コンテンツへスキップ

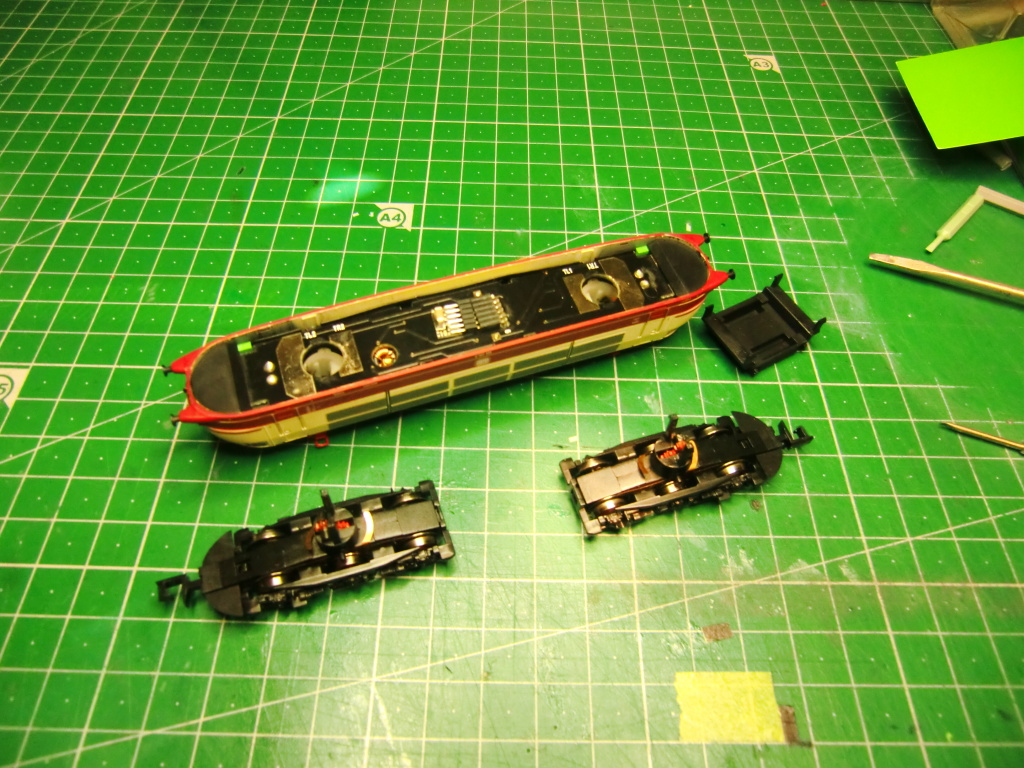

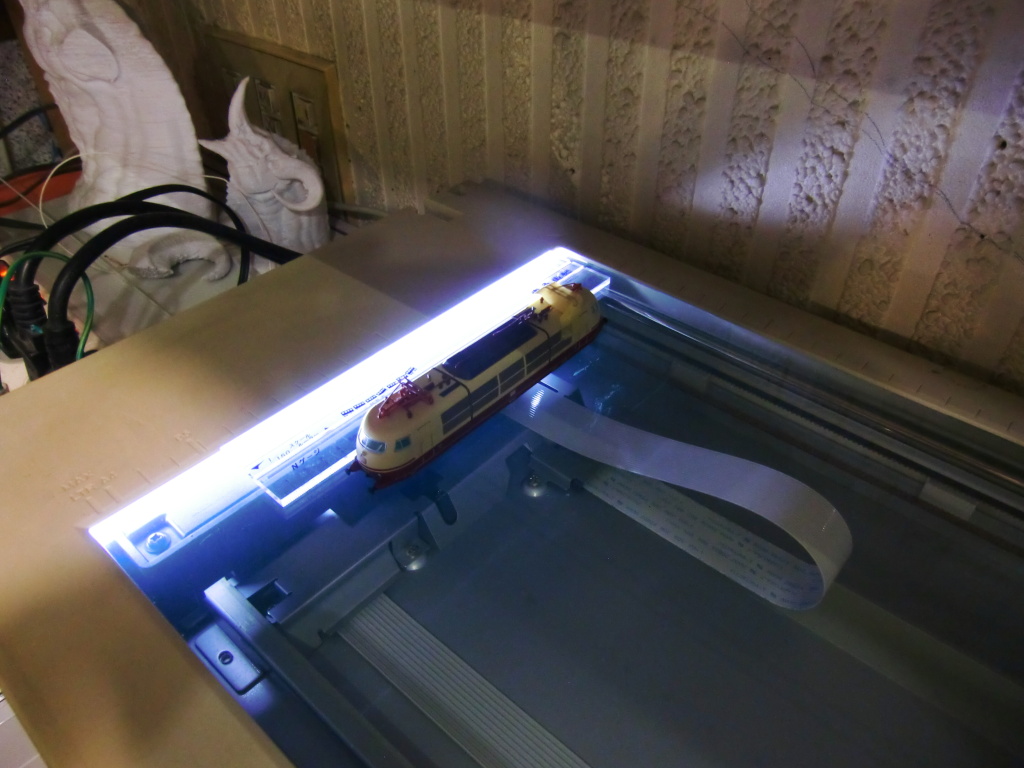

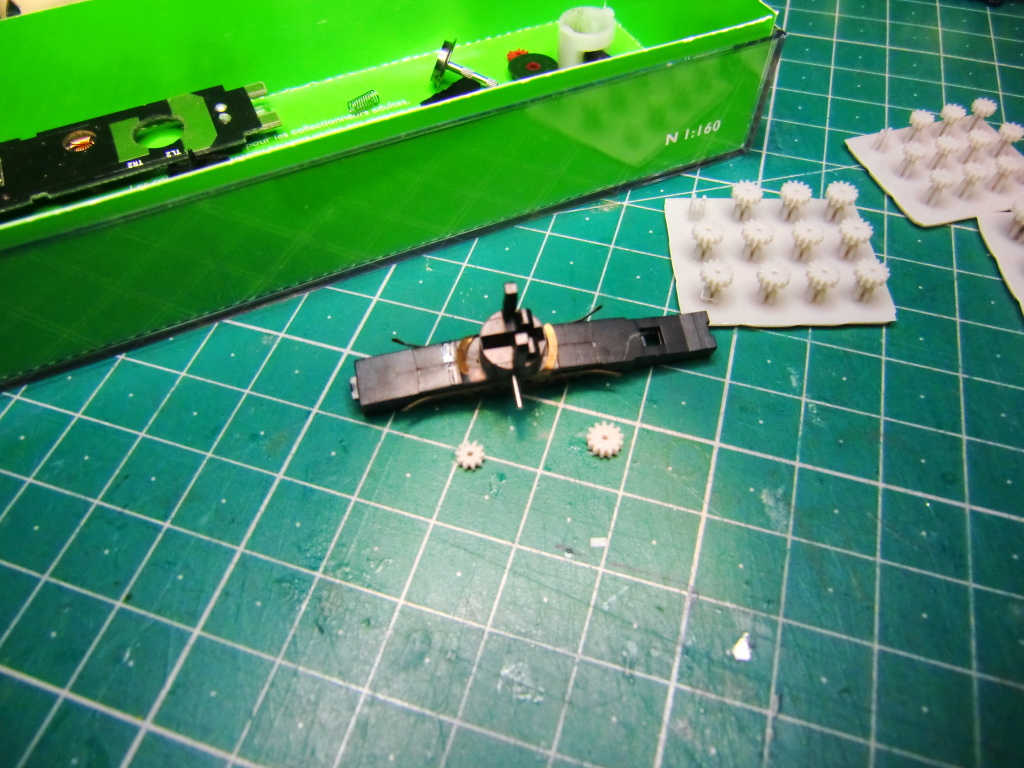

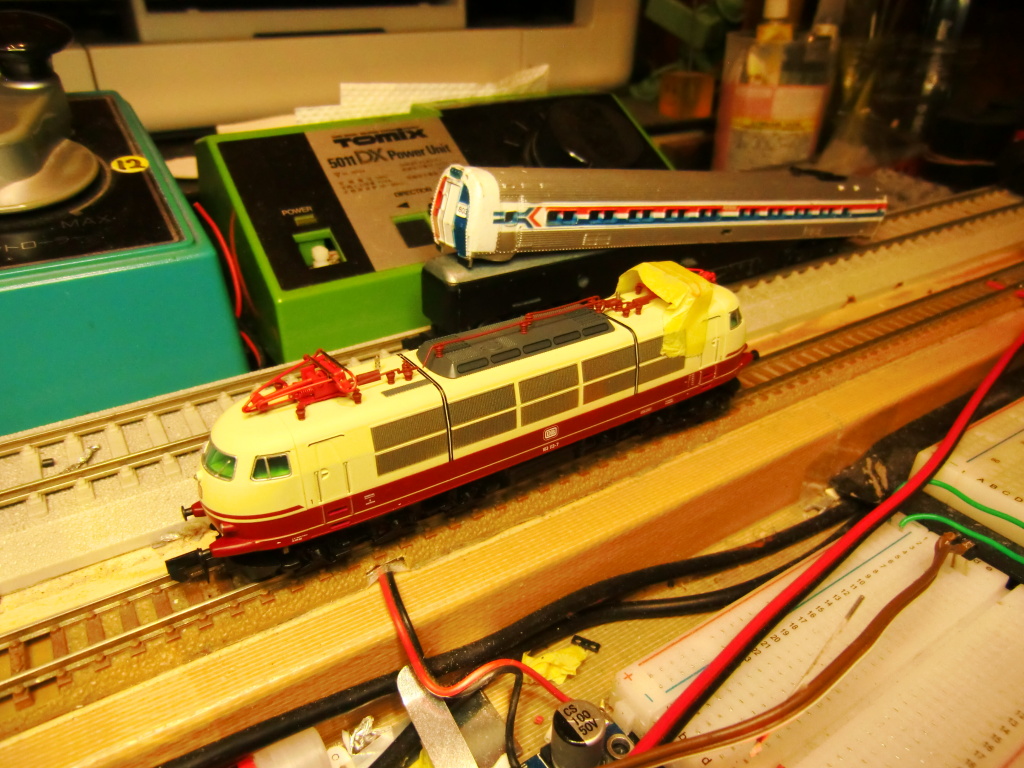

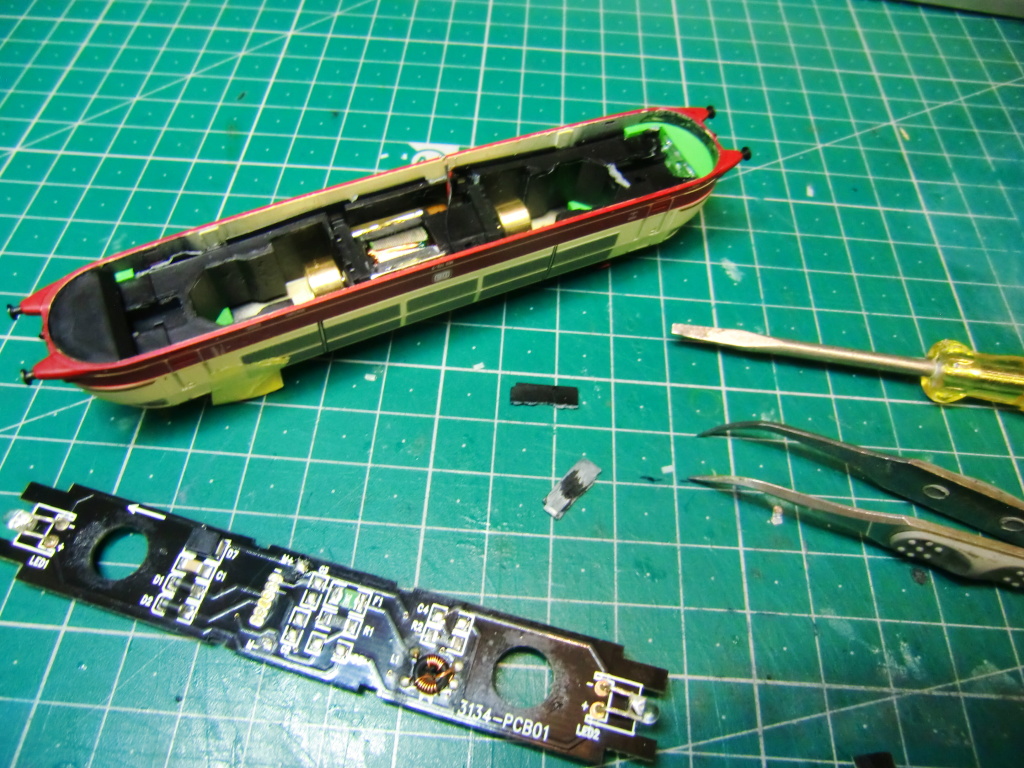

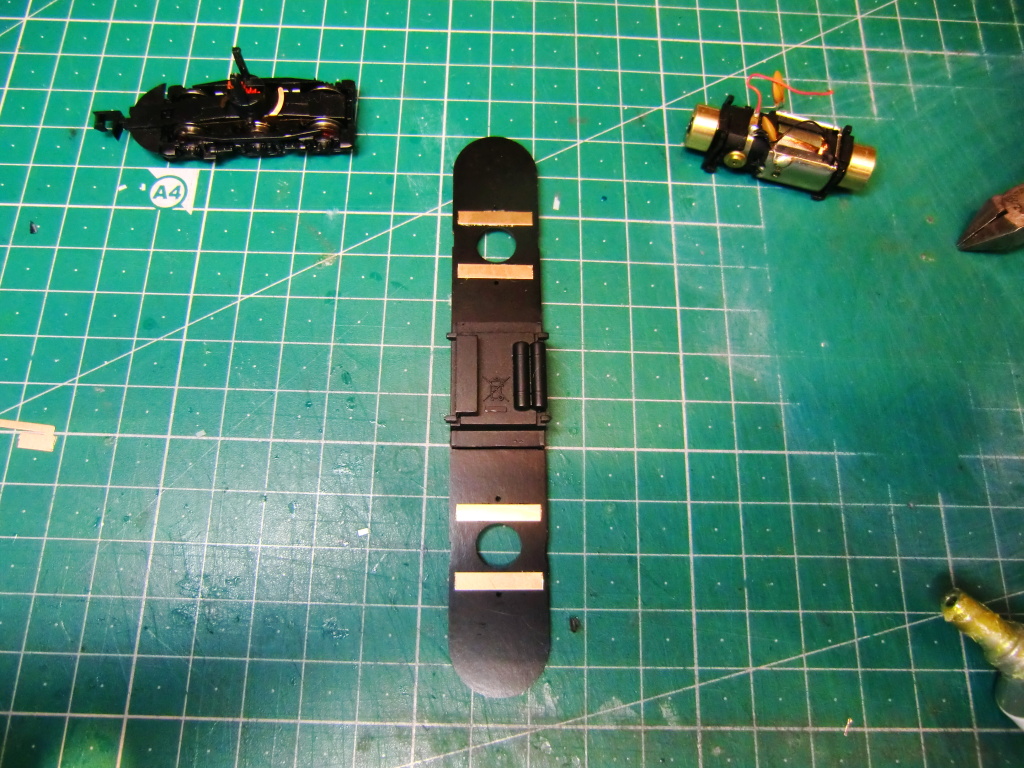

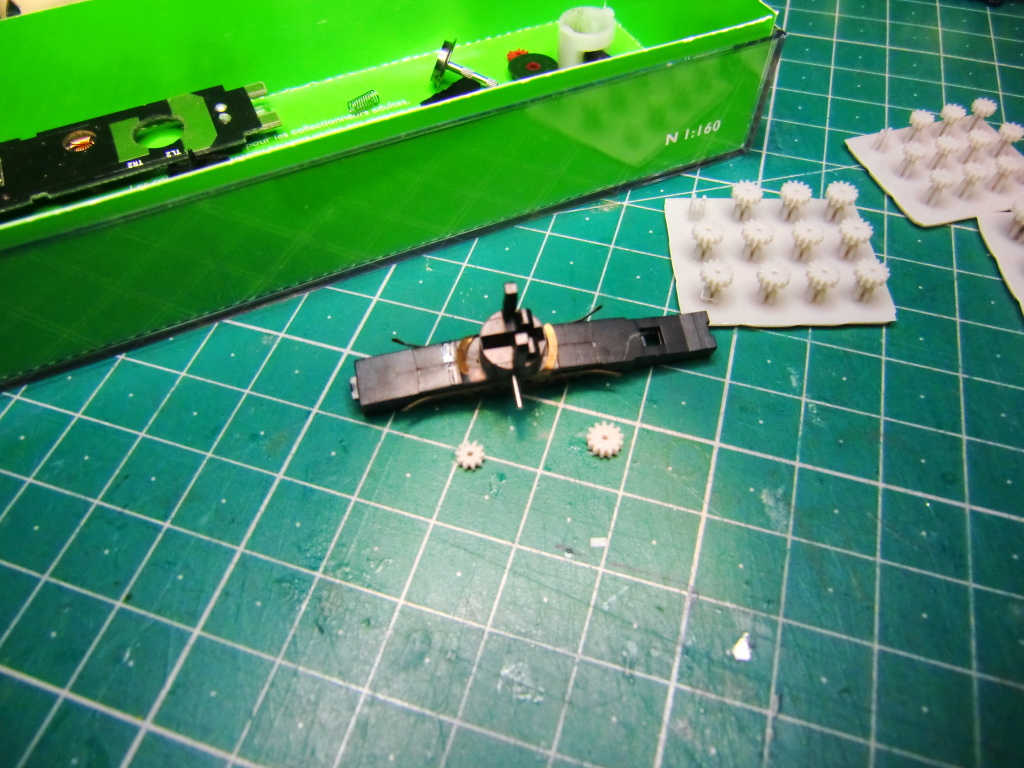

今回は、こちらの機関車の修理でございます。

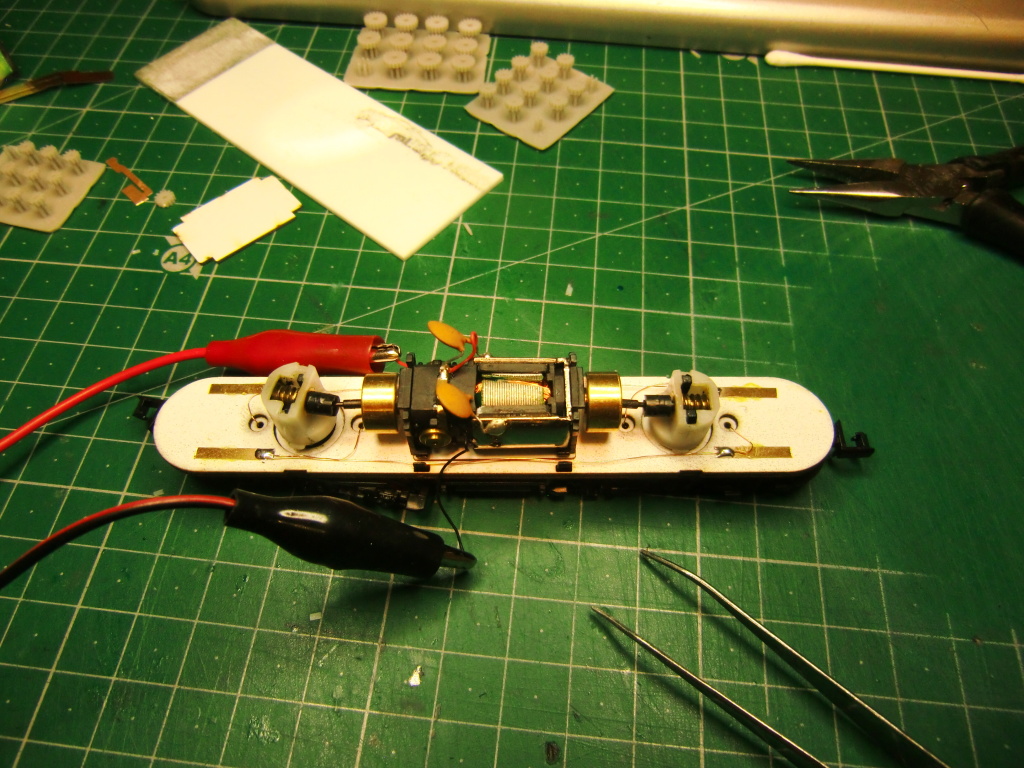

現状を確認します。音はしていますが、動きません。

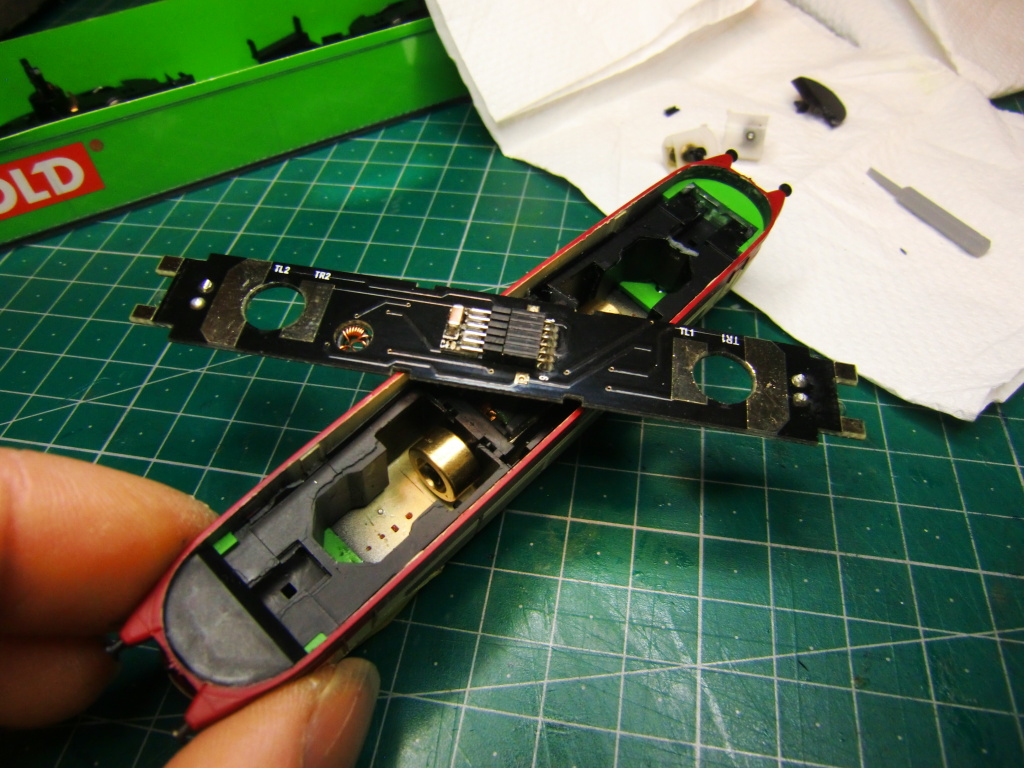

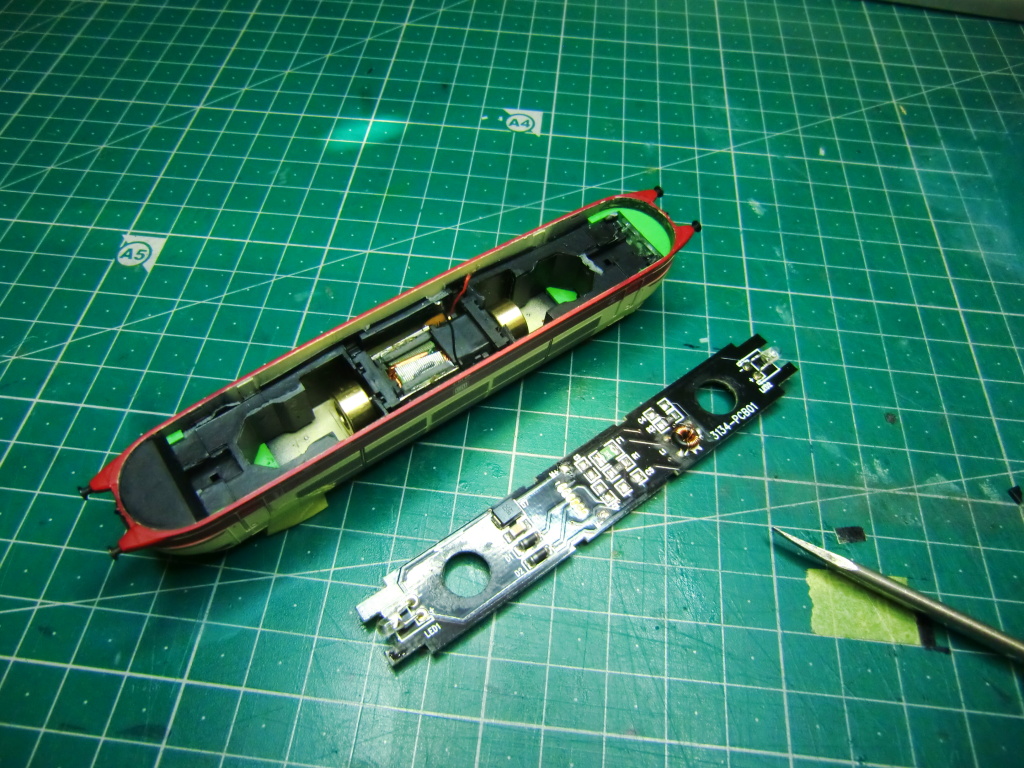

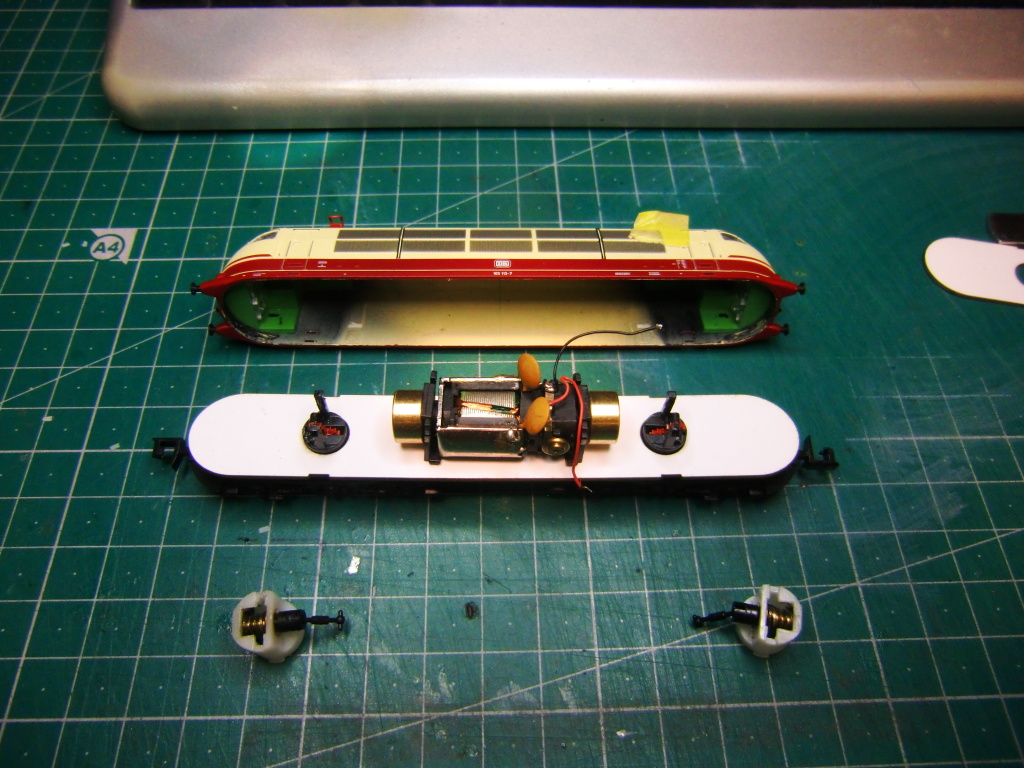

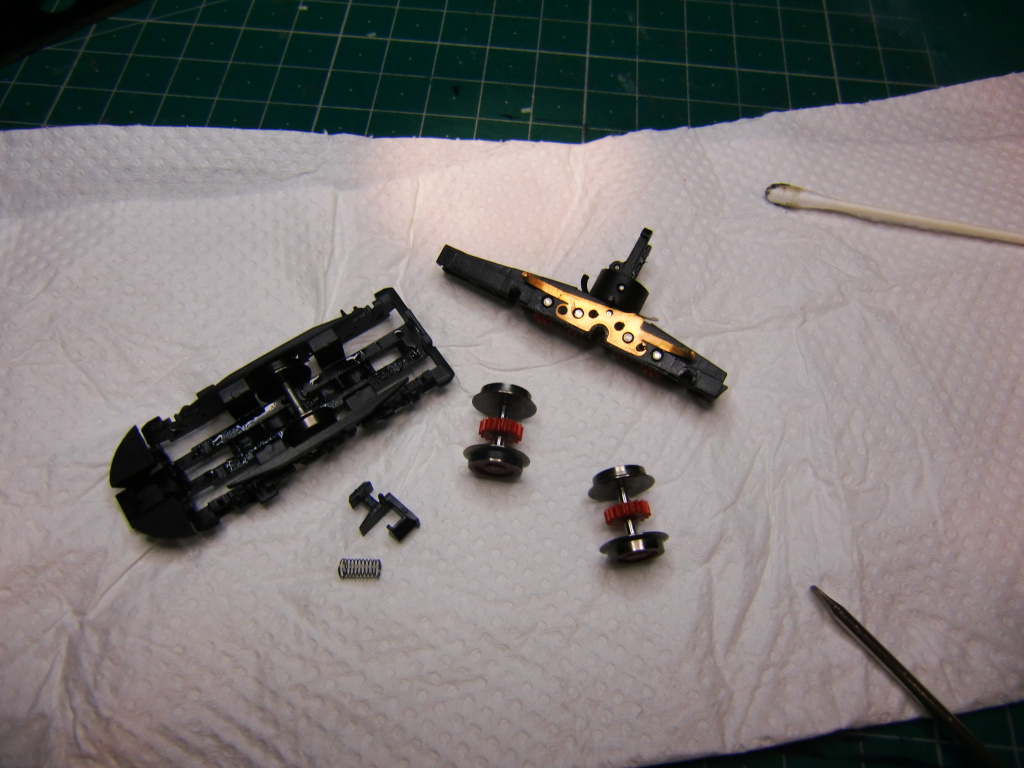

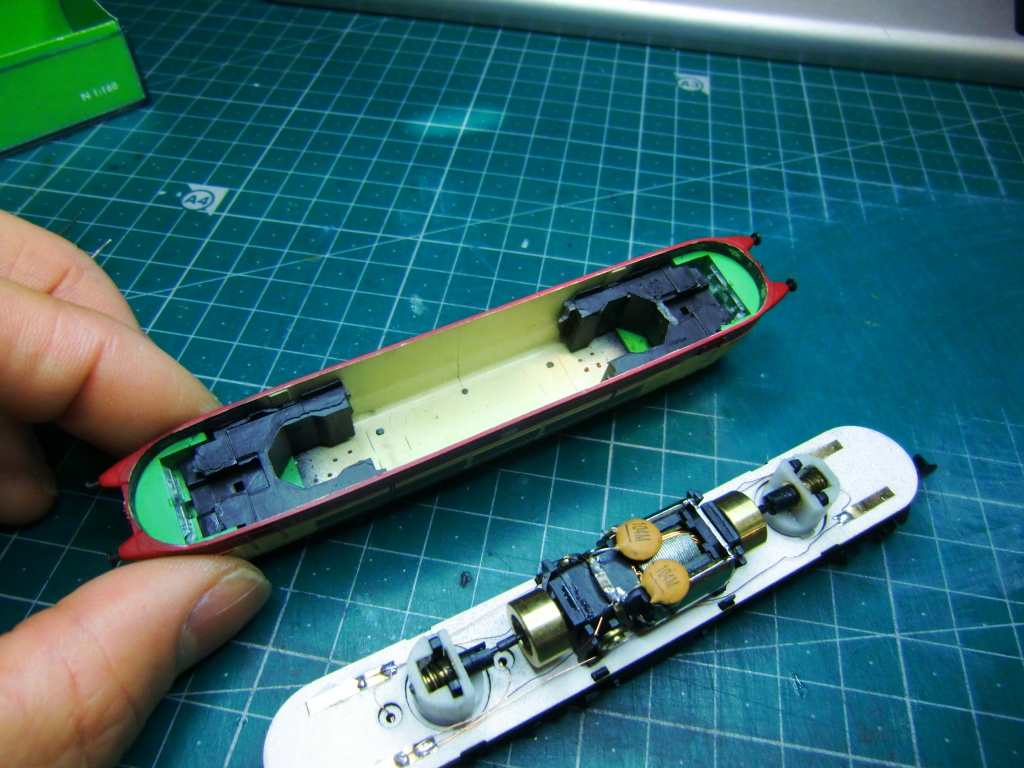

分解してみます。

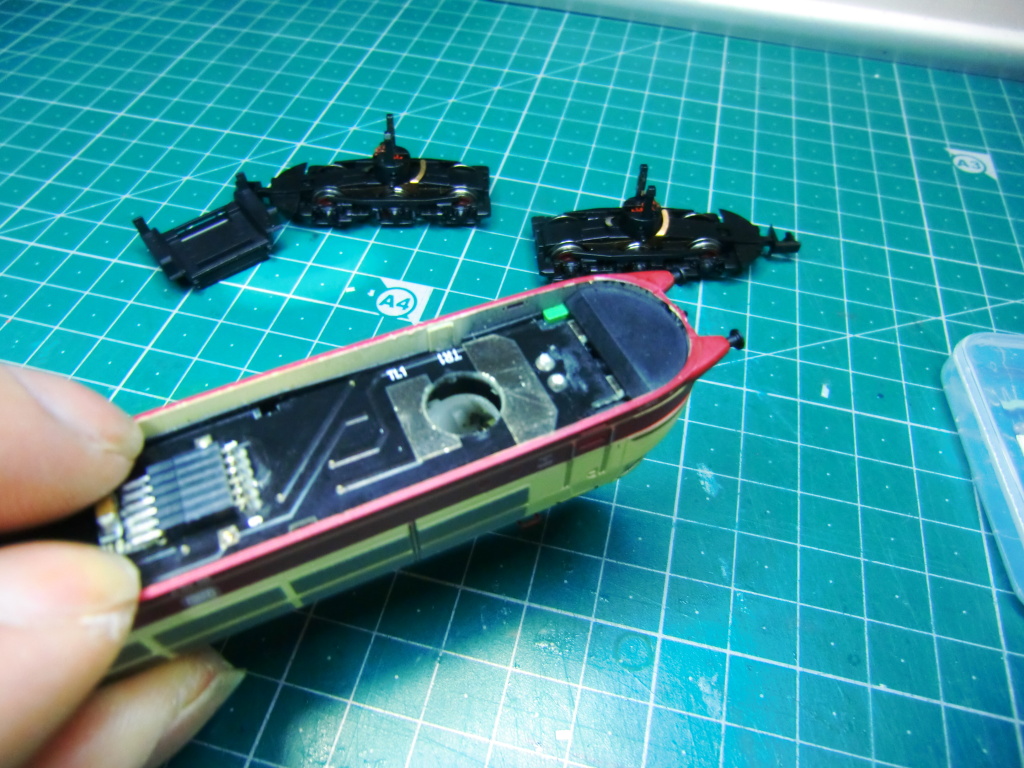

次にボディーを外す作業ですが、どうしても外れません。ボディーと格闘すること1時間、一向に外れる気がしません。

これ以上の作業はボディーを損傷させてしまうリスクを伴うため、ご依頼者様にご許可を頂いた上で作業を進めます。

ボディー割れのリスクもあることをご承知いただけましたので、作業を継続していきます。なんだかボディーが膨らんでいるようにも見えます。

接着が原因であれば、ラッカーシンナーで溶けるはずです。筆に少量の溶剤を流して様子を見ます。。

次に、専用工具を作り床下とボディーを引っ張りますが、外れません。さらに力を入れて引っ張りますが、外れません。

本来は、ボディーを軽く開いて持ち上げると外れるはずですが、外れません。

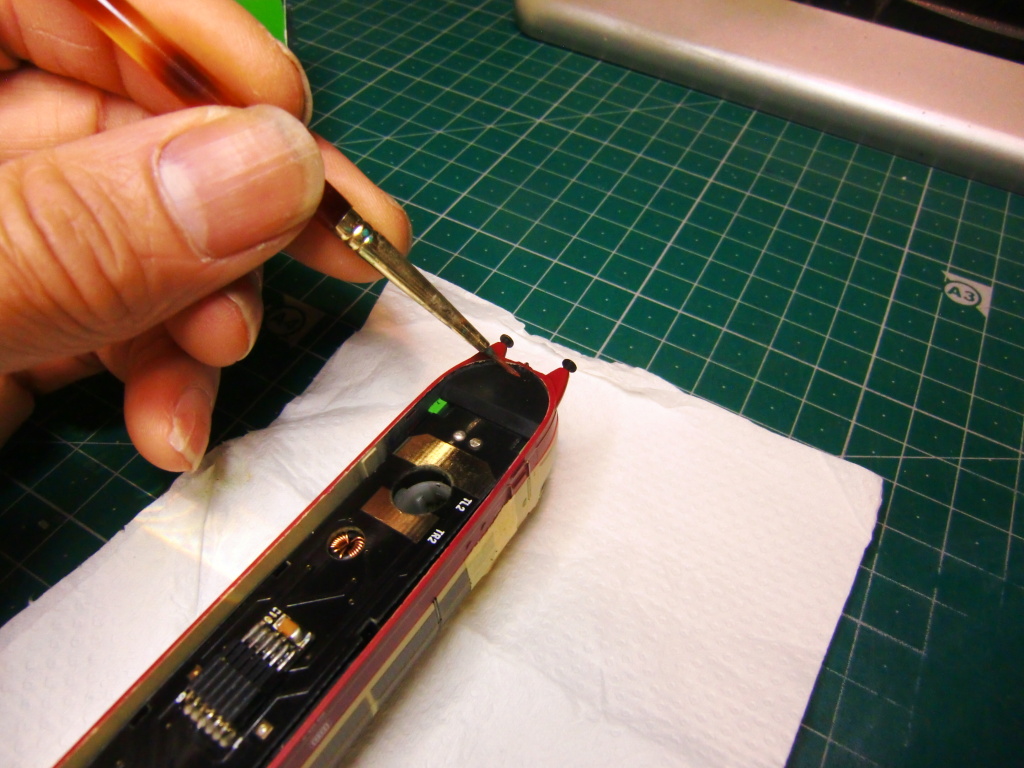

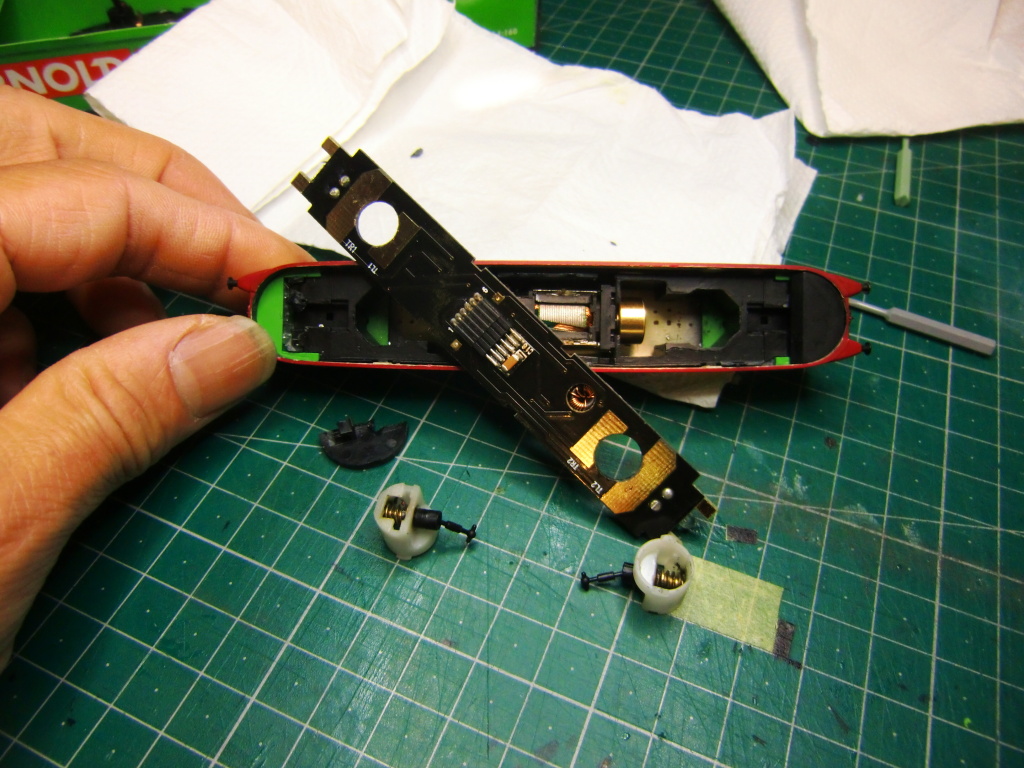

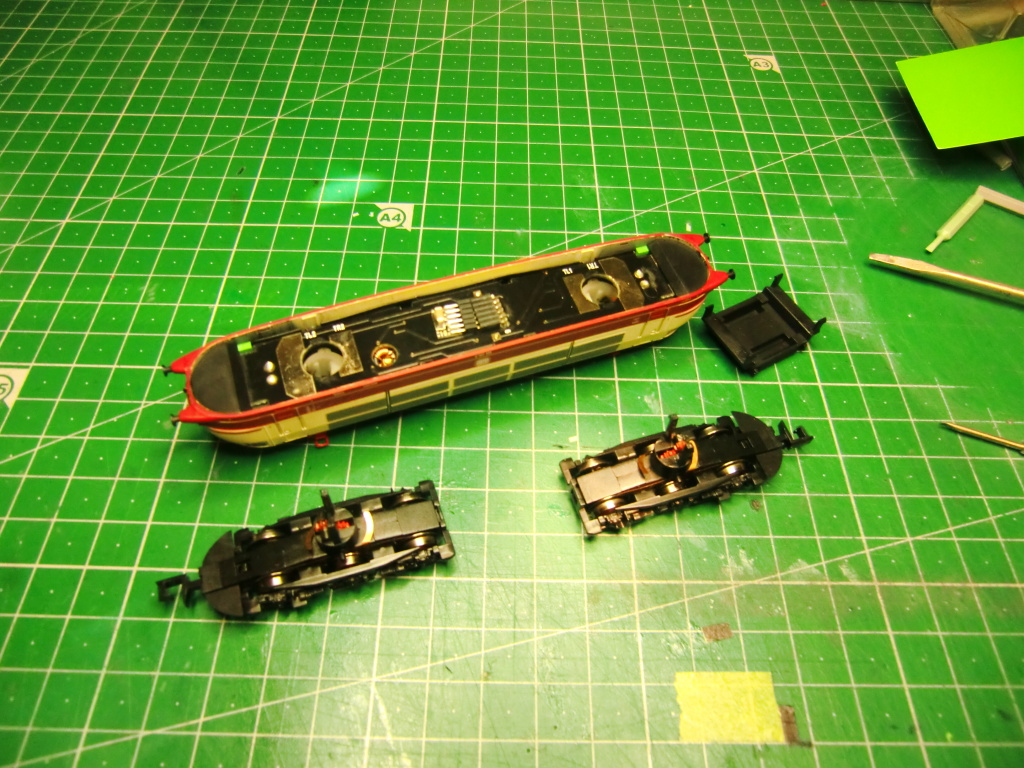

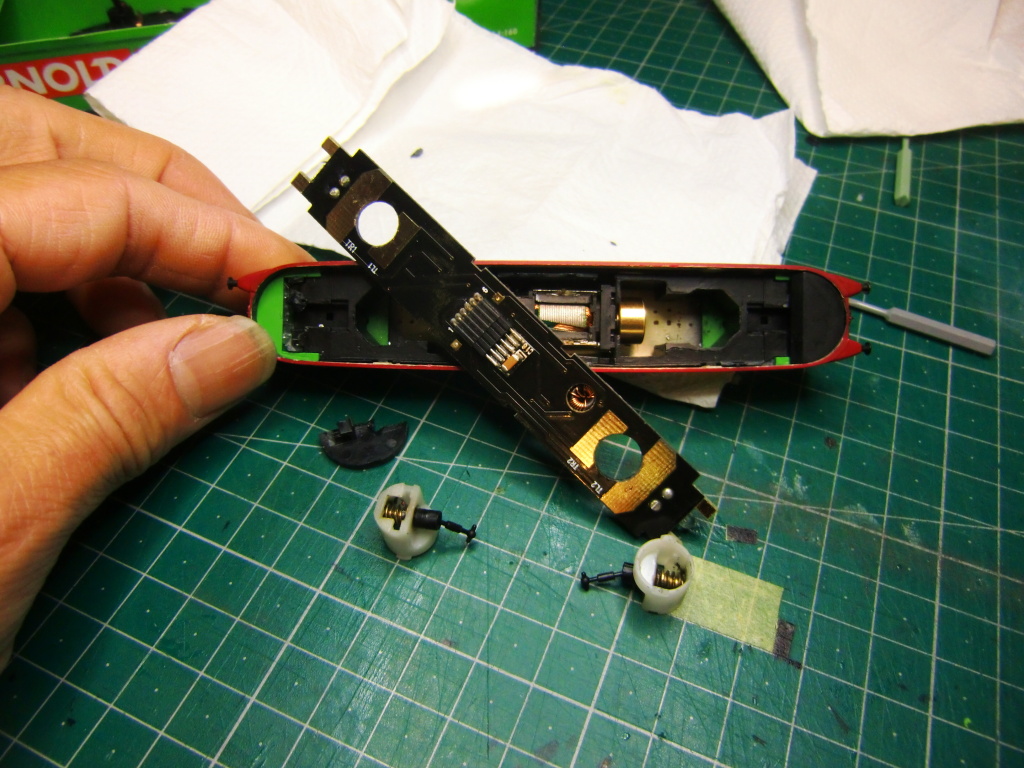

このまま時間だけが過ぎていく状態です。次の手段に移行します。まず、前方の黒いパーツを割ってから、基盤を取り出します。

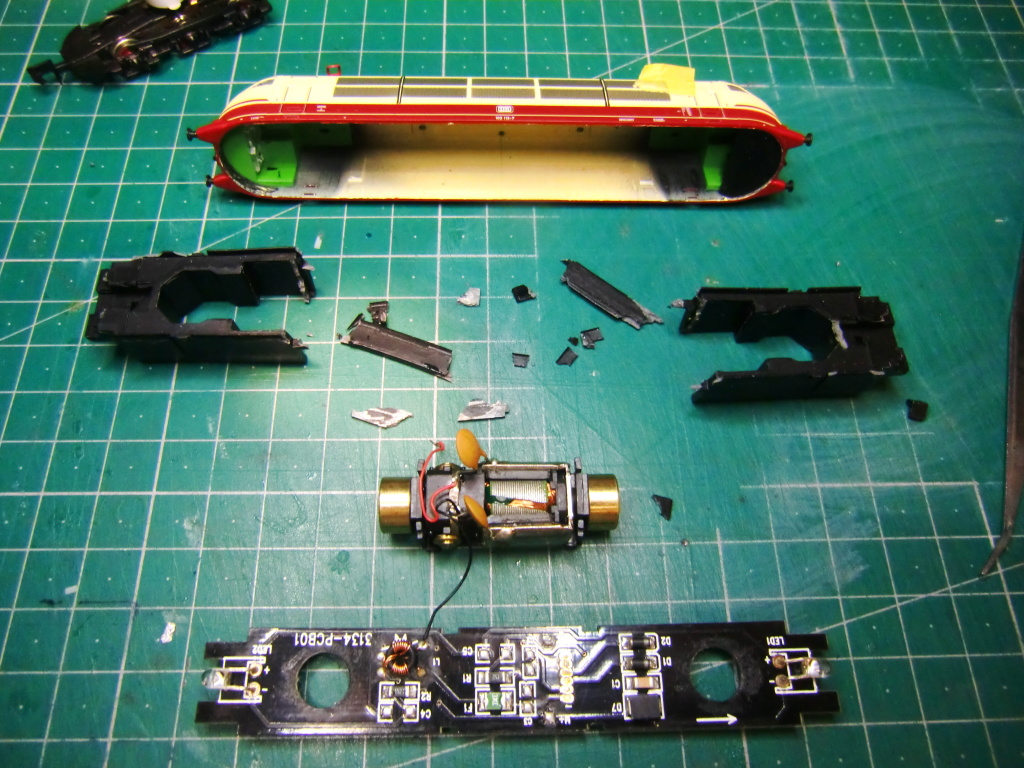

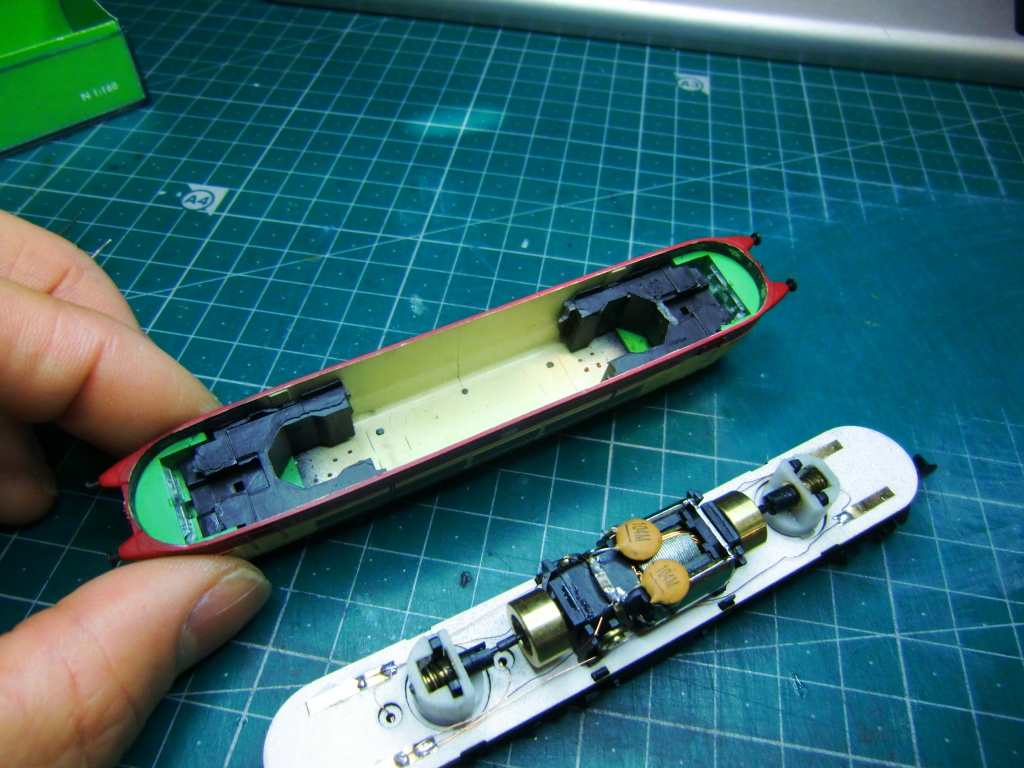

良く見ると、ダイキャストが膨張して車体に食い込んでます。ヒビも多数見られます。

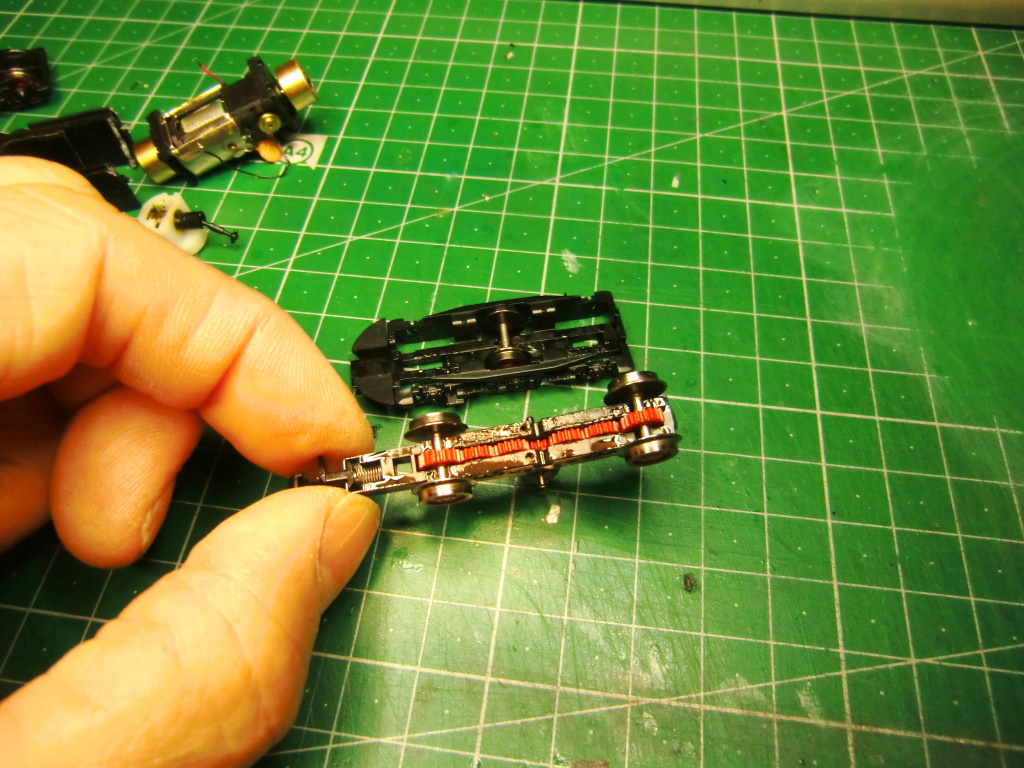

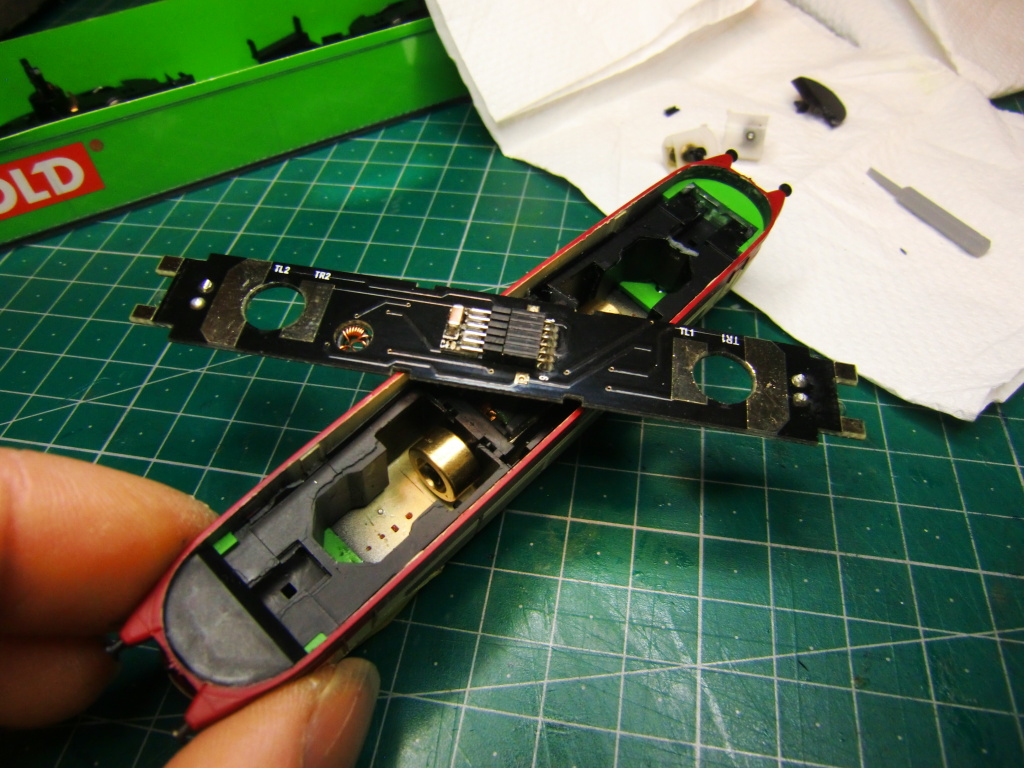

作業しやすいように、配線をいったん外して分離させます。

ダイキャストが反り返っています。

修理にはかなり時間のかかる作業となりそうです。一旦保留して今後の作業工程を考えるとします。

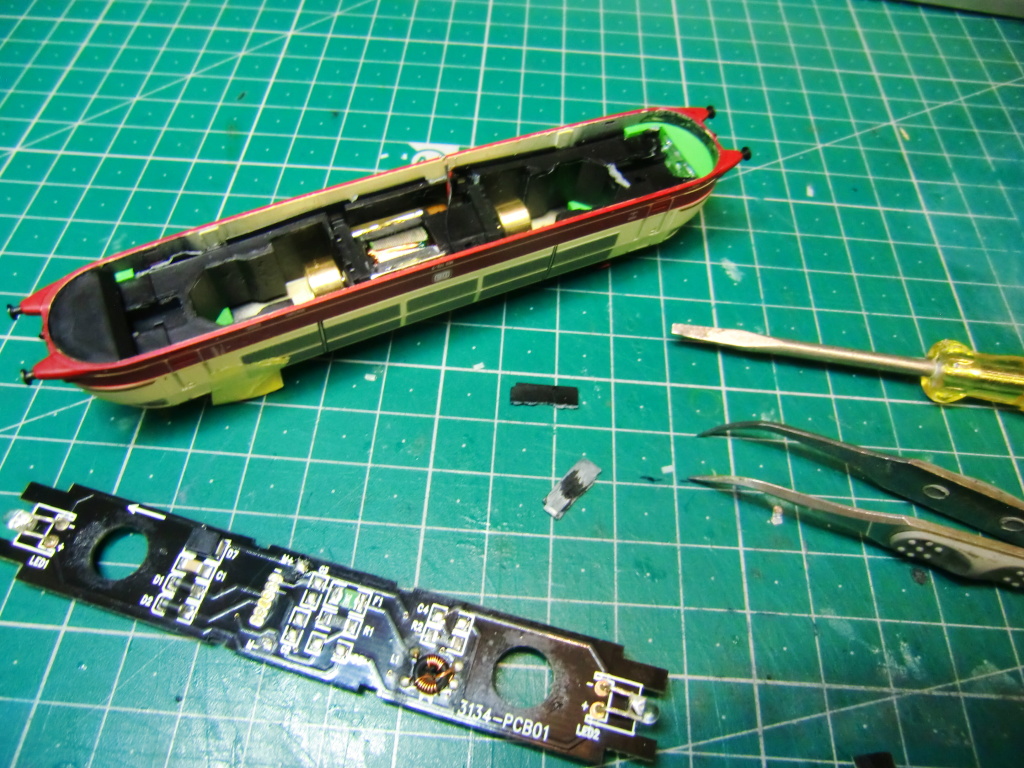

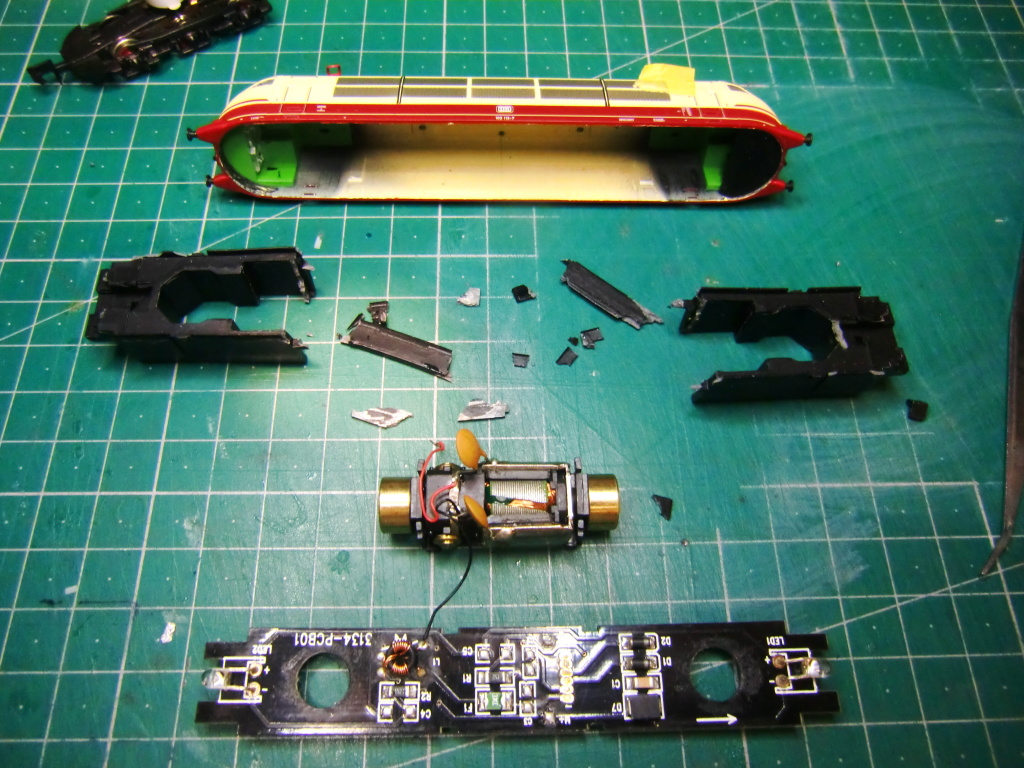

作業再開です。まずは、内部のダキャストすべて取り除きます。

モータを引き抜きます。

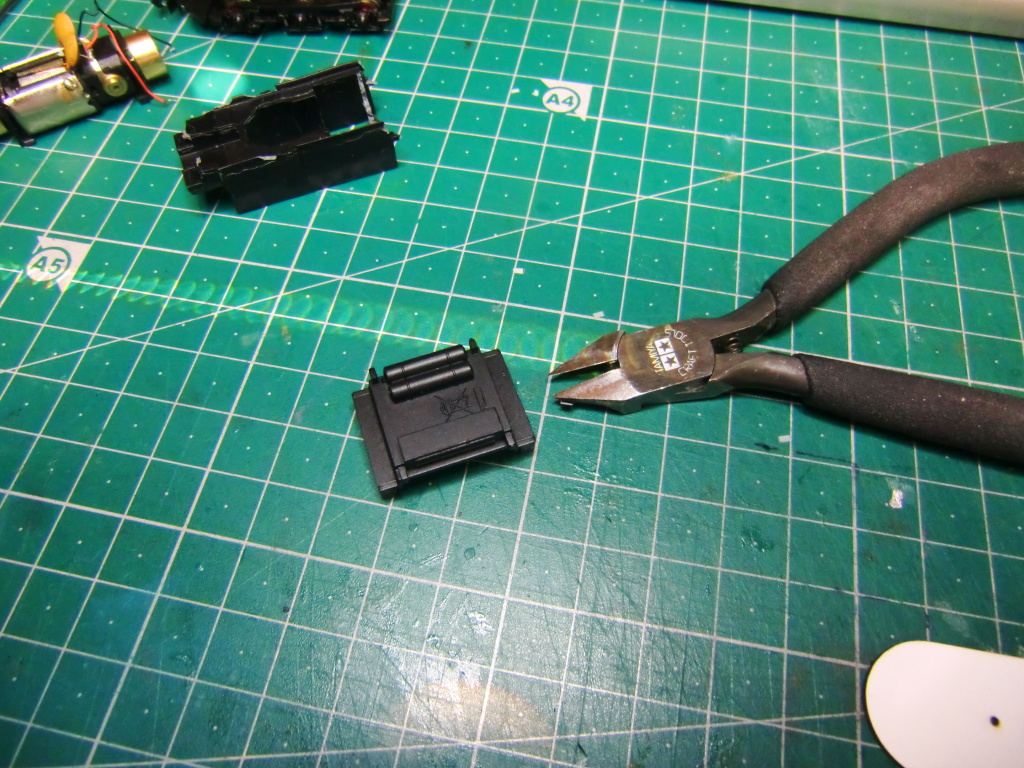

プライヤーを使ってダイキャスト引き抜きます。周りのダイキャストも劣化してますので、ばらばら崩れます。

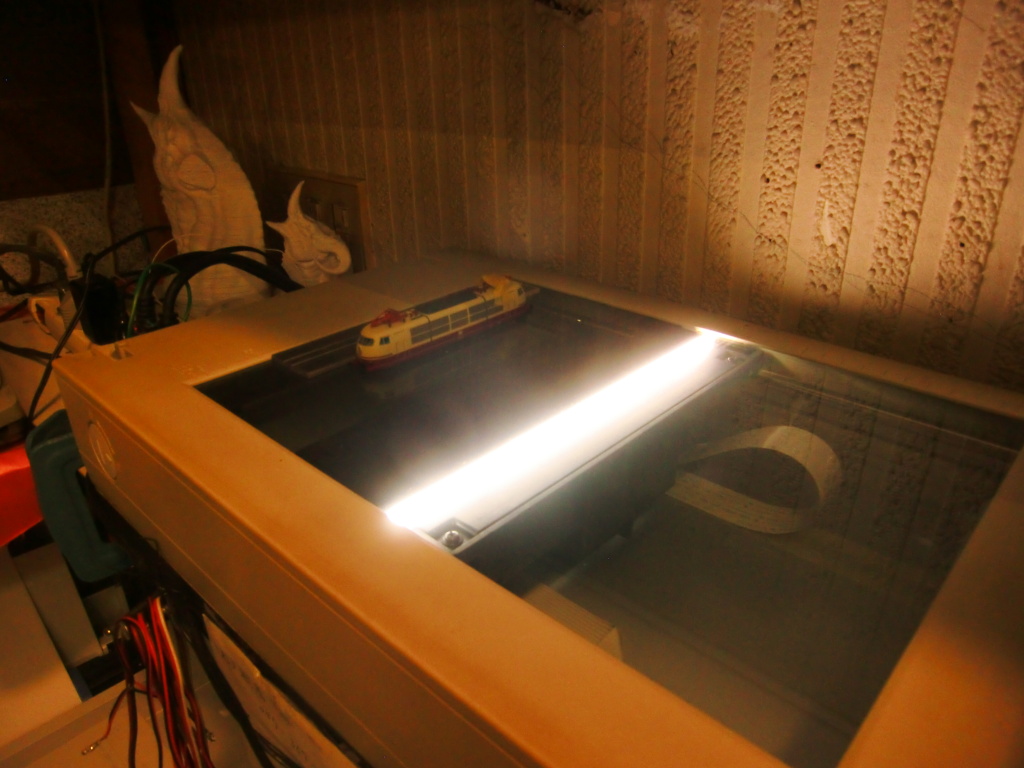

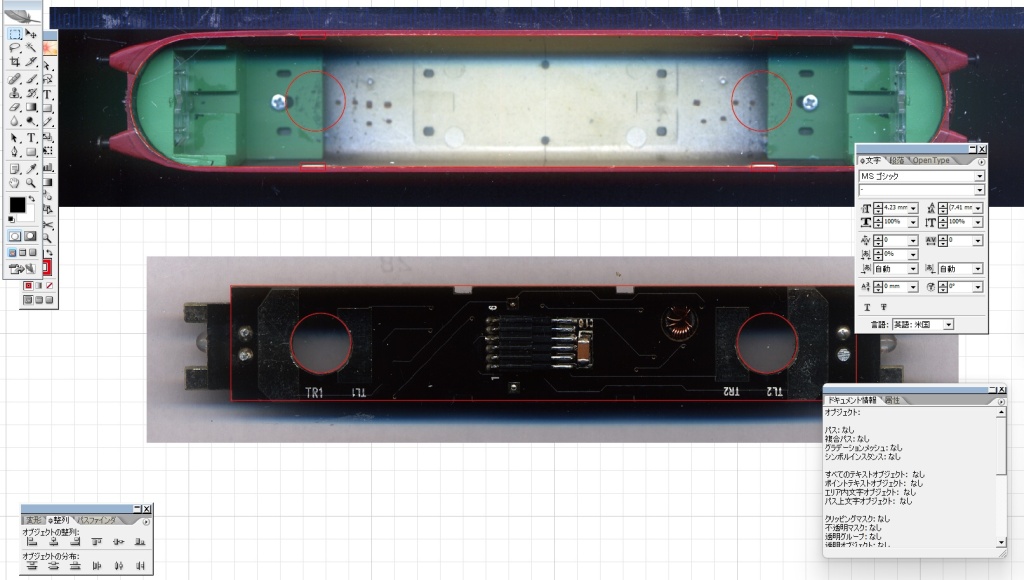

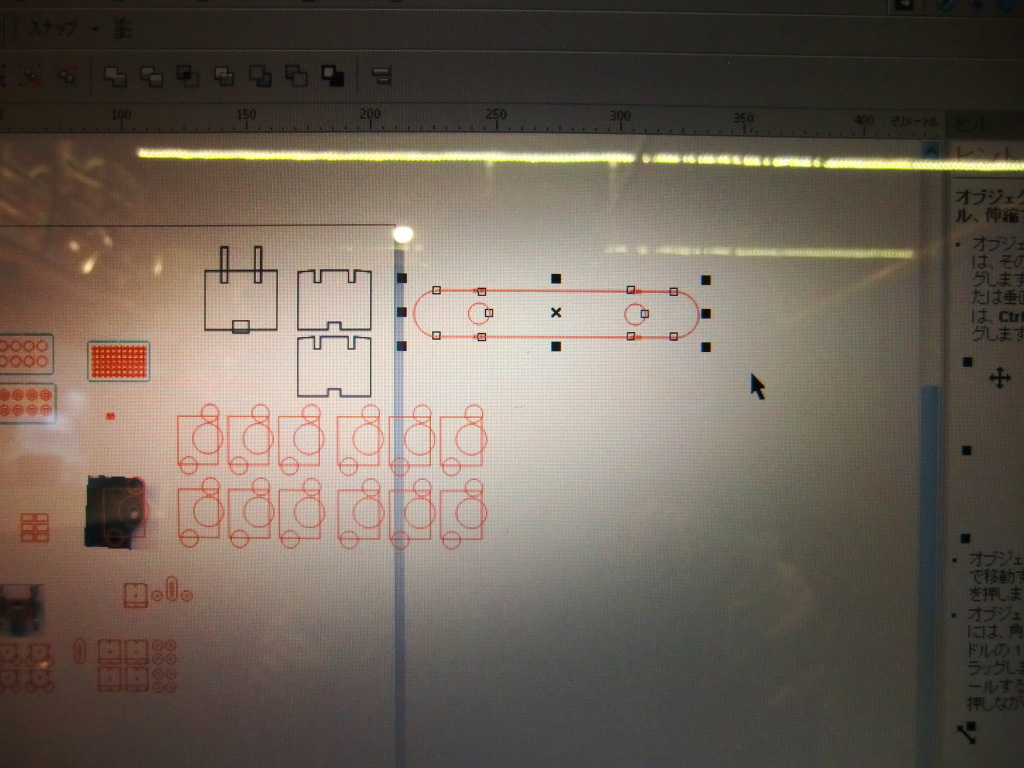

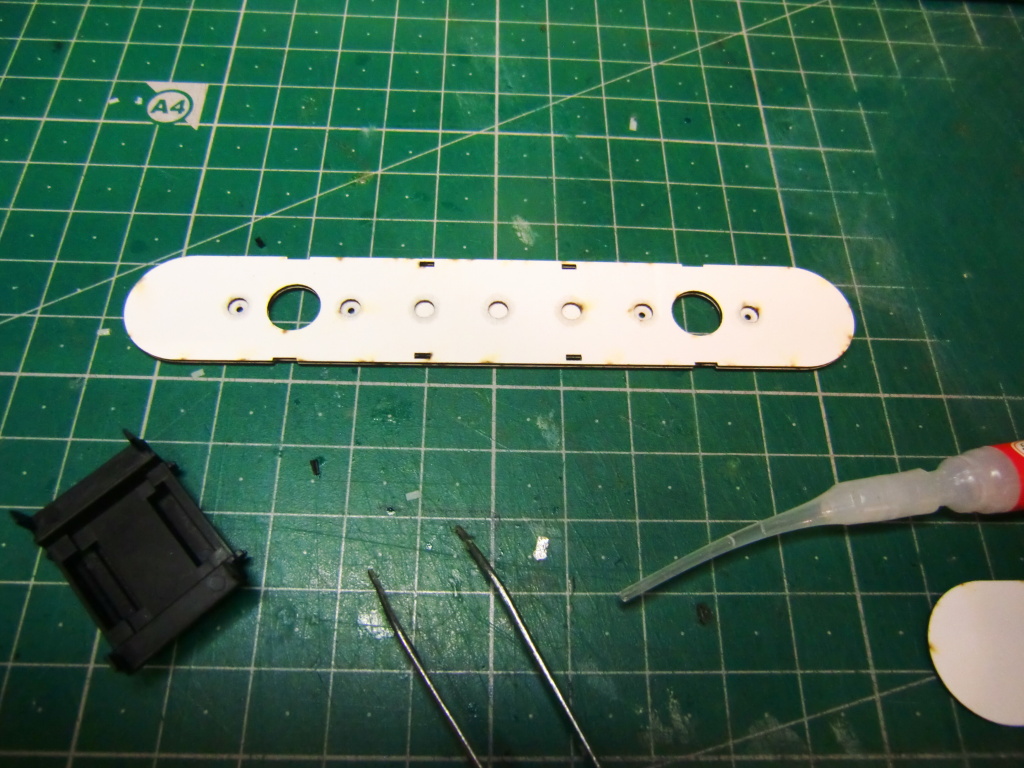

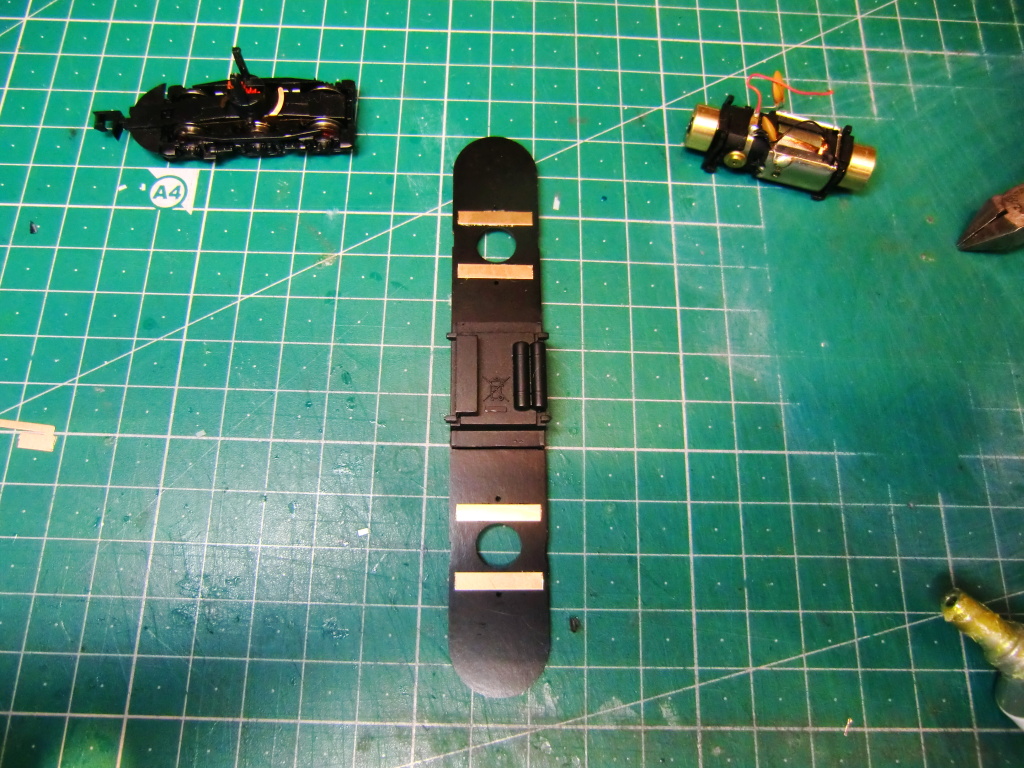

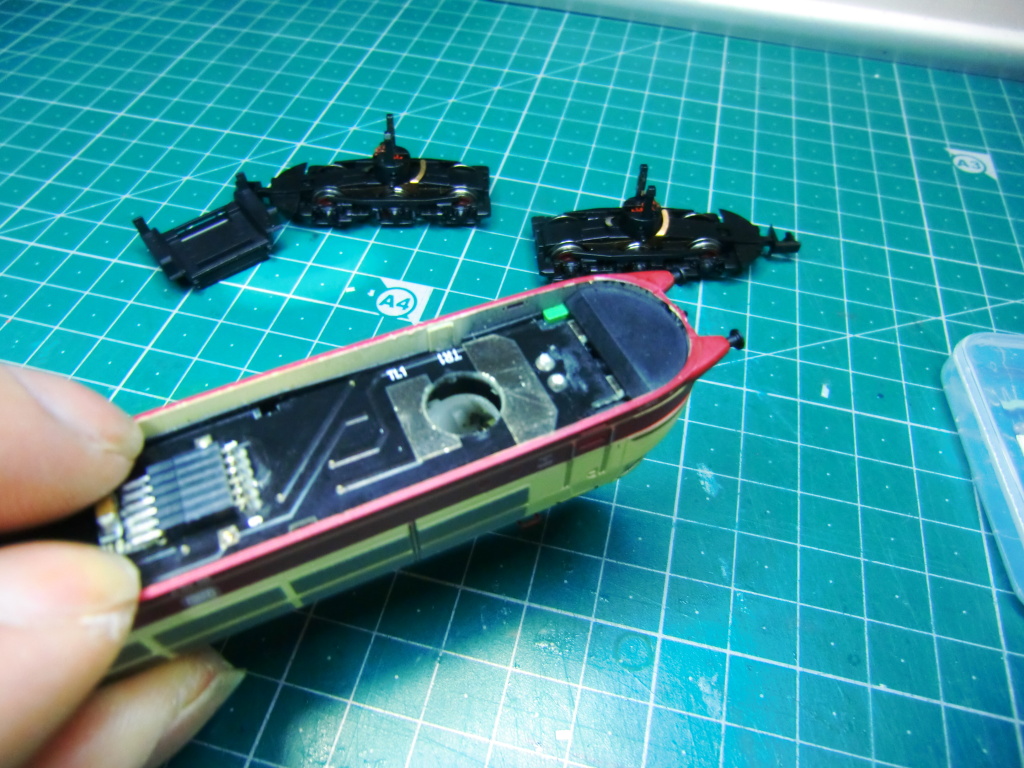

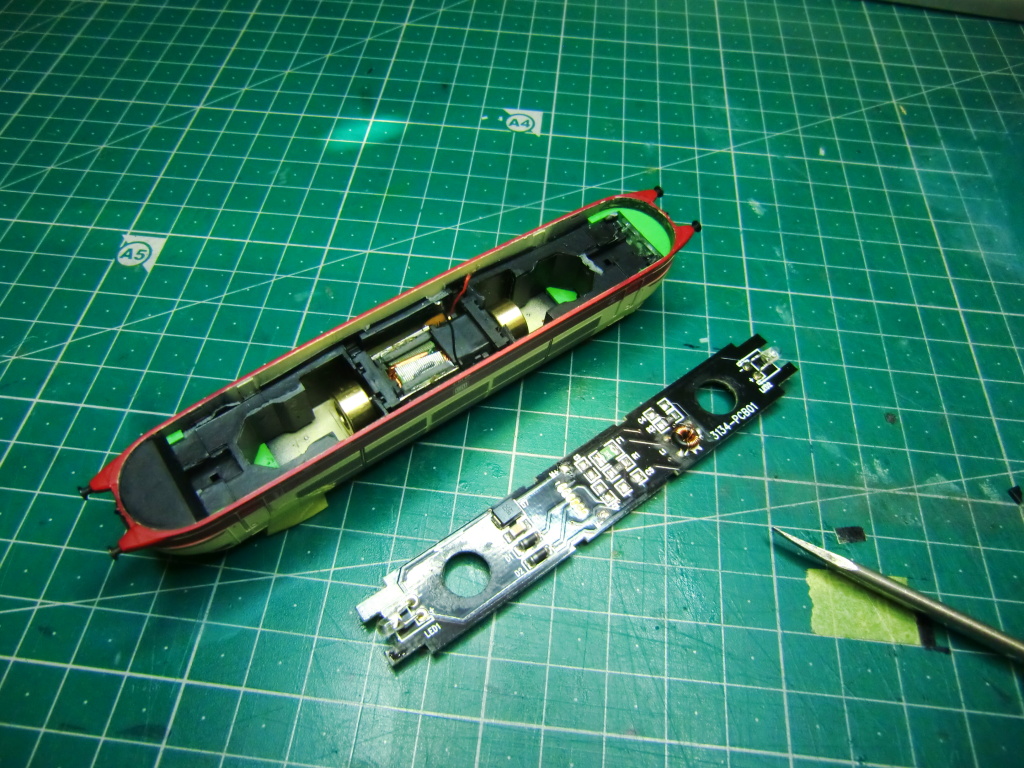

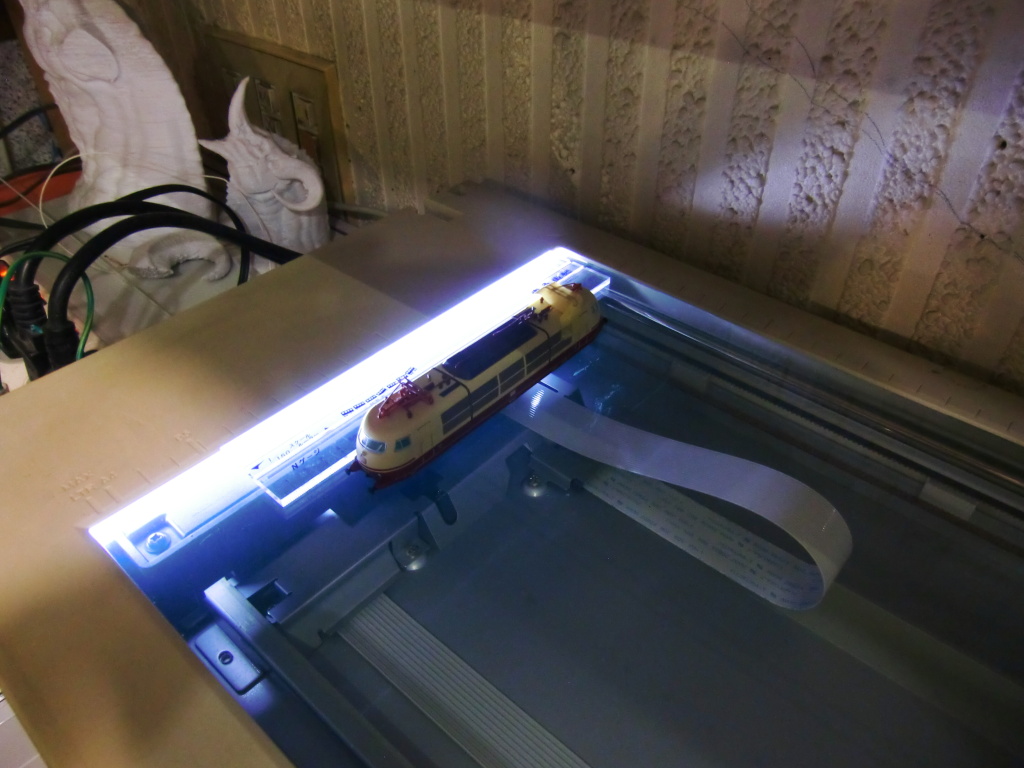

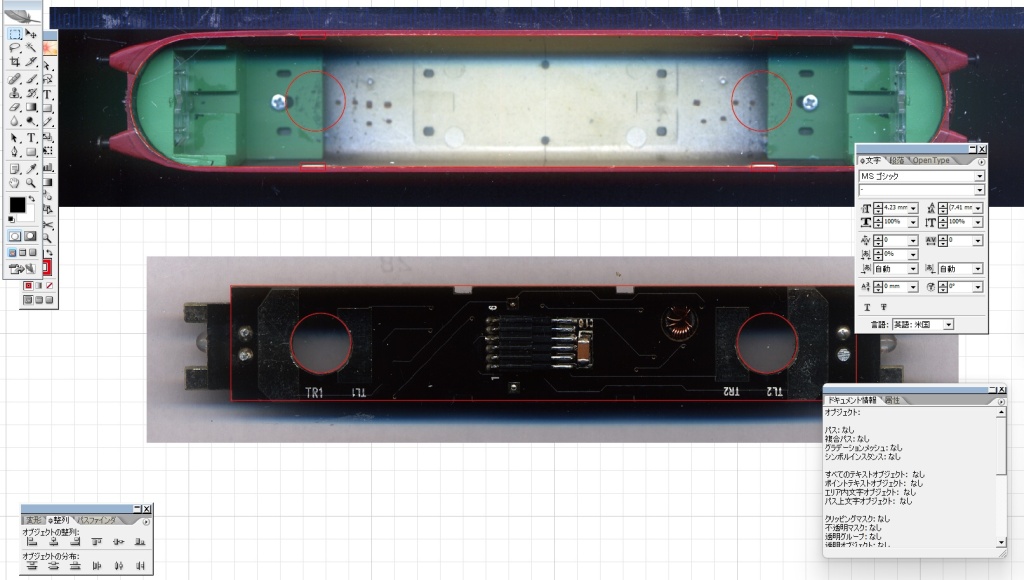

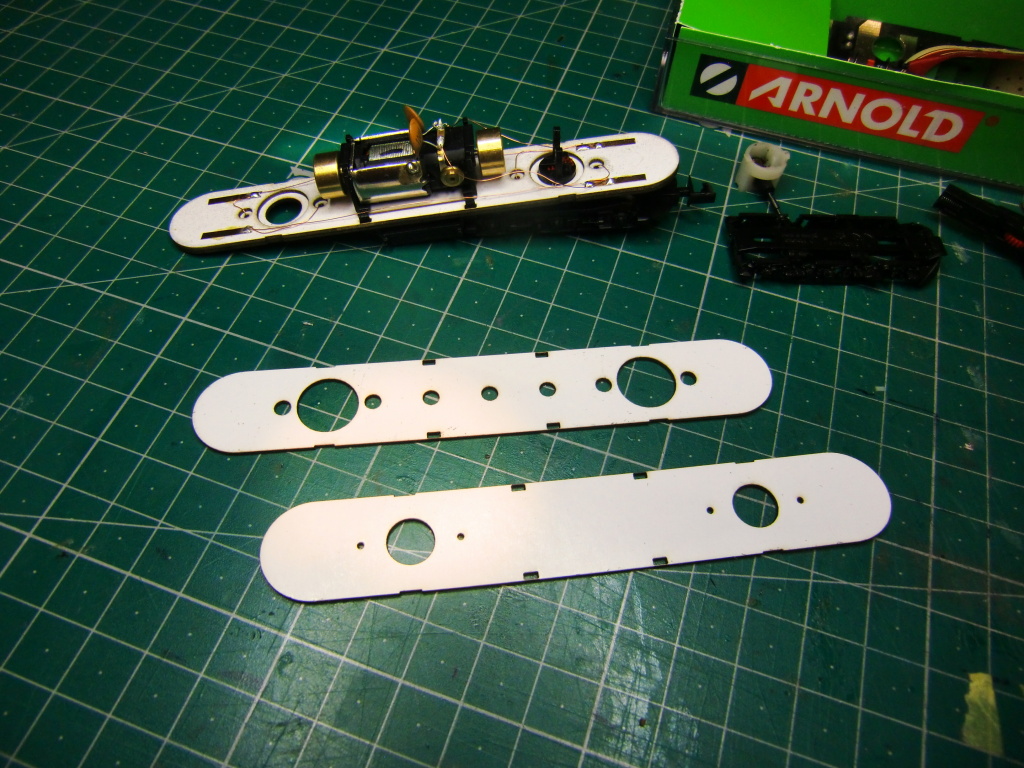

車体の底面をスキャンします。

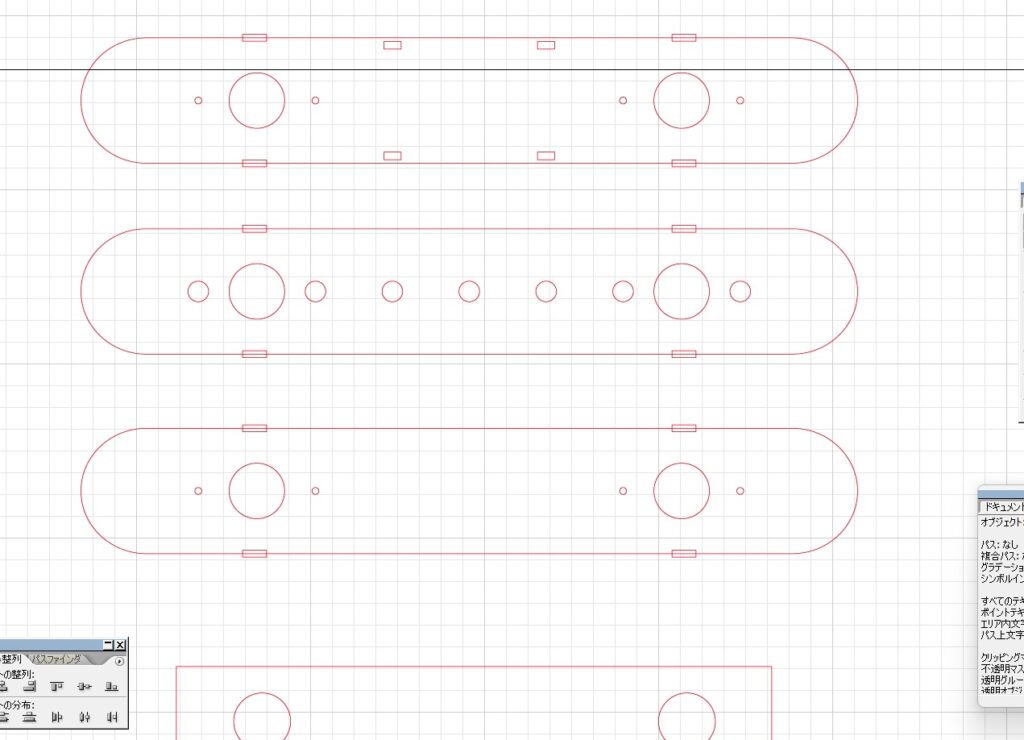

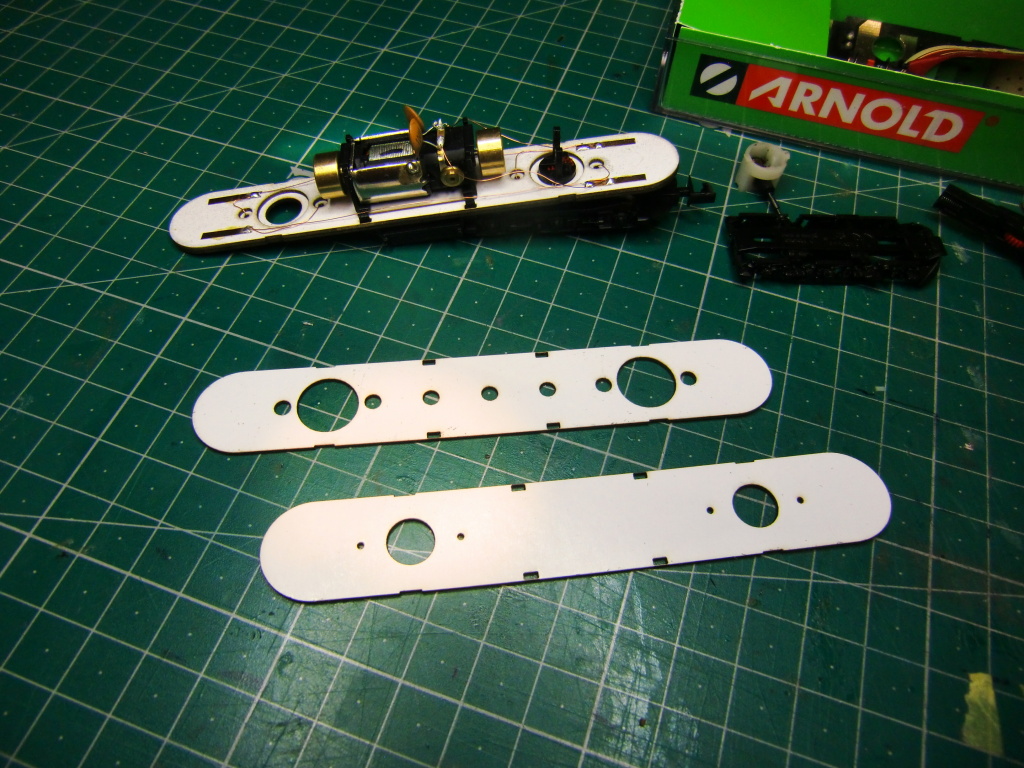

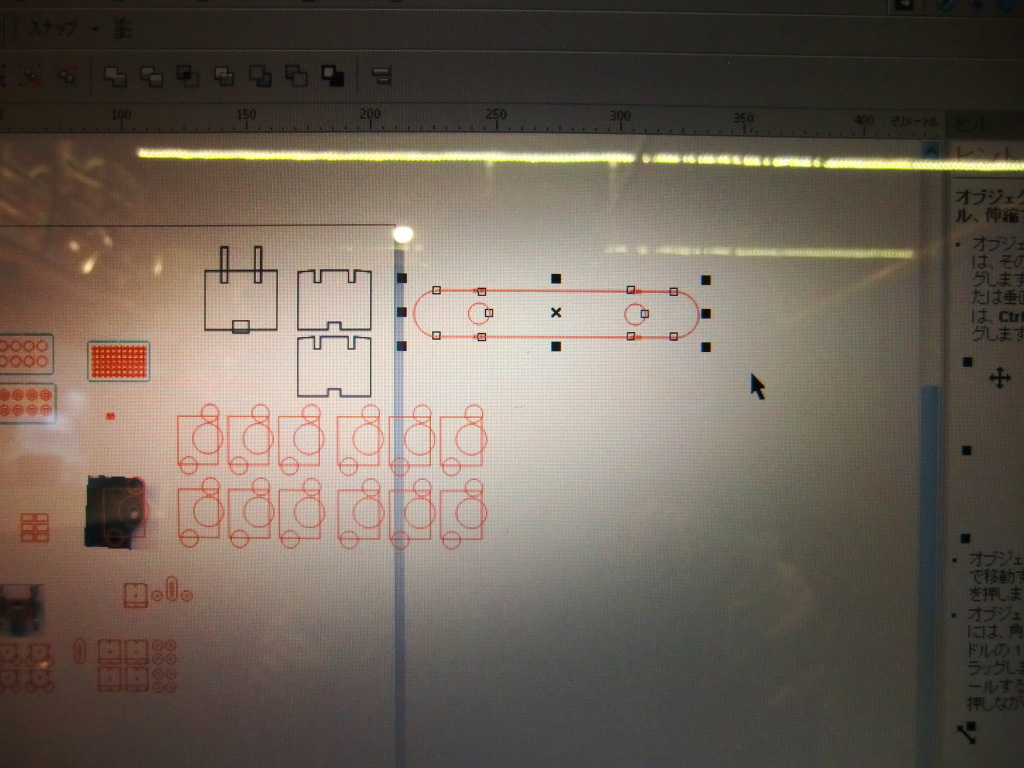

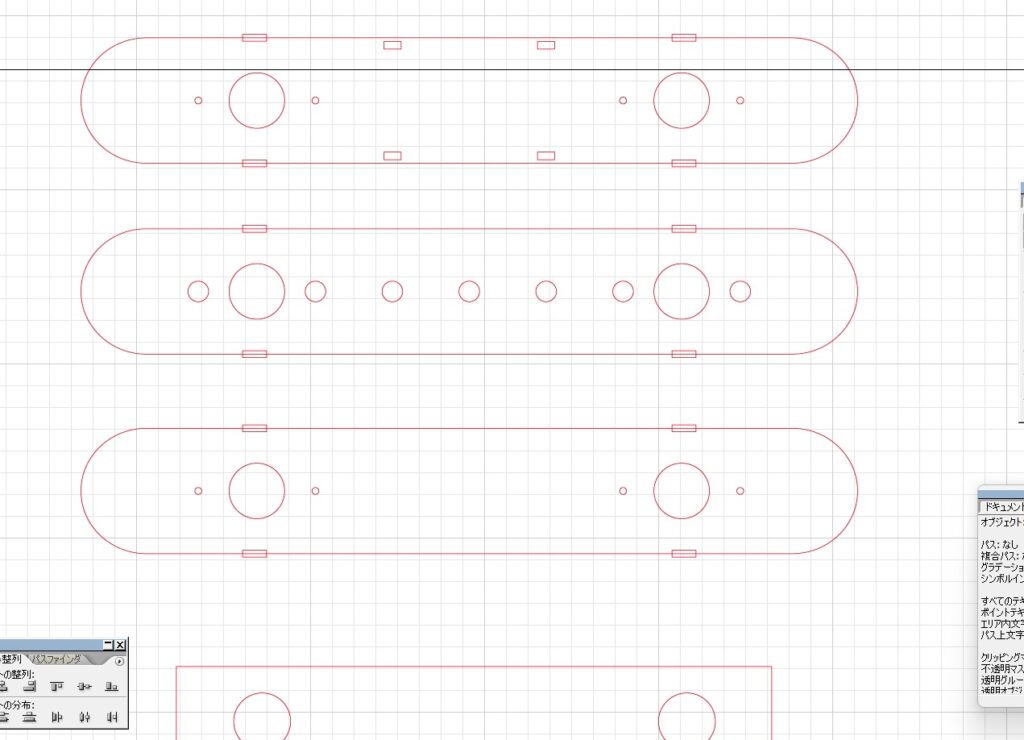

スキャンしたデータを元にして、床面のデータを作ります。

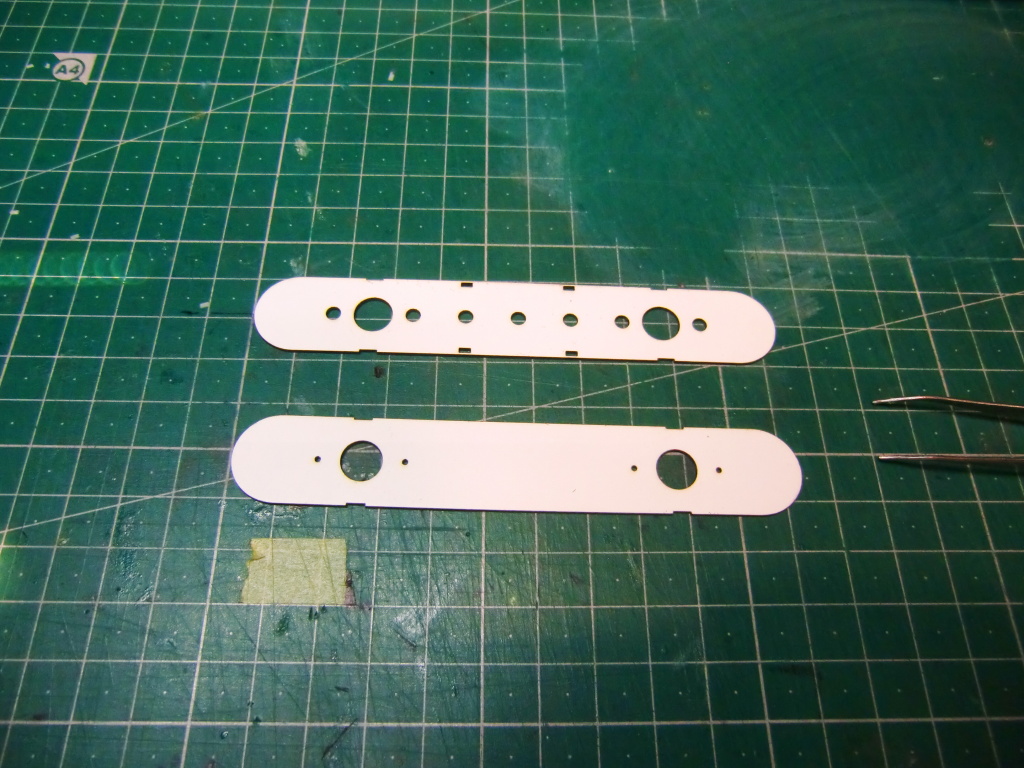

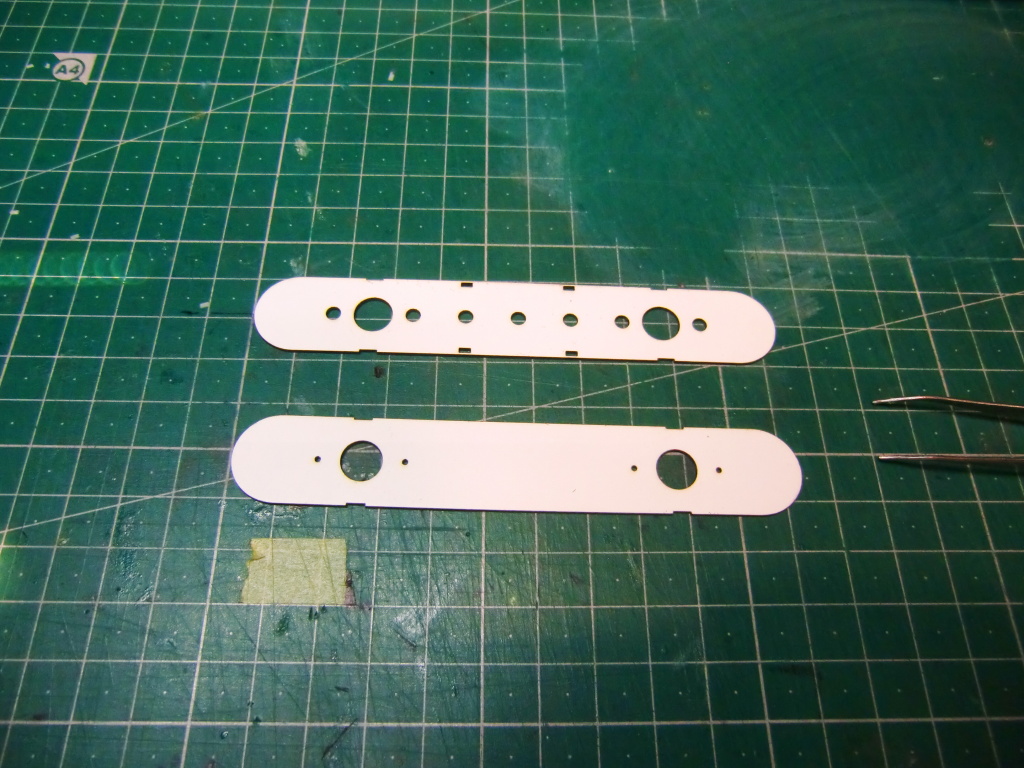

レーザーで切り出します。

やや固いようです。もう少し前後のサイズを調整します。

今度はぴったりはまりました。

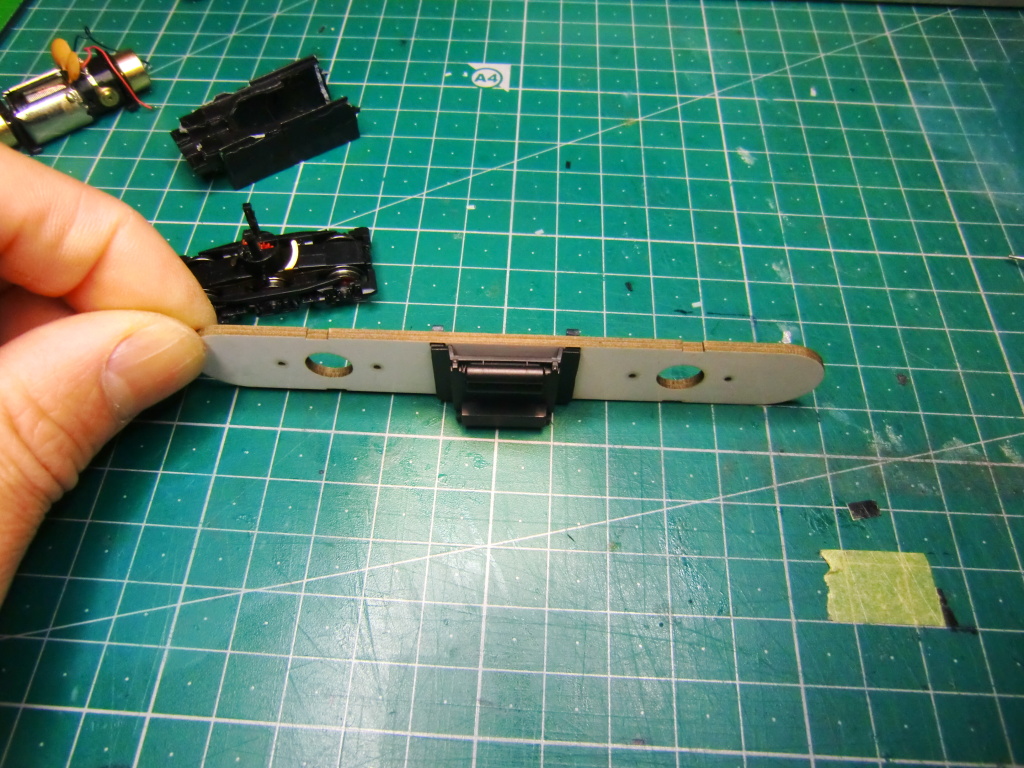

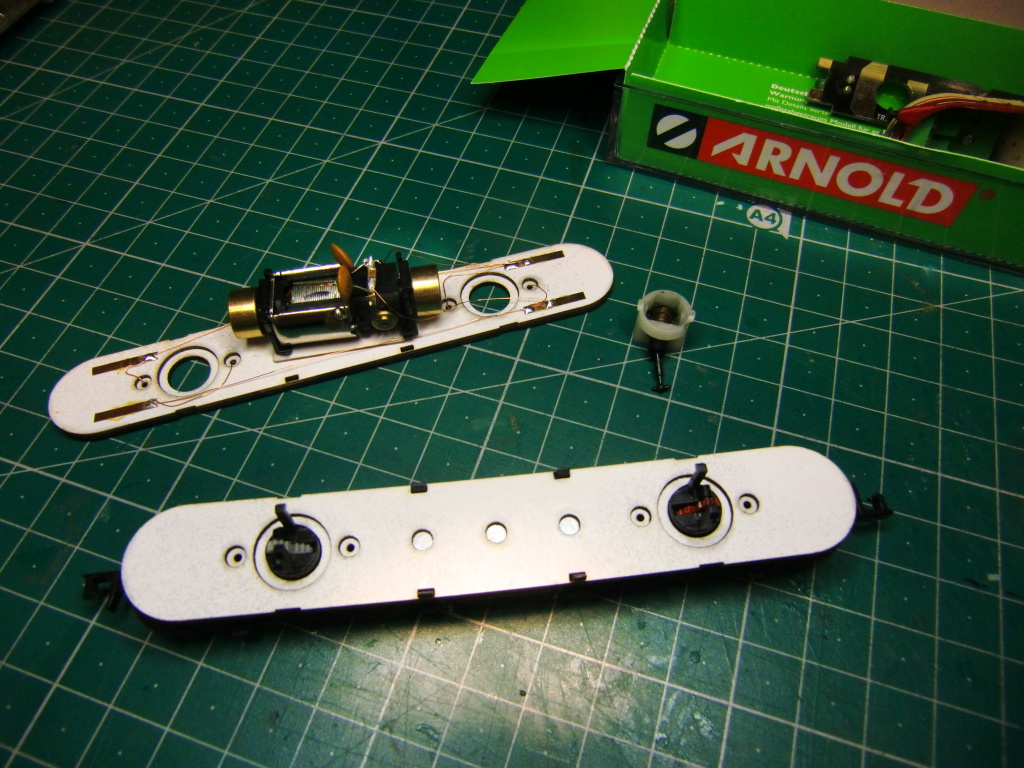

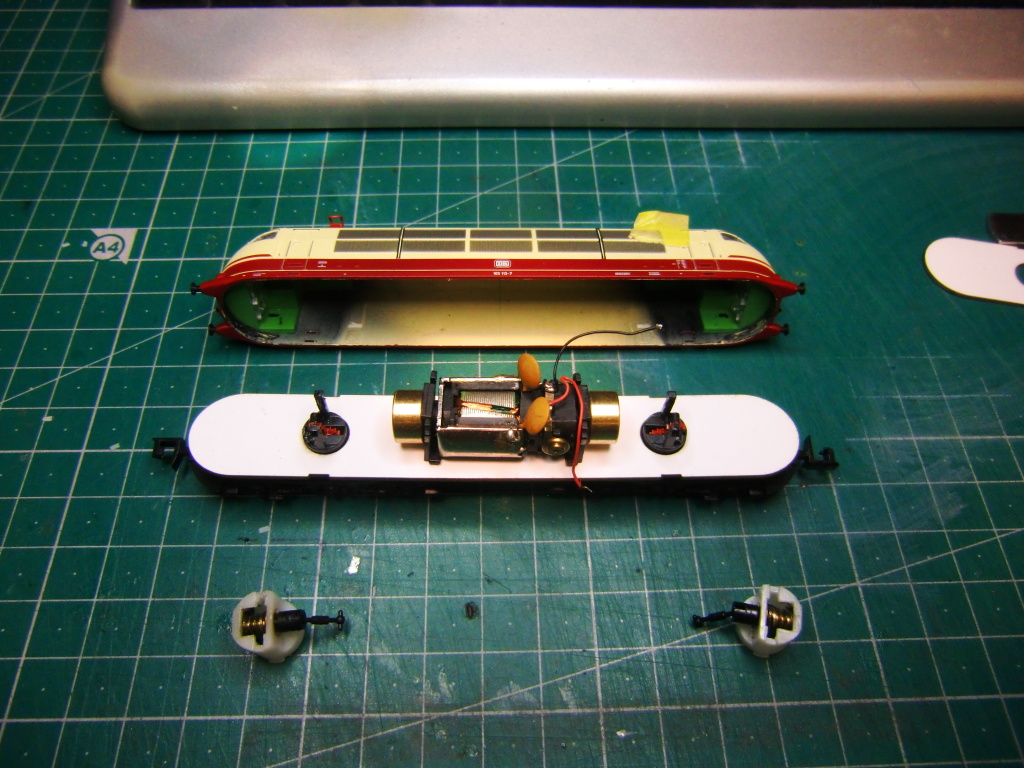

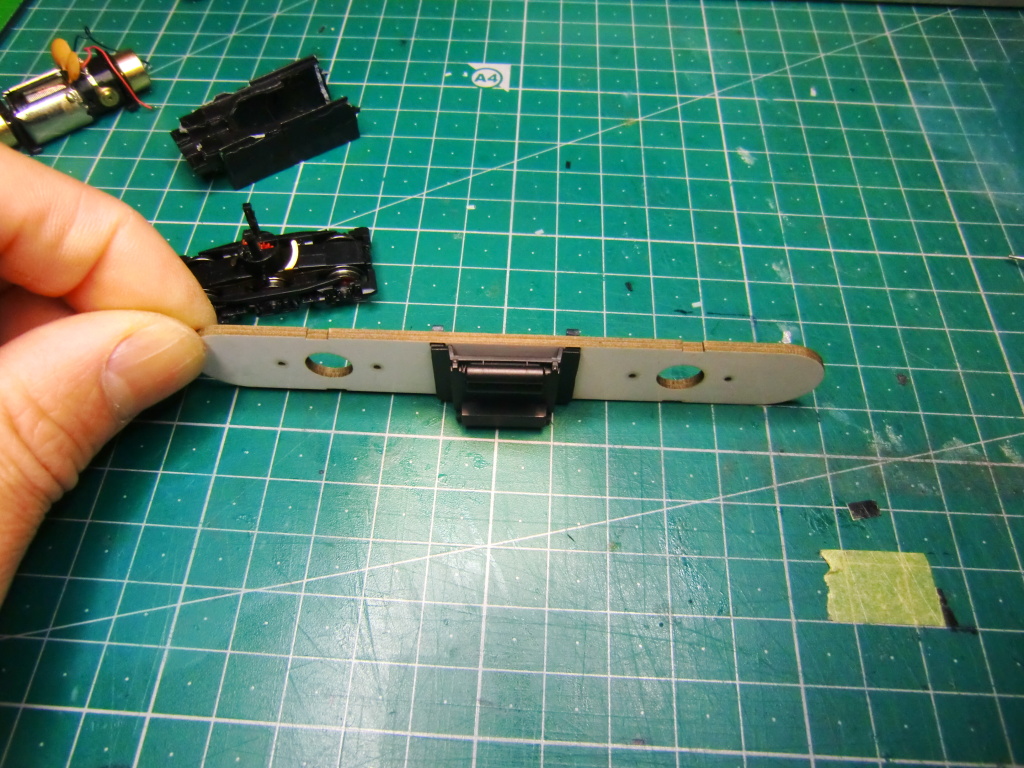

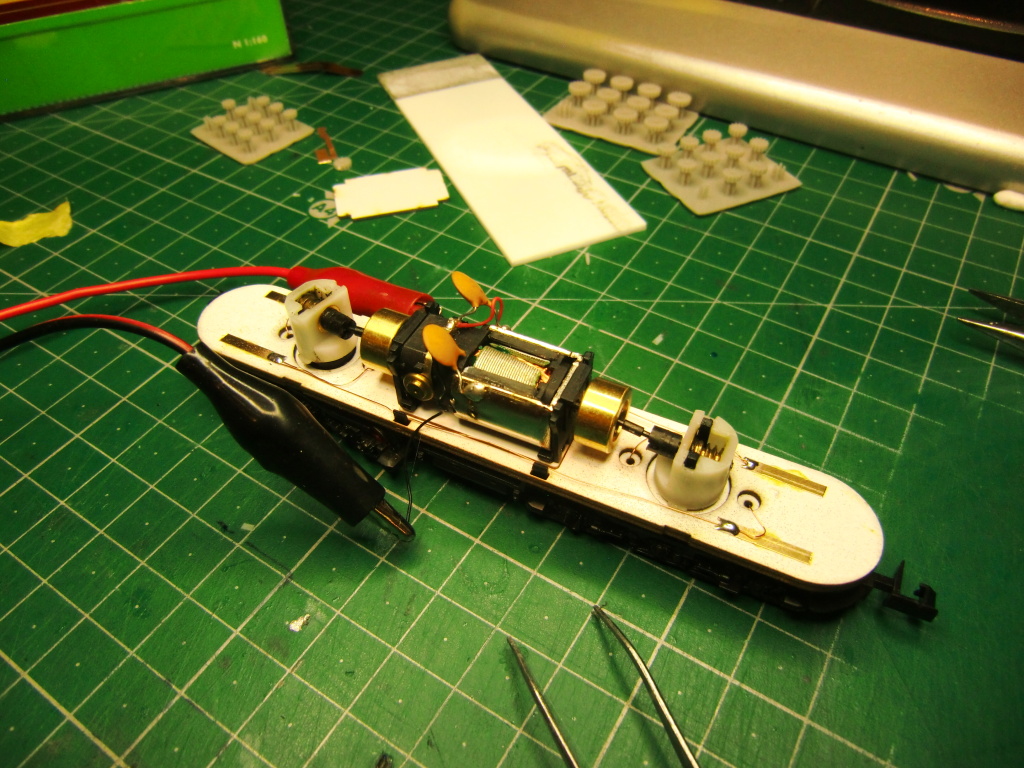

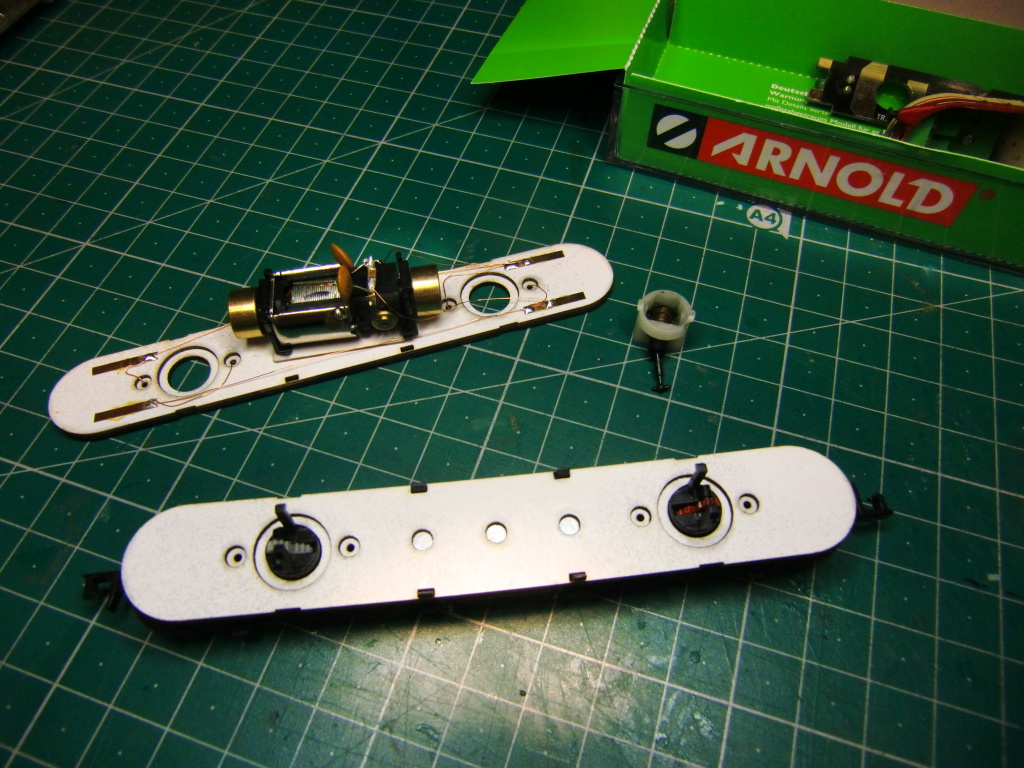

実際に台車とモーターを配置して確認します。

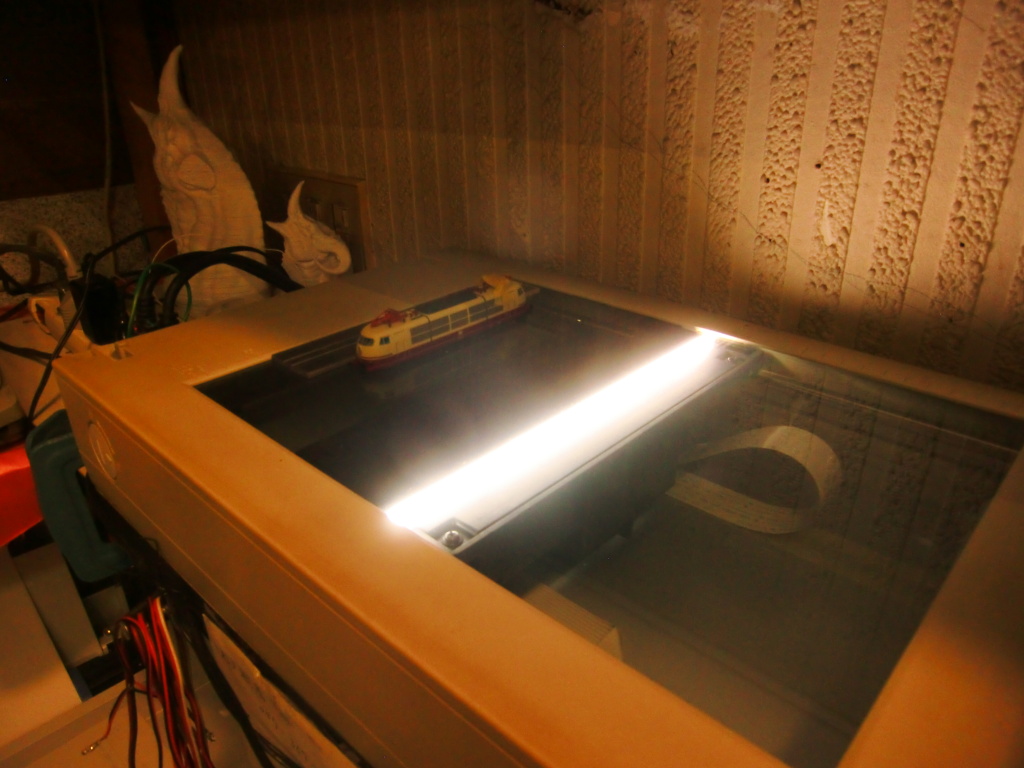

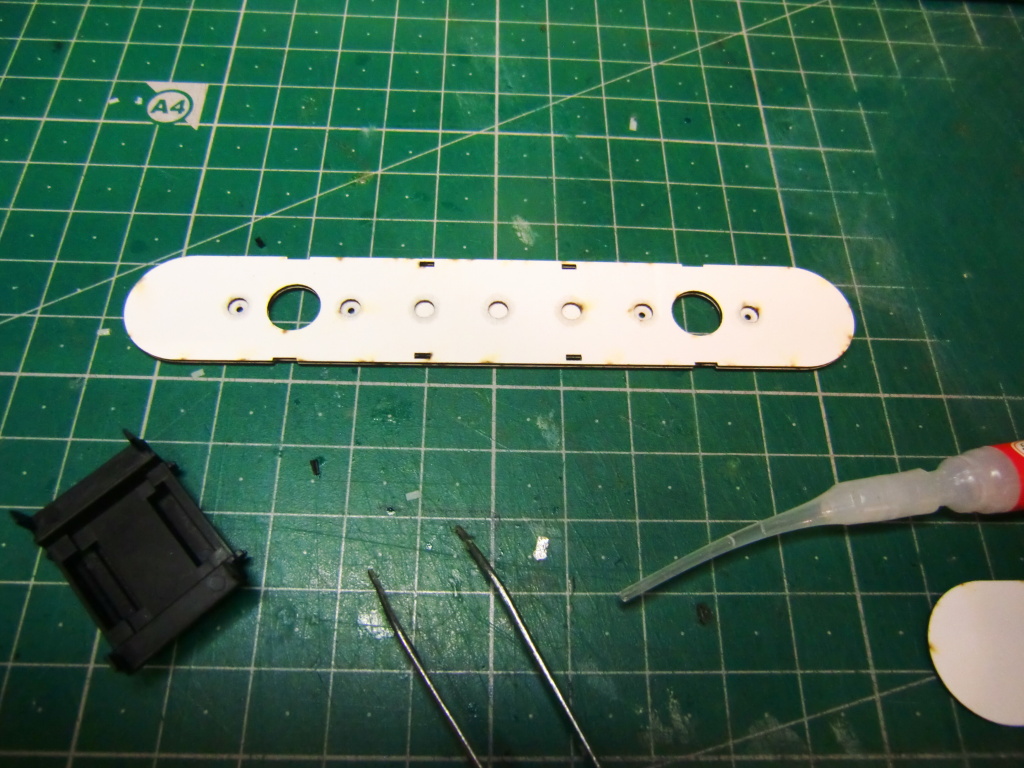

出来上がった正式な設計データをもとにレーザーで切り出します。

別々の2枚のパーツを重ね合わせて使用します。

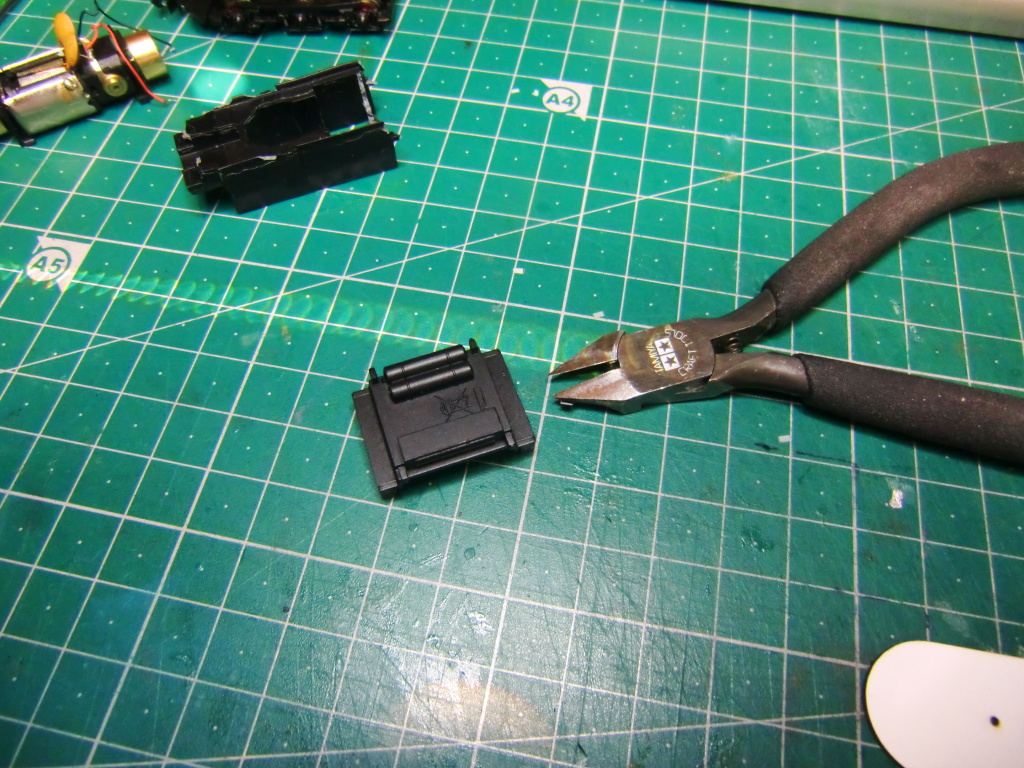

床下機器の爪を削っておきます。

このように配置されます。

台車と床下機器を取付けた状態です。

周りをヤスリで整えてから下面を黒で塗装します。

台車もロックした状態です。

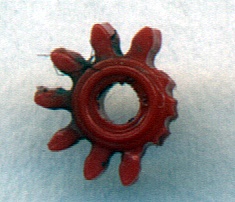

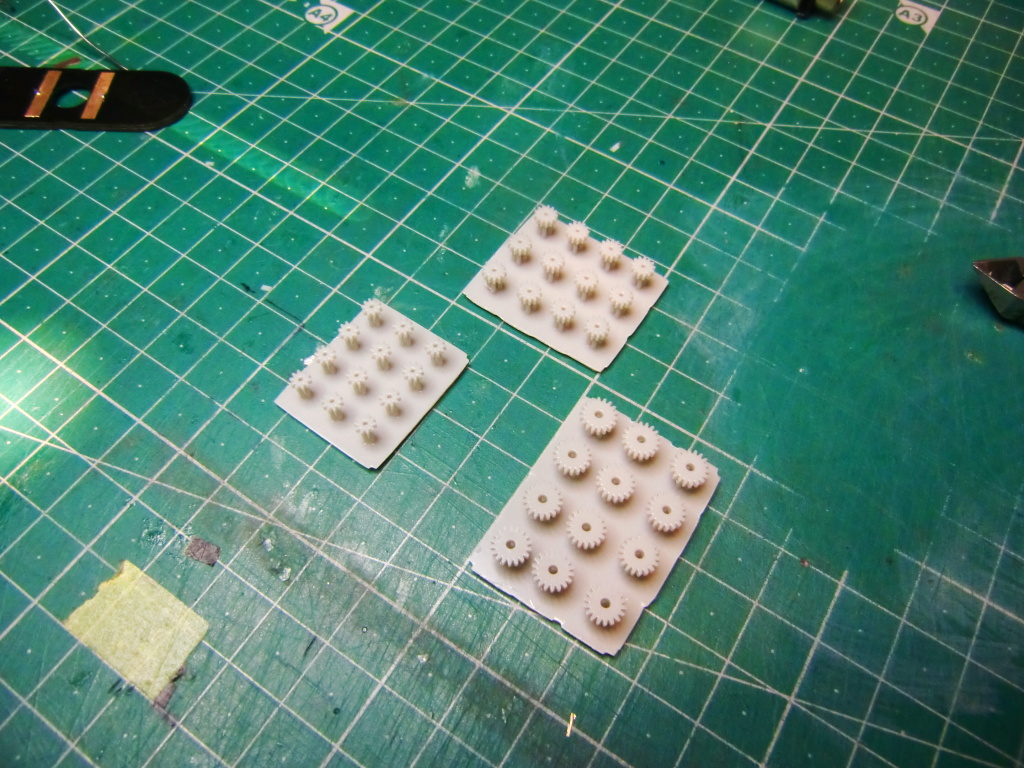

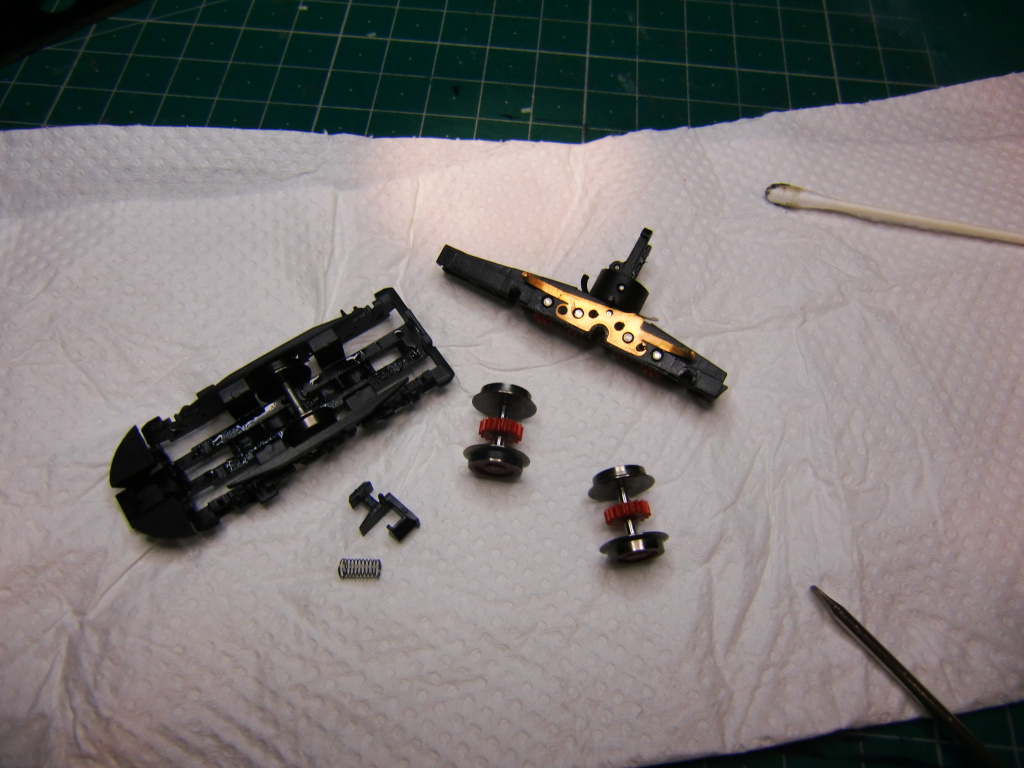

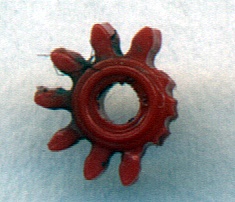

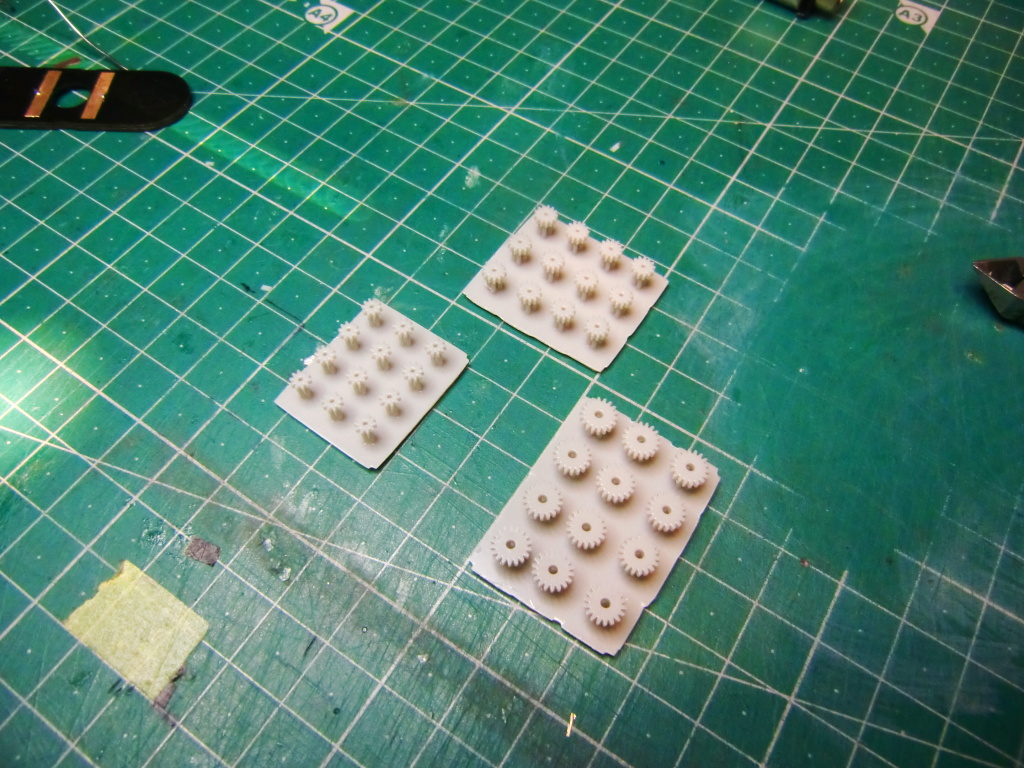

ギア割れが、複数のギアで見られます。こちらの車体では形状の違う3種のギアがすべて損傷していることから、すべて作り直す必要がありそうです。

まずは、破損したギアを1200dpiでスキャンします。

走行できるまでまだ道は長そうです。頑張ります。

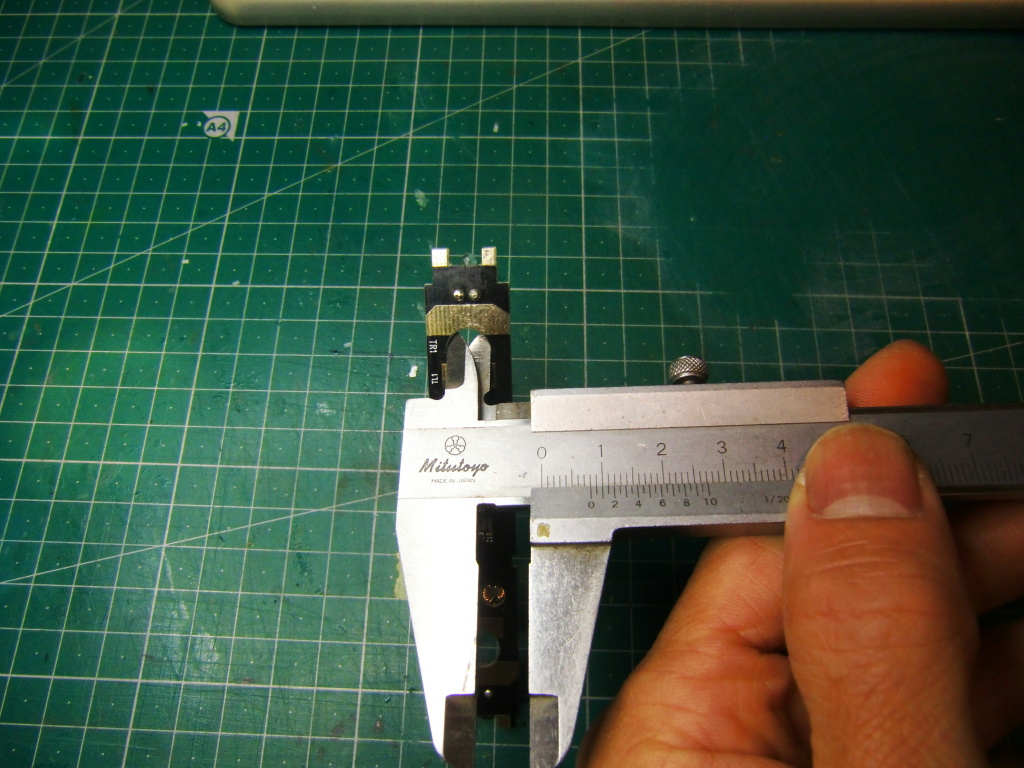

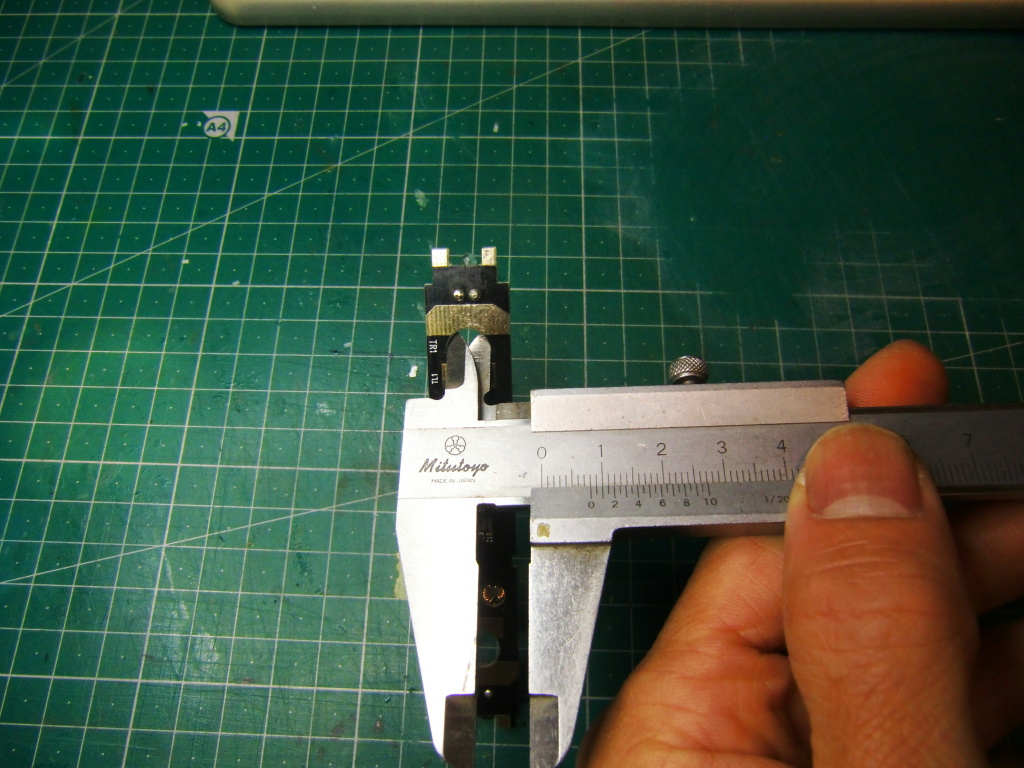

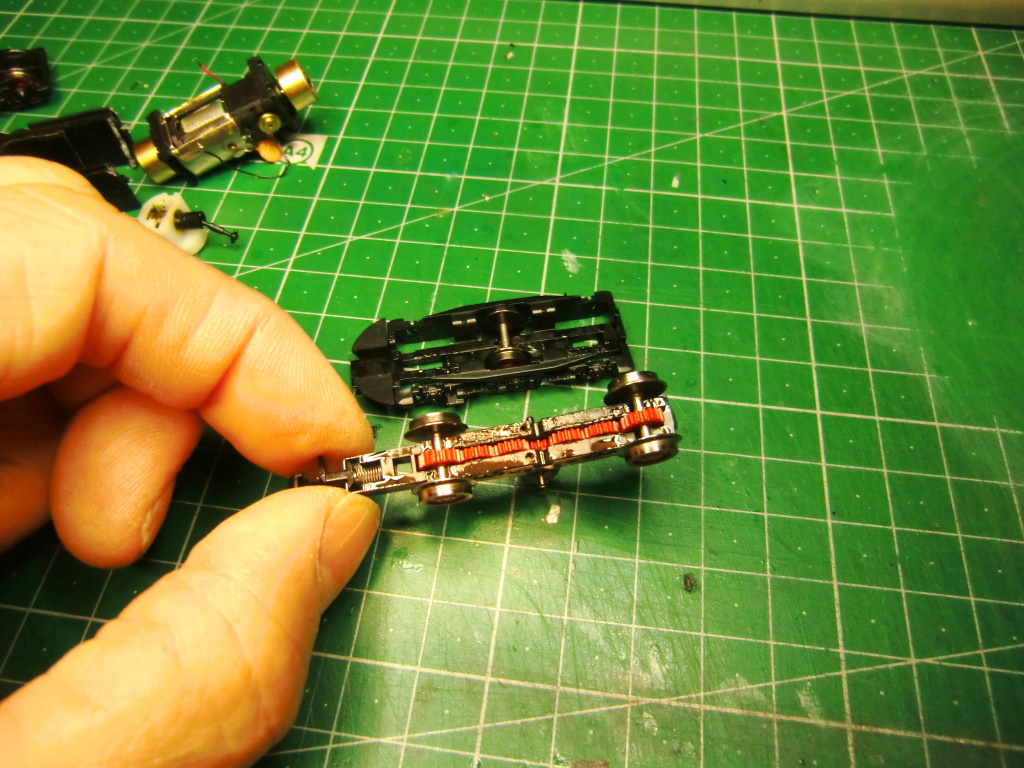

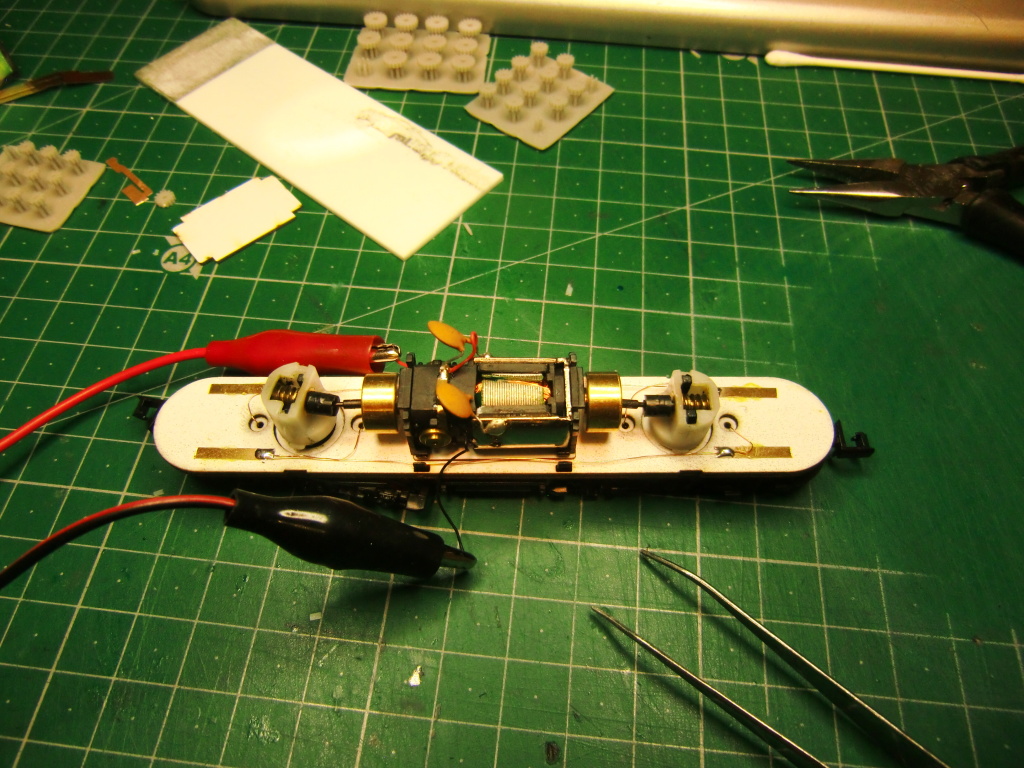

台車との集電版を加工して床に組込みます。

このようになります。

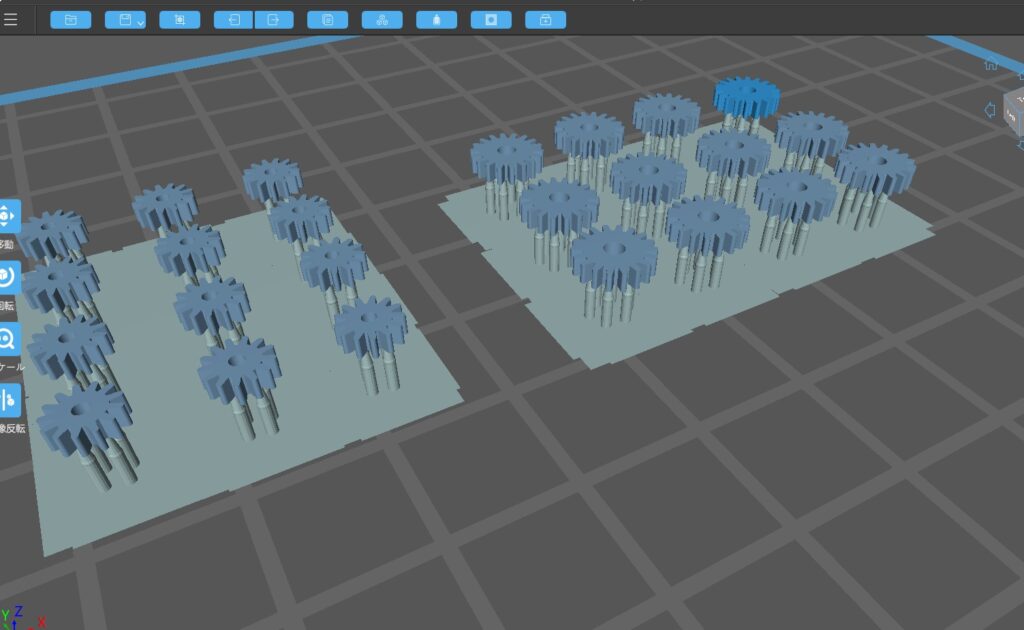

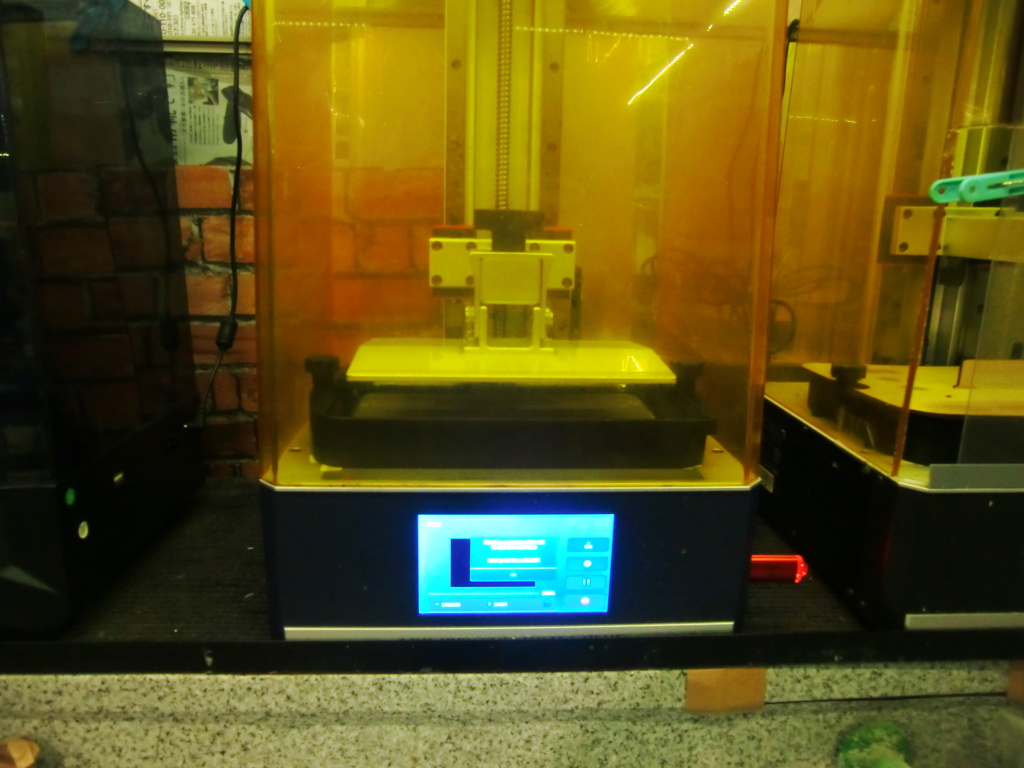

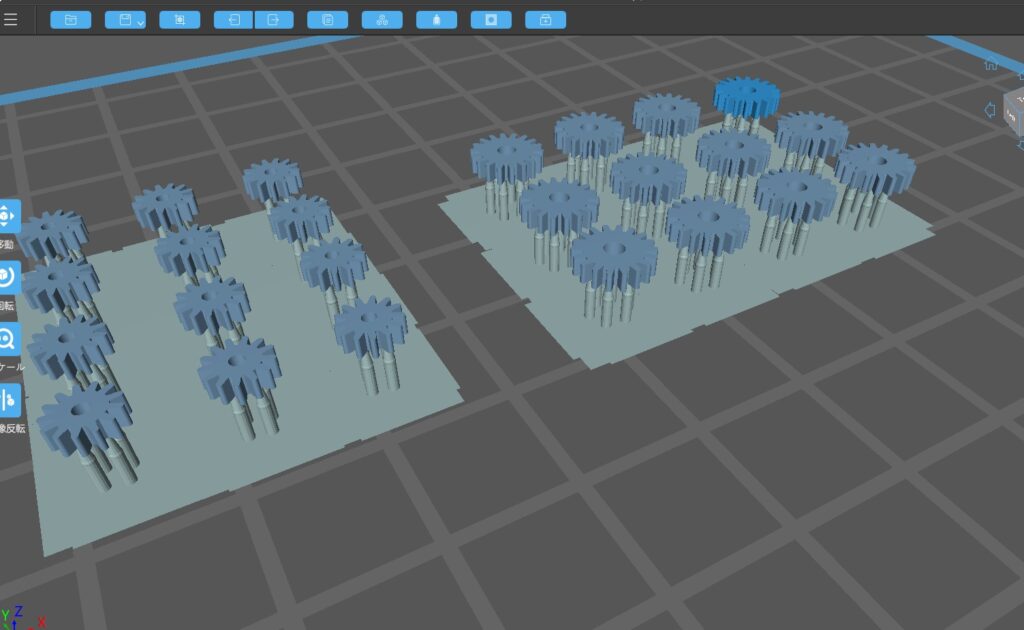

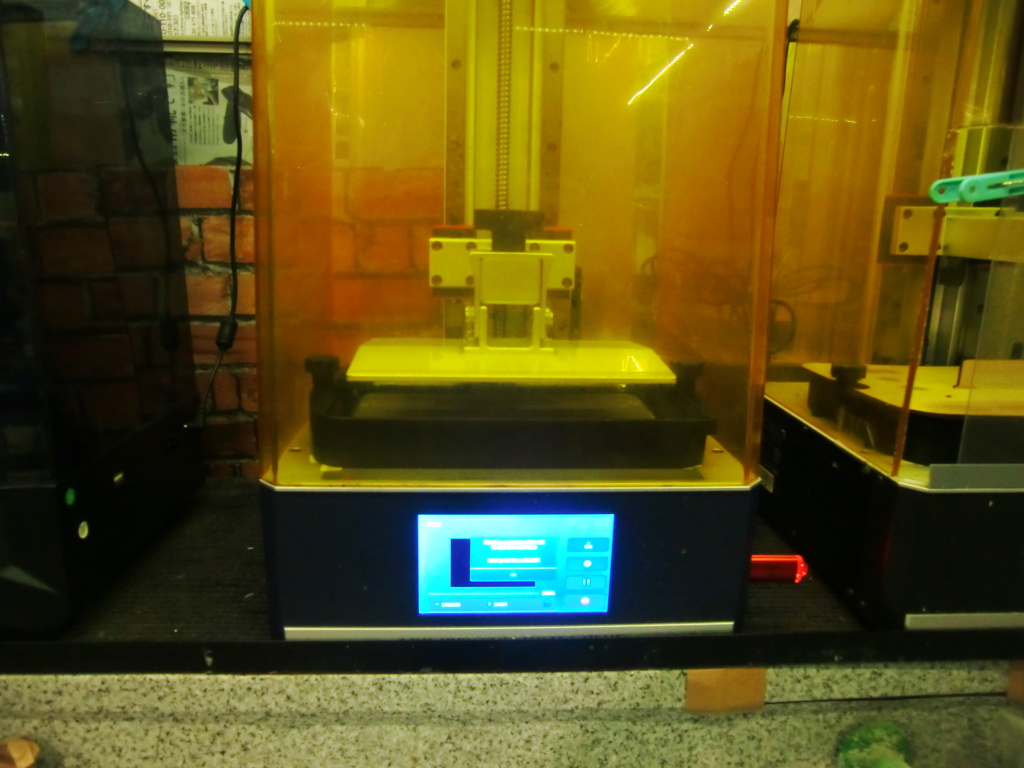

3種類のギア設計も終わりました。

出来上がったギアです。

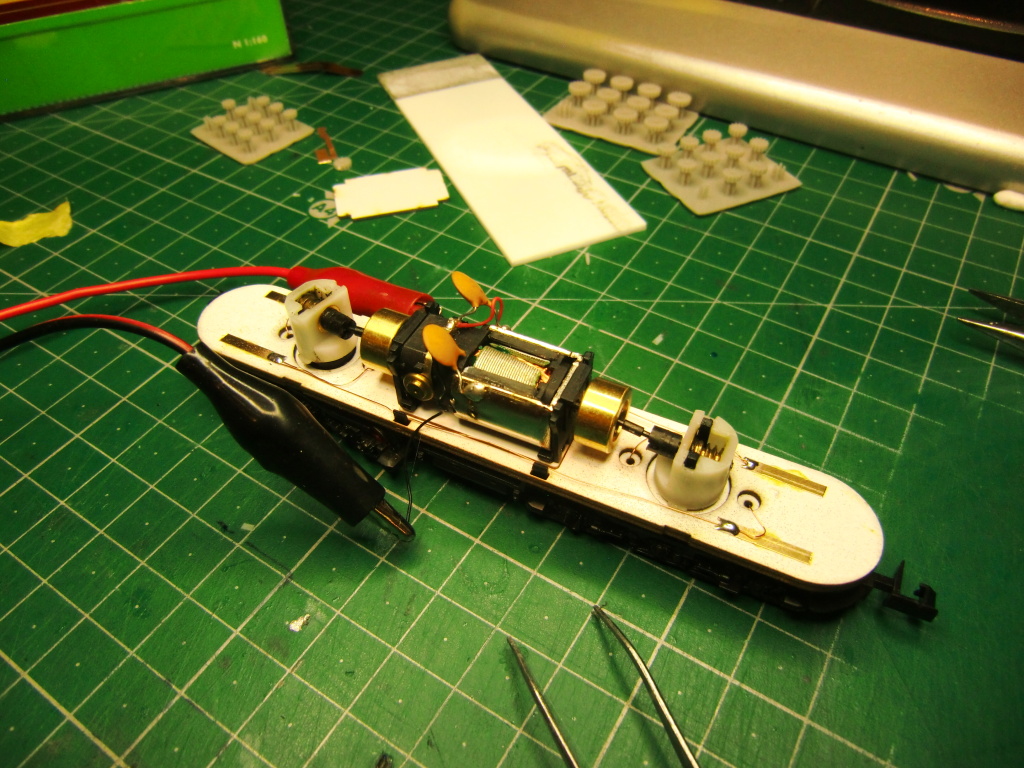

早速組み込んで確認してみます。

最終的な調整は人の手で行います。

スムーズに回るまで調整します。

内側の配線を行います。

明日にはテスト走行までこぎつけそうです。

モーターを実際にのせて確認してみます。

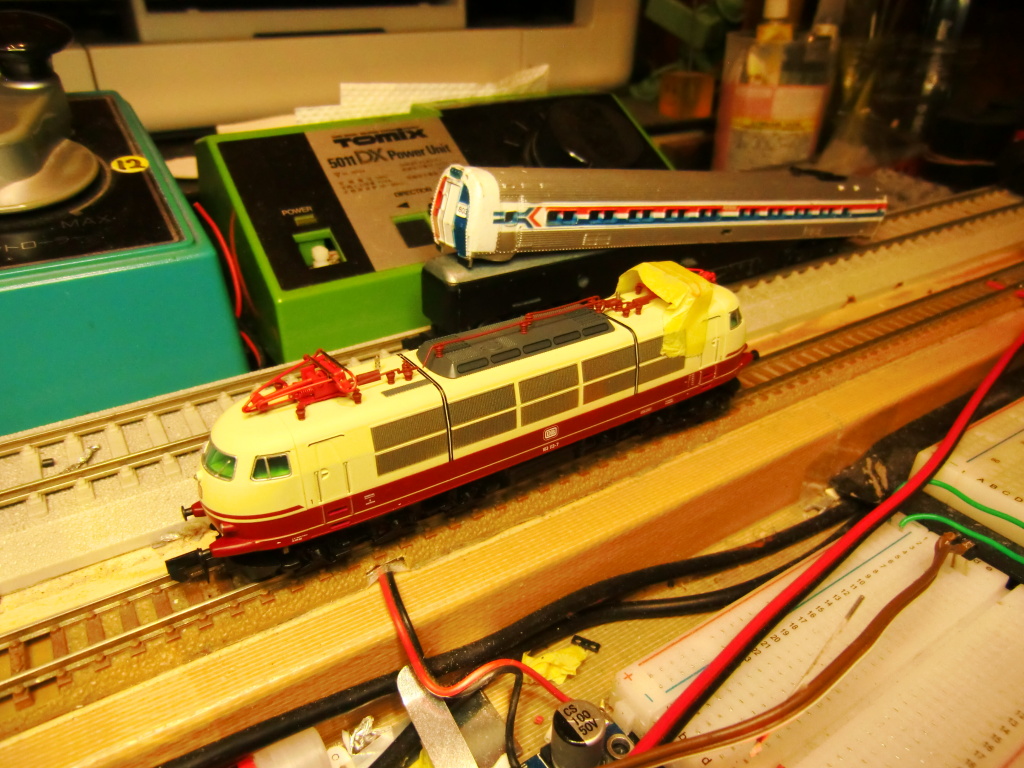

いよいよ走行テストです。

「あ~~」、台車がバタつき異音まで出ます。もう一度1から見直します。

ギア以外に台車とモーターの間隔を0.5mm後方にずらして、ドライブシャフトの可動範囲に若干のキャパを持たせます。もう一度、床板の作り直しです。

新たに修正を加えた床板です。写真では違いがわからないと思いますが、台車の間隔が1mmほど開いています。

再度、集電板をそれぞれ配置して固定しなおします。

台車も再度分解してギアのピッチ微調整を行いました。

ボディーを被せて走行テストを繰り返します。

取り外したダイキャストは分断してウェイトとして使用します。

ウェイトを入れた状態でテストします。往復運転を繰り返して、異音と振動を見ていきます。

良さそうです。あとはライトの光源を取付けて再度テストです。

ライトの光源(高輝度電球色LED)を取付けます。

ライトも明るさ、色合い、すべてばっちりです。ようやく作業が完了しました~。長かった~。

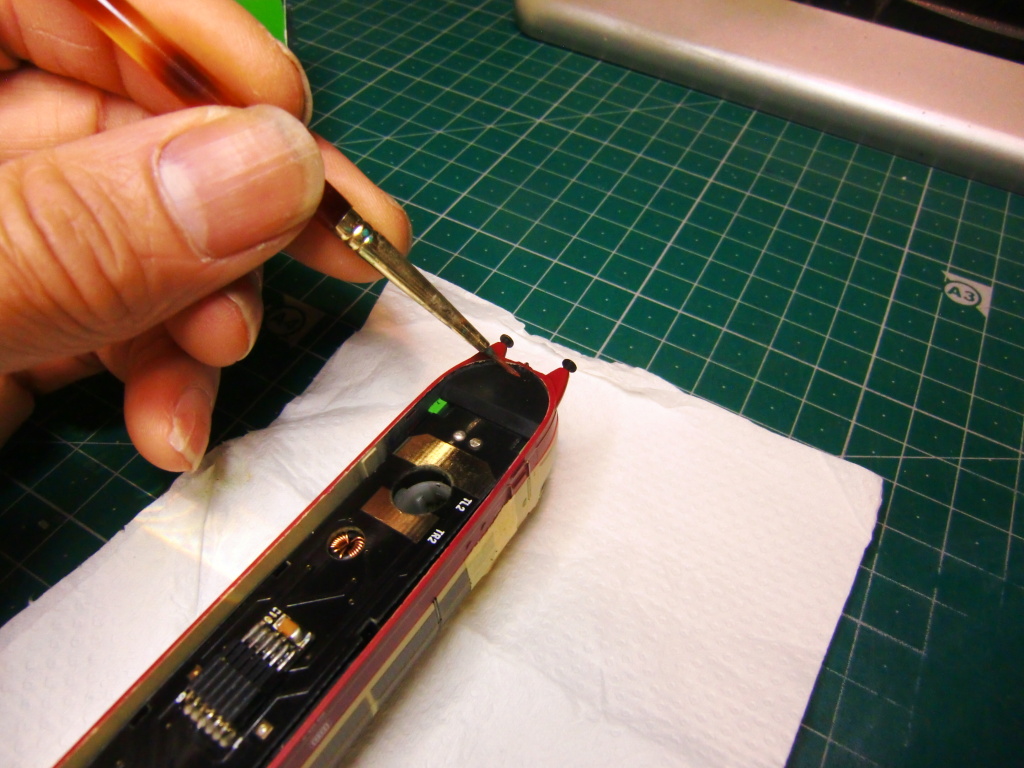

ちなみに、パンタの片側が壊れていたので、こちらもお直しいたしました。1mmの真鍮パイプをカットして差し込みました。これでしっかりと所定の位置にパンタが収まります。

皆様へ・・・こちらの機関車をお持ちの方は一度ケースから出して、車体の状態を確認することをお勧めします。内部でダイキャスト膨張、変形している可能性があります。そのまま放置すると、ボディー自体が変形する可能性もございます。