現在、当店にご依頼をいただいております作業状況についてご確認いただけます。

ご依頼をお受けした順番ではなく、作業内容によって常に順番は入れ替わります。

現在の混雑状況について5段階で表示

少ない ■■■■■ 多い ※非常に作業が立て込んでいます。

▼作業状況一覧

▼直近で完了した作業

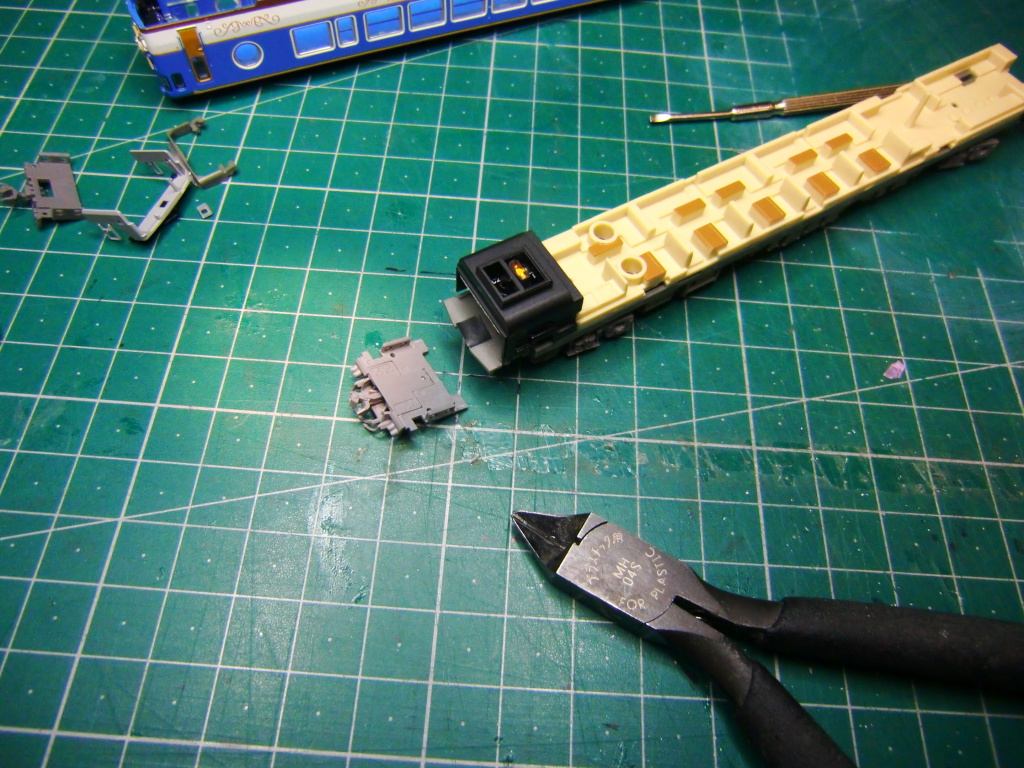

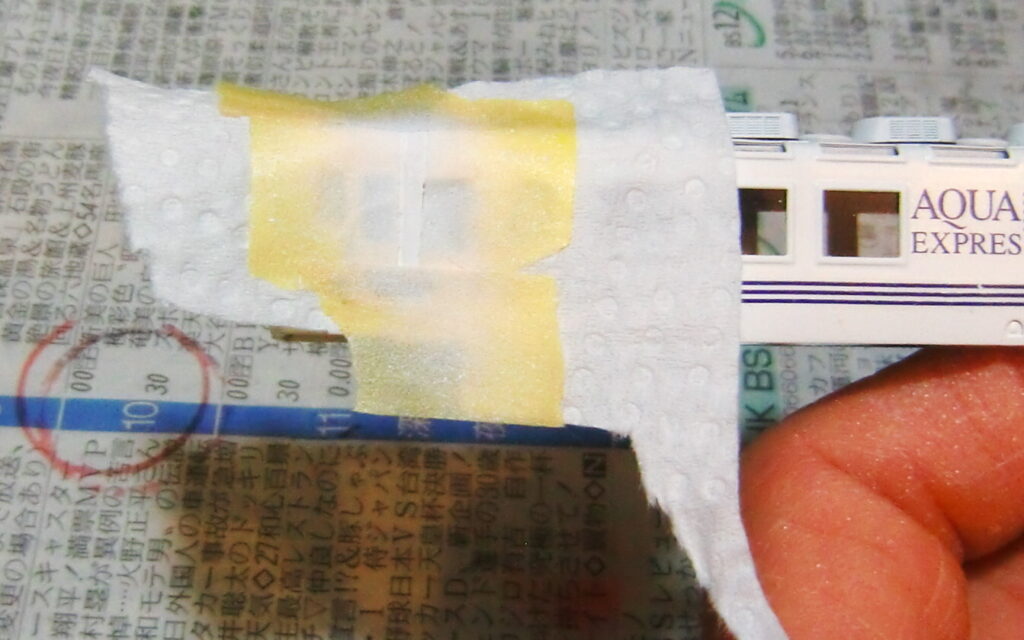

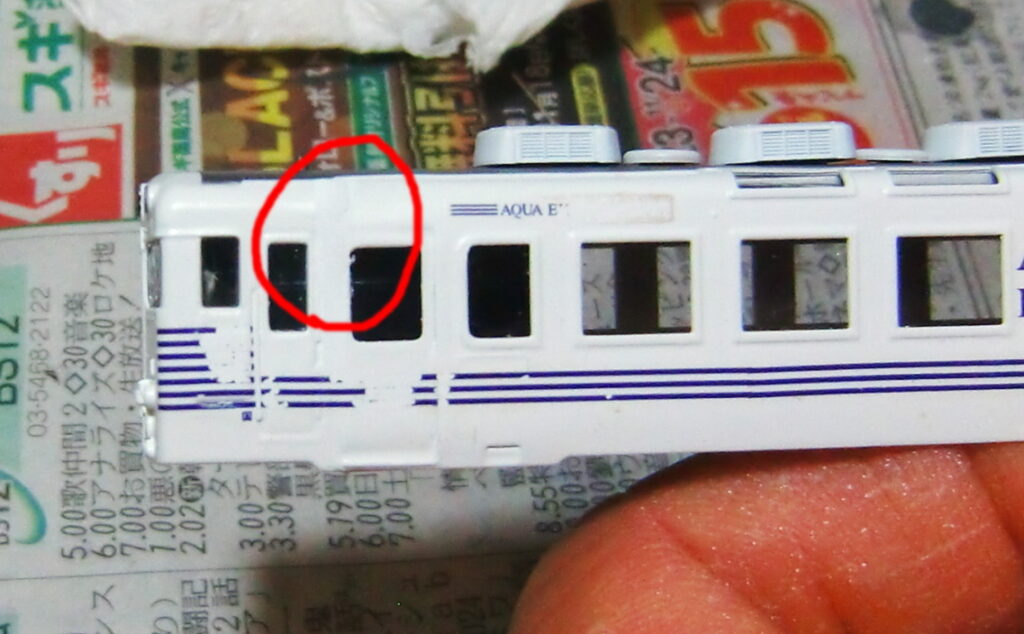

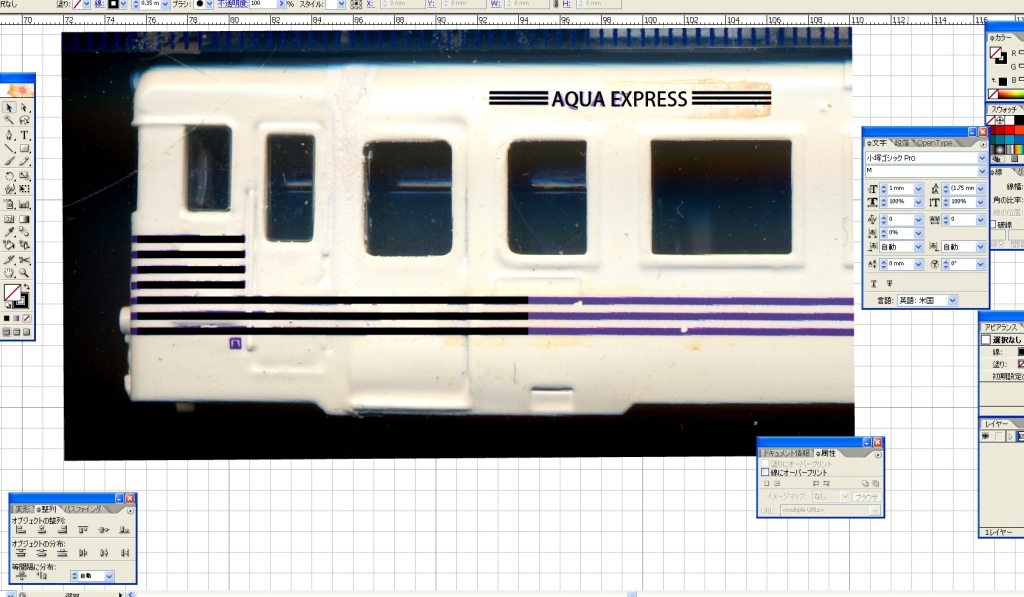

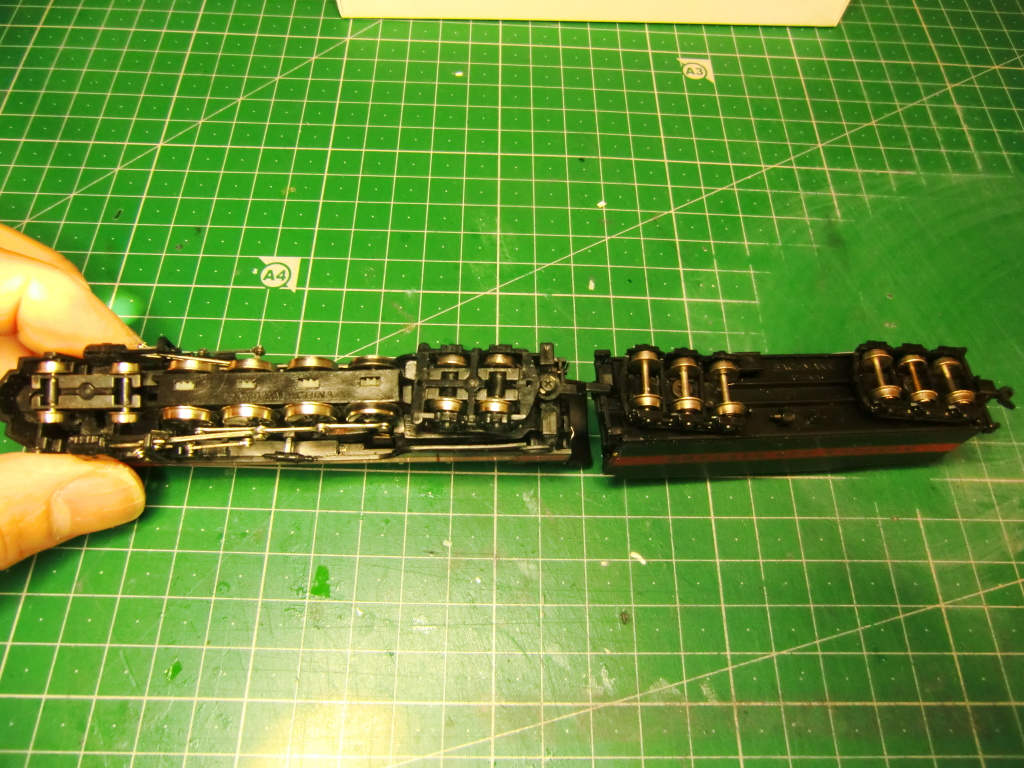

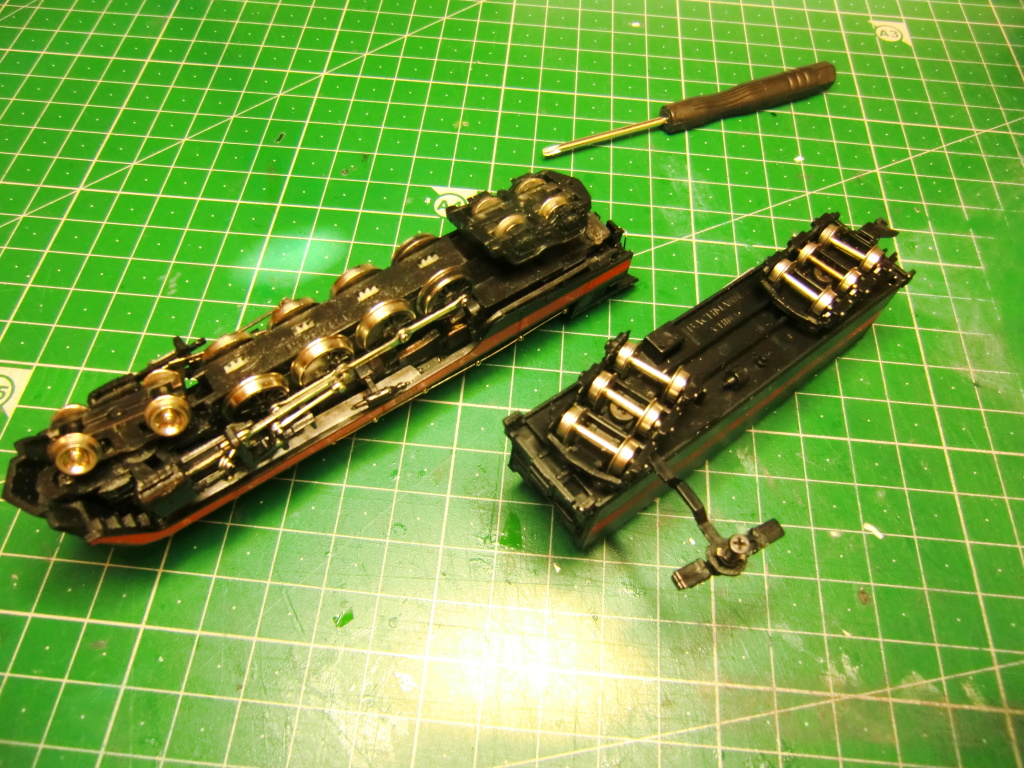

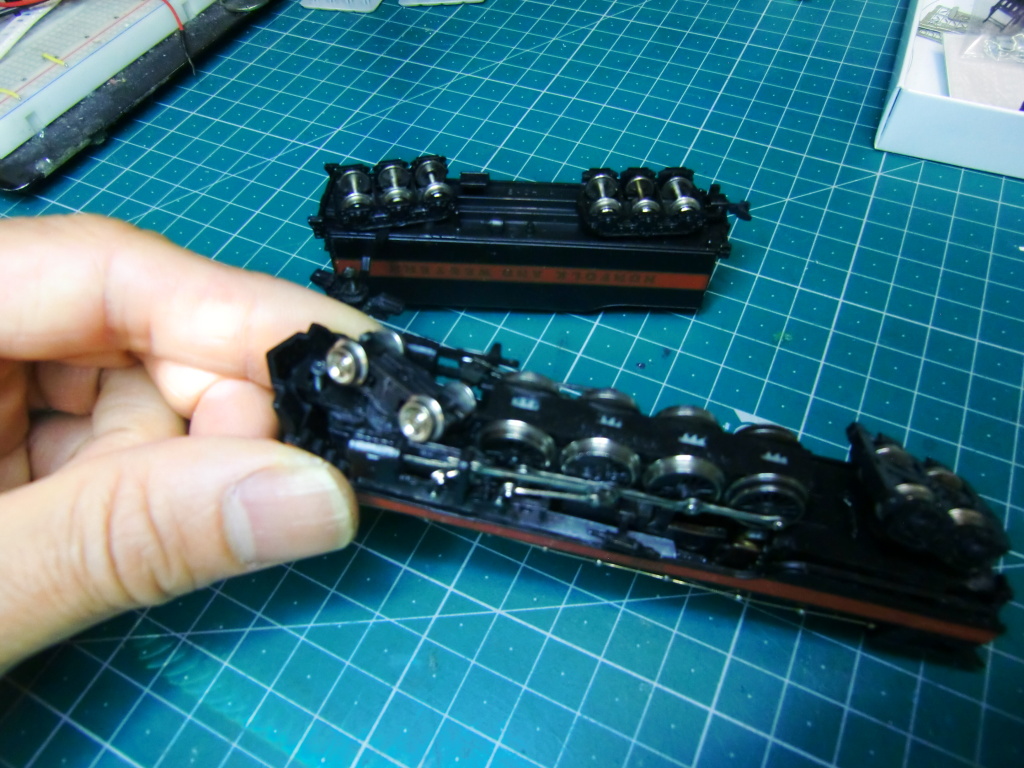

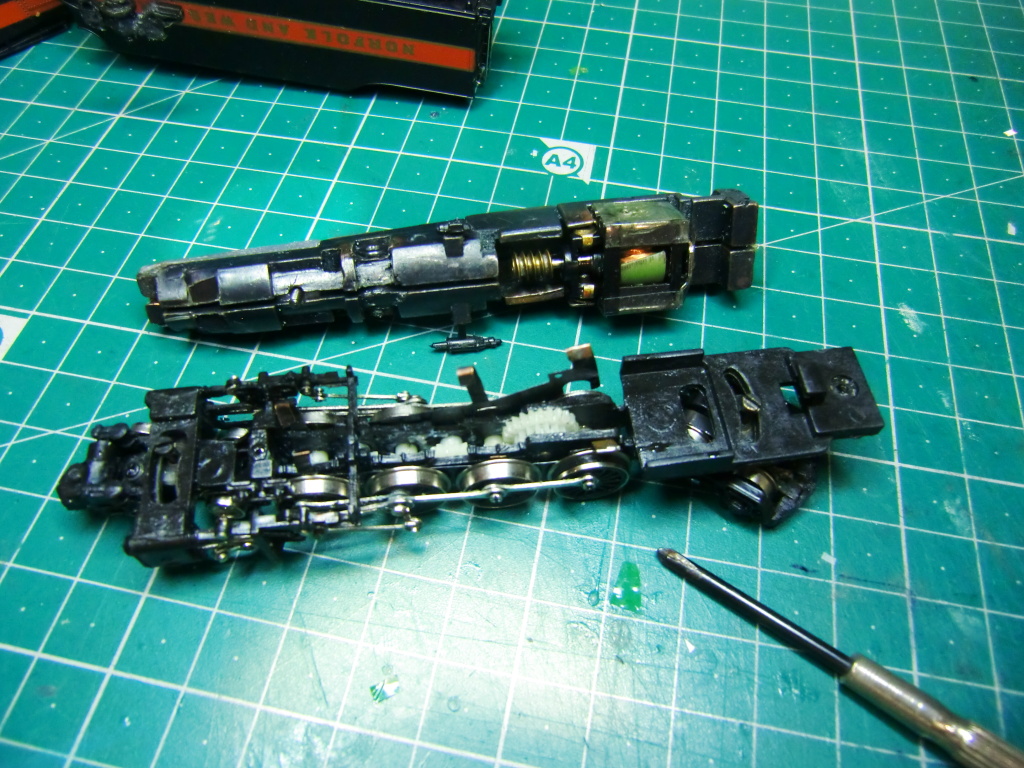

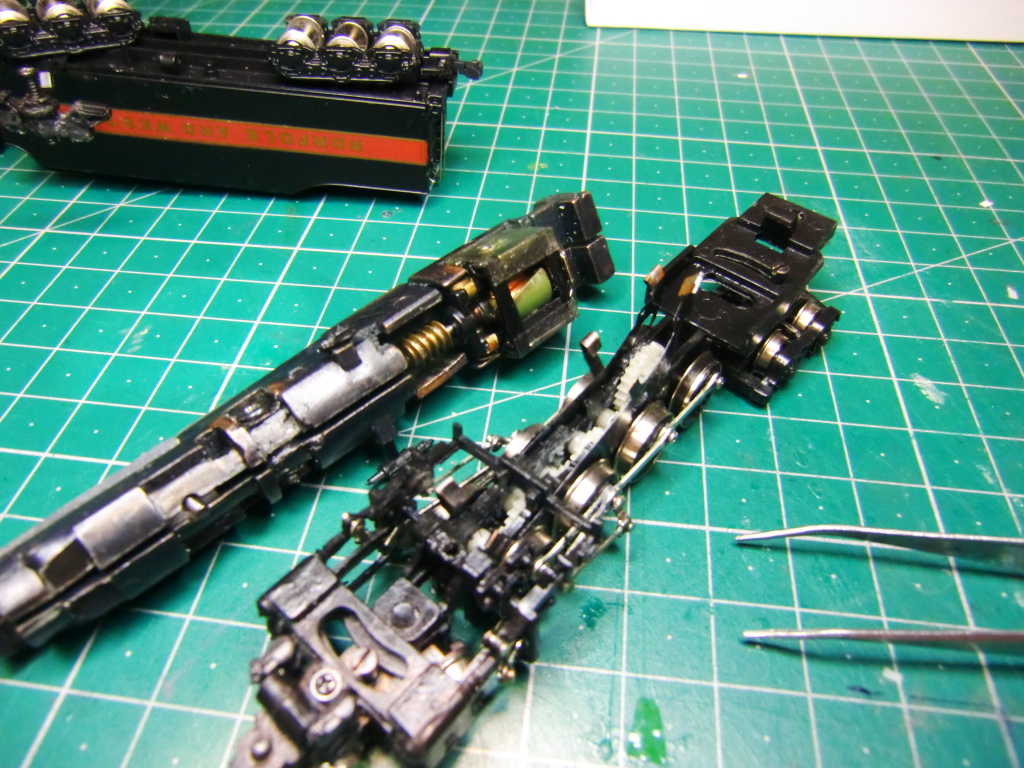

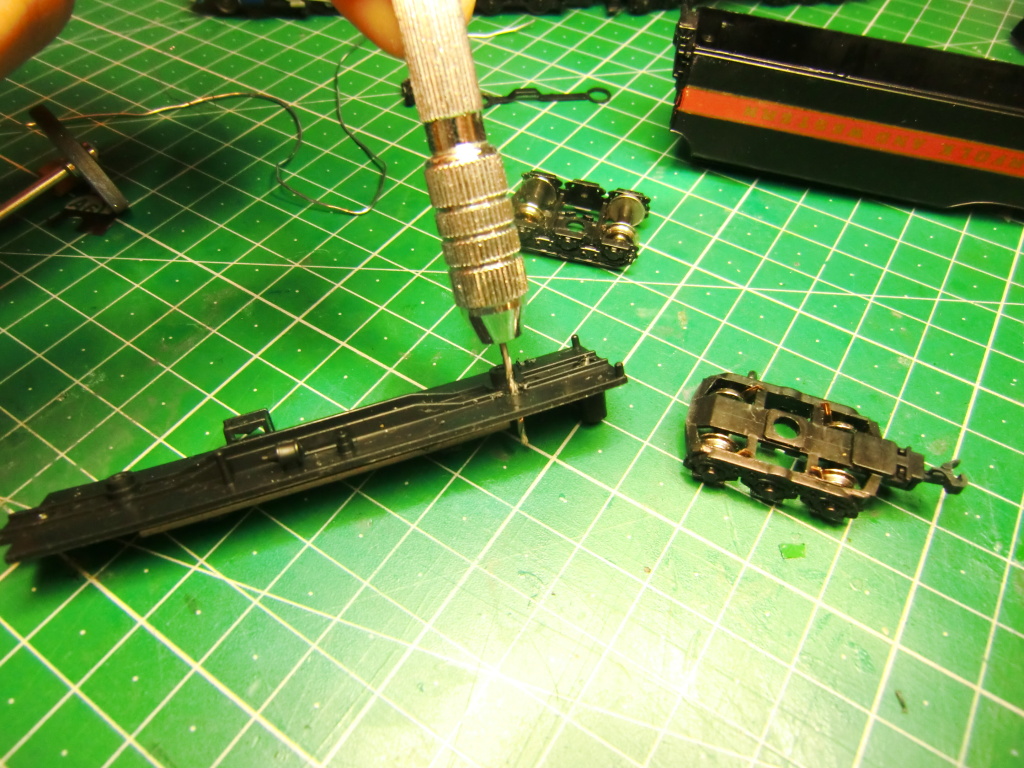

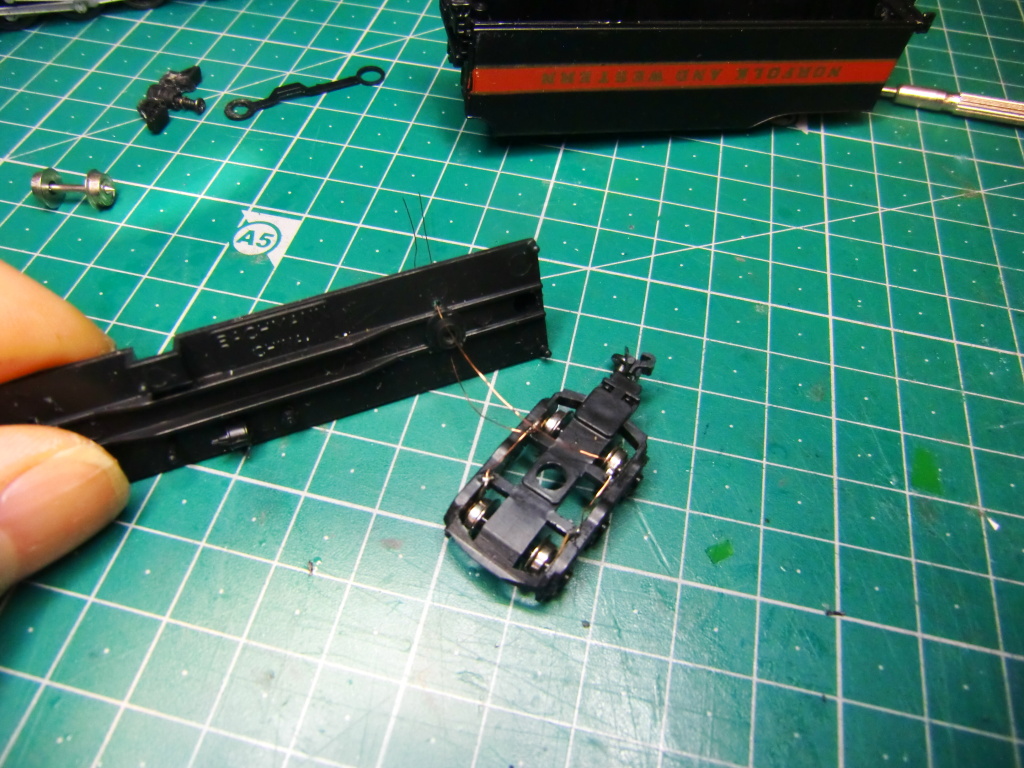

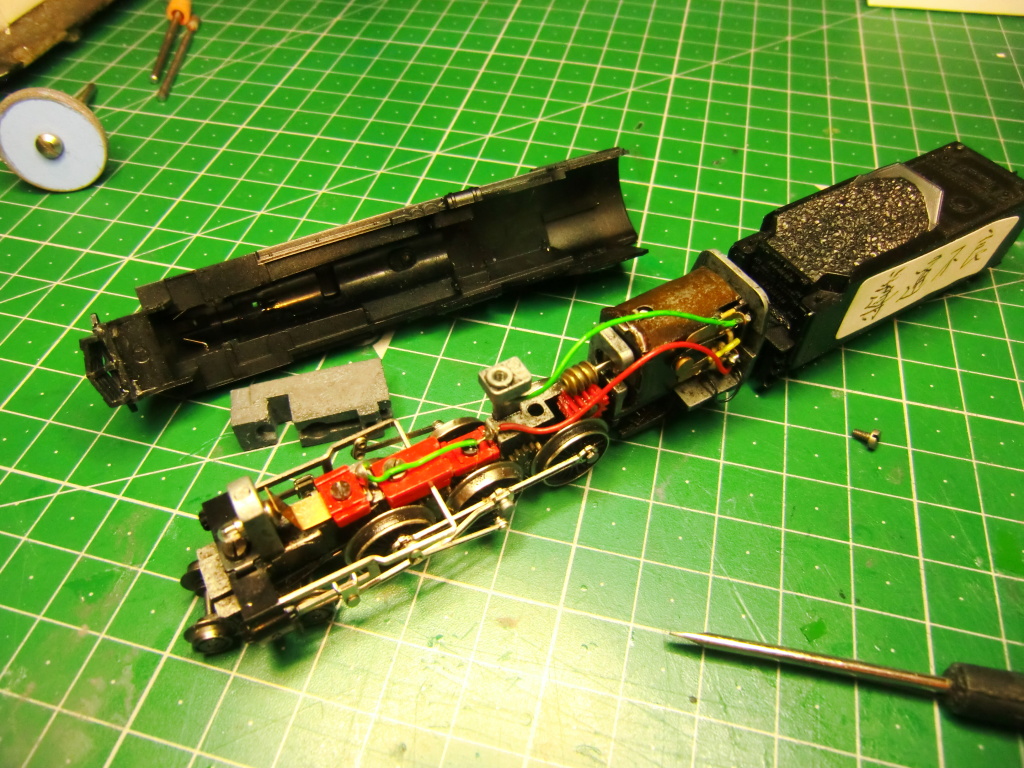

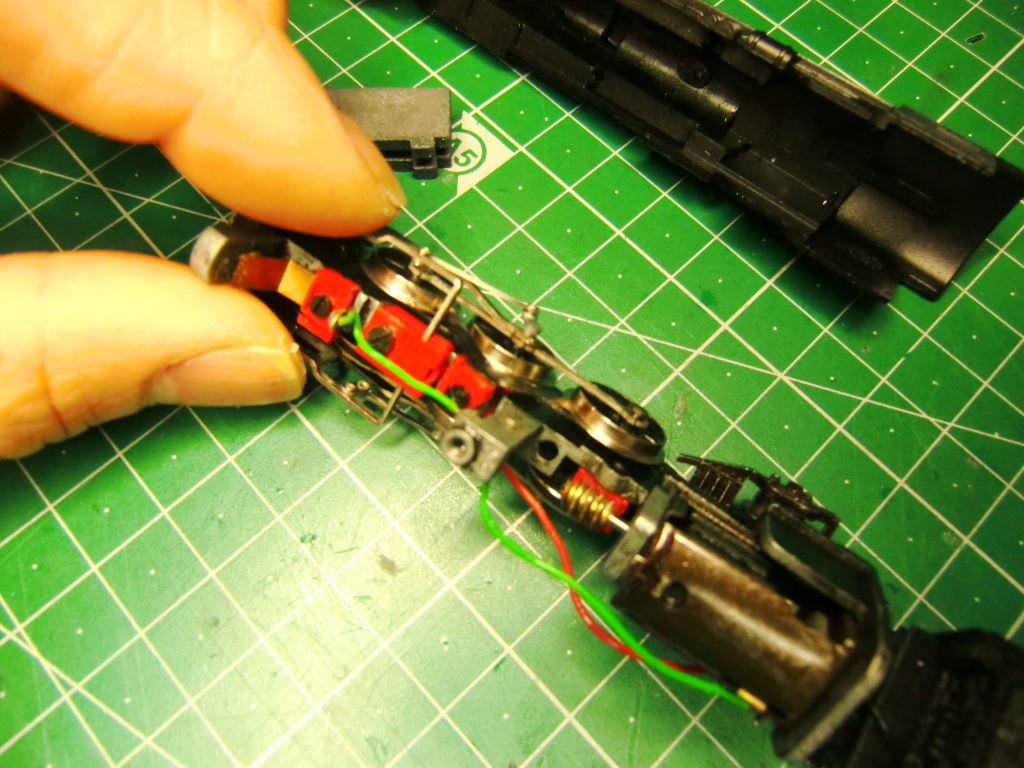

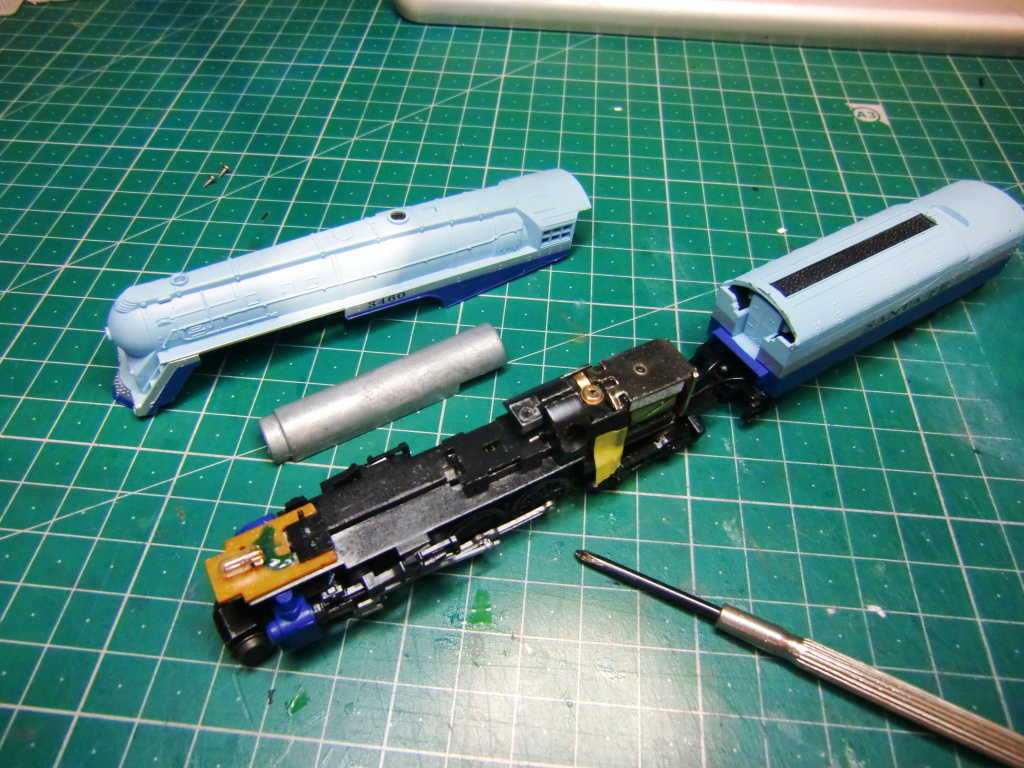

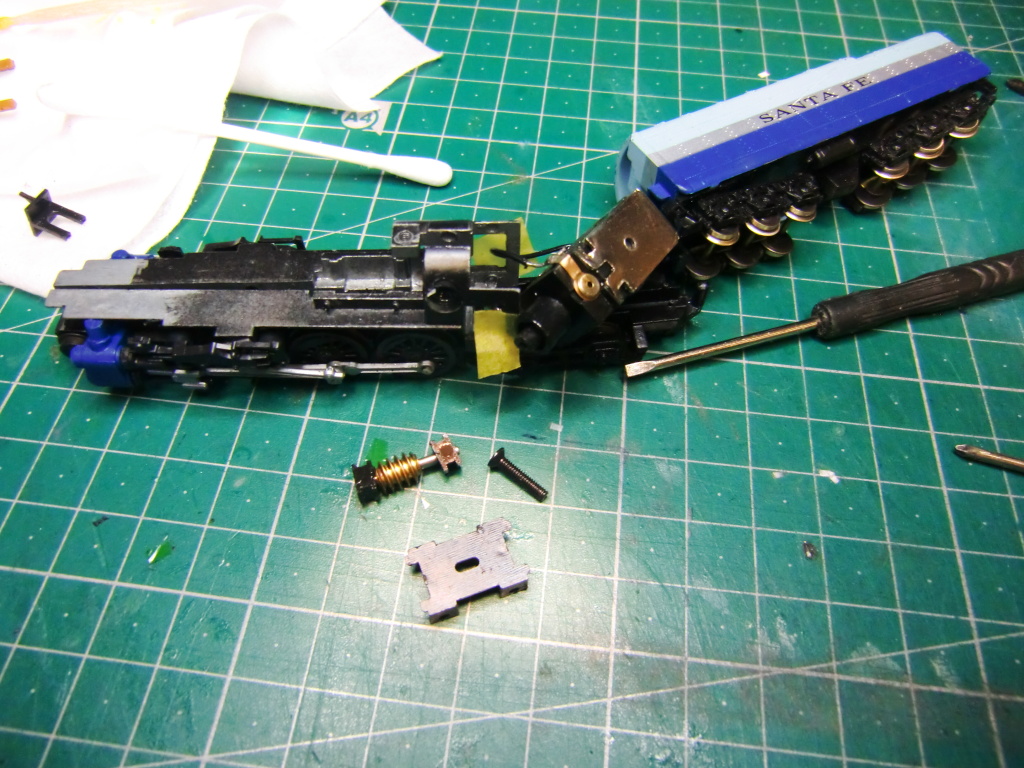

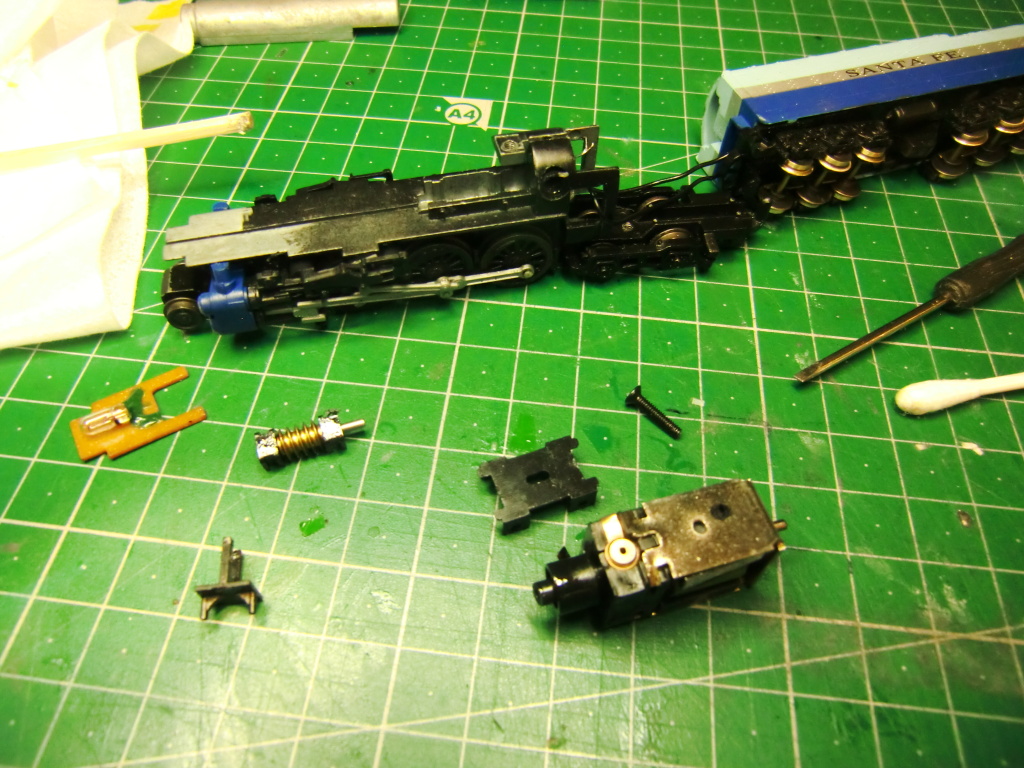

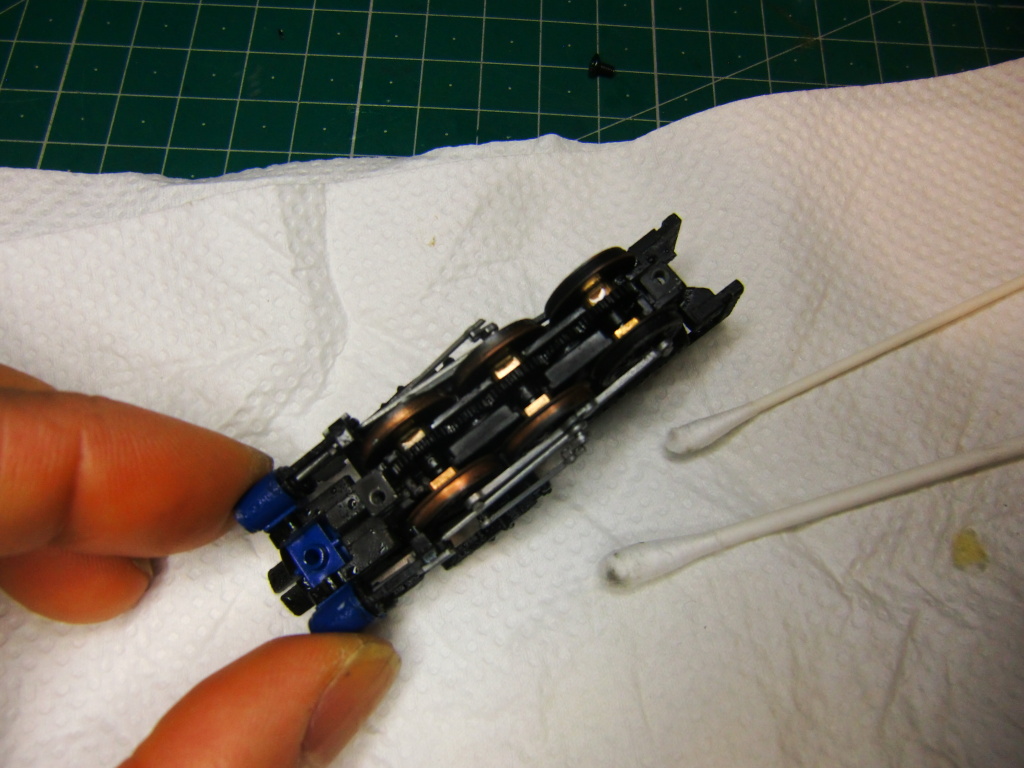

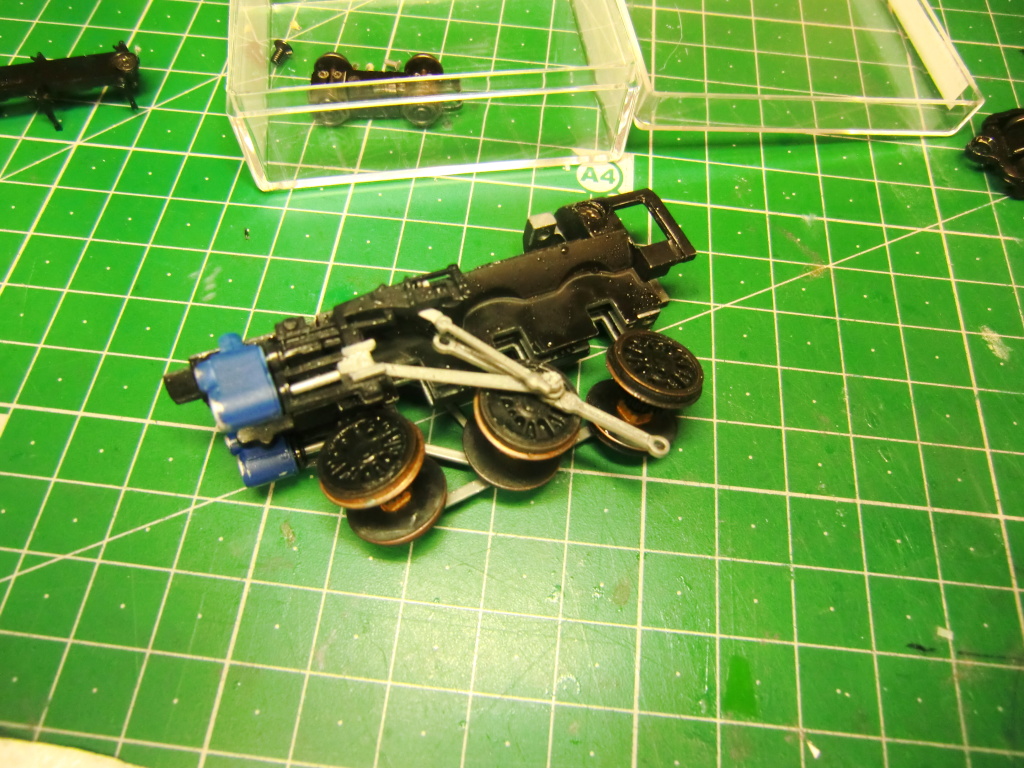

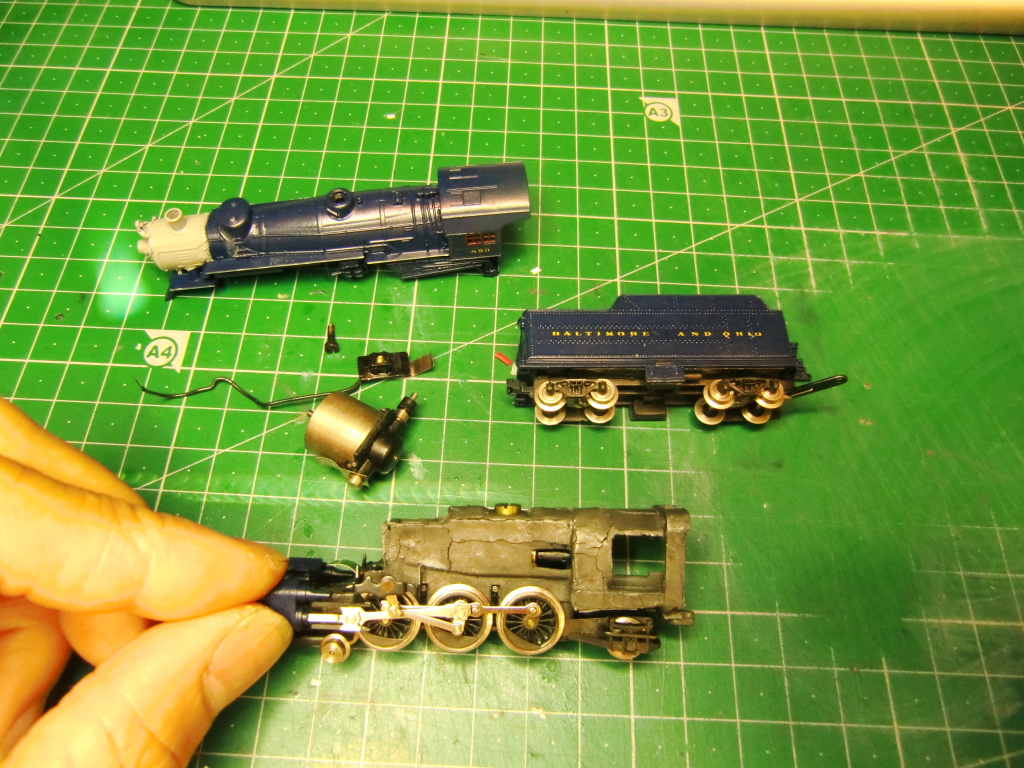

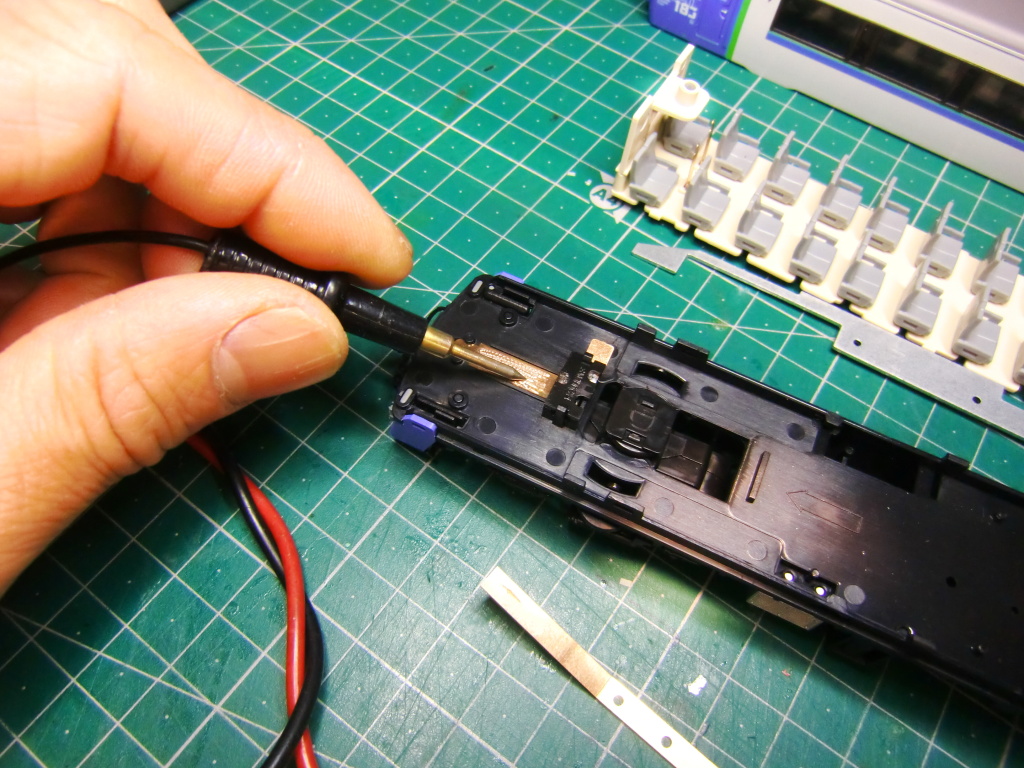

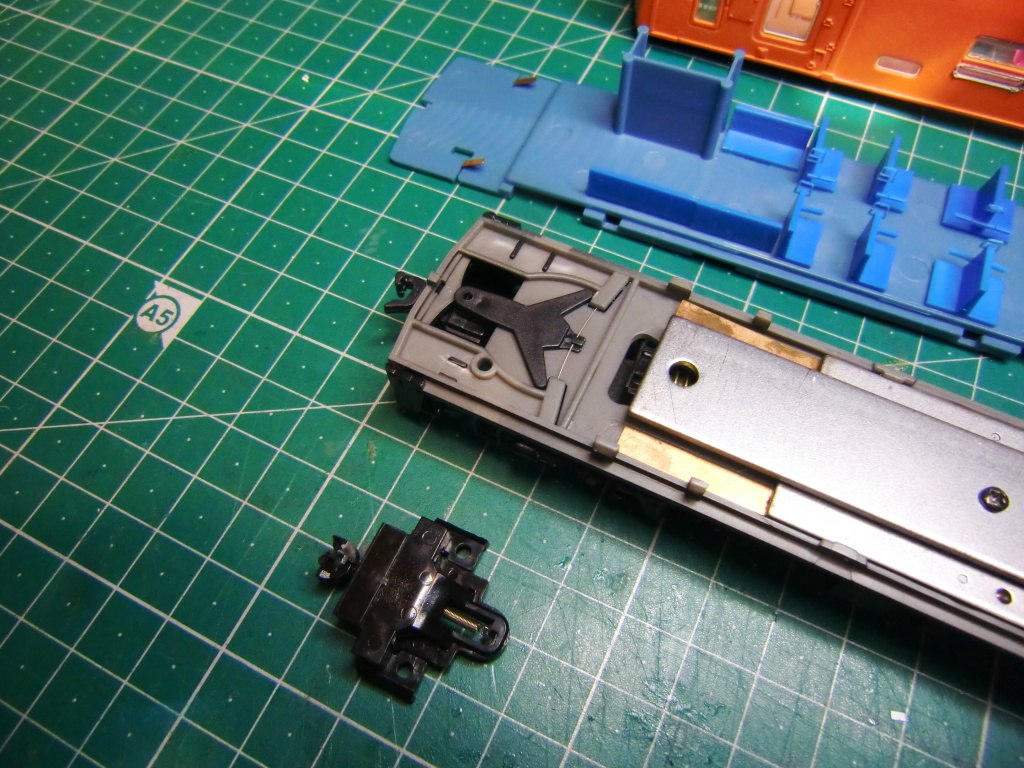

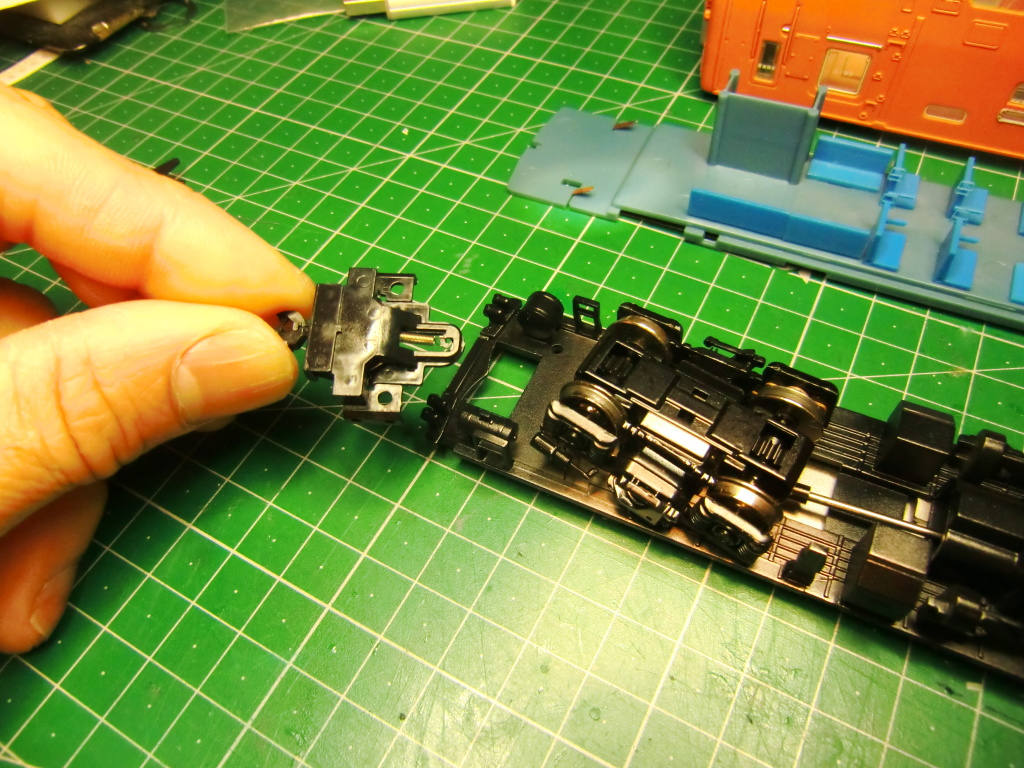

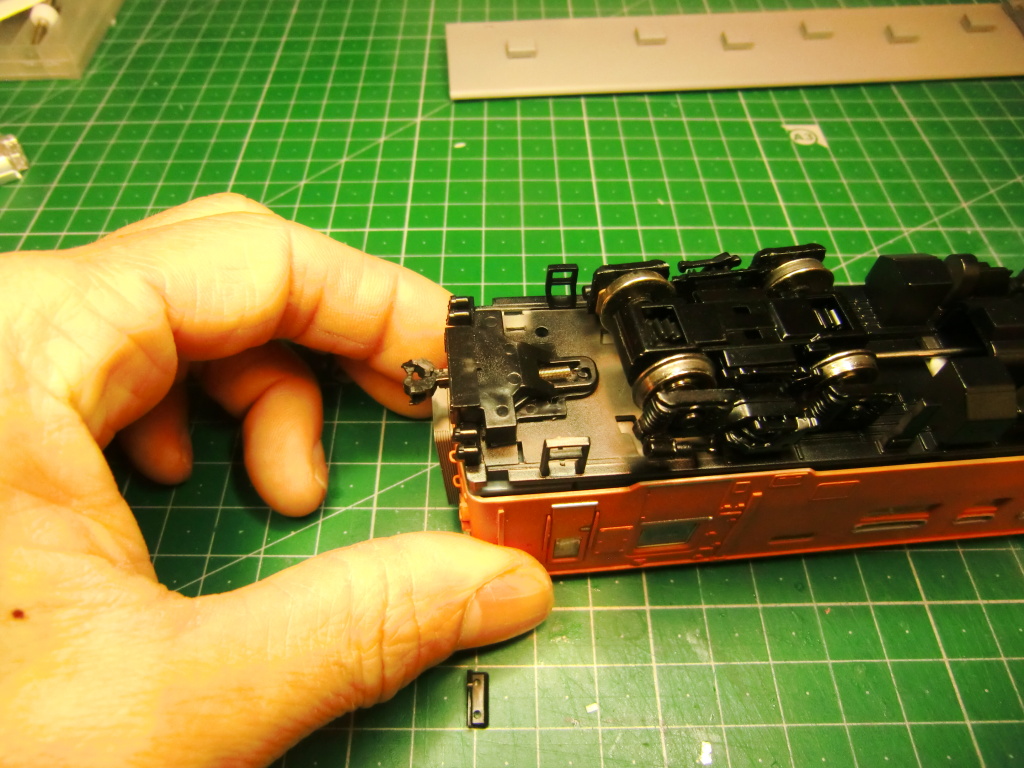

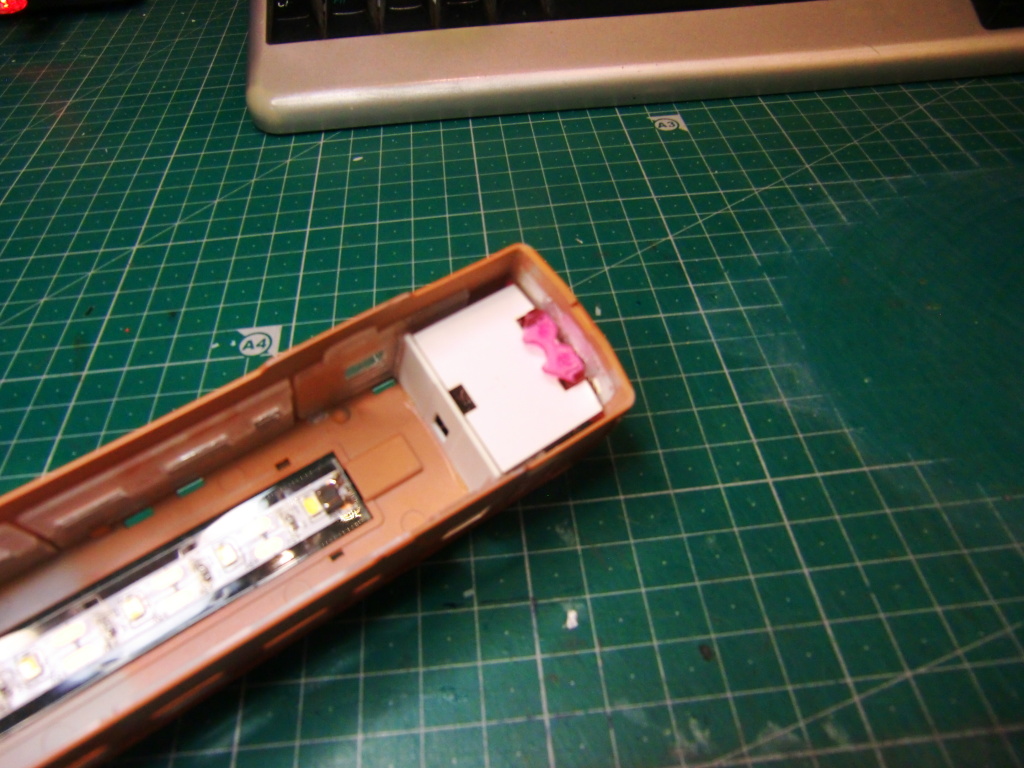

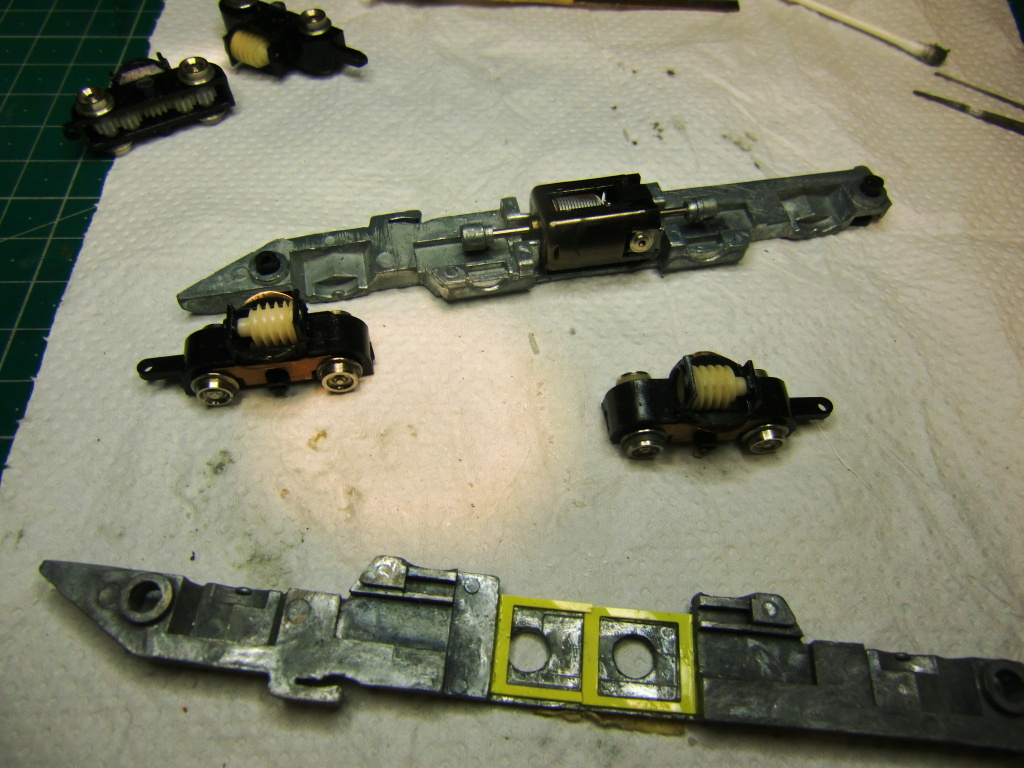

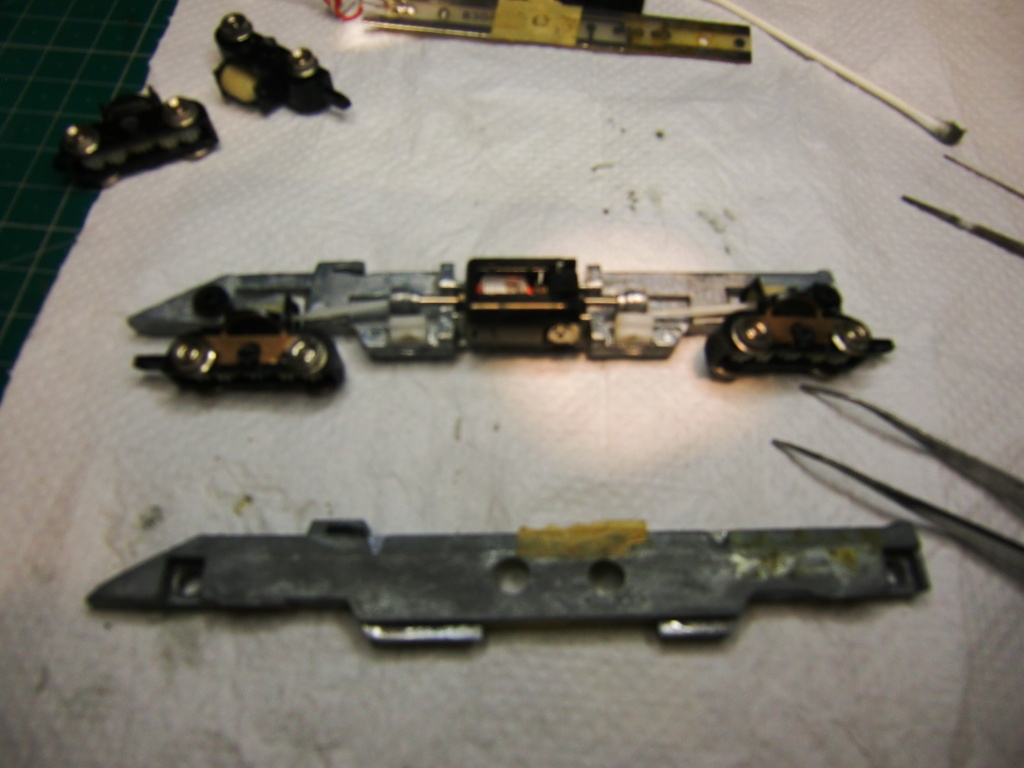

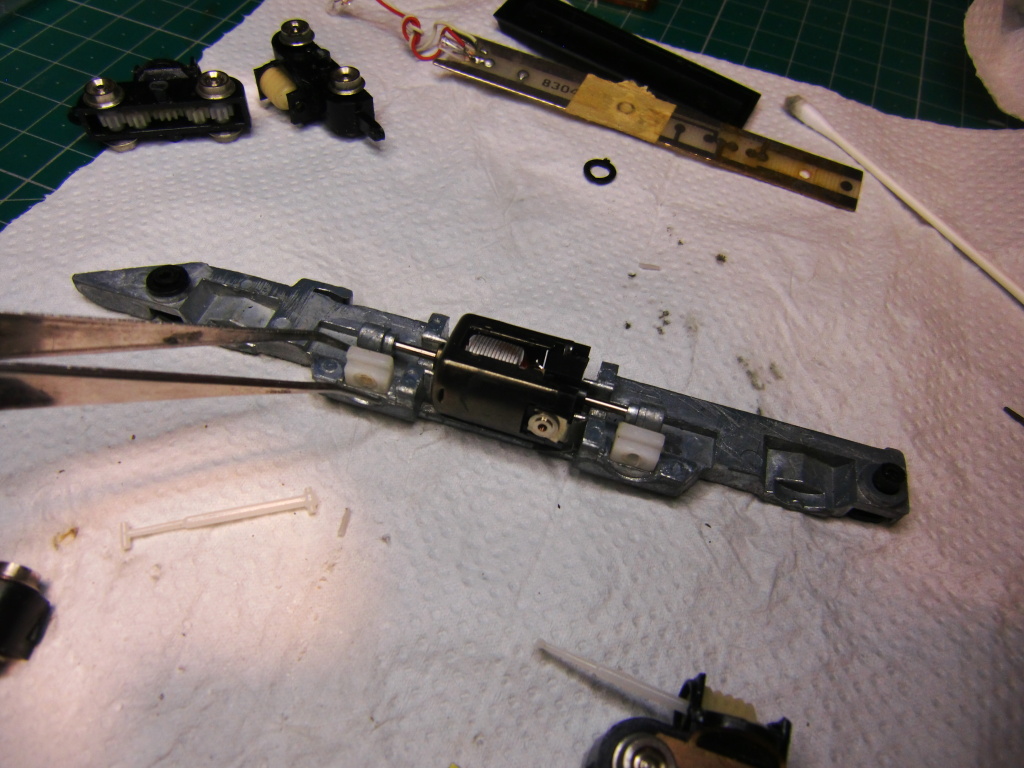

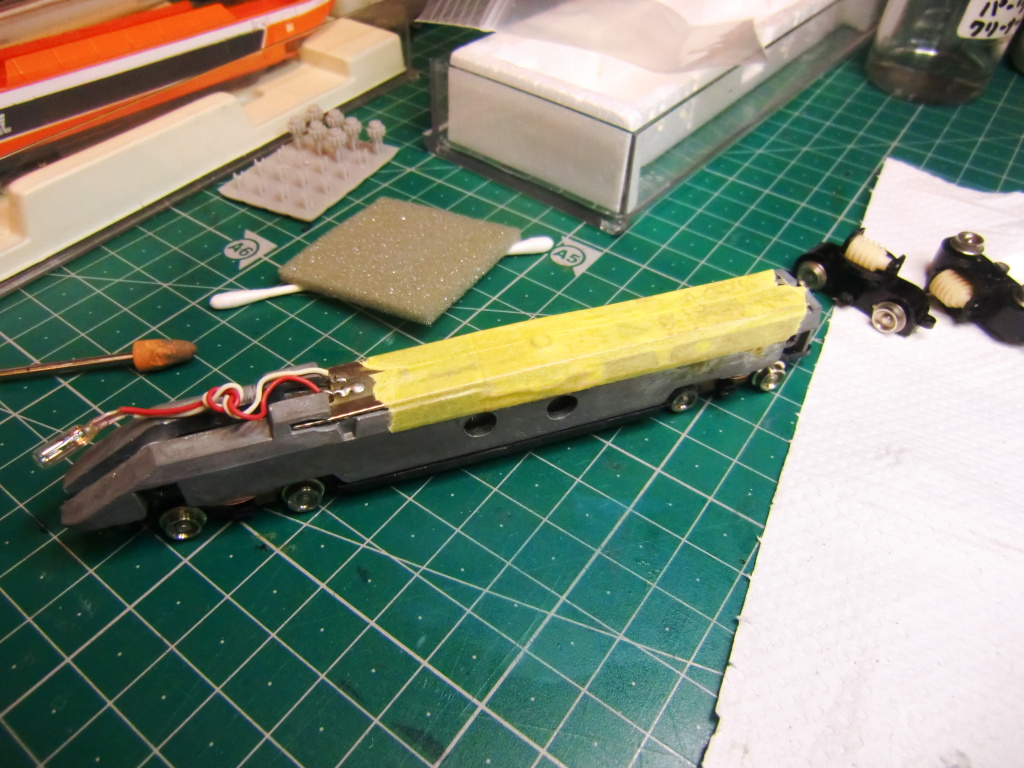

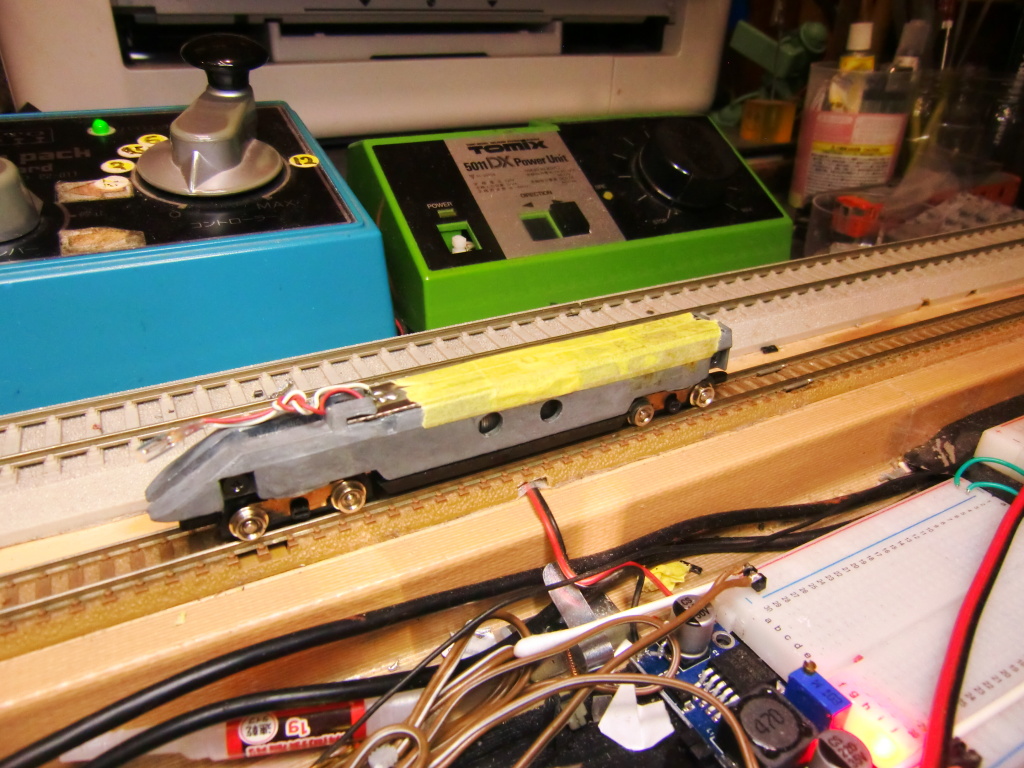

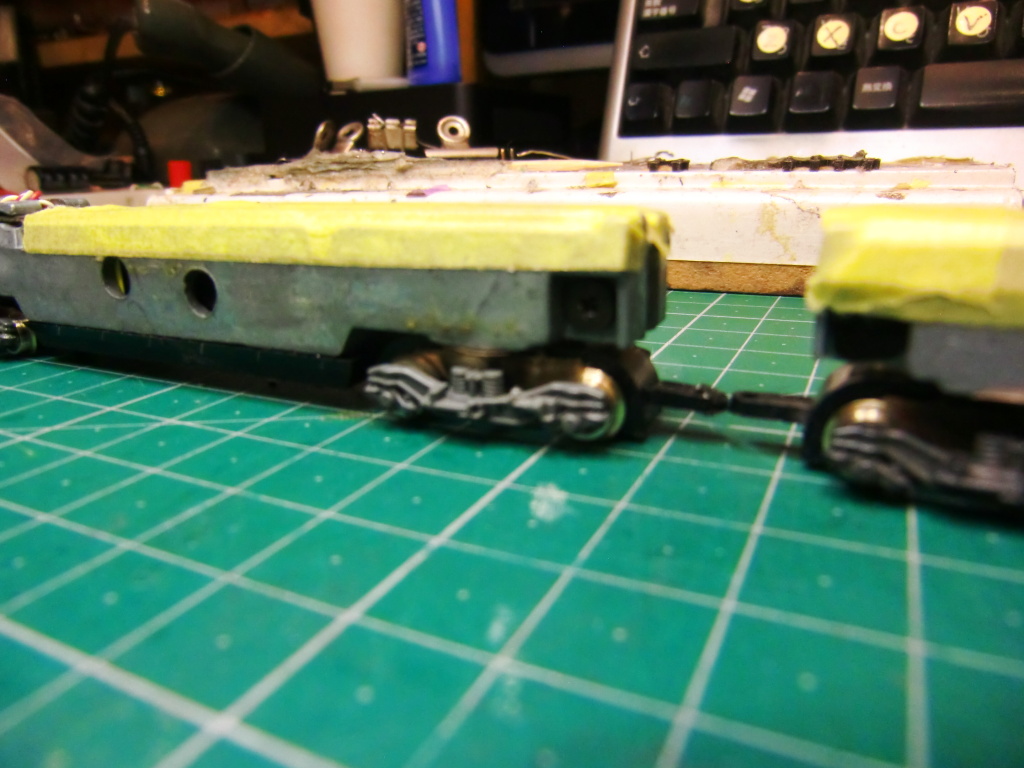

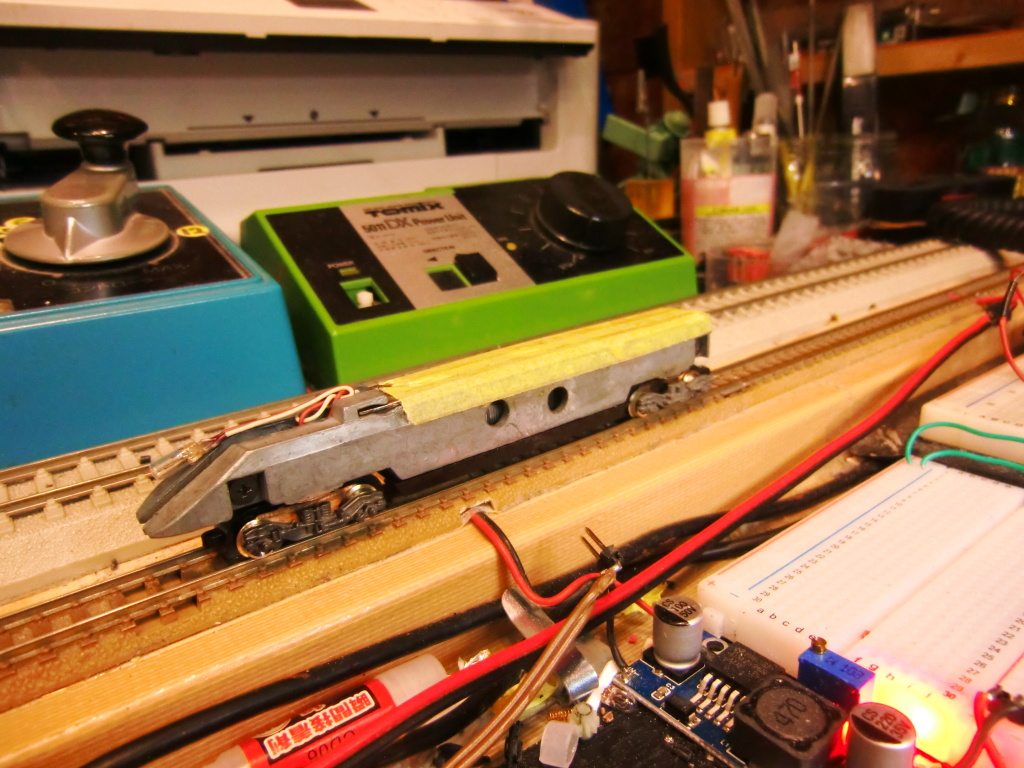

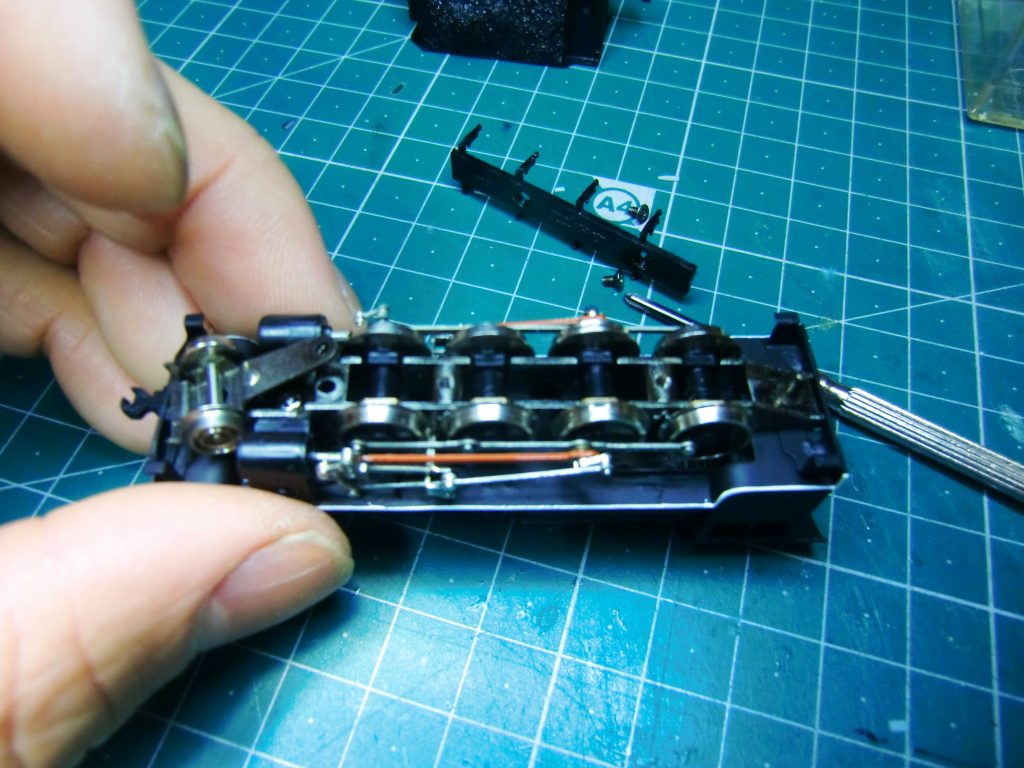

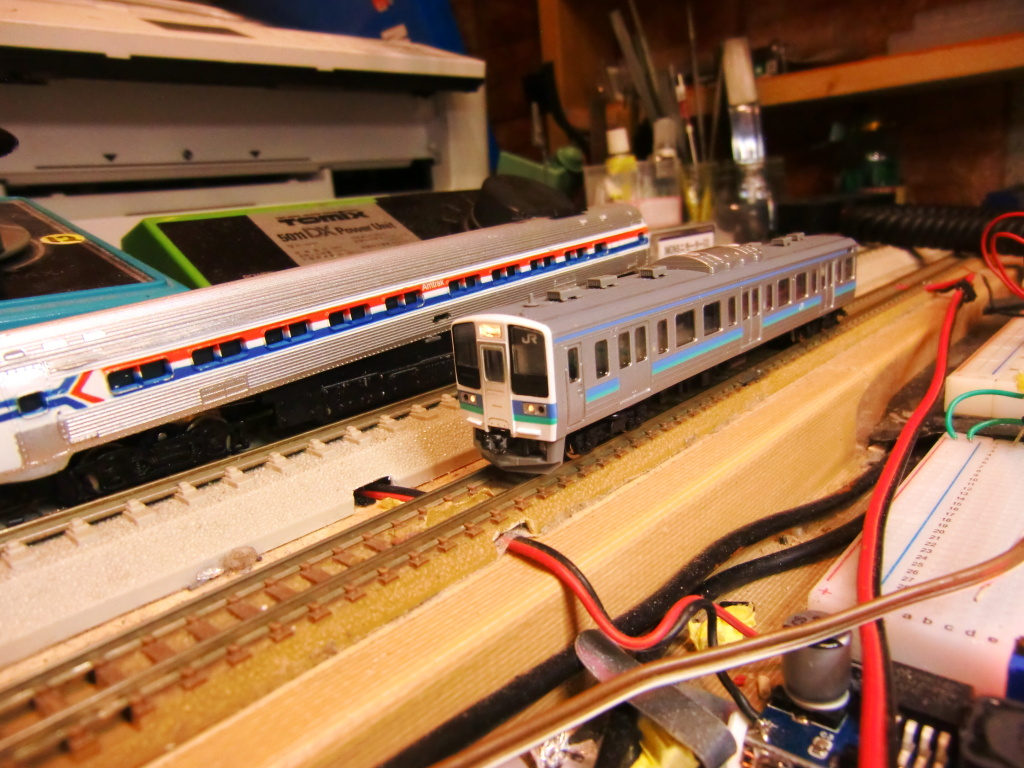

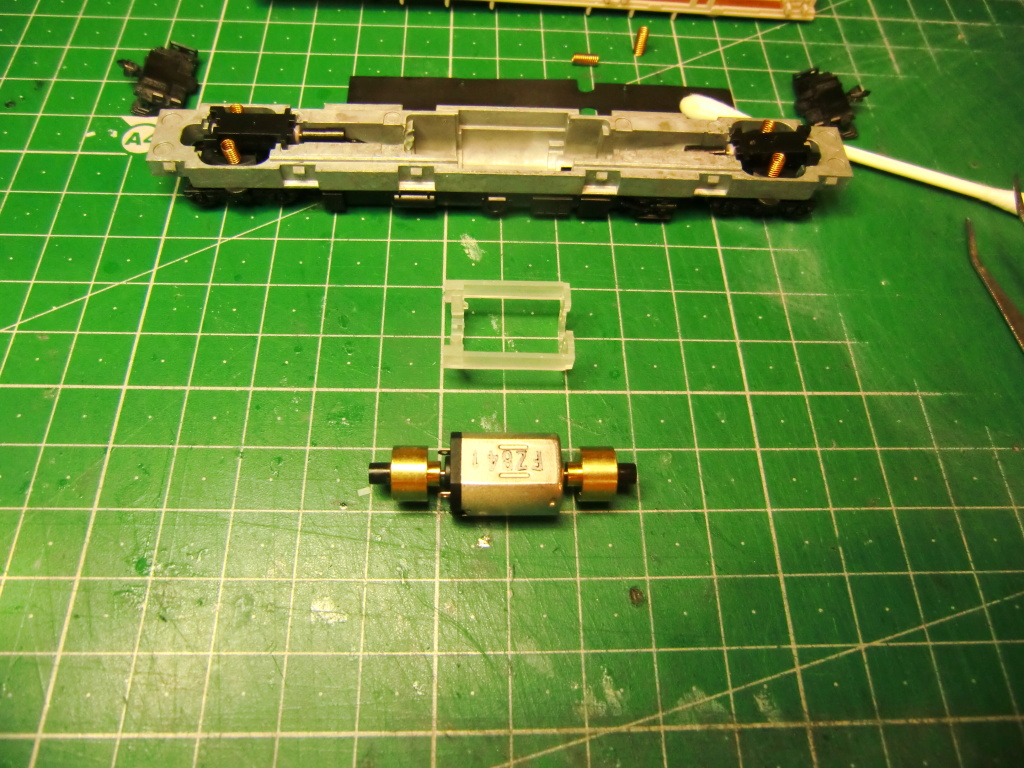

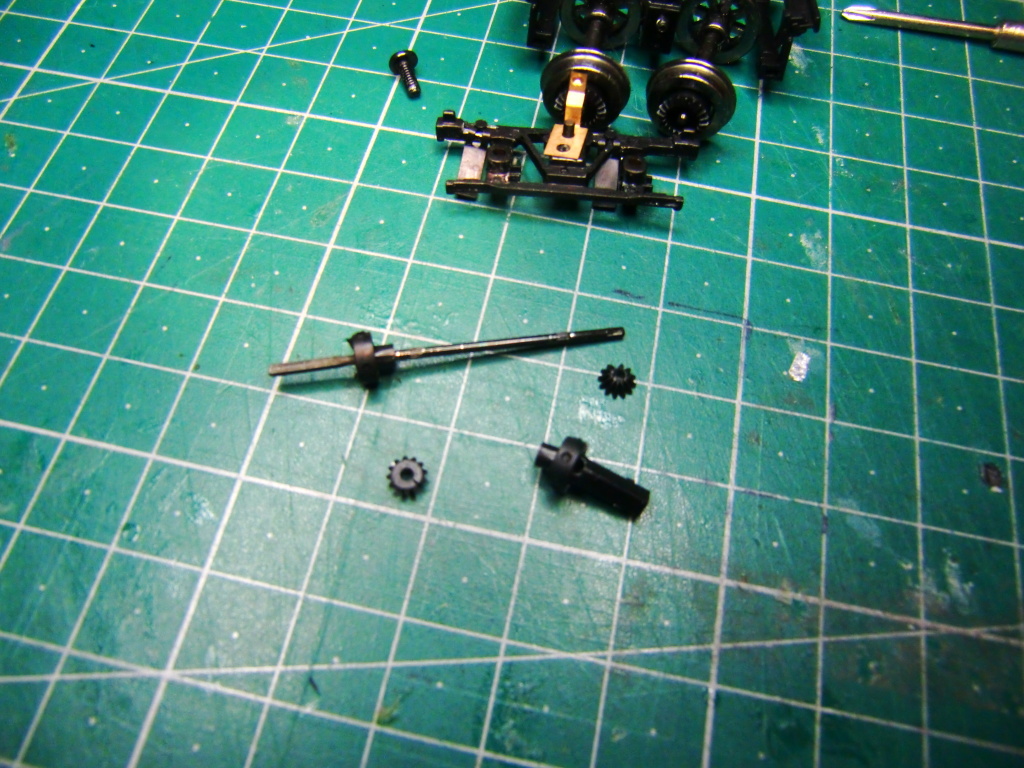

完了・・Nゲージ「KATO 251系 連結器改造」

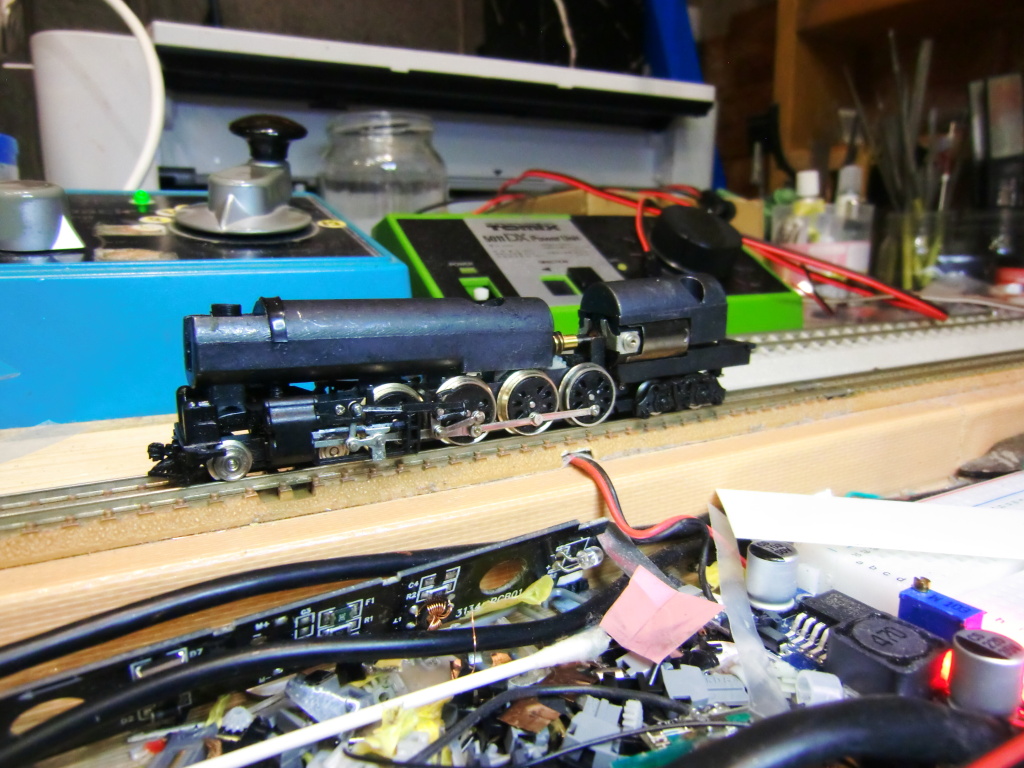

▼現在作業中

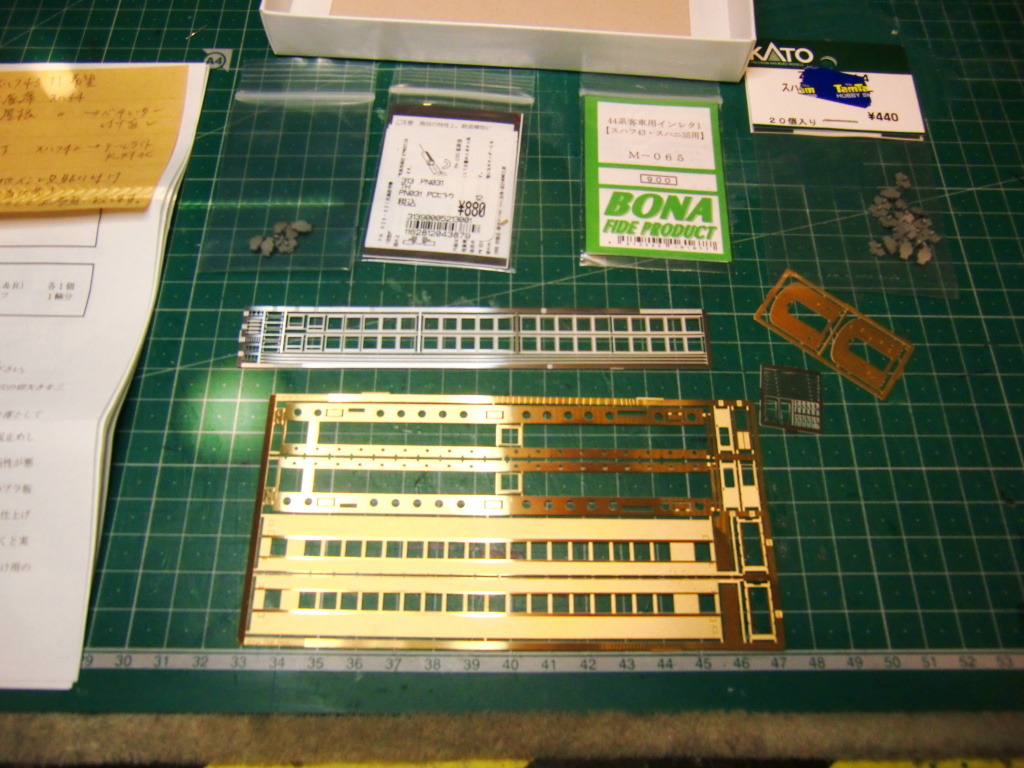

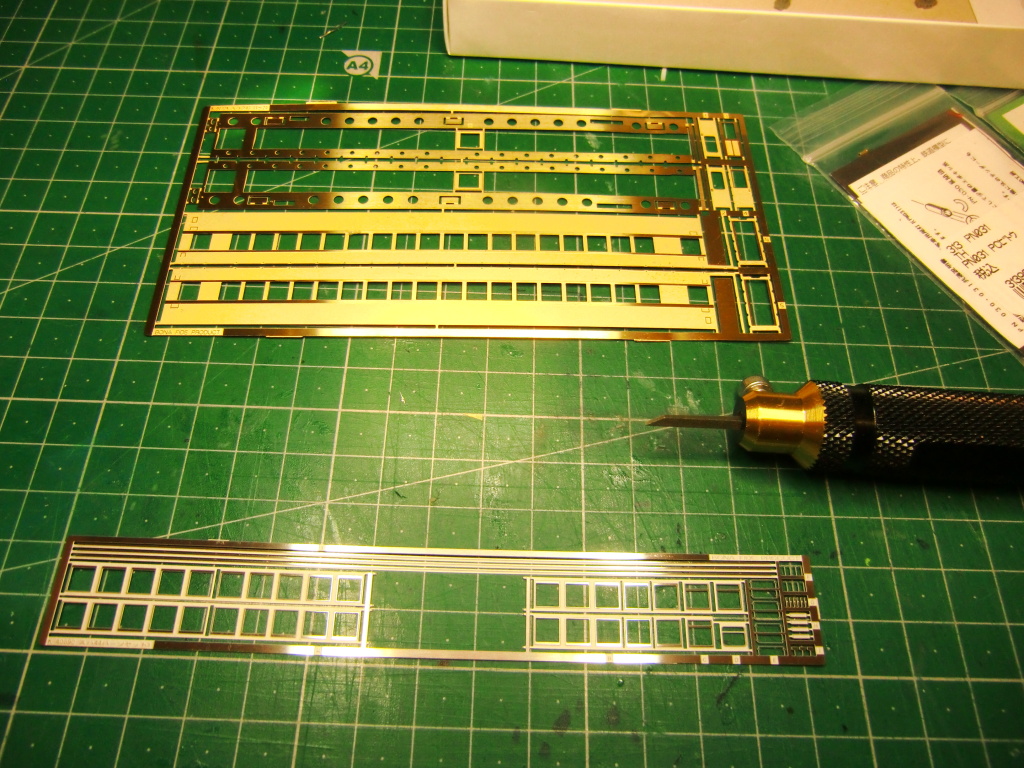

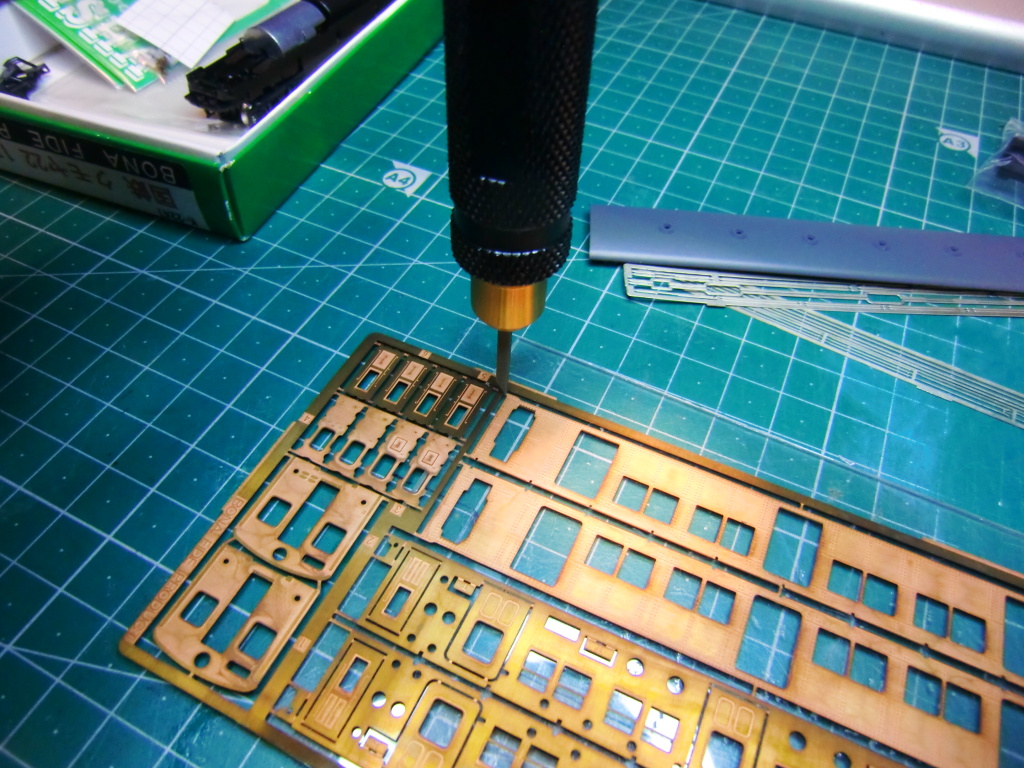

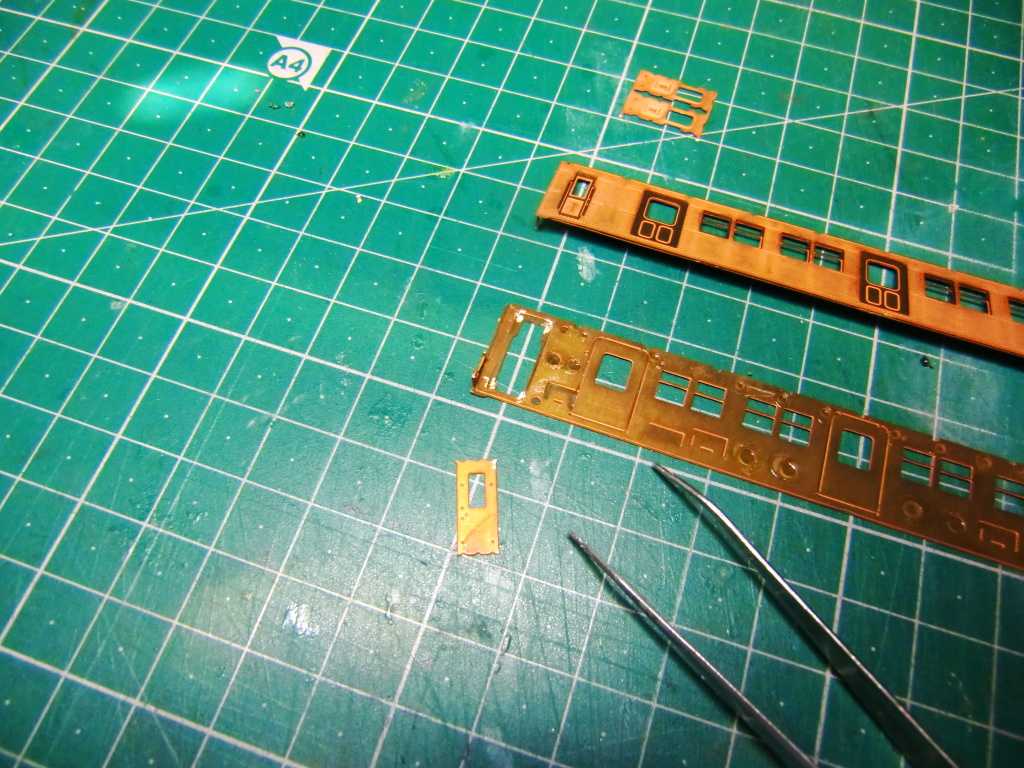

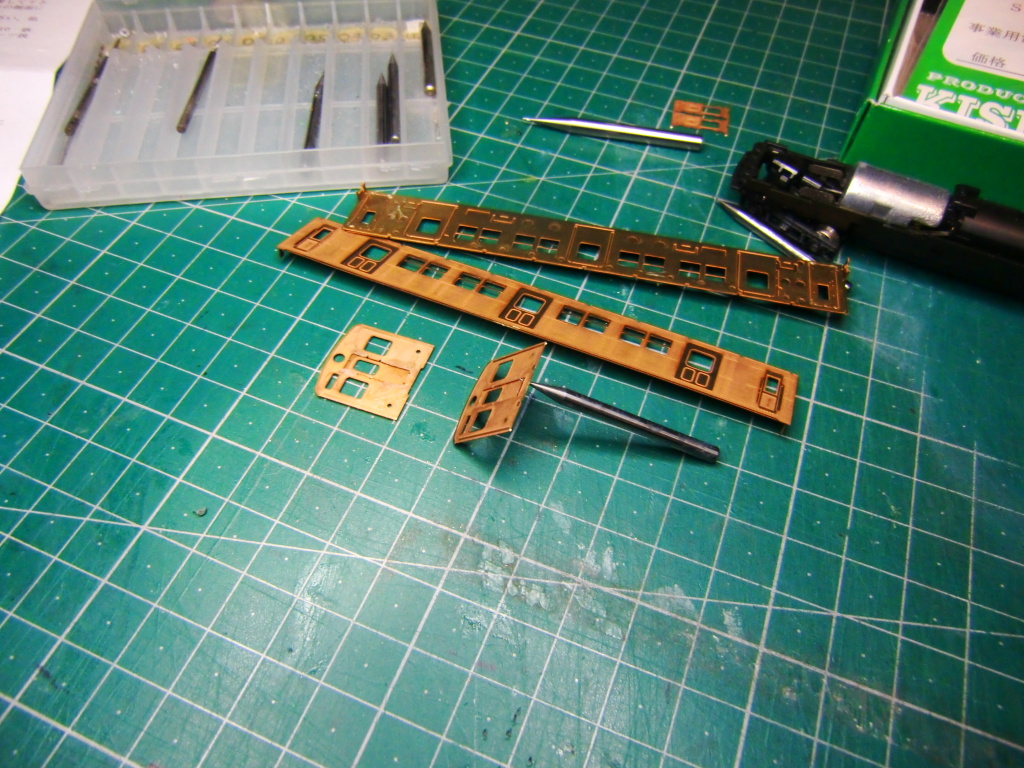

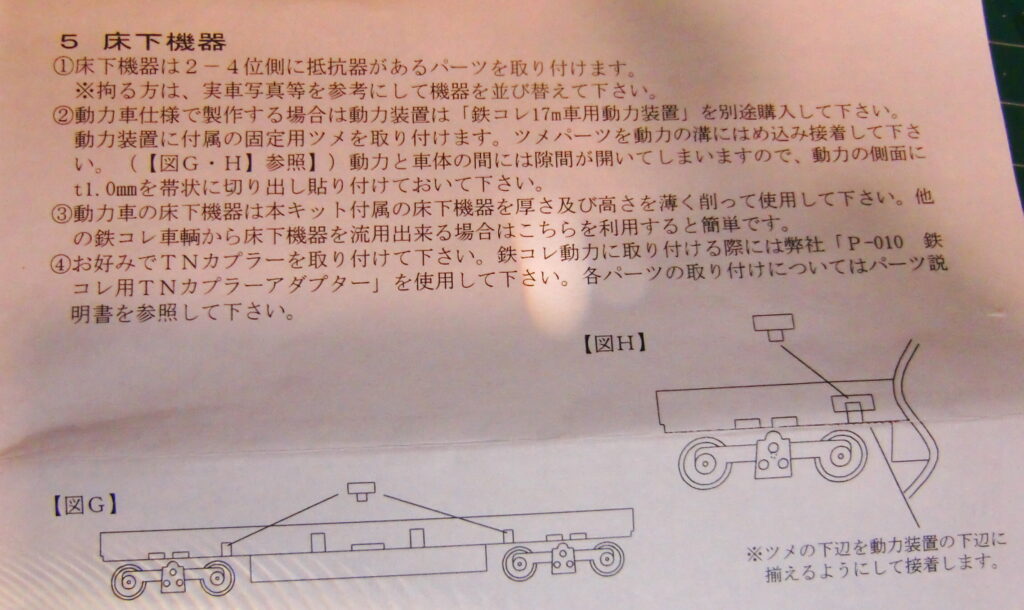

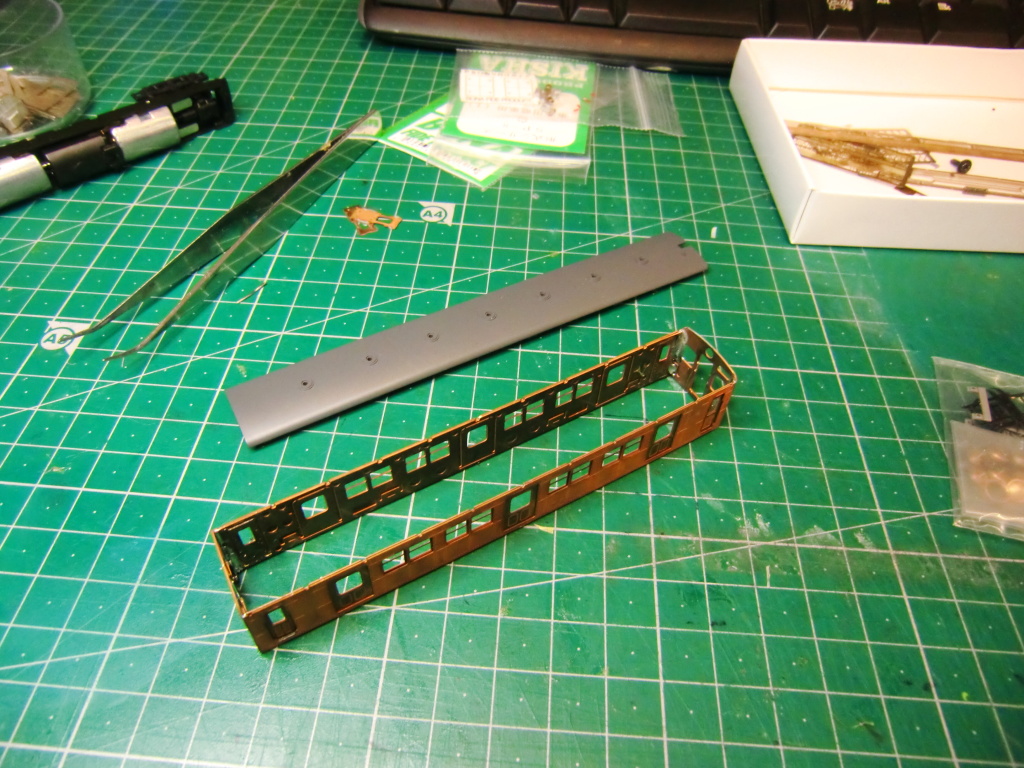

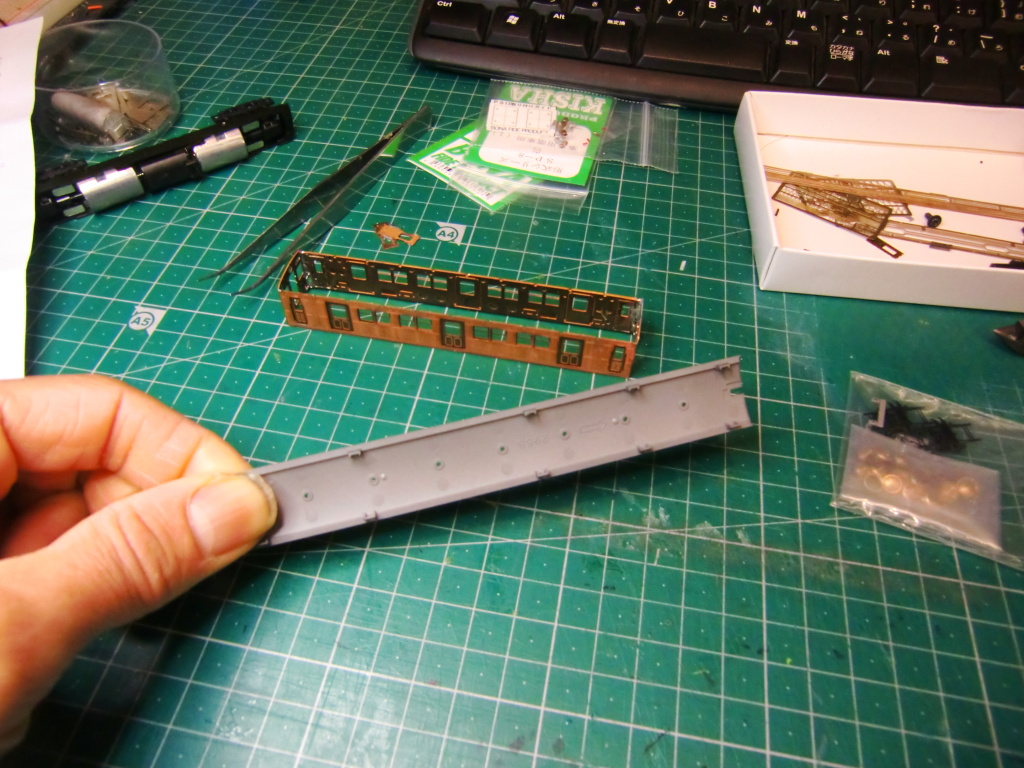

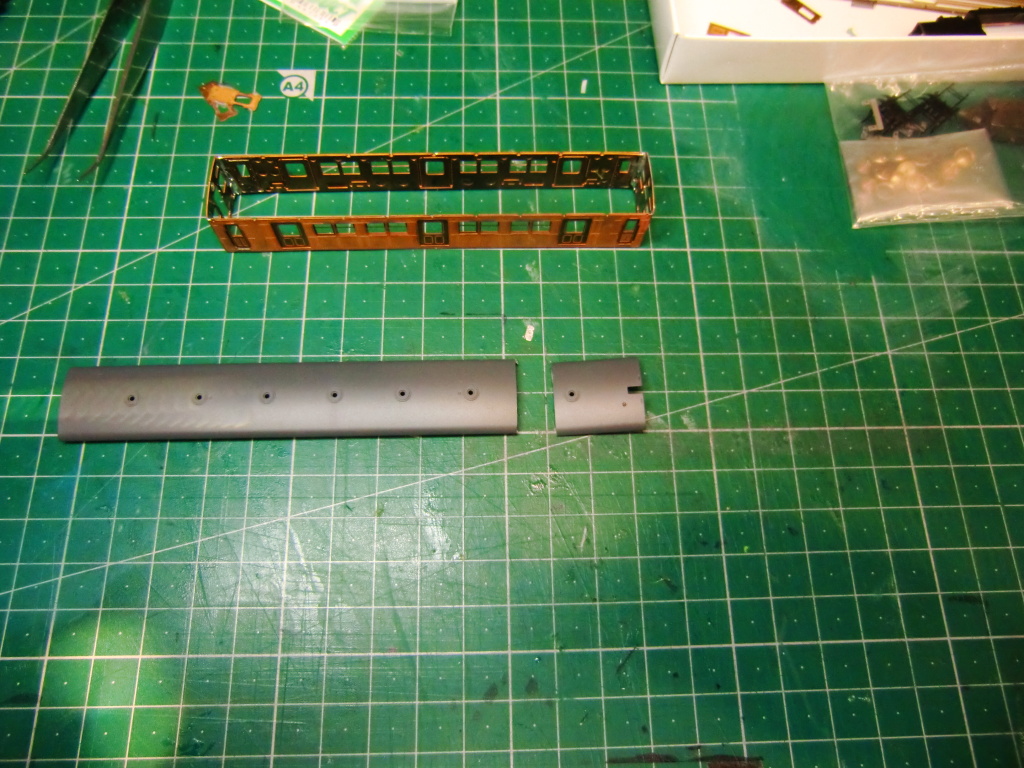

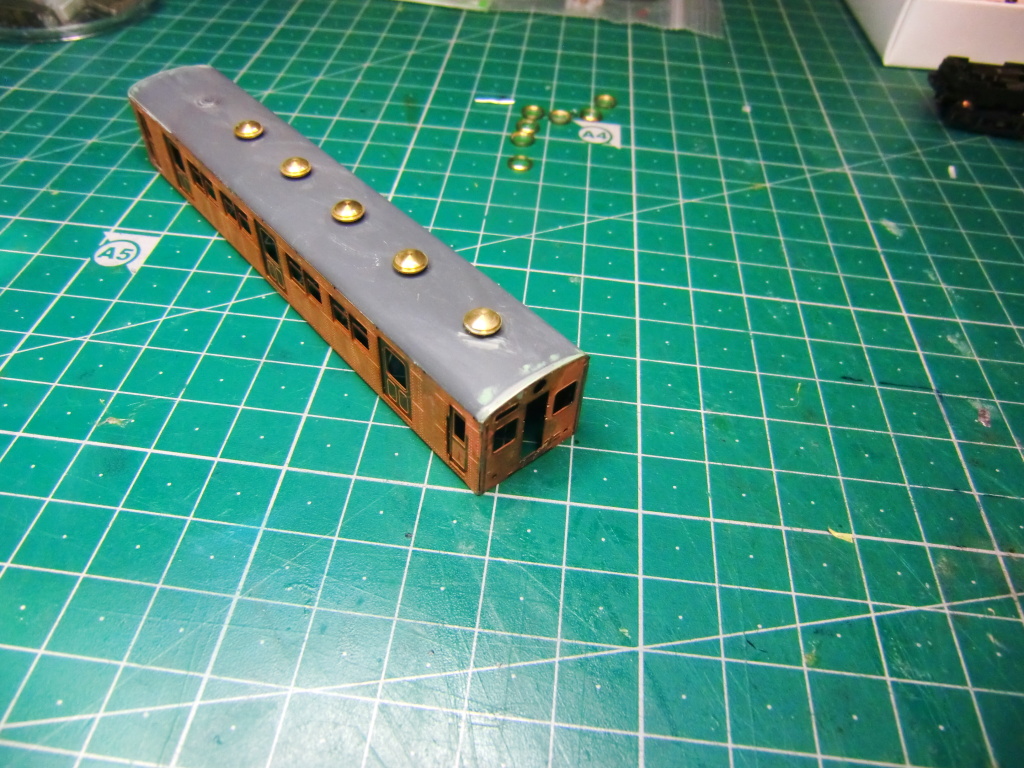

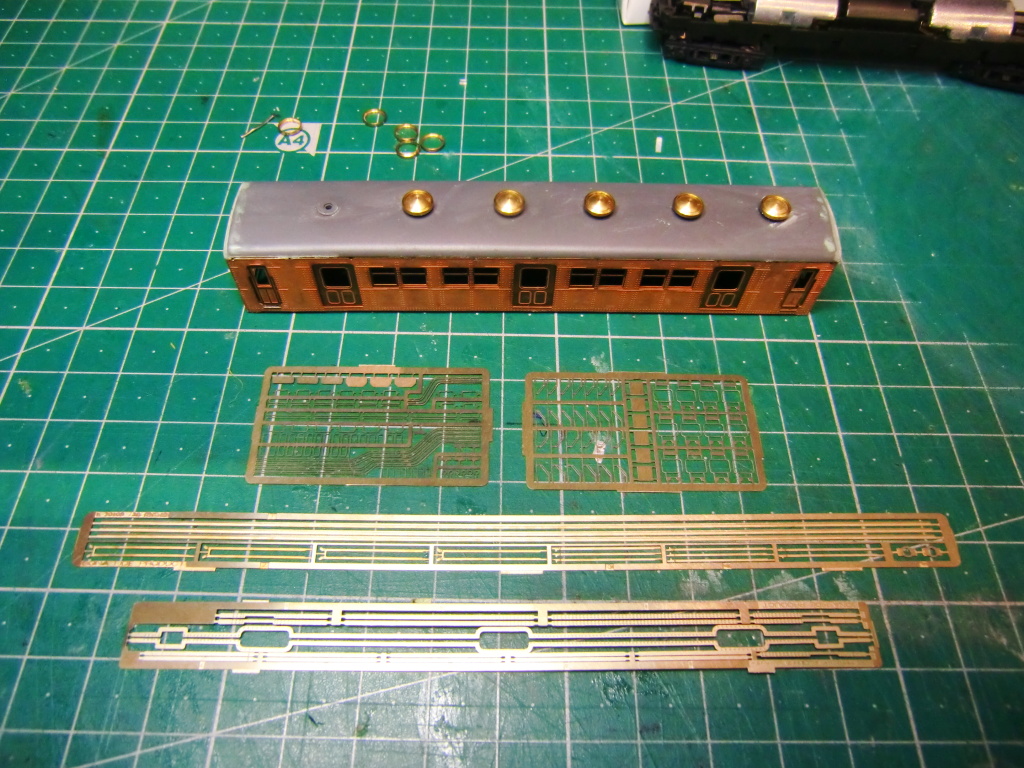

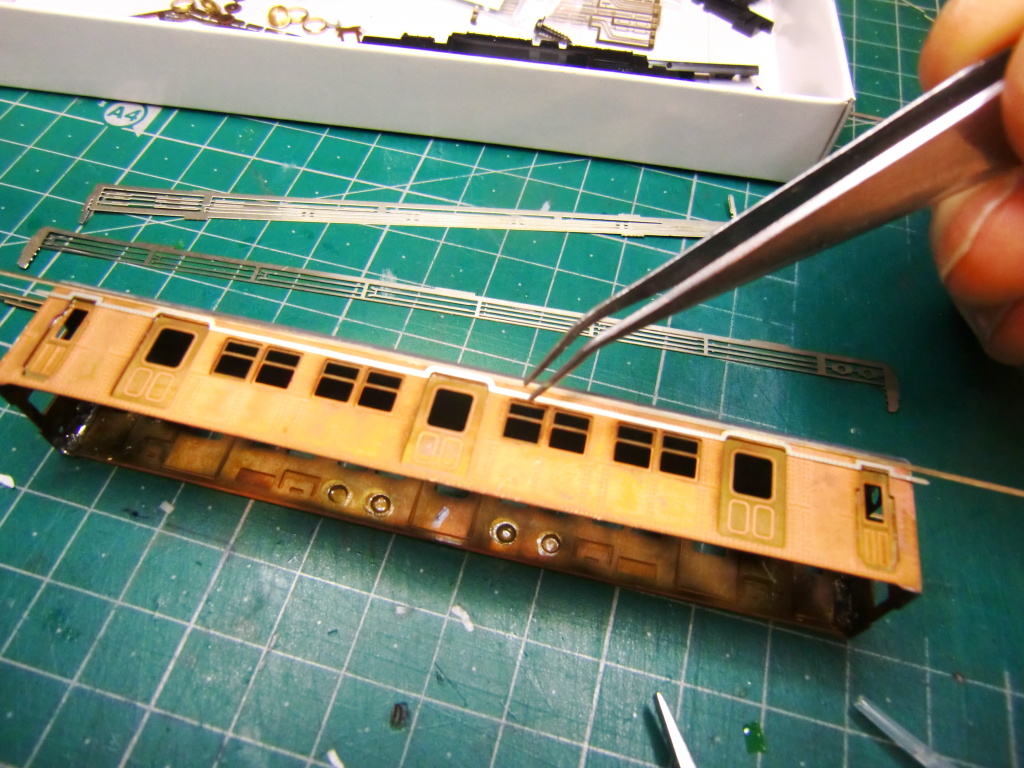

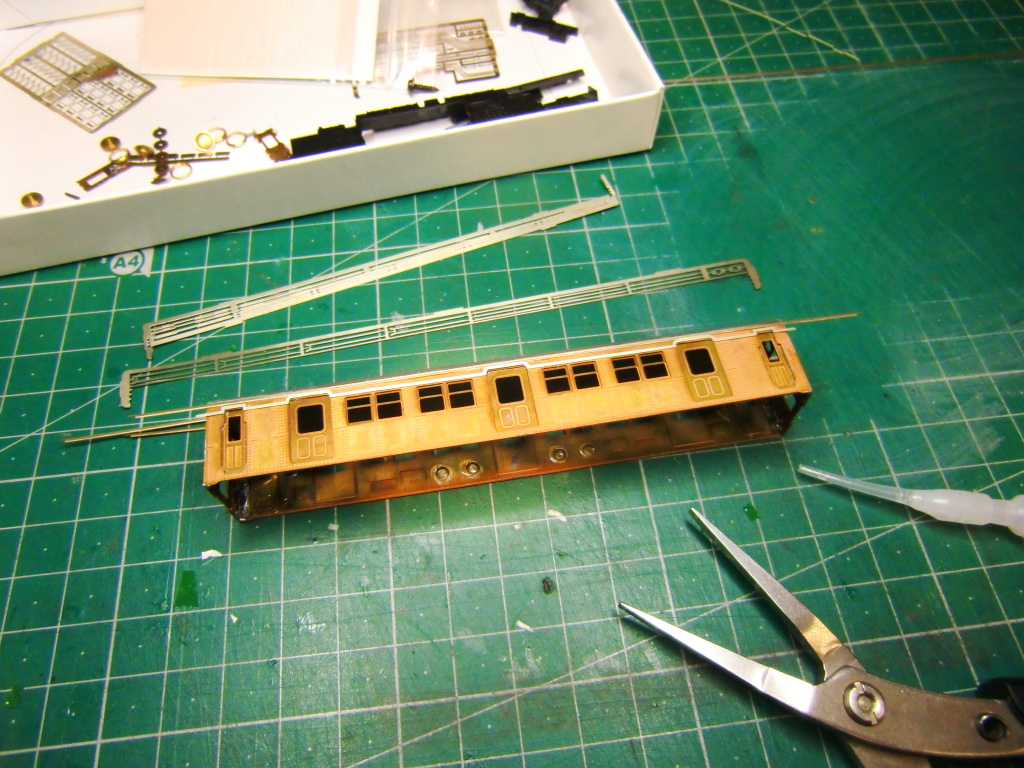

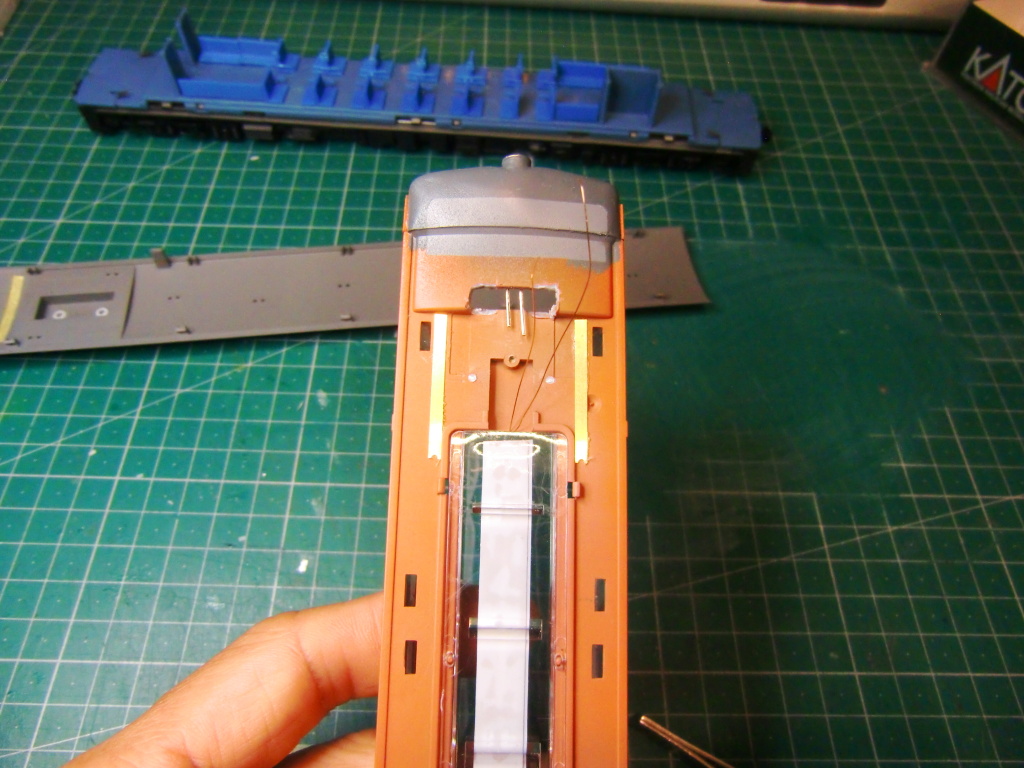

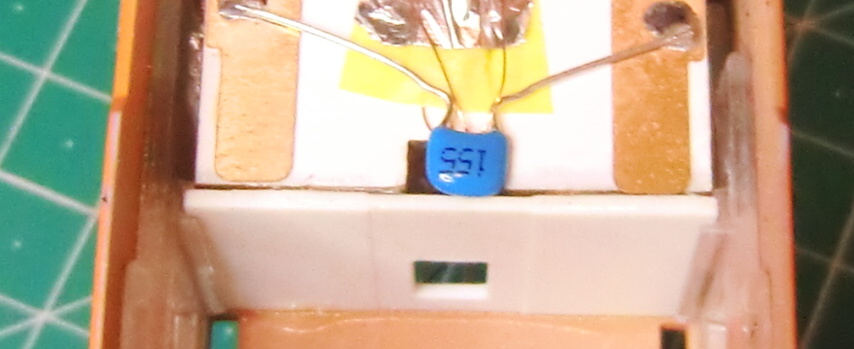

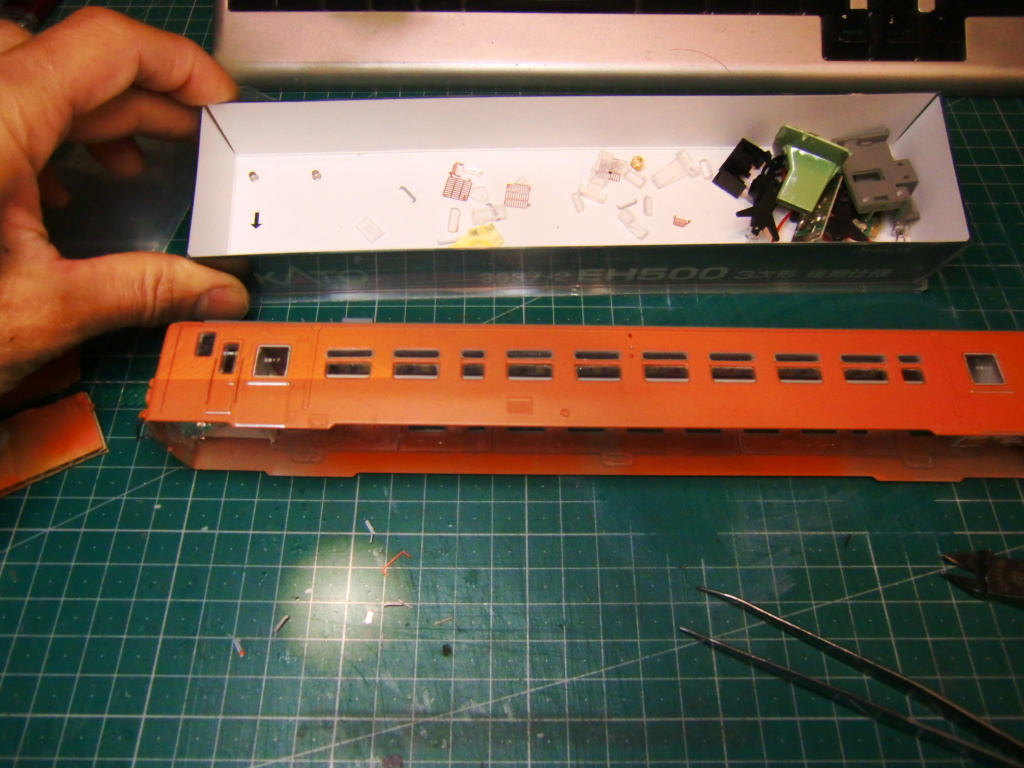

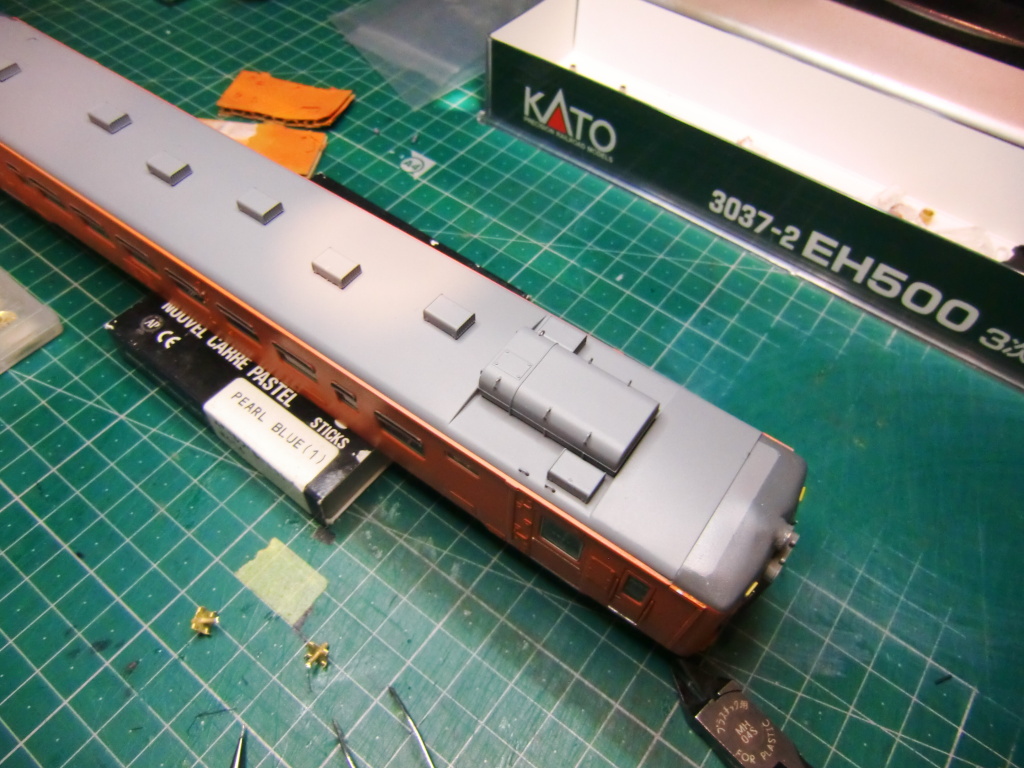

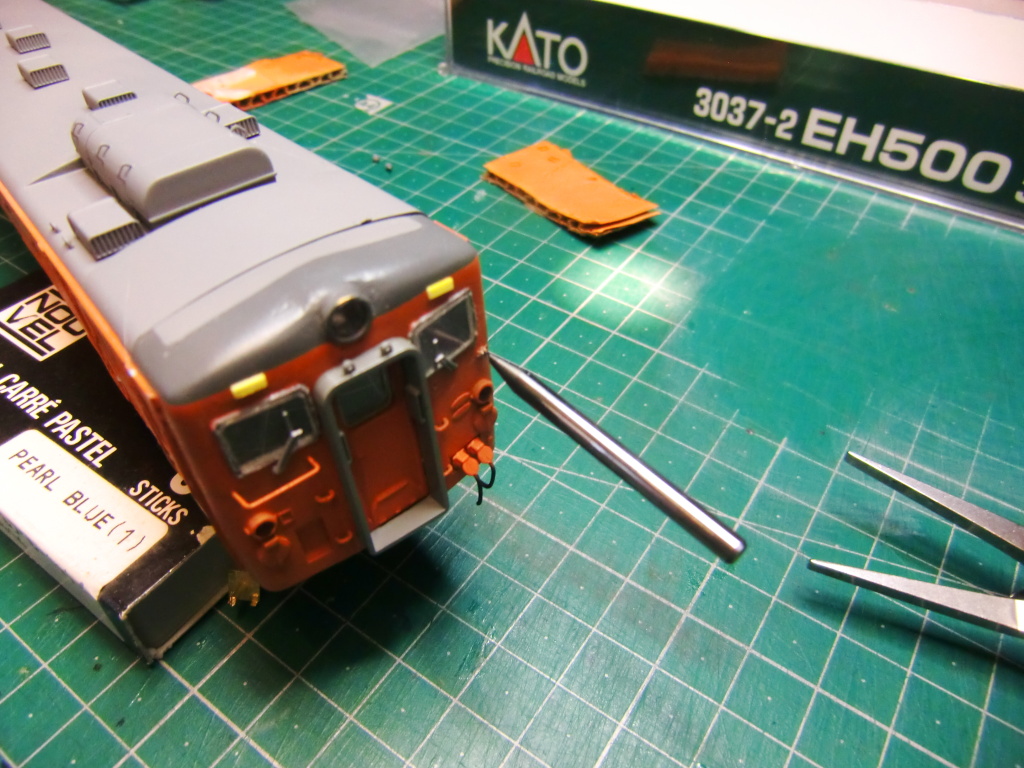

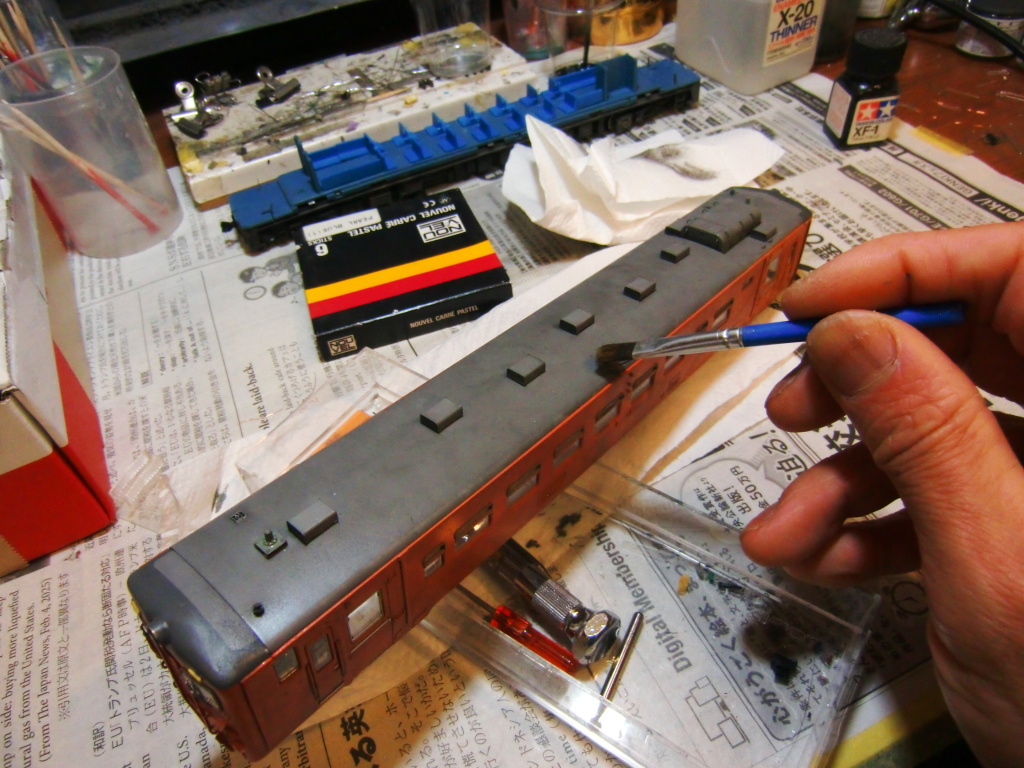

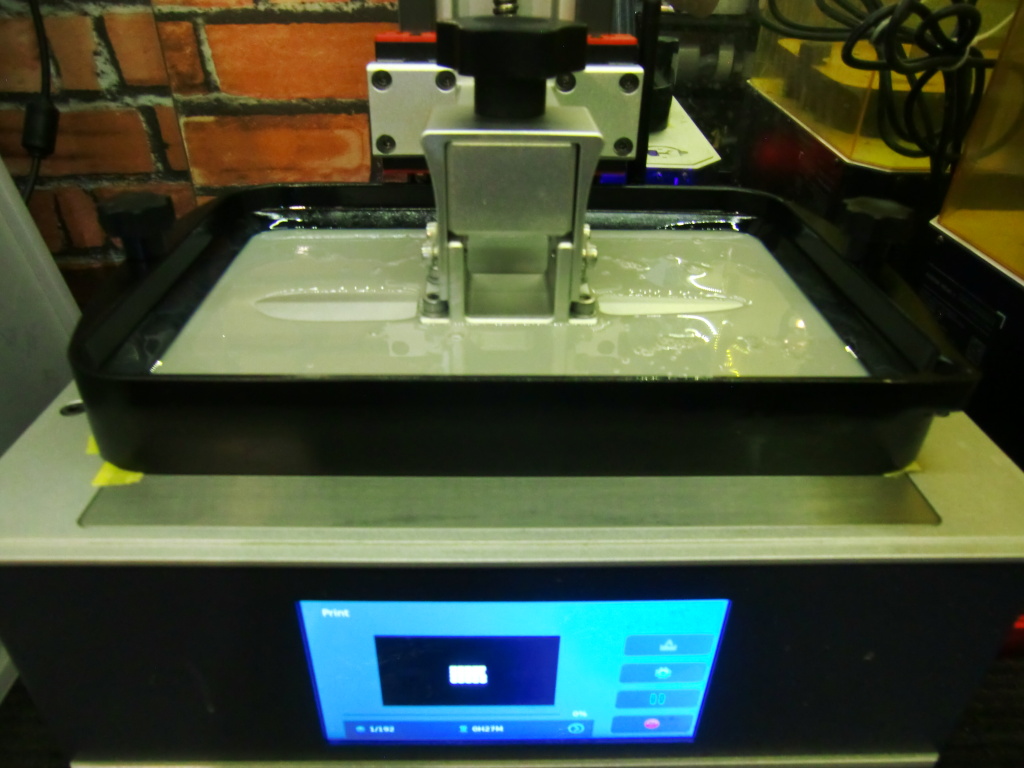

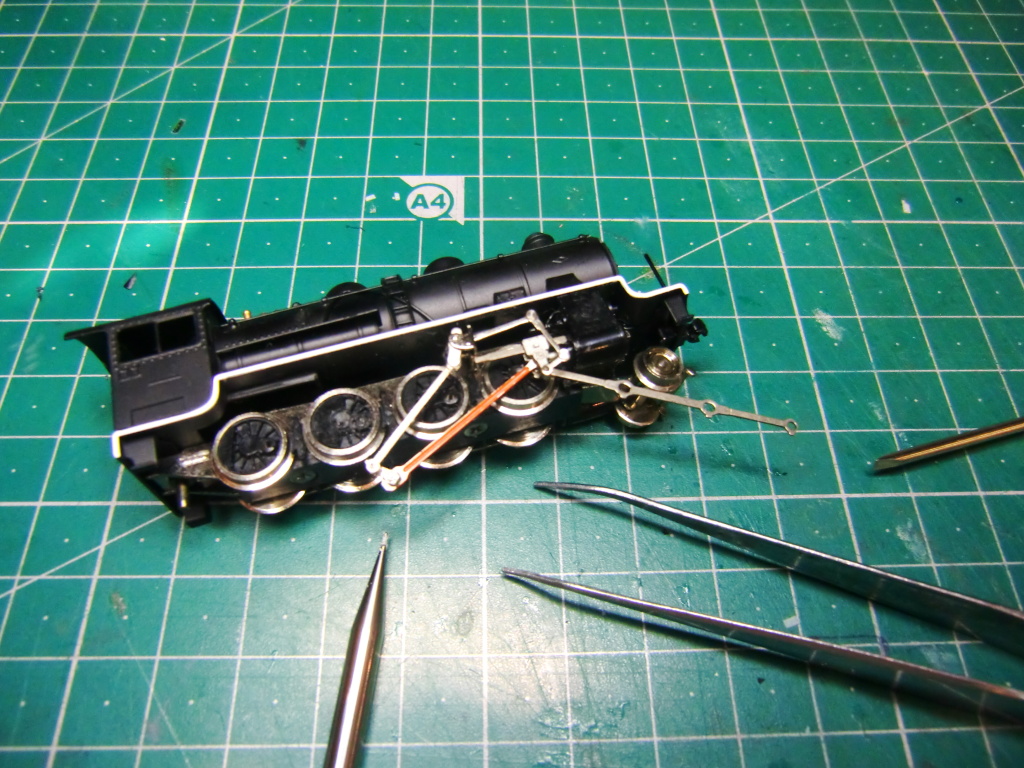

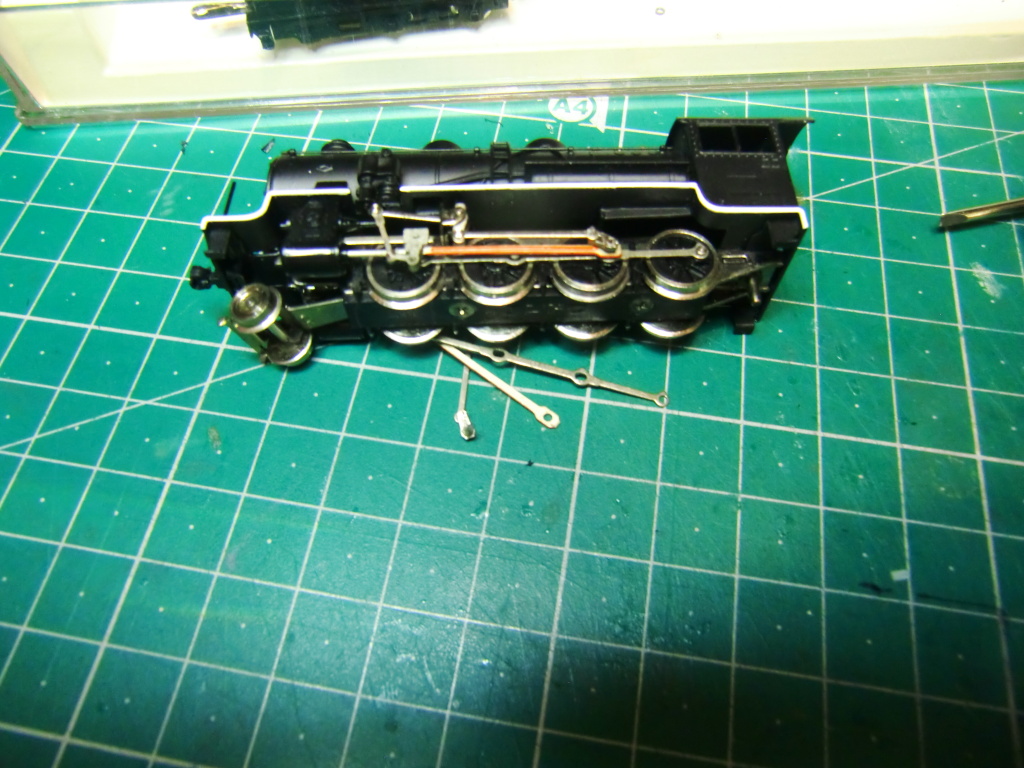

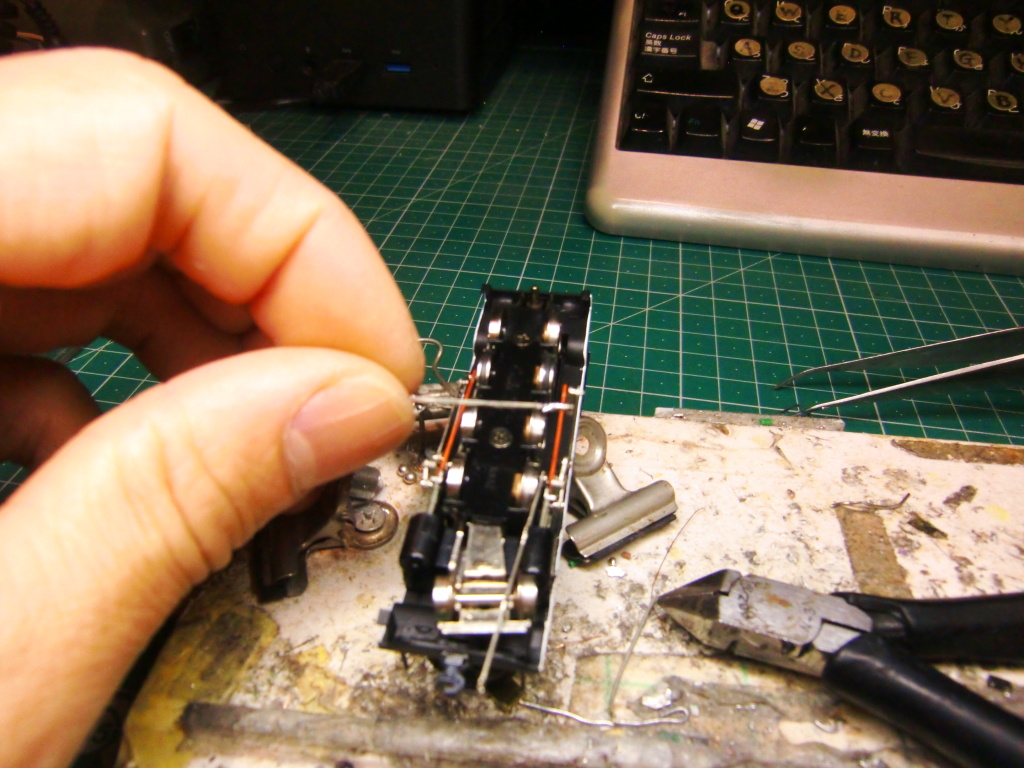

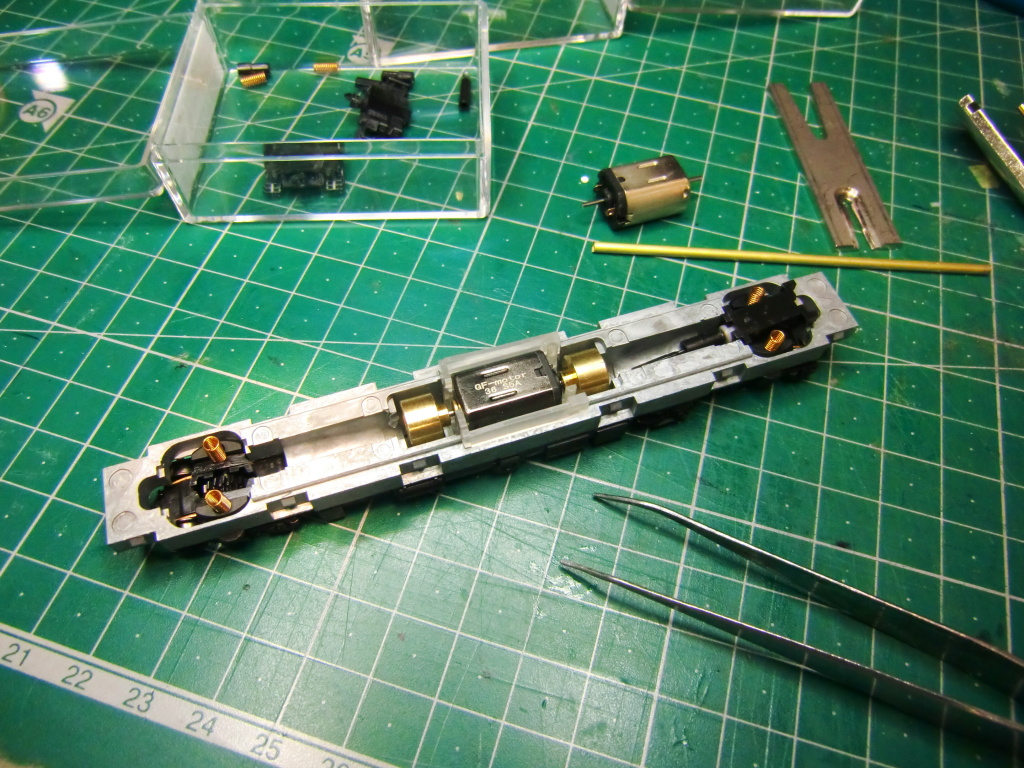

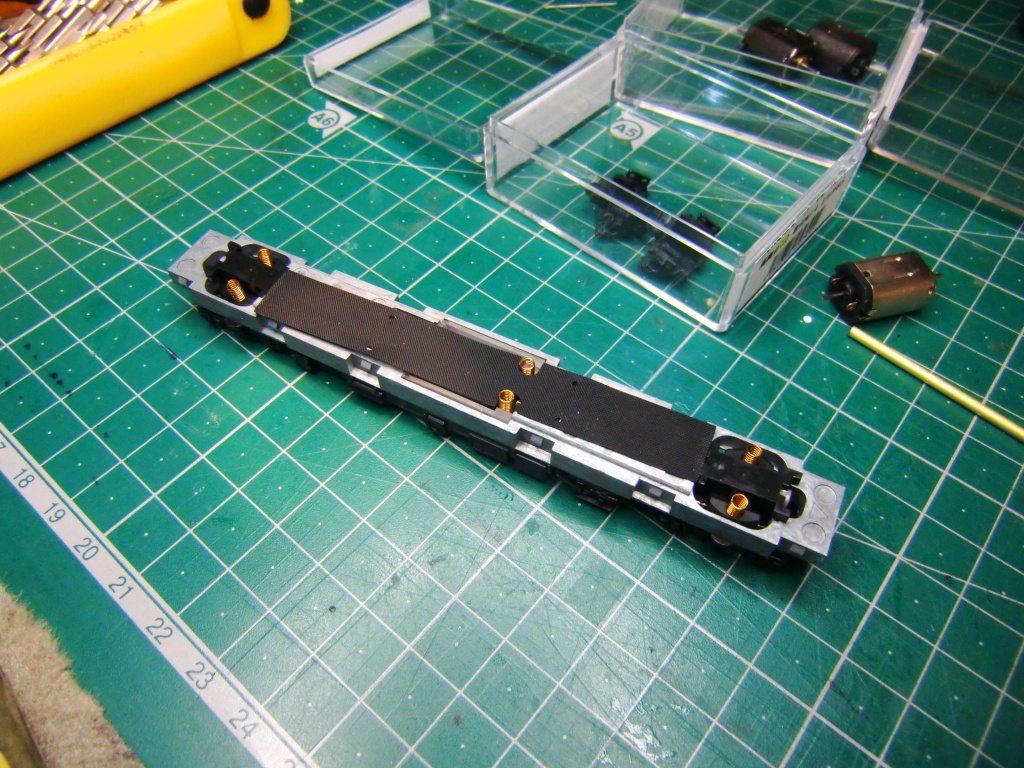

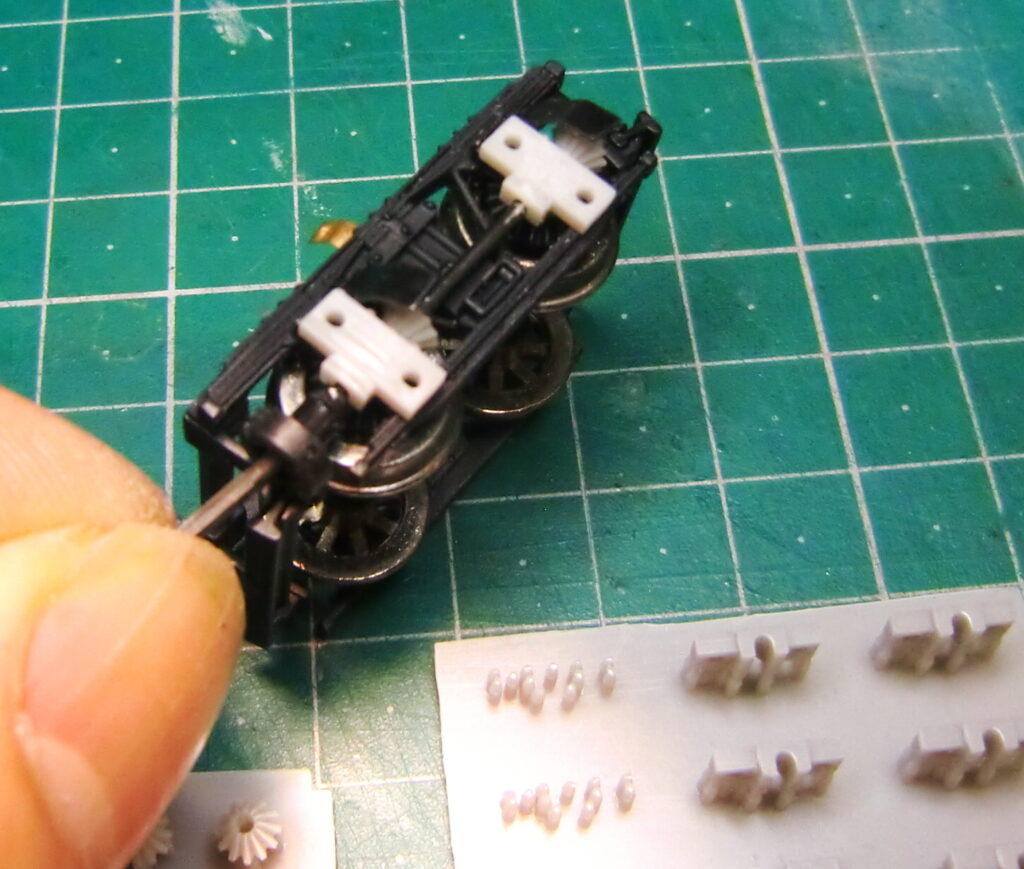

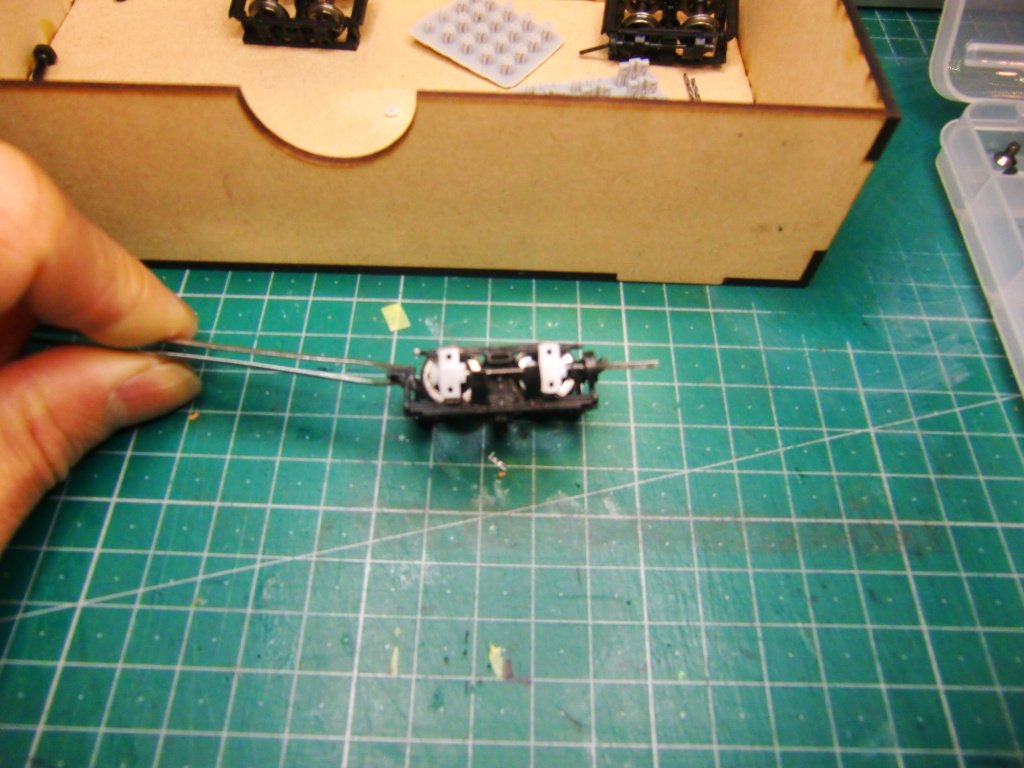

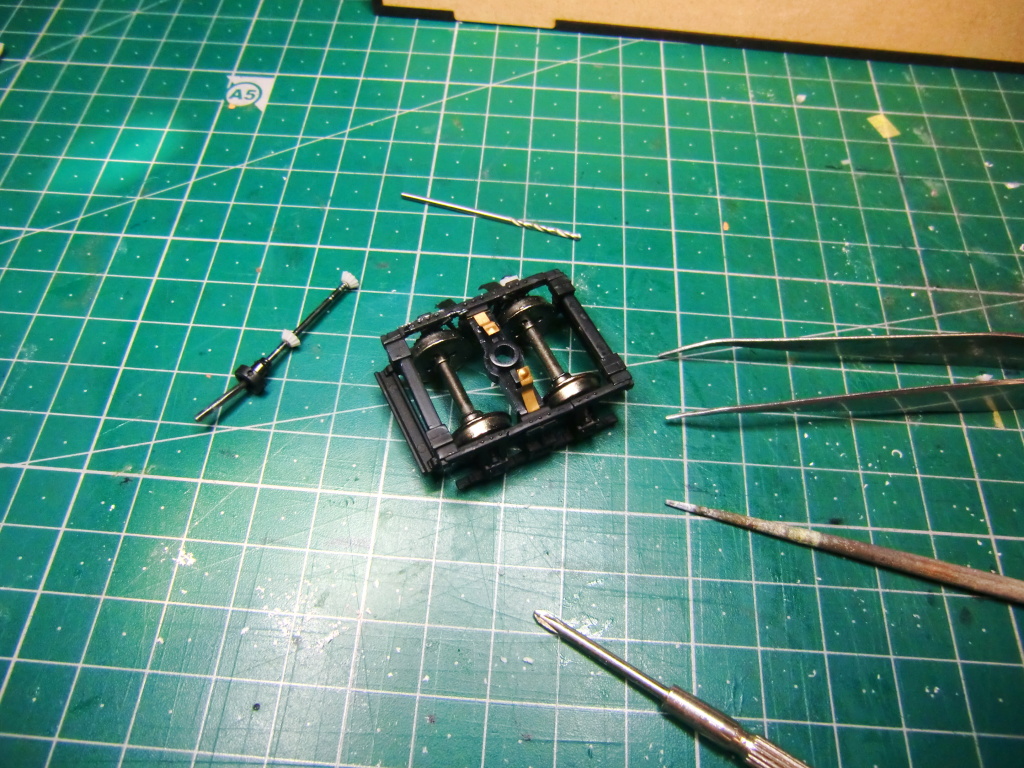

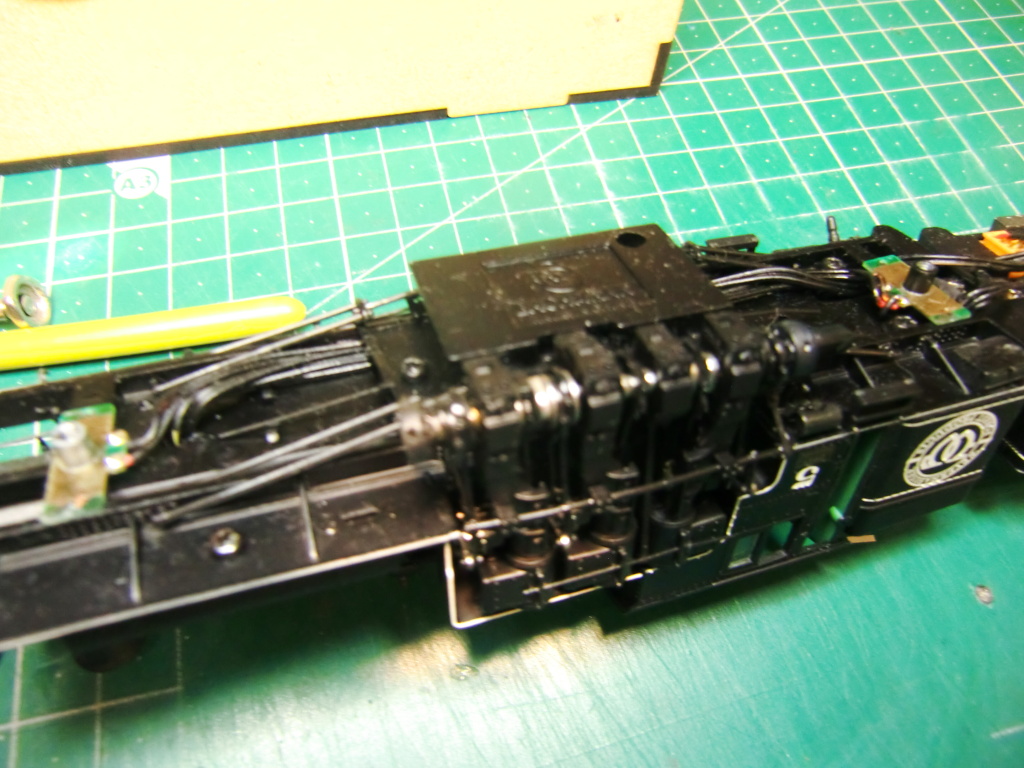

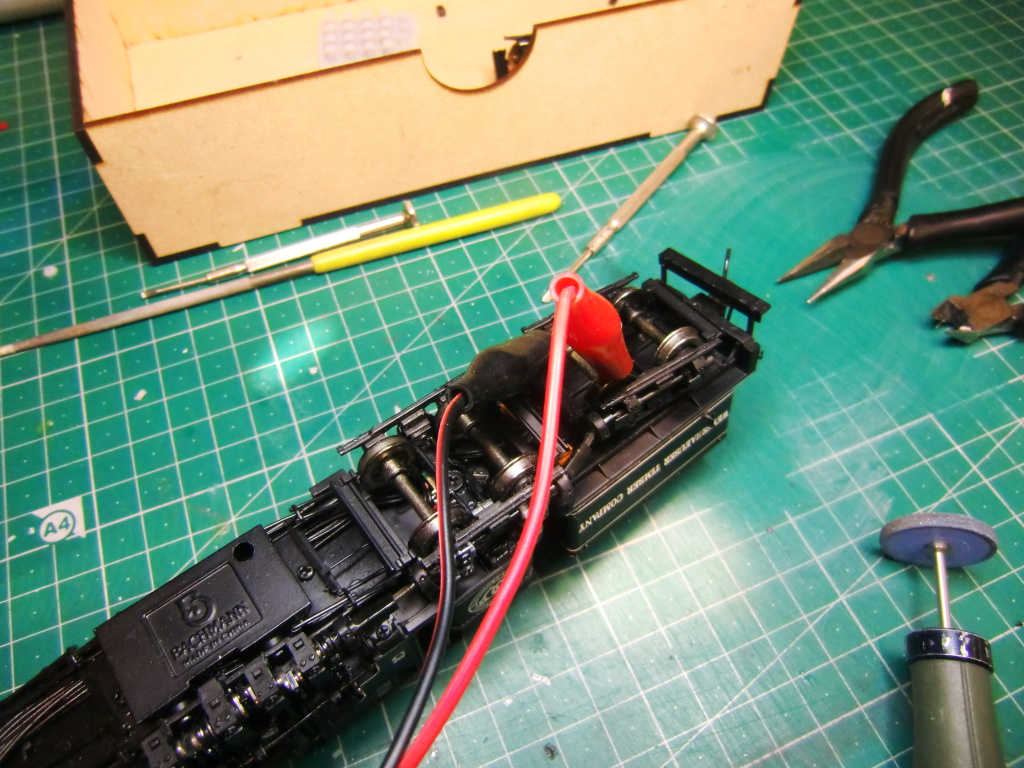

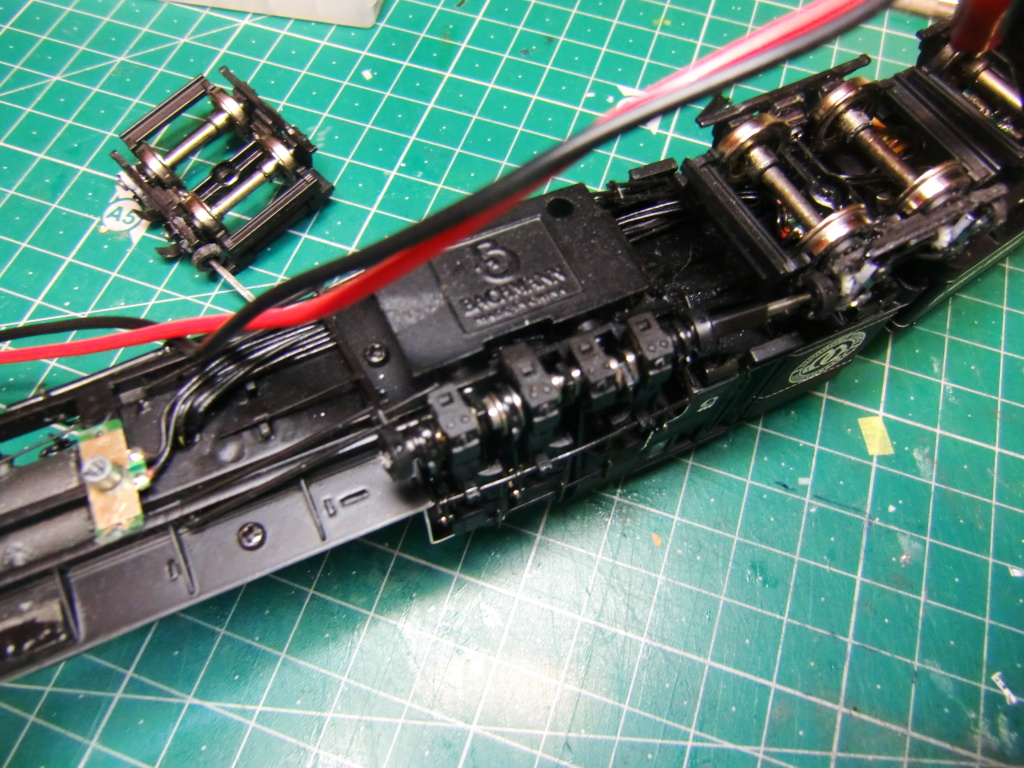

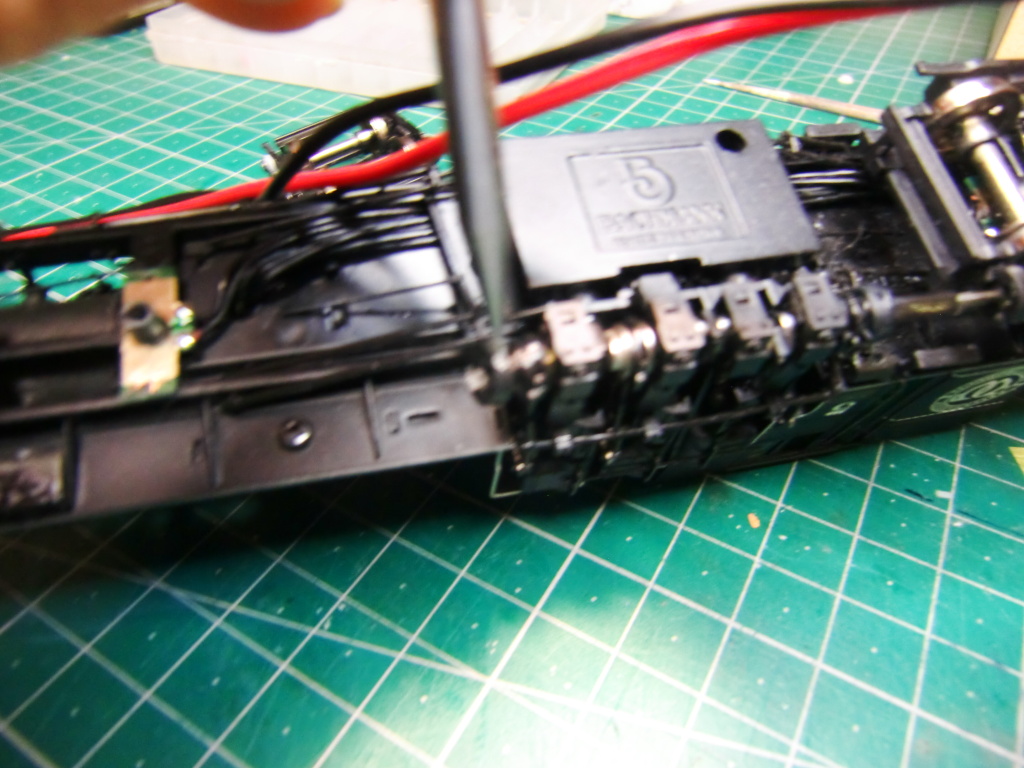

作業中・・Nゲージ「BONA 国鉄クモヤ22 118 金属キット組立」

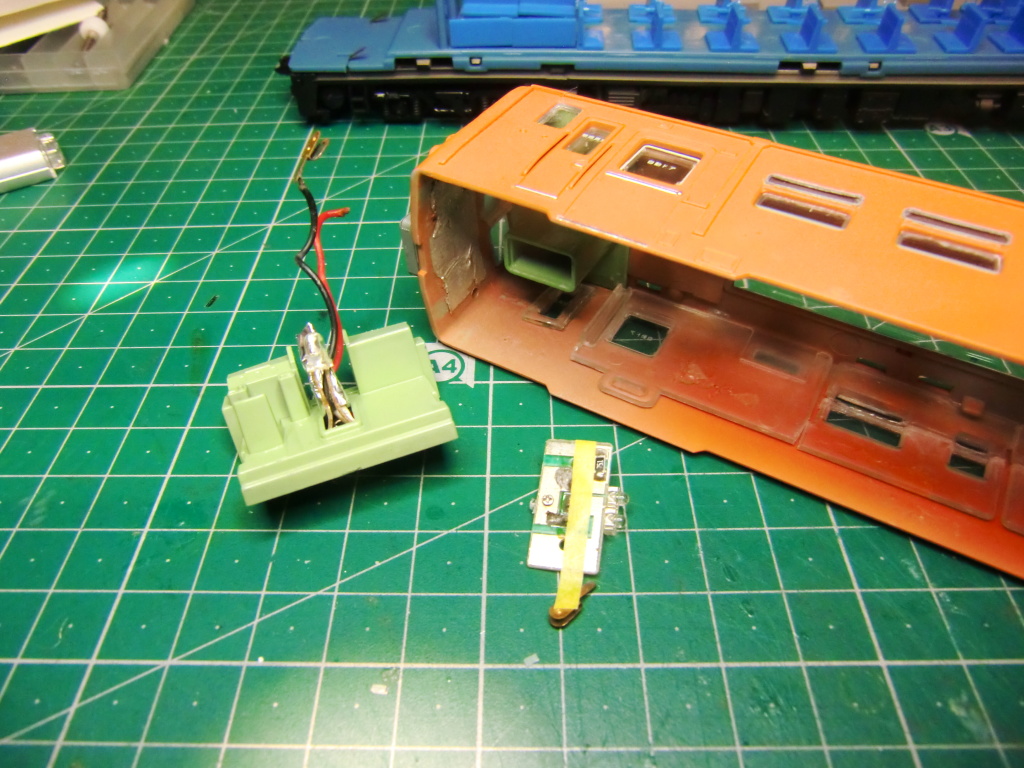

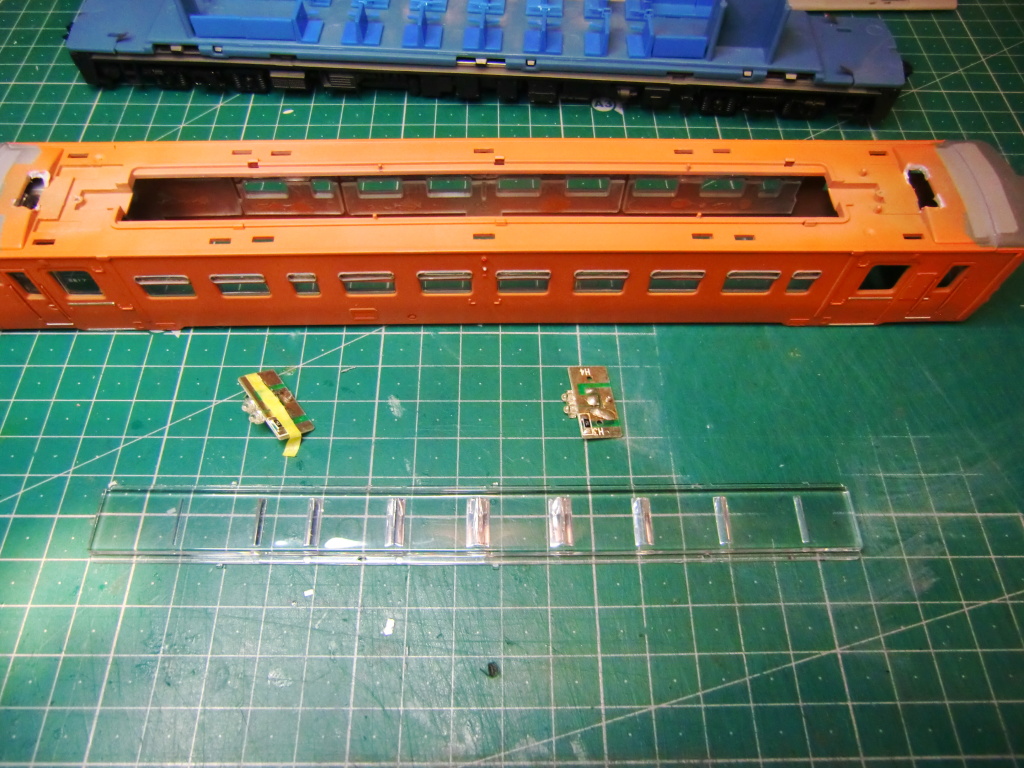

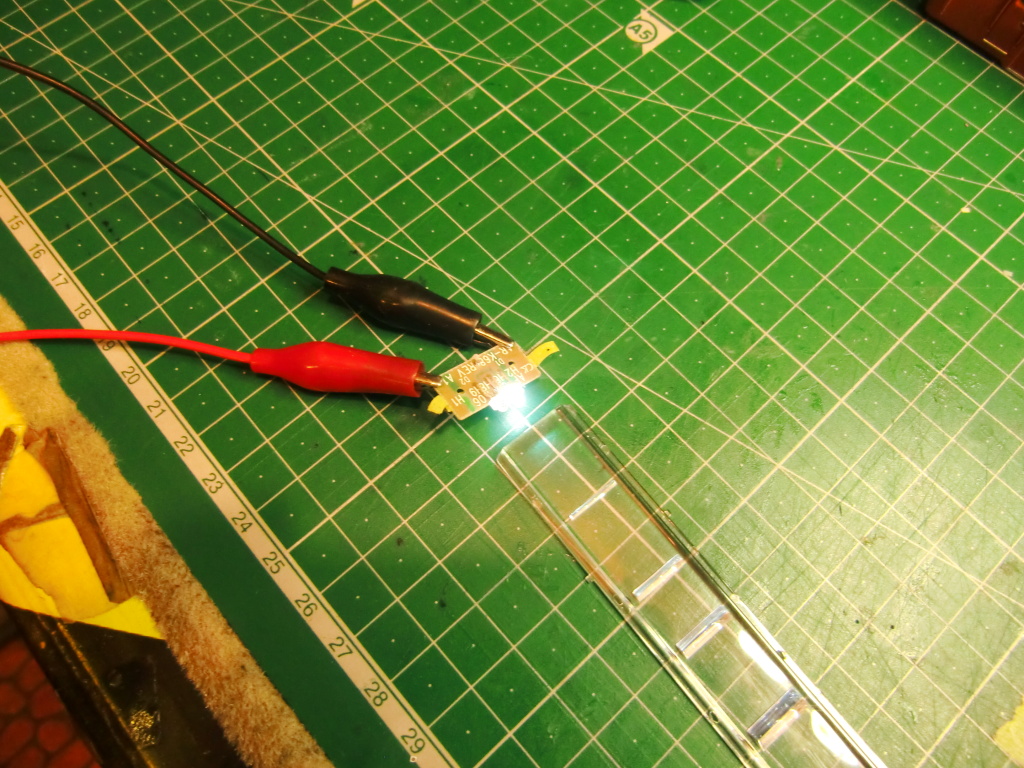

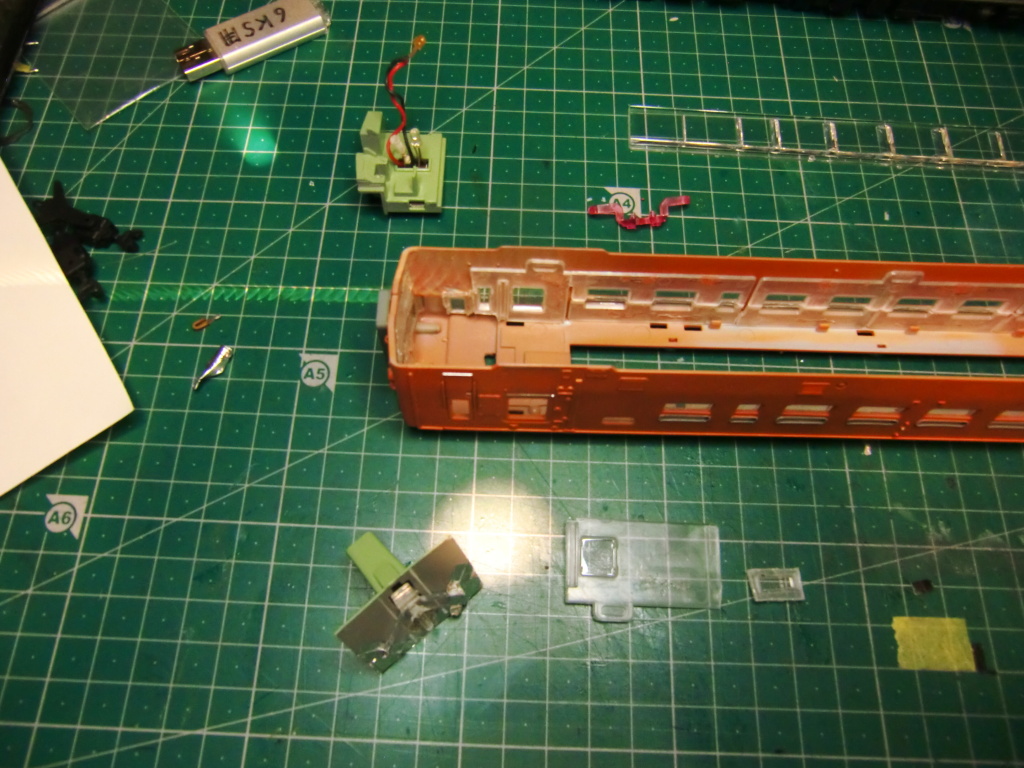

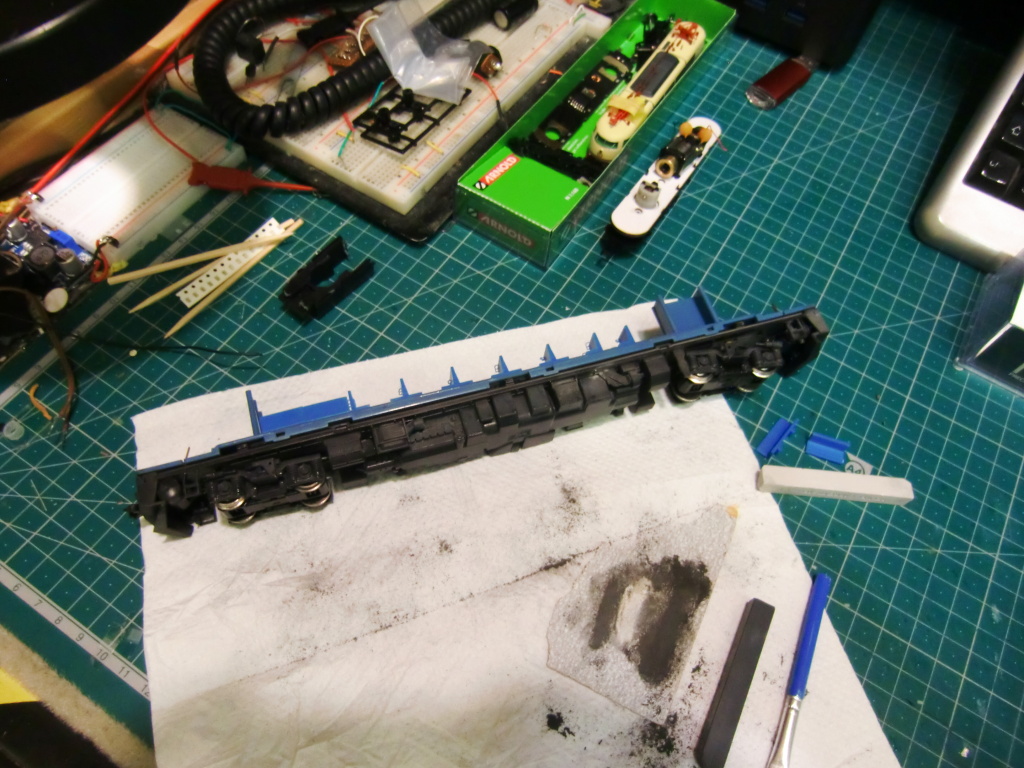

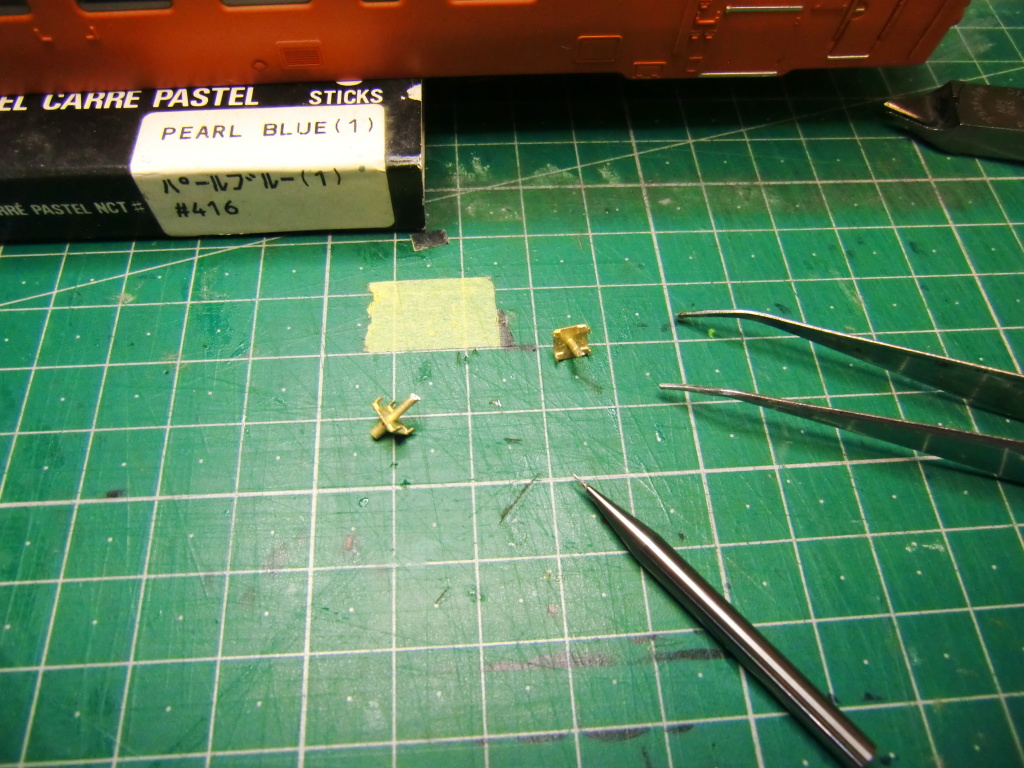

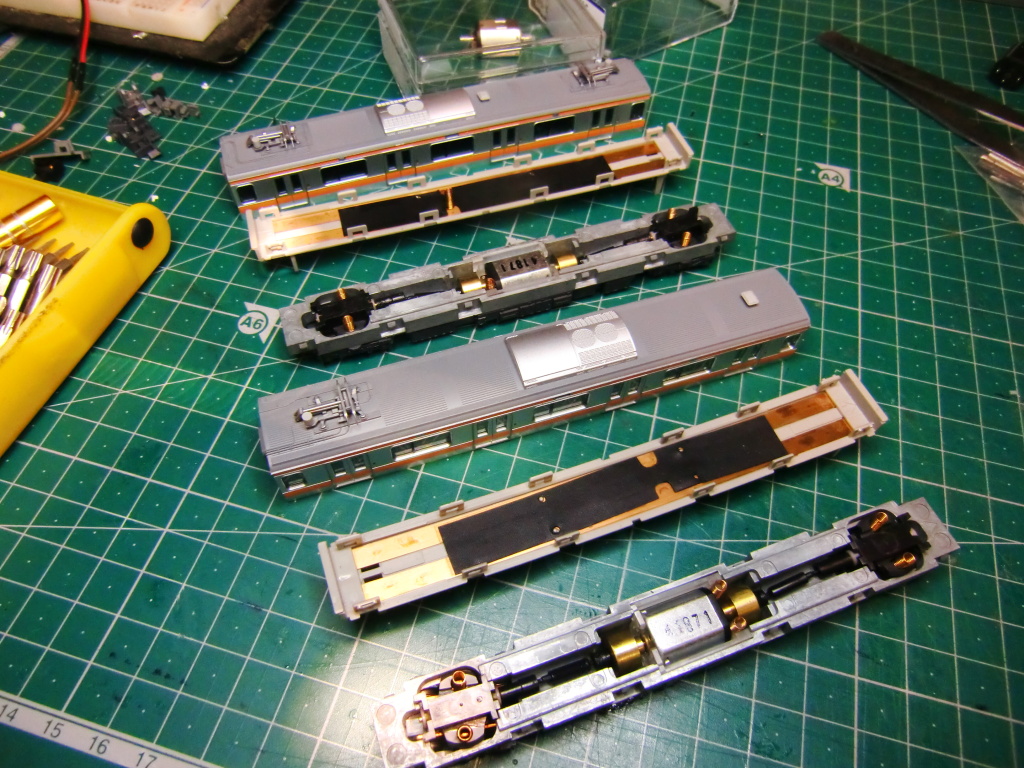

作業中・・Nゲージ「BONA 国鉄スハフ43 11-24金属キット組立+その他 ※九州」

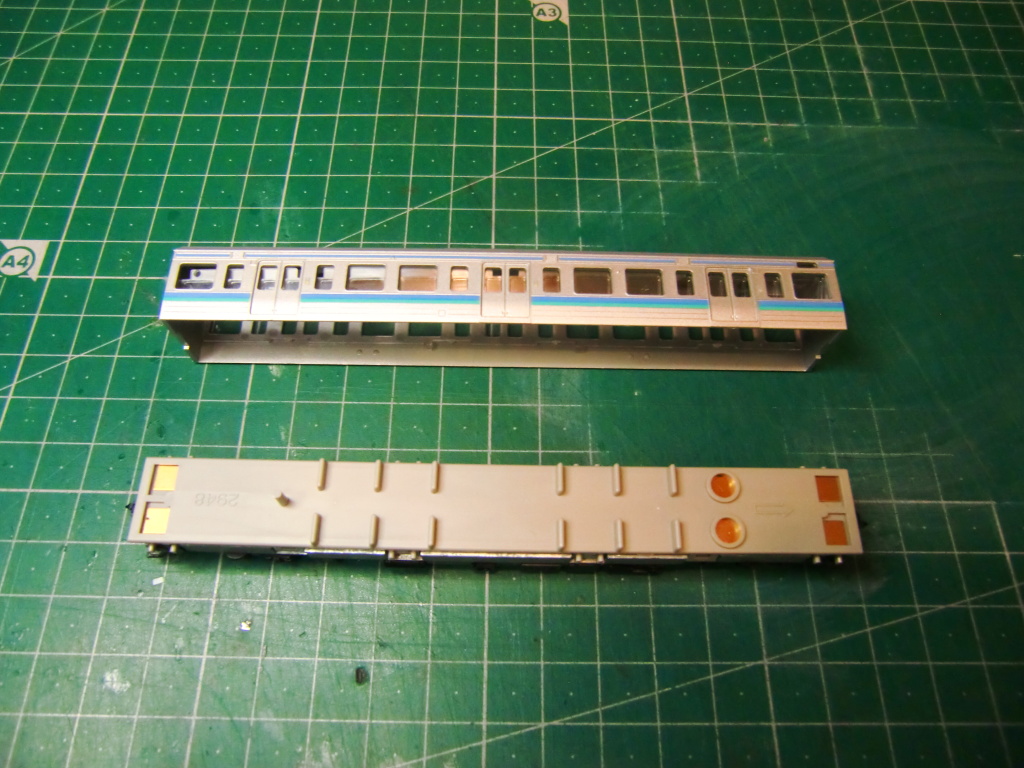

作業中・・Nゲージ「マイクロ 京成1000形 千葉急行リペイント」

▼一時作業停止 待機中

※優先度が高い作業が入っているため、一時待機中となります。

作業前準備中・・Nゲージ「EF58 & ED75 ディテールアップ+光沢仕上げ他」時間をかけて取組みます。

一時待機中・・Nゲージ「12系ふれあいみちのく制作」

▼順番待ち待機中・・

待機中・・Nゲージ「KATO EF58 青リペイント」

待機中・・Nゲージ「EF65ゆうゆうサロン色リペイント」

待機中・・Nゲージ「ボナ製 マニ30 2021 金属キット組立」

待機中・・Nゲージ「キングスホビー特急富士 大幅改造」

待機中・・Nゲージ「オハ35 コンバージョンキット組付け」

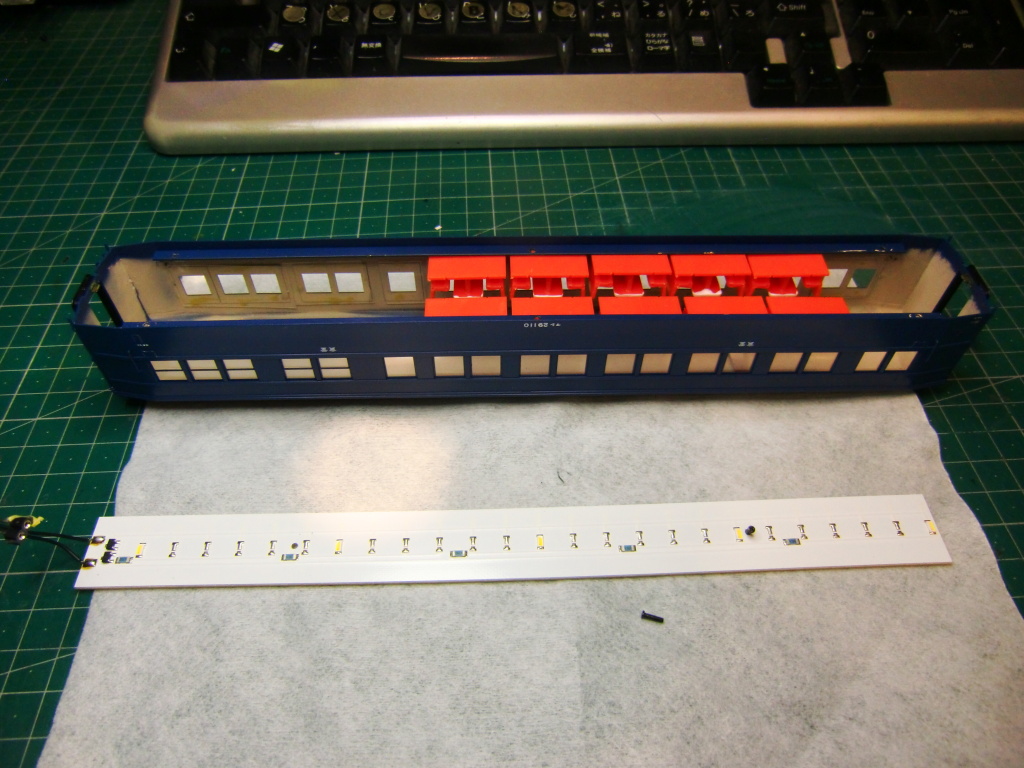

待機中・・Nゲージ「12系オリエントサルーン制作」

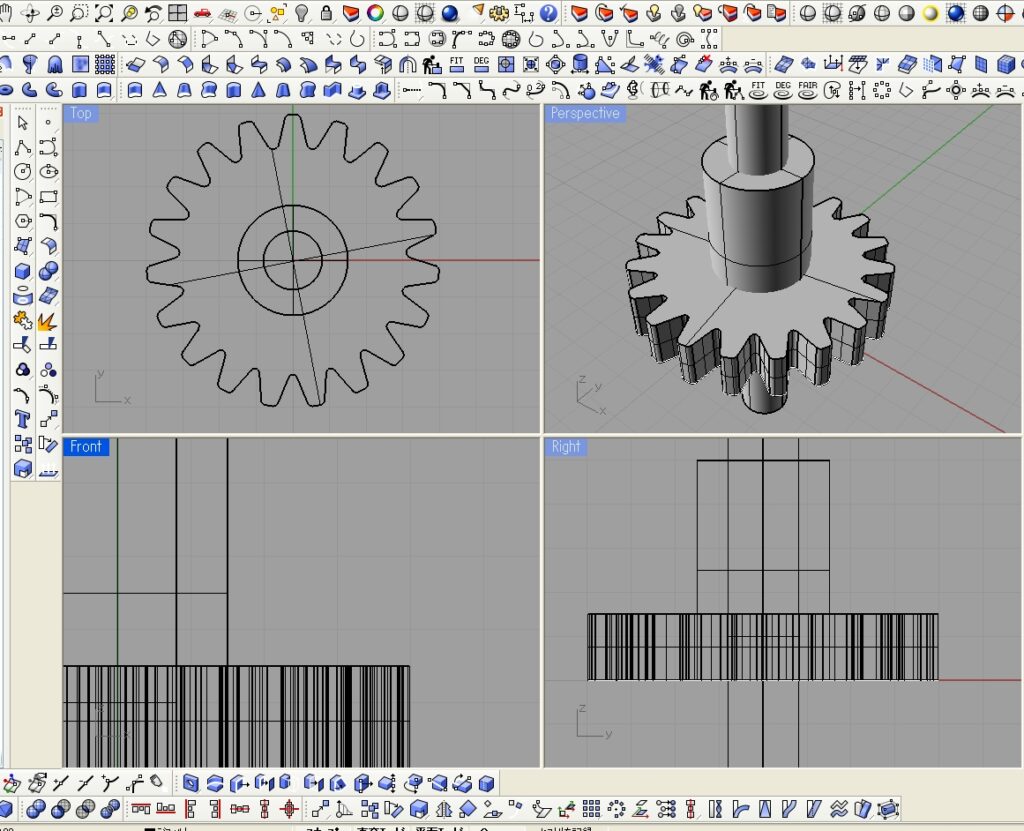

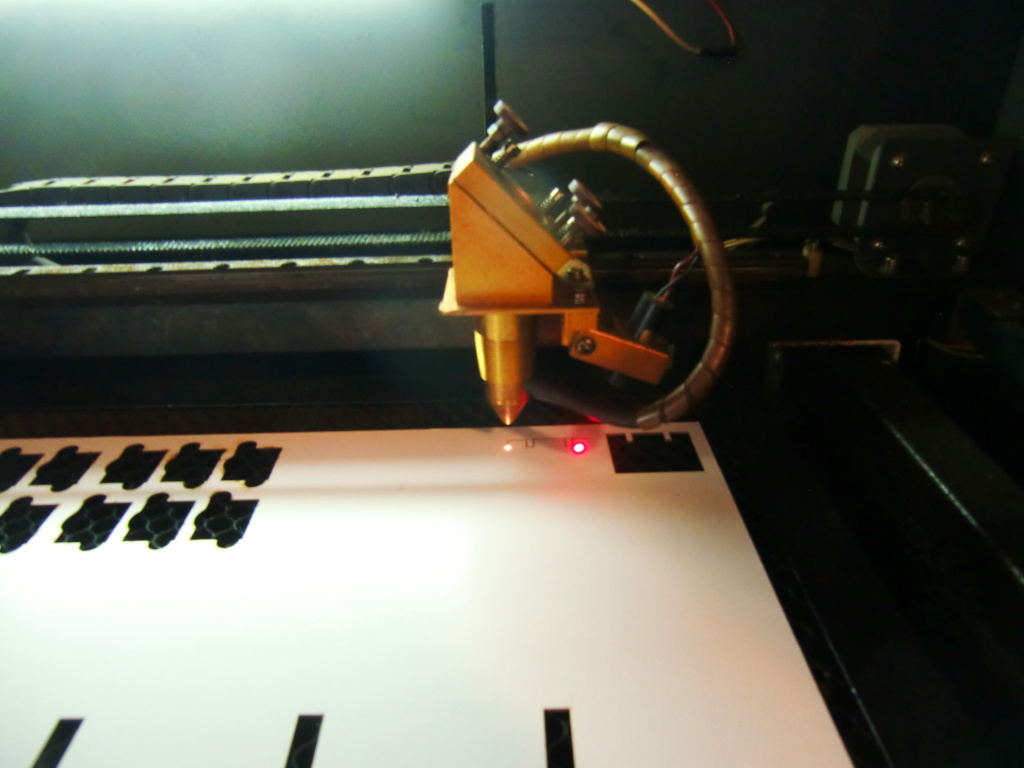

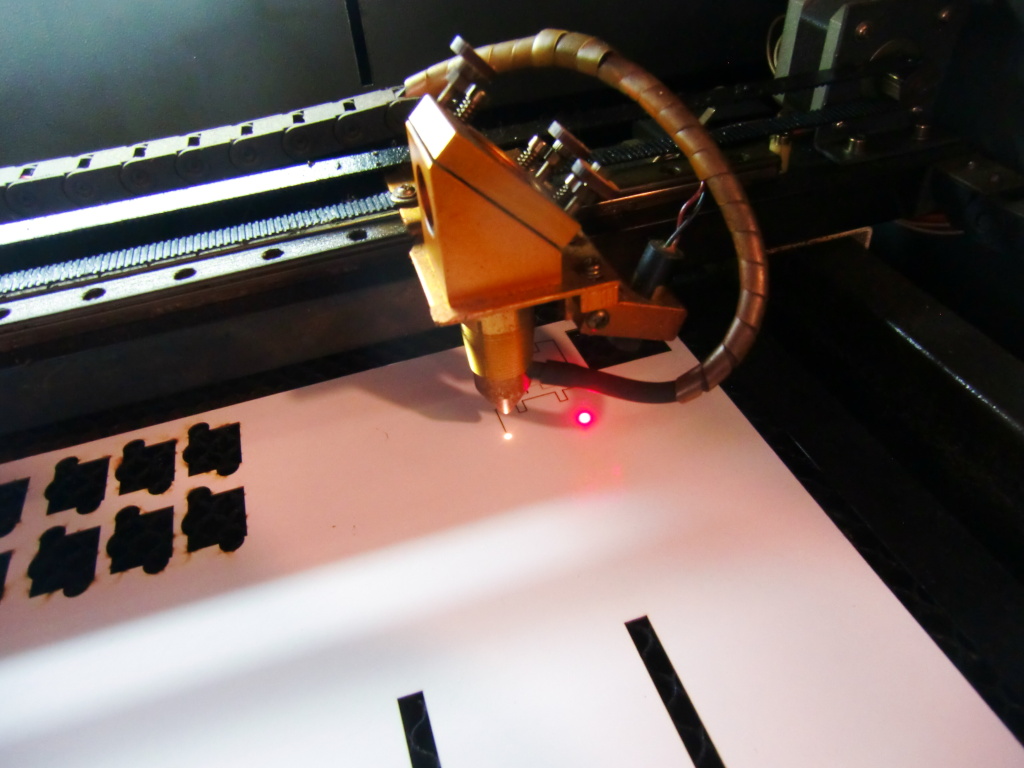

作業中・・N用特注箱コンテナデカール②③④⑤ ※進捗:設計中

その他、鉄道模型以外のご依頼品も多数待機中・・・

▼作業優先度について

作業途中で新規ご依頼が入ってくることがしばしばございます。優先度が高い作業ほど先に作業を進めてまいります。

最優先)納期期限あり作業 ※主に企業様案件など

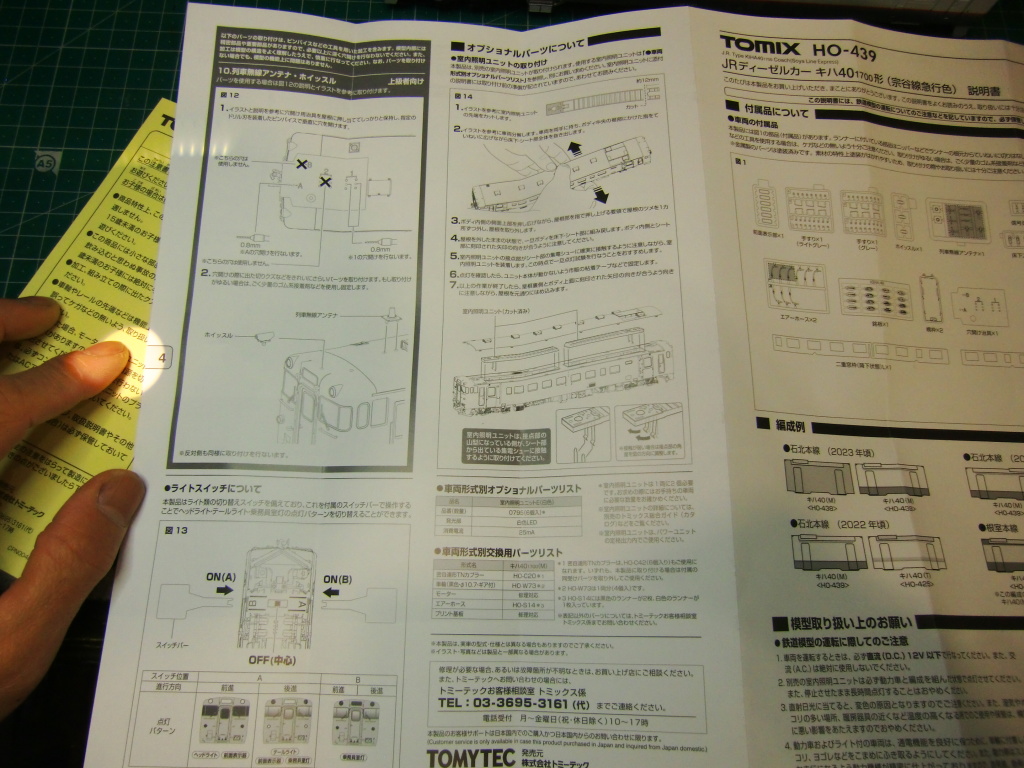

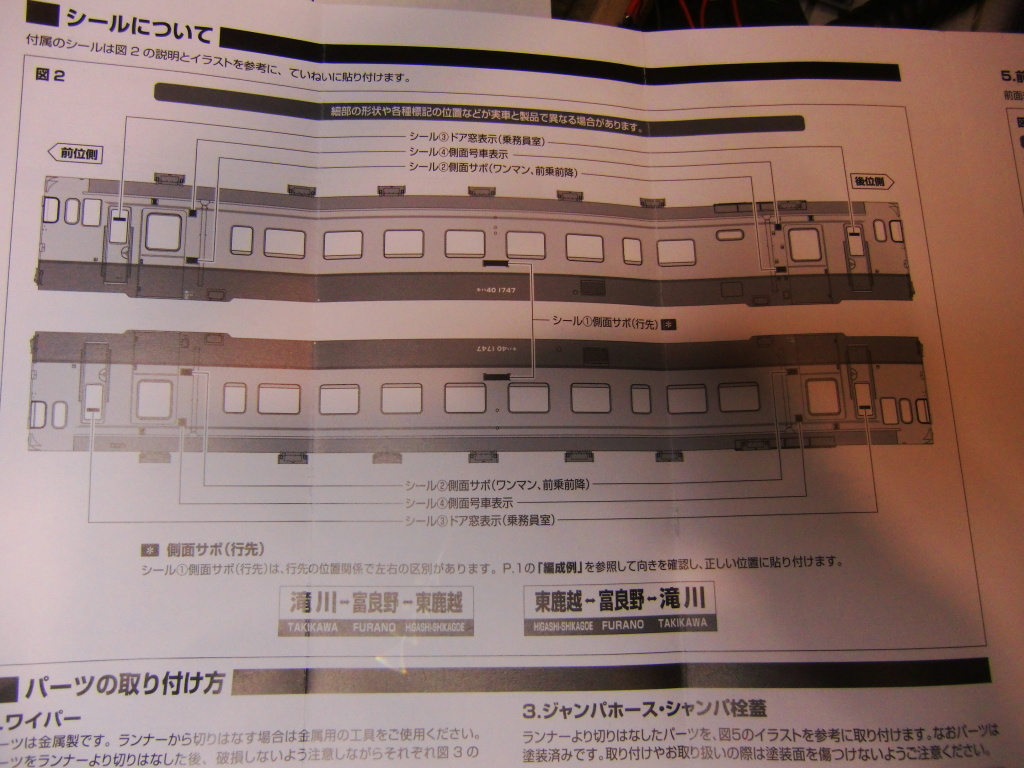

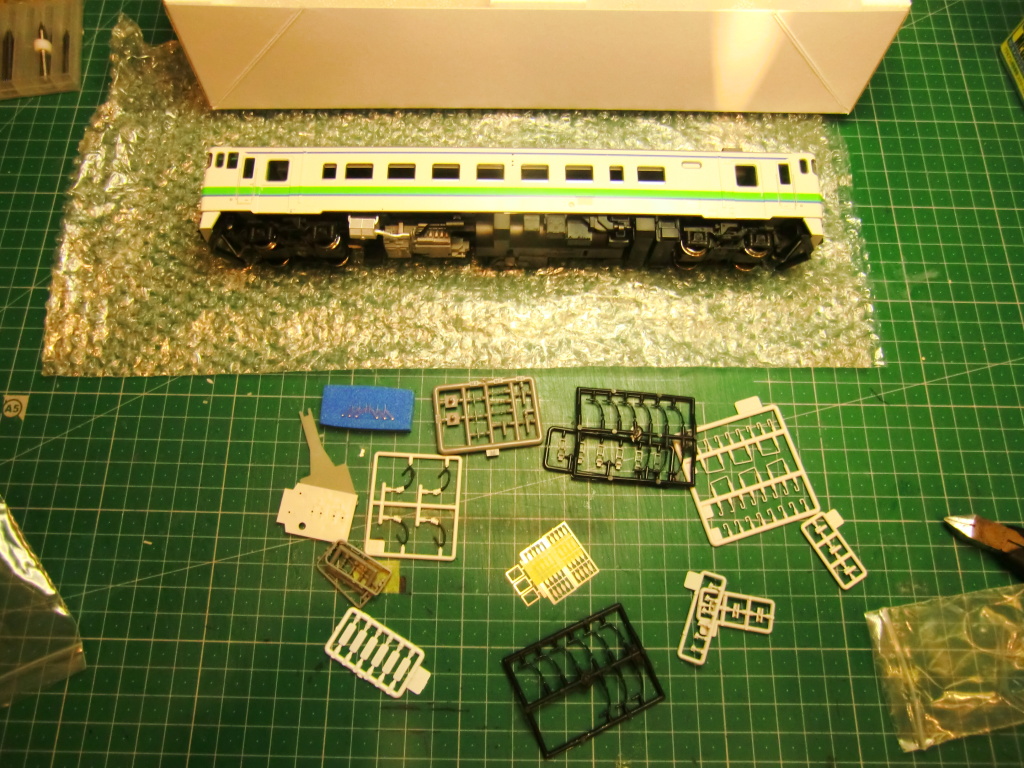

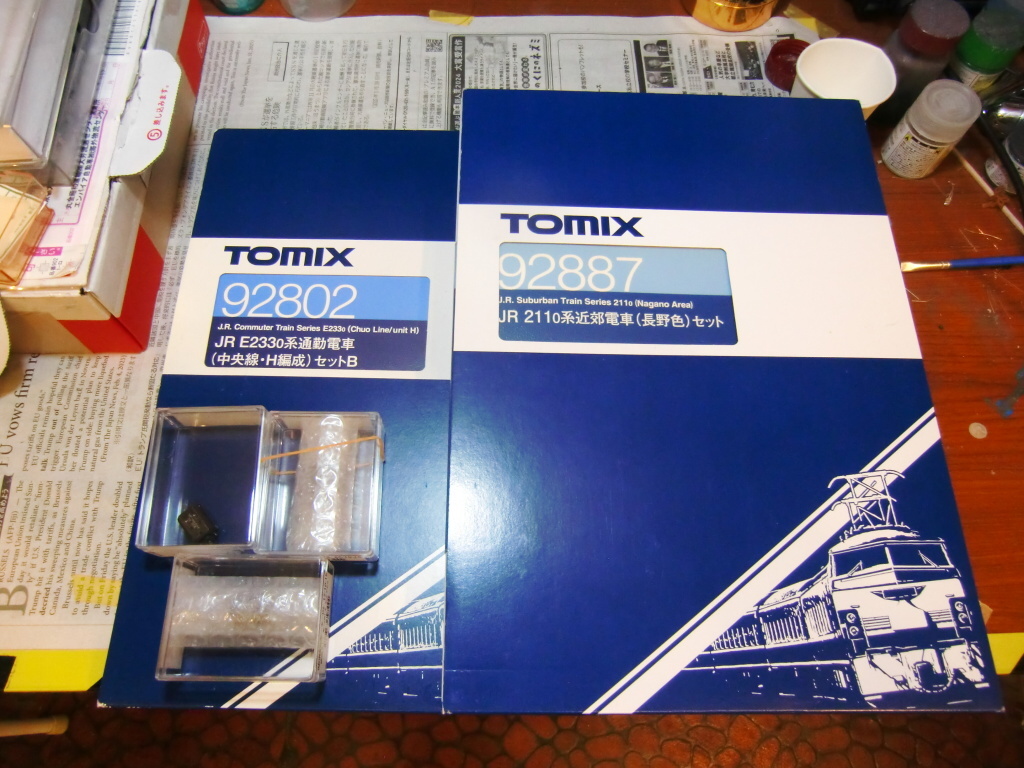

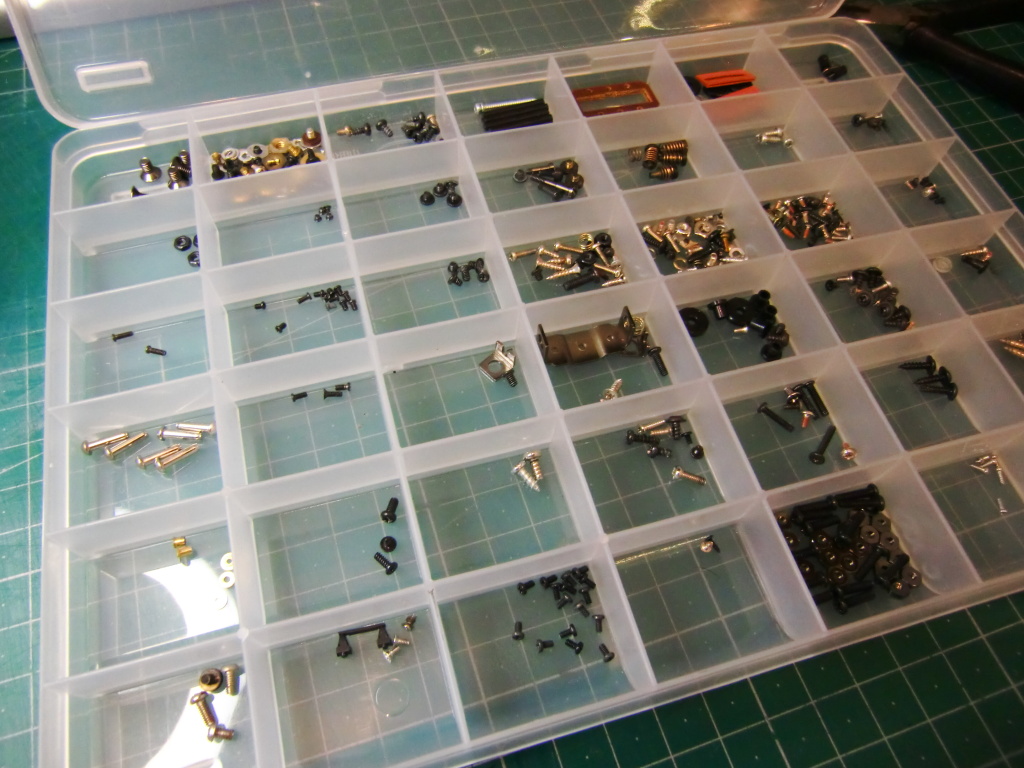

優:1)パーツ取付&シール貼り

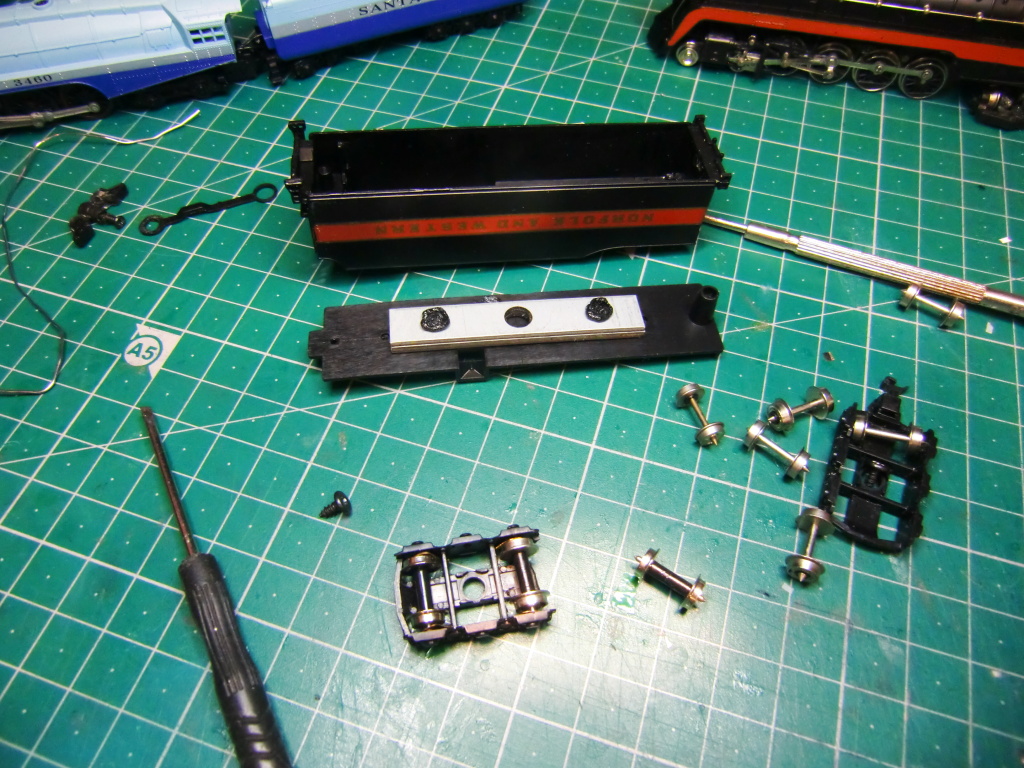

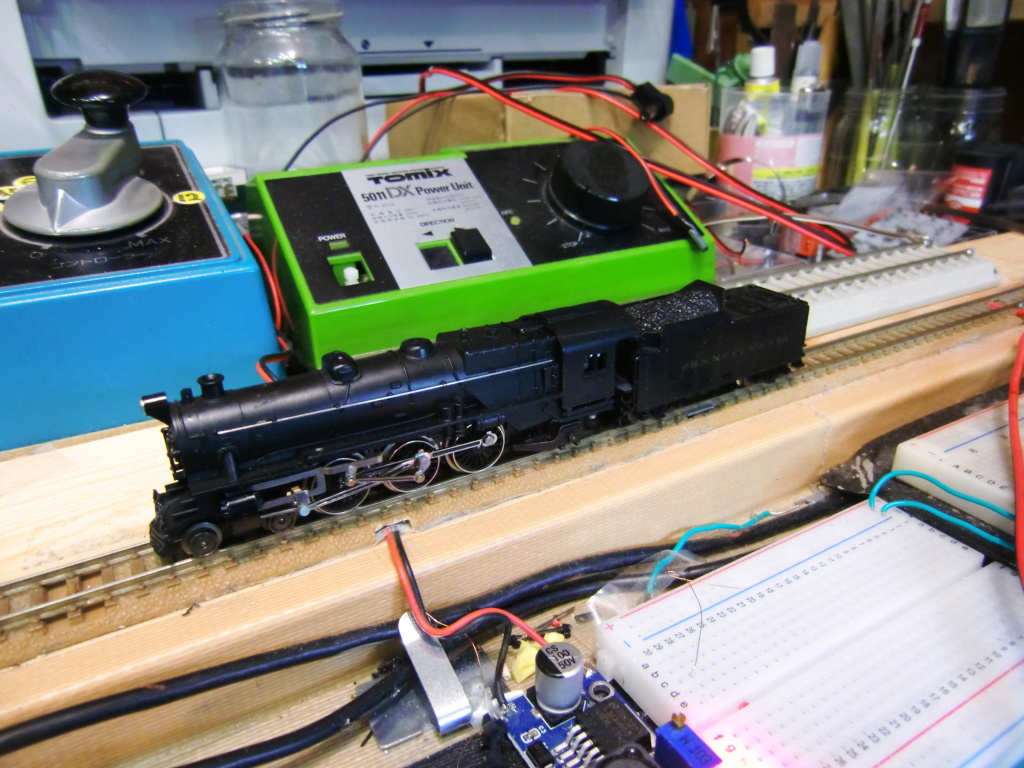

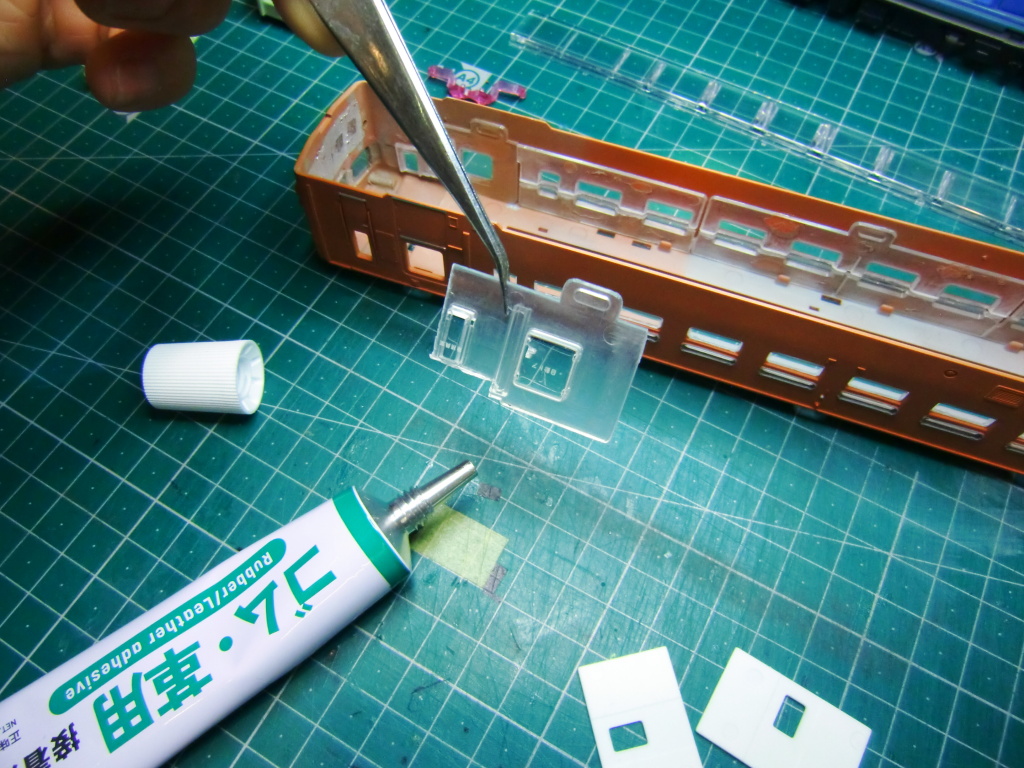

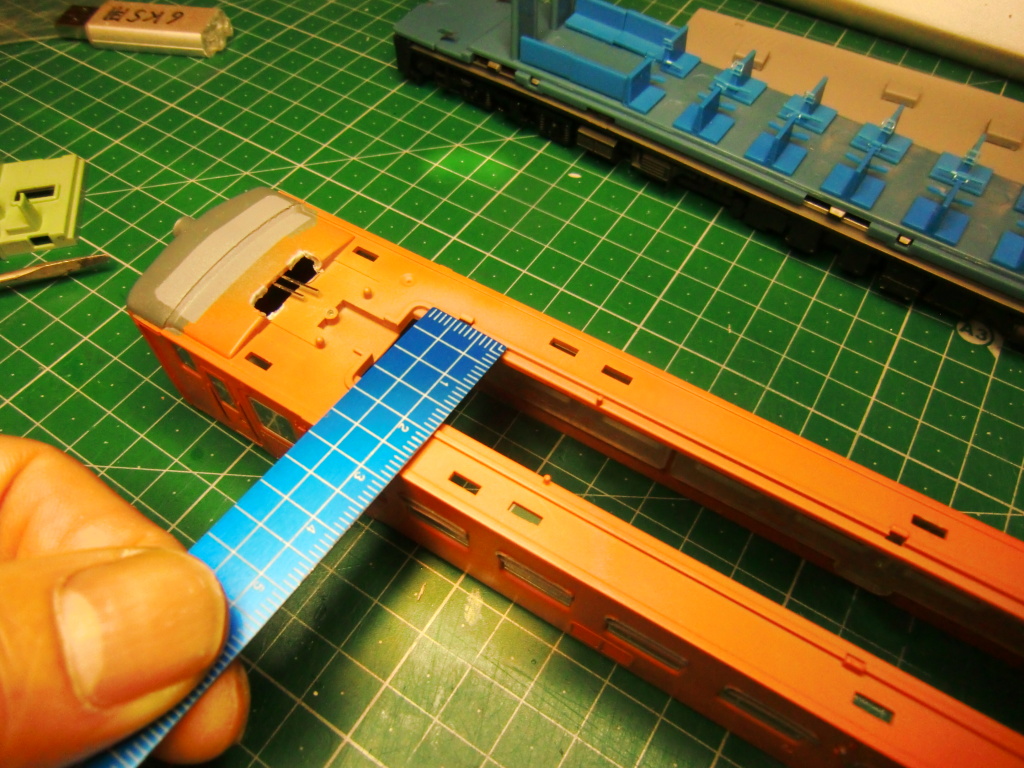

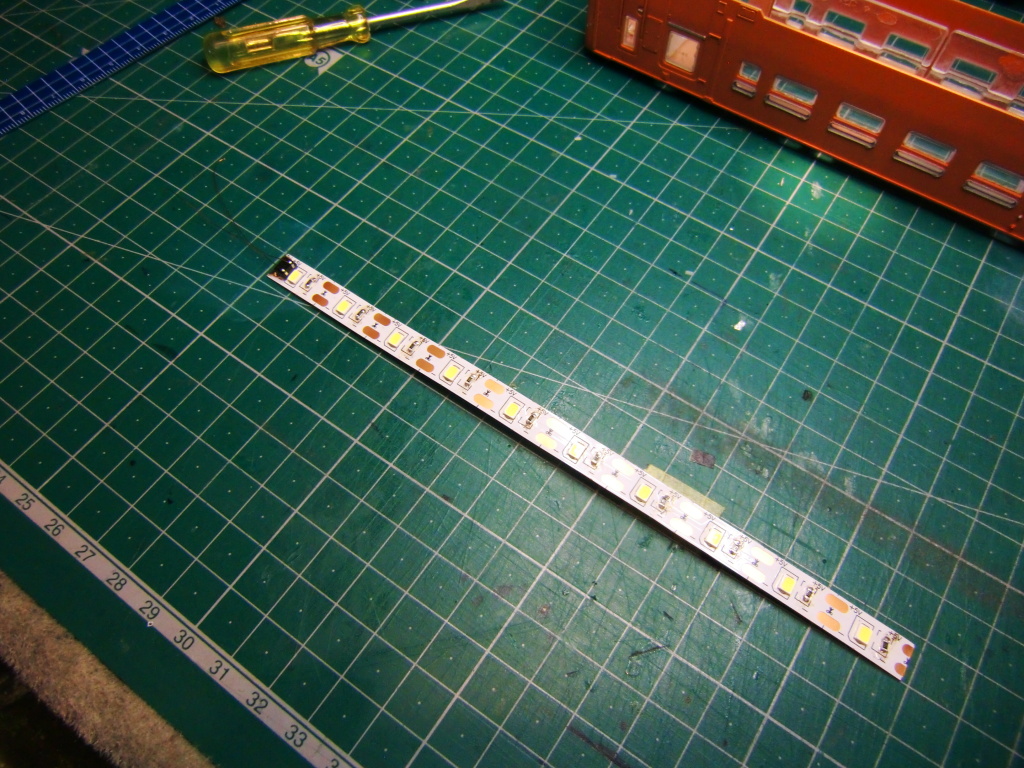

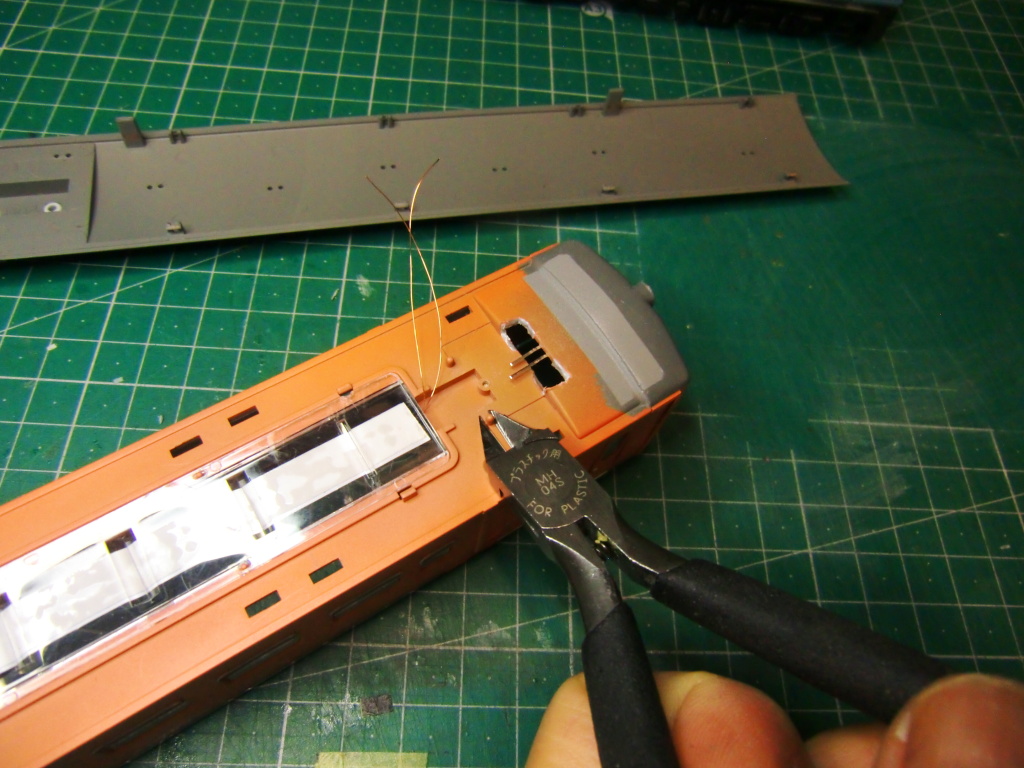

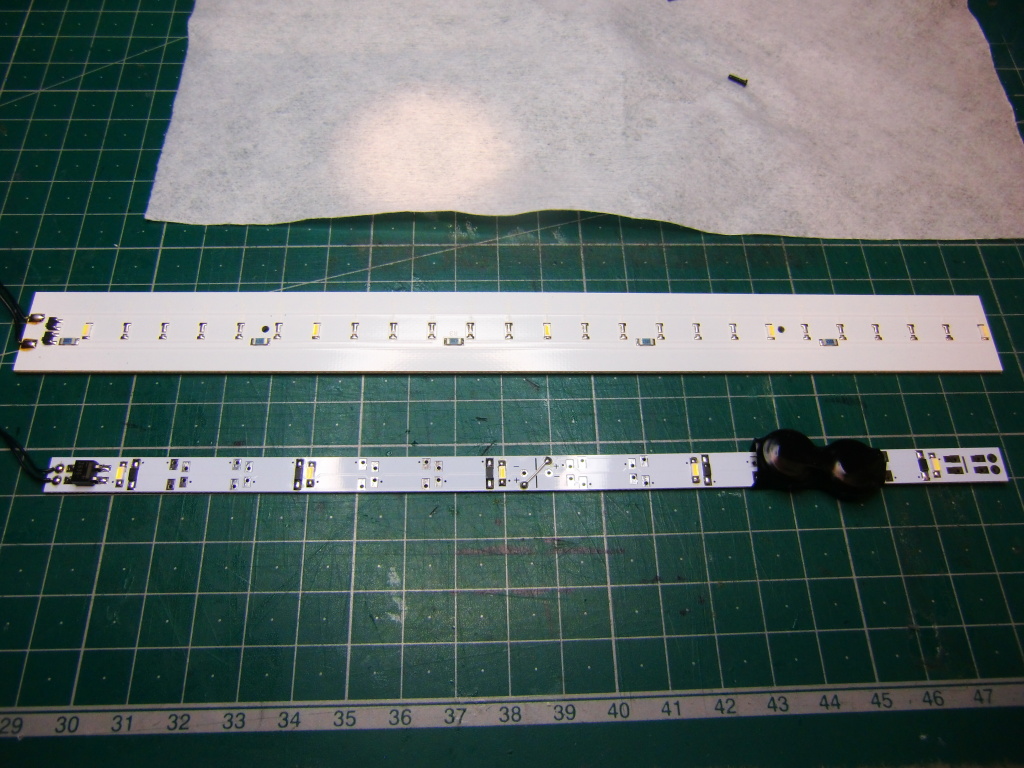

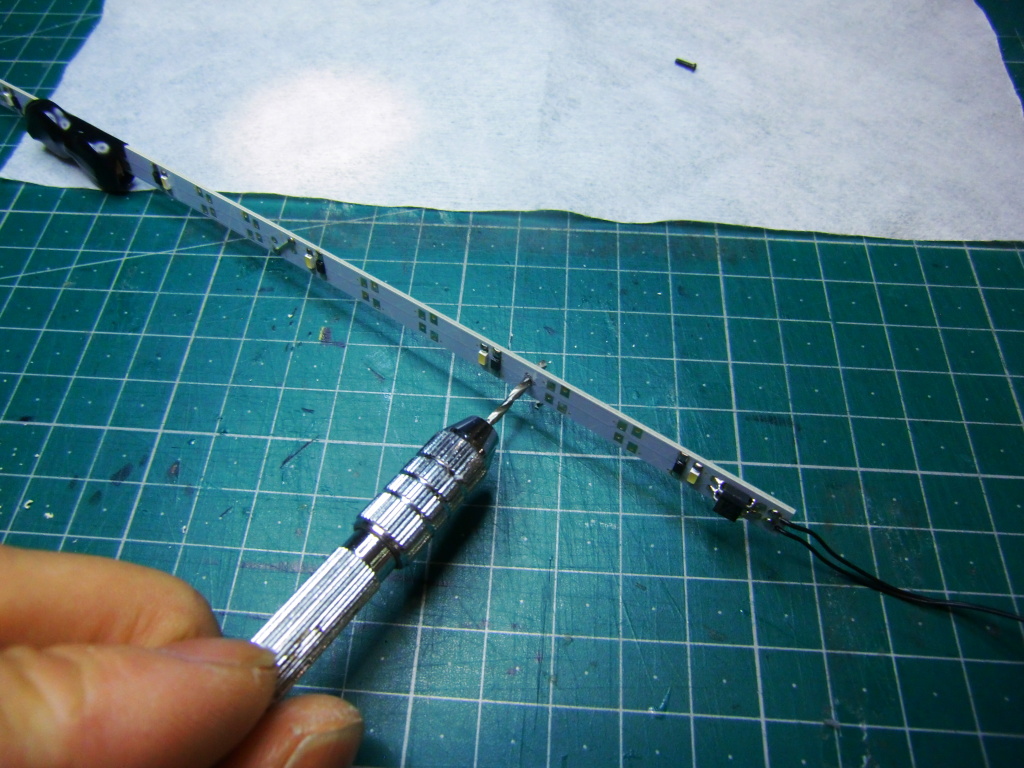

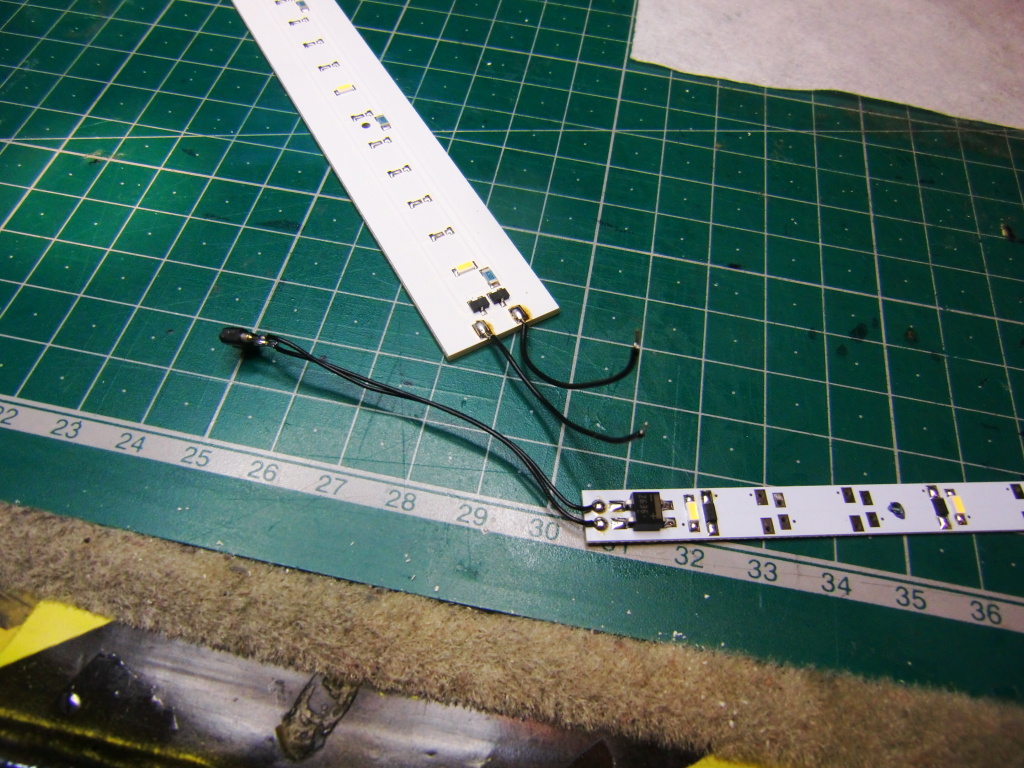

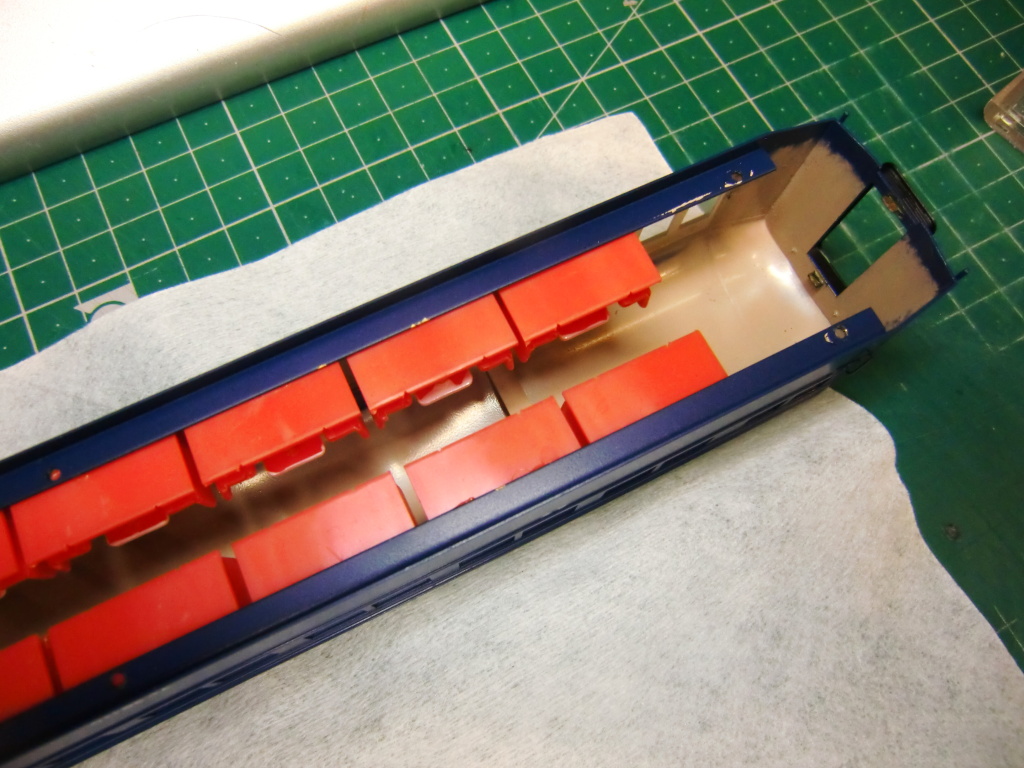

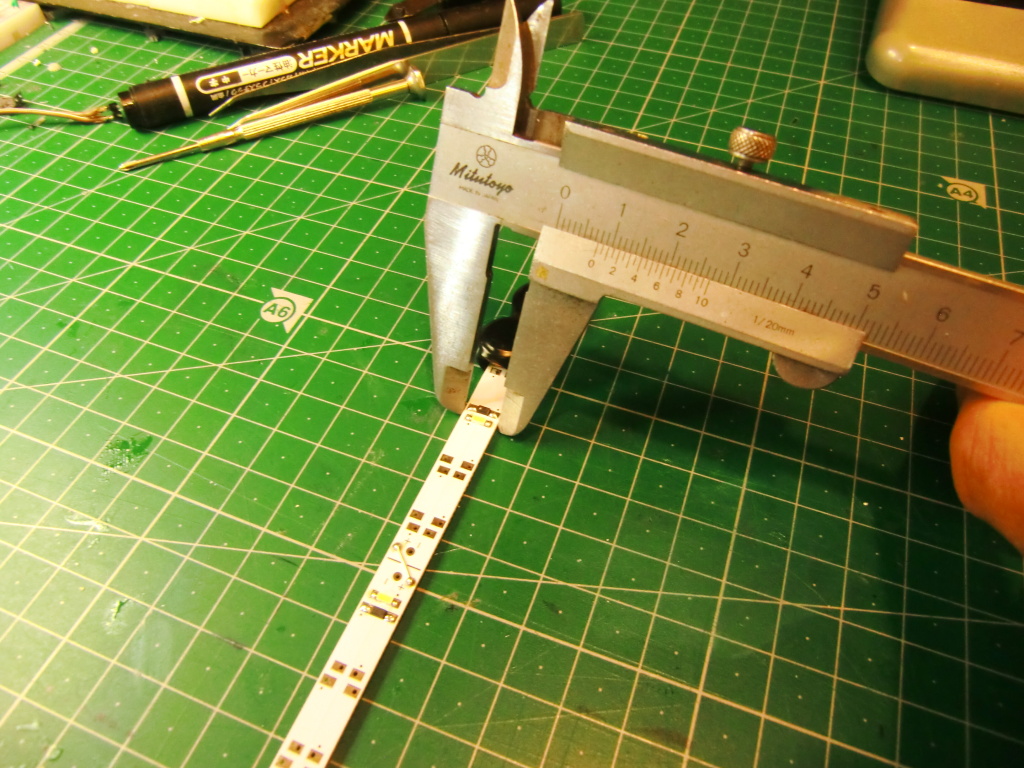

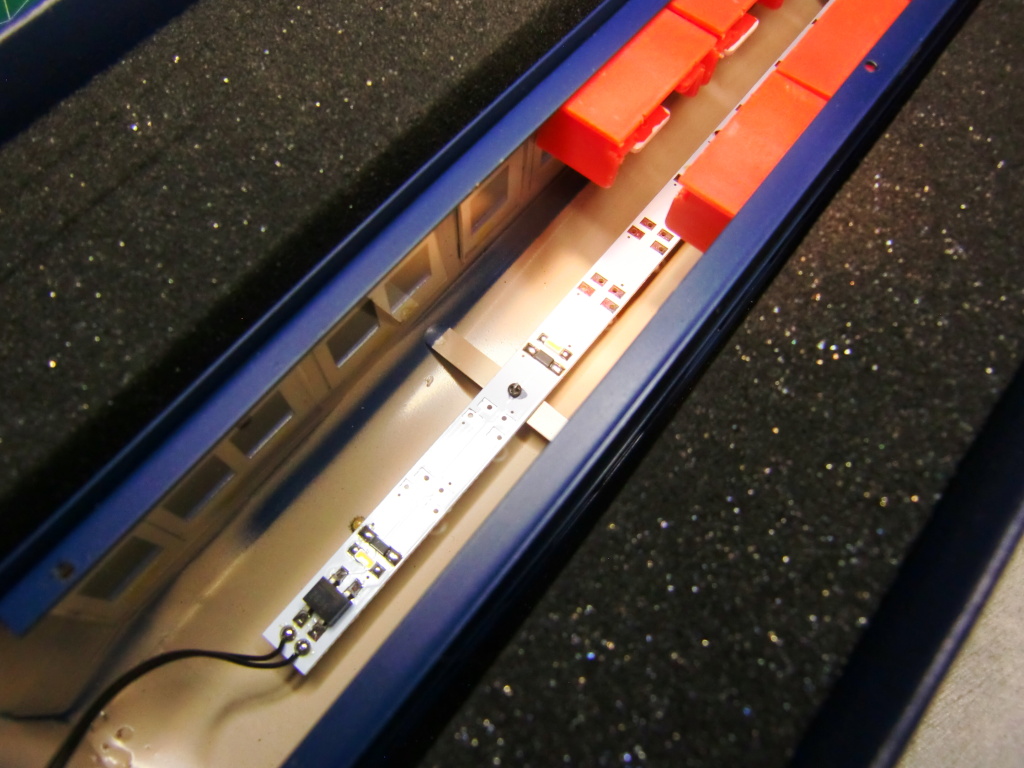

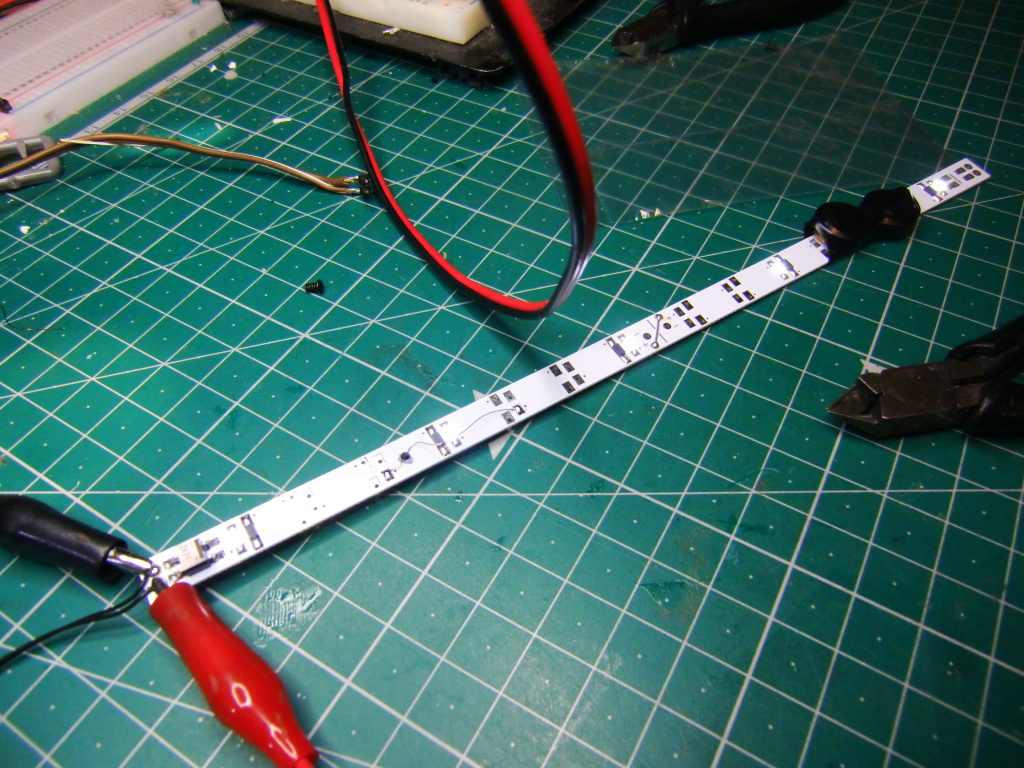

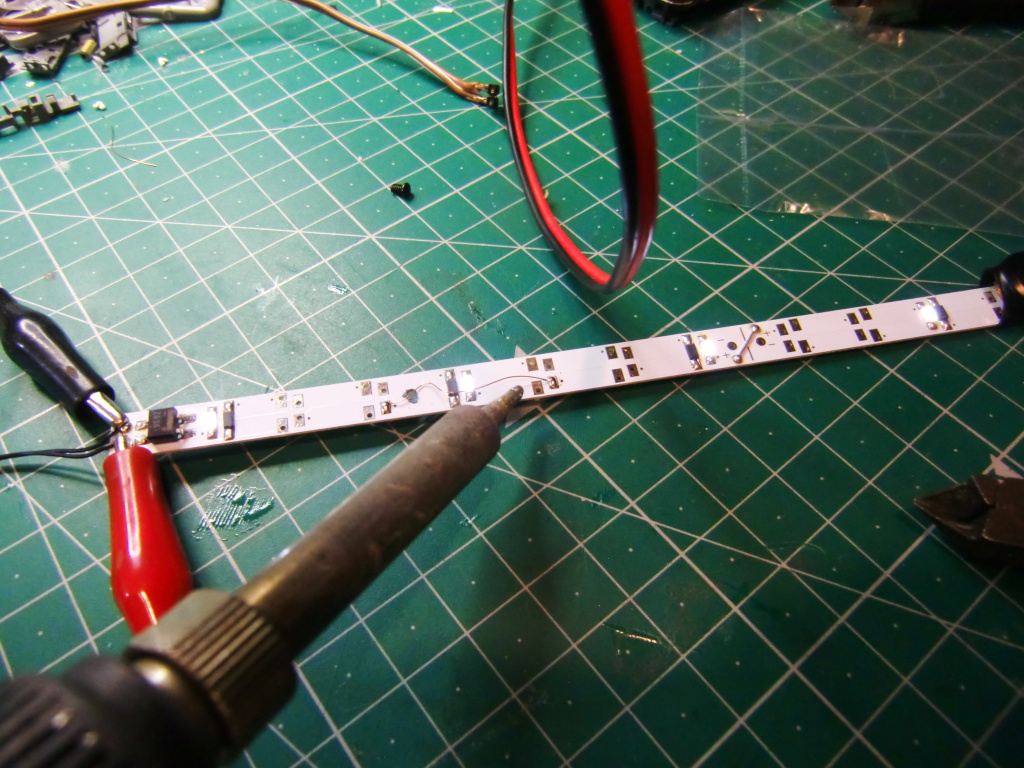

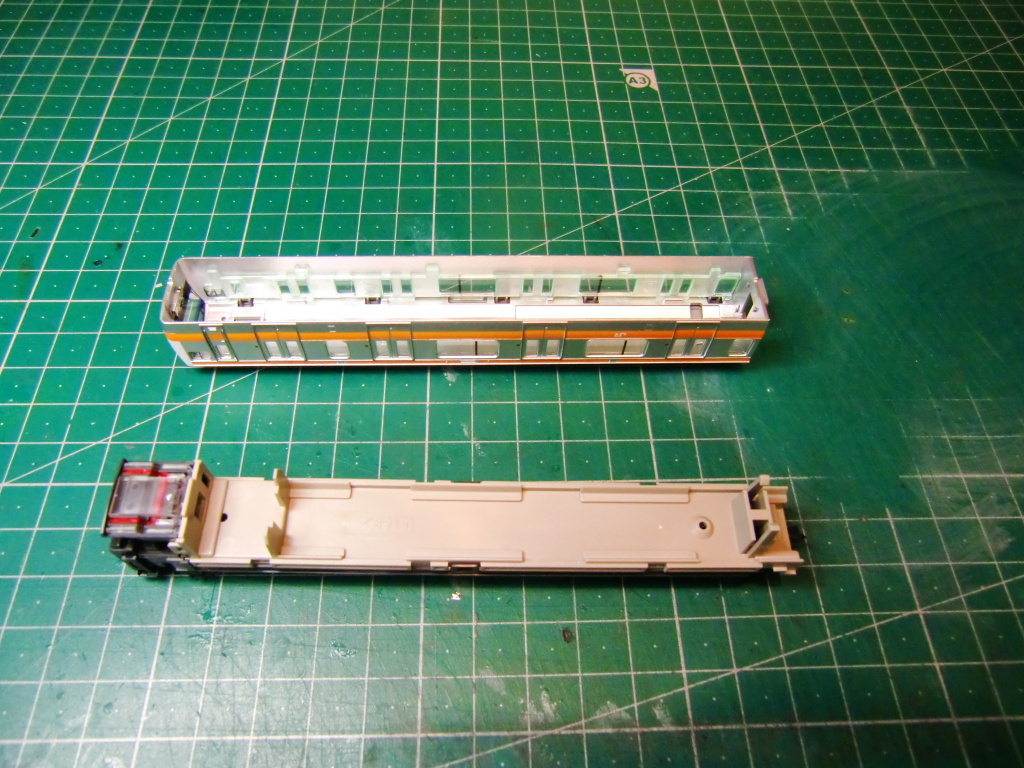

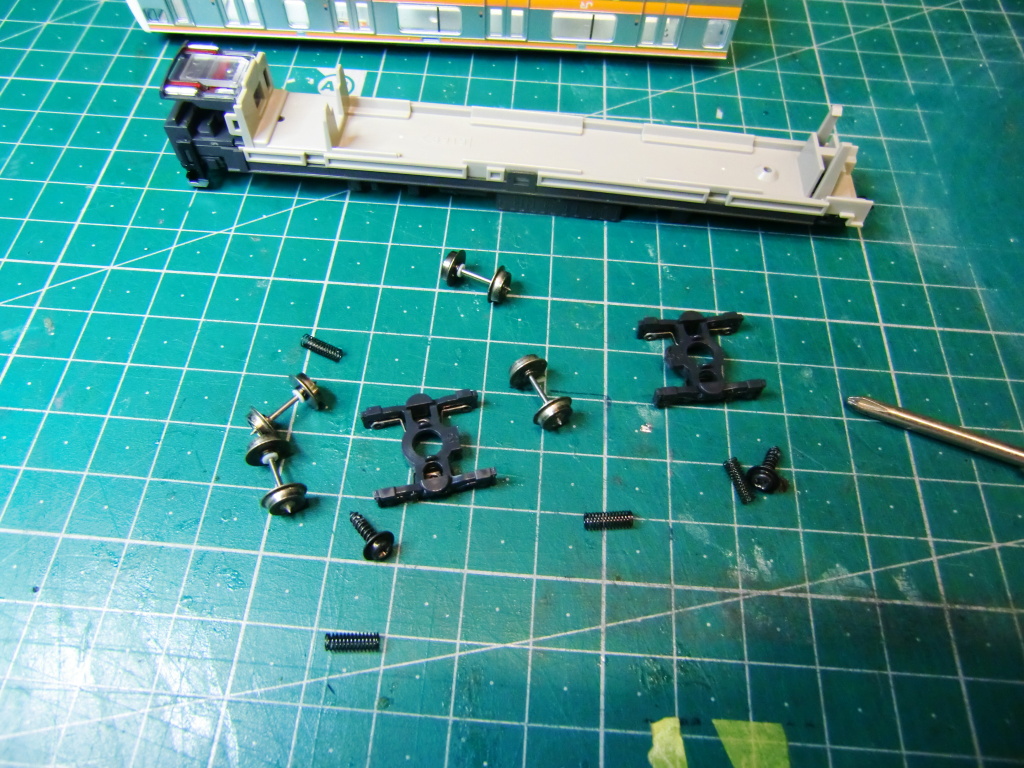

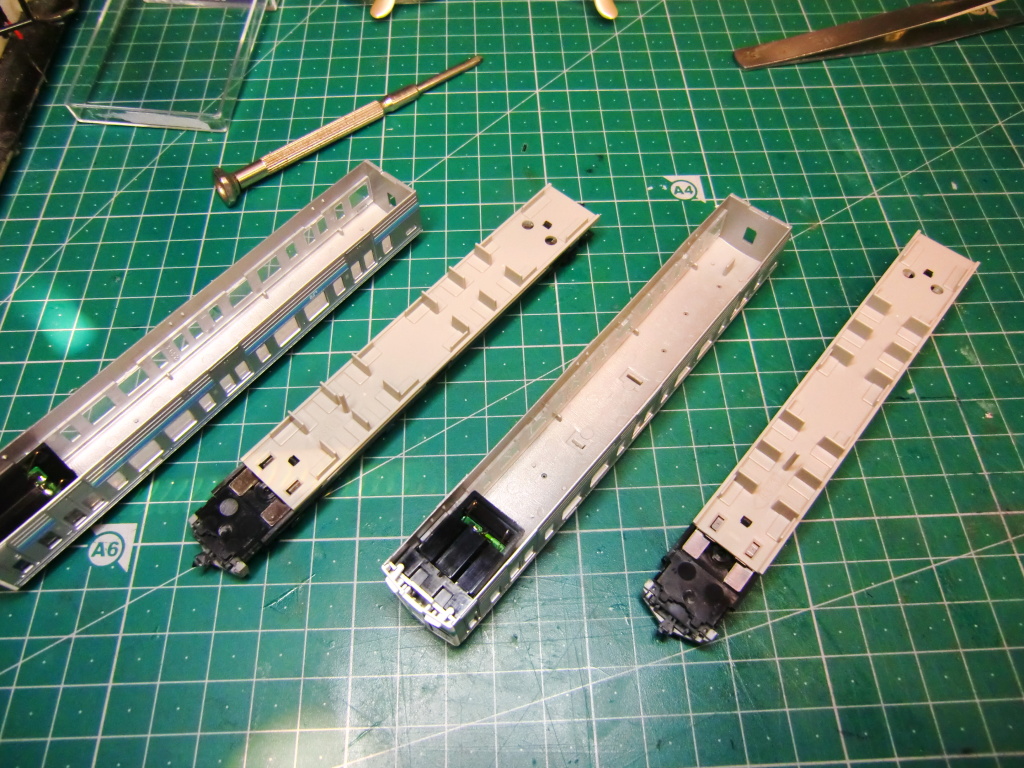

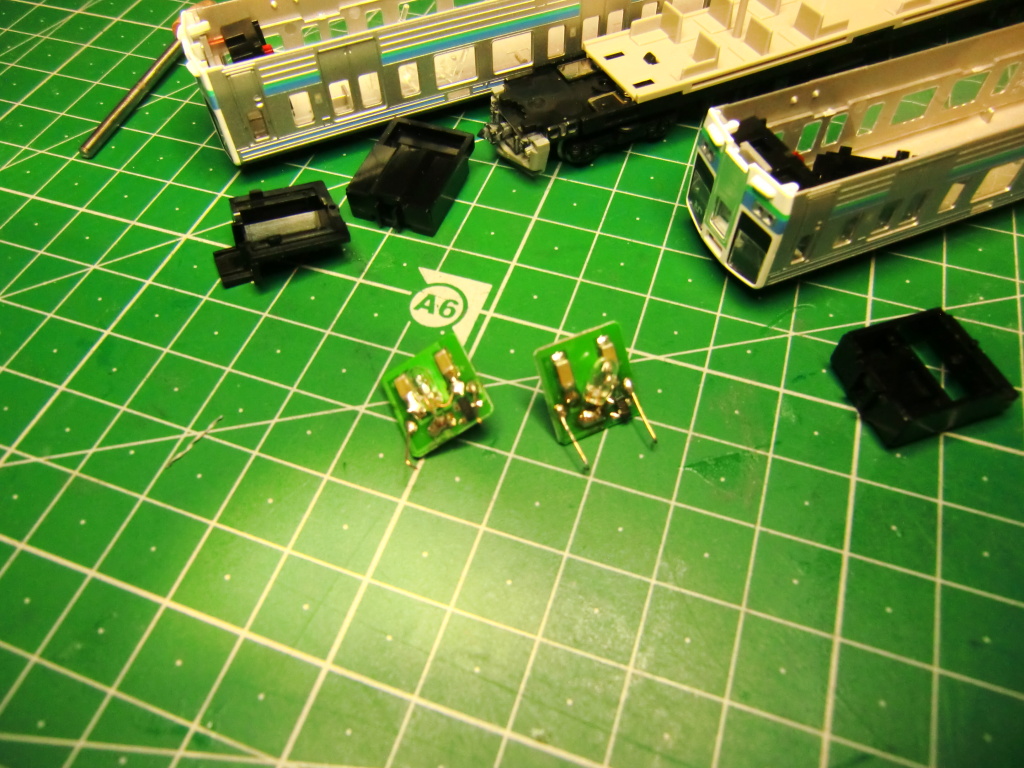

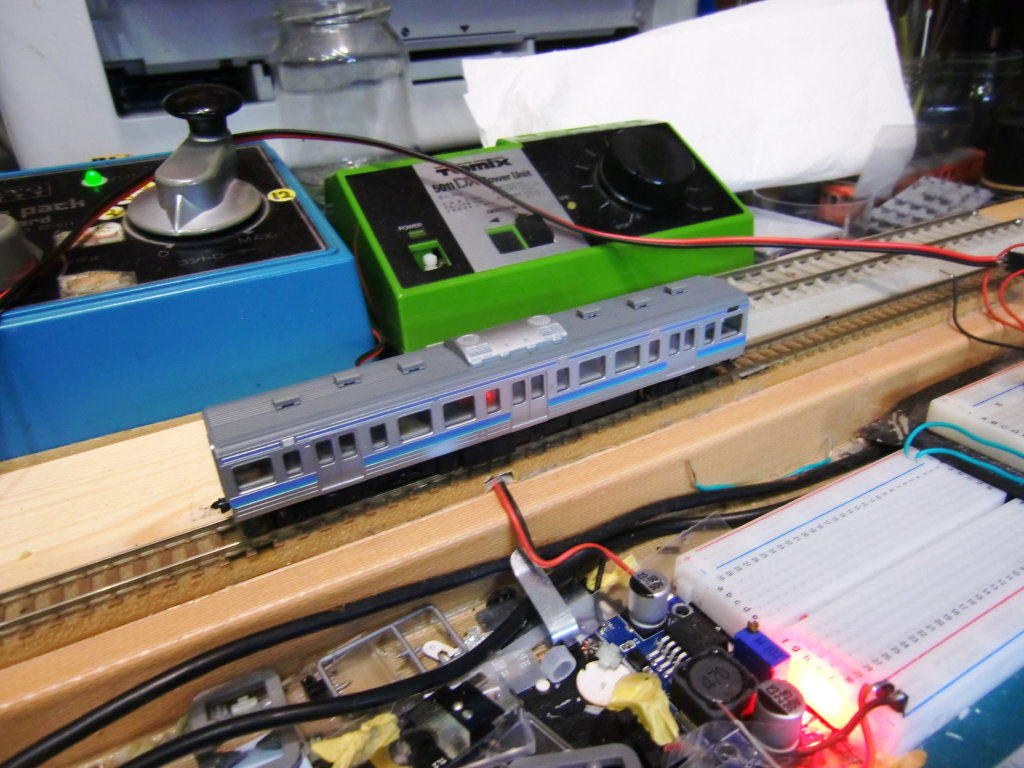

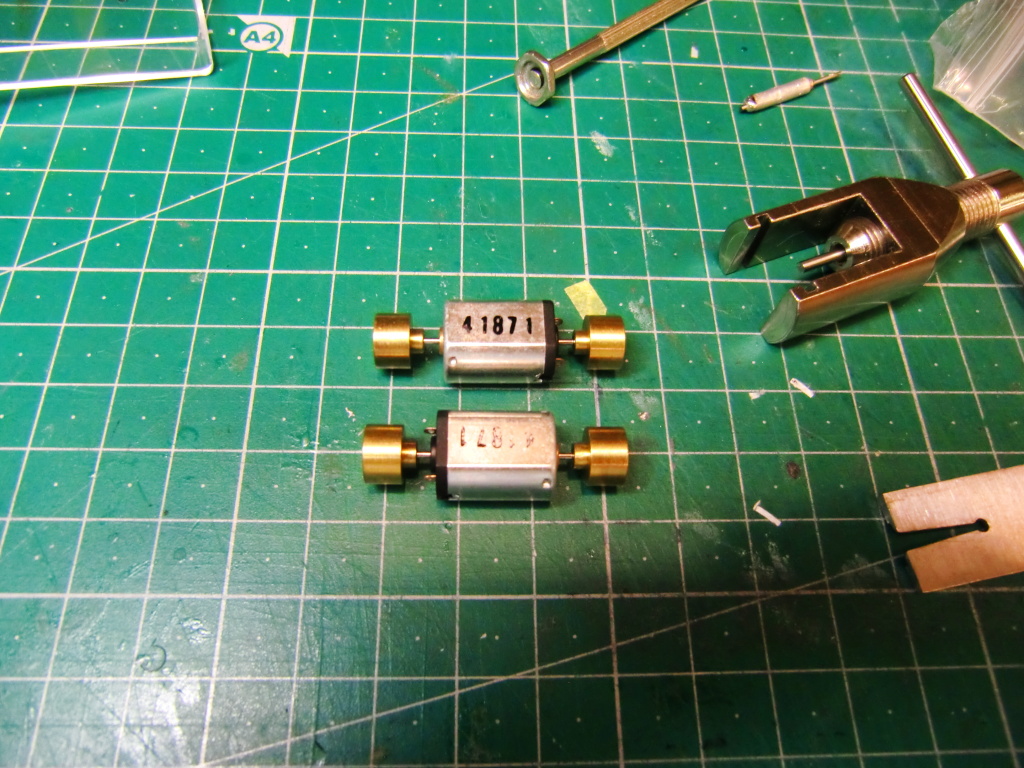

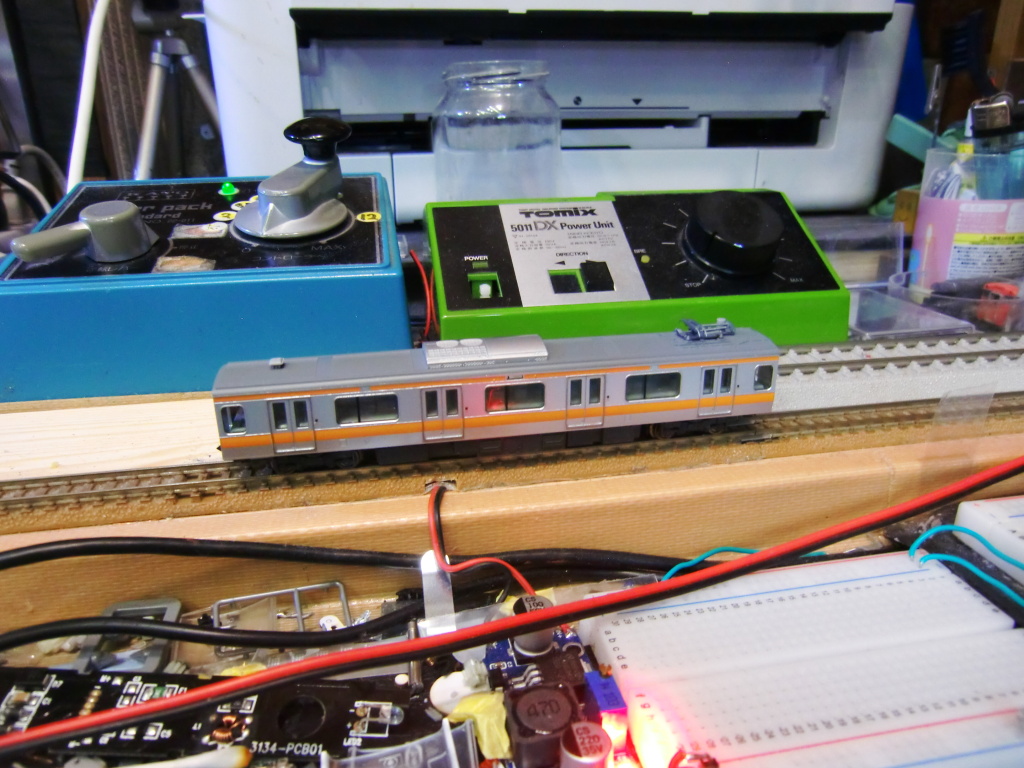

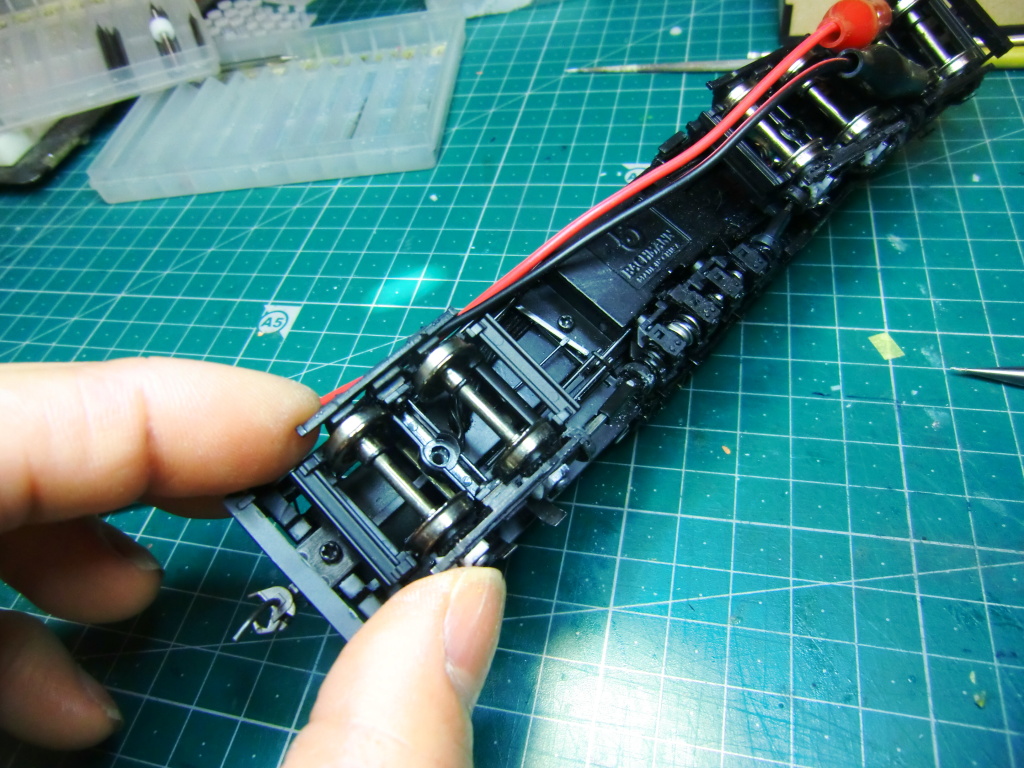

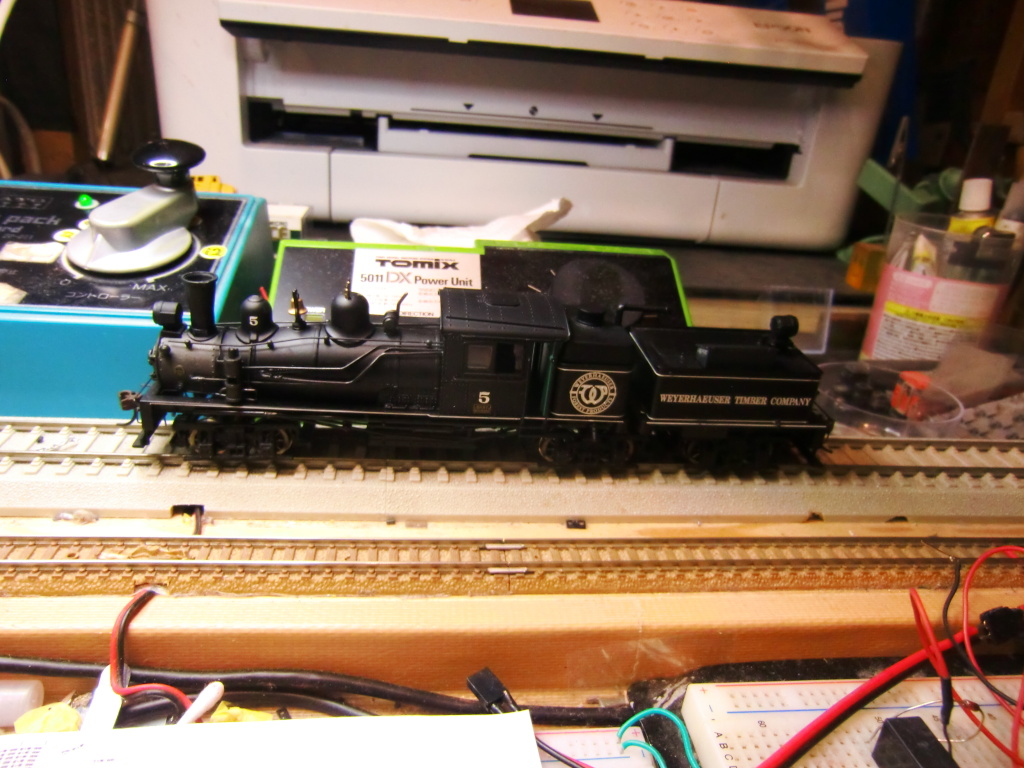

優:2)ライトなどの電飾加工/カプラー加工他

優:3)簡易塗装/部分修復

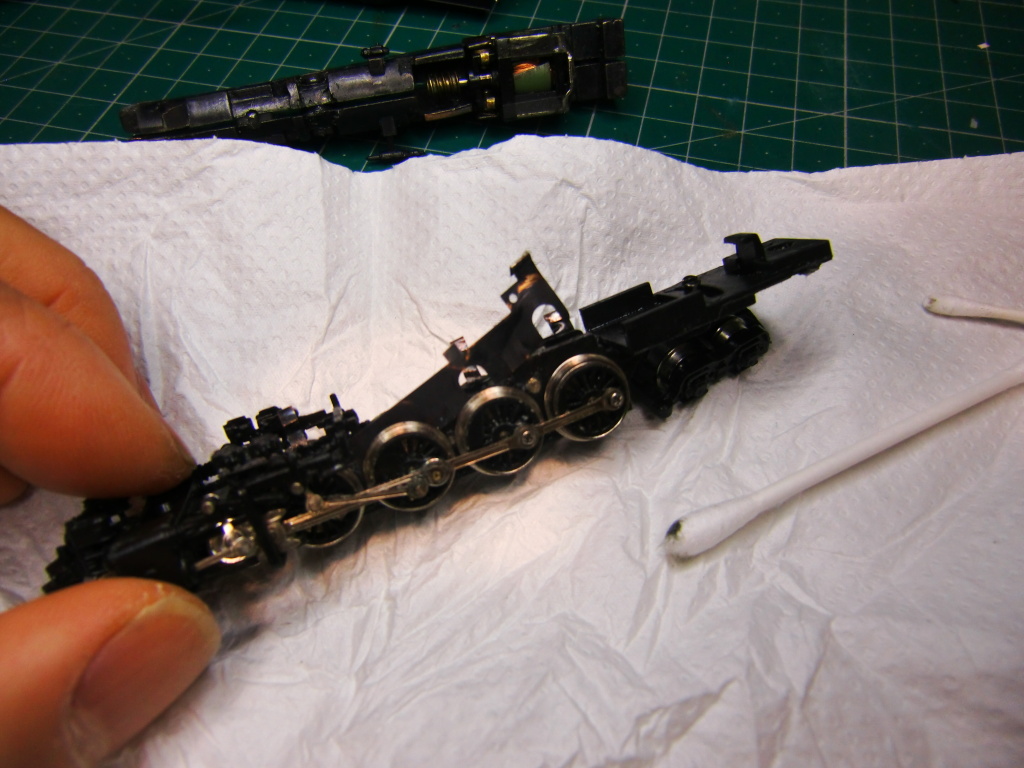

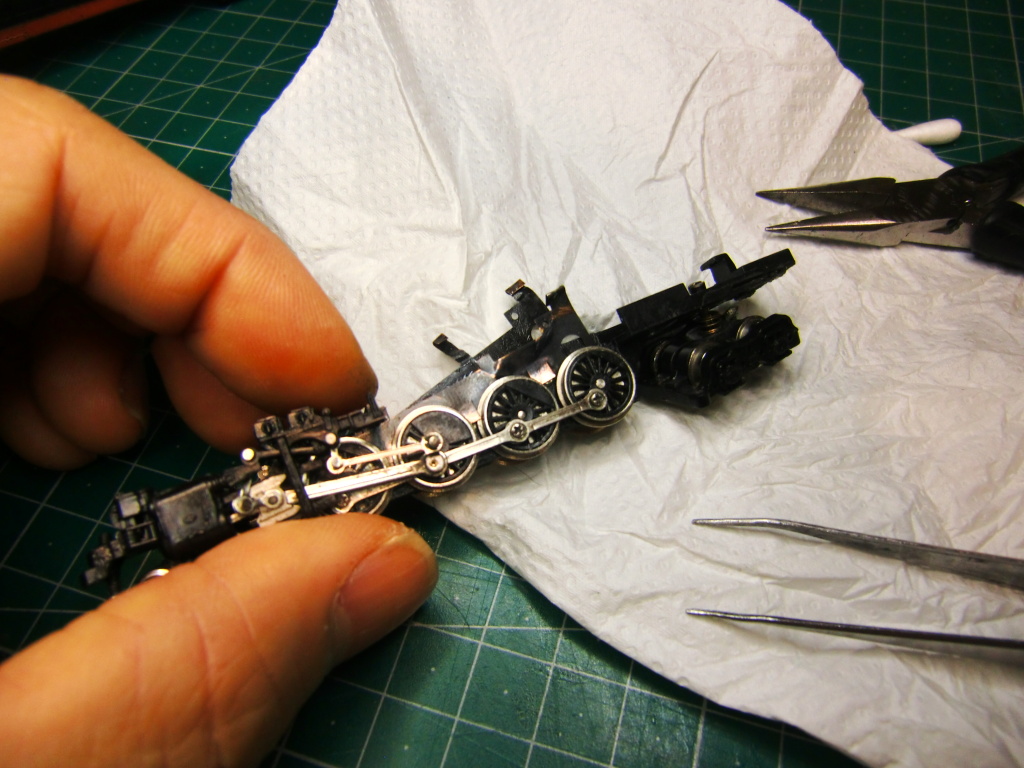

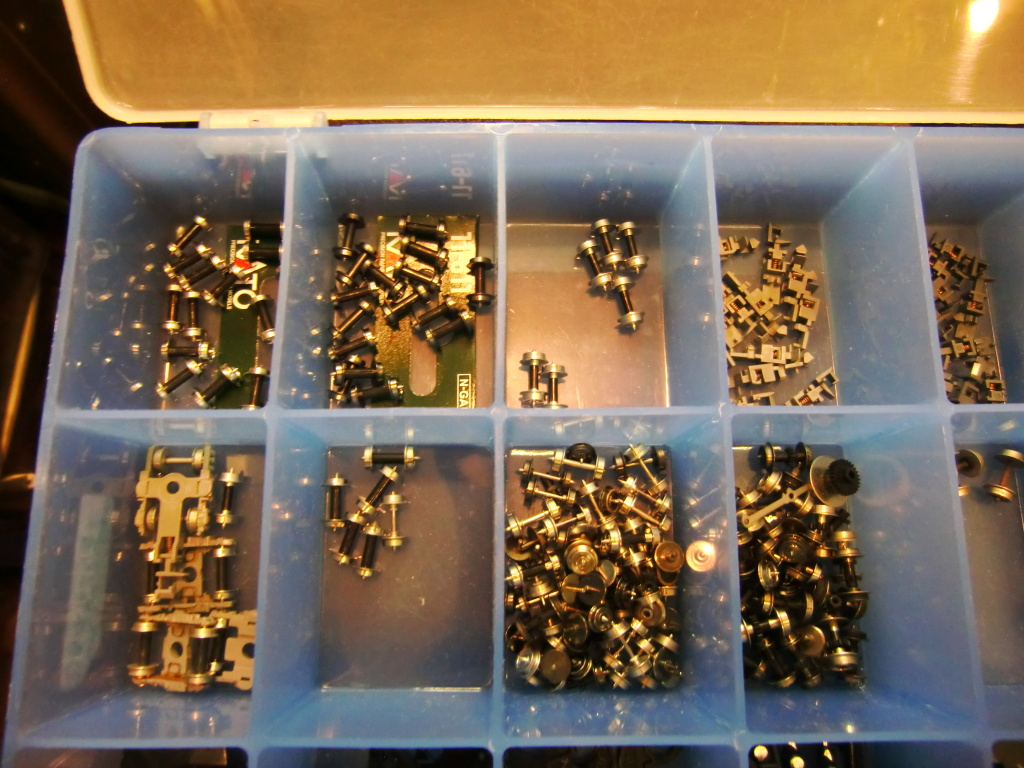

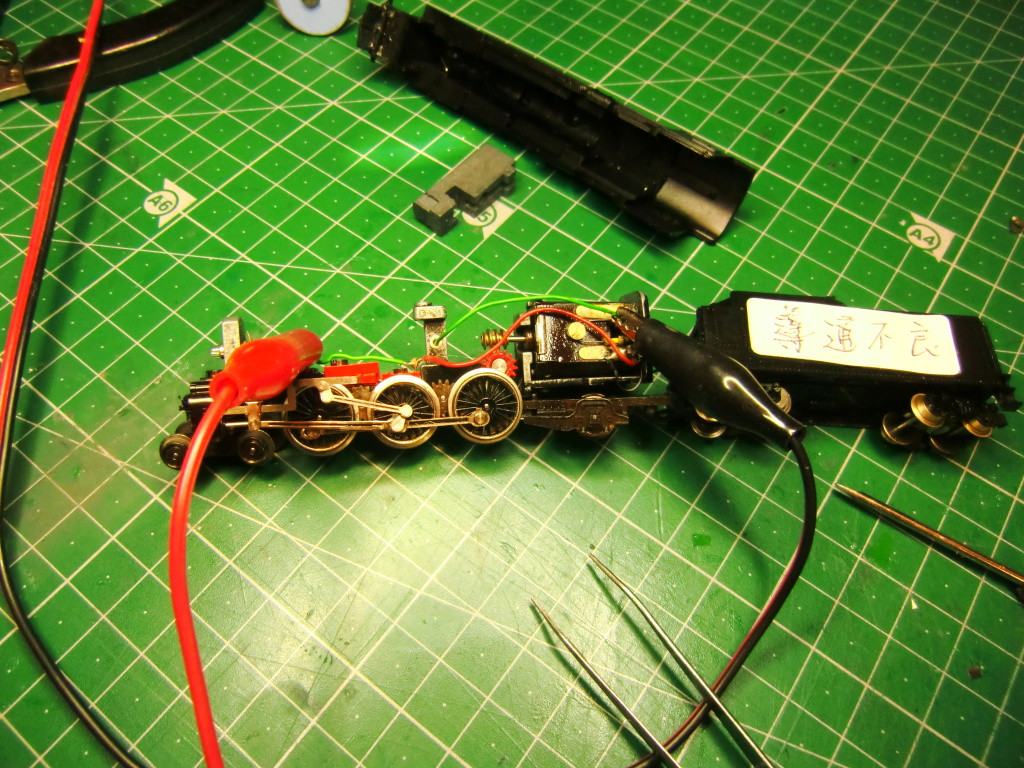

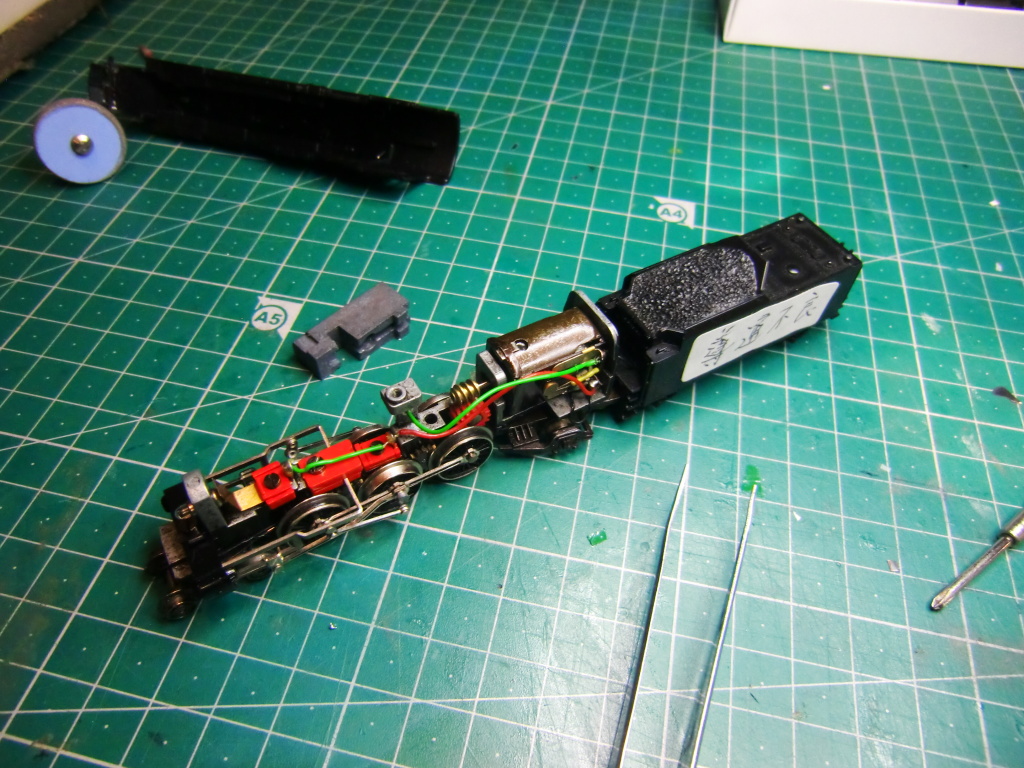

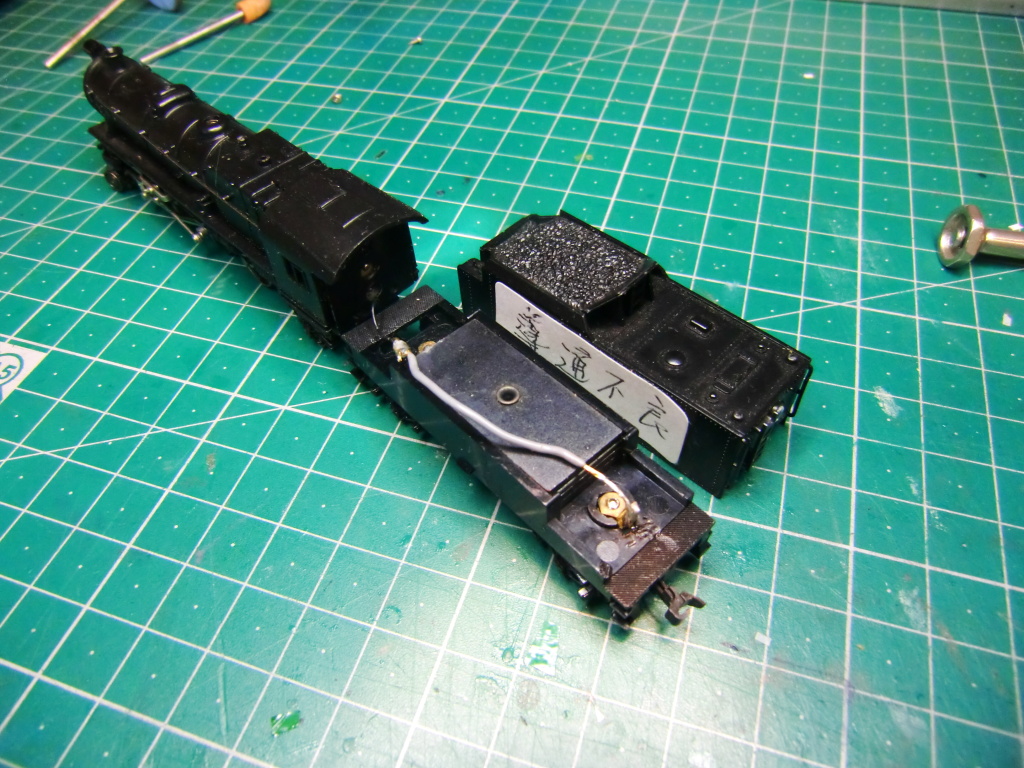

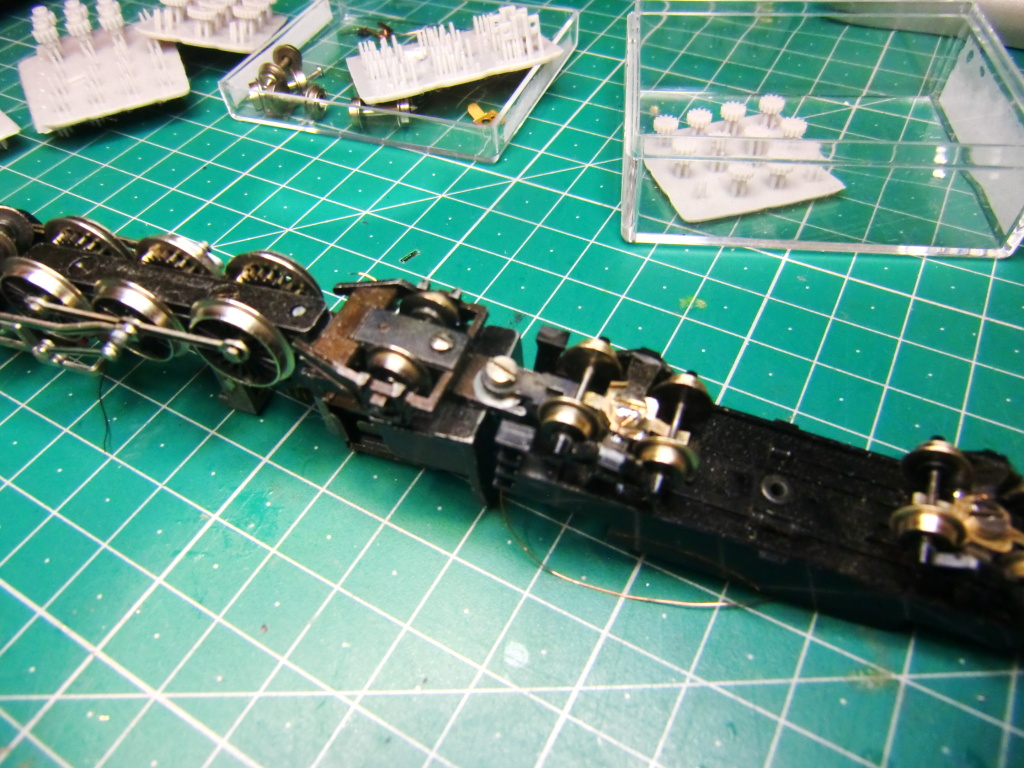

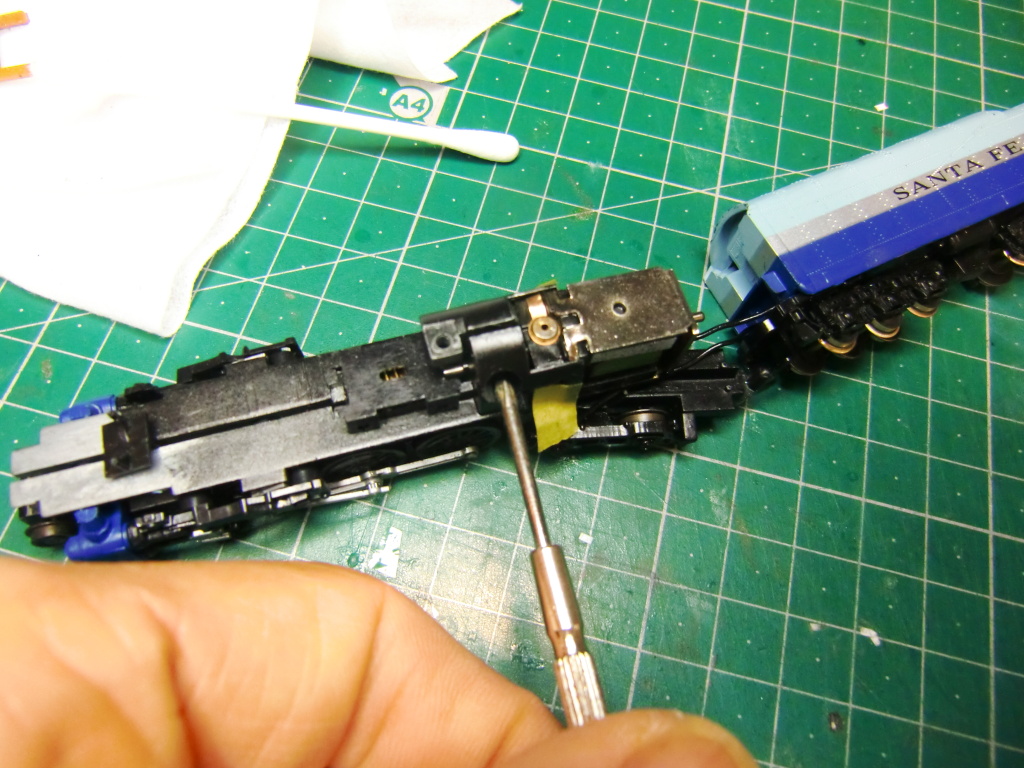

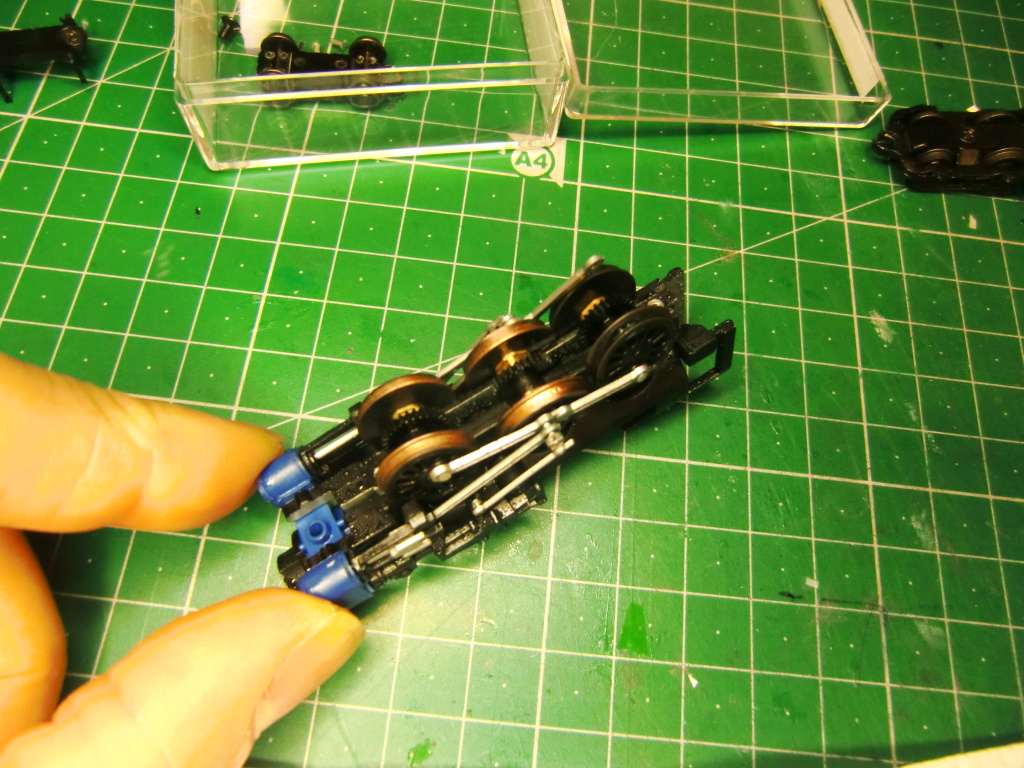

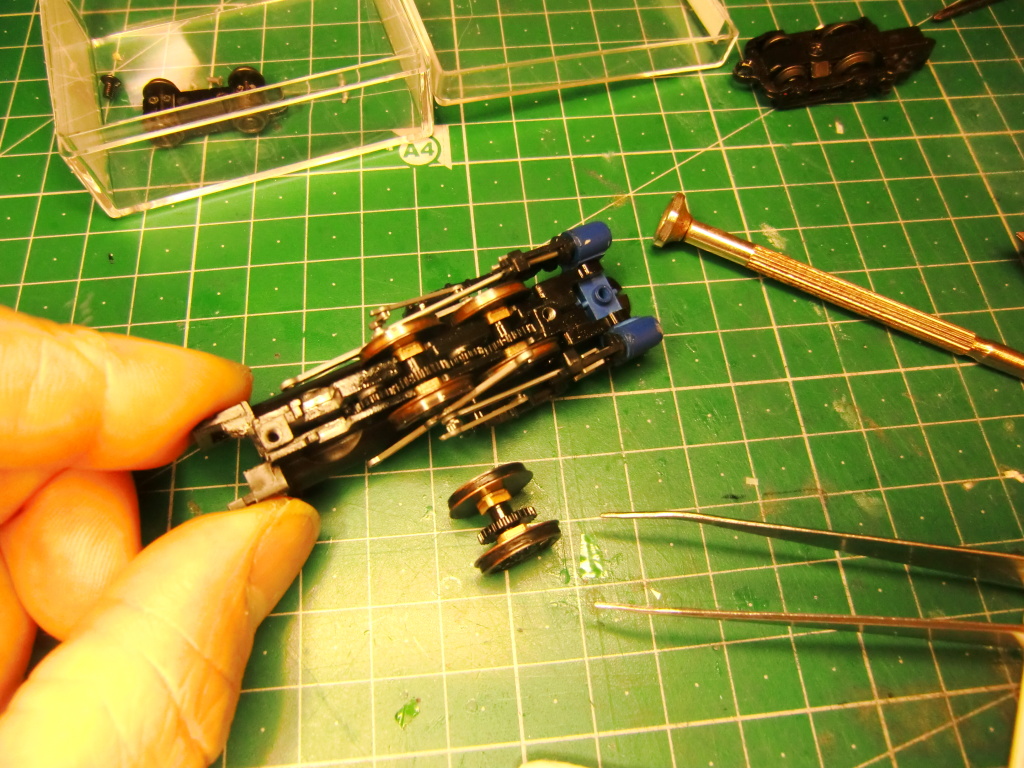

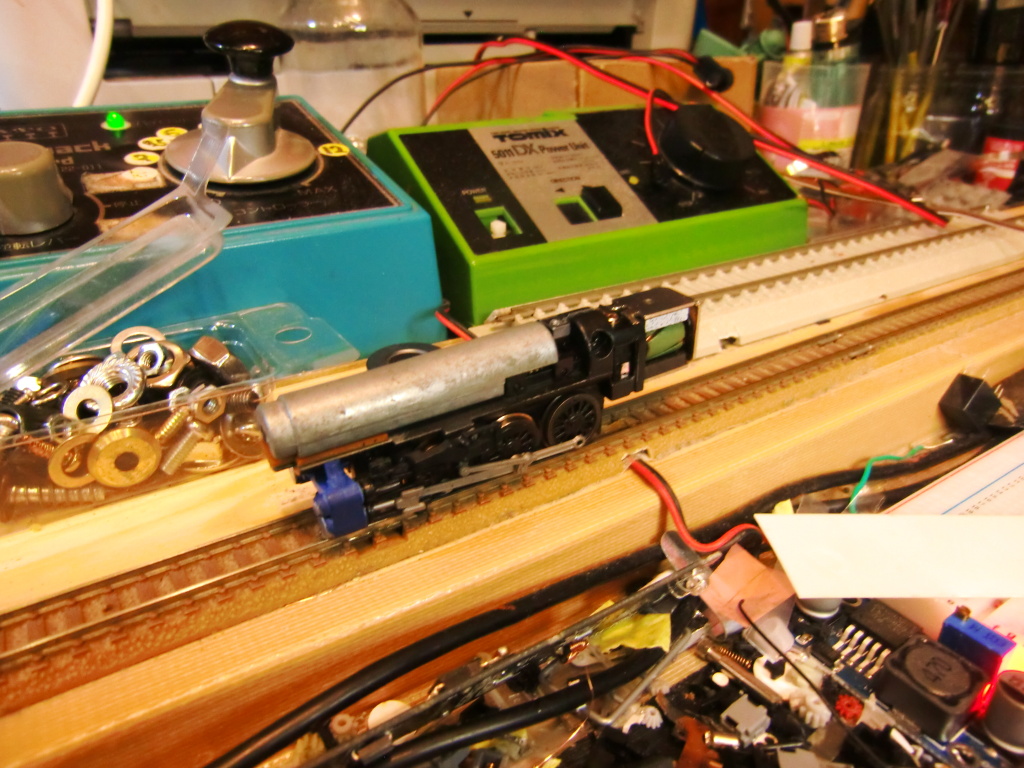

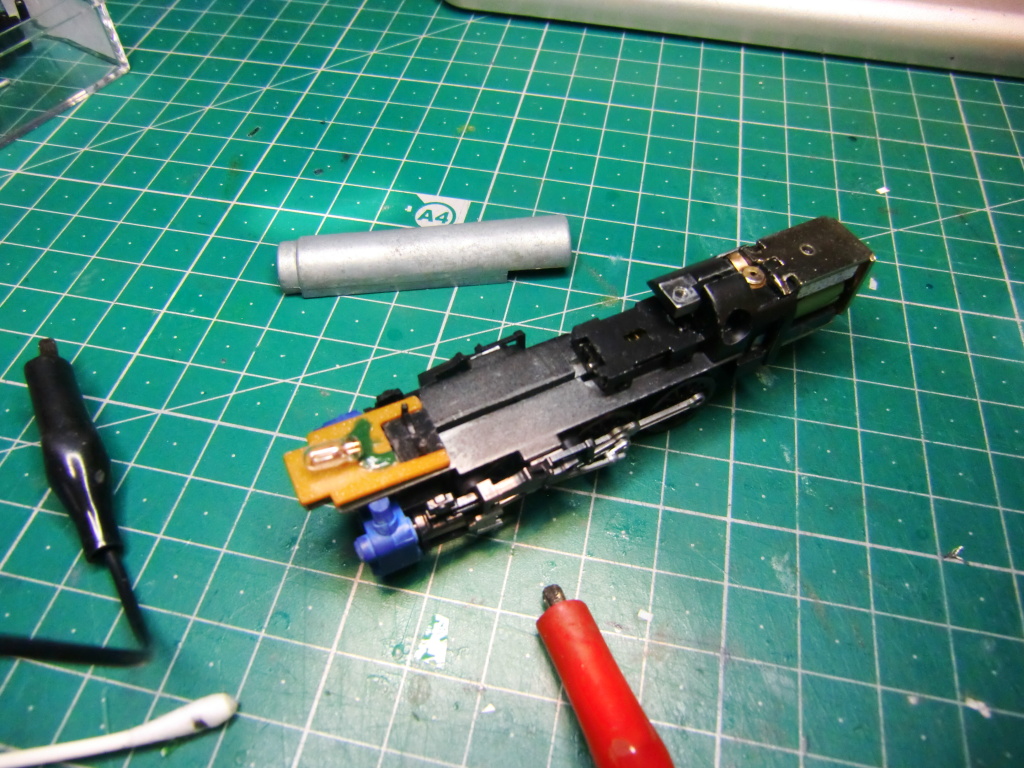

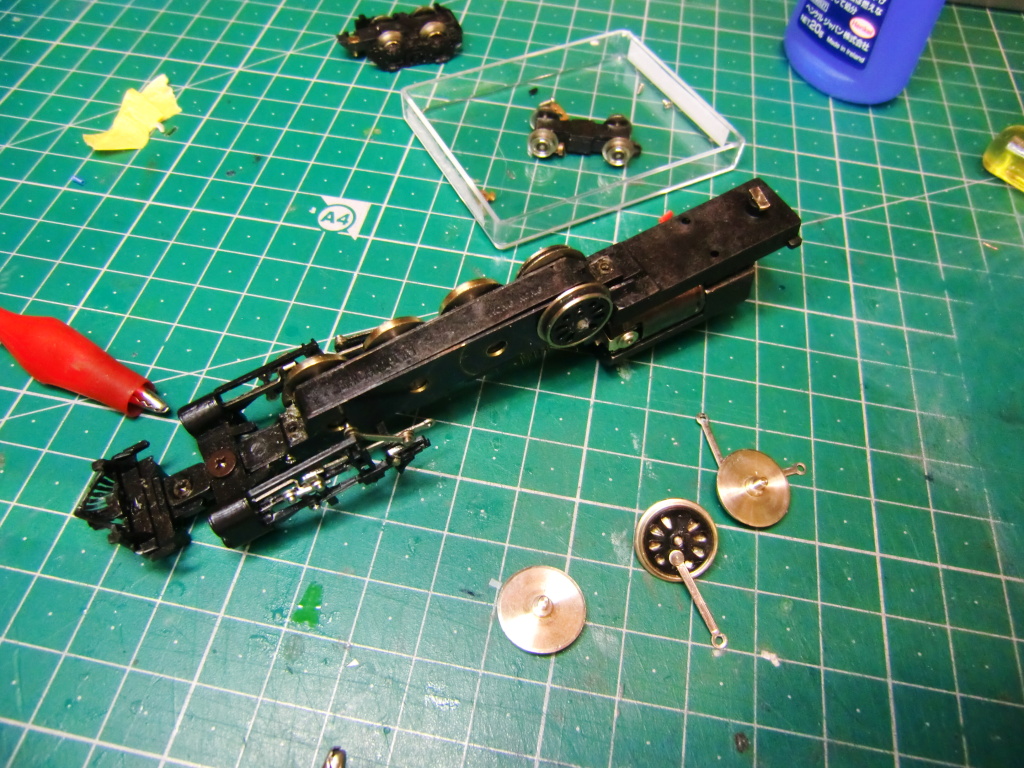

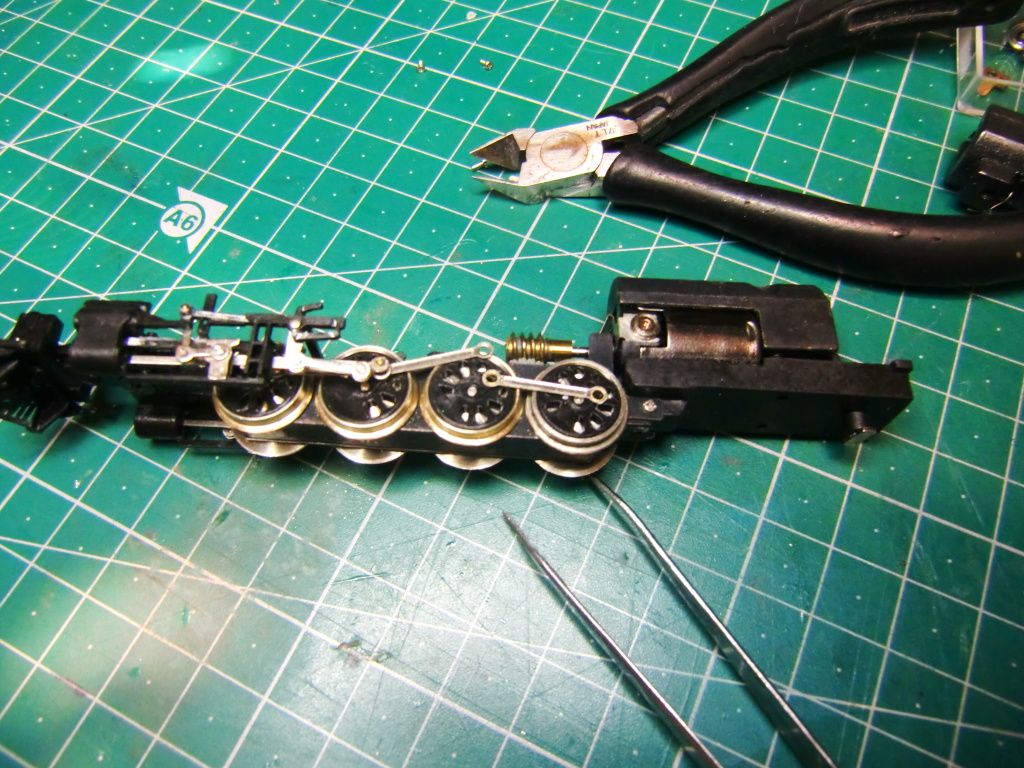

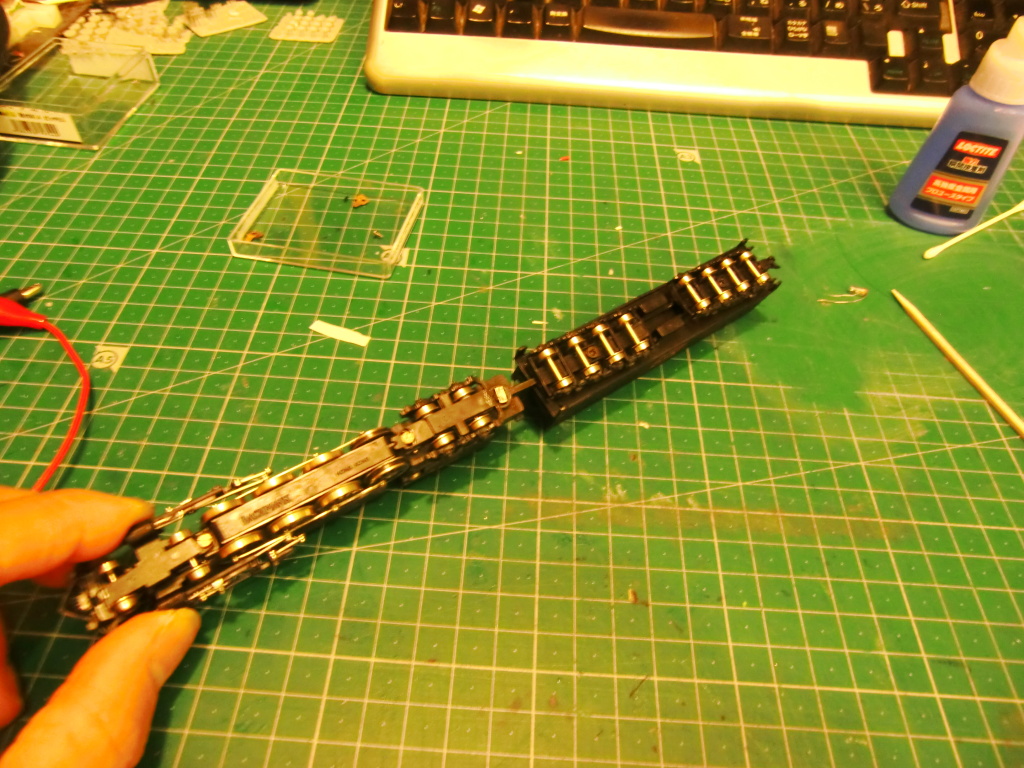

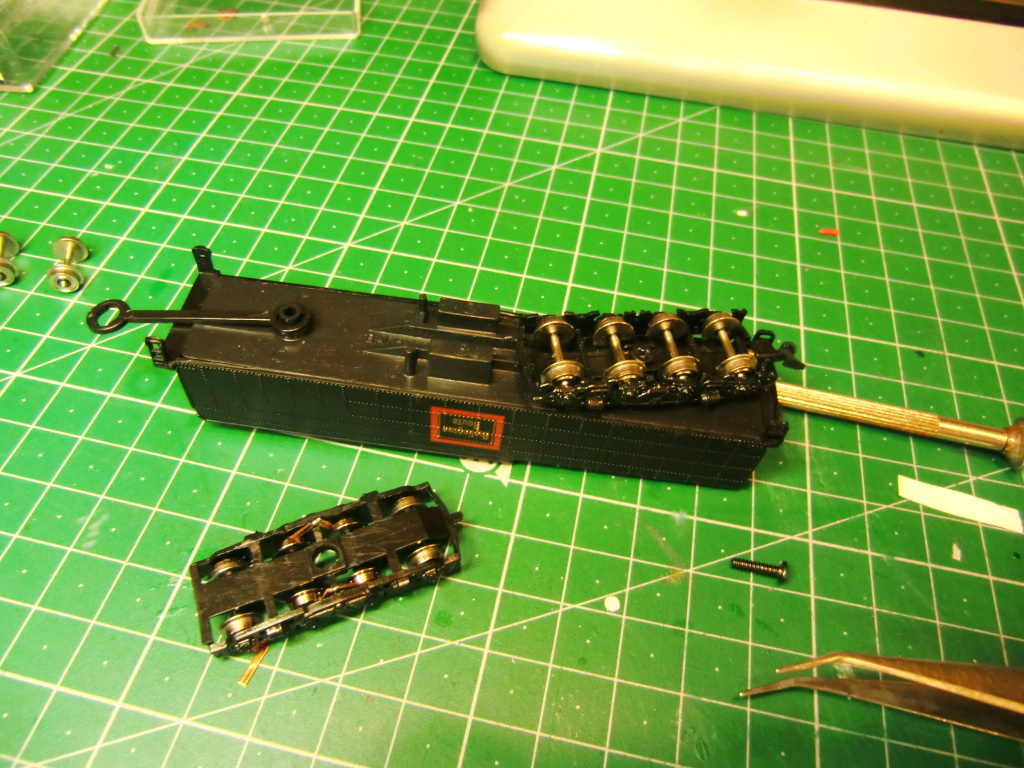

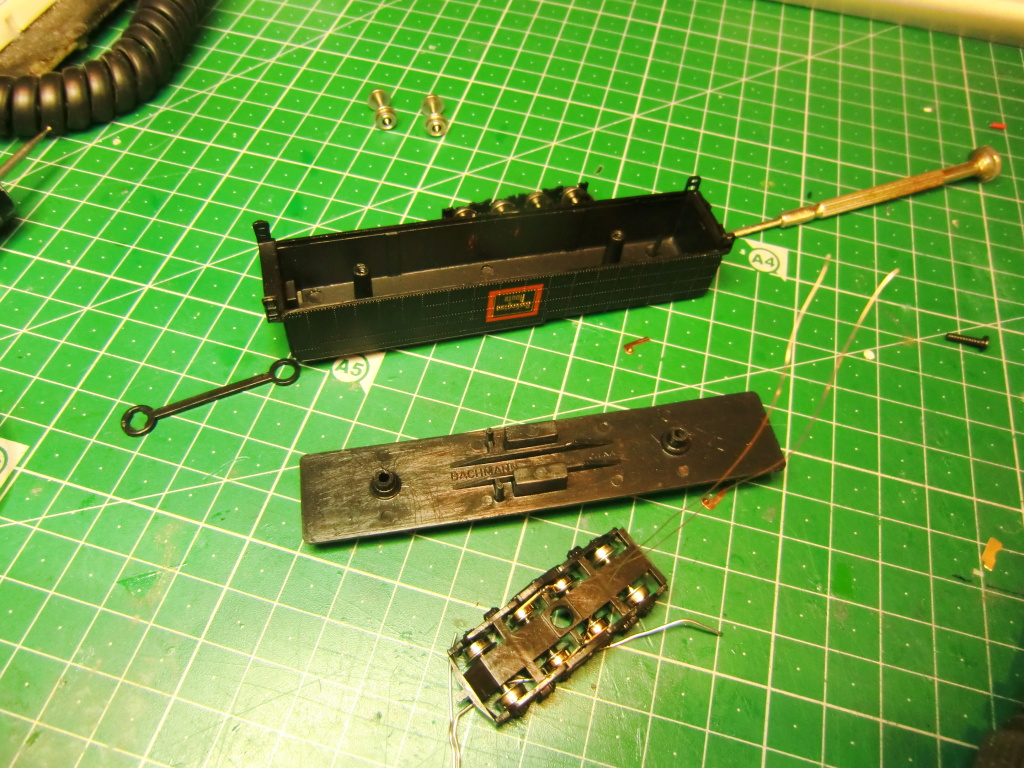

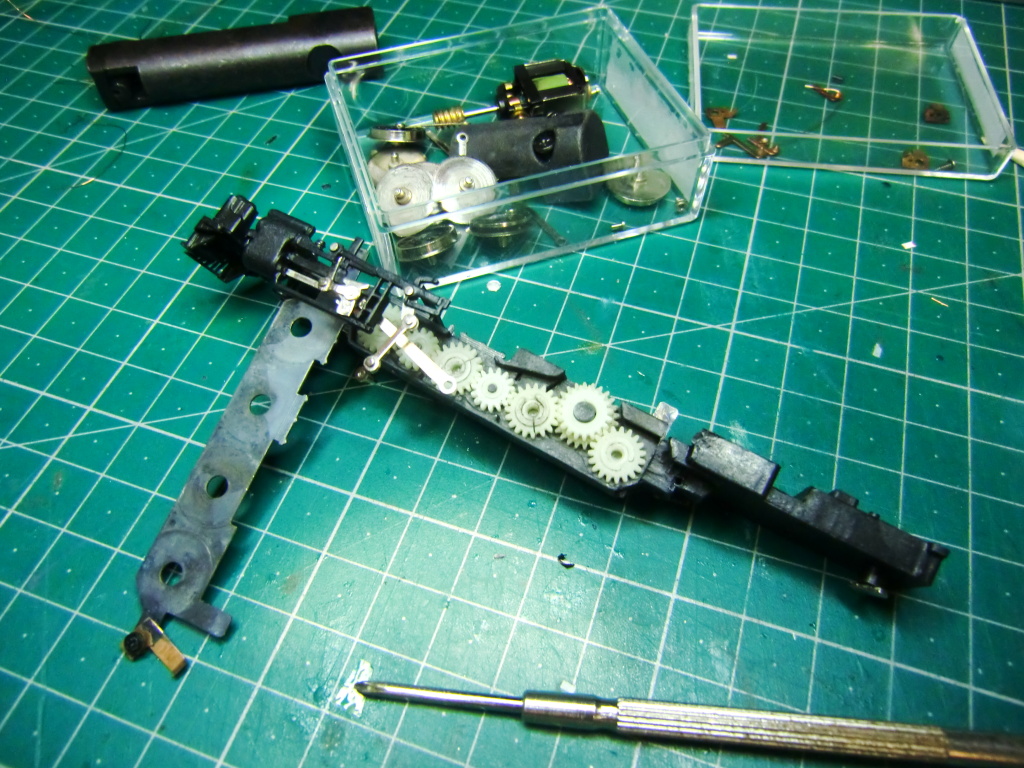

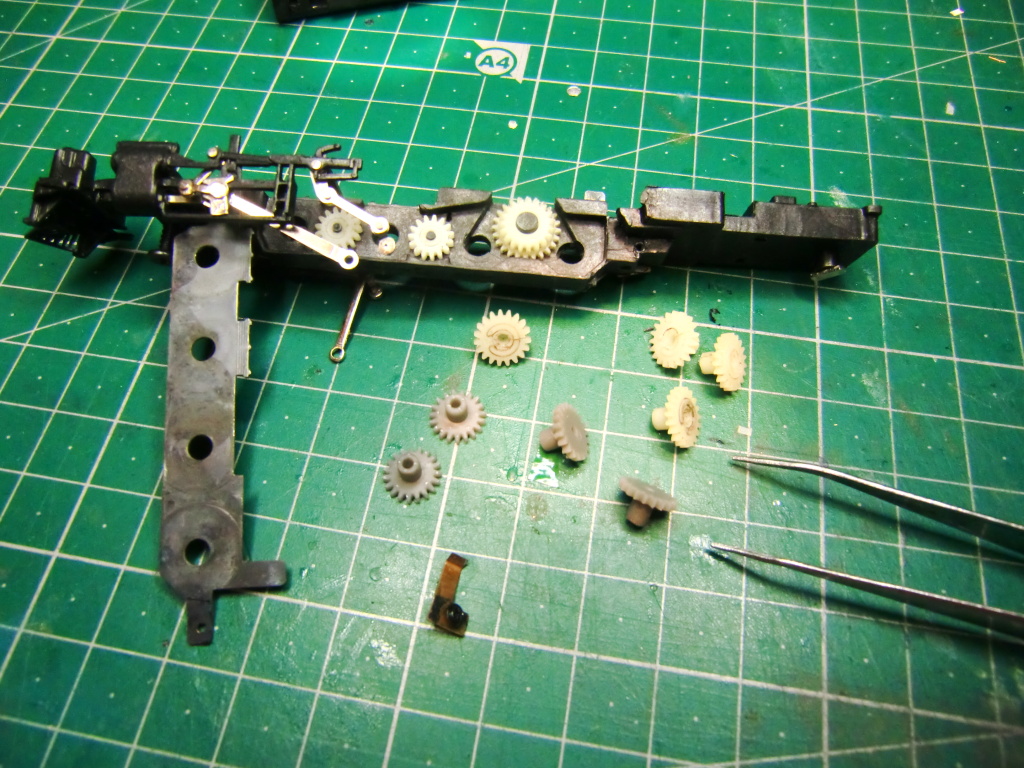

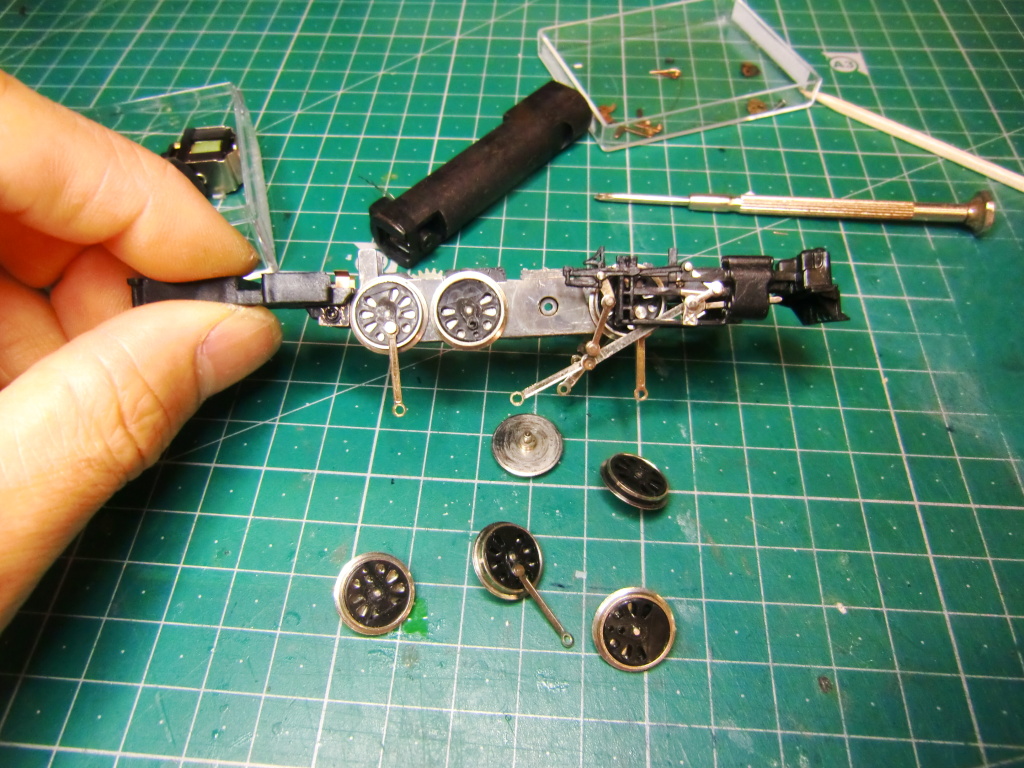

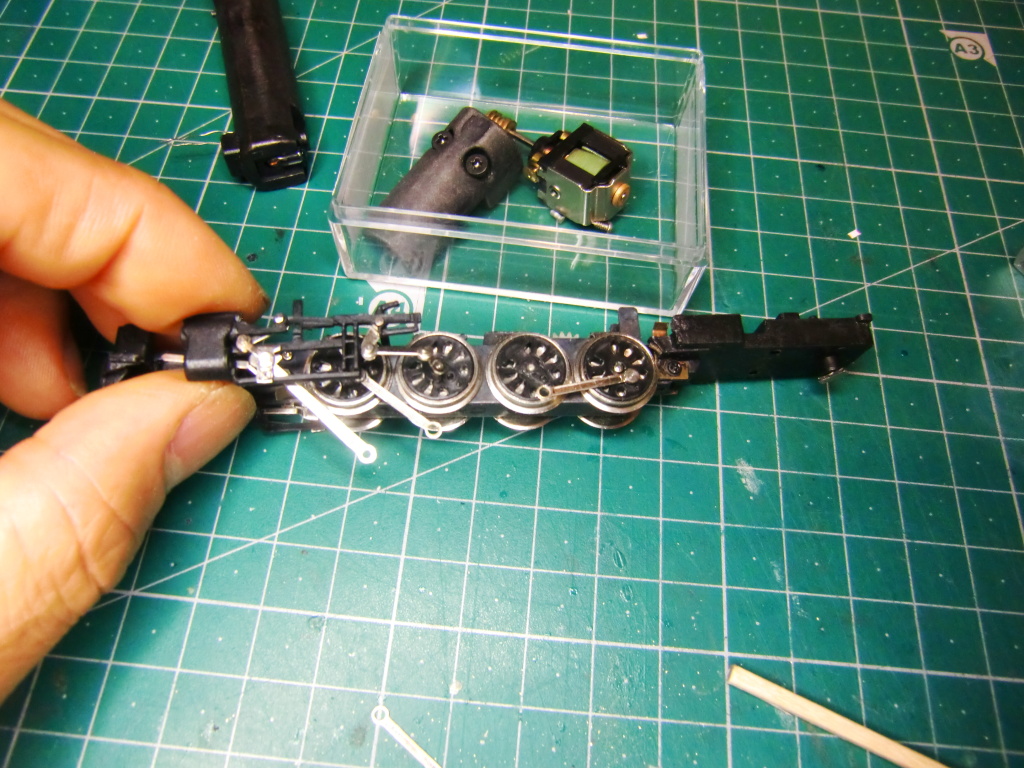

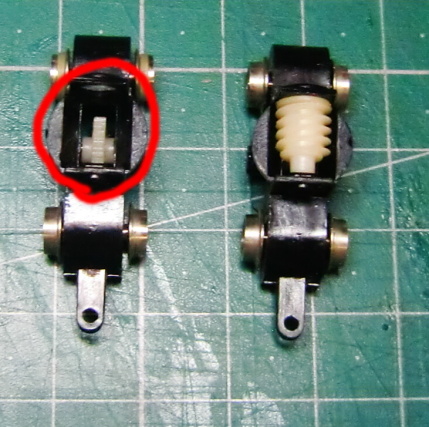

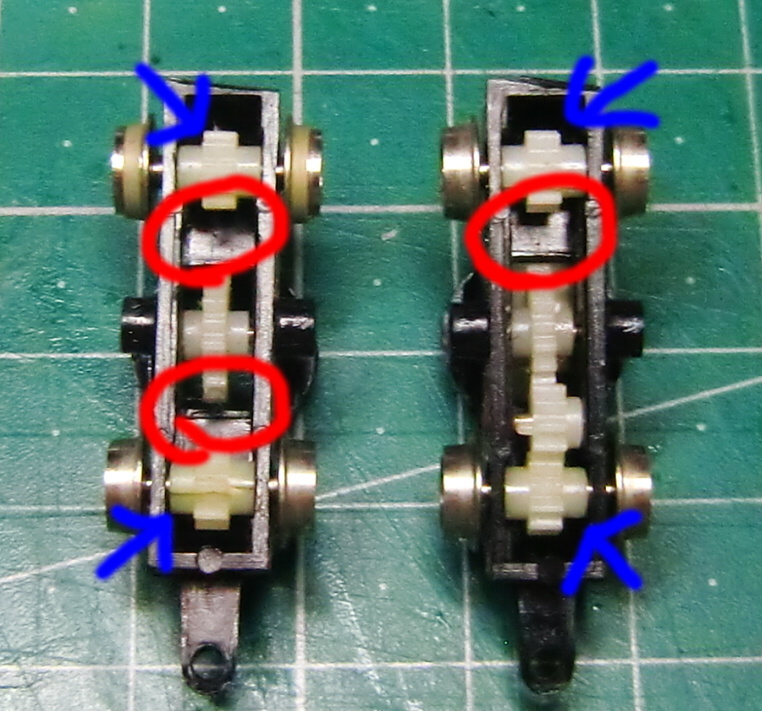

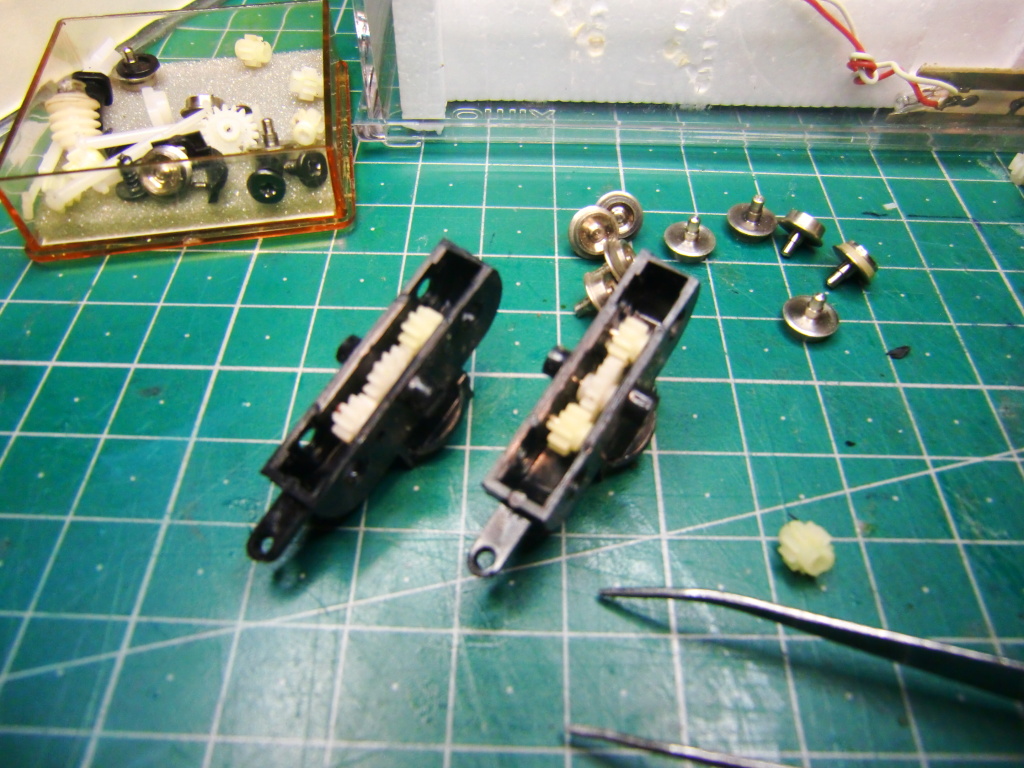

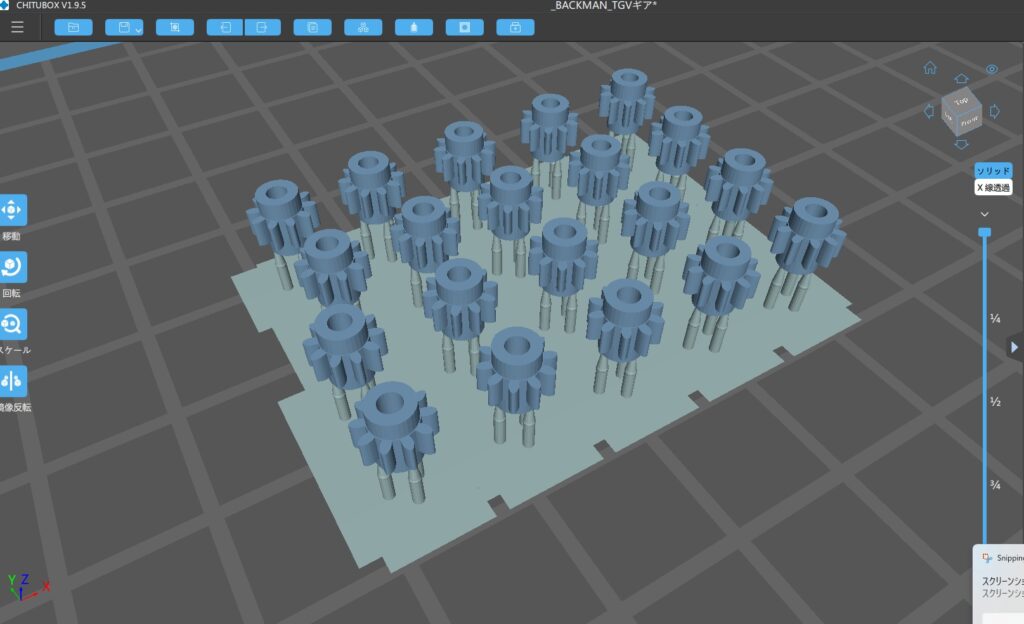

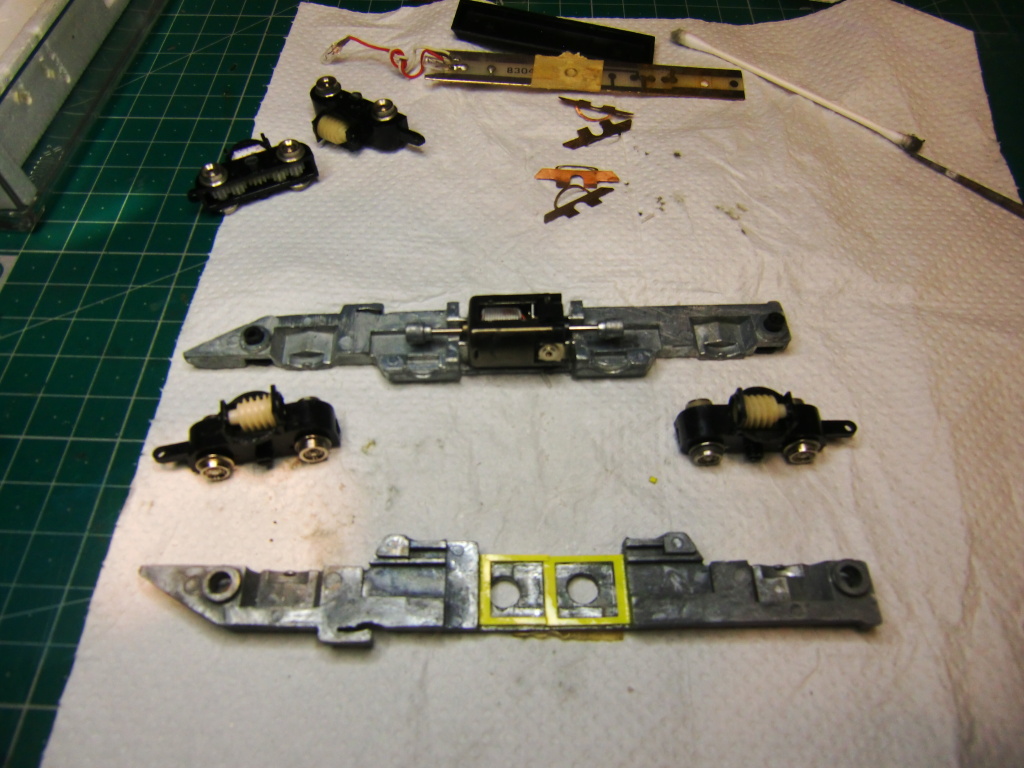

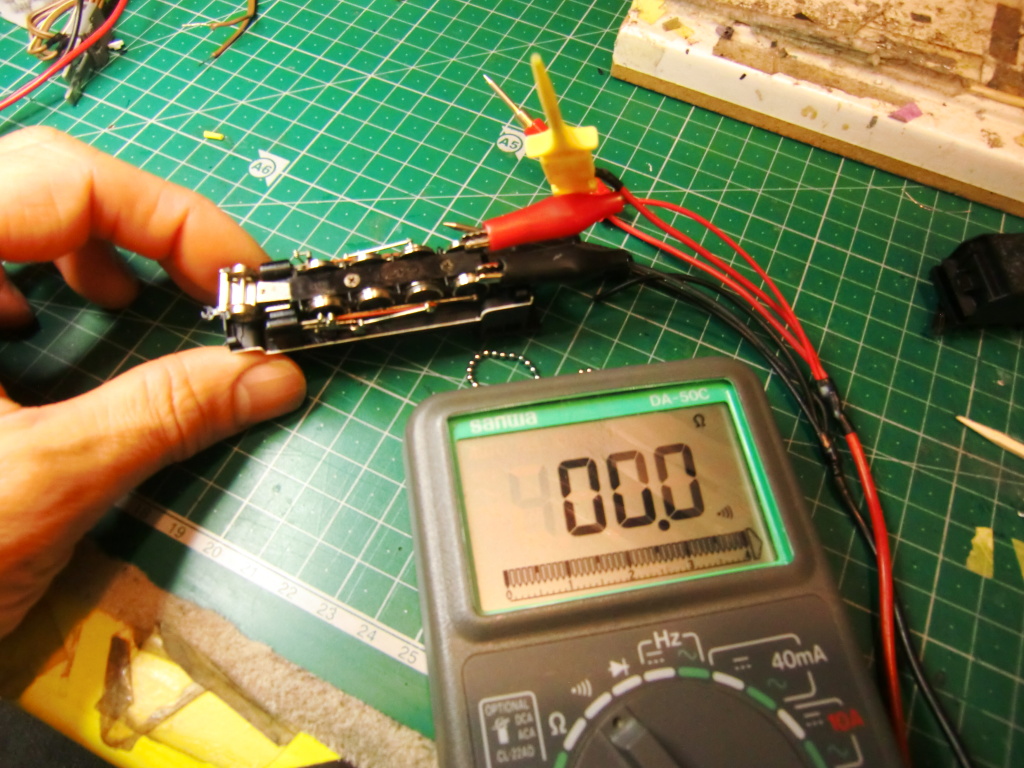

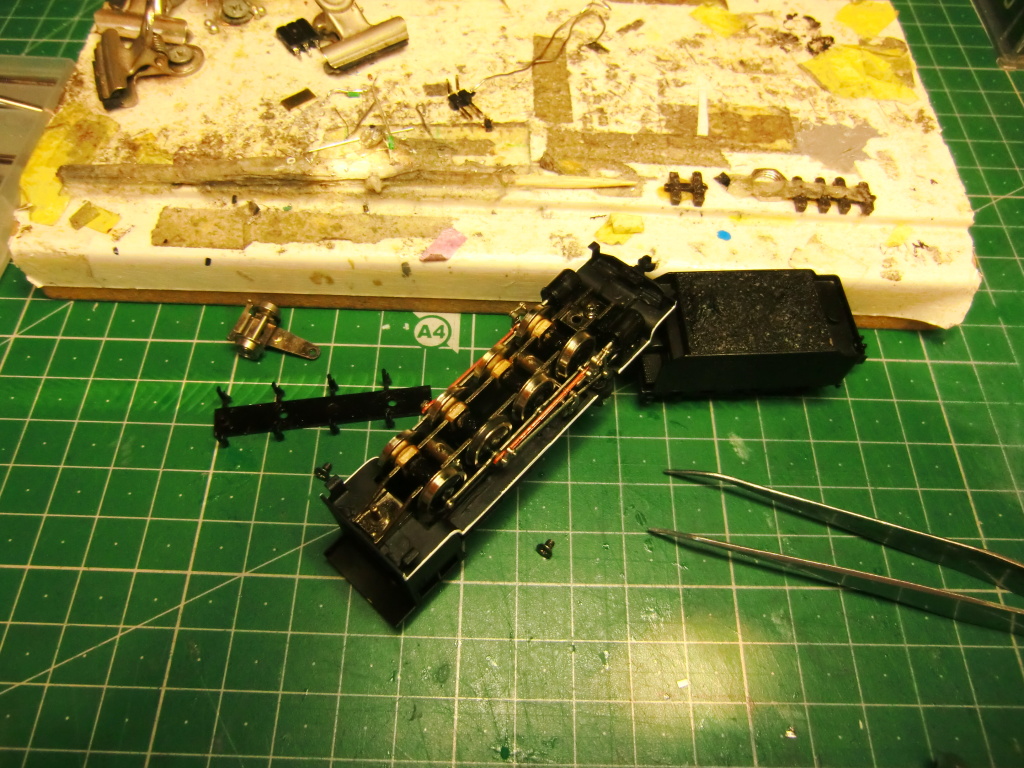

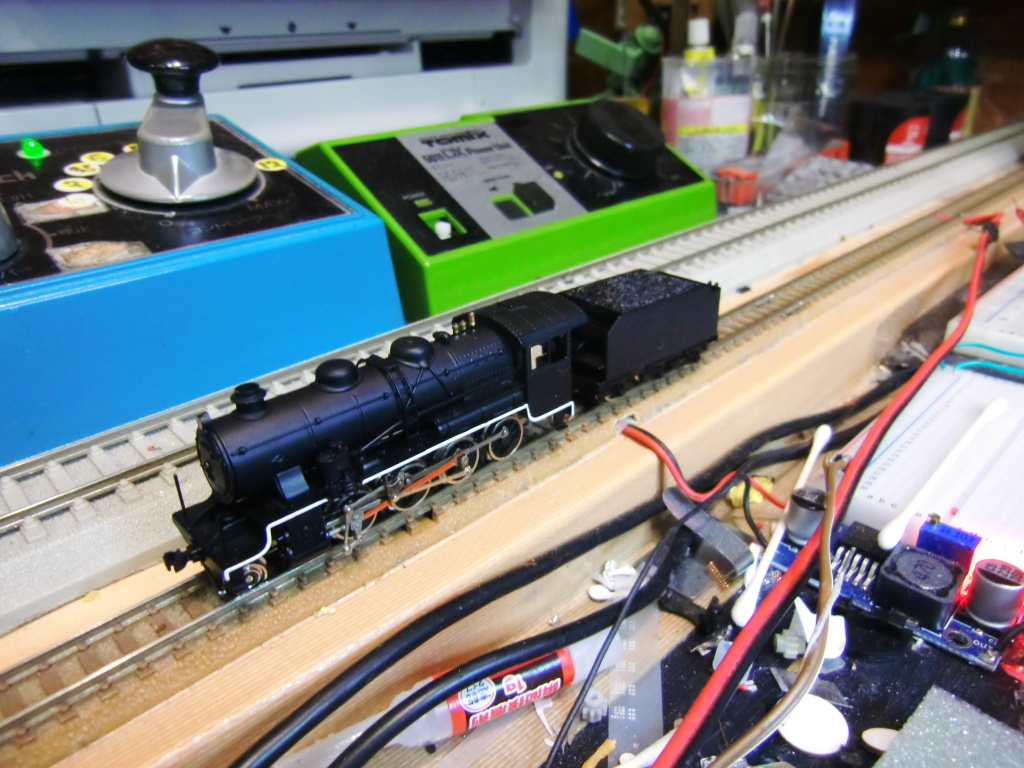

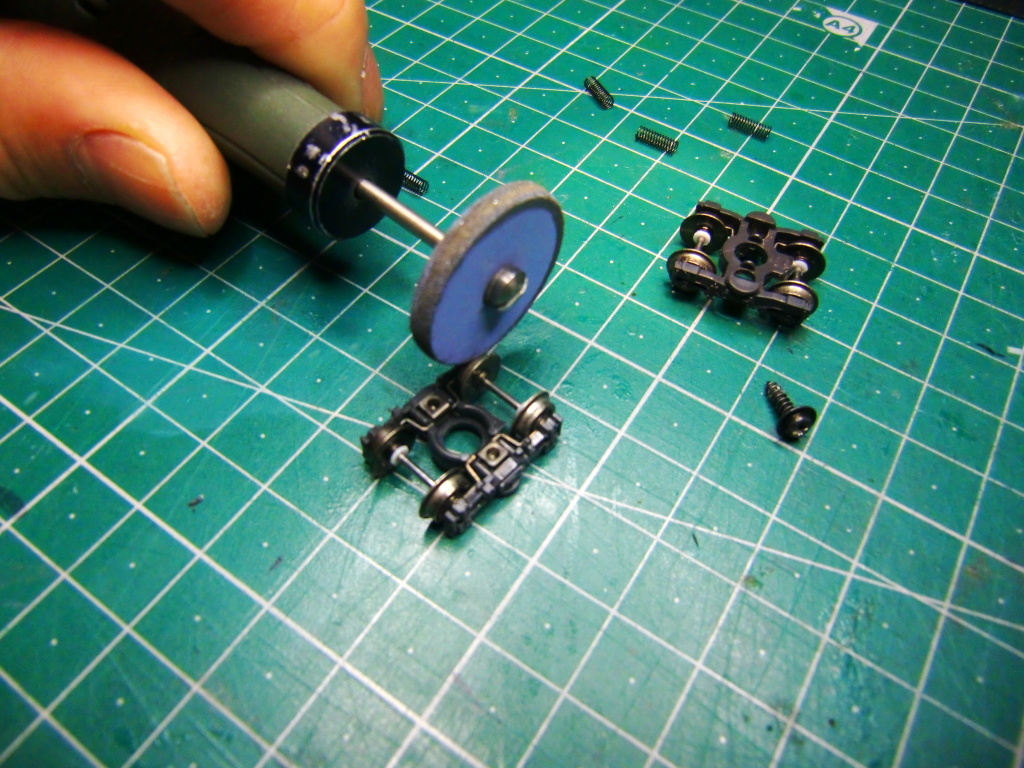

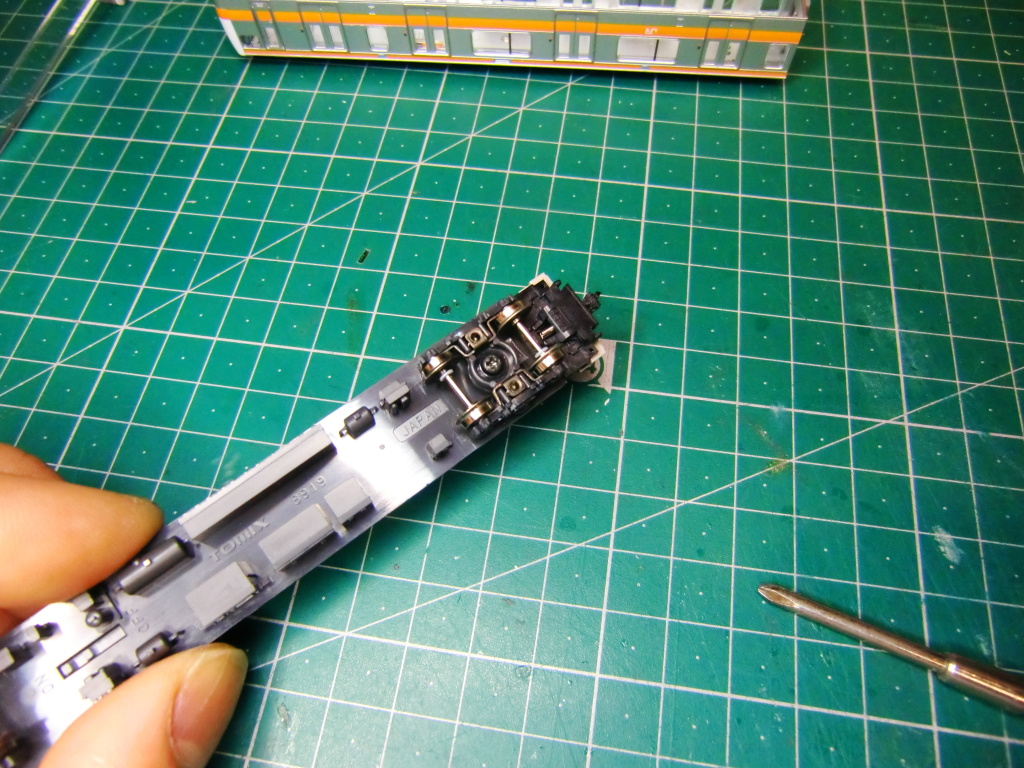

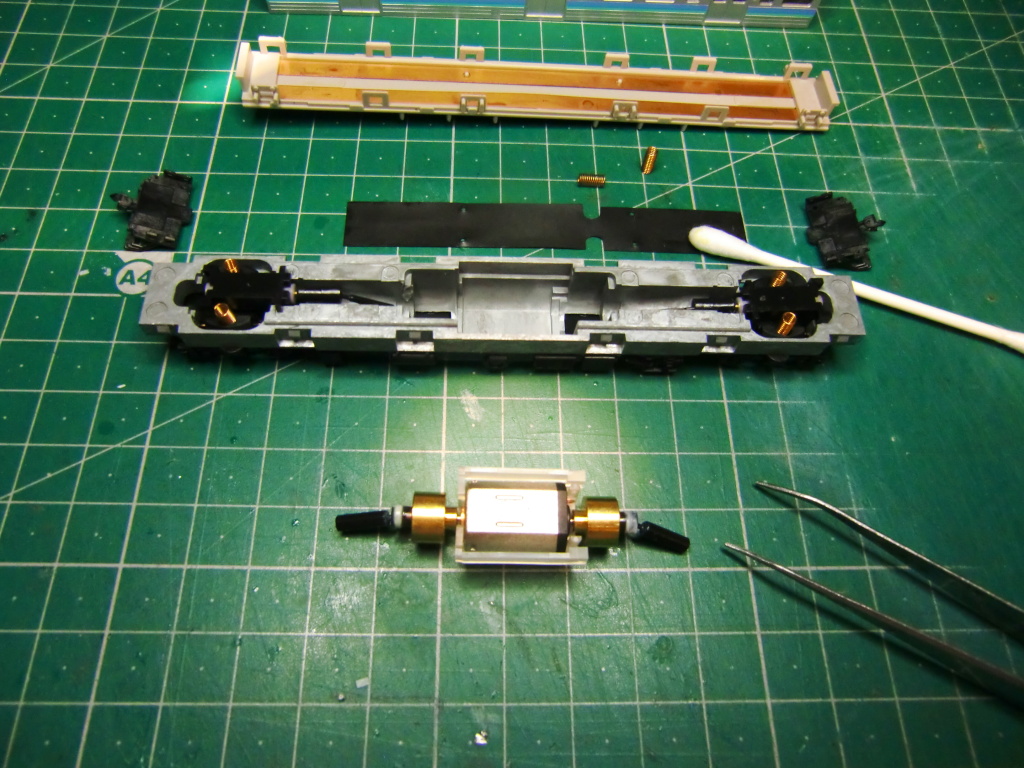

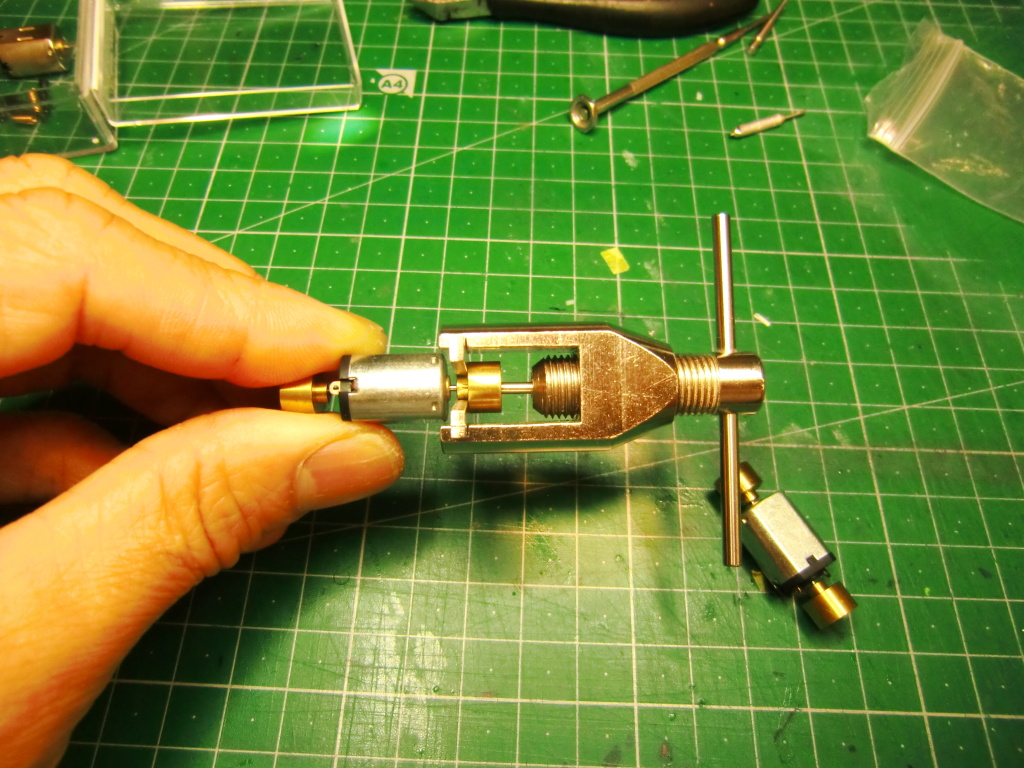

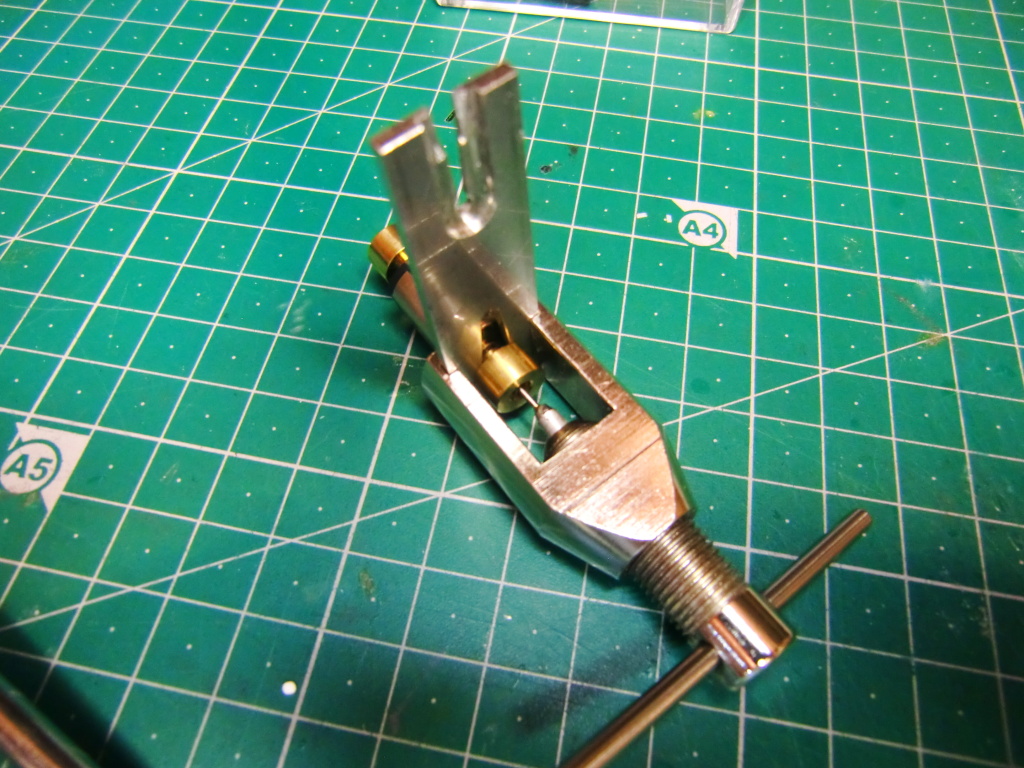

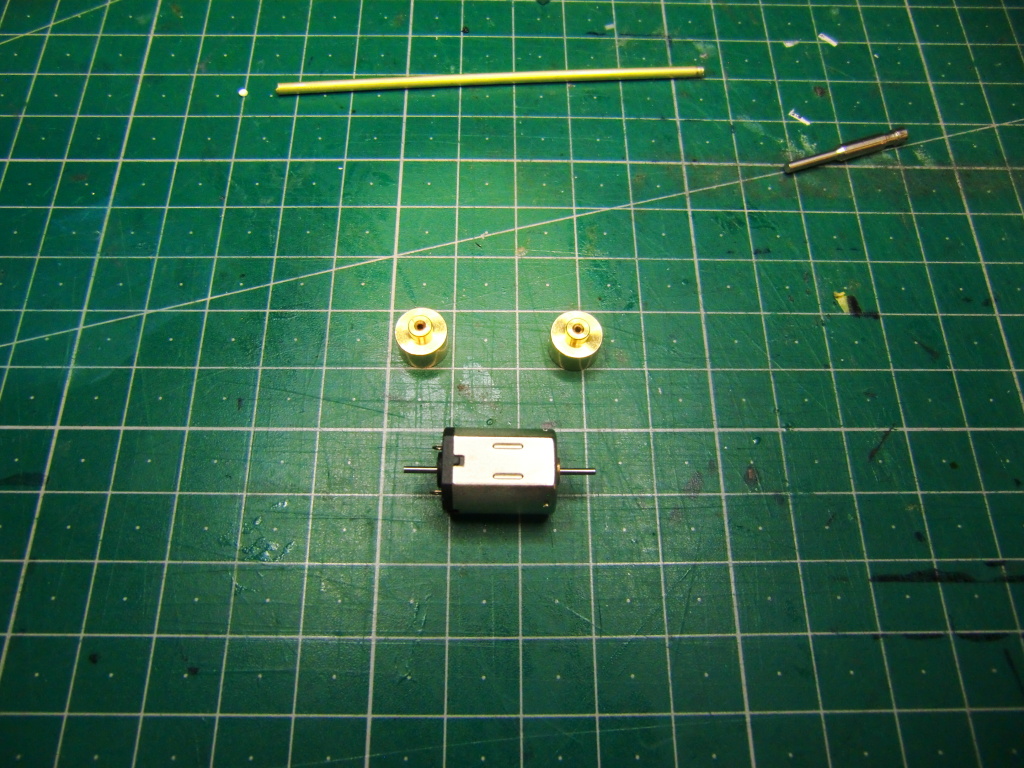

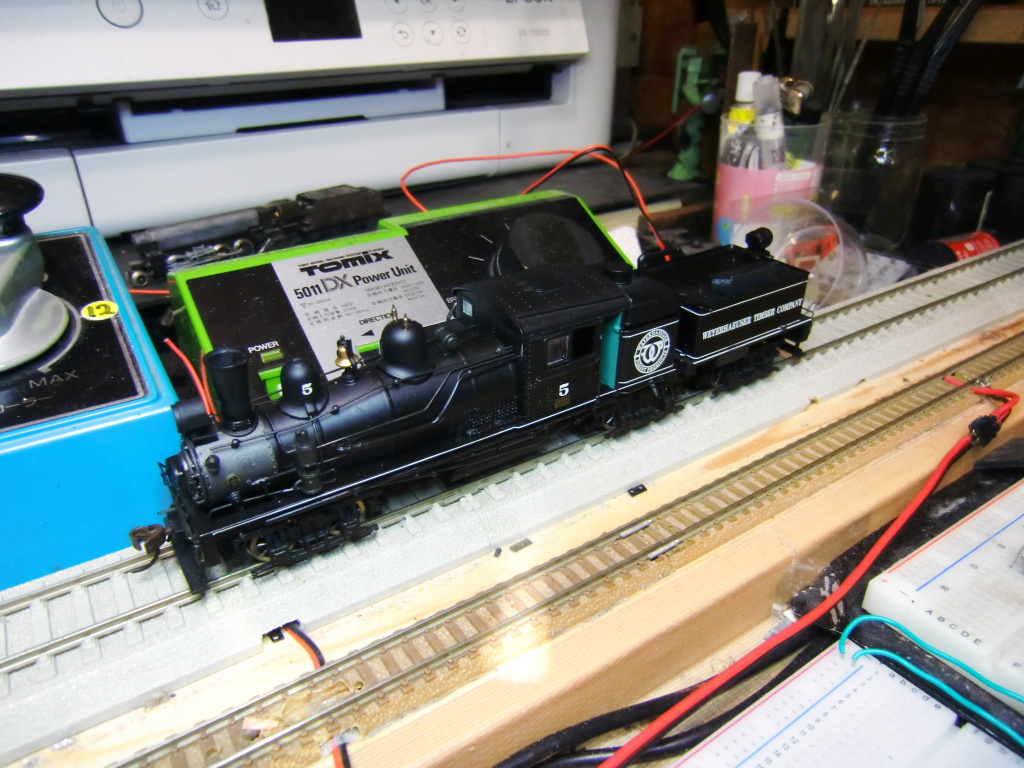

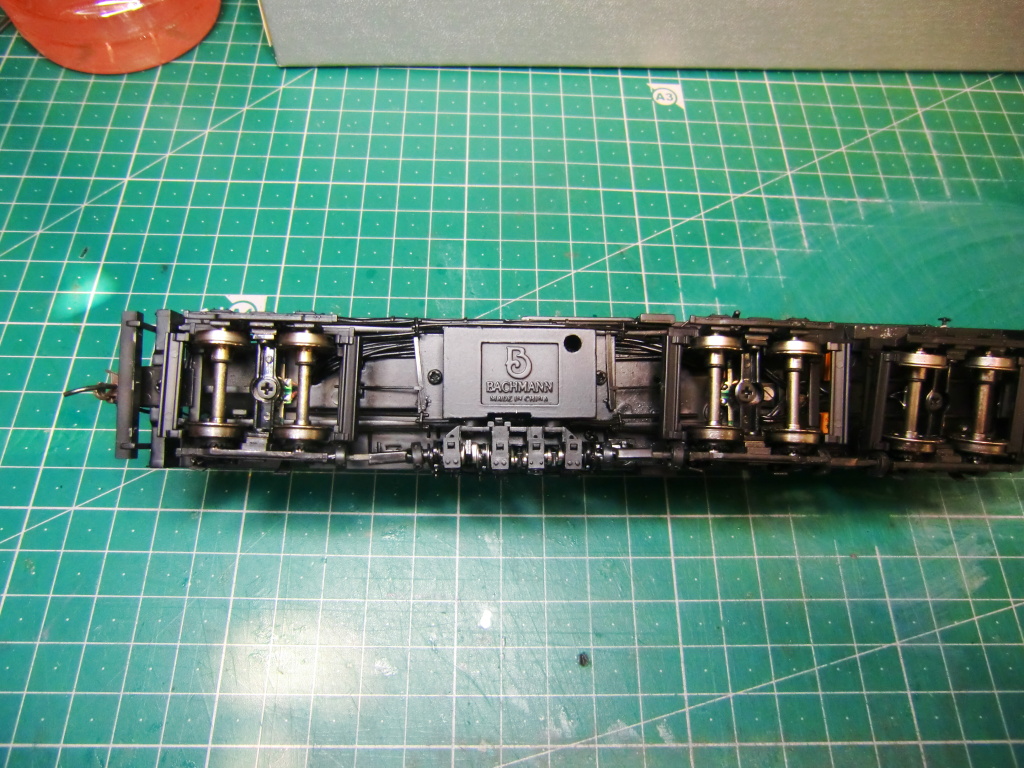

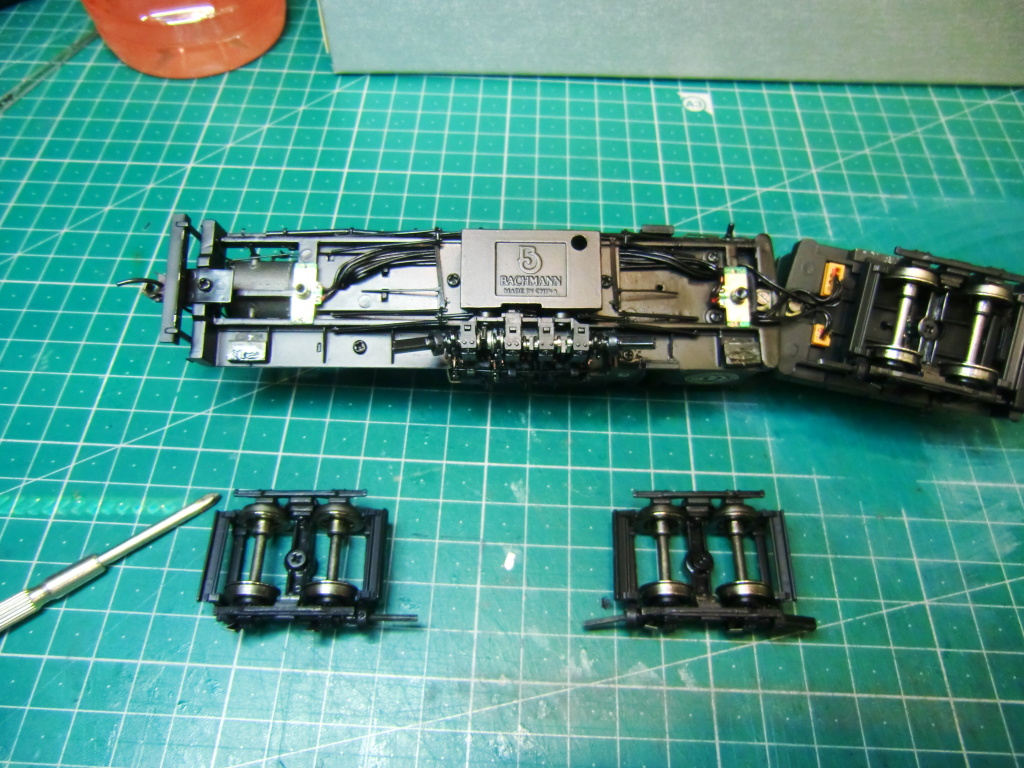

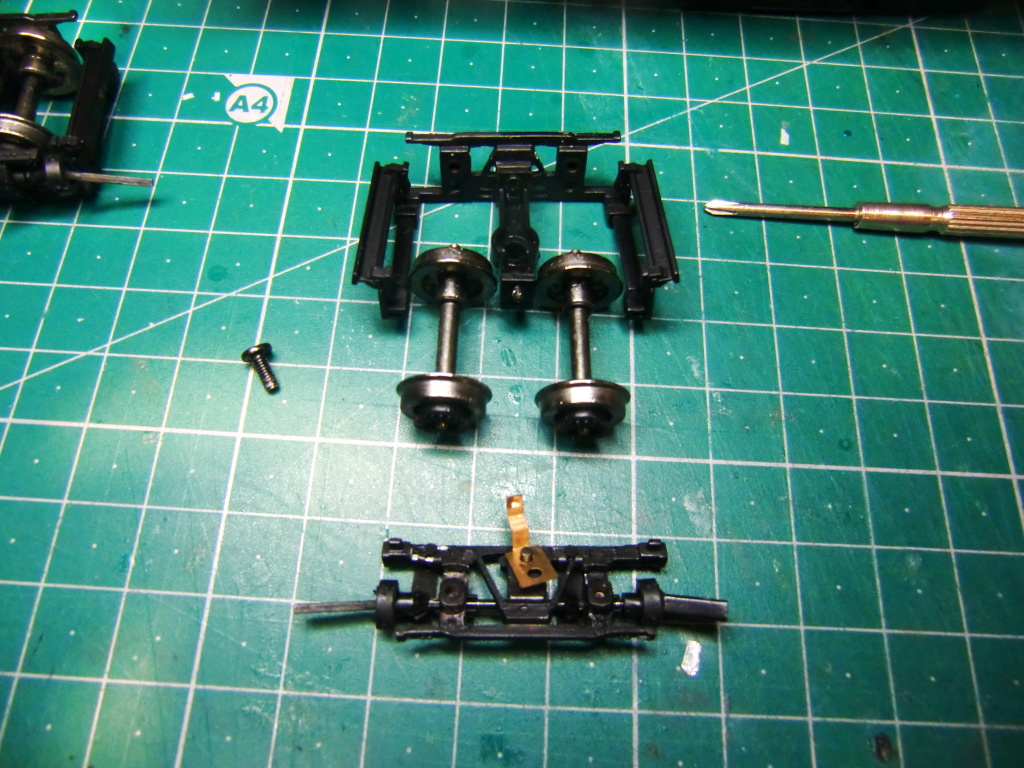

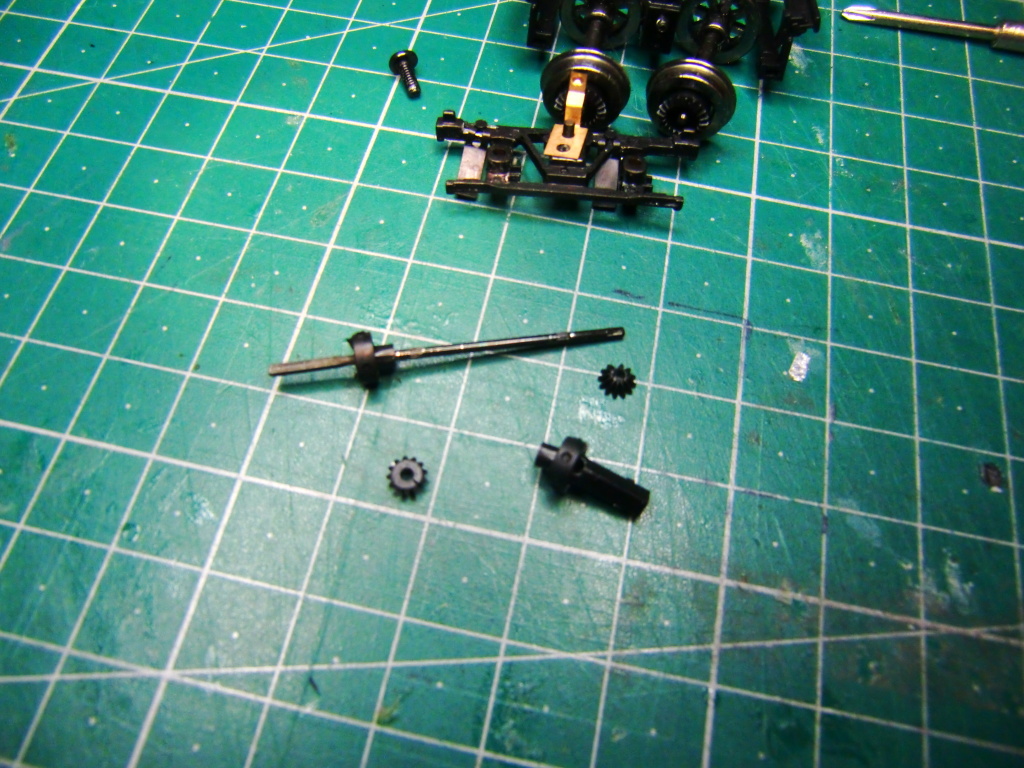

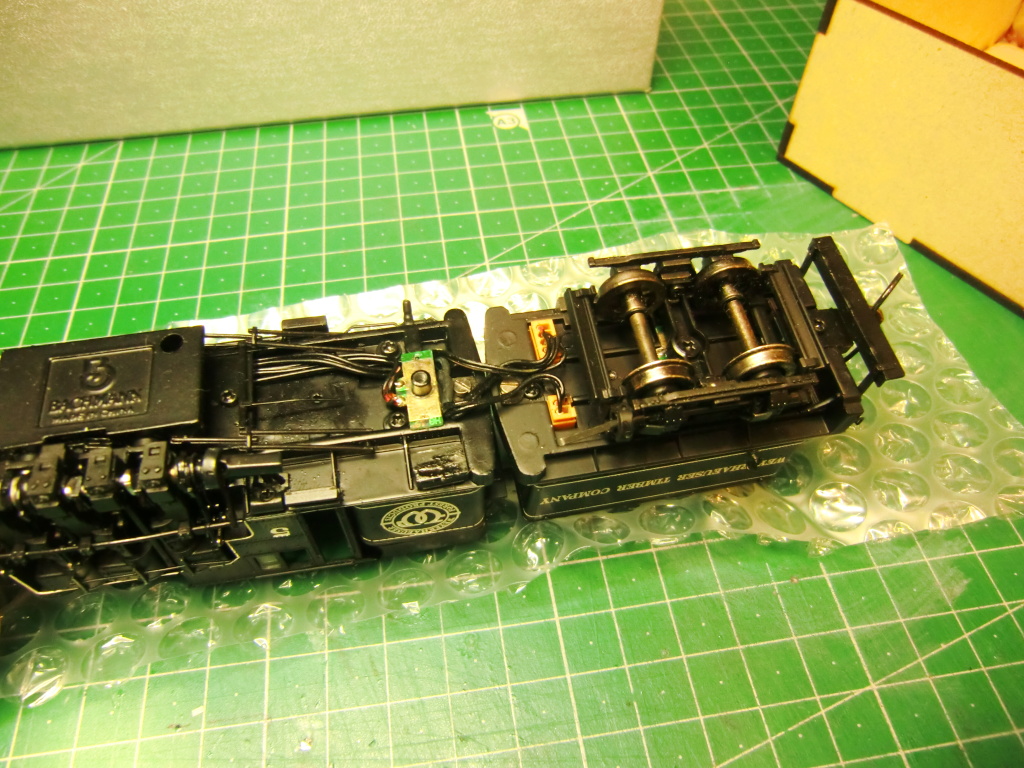

優:4)動作不良などの修理 ※軽微な故障

優:5)動作不良などの修理 ※中程度の故障

優:6)動作不良などの修理 ※重程度の故障

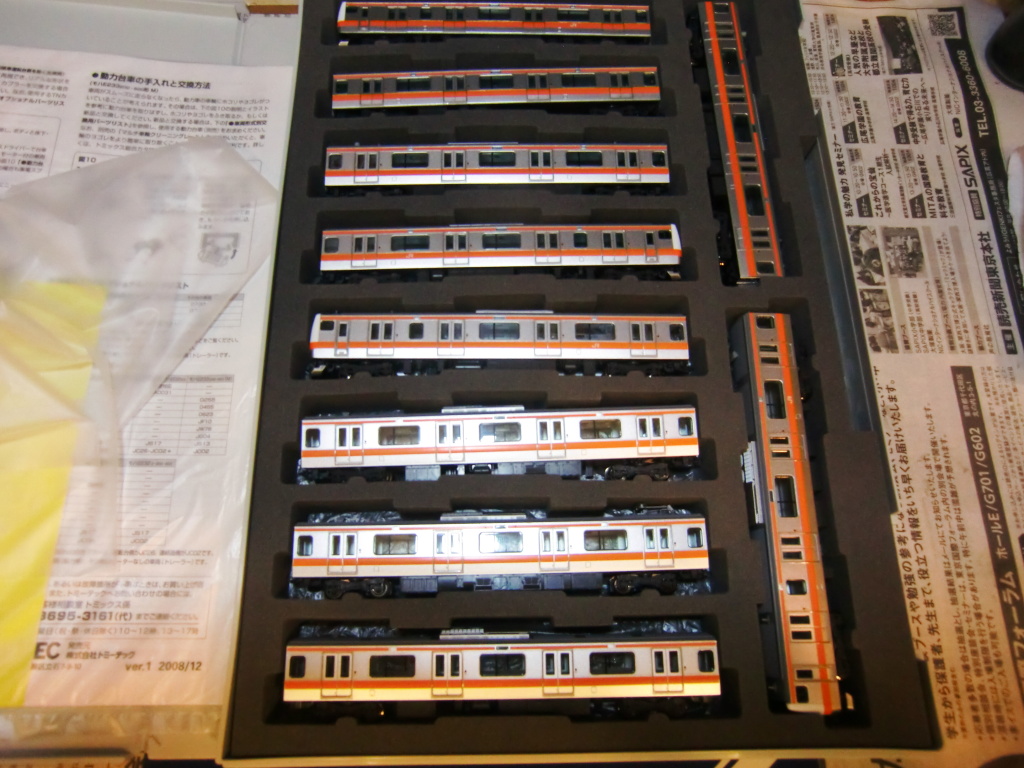

優:7)車体塗装

優:8)キット組立&塗装他 ※プラキット

優:9)キット組立&塗装他 ※プラキット要加工

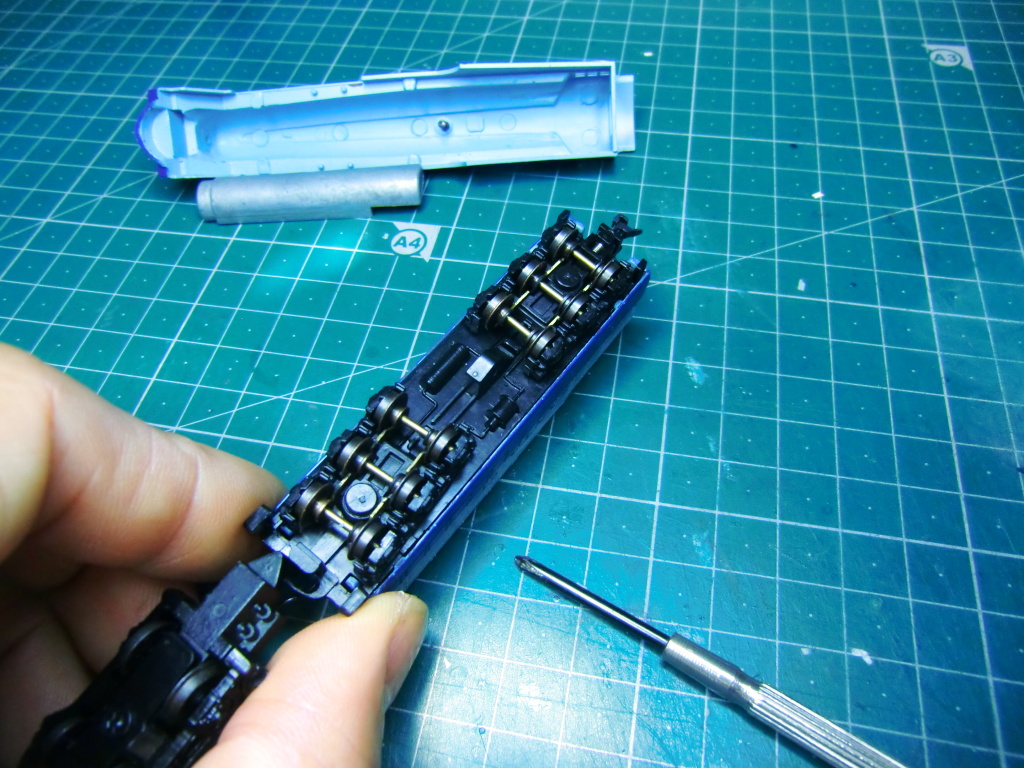

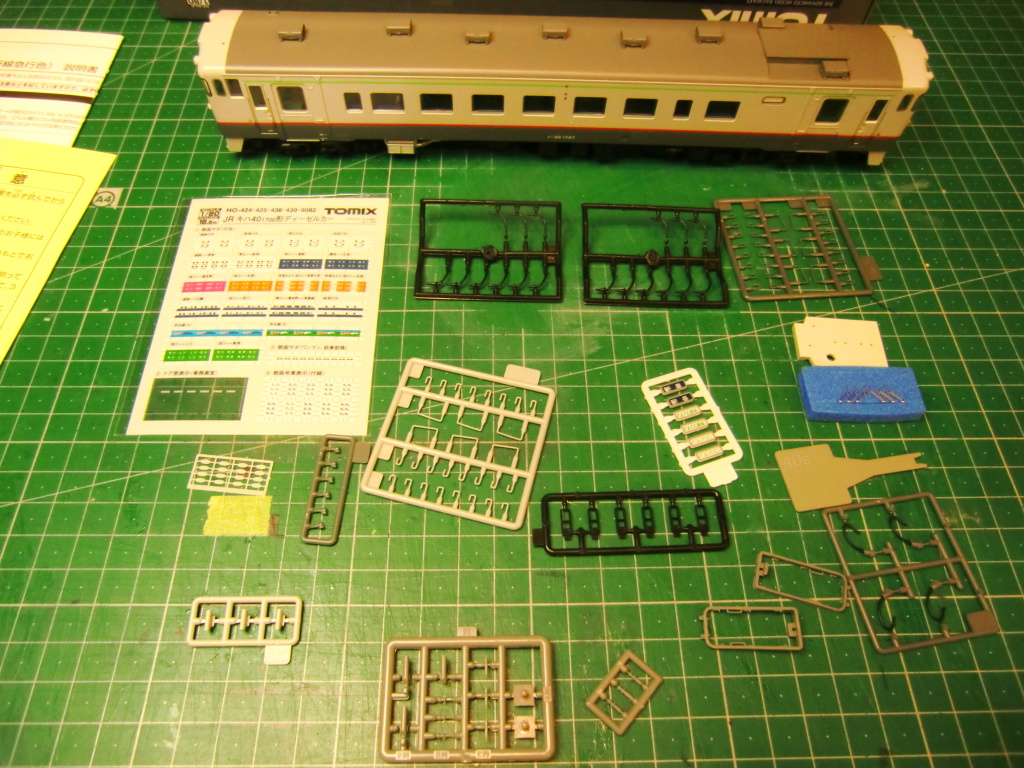

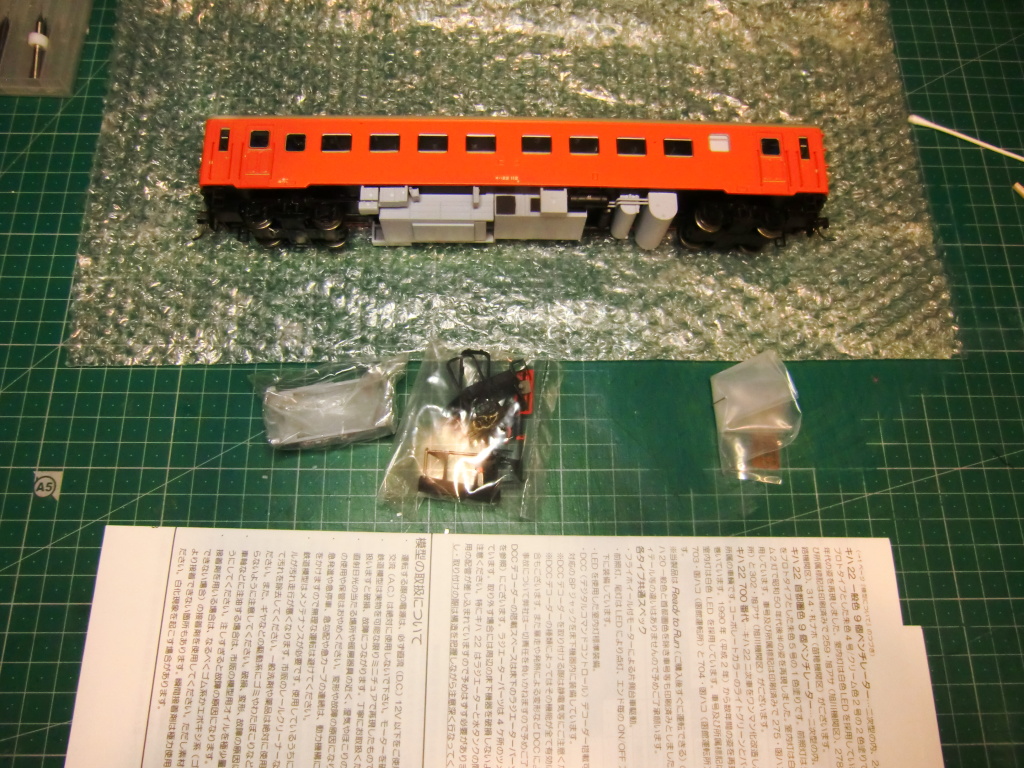

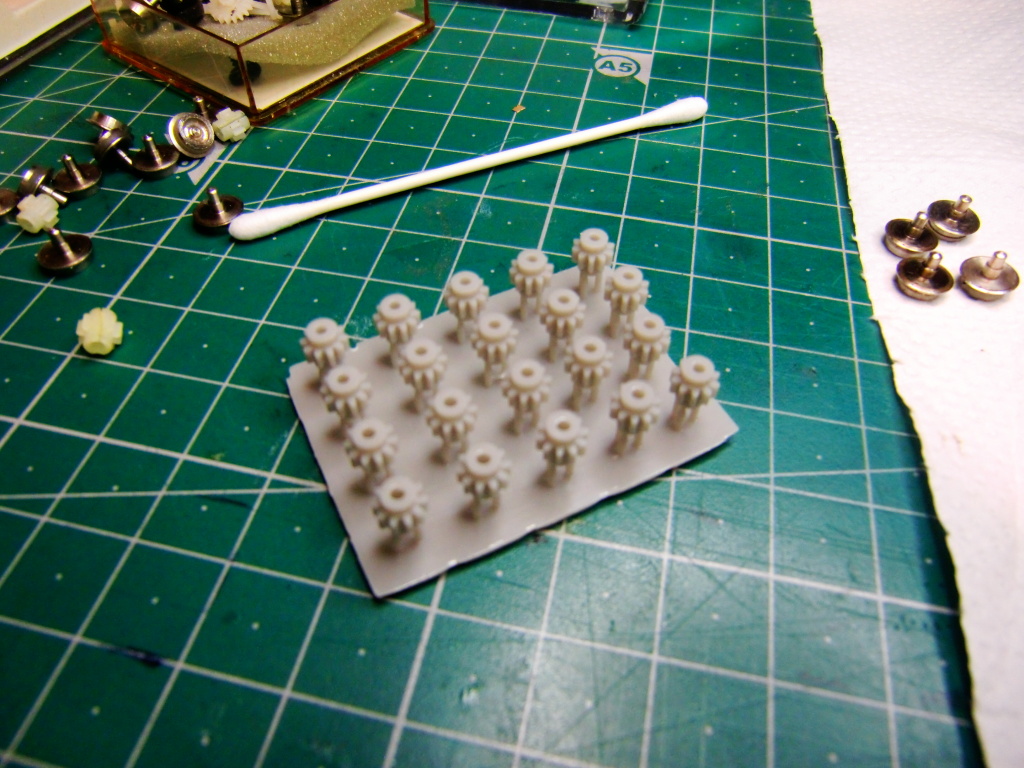

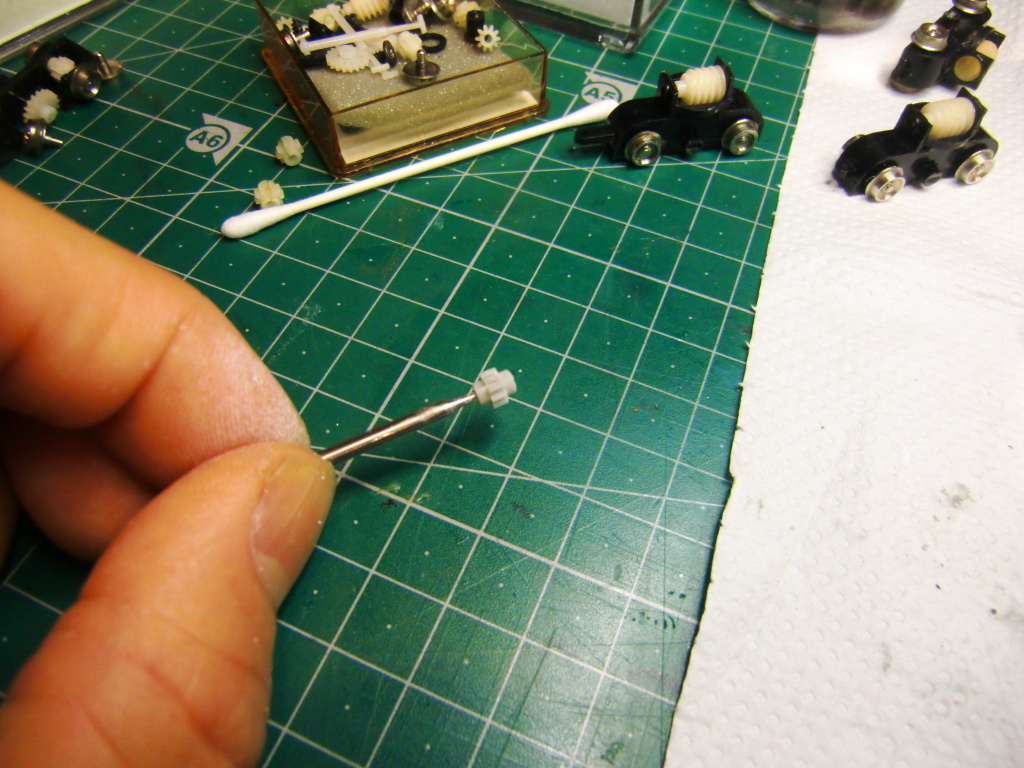

優:10)キット組立&塗装他 ※金属キット

優:11)キット組立&塗装他 ※金属キット要加工