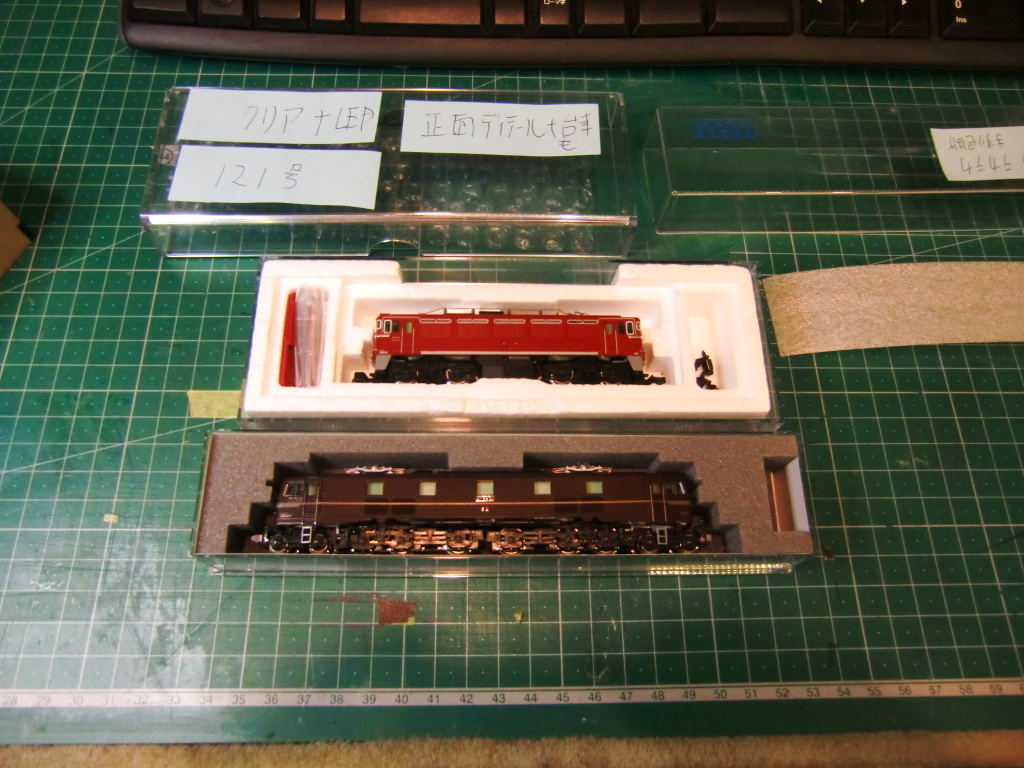

ご依頼者様のご要望により機関車の大幅なディテールアップを行ってまいります。

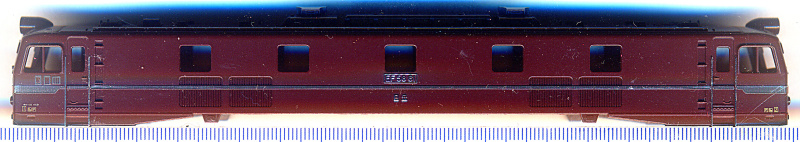

▼EF58 61号機ディテールアップ

まずは作業しやすいようにすべて分解していきます。

まずは、ボディーから外せるものはすべて外します。

ヘッドライトレンズの取り外しは、表面が傷にならないように木の棒の先端を丸く加工してから、内側から軽く押し出します。

ボディーがすべて分解できたところで、次は台車です。

▼専用ツールの制作

今回の作業にあたっては、非常に細かな作業が連続するため、いくつかの専用ツールを事前に制作いたします。

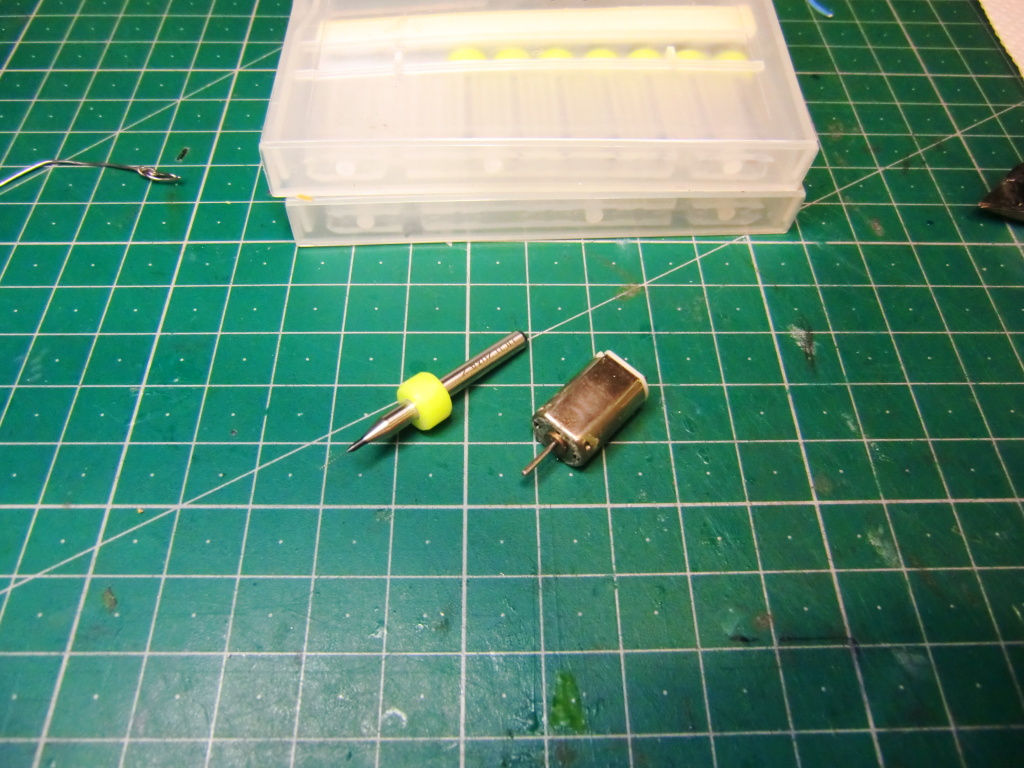

1)電動マイクロピンバイス φ0.2/0.3

2)電動マイクロ面だしツール ※2種

3)マイクロペン

4)穴あけ用ガイド

1)電動マイクロピンバイス

正確な穴あけと作業の効率化。回転数可変パルス制御方式の超小型・超軽量の電動ピンバスでございます。

今回のような作業では、どうしても欠かせないツールとなります。

【部品構成】

本体/ピンバイス固定マウント/超小型6Vトルクモーター/制御回路/電源/垂直ドリル φ0.2&0.3

と、構成はいたってシンプルです。

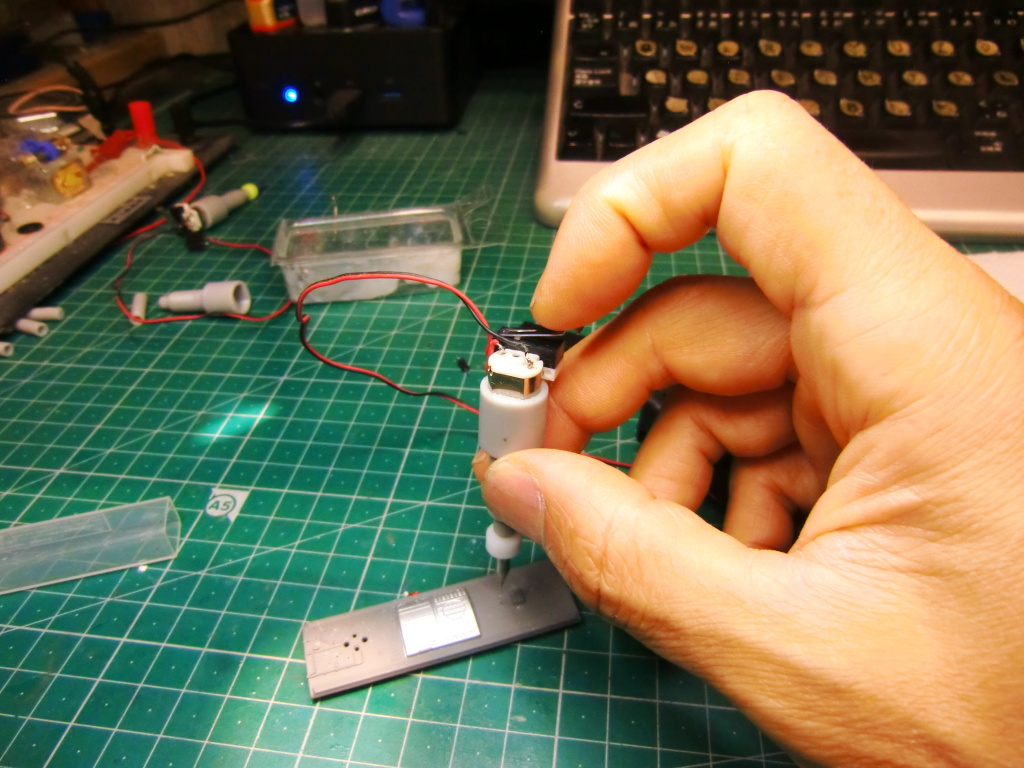

まずは試作を設計して3Dプリントします。

内部にブレ防止の対策が施してあります。あとは、先端にピンバイスを差し込めば内部で固定されます。本体の大きさは、約4センチと非常に小さく軽量です。

電動マイクロピンバイスのメリットについて

・φ0.2 or φ0.3といった、扱いの難しいドリルにつきましても折るリスクを低減。

・手動ピンバイスに比べ、貫通までの時間を大幅に短縮。

・曲面の穴あけにおける、刃滑による塗装面のガリキズのリスクも大幅に低減。

・回転数は、素材や厚さに合わせて調整可能。厚さ2mmのプラ板も、わずか3~4秒程度で貫通。※高速回転時

・軽量コンパクトにより、指先の疲労感は少なく連続した作業でも安定した穴あけが可能。

出来上がったものがコチラです。左:0.2/右:0.3 ※シャンク径:φ3.175

何度か作り直しながら改良を加え、ようやく実用に耐えるツールに仕上がりました。特に難しかったのは、ドリル先端が一切のブレなく回転させるのに苦慮しました。

電源は、単三電池BOX(3V)を使用します。昇圧回路を組み込んで、3Vから5Vまで電圧をあげてあります。

スイッチはモーター横に付けてあります。軽い力で[ON/OFF]操作が容易にできます。

N用の屋根であれば、極細ドリル(φ0.2)でも折ることなく、わずか2秒程度で中心からまっすぐ貫通します。

EF58の屋根フックの穴あけと各部の正確な穴あけ作業に効果を発揮します。

さて、続いて面出しツールの制作です。こちらの制作はちょっと難しくなります。「このツールいったい何に使うんだろ~か?」と言いますと、車体の凸モールドを削るためのツールとなります。

通常メーカーが提供する完成品では、フックや手すりがモールドによって再現されておりますが、ディテールアップの際にこのモールドを平らに削る必要がございます。実はこの作業、本当に大変なんですよ。以前は、ノミなどでモールドをちまちま削ってから、ペーパーを小さく折り畳んでひたすが面出しを行っておりました。それでも場所によっては、フラットな面を出すのは至難の業です。そこで、機械の手を借りて正確にしかも早く面出しができるツールを制作することに致しました。

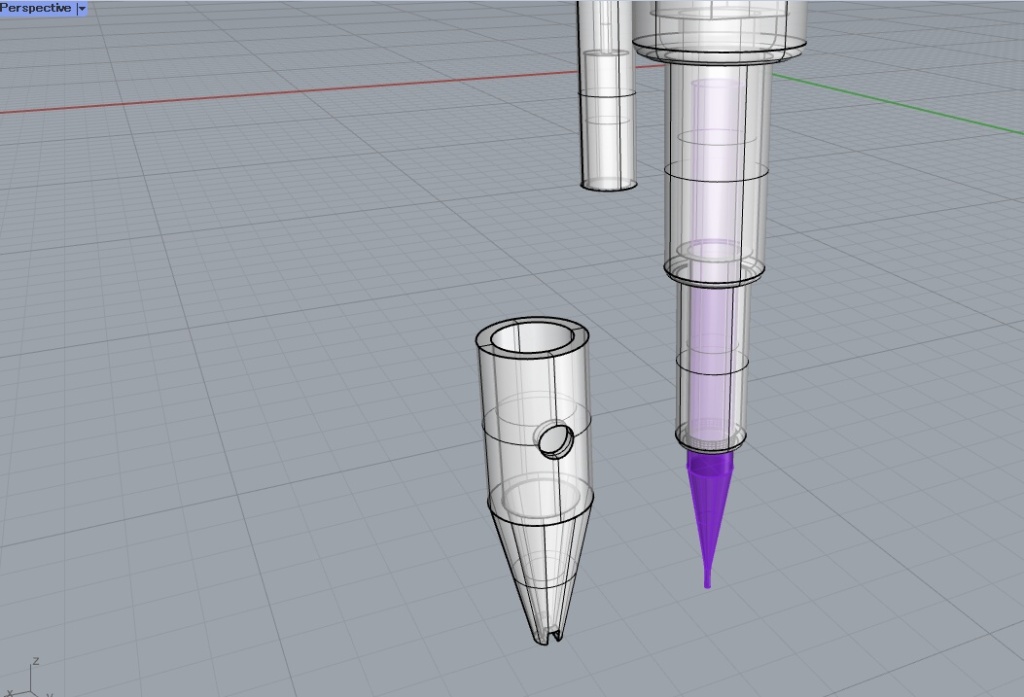

まず、根本的にピンバイスで使用する垂直ドリルではなく、スクエアエンドミルを使用します。このドリルの特徴は、先端が平らで横方向にも削ることができるため、面出しの際によく使用されます。

Nゲージの車体加工に適したツールとするには、軽量・コンパクトで狭い箇所にもしっかりとドリルが入り面出しができることが条件となります。これらを実現するにはいろいろクリアしないといけない課題が多々あります。

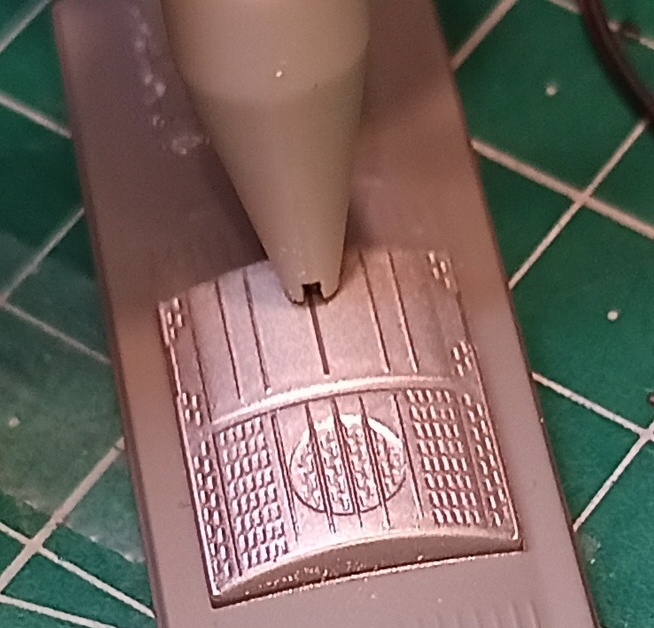

設計も終わり、早速パーツを作りテストしてみることにします。先端はアタッチメント式となっており、目的に応じてソケットを交換できるように設計しました。青色の部分が実際に装着されたドリルをイメージしたものです。今回は、ソケット1(細モールド用)となります。これを本体に装着することで、モールドのみ削り落とすことが可能なはず?・・です。ドリルは、φ0.5の超硬エンドミルを使用します。

使用方法としては、ソケットを上下に可動させて対象物の原点(Z=0)に調整してイモネジで固定します。

手すりのモールドは、正面、屋根、側面などに再現されていることから、どのような場所にも対応できるように設計してあります。

完成したツールの初期調整も終わり、本当にモールドのみがきれいに削れるのかテストです。

Bトレの屋根を使用して、配管やクーラーのモールドを実際に削ってみることにします。

使用方法はいたって簡単、削りたいモールドの上でスライドさせるだけです。回転速度は可変式で、高さのあるモールドは負荷が大きくなるため回転数をやや上げます。低めのモールドは低回転でも問題なく削ることが可能です。

クーラー中央の黒いラインが実際に削った個所となります。このように他の部分を削ってしまうことなく、モールドのみを簡単に削り落とすことができます。

今回は、手すりなどの細モールドに特化したツール制作となりましたが、その有用性が確認できたことから、今後は窓埋め改造などの面出しツールも制作する方向で検討しています。

さて、これでようやく準備が整ました。それでは、EF58の本格的なディテールアップに入ることにしましょう。

▼ディテールアップパーツの制作

各部のディテールアップパーツの制作も進めていきます。まずは車体をスキャンしてPCに取り込みます。

車体の原寸スキャンを行って、各部の詳細なデータを取得して取り付けるパーツを個別に設計していきます。パーツは、3Dプリンターによるパーツ生成とエッチングパーツ製作の両面から進めていきます。

先に制作したツールを使用して、手すりやフック部分などもすべて削り落とします。

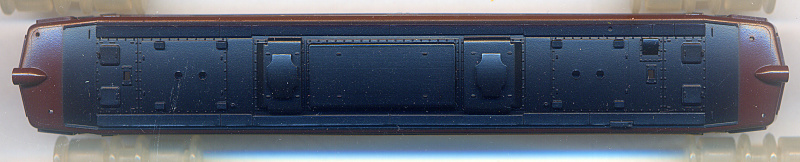

▼台車の分解と加工準備

先代車をすべて分解します。

まずは、こちらの塗装から入ります。その前にしっかりと表面の油分などを落とすための洗浄を行います。最近よく使うのが、強力泡洗浄です。

台車の塗装開始です。

まずは、台車にプライマーを吹き付けていきます。次に台車の金属の質感を出すために「黒鉄色+ウィノーブラック+ブルー少量」を加えたものを吹き付けます。

濃度を薄くして表面にうっすらと上塗りをかけていきます。

黒ベースを基調として、時々覗かせる金属のギラッとした質感が出してみました。2~3回吹き付けながら、ちょうど良い感じになってきたあたりで吹き付けを止めます。

プラスチック感が消えて質感が出てきました。ただ物が小さいので、わかる人にはわかるといったこだわりの作業です。

台車に色差しを行っていきます。

塗り残しがないように、もう一度同じ位置に色差しを施します。

クリアー1、2回目では全体的に薄塗りします。3~5回目で濃度を中程度にして吹き付けます。最後にクリアーの濃度を極薄にして全体にしっかりと吹き付けて光沢感出します。

タンクに貼るデカールを制作して、貼り付け後にクリーアでテカテカにします。

取付けます。