作業内容

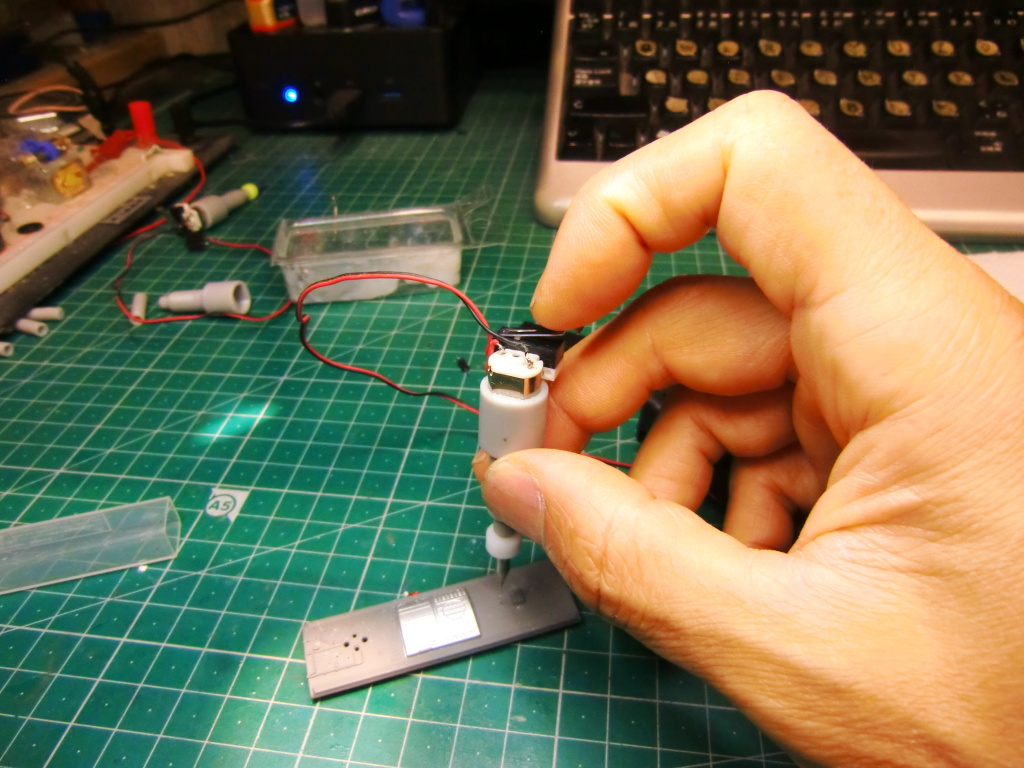

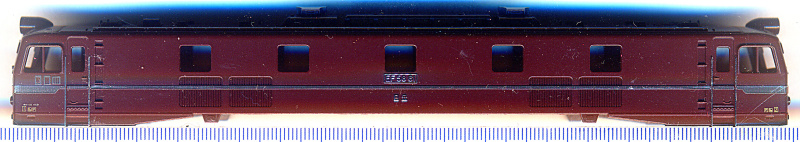

- マイクロ 東武DRC モーター車 O/H ※走行不良&異音

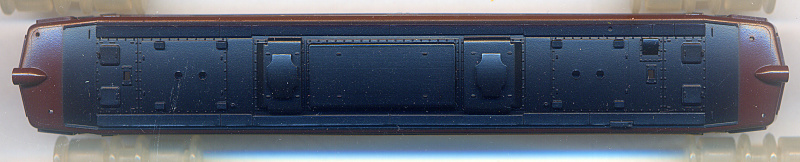

- マイクロ E751系スーパーはつかり ※走行不良&異音

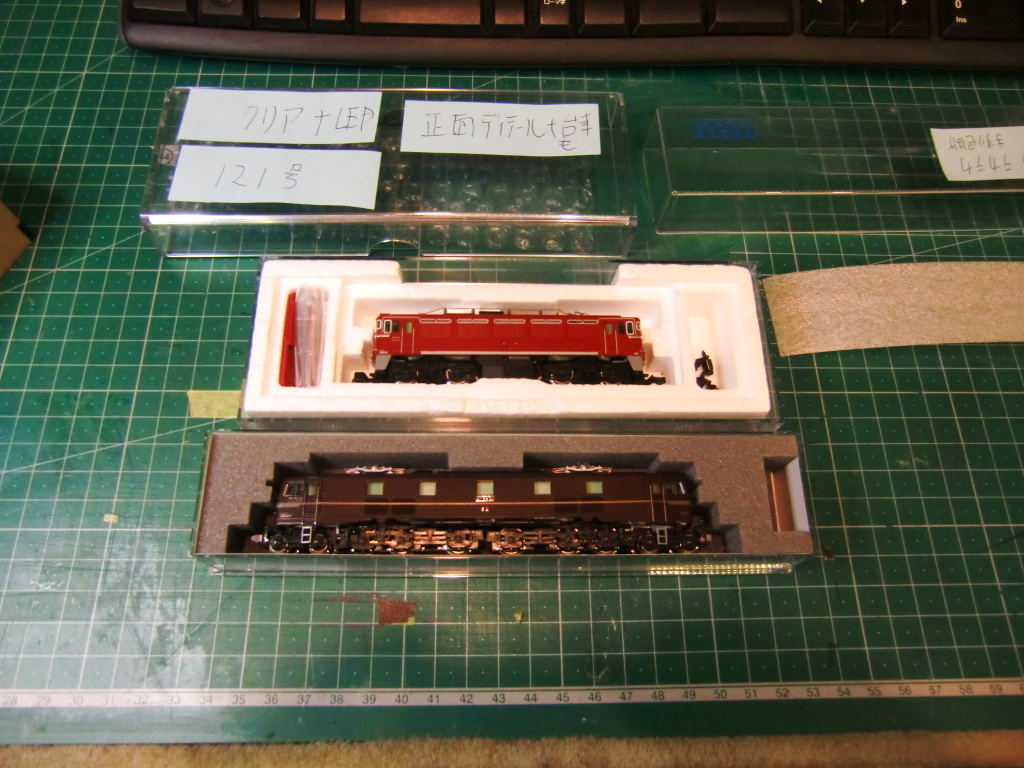

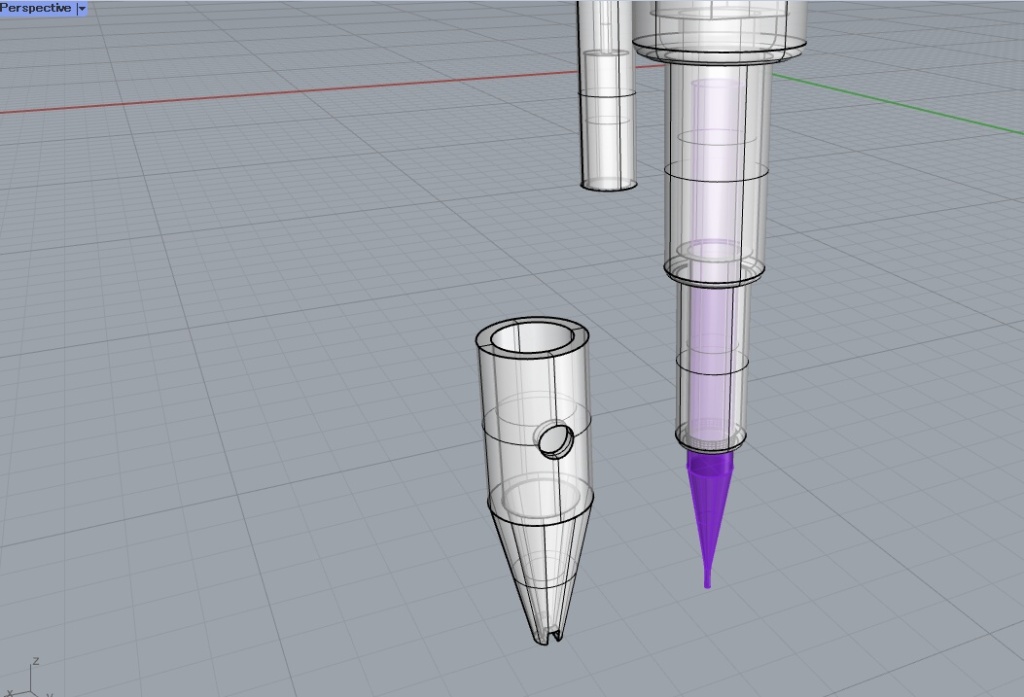

- 小田急1000系 正面パーツ分割化 x 2両分

異音とギクシャク感が出ています。

こちらの車体については、ほぼ動かない状態です。

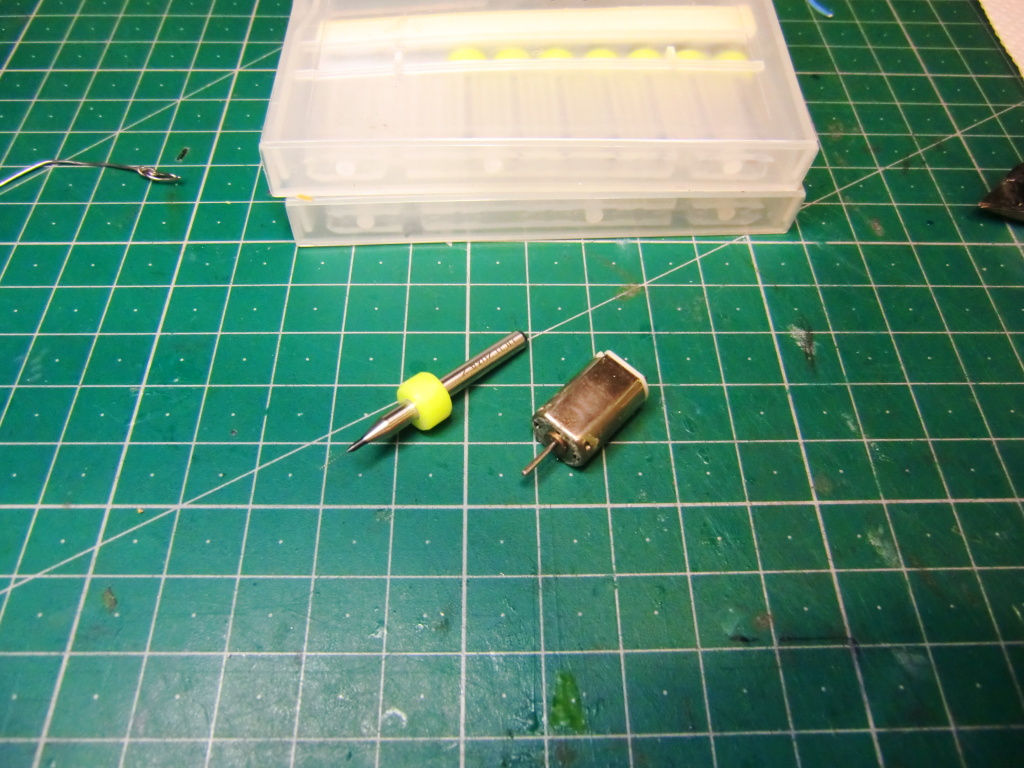

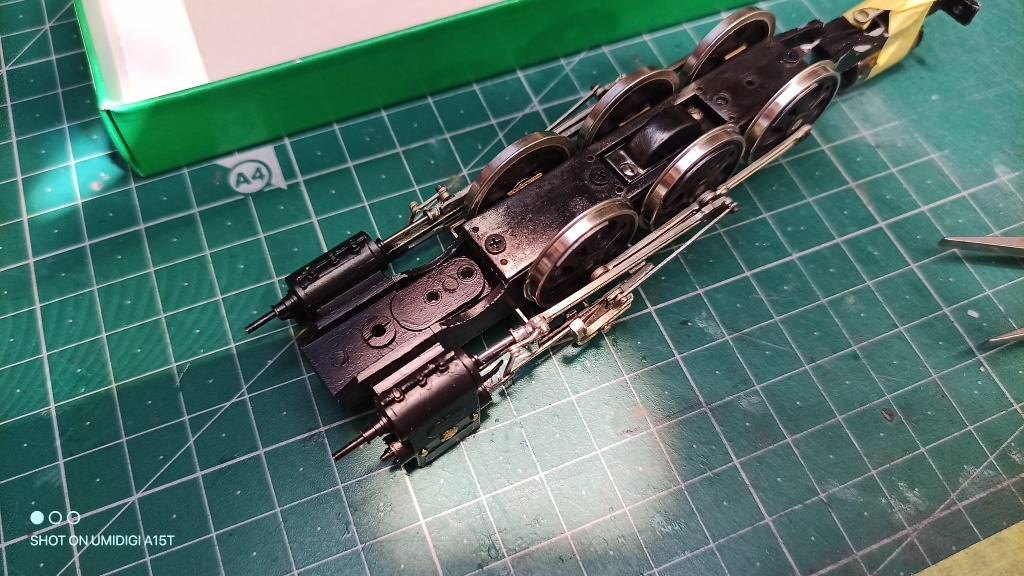

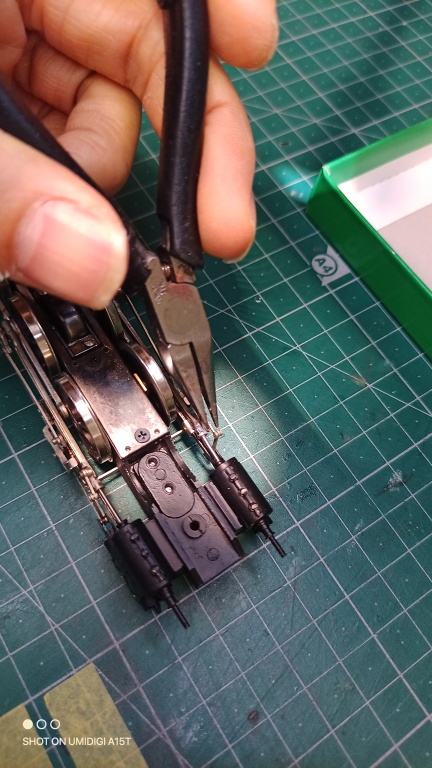

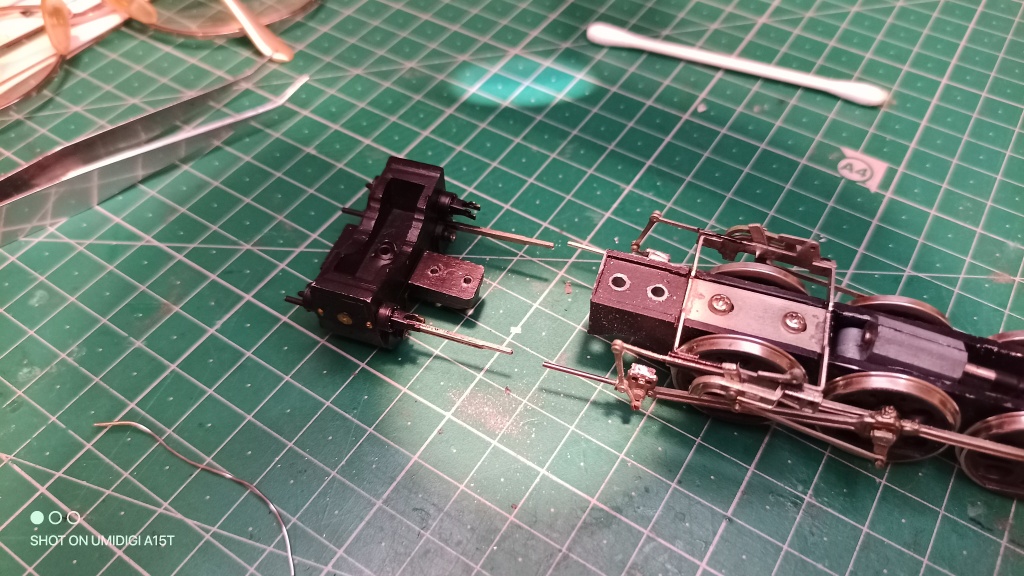

それでは早速作業に入ります。まずは一旦すべて分解してメンテナンスしていきます。

一通りメンテナンスを終えてテスト走行で問題ないことを確認しました。

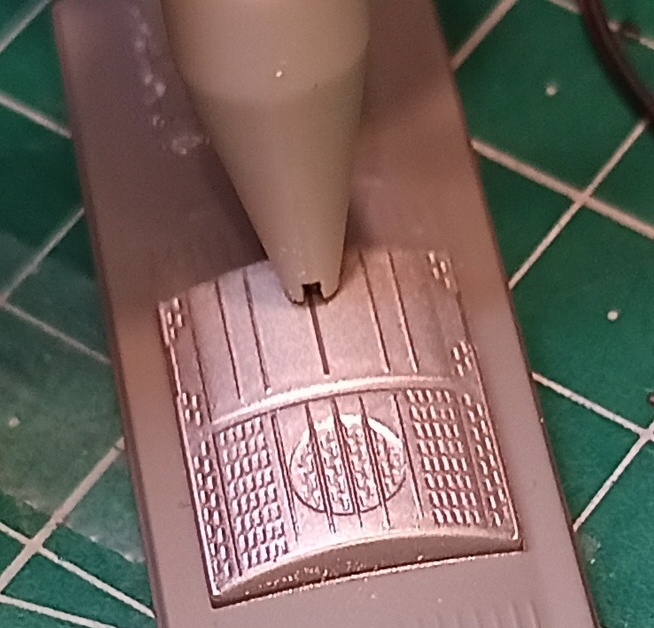

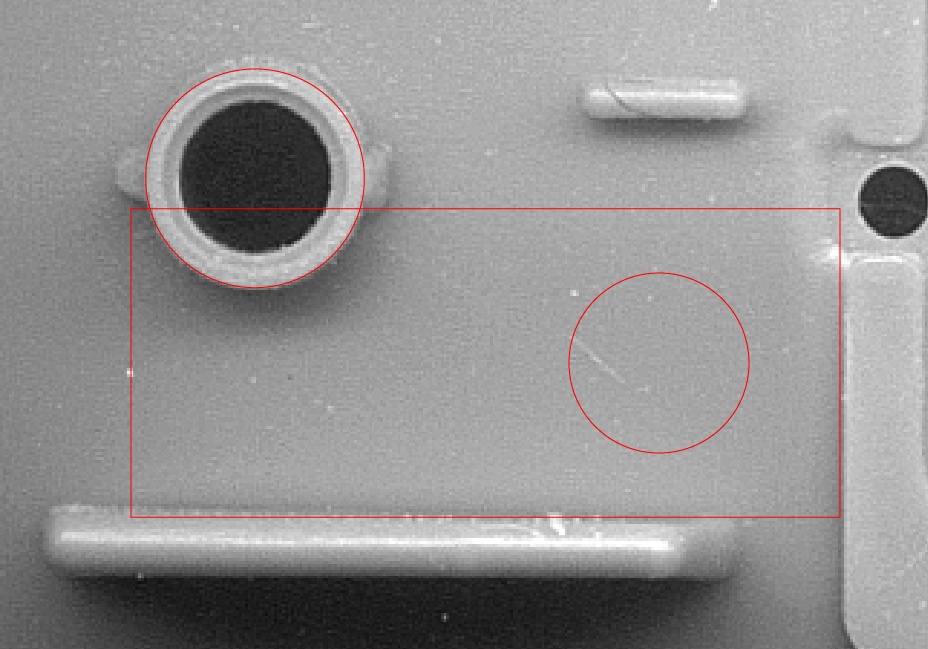

▼小田急1000系 正面パーツ分割化 x 2両分

時間は要しましたが、素材への負荷を最小限に抑えるため、カッターで幾度も切れ込みを重ねる慎重な手法を選択しました。時間はかかりましたが、その分、安全かつ確実に分断することができました。