コンテンツへスキップ

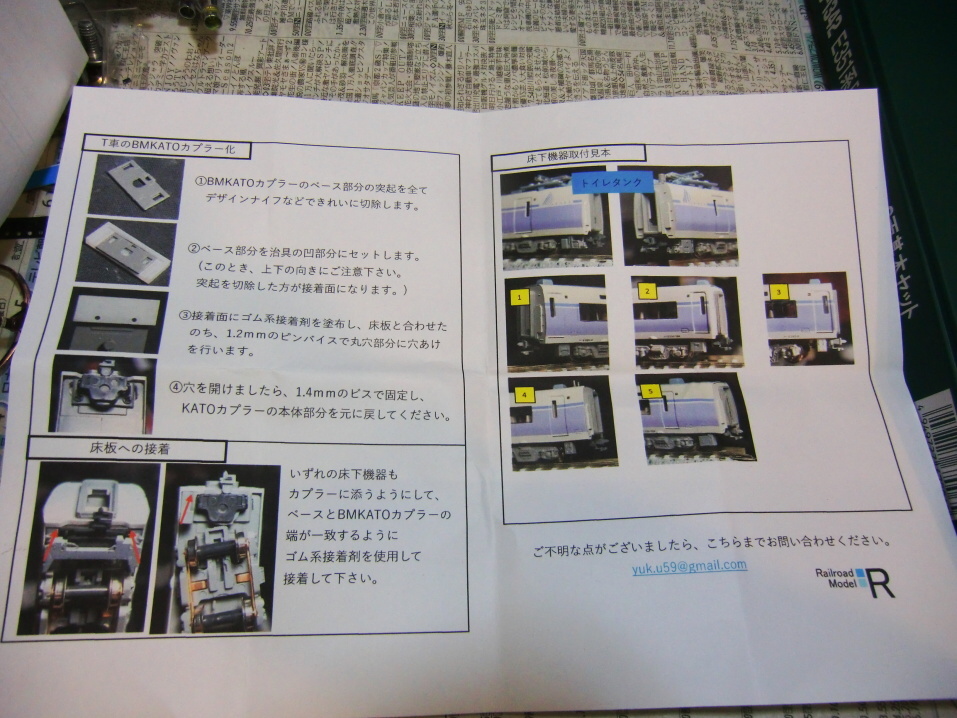

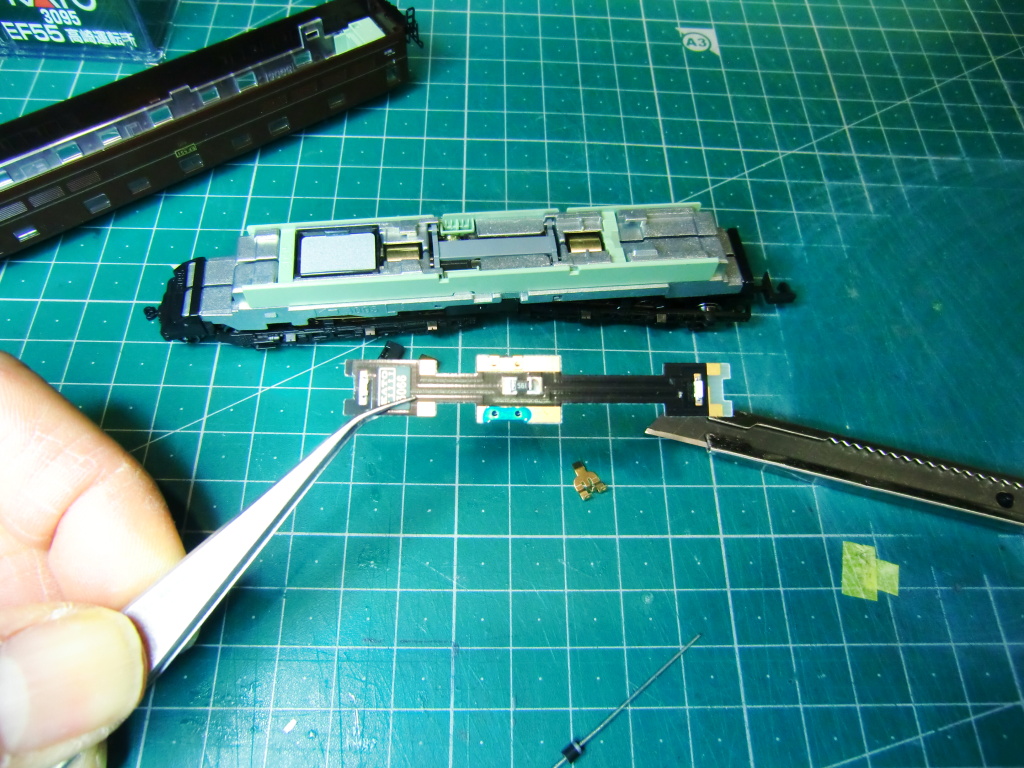

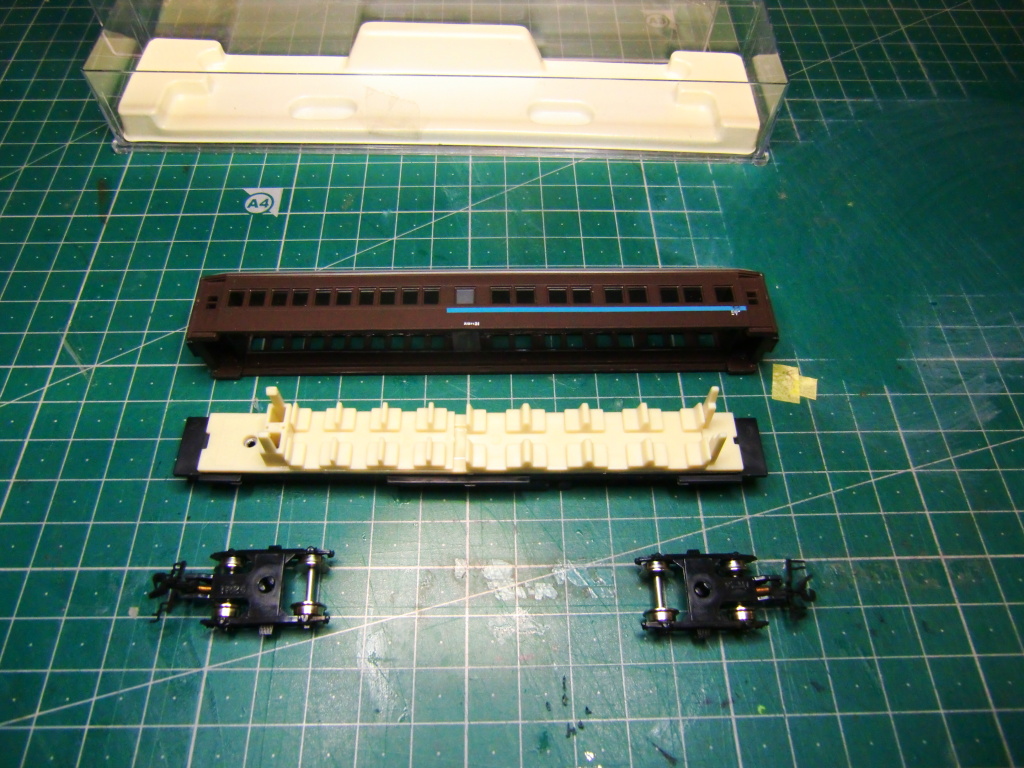

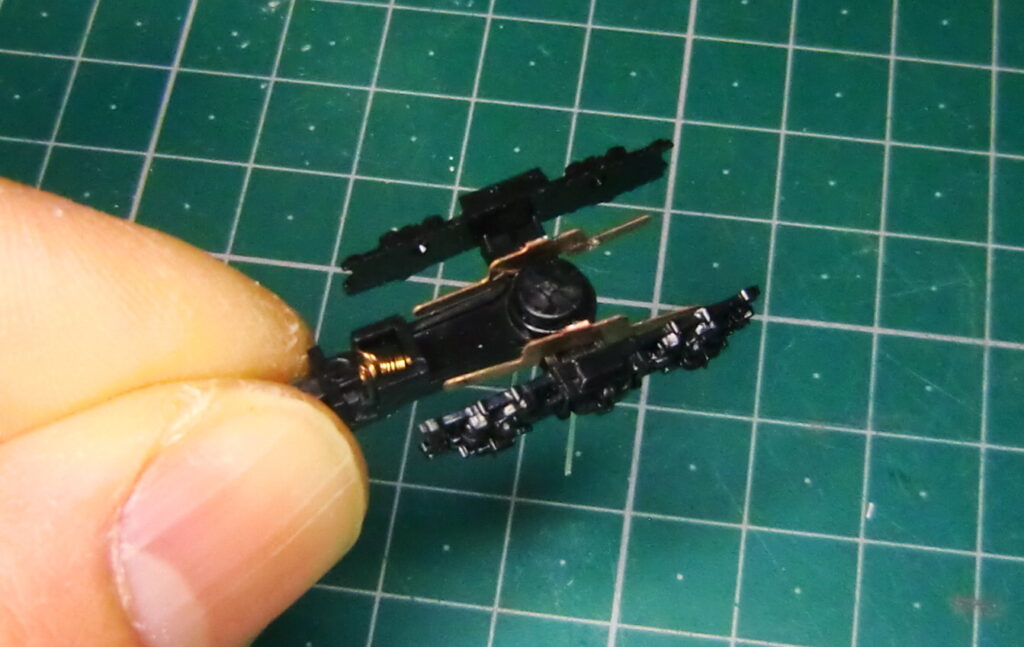

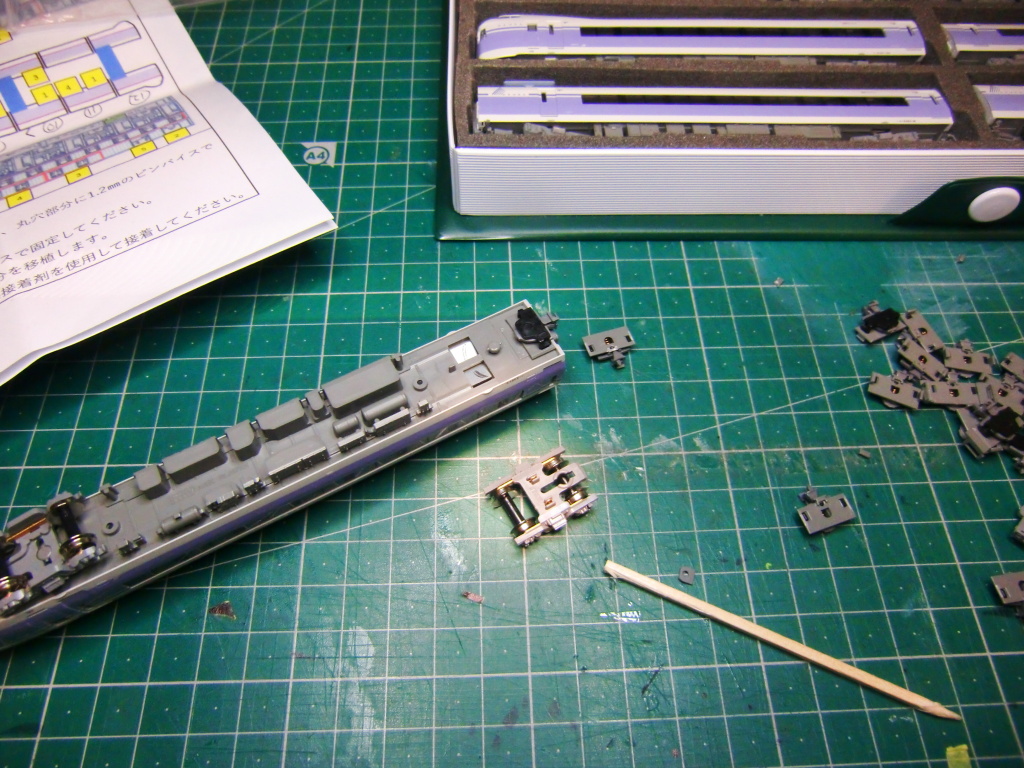

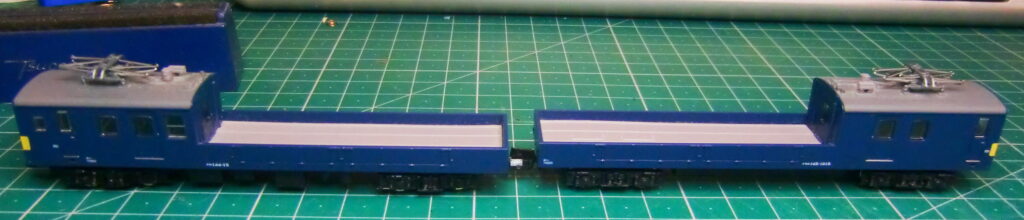

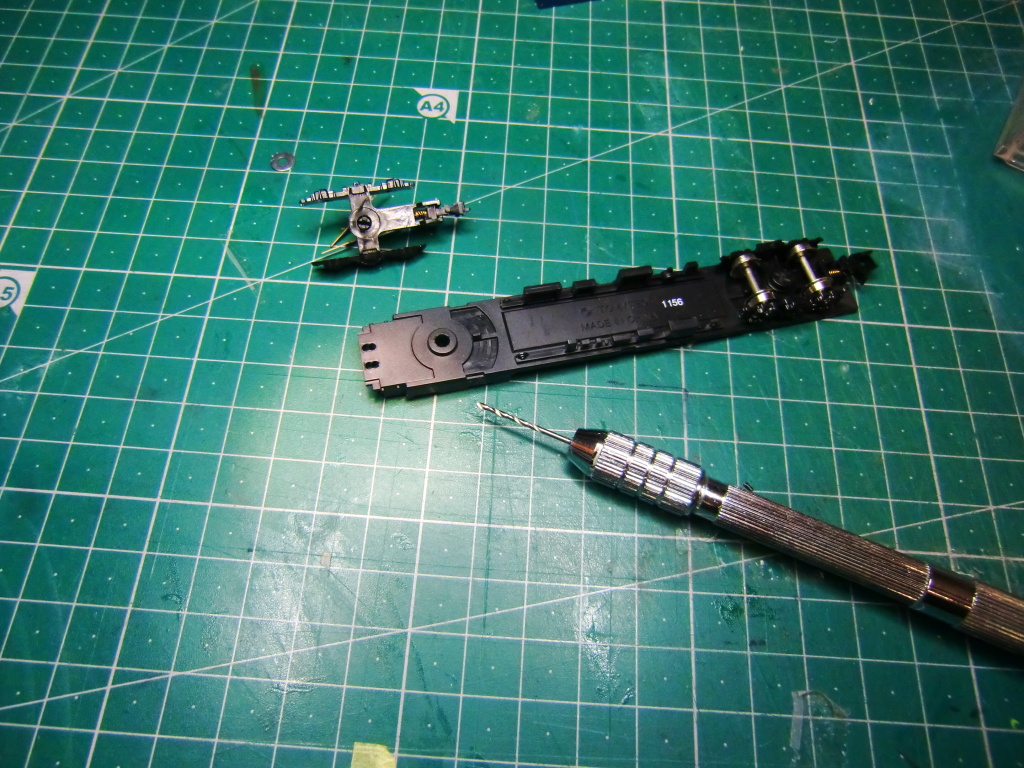

まずは、カプラー加工からです。

そのままでは取り付けできないカプラーですので、加工していきます。

残りの車両もすべて取り付け加工を行います。

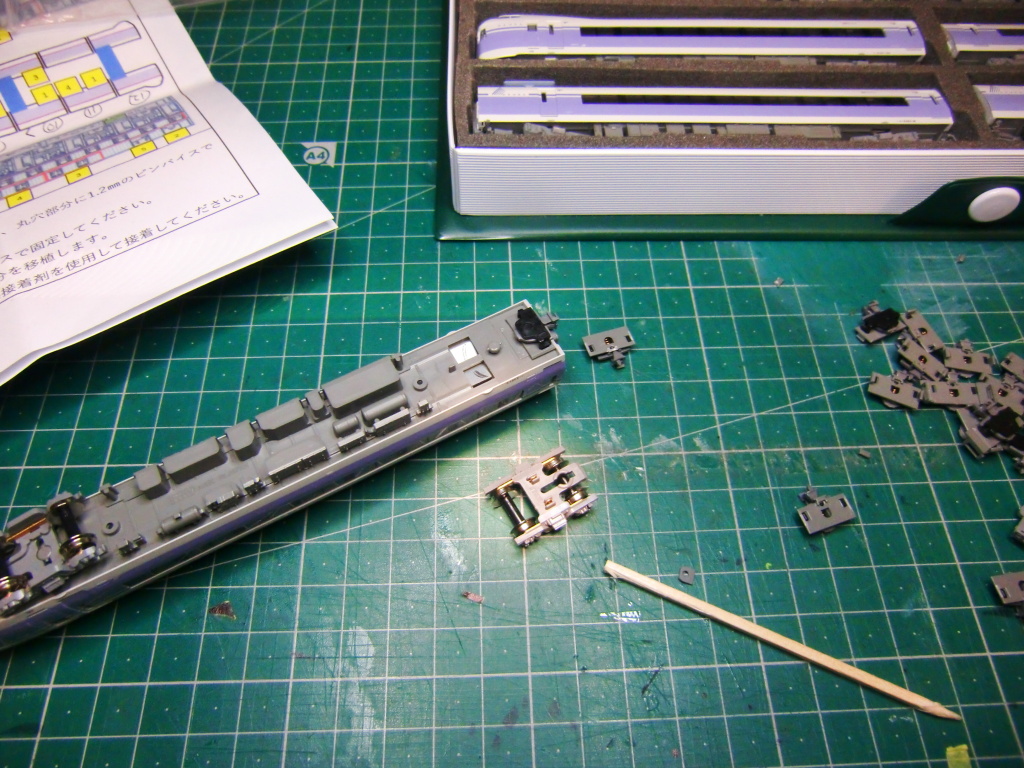

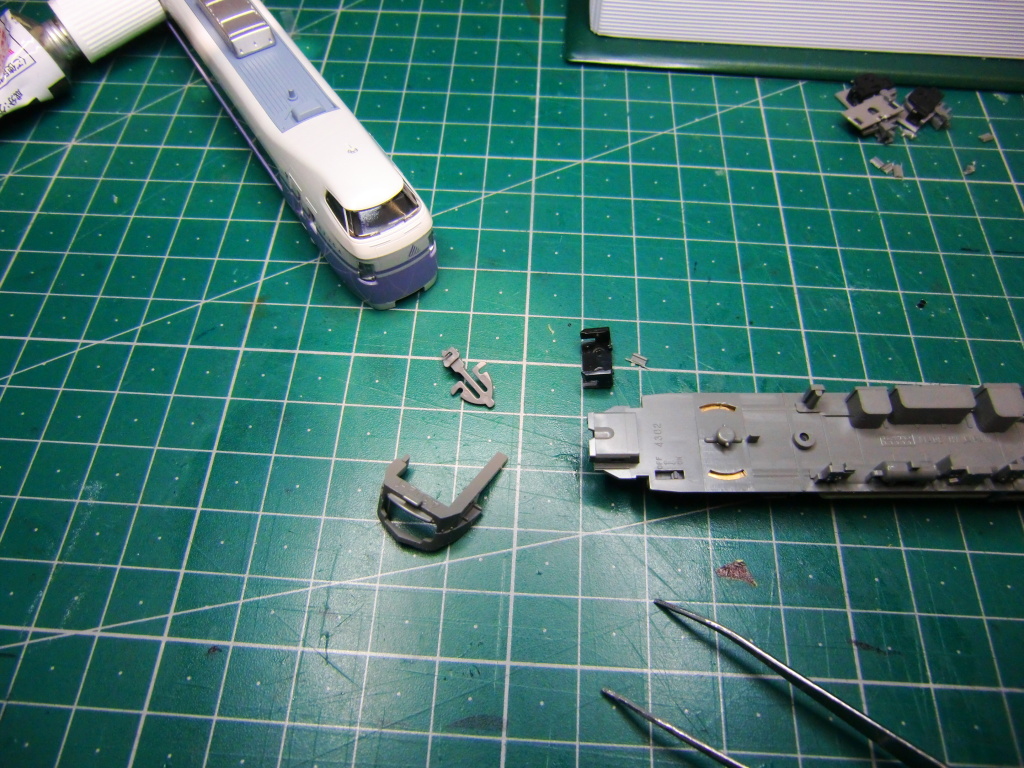

先頭車へのTNカプラーの取り付けは少々難しくなります。

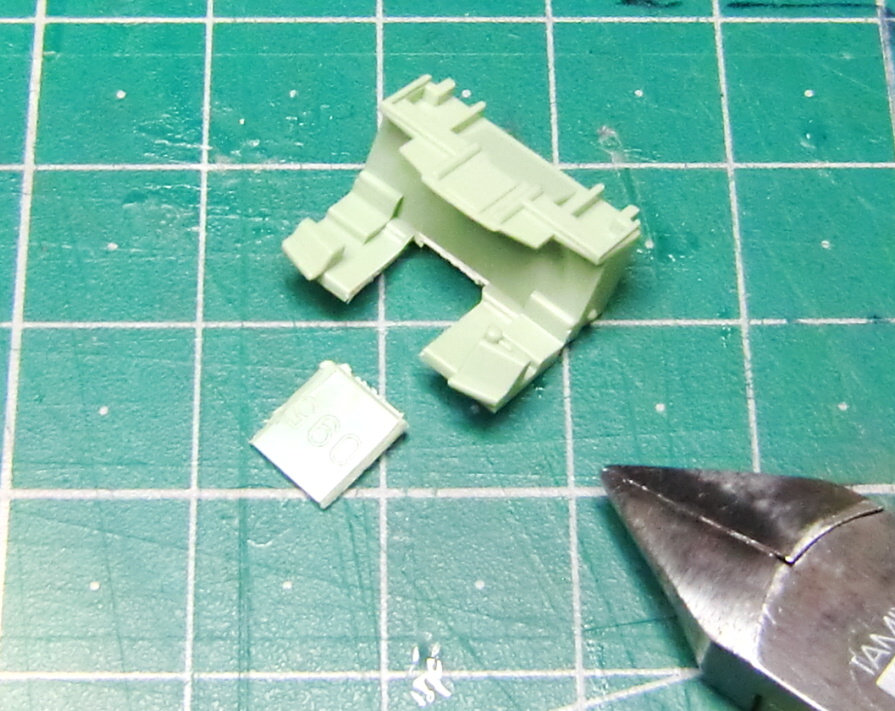

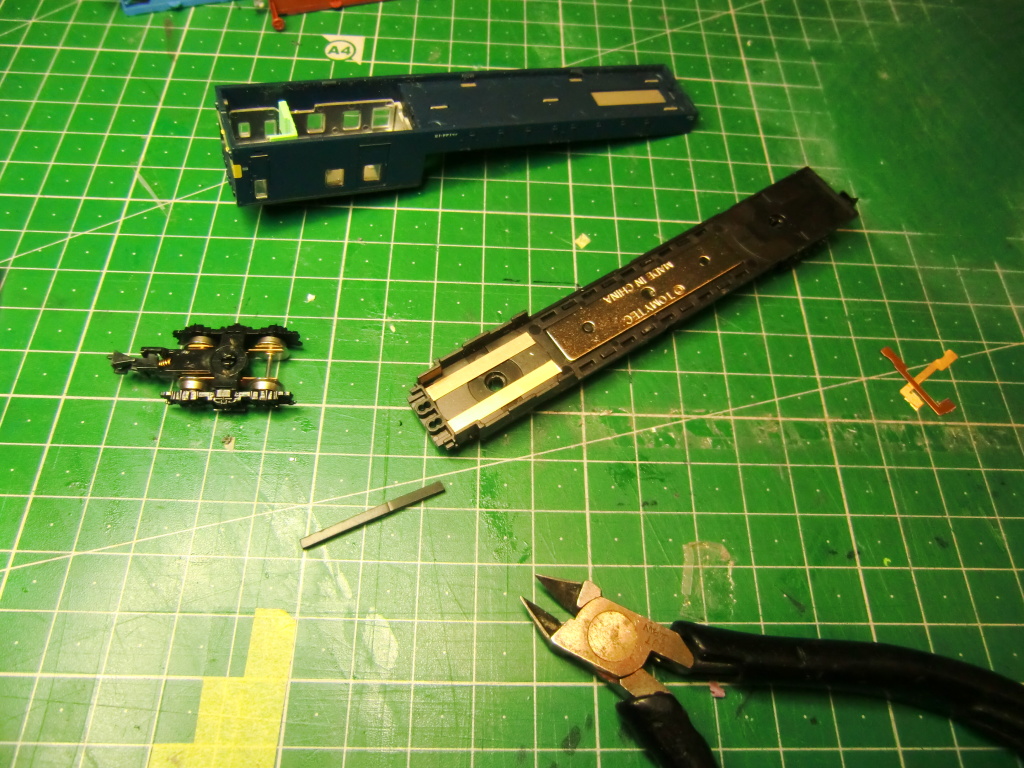

まずはニッパーでカプラー受けを切り落とします。

面をきれいにならして平らにします。

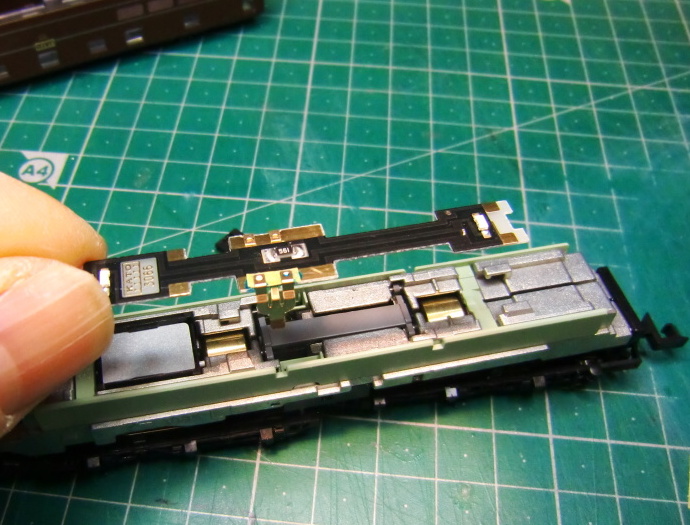

加工したTNカプラーを写真の位置に押し出して固定します。

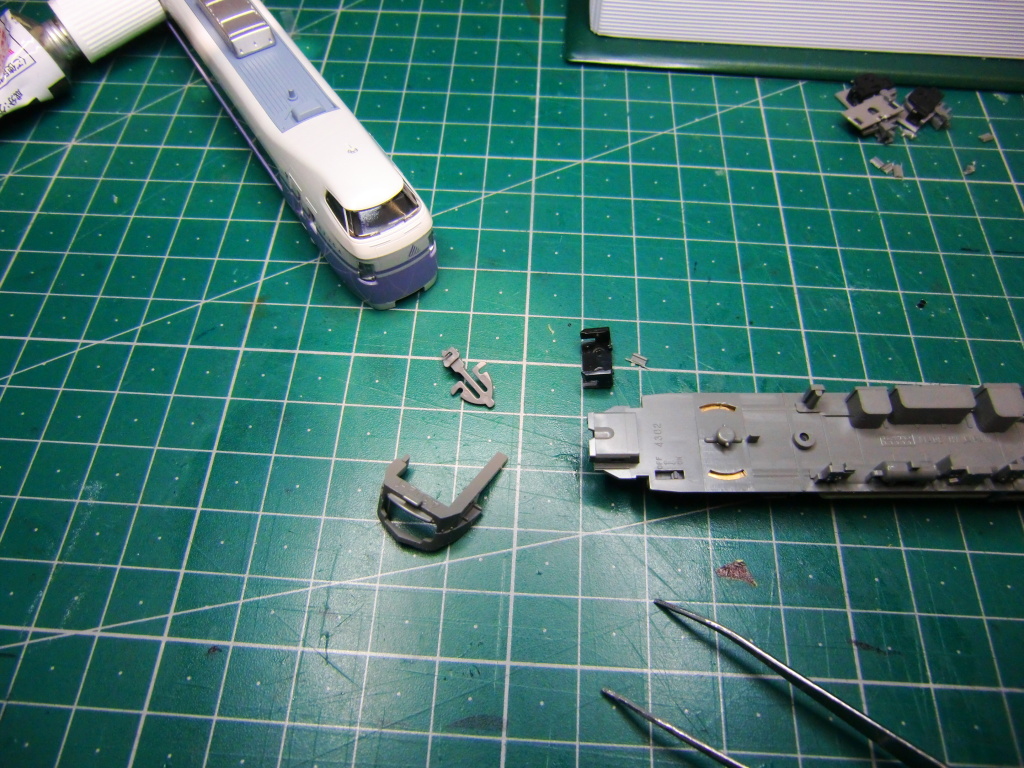

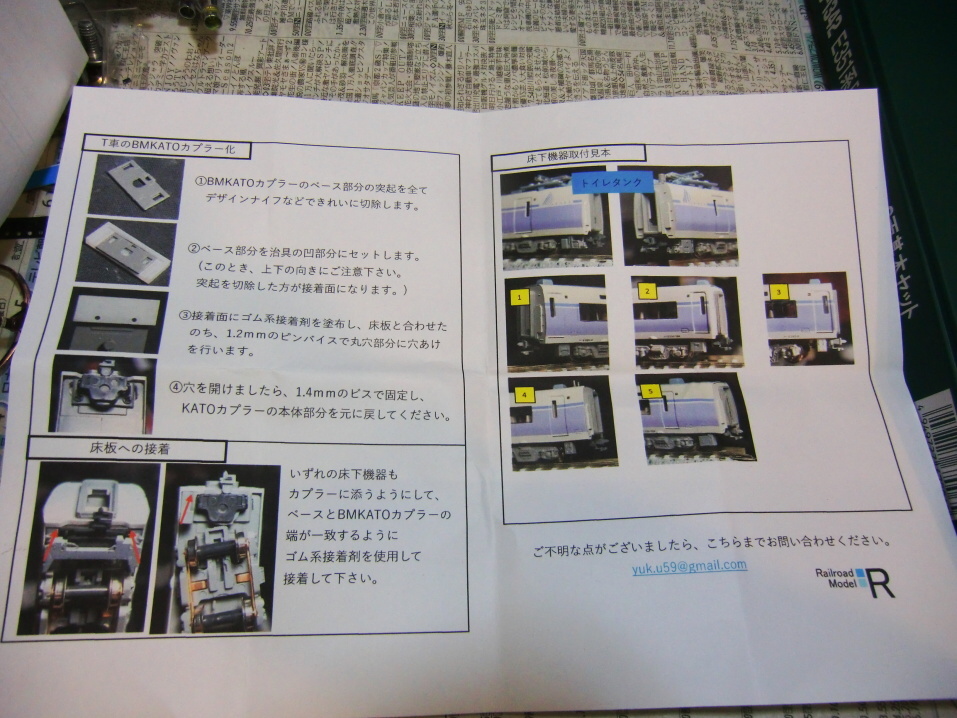

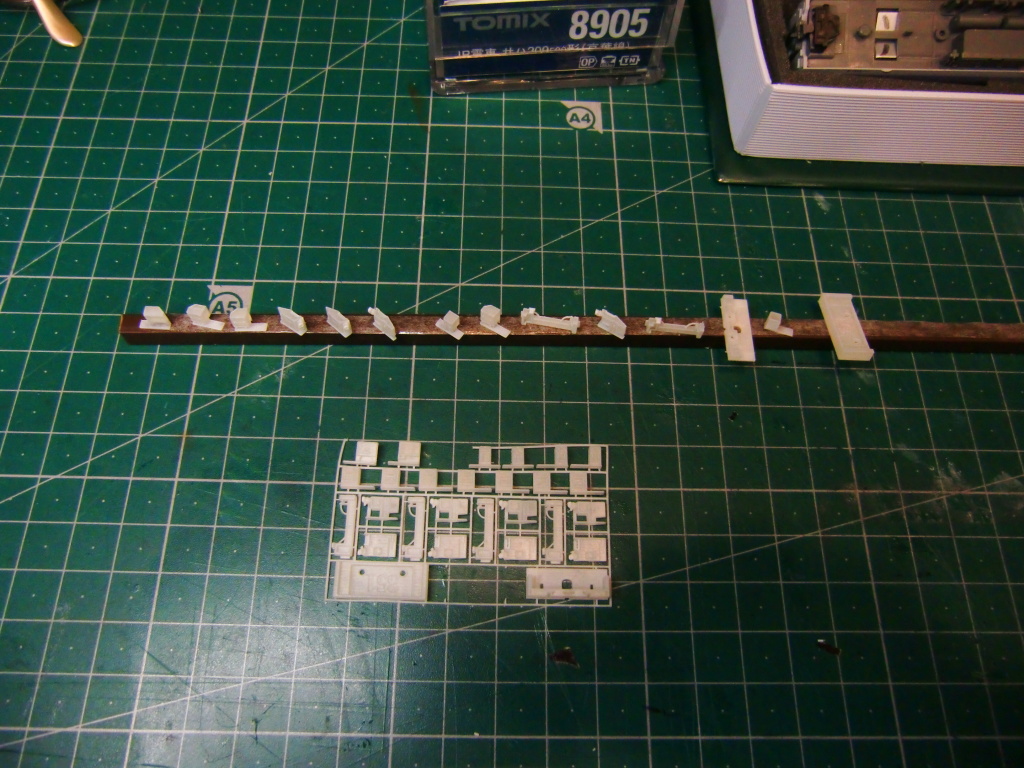

すべてのカプラーのお取付けが終わったところで、トイレタンクの取り付け作業に移ります。

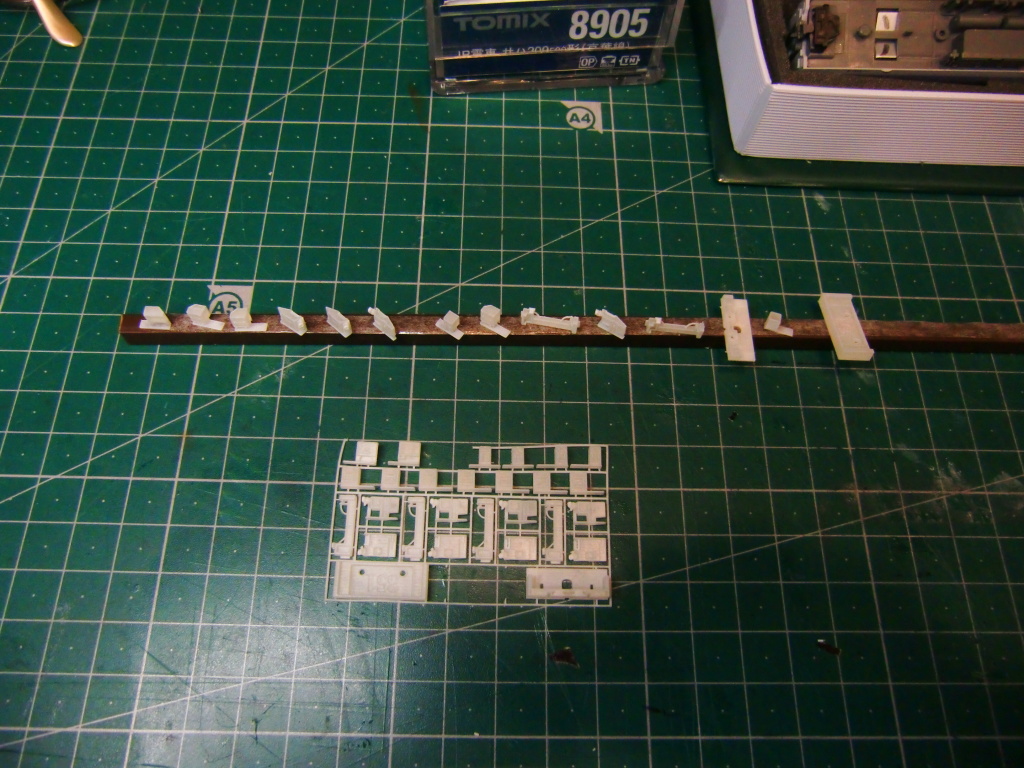

パーツの分類をして棒に固定します。

下処理を終えてからグレーで塗装します。

資料を基に適正な位置に各パーツを取付・固定します。

すべての作業が完了しました。

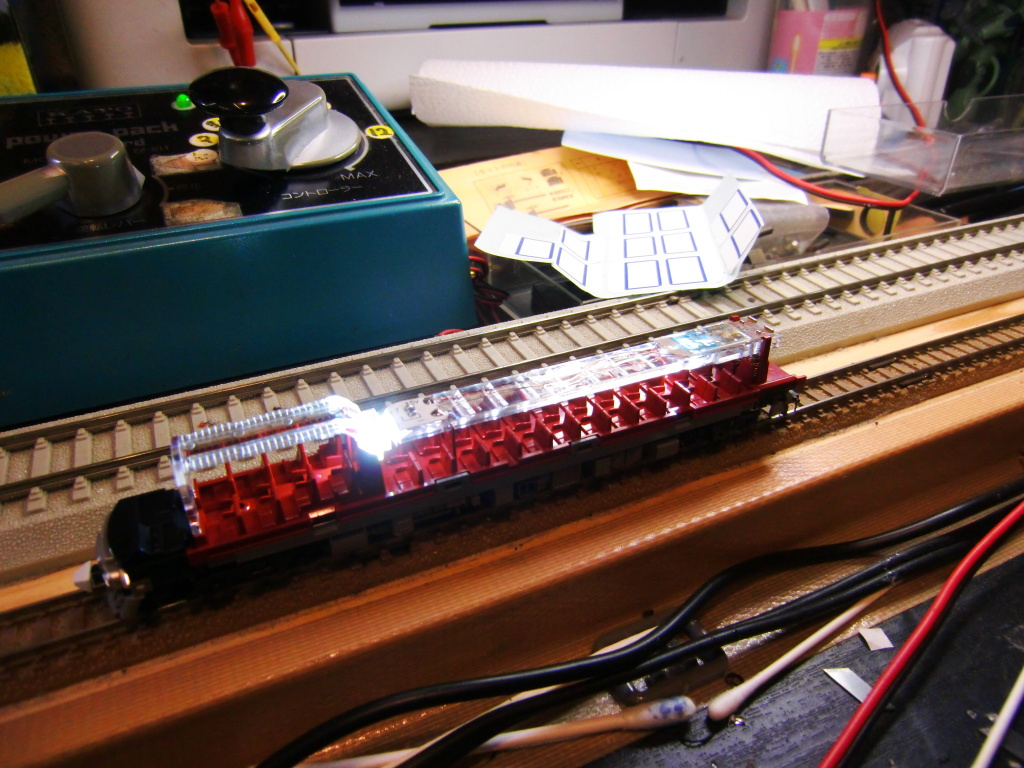

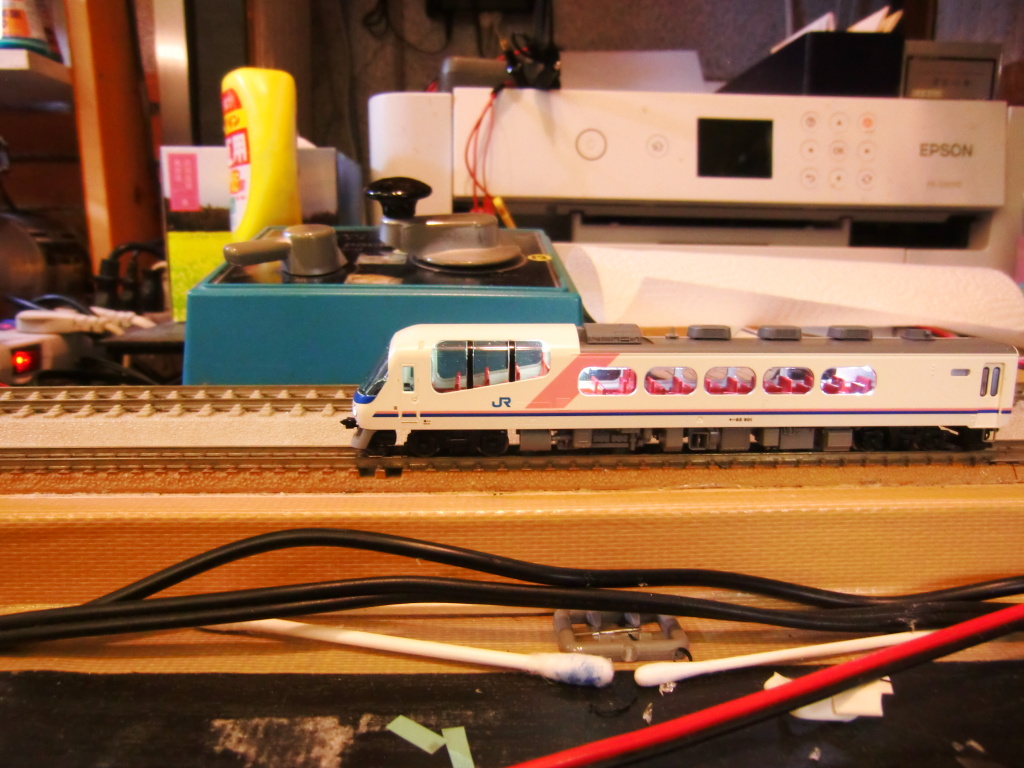

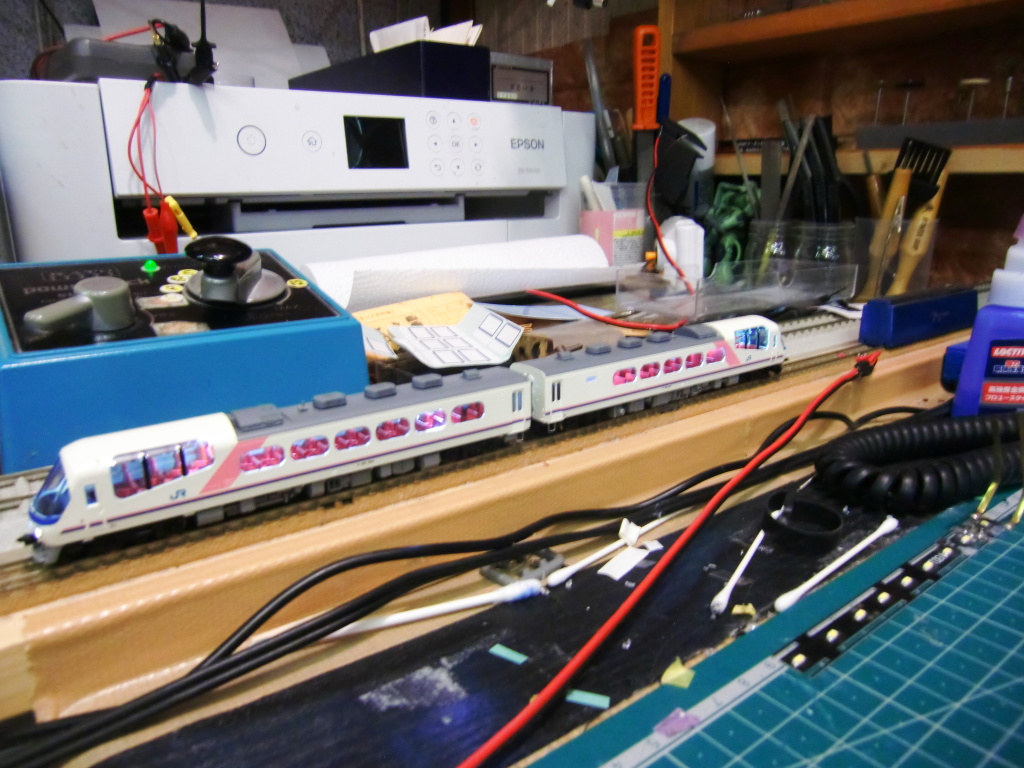

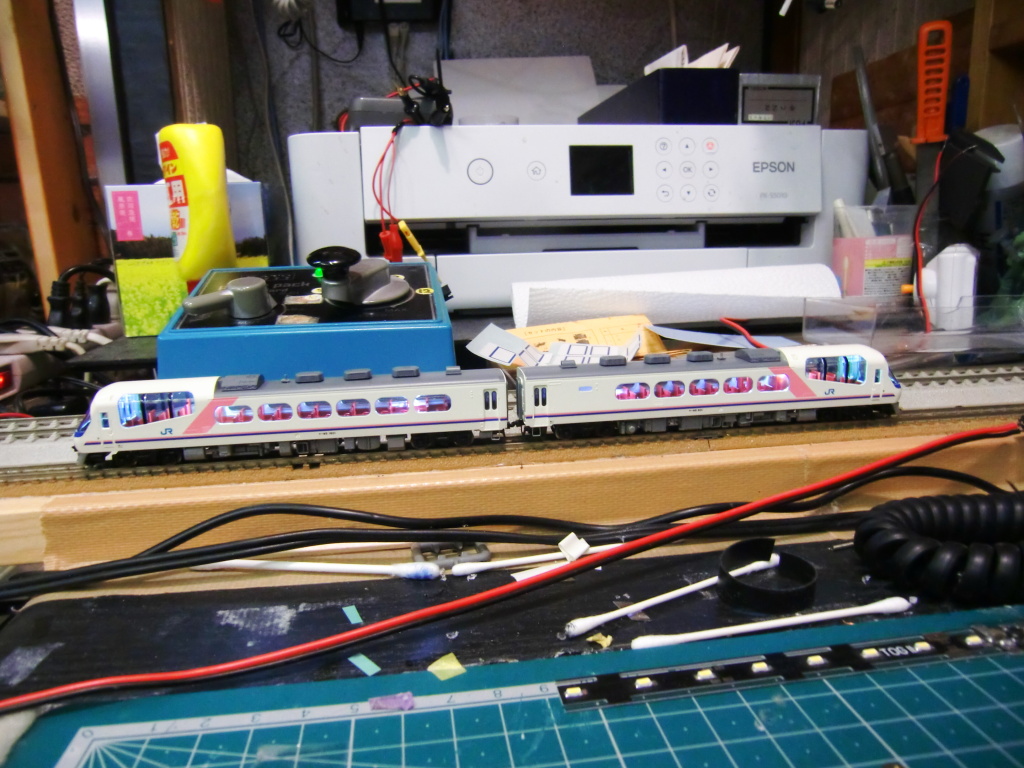

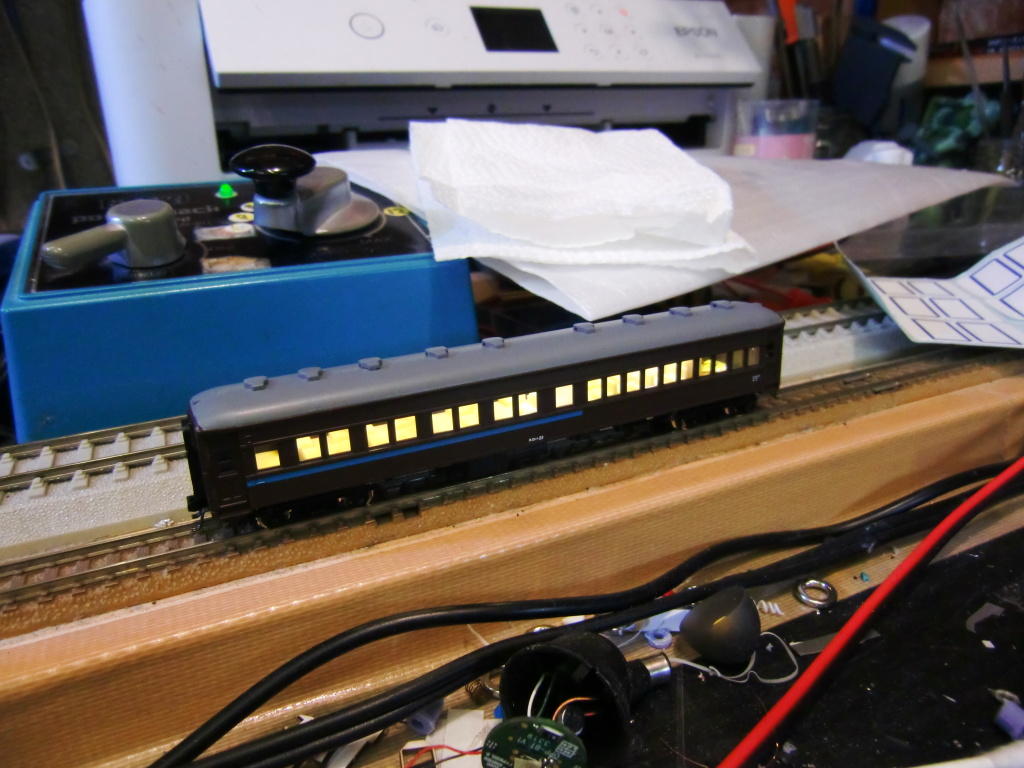

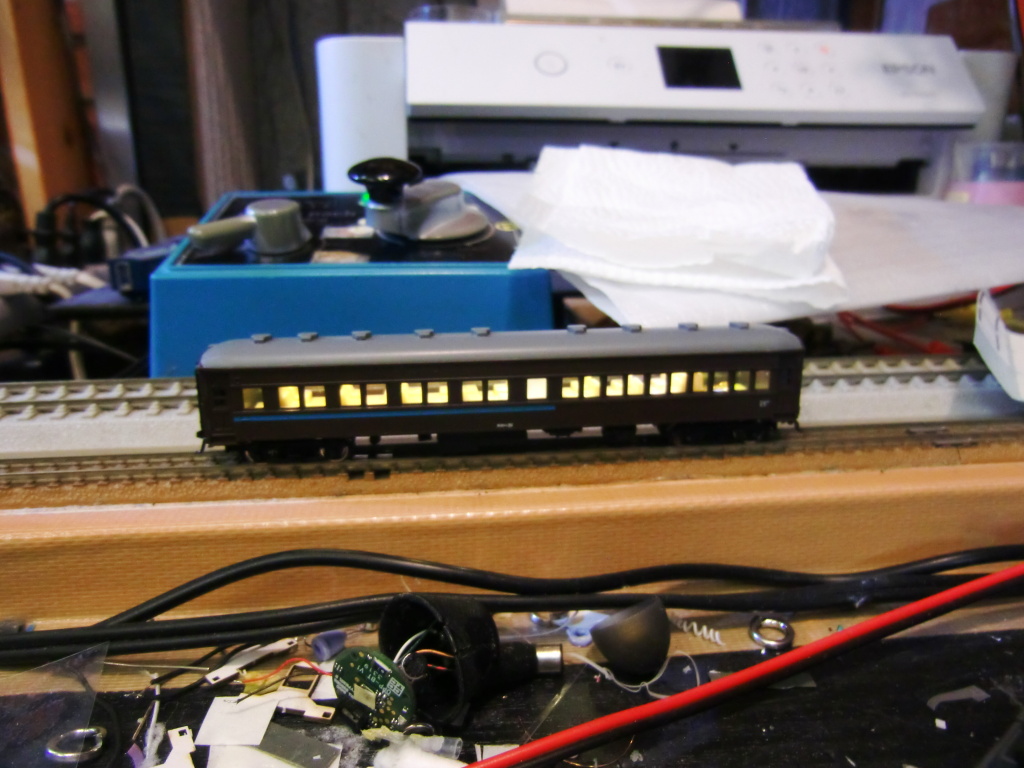

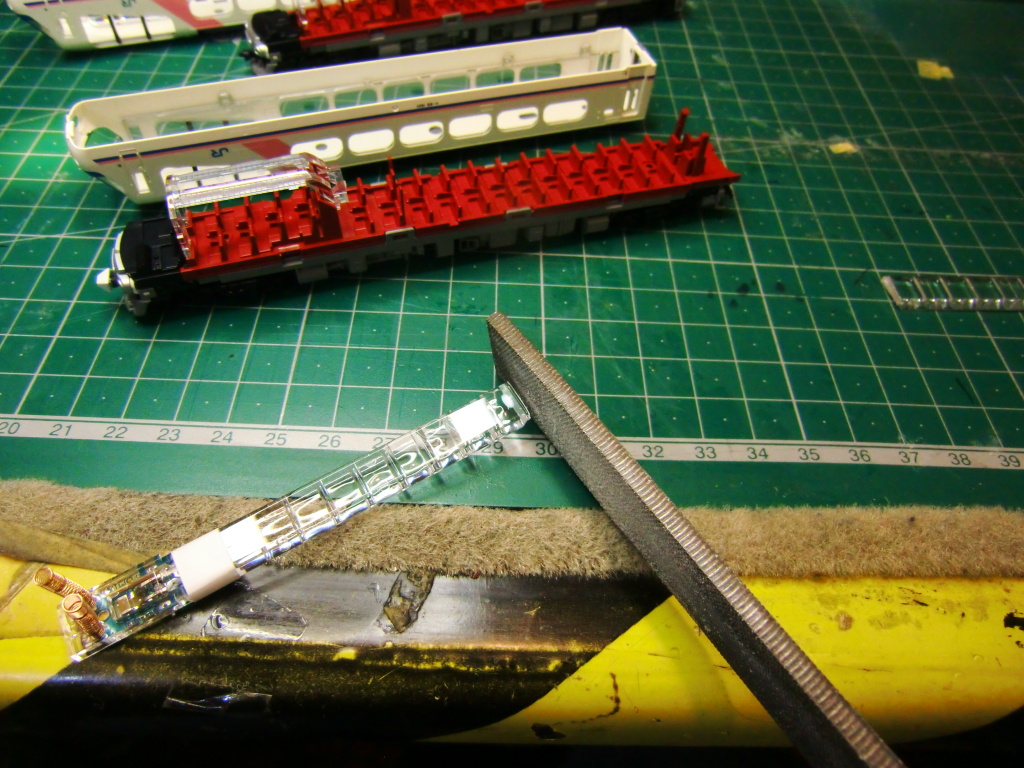

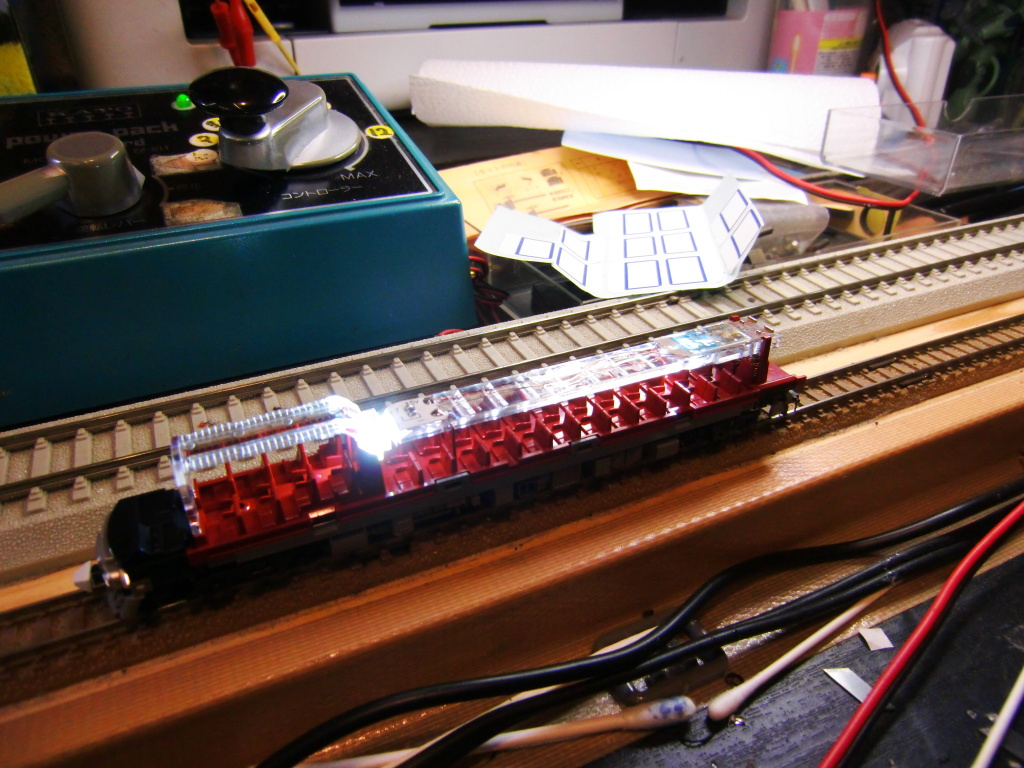

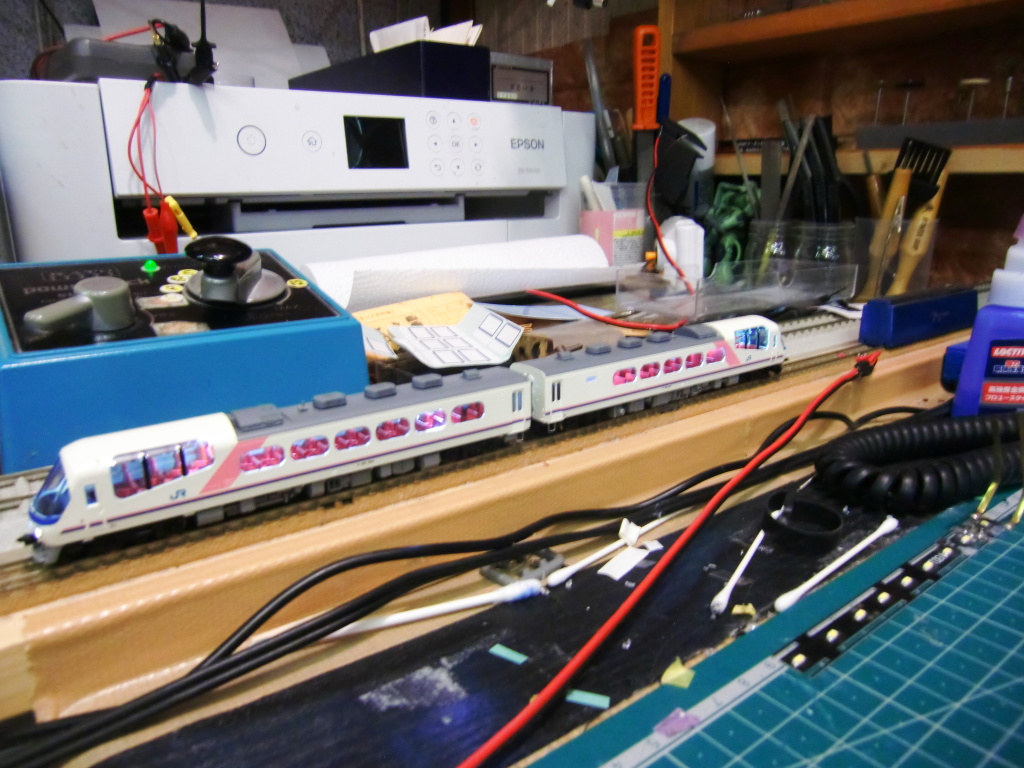

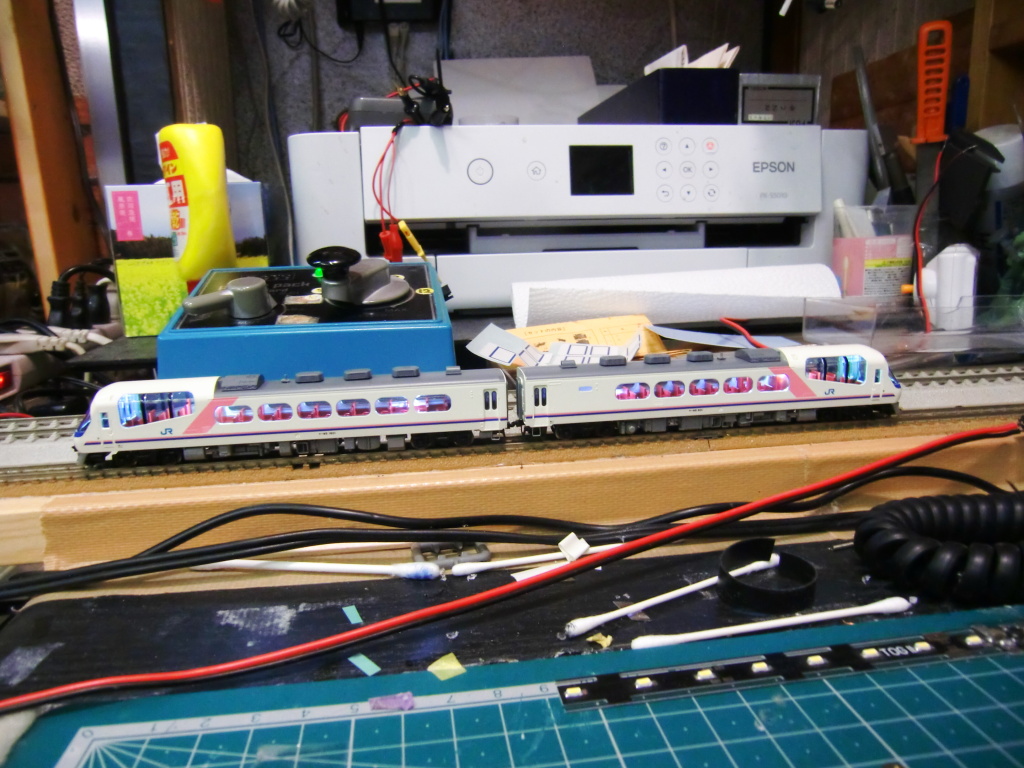

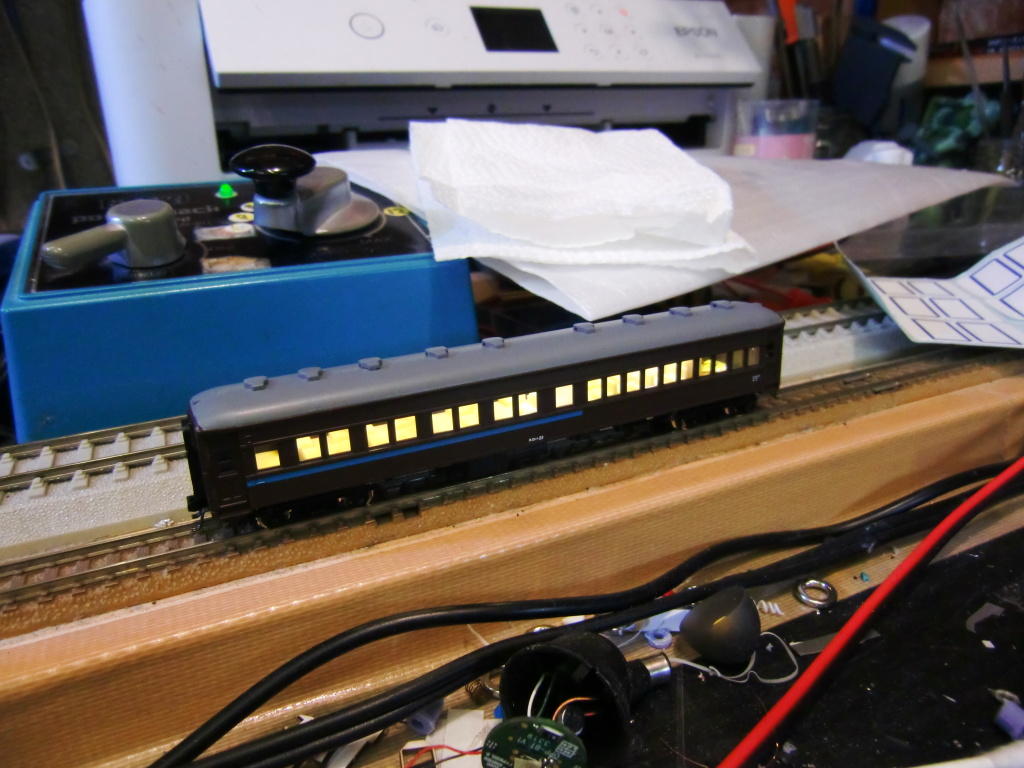

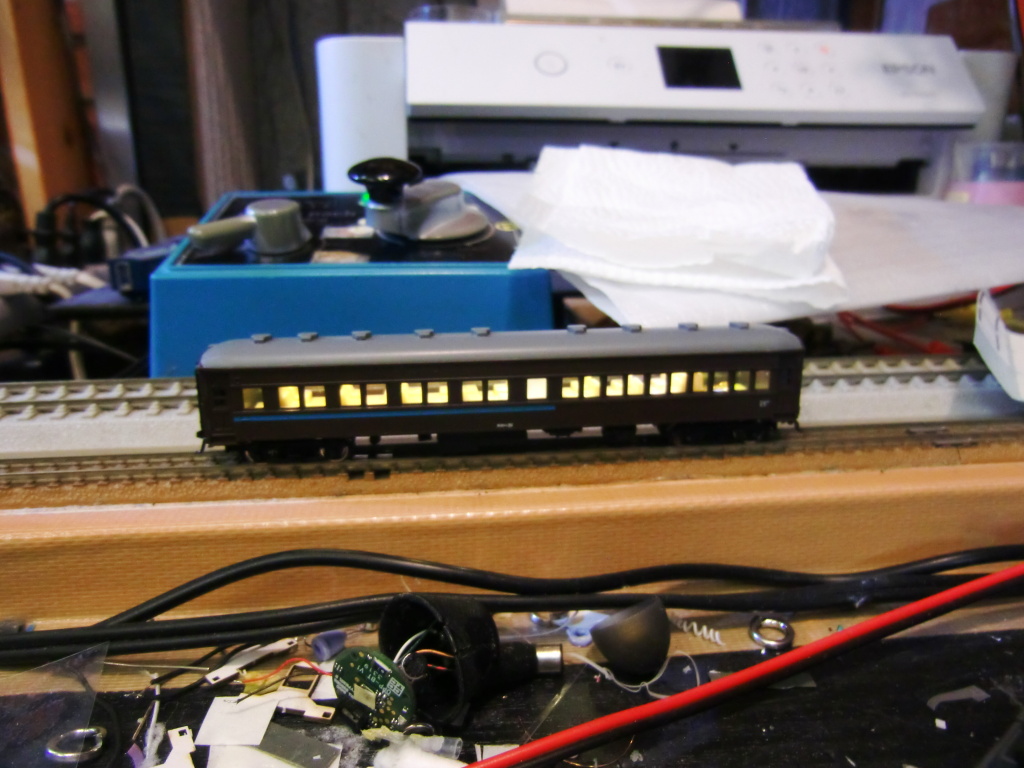

こちらの車体への一般的な室内灯組込みでは、展望部分に光が届かないため、どうしても前方が暗くなってしまいます。※写真参照

前回の作業と同様に既存の室内灯に加工を施し、新たな光源を加えることで対応できます。今回もやはり展望部が暗いとのことでご依頼をいただきました。

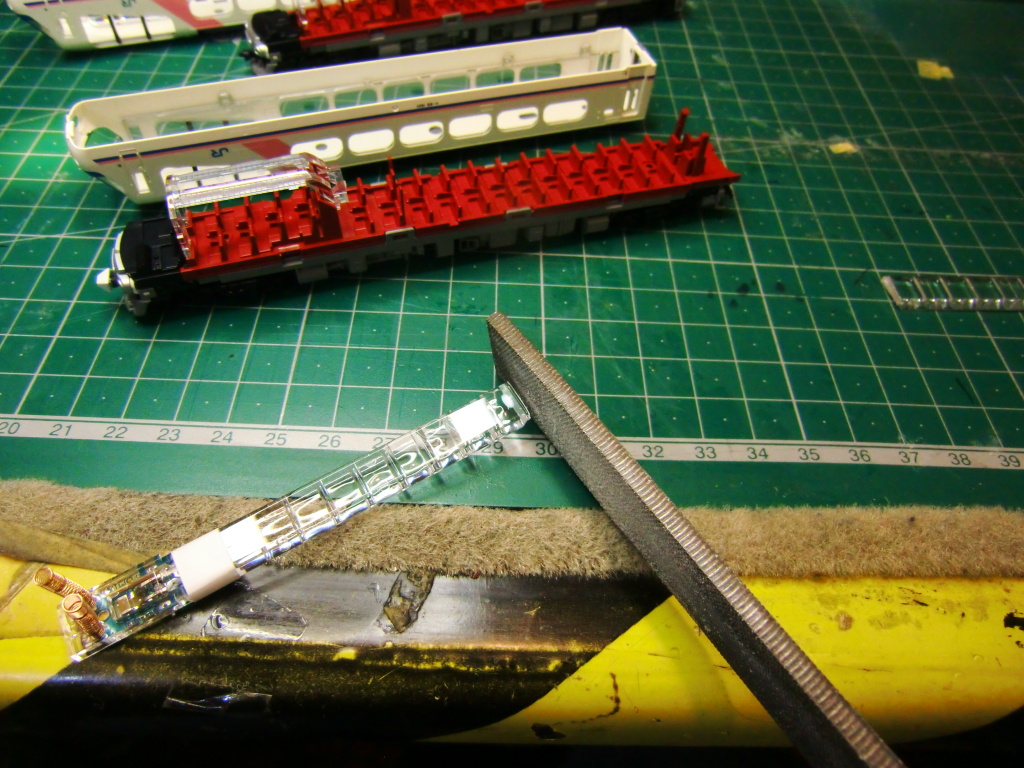

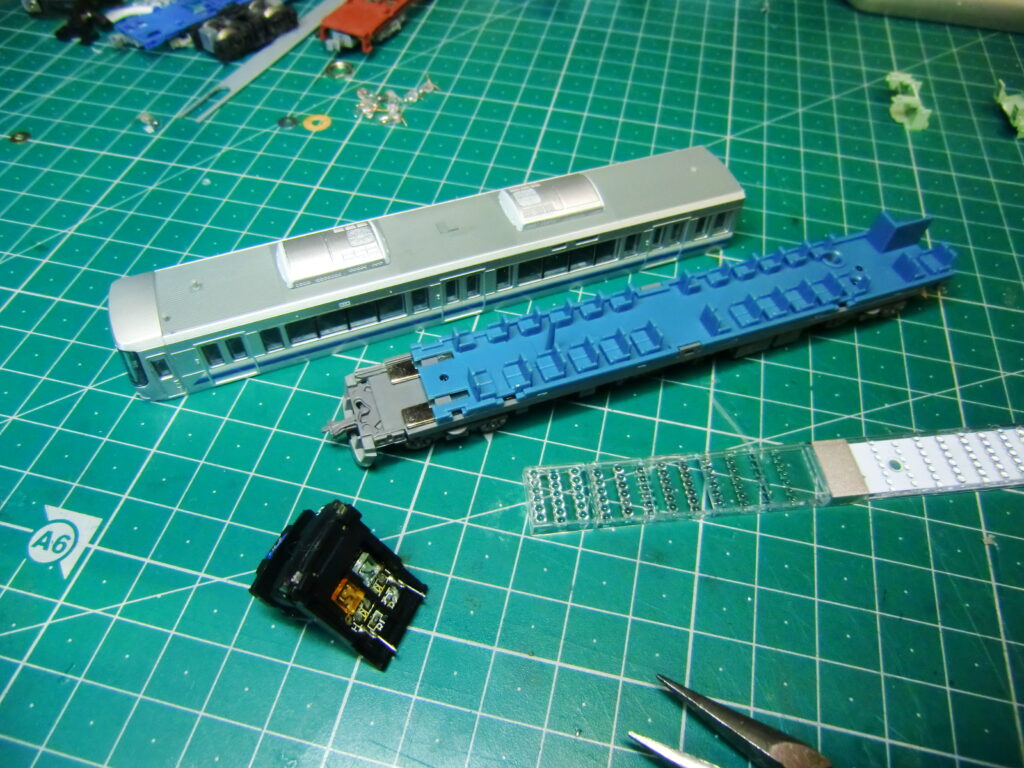

先端を2mm程度削り、表面を直角にします。

ライト基盤を取り外して配線します。

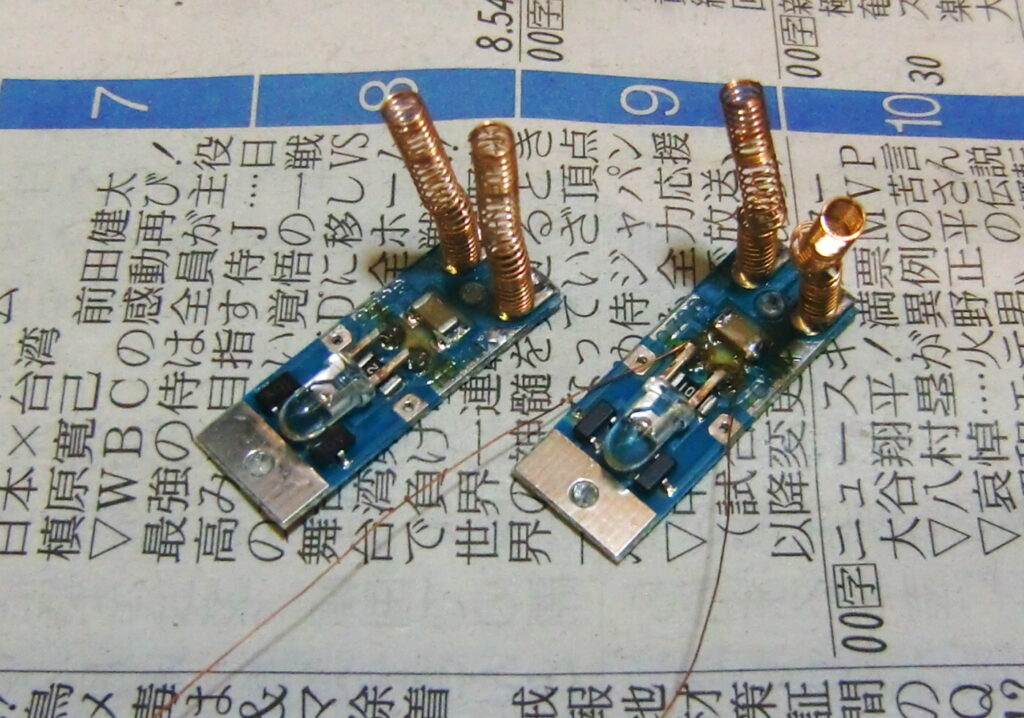

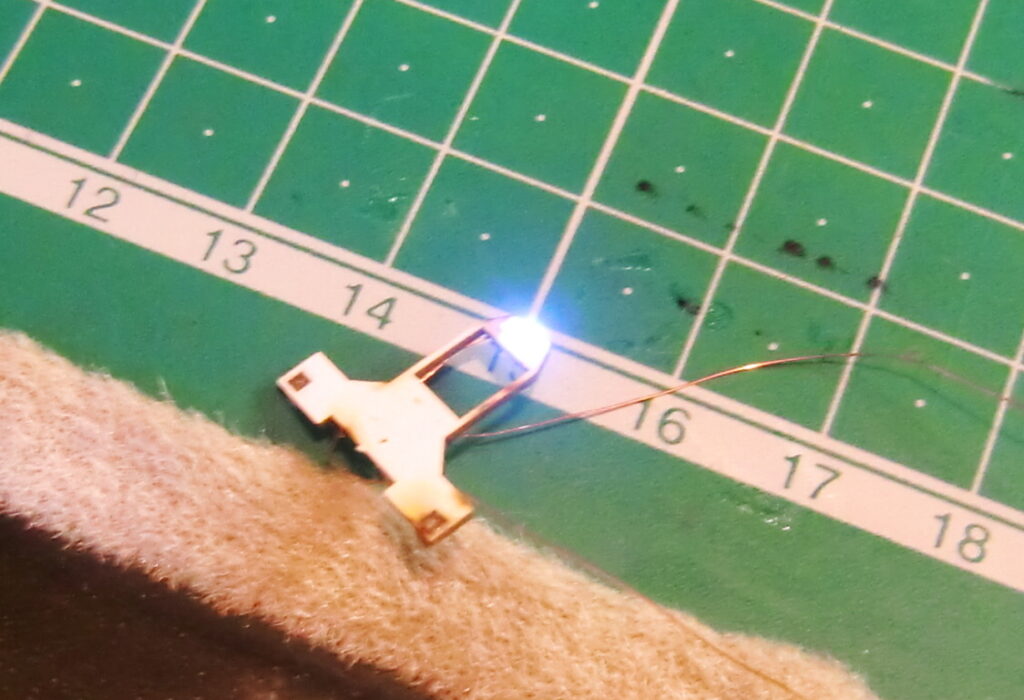

事前に制作しておいた新たな光源を配置して配線します。その後、配置に問題がなければ、周りを遮光します。

展望部の点灯化完了です。

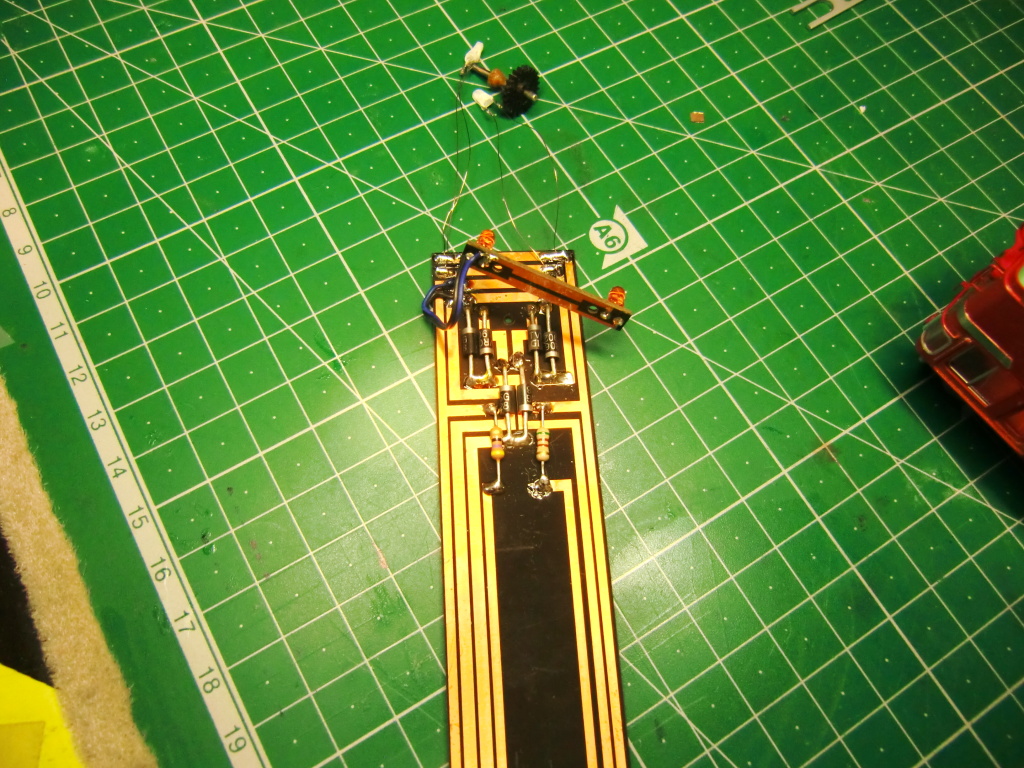

▼マイクロエース223系 ヘッド&テール明るさアップ

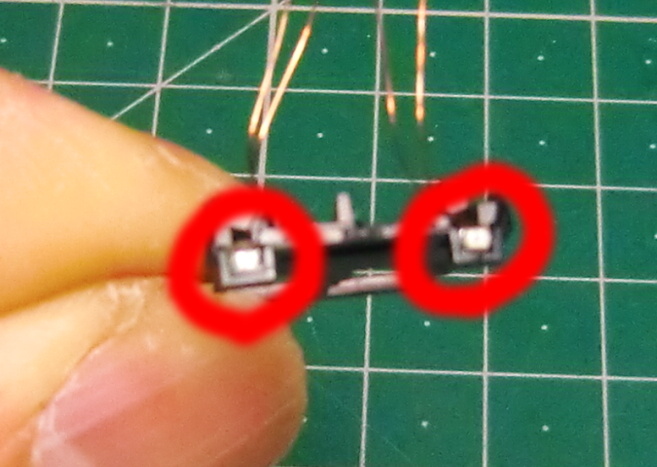

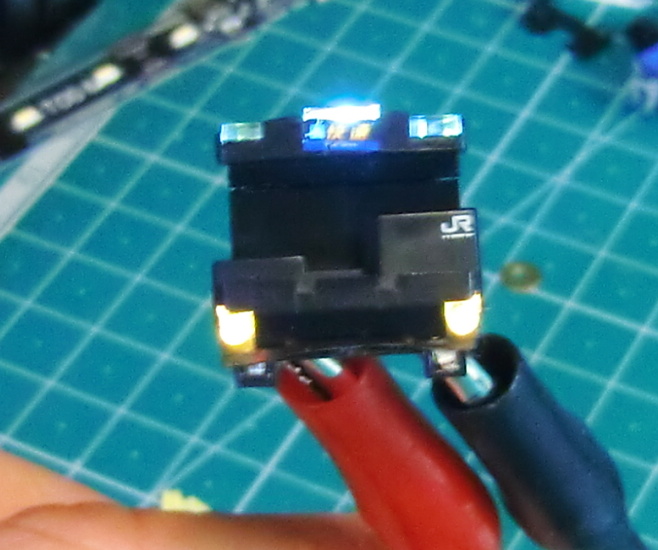

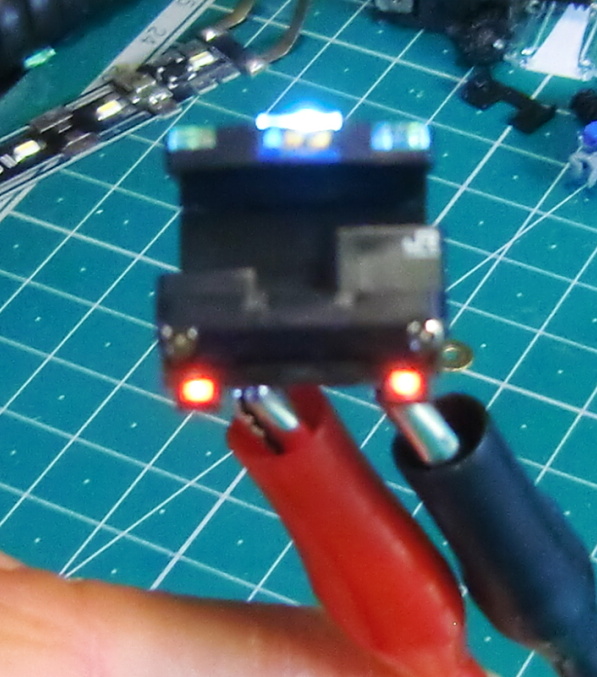

まずユニットの明るさ確認ですが、ヘッドライトは確かに暗く薄いオレンジ色でした。次にテールはといいますと・・

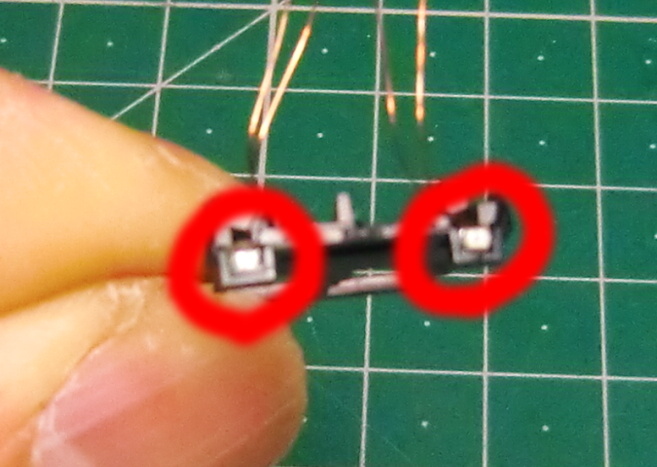

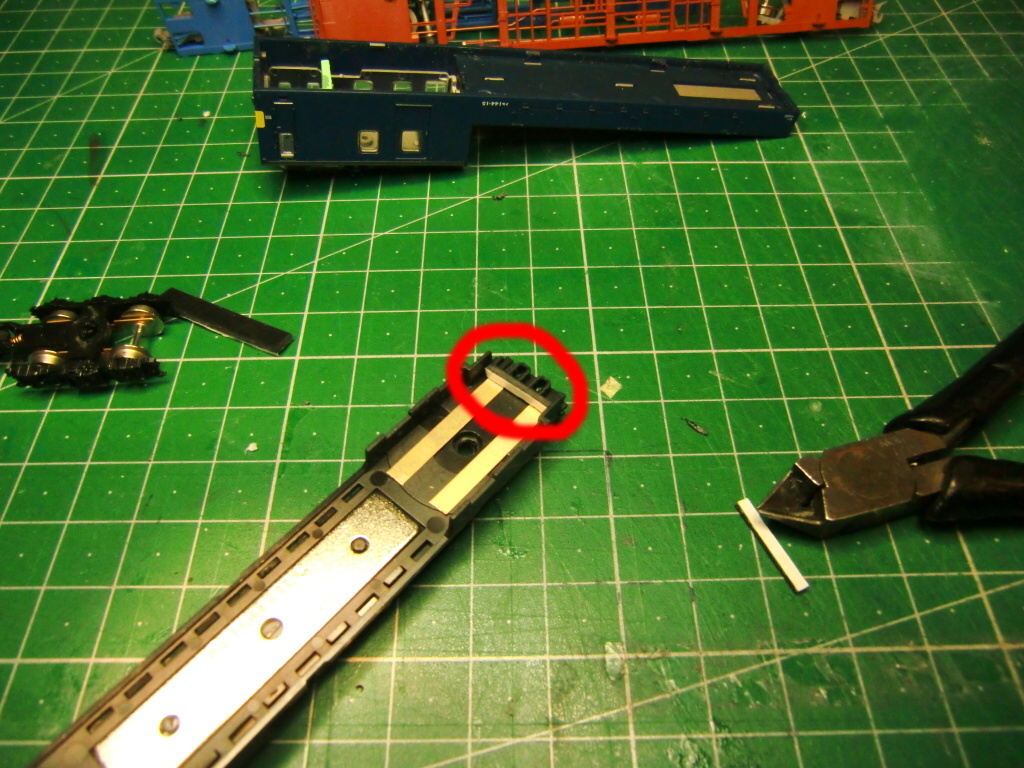

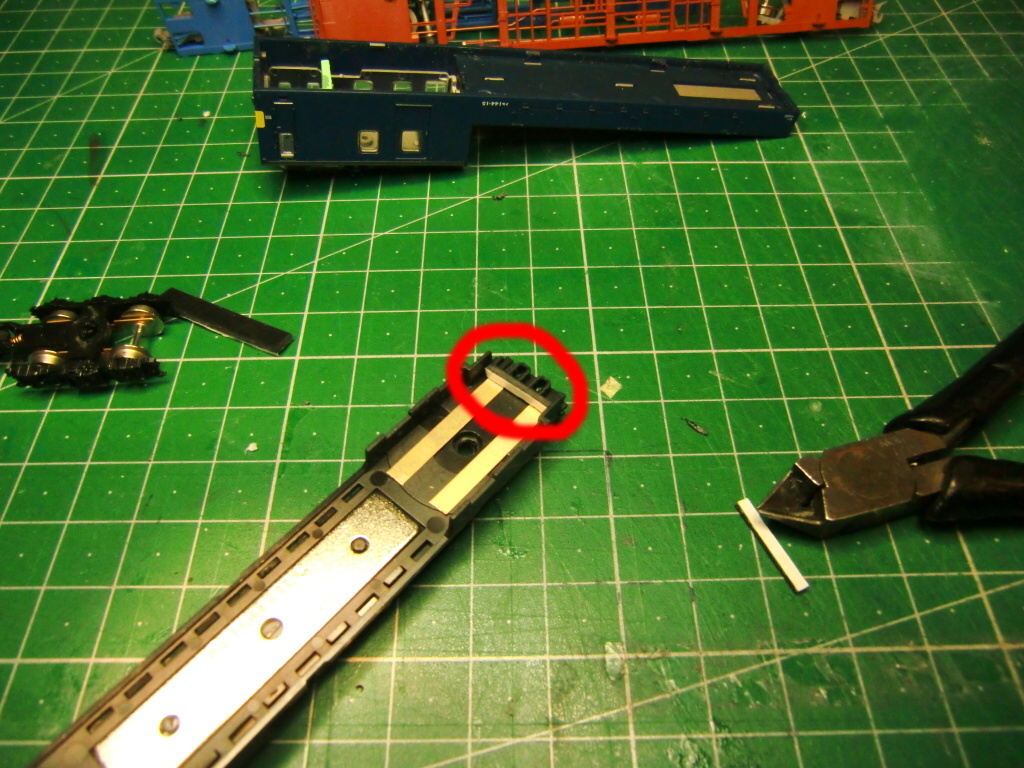

テールライト「正面から見て左方向」の導光材先端が破損しているようです。左側のテールは光源から遠い側で、さらに破損していることで、ほとんど光っていません。※赤丸で囲った個所

さて、どのように加工していくか工程を考えていきます。

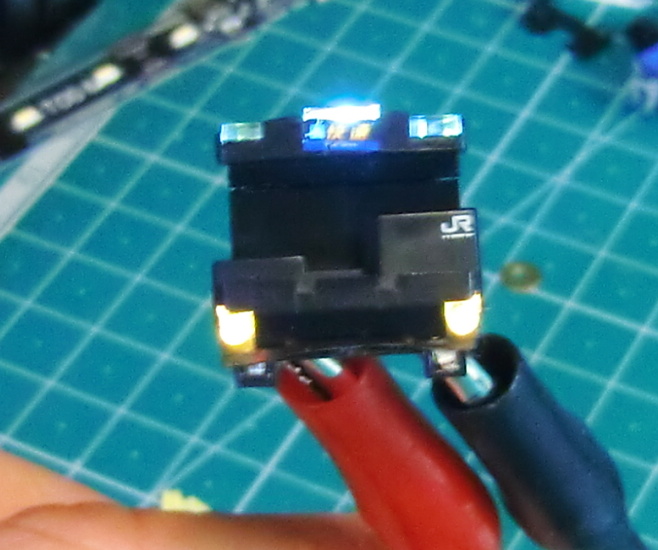

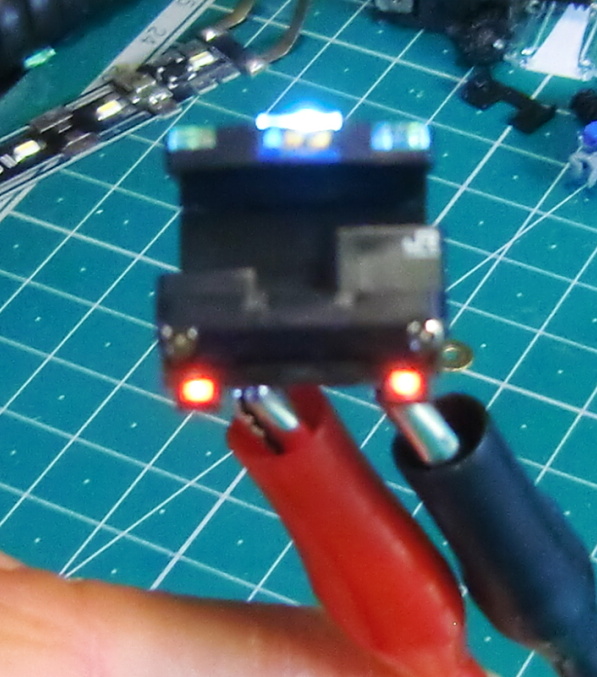

まず、テールライトはダイレクト発光として直接チップLEDをユニットに配置します。左右の明るさのバランスも均一となり明るくきれいな発色が期待できます。ヘッドも同様のダイレクト発光としています。配線がかなり込み合ったものとなりますが、確実な明るさと色合いが実現できます。

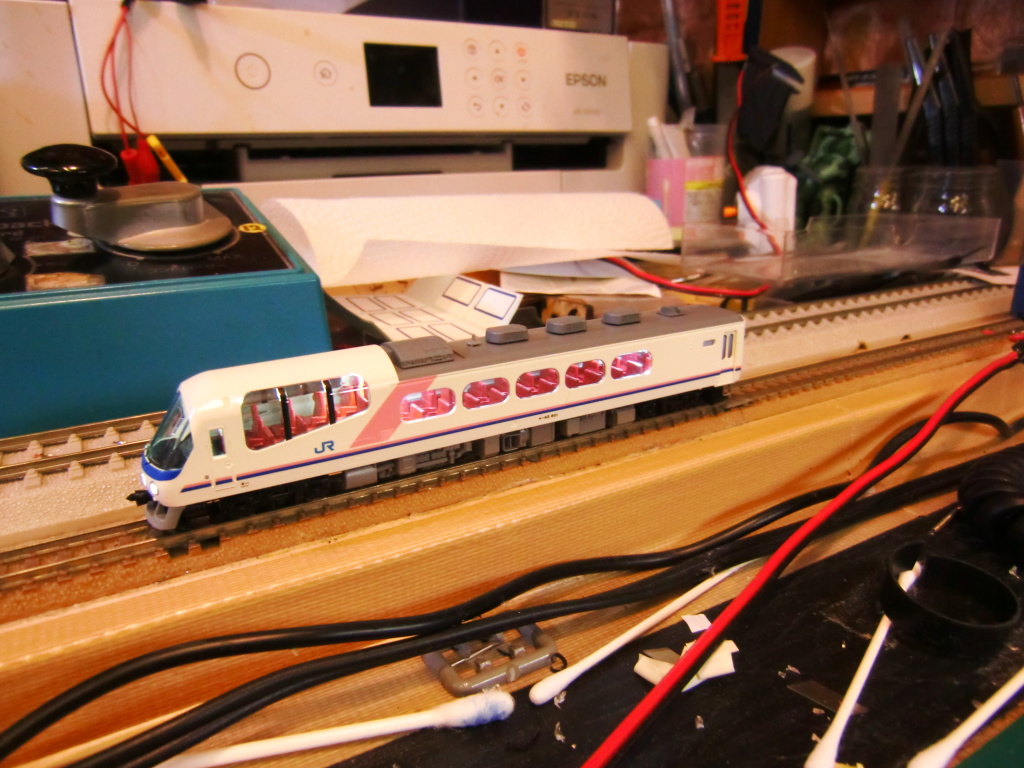

ダイレクト発光による効果はこのようになります。

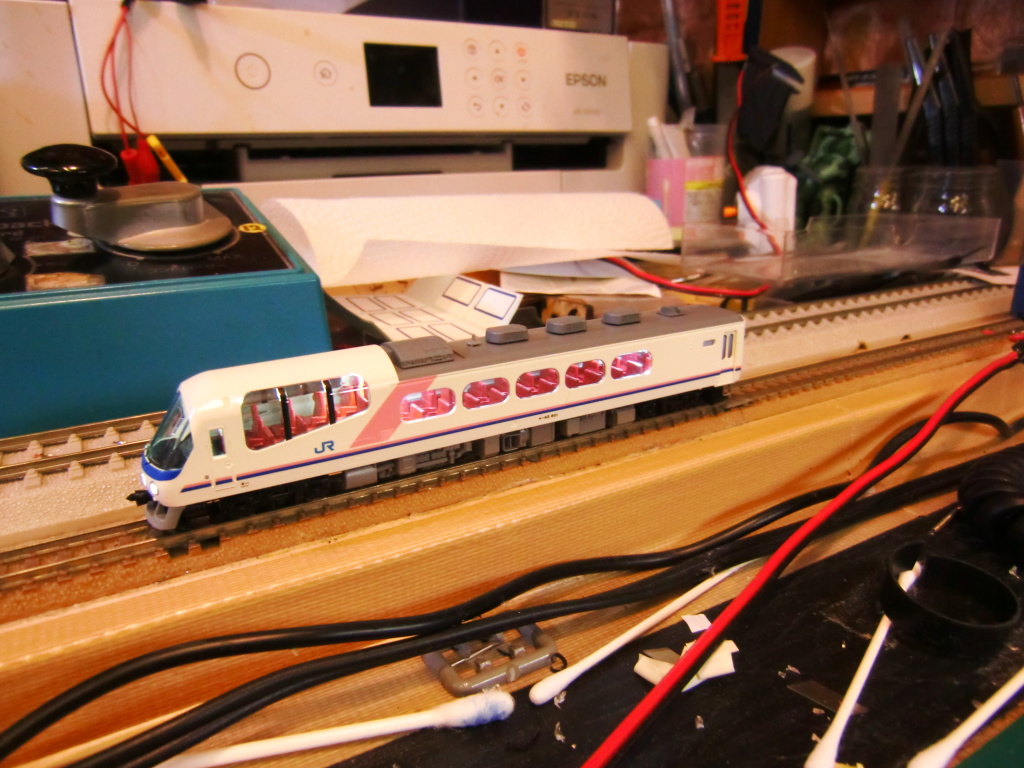

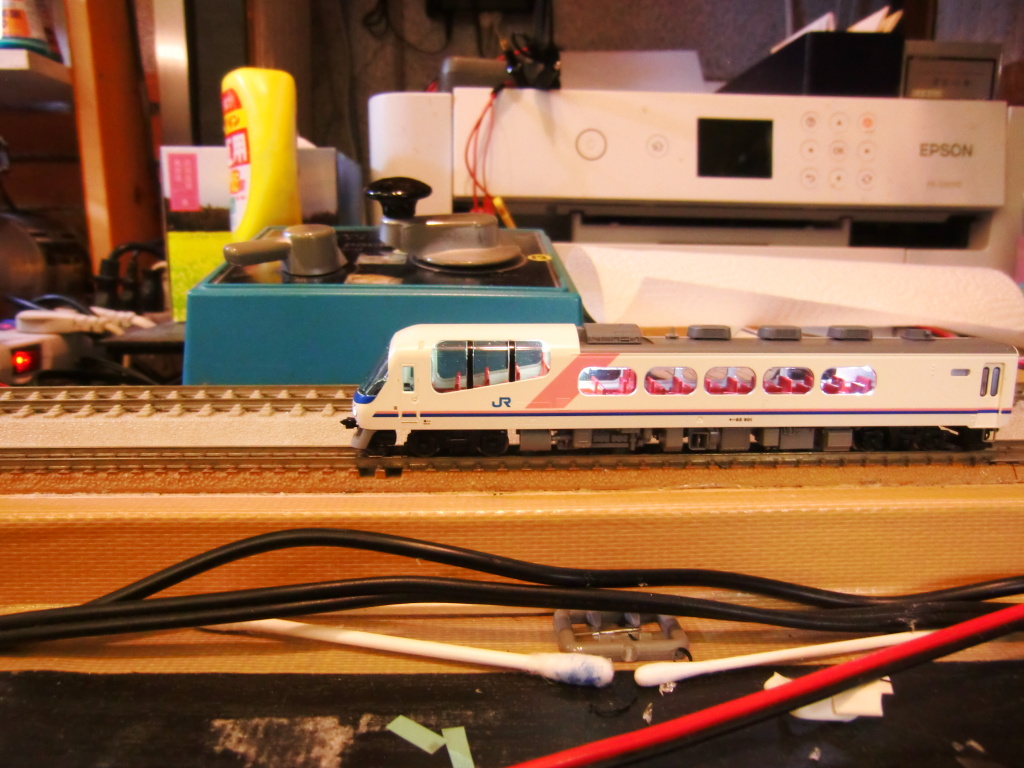

ボディーを被せるとこのような感じです。

作業完了でございます。

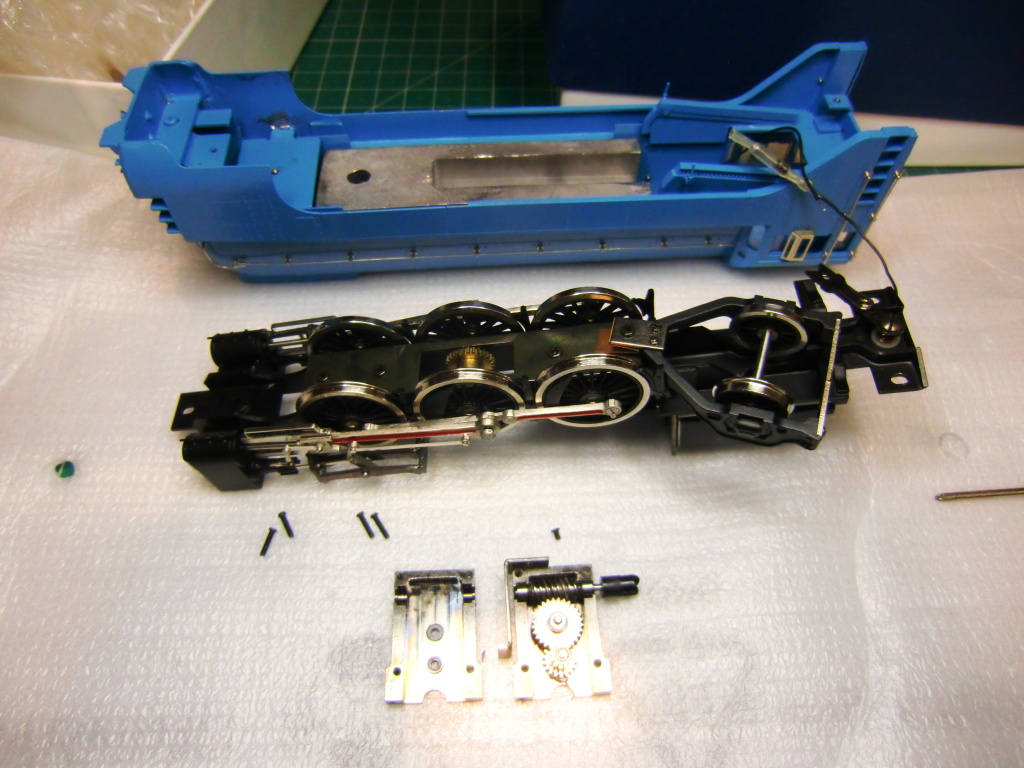

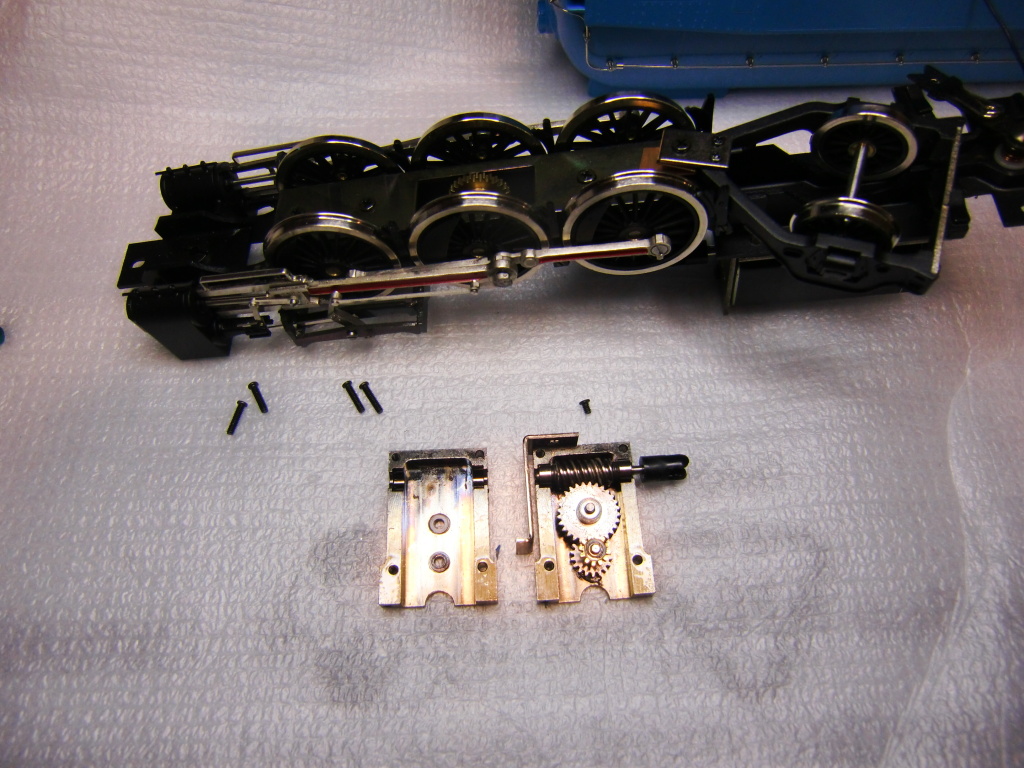

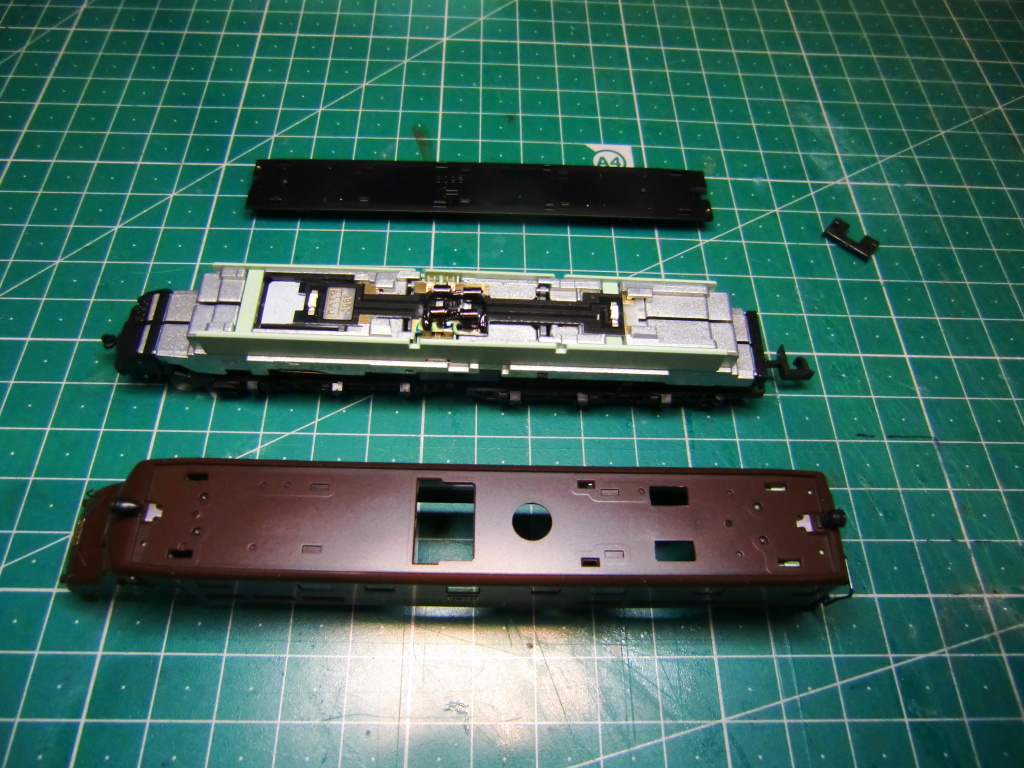

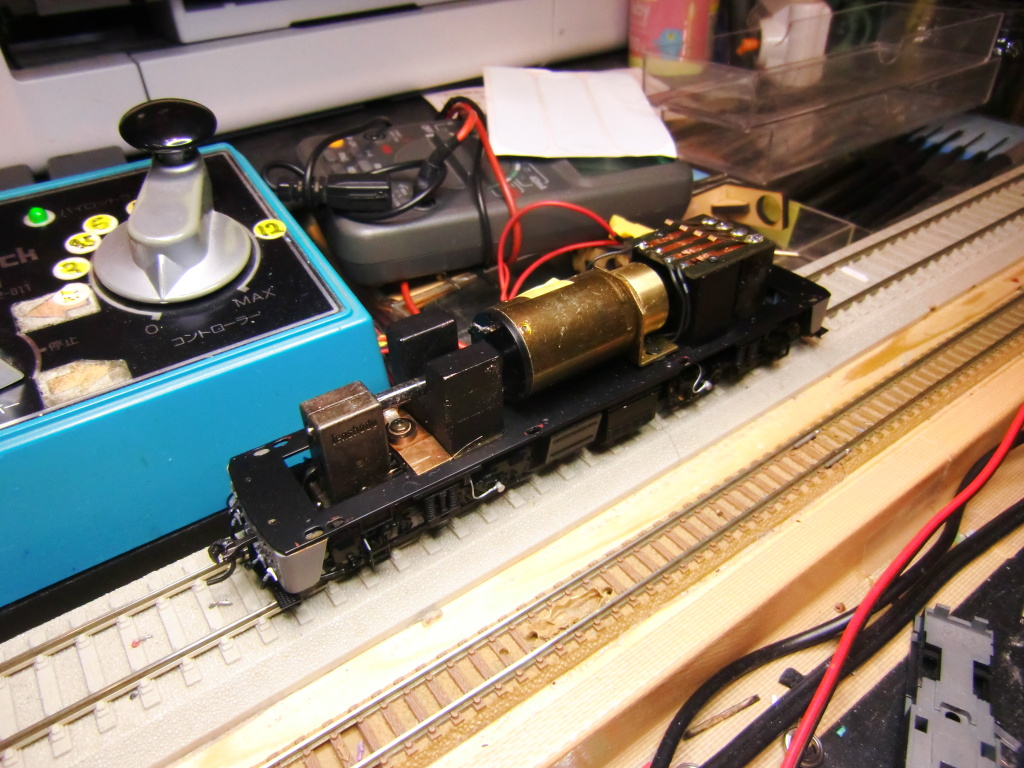

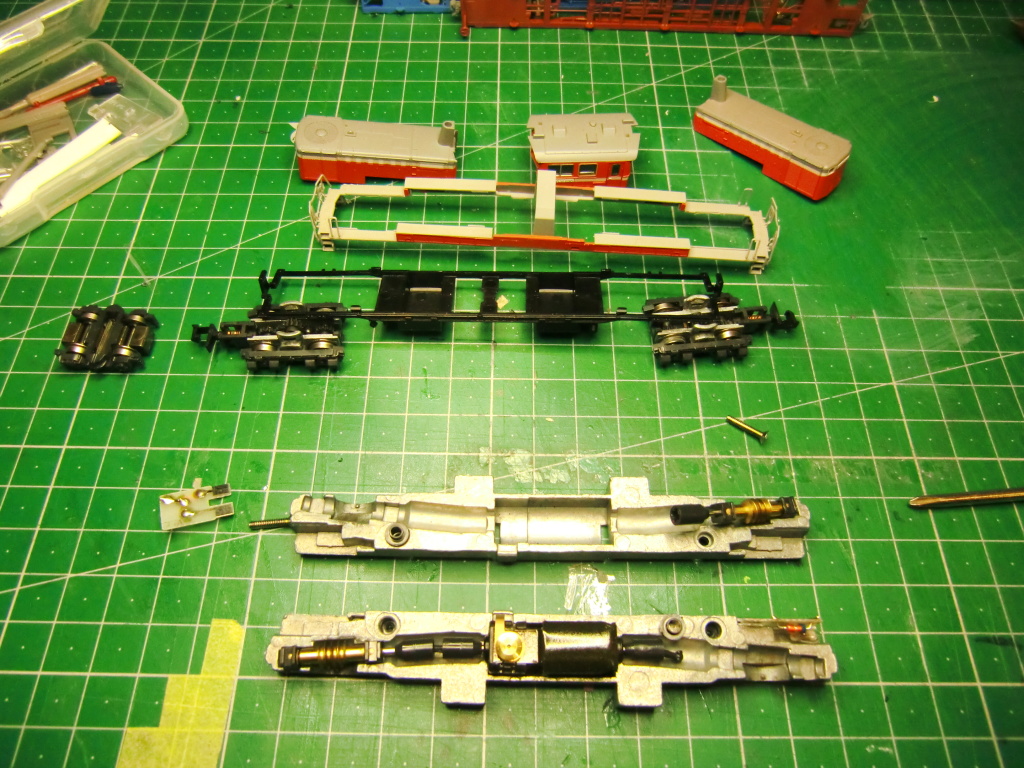

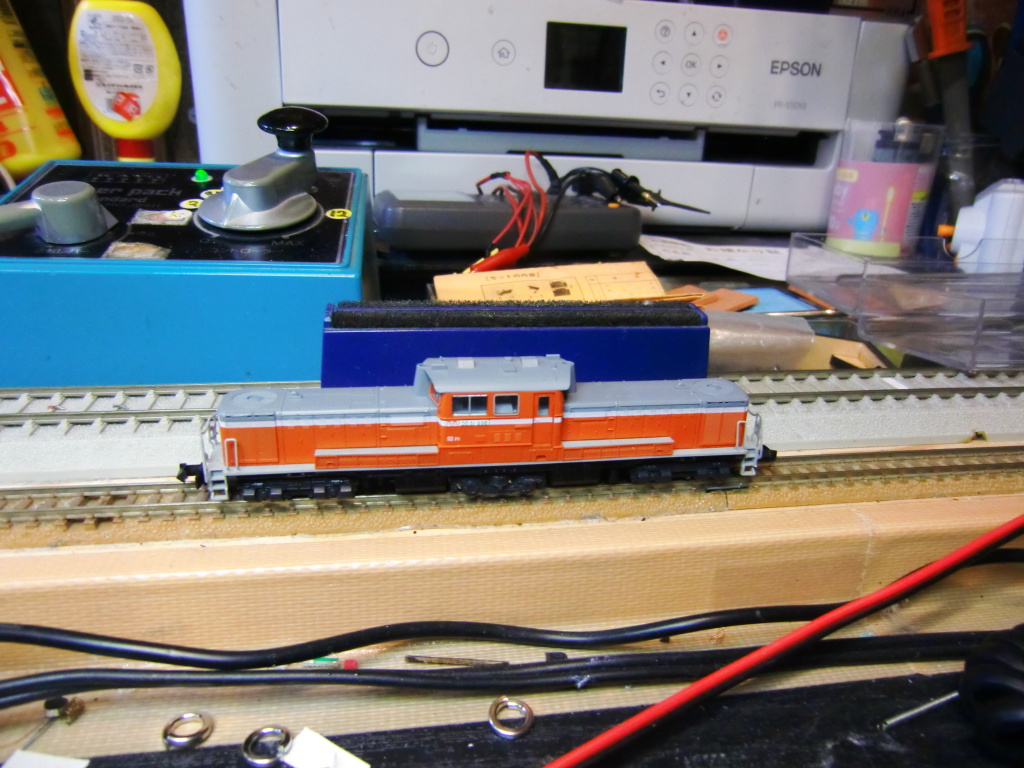

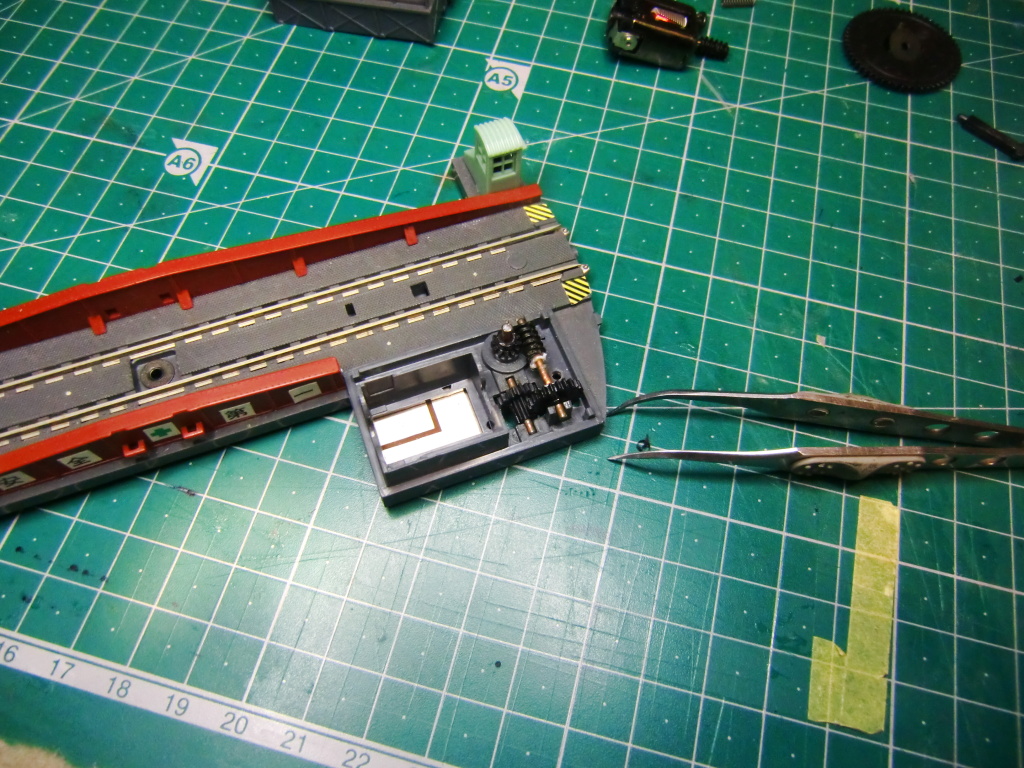

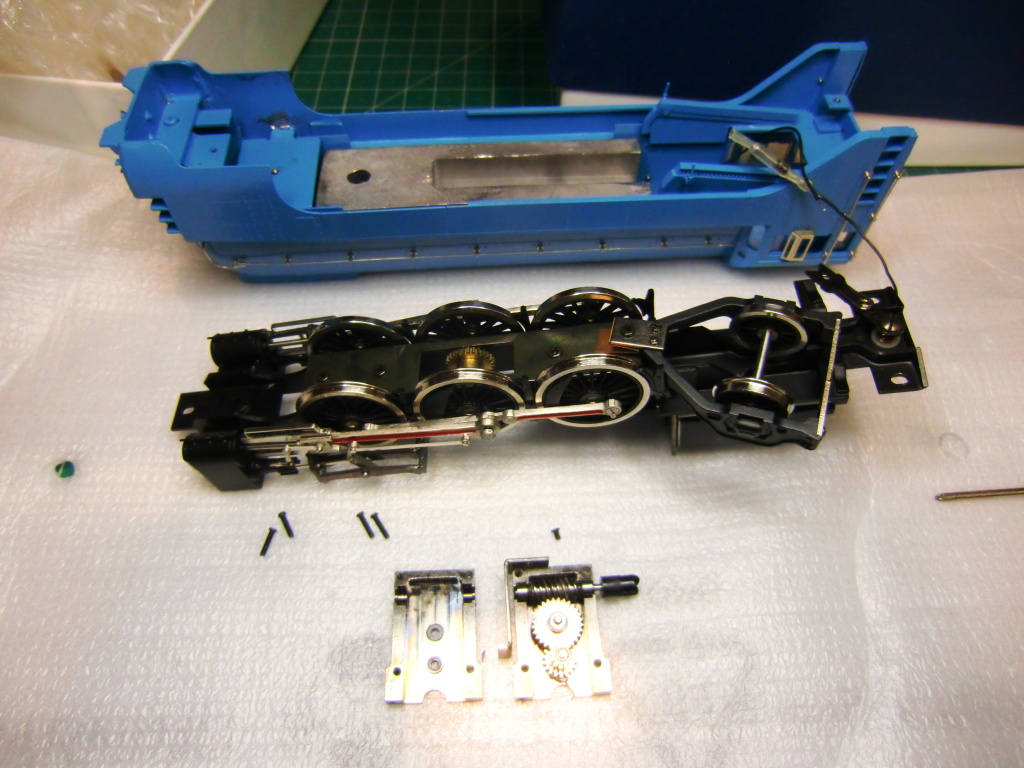

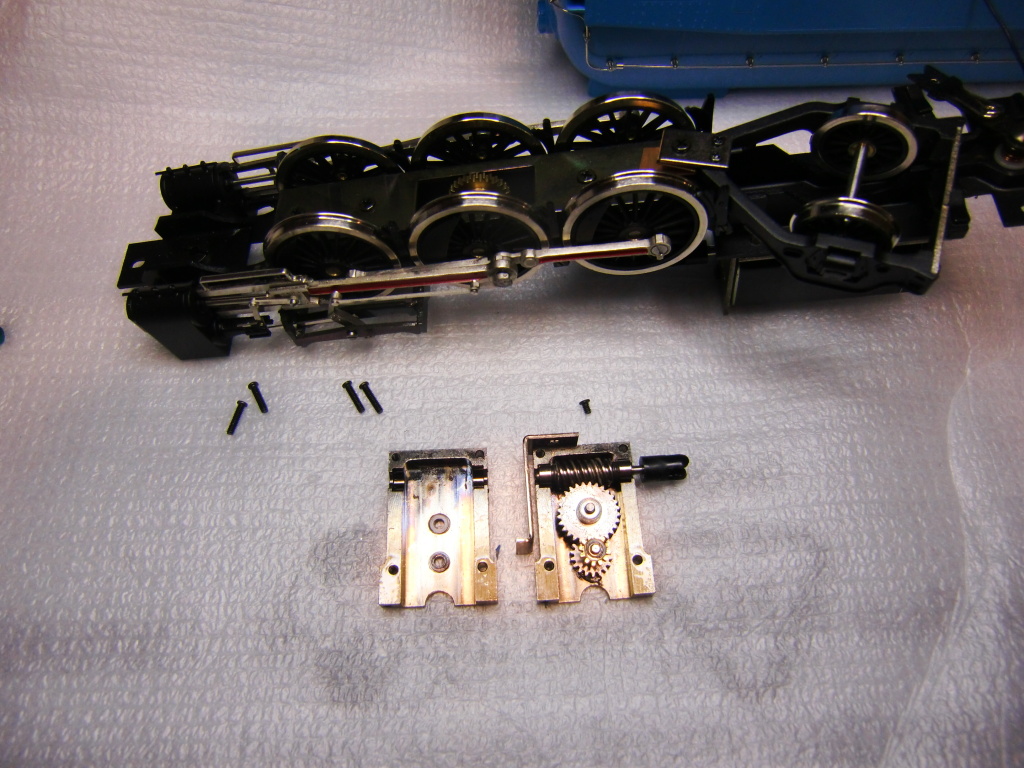

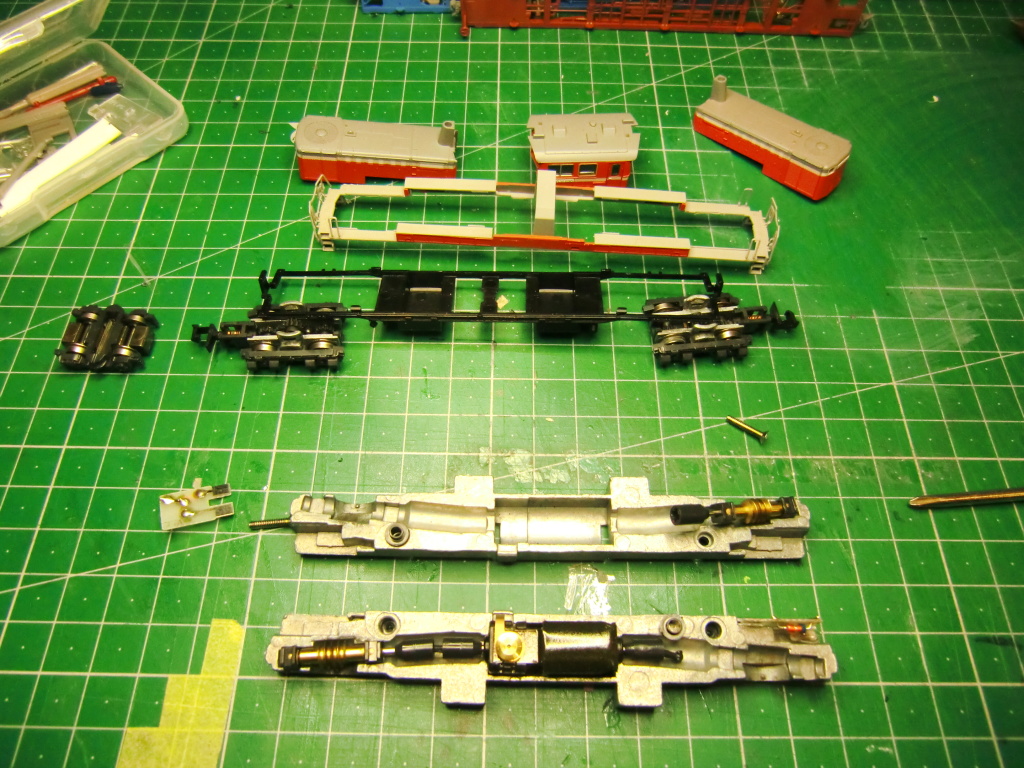

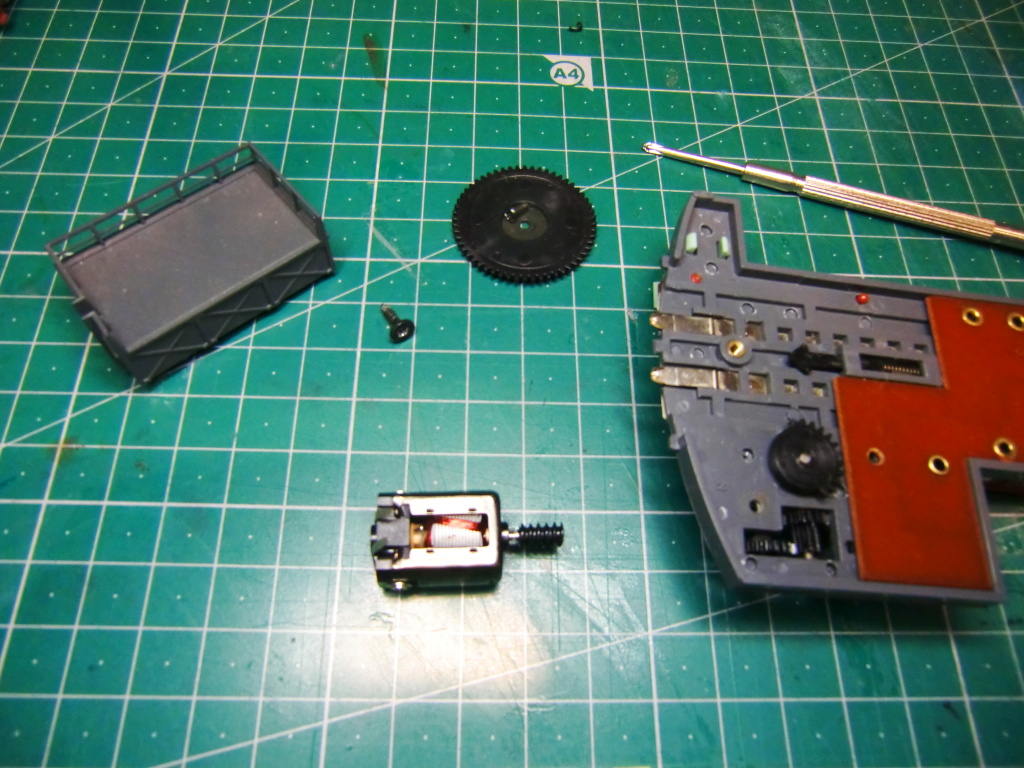

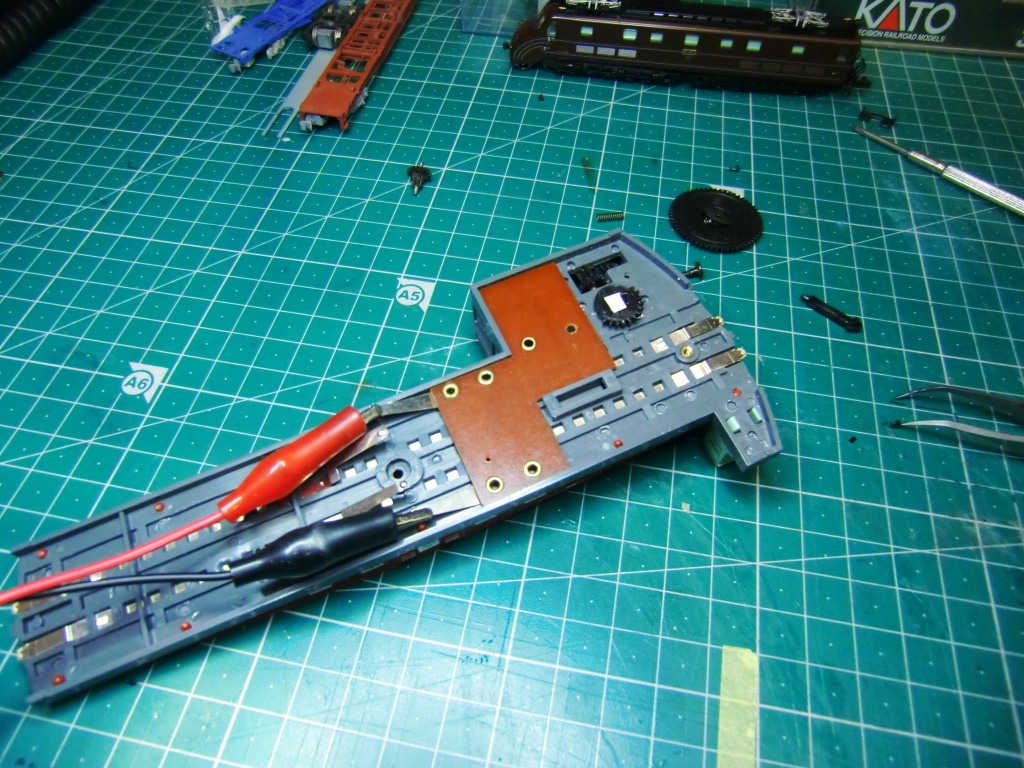

現状を確認したところ、内部でモーターが空回りする音がします。分解して問題個所の特定を行います。

一般的によく見られる不具合としては、モーターとギアBOXのジョイントが滑ることがありますが、今回のケースは少々異なるようです。ギアBOX内部に何か問題があるようですね。

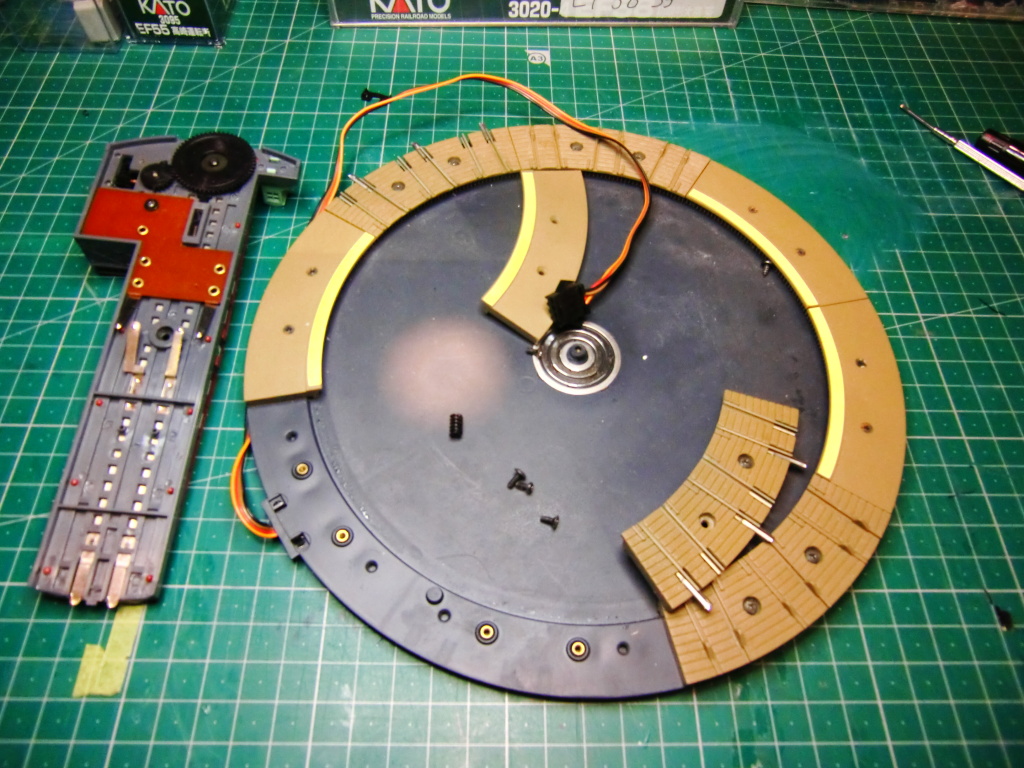

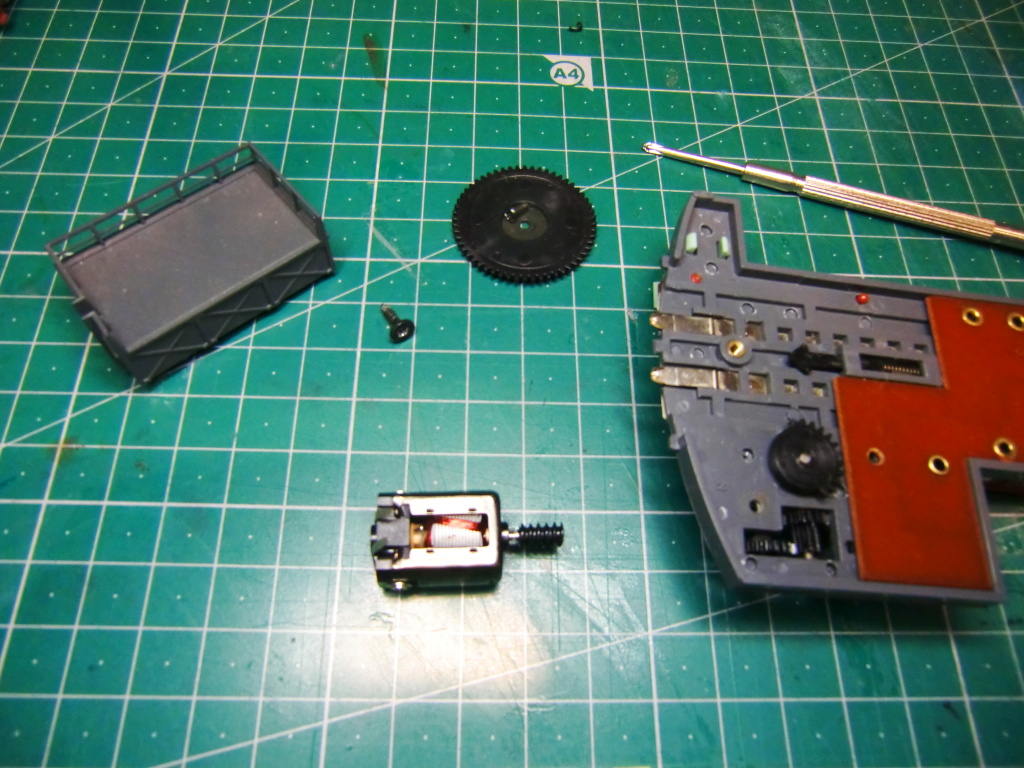

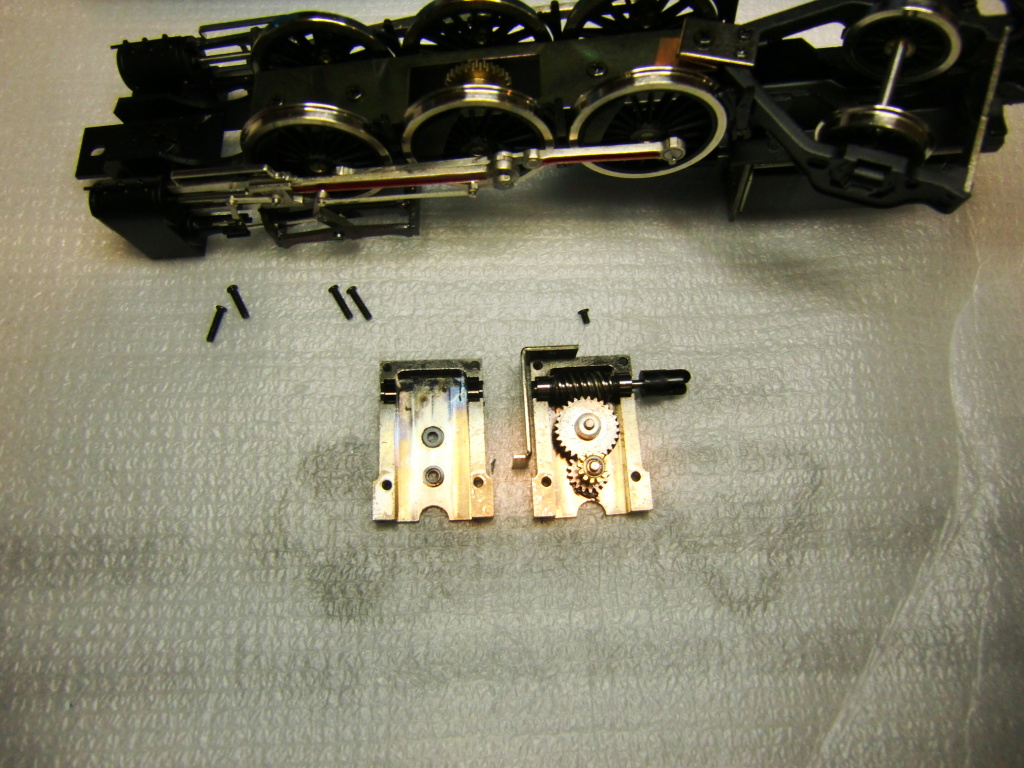

ギアBOXを取り出して分解してみます。

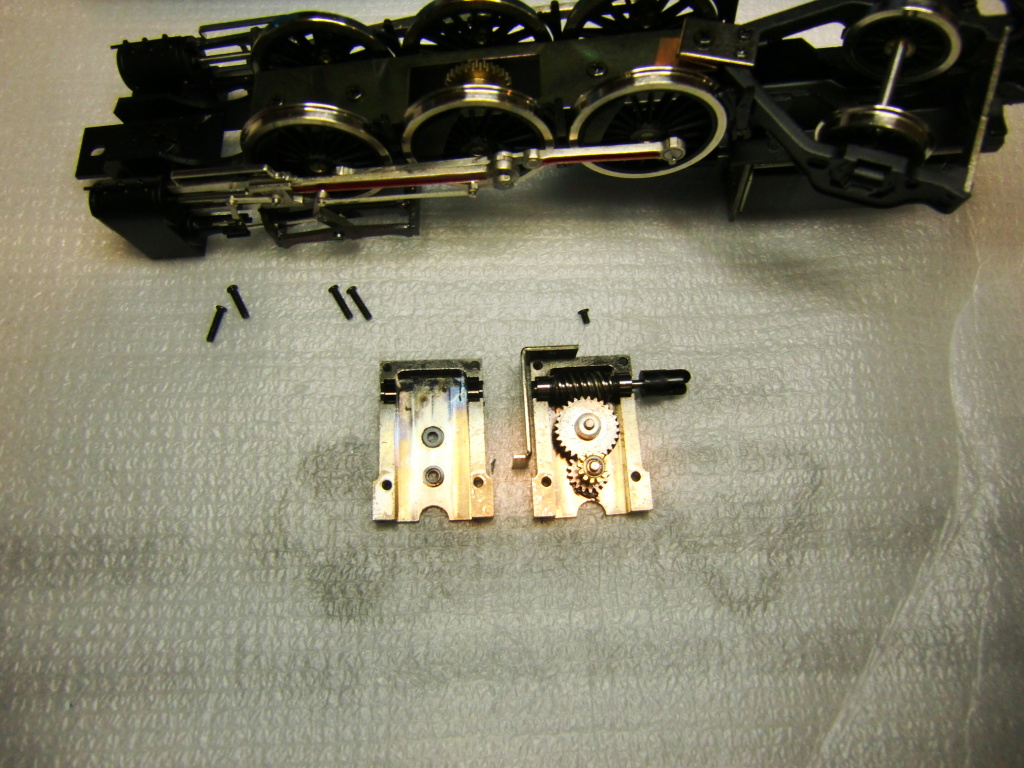

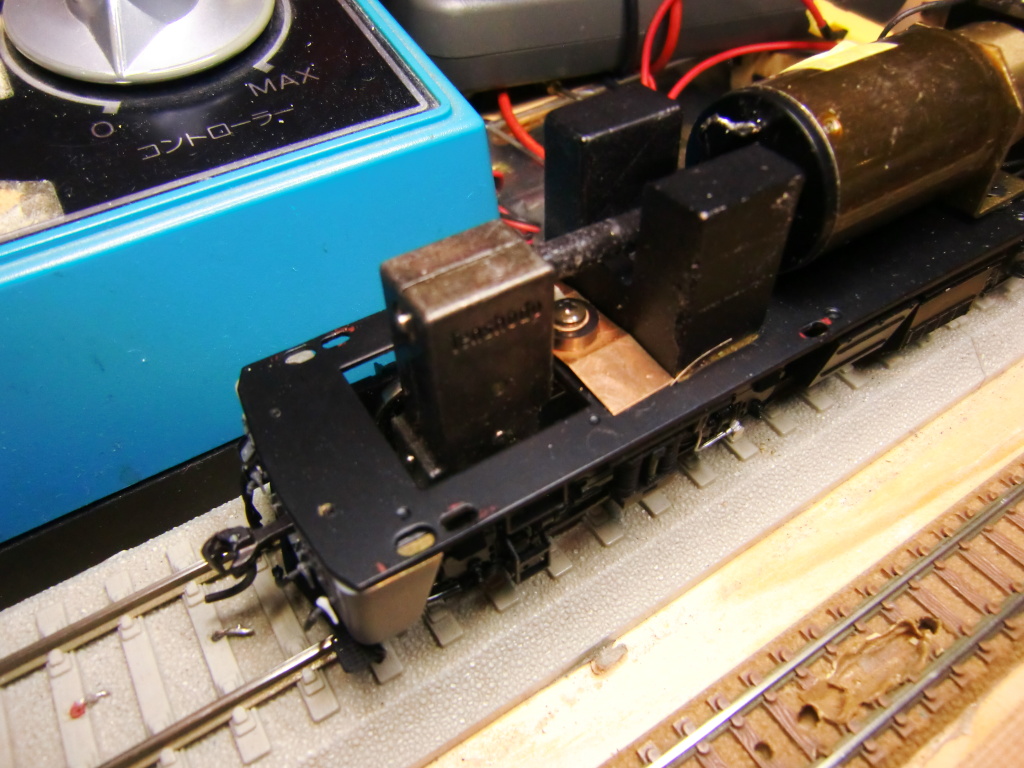

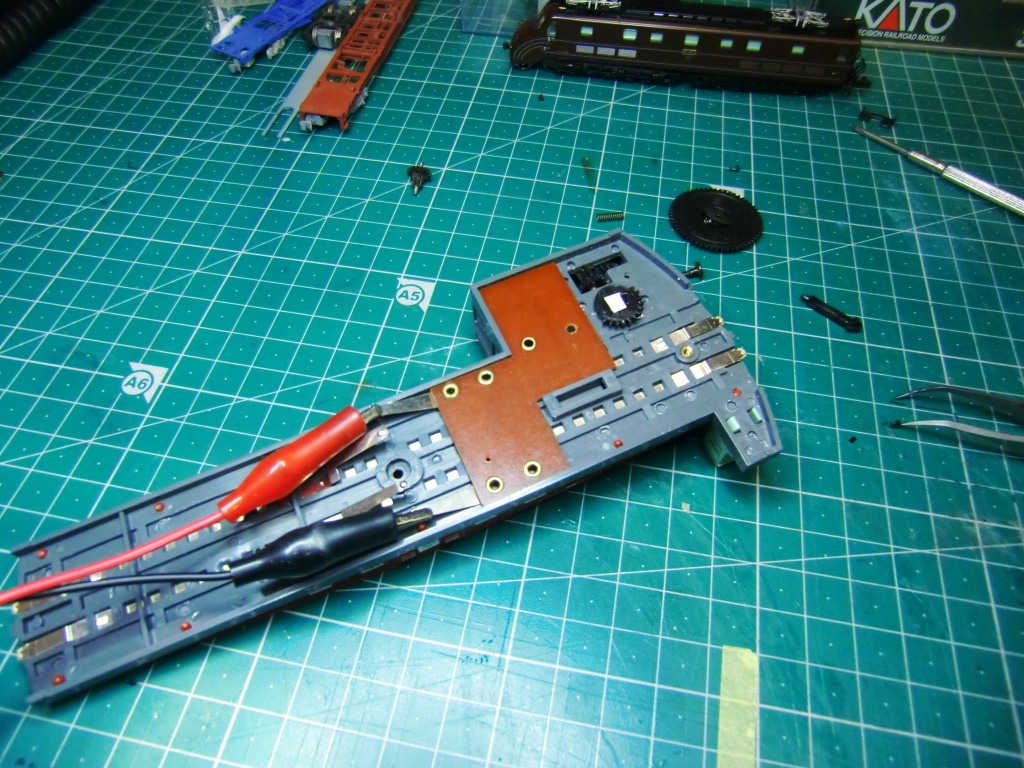

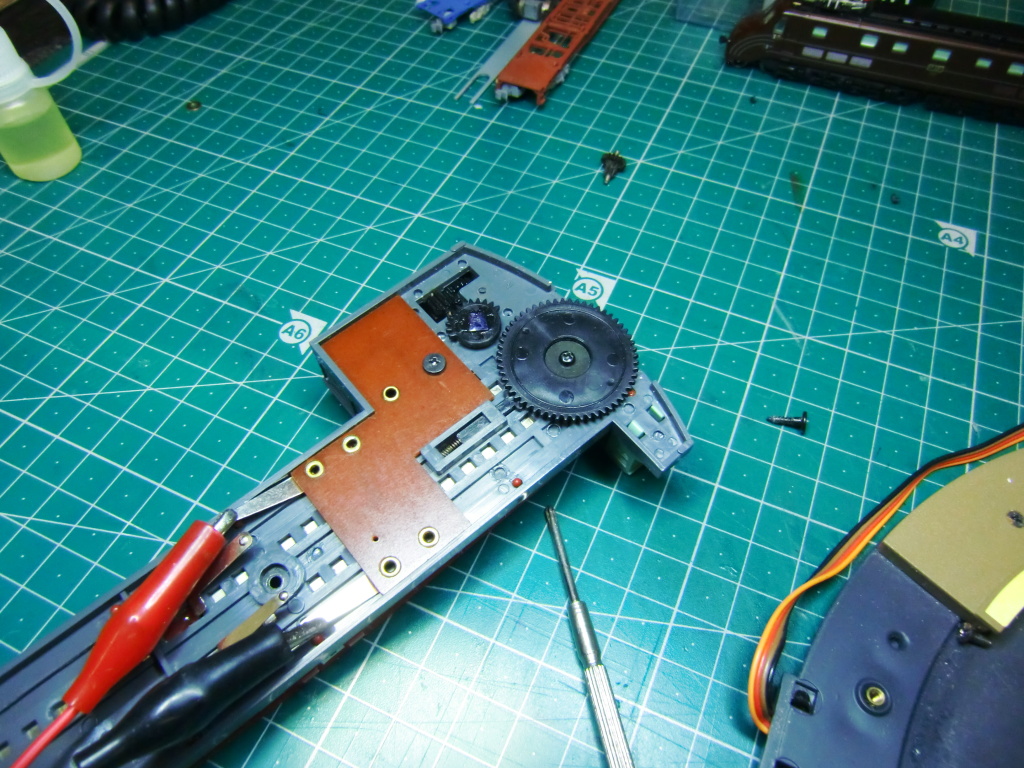

どうやら一番下のギアに問題がありそうです。

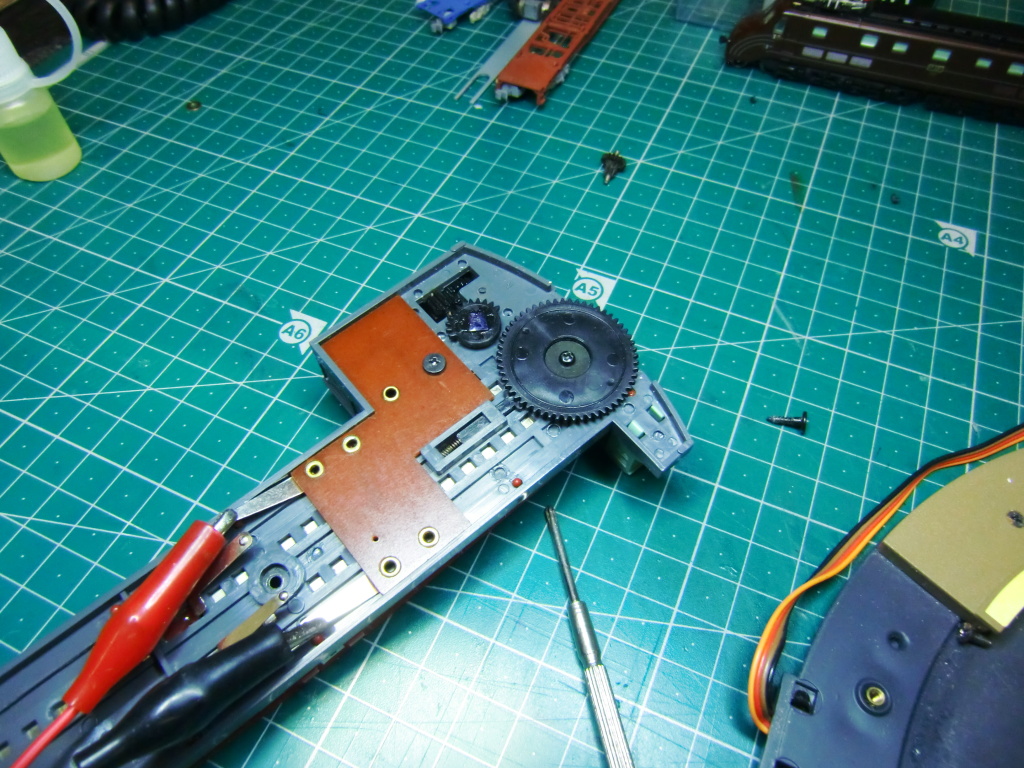

写真一番下のギアは端数の異なる2枚で構成されていますが、1枚が完全に滑っています。そこで、シャフトとギアの隙間にフラックスを塗り、ハンダを流し込んでシャフトに固定しました。余分なハンダをルーターで削り2段目のギアに干渉しないようにします。最後に少量の注油をしてから動作確認へと進みます。

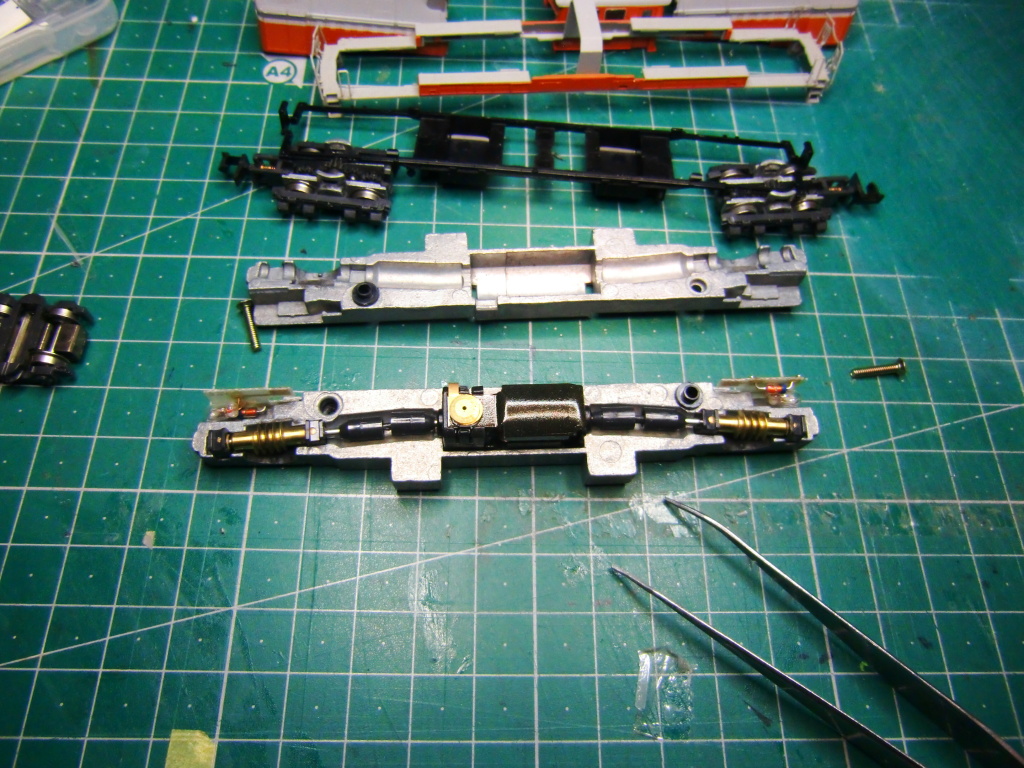

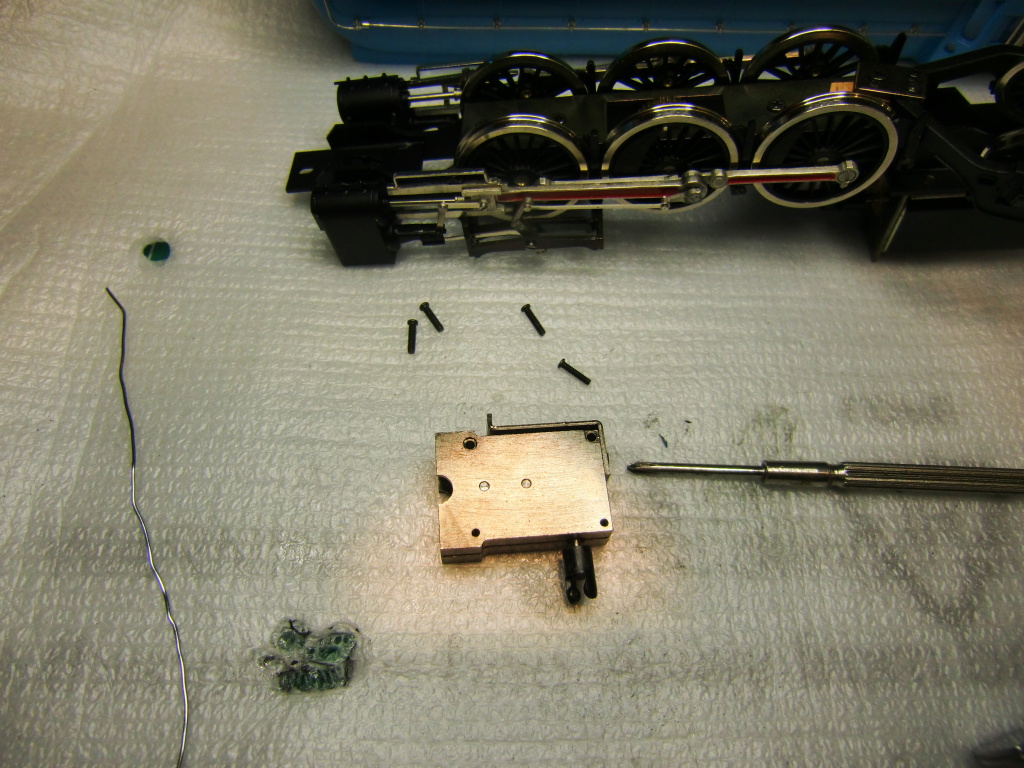

直接シャフトを手で回して、抵抗やギアに引っ掛かりがないか確認してから本体に戻します。

モーターからのパワーが車輪へしっかりと伝達されていることを確認しました。OKです。

ボディーを戻した状態で最終確認を行って、作業は無事完了いたしました。

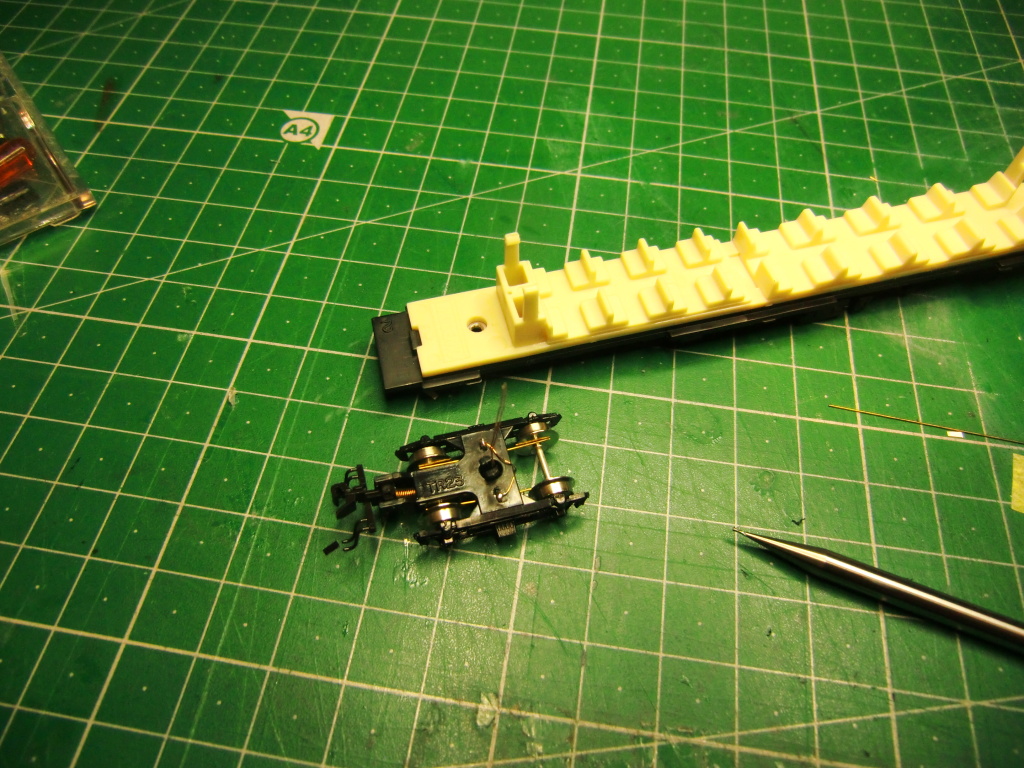

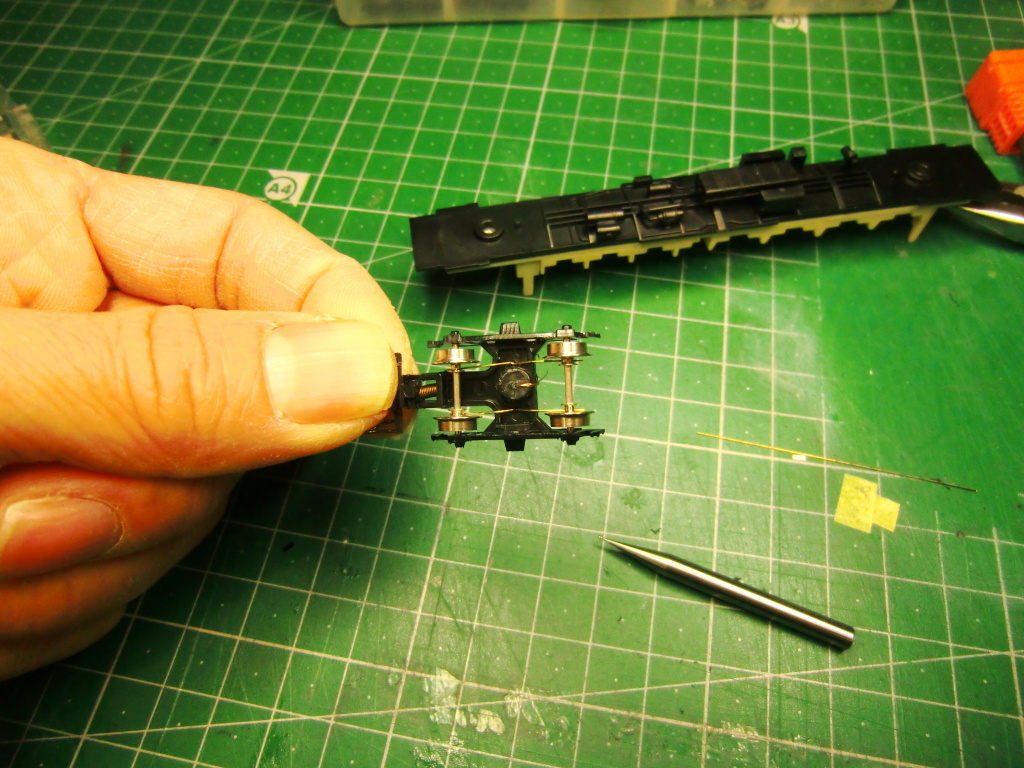

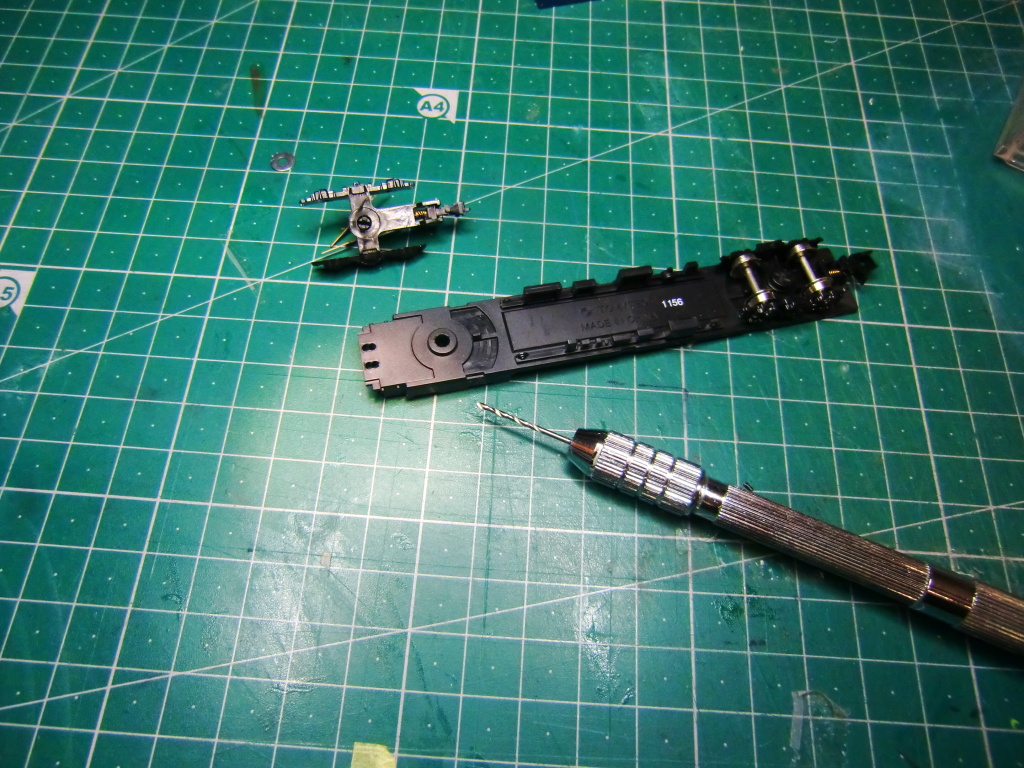

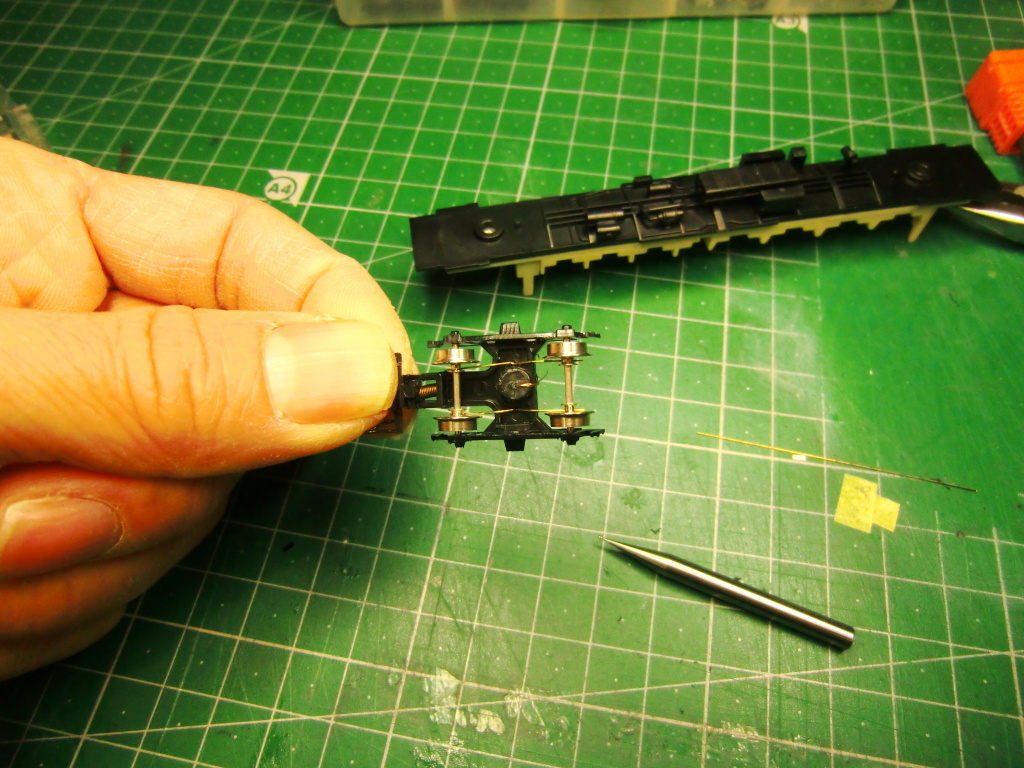

まずは、台車の集電機構を作ります。車輪を両軸集電のものに置き換えて真鍮線で押し当てます。

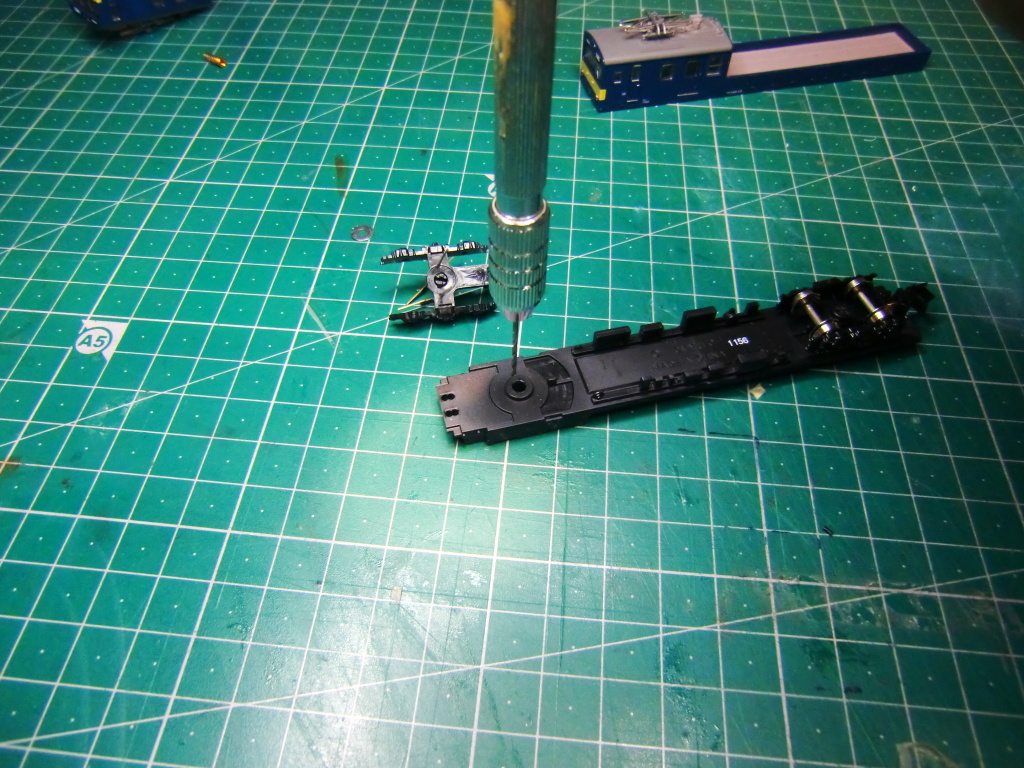

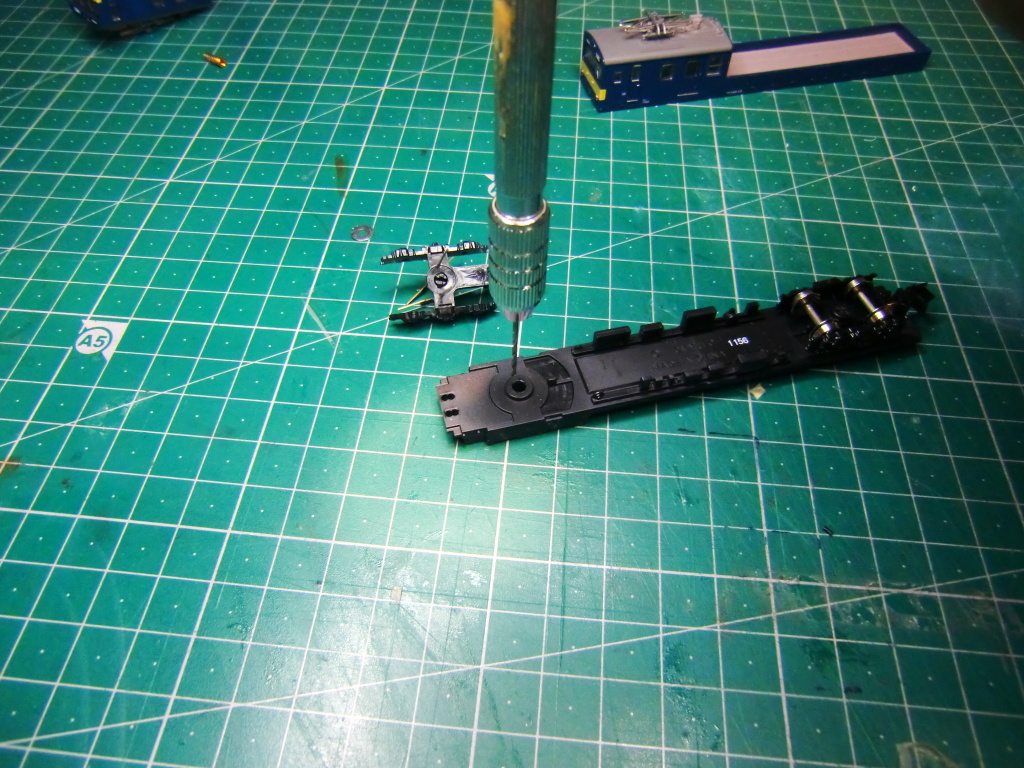

今回は、センターにピンバイスで穴あけを行い配線を通します。

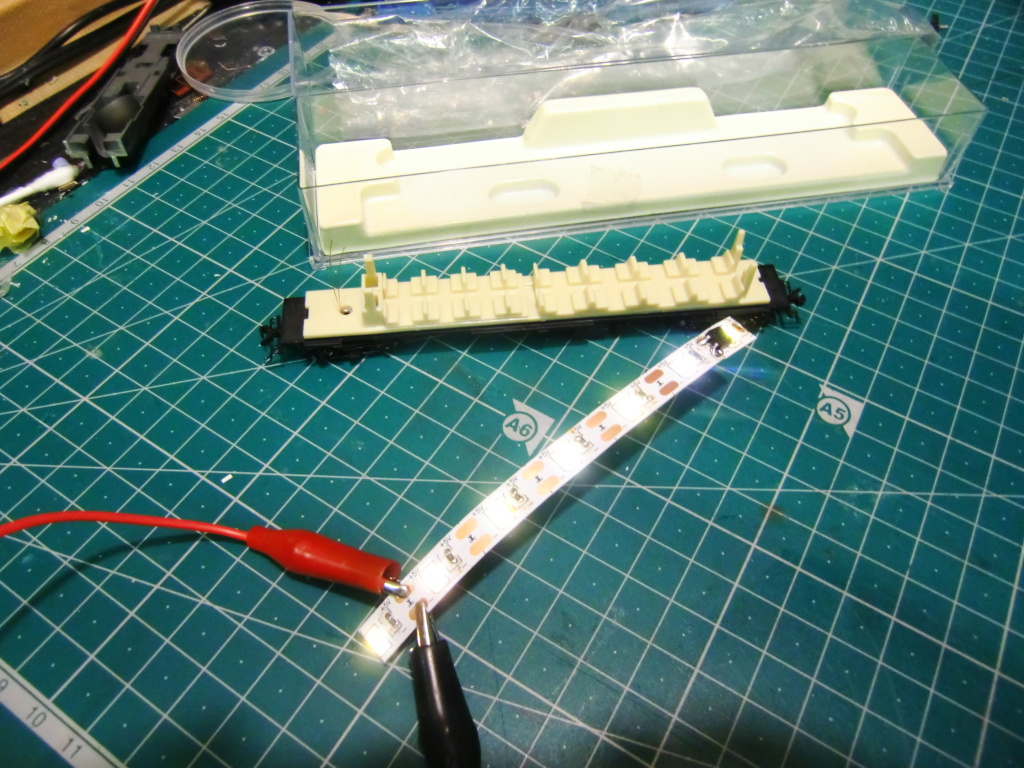

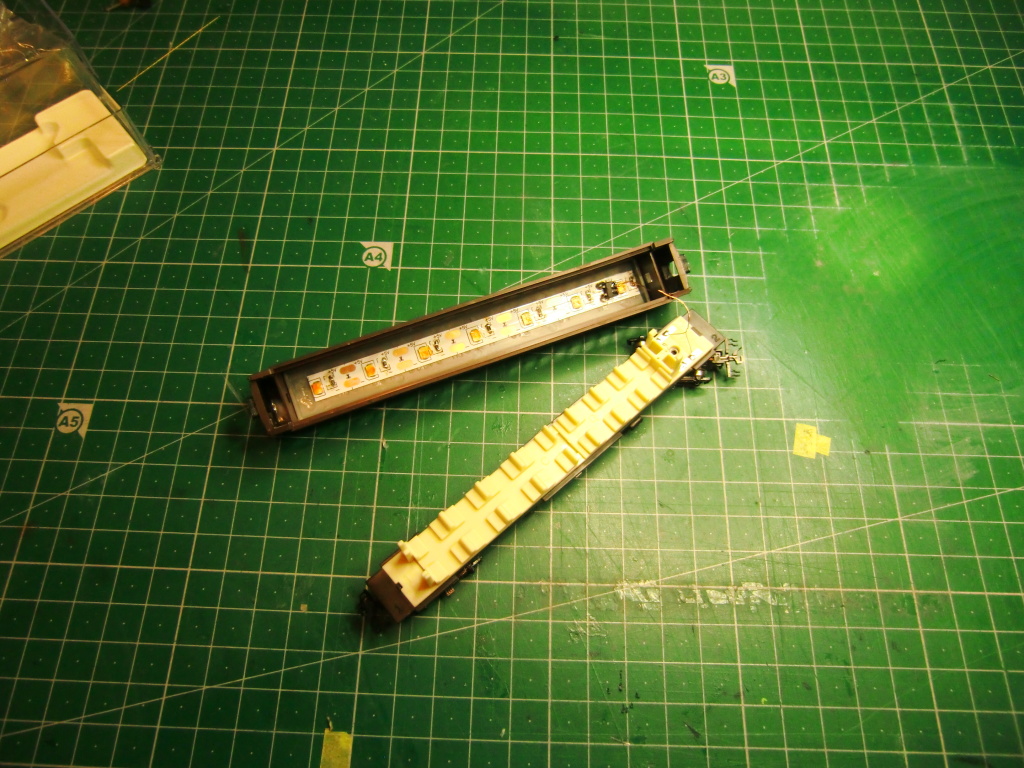

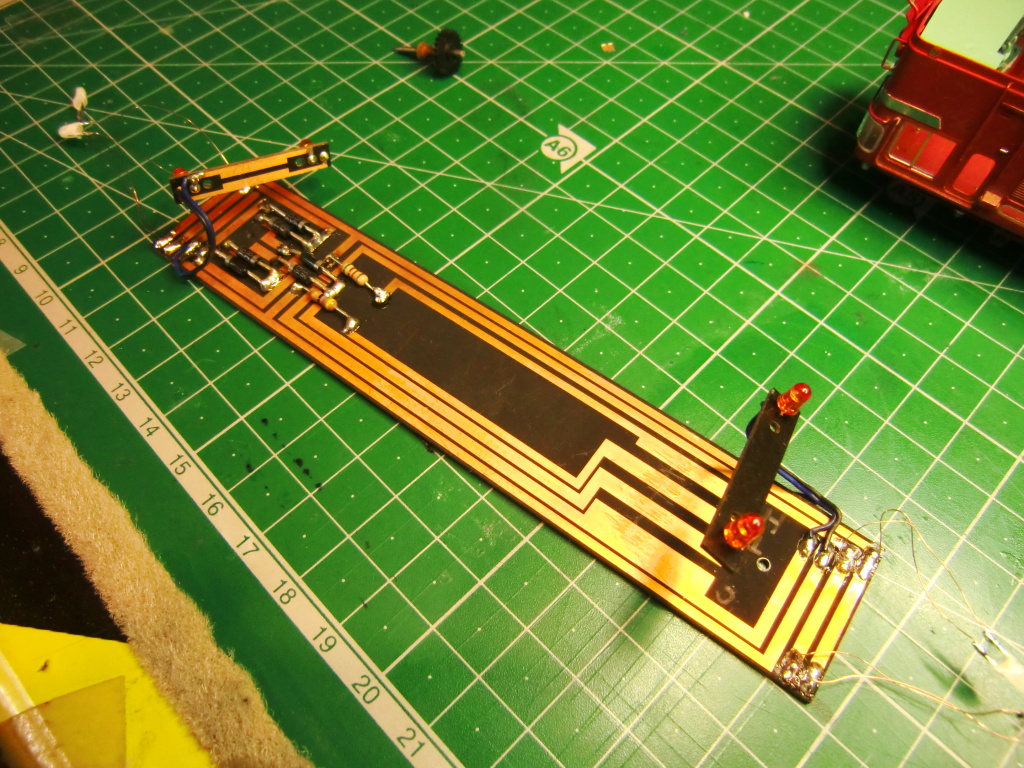

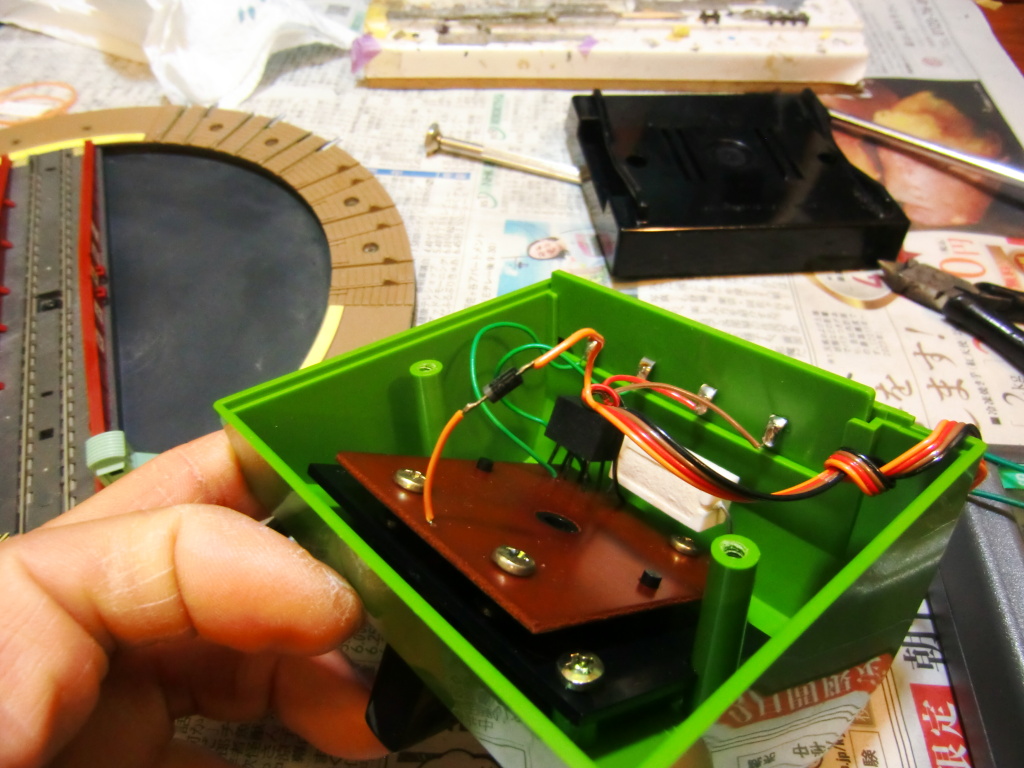

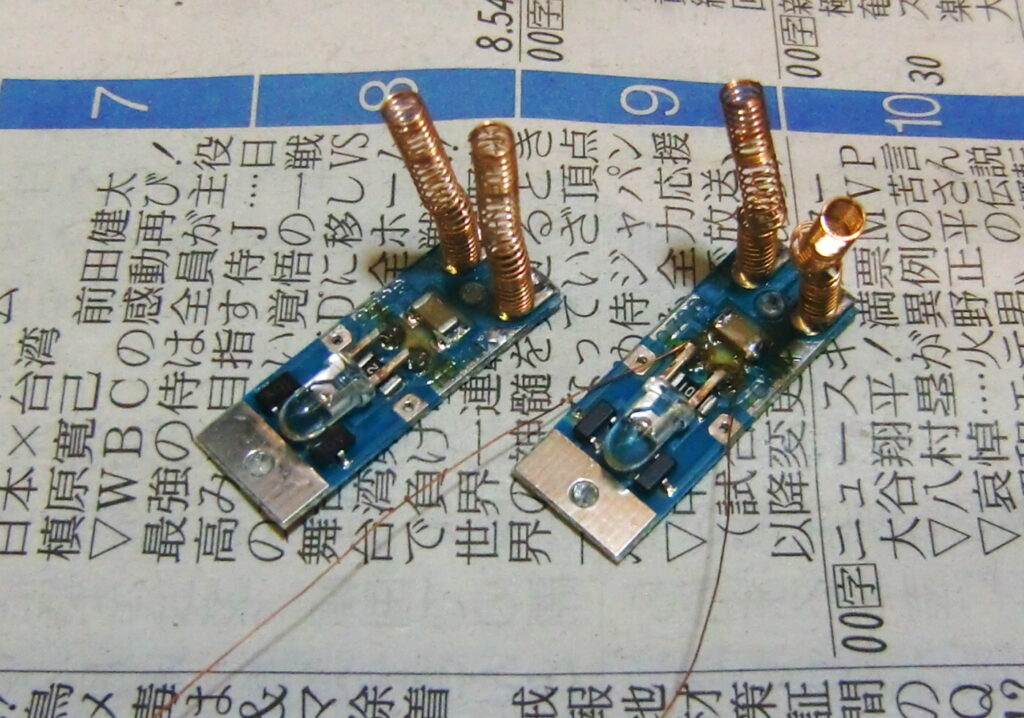

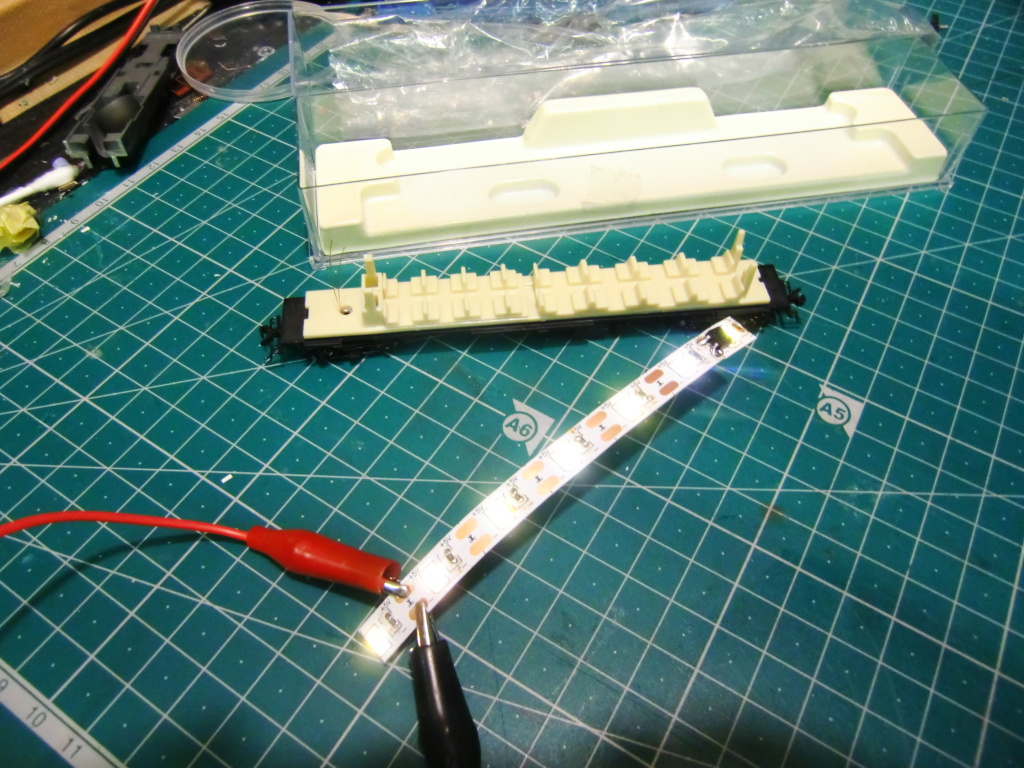

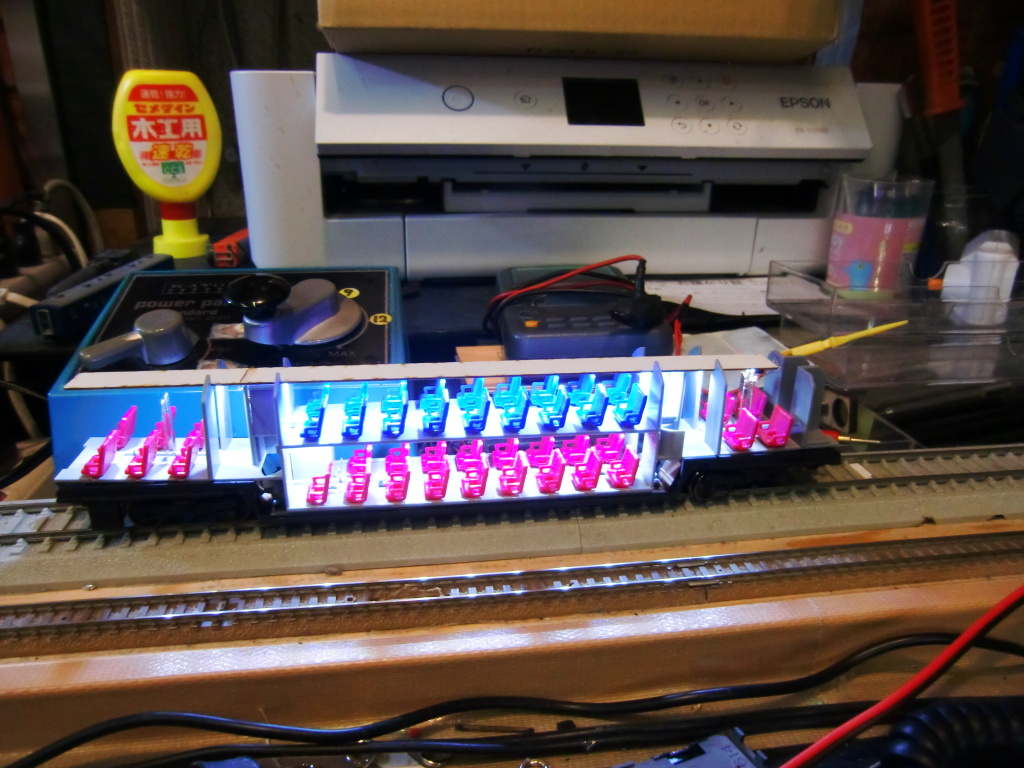

照明ユニット作ります。

ご希望の色になるように調整しました。

色合いと輝度感はちょうよ良い感じとなりました。作業完了でございます。

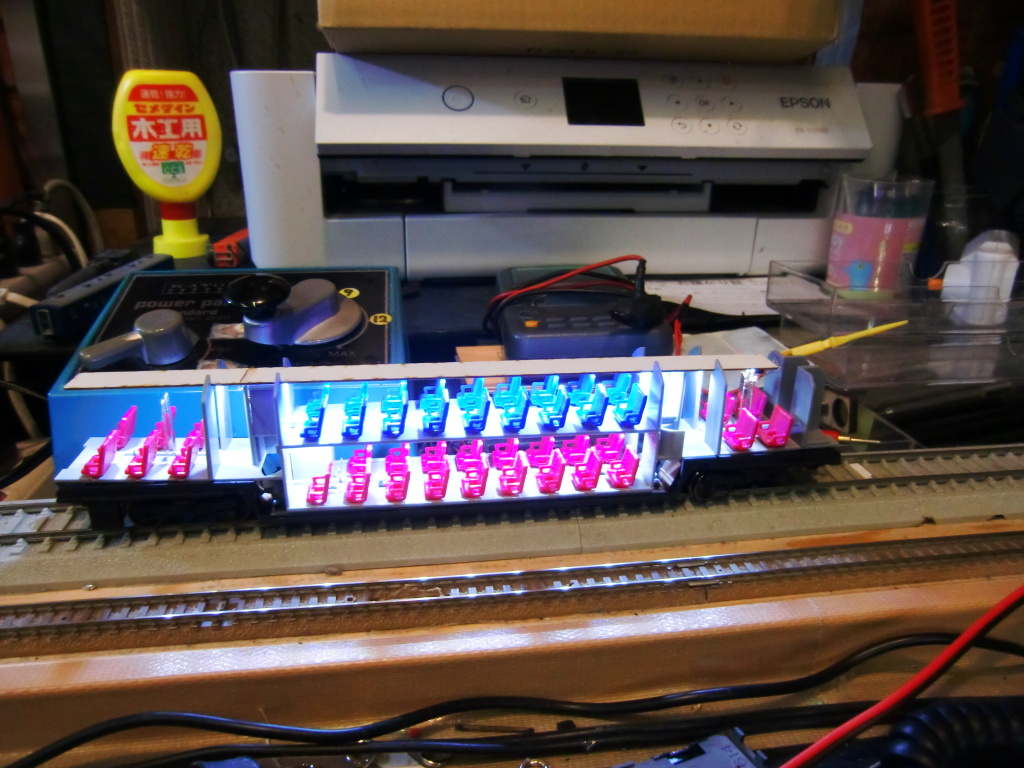

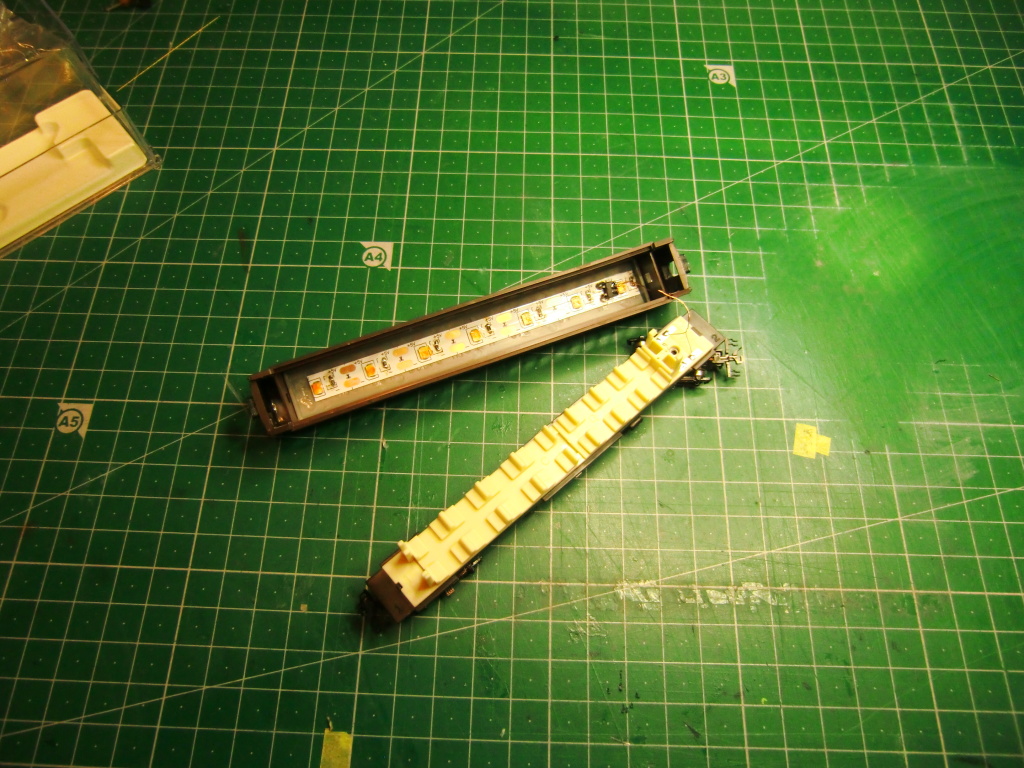

今回の作業では、こちらの車体合わせた室内灯ユニットを作り組み込んでいきます。

サイズを測って、階層ごとのユニットを作ります。

車体の寸法に合わせて、レーザーでベース板を切り出します。

制作したユニットをベース板に固定します。

次に車体に固定して配線していきます。

実際に点灯させて問題がなければボディーを被せます。

良さそうですね。

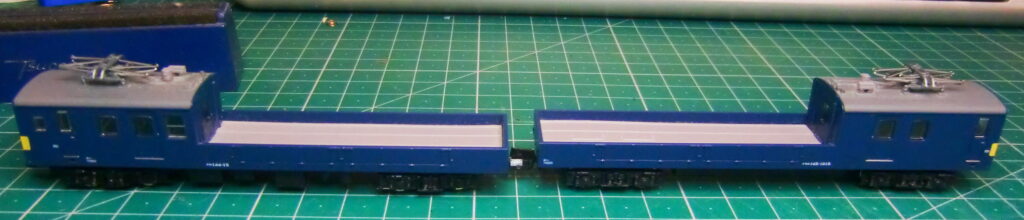

もう1台も同様に組み込みます。

作業完了でございます。

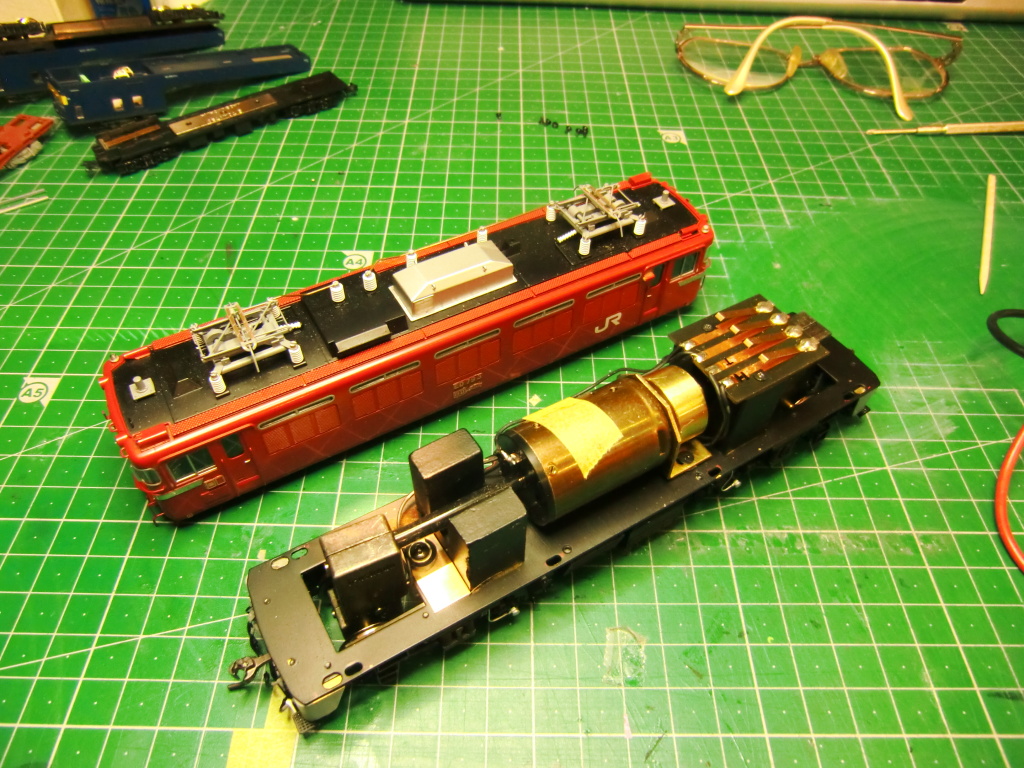

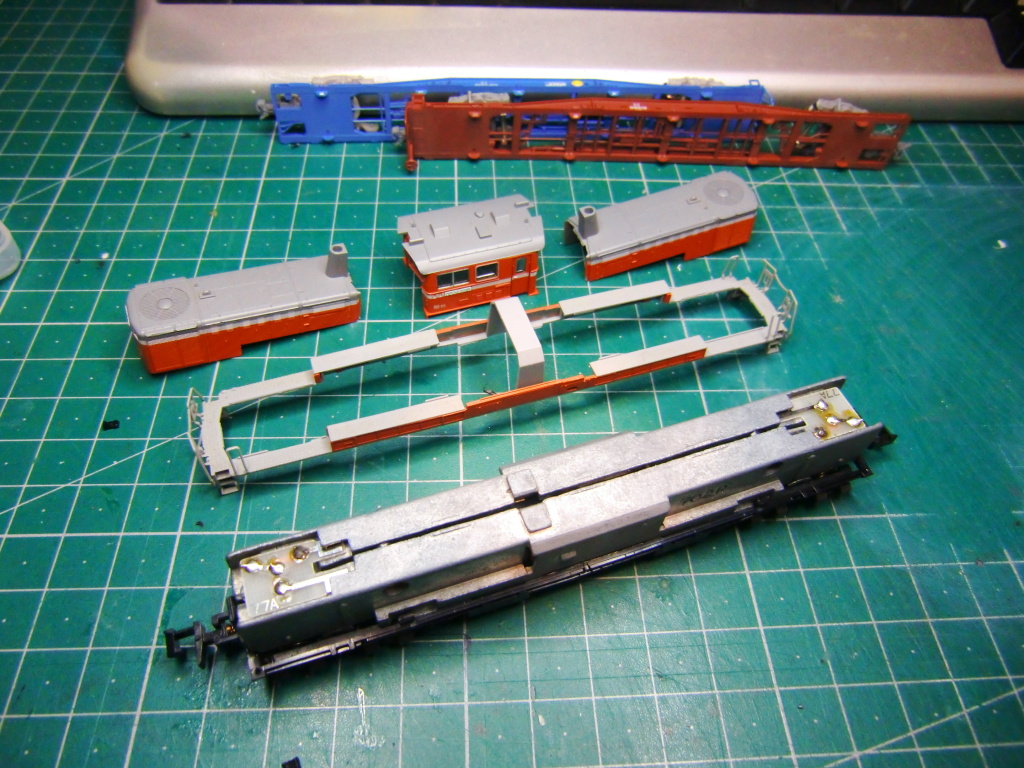

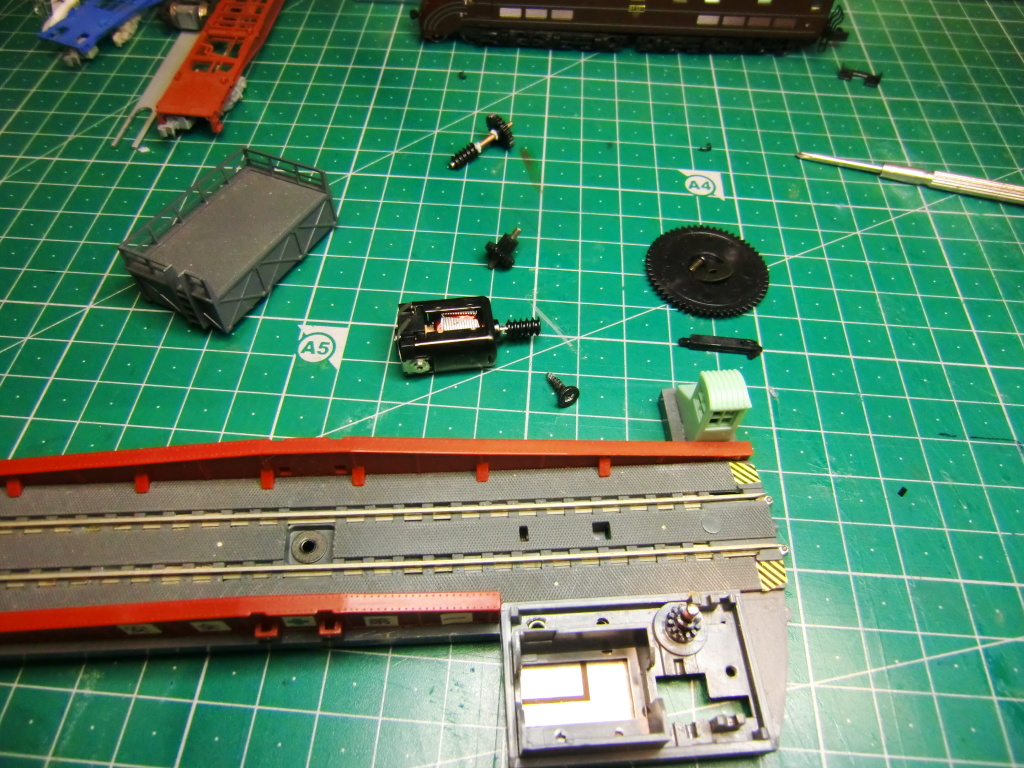

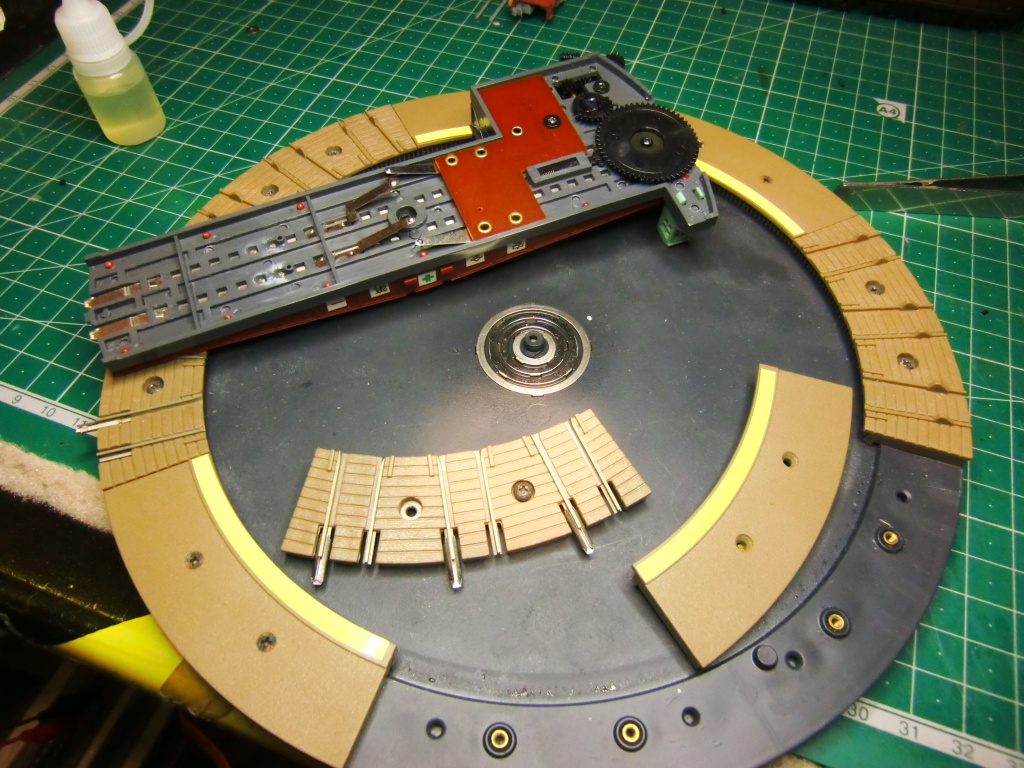

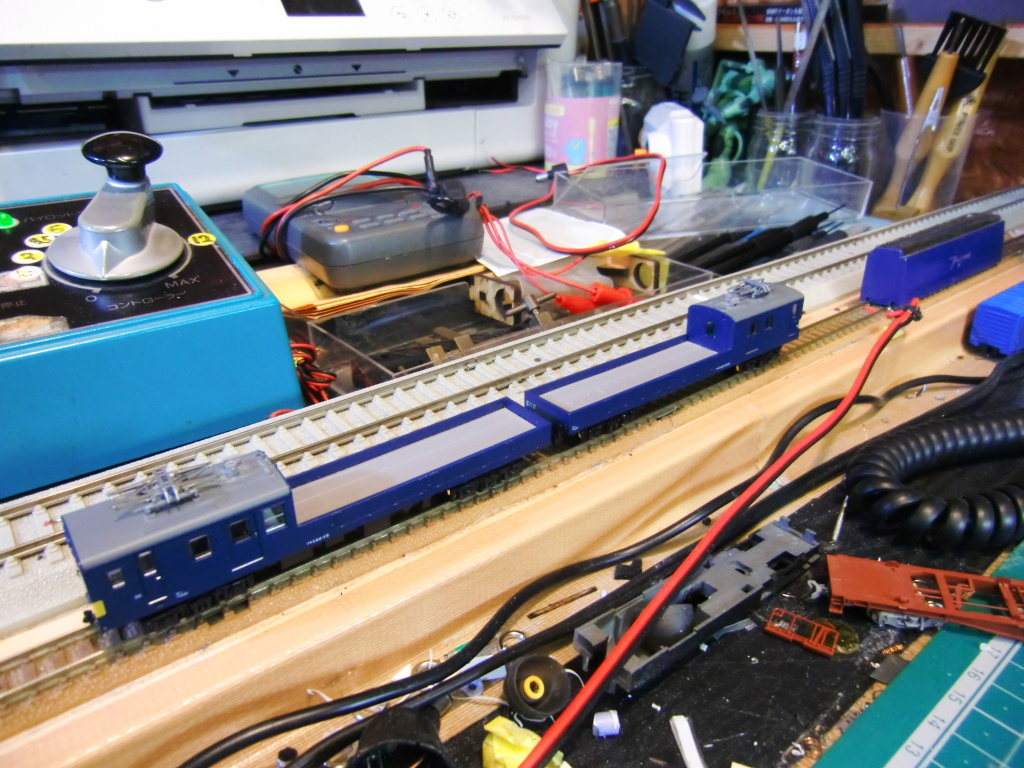

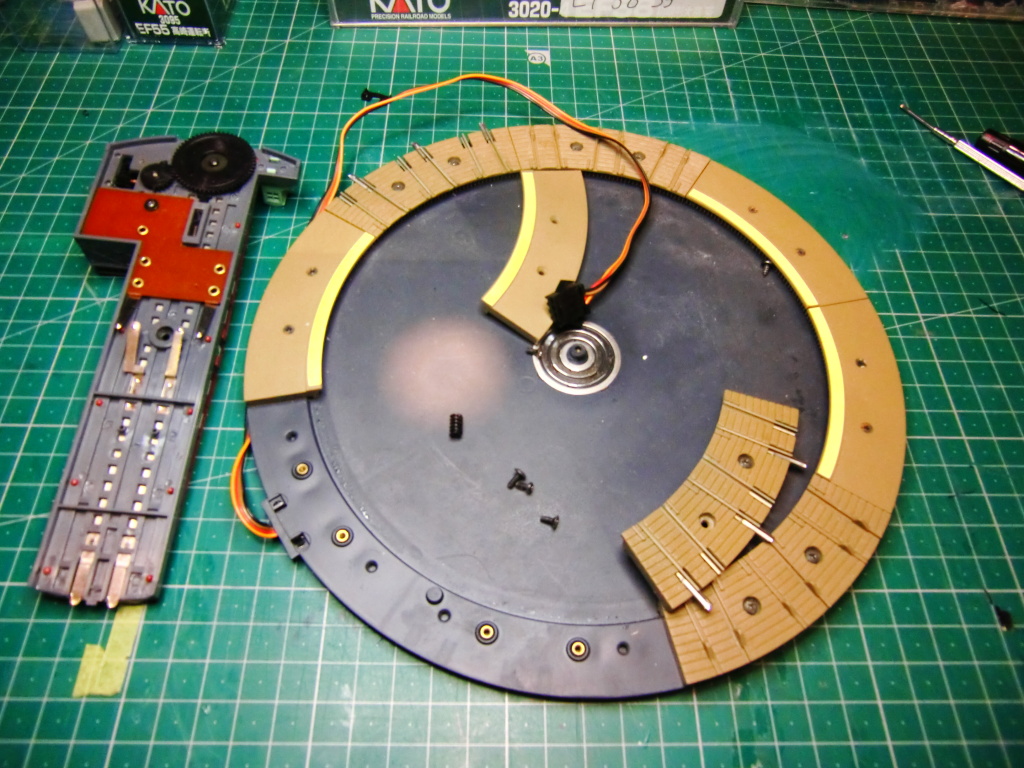

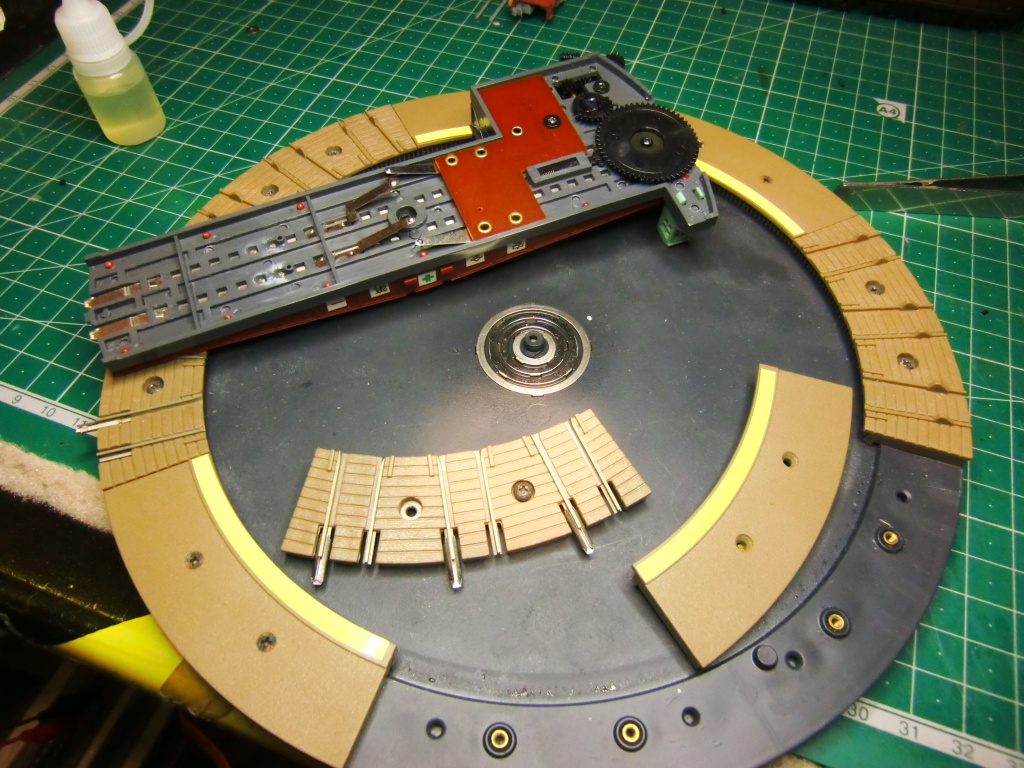

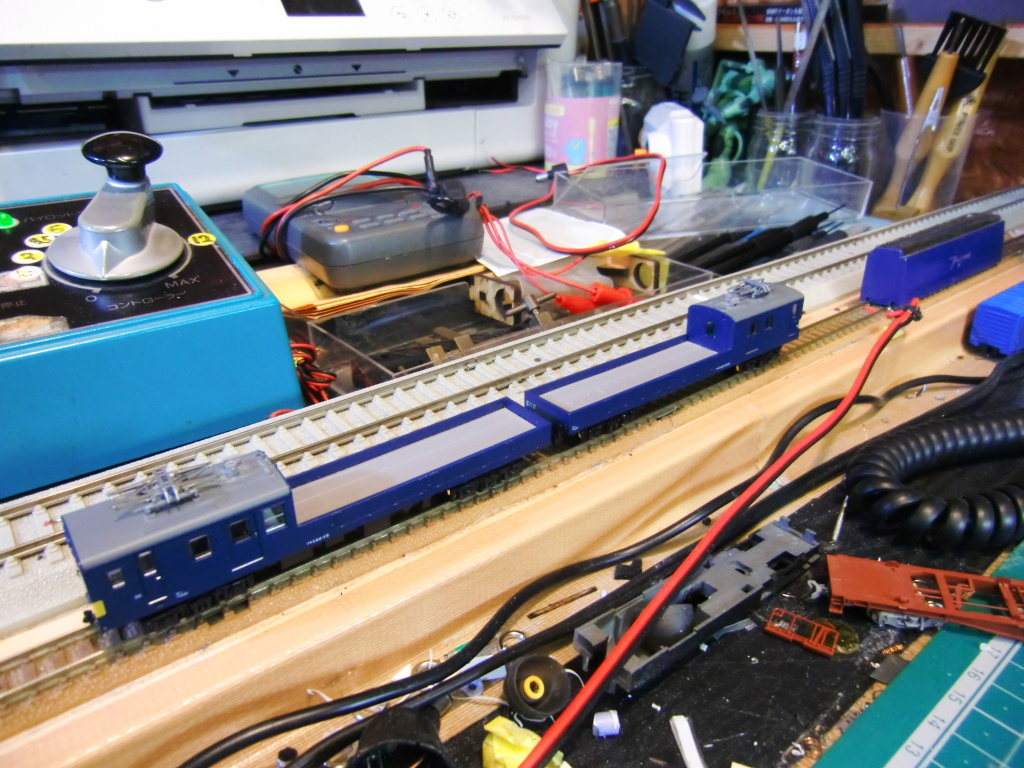

まず現状ですが、回転が非常に重く本来の速度の1/5程度しか出ません。

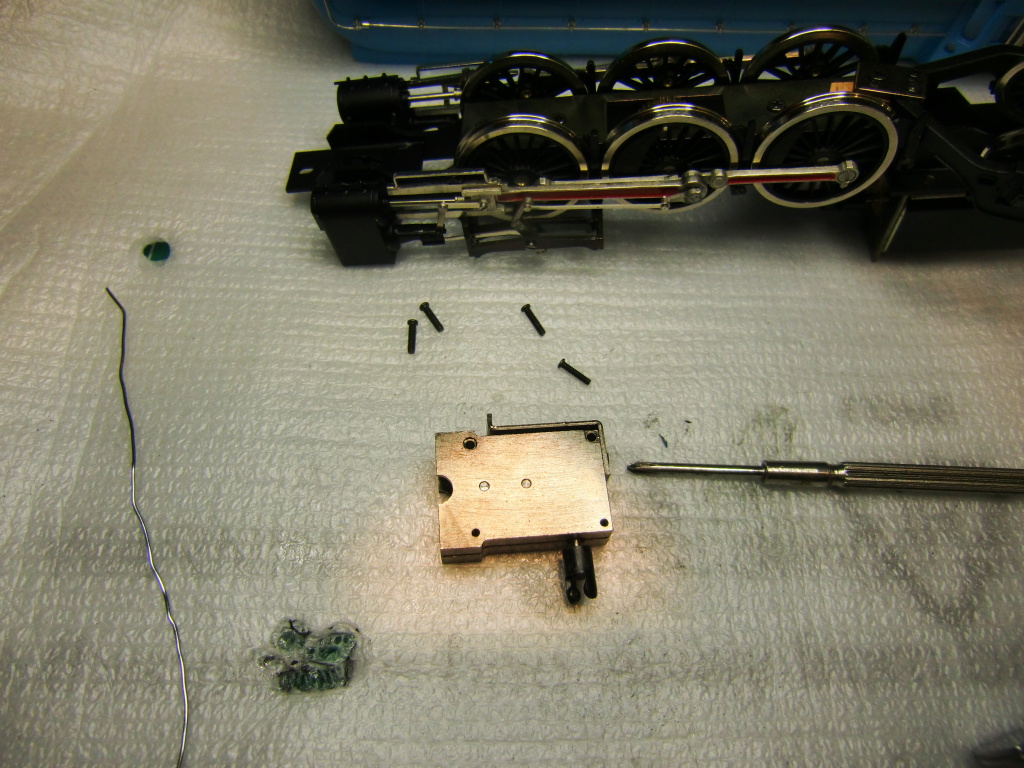

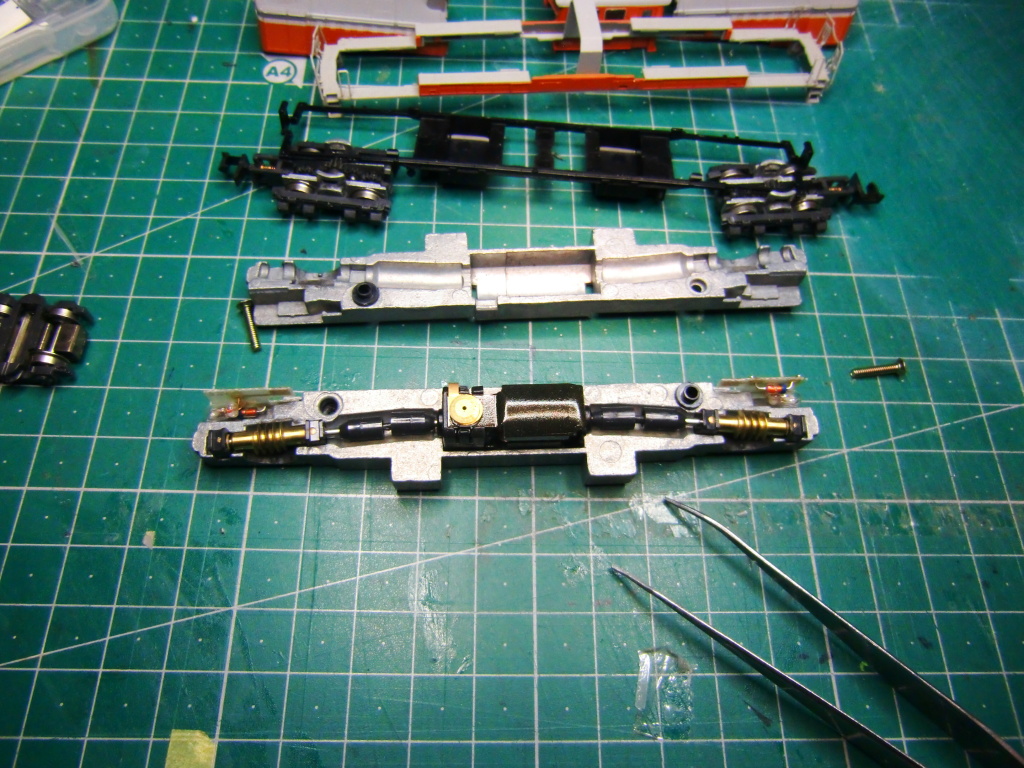

さっそく分解して負荷になっている個所を見つけて問題解決します。

さらに分解して、モーター単体テストと台車はじめ各部のメンテを行います。

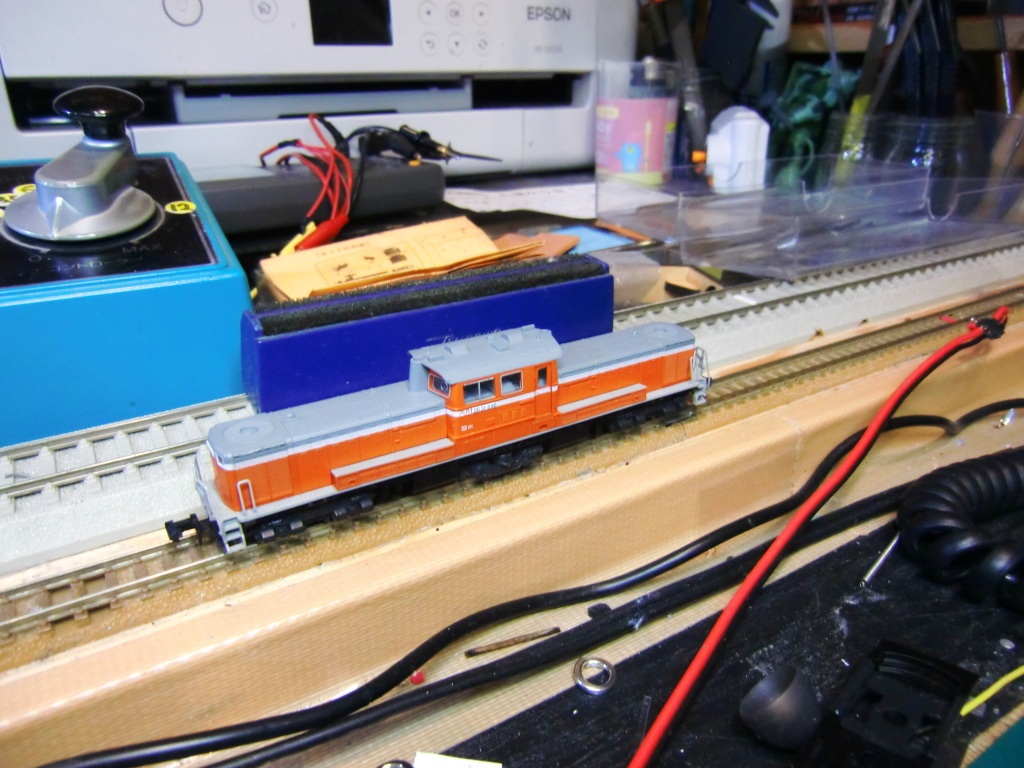

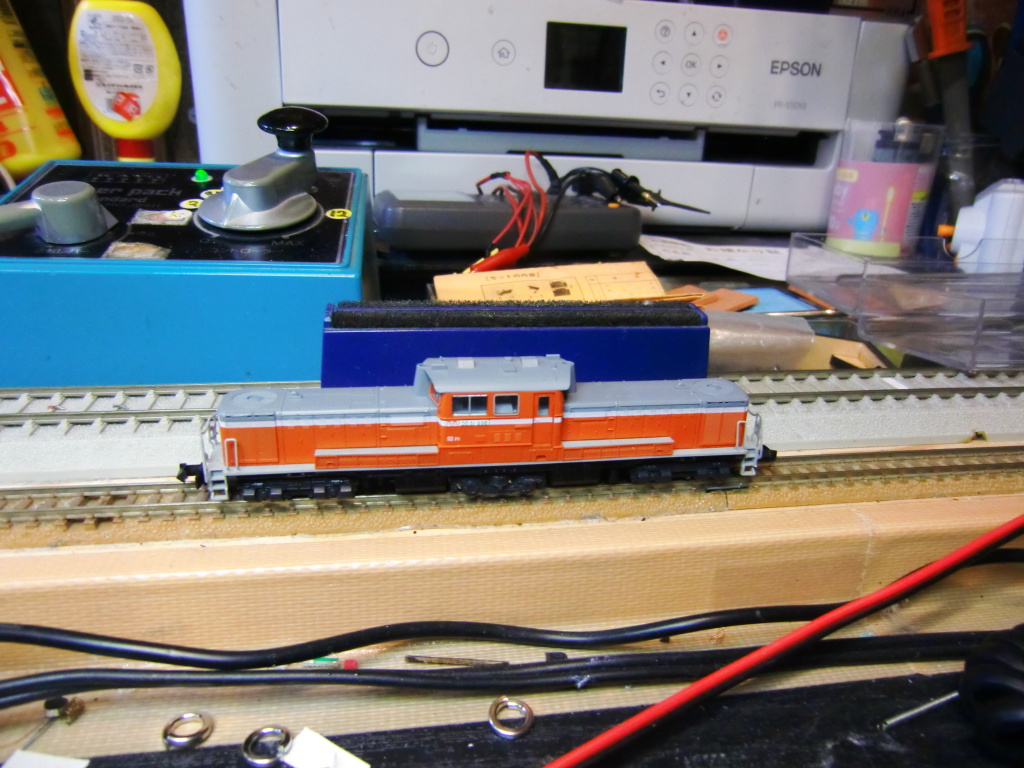

一通り調整とメンテが終わったところで組み戻していきます。

最後に動作確認を行って、作業は無事完了しました。昔ながらのモーター音と力強い加速が蘇りました。

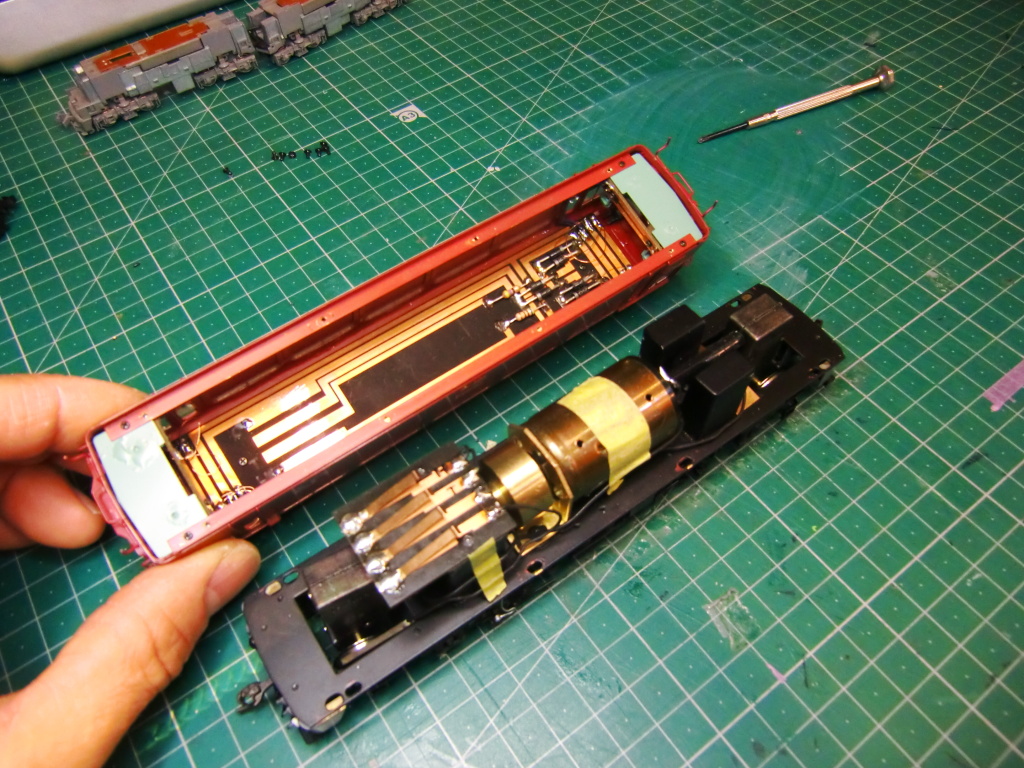

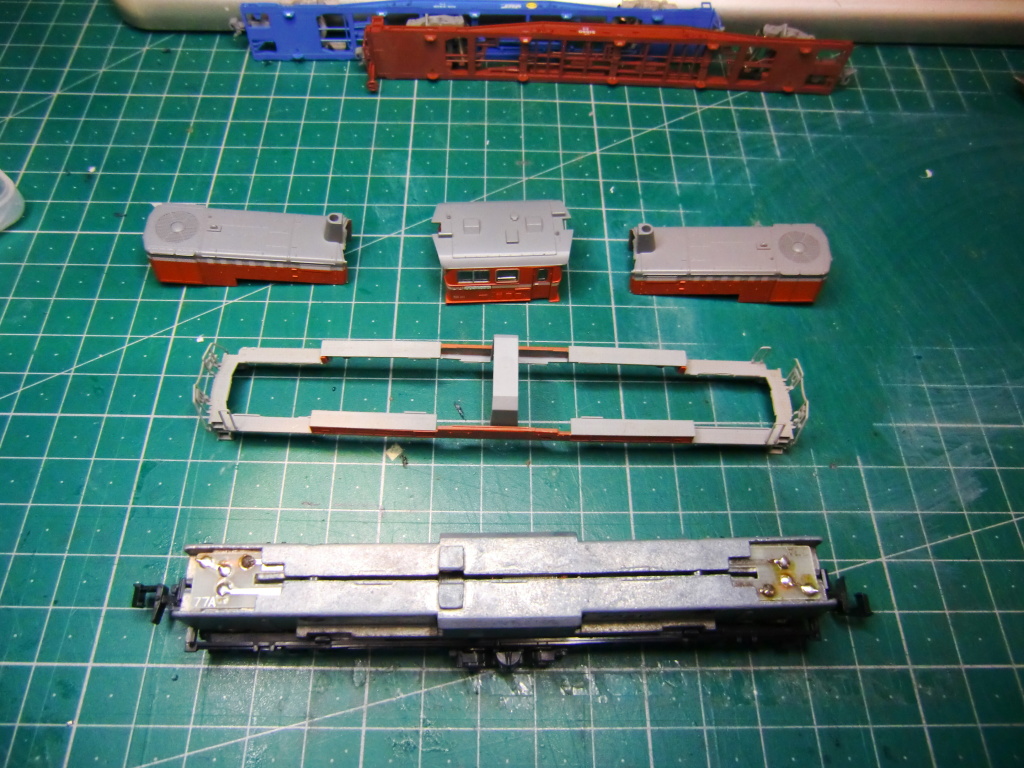

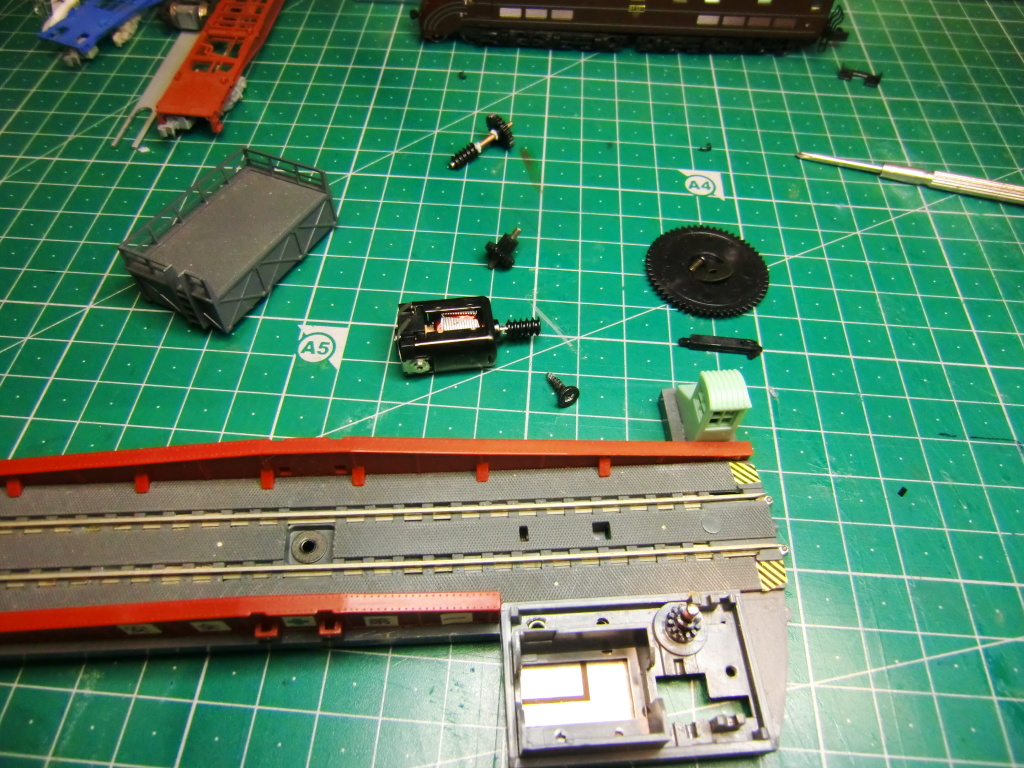

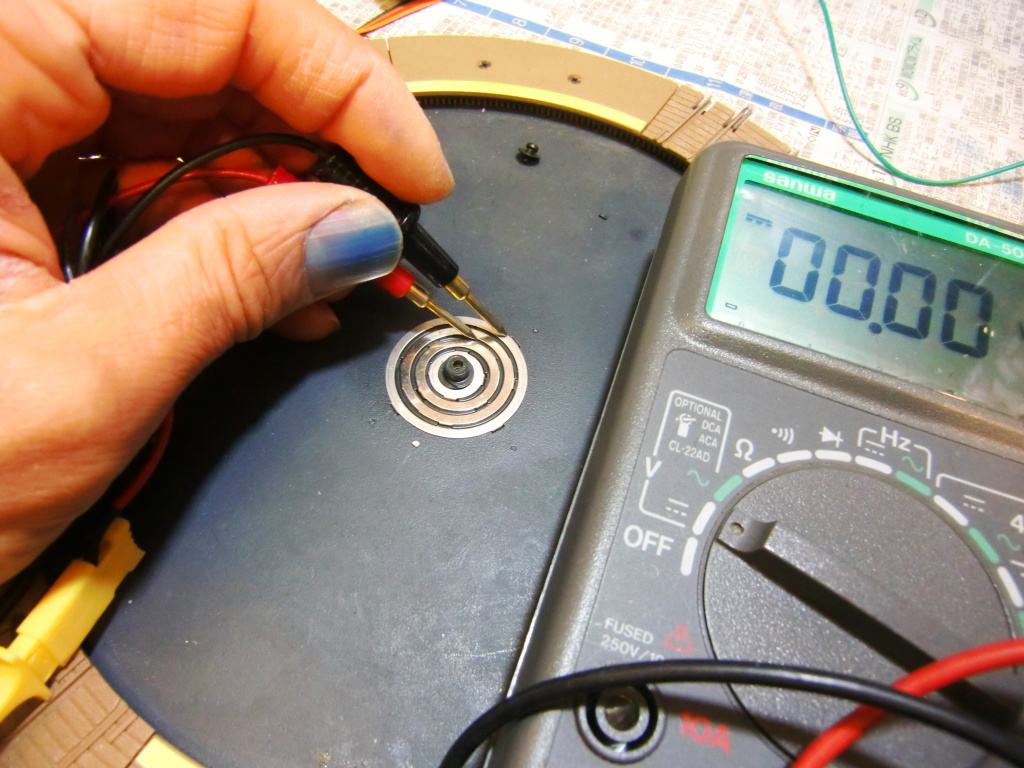

まずは現状確認のために分解します。

一通り内部部品を確認してみたところ、すべてのギアが割れています。これは経年劣化によるもので避けることのできない故障と言えます。

対処方法としては2通りあります。1つはすべてギアを作り直す方法と現状からの回復を試みる方法です。今回は車両(M車)ではないことから、そこまでかみ合わせがシビアでないことから、現状からの回復を試みます。

一通り修復を施した部品を組み込んでテストします。

一旦ギア割れが起こるとピッチ幅が微妙に変化し、ギアが噛んでしまいます。そこで亀裂の補修を行うと共にピッチの微調整も併せて行う必要があります。

分解->調整->確認->また分解・・・を繰り返します。

条件を満たした段階で、一旦組み戻して動作テストを行います。

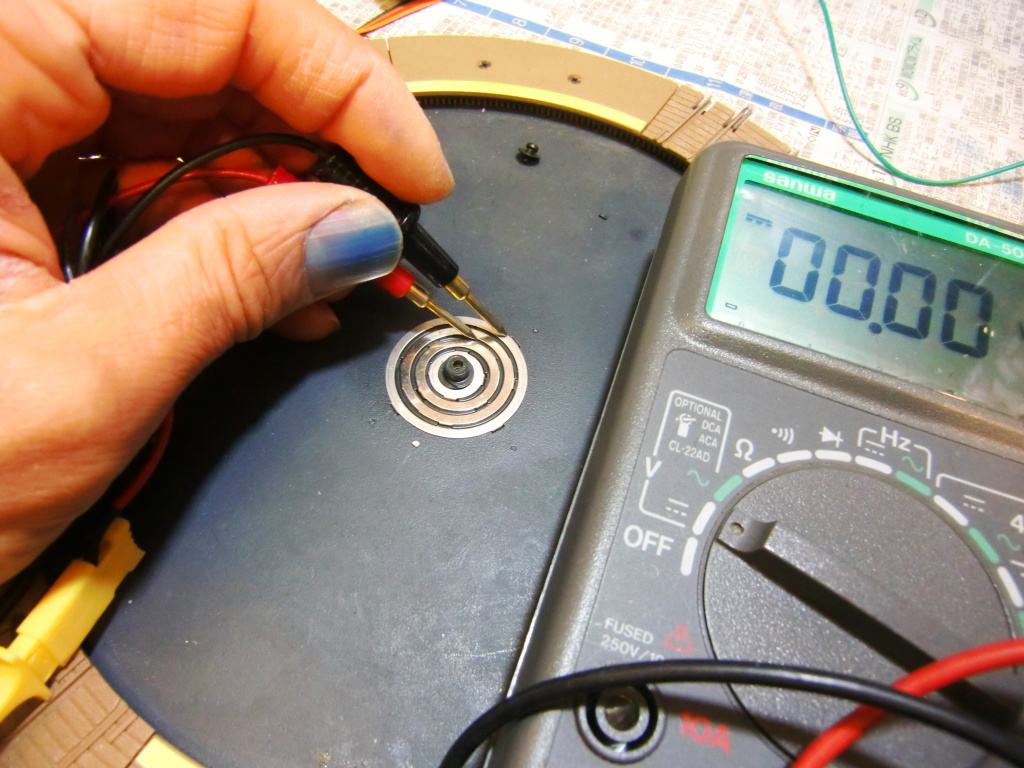

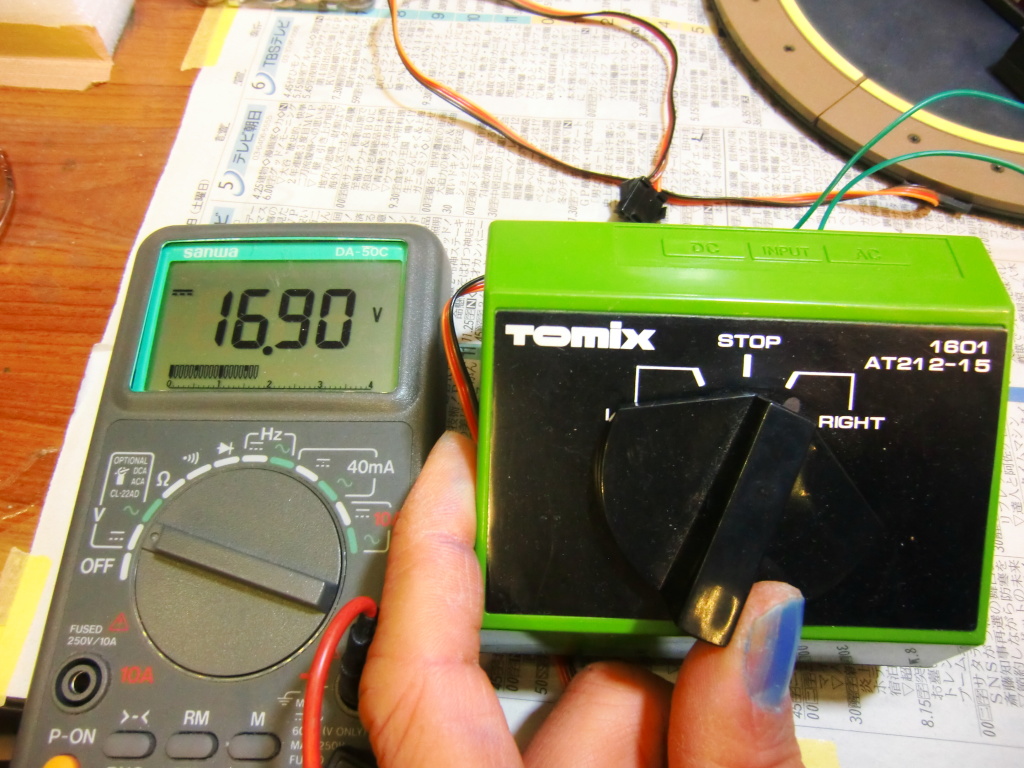

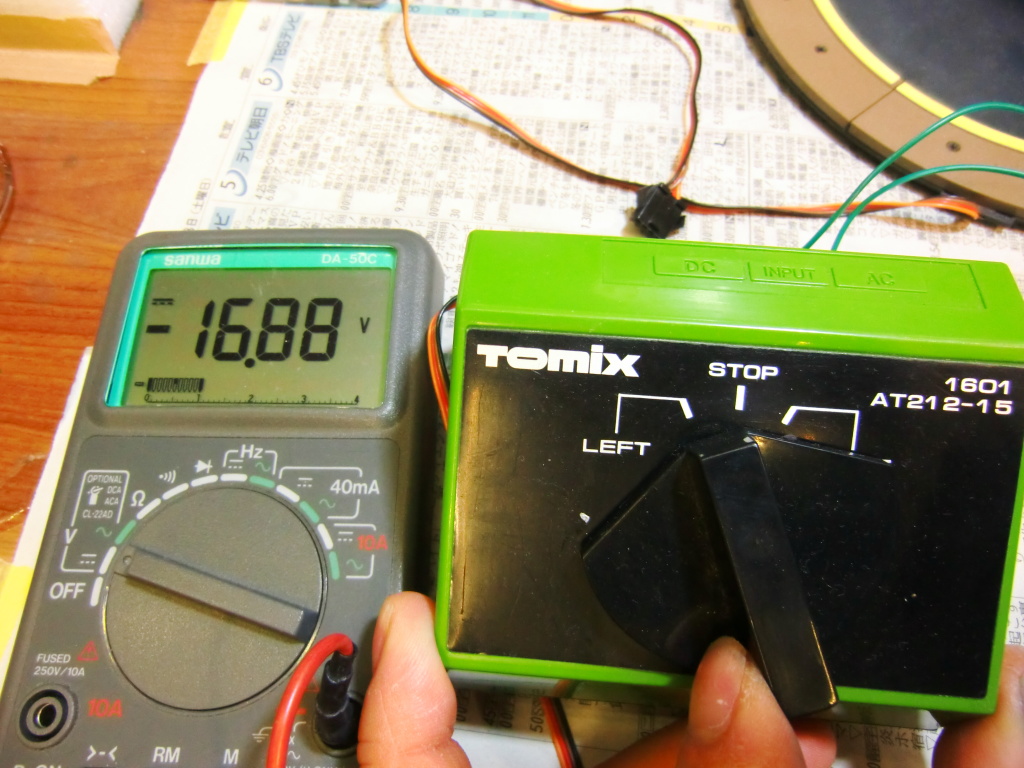

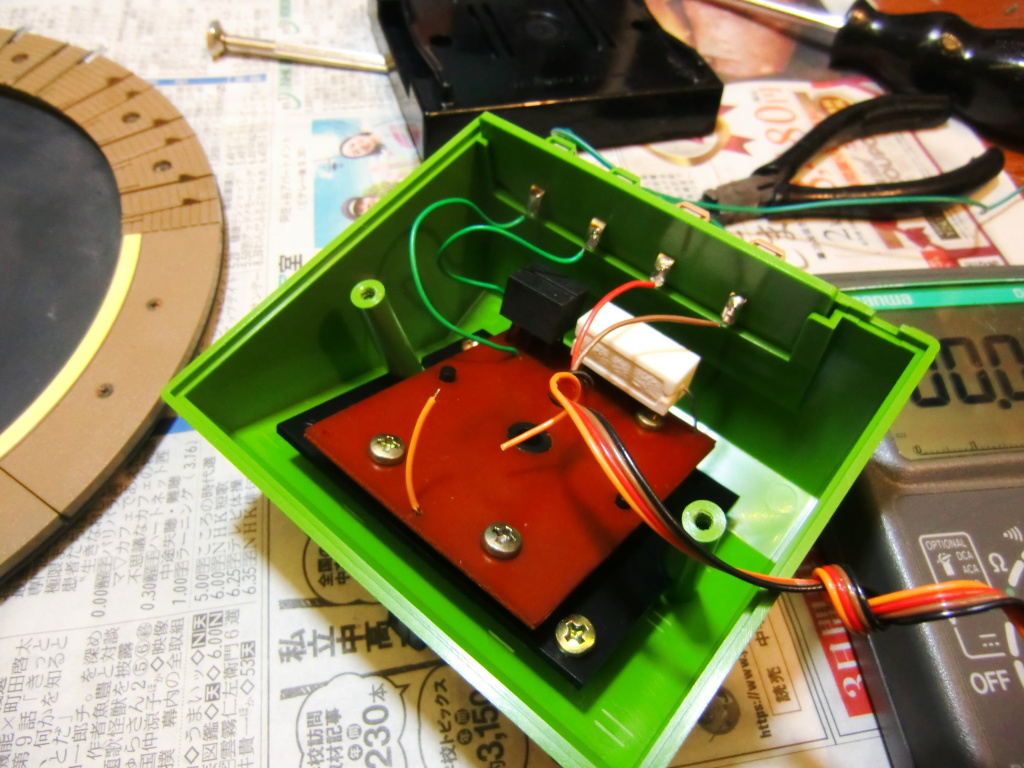

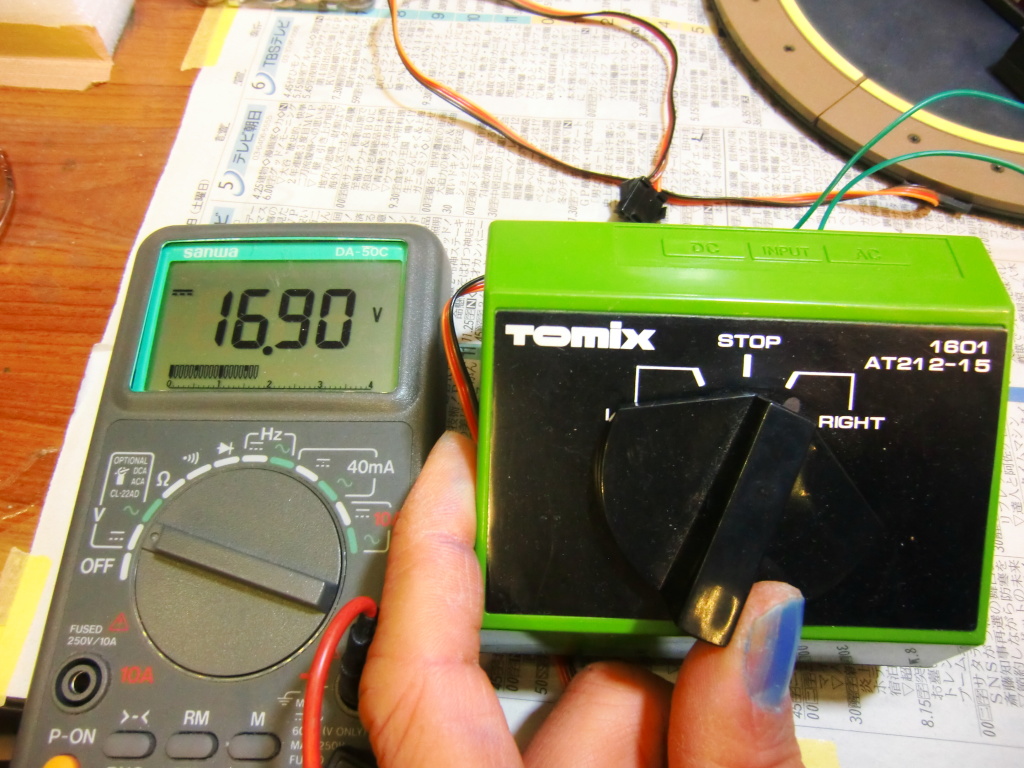

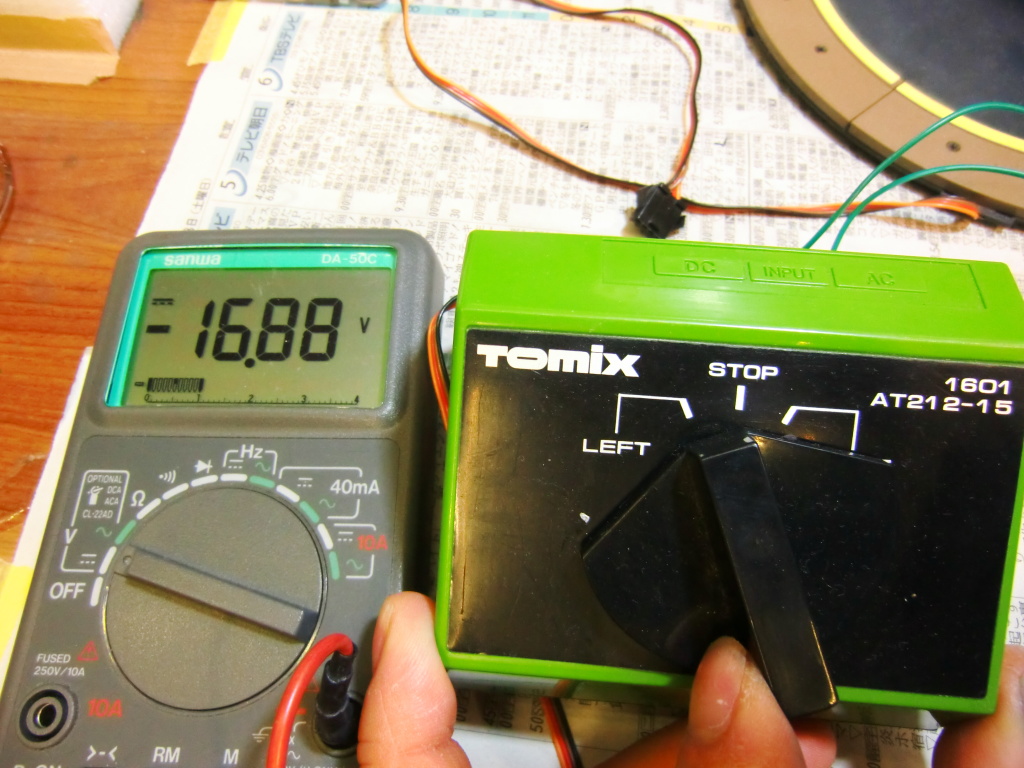

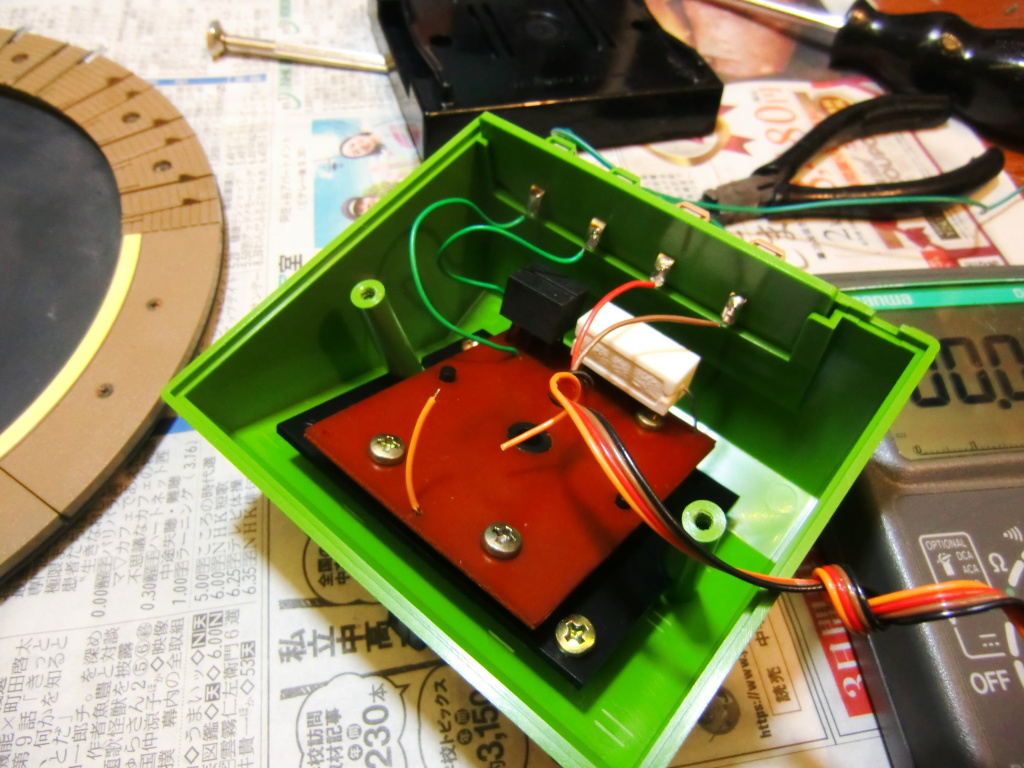

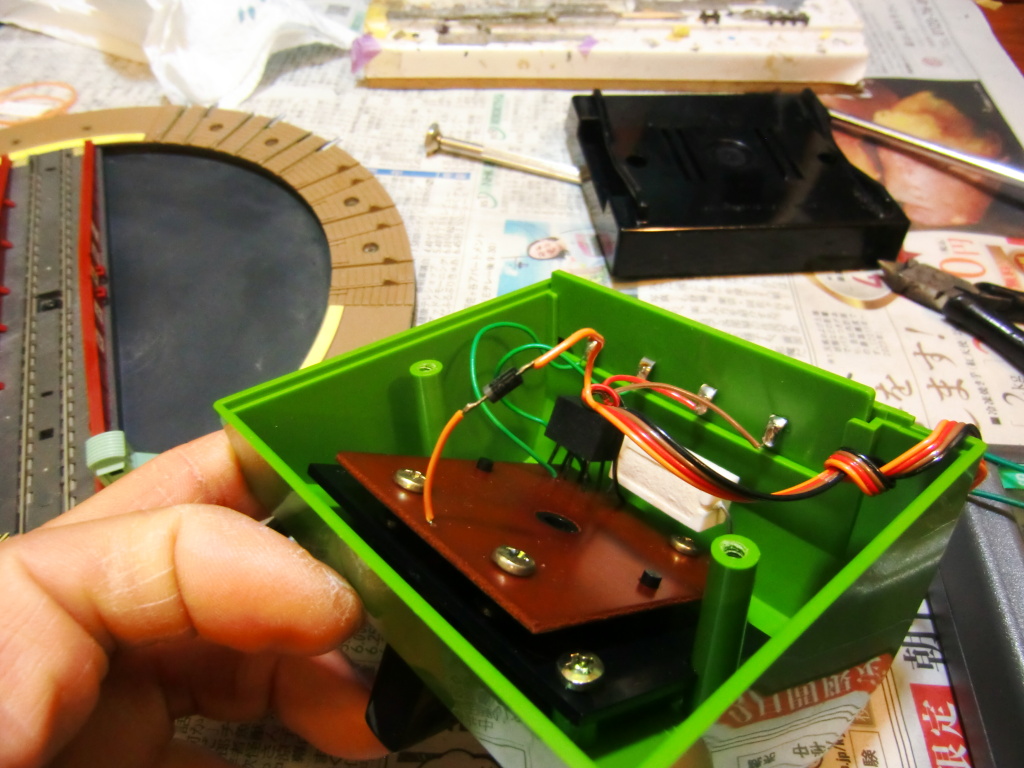

コントローラー側に加工を施して、半時計周りに限定して極性にしておきます。

作業完了でございます。

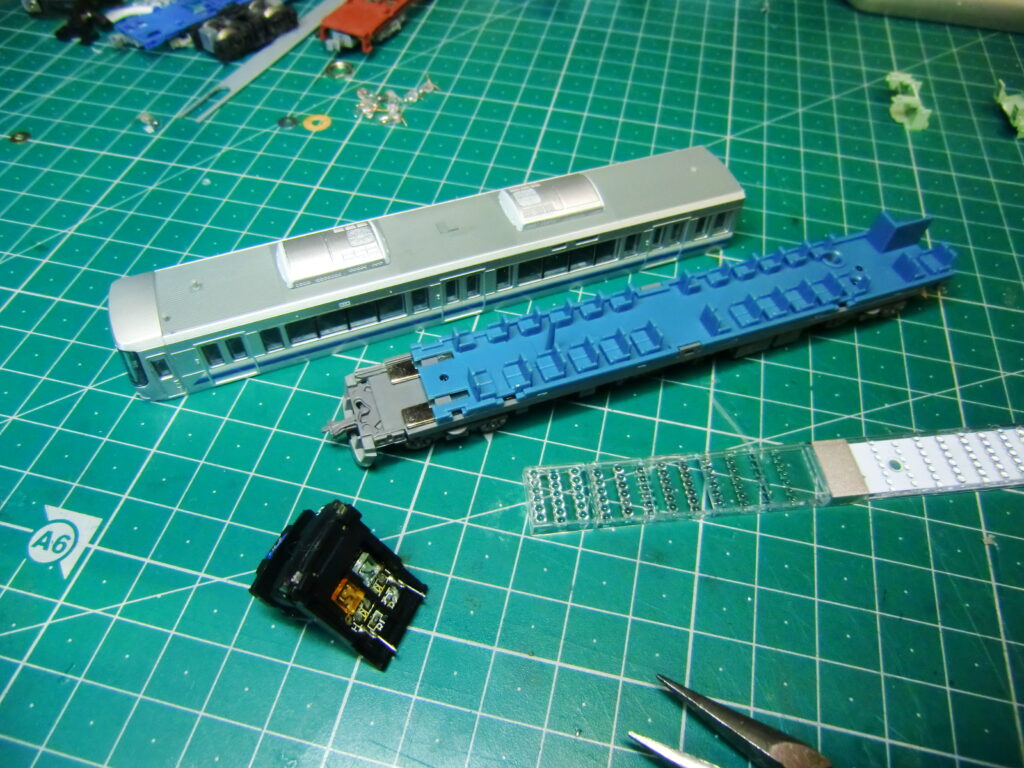

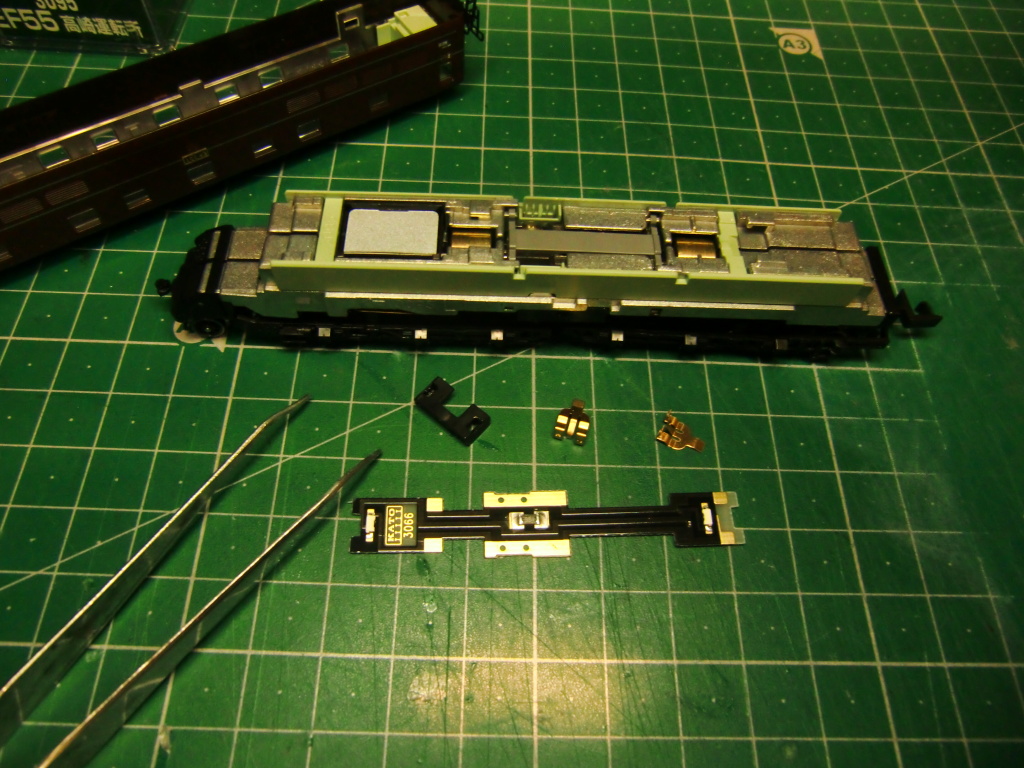

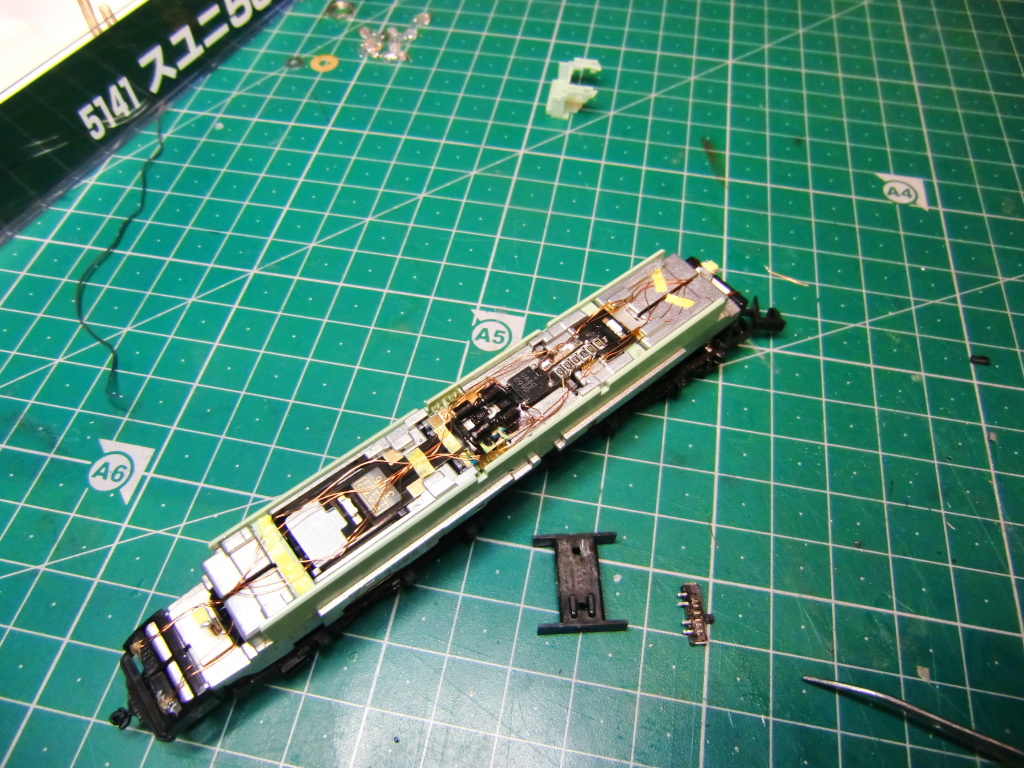

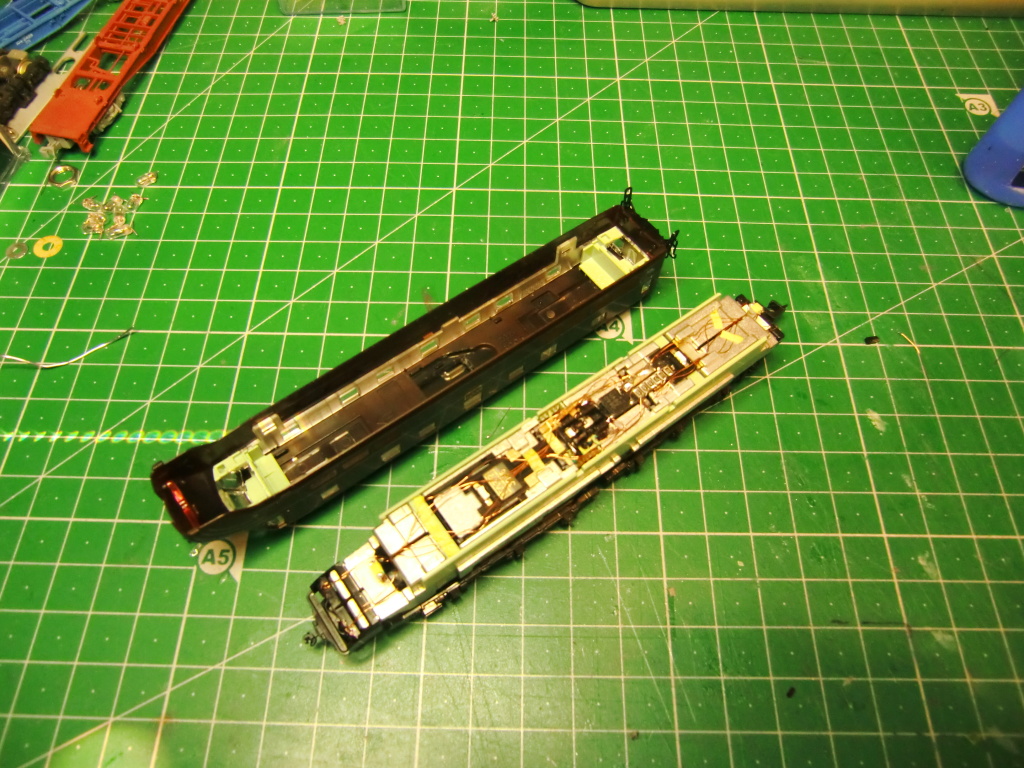

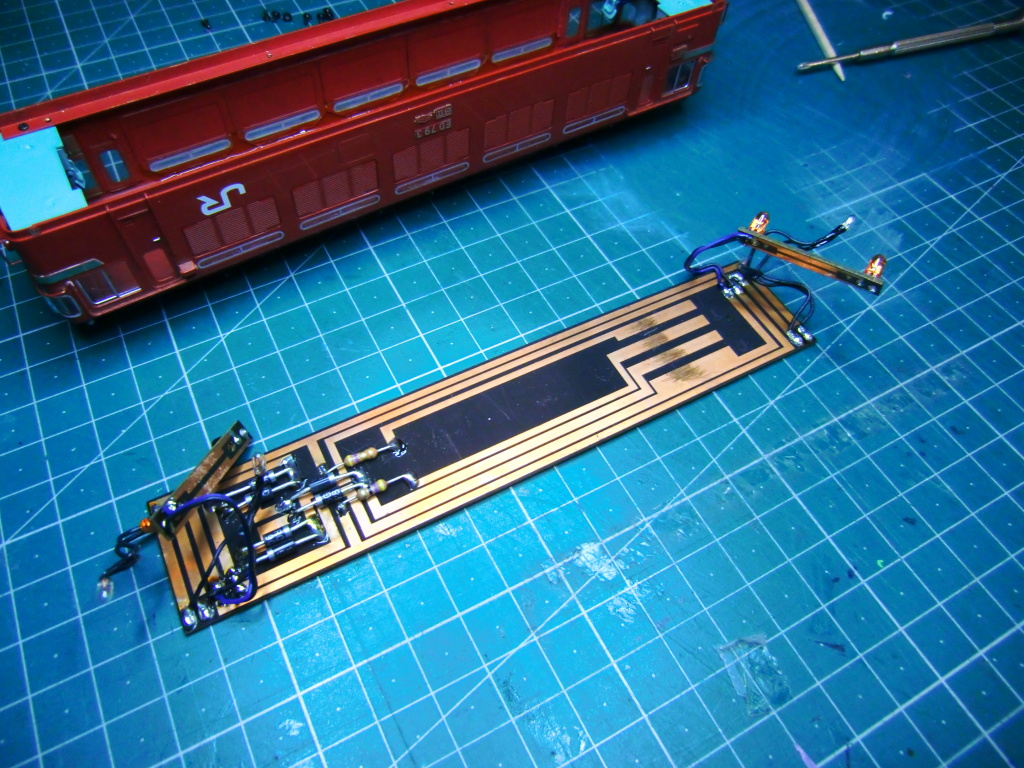

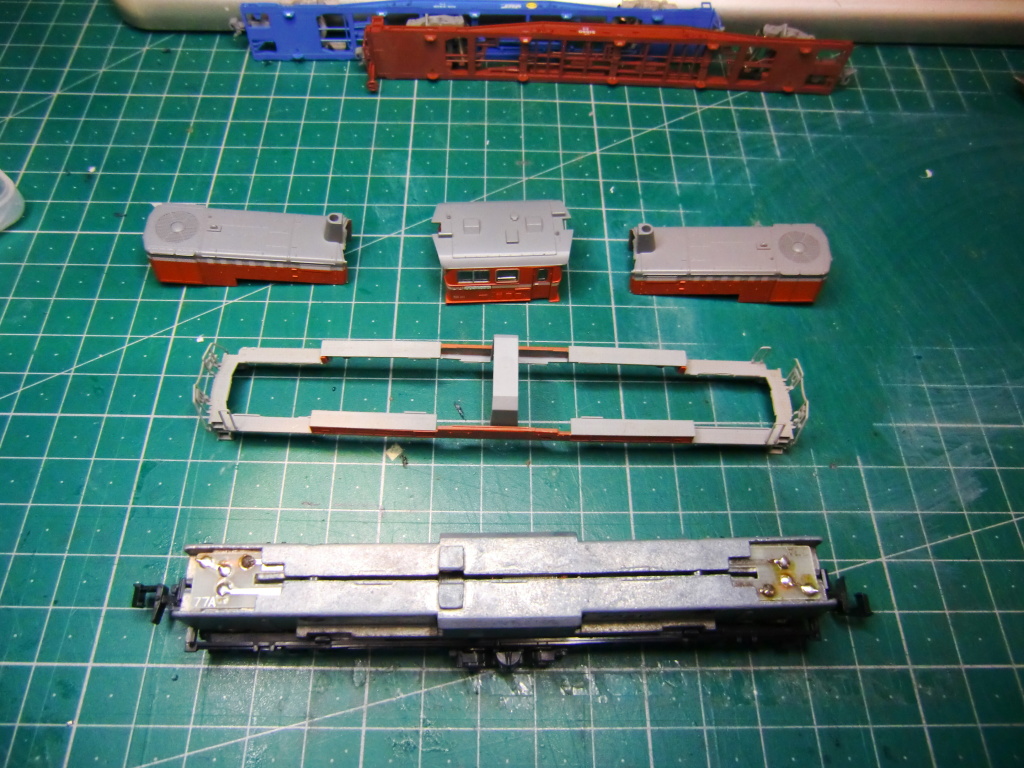

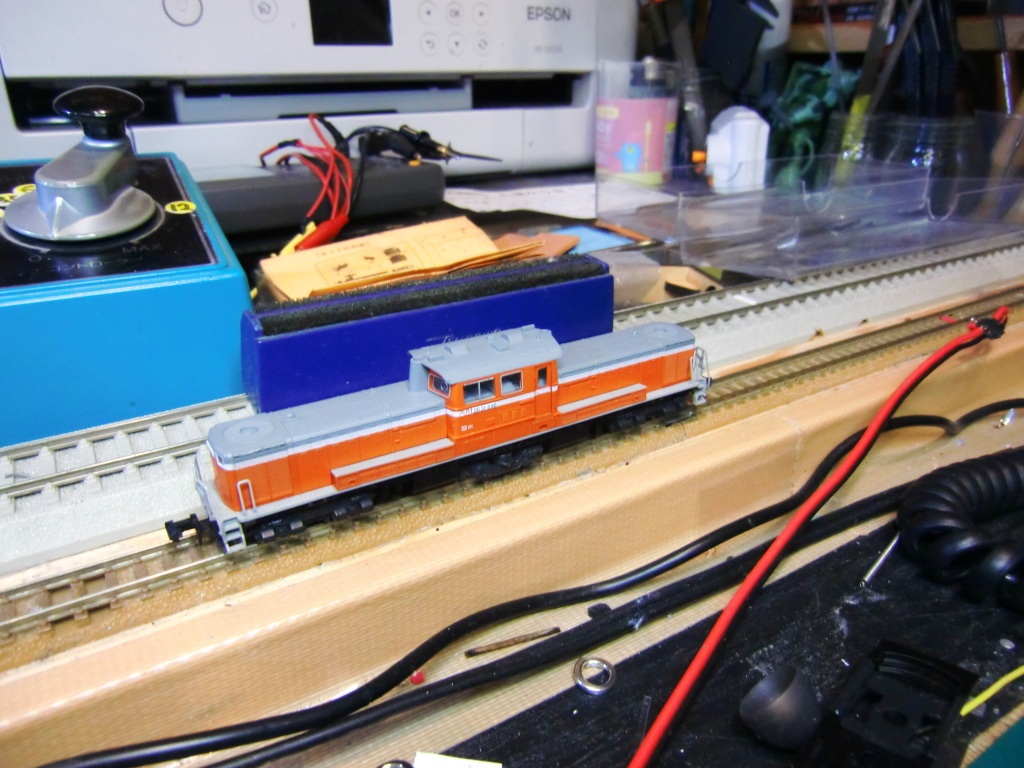

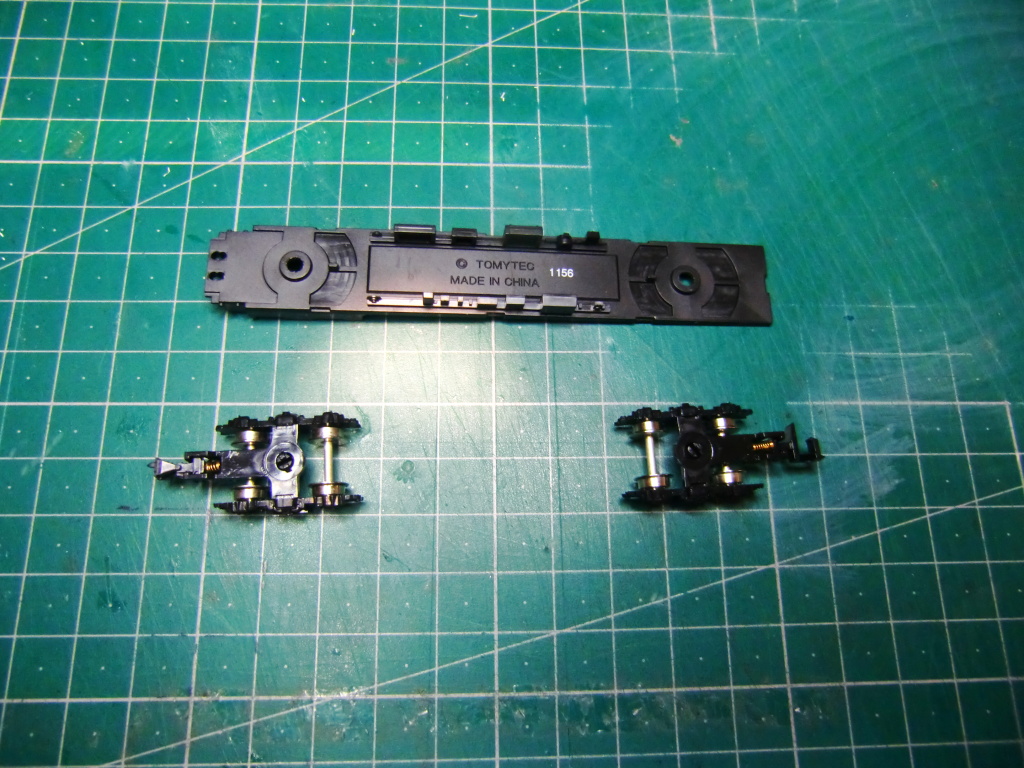

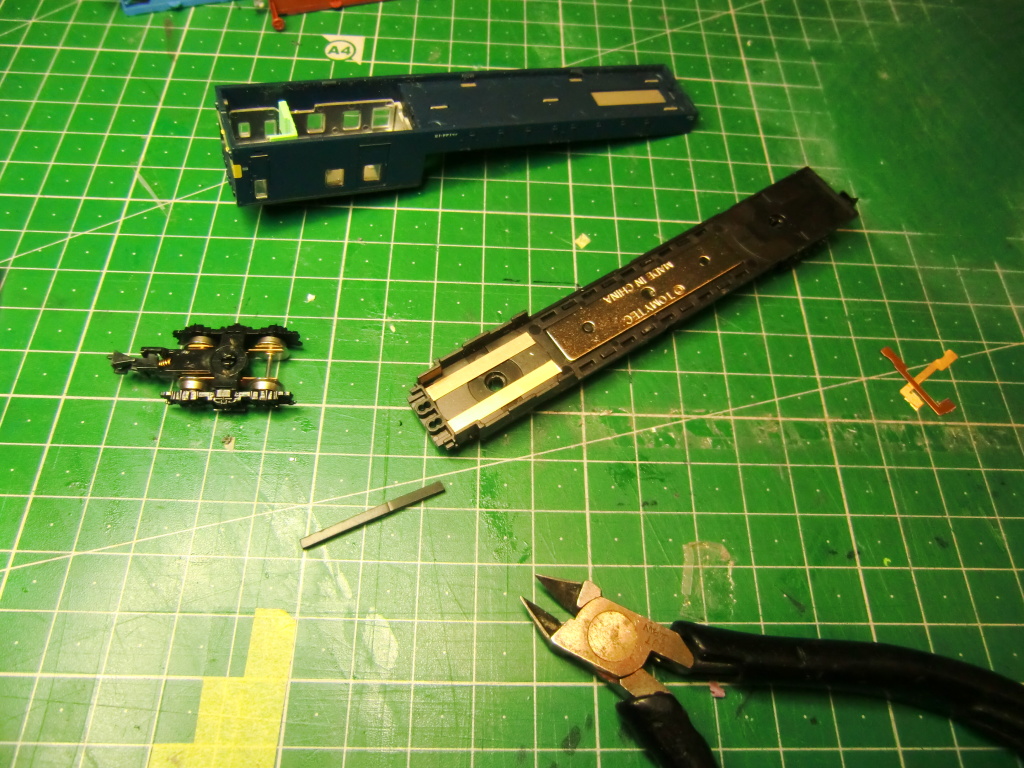

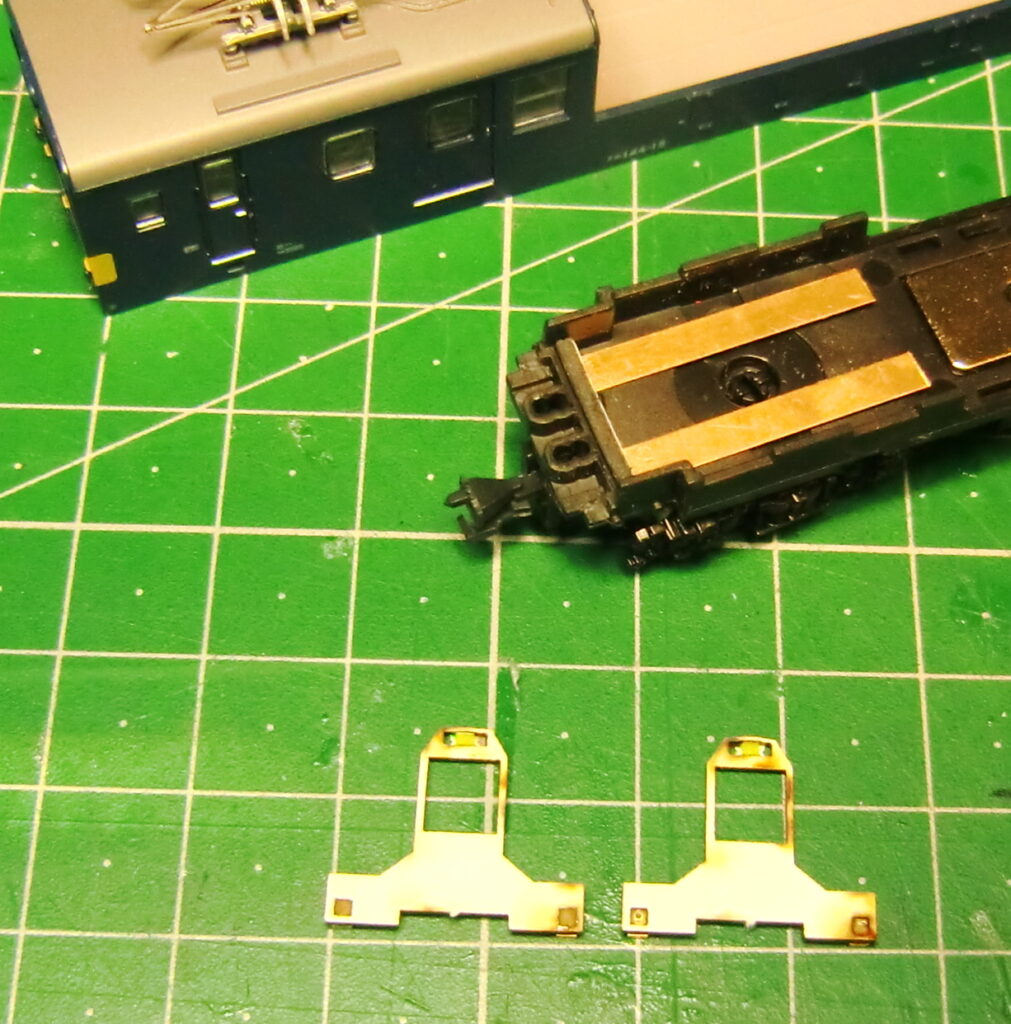

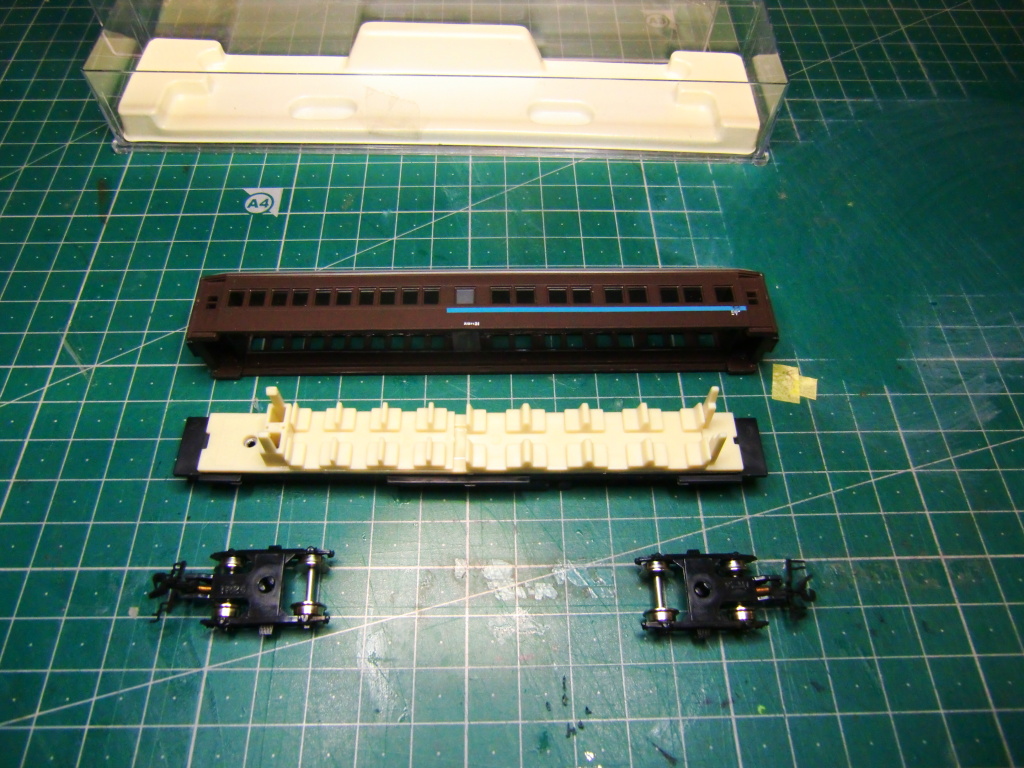

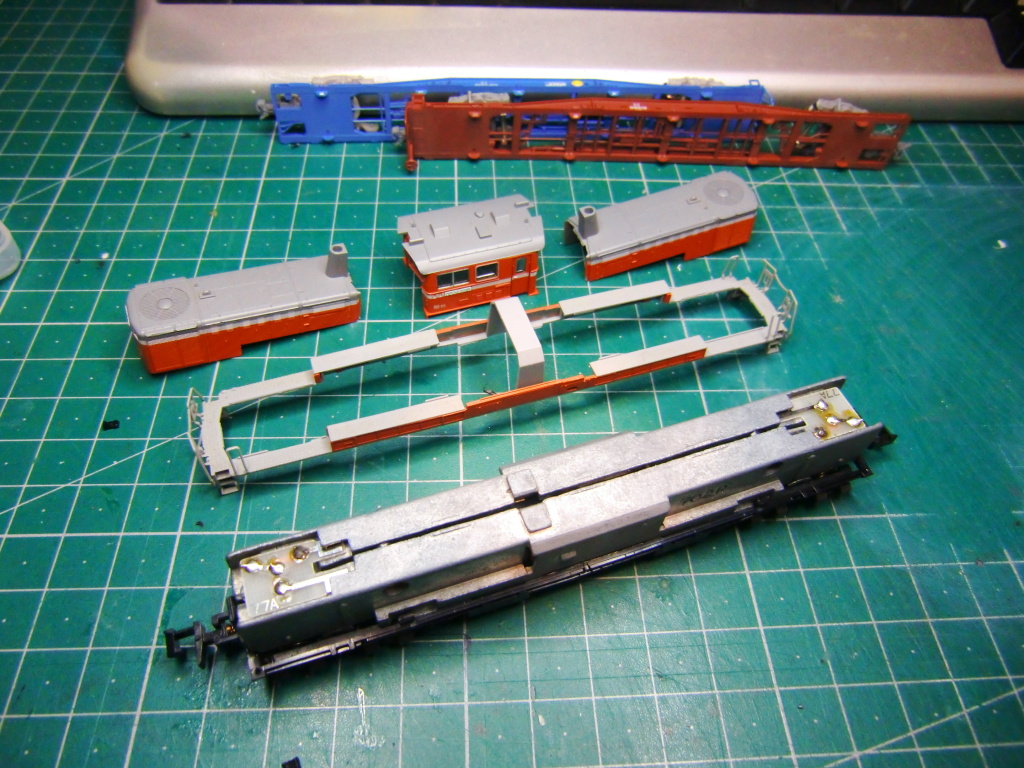

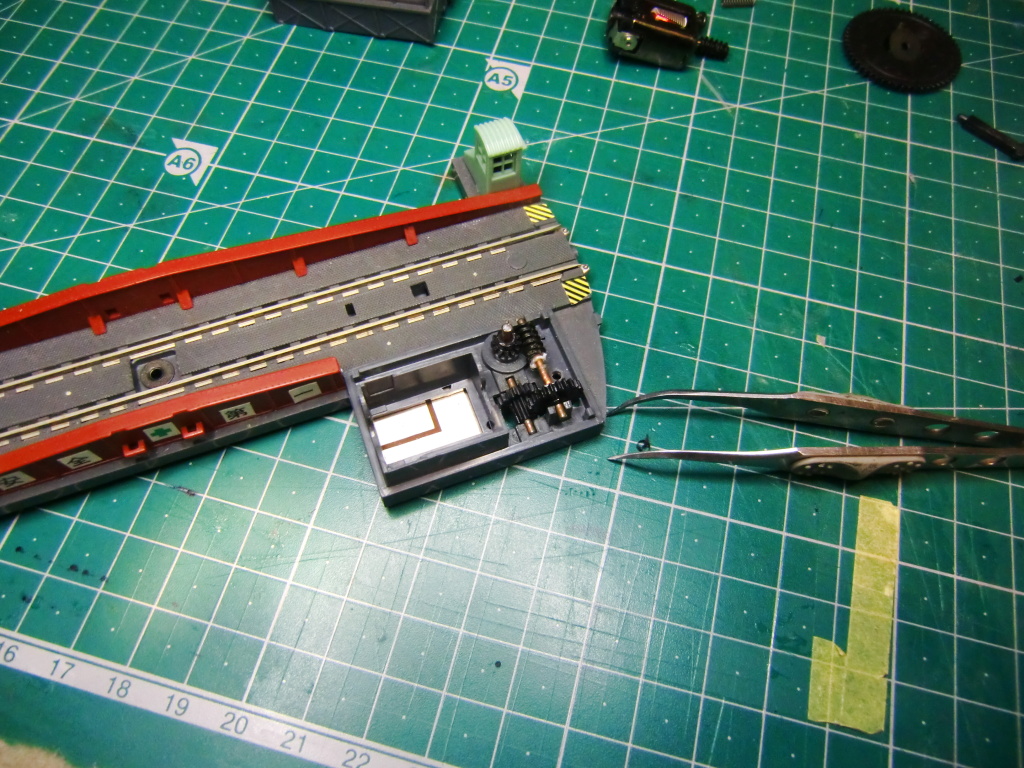

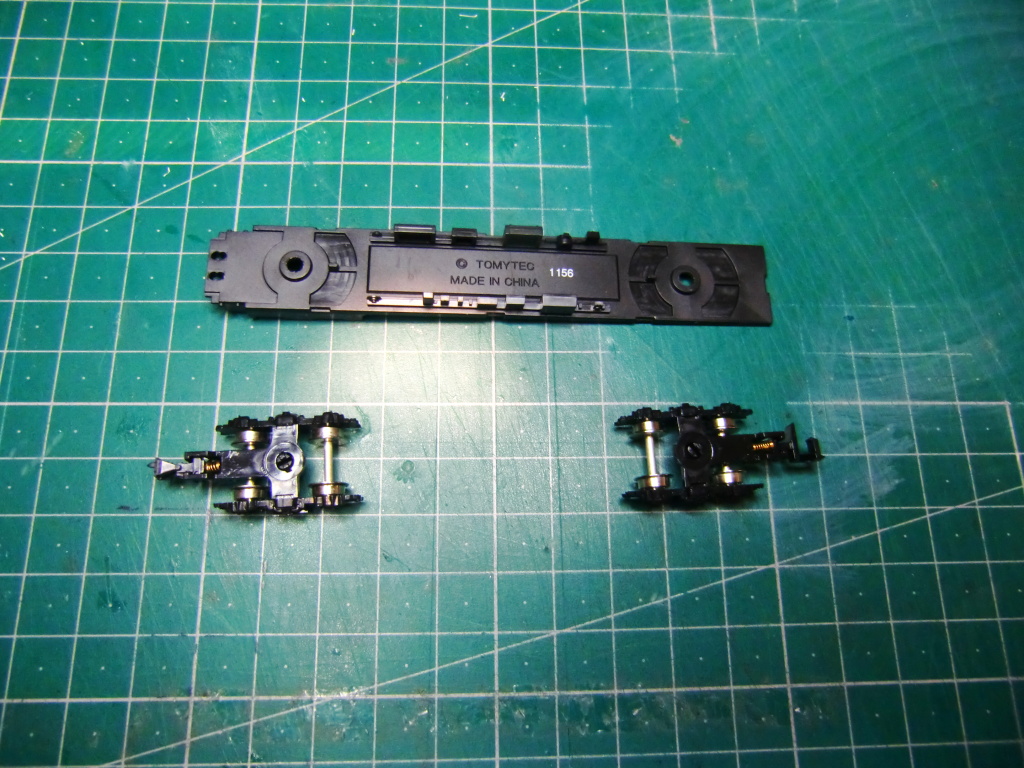

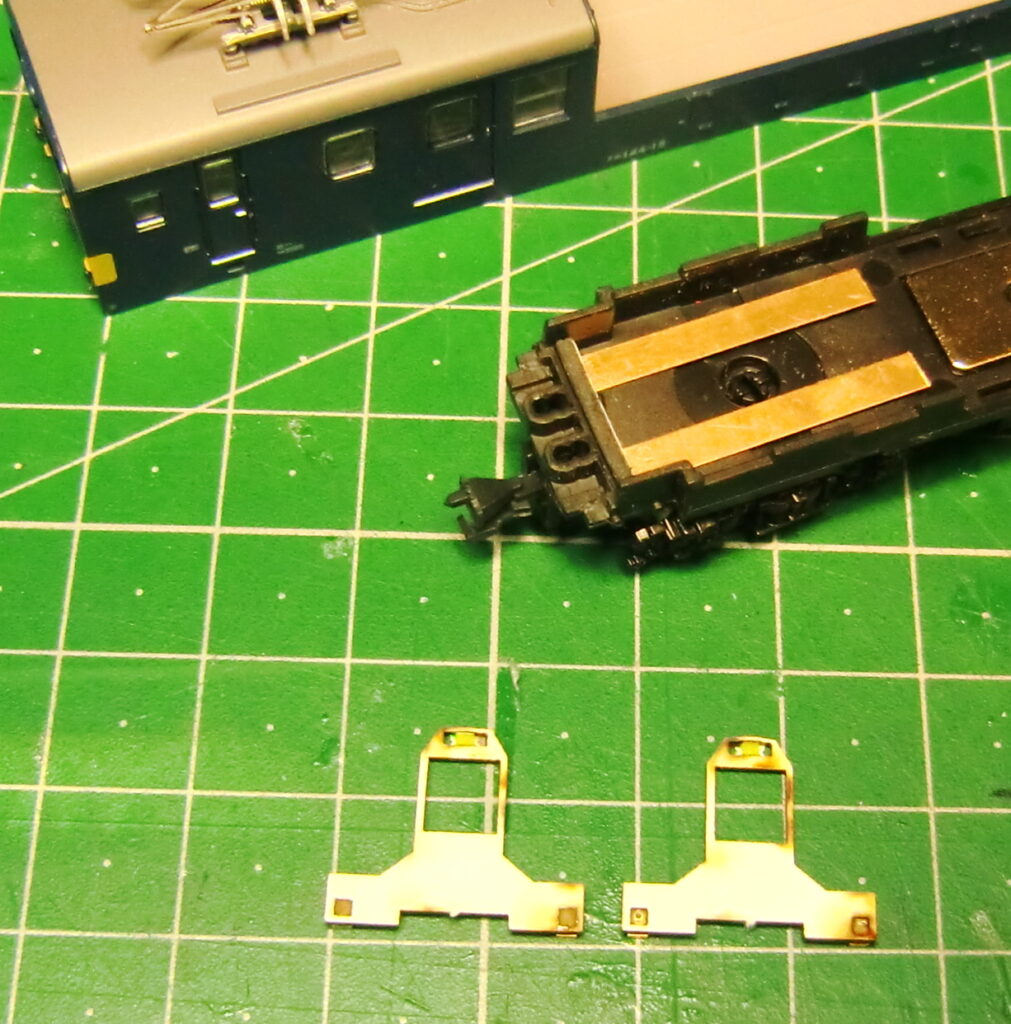

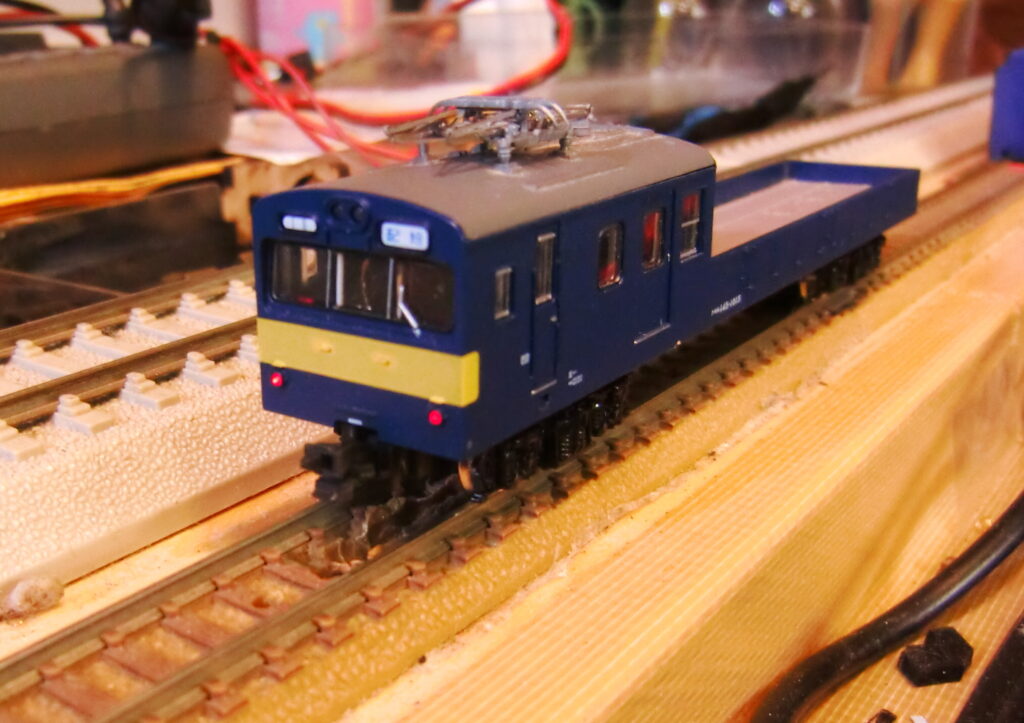

まずは車体を分解して、加工に伴う作業工程を決めます。

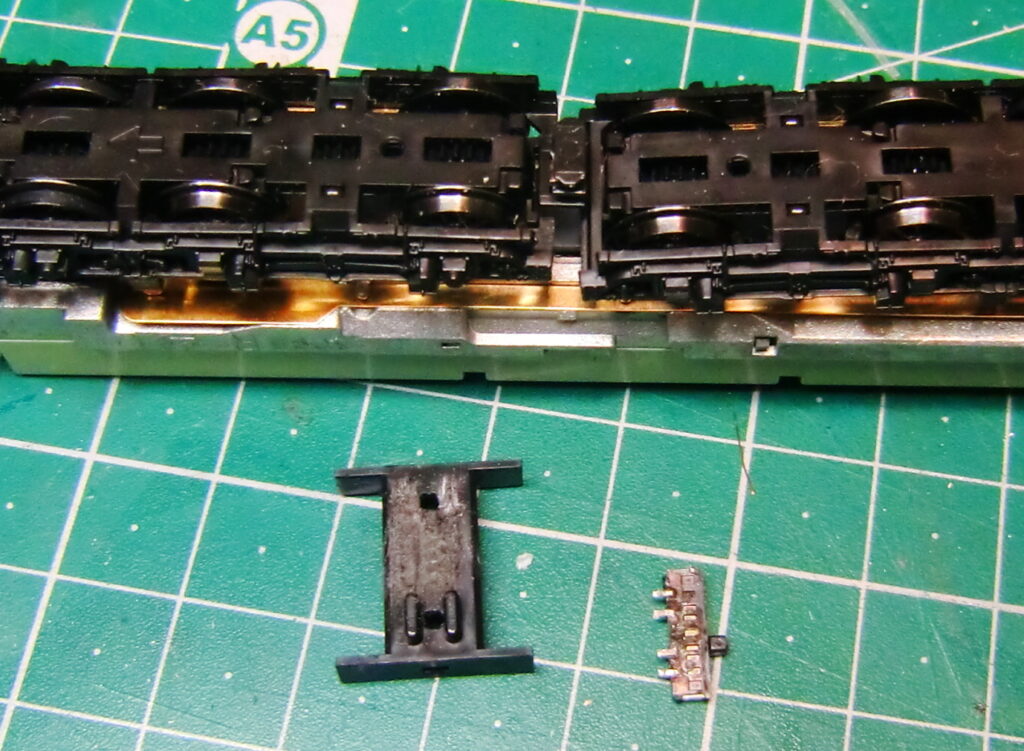

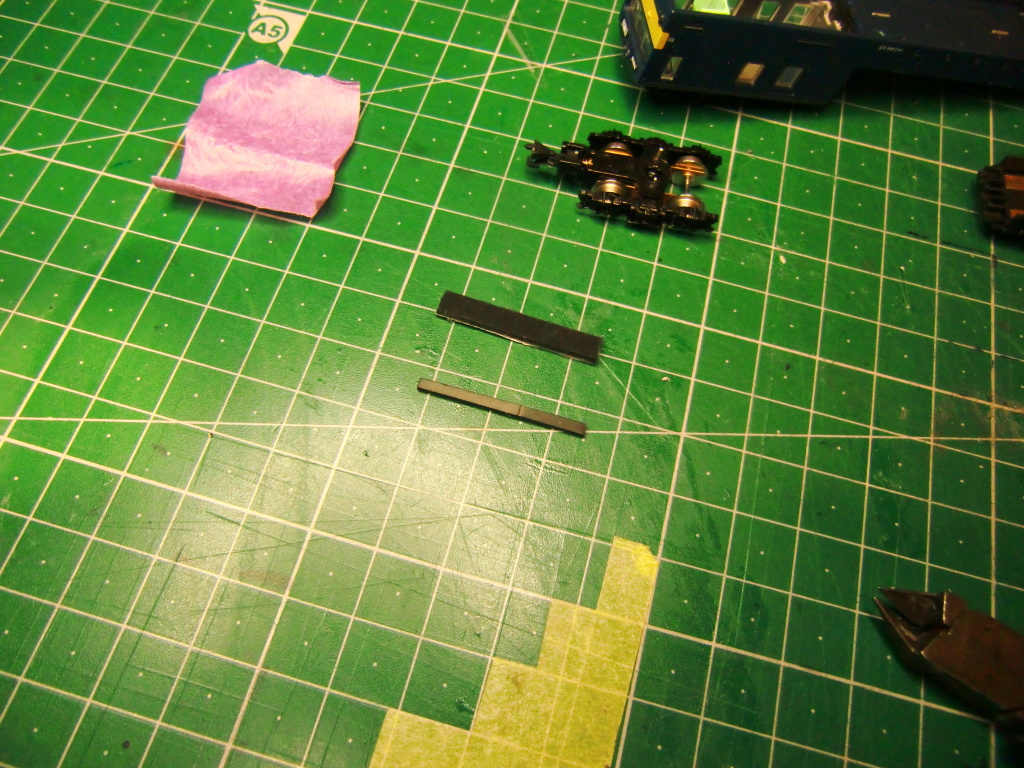

車輪は、片集電から両集電タイプへと置き換えます。

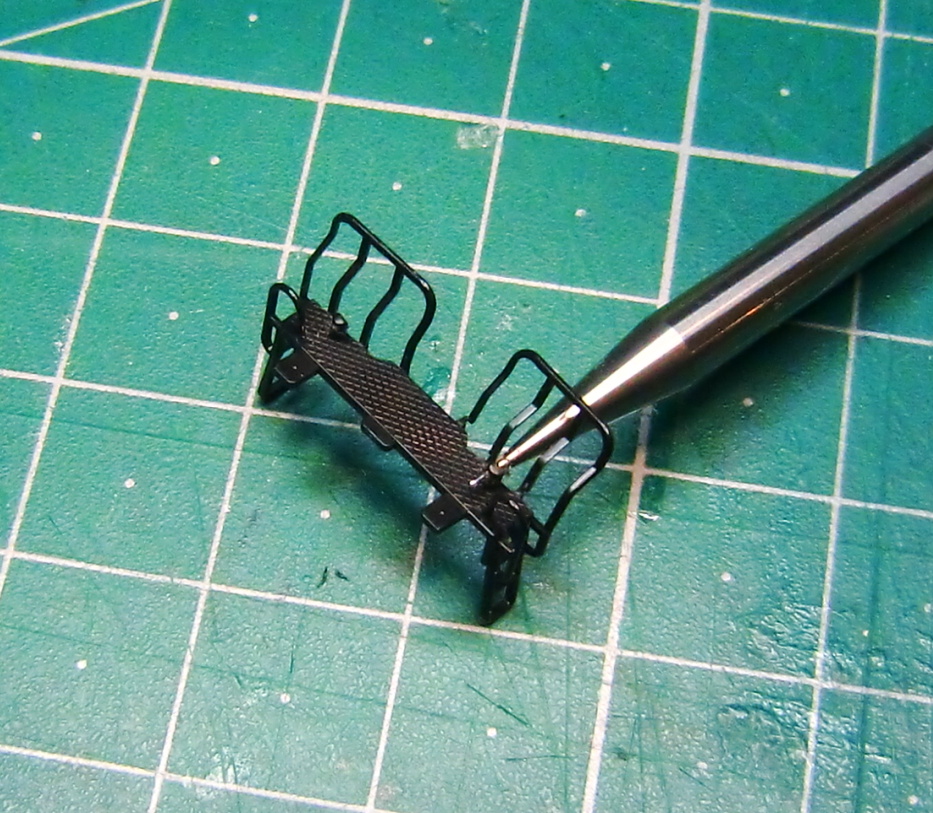

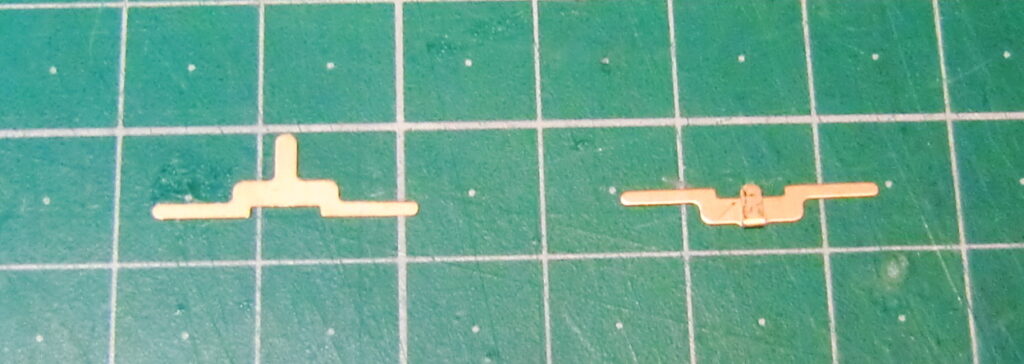

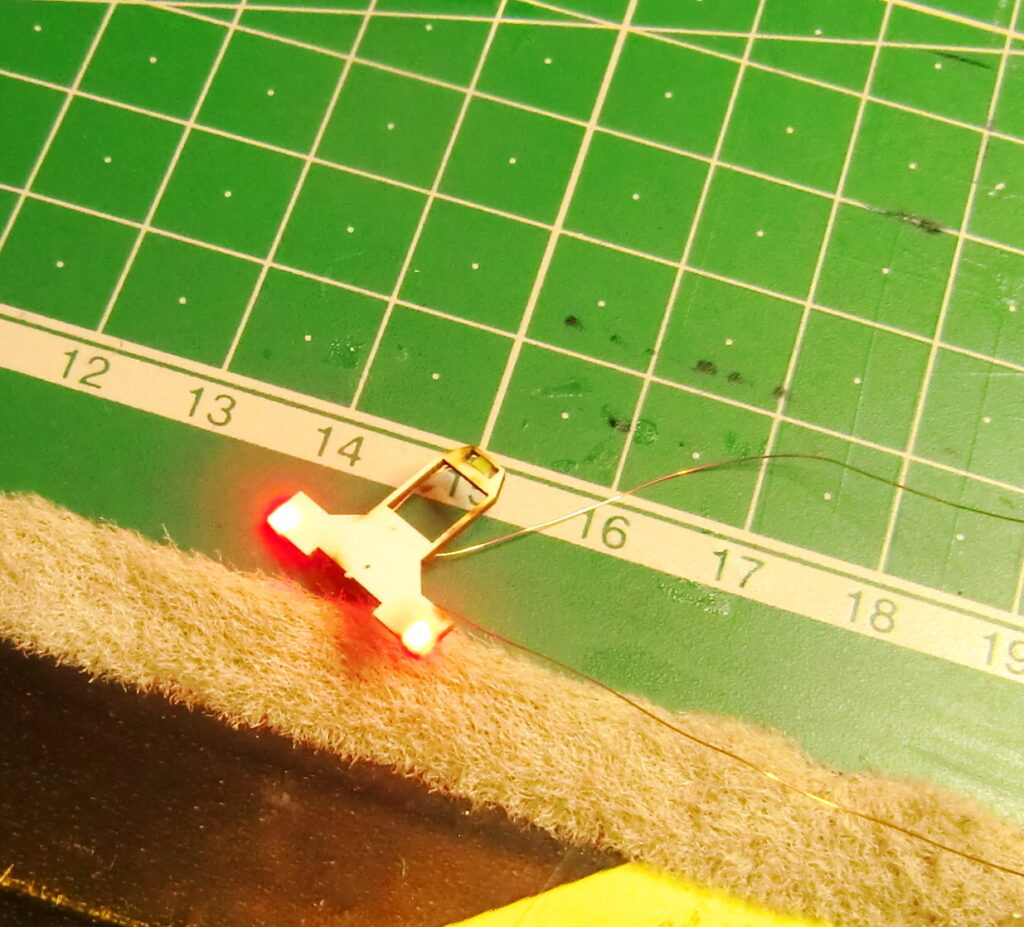

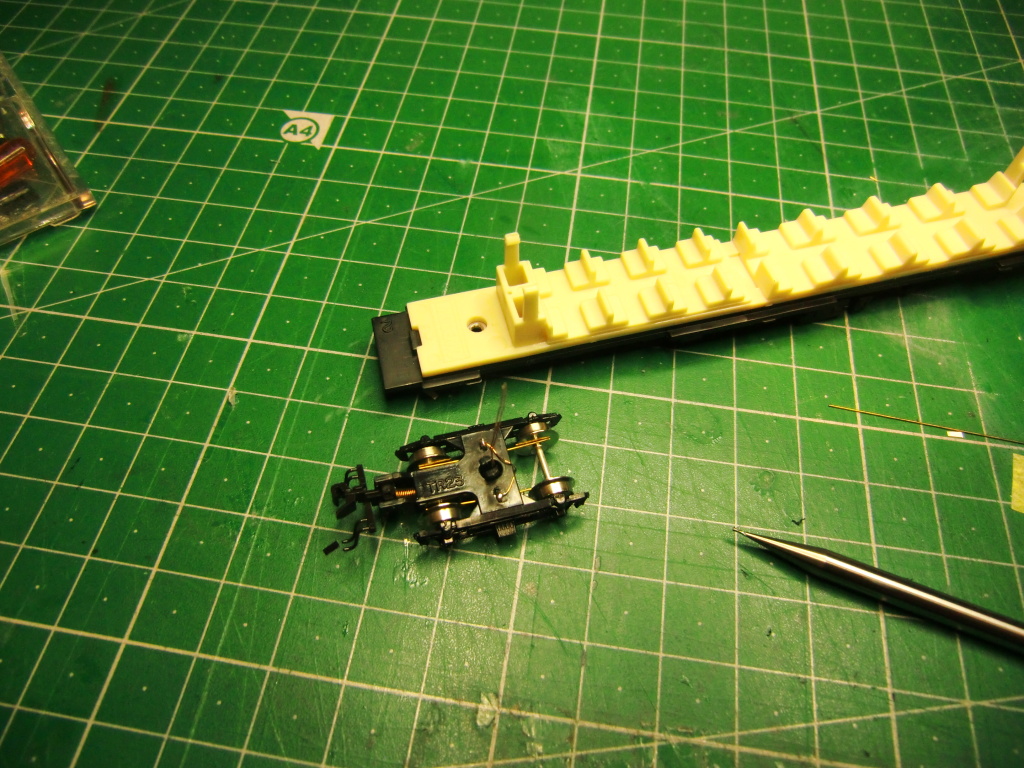

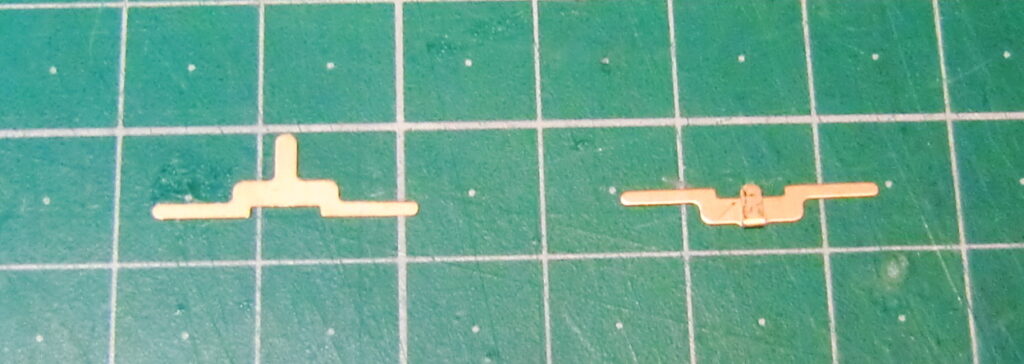

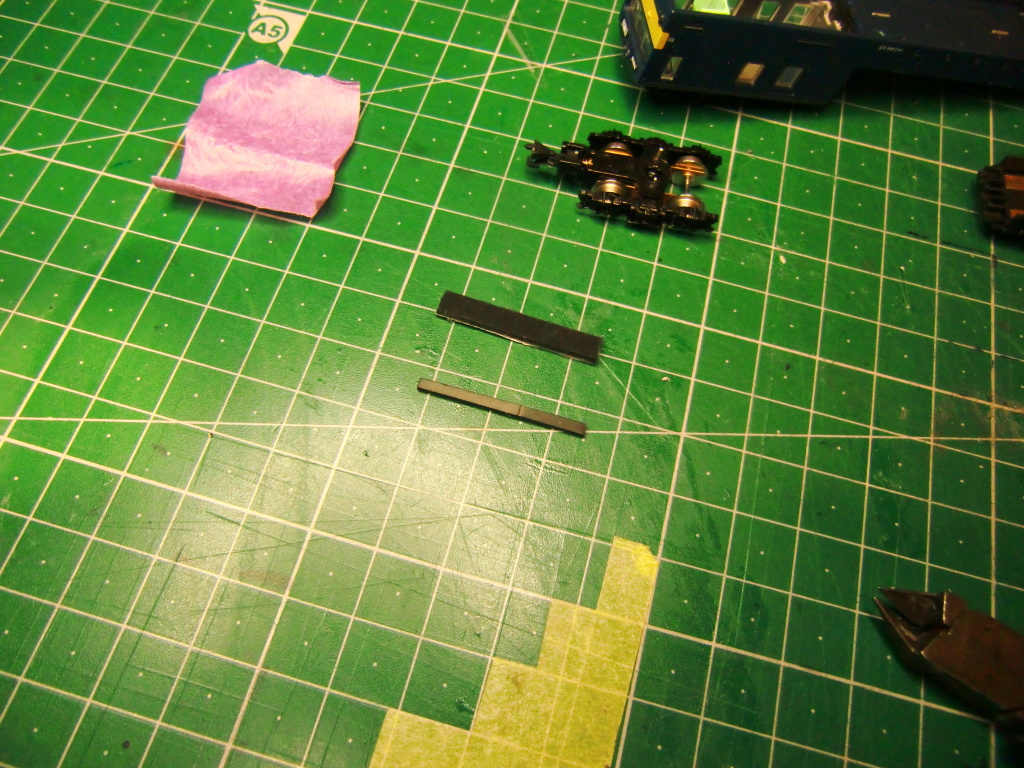

集電シューを加工しておきます。※左 -> 右

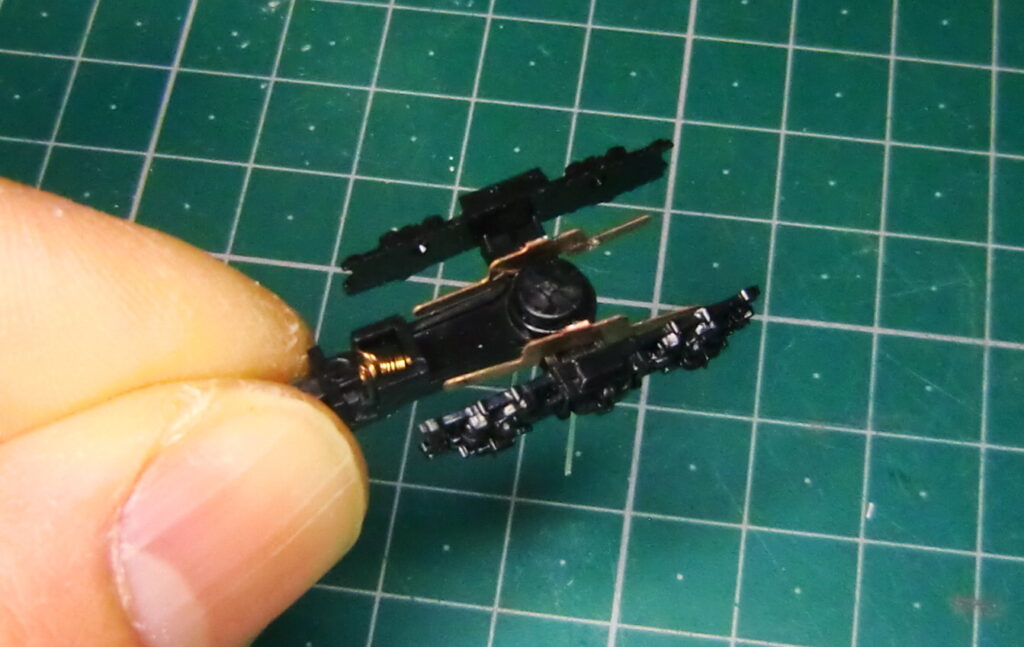

加工した集電シューに金属線をハンダ付して上記のように台車に固定します。これで集電台車の完成です。

集電用にピンバイスで穴あけを行います。

集電板をこのように配置して固定します。

厚さ1.5mmのゴム板をカットして集電板の根元に接着固定します。

ゴム板による固定により、柔軟性のある固定ができます。

こちらの車体に合わせたライトユニットベースを作りました。

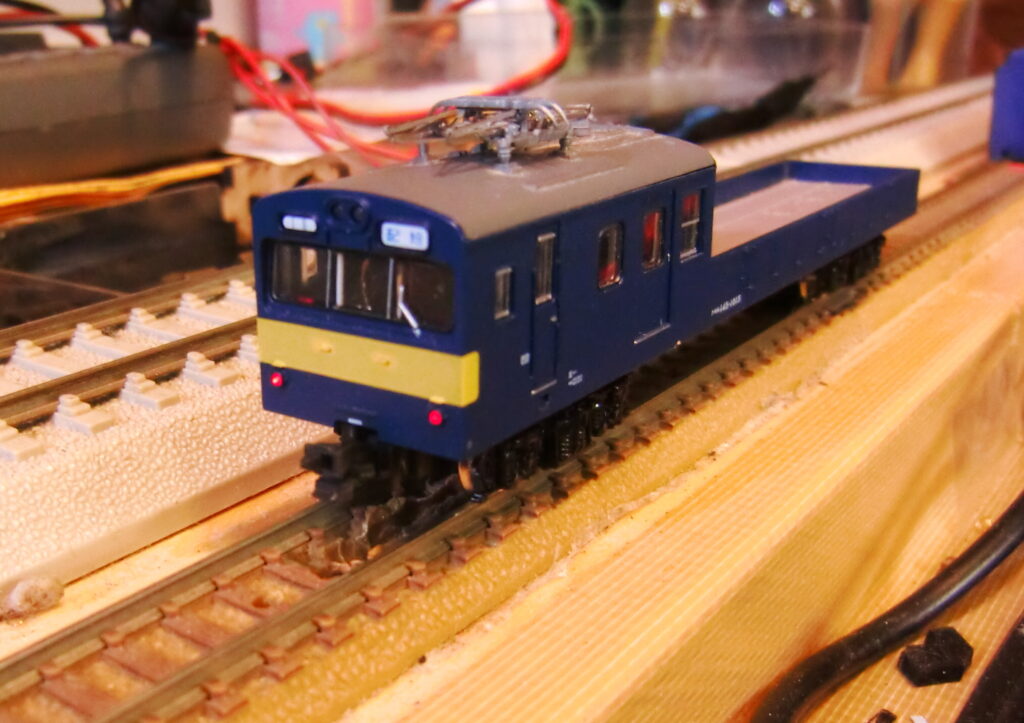

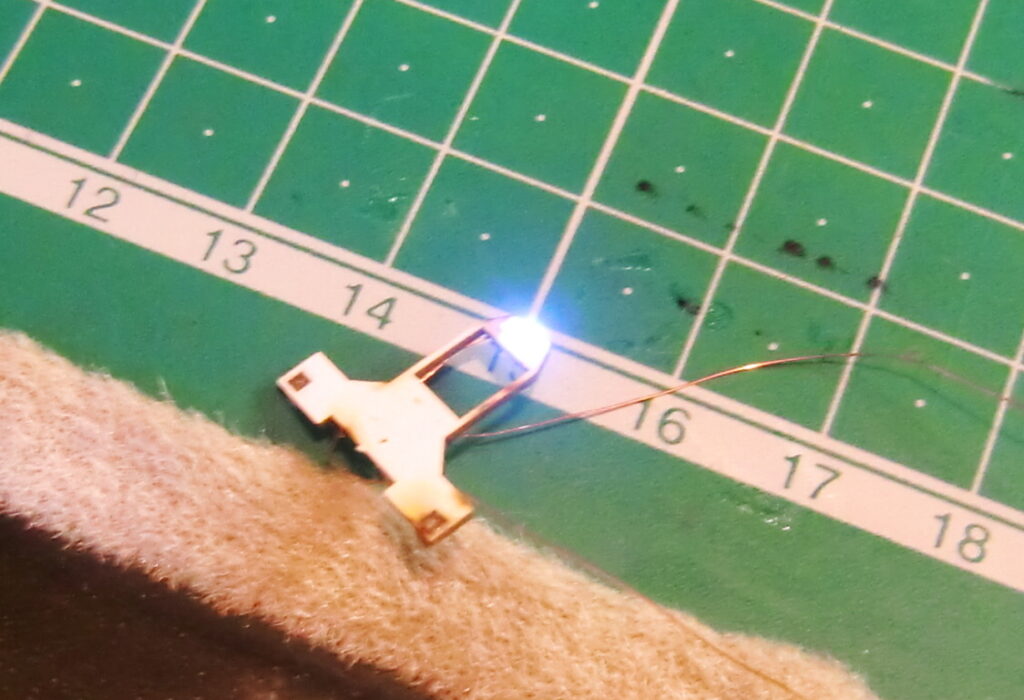

ヘッドライト点灯テスト

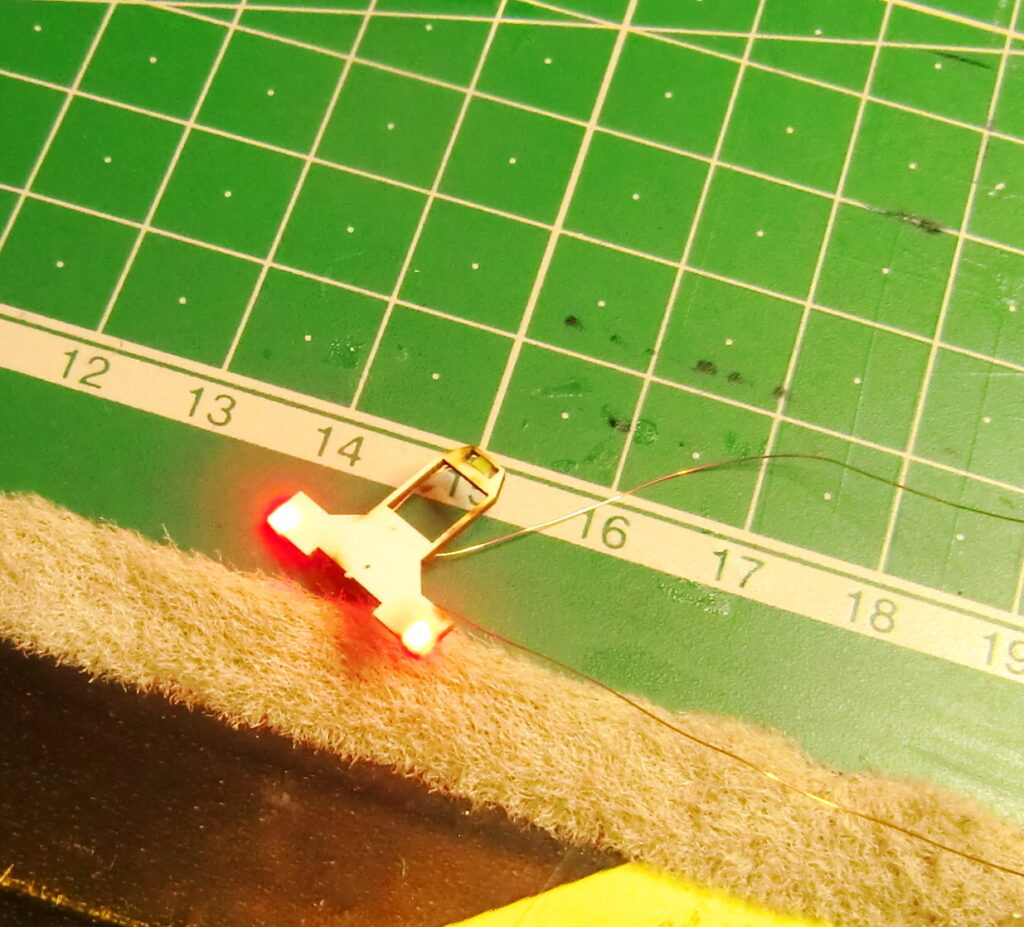

テールライト点灯テストもOKです。

作業完了でございます。