コンテンツへスキップ

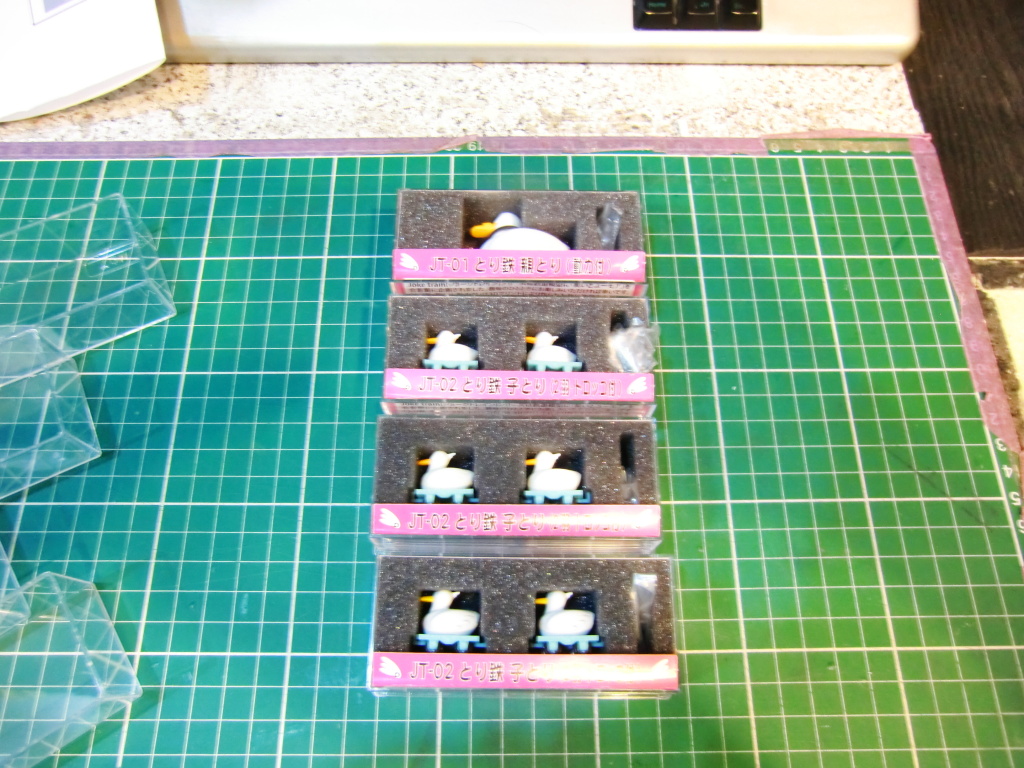

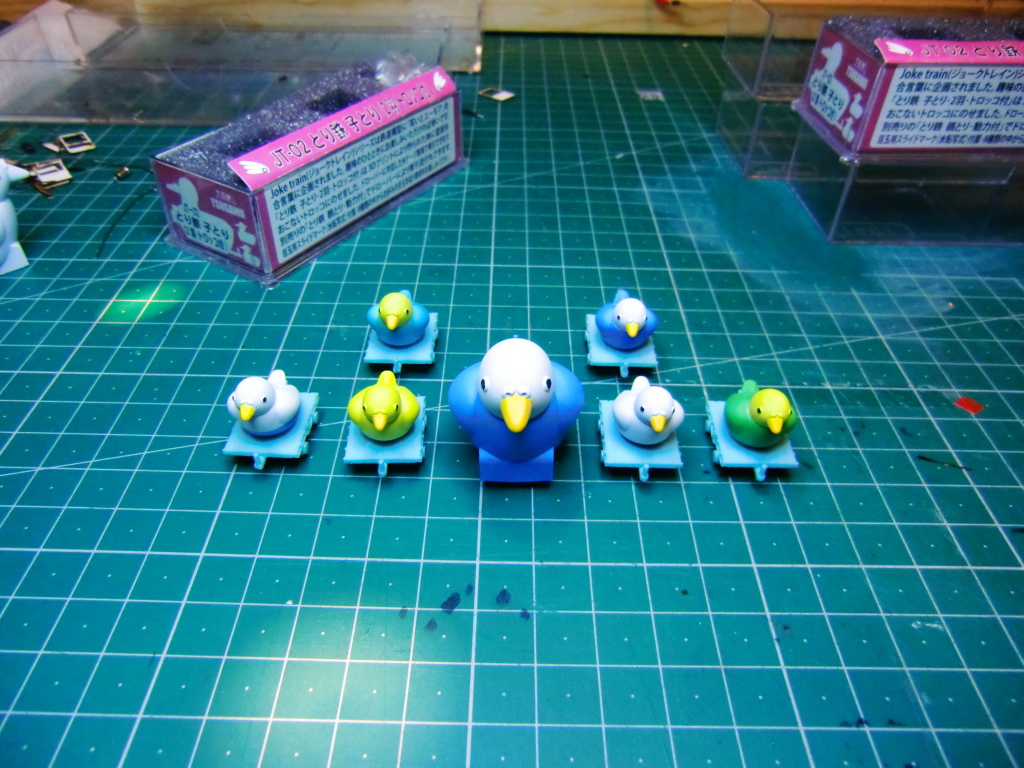

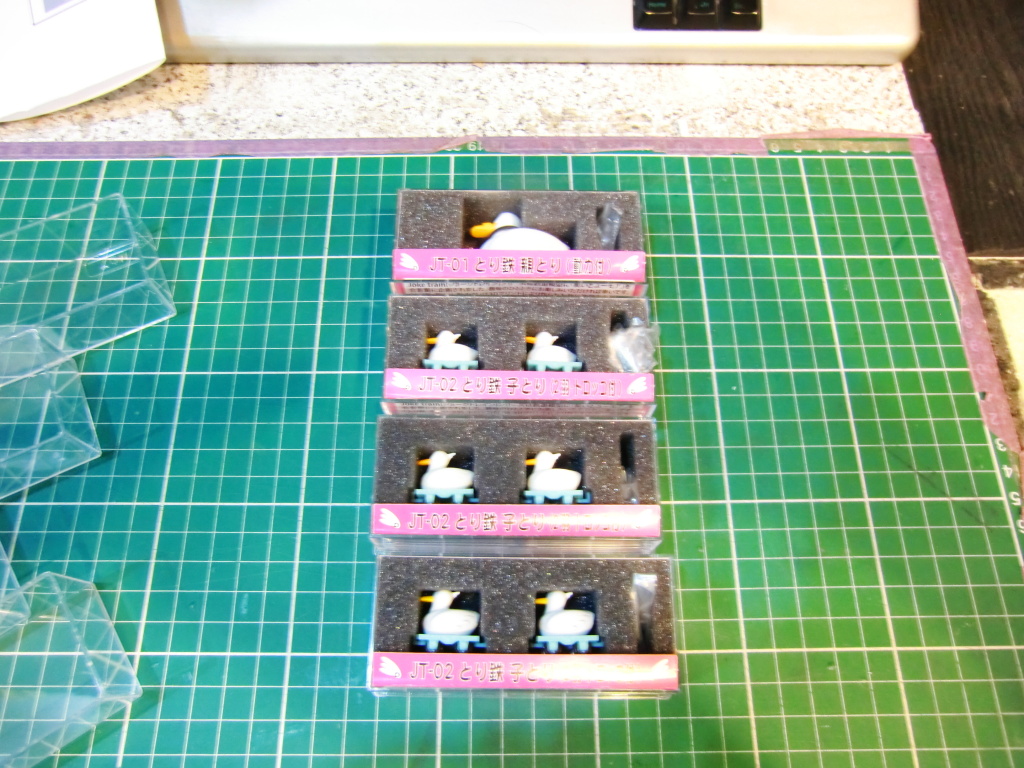

今回はちょっと変わったご依頼でございます。津川さん「とり鉄シリーズ アヒルさん」ですが、これをインコさんに作り変えたいとのご要望でございます。

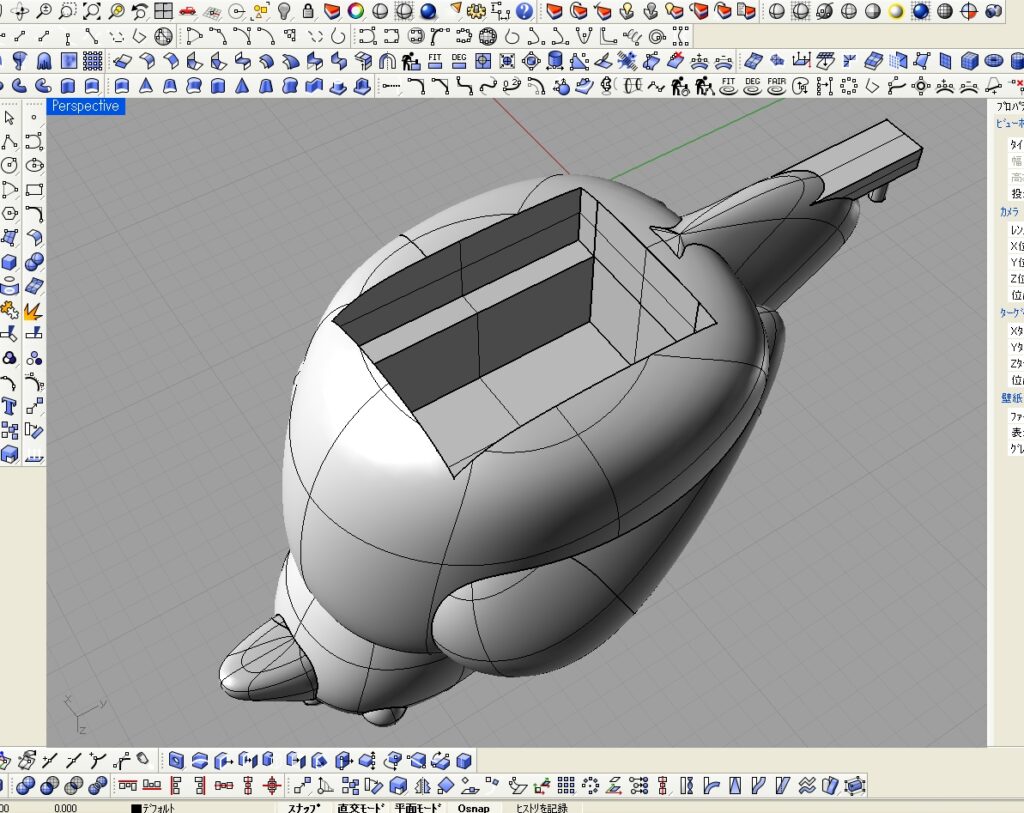

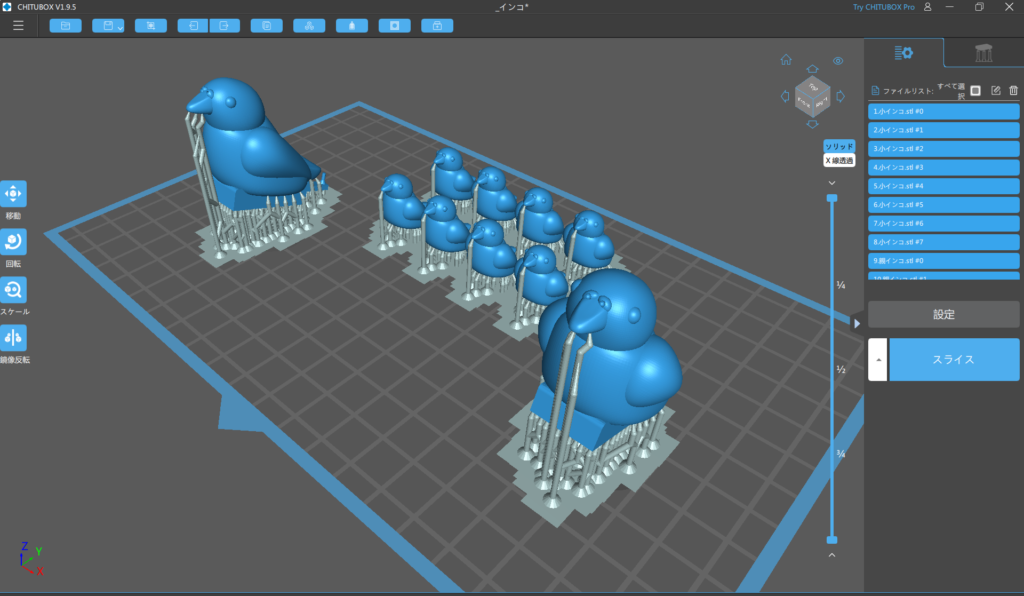

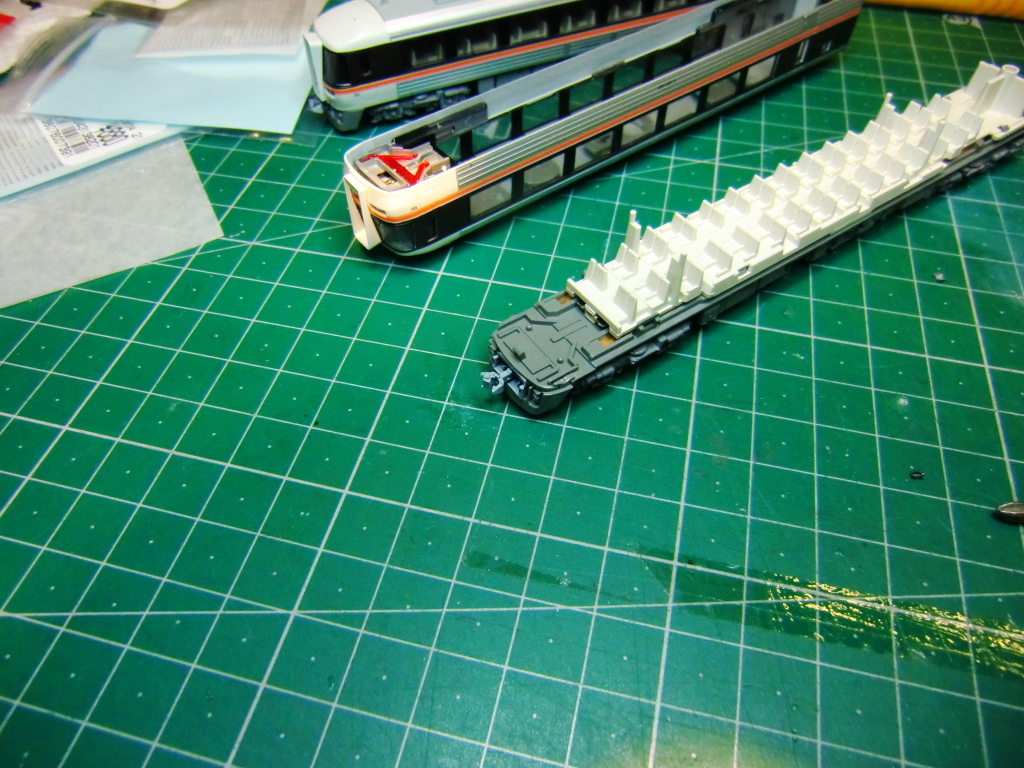

▼インコさん設計

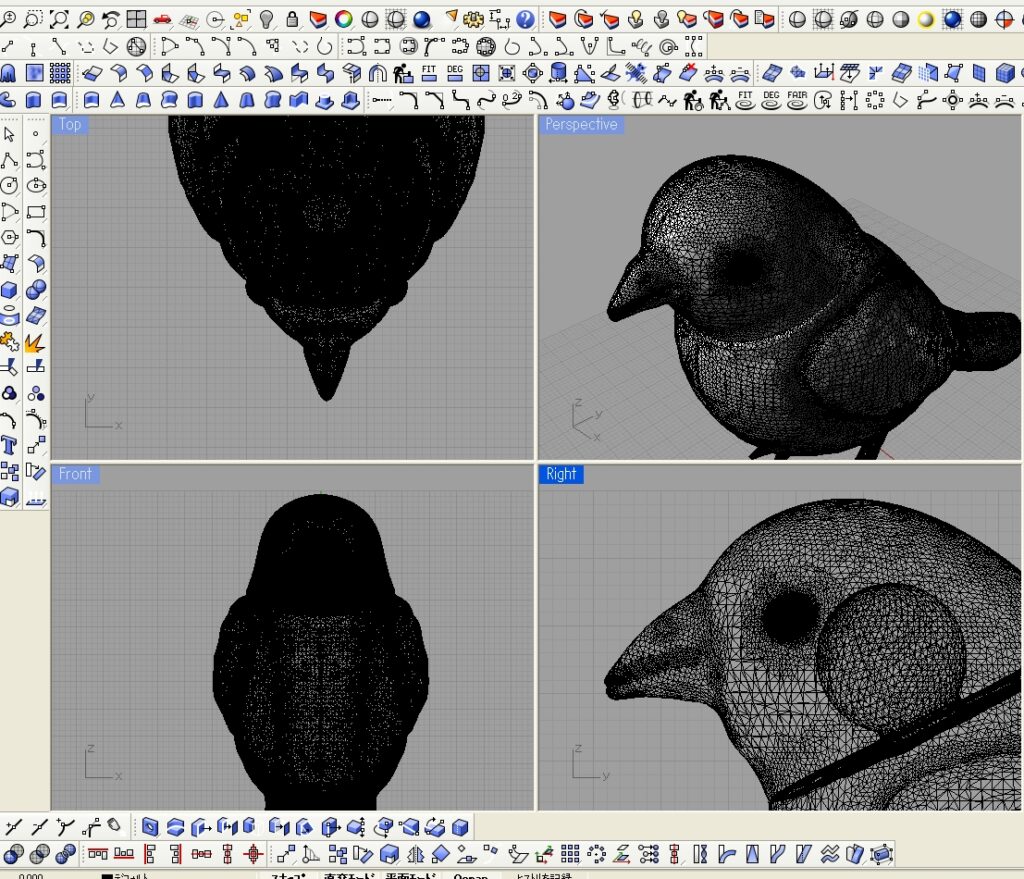

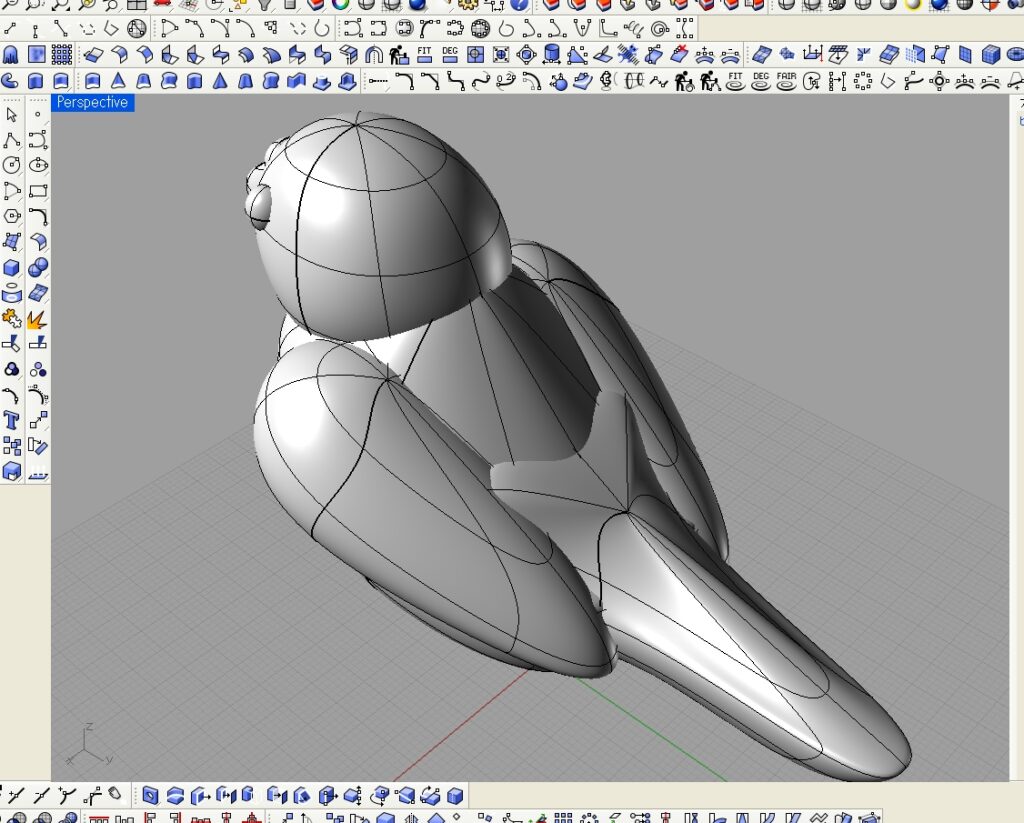

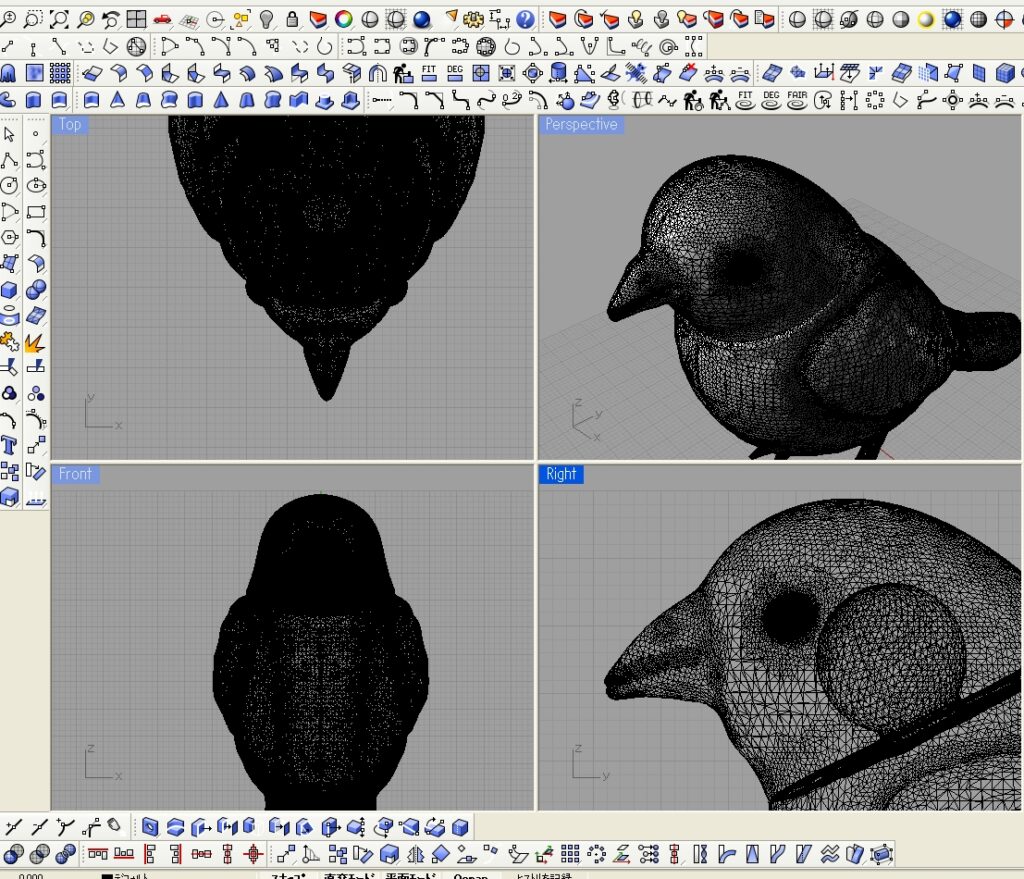

まずは、インコさんのモデリングデータを設計していきます。

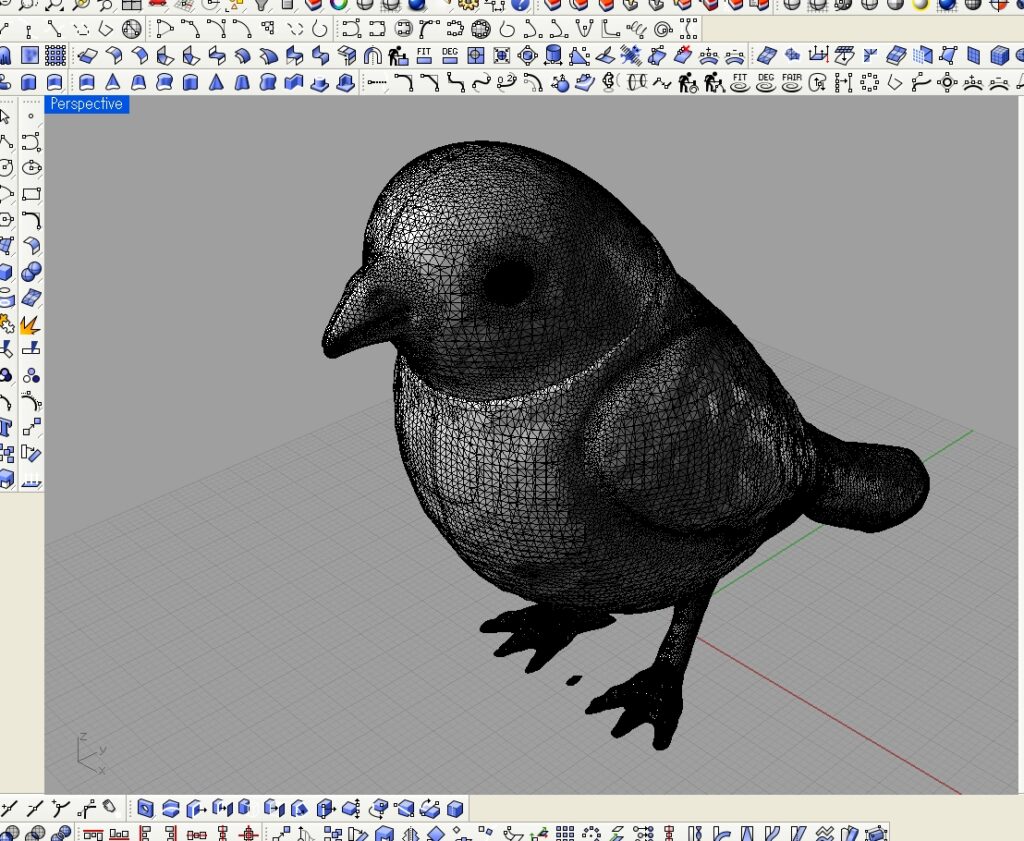

う~ん、ちょっとイメージと違うので作り直します。全体的にリアルになりすぎました。もう少し太らせてかわいい感じを出します。

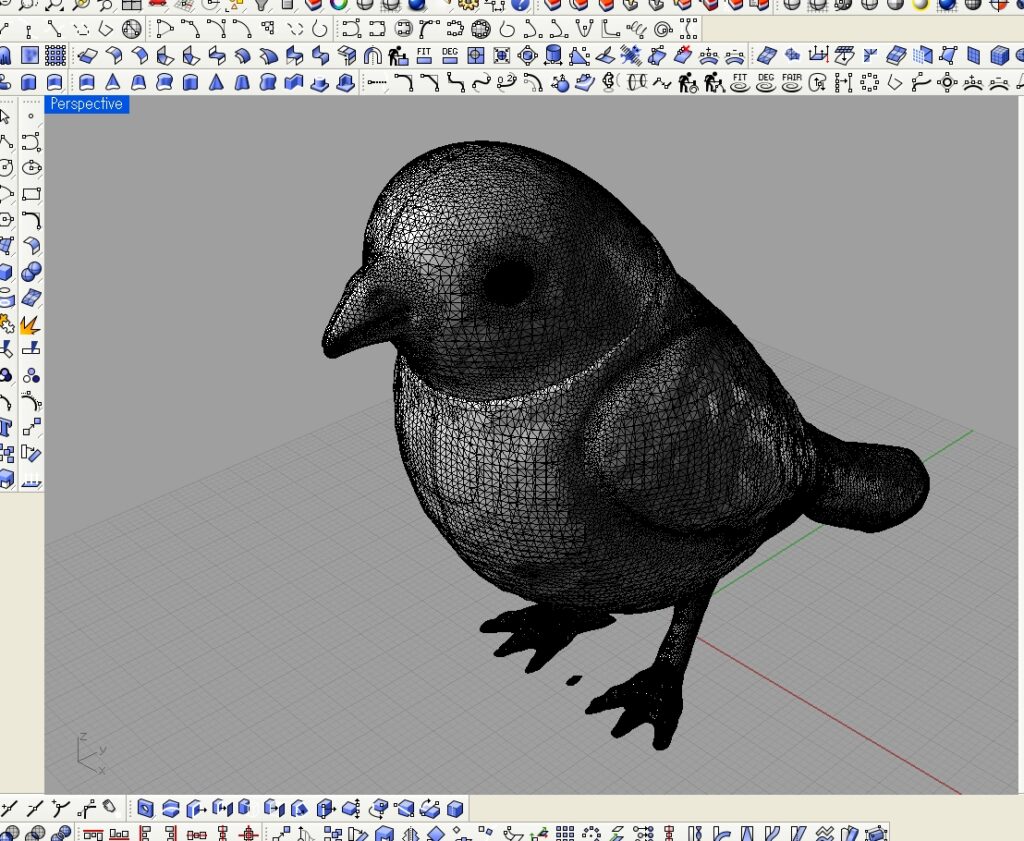

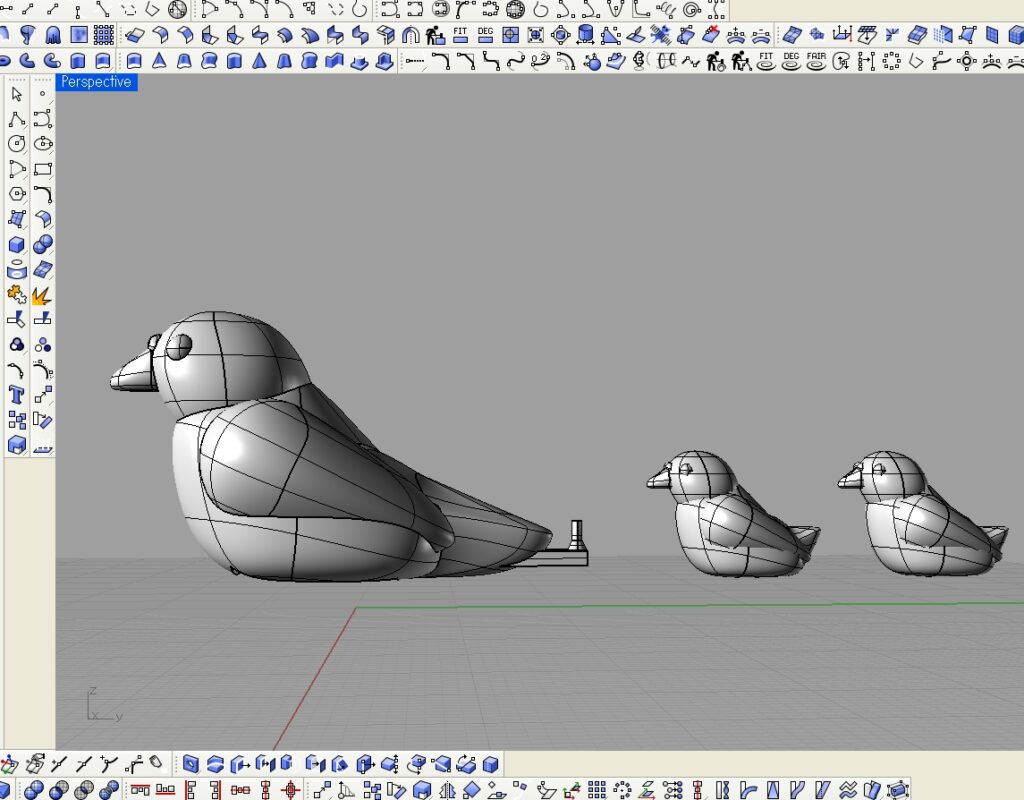

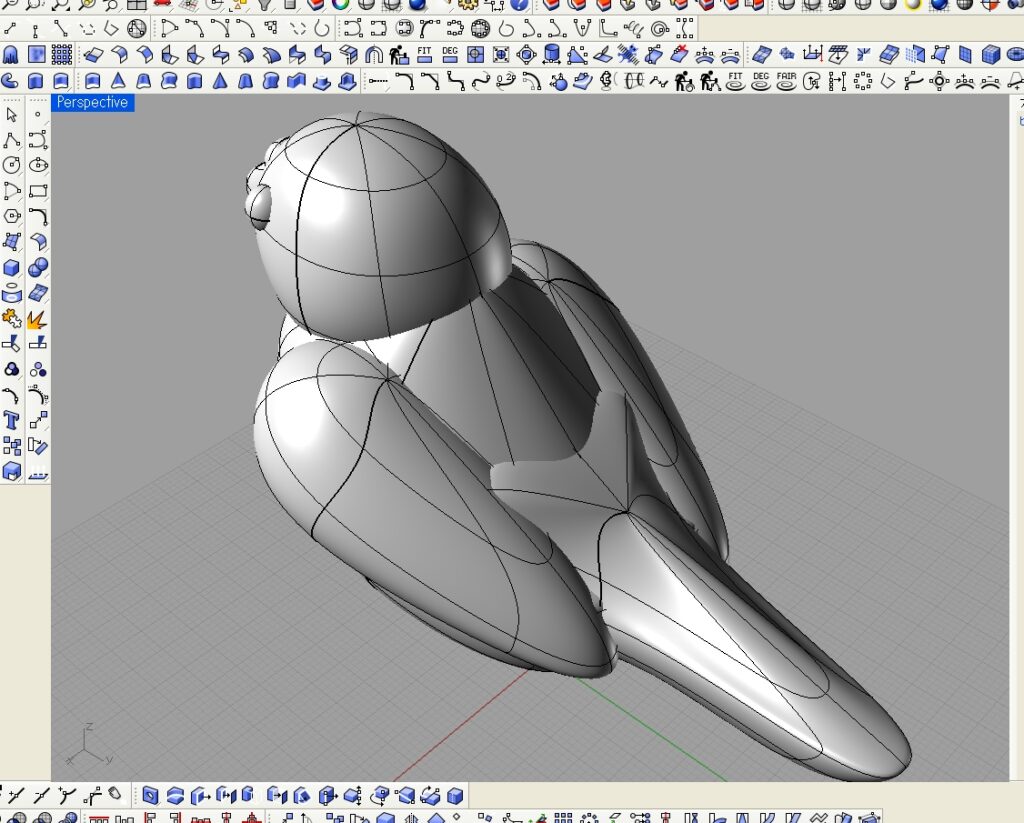

こんな具合にまるっこい感じになりました。

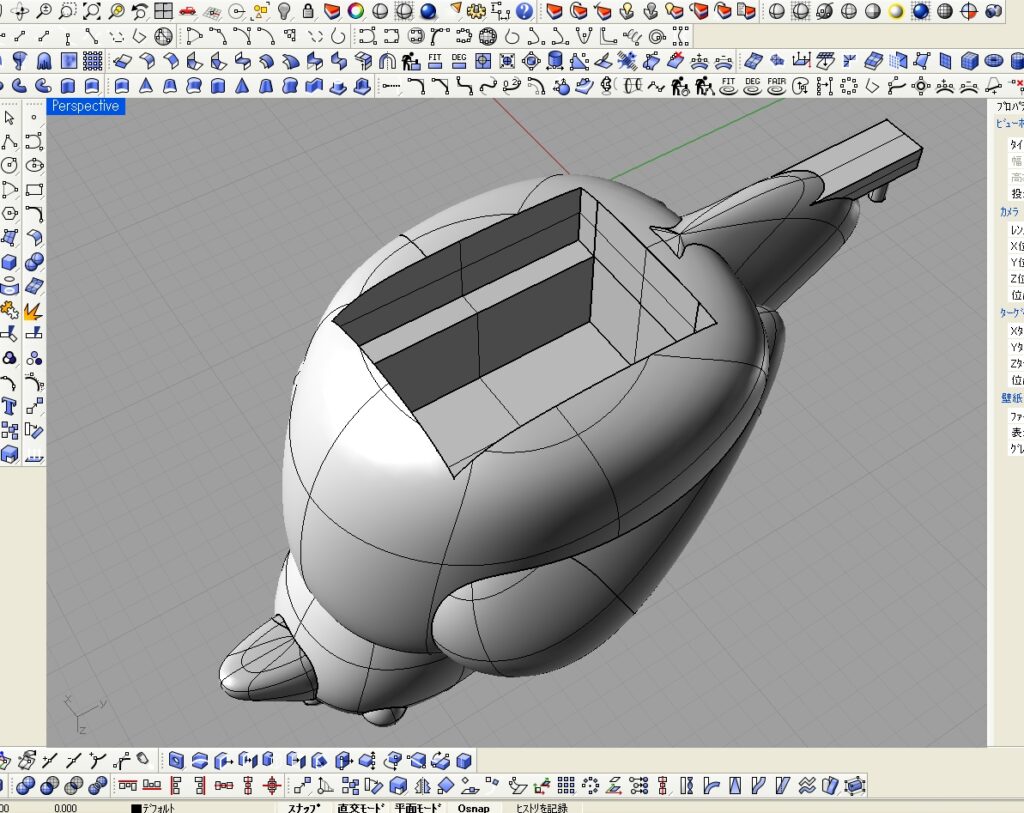

テスト出力を行います。

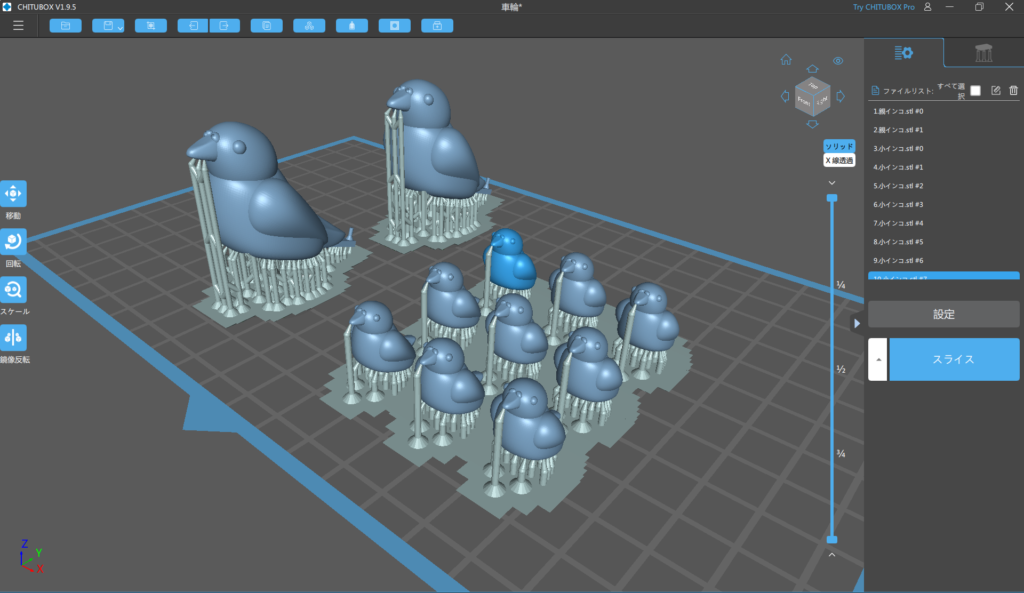

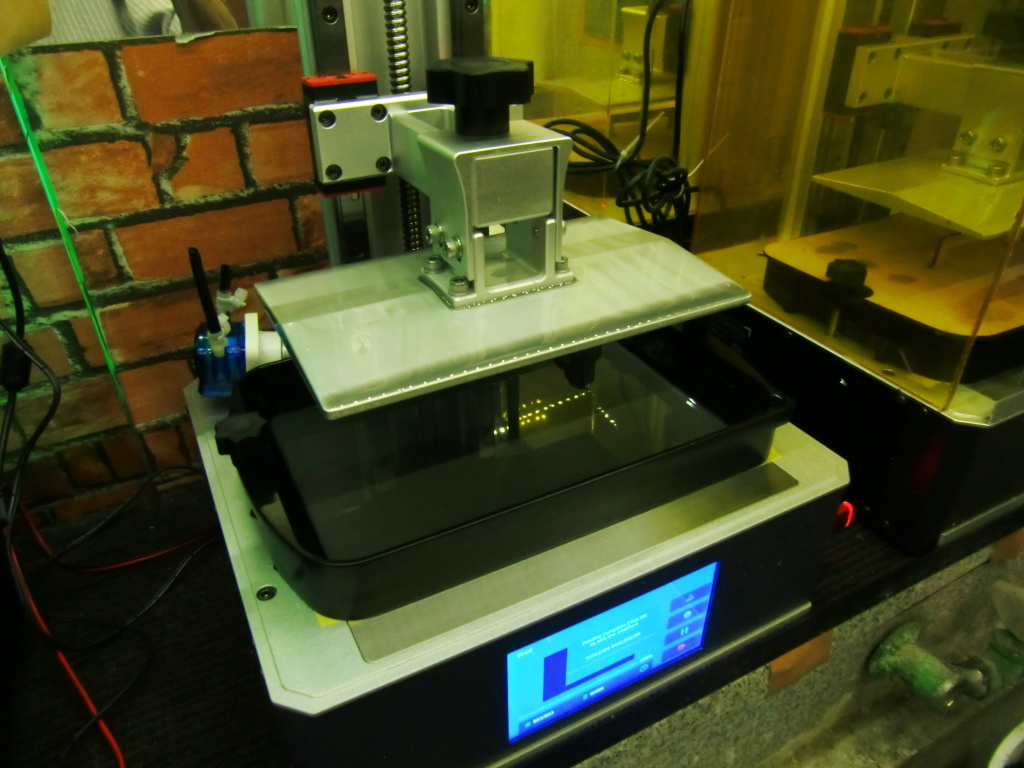

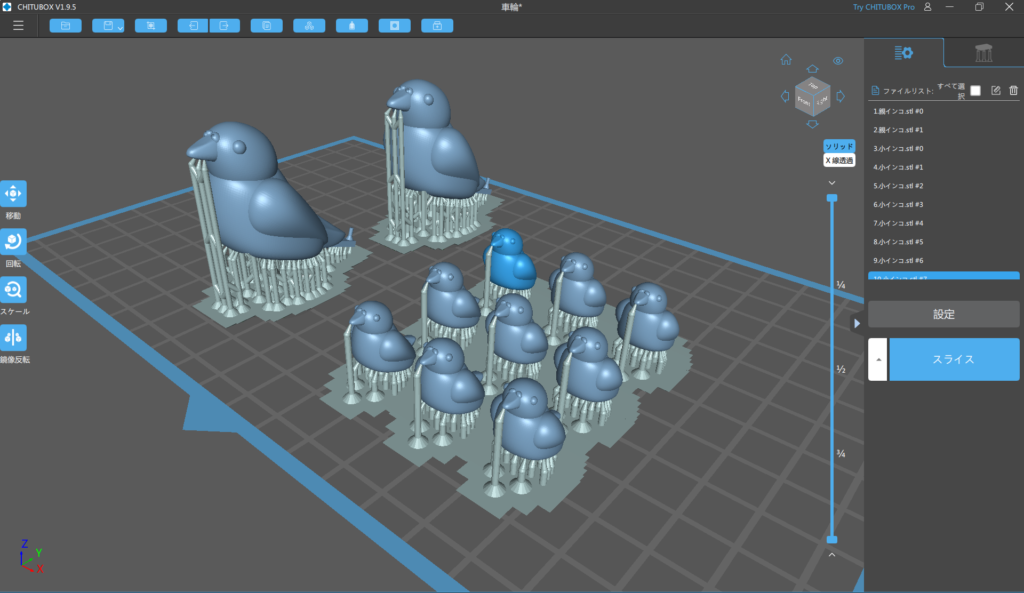

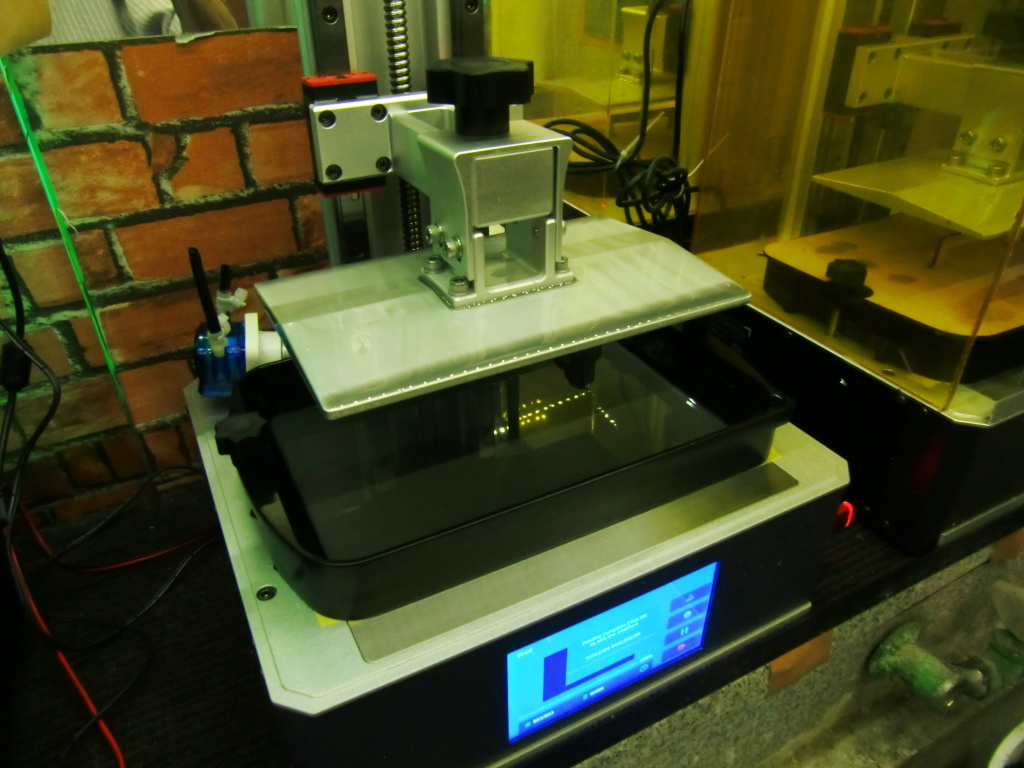

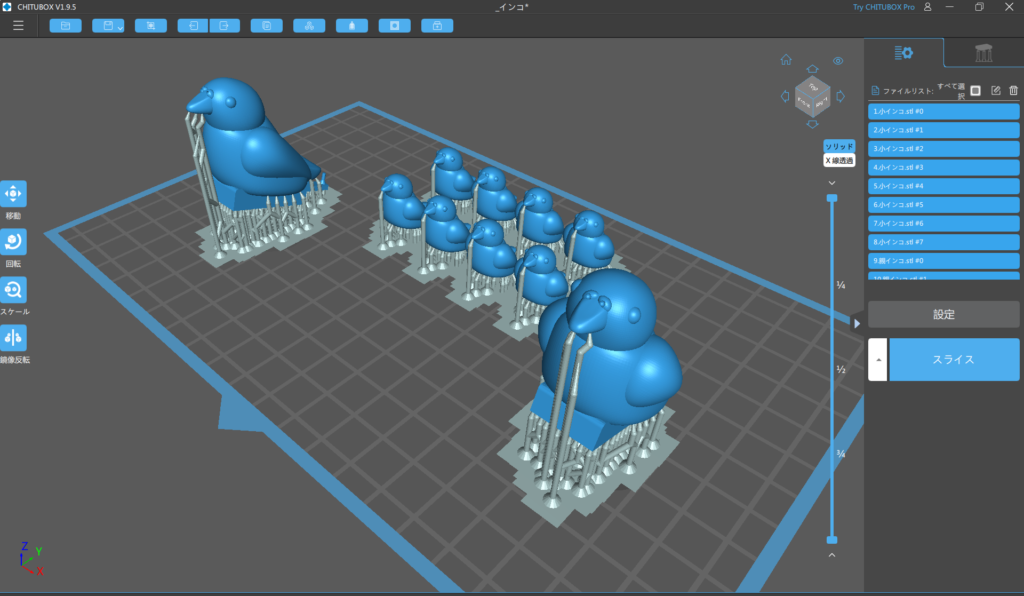

▼3Dプリント出力

3Dプリンターで出力します。

設計通りの仕上がりです。

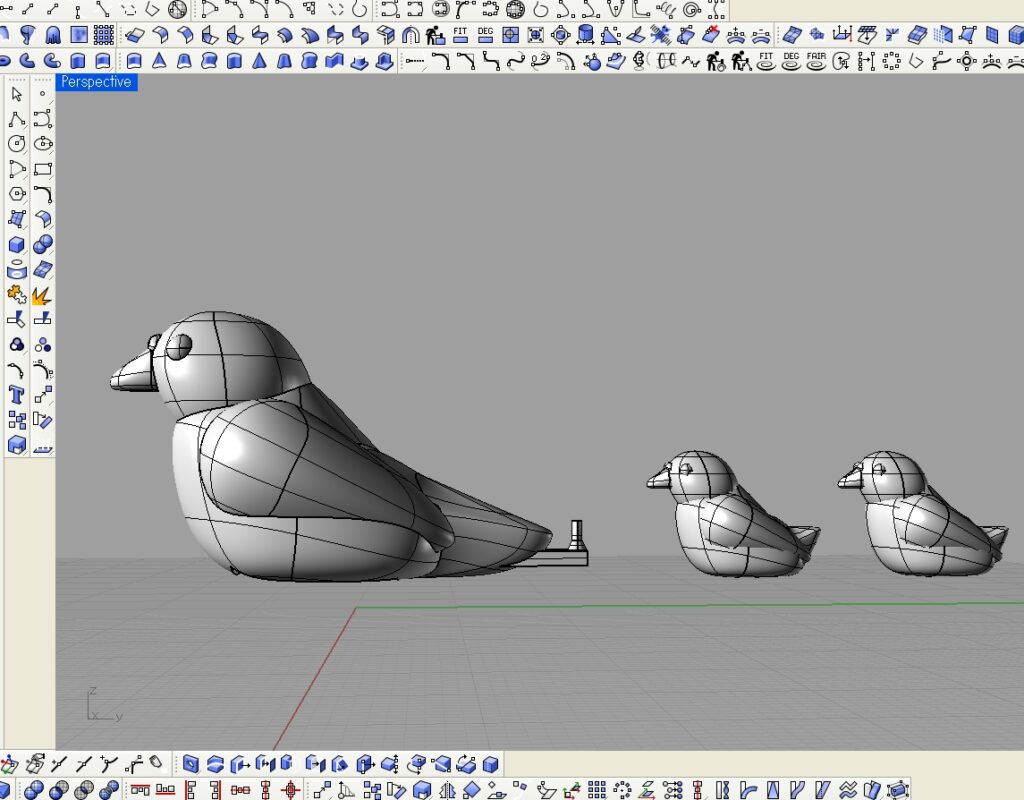

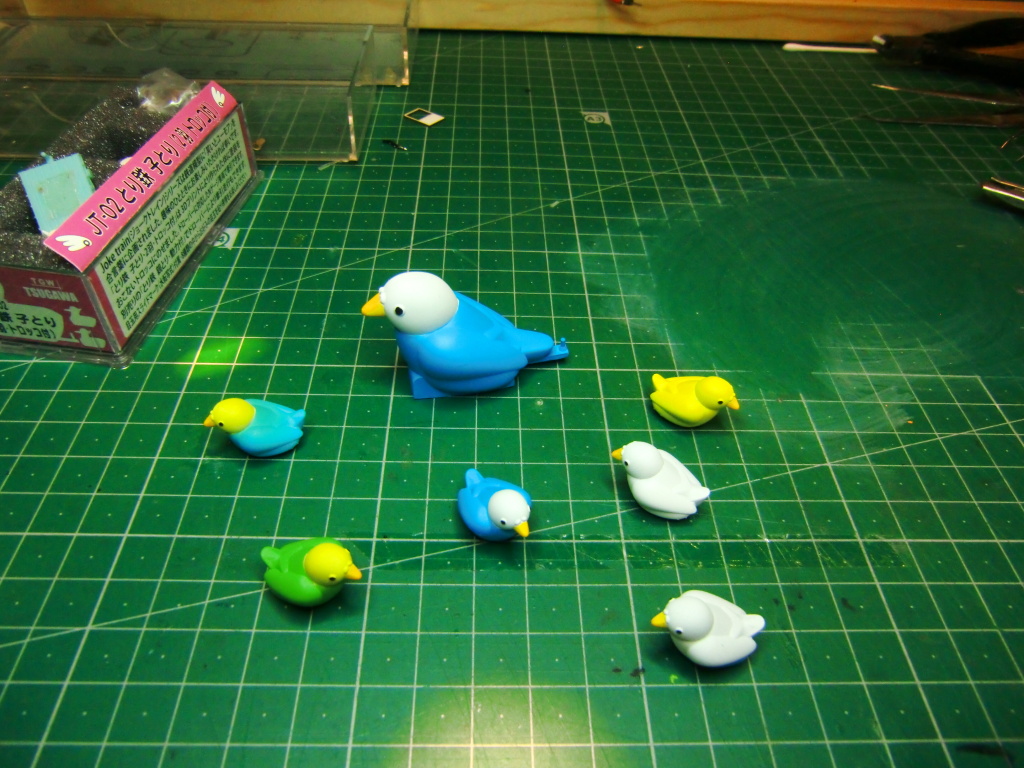

「左:アヒルくん/右:インコ君」です。素材が黒っぽいのでカラスに見えますが、インコです。試しに乗せてみたところ、少しサイズが小さいようです。データ修正を行って再度作り直すことにしました。

その他にいくつか修正も加えてあります。

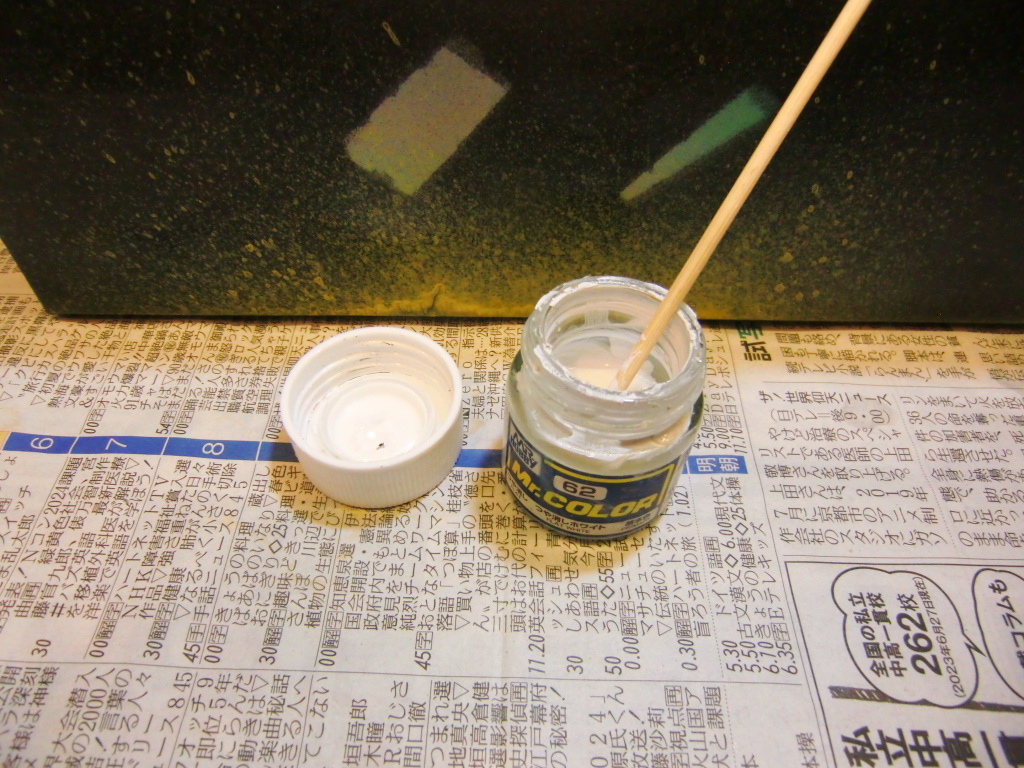

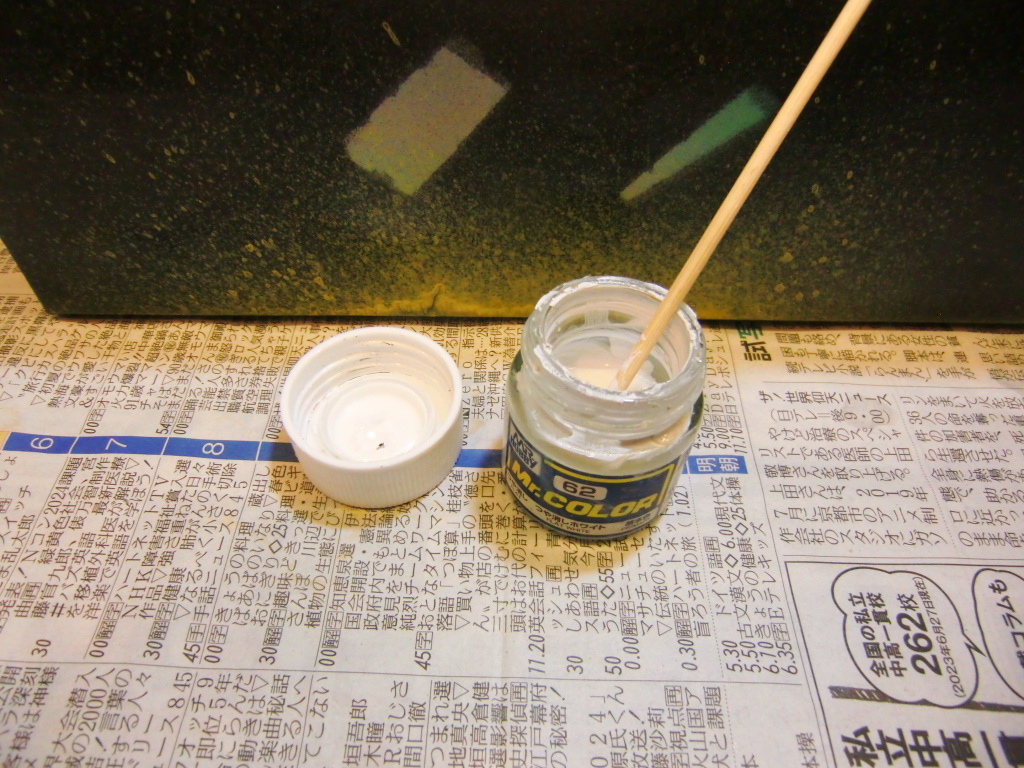

塗装前にしっかりと洗浄を行って、充分乾いたところで下塗りを行います。

「タミヤ ファインサーフェイサー・ホワイト」を使用します。

このあと、エアーブラシでインコの基本色、艶消しホワイトで塗装します。

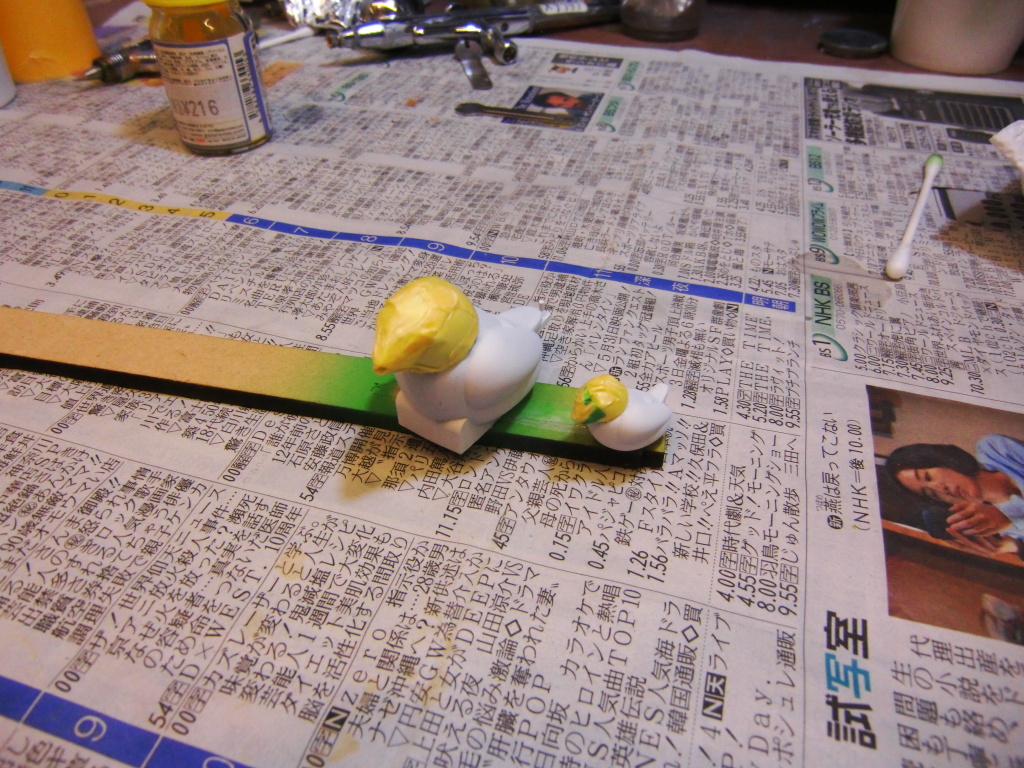

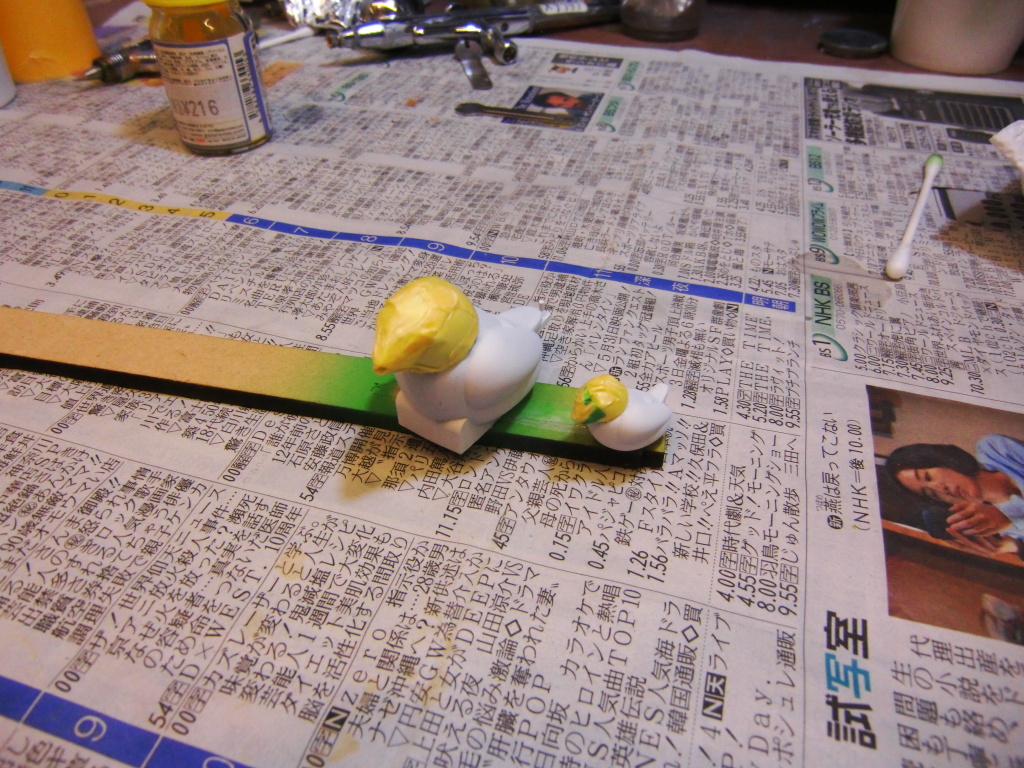

頭をマスキングして塗分けます。

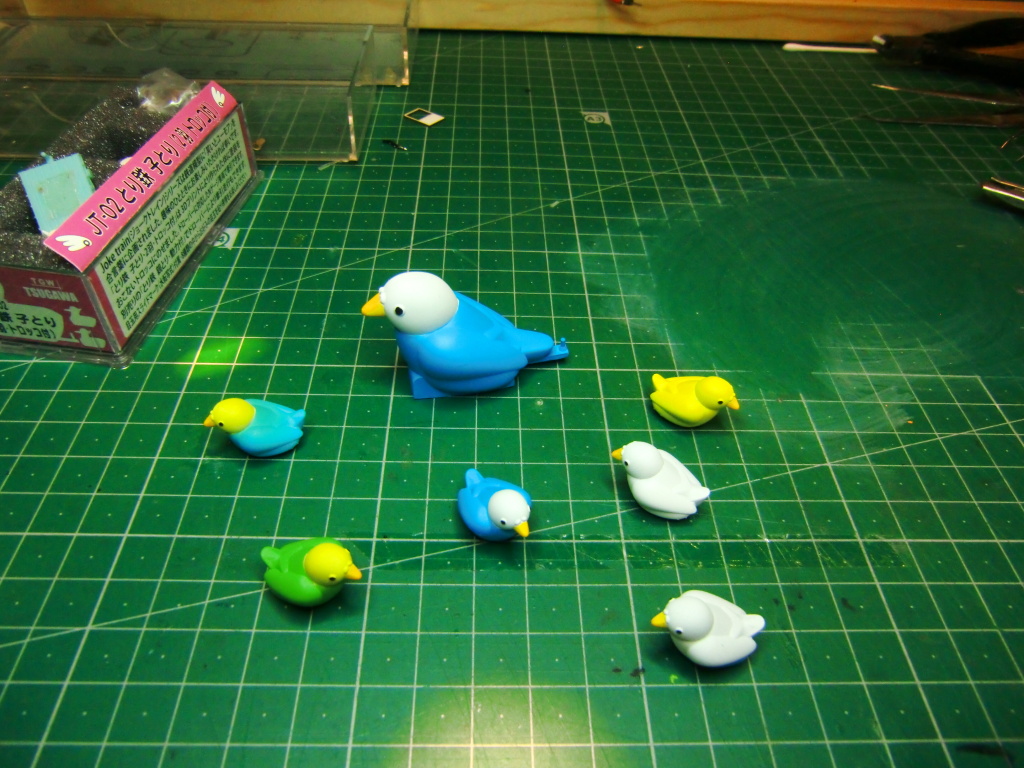

目と口ばしは筆塗りで行いました。ご希望のインコのカラーがすべて違うので、ちょっと大変でした。

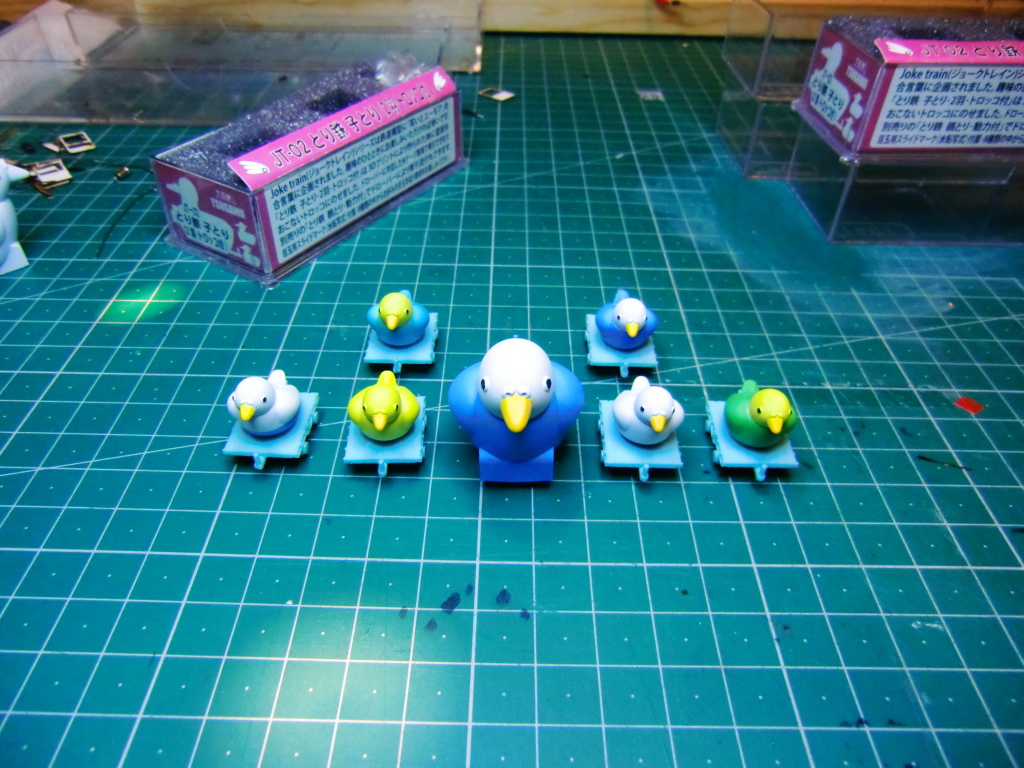

親インコ、でっかいです。

作業完了でございます。インコ編成、ここに完成!

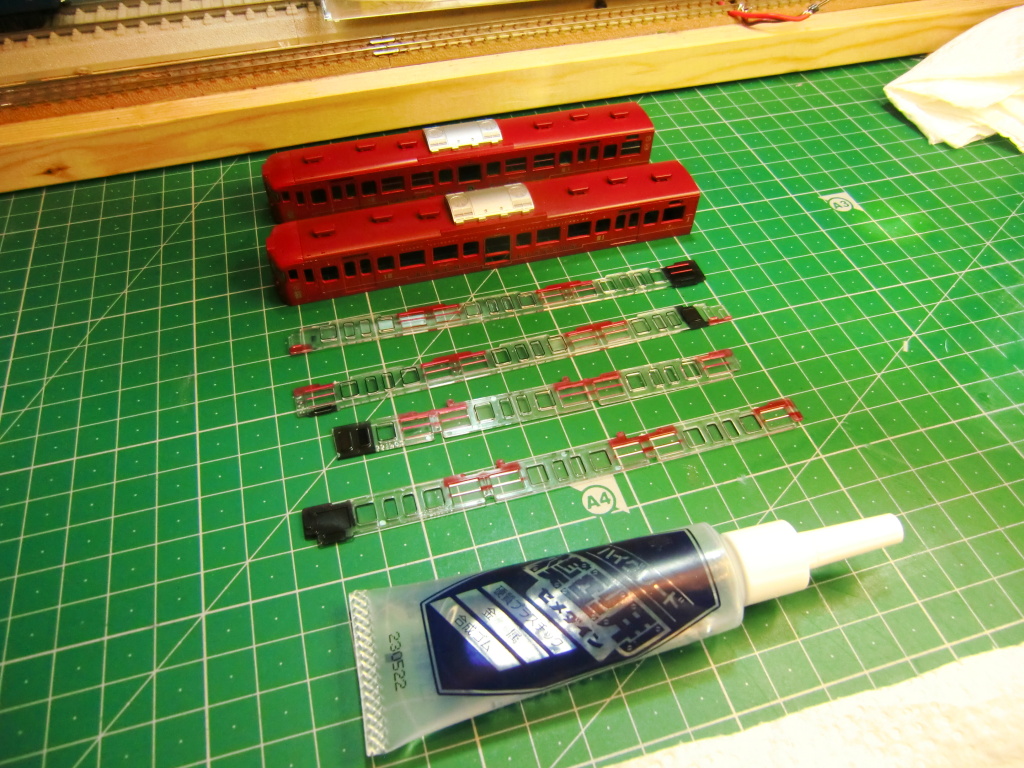

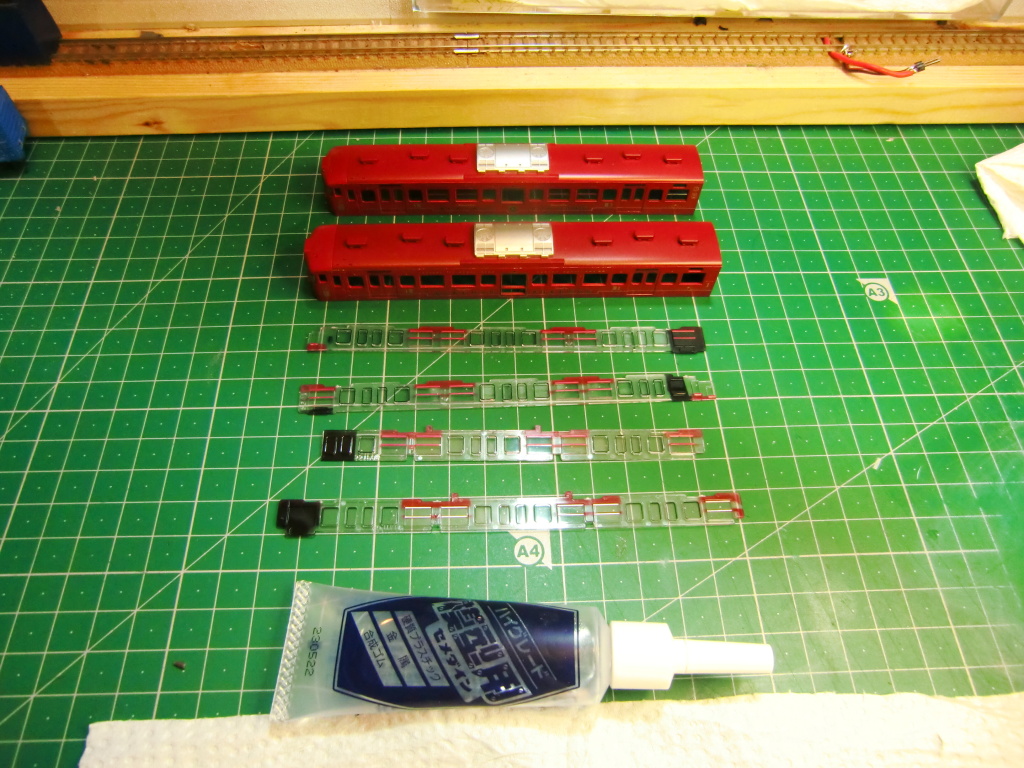

一通り加工の説明写真を確認してみましたが、これはかなり時間を要する作業となりそうですね。少しづつ進めていきます。

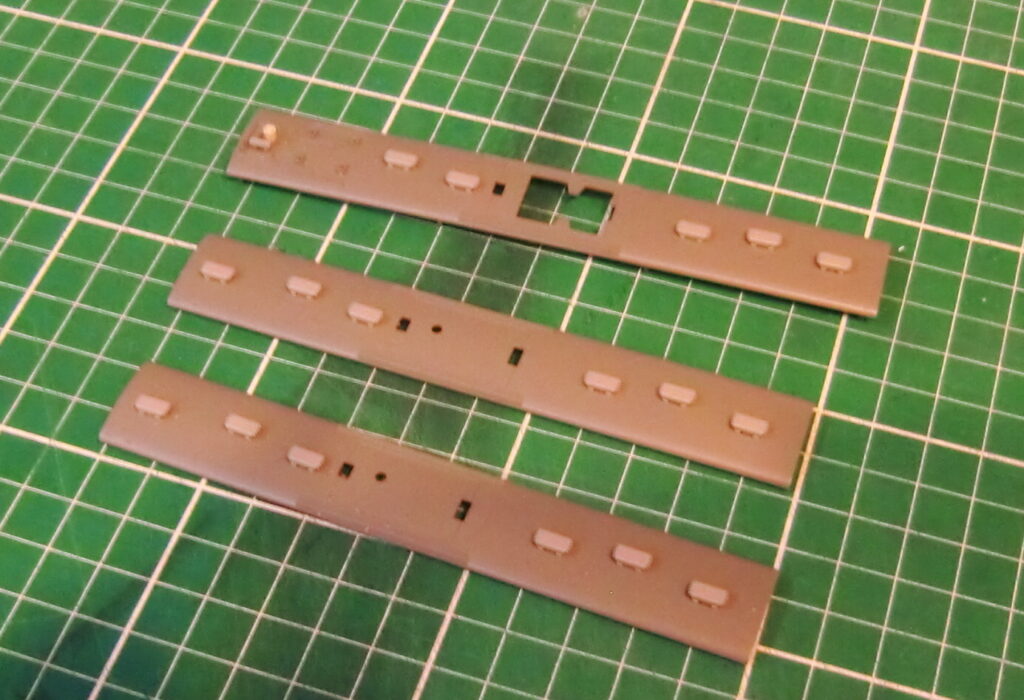

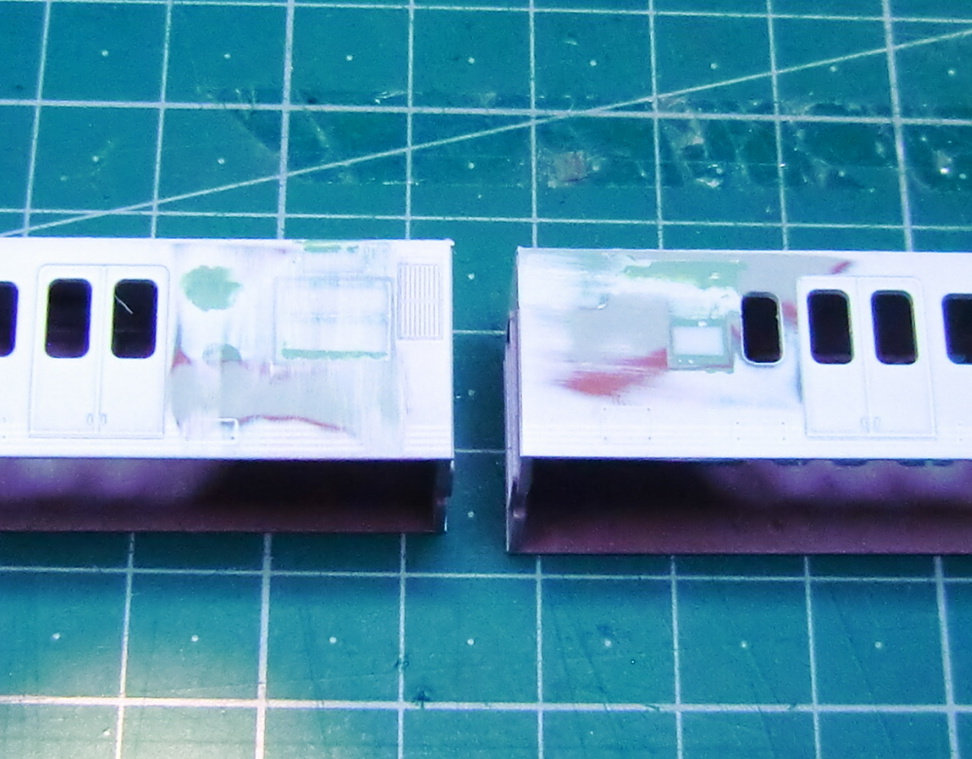

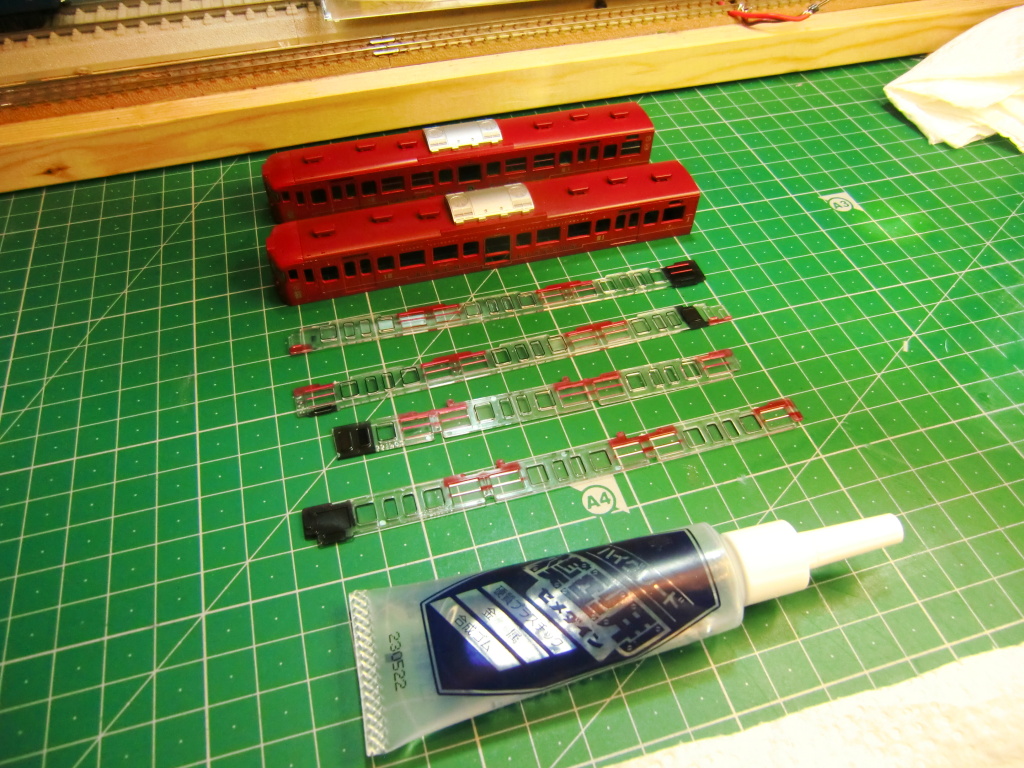

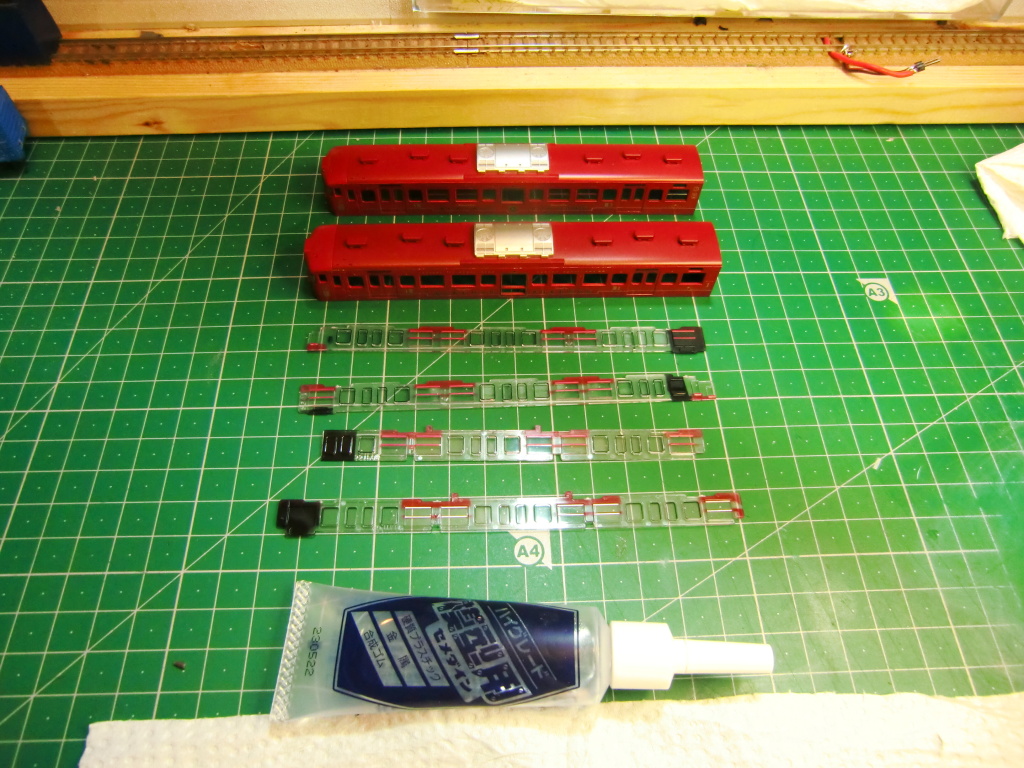

まず、付属されている埋めパーツはちょっと使いにくいため、作り直します。

まずは、車体をスキャンします。

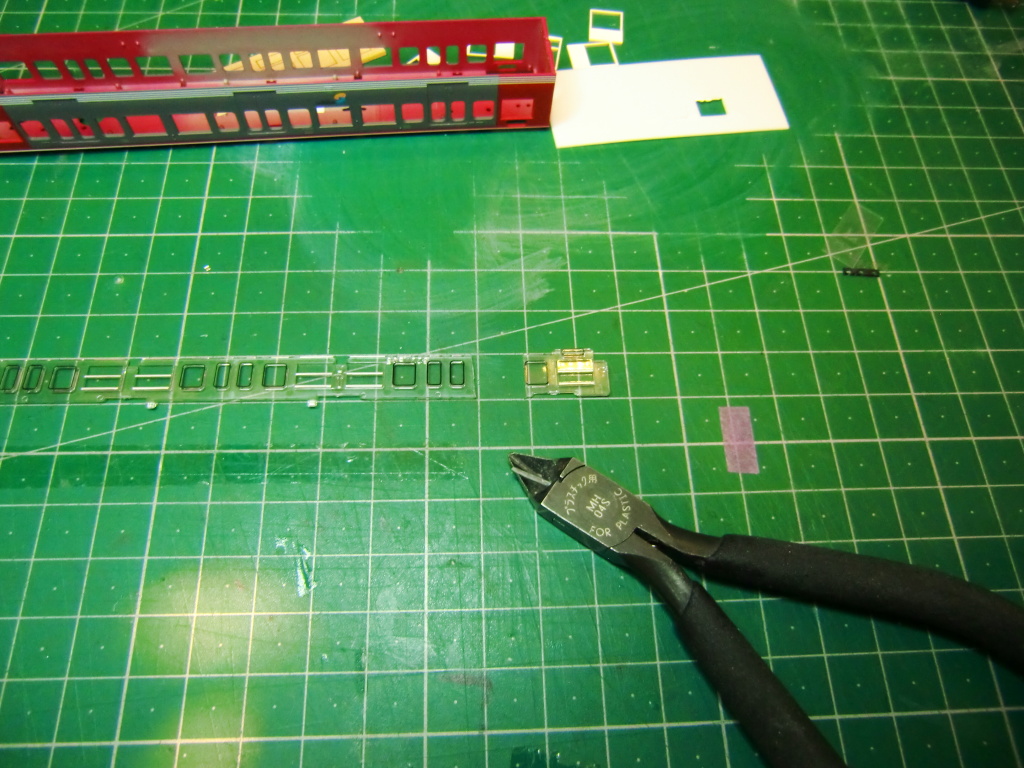

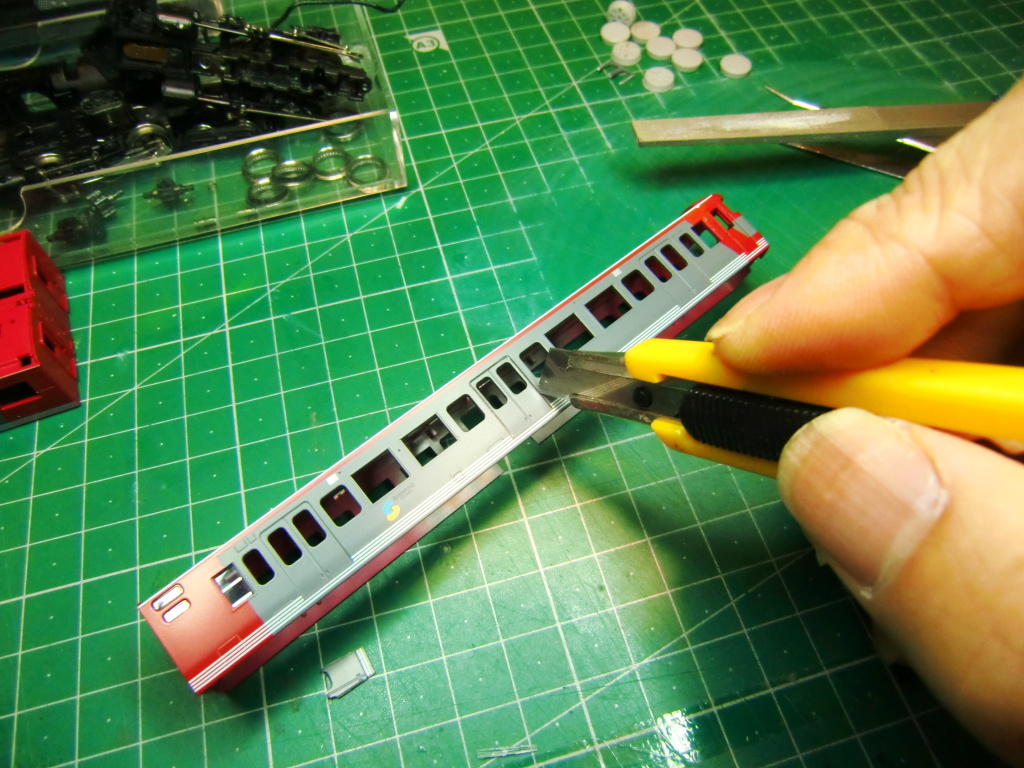

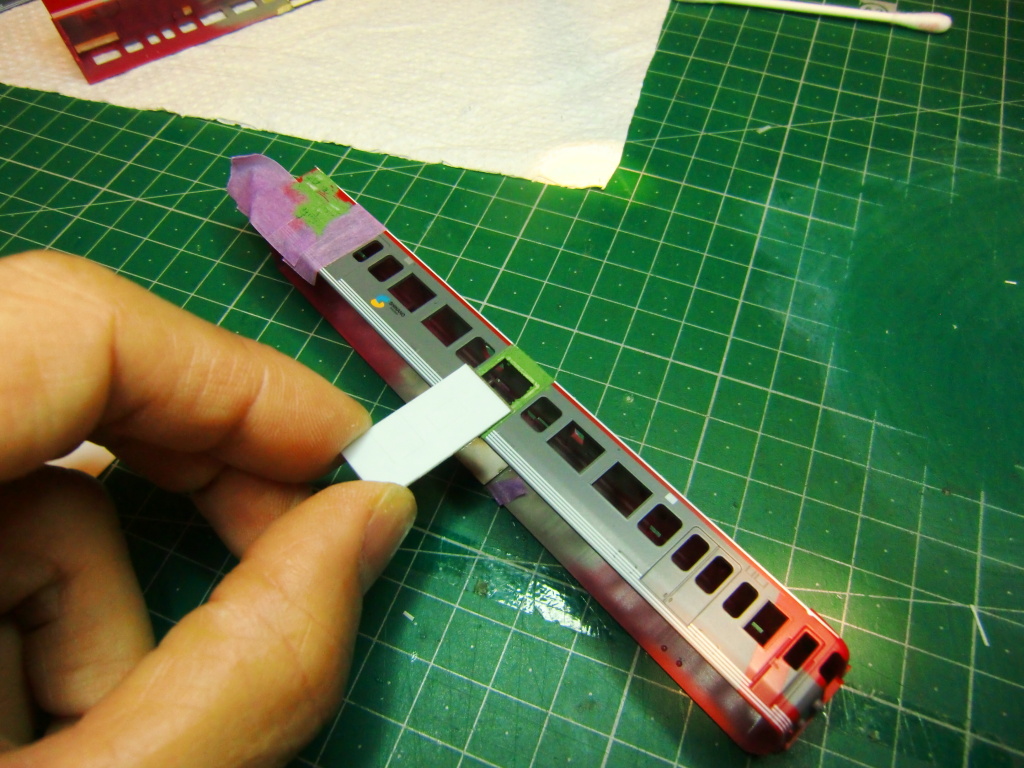

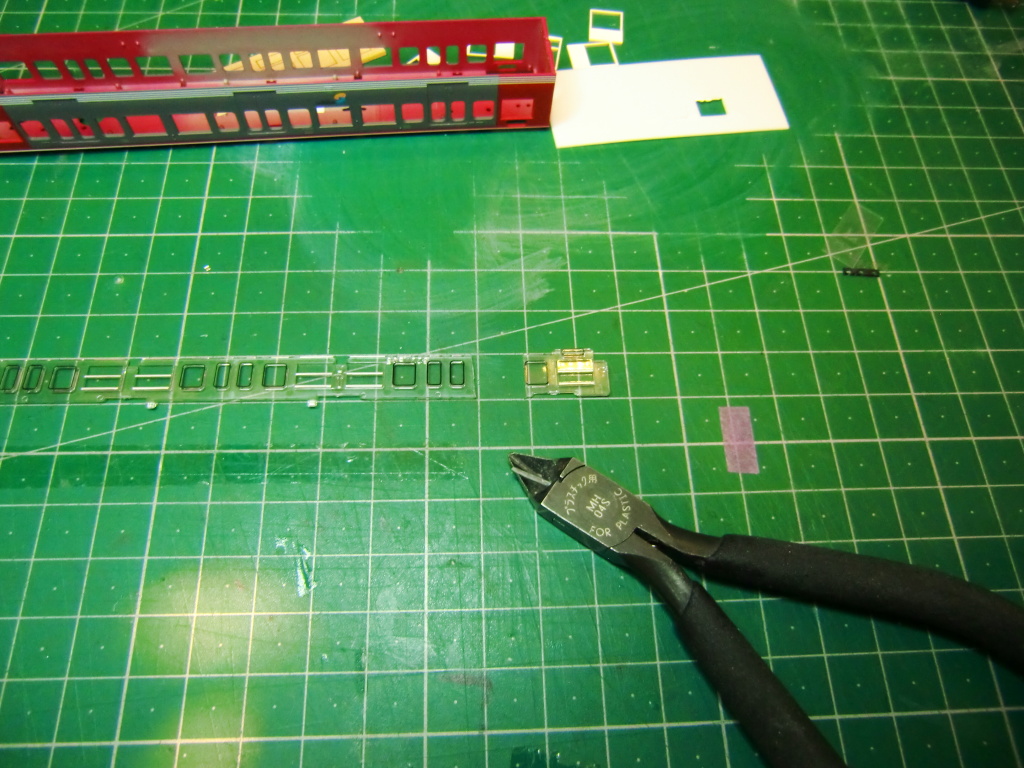

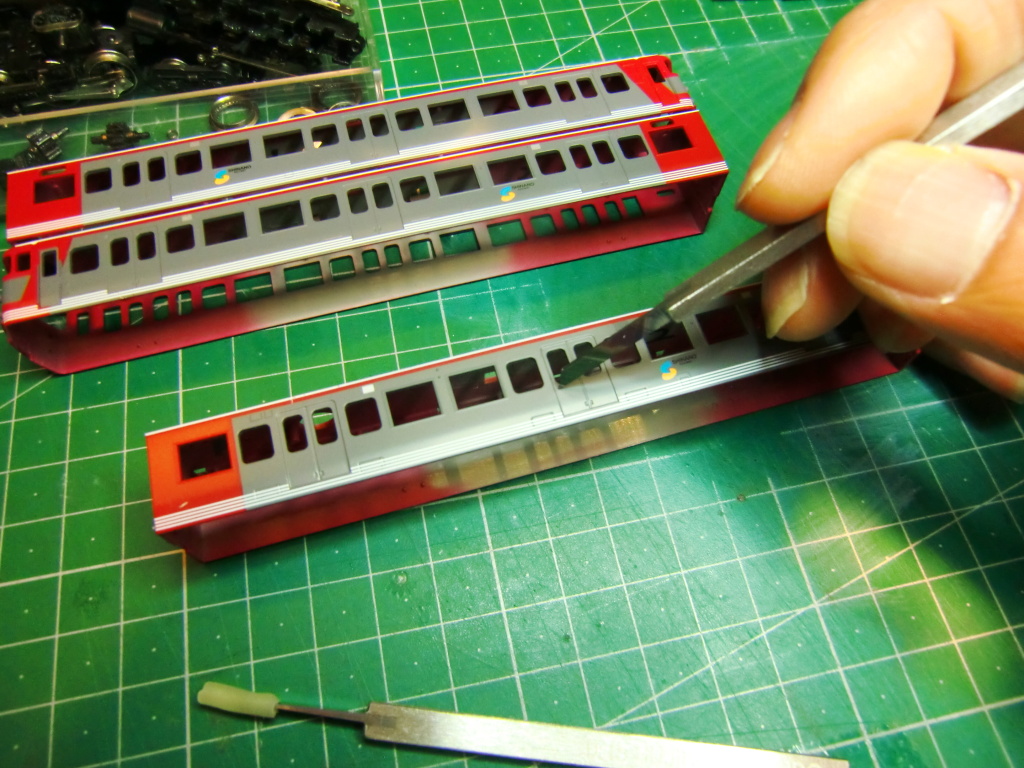

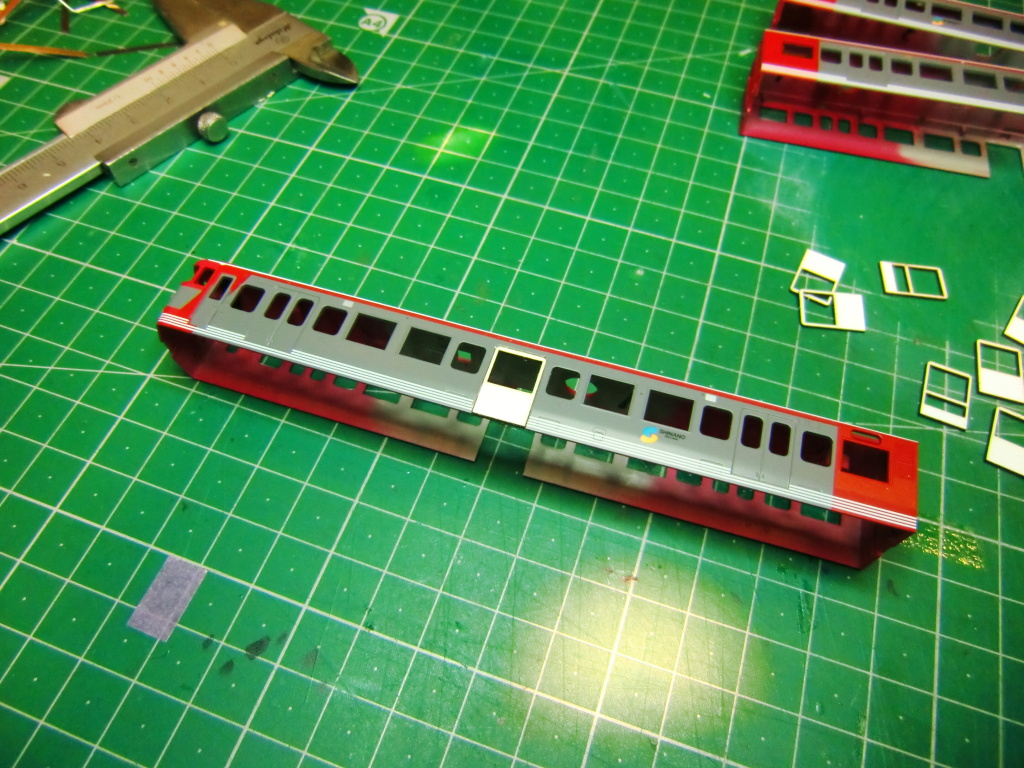

窓ガラスのパーツをカットして穴埋めパーツとして流用します。

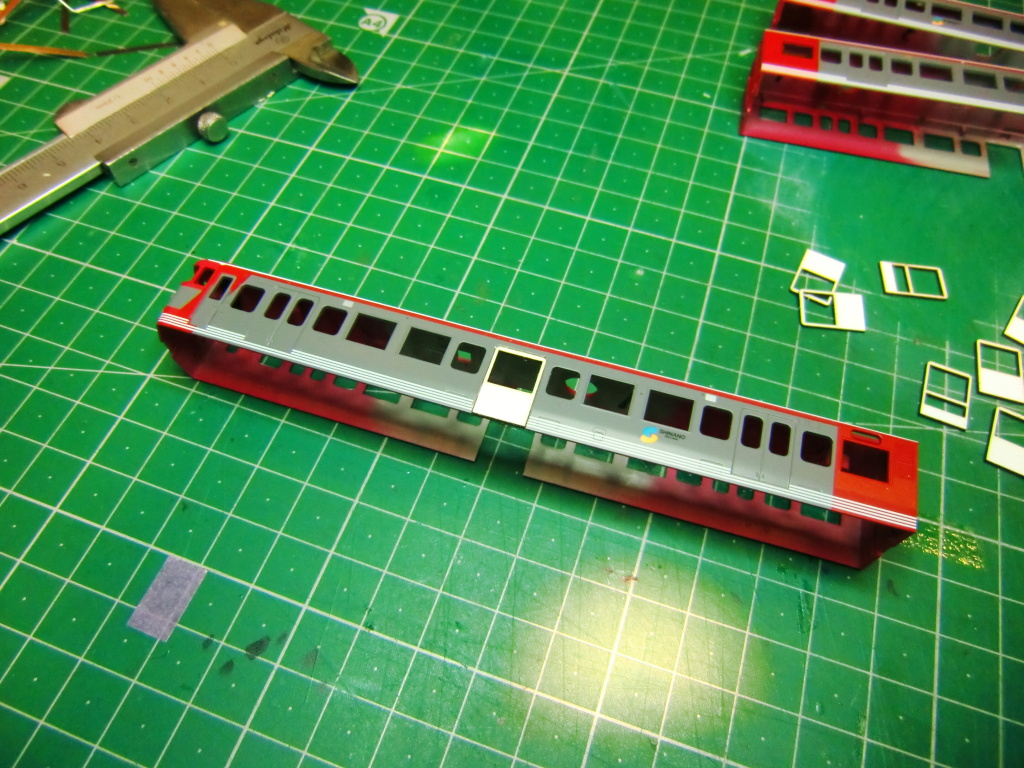

裏面に接着固定します。

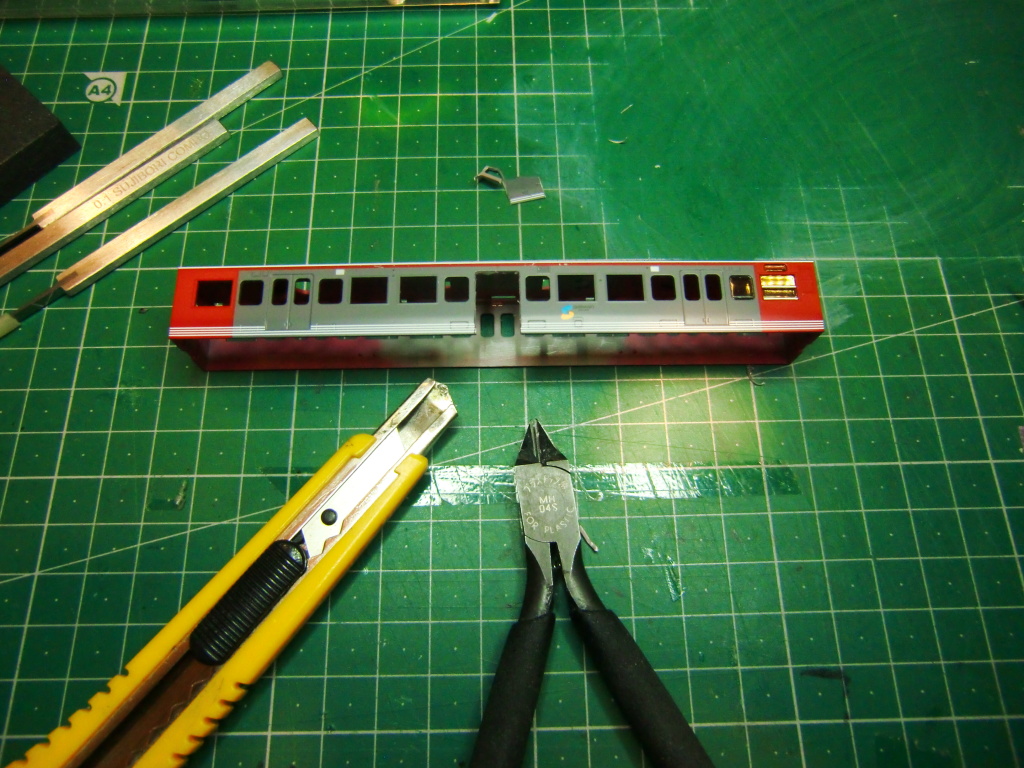

ドアの切り抜き

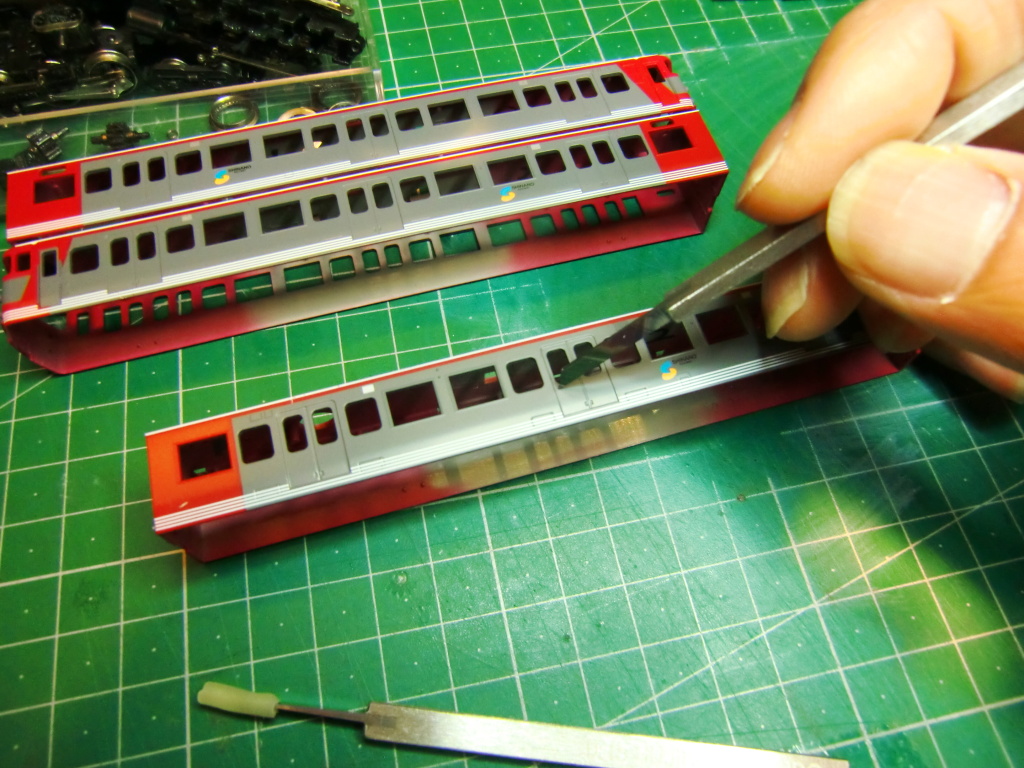

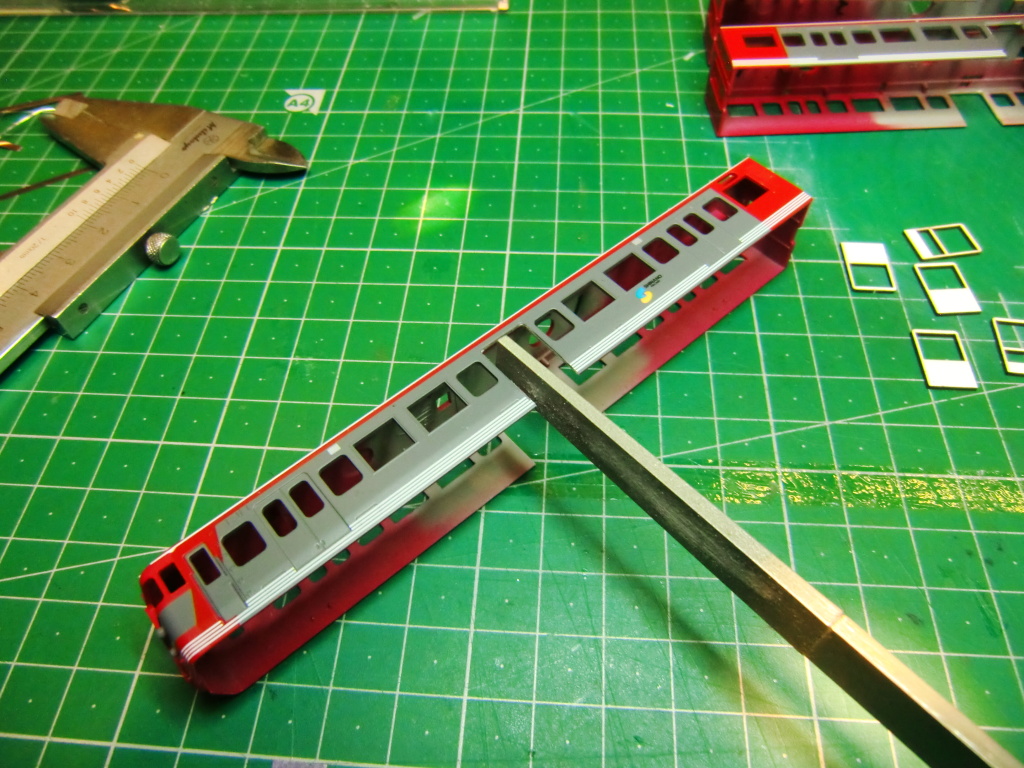

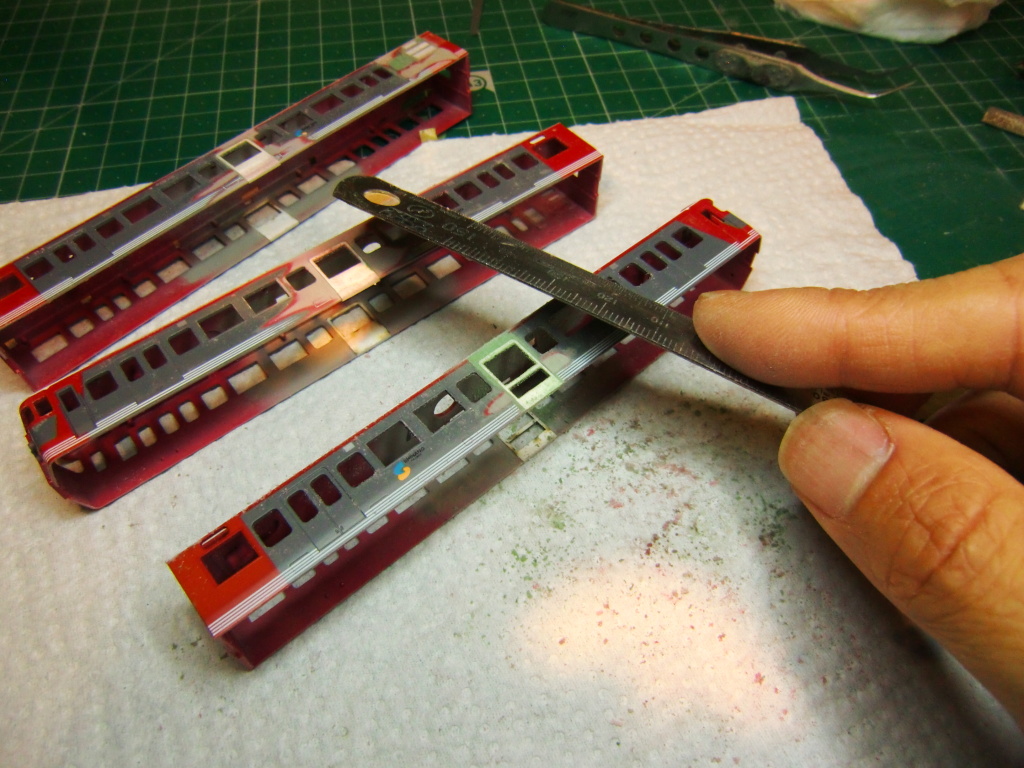

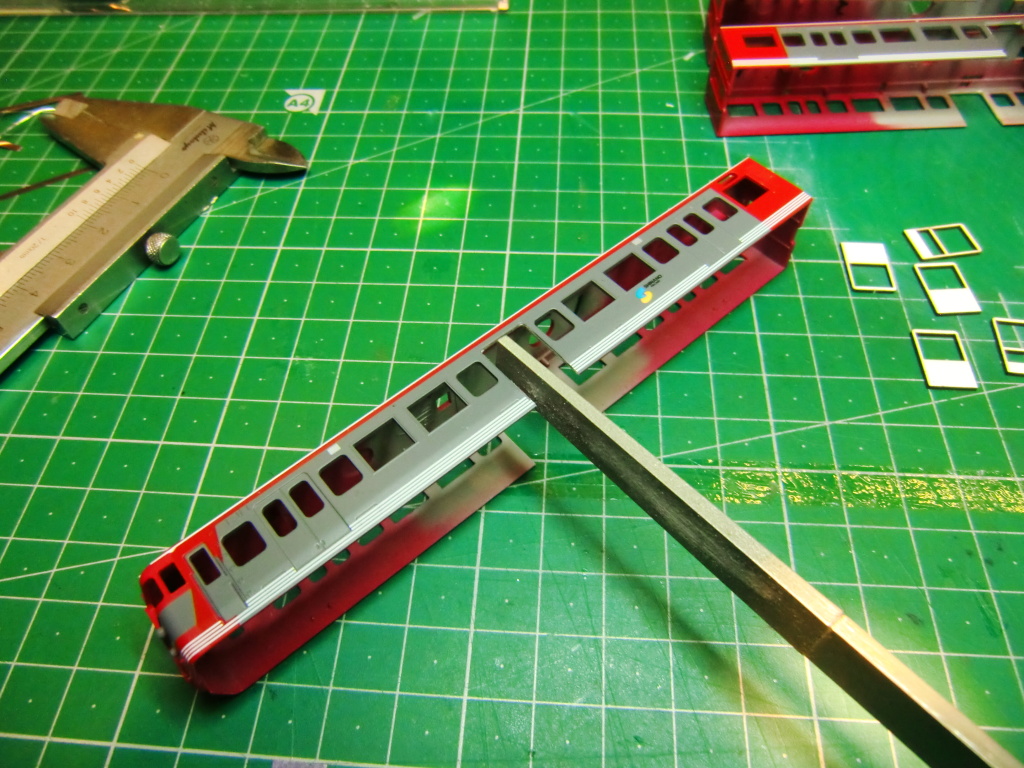

タガネ「0.1mm」をドア枠にスジを入れていきます。

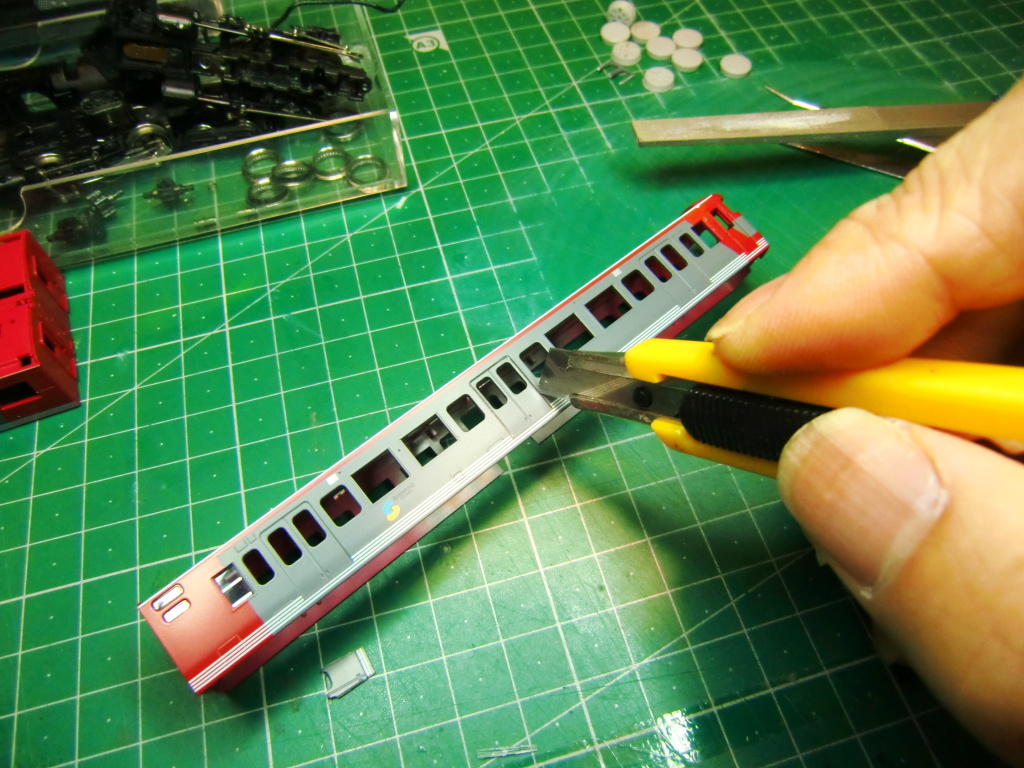

スジボリが終わったらカッターの刃でより深い切り込みを入れます。

最後に超精密ニッパーで一気に切り出します。

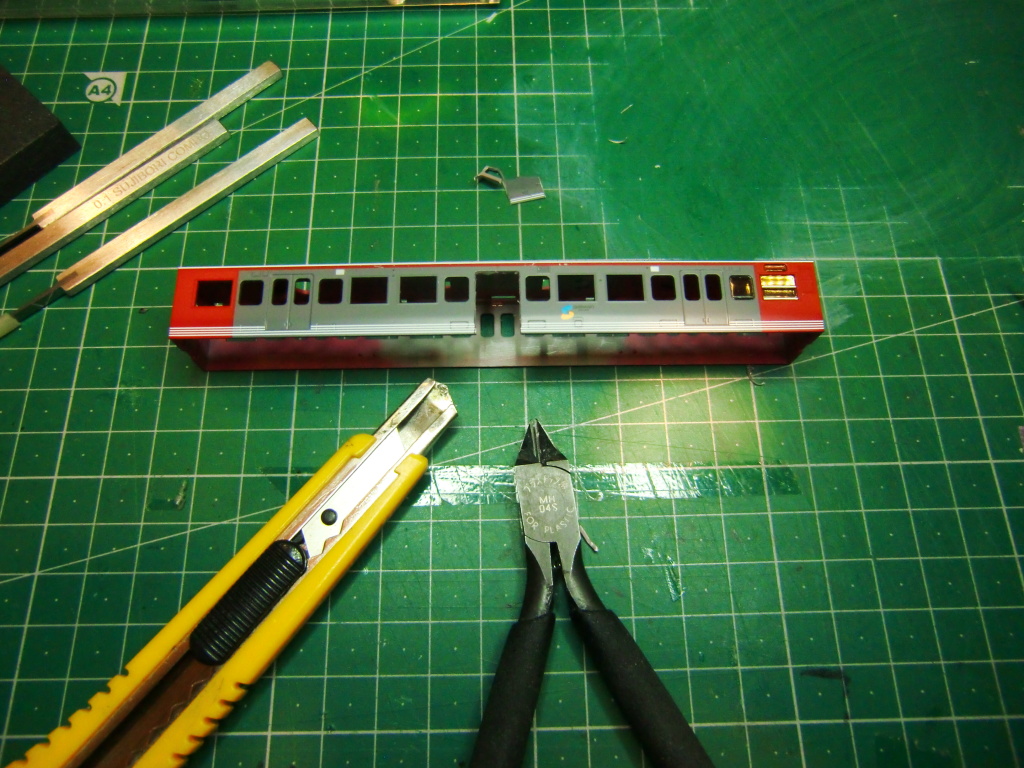

このようにドアを切ります。反対側も同様

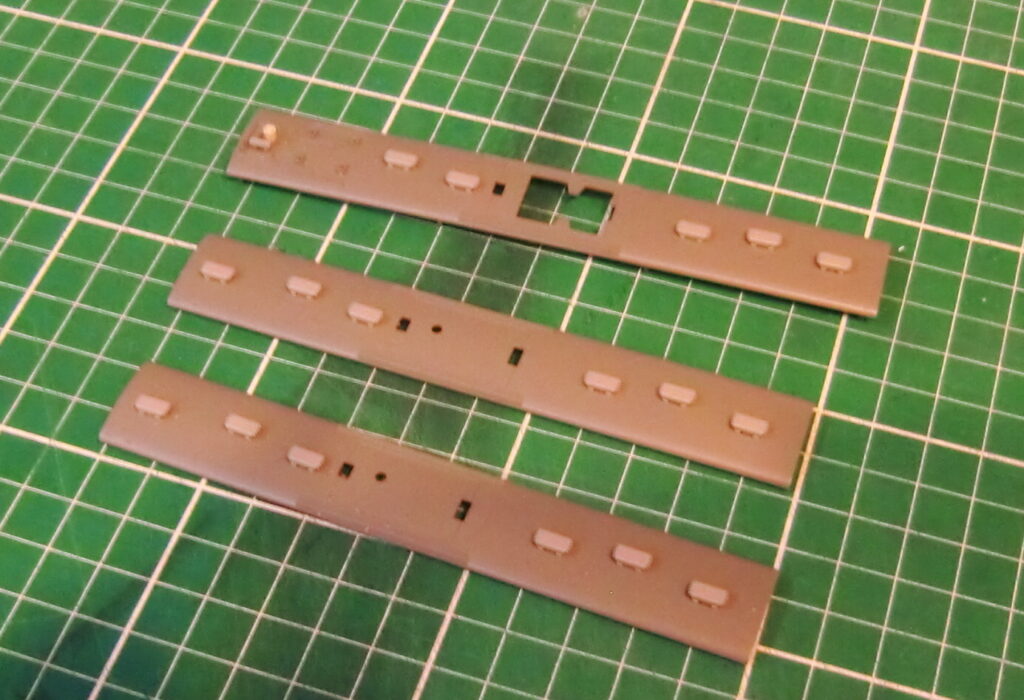

1号車、3号車も同様に作業します。

▼ドア部品の設計と制作

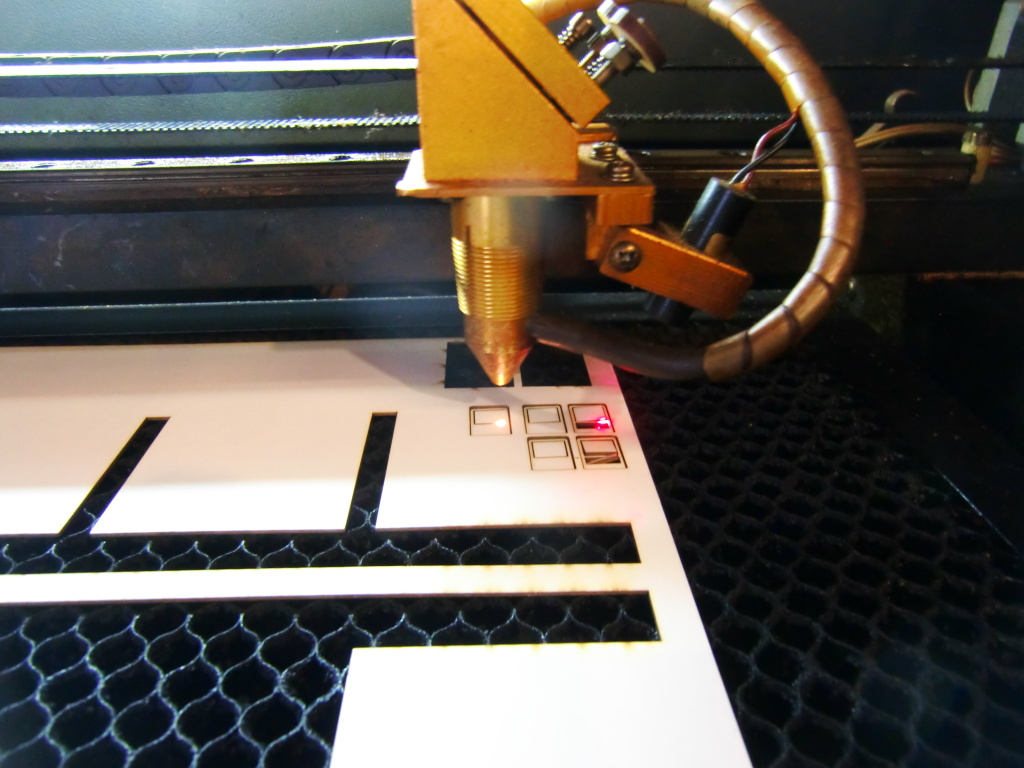

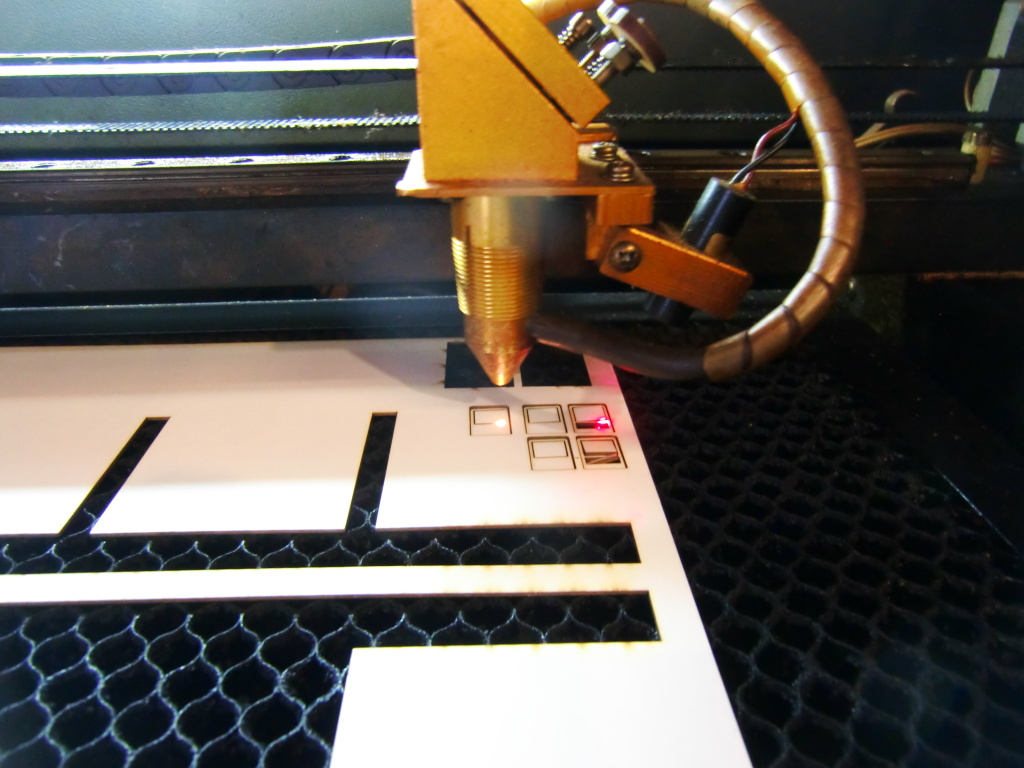

レーザーで切り出します。

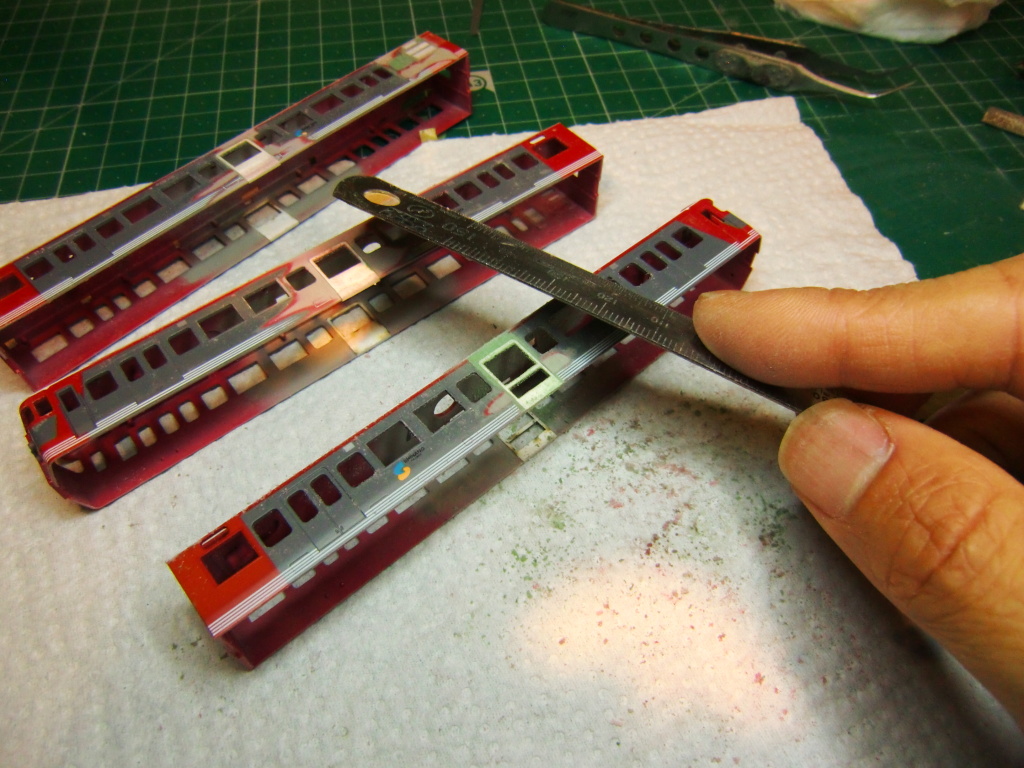

パーツがぴったり収まるようにヤスリで整えます。

サイズを確認します。

次にパーツをマルチプライマーに漬けて浸透させます。

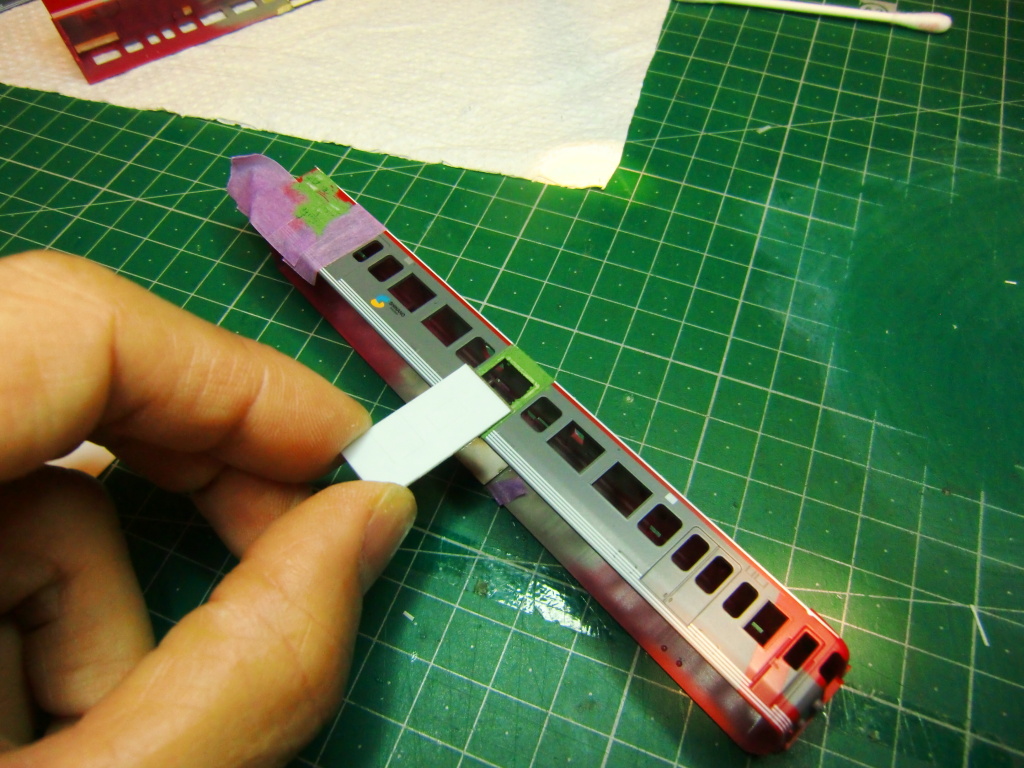

ドアにパーツを埋め込んでから、周りをマスキングで囲みパテを隙間に埋め込みます。このあと乾燥させてペーパーで研ぎ出して平らにしていきます。

2号車、3号車の窓を埋めていきます。

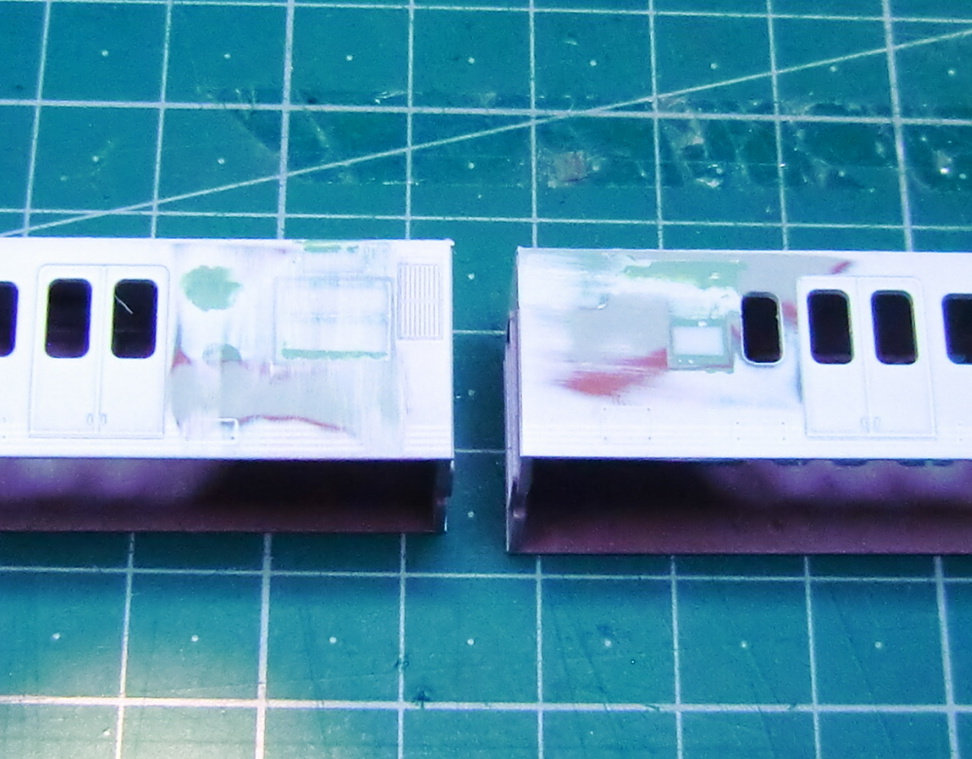

パテが完全に乾いたところで、ペーパーで平らになるまで研ぎ出していきます。

機械で表面を平らに削ります。

次に手作業で段差がなくなりまで研ぎ出していきます。

パテを盛っては削るを繰り返します。

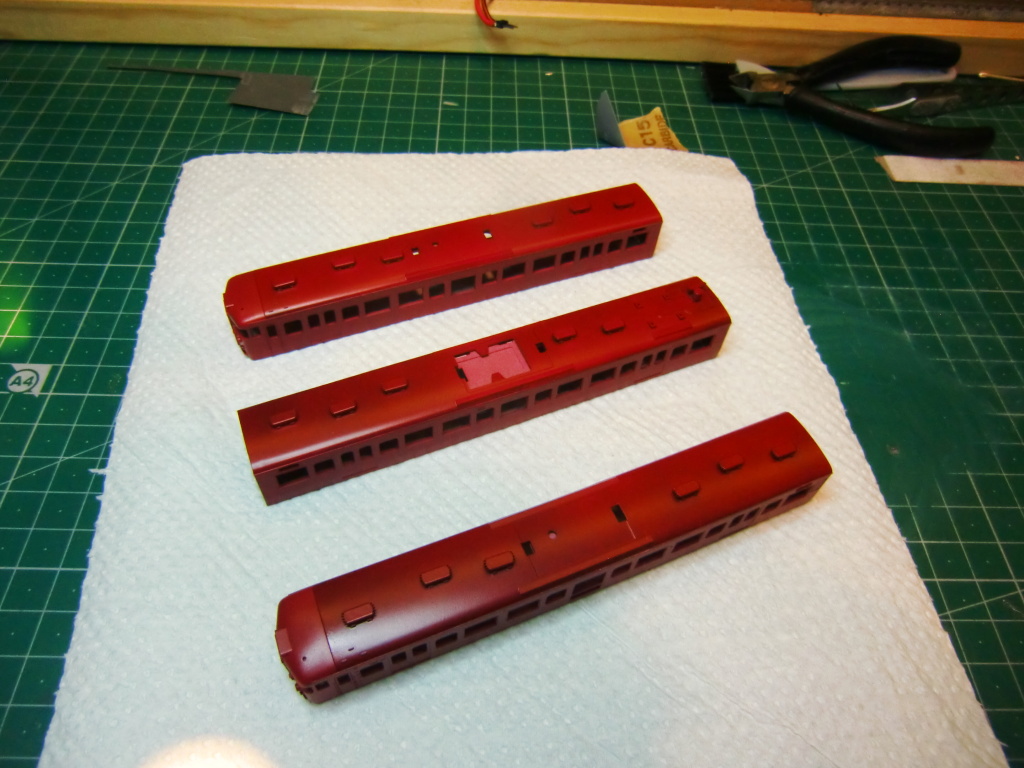

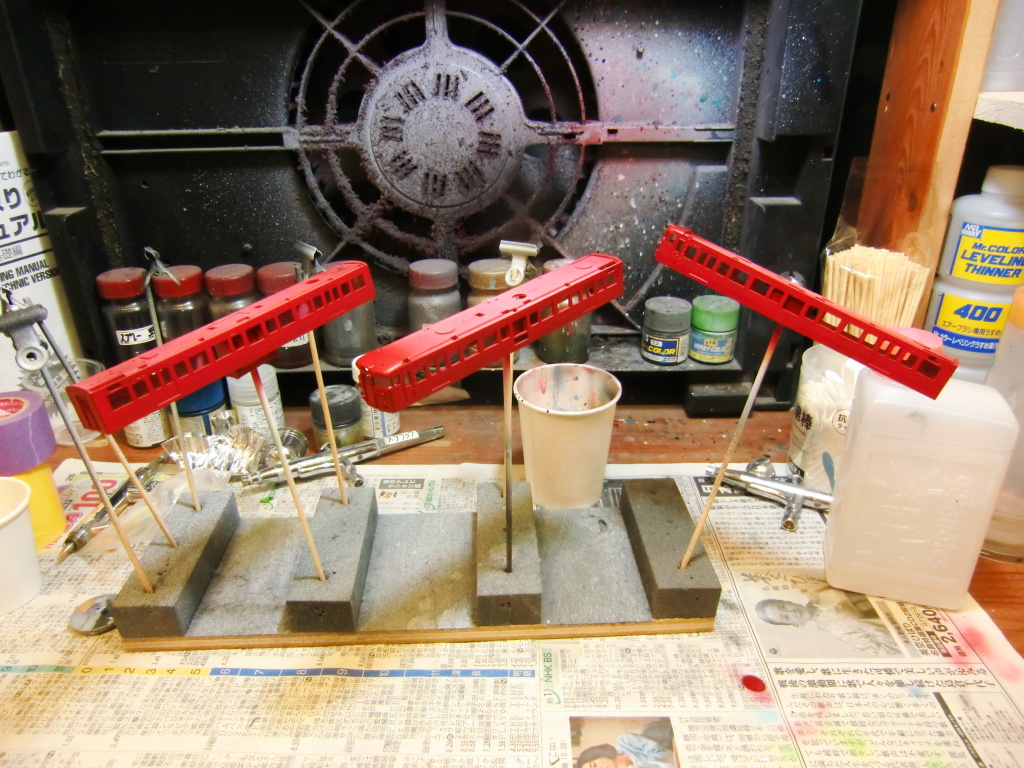

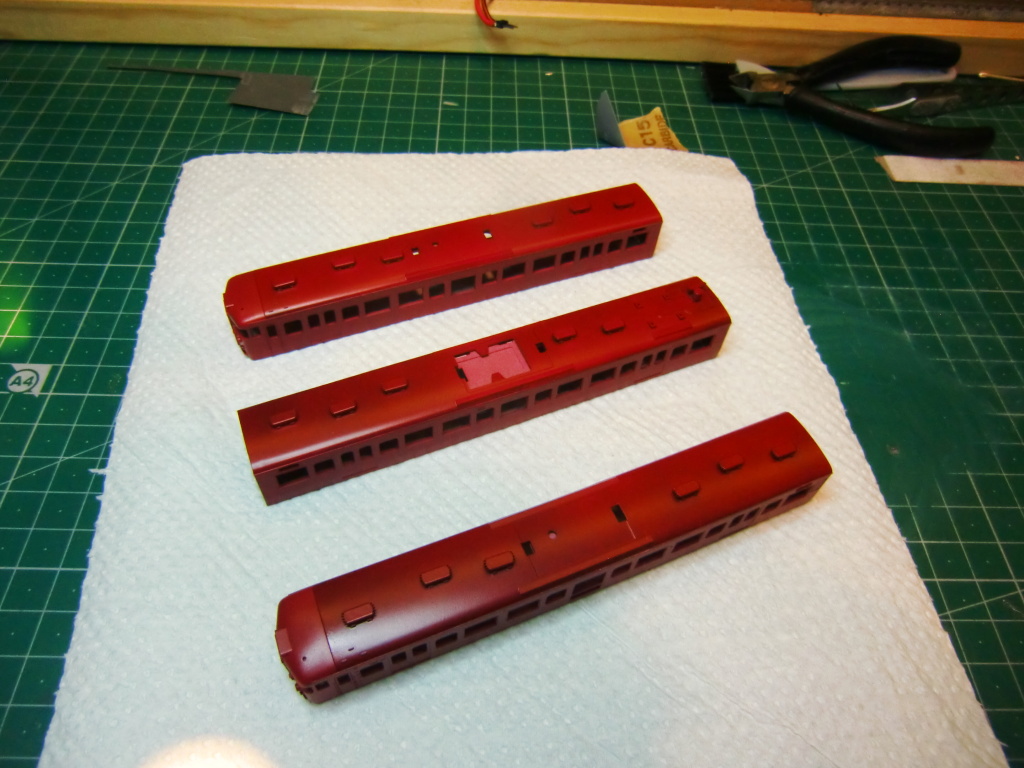

ある程度処理できた段階でサーフェーサーを吹き付けていきます。

加工したモールドラインが消えたことを確認できた段階で、全体にまんべんなくサーフェーサーを吹き重ねていきます。

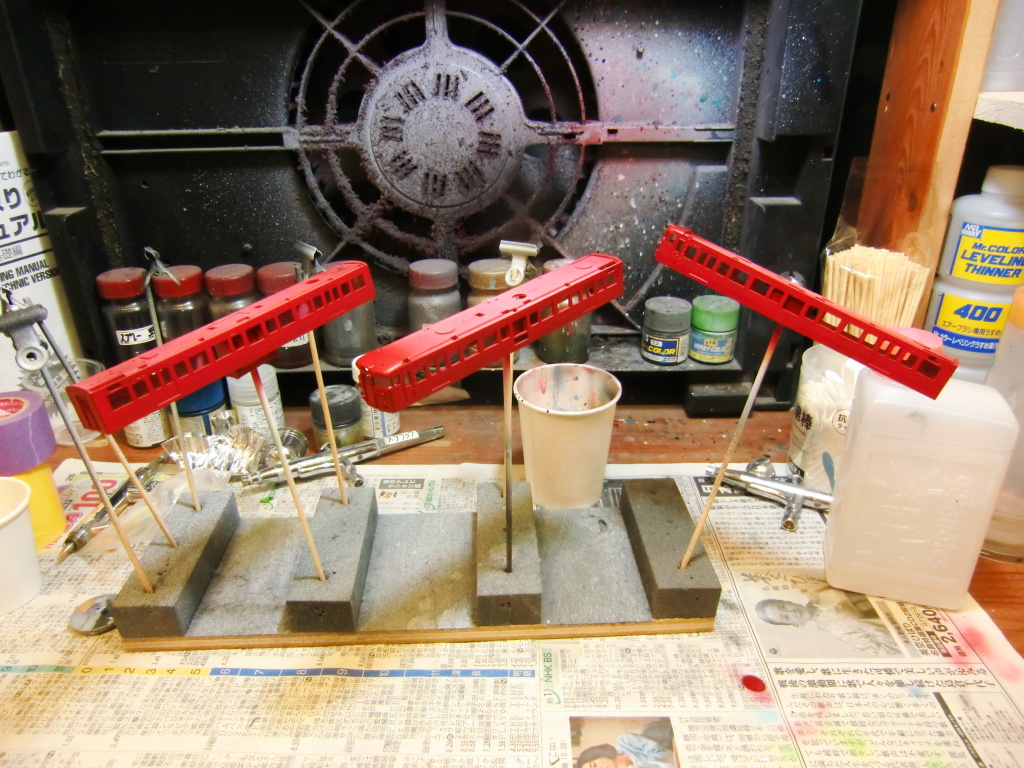

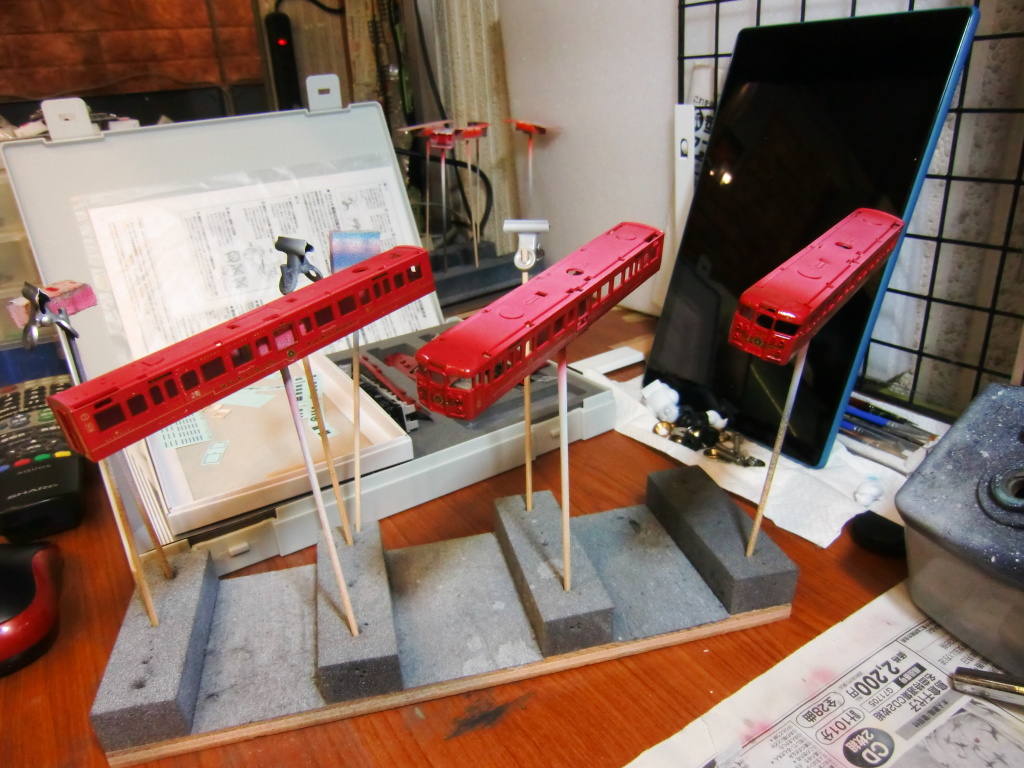

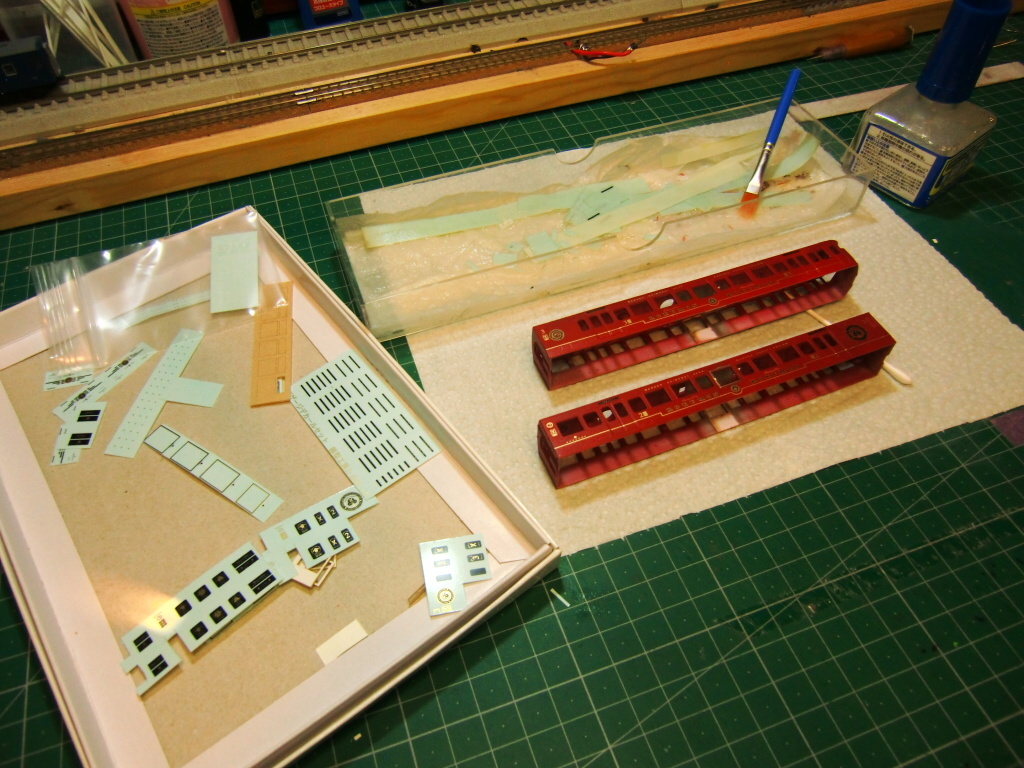

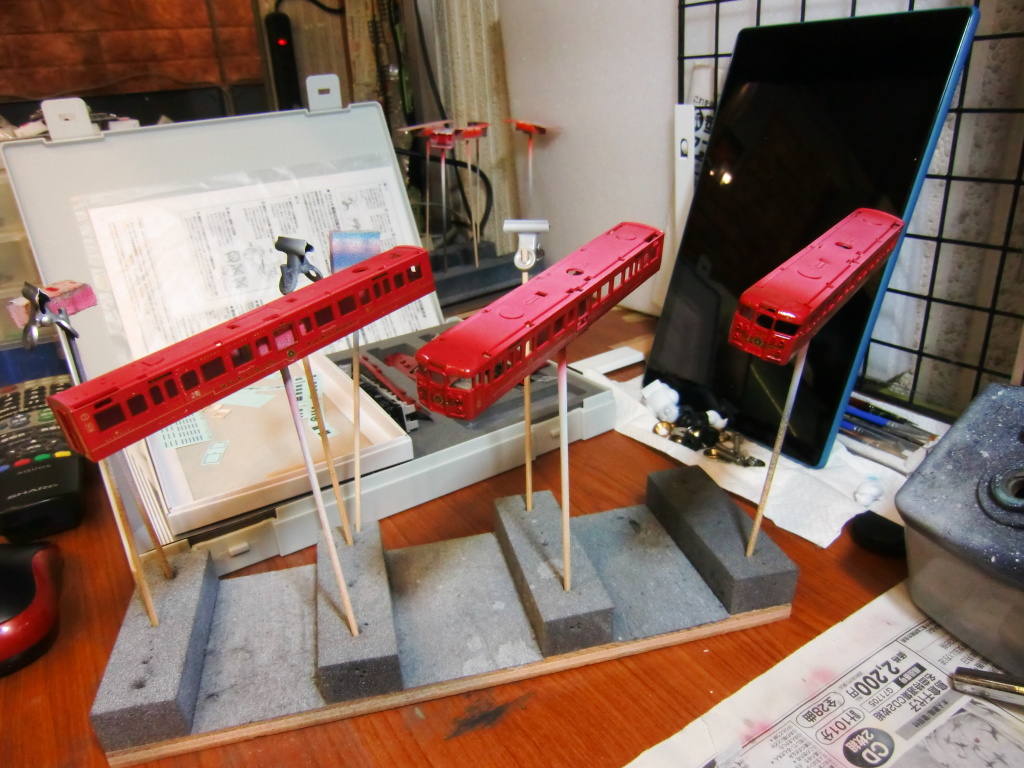

基本塗装の準備。

エアーブラシで、発色の具合を確認しながら「8~10回ていど」に分けて薄く塗り重ねていきます。

この状態で3時間ほど乾燥させてから、デカール貼りの作業へと移行します。

屋根の塗装。クーラーとパンタを外し洗浄を行い、充分換装させてからサーフェイサーを吹きます。

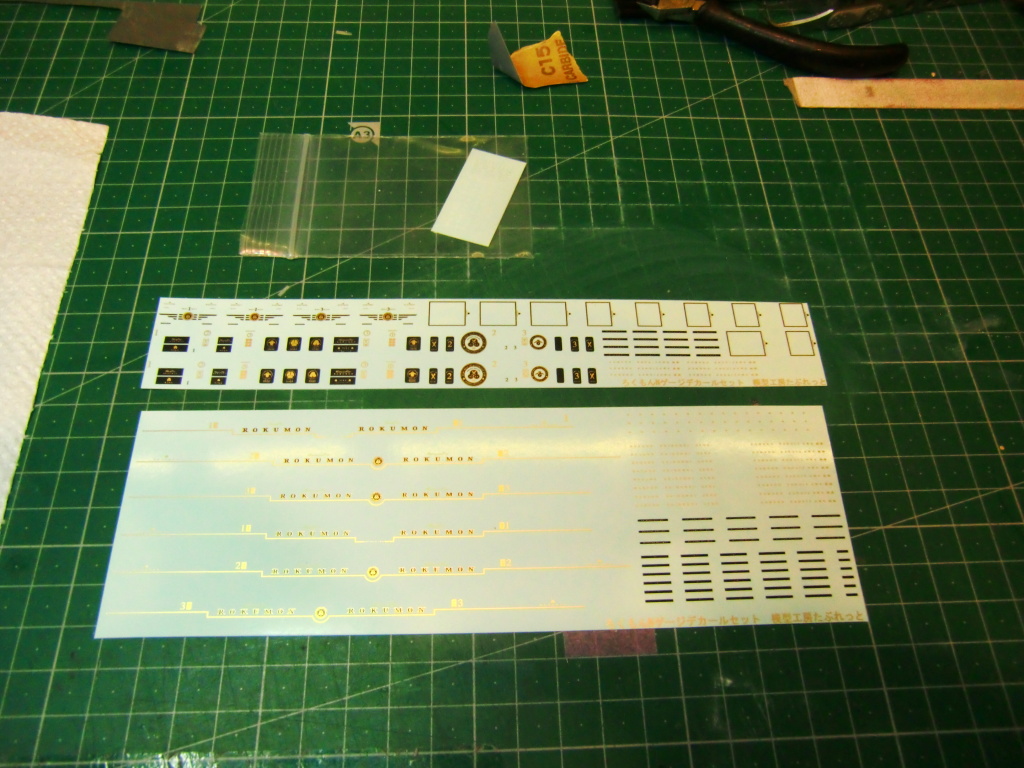

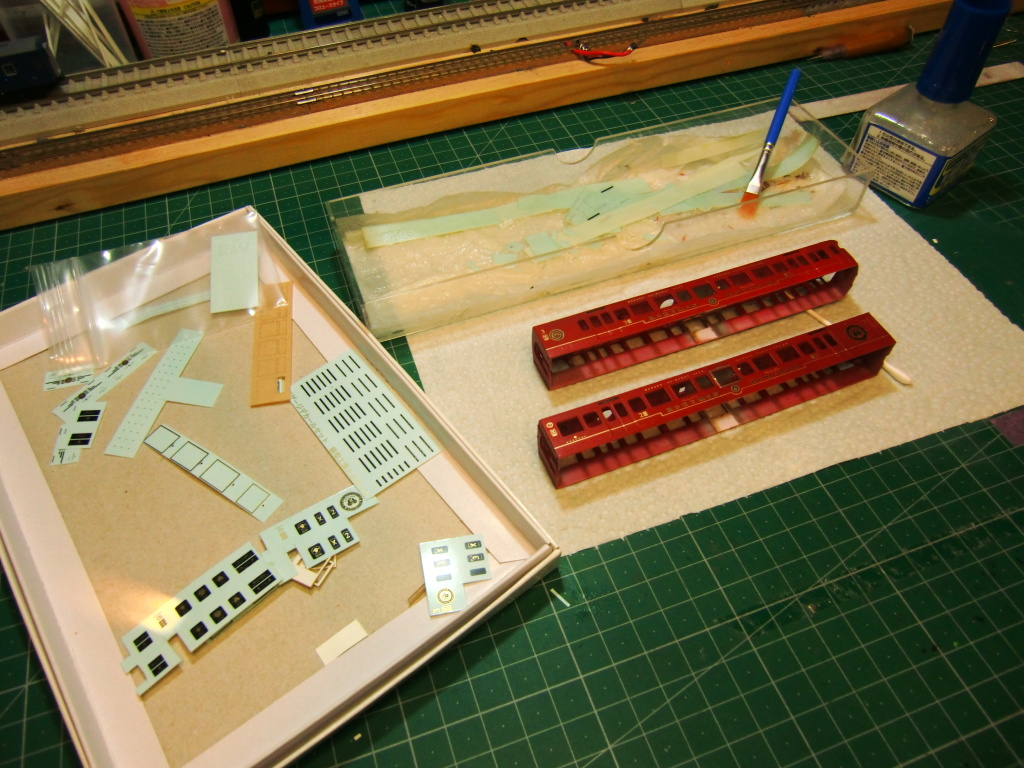

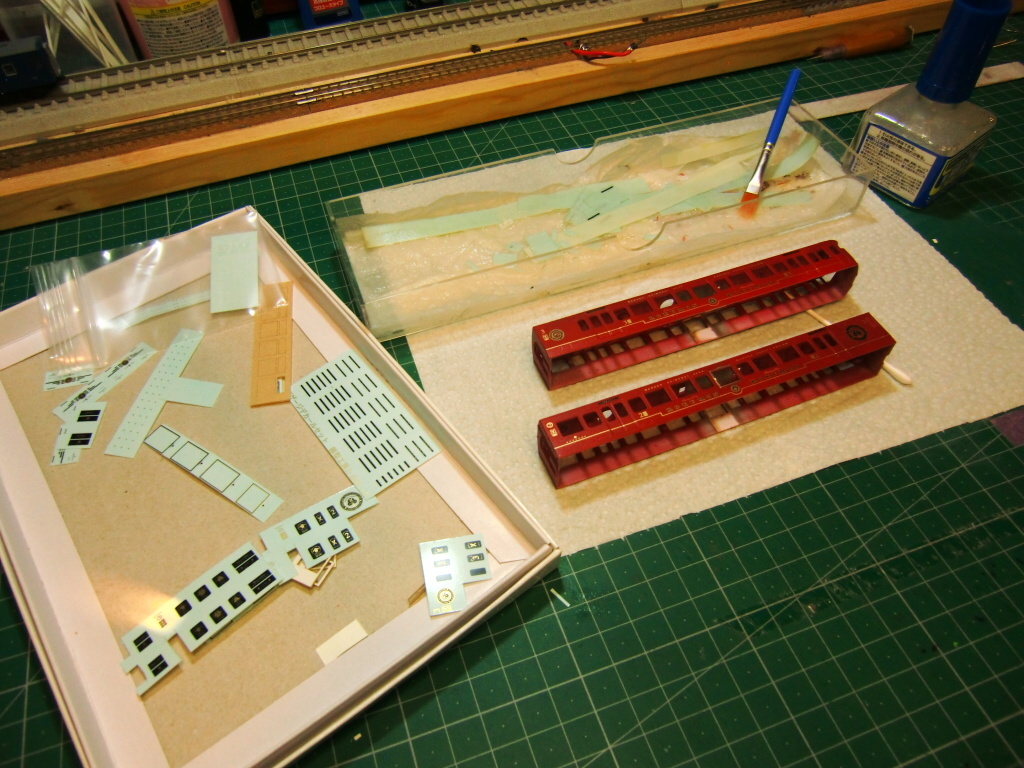

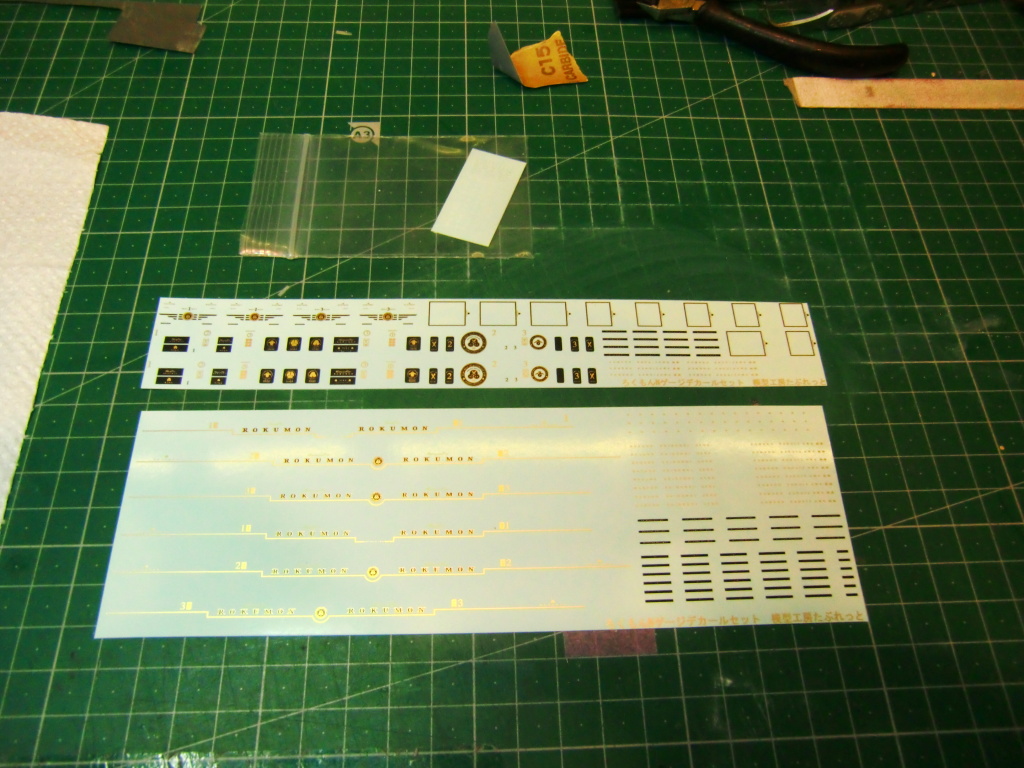

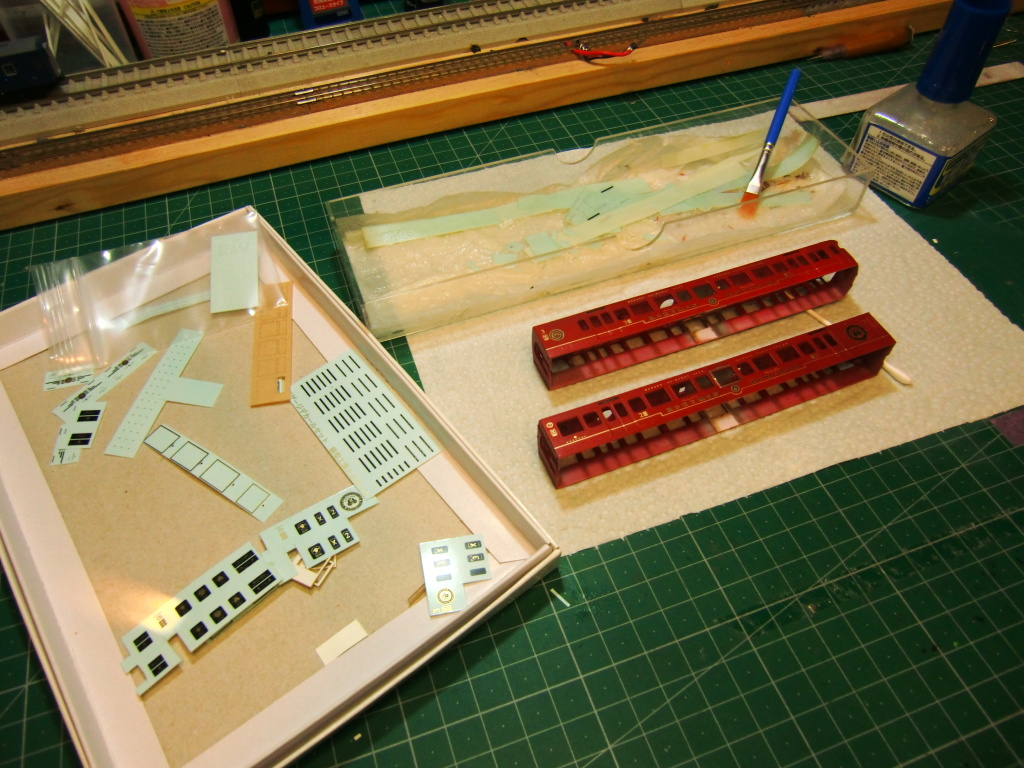

▼デカール貼り

1両あたりに貼るデカール量も多く、なかなか作業が終わらない。このあとデカール保護のためのクリアー吹き、窓ガラス洗浄と裏面の塗装、窓用デカール貼りなどまだまだ作業は続きます。

加工した窓枠の金帯はカッターですべて切り分けて1本ずづ貼るようにデカールをカットするなど、地道な作業が続きます。まだあと数日はかかりそうである。

小さなデカール(1mm程度)も切り抜いて、窓上に1つ1つ貼っていきます。

気の遠くなるような作業の連続です。正面デカールも1枚貼りできないため、6分割して個別に貼っていきます。

光沢クリーアーを「3~4回」に分けて吹き付けて、このまま乾燥まで1日おきます。

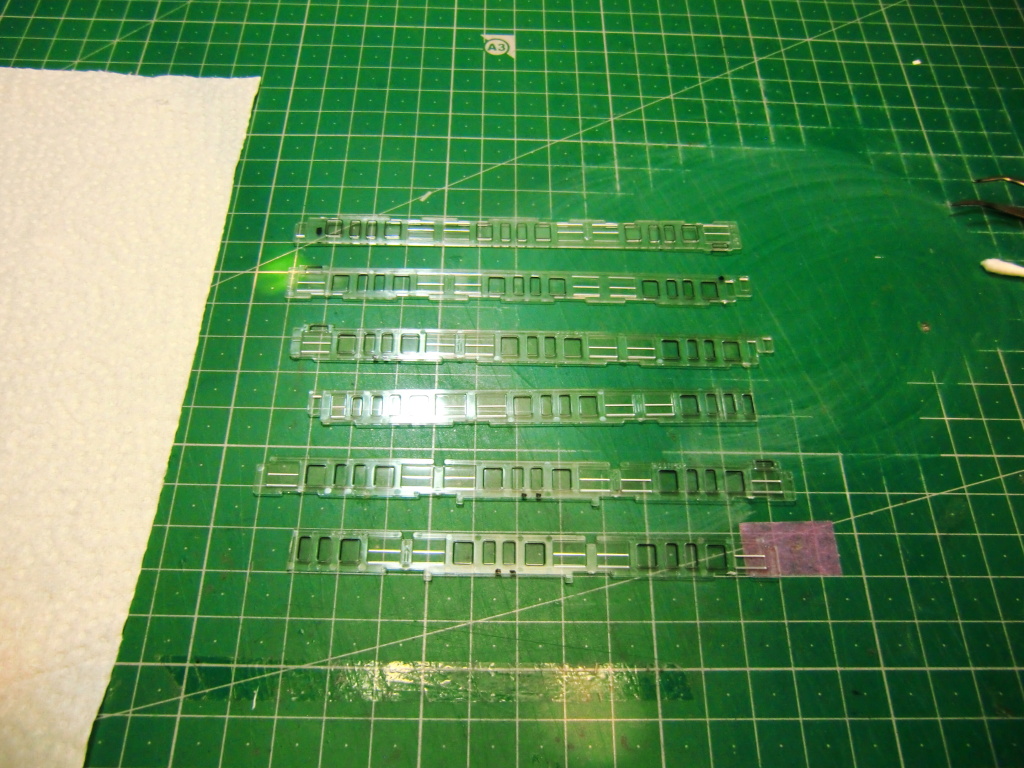

次にガラスパーツです。脱脂洗浄を行って換装させます。

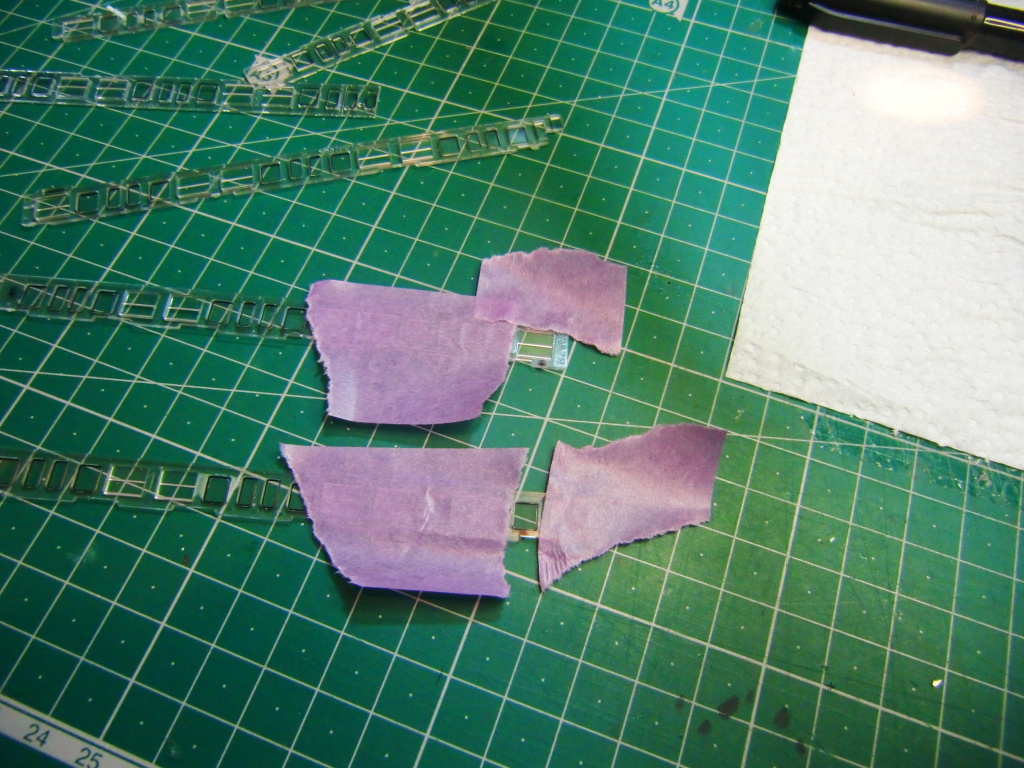

黒く塗装する部分を残してマスクします。

続いて再びマスキングを行って、今度は窓枠のシルバーになっている個所も車体色に合わせた塗分けが必要です。

ガラスパーツを3つにカットして、左右のパーツのみ固定します。

ここから、仕上げの細かな作業写真は省略します。

ぴょん鉄で使用しているデジカメが古くてあまりきれいに撮れません。そろそろ新しい機種に変更しようと思います。

作業完了でございます。

少し数がありますので、何回かに分けて作業を進めていきます。

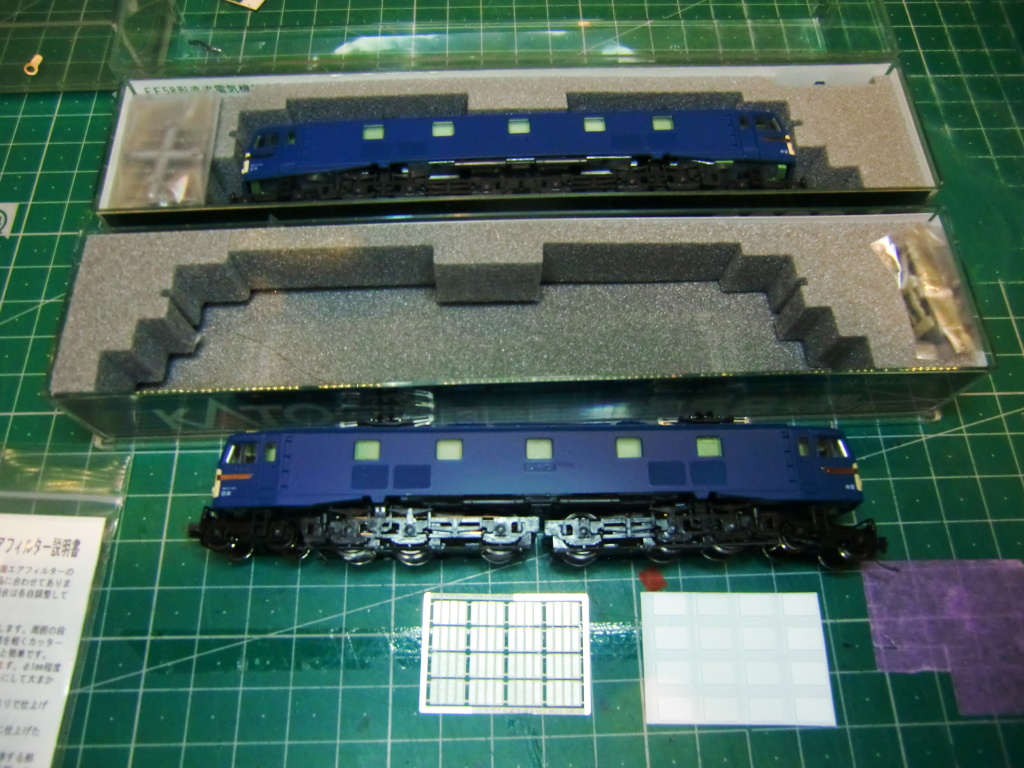

▼作業内容①

・機関車の車番他取付(3台)

・EF58エアフィルタ埋込 ※上級加工

・トラックデカール貼り(12車両分)

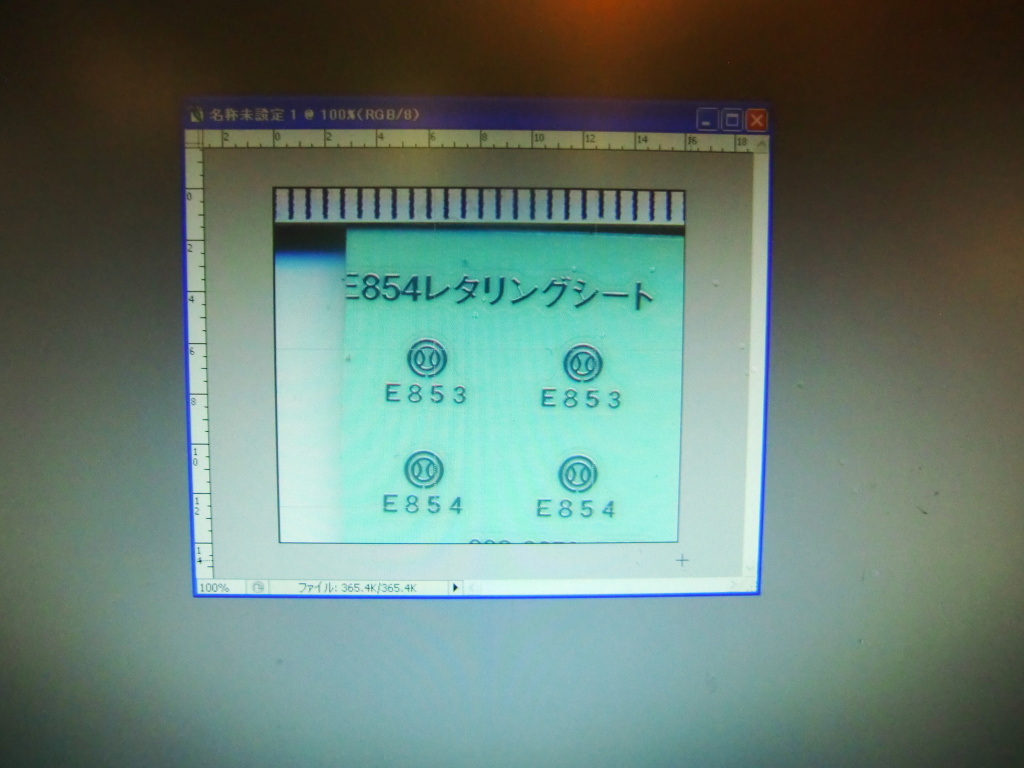

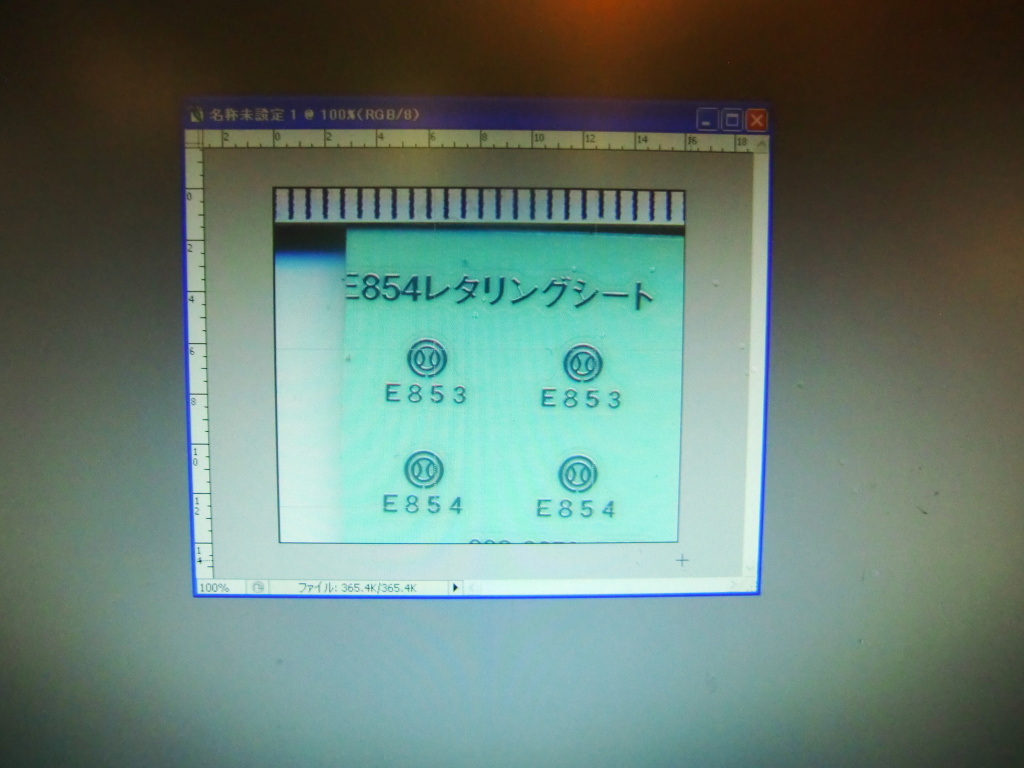

まず、付属のメタルインレタですが、まったくつきません。いくつかの方法を試してみましたが、やはり無理でした。しかたないので、データを1から作ってデカールに置き換えて貼ることにします。

まずは、インレタをスキャンしてPCに取り込みます。

車体も原寸スキャンして合わせます。

デカールの貼り付け完了。

次にDF50のインレタも同様に、つきがよくありません。こちらもやもえないので、時間はかかりますがデカールで作り直します。結局、数台の車番を作って貼るだけで午前中いっぱいかかってしまいました。

再度、印刷の準備をしてデカールに出力します。

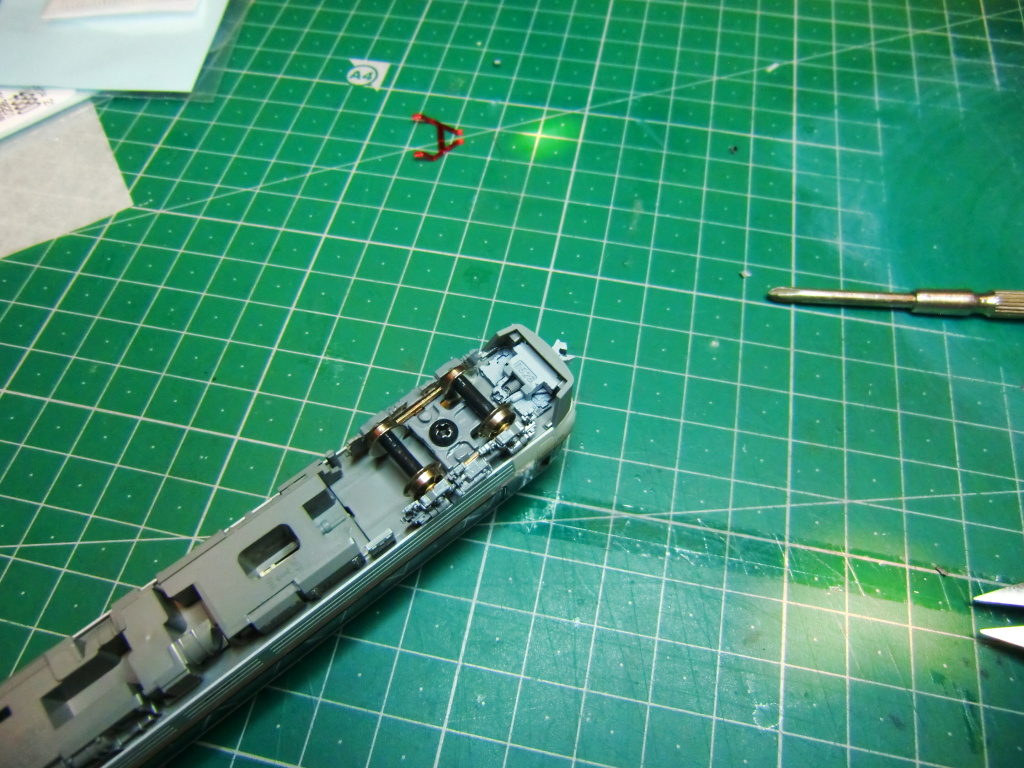

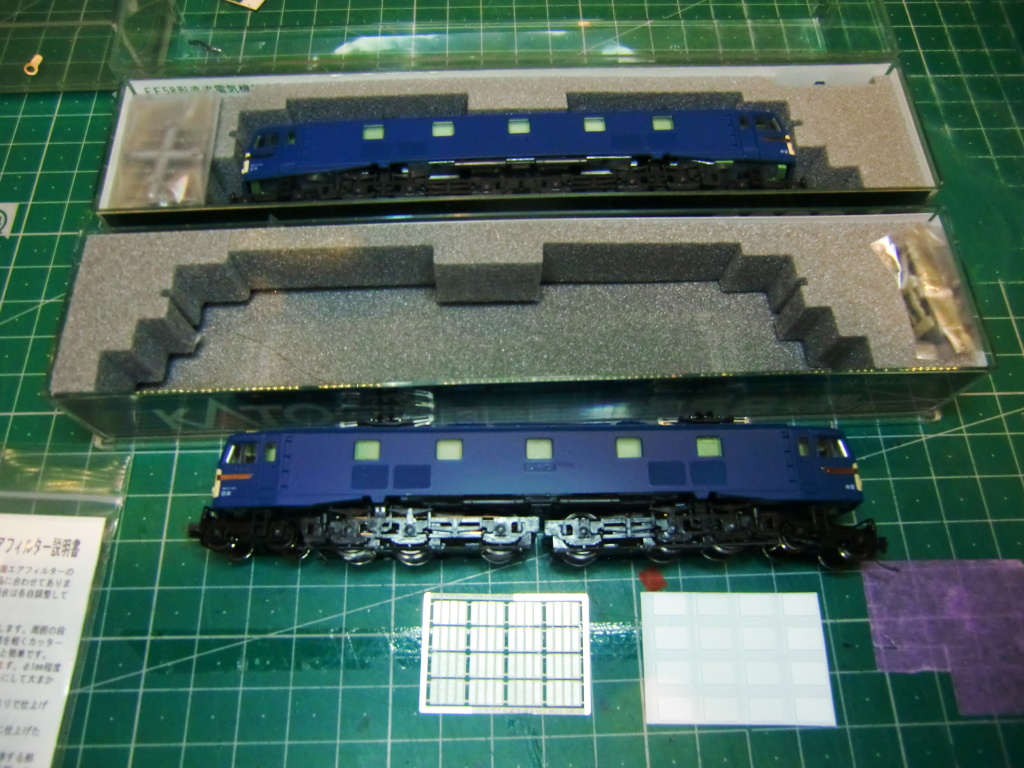

▼EF58ヨロイ戸エアフィルター埋込加工

単にパーツを塗装して表面に貼るだけと考えていましたが、説明書きを見るとまったく異なるようです。

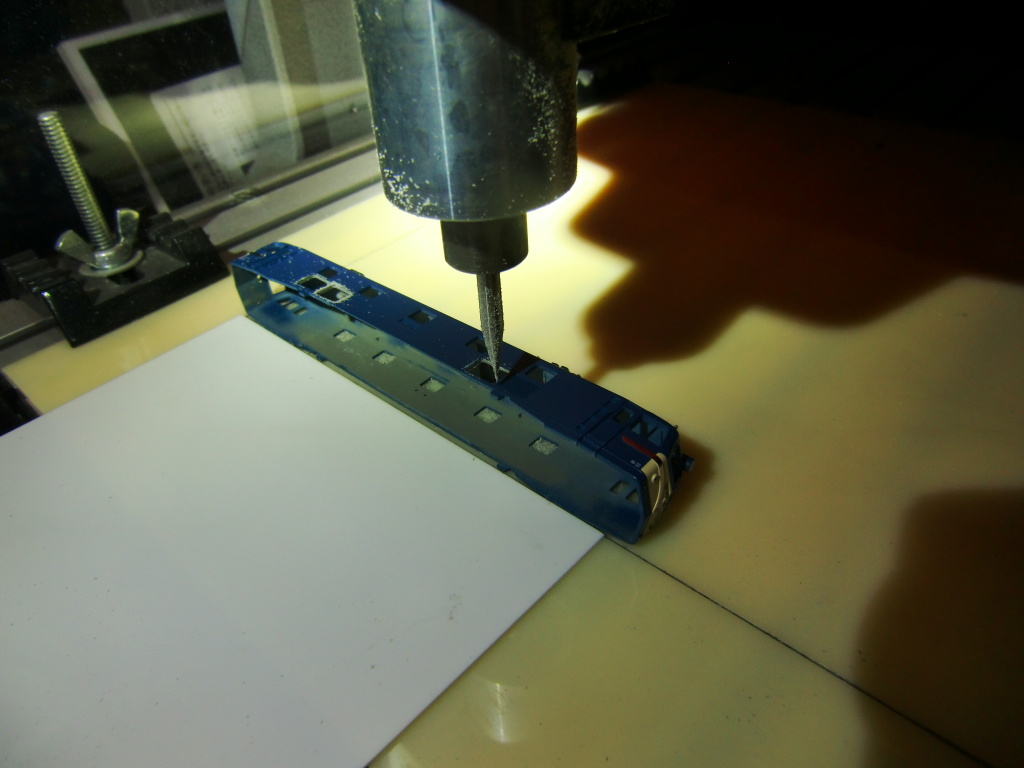

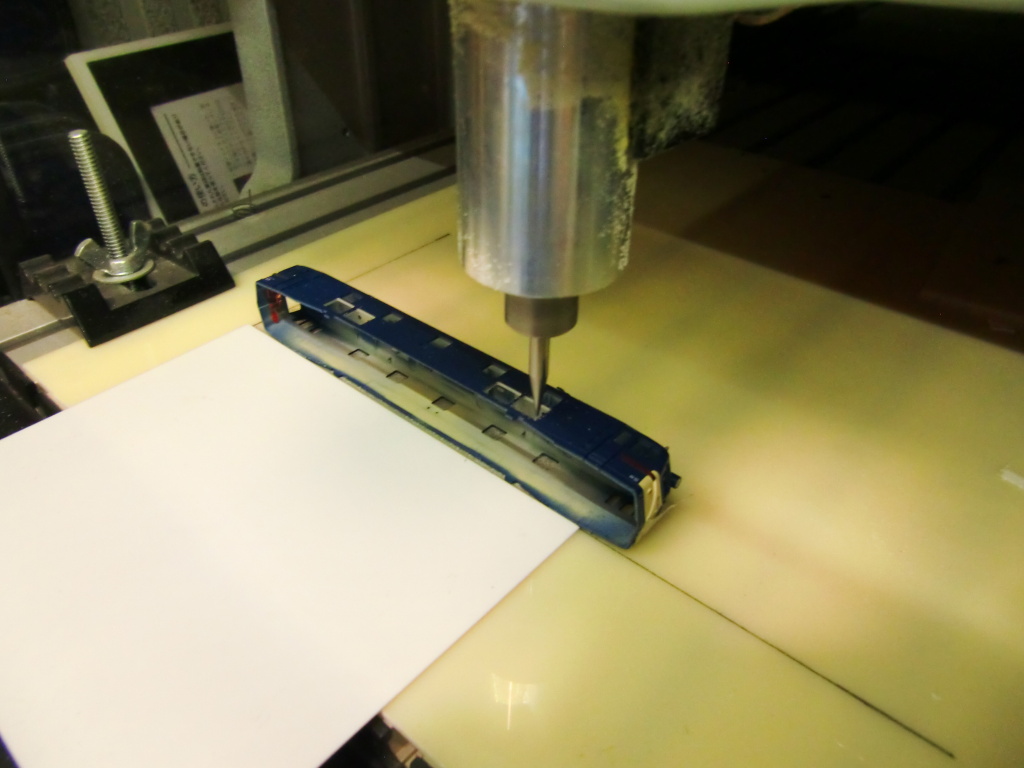

1台の車体にエアーフィルターは8か所、2台加工で計16箇所のフィルターを切り抜く作業を伴います。この切り抜き作業だけでも大変な時間を要します。

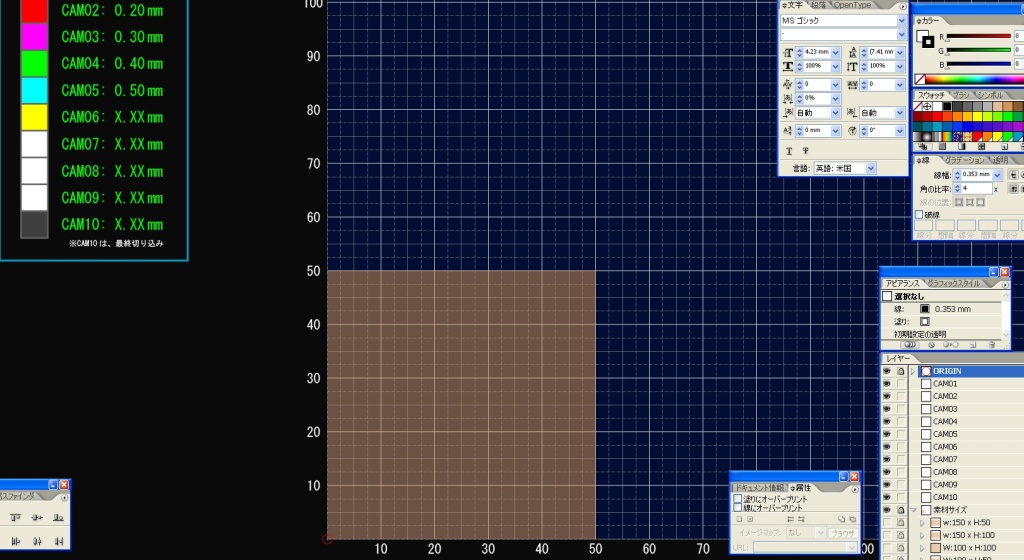

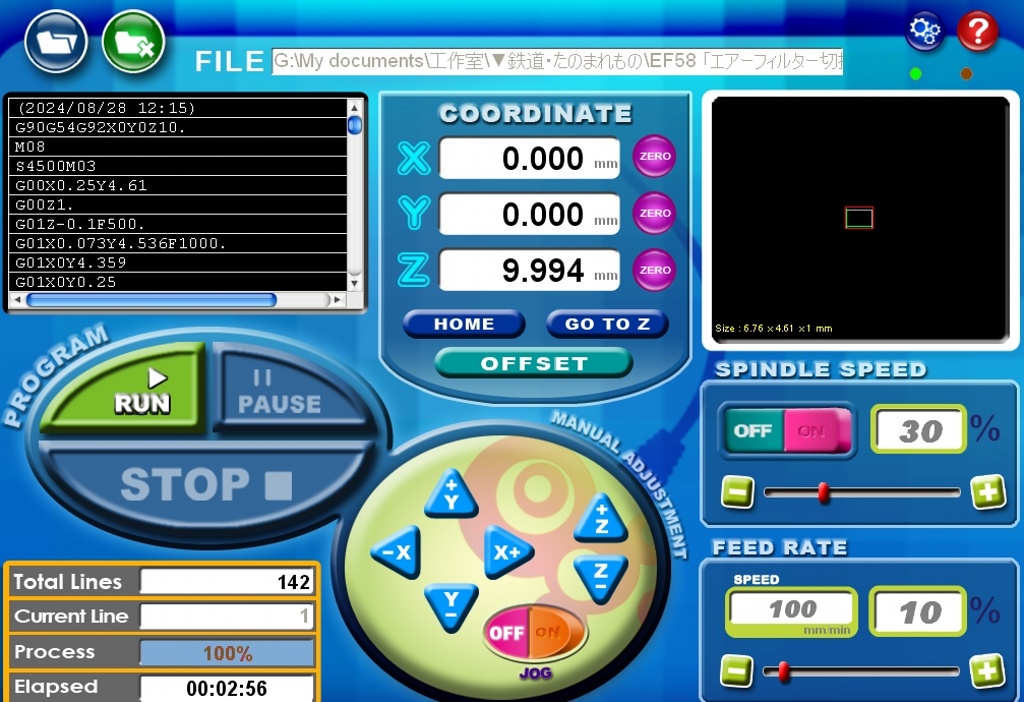

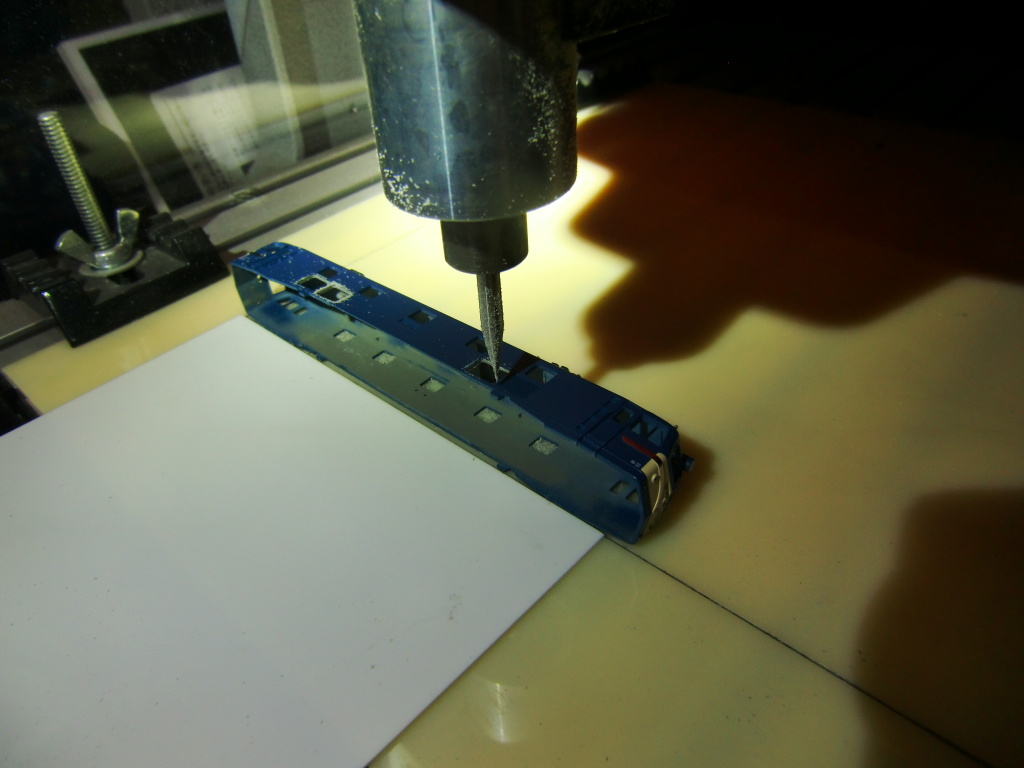

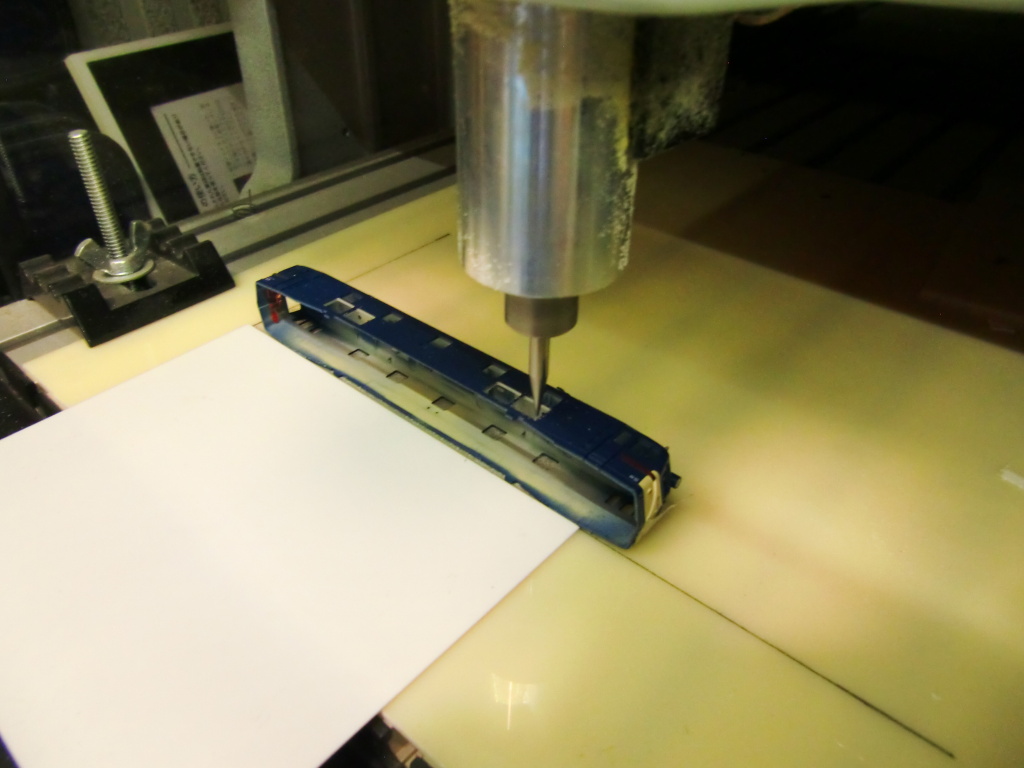

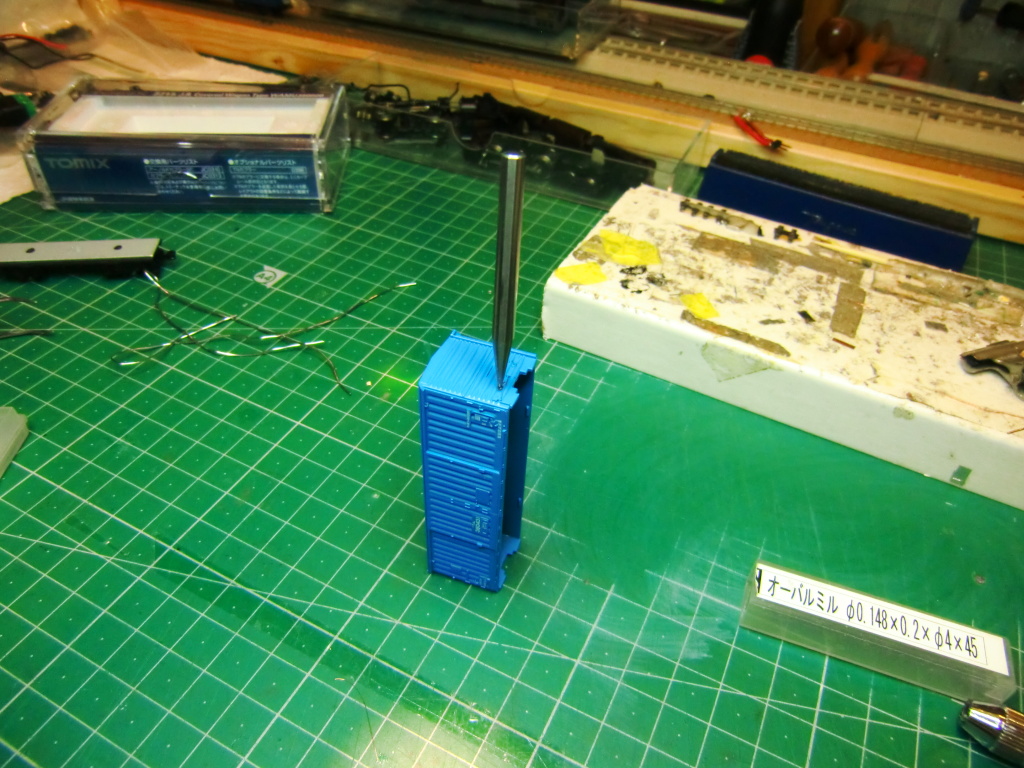

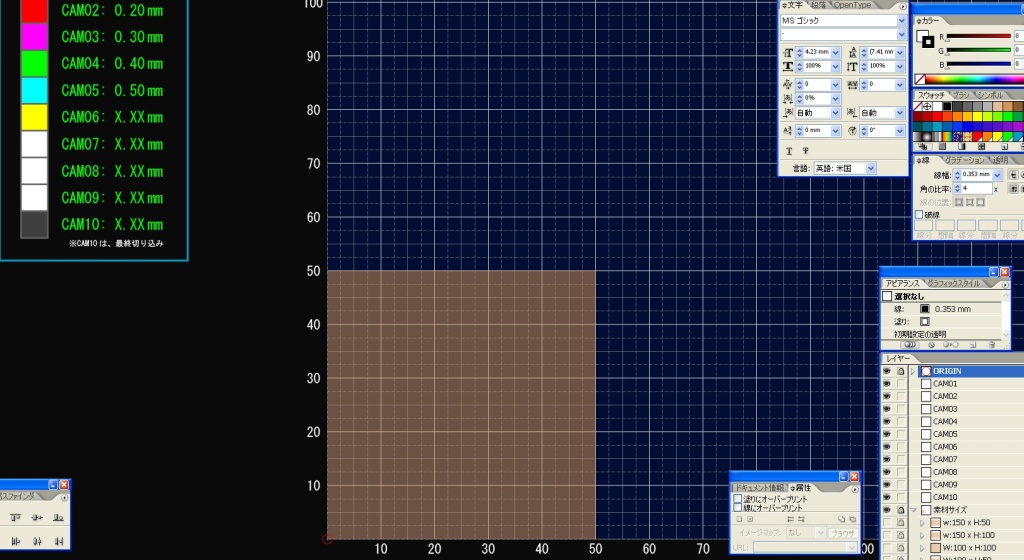

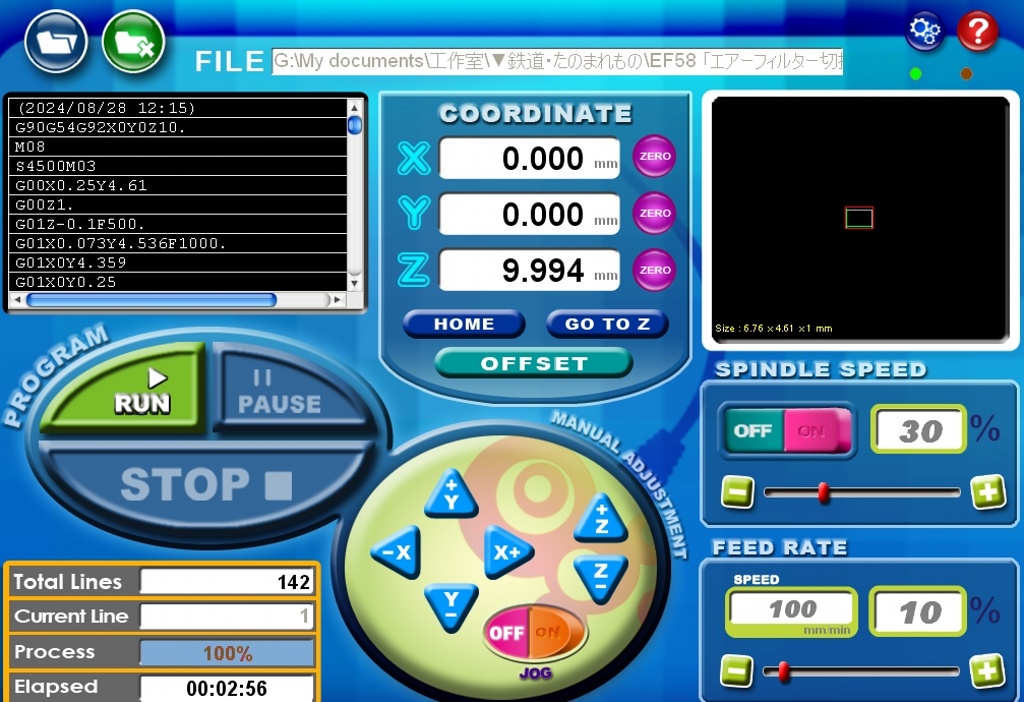

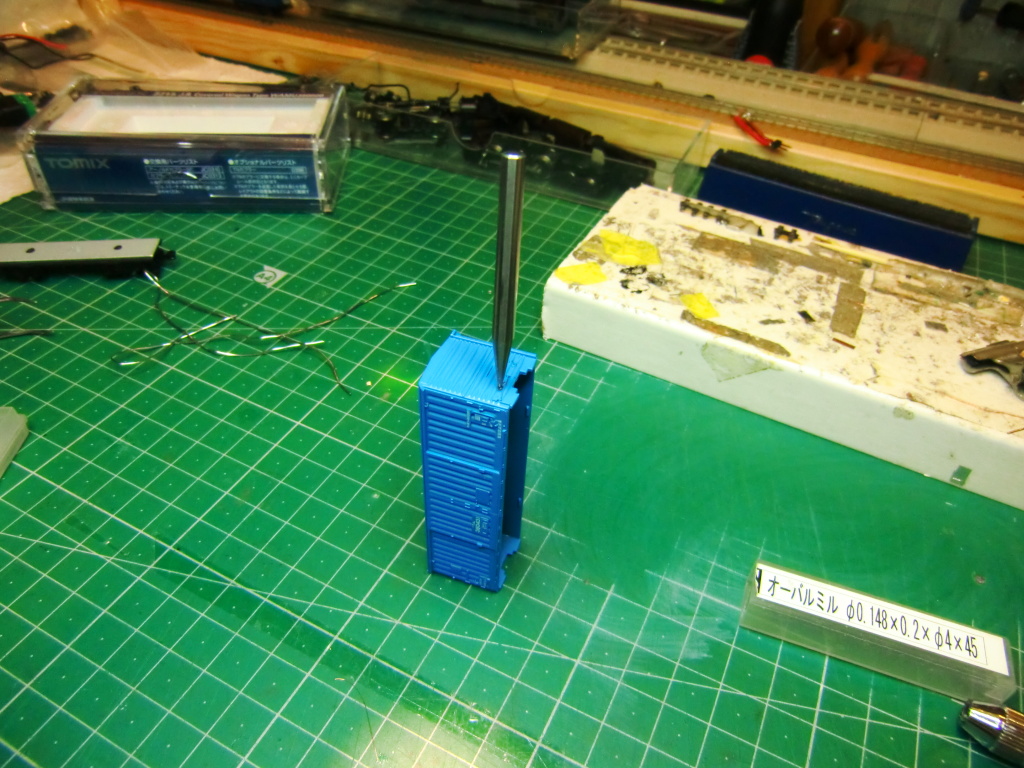

まず、エアフィルターの切り抜きは手作業は機械に行わせます。当然ながら、正確な切削データと原点調整が必要となります。

フィルター部分を800dpiでスキャンを行い切り抜く枠のデータを割り出します。

こちらは以前に私が制作した切削フォーマットです。このフォーマットは「NCVC」にそのままインポート可能となります。

切削ピッチと最終深度を設定してツールパスを生成します。

ここからがちょっと大変です。車体側面のエアーフィルター1つ1つを目視で確認しながら切削していきます。

手で切り抜くよりも、均一できれいな切断面が実現可能です。

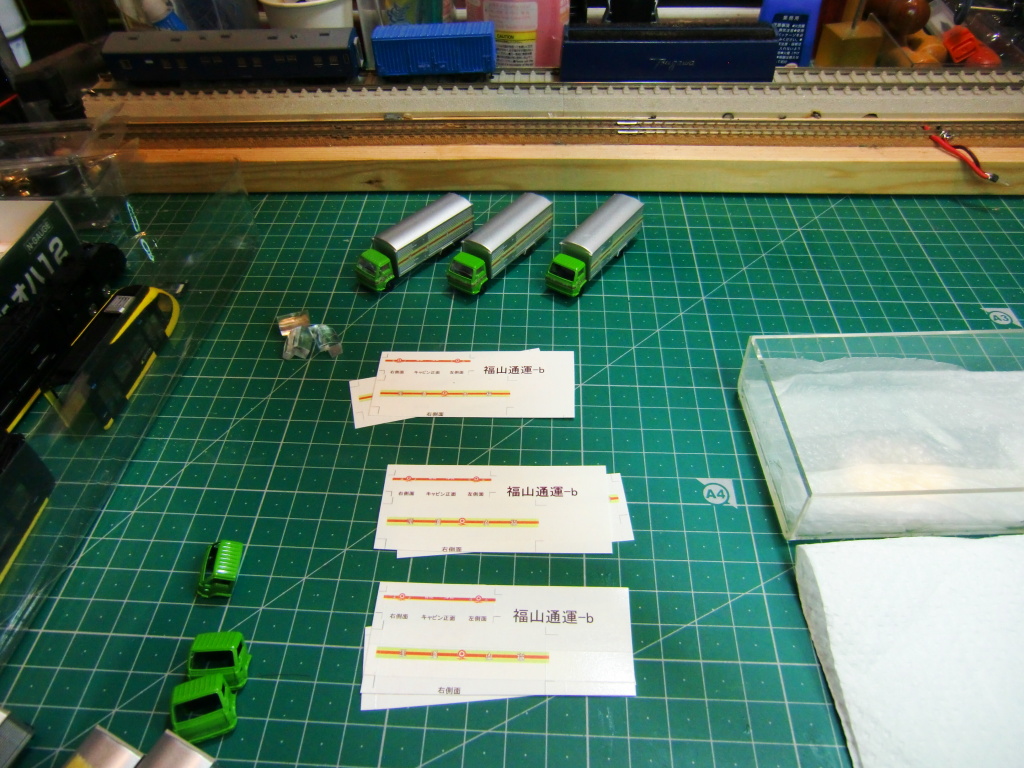

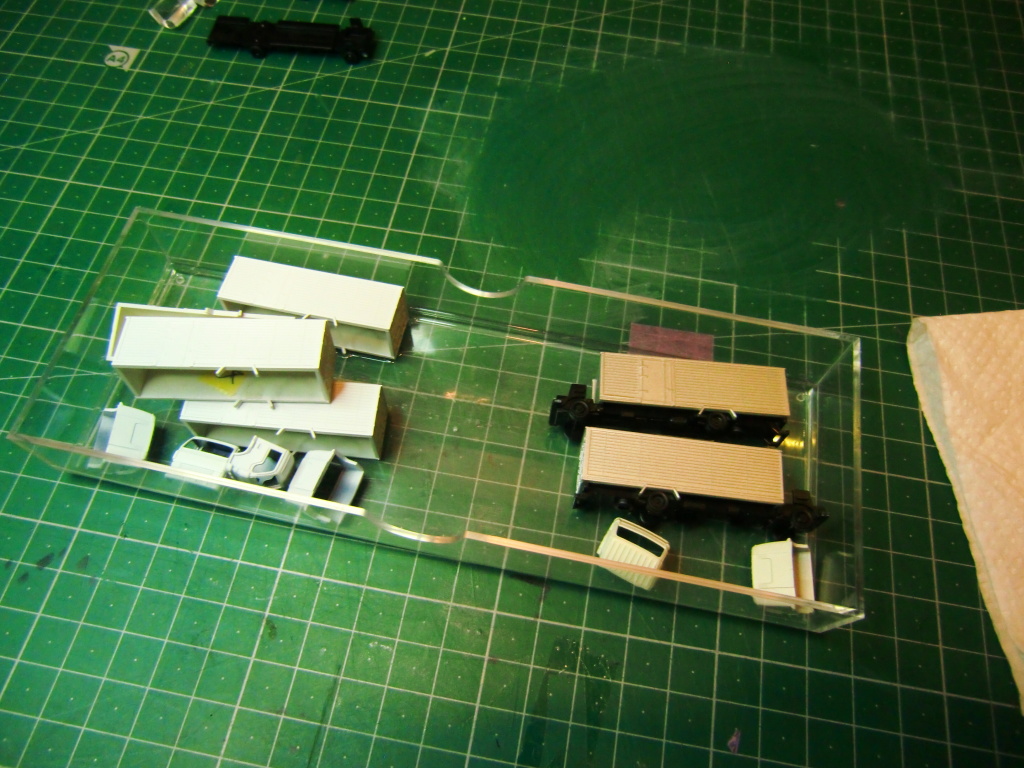

▼トラックデカール貼り

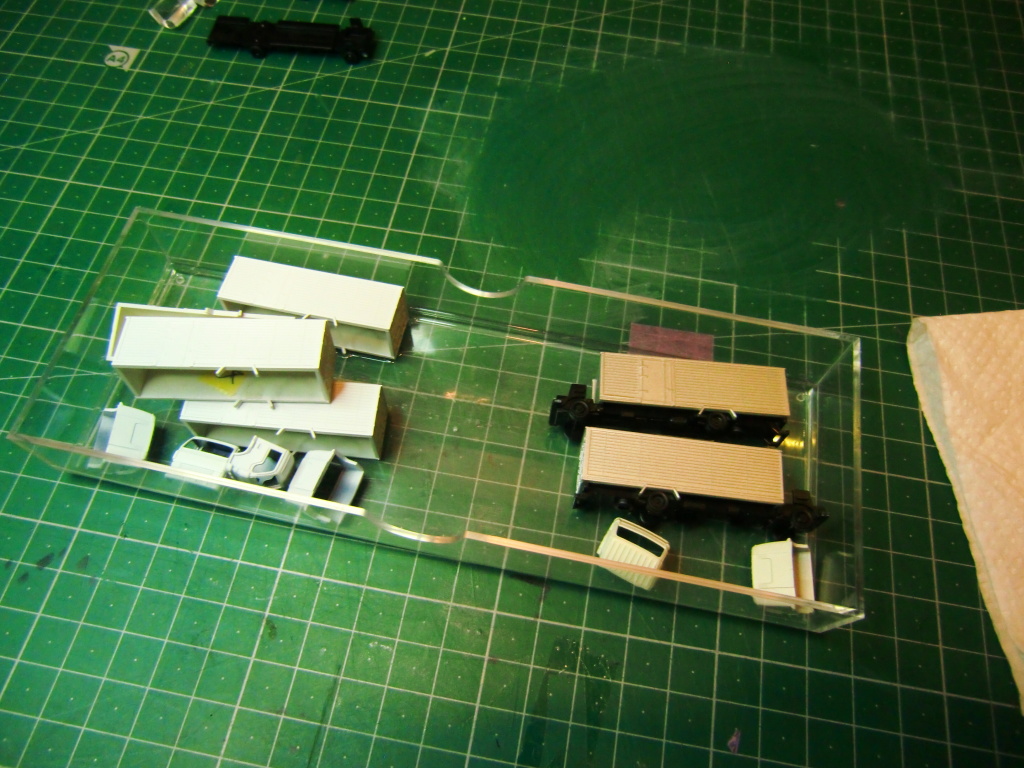

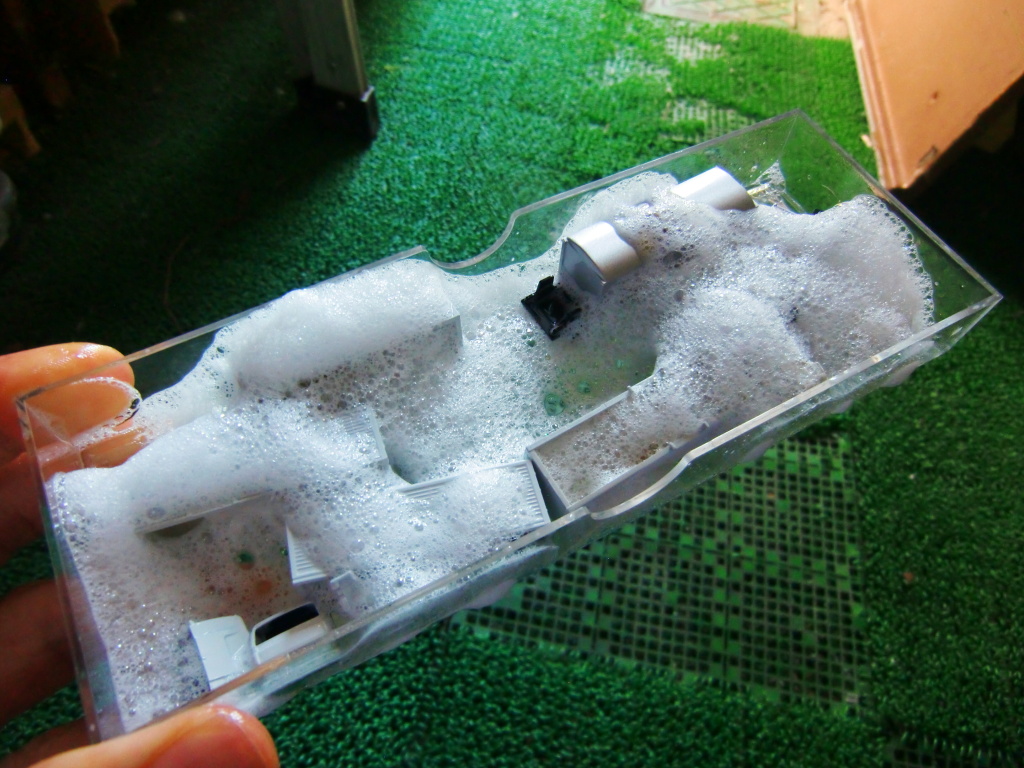

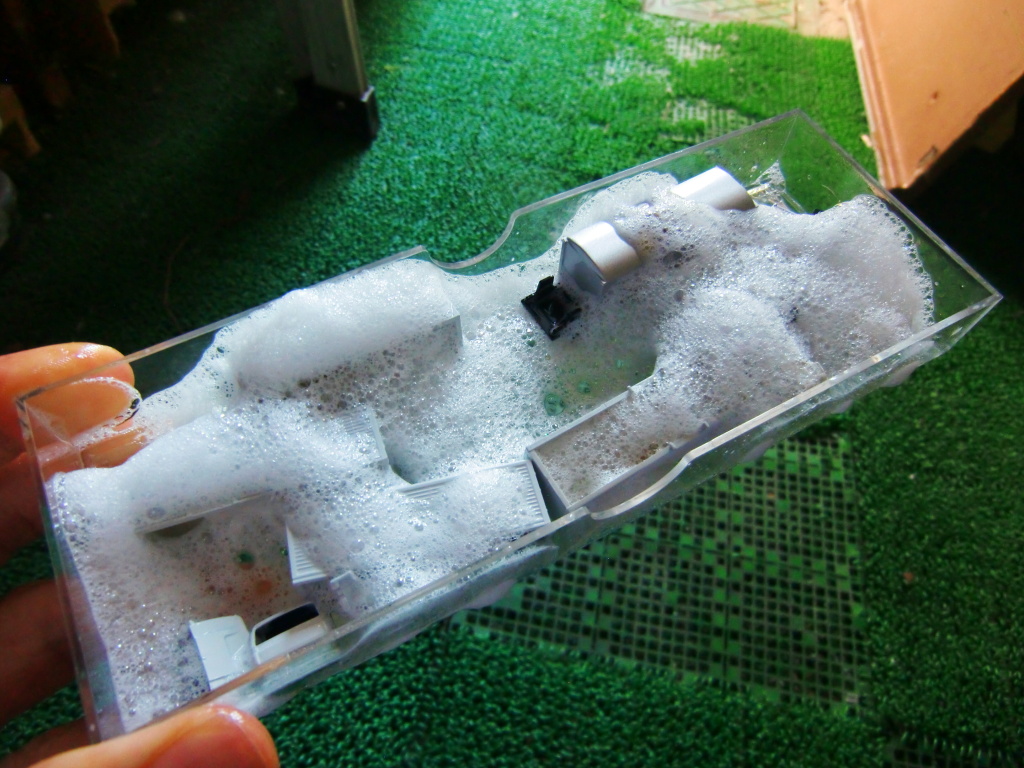

まずは、洗浄処理を行って油分を除去します。

泡洗浄です。強力な脱脂効果があります。

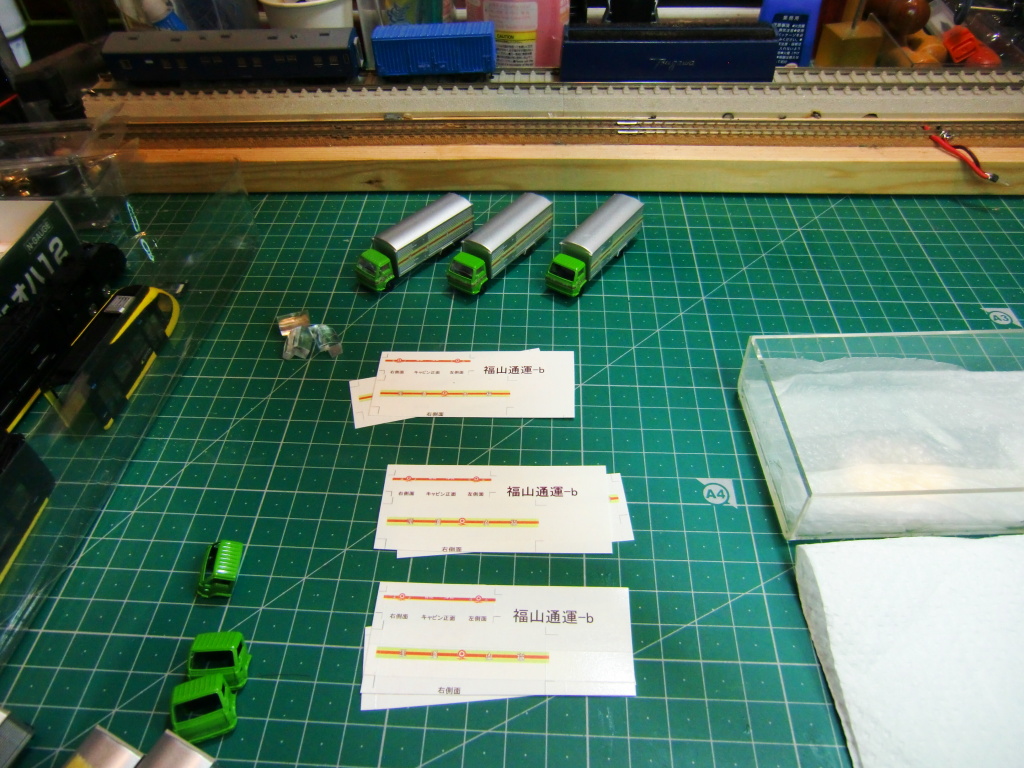

まずは、福山通運トラックです。

続いて、「Footwork」のデカール貼りです。

ぴょん鉄独自に調合した、デカール定着剤をしっかり塗布します。

作業完了でございます。

まずは、既存のライト色から電球色に加工します。

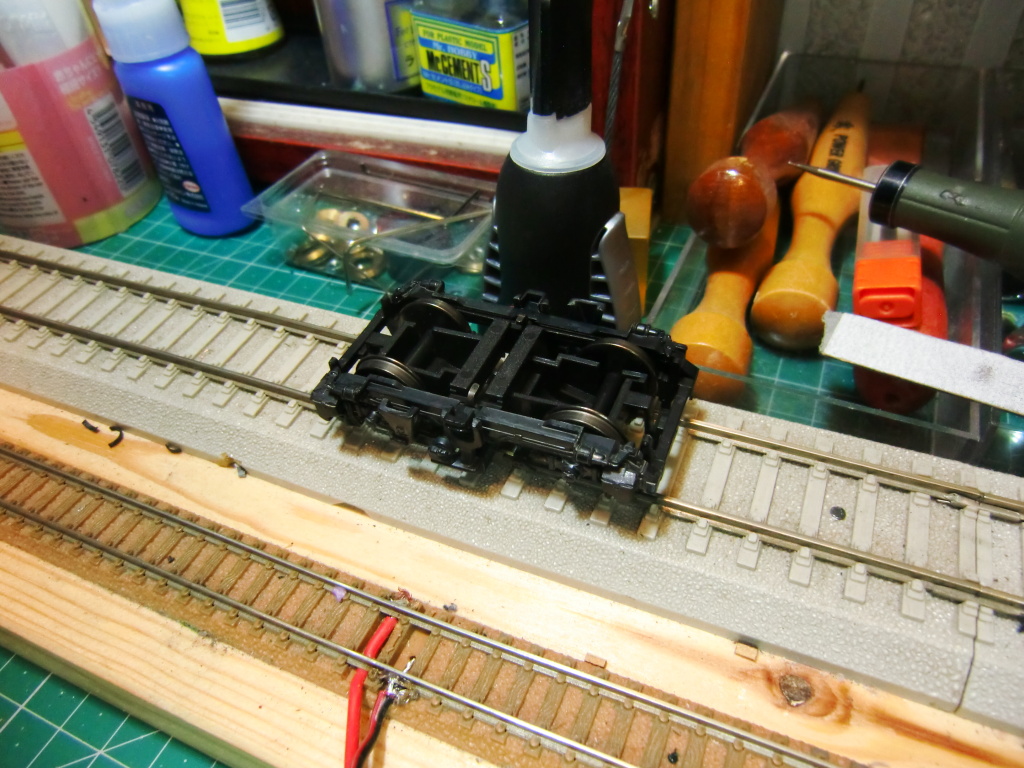

▼車高下げ

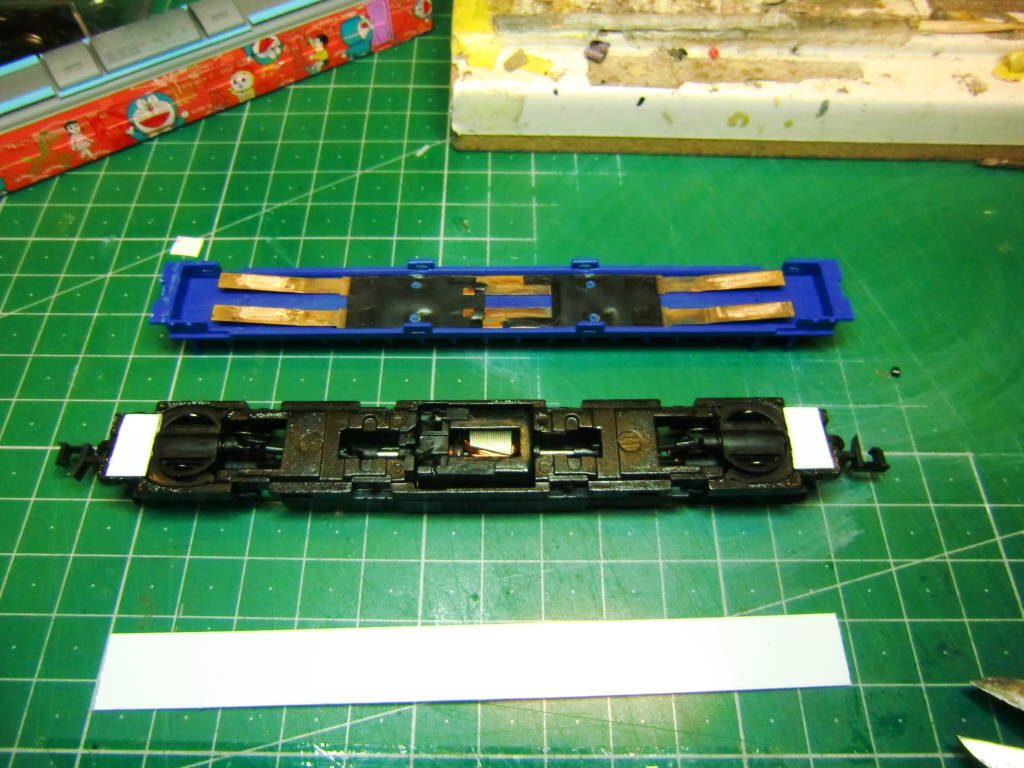

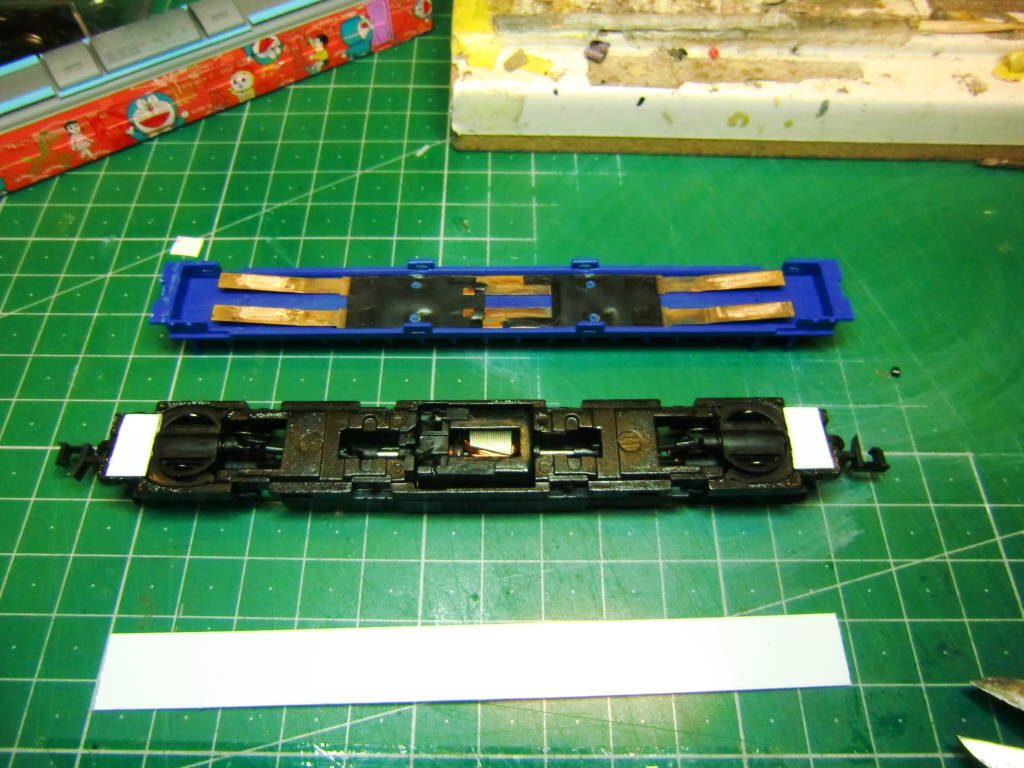

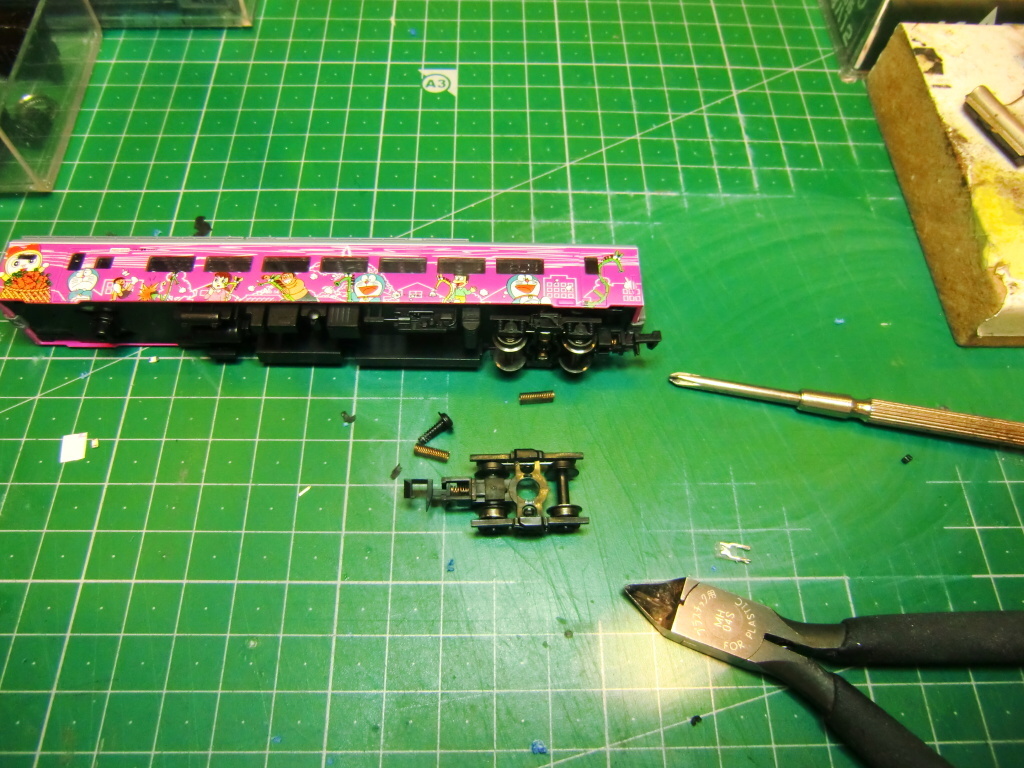

M車以外は大抵なんとかなりますが、問題はM車の車高下げです。

構造を確認しながら、どのような加工を施して車高を下げるかいくつかのパターンを考えます。

台車を設計しなおして作り直す方法もありますが、そうすると大変な費用が発生してしまいますので、それはやめておきます。そこで、既存の状態から、最小限の加工でできる方法を見つけていきます。

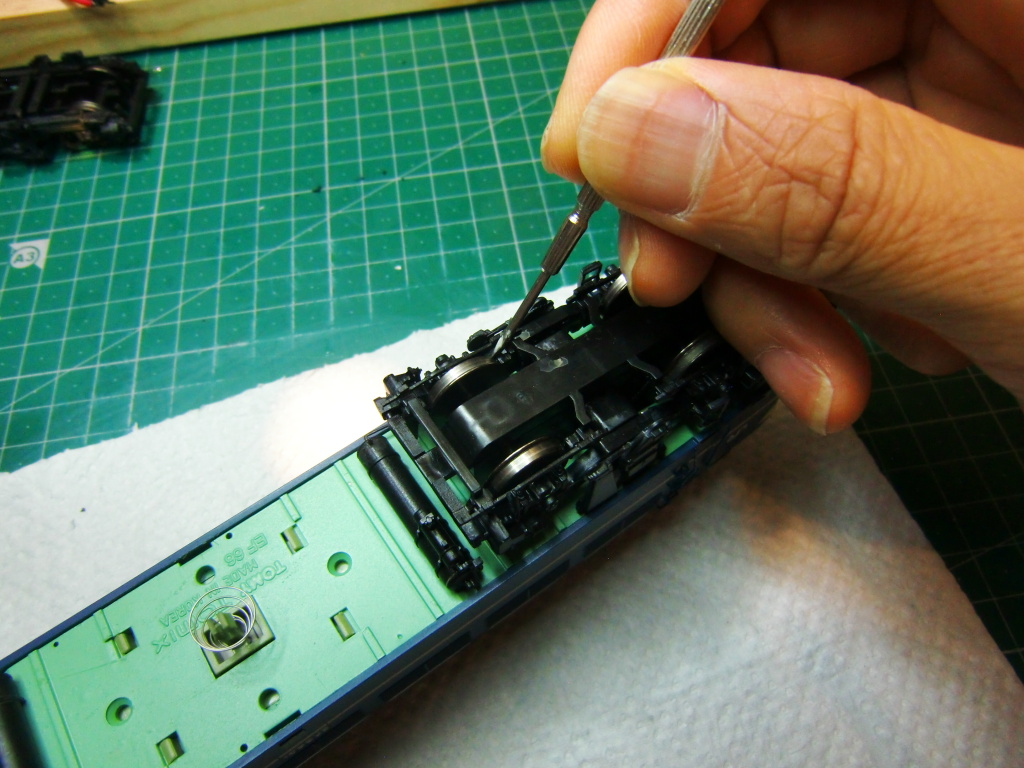

まず台車を分解して、内部の左右の出っ張りを約2.5mm程度カットします。

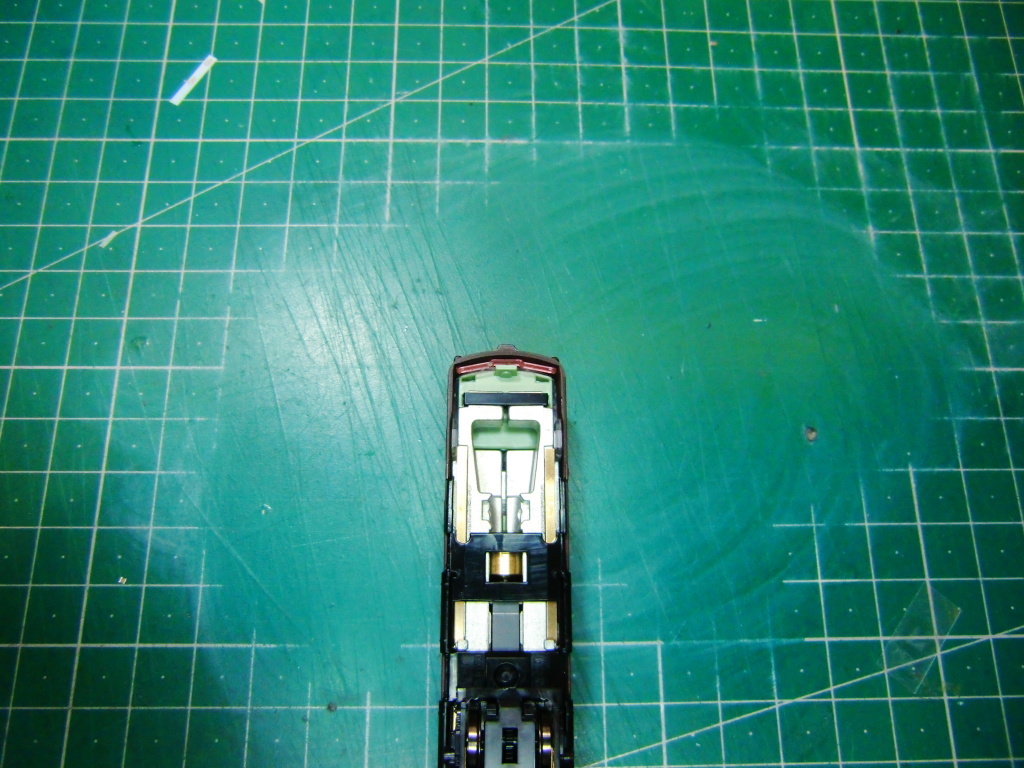

写真からもわかる通り、再度の突起をカットしたことで、上に出っ張ります。これが車高がかなり下がった状態です。ただし、問題はここからです。

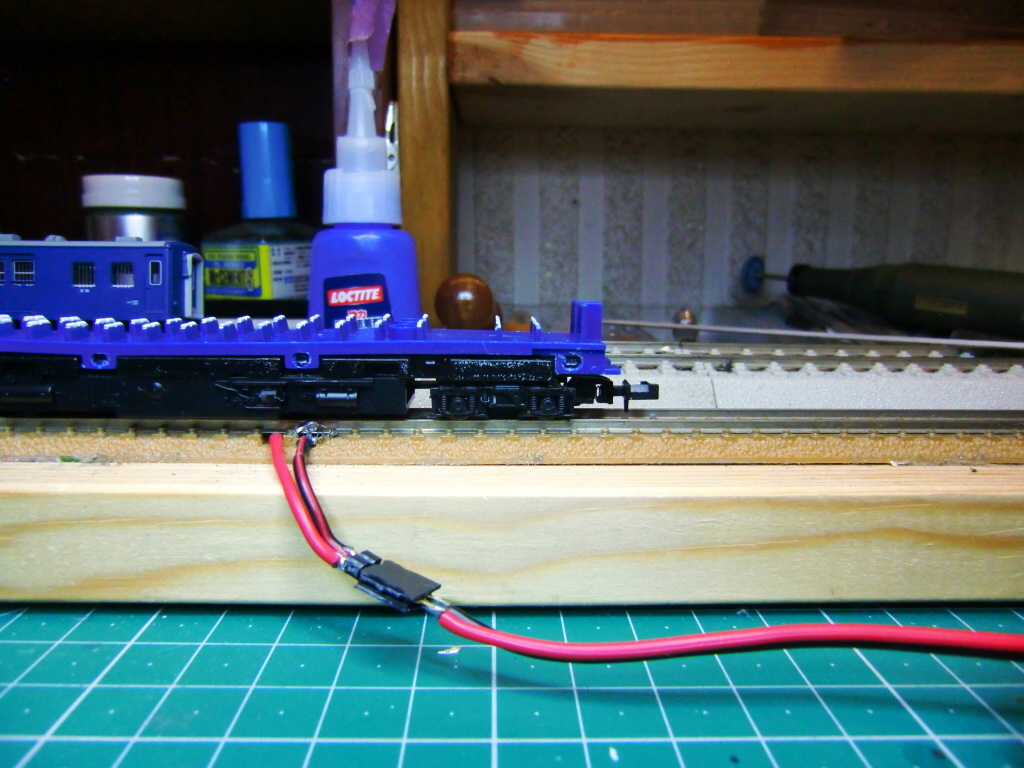

調整を重ねながら最適な下げ率を決めます。下げの限界点を超えないようにスペーサーで高さを合わせます。これがないと、車高が下がりすぎて、台車が左右に振れなくなります。

次に、すべての爪のひっかけを1mm程度下にさげます。

モーターを回転させながら、ドライブシャフトが干渉したり異音が発生しないか見ていきます。

調整を繰り返し、異音もなくスムーズに回りました。

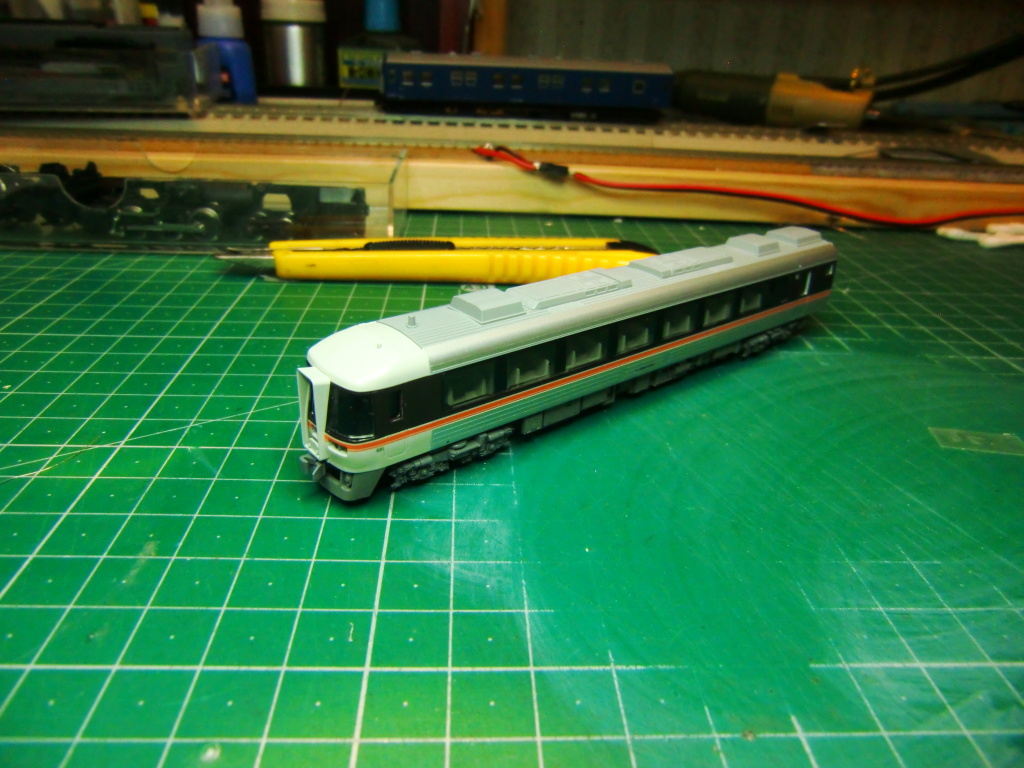

横から見ると、このように車高があきらかに下がっています。車高が下がるとかっこいい感じですね。

右が車高を下げる前の高さで、左が車高が下がったM車です。あきらかに高さが変わっているのがわかると思います。

最大の難関のM車が終わったところで、それ以外の車両も下げていきます。その他の車両は、M車に比べればぜんぜん簡単です。

台車の突起をカットしておきます。

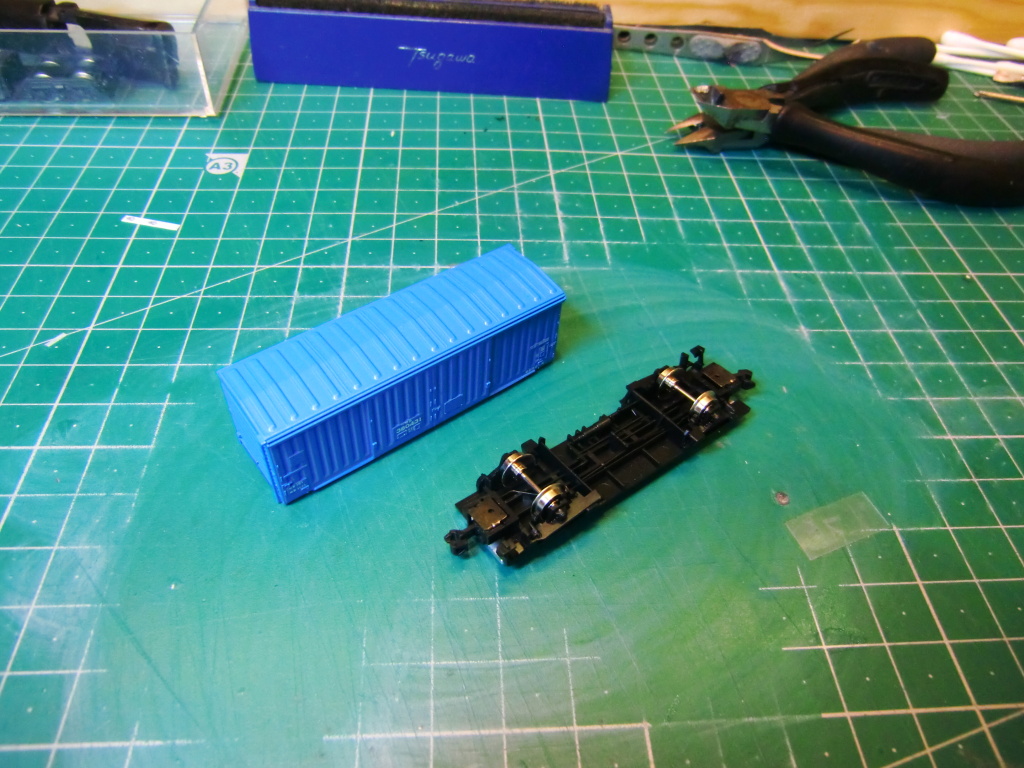

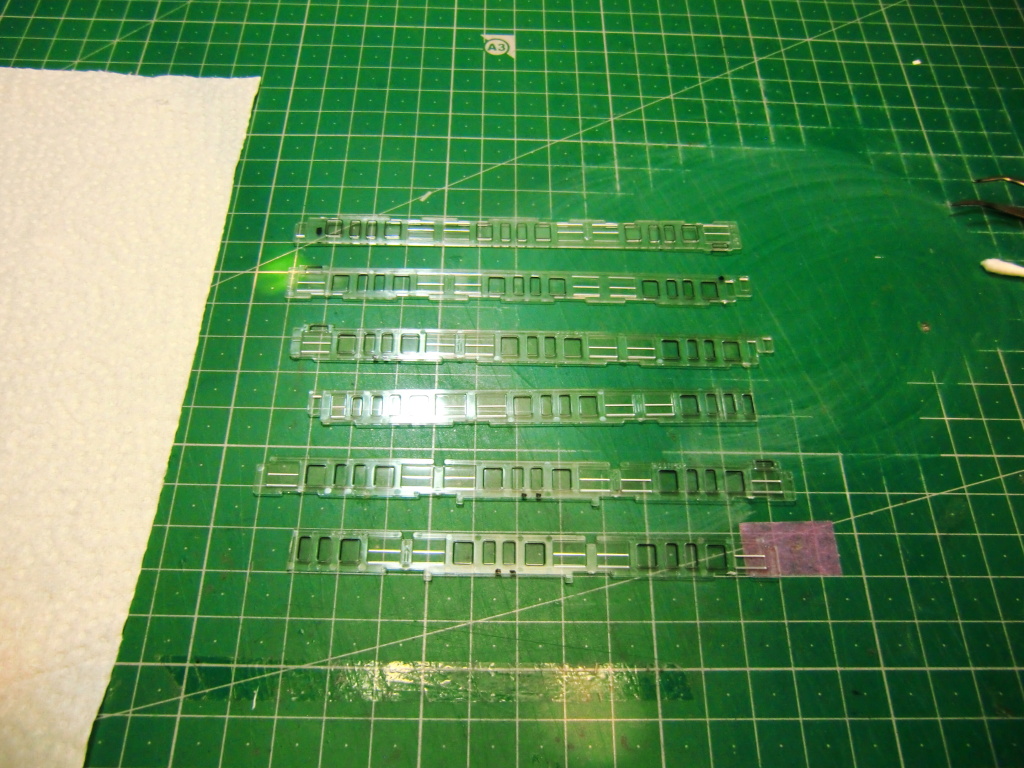

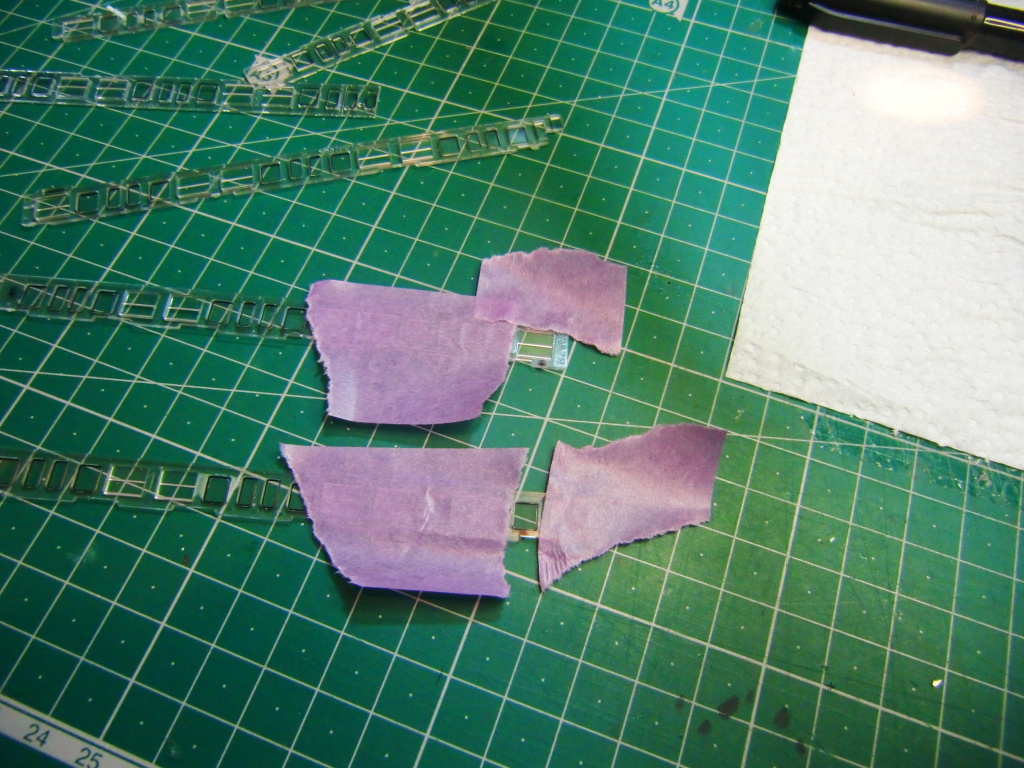

車高を下げるための部品を作りレーザーでカットします。

このように内側にリングをはめ込みます。

この状態でネジを閉めていき訳ですが、ここでもギリギリの調整が必要です。最後まできつく締めると、台車が首を振らなくなります。

こんな具合に車高がしっかり下がってますね。

残りの車両も同様の加工を施していきます。

加工前は車体が浮き上がっている感じでしたが、車高下げにより編成全体がスマートで見栄えもすごく良くなりましたね。

はい、すべての作業が完了いたしました。

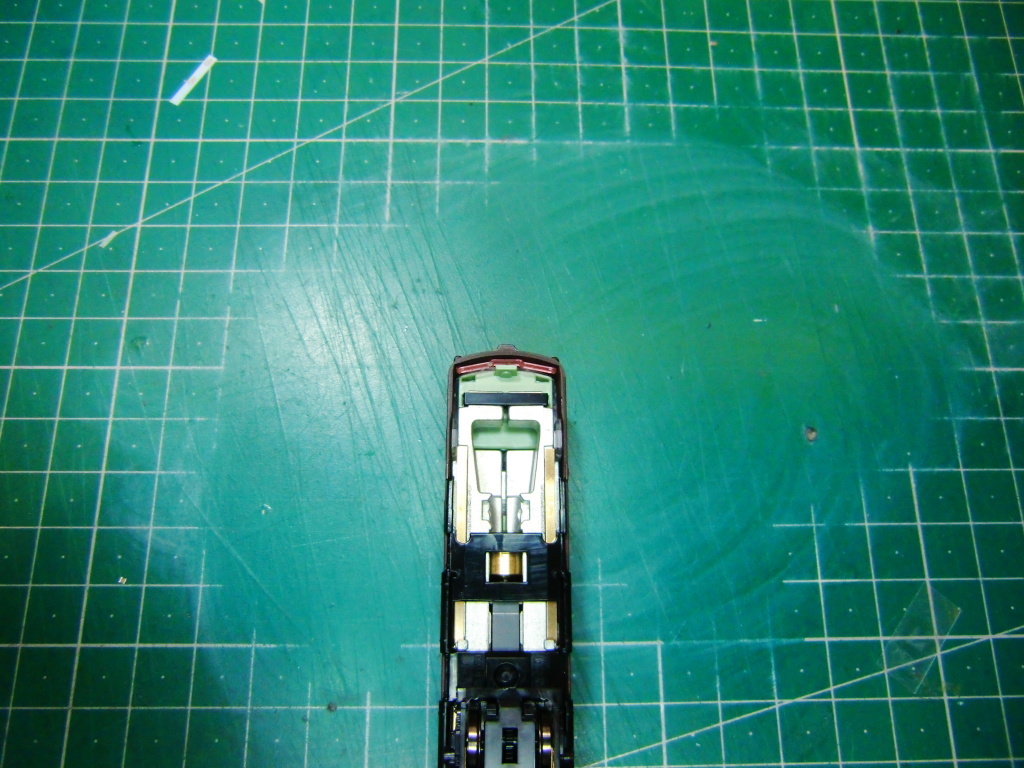

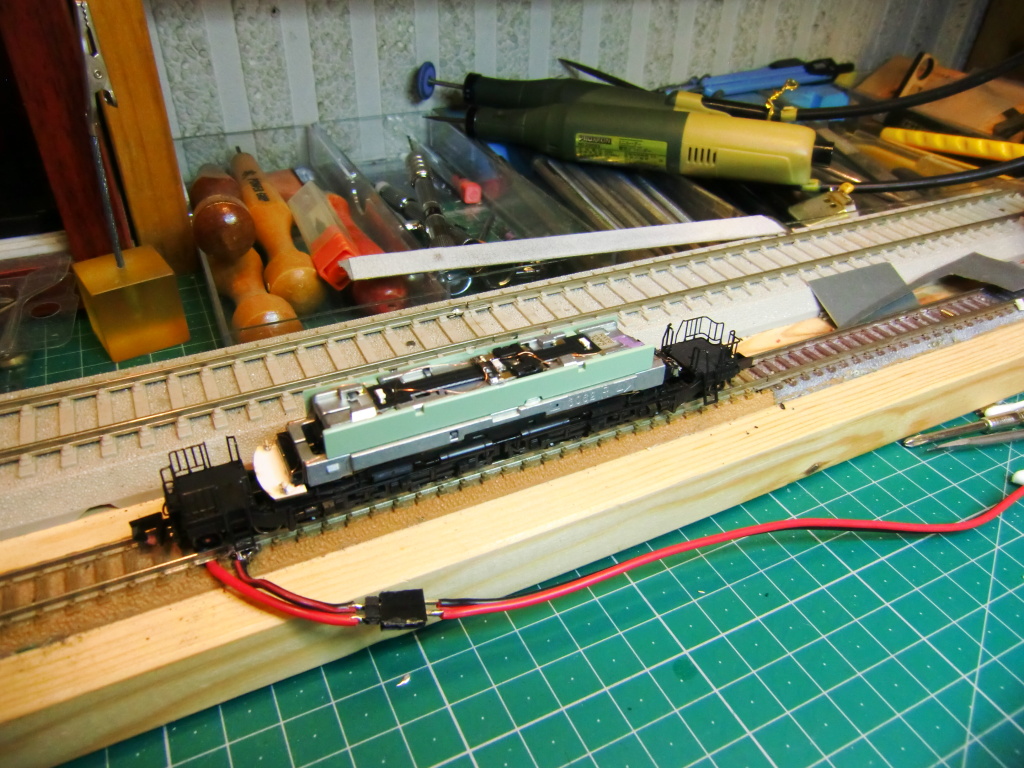

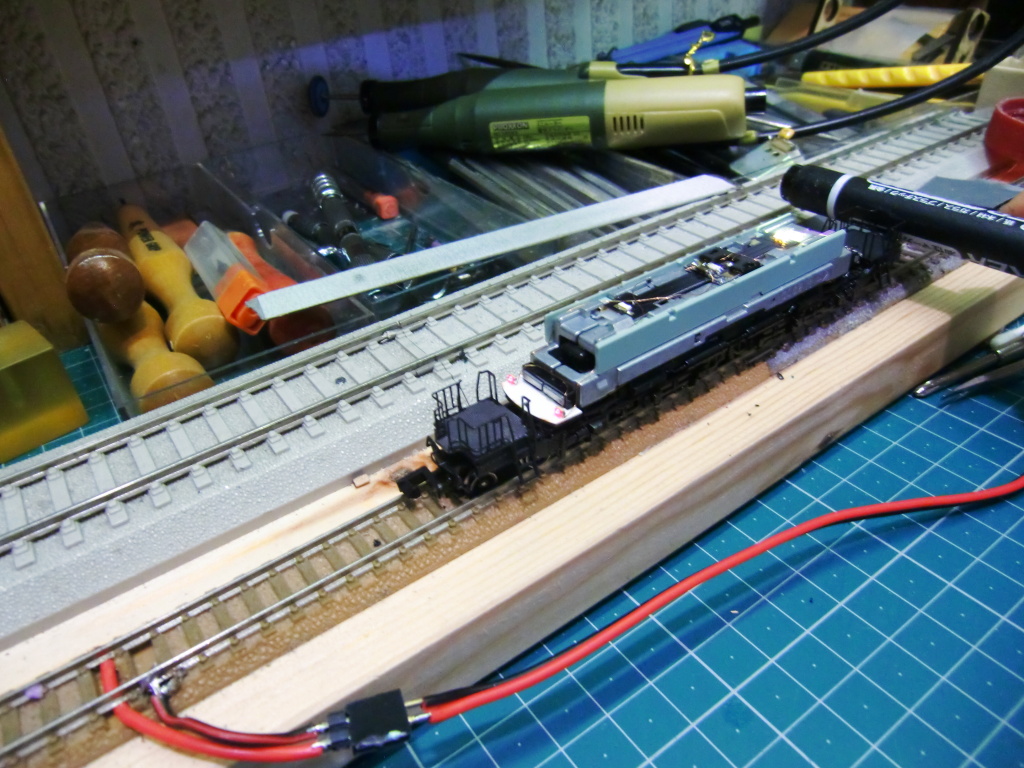

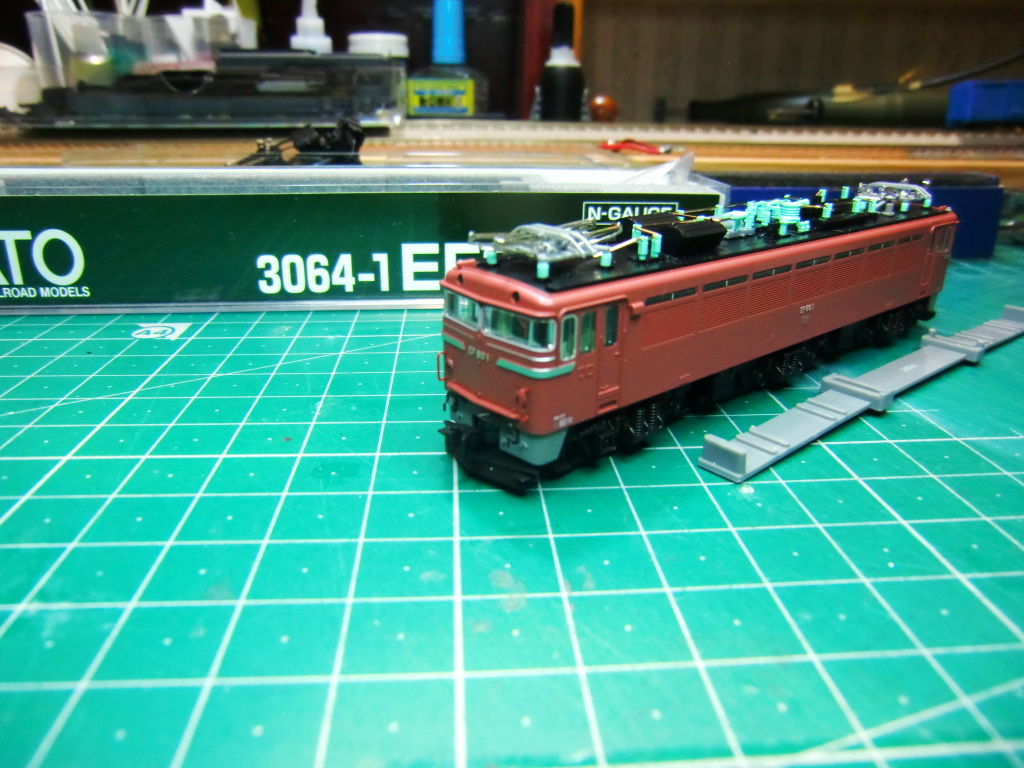

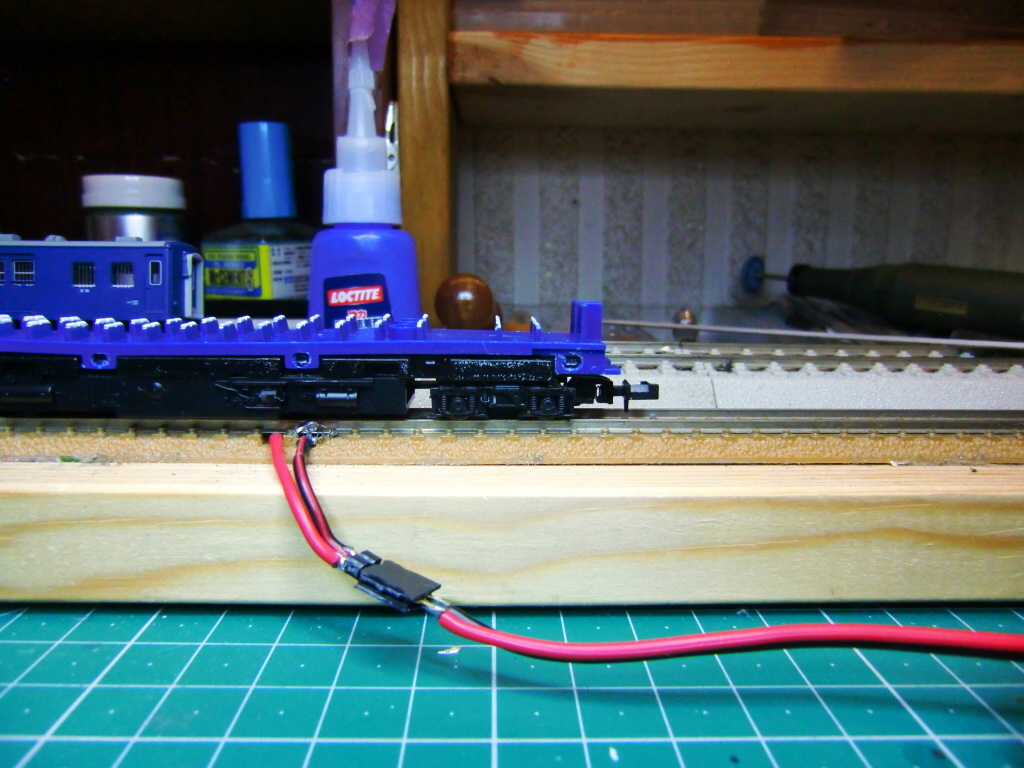

今回は、こちらの機関車へのテール点灯化のご依頼でございます。また、ご要望によりヘッドライトの[on/off]スイッチもお取付けいたします。

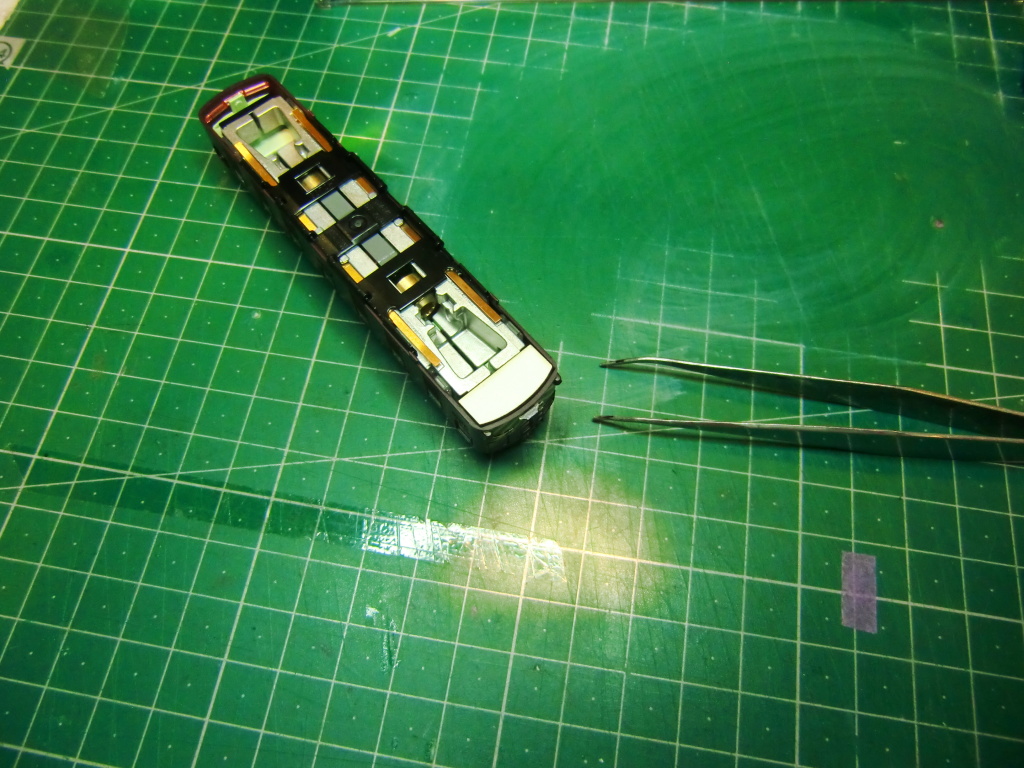

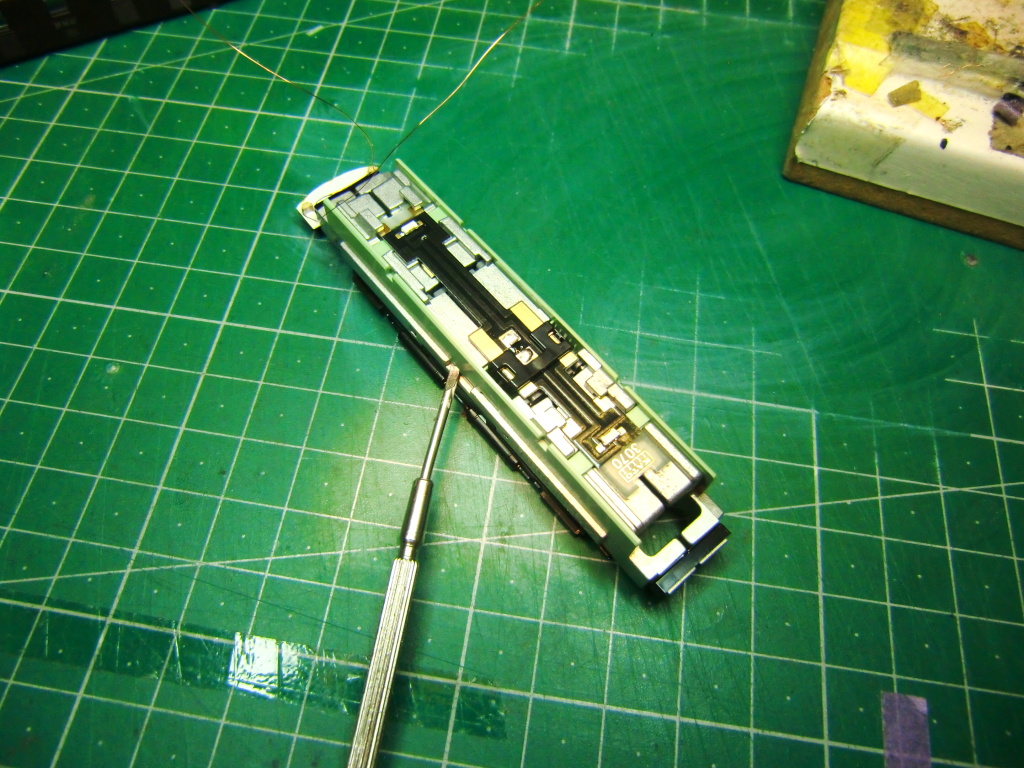

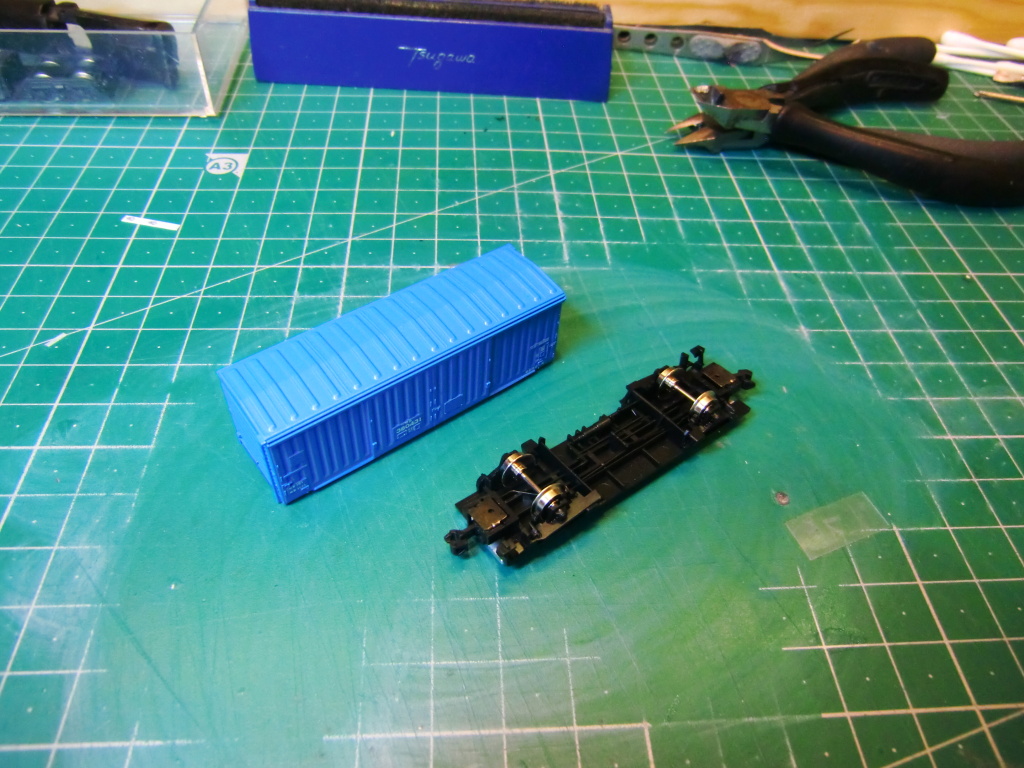

作業しやすいように台車も外しておきます。

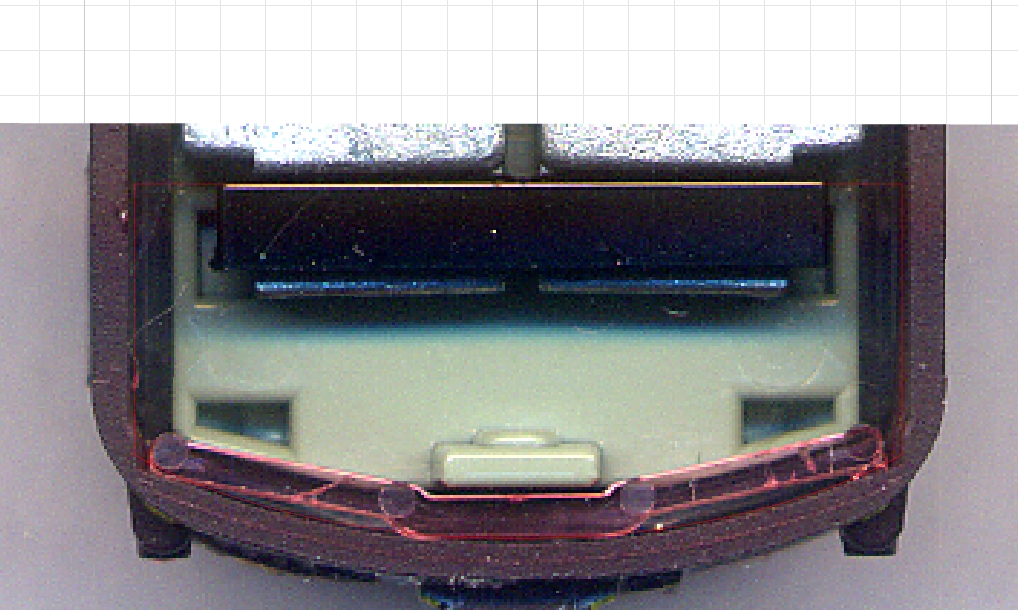

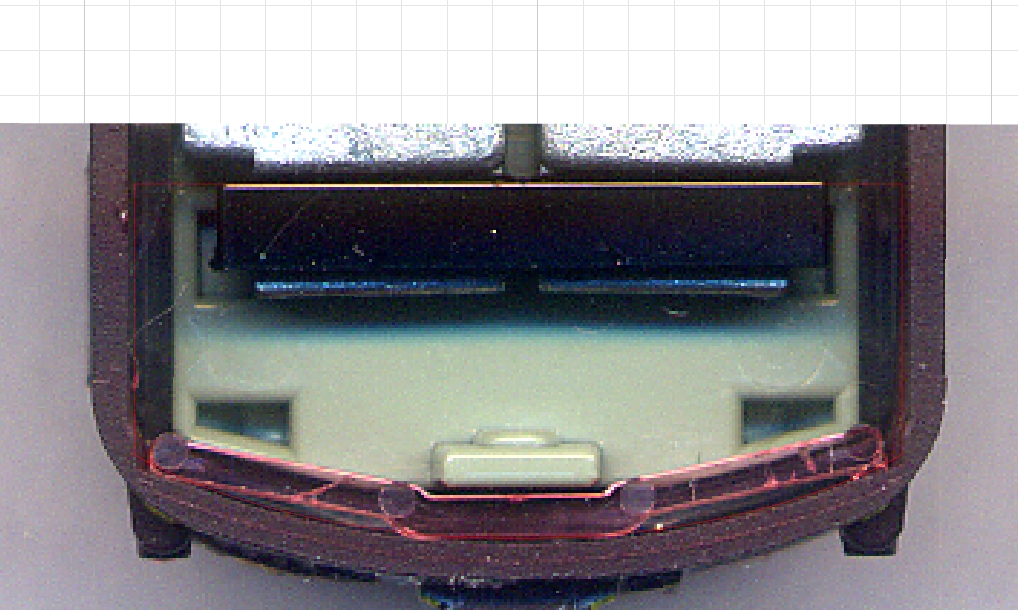

裏はこのようになっています。一般的な電気機関車と違い、前方が大きく開いています。

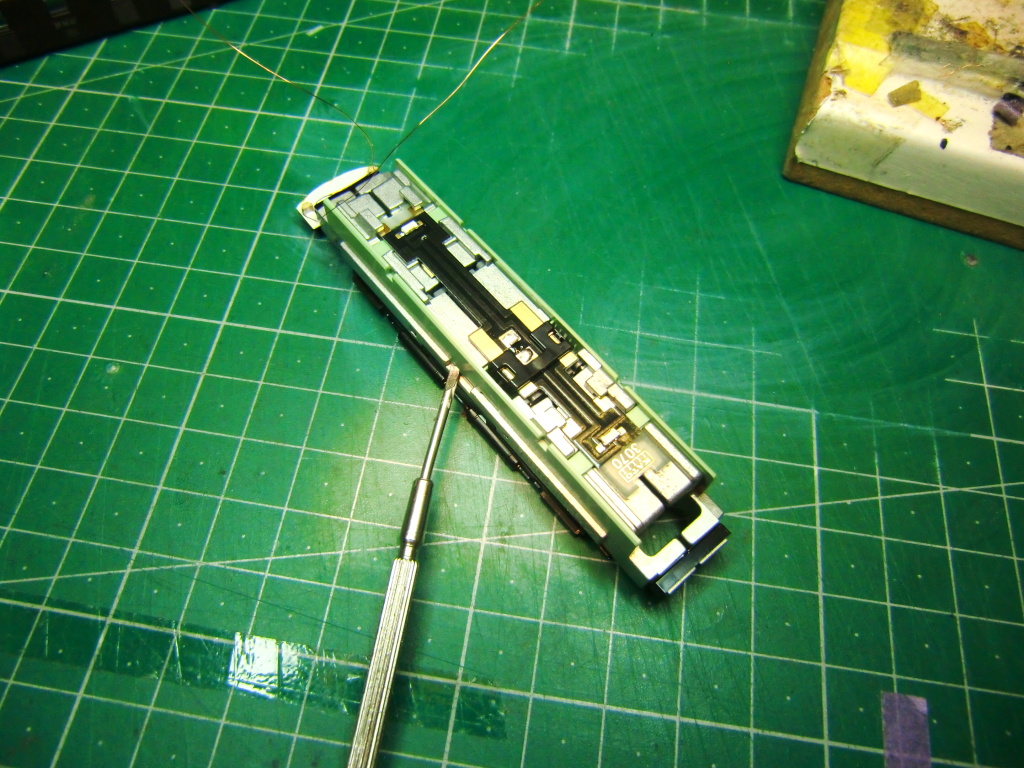

車体をスキャンして、光源を配置するベースと遮光板を作ります。

レーザーでパーツを作り車体に固定します。

先っちょの白いパーツです。このようになります。

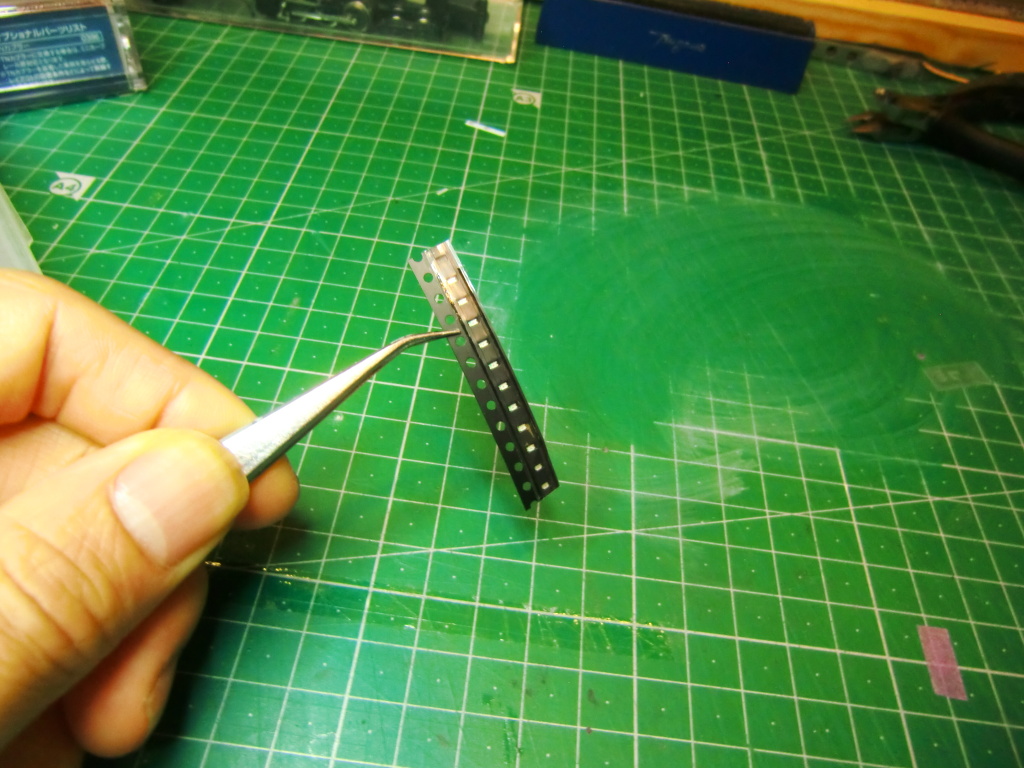

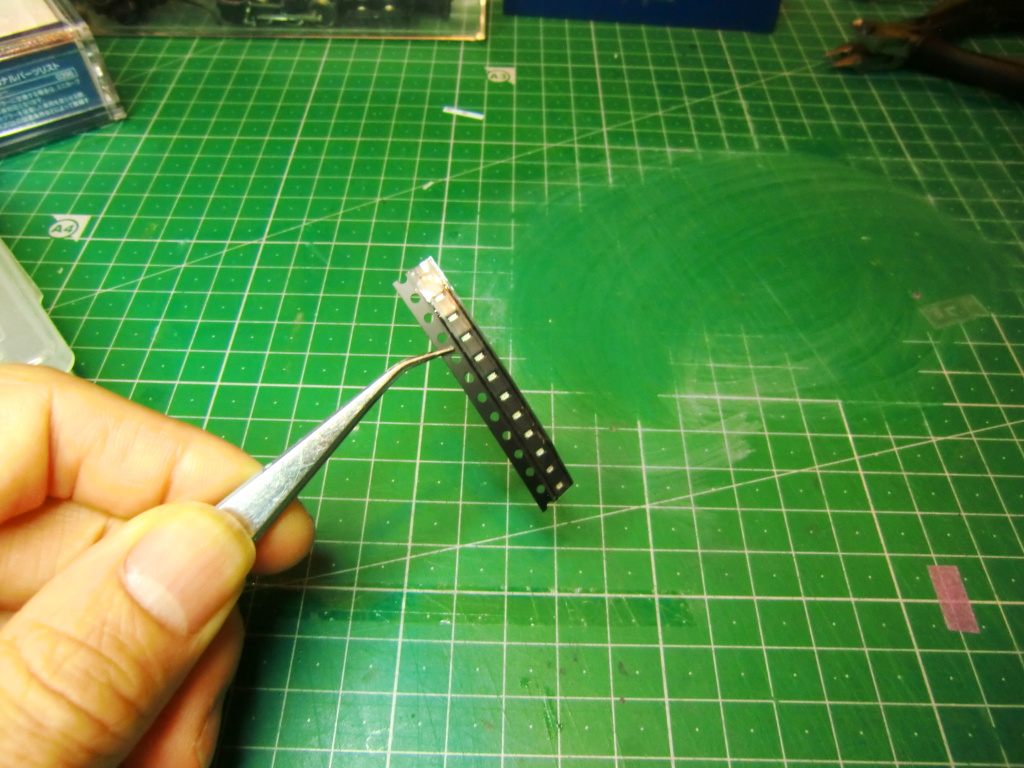

この台の上にチップLEDを配置します。

抵抗値はやや高めにして、モーターからのノイズ対策も施します。

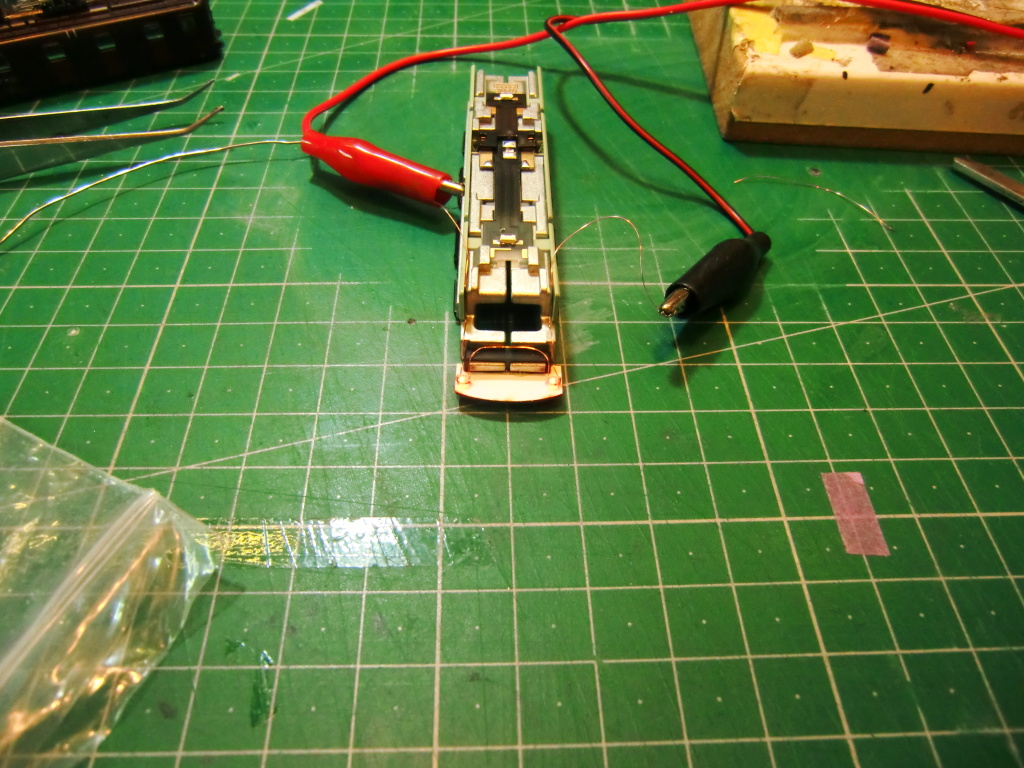

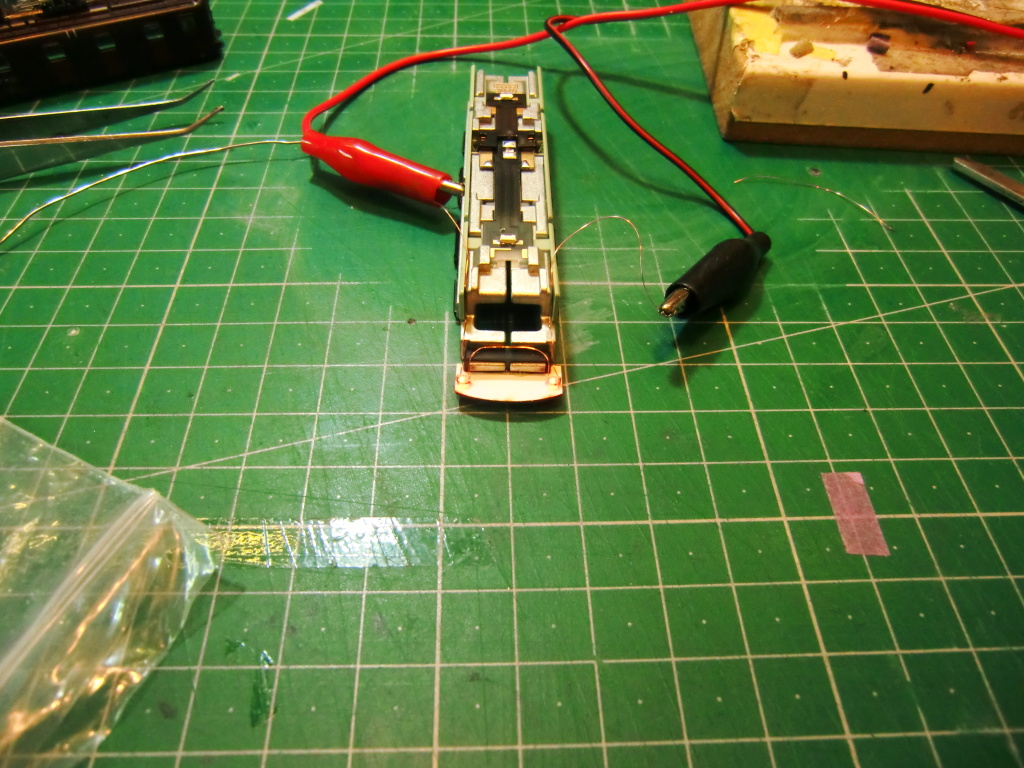

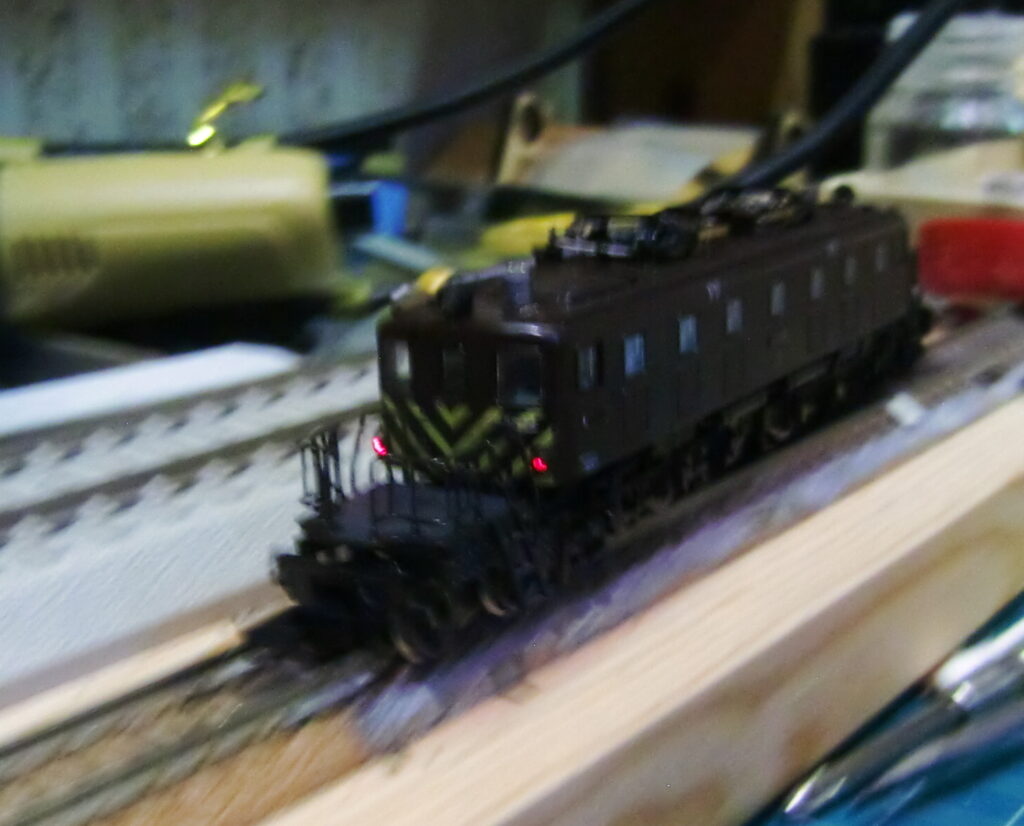

点灯テストOKです。

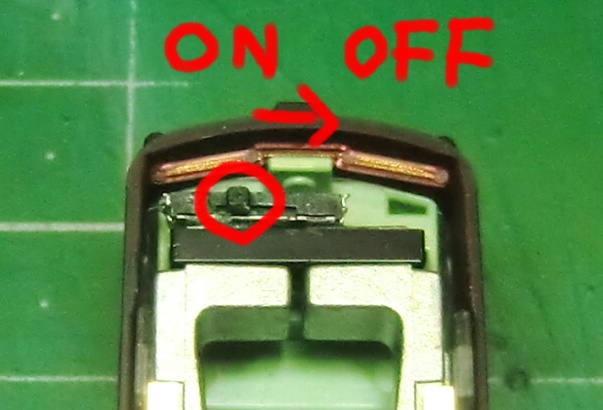

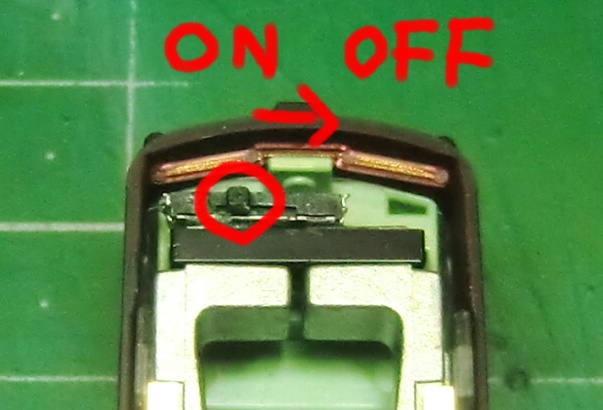

赤丸で囲った位置にマイクロスイッチを埋め込みました。ここからマイナスドライバーでスイッチをスライドさせます。

横から見るとスイッチの位置が見やすくなります。写真から見て置くにスライドさせると[off]手前に戻すと[on]となります。

作業完了でございます。

穴あけを行います。

チップLEDに配線してシルバーで塗装します。

穴あけした個所に先に作ったチップLEDの配線を通していきます。

集電機構を作ります。

作業完了でございます。

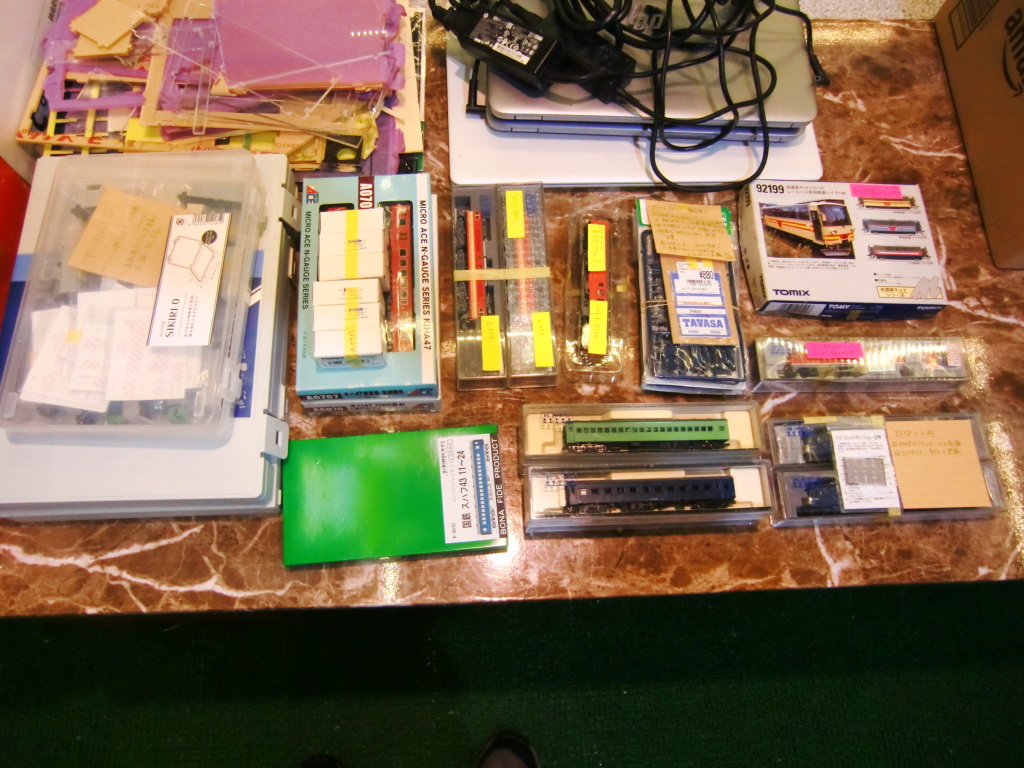

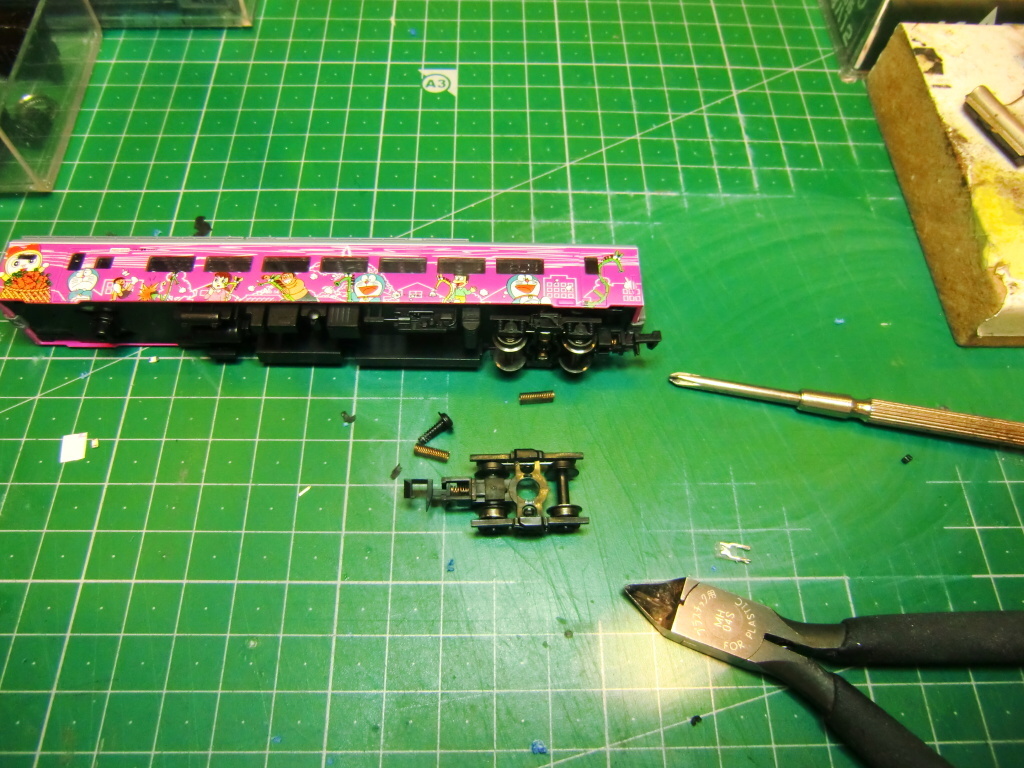

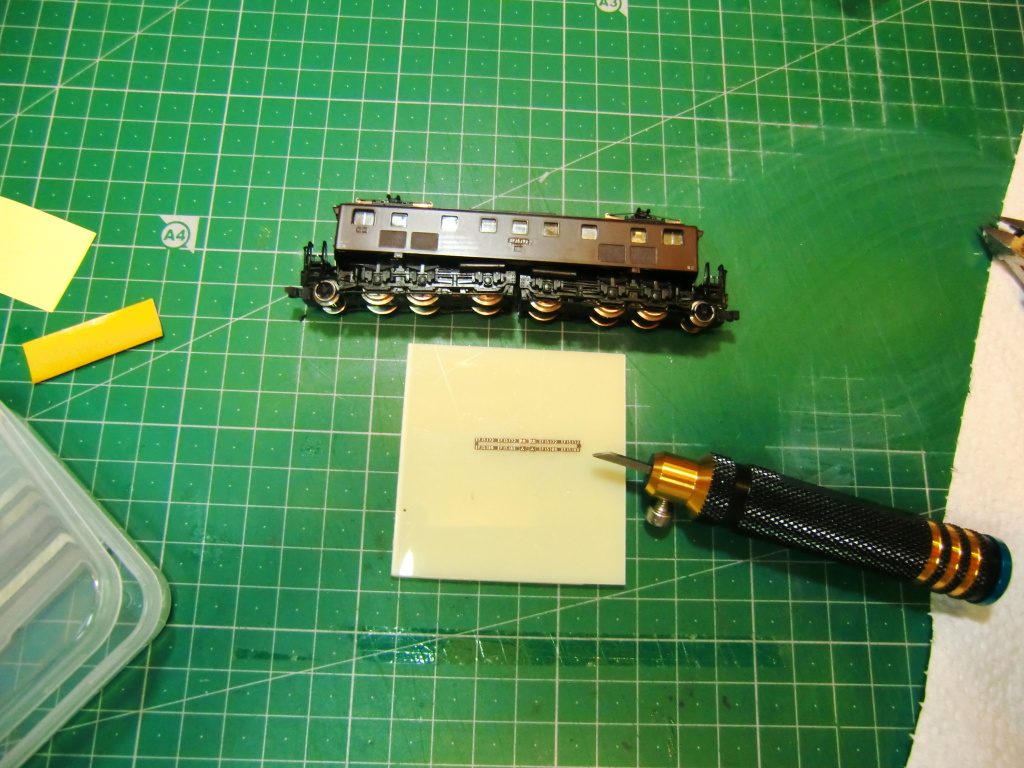

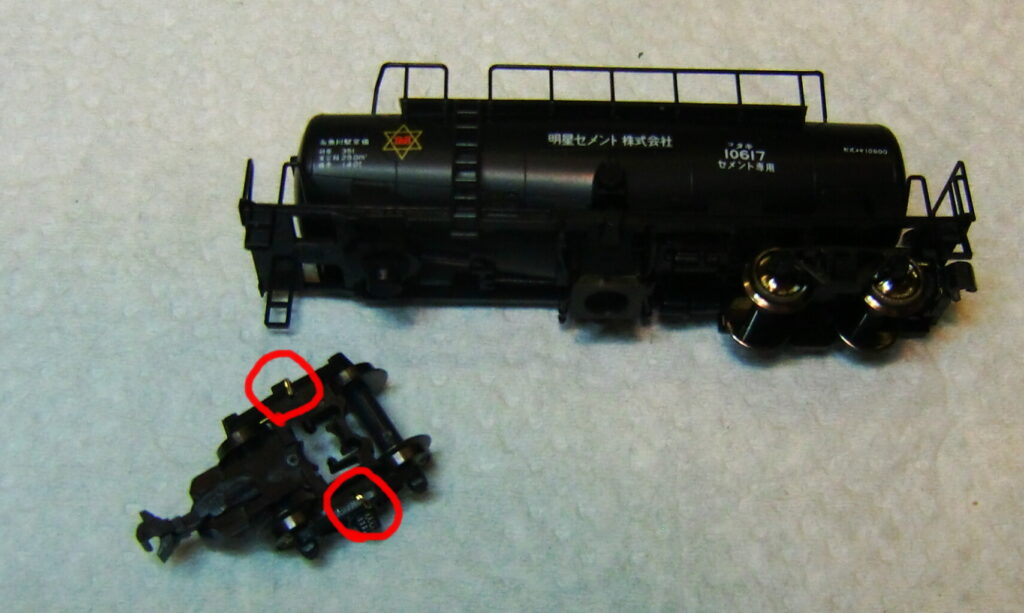

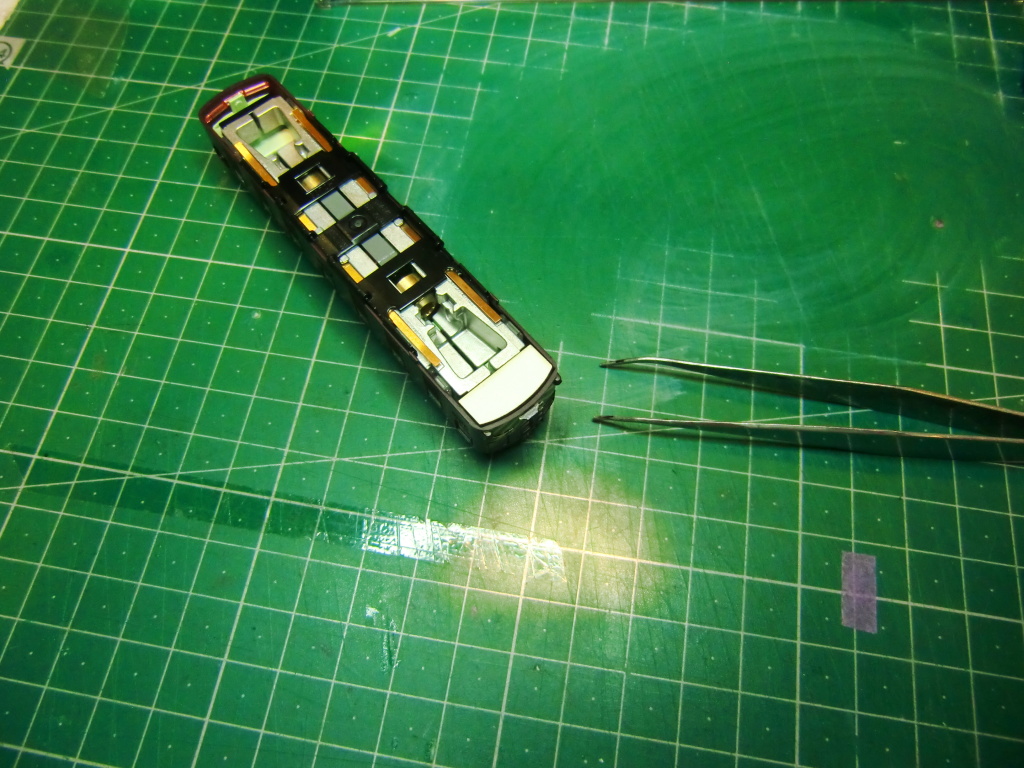

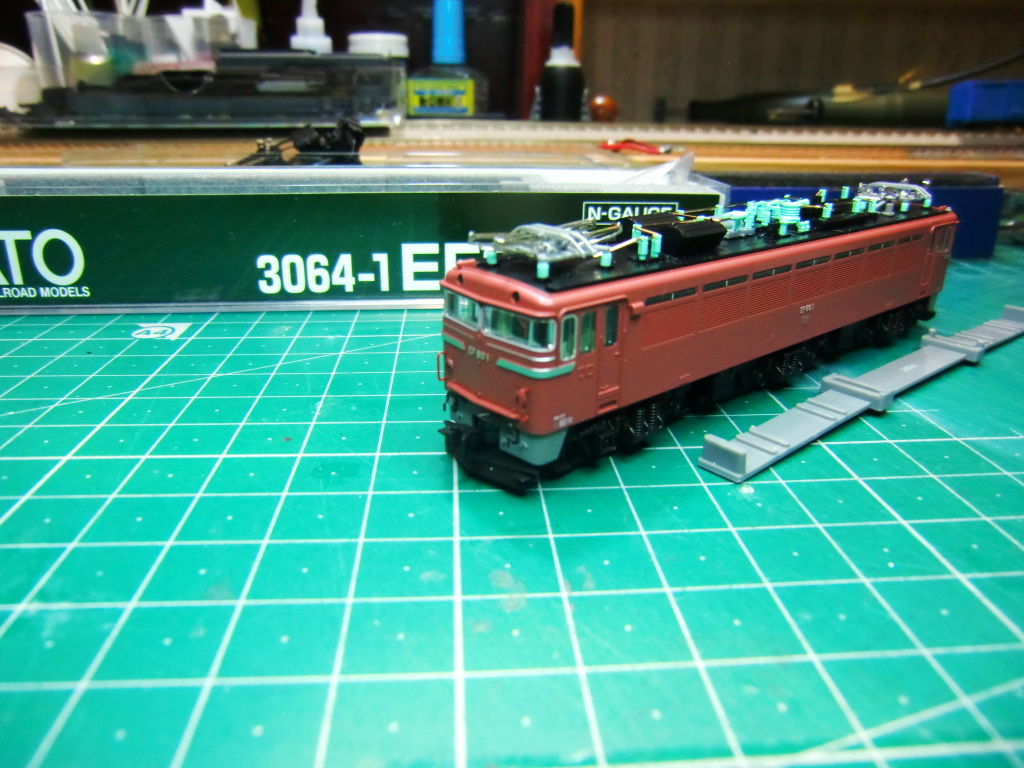

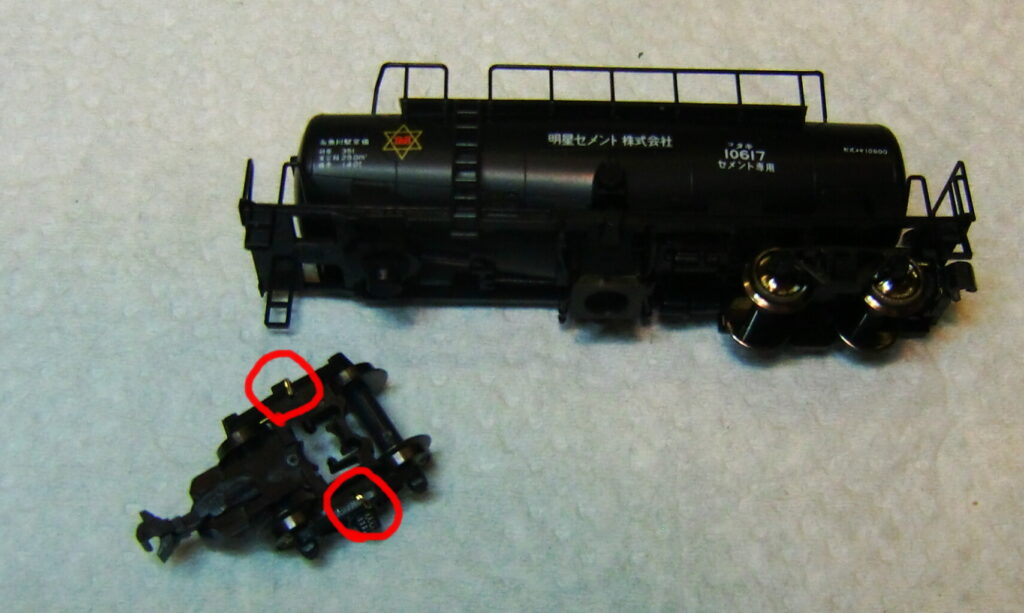

まずは、Nゲージからです。ナンバー紛失による付け替えと動力揺れの不具合およびご希望カプラーへの交換です。

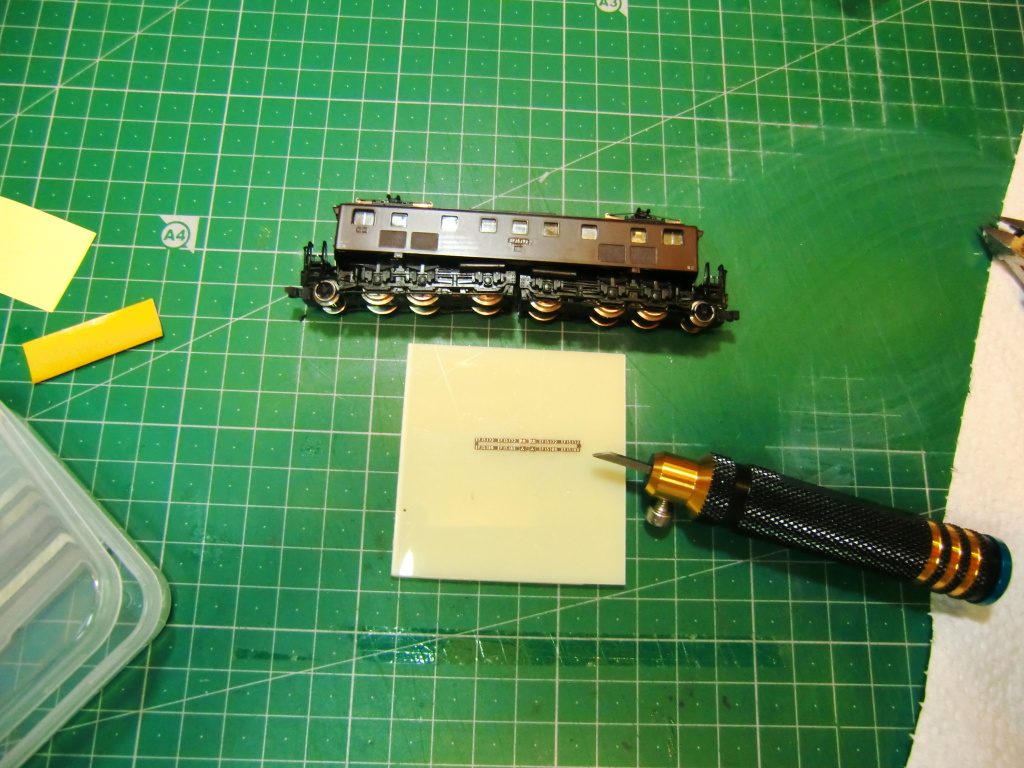

金属プレートをタガネを使って切り出します。

次に車体がゴトゴト揺れる現象です。揺れる理由はだいたい3つあります。まず1つ目は、ギア自体の損傷です。次に2つ目は、ギアに何か噛んでいる状態です。そして3つ目はトラクションタイヤの劣化により車輪にこびり付いた状態で、変形(盛り上がっている状態)の場合です。今回は、3でした。

次にカプラーの加工ですが、ご希望により片側をTOMIX、反対側をKATOカプラーに加工してお取付けいたしました。

こちらは、アーノルドカプラーから付属のカプラーへの交換です。

Nゲージの方は、一通り完了です。次にHOへと作業を移します。

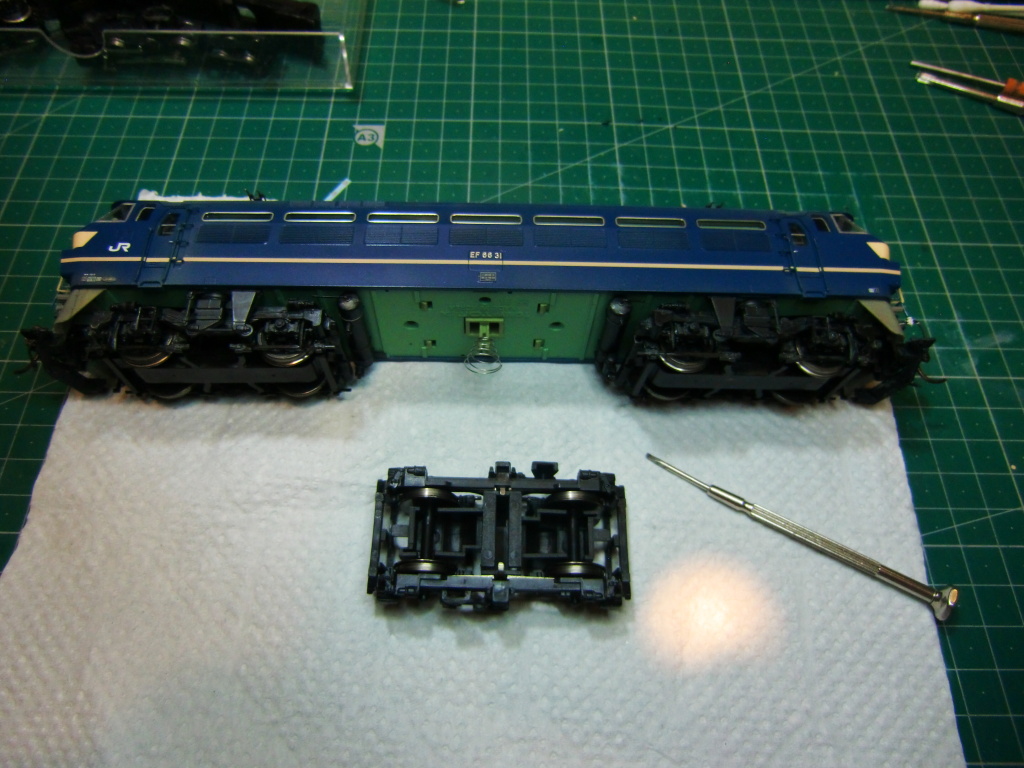

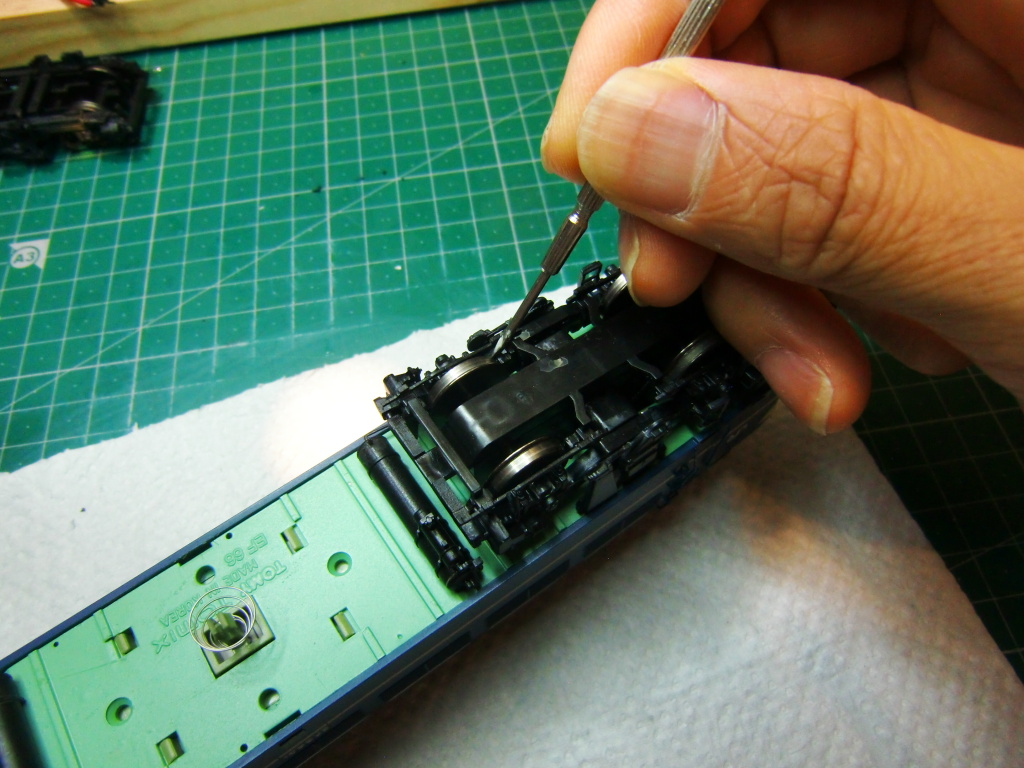

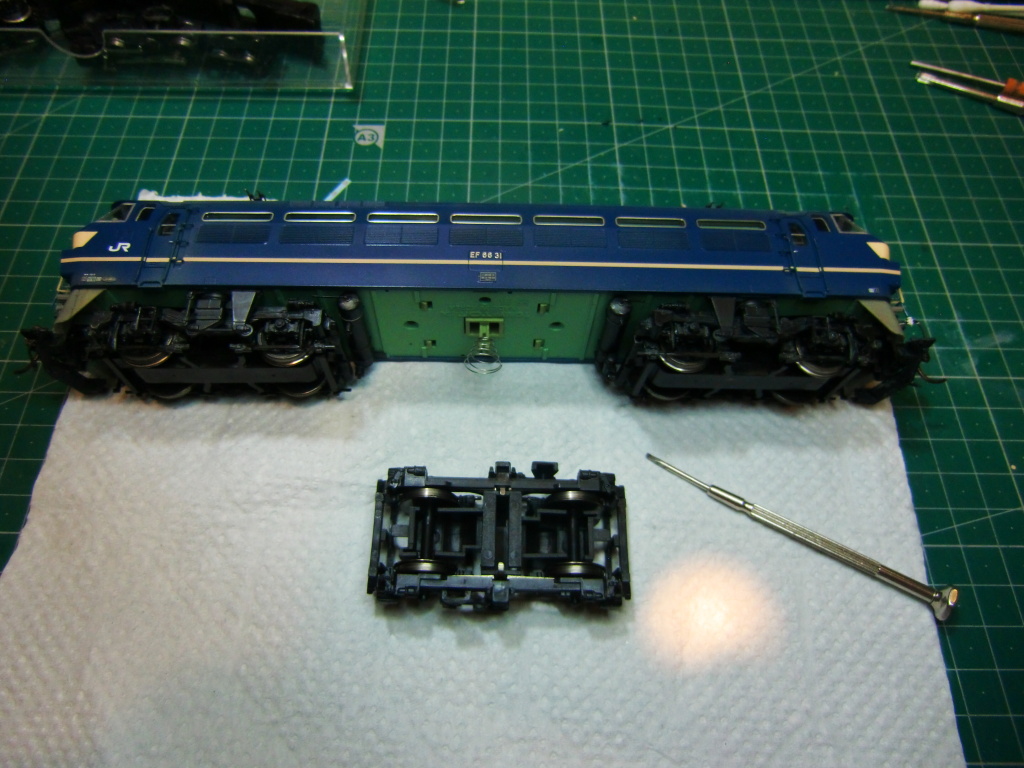

▼HOゲージ TOMIX EF-66 異音

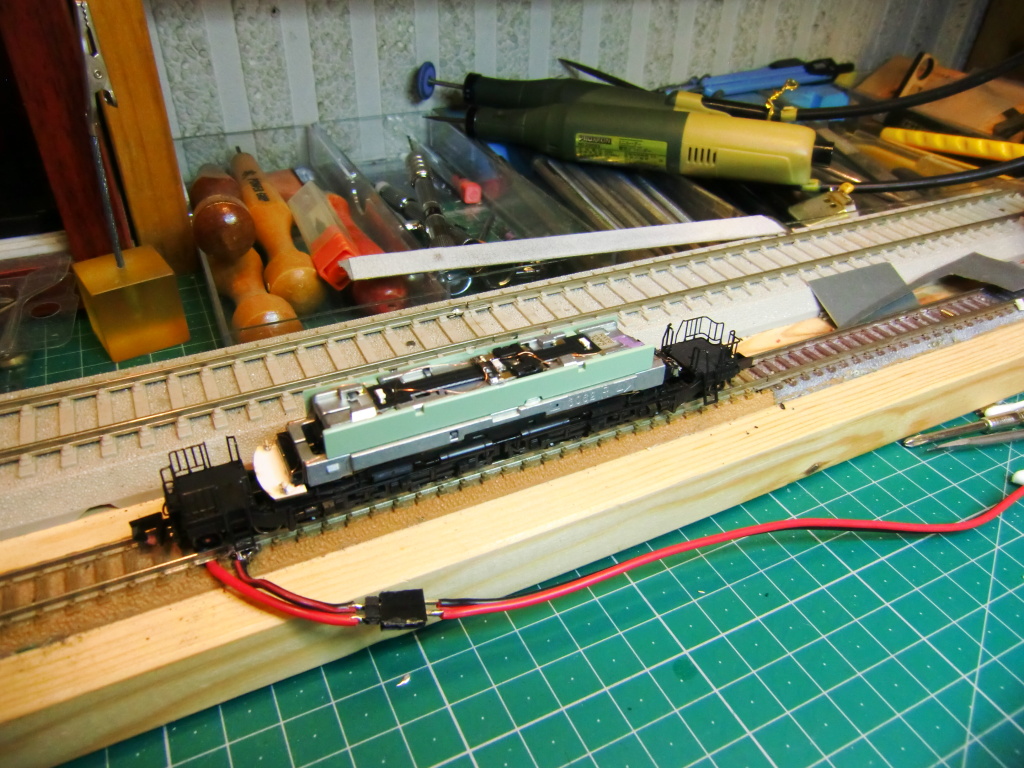

走行中に、「キュルキュル音」が台車あたりから出るので気になっているようです。まずは、音の出元を見つけなくてはなりません。

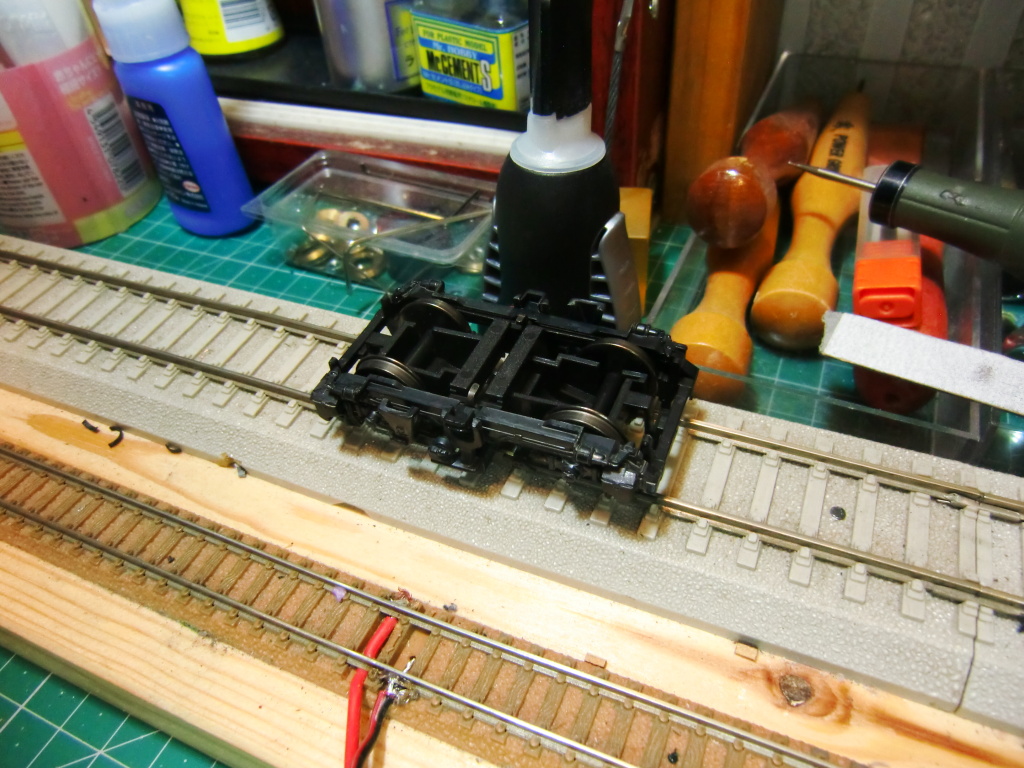

まず、中間台車を取り外して単体テストを行います。結果、キュルキュル音が出ています。おおよそ音の出元は見当がつきますので、対処していきます。

次に機関車側の駆動台車もテストします。こちらもやはり音が出ています。

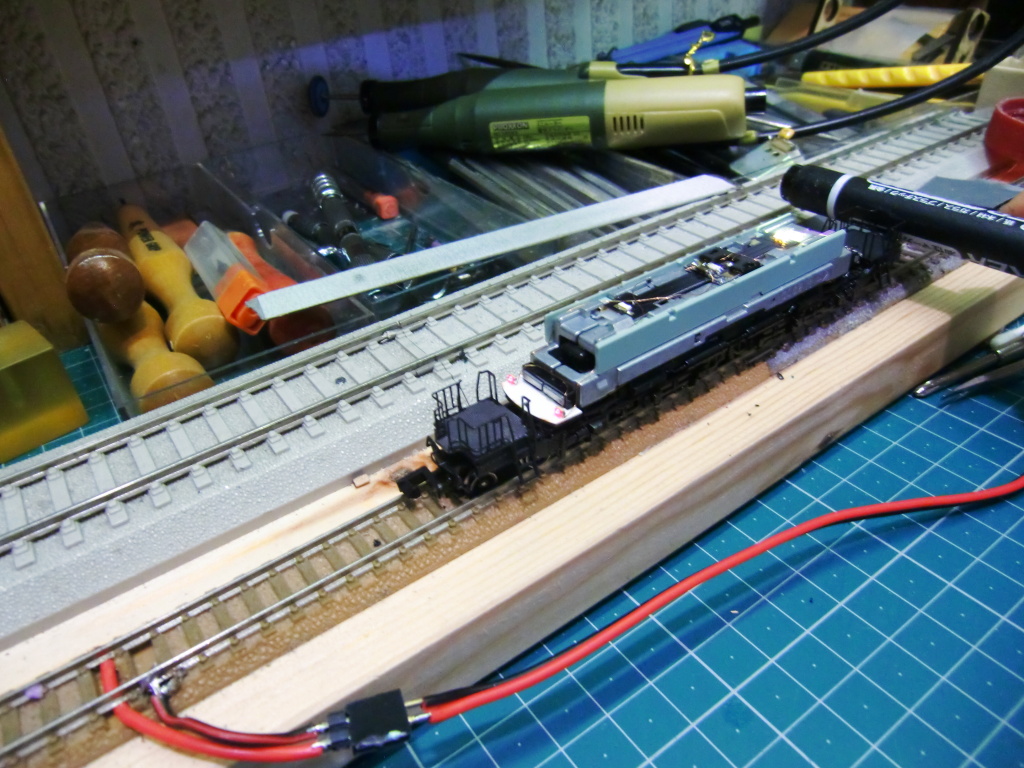

中間台車同様に軸受けを調整していきます。

完全に異音が消えました。すべての作業が完了いたしました。

今回のご依頼は、片テール点灯化改造のご要望でございます。

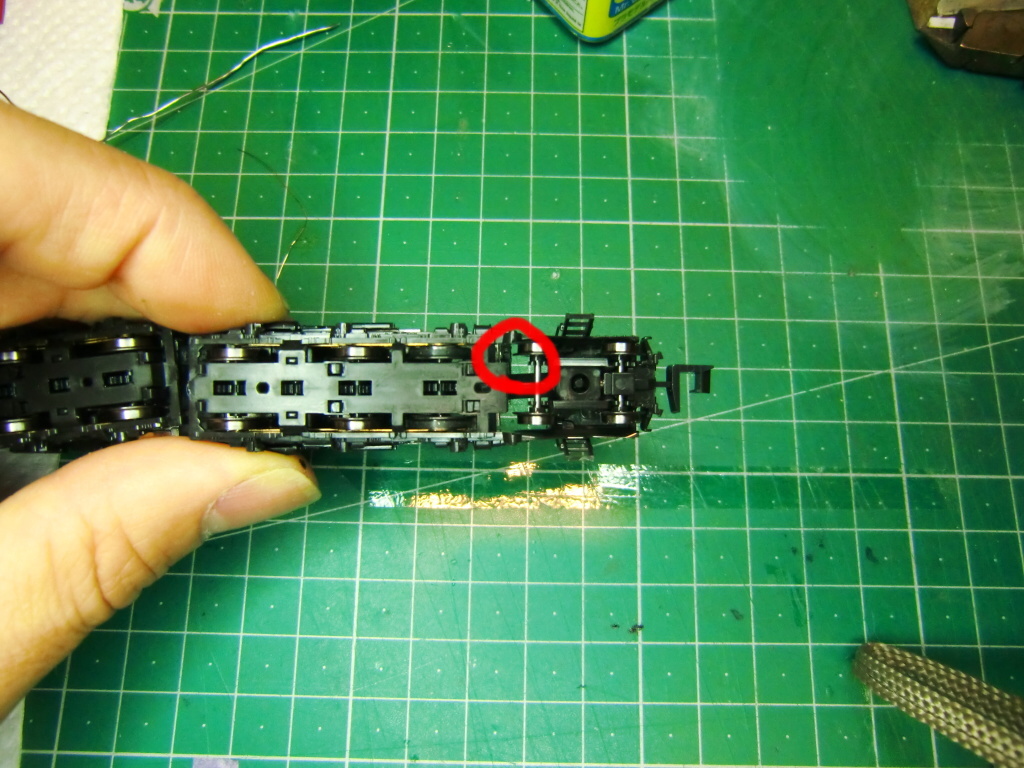

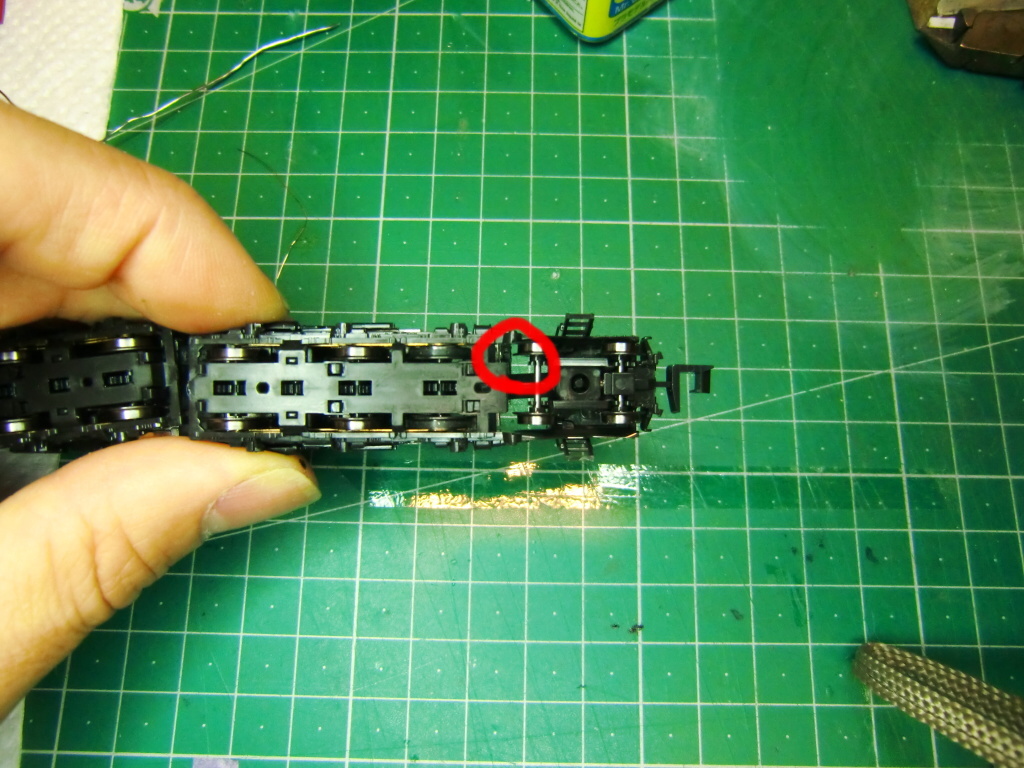

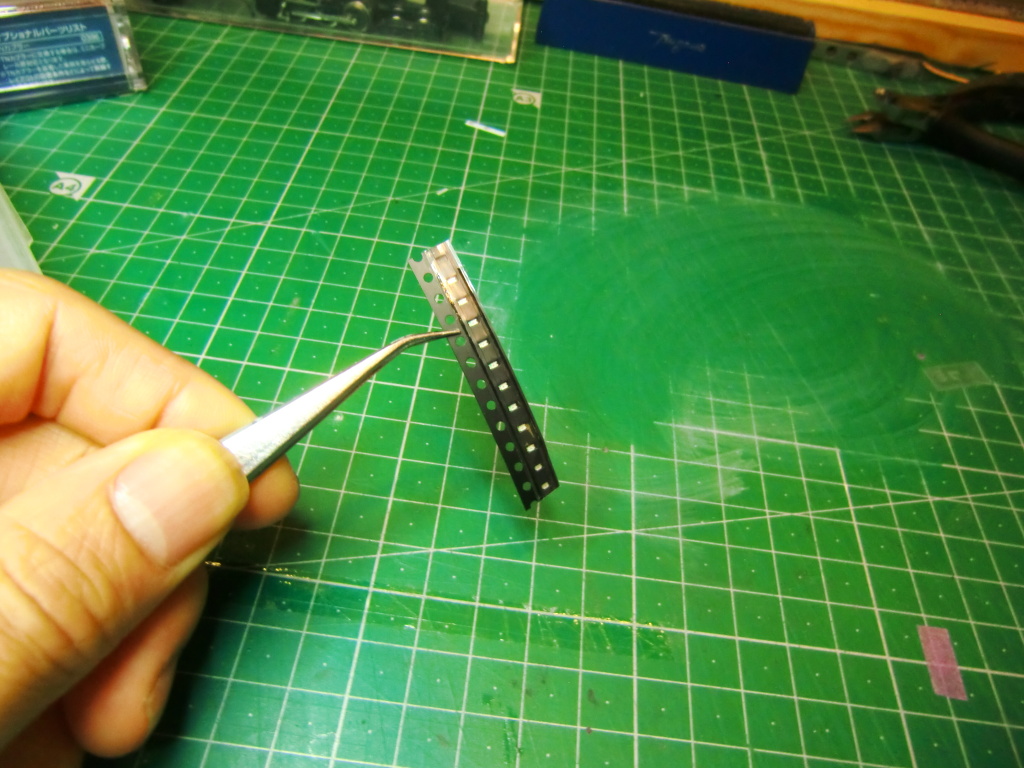

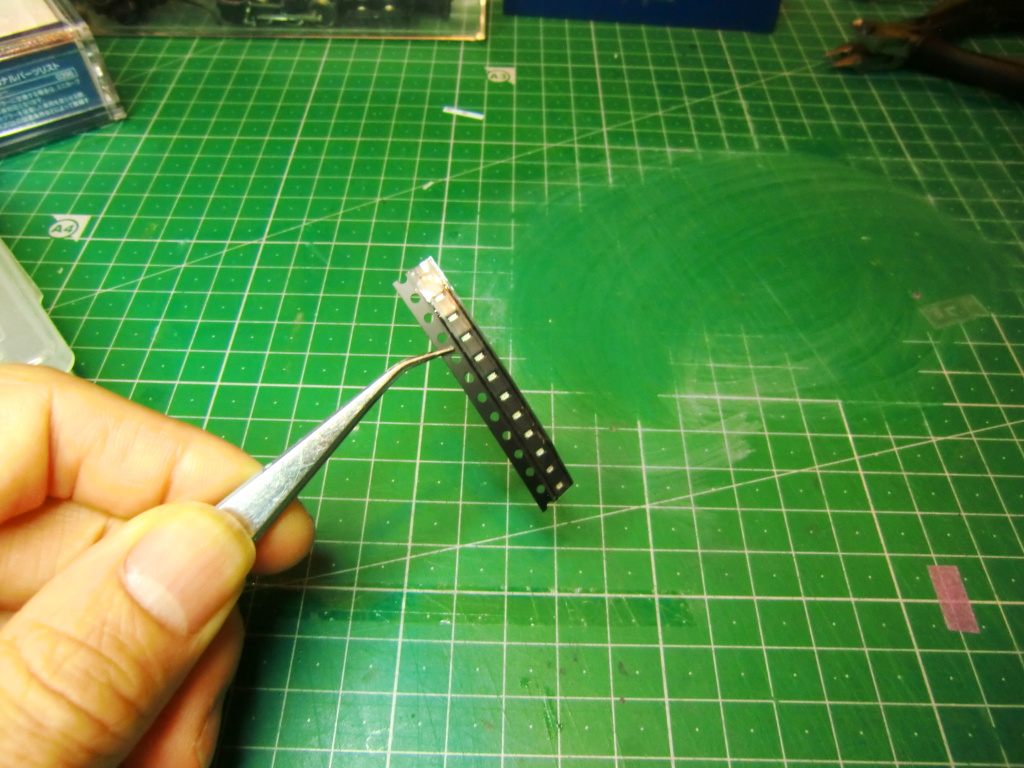

真鍮線 φ0.2を加工して、集電ピンを作り組み込みます。写真の赤丸に穴をあけておき、ピンを出します

赤色チップLED[1608]に配線して、シルバーで塗装します。

組込み後に、テールを黒で塗装します。

点灯テストです。

作業完了でございます。