コンテンツへスキップ

こちらも前回同様、室内灯のお取付けと2階建て車両の1階照明組込みです。まったく同様の作業が連続して入るのは初めてです。

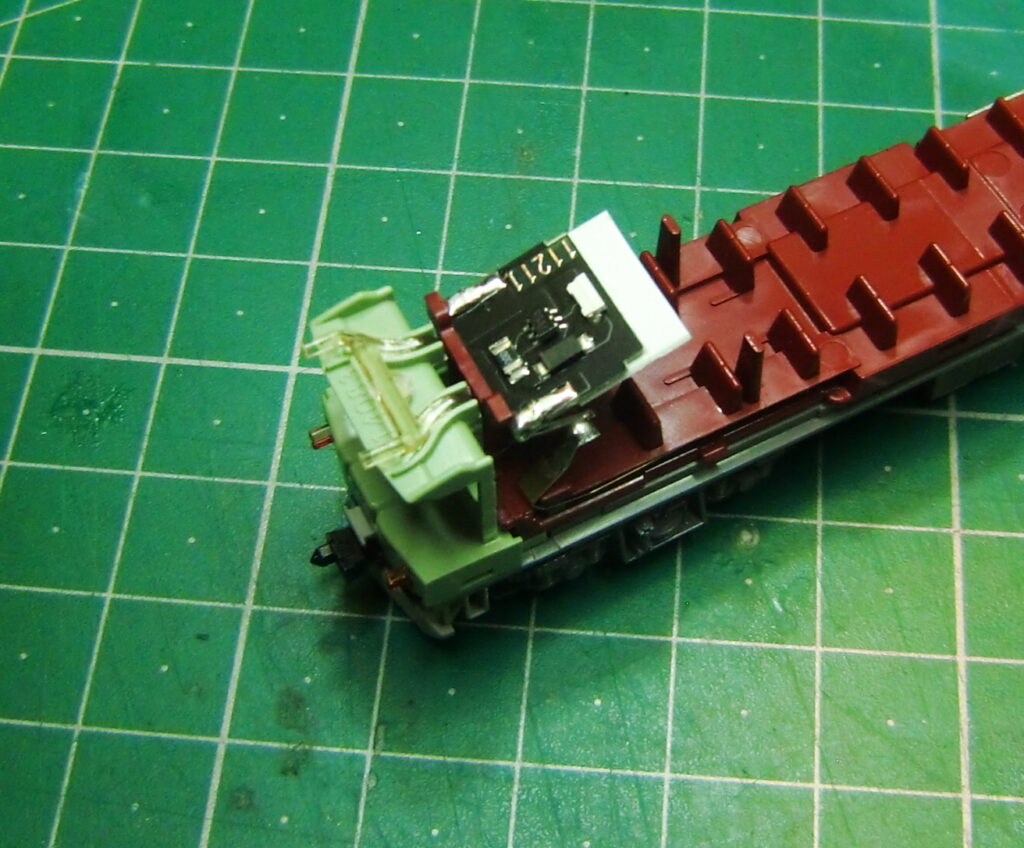

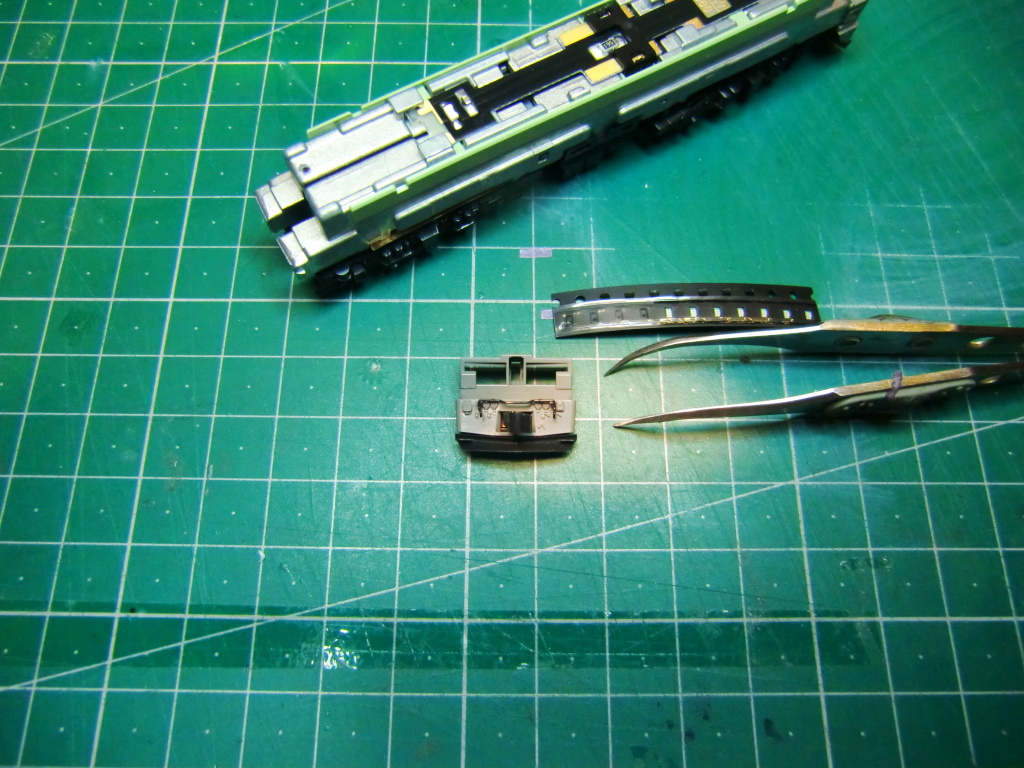

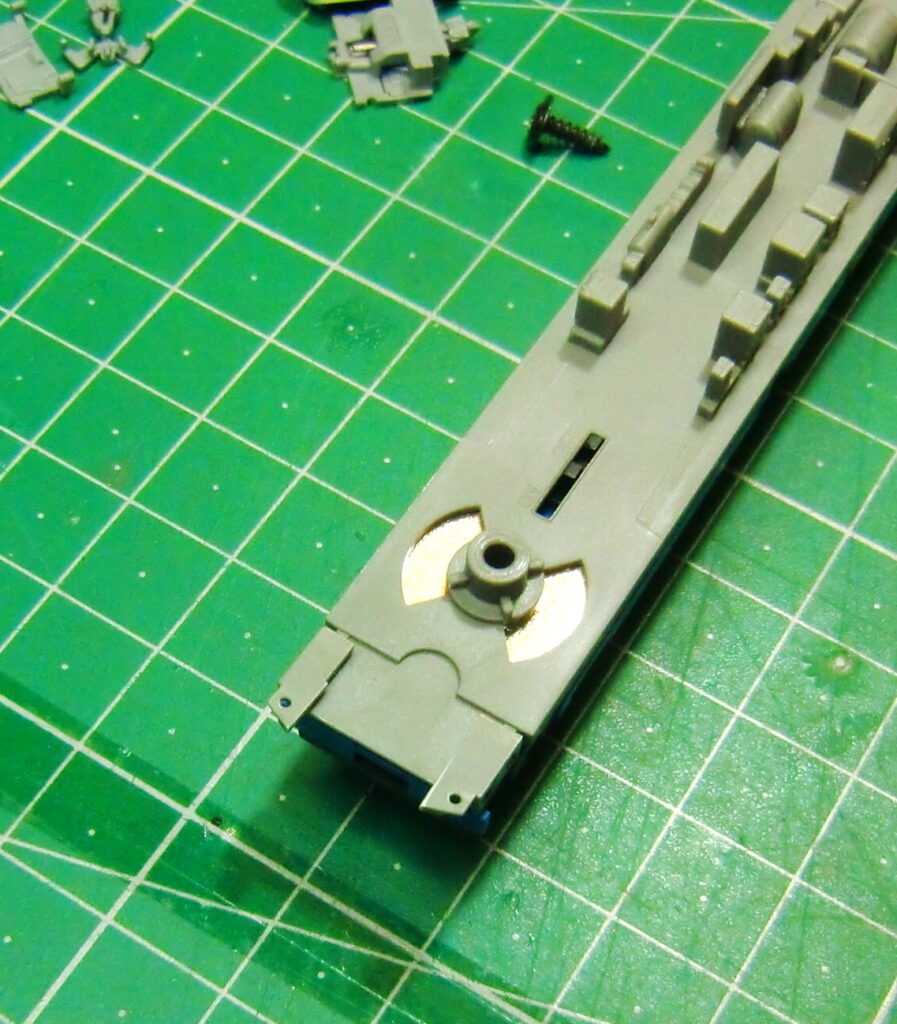

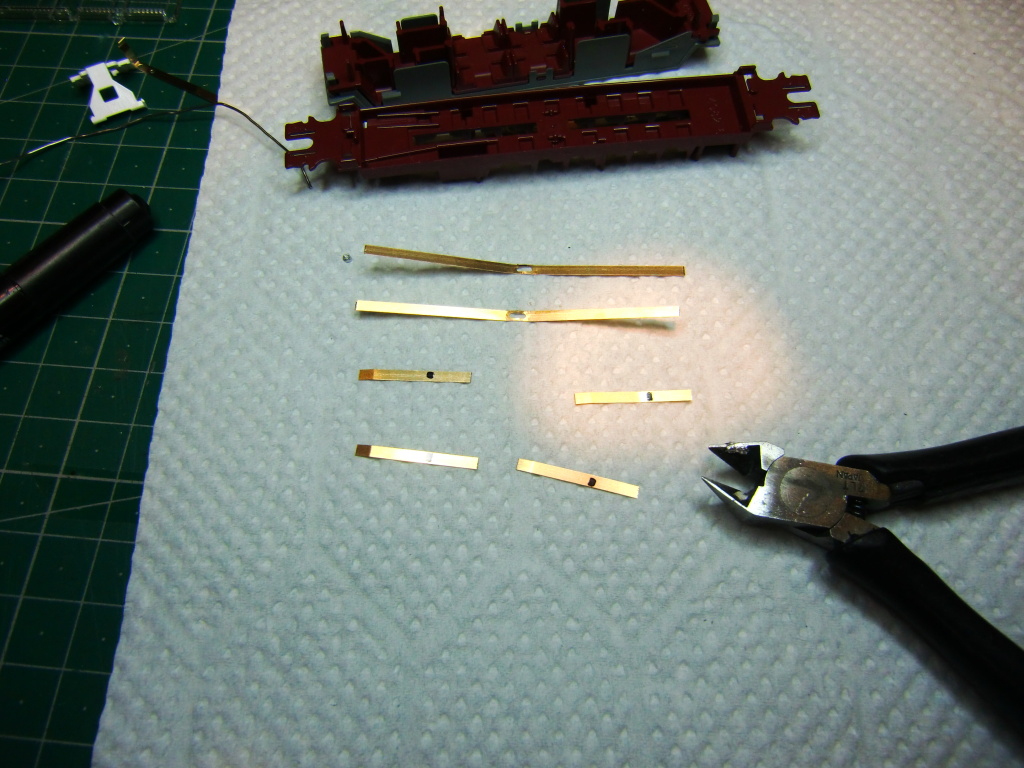

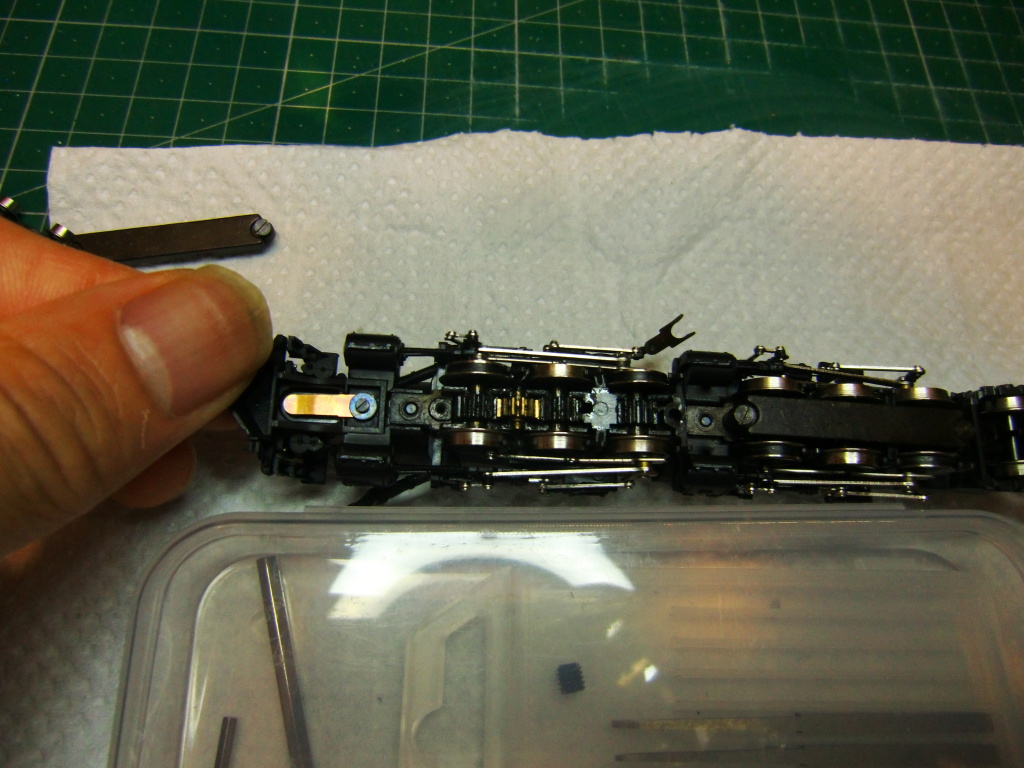

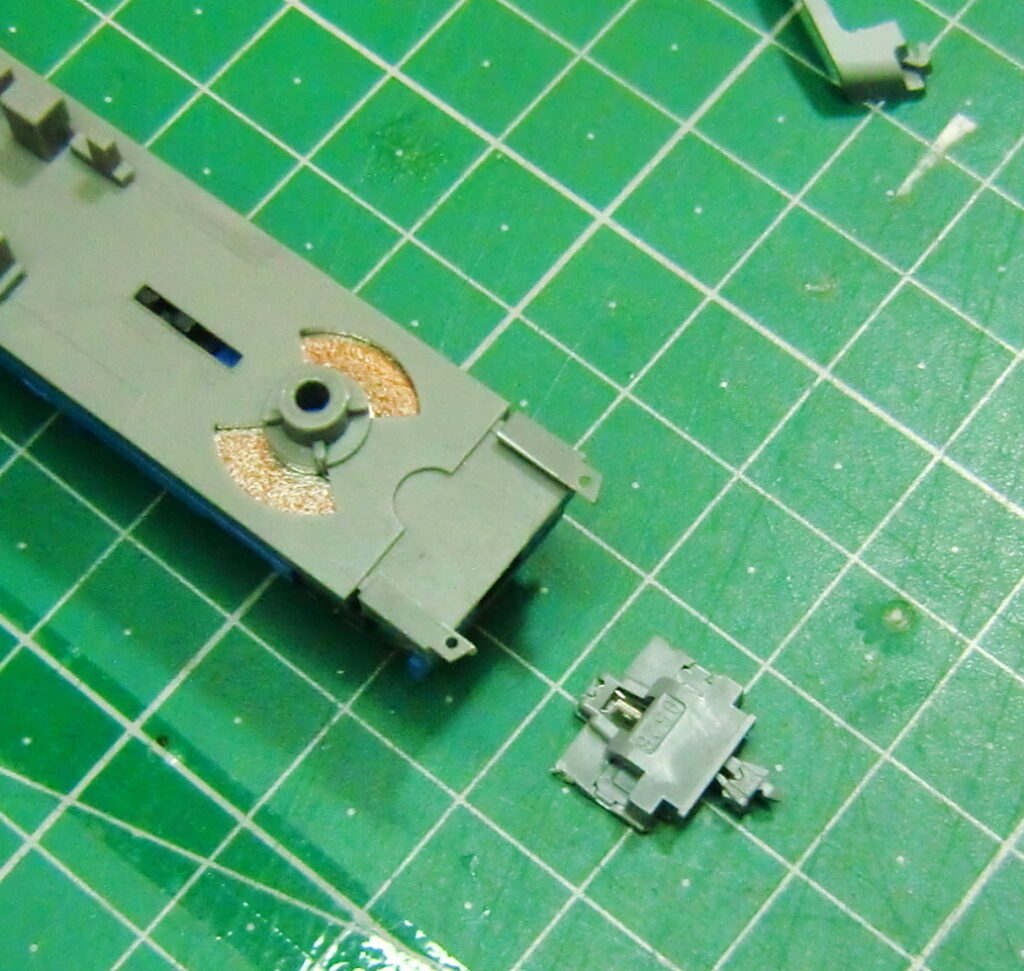

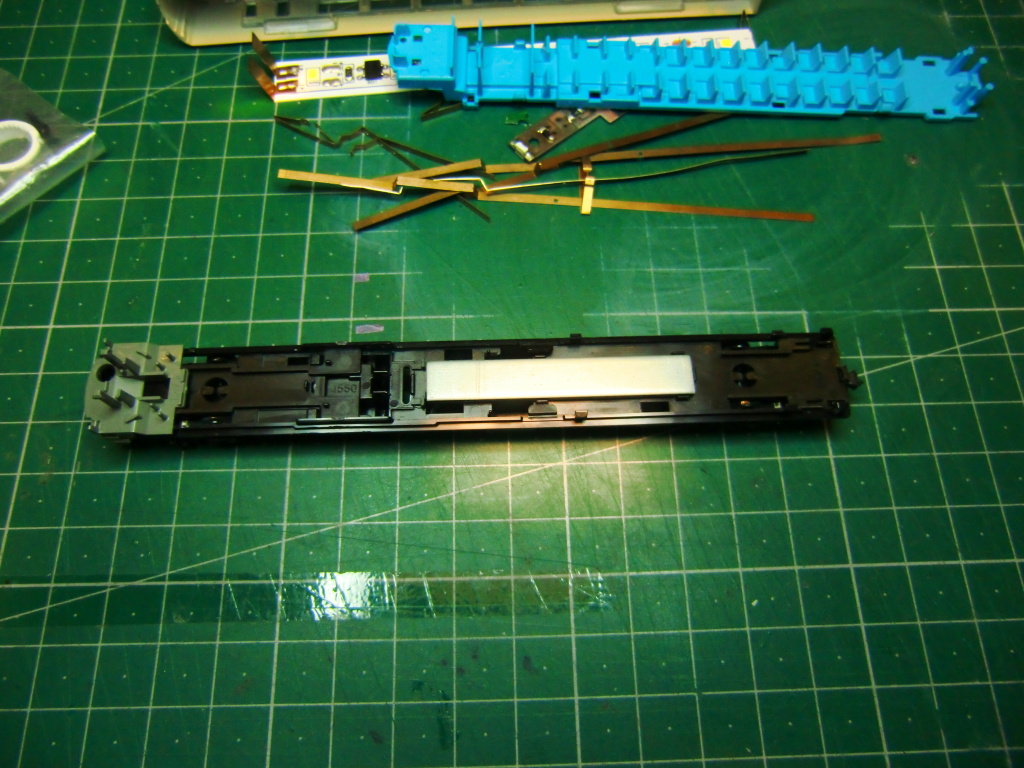

集電板にハンダ付を行い制作した遮光板を写真のように取り付けます。さらにボディーを閉めた際に板が平行になるように調整していきます。このパーツがないと、手前が不自然に明るくなりすぎてしまいます。以降は前回の作業と同じとなるため途中の制作履歴の写真は省略していきます。

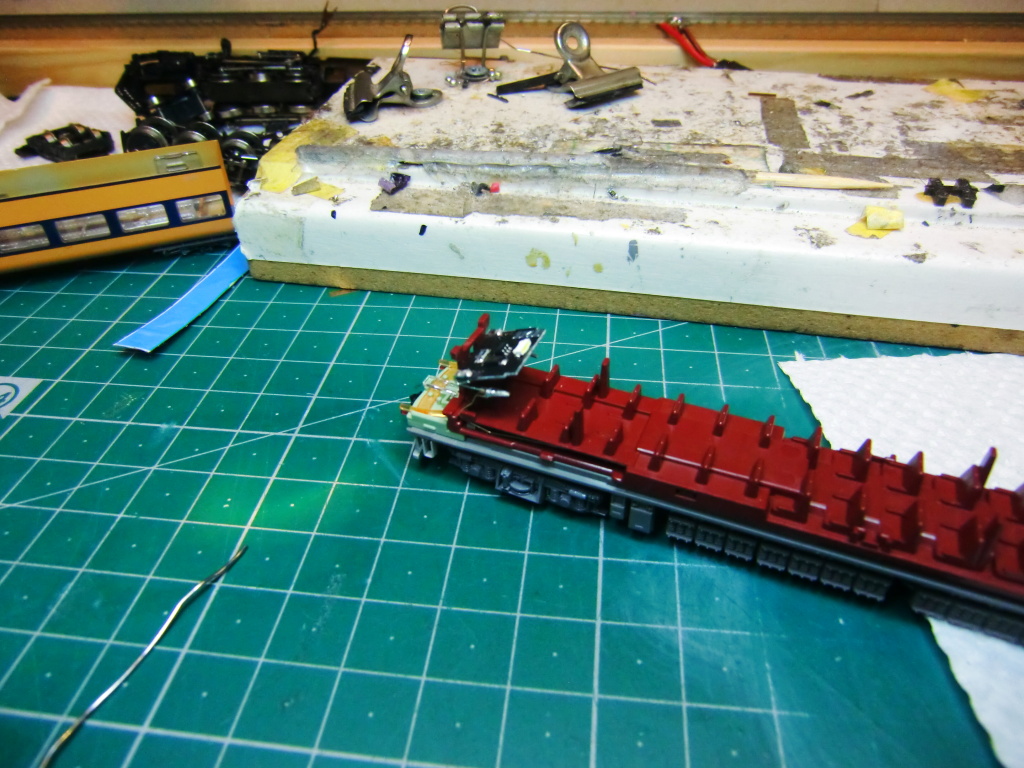

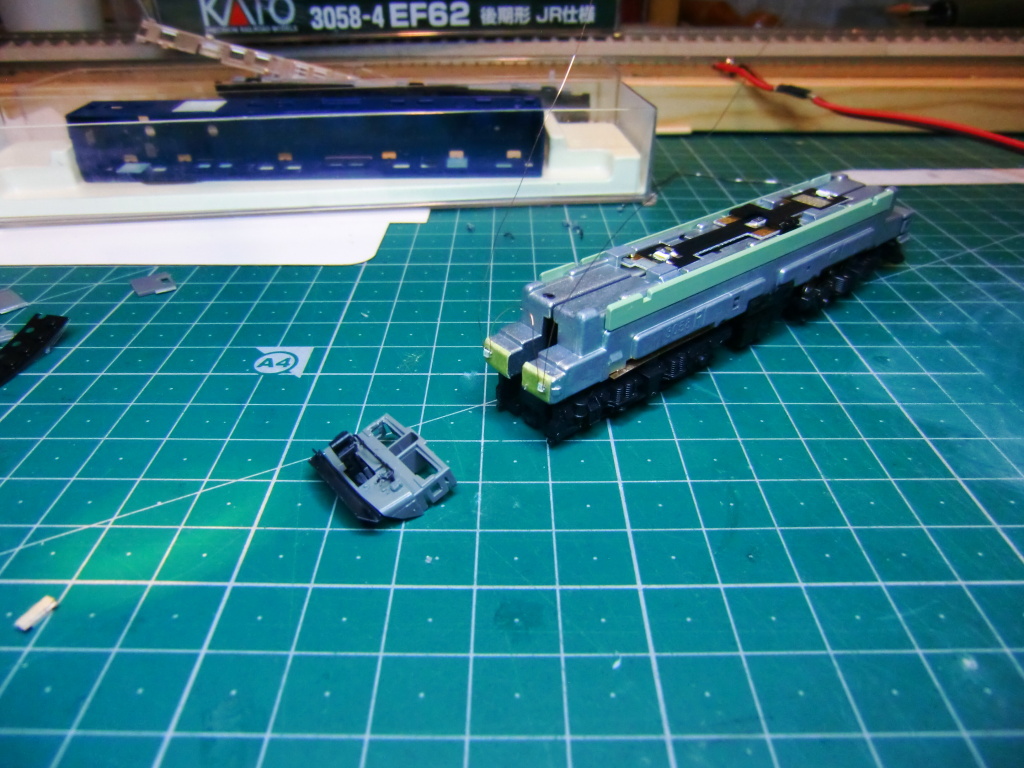

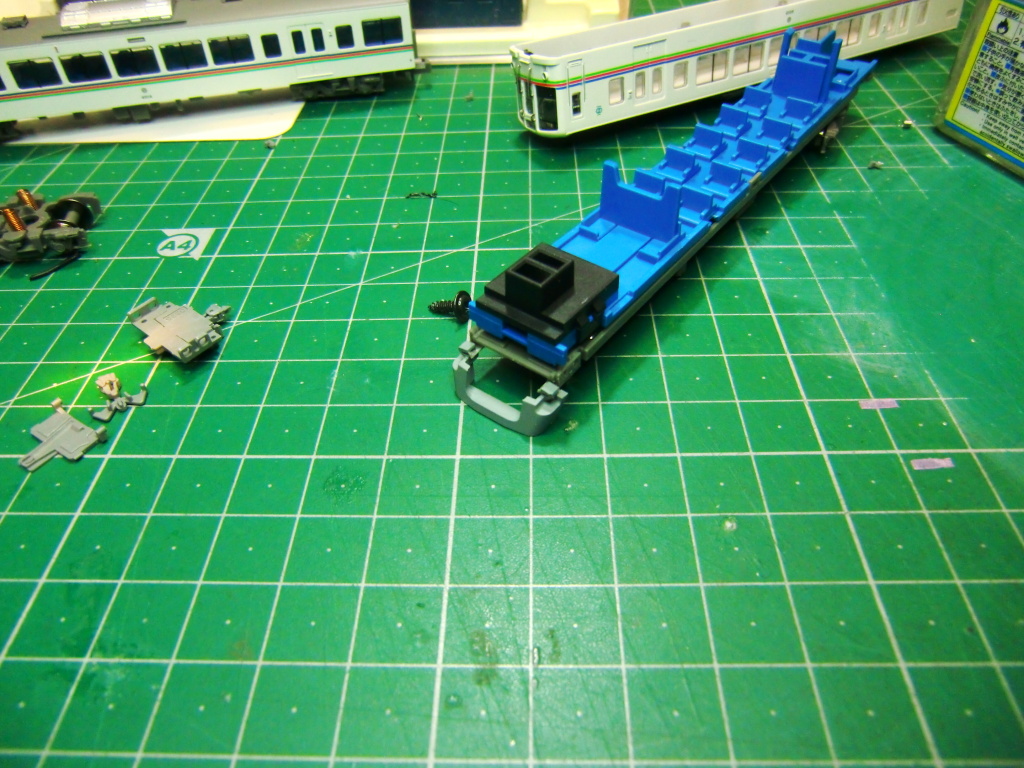

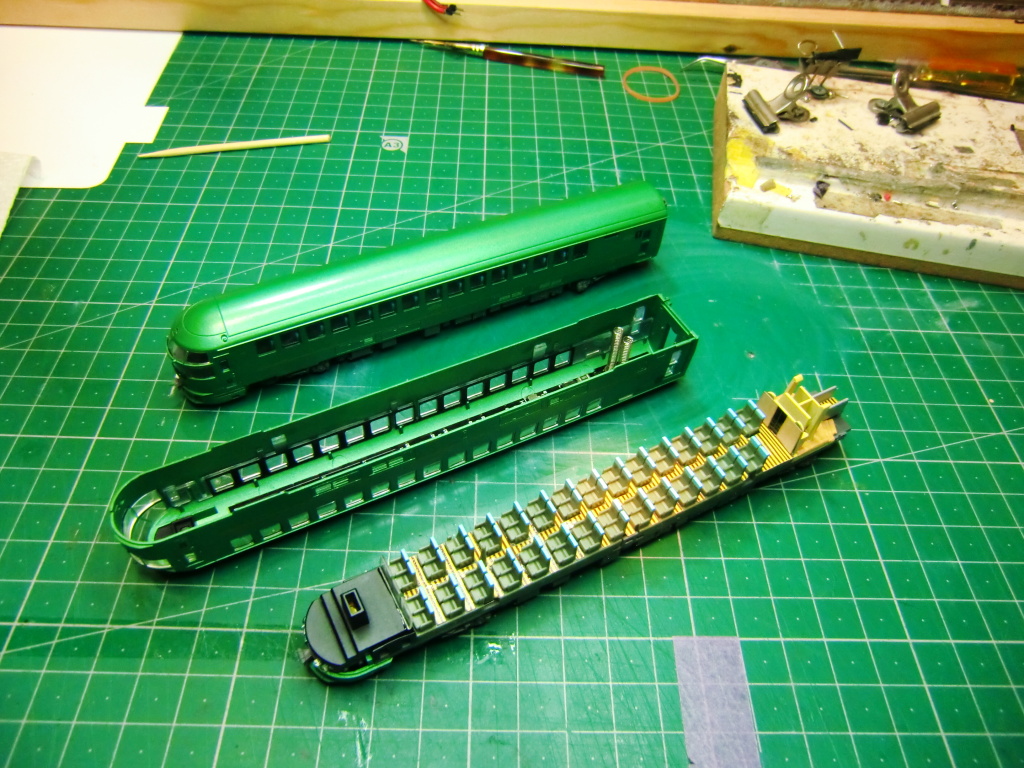

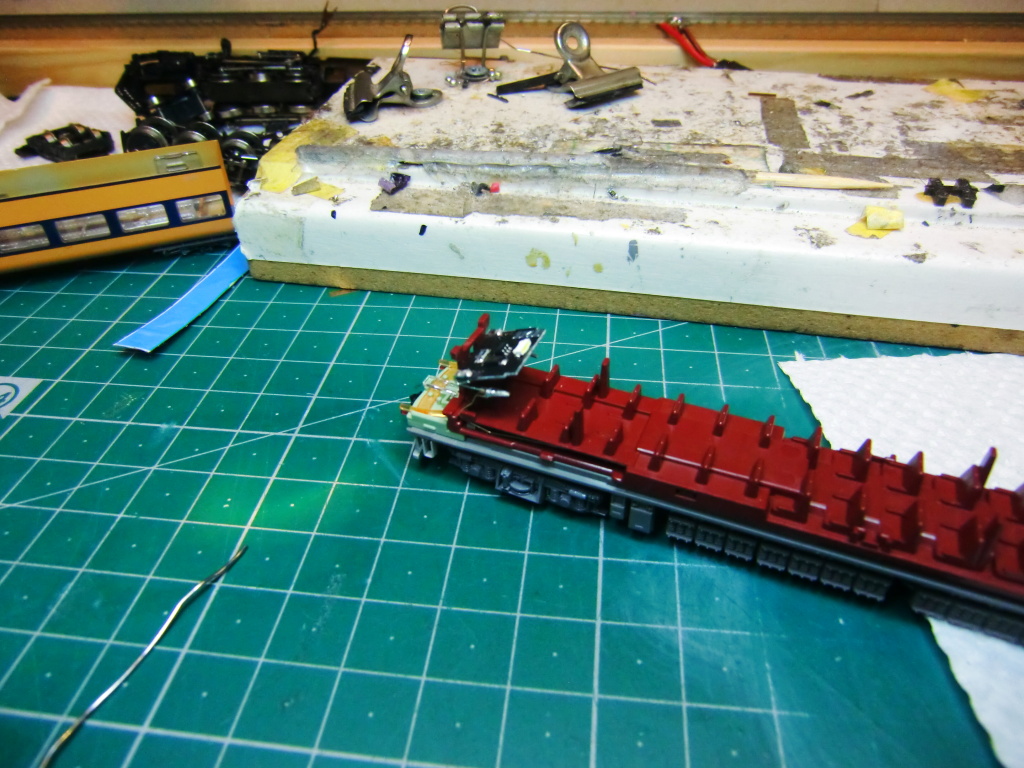

次にこちらの車両にとりかかります。

今回の室内灯取付の作業に直接影響を及ぼすものでないため、作業はそのまま進めていきます。

すべての作業が完了いたしました。

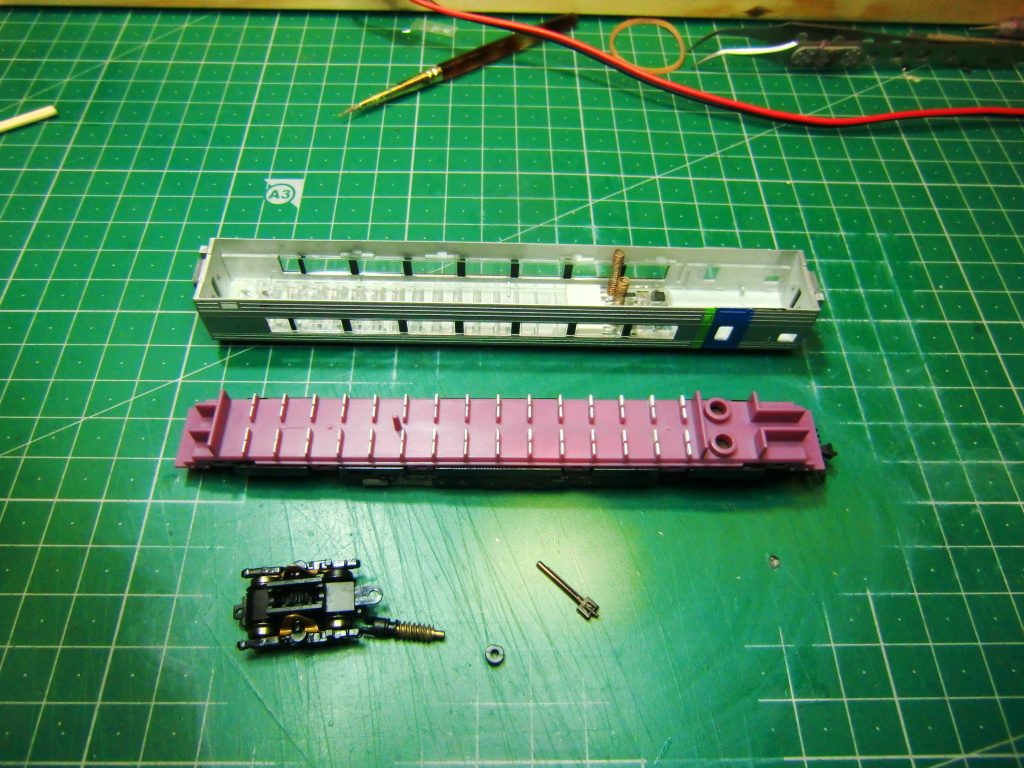

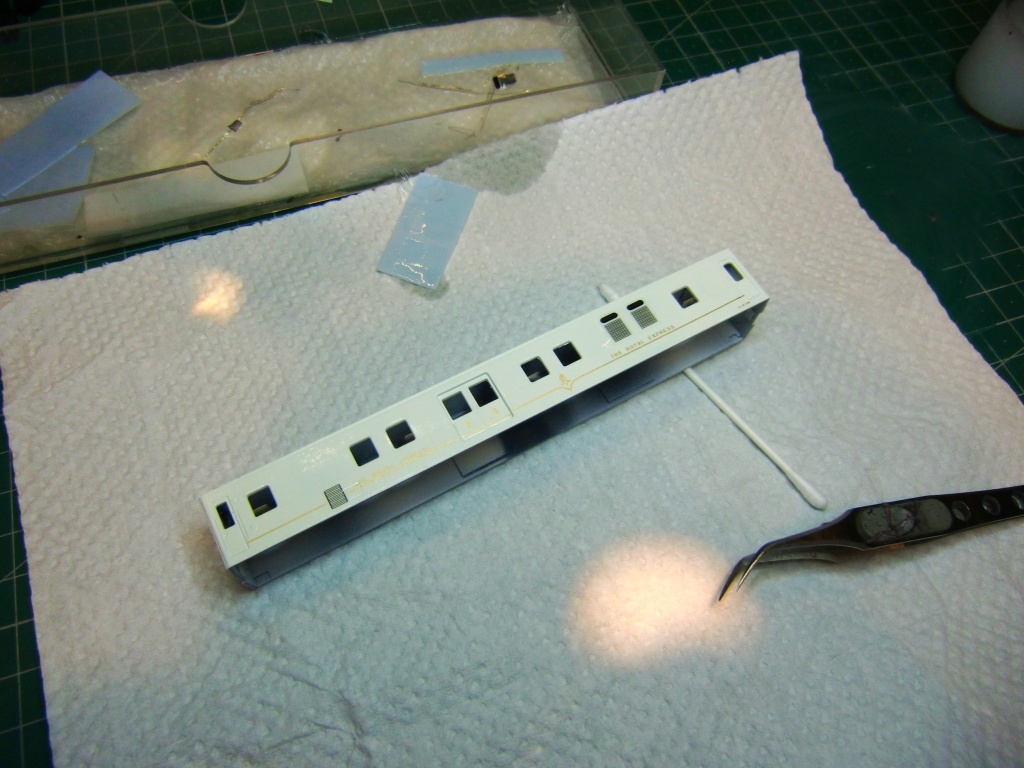

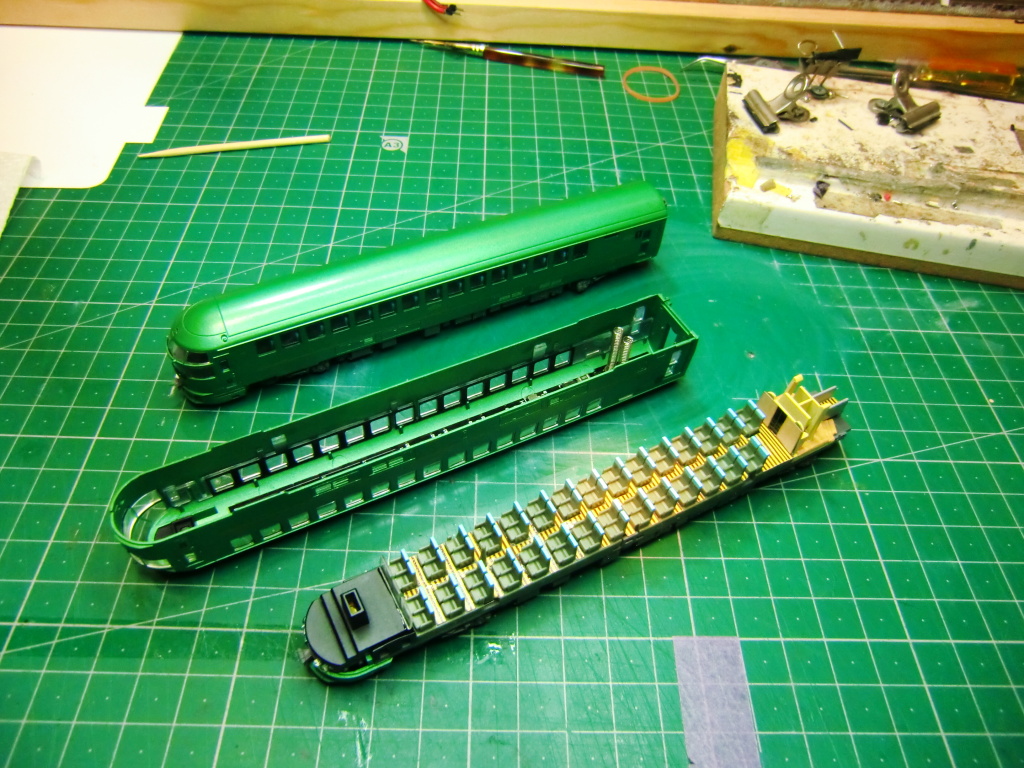

今回の作業では、こちらの車両への室内灯組込みと、2階建て車両の1階が暗くなるので明るくしたいとのご要望です。

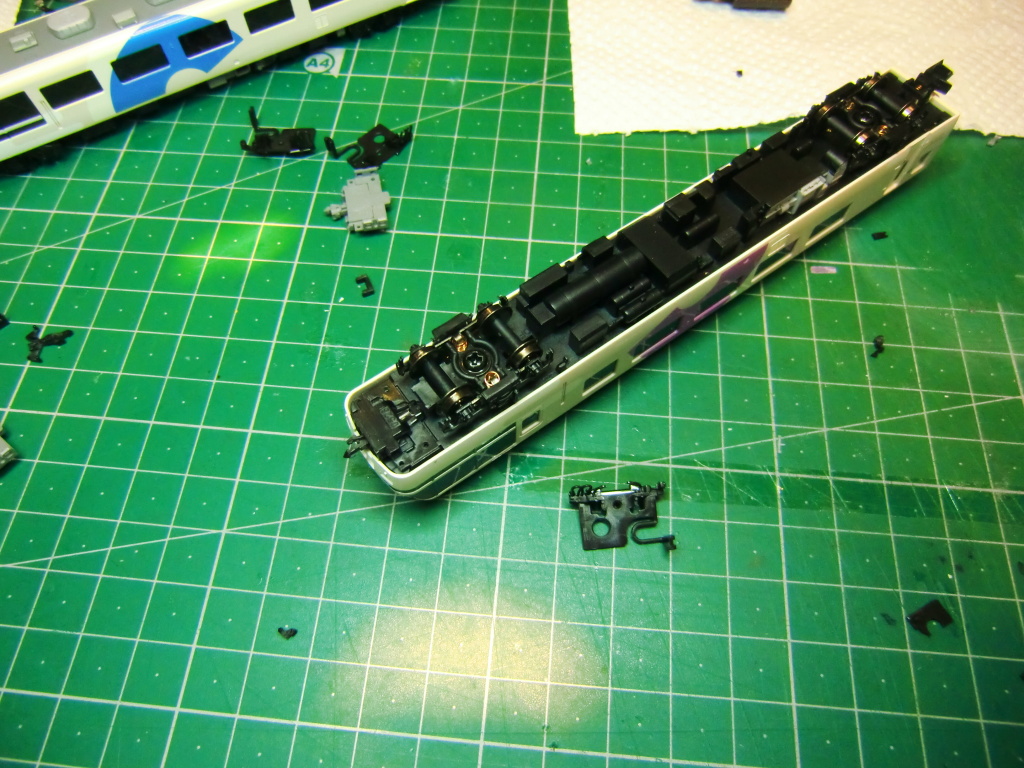

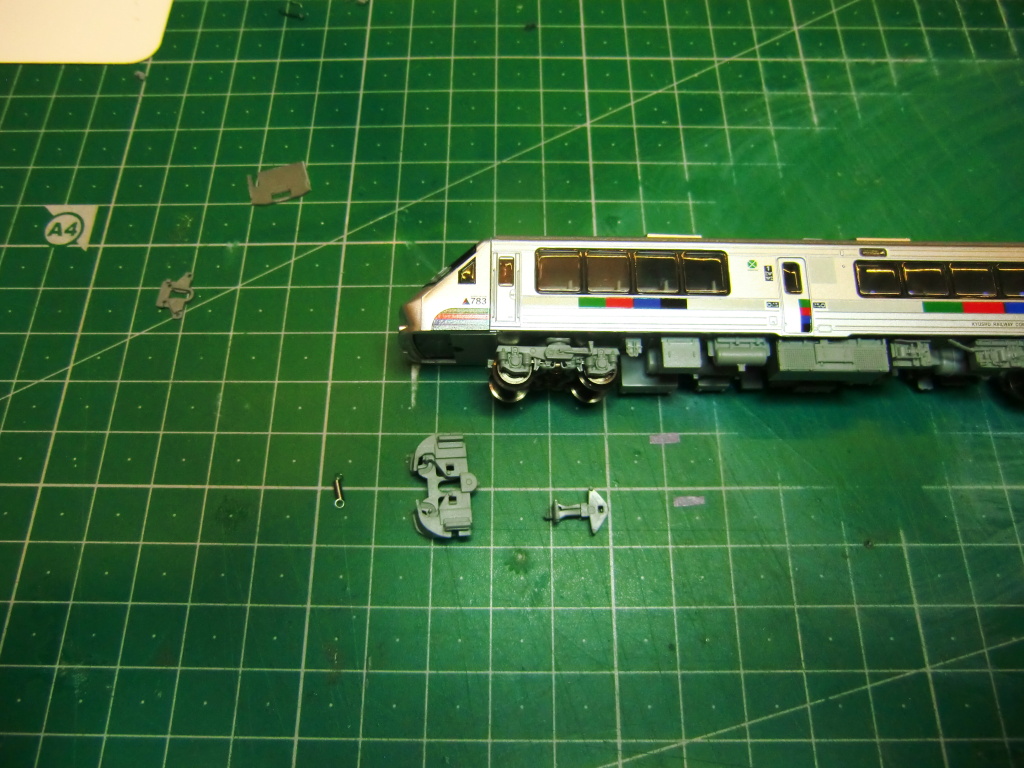

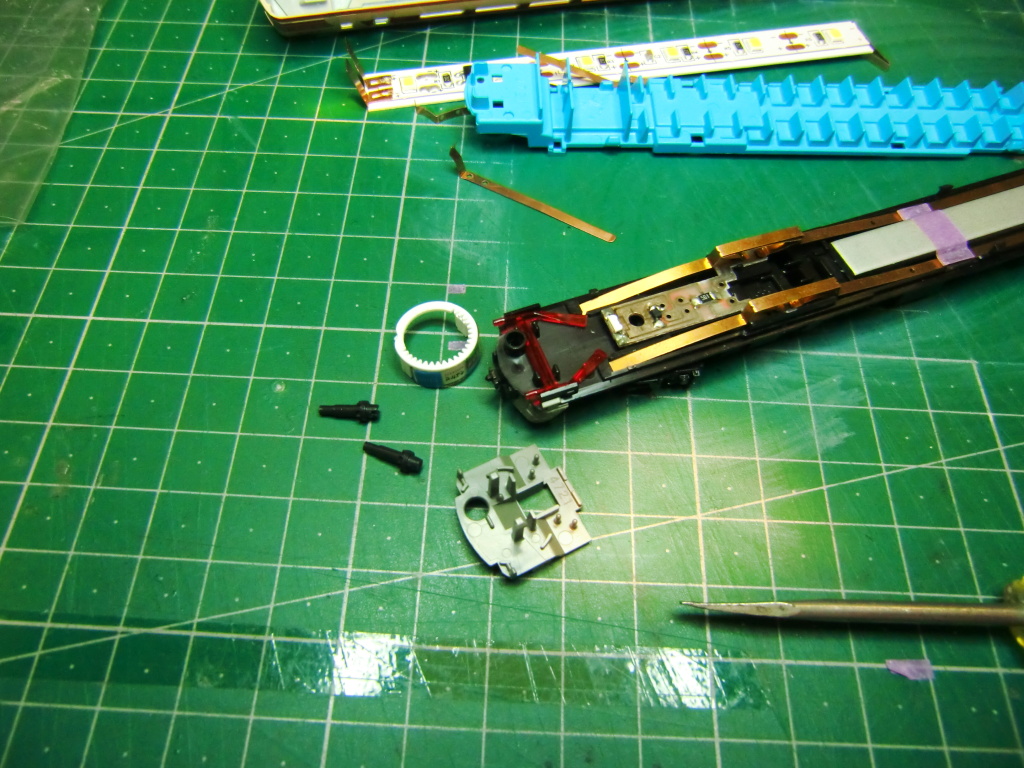

まず、こちらの車体への室内灯の組込みですが、従来のポン付でのお取り付けはできません。完全上級者向けと言えます。特に先頭車の分解と組み戻しには、パーツを追ってしまう可能性が高く、充分注意して作業する必要がございます。

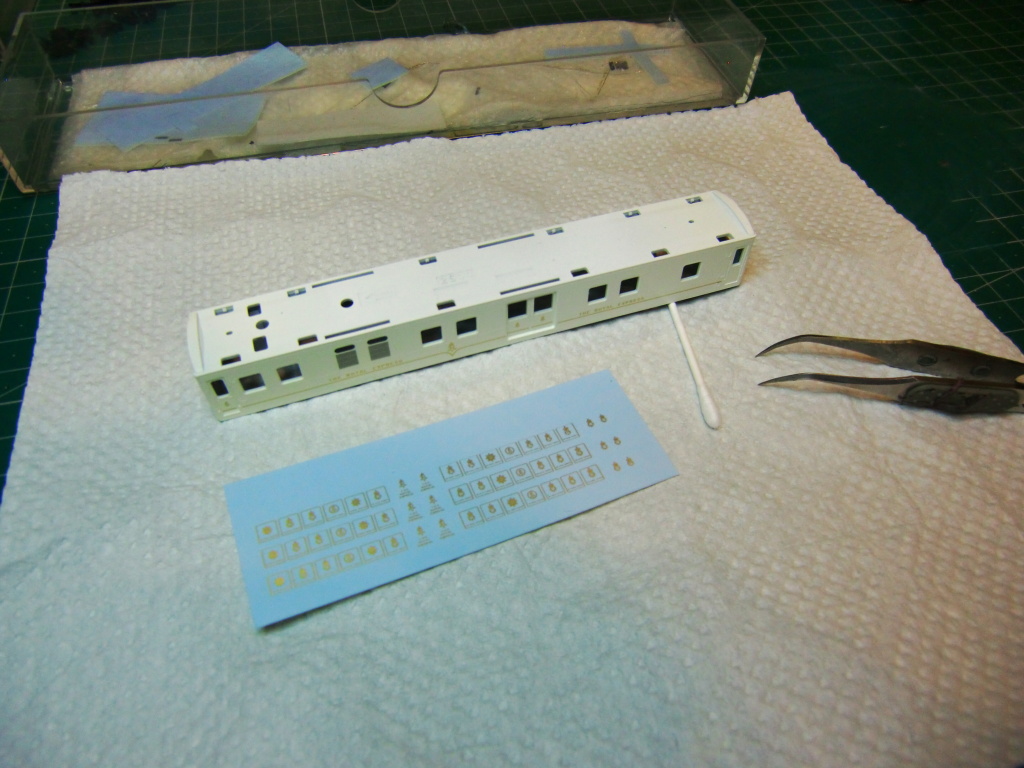

次に、1階も明るくするには改造が必要です。別途、1階にも照明ユニットを作り組み込む方法、もしくは2階の座席前をすべてピンバイスで穴をあけてを行って、1階に漏れる光の量を増やすかのどちらかになります。

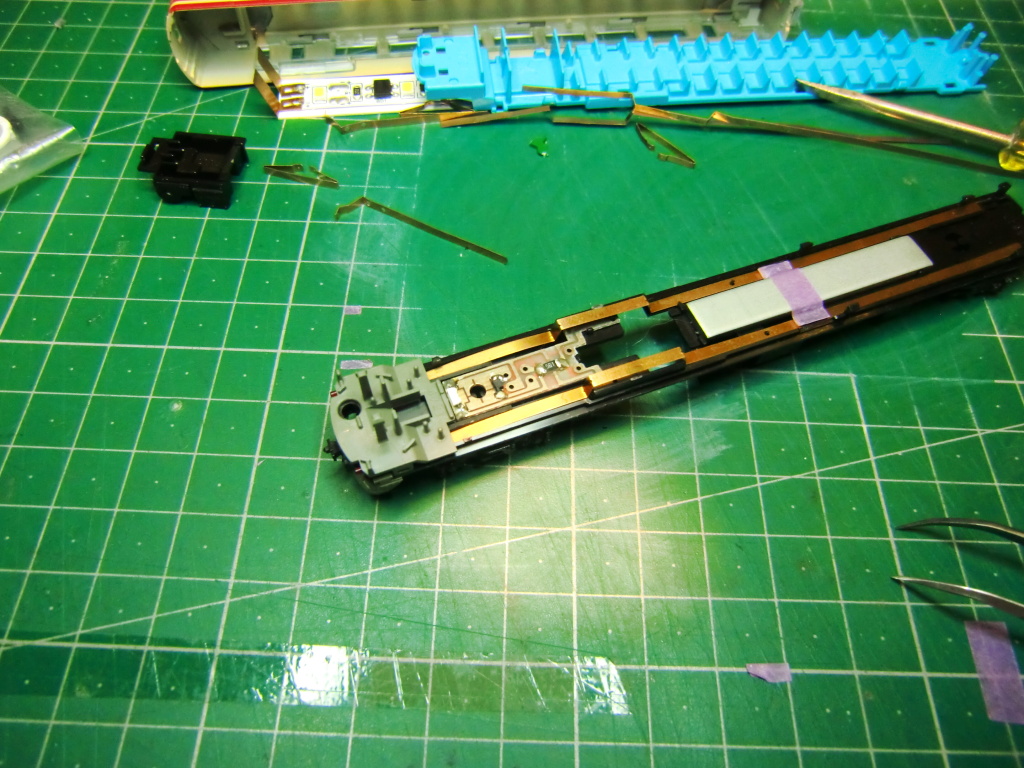

▼先頭車への室内灯取付

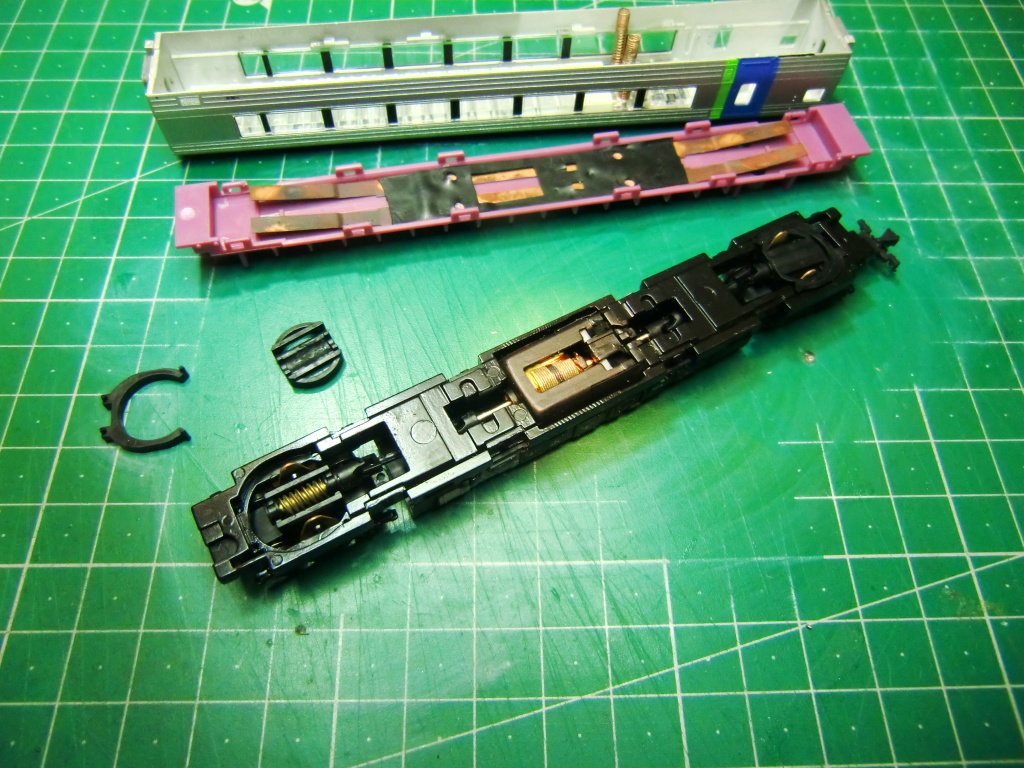

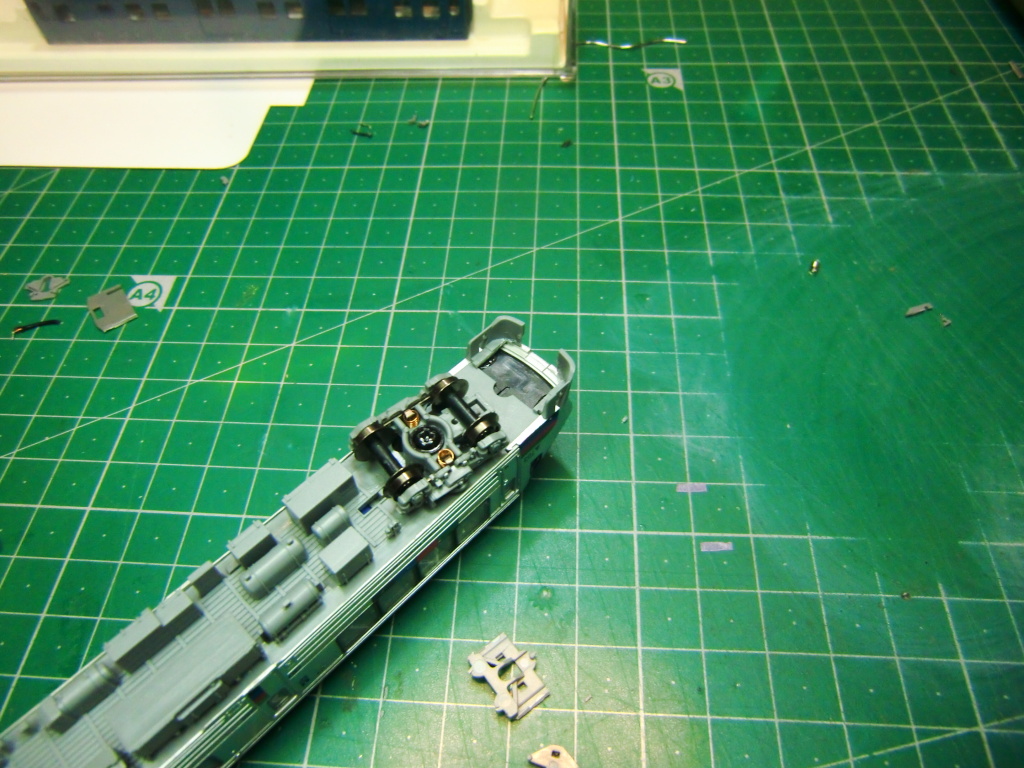

先頭車はこのようにハンダ付しました。

プラバンを加工してこのように遮光板を取り付けユニットを30度程度上向きに固定します。車体を閉じると平行となり、奥まで均等に光るようになります。

前面が平面の先頭車の方が、分解と組み戻しが難しく普段から室内灯のお取り付けに慣れている方でも、初めは戸惑うと思います。

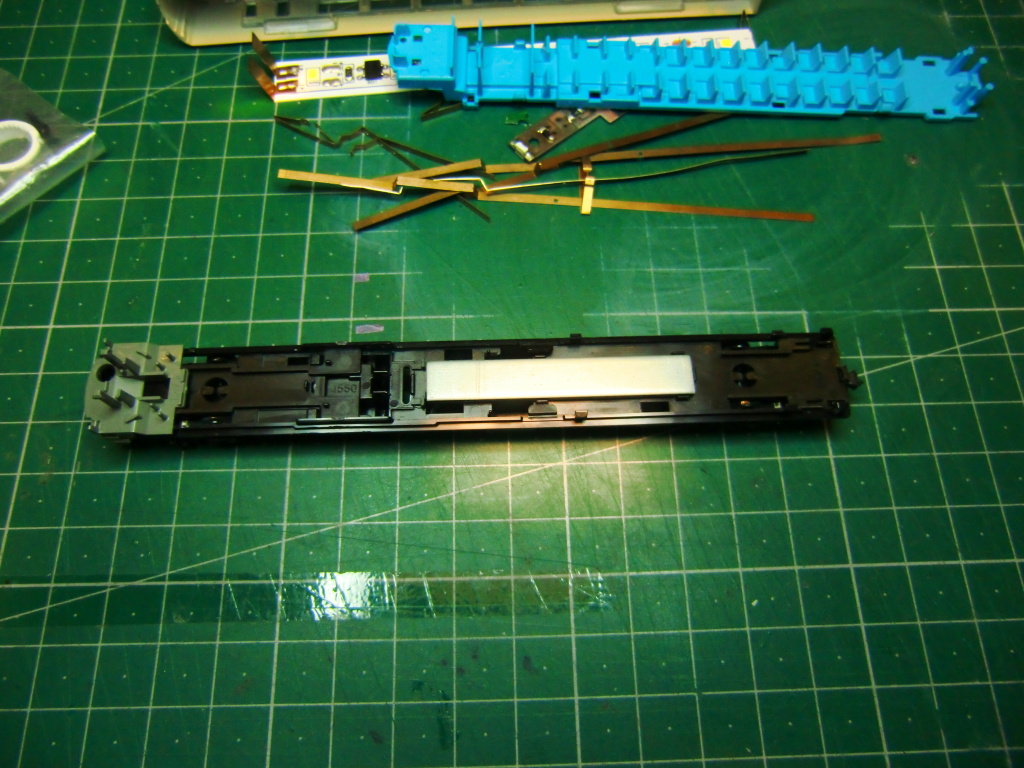

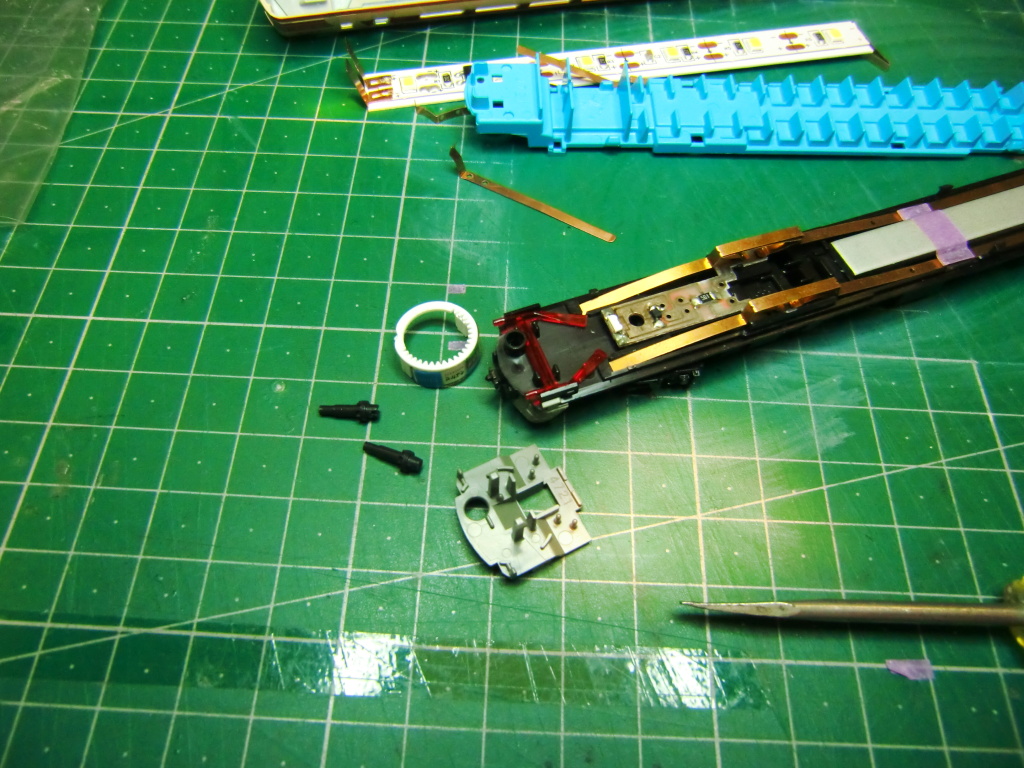

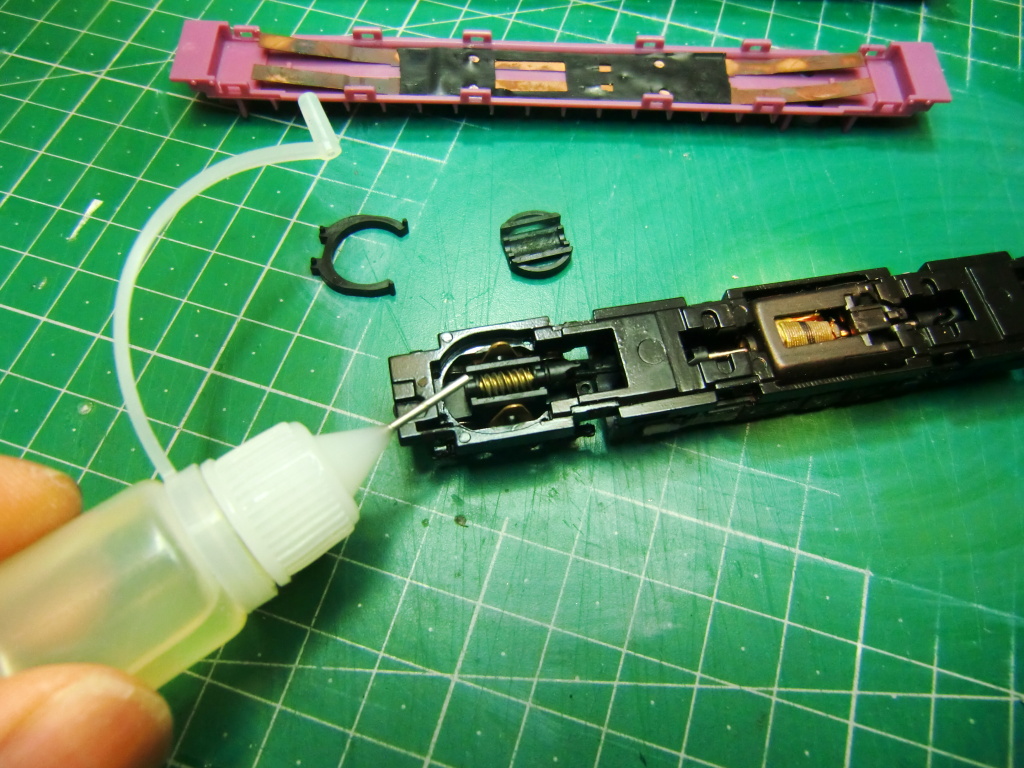

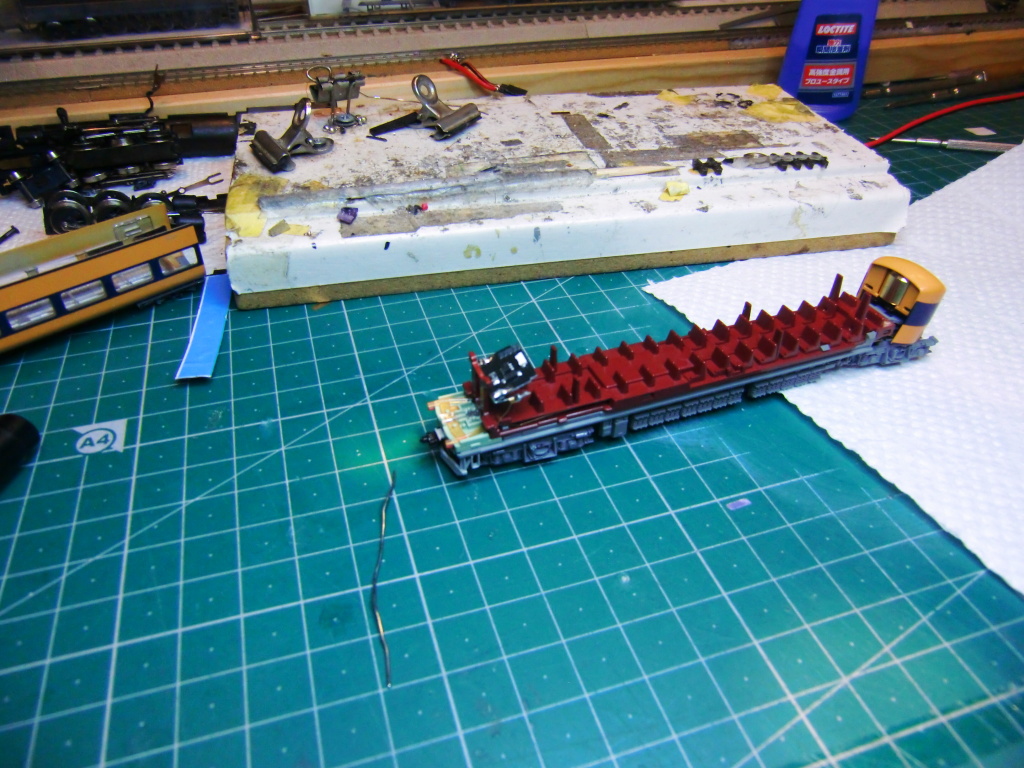

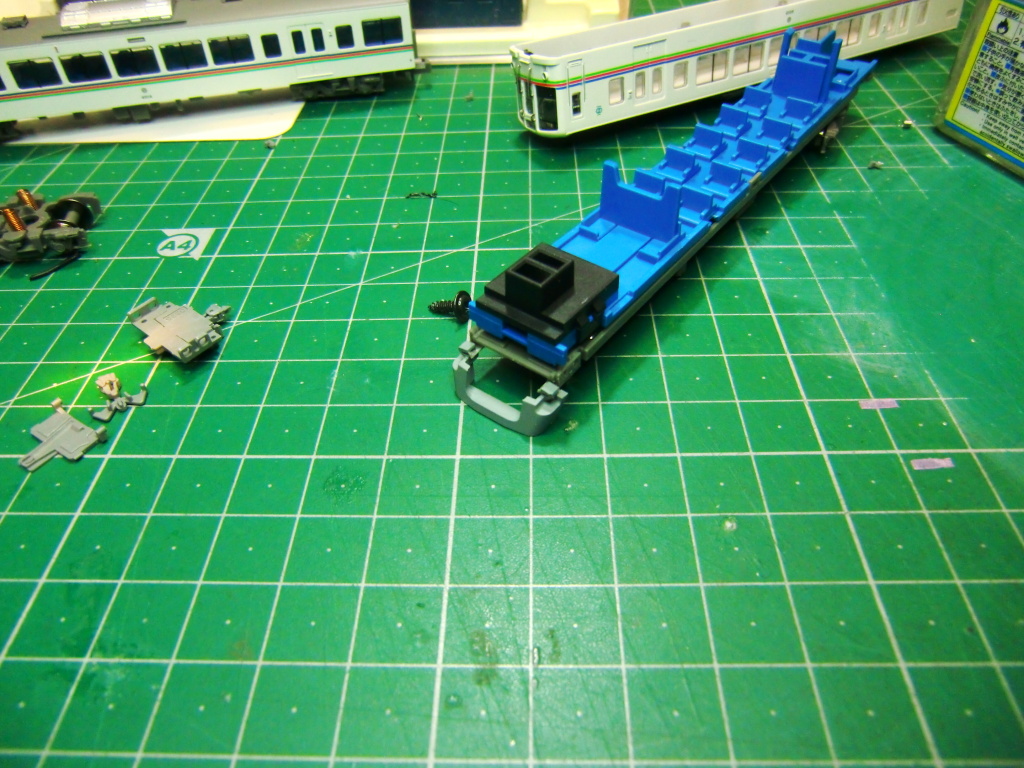

続いて2階建ての中間車の改造加工です。

2階建て車両に大幅な改造を加えていきます。

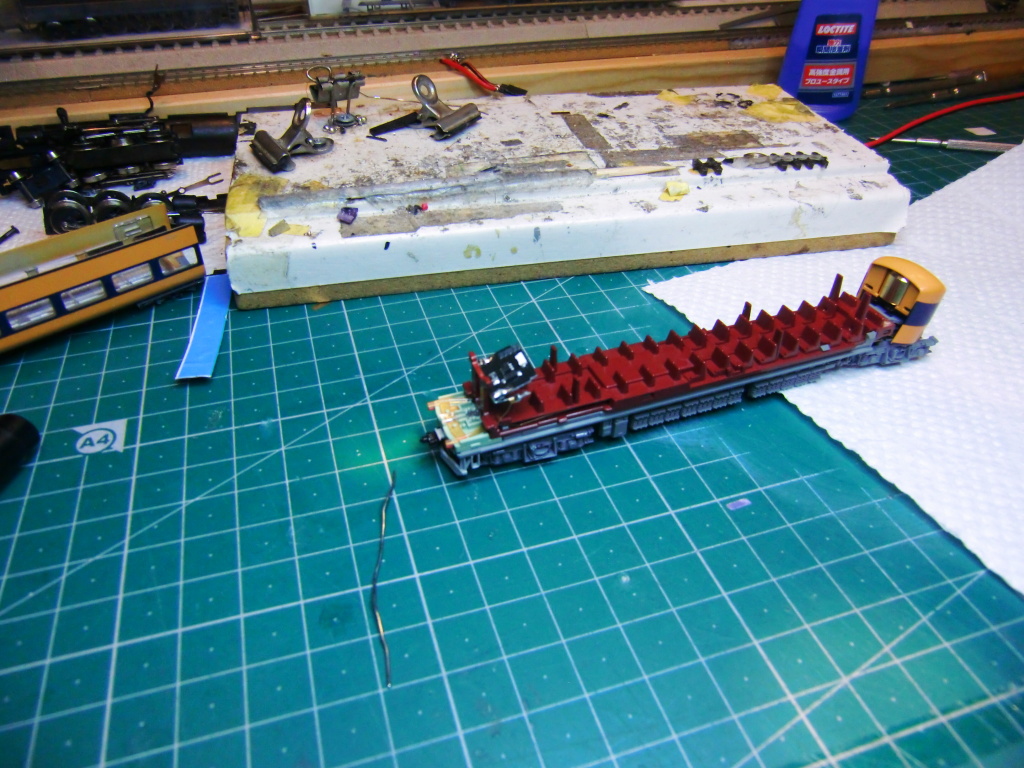

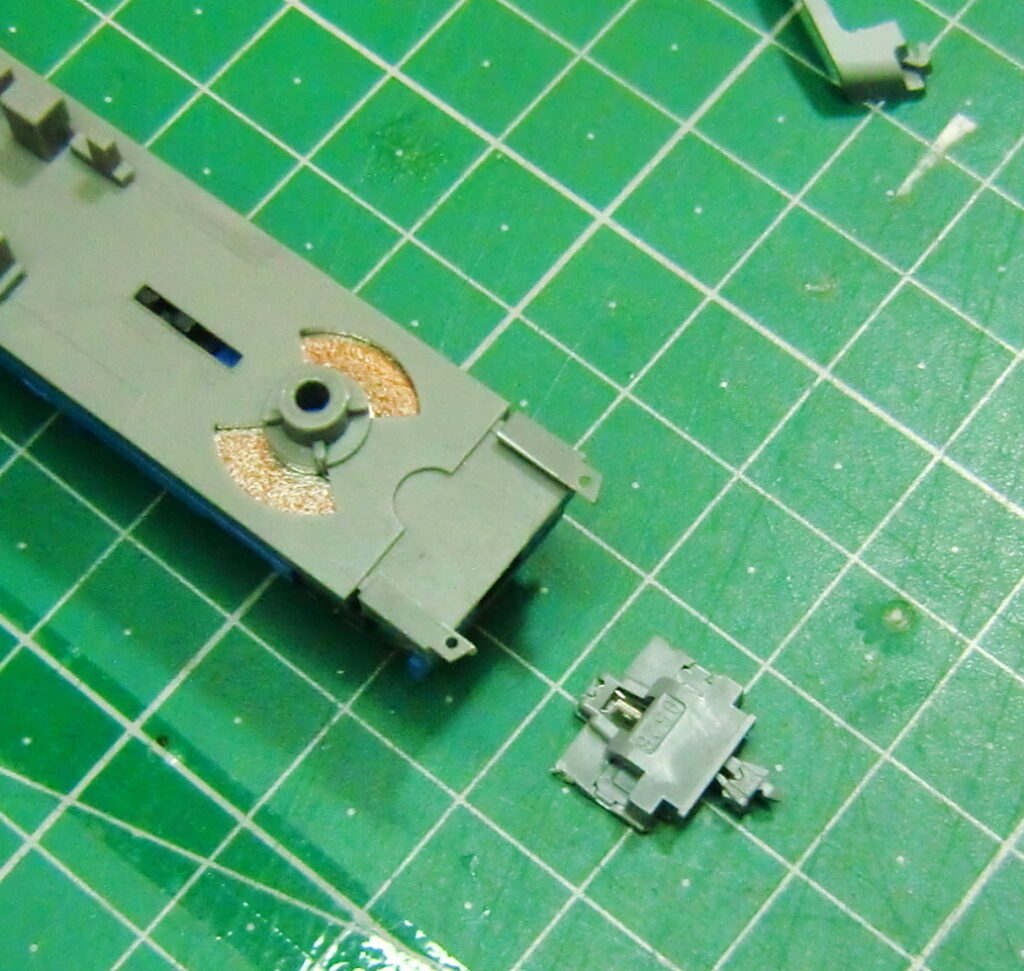

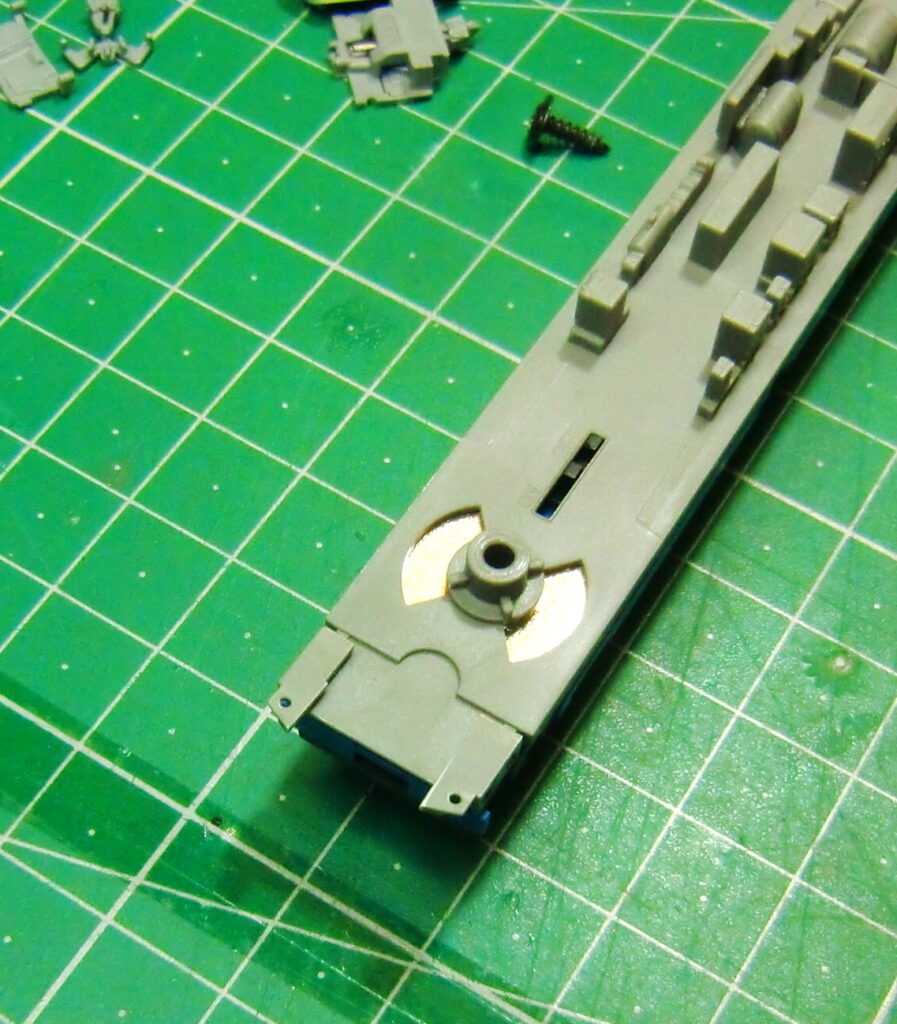

1階天井付近の集電板の根元に印をつけます。

取り外します。

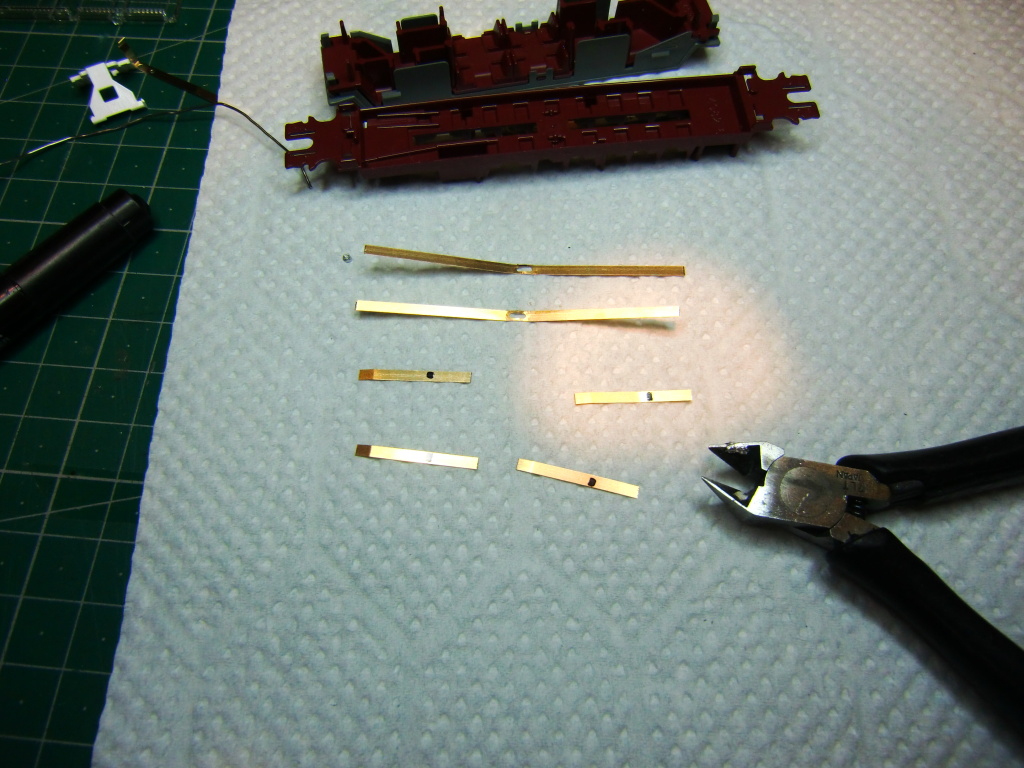

このように分断します。

分割した集電板をこのように配置して固定し、ウレタン線でつなぎます。

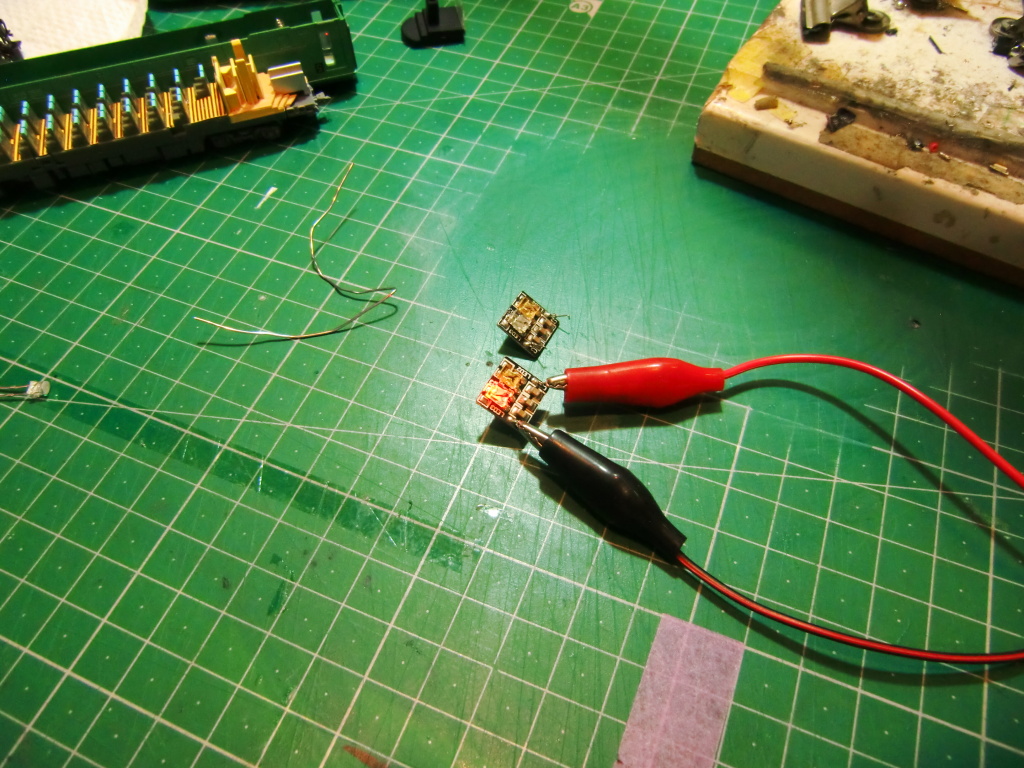

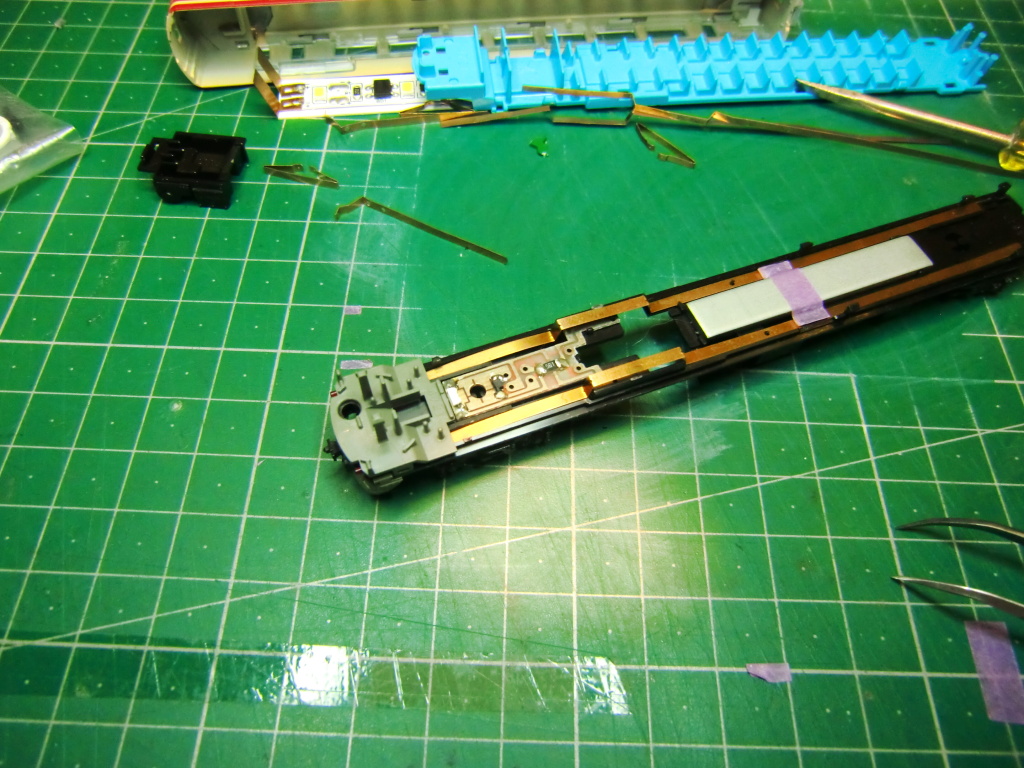

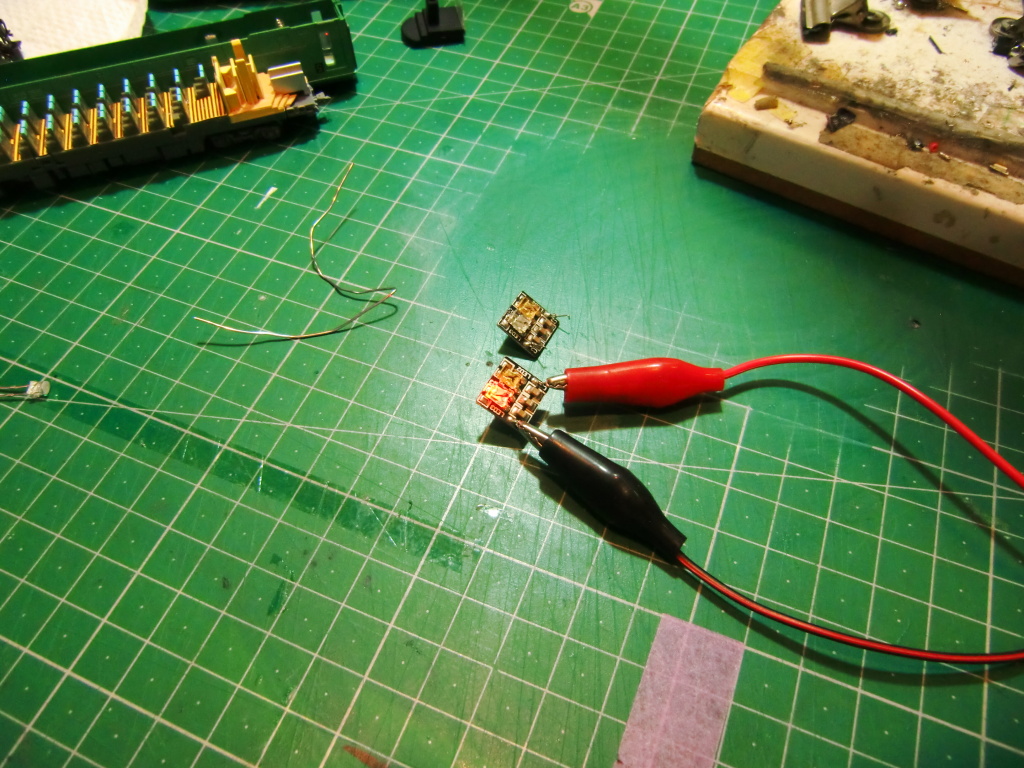

室内灯を作ります。既存の抵抗をすべて外し、新たに1.5kΩの高めの抵抗をつけます。最後に「ブリッジダイオード」を取り付けます。

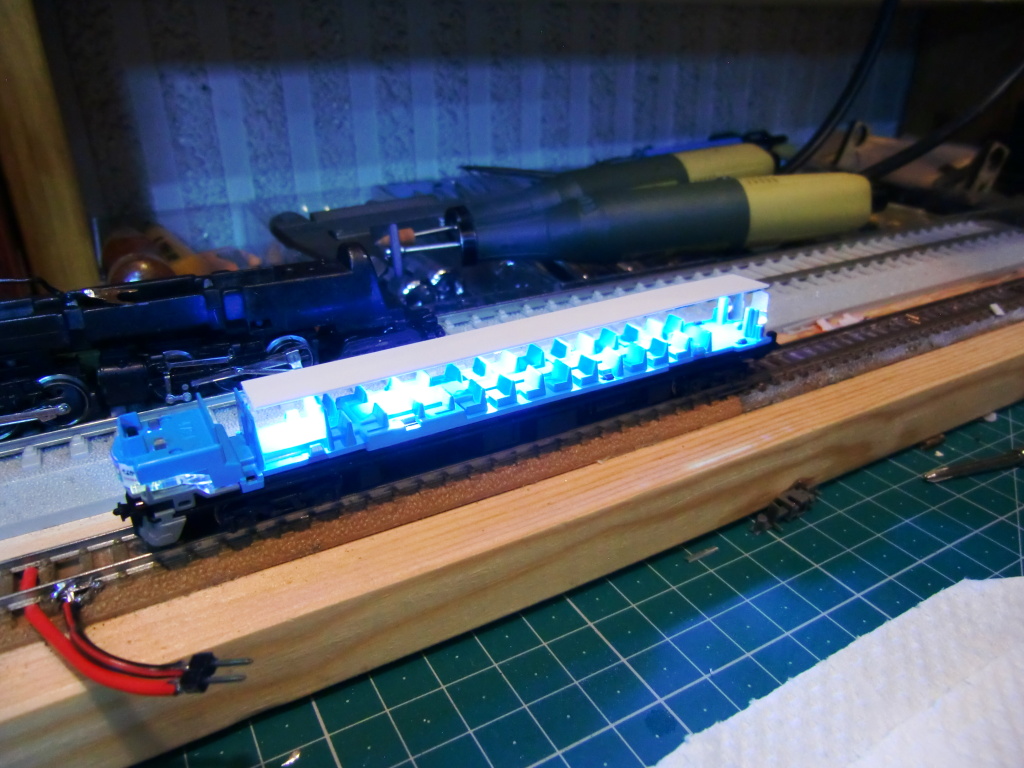

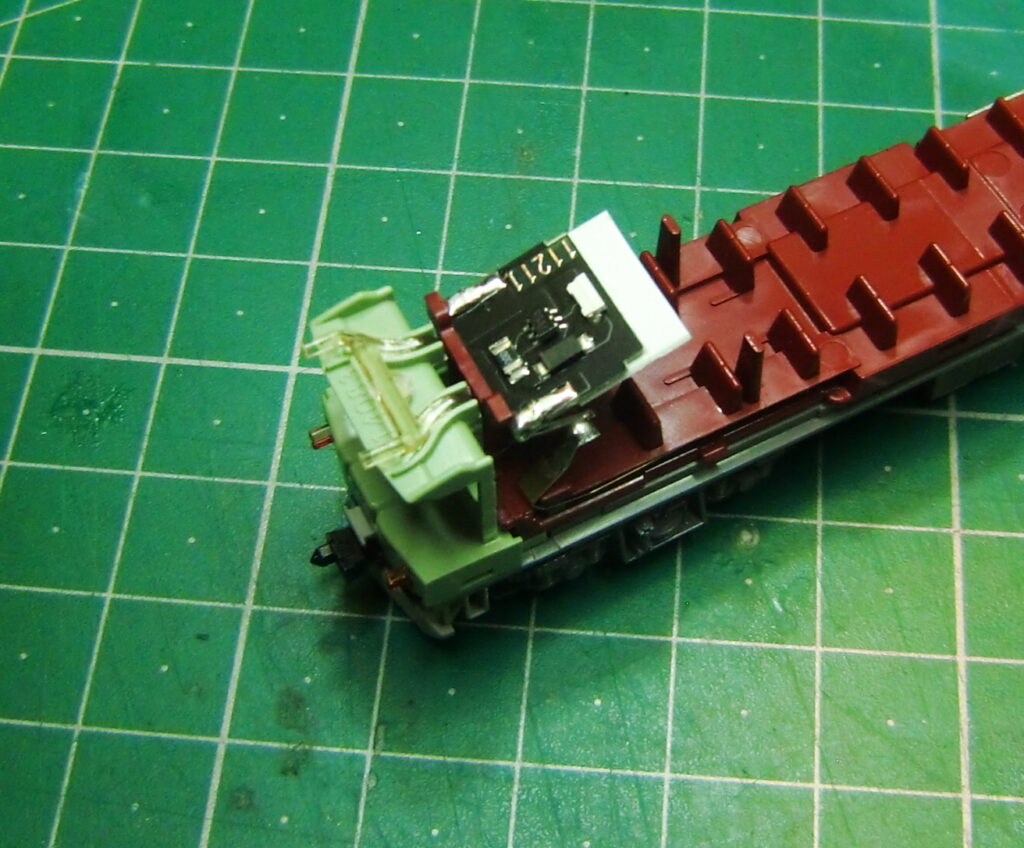

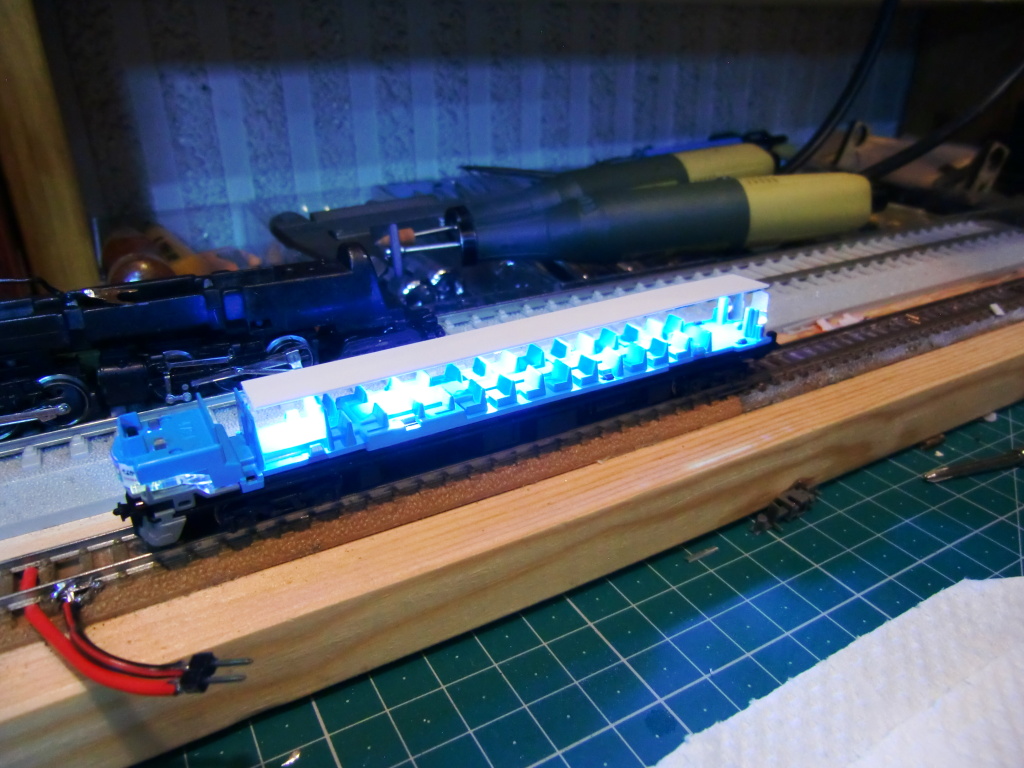

このように配置されます。点灯テストします。

2階との兼ね合いもあるので、明るくなりすぎないように調整しました。

1階もこのように照明がつきました。

2階のユニットも配線で直接つなぎます。

このようになります。

作業完了でございます。

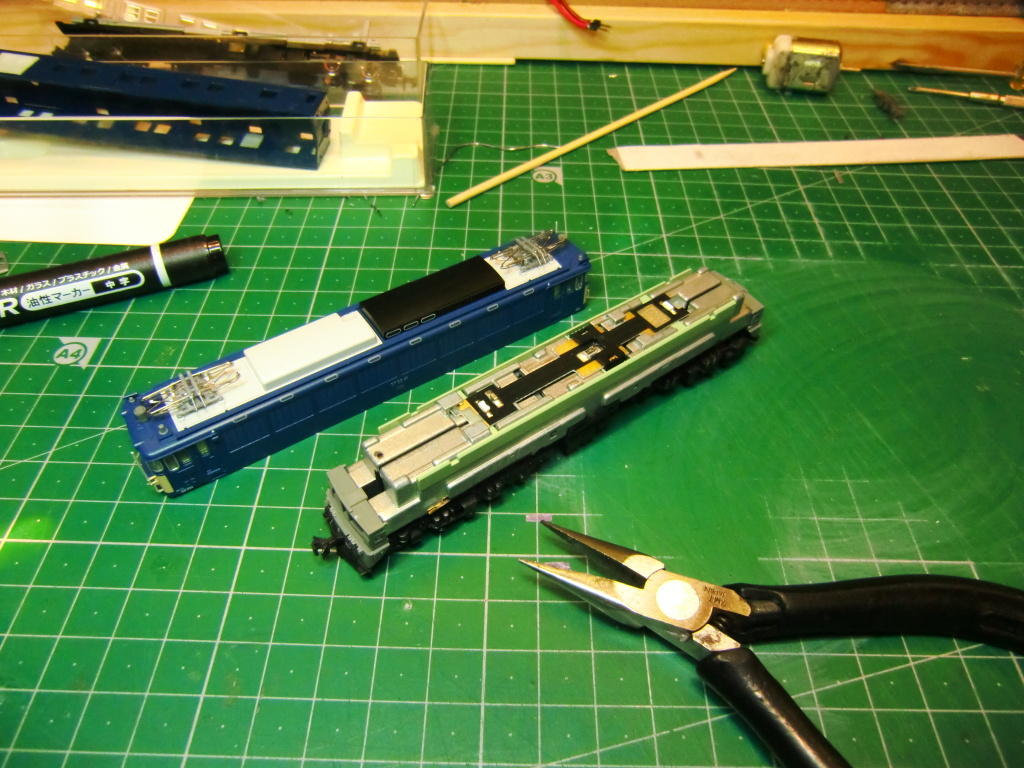

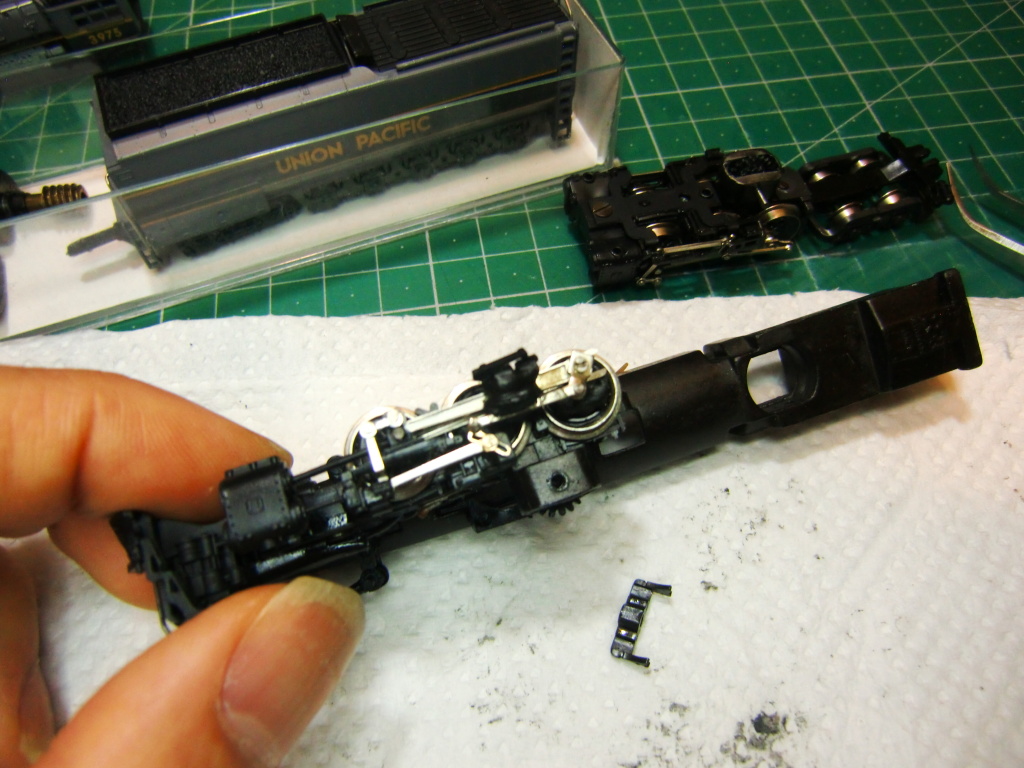

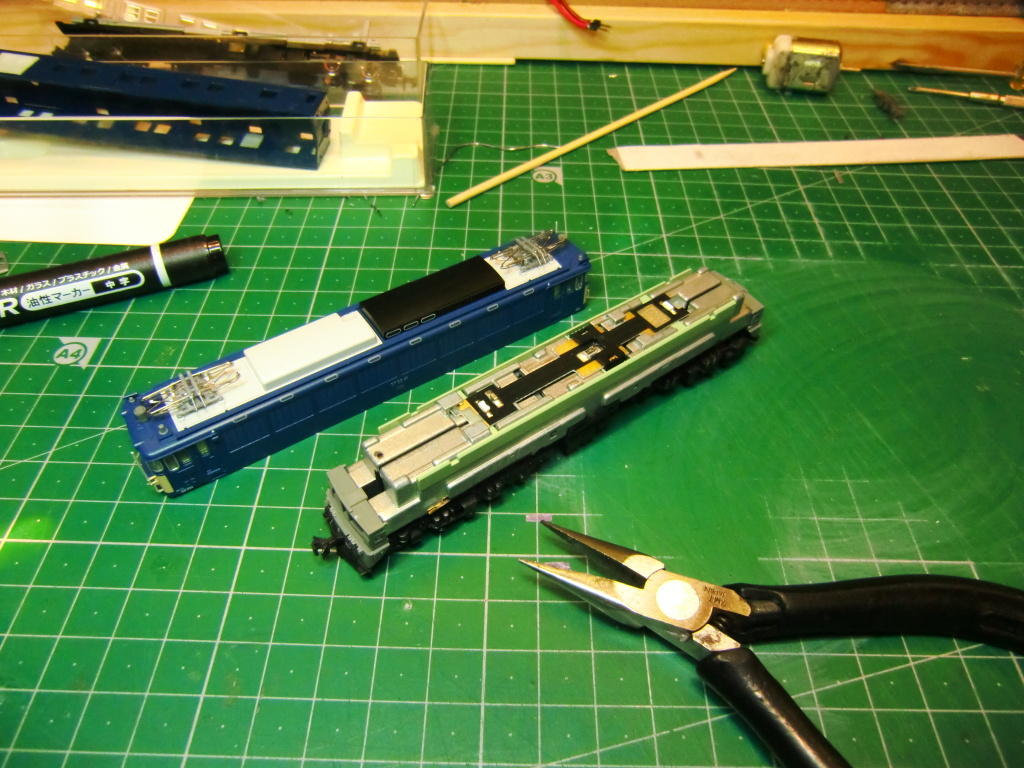

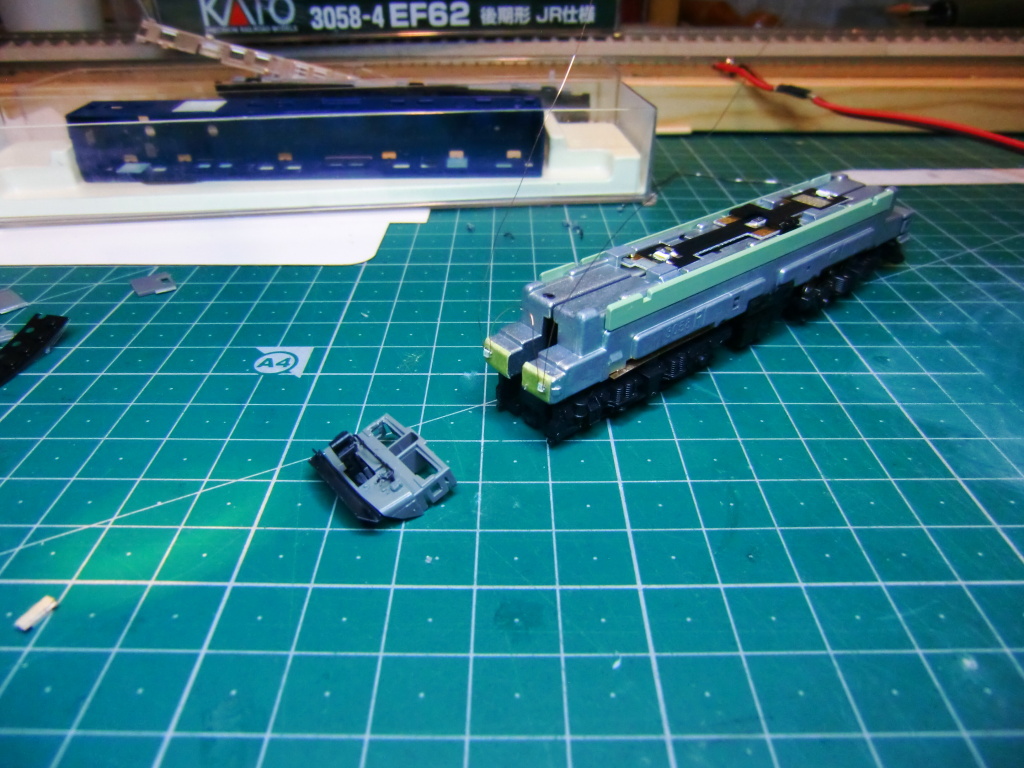

今回のご相談は、速度がまったく出ないとのことです。外国型機関車の修理では、大変難航することはよくあります。

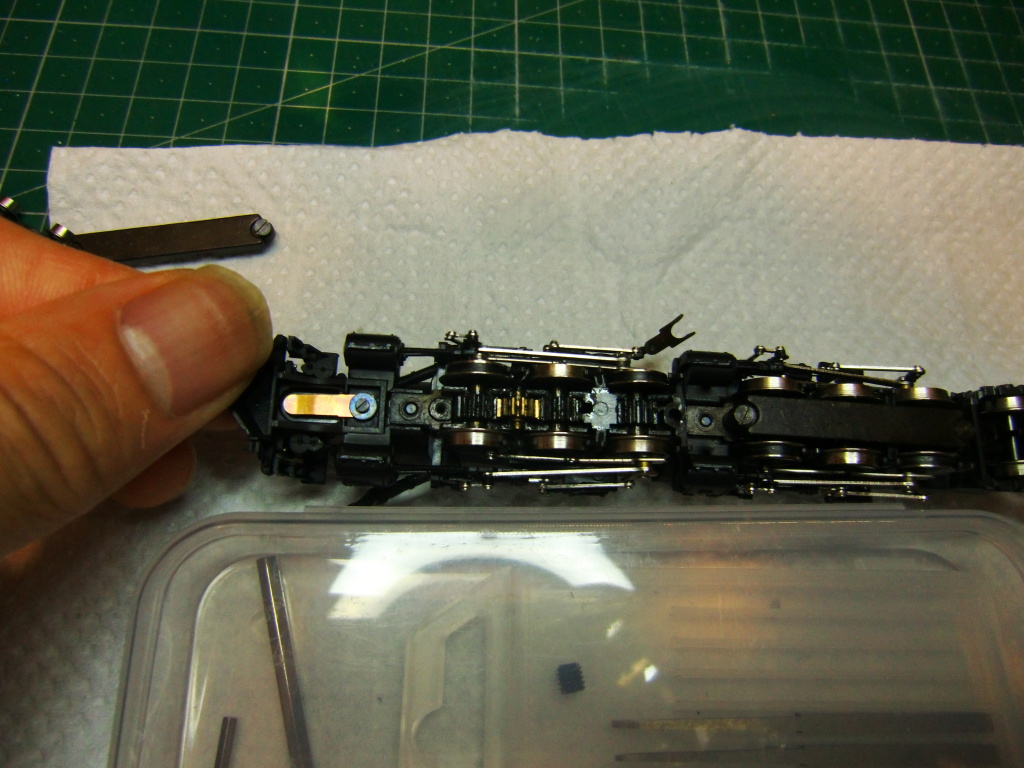

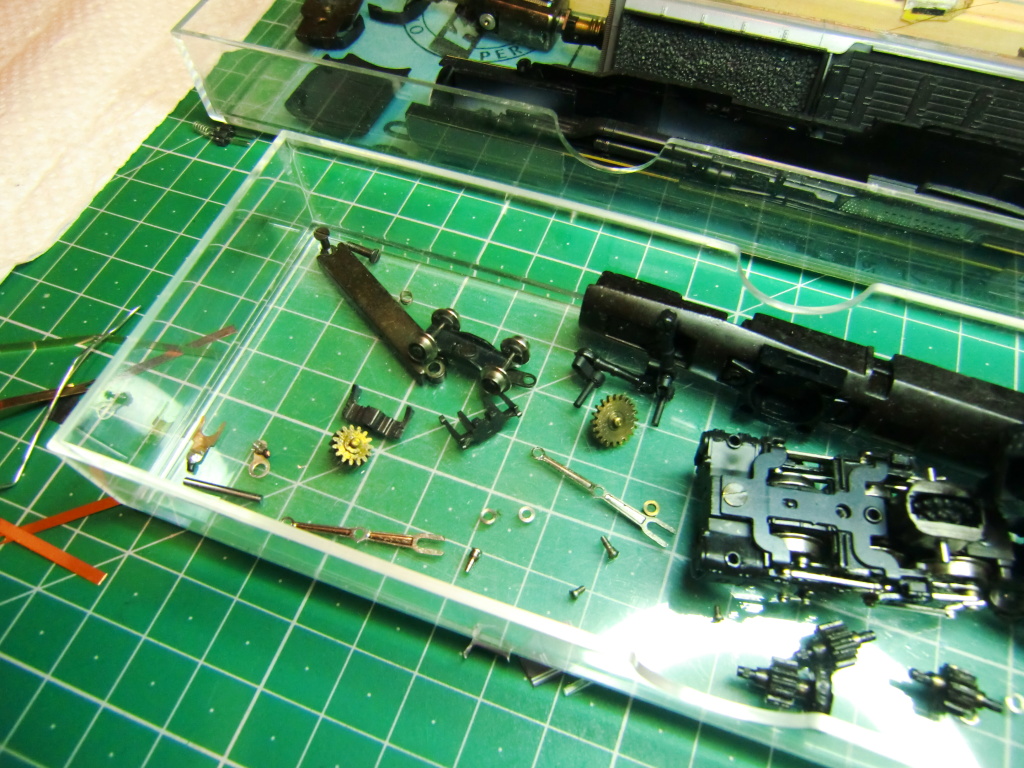

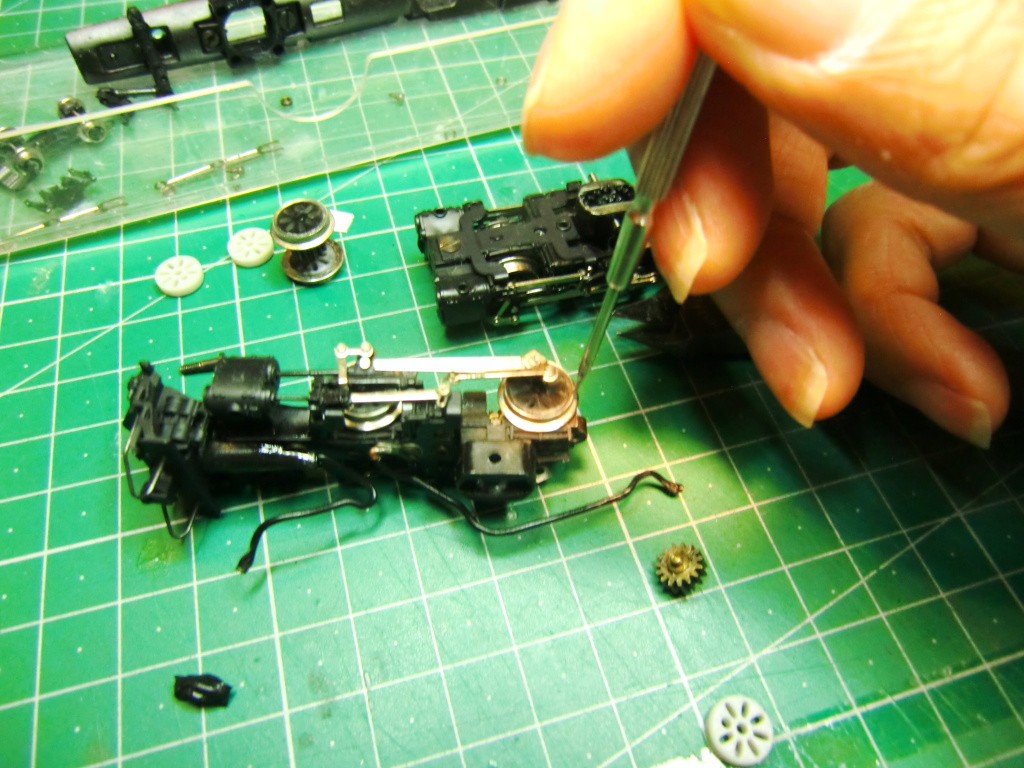

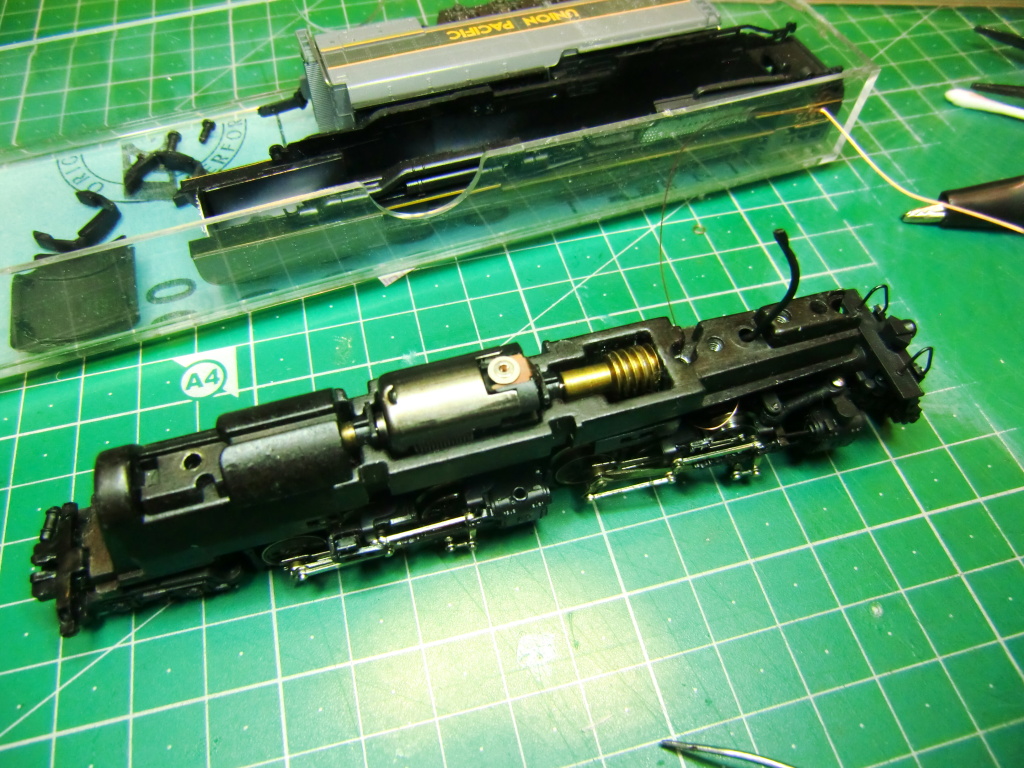

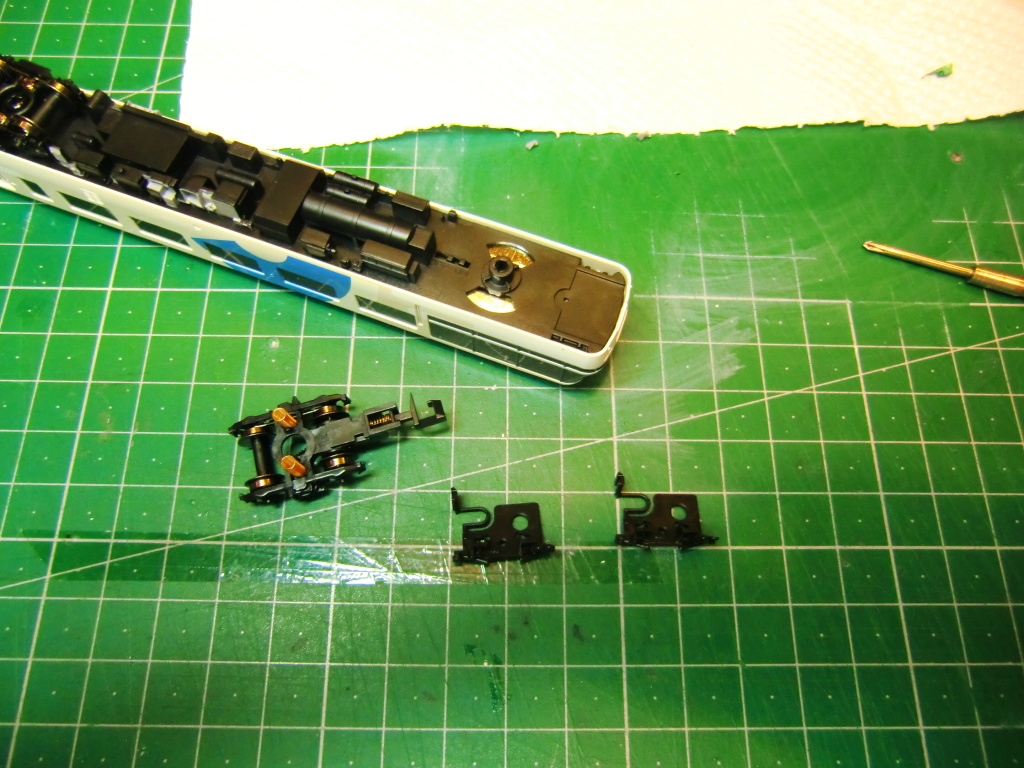

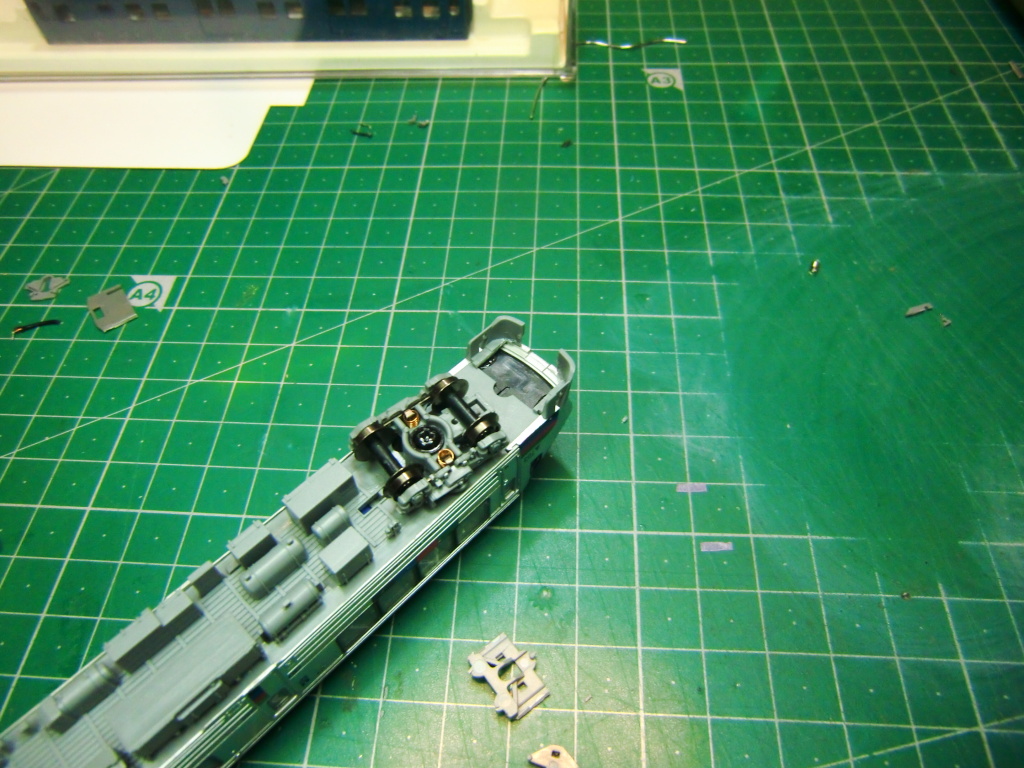

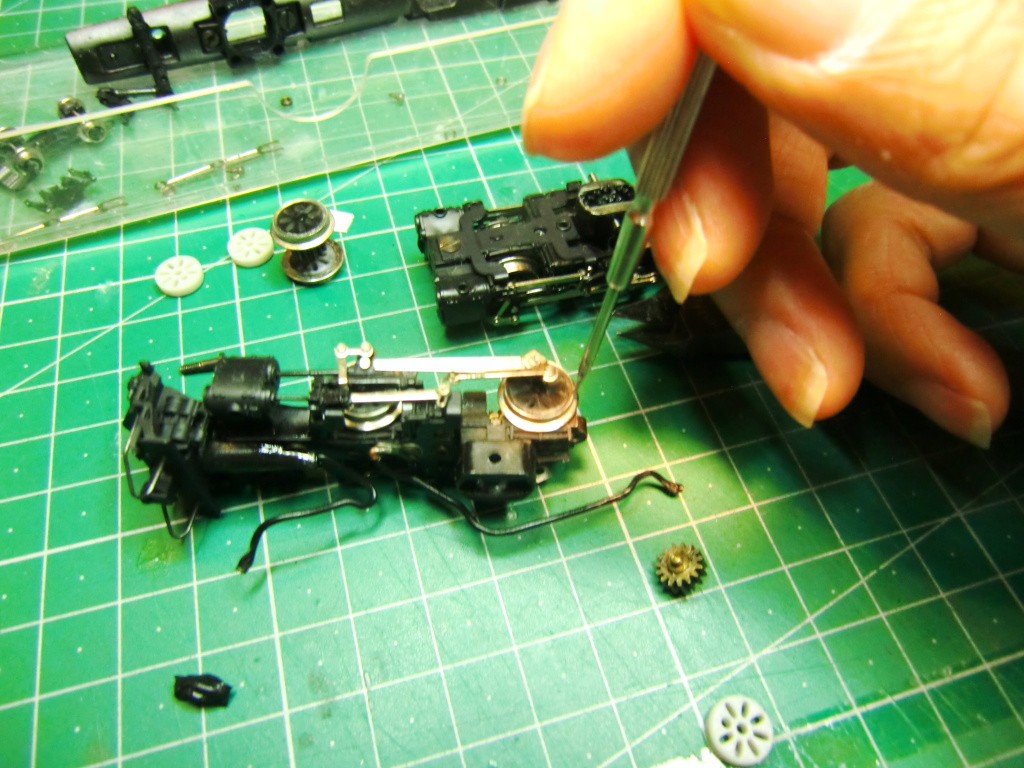

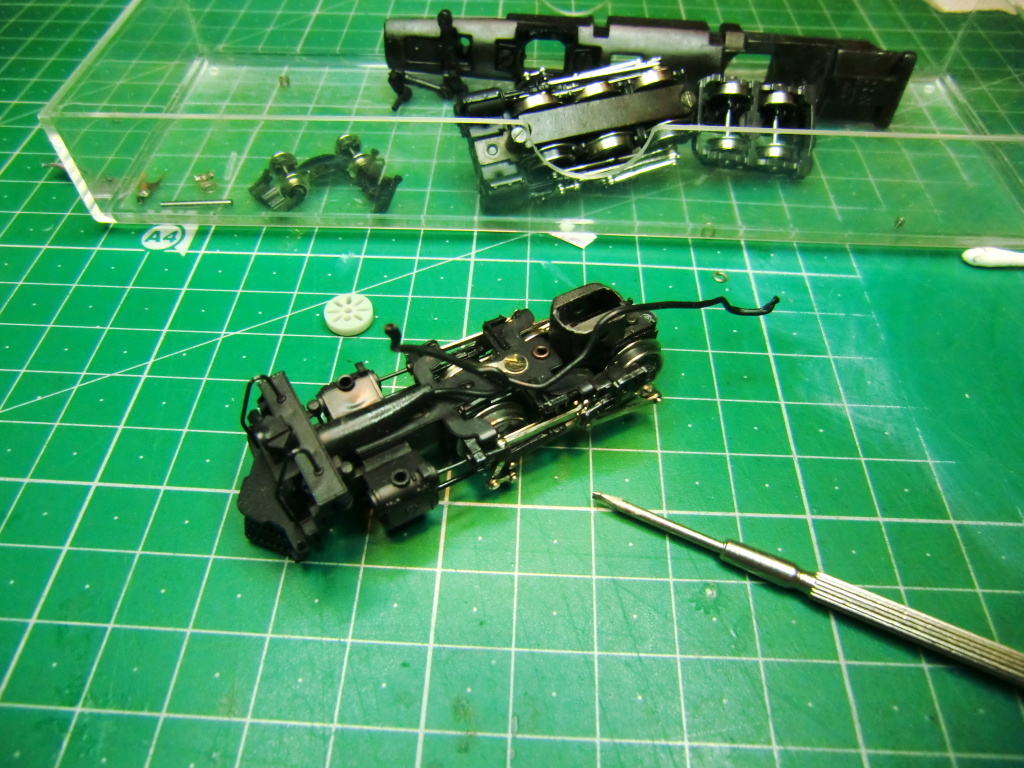

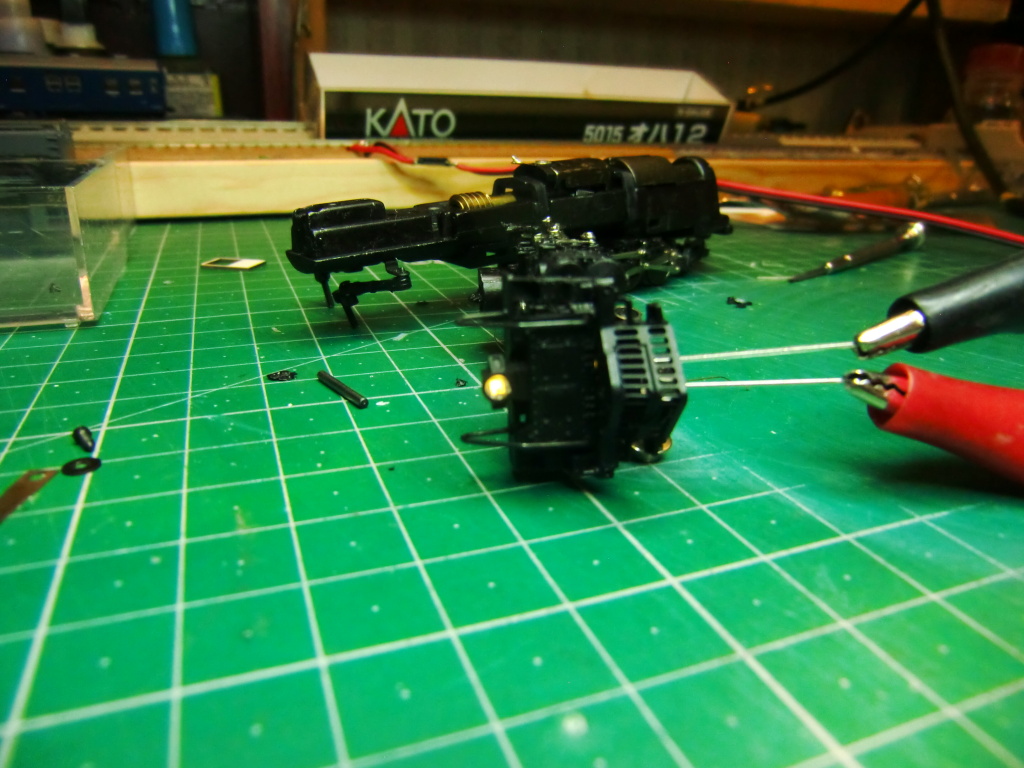

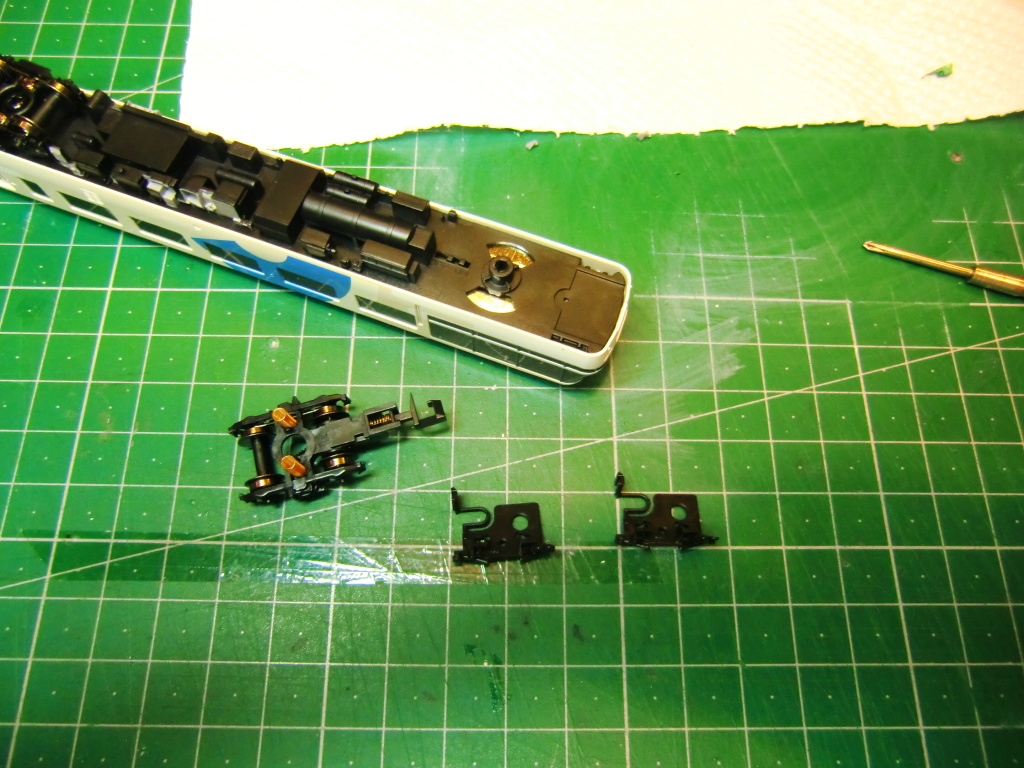

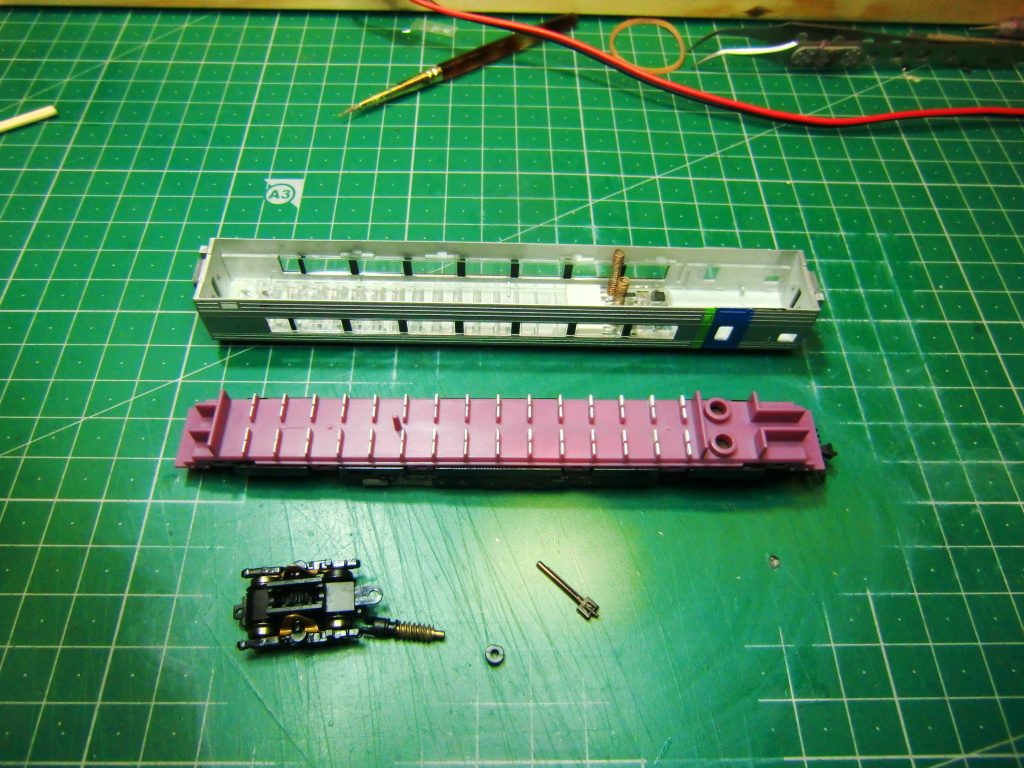

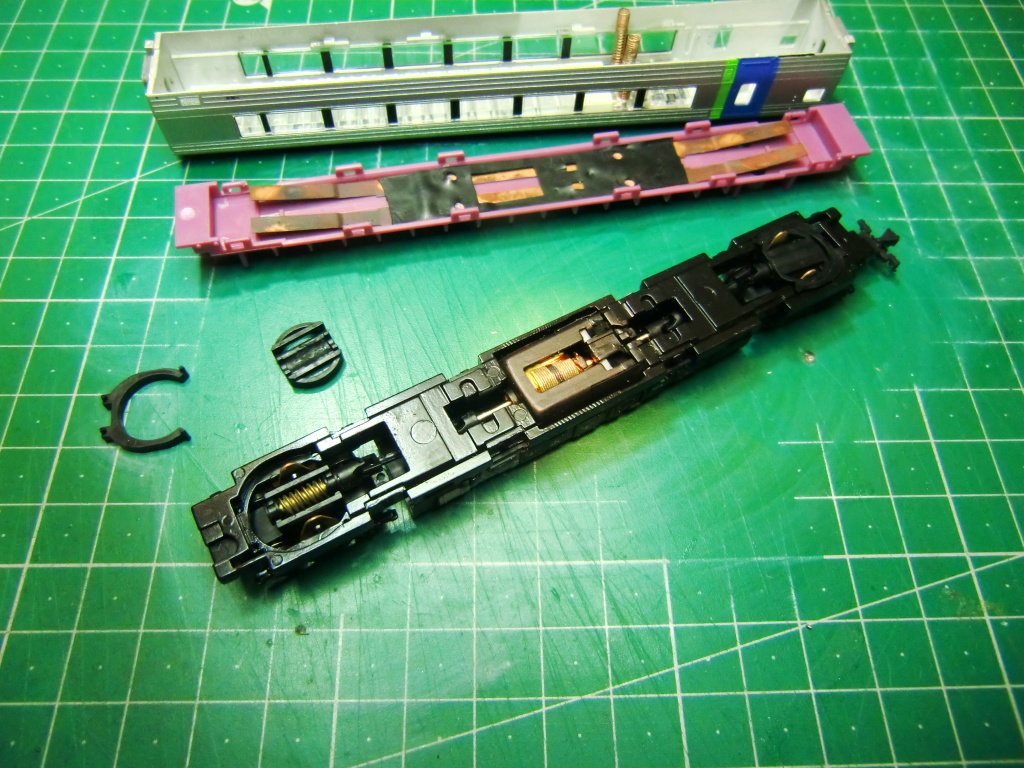

分解していきます。

モーターを取り出します。ここからパーツを1つ1つチェックしていきます。

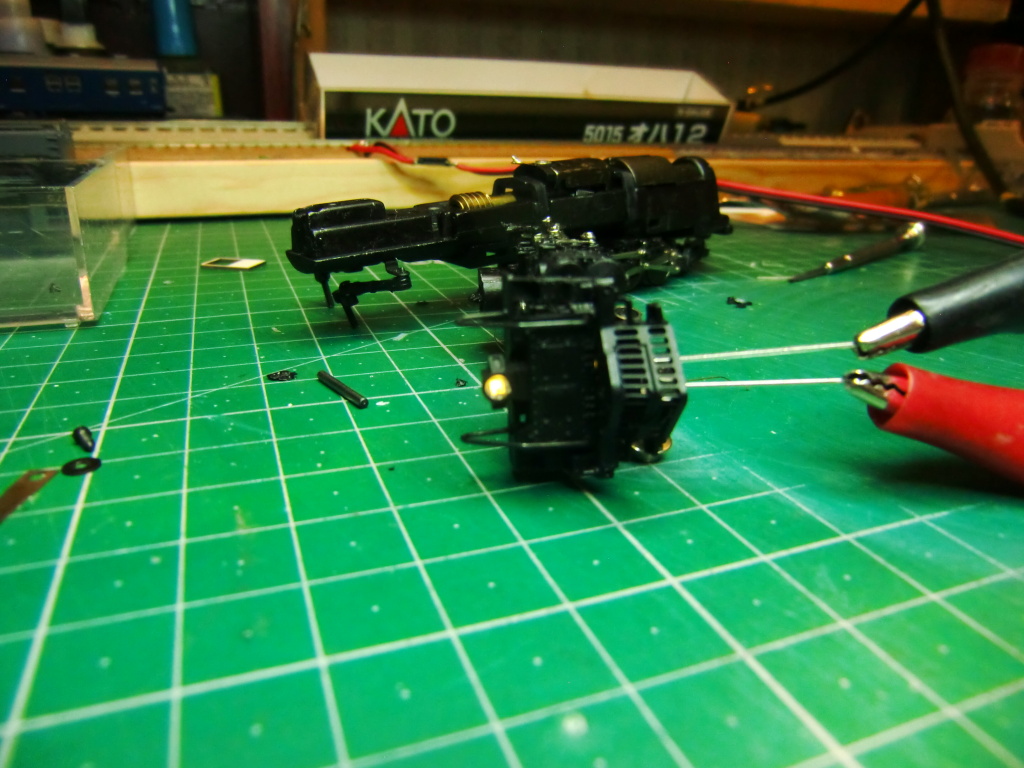

まずは、個別の台車を手で回して確認しましたが、まったく回りませんでした。

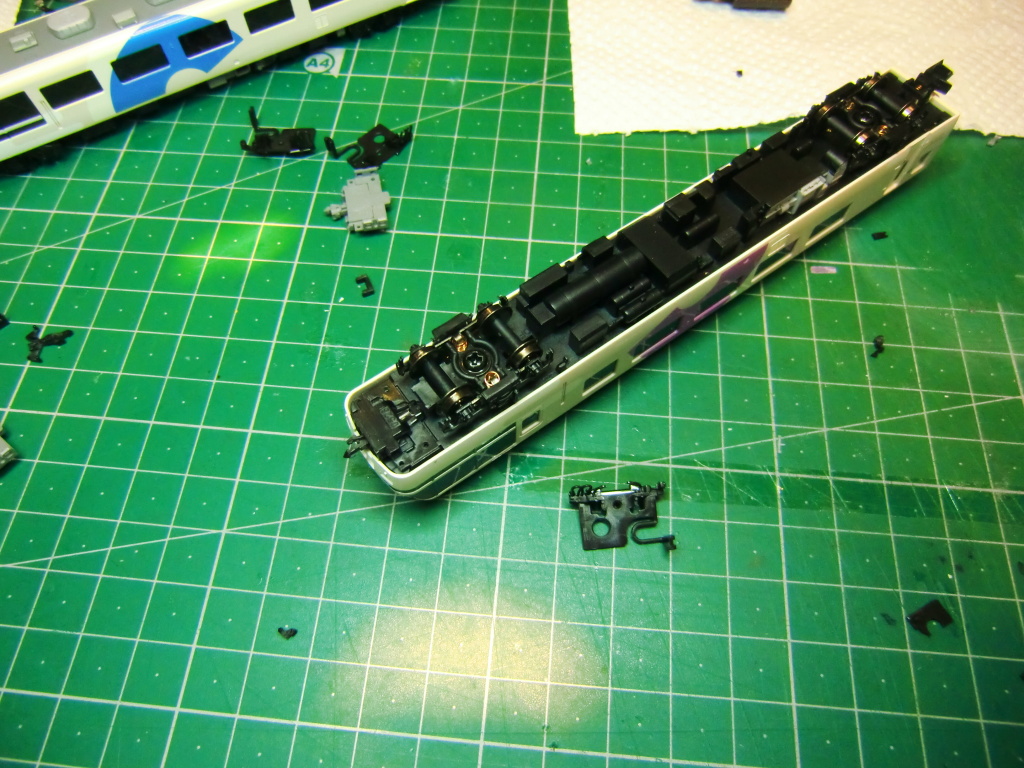

過去、当店で修理した外国型車両の多くは、経年劣化によるギア割れでしたが、今回は違うようです。台車を分解するにつれて車輪がポロポロ外れてきます。

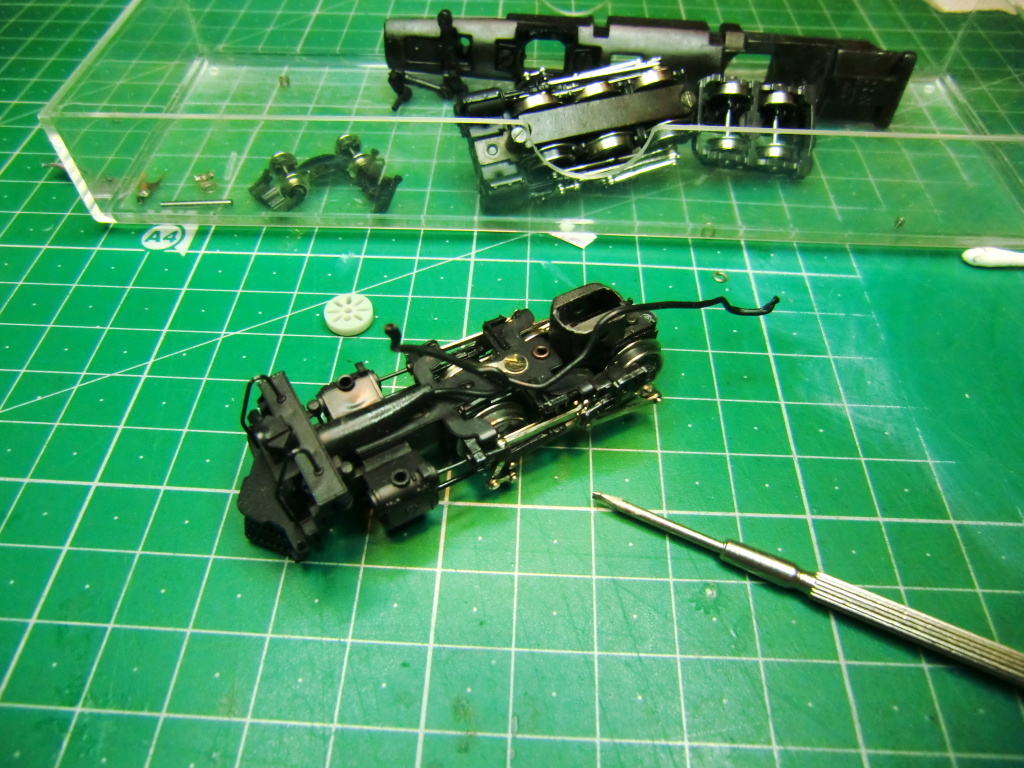

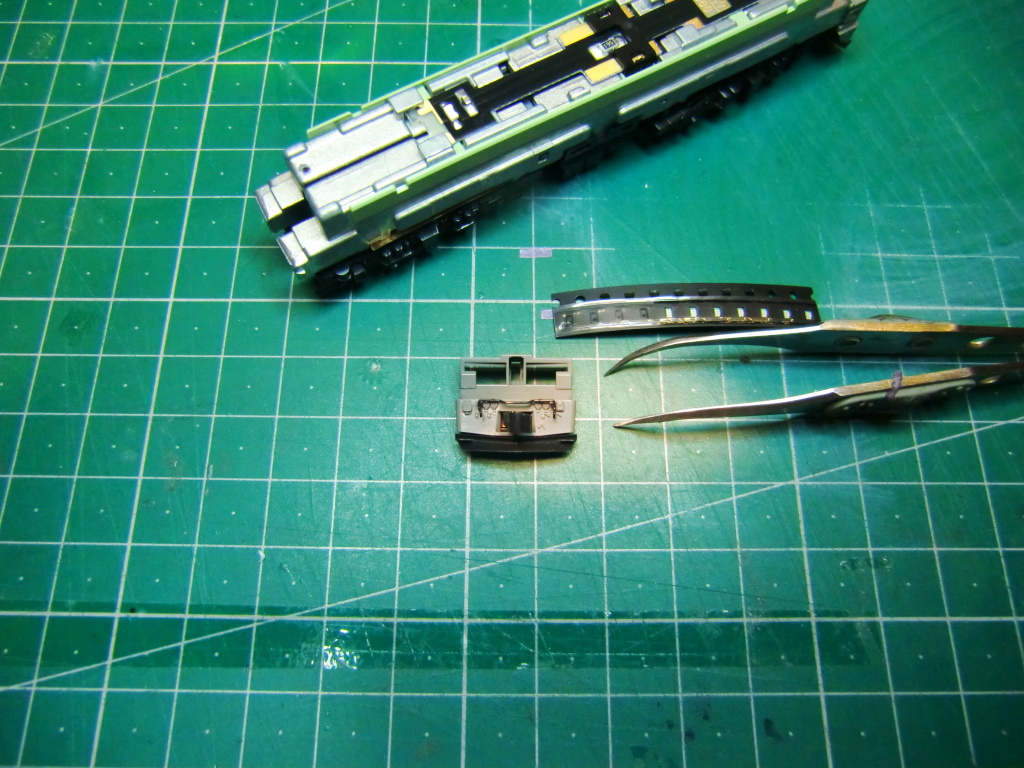

車輪がグラグラしています。

ロッドにも何かが溶けた黒い塊がくっついています。

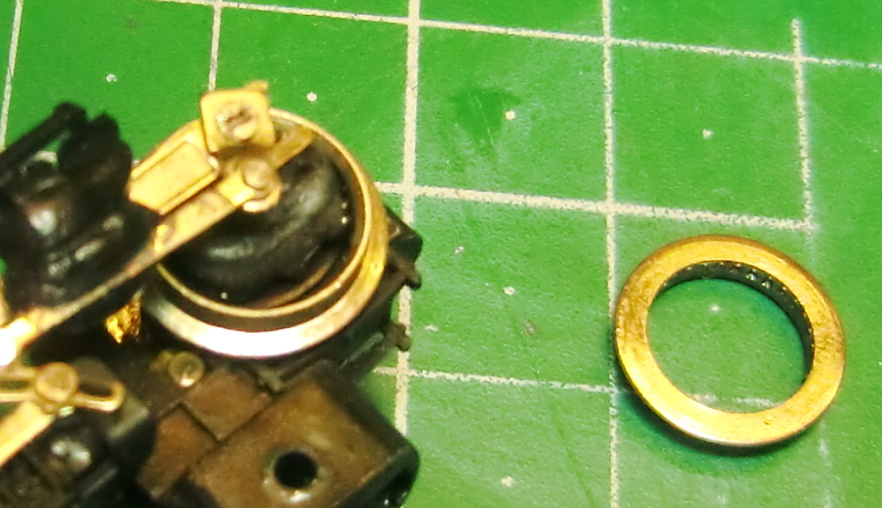

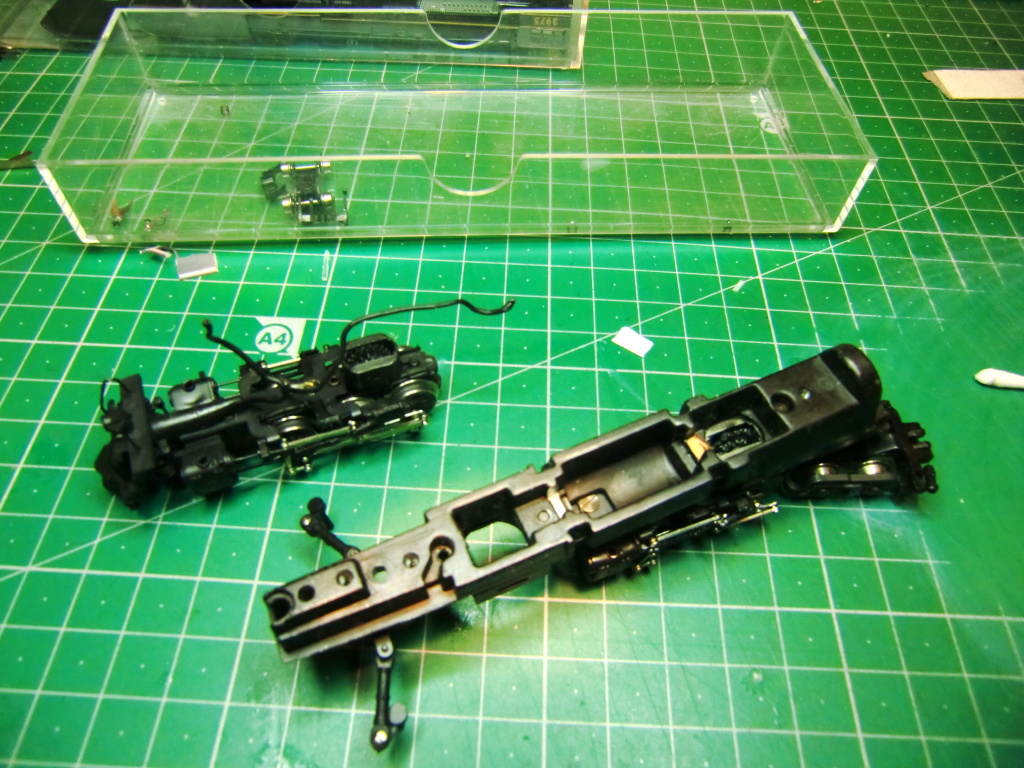

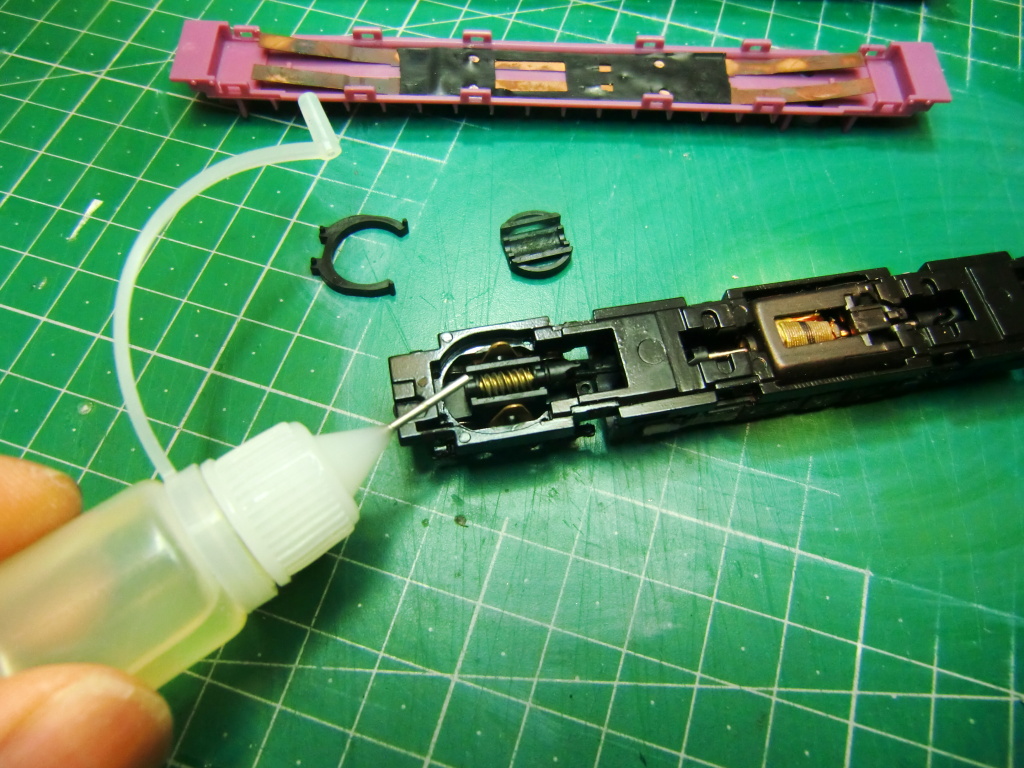

内部は油でベタベタな状態ですから、まずは洗浄して油分をすべ落とします。洗浄が終わったところで、車輪を取り出します。

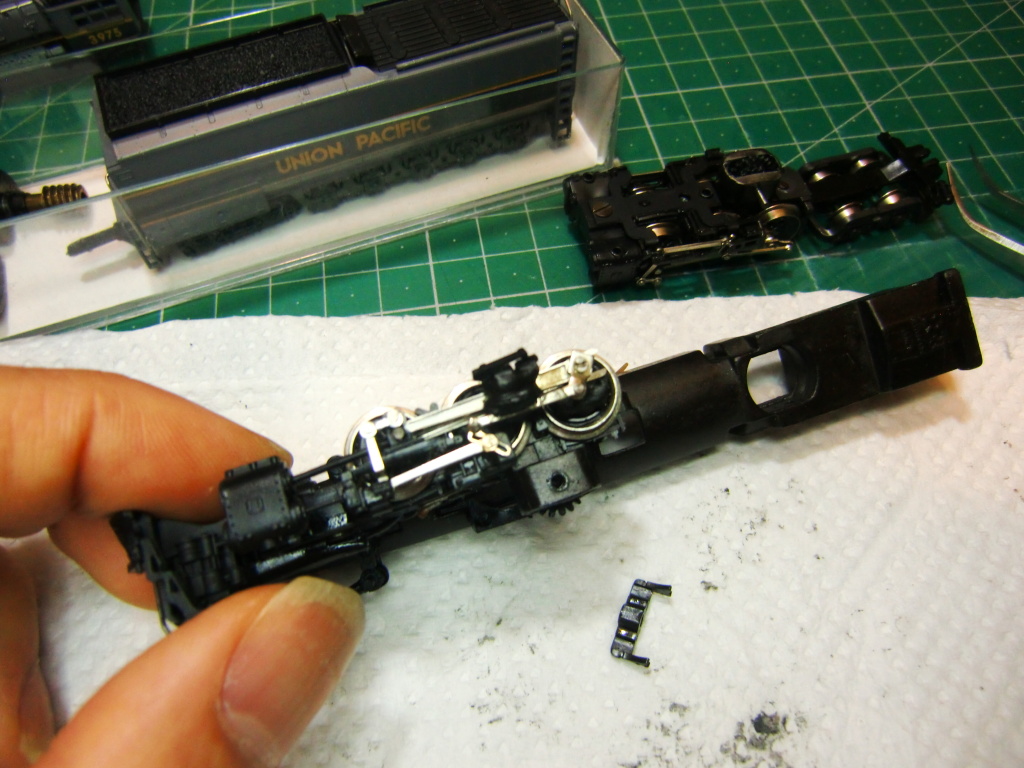

よく見ると、動輪内側のプラが完全に溶けて変形してます。このような症状を見るのは初めてです。その他の動輪も同様の状態でした。

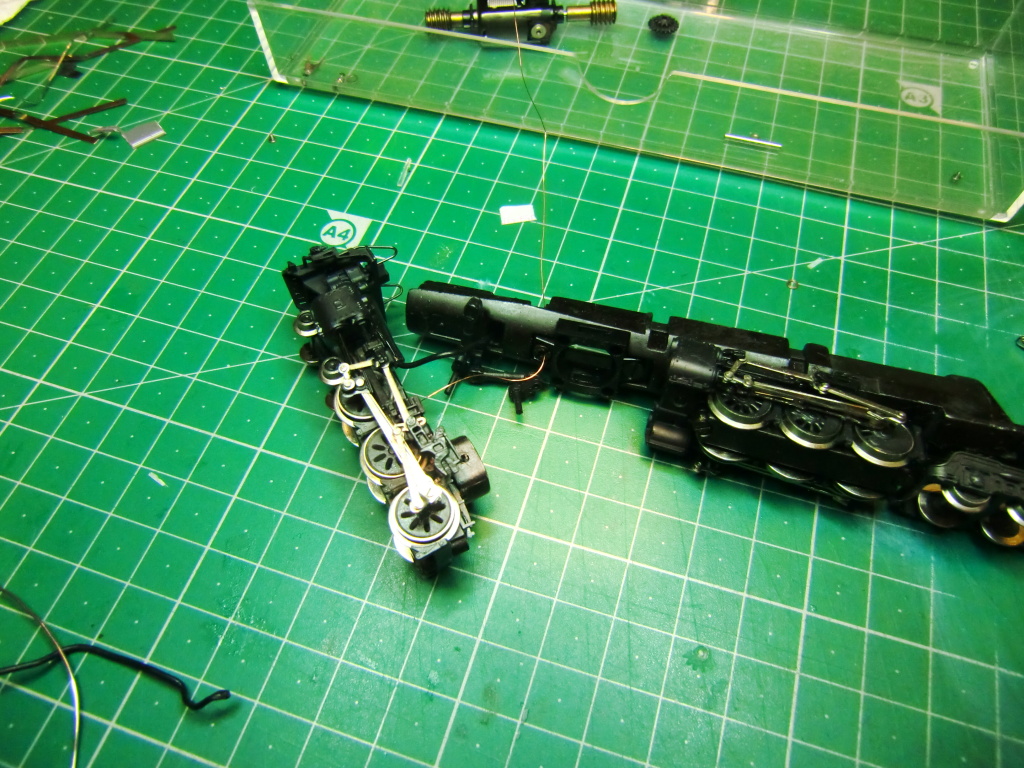

見たところ、完全に熱変形してますから、不具合が出た際に、無理にパワー長時間かけすぎた結果だと思われます。

多くの方は経験したことはないと思いますが、コントローラーMAX状態で、モーター停止状態ですと抵抗となる部分を触るとやけどするレベルまで熱くなります。

車両走行中にモーター車が止まることは少なくありません。要因はいくつかありますが、動力車が動かなくなった場合は、速やかにパワーをゼロにして、車両を確認する必要がございます。ここでやってはいけないことは、コントローラーのパワーを全開まで上げたり、車体を上から叩いたりしないでください。この方法は一時的に動くかもしれませんが、根本的な解決とはなりません。

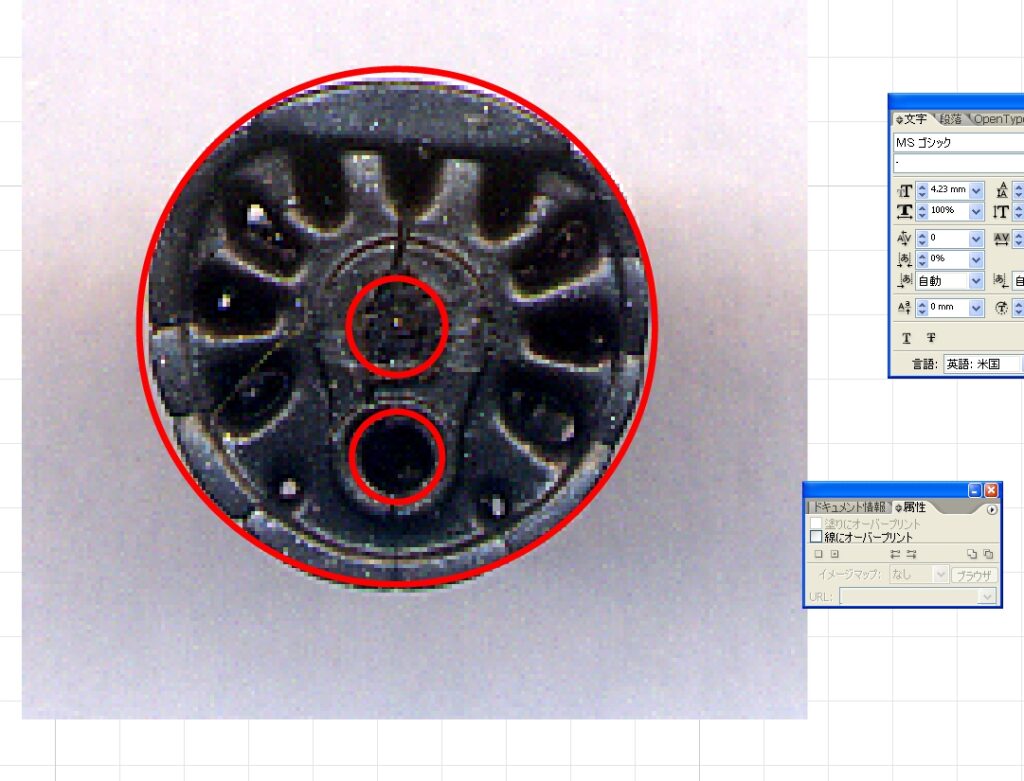

写真からもおわかりいただける通り、車輪内側のパーツが形状がわからないくらい変形してます。

この黒い塊が車輪です。

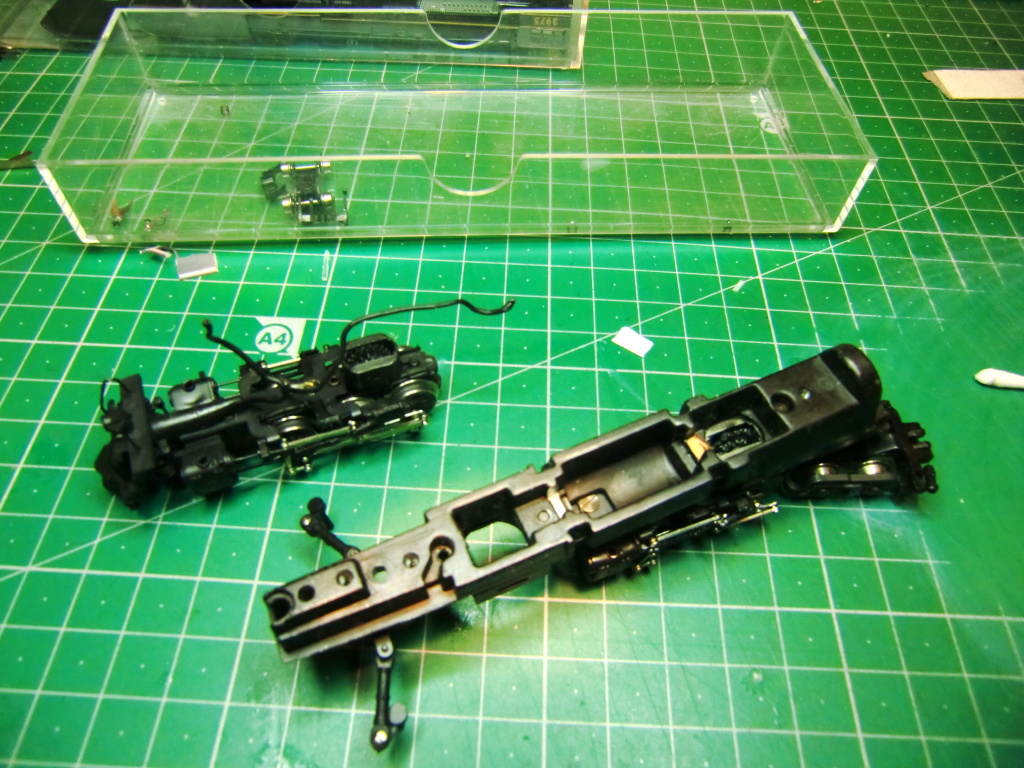

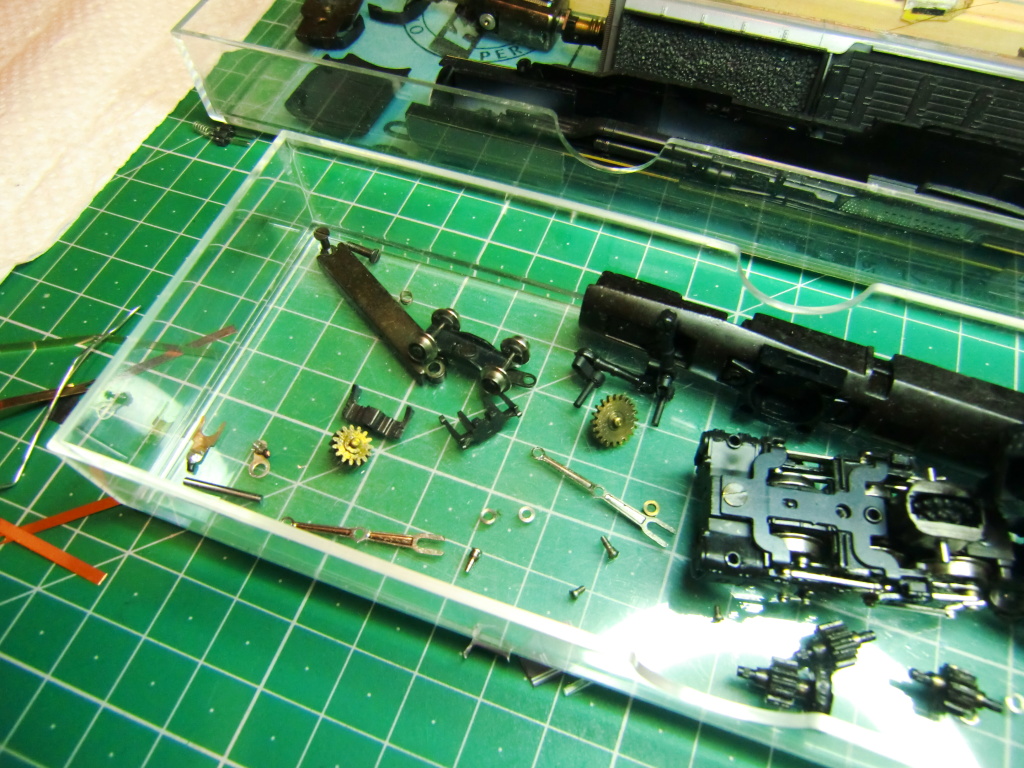

すべて分解してギア部分と車輪外側のパーツを取り出します。

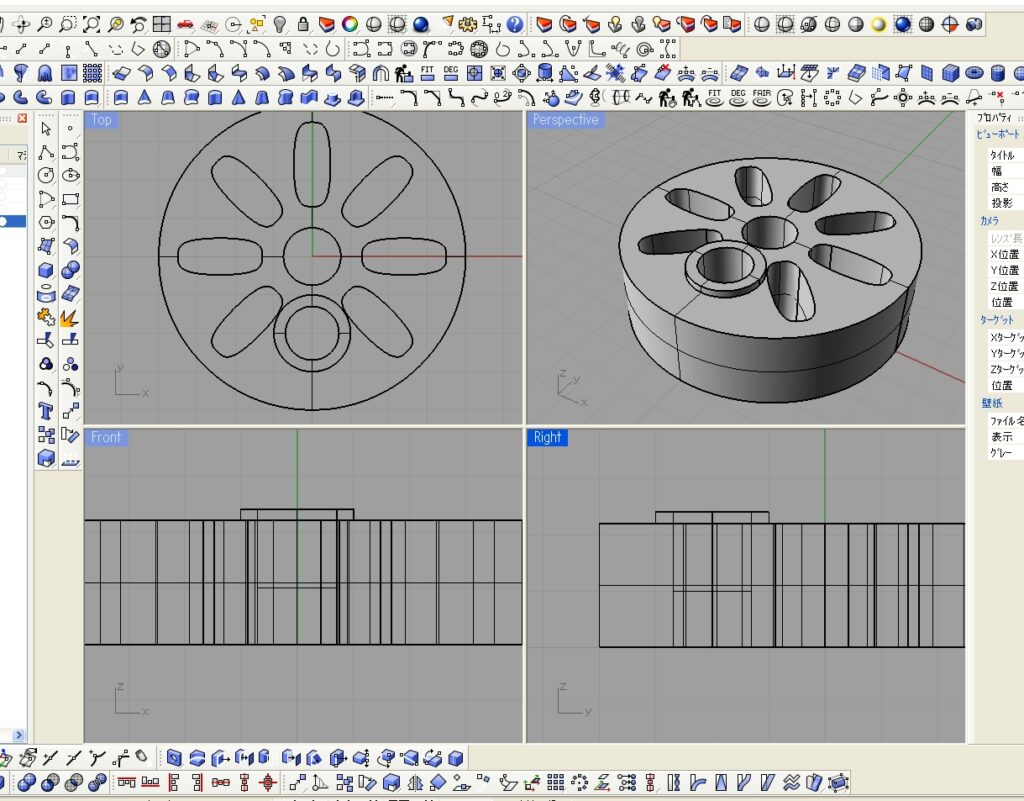

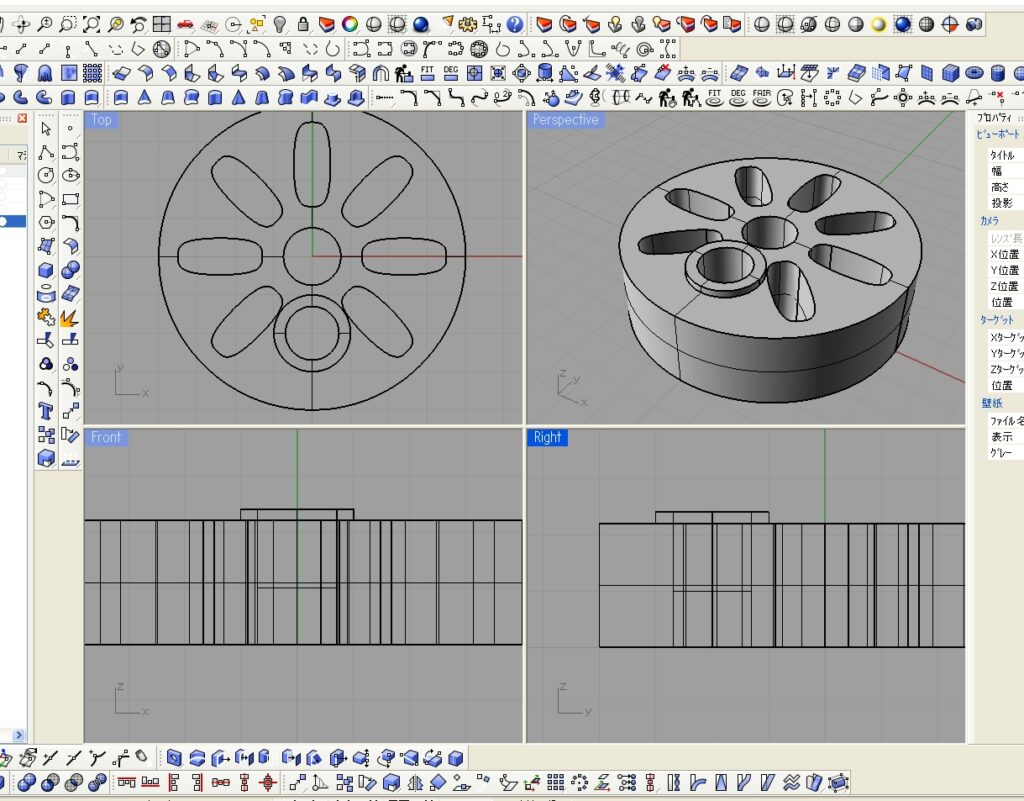

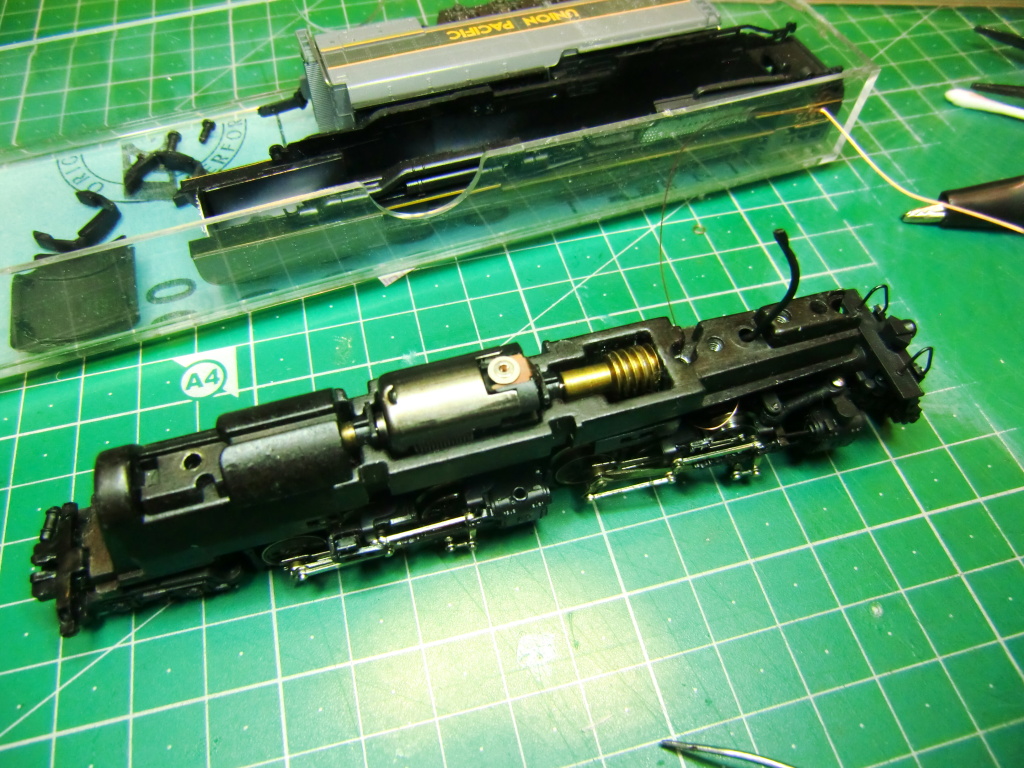

まずは、損傷したパーツを作らなくては始まりませんので、部品の設計から行います。

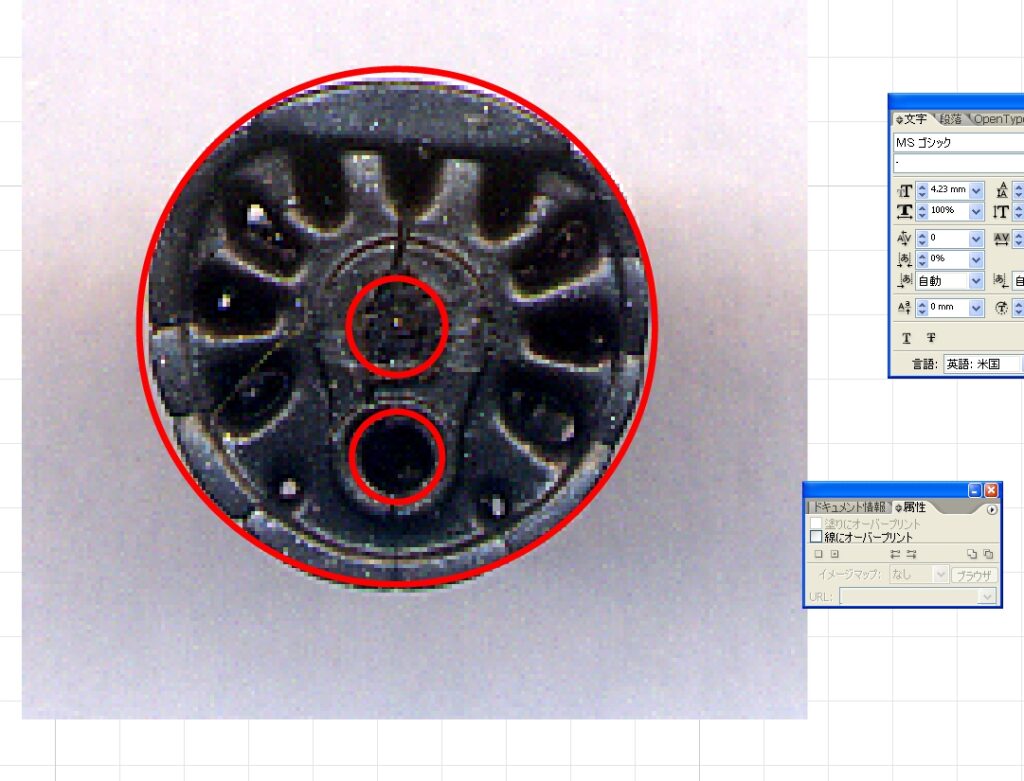

かなり変形はしているものの、あるていど形状を保っていたパーツを取り出し、スキャンします。

パーツ設計にあたり、正確なデータを得るためにノギスで寸法を測ります。

3Dデータ設計にあたり、必要なデータは揃いました。

外形サイズ:8.0mm/内径1.5mm(軸径)/ロッドピン:1.4mm/原点から+2mm

分解したのいいけでも、細かい部品が多く組み戻すのが大変である。

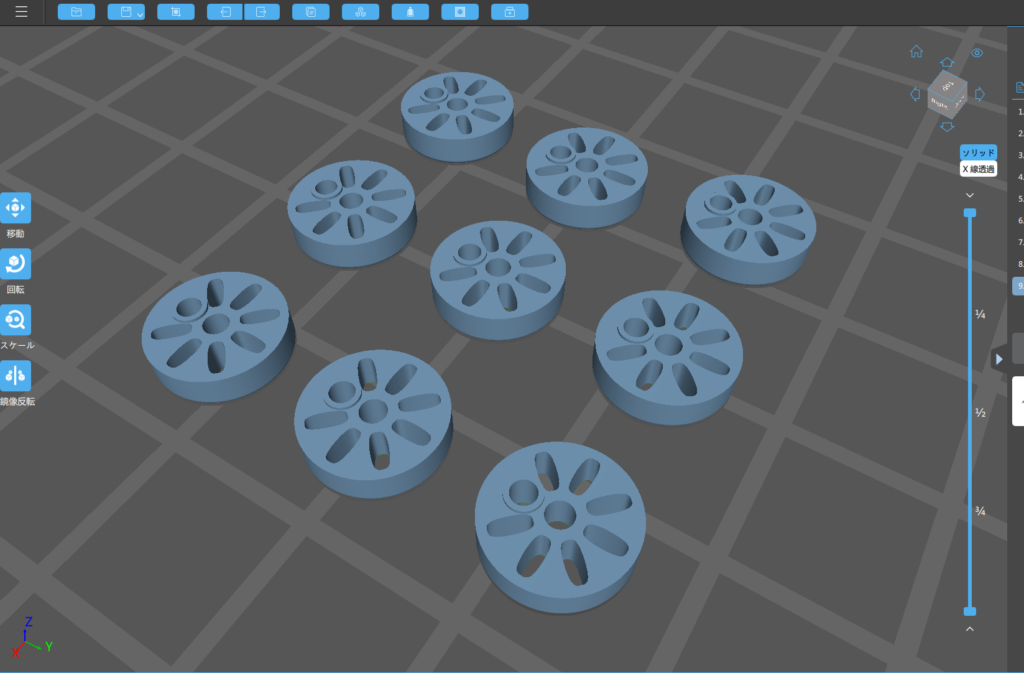

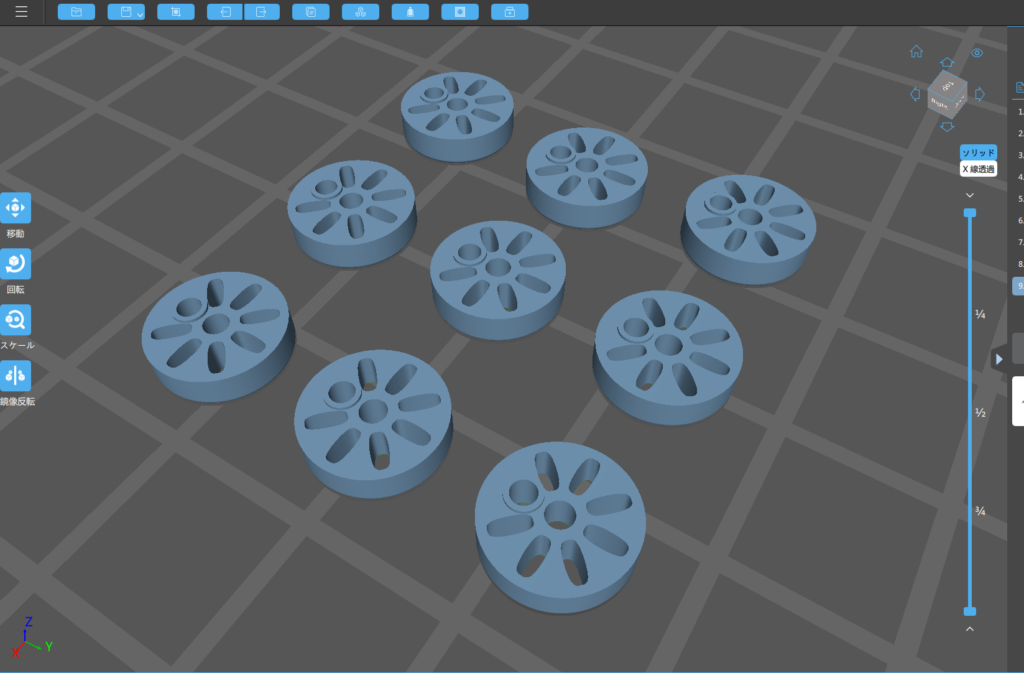

3Dデータを作ります。

油分を完全に取り除くため、脱脂剤に付け込んでおきます。

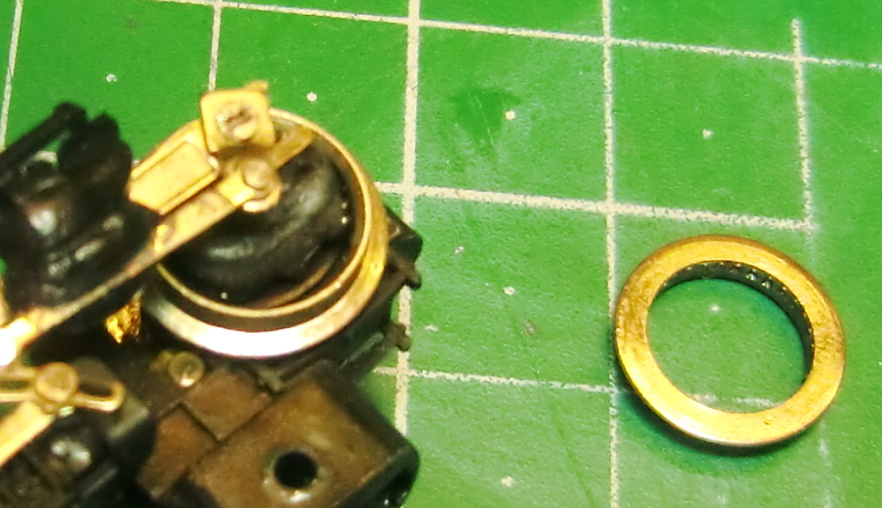

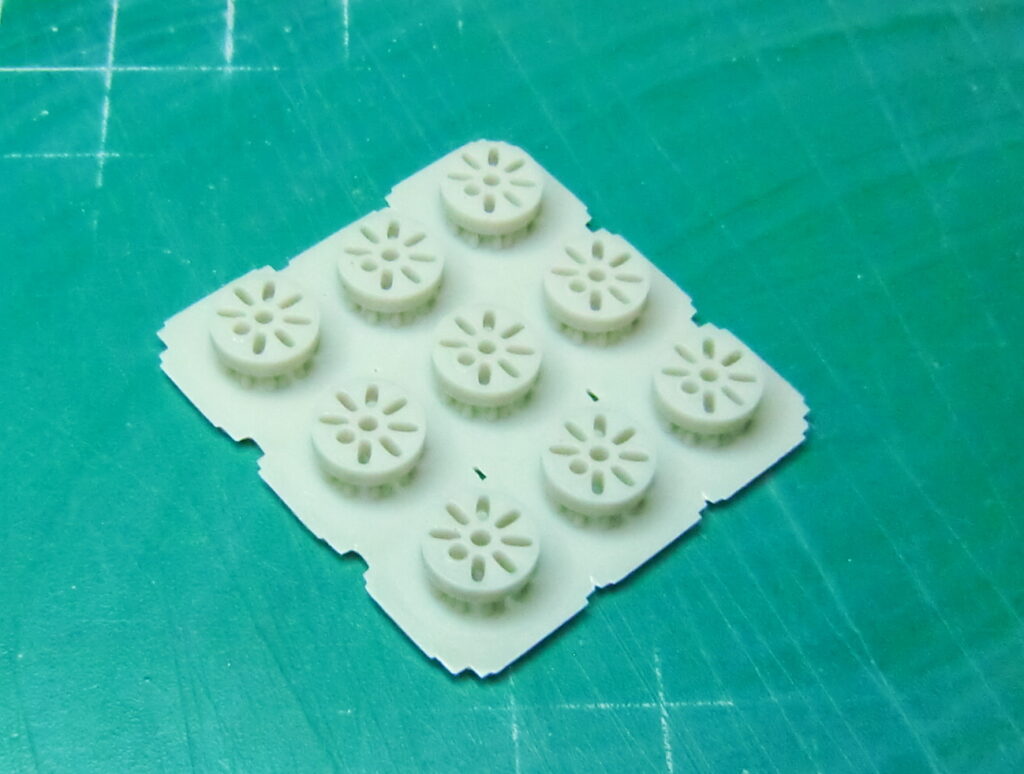

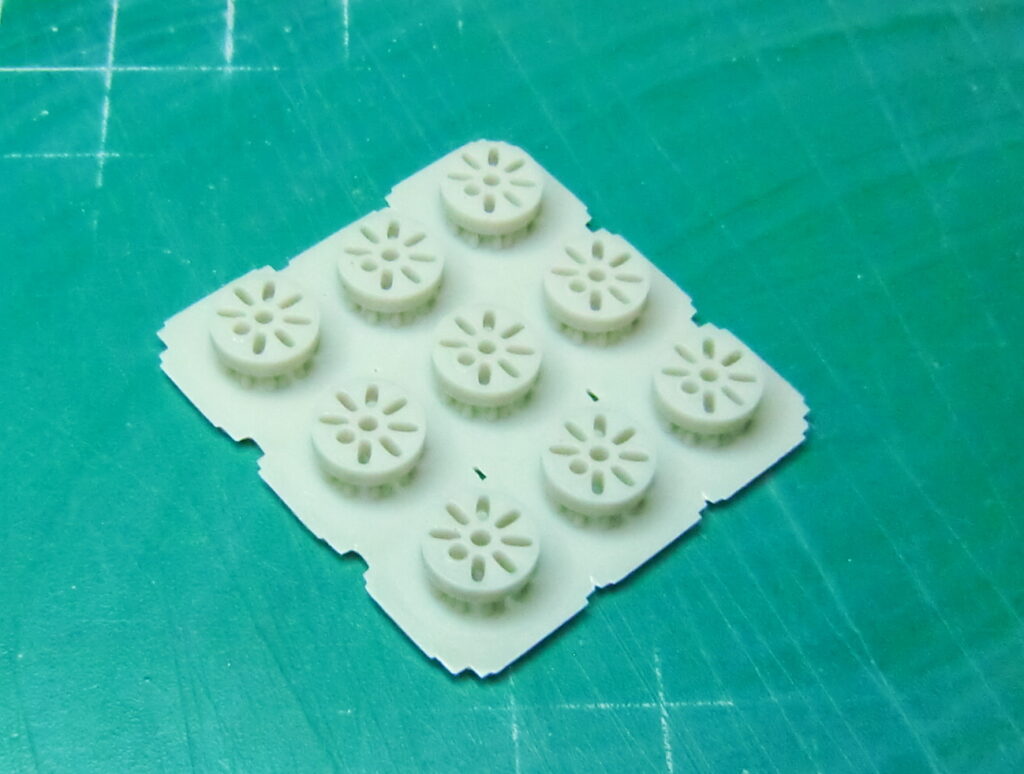

こちらもべとべとな状態です。完全に洗浄したあと3Dプリント出力されたパーツを実際にはめ込んでみます。

設計通りぴったりです。反対側は45度傾けた位置で固定します。最終的な調整は動輪を組み込んだあとに行います。

そしてこちらが、原形を留めないほど溶けて塊となっていた部品です。どうしたらこのようになるのか本当に不思議です。さすがに修理にあまりにも時間をかけすぎてしまっている感じです。まだ直さなくてはならない個所と各種の調整がまだまだあります。

出来上がった部品をはめ込み、エアーブラシで艶消し黒で塗装します。

塗装します。

ここからの各部の調整が本当に大変なんですよ。

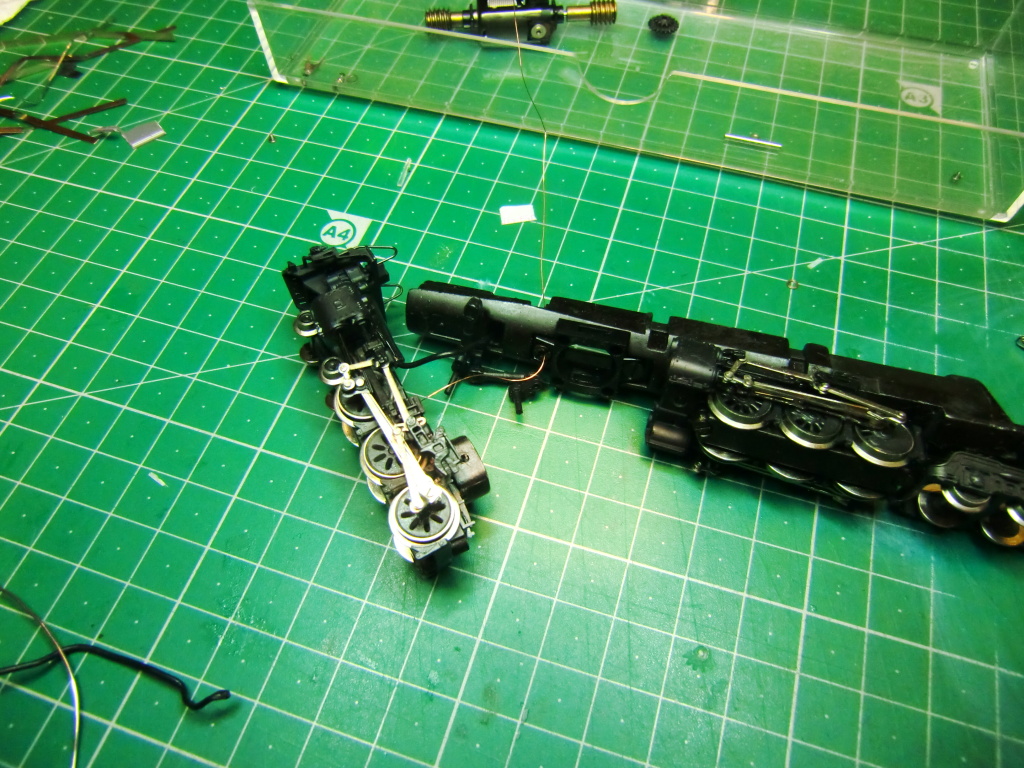

各動輪がしっかりリンクして車輪が回るようになりました。

さらに片台車の集電機構も完全に失われている状況でしたので、真鍮線を加工して組み込みました。

やうやくテスト走行まで持ち込みました。

まずは、1回目の走行テストをどうにかパスしました。このあと連続した走行を30分程度行い、最終調整へと移ります。

ヘッドライトもフィラメントが焼き切れているらしく不点灯のようですので、こちらも直す必要がありそうです。

損傷している電球を取り出してLEDへ置き換えます。

3mmLEDは、そのままでは入りませんので、2.5mmまでルーターで削り出します。

埋め込んで点灯テストを行います。このようになります。続いて、車体内部に抵抗とブリッジダイオードとセラミックコンデンサを配置します。こちらの機関車の仕様として、両方向でヘッドライトが点灯するようになっておりますので、そのようにいたします。

台車の上部に回路を配置していきます。

ライトの点灯確認を行います。OKです。

ボディーを被せて往復走行とライトの明るさなどを確認します。

作業はようやく完了でございます。今回の作業は、かなり難しかったです。途中、泥沼にはまって時間ばかりすぎる日々が長く続きましたが、どうにか走行できるところまで復活できました。ただし、このモーターは熱を結構持ちますので、パワーの掛けすぎには充分注意が必要ですね。

今回のまとめ作業は、「シール・インレター・パーツ取付」となります。

量がありますので、少しずつ時間をかけて進めていきます。

まずは、テーブルの上にずらっと並べて作業の順番を決めていきます。

作業開始です。1日、2~3セットのペースで進めていきます。

現在の進捗状況・・・全体の100%完了

作業完了でございます。

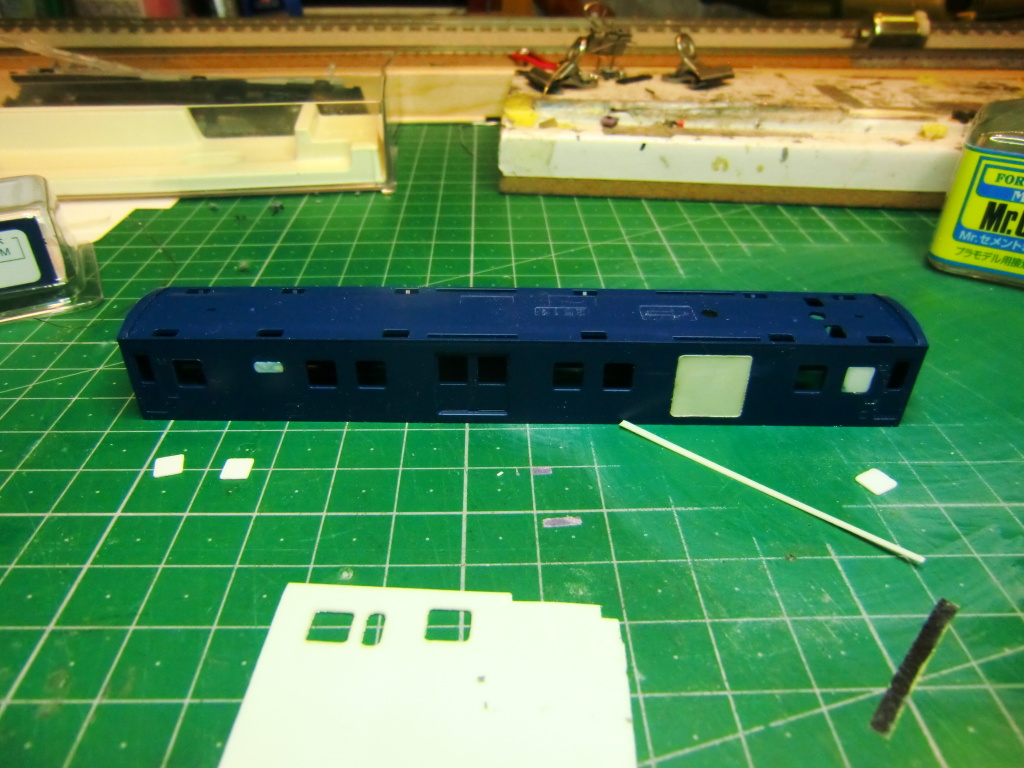

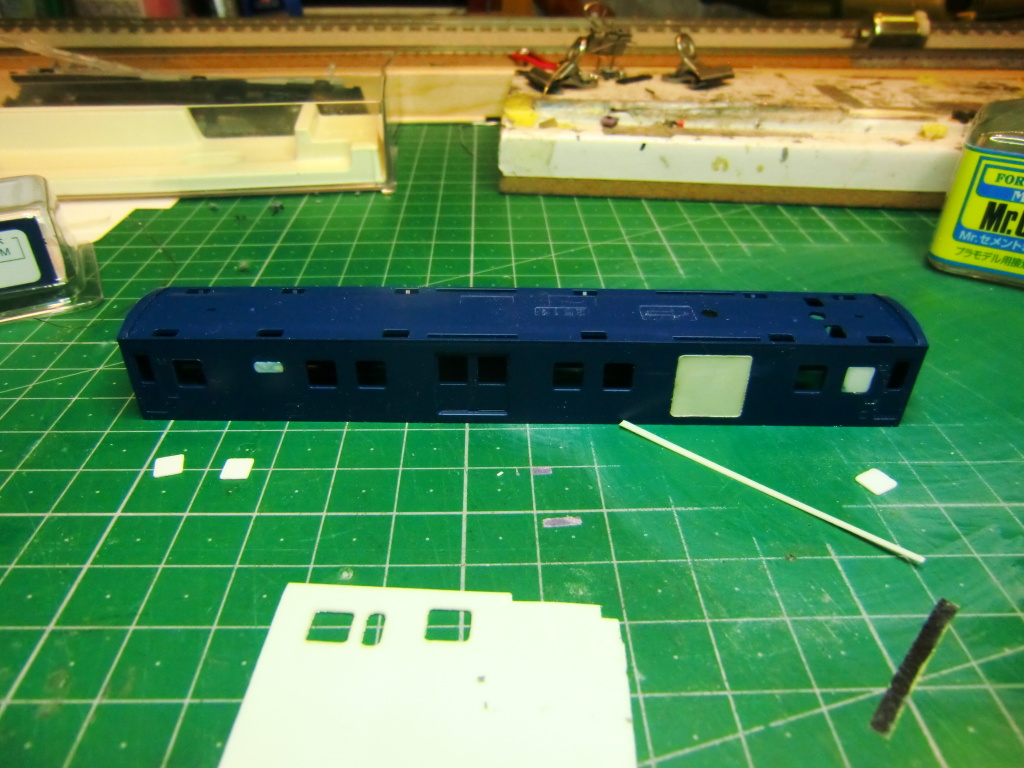

まずは、車体をすべて分解してボディー加工の準備を行います。

穴埋めする形状に合わせてレーザー加工機でパーツを切り出します。それぞれ0.3ミリ厚のプラバンを2枚重ねて0.6mm厚にして窓とドアを埋めていきます。事前に裏面にも貼っておきます。

幌爪の穴も埋めていきます。

プラバンで窓・ドアを埋めて、淵にパテを持っていきます。それからペーパーで平らにならしていきます。

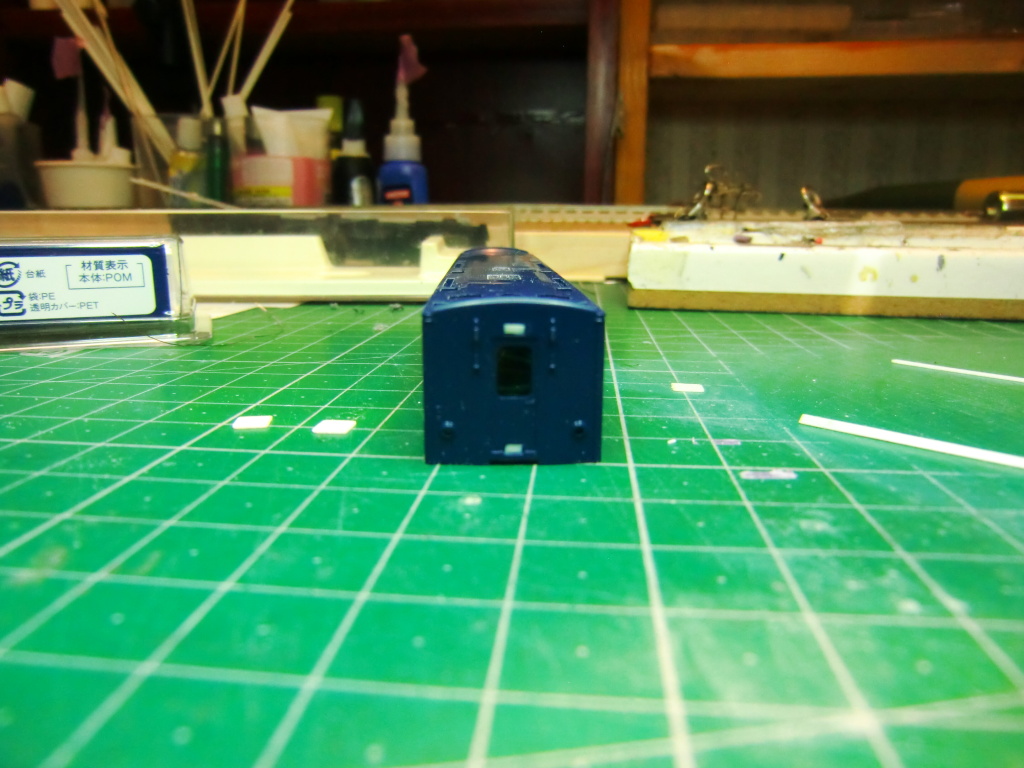

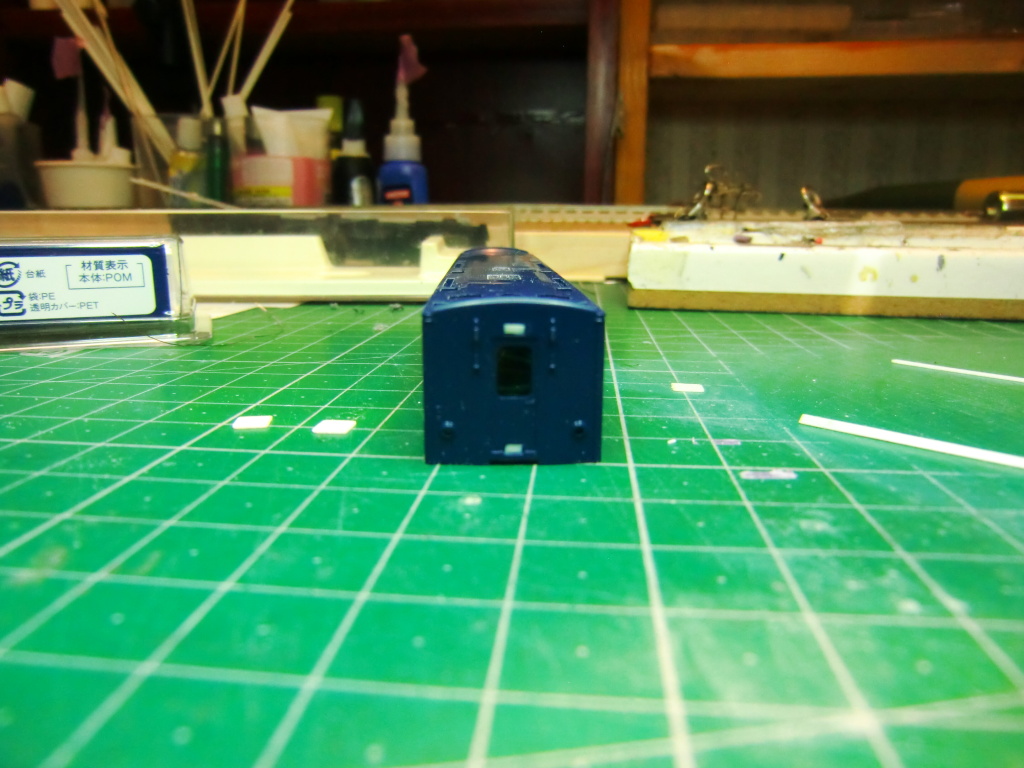

ボディーの研ぎ出しをすべて終えて、念入りにボディー洗浄を行って、このまましばらく乾燥させます。

さて、このあとサーフェイサーをボディー全体に吹き付けてから、「基本塗装->デカール貼り付け->クリアコート」と作業を一気に進めていきます。

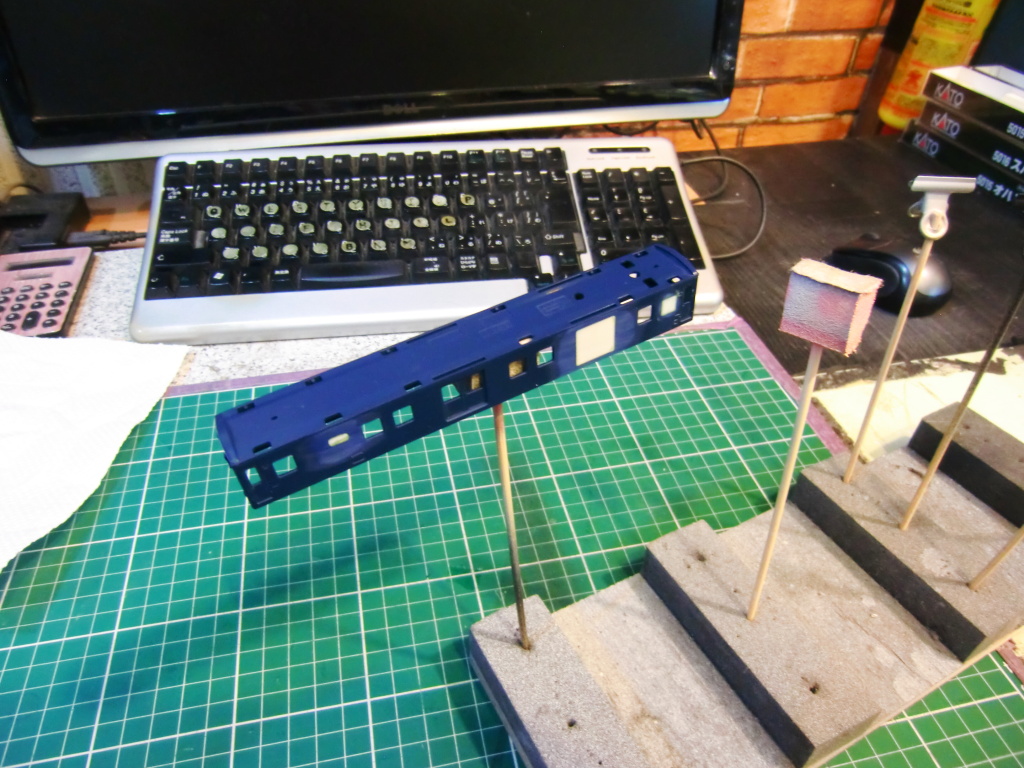

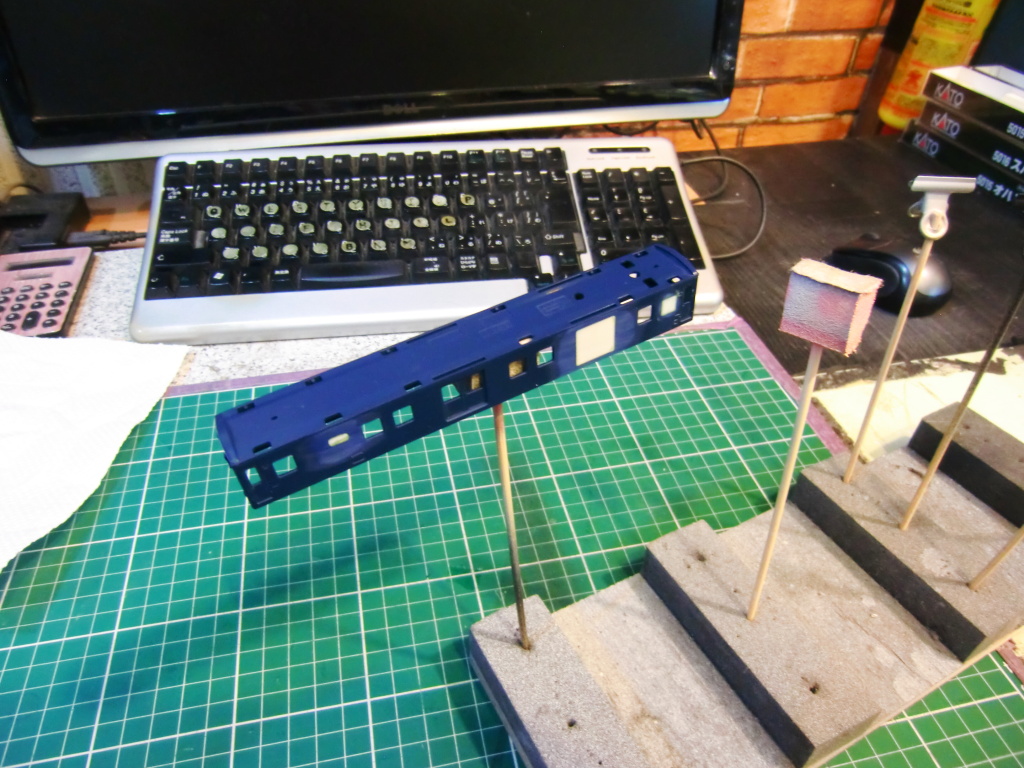

塗装準備にはいります。

第1塗装ブースに移動して、サーフェイサーを複数回に分けて吹き付けていきます。

1回目は、全体に薄く吹き付けて、乾いたら吹き付けるを数回繰り返していきます。

本体色として、調合したクリーム色をエアーブラシで吹き付けていきます。

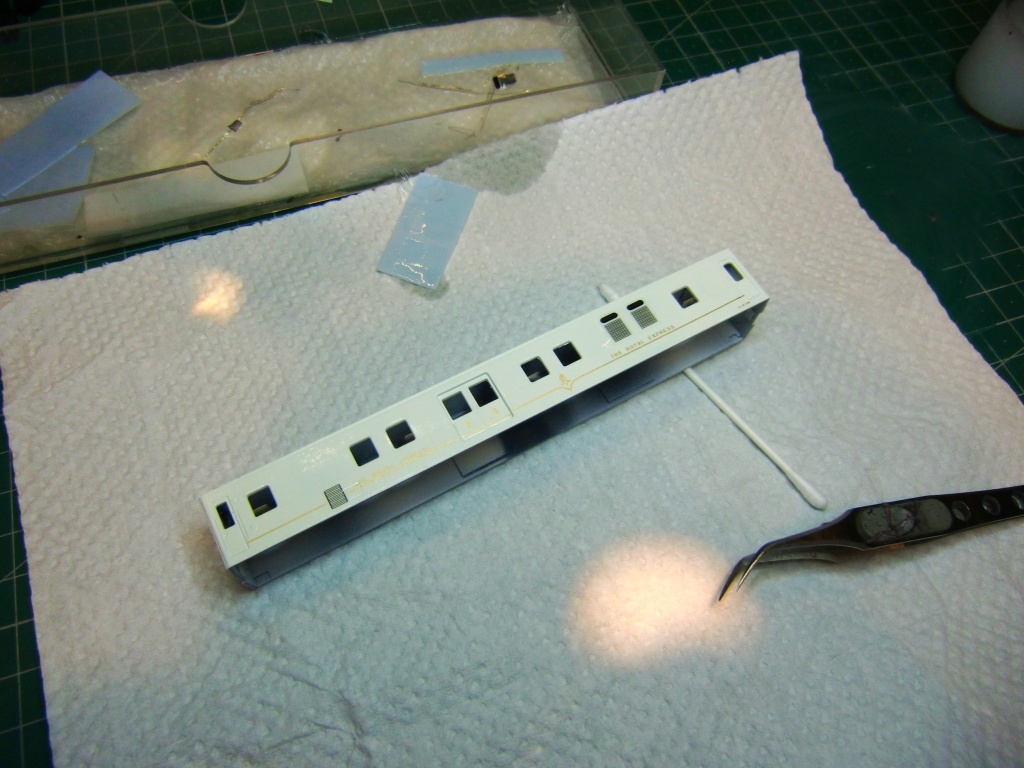

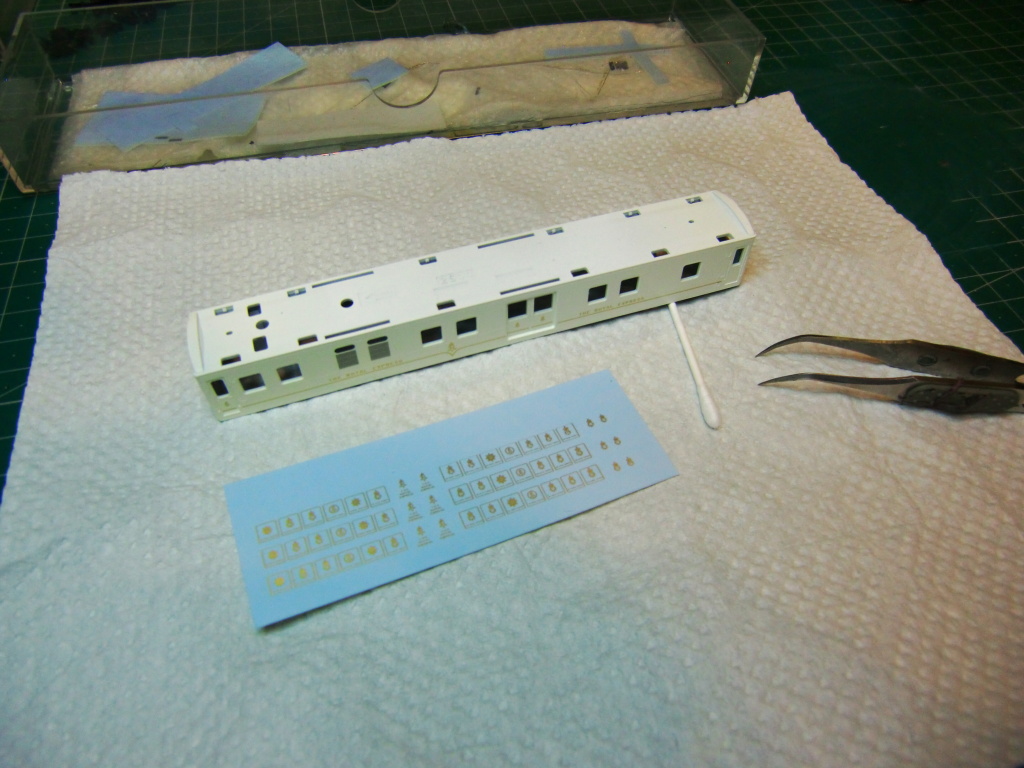

塗装が終わったところで、デカール貼り工程に進みます。あともう少しです。

データに一部修正を加えて印刷しました。

デカールを貼っていきます。

クリアーコートも終わり、あとは組戻せば作業は完了です。

作業完了でございます。

このように加工しておきます。

金ずく部分をマスクして絶縁します。その上に左右のチップLEDを直列で接続して配置して固定します。

テール位置を確認しておき真後ろに来るようにします。

モーターノイズ対策と遮光を施して、テール点灯テストを行います。

いいようです。作業完了でございます。

まずはこちらの車体から作業を始めていきます。中間先頭車をTNカプラー化へ改造します。

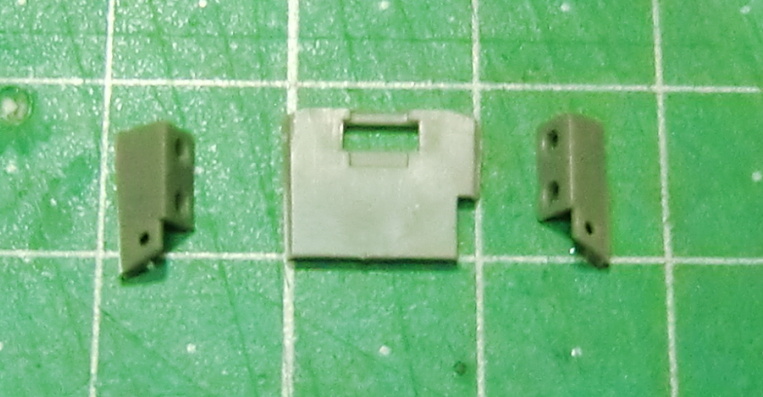

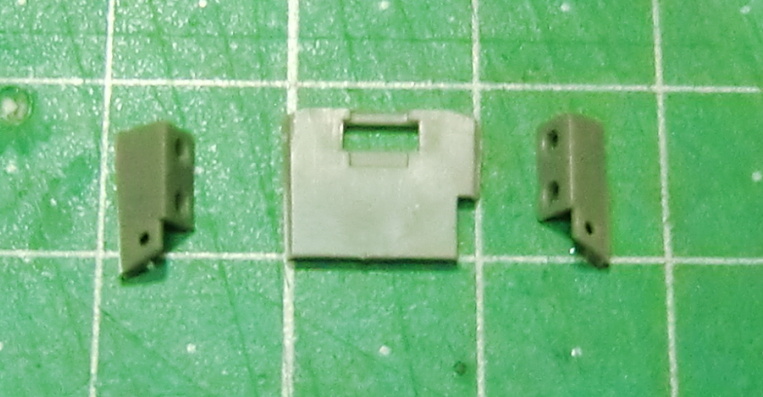

ここでは、2つの方法を試していきます。まずは、TNカプラーを加工しておきます。「左:加工前->右:加工後」

車体を分解します。

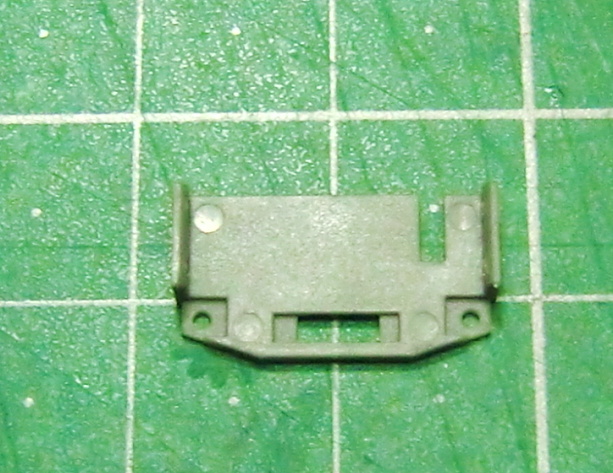

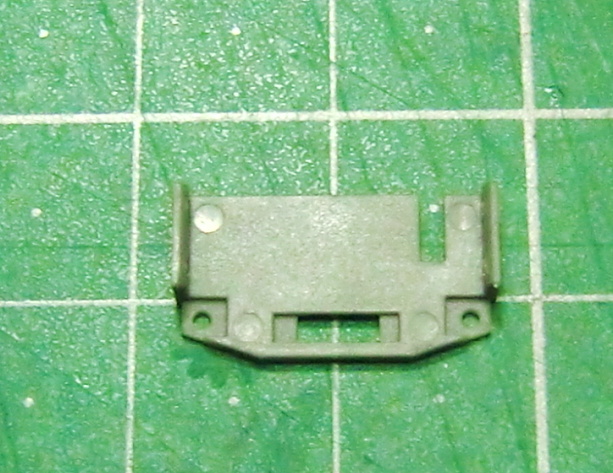

こちらのパーツを

このように分割します。

このように固定します。このパーツはスカートを固定する役割を担います。

そのままではTNカプラーが入りませんでしたので、さらに細く切り込んでおきます。

これで収まるはずです。

はい、しっかりと収まりました。

スカートもこのように固定できています。

一通り加工が終わり、TNカプラーを本固定します。

このようになります。

最後に台車の干渉する個所をカットしておきます。

作業完了でございます。次の車両に移ります。

▼マイクロ 12系・14系あすか カプラー加工

車体先頭に「KATO Z05-1787 スハネフ14 ジャンパ栓」付のカプラー加工を施していきます。ただいま部品到着待ちです・・・。

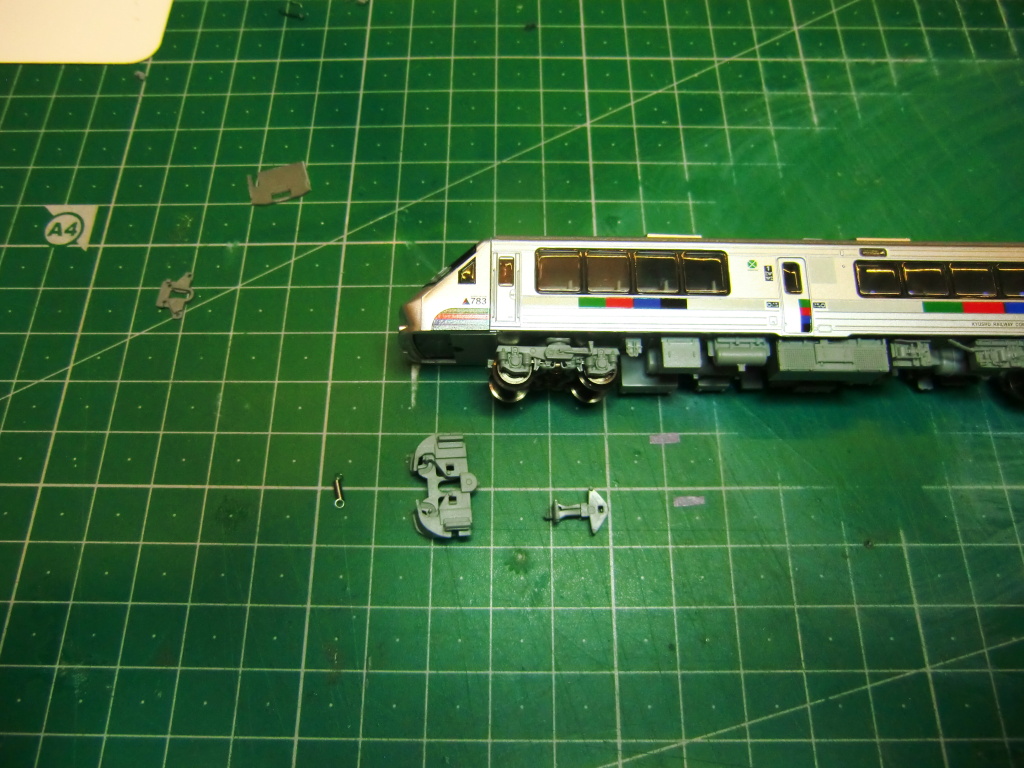

▼マイクロ 783系 TNカプラー加工+全車体調整

加工したスカートのみを左右に固定します。次に、0.5~0.7mm程度の高さのプラ板を敷きます。その上に加工したTNカプラーを配置します。

以降、すべての車両を連携させてから、カプラーの可動状態および台車、モーターの同調具合など1つ1つ調整と確認を行いました。

作業完了です。

台車の集電も著しく悪くなっておりましたので、各メンテも合わせて作業いたしました。

作業完了でございます。

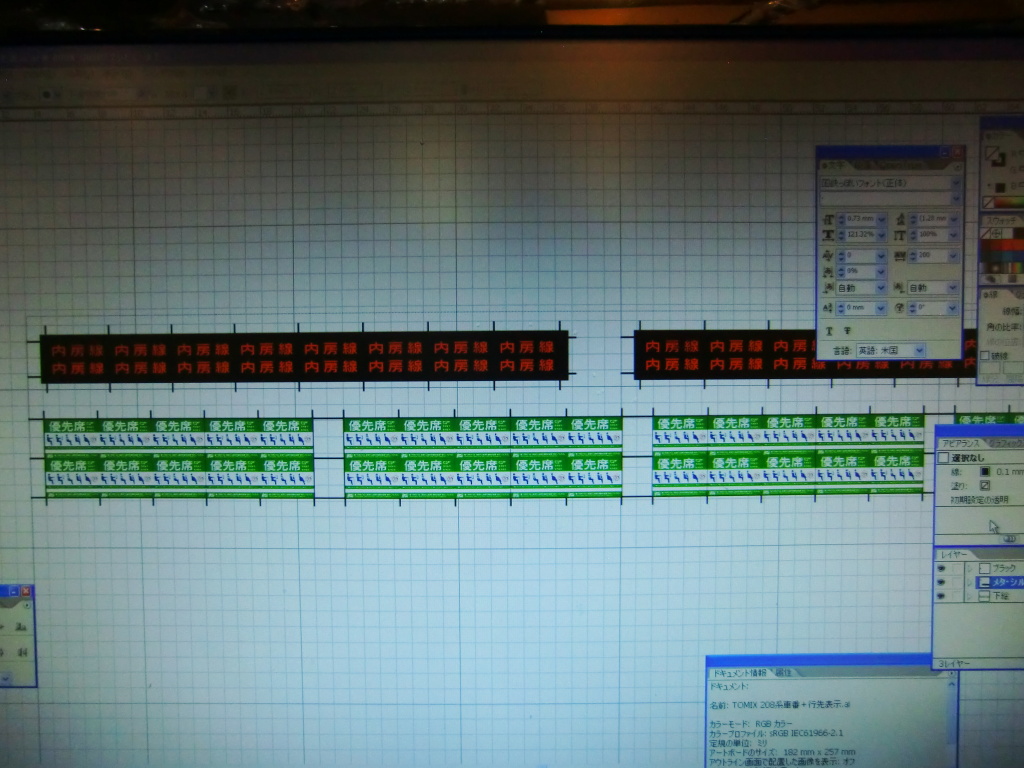

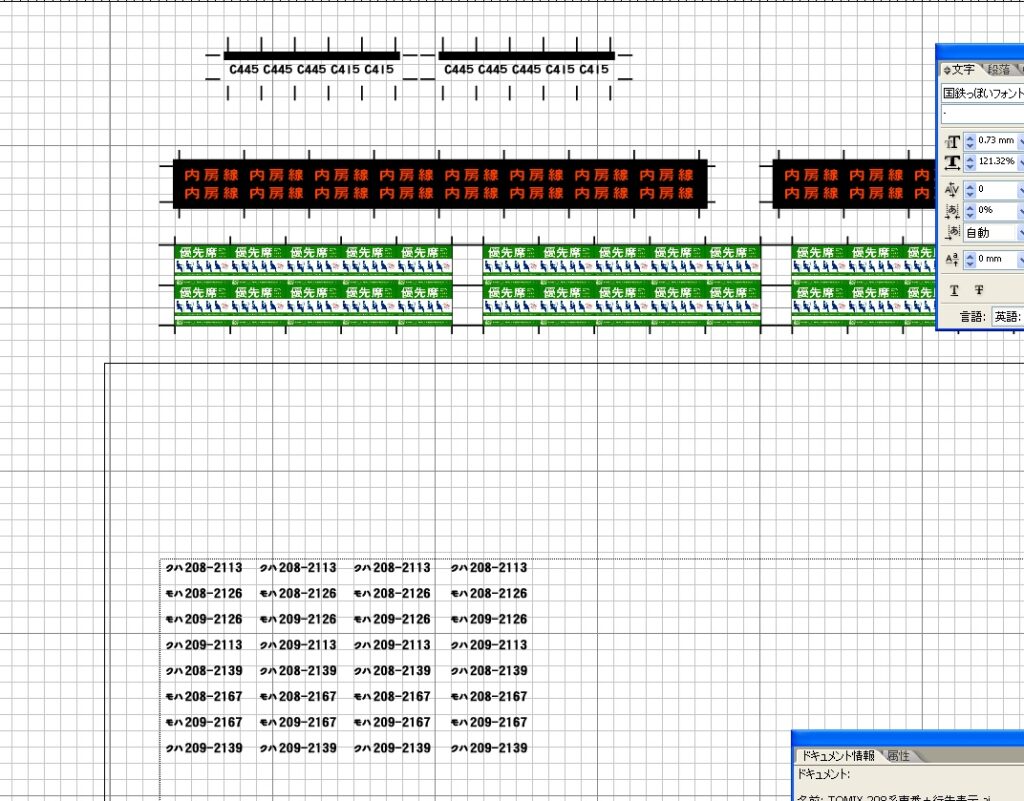

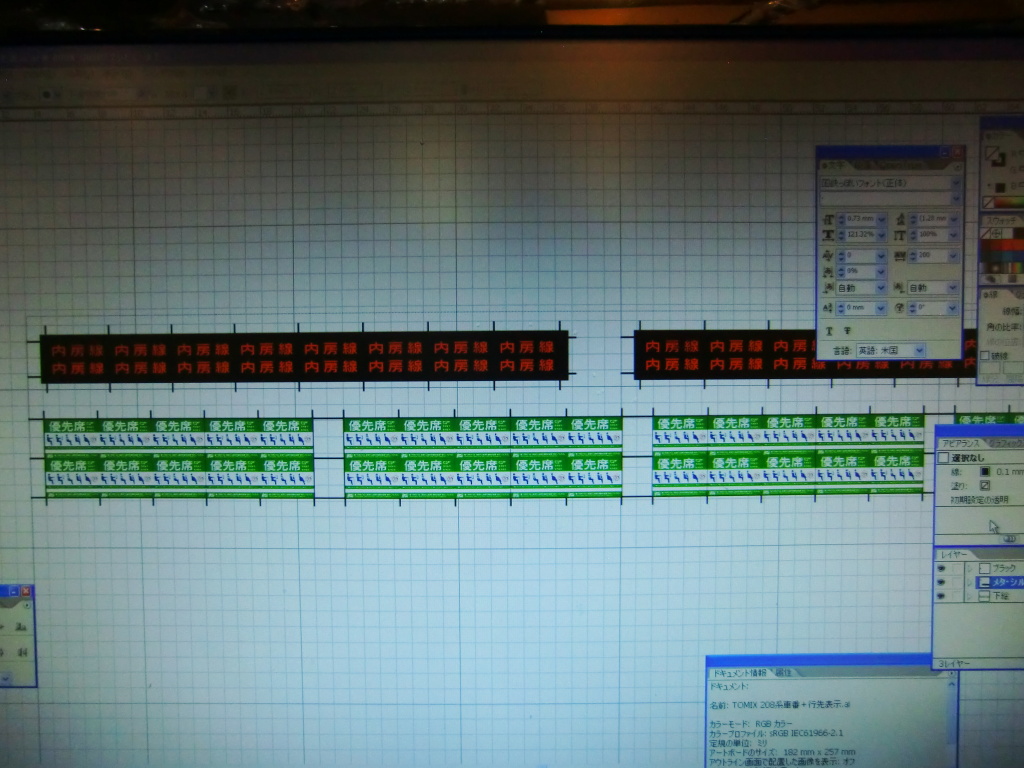

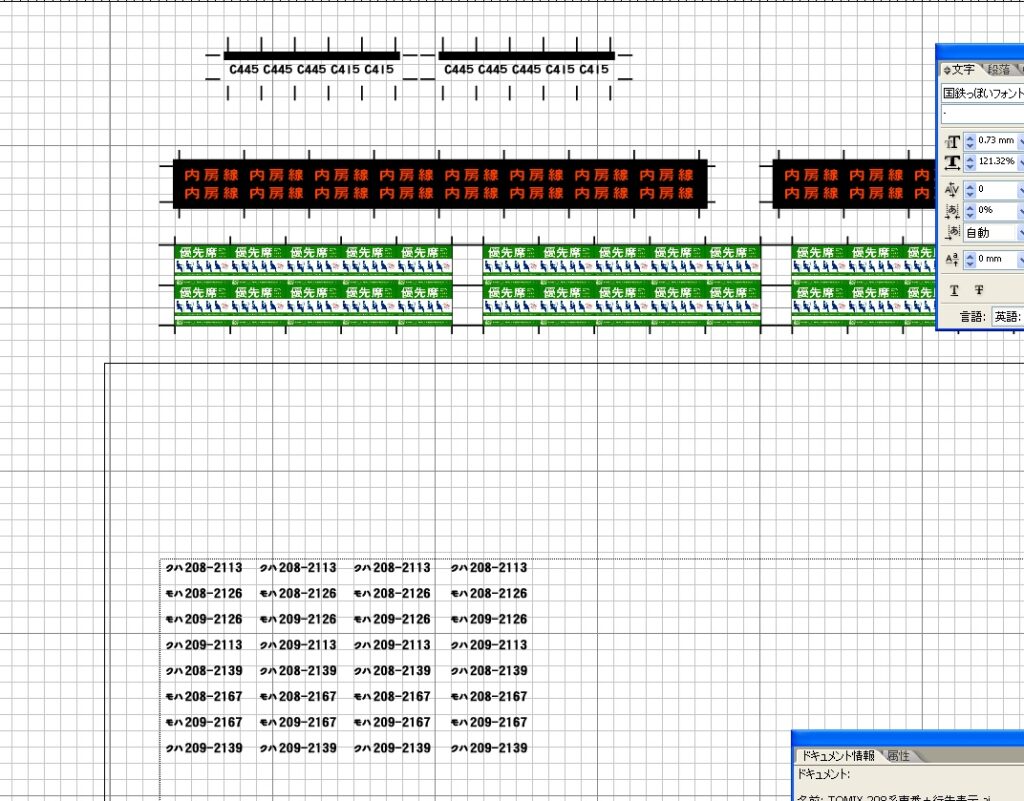

まずは、ご希望の車番をはじめその他、各種データを作るところから始めます。

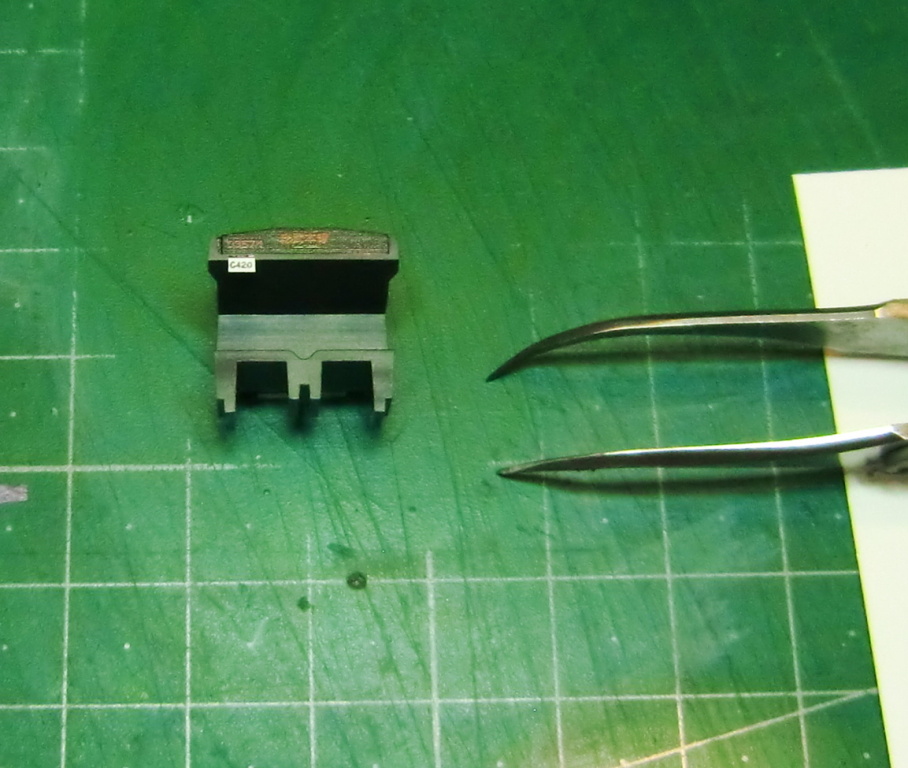

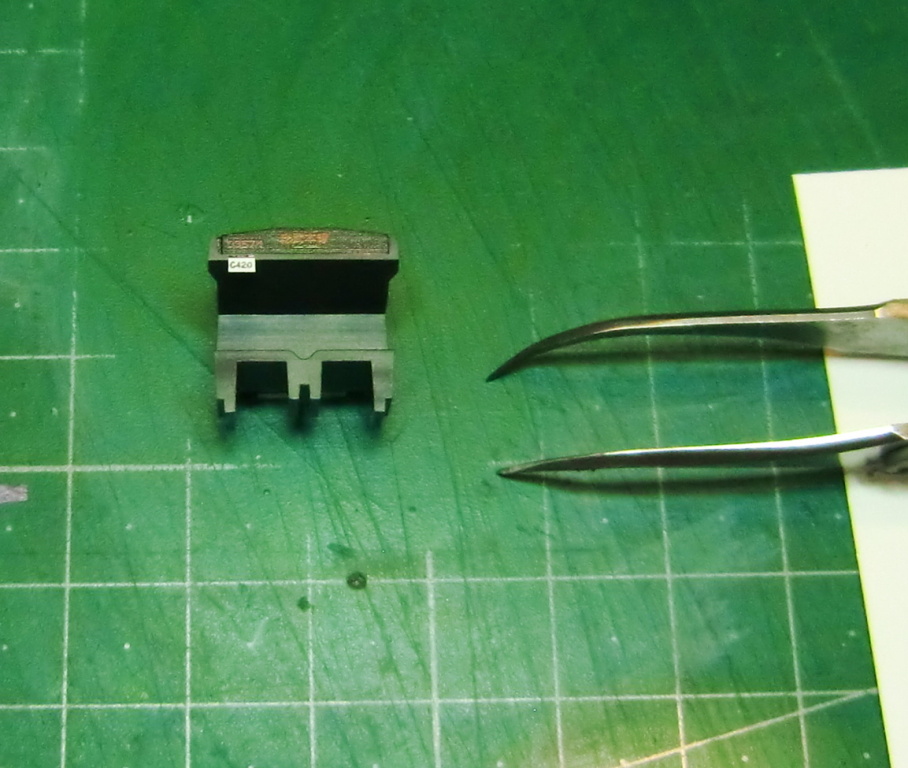

正面を内房線に変更して、先に制作した編成番号札「C420」を内側から固定します。

他の4両も同様に内側から貼ります。

編成番号札がご希望の番号と違っておりましたので、修正して印刷を行いました。

車番も印刷しておきます。このあと既存の車番を削り落として、新しい車番を貼っていきます。

編成札および車番もすべて貼り替えて、ほぼ完了です。あとはその他のご依頼項目「光漏れ、パンタ曲がり、etc」を終えればこちらの車体は完了となります。

すべて貼り終えた新しい車番です。

今回は、先頭車それぞれのライトの輝度が合わないため調整したいとのご依頼でございます。

まずは、それぞれの基盤を取り出していきます。

加工後に、それぞれの明るさを確認しては調整を何度か繰り返します。

許容範囲に収まった段階で、ボディーを被せてから再度確認してみます。

まずは、ライト関連の作業は完了です。次に進みます。

▼M車修理

現状は、まったく動いません。

個々の部品確認と内部のO/Hもすべて行っていきます。

最後に動作確認(異音はでていないか、スムーズに走行できているか)を行って、作業は完了しました。