コンテンツへスキップ

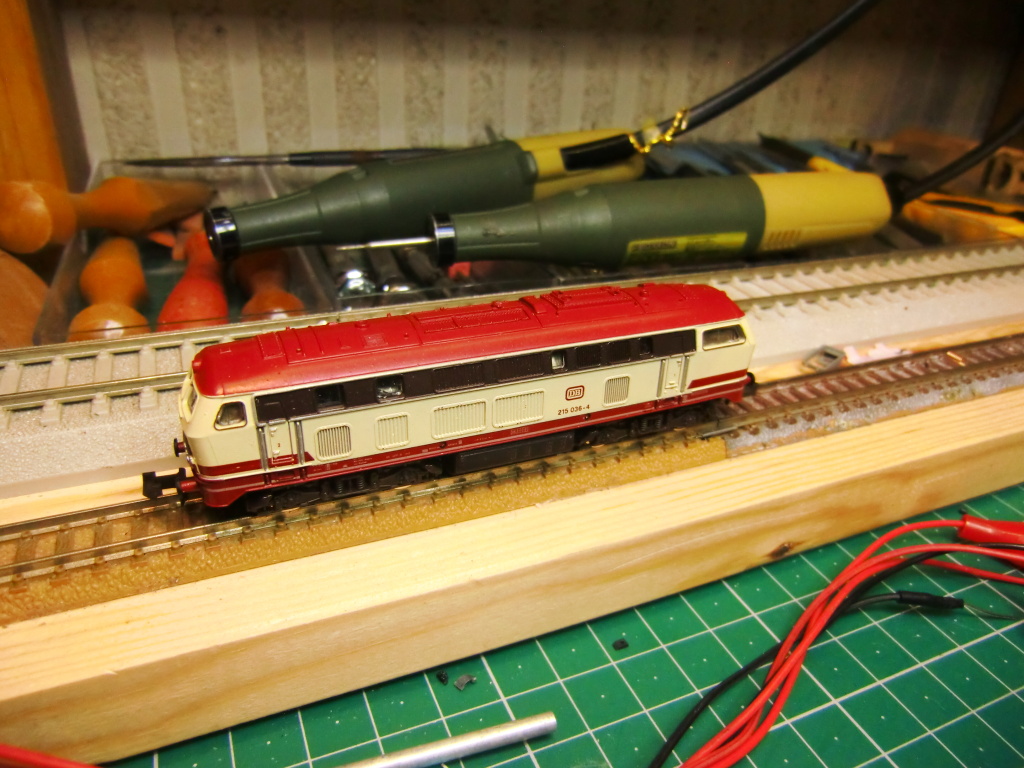

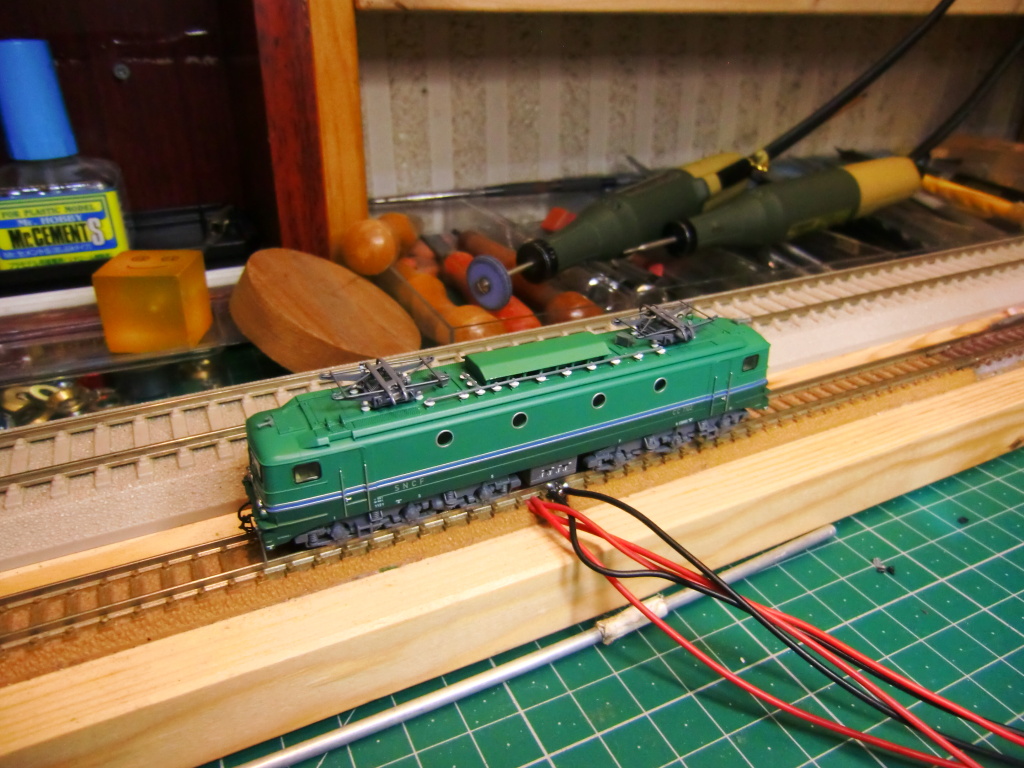

こちらの組立のご依頼でございます。

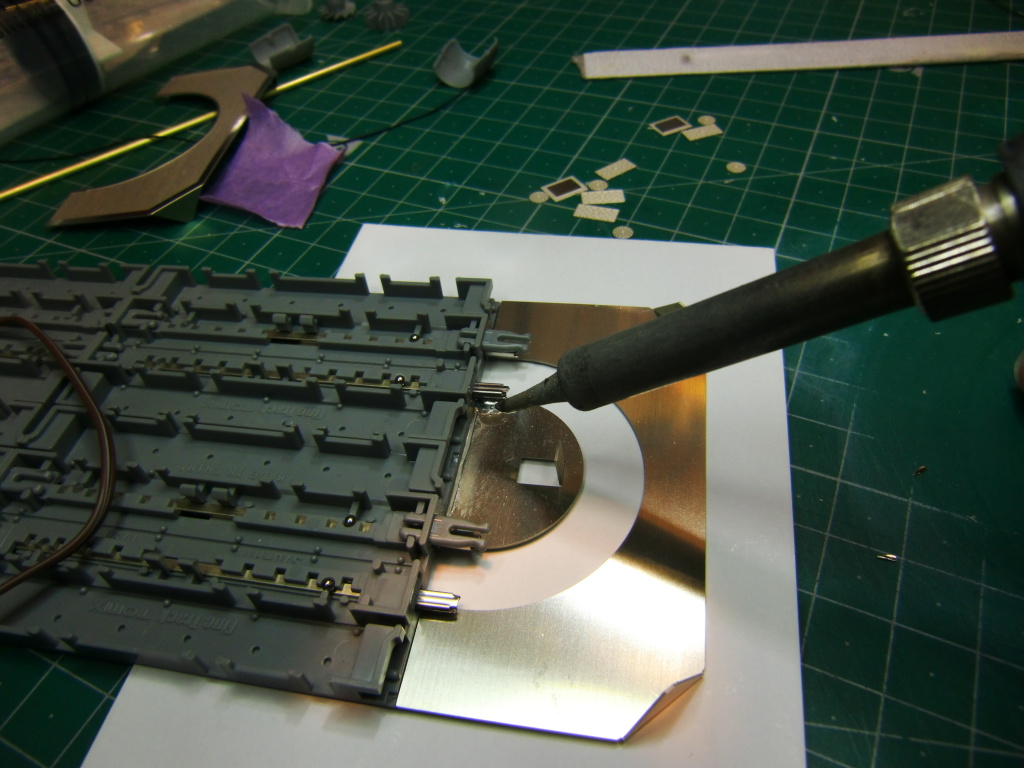

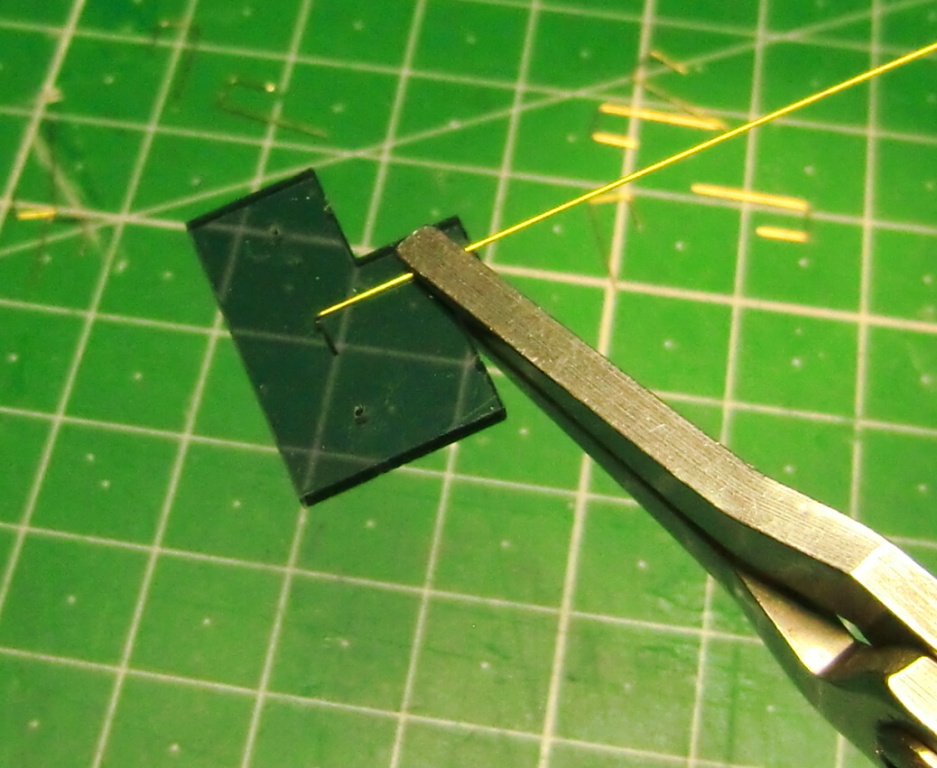

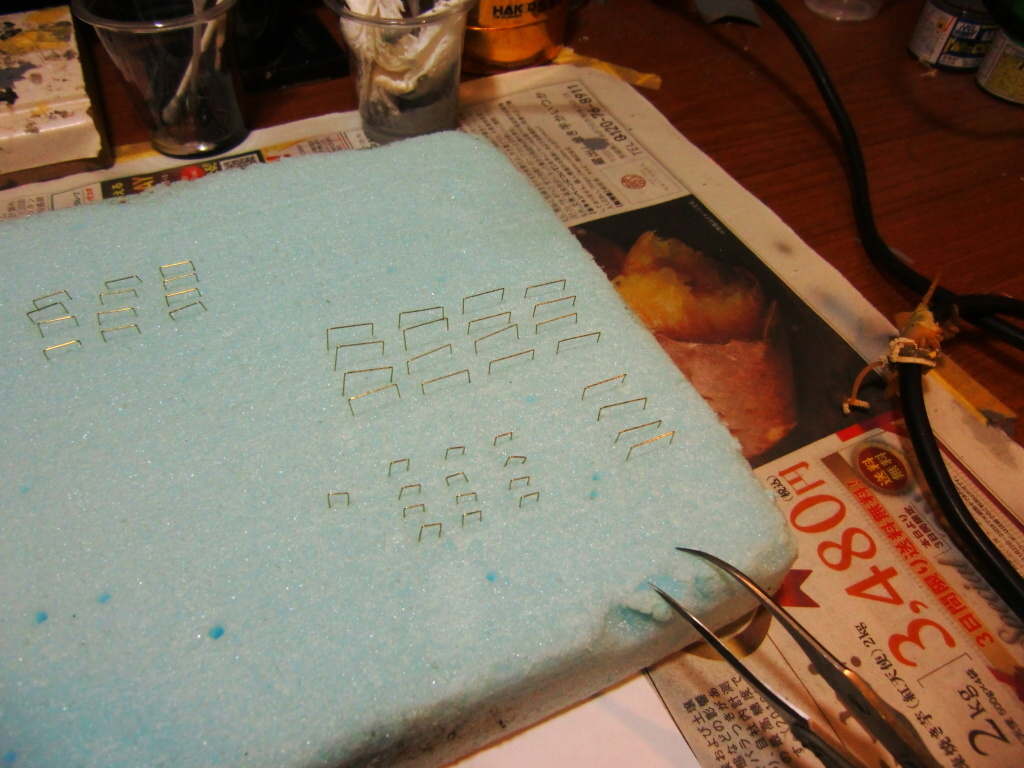

金属部品の切り出しにはタガネを使います。

プライヤーで折り曲げていきます。

まずは仮付けして状態を見ます。

段差となる部分を少し削って平らにします。

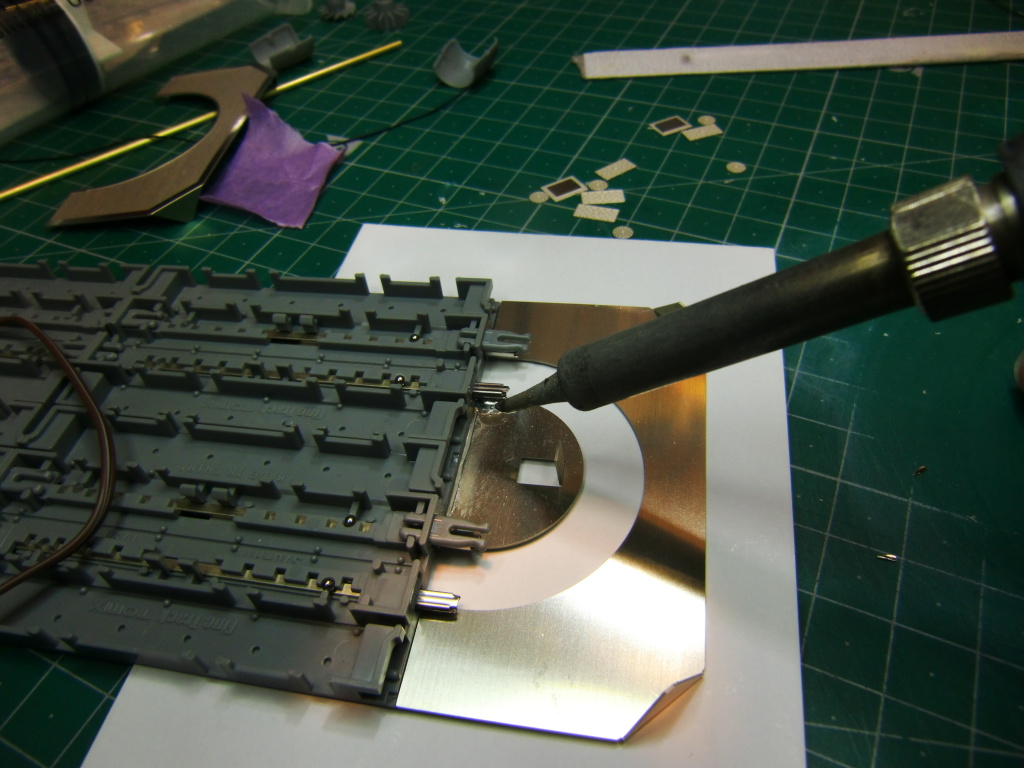

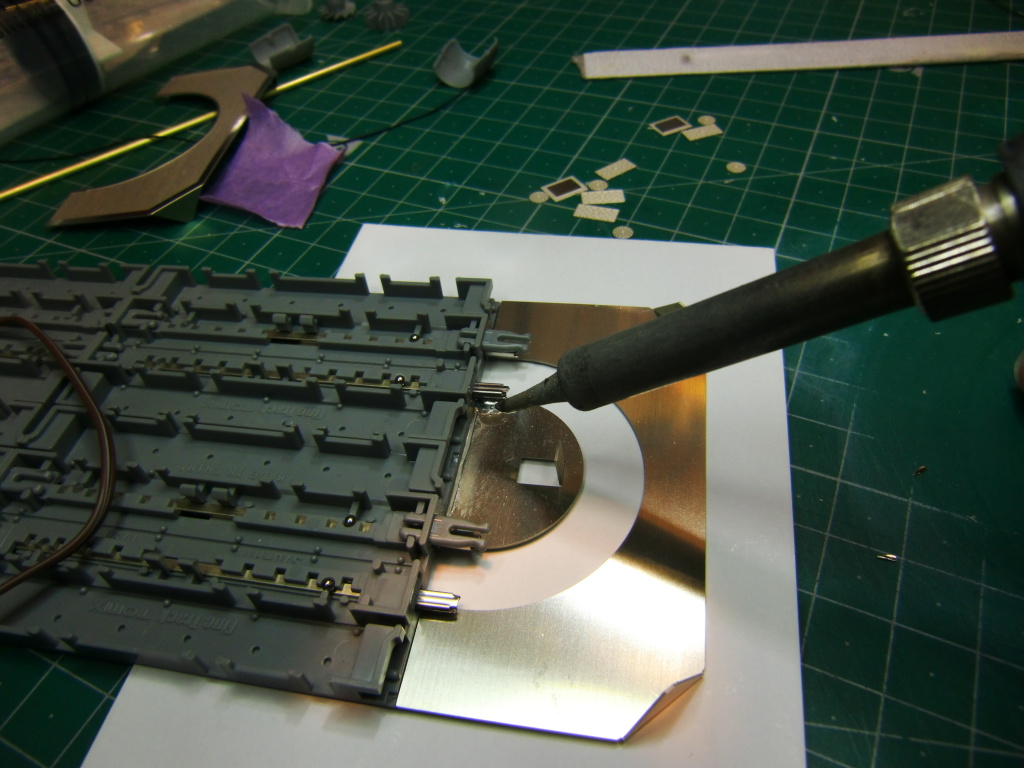

ジョイントとパーツをハンダ付します。

このようになります。

接続部の段差をルーターで削って平らにならしていきます。

マンホールなどの小物を固定していきます。

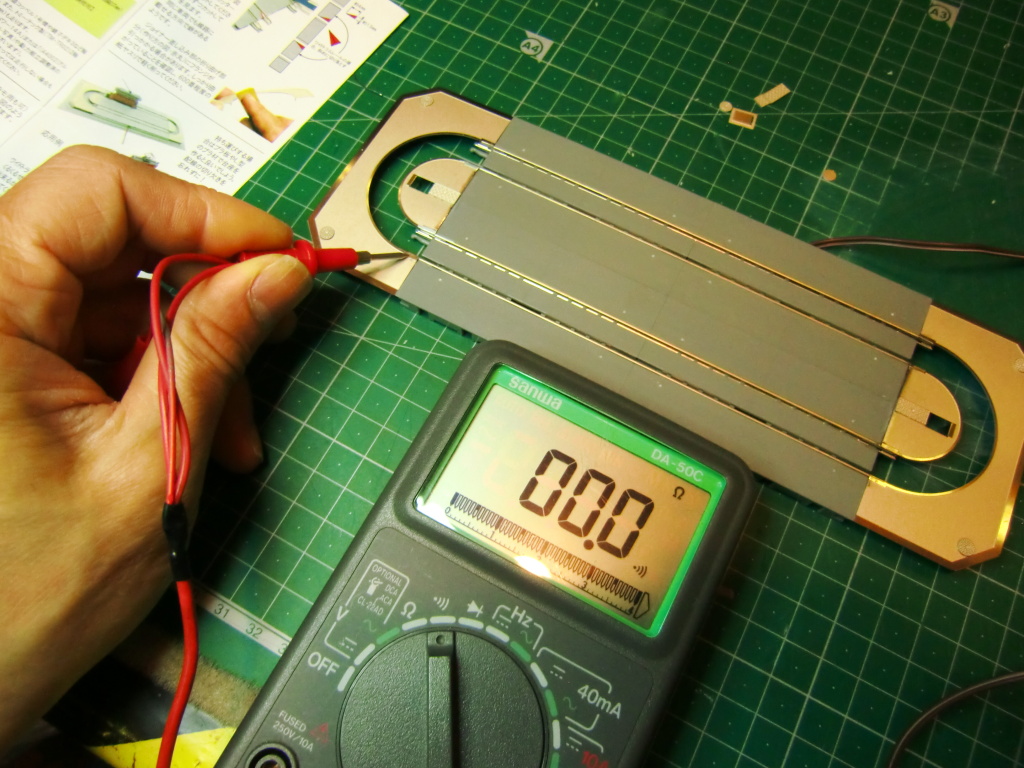

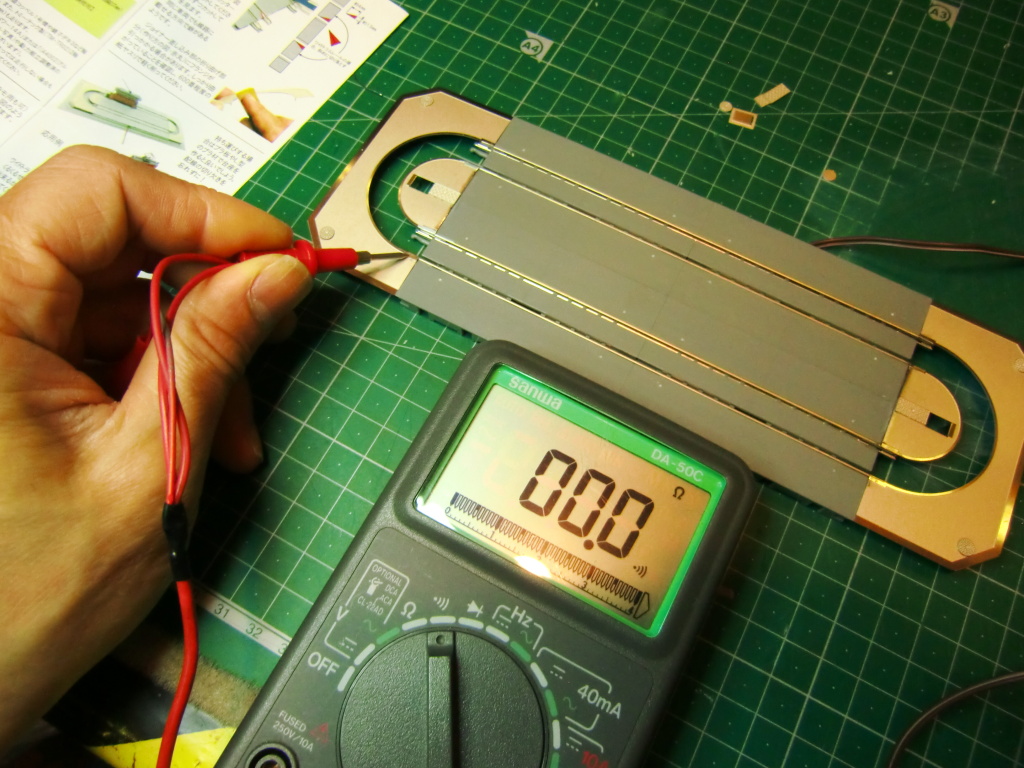

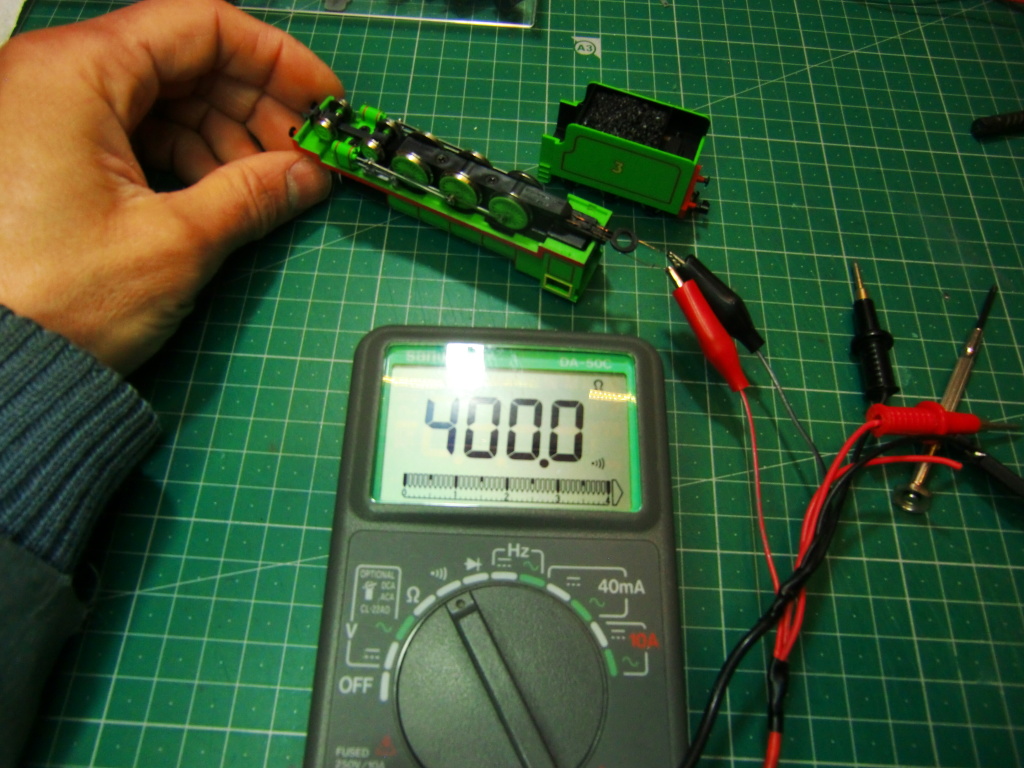

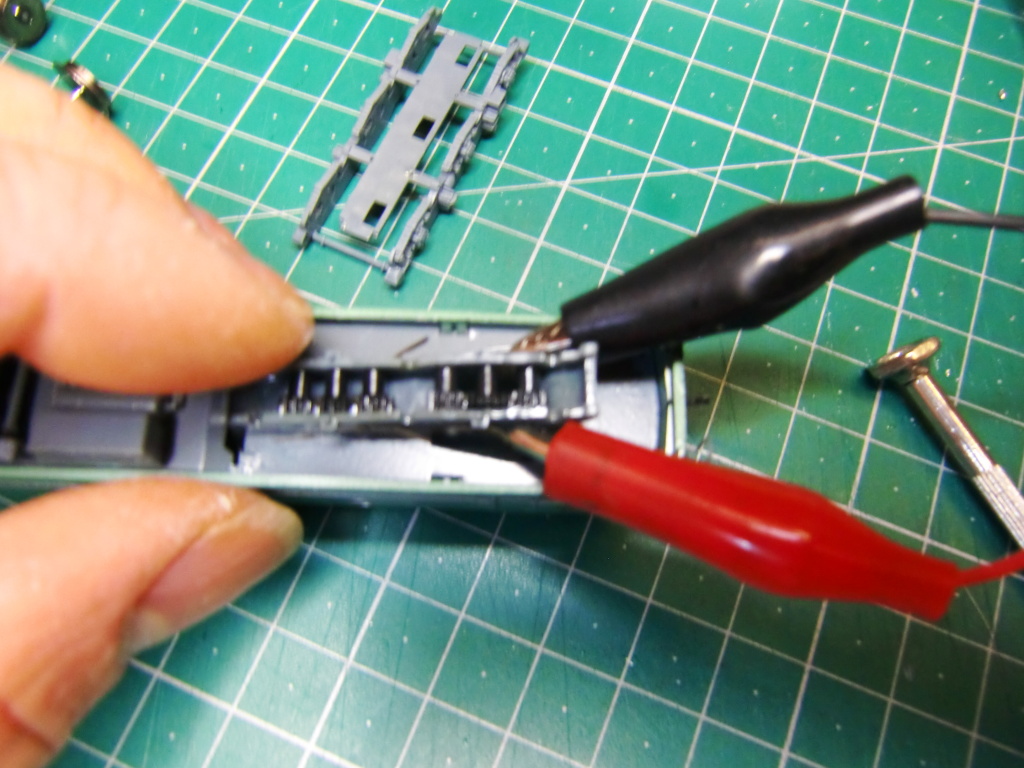

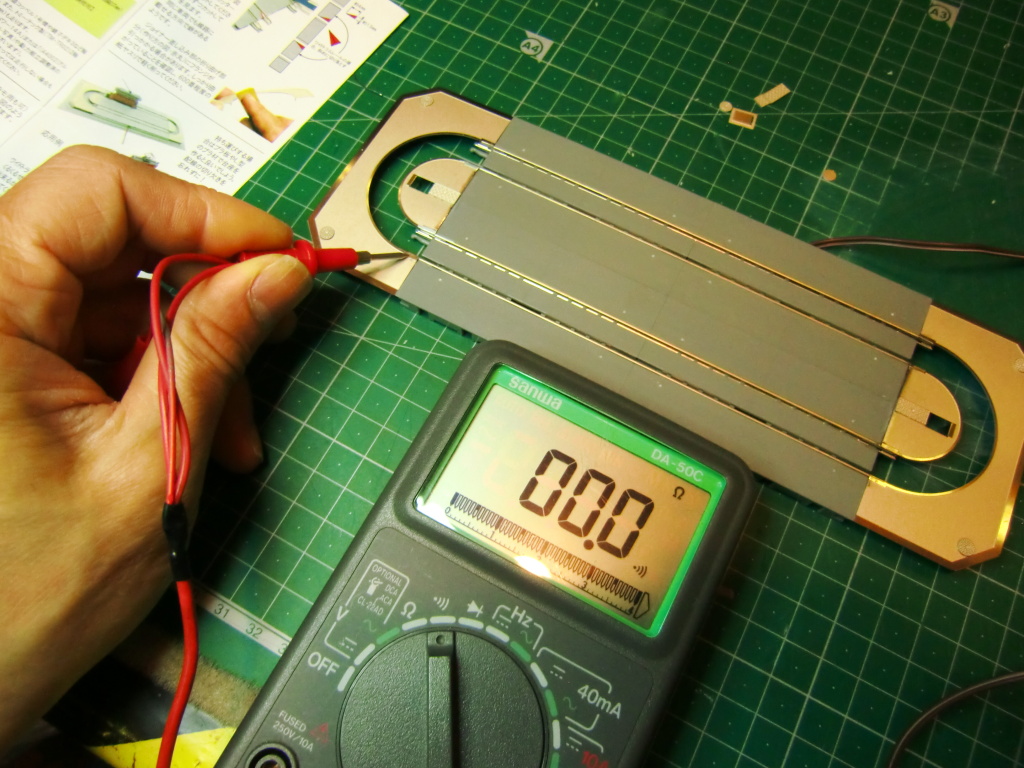

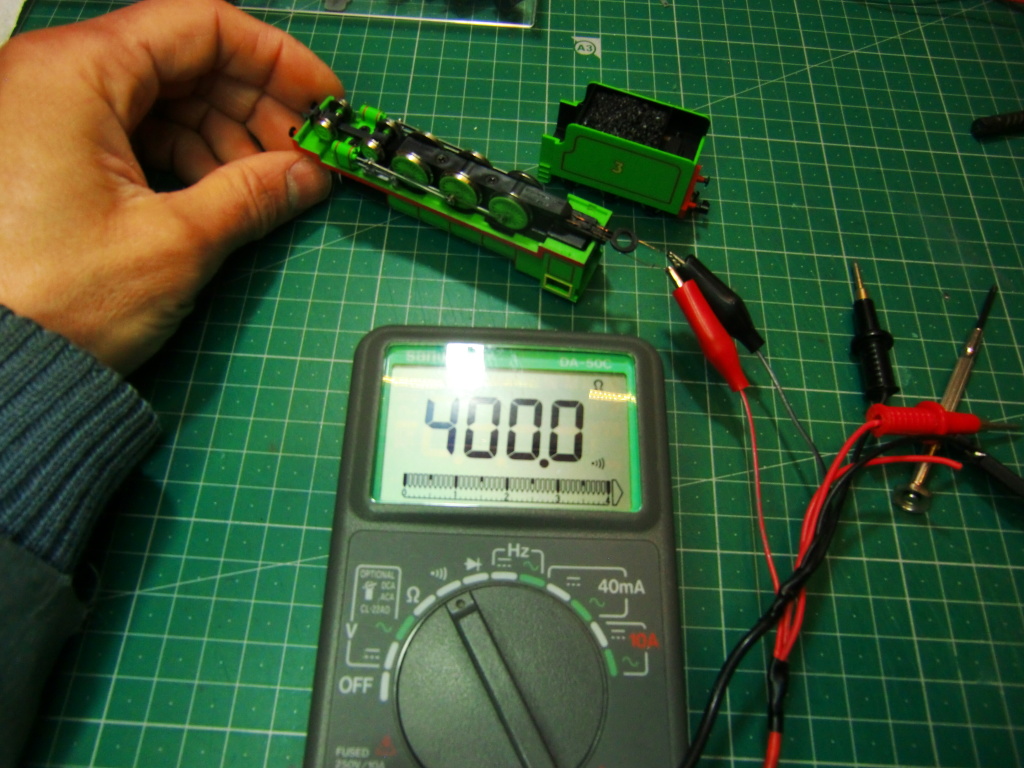

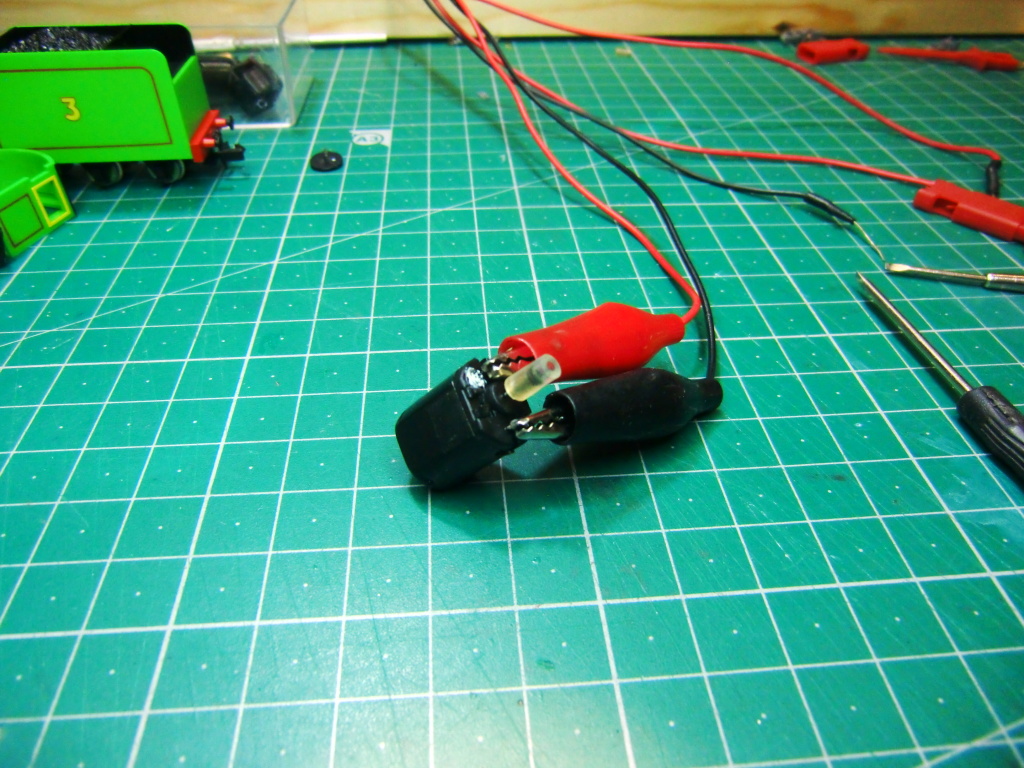

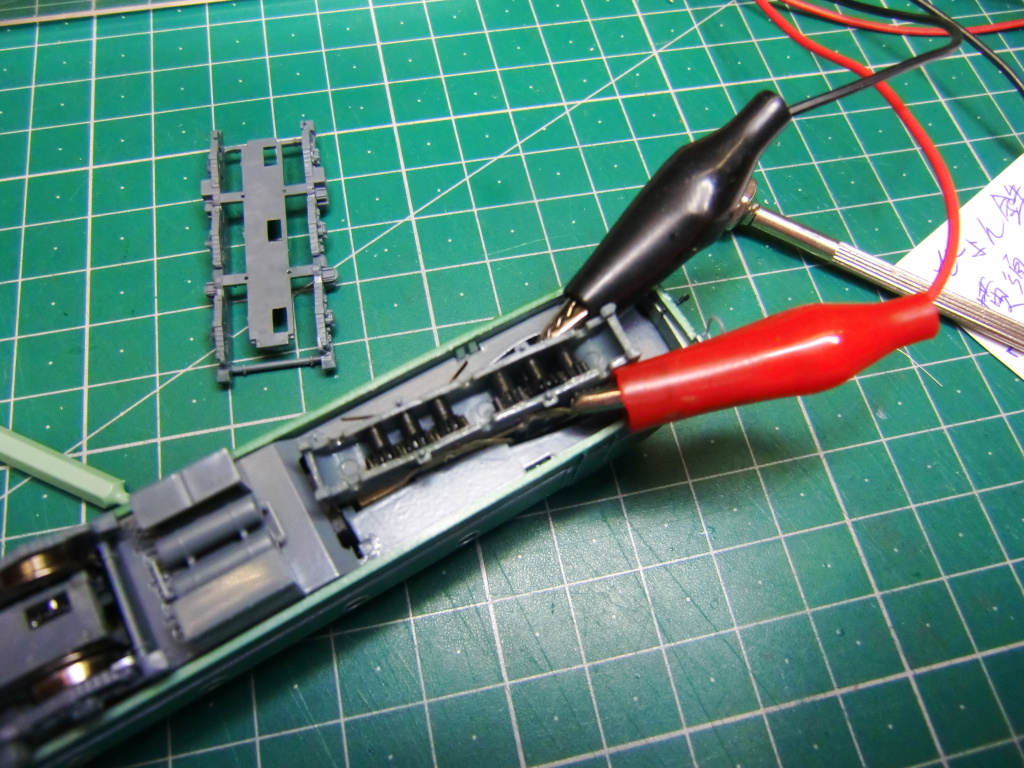

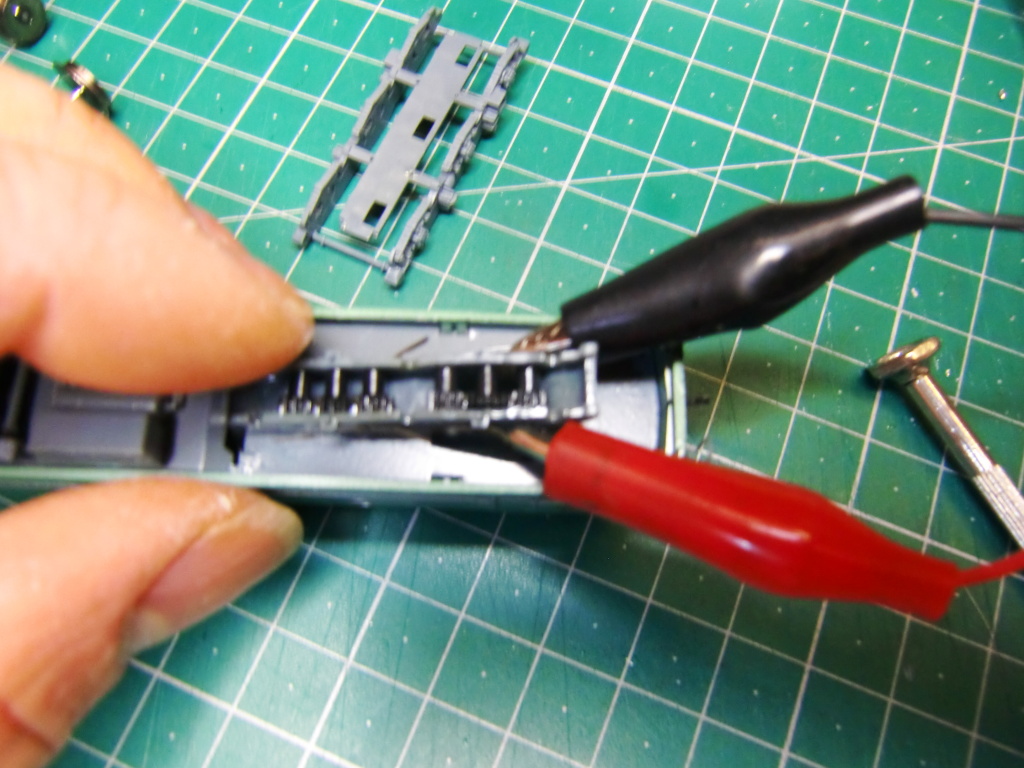

最後に各部の通電状態をテスターで見ていきます。

OKです。作業は完了いたしました。

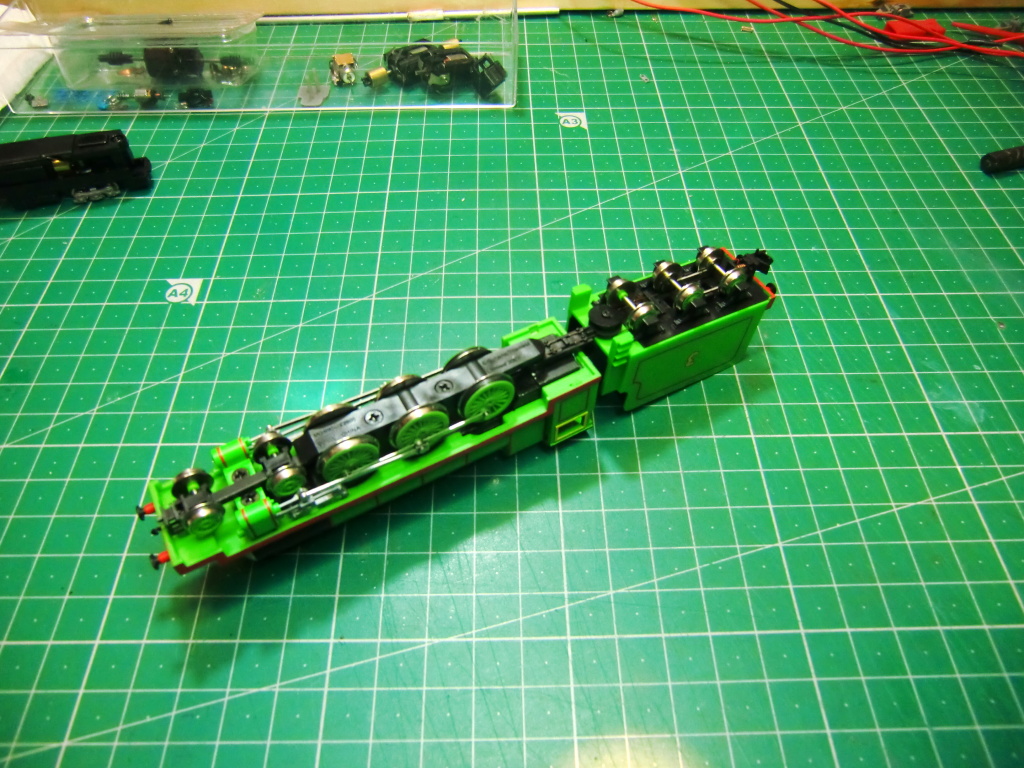

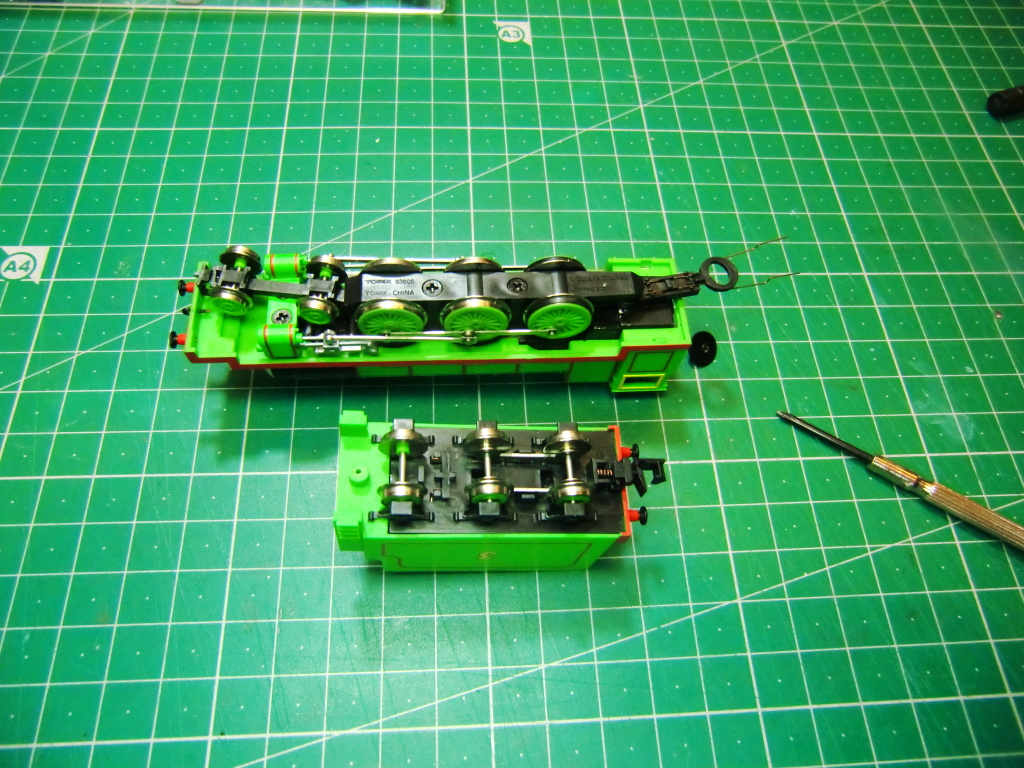

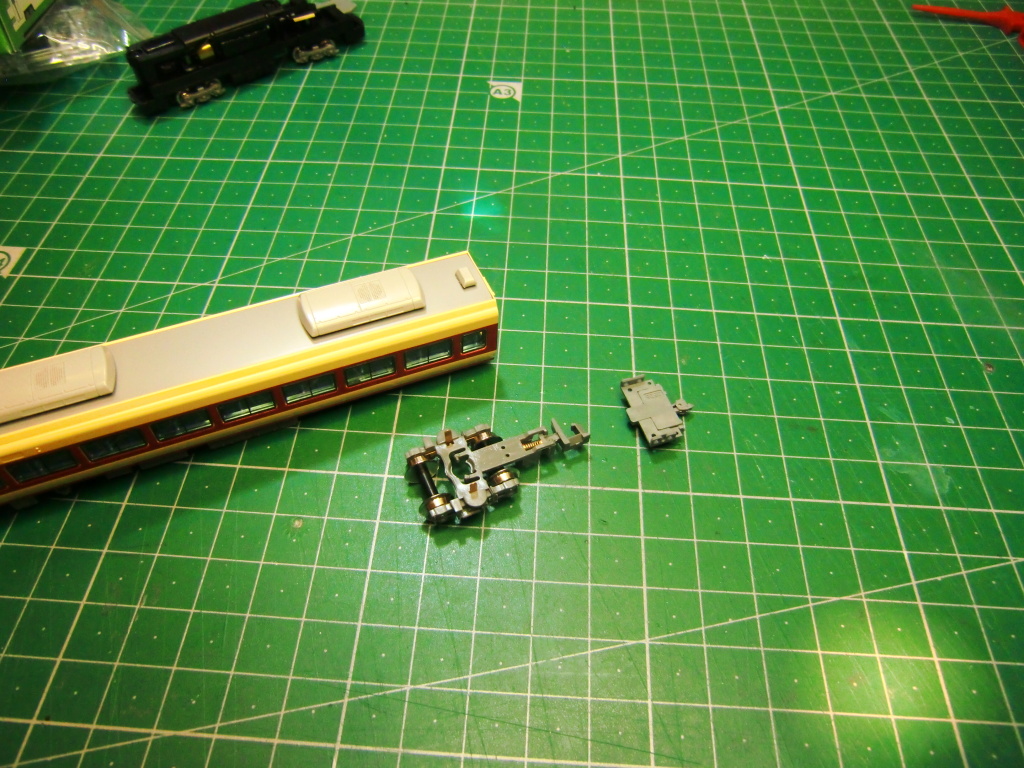

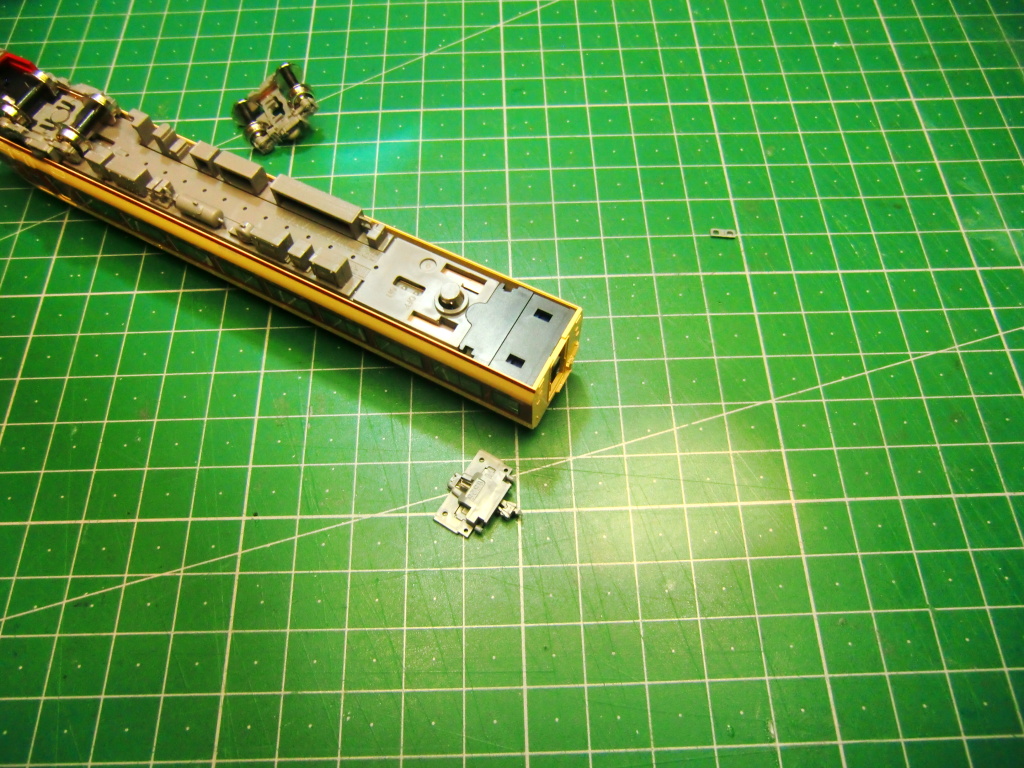

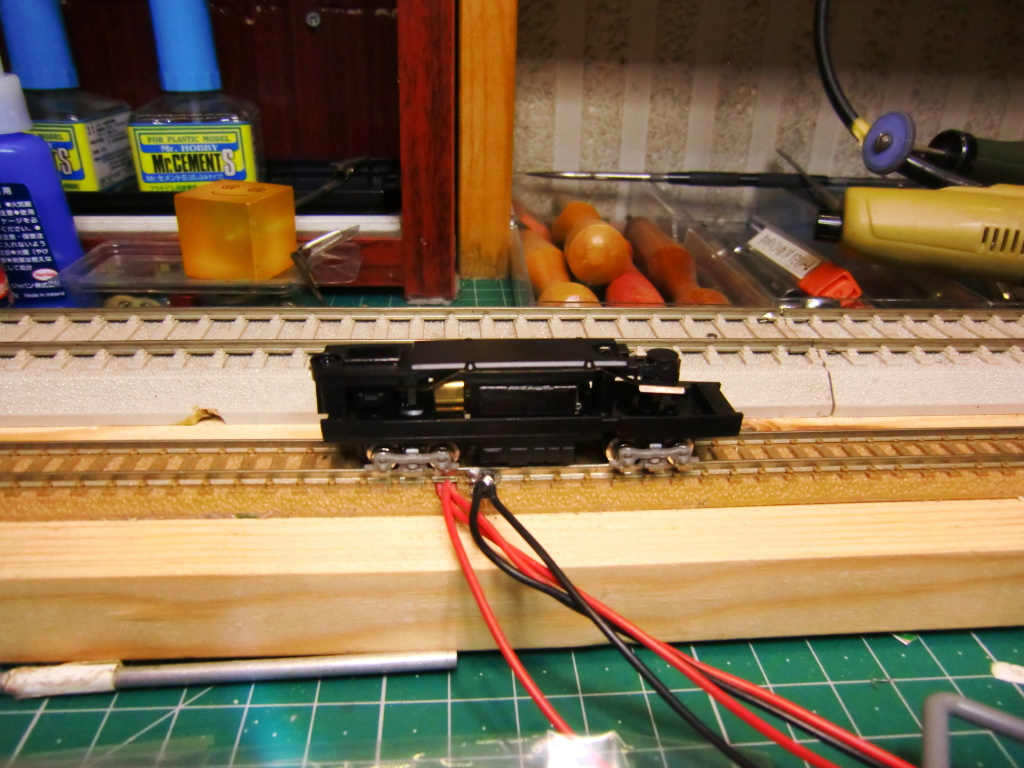

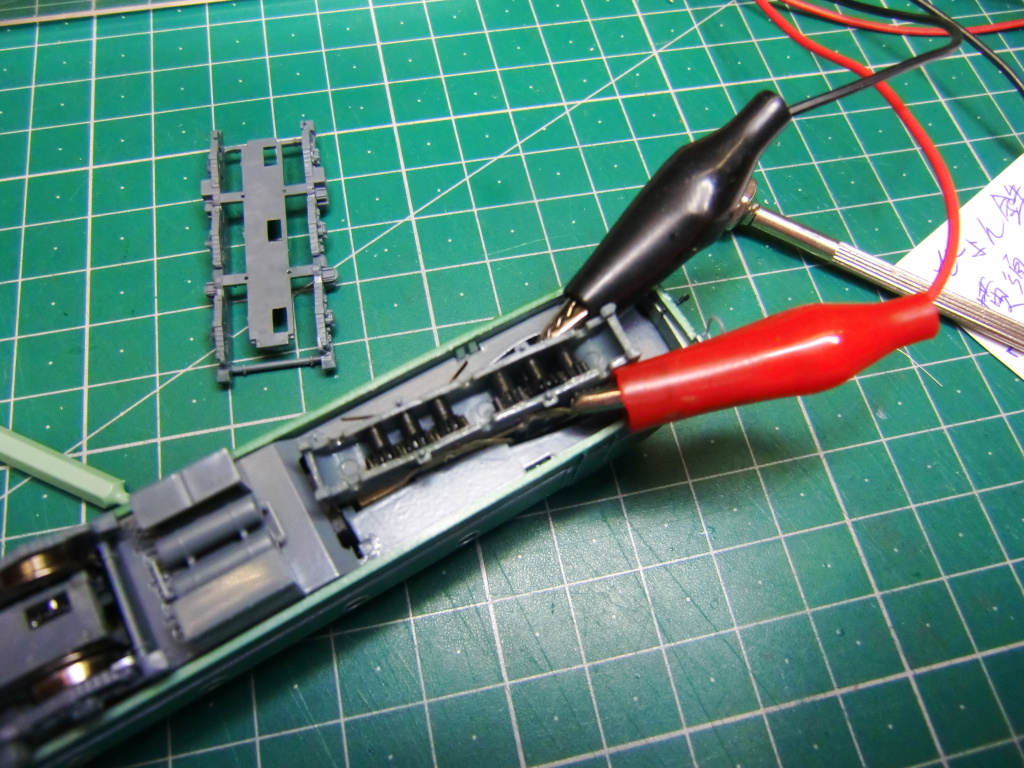

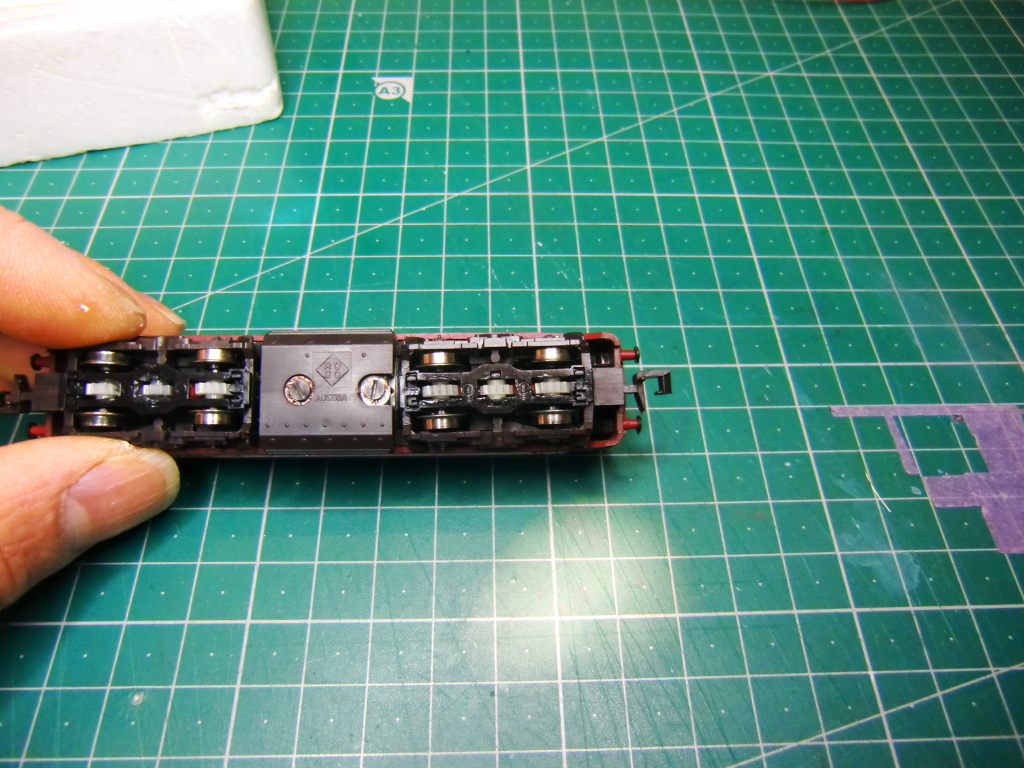

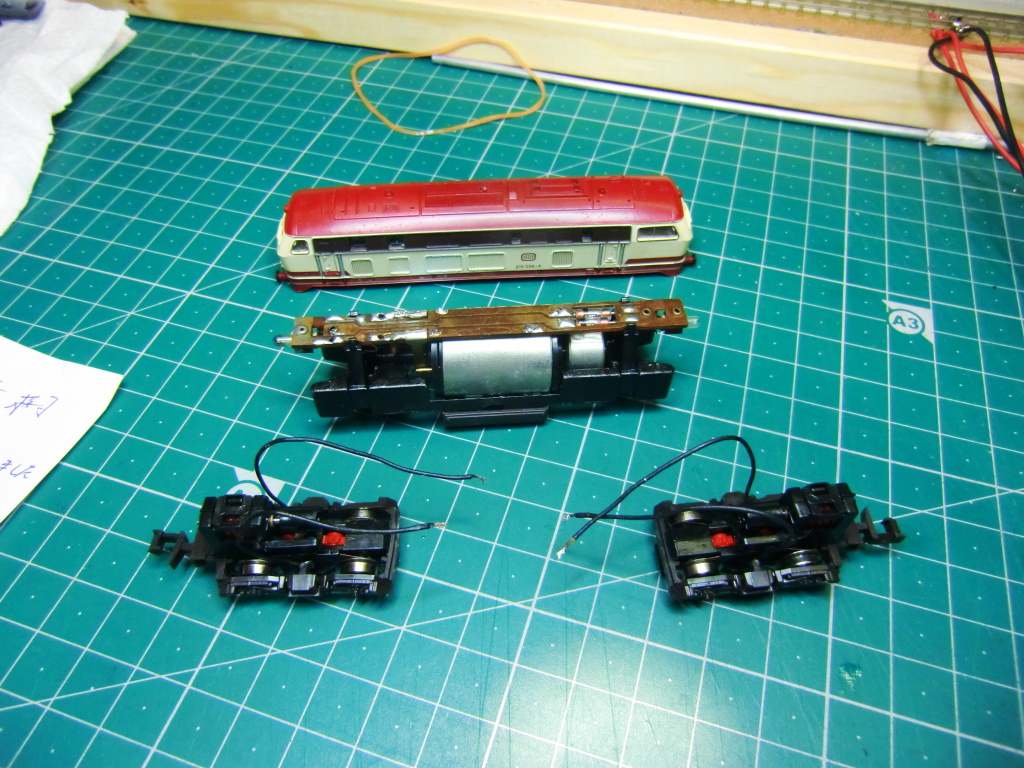

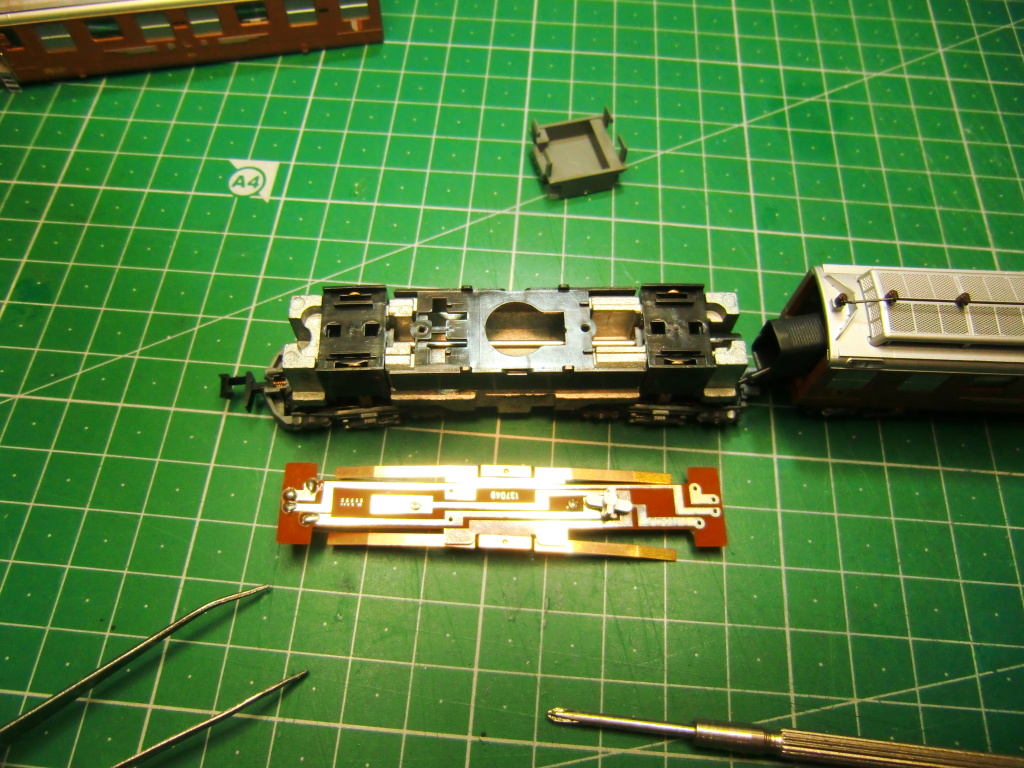

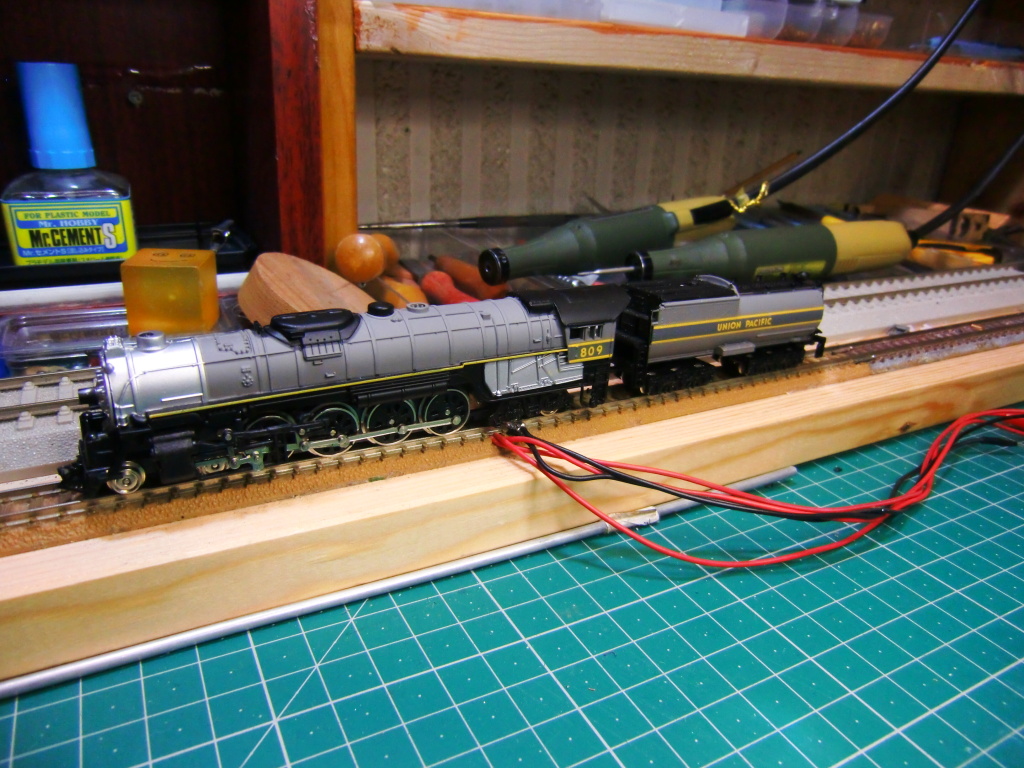

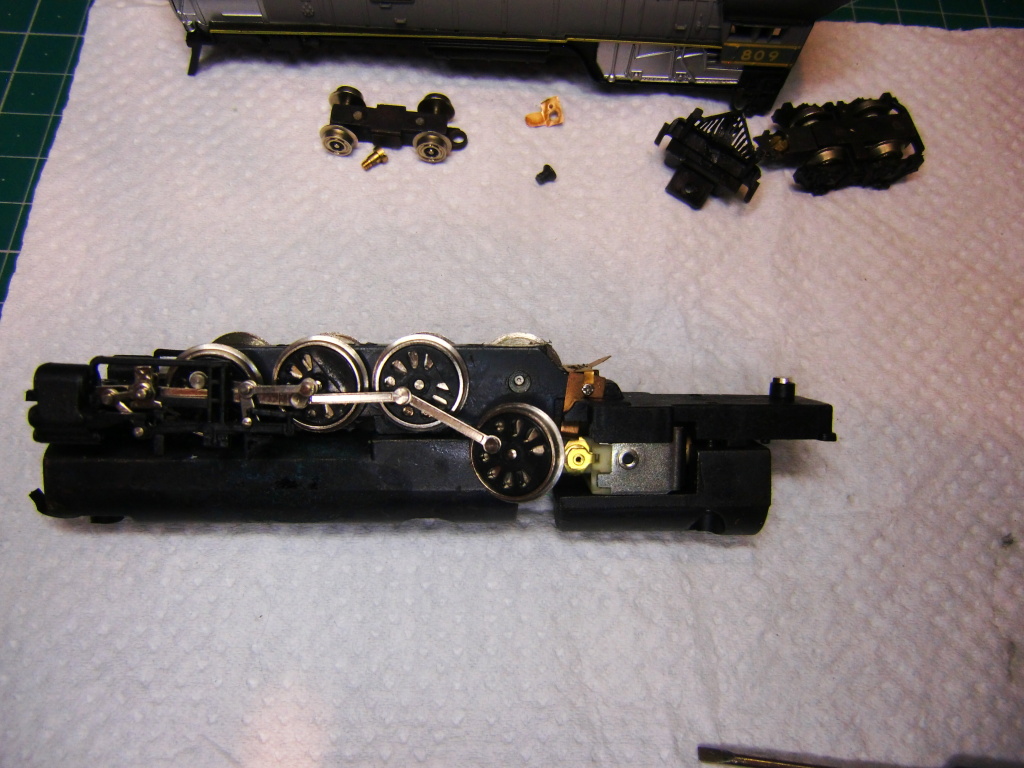

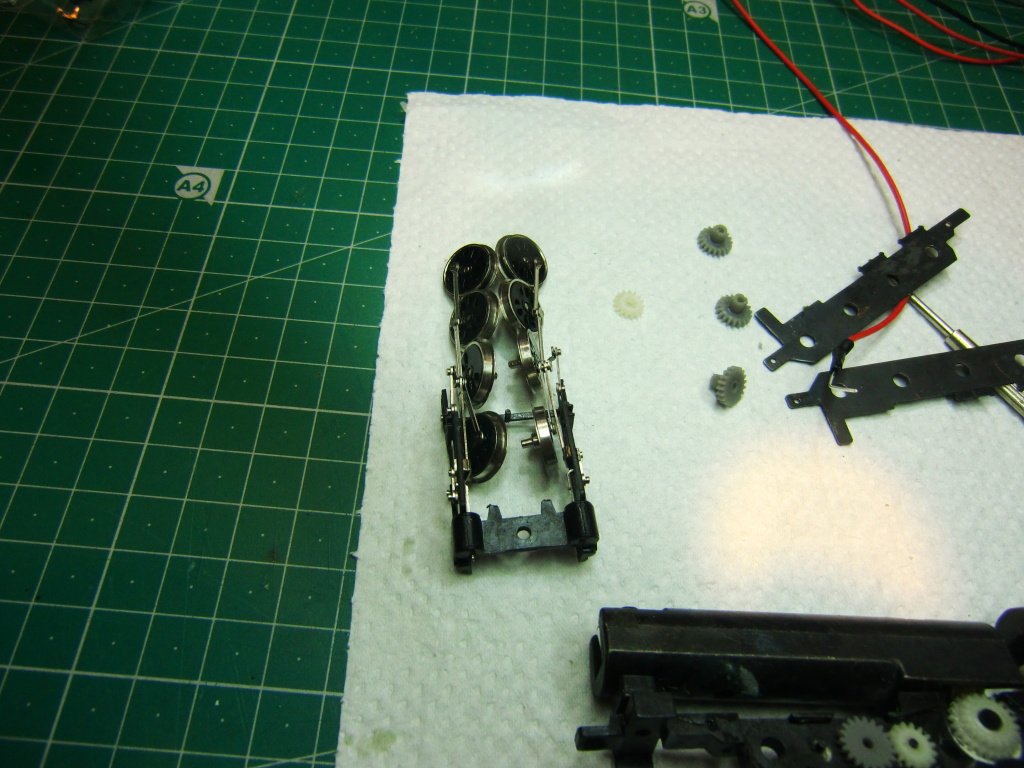

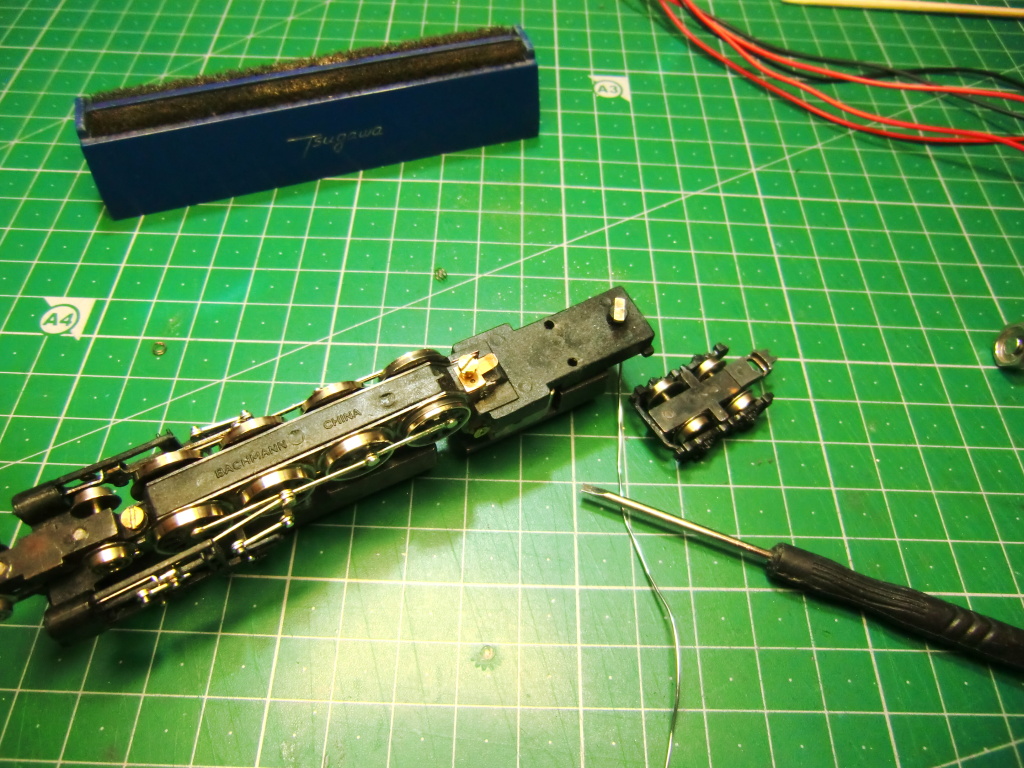

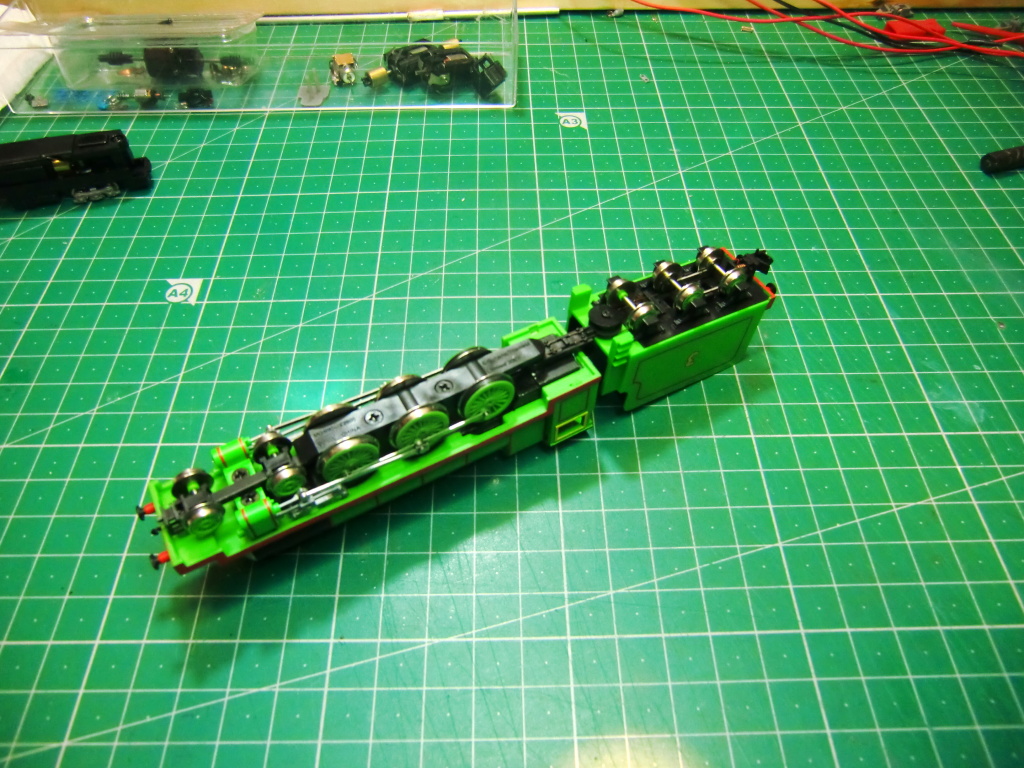

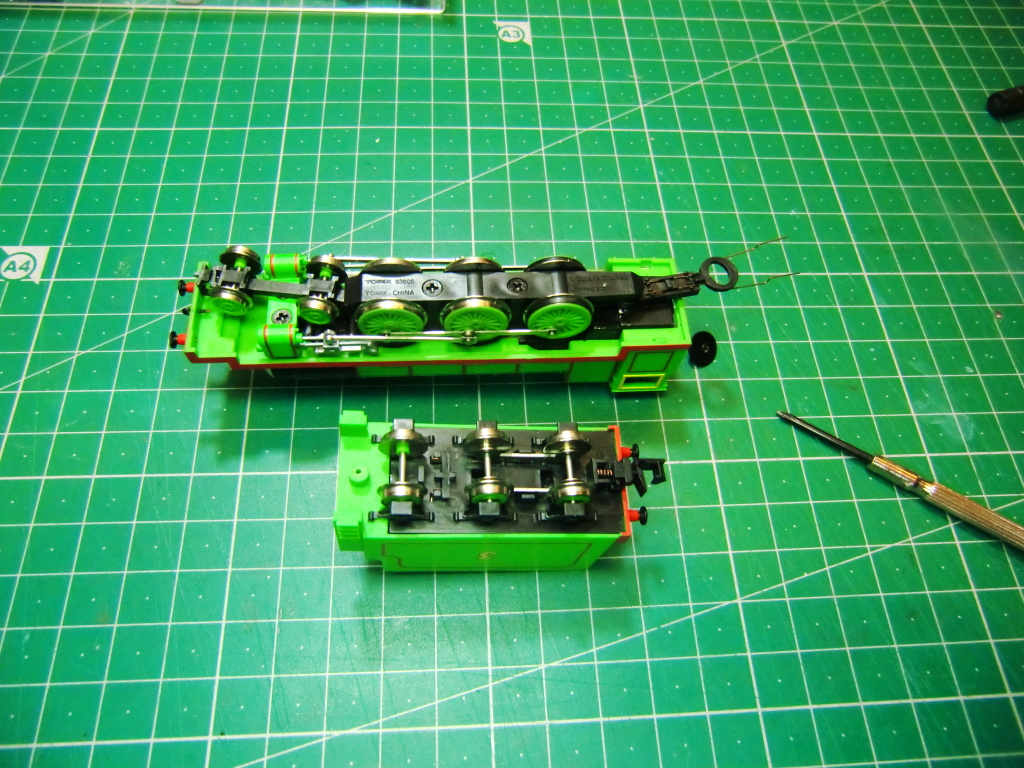

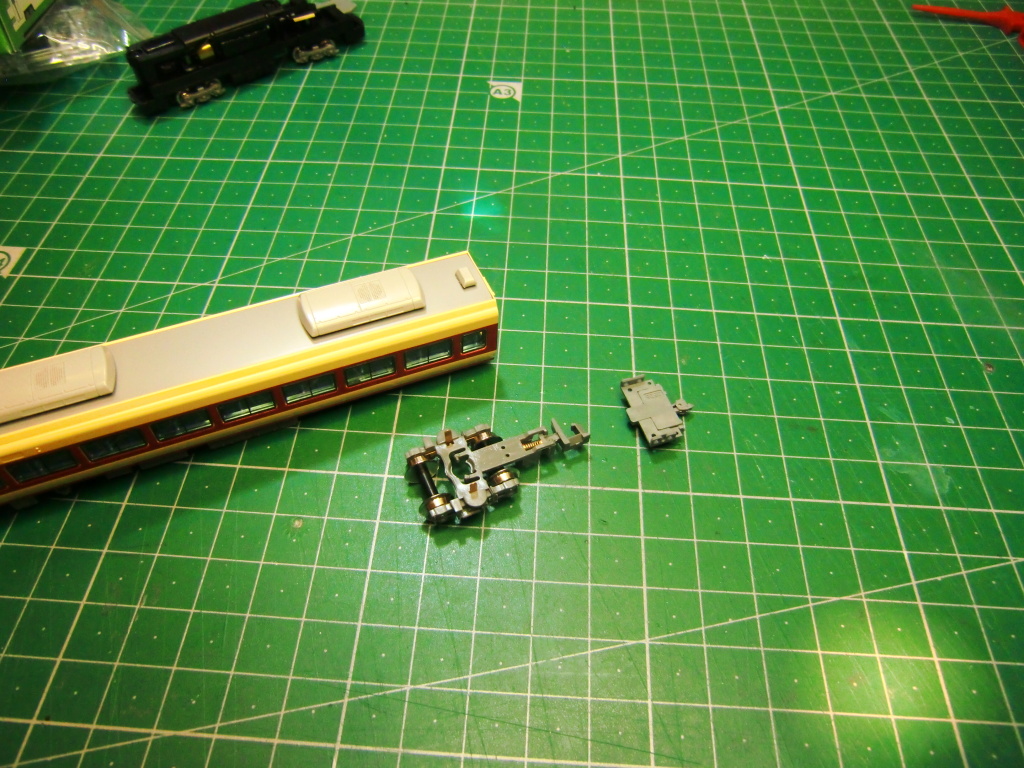

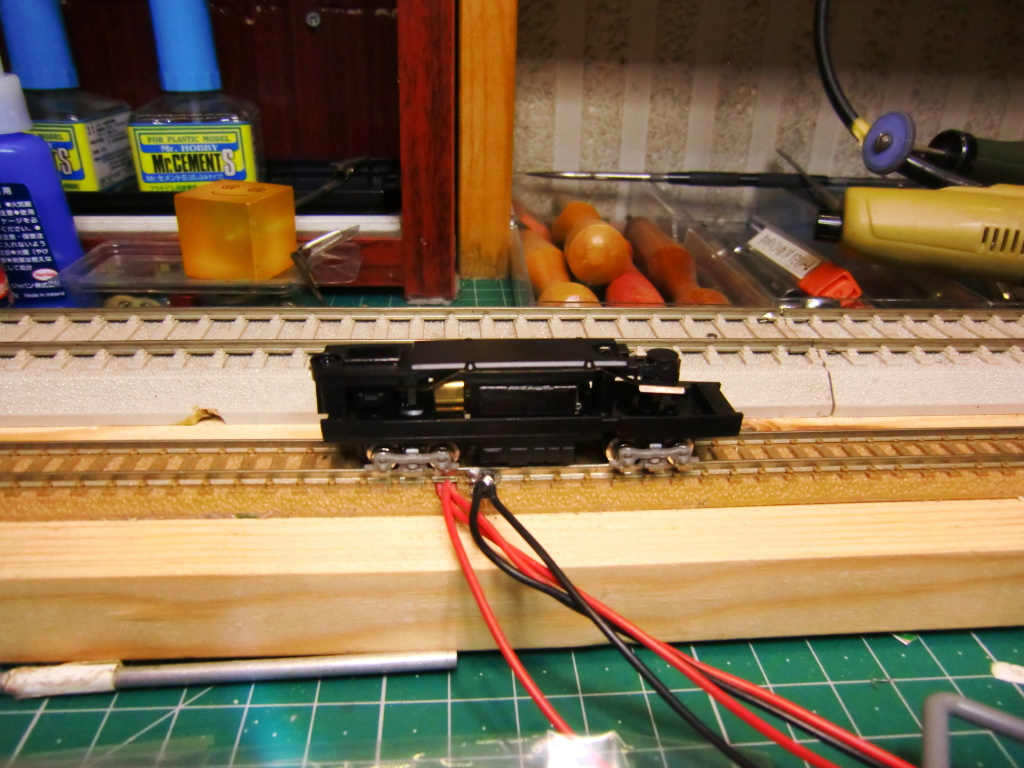

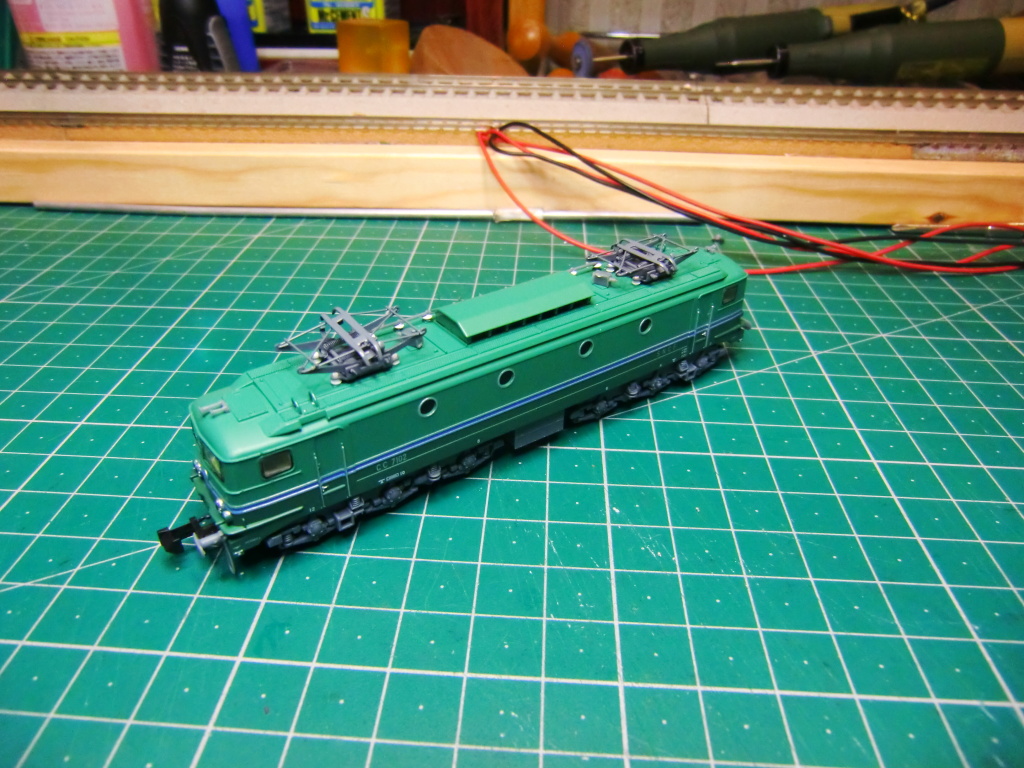

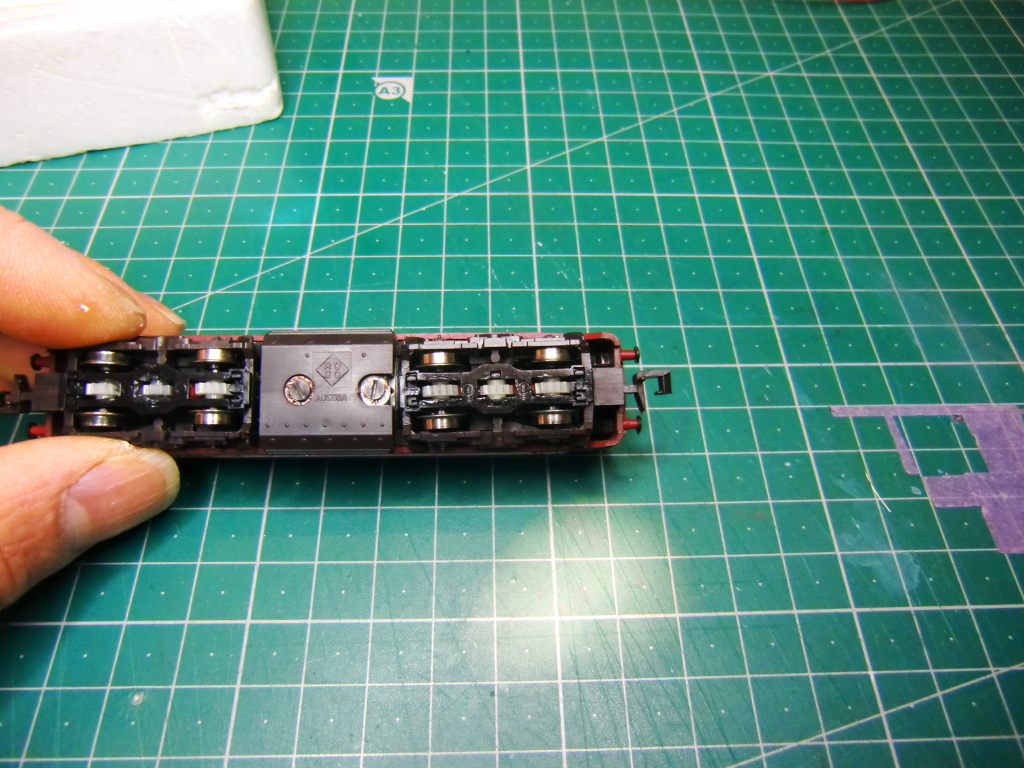

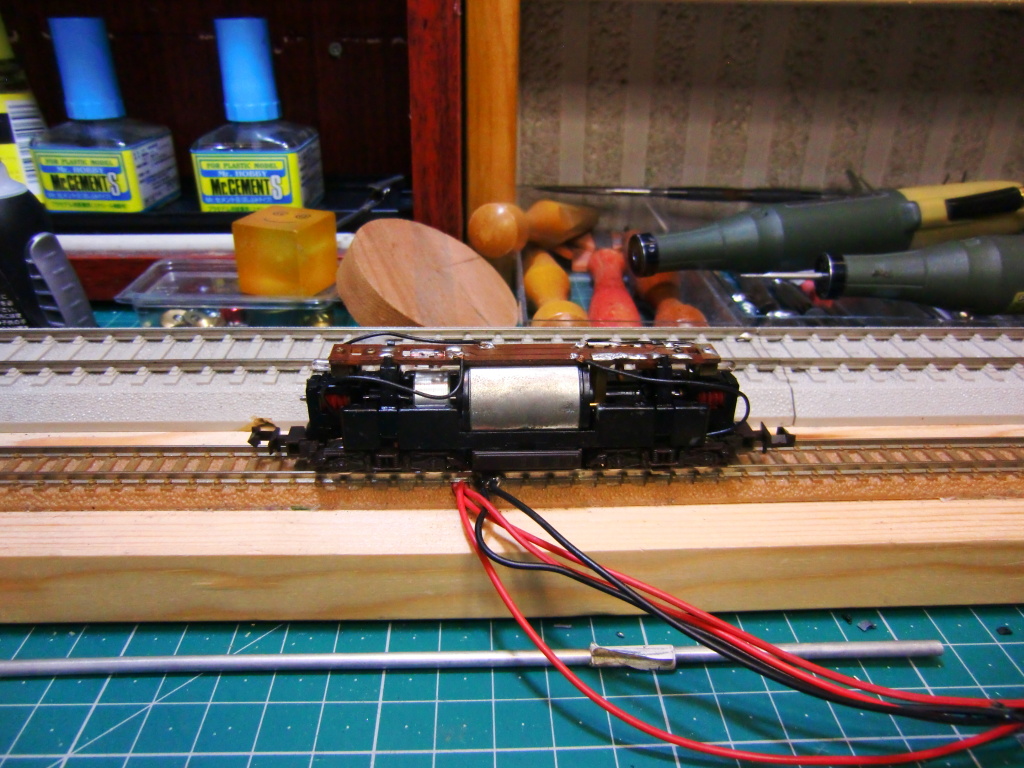

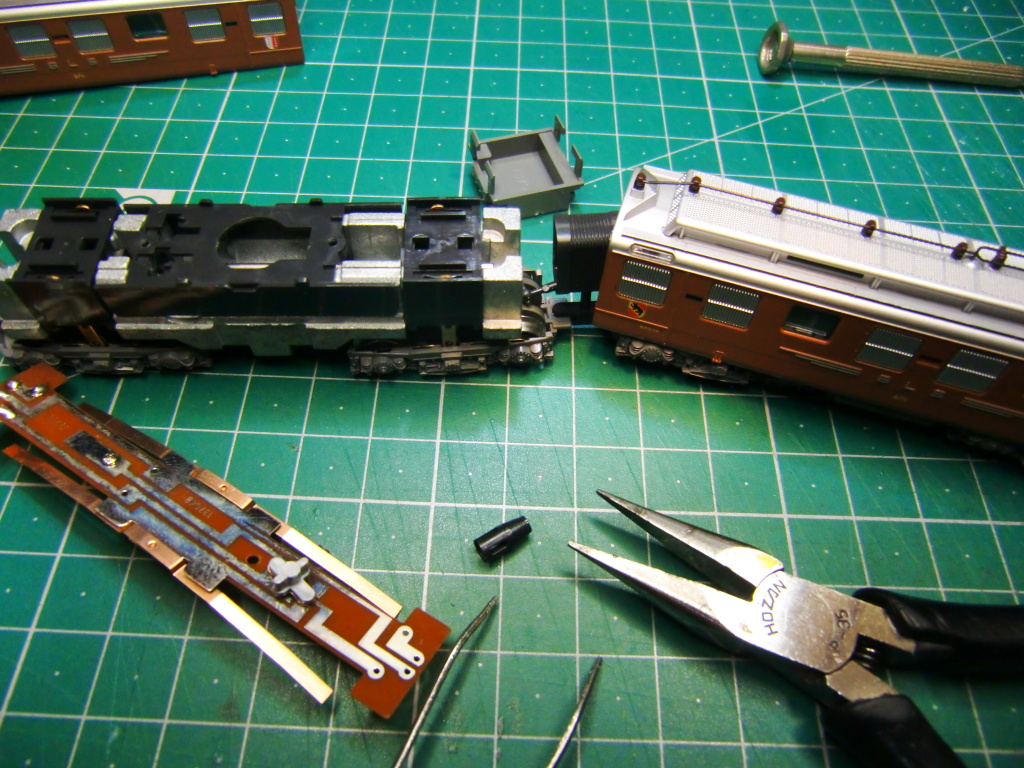

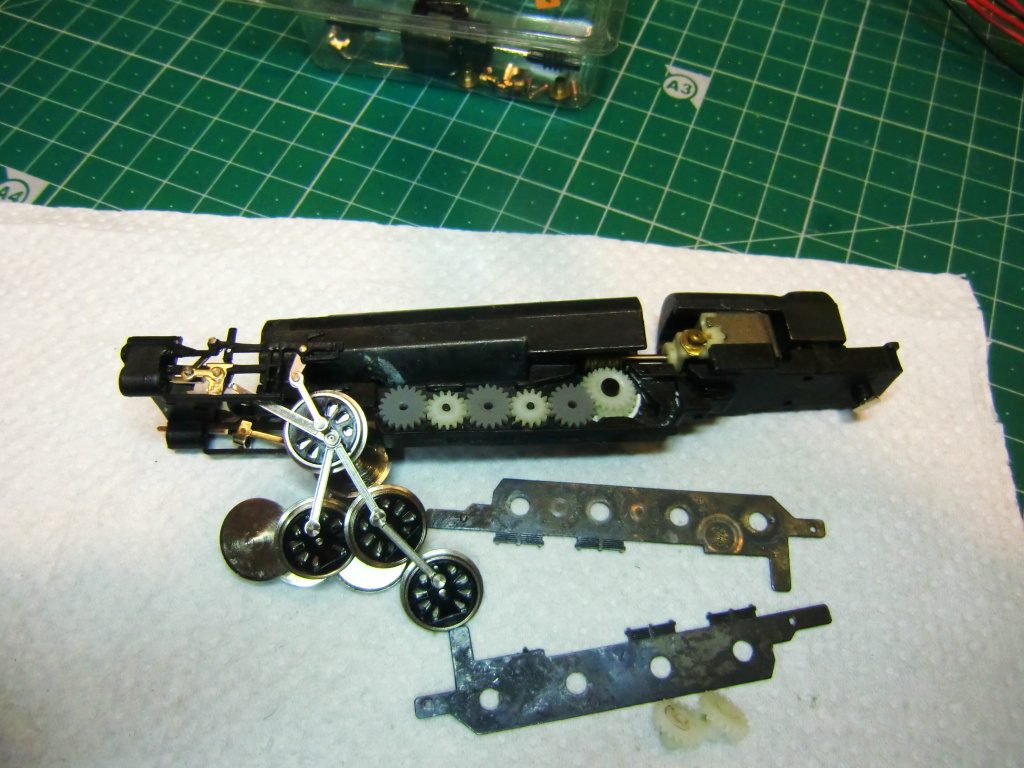

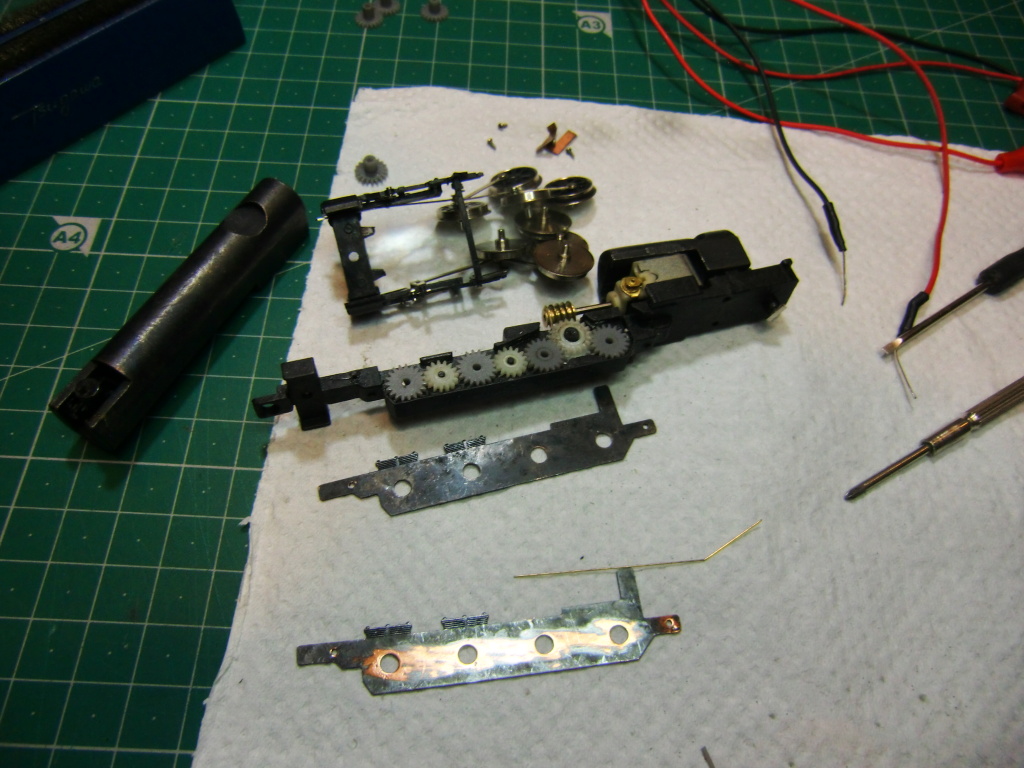

まったく動かないようです。さっそく全分解していくことにします。

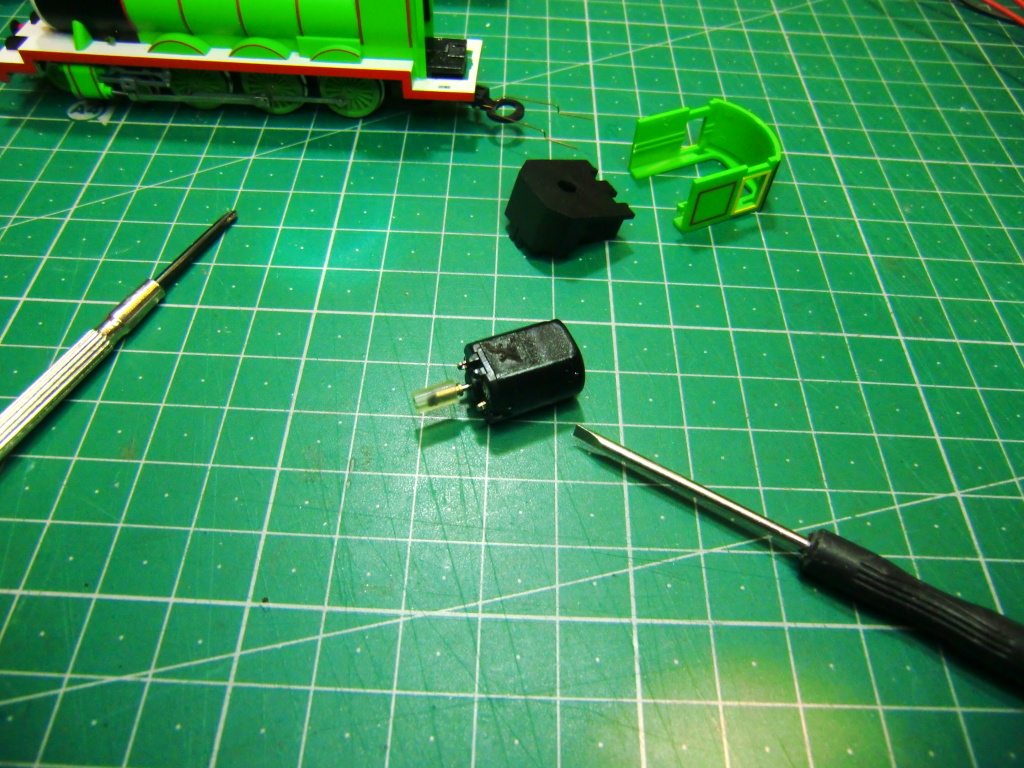

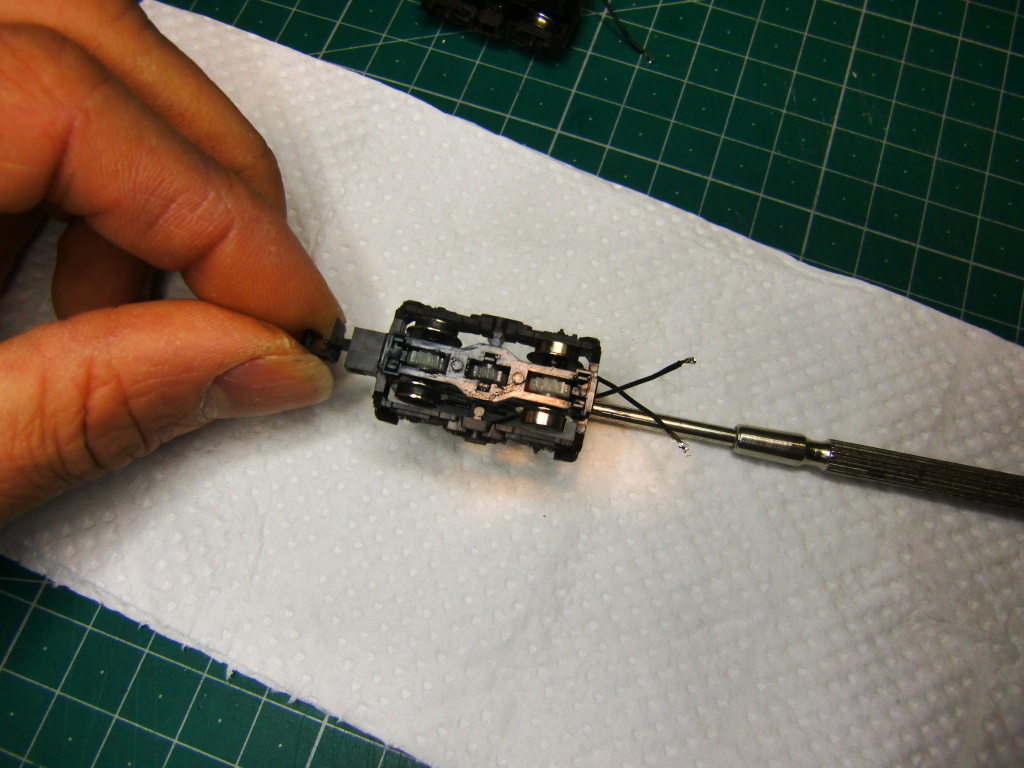

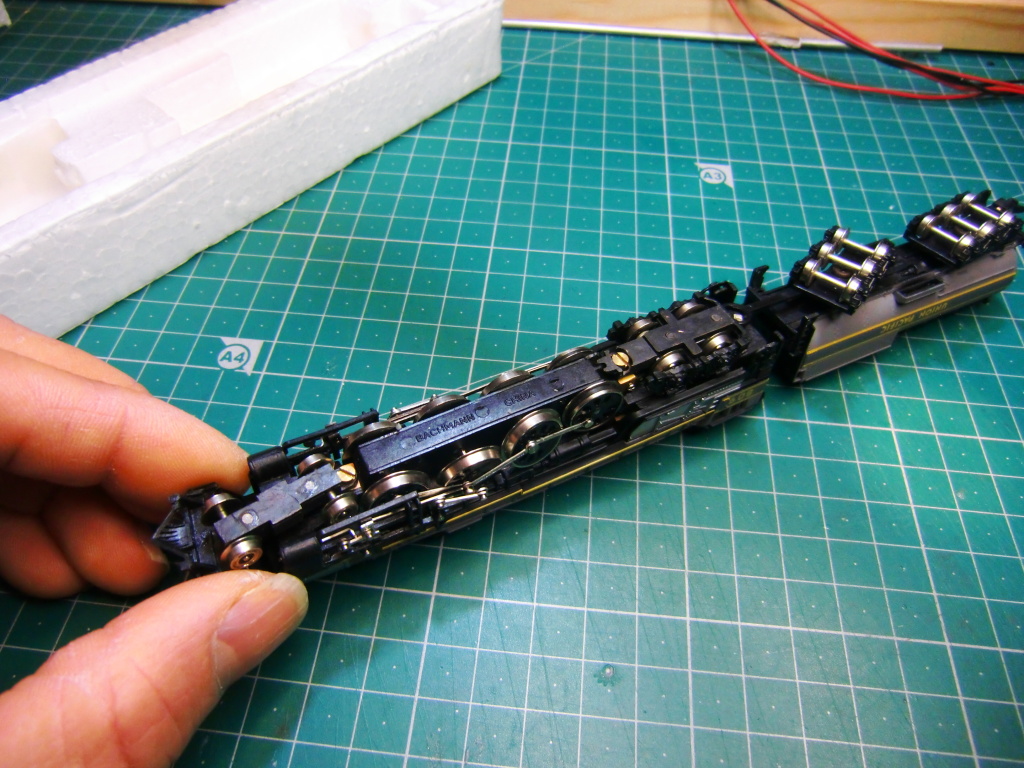

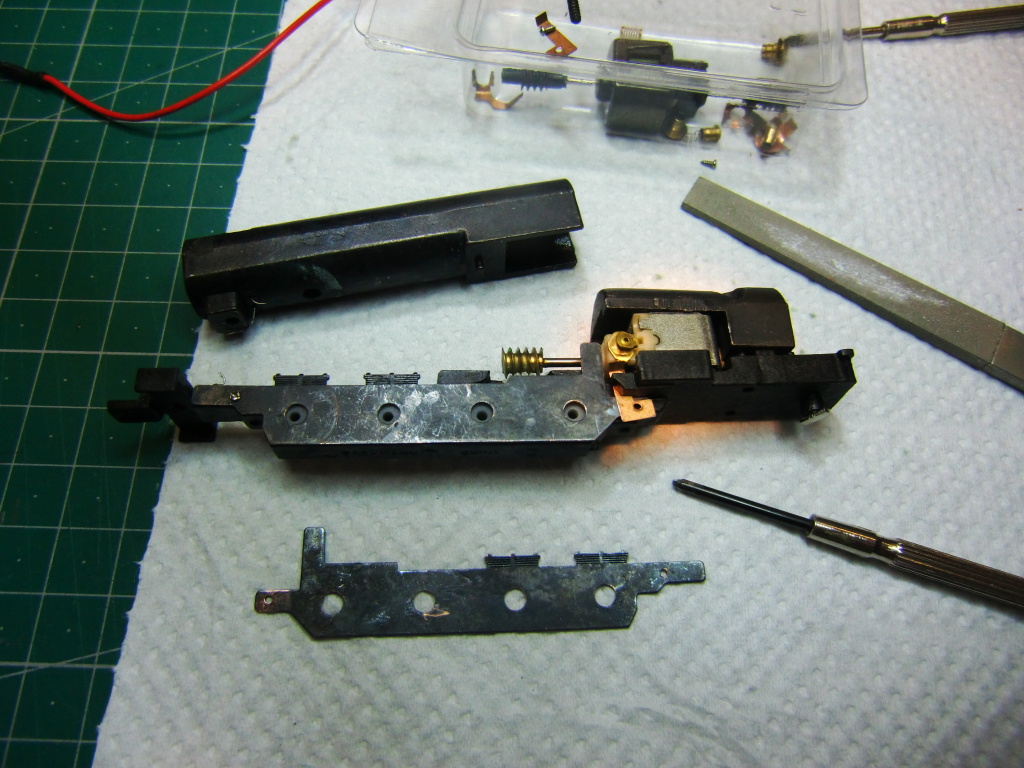

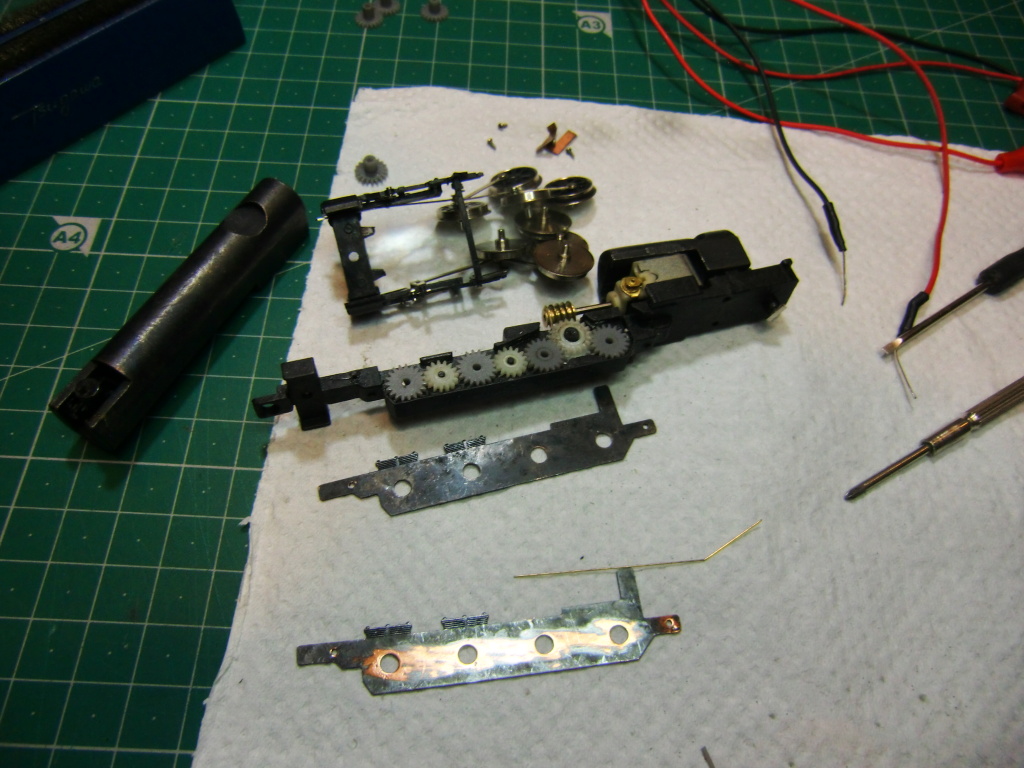

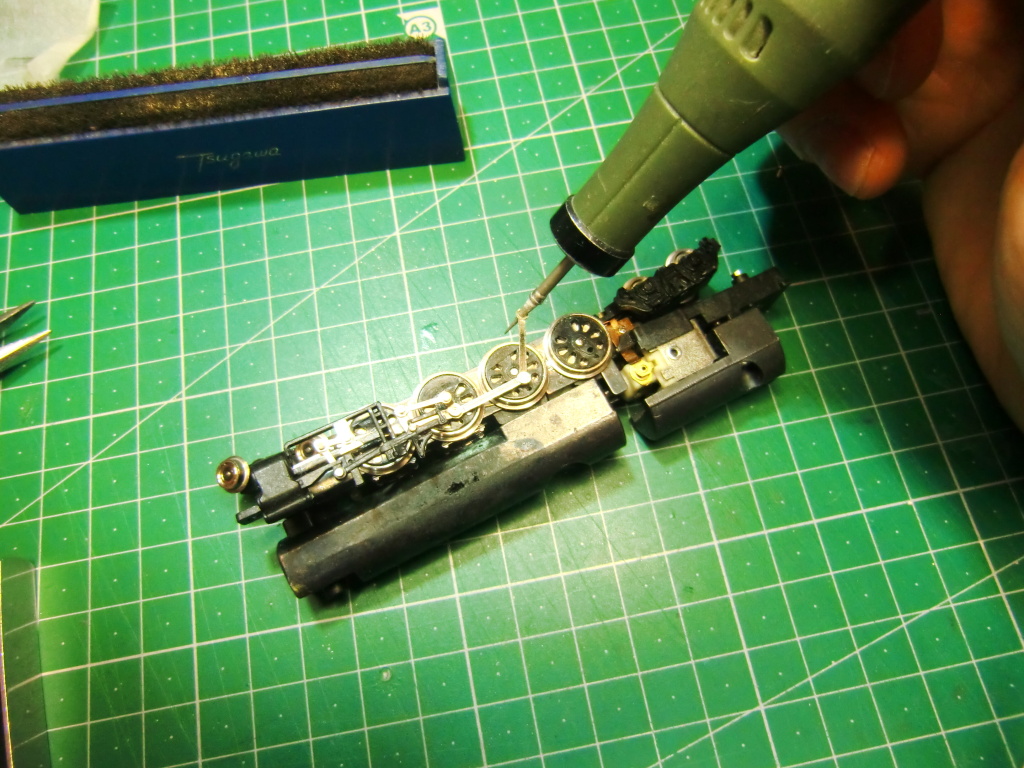

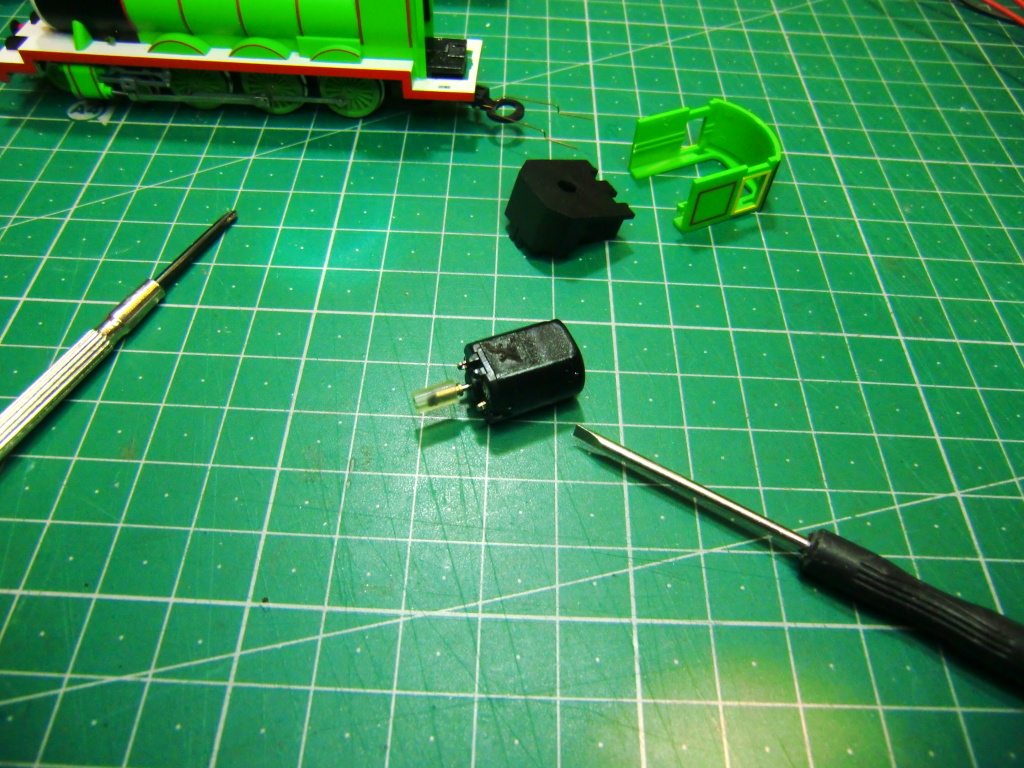

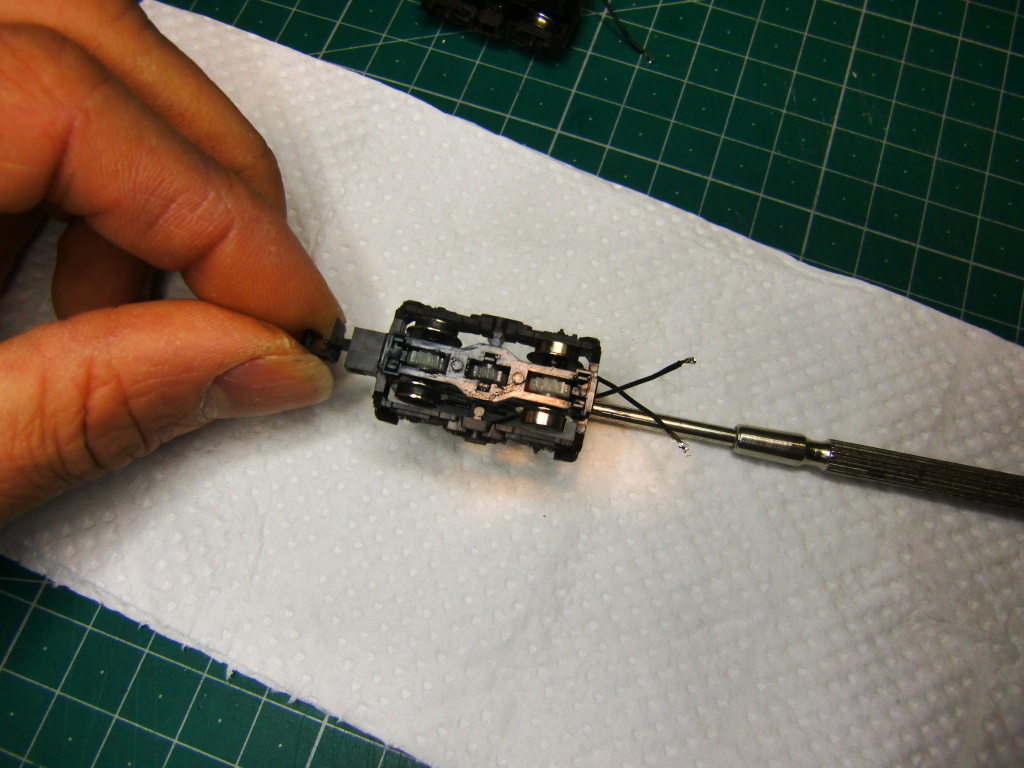

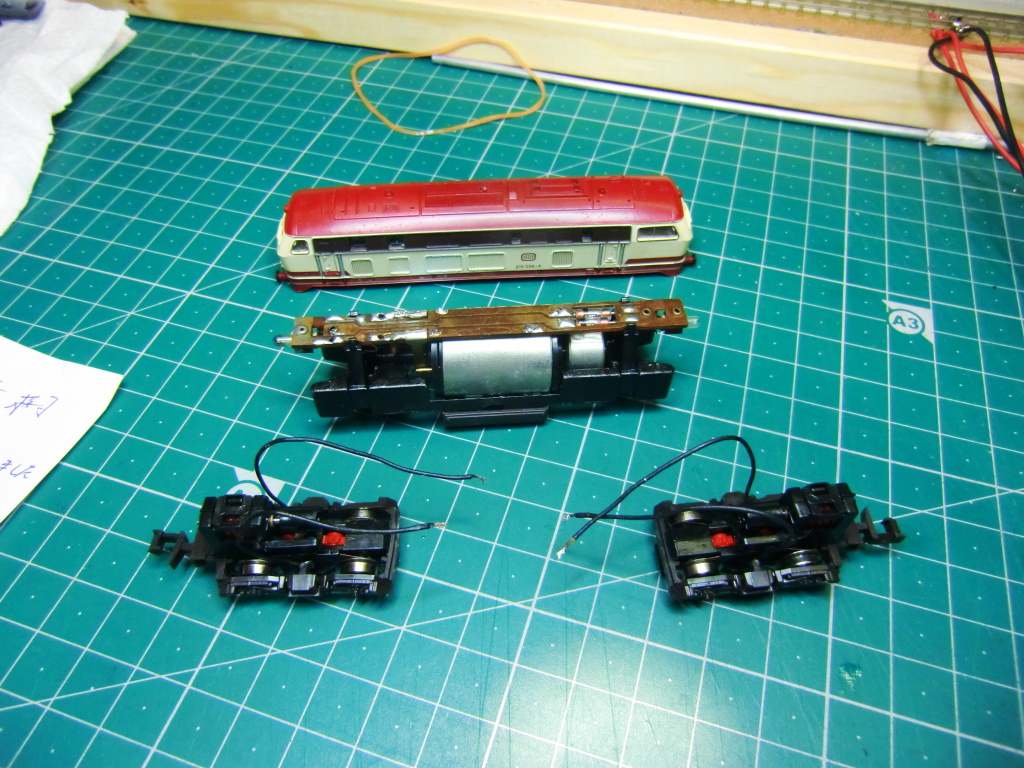

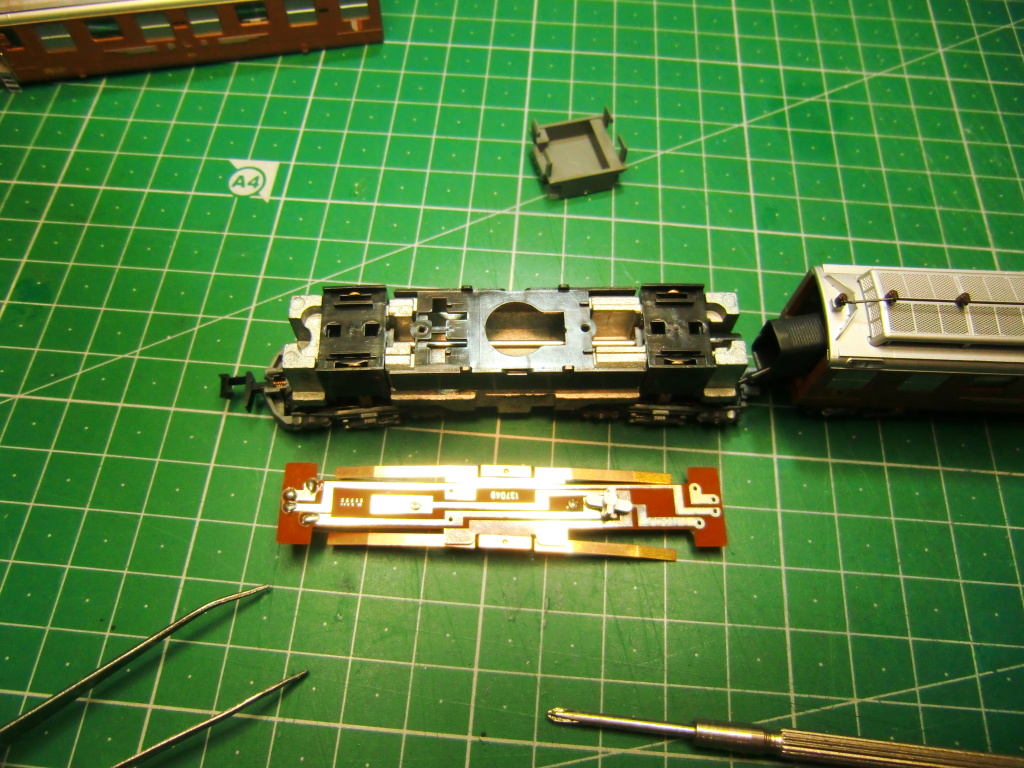

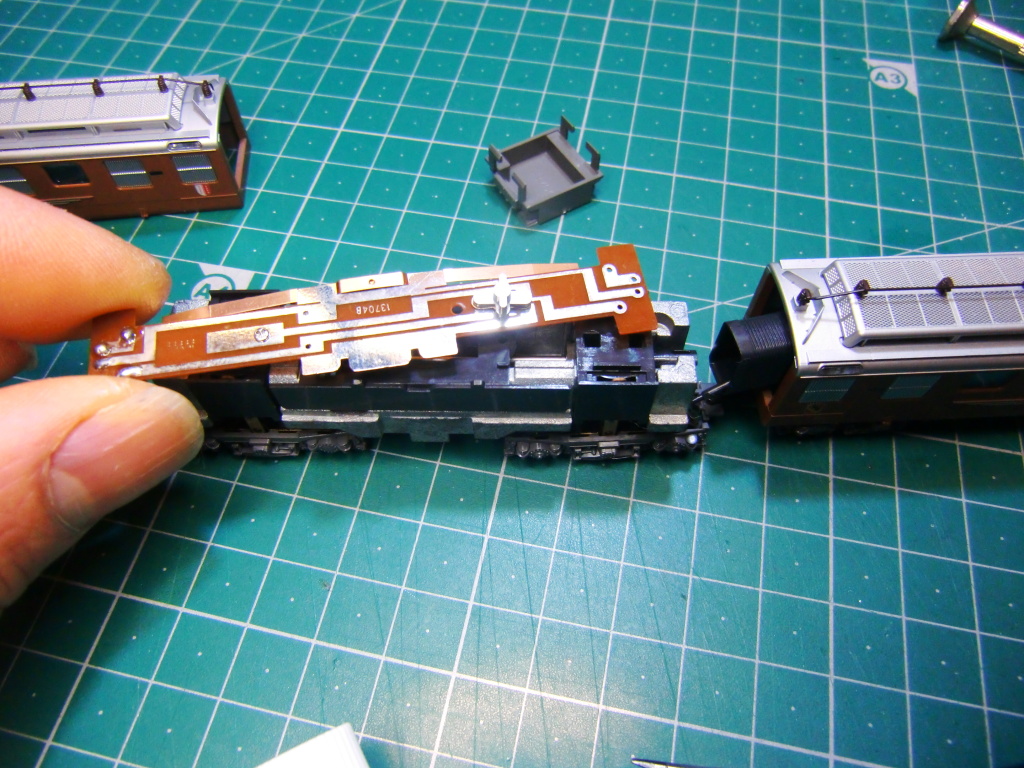

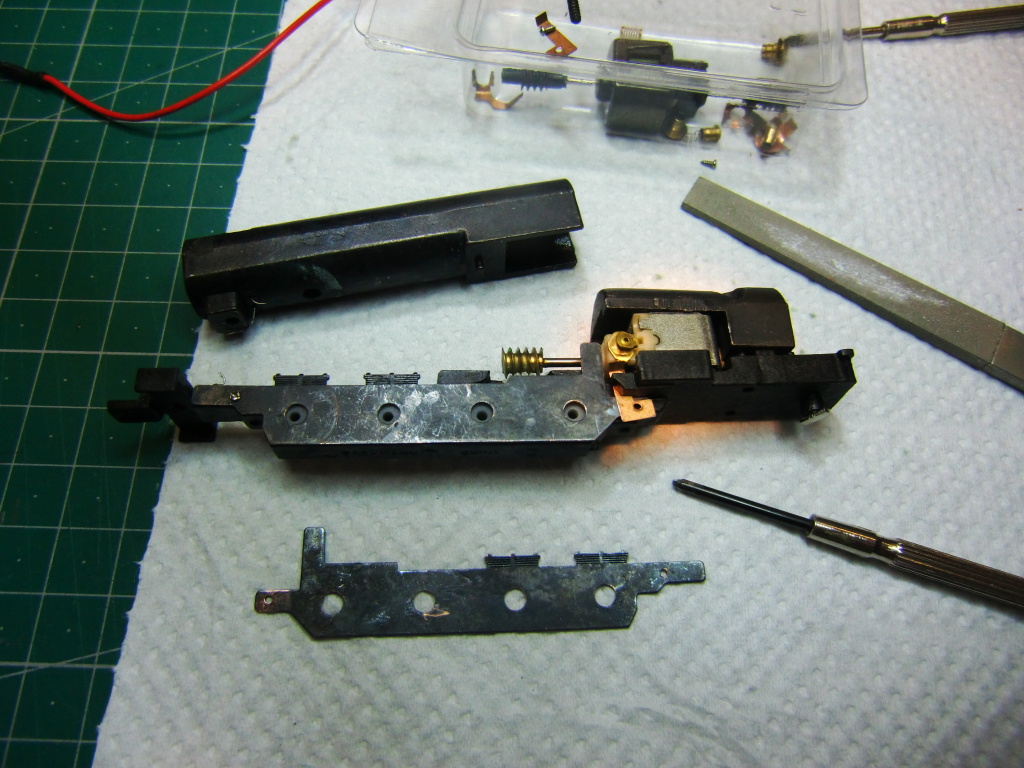

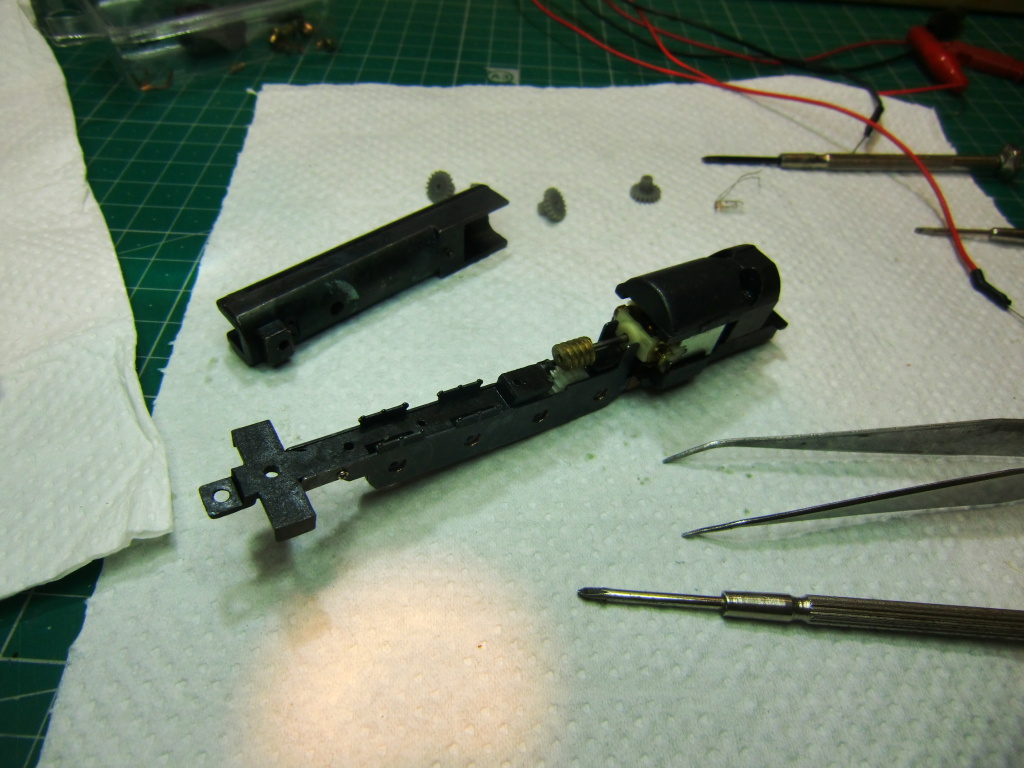

モーターを取り出します。

どうやら、モータ自体の故障のようですね。機関車の大きさの割にモーターは比較的小さい目です。

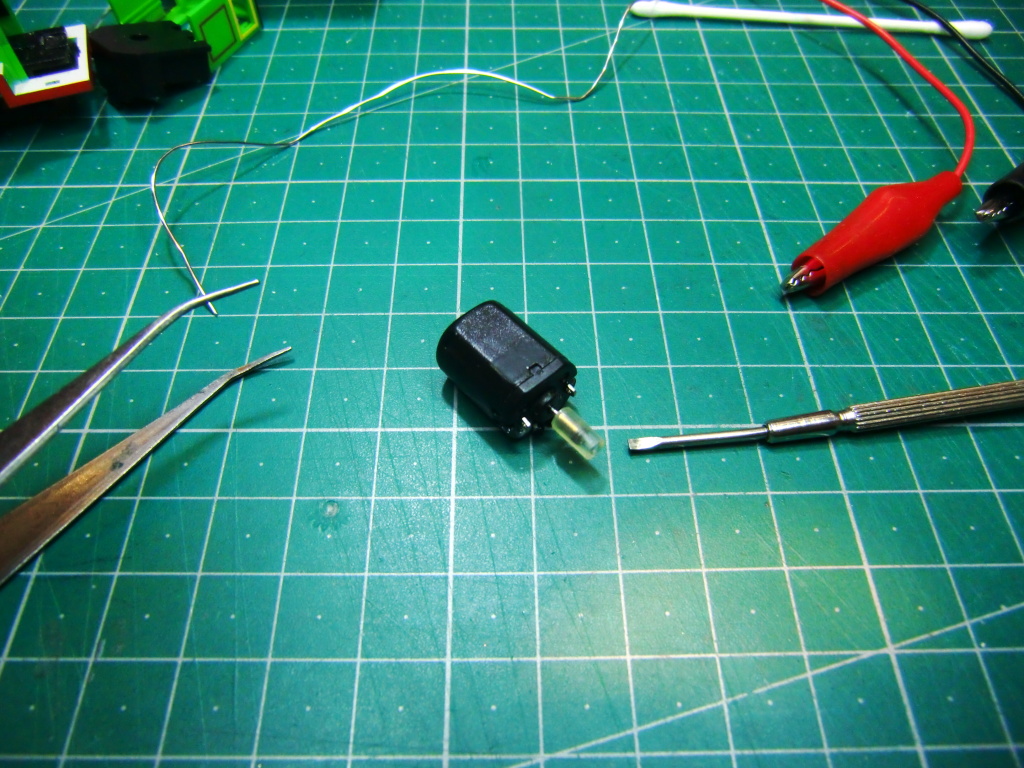

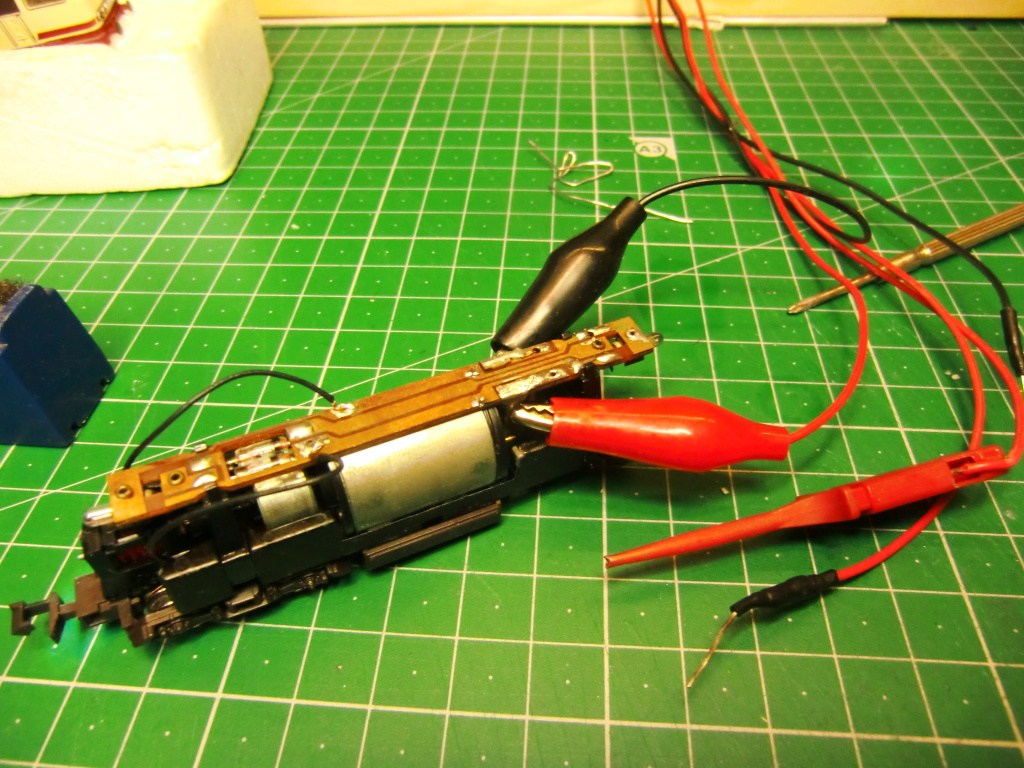

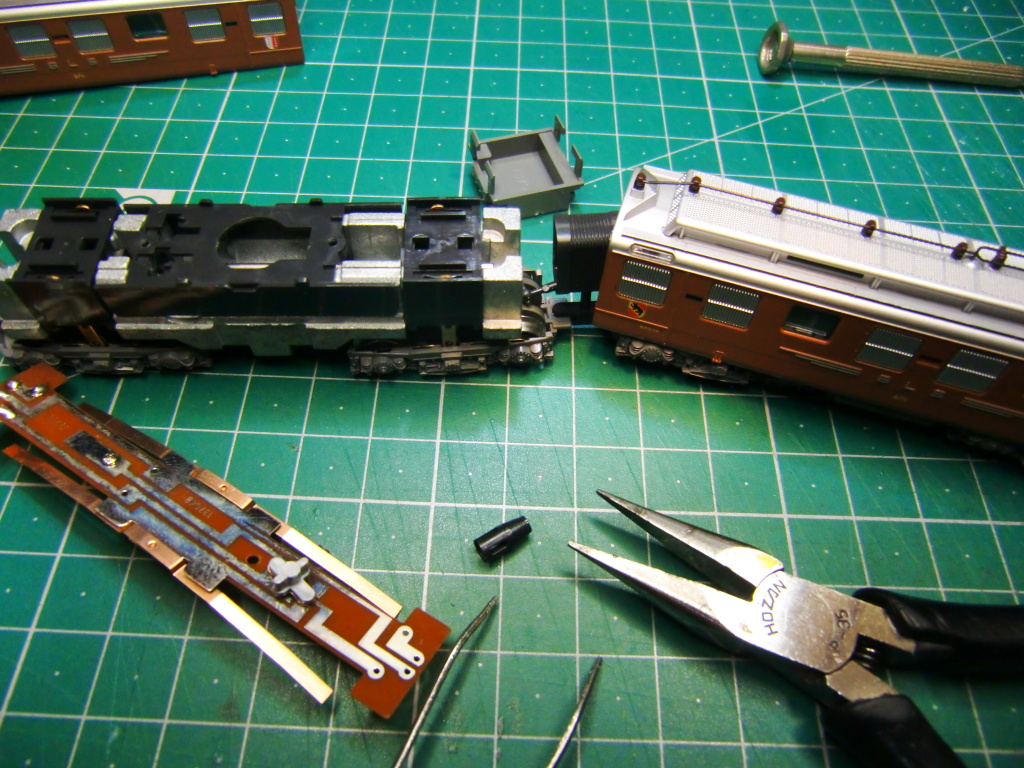

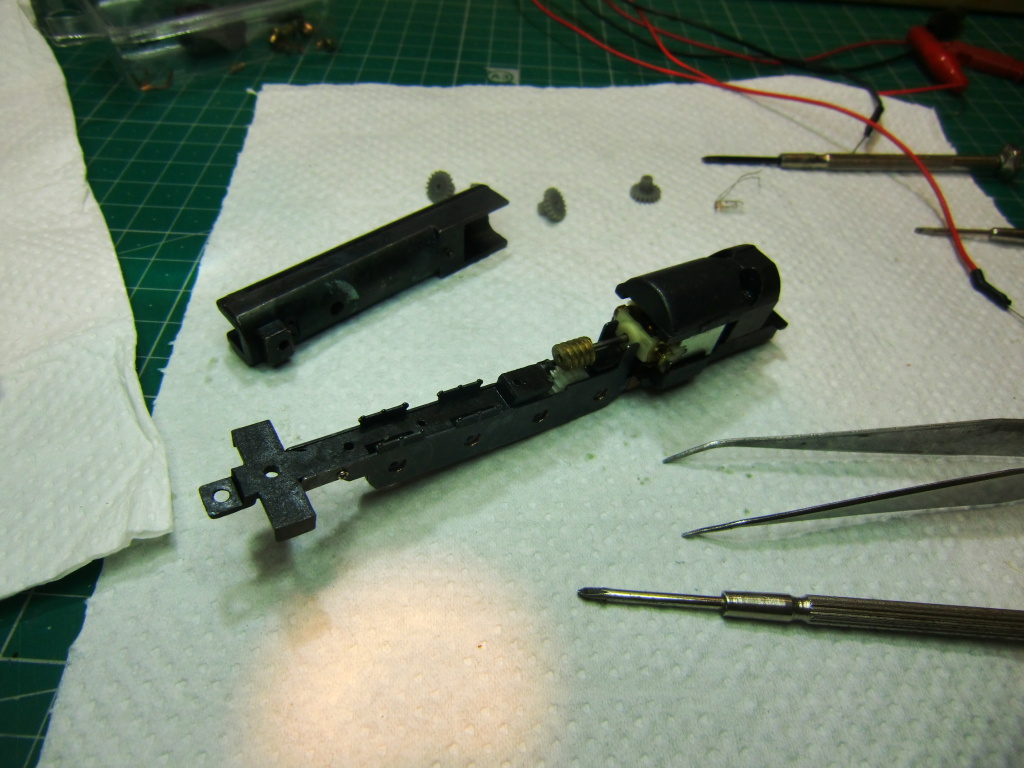

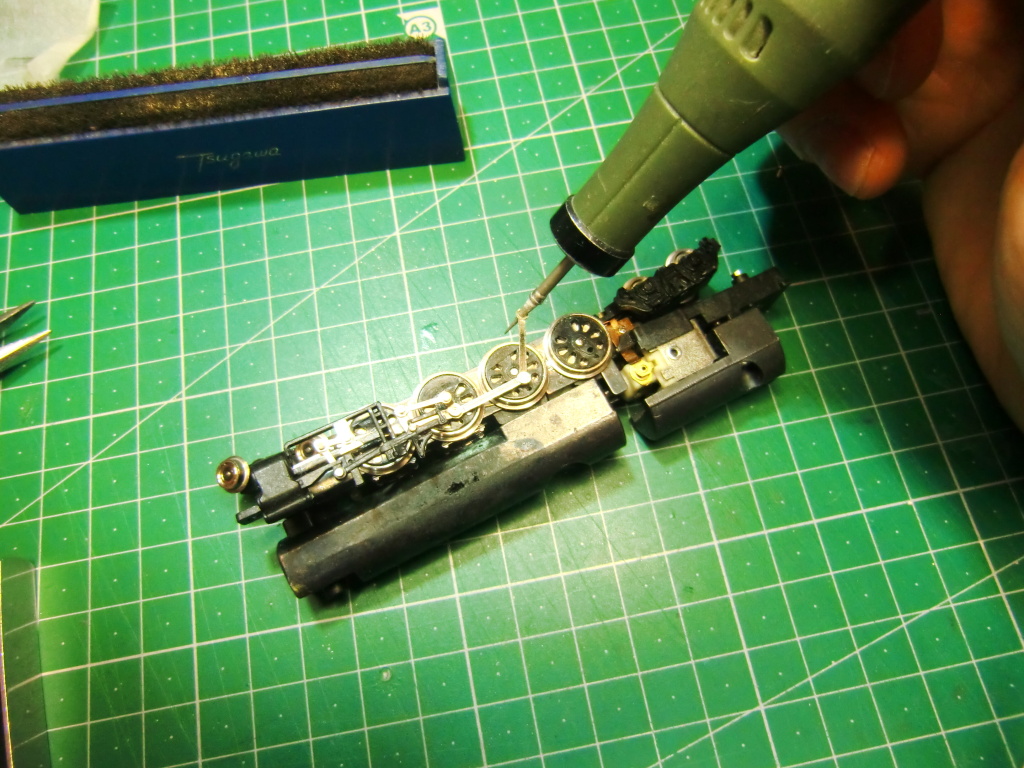

モーターを分解して直していきます。

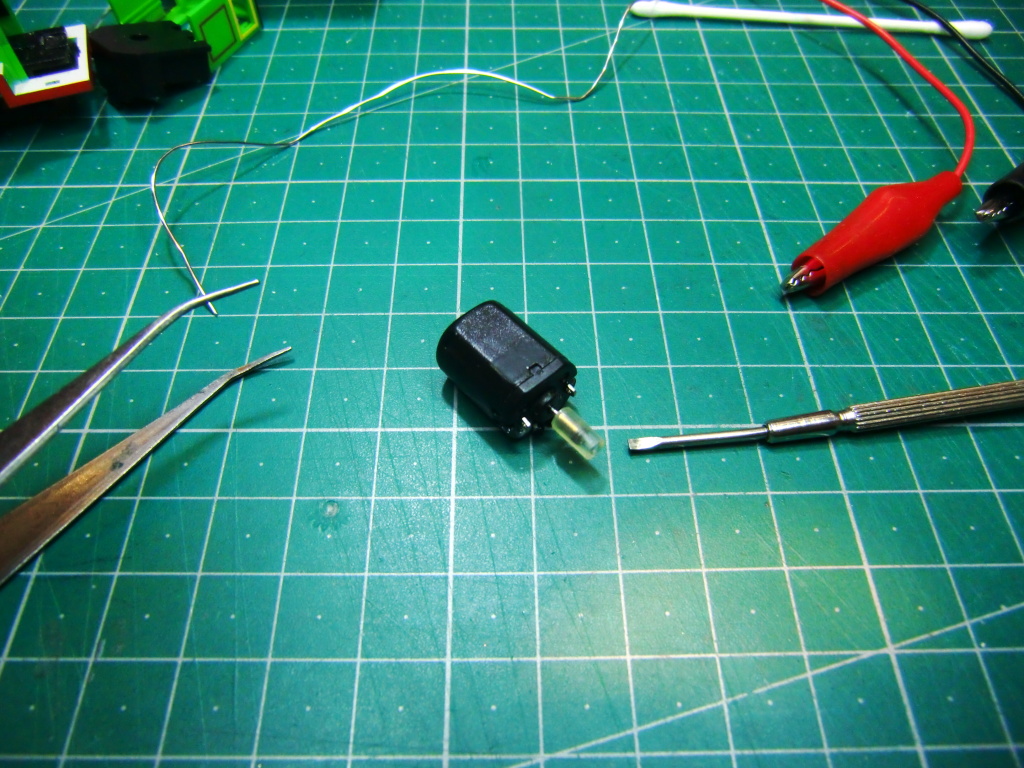

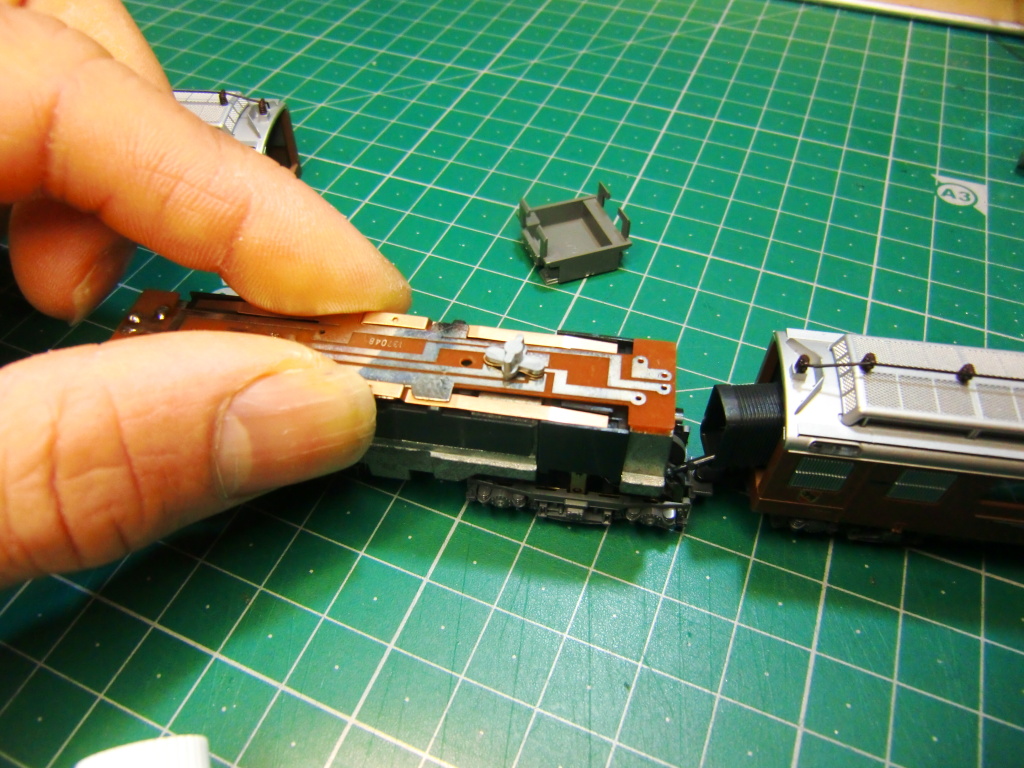

内部の断線ポイントを見つけて接続しなおします。この作業はすごく難しいです。

モーター内部の洗浄も念入りに行い、回転が安定するまで待ちます。

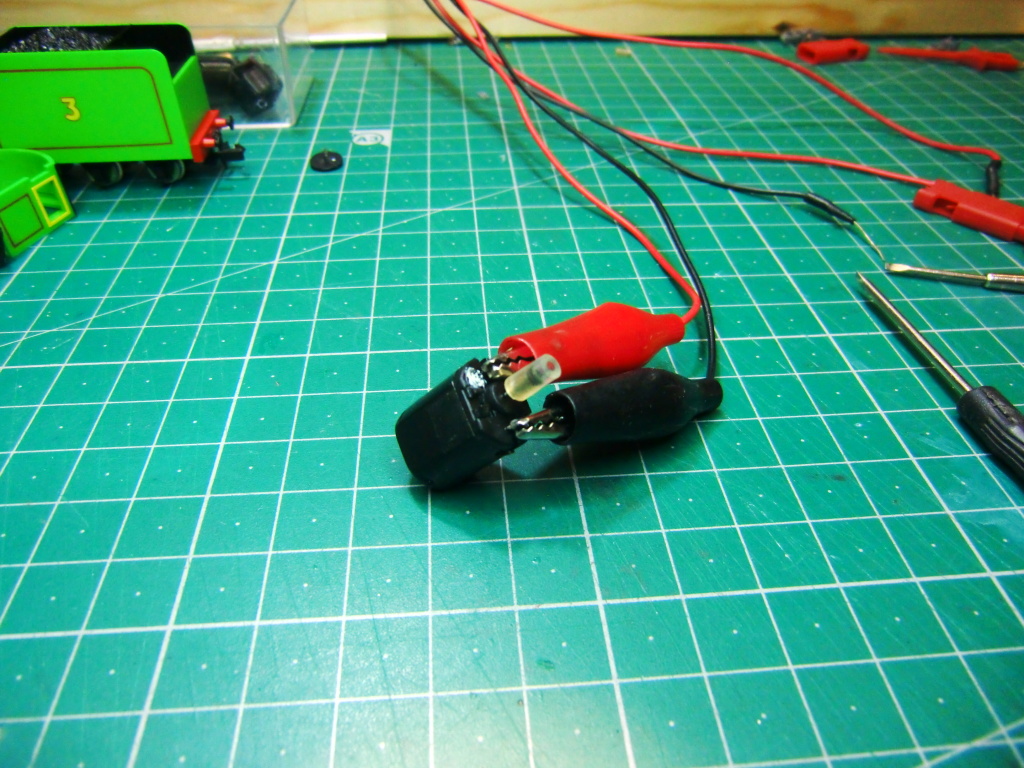

こちらにも少々問題があるようですので、見ていきます。

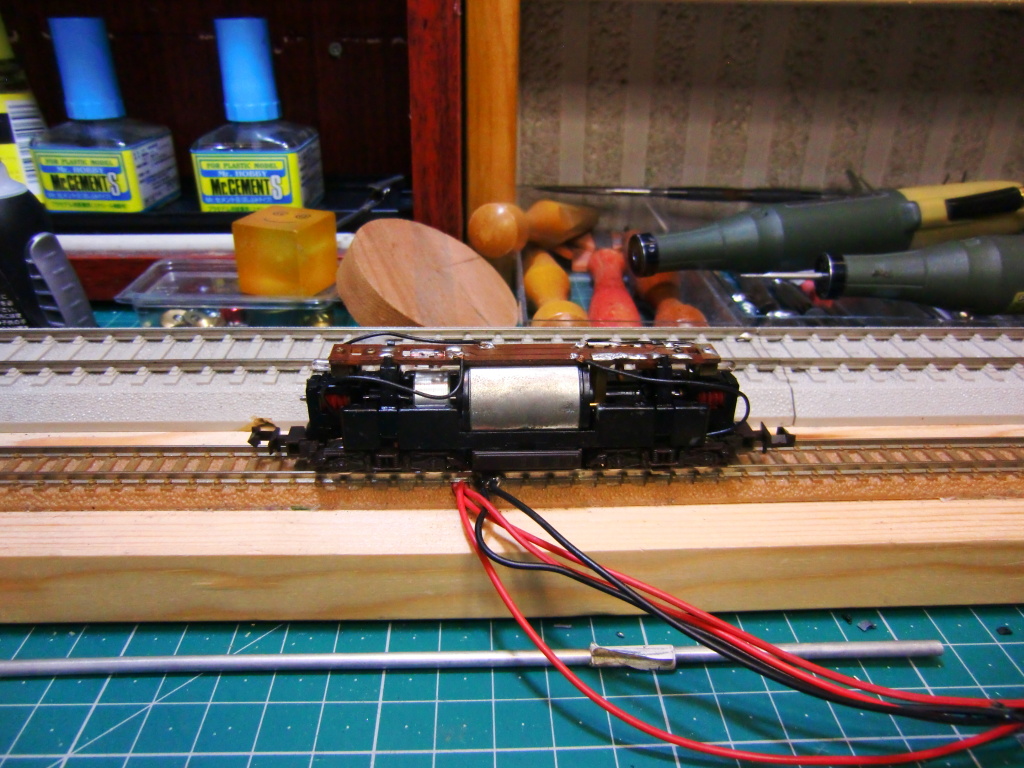

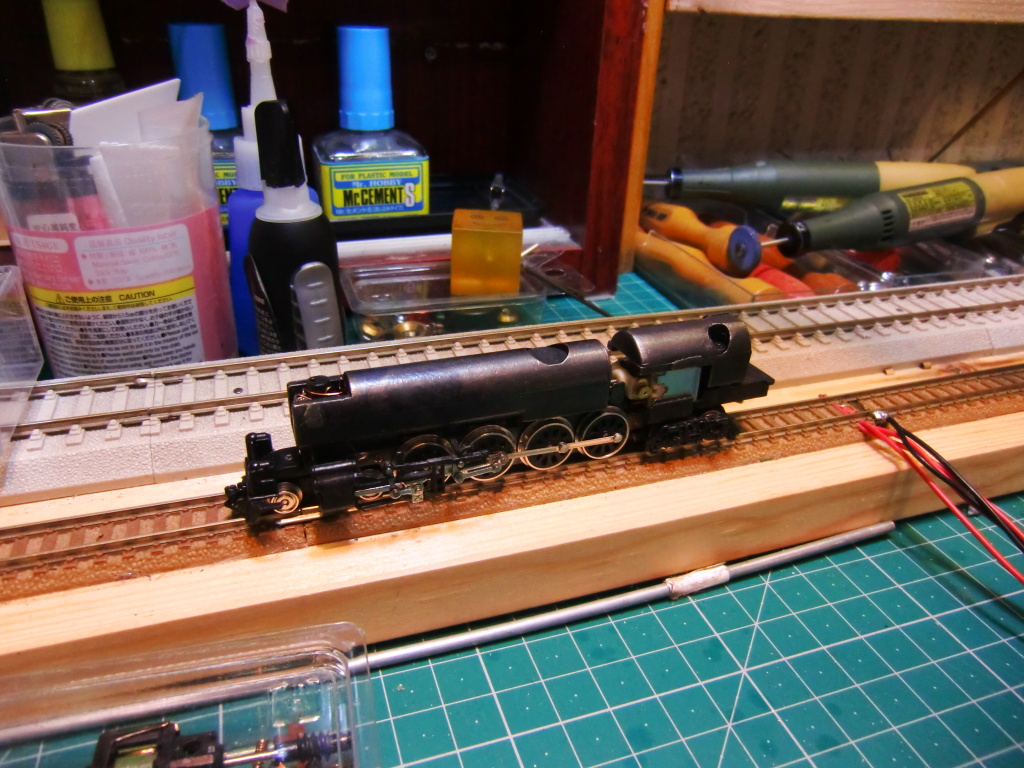

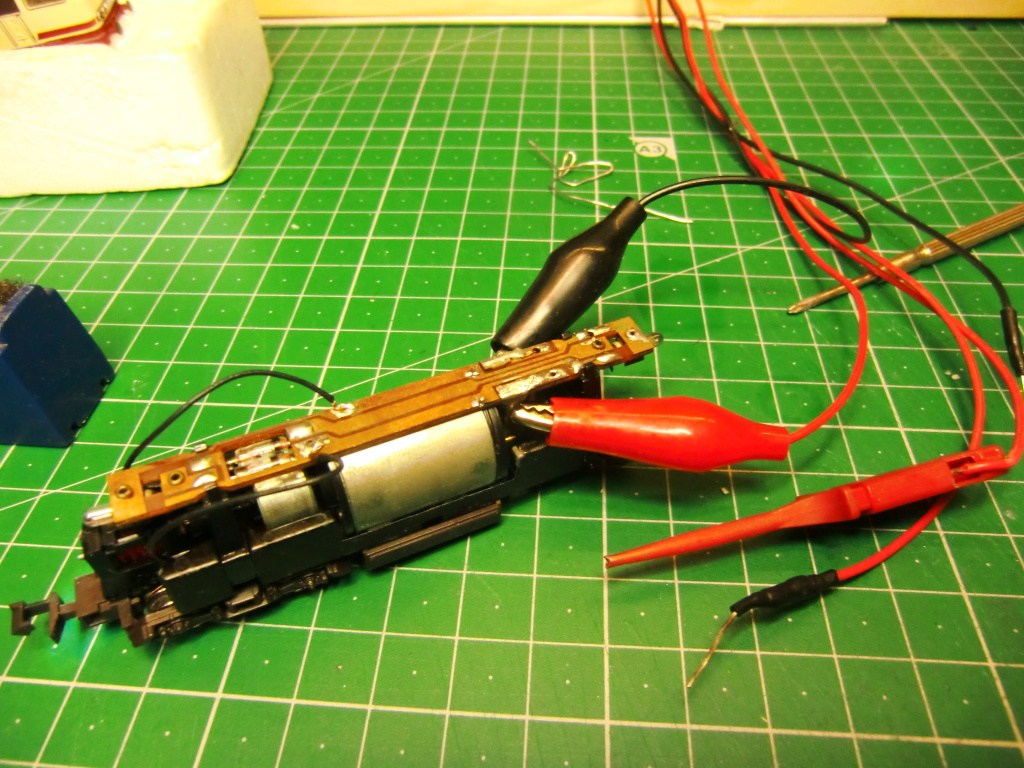

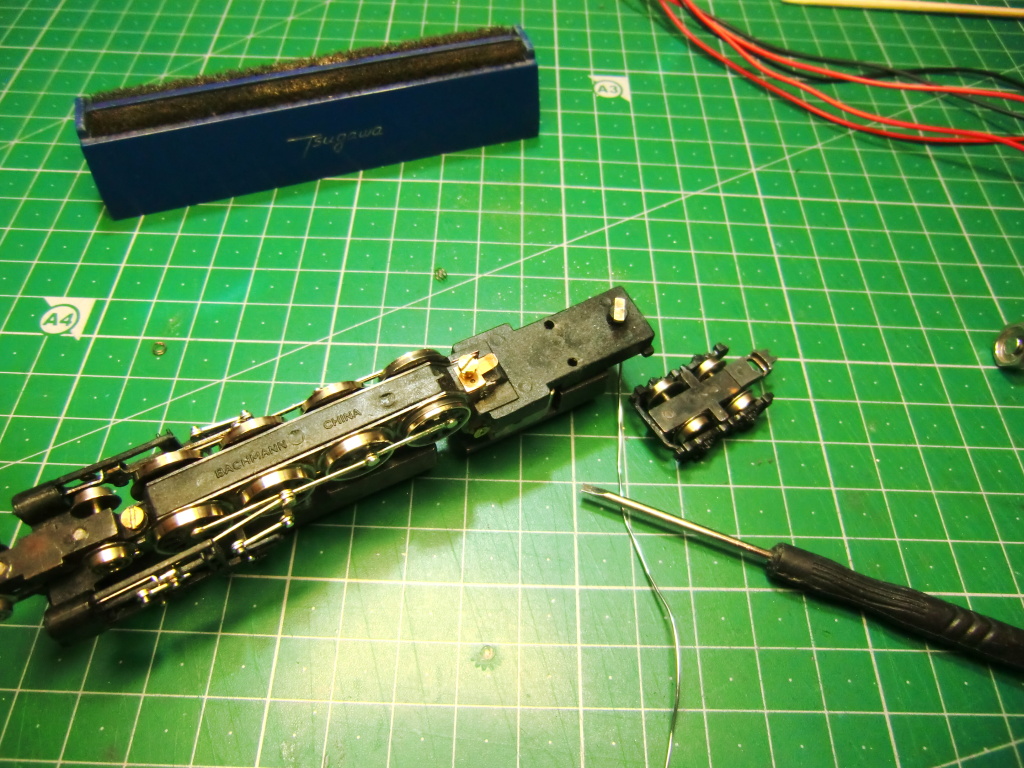

モーター端子に直接配線して本体に固定します。

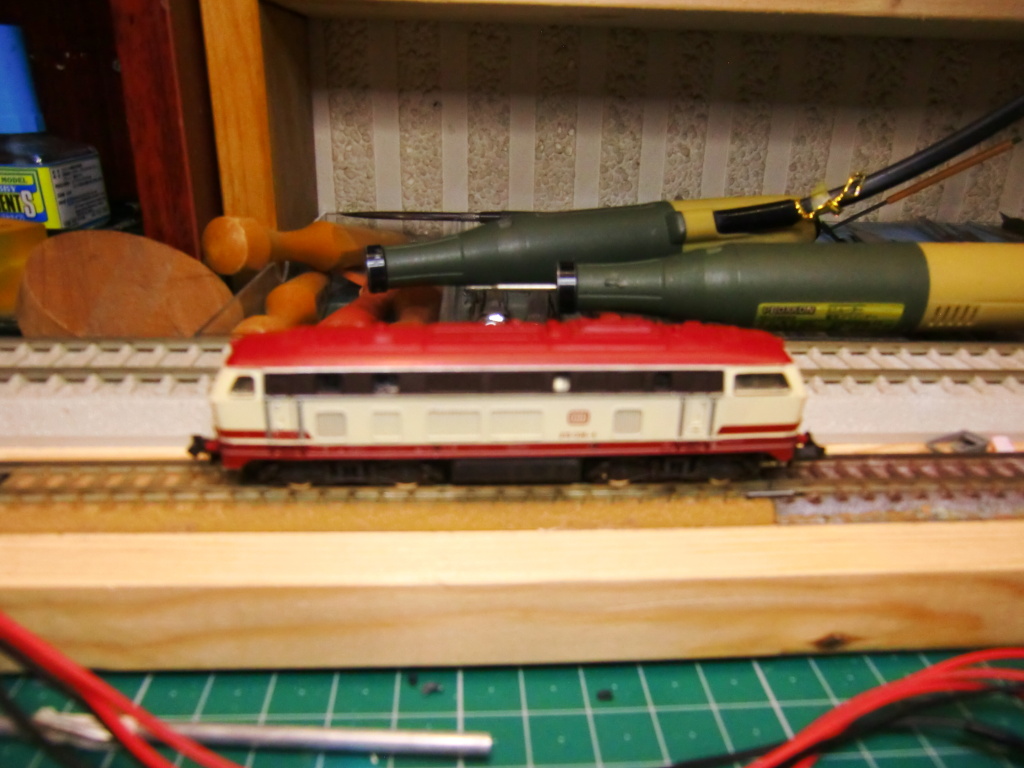

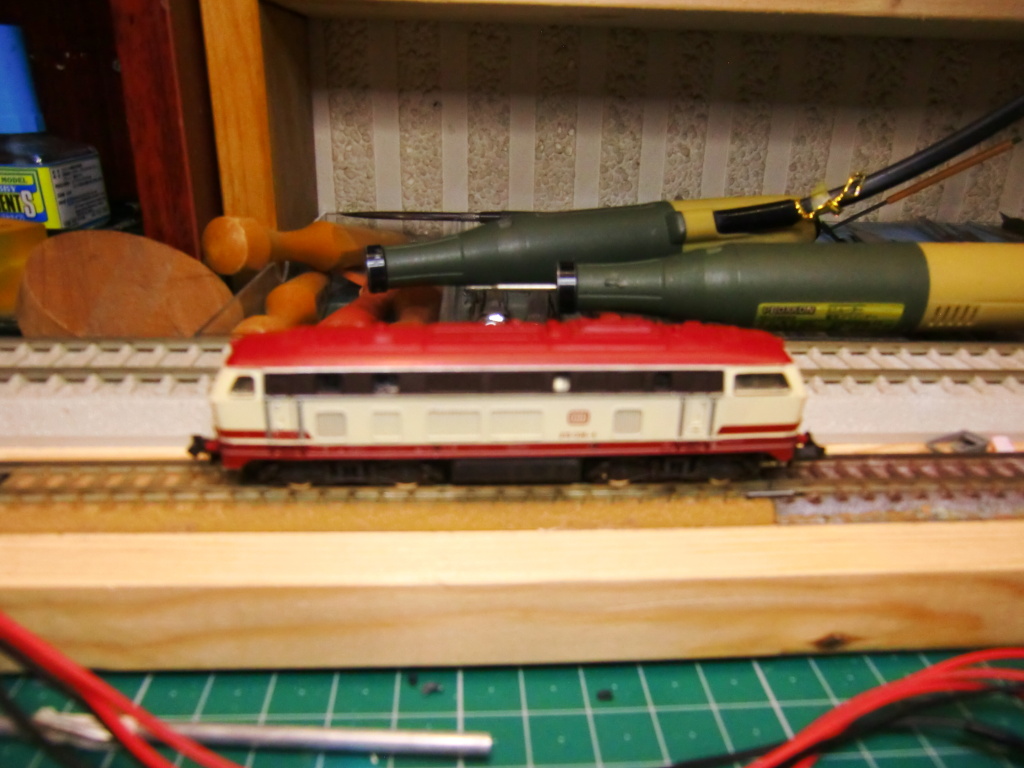

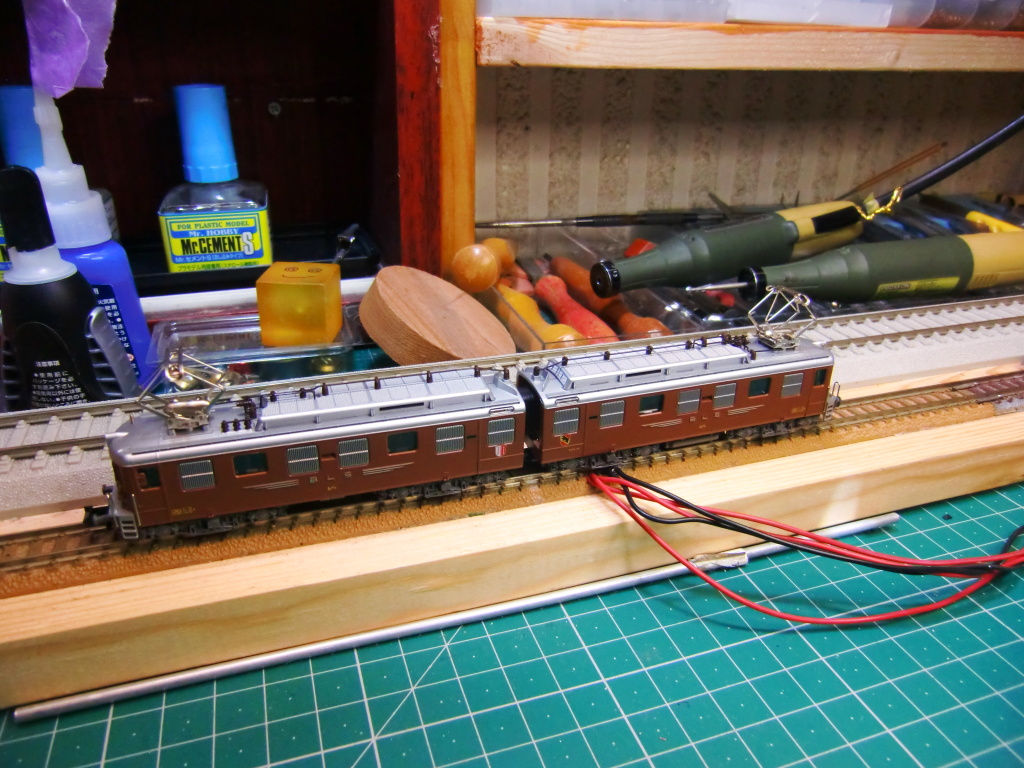

回転テスト。

テンダー側の集電もいまいちですので、こちらも分解して対応していきます。

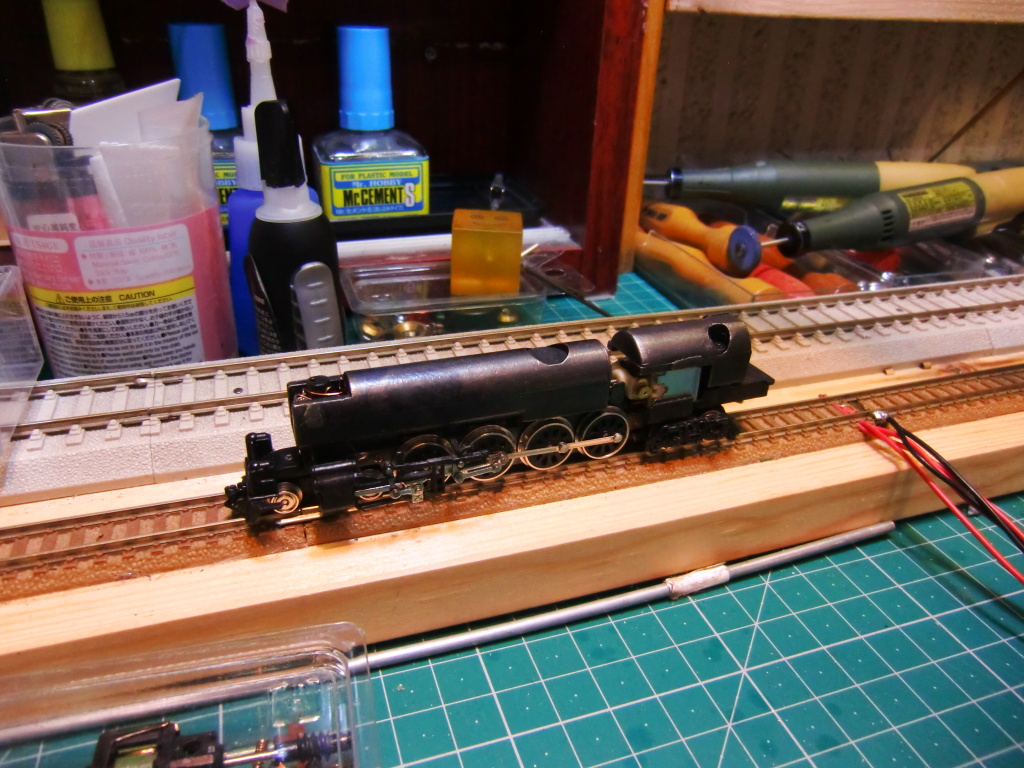

動くようになりました、ヘンリーくん復活です。

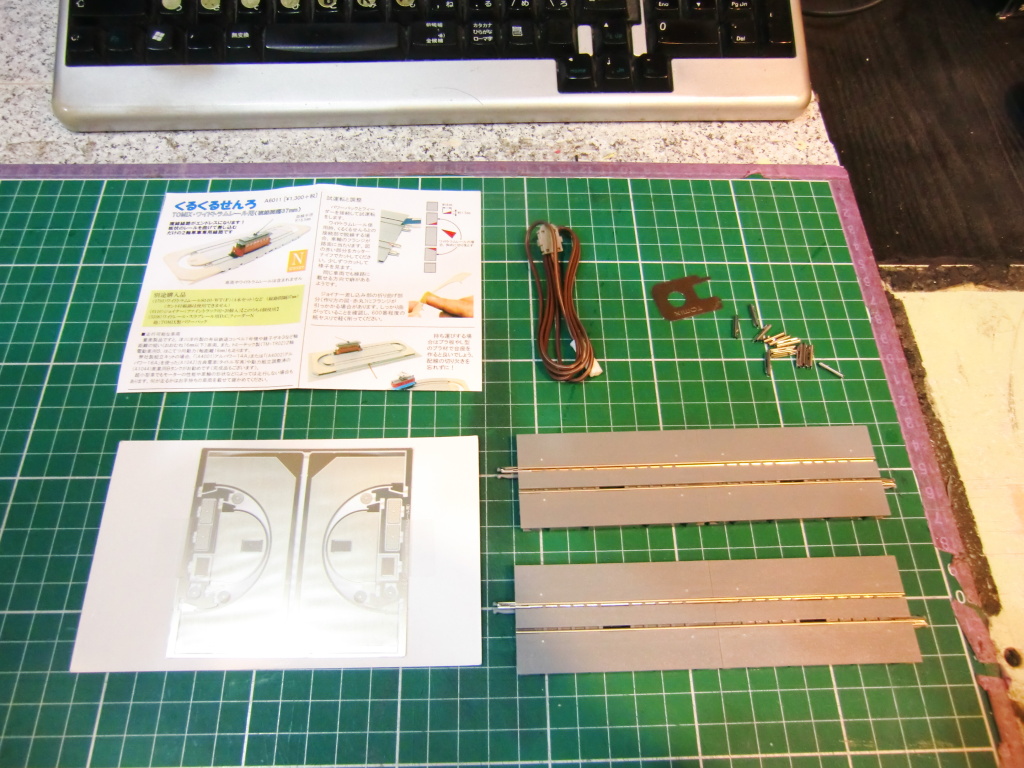

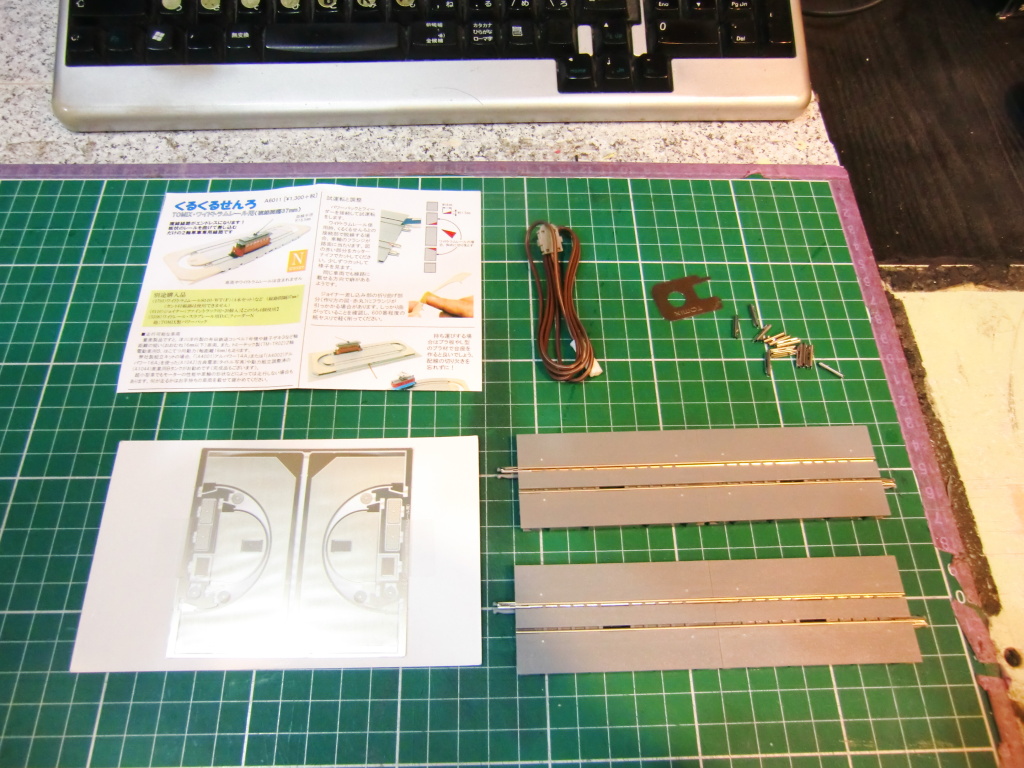

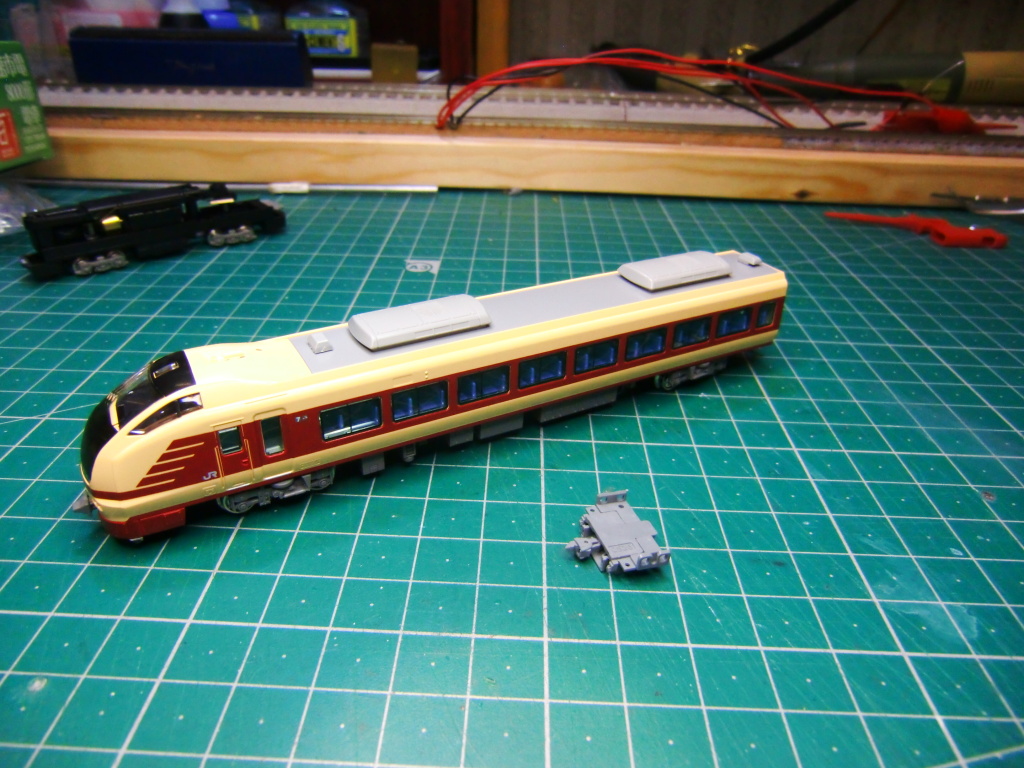

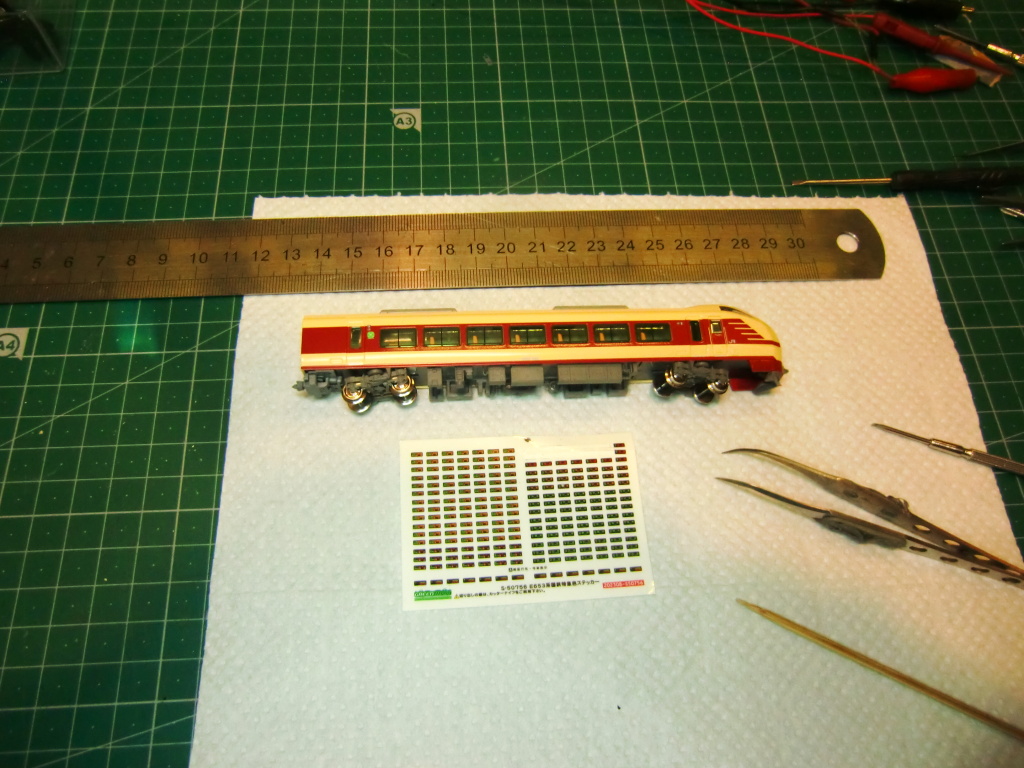

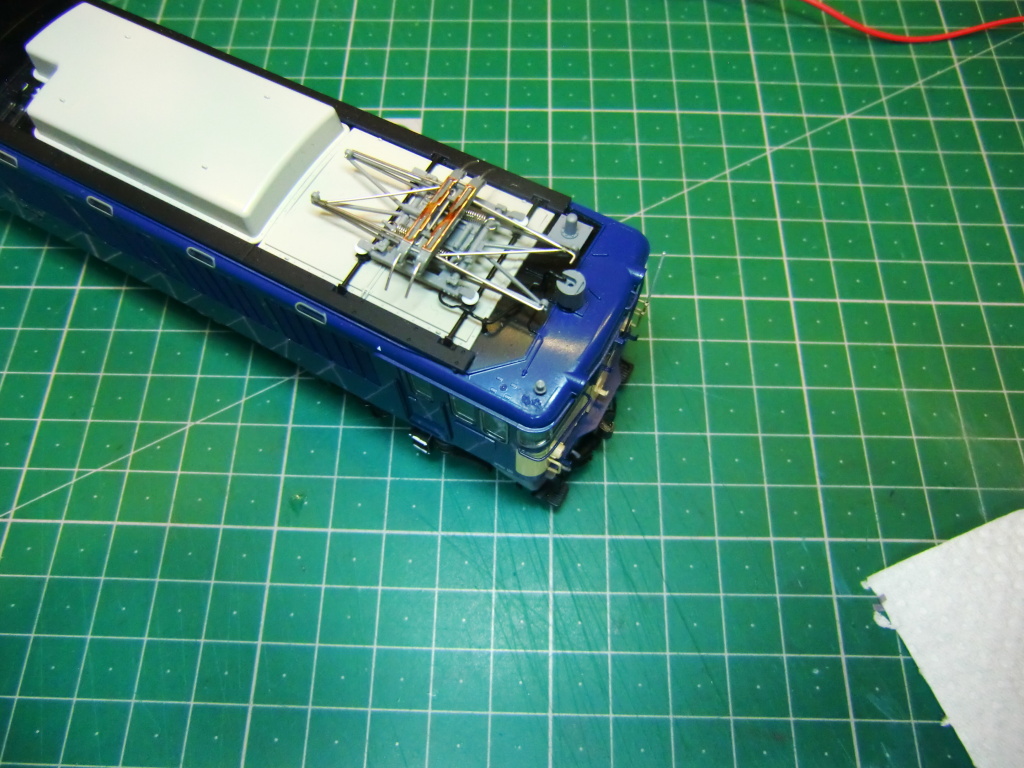

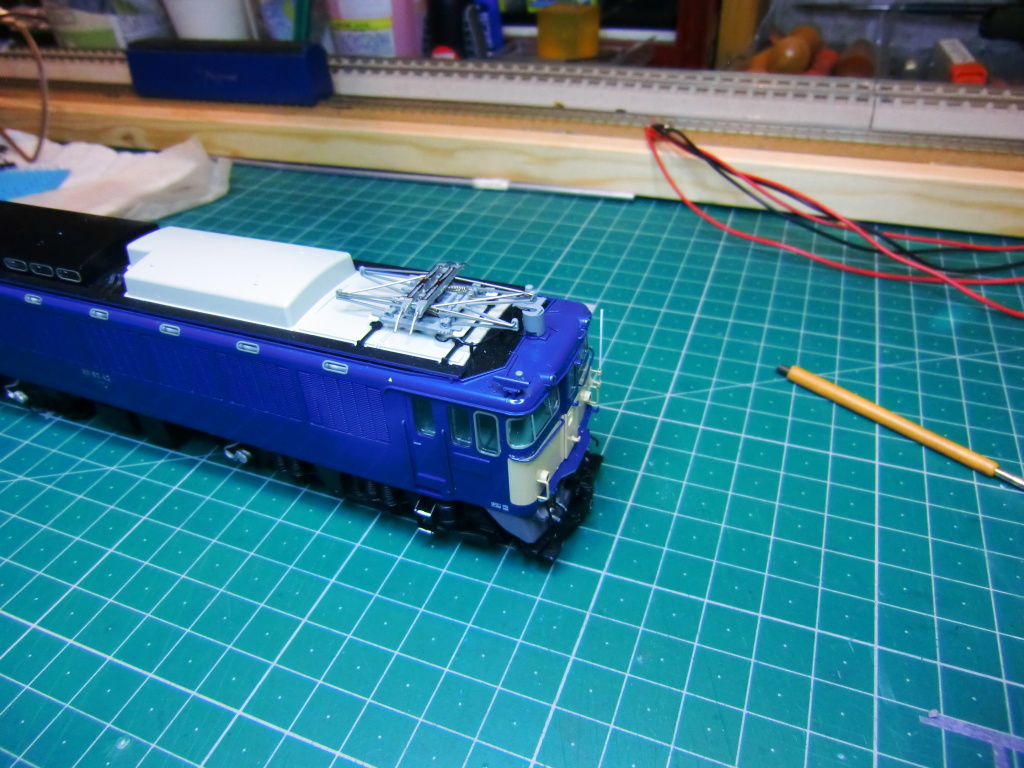

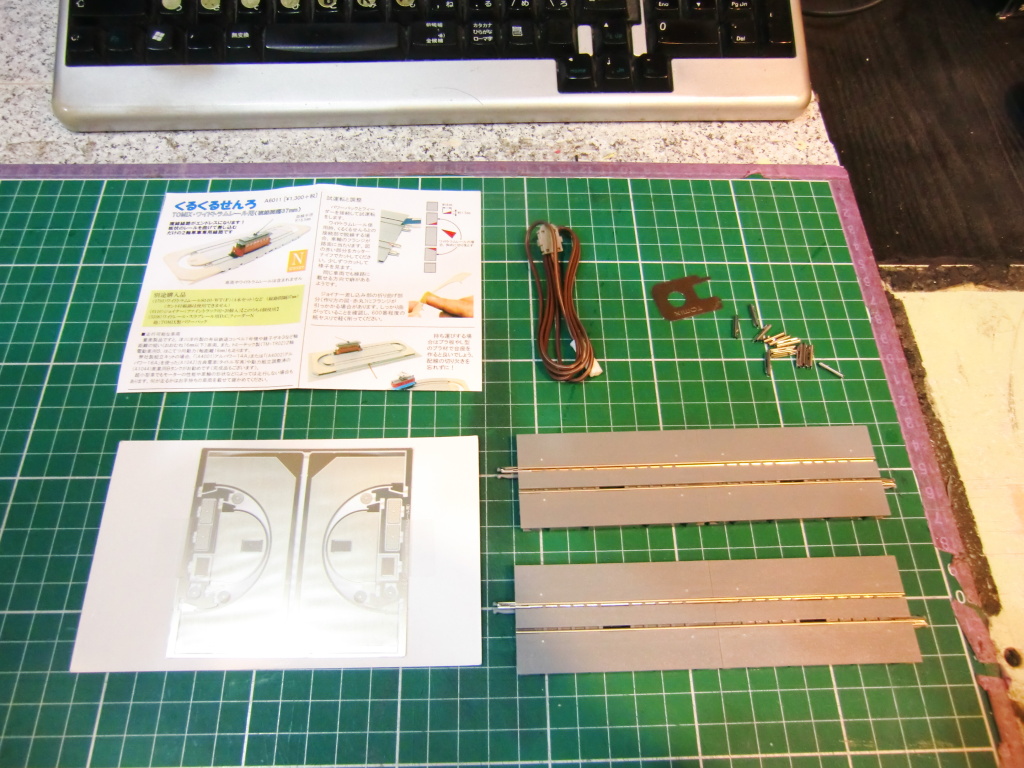

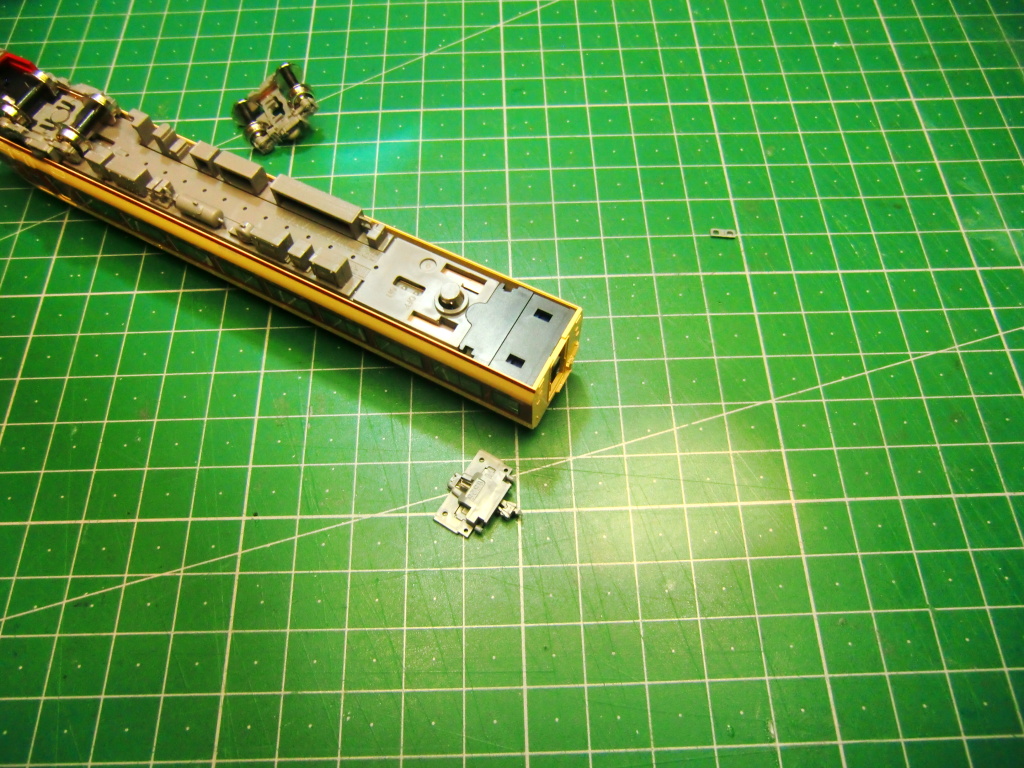

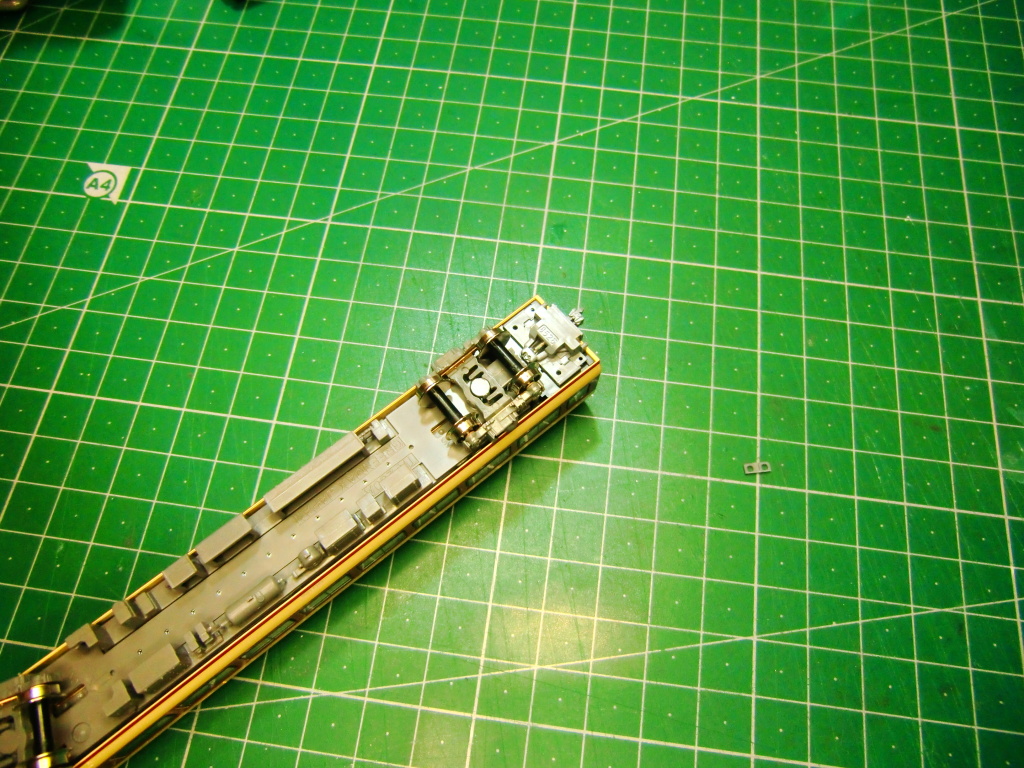

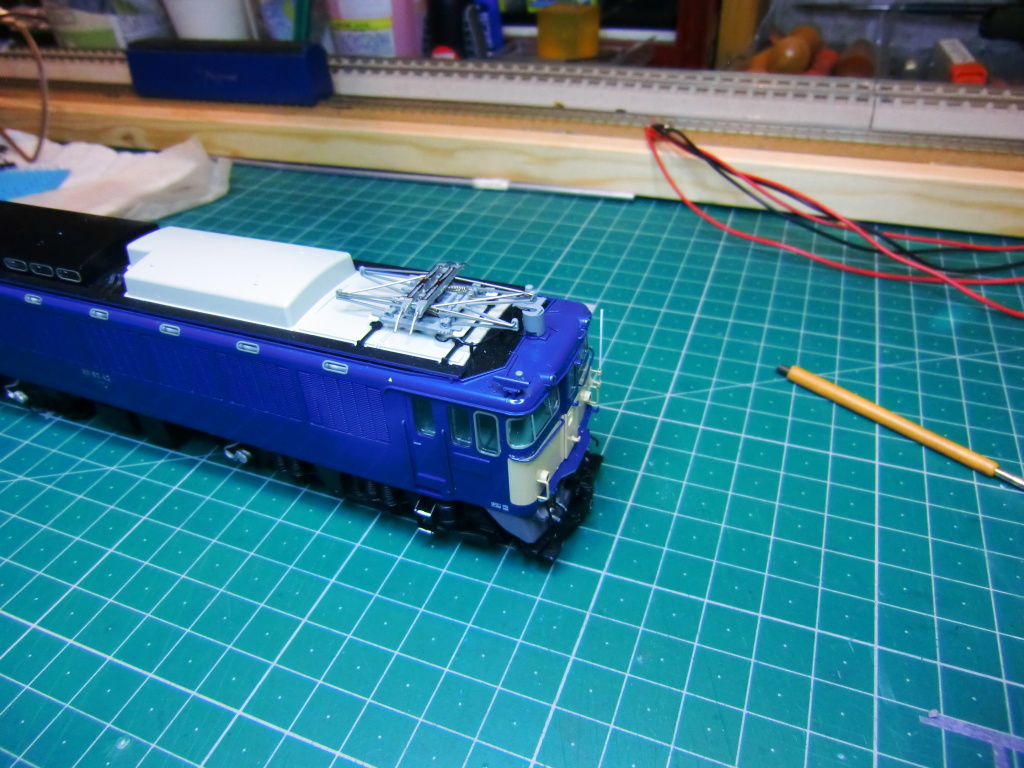

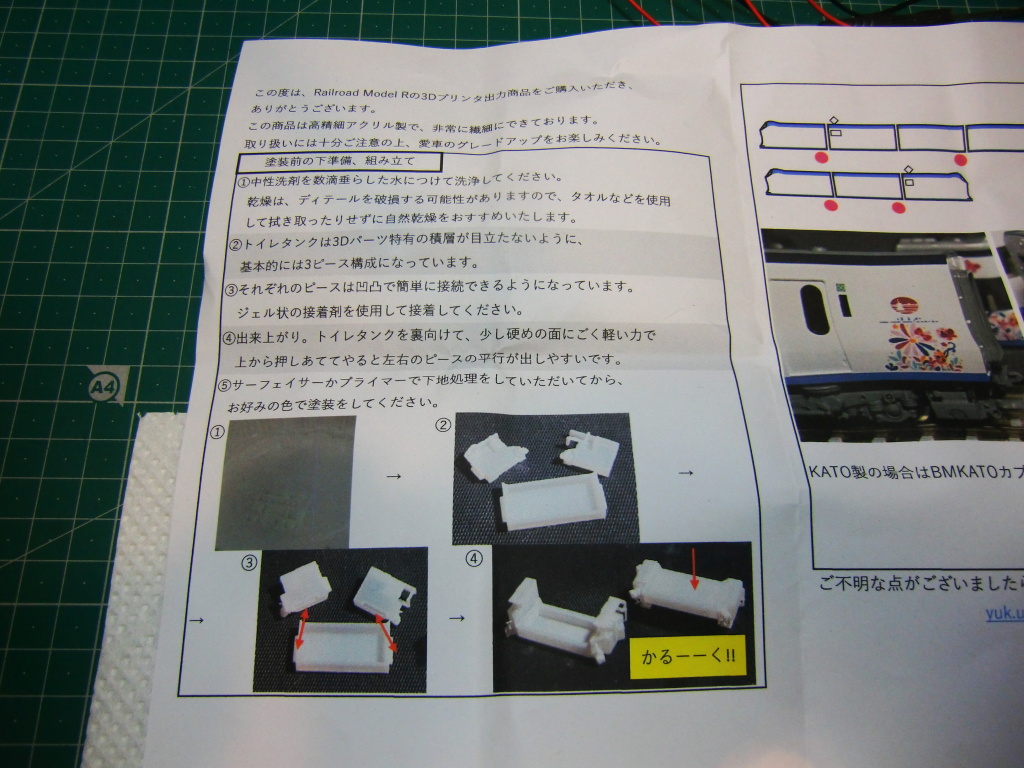

通常は、付属パーツのお取付に関する内容については、あまり掲載することはあまりありませんが今回は履歴としてアップしてみます。皆様のご参考になればと思います。なお、やり方は人それぞれですので、ご自身でやすい方法で作業を行ってください。

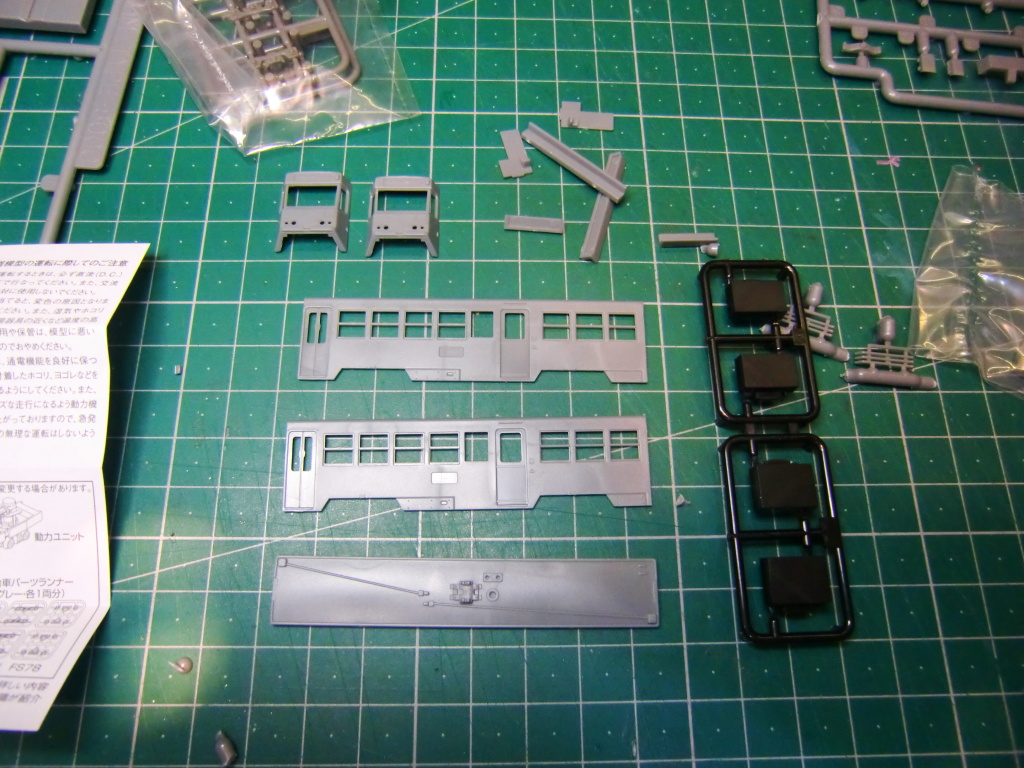

ぴょん鉄ではパーツの取り付けの準備として、まずはすべてのパーツを袋から出して並べます。そこから優先度をつけて重要なパーツから先に作業します。

まずはエンブレムですが、掴むところがなく先端が三角になっているので、そのままピンセットなどで持つと滑って紛失する可能性が非常に高いパーツです。またこのパーツは予備が無いので慎重に作業する必要があります。

まず、ニッパーでパーツを切り離しますが、ここでも注意が必要です。切り出した途端に「ピーン」と、どこかに飛んでいくことが良くあります。それを防ぐために、切り出す方向と反対に指を置いてパーツが飛ばないように抑えながらニッパーでカットします。

次にパーツを実際に車体にはめ込むわけですが、失敗する方の多くがピンセットを使っている場合です。先にも述べましたが、このパーツは持つところに困ります。そこで次の方法で行うとまず失敗しません。

正面が平らな物を使い、先に糊をわずかに付けます。糊は少しべた付く程度にとどめておきます。たくさん付けると車体についてしまい取り除くのにまた手間がかかります。スティックのりが良いでしょう。そこにエンブレムをくっつけて写真のように押し込みます。

その他のパーツも一通り付けました。取り付けるパーツによって工具を変えながら取り付けていきます。失敗するリスクの高いケースは差し込みが固いケースです。無理に差し込もうとすると、パーツが飛んでいきます。ここではジャンパー線の差し込みはちょっときつかったですね。あまり固い場合は、無理に差し込まず先端を尖らすなどパーツを加工して取り付けます。逆に、パーツがグラグラになる場合もあります。こちらの車両でも実際に、ホイッスルはグラグラでした。このようない場合は、少量の接着剤を使用する訳ですが、使い方を誤ると周辺にはみ出してしまうなど汚くなってしまいます。

接着に失敗した経験のある方の多くは、一般的なプラモ用(タミヤの流し込みタイプ/Mr.CEMENT SP/etc)の接着剤を使ってパーツ周辺に想定以上の接着剤がはみ出してしまい、下地の塗装を溶かしてしまったり、テカってしまったとそのような経験をされた方は少なくないと思います。私も過去ありました。また、瞬間接着剤を使ってパーツ周辺が曇ってしまった失敗などもよく見受けられます。基本的に瞬間接着剤の使用はあまりお勧めしませんが、「どうしても瞬着を使いたいんだ~」という方は、ゼリー状の低白化タイプの物をお使いください。

そこで、失敗しないためにも安全な接着剤と使い方をご紹介します。今回の作業の接着にも使用しました。

こちらです。ほど良い粘度で使いやすく乾くまでの時間が確保されます。その間に、はみ出したてしまった場合にも容易にふき取りも可能で下地も溶かしません。安心・安全の接着剤と言えます。この接着剤は小パーツの取り付けに適します。ただしデメリットもあります。それは接着まで時間がかかるのと強度があまりないことです。例えば、この接着剤を使って折れた部品を接着したり、ボディーキットの組立とかには向きません。

良く知られた「Gクリアー」よりも使いやすく、糸引きもないので大変使いやすく大変便利です。

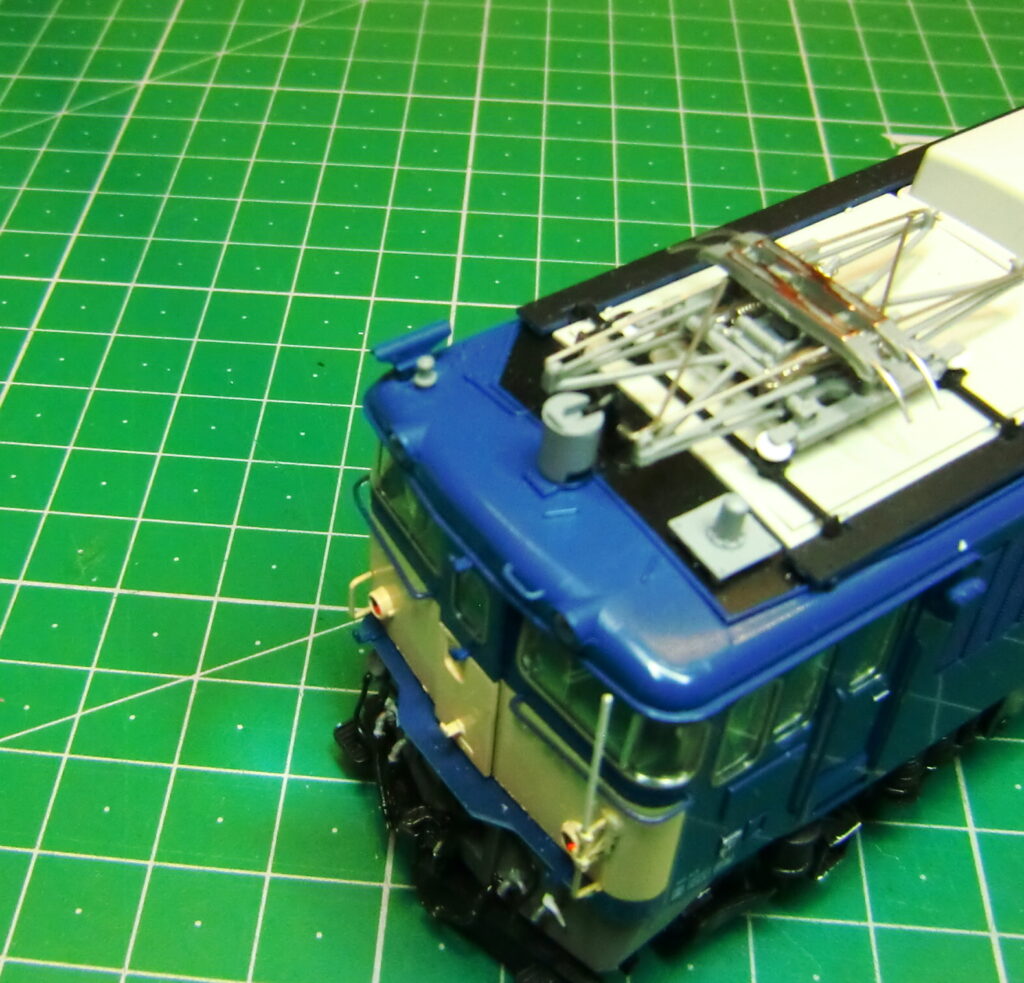

さて、お次は多くの方が苦手意識を感じる上級者パーツの取り付けです。

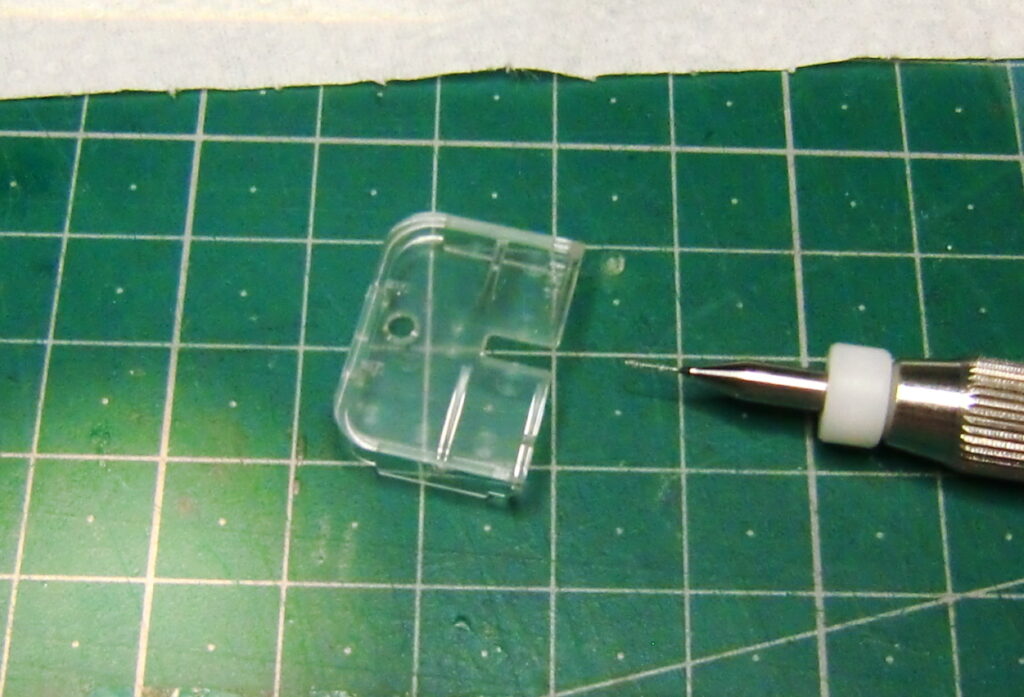

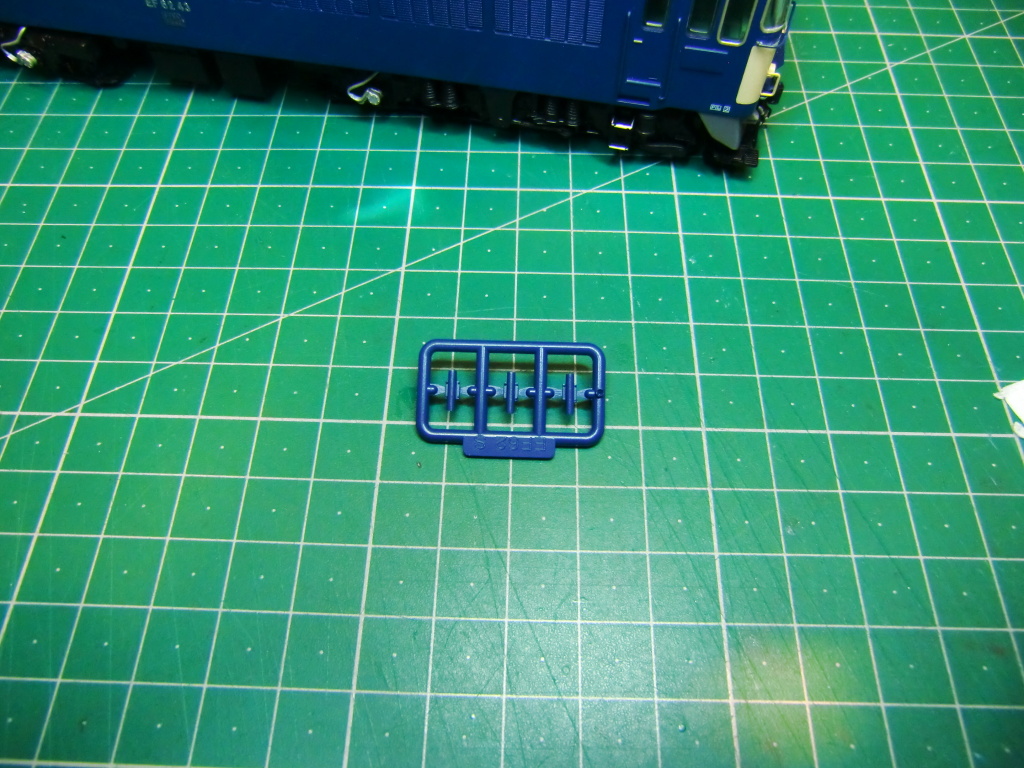

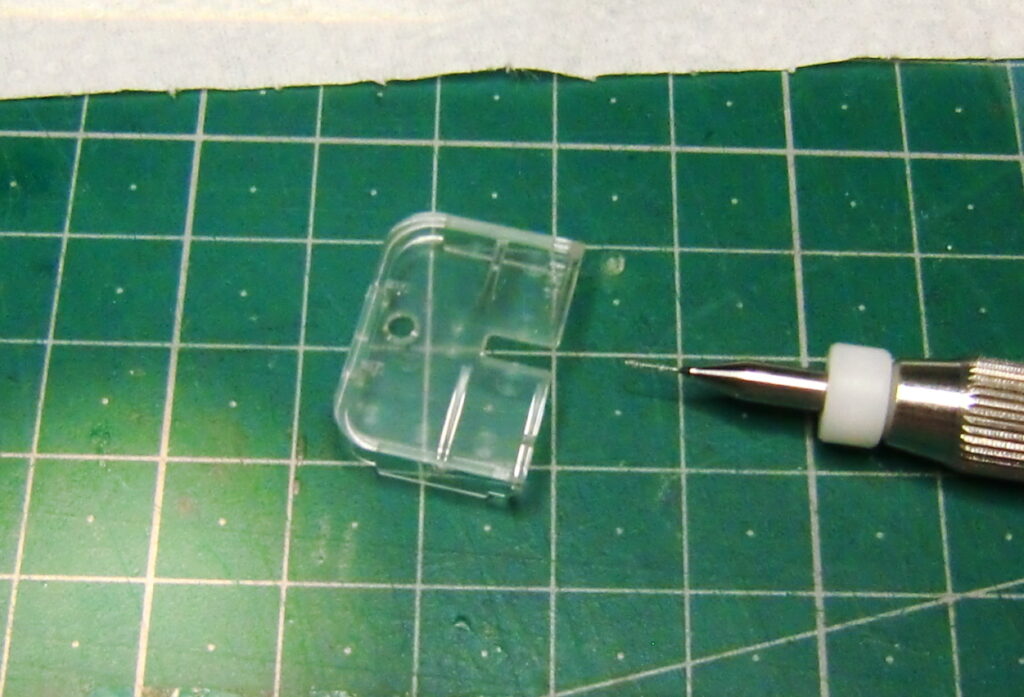

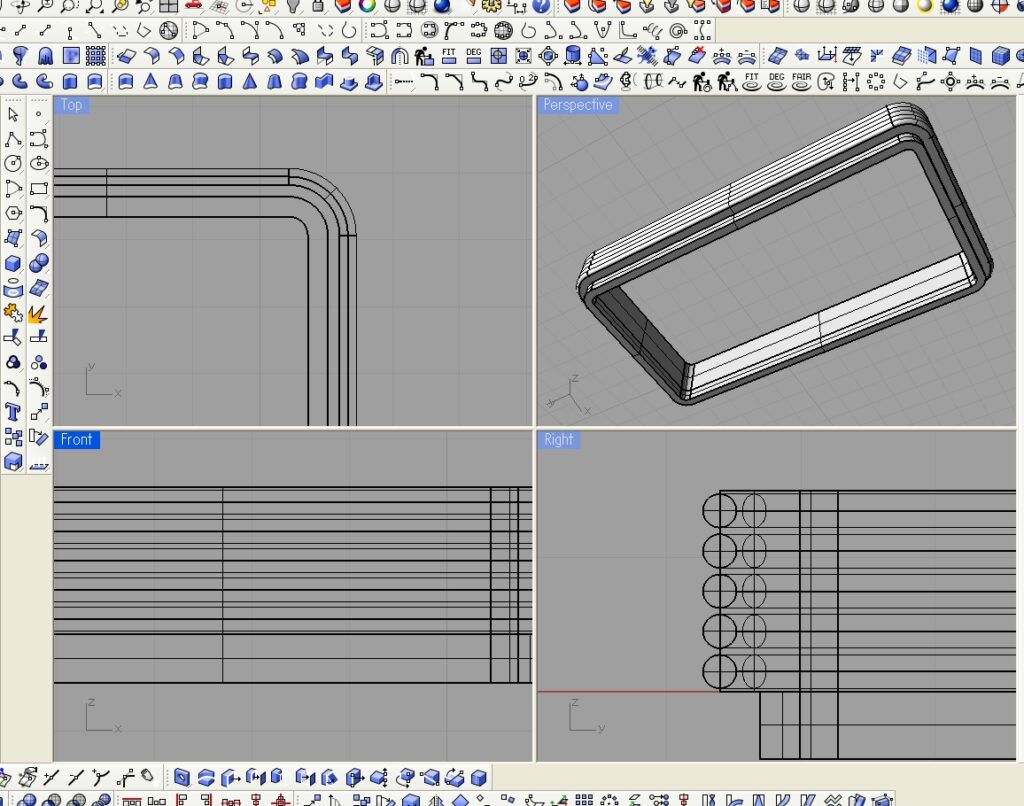

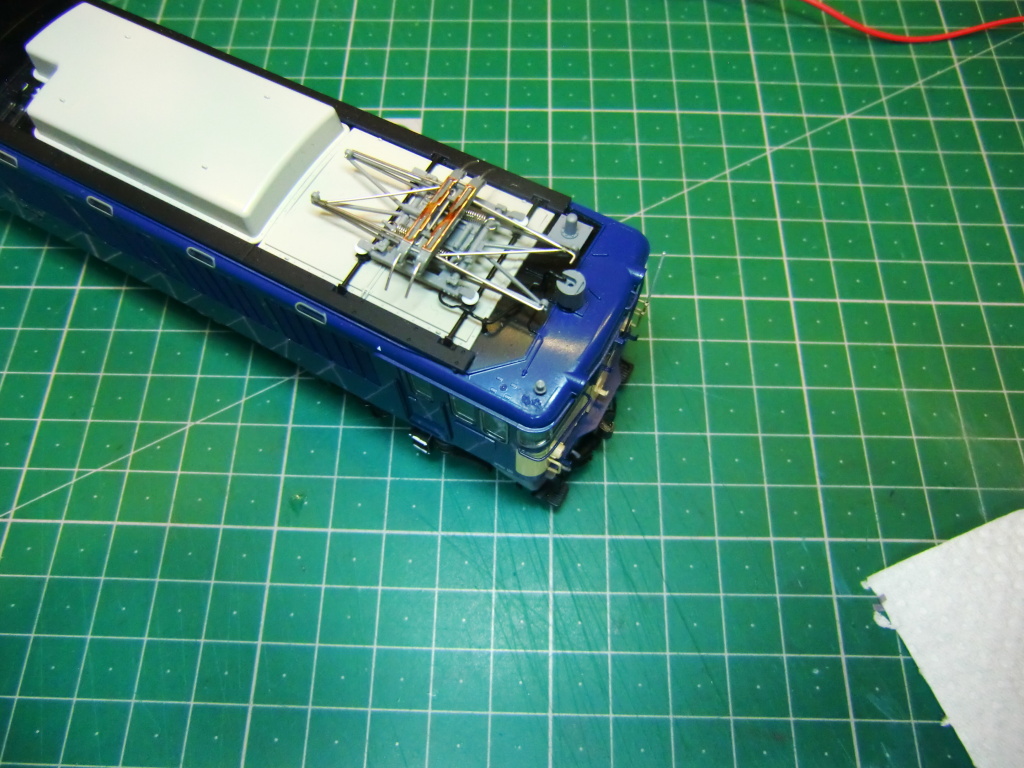

はい、これですね。付属の治具を当てて、ピンバイスで穴あけを行ってパーツを取付ける作業ですね。

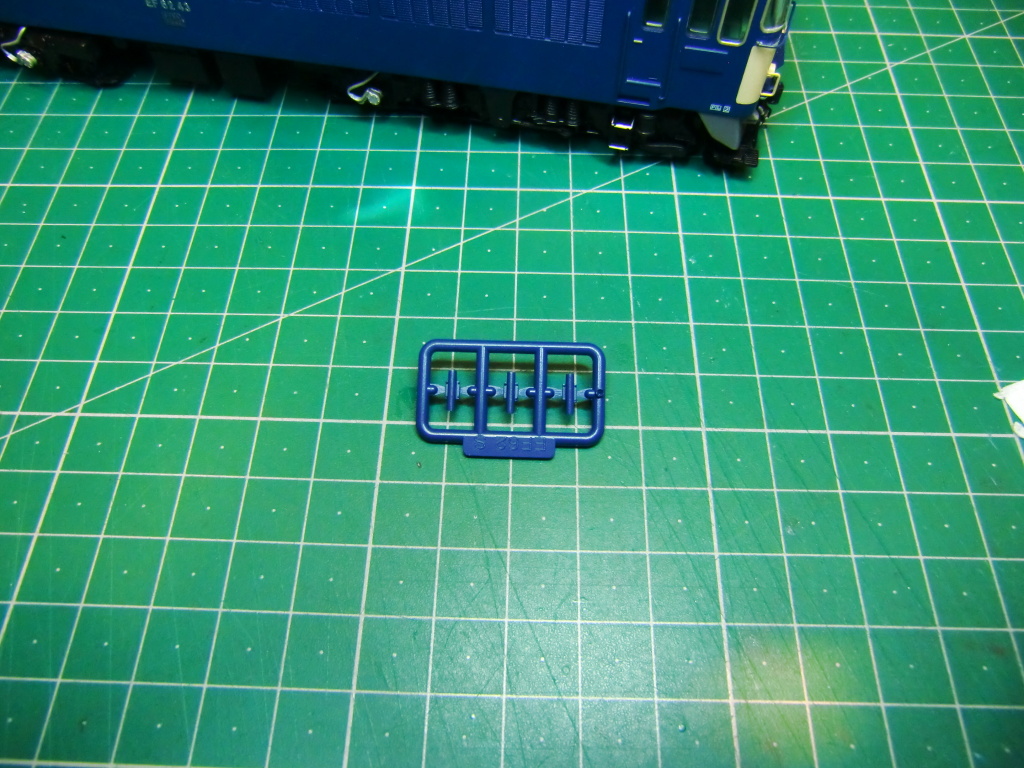

ん?付属の治具ですが、穴が塞がって貫通していないようですね。確かTOMIX付属の治具は貫通していたような気がしたのですが・・・。※写真参照

先に治具の穴あけからです。0.5mmのピンバイスで貫通させます。

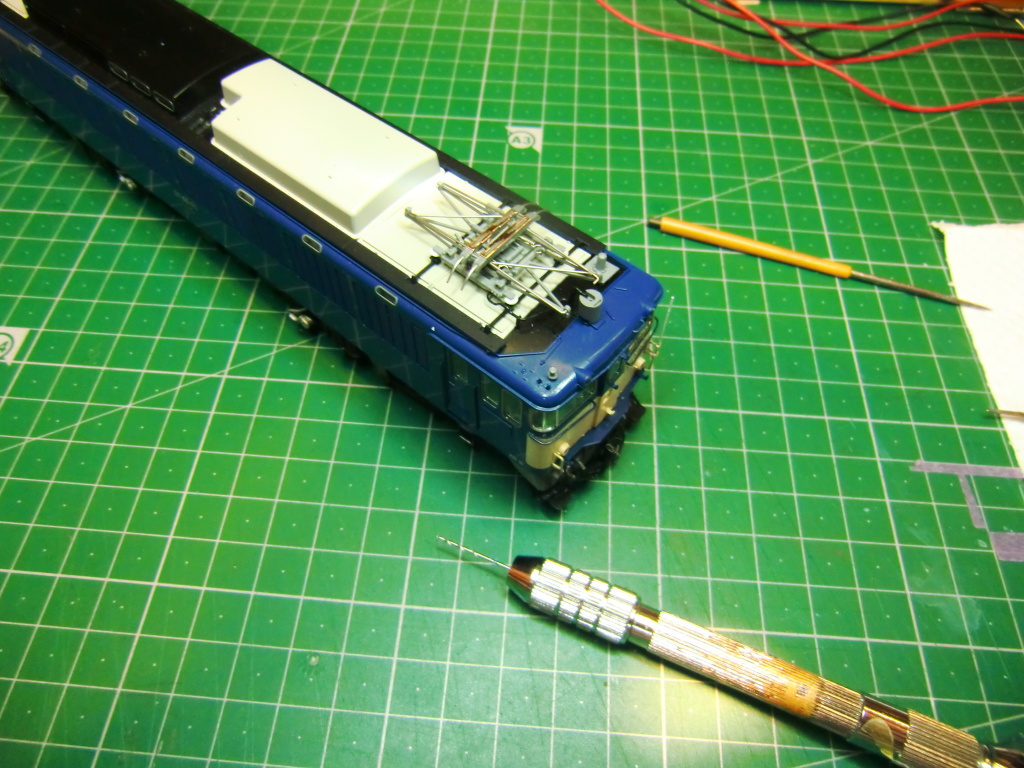

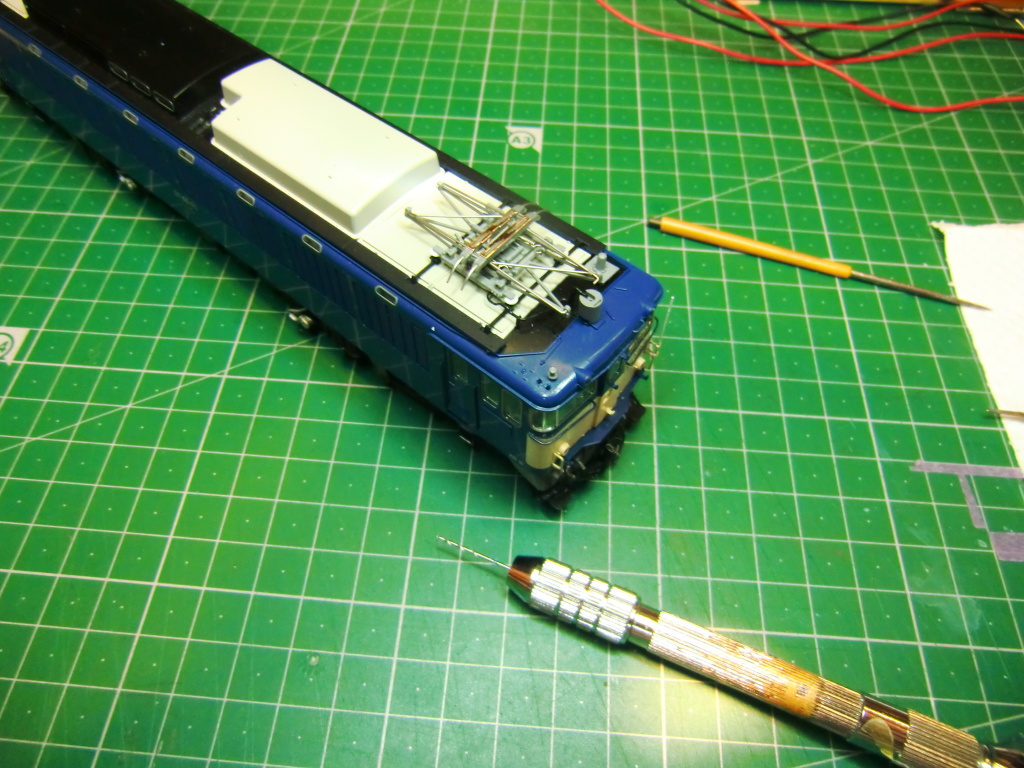

ぴょん鉄では次の方法で作業しております。まず、治具を当てて0.4mmのピンバイスで軽くあたりをつけます。

次に治具を外して、0.5mmの手持ちドリルで窪みに合わせてクルクル回転させて貫通させます。

治具から1度に貫通させて良いのですが、以前に穴位置がずれたことがありましたので、穴位置の確認の意味でもこのような方法をとるようになりました。

はい、このように適正な位置への穴あけができました。

はまり具合を確認して、固定します。若干緩めですので、上記で使用した接着剤を少し穴に流しておき、そのあとパーツをはめ込みます。

はい、ここまでが上級者パーツのお取り付けです。一度慣れてしまうとなんてことはありませんので、一度もやったことがない方は挑戦してみてください。穴あけで最も難しいのは、力の入れ方です。刃の太さが0.5mmしかありませんので、穴あけの途中で刃を傾けると簡単に折れます。折れるだけなら良いのですが、折れた刃が車体に刺さった状態となり、これを抜くのが非常に大変です。必ず垂直にして穴あけを行うようにすることで失敗のリスクを減らせることができます。また、刃が長すぎるものは避けてください。刃が長すぎると、さらに折れやすくなります。

ここでまた1つおすすめアイテムをご紹介します。

▼ライト付き スタンドルーペ スタンド

特に細かい作業にはあると大変便利です。ぴょん鉄でも使ってます。軽量コンパクト、移動も楽々でライト付き。

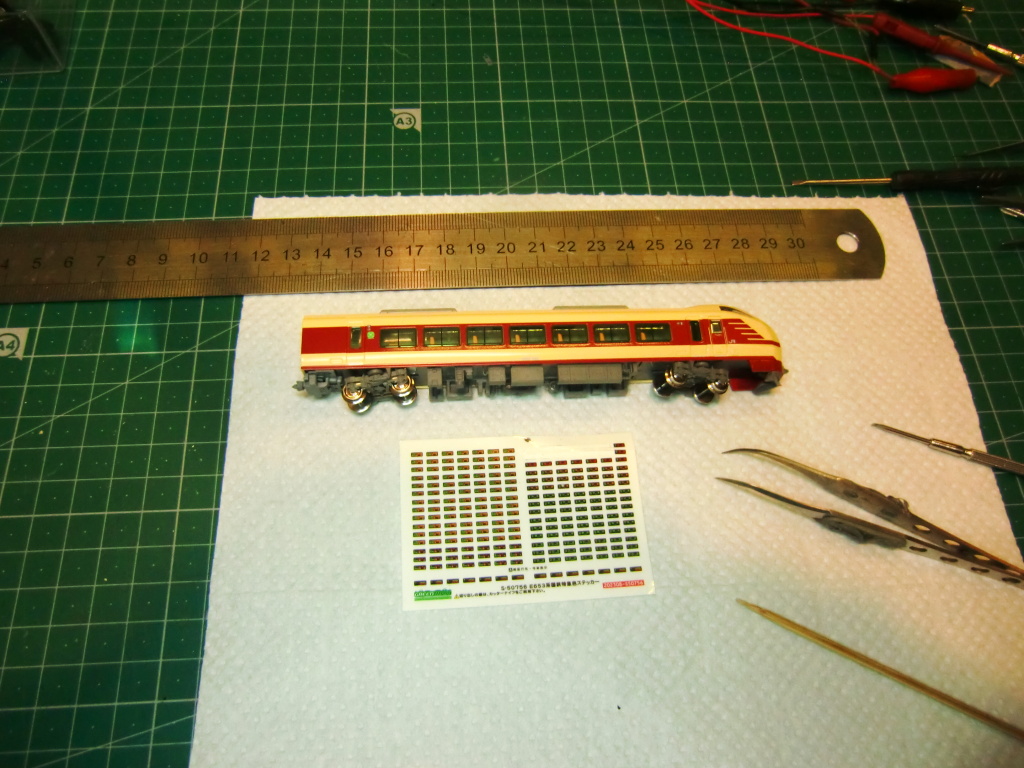

お次は、インレタ貼りの工程に移ります。

さて、インレタの貼り付けですが、実際のところ苦手に感じている方も多いと思います。それもそのはず、インレタ貼りは難しいです。私もあまり得意とは言えません。一概にインレタと言っても転写する場所によっても難易度が大きく異なります。比較的広い面積への転写(側面など)への貼り付けは容易ですが、正面や妻面または狭い窪みに転写する場合は、非常に難しくなります。また、いくらこすってもまったくインレタが食いつかないことも良くあります。ようやく転写できても曲がっていたりするとかっこ悪いですからね。まっすぐ適正な位置に貼るのが難しいのです。

インレタはメーカーによってそれぞれ癖があります。それらを理解したうえで、それにあった貼り方とコツをつかむ必要があります。

同一メーカーであっても保管方法、ロットや時期によっても異なります。

インレタ貼りのご依頼はよくありますが、最も緊張するのがこのインレタ貼りだったりします。つかないのは本当につきません。何度か失敗するうちにストックを使い切ってしまうこともたまにあります。こうした場合はデカールに置き換えることも時々あります。

今回の作業では、トミックス付属のインレタとなりますが、糊の強さは比較的弱めの部類に入ります。そのため、シートを切り分けせずに直接転写ができます。

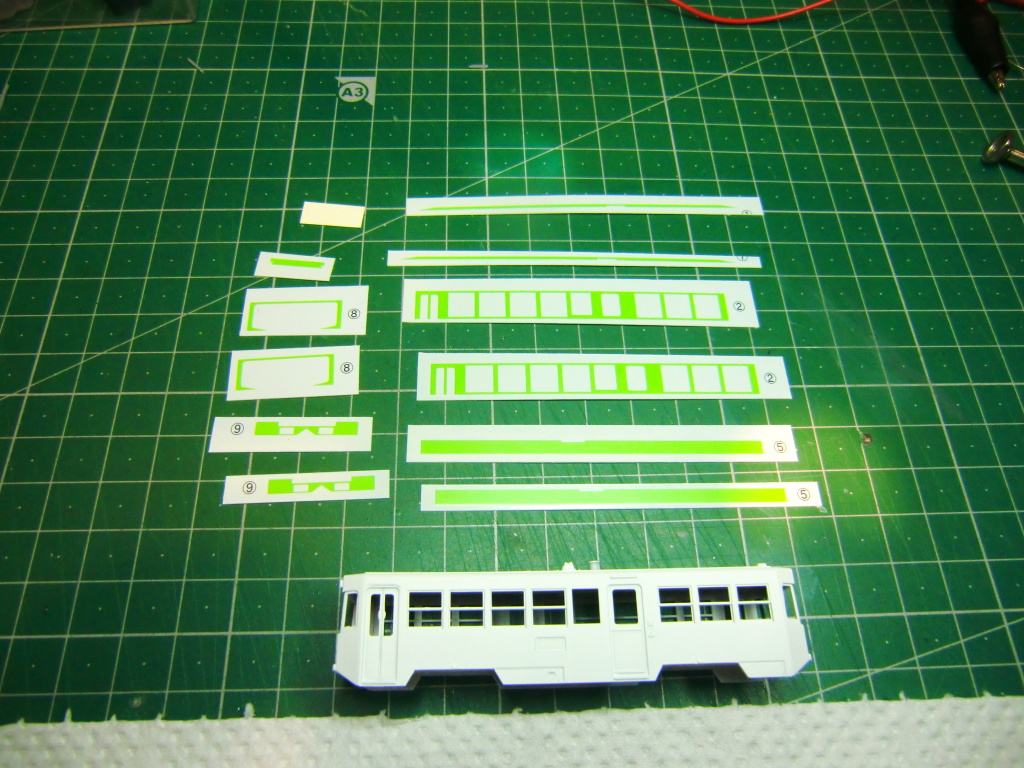

▼最後にシールの貼り付け

シール貼りの難しさは、貼ることより切り出しです。対象がすごく小さいので切りすぎたり、余白が大きく残ってしまい、「シール貼ってますよ~」みたいになってしまいます。これを防ぐには刃先を常に最善の状態を保つのとと、一度で切らずに1回目は軽く筋を入れてから2回目で切り出す形にします。ここでのポイントは下紙を完全に切らないことです。上のシールのみを切り出すのがポイントです。力の加減がちょっと難しいですが、手先の感覚で慣れるしかありません。完全に切り出してしまうとバラバラになったり、切り出し中に対象が動いてしい、うまく切れなくなってしまいます。

さて、一通りご依頼の作業も終わりました。

作業完了でございます。

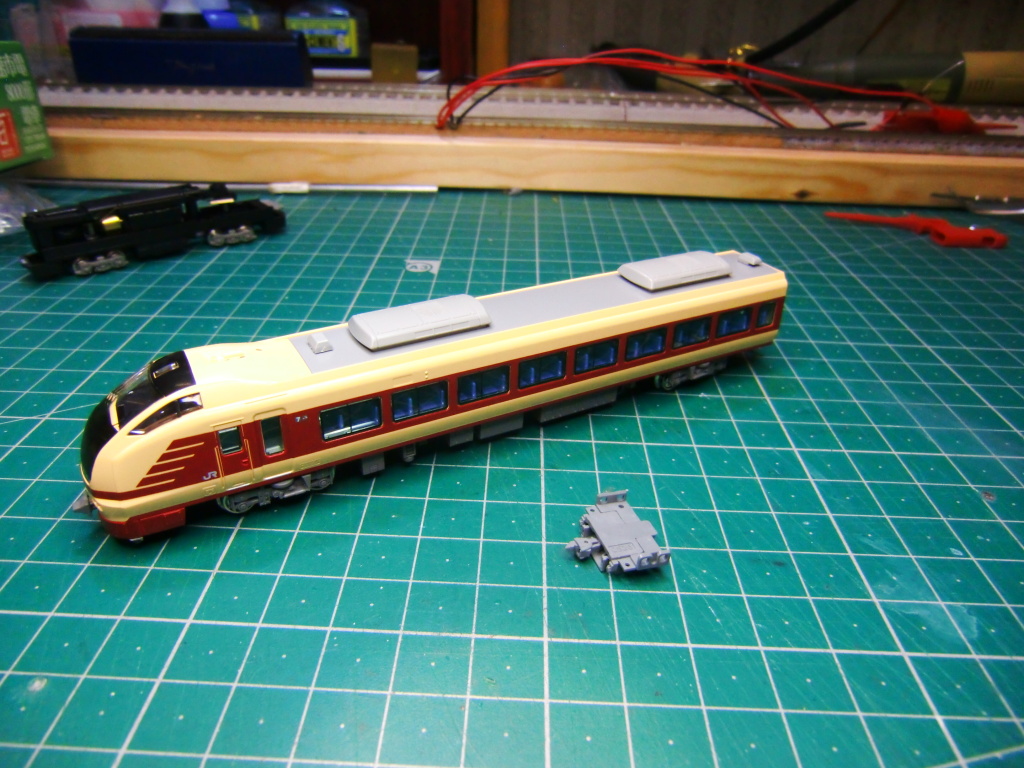

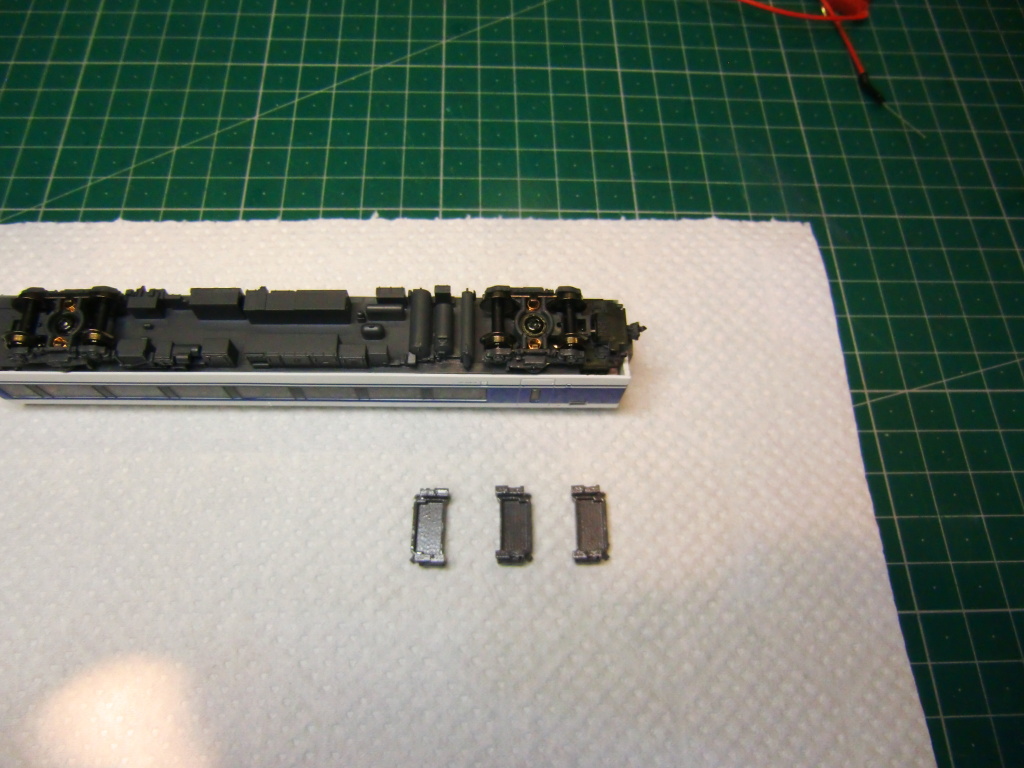

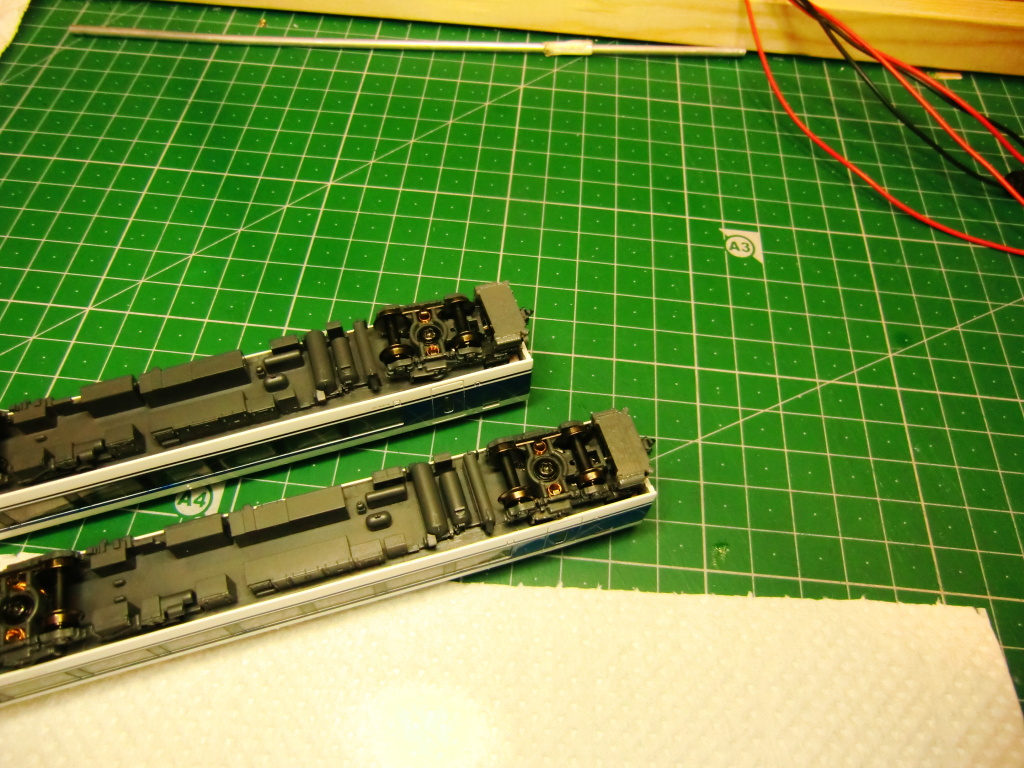

今回の作業は、上記車両にTNカプラーを取り付けのご依頼ででございます。そのままでお取り付けできませんので、各種車両への加工を施していきます。

側面行先シール貼り:特急(号車)※全7両

▼幌の制作と取付

幌パーツが付いたことで、そのままではケースに車両が入りません。幌がぶつかる個所のウレタンをすべてカットして収まるように加工します。

車両がすべて収まりました。作業完了でございます。

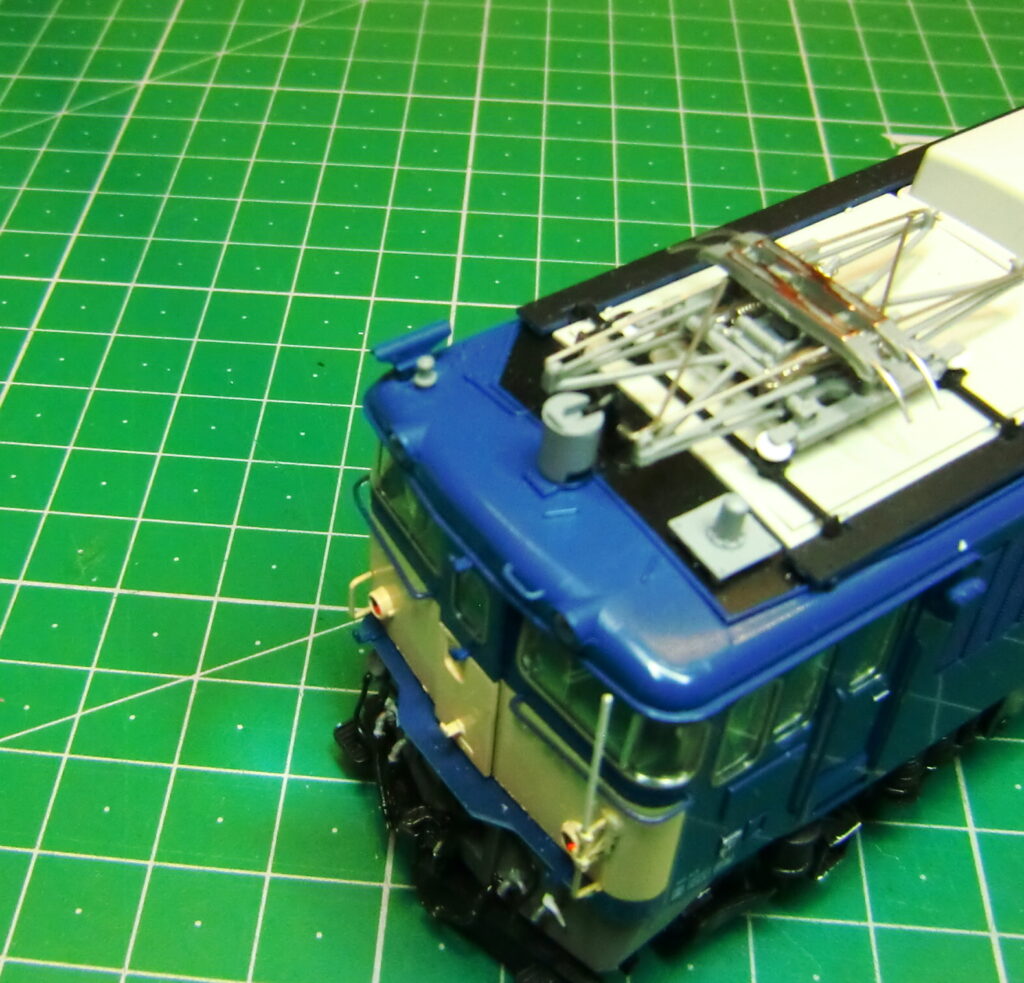

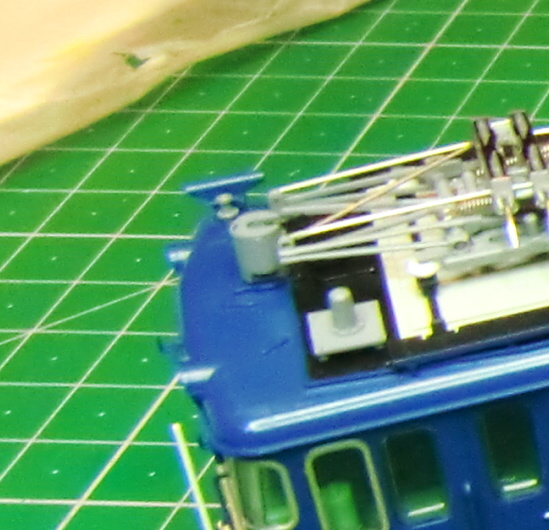

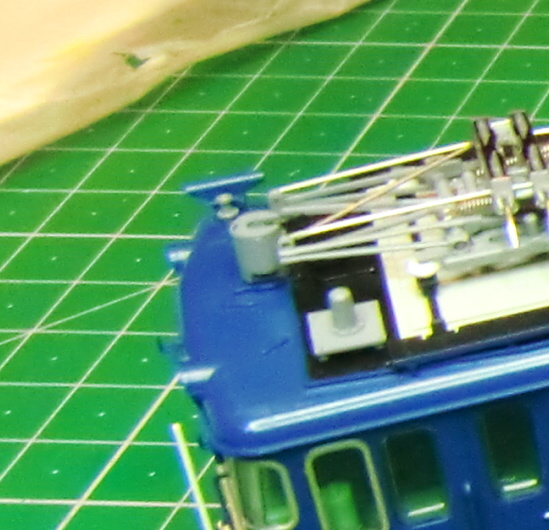

EF62のホイッスルの修理から始めます。

現状このような具合です。

表面を慣らしてから適正な位置に穴あけを行います。

まずは、ホイッスルの修理は完了です。

お次はCアンテナの修理です。

このように修復いたしました。

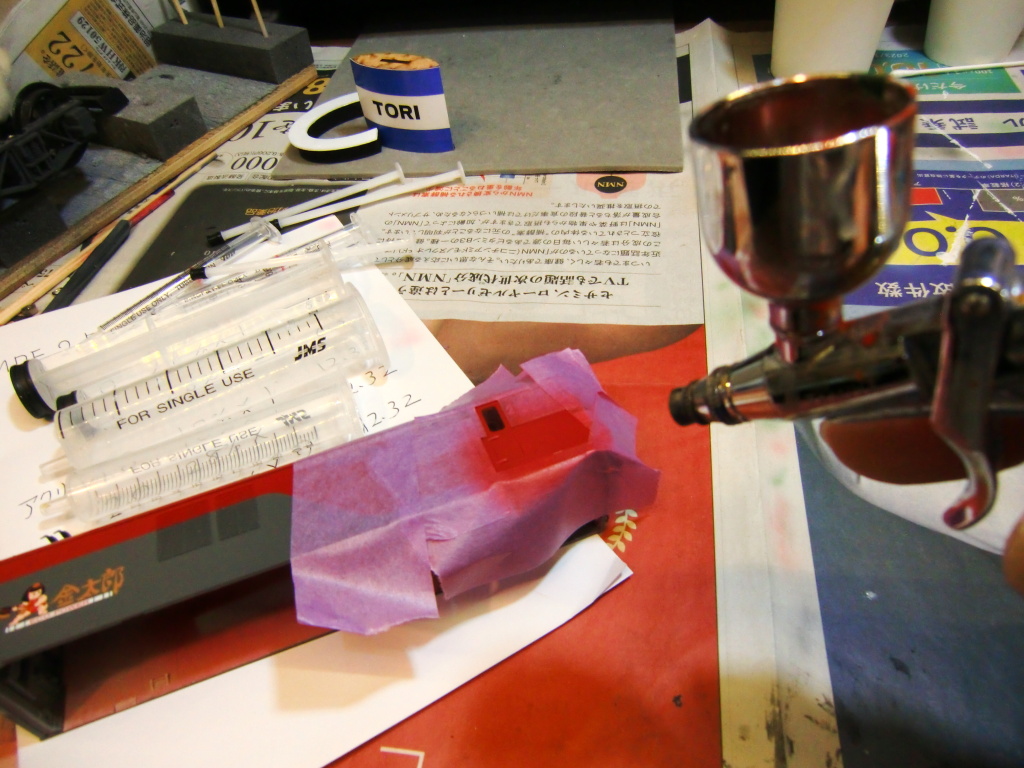

パーツ洗浄をしっかりおこなってから、下塗り(ガイアマルチプラーマー)を塗ってから白を塗装します。

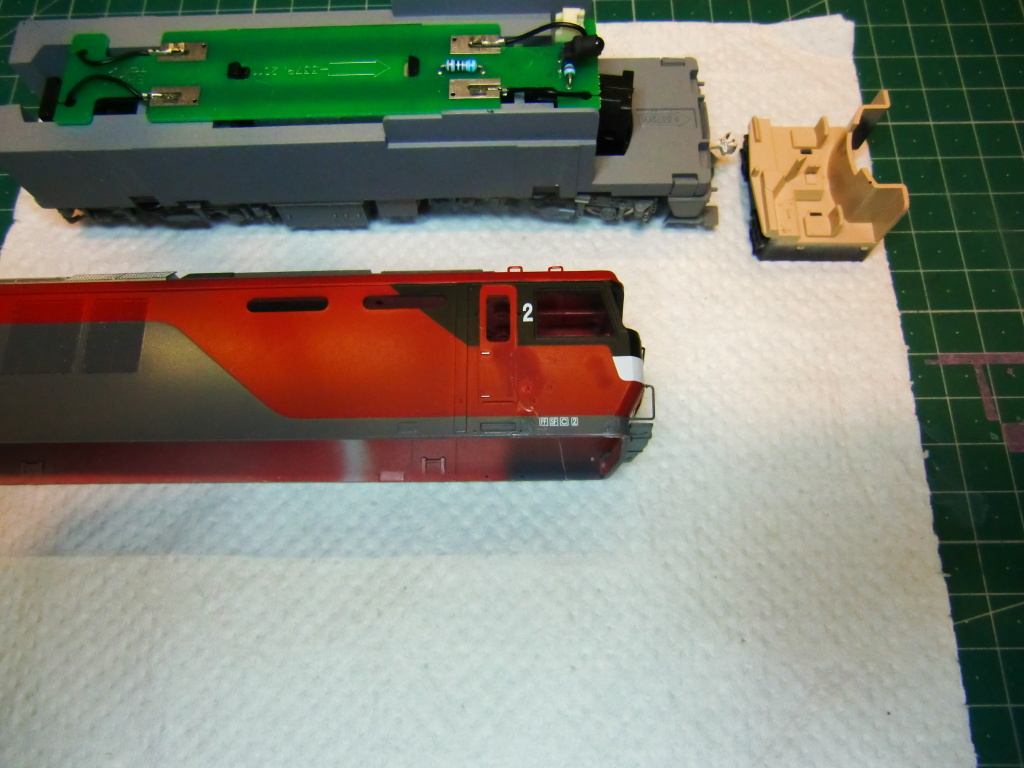

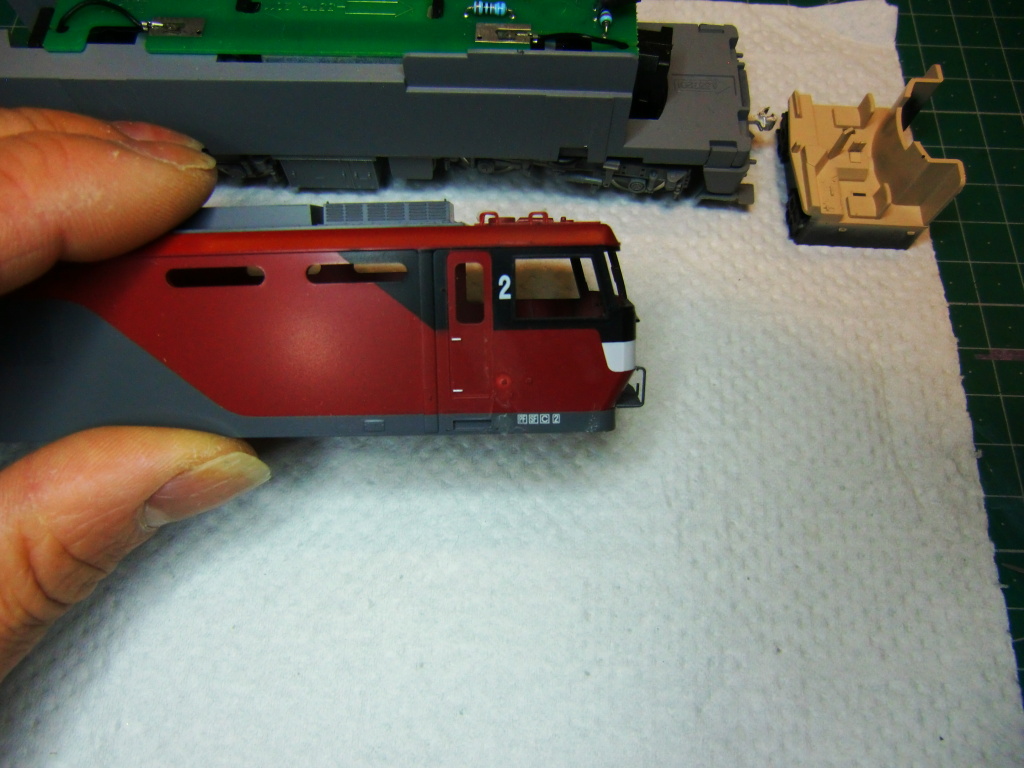

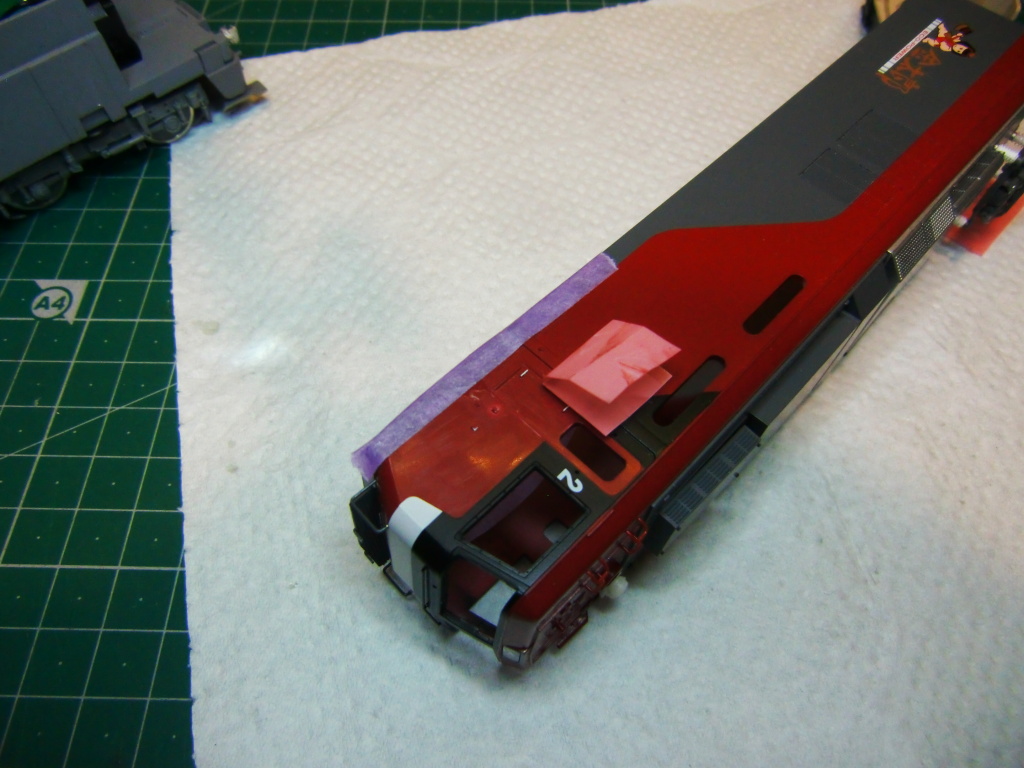

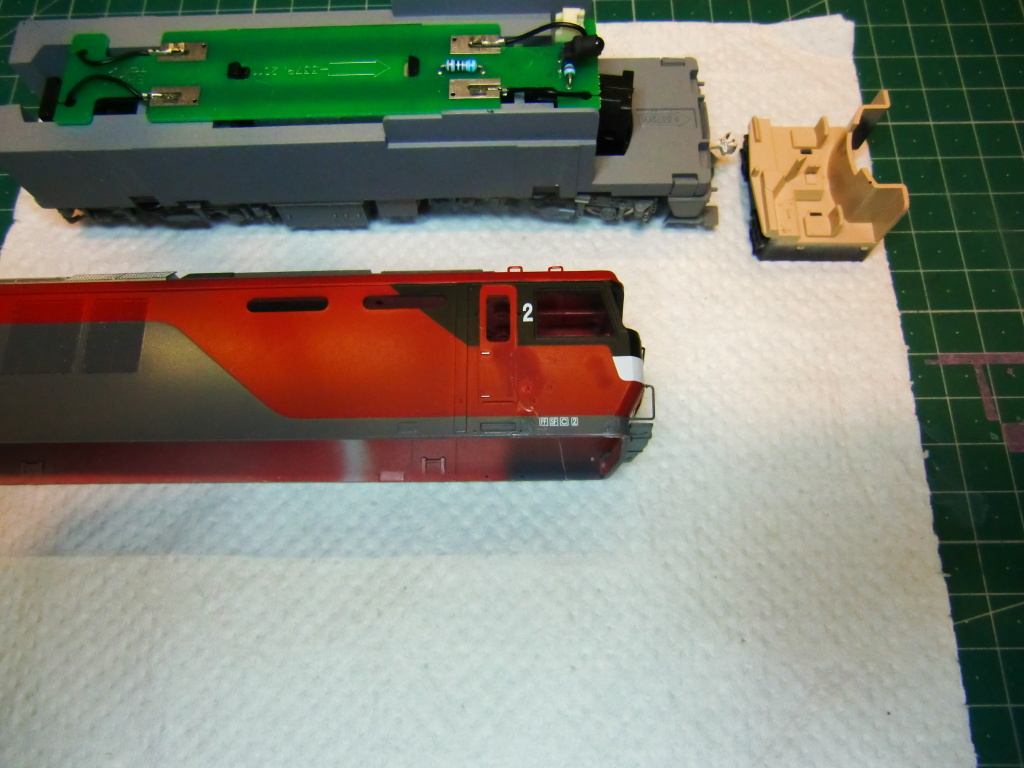

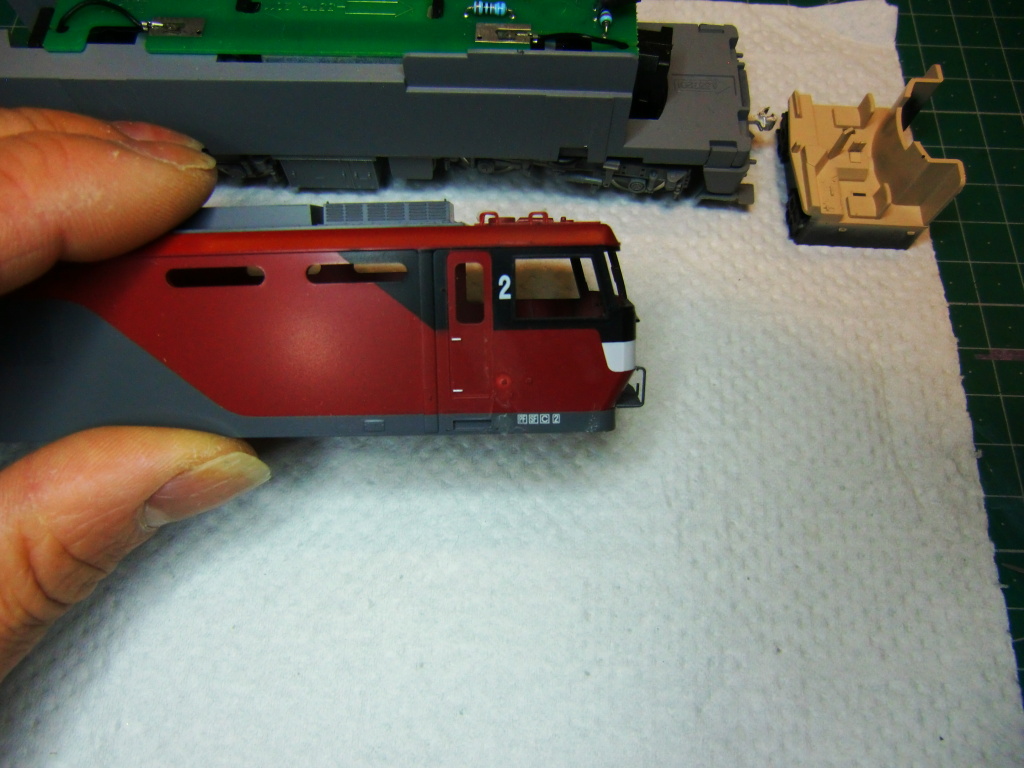

▼EH500 ボディ損傷による復元作業

お次の作業では、なかなか時間はかかりそうです。

ボディが溶剤のようなもので溶けて変形している感じです。現物をよく見ると修復はかなり大変そうです。

まずは、埋めてからペーパーヤスリ(#1000)を使い、他まで削ってしまわないように慎重に研ぎ出しを行い、ある程度平らになった段階で表面の仕上げ処理を行います。

精密ヤスリ(#4000)に切り替えて、またひたすら研ぎ出しです。

さらに時間をしっかりかけて作業を進めます。ドアなどの凹みは特に慎重作業します。

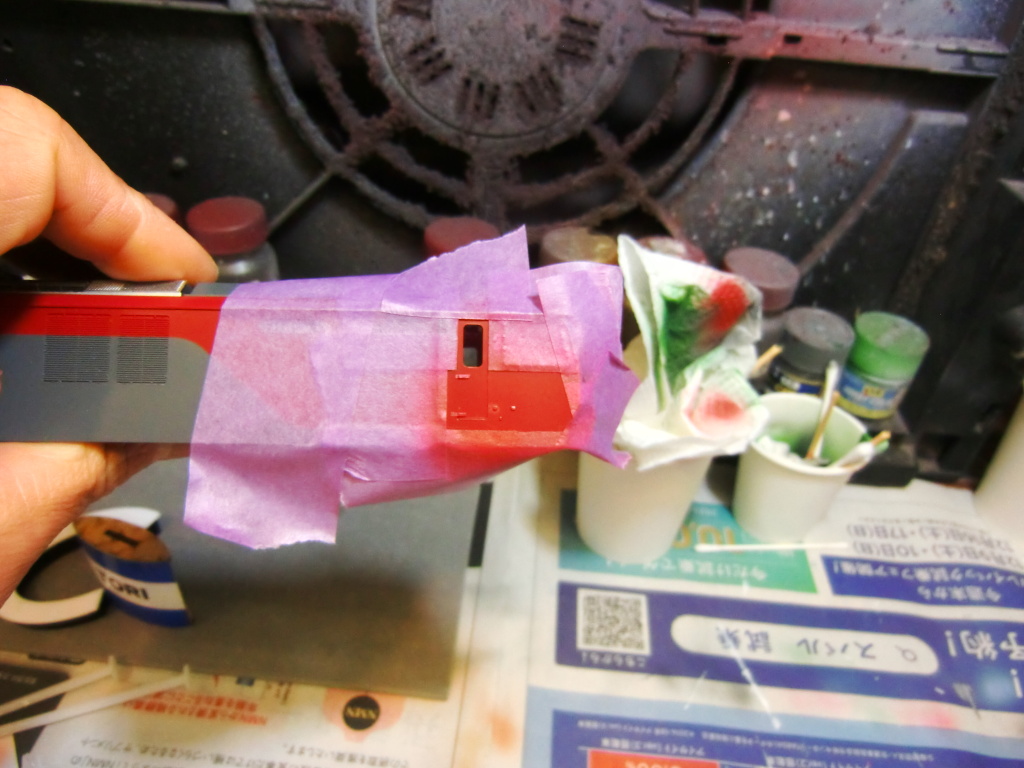

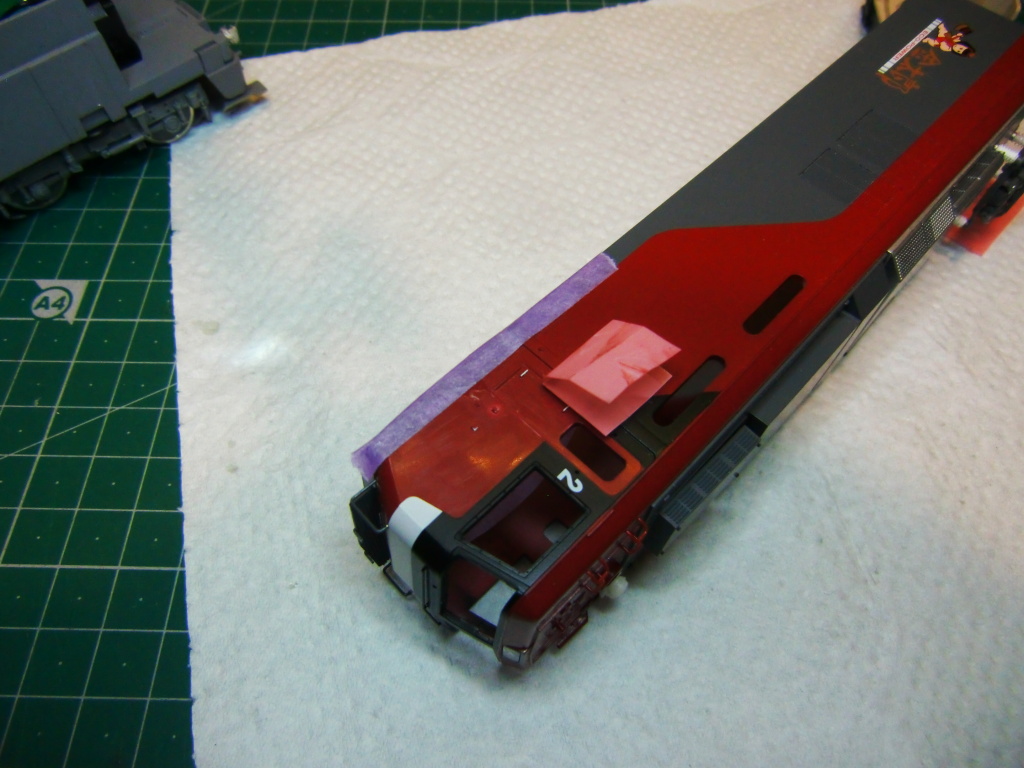

ようやく塗装工程へと移ることができます。

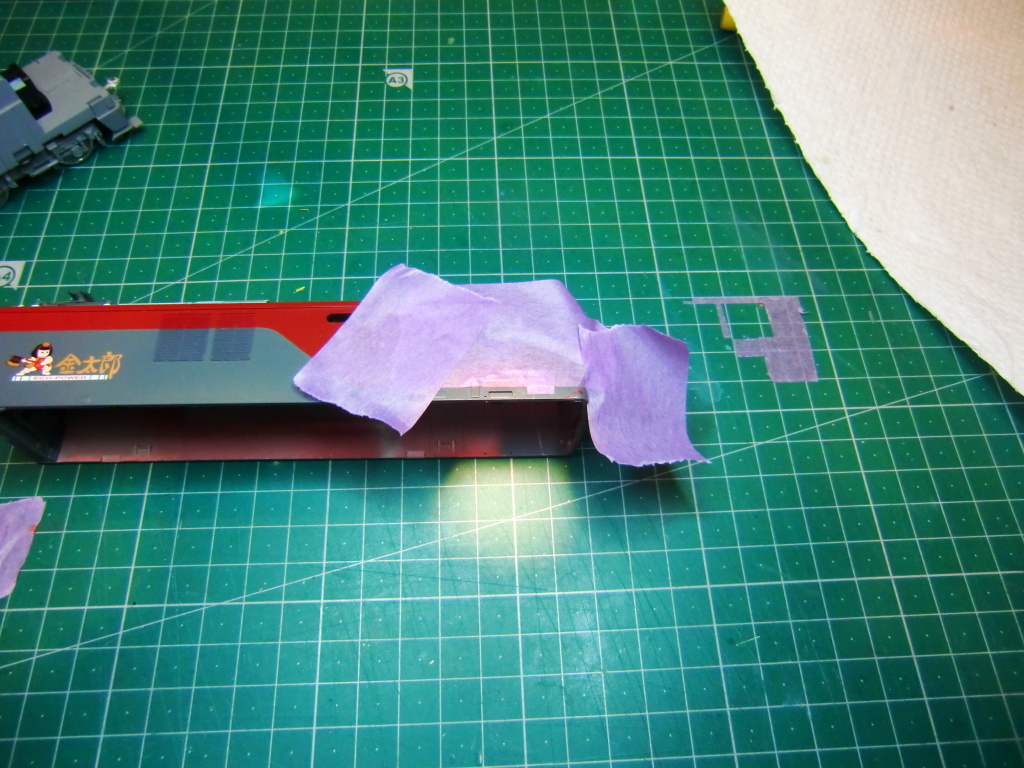

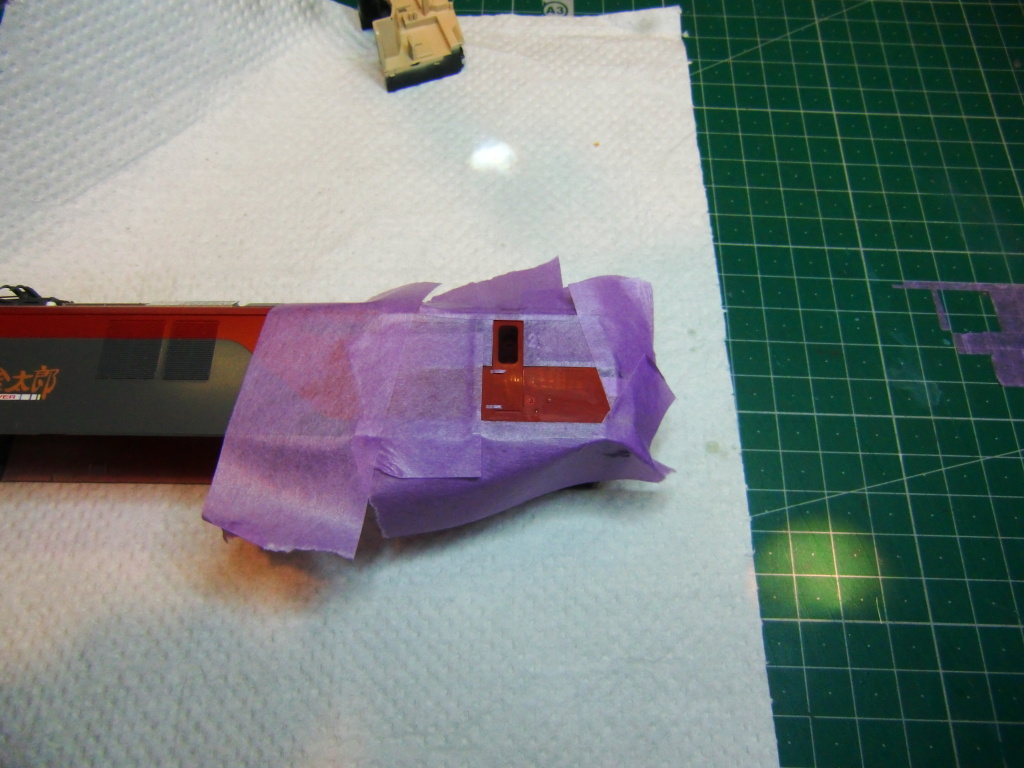

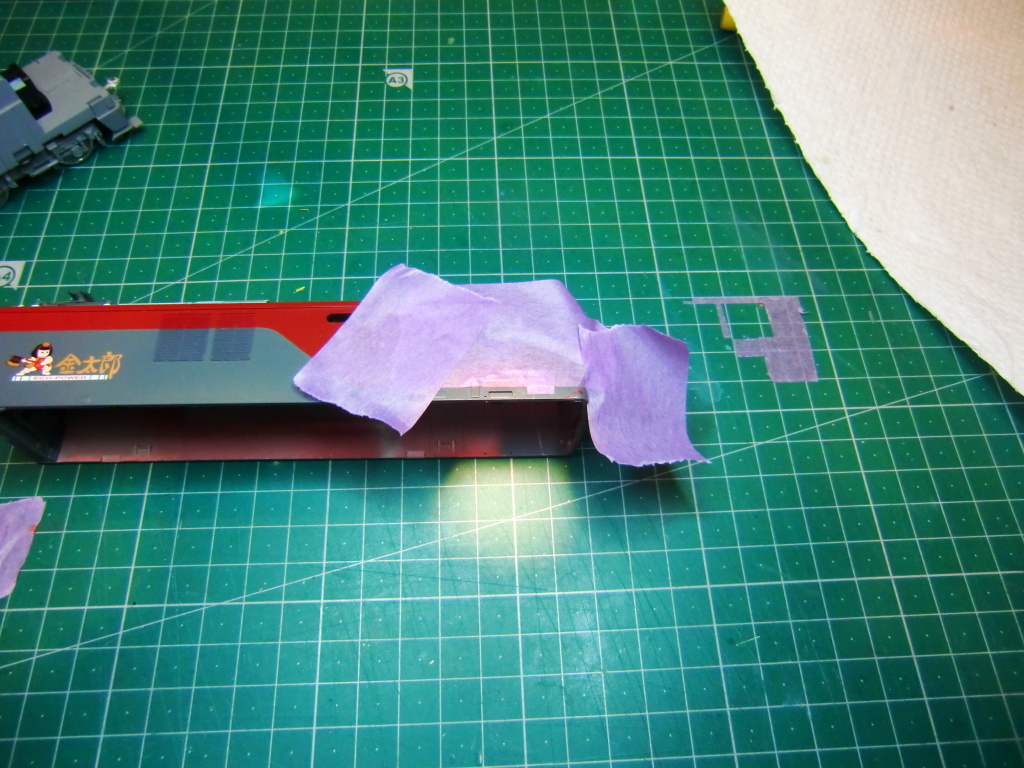

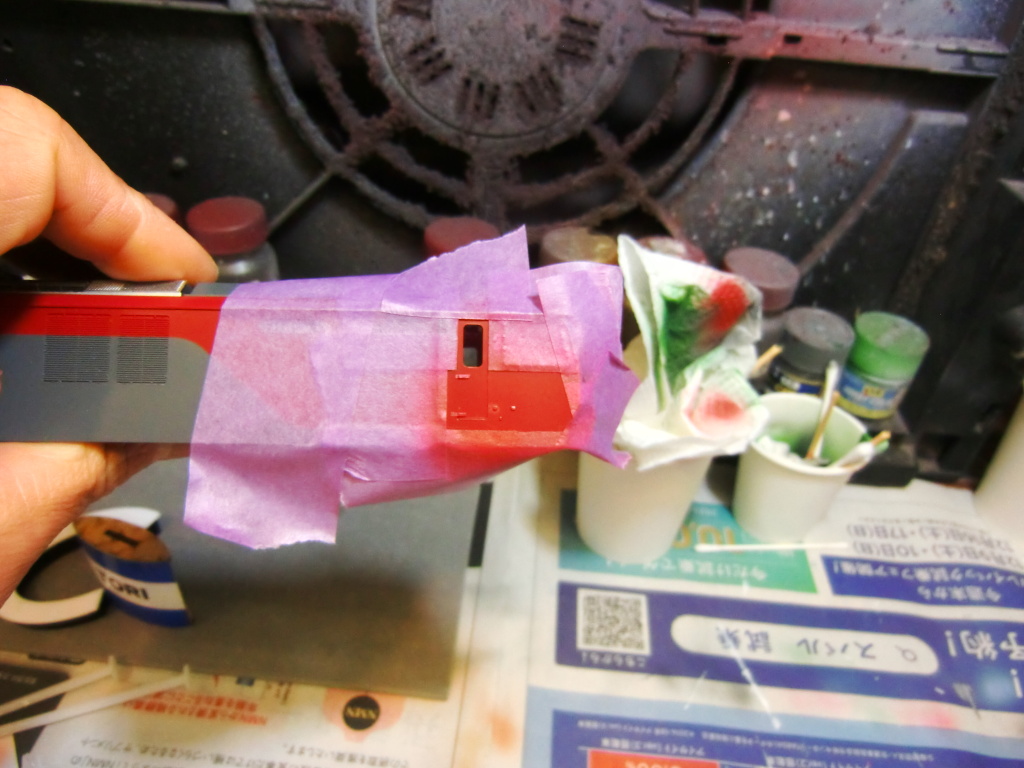

まずはグレー部分です。マスキングシートを一定区間貼り、部分塗装していきます。

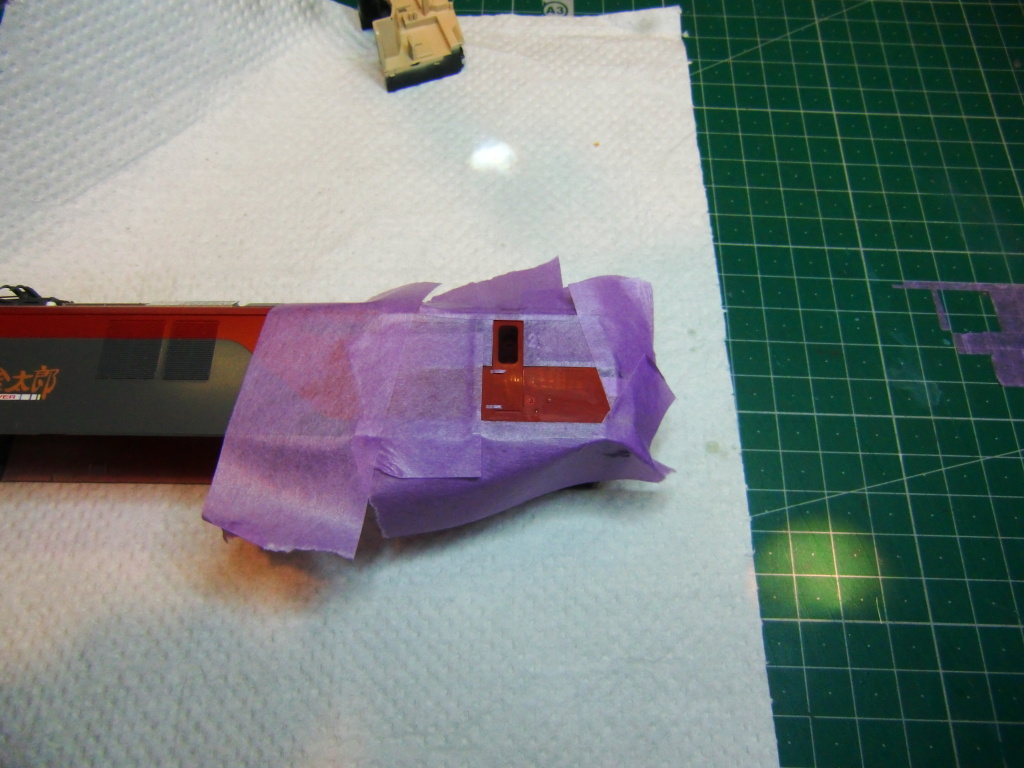

次に研ぎ出した赤の部分をマスキングします。

可能な限り近い色となるようにしましたが、完全に同じというわけにはいきません。

ここまで修復ができました。作業完了でございます。

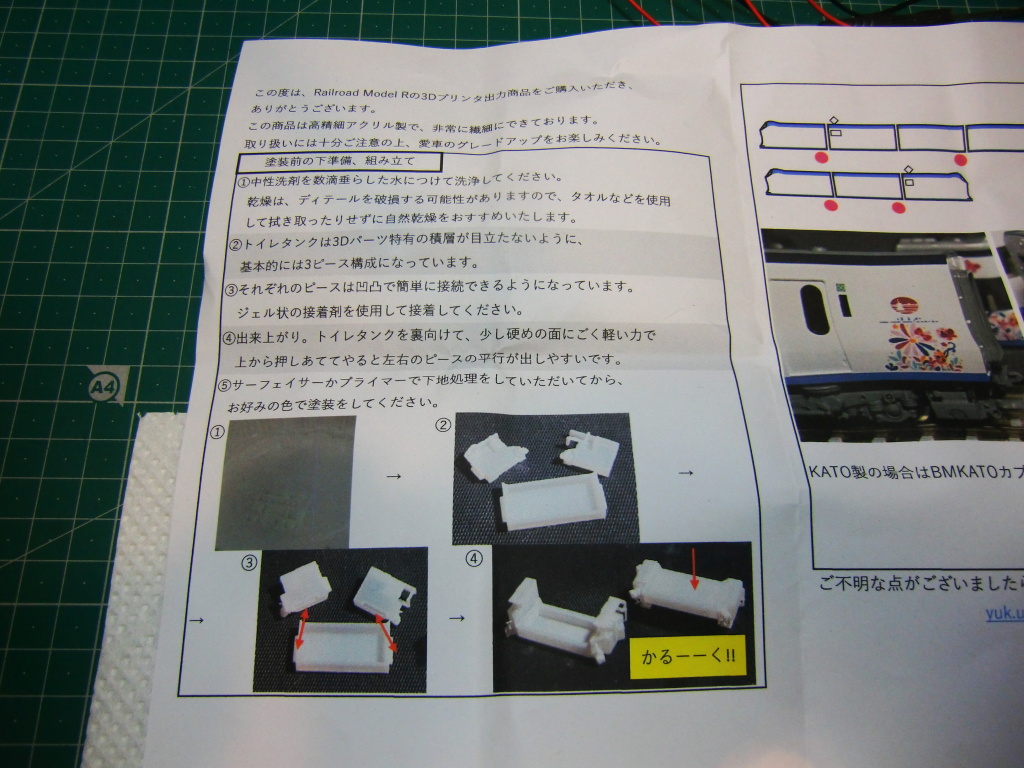

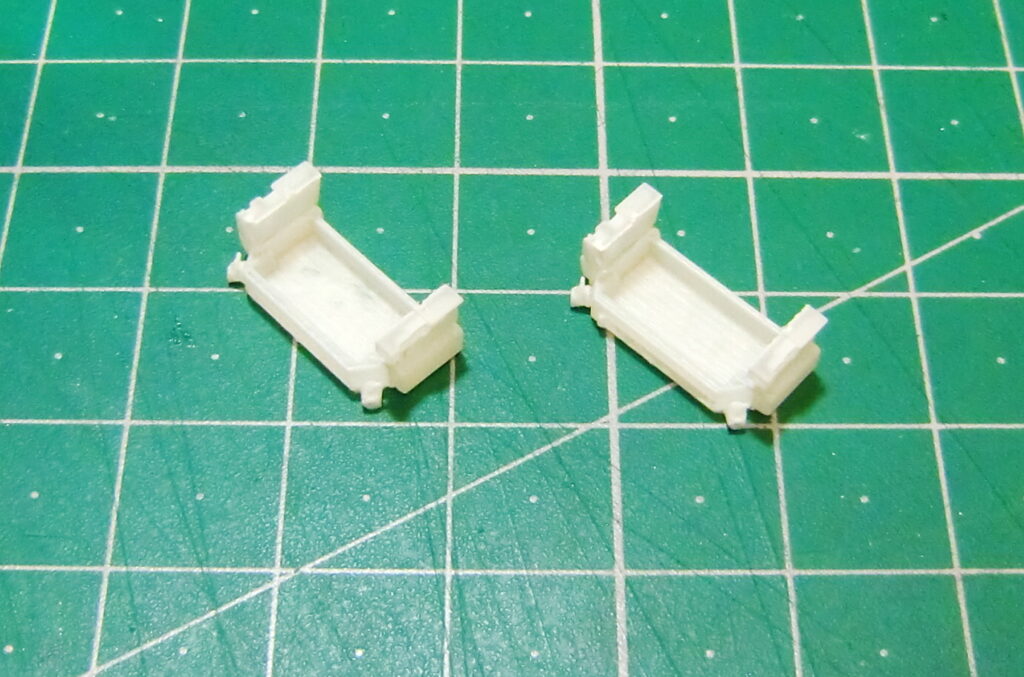

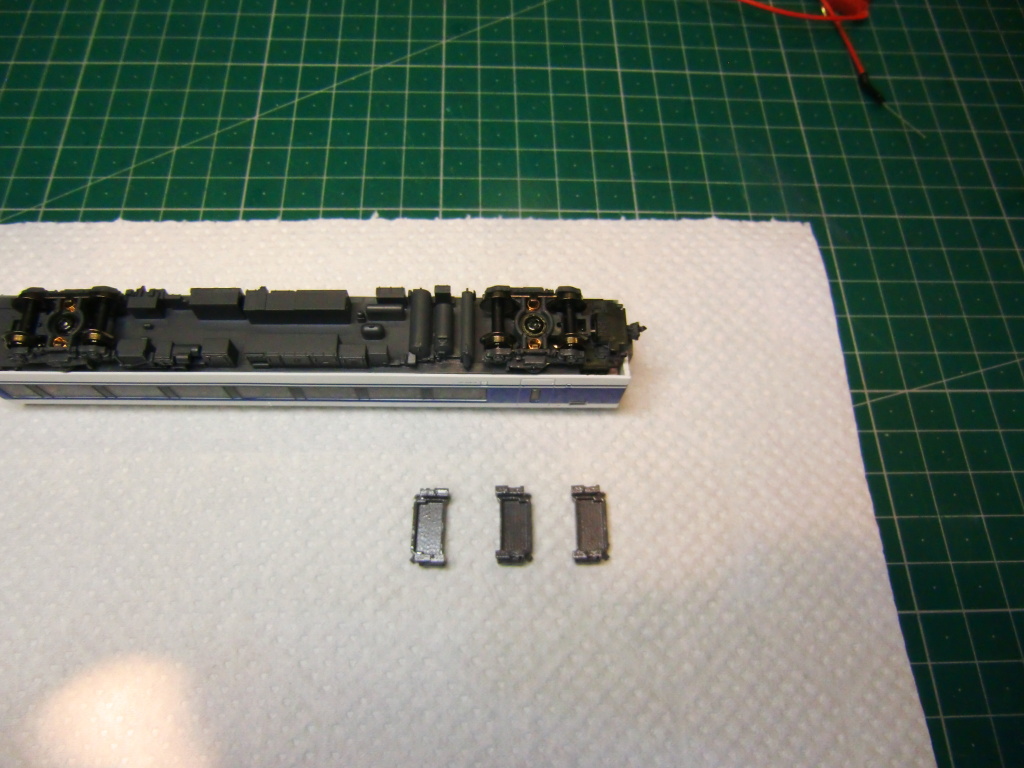

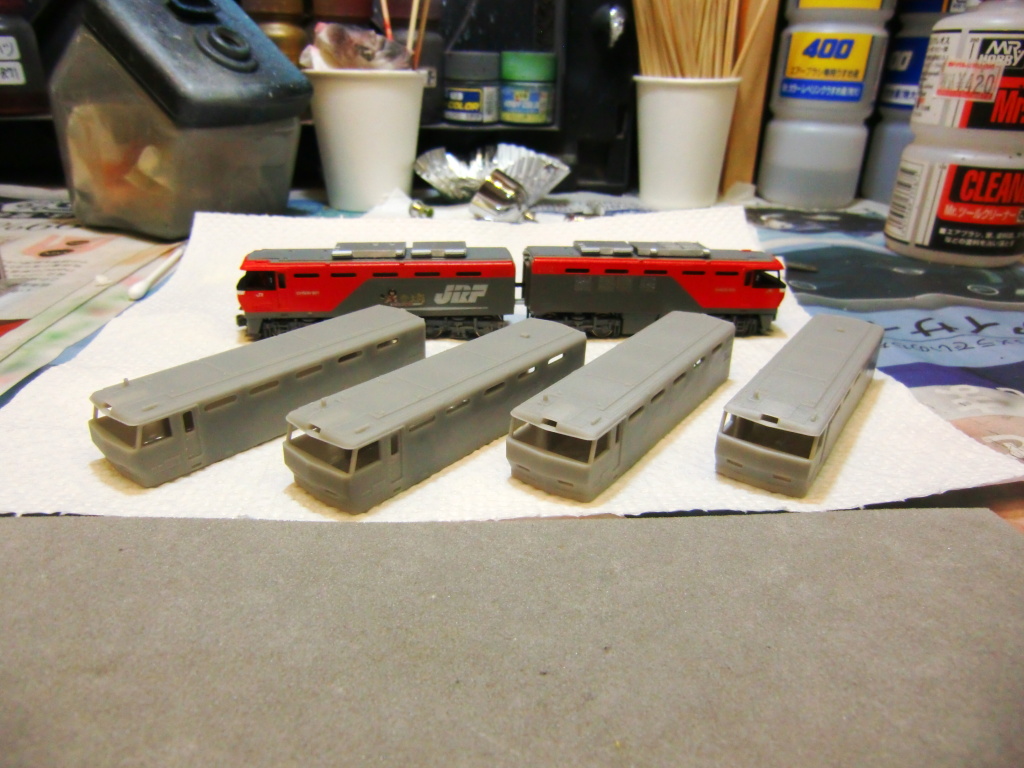

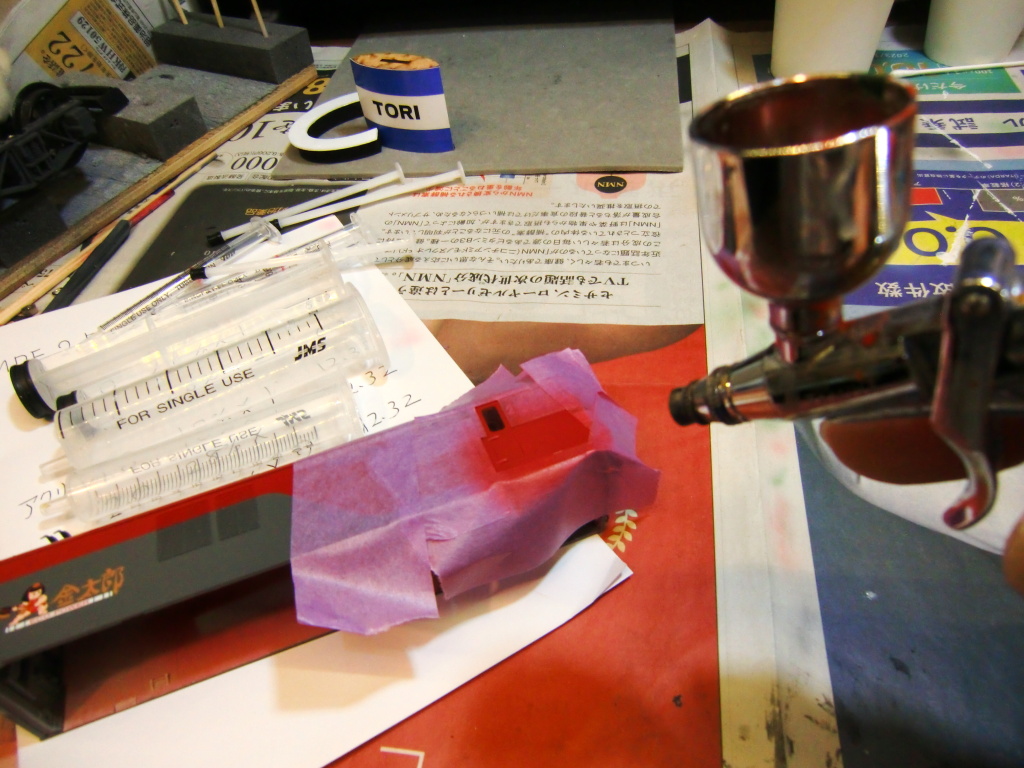

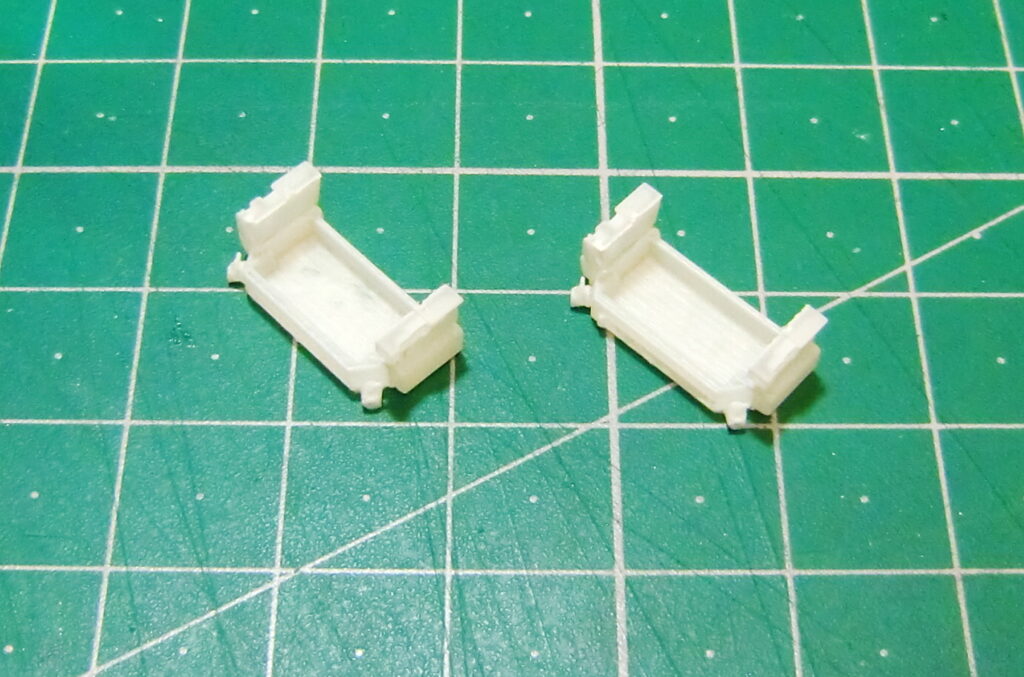

パーツ組立(写真右)、このあと塗装作業に移ります。

お取り付け作業完了でございます。

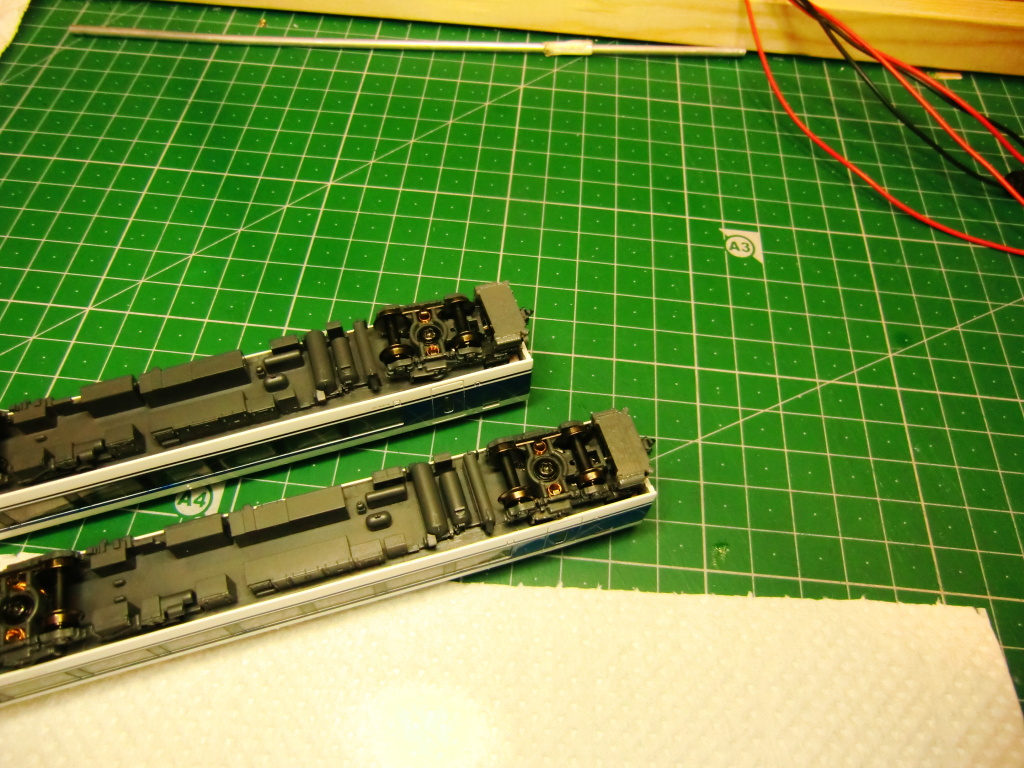

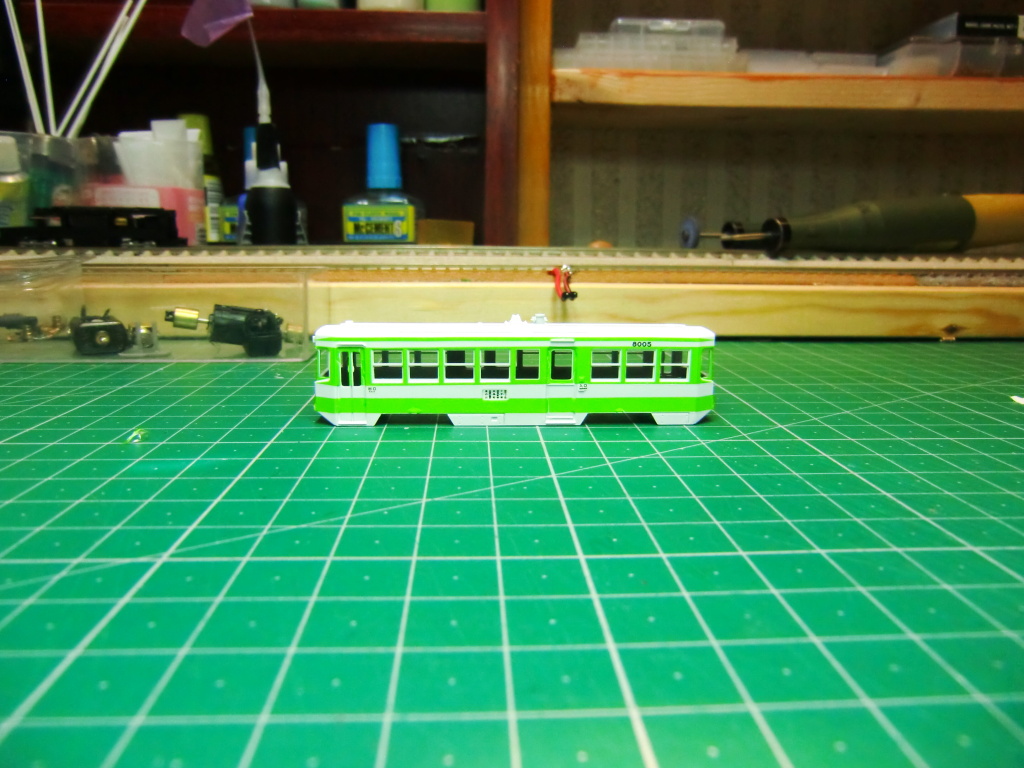

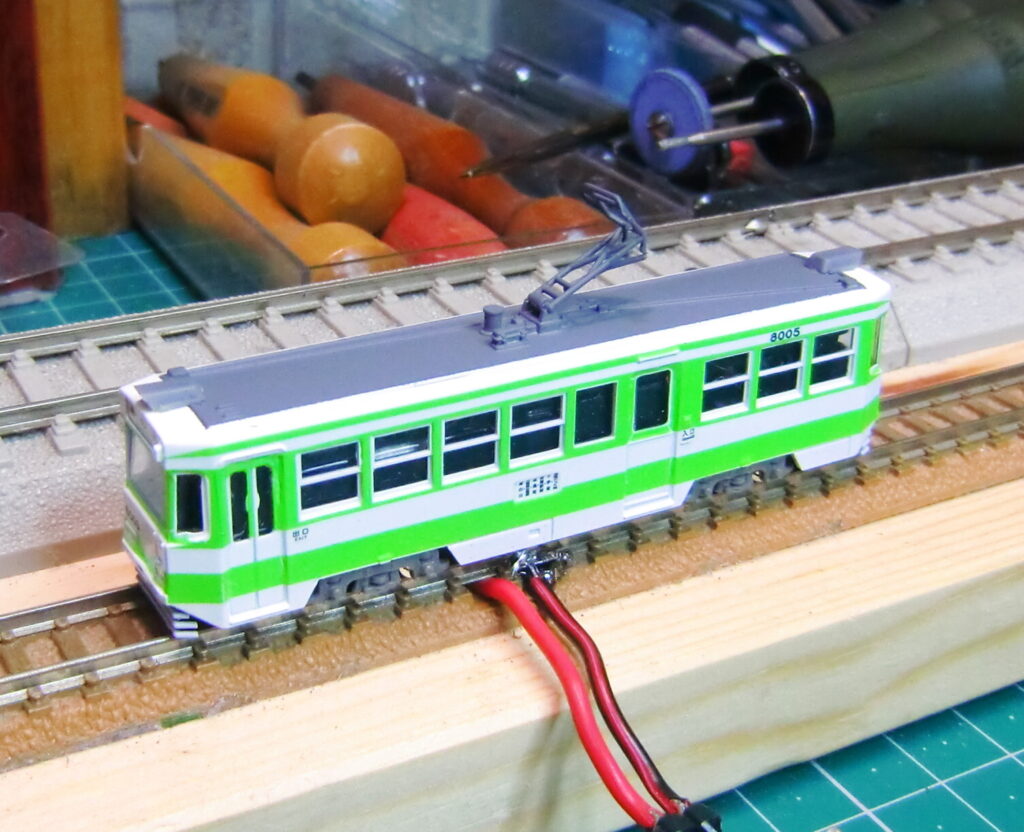

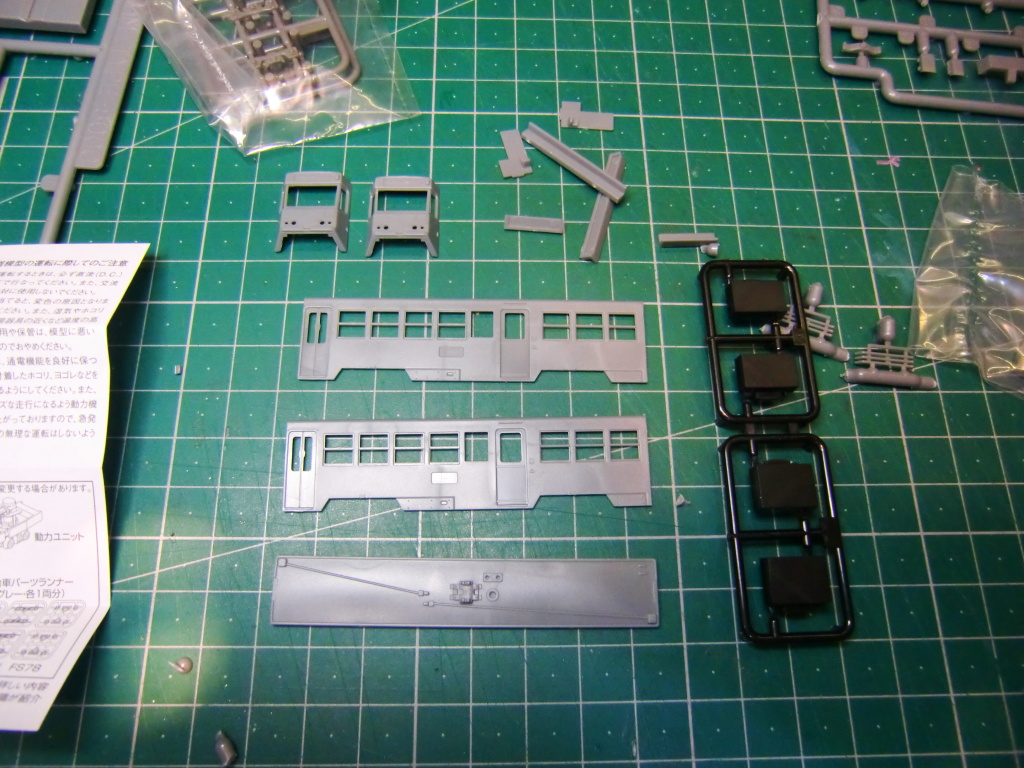

▼函館市電8000形 組立塗装+ライト遮光

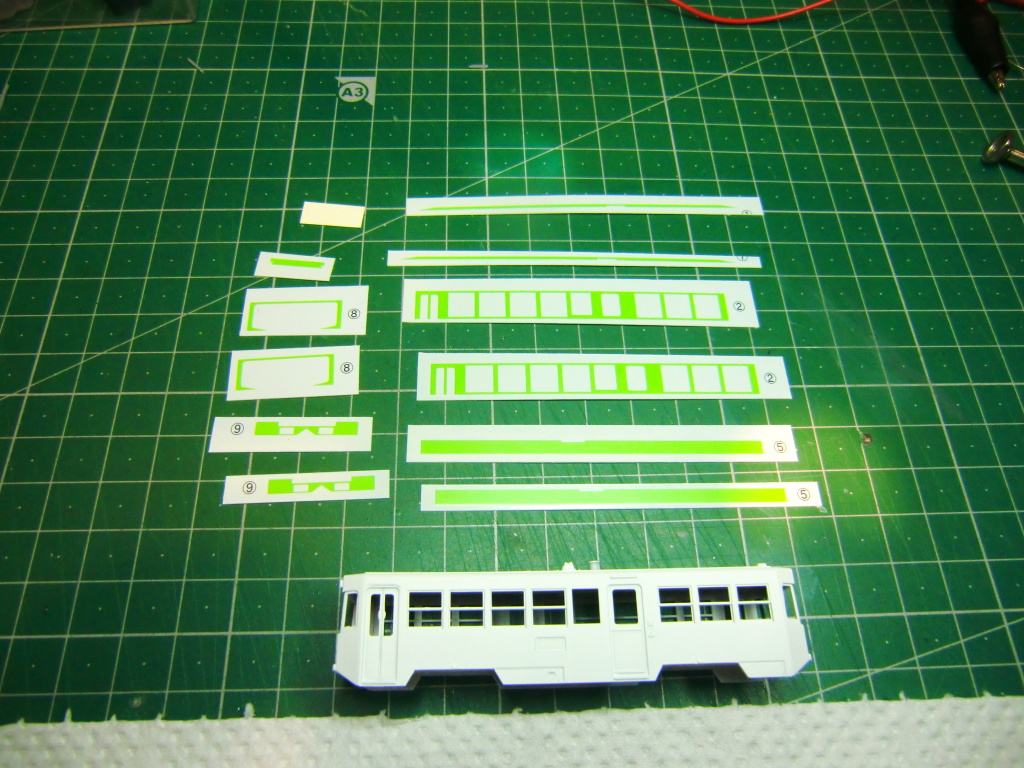

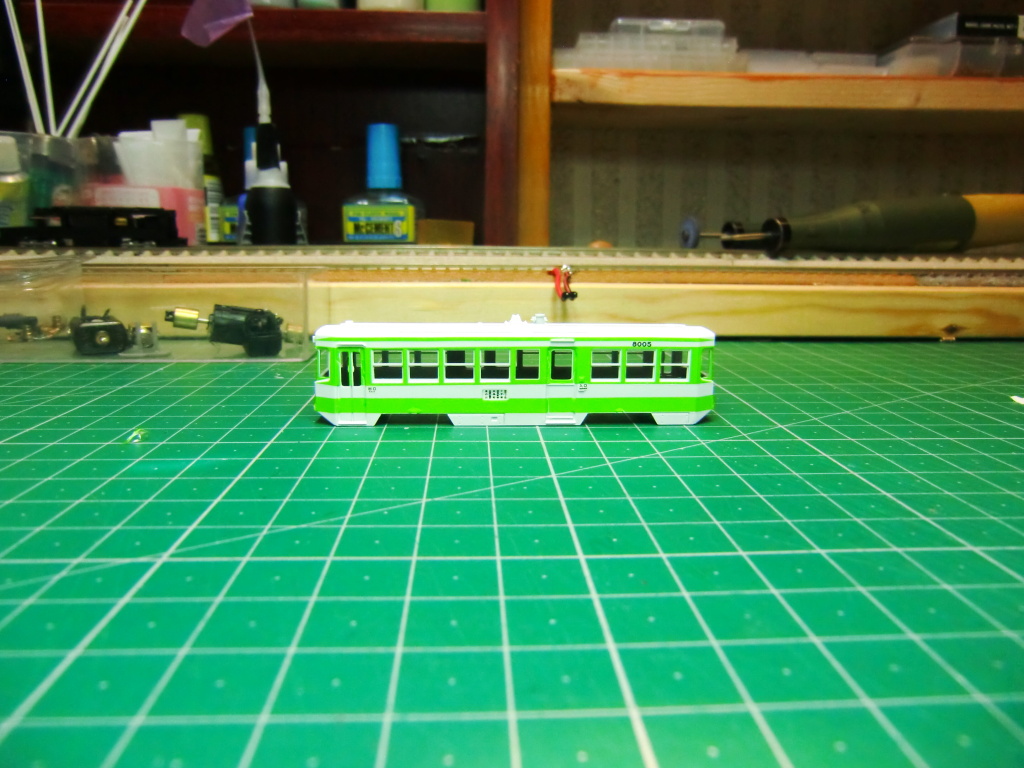

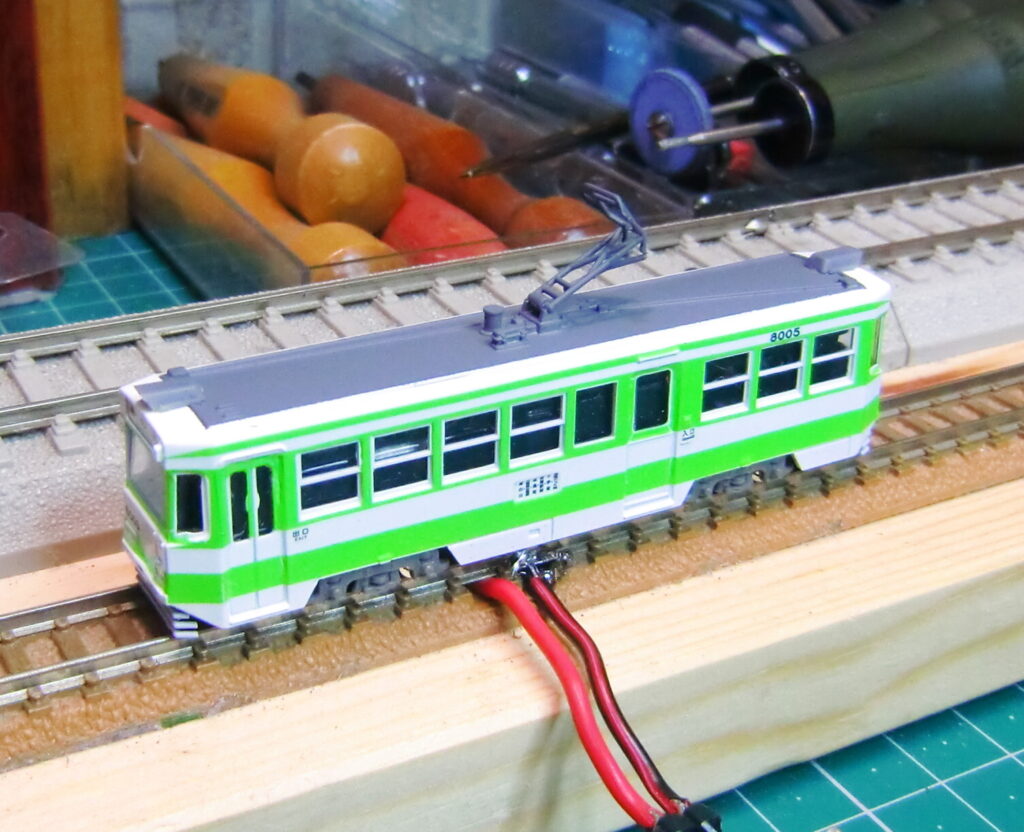

まずは、「グレイスモデル 函館市電8000形」の制作から始めます。ライトは後ほど点灯させることを前提とした遮光処理を施しておきます。

組立後にボディー洗浄 > サーフェイサー > 基本塗装 の順に行いました。

デカールを切り分けます。

完全乾燥したのち窓の切り抜き(デカール)を行います。

▼クリアコート

▼屋根塗装

作業完了でございます。

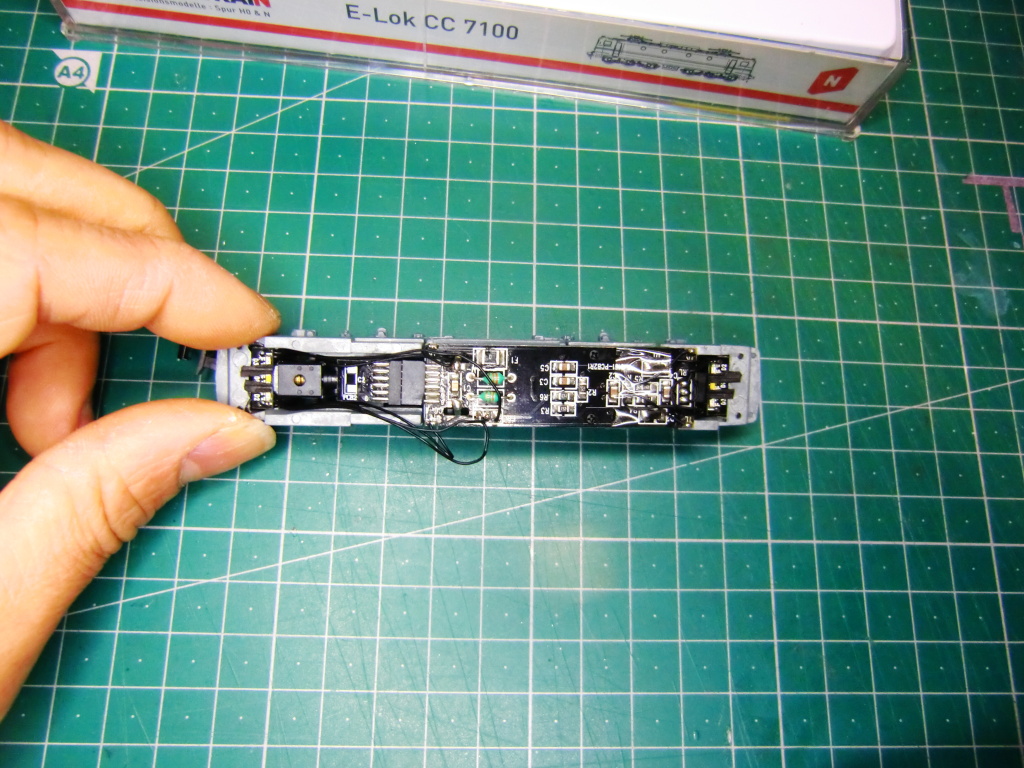

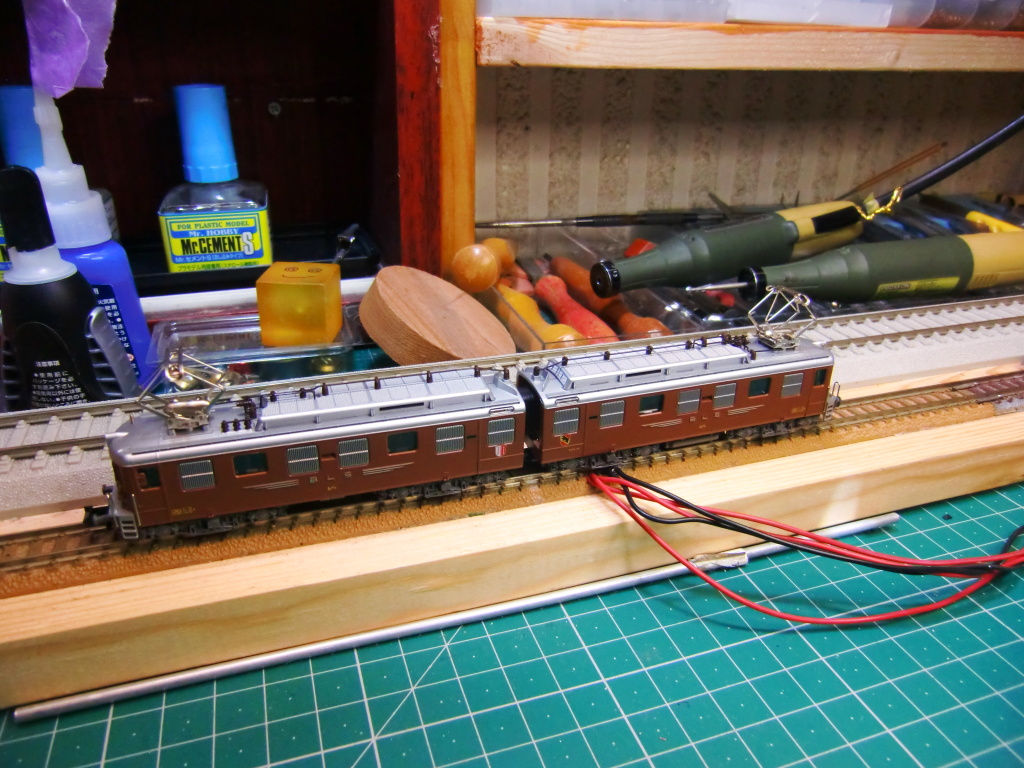

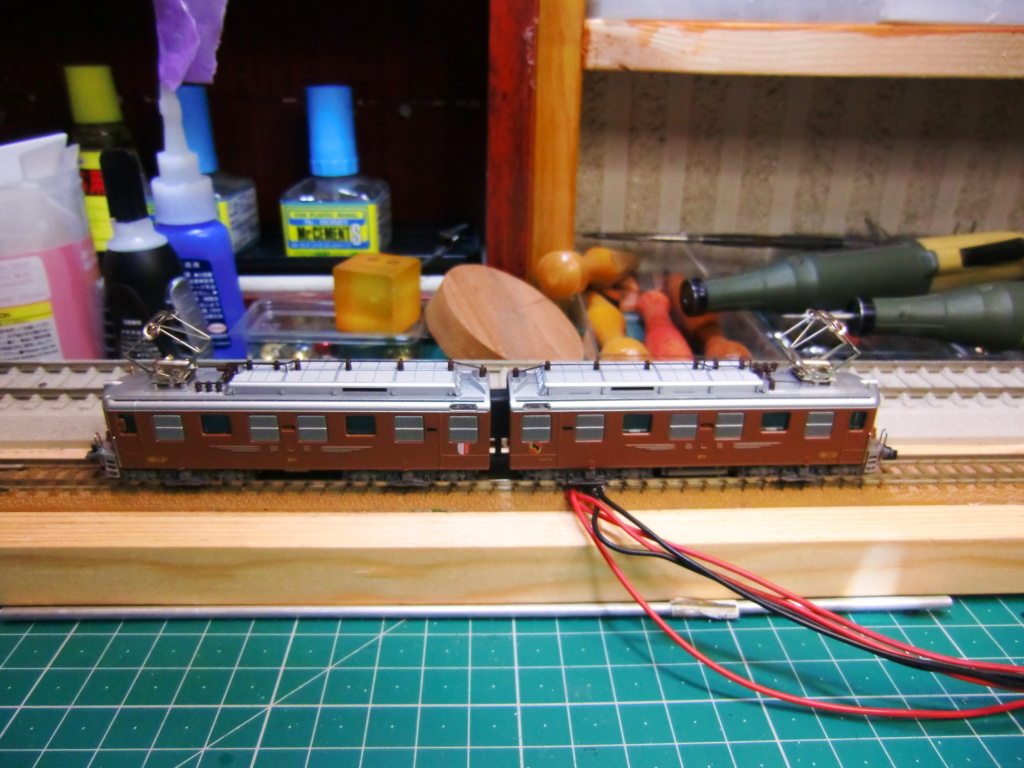

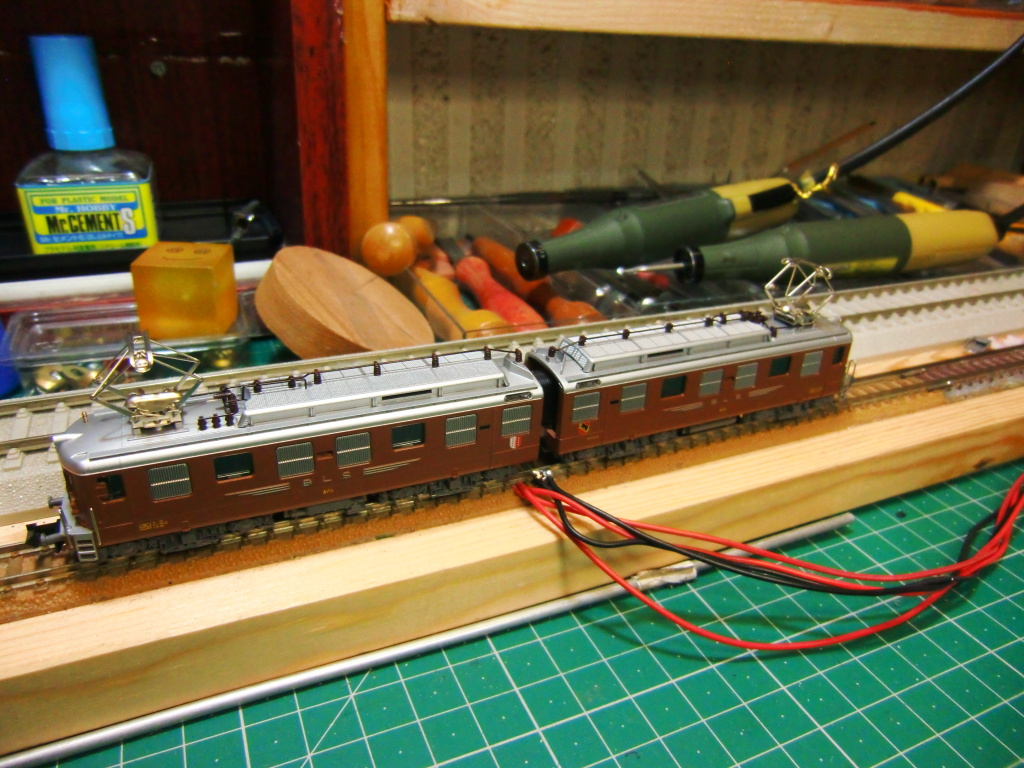

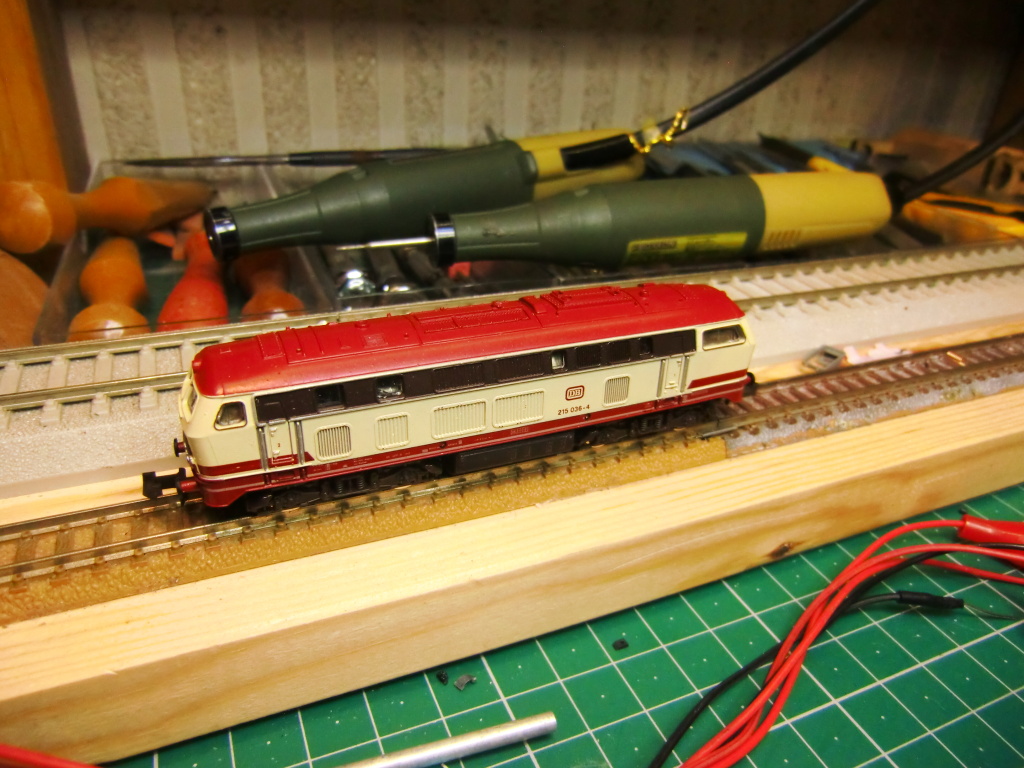

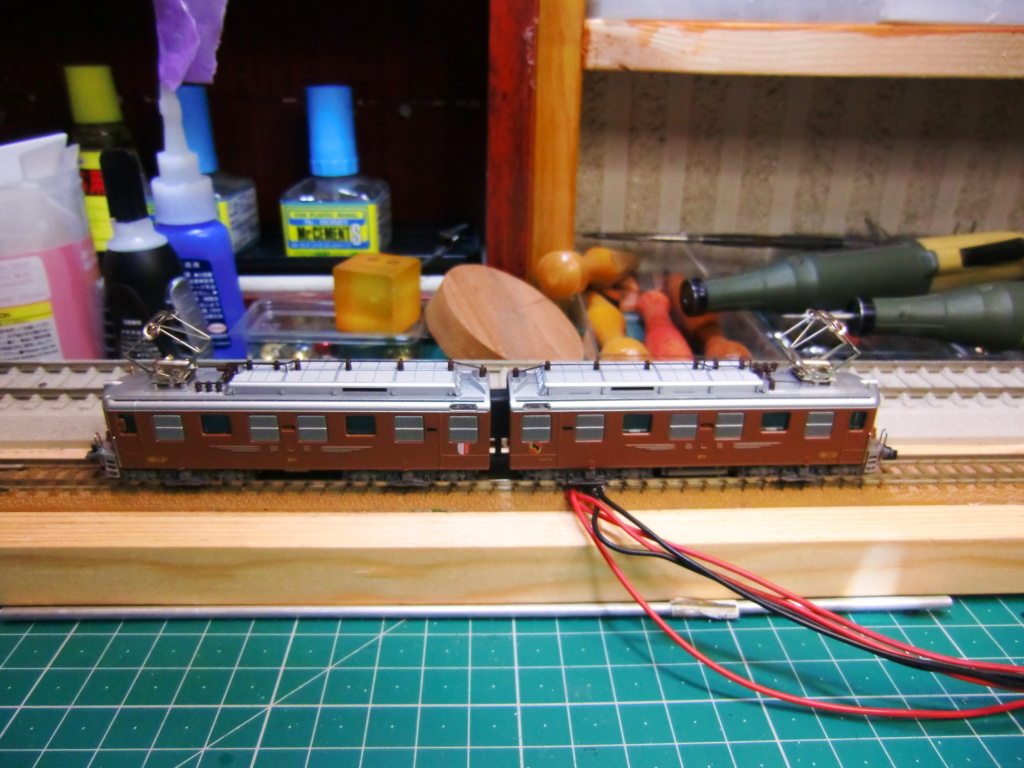

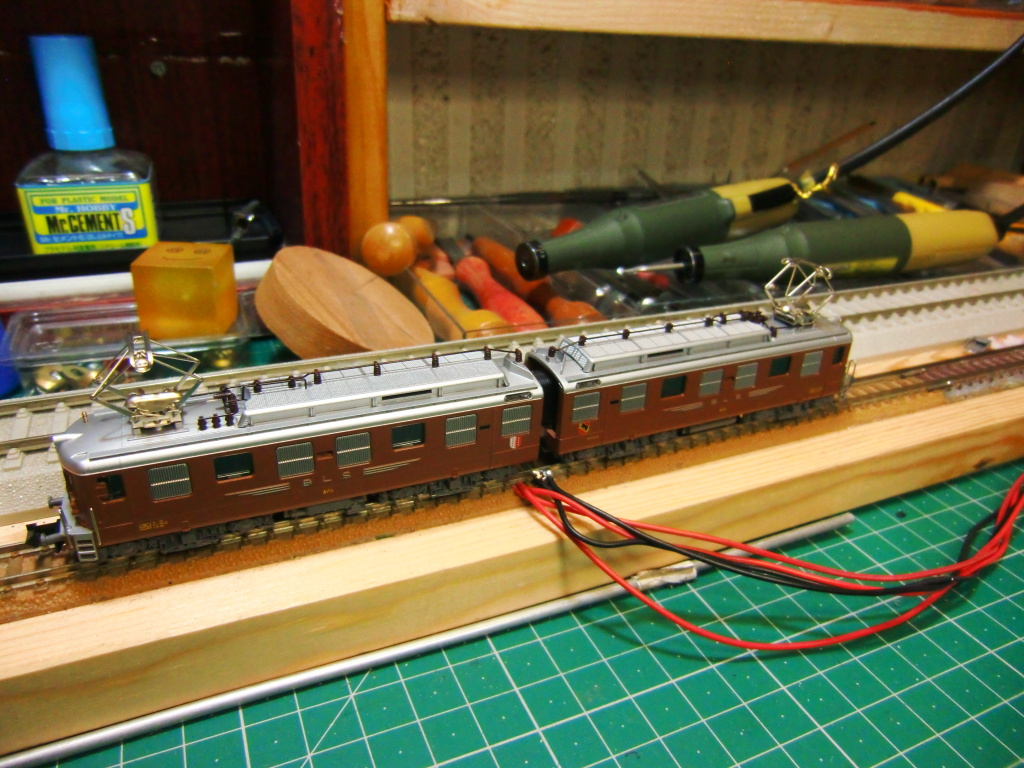

まずは、こちらの車両から作業を開始します。

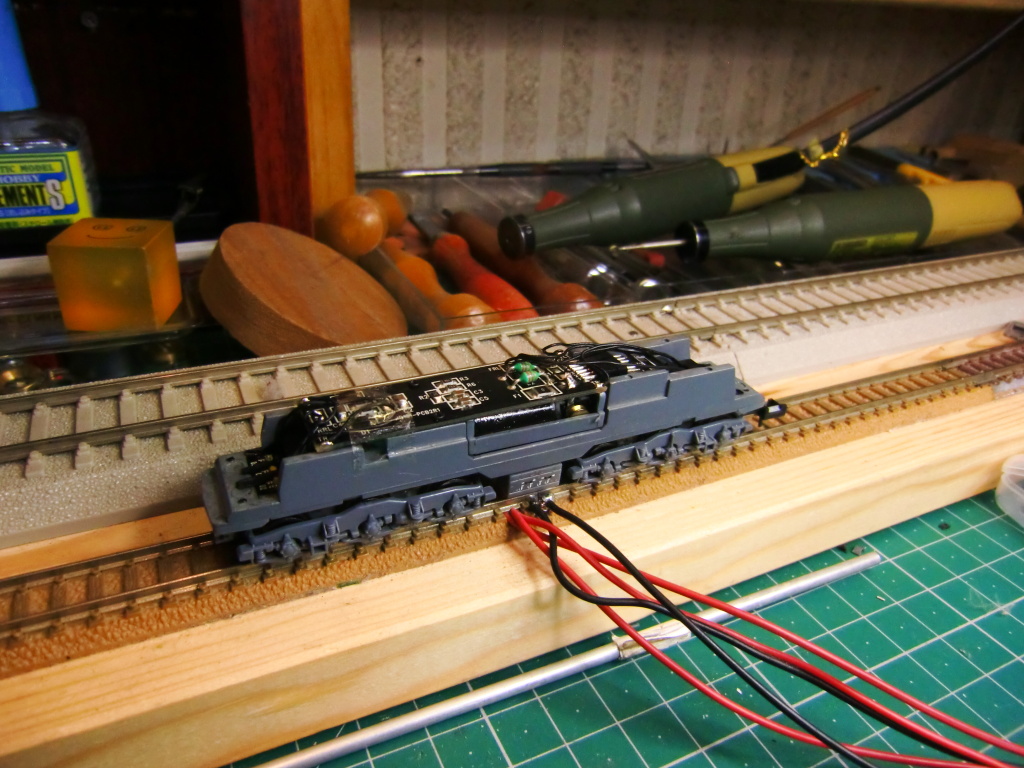

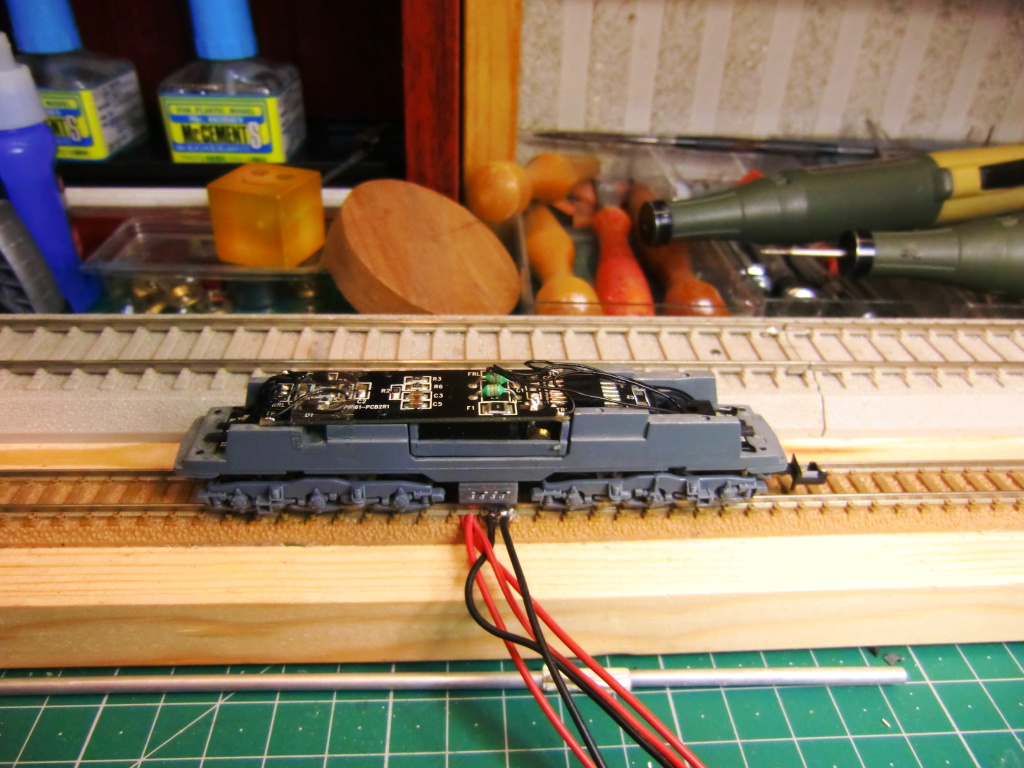

現状ですがまったく速度が出ません。

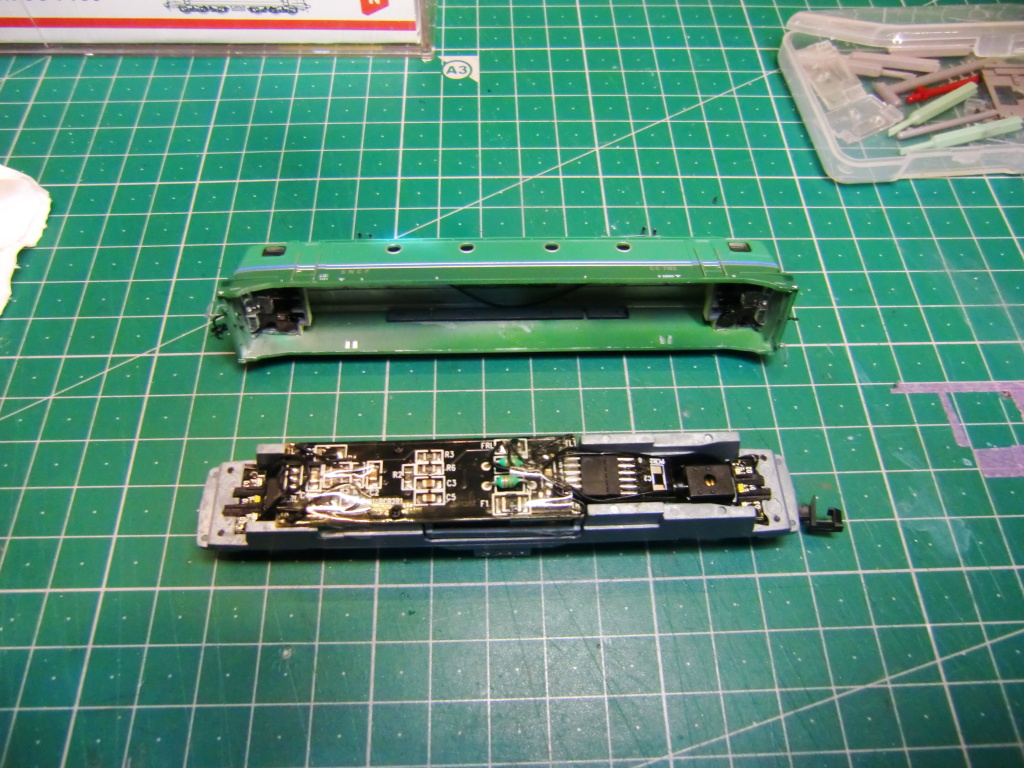

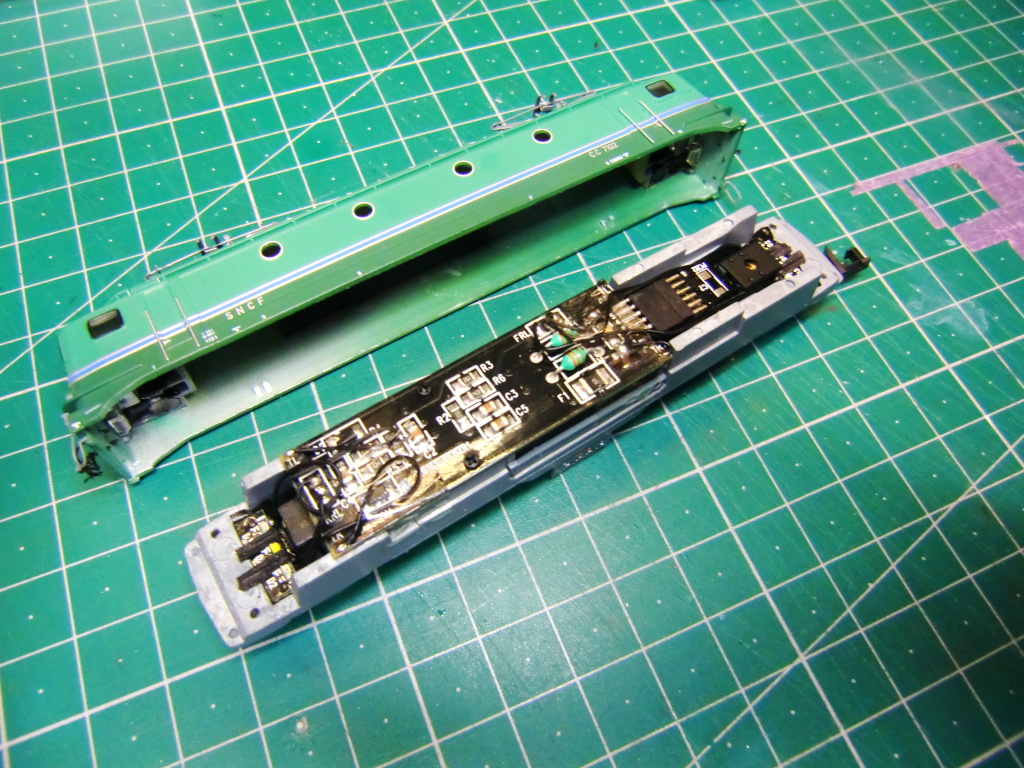

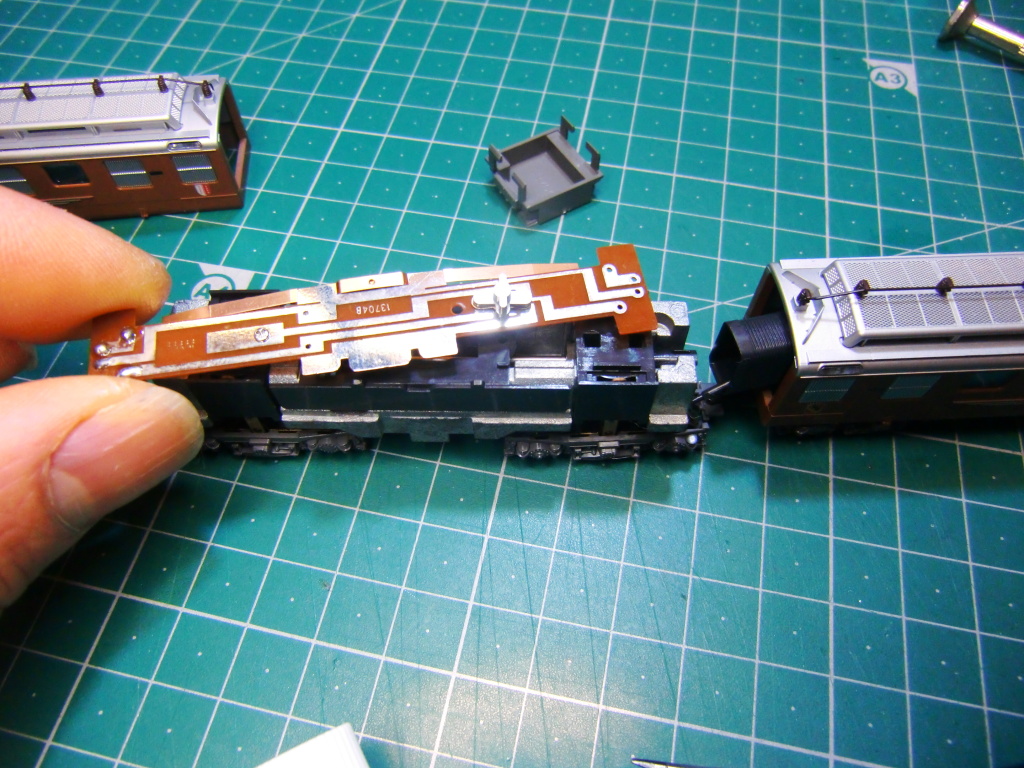

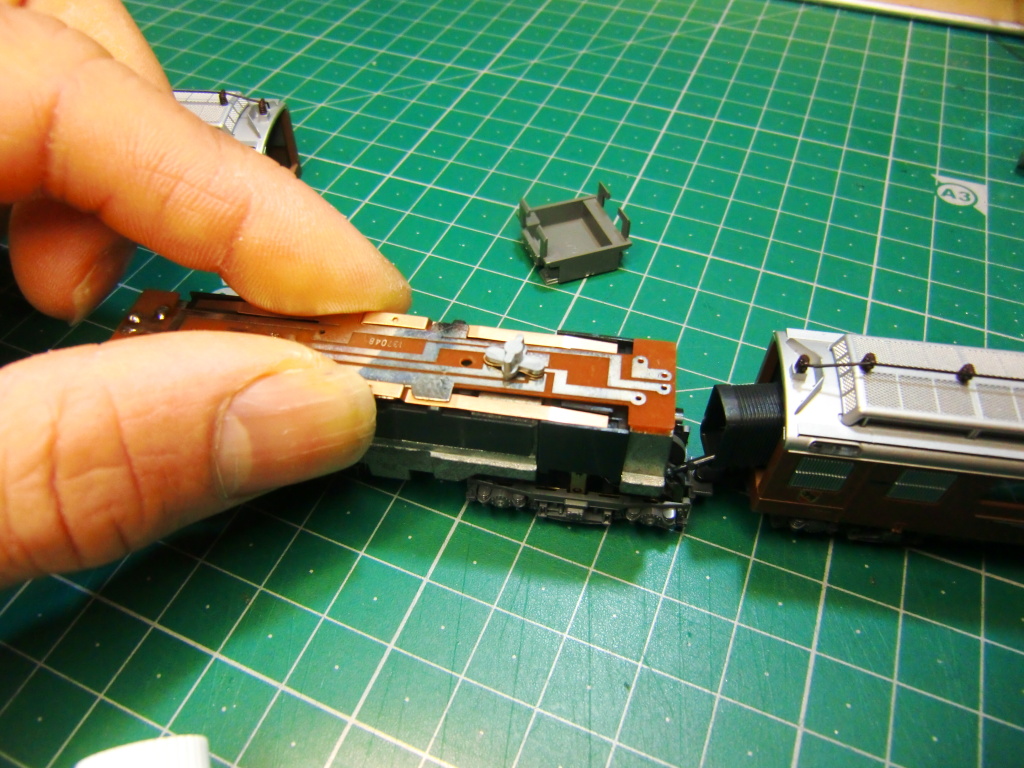

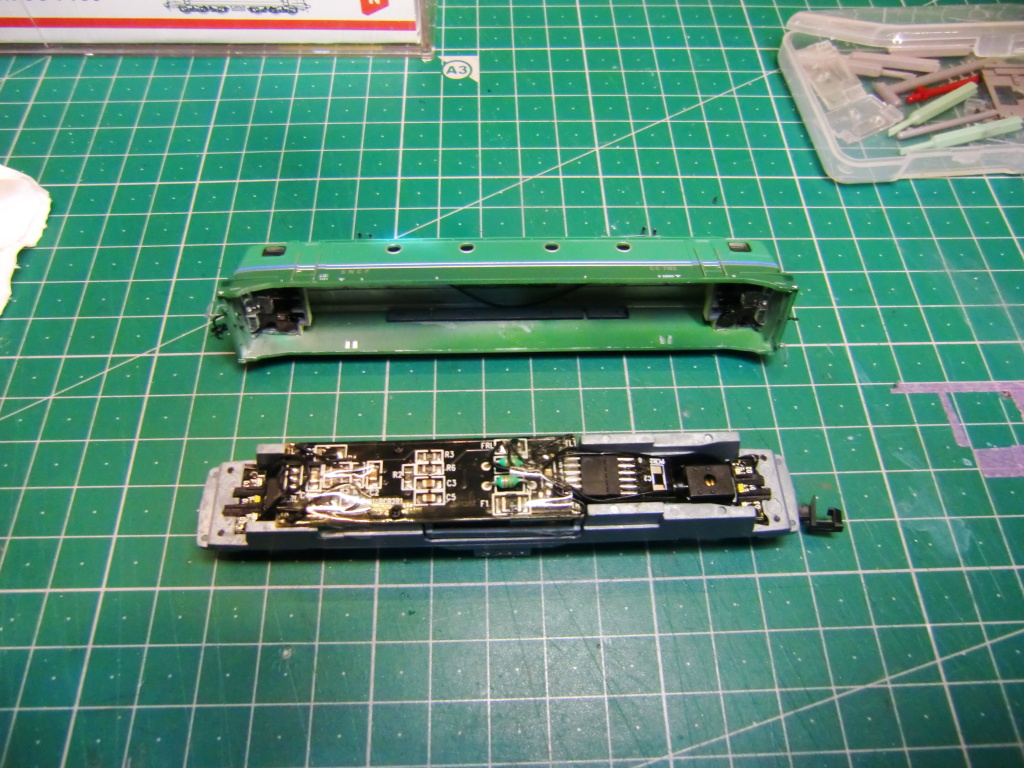

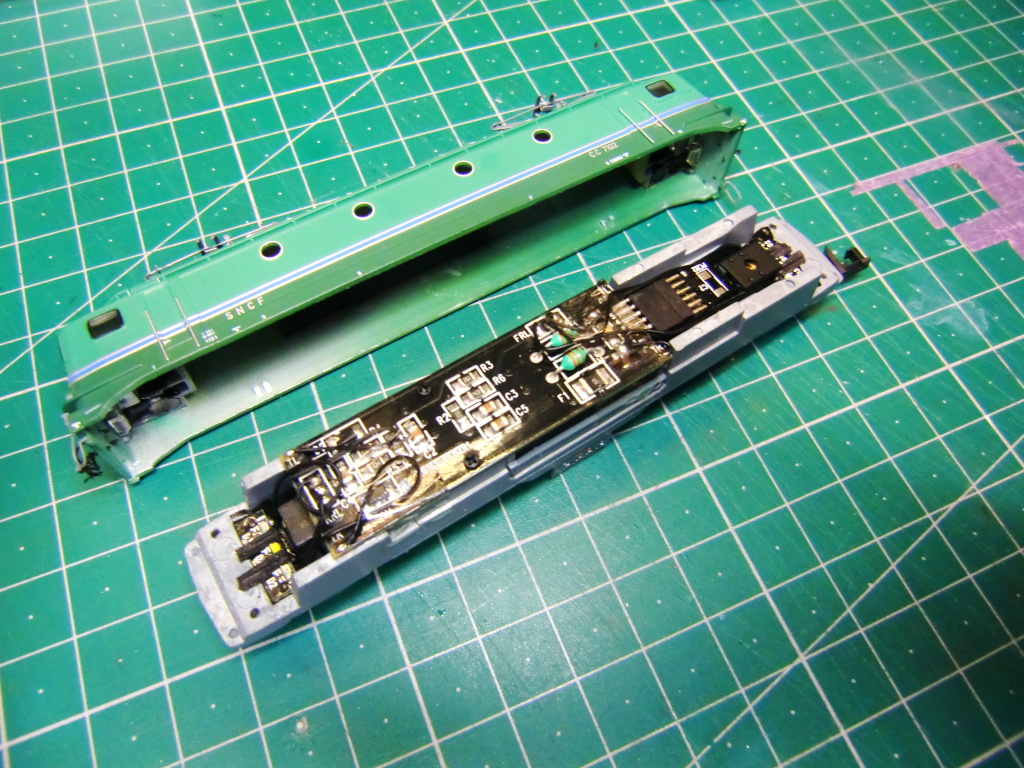

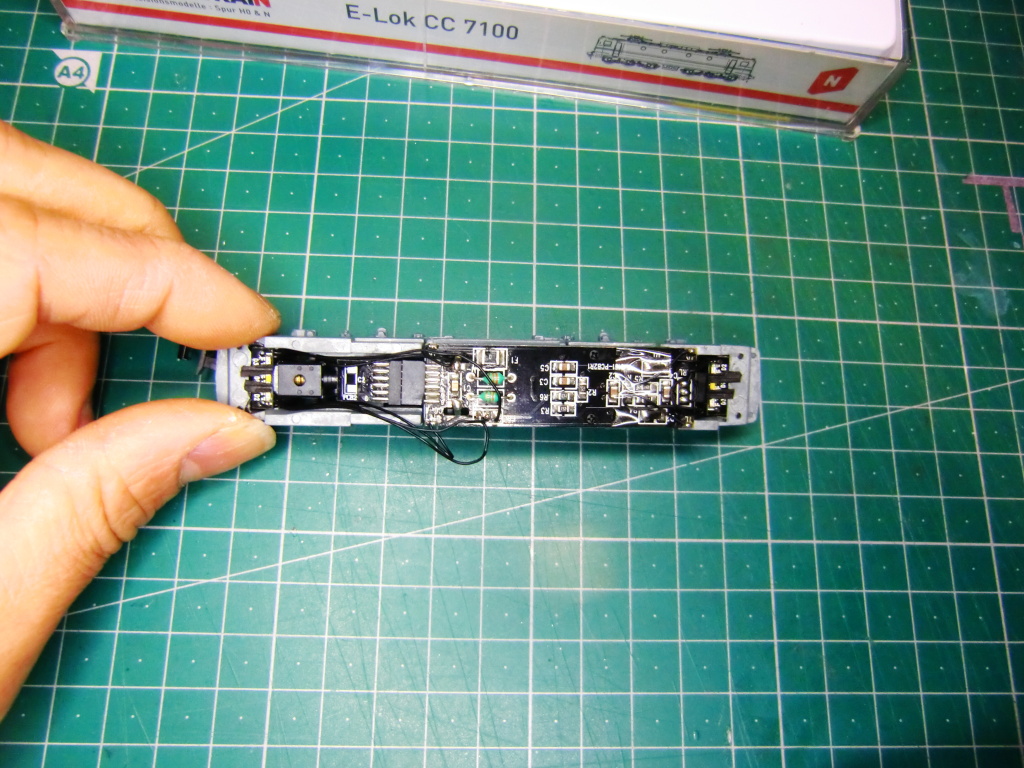

こちらの車体、とにかくボディーが開きませんでした。これ以上は車体を破損させてしまう心配がありましたので、あきらめかけたところ、最後にトライしてようやく分解できました。

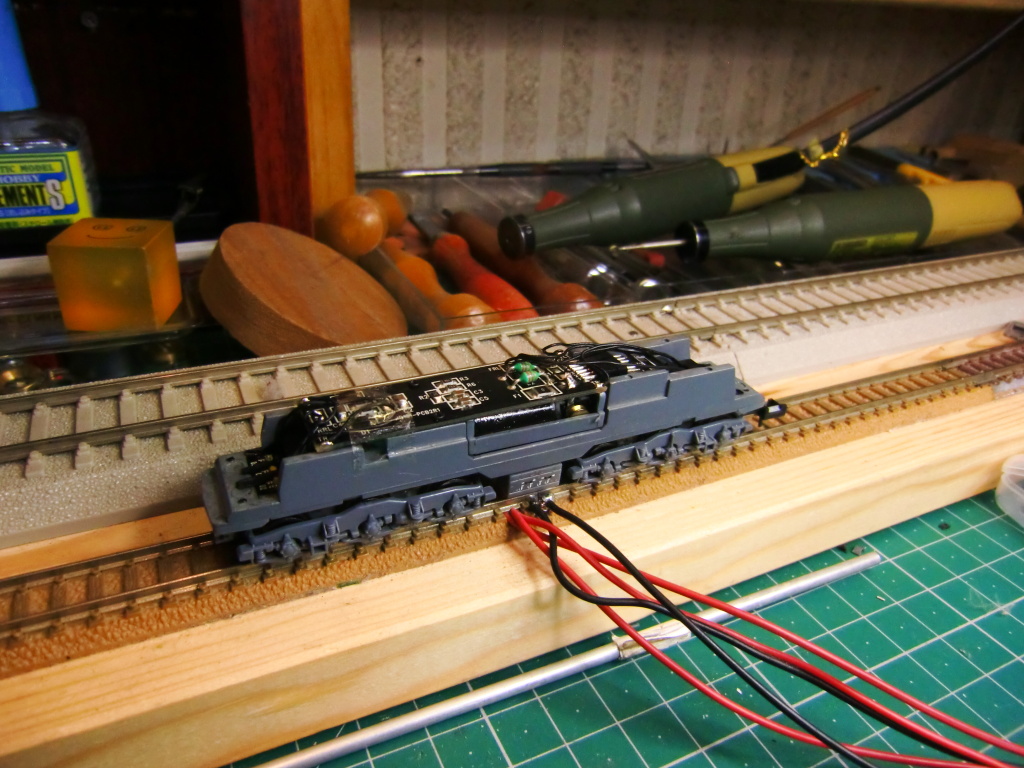

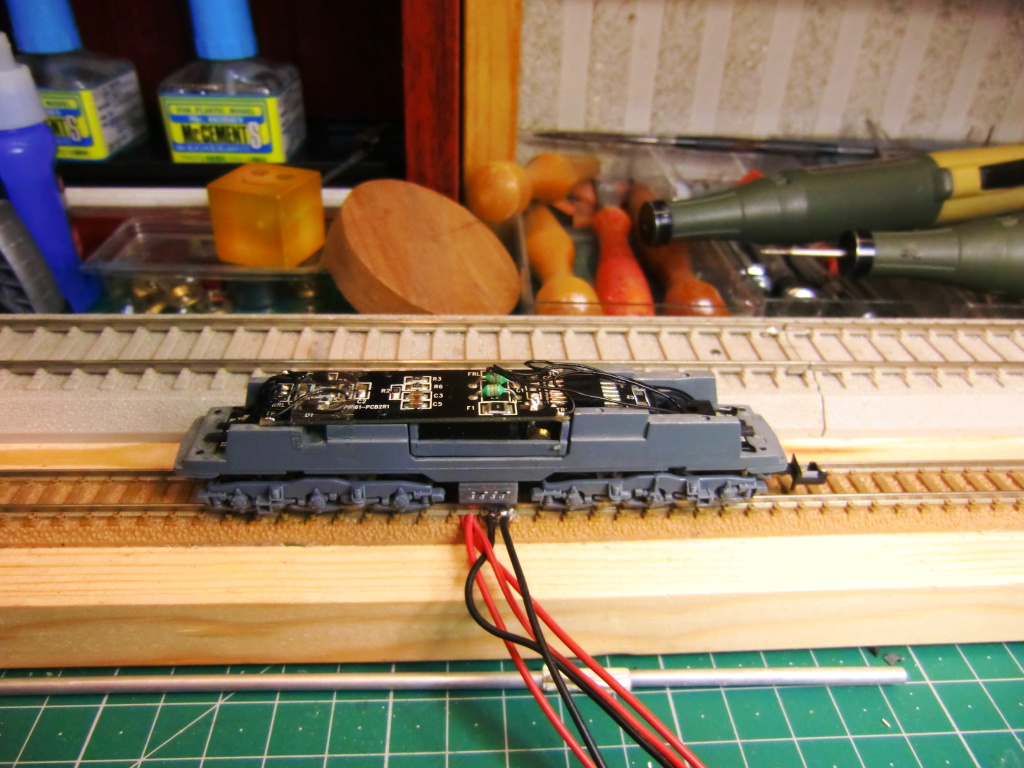

国内メーカーの基盤とは根本的に違う並びですね。基盤およびモーターなどもすべてを一旦取り外して個別にテストを行い問題個所を特定していきます。

調整と走行テストを繰り返し行います。

ボディーの分解をしやすくなるように、内側を加工しておきます。

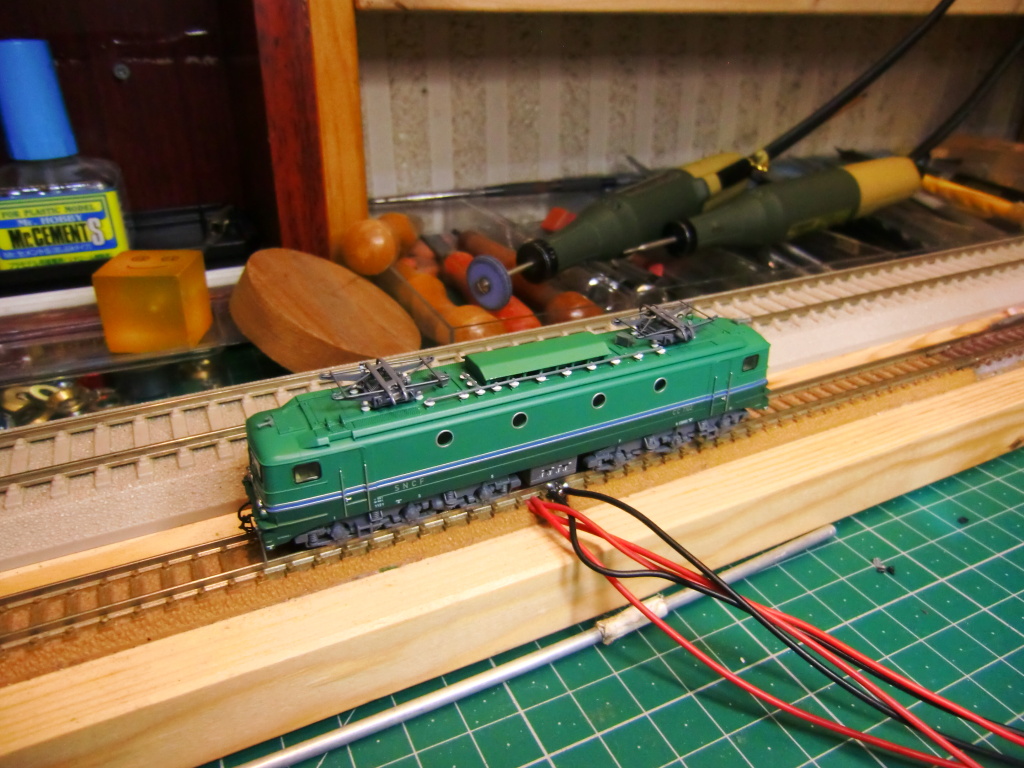

最後にボディーを被せて走行テストを行い作業は完了です。次に進みます。

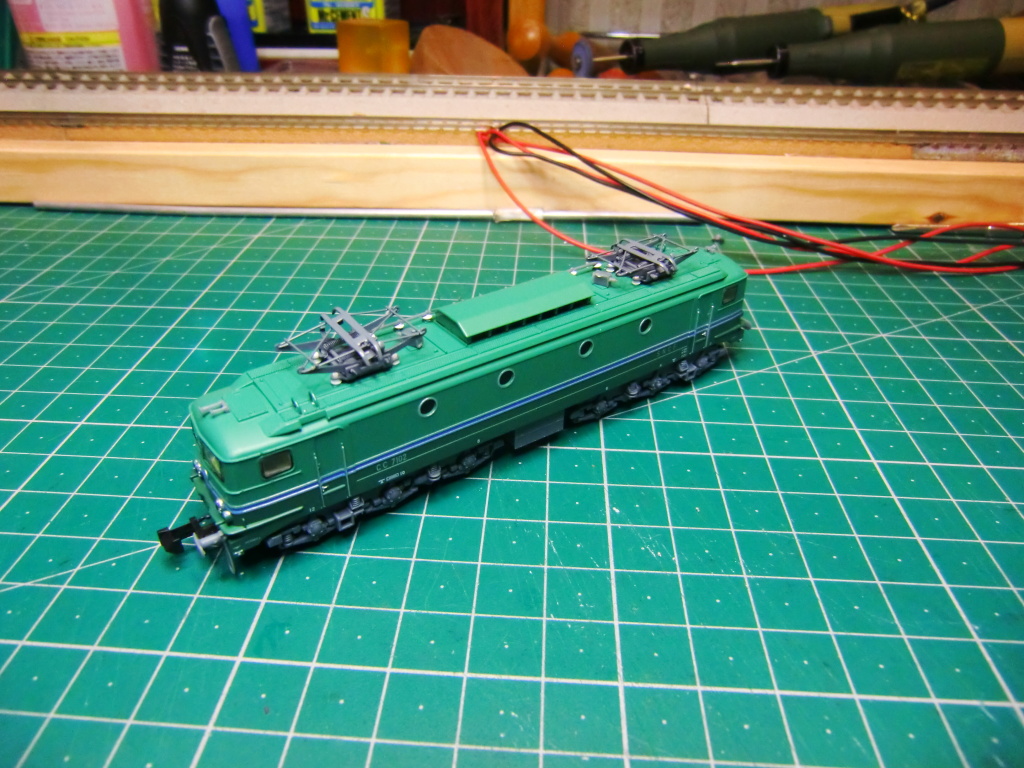

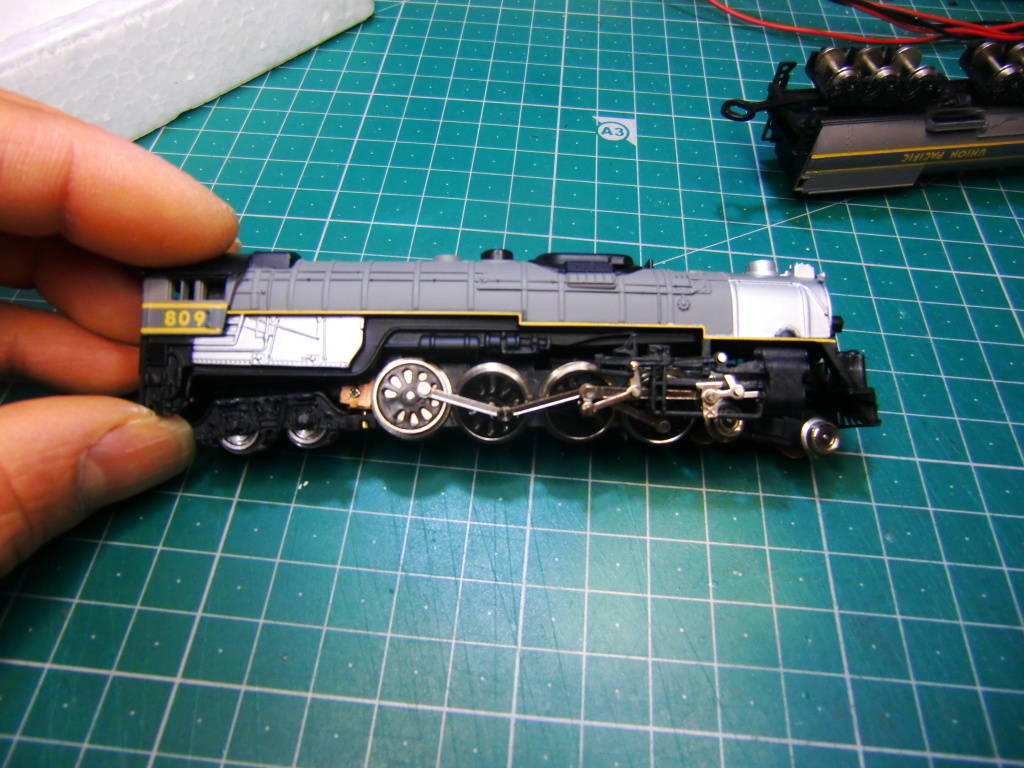

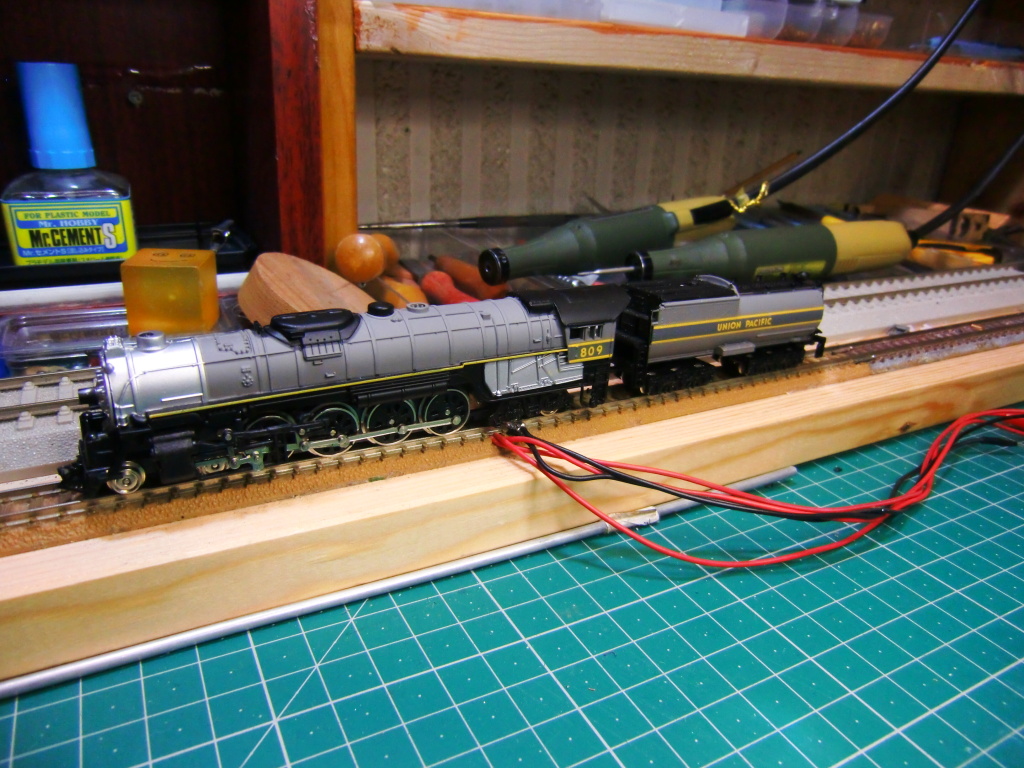

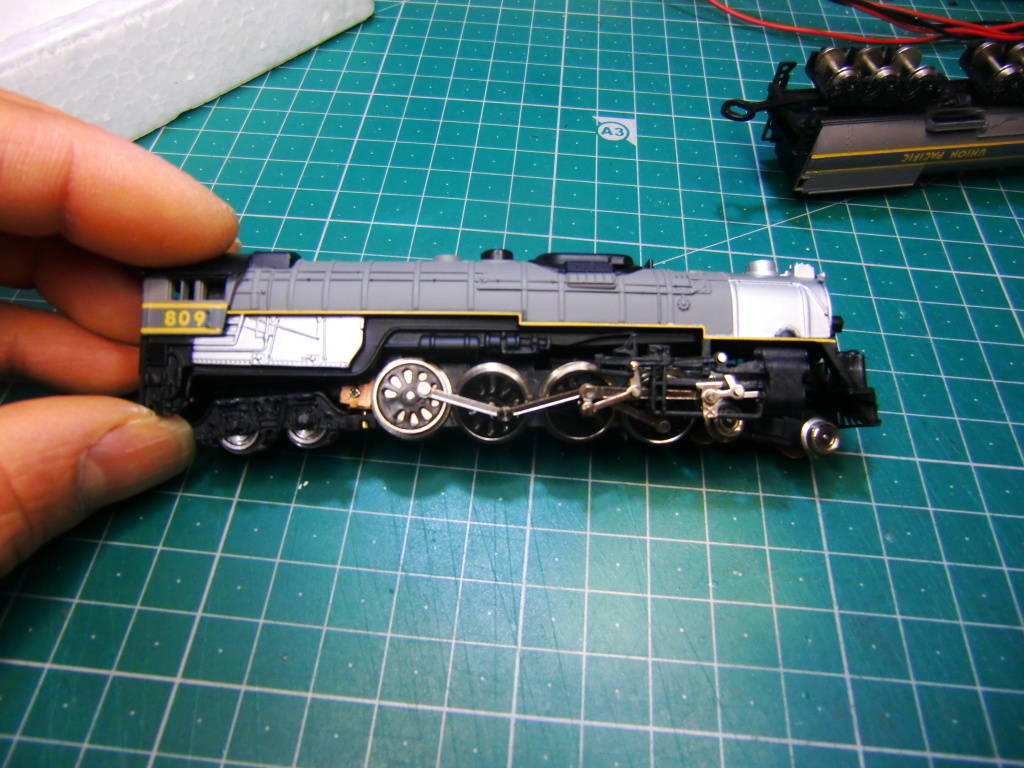

次にこちらの機関車ですが、大きな振動とゴトゴト音がかなり出ます。

部品が損傷しているため直していきます。

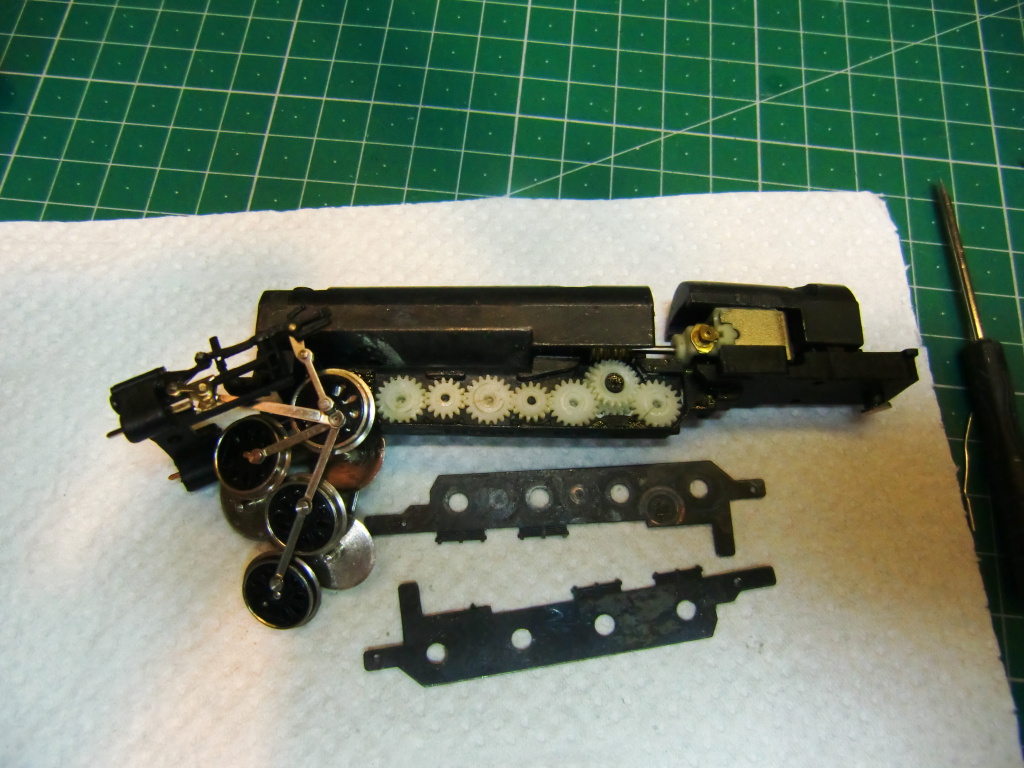

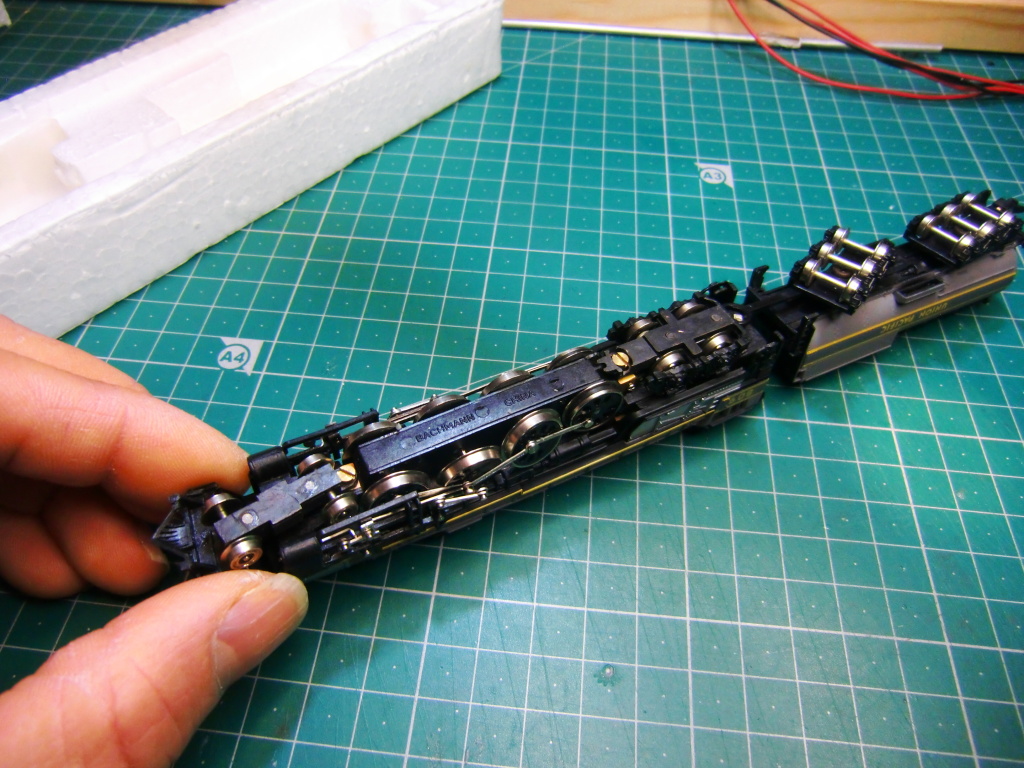

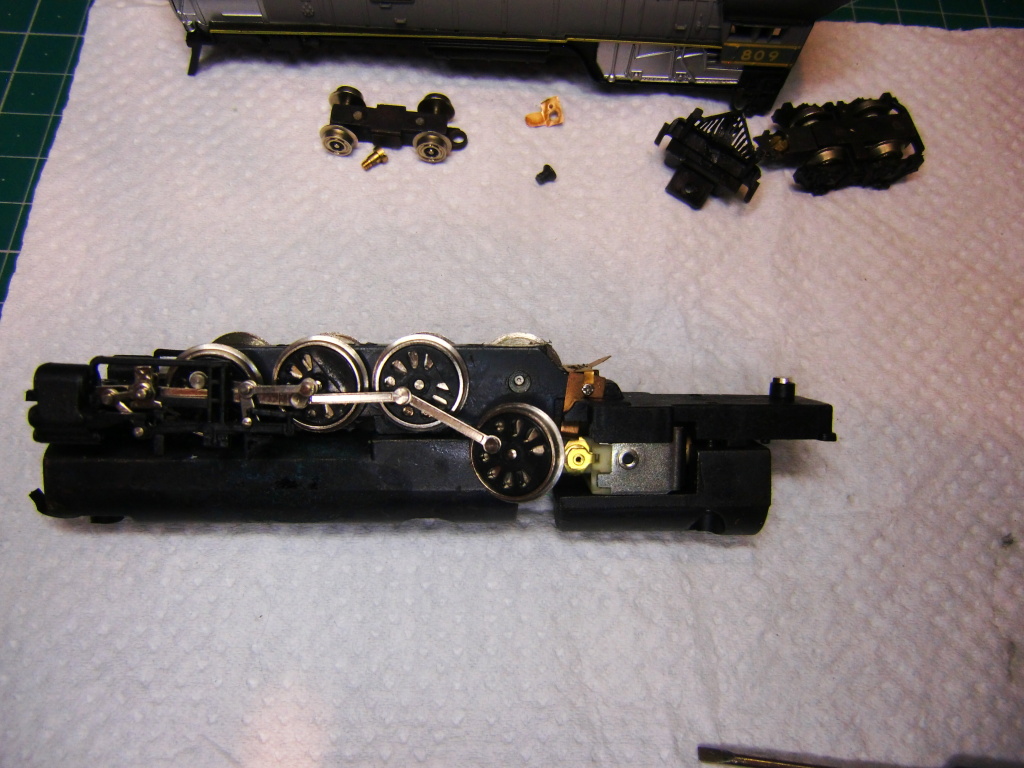

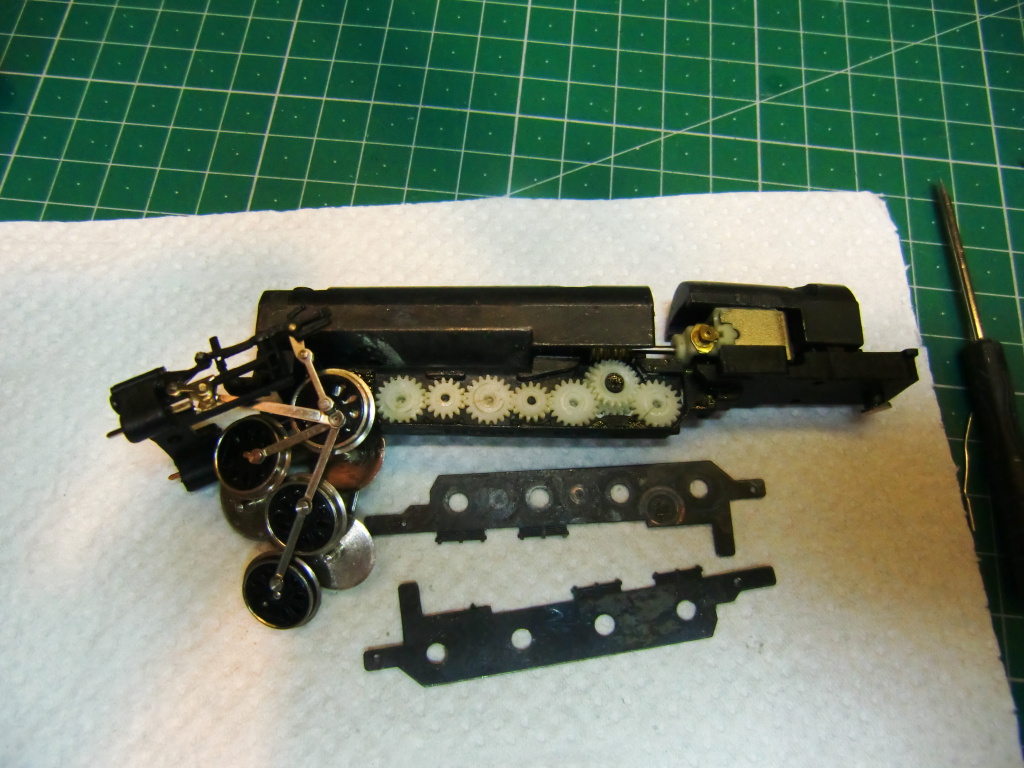

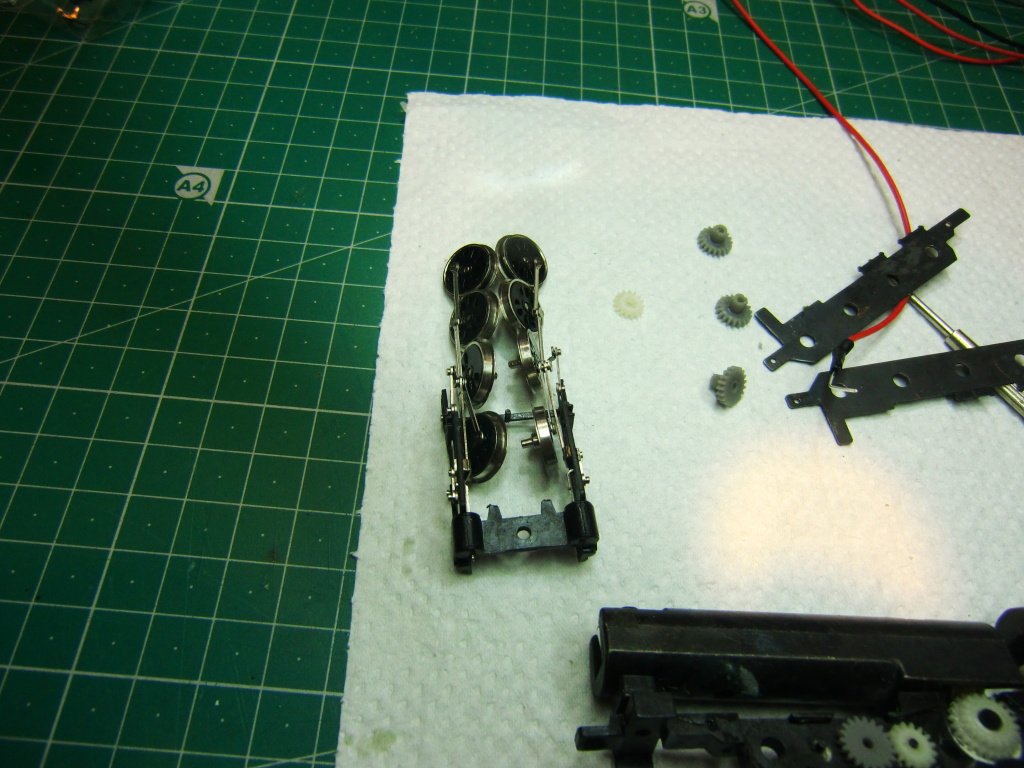

内部のギアがすべて割れていて車輪がすっぽ抜けてしまう状態です。これは非常に難しい修理となりそうです。SLはロッド調整が非常に難しいので集中して作業にあたります。

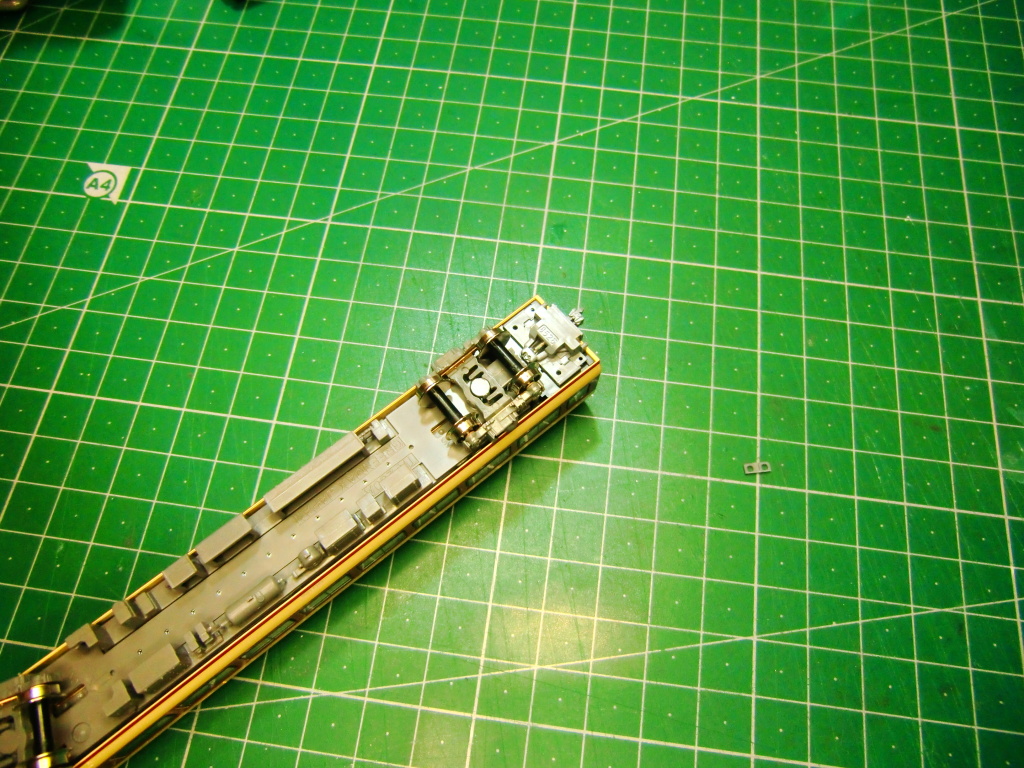

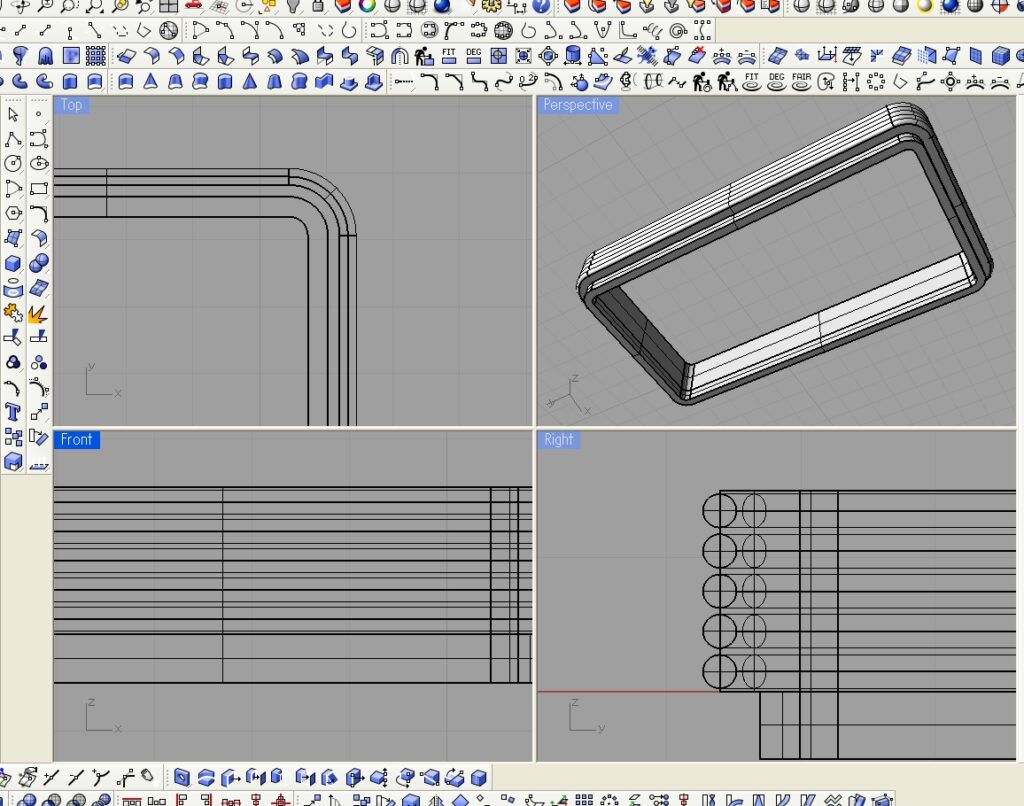

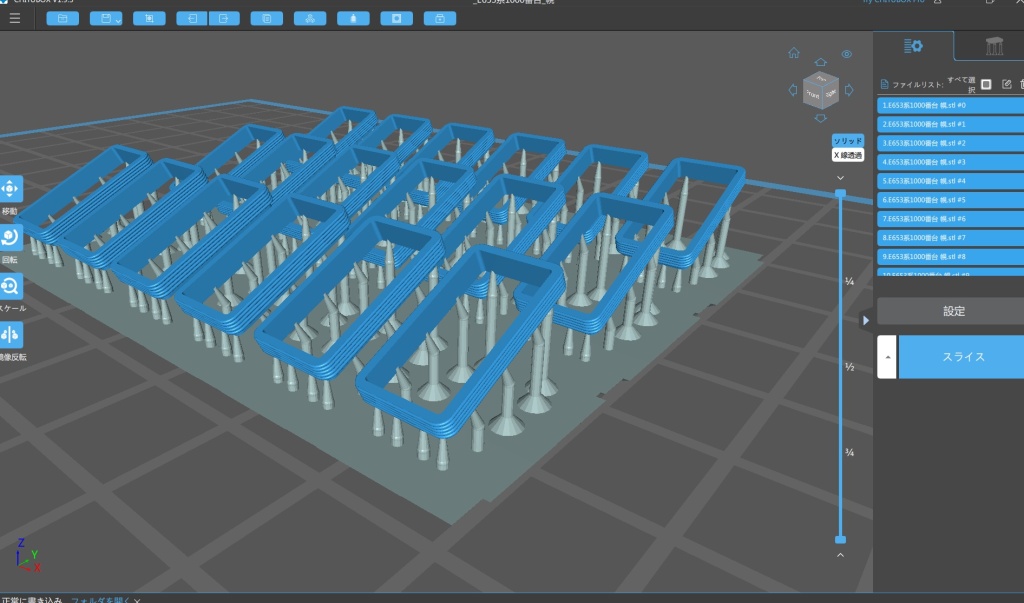

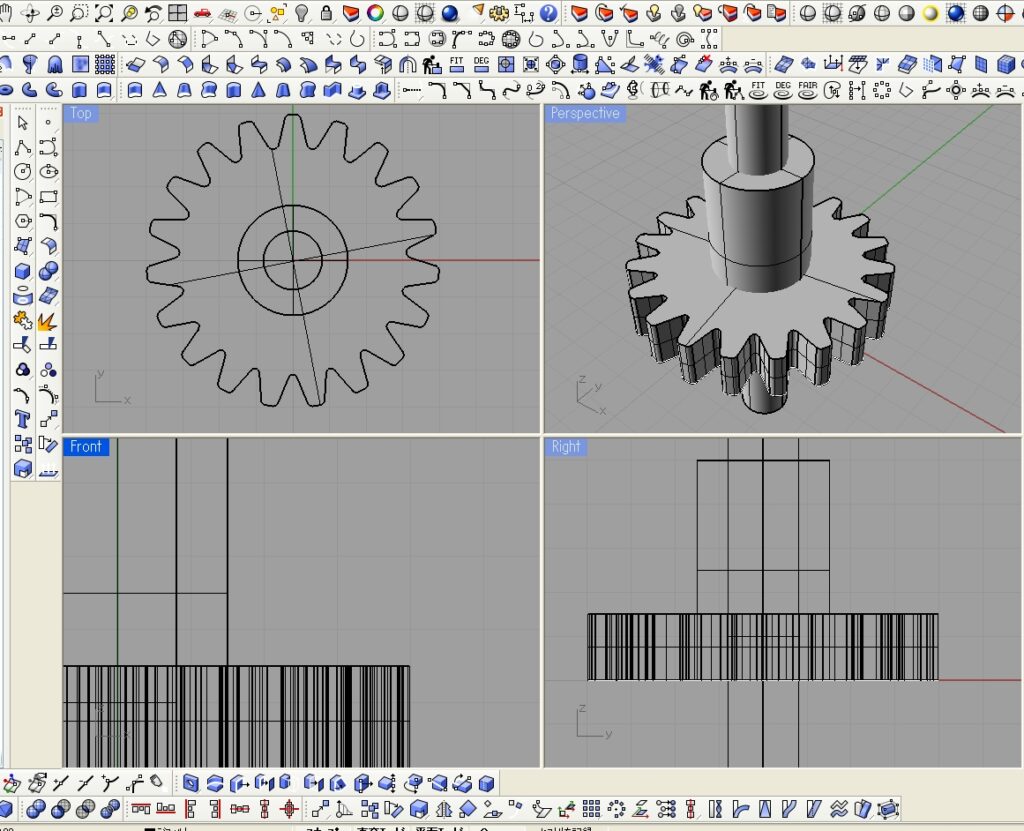

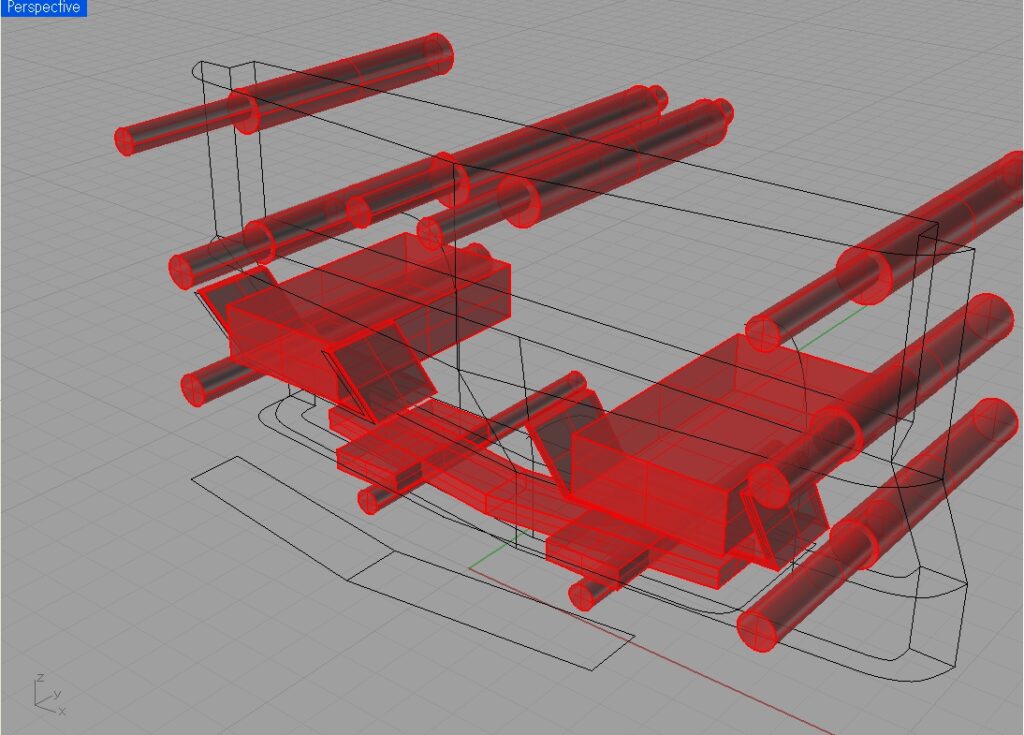

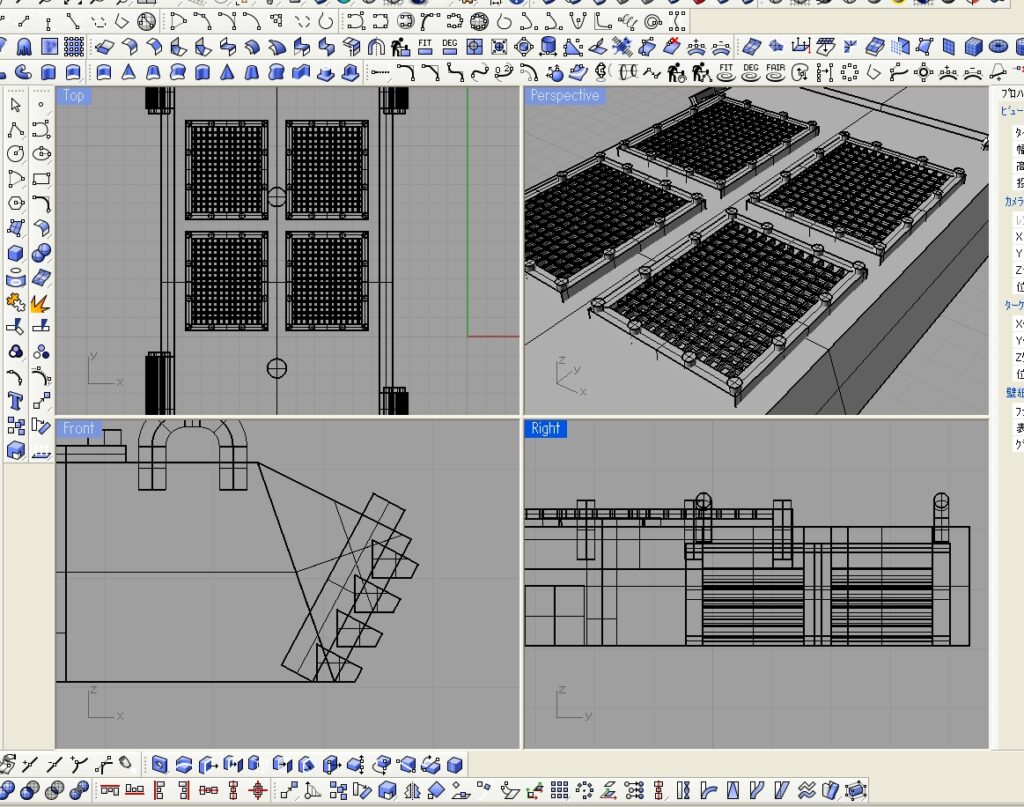

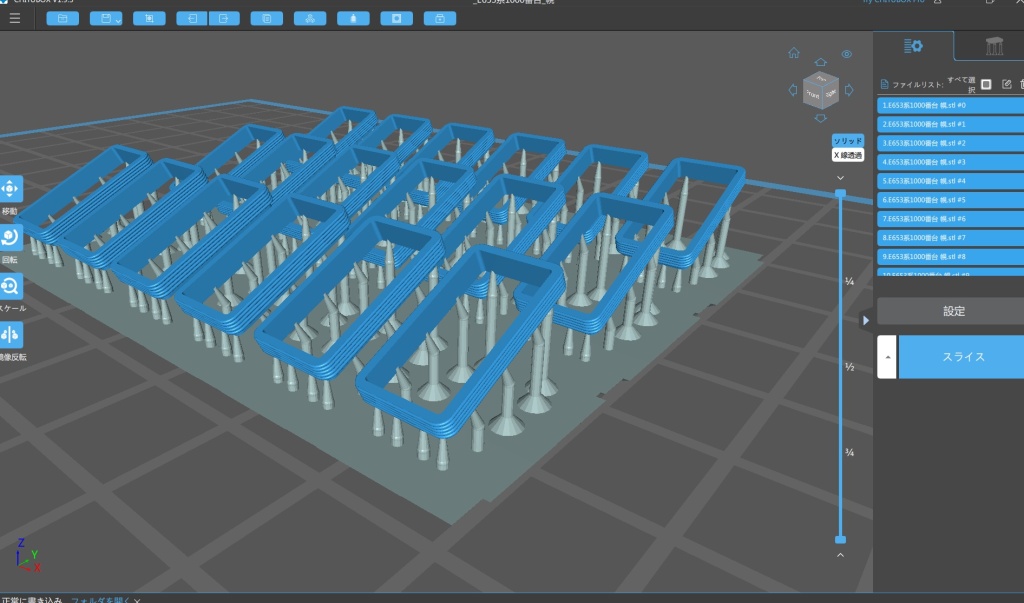

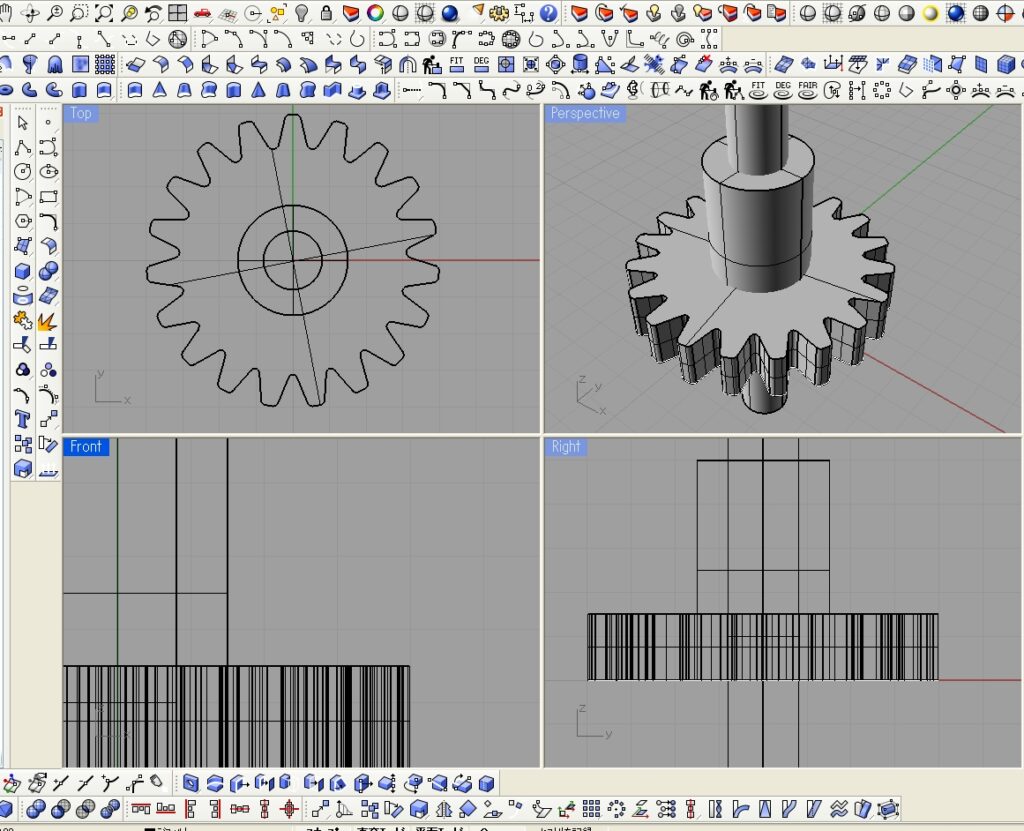

個別ギアのデータを取り、ギア自体を制作していきます。

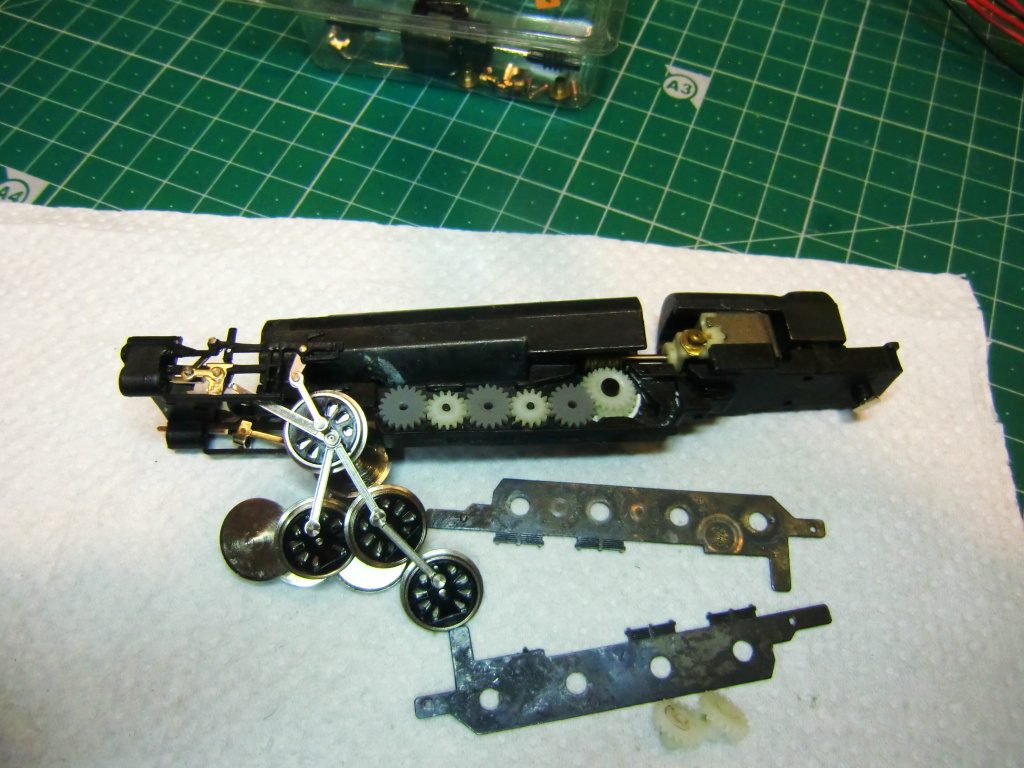

作業はかなり難航。ギアを作り直すこと4回、またその他にも問題となっているパーツがいくつかあり、調整もすごく難しい。全分解とテストを何度行ったかも覚えていない。既にこの車両に4日以上費やしているが、泥沼に入った予感。

ようやく、走行できるまでに至りました。今回の作業では、破損したギアを交換すれば完了といった単純なものではありませんでした。

それ以外のパーツも歪みが出ていることで、回転が不安定となりこの歪み対策に難儀しました。そこで歪み分を吸収できるように各車輪に特殊な加工を施して、回転テストを何度も繰り返すことで、ようやく走行できるまでに至りました。ここまで難航することは珍しく、過去の作業でもあまり例がありません。神調整が必要な車体でした。

長期戦となってしまいましたが、ようやく作業完了でございます。従来の修理内容とは大きく異なり、大変勉強になる車両でございました。今後の修理作業に活かせる濃い内容の作業でした。