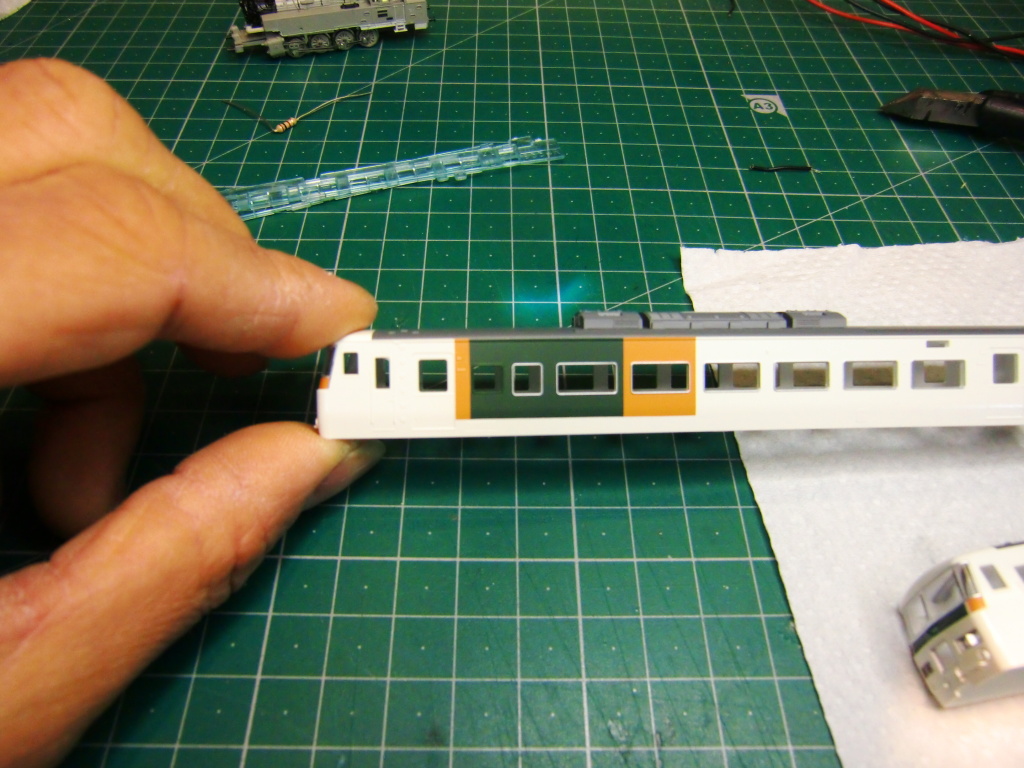

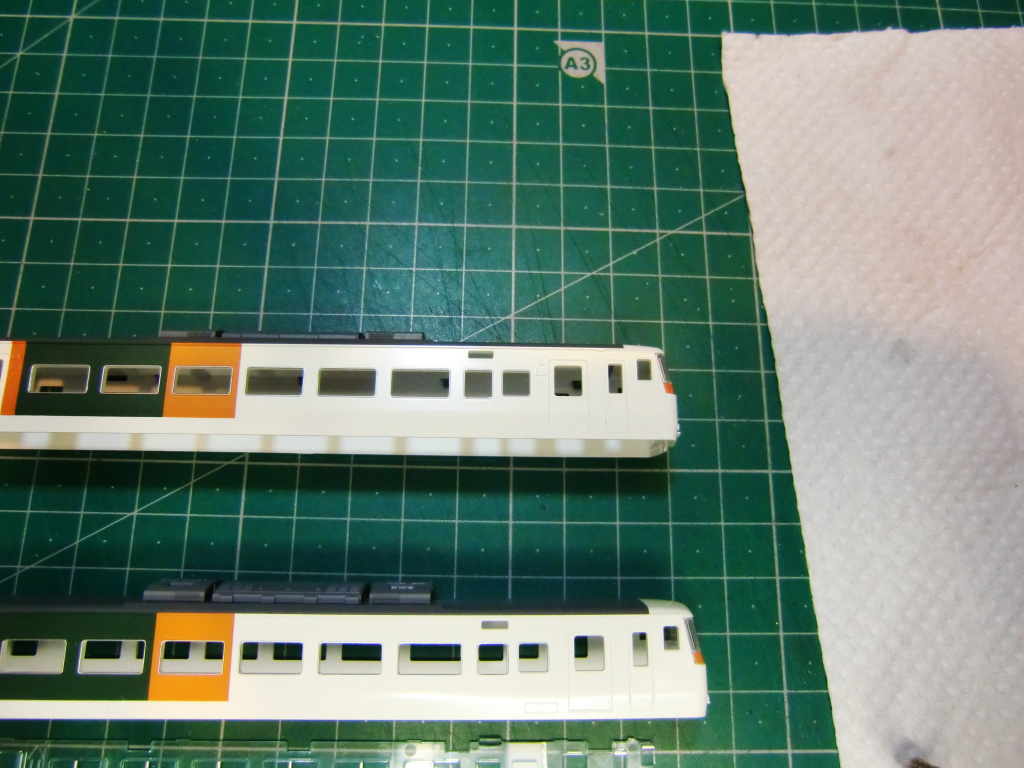

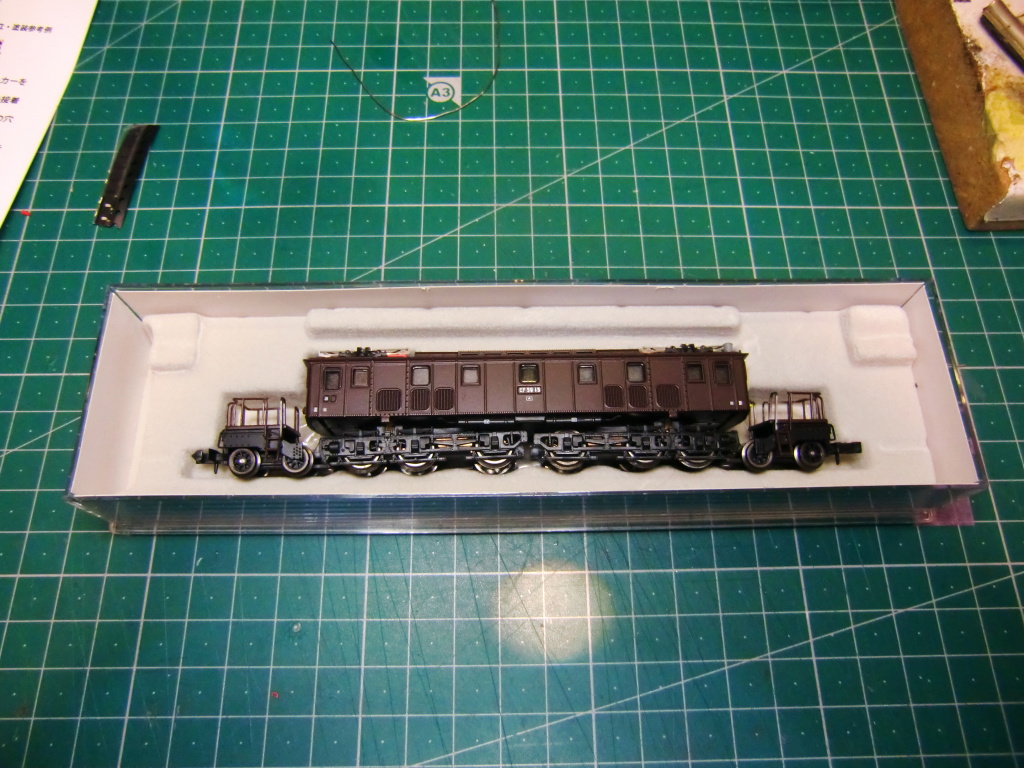

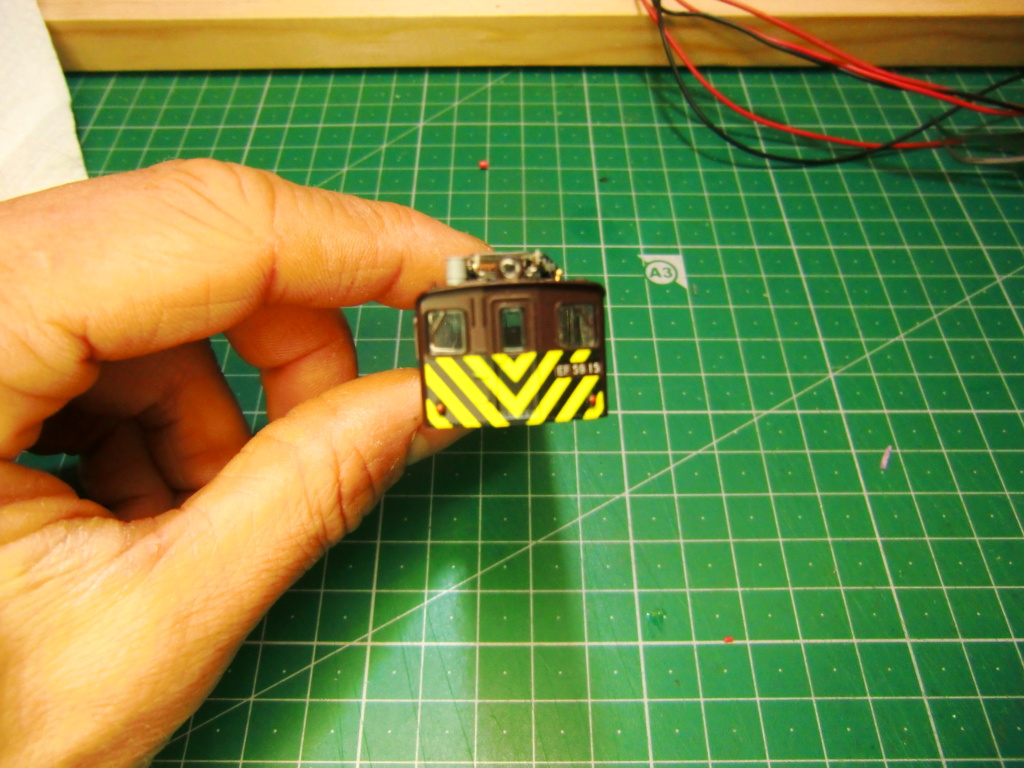

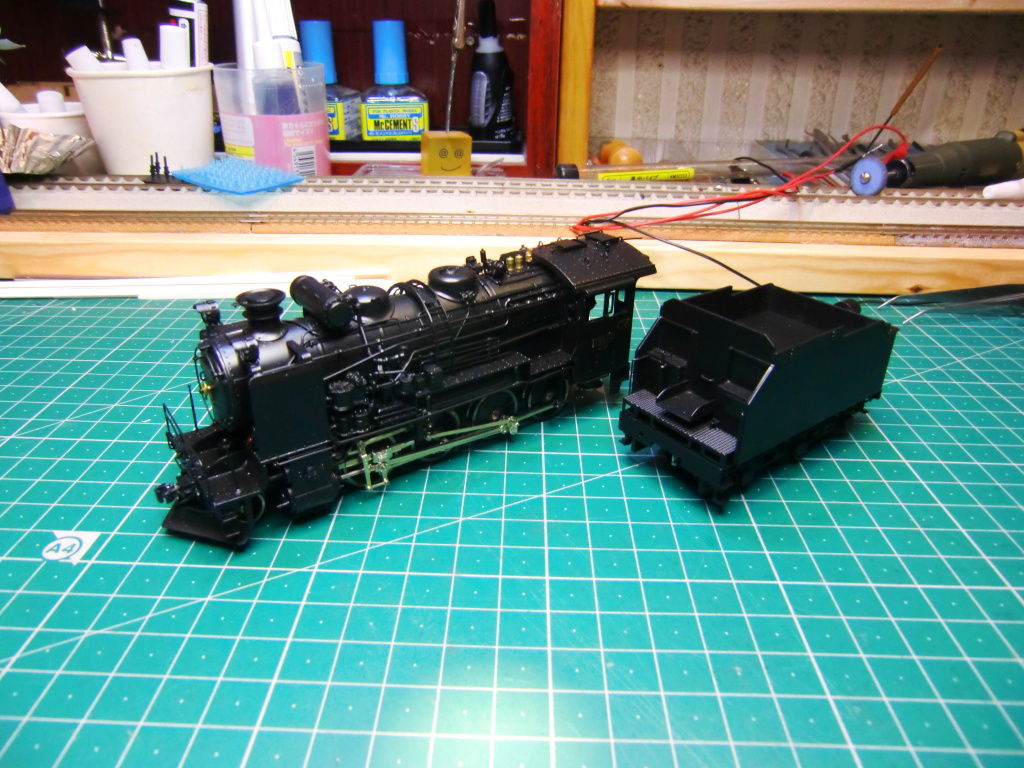

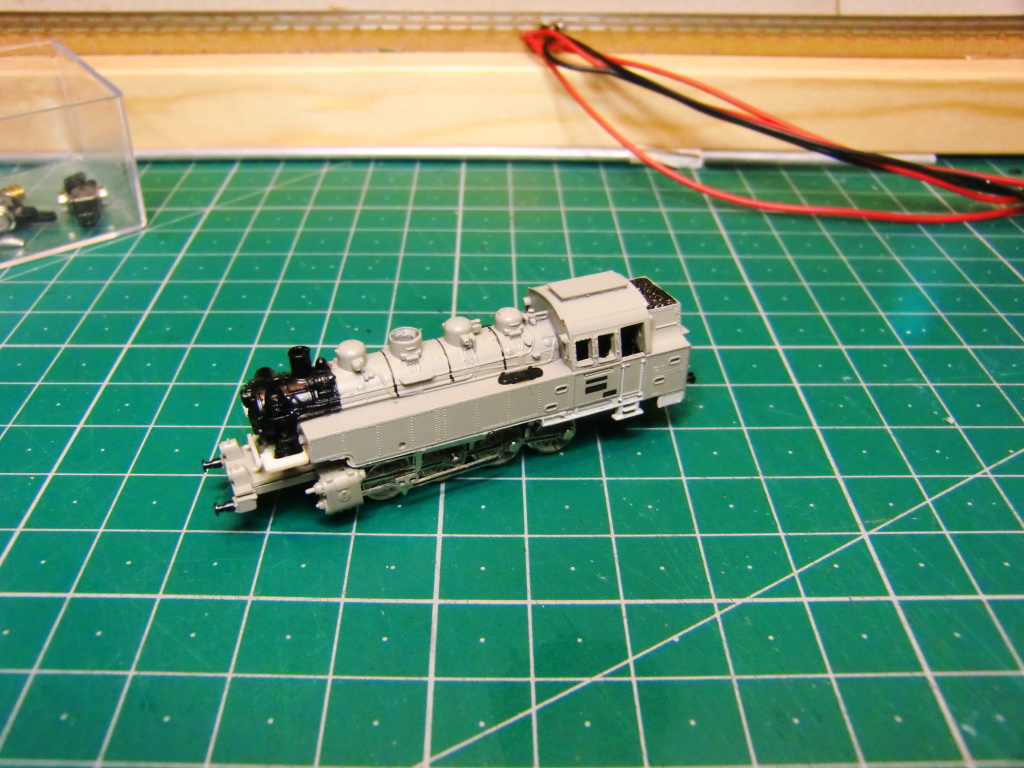

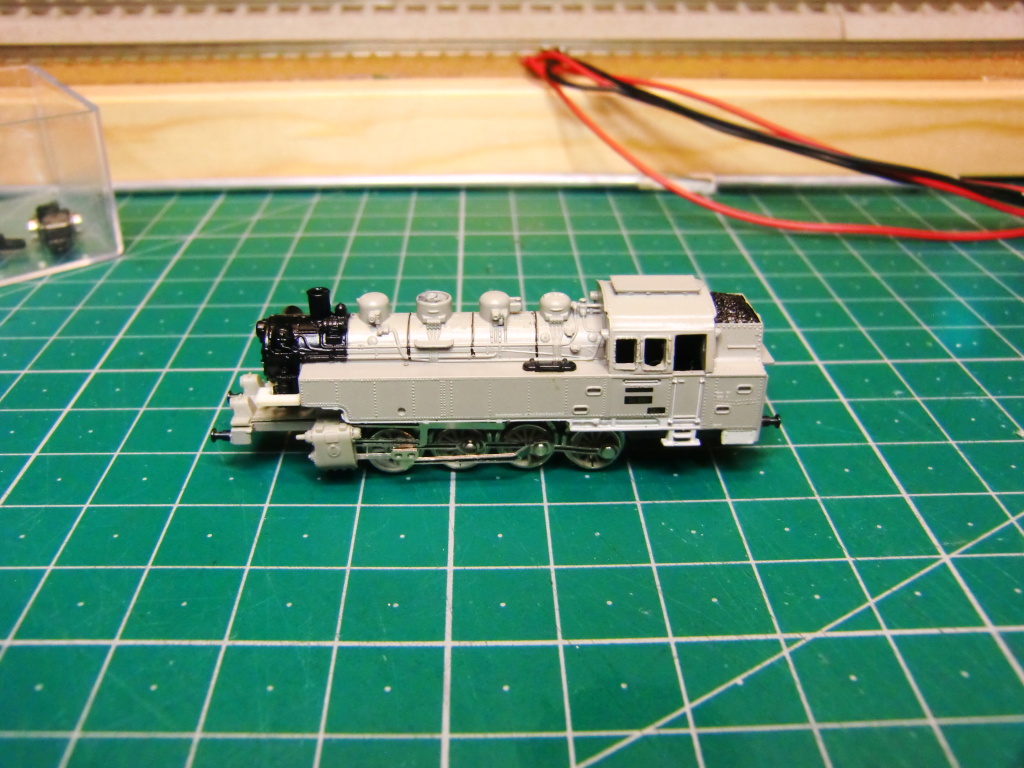

Zゲージの修理依頼は初めてとなります。とにかく小さいので難易度はNの比ではありません。しかもメルクリンの蒸気機関車です。

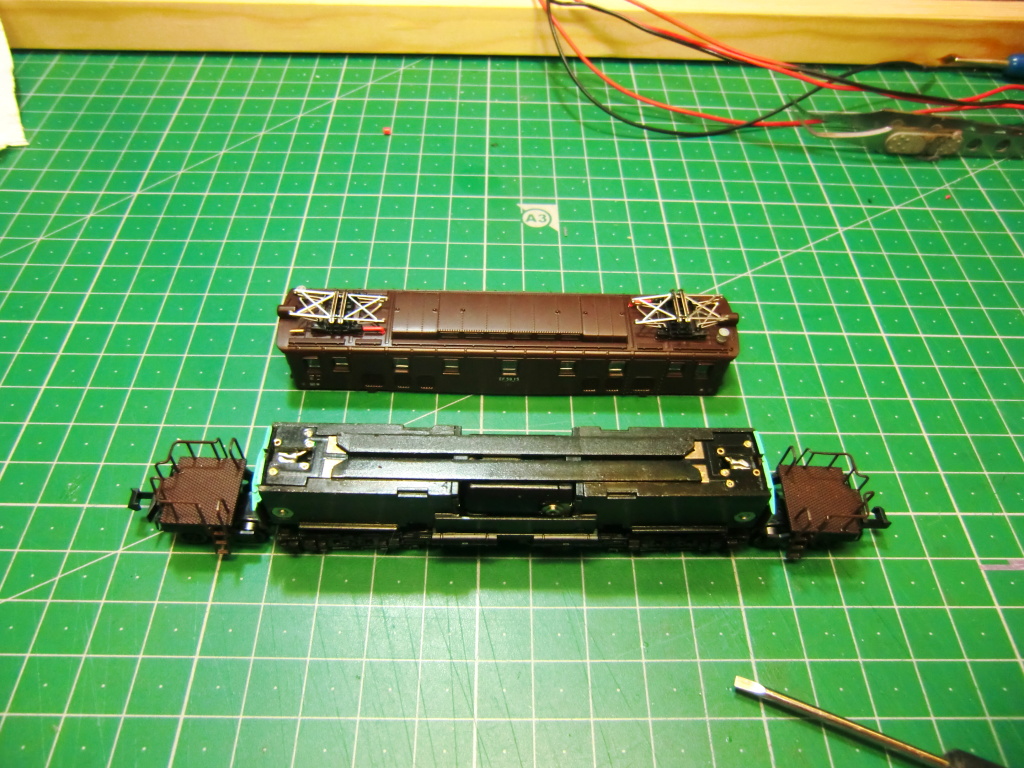

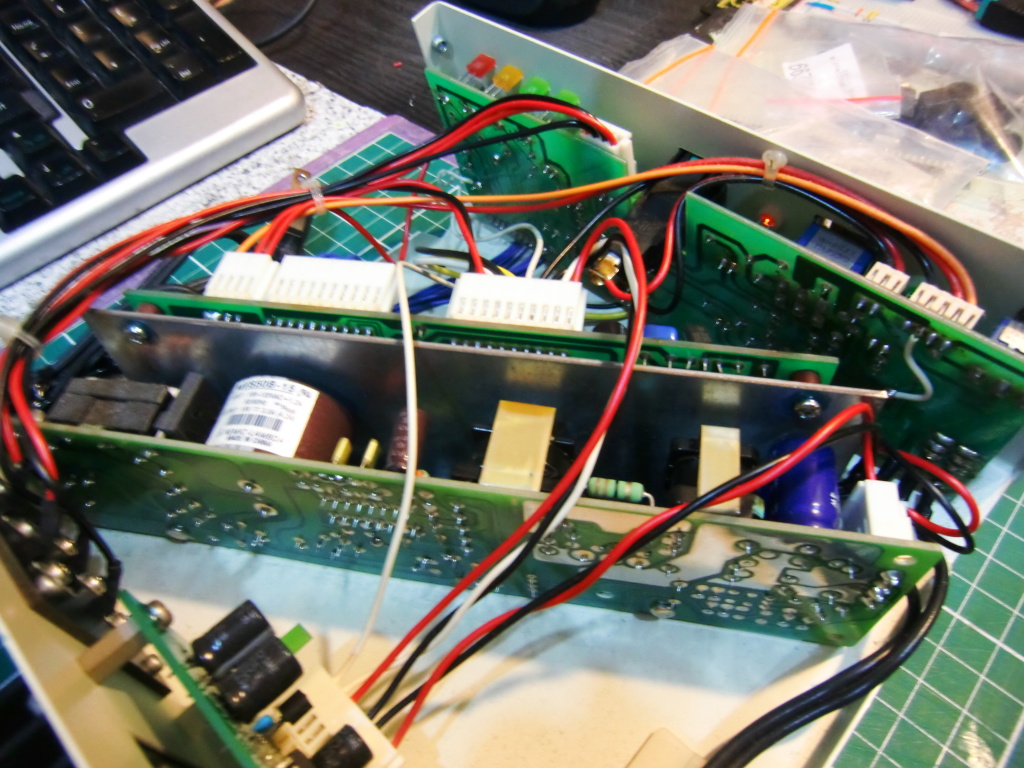

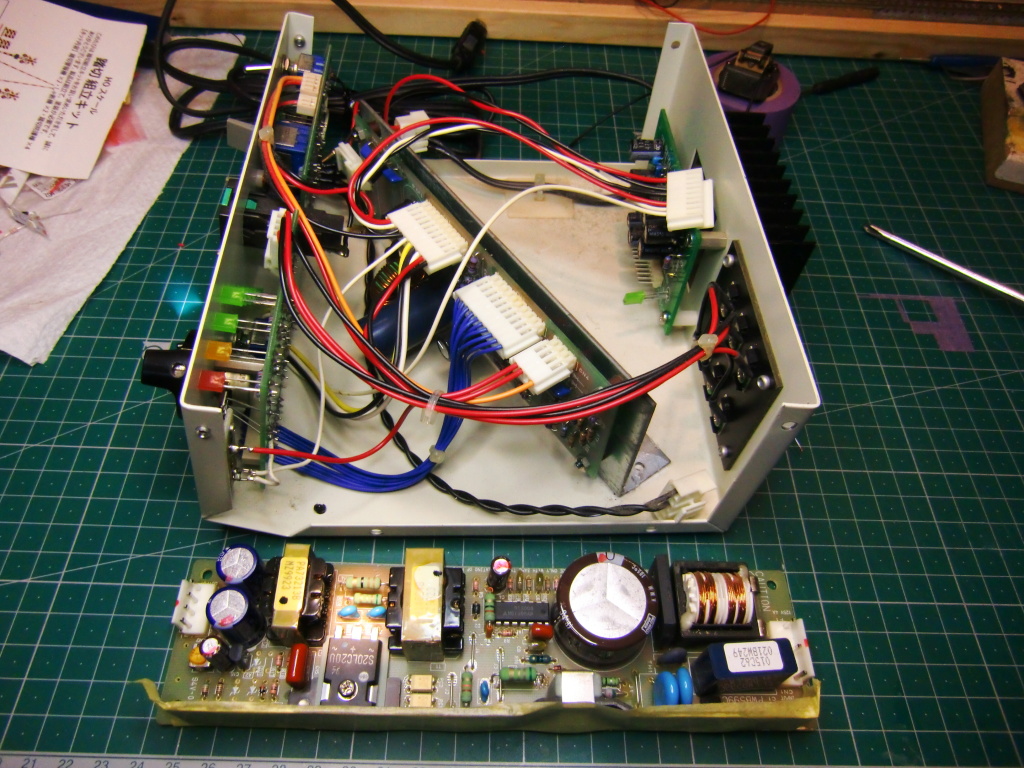

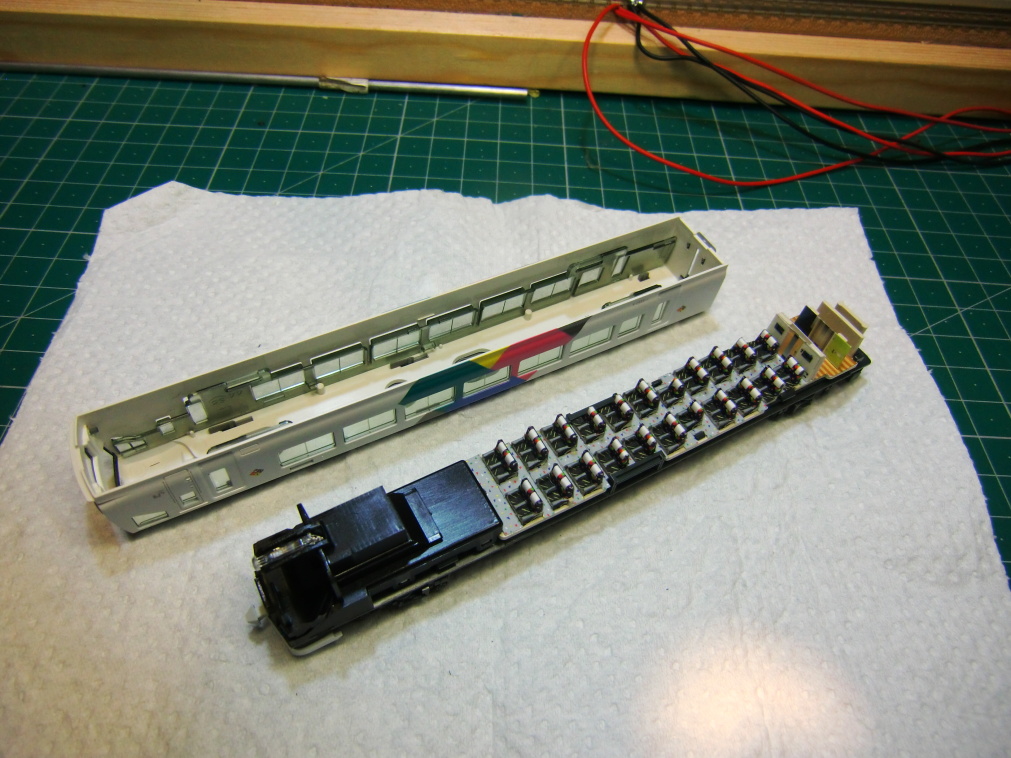

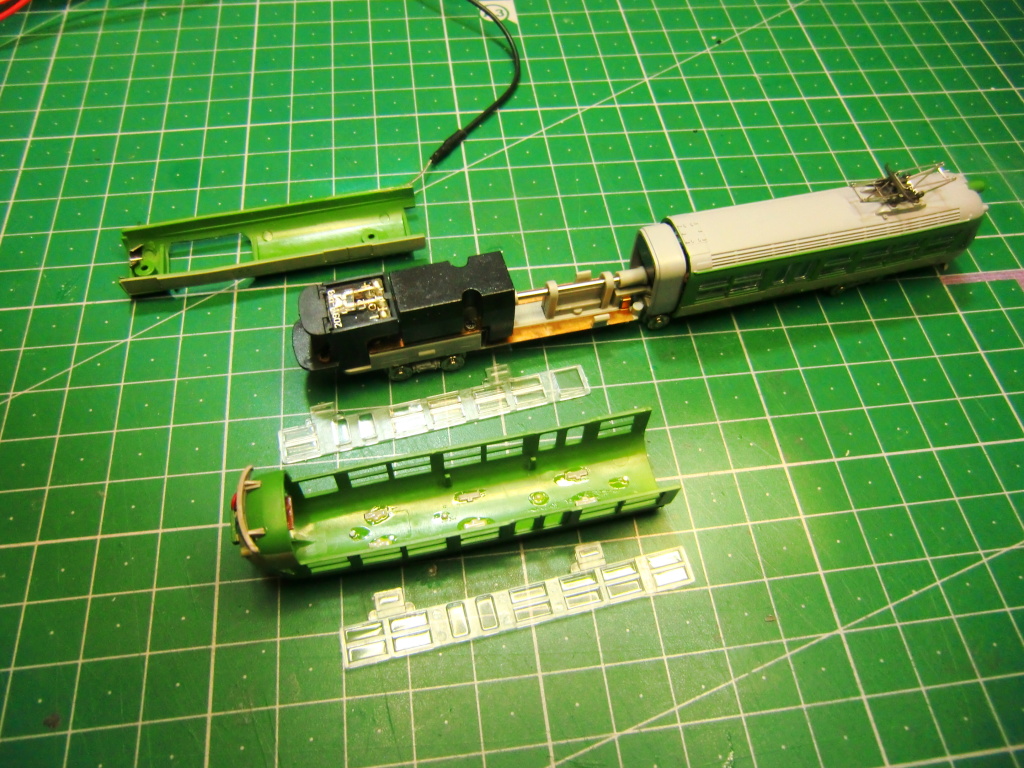

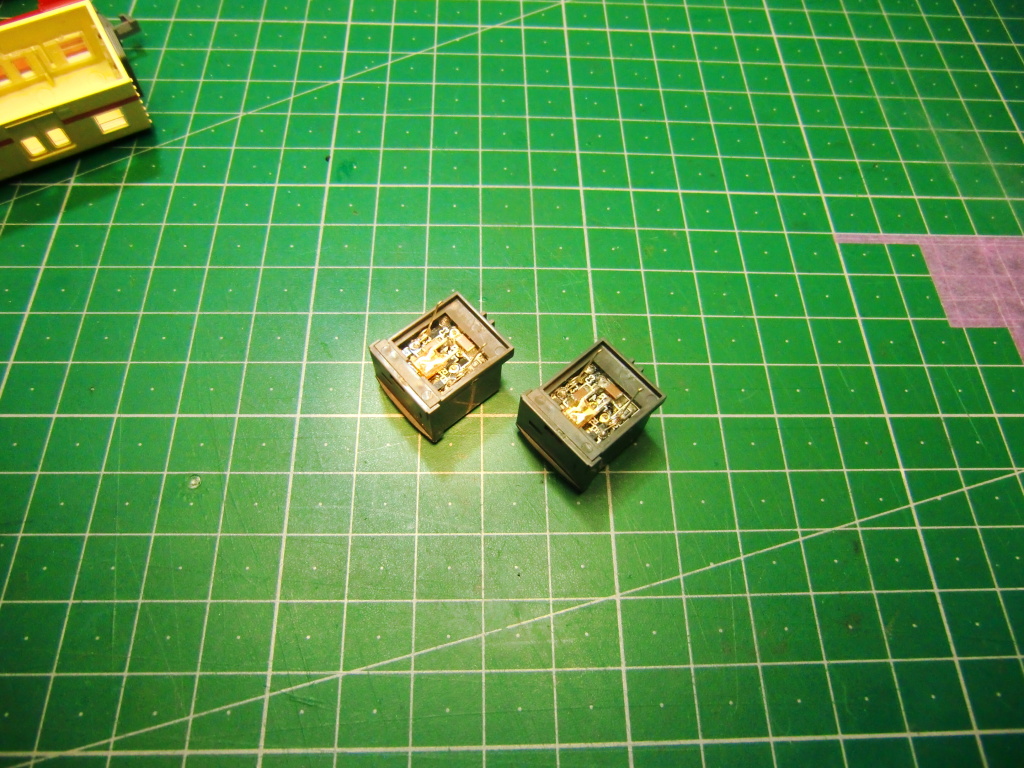

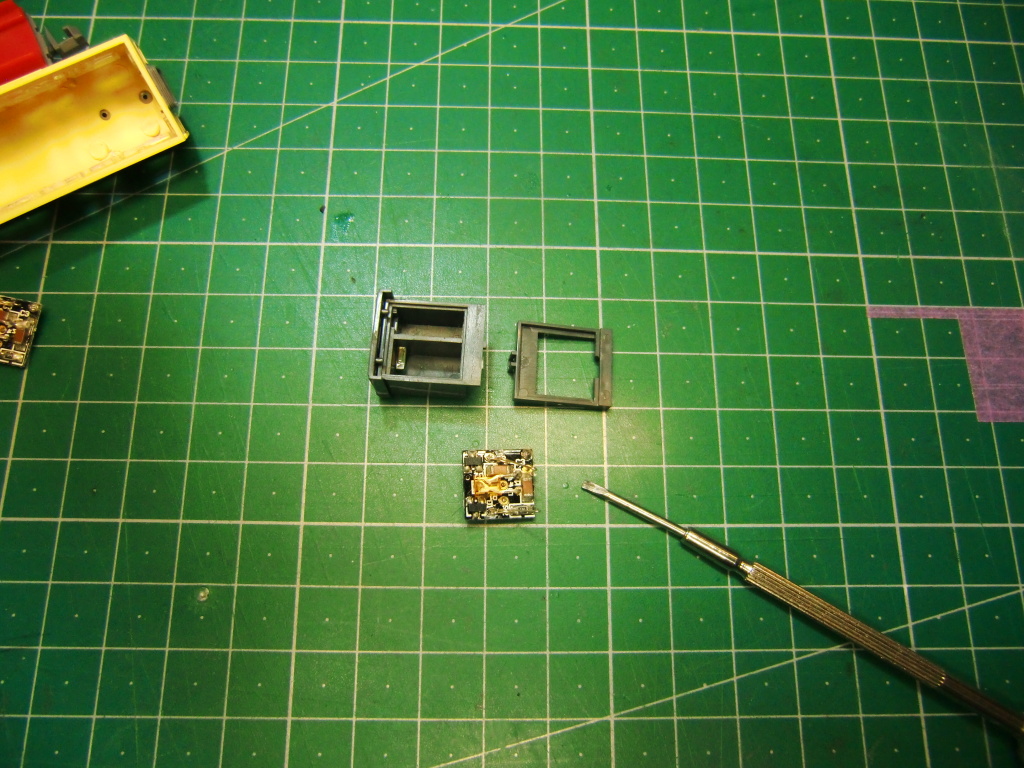

まず、現状ですがモーターが回りません。さらに分解していくといくつかの問題を抱えていることがわかりました。

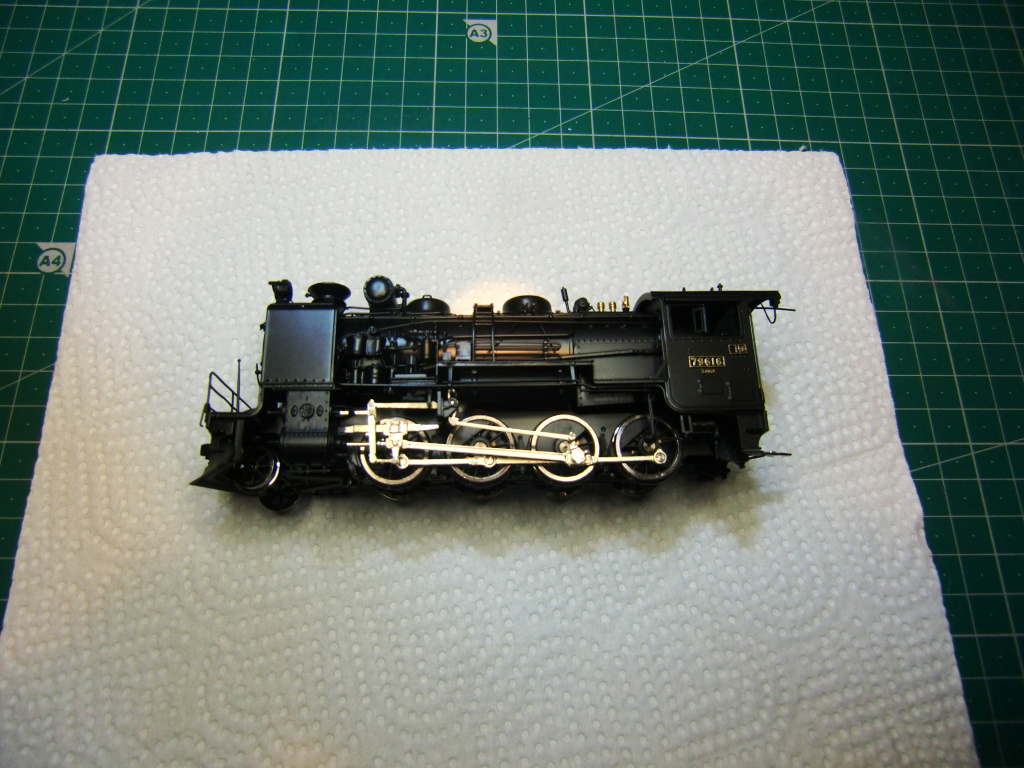

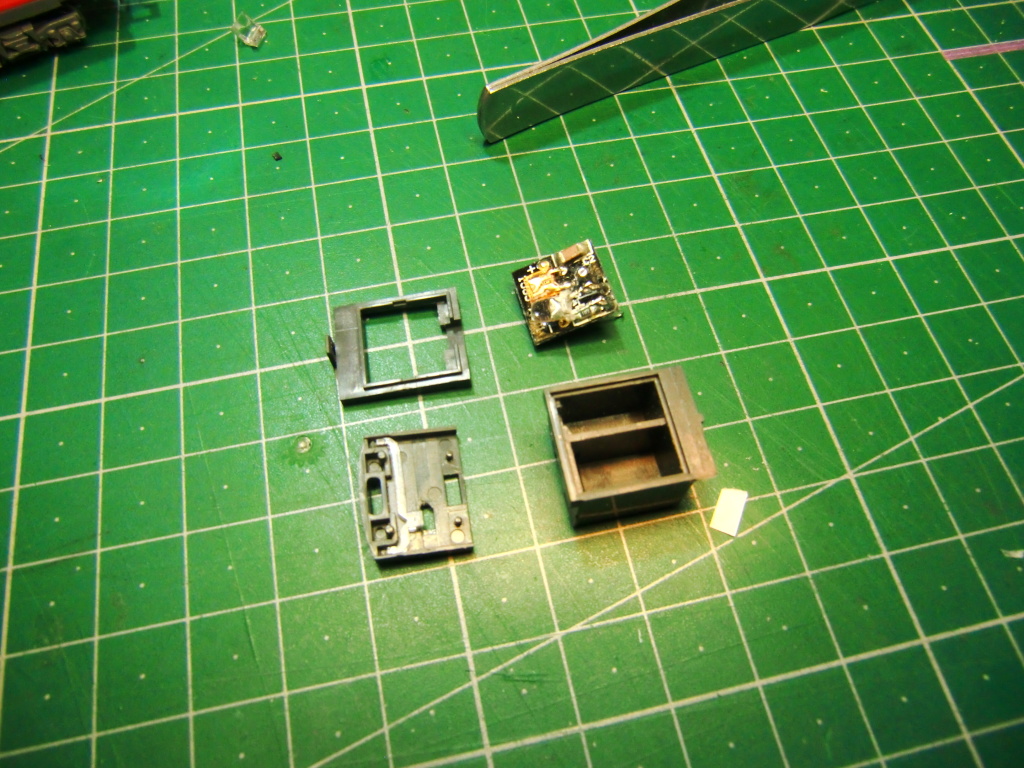

まずモーターを取り出して単体でテストを行いましたが、どうやら内部で断線しているようです。このモーターはもう使えません。

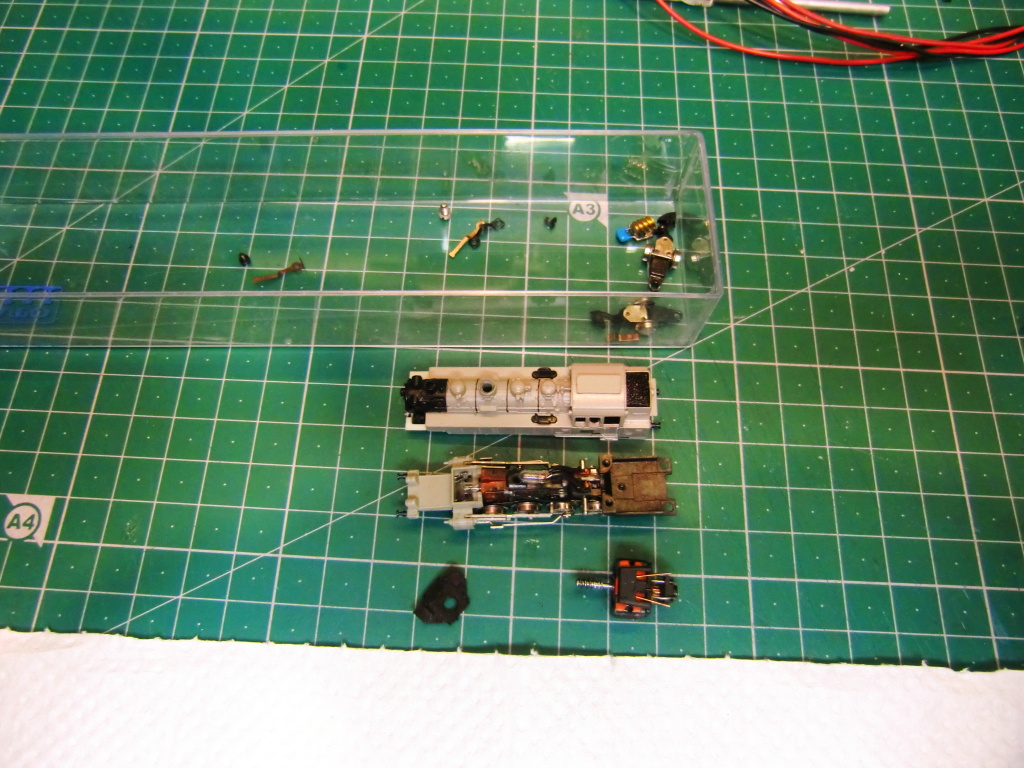

また、分解することを想定していないため内部のローターを取り出すことができません。

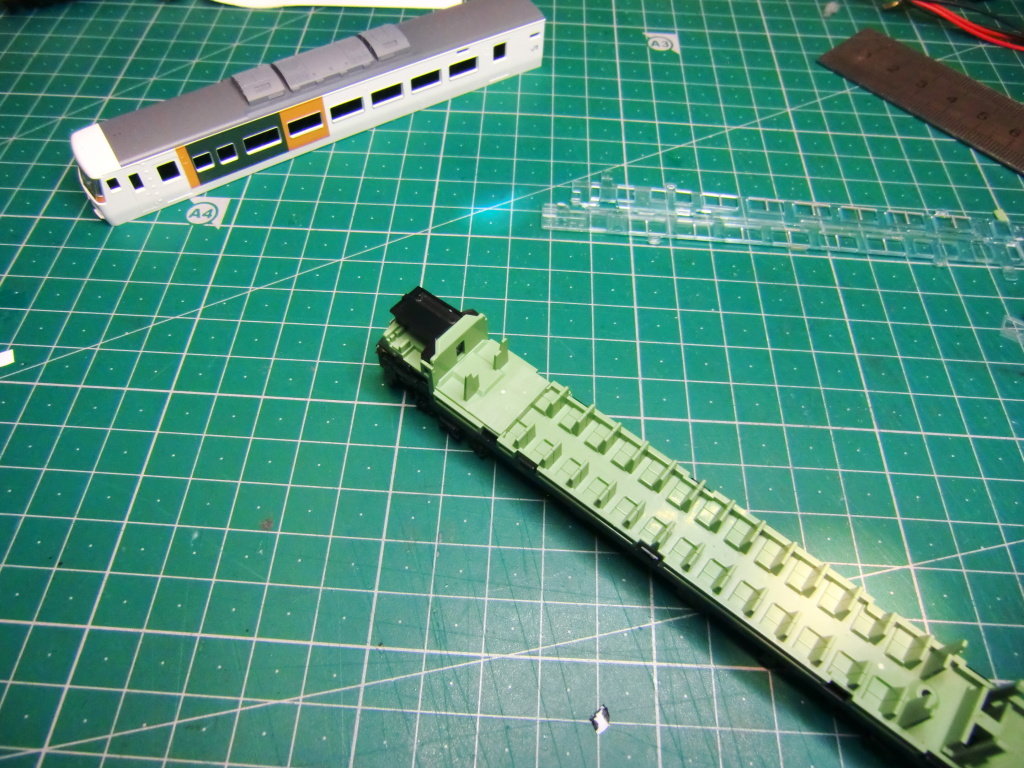

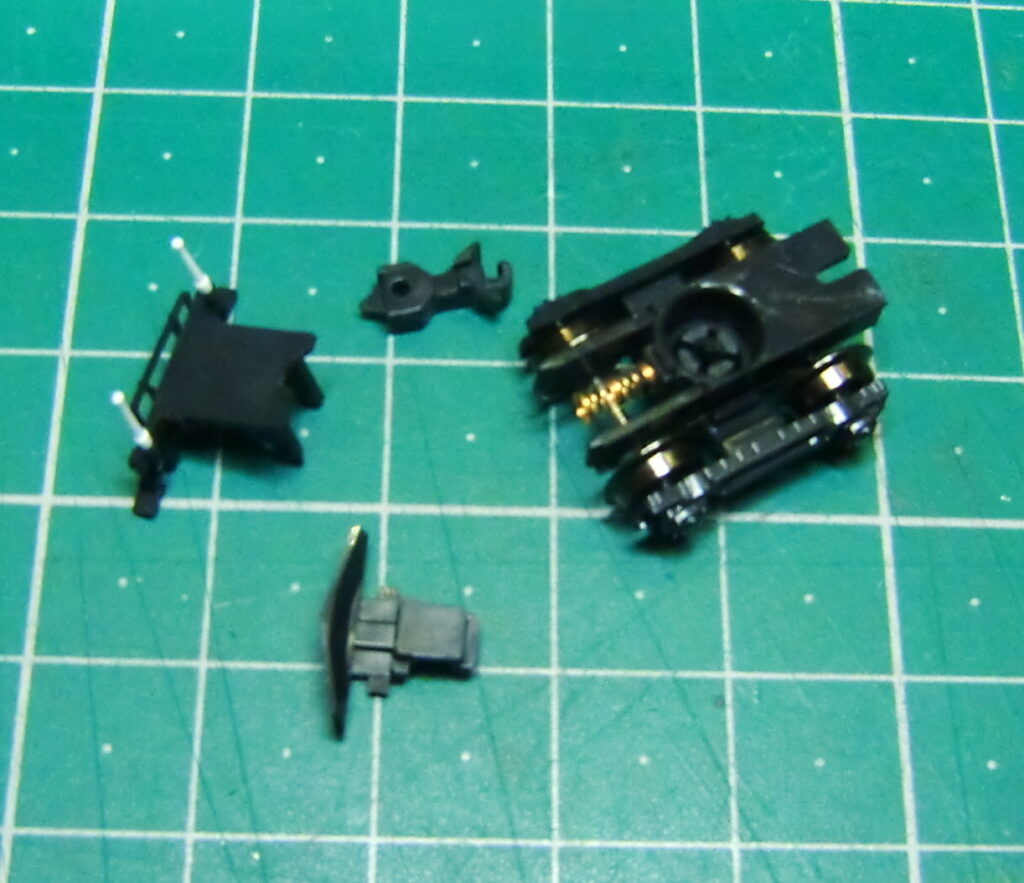

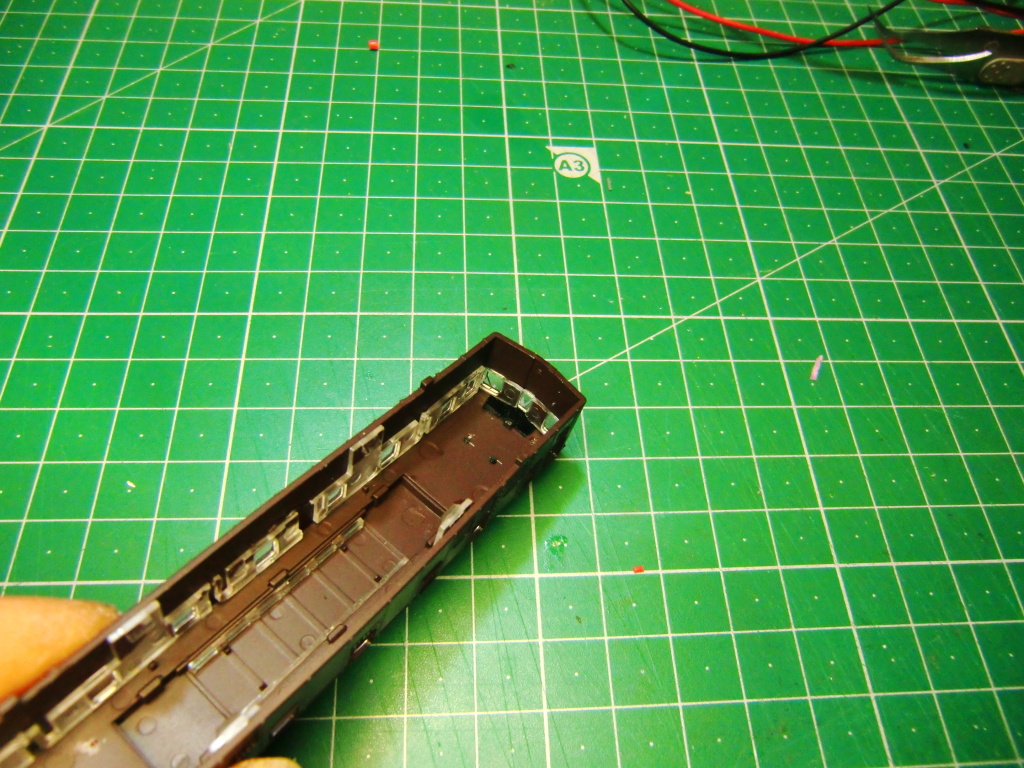

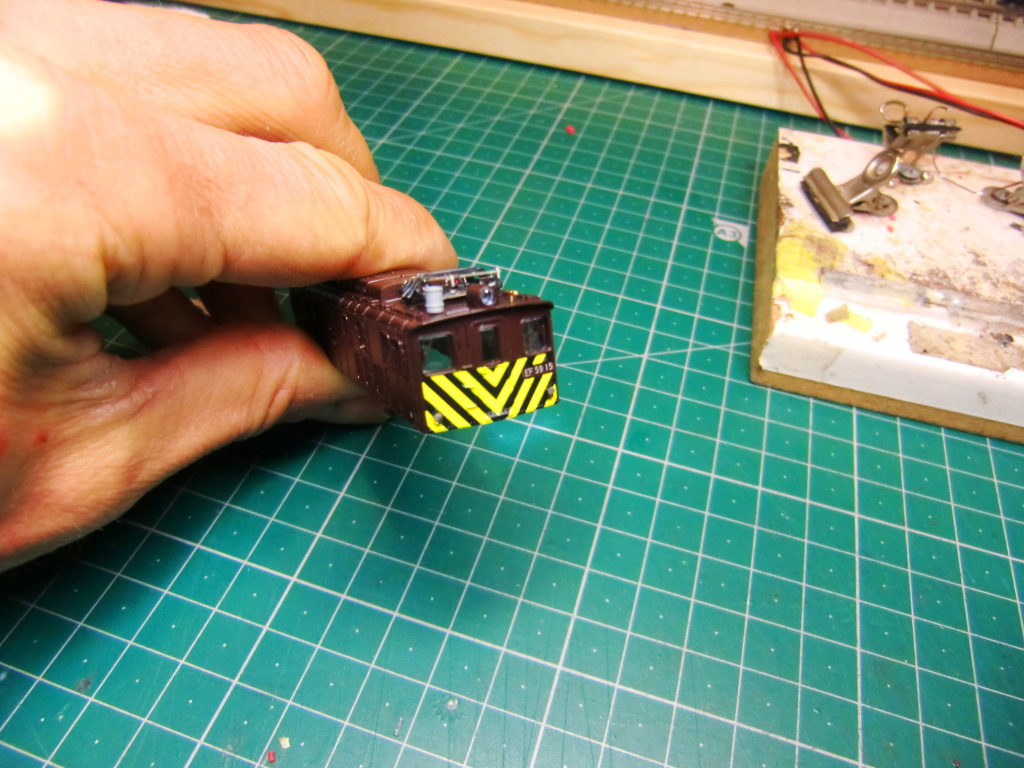

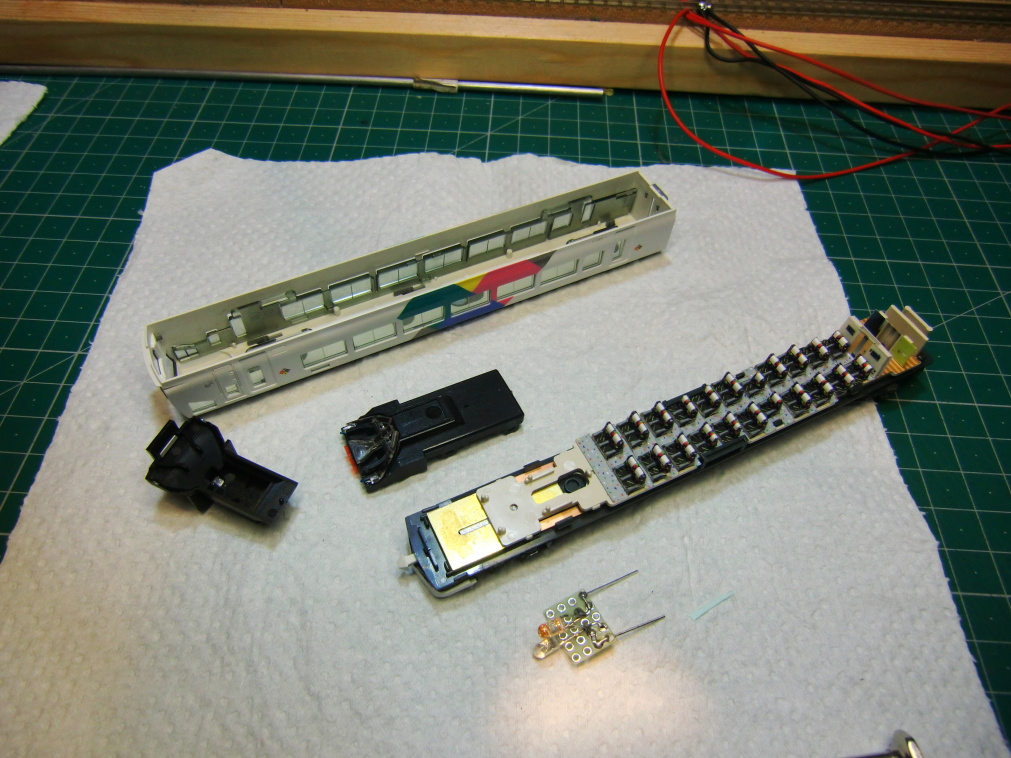

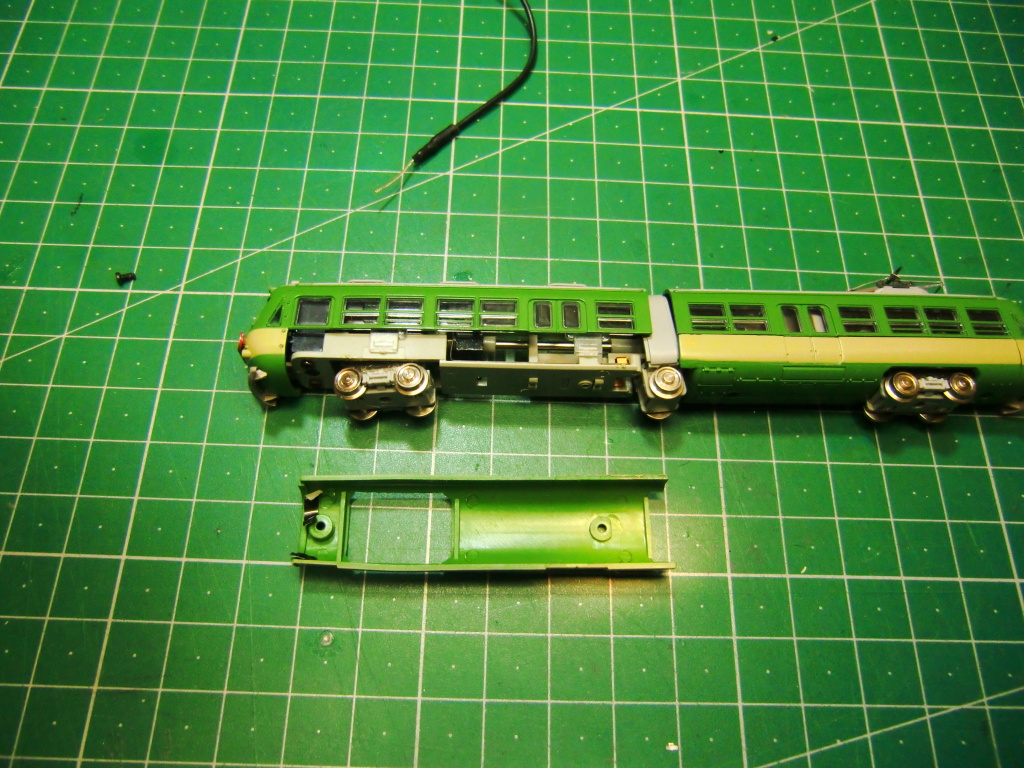

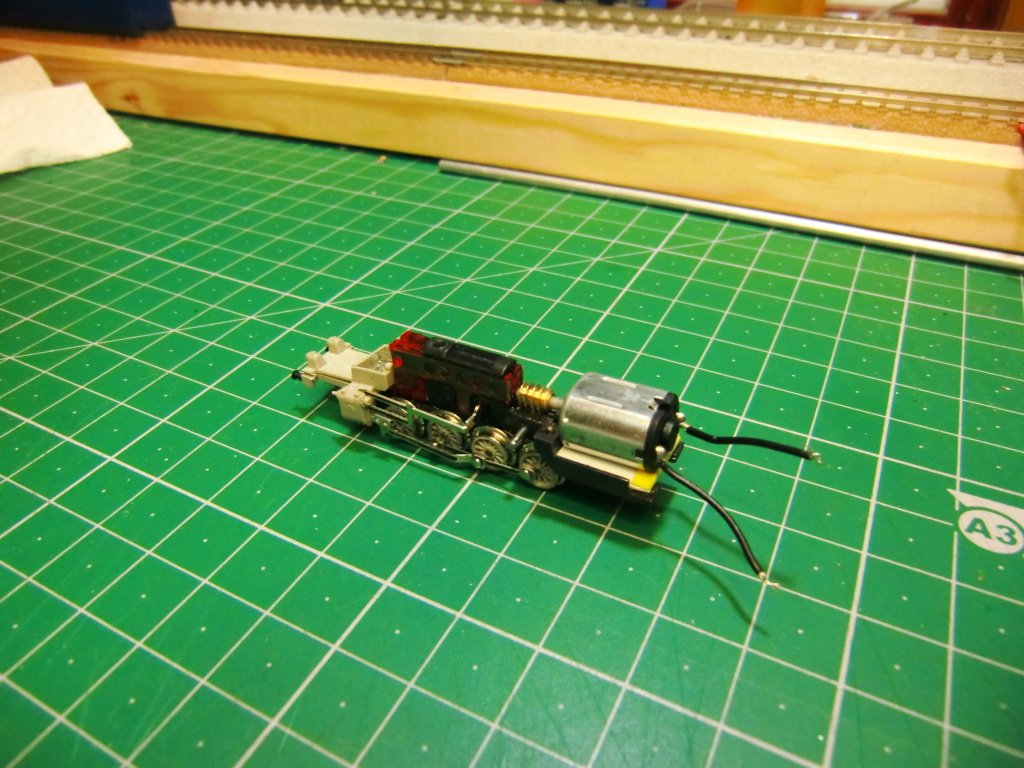

次に、動輪の回転テストですが所々ひっかります。そこでギアすべて取り出して、確認してみたところモーター側に伝達する中間ギアの形状が変わっていることが確認できました。そこで、全分解して問題のギアを取り出し、精密ヤスリを使ってピッチを研ぎ直してスムーズに回るまでこの作業をひたすら繰り返します。ちなみにギア自体も非常に小さいため、至難の業です。

この作業だけで、半日を要しました。そして、各動輪のバランスとりに数時間。ようやく、すべての動輪がすべてスムーズに回るようになりました。

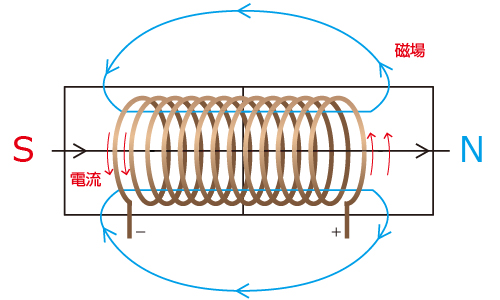

恐らく、これが原因となって車輪がロックした状態で、高い電圧をモーターにかけたことで大きな負荷がかかり、内部のコイルが焼けたのだと思われます。

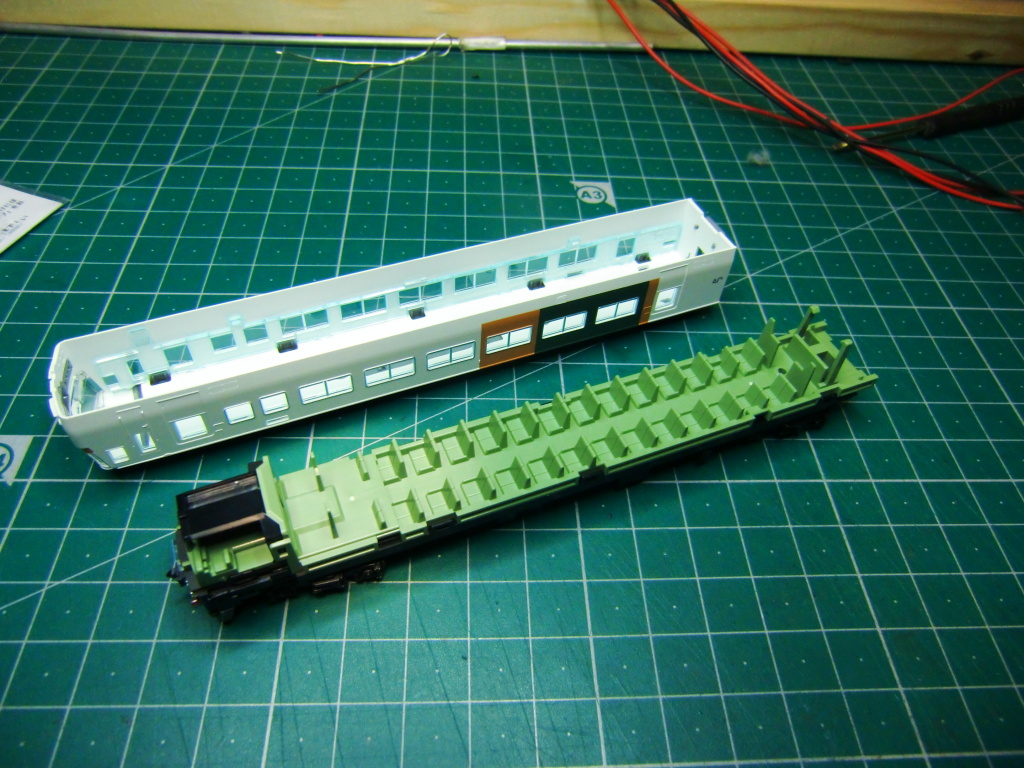

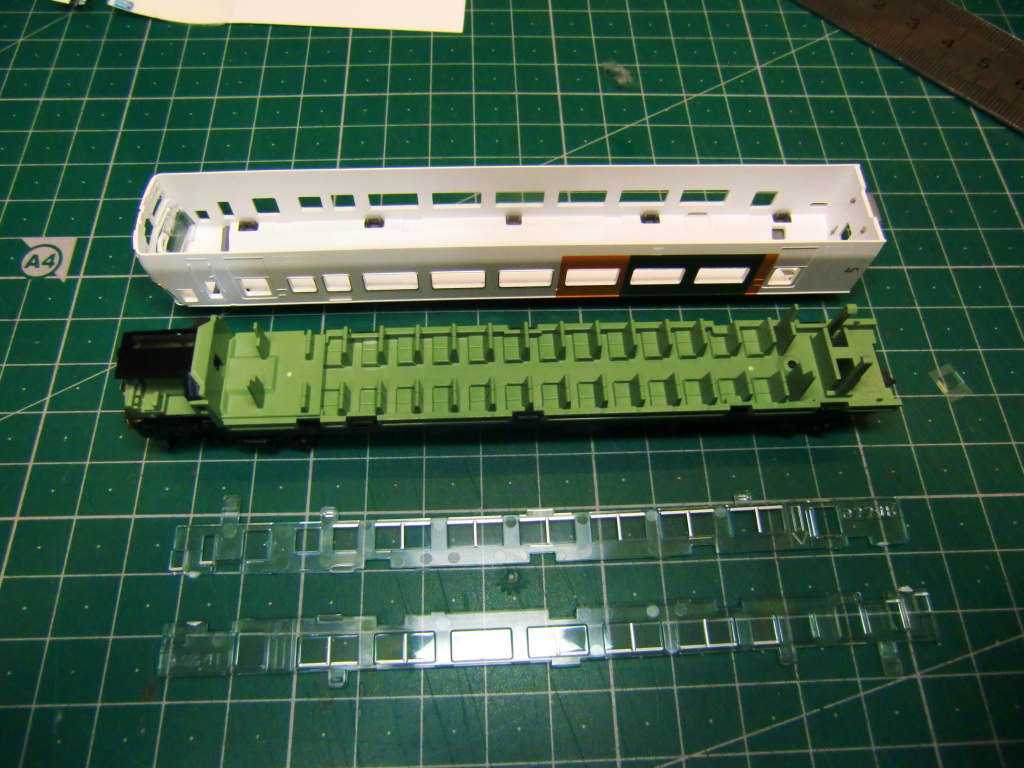

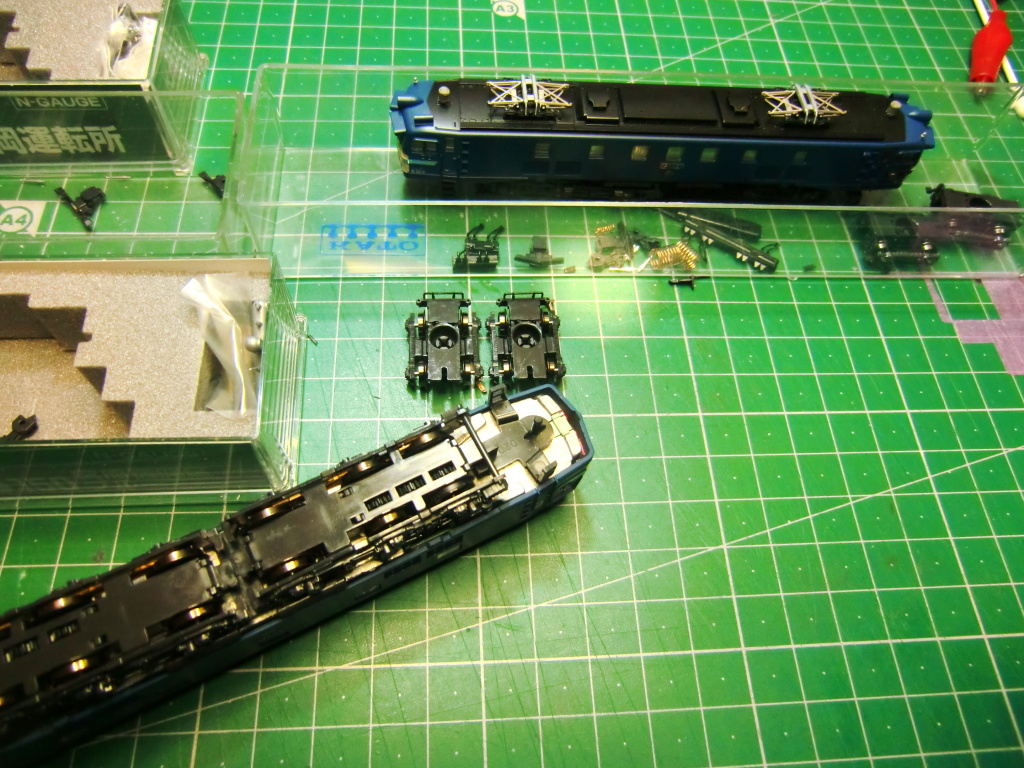

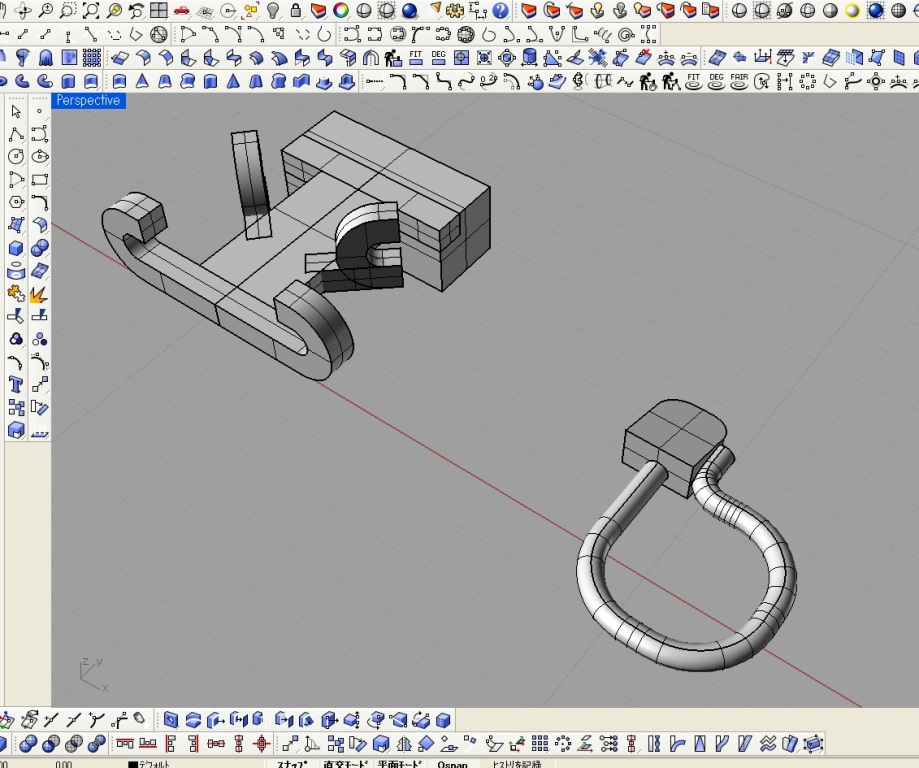

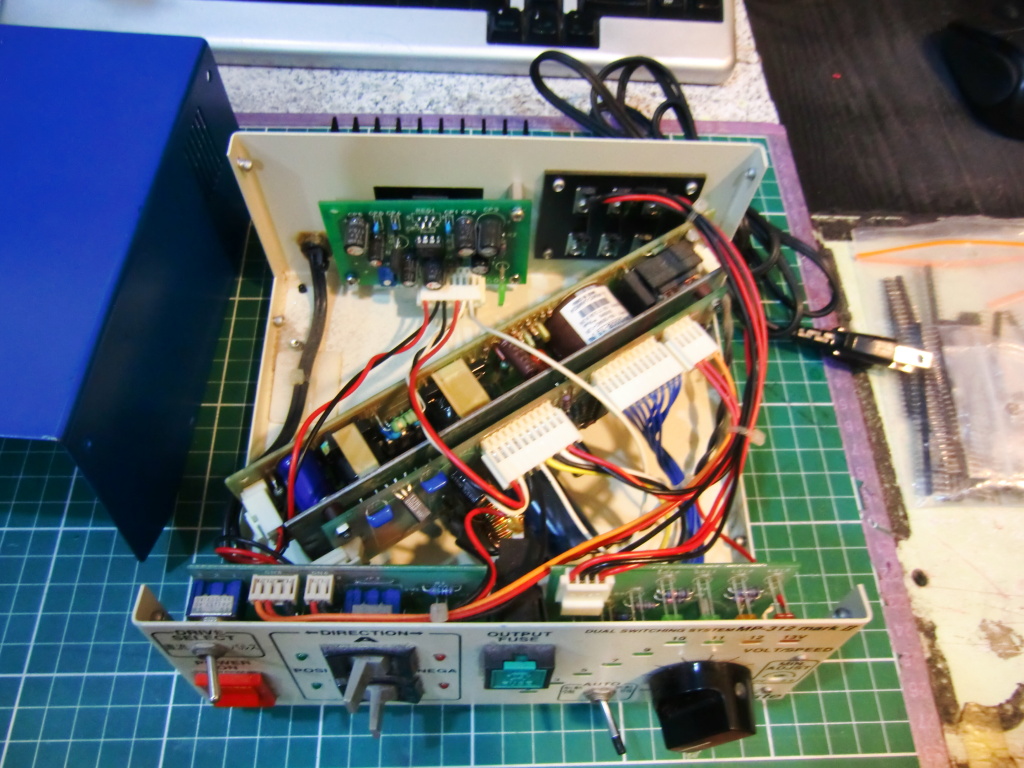

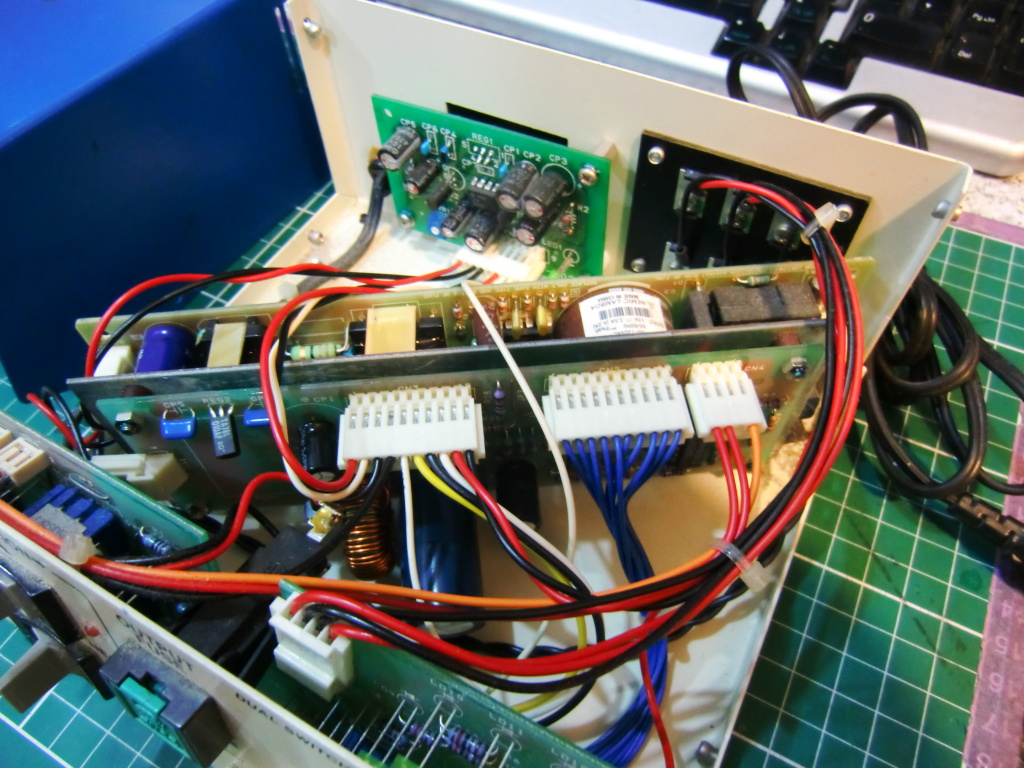

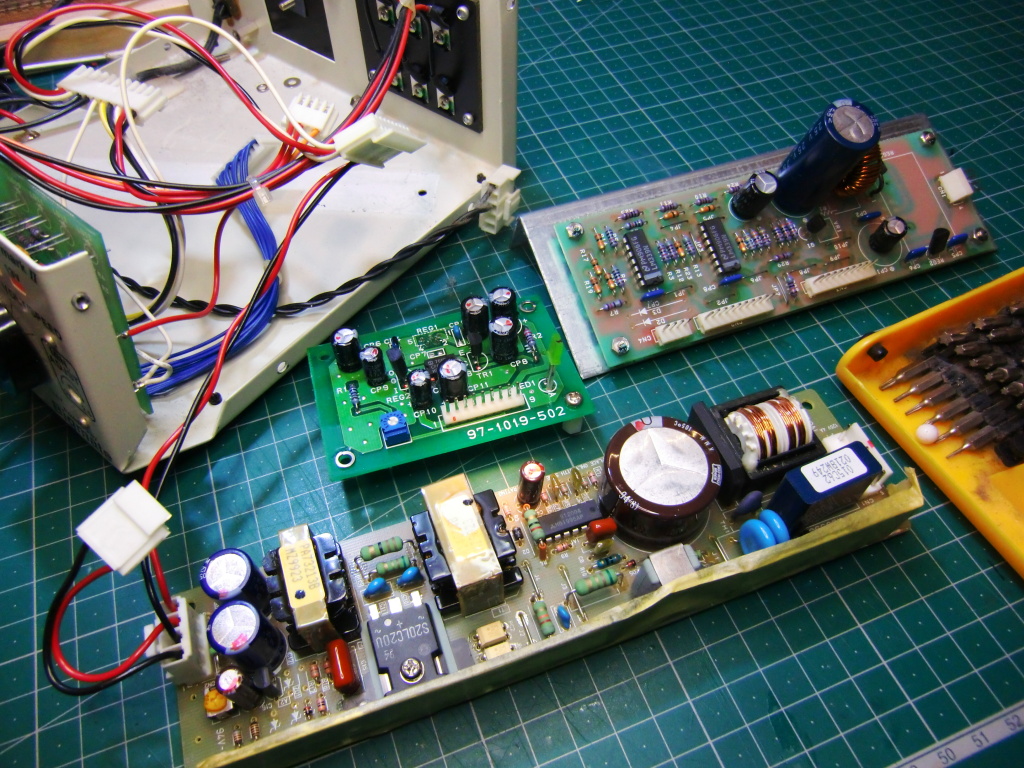

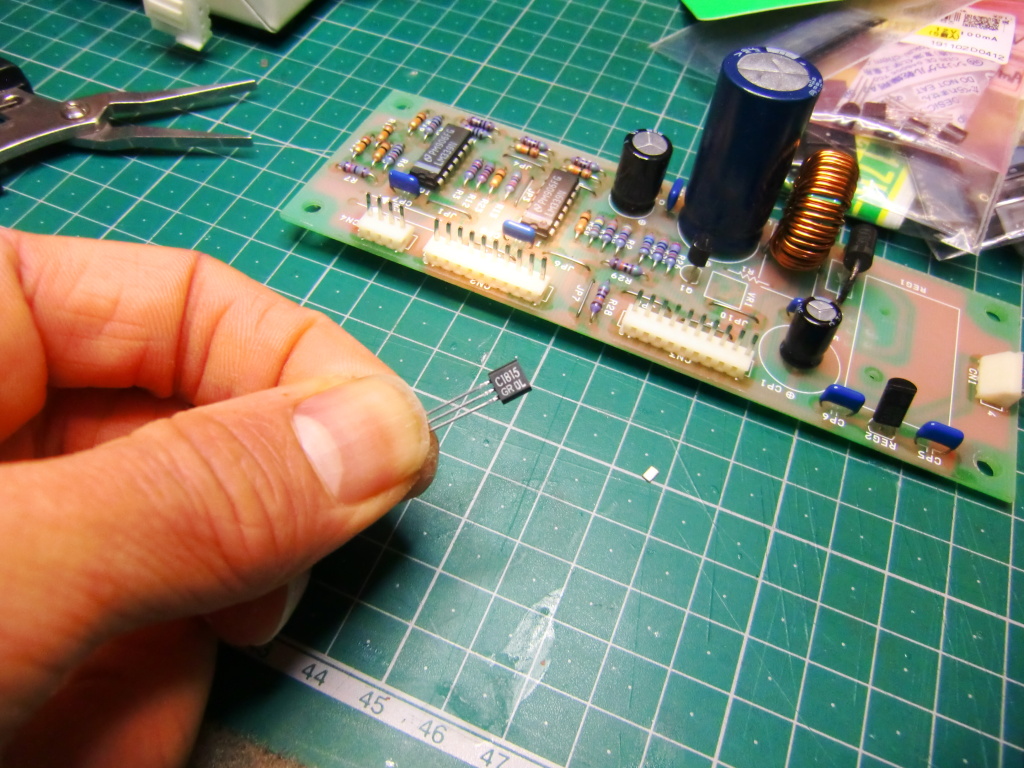

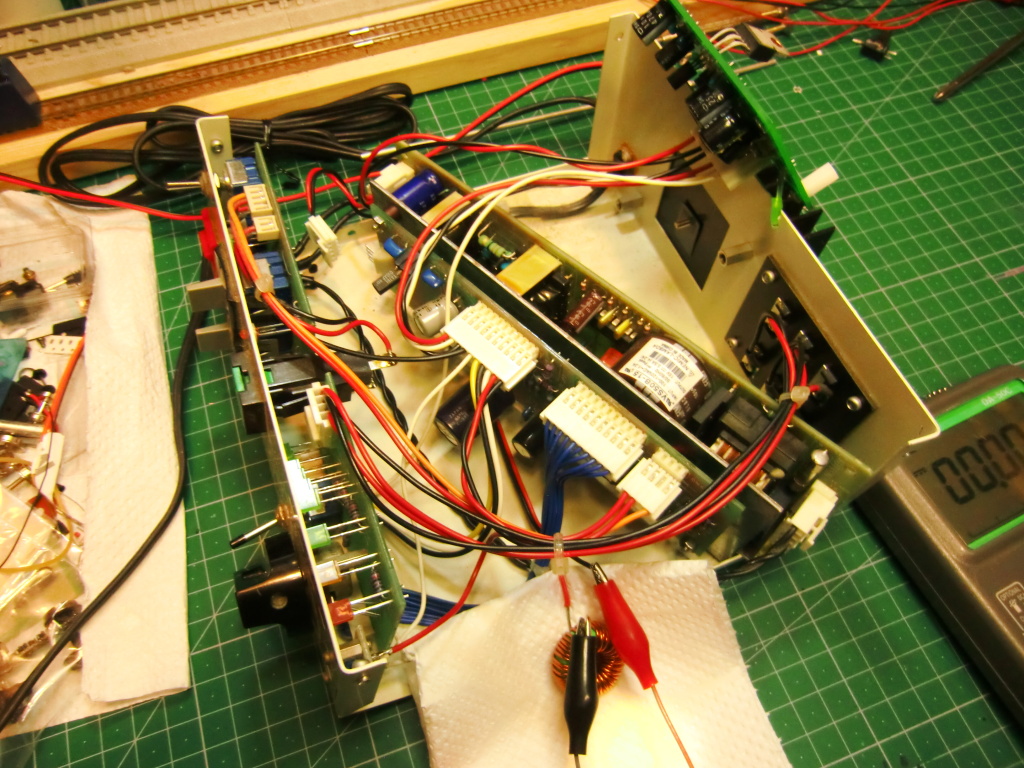

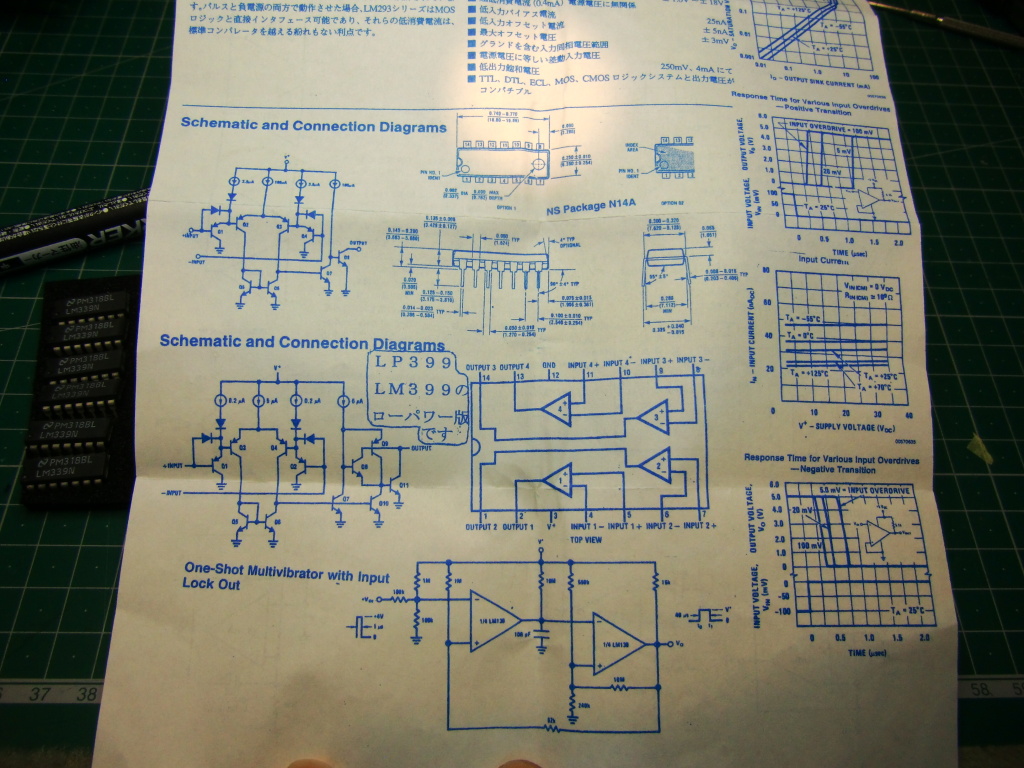

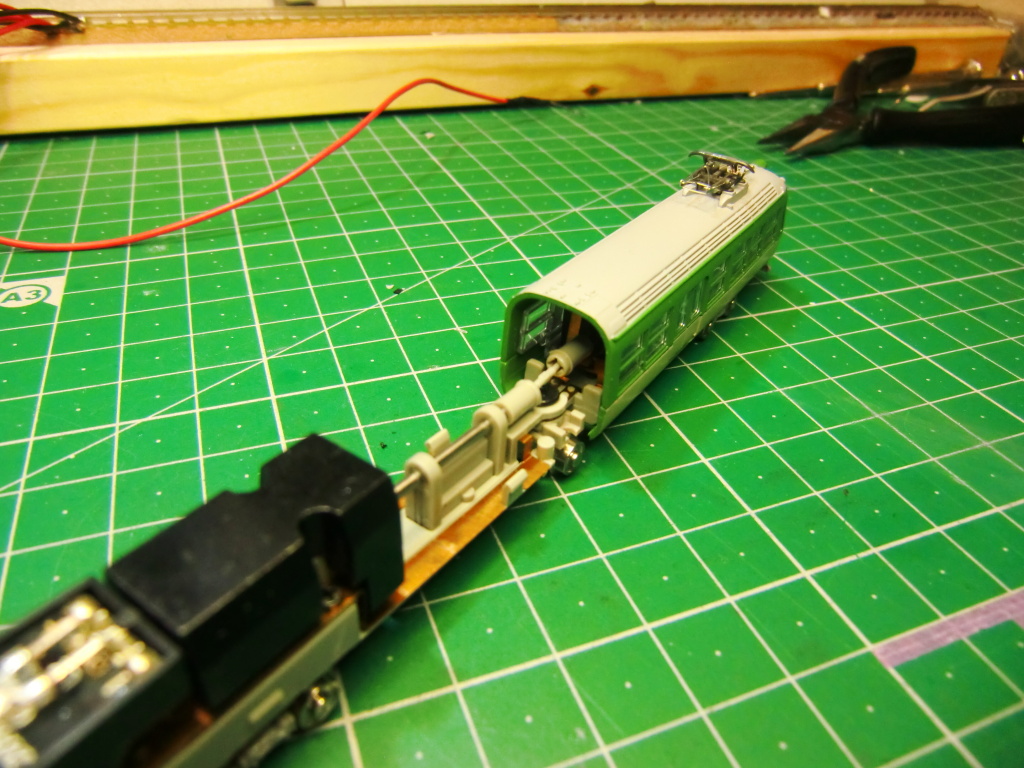

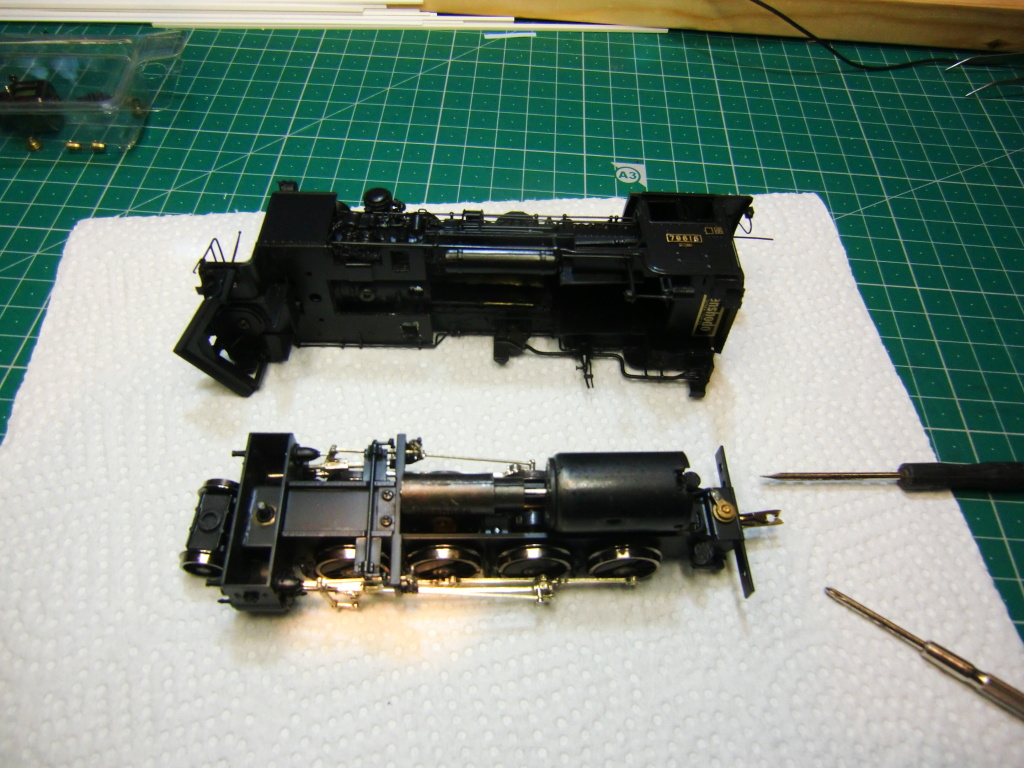

次はモーターですが、復活不能で既にモータはお亡くなりになってますので、代用できそうなモーターを探して組み込むわけですが、当然そのままでは取り付けできません。

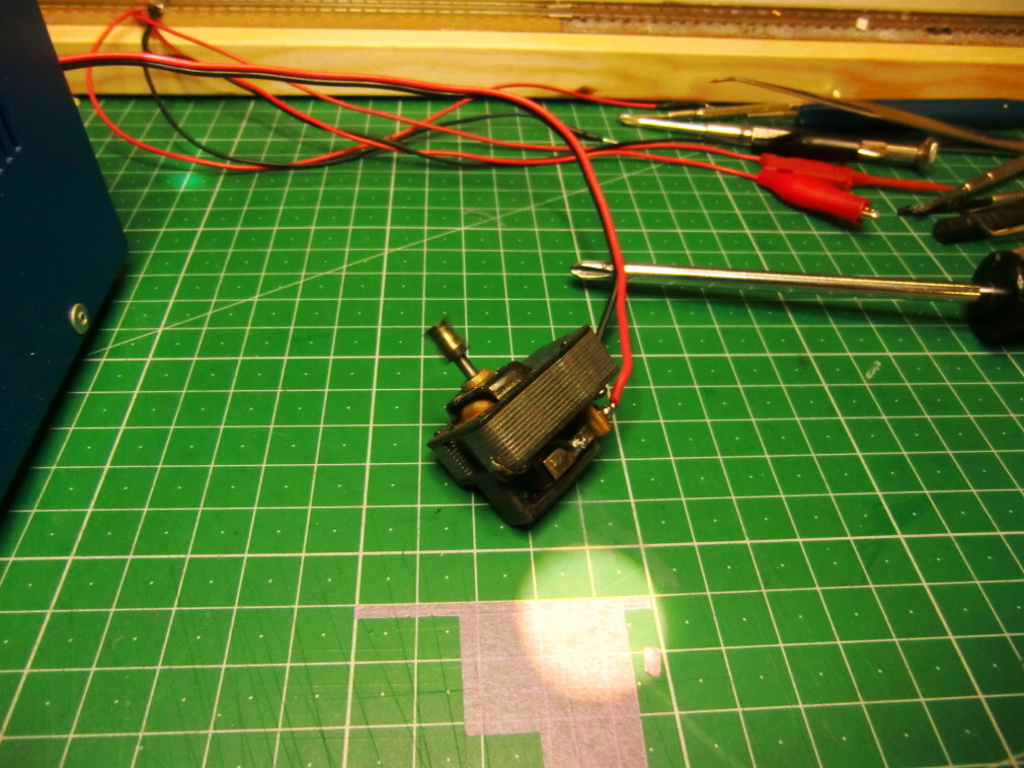

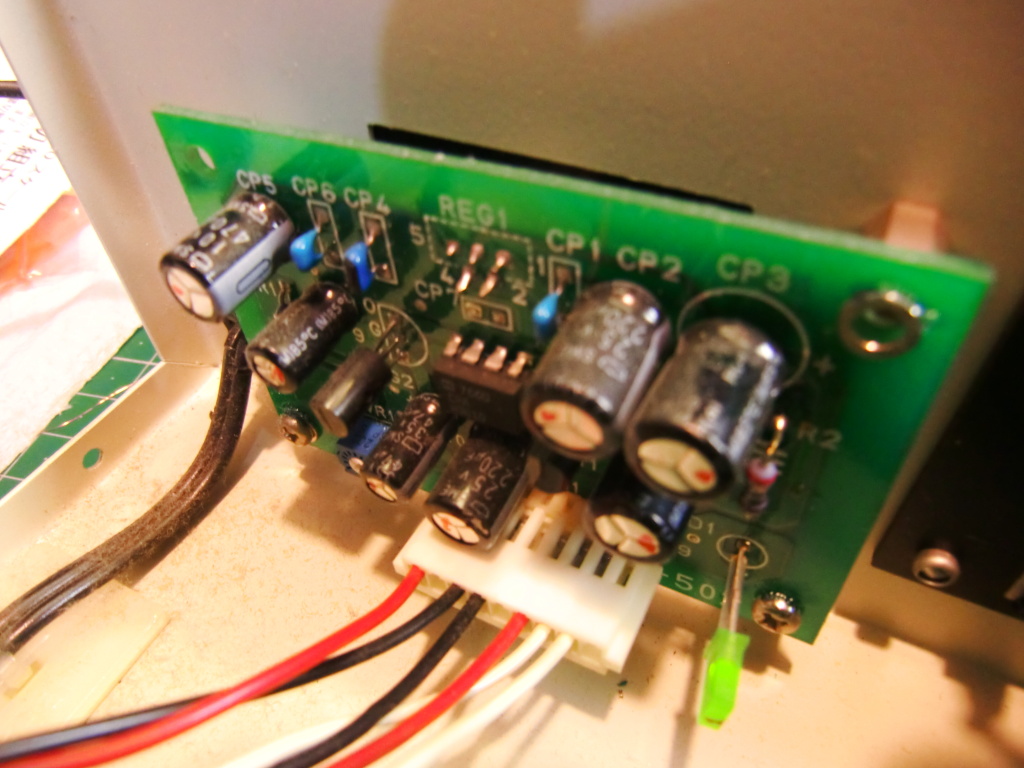

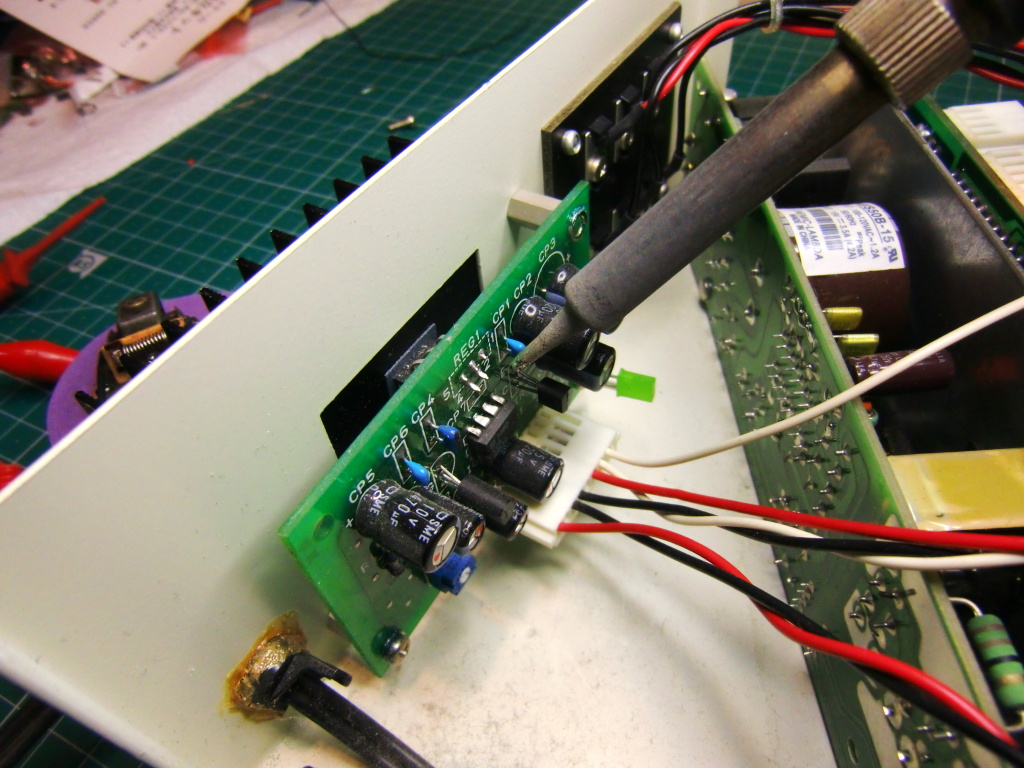

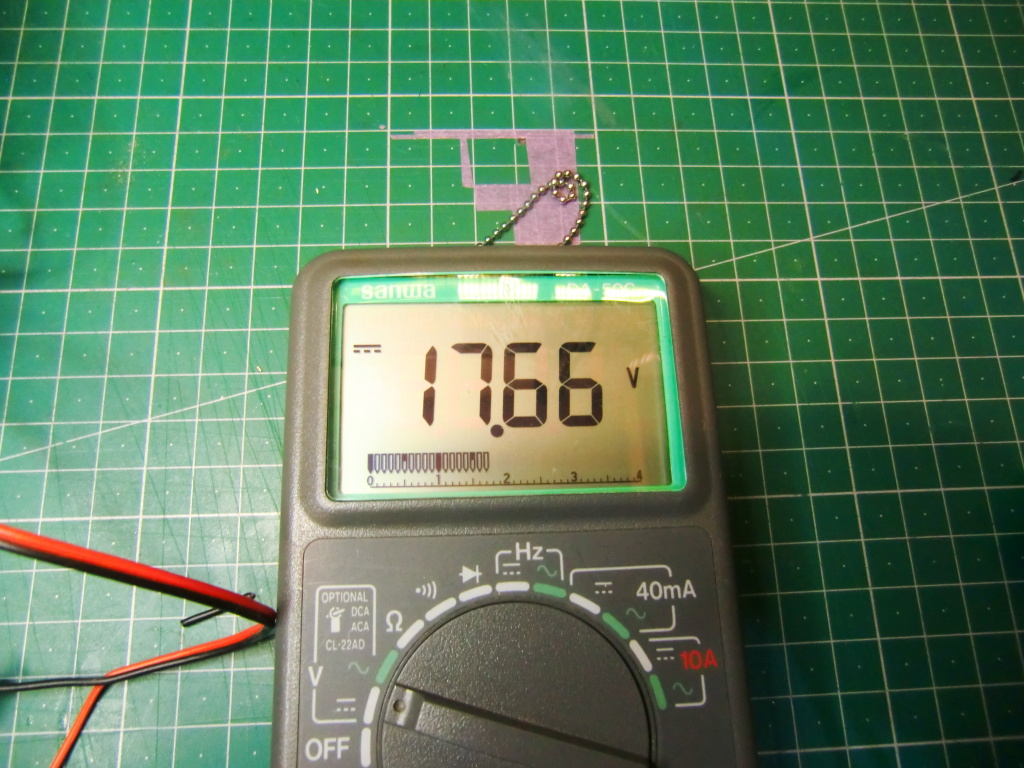

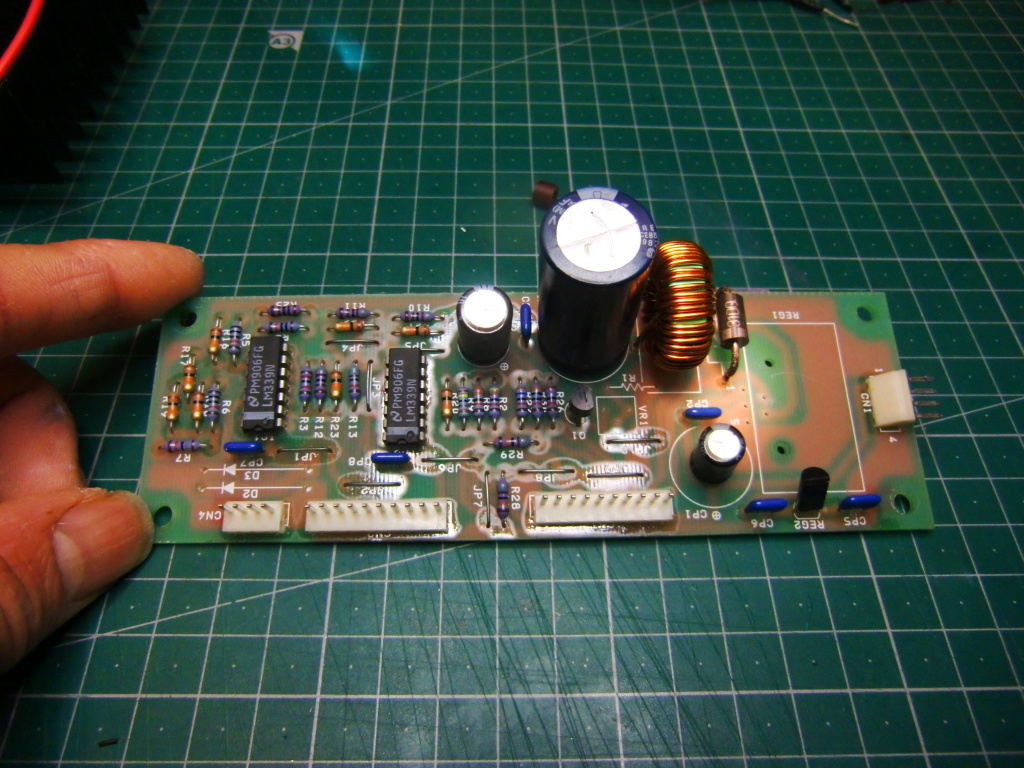

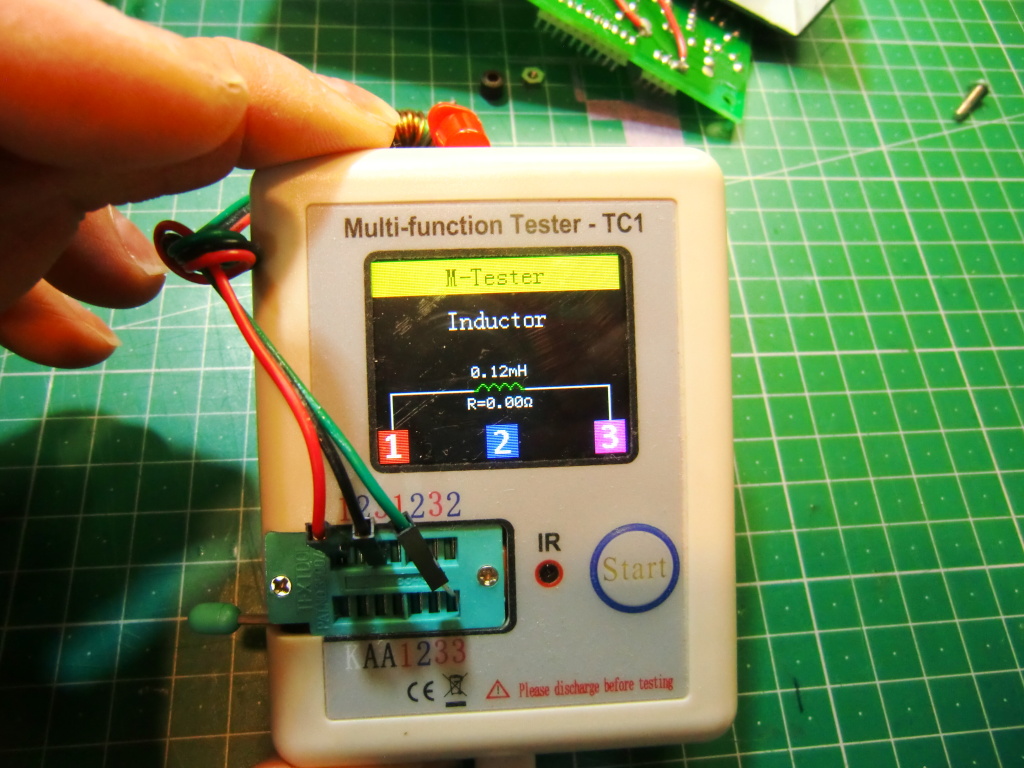

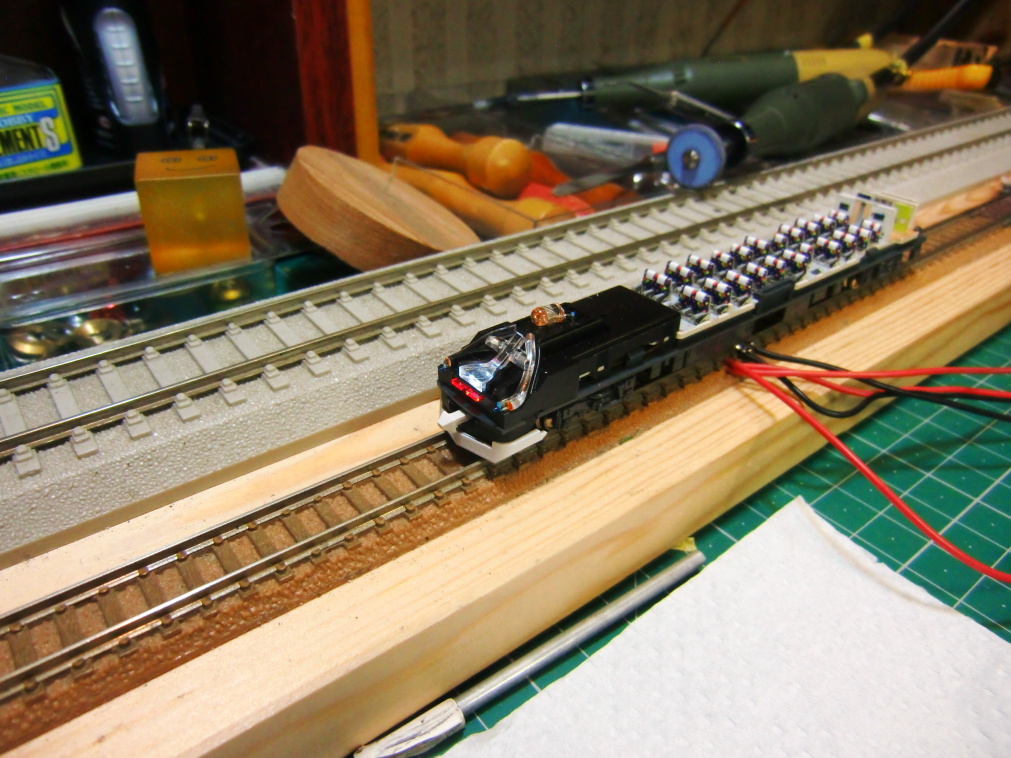

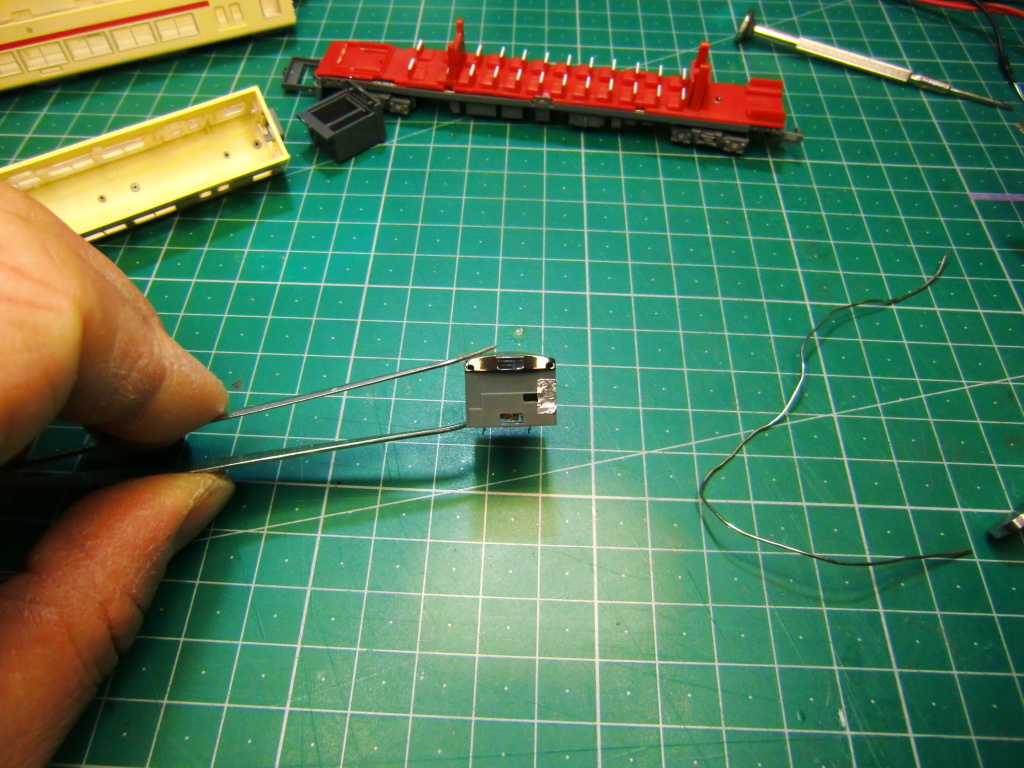

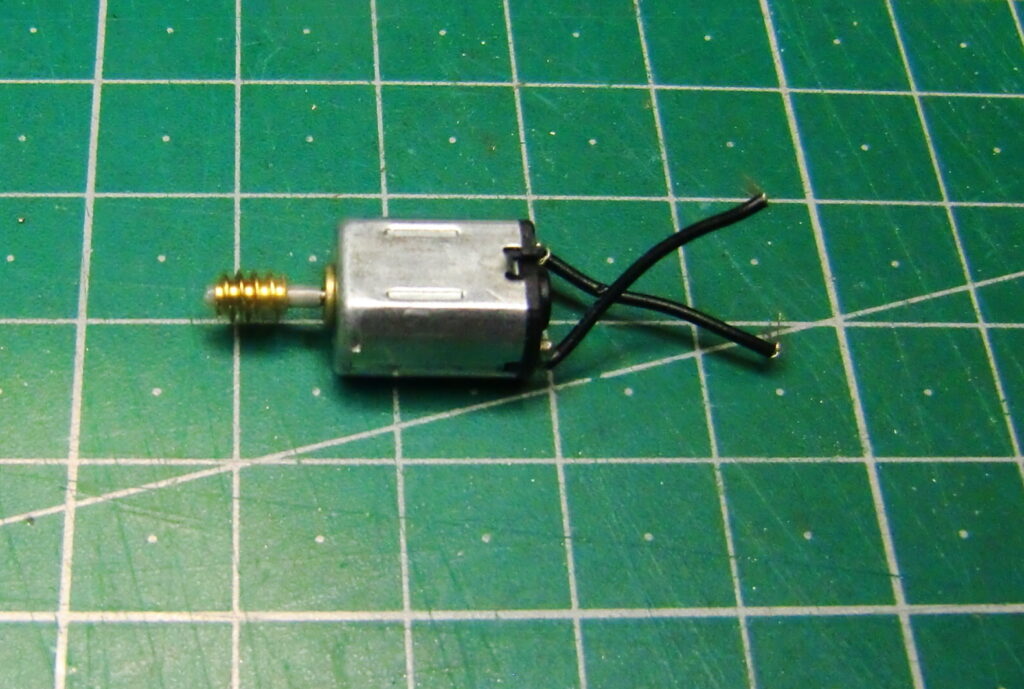

まずは、肝心のモーターですが12V仕様の超小型モーターが1つ出てきたので、これが使えるか試してみます。サイズ的には問題ありませんが、トルクがどこまであるかです。

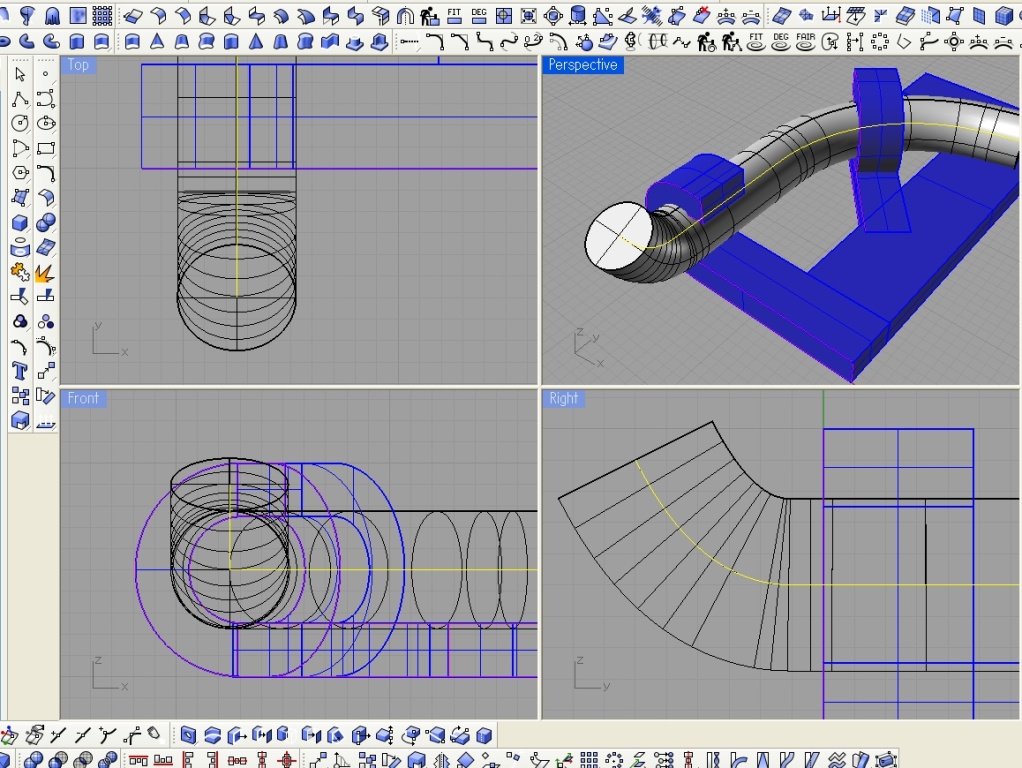

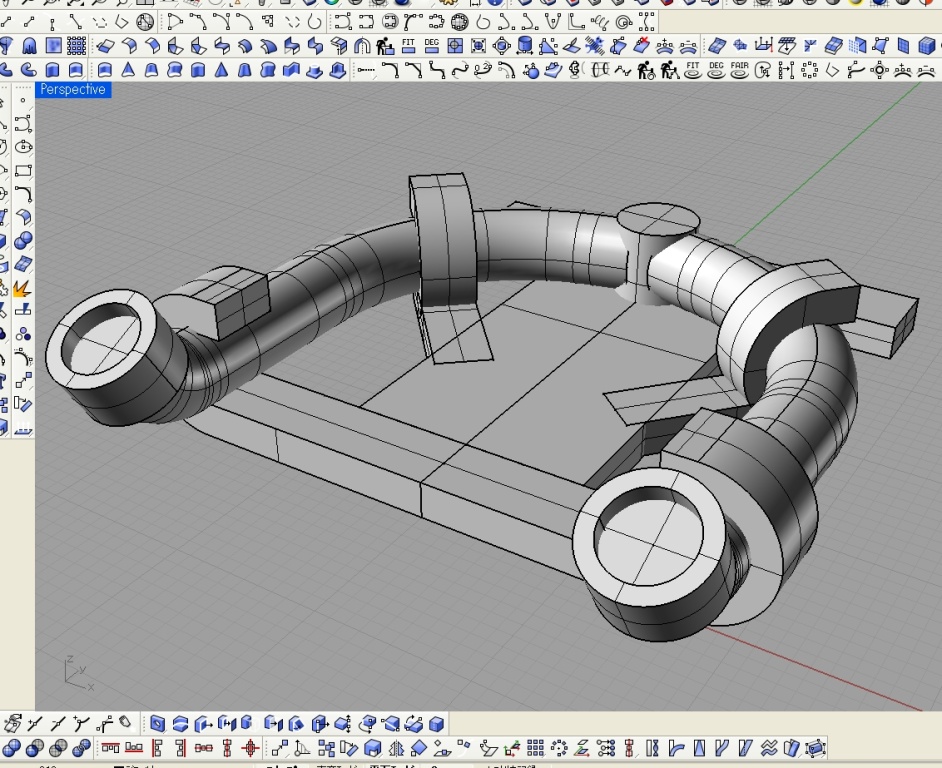

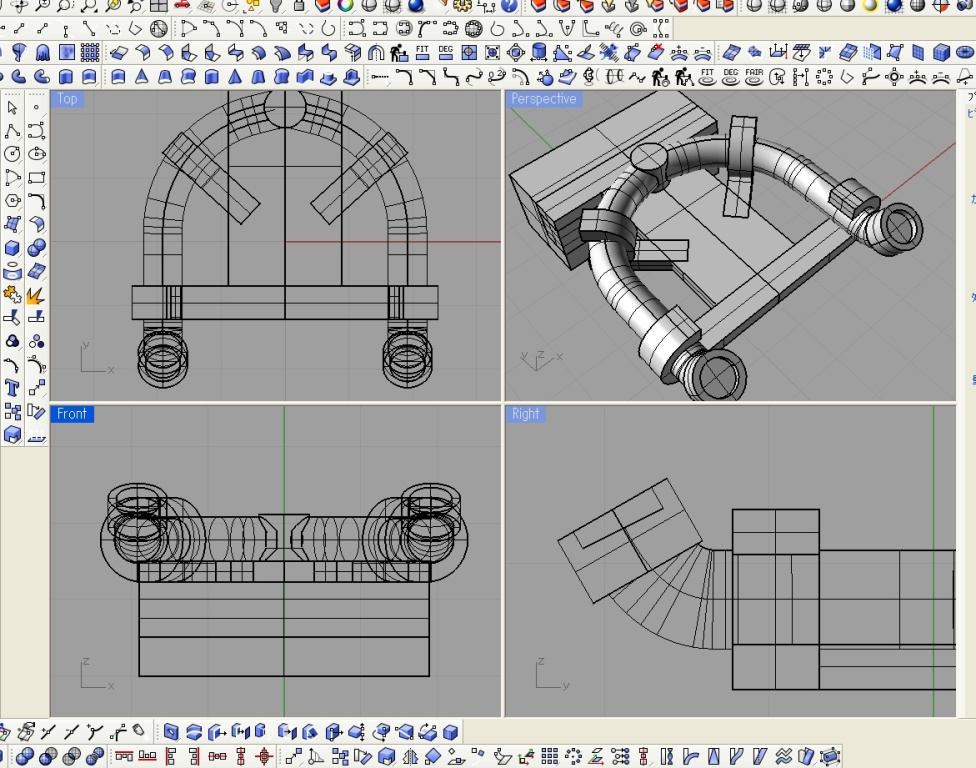

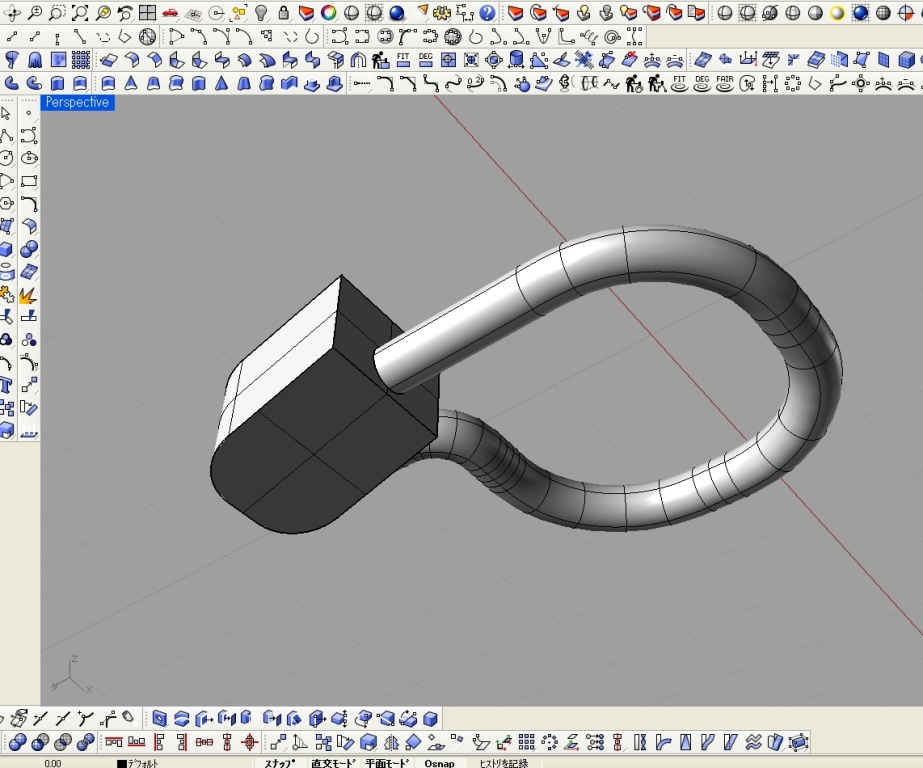

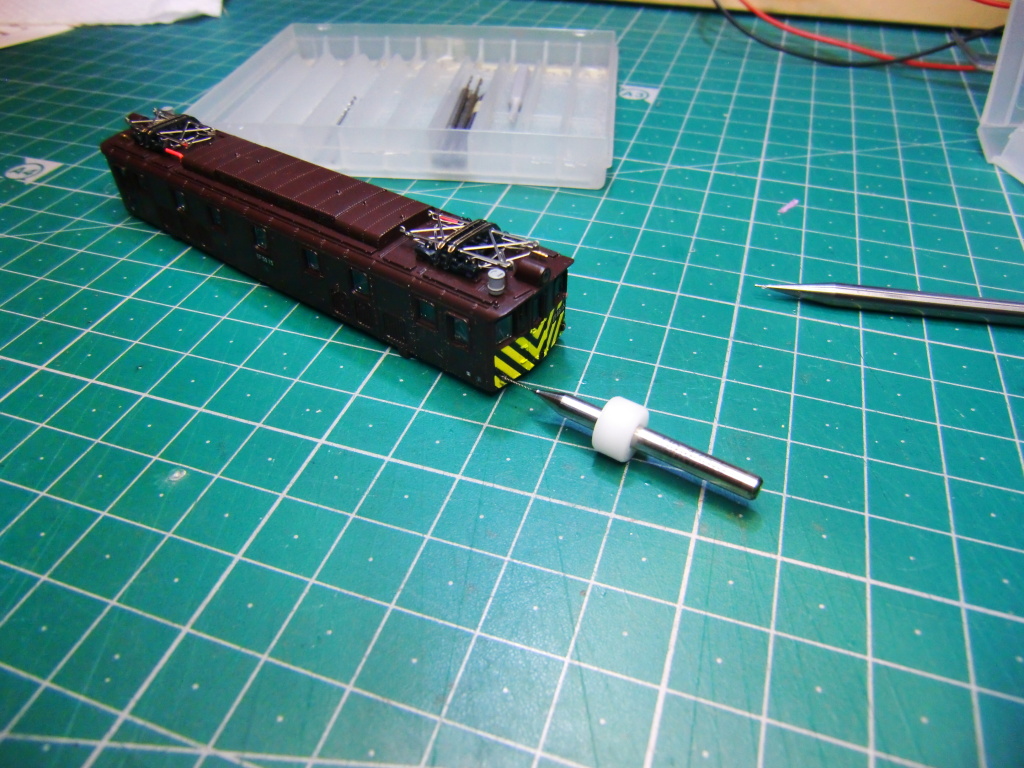

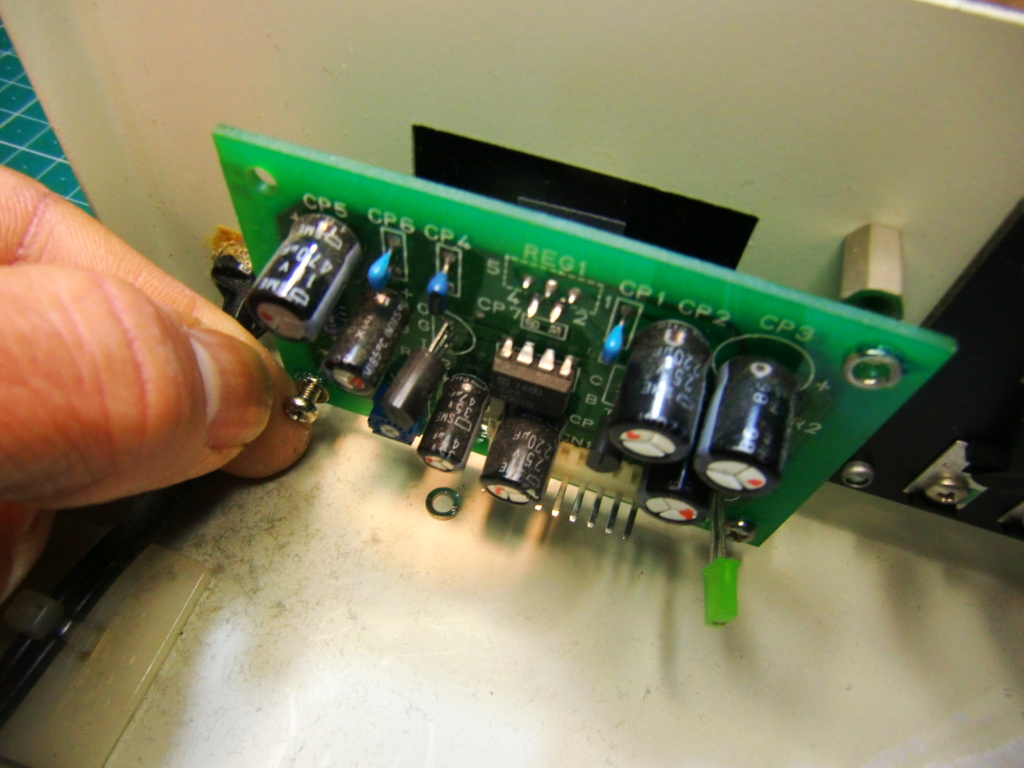

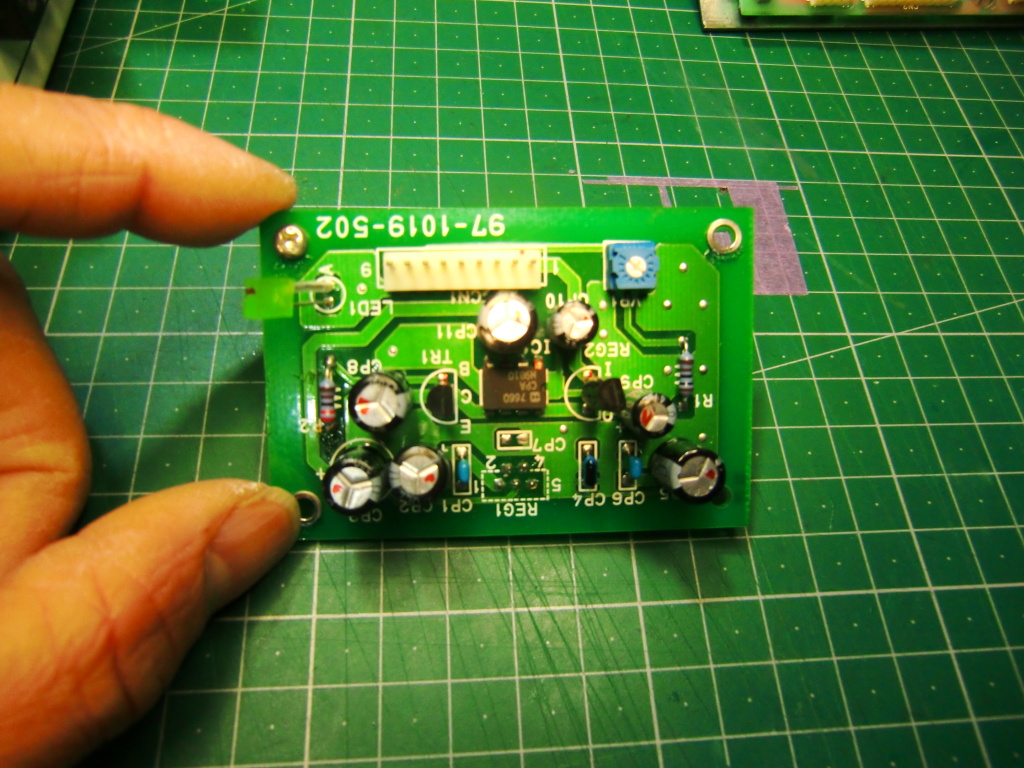

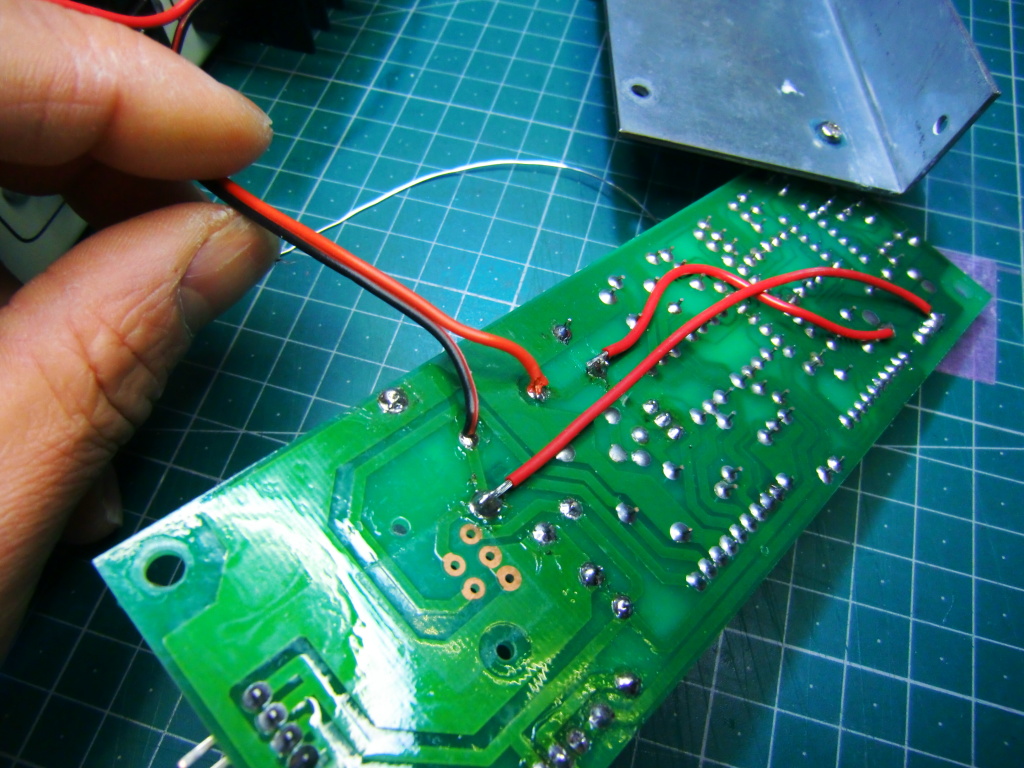

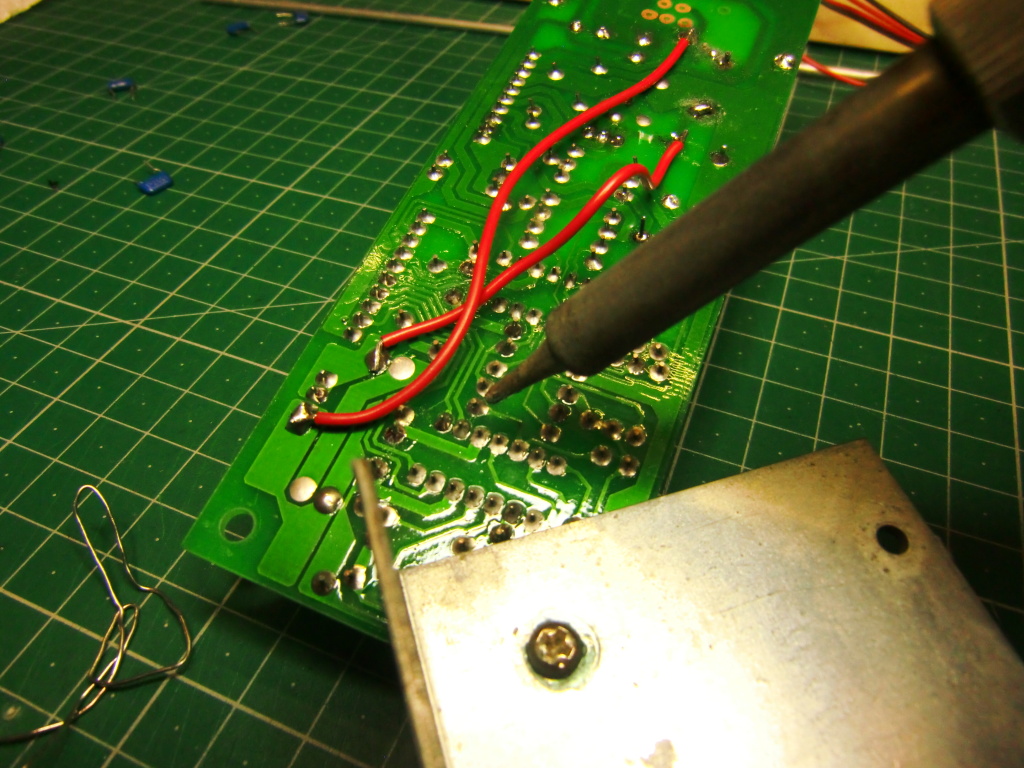

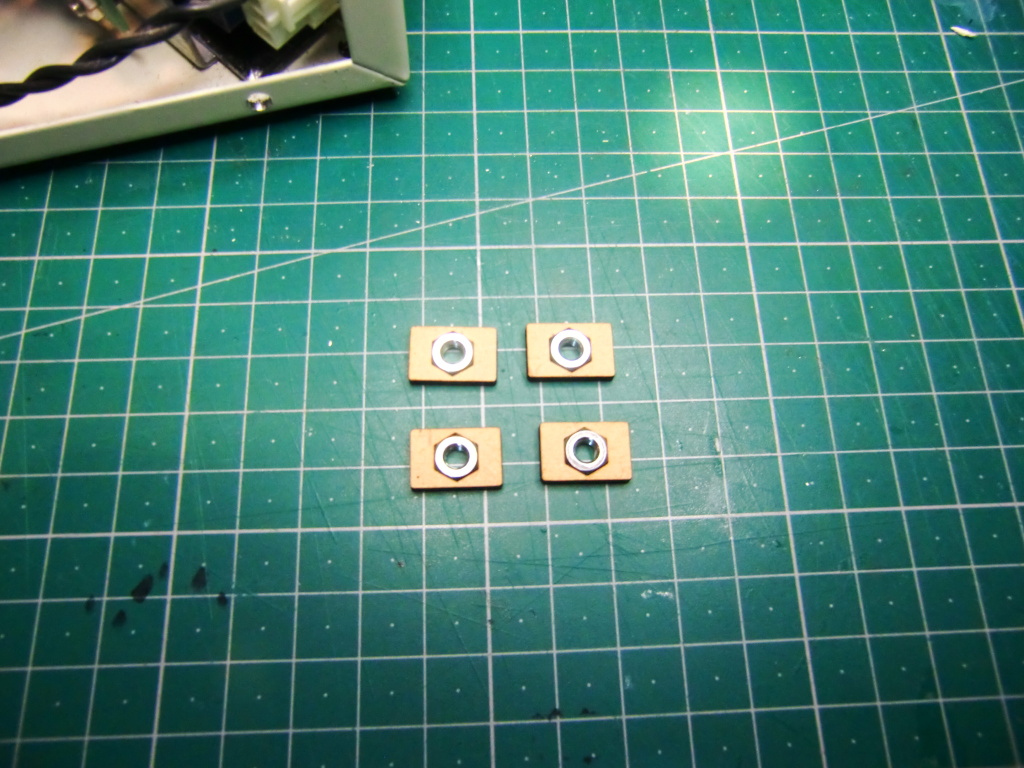

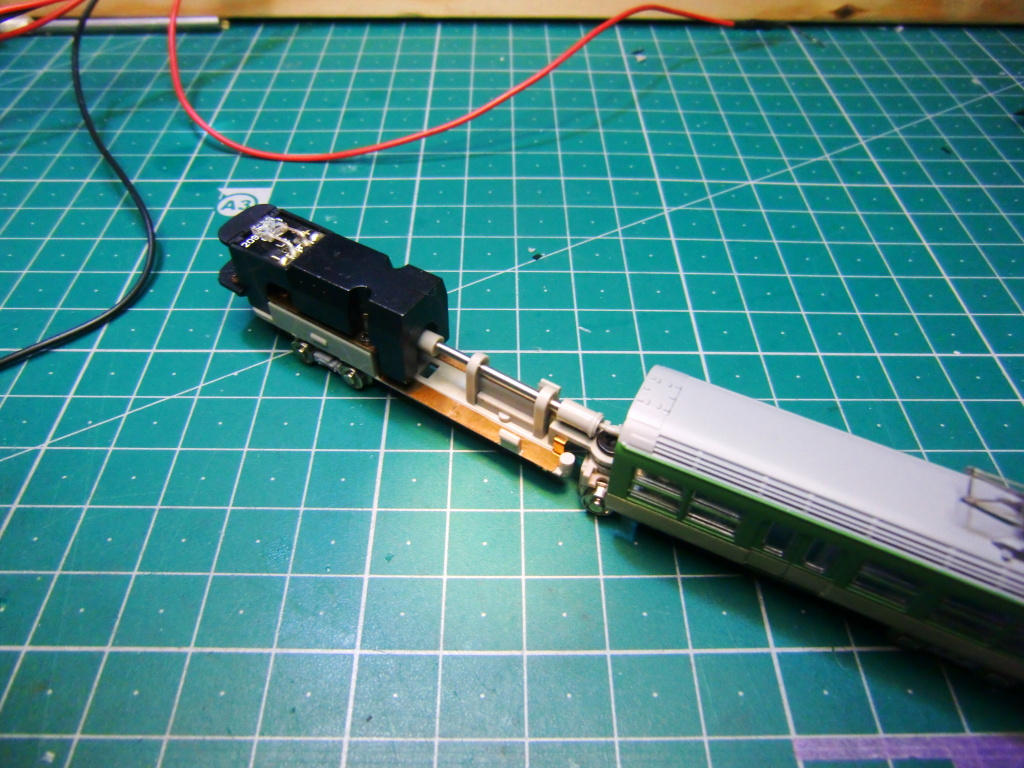

▼軸径の変換

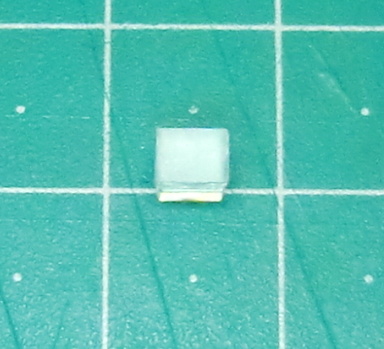

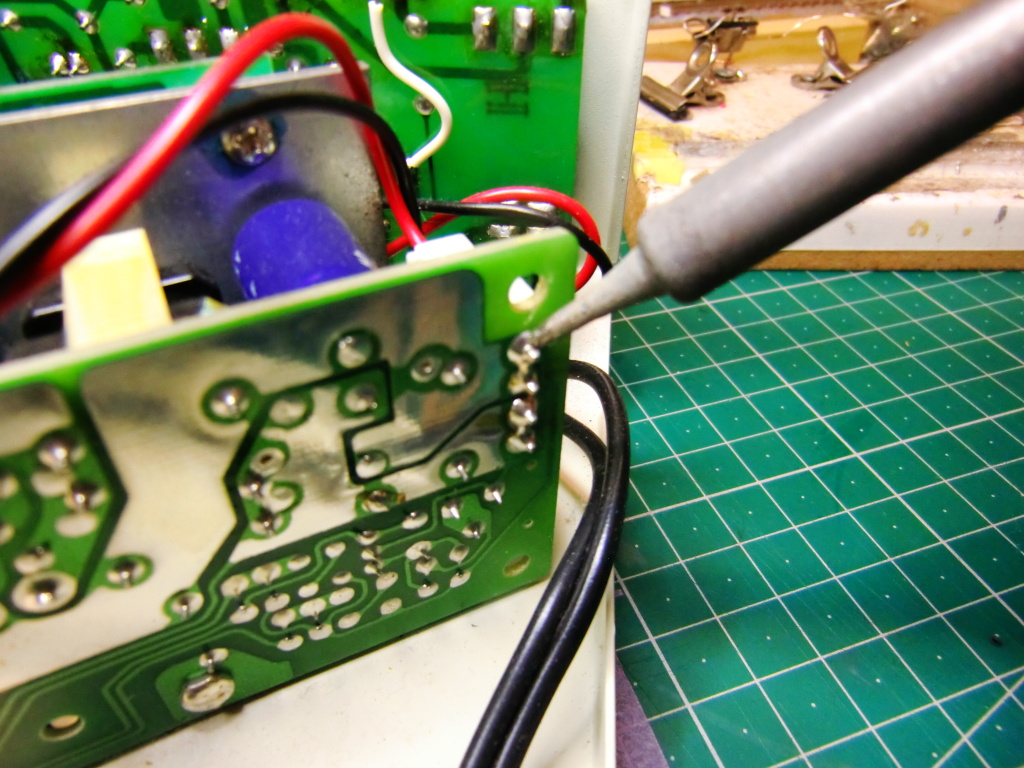

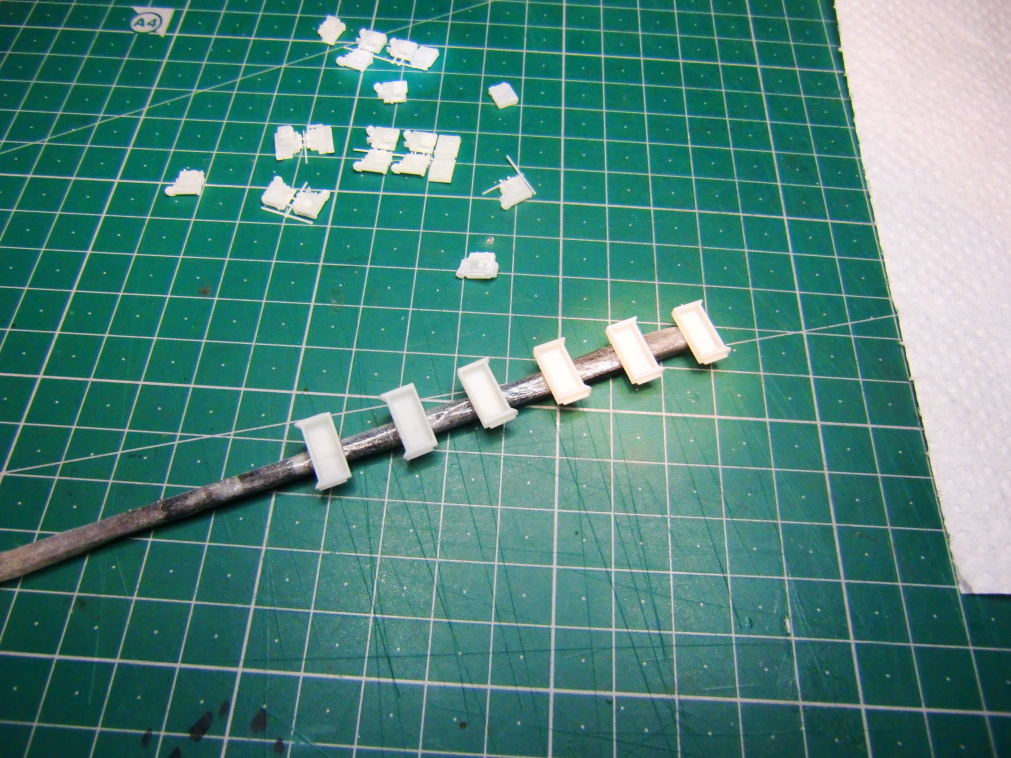

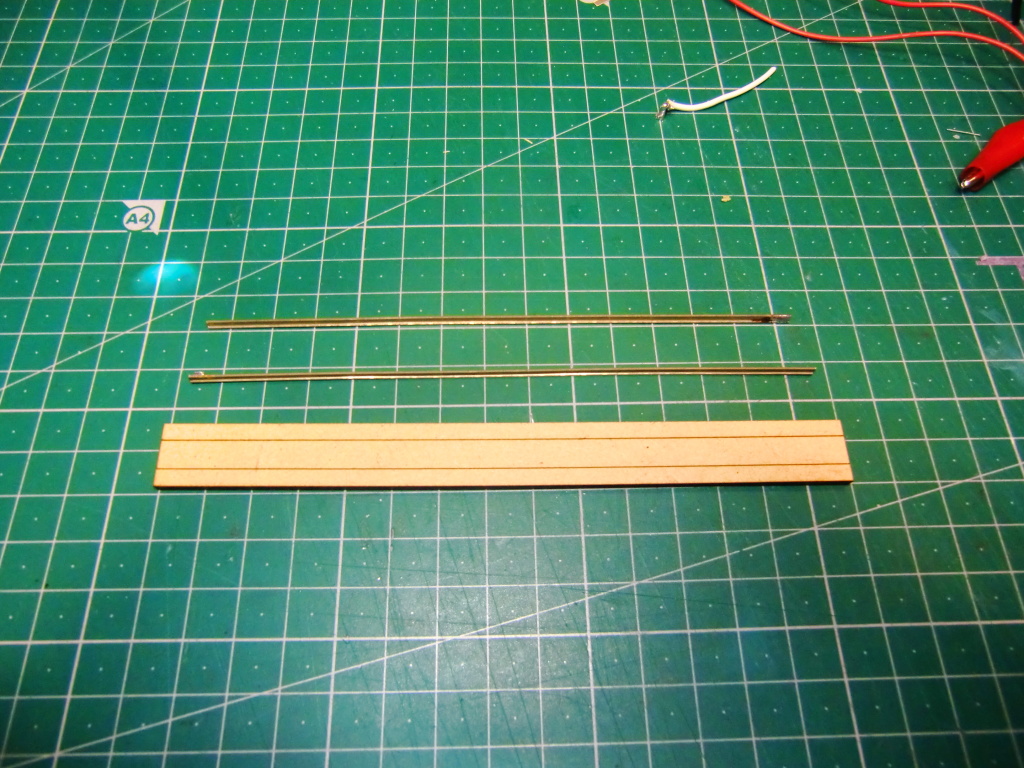

モーターシャフトとウォームギア内径の変換パイプを作る必要があります。「軸径:1.0 -> 1.5」

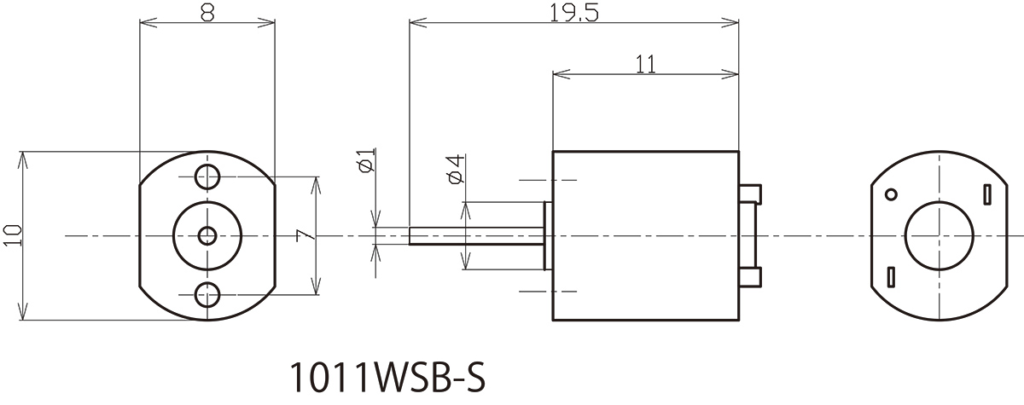

▼もう一つの選択

超小型モーターを調べる中で、ワールド工芸「#1011WSB-S」がサイズ的には入りそうです。上記のモーターが難しい場合は、こちらのモーターも選択肢に入れておきます。

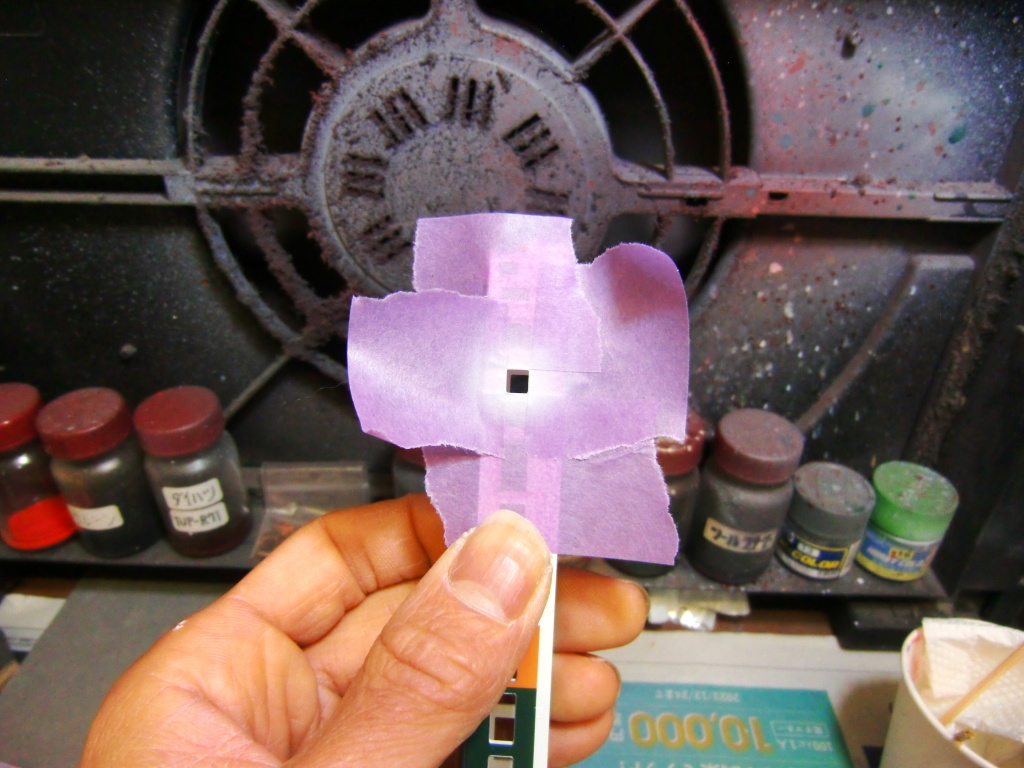

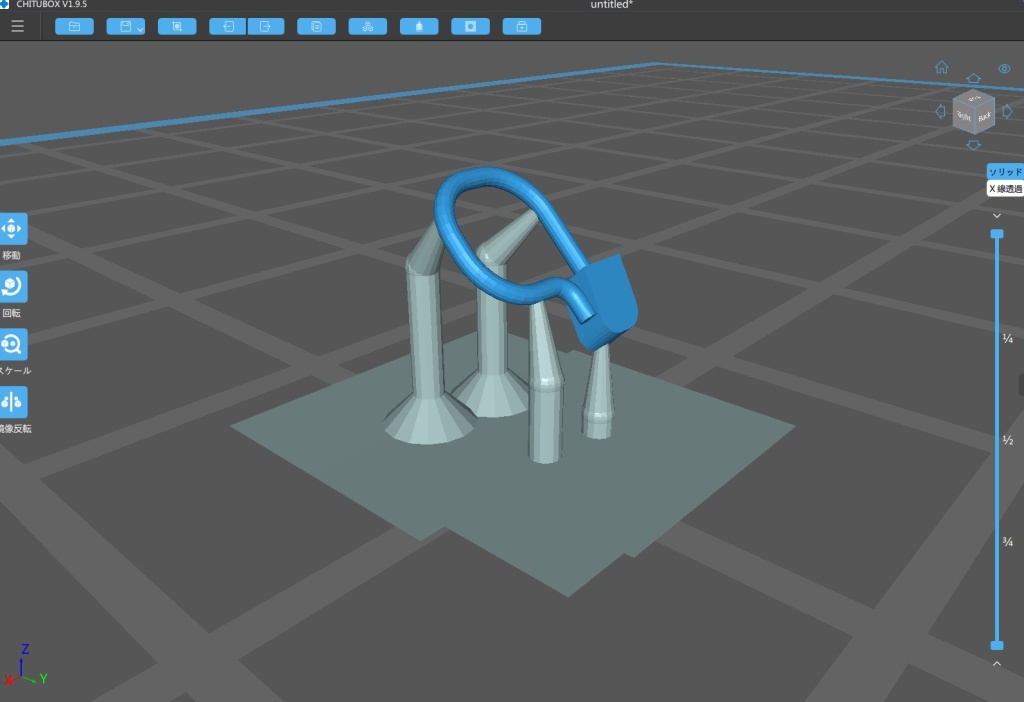

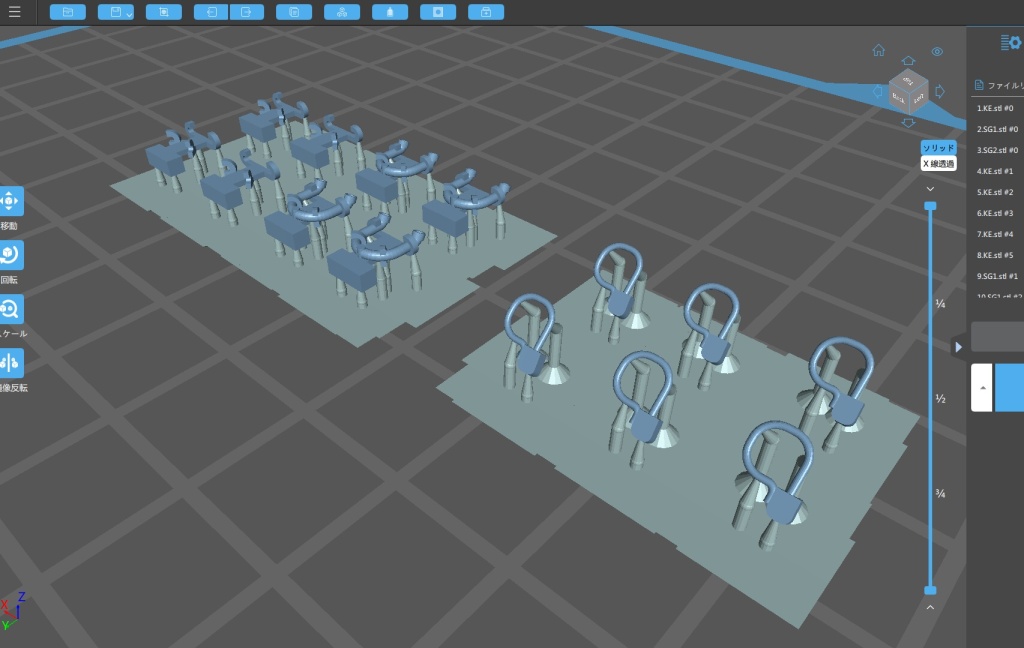

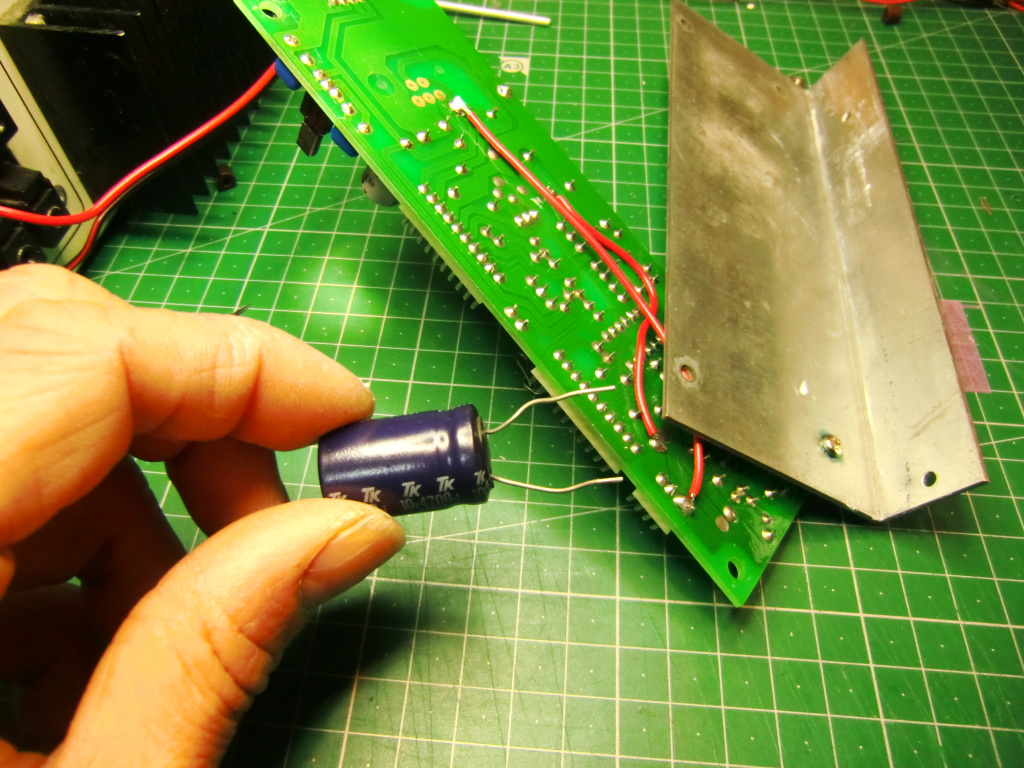

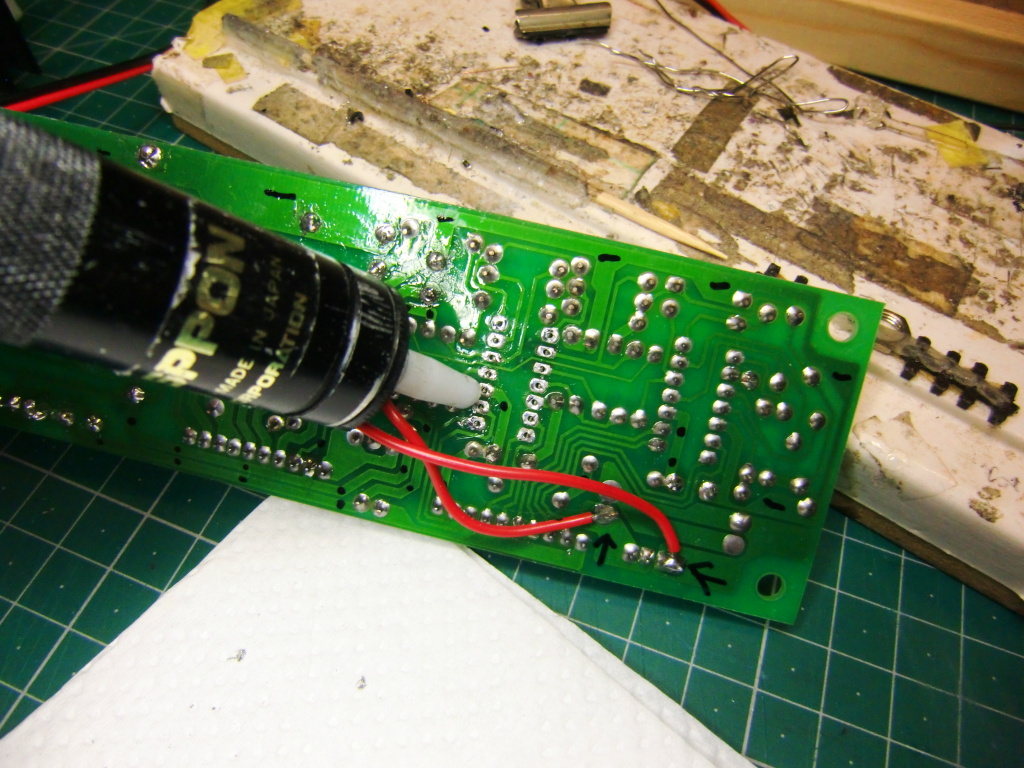

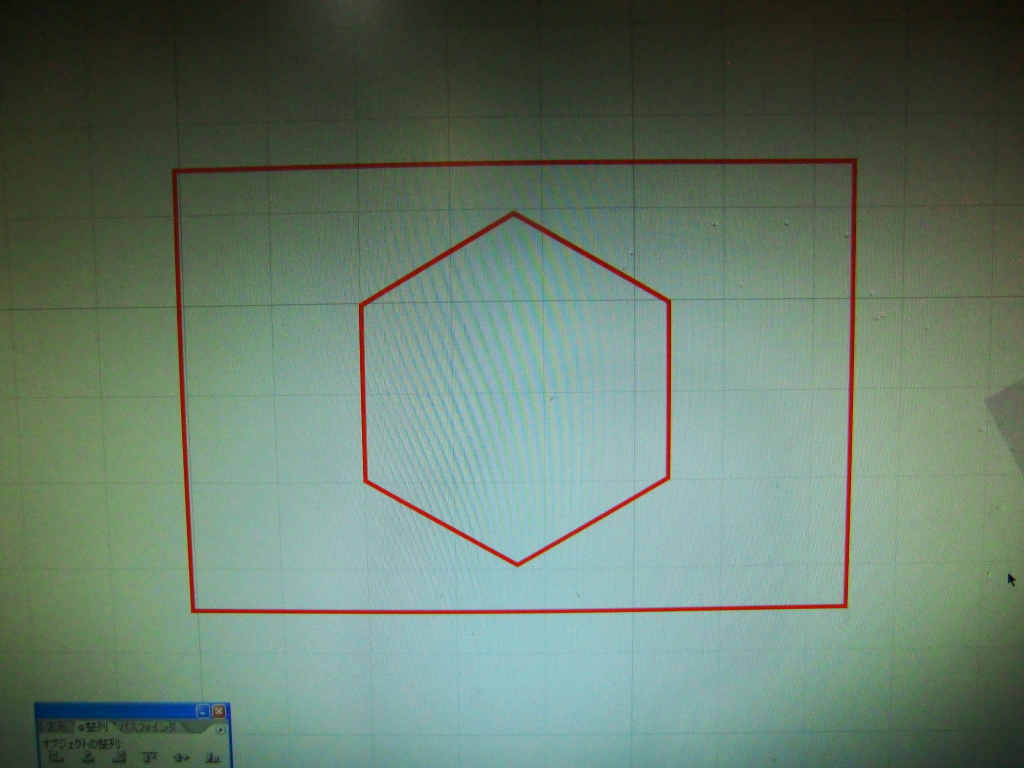

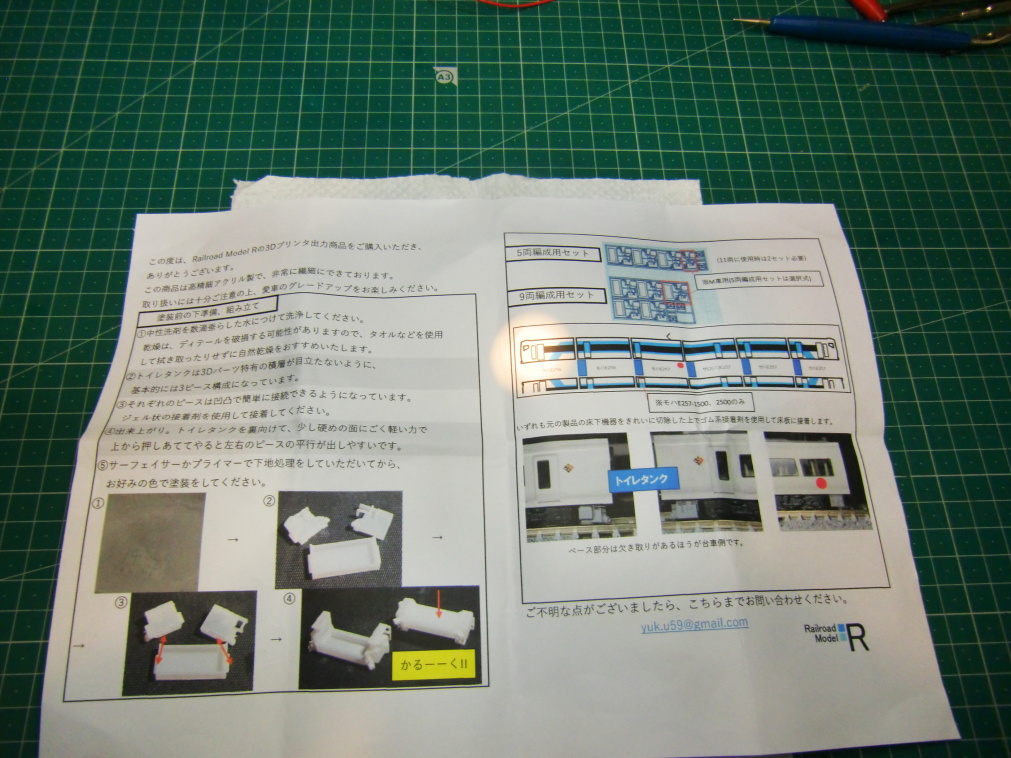

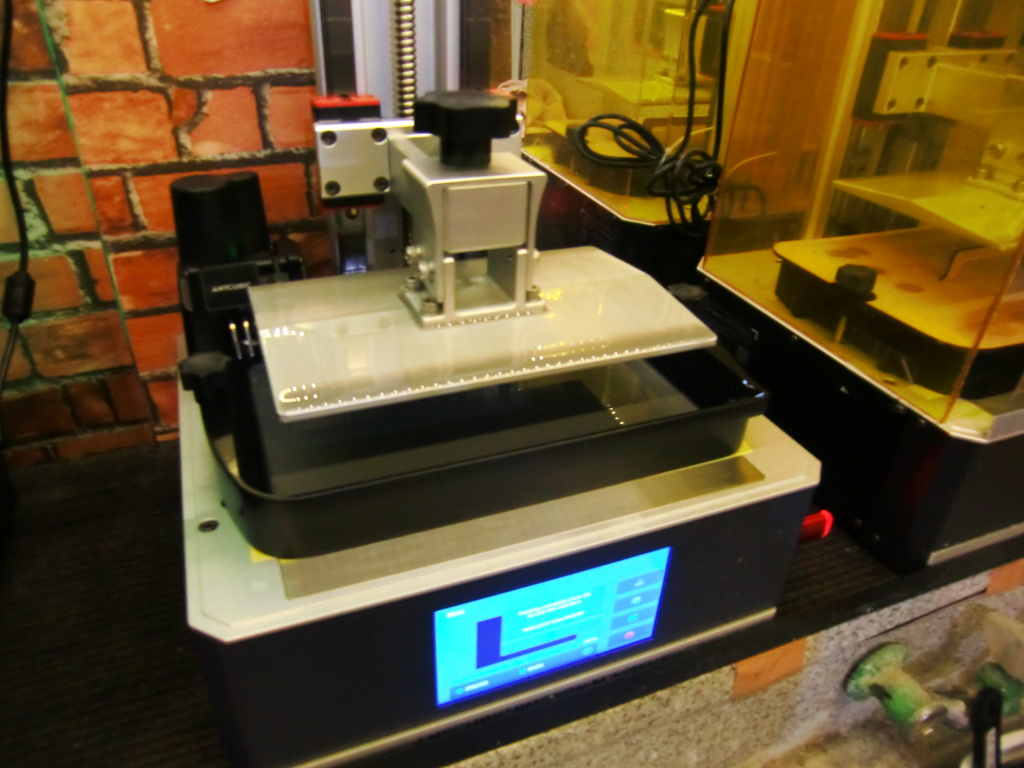

3Dプリンターで「外形:1.5mm/内径:1mm」のパイプを作ります。

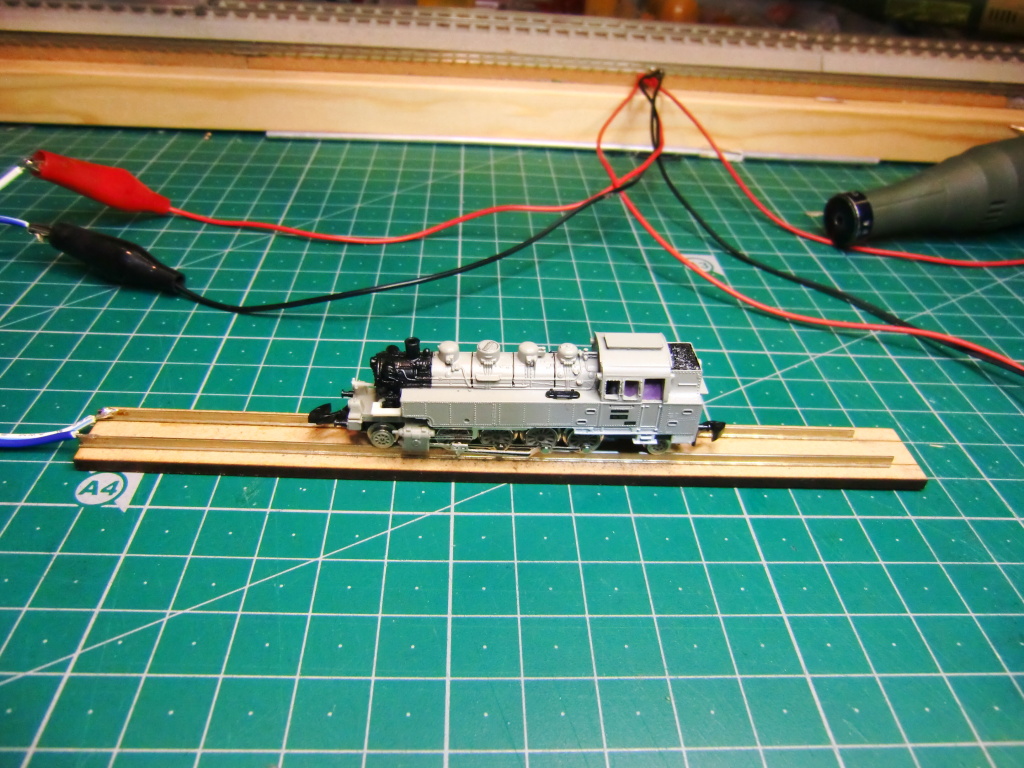

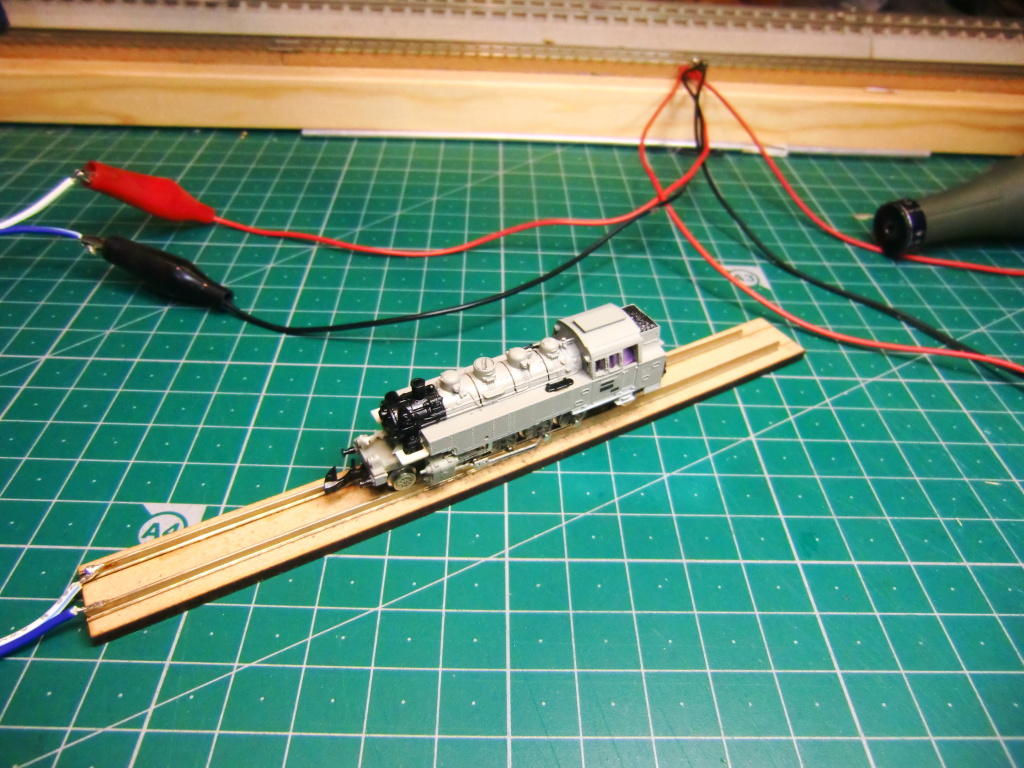

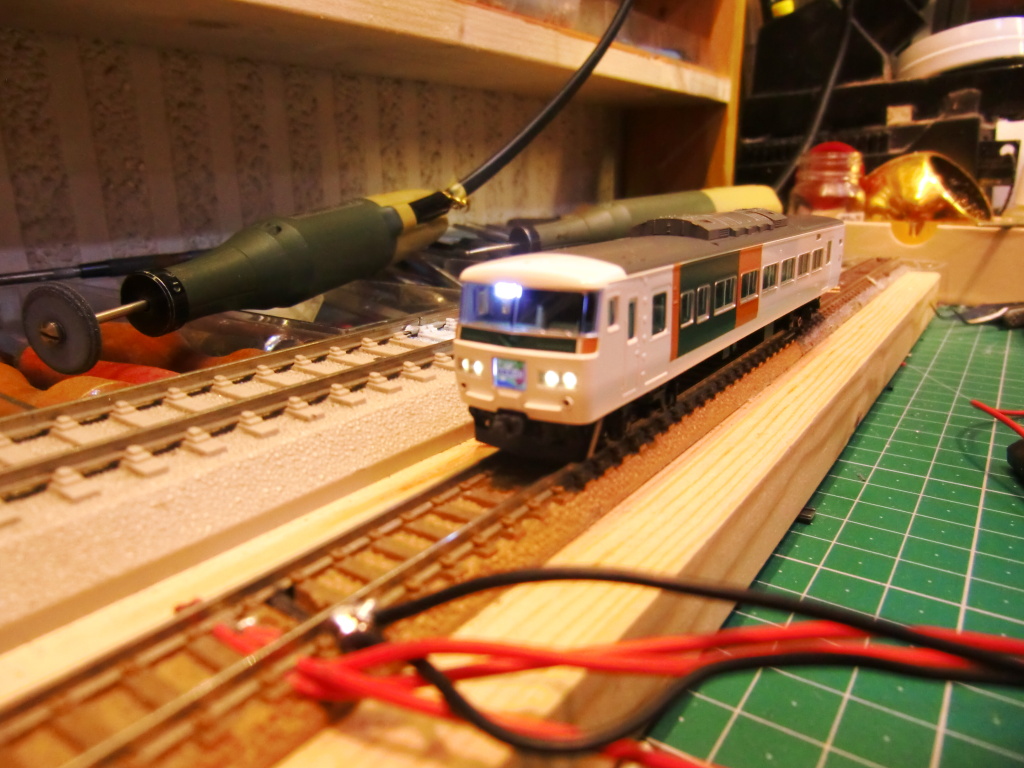

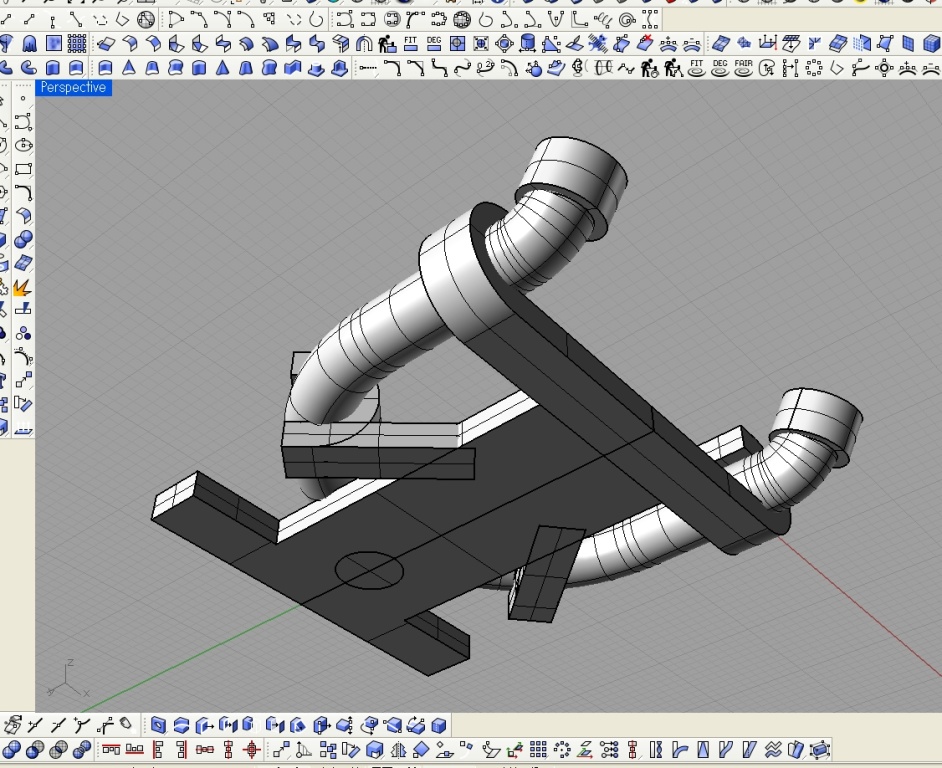

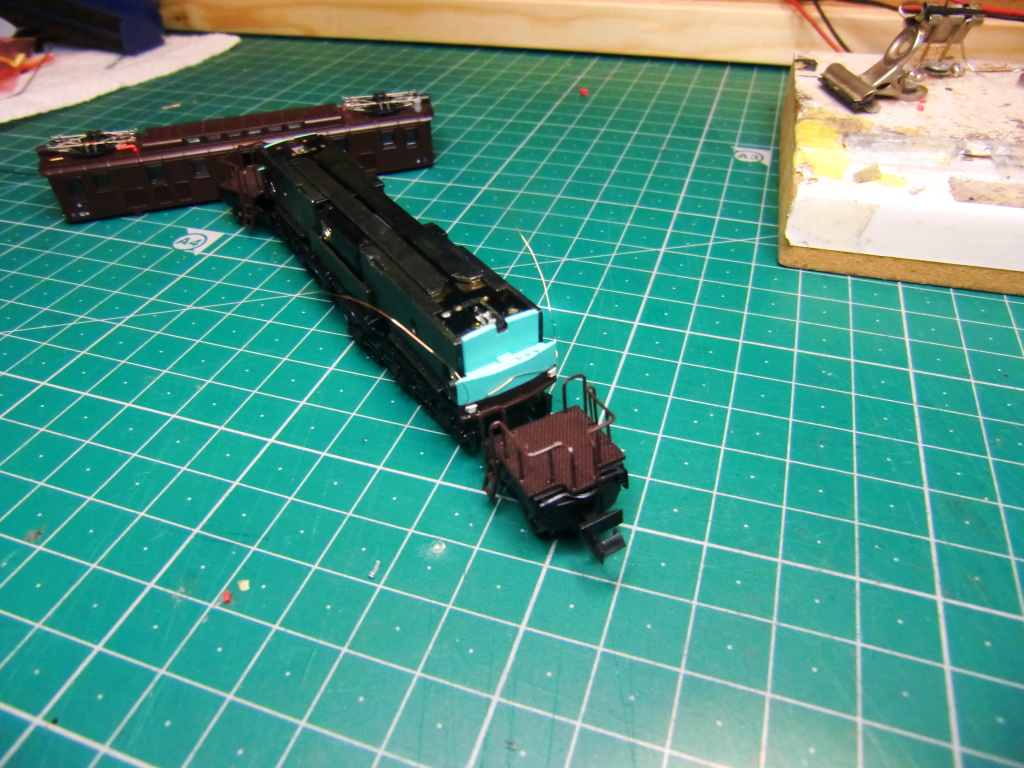

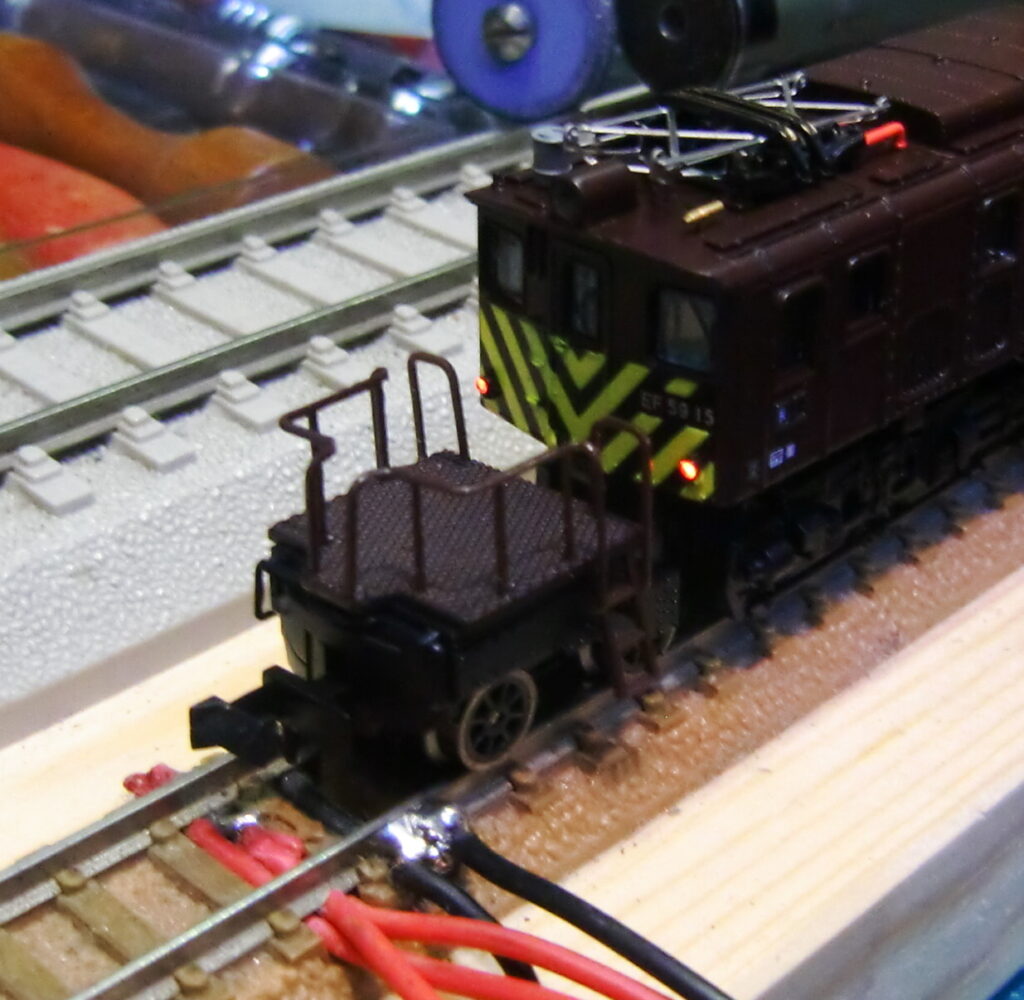

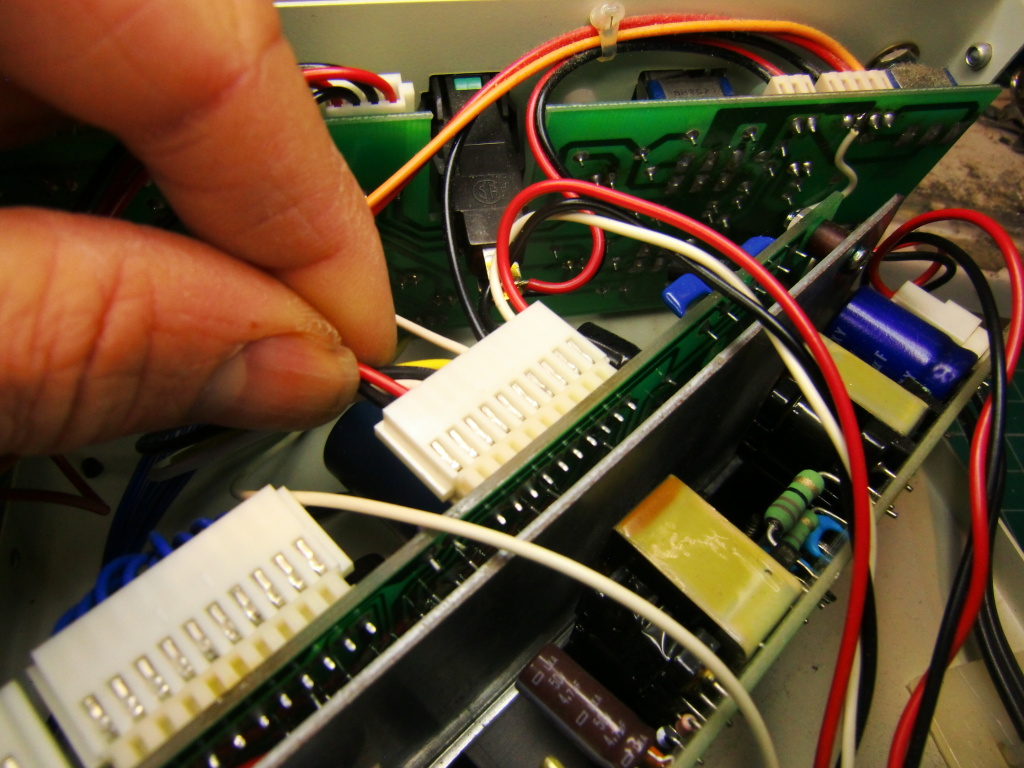

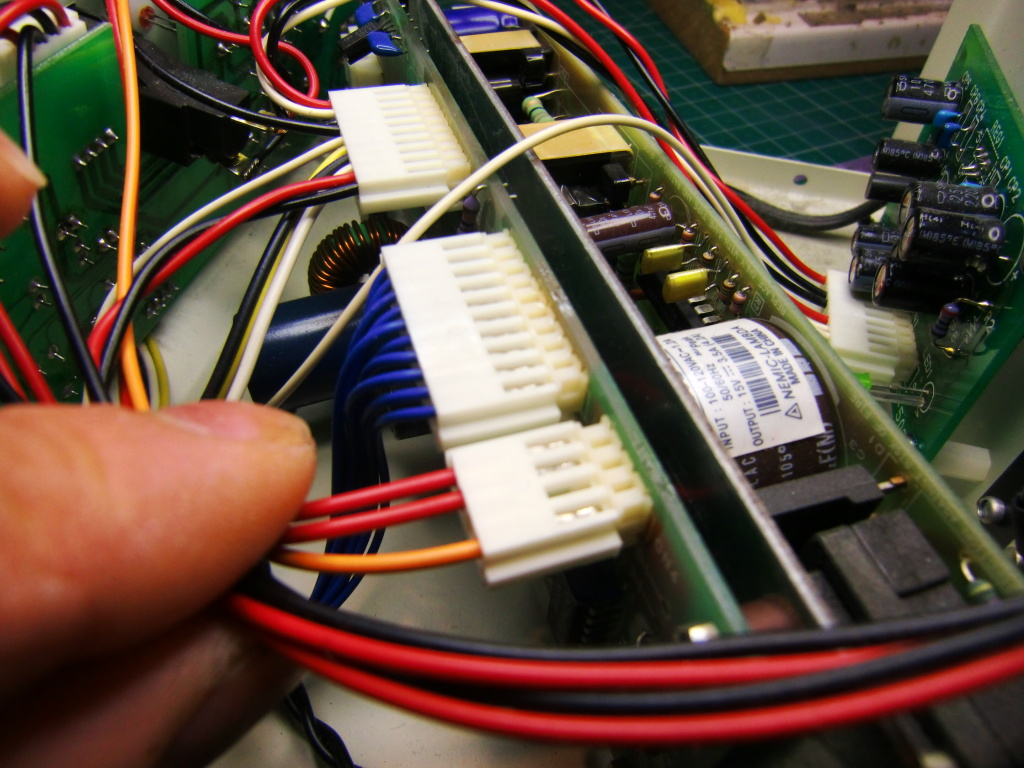

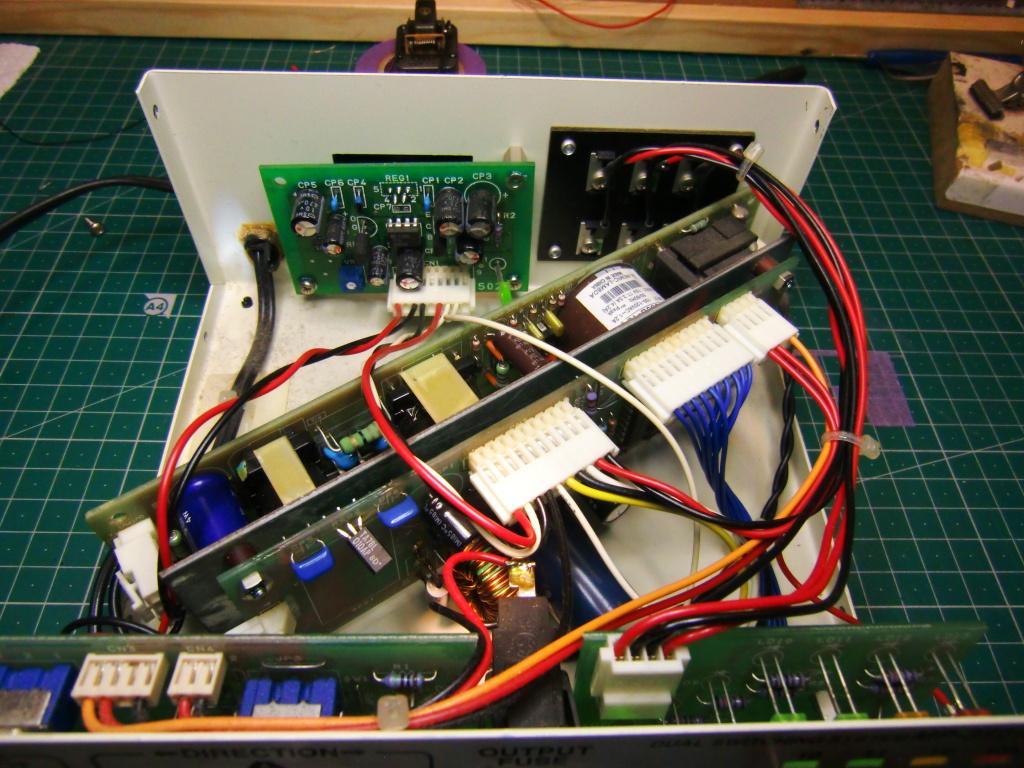

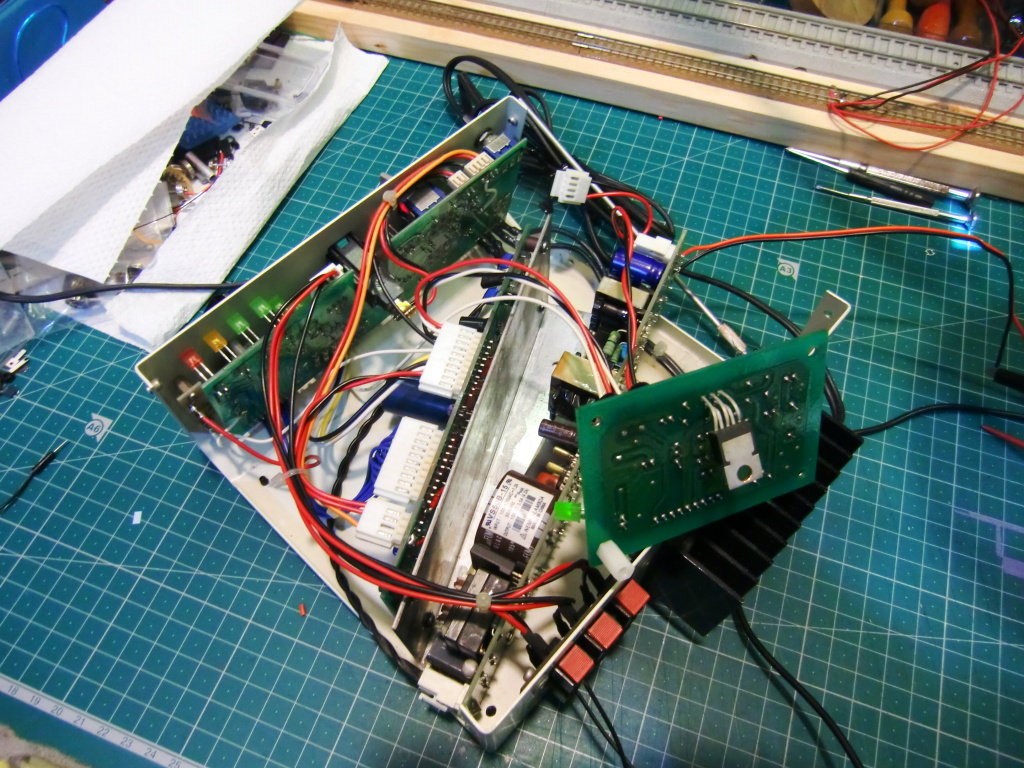

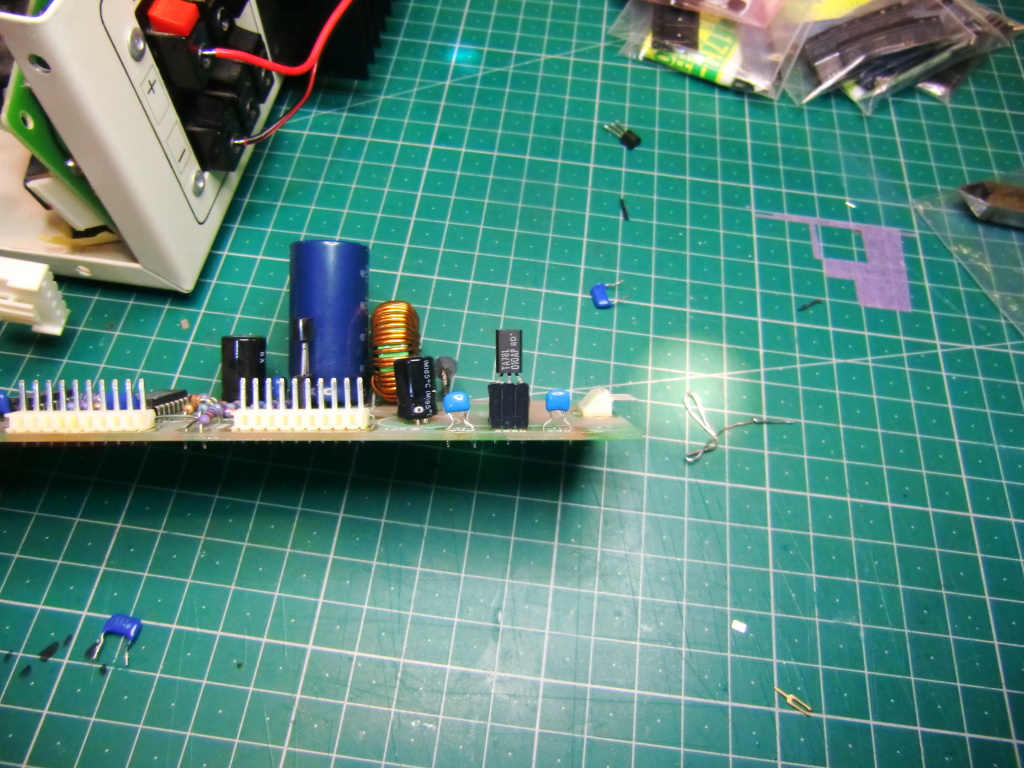

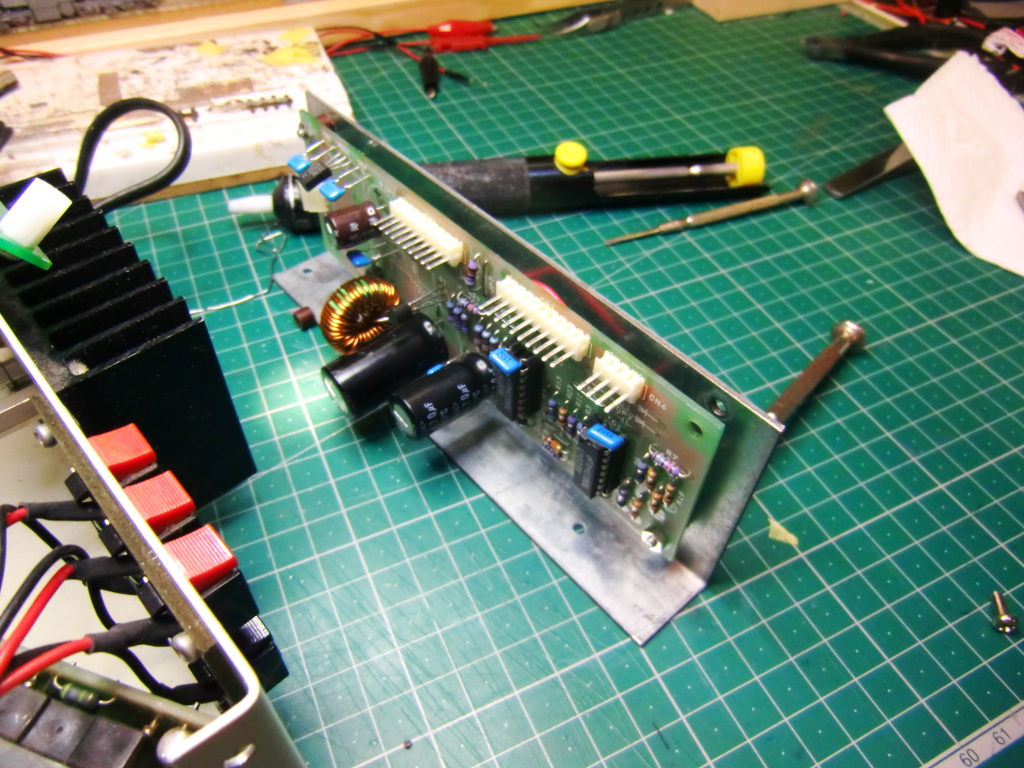

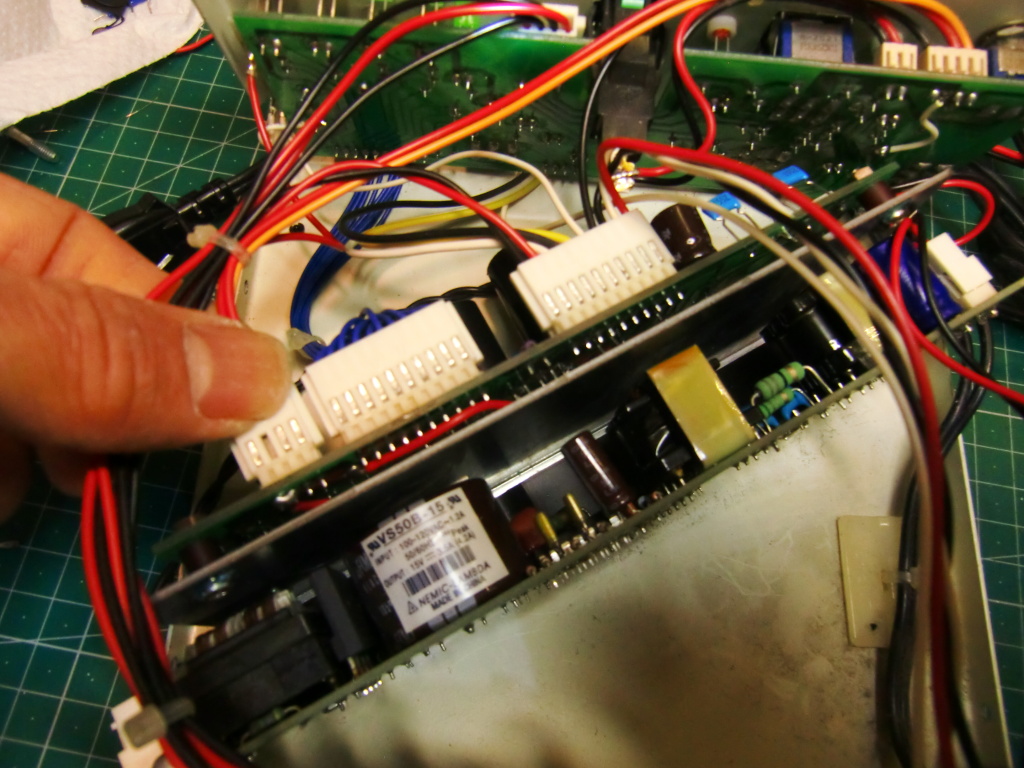

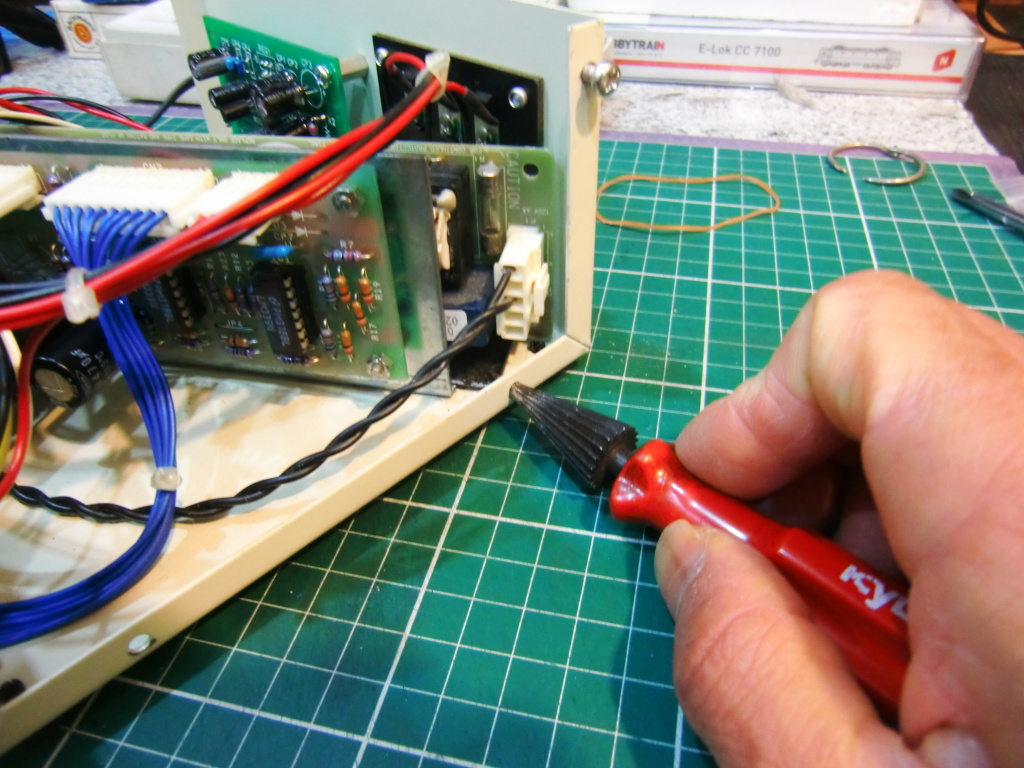

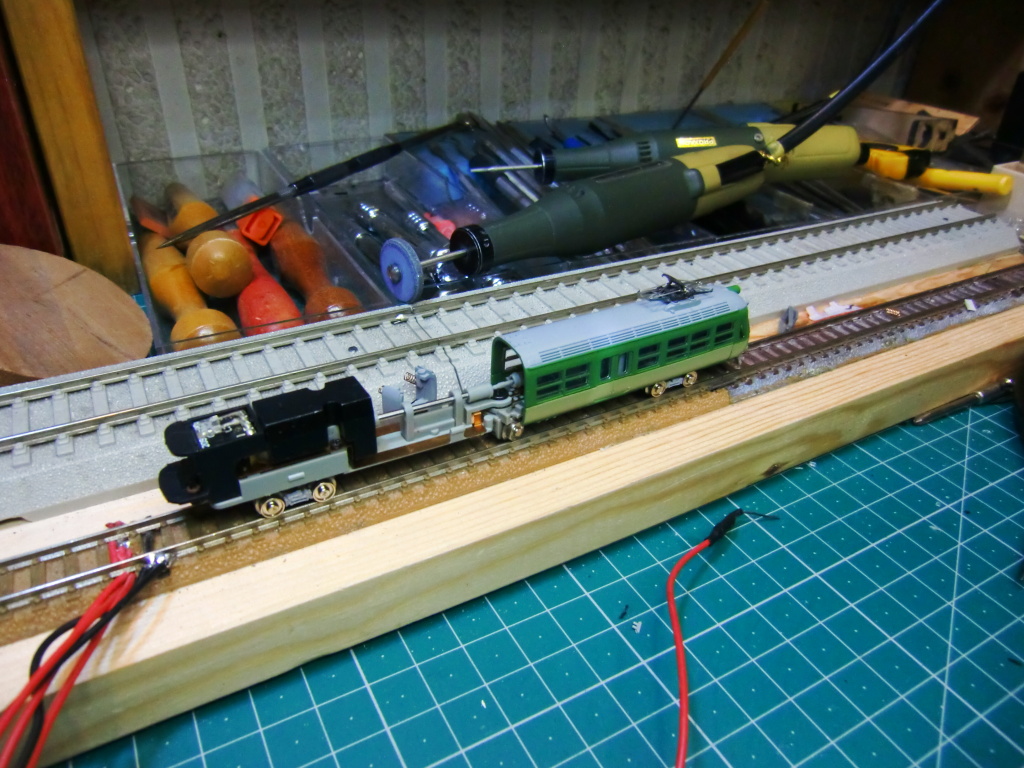

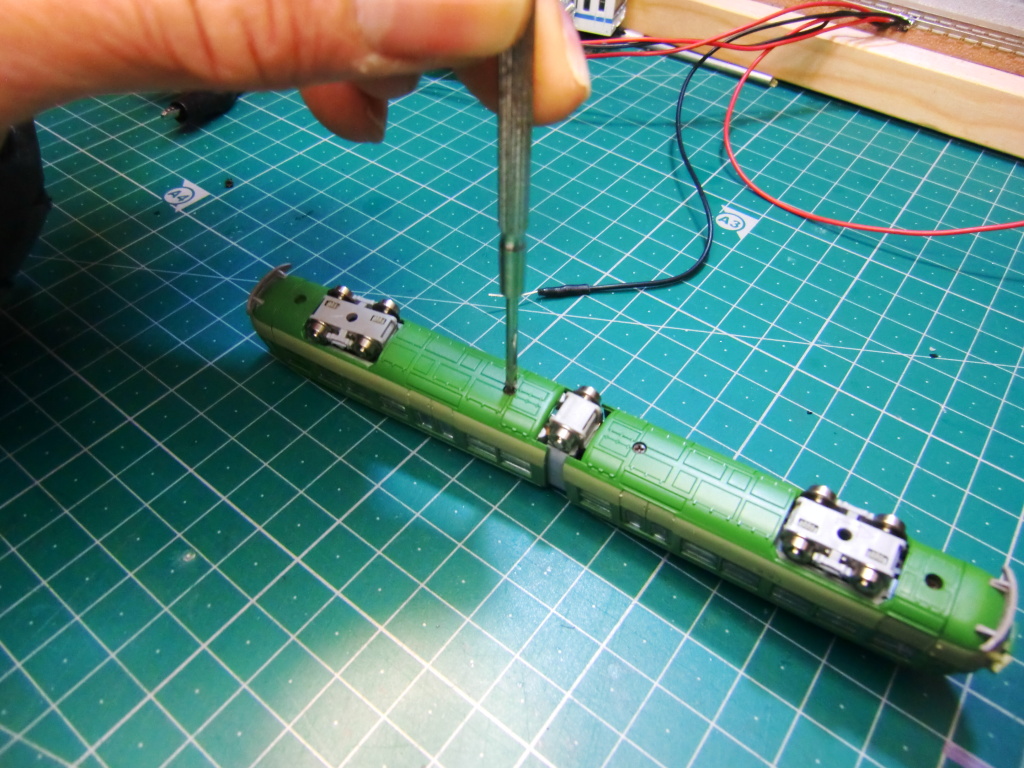

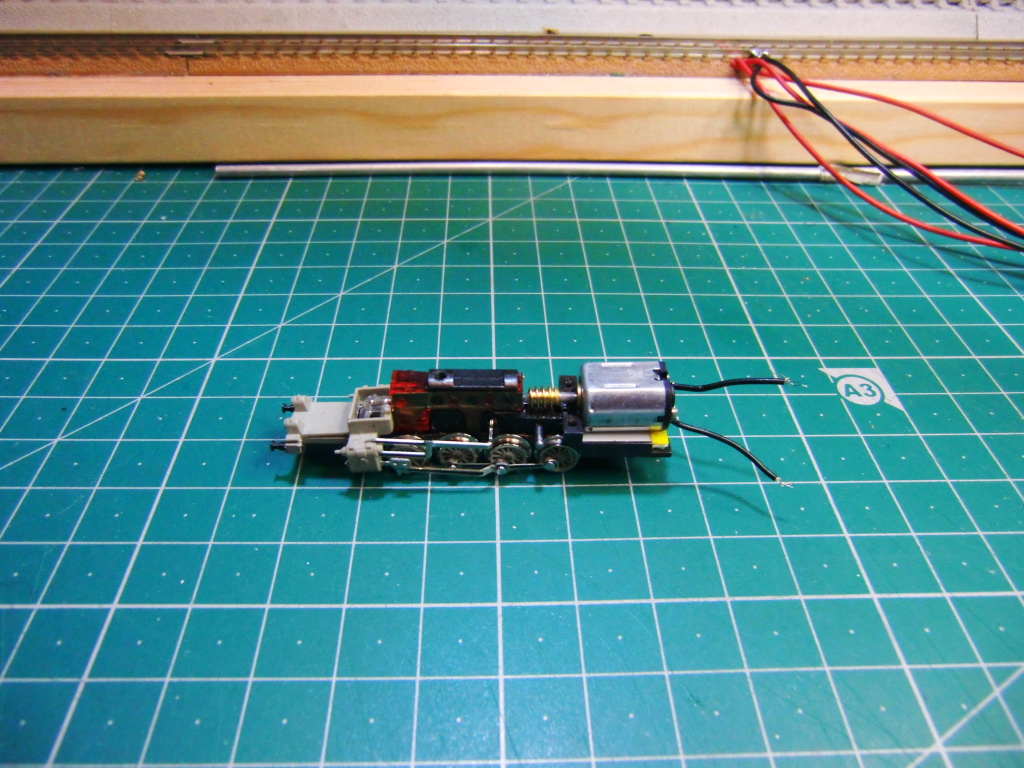

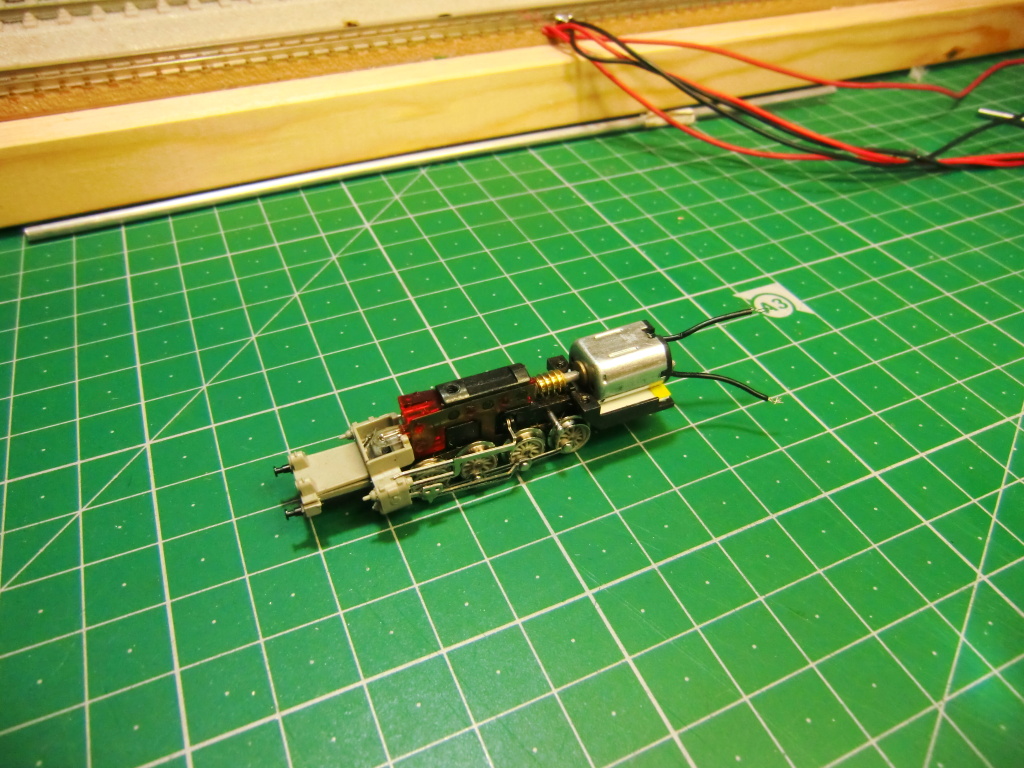

なお、ここまで小さいウォームギアは当店のストックにはなかったため、知り合いのお店さんより数個ほど分けていただきました。モーターについては、ワールド工芸と同等サイズのものが1つ見つかりましたので、そちらを使います。それでは早速組み込んでテストしてみます。

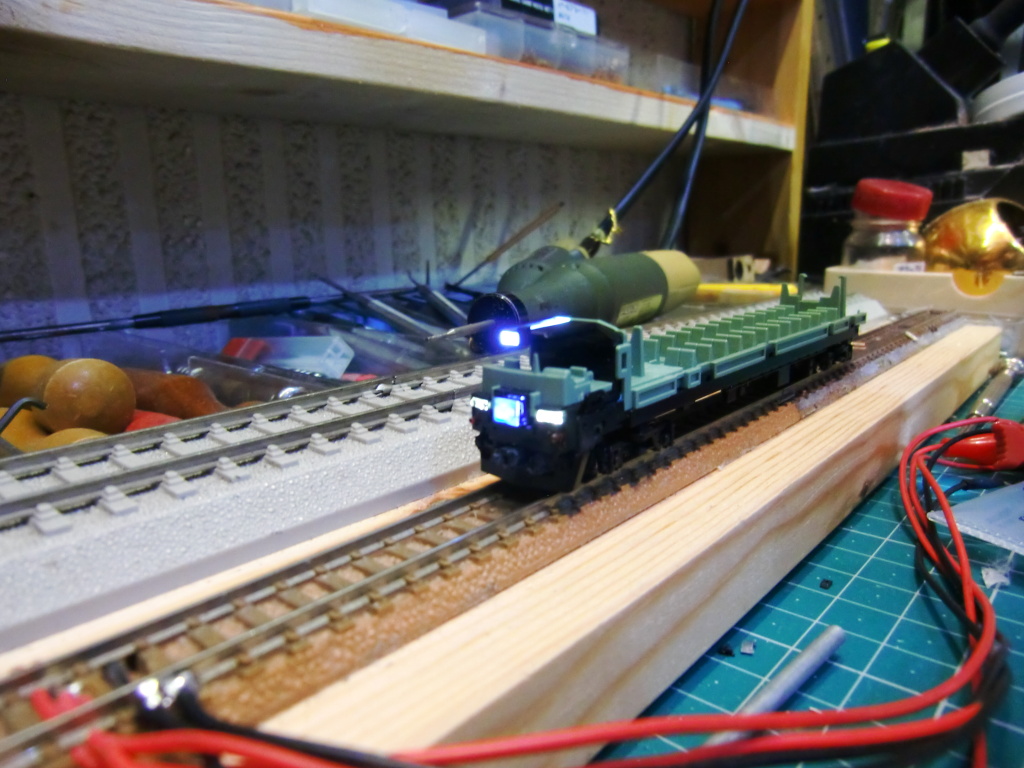

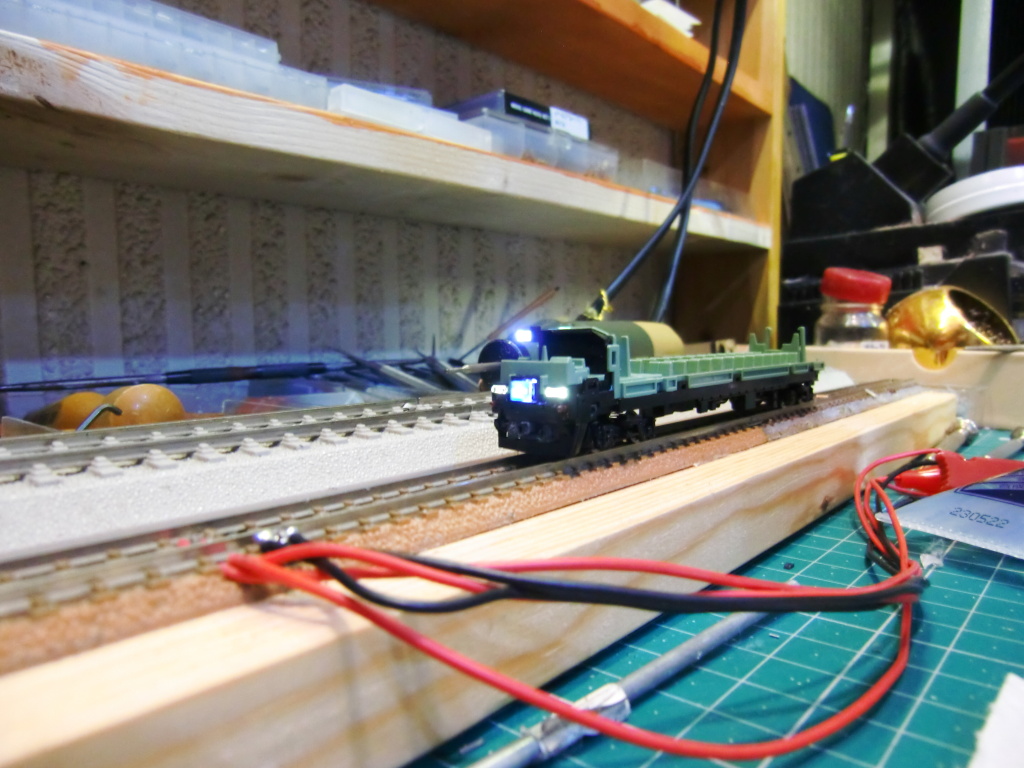

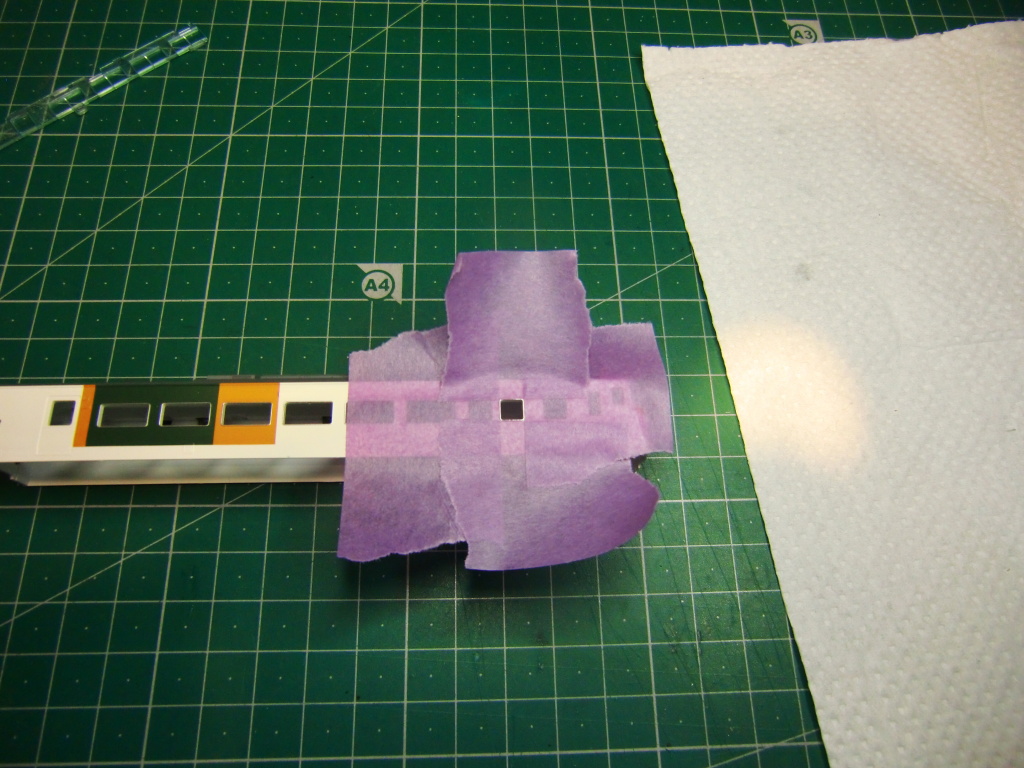

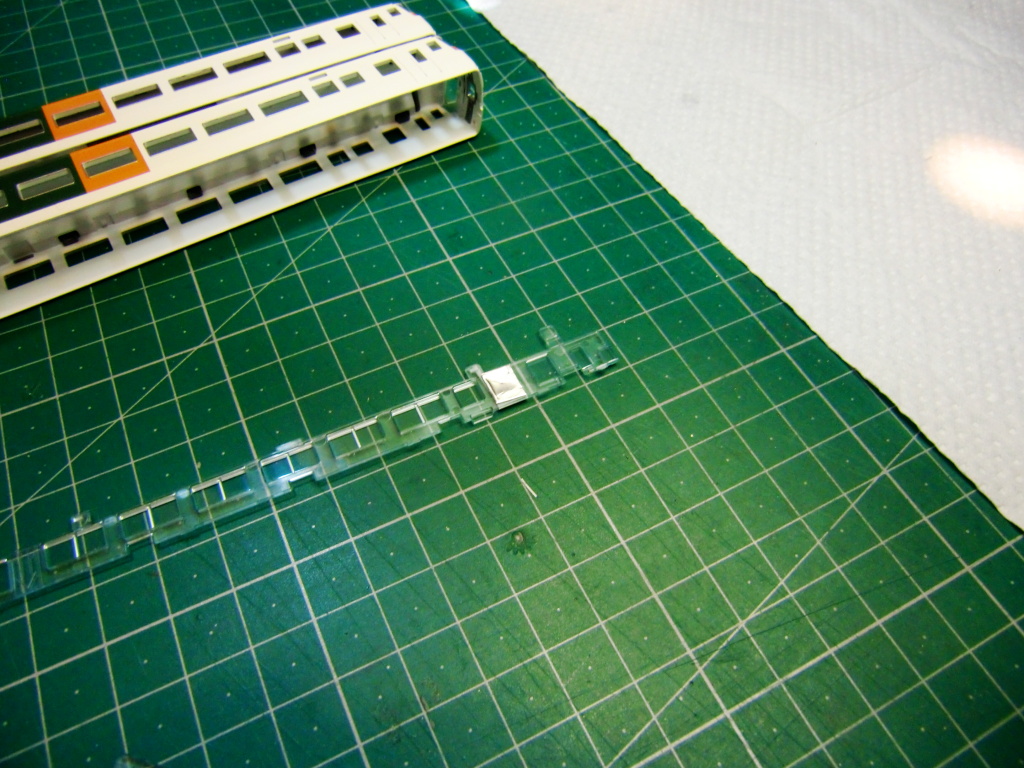

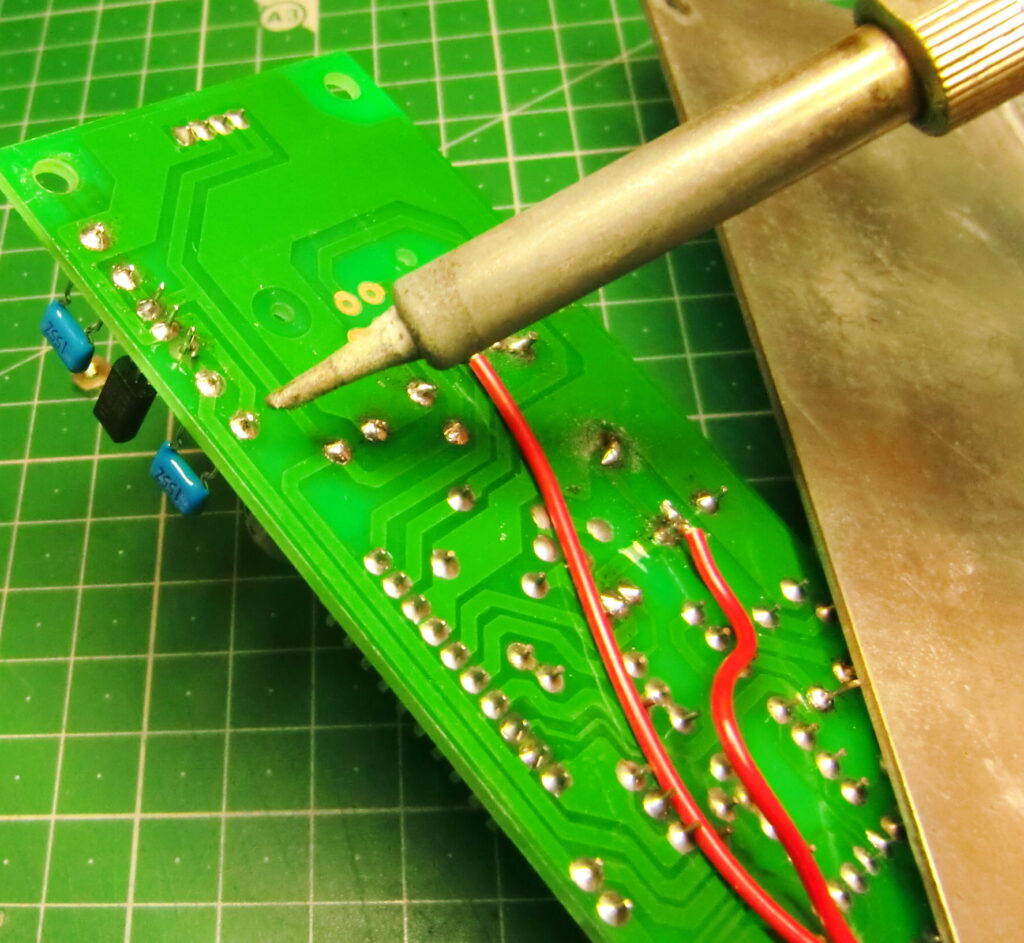

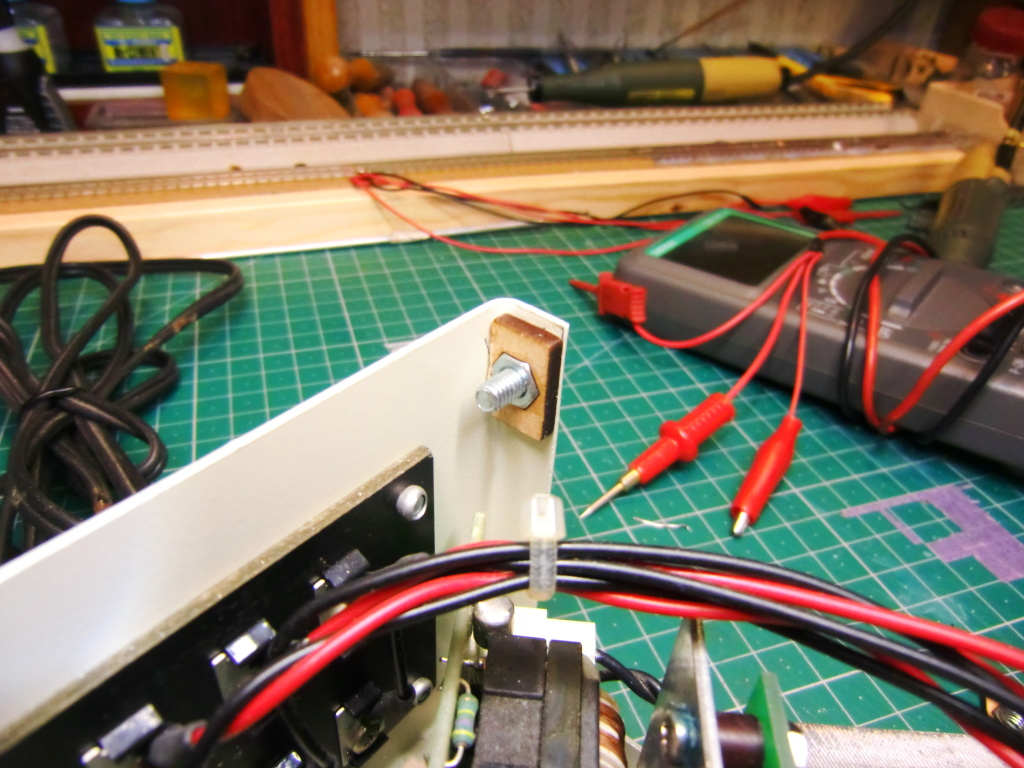

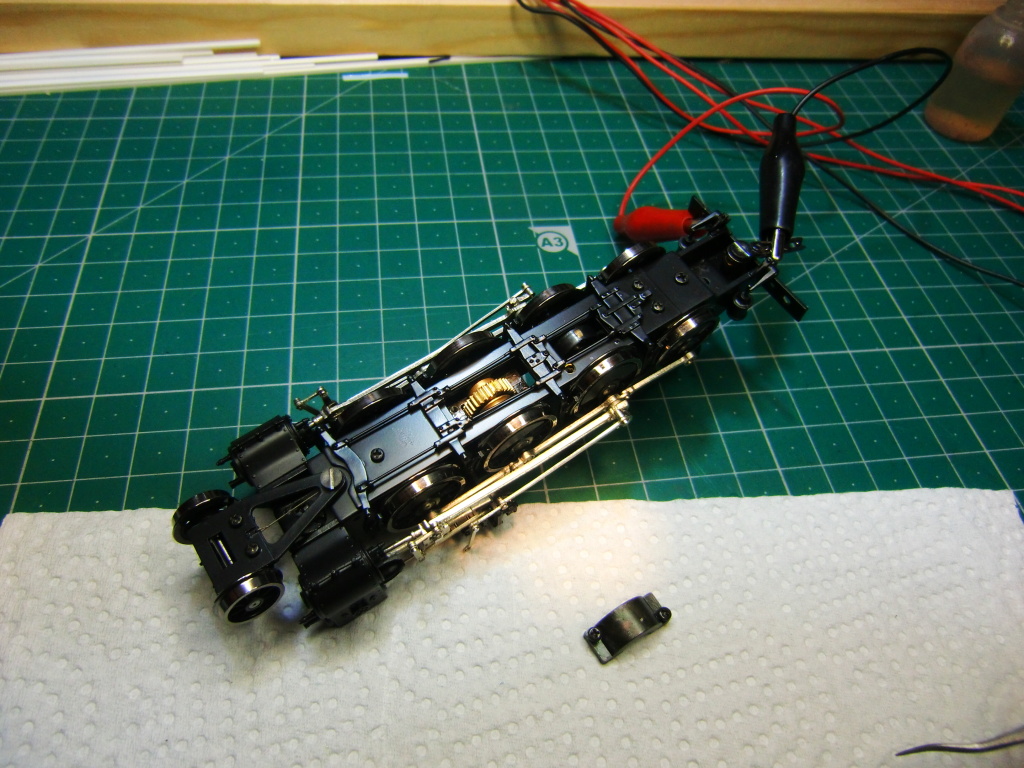

中間の伝達ギアとの絶妙な高さ調整が求められます。わずかにずれると抵抗が大きくなりスムーズに回らなくなるので、ここでもしっかり時間をかけていきます。

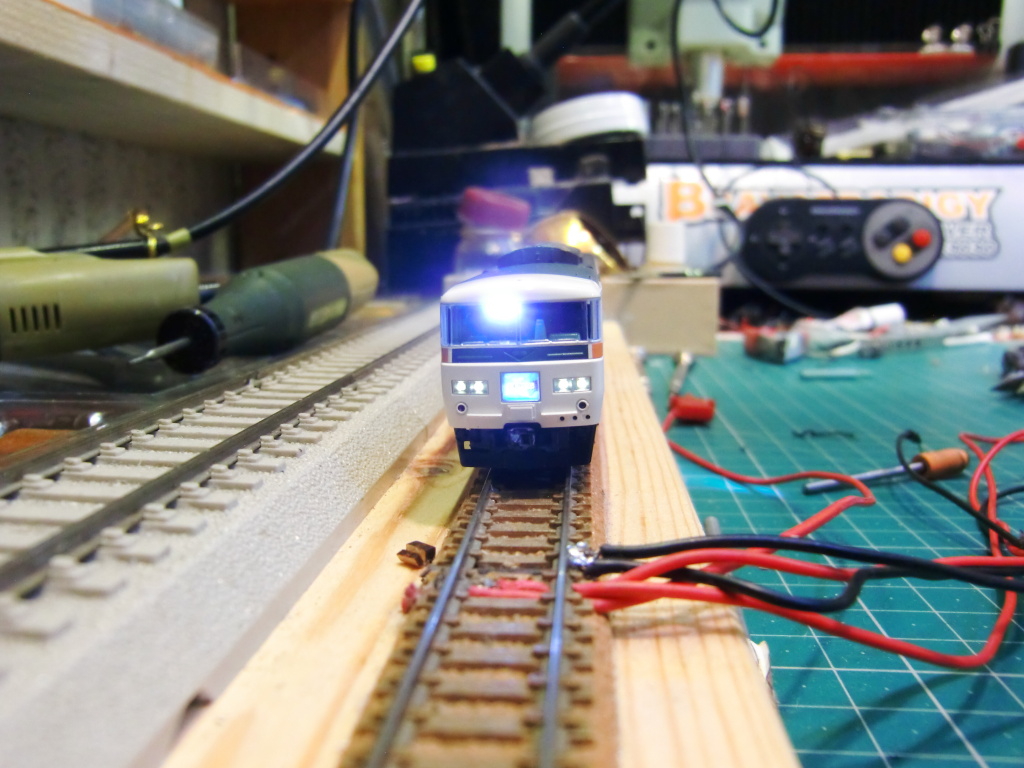

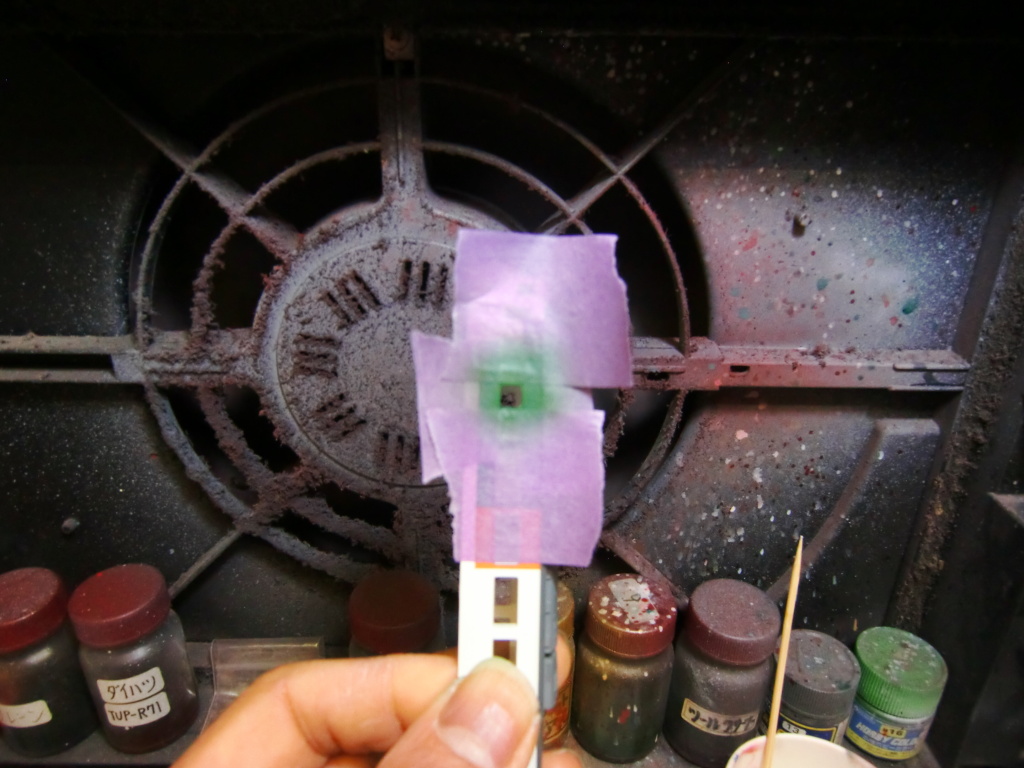

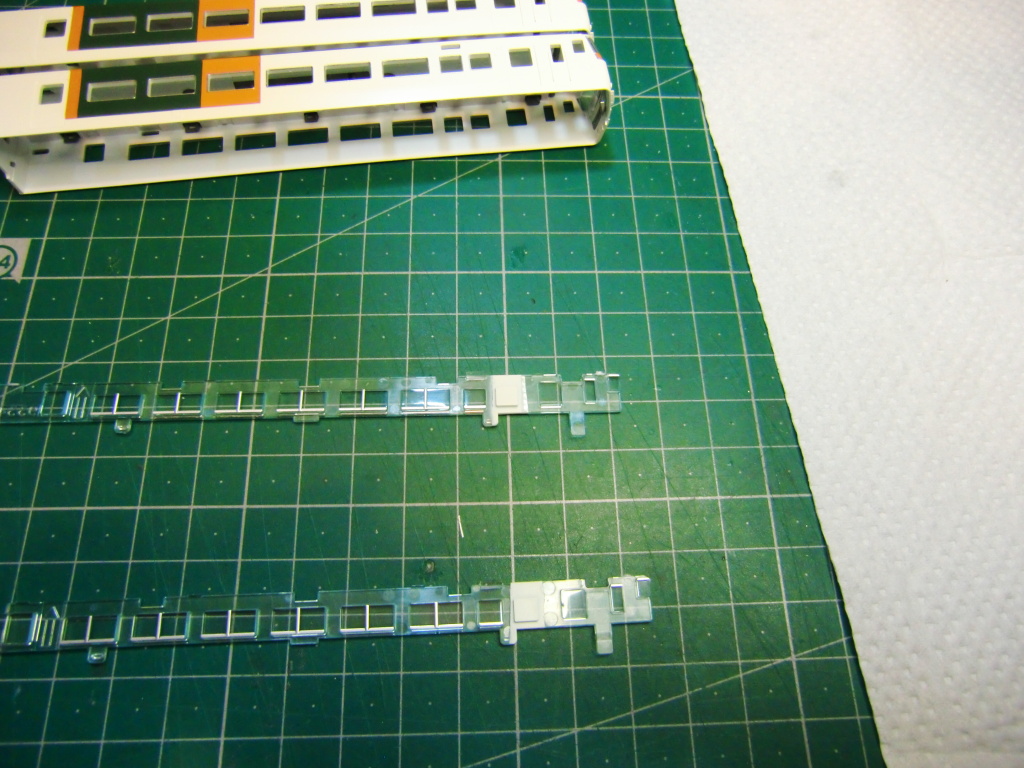

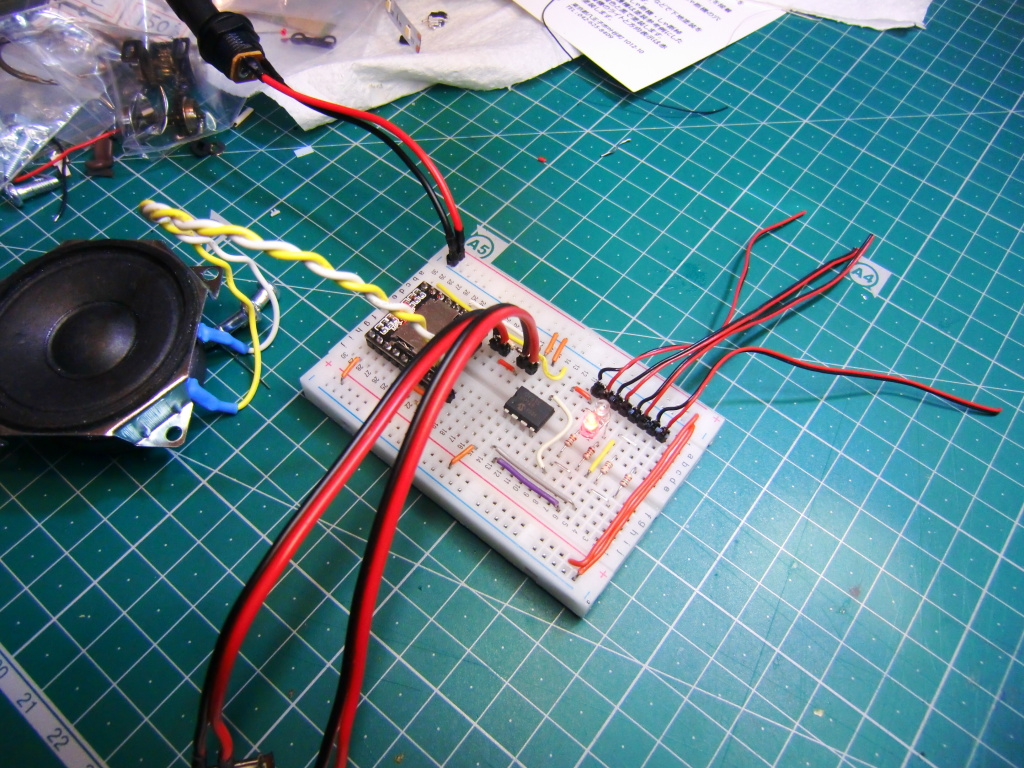

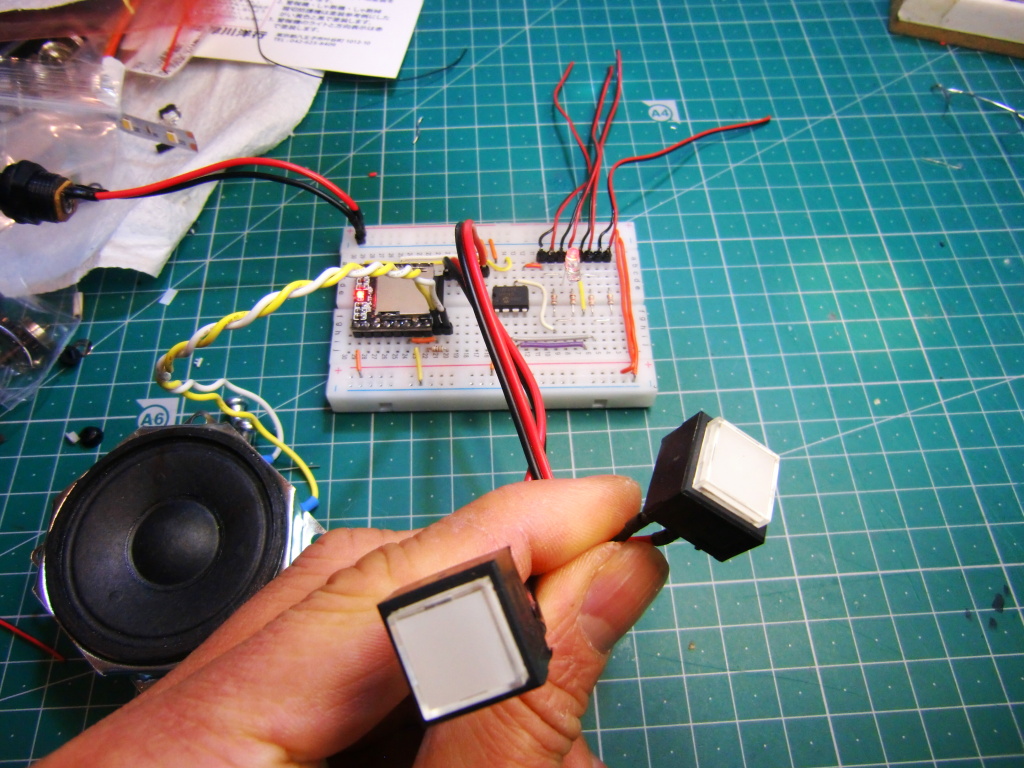

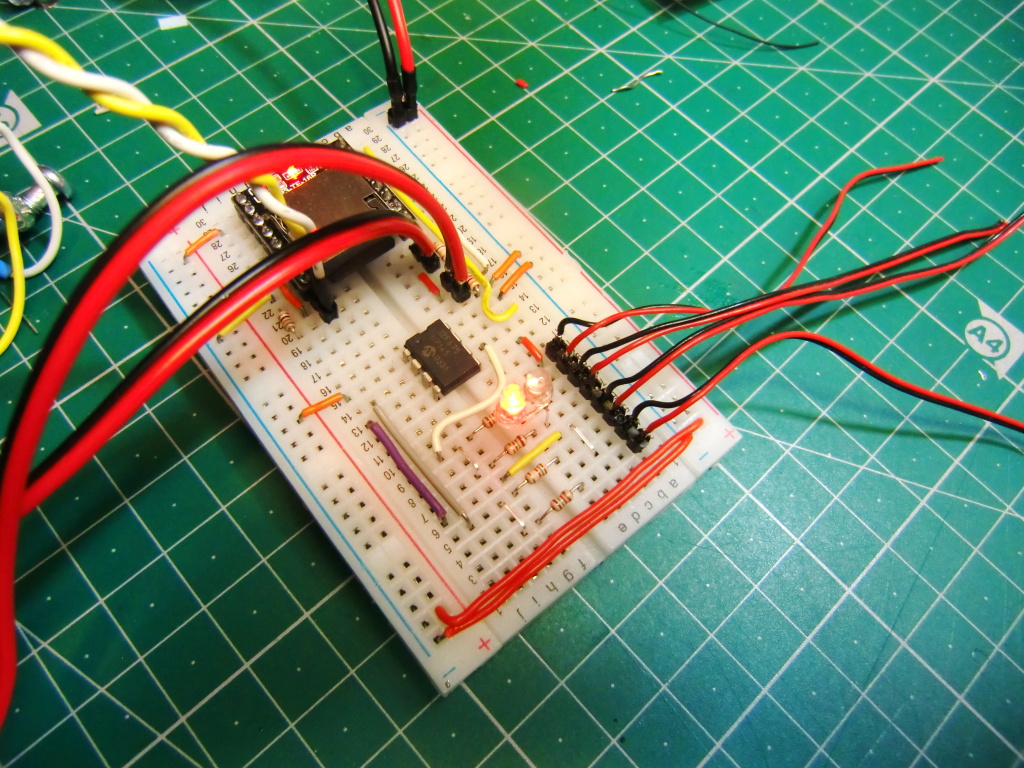

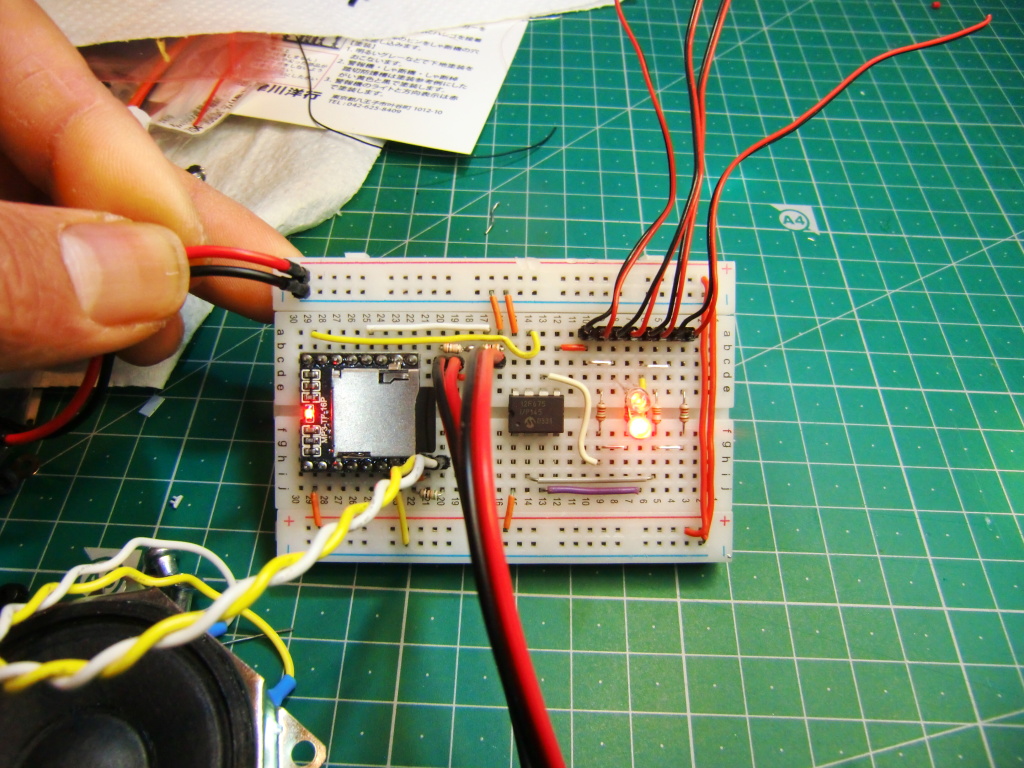

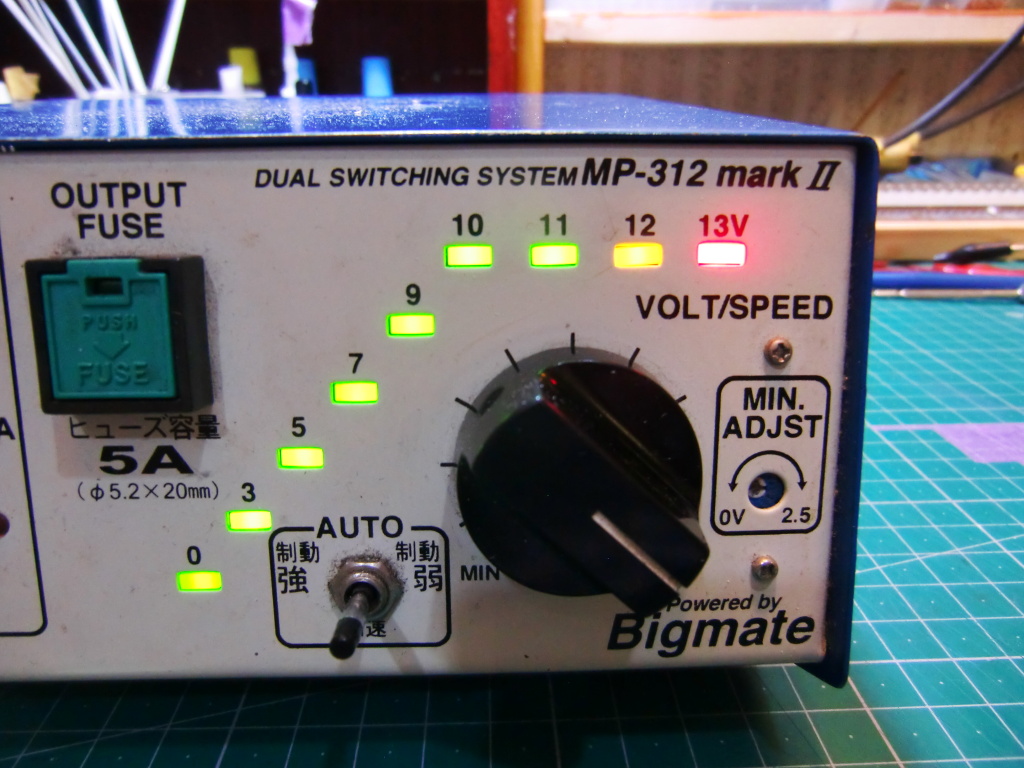

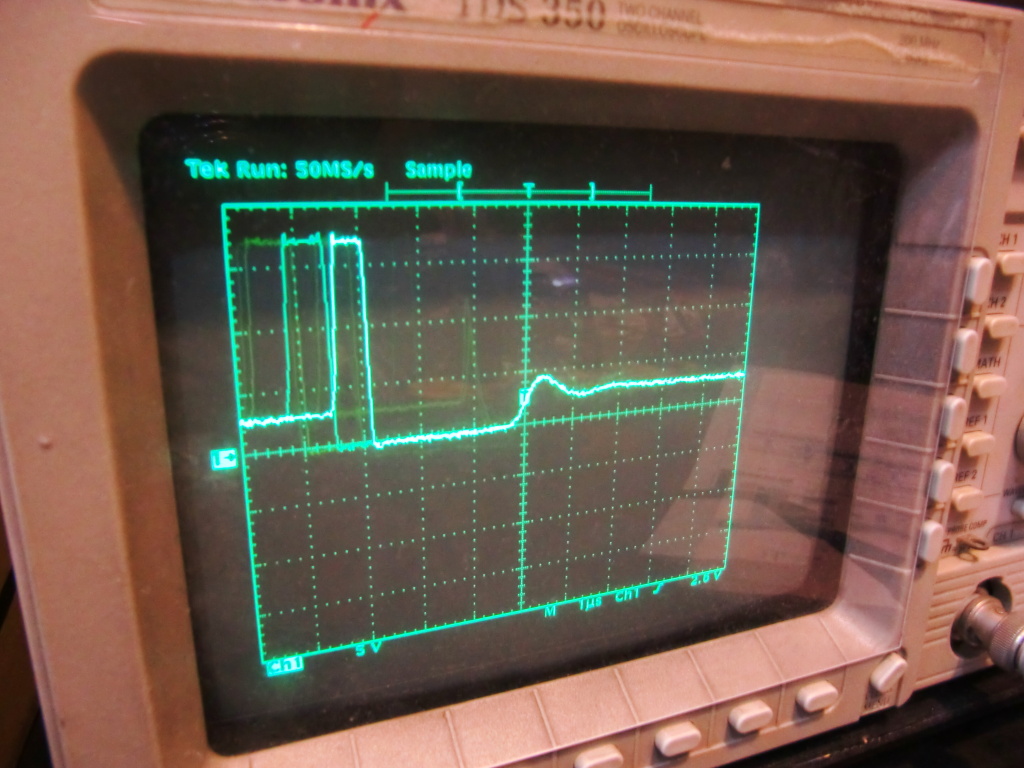

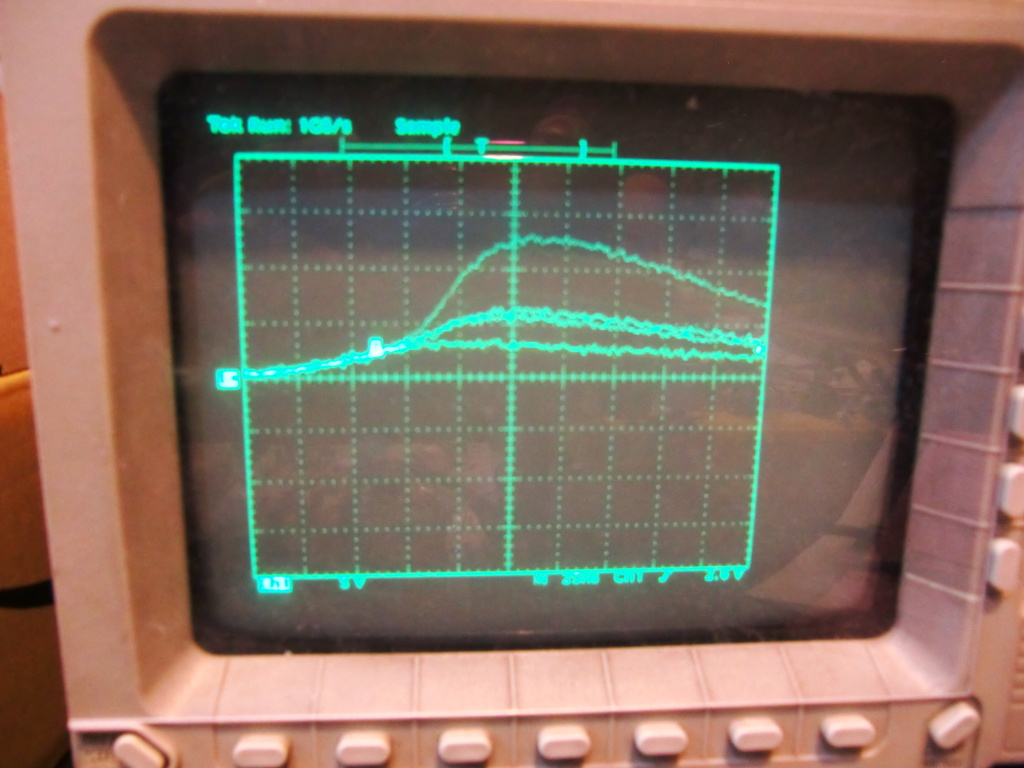

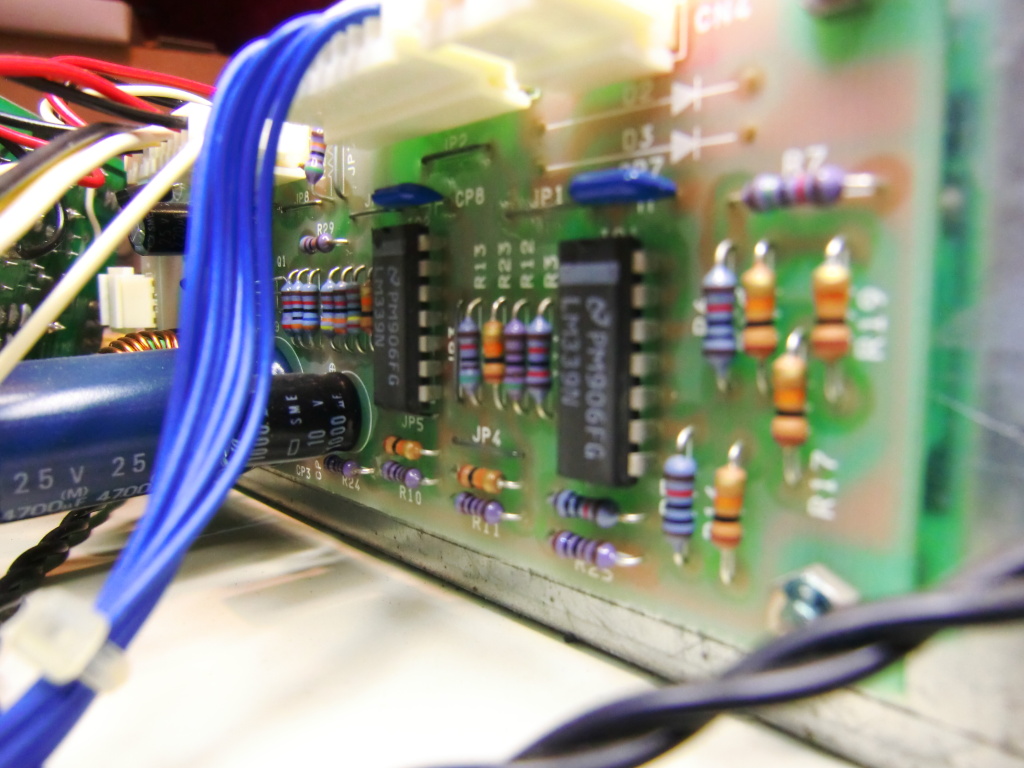

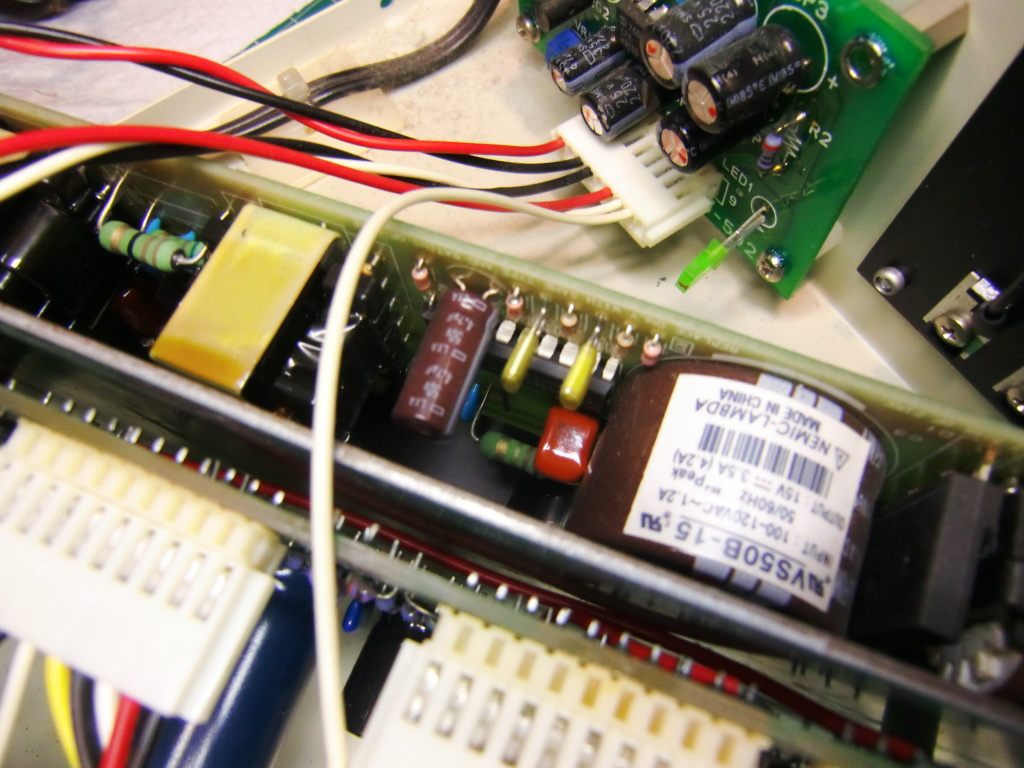

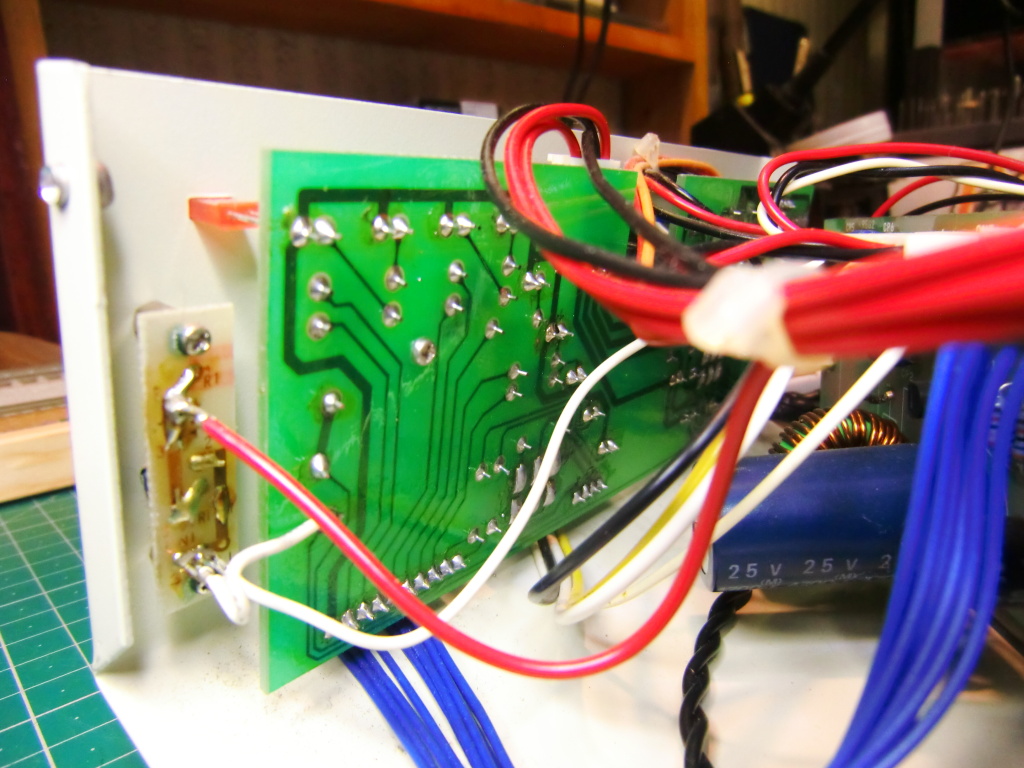

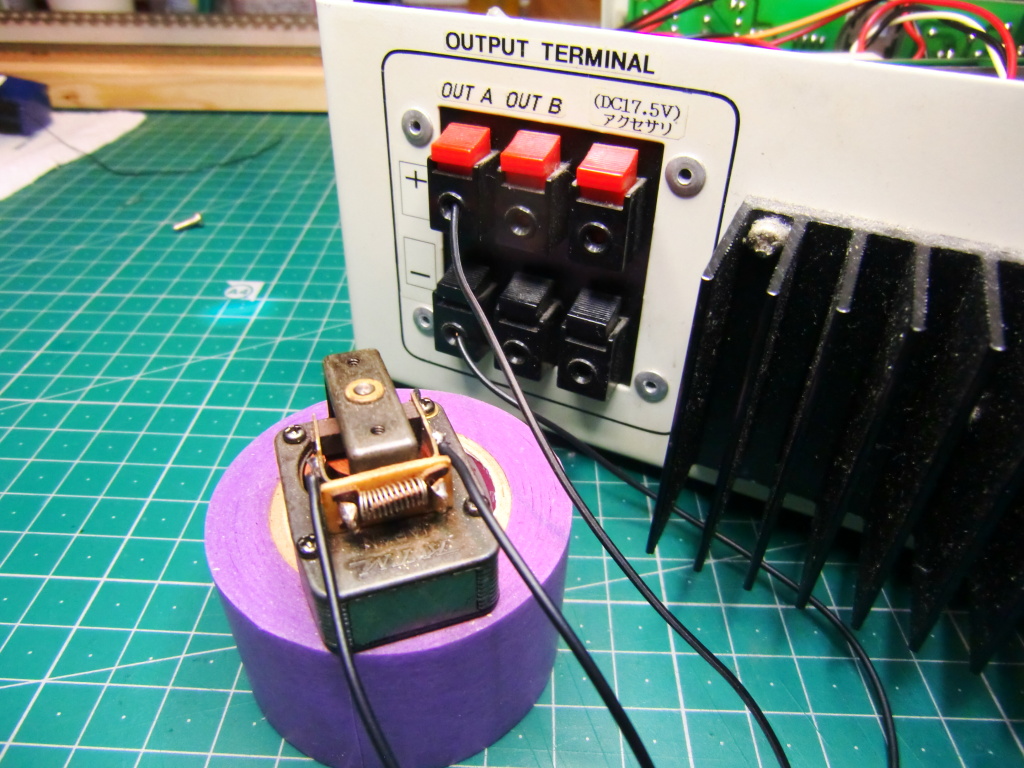

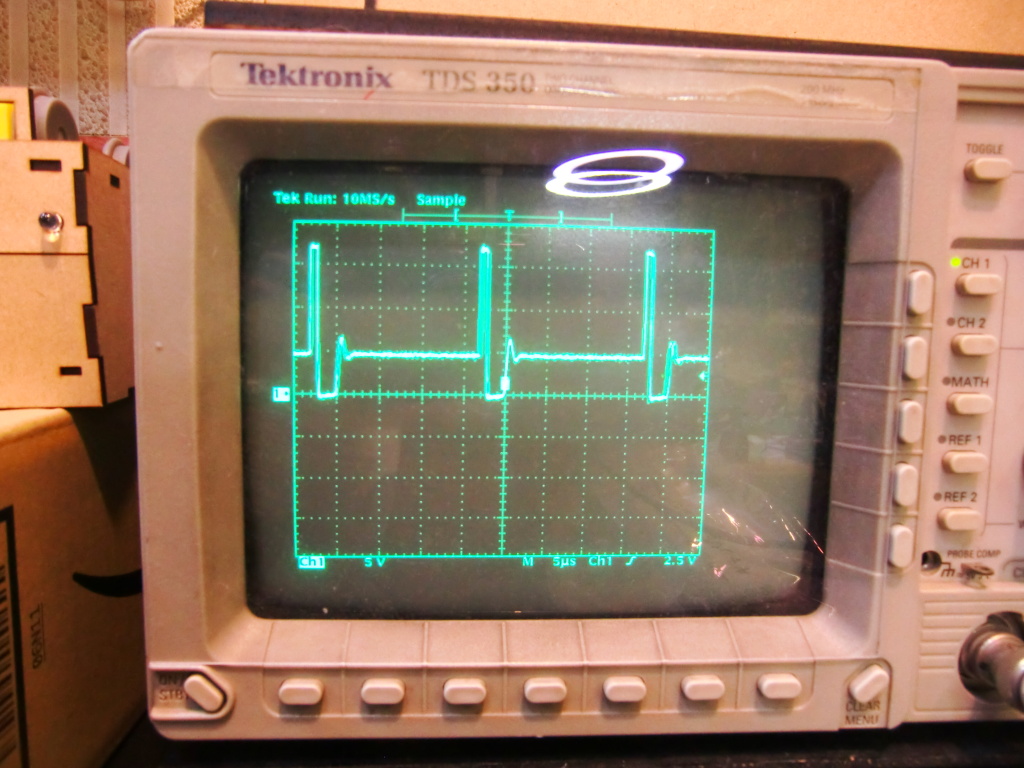

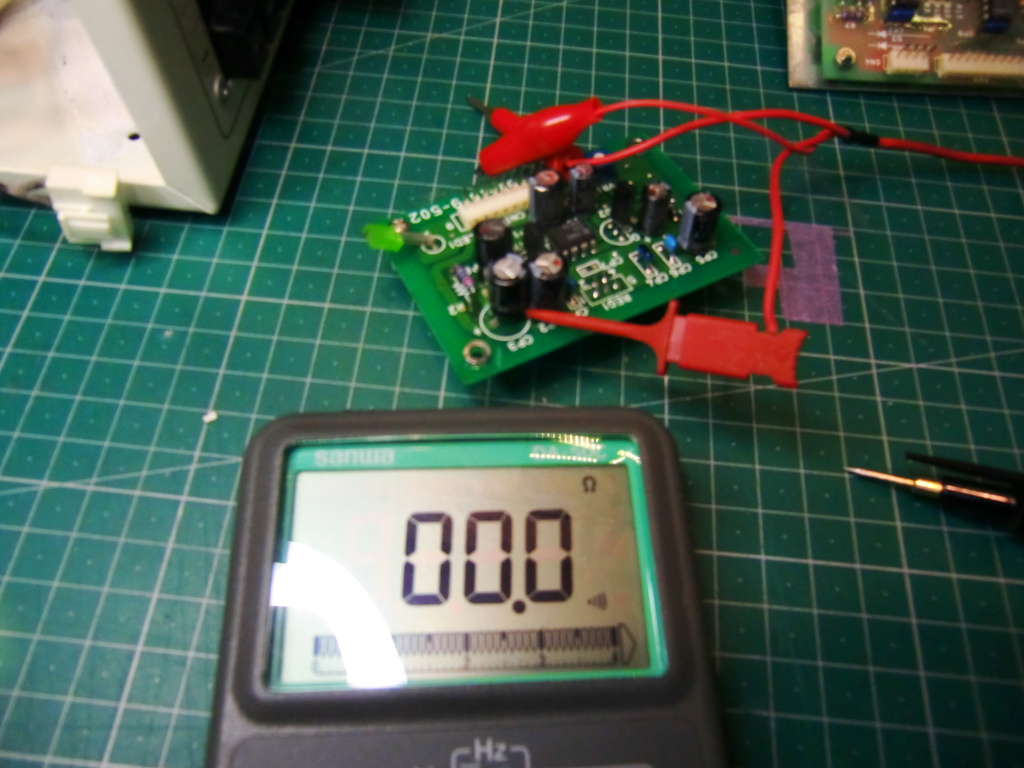

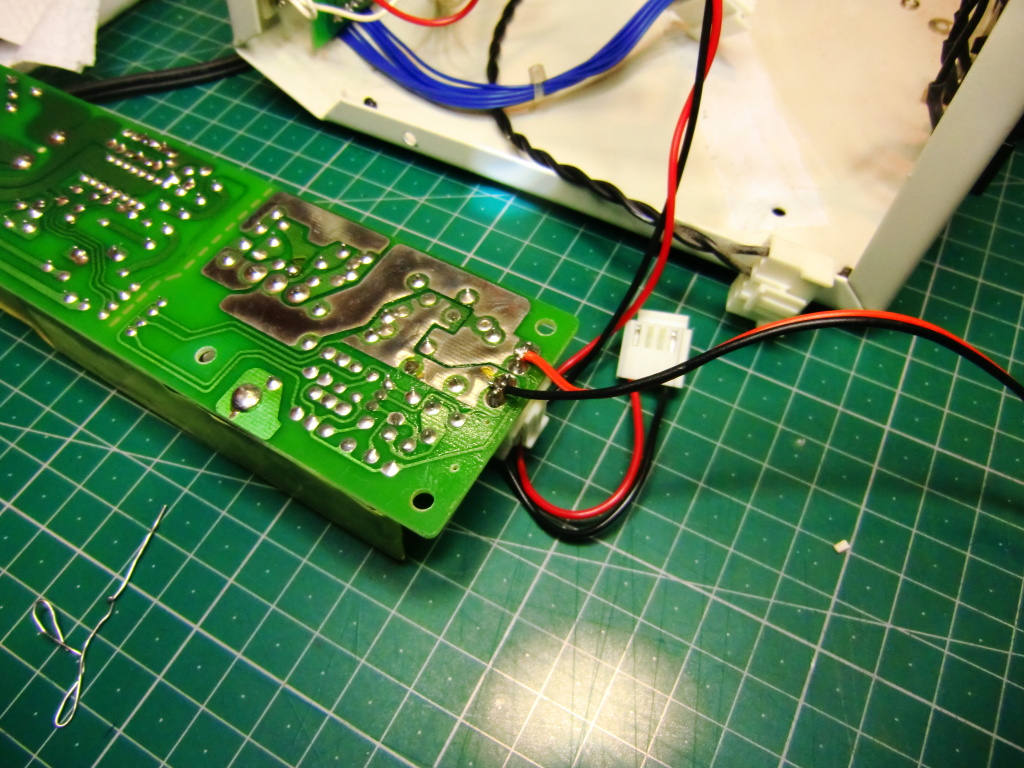

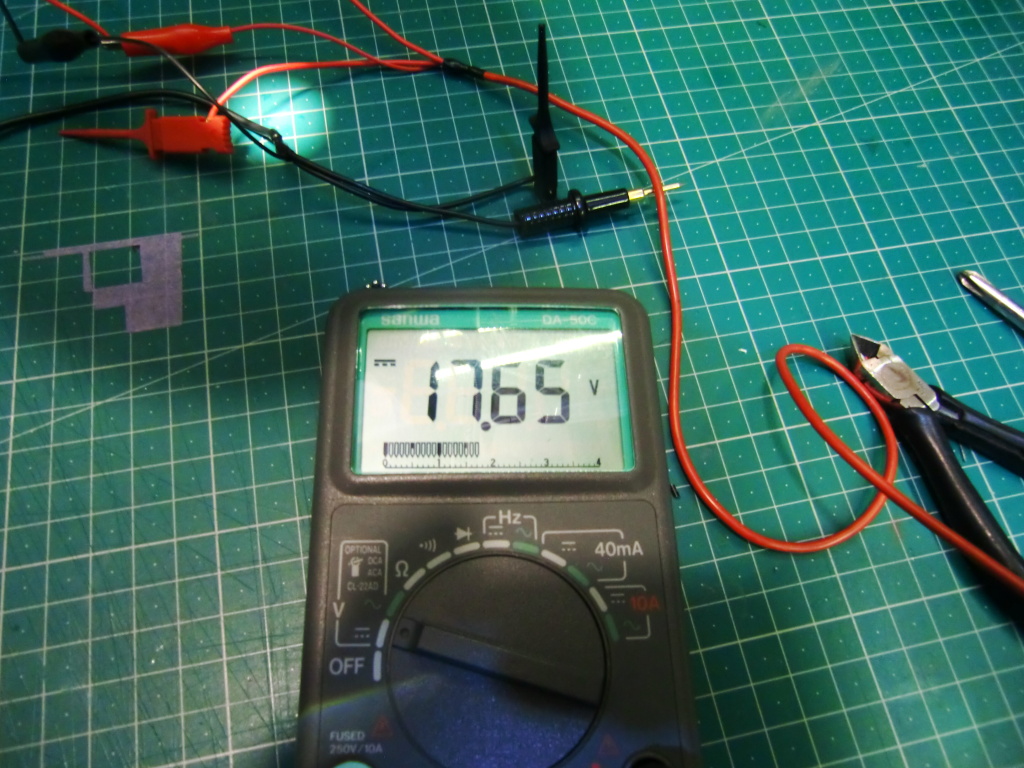

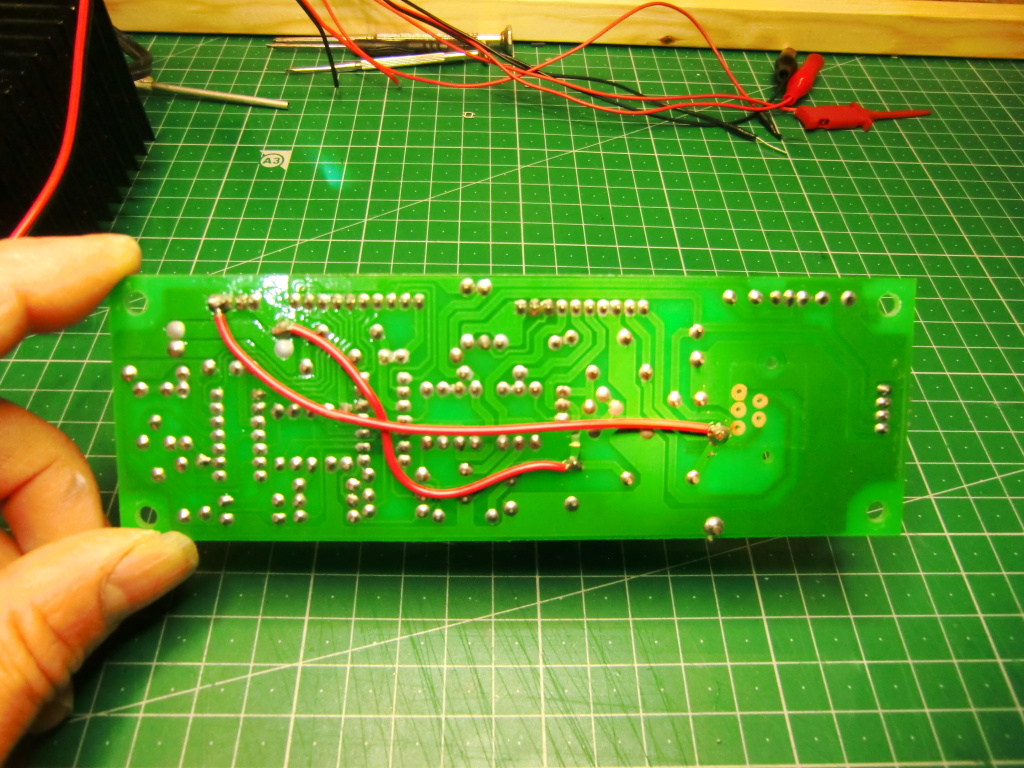

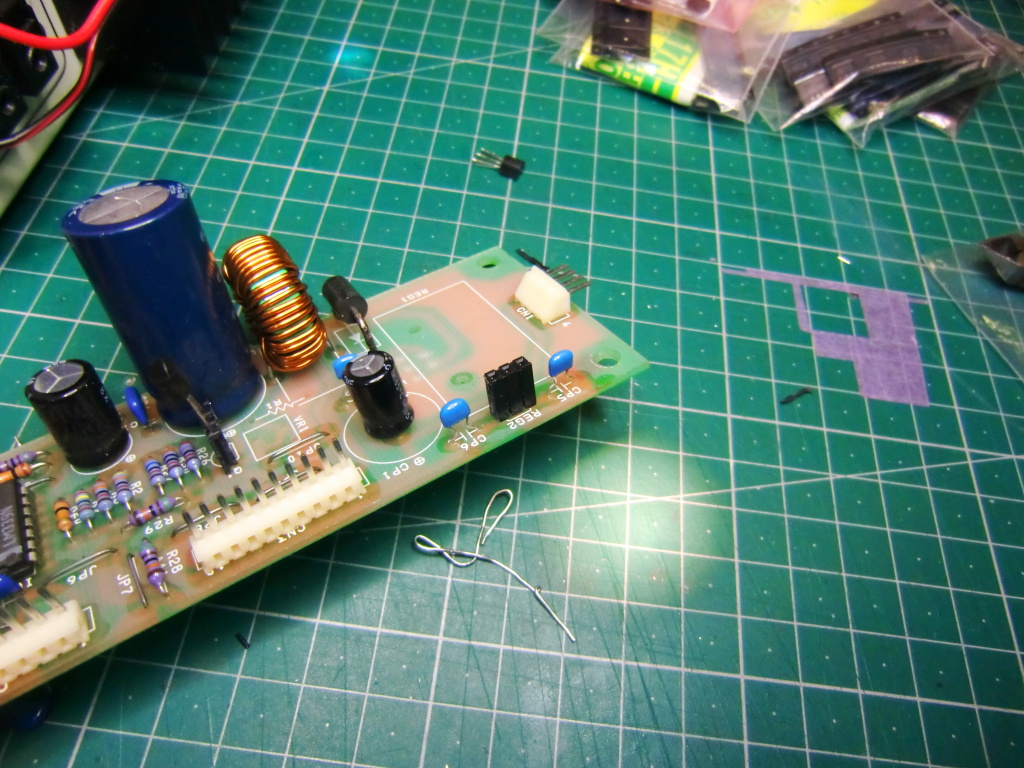

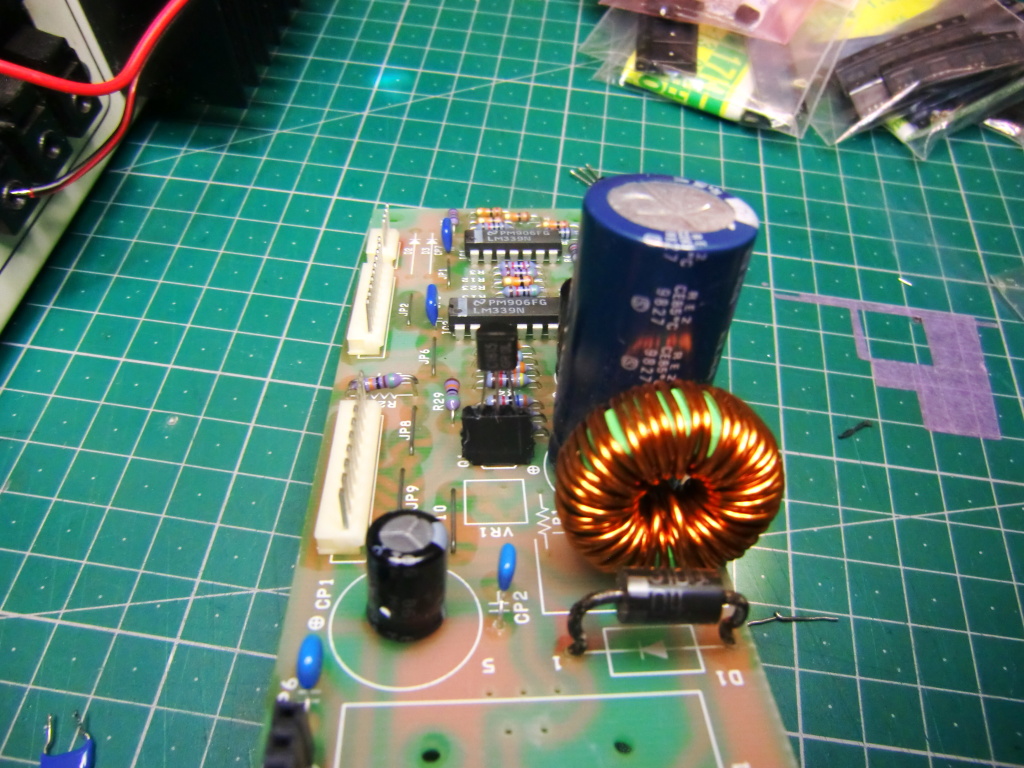

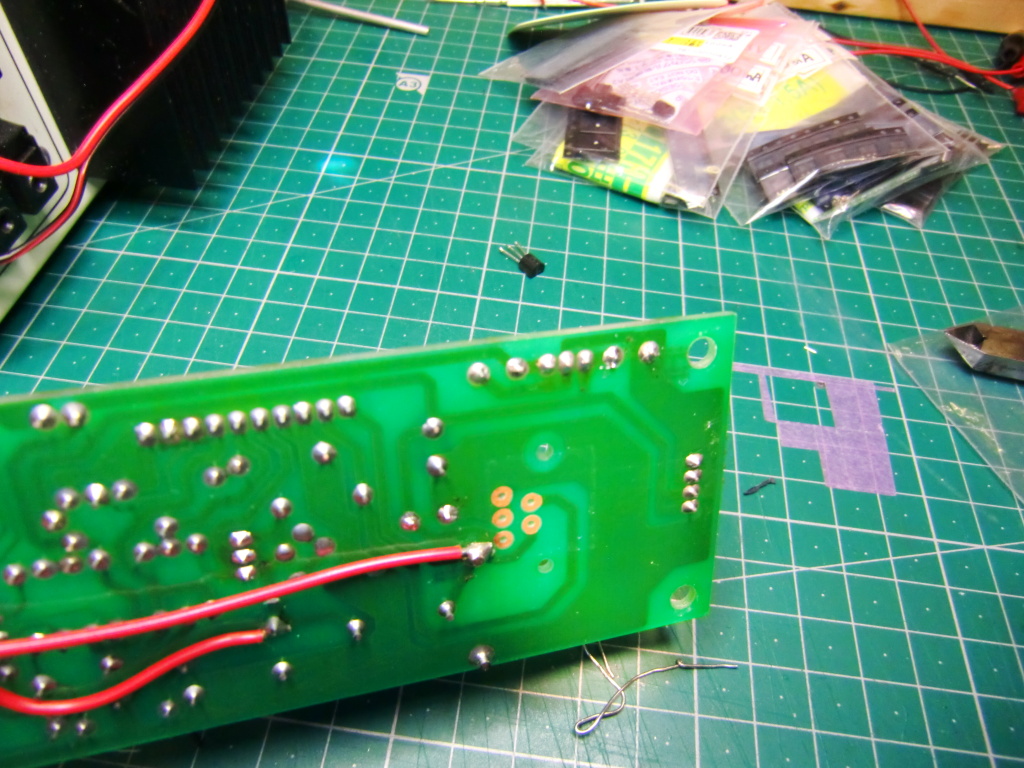

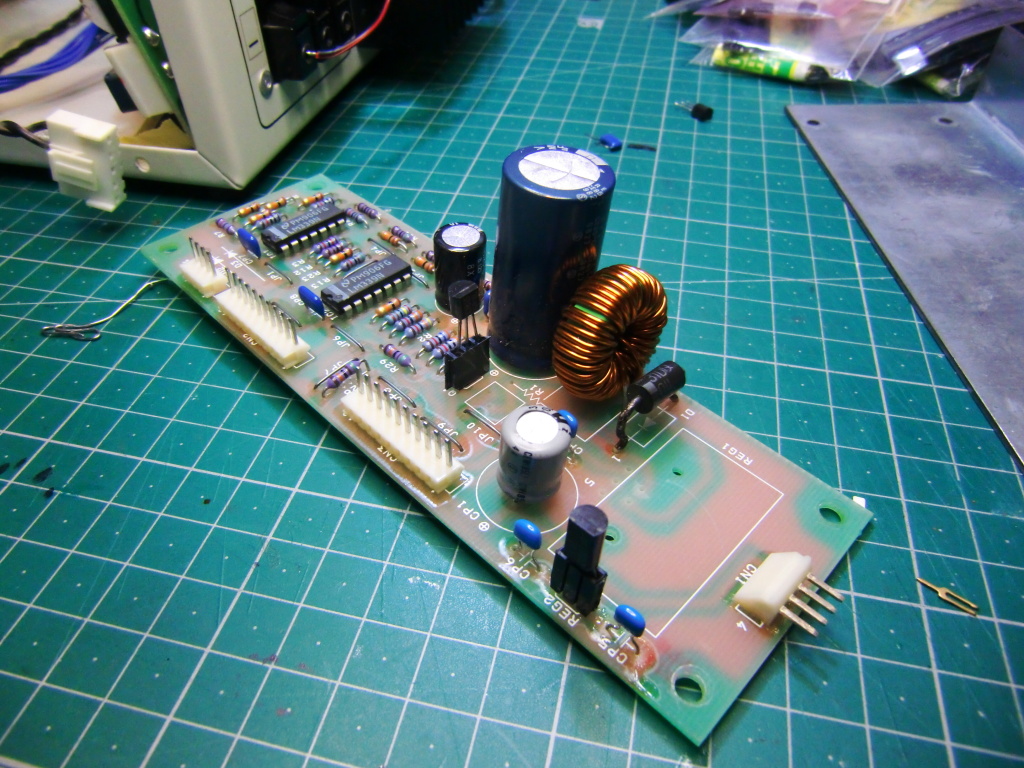

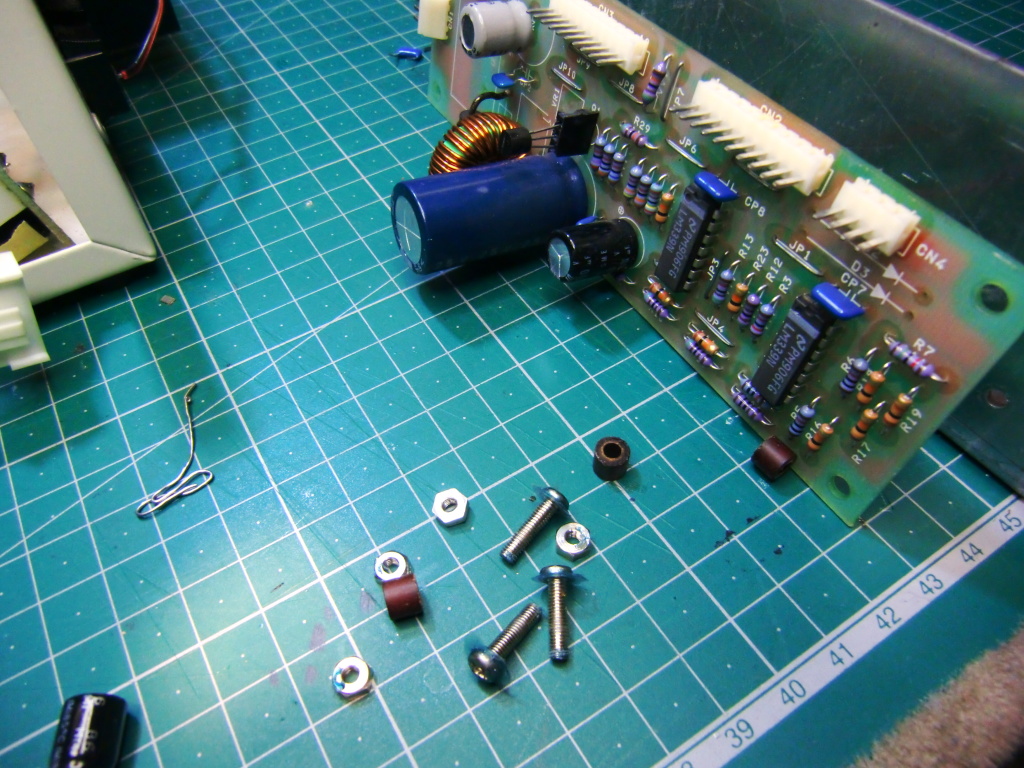

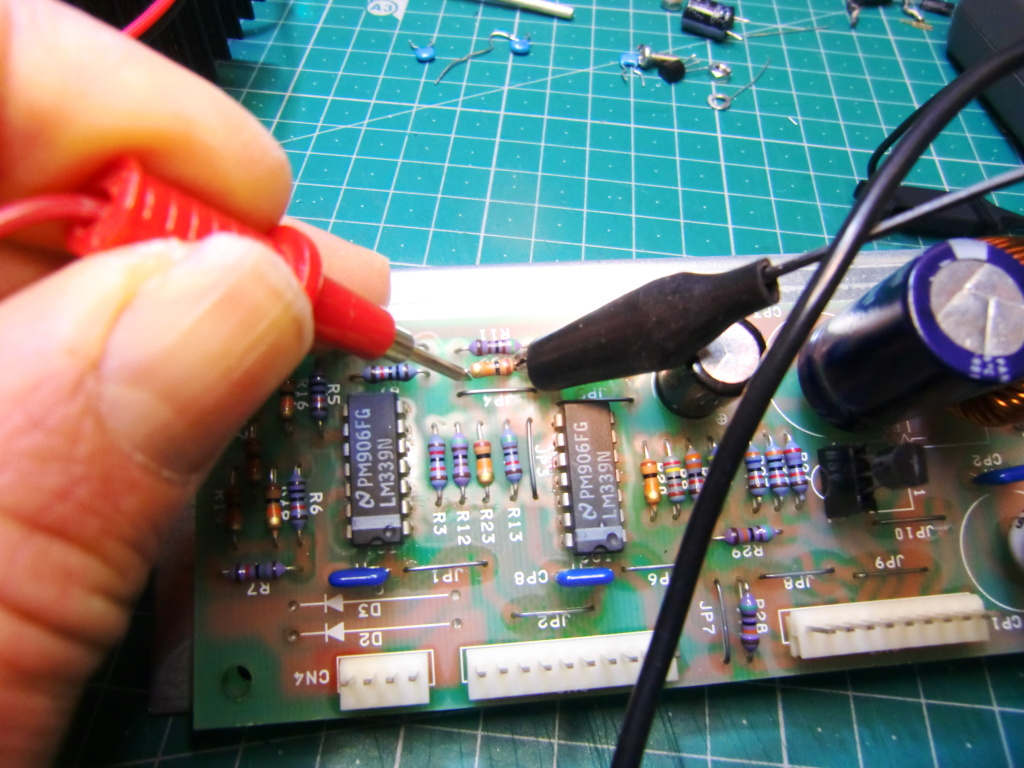

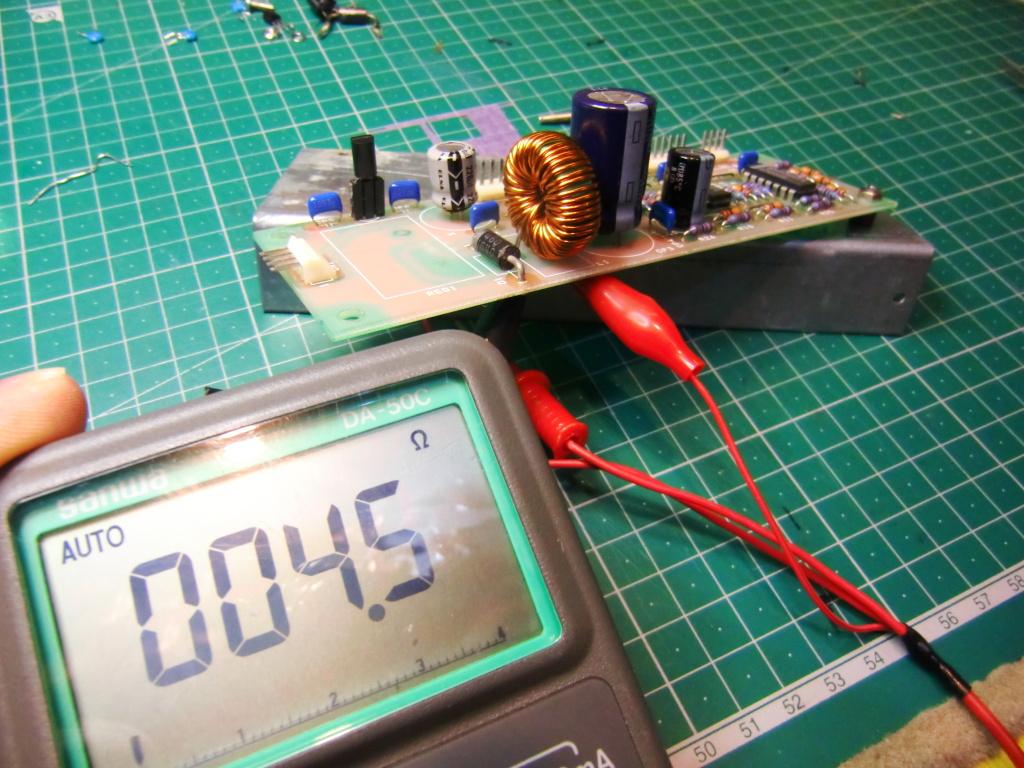

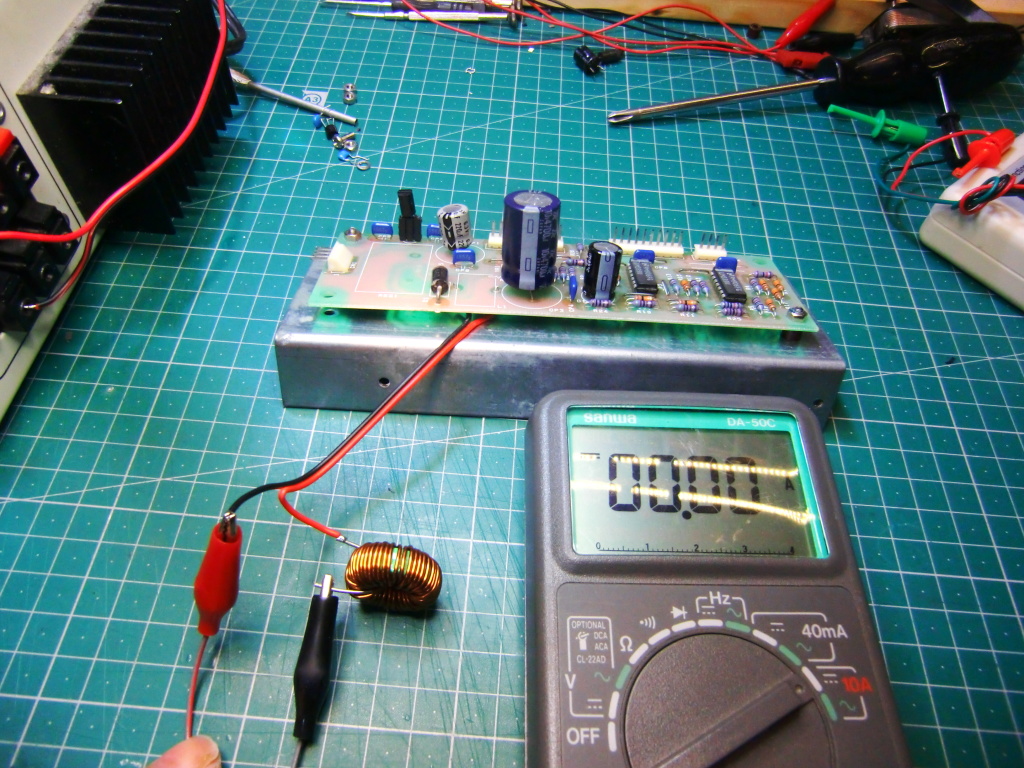

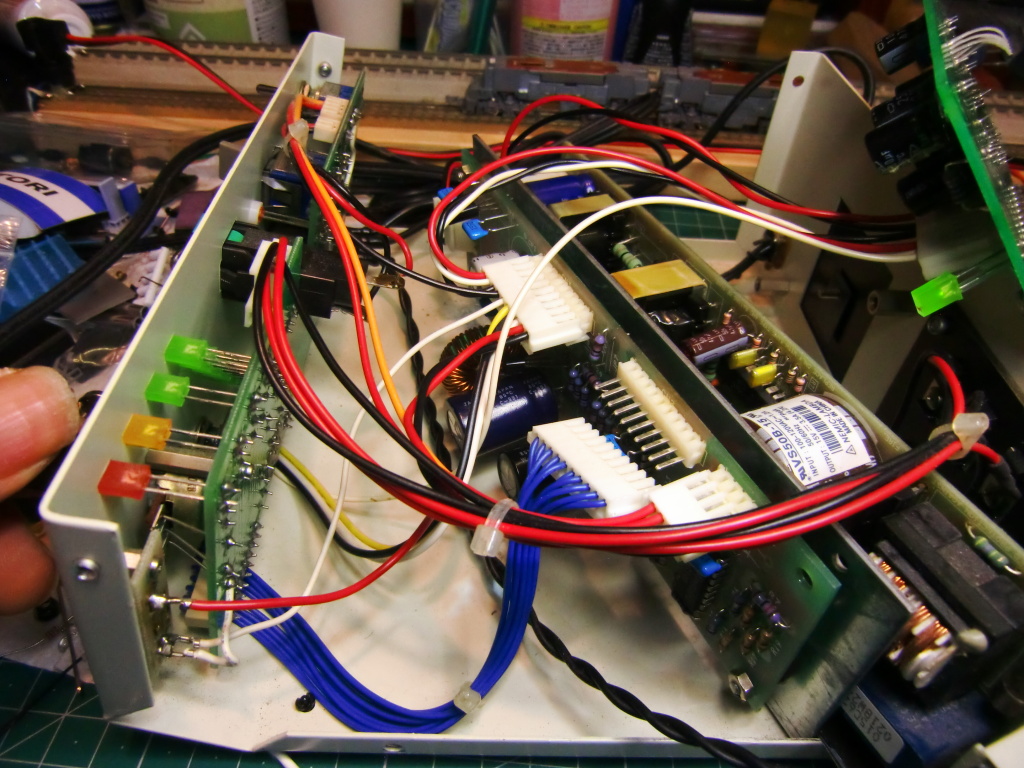

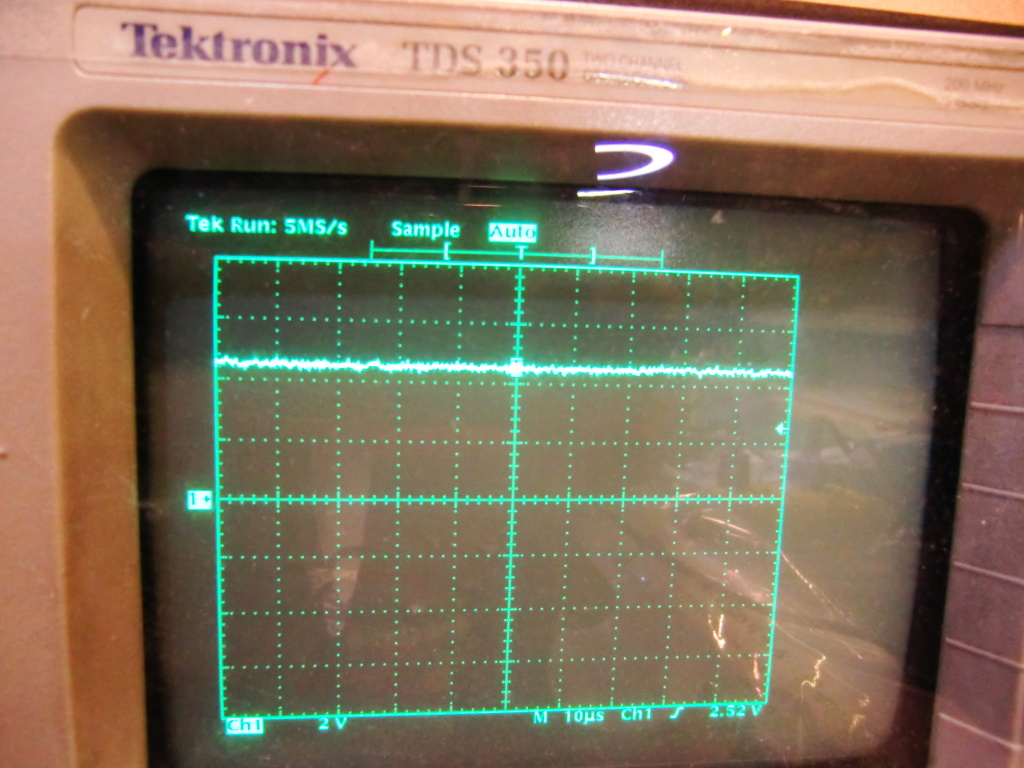

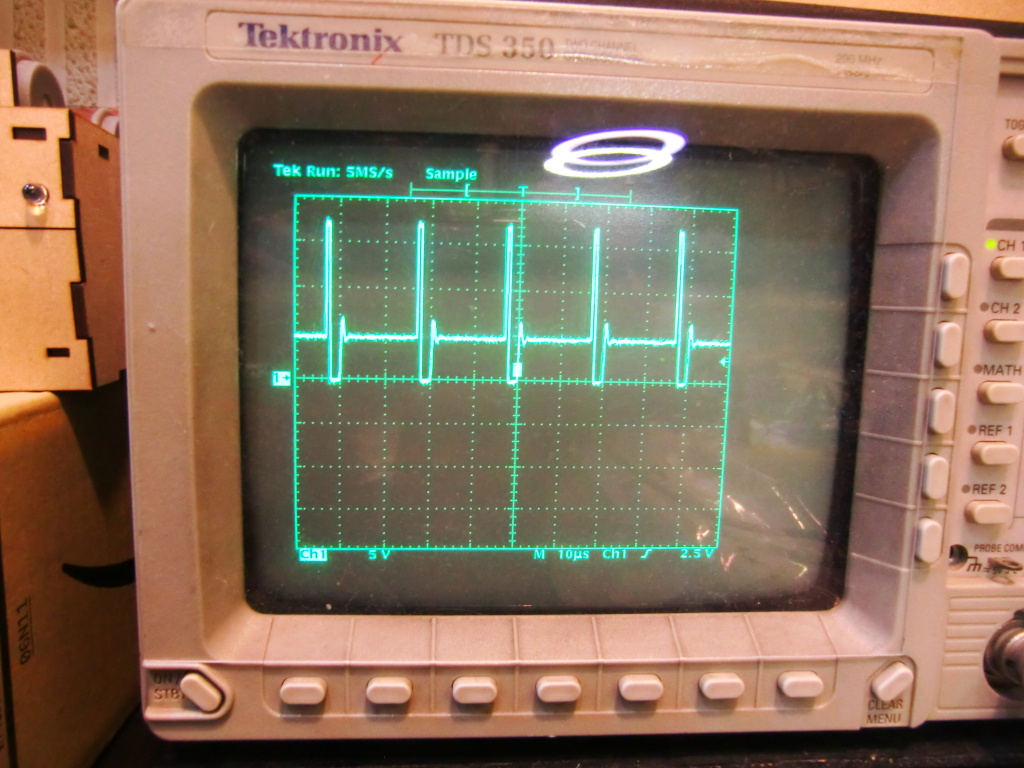

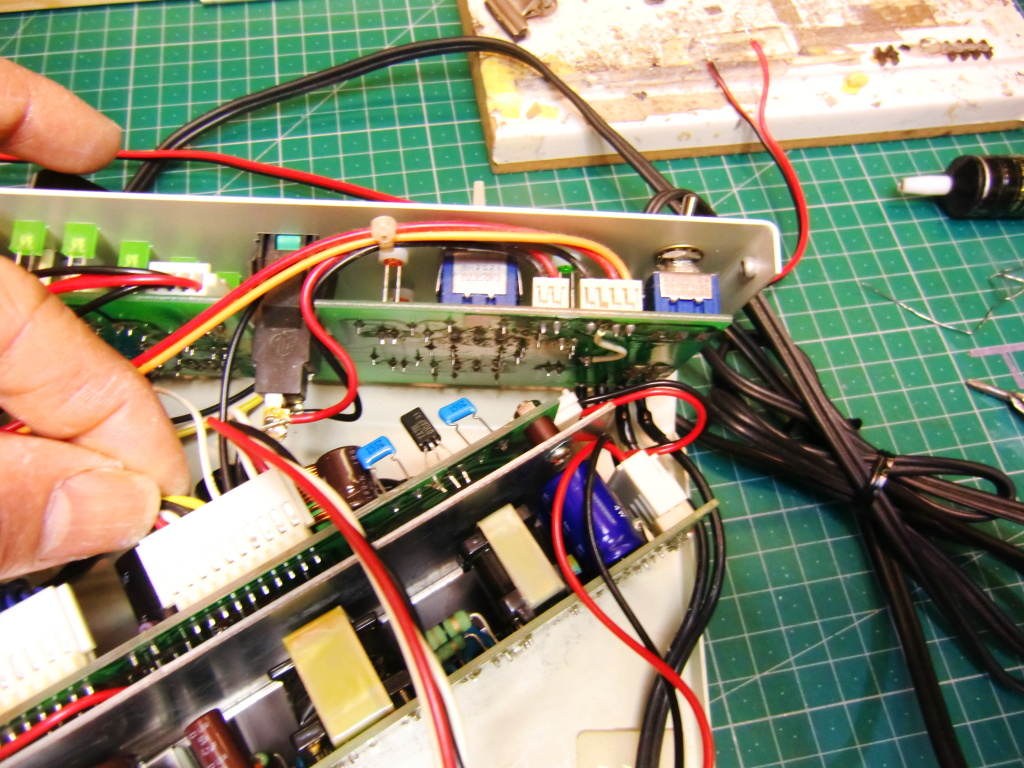

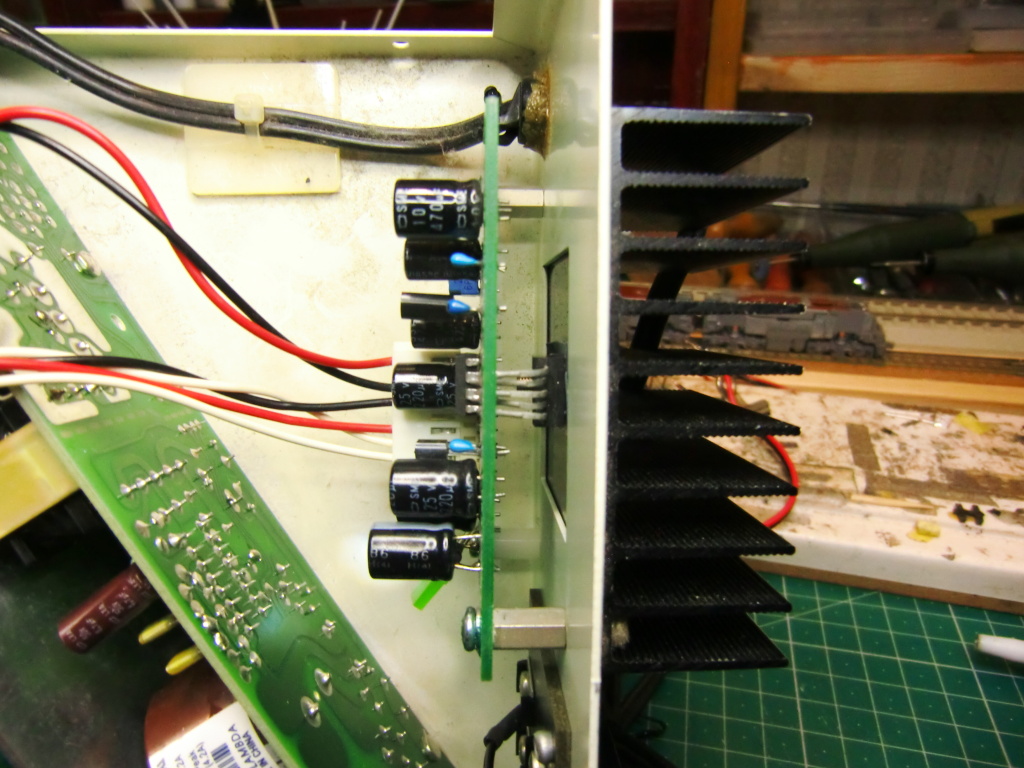

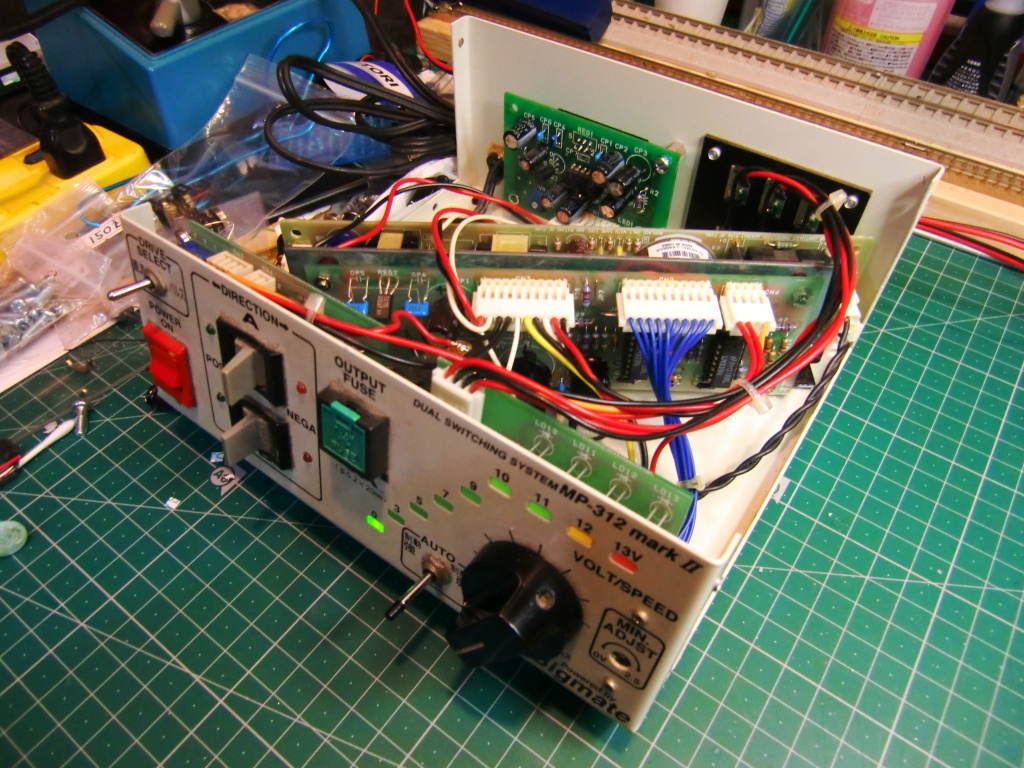

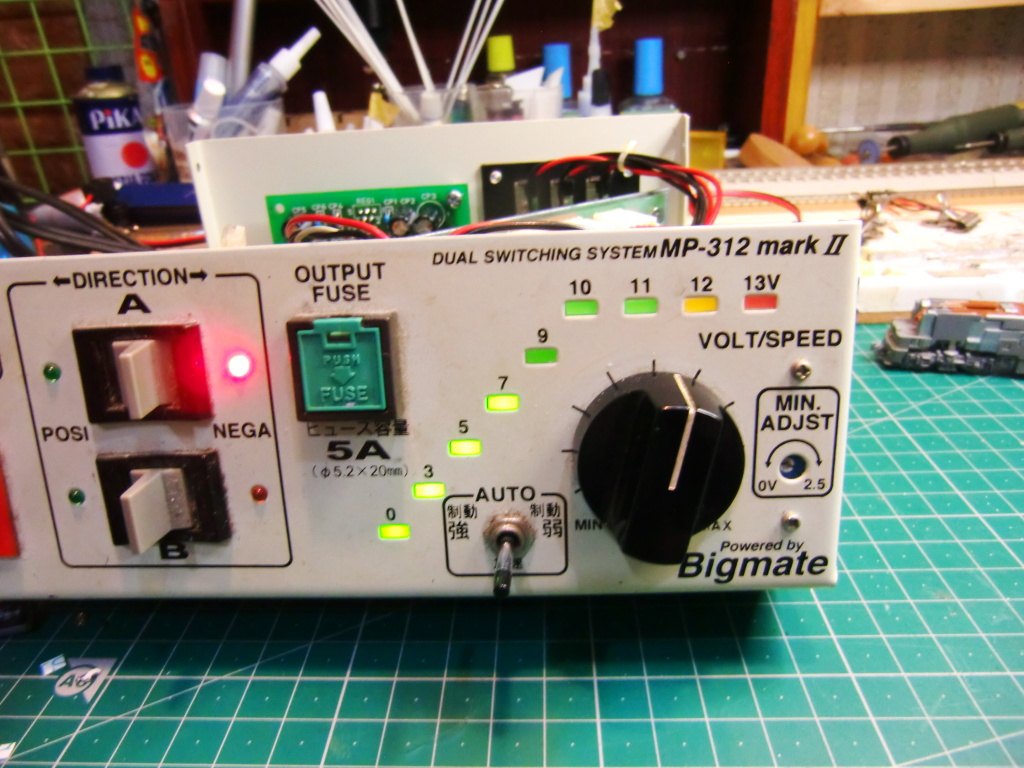

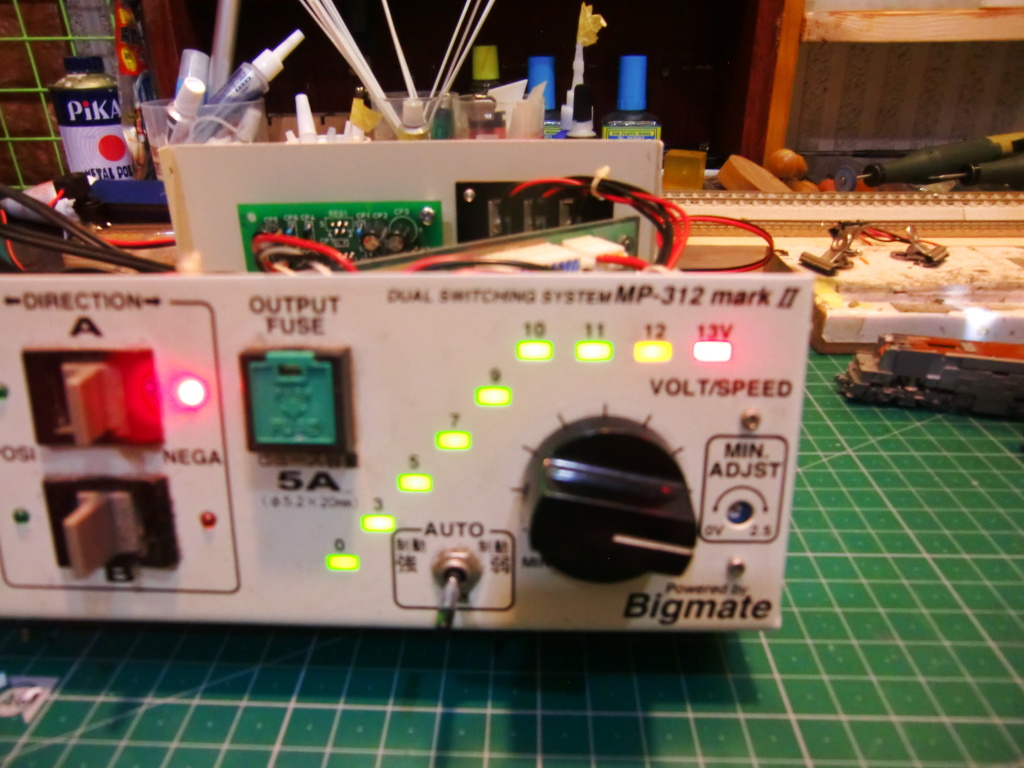

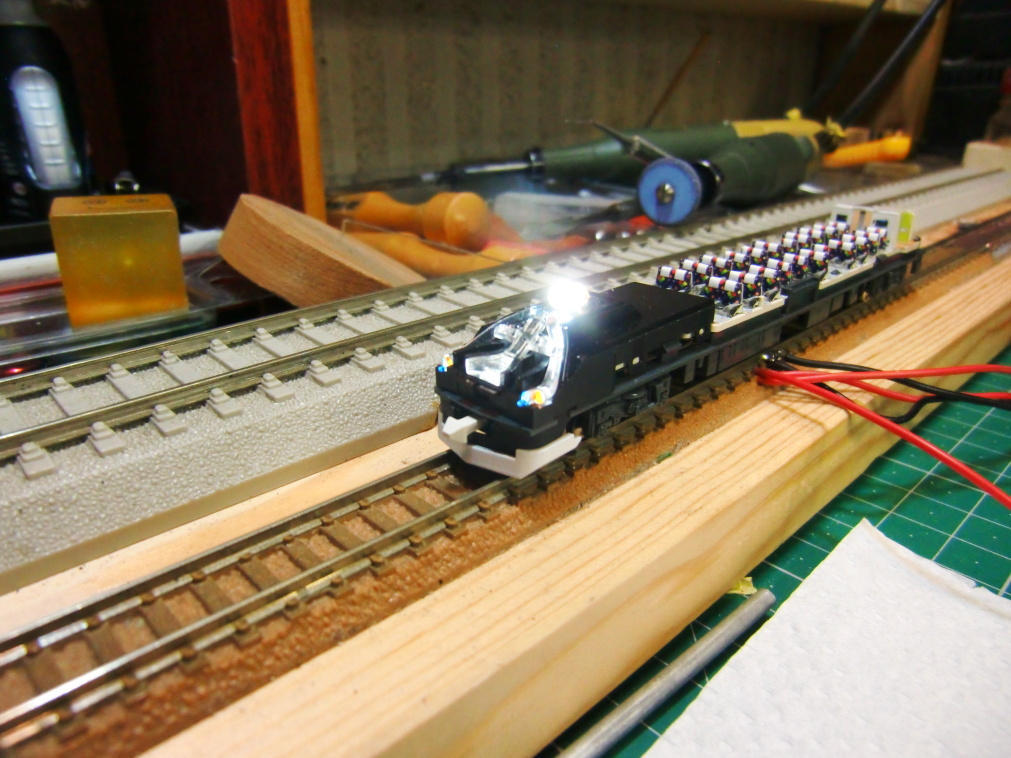

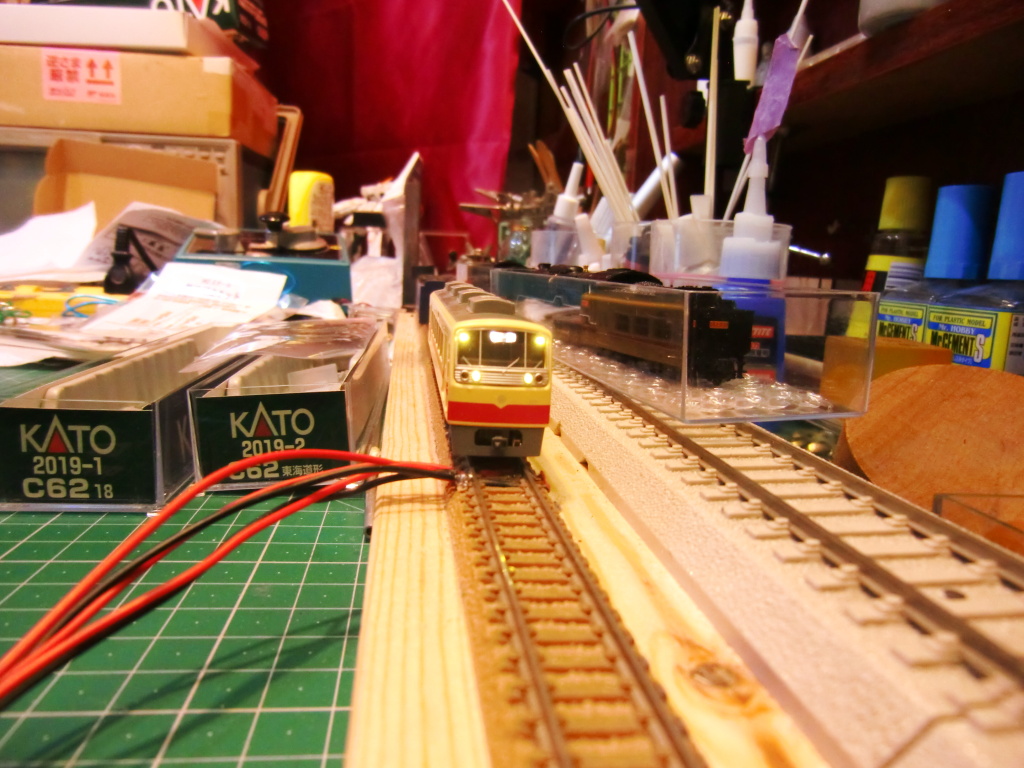

高さ調整のため、t1.0のプラバンを下に置き、後部にt0.3のプラバンを配置して絶妙な位置で固定します。回転テストでは大変スムーズな車輪の回転を確認できました。次に抵抗を接続して電流量を調整します。

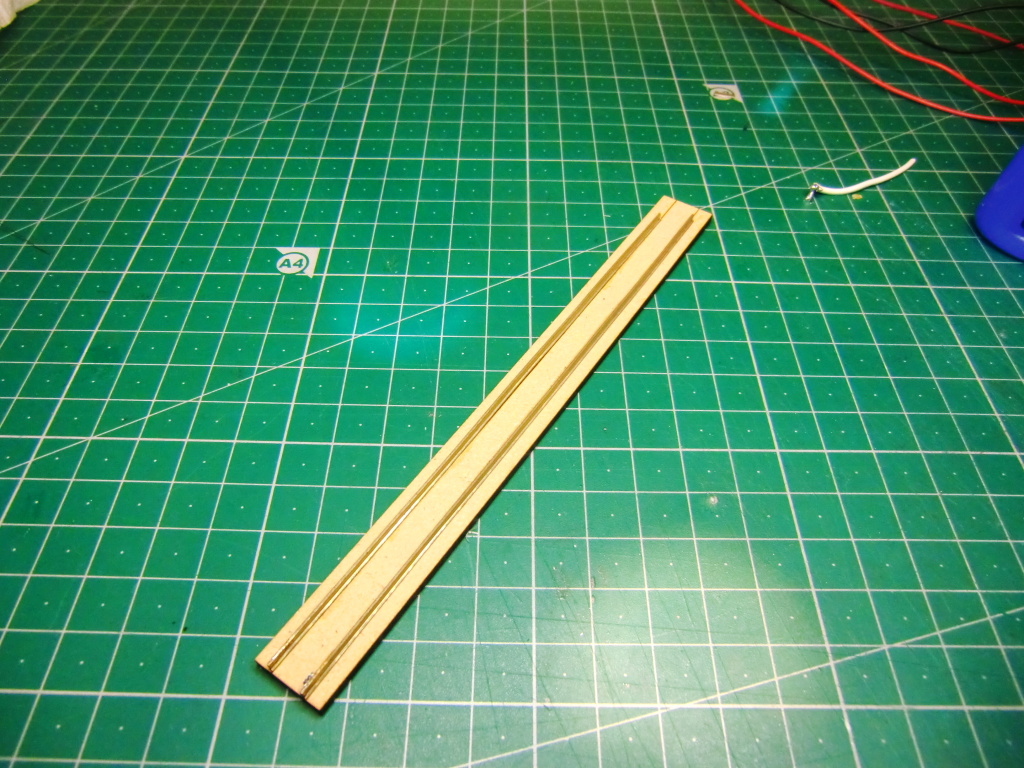

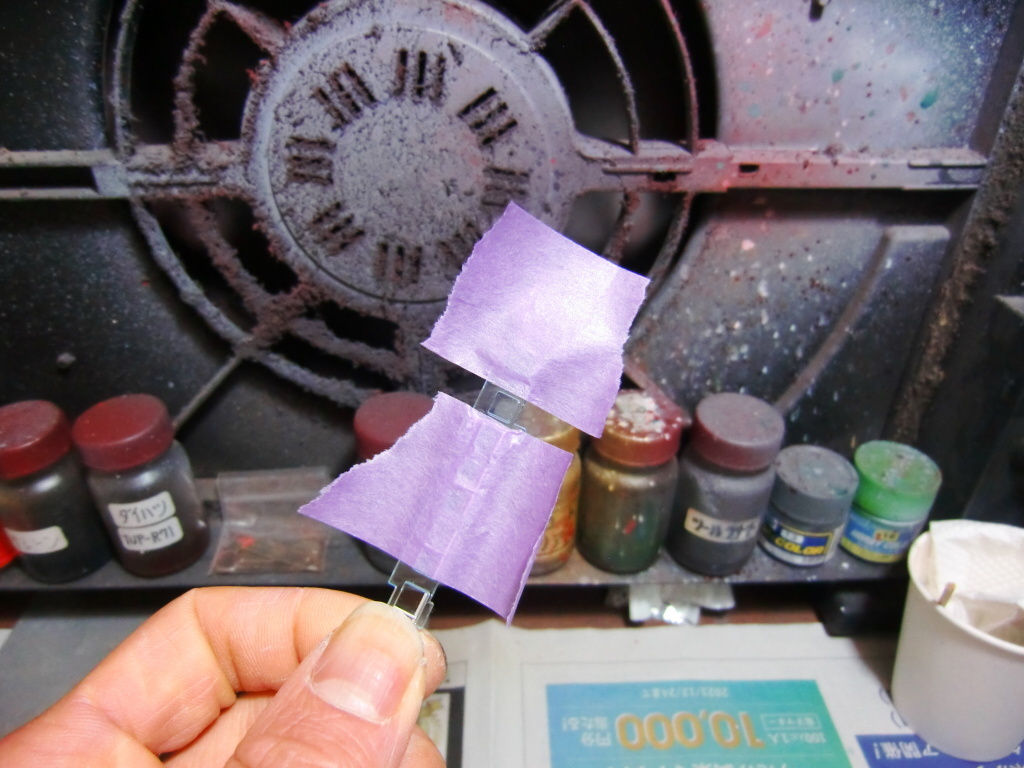

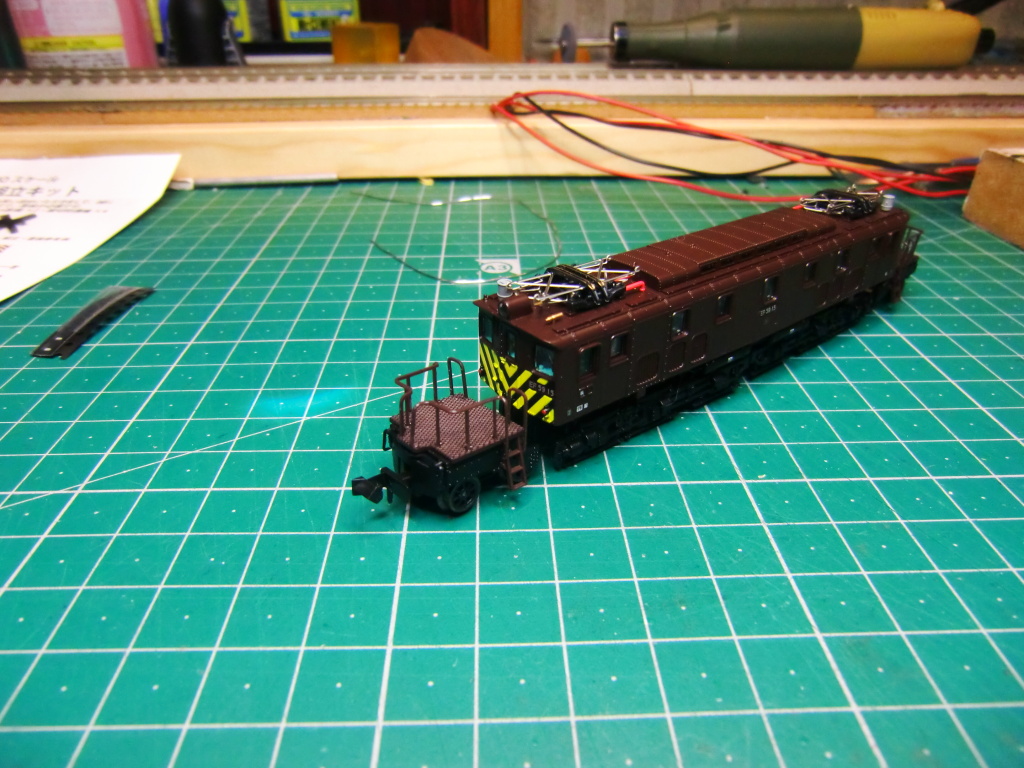

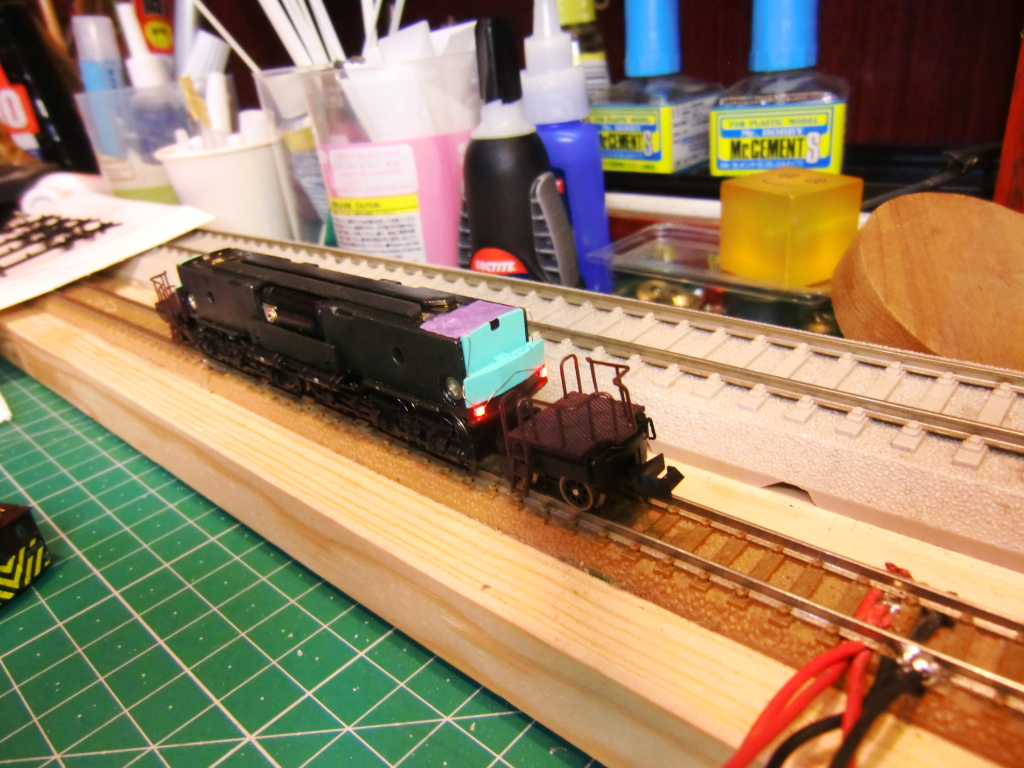

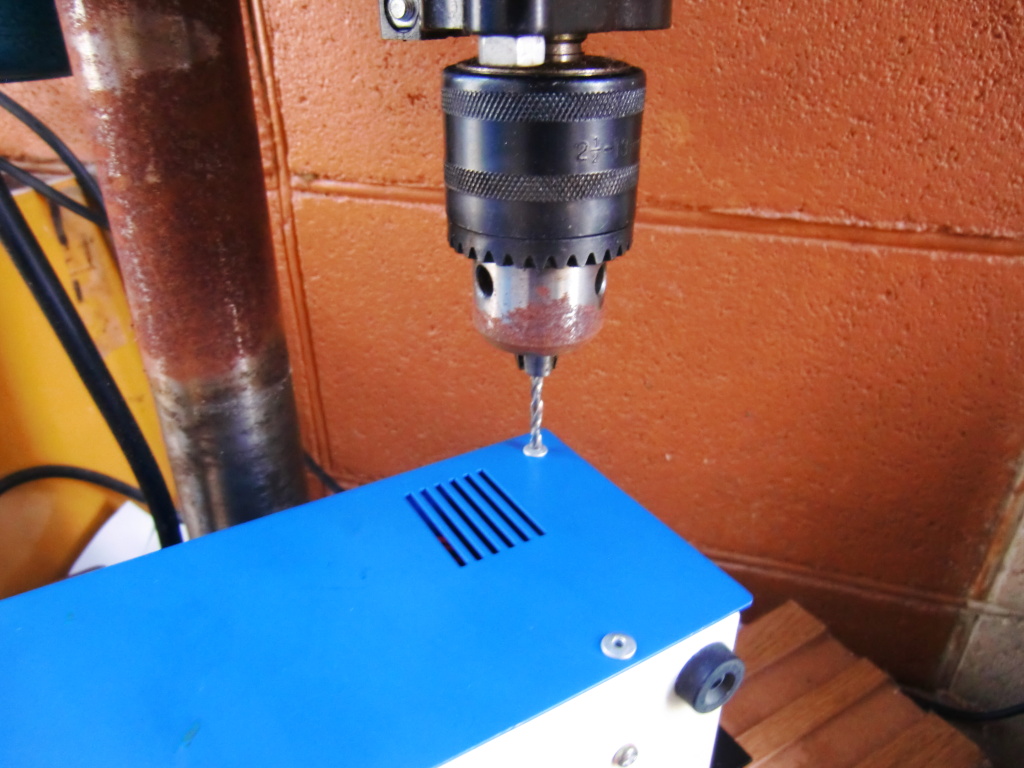

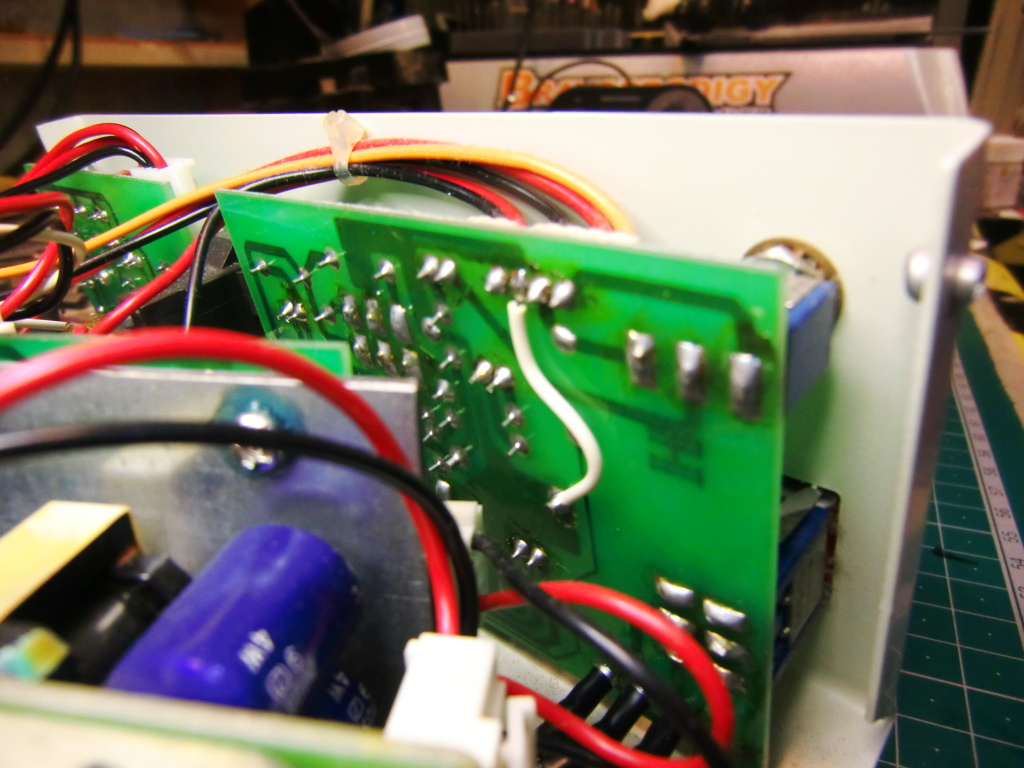

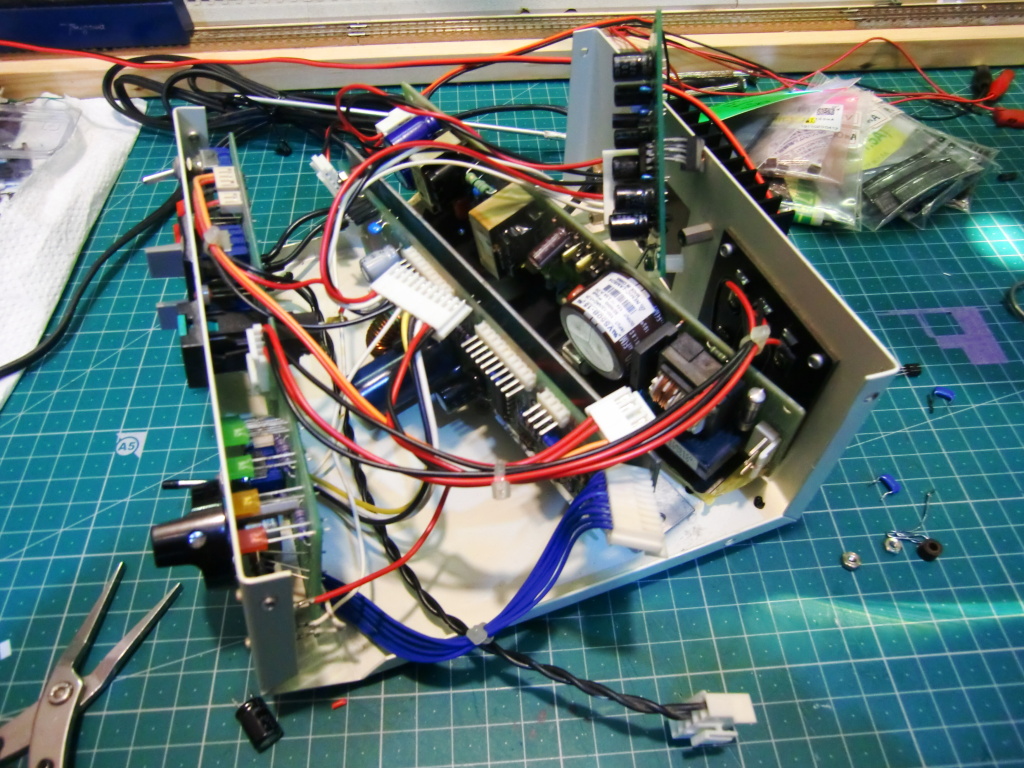

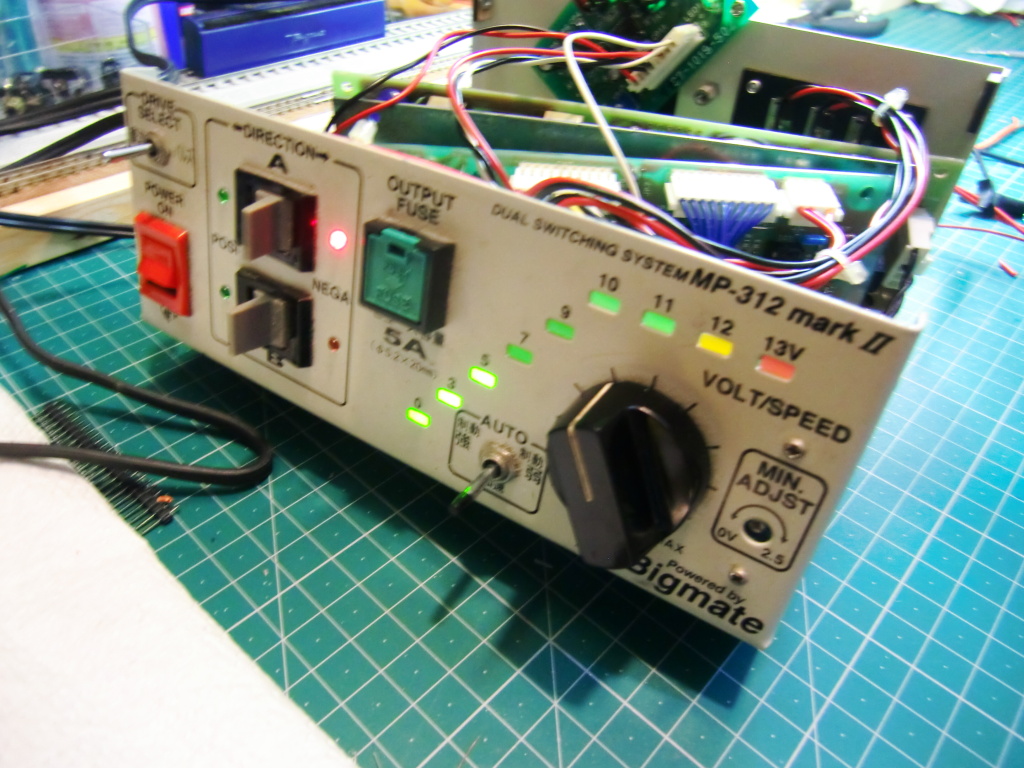

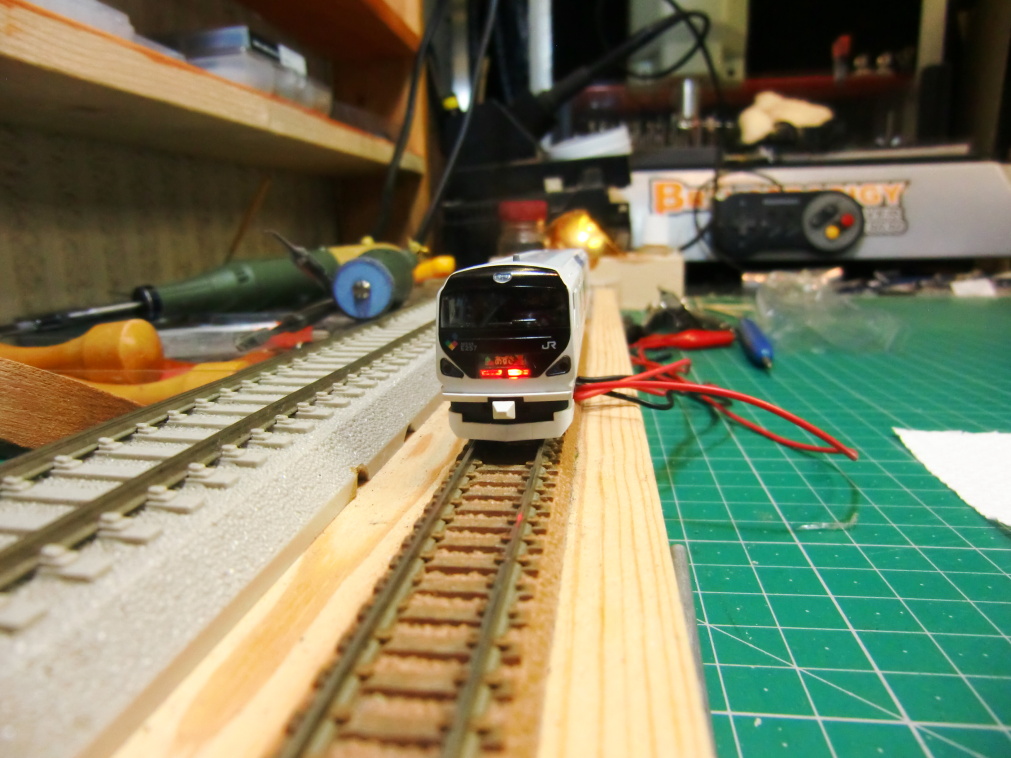

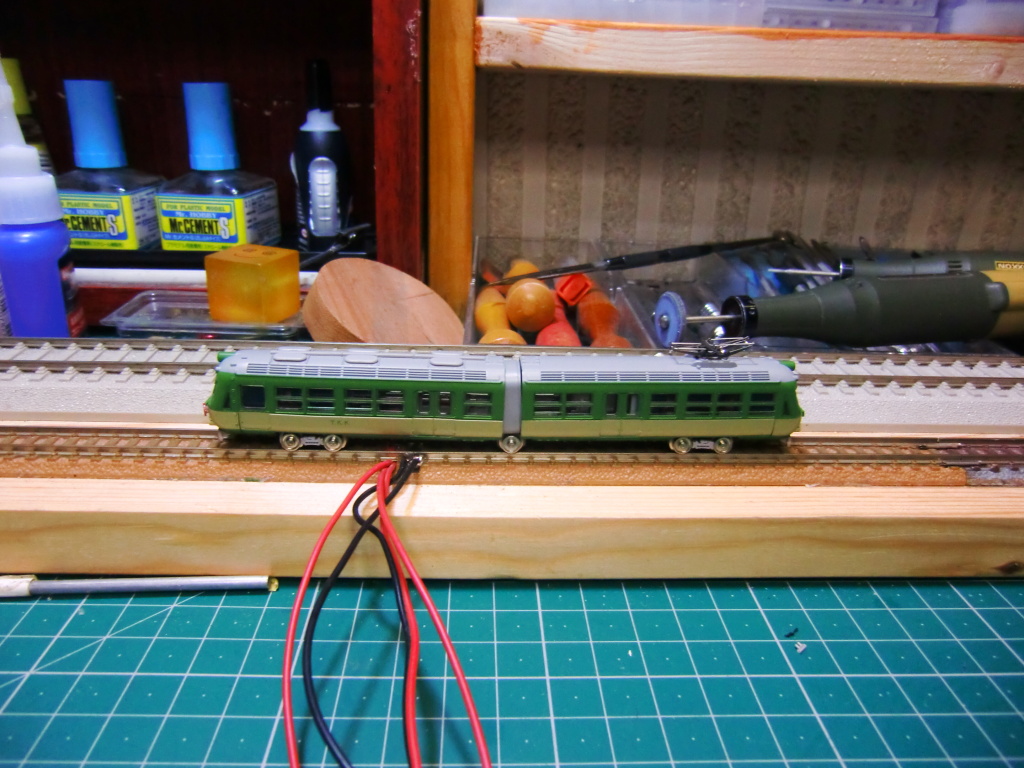

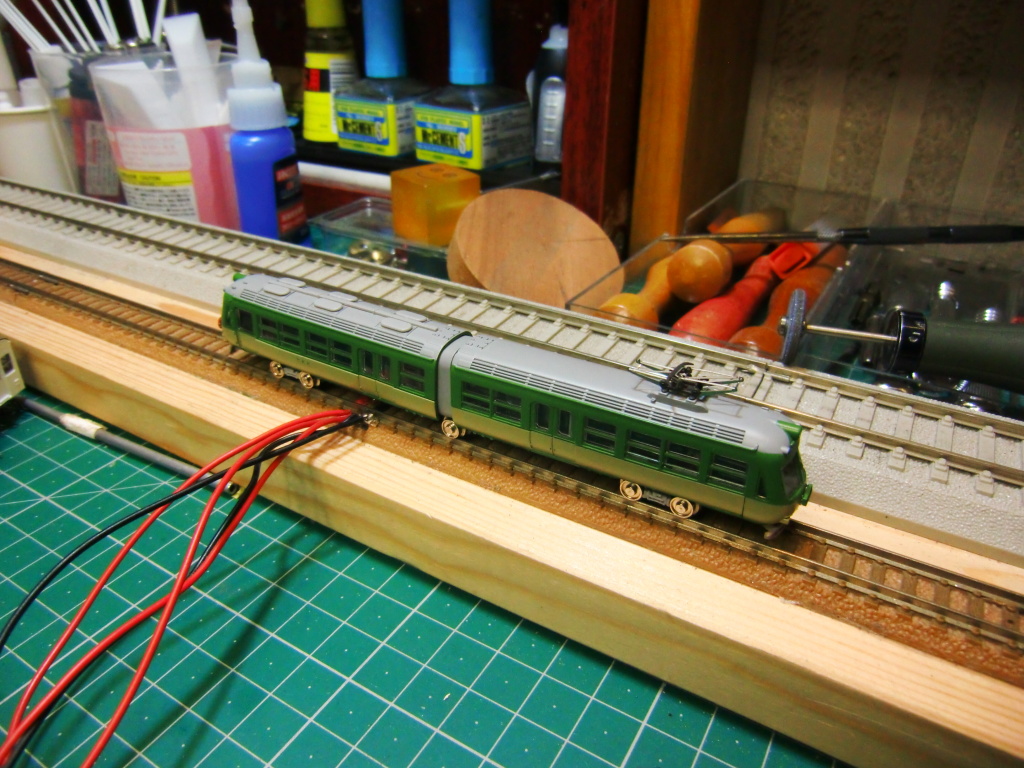

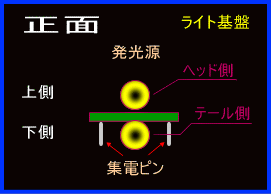

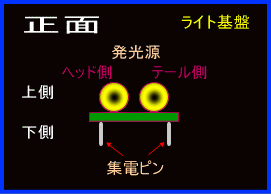

Zゲージ(軌間:6.5mm)のレールが無いため、急遽N用フレキ線路を加工してテストレールを作ります。