コンテンツへスキップ

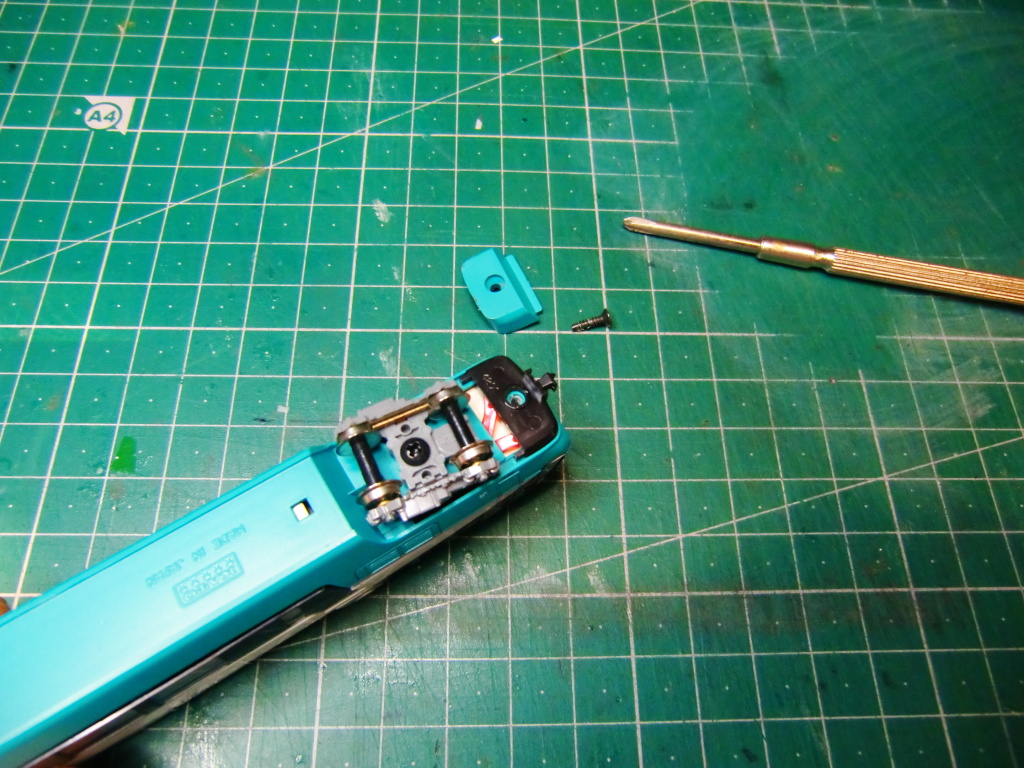

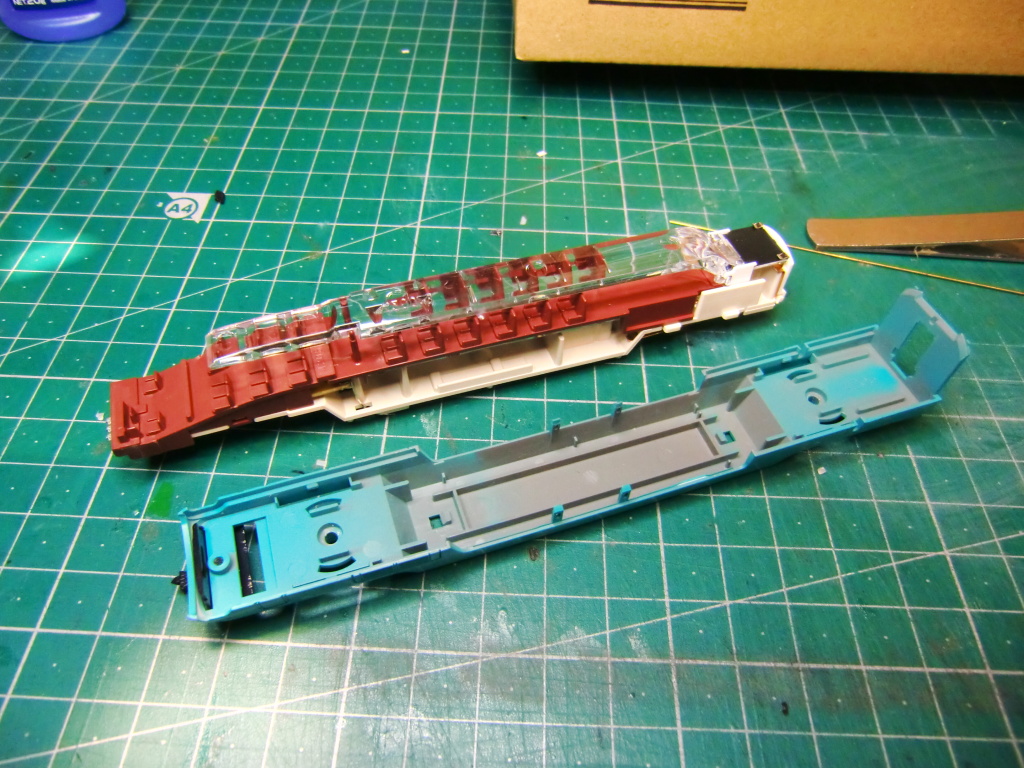

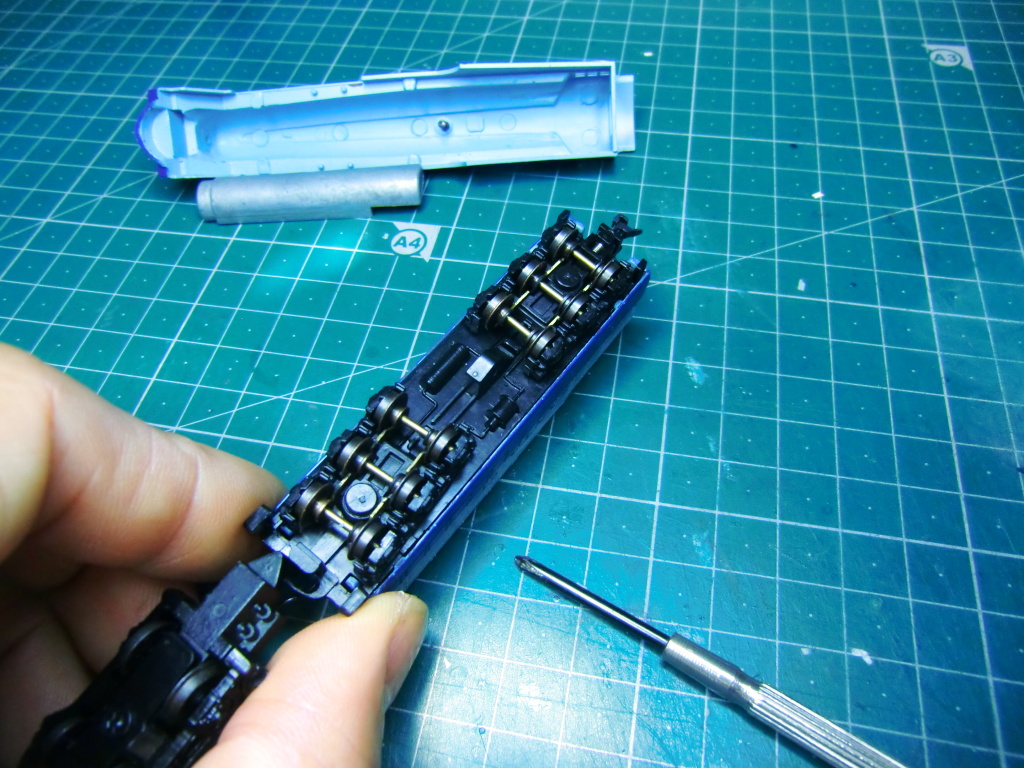

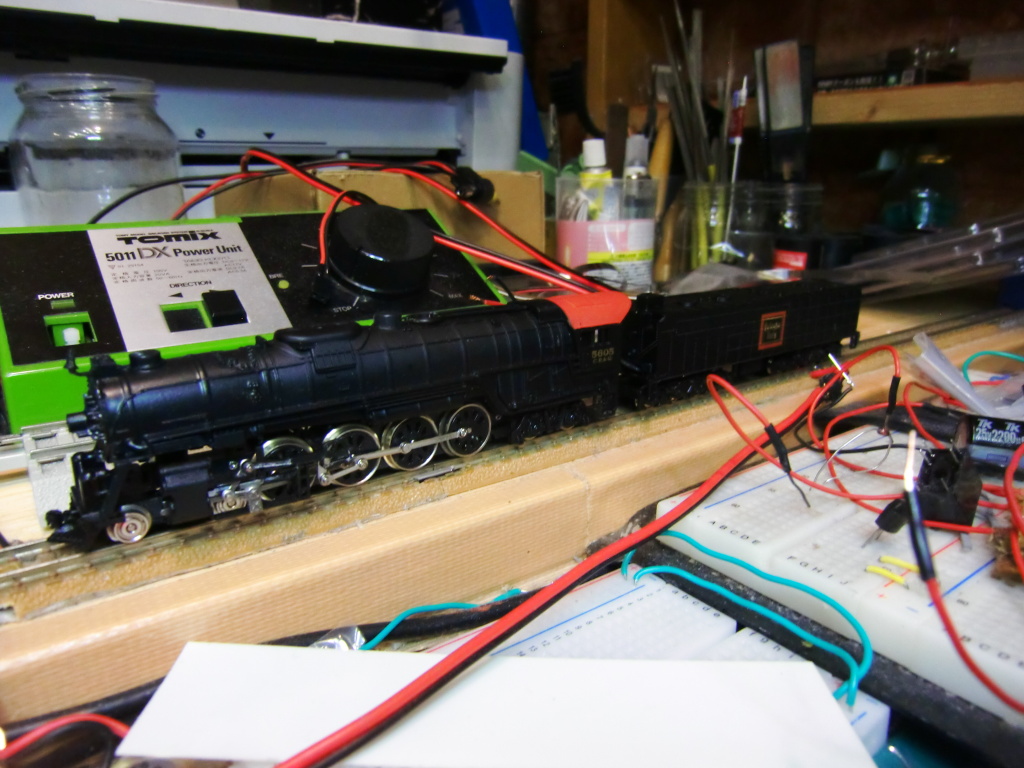

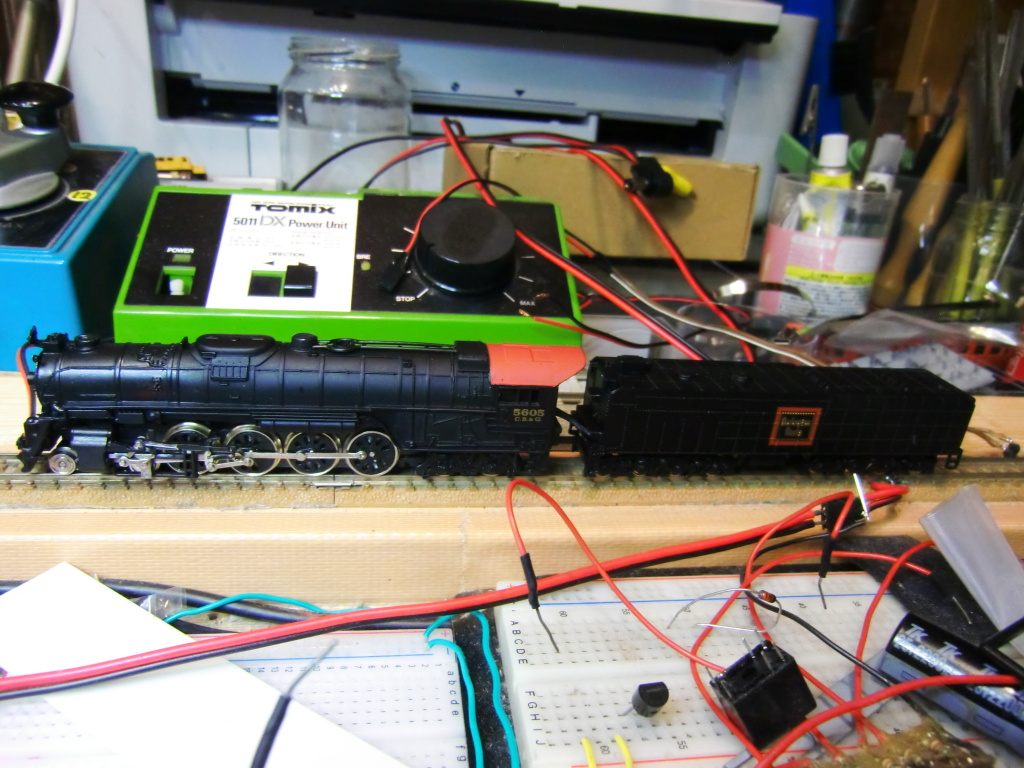

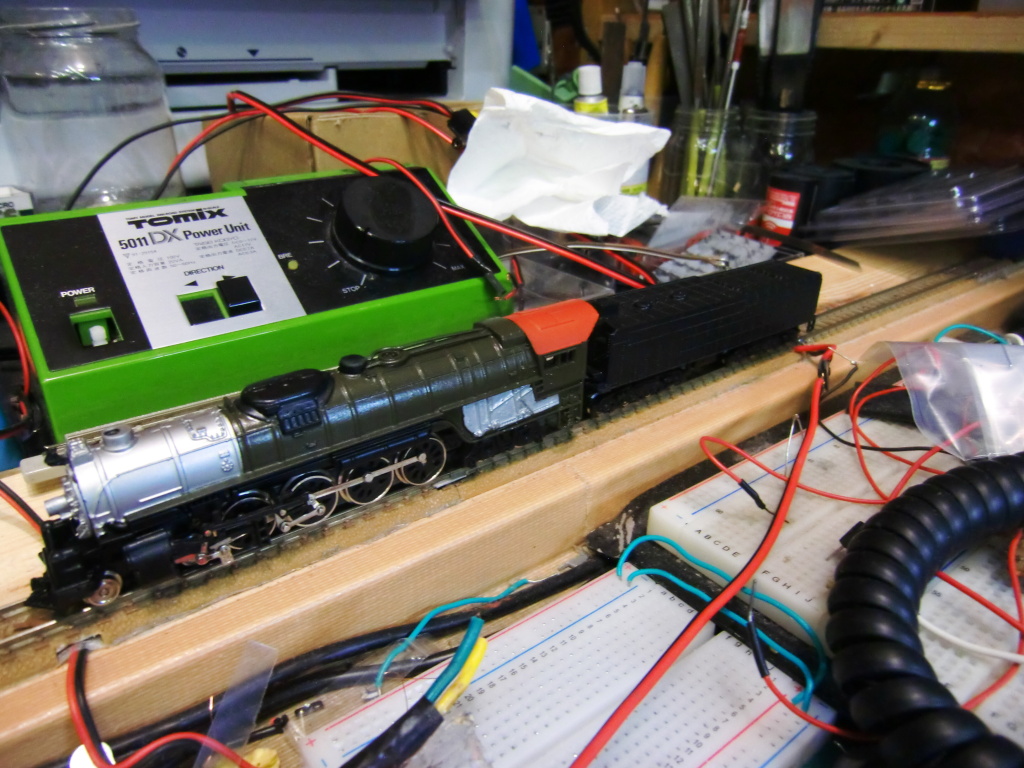

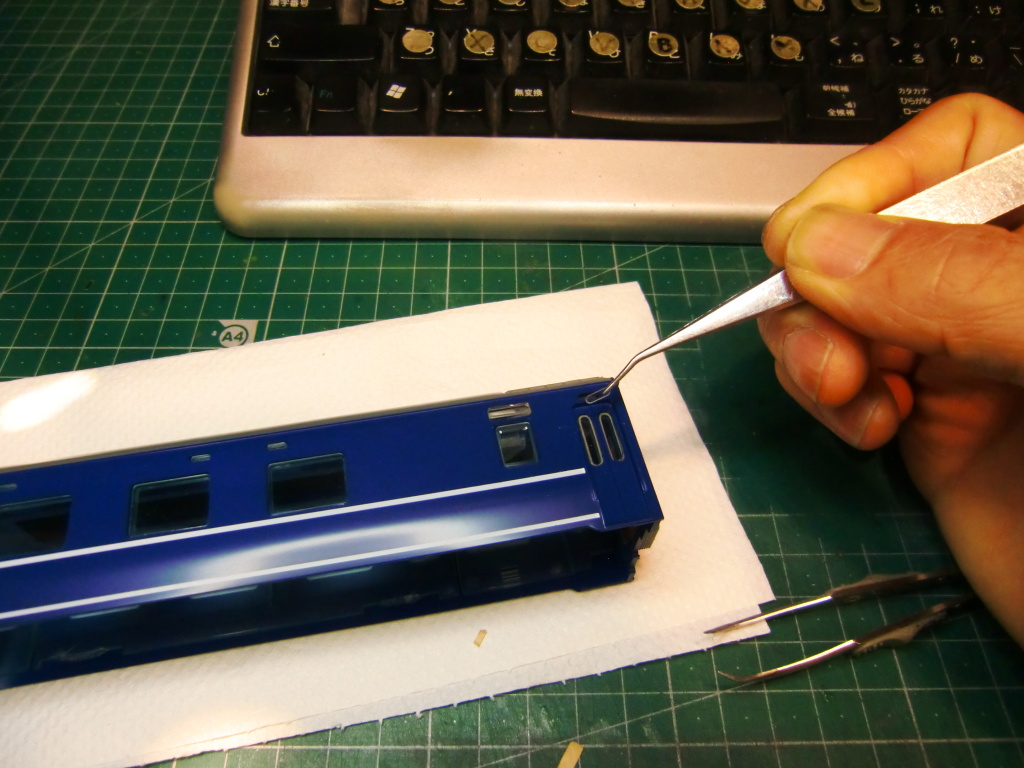

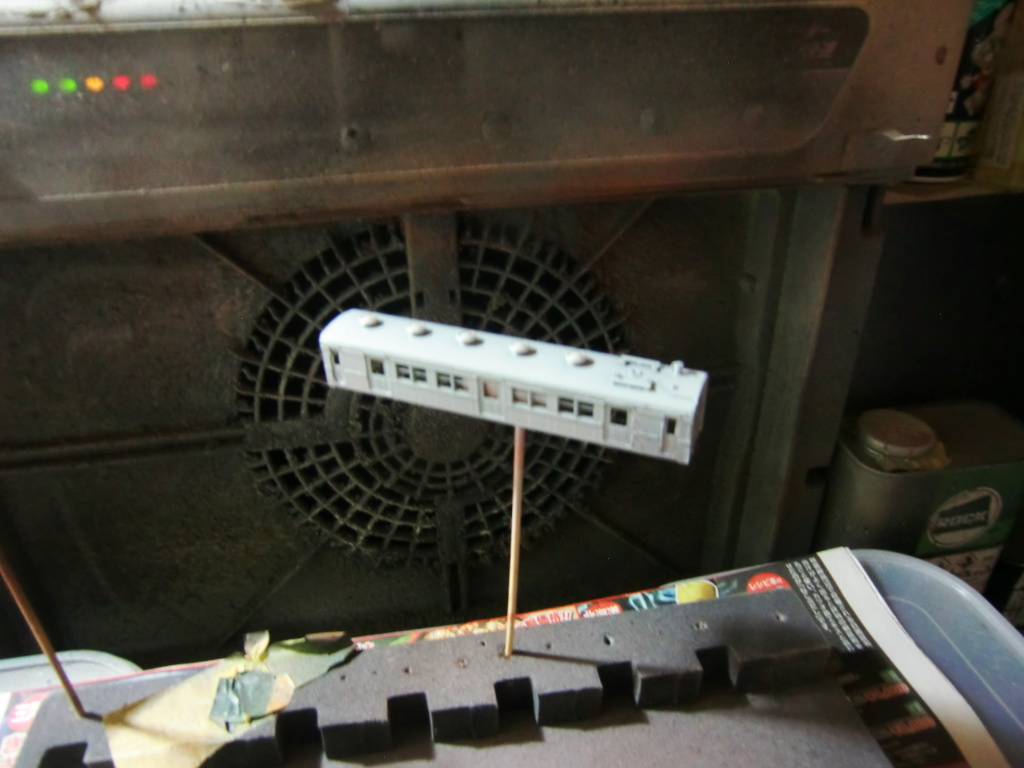

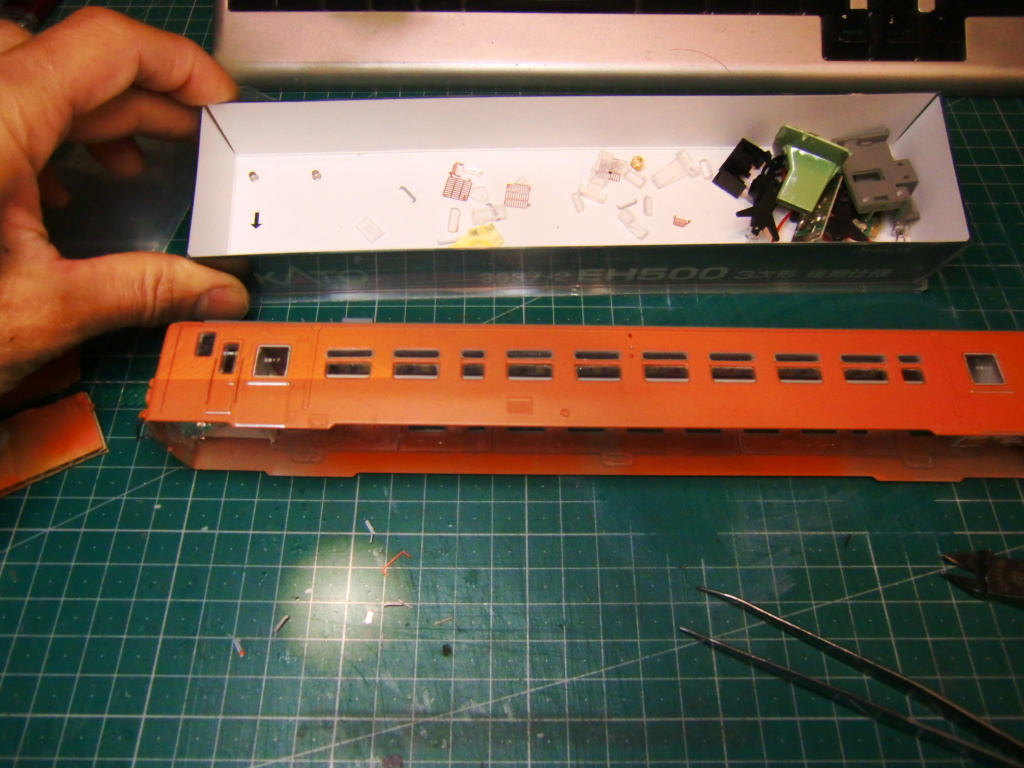

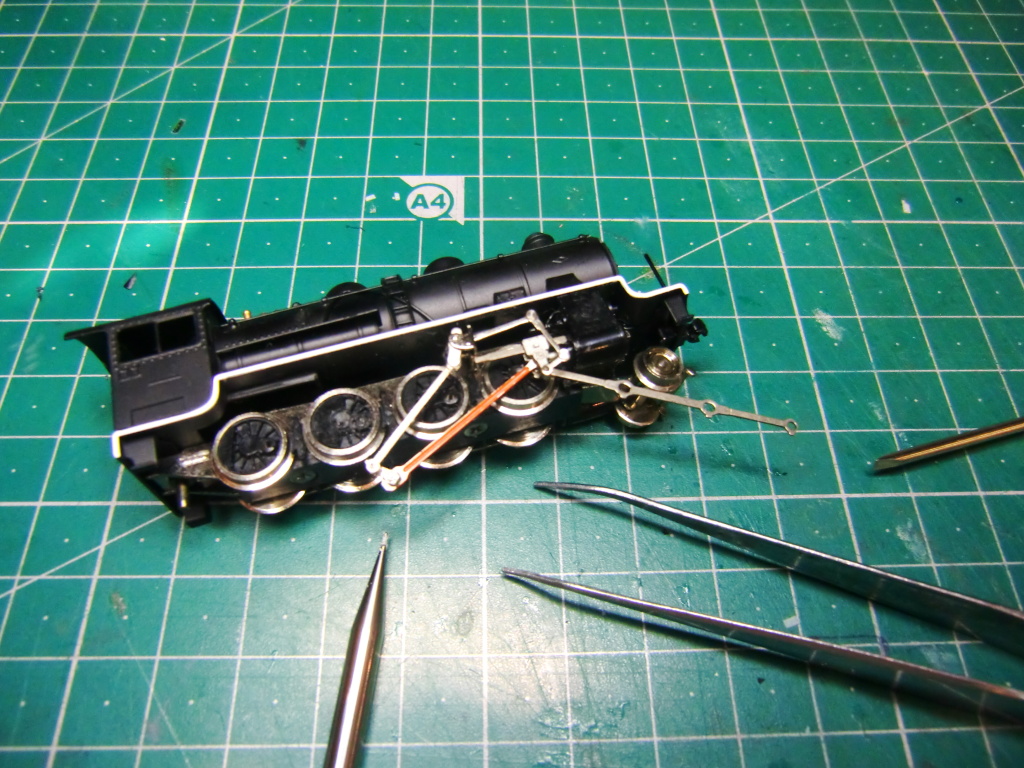

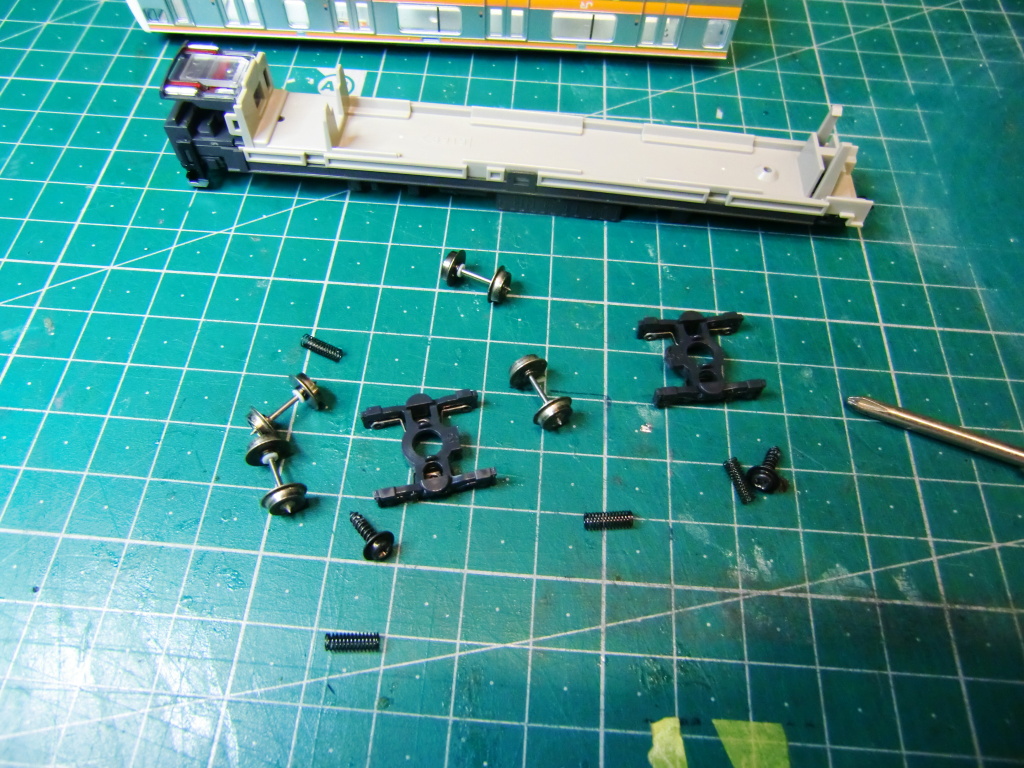

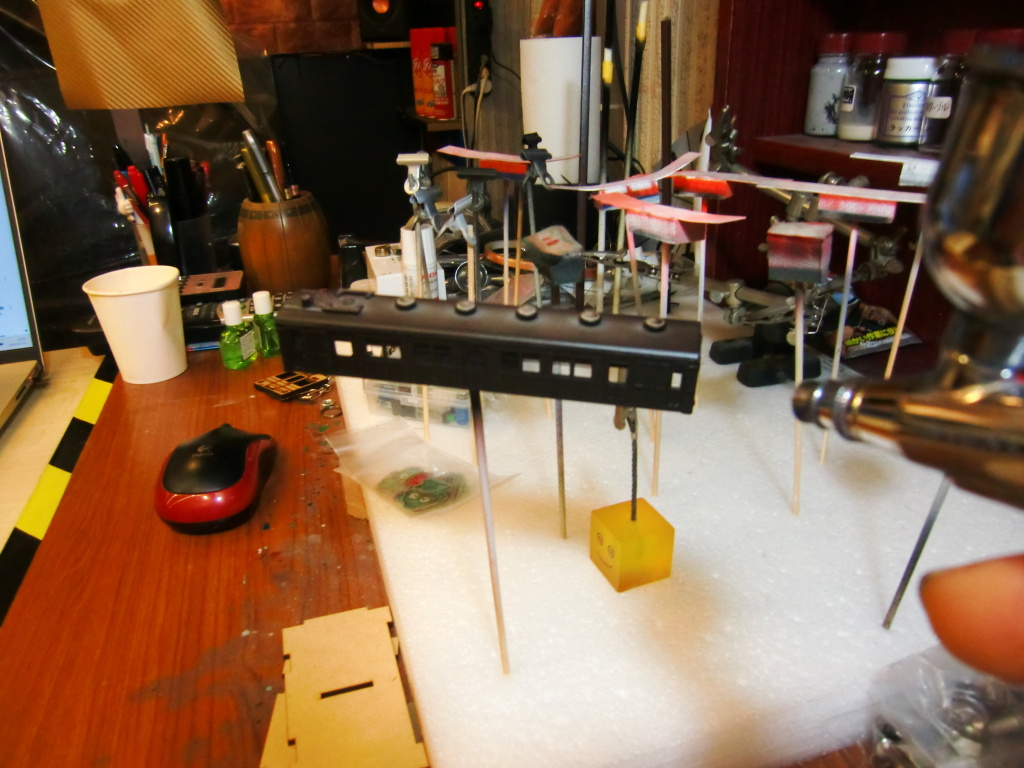

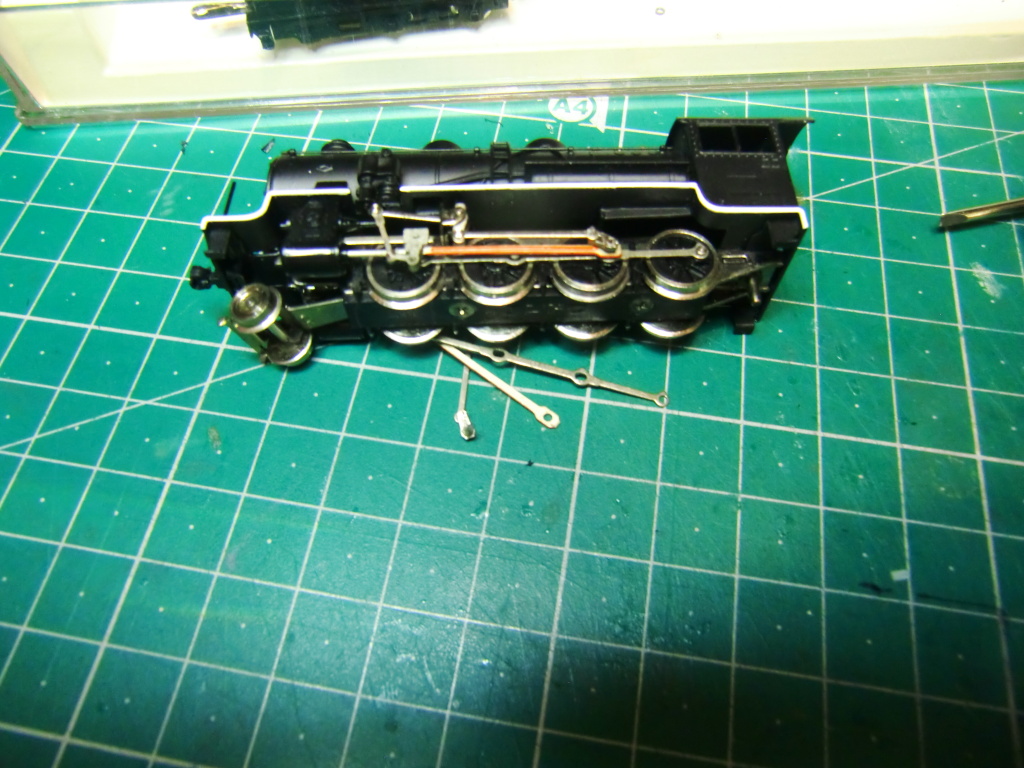

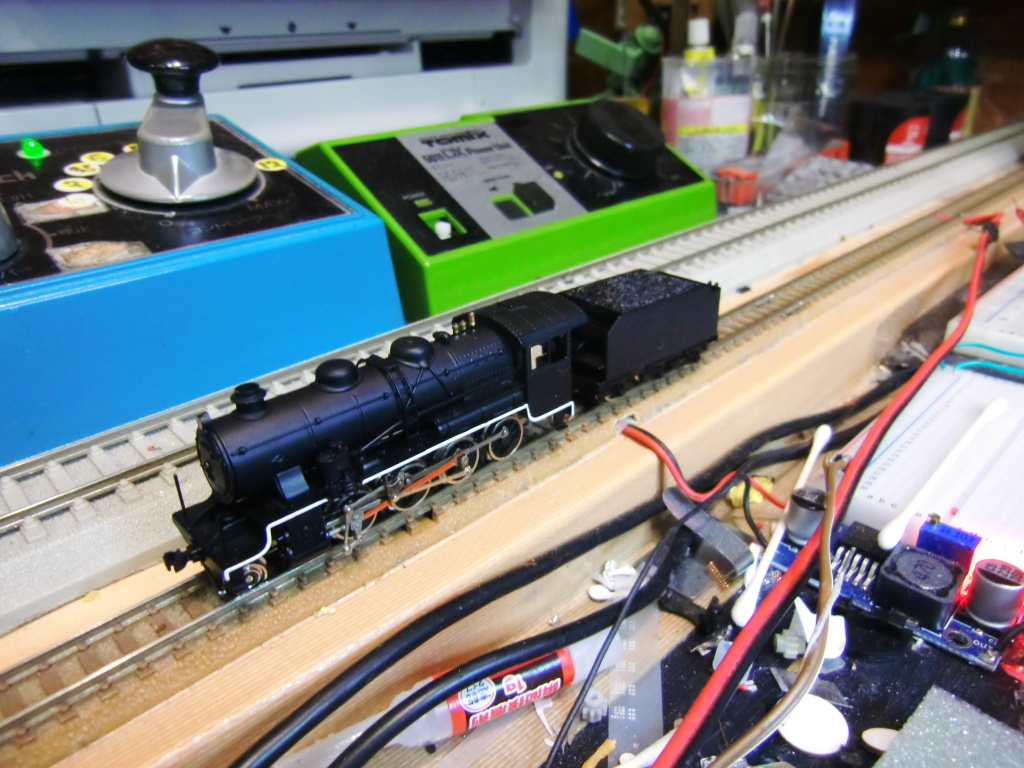

こちらのダミーカプラーをKATOカプラー密連型にしたいとのご要望でございます。

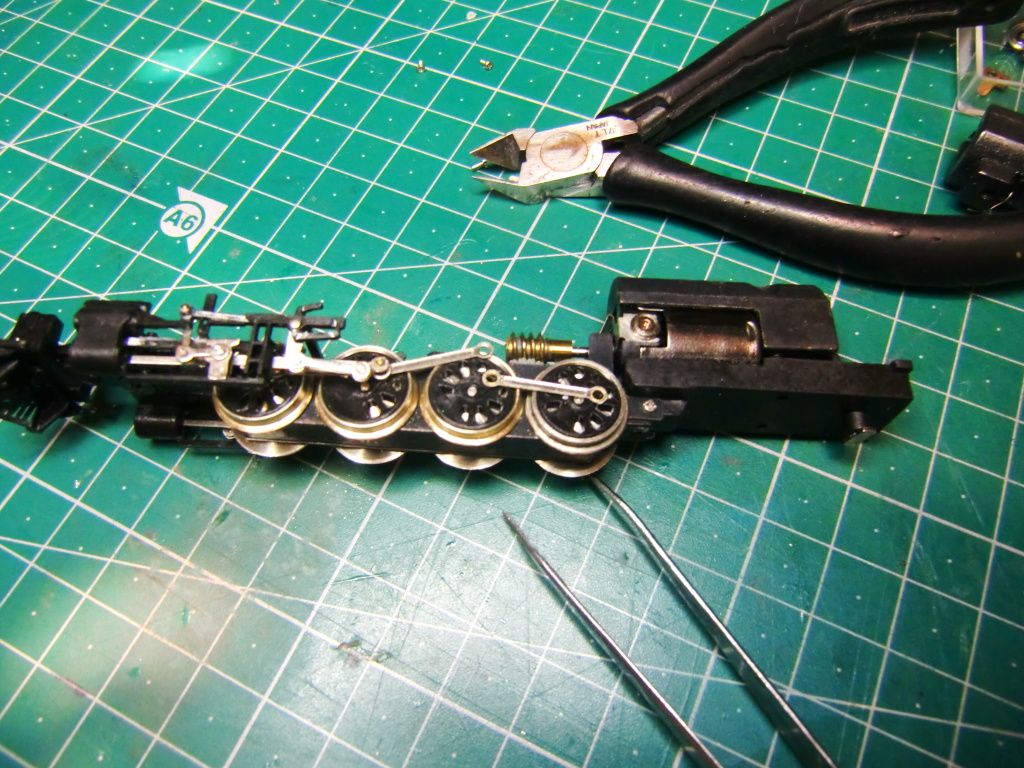

機関車側は既に双頭連結器に変更されています。それでは作業に入ります。

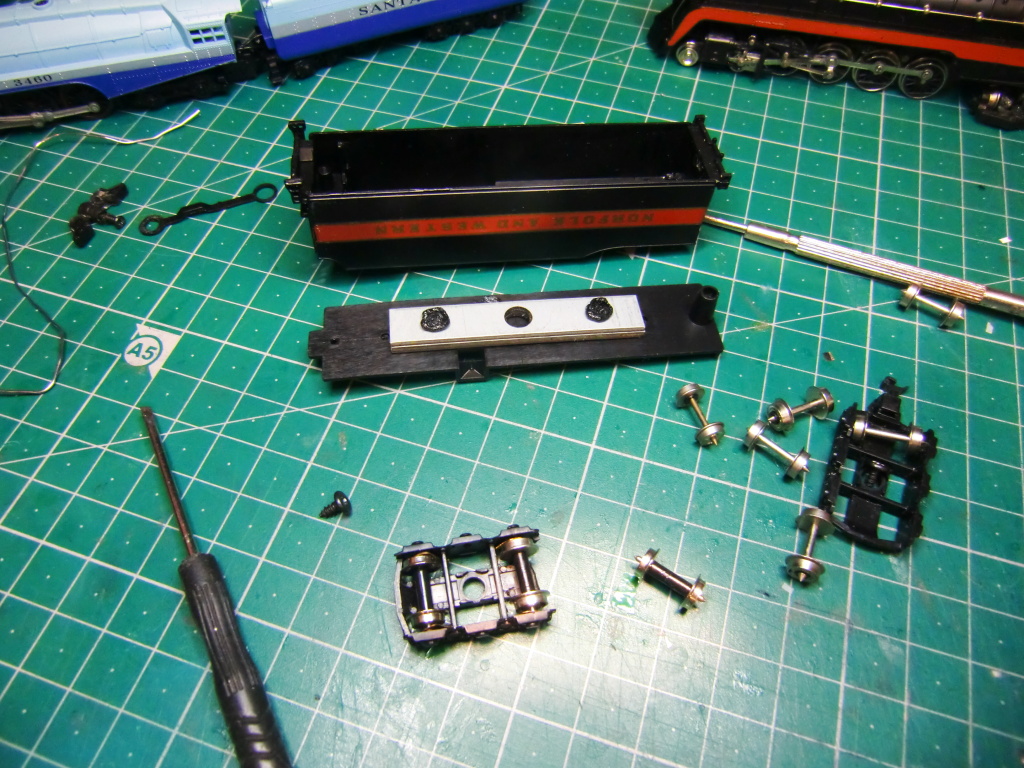

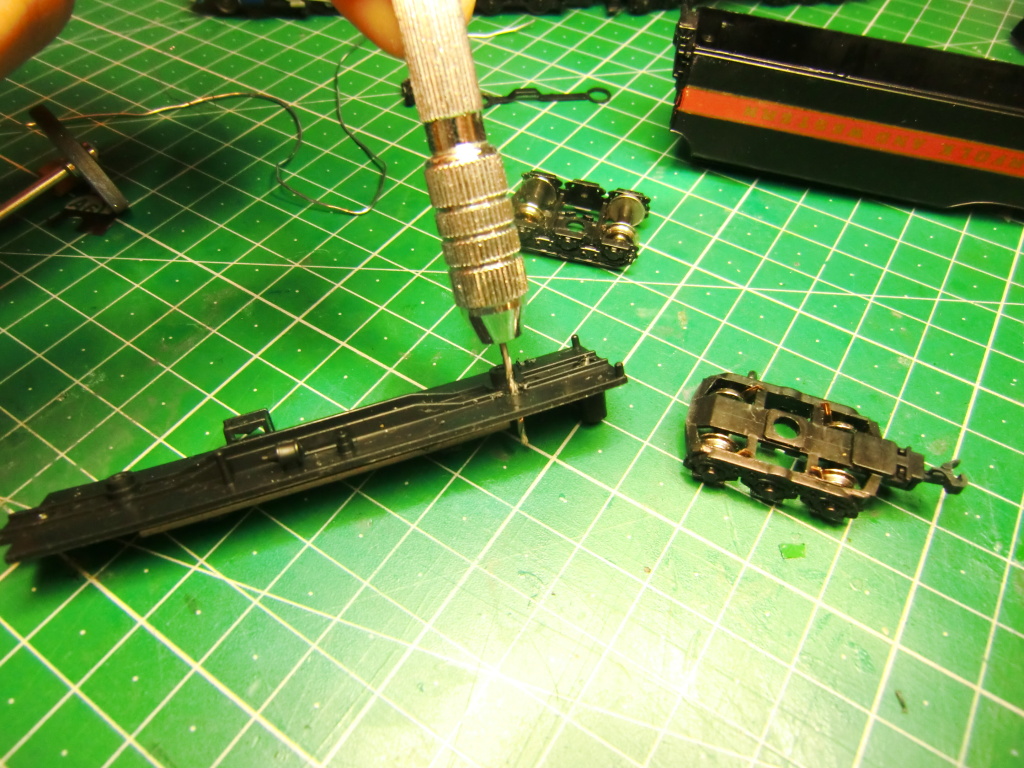

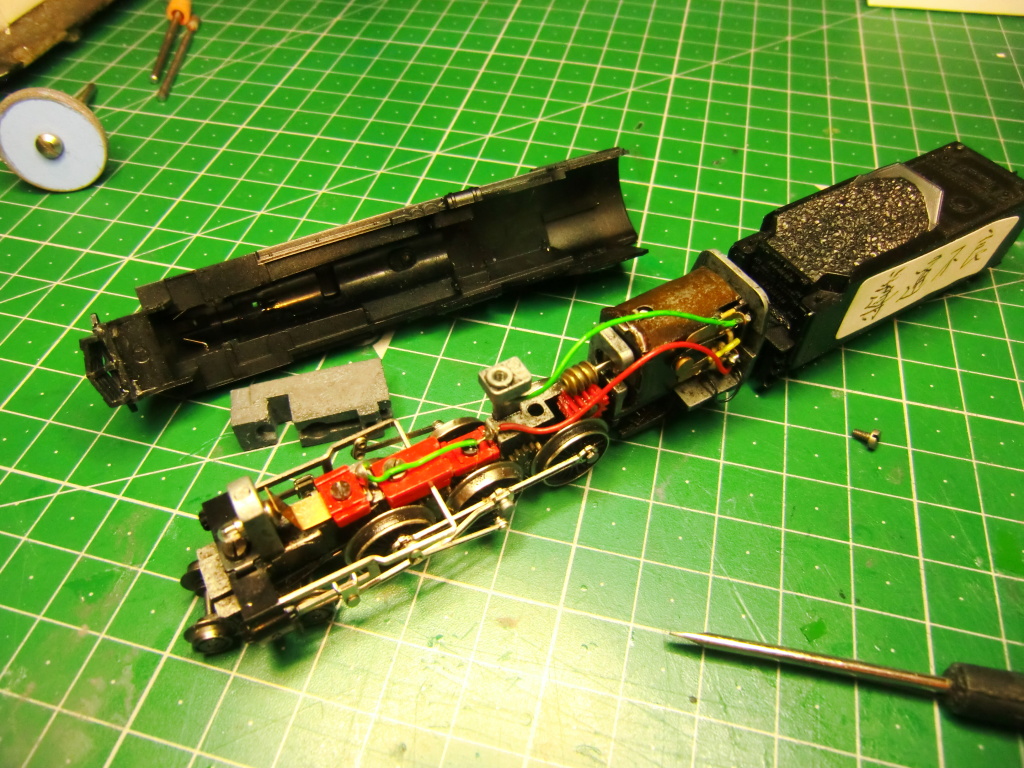

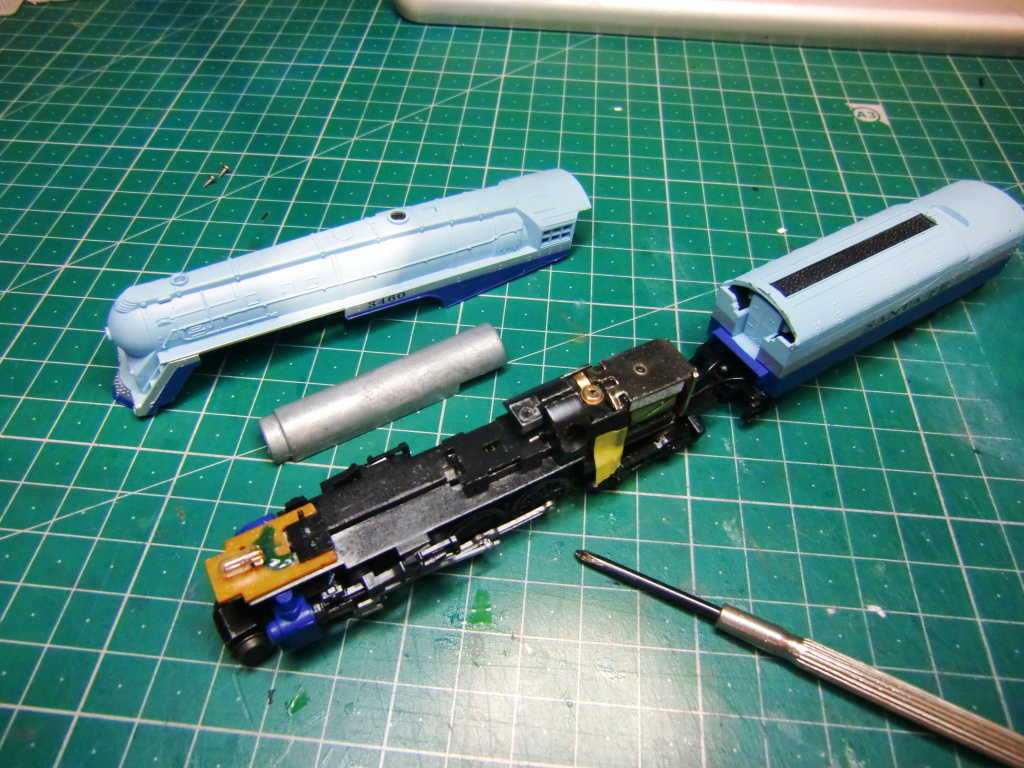

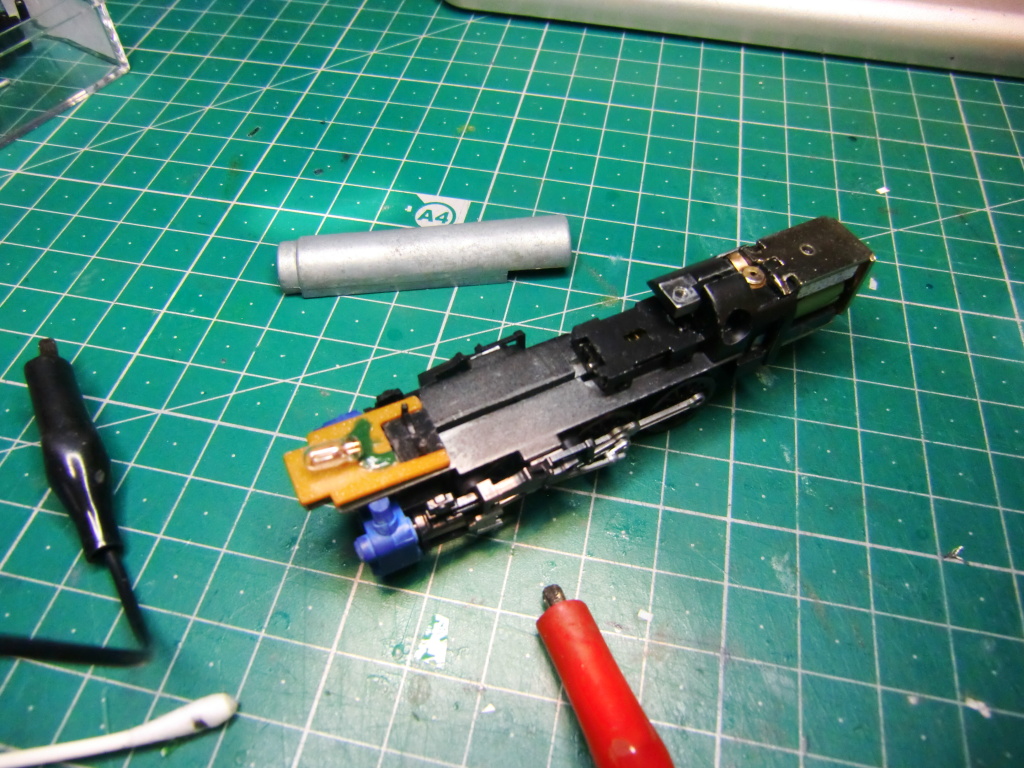

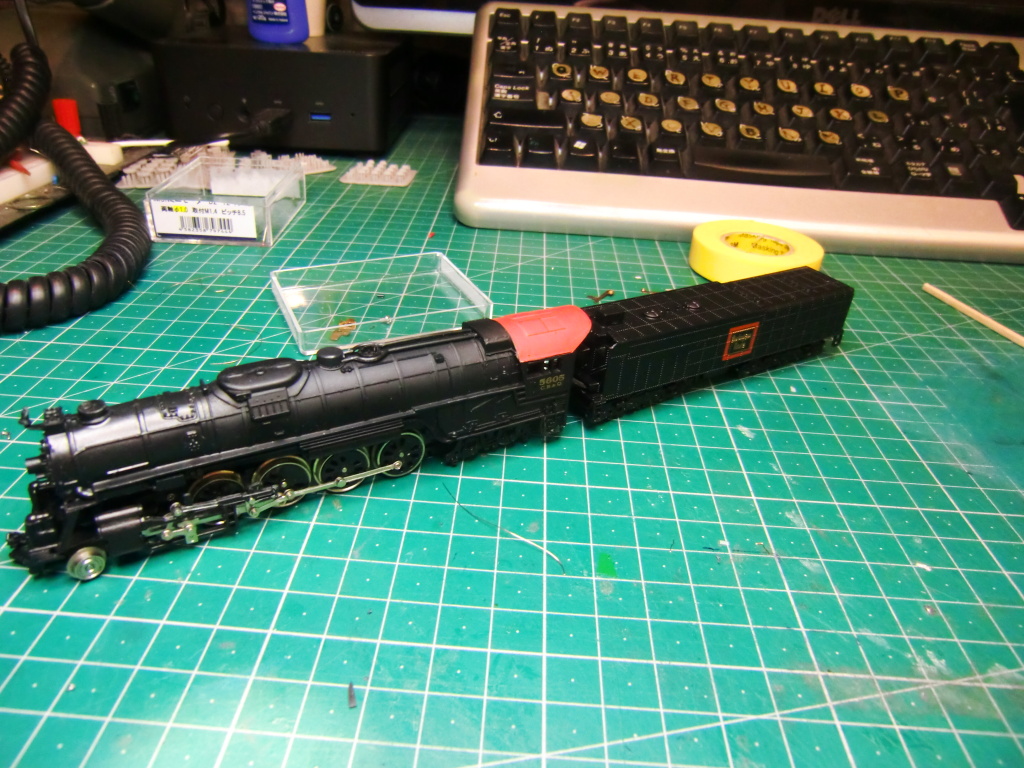

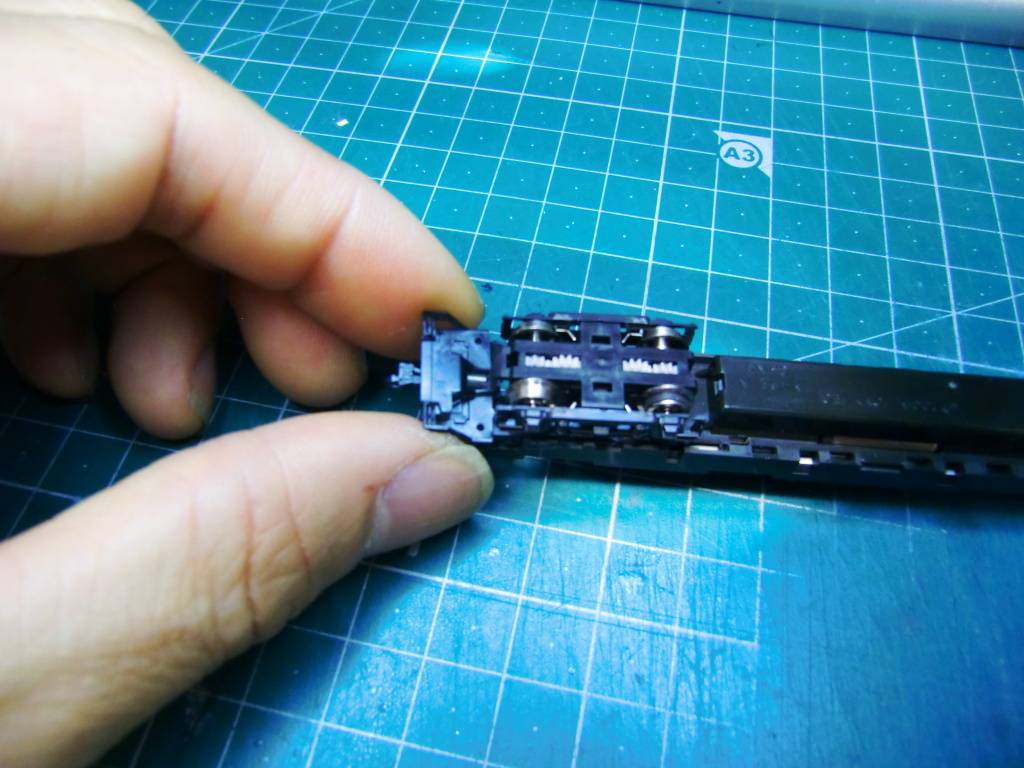

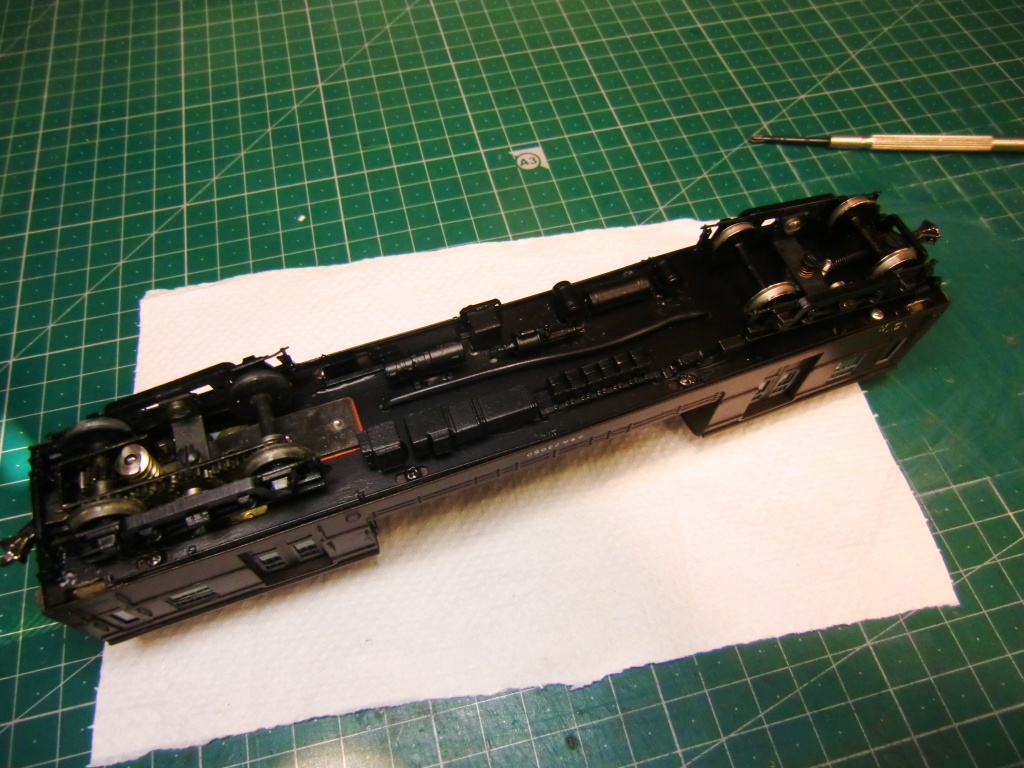

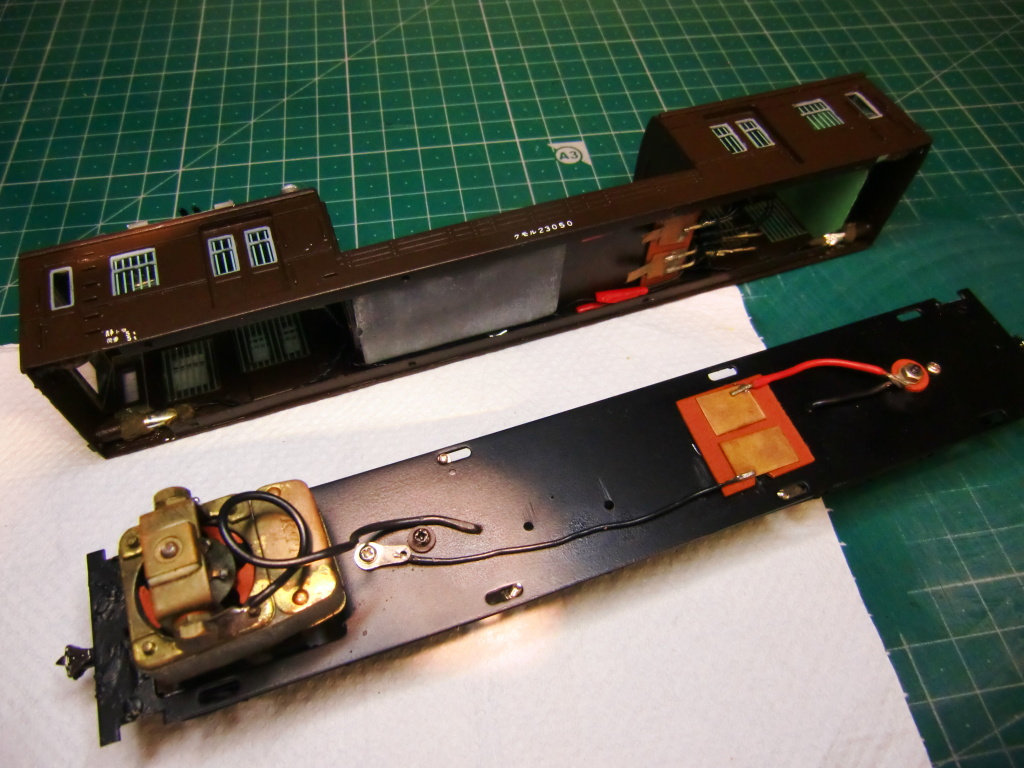

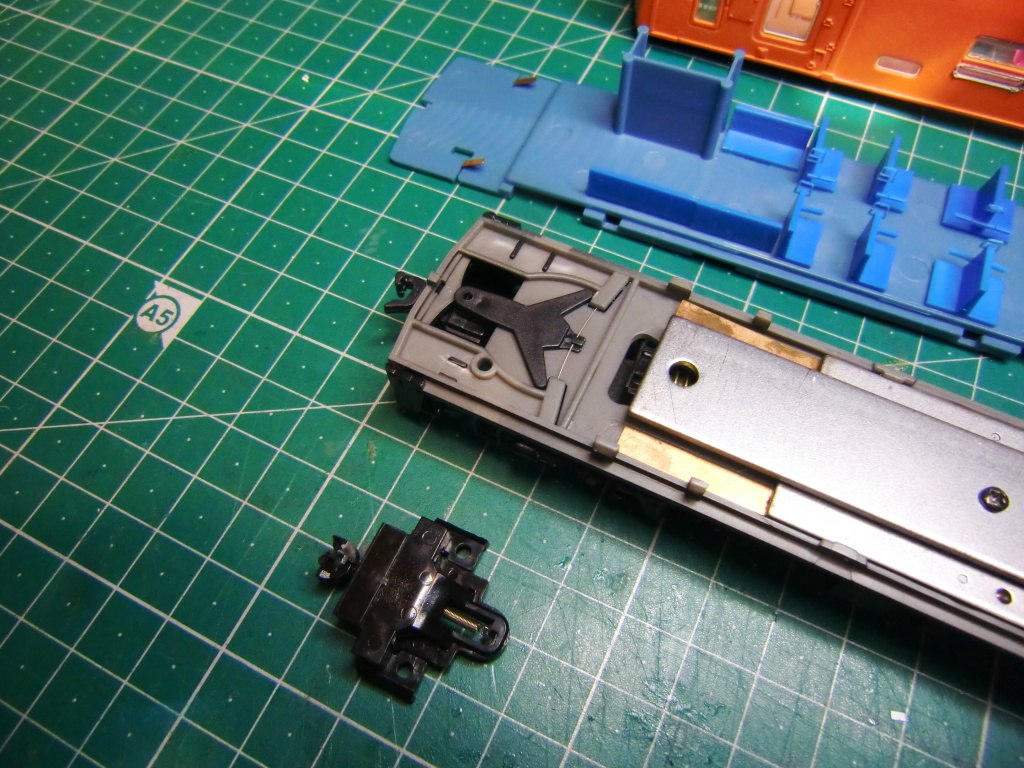

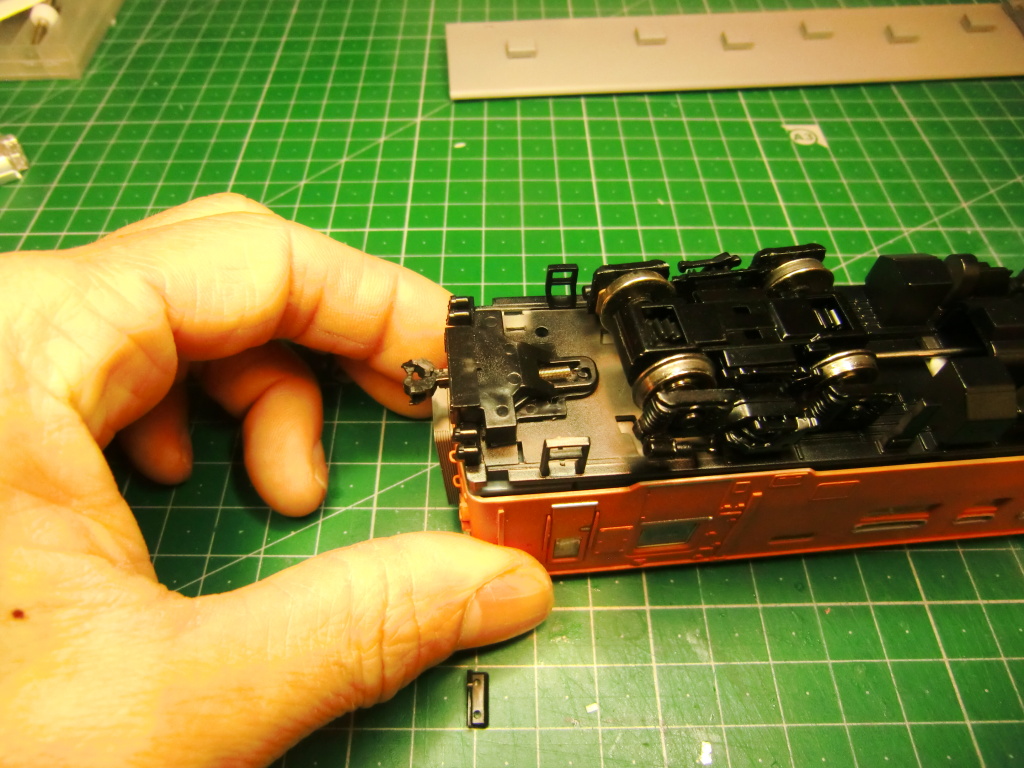

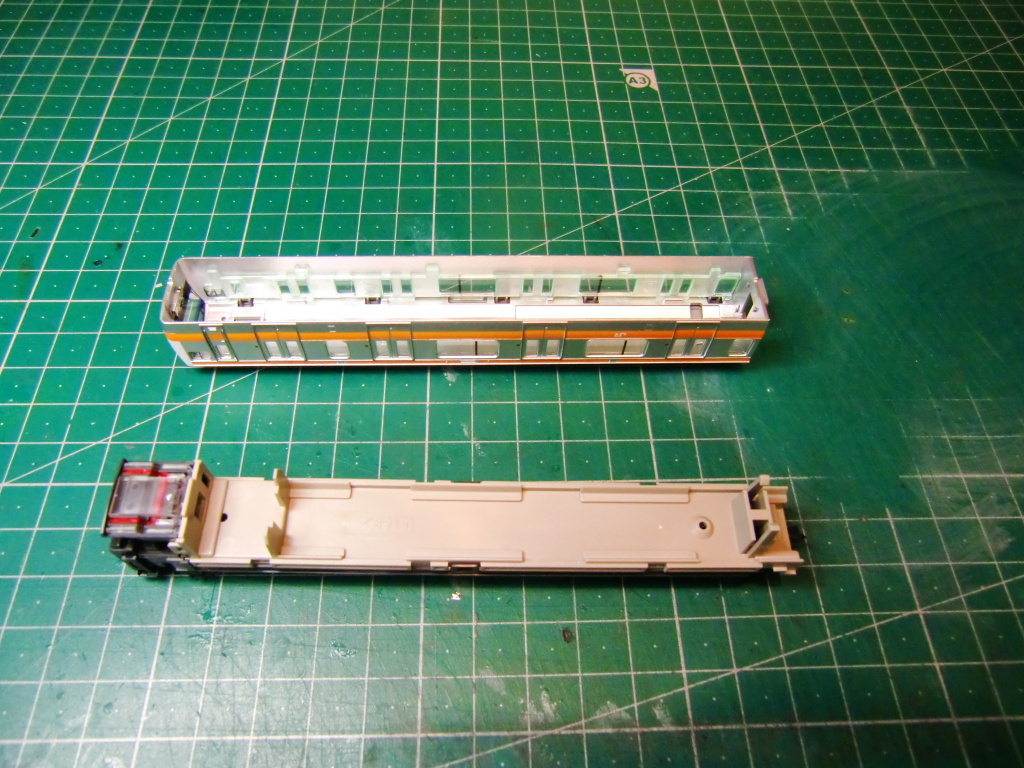

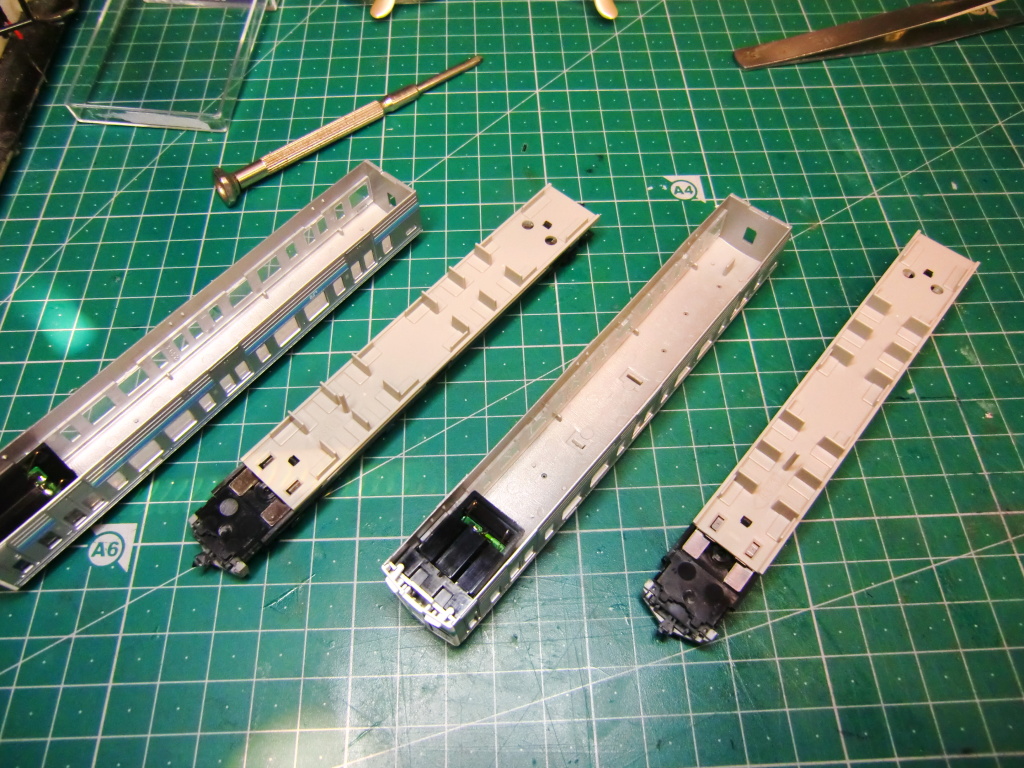

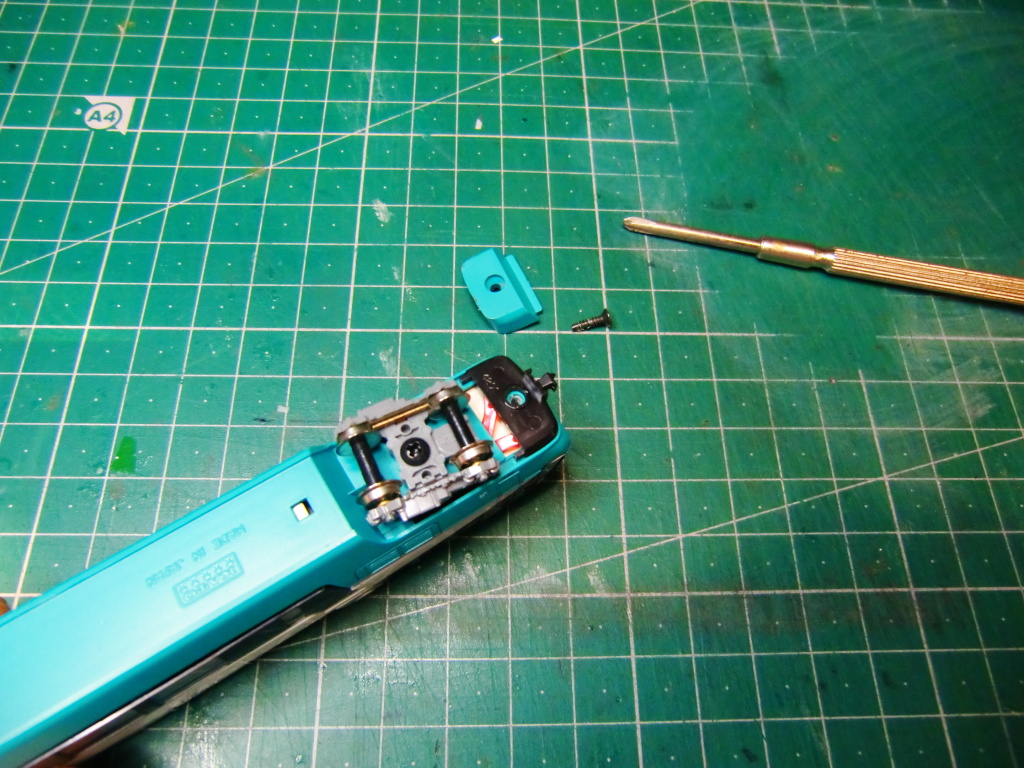

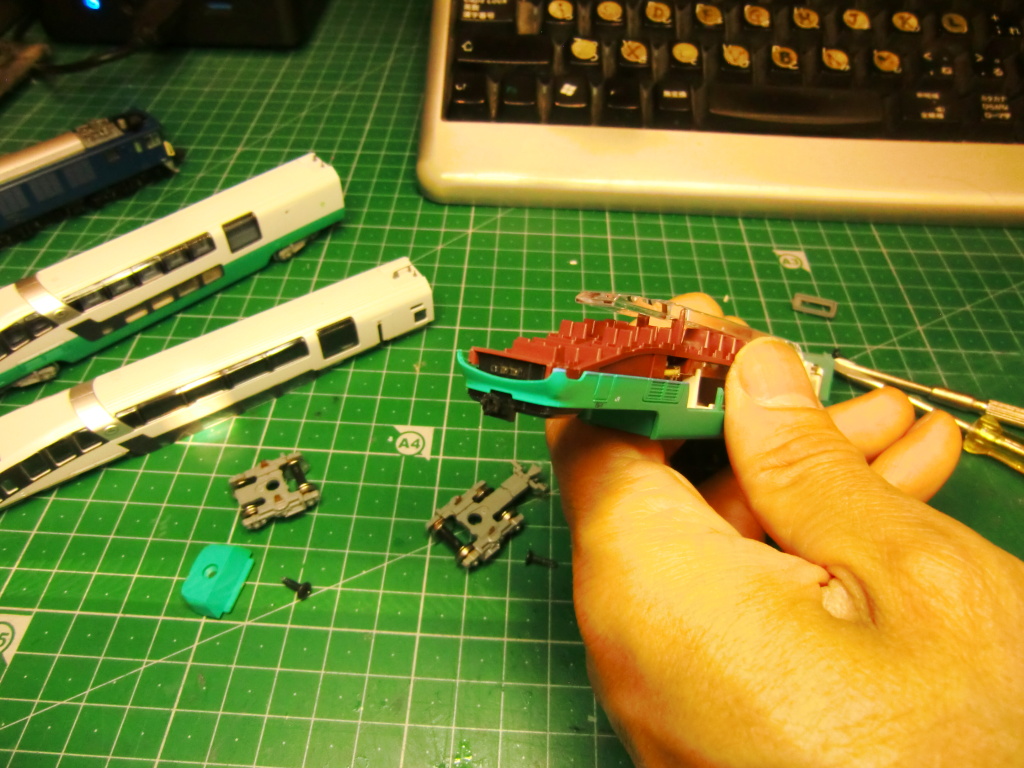

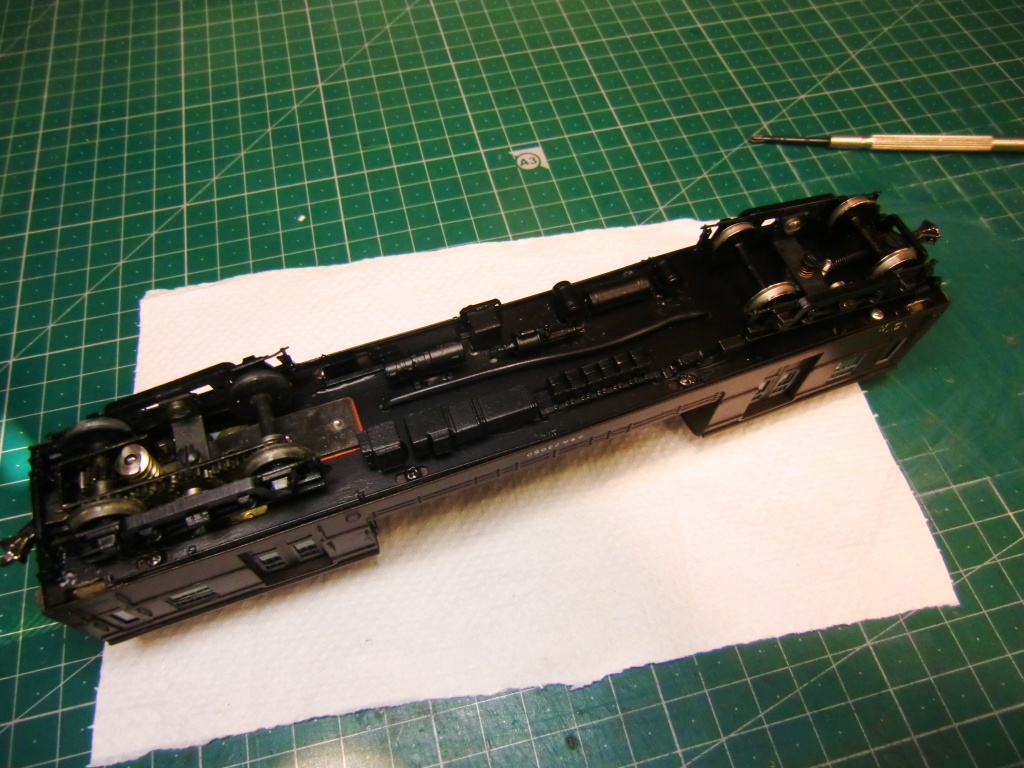

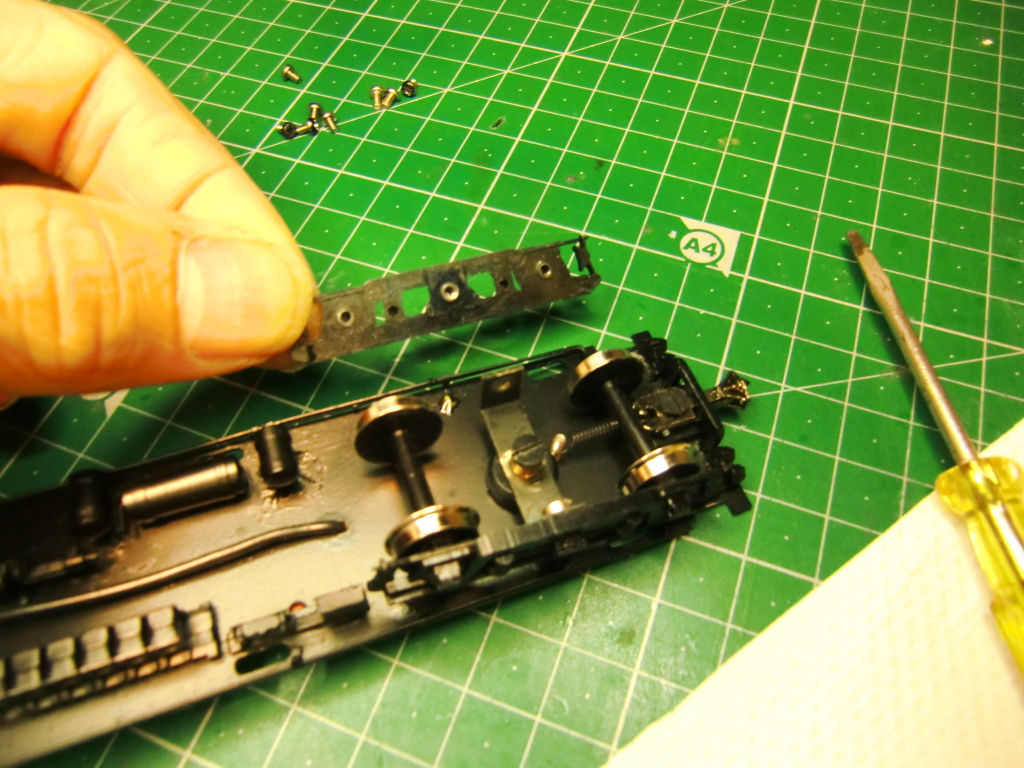

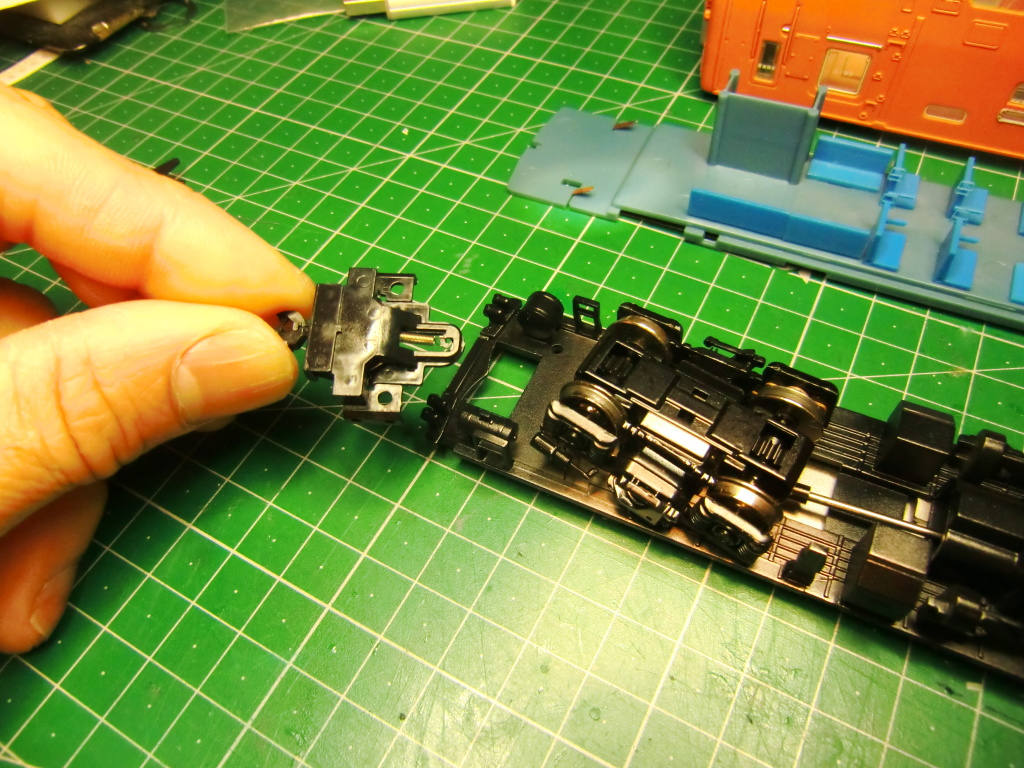

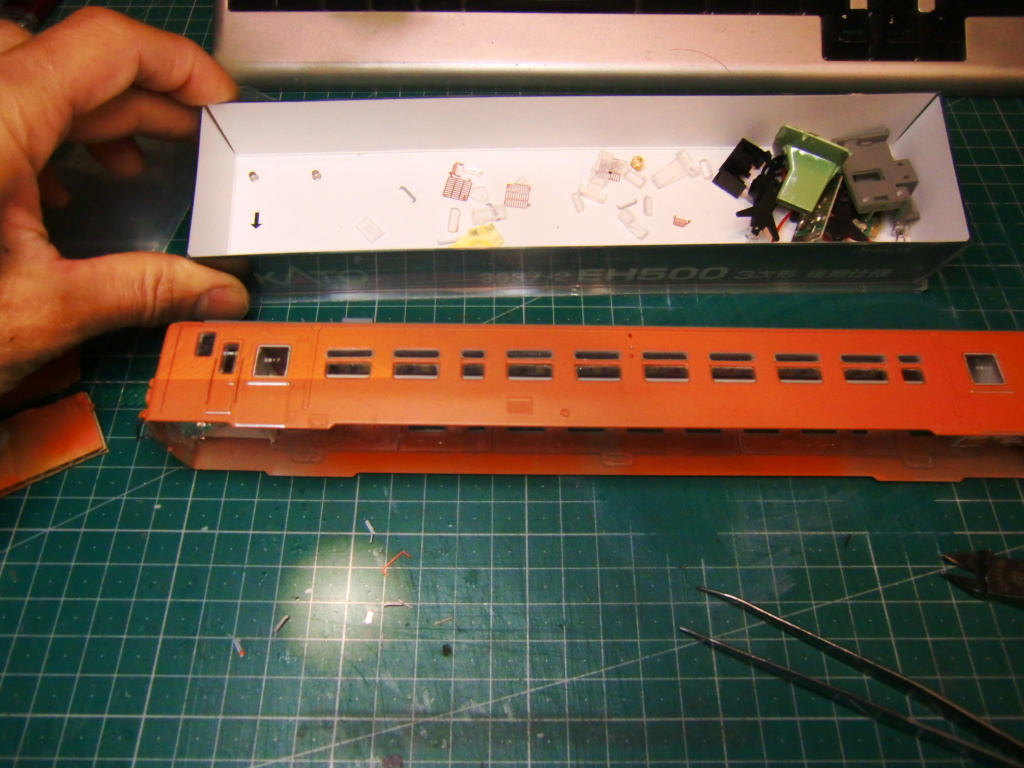

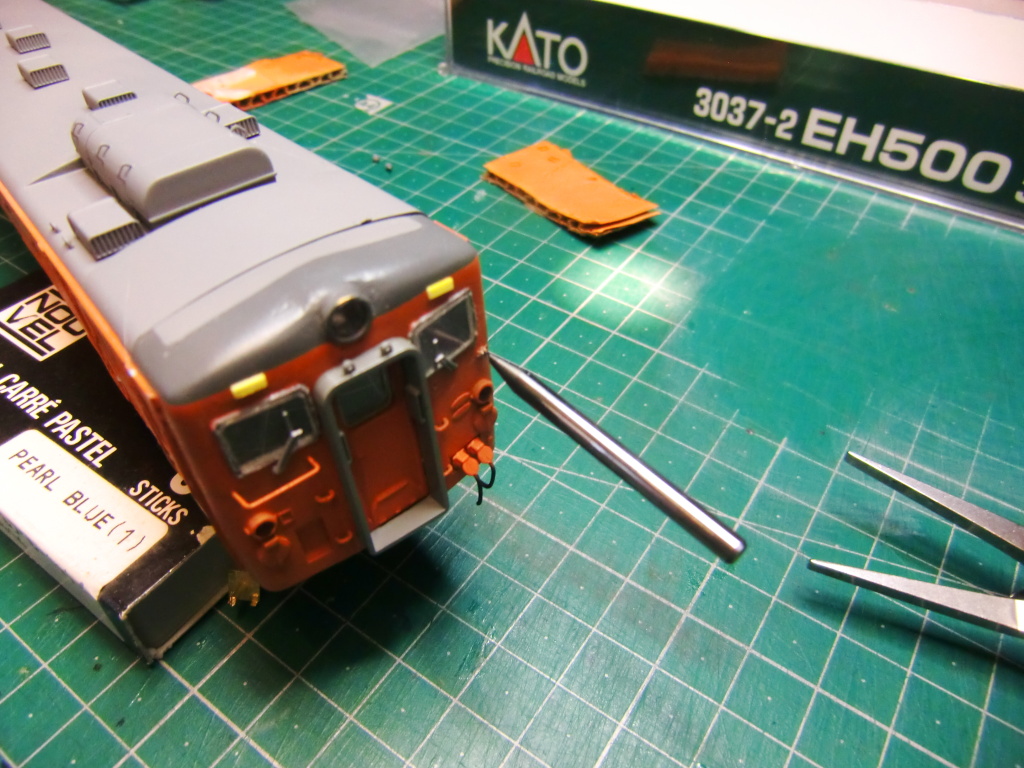

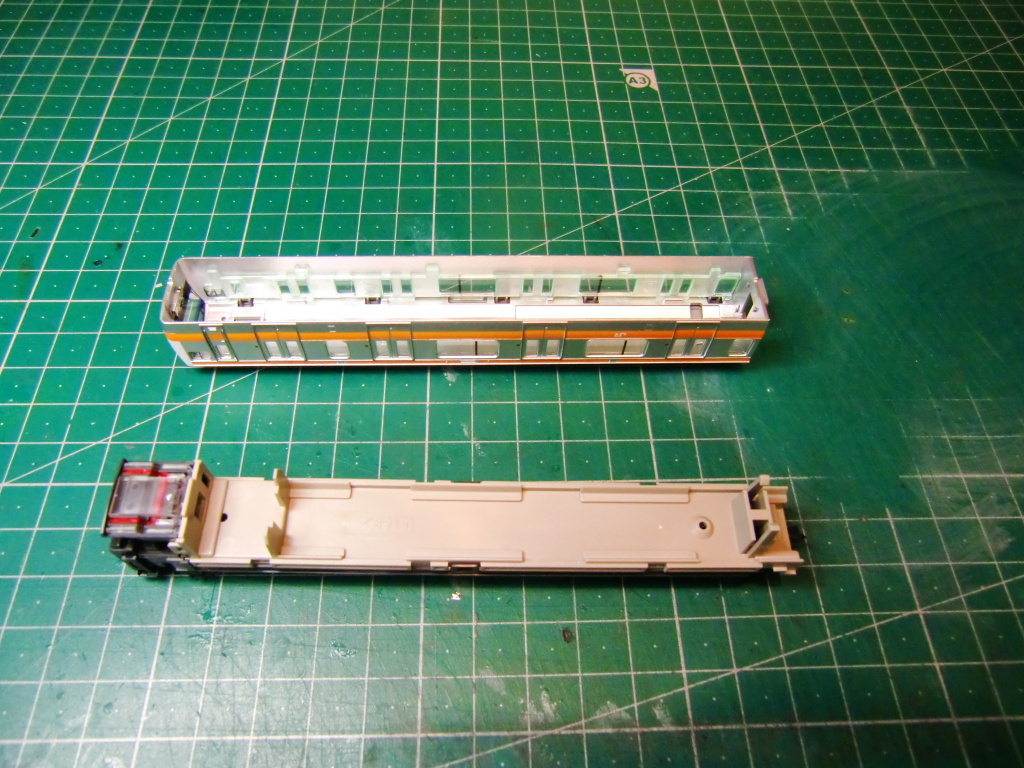

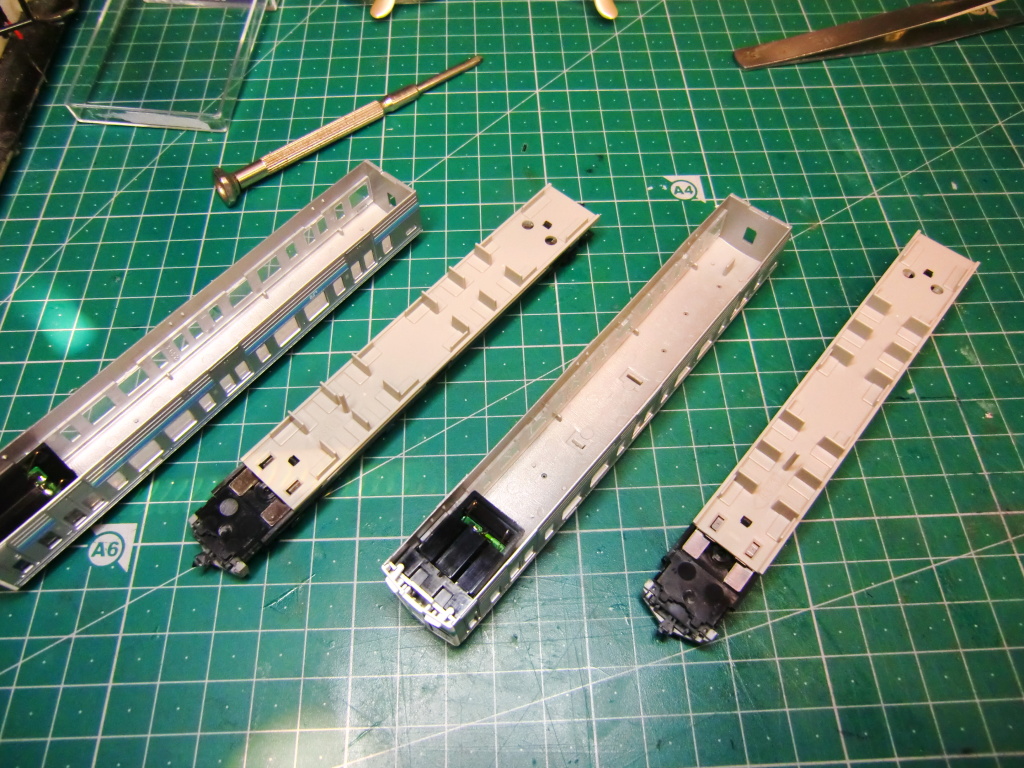

こちらの車両の分解には少々コツが要ります。簡単には分解できません。

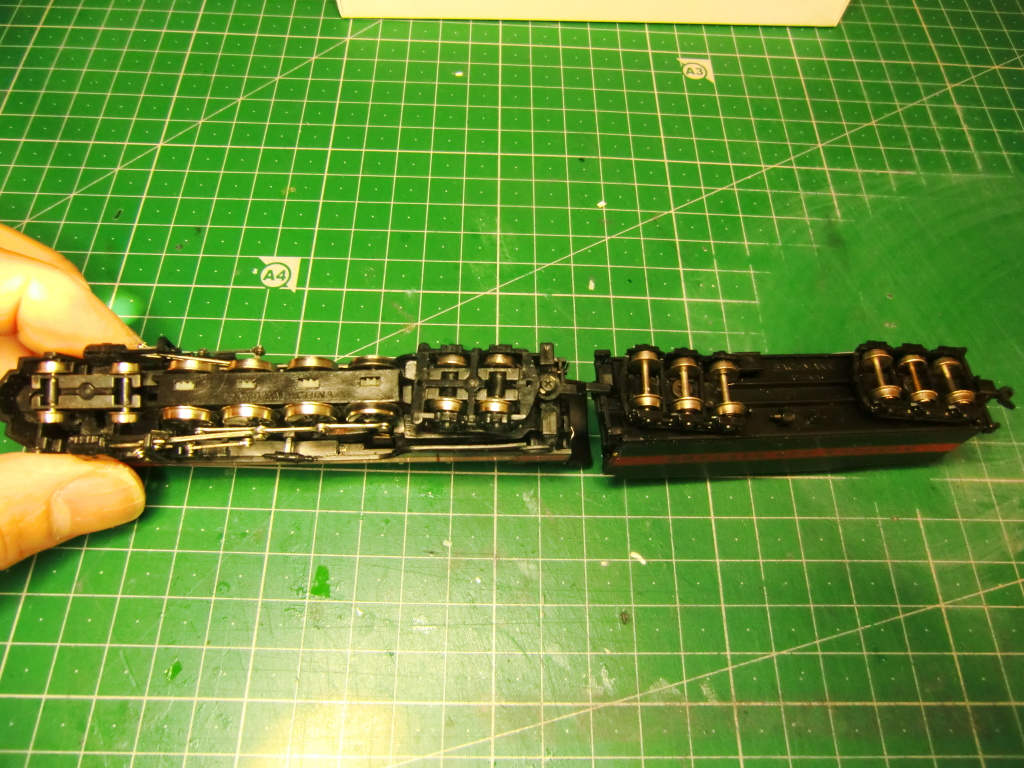

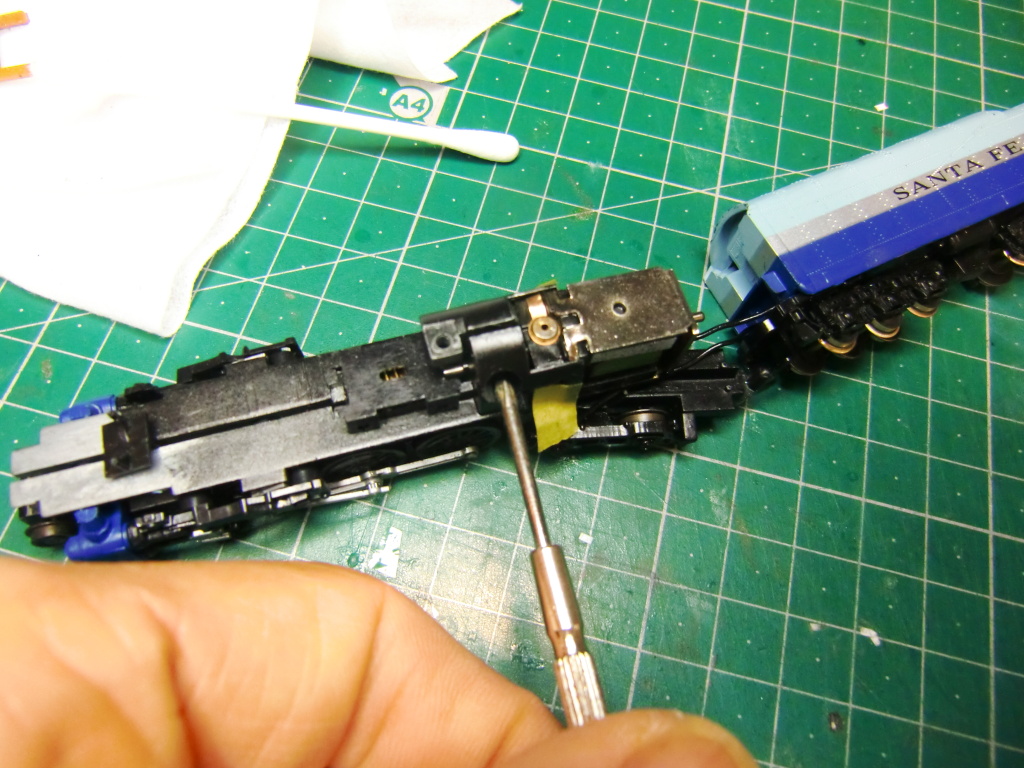

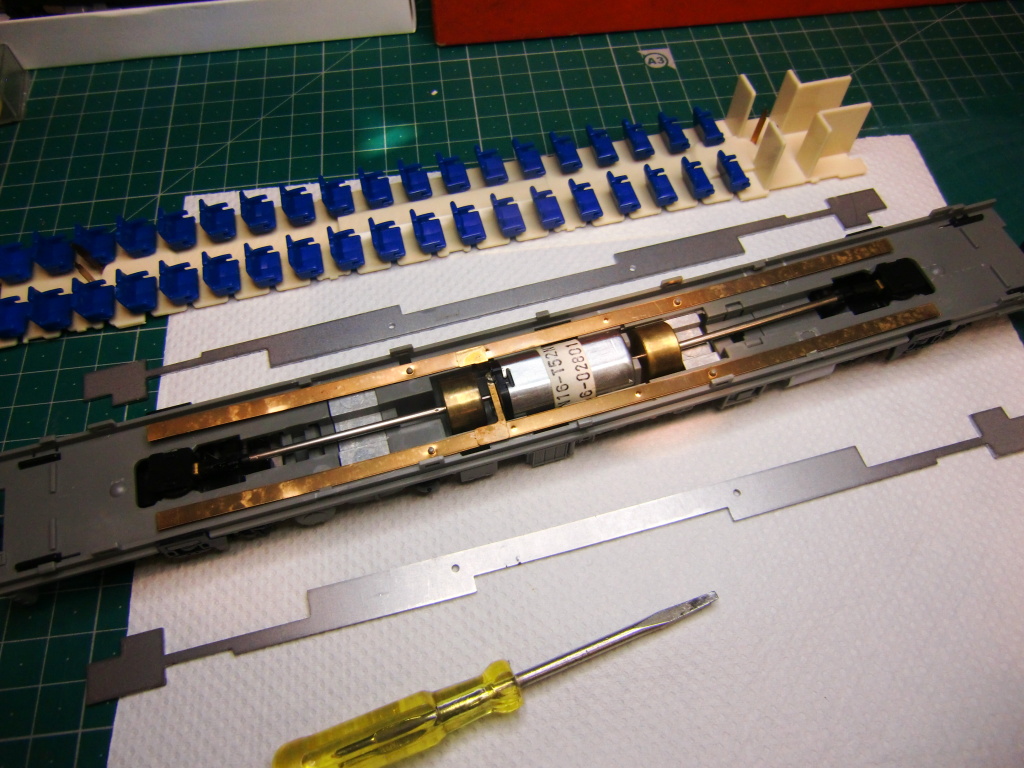

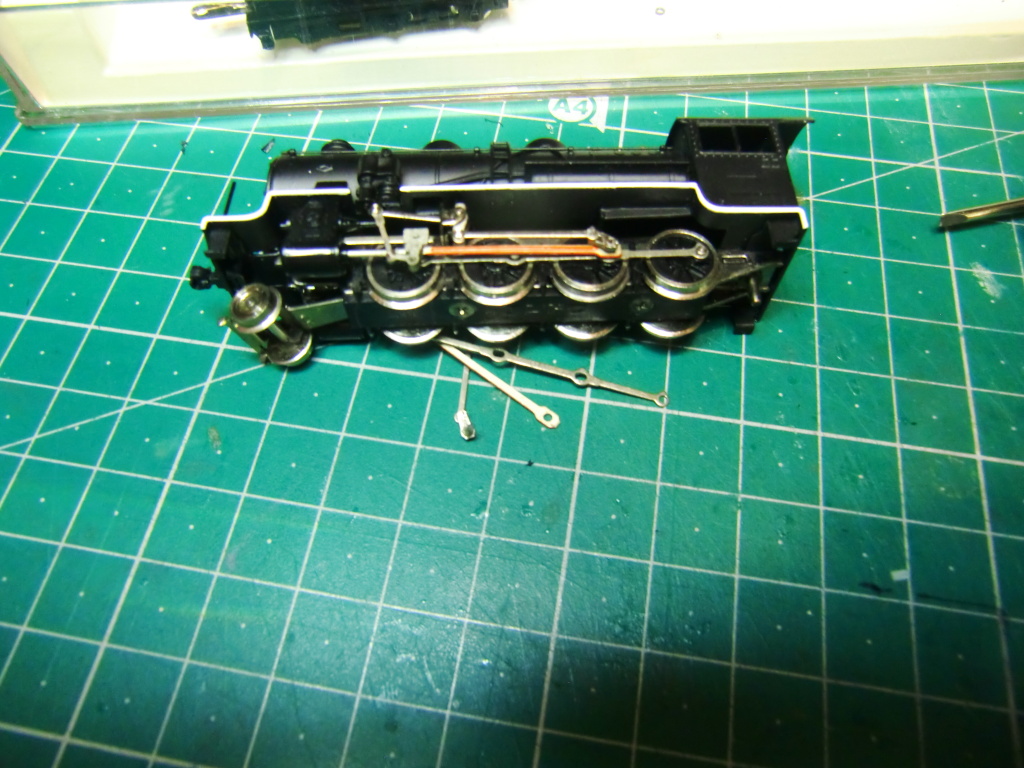

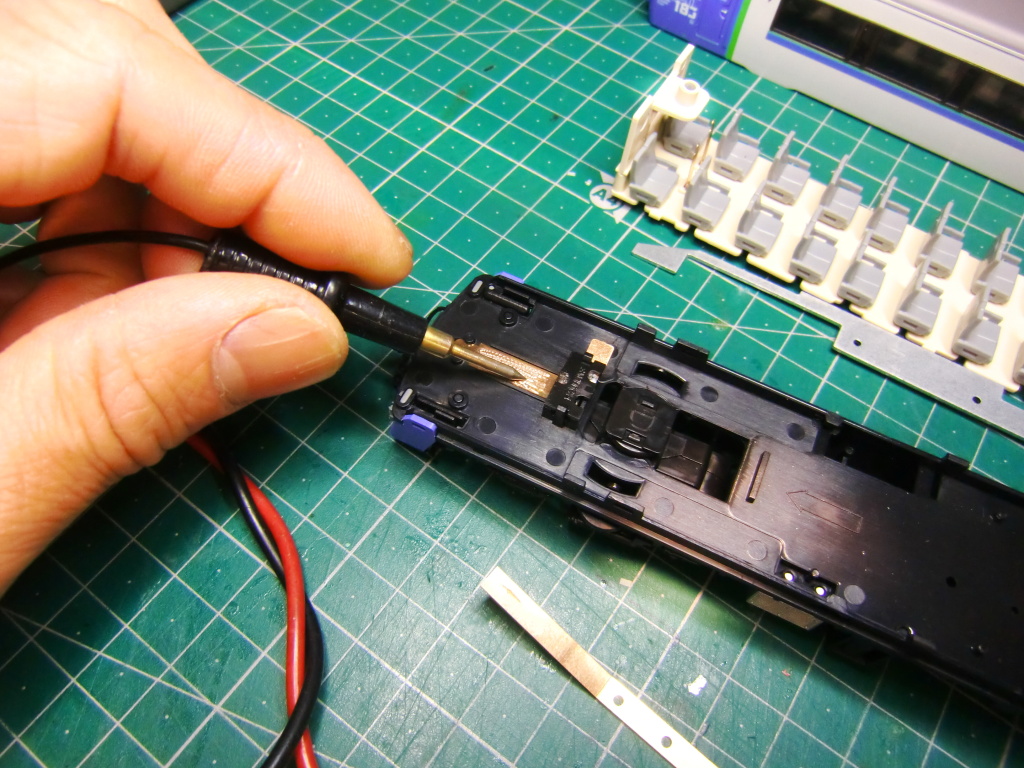

前のネジはボディーの分解とは直接関係ありませんが、カプラー加工の際に必要となりますので、先に外しておきます。

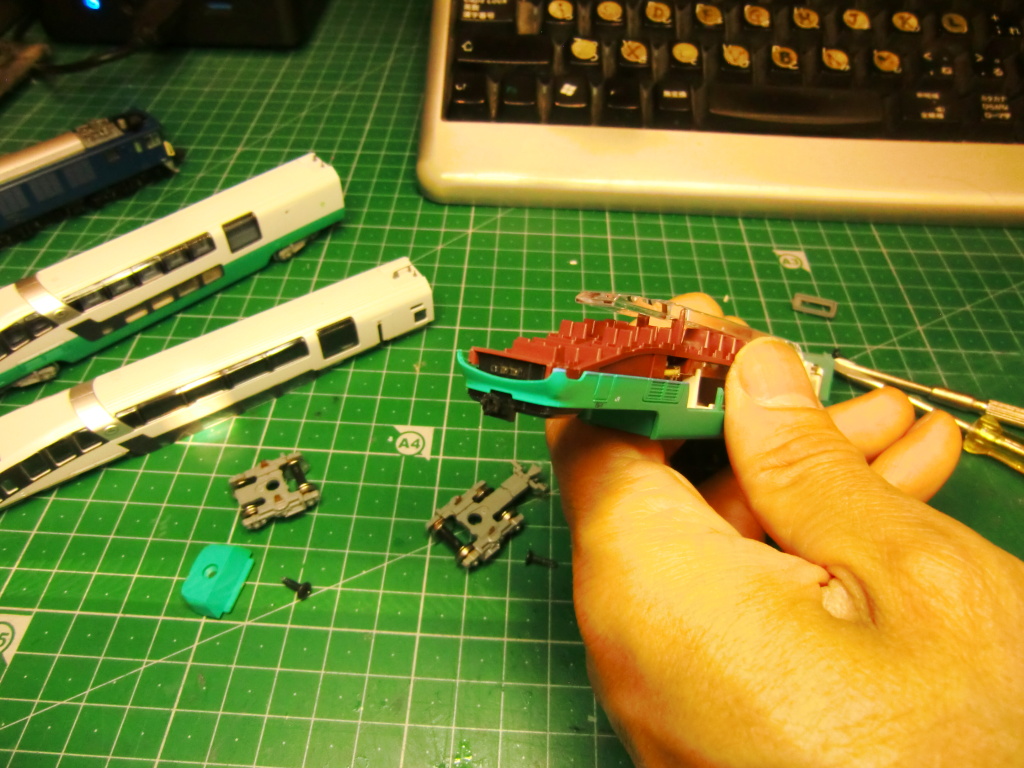

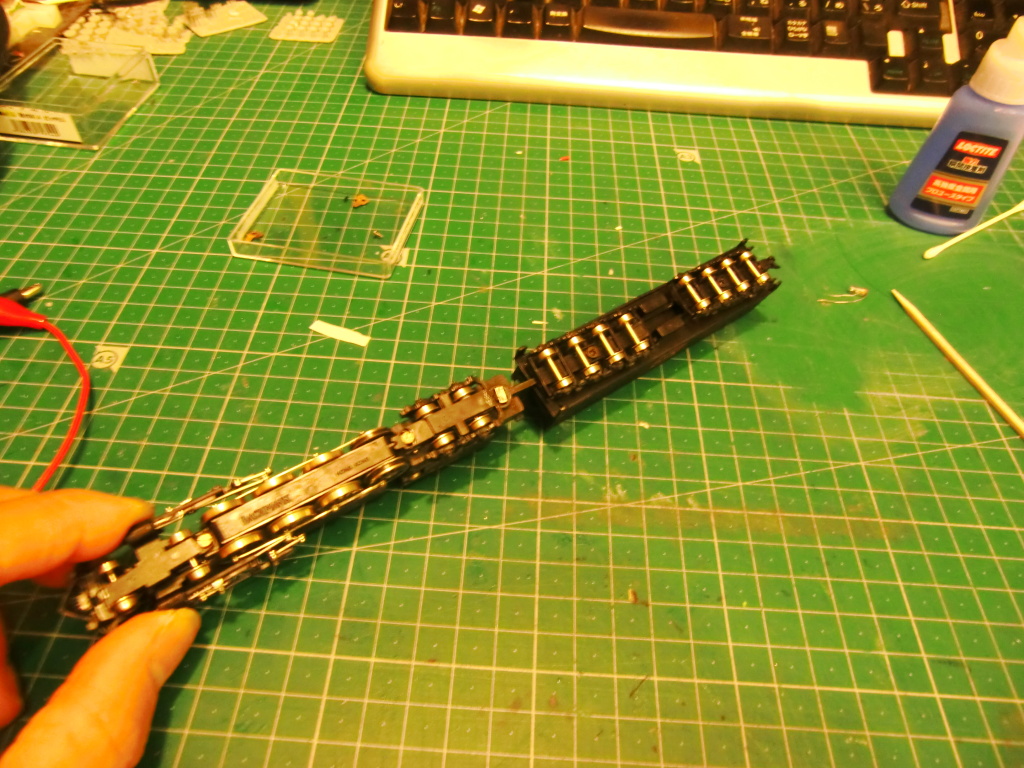

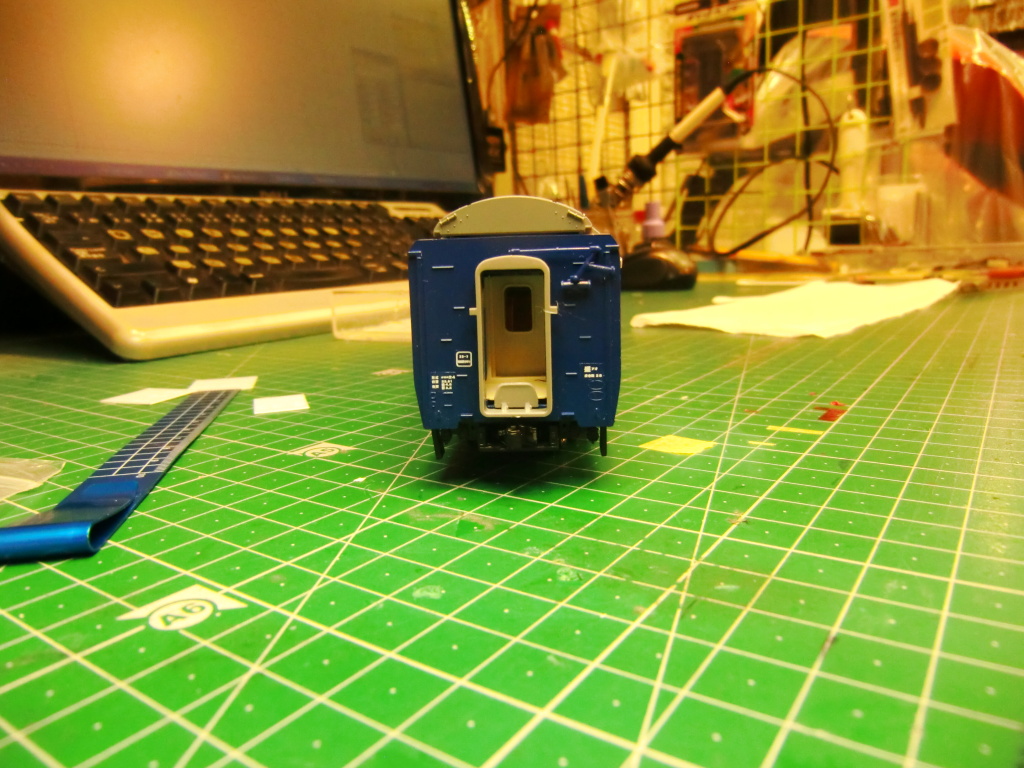

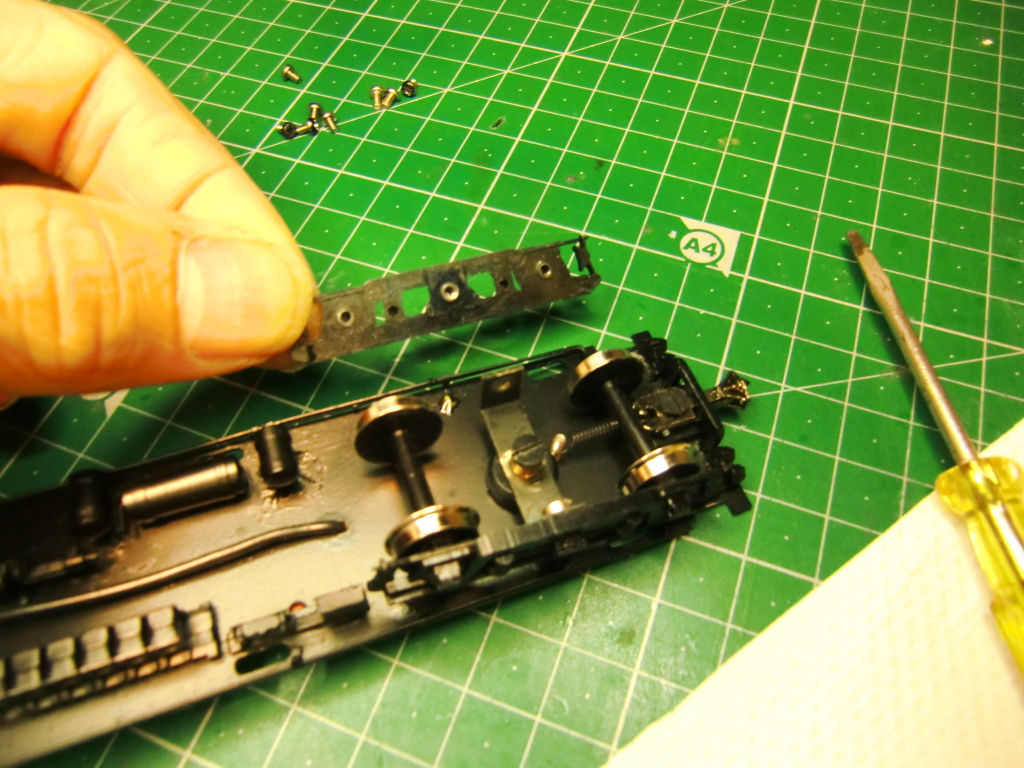

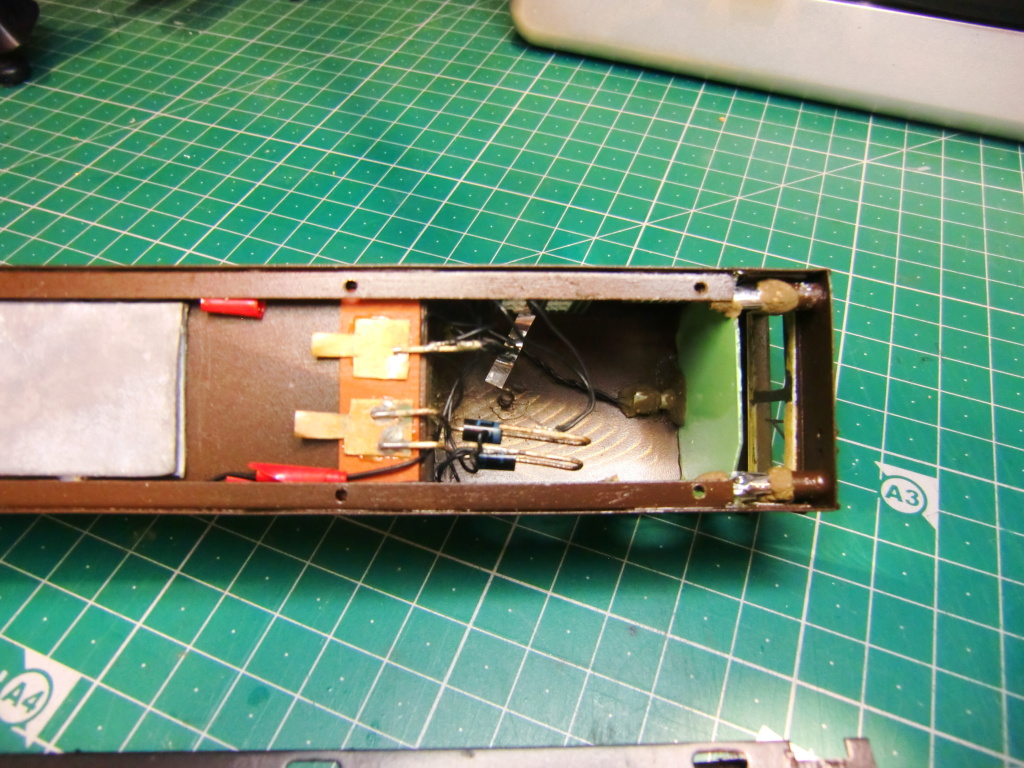

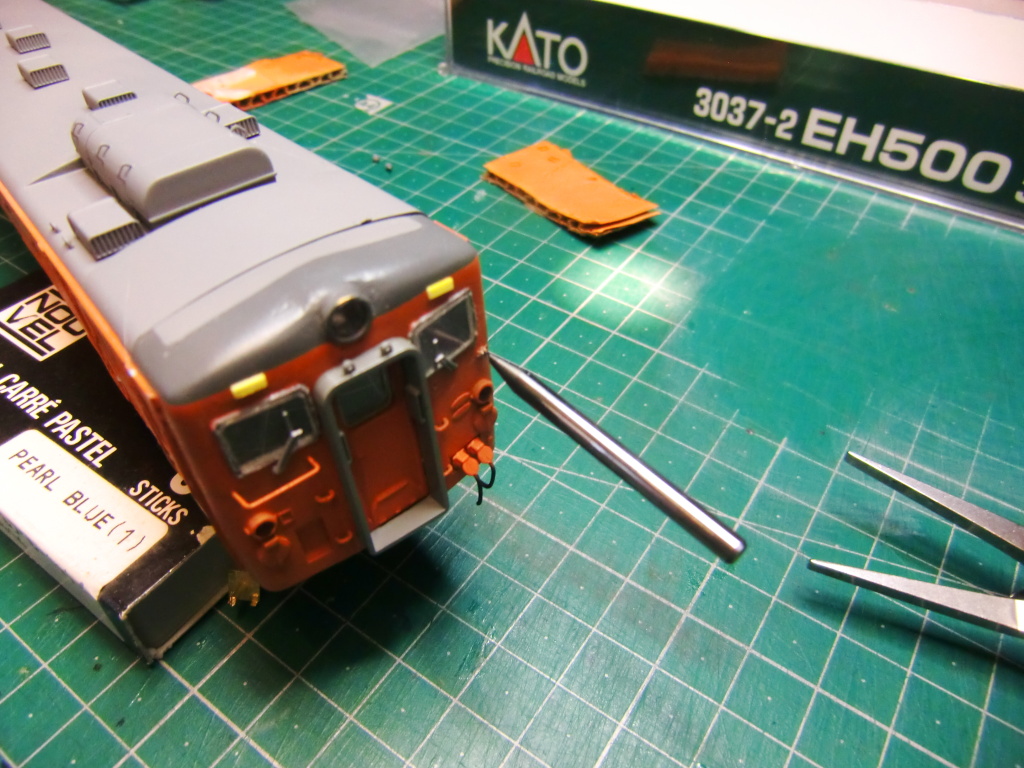

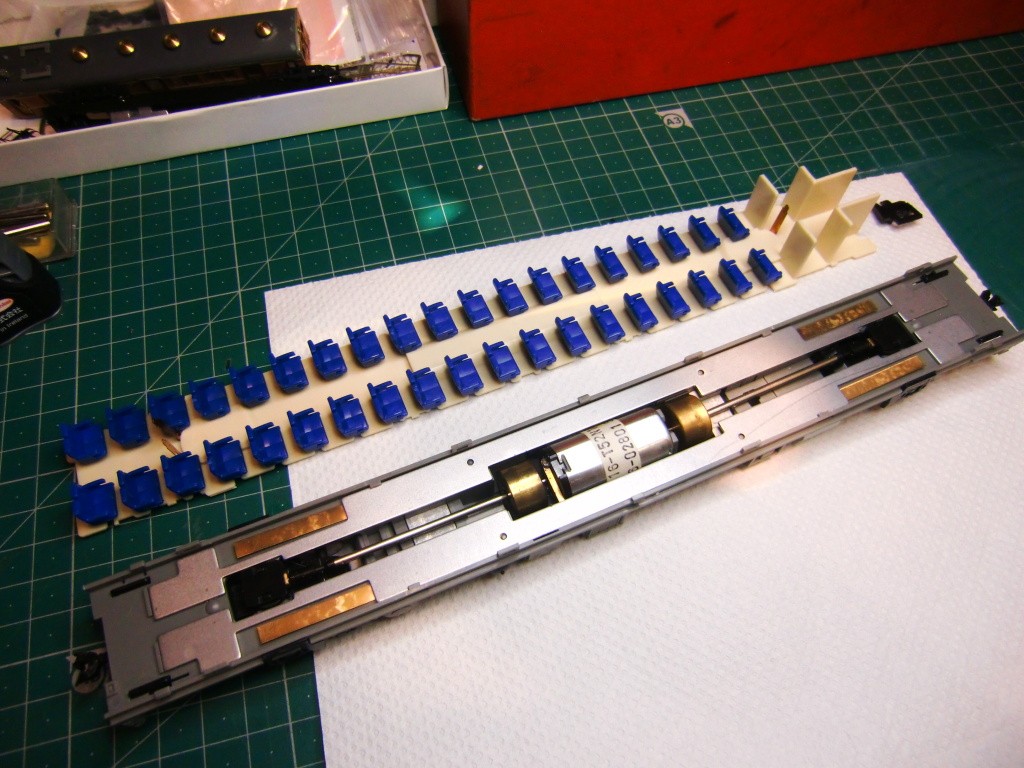

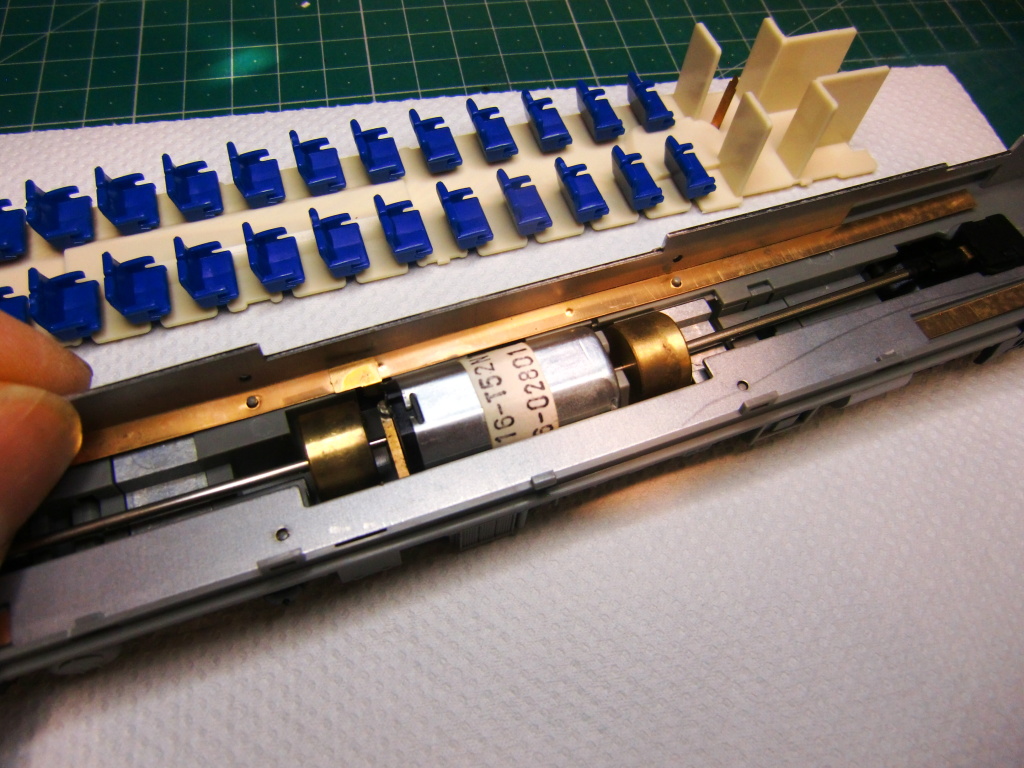

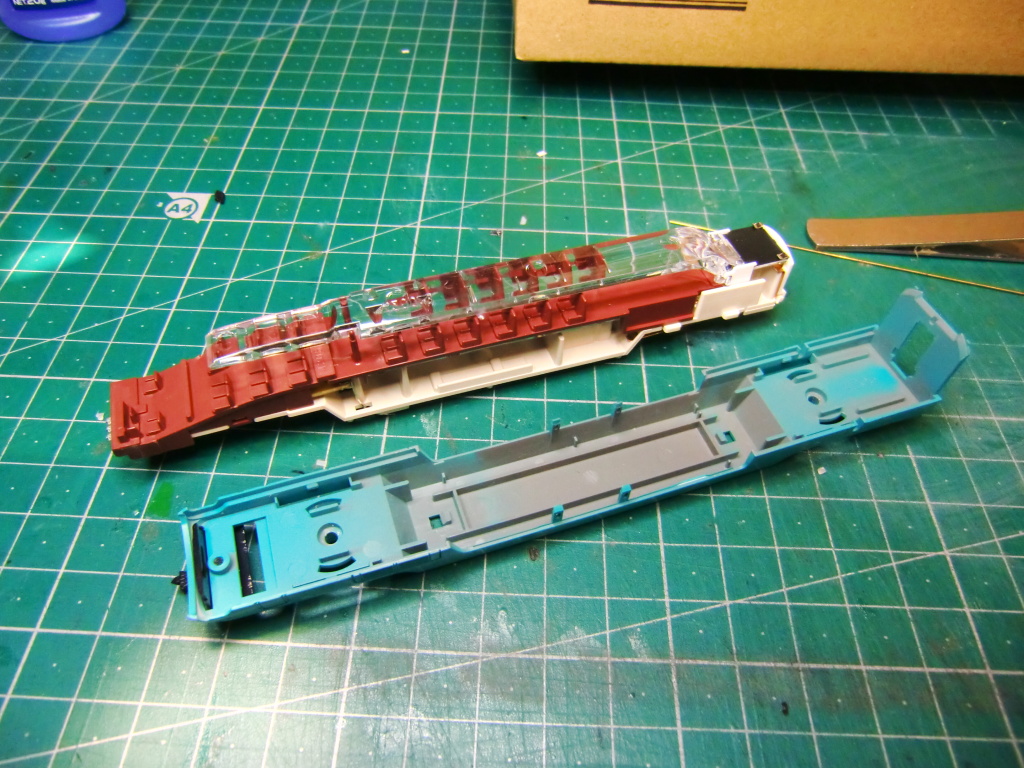

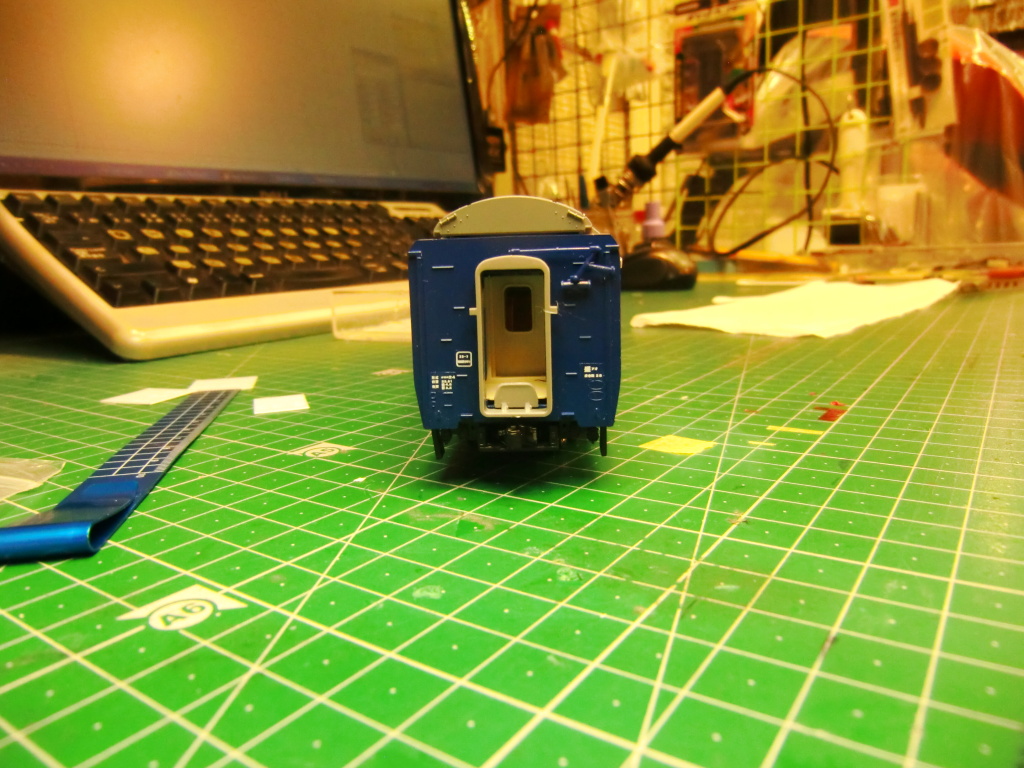

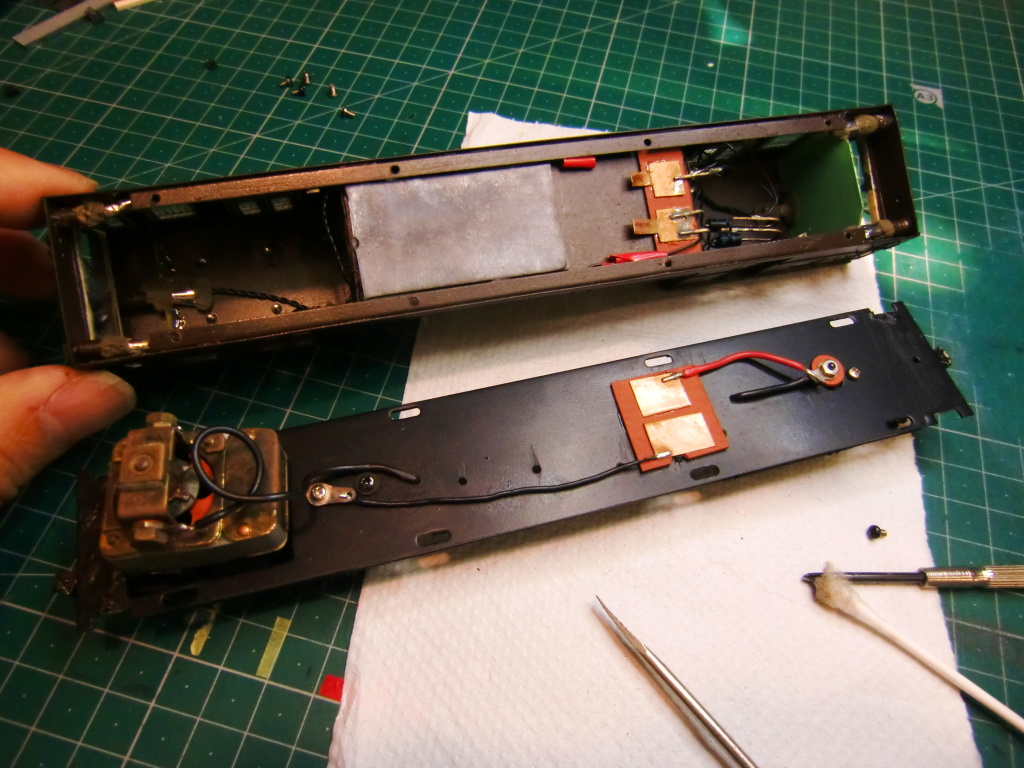

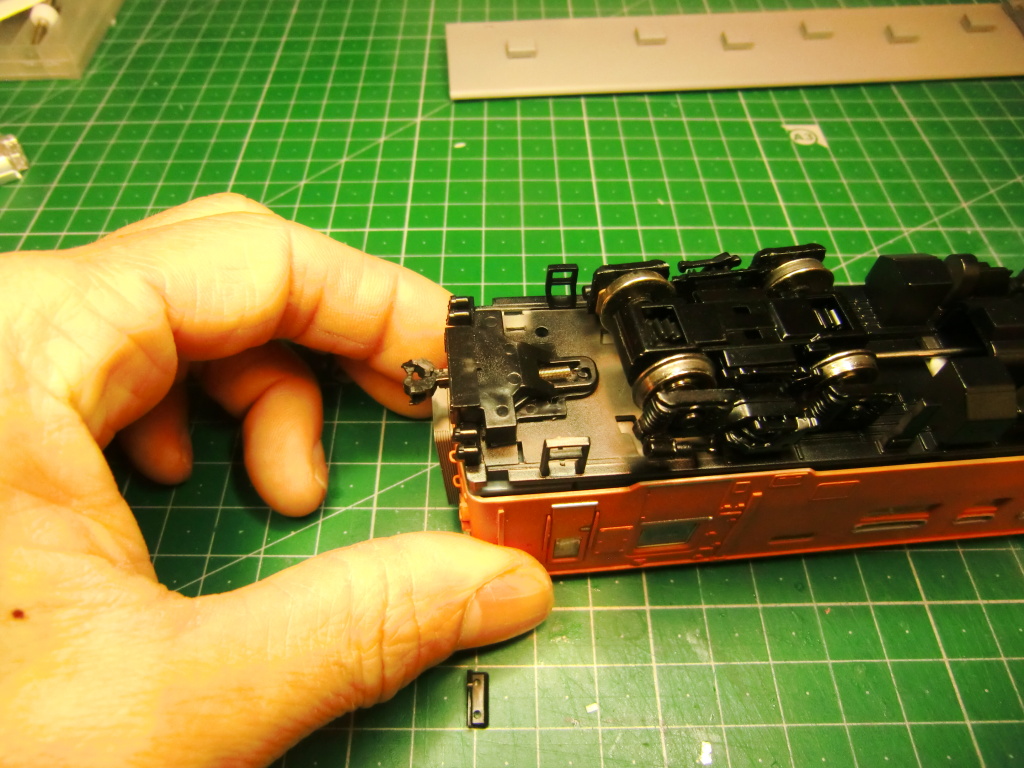

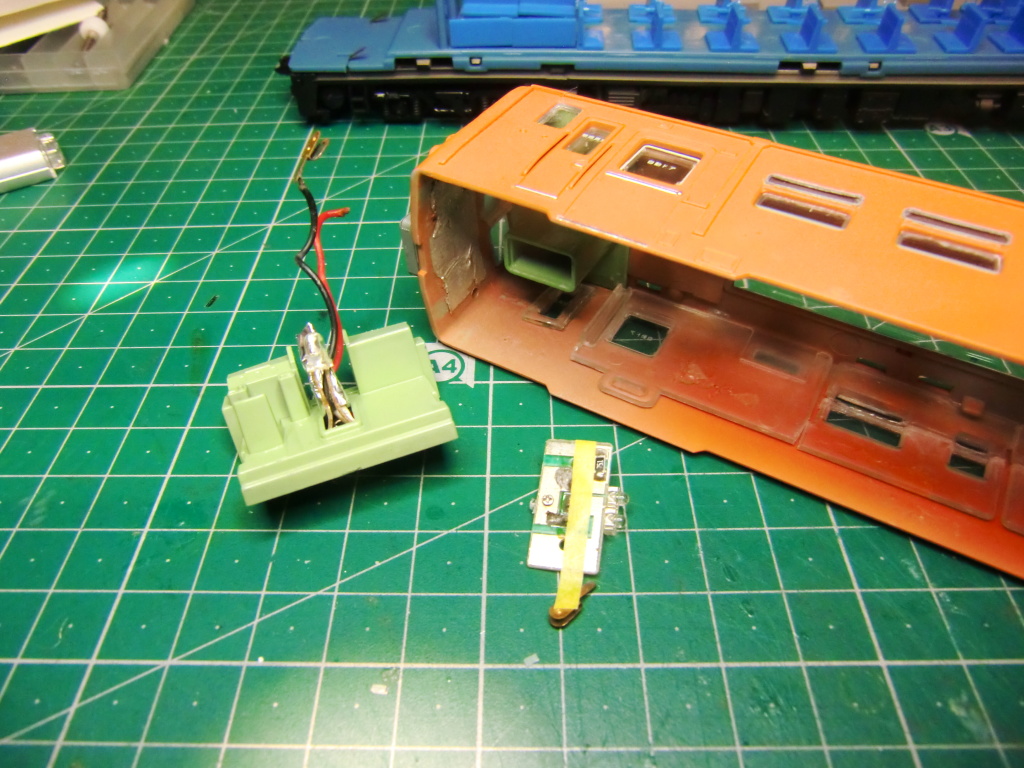

はい、このようにボディーが開きました。初めて分解される方が苦戦するのは、前側の引っ掛かりでしょう。これは、ヘッドライト用のプリズムが前方に飛び出していることで、そのまま上に持ち上げただけでは外れません。少し左右にひねらせながら慎重に上に持ち上げると外れます。慣れないとプリズムを追ってしまいますので注意が必要です。

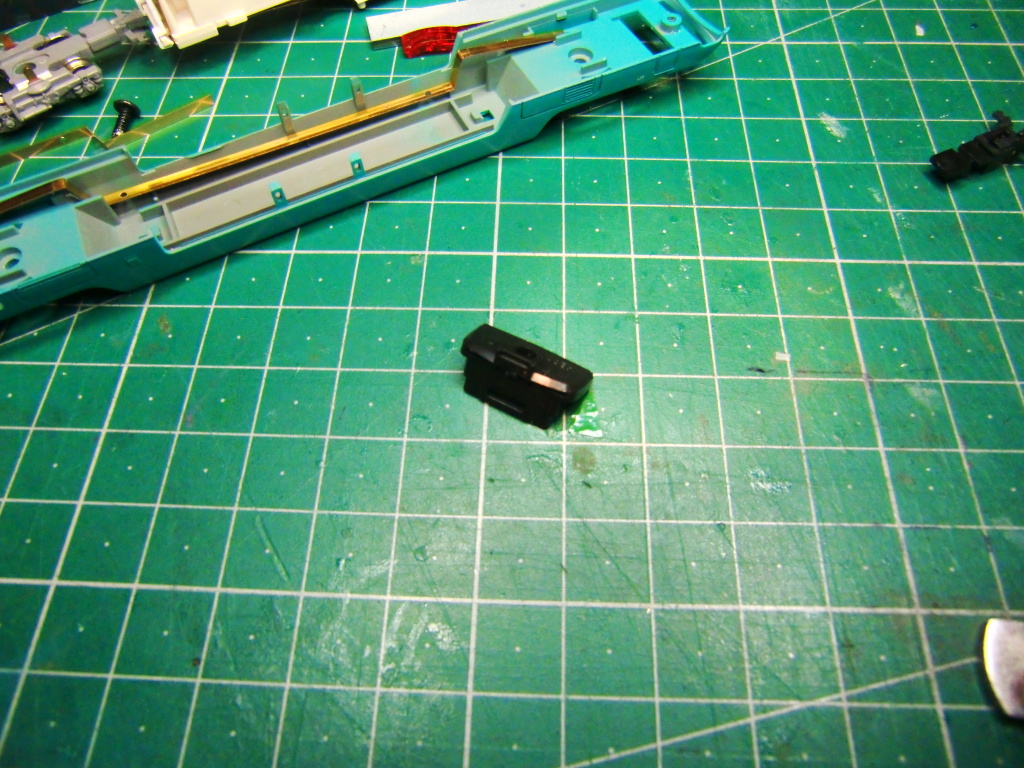

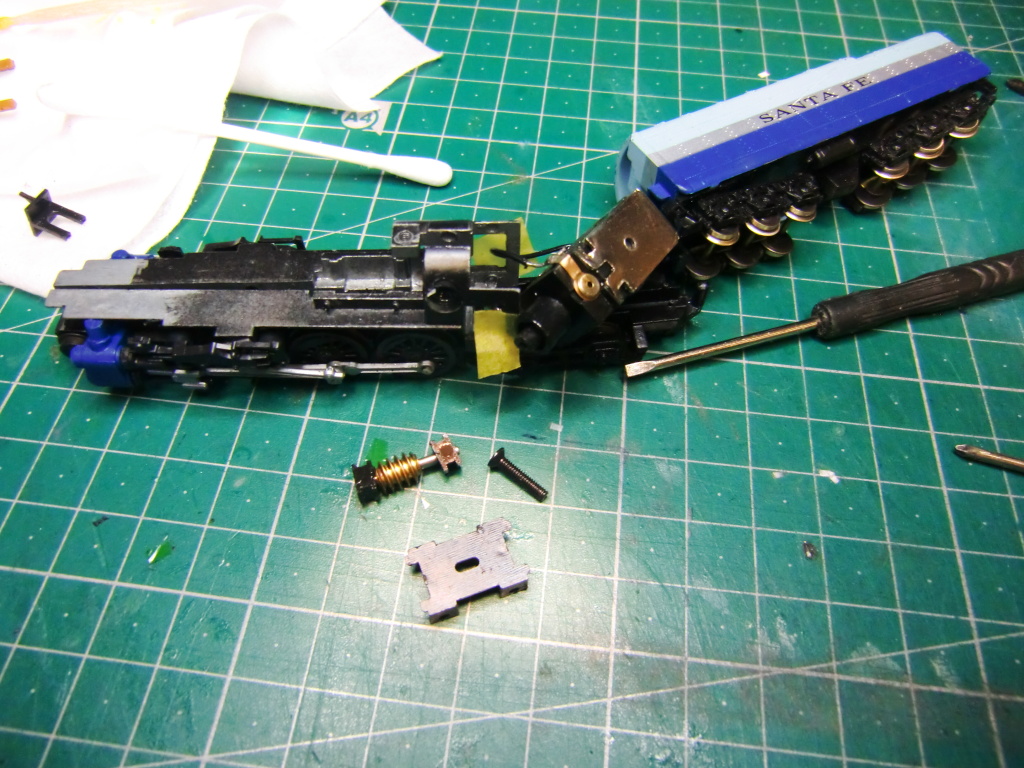

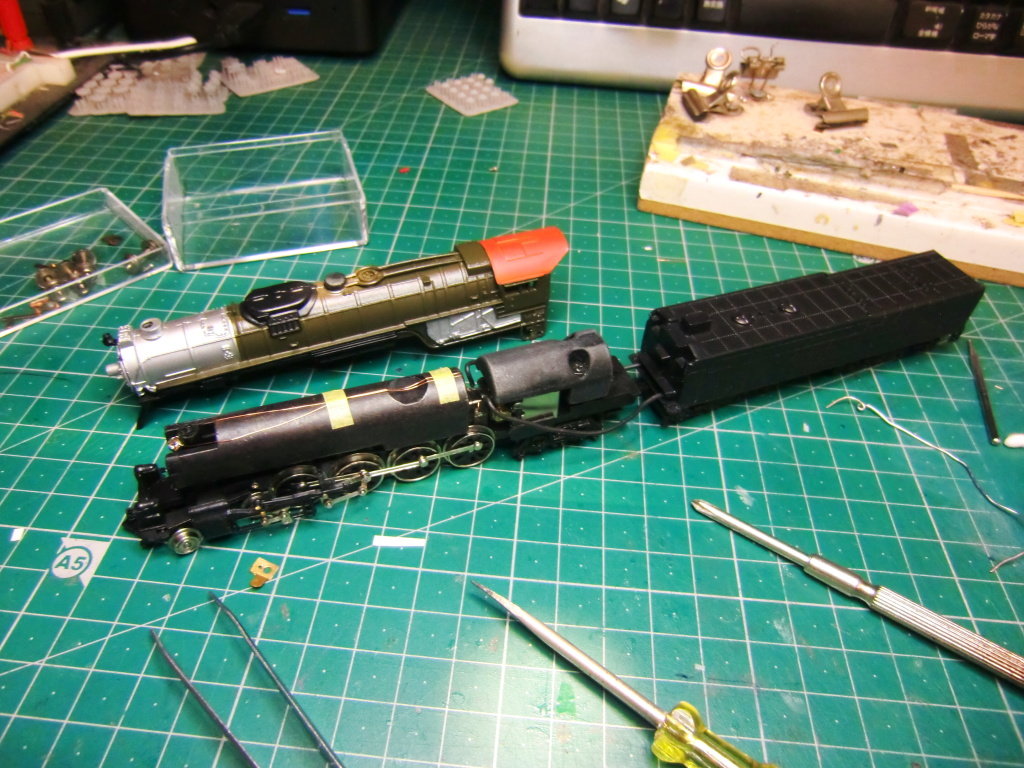

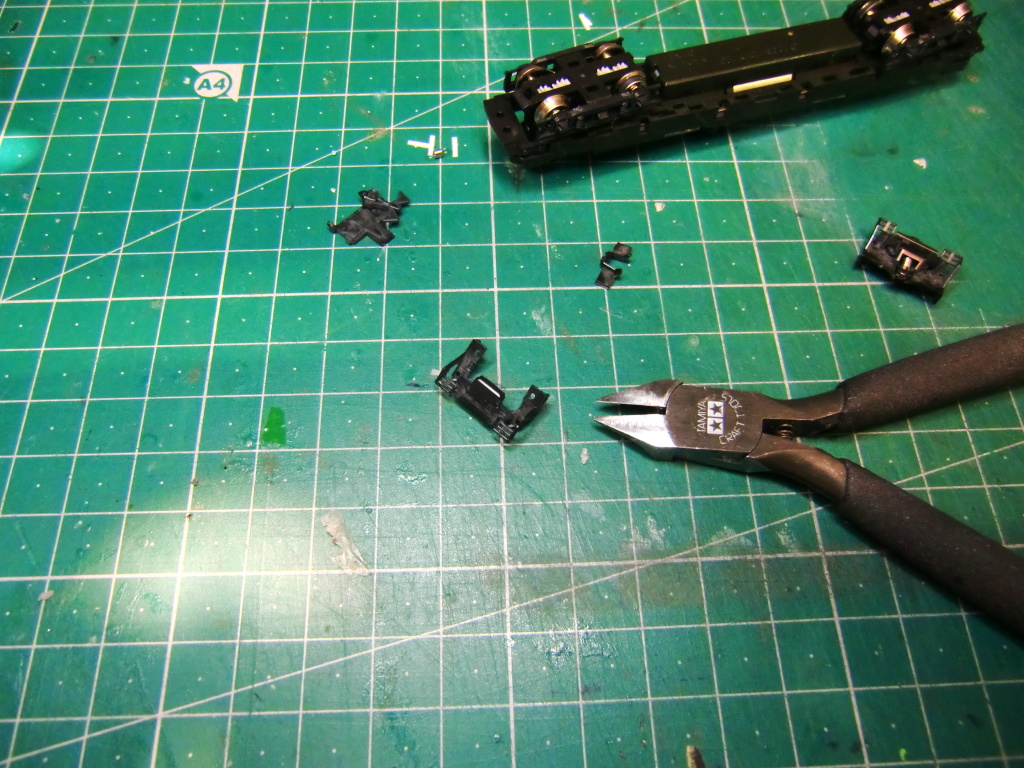

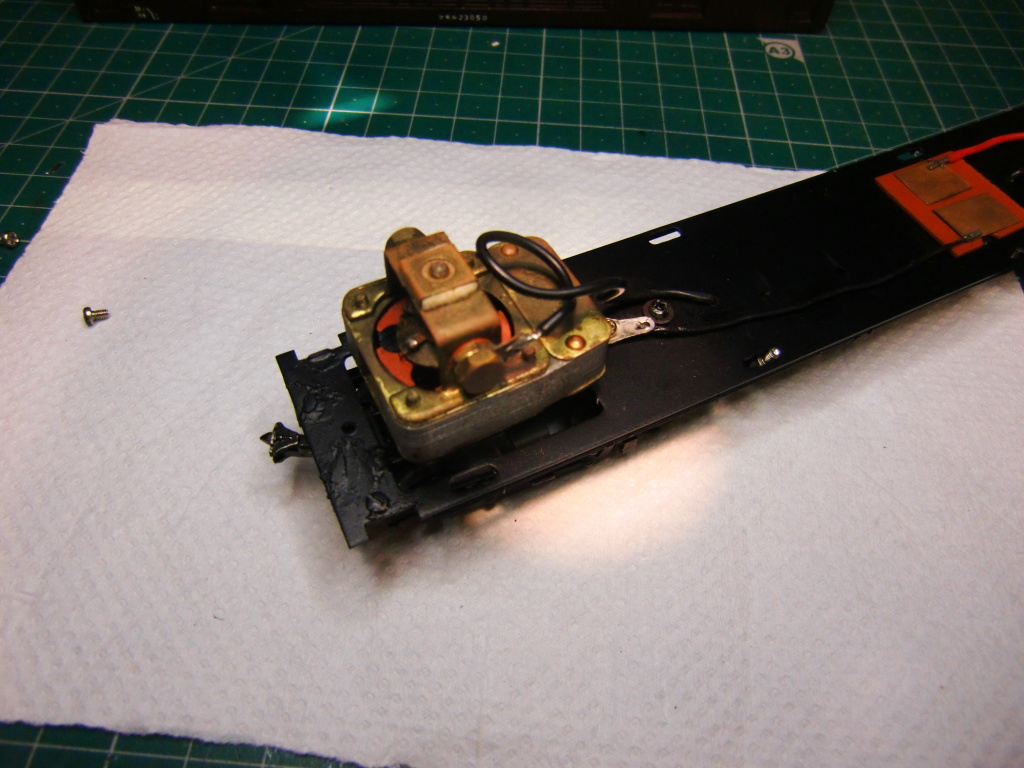

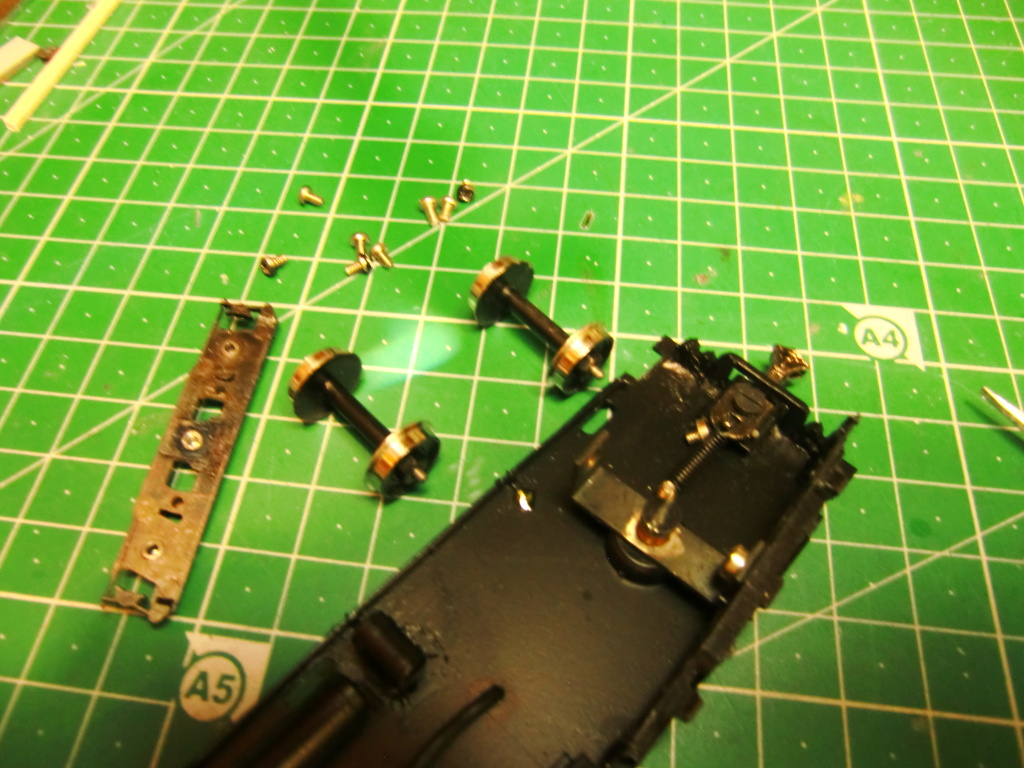

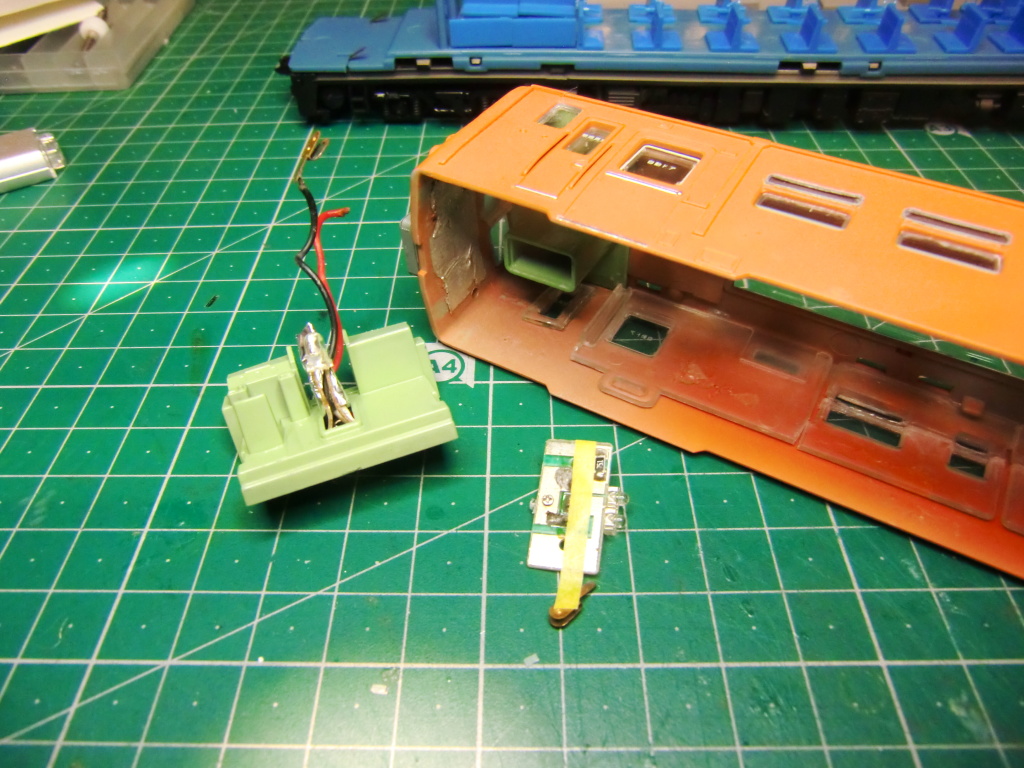

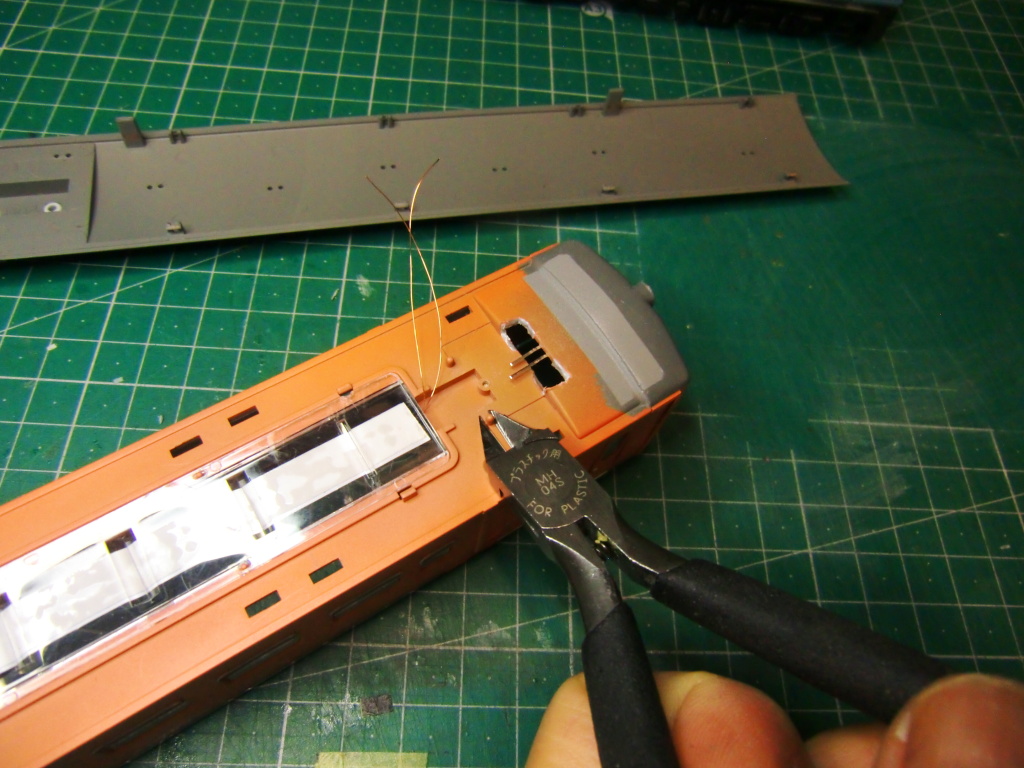

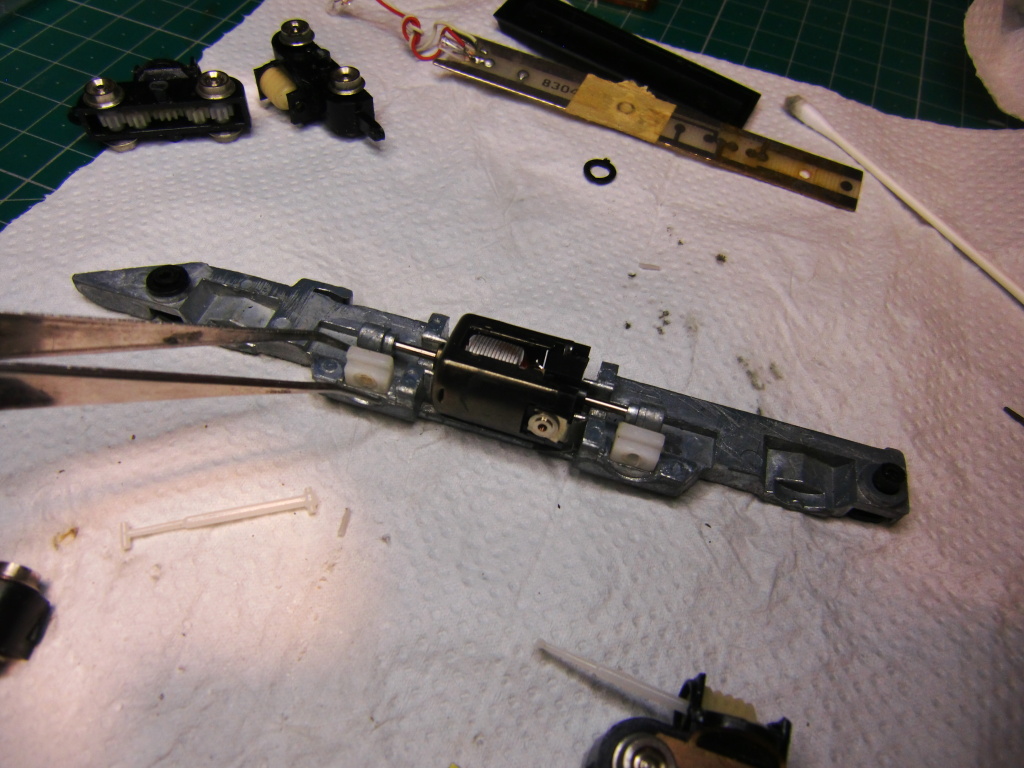

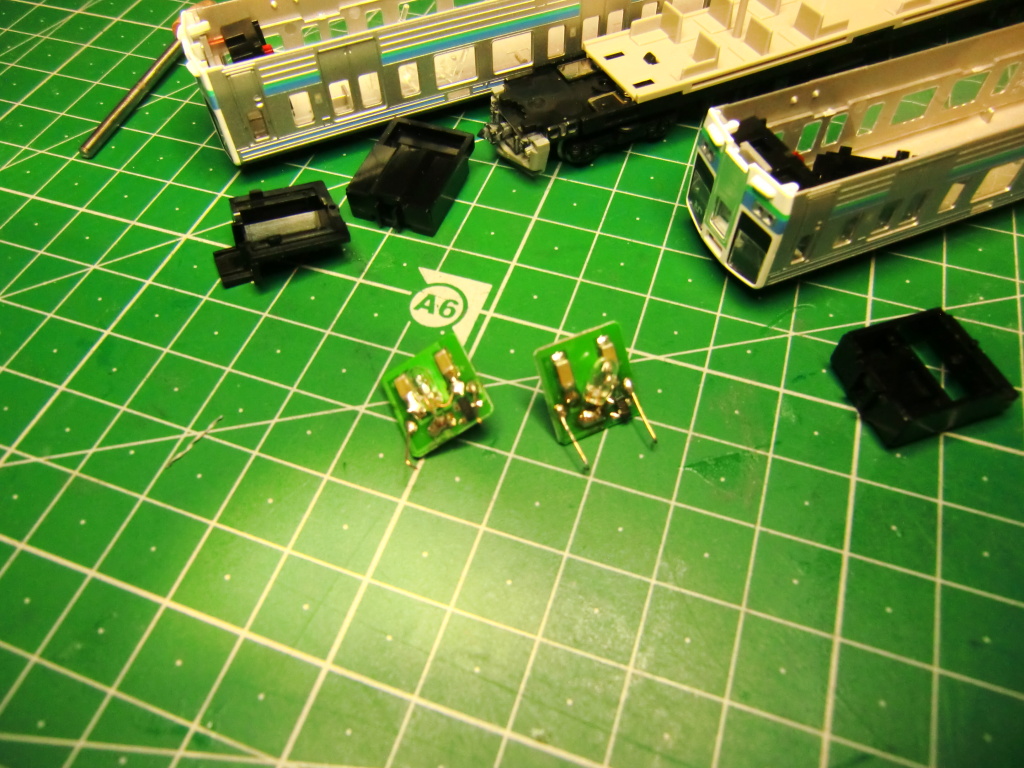

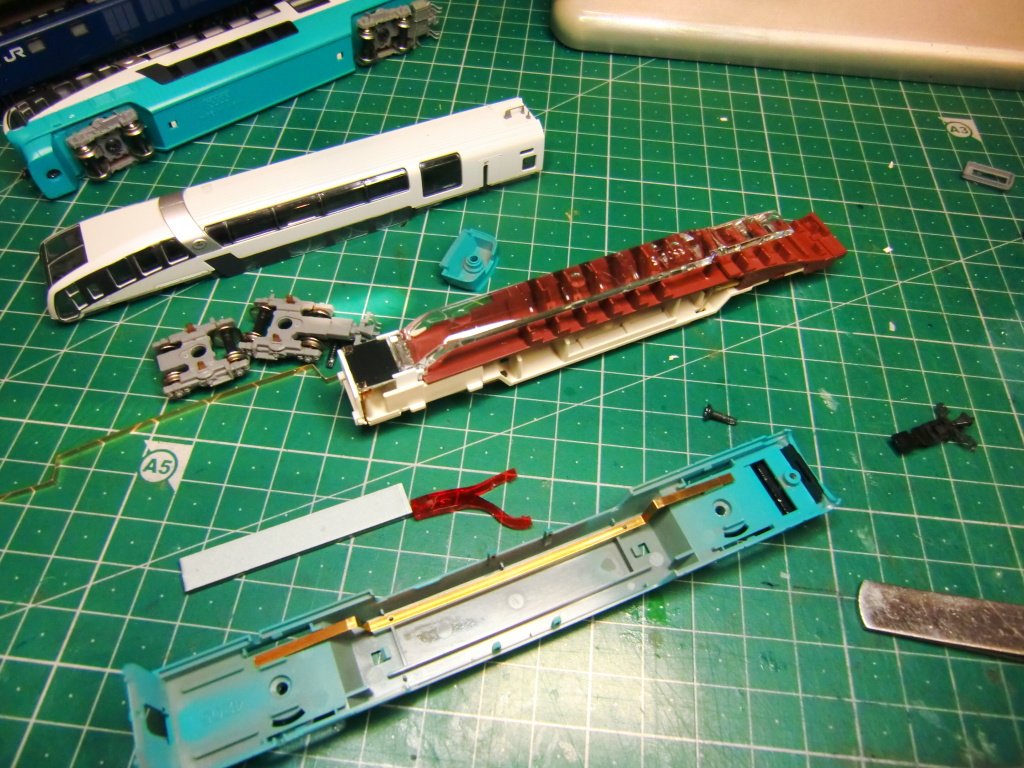

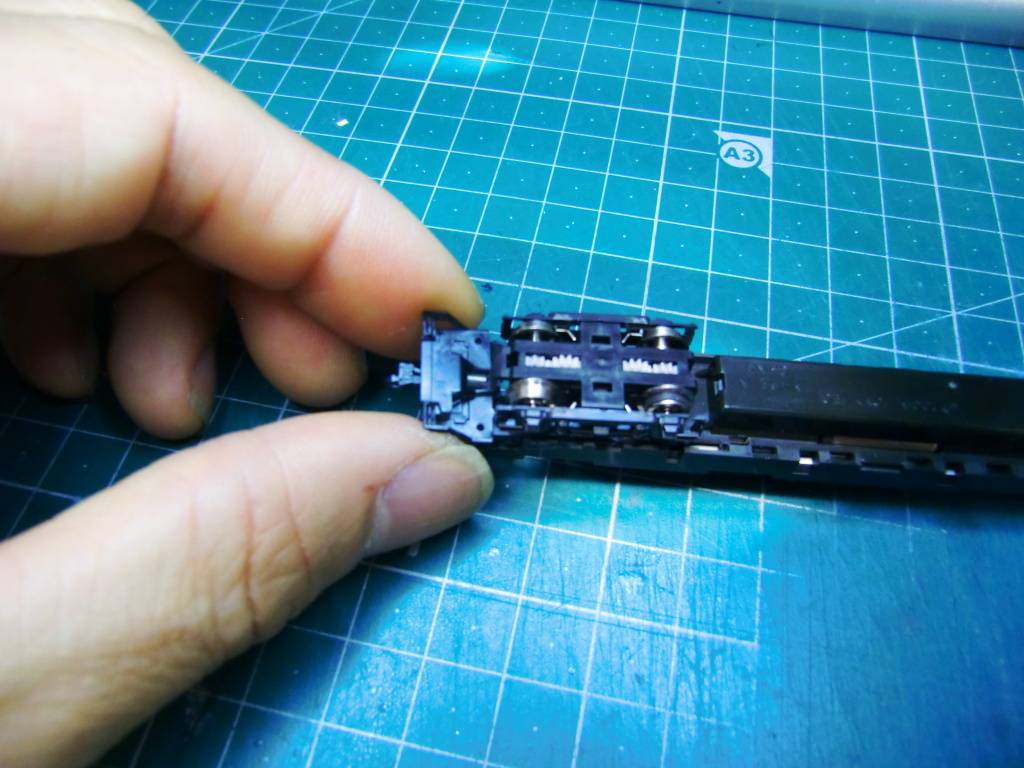

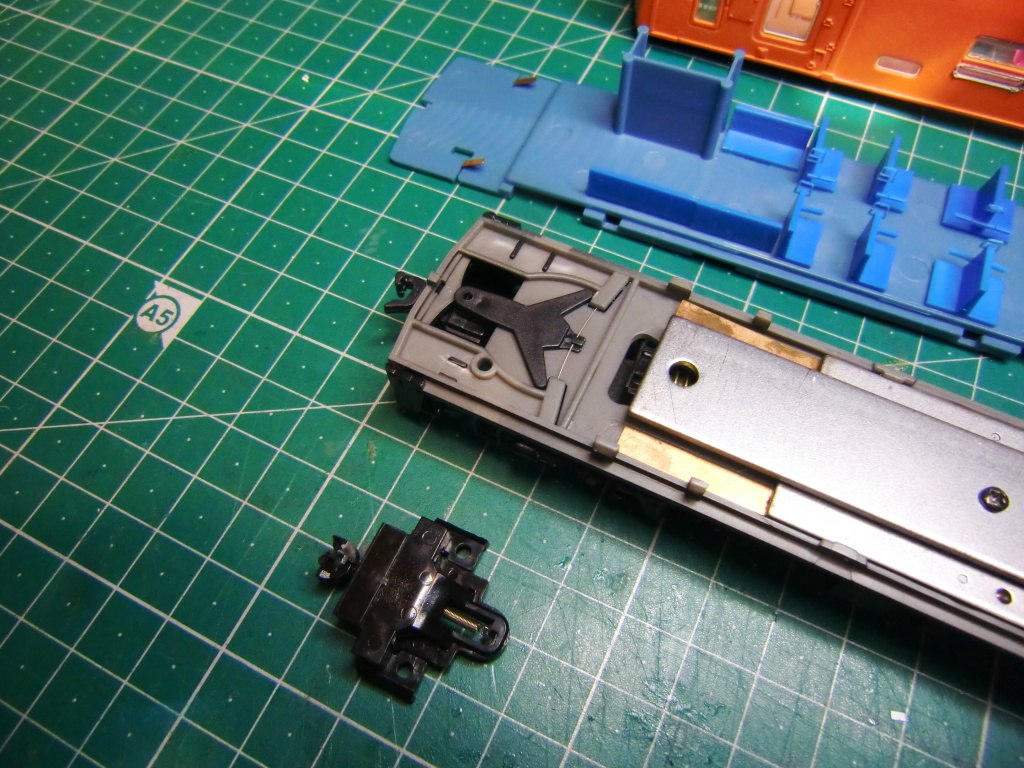

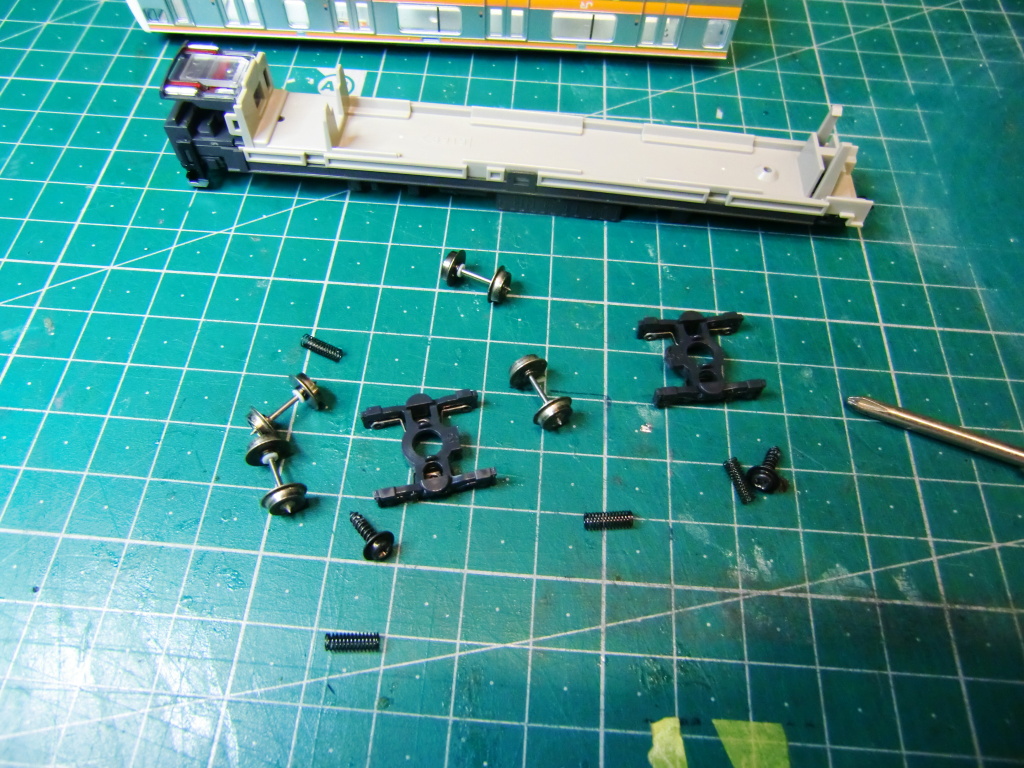

黒い部分を引き抜くわけですが、パーツが一体化しているので、先にヘッドとテールのプリズムを引き抜いておきます。

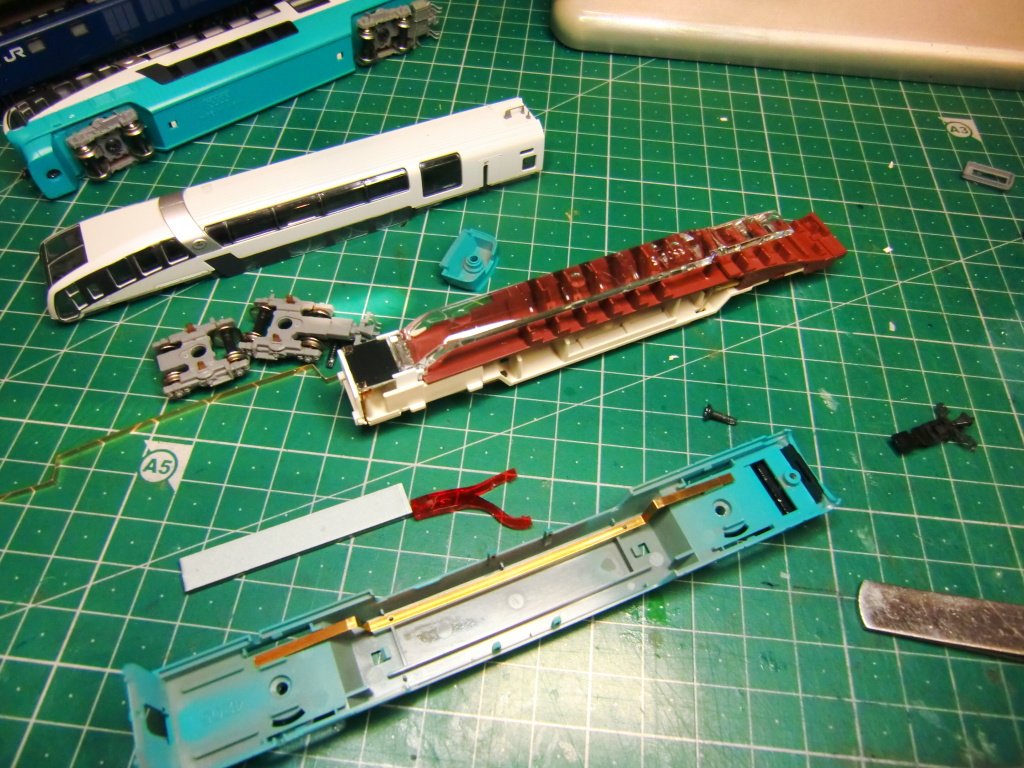

カプラー加工なはずが、この車体では完全に分解する作業が必要となります。

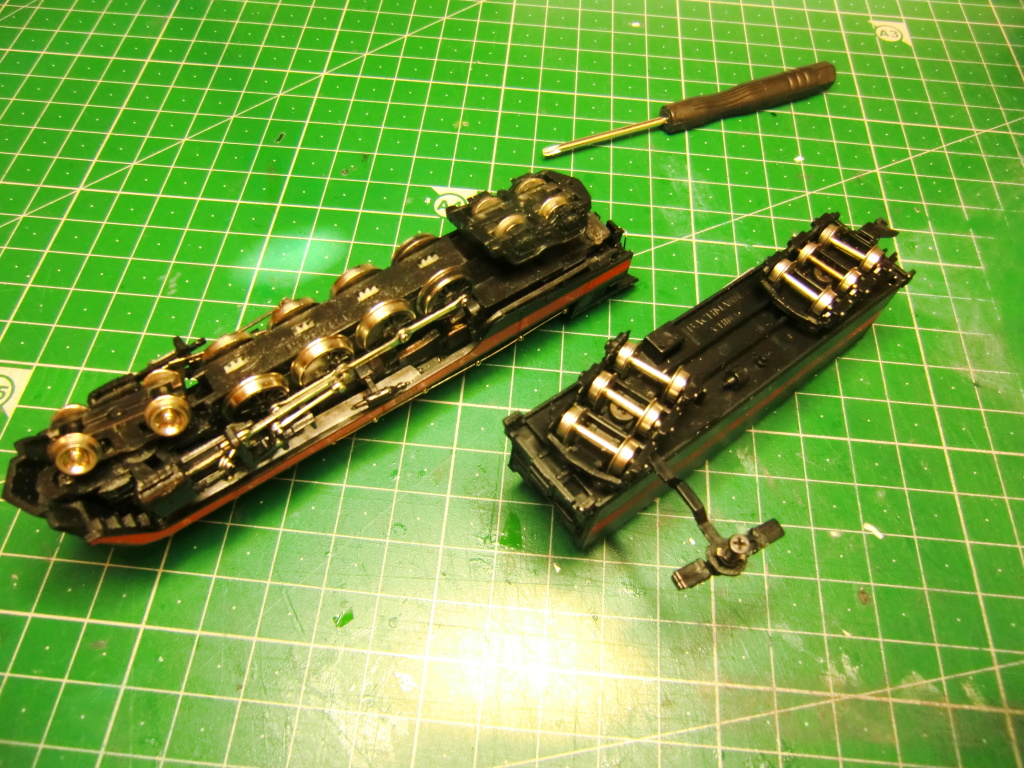

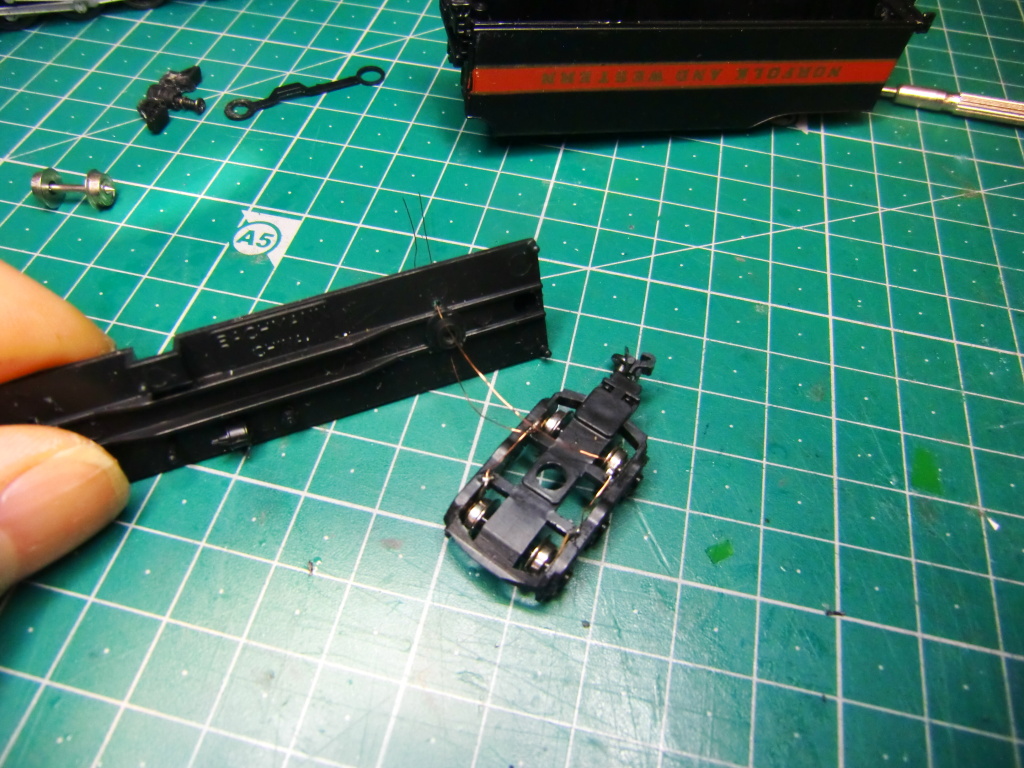

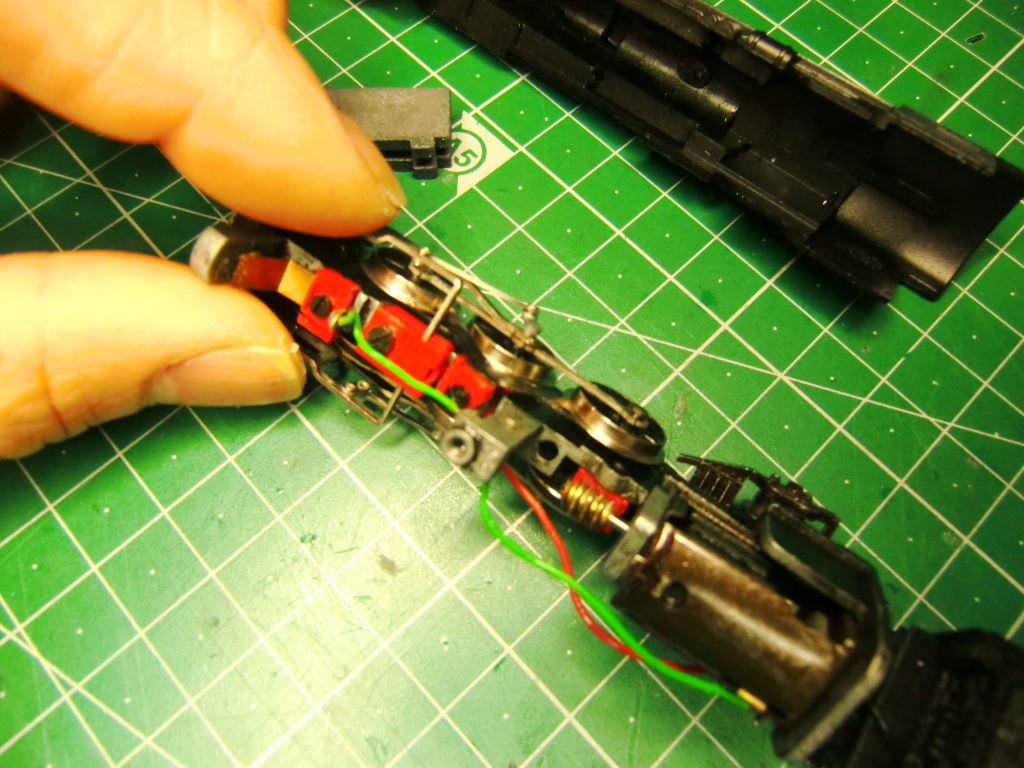

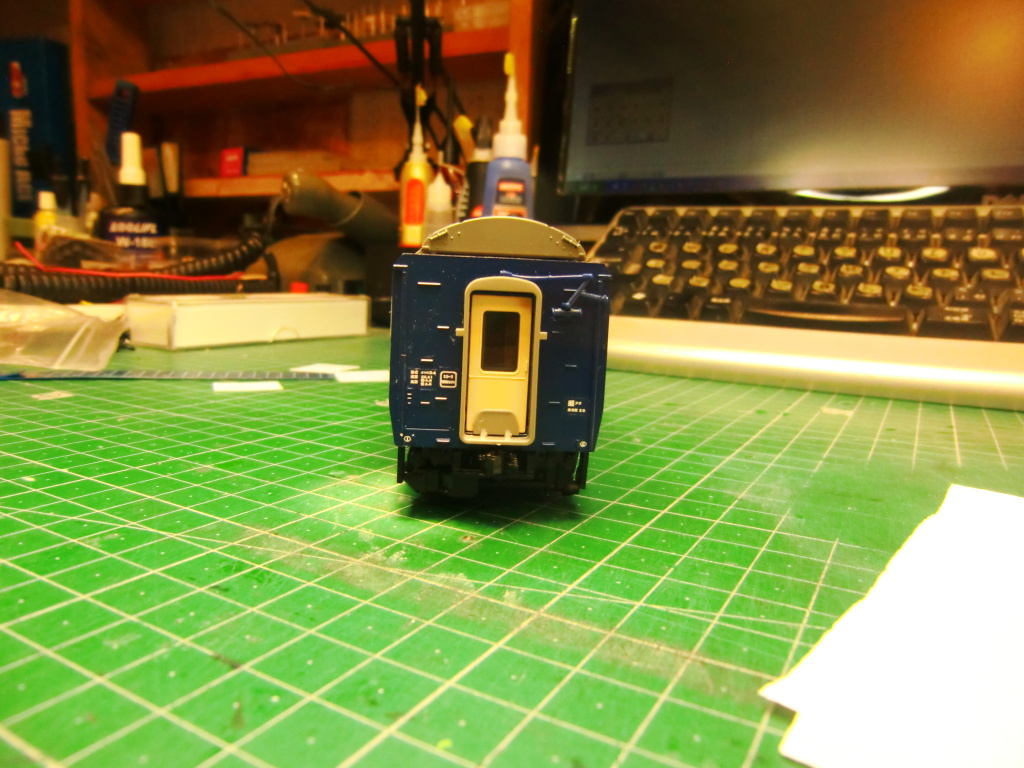

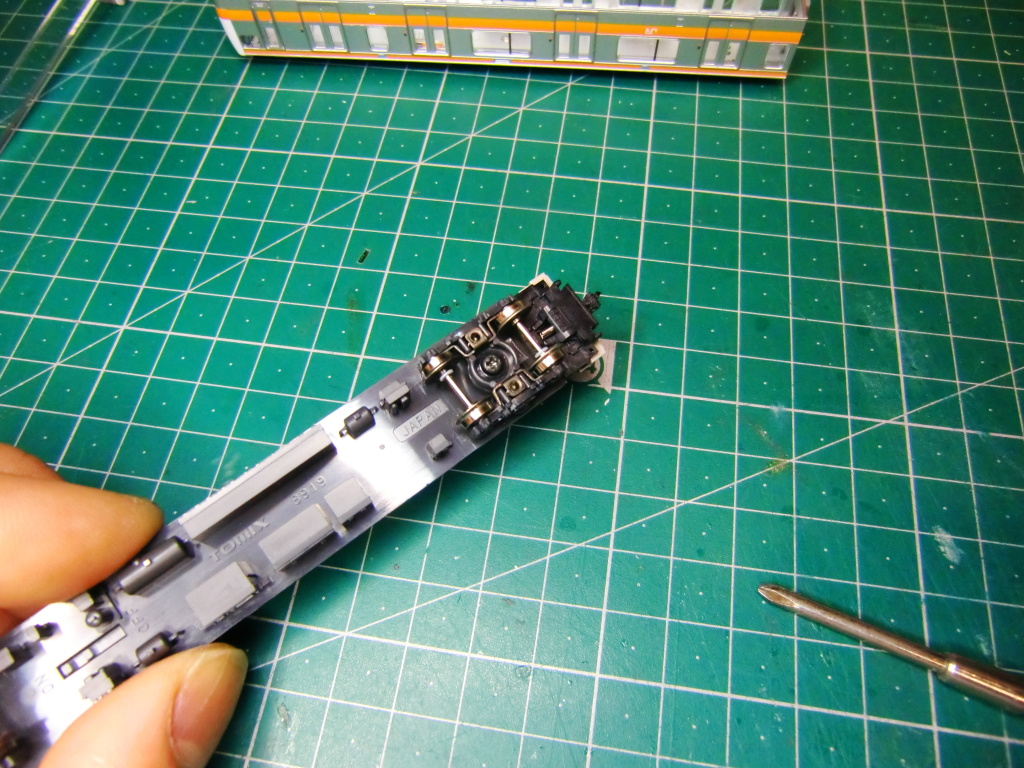

ようやく前方のパーツが取り出せました。

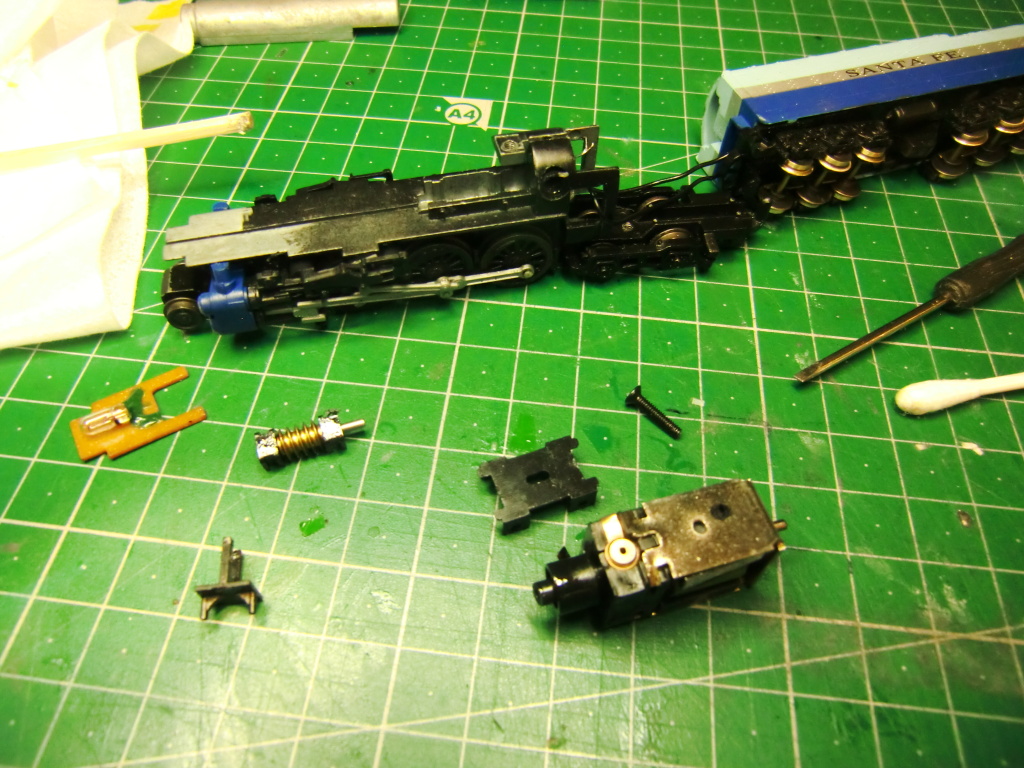

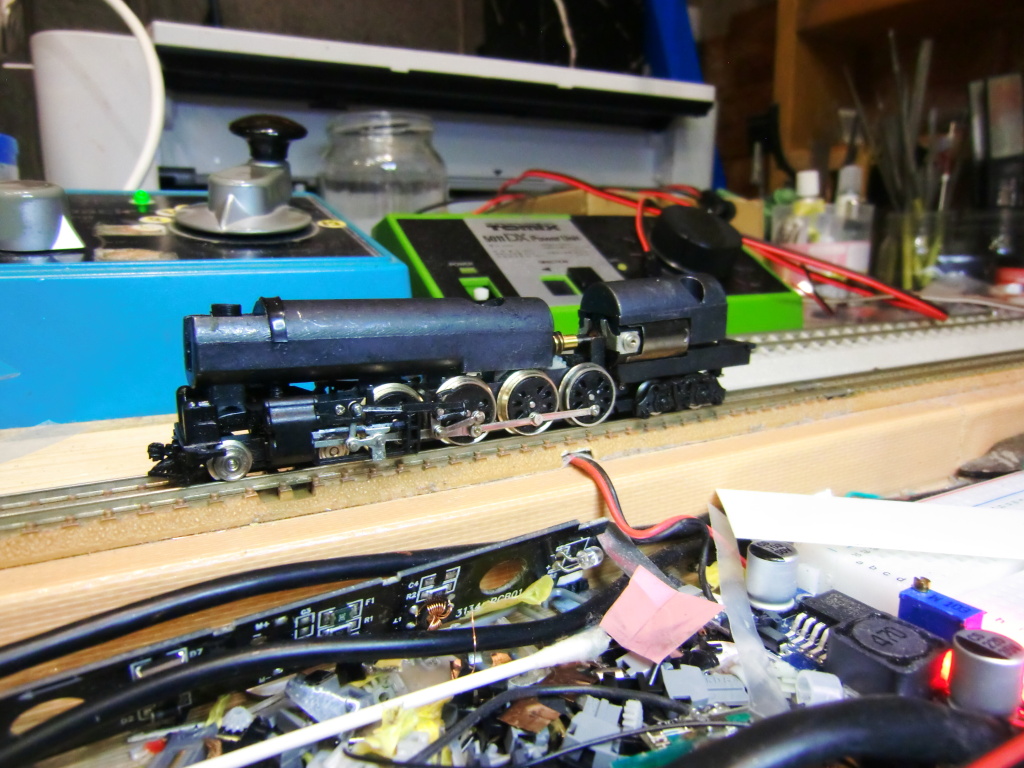

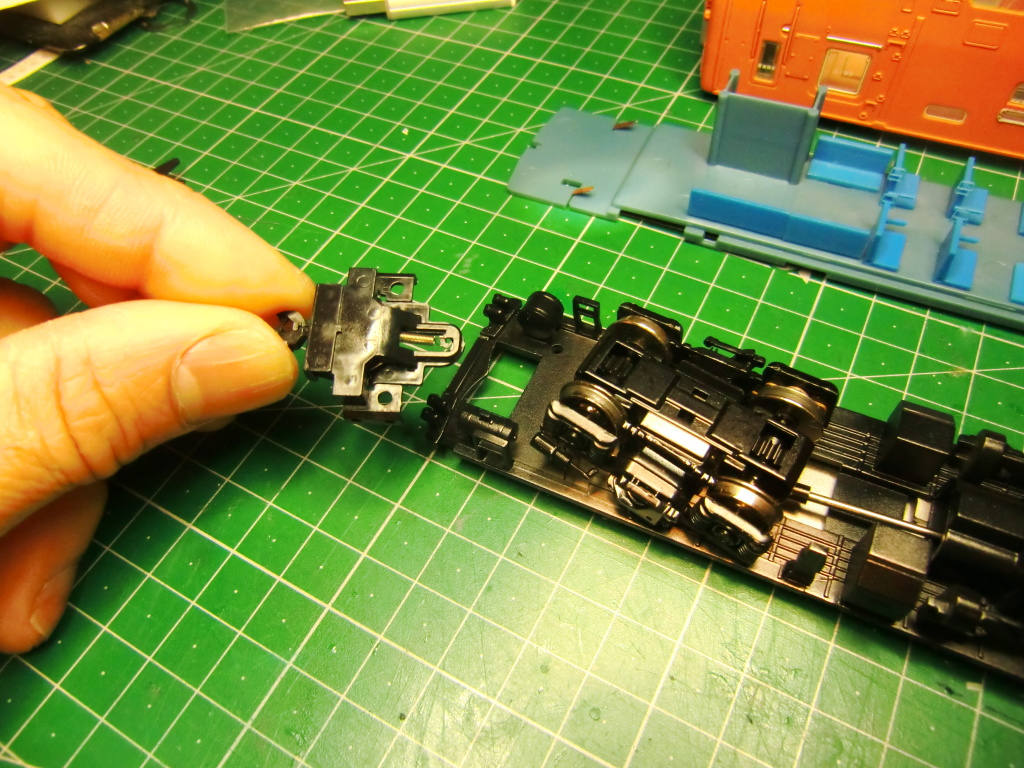

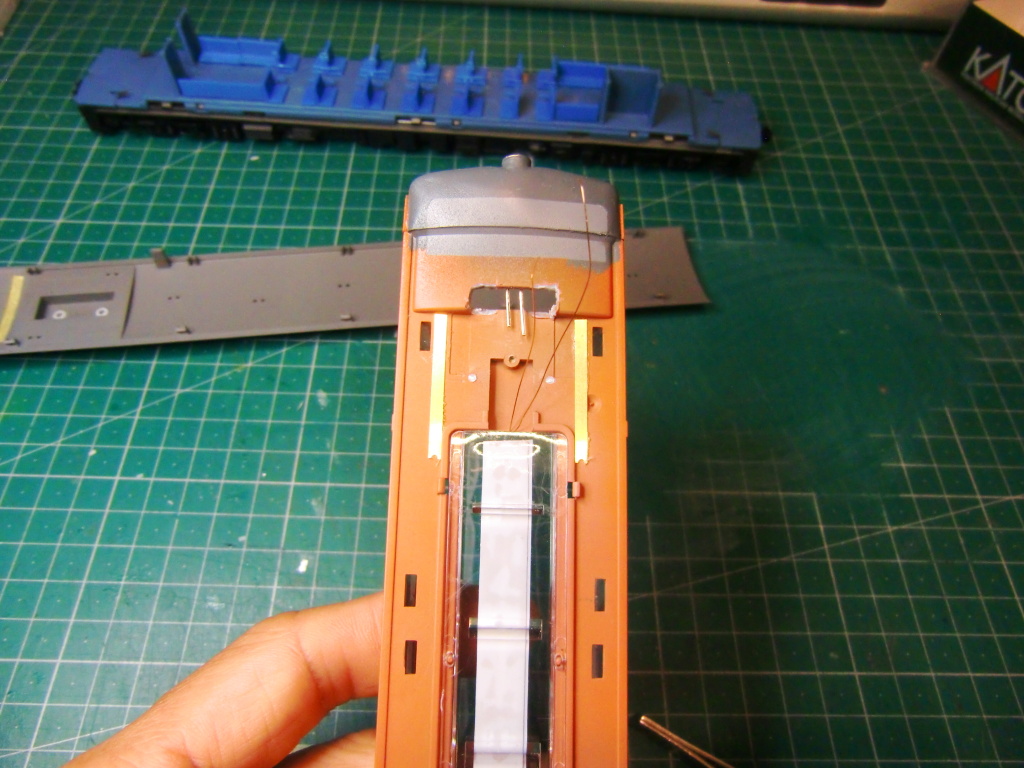

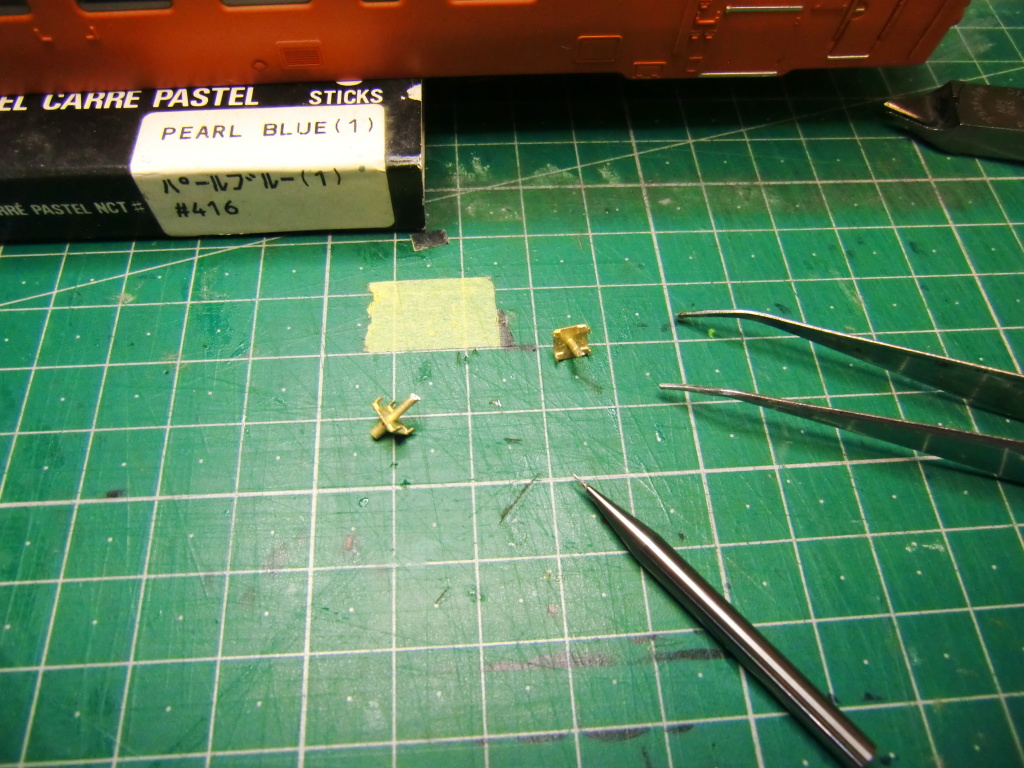

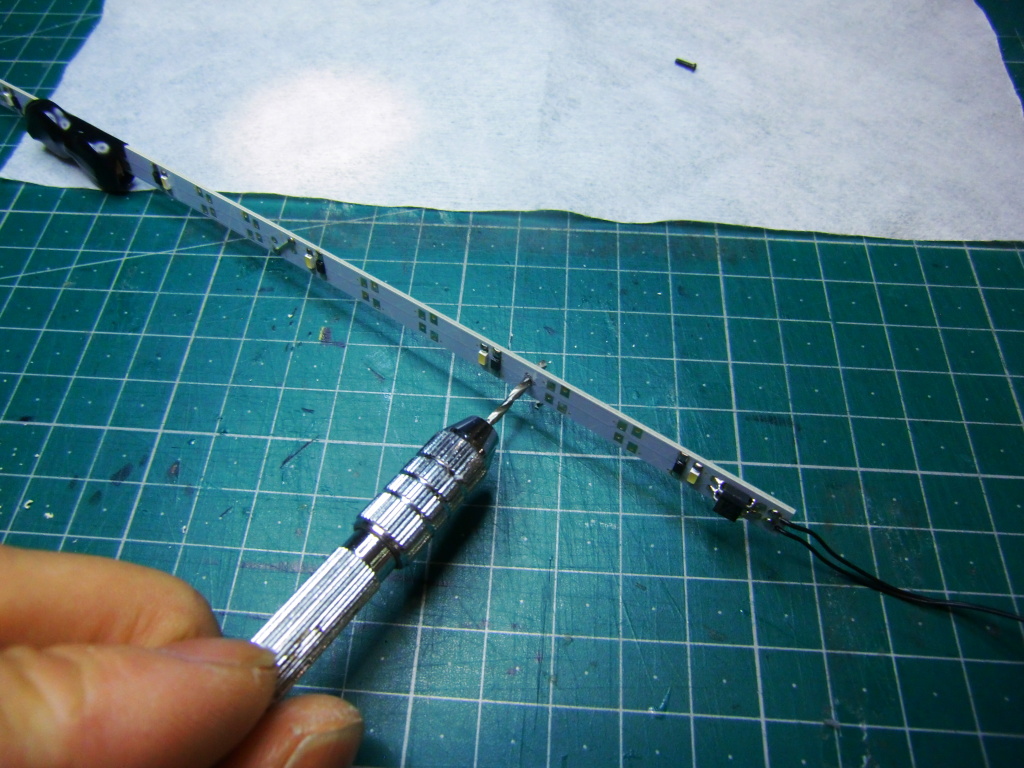

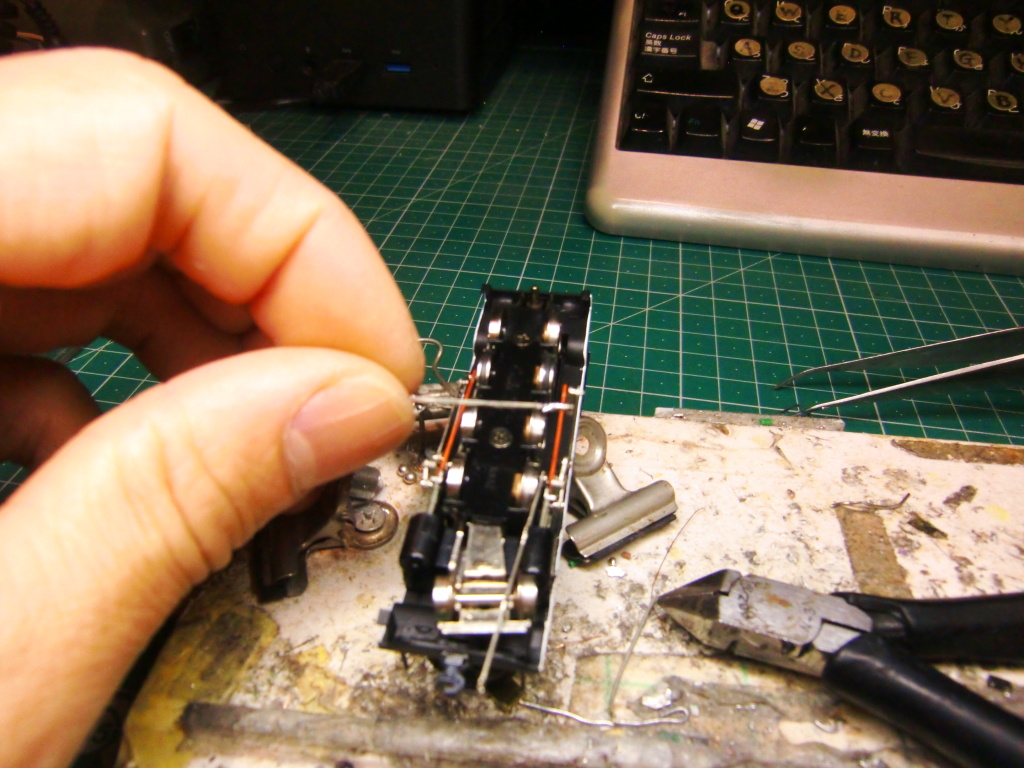

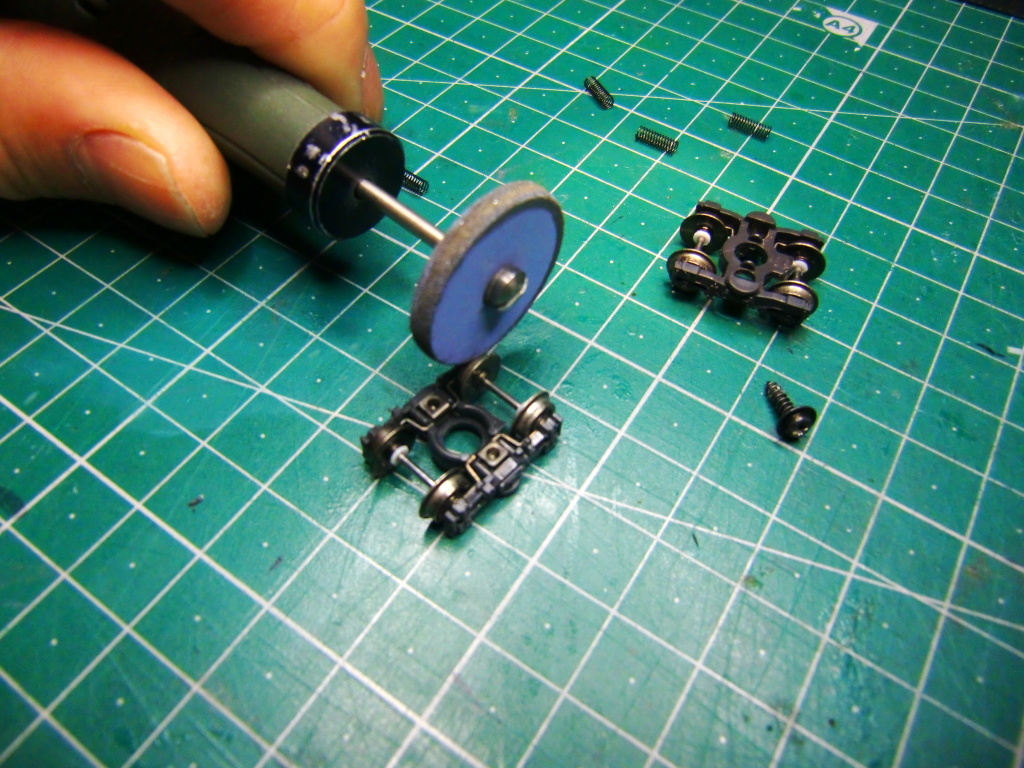

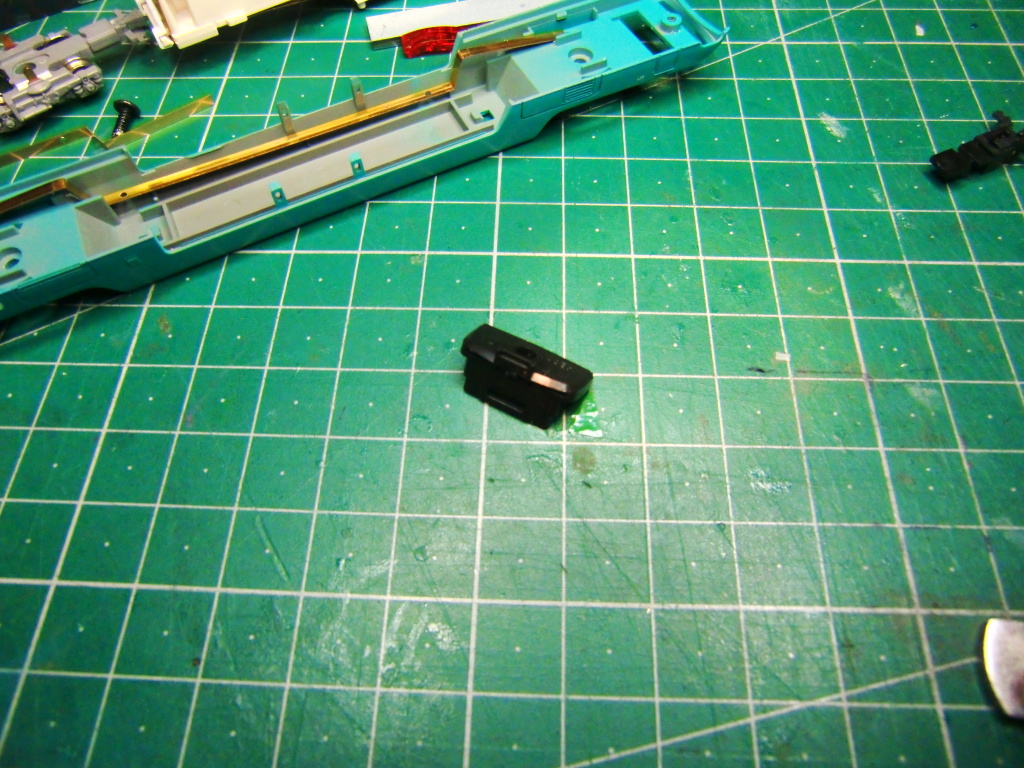

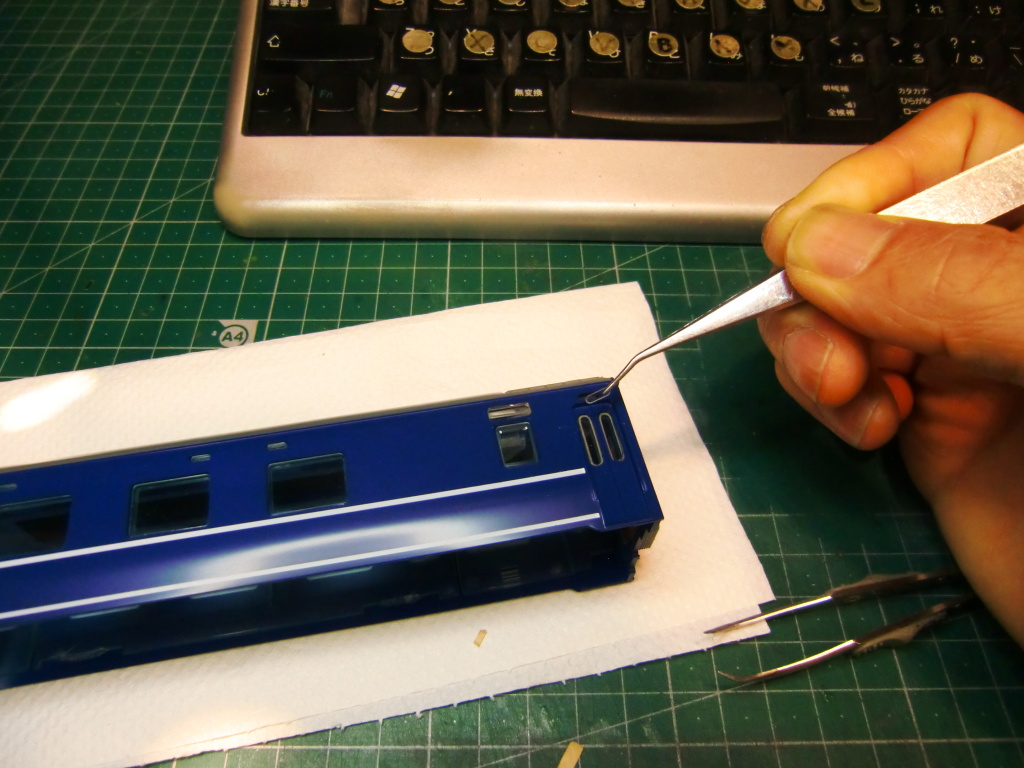

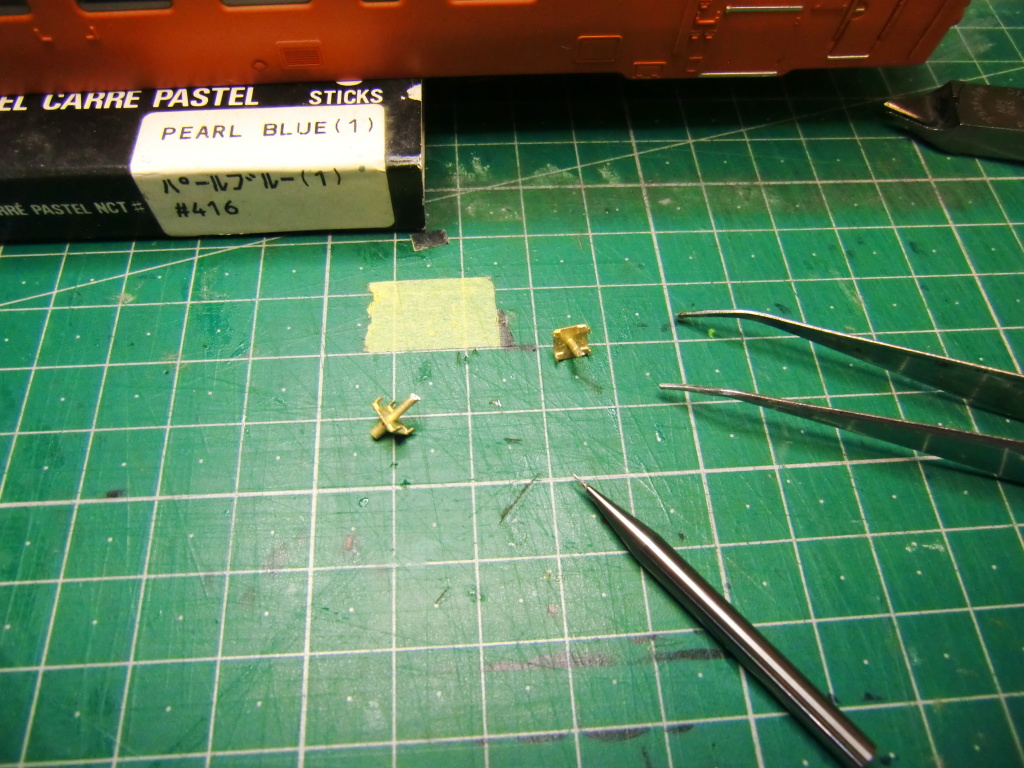

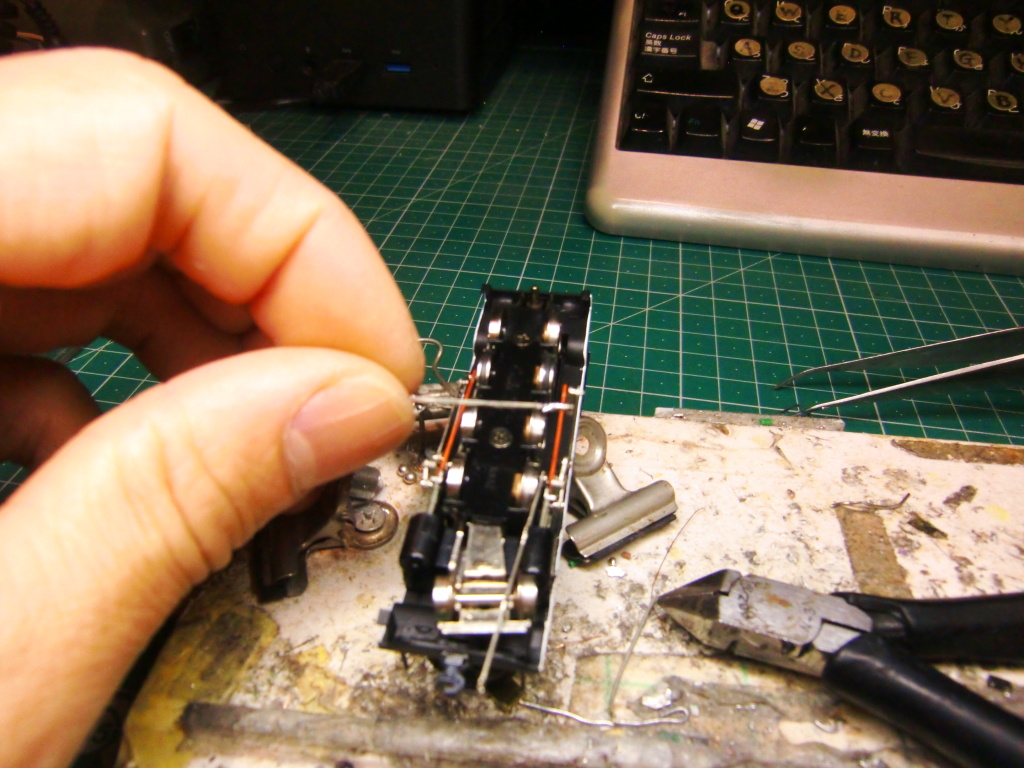

取り出したパーツをカプラーが入る大きさまで枠を広げてから、取り付けるカプラーと本体に0.5mmの穴あけを行います。その後、真鍮線を中心に差し込んで本体に固定します。

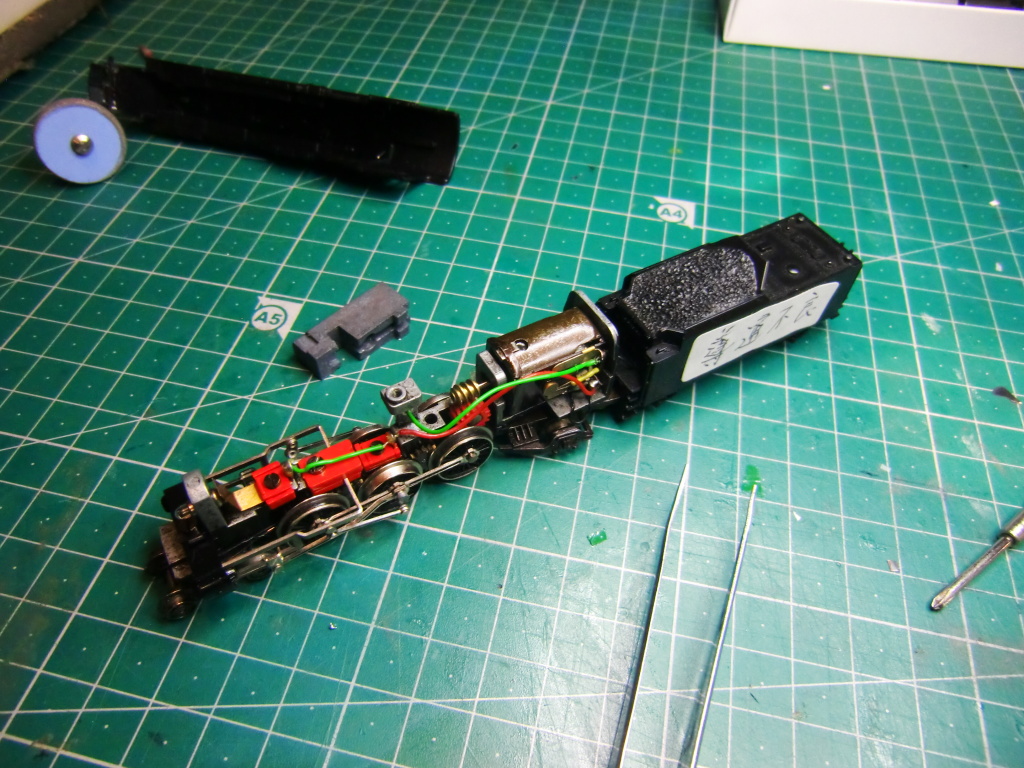

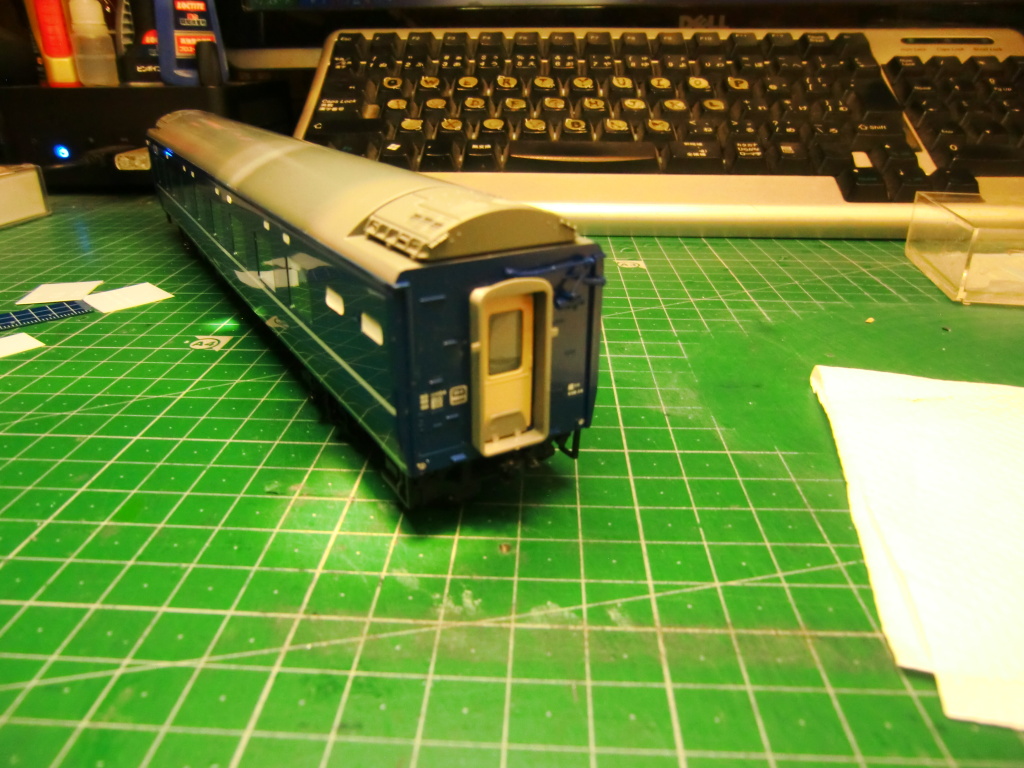

このように取り付けできました。後ろにネジ穴があるのでここに干渉しないようにサイズを調整します。

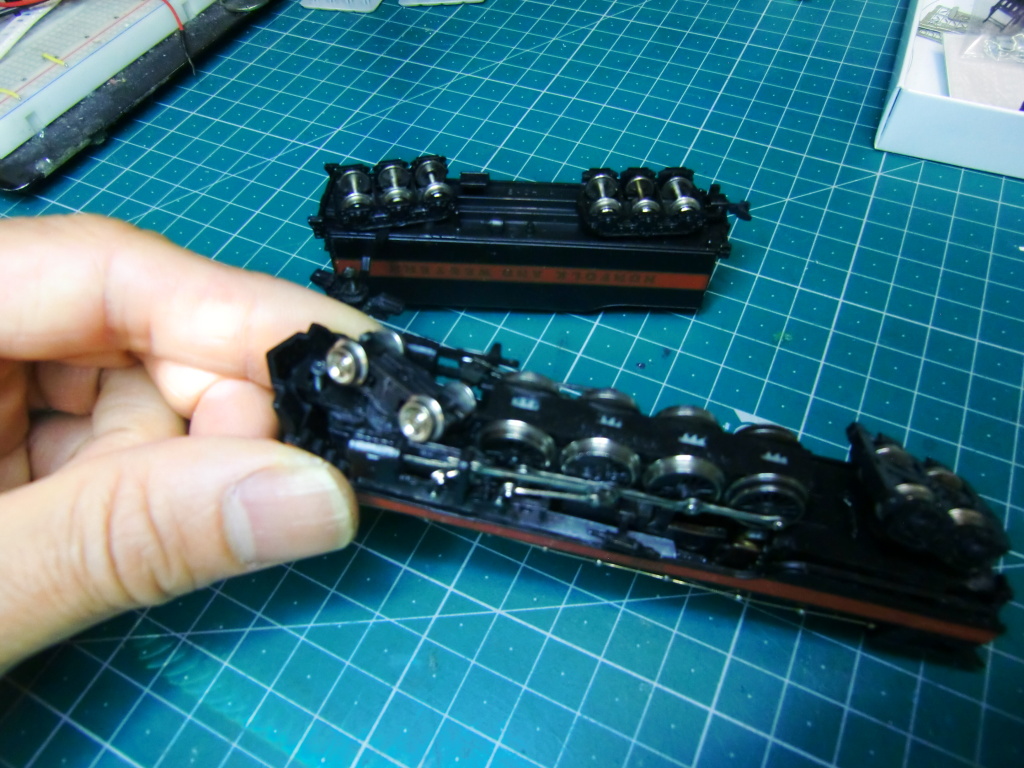

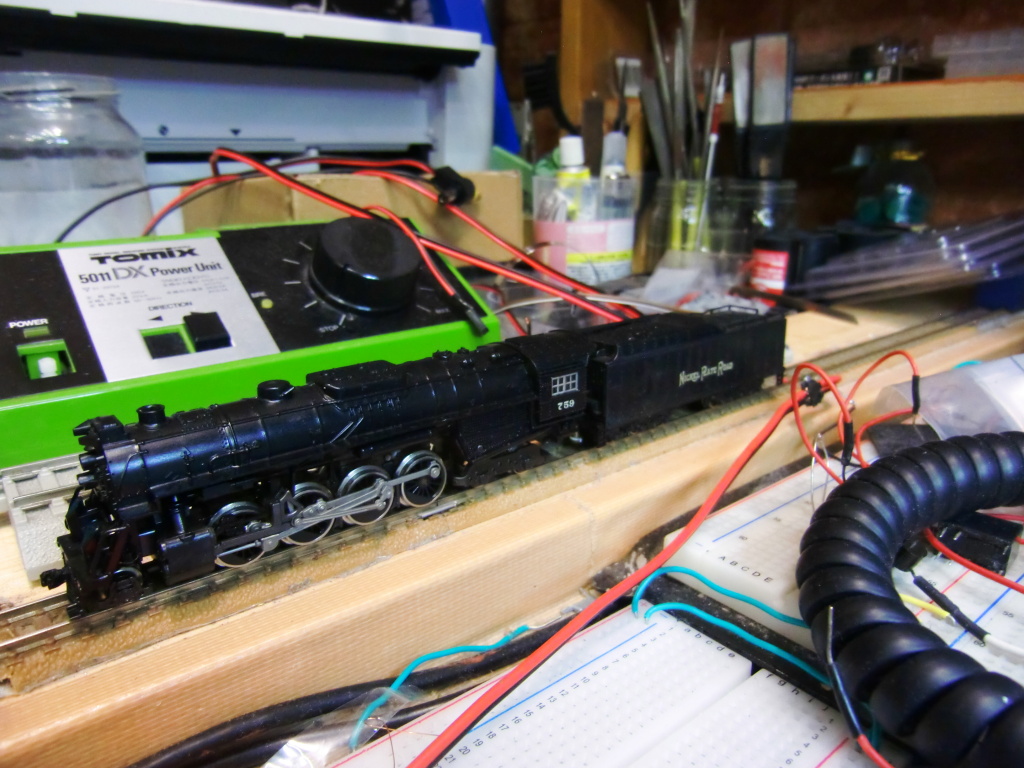

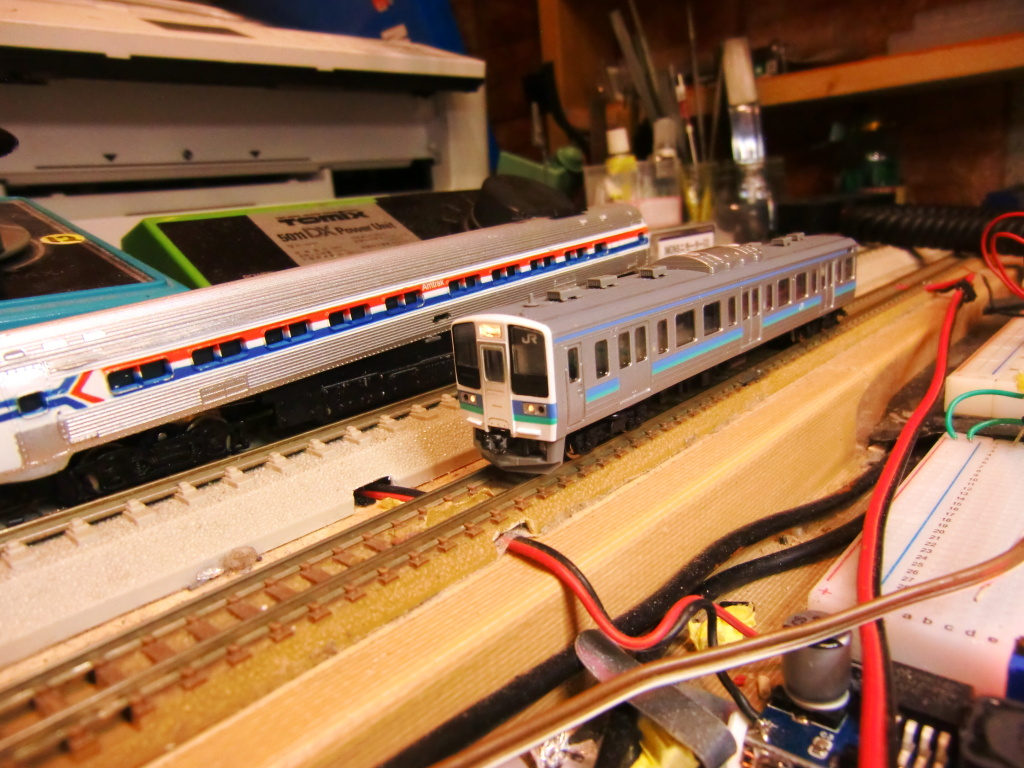

このように機関車と連結できるようになりました。

作業完了でございます。

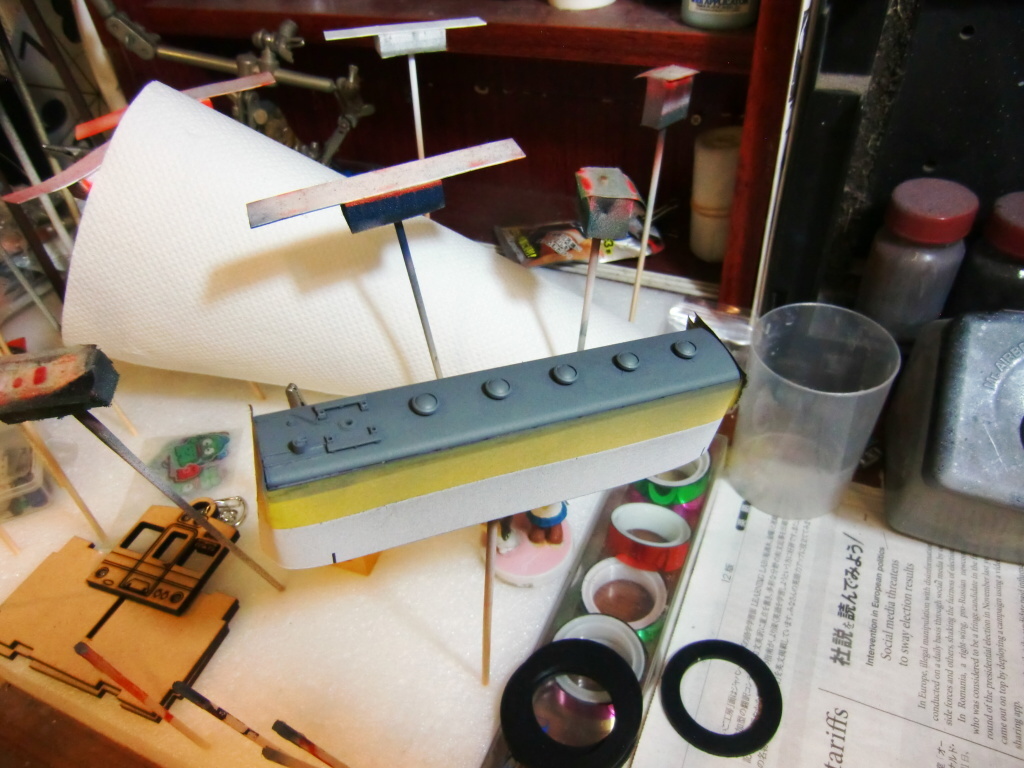

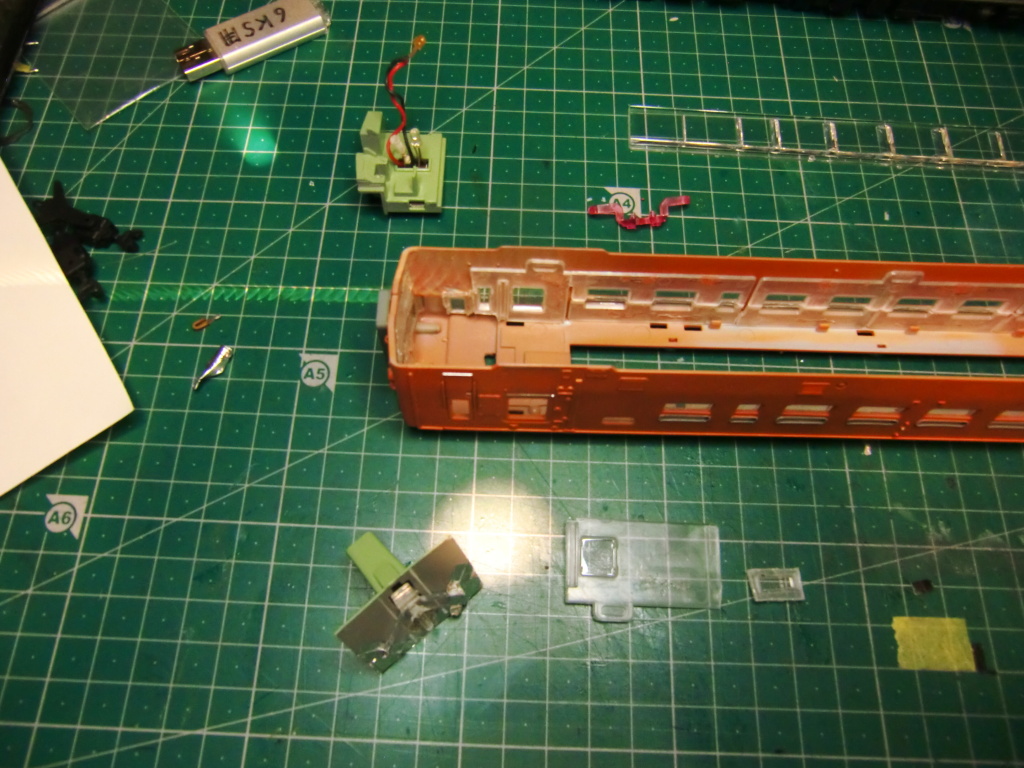

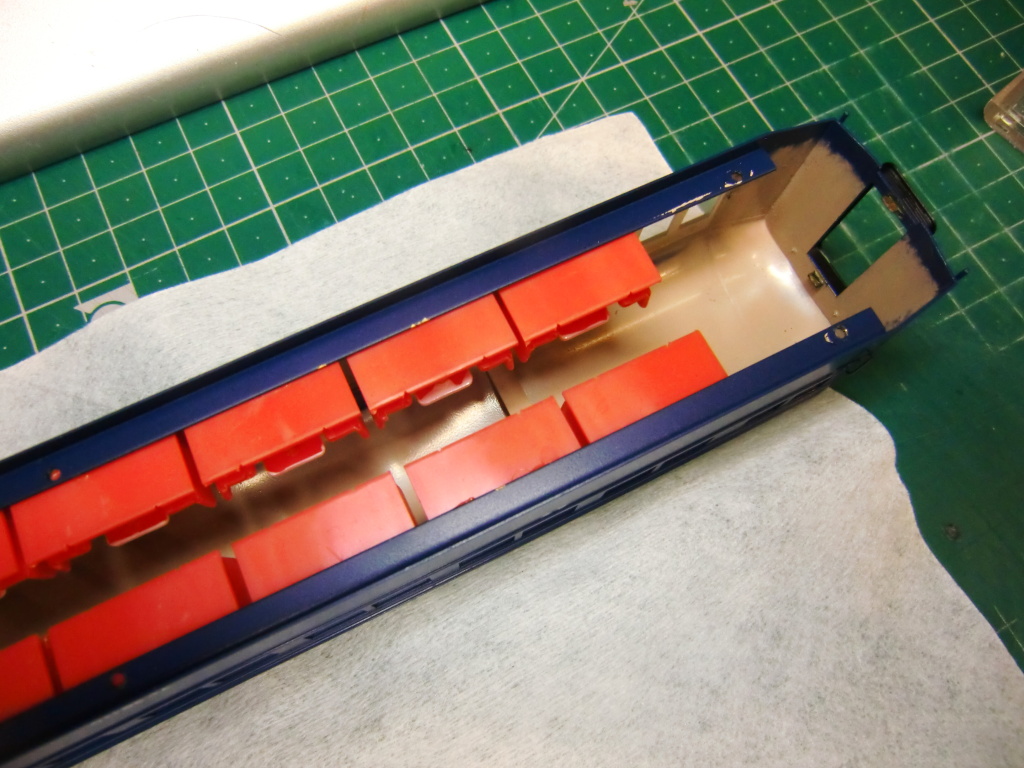

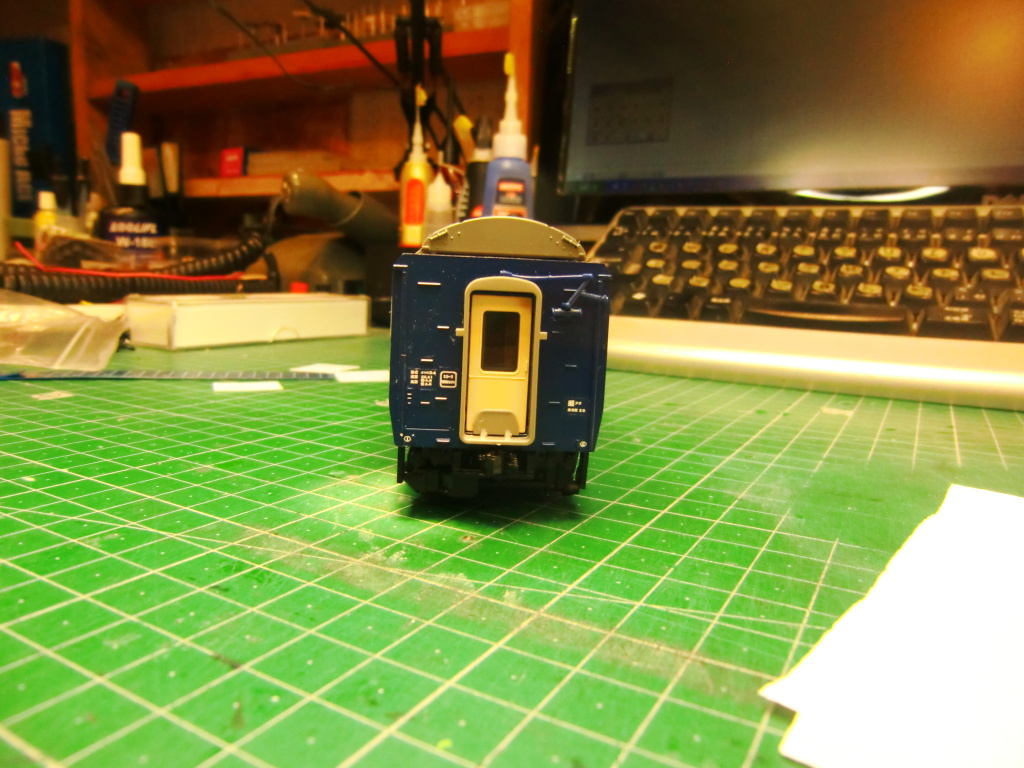

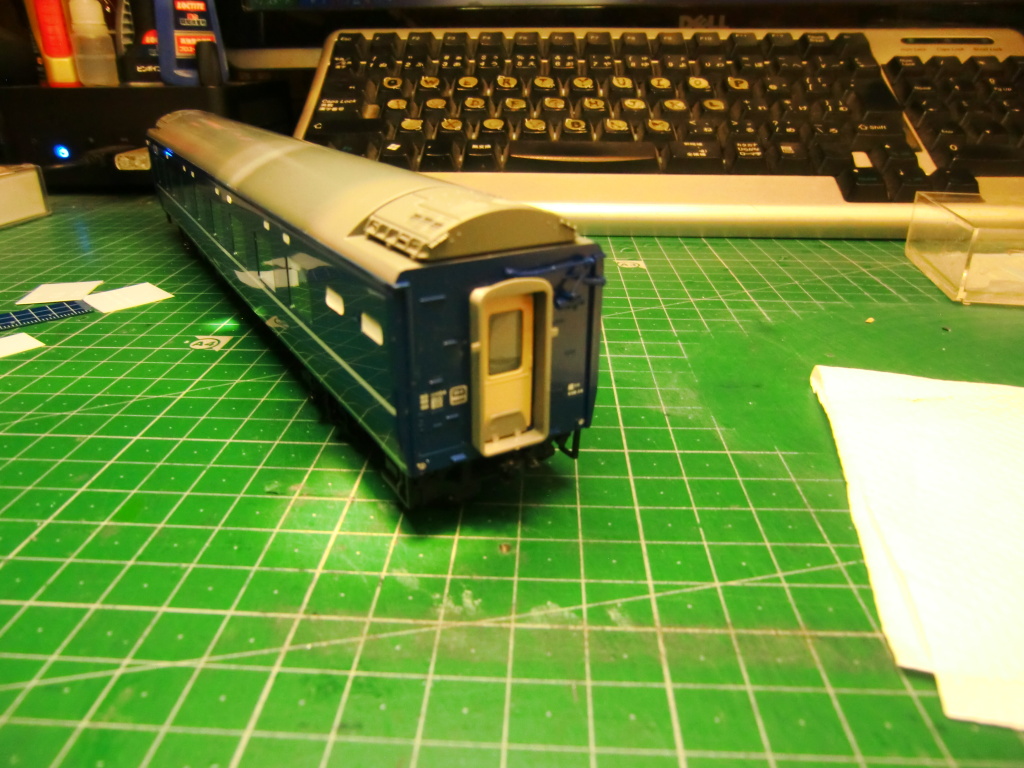

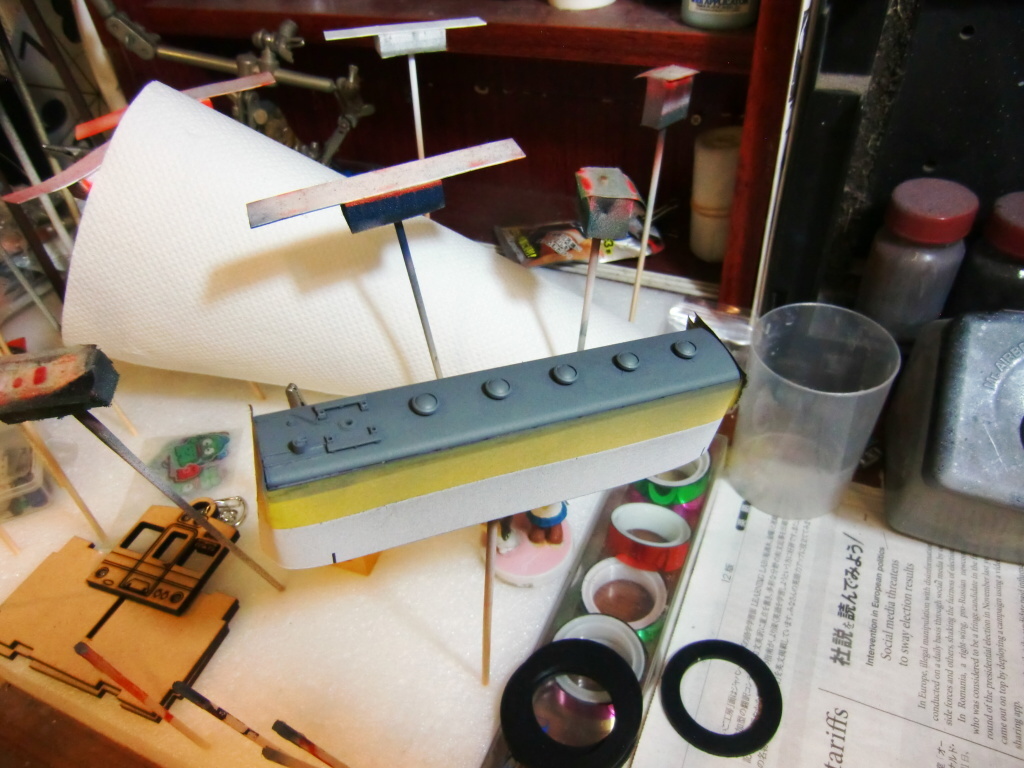

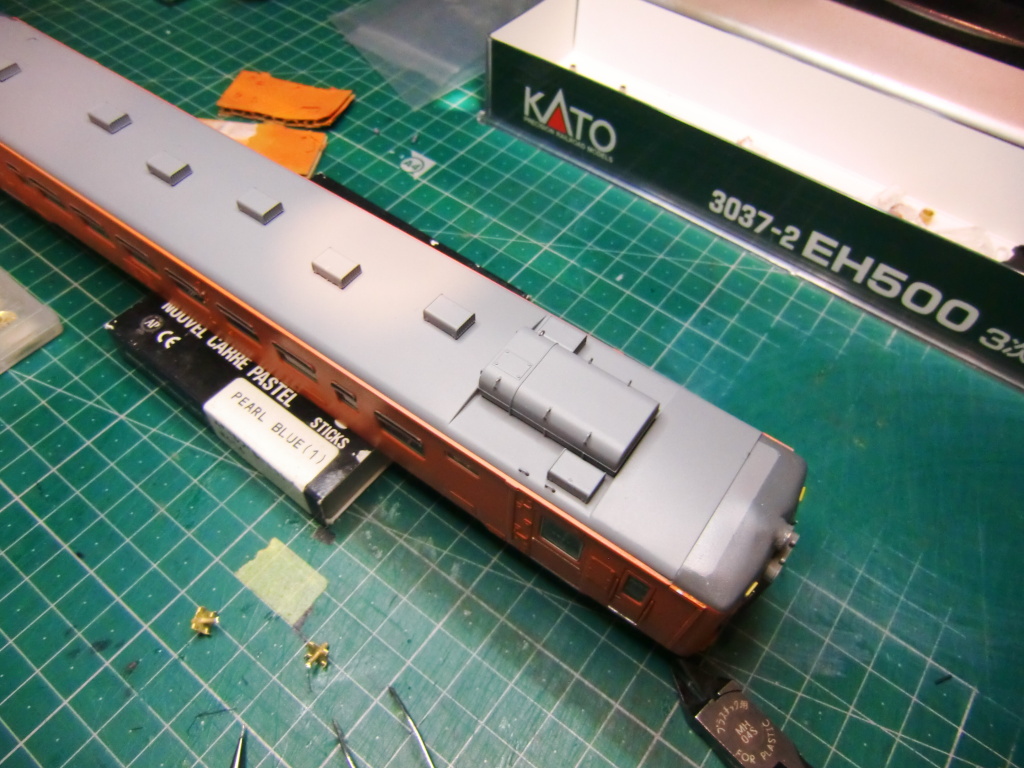

さて、今回はHOトミックス製客車の加工とコンテナデカール制作他のインレタなどの貼り付けのご依頼です。

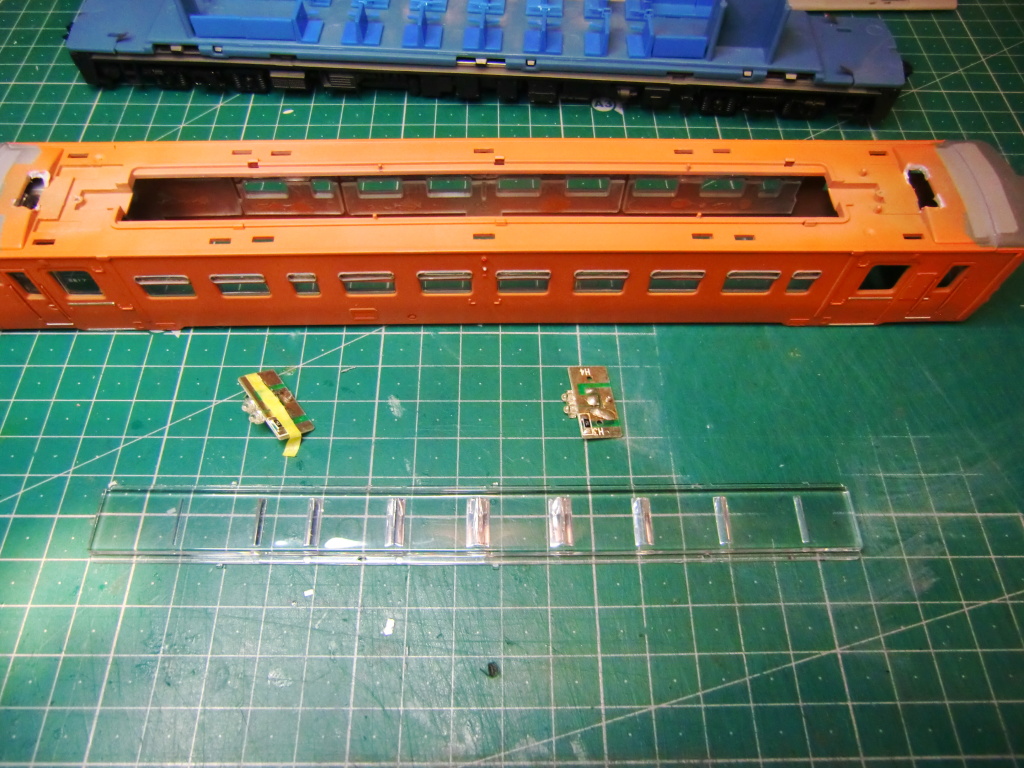

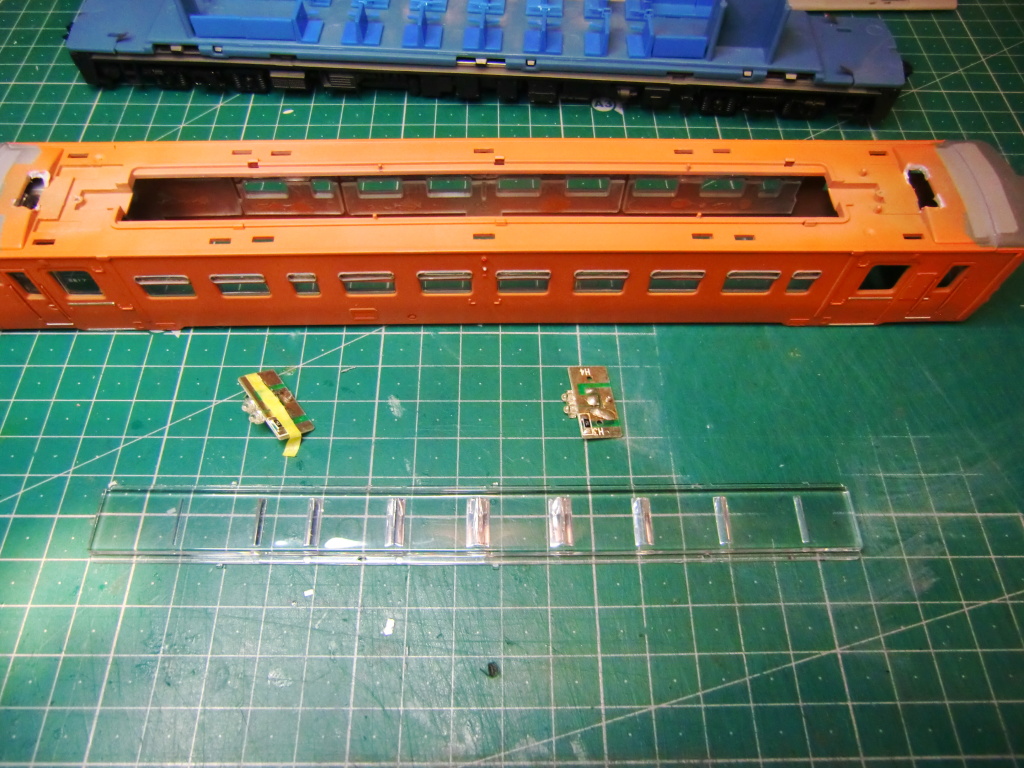

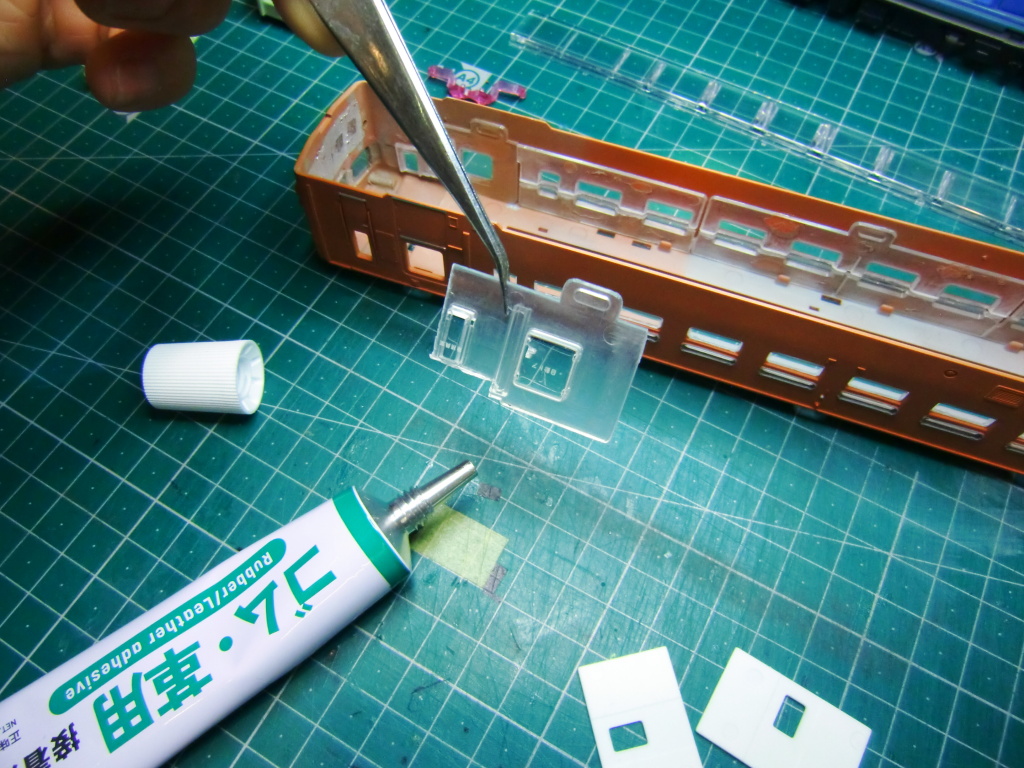

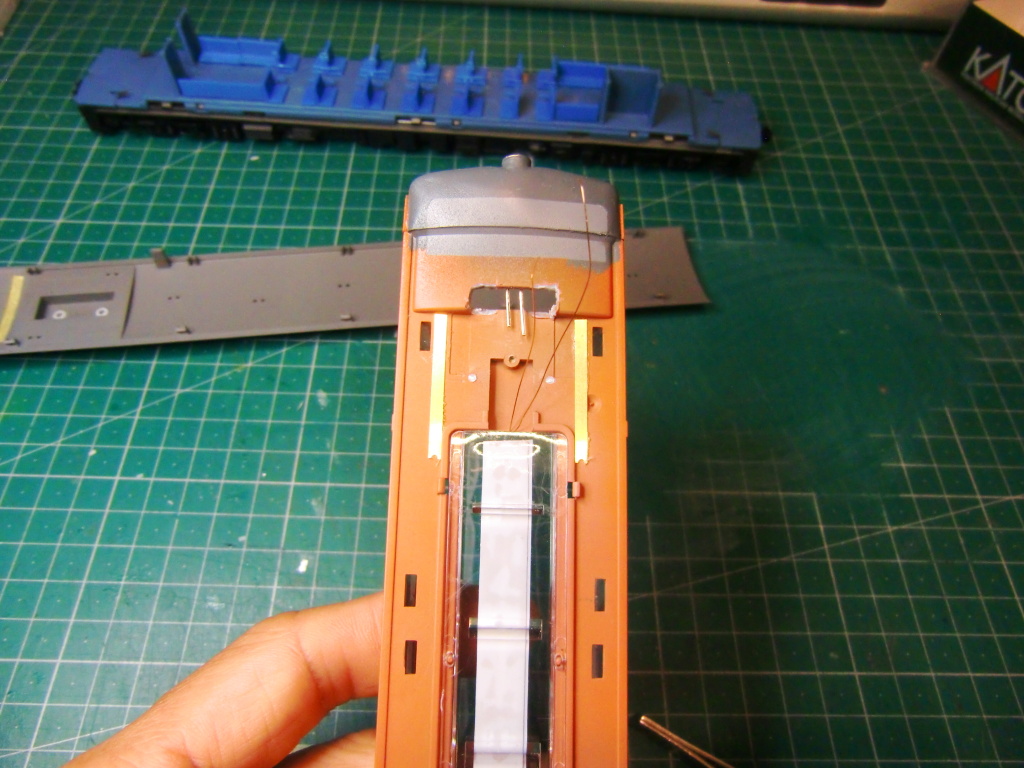

まず、HOですが作業にあたり内部のガラスパーツの一部がございませんでした。反対側も同様にありません。このままですと方向幕のシールを貼ることができませんので、制作していきます。

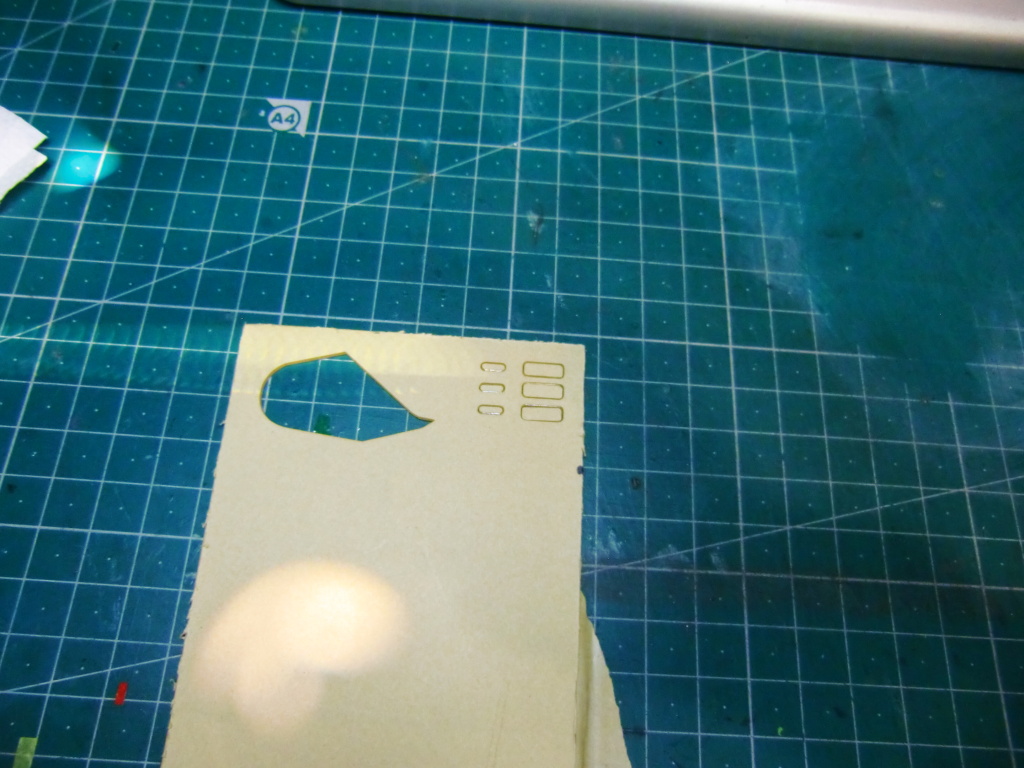

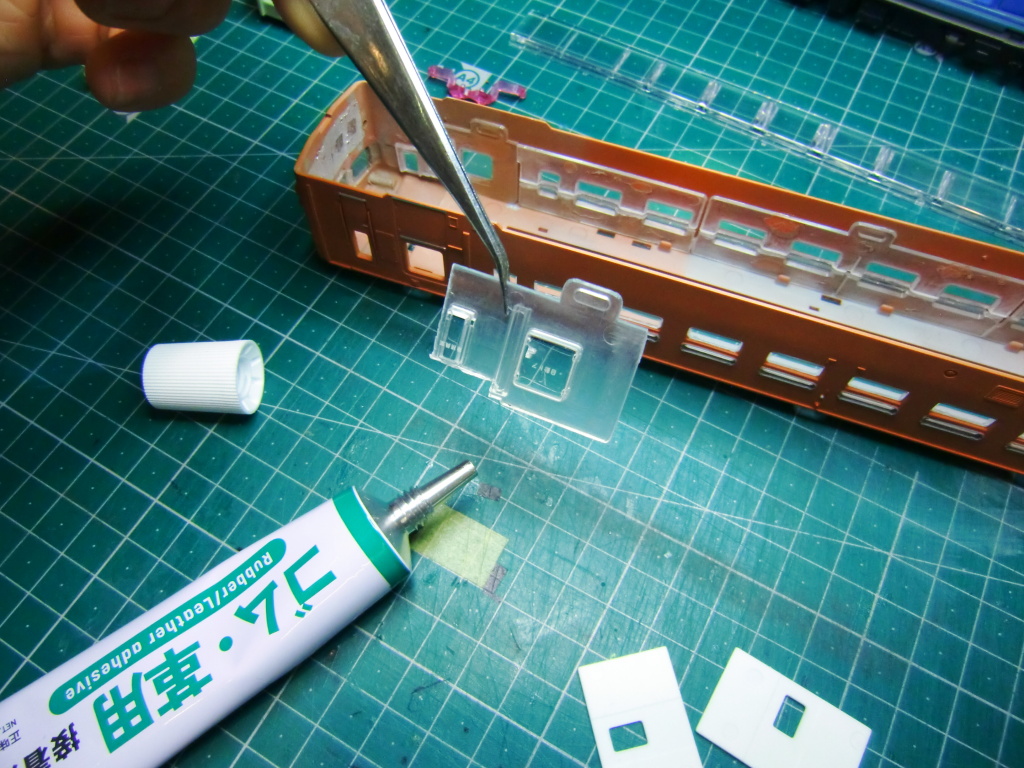

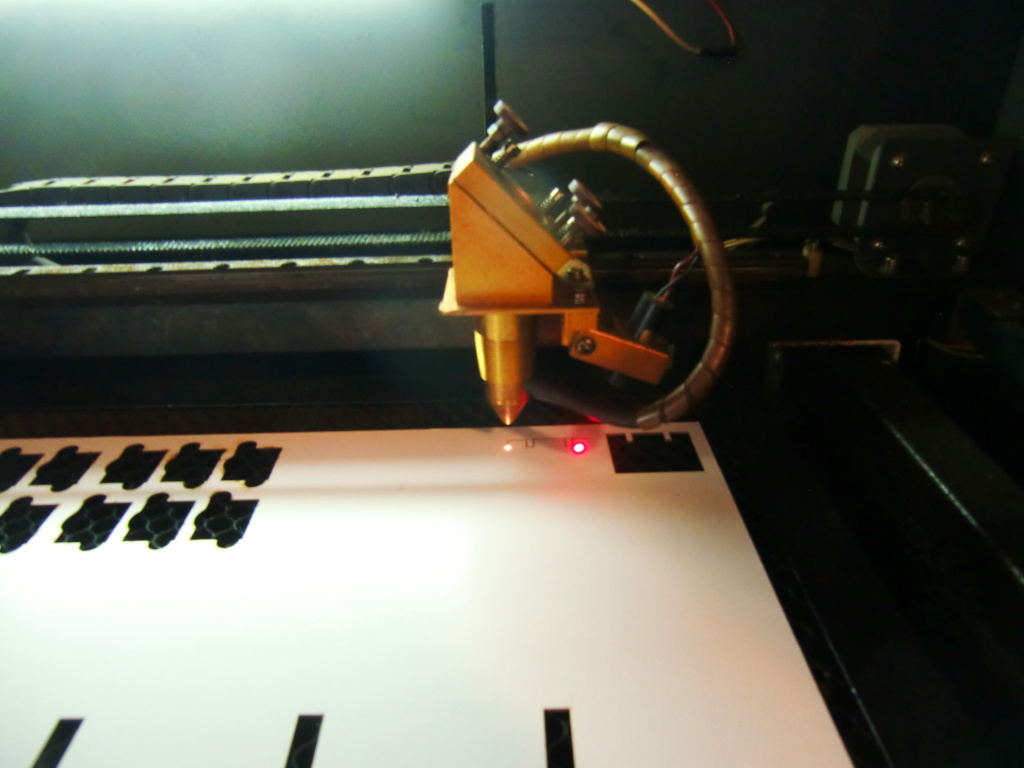

こちらのパーツを制作する場合は、裏からプラバンを充ててから、表よりアクリル板を穴の形状に合わせてレーザーでカットして埋め込む形となると思います。

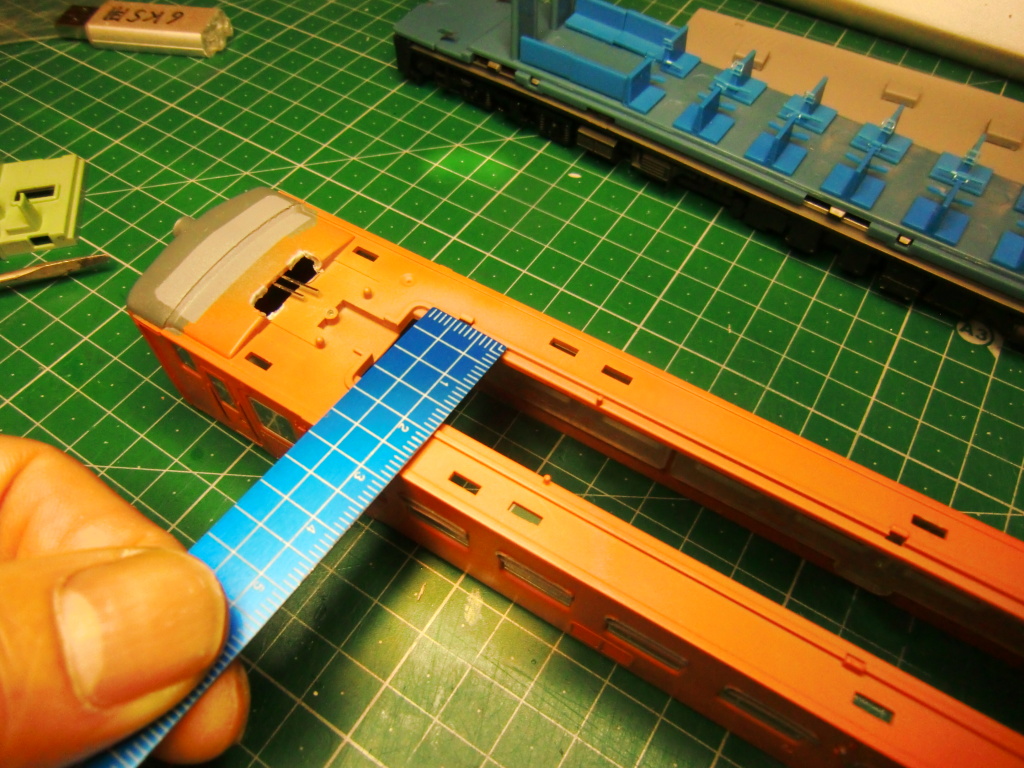

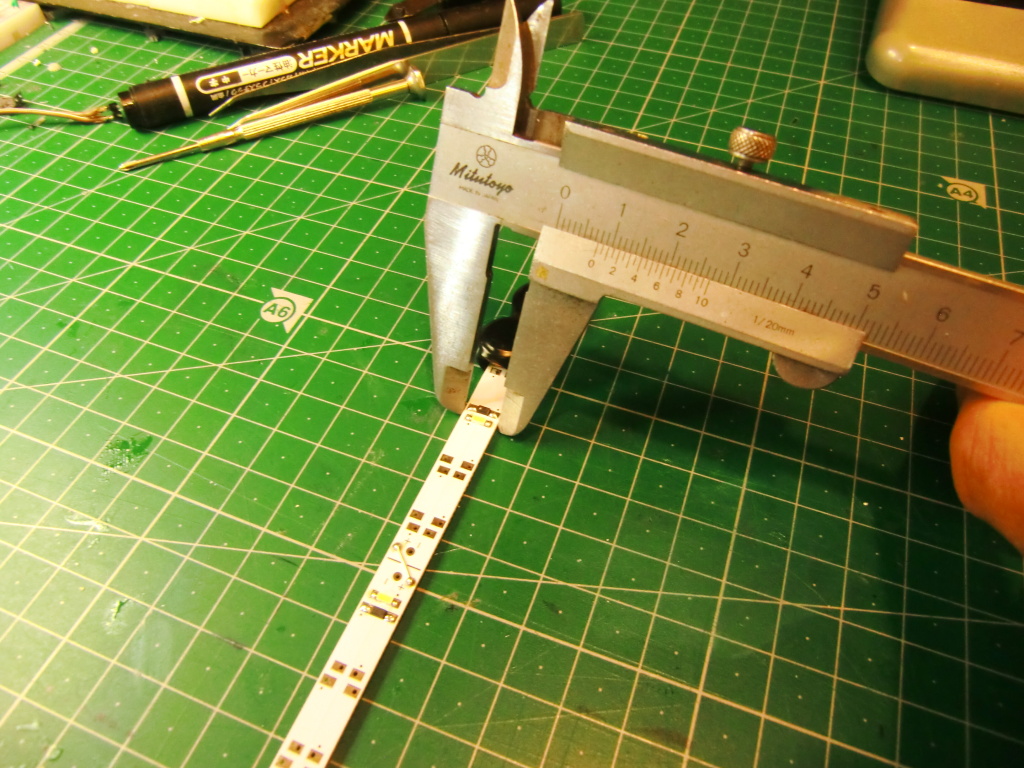

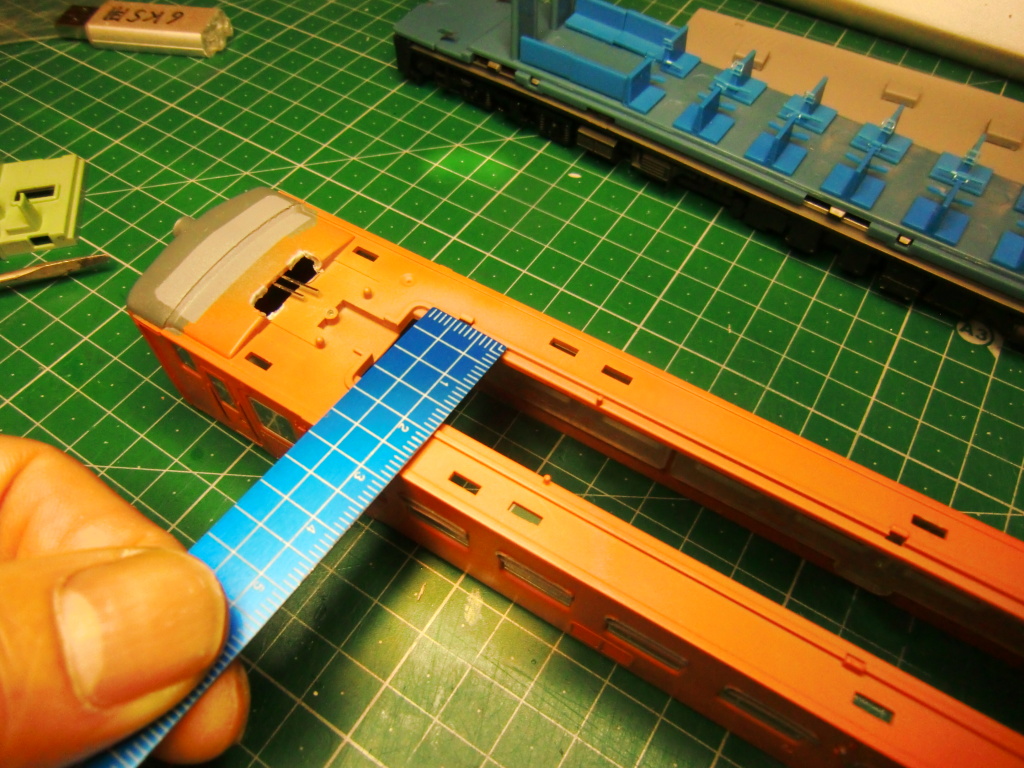

ノギスでサイズを測っておきます。

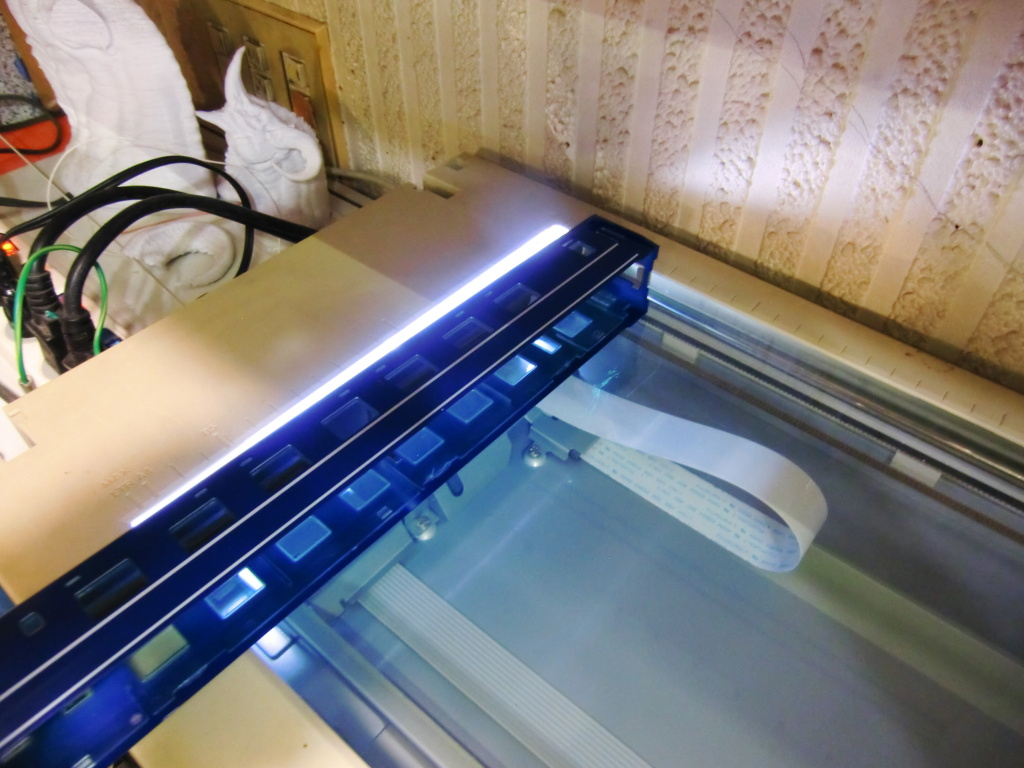

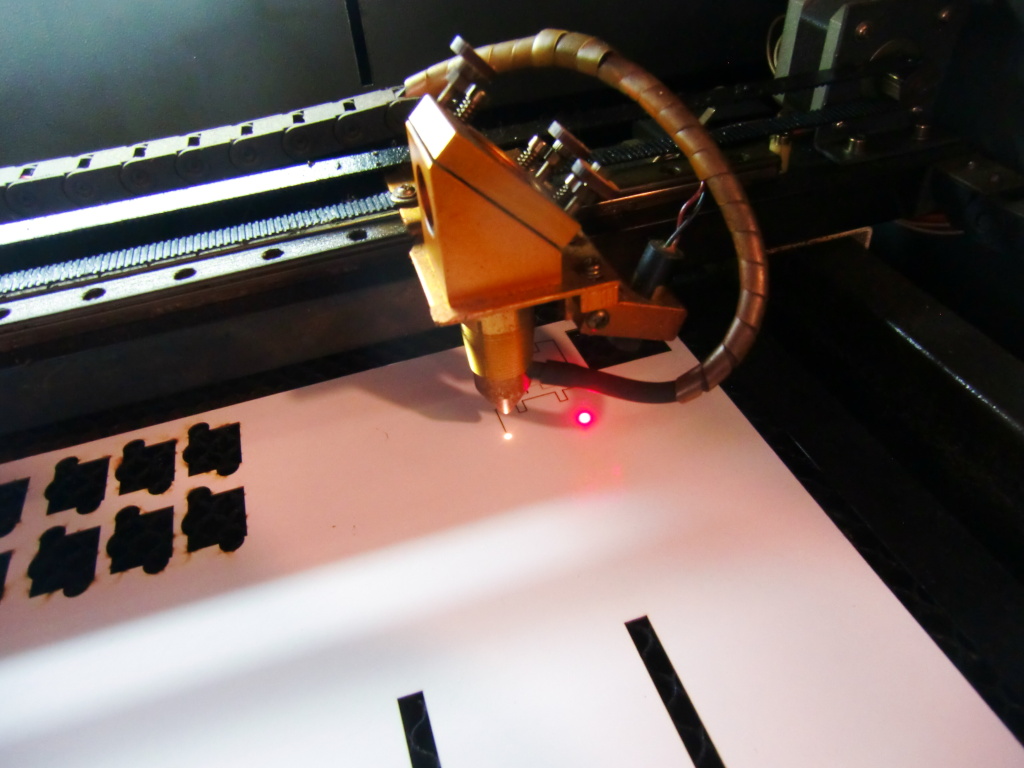

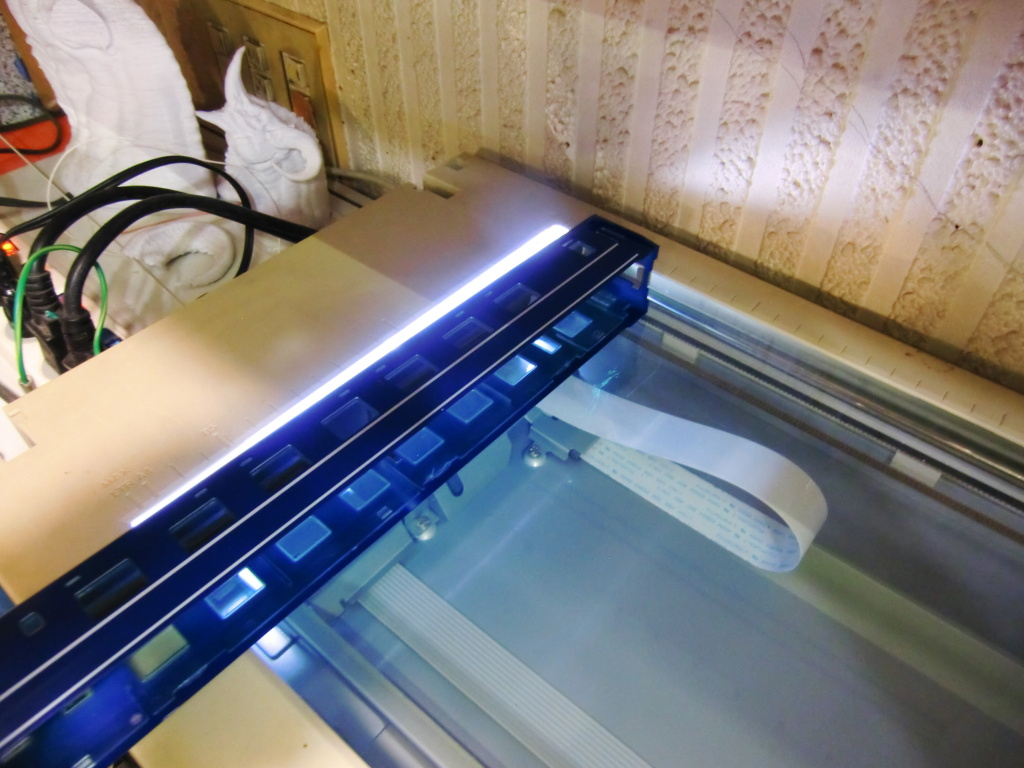

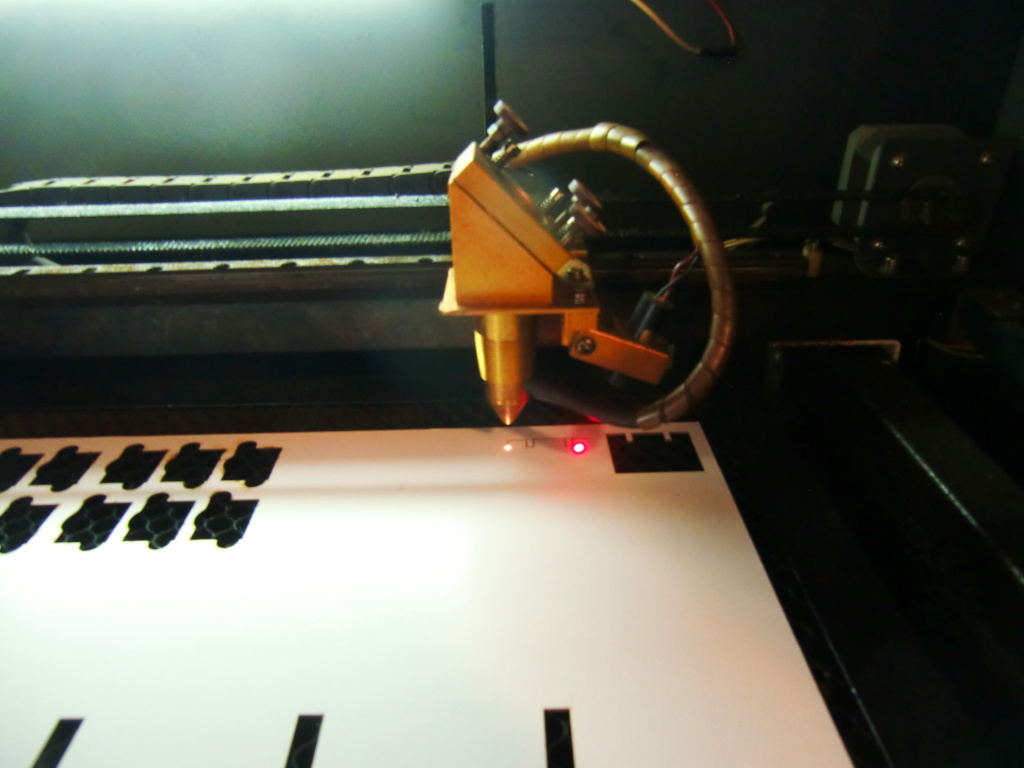

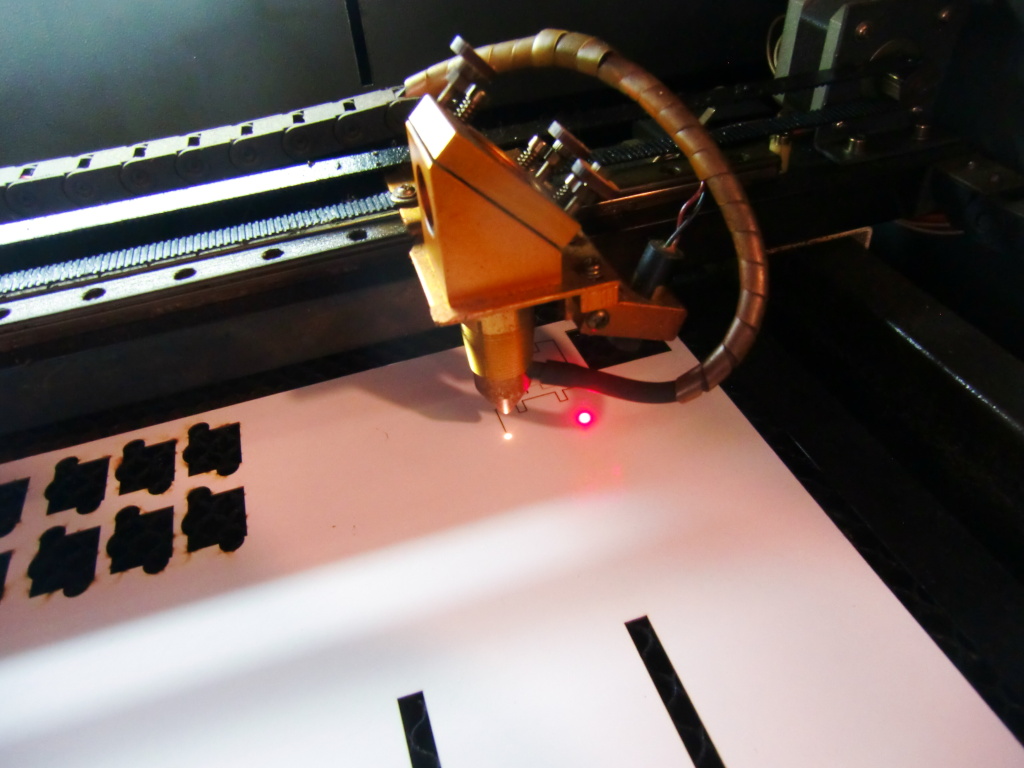

車体をスキャンして制作する部品と事前に図っておいた寸法を照らし合わせます。データの四隅を丸く調整したのちレーザーでカットします。

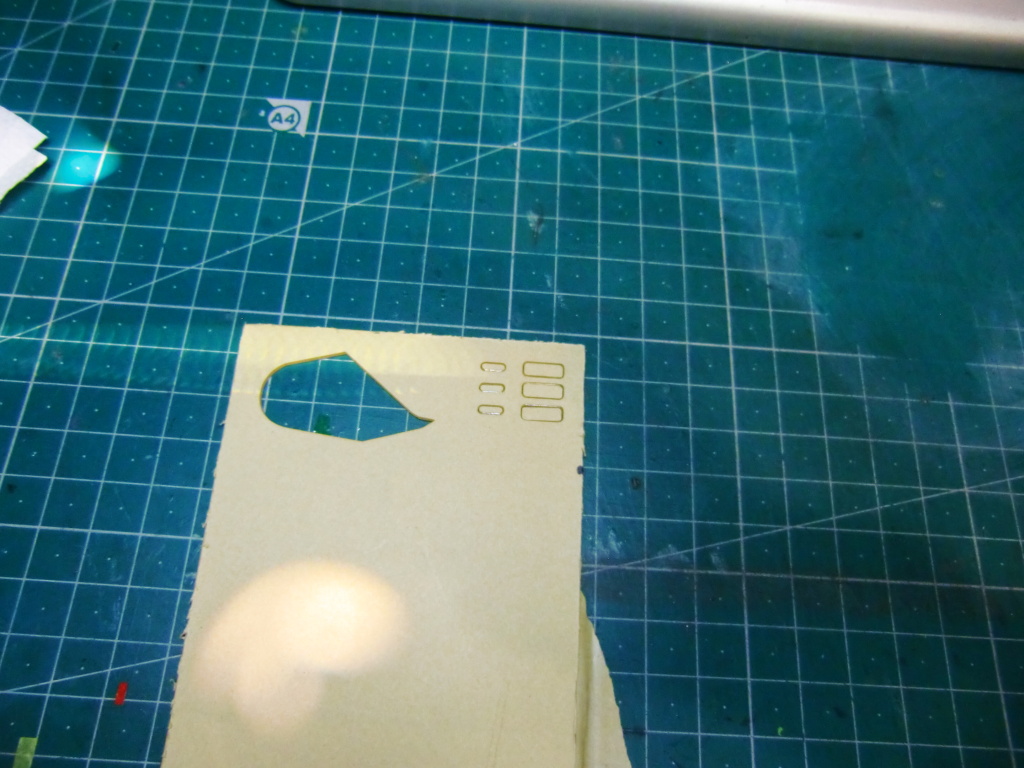

レーザーで切り出したアクリル板です。四隅が車体にぴったり合うように丸くしてあります。

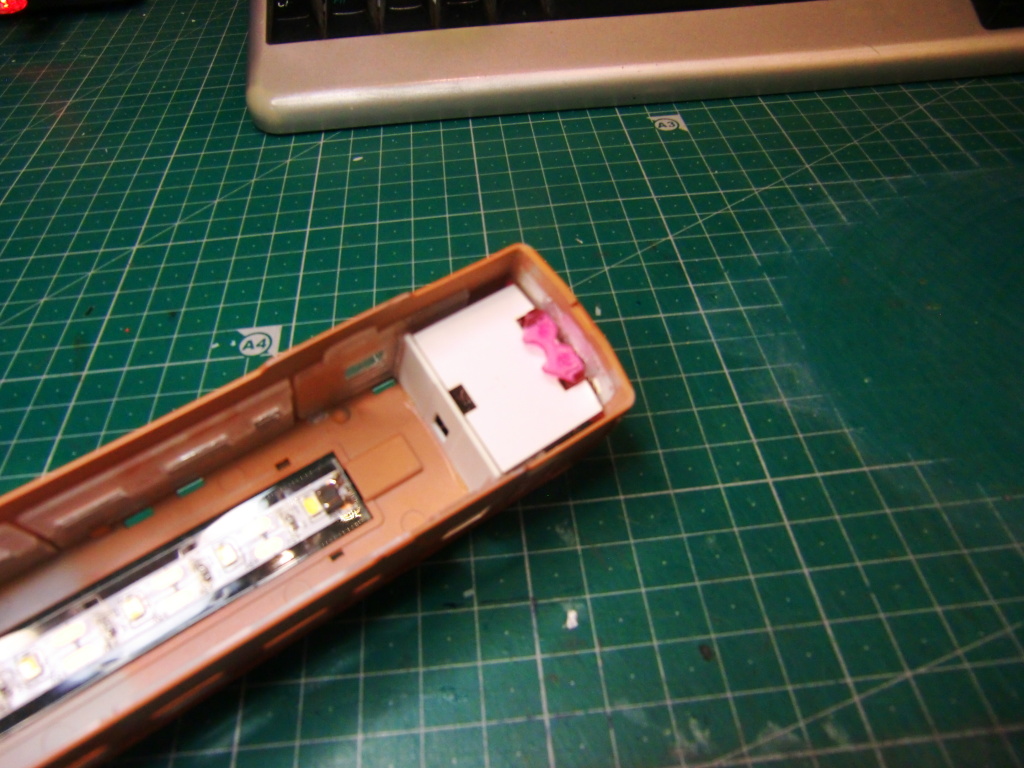

ピッタリはまりました。

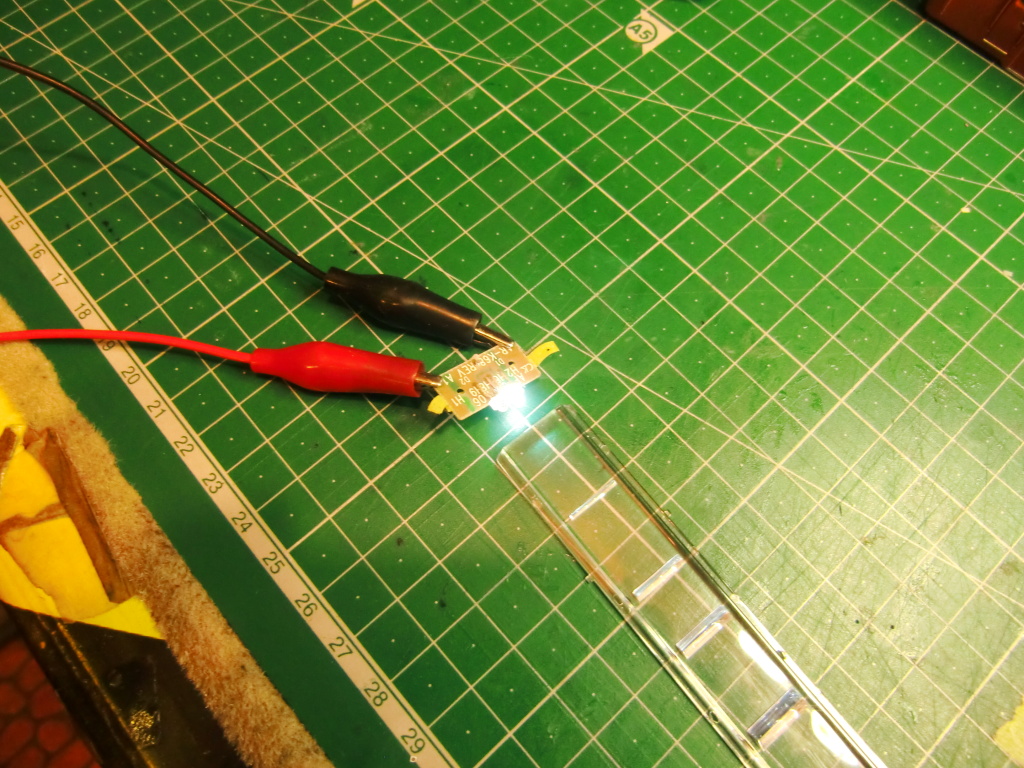

ご希望通り、小窓を白く仕上げてあります。このあと方向幕を制作して貼ります。

添付頂いたインレタが不足している物や別形式の車番が入っておりましたので、すべてデカールに置き換えて作り直すことにいたします。

ご希望内容がかなり特殊なため、1台仕上げるにもほぼ1日がかりです。

車番を始め、一通りご希望の仕様に仕上げるための番号が出来ましたので、あとは印刷して車体に貼っていきます。その前に、車体に印刷済みのものを削り落とさなくてはなりません。

印刷したデカールを切り分けてから、車体の貼り付け面を洗浄してから貼ります。

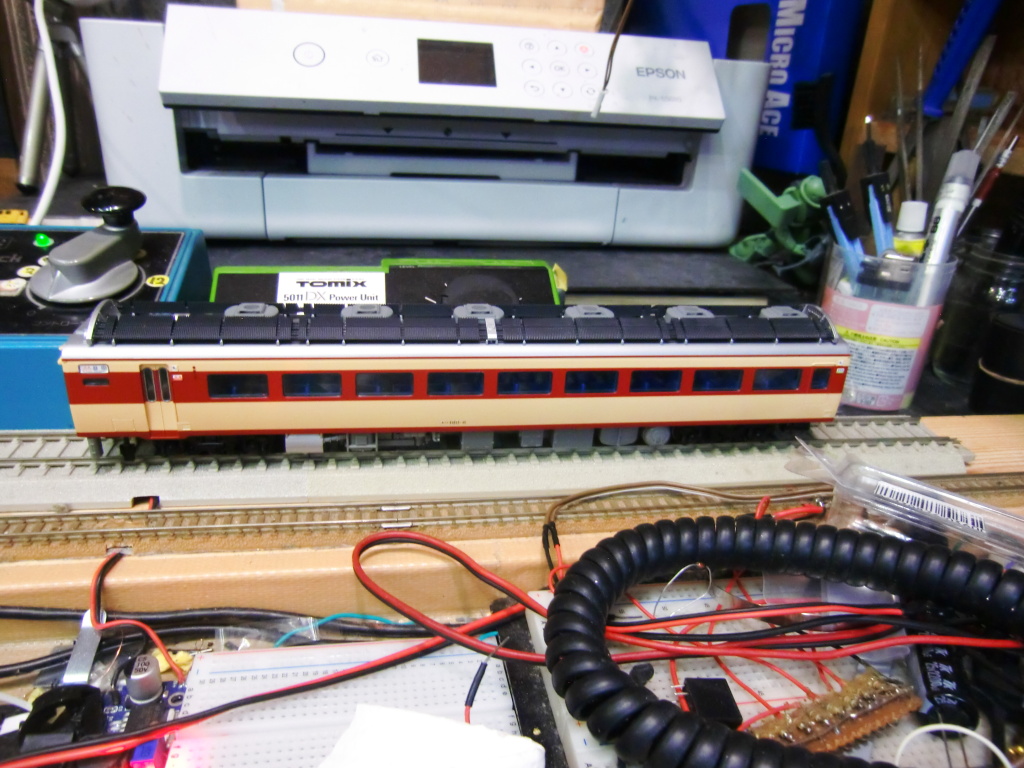

まずは、こちらのHOゲージがようやく完了です。

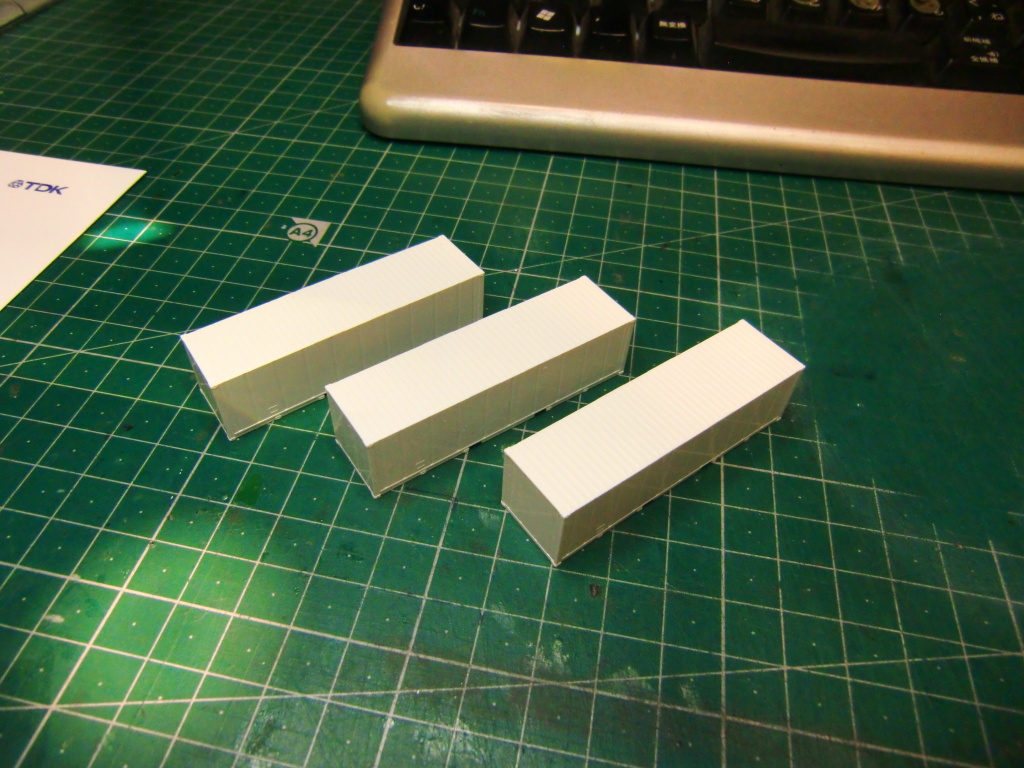

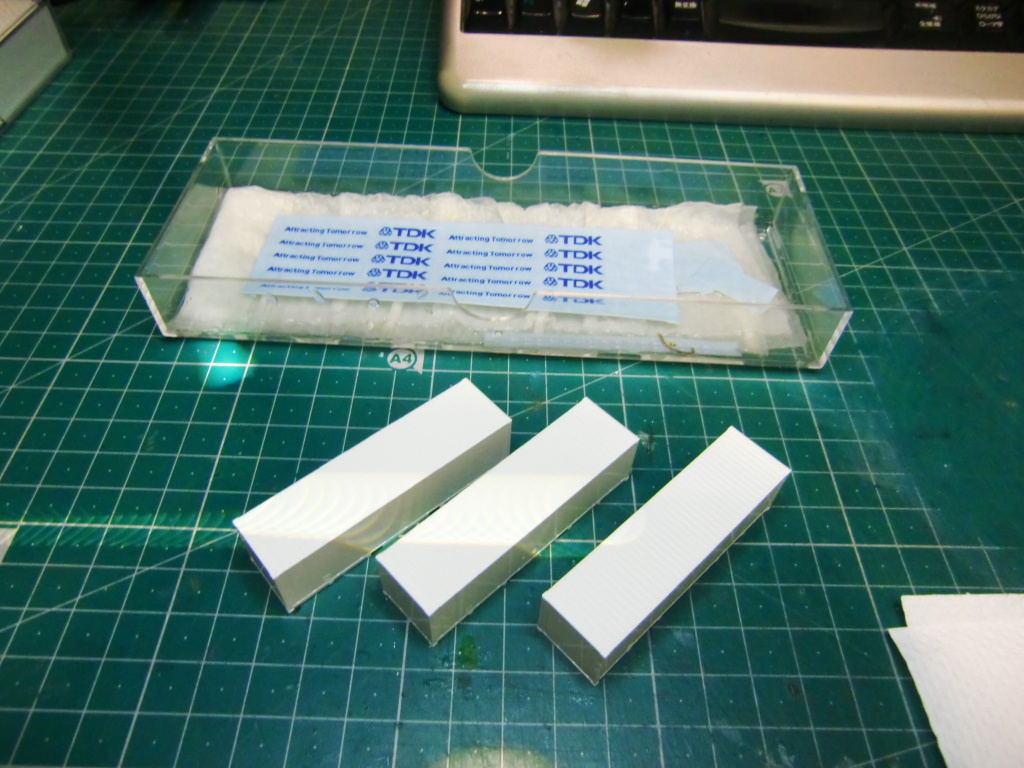

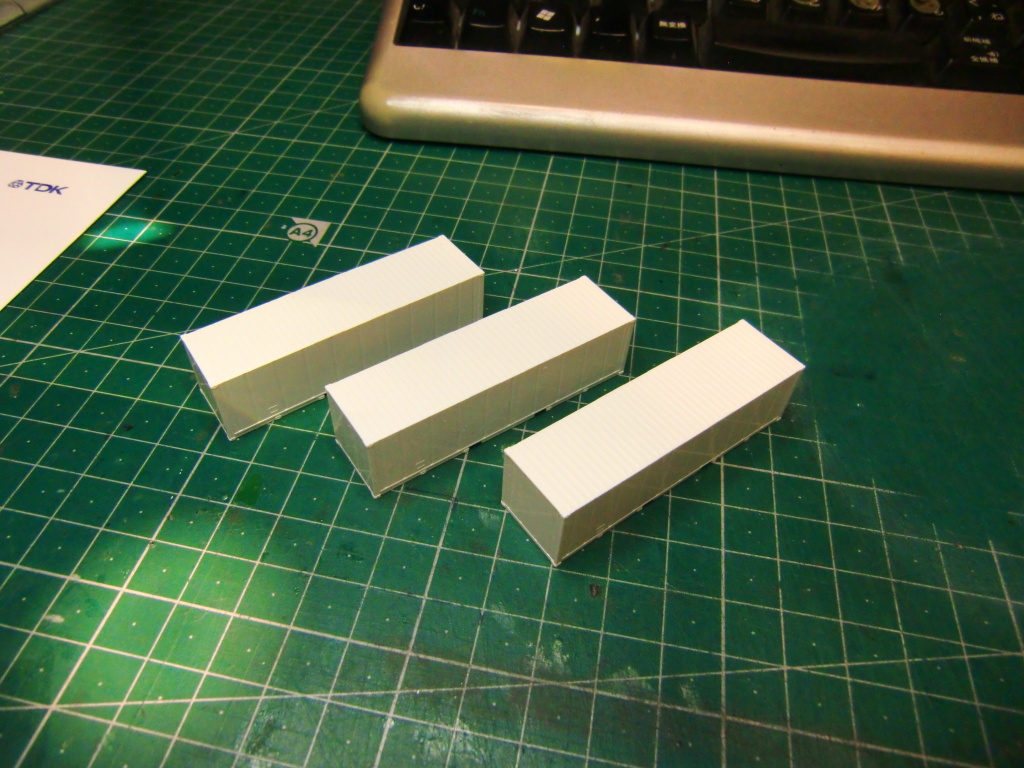

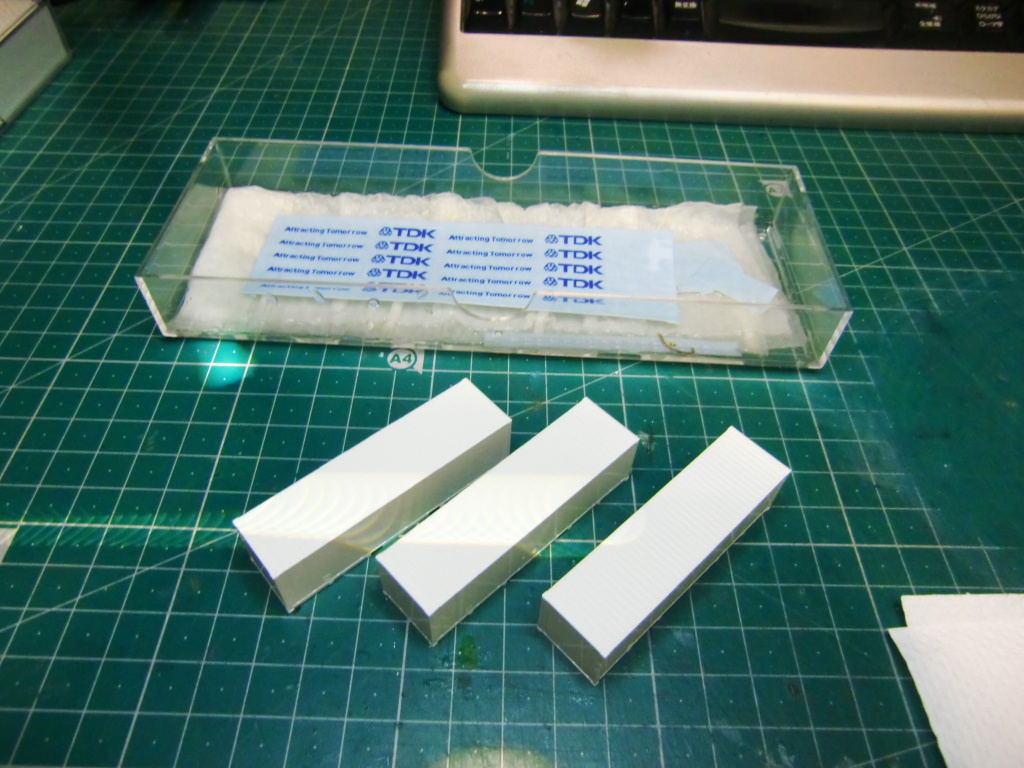

▼Nゲージ HOGARAKA 30ftコンテナ TDK

まずは、データー設計を行っていきます。

表面が、キュキュットなるように油分をしっかり落とします。

個別に切り目を入れておきます。

水に漬けます。

それでは貼っていきましょう。

マークセッターをやや多めに塗ってからデカールを乗せていきます。この時、まっすぐになるように位置を調整を行なってからそのまま放置します。しばらくして、デカールがある程度固定された状態で、水抜きを行いコンテナ面にしっかりと定着させます。

ベースにしっかりと定着したら、このまま放置して完全乾燥させます。このあと、クリアーコーティングしてデカールを保護します。

作業完了でございます。

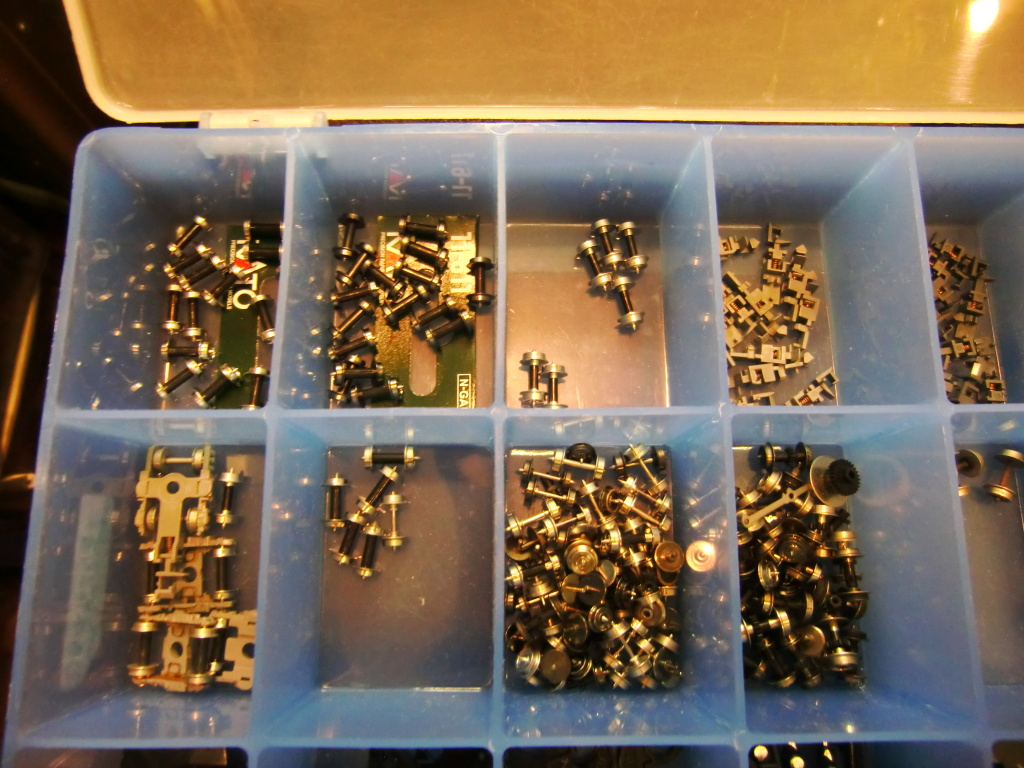

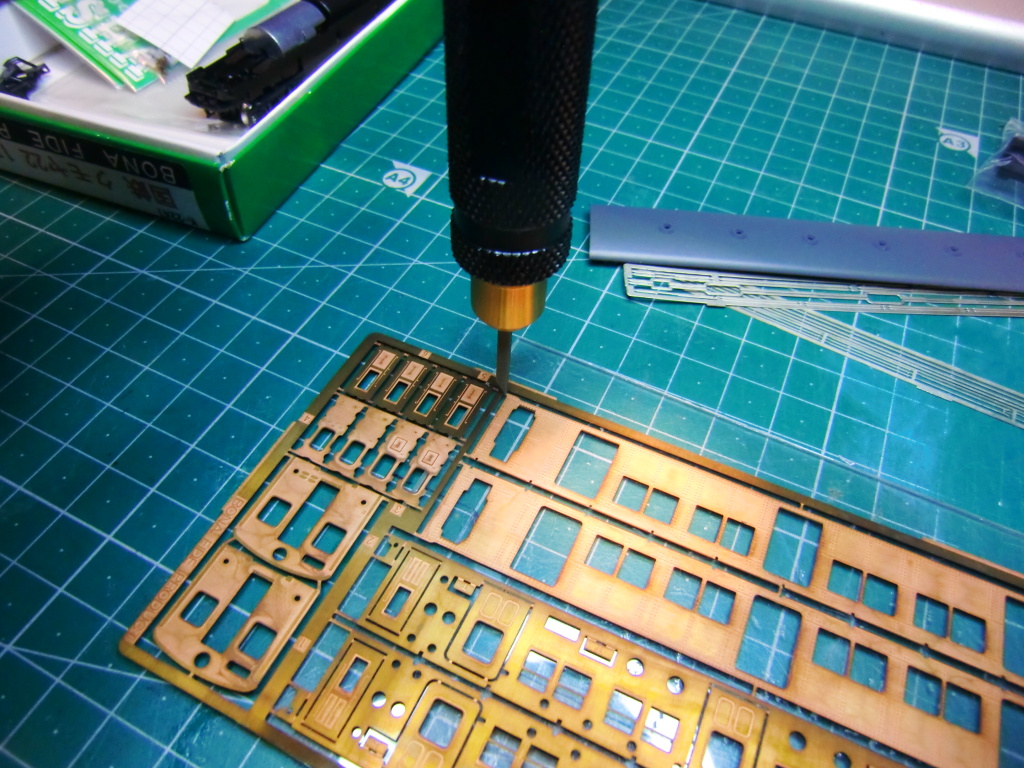

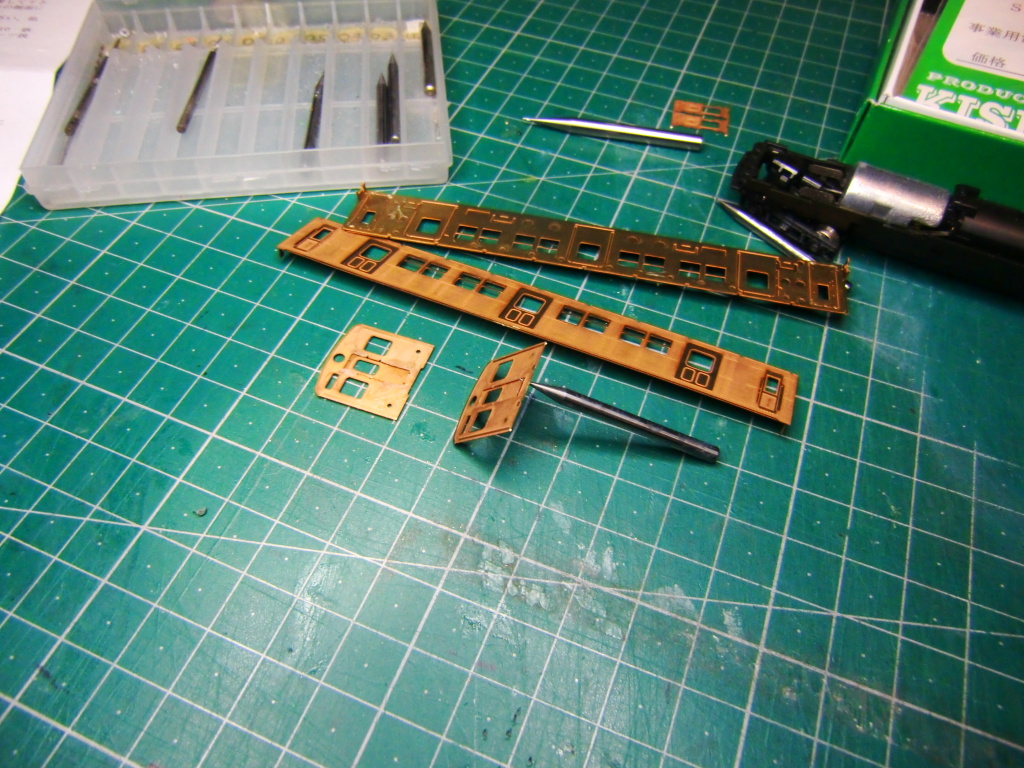

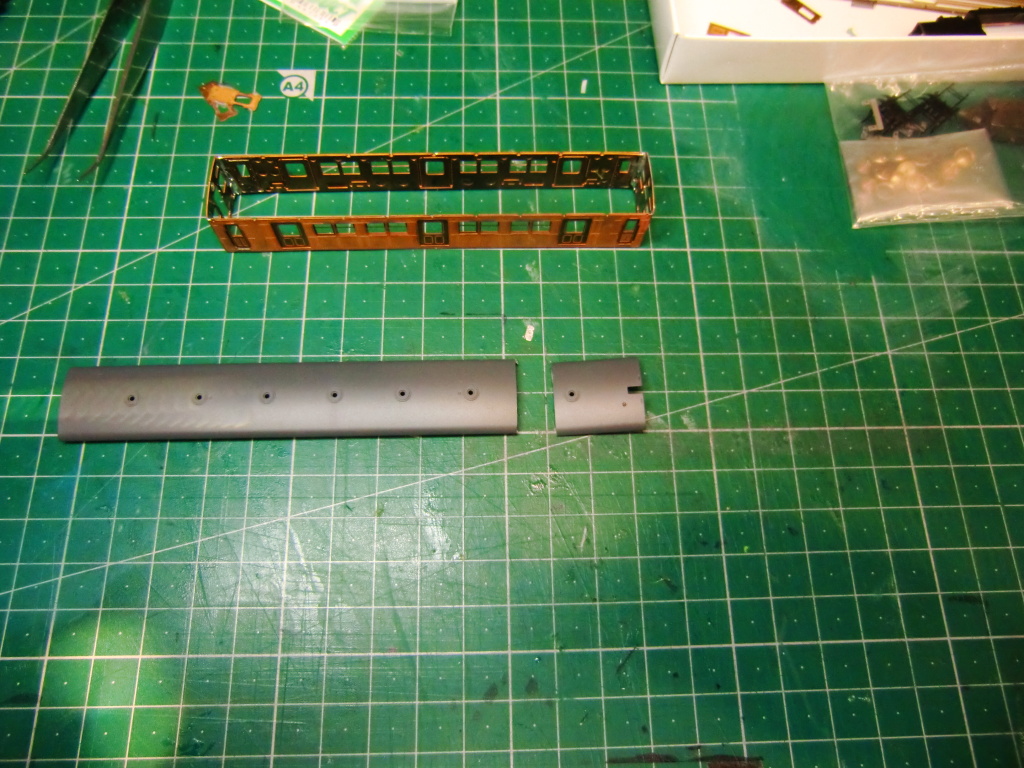

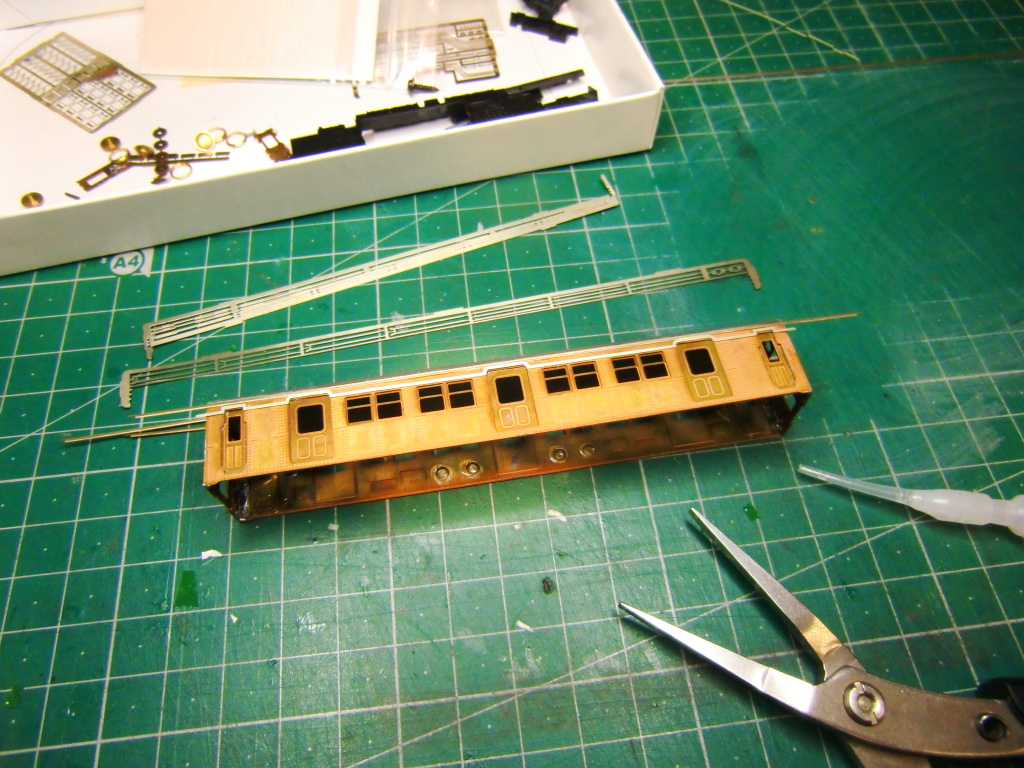

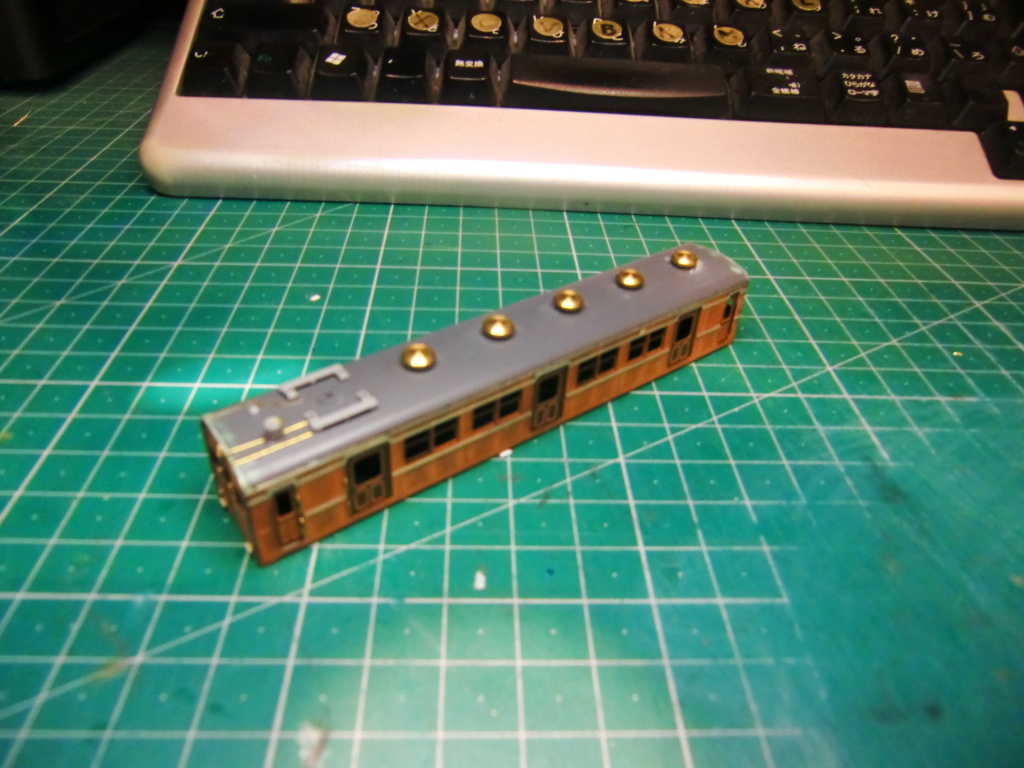

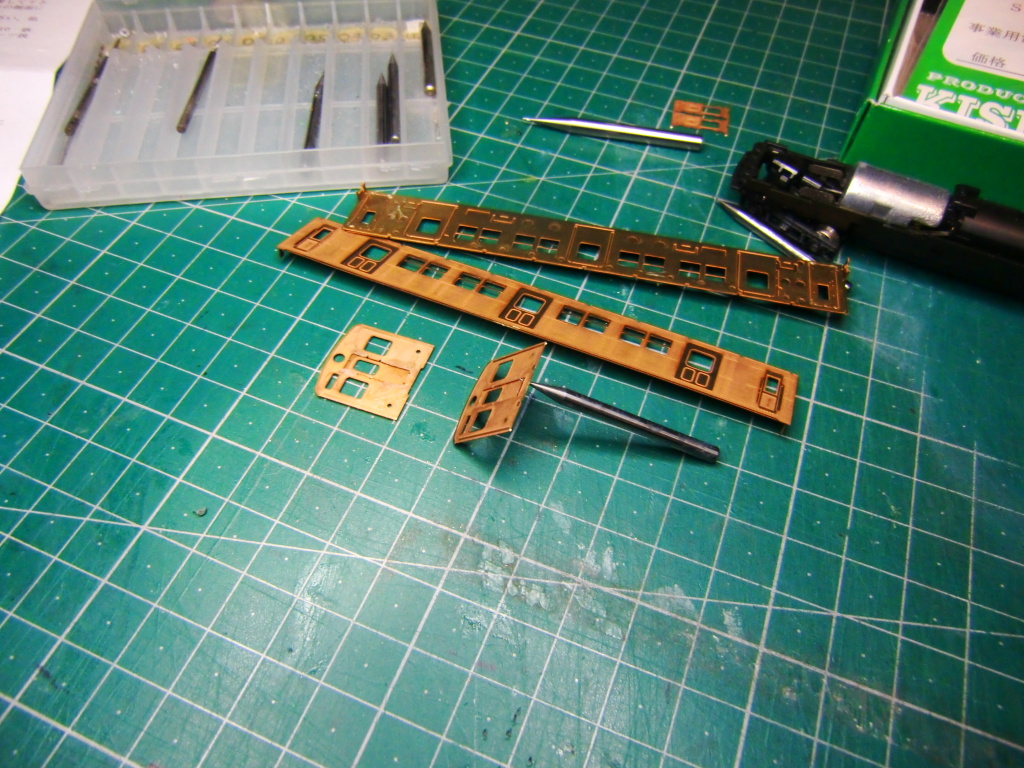

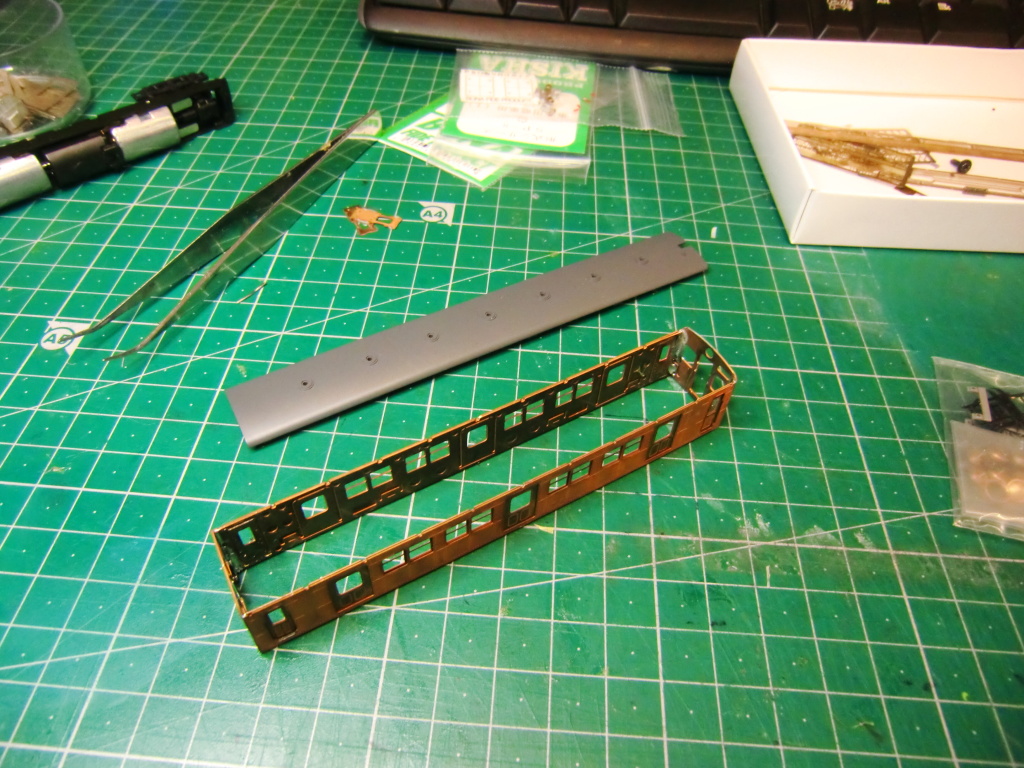

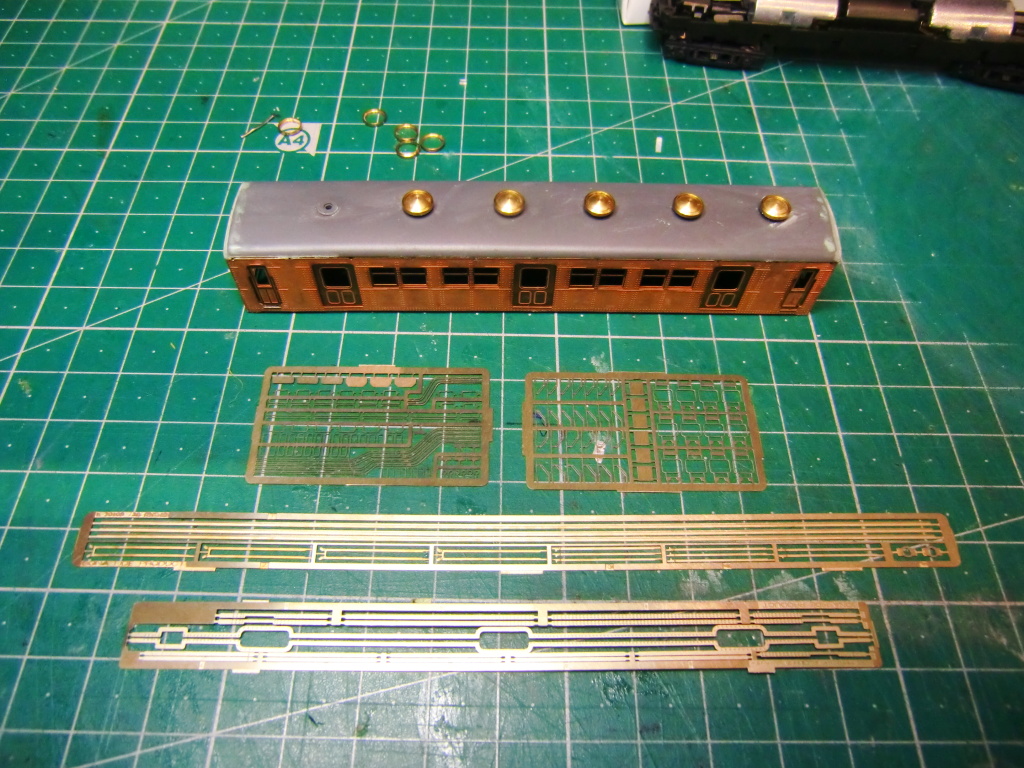

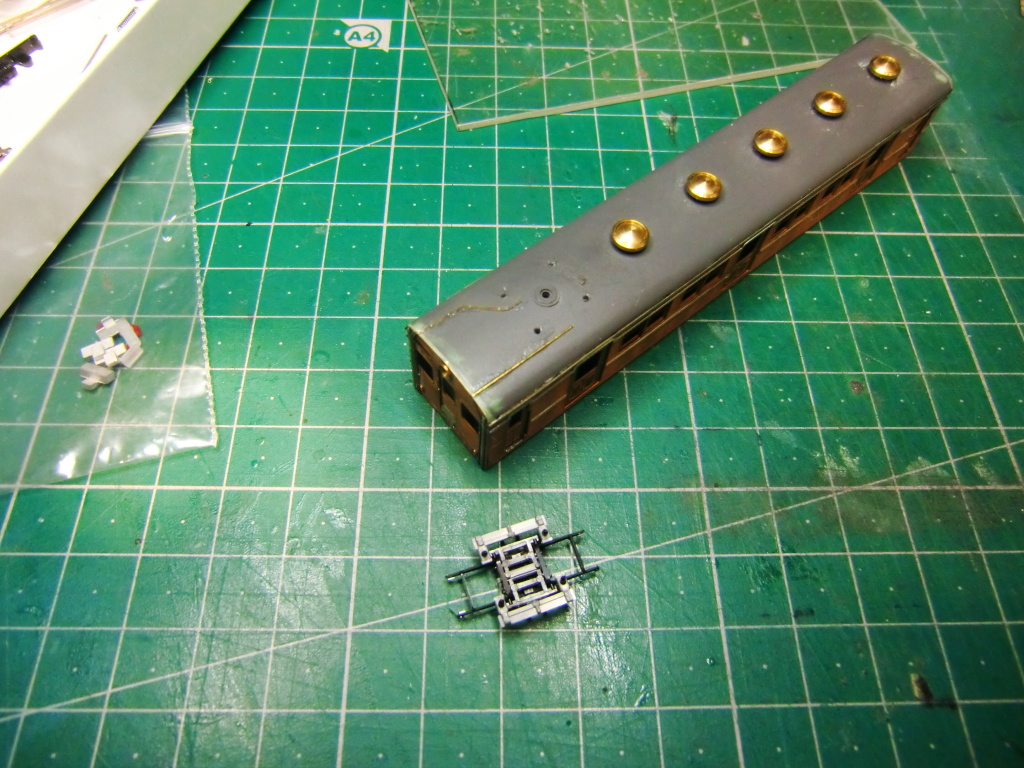

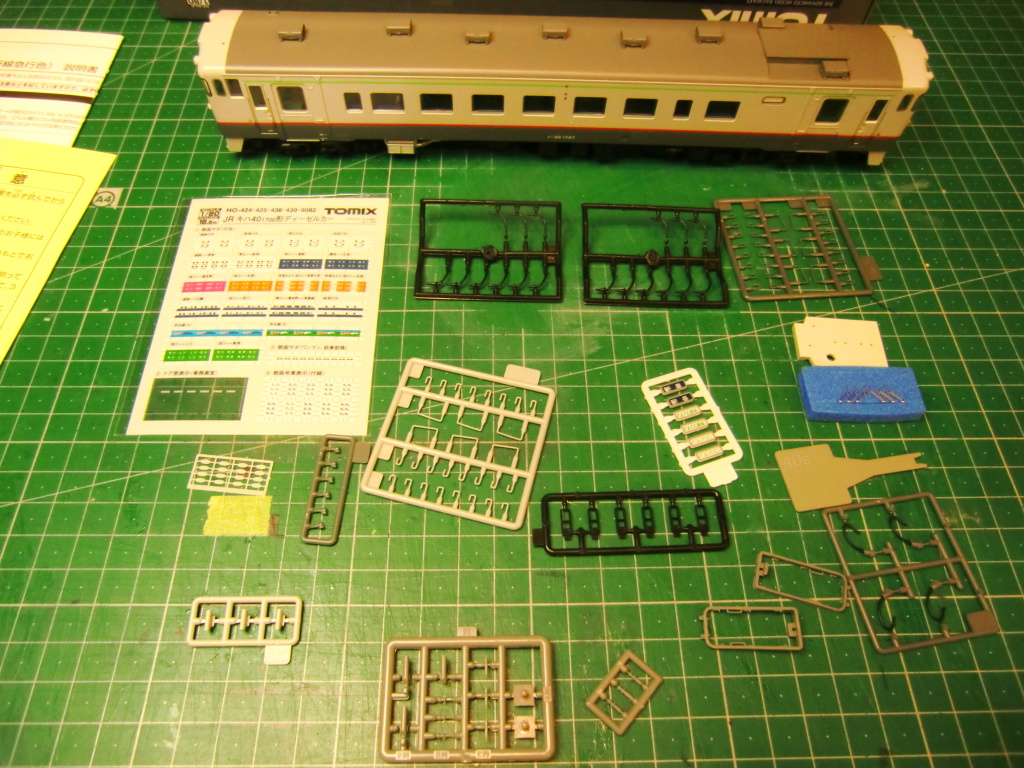

かなりの部品点数があります。

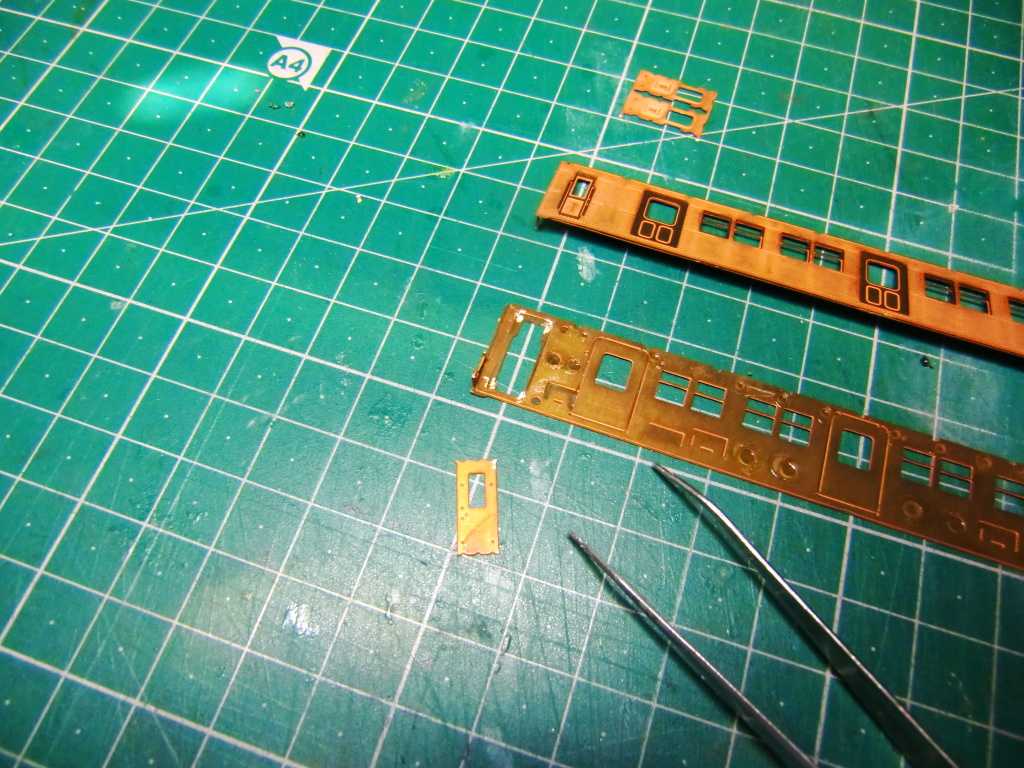

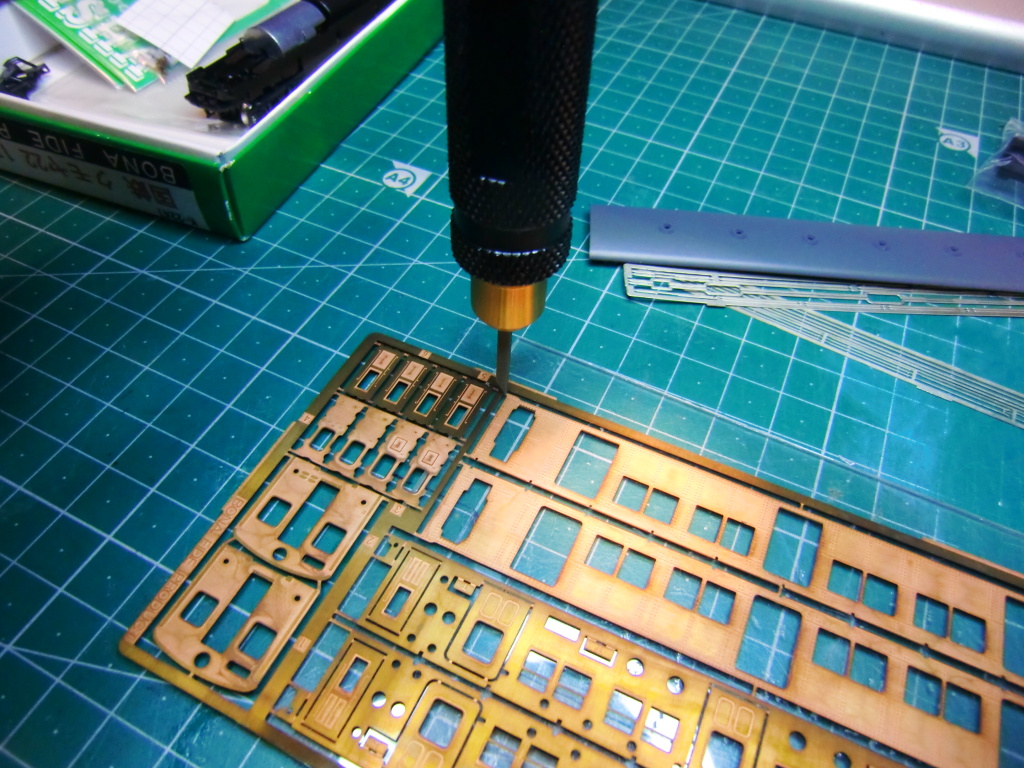

まずは、タガネを使い部品を切り出していきます。

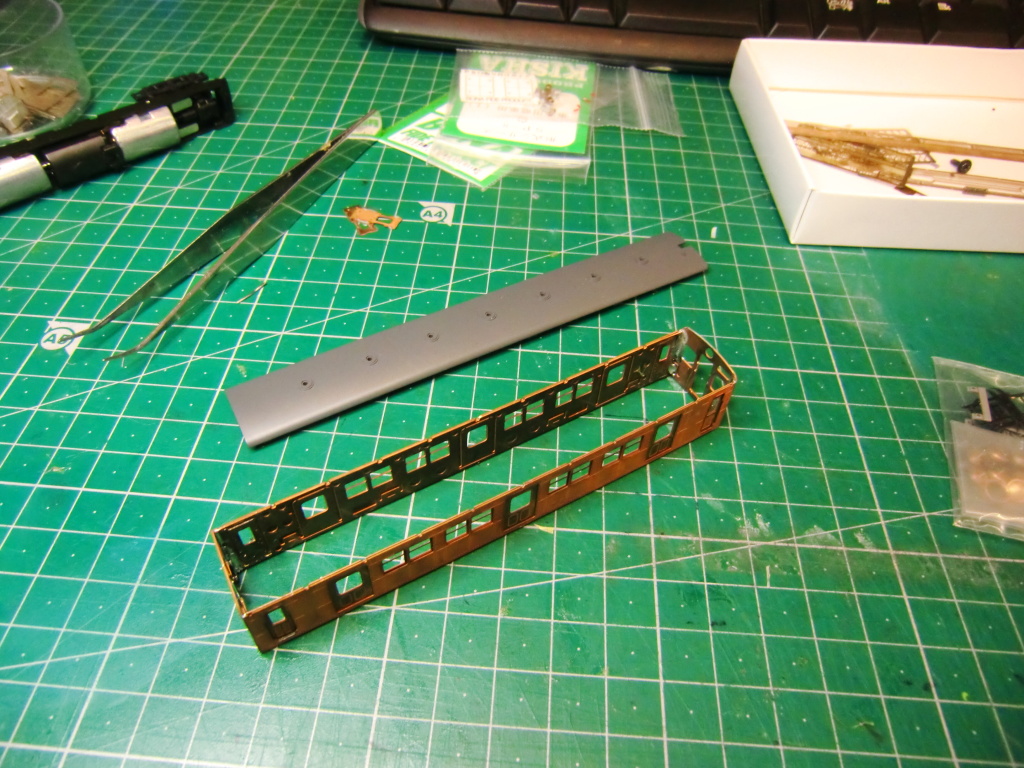

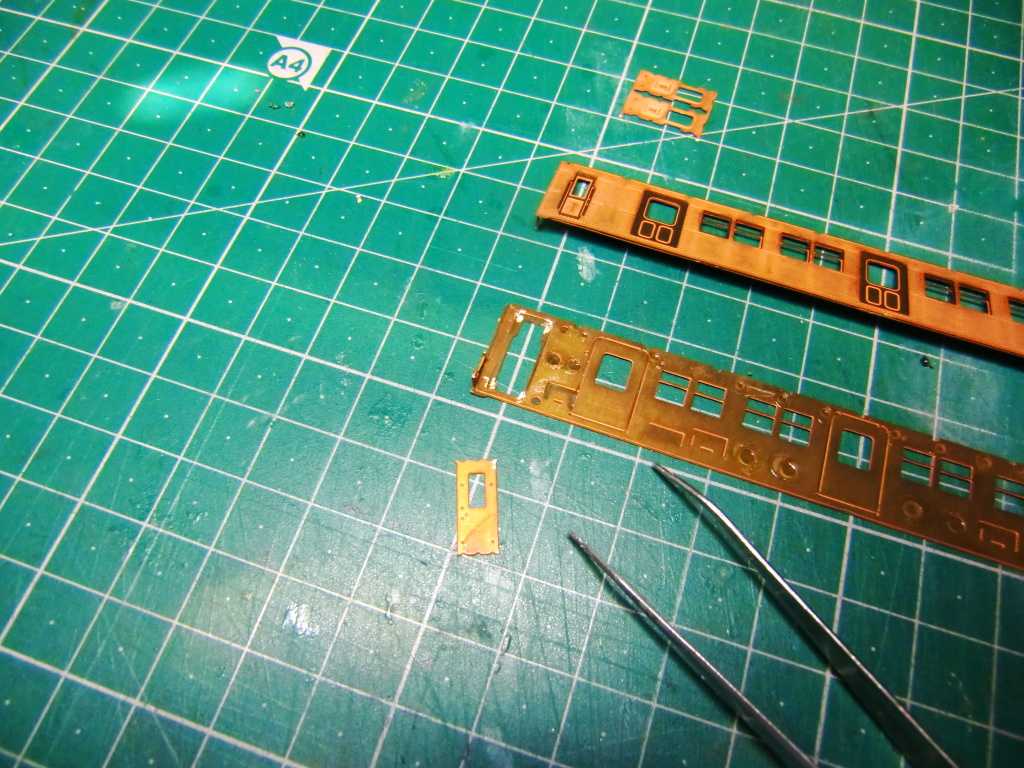

切断面はルーターで削って平らにならしていきます。この処理をしっかり行わないと出っ張りが生じてしまいます。

細々した部品が非常に多く、完成はいつになることか・・

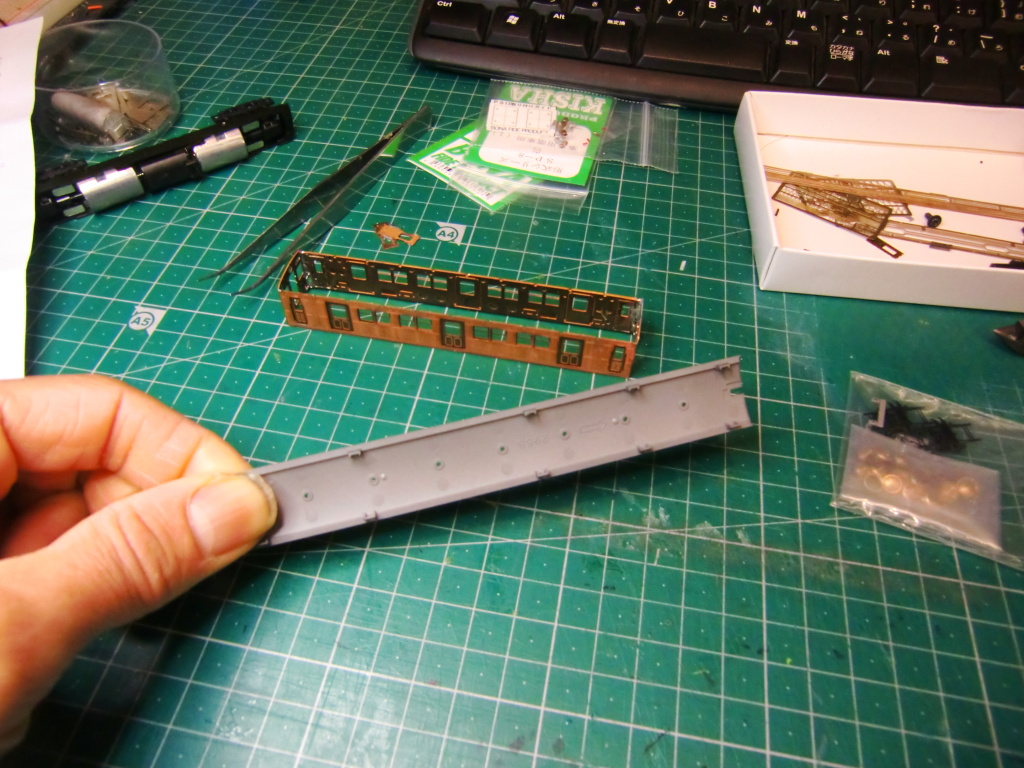

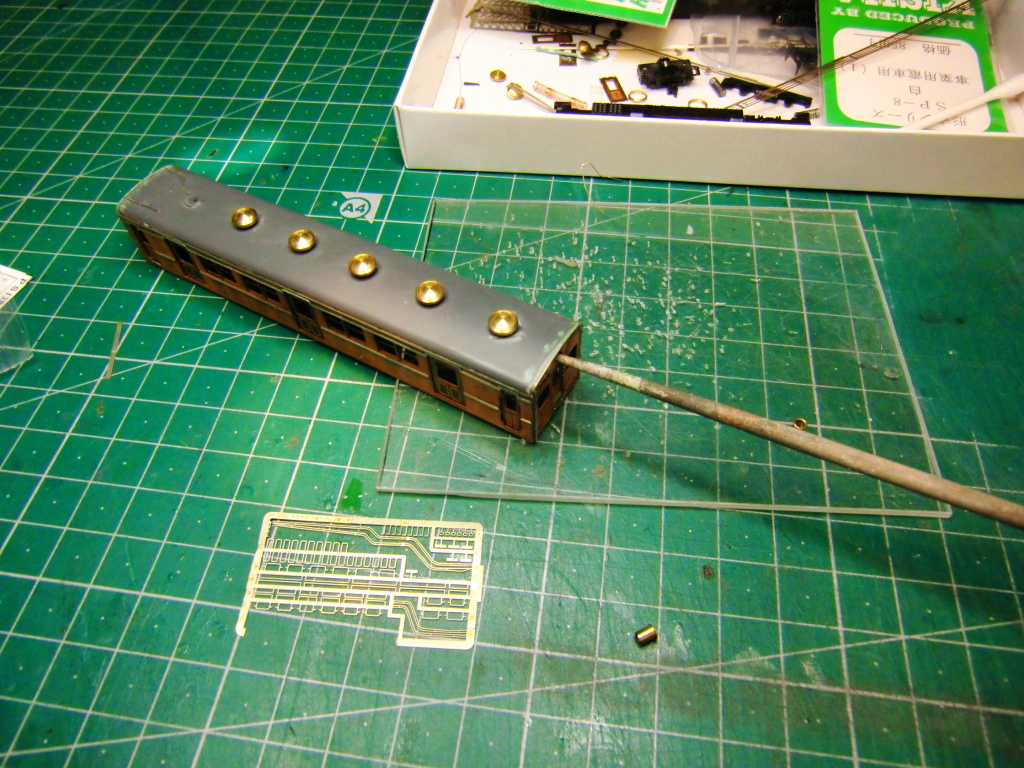

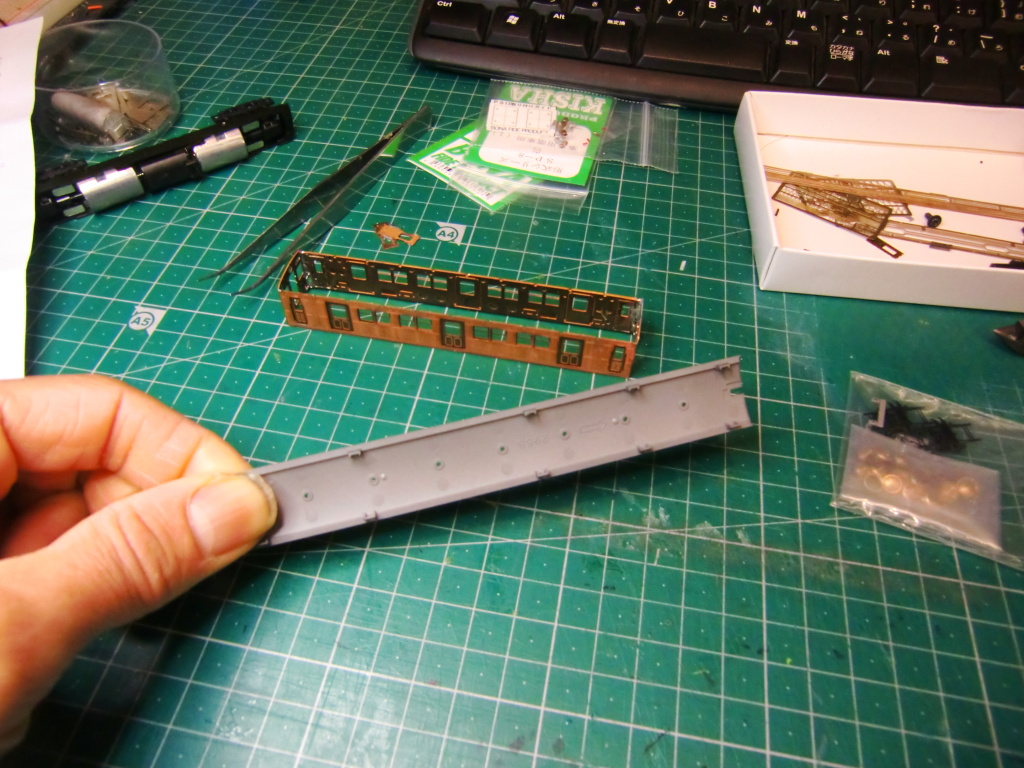

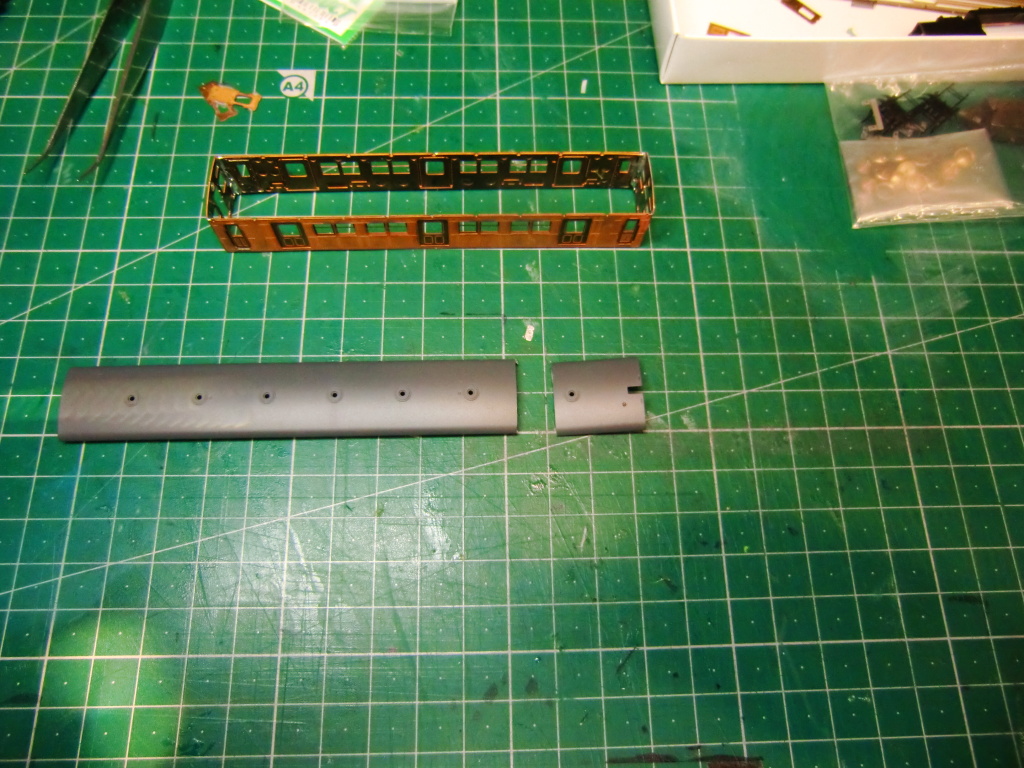

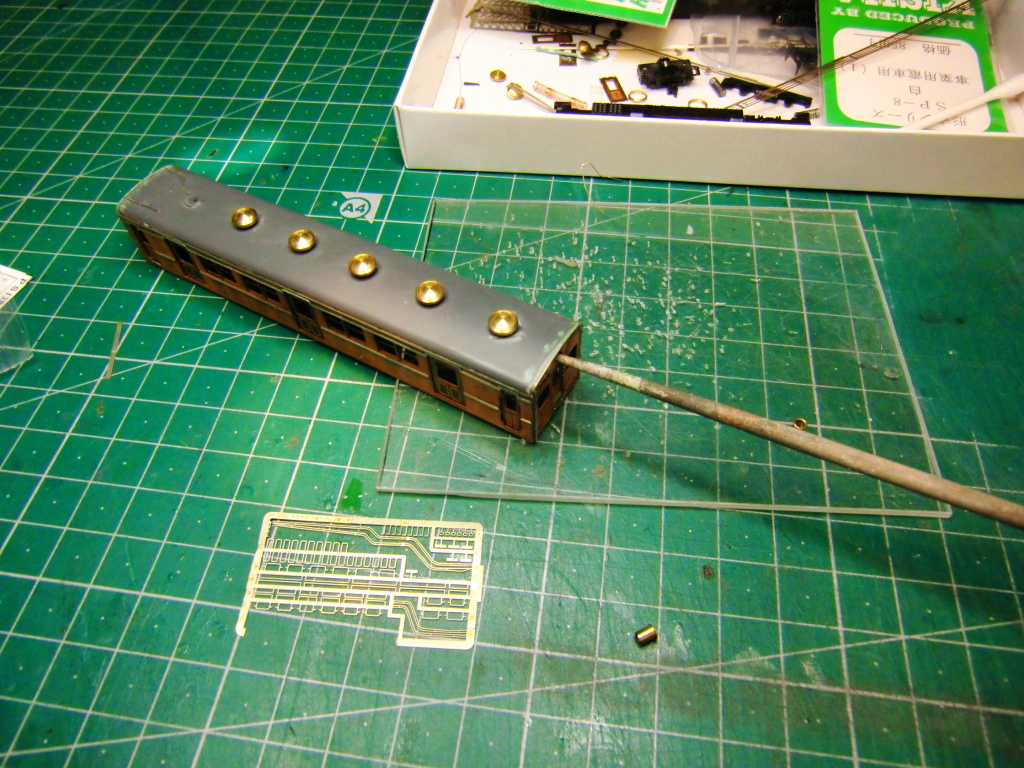

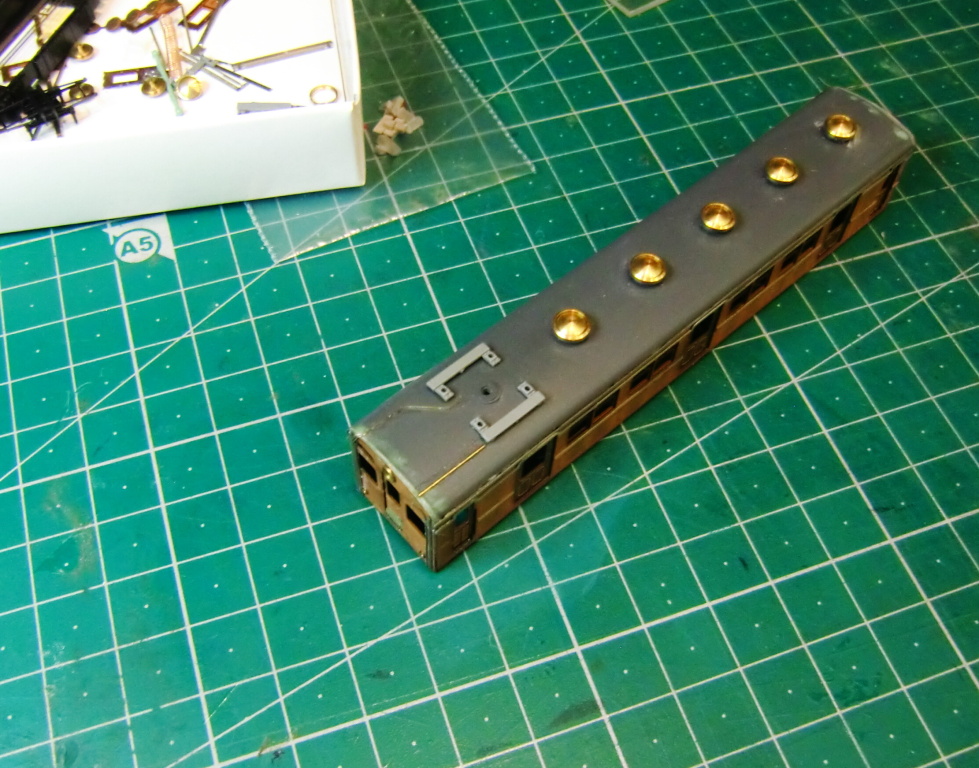

屋根をボディーサイズに合わせてカットします。

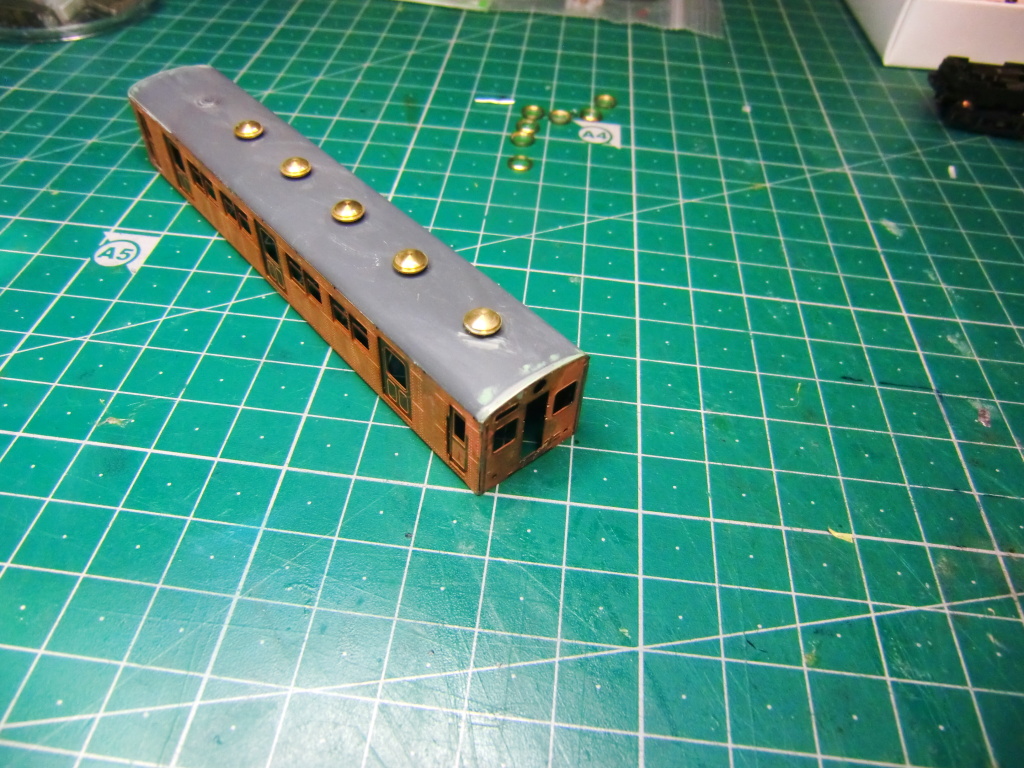

正確にカットしたつもりでも多少隙間が生じます。隙間をパテ埋め処理します。

耐水ペーパーで研ぎ出していきます。

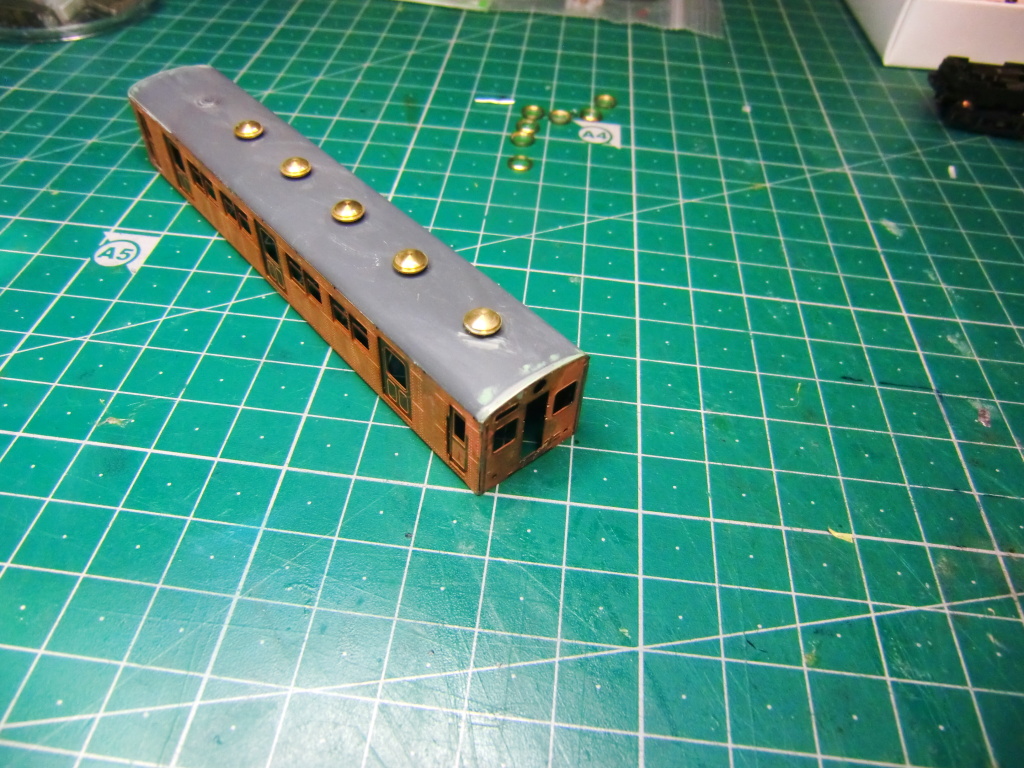

ベンチレーターの外リングをはめ込んで固定します。

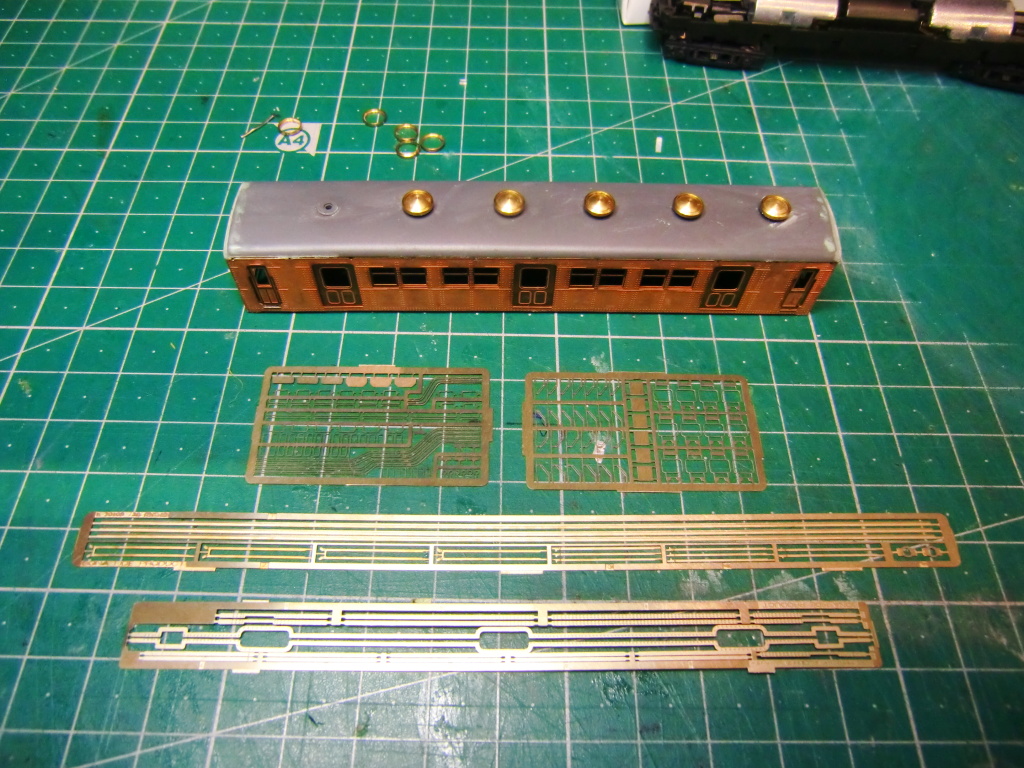

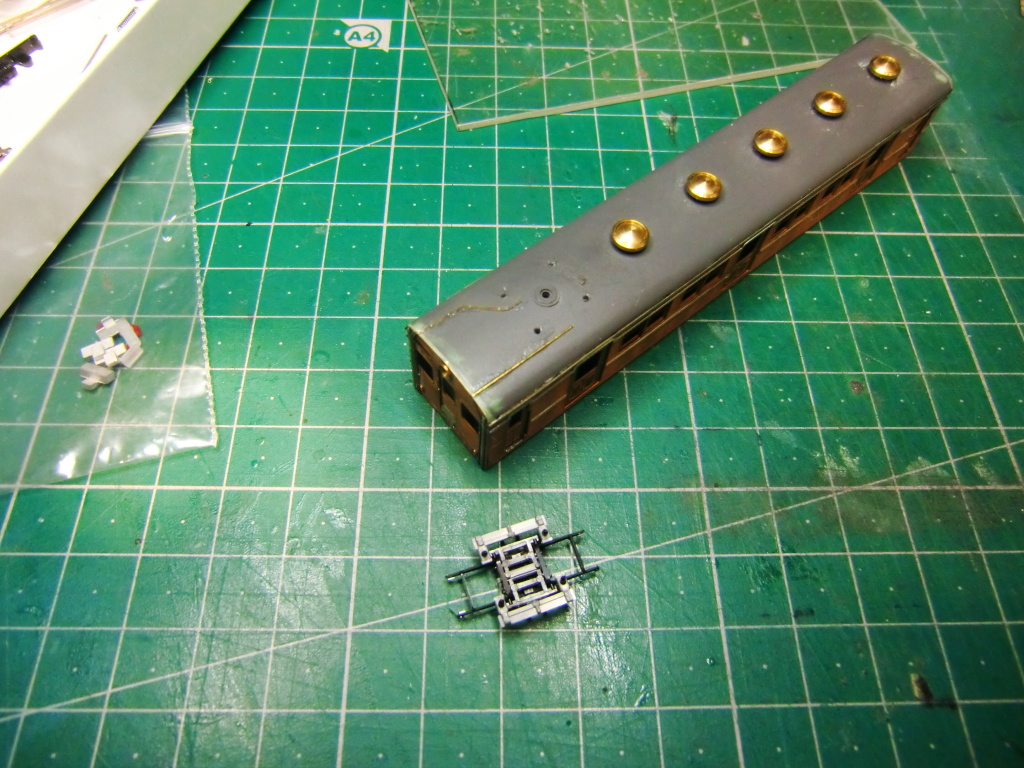

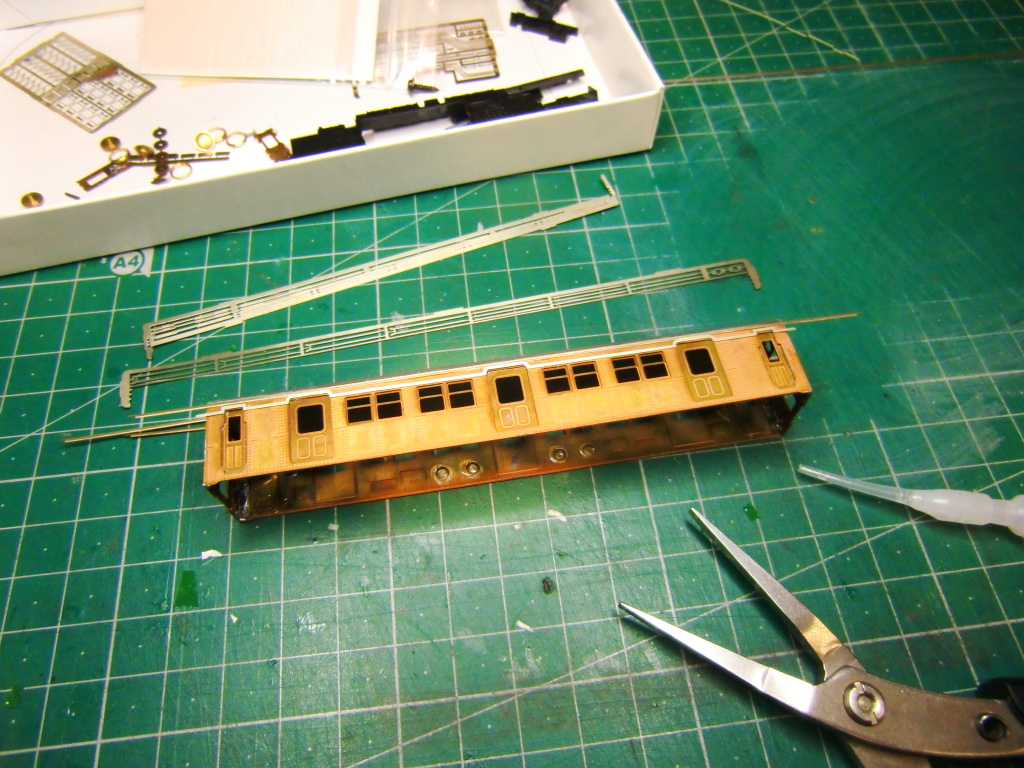

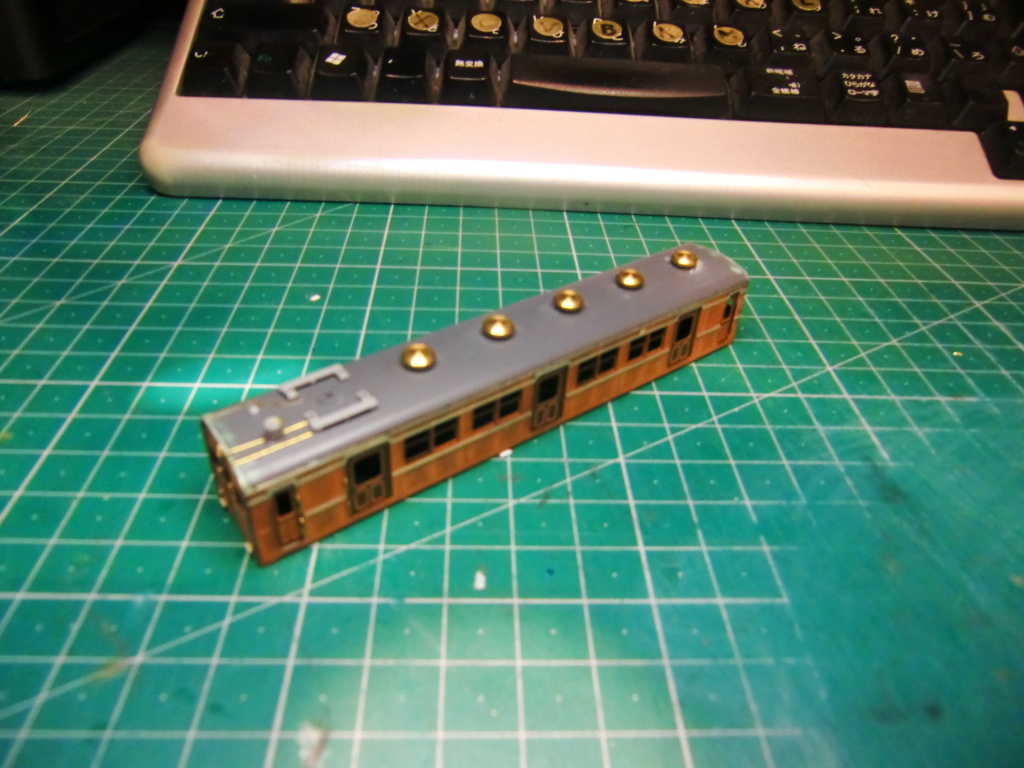

側面の補強パーツを1つ1つ切り出して貼っていきます。

丸棒金ヤスリで、ヘッドライトとテールライトのパーツを埋め込むために、内径を少し広げます。

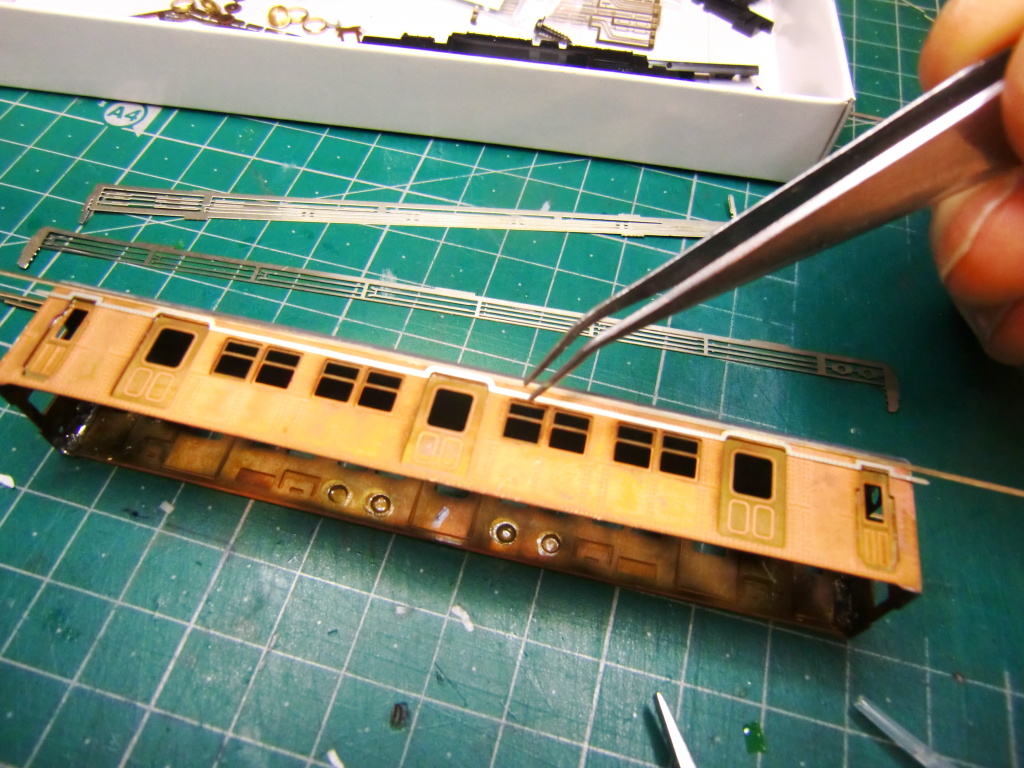

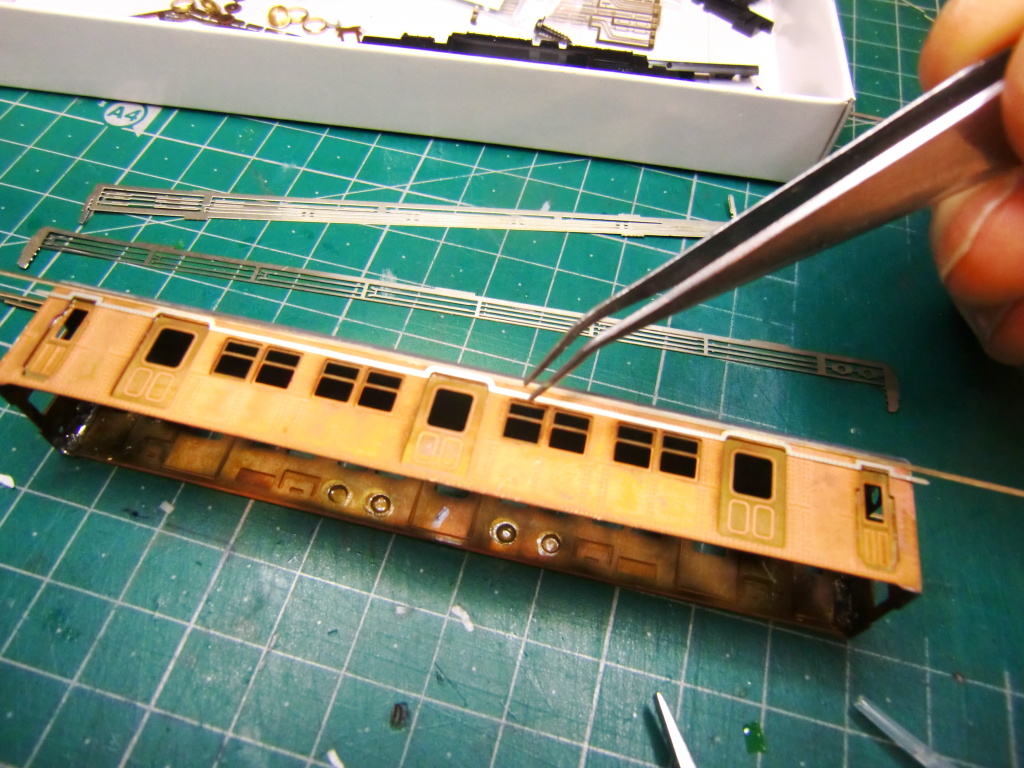

正面と屋根面の配管を配置してからパンタを固定する穴を屋根に開けます。

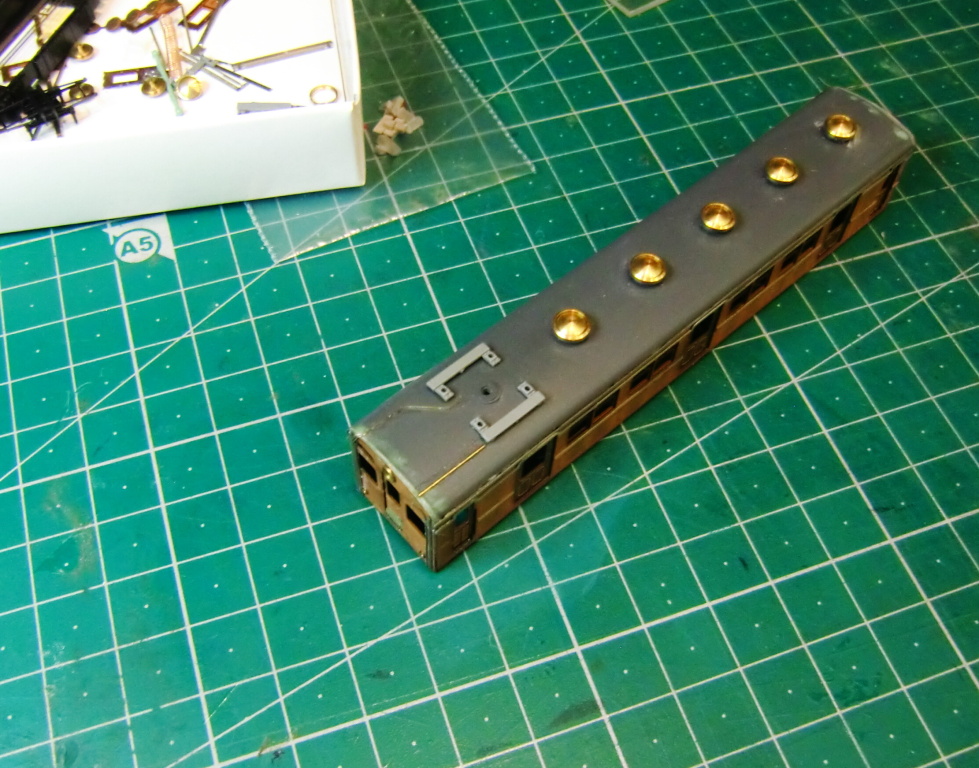

あとは手すりなどを取付ければ、ほぼパーツの取り付けは完了です。

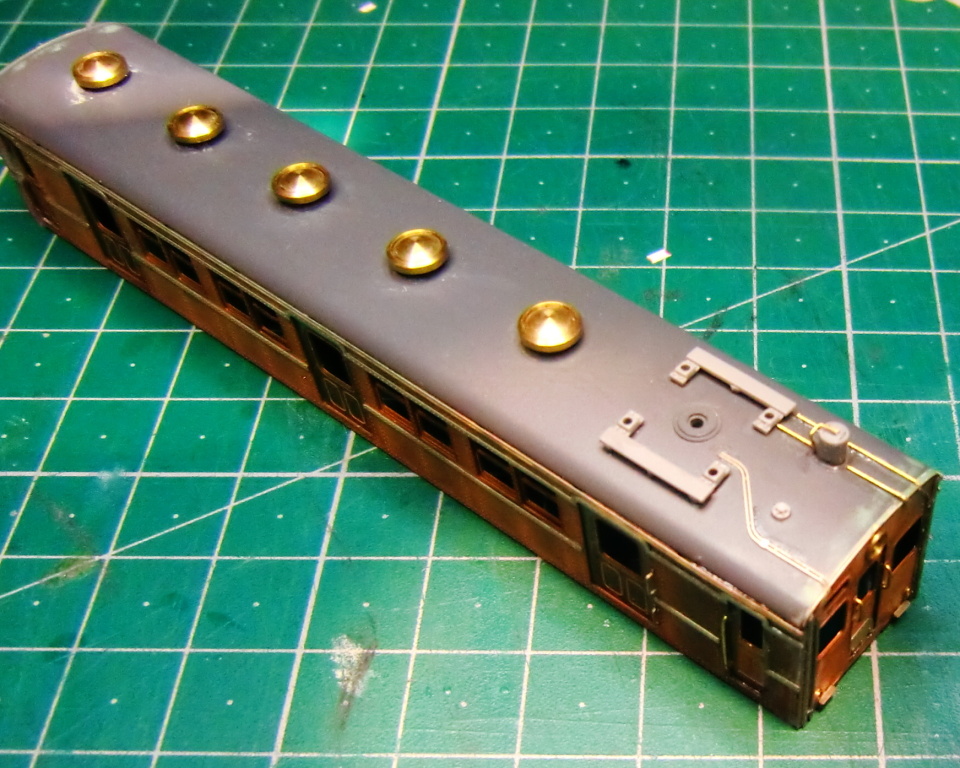

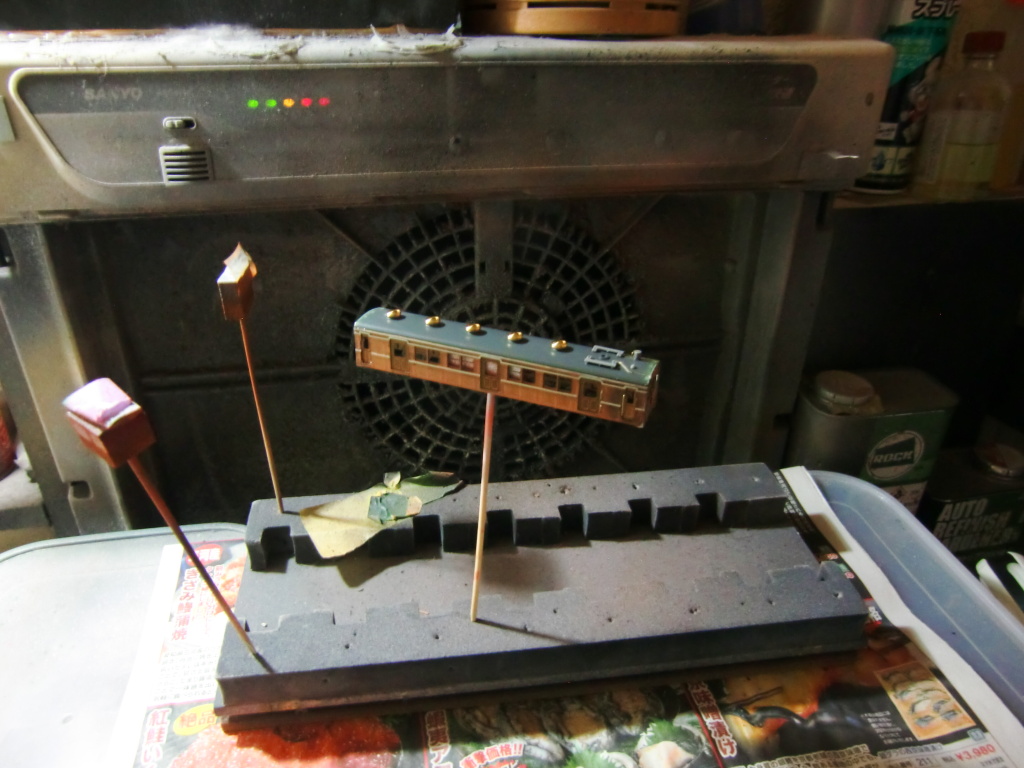

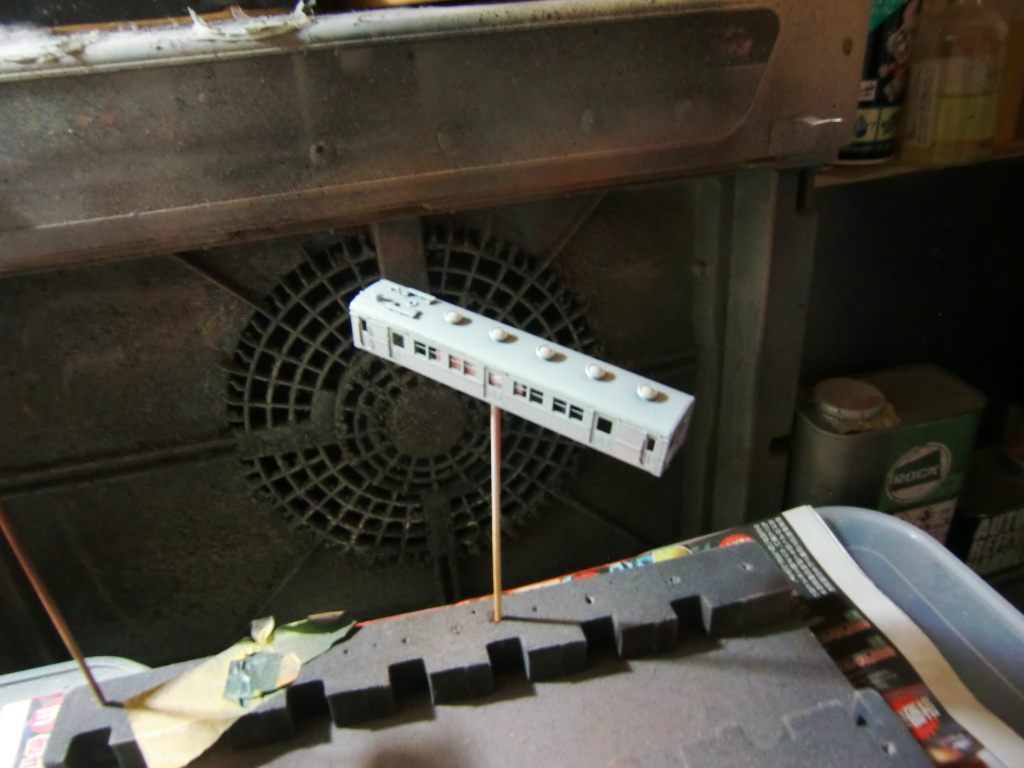

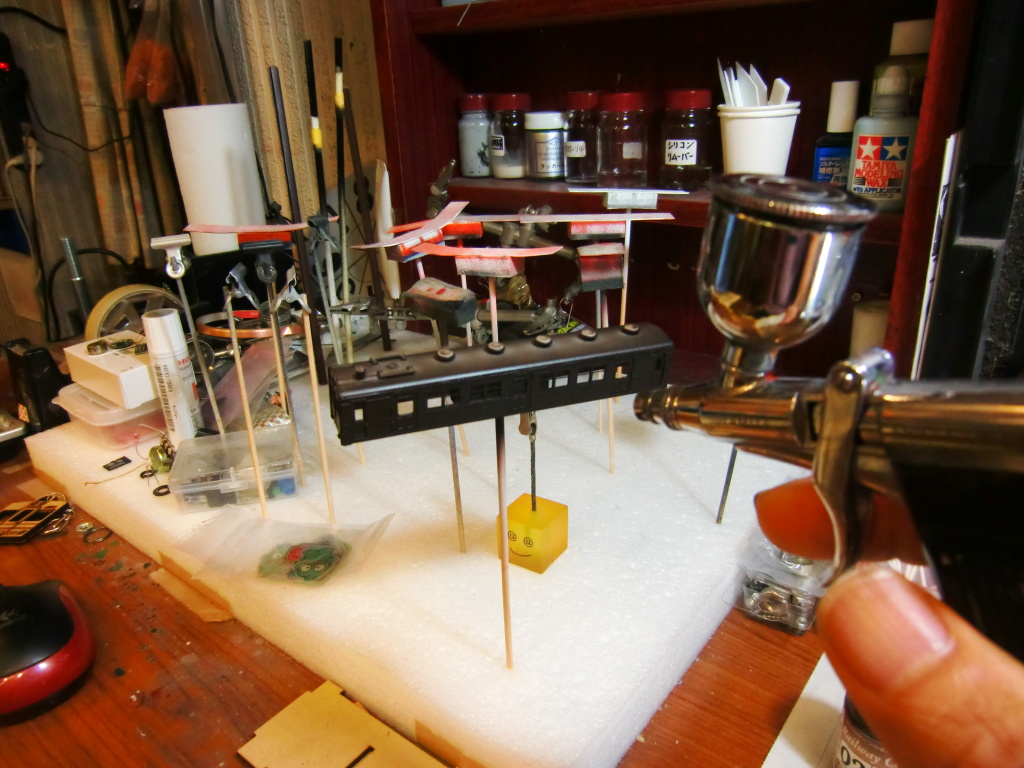

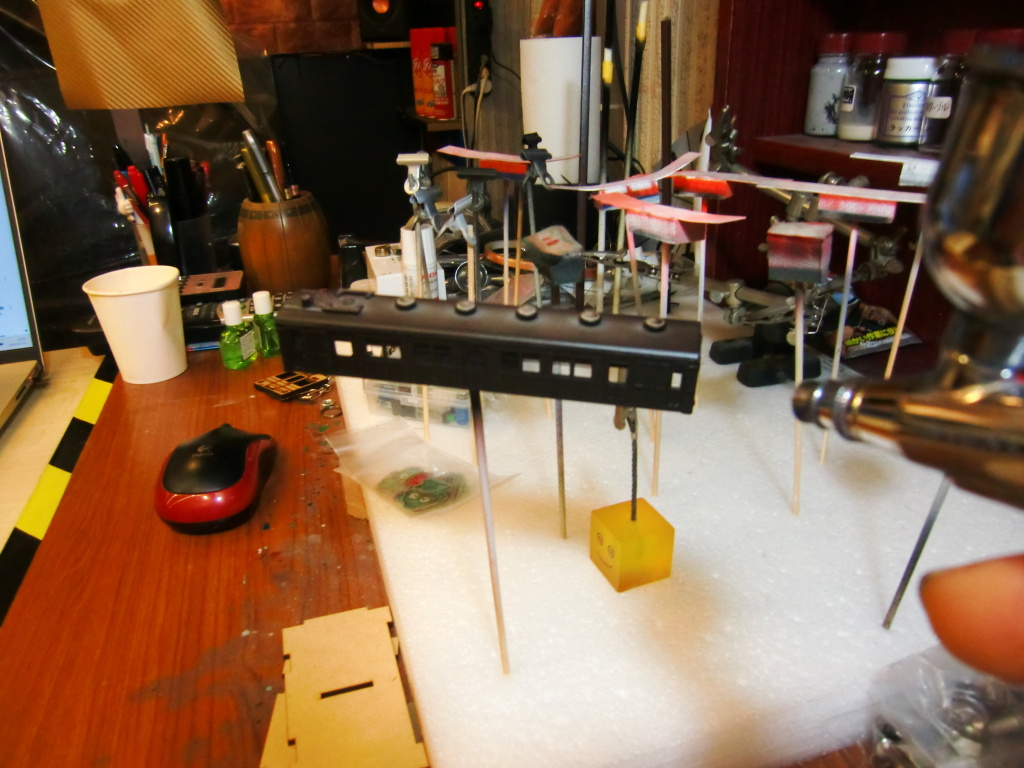

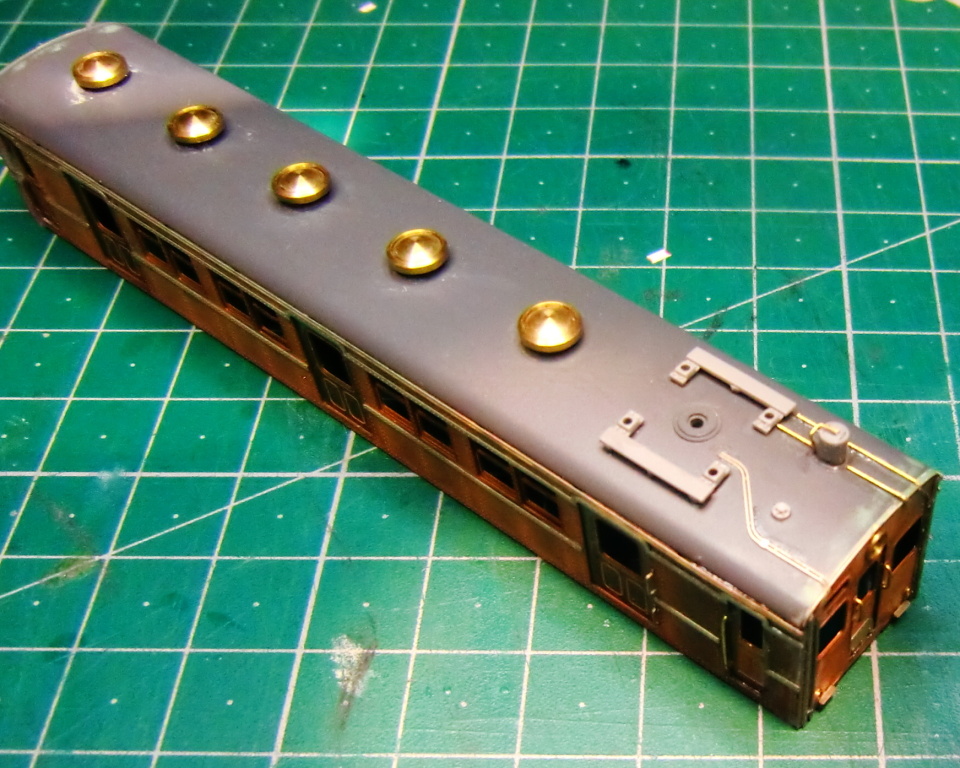

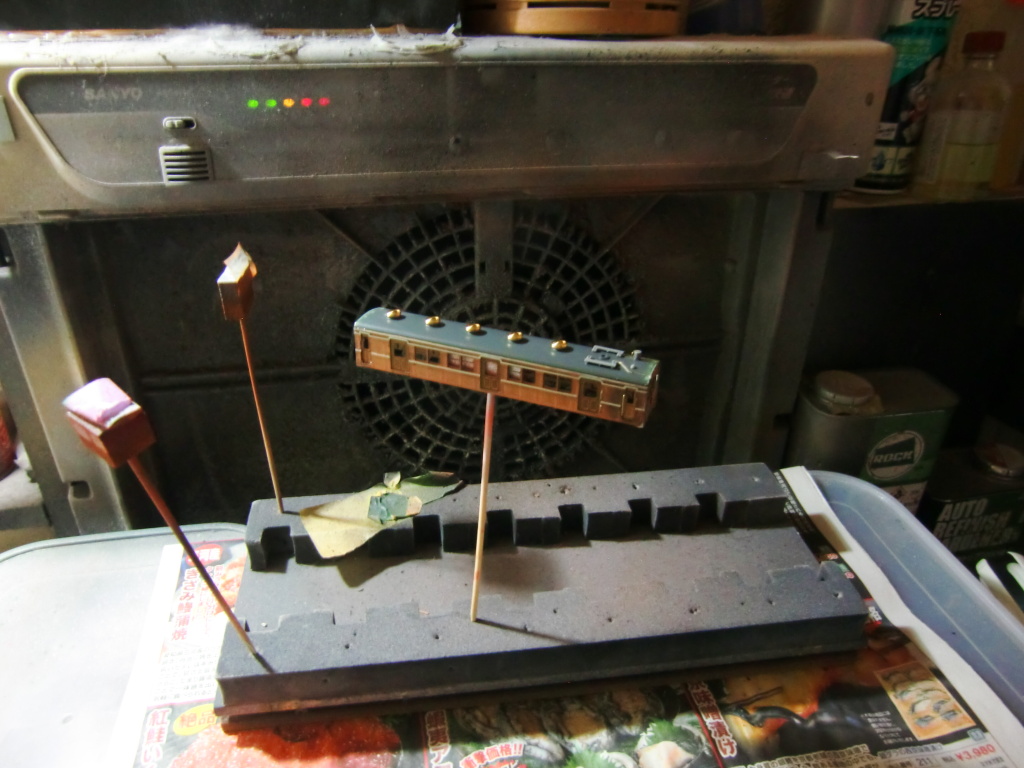

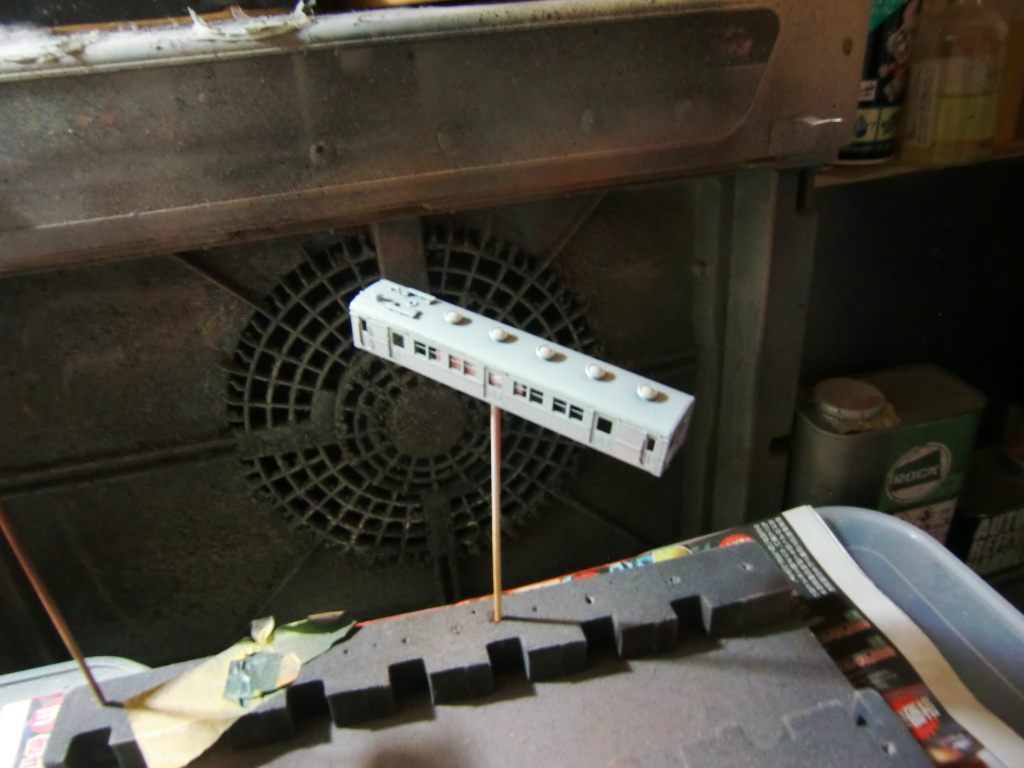

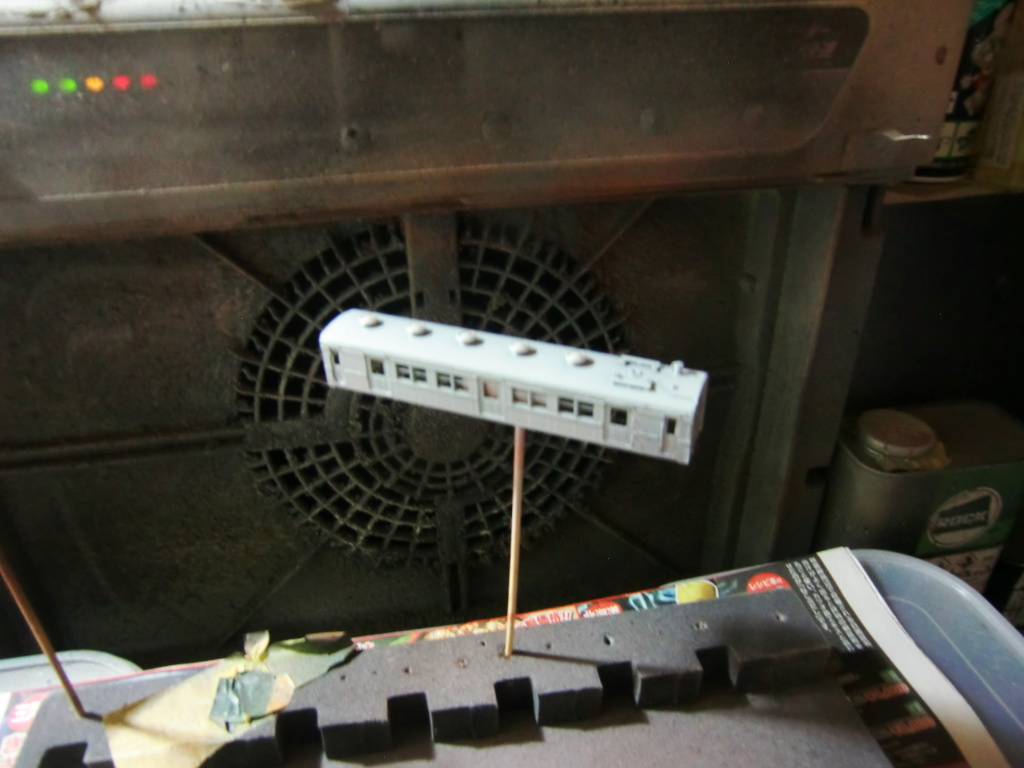

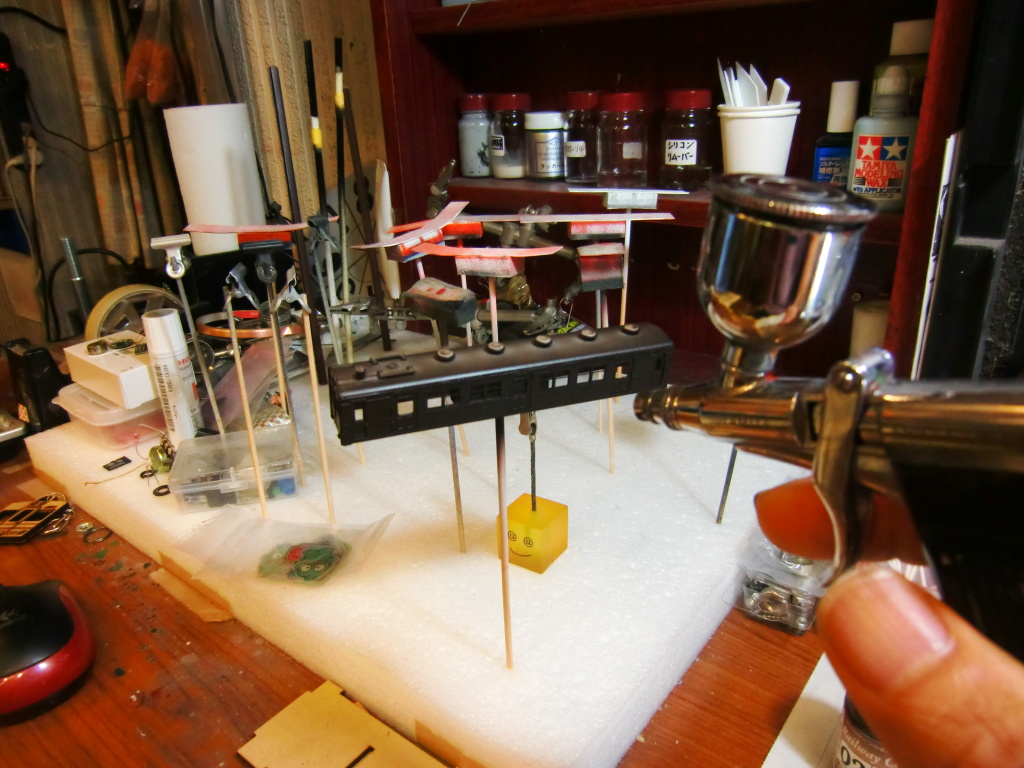

▼塗装準備作業

金属専用のクリーナーを使って表面の洗浄します。充分に乾燥させてから下塗りの処理を行います。

下塗りを2~3回に分けて吹き付けていきます。

複数回に分けて塗膜を徐々に厚くしていきます。

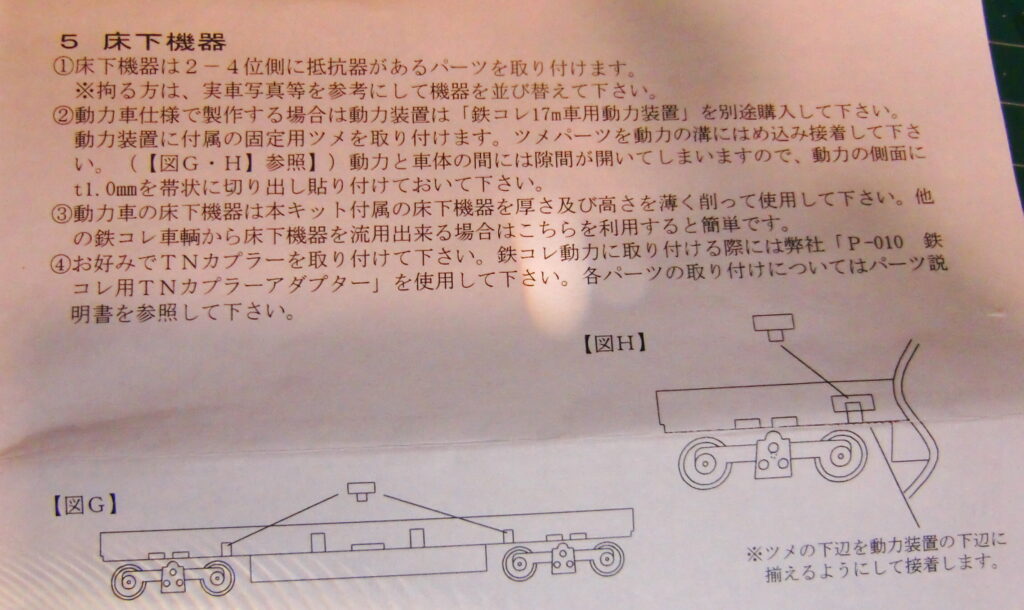

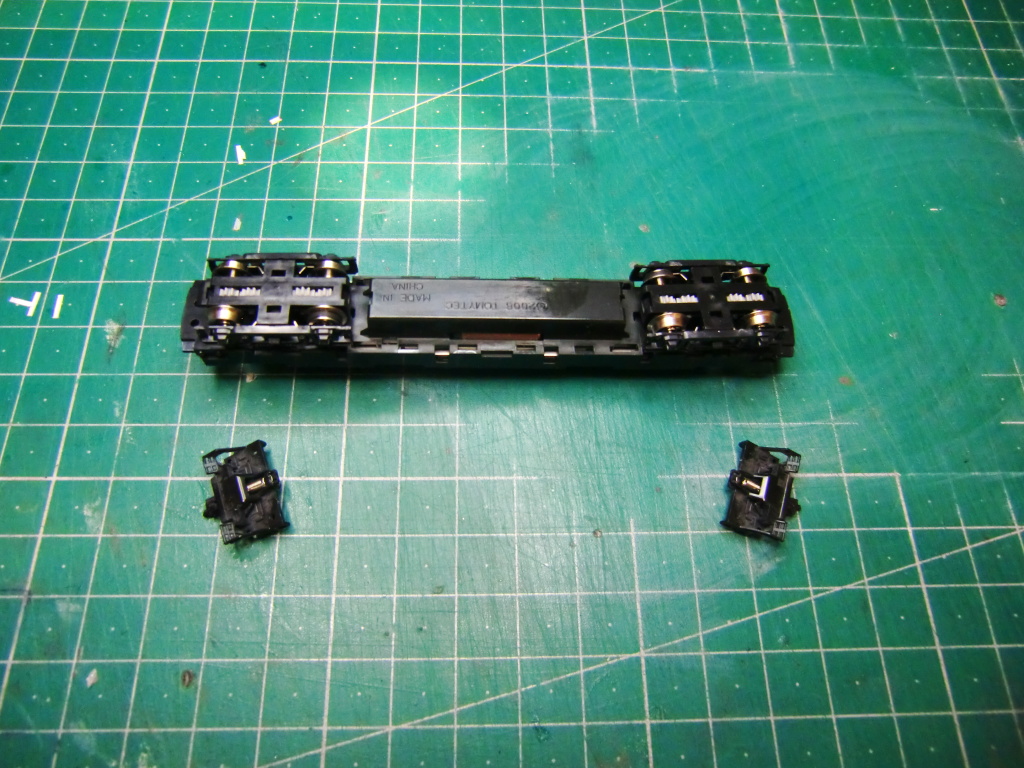

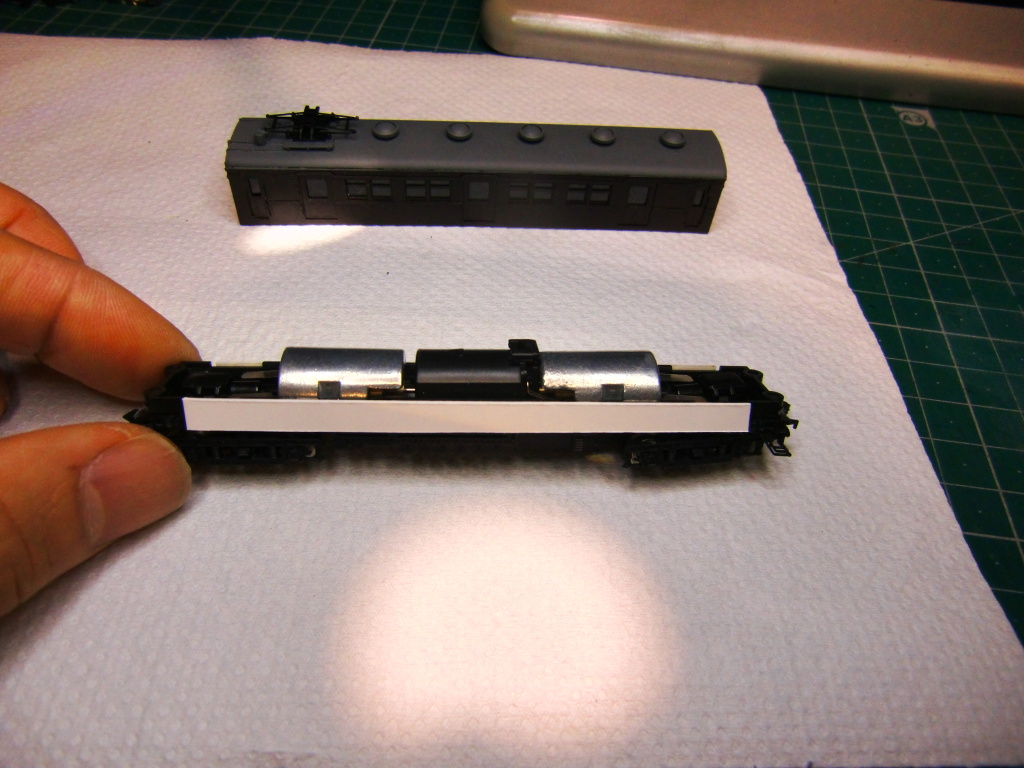

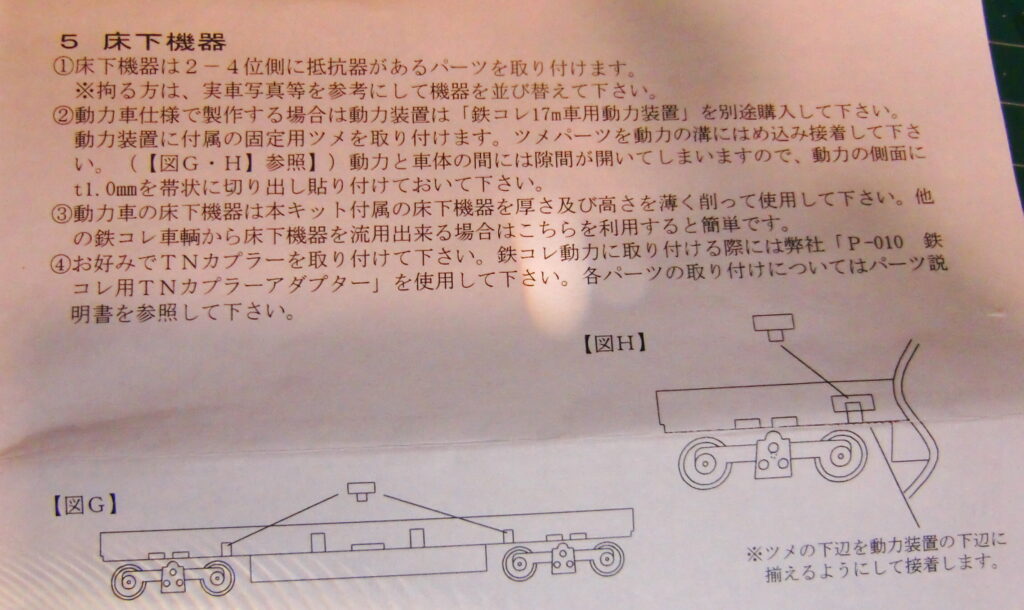

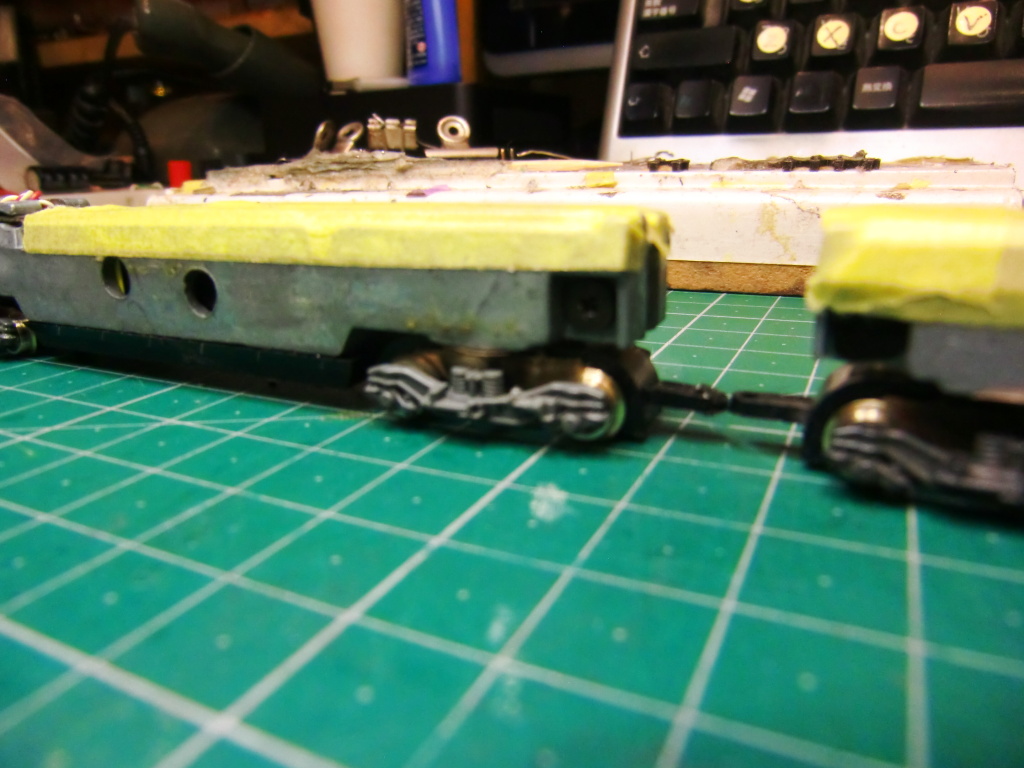

▼床下+カプラー加工取付他

まず、ご希望のカプラーを取付けるには、そのままでは台車に干渉してしまうことから、カプラー自体を加工する必要があります。

このように台車にぶつかってしまい、取り付けできません。

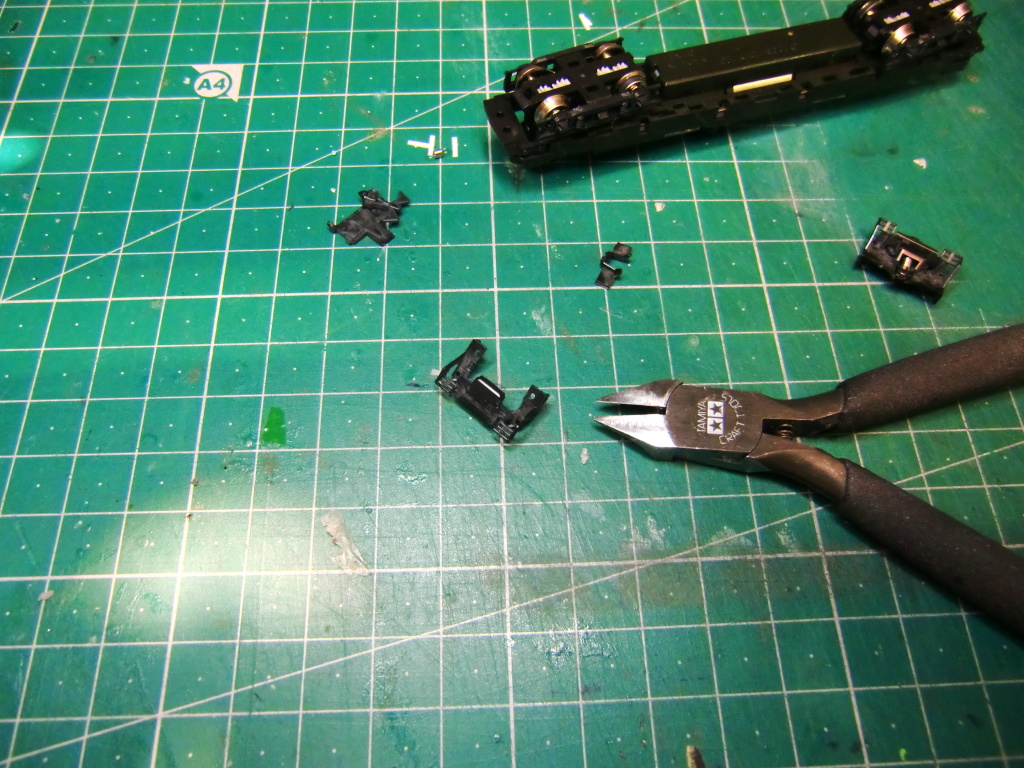

そこで、カプラーを大幅に加工して台車と干渉する個所をカットしていきます。

ここまで小さく加工します。その上のパーツにも加工を施します。

このようにぴったりと収まりました。

床下機器をカットしてはめ込みます。

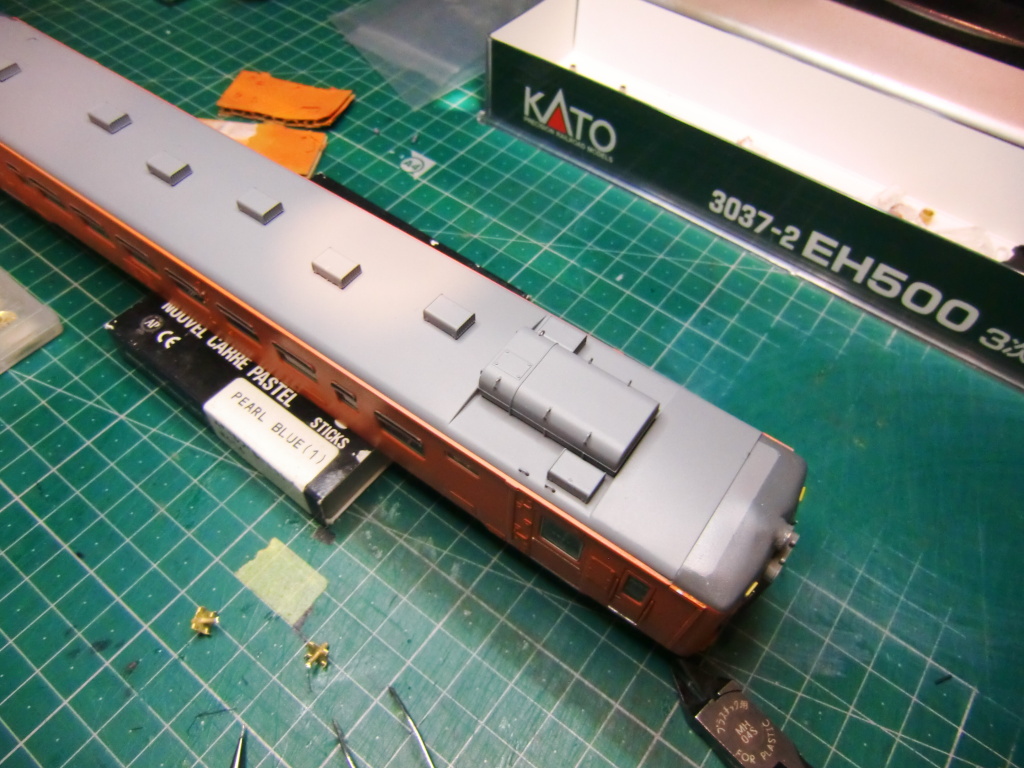

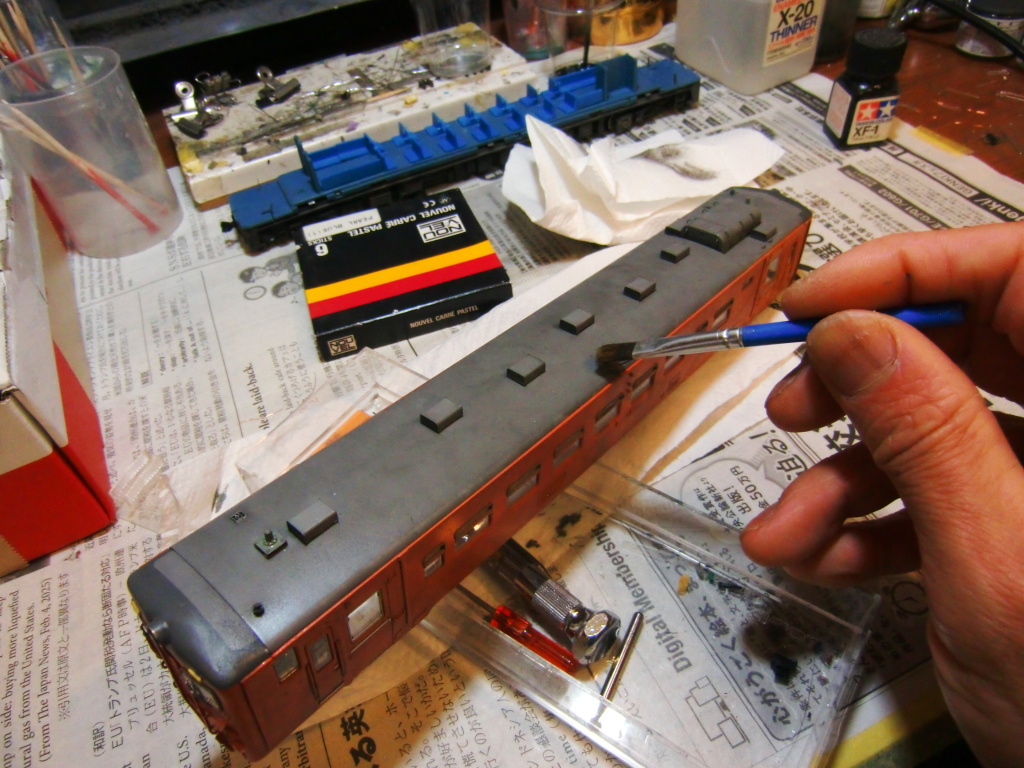

屋根の塗装です。今回の屋根の塗装では、表面を若干ざらっとした感じ質感をだしていきます。

若干暗めの感じの色合いに仕上げています。このあとパンタを乗せてから内部のガラスパーツを制作して固定します。

ガラスパーツを制作して取り付けが完了したところで、最後にボディーとの合わせていく作業です。

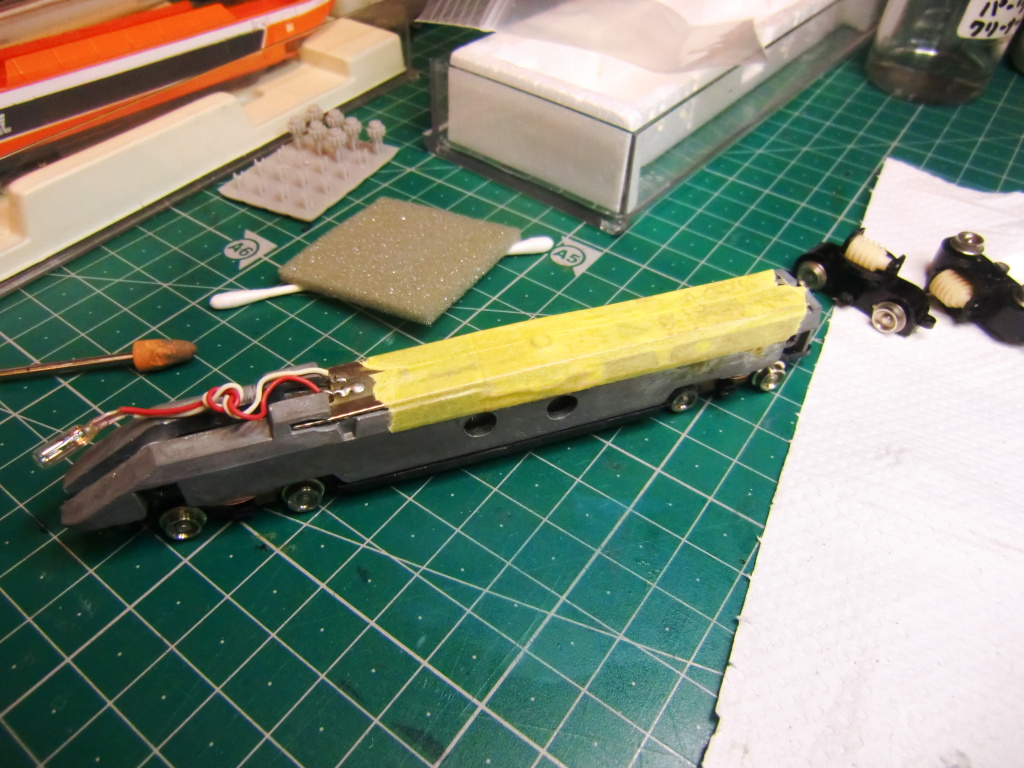

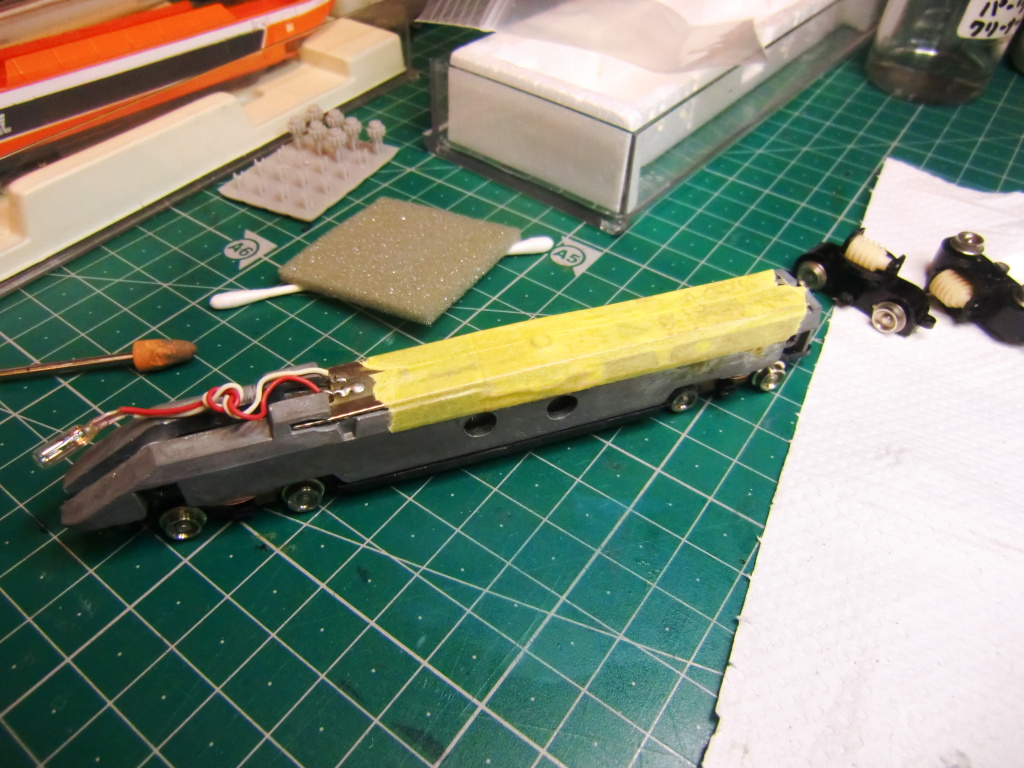

そのままではボディーがブカブカとなってしまいます。そこでまずは、両サイドに0.5mm厚の板を貼り付けて長さと高さを決めます。

位置決めの高さとが決まったところで固定してから黒で塗ります。

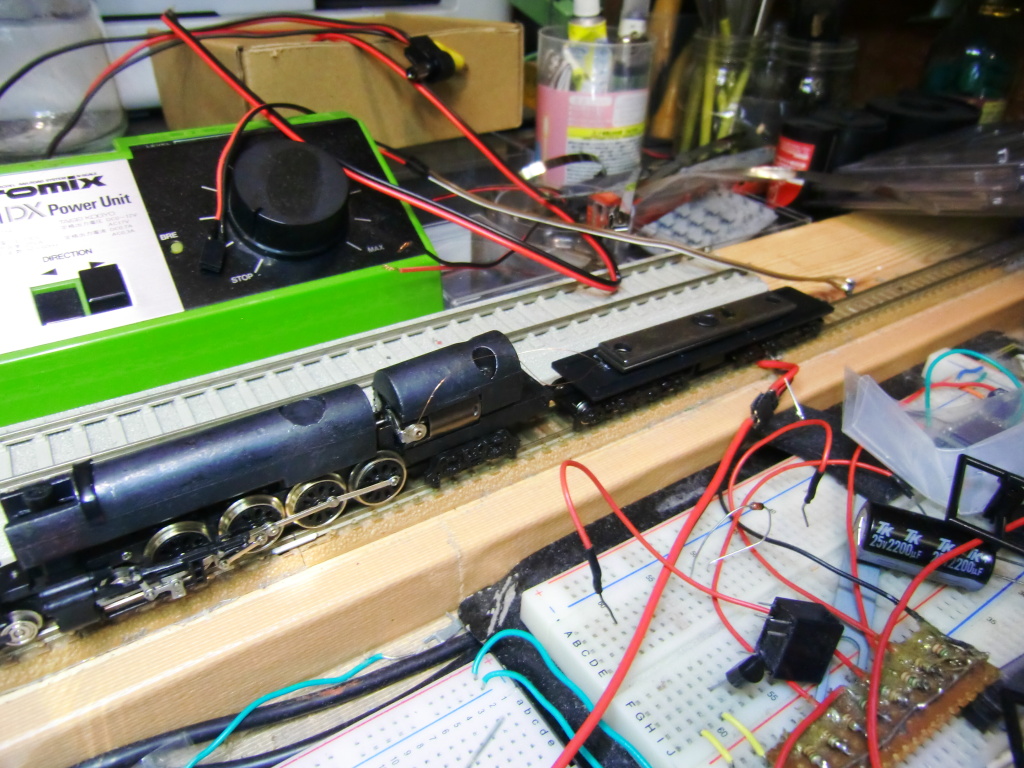

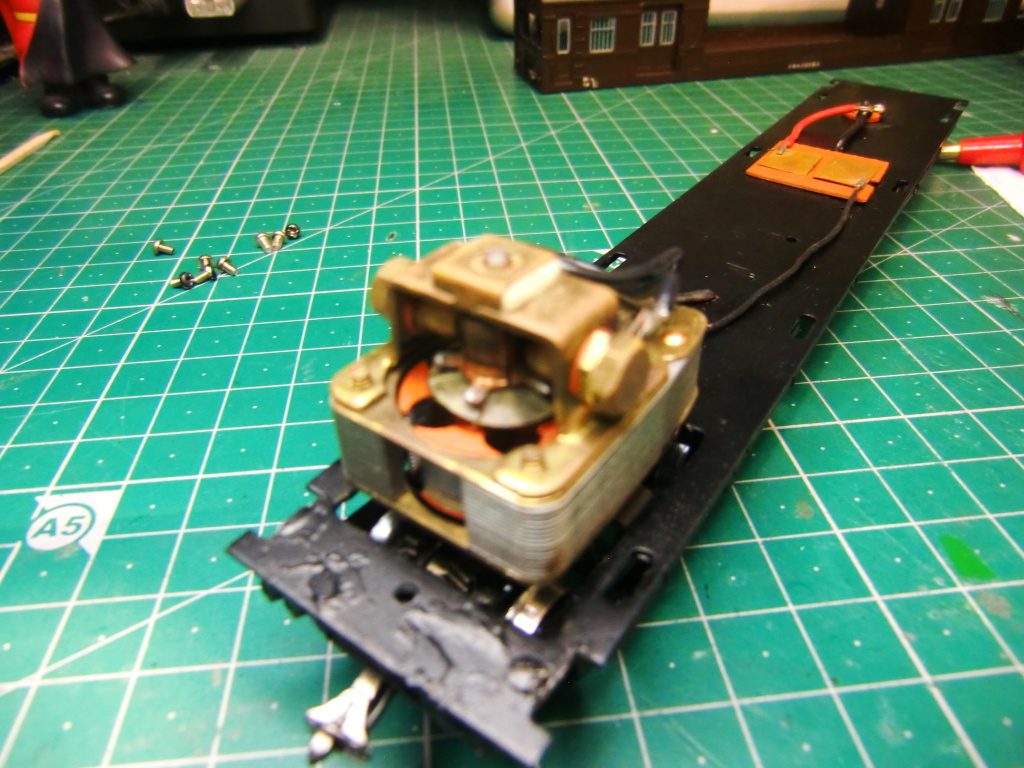

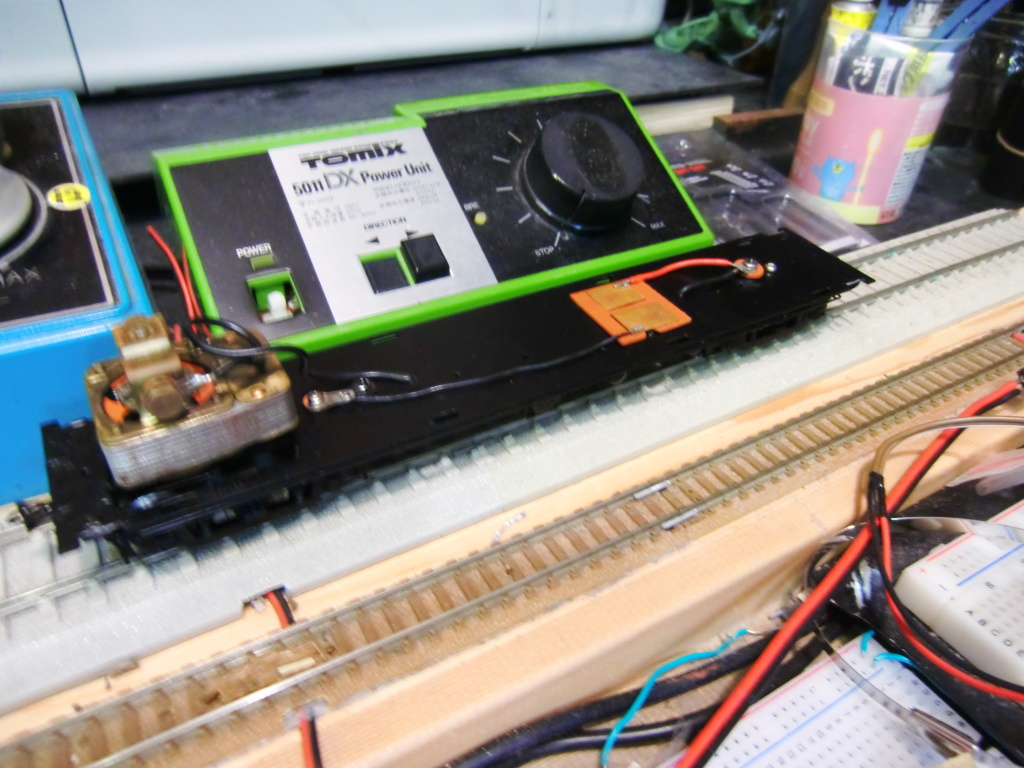

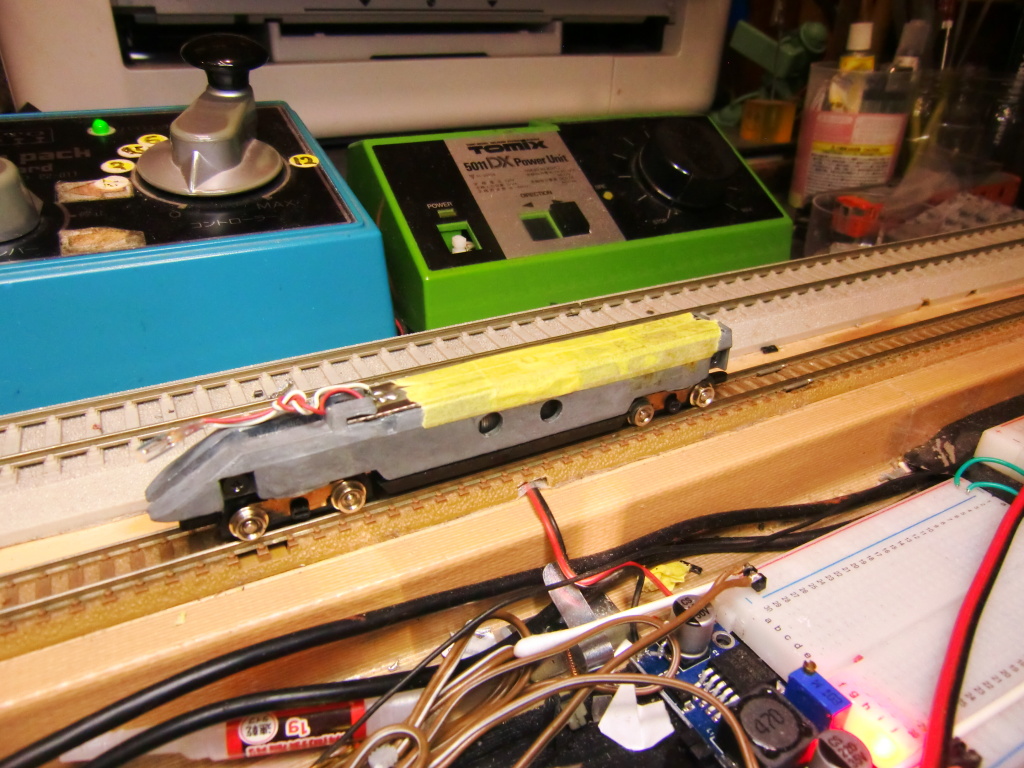

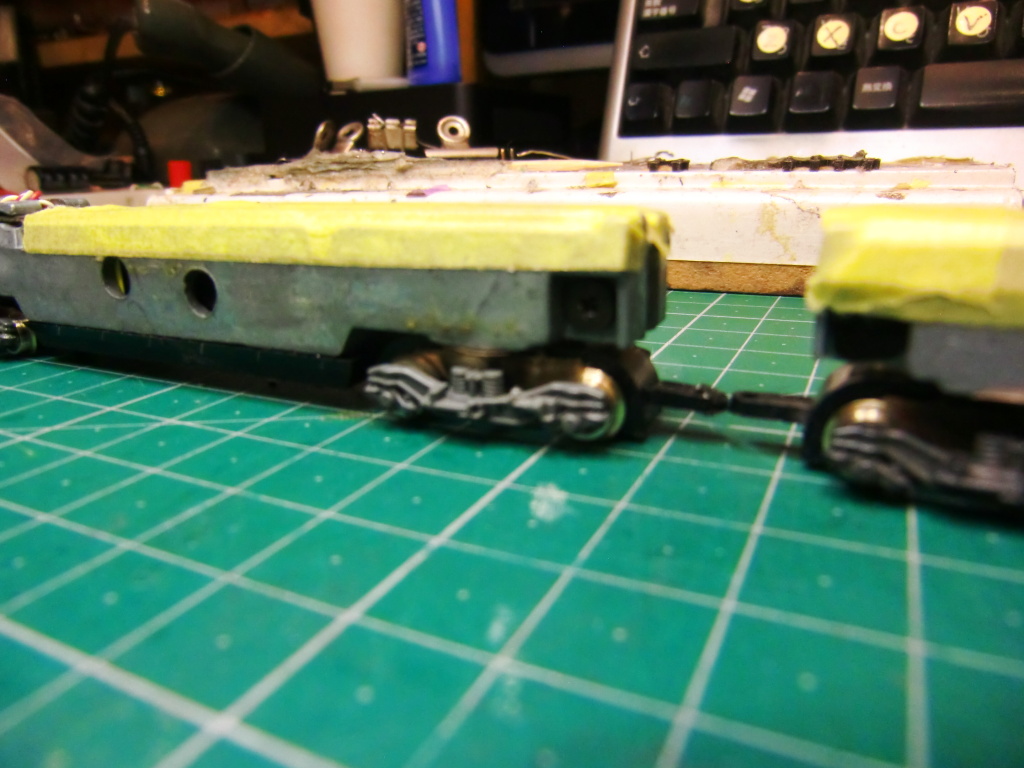

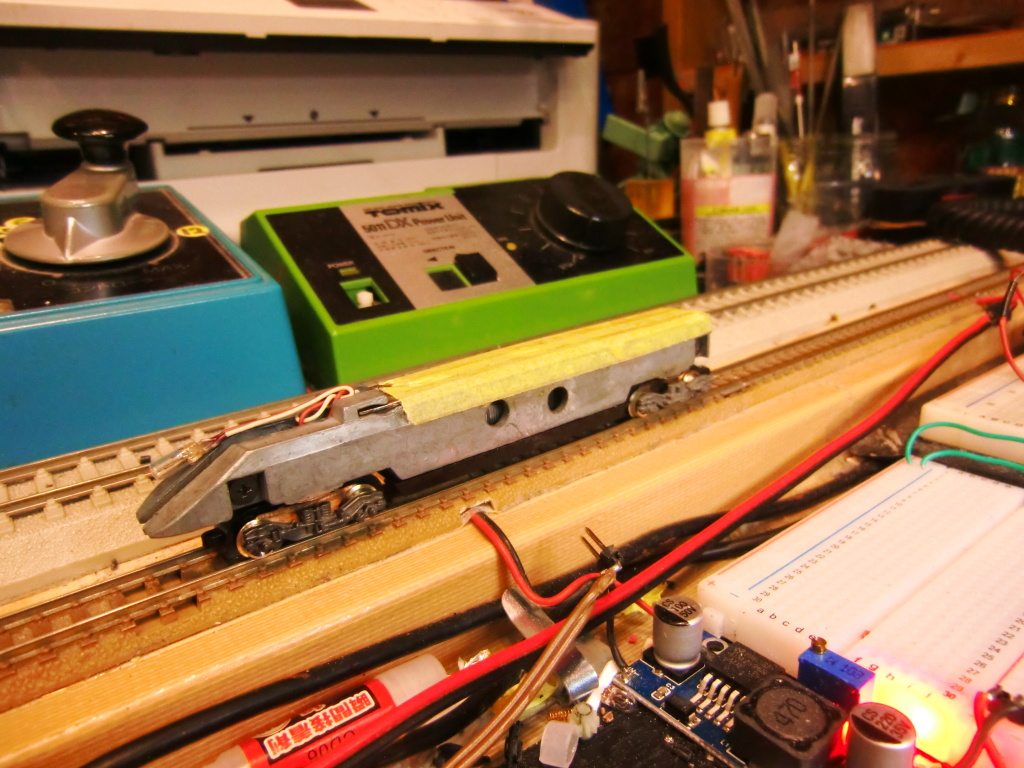

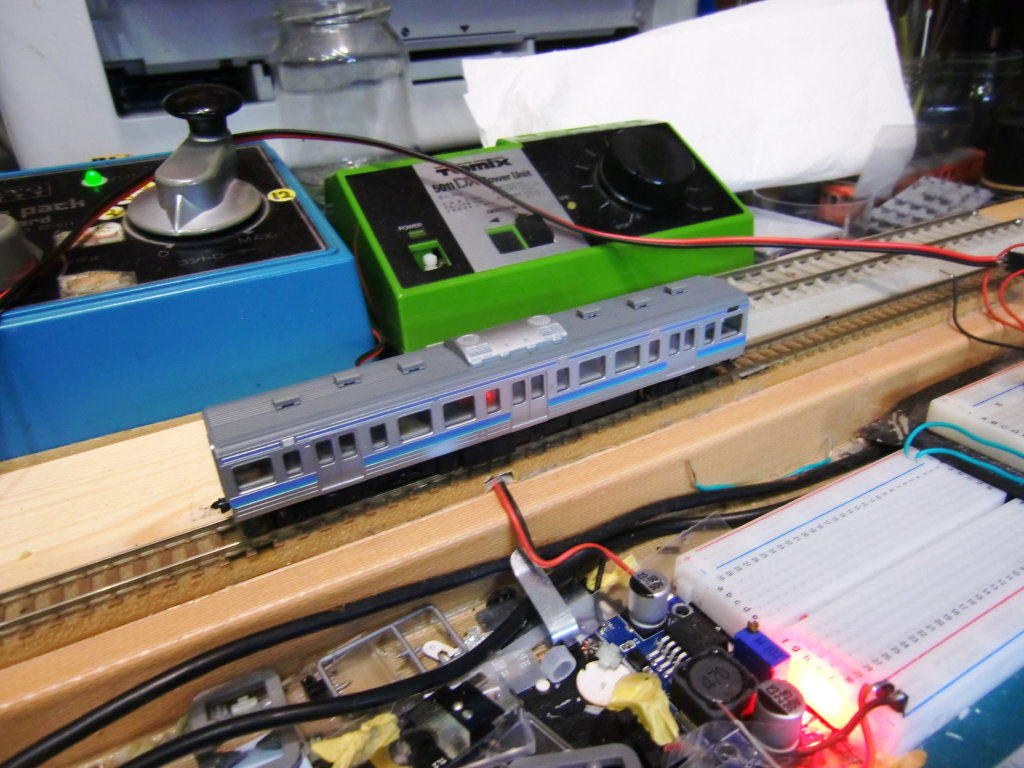

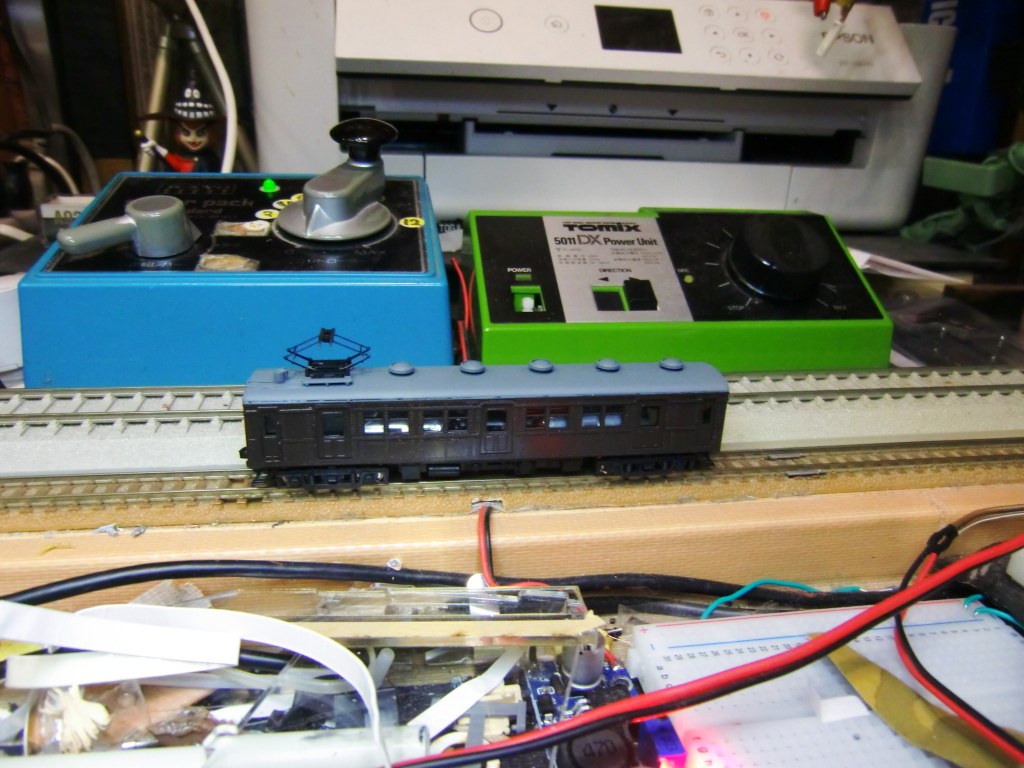

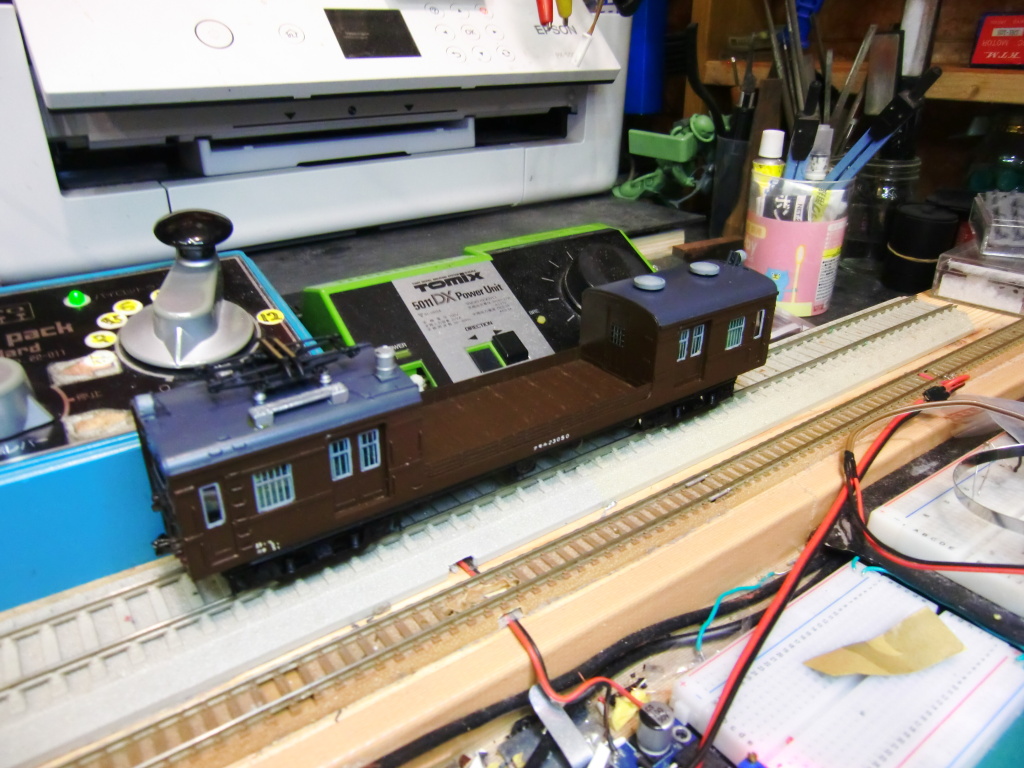

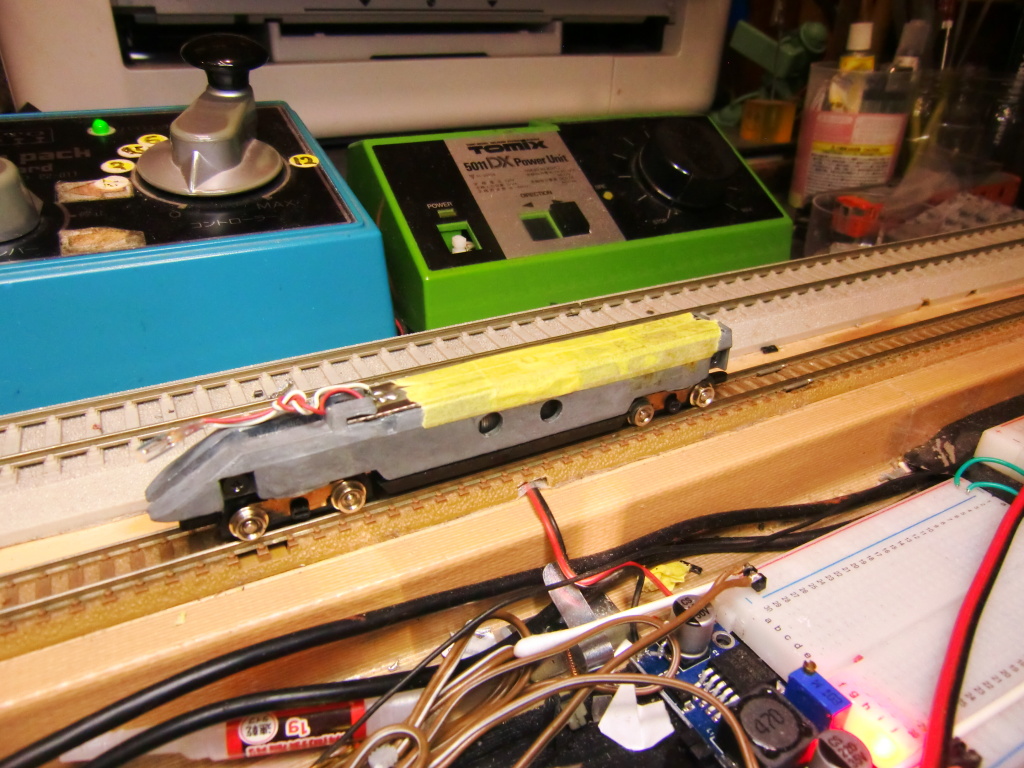

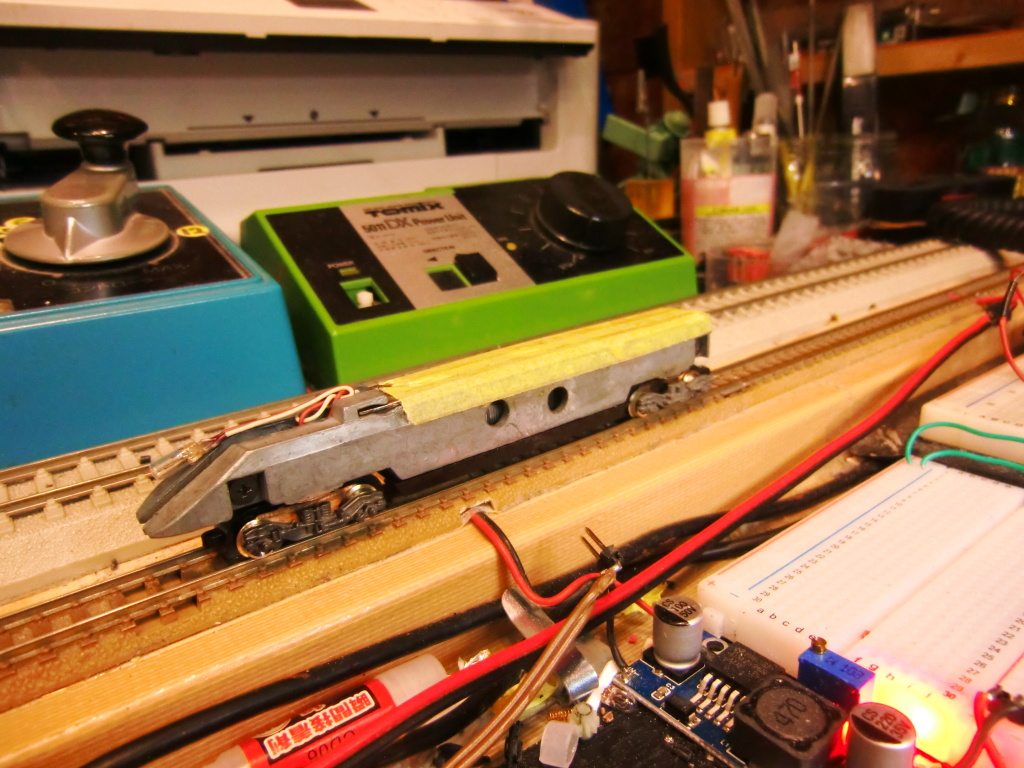

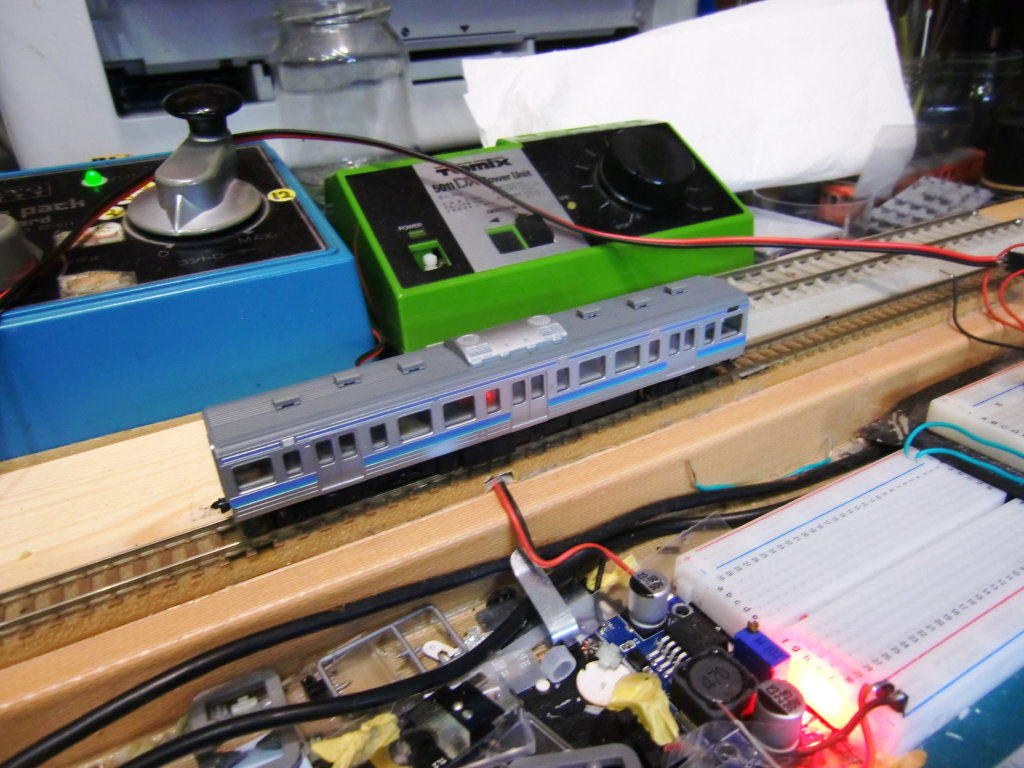

床が沈み込まないように位置調整を繰り返し行ってから、最後に走行テストを行います。

作業完了でございます。

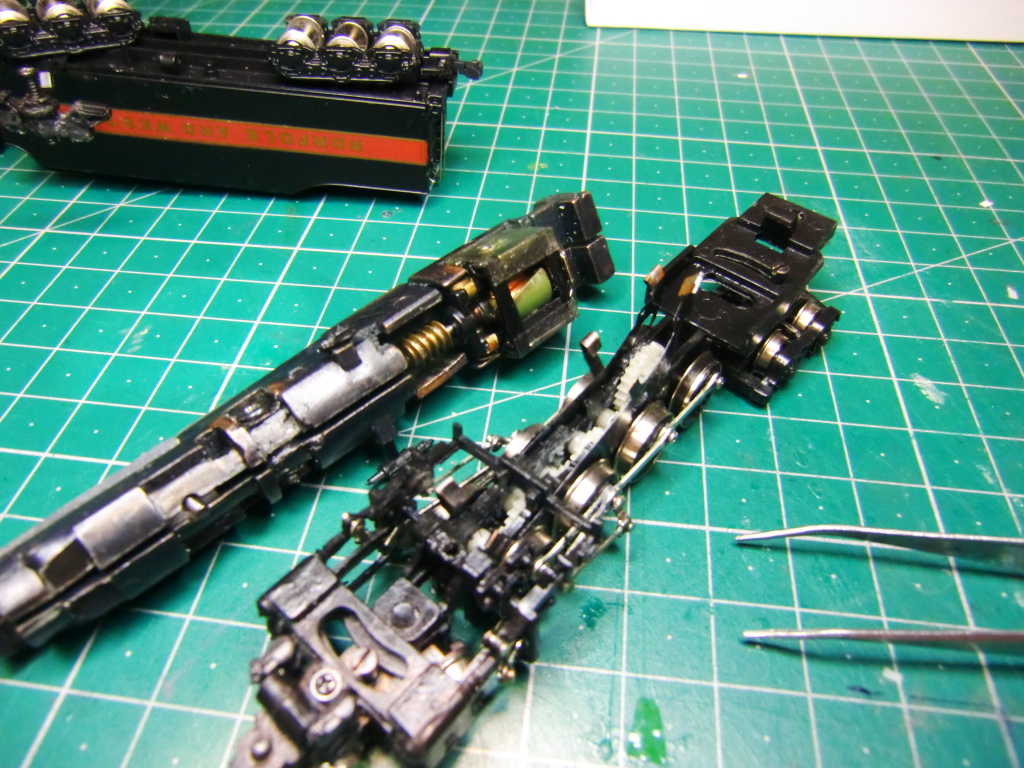

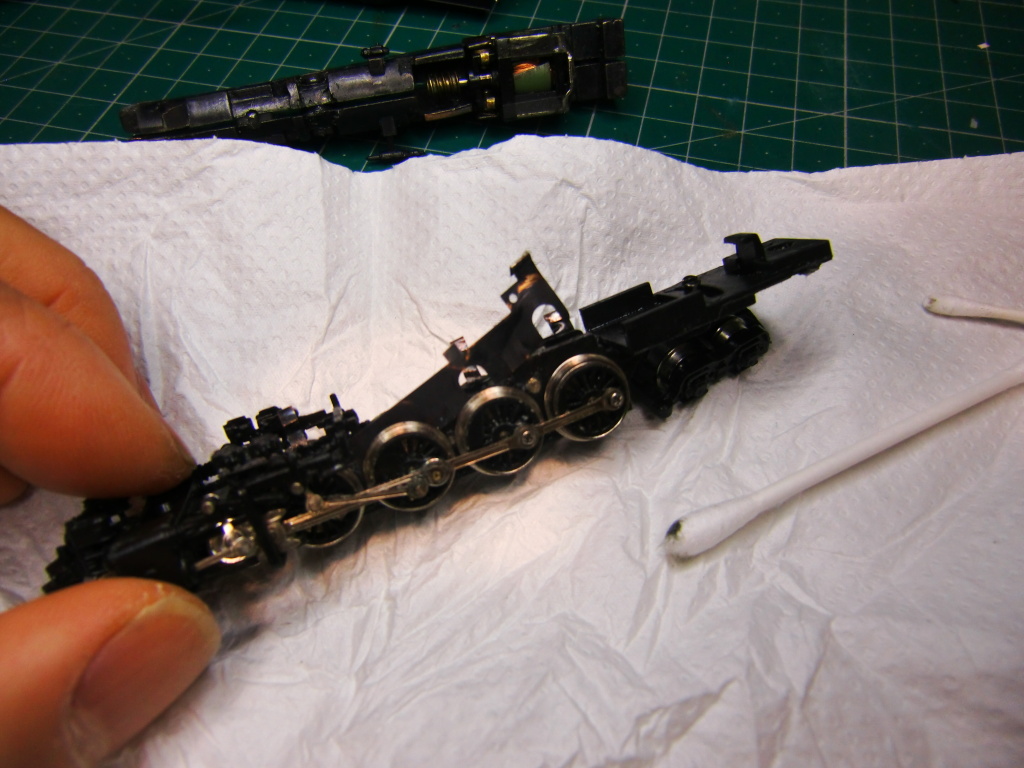

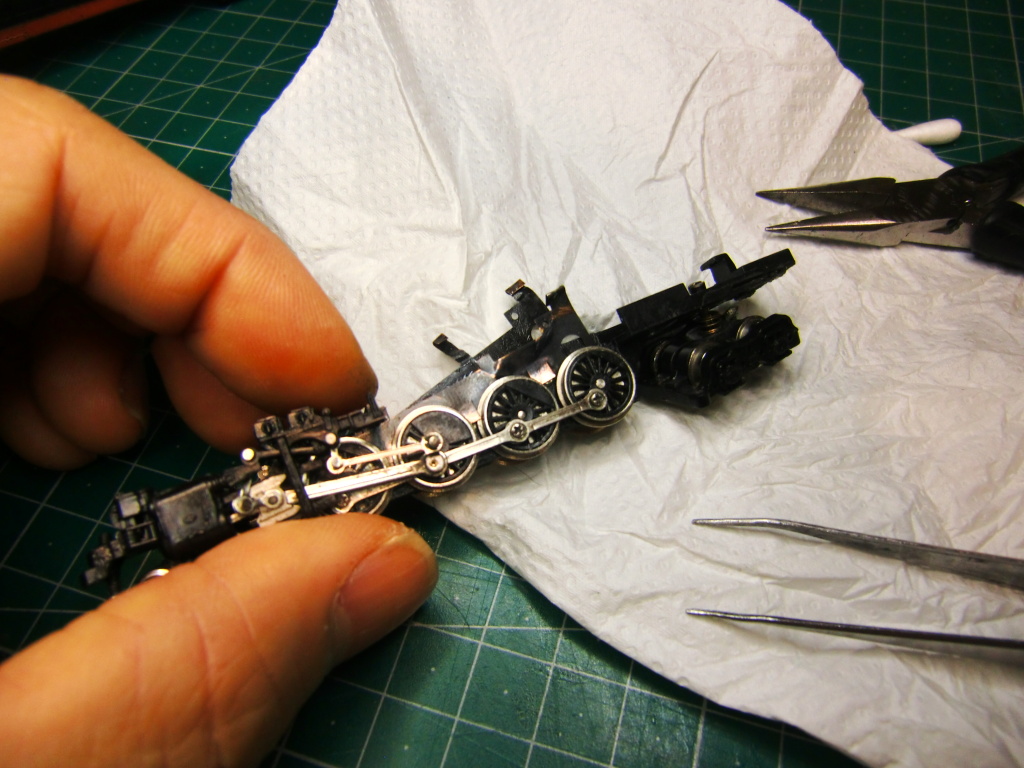

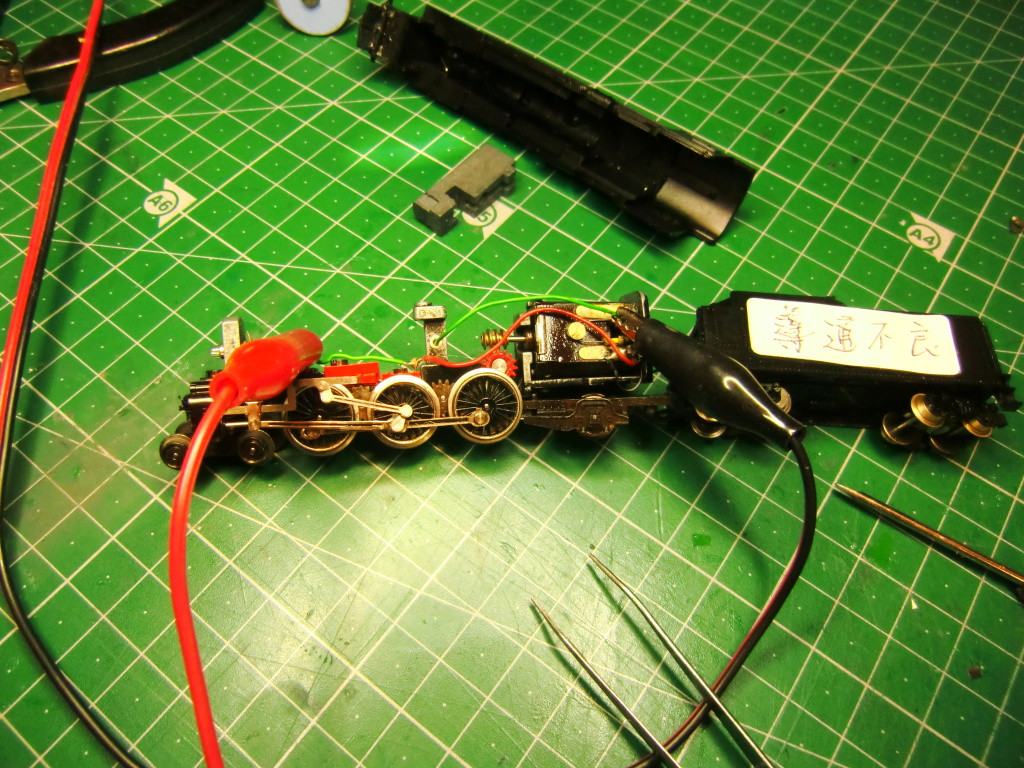

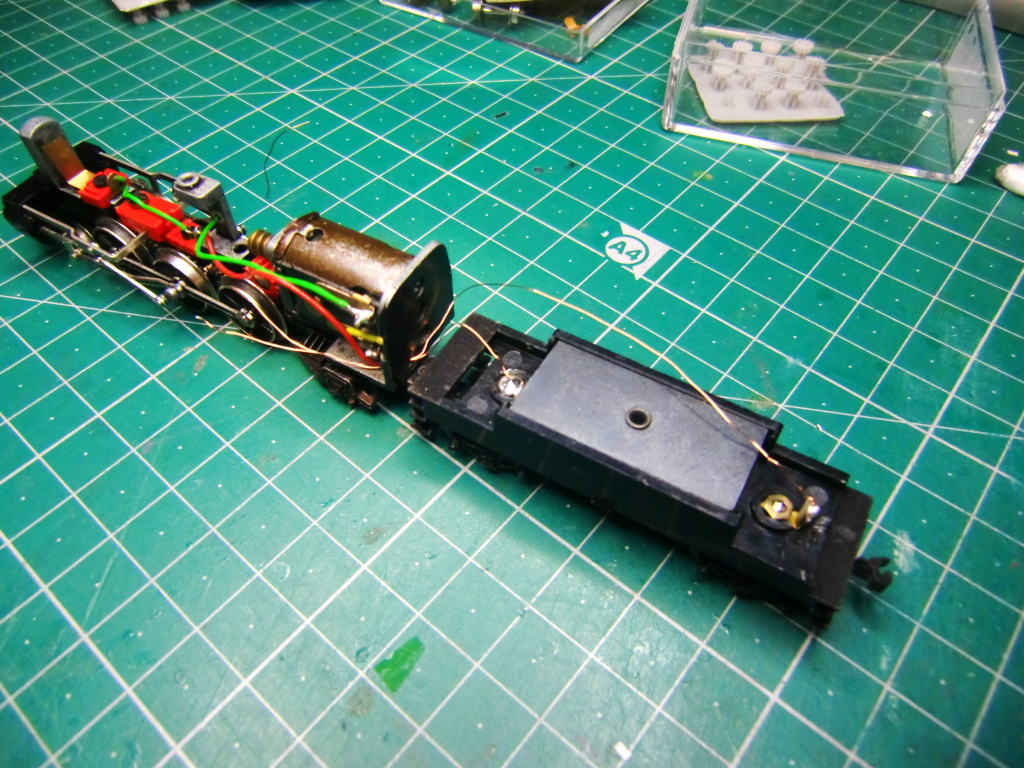

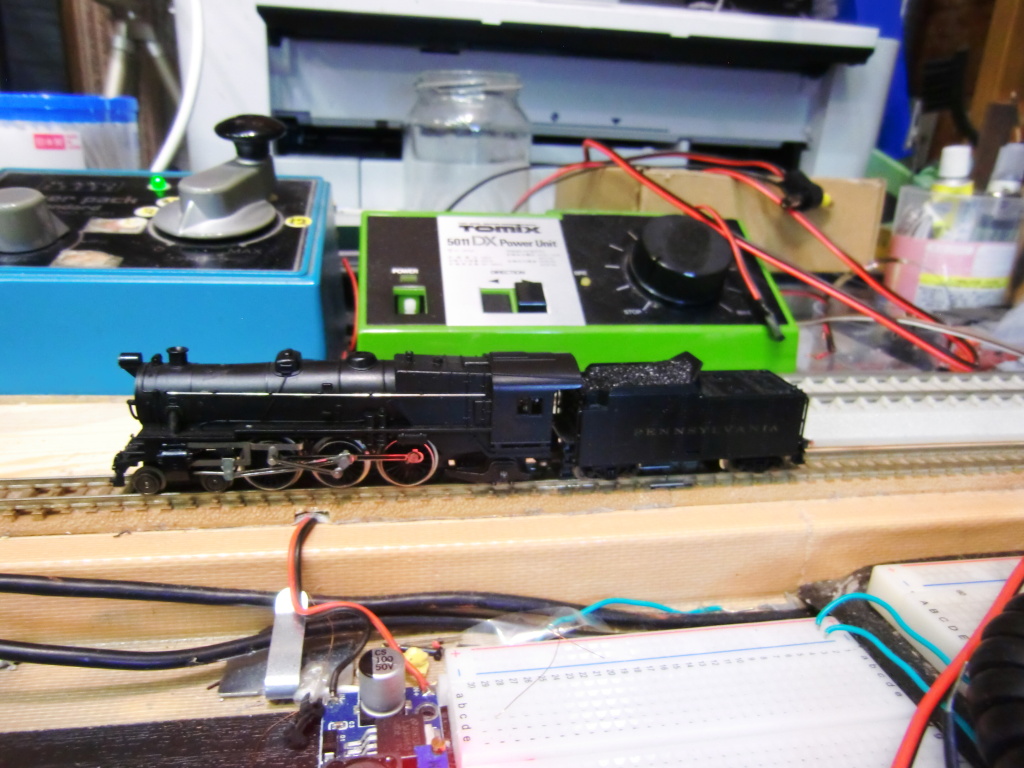

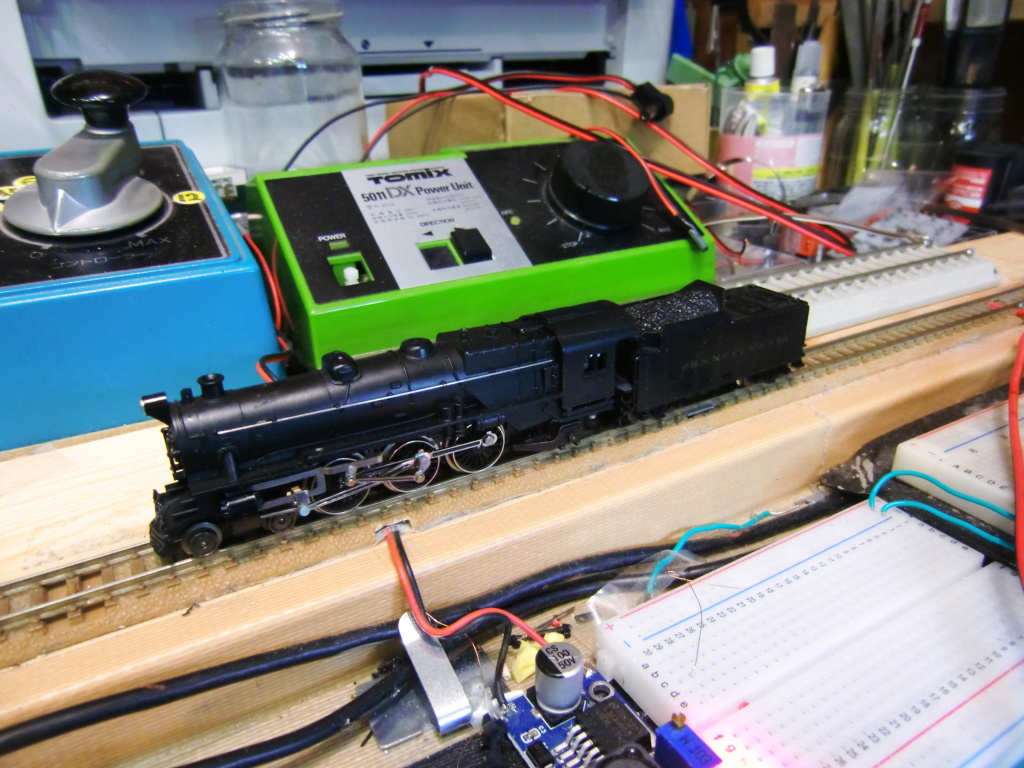

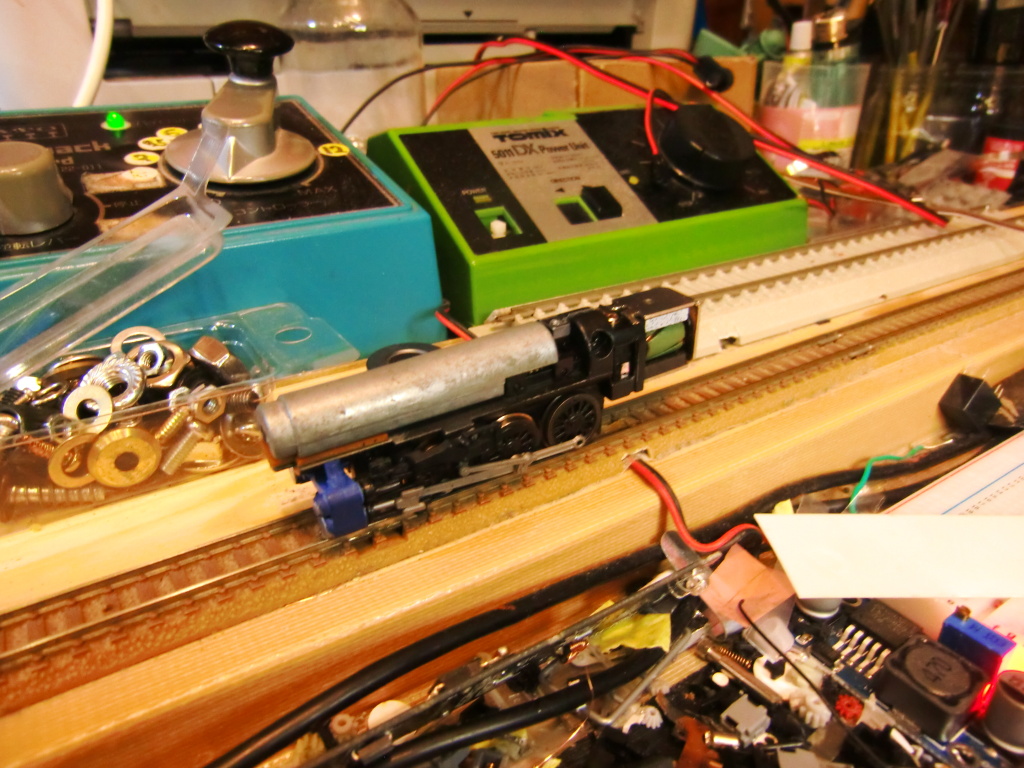

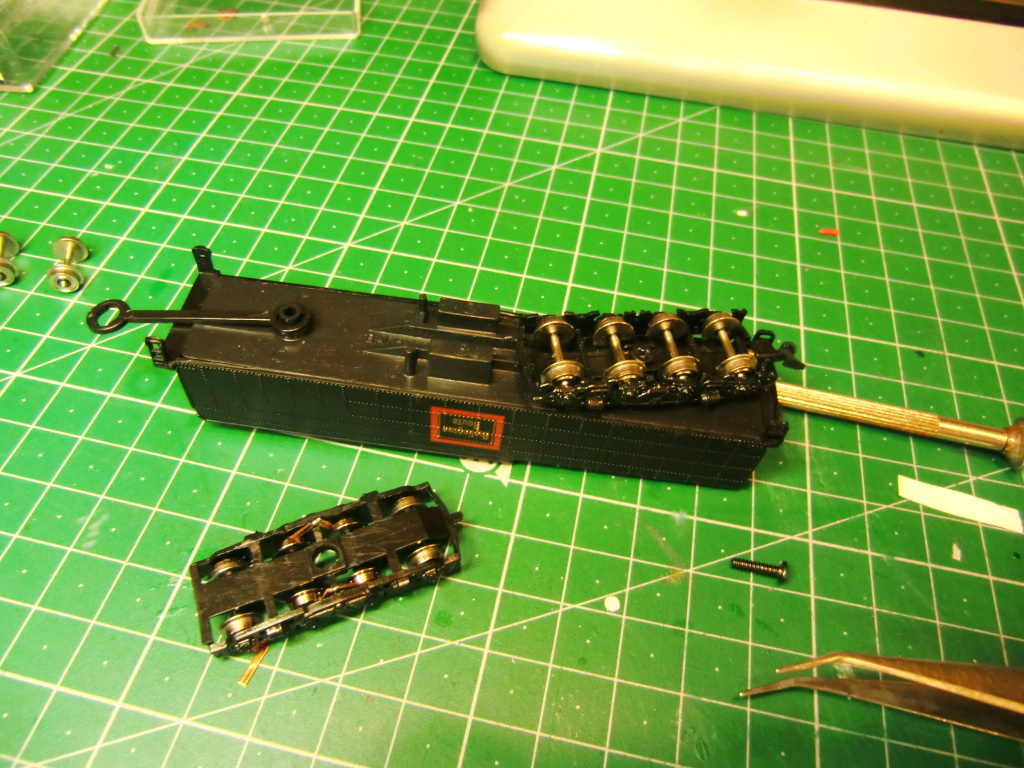

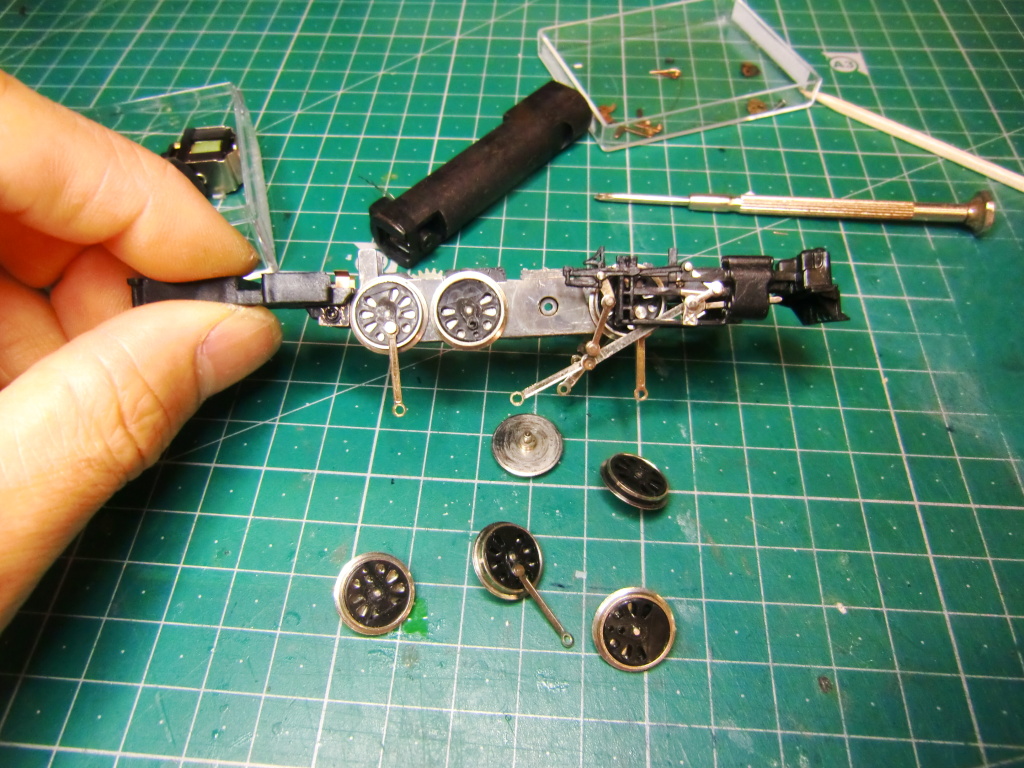

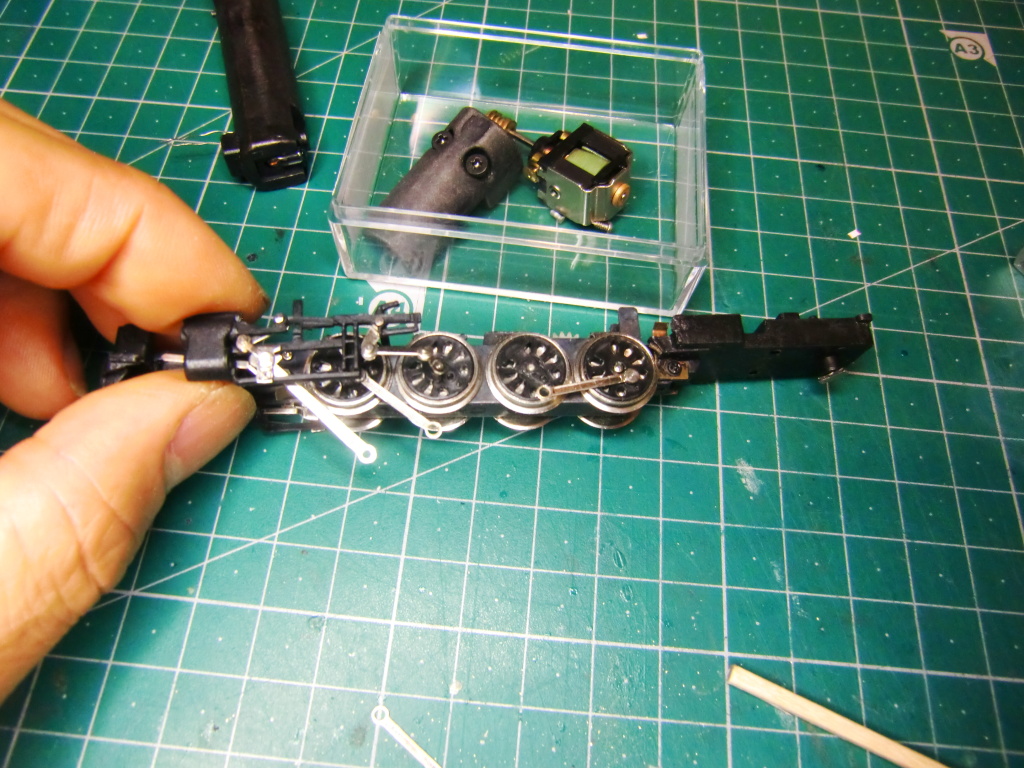

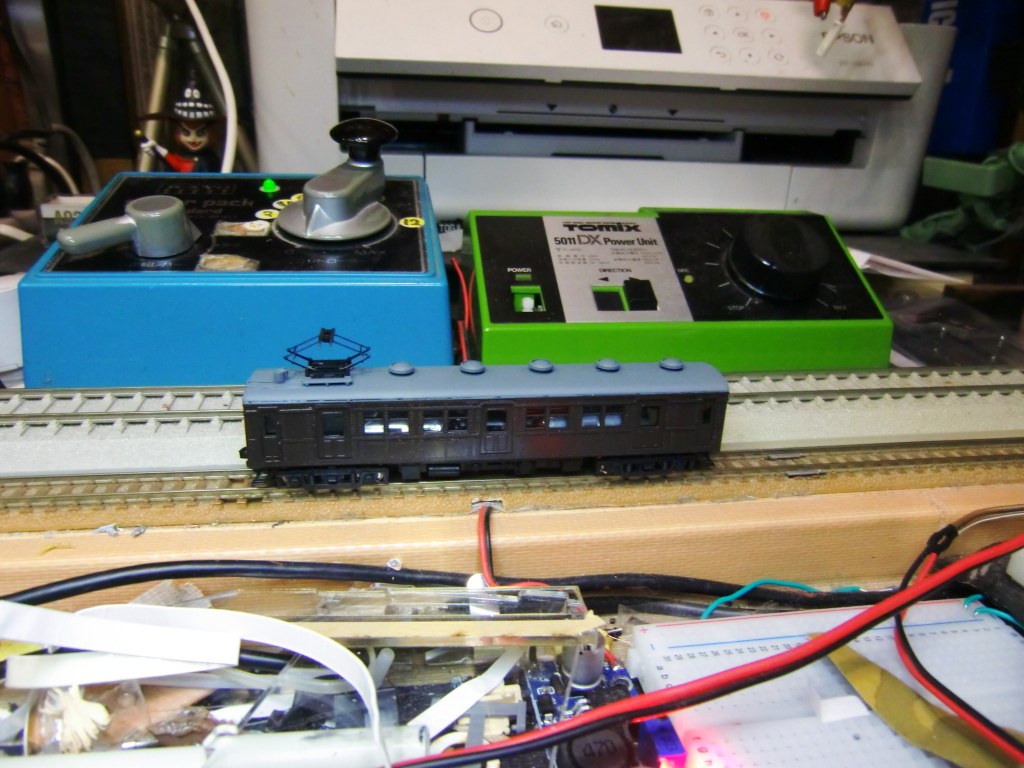

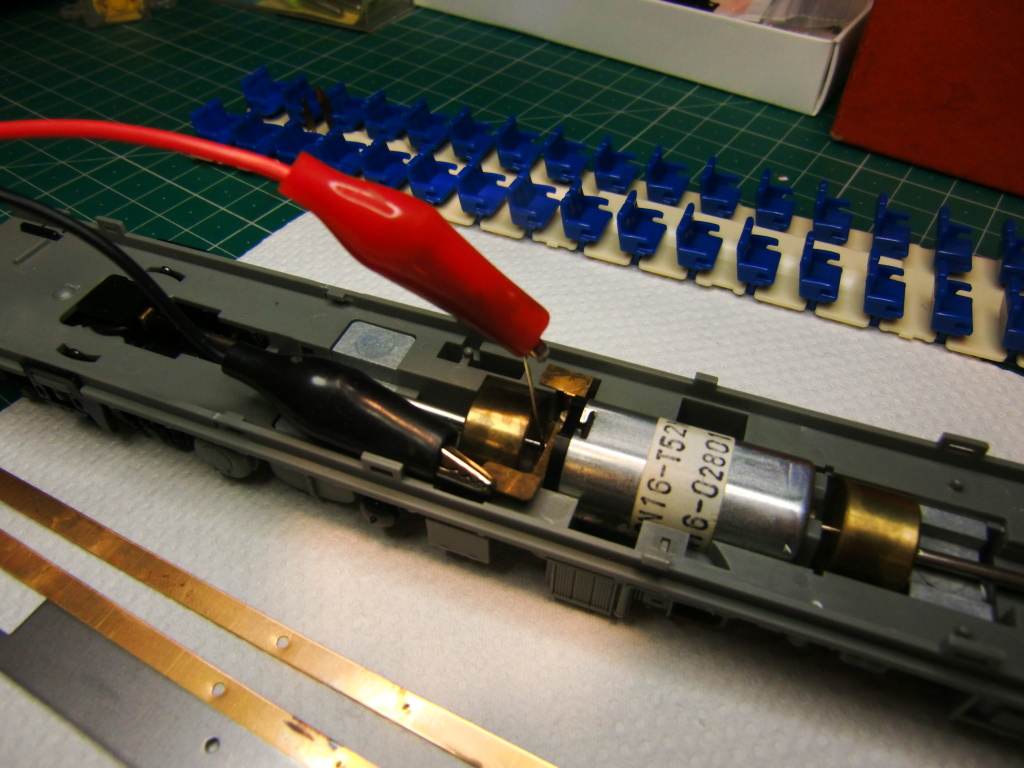

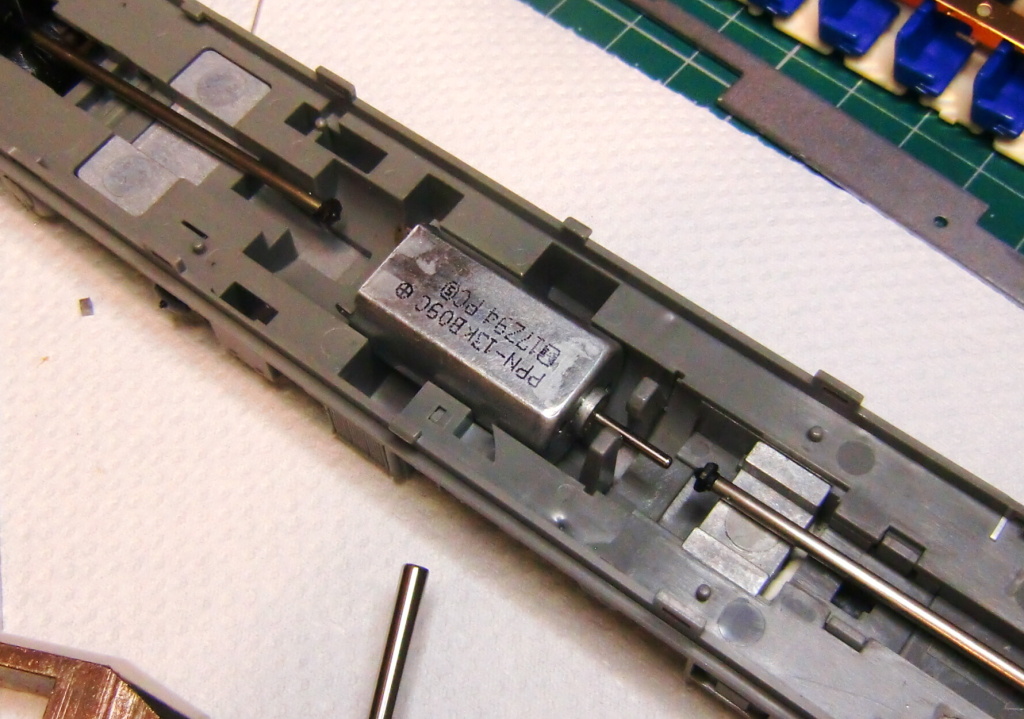

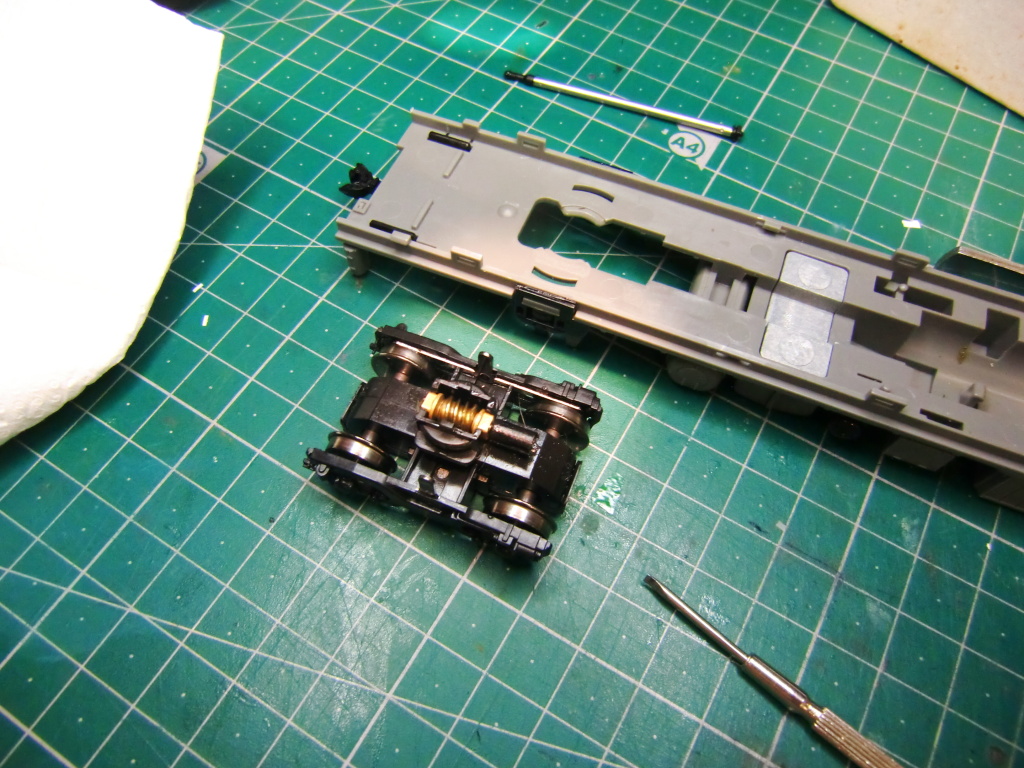

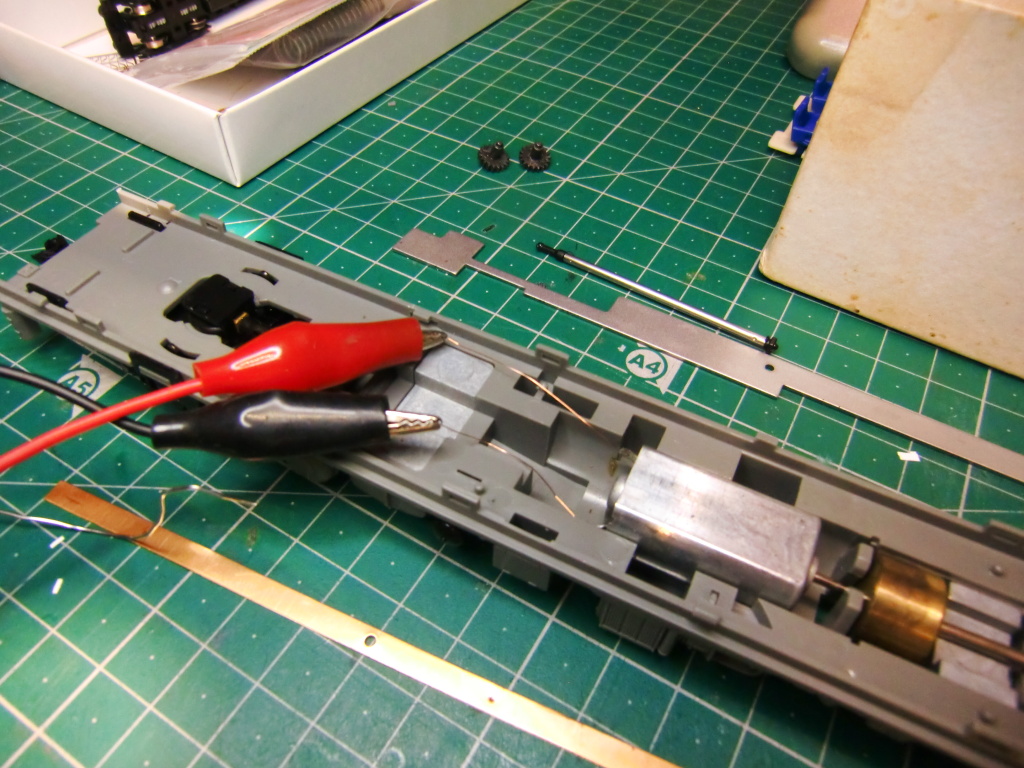

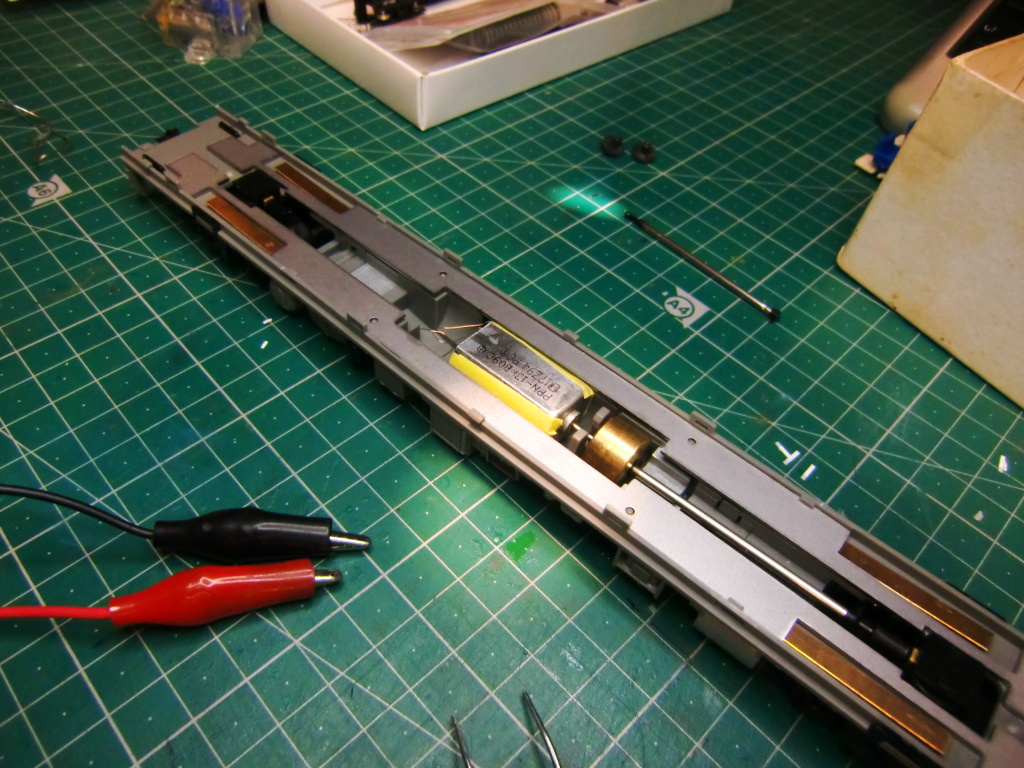

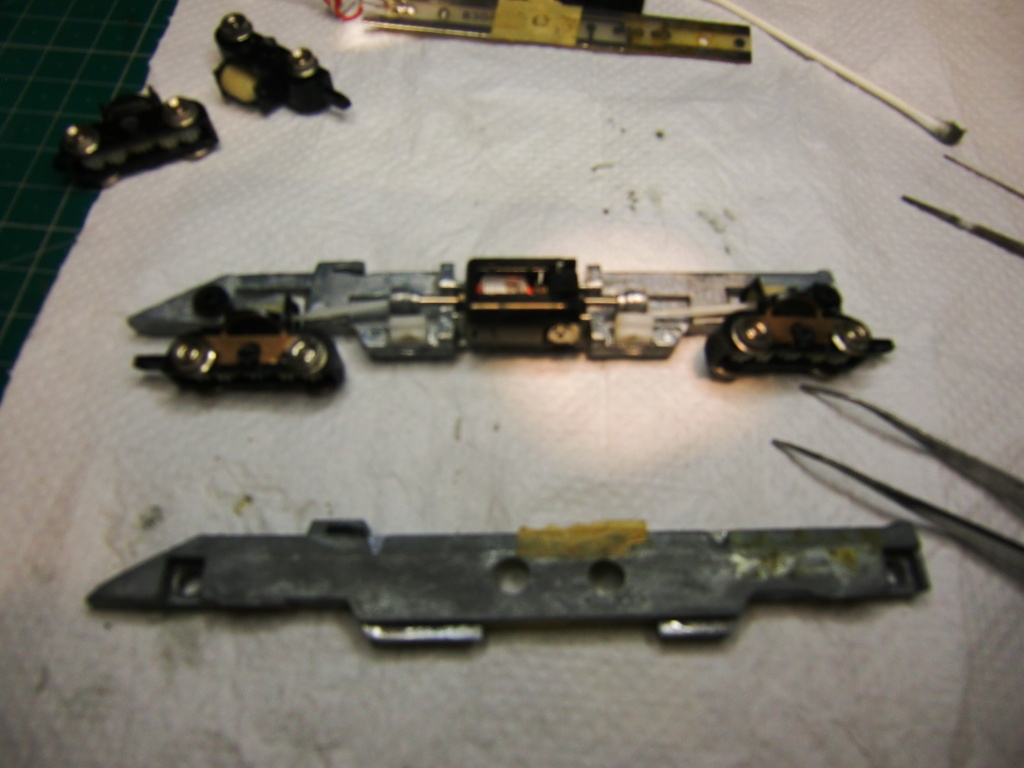

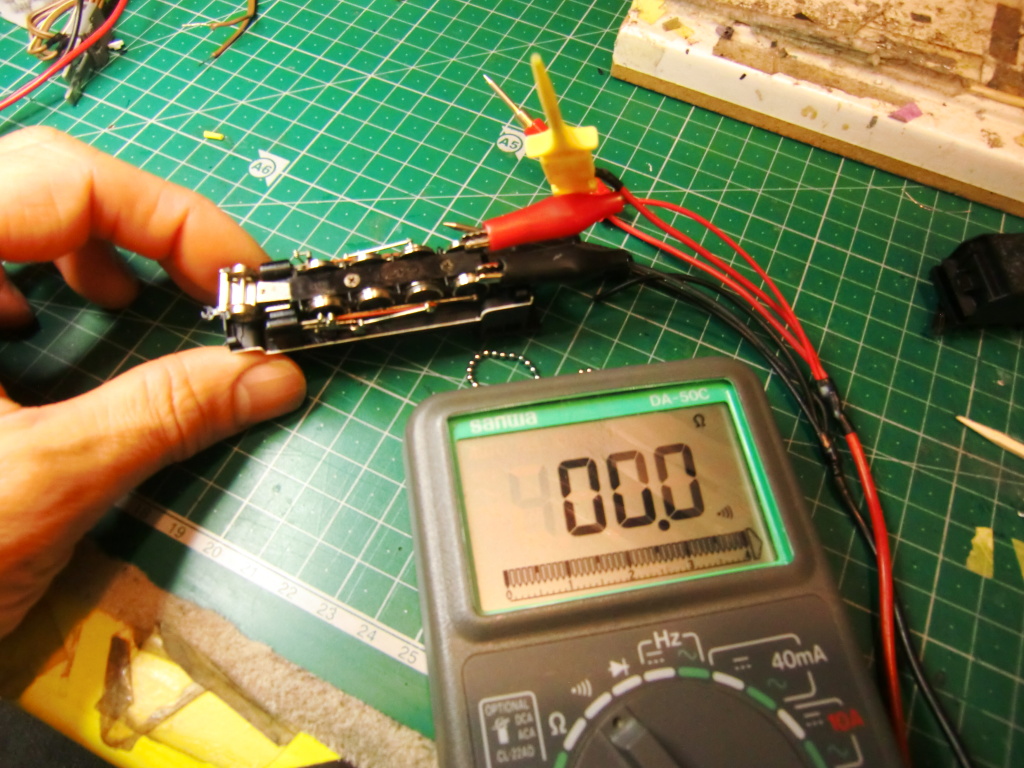

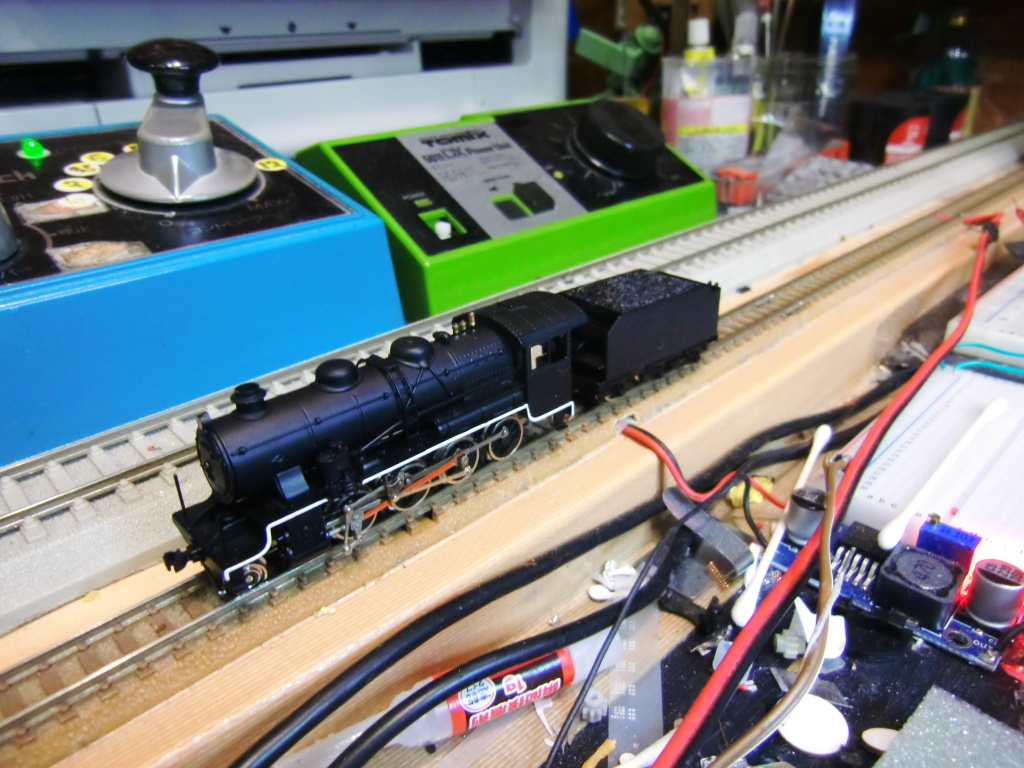

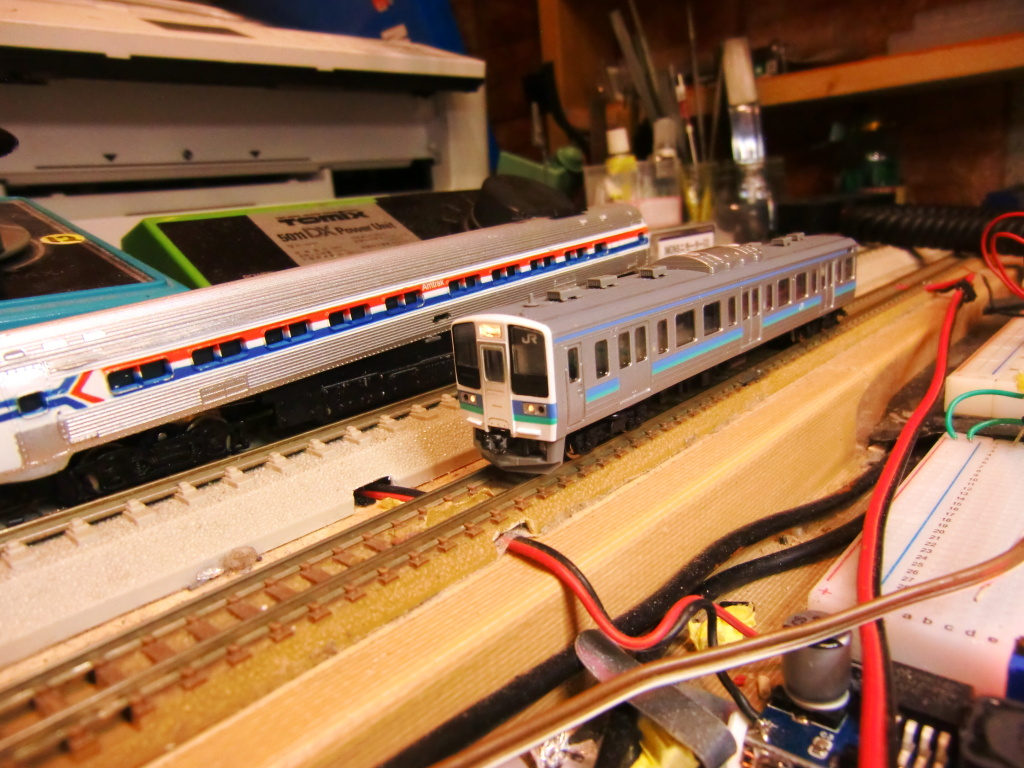

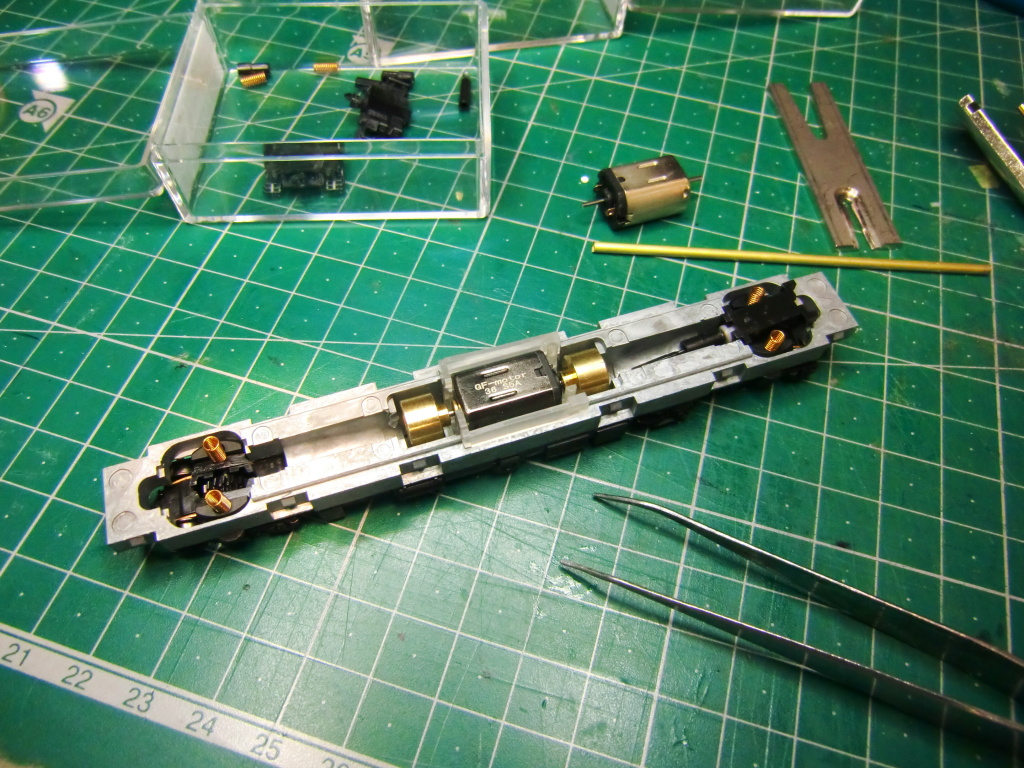

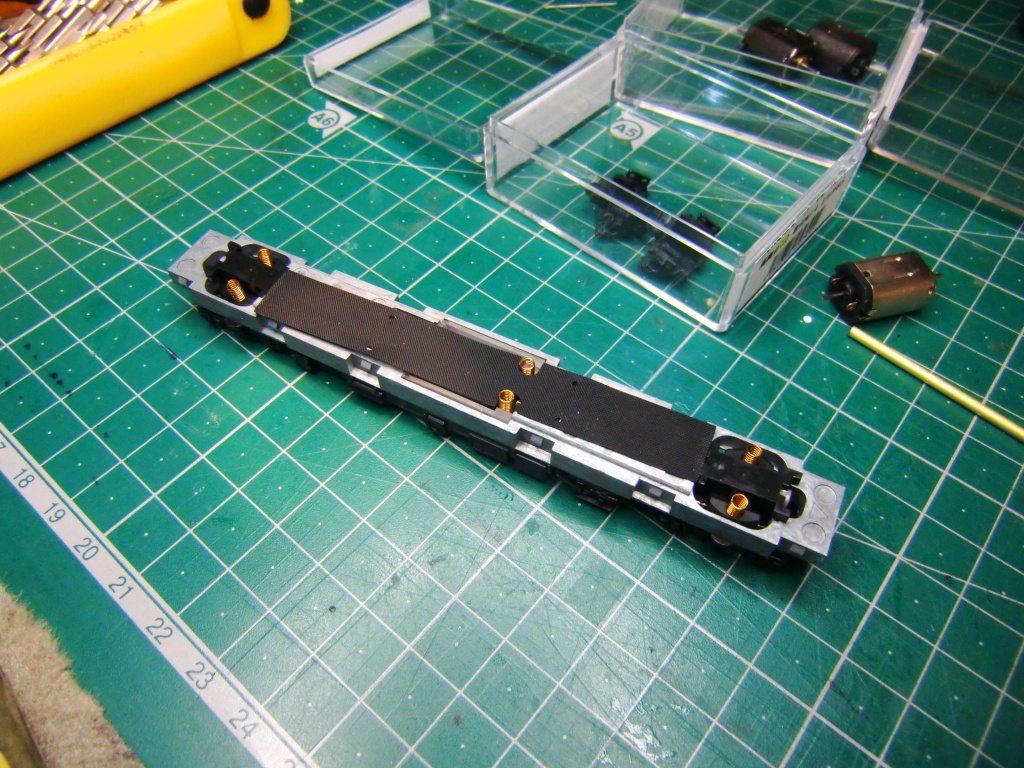

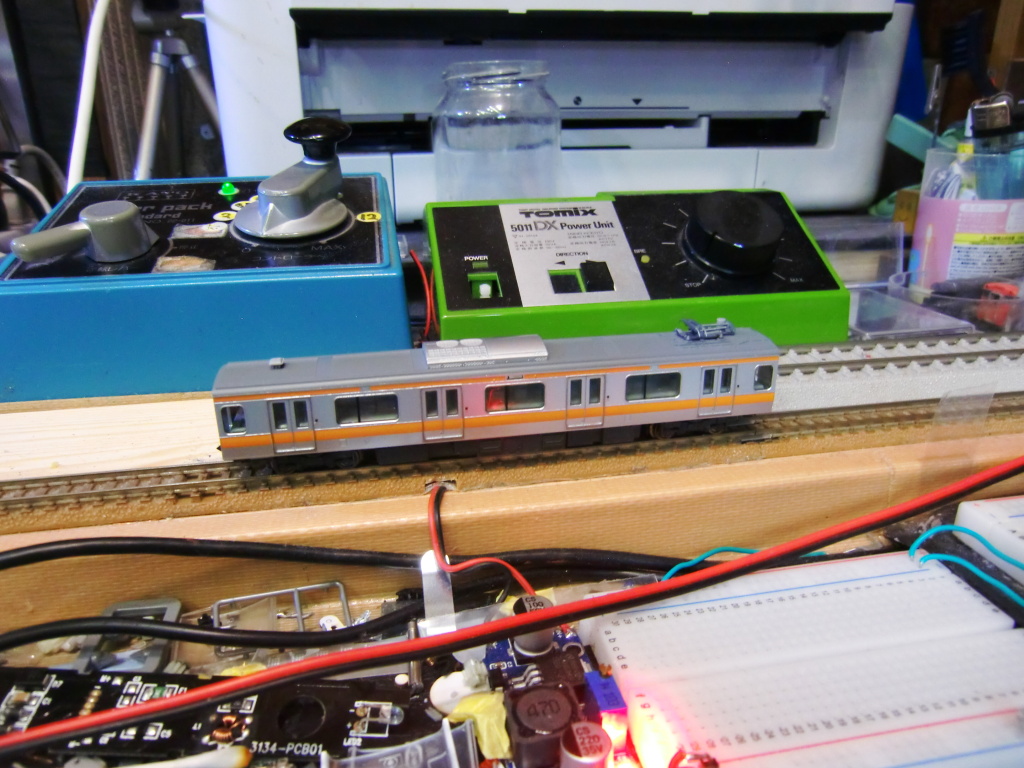

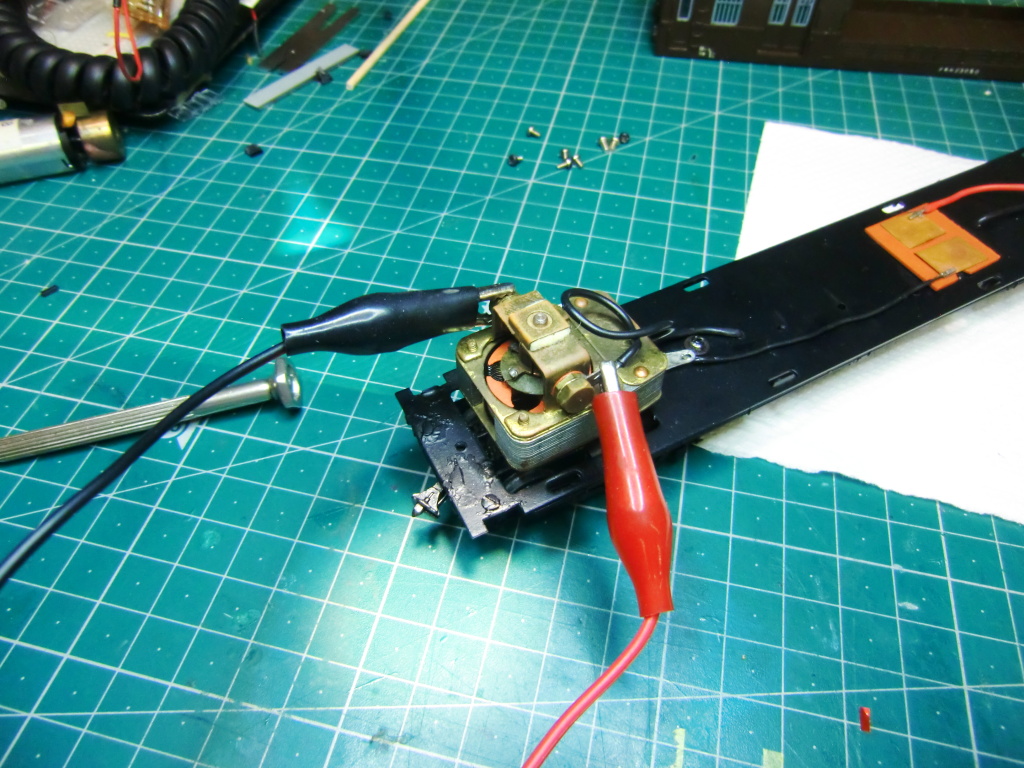

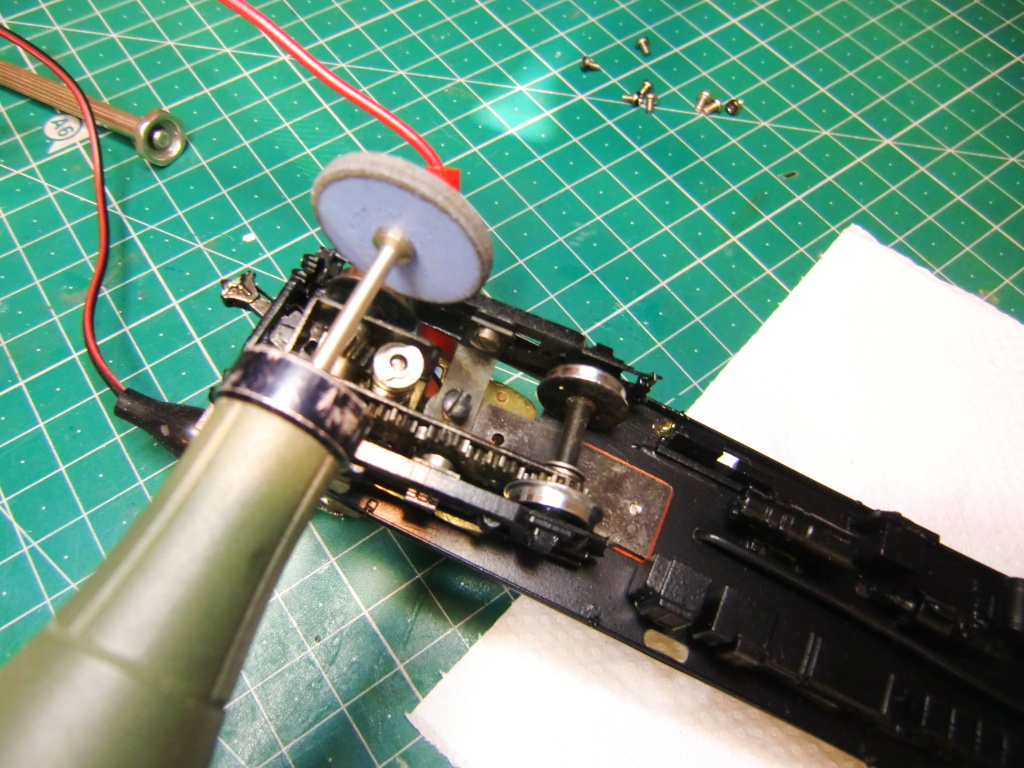

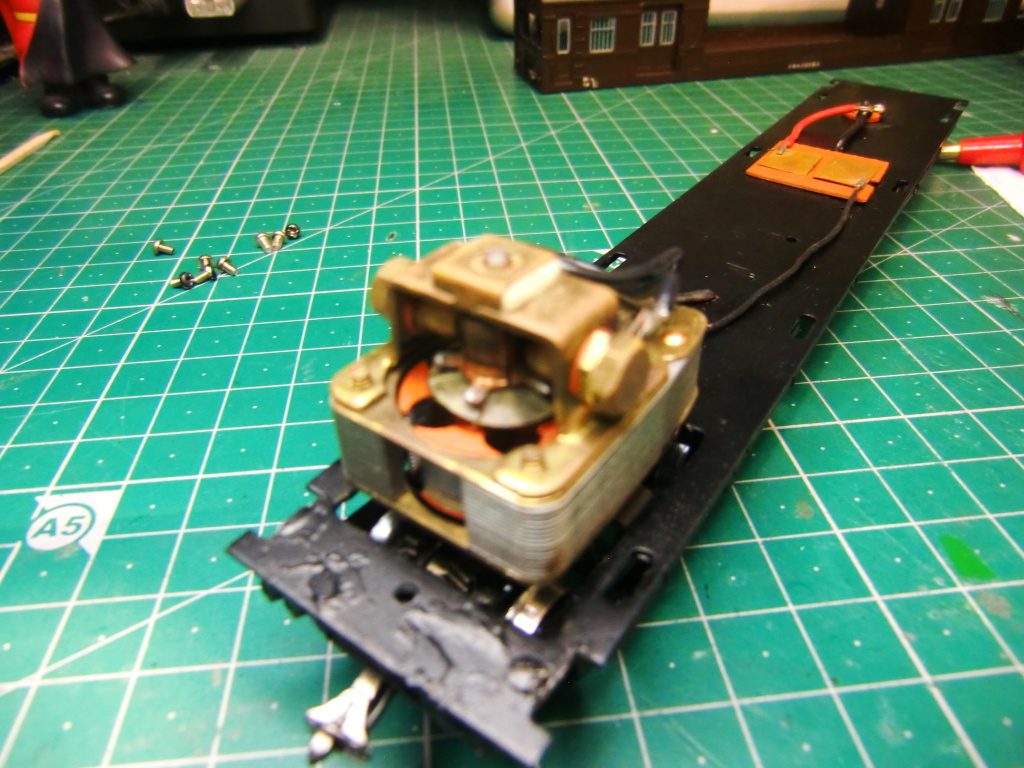

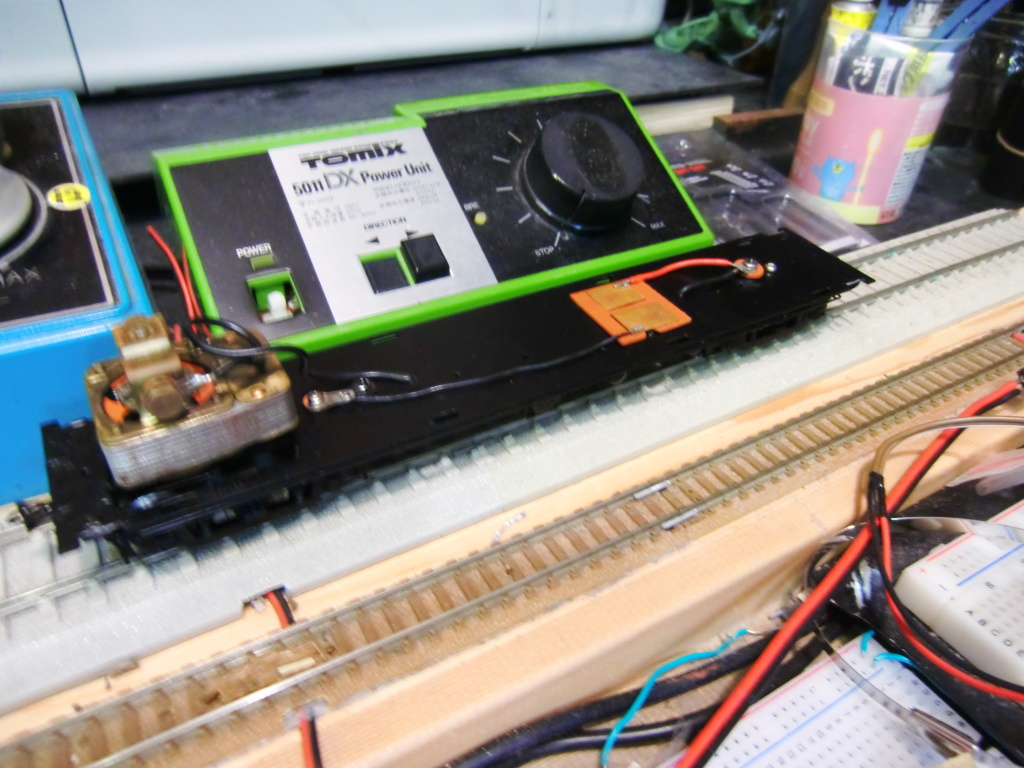

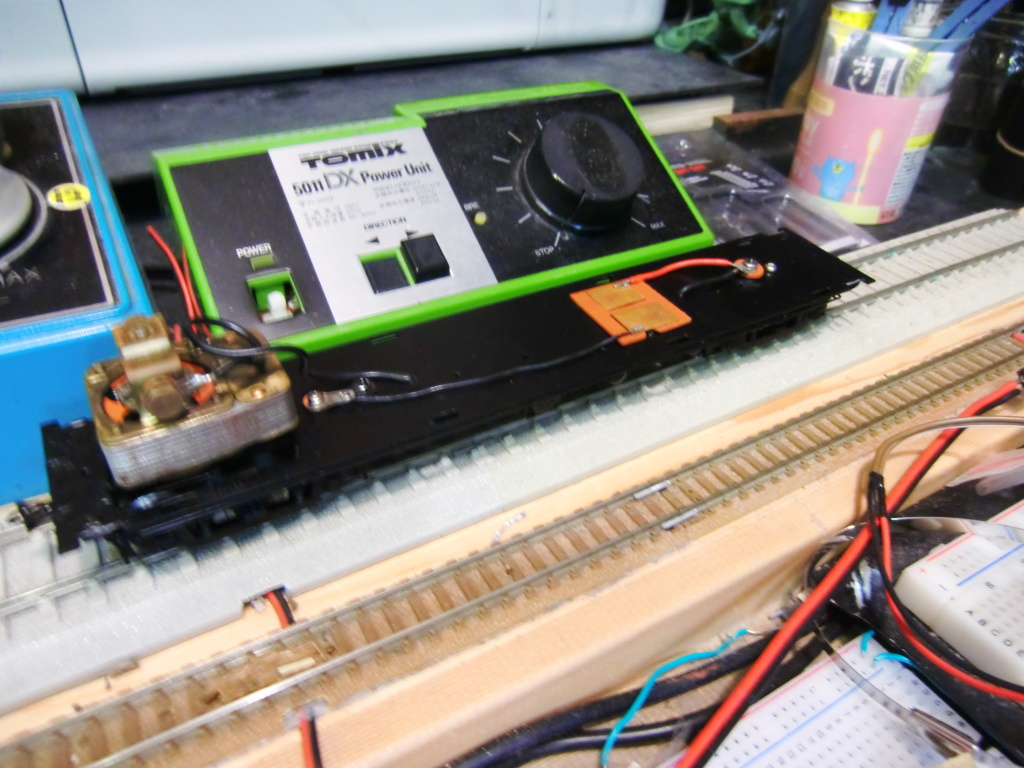

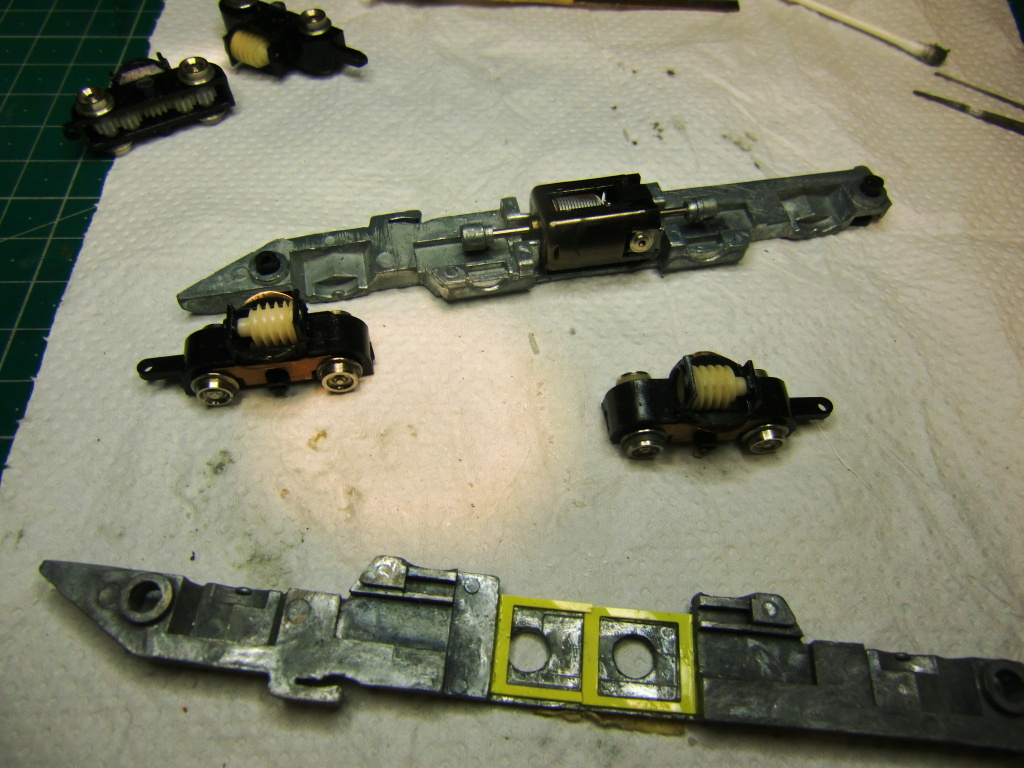

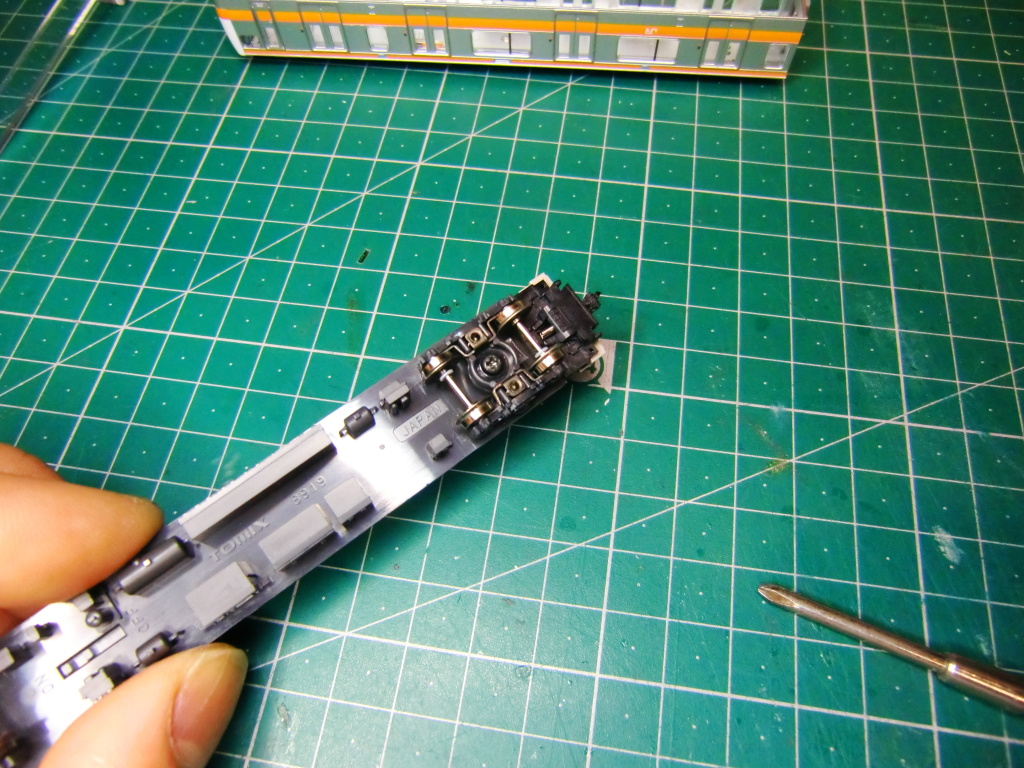

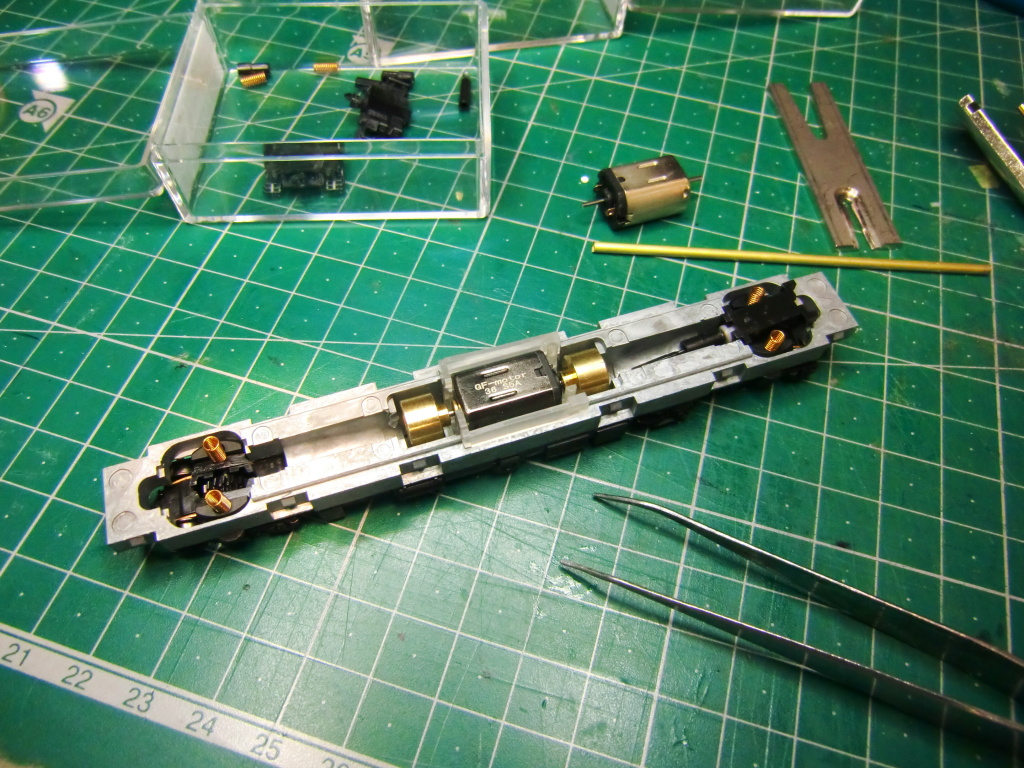

モーターと駆動台車も一旦すべて外し、モーター内部を始め各部の調整と台車のO/Hをすべて終えた段階でようやくテスト走行です。

まだ、走りにギクシャク感が残ります。もう一度分解して1つ1つ見ていきます。

走行が安定するまで上記の作業を繰り返します。

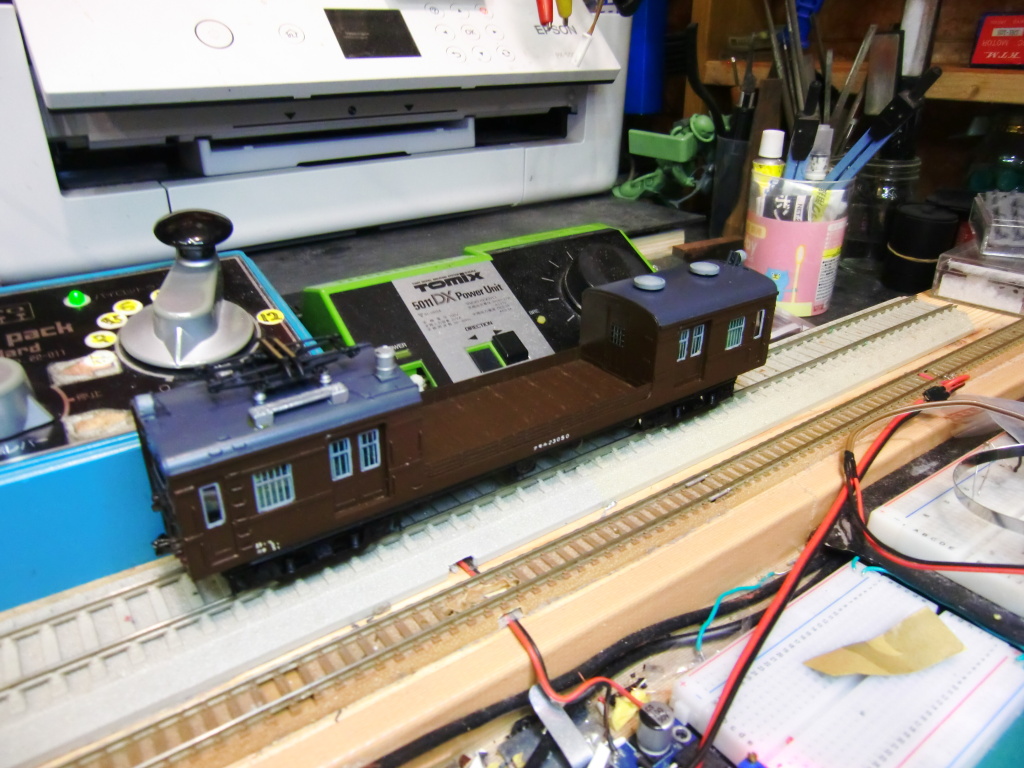

ようやく低速でもスムーズで安定した走行を確認できた段階でボディーを被せて元に戻します。

最後に、完全に戻した状態で再度走行確認を行っておきます。OKです。作業完了でございます。

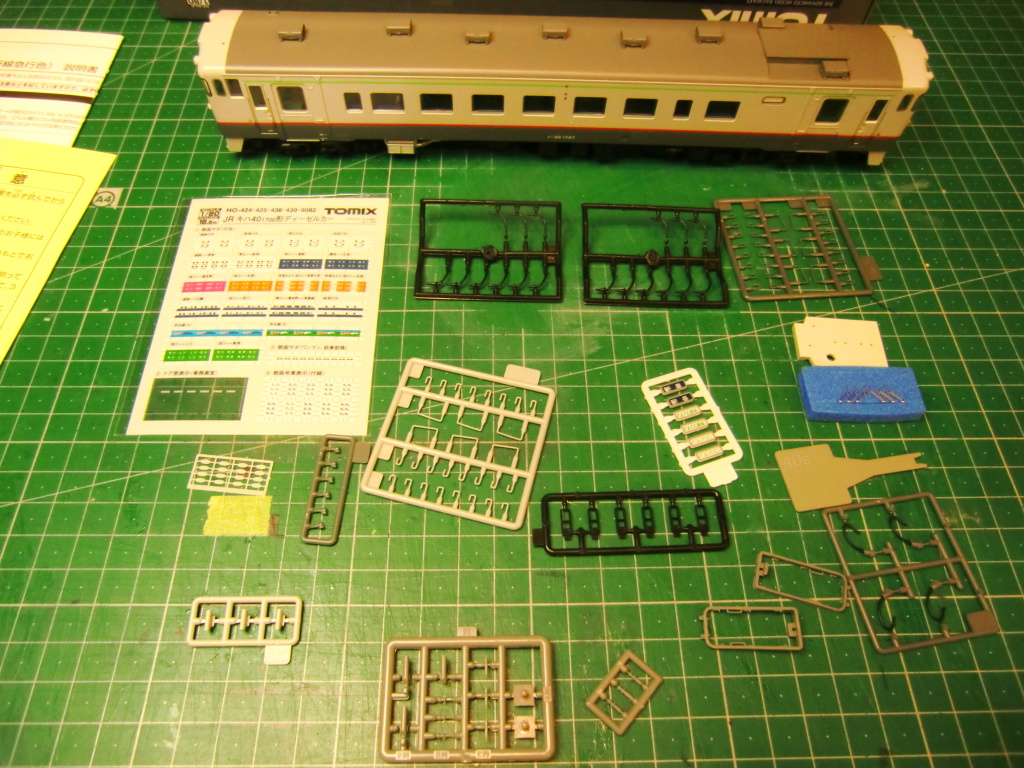

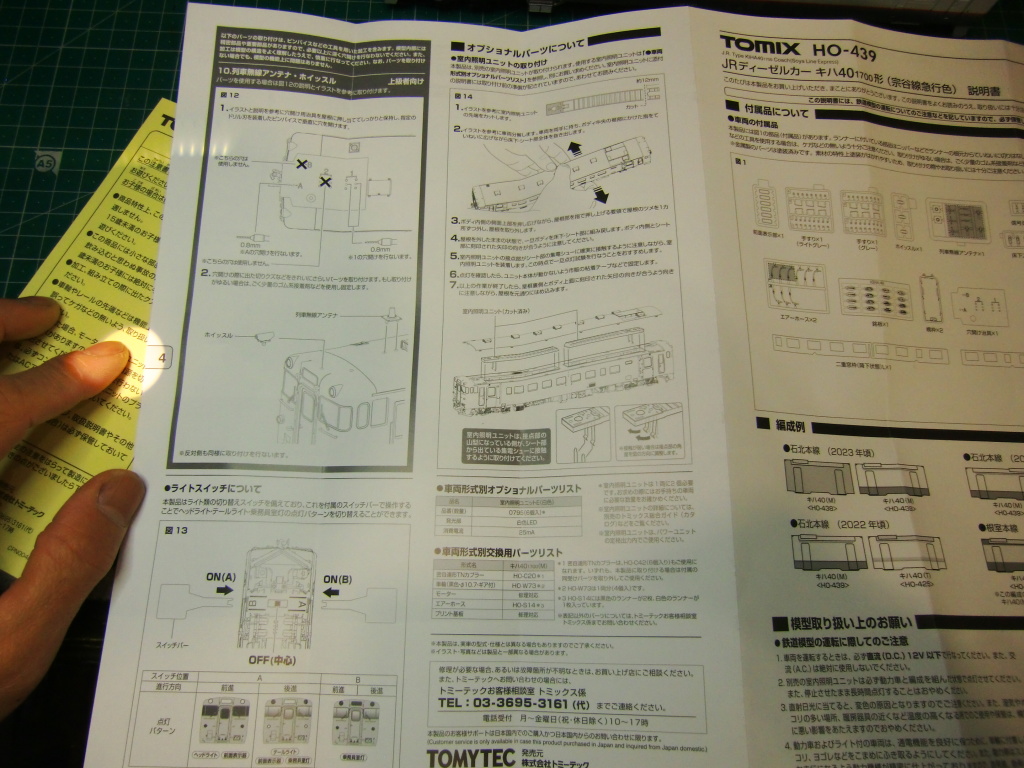

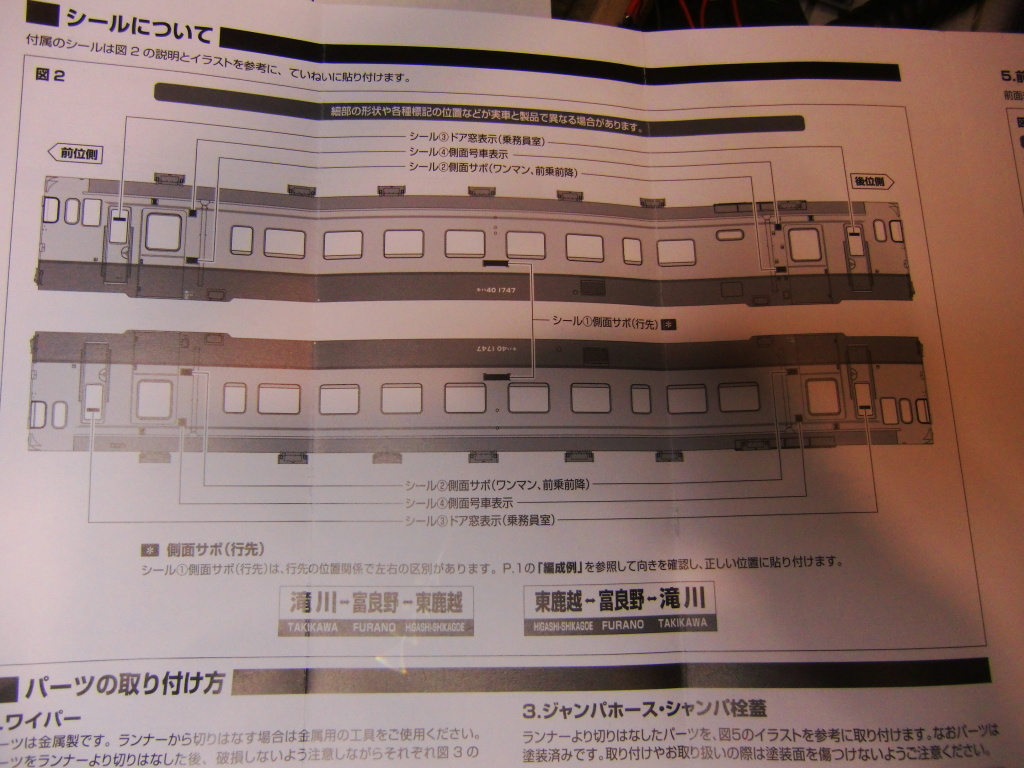

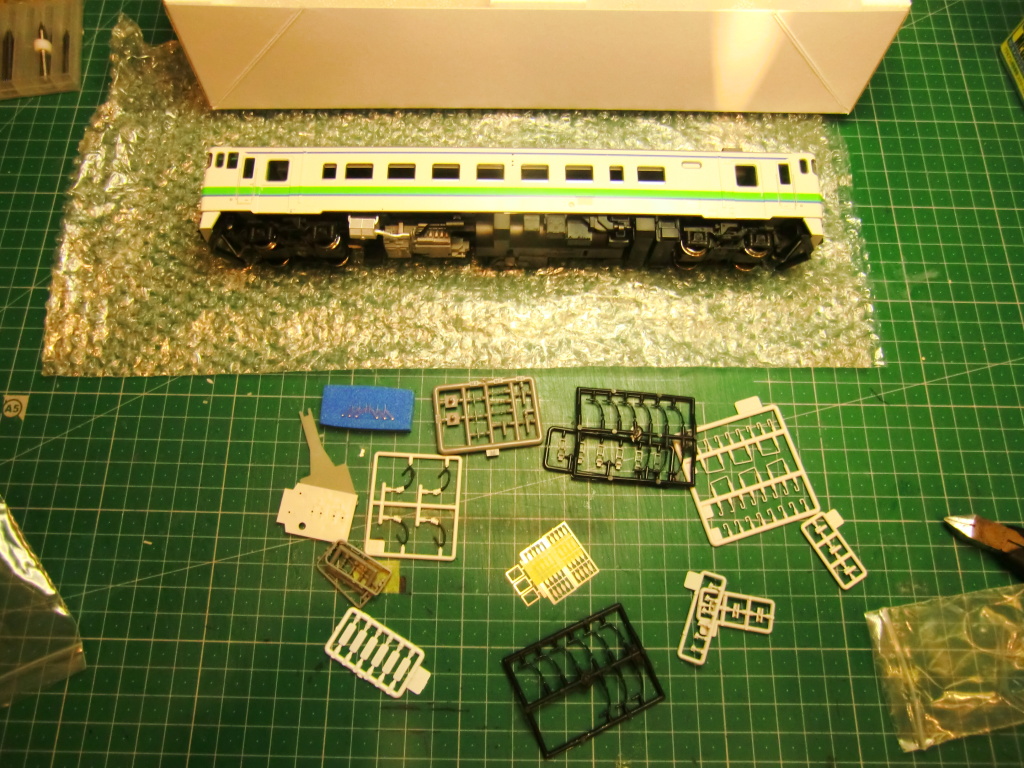

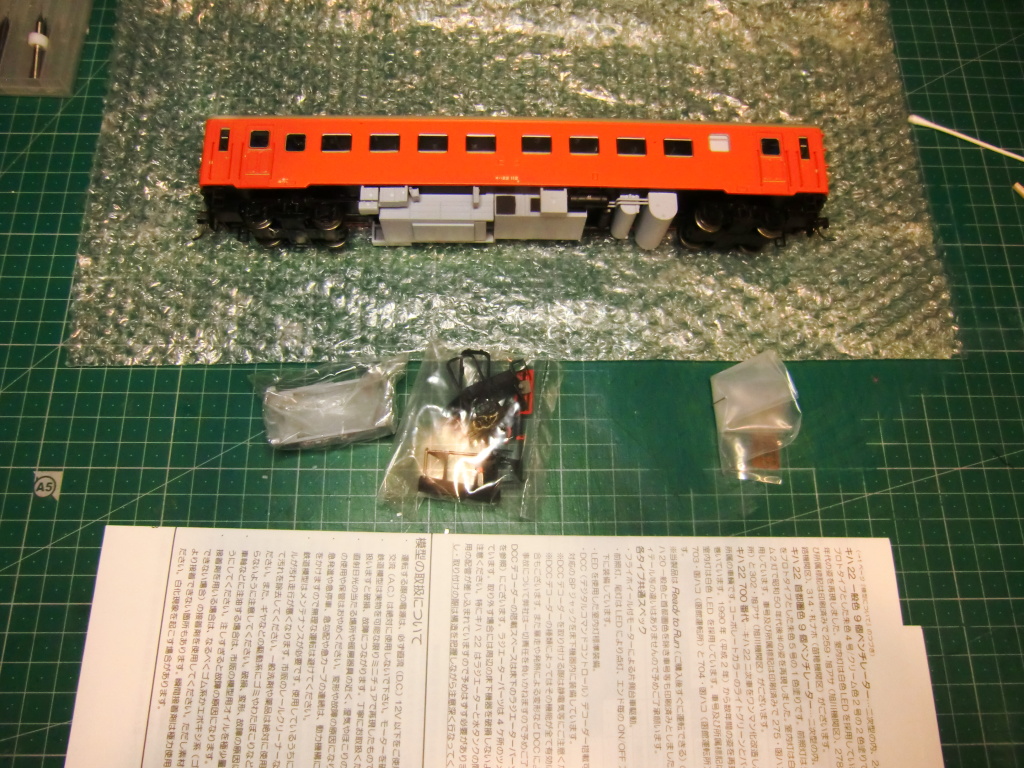

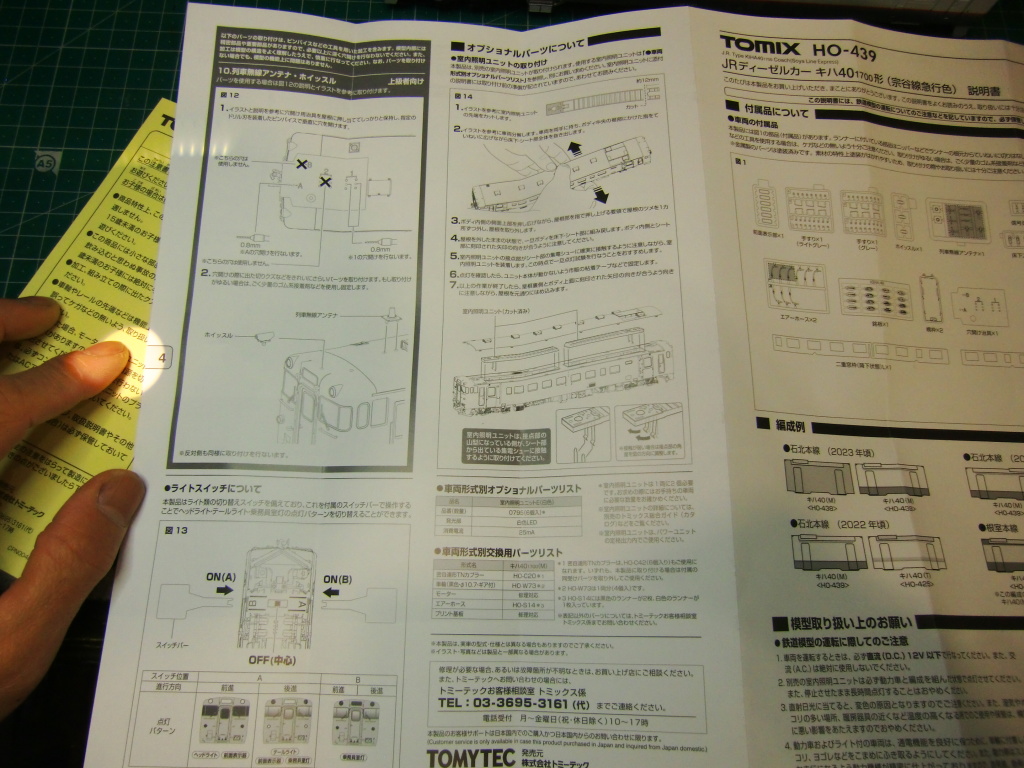

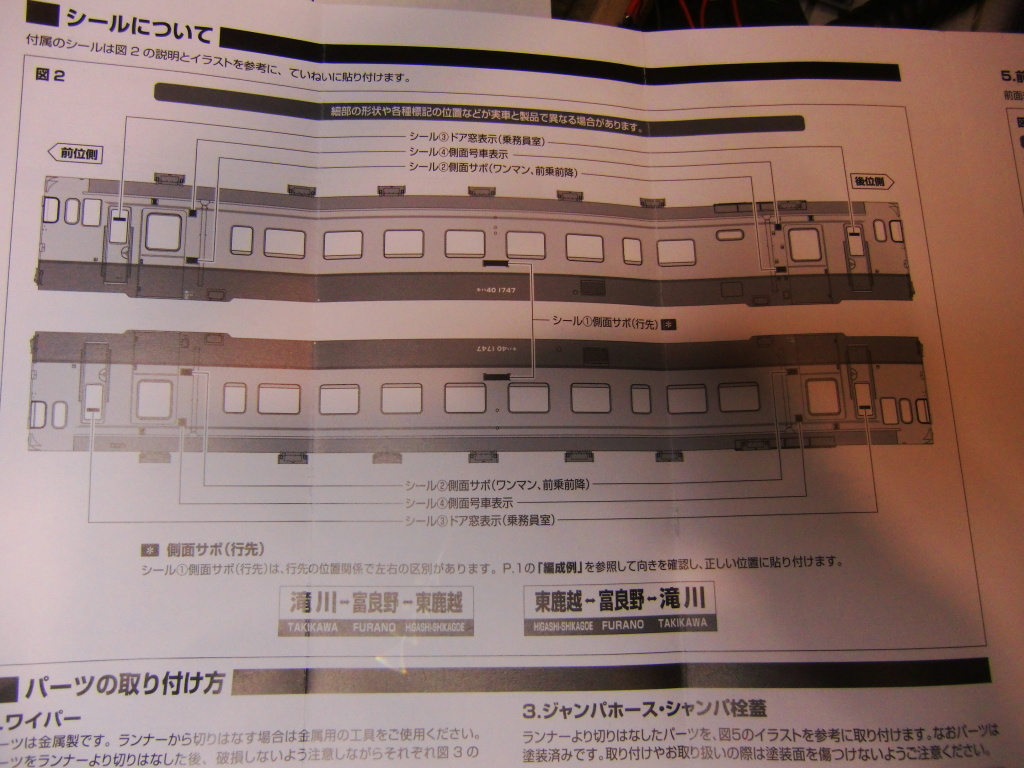

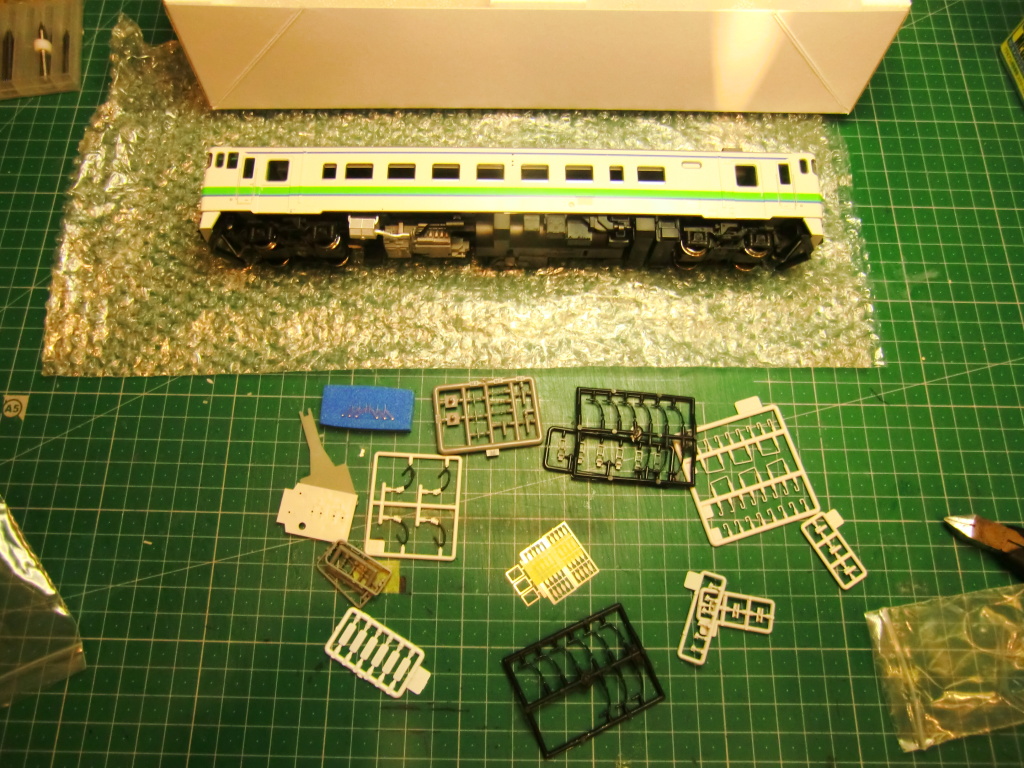

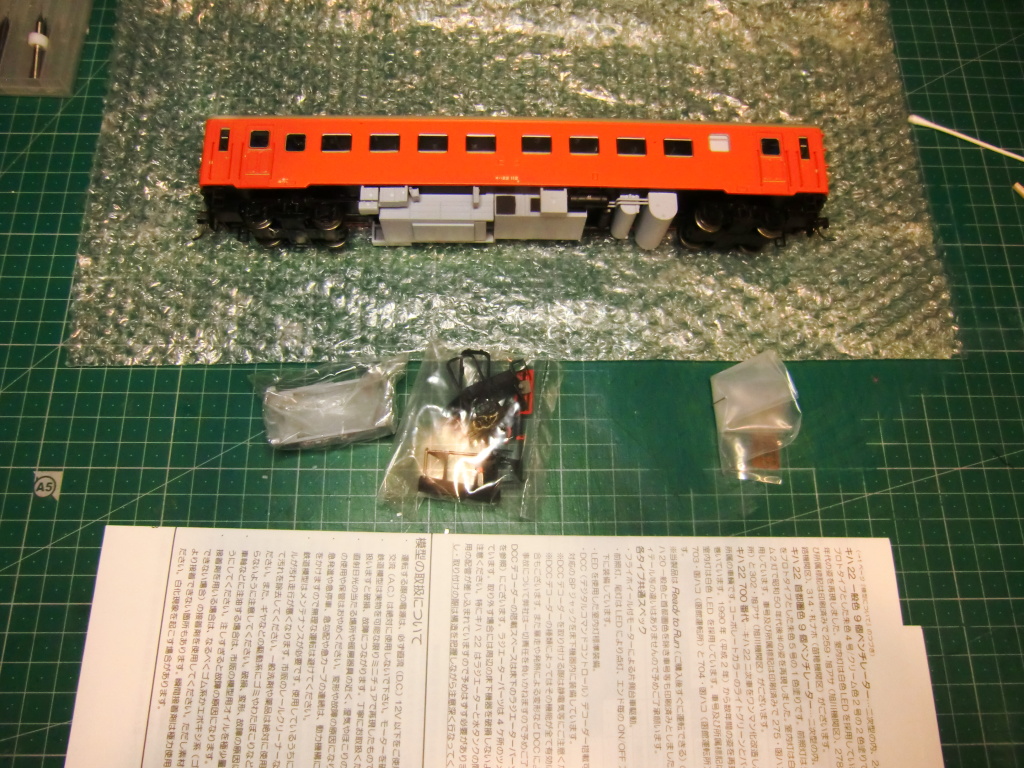

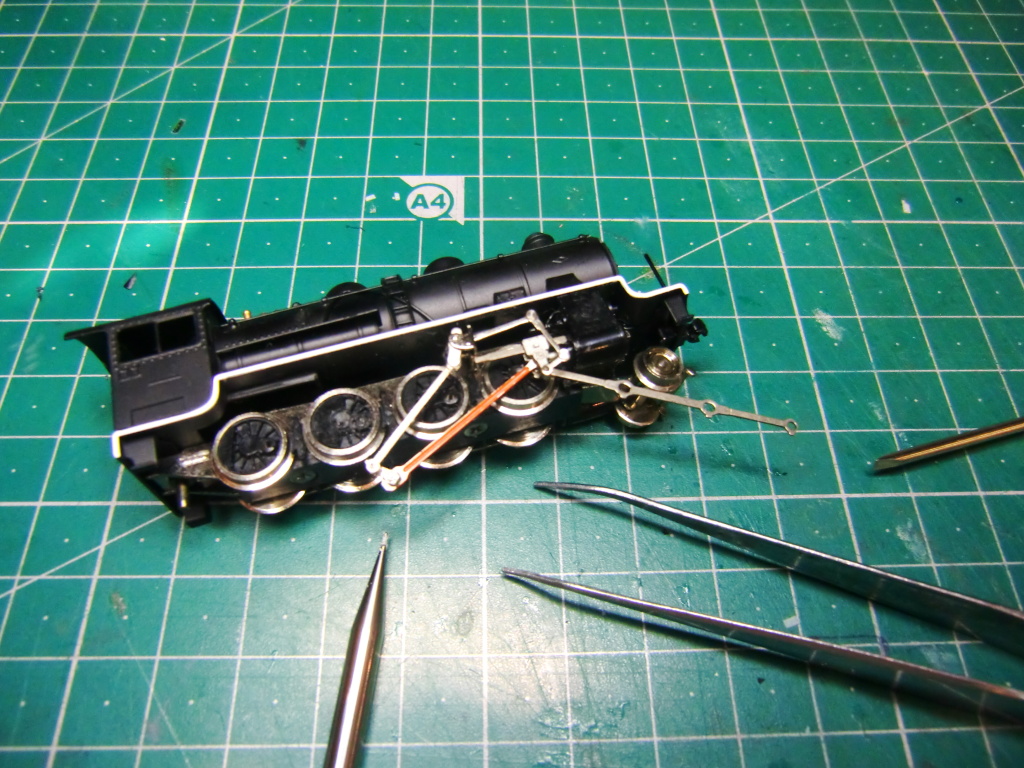

まずは、こちらのキハ40から作業に入ります。

いつもながら、HOは部品点数が多いですね。淡々と作業を進めていきます。

本日は早朝から作業をはじめて、部品の取り付けとシール・インレタの貼り付け、そしてキハ22ライト不具合修理で1日が終わってしまいました。

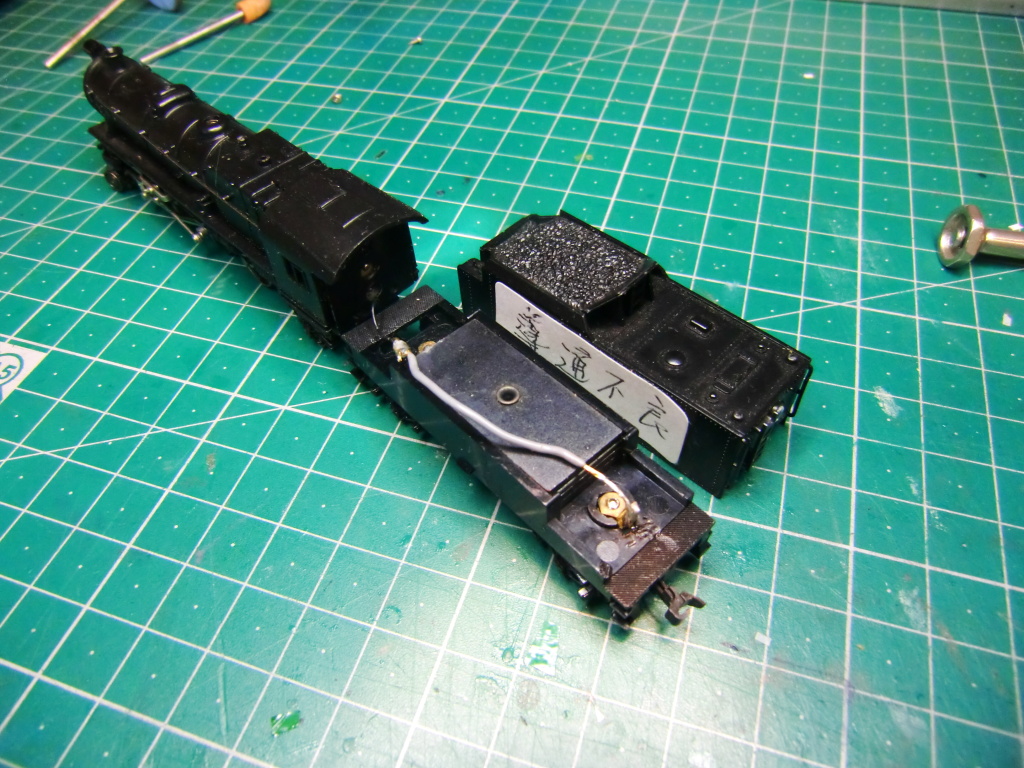

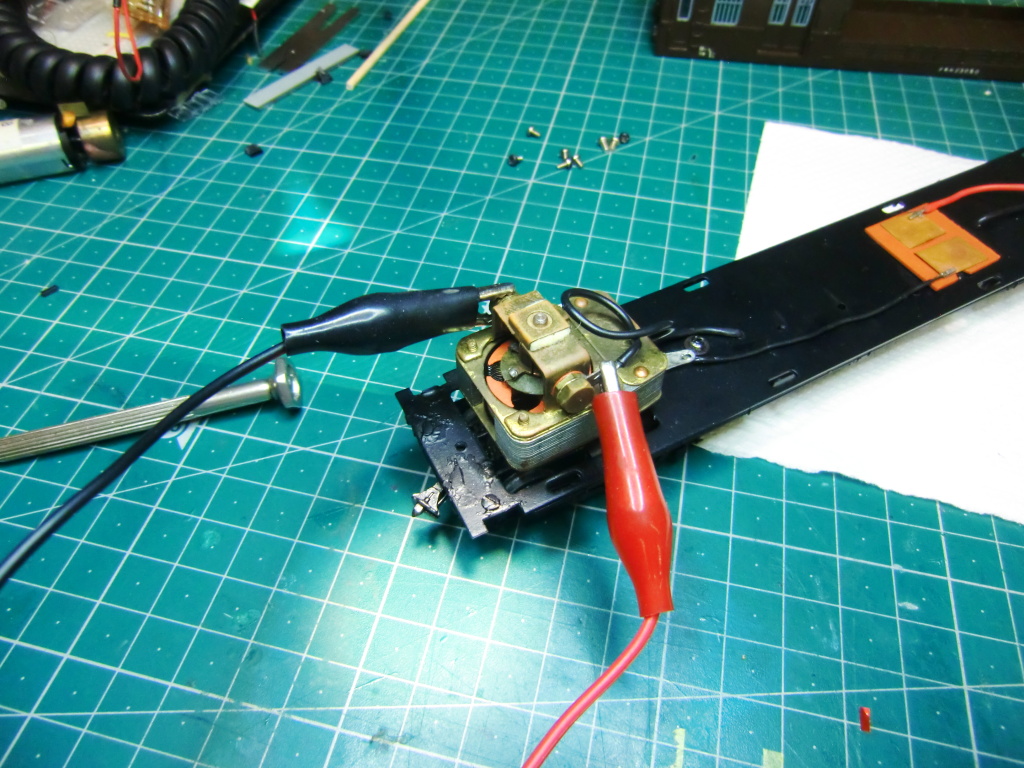

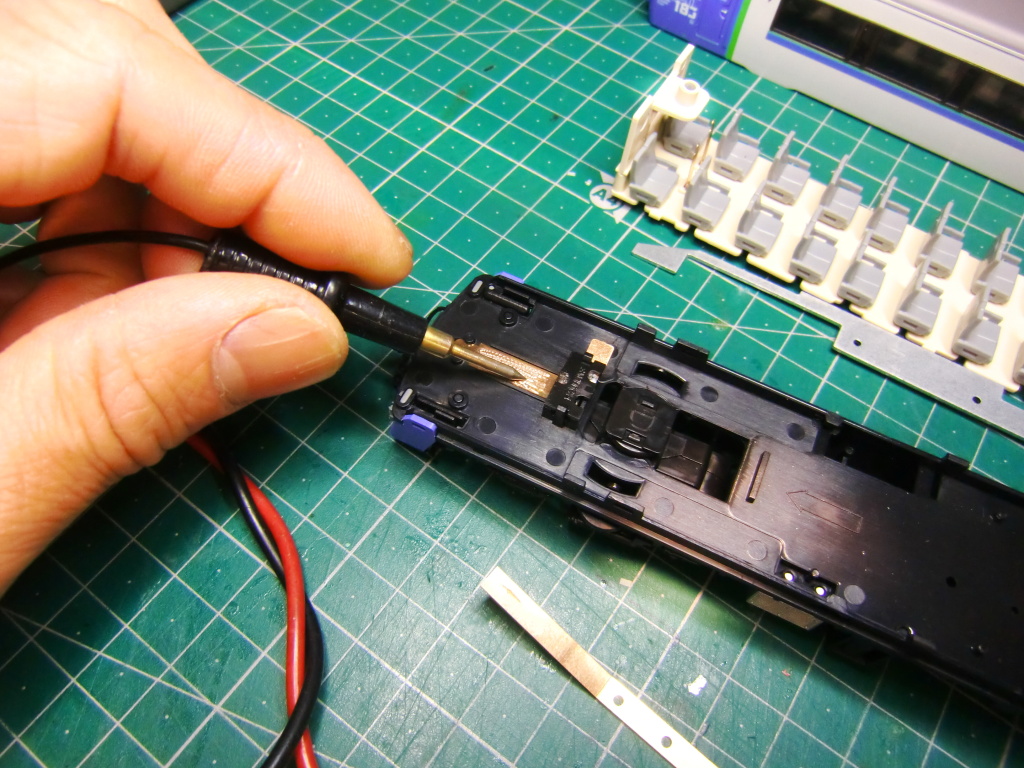

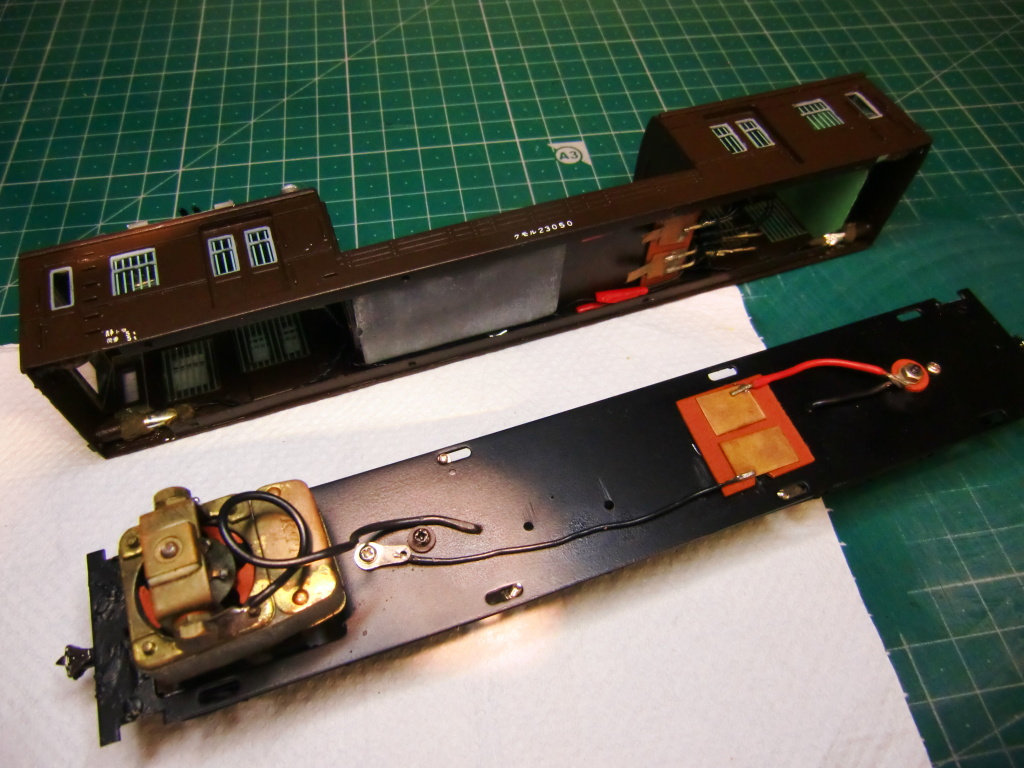

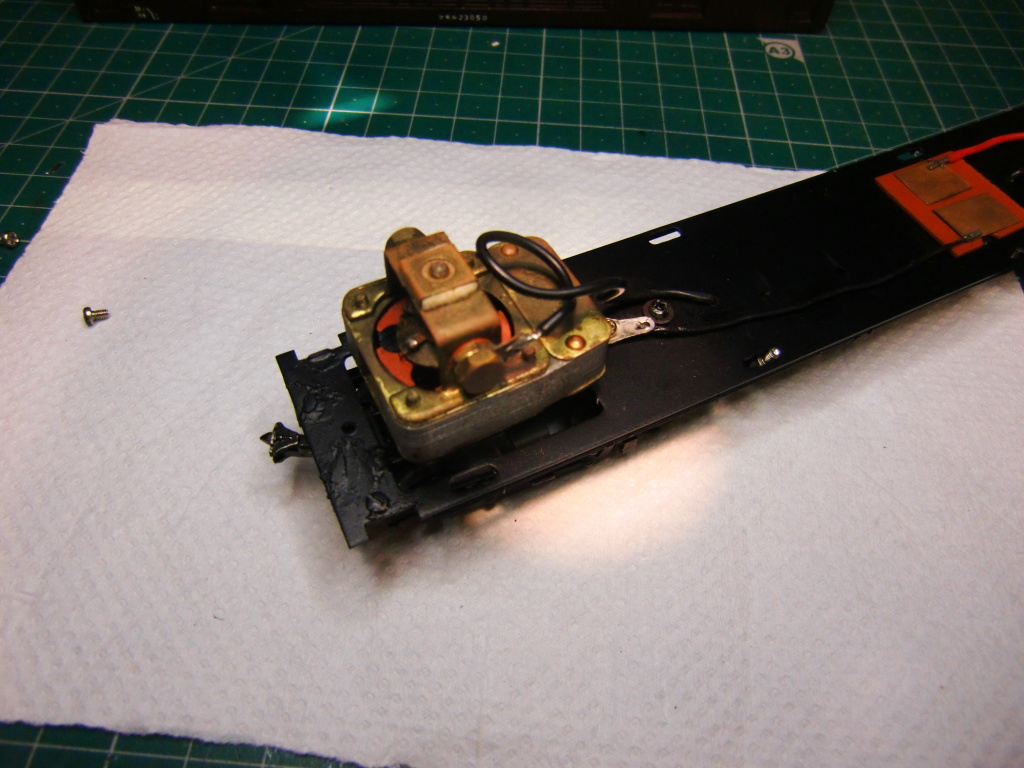

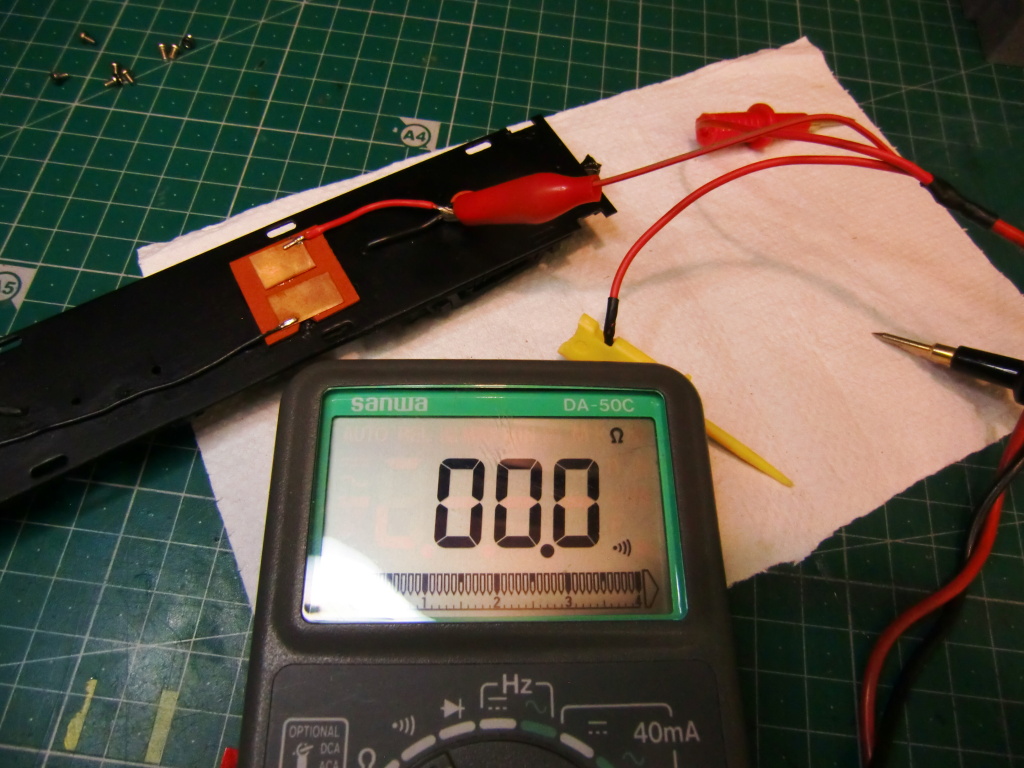

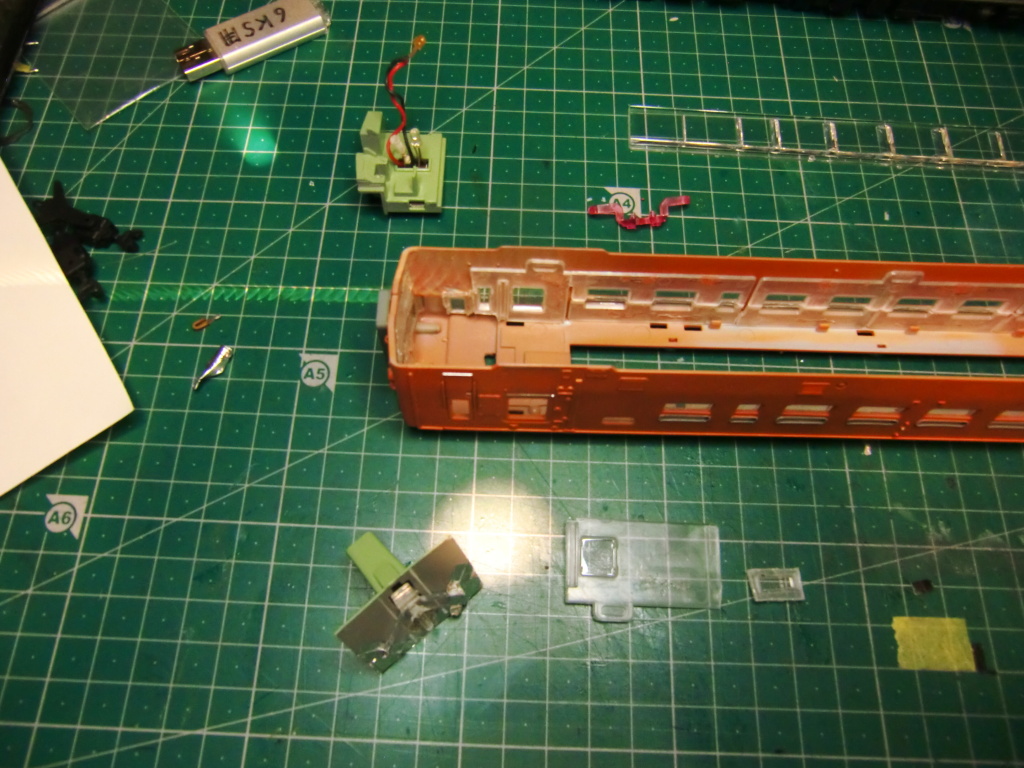

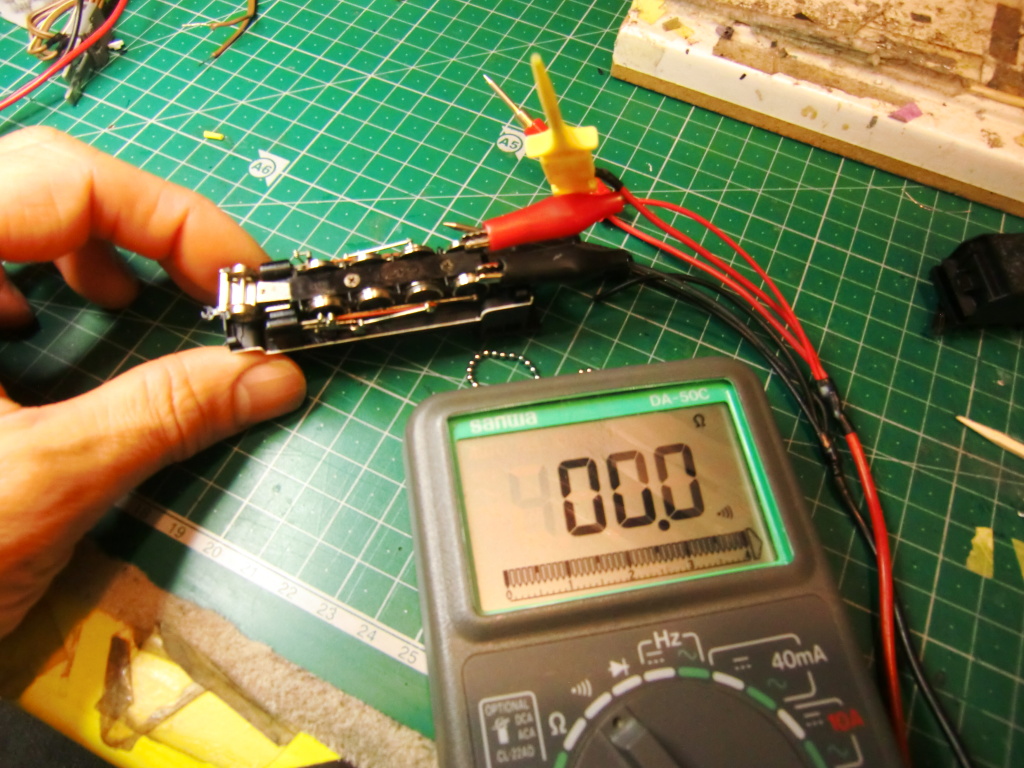

続いて、ライト不点灯の車体です。分解して1つ1つ見ていきます。

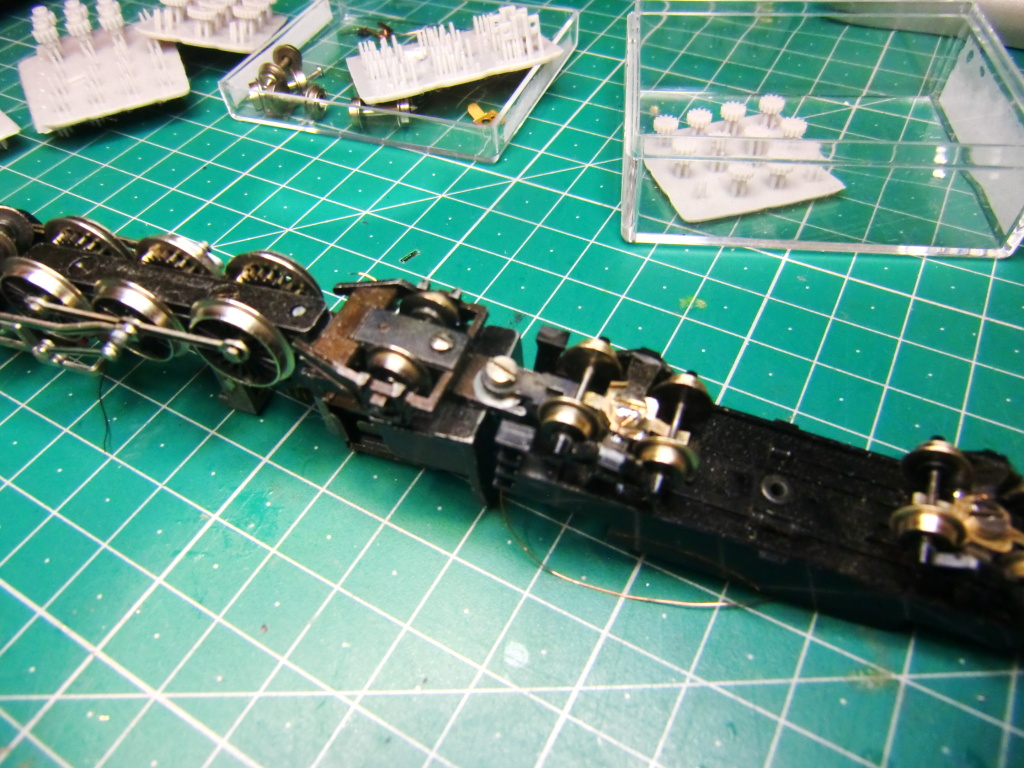

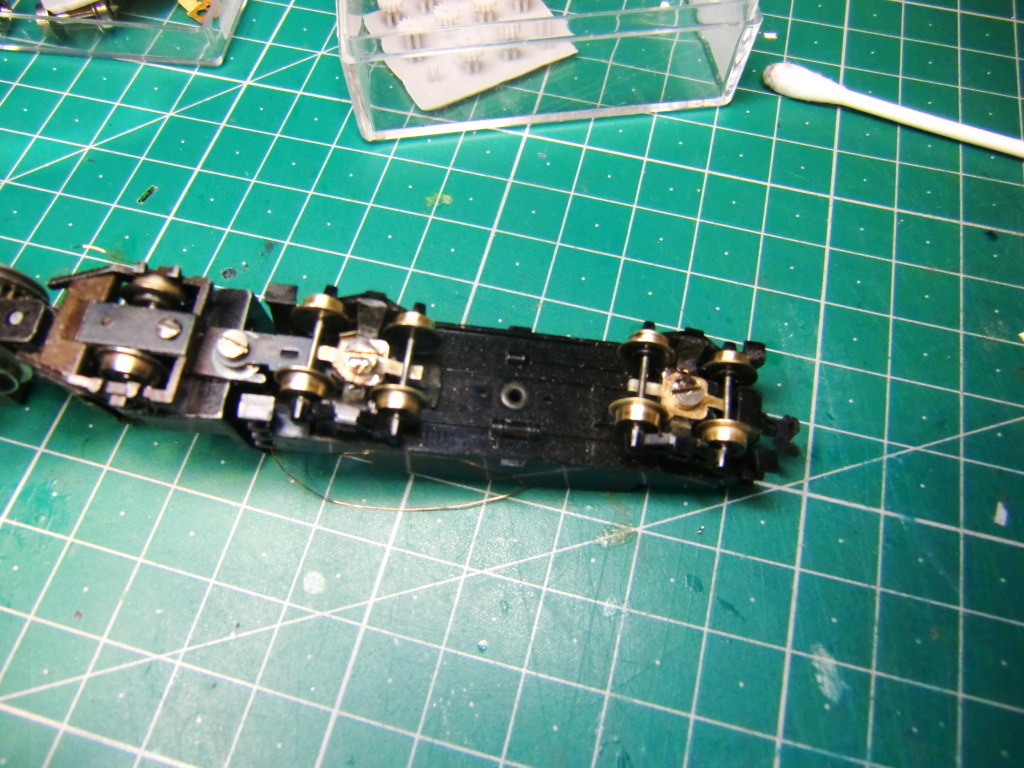

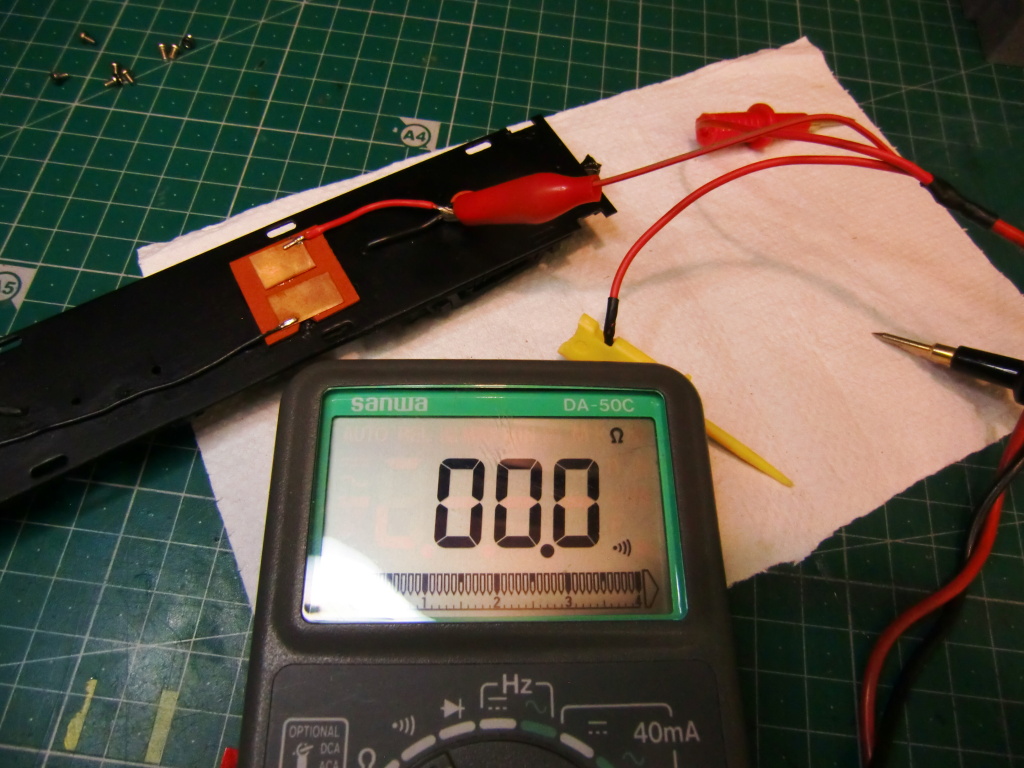

台車を始め集電系の広範囲に絶縁皮膜が形成されてしまっているようです。個々の集電パーツを確認しながら対処いたしました。

何度か調整を行いながら、ちらつきもなく安定した集電により点灯が確保されました。最後の作業に移ります。

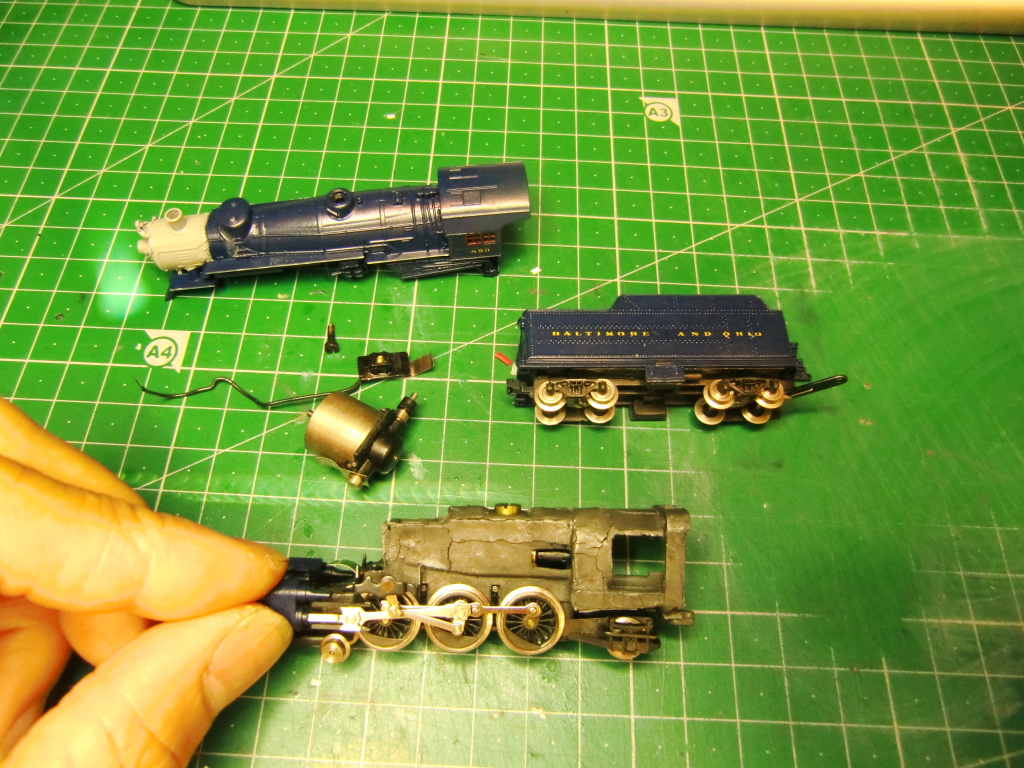

今回のメイン作業です。某ショップさんにてカスタムされたとのことで、ライト系に何か不具合をかかえているとのことでご相談を受けました。それでは早速作業にとりかかります。

まずは、ご希望のTOMIX製カプラー交換です。対象がマイクロ製ですので、当然ながらぞのまま付きません。カプラーと床下への加工が必要となります。

見たところだいぶ加工を施さないと取付できない感じですね。

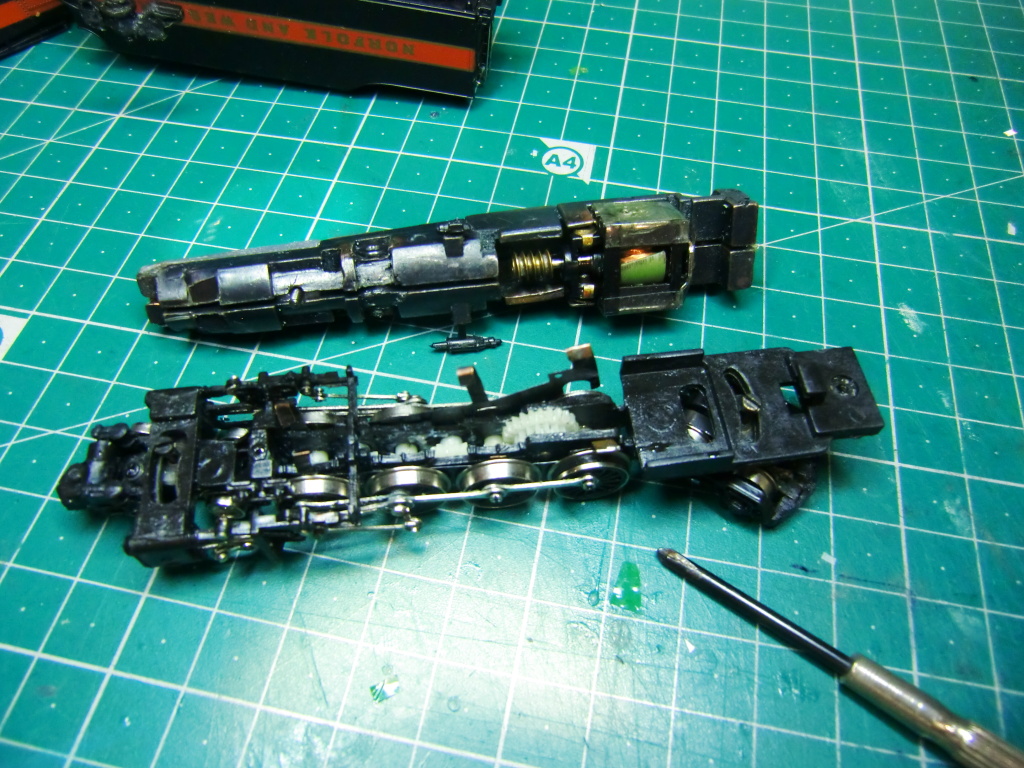

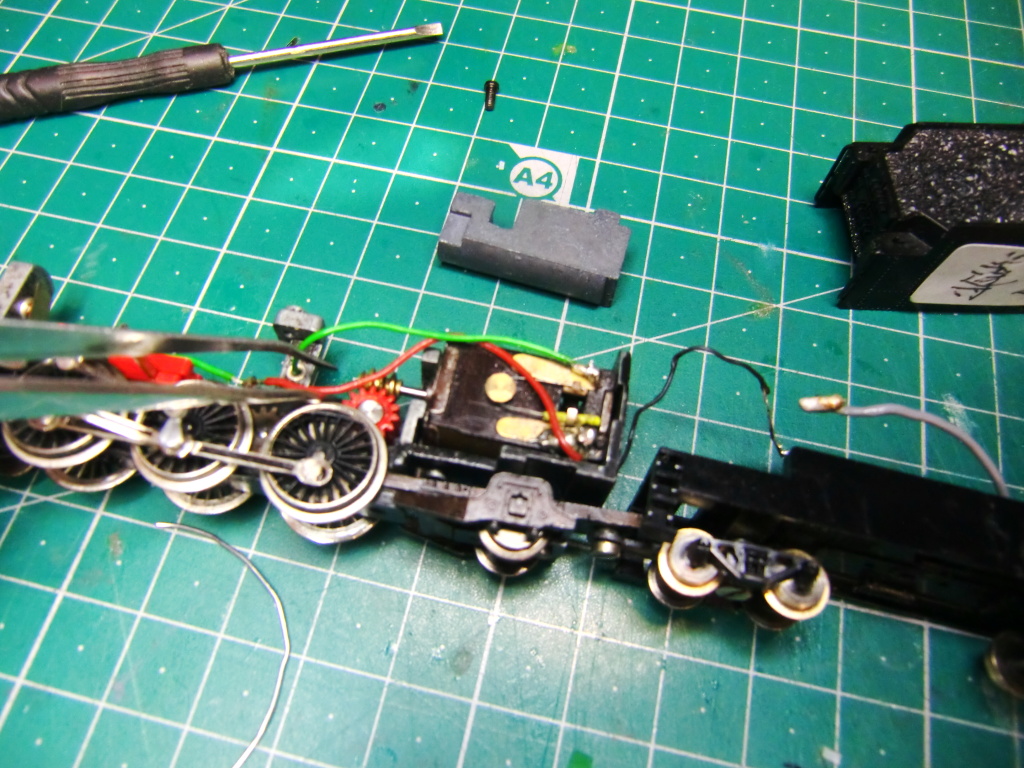

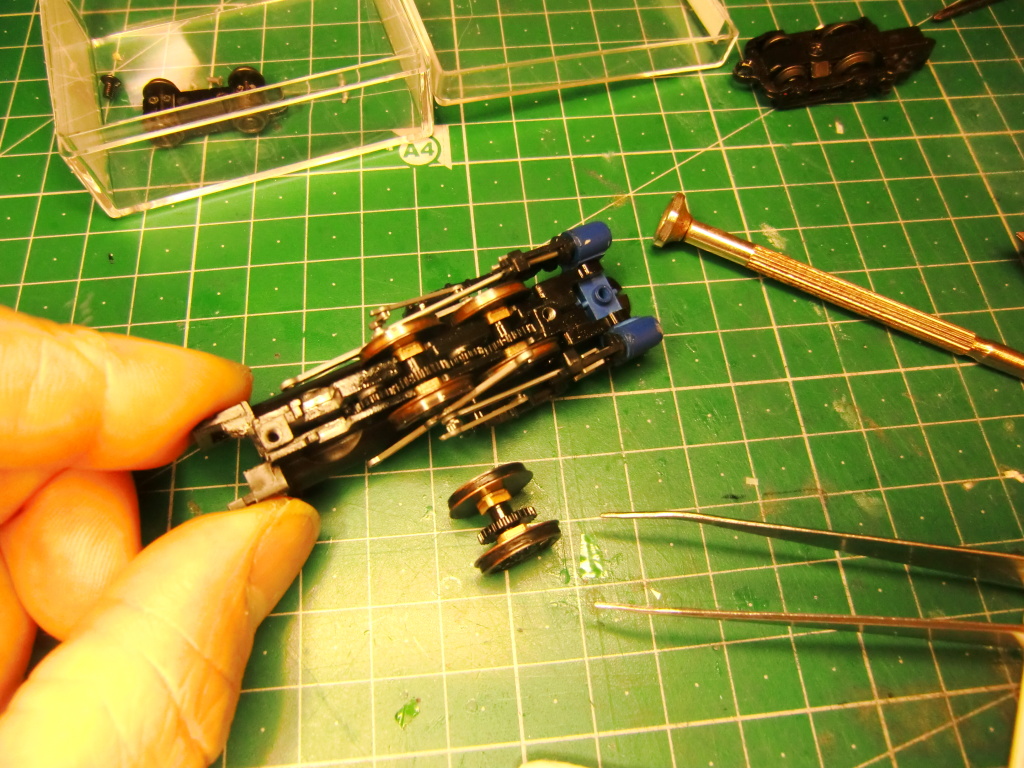

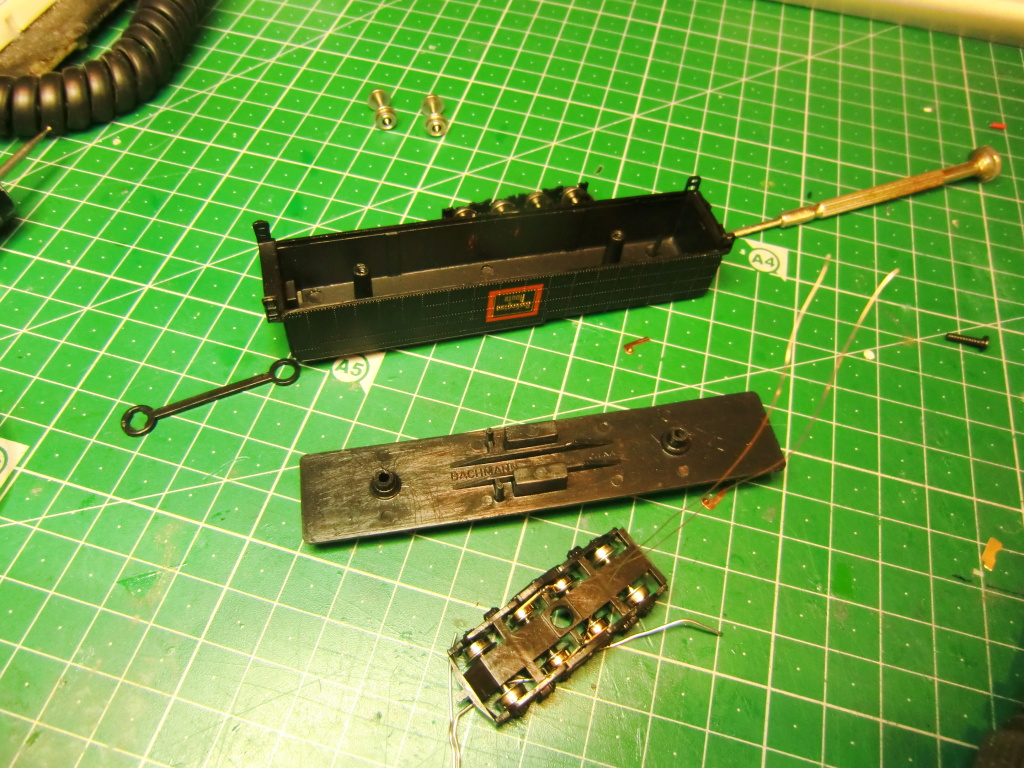

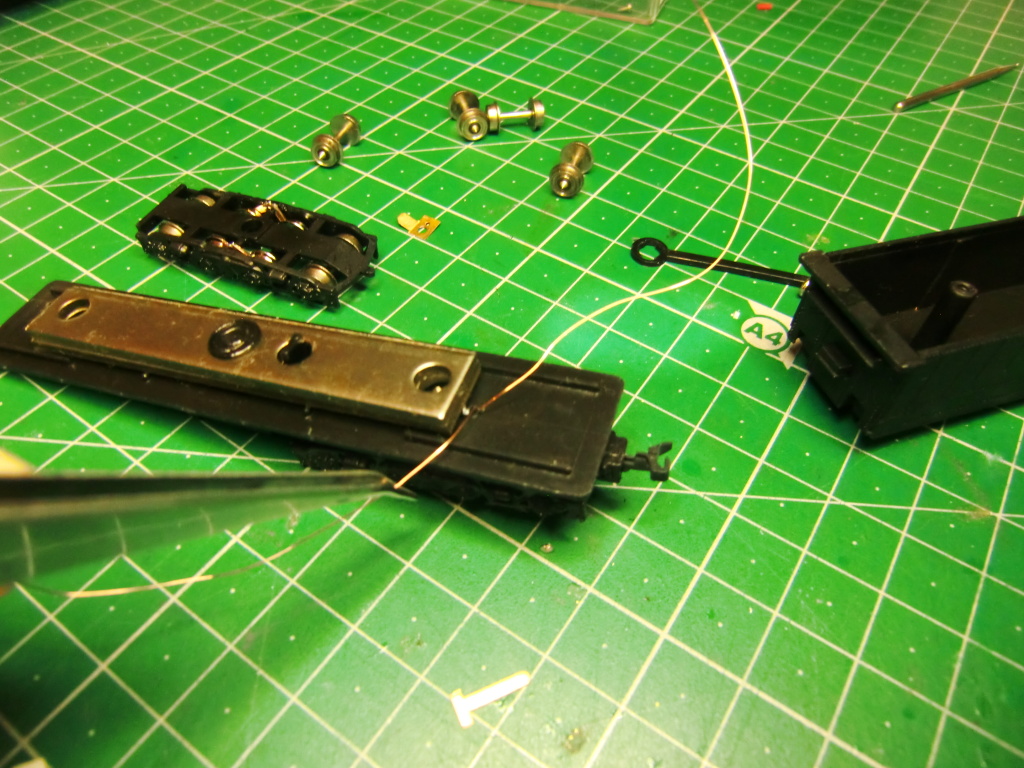

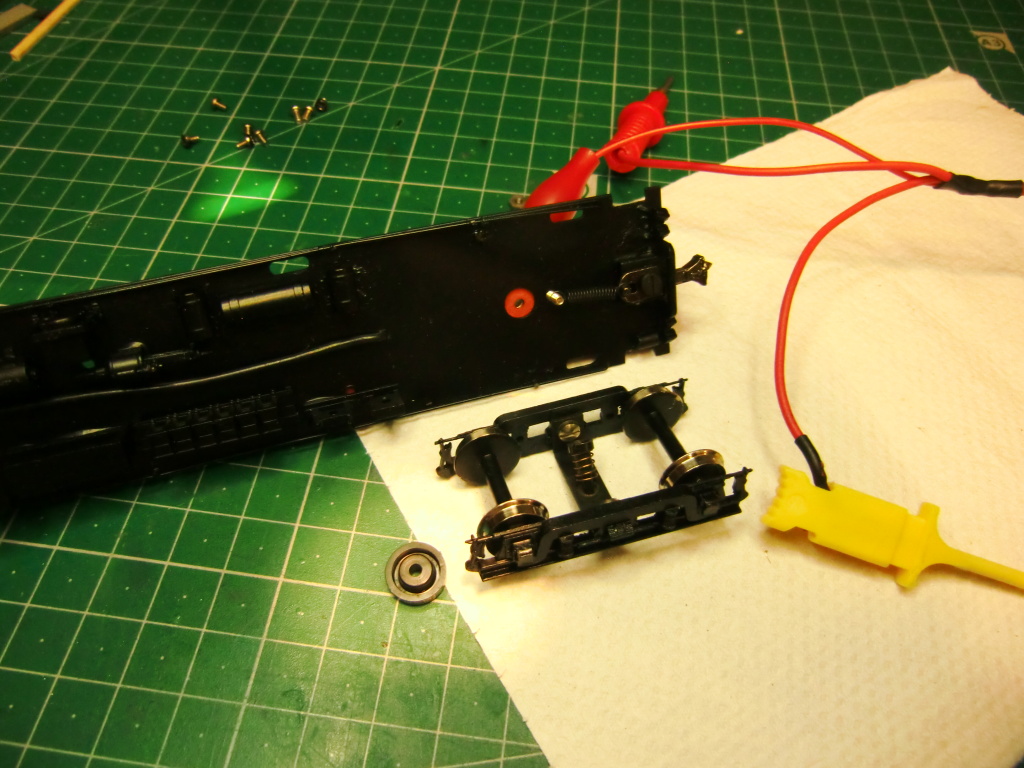

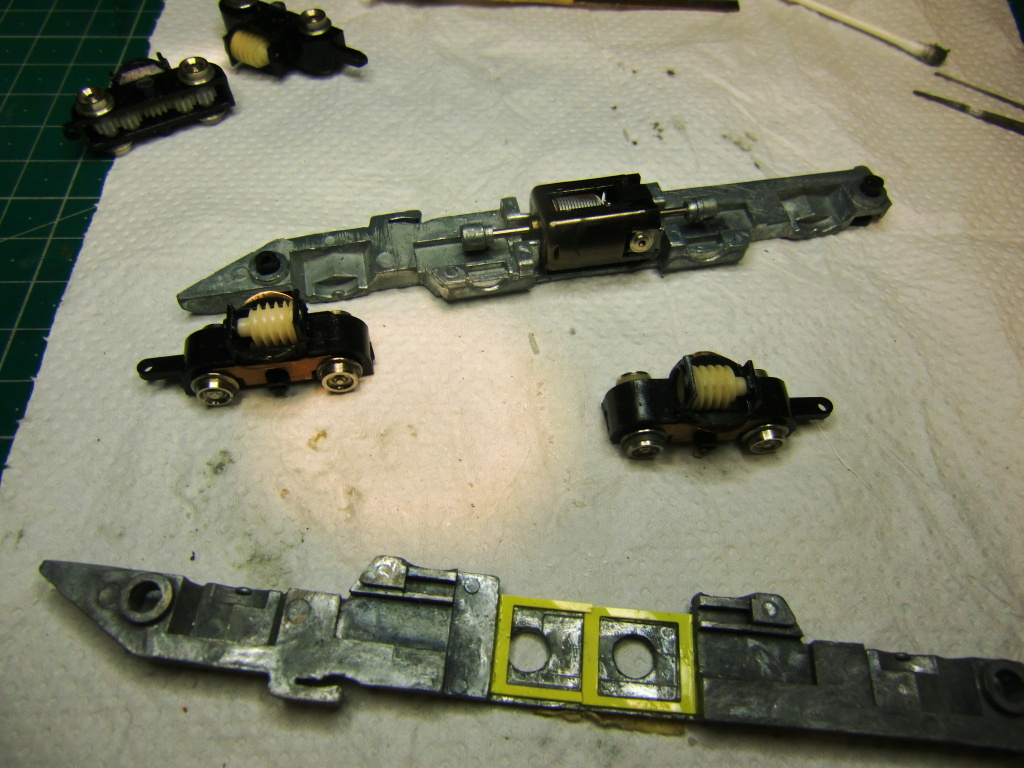

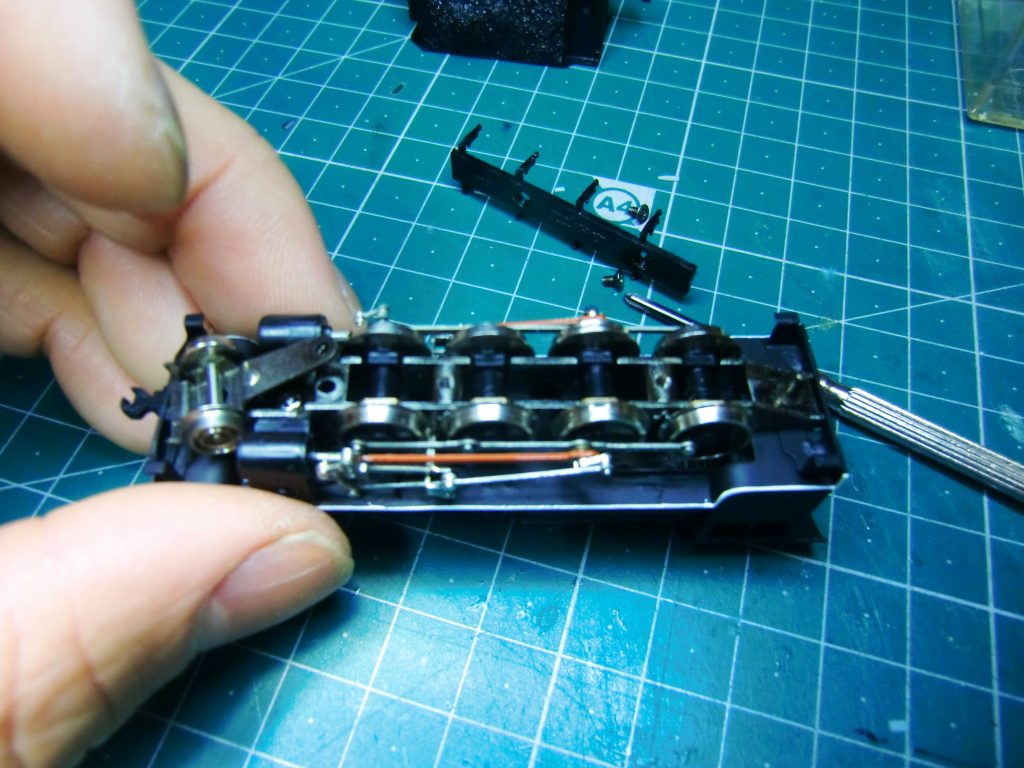

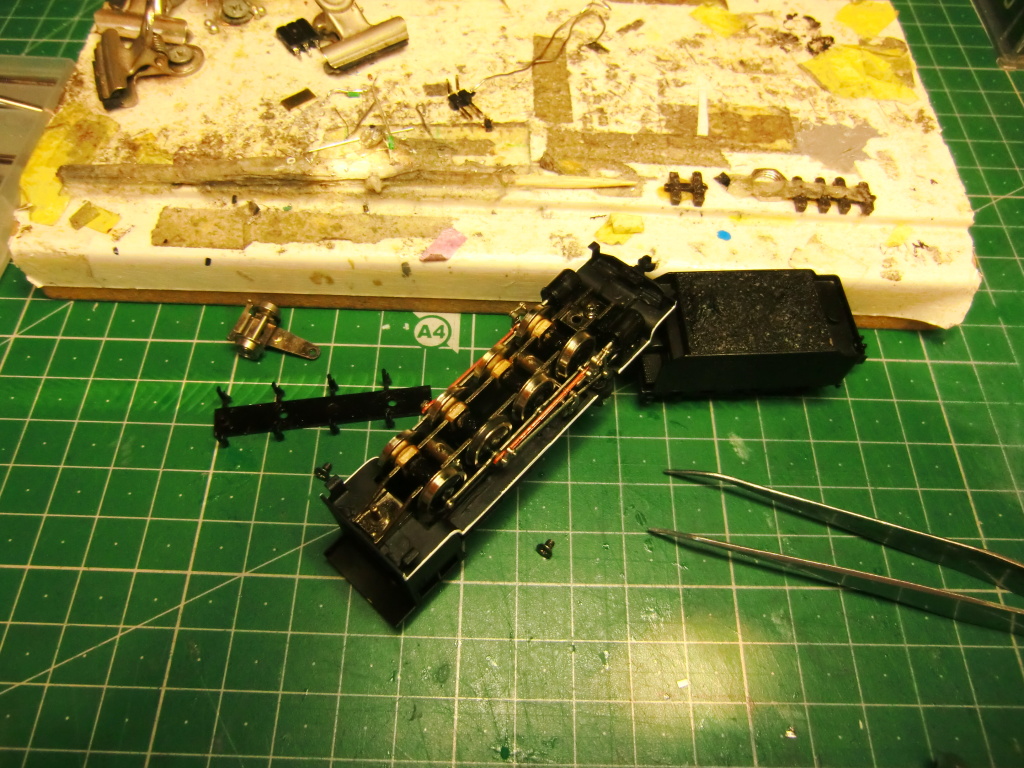

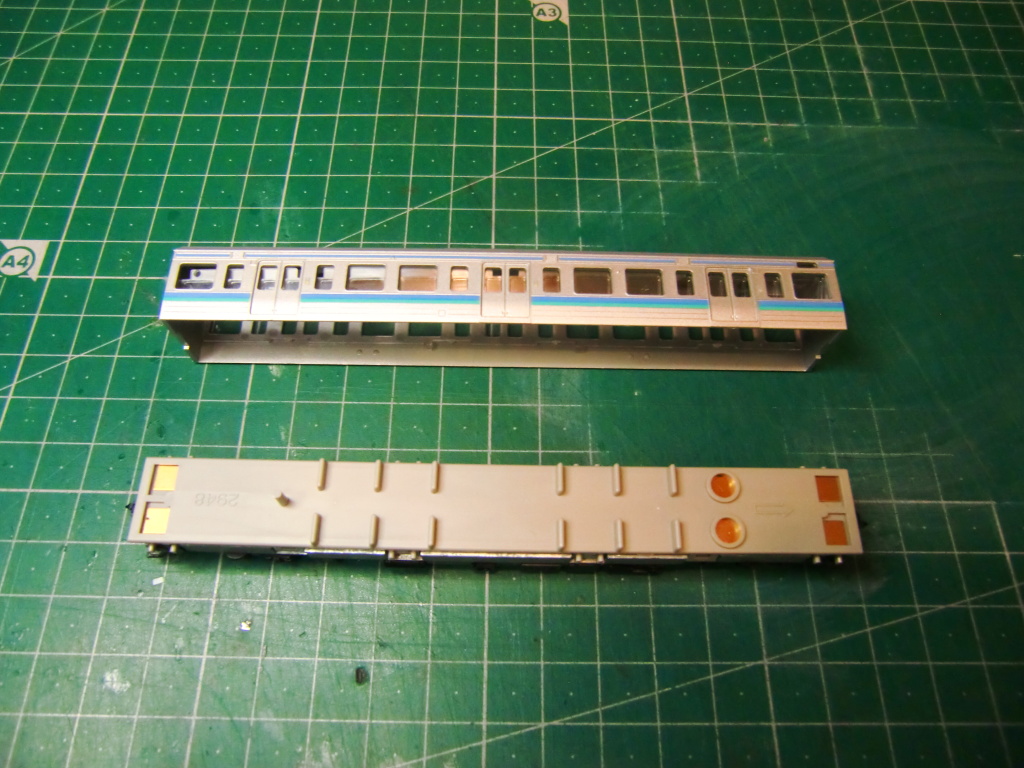

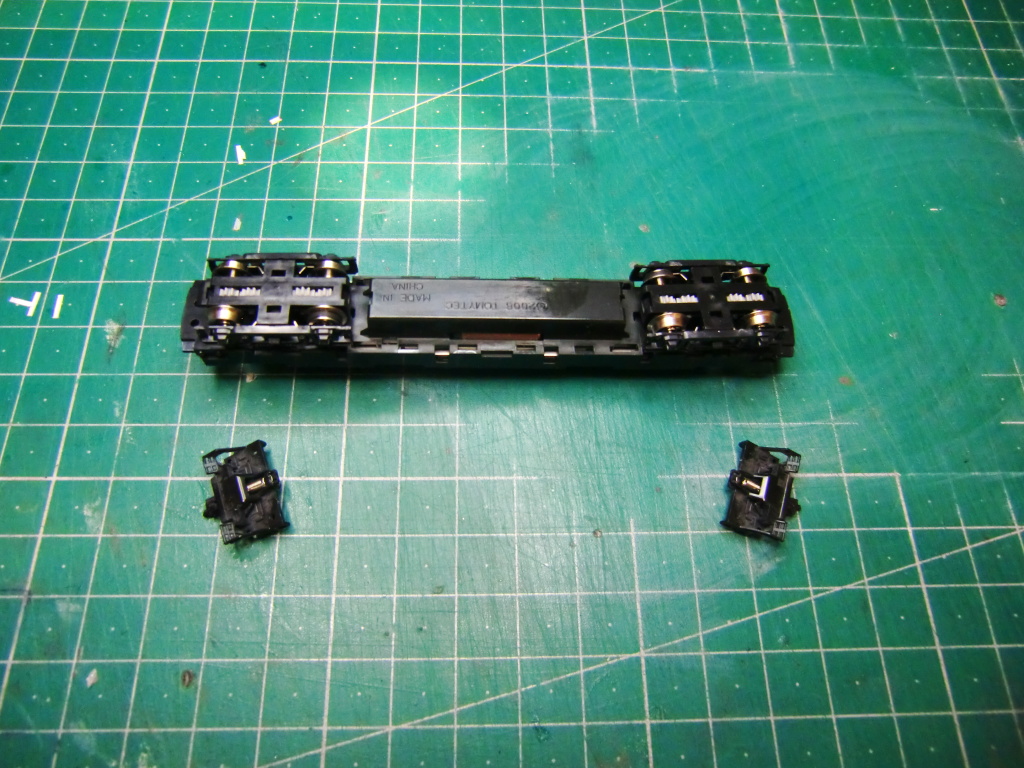

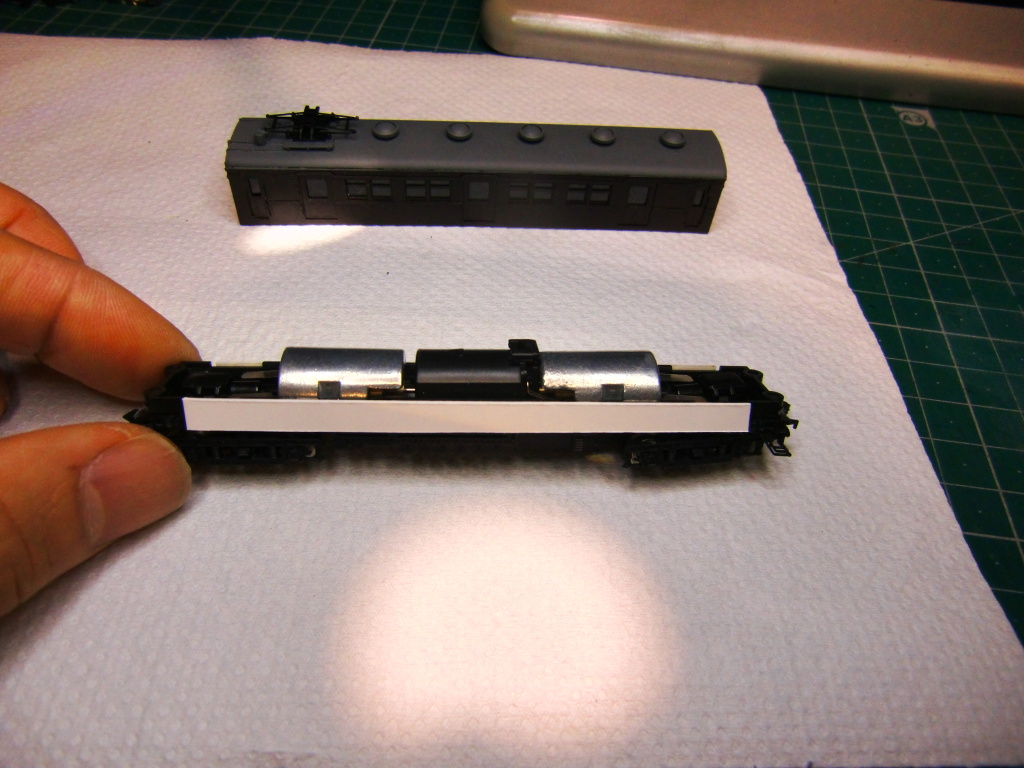

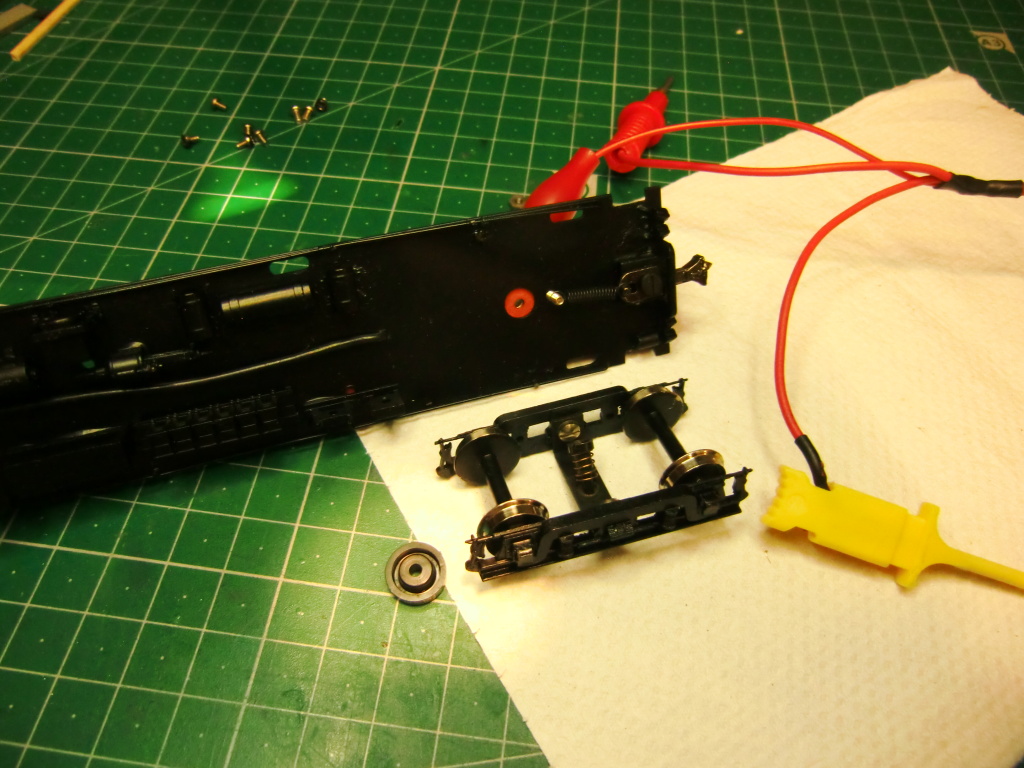

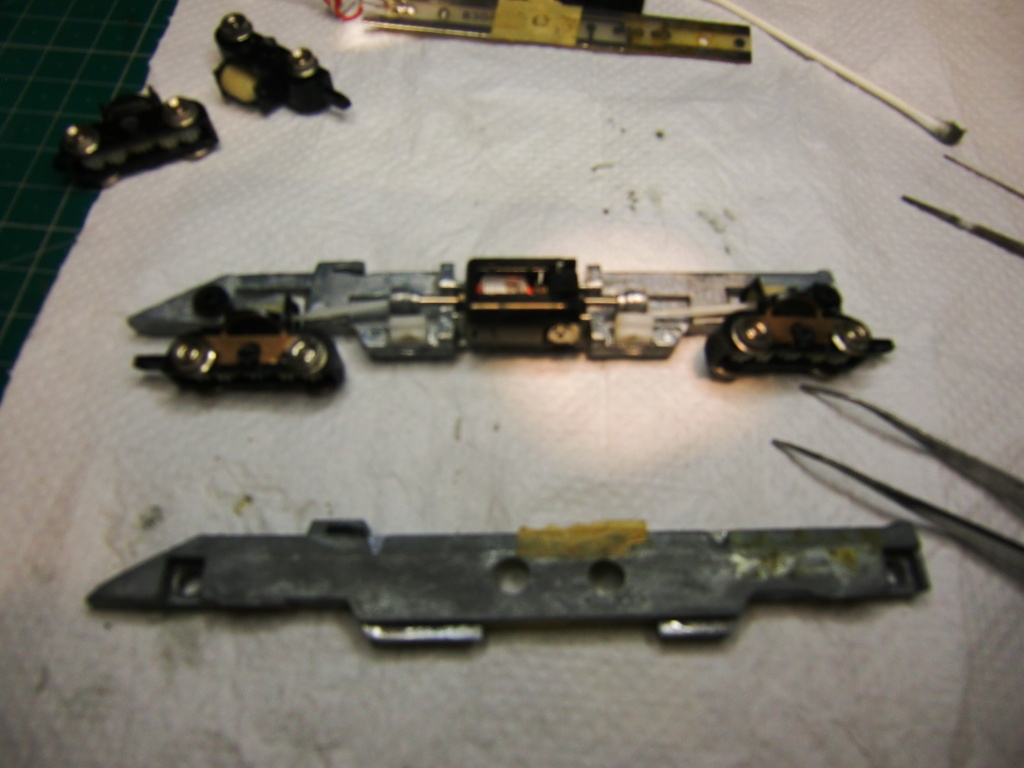

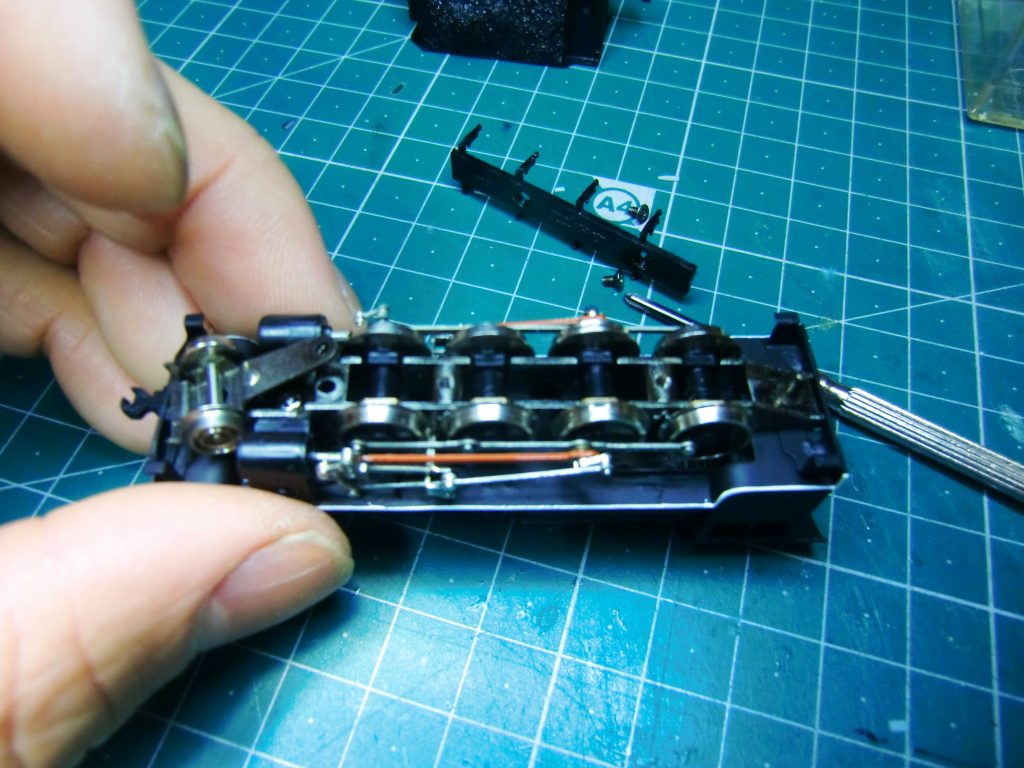

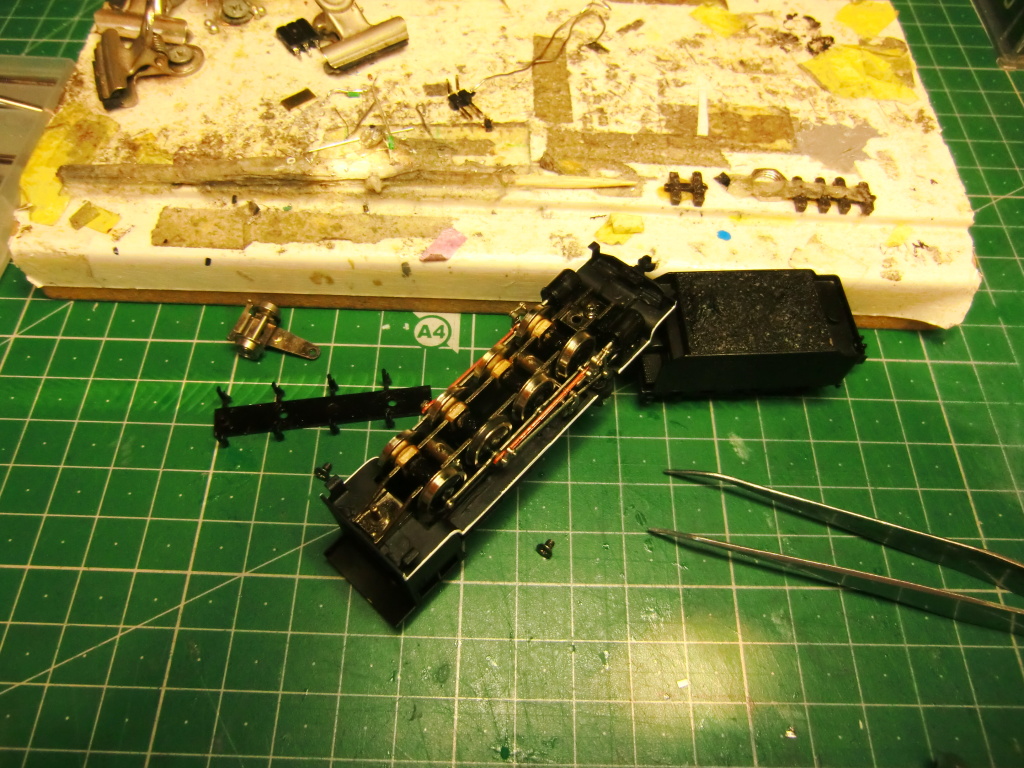

付いているカプラーを外すために、いったん分解します。

上が元々付いていたマイクロカプラー、下が取り付けるTOMIX製のカプラーです。

まず手始めにカプラーの両サイドをカットして干渉するポイントを確認します。

サイドのパーツは干渉するのでいったん外して最後に加工して取り付けます。

このような感じに収まるイメージですが、もう少し前方に出す必要があります。

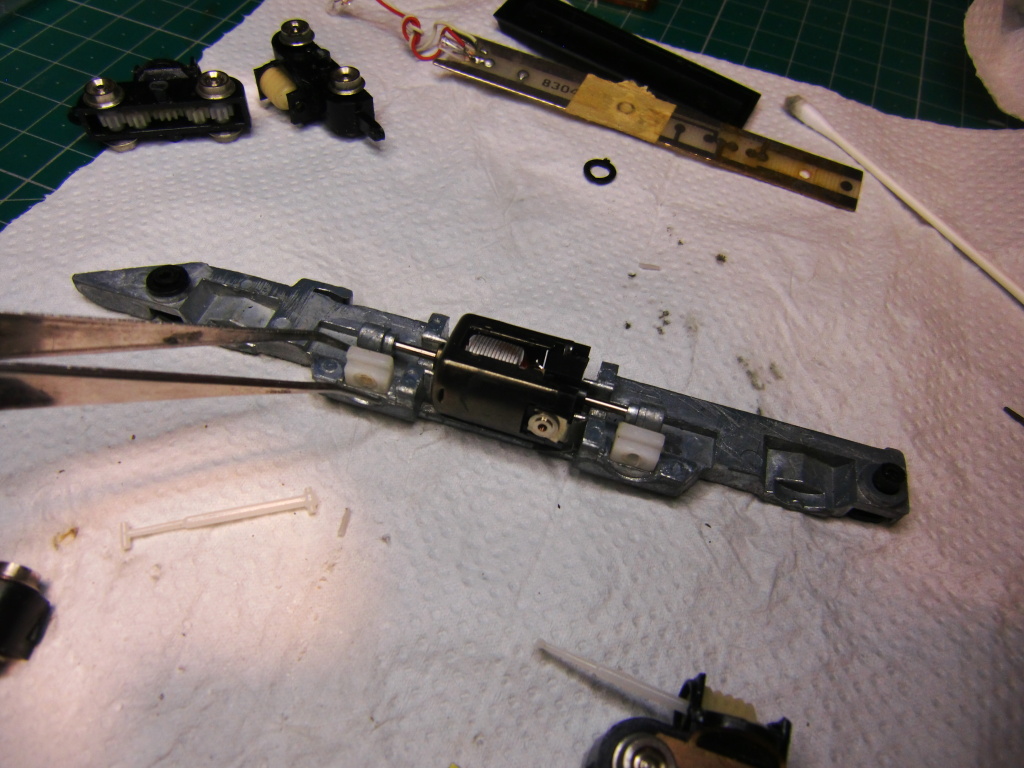

さらにカプラーを分解して加工を施します。

こんな感じでしょうか。

タンクパーツを加工して床下に再固定します。

このようにしっかりと収まりました。

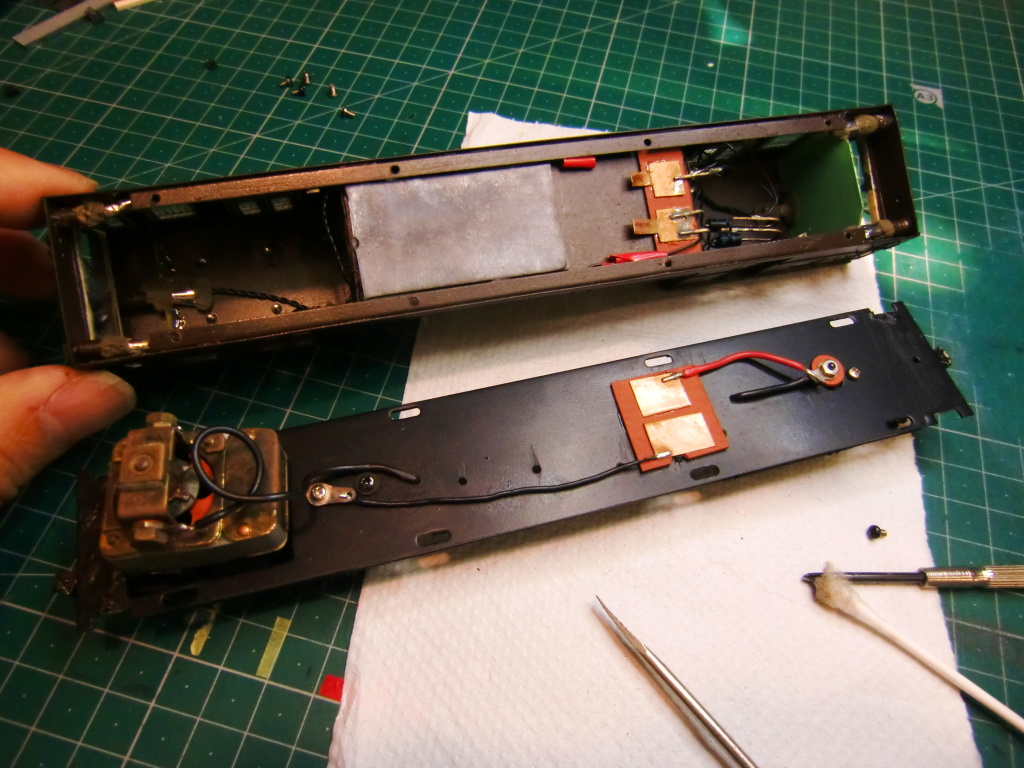

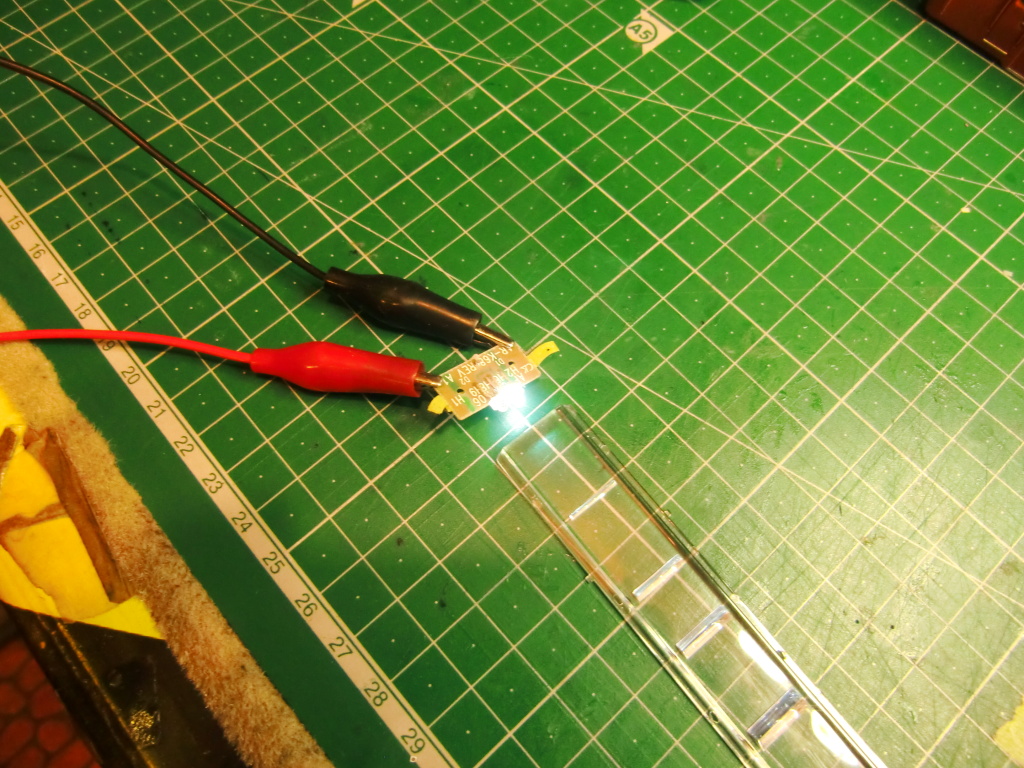

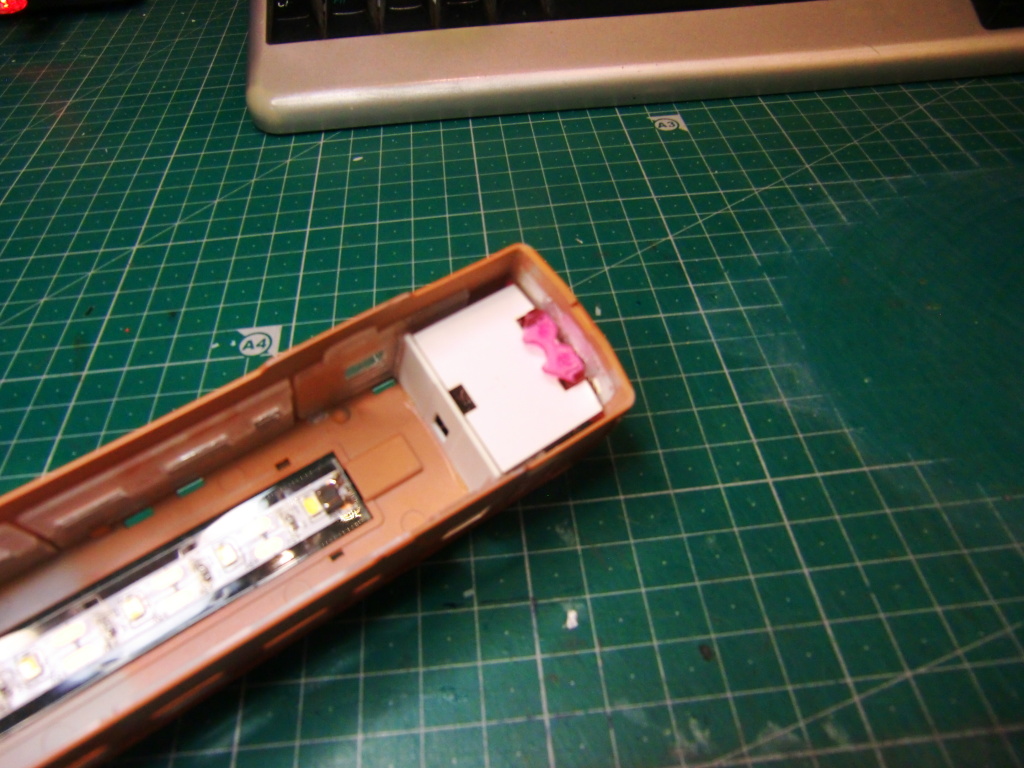

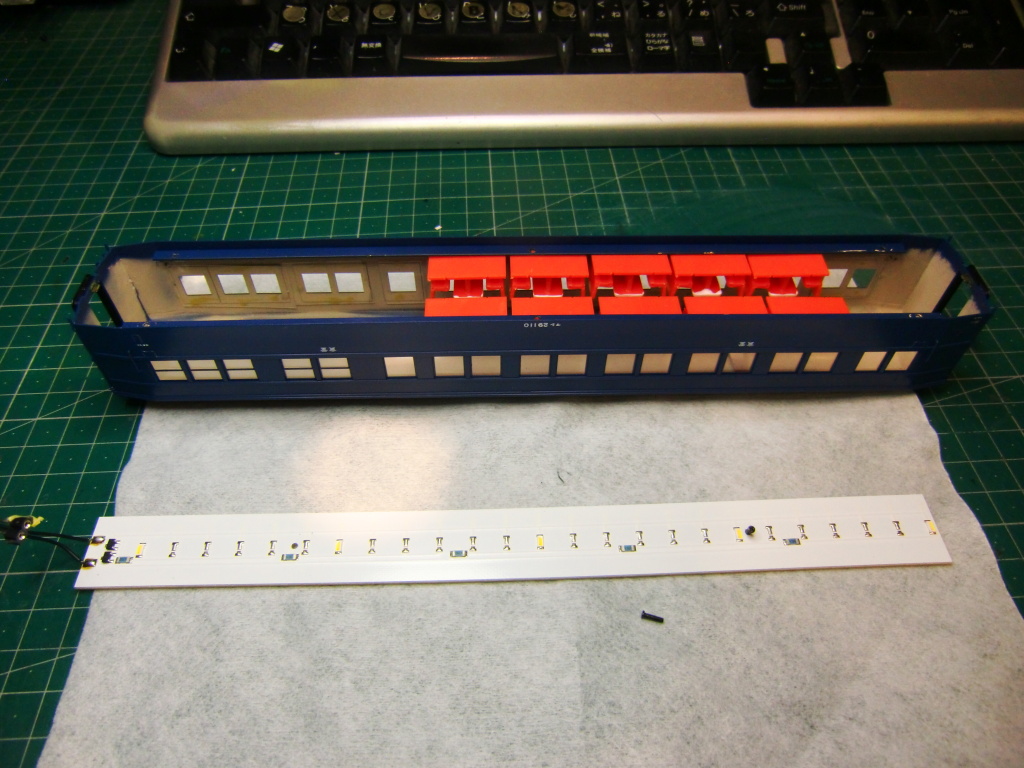

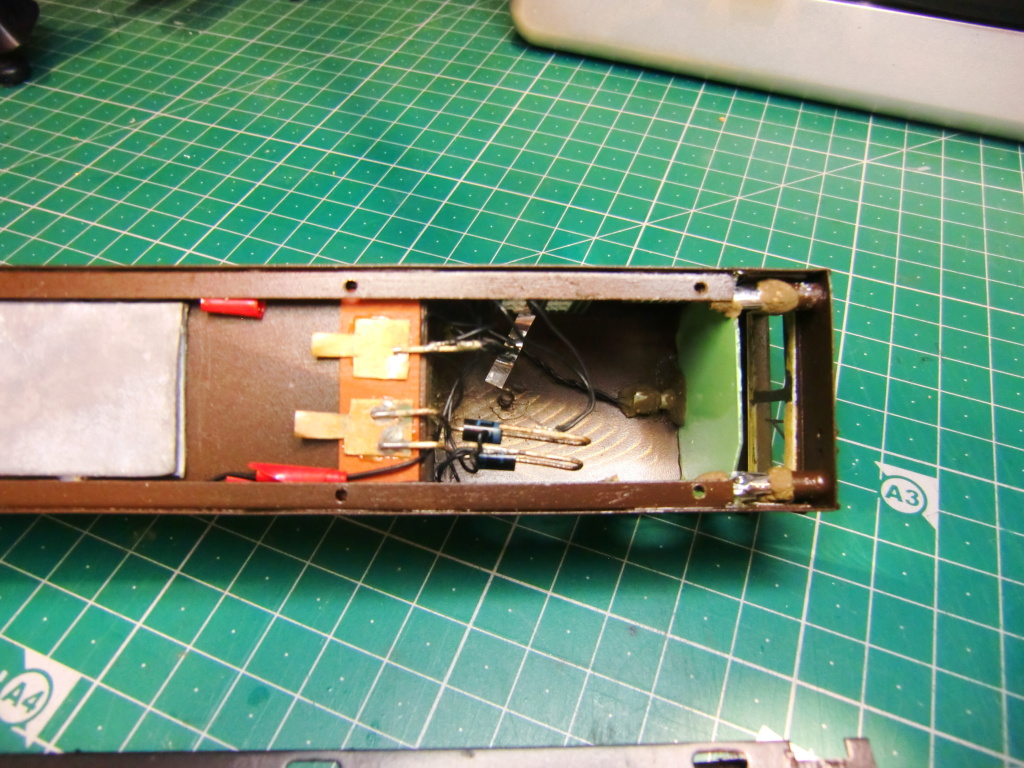

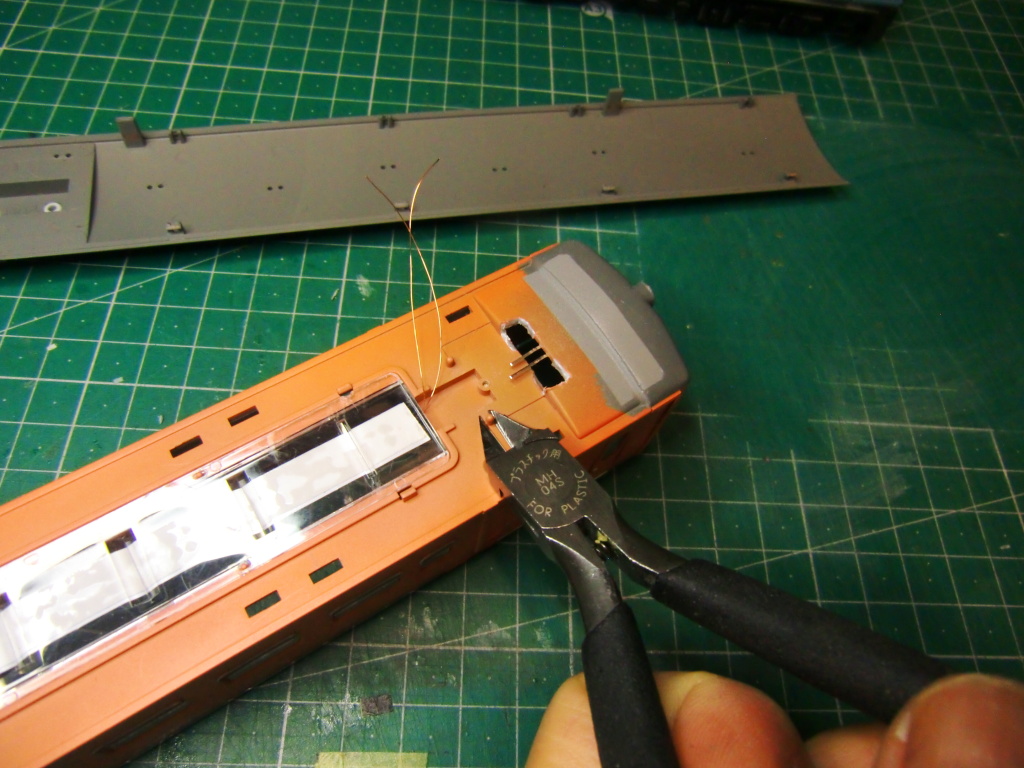

お次はライト加工です。室内灯を始め既存のものは使いません。すべて作り直します。まずは付いているライト部品はすべて外します。

室内灯もこちらは使いません。現状の明るさを確認しましたが、やはり暗いようですし、どうもパッとしません。より明るく鮮明なものにしますので、新規に作り直します。

反対側のパーツ類一式が何もないので、こちらも考えなくてはなりません。1つ上の緑色のパーツ一式ですね。

ガラスパーツと仕切り版を内部に設置・固定します。

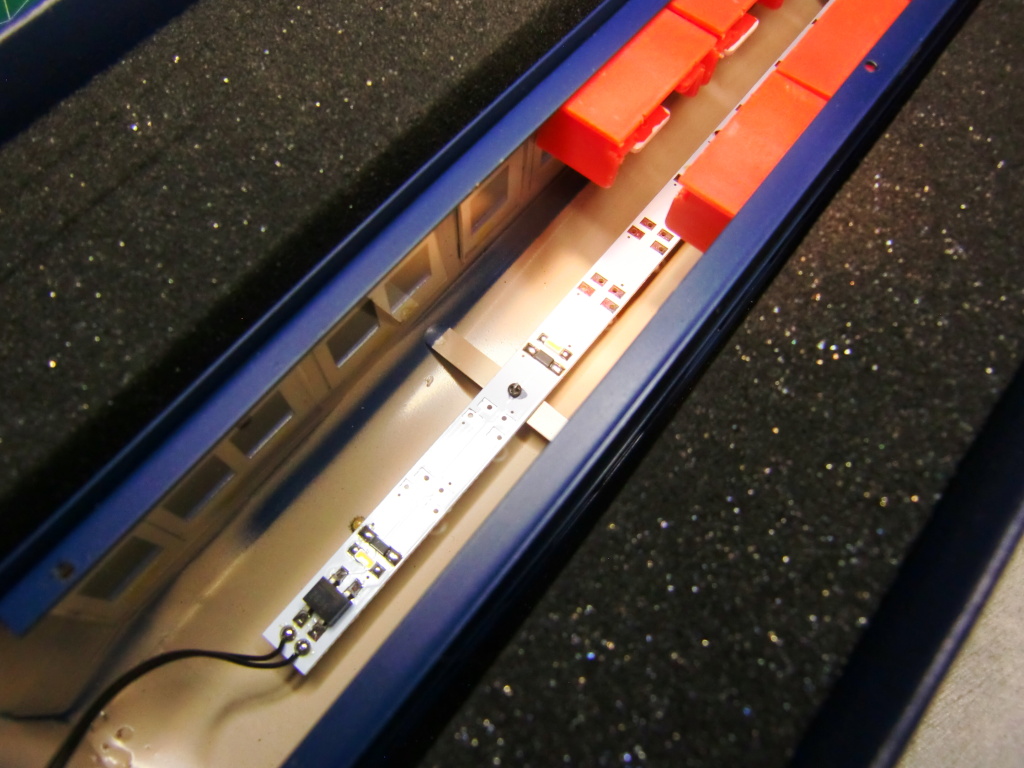

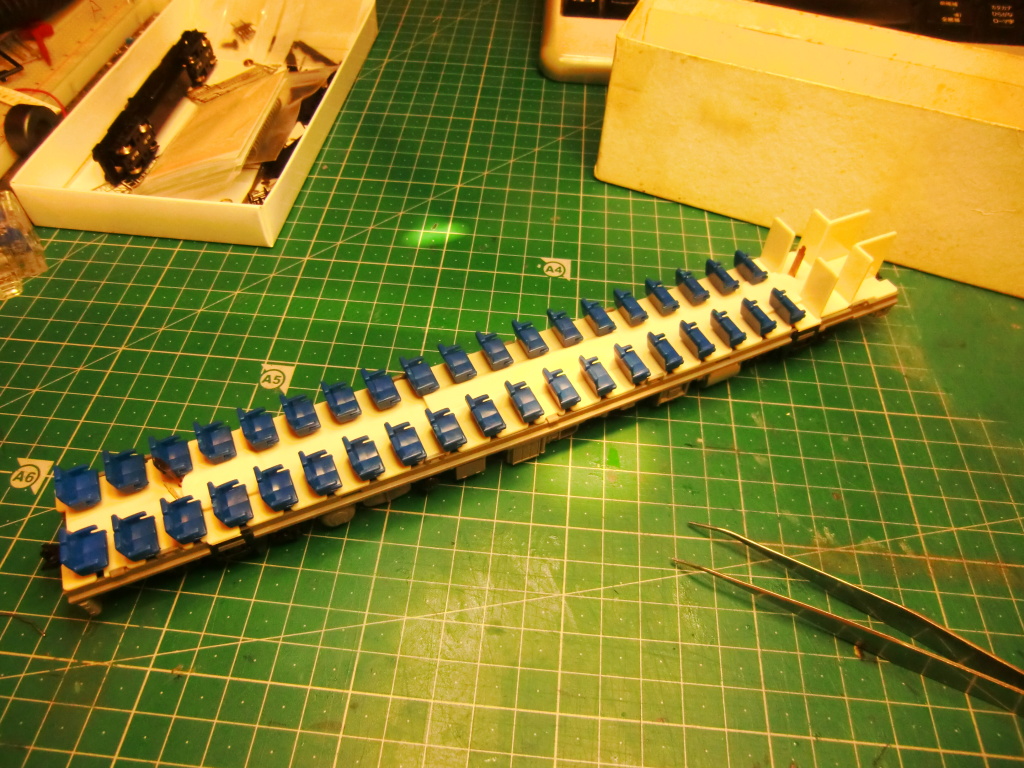

室内灯の新規組込み準備です。

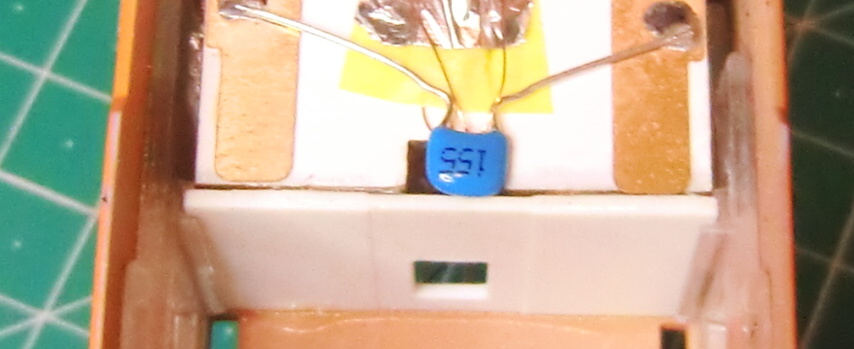

ヘッドライトの光源は、砲弾型3mmLEDをライトの筒に収まるまで削り込んで、上記写真のように組み込みました。

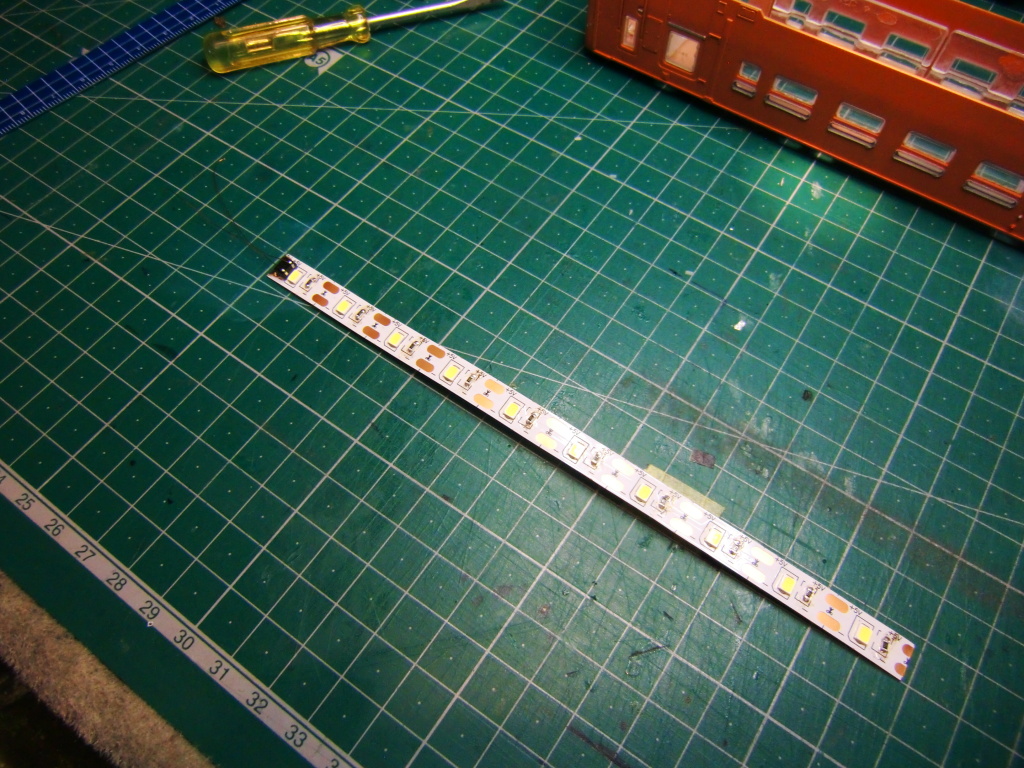

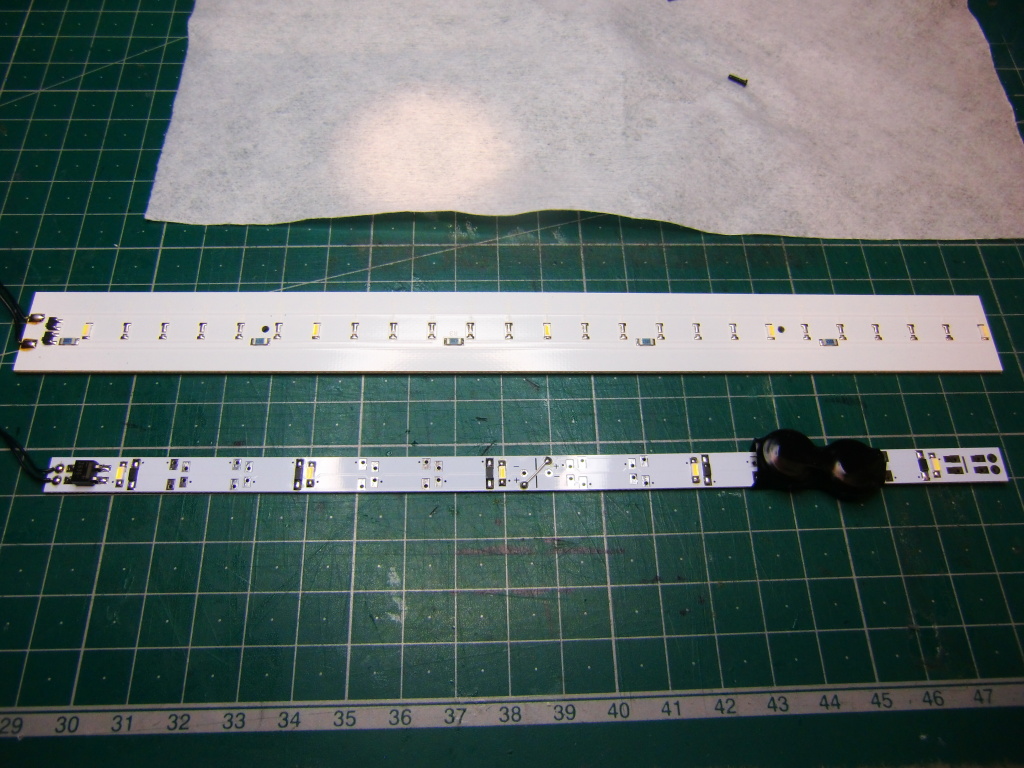

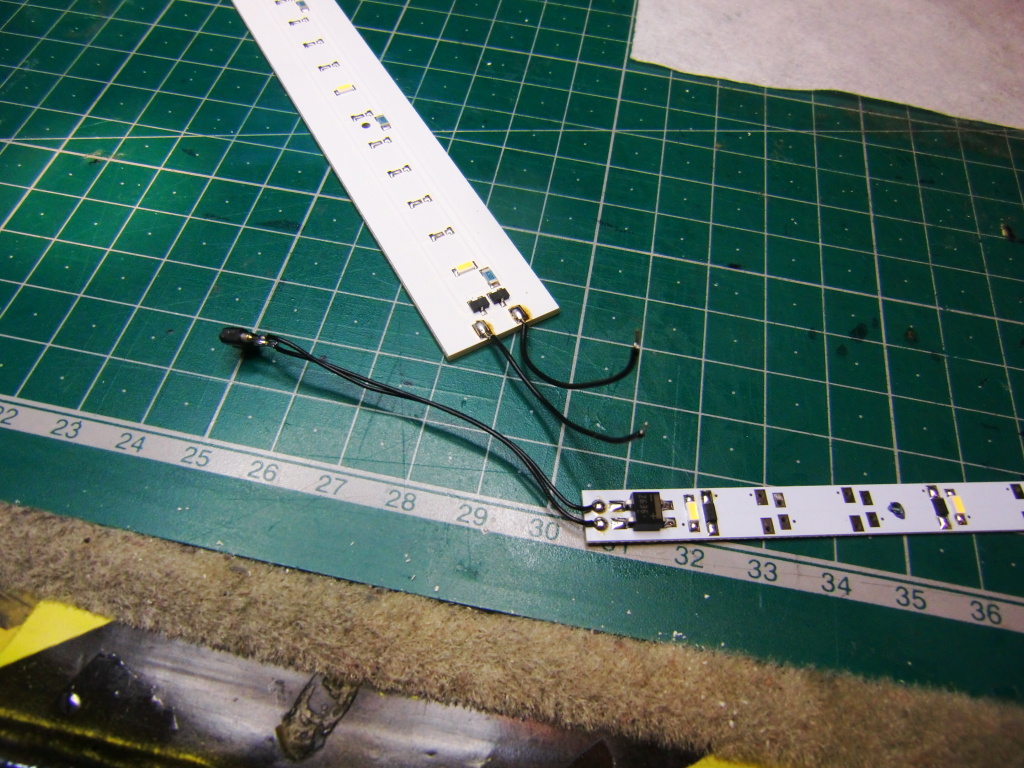

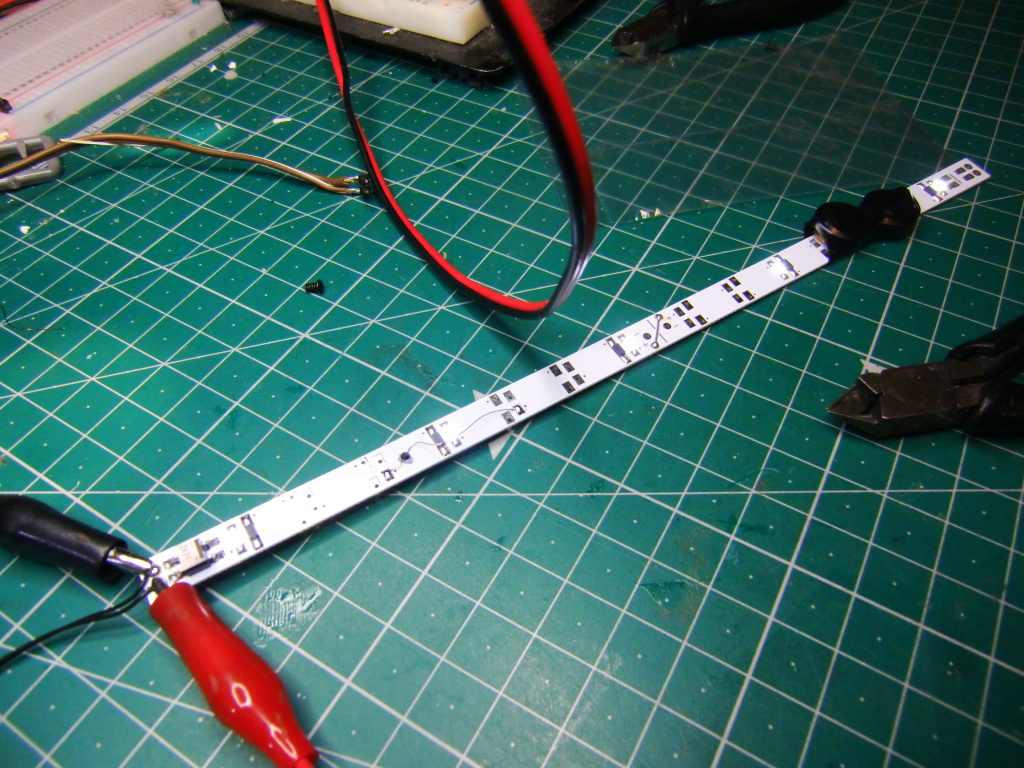

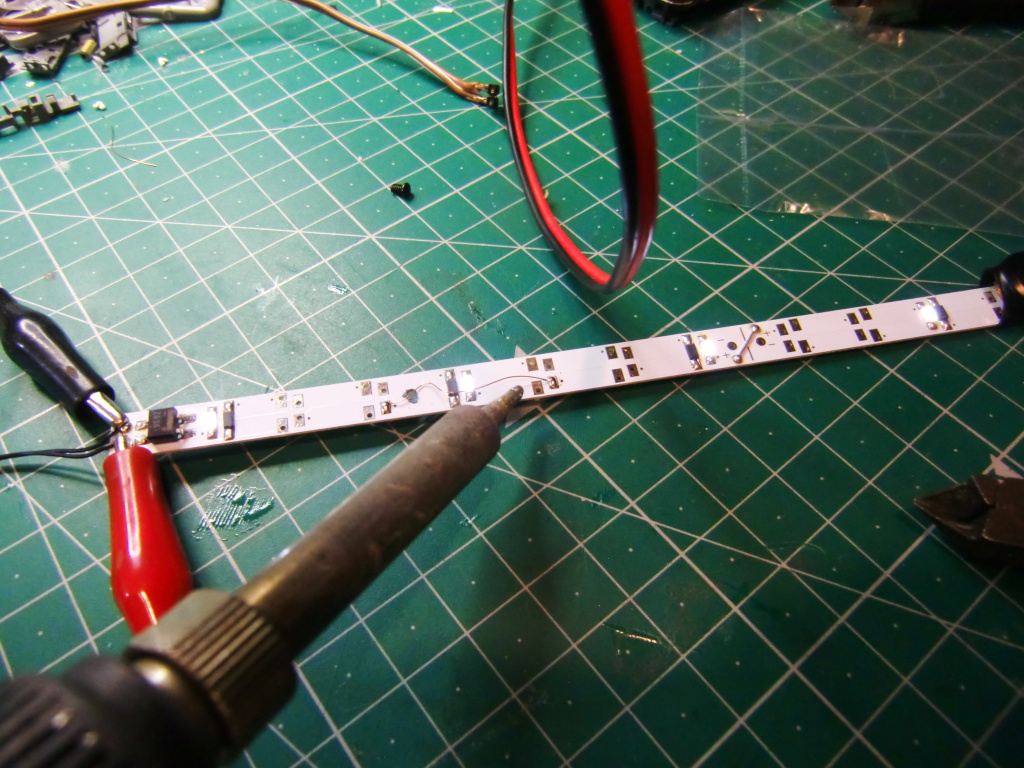

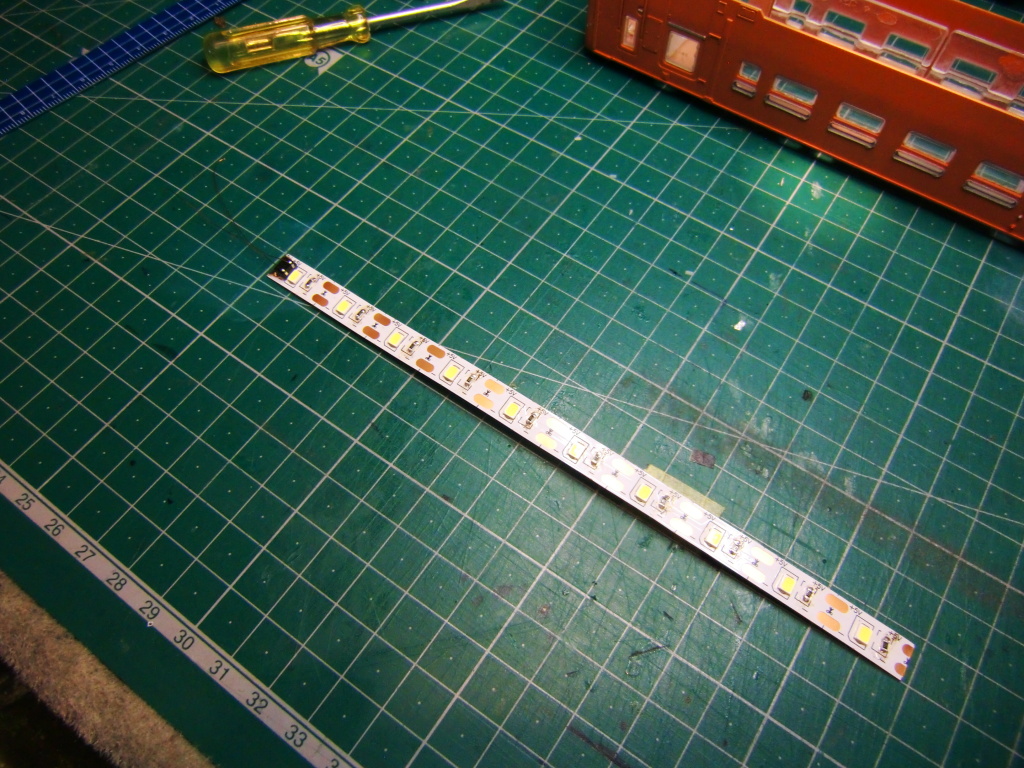

車体内部のサイズに合わせた白色テープLEDを準備します。

各抵抗値を1kΩに変更してブリッジダイオードを取付けて完成です。

このように収まります。

屋根面を加工していきます。

両サイドに集電板を配置して、ターミナルとします。

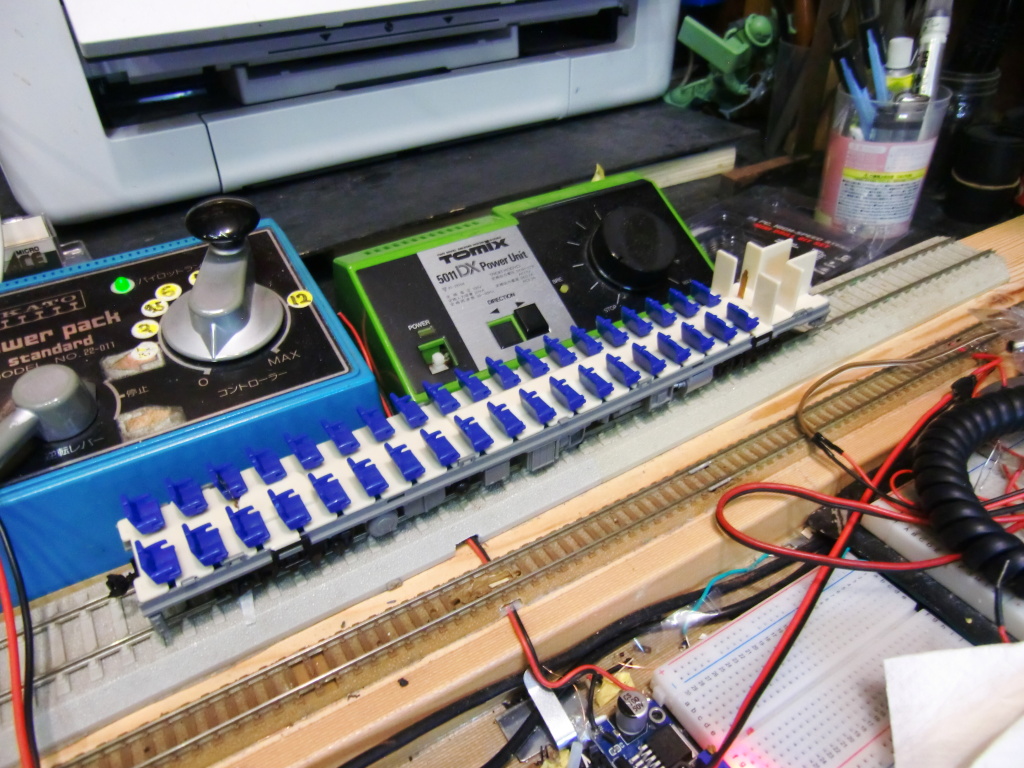

さっそく取り付けた室内灯の具合を確認してみます。

良い感じの色合いです。あとから光量を明るくなり過ぎないように調整します。

組込むパーツを作ります。

レーザーで切り出し。

遮光シールを貼っていきます。

先ほど作ったパーツをおの上に配置します。

テール用の光源を配置します。そこから配線して屋根上に設置したターミナルに接続します。

ヘッドライト点灯テスト。明るさ色合い共にOKです。

極性を変えてテールの点灯テストです。OKです。反対側も同様に作ります。さすがにちょっと時間がかかりました。本日中にウェザリングまで終わるかな~と思っていましたが、ちょっと無理のようですね。さらにもう1日追加で作業時間を確保する必要がありそうです。

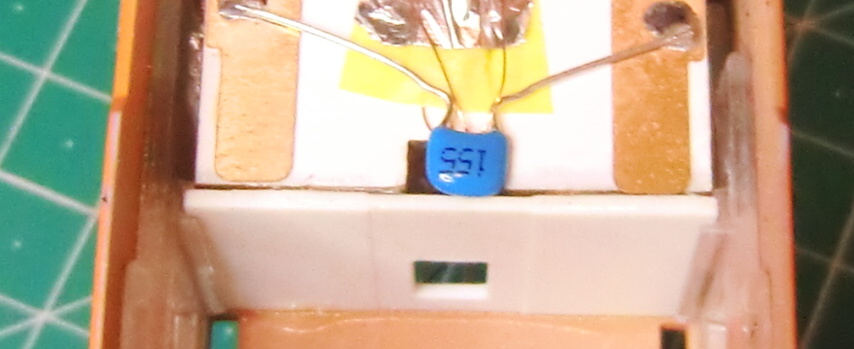

ターミナル部に1.5μFのセラミックコンデンサを繋ぎます。

両サイドに集電用の板を配置してそこにもセラミックコンデンサを配置します。

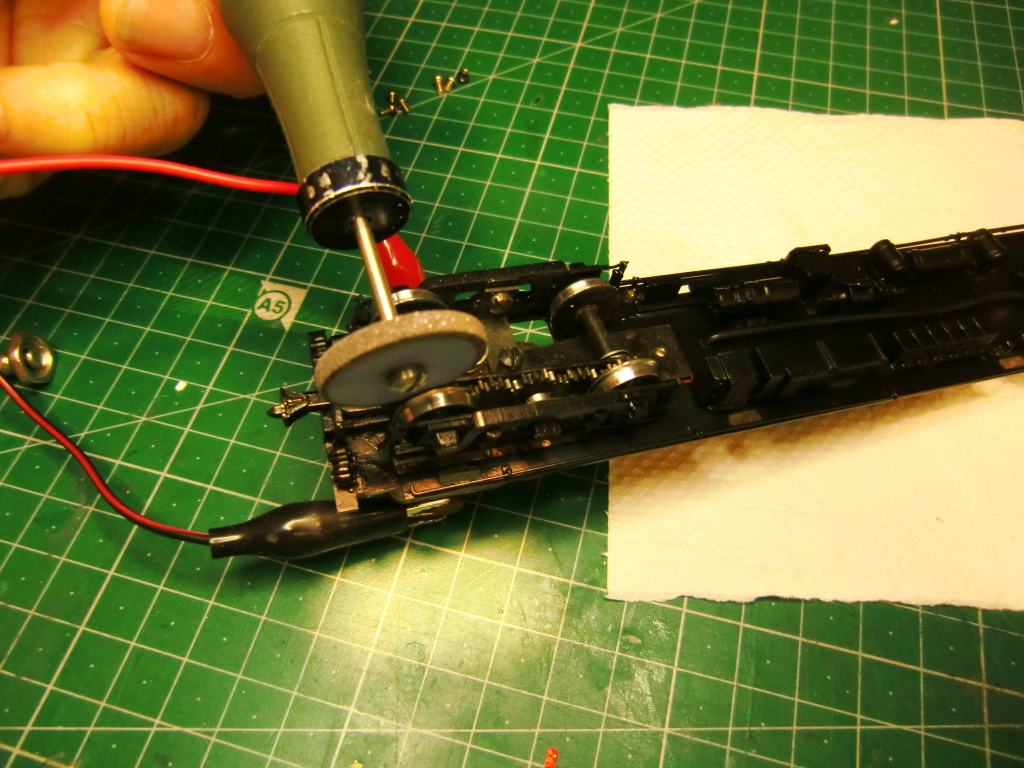

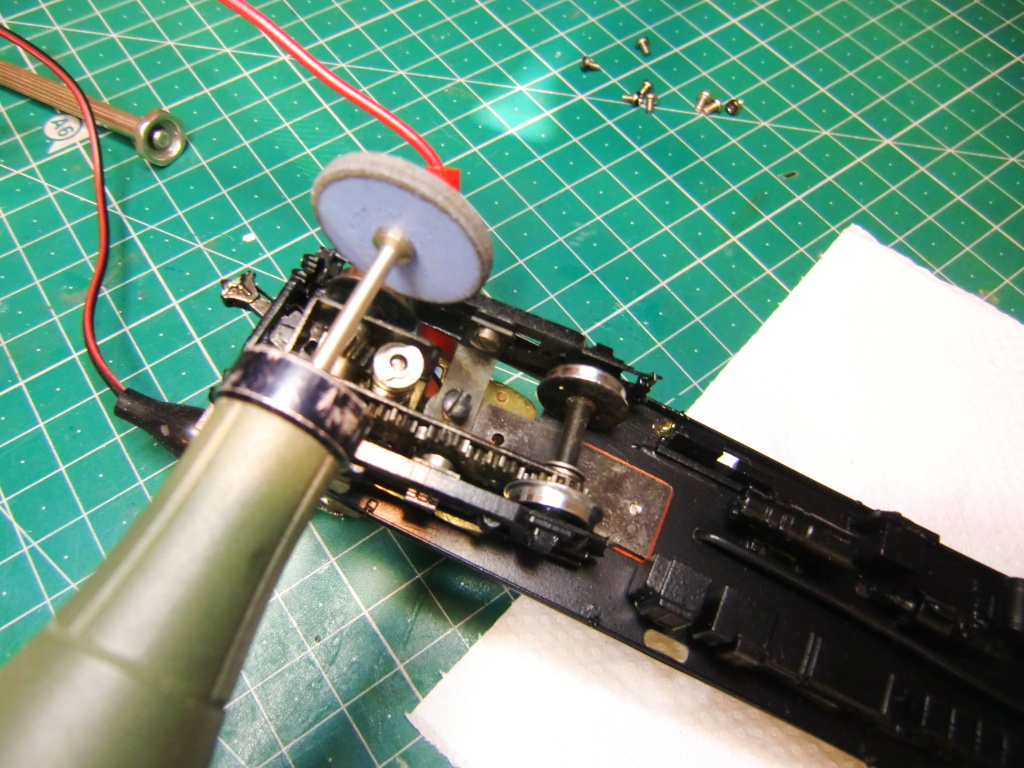

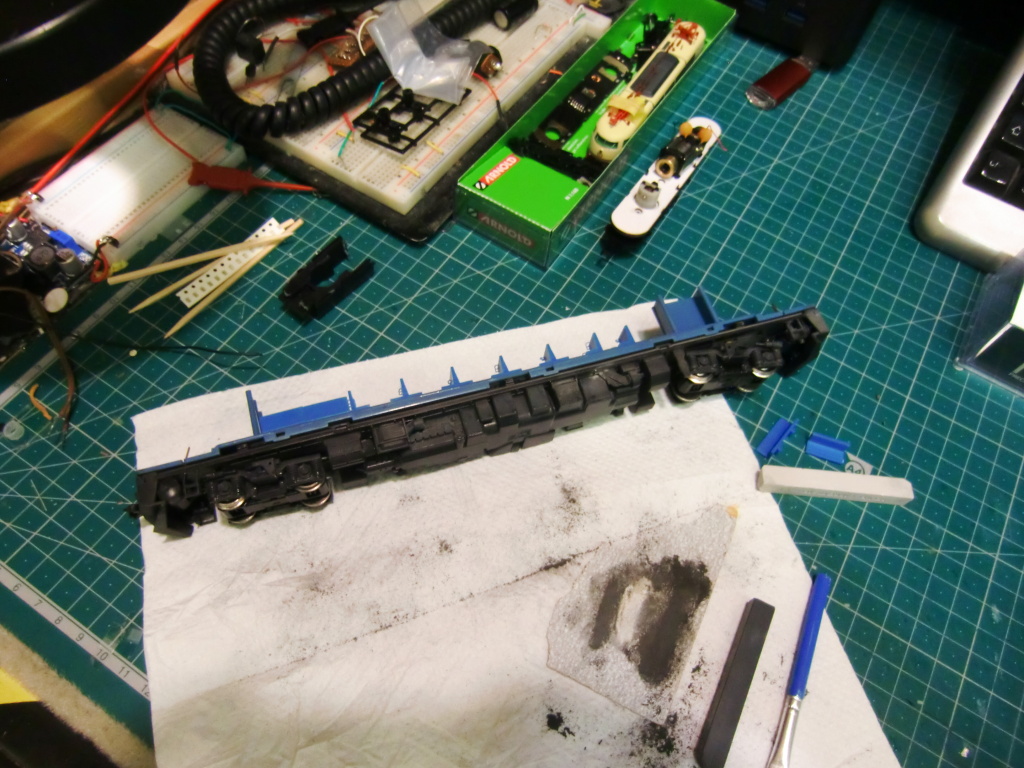

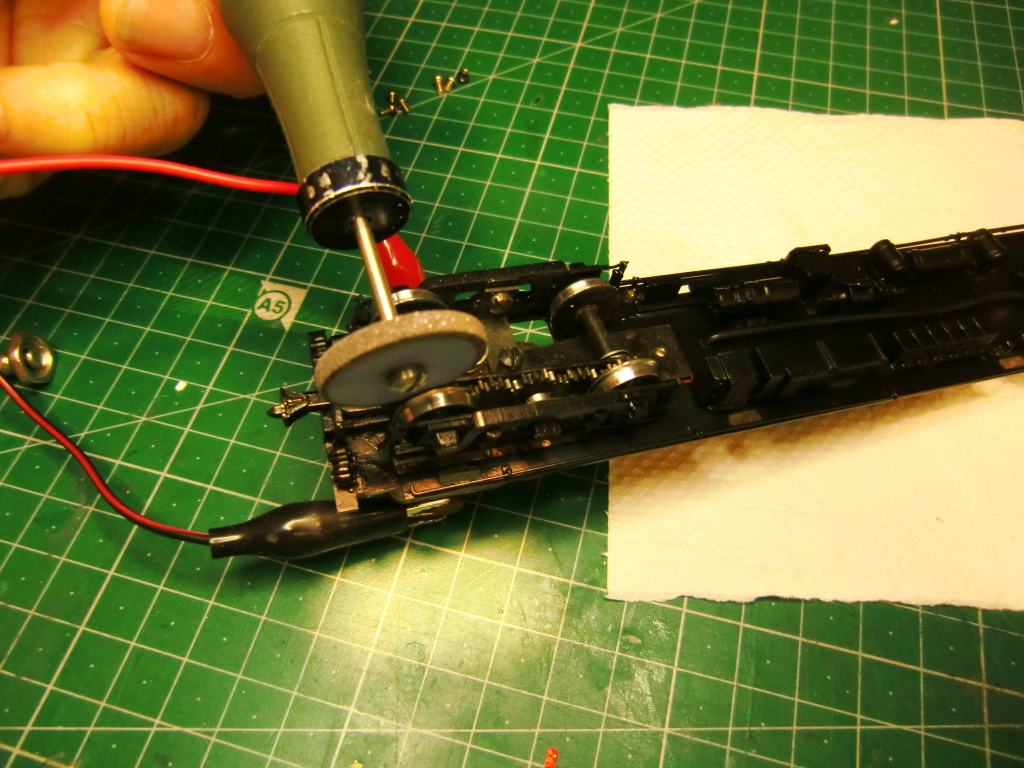

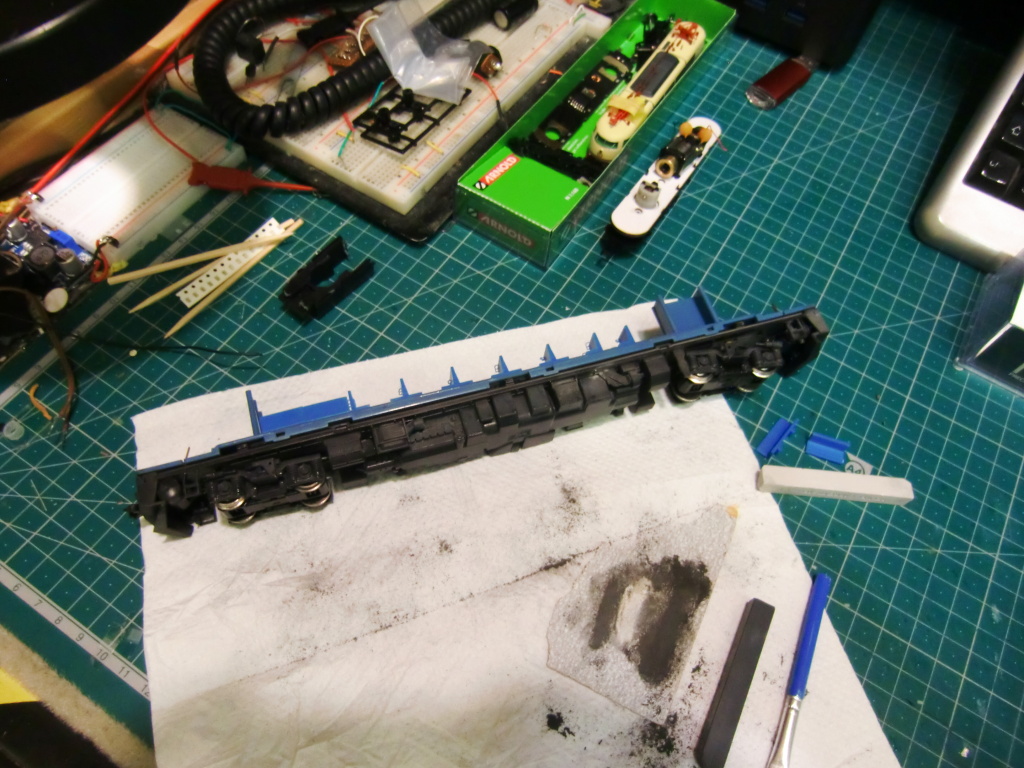

走行がギクシャクしてますので、車輪にこびり付いた汚れを工具できれいに除去していきます、。

走行テストとライト点灯確認です。

前進・後進ともに非常に安定しておりすべてOKです。室内灯も明るく白色LEDがきれいに点灯しています。あとはパーツの取り付けとウェザリングです。

各パーツ類の取付+ウェザリング+最終組み立て調整他

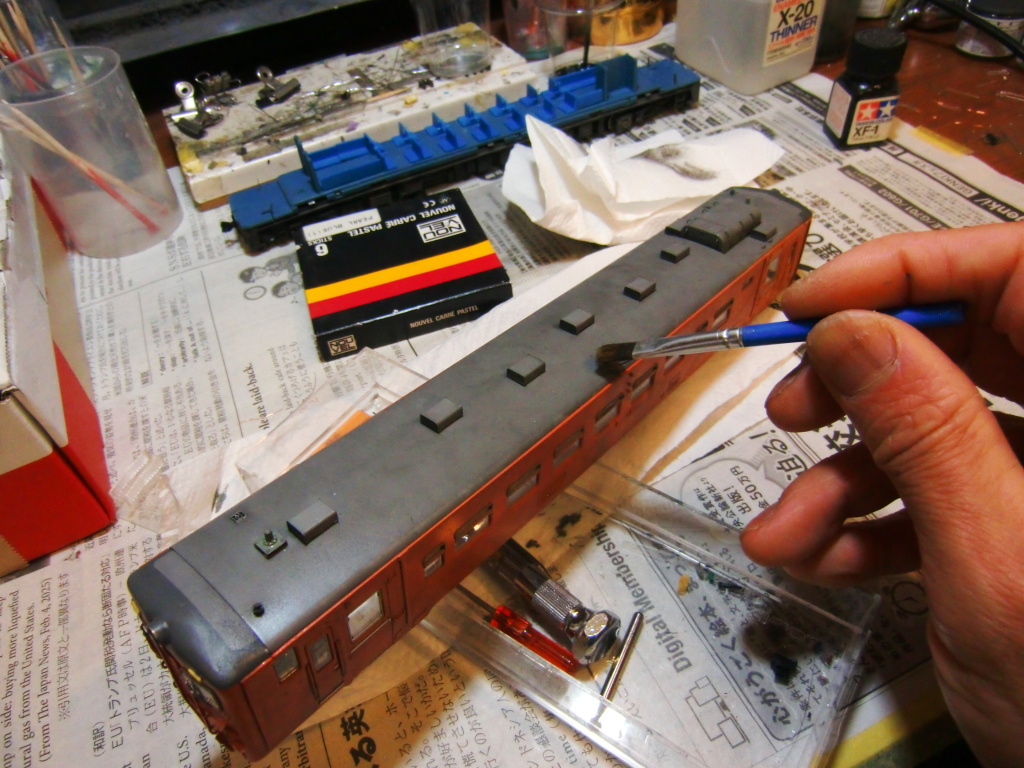

下回り全体に塗布します。

複数の色を混ぜなが自然な感じに下回りを仕上げていきます。

下周りのウェザリング完了です。

次に細々したパーツ類を1つ1つ取り付けていきます。

こちらは要塗装となります。

ワイパー、ジャンパー線なども取り付けていきます。

正面手すりを取り付けます。屋根上の穴あけとアンテナ、ホイッスルなども取り付けます。

すべての作業完了でございます。

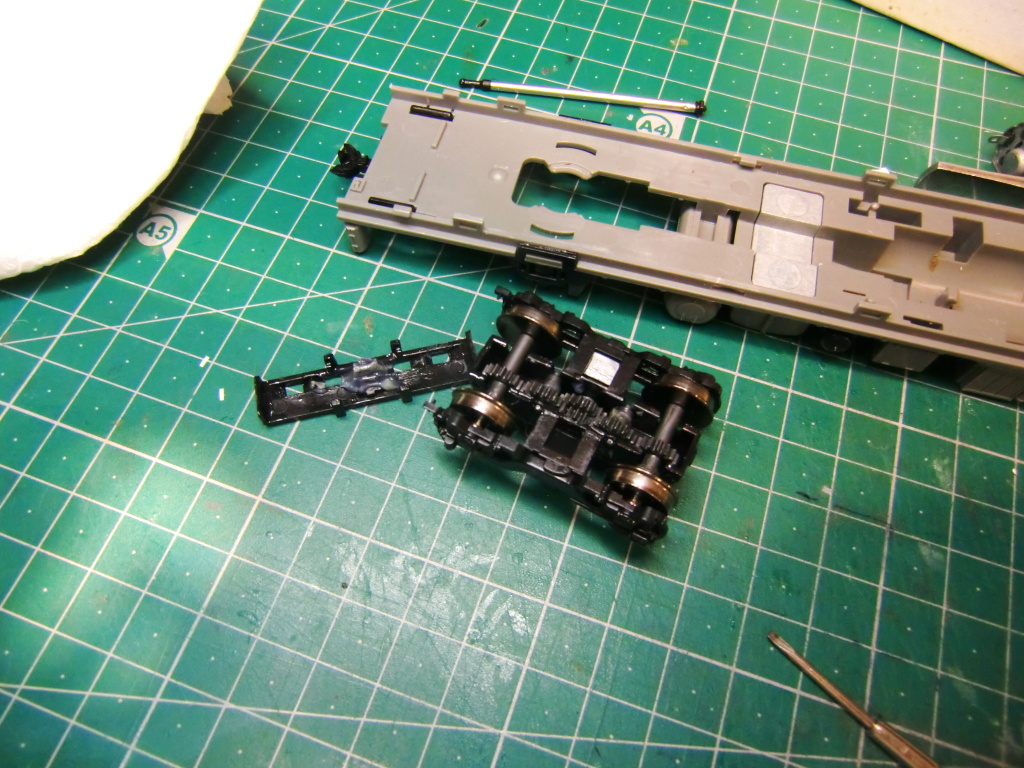

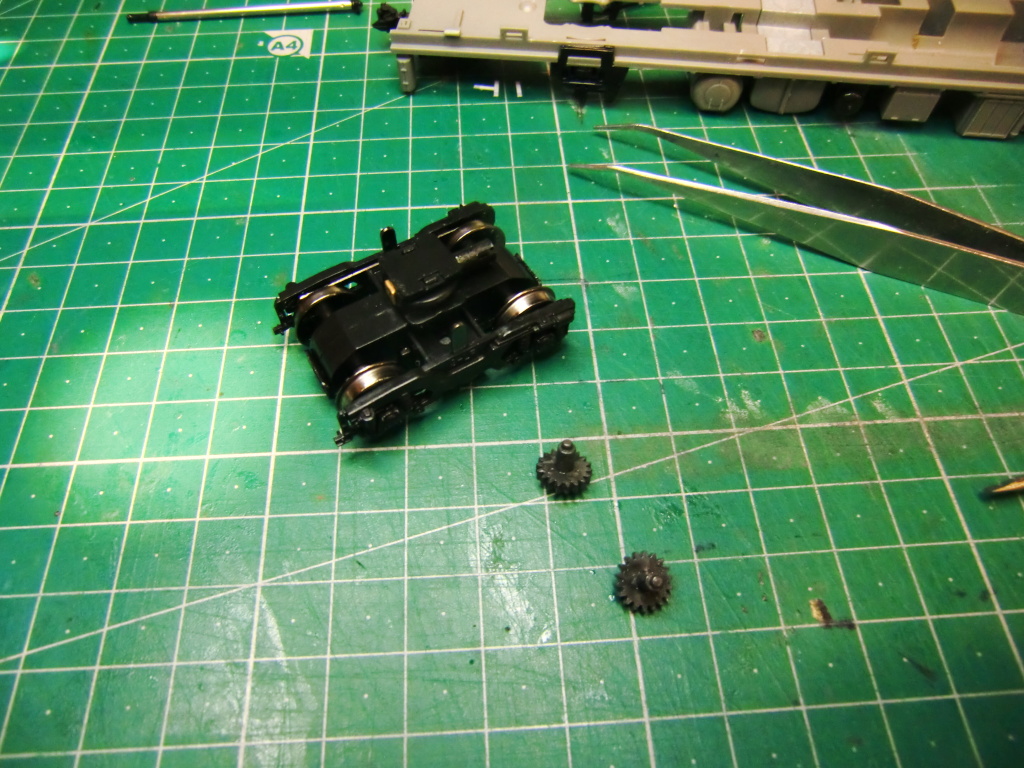

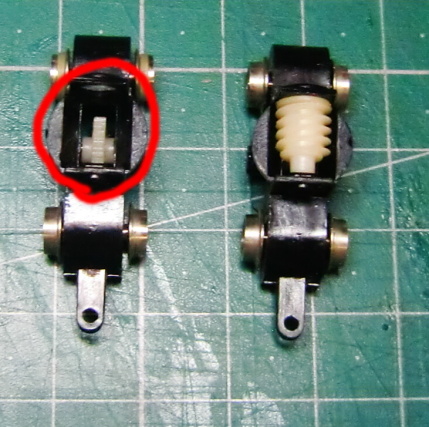

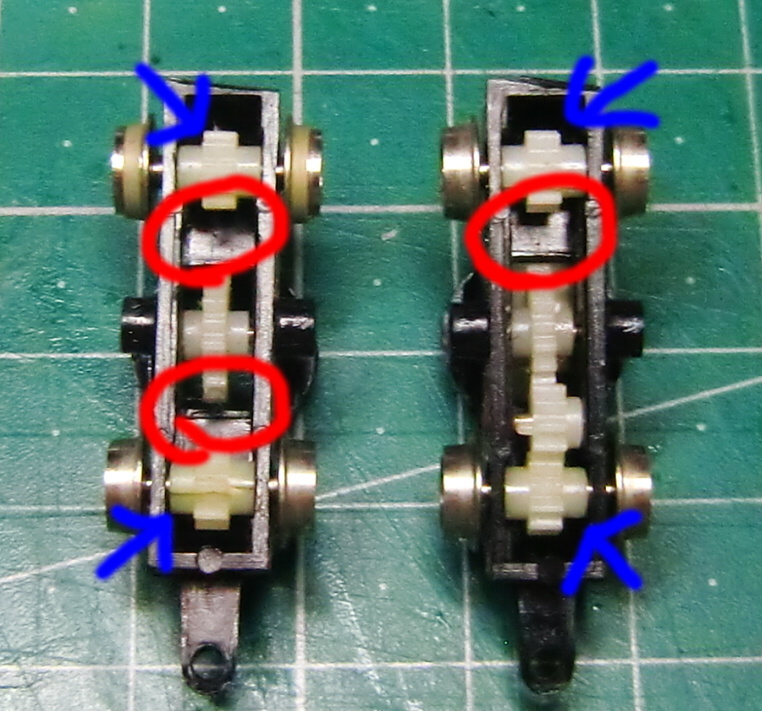

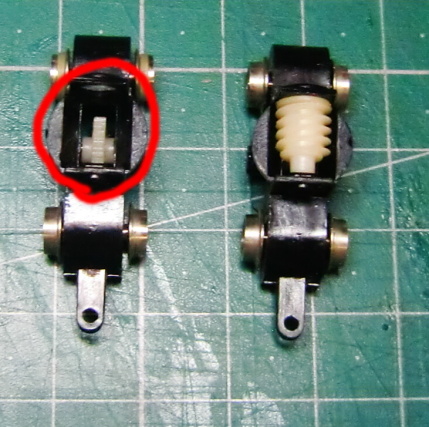

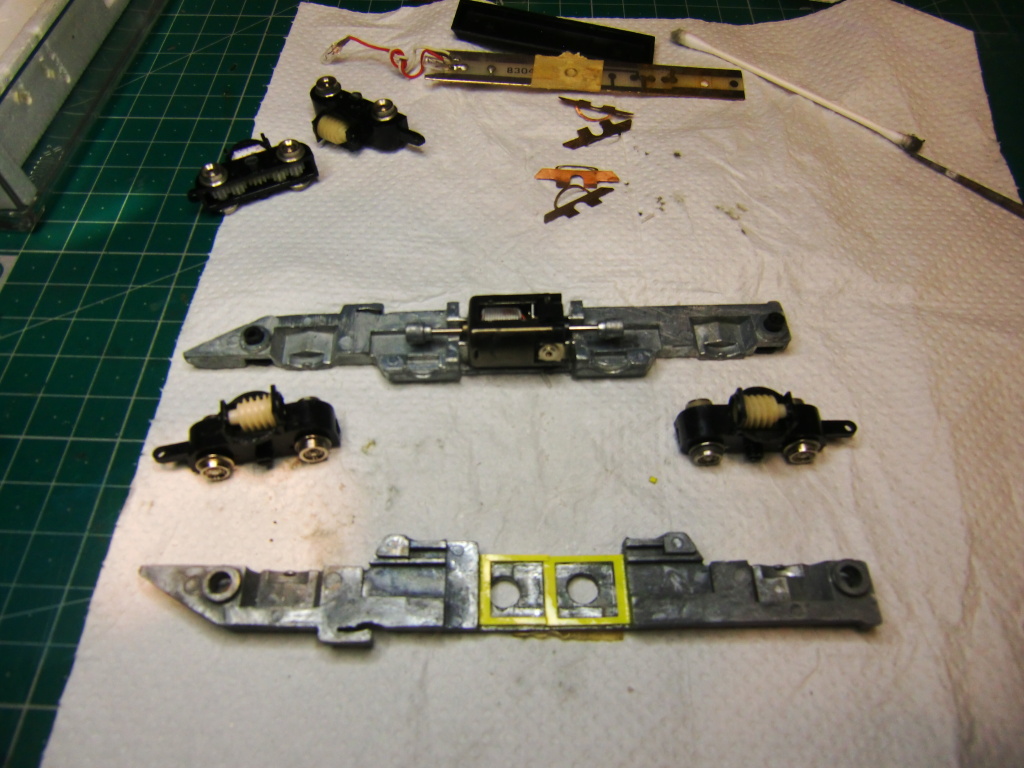

?ウォームギアが片側入っていません。これが在るなしではぜんぜん違います。これ作るの非常に難しいですよね。

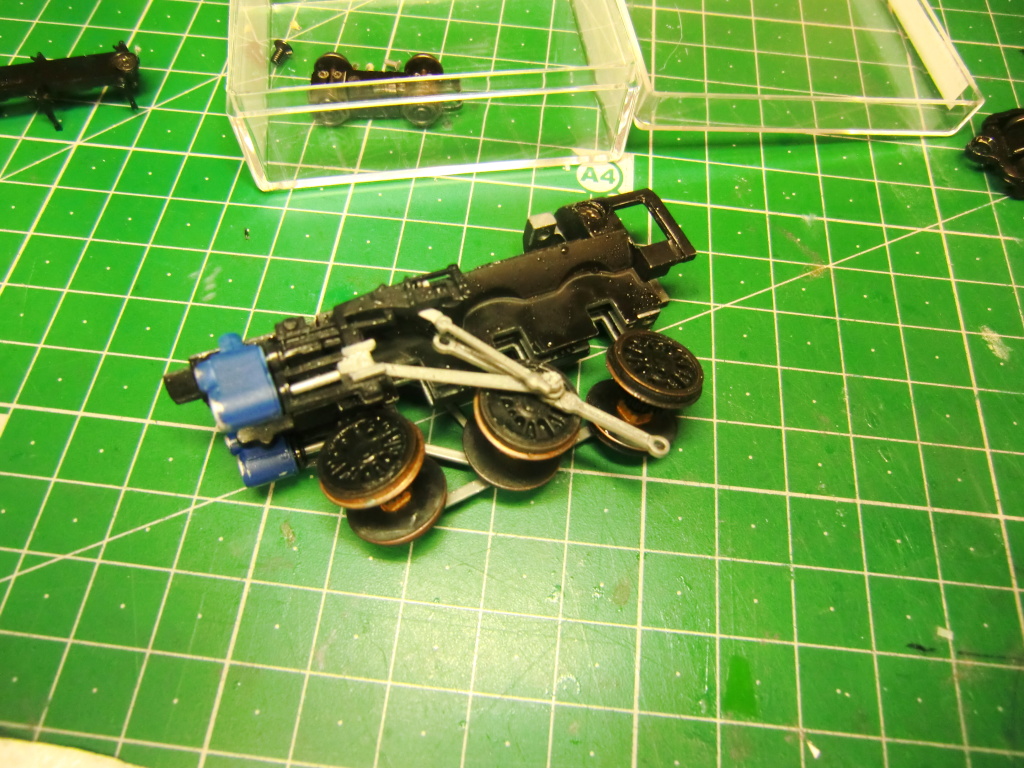

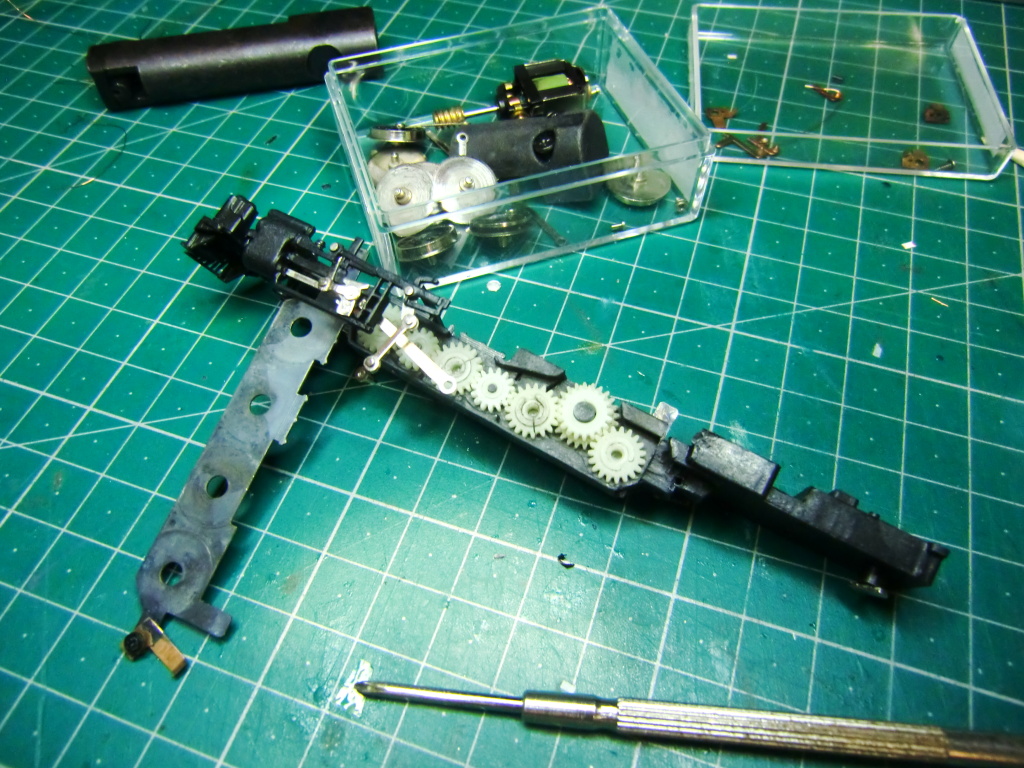

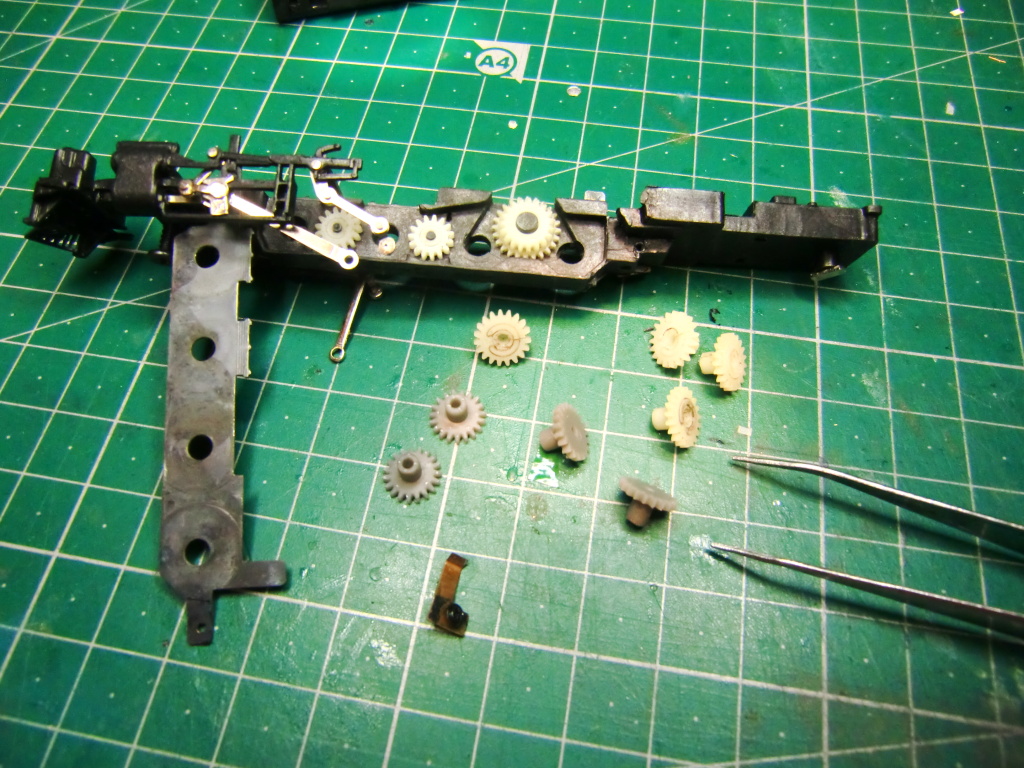

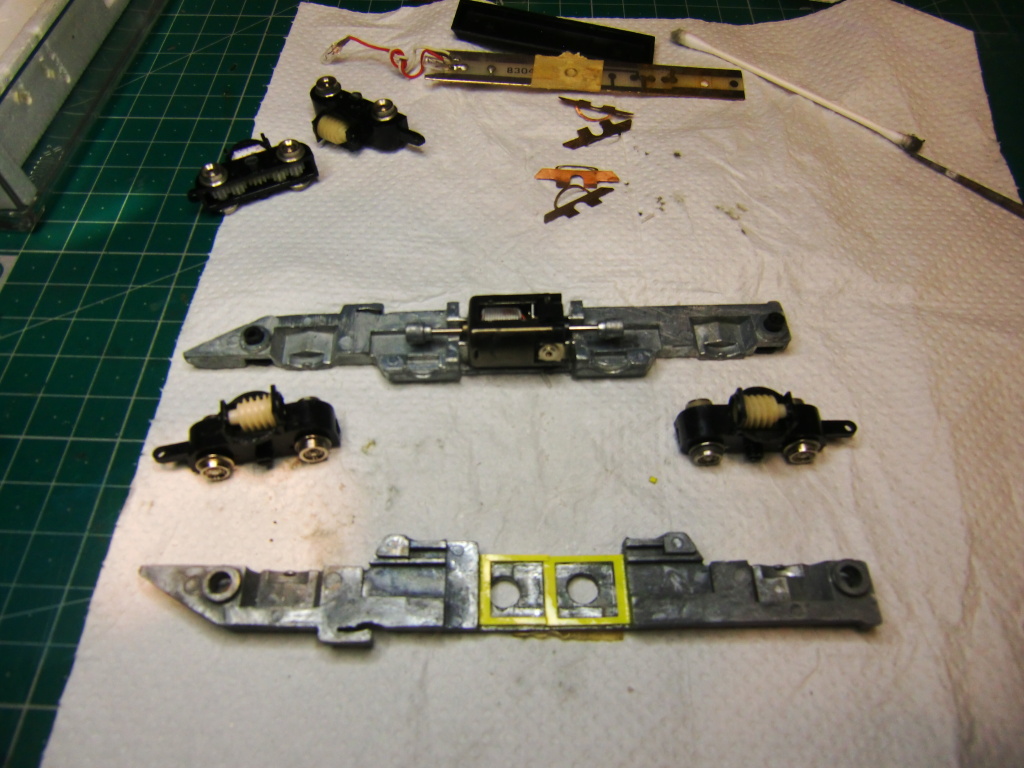

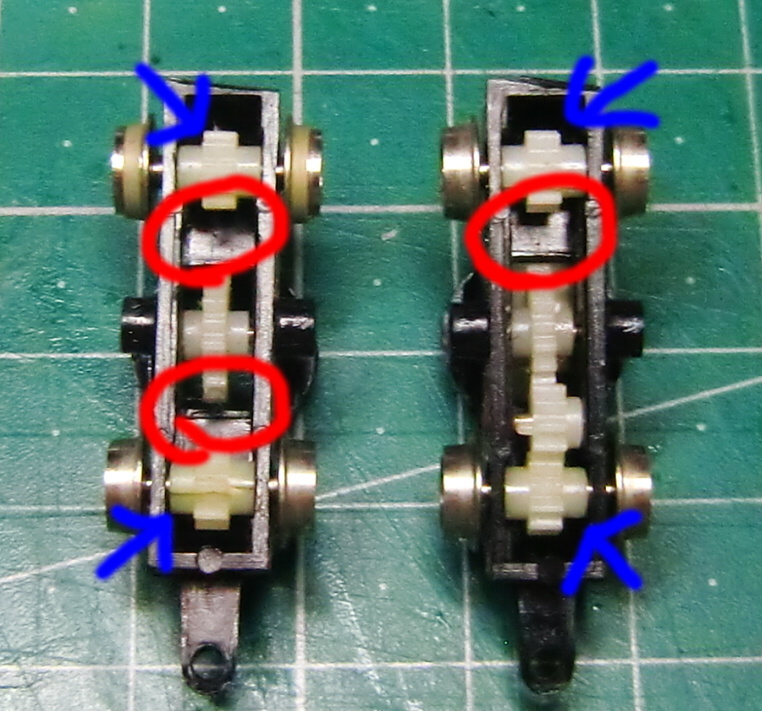

台車内のギアですが、まずは以前お直したTGV同様に青い矢印のギアは完全に割れてしまってますね。次に赤丸のギアですが、入っているはずのギアはすっぽりなくなってしまっています。

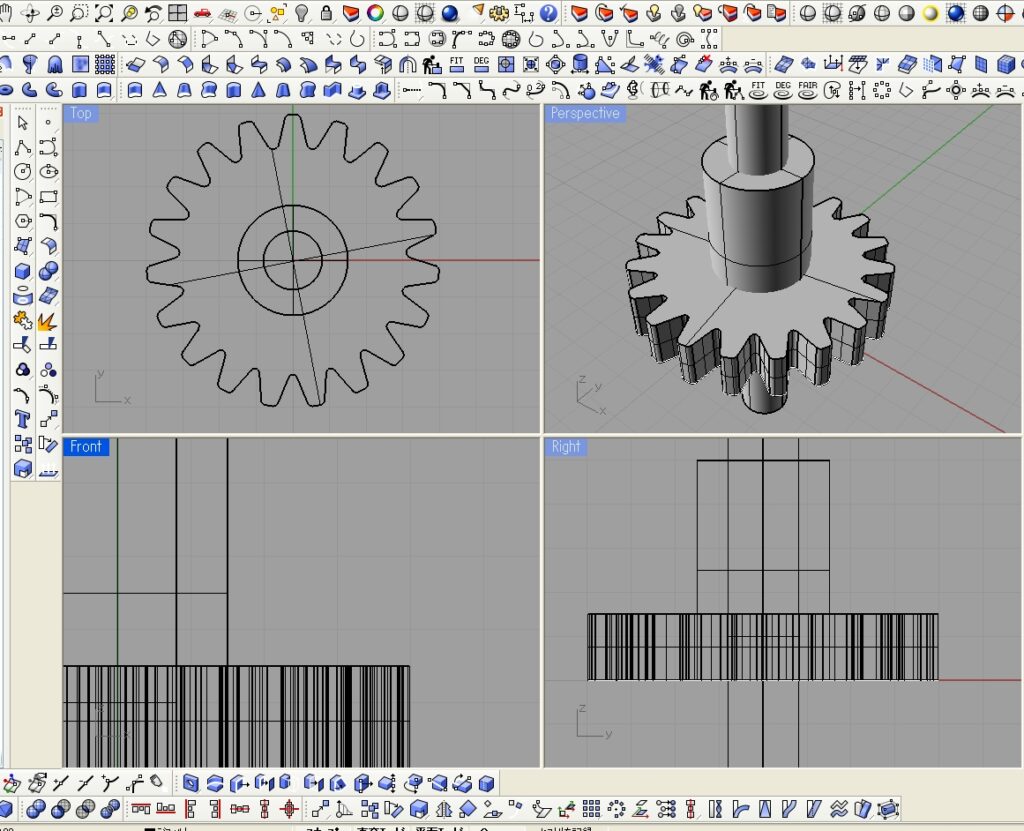

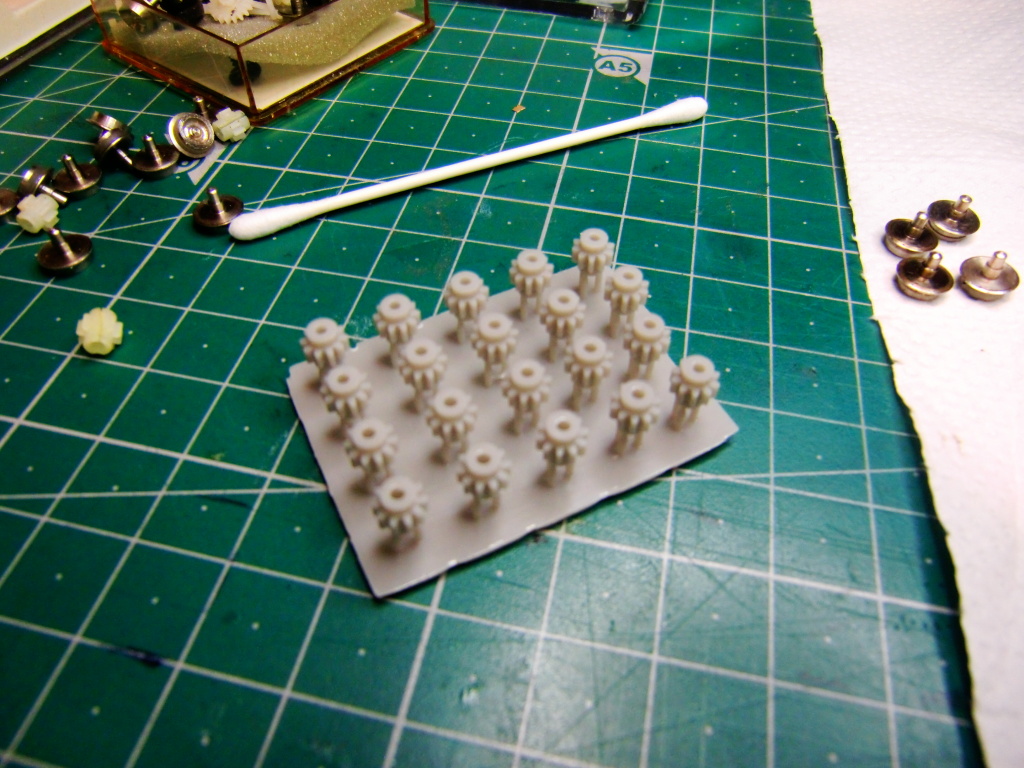

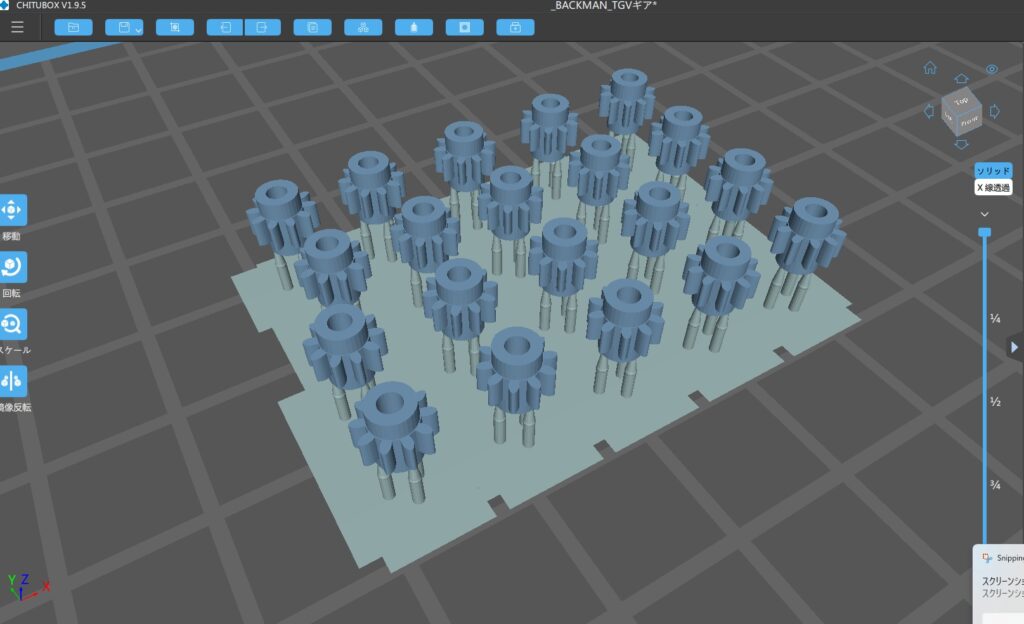

前回のTGV修理では、1種類のギア設計で済みましたが今回は3種類を作らなくてはならず、非常に時間のかかる作業となりそうです。

別途、ウォームギアが入手できたとこでしたので、作業が軽減されそうです。このギアがあるなしでは作業時間が大幅に変わってきます。

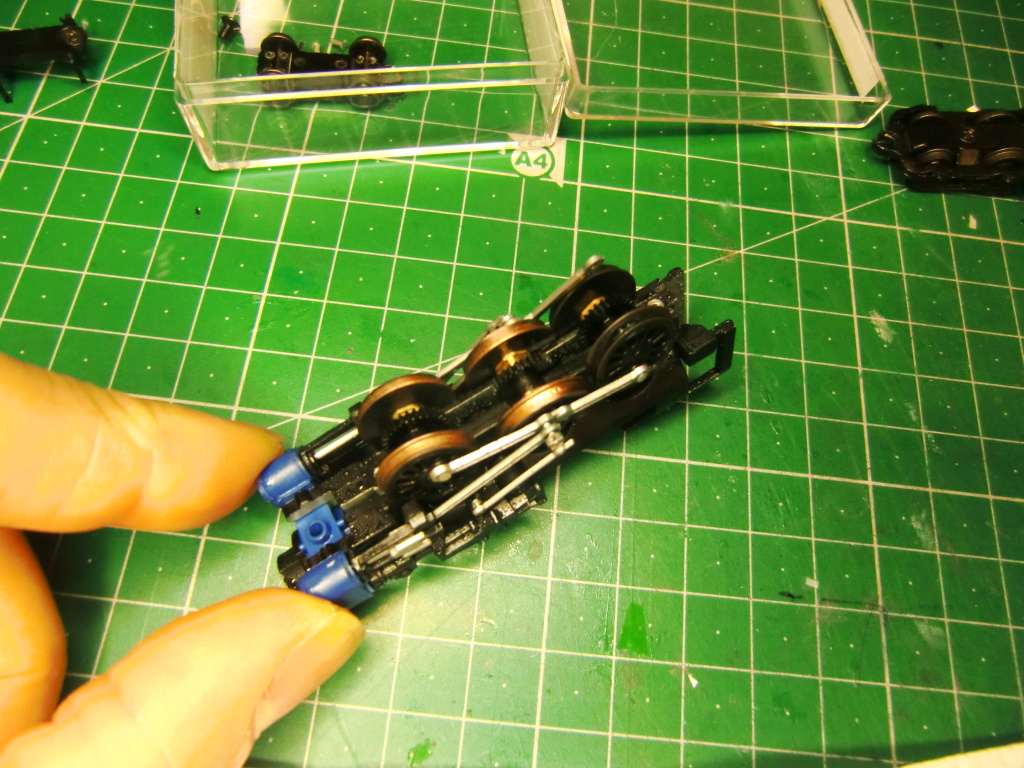

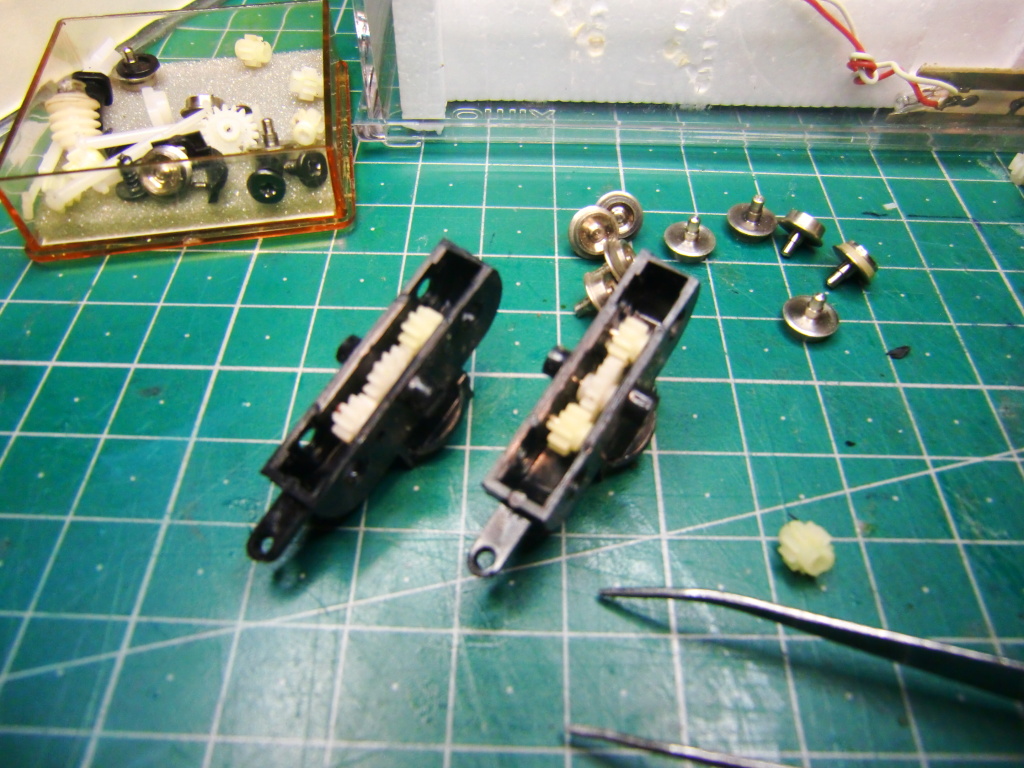

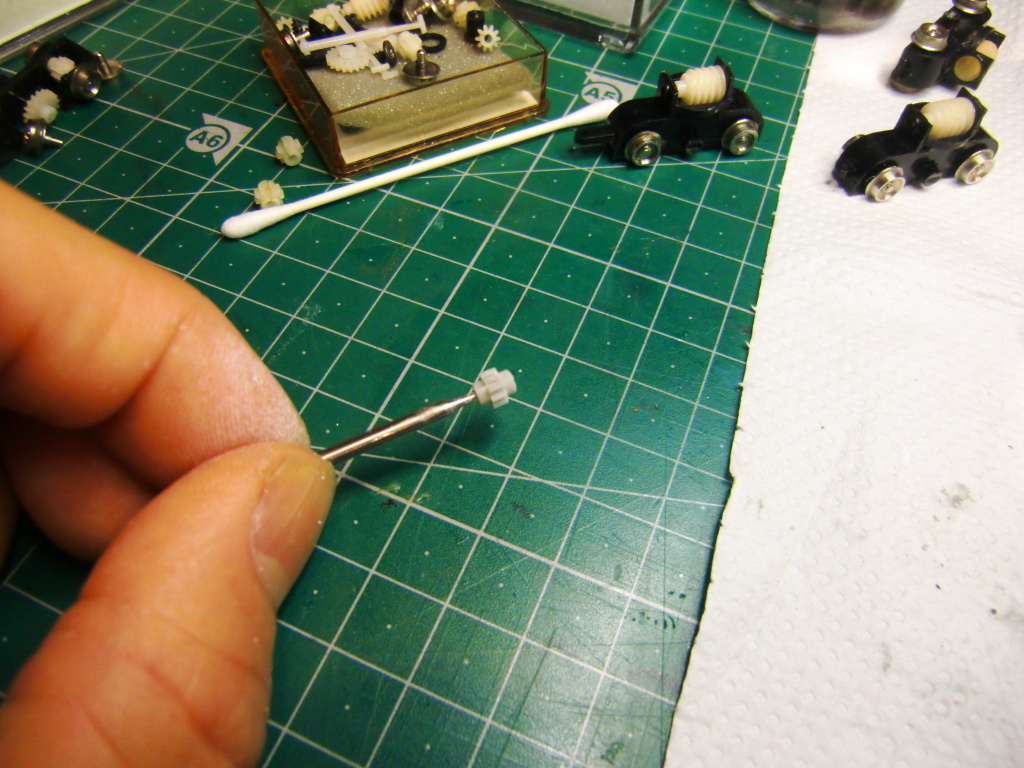

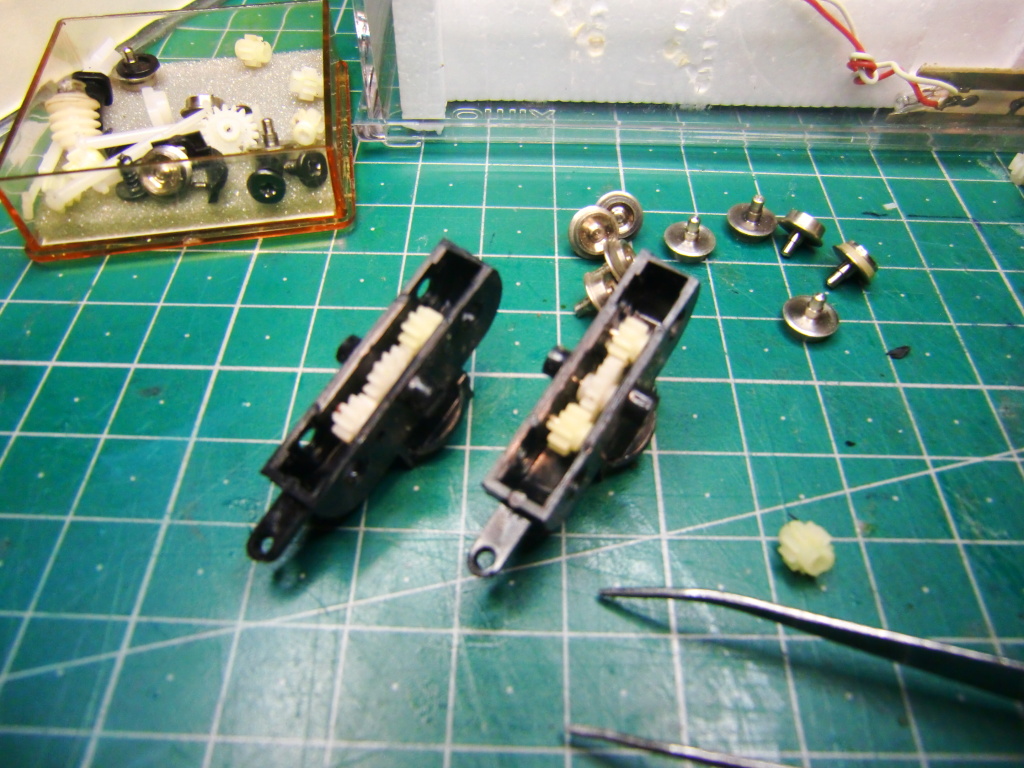

1つ1つ組み直していきます。

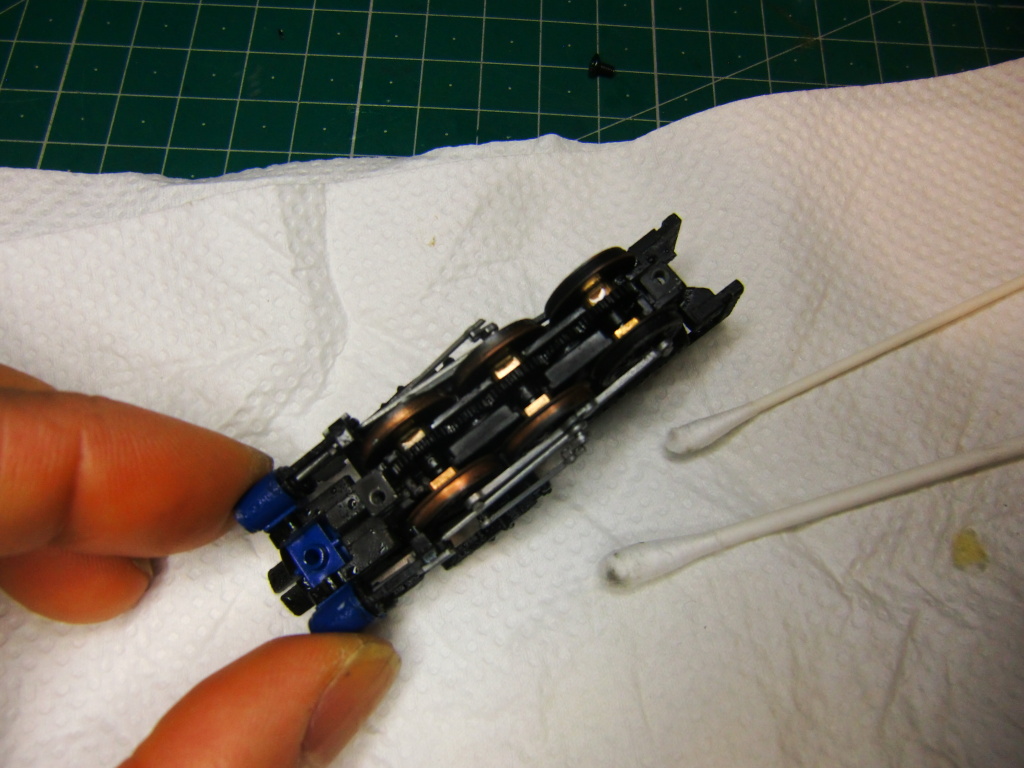

内部はかなりの汚れとオイル垂れがあるので1つ1つ洗浄していきます。特にオイルは悪影響を及ぼすので、念入りに除去します。

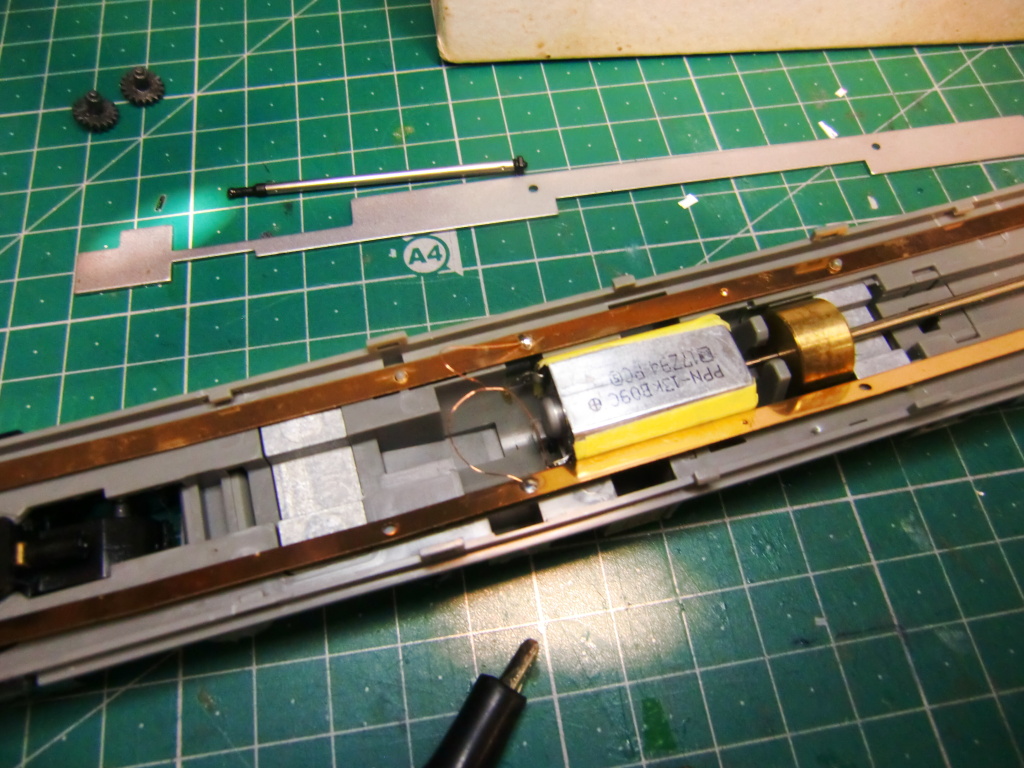

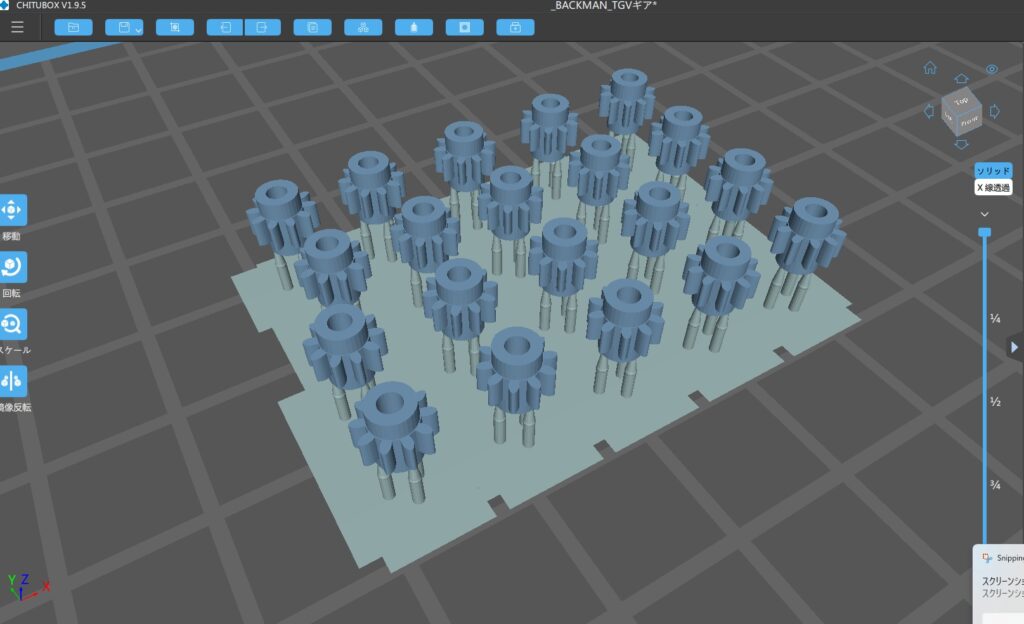

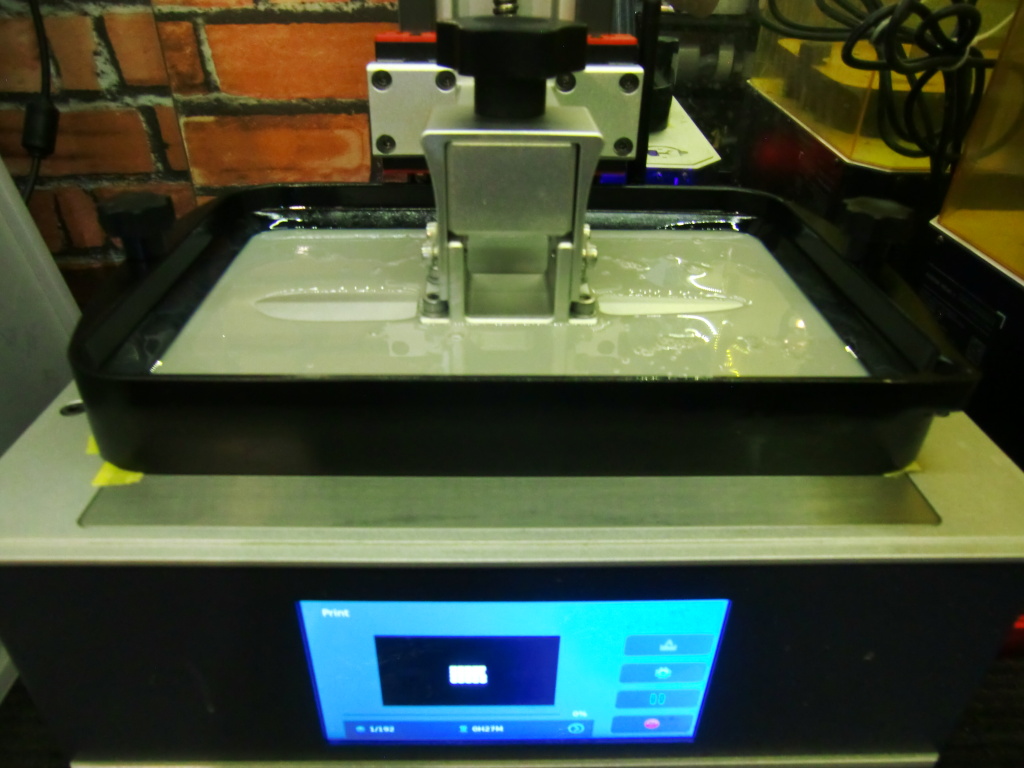

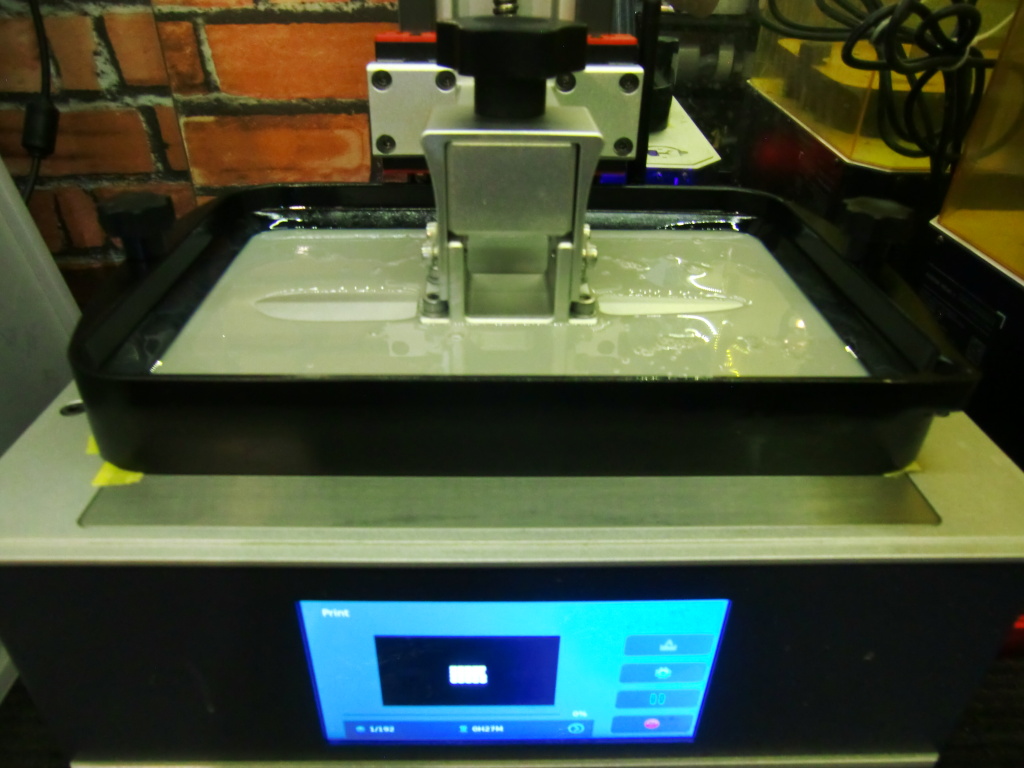

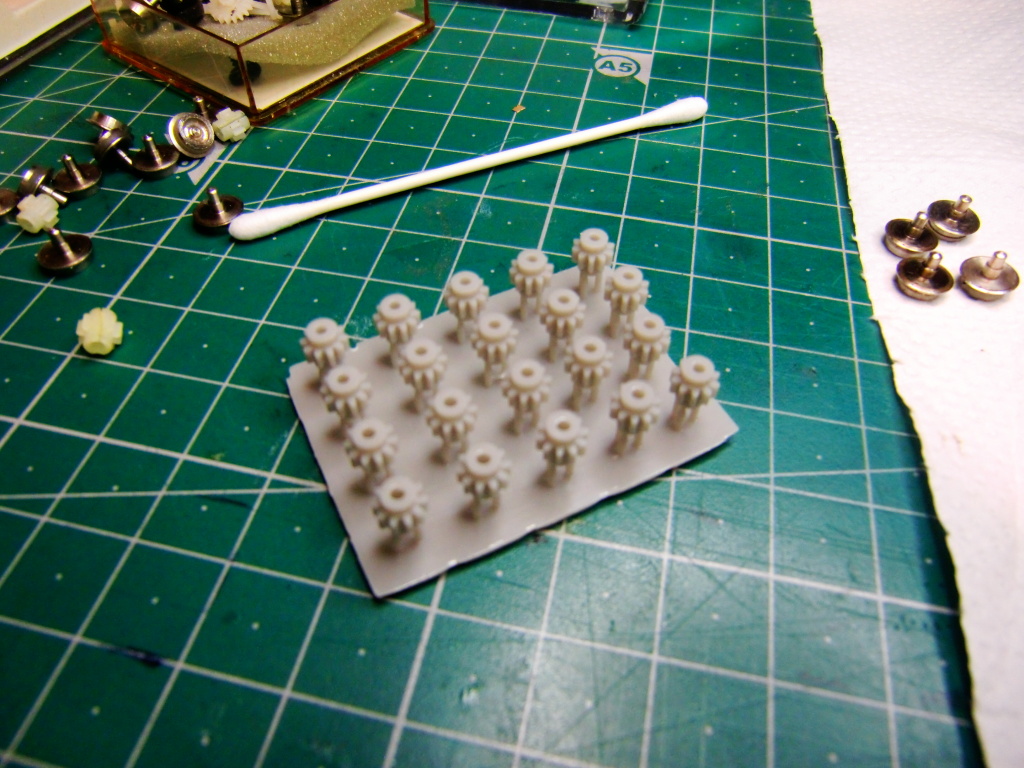

損傷しているギアを3Dプリンターで出力していきます。

プリント出力したギアは、最終的に手作業で1つ1つ調整が行われます。

台車枠を取付ける差し込み口が埋まってますので、ルーターで削って掘りなおします。

走行テストと各部の調整を繰り返します。

最後にギアに少量のオイルを1滴だけ差して、作業は完了しました。

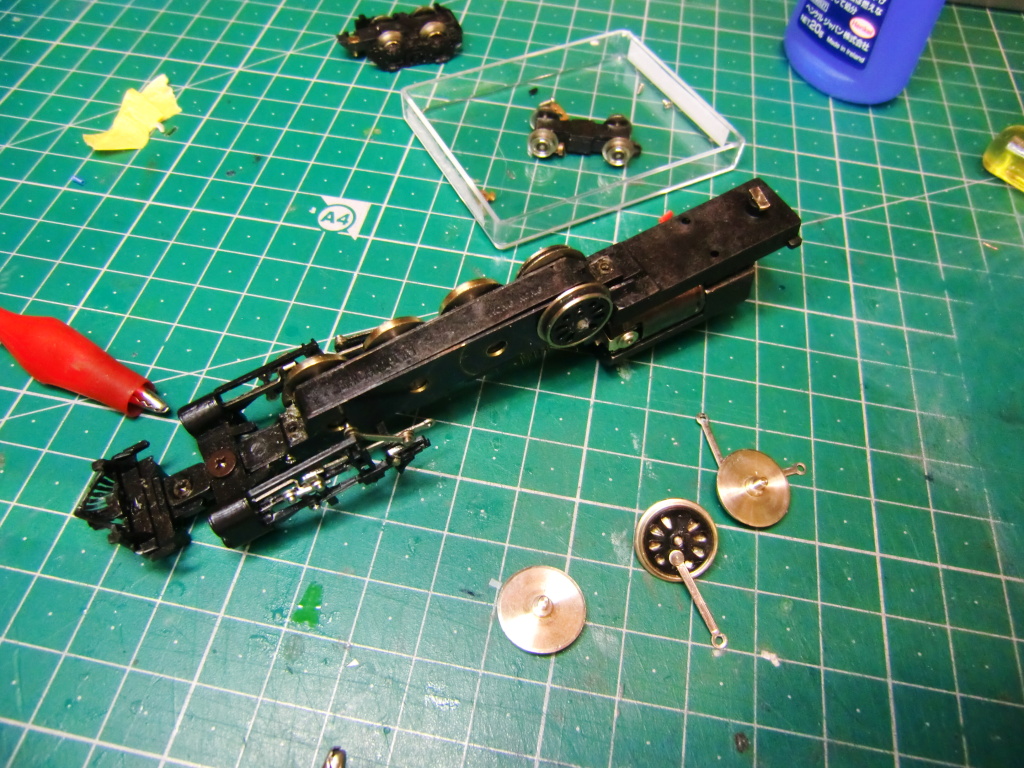

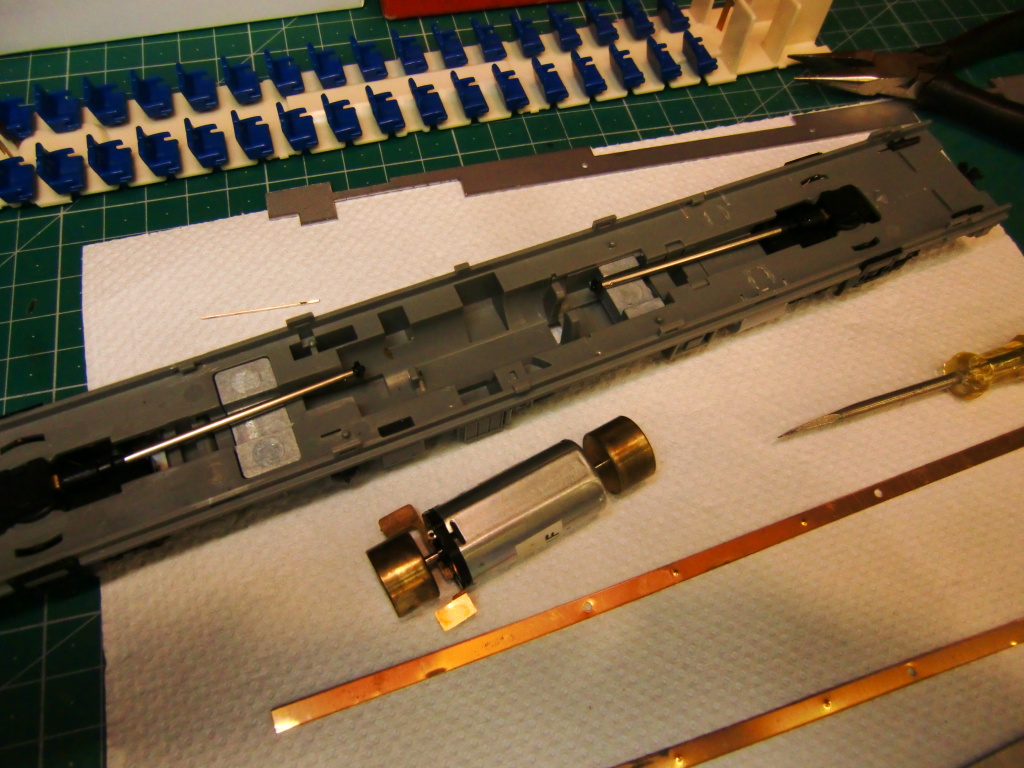

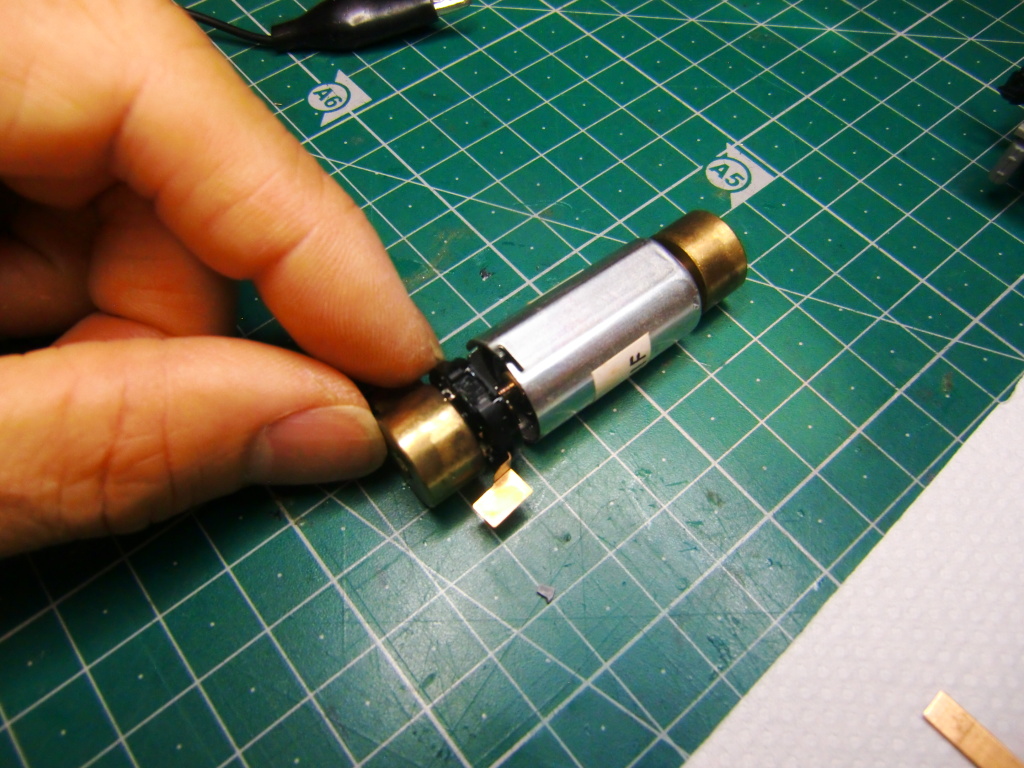

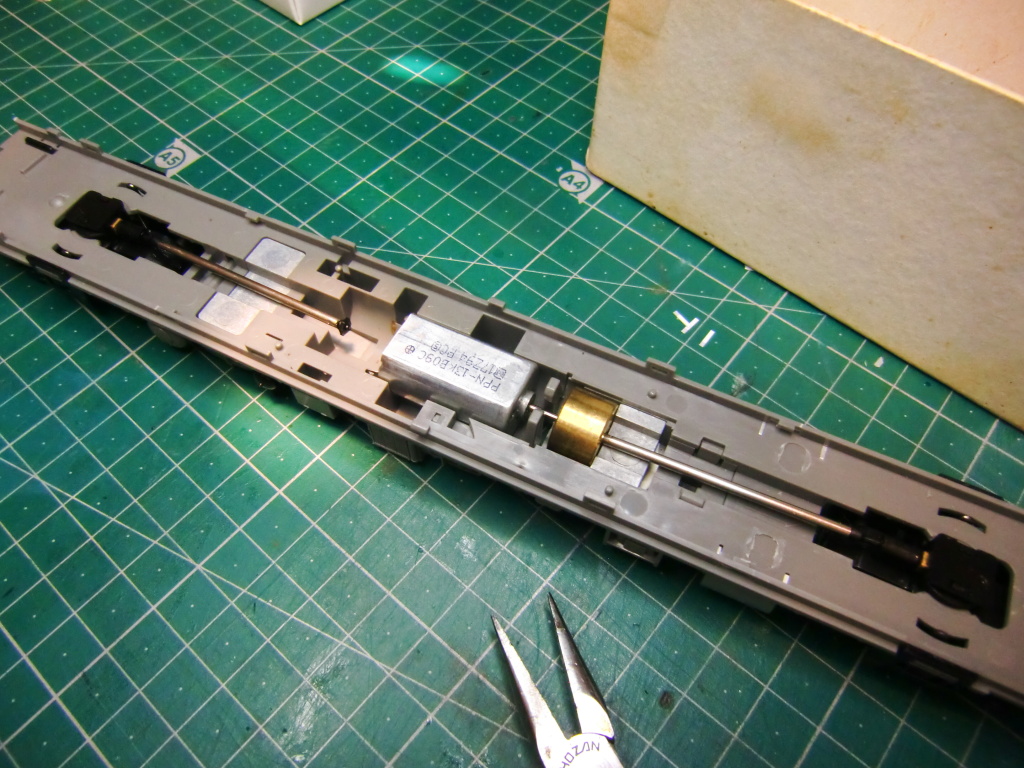

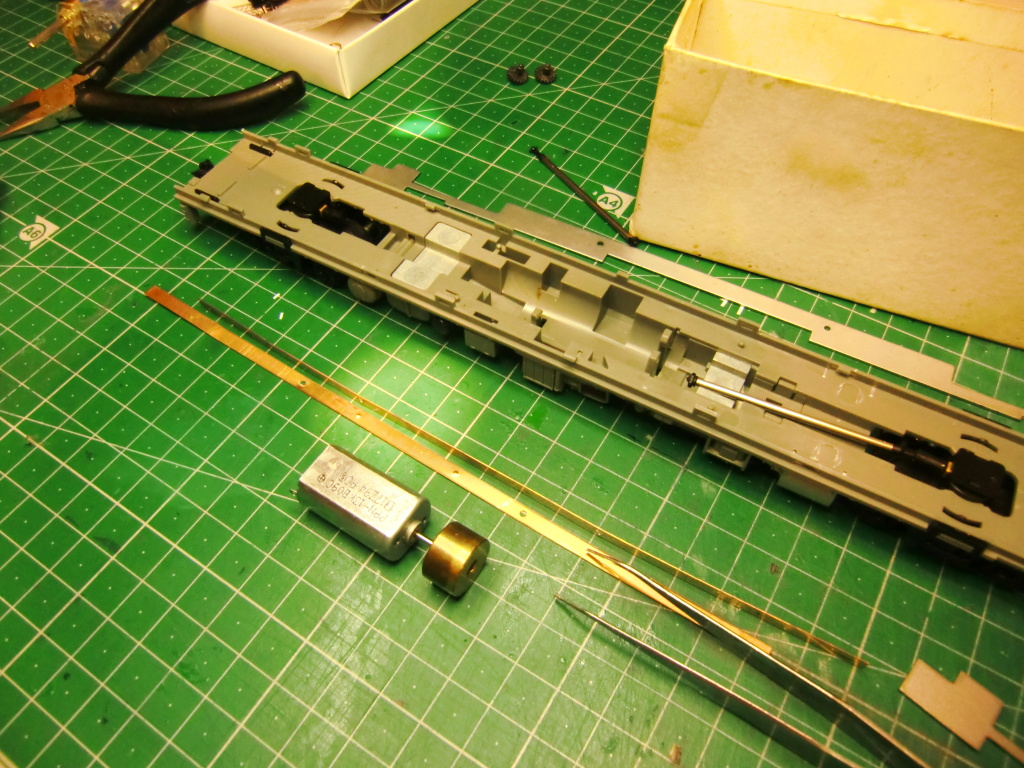

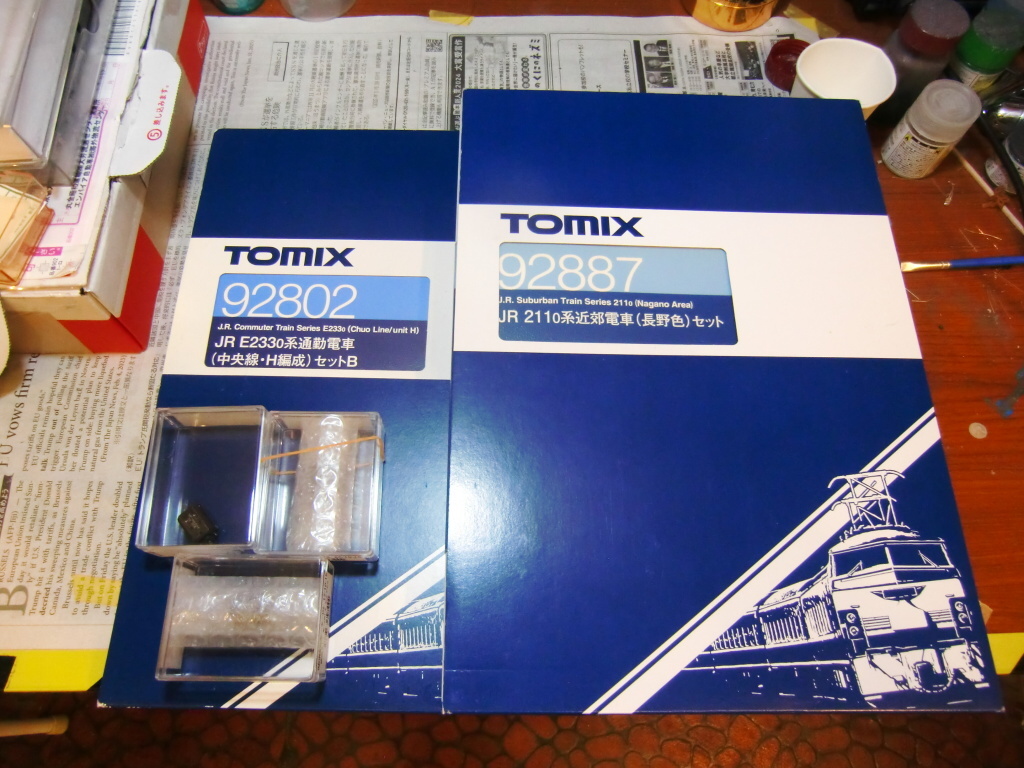

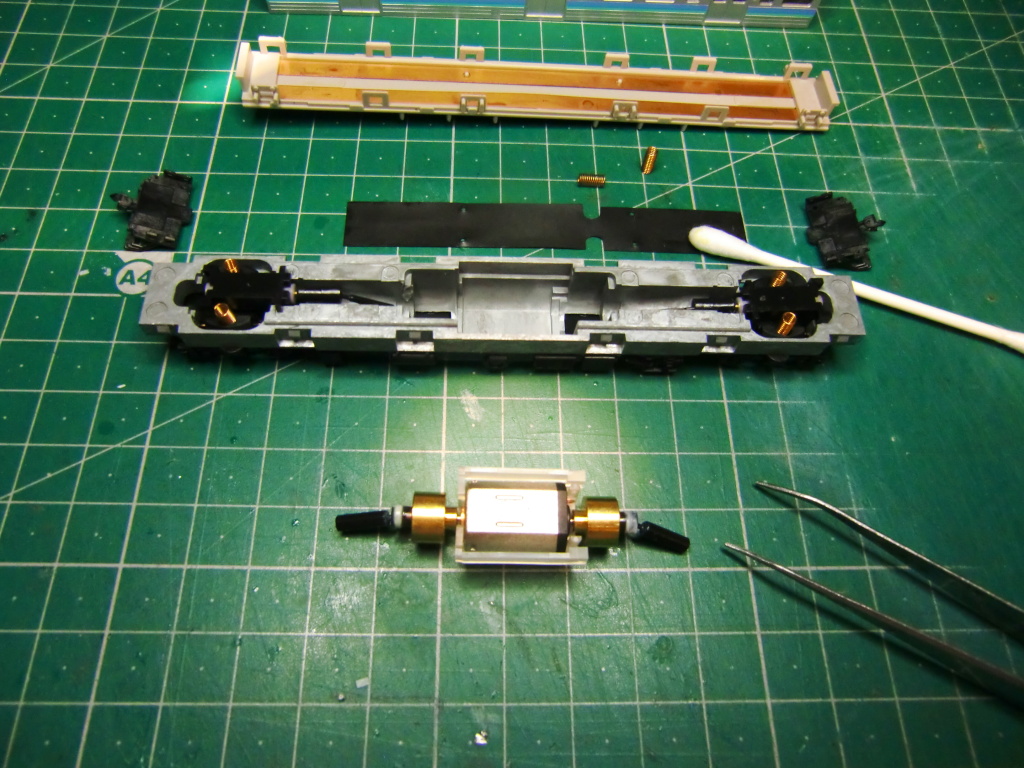

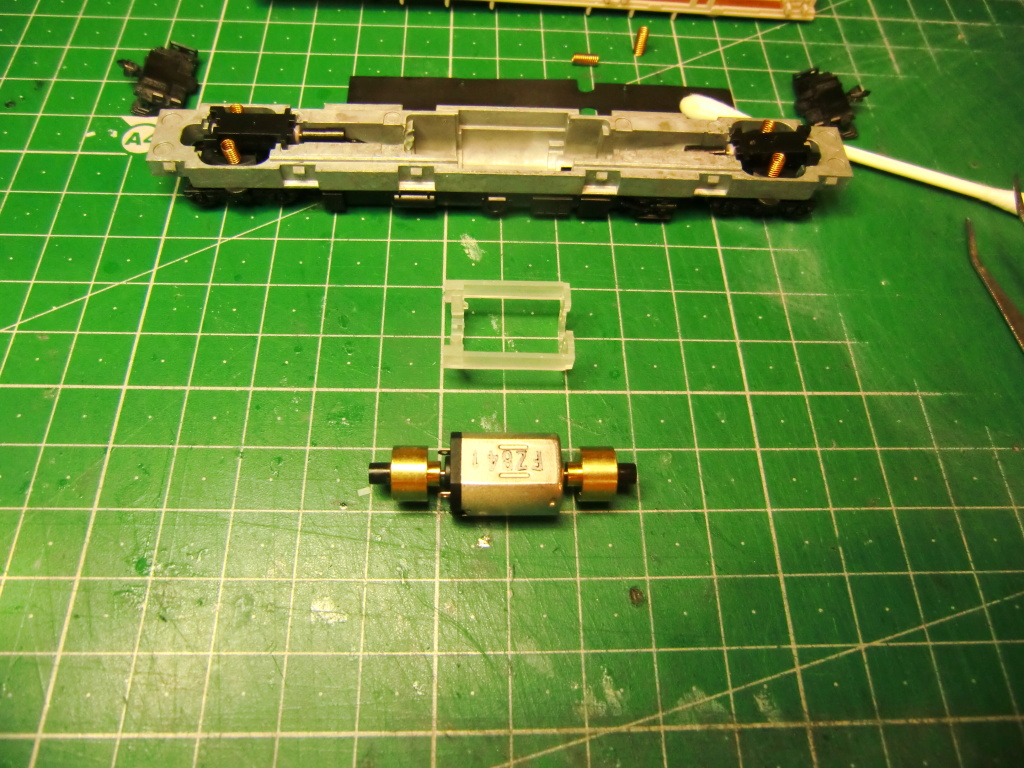

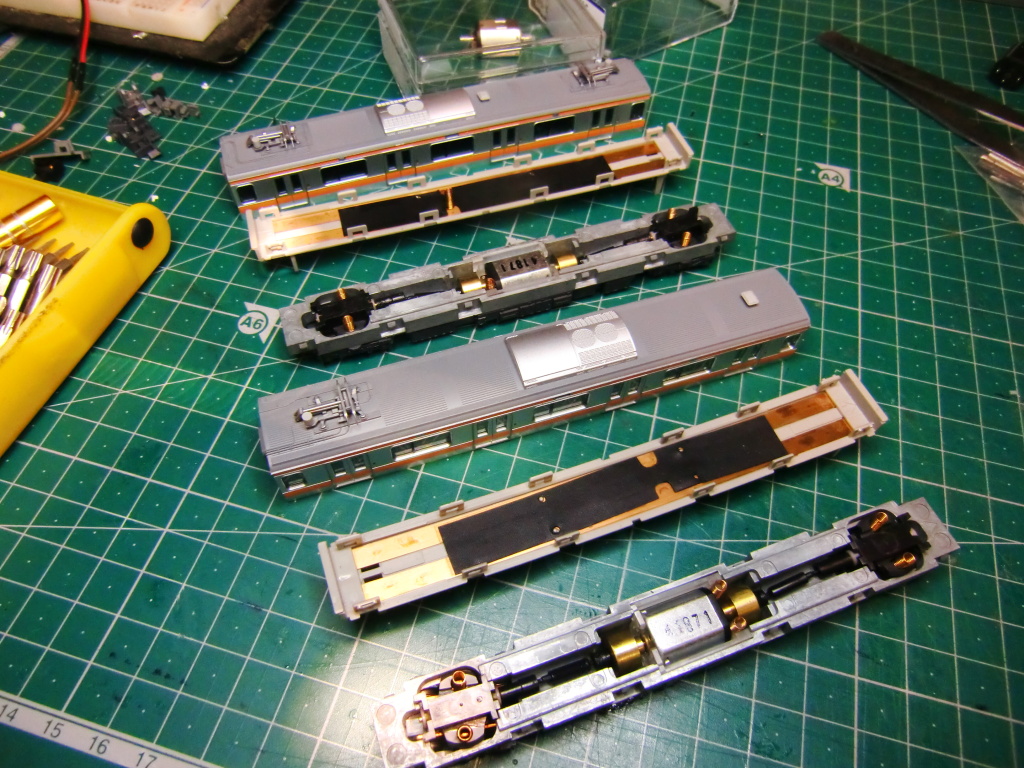

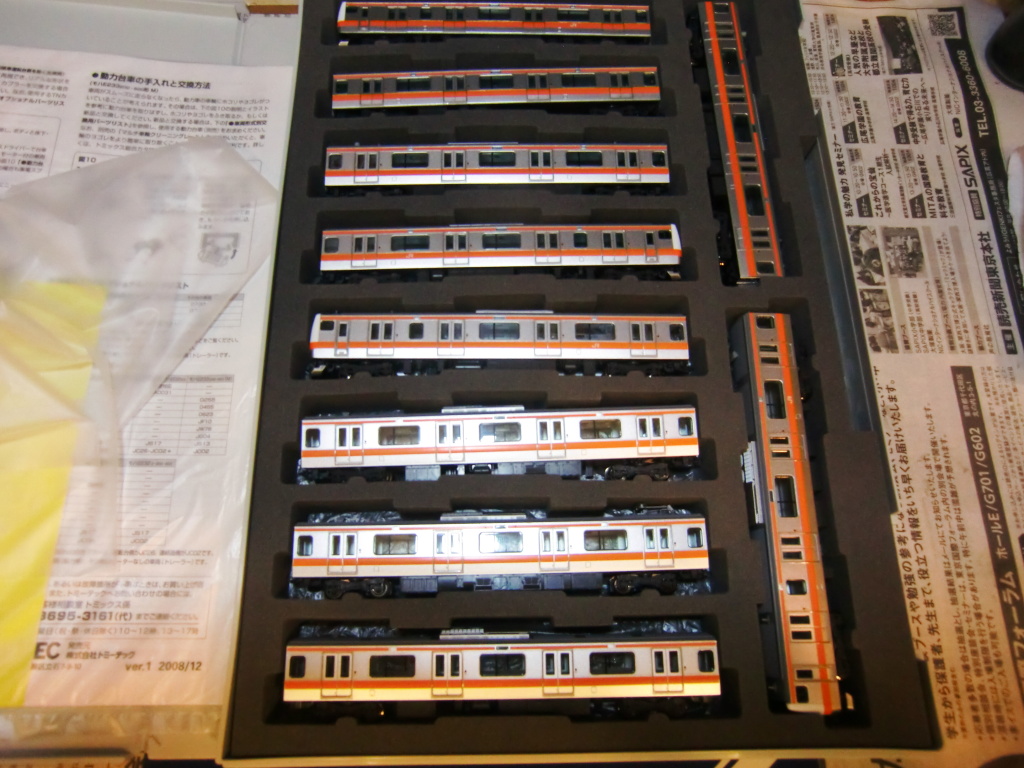

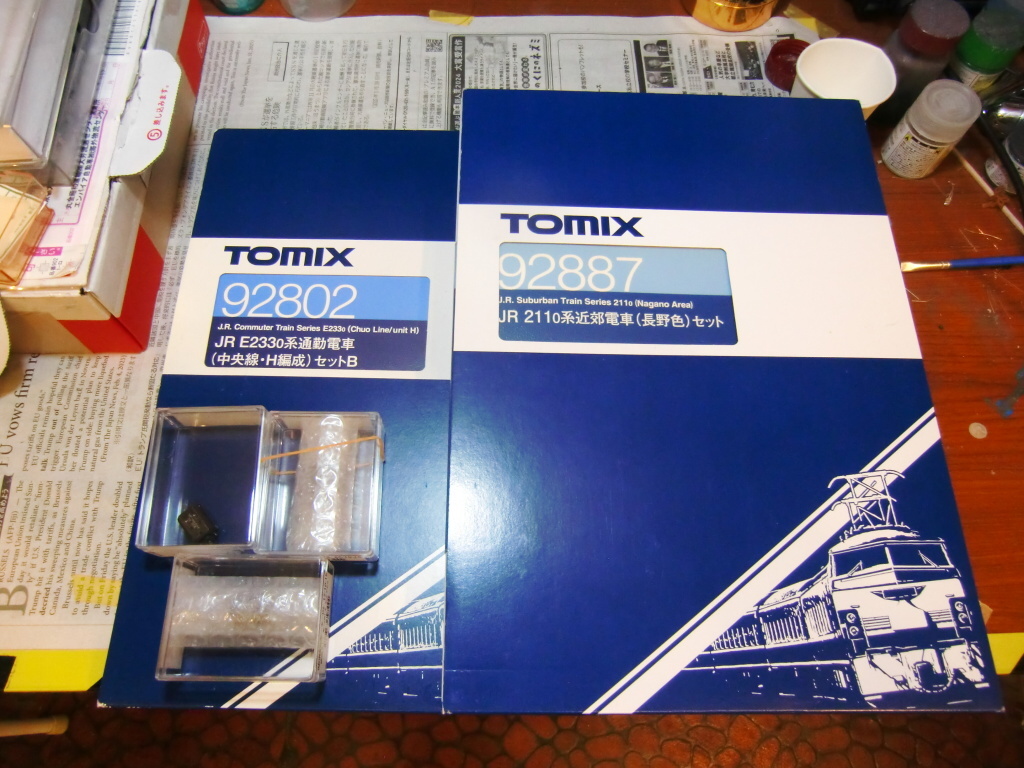

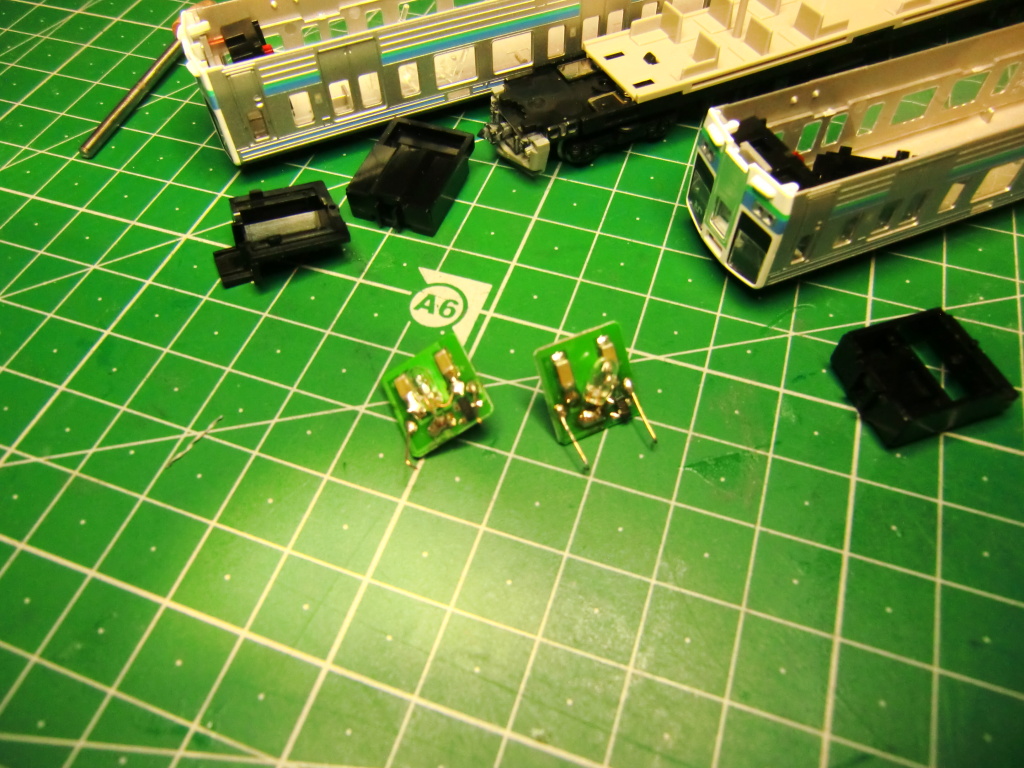

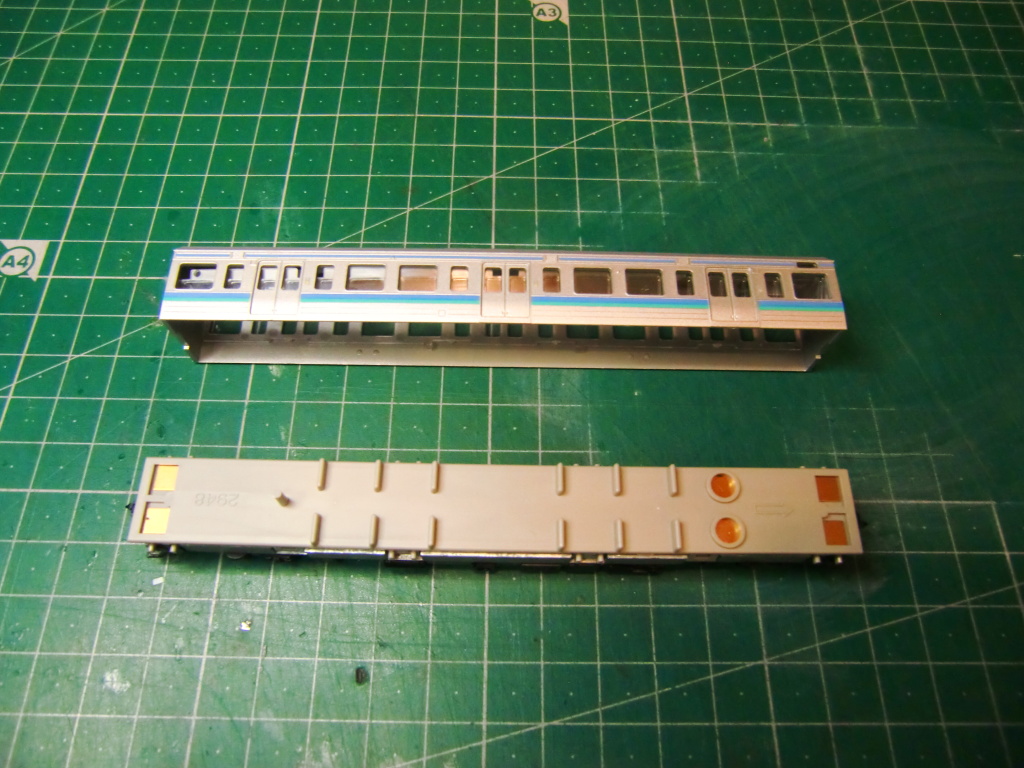

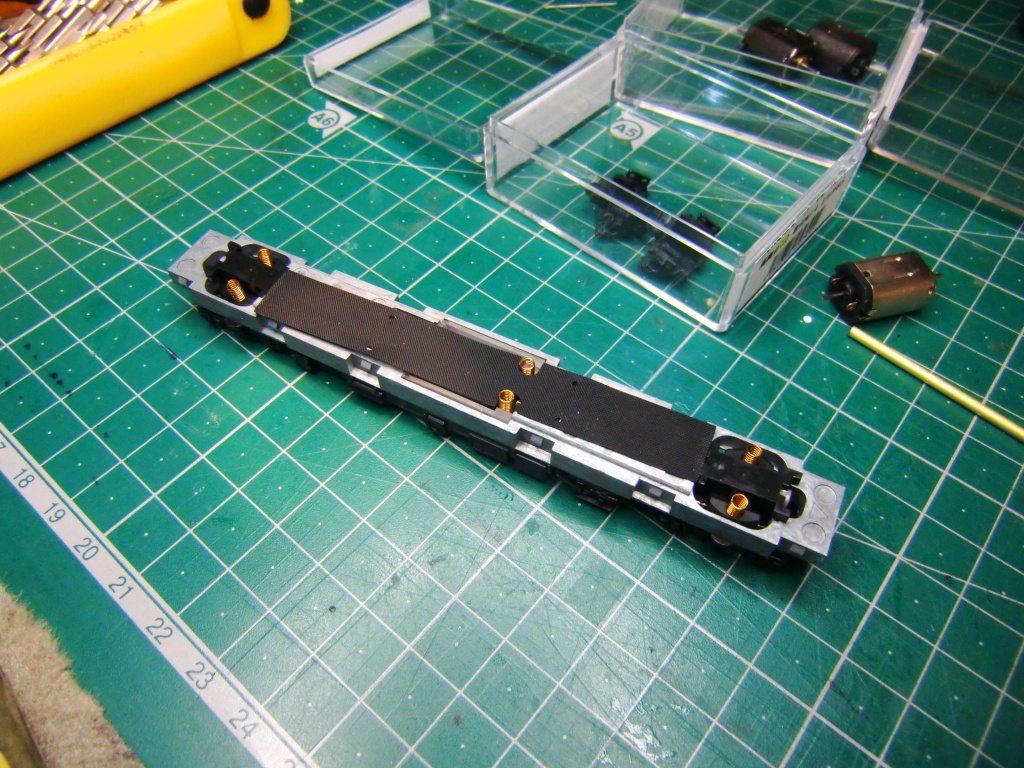

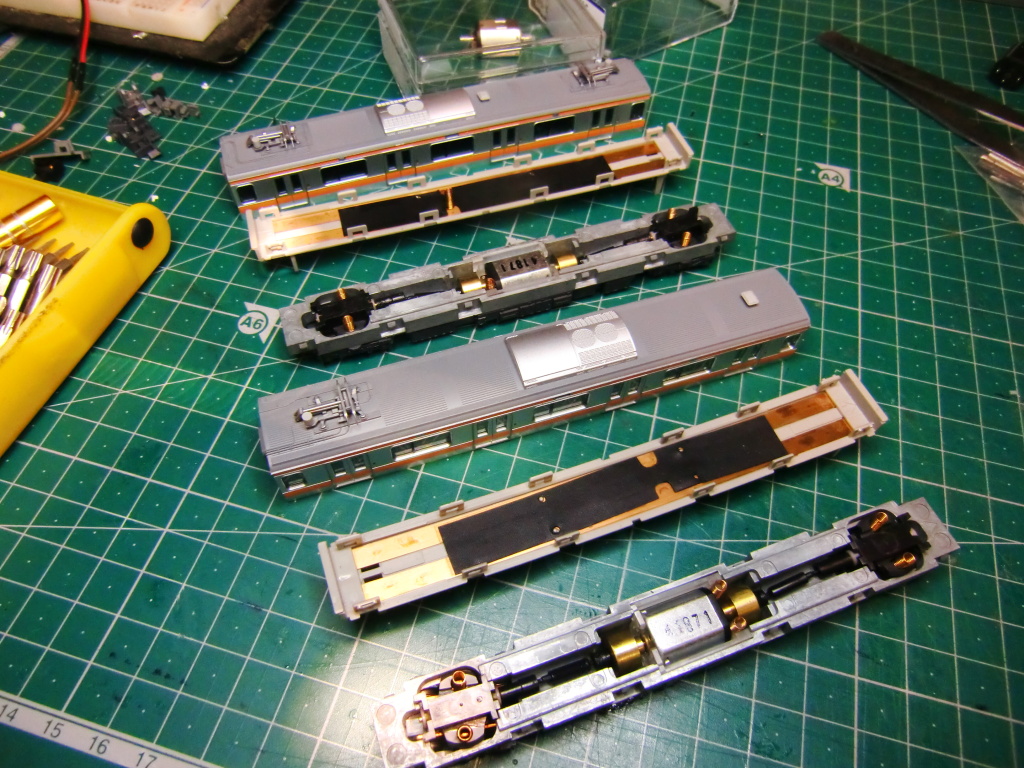

▼まずは、こちらの車両における作業内容は、先頭車のLED化とモーター換装1両です。

▼そして、こちらの車両における作業内容は、片側先頭車の集電系O/Hとモーター換装2両です。

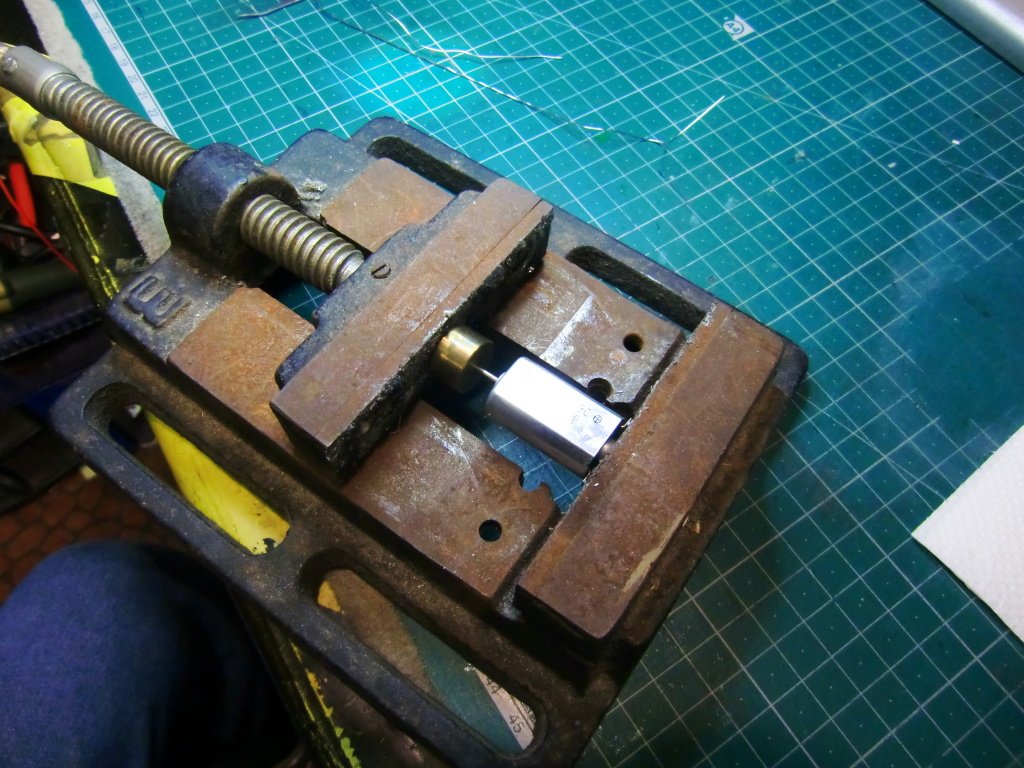

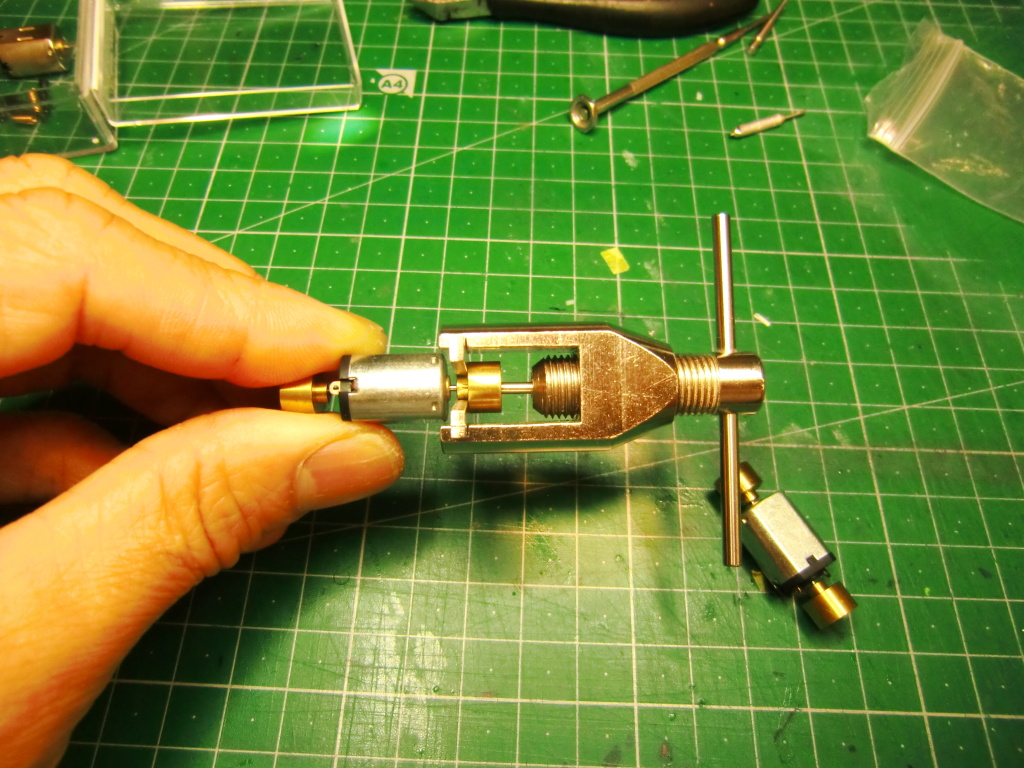

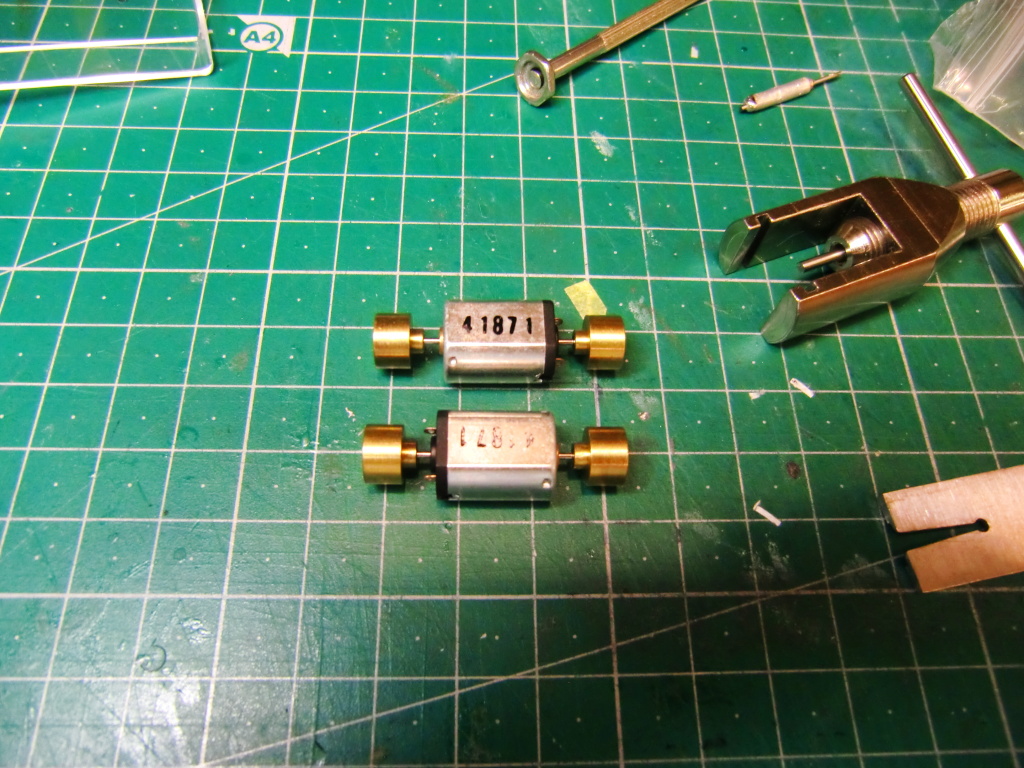

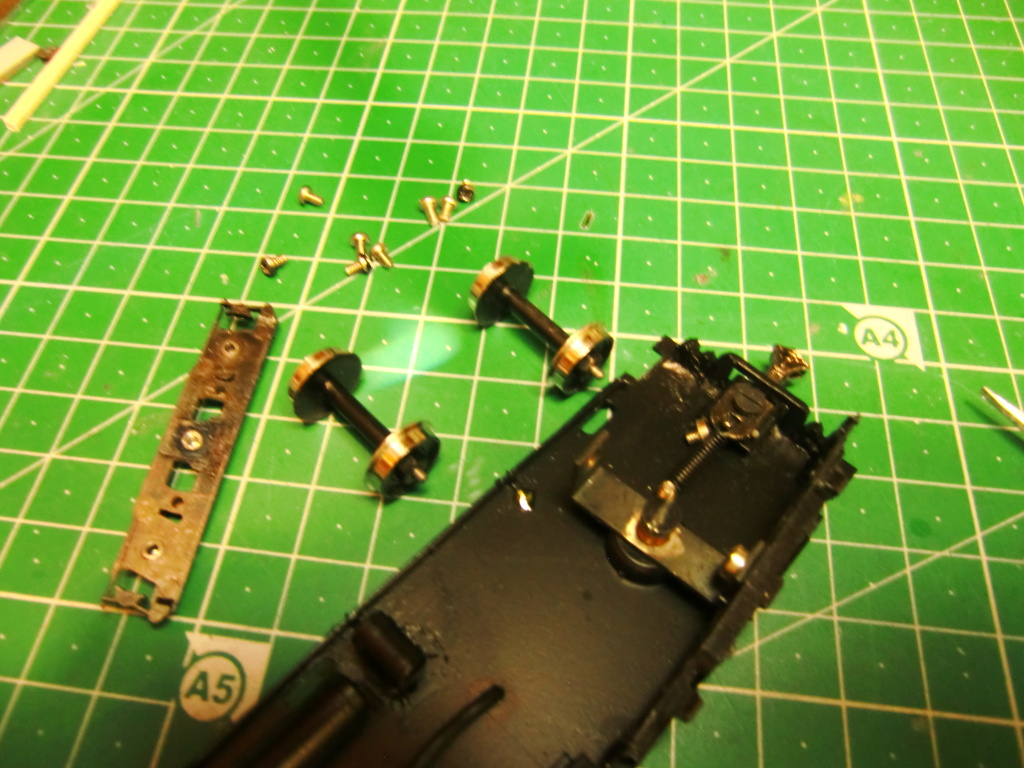

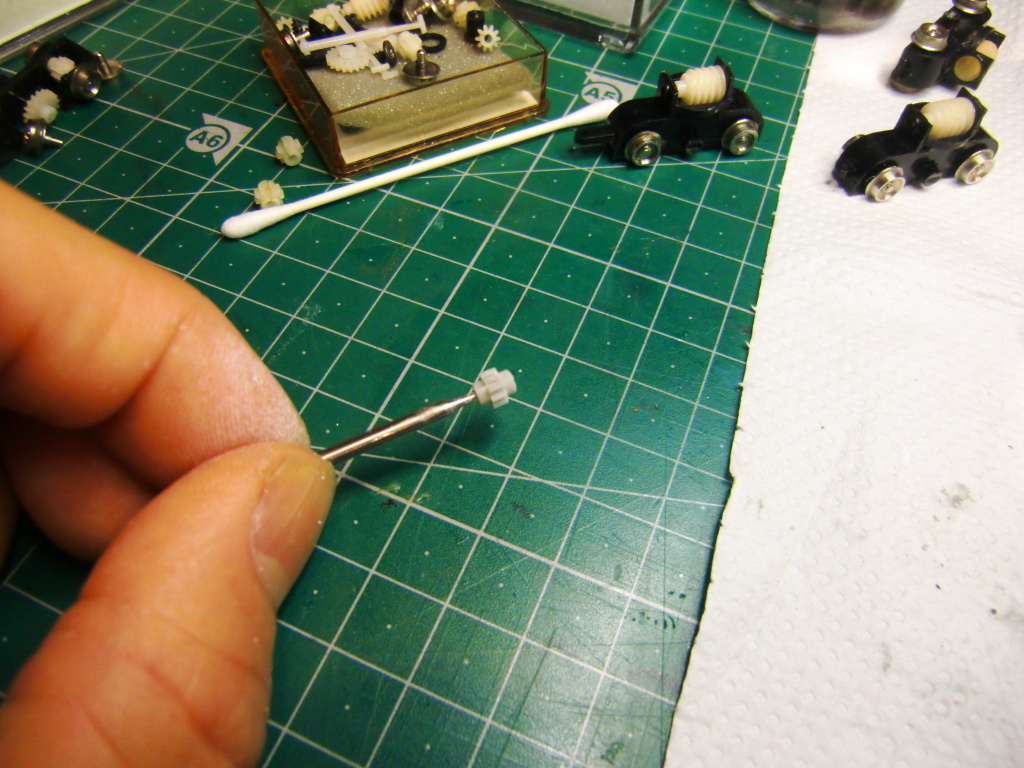

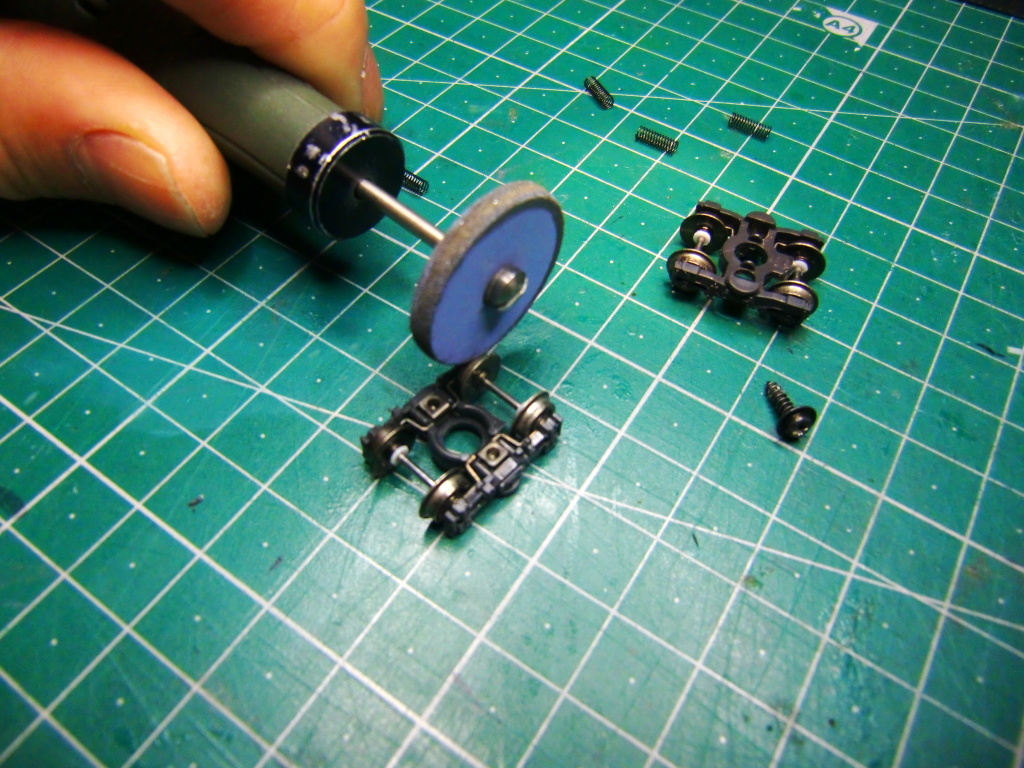

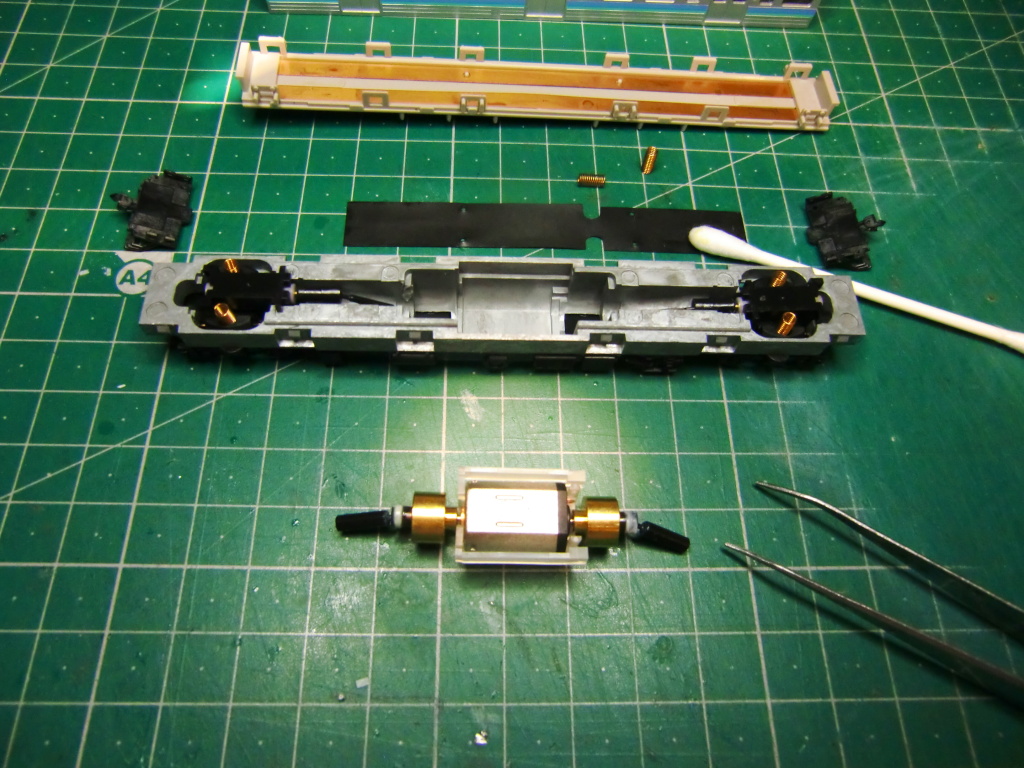

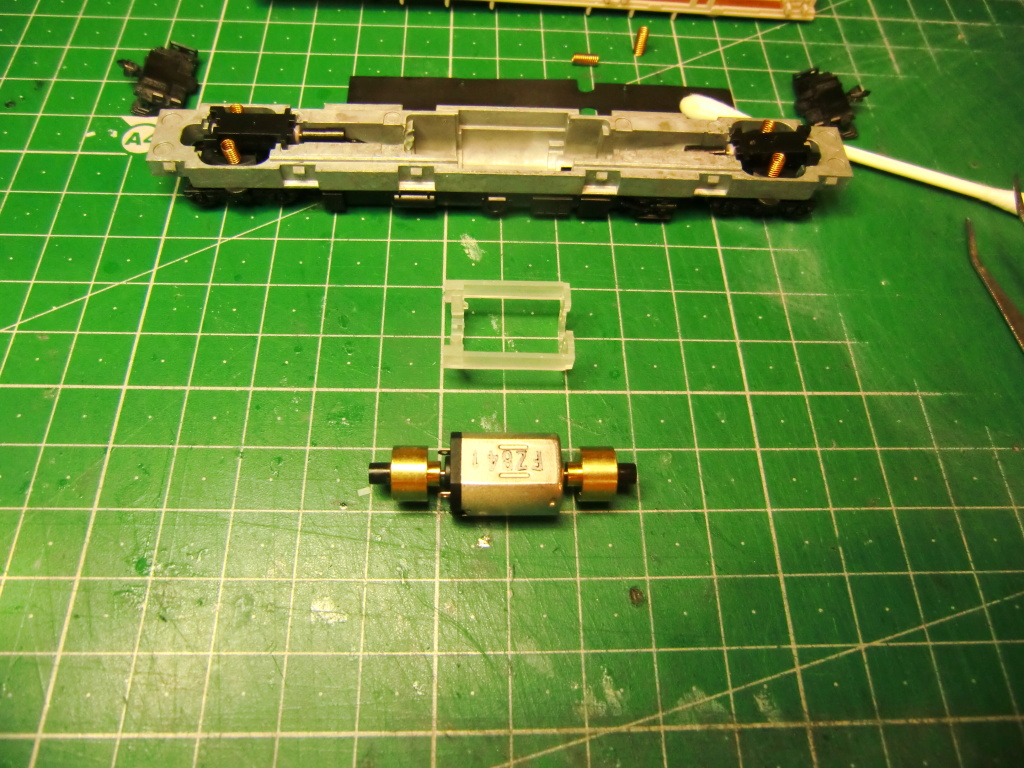

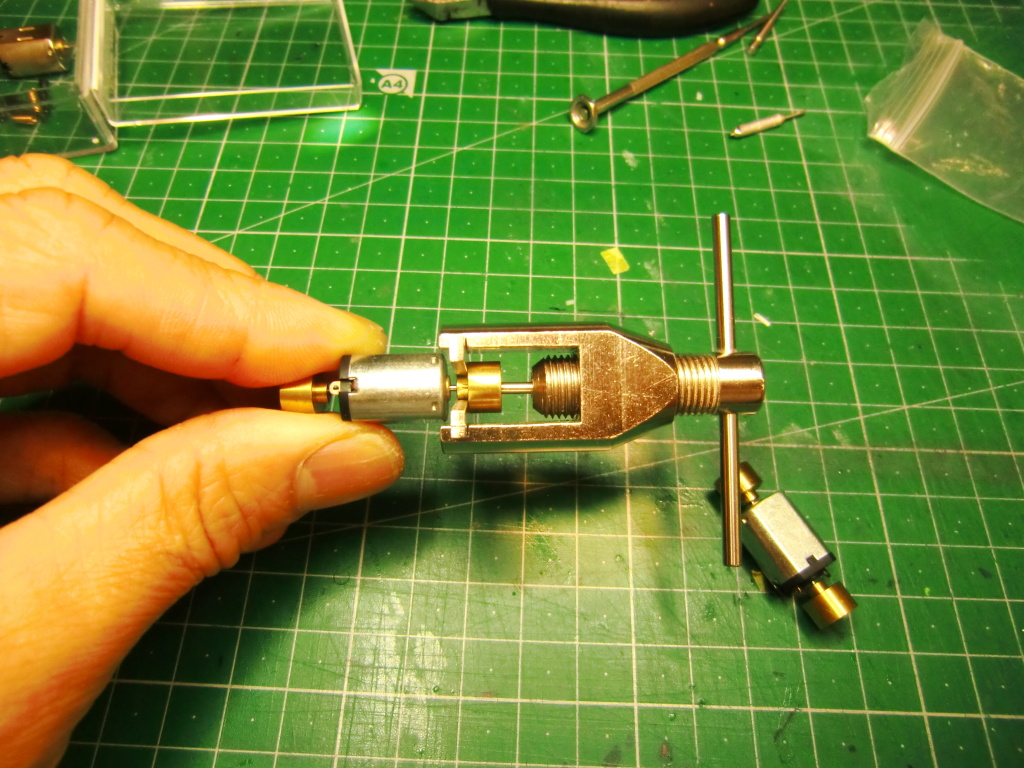

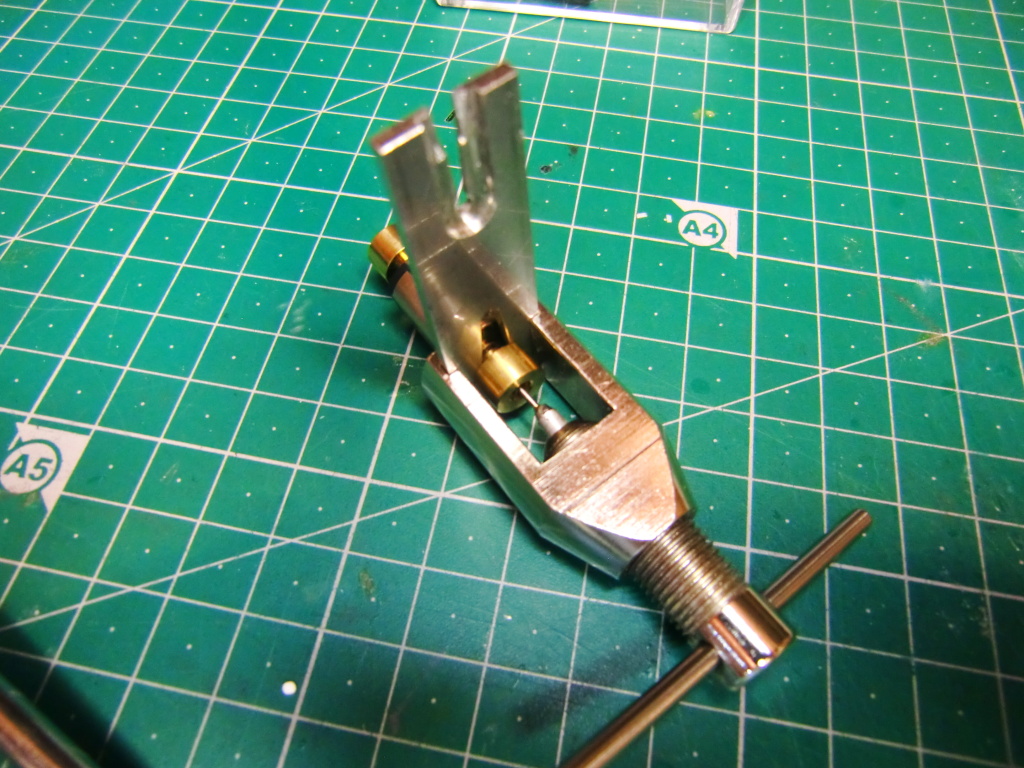

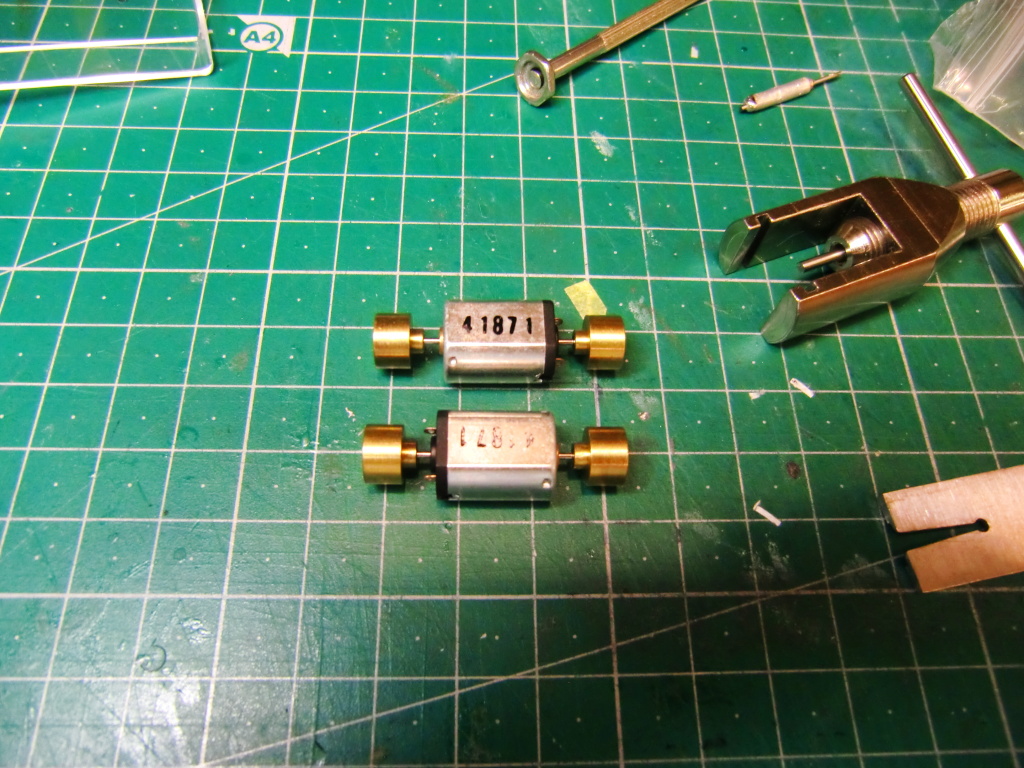

シャフトの径が1mmと細いので、フライホイールを外す専用ピンを自作します。

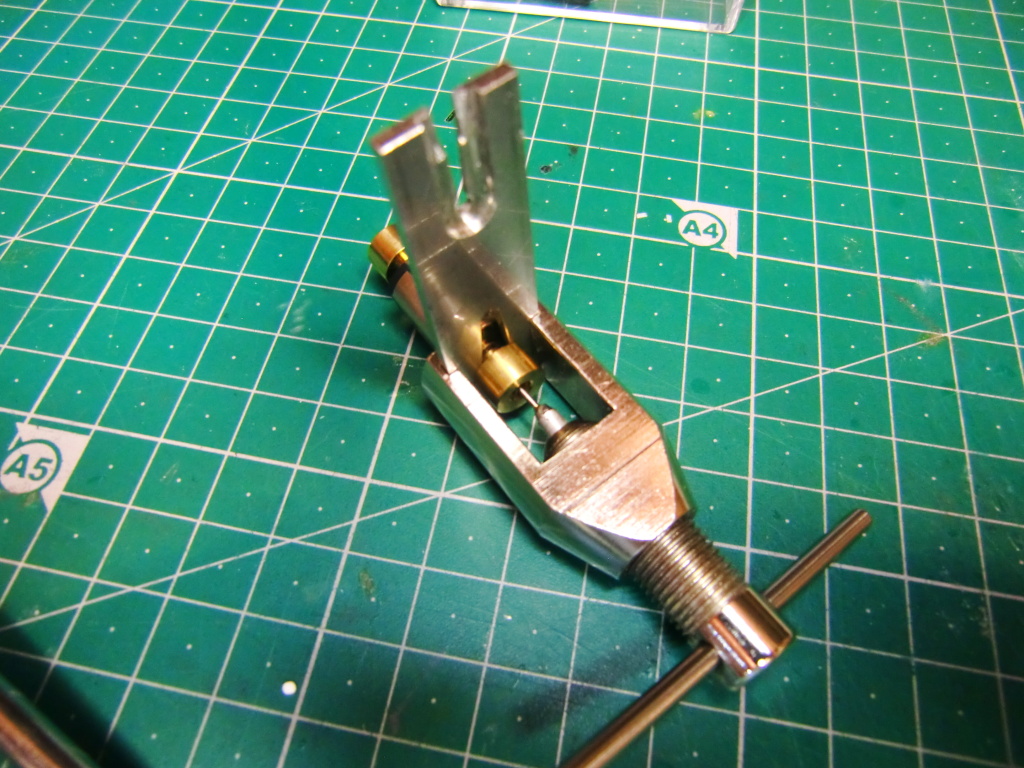

φ0.9のピンバイスを加工して押し出しピンを作ります。パイプを2つ重ねてから、中心に加工したピンバイスを埋め込みます。

このようになります。

まずは、2mmの押し出しピンでピンとフライホイールがフラットになるまで押し出します。

次に先に制作したピンに付け替えて押し出します。

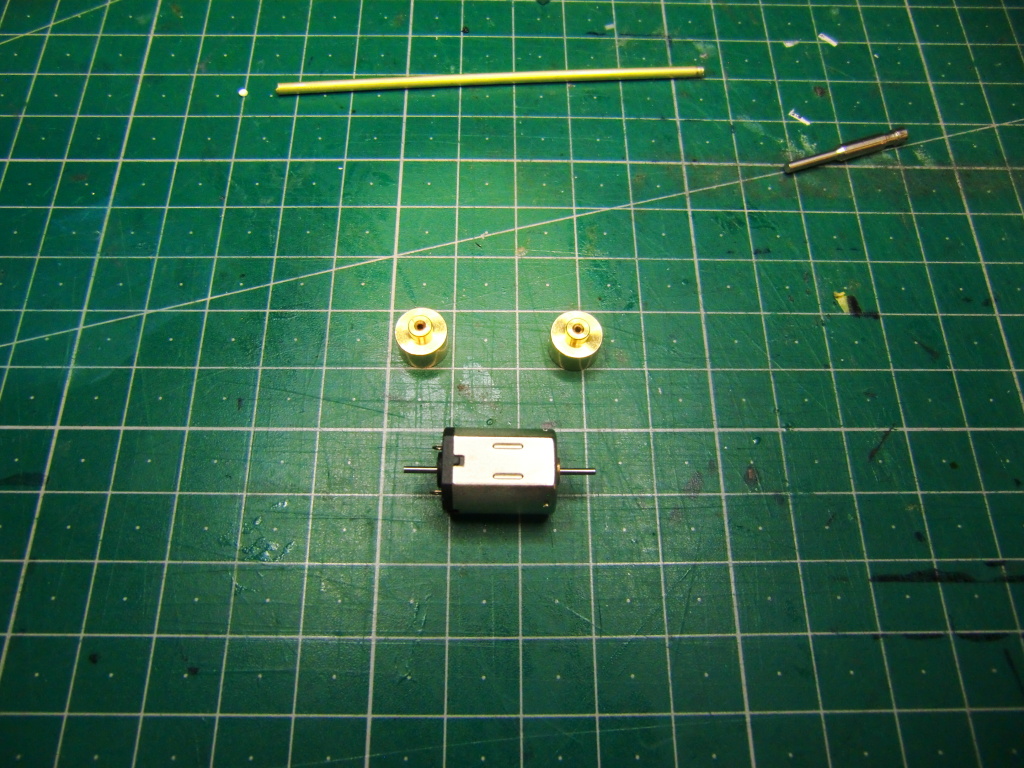

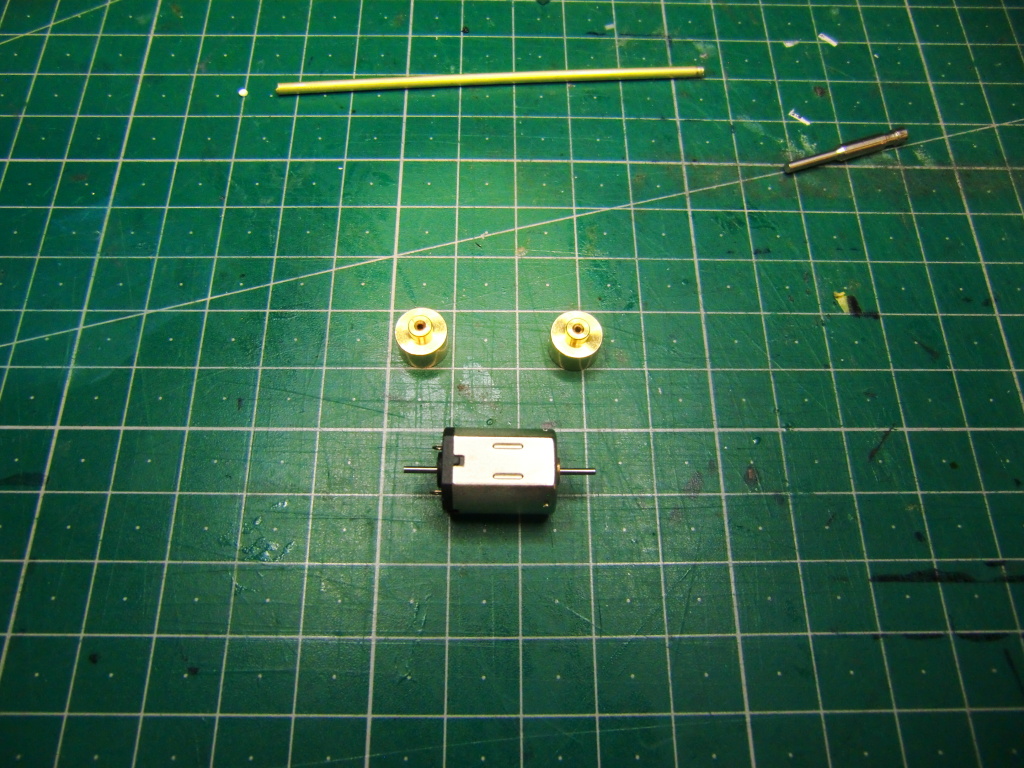

両方とも外れました。これを新しいモーターにはめ込みます。

モーター換装もすべて作業完了でございます。