コンテンツへスキップ

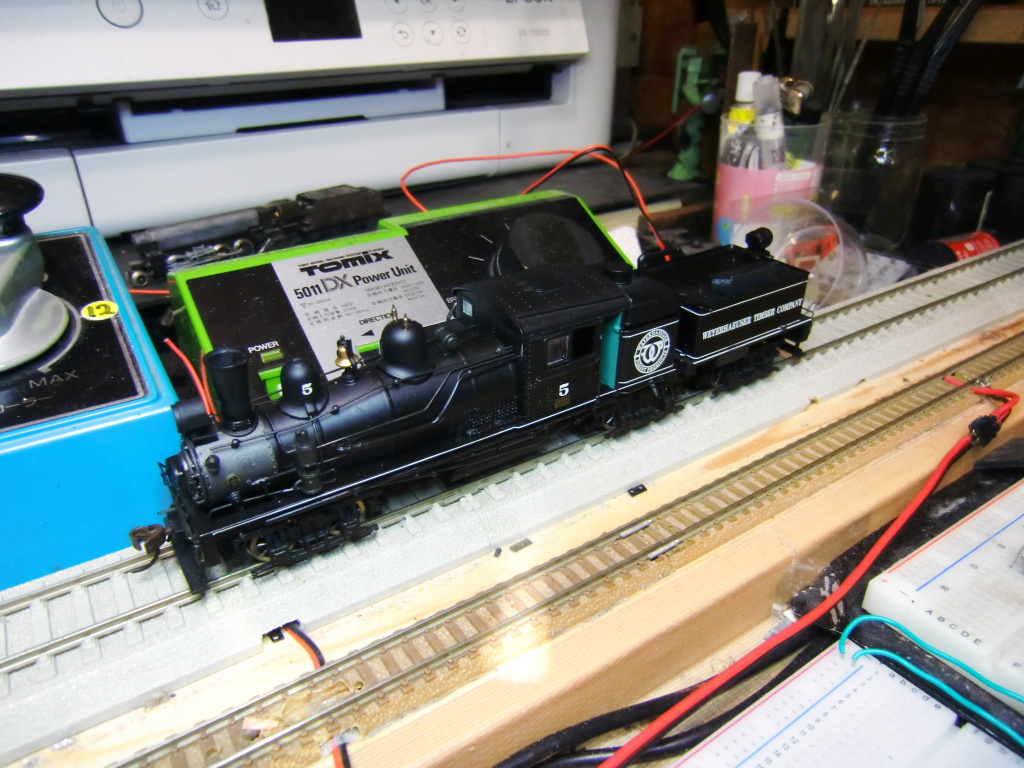

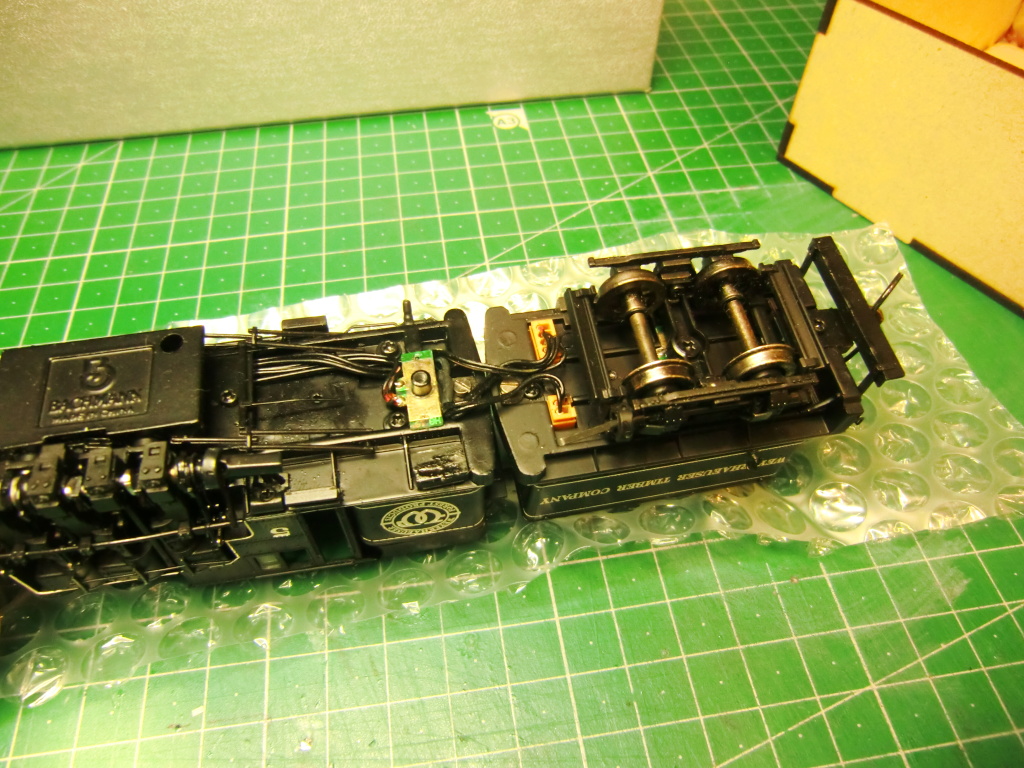

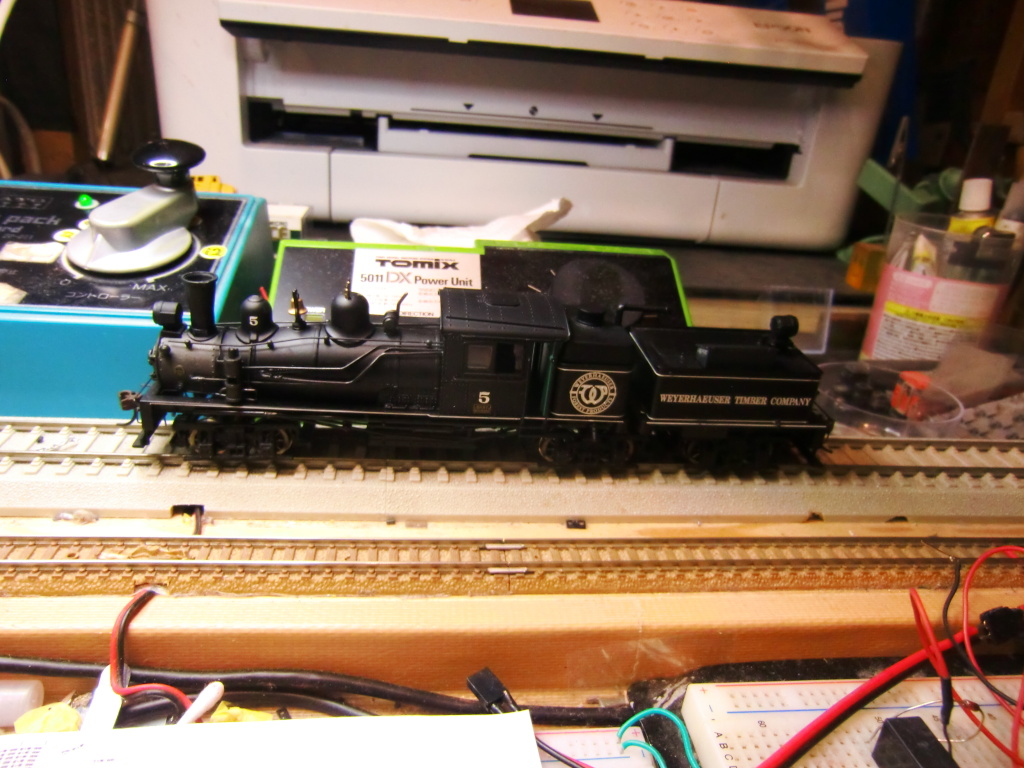

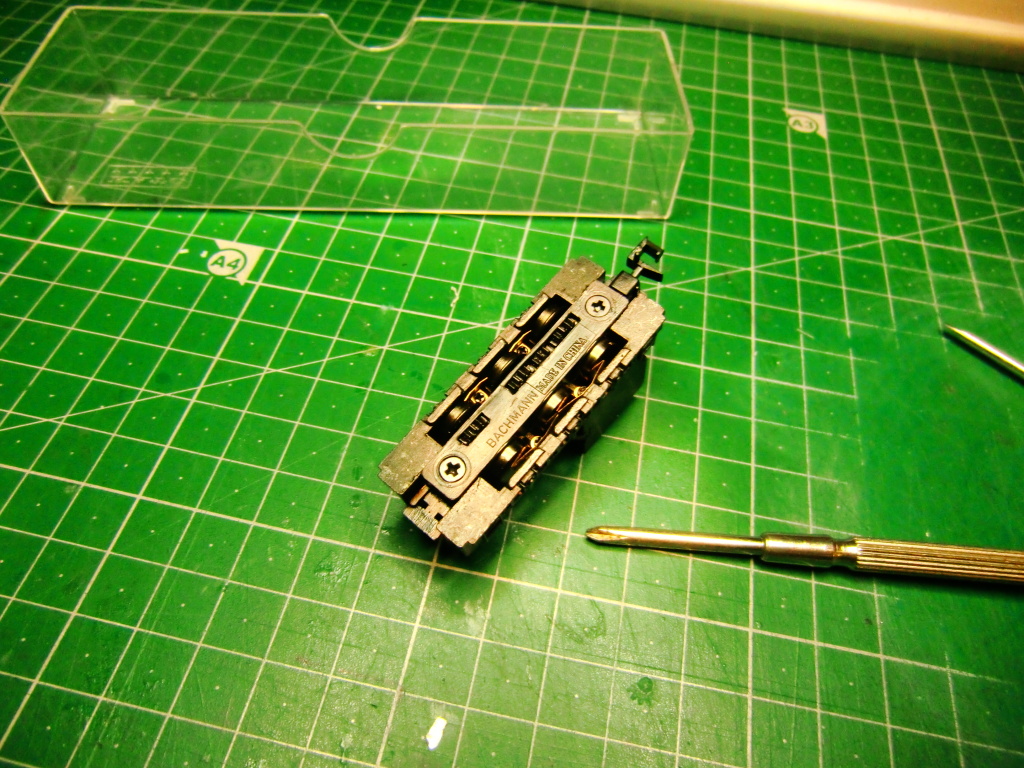

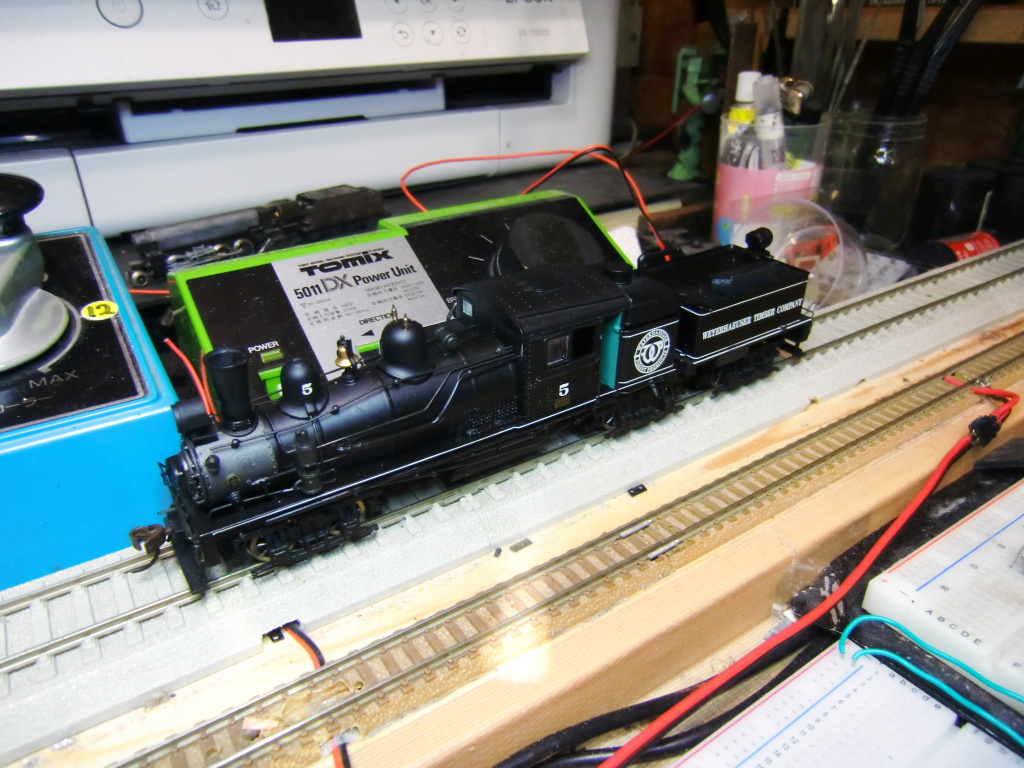

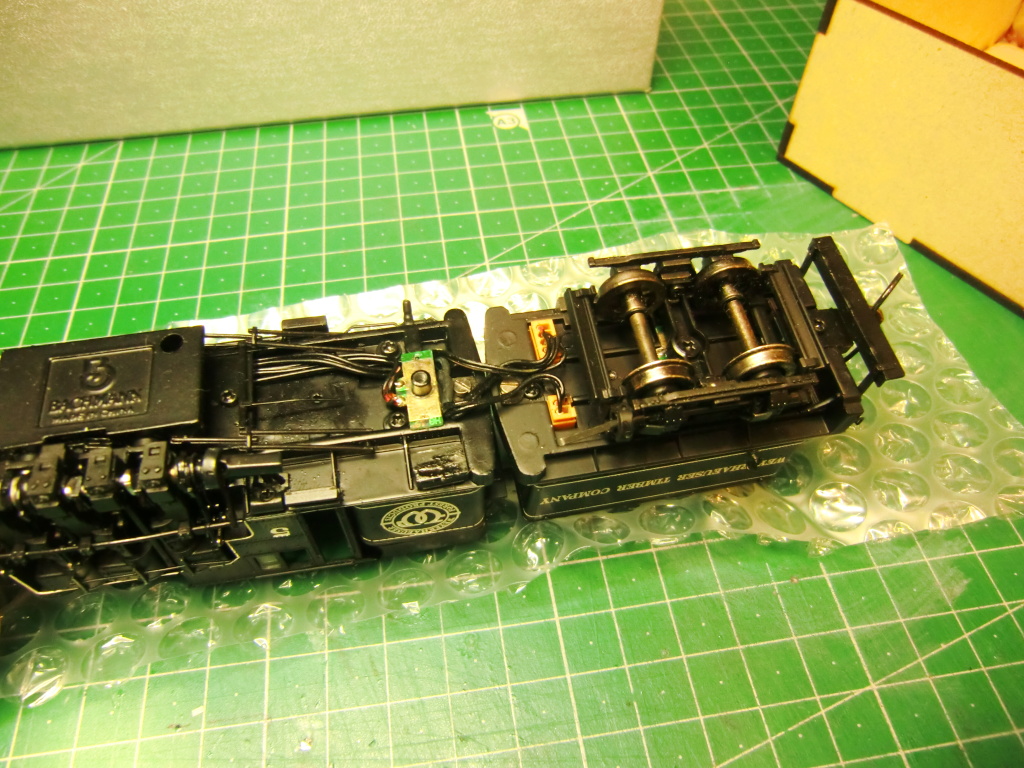

パックマンのシェイ式機関車です。

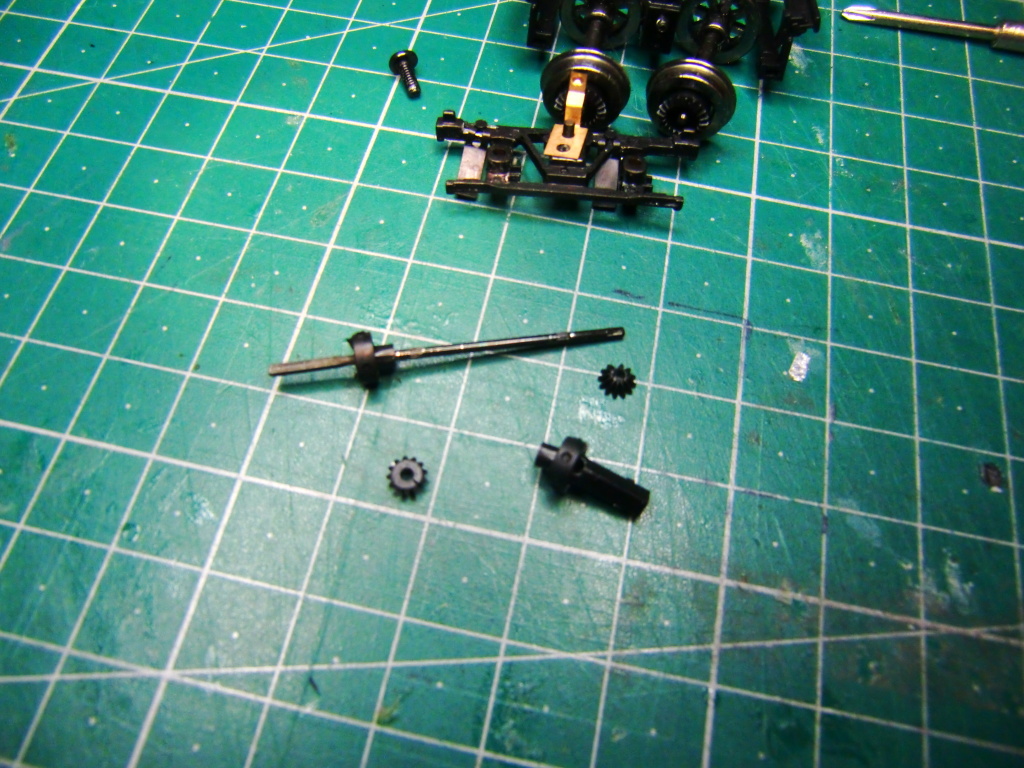

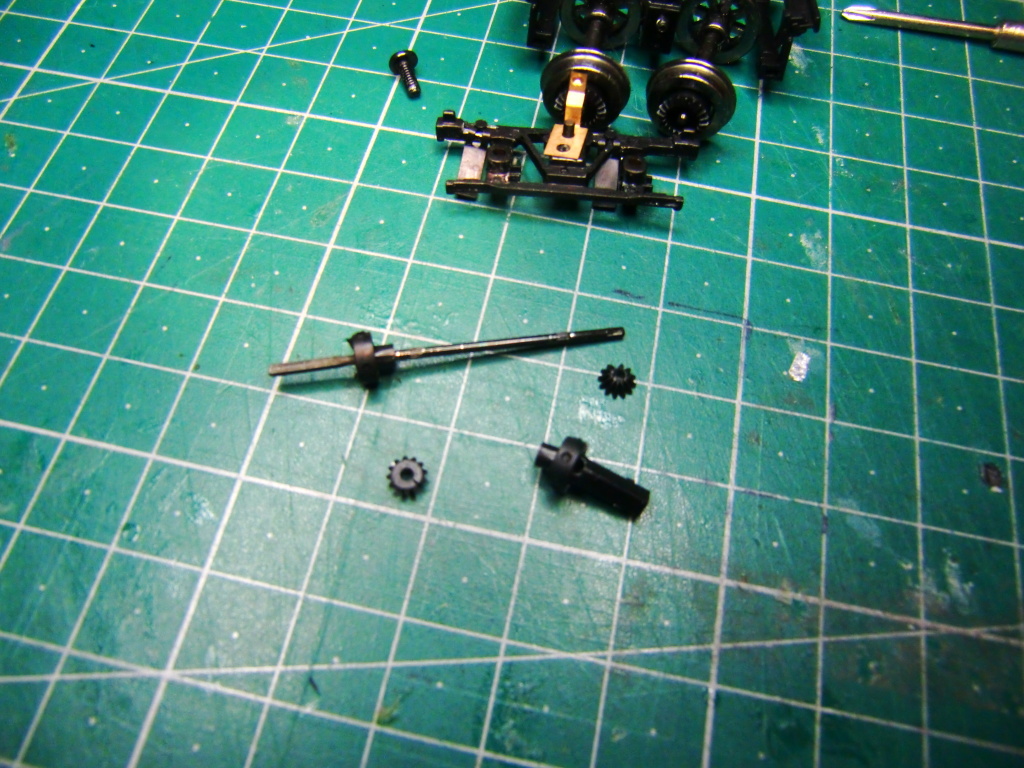

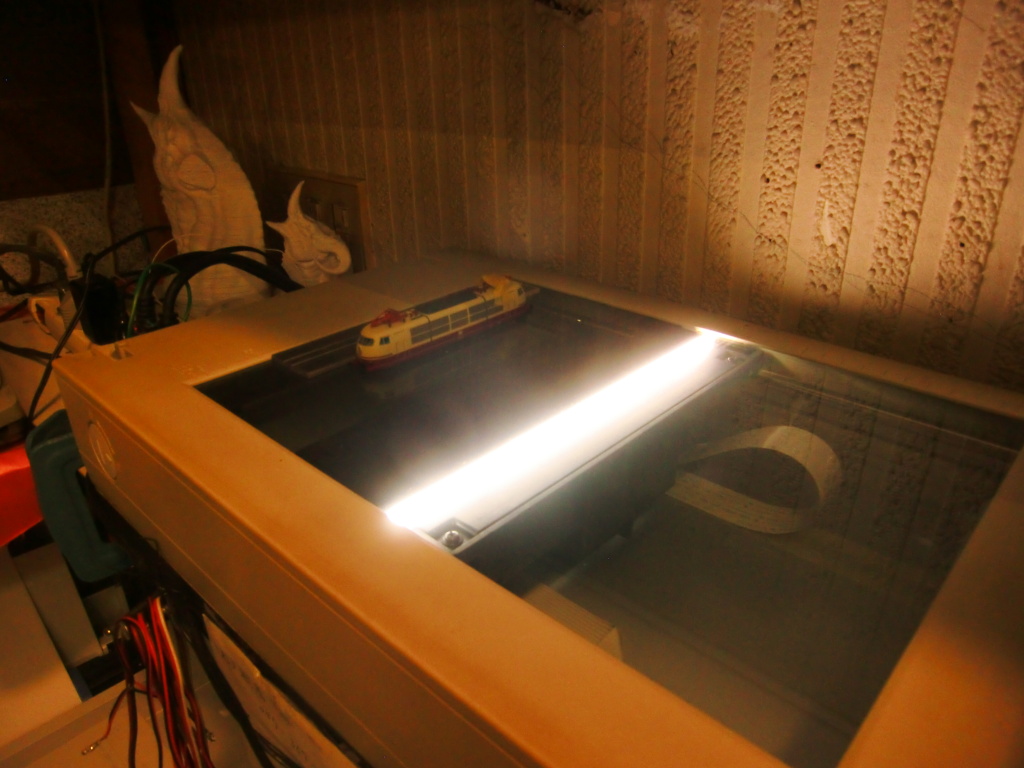

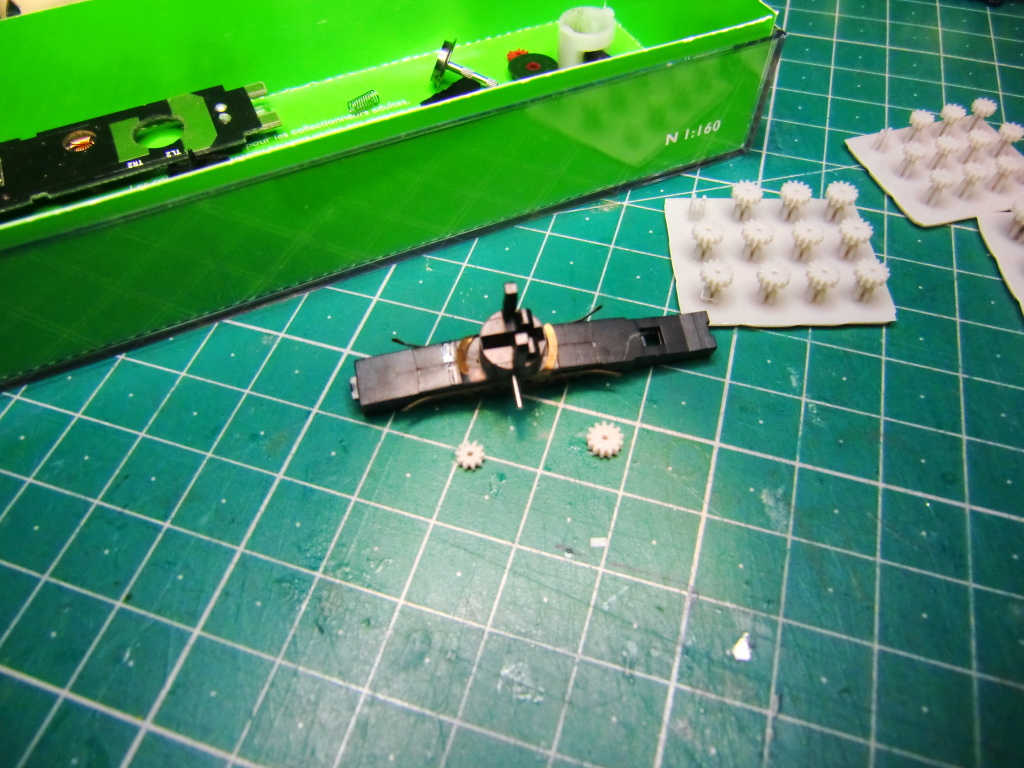

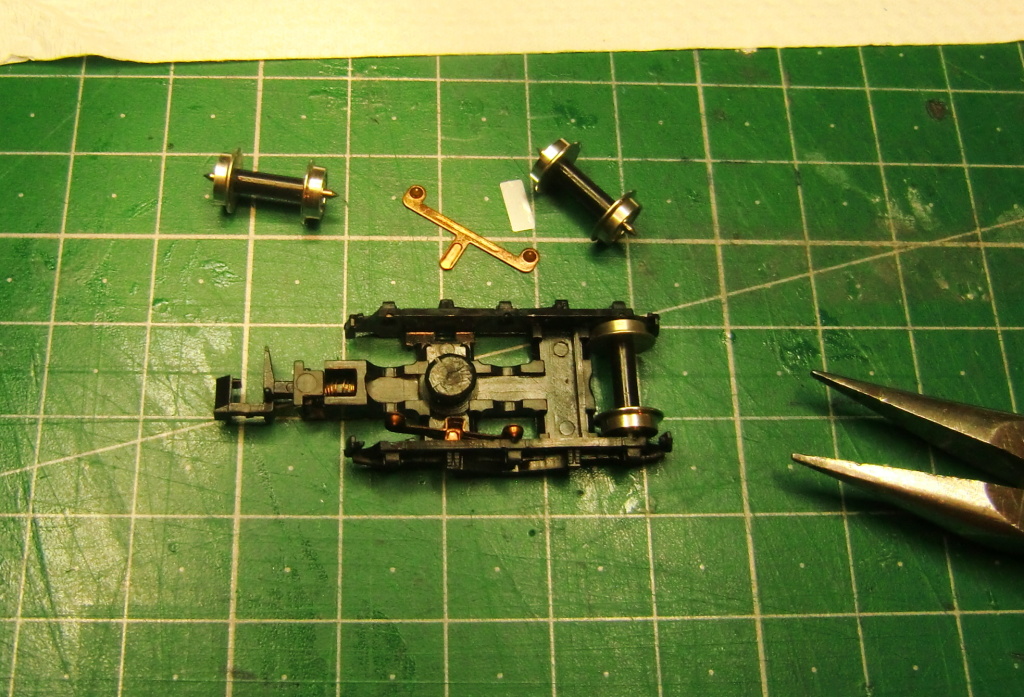

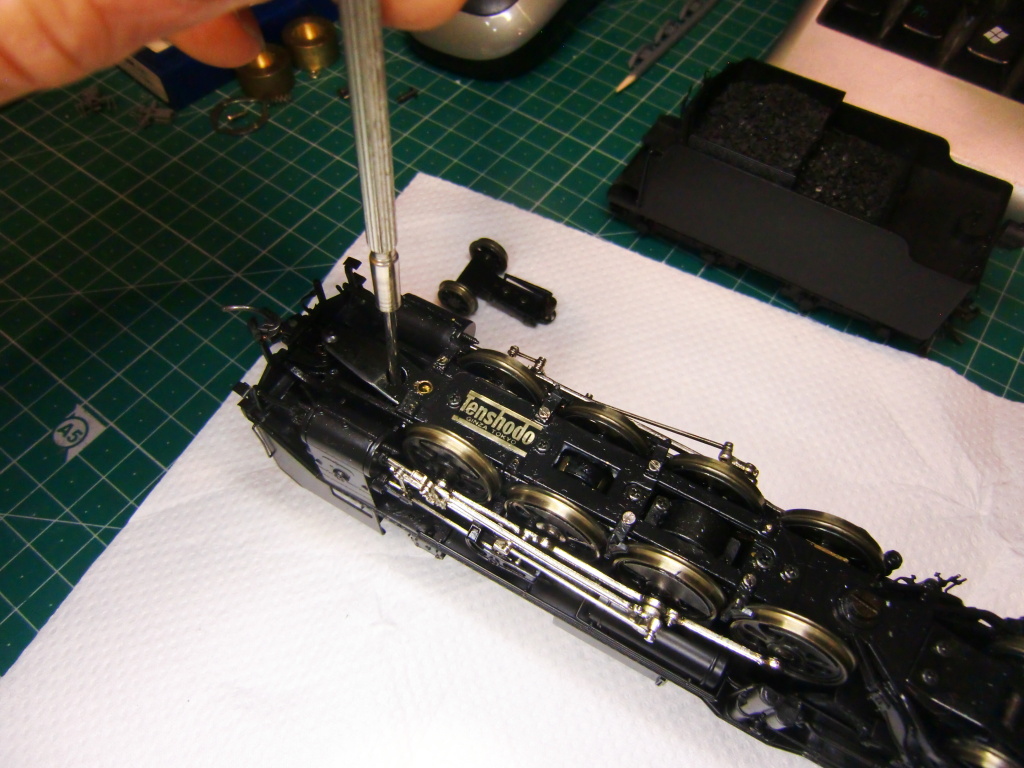

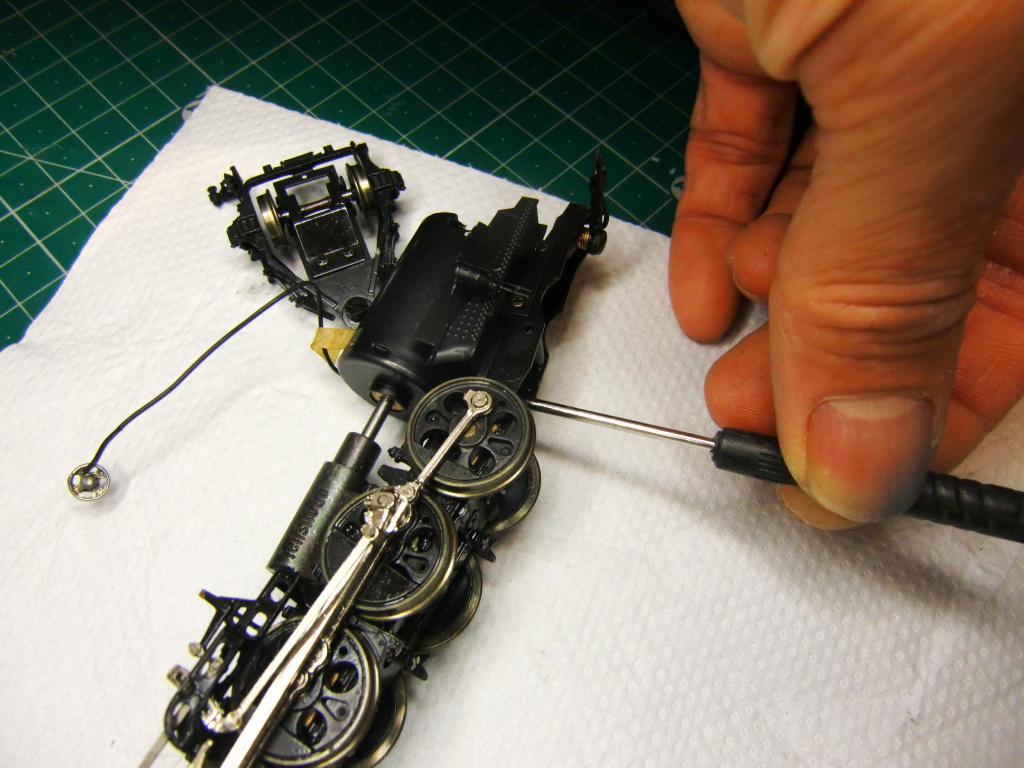

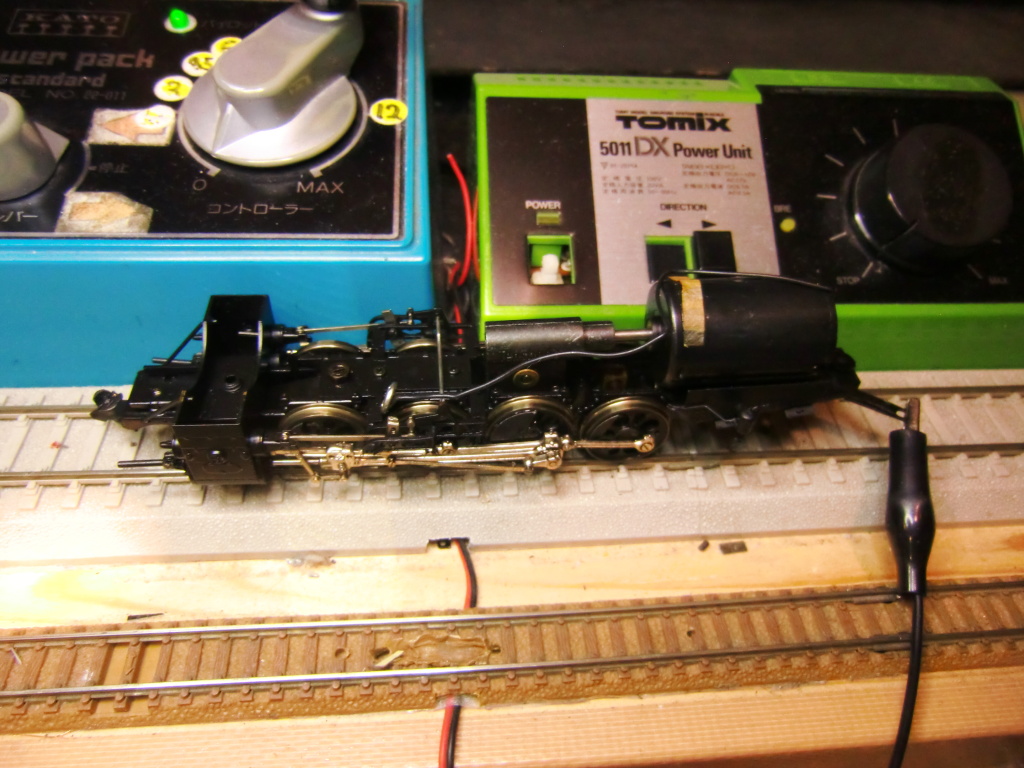

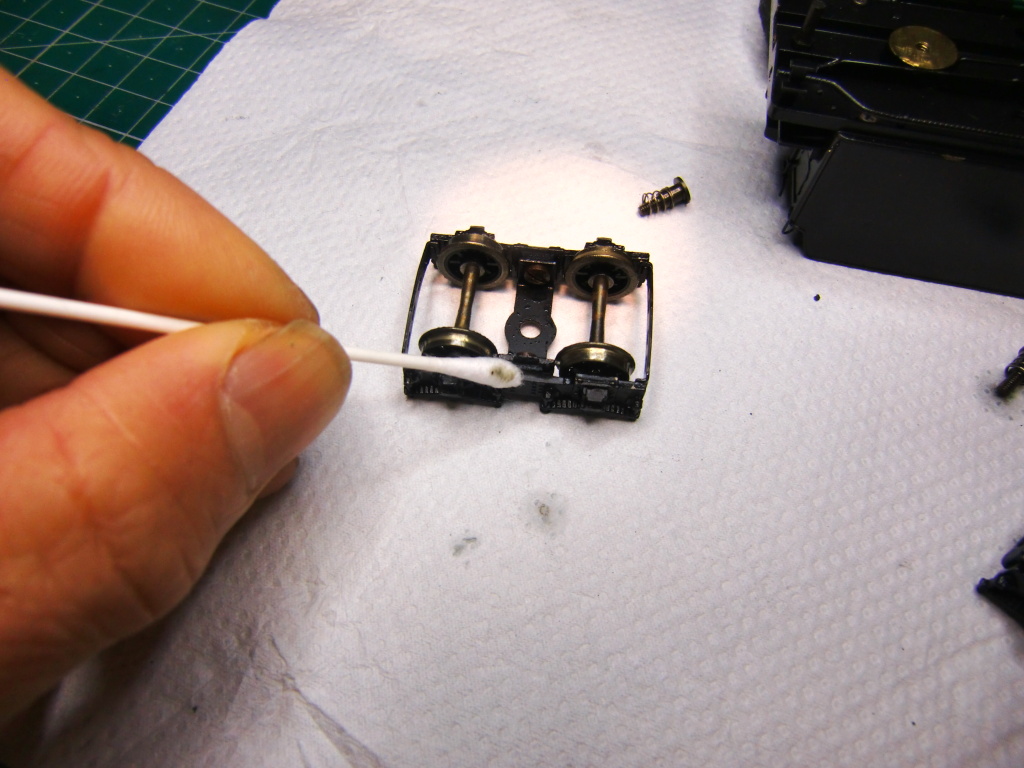

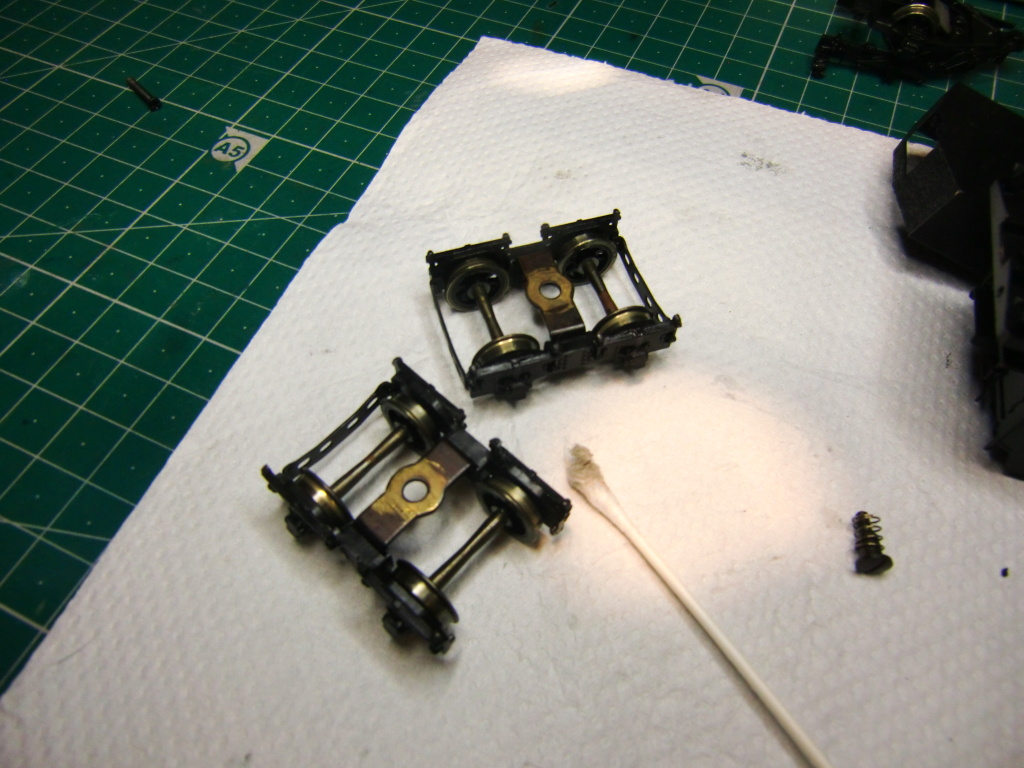

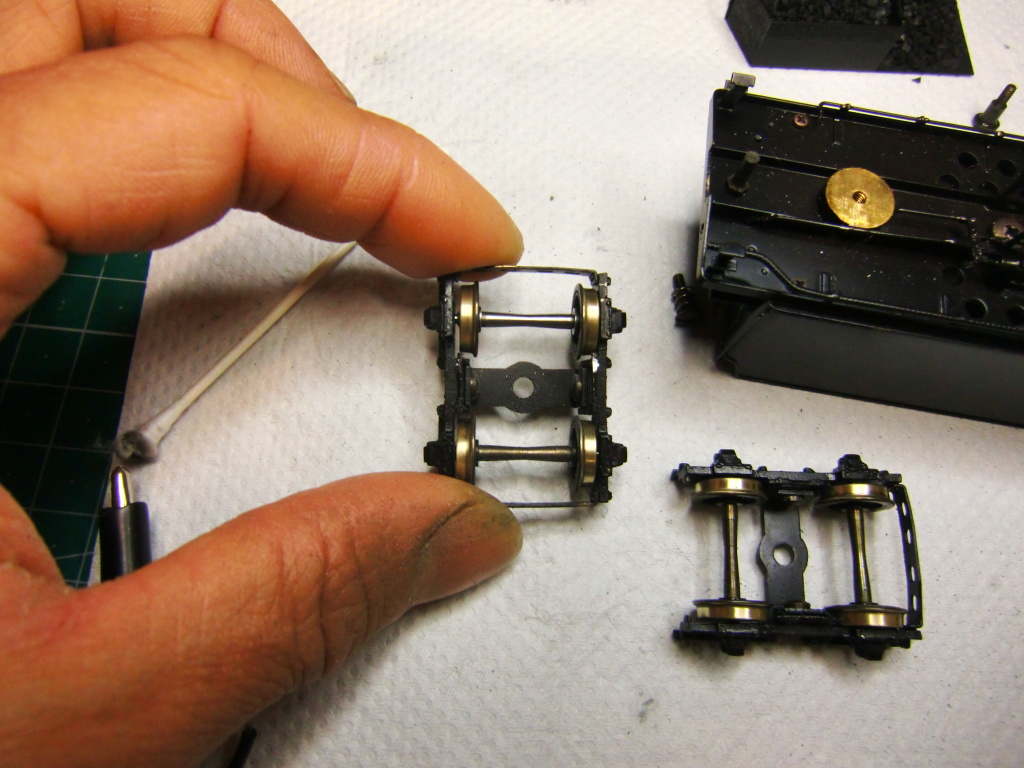

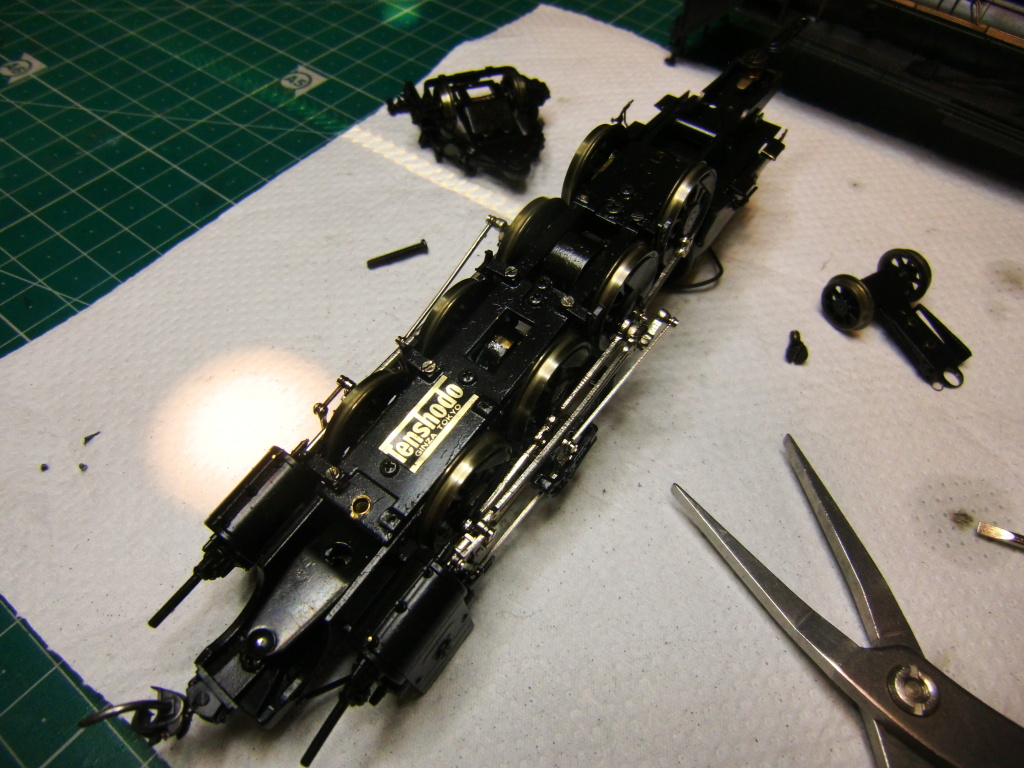

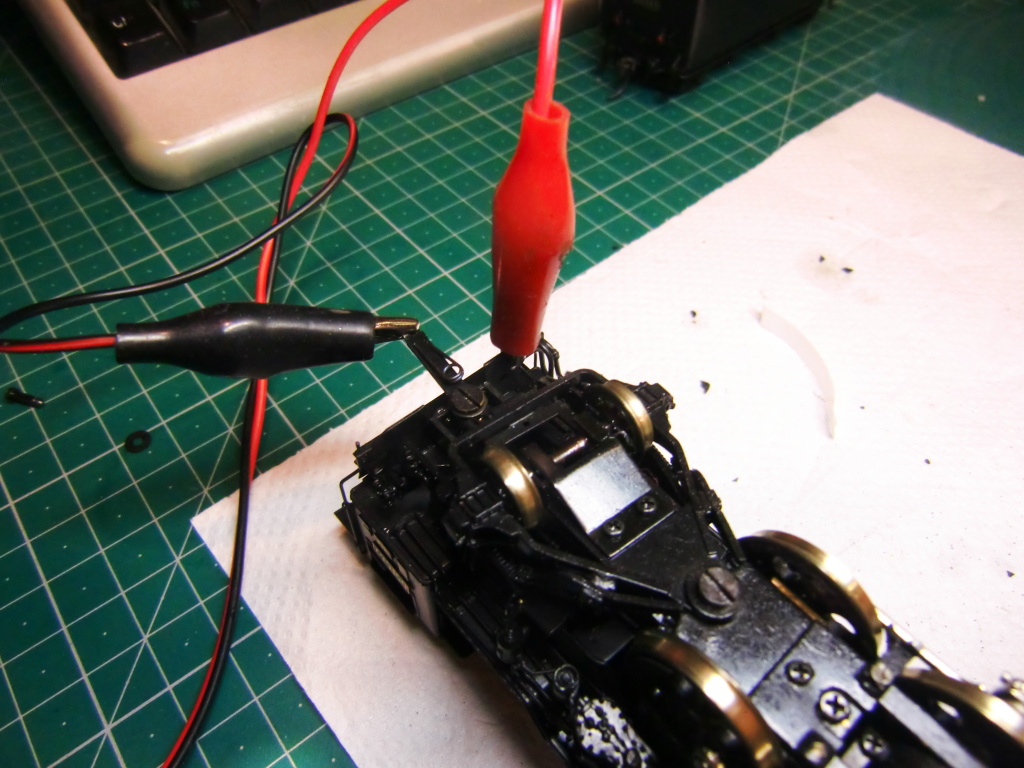

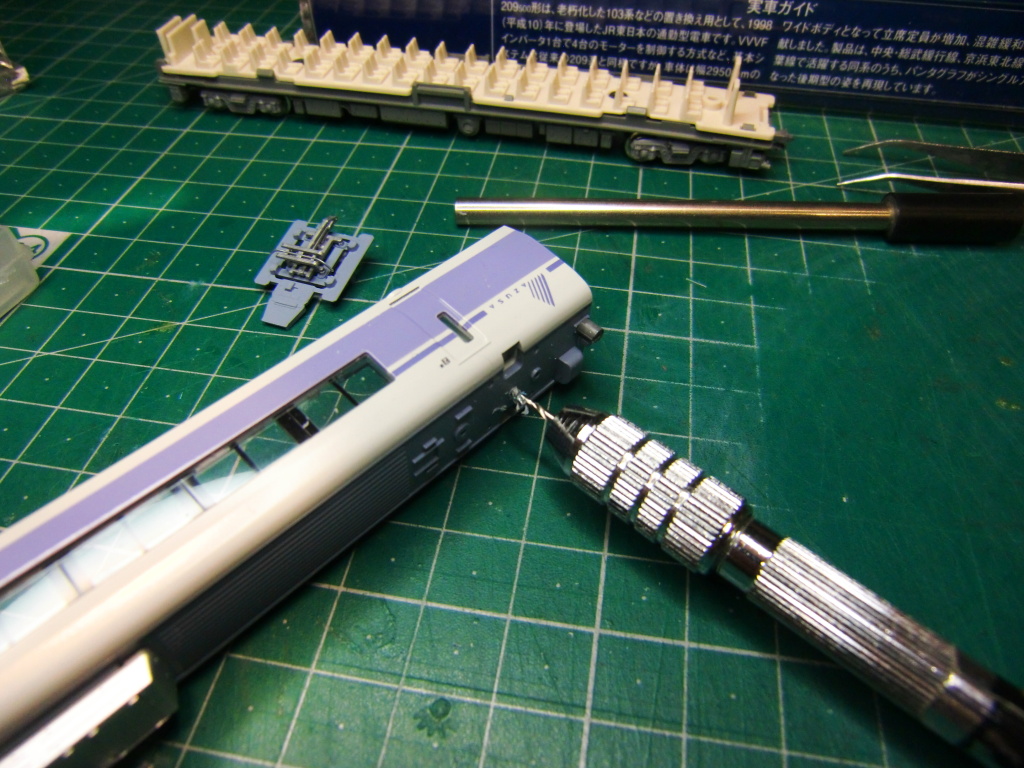

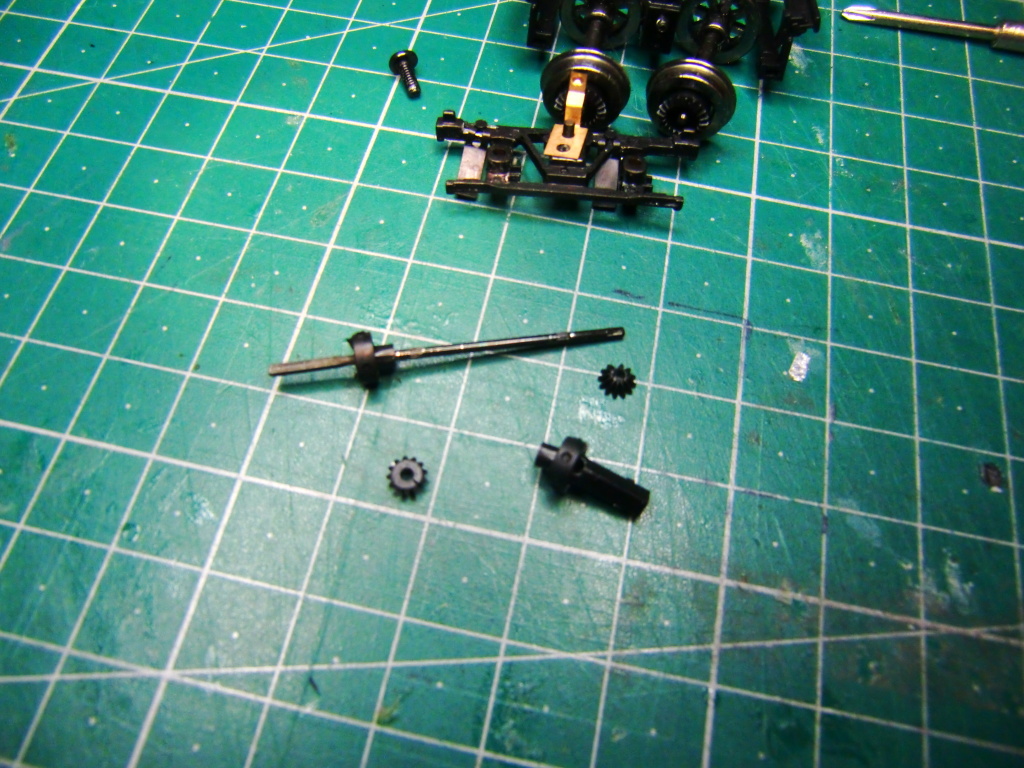

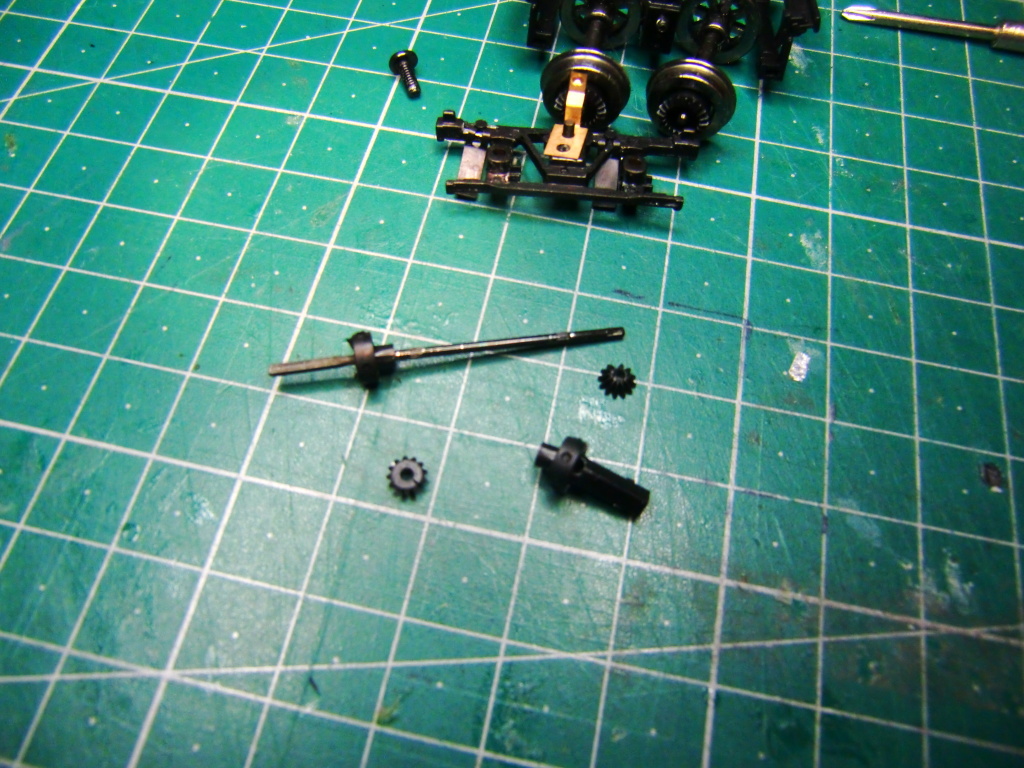

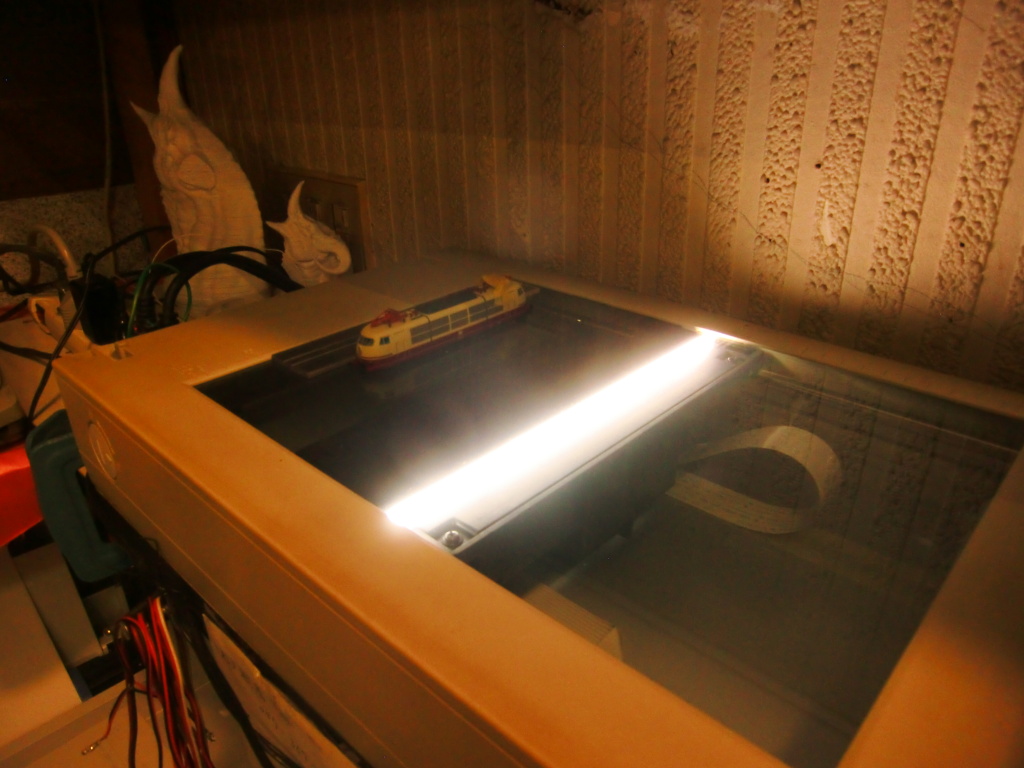

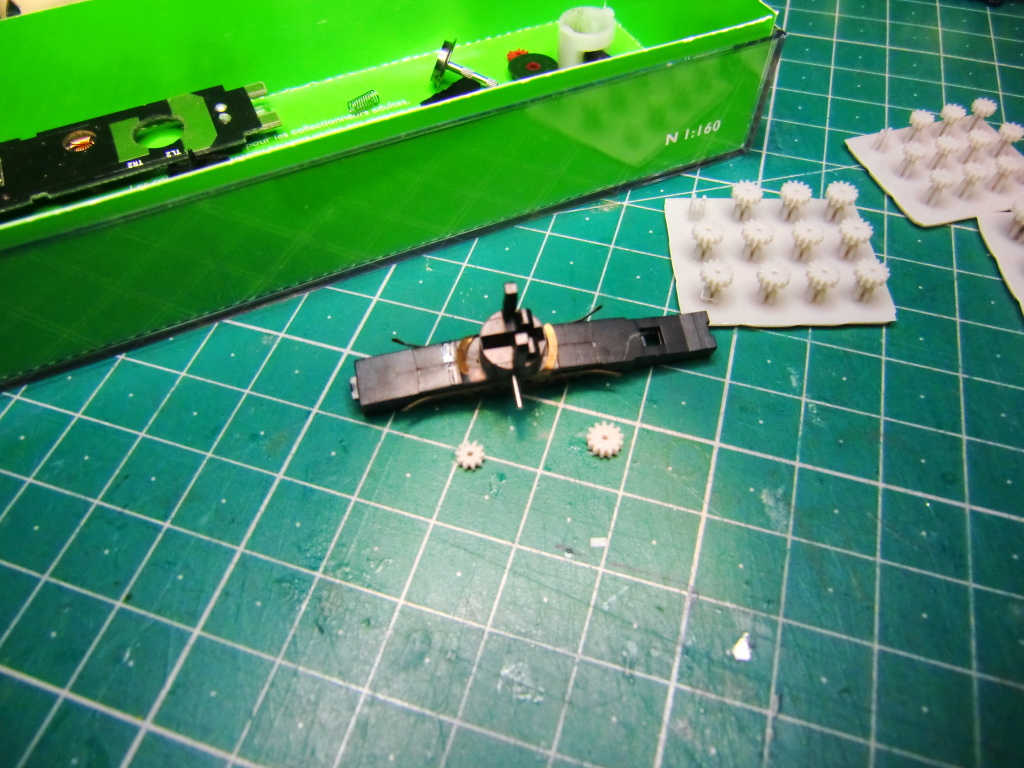

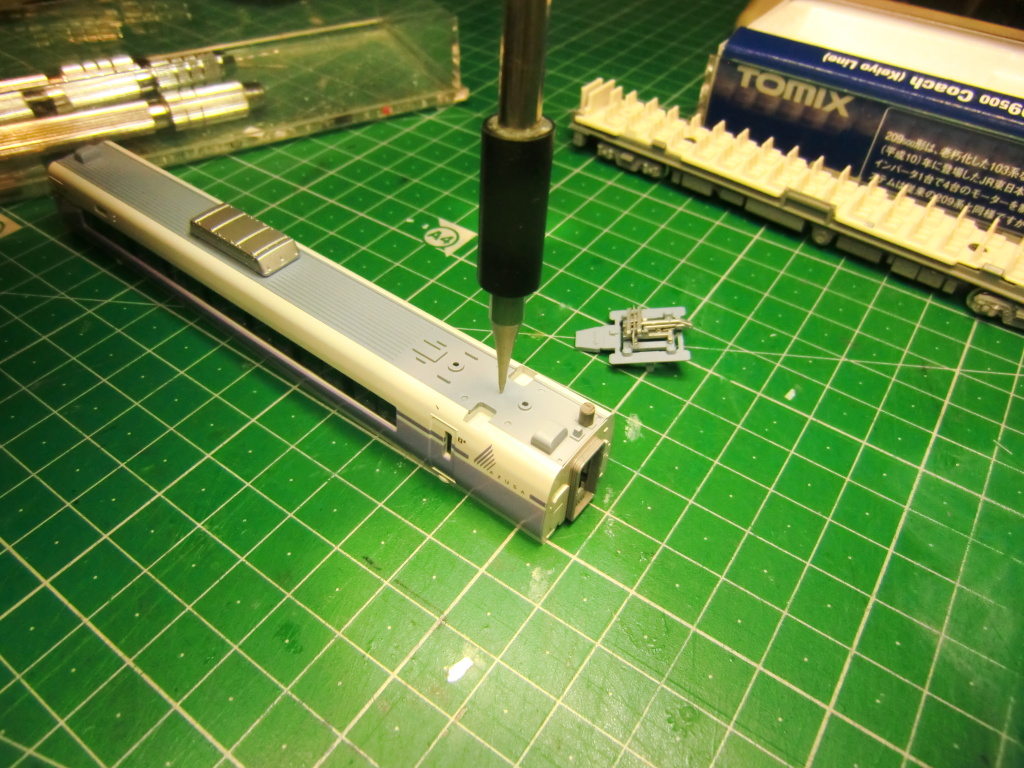

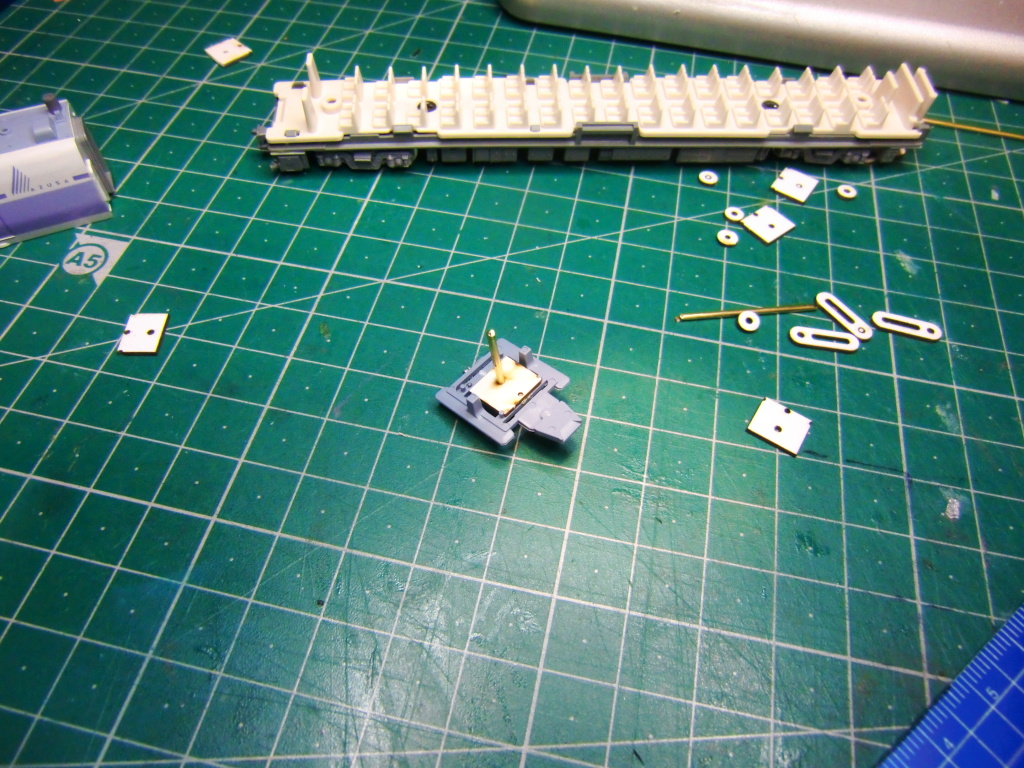

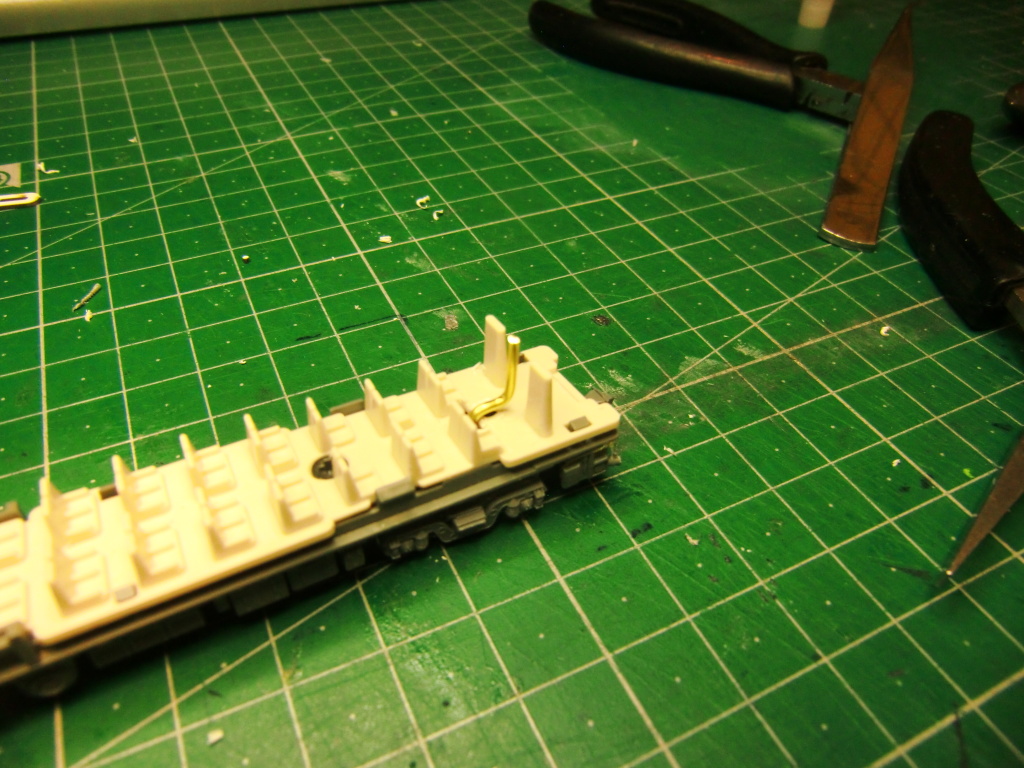

まずは現状を確認するためにレールに電気を流してみます。モーターは回っているようですが、パワーが台車に伝わっていないようです。

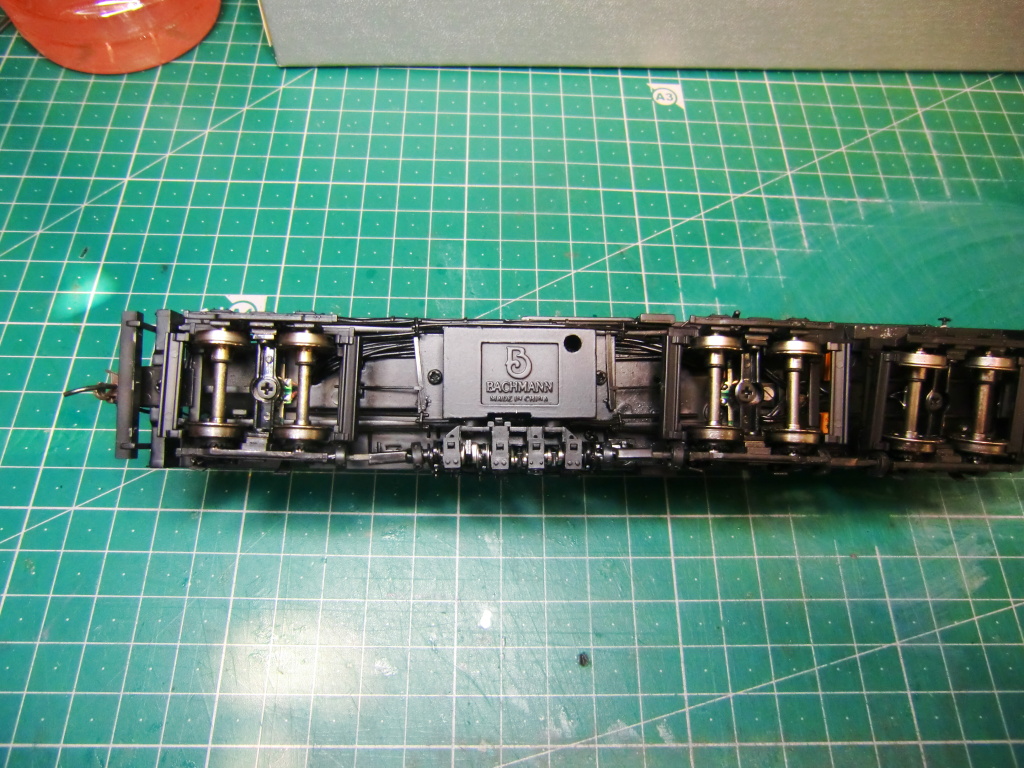

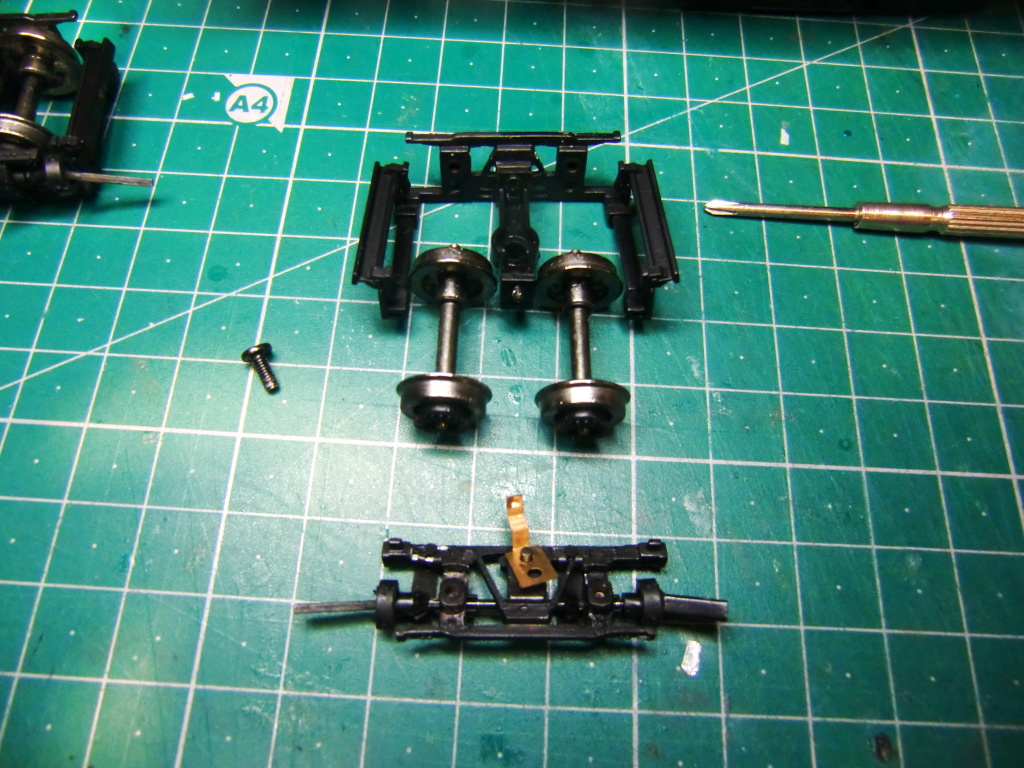

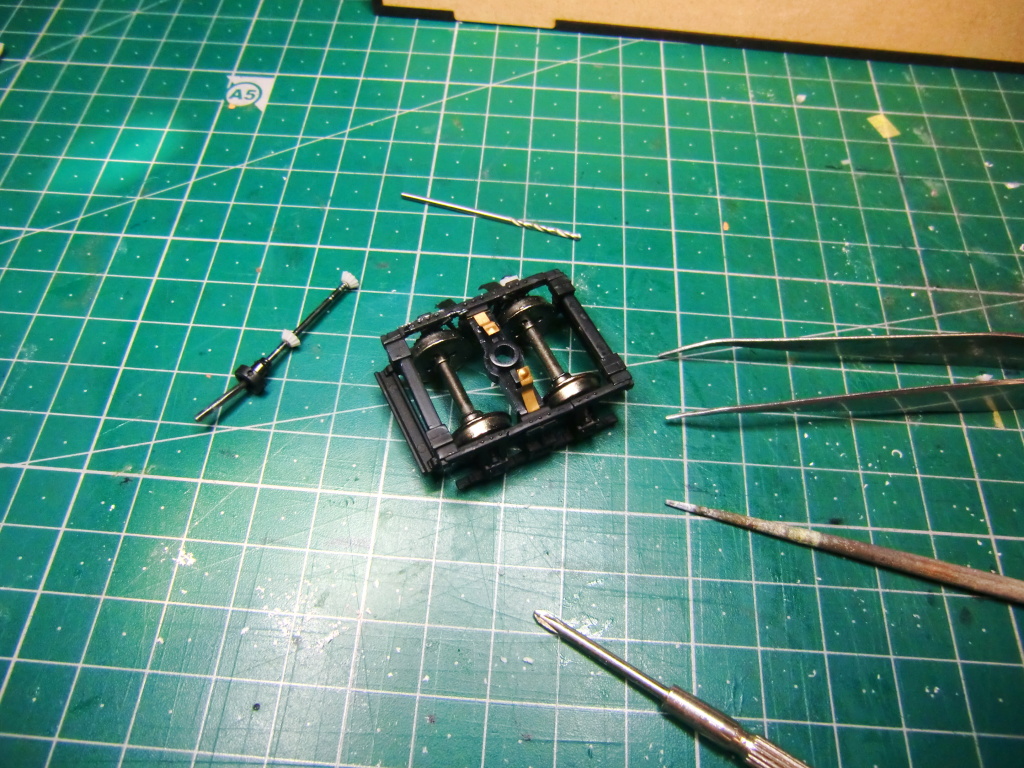

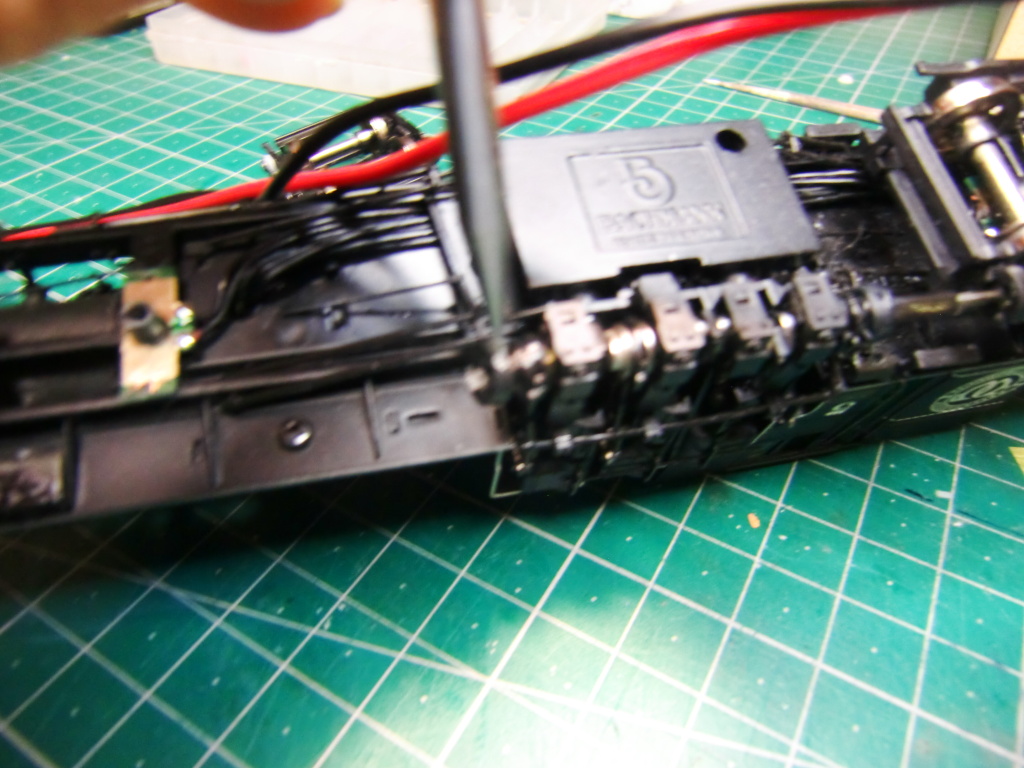

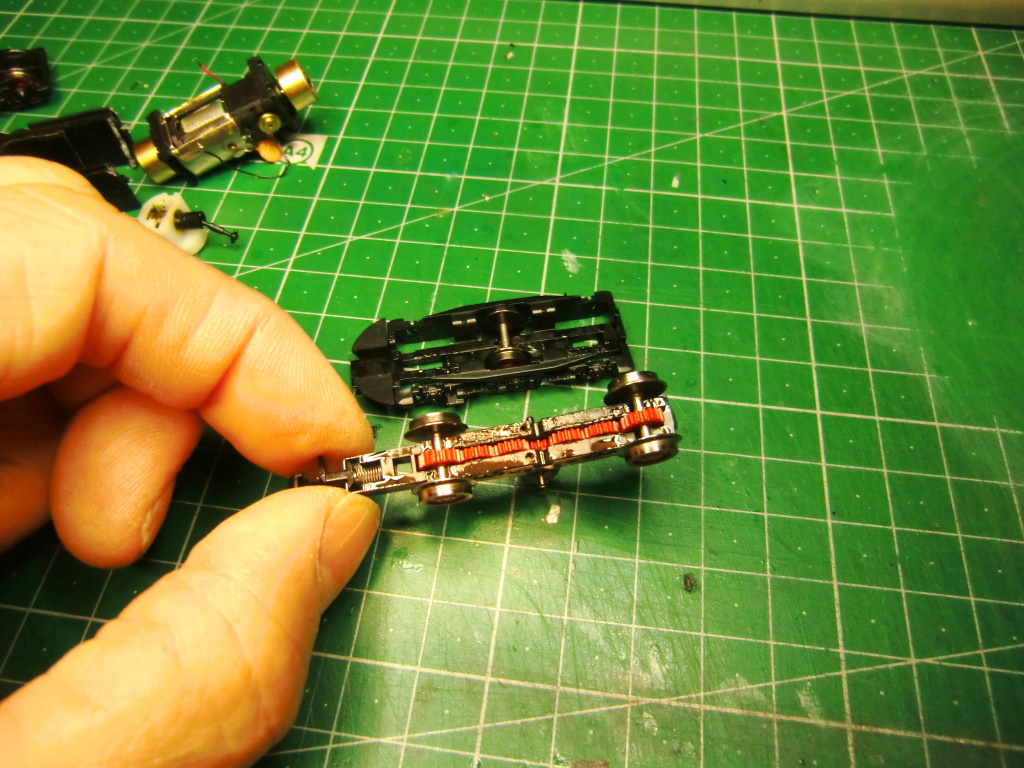

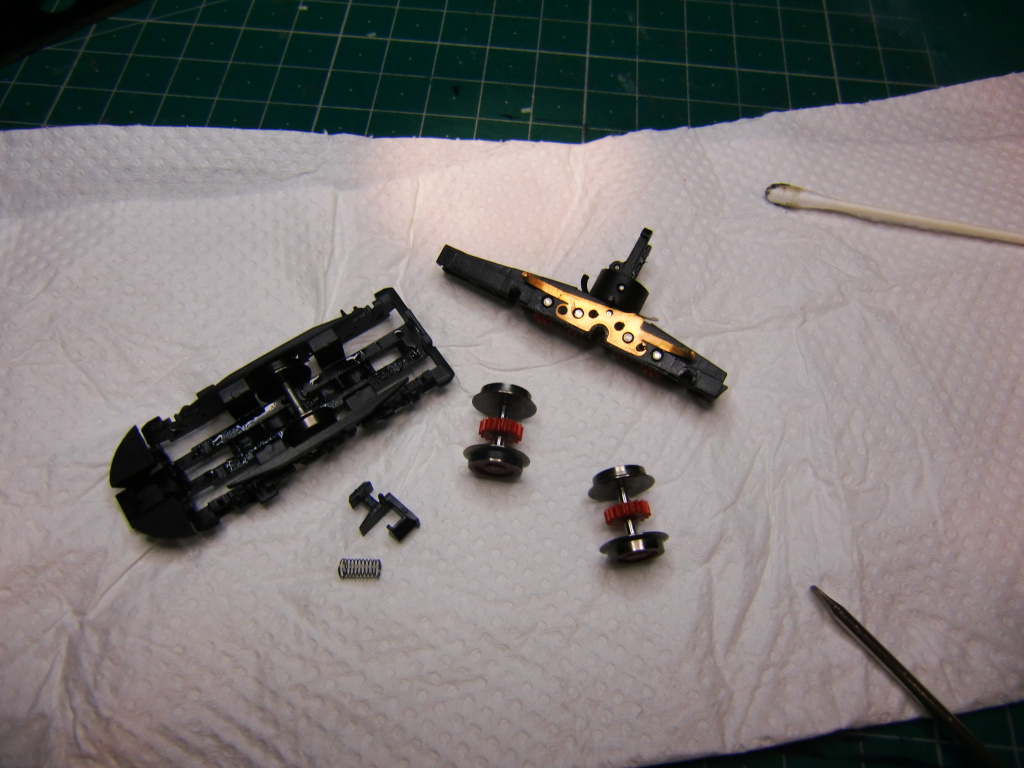

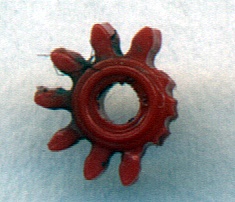

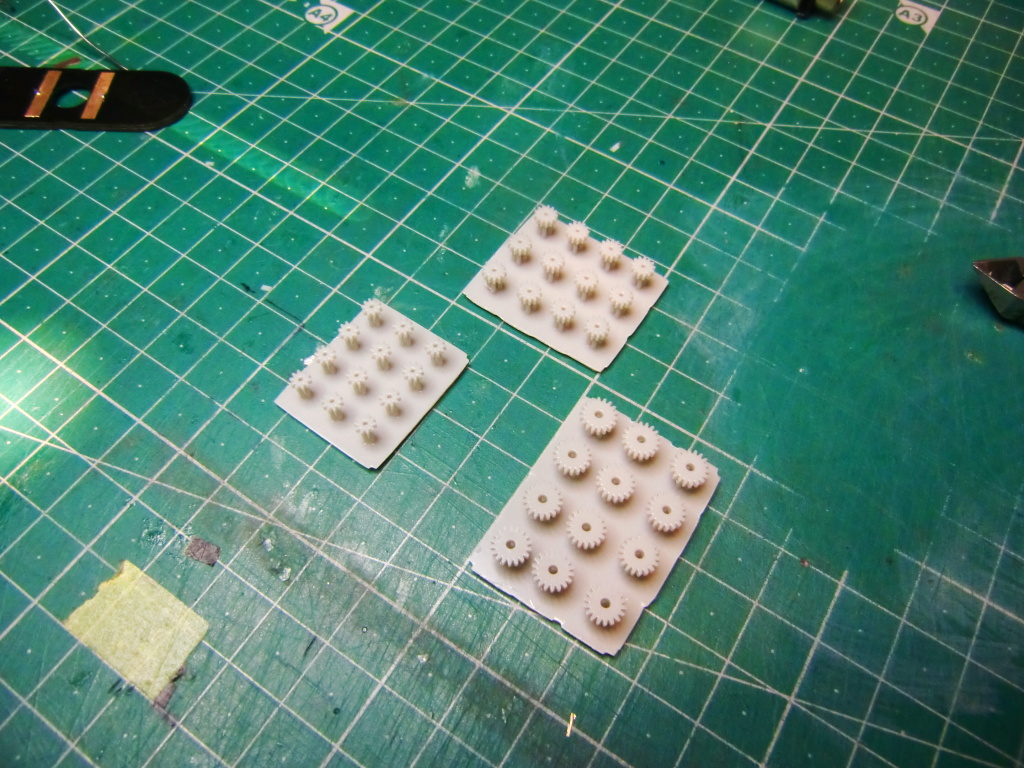

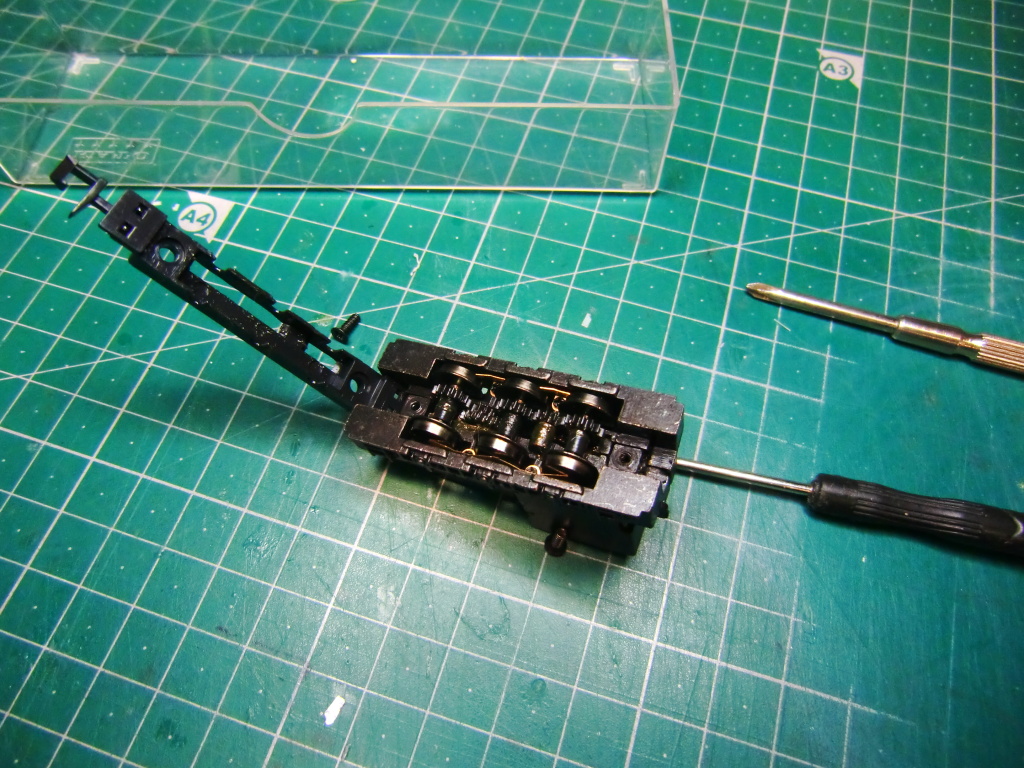

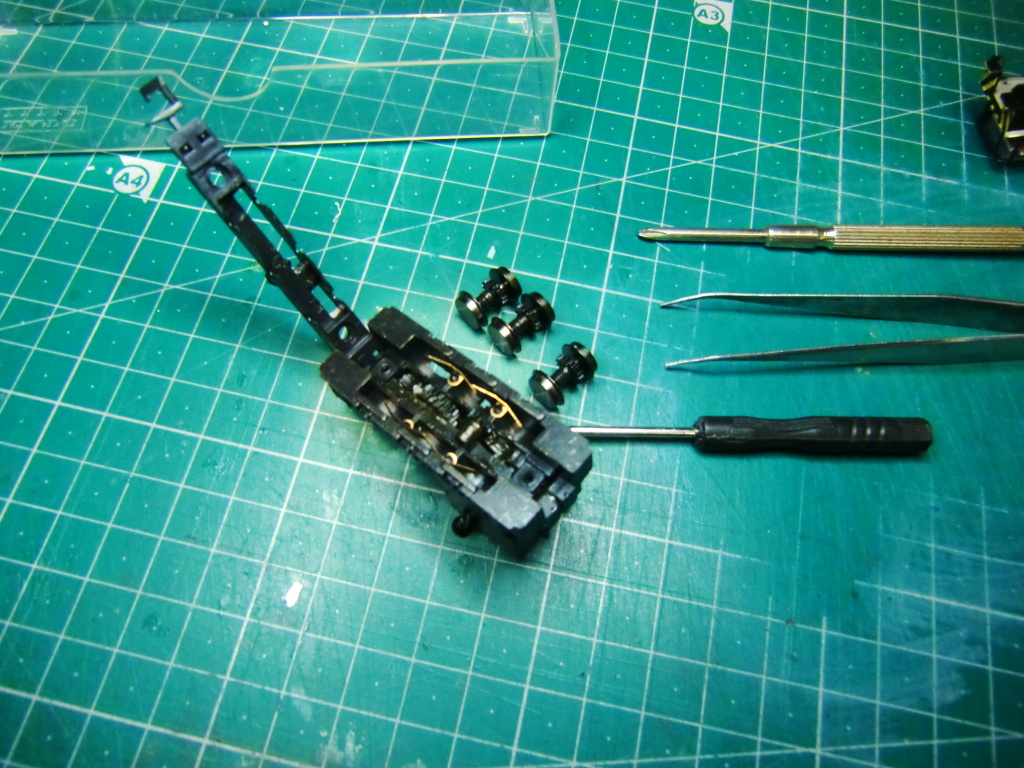

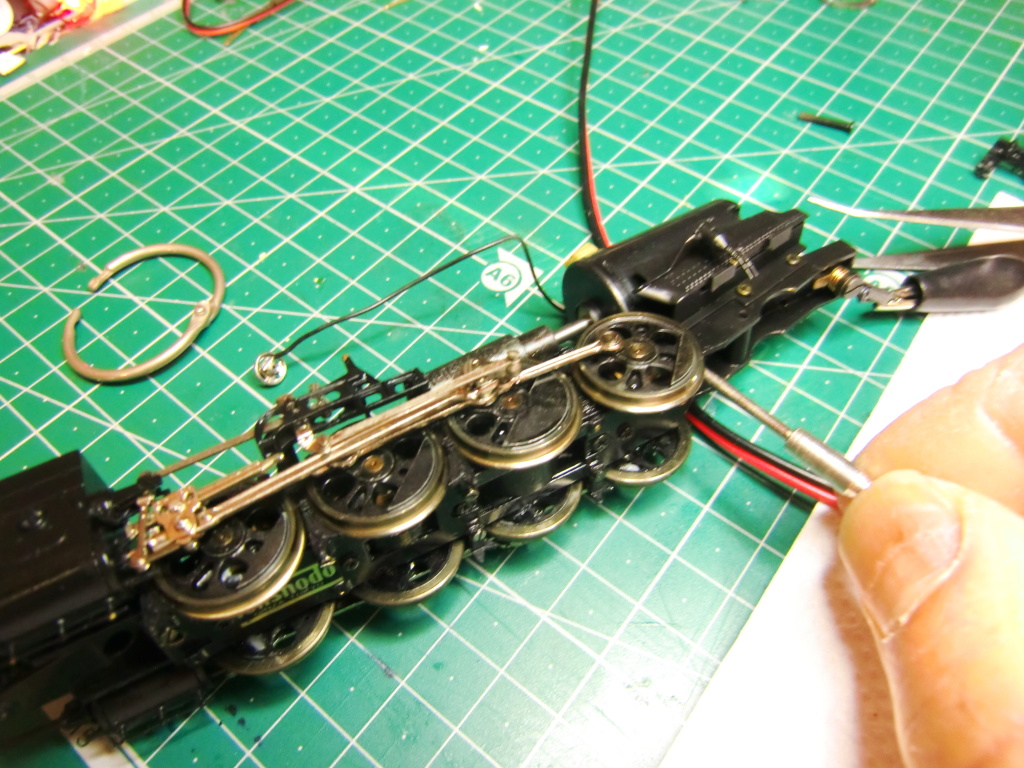

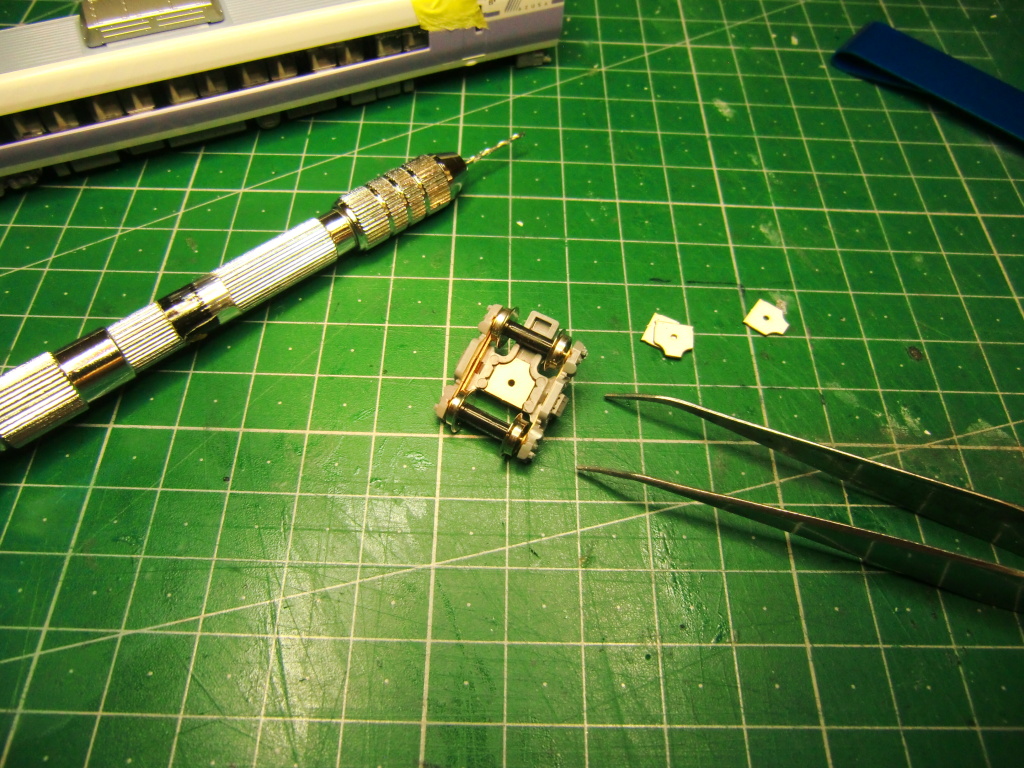

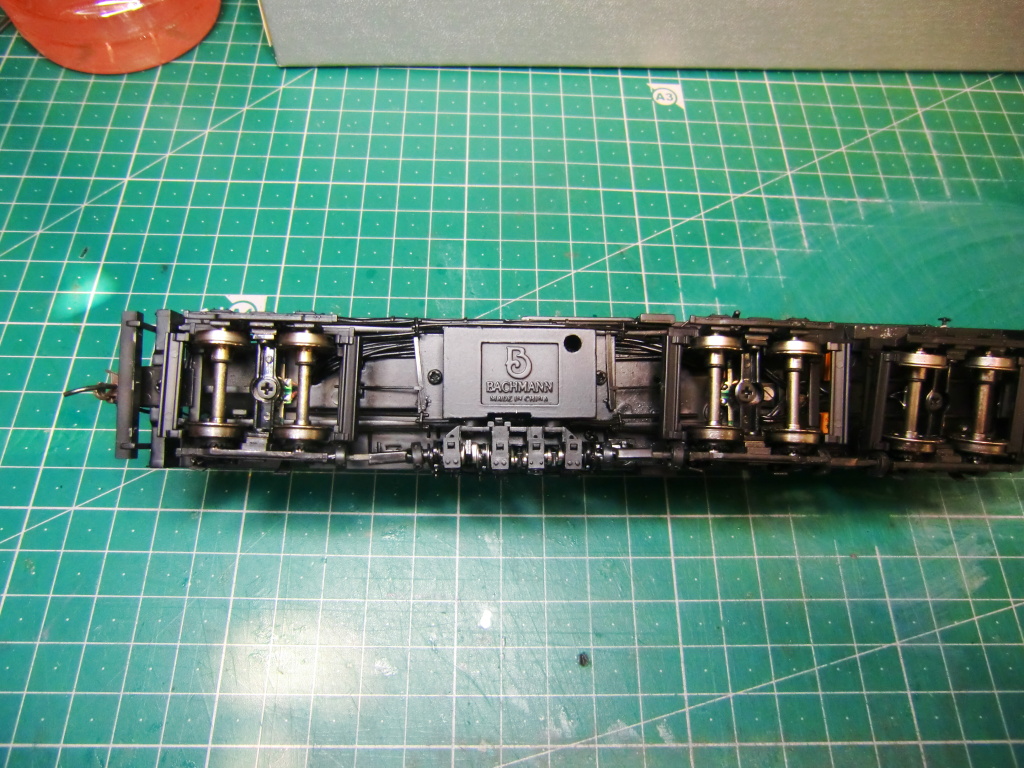

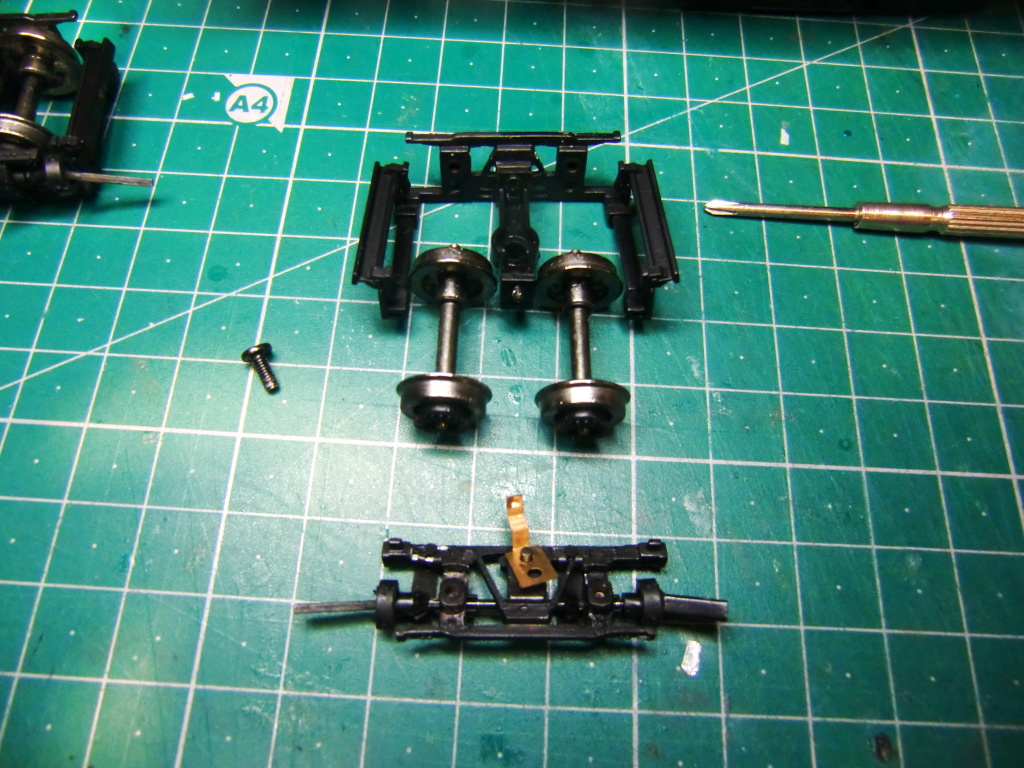

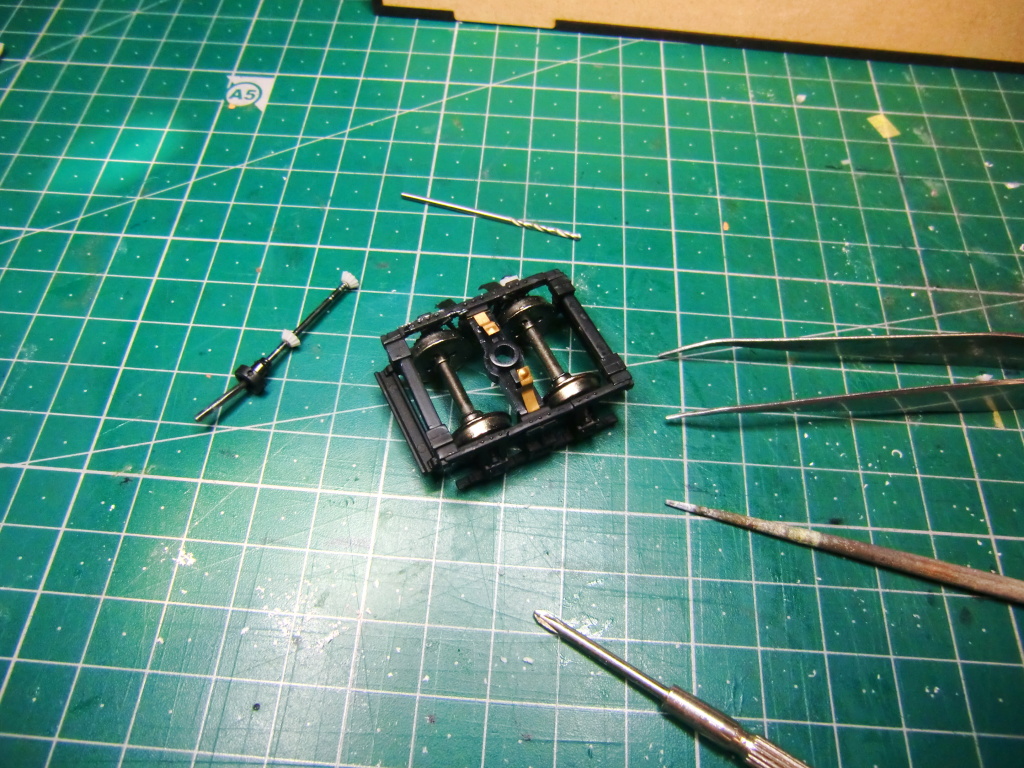

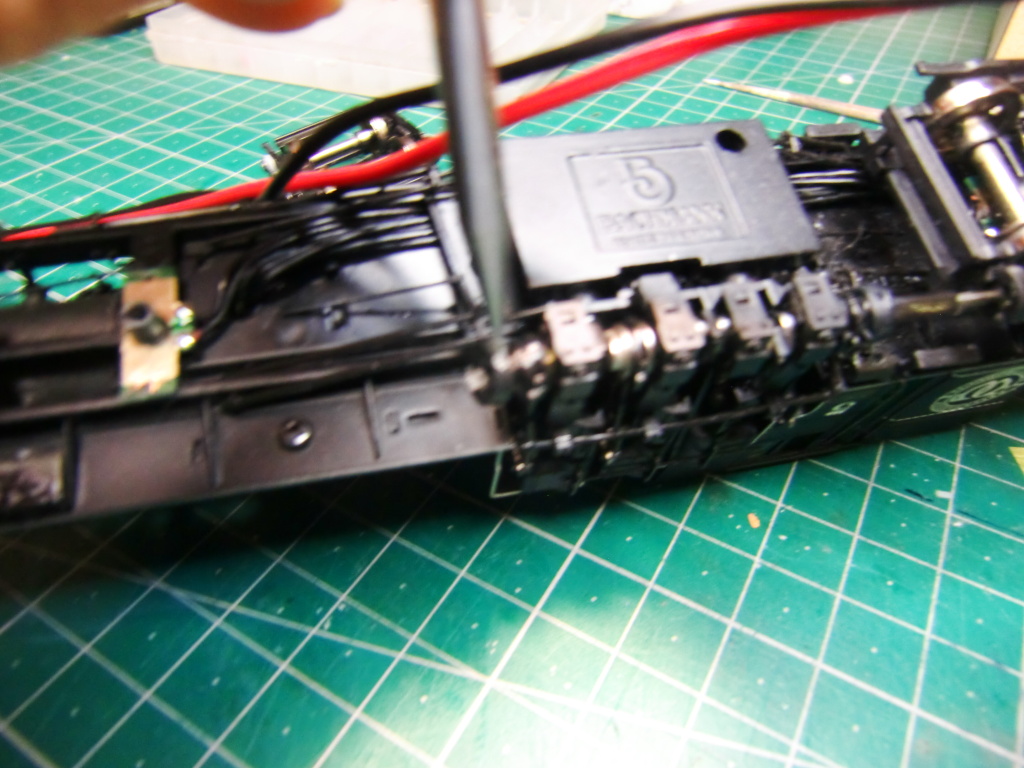

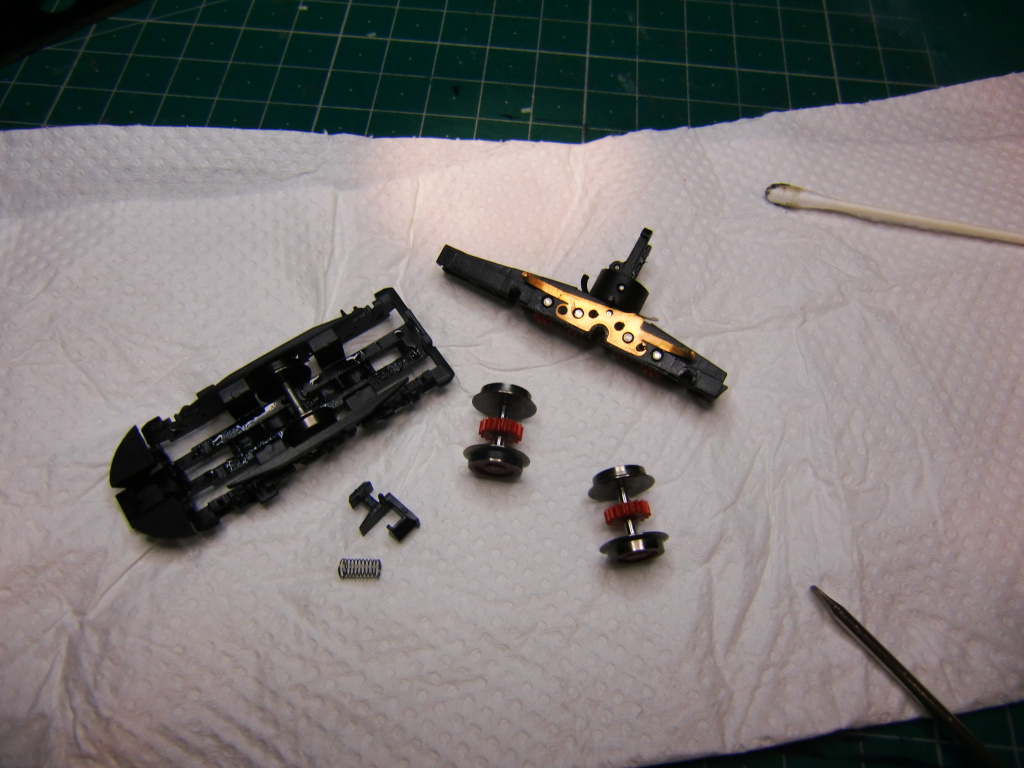

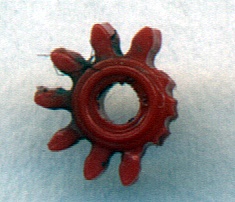

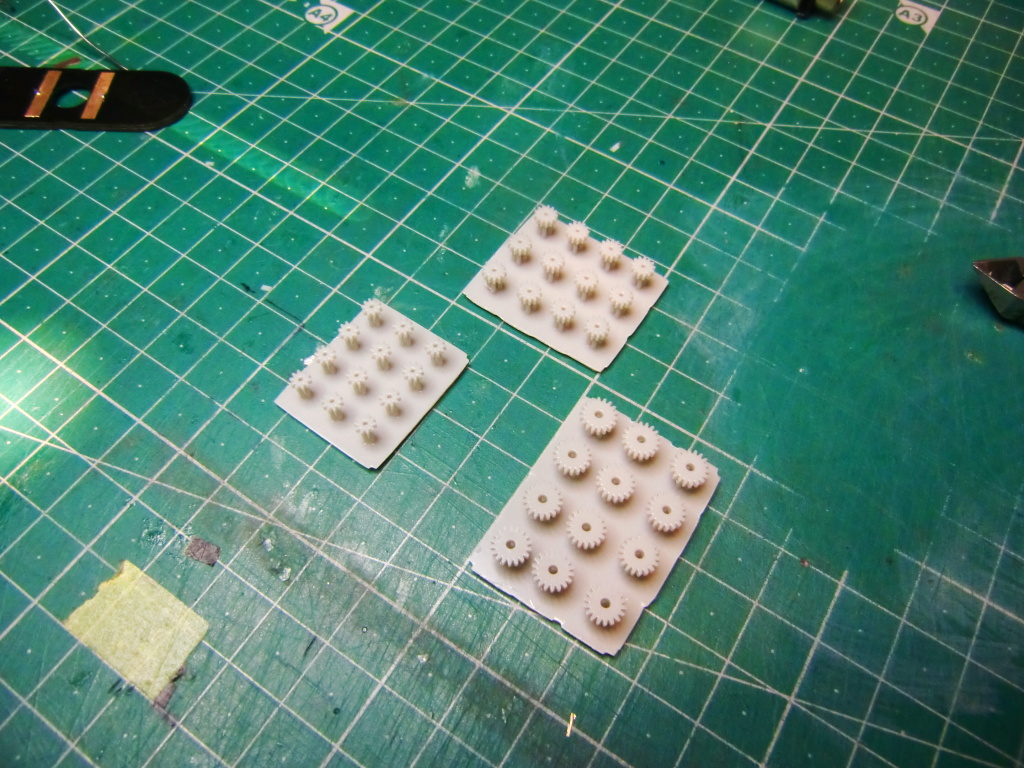

ギアが割れていますね。その他のギアも割れているか、吹き飛んでし付いていないものもありました。

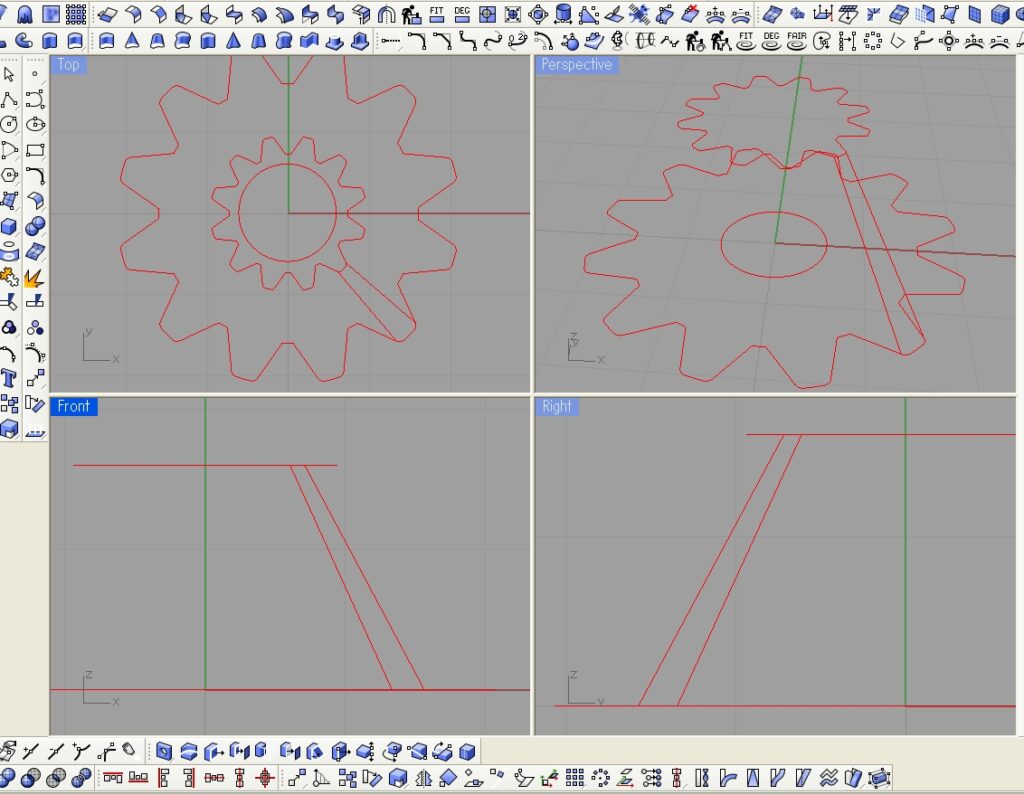

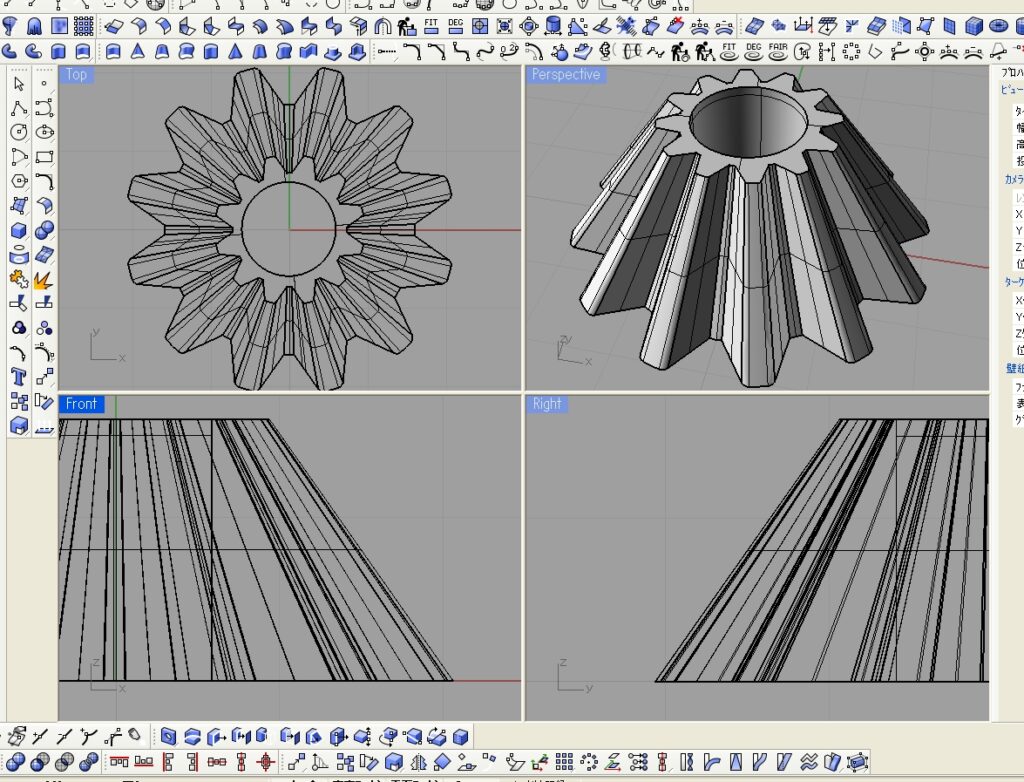

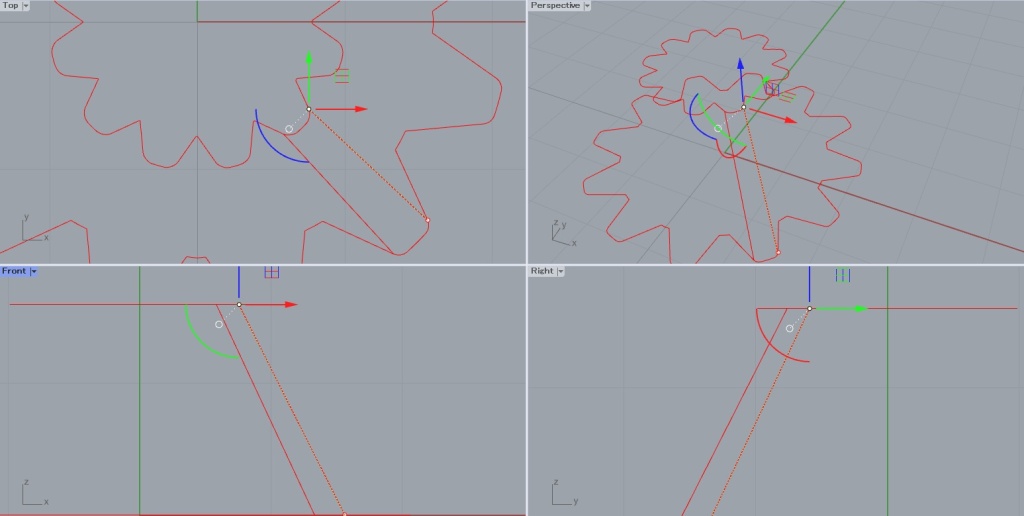

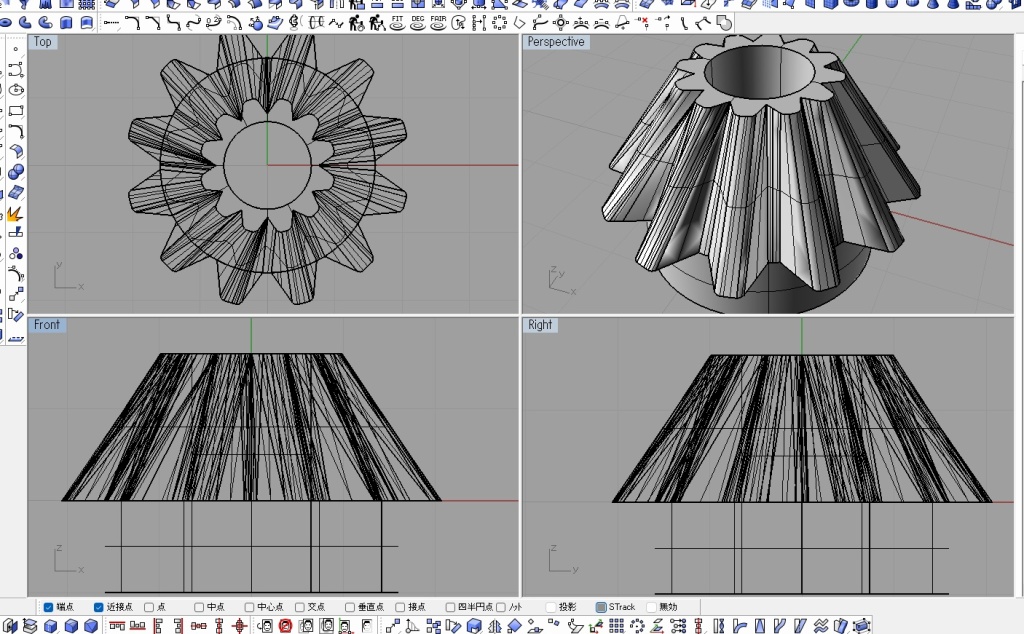

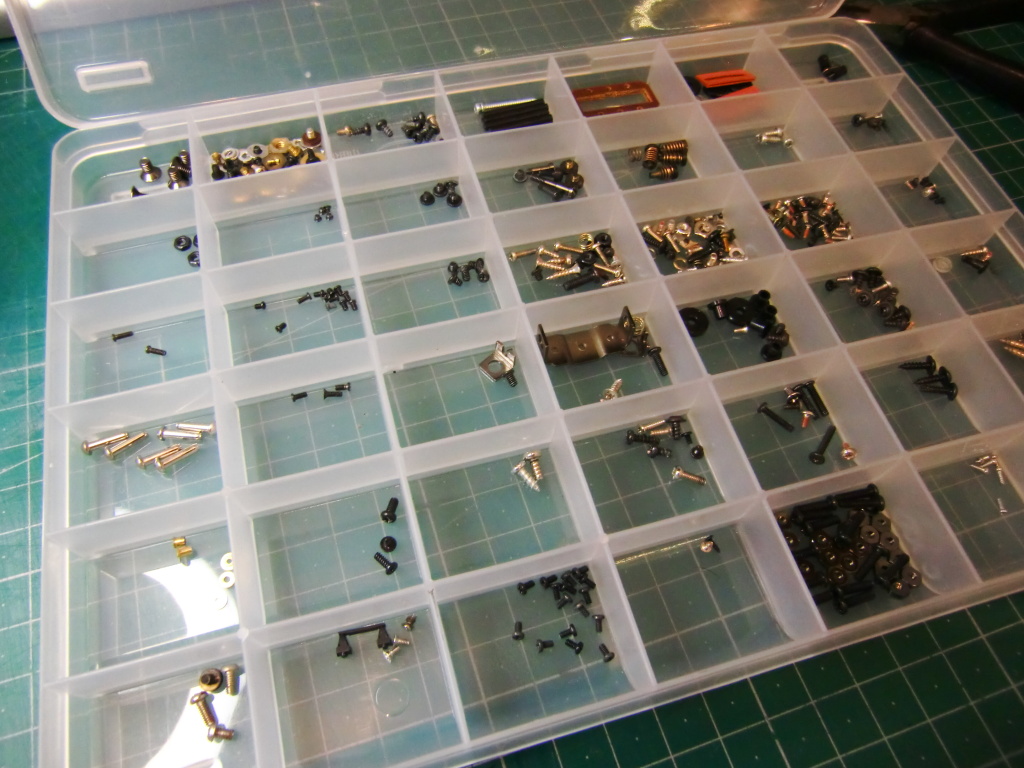

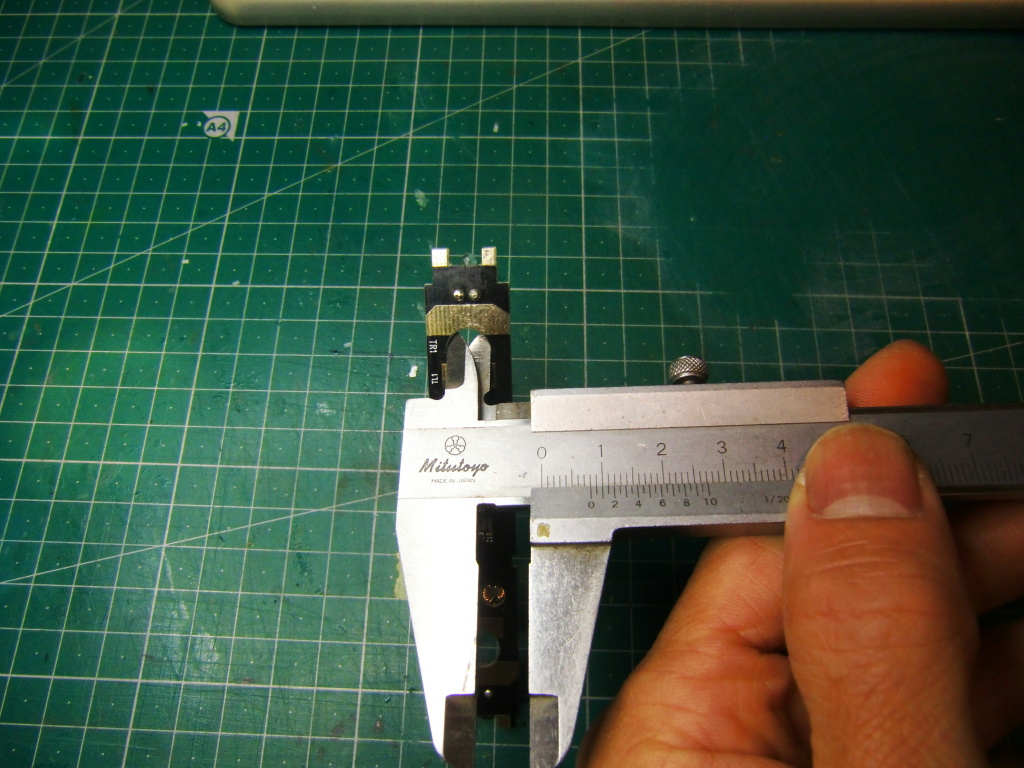

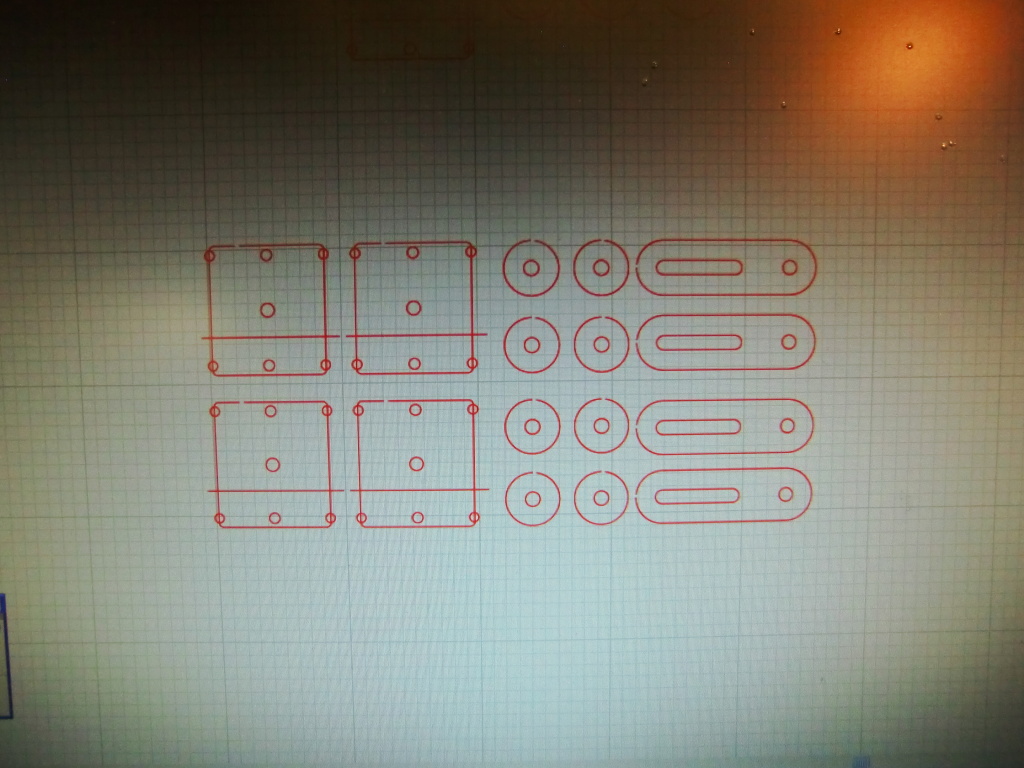

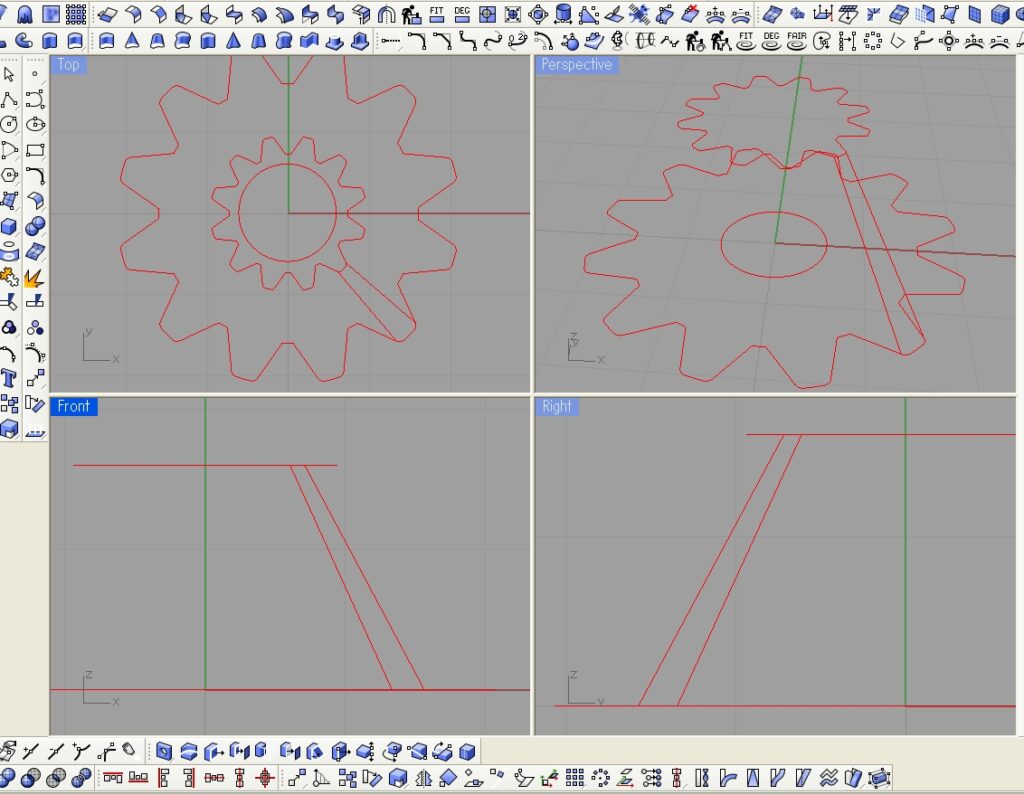

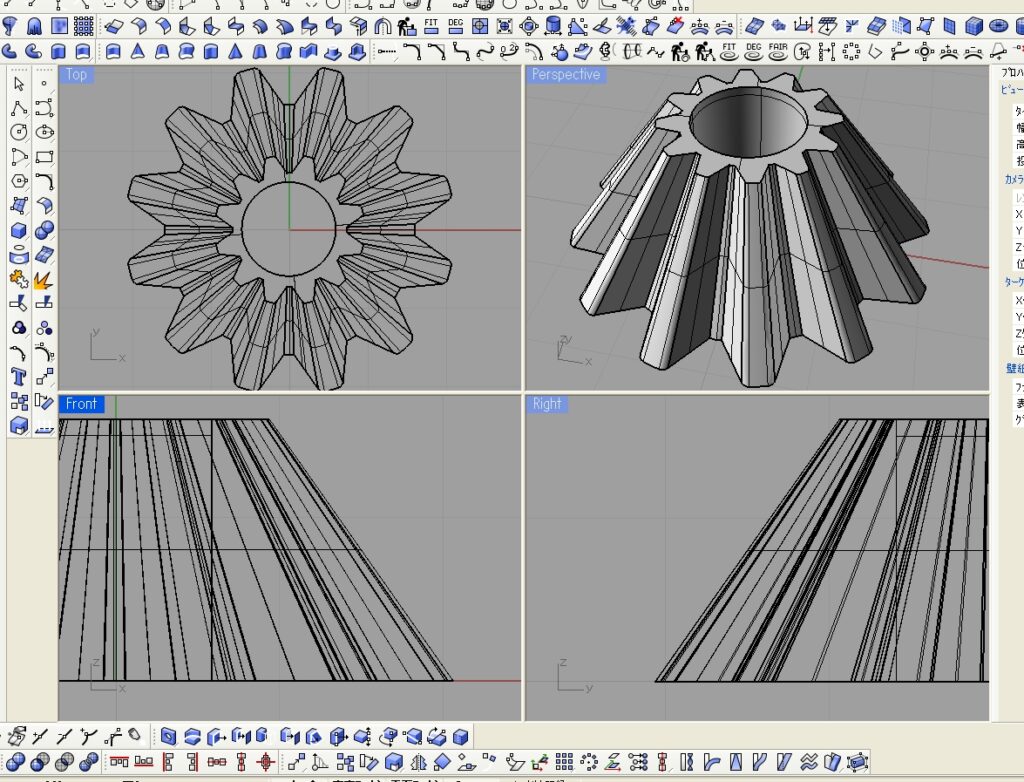

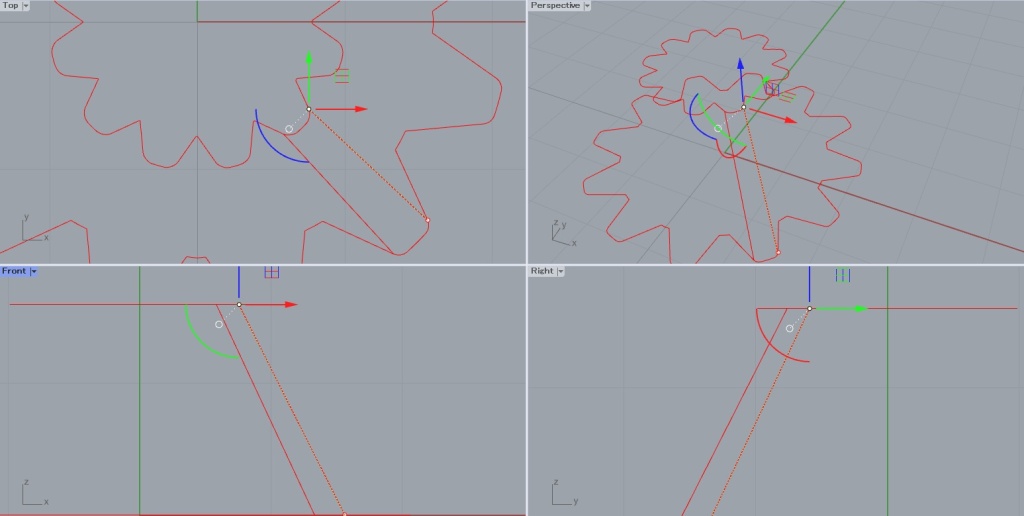

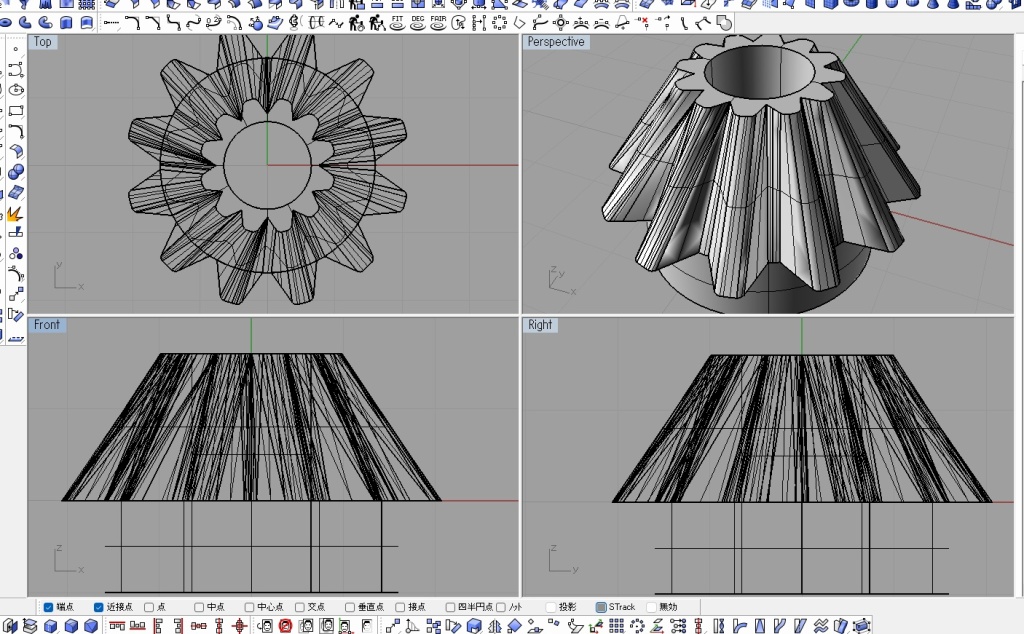

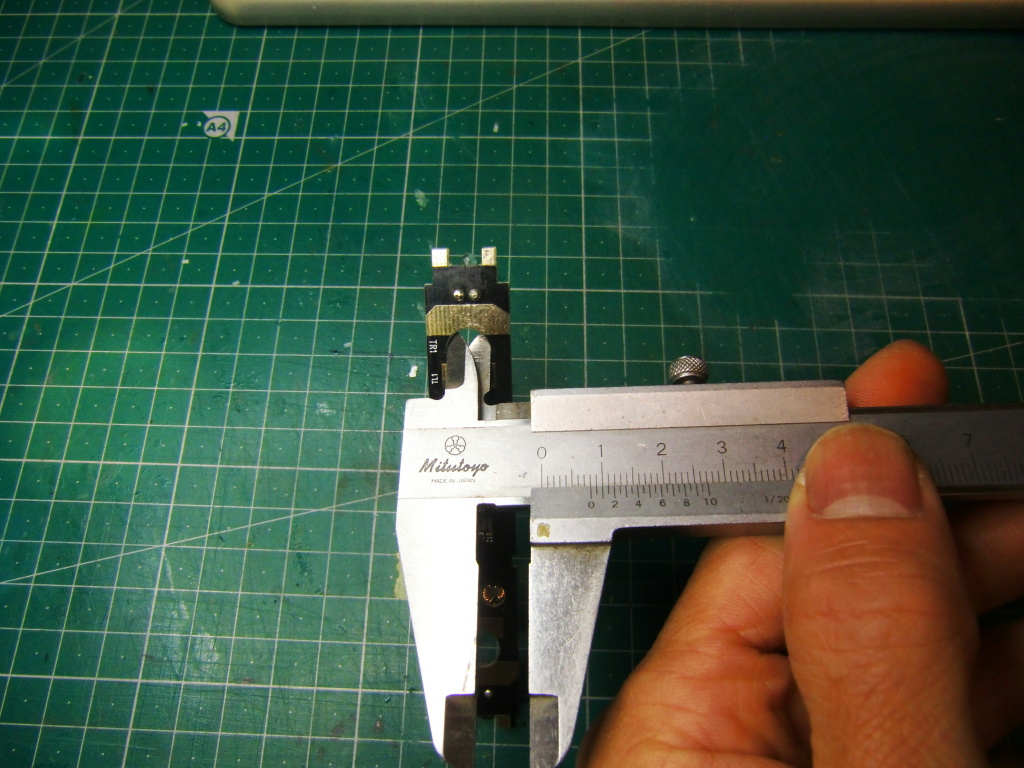

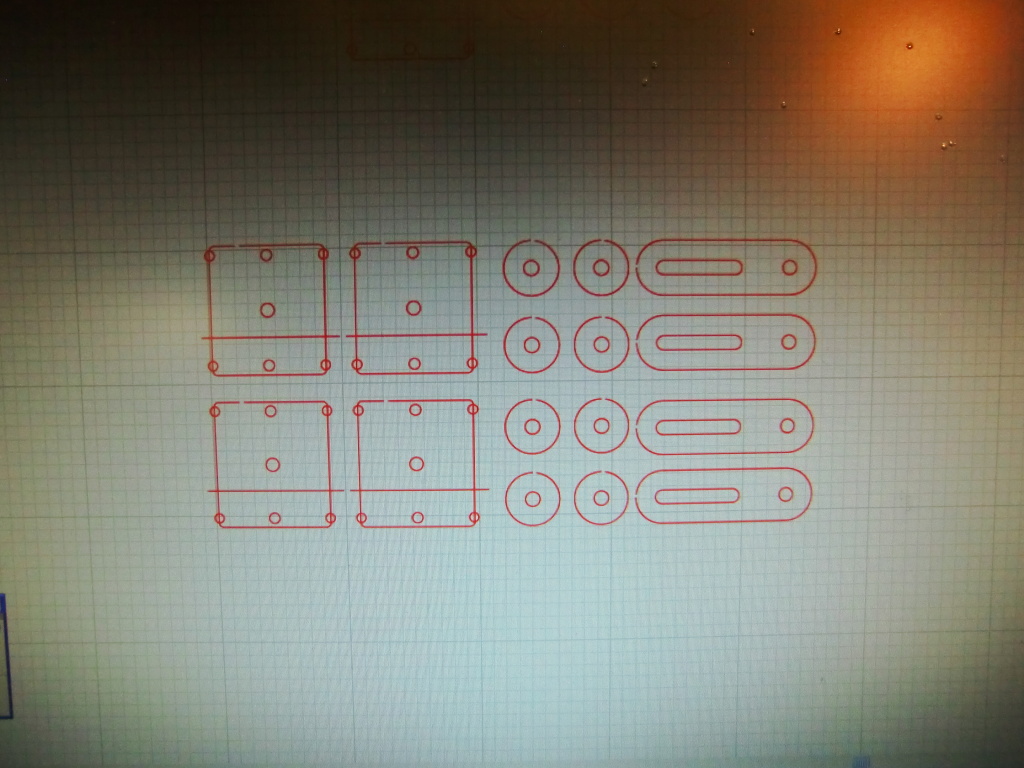

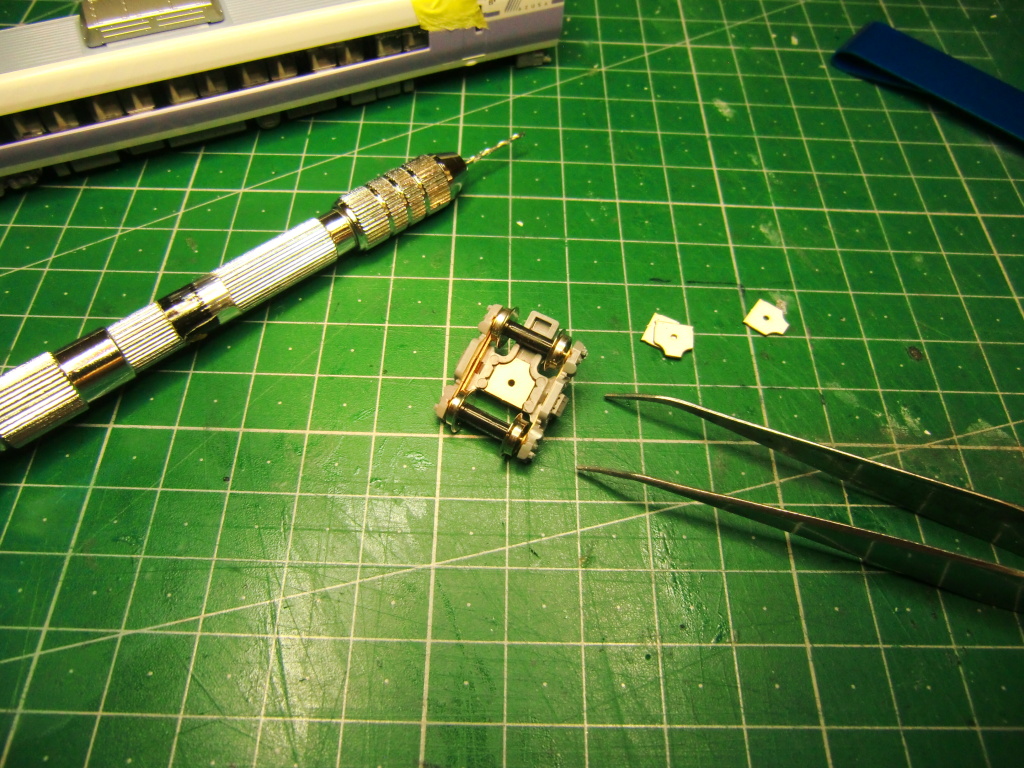

ギア設計を行います。使用されているギアは、ヘリカルギア(山型形状)となりますので、難しいですね。現物から寸法などの基本データを得ることになりますが、部品自体が非常に小さいので、正確に読み取るのも至難の業です。

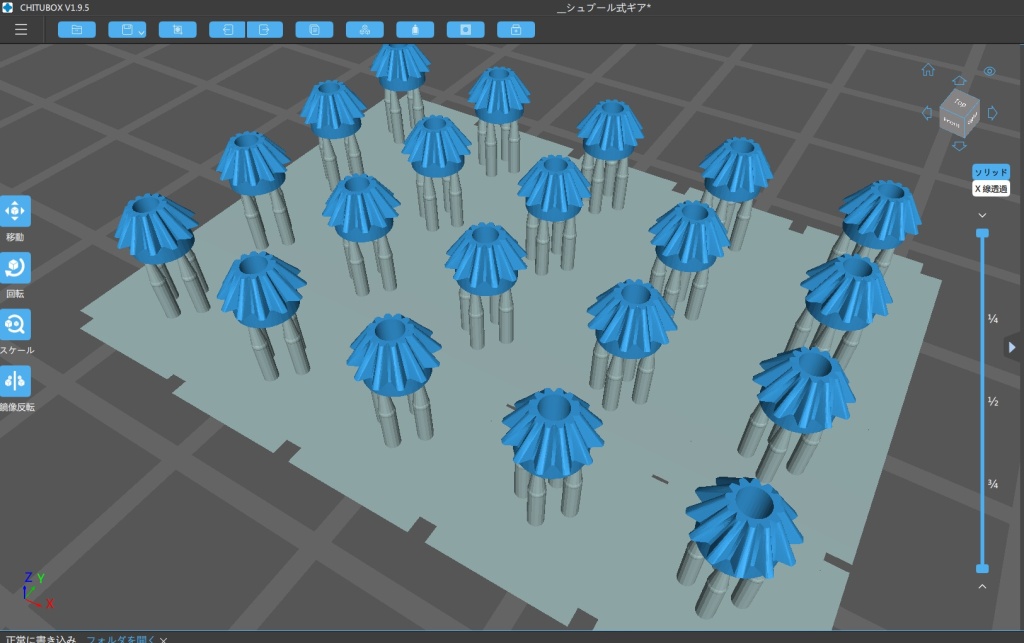

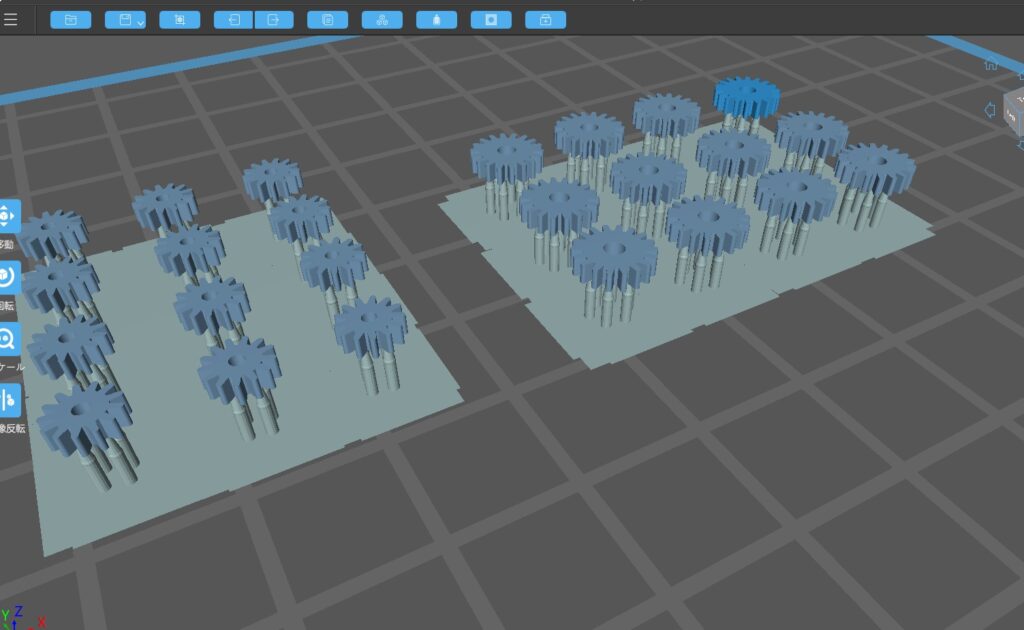

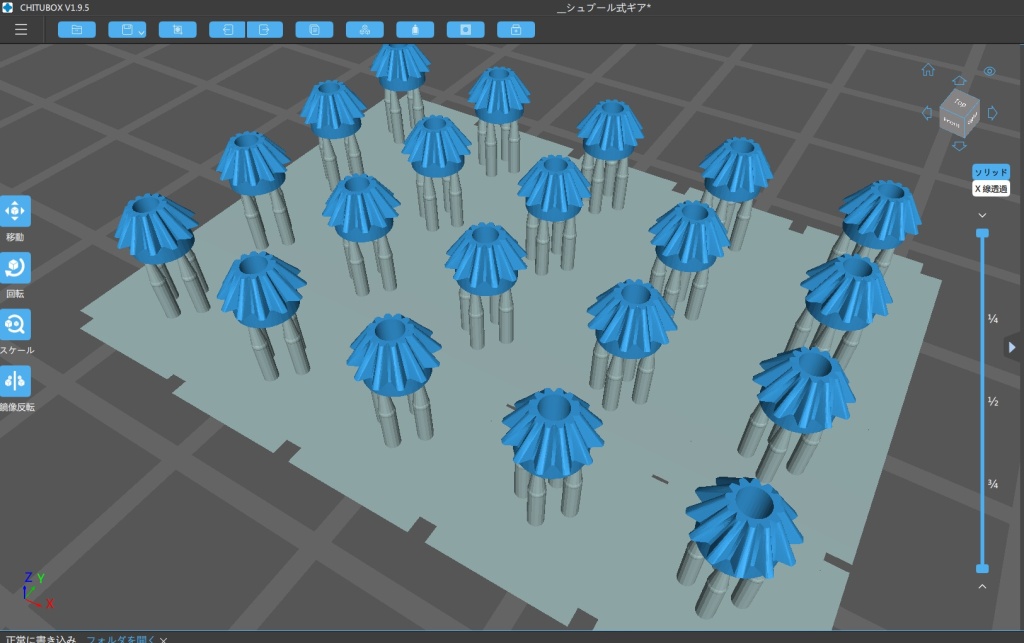

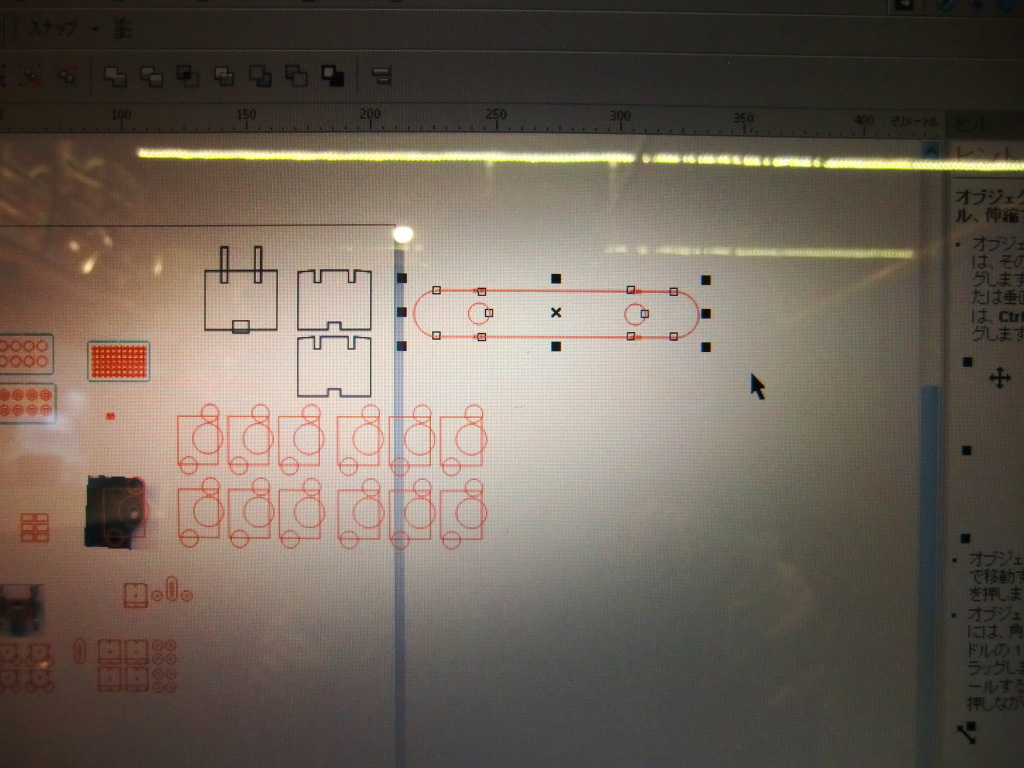

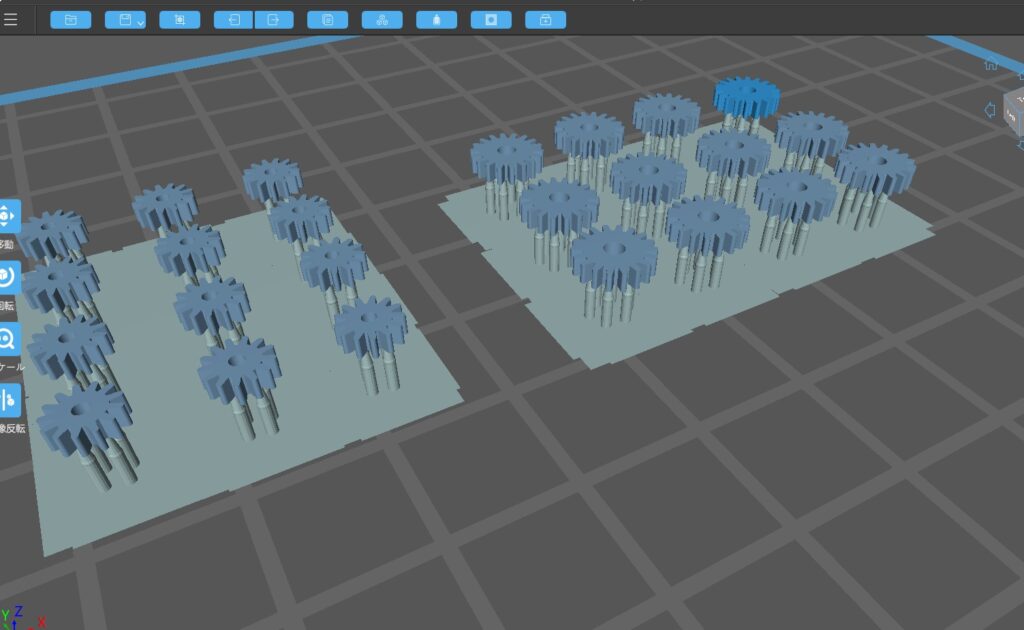

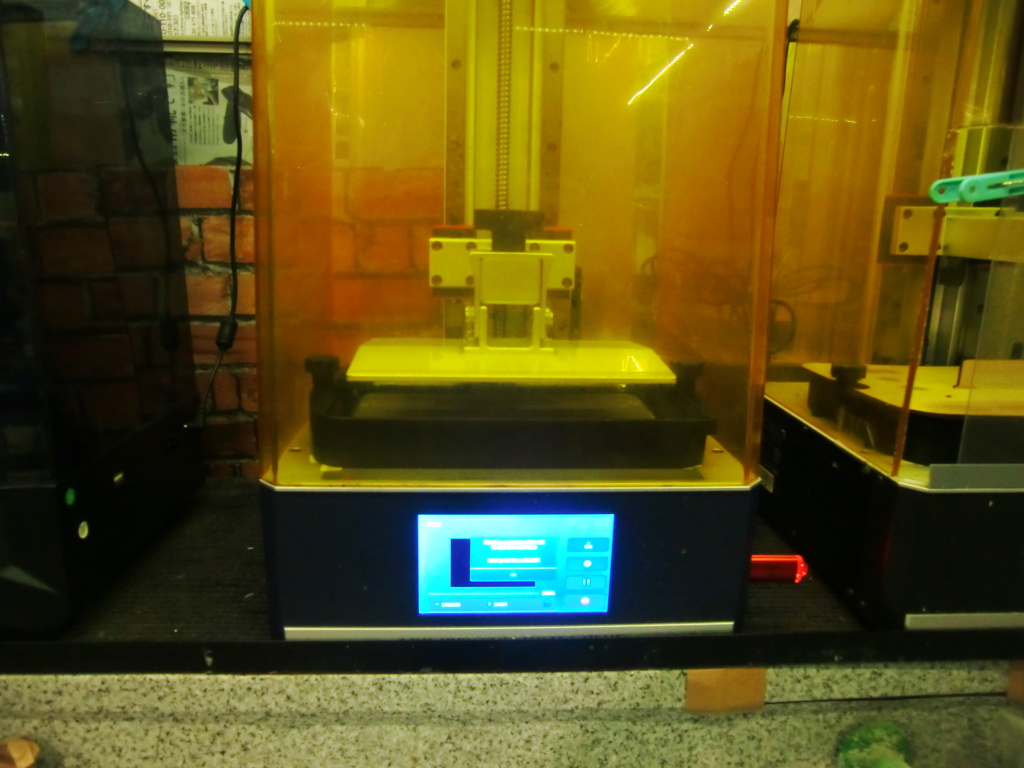

おおよそ形状が出来上がったところで、実際に部品を出力してみてから、手作業で微調整を行うことにします。

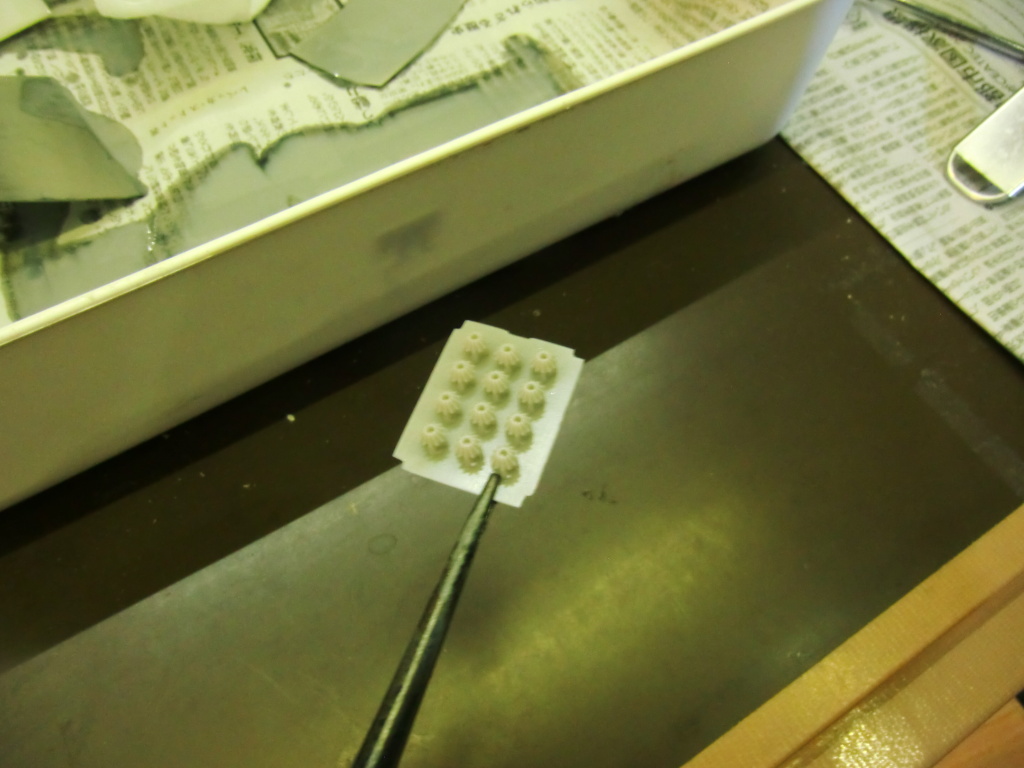

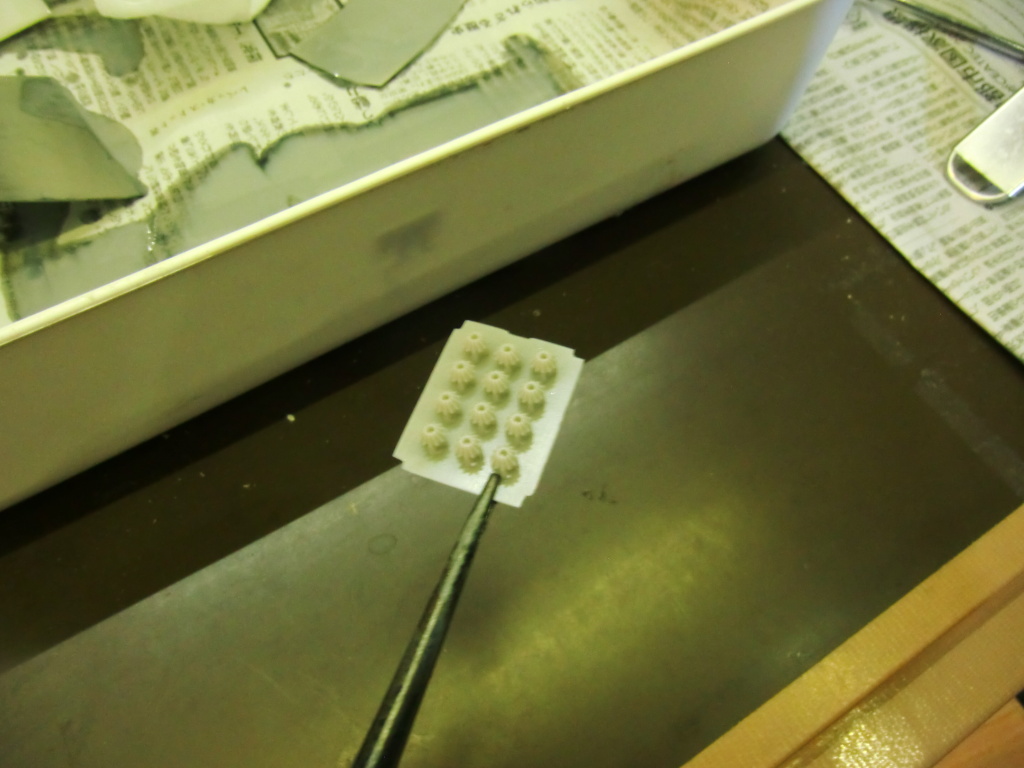

出来上がってきたギアです。

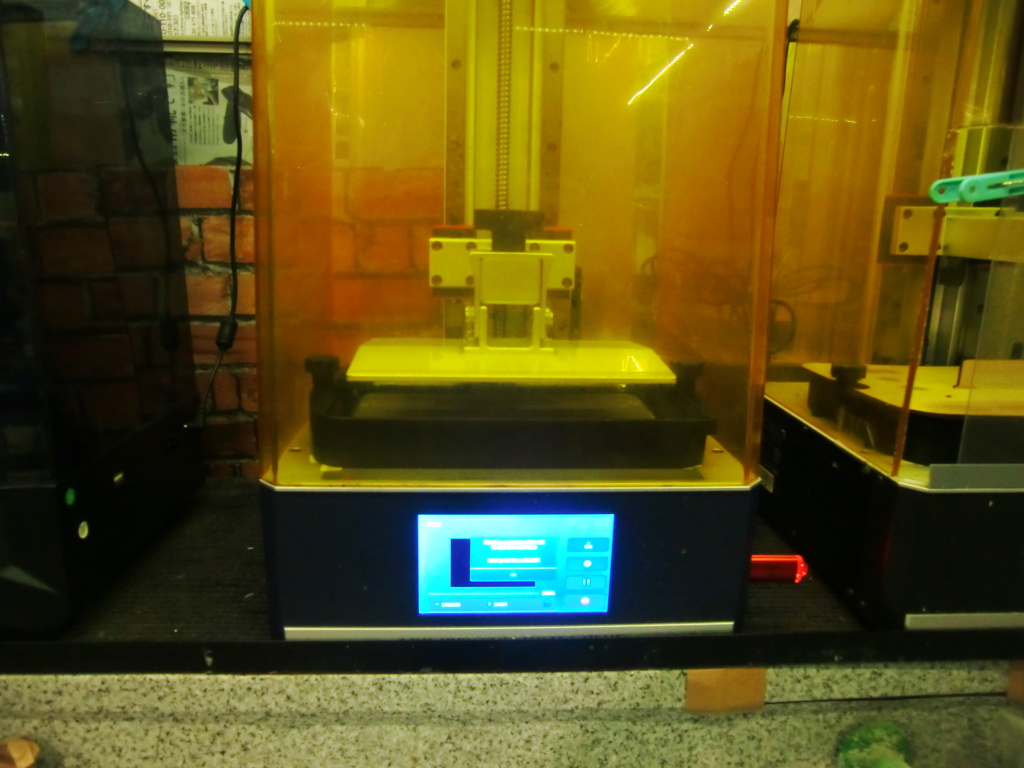

紫外線を充てて2次硬化させます。

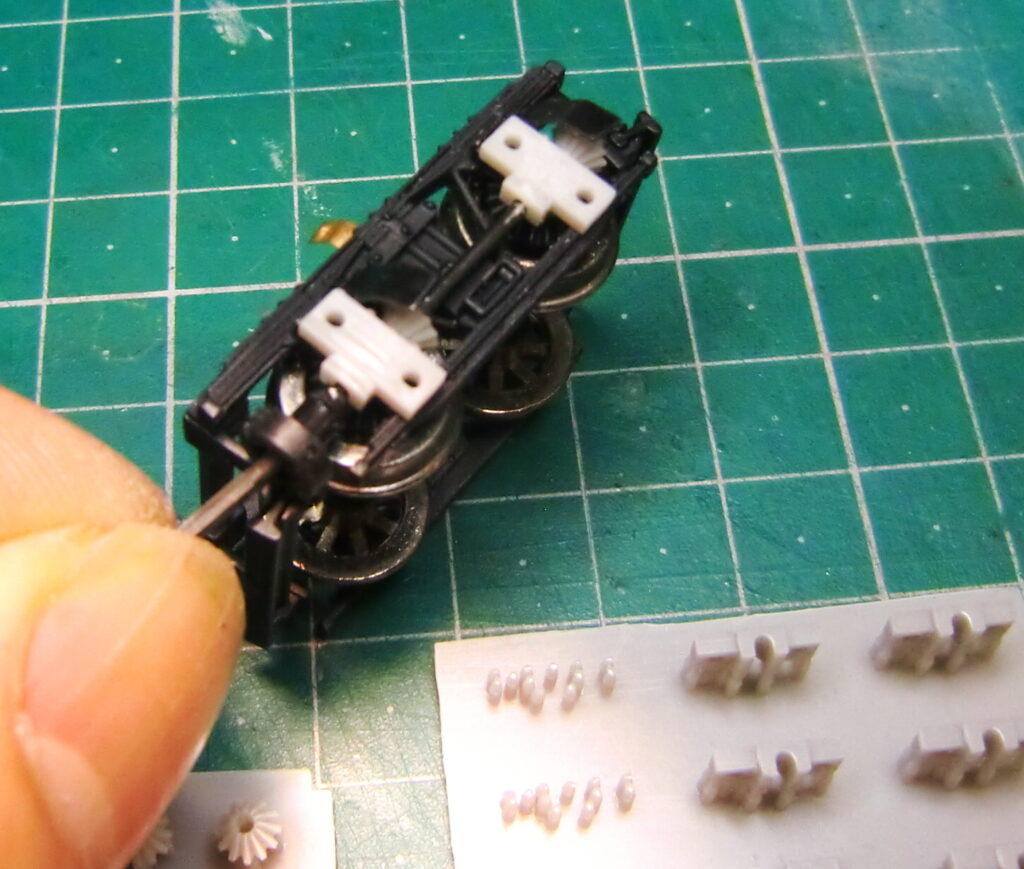

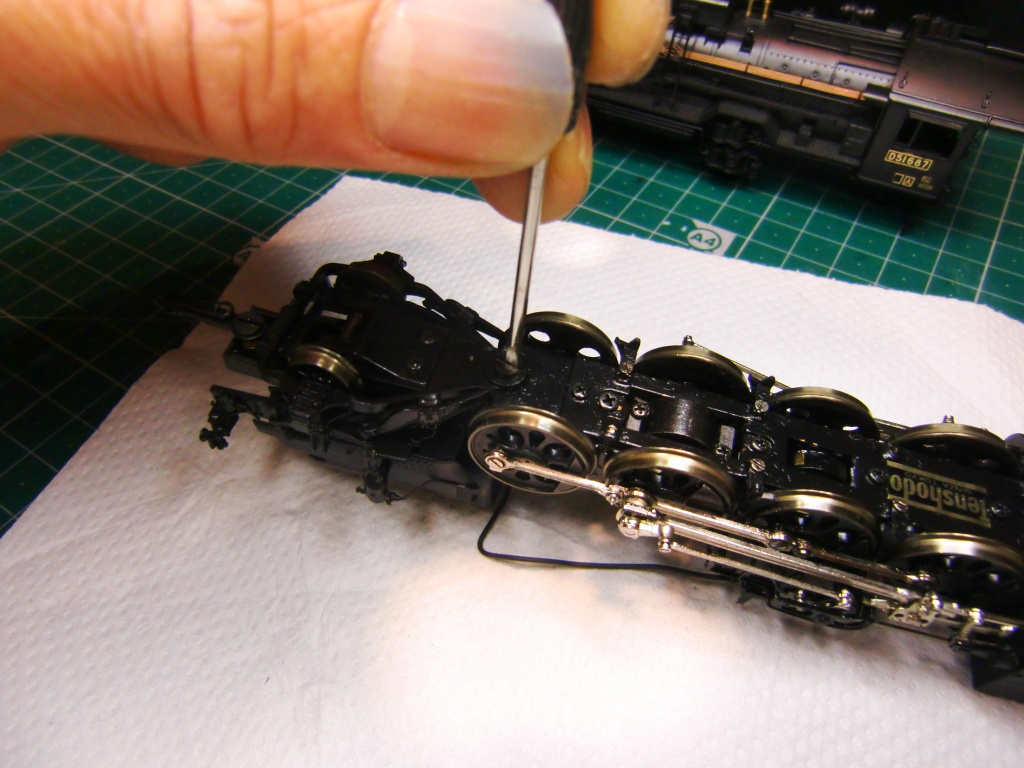

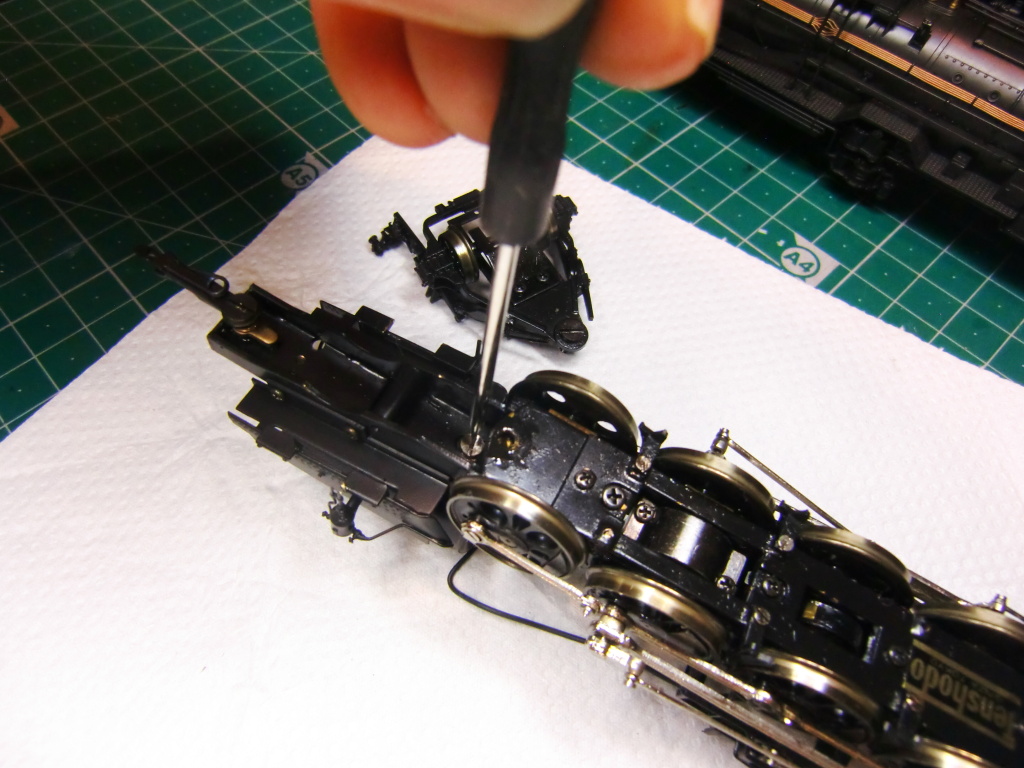

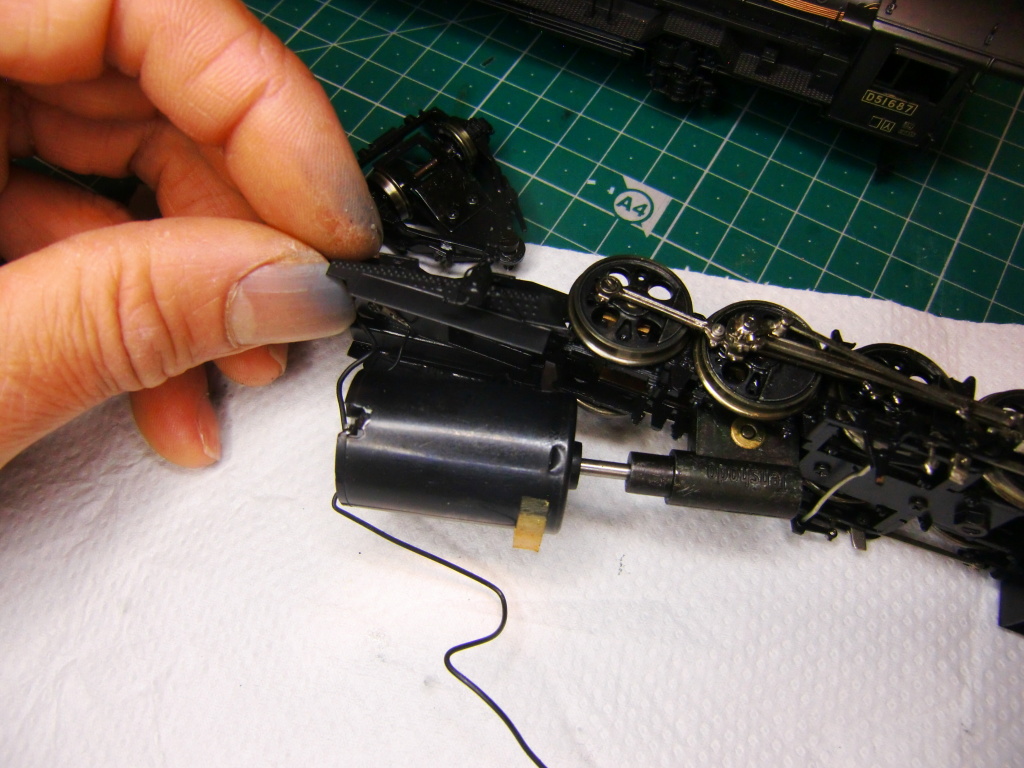

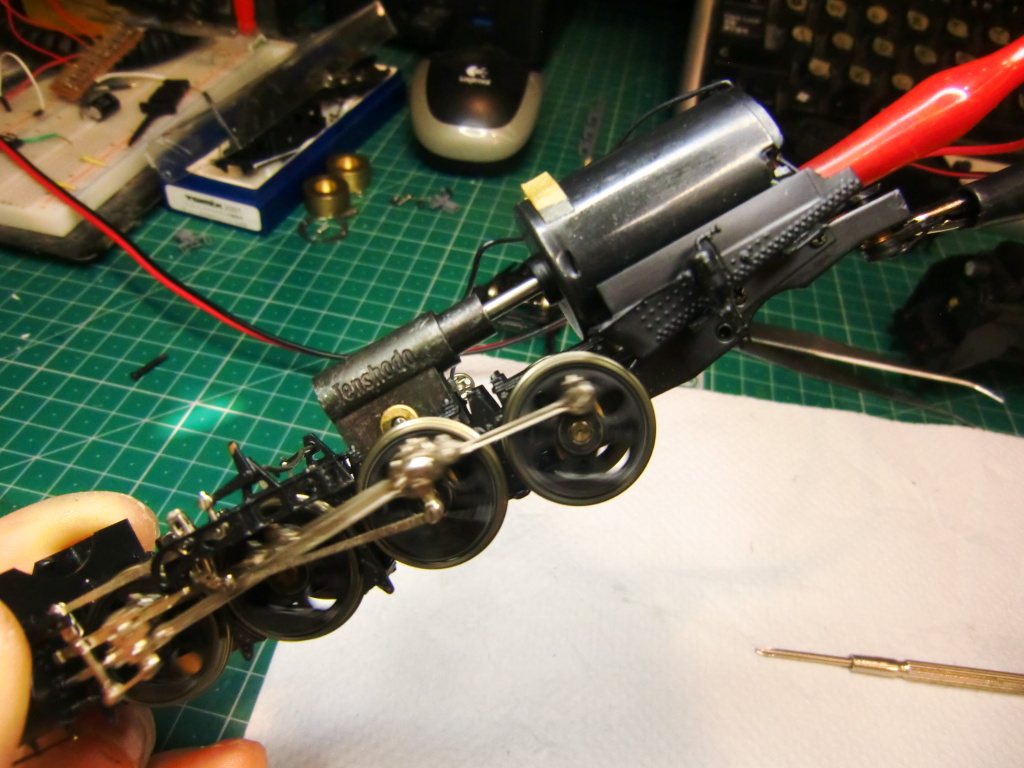

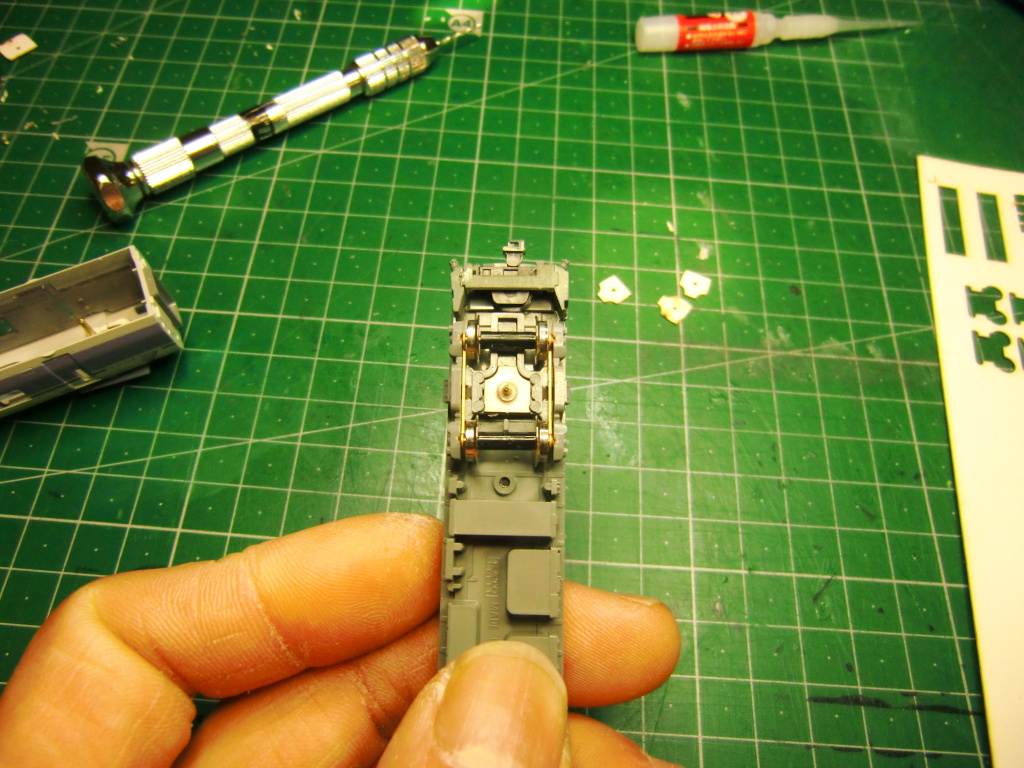

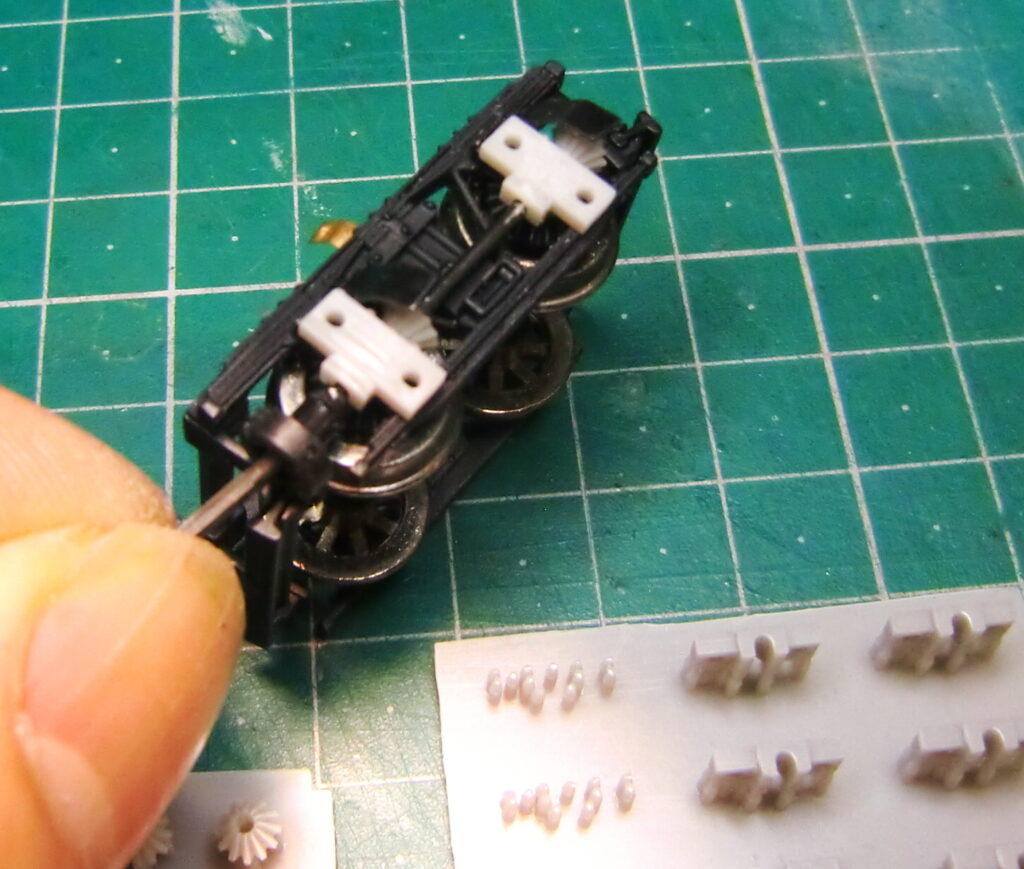

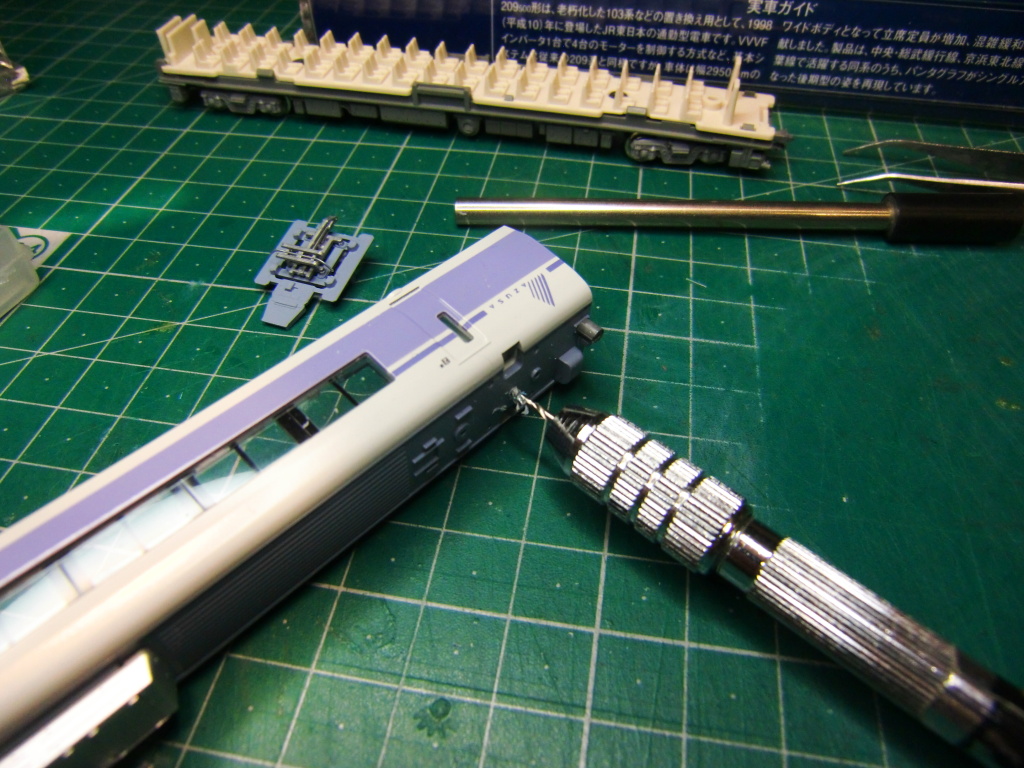

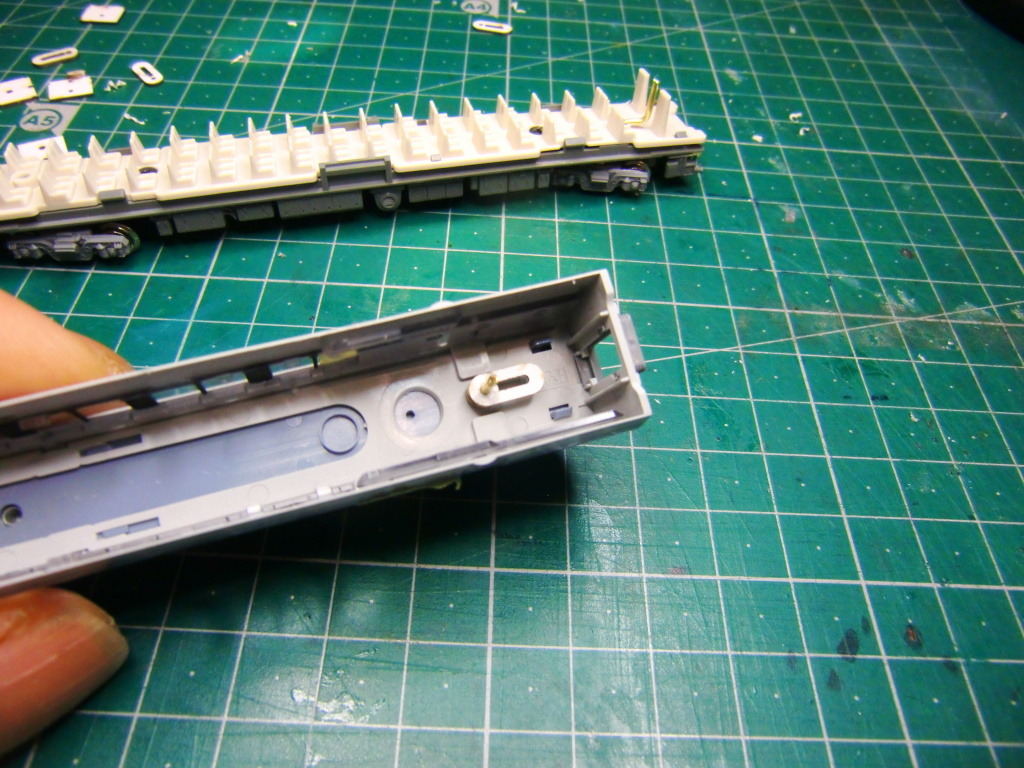

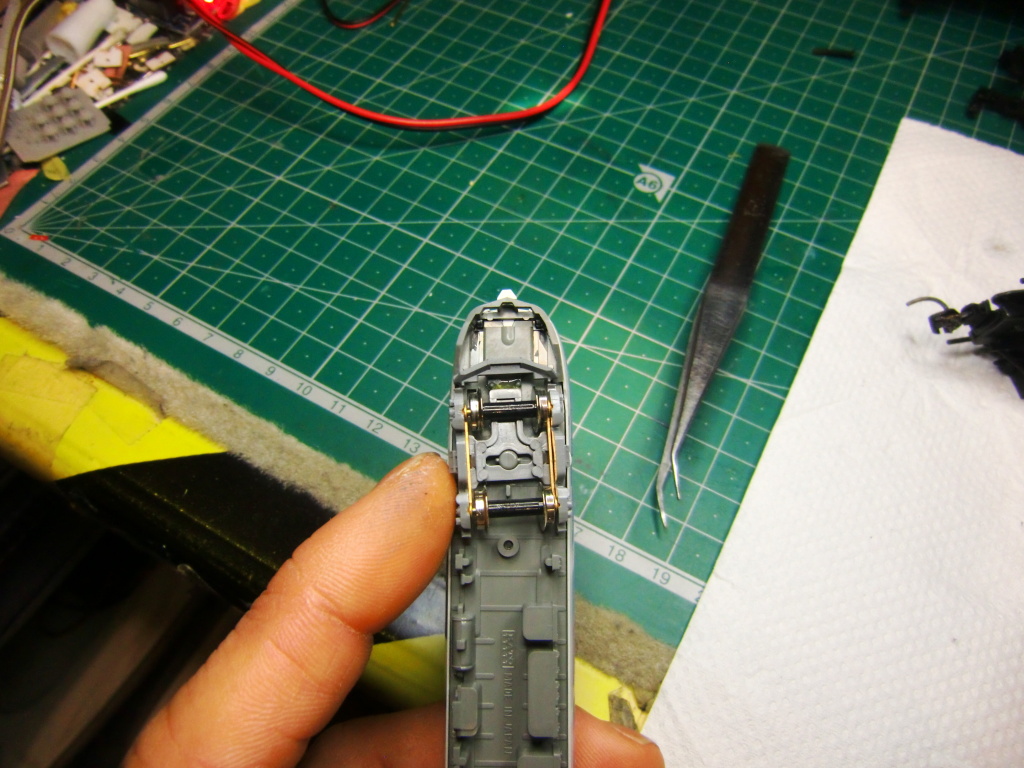

ちなみにギアだけでなく左右の樹脂製パーツも経年で割れているようです。ギアの組込みにあたっては、特殊な形態で組み込まれているため非常に難しい作業です。

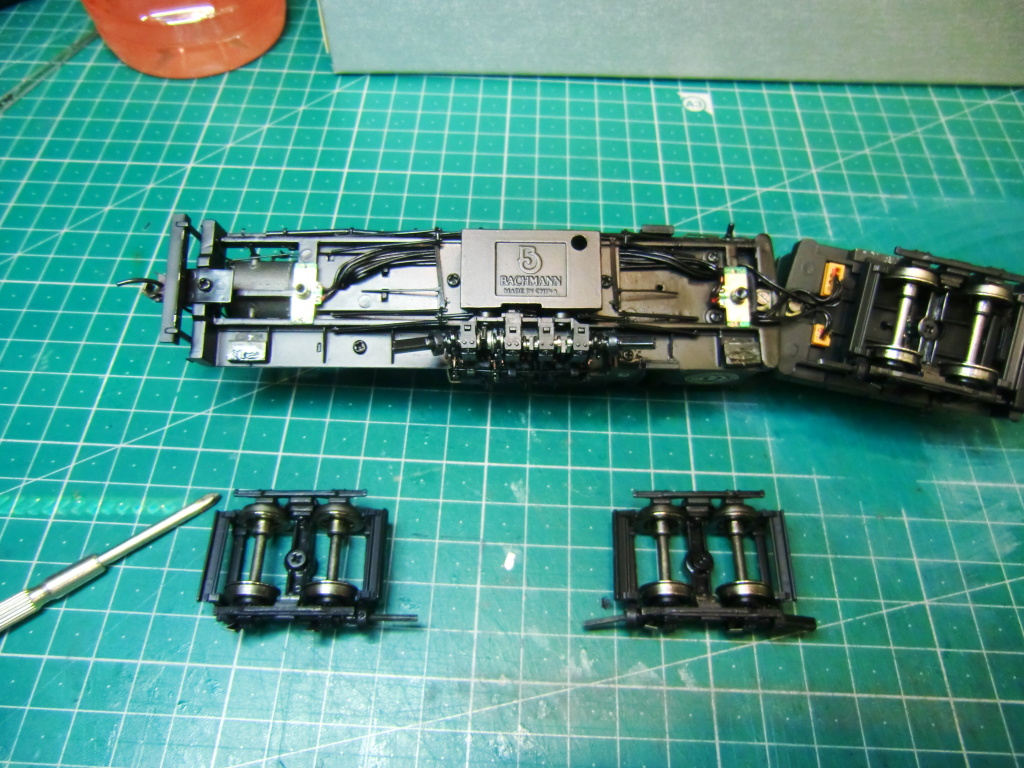

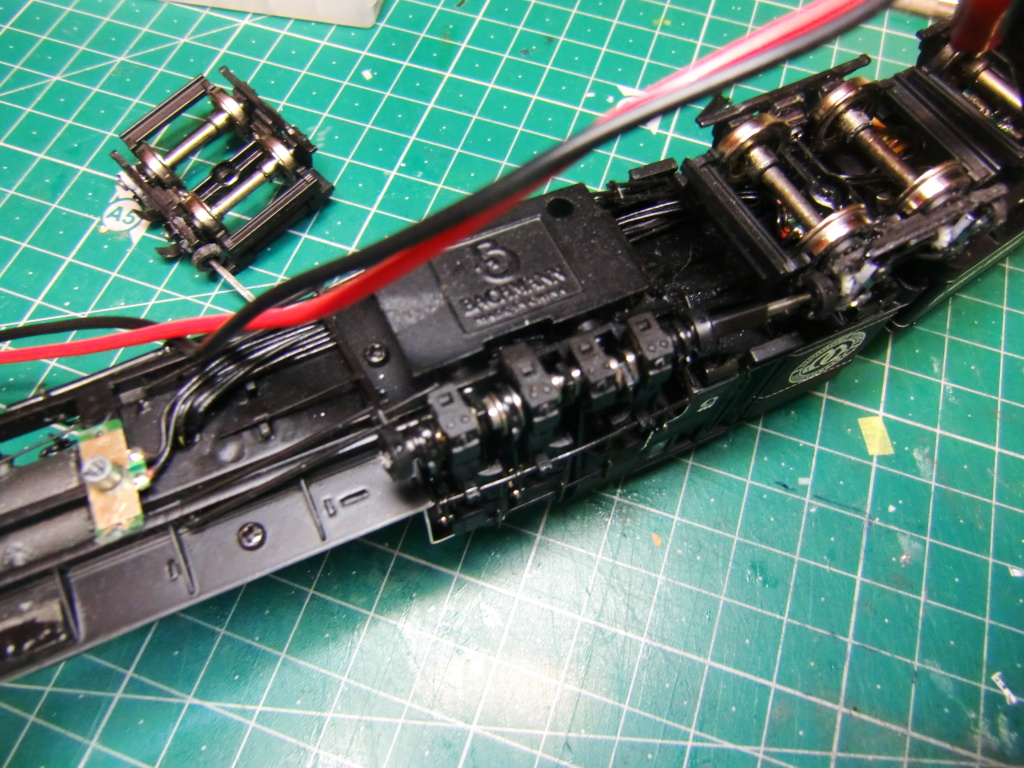

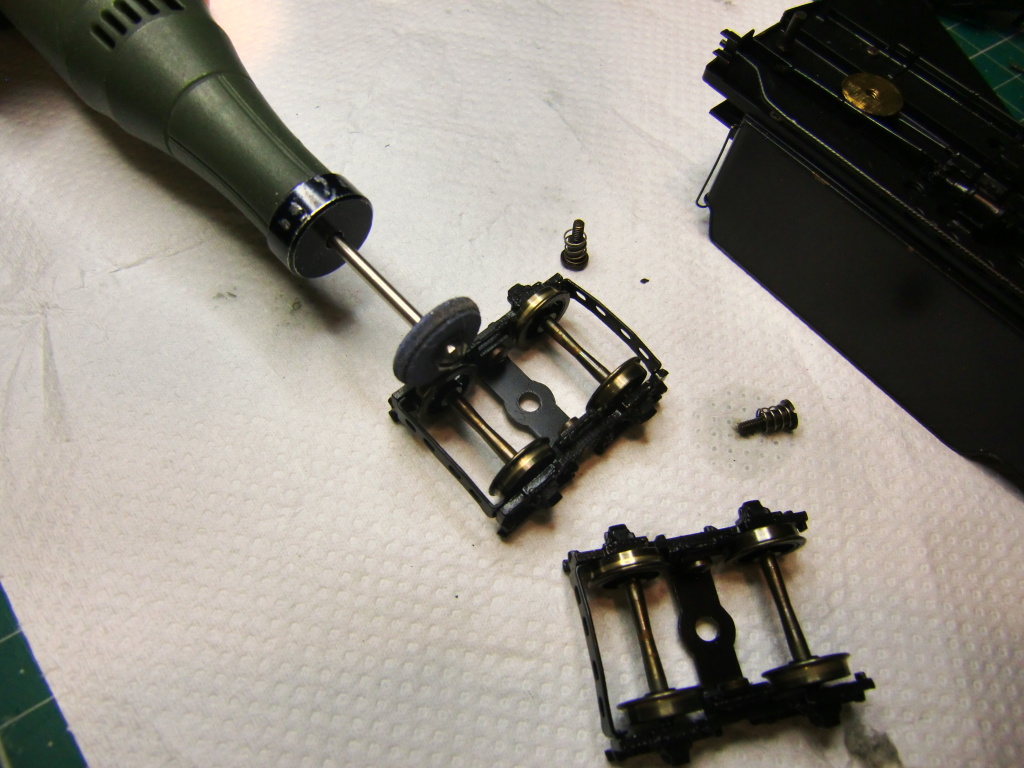

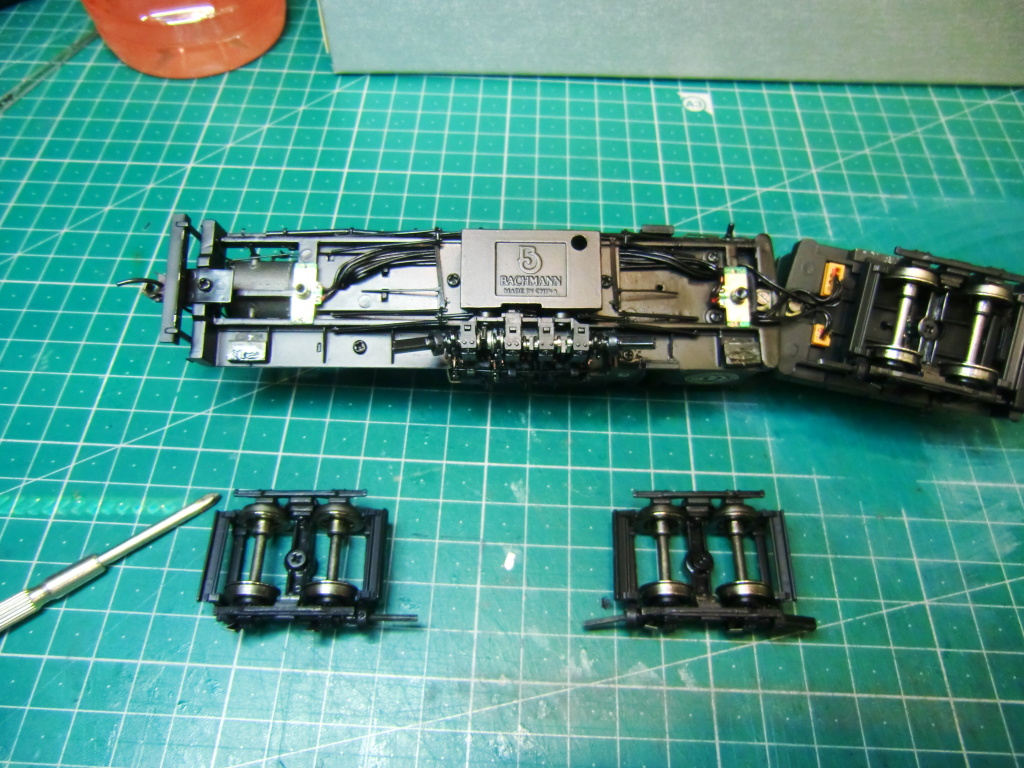

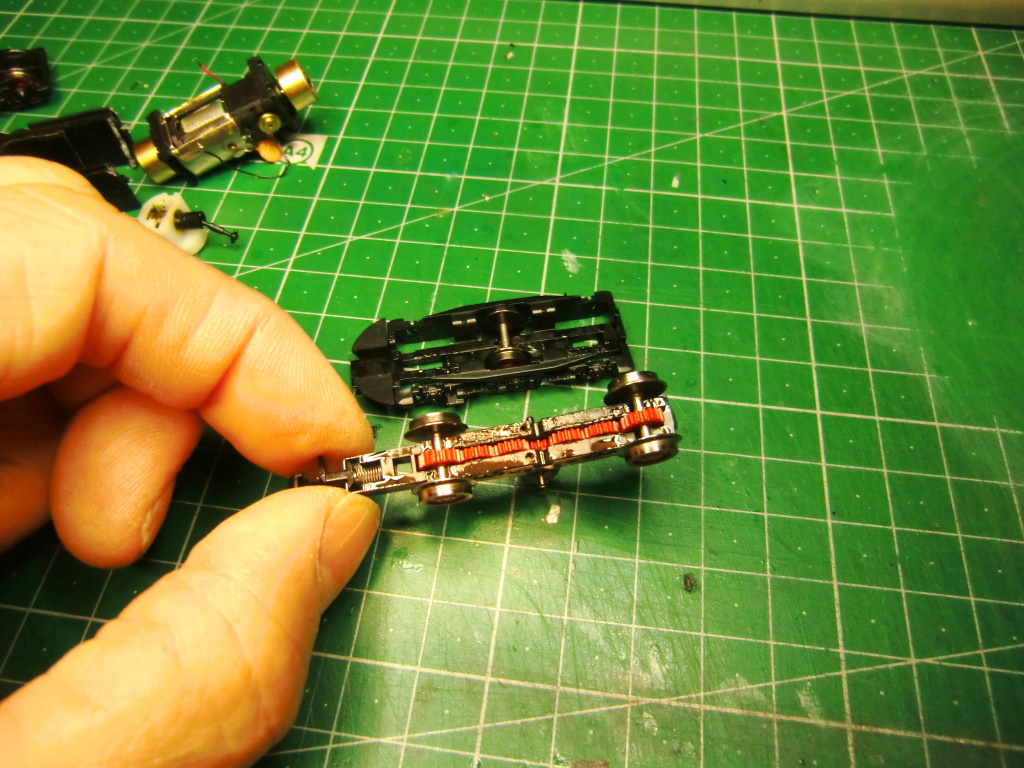

やり直しです。今までのギア修理の中では一番難しいかもしれません。シャフトに2つのギアと可変式ドライブシャフト2個で構成されており、すべてがマッチしていないと回りません。

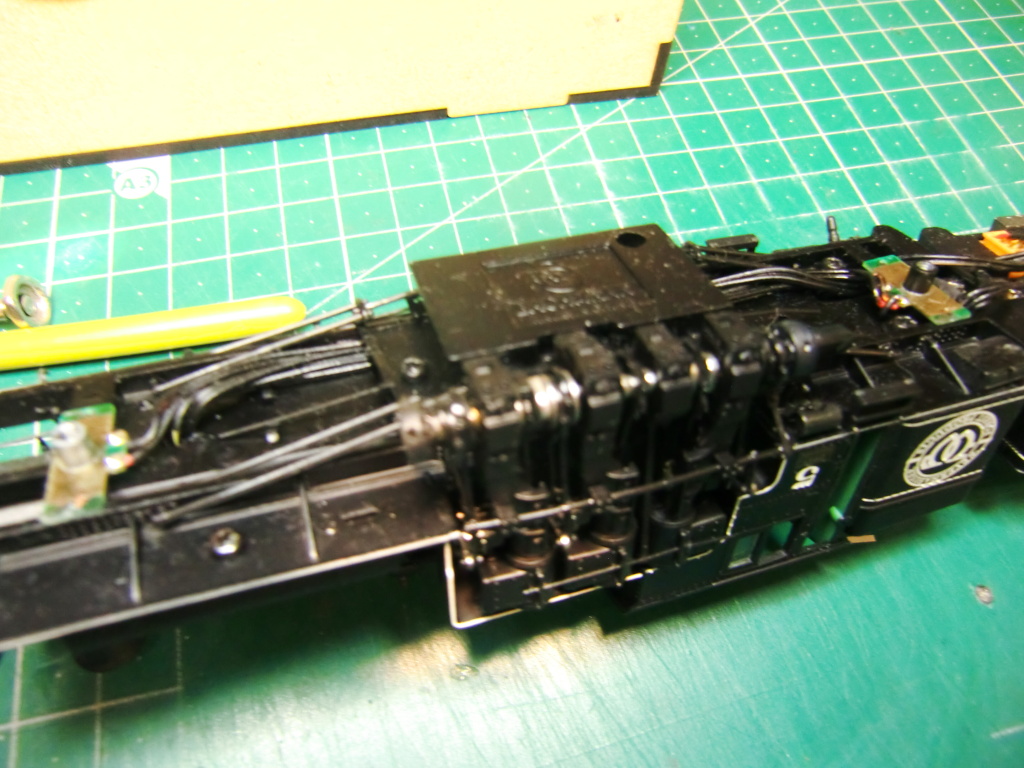

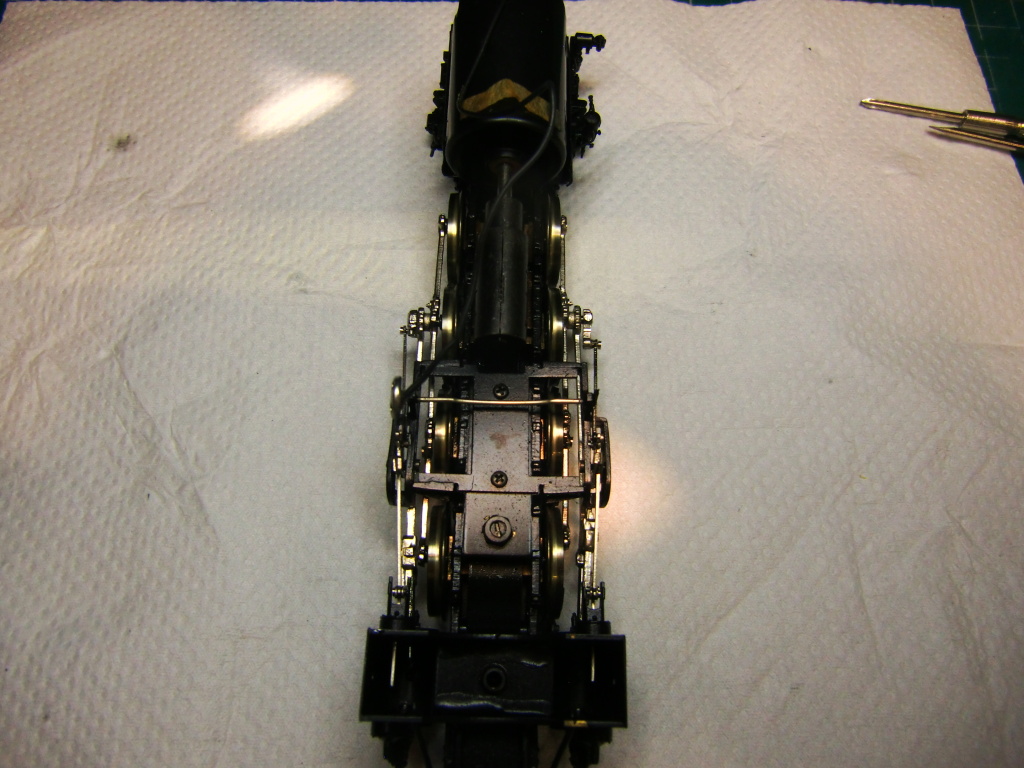

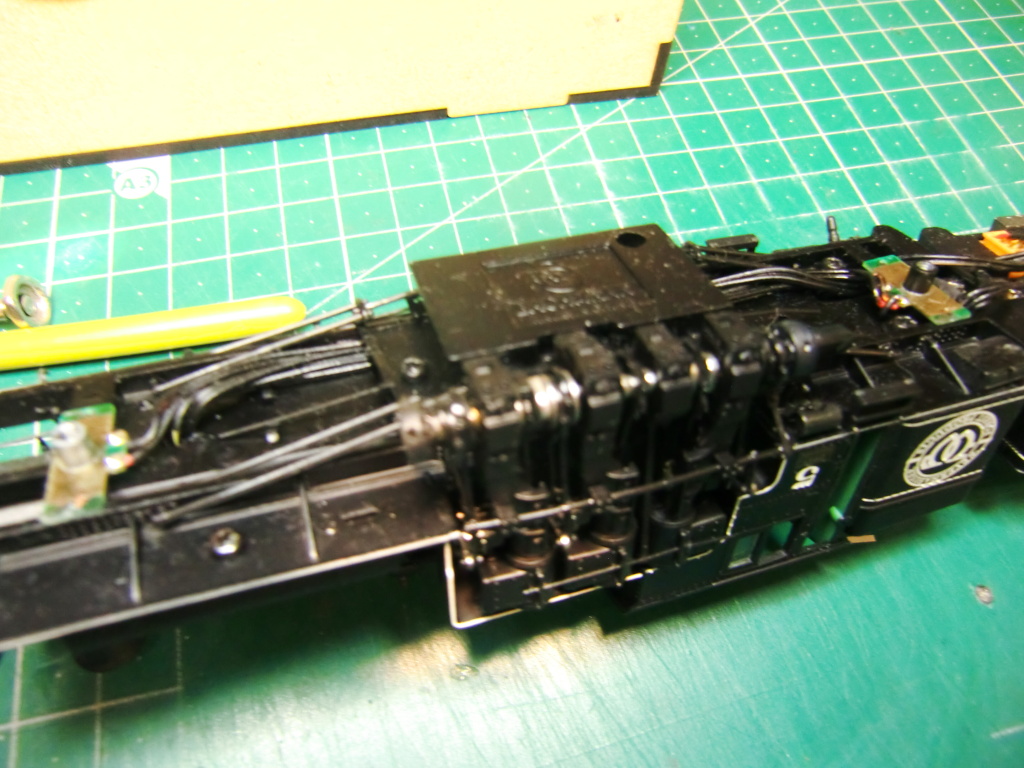

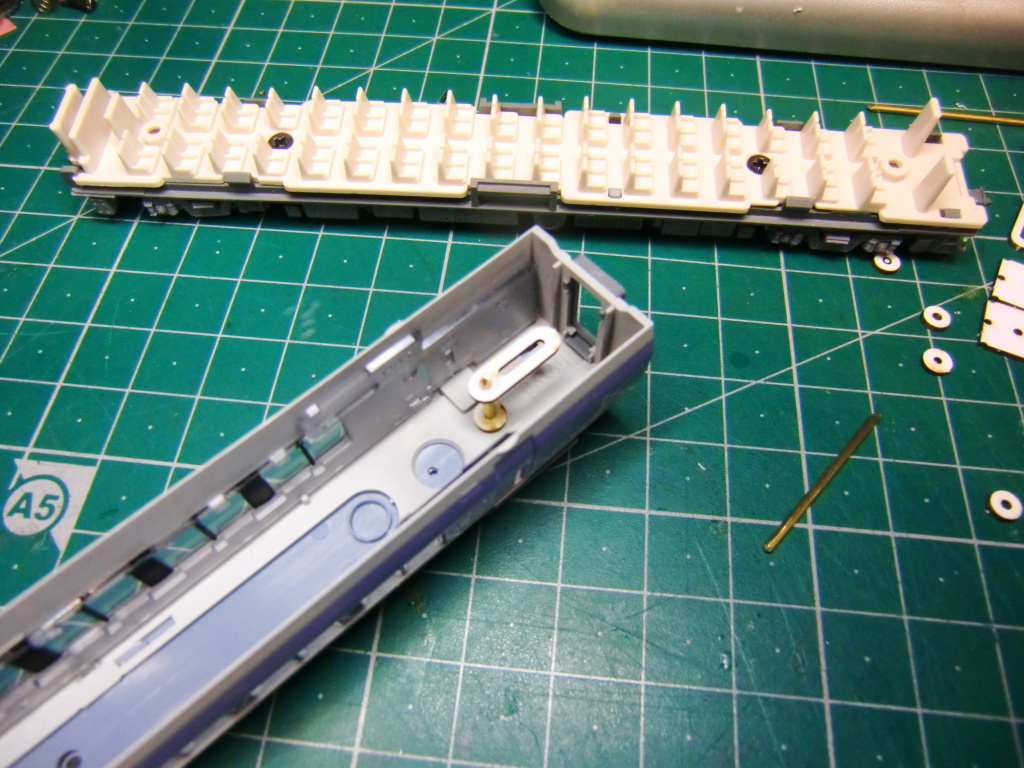

機関車側だけでなく、テンダー側の駆動部分のギアを始めほぼ劣化により割れしまっているようです。

今回の修理作業で最も難しいのは、駆動システムがすべて連動していることです。ドライブシャフトも可動ジョイント(こちらも損傷)により接続されていることもあり、より複雑化しております。

すでに多くの時間を修理に充てておりますが、次々と問題個所が確認され、先は長そうです。

微妙に高さと先端の形状を変化させて試します。これをひたすら繰り返すので、大変な時間がかかります。また、その他の部品も制作しないとならず、今のところ先が見えません。

もう一度こちらのギアにも若干の修正を加えて、再度3Dプリンターで出力してテストです。

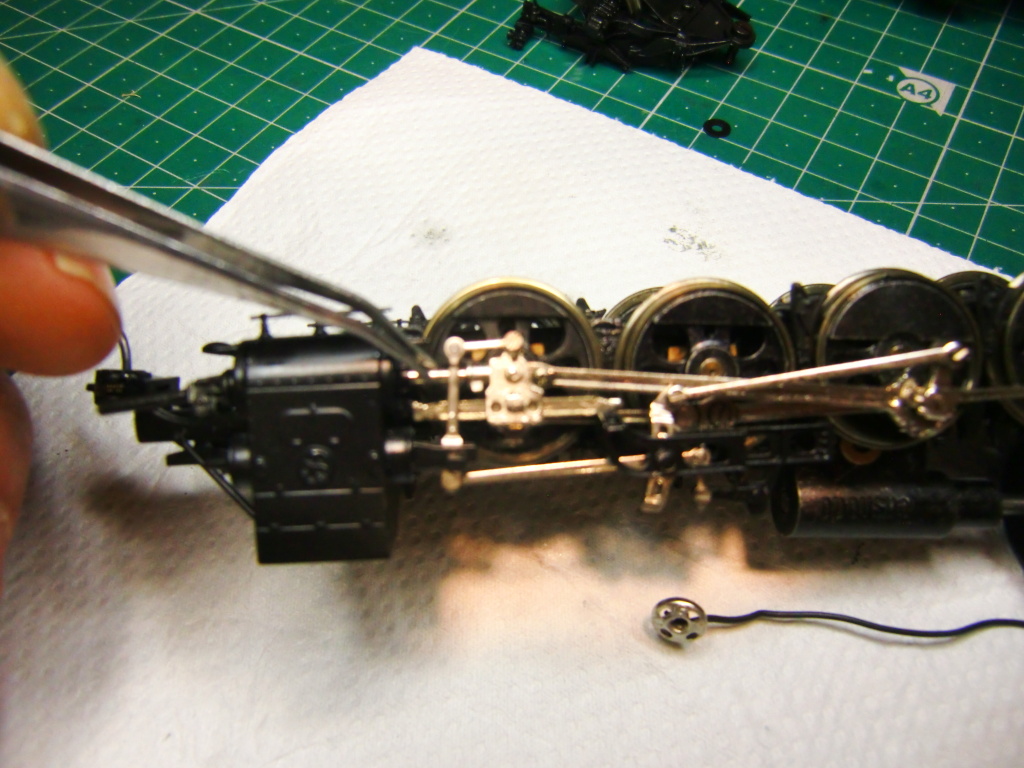

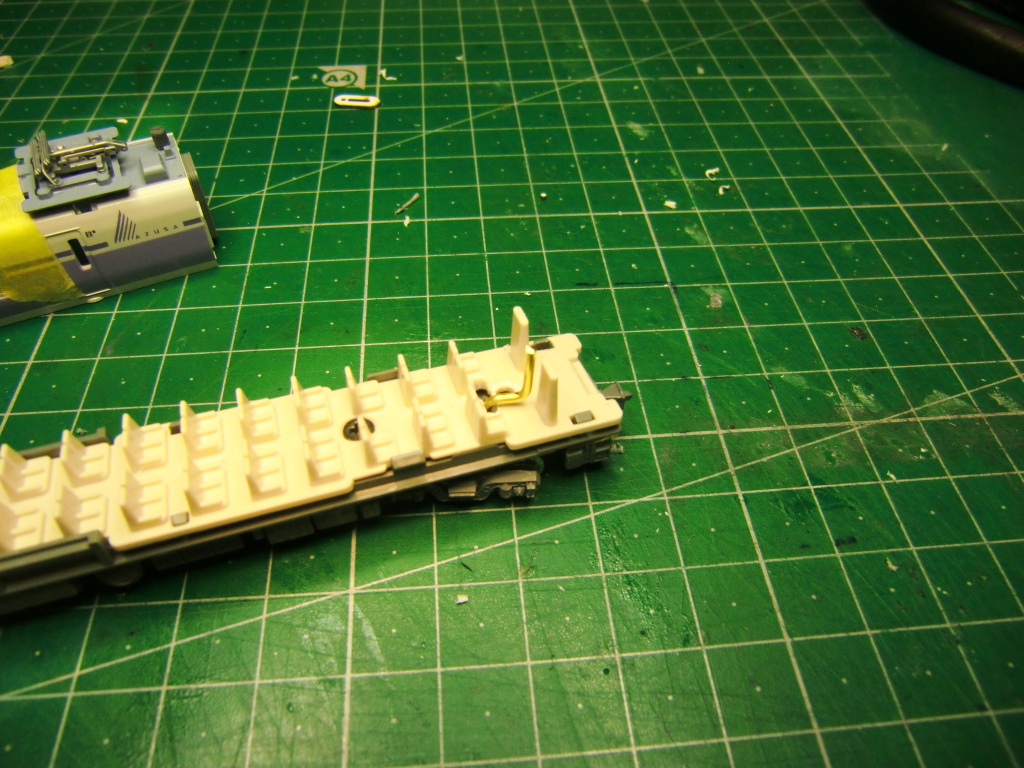

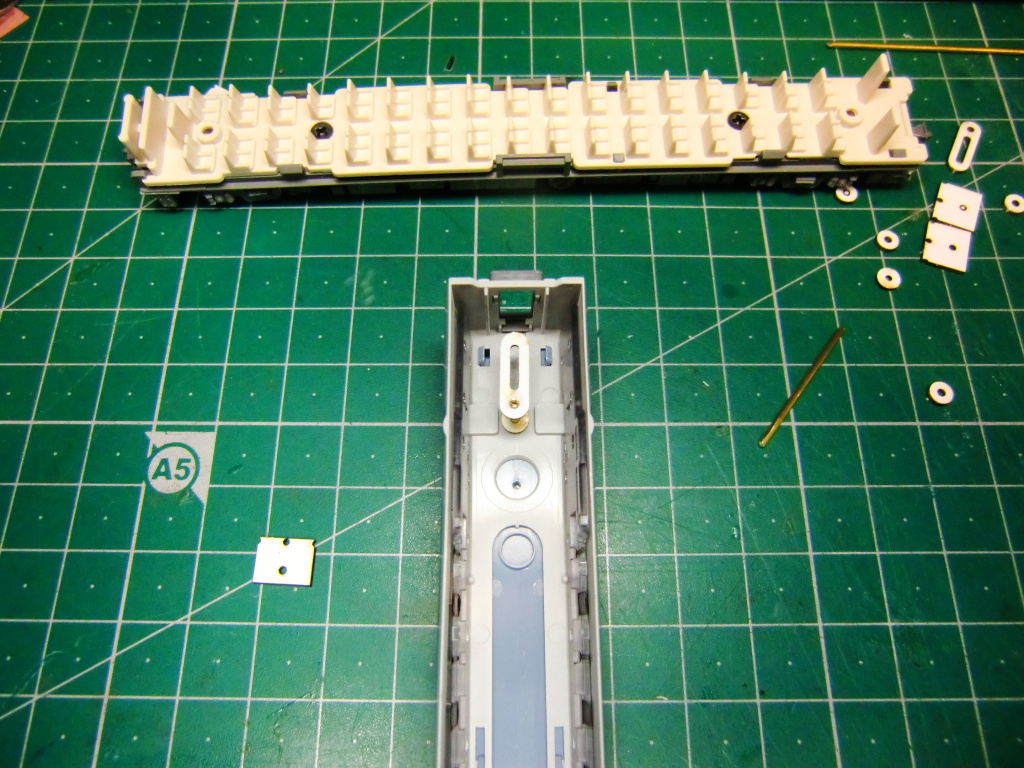

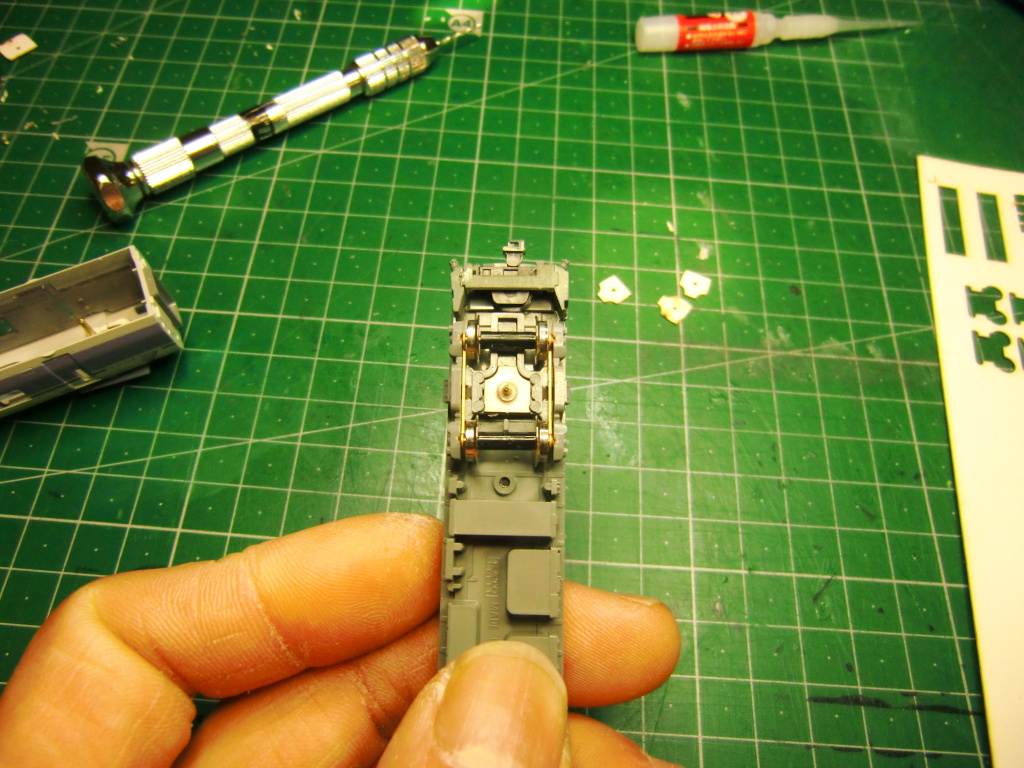

このようなパーツも新たに作りました。ネジ固定式としてシャフトを外せるように改良いたしました。

制作したパーツを現物合わせで加工してぴったり収まるように加工・調整していきます。

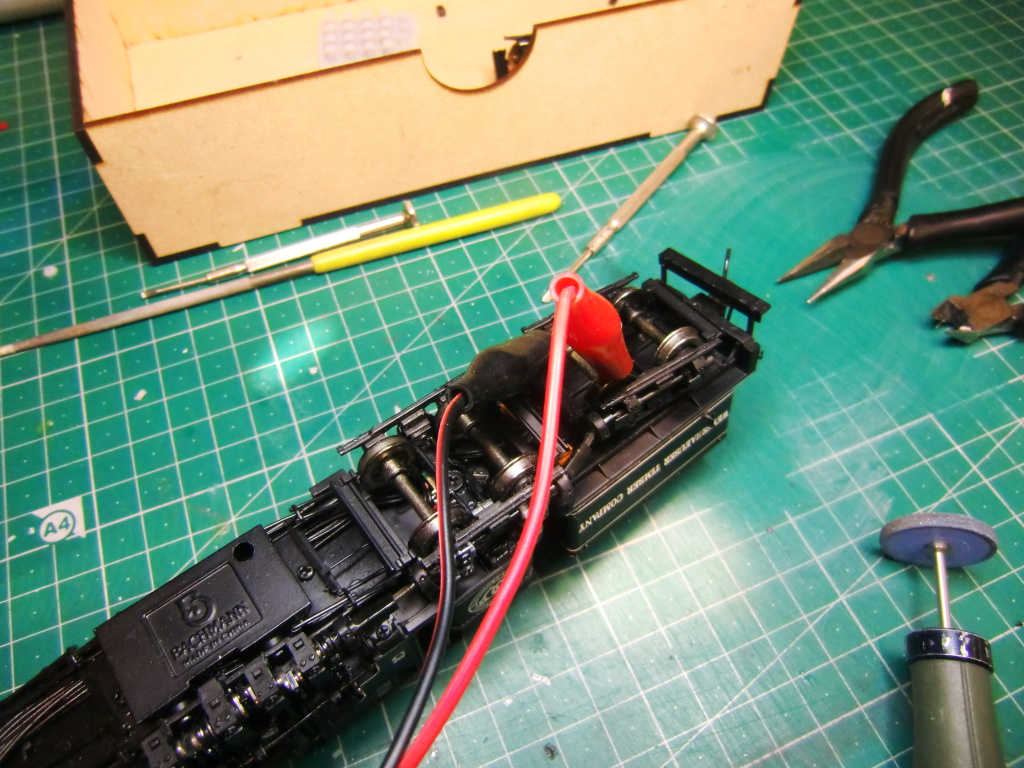

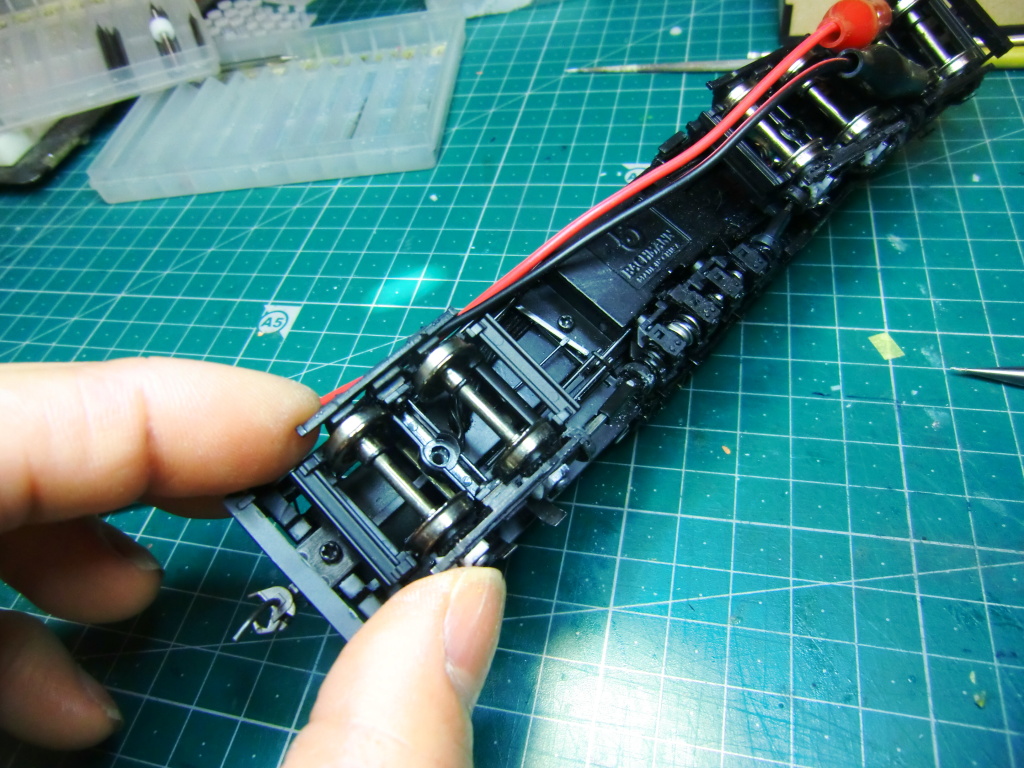

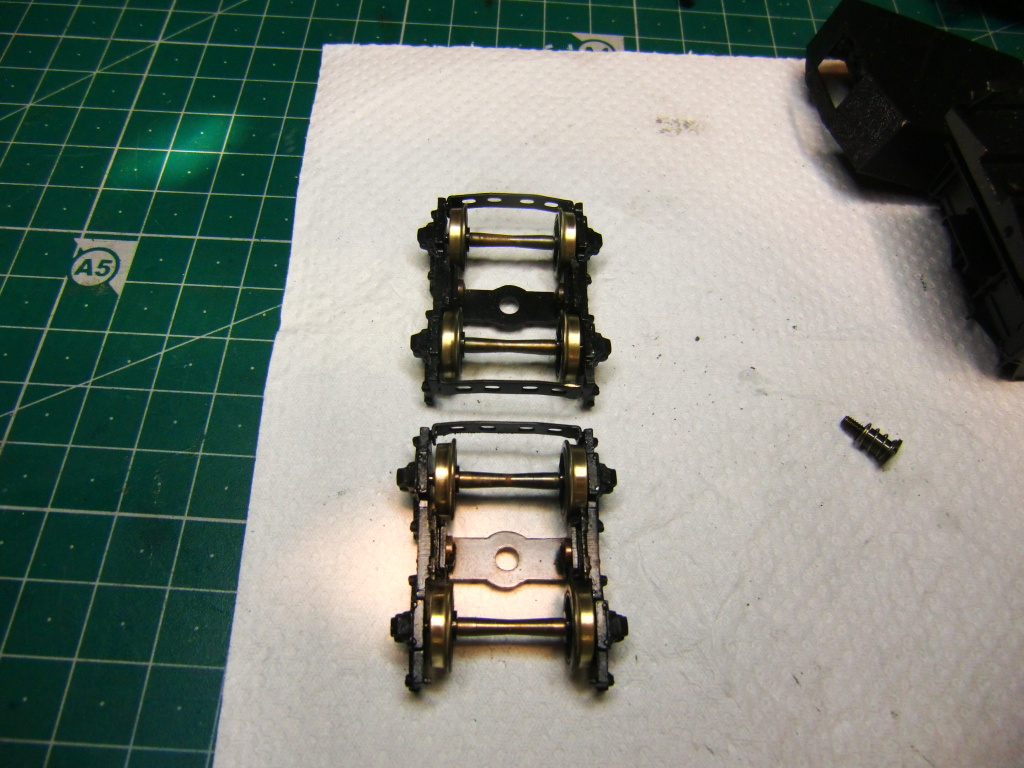

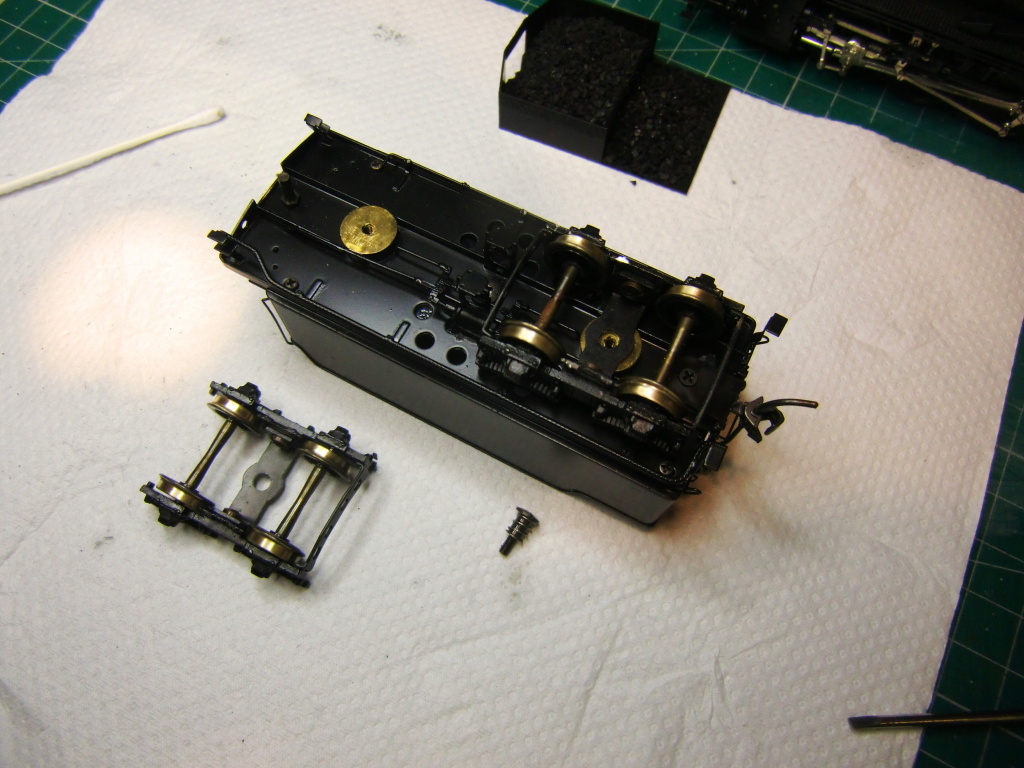

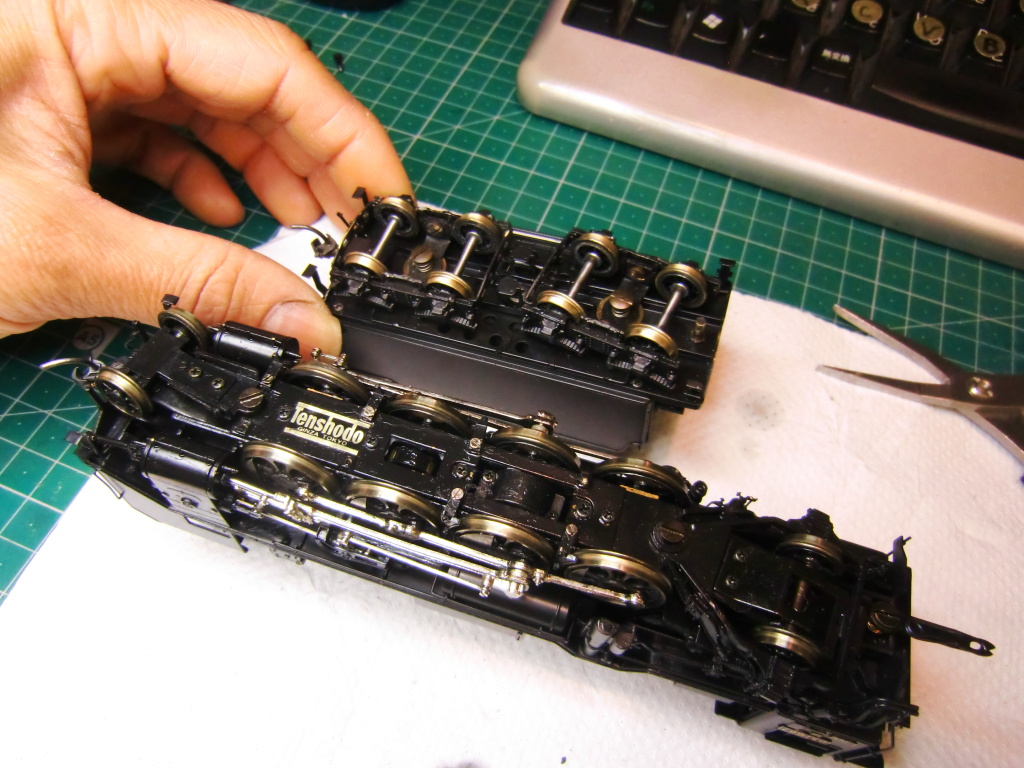

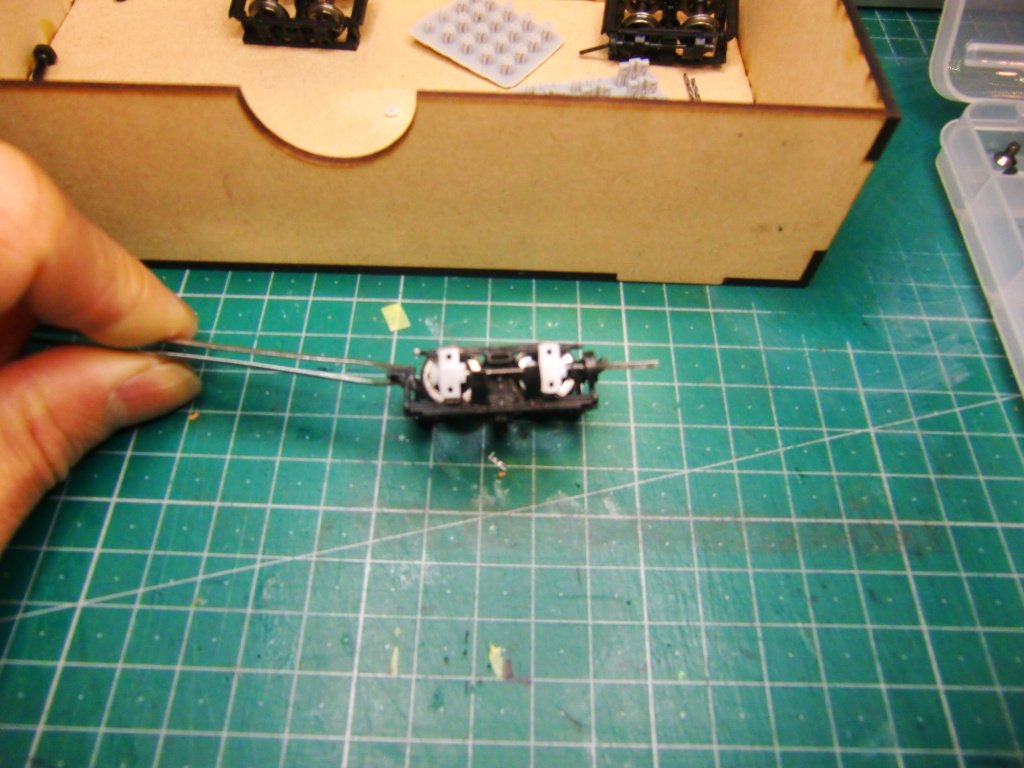

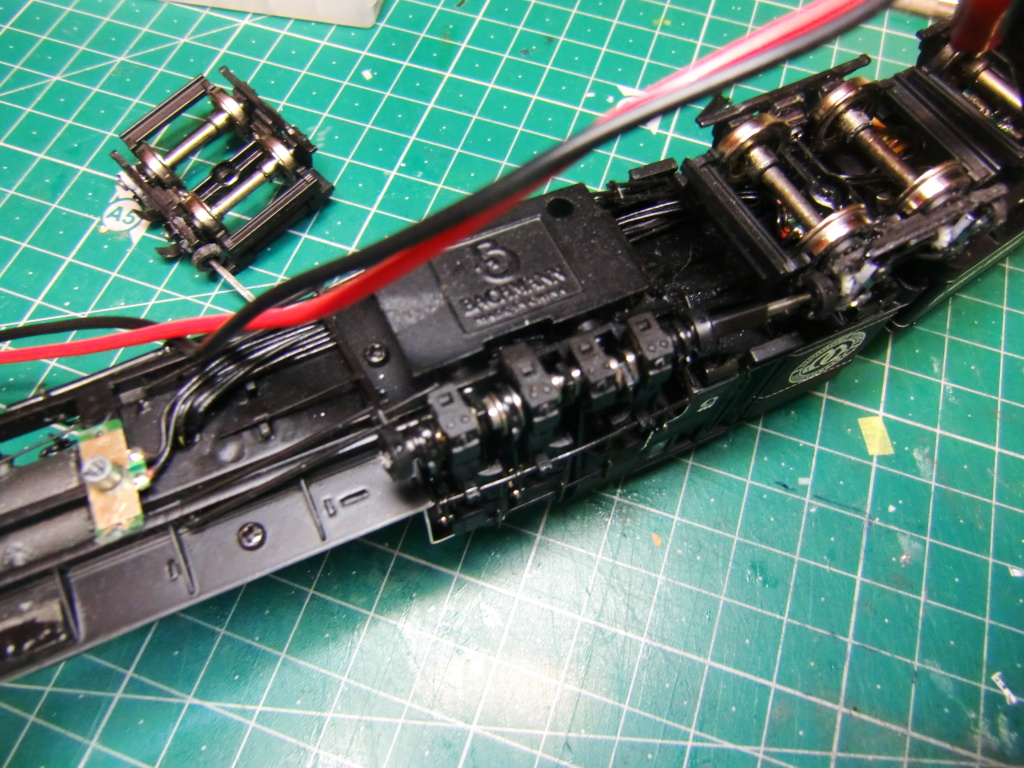

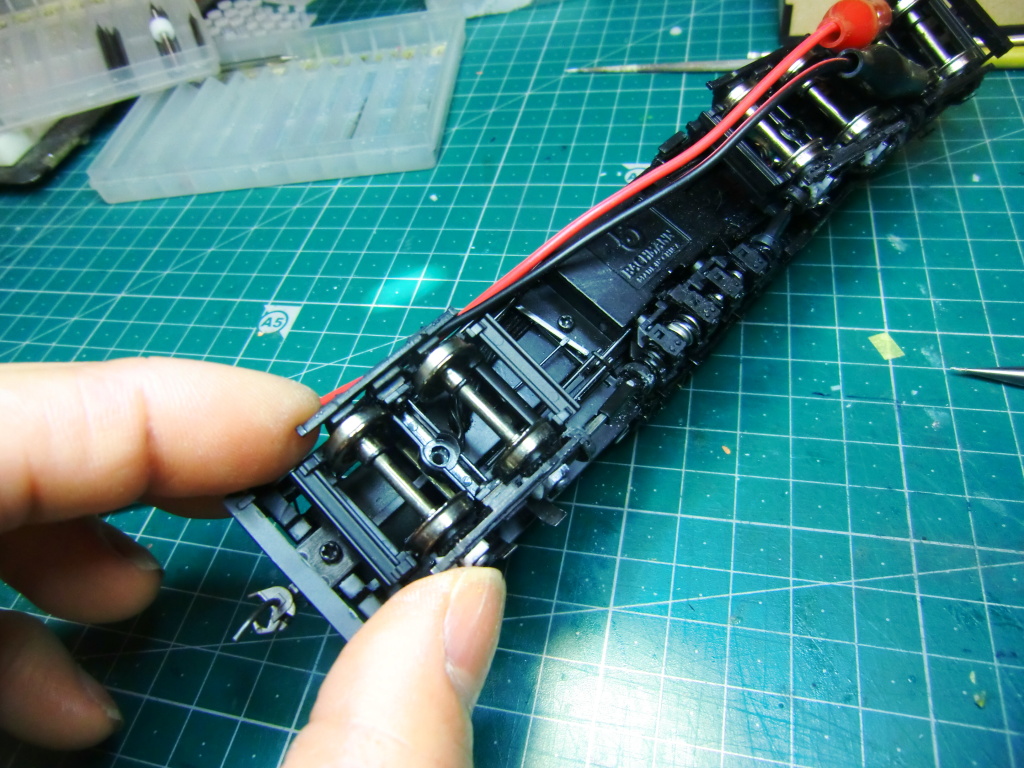

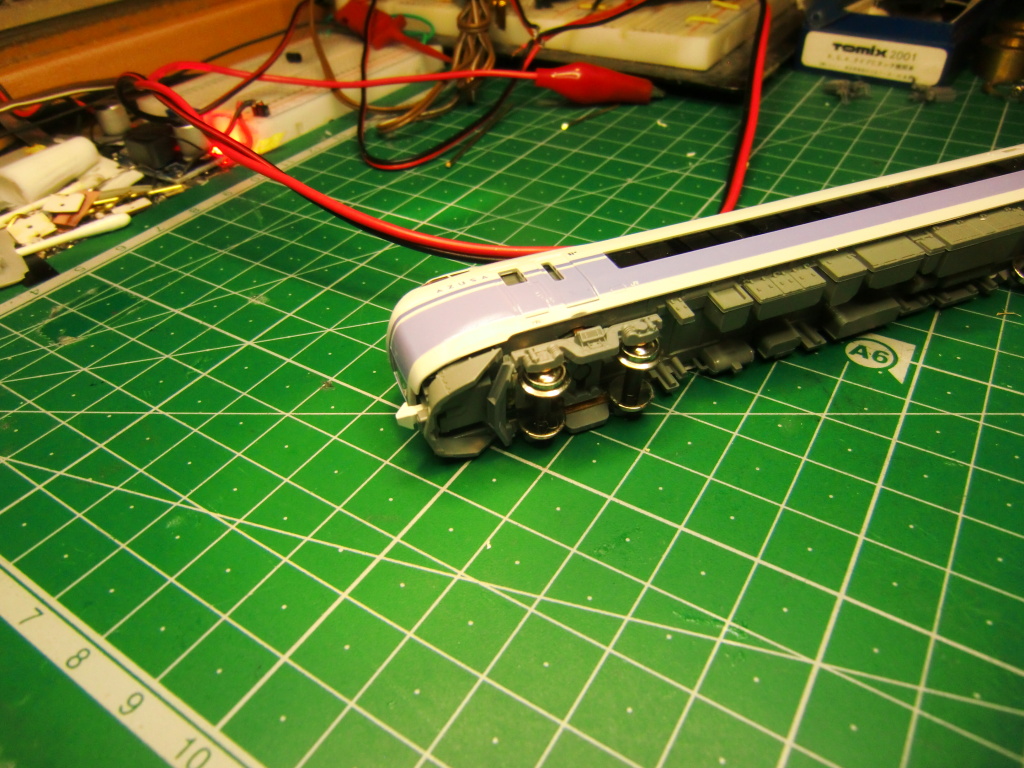

台車を繋いで、車輪がすべて連動するかを見ていきます。

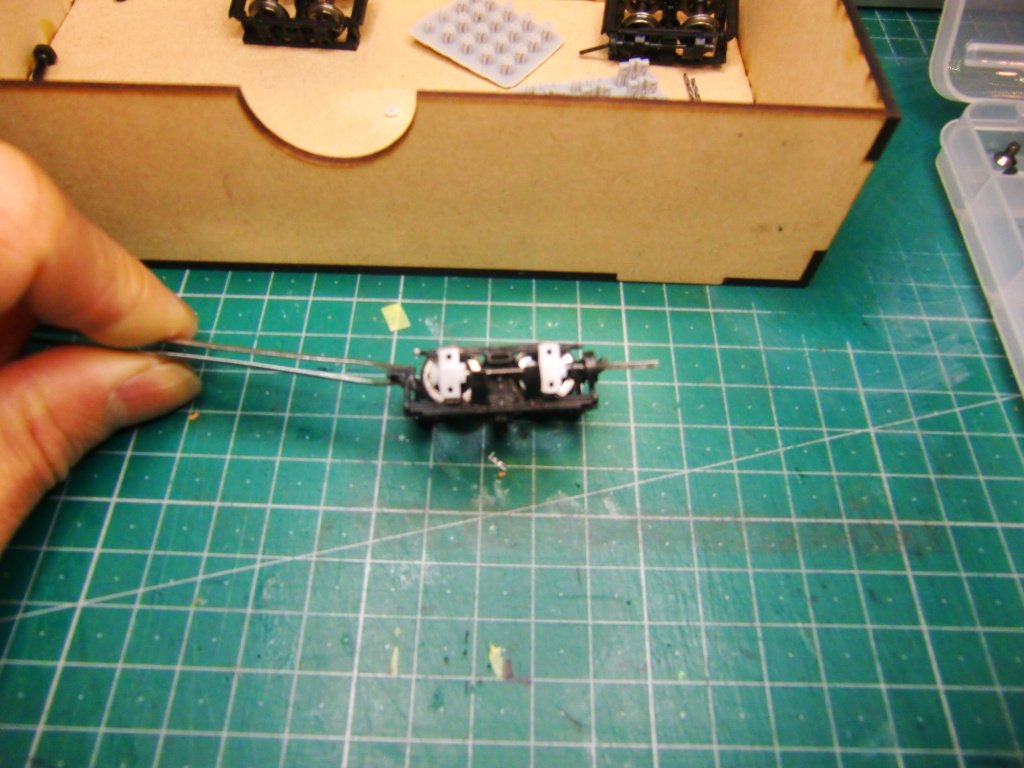

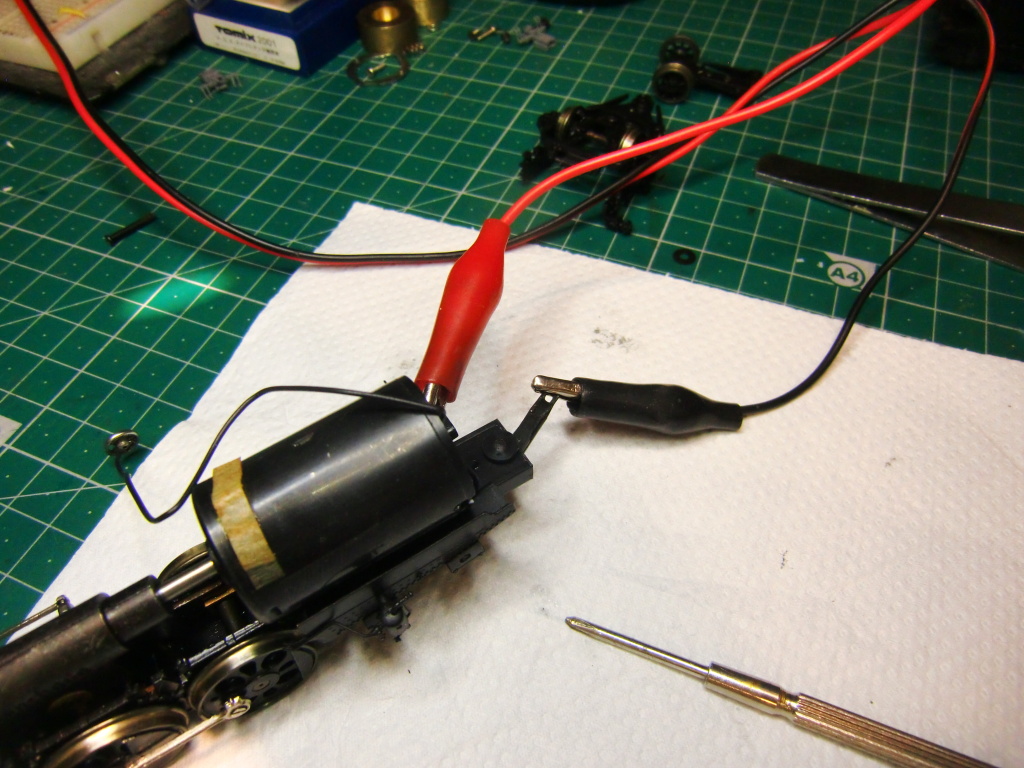

台車にパワーを伝達するソケットも割れていますので、こちらも直していきます。

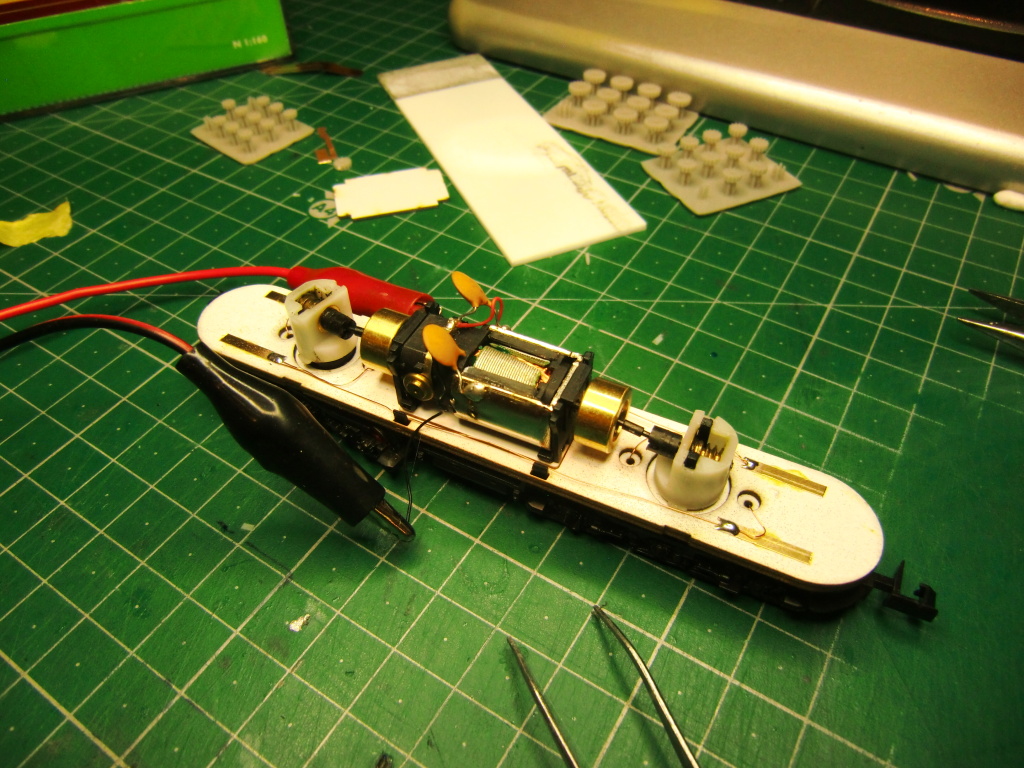

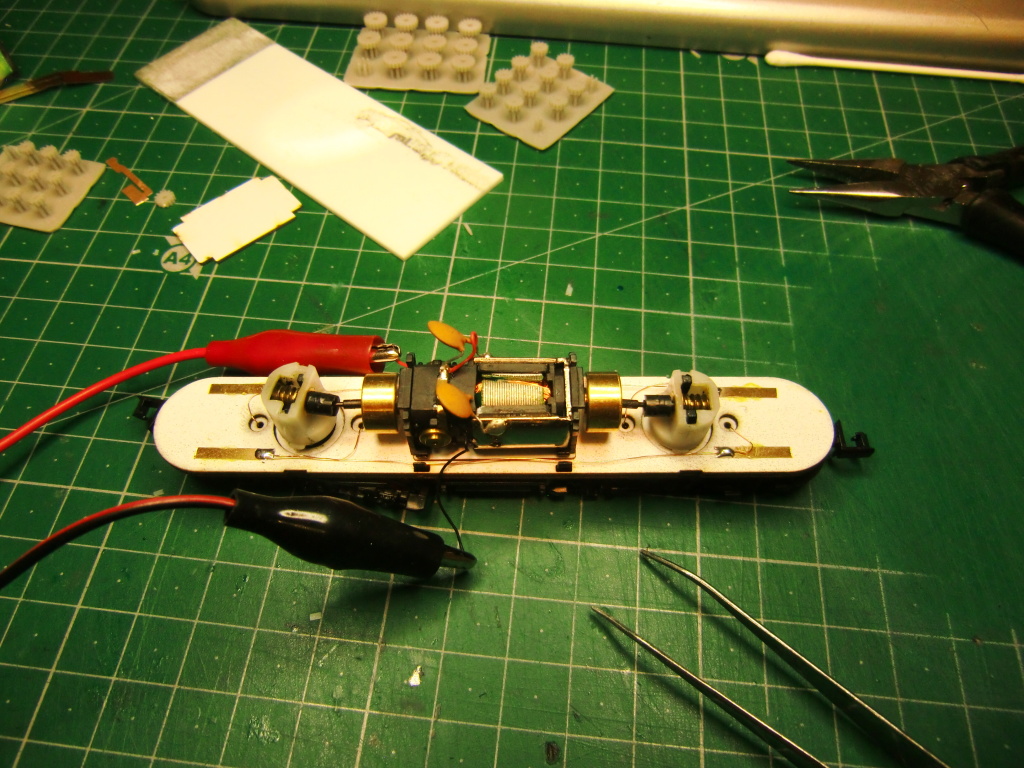

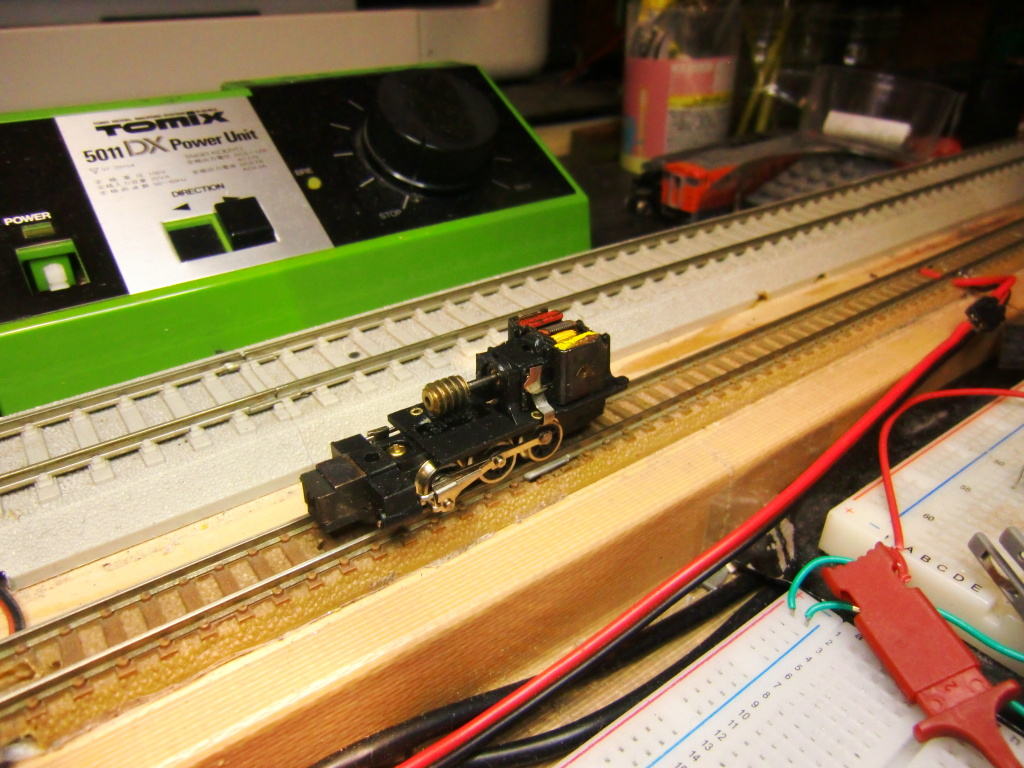

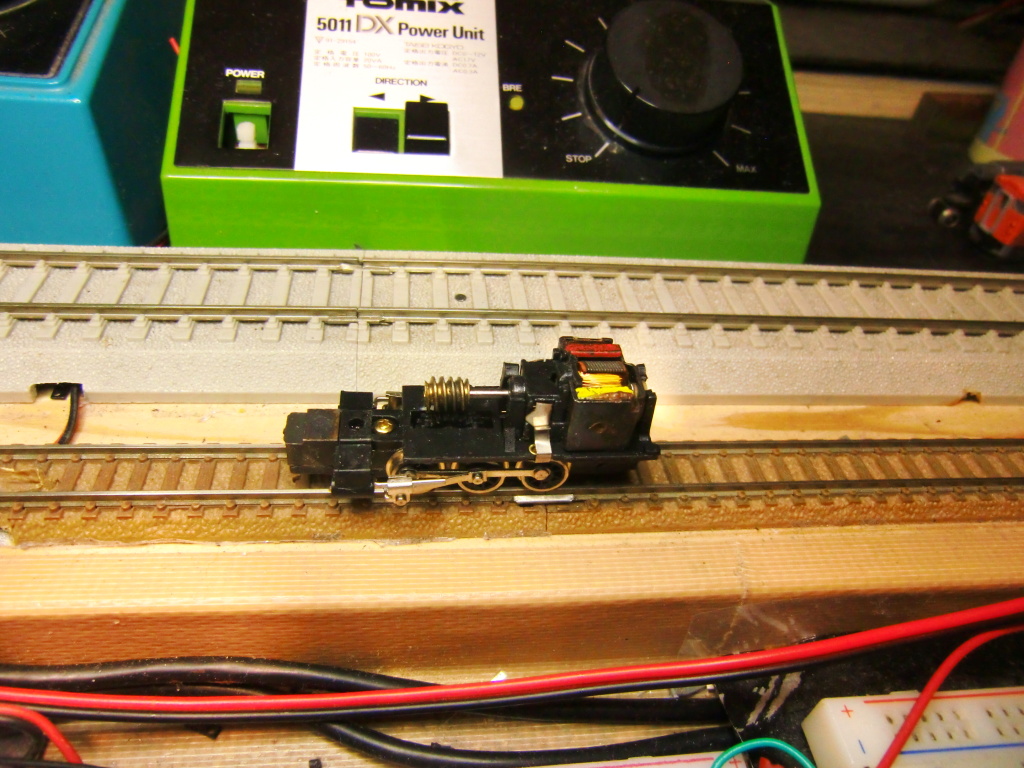

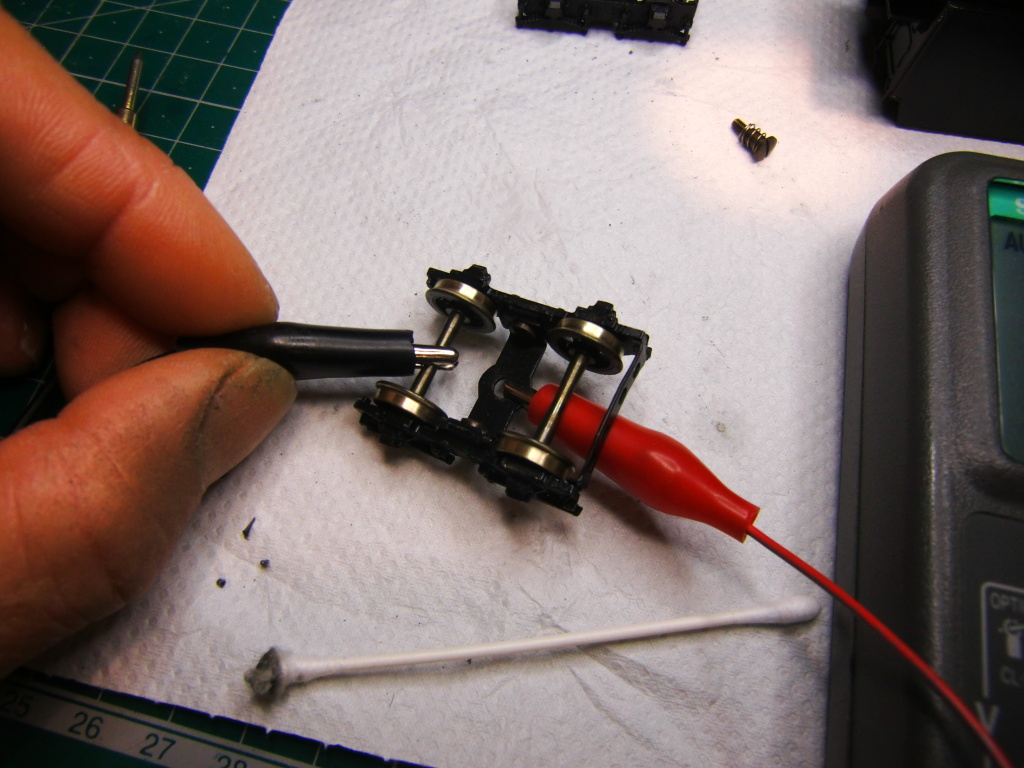

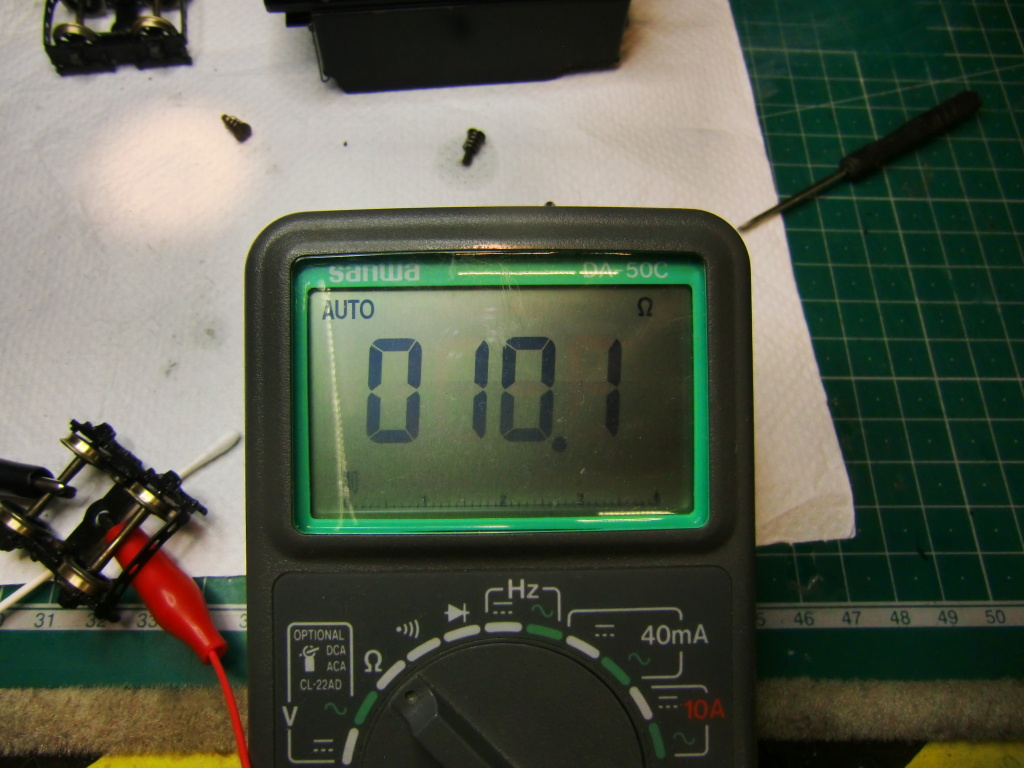

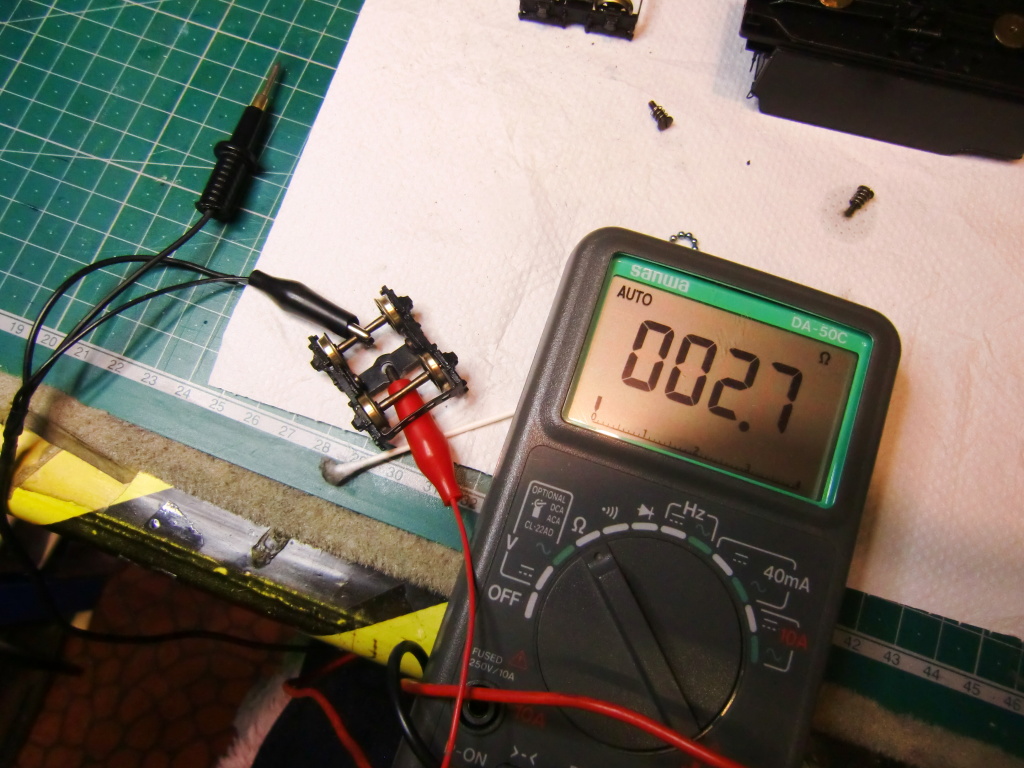

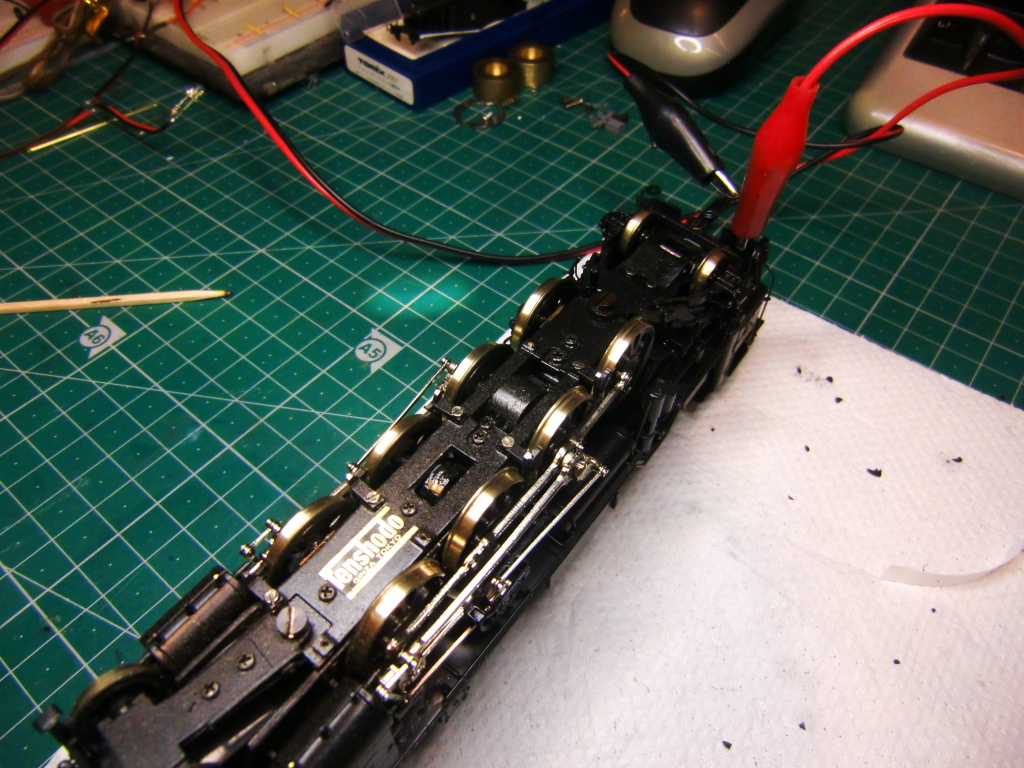

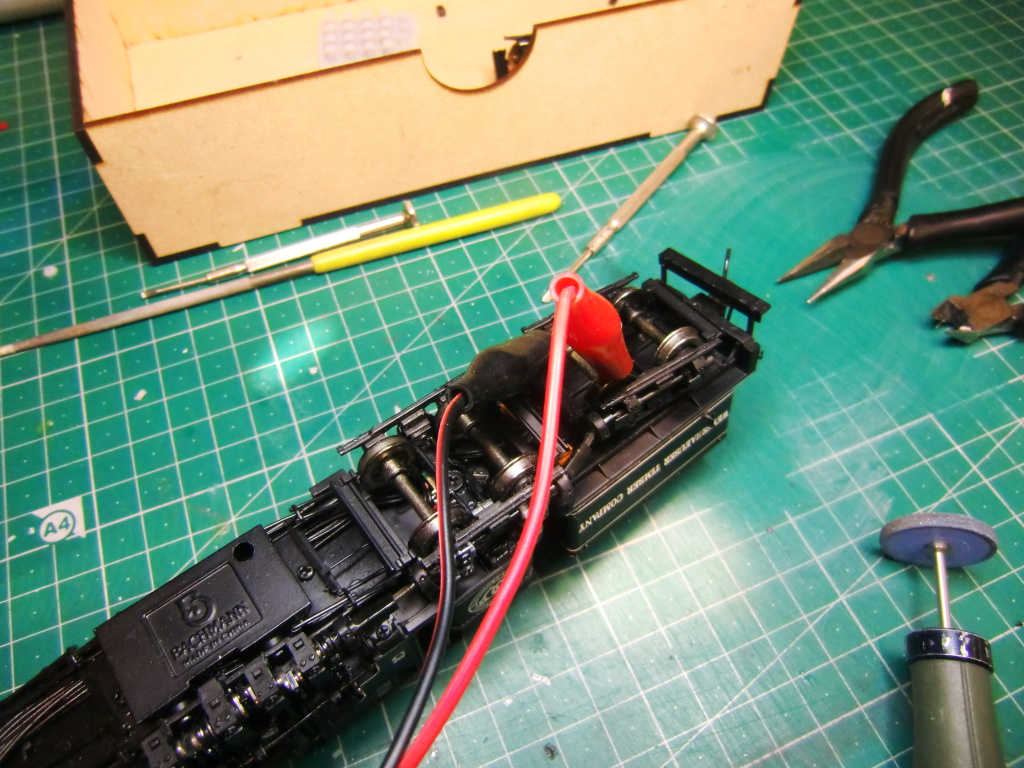

直接車輪に配線して回転の具合を見ながら調整します。

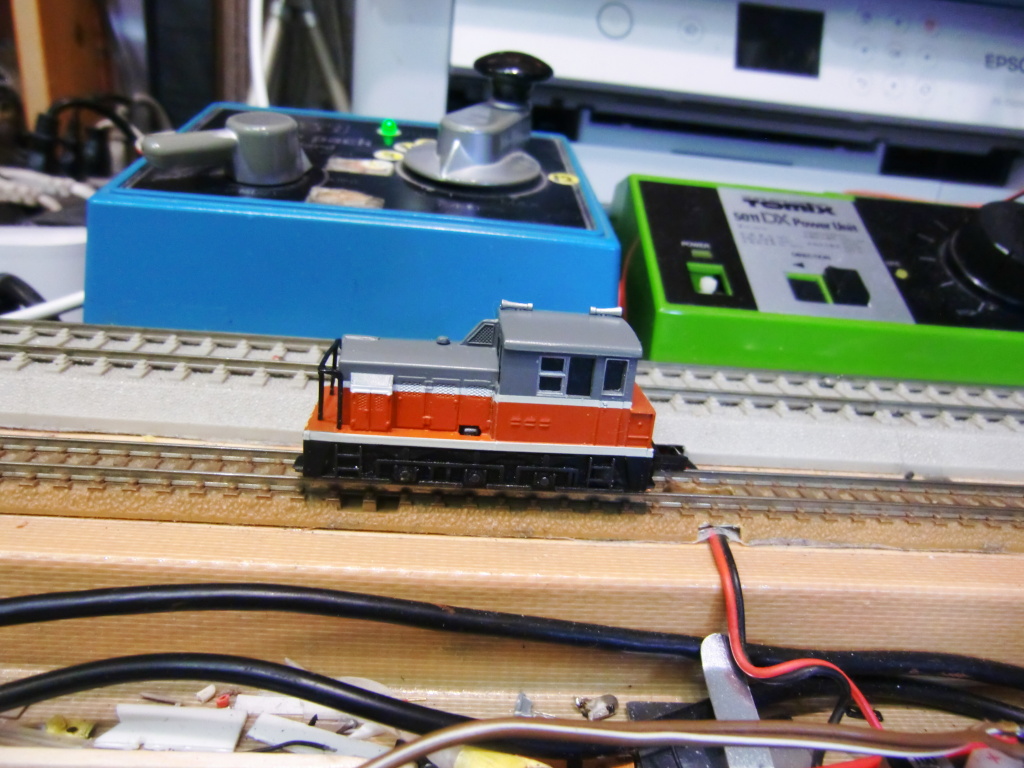

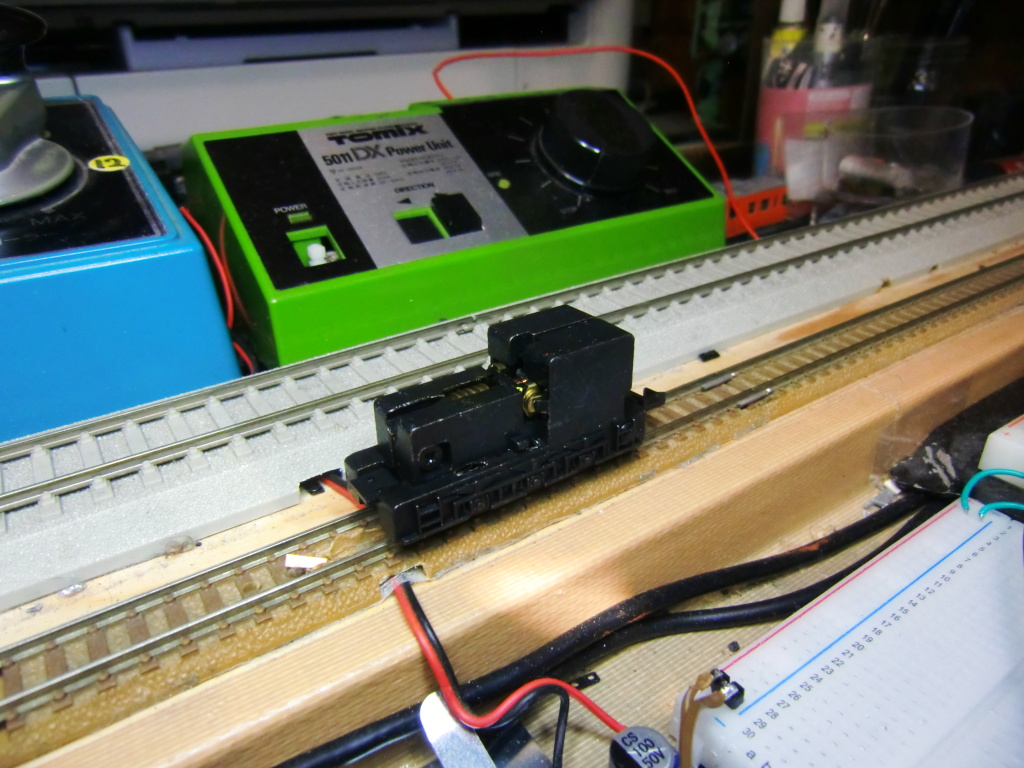

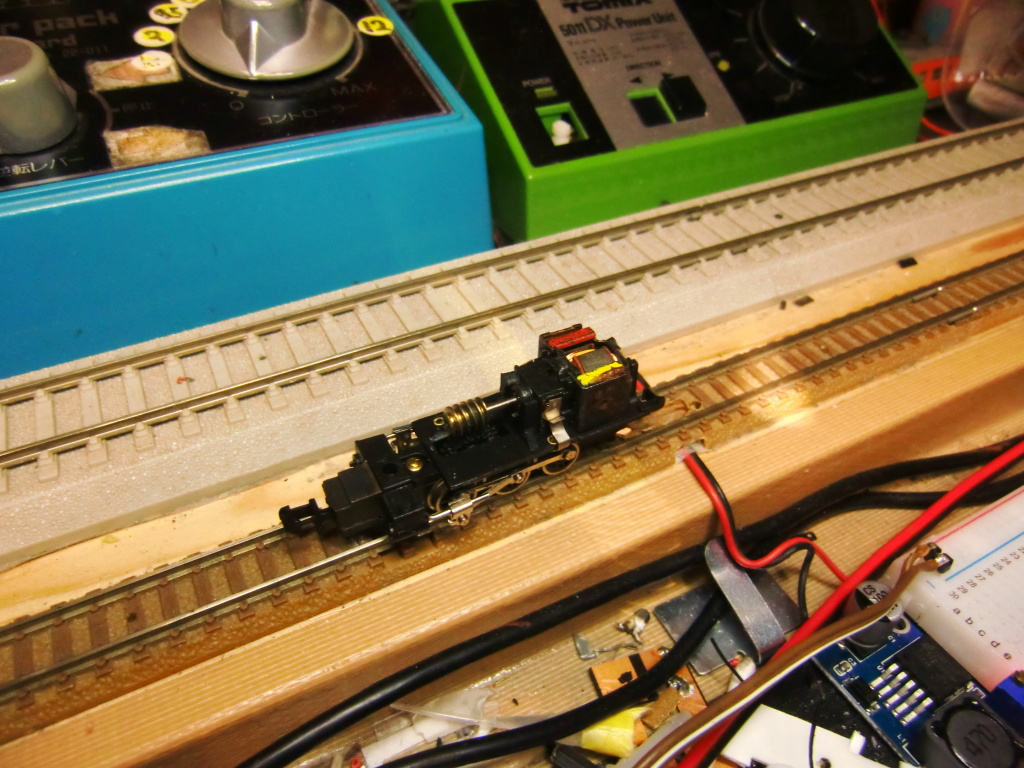

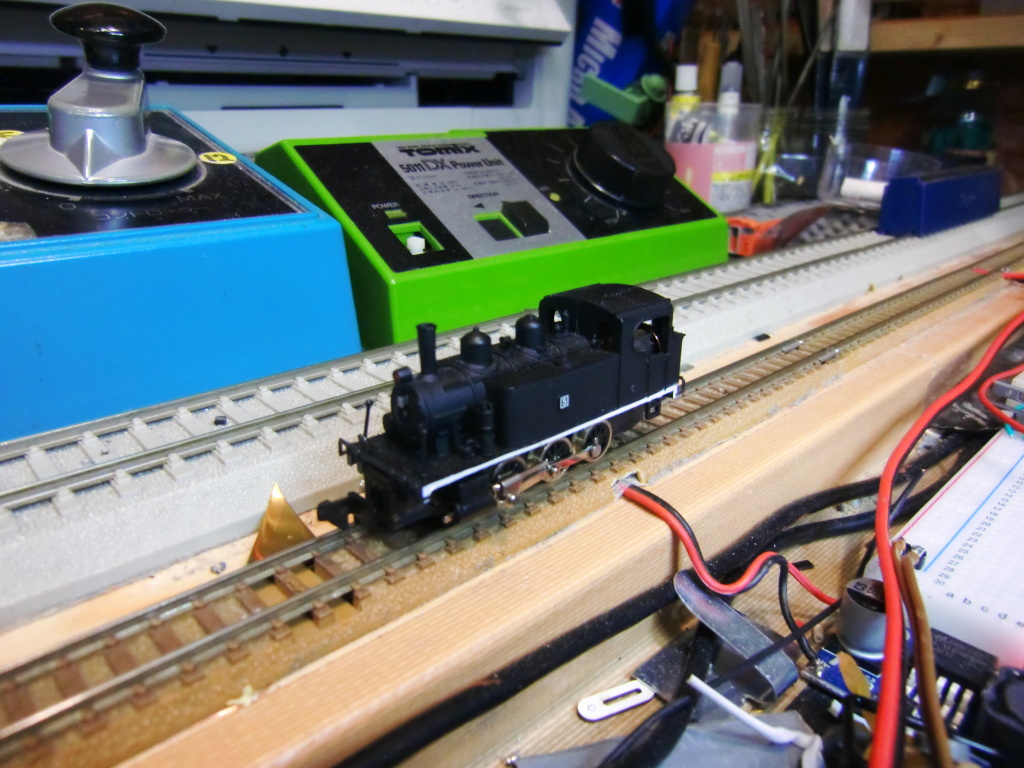

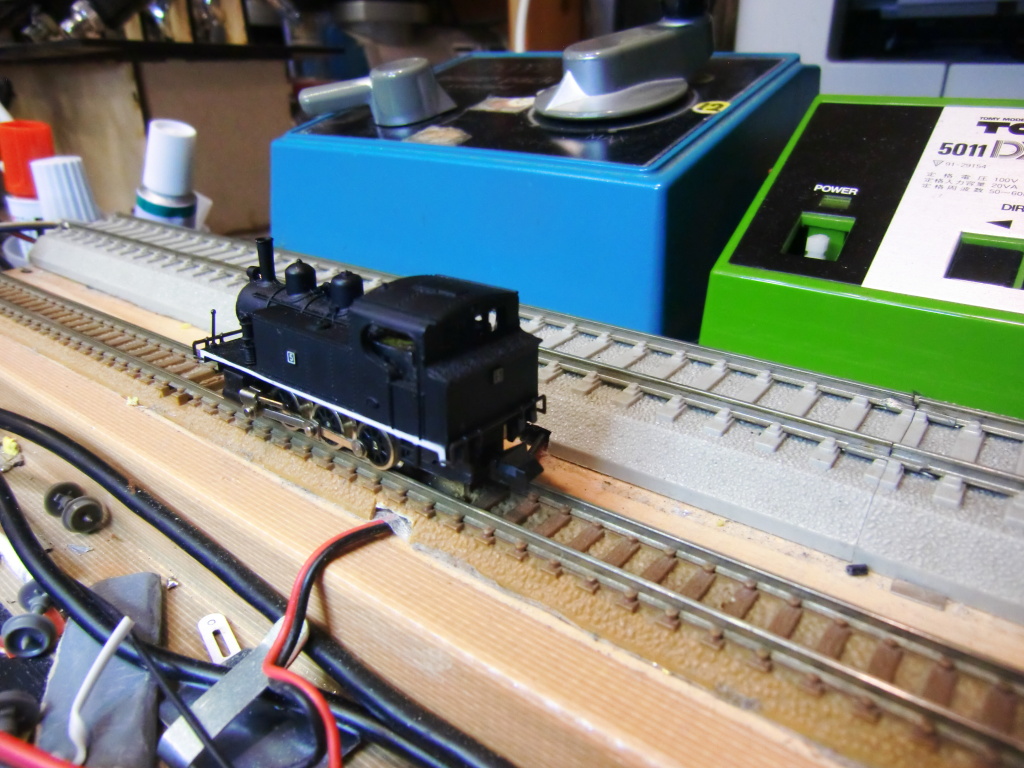

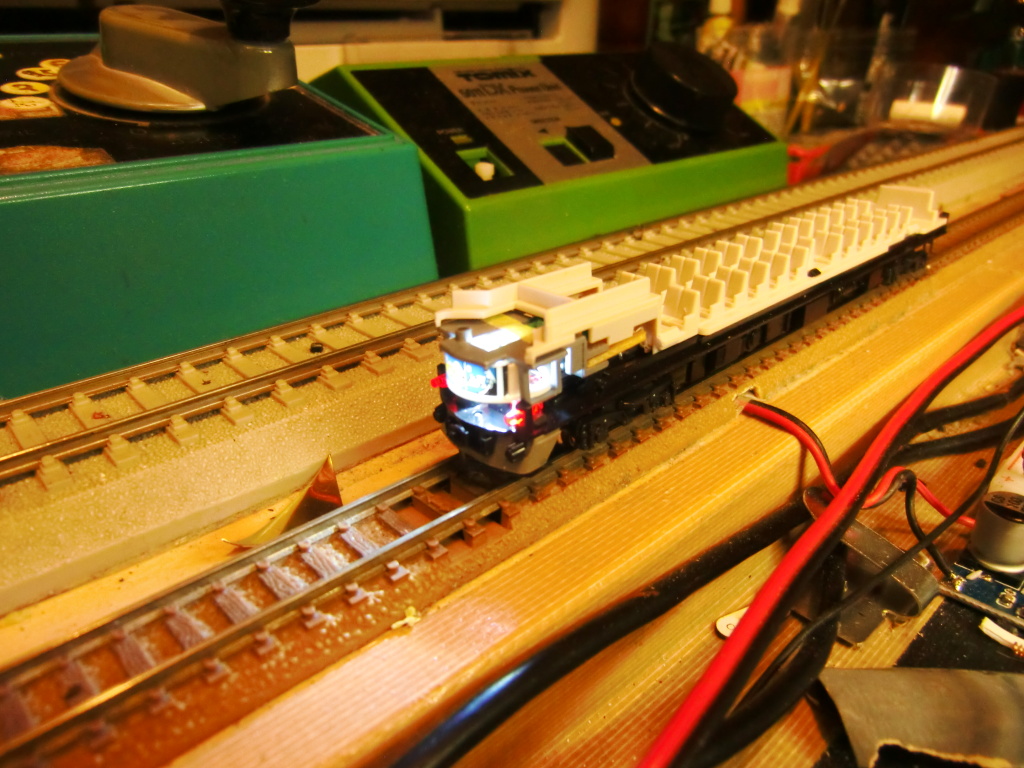

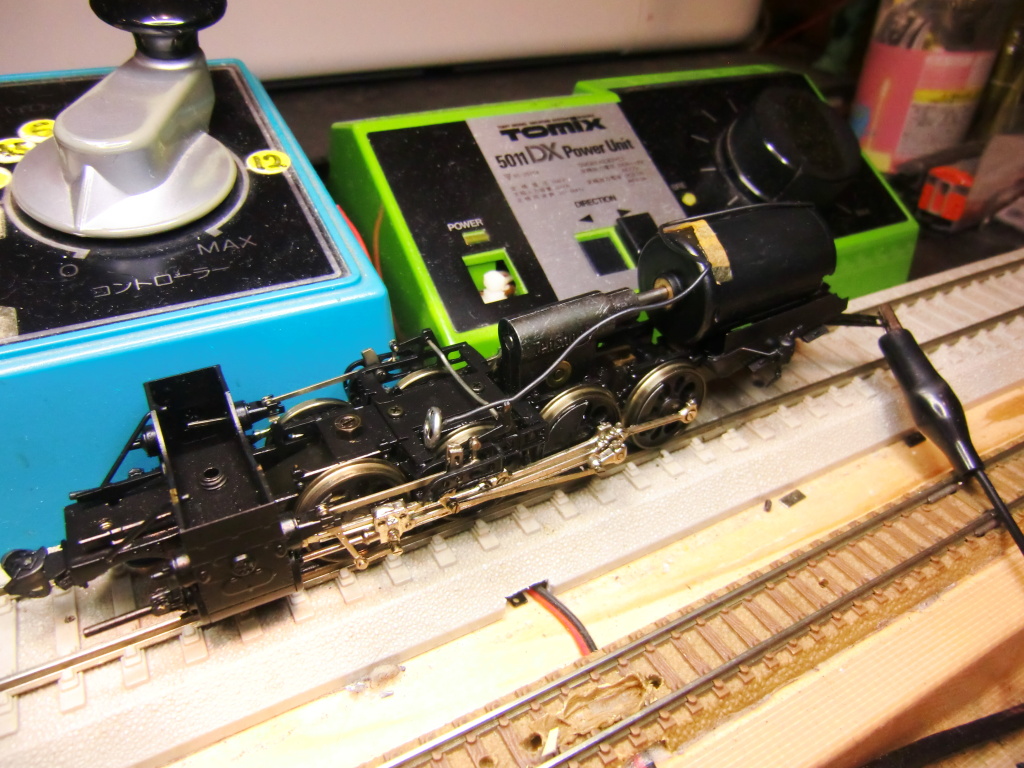

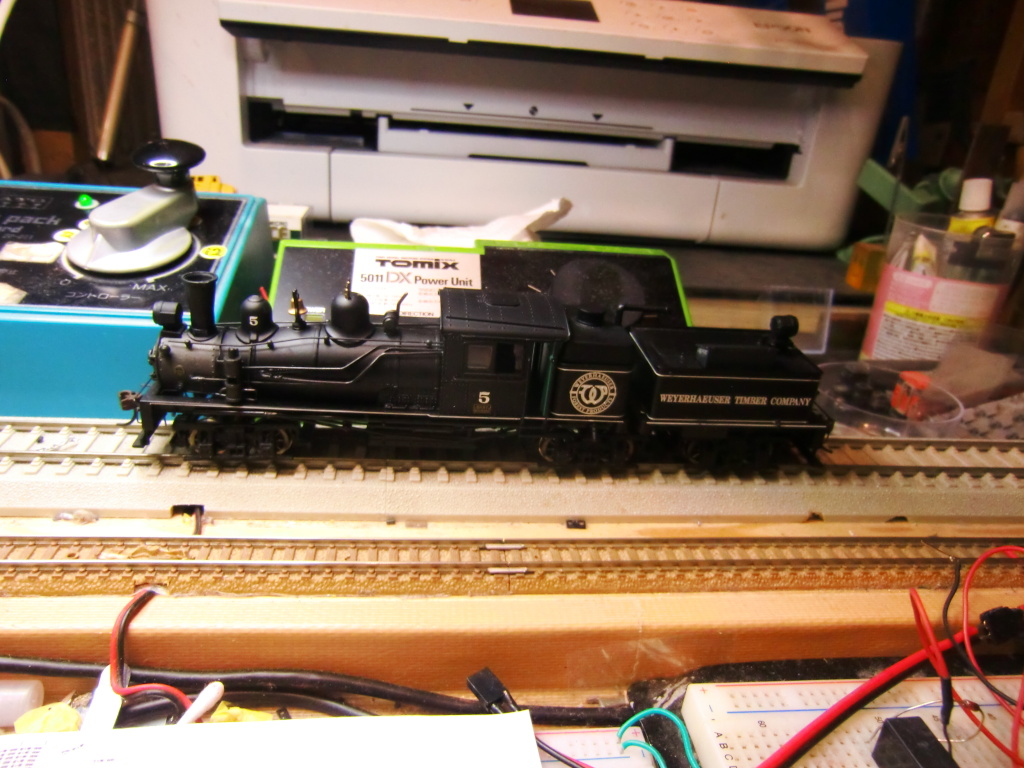

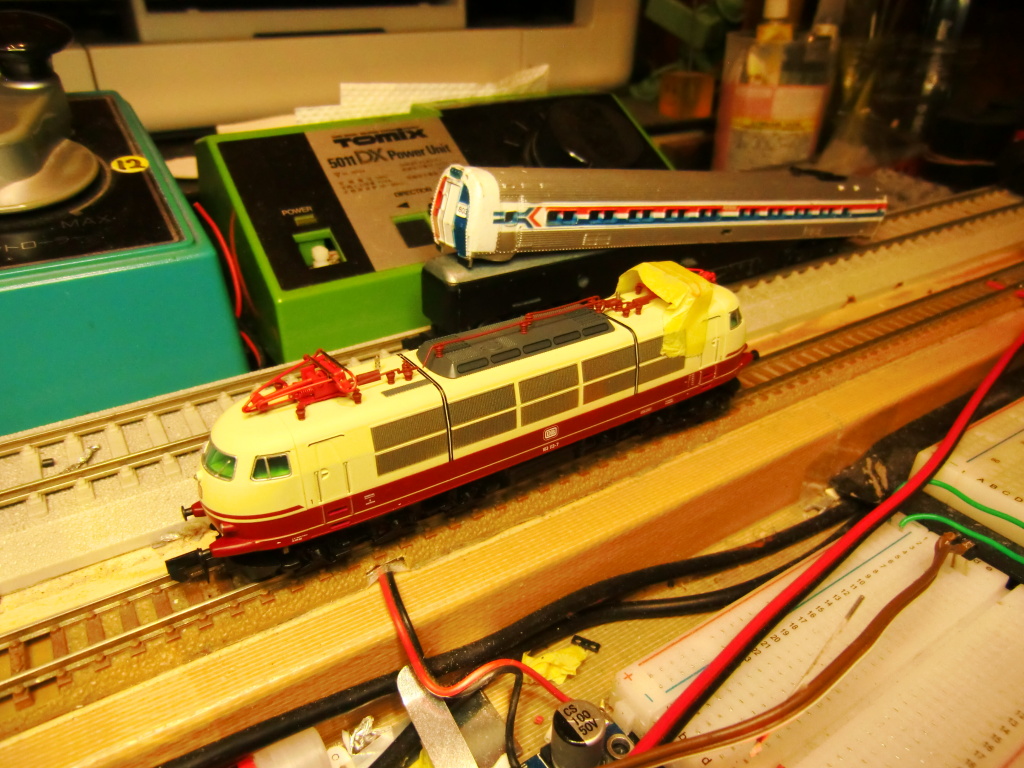

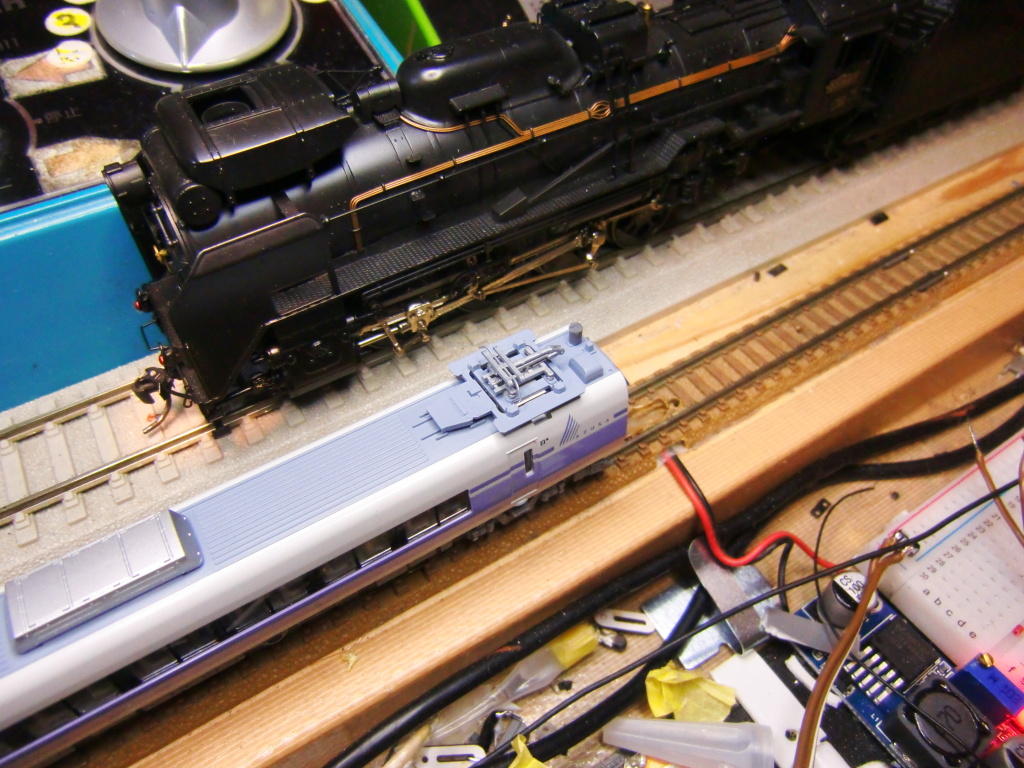

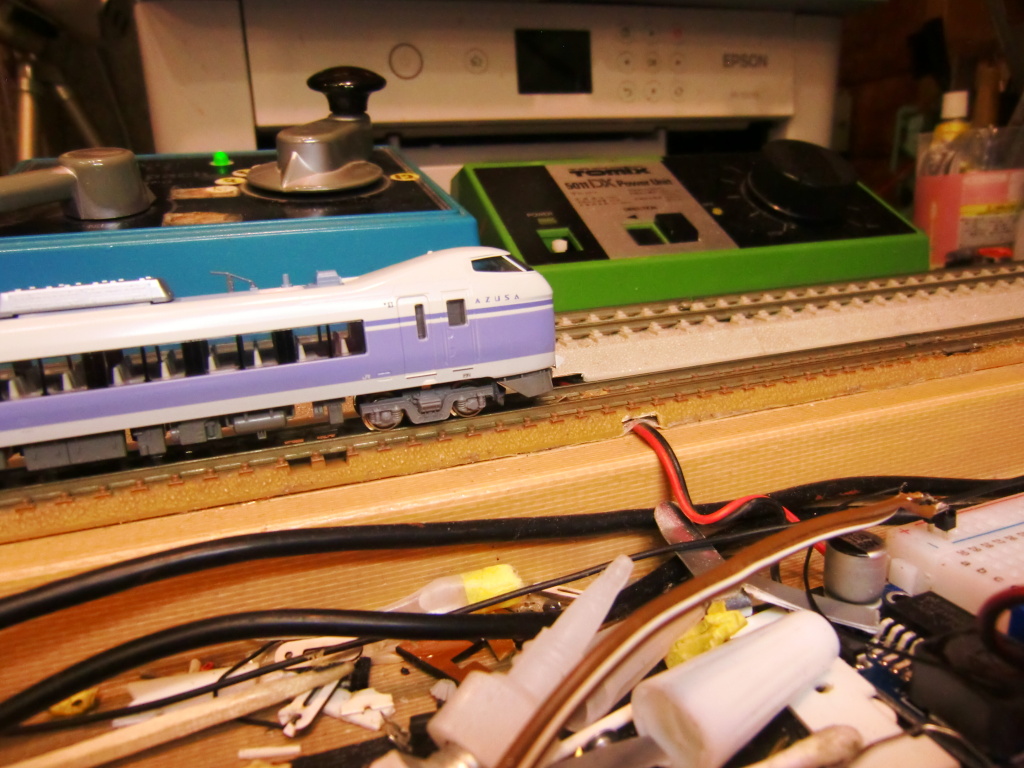

実際にレールに乗せて確認していきます。

もう一度連結部を調整します。

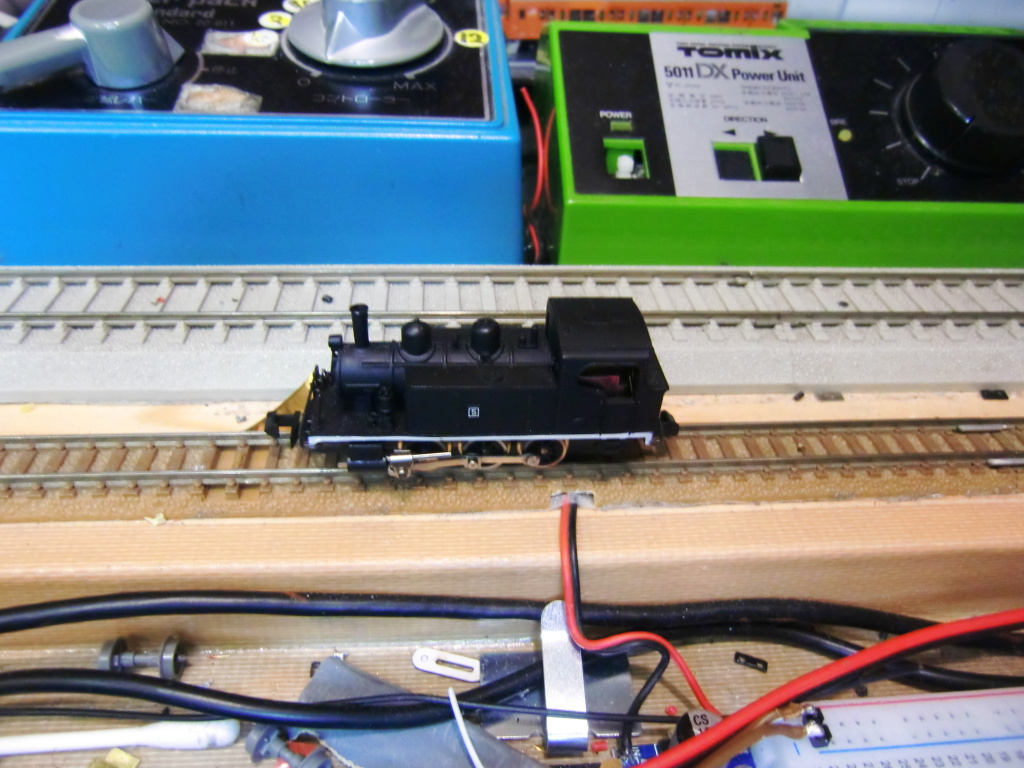

前進・後進を繰り返して走行に問題がないことを確認します。走行自体は非常にまったりとした速さで、それほど速度が出ない仕様なのかもしれませんね。

OKです。長い戦いがようやく終わりました。

最後に車輪をきれいにメンテナンスして作業は完了しました。

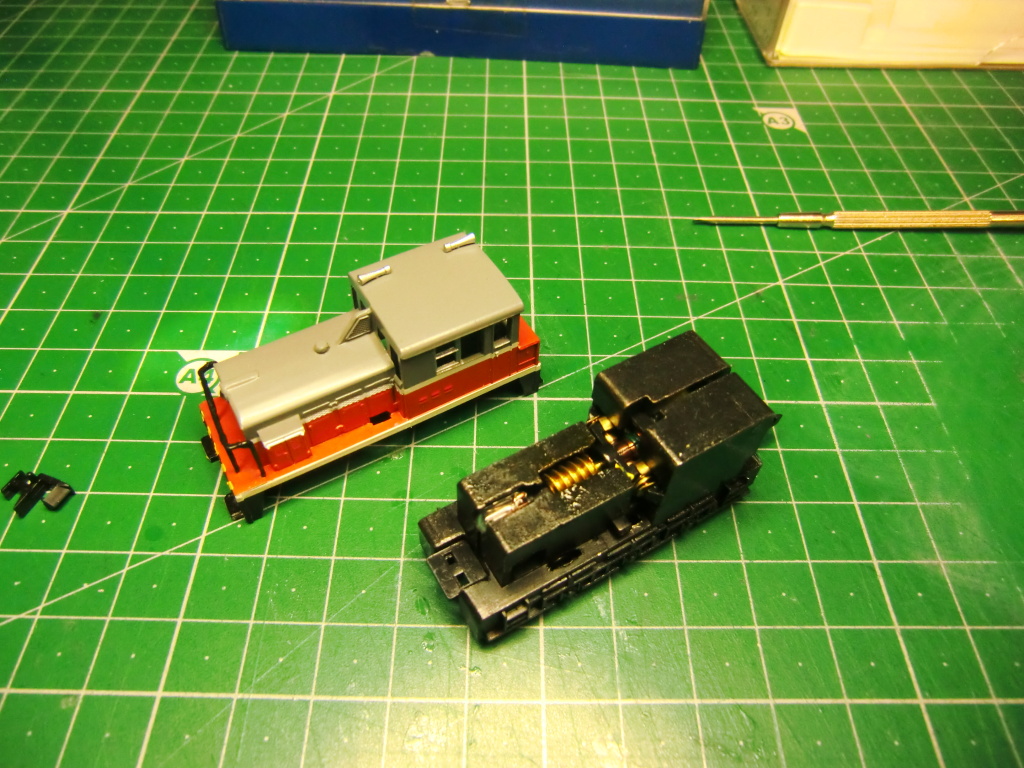

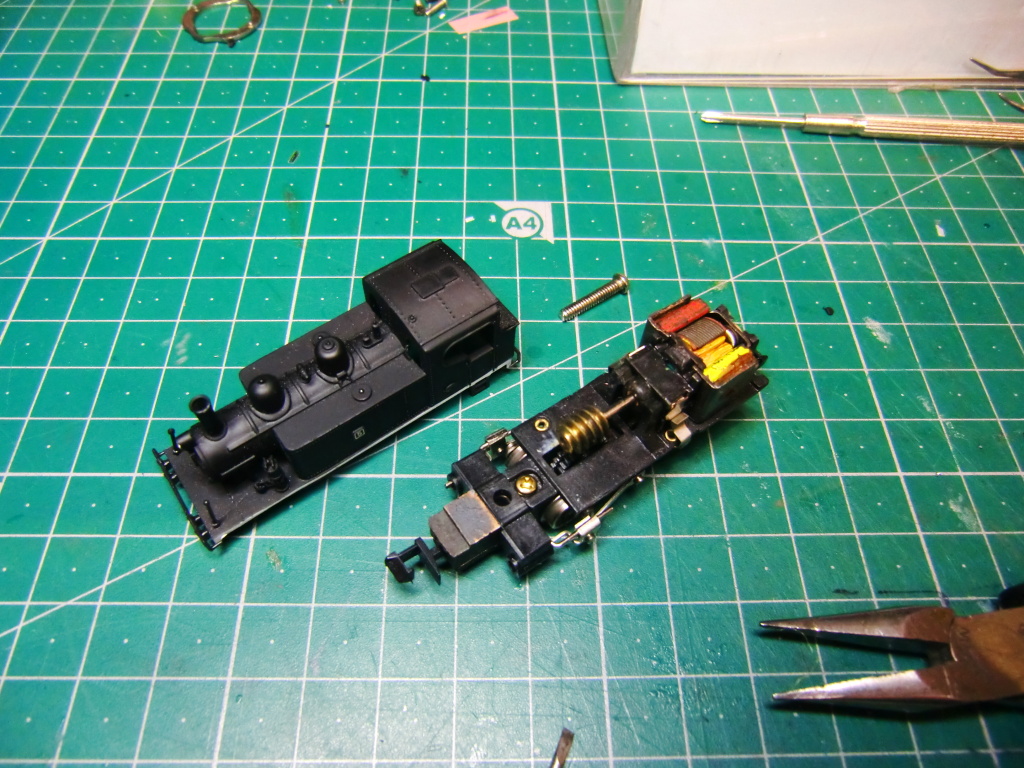

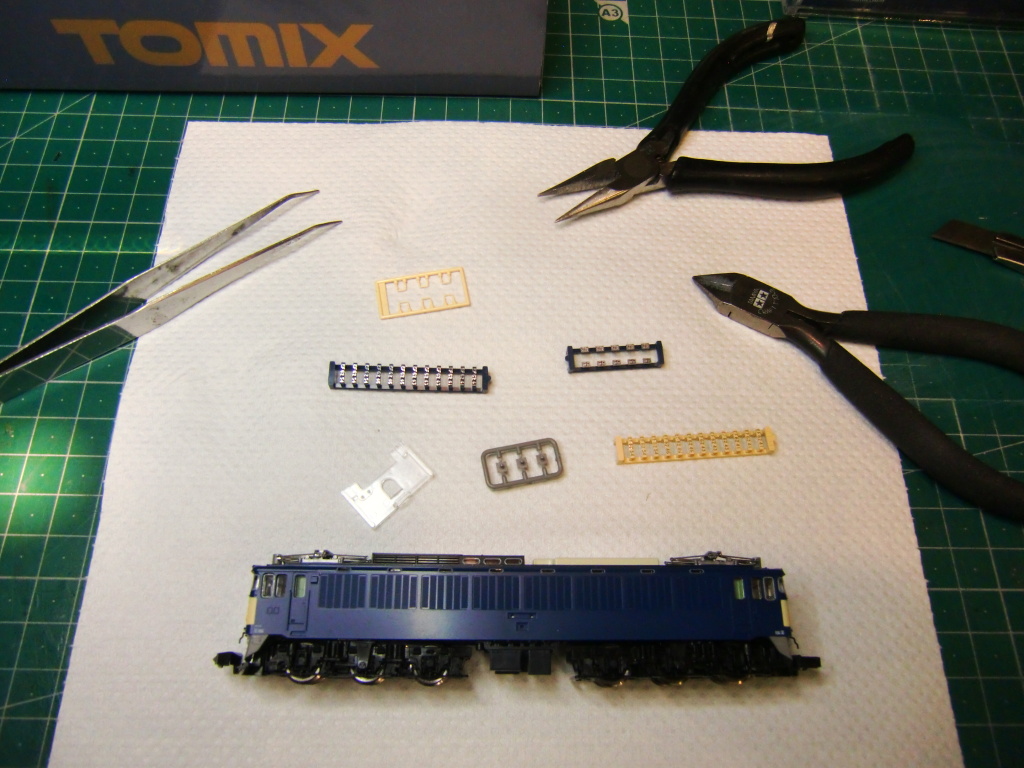

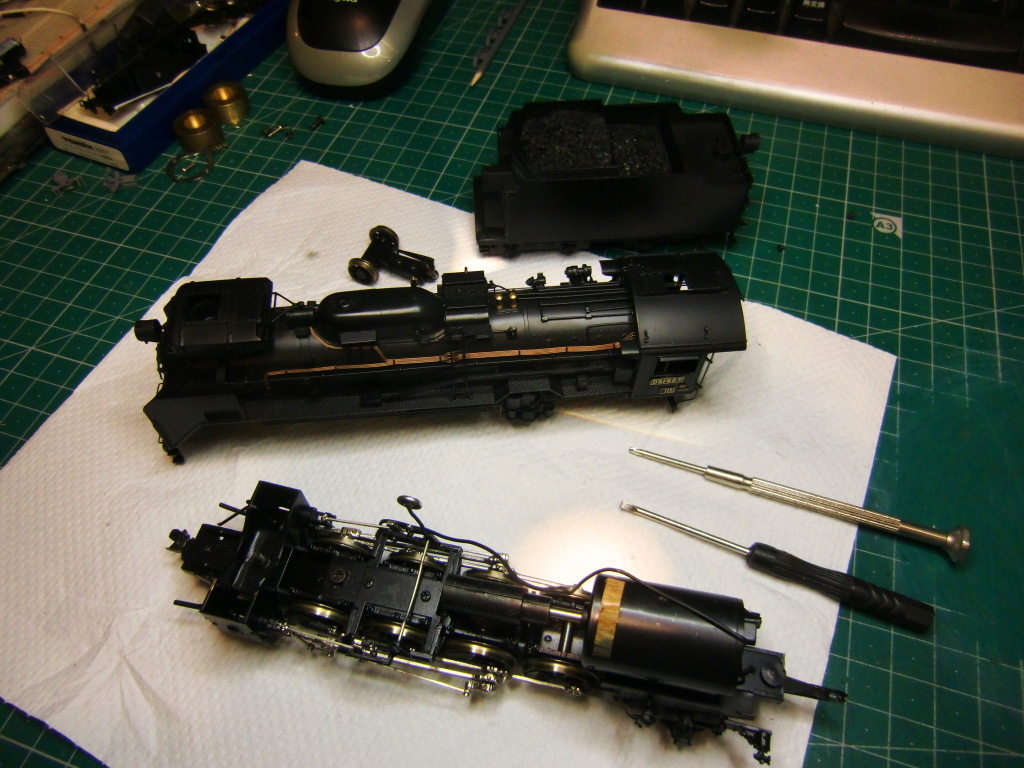

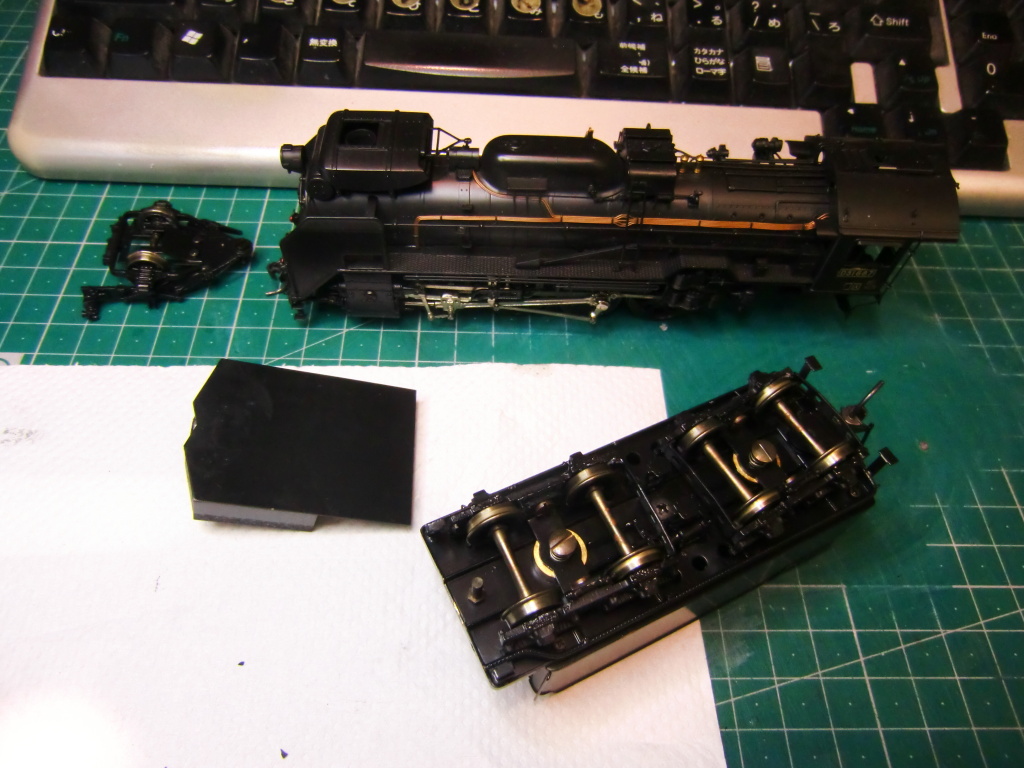

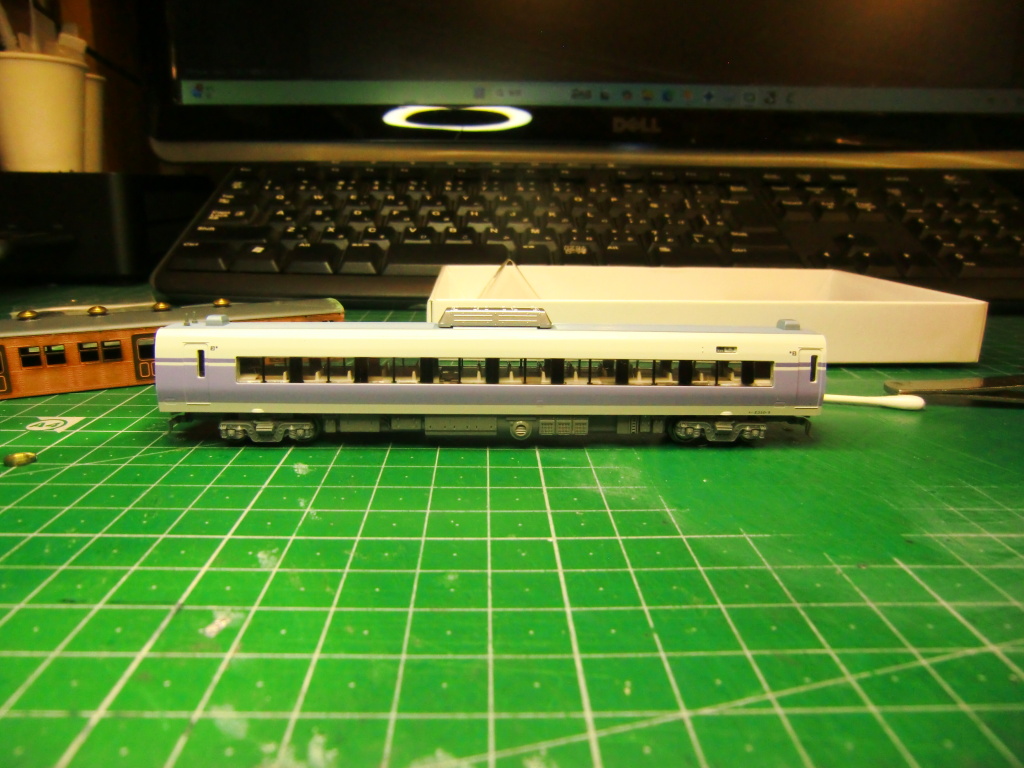

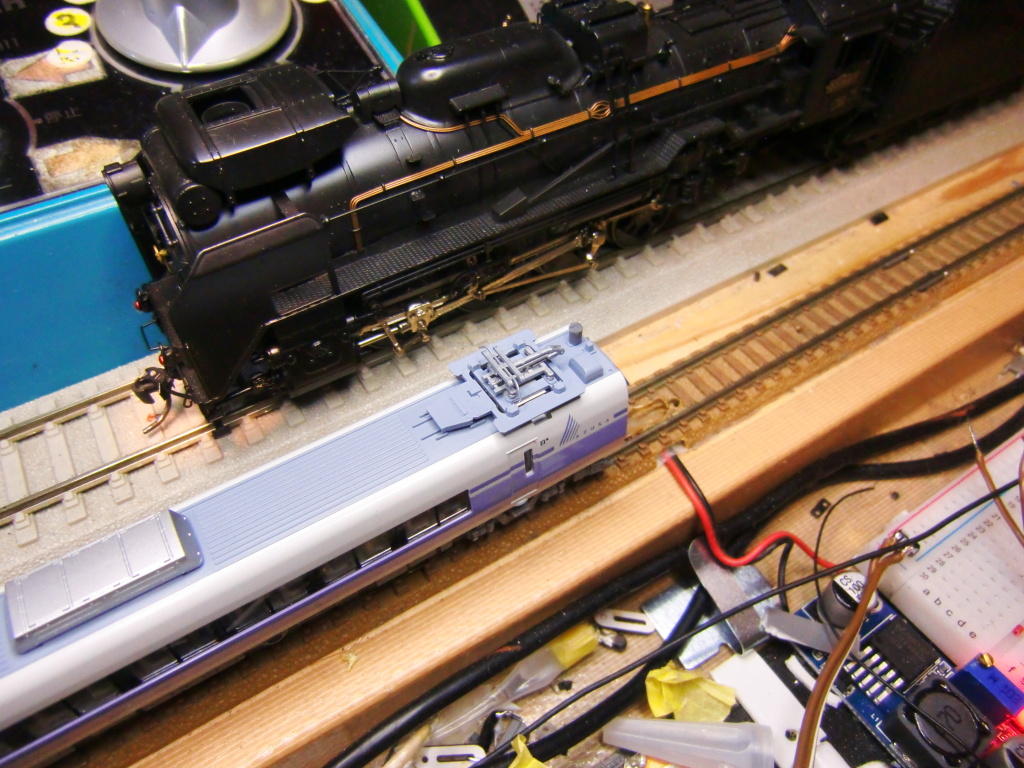

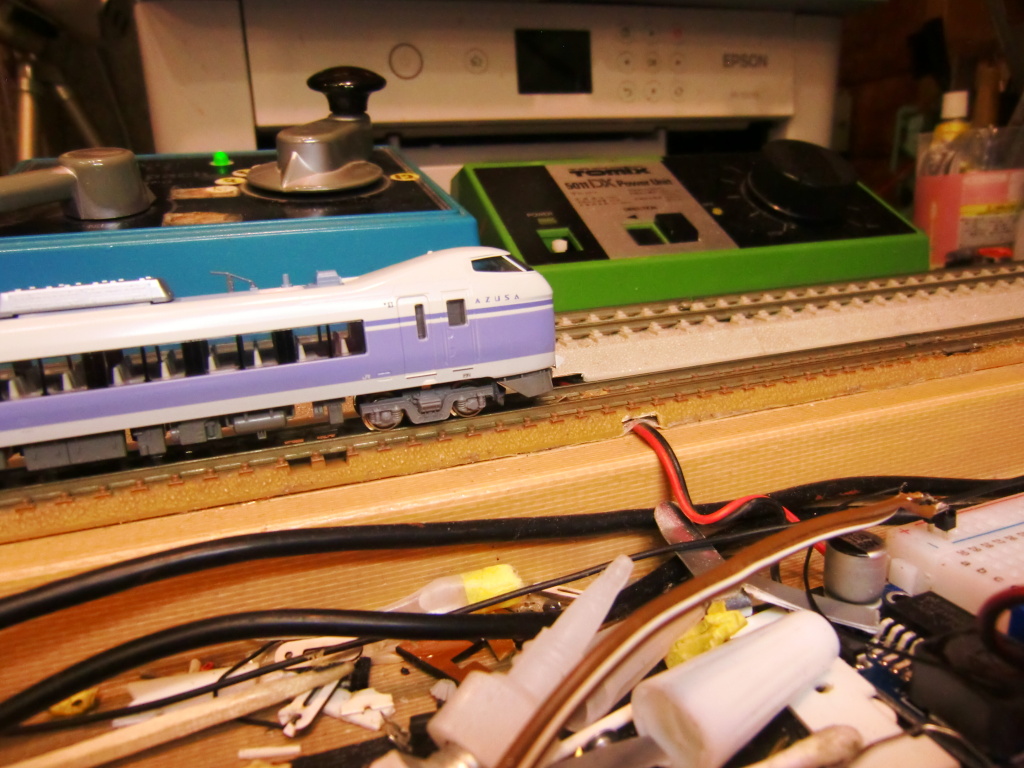

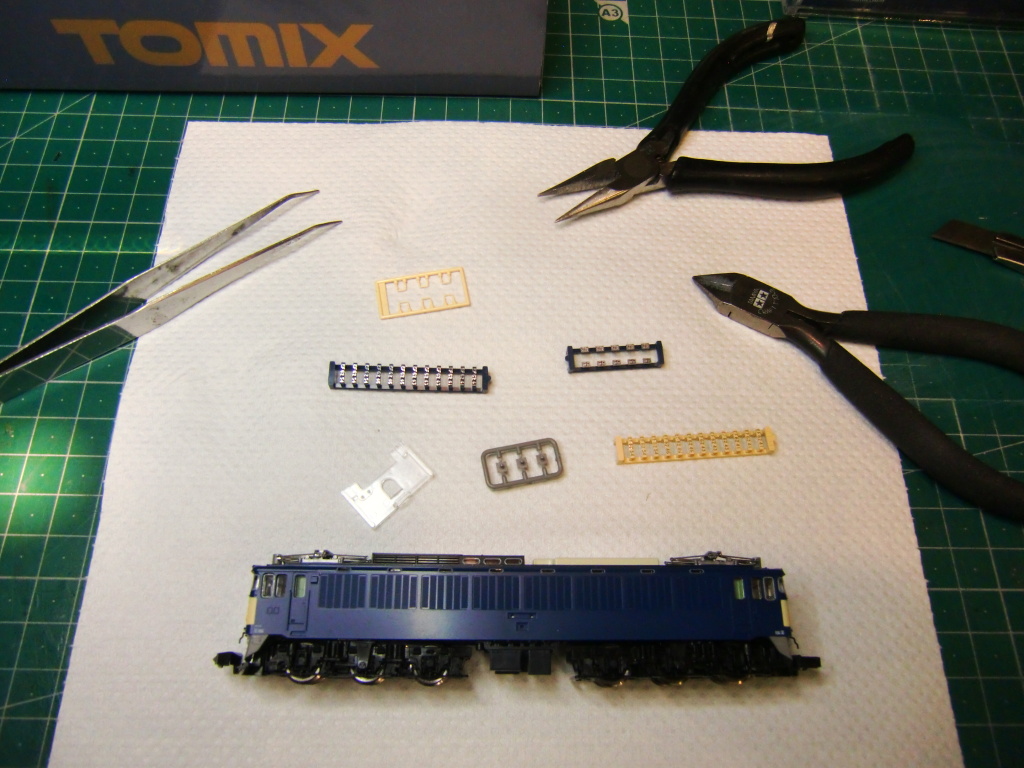

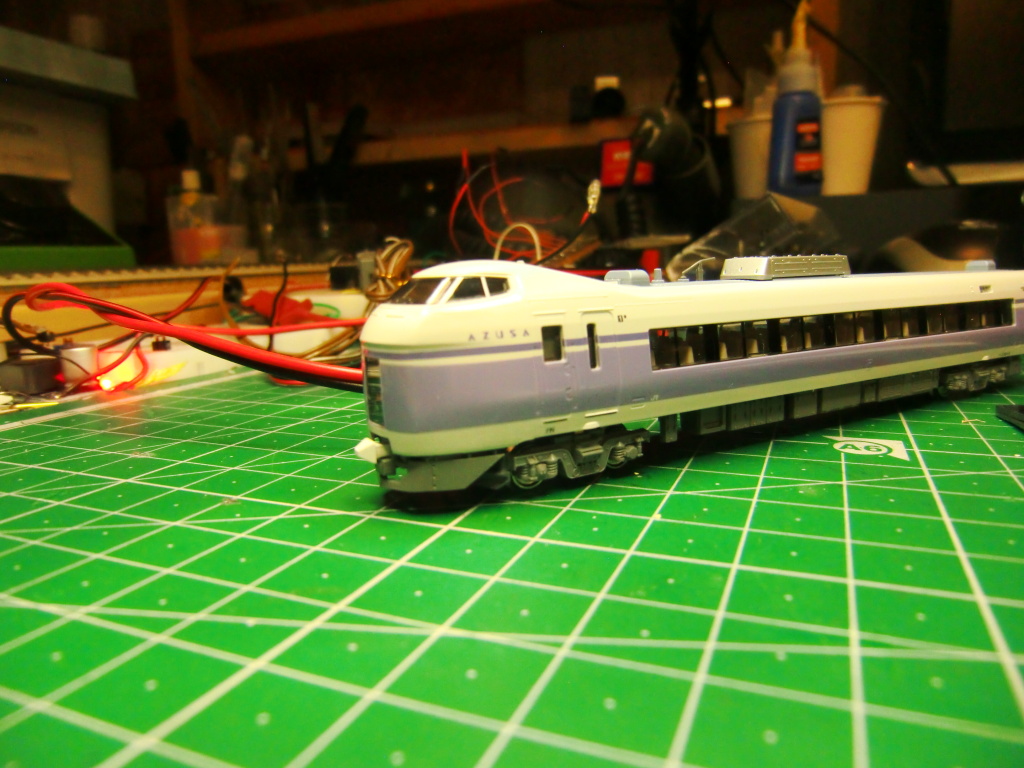

今回は、こちらの機関車の修理でございます。

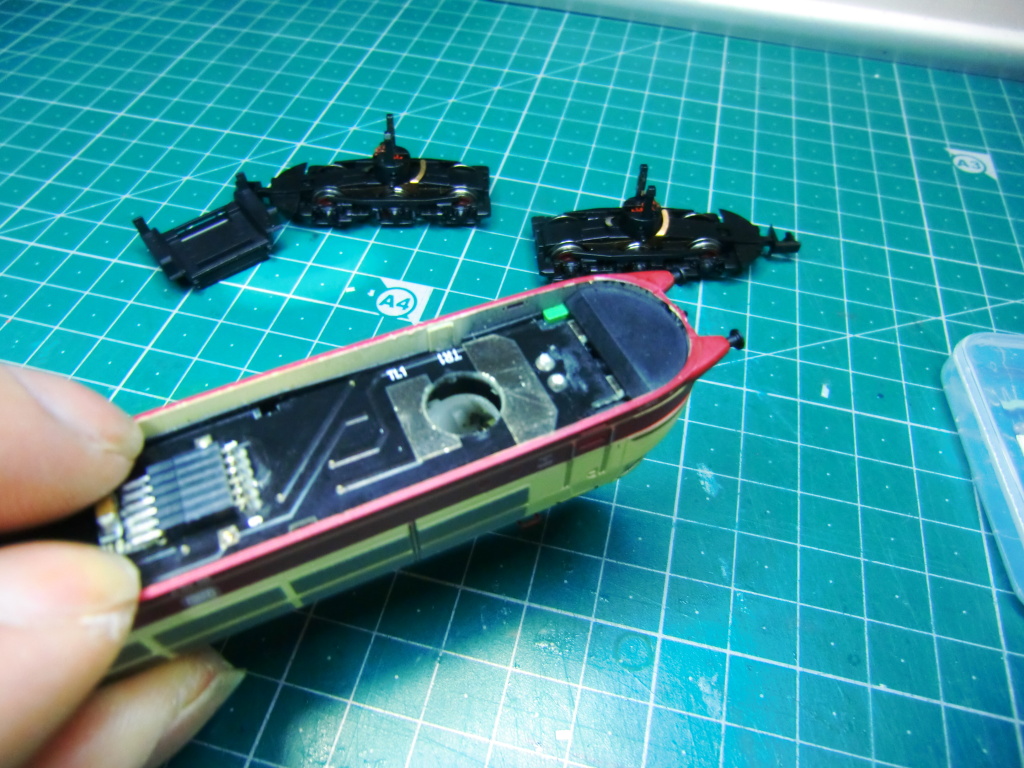

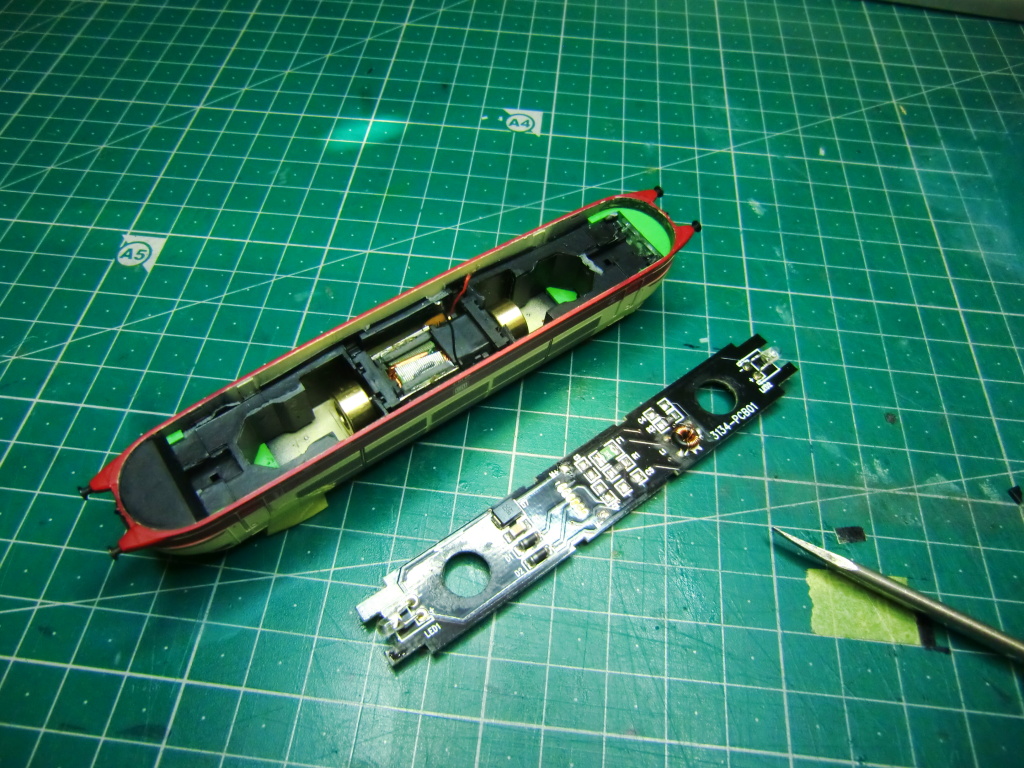

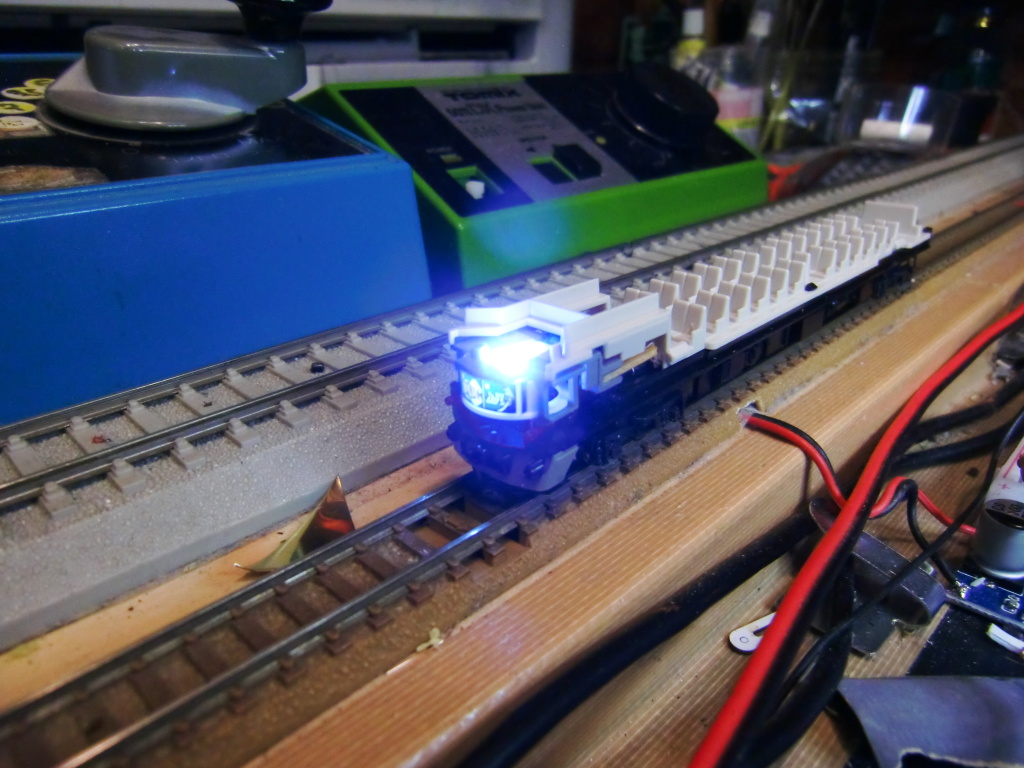

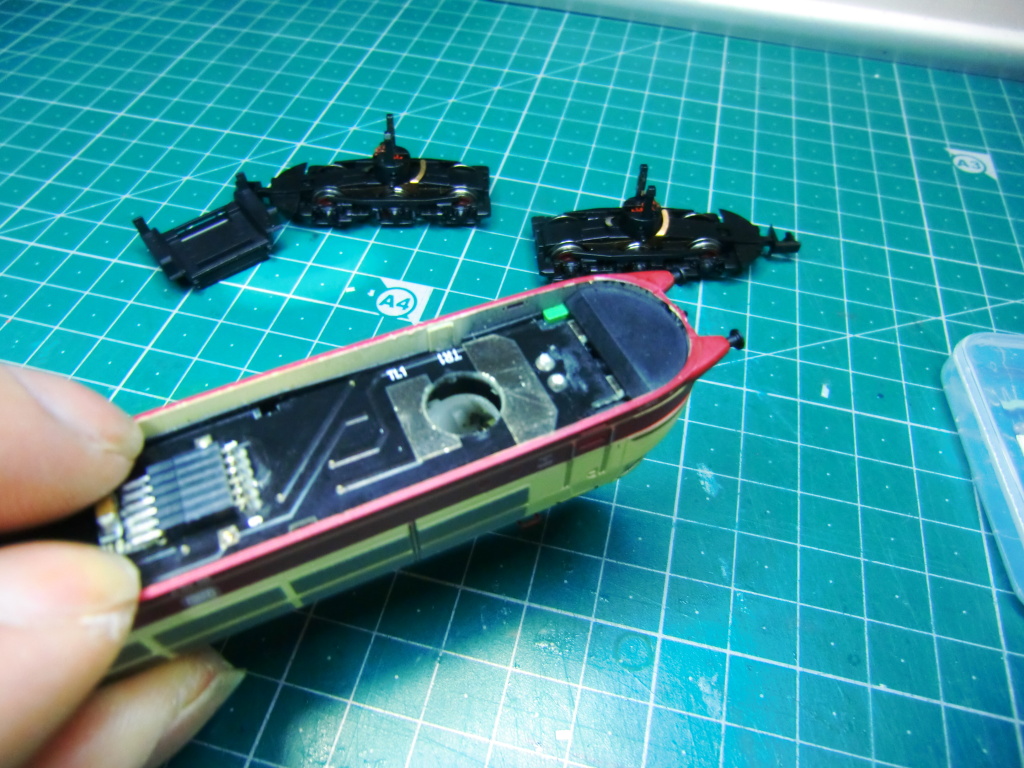

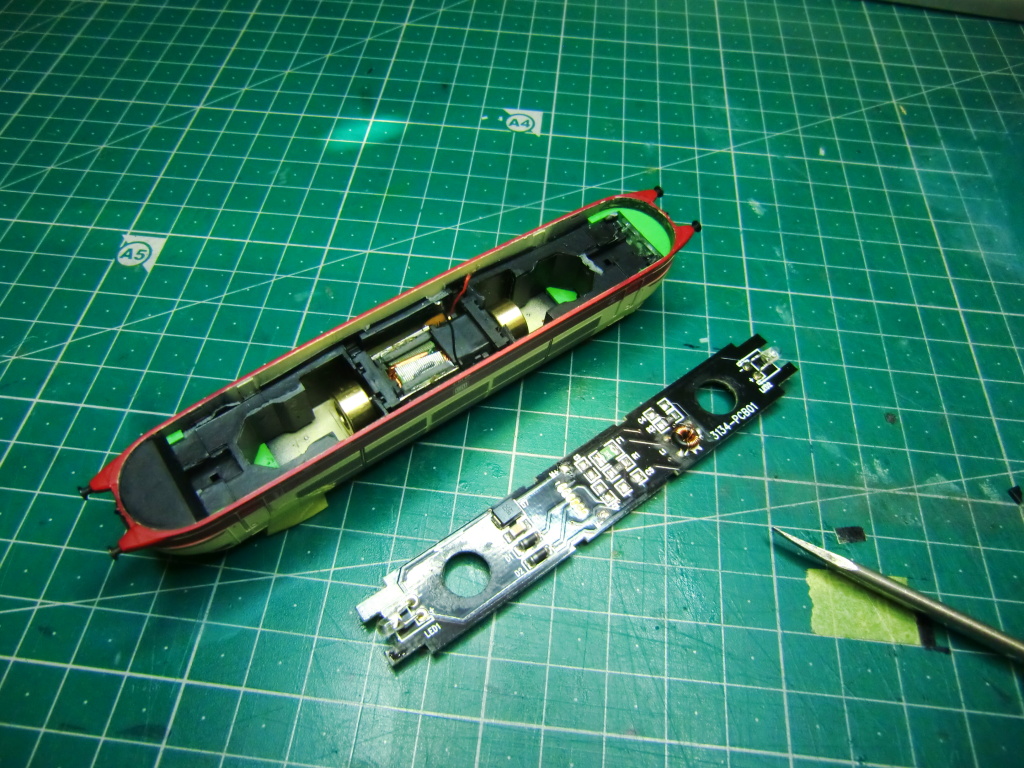

現状を確認します。音はしていますが、動きません。

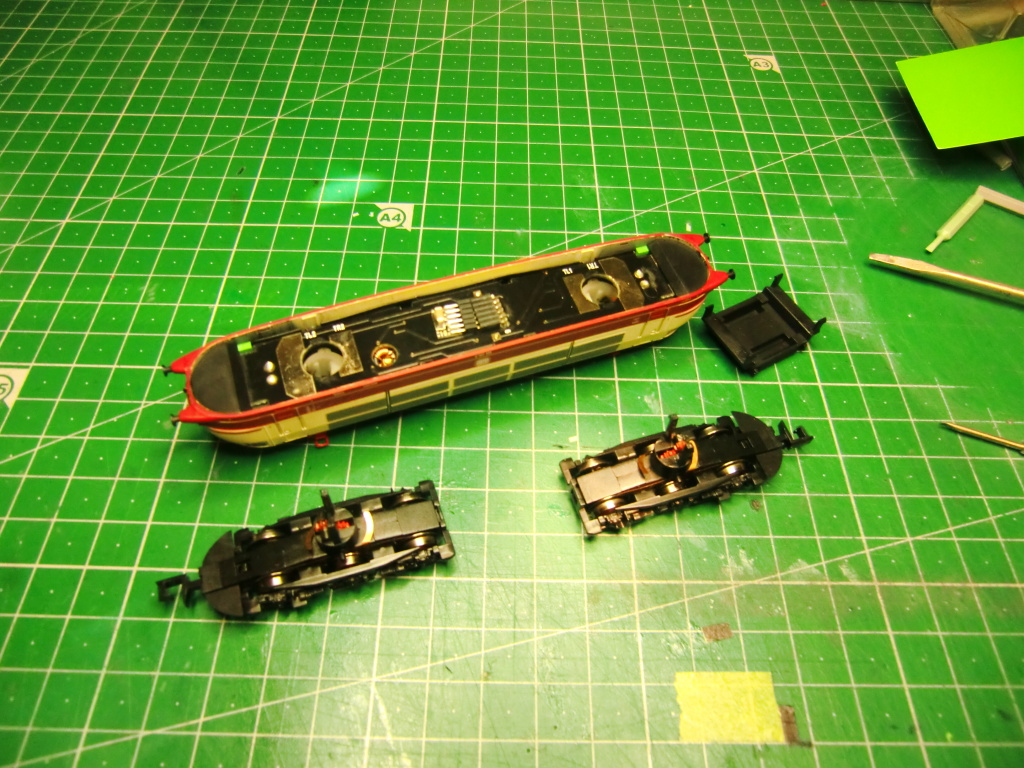

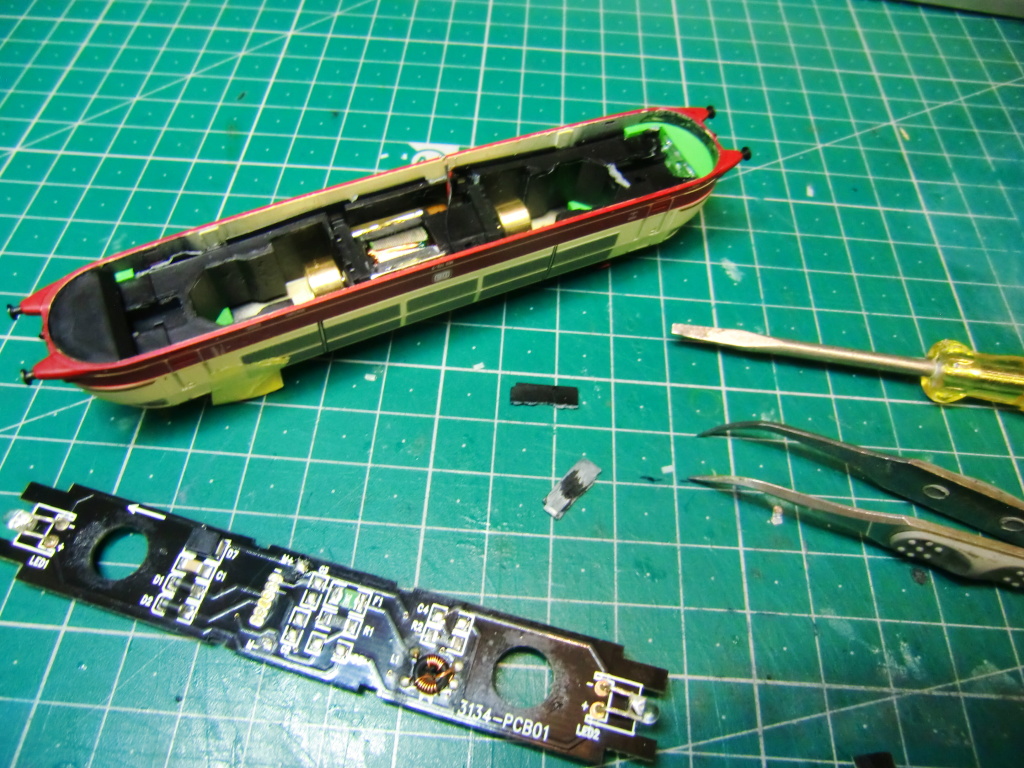

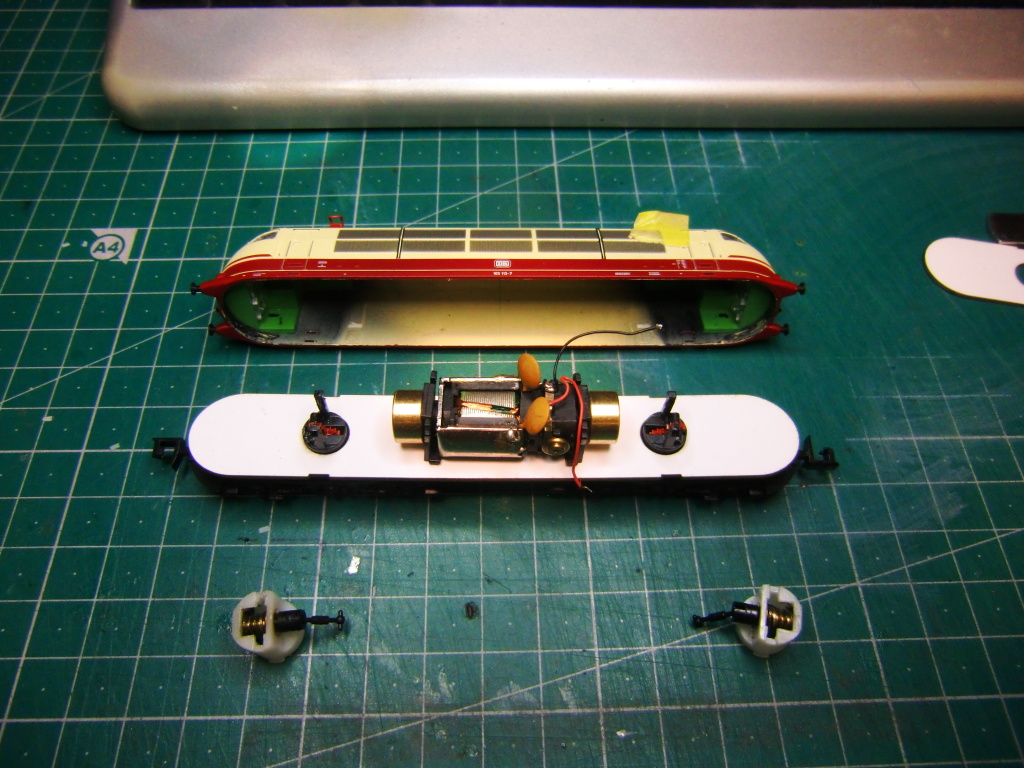

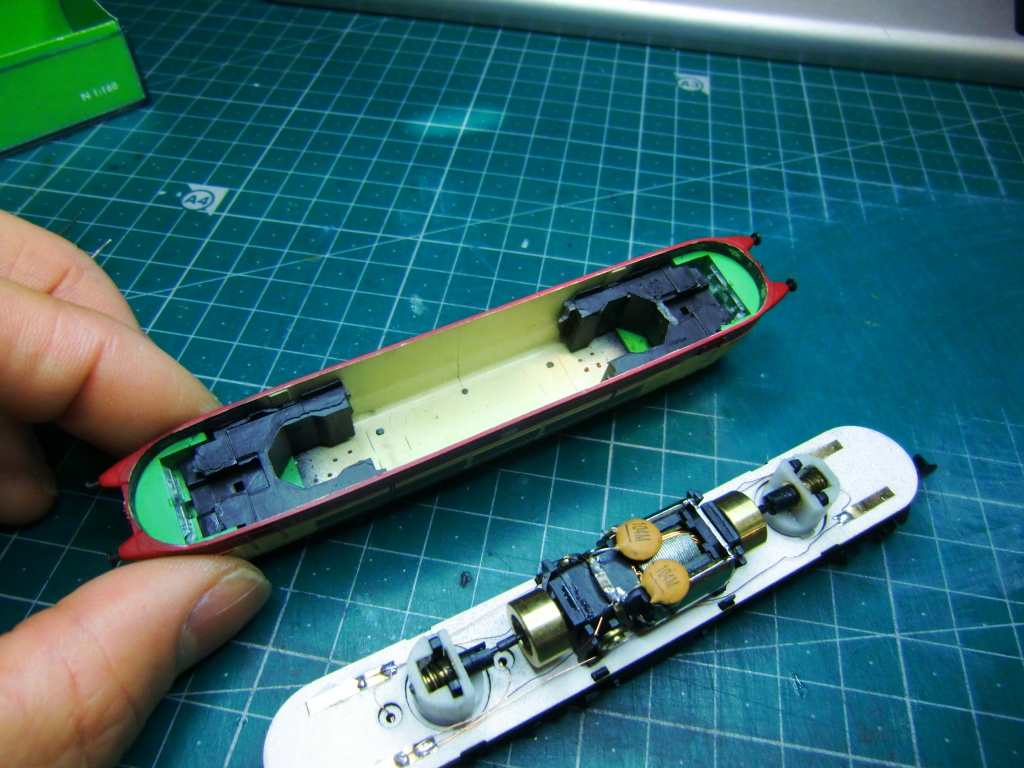

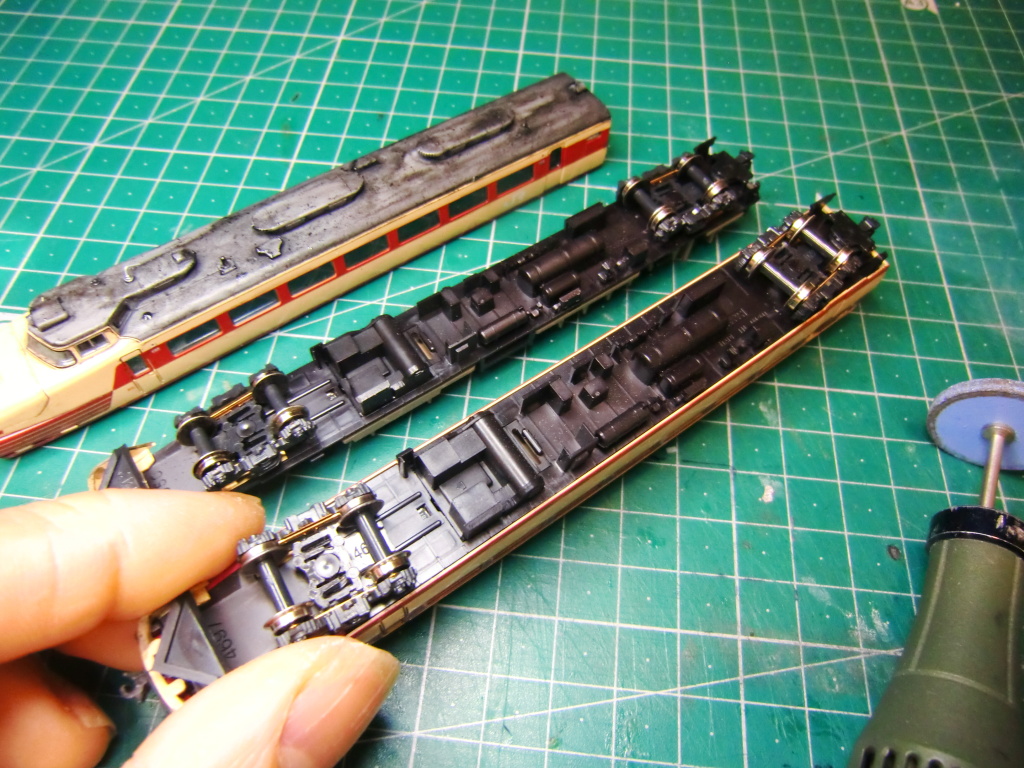

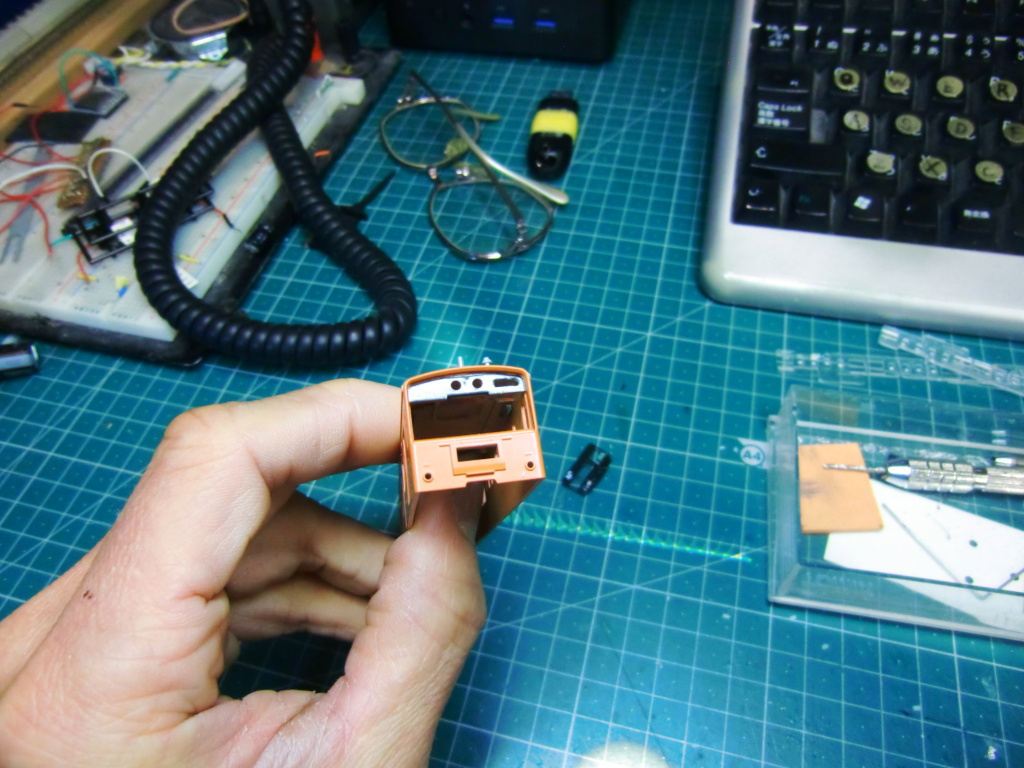

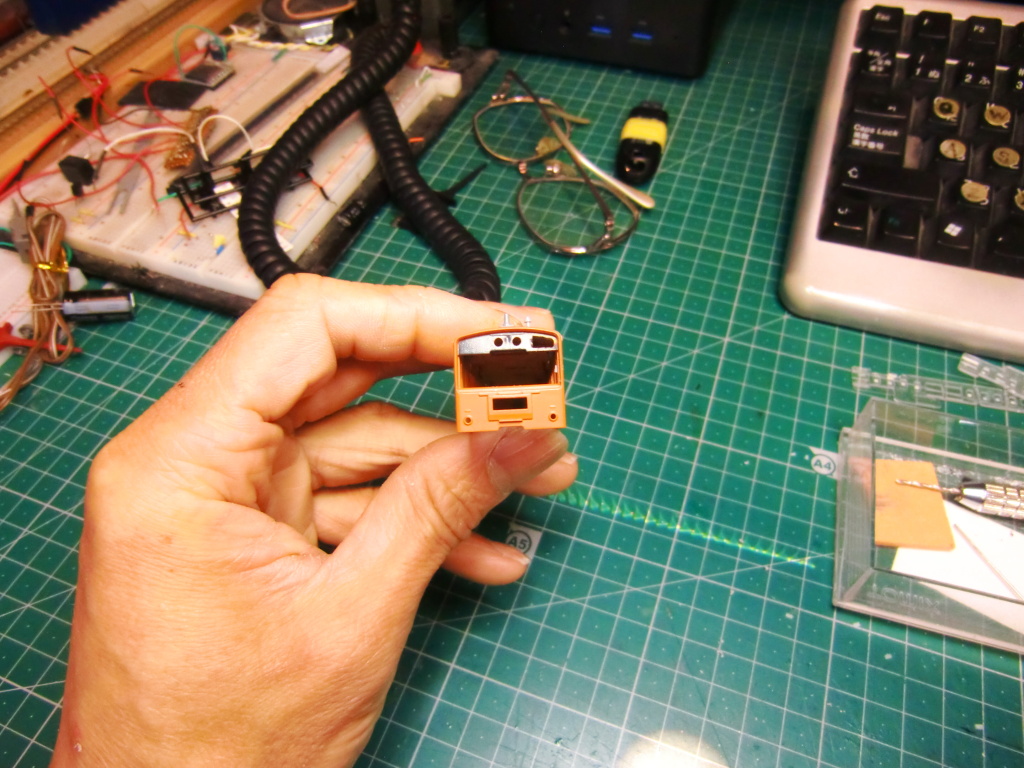

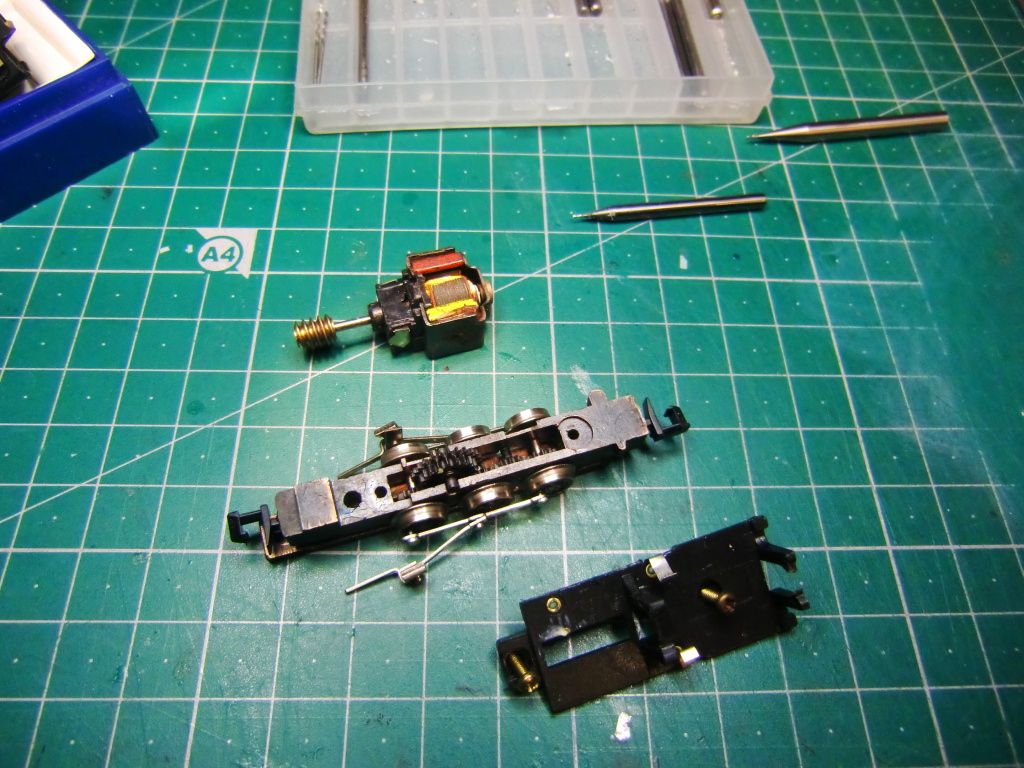

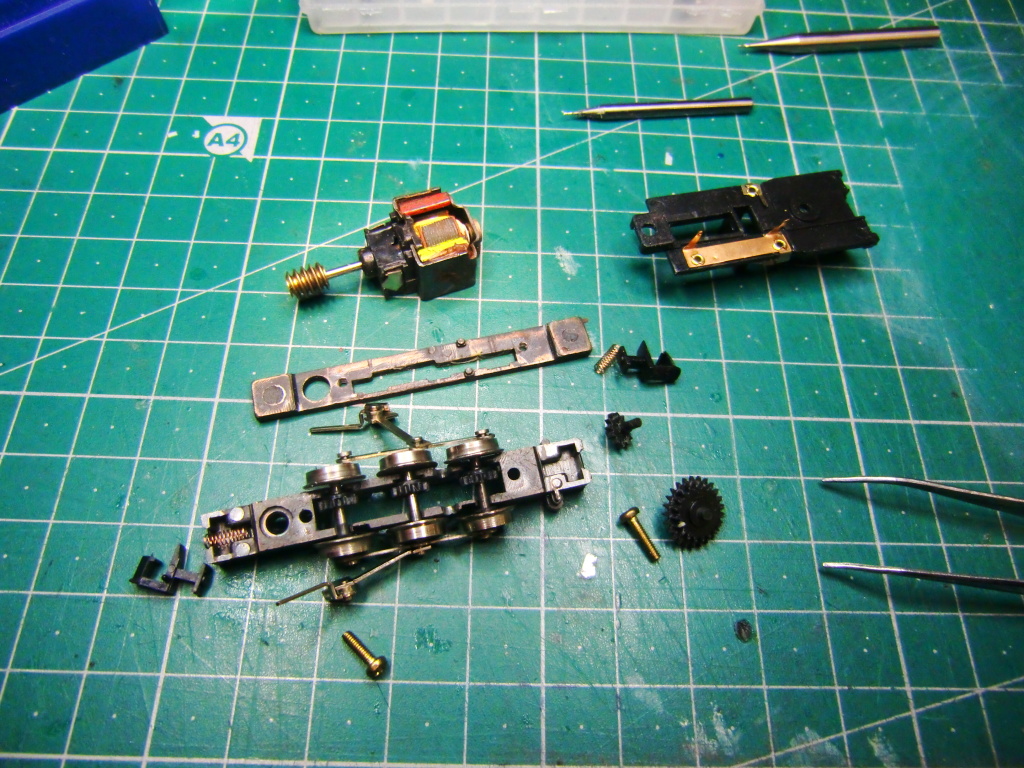

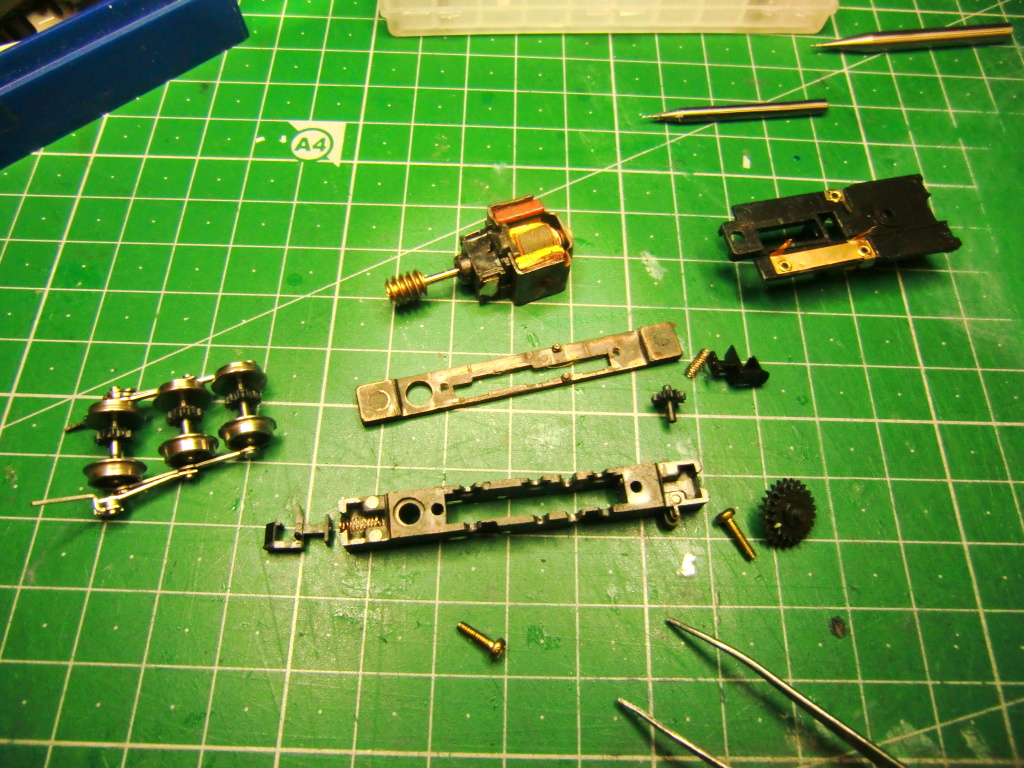

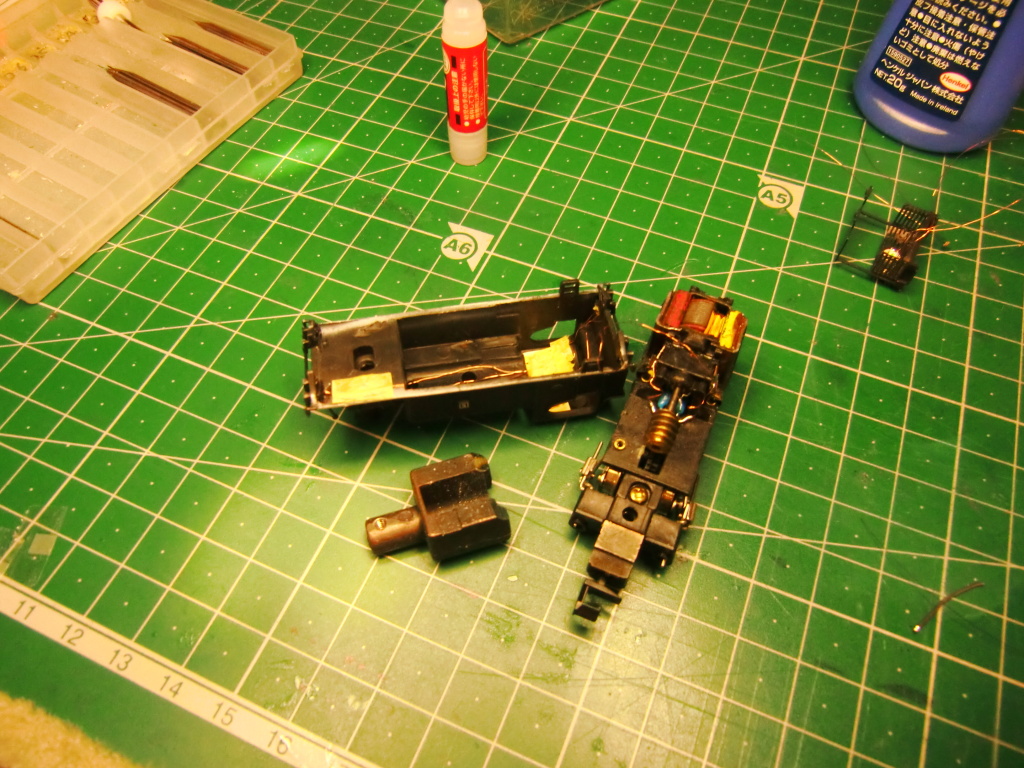

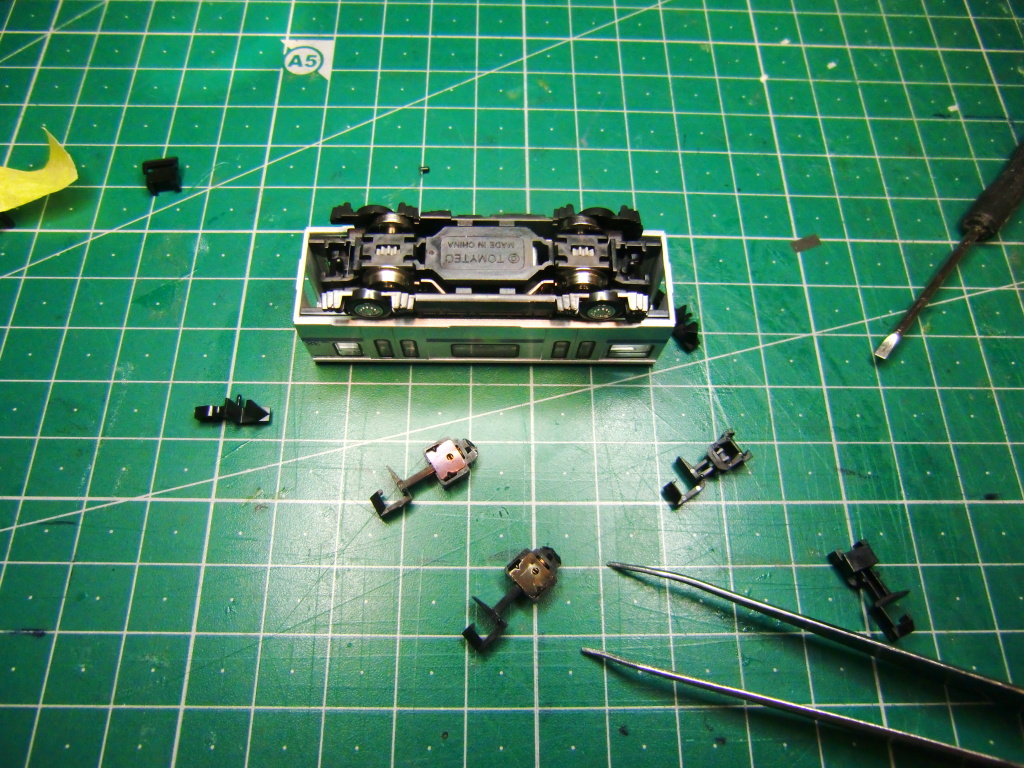

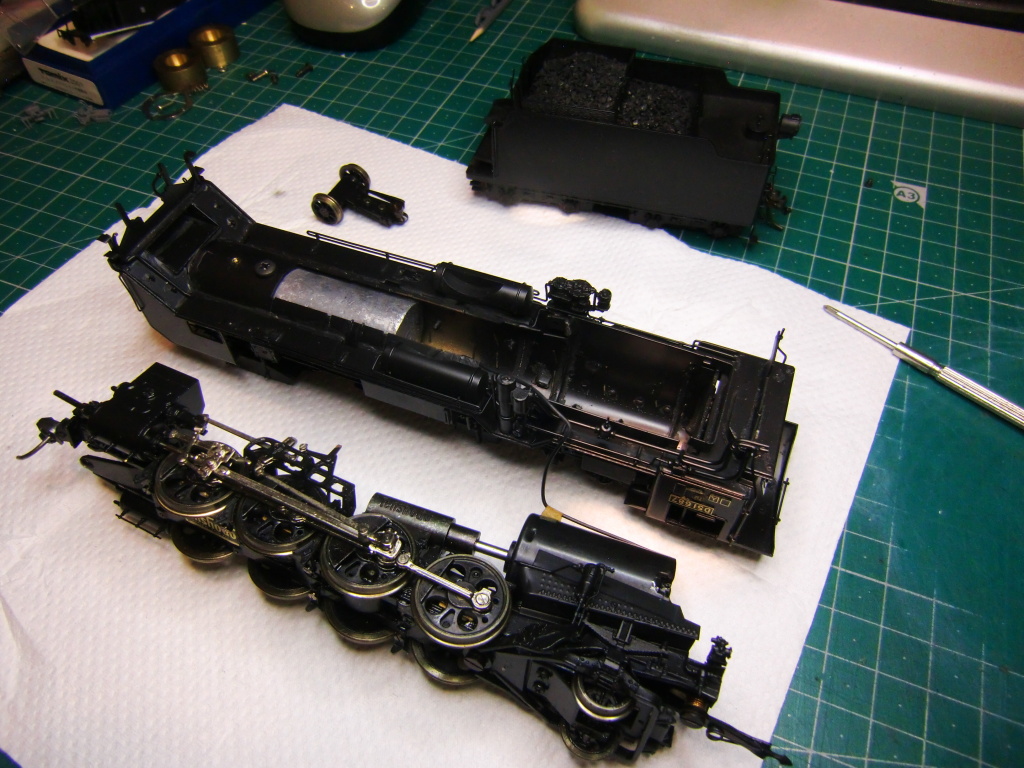

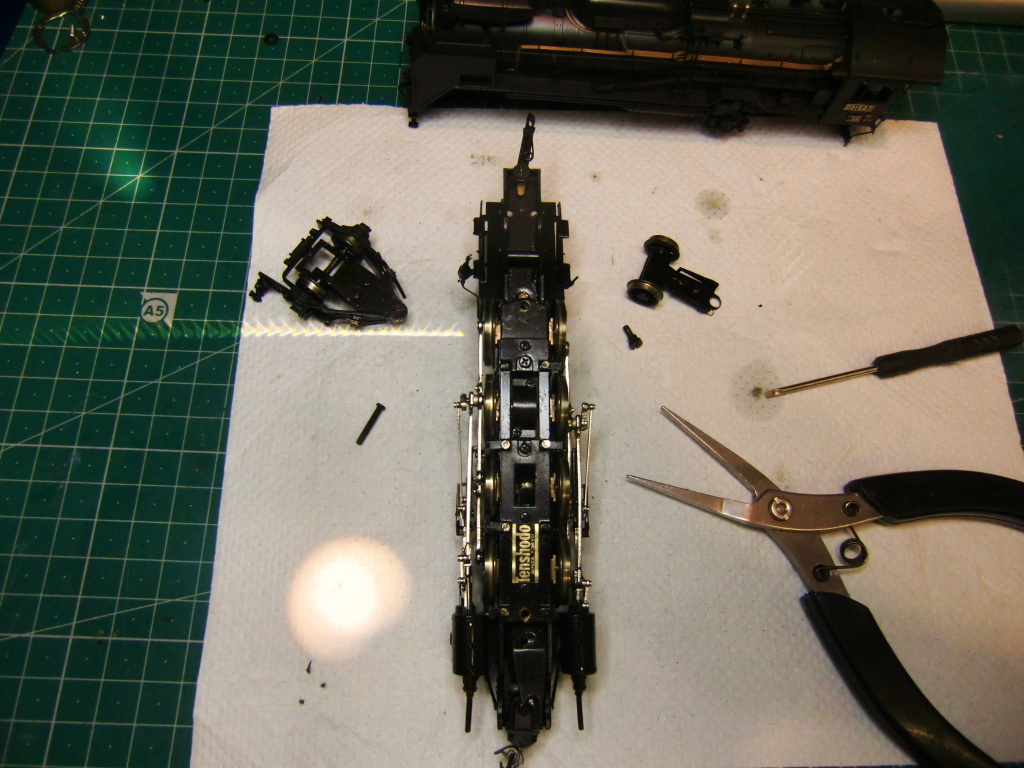

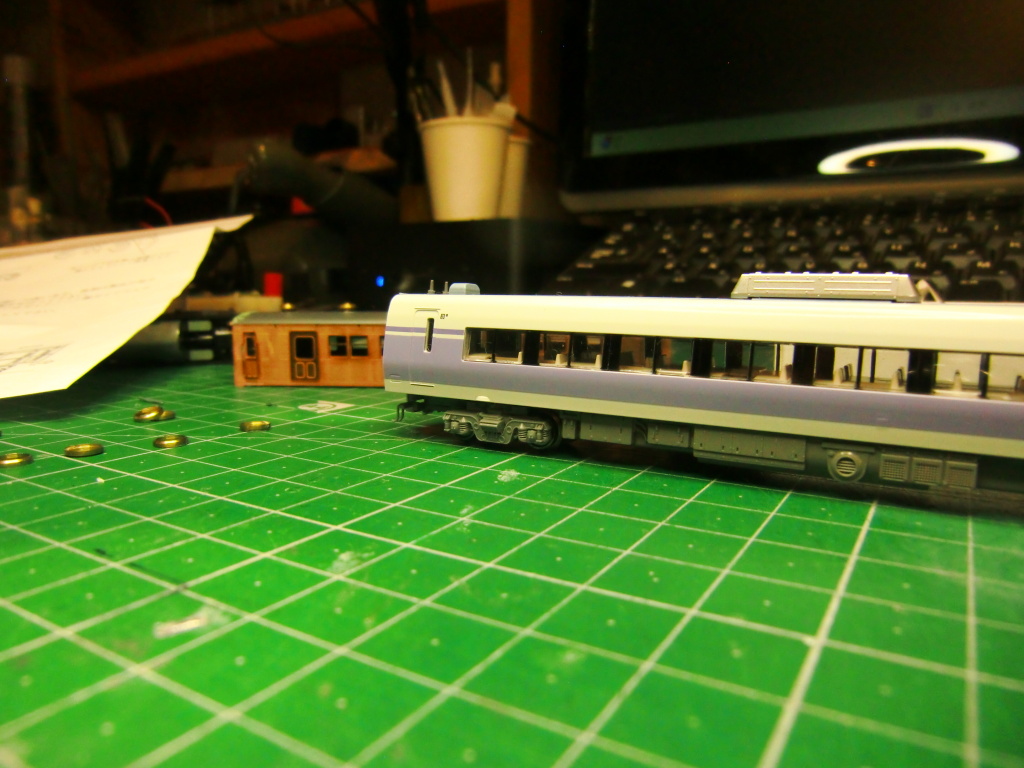

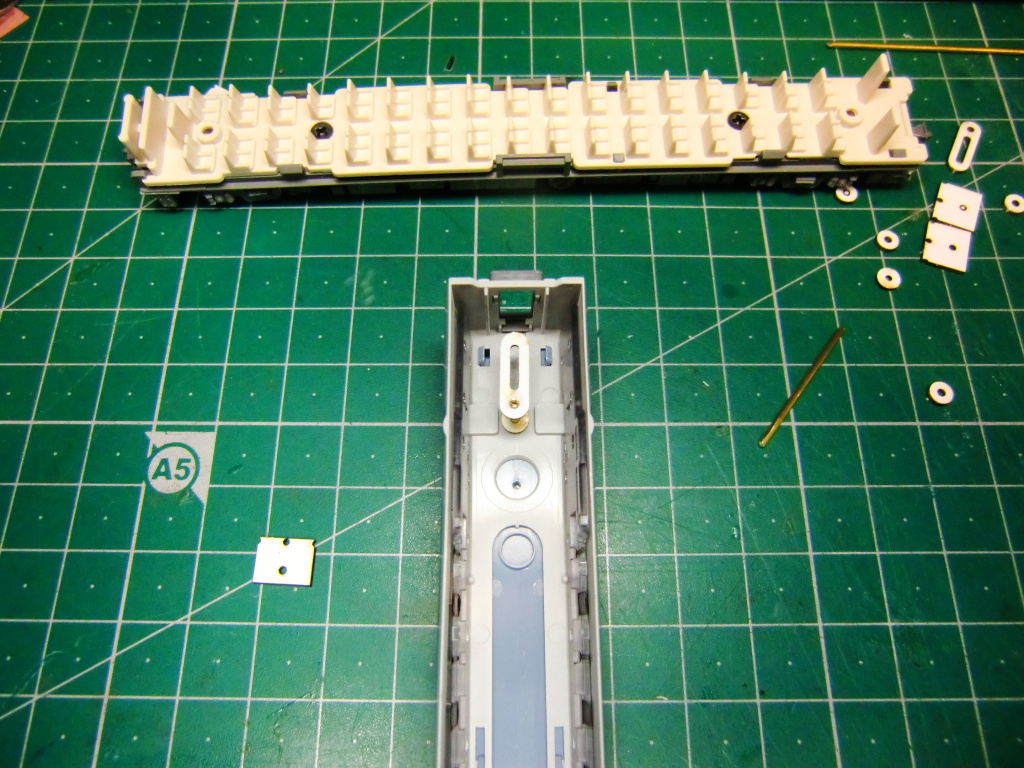

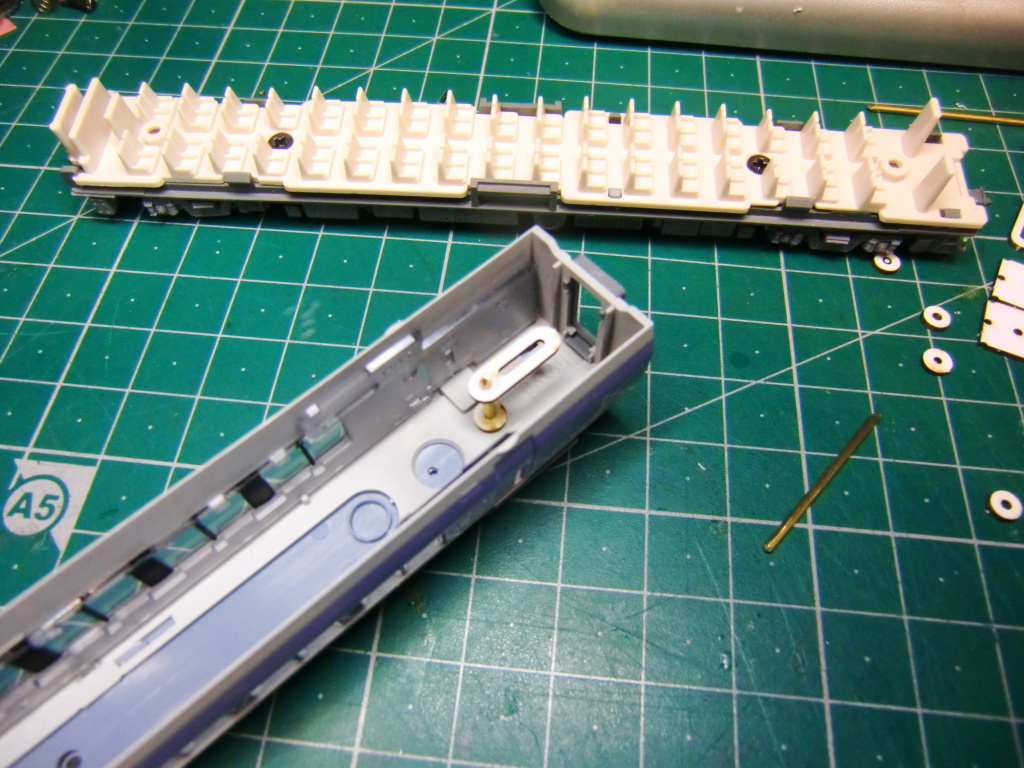

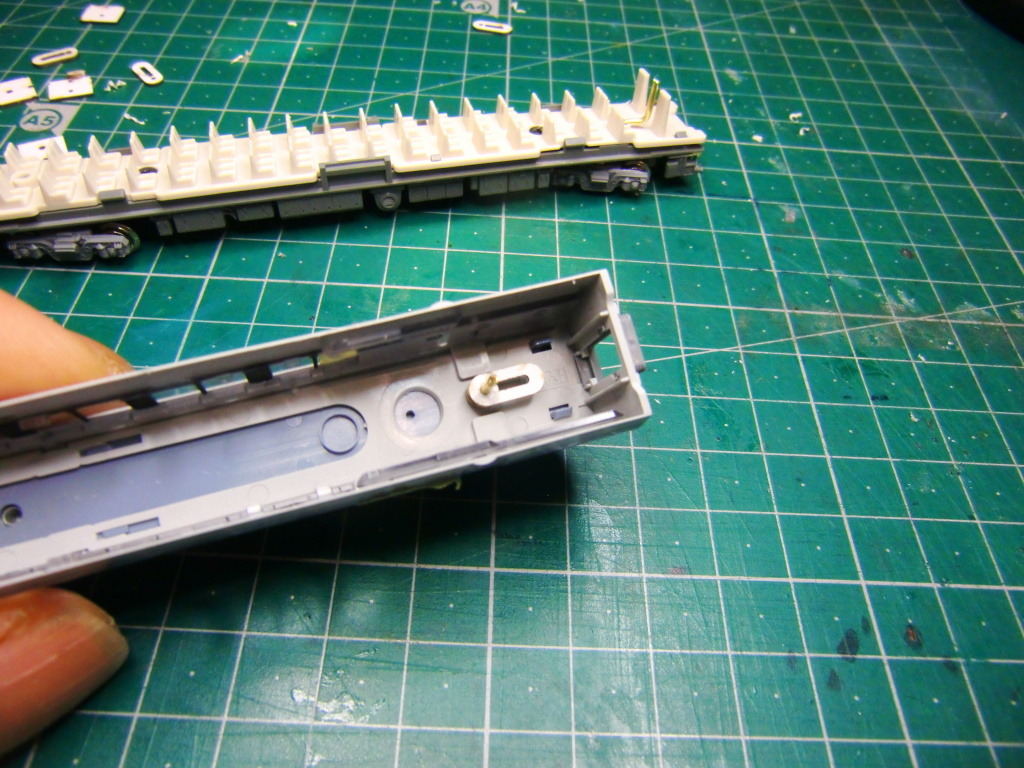

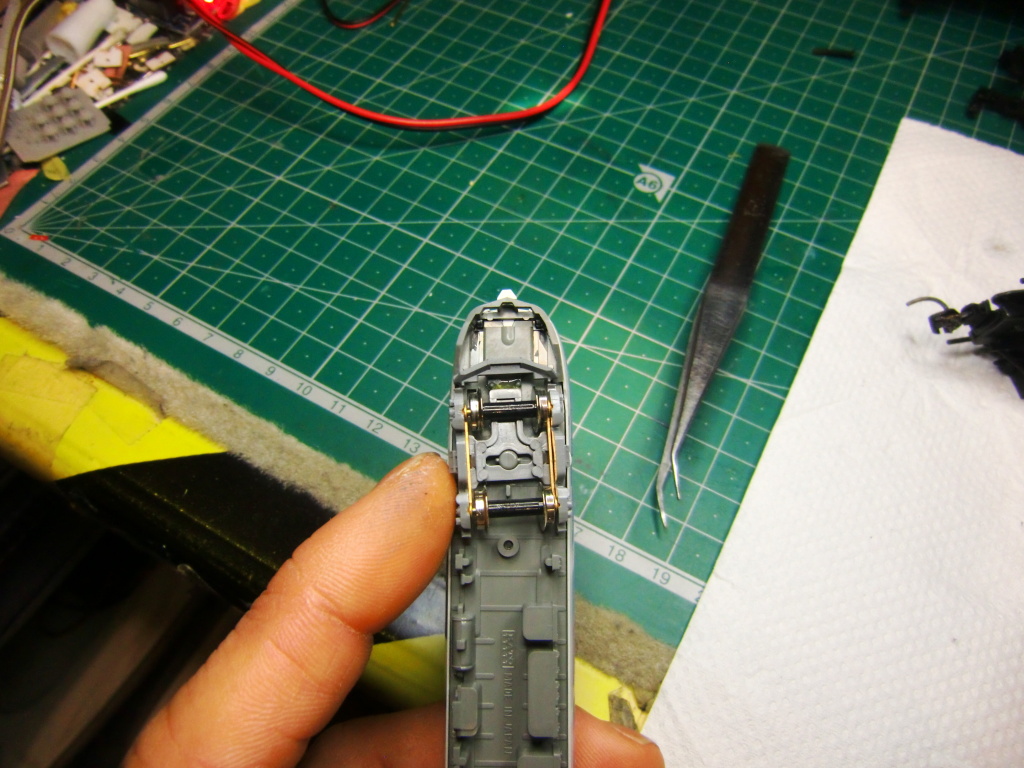

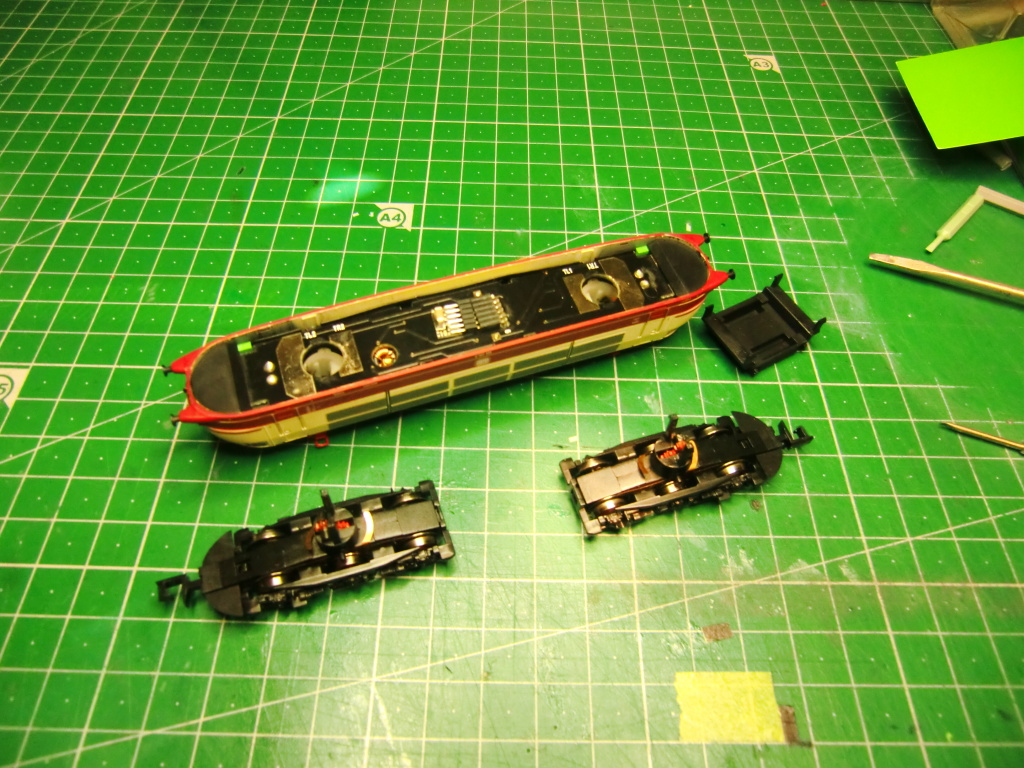

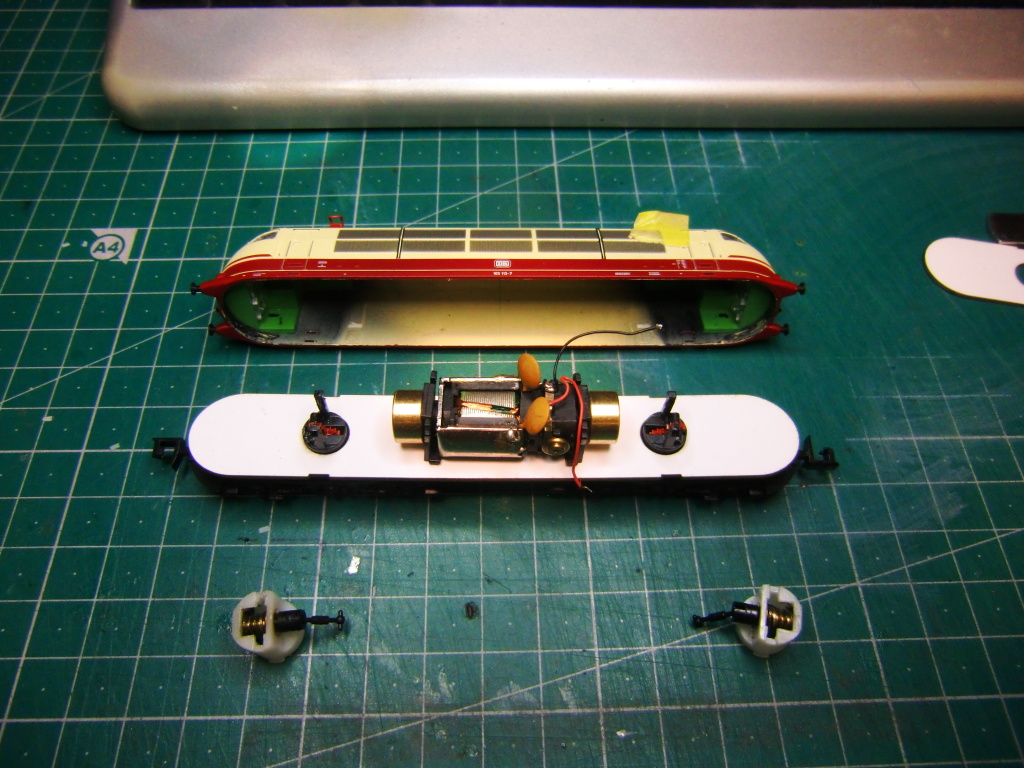

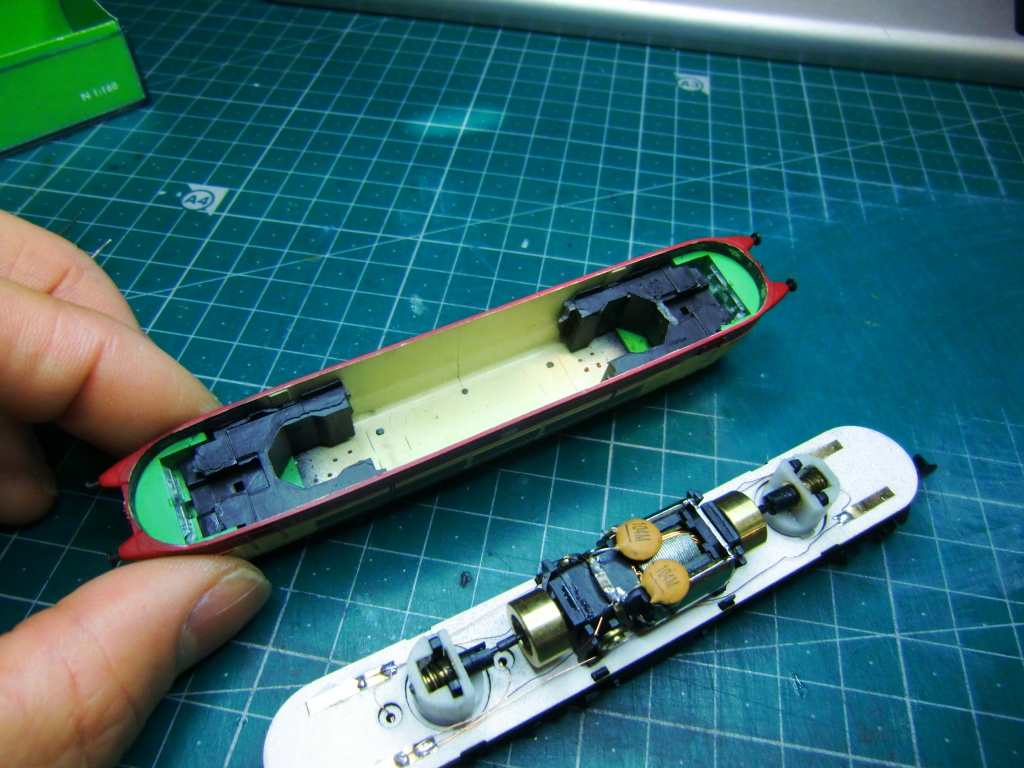

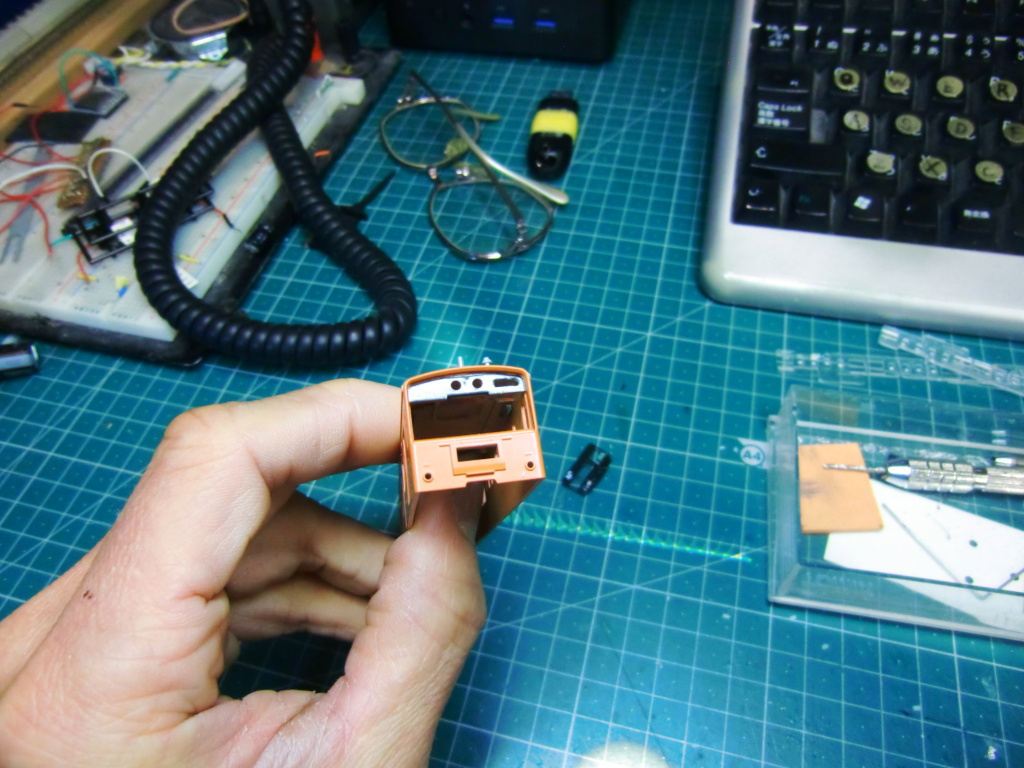

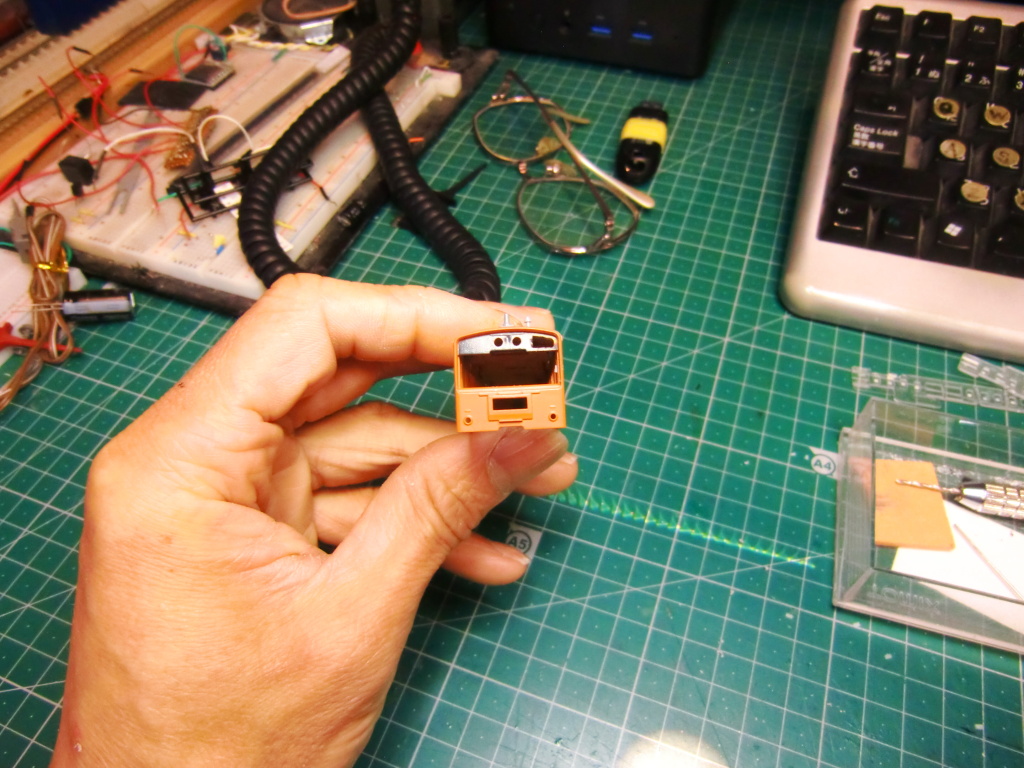

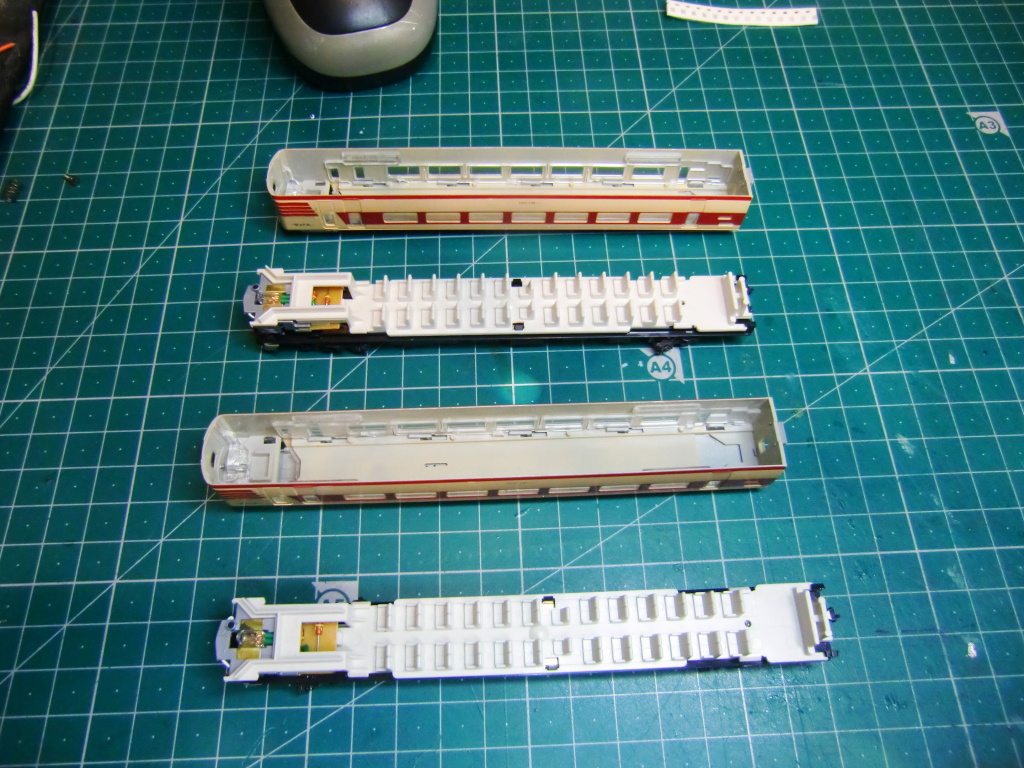

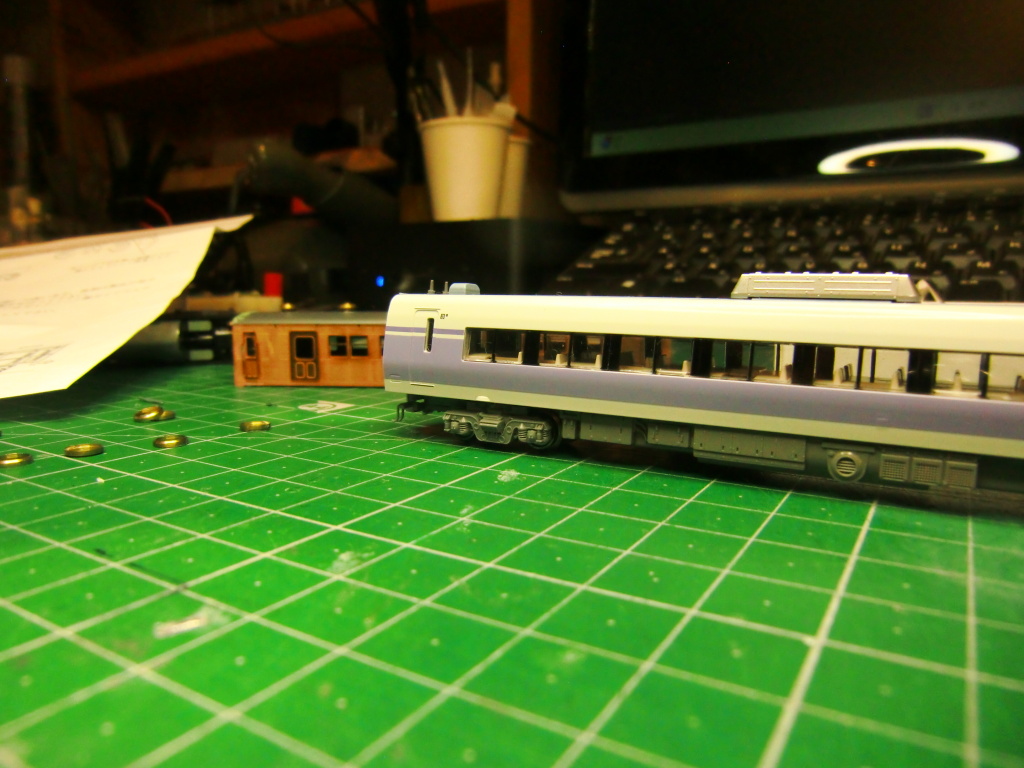

分解してみます。

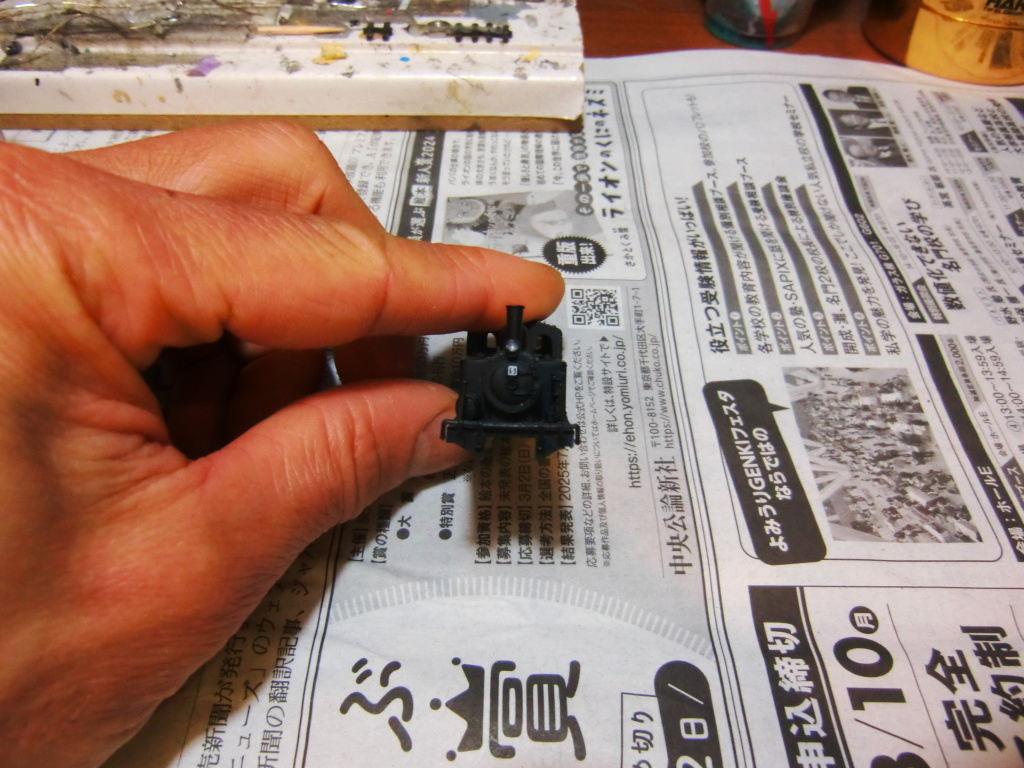

次にボディーを外す作業ですが、どうしても外れません。ボディーと格闘すること1時間、一向に外れる気がしません。

これ以上の作業はボディーを損傷させてしまうリスクを伴うため、ご依頼者様にご許可を頂いた上で作業を進めます。

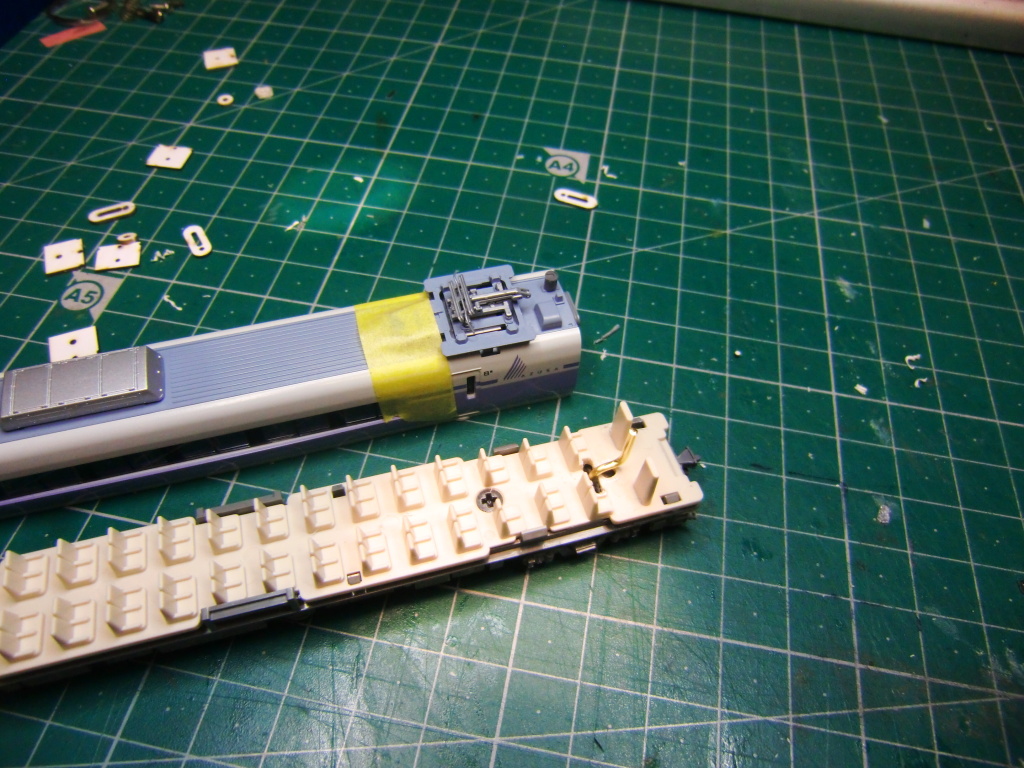

ボディー割れのリスクもあることをご承知いただけましたので、作業を継続していきます。なんだかボディーが膨らんでいるようにも見えます。

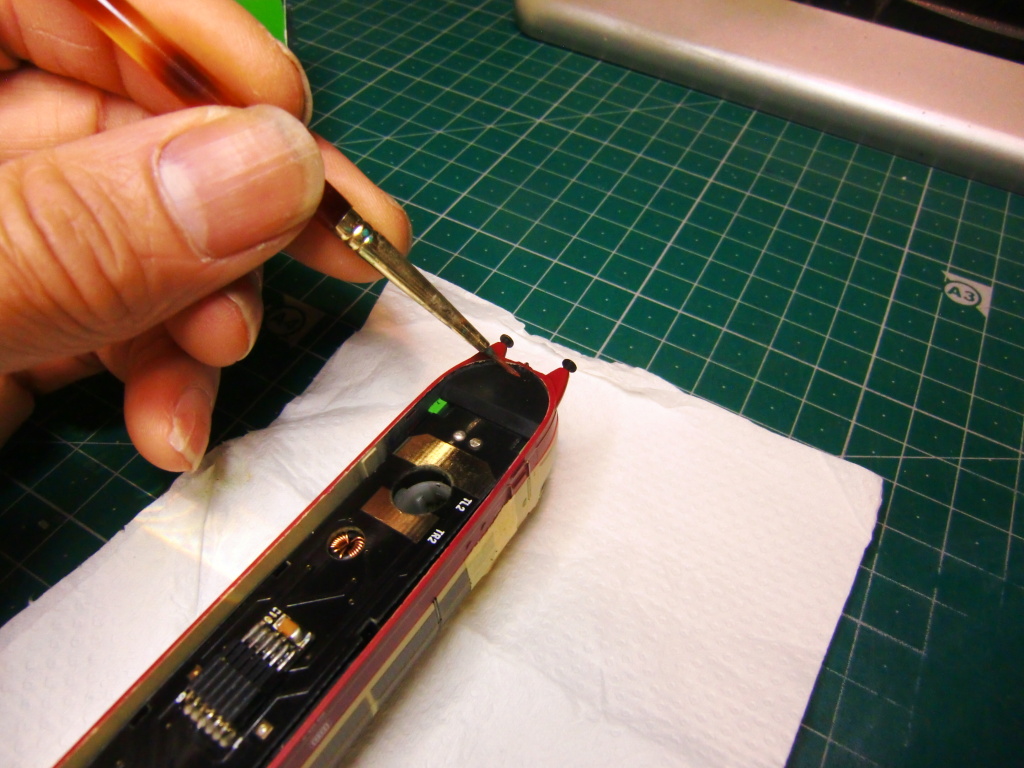

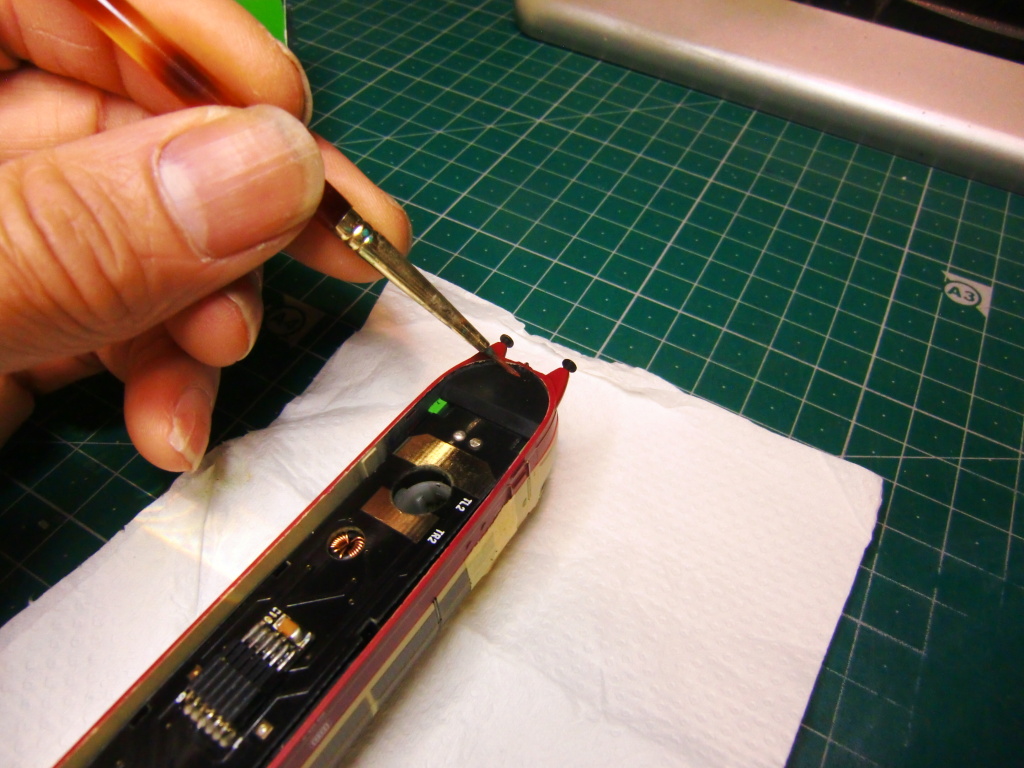

接着が原因であれば、ラッカーシンナーで溶けるはずです。筆に少量の溶剤を流して様子を見ます。。

次に、専用工具を作り床下とボディーを引っ張りますが、外れません。さらに力を入れて引っ張りますが、外れません。

本来は、ボディーを軽く開いて持ち上げると外れるはずですが、外れません。

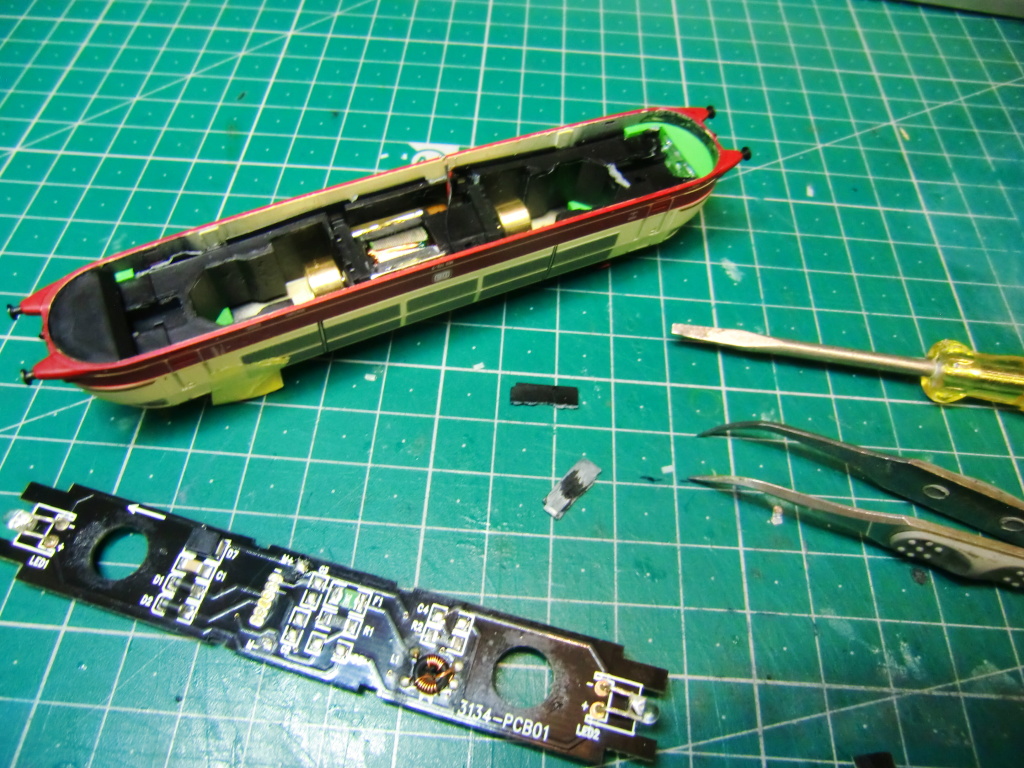

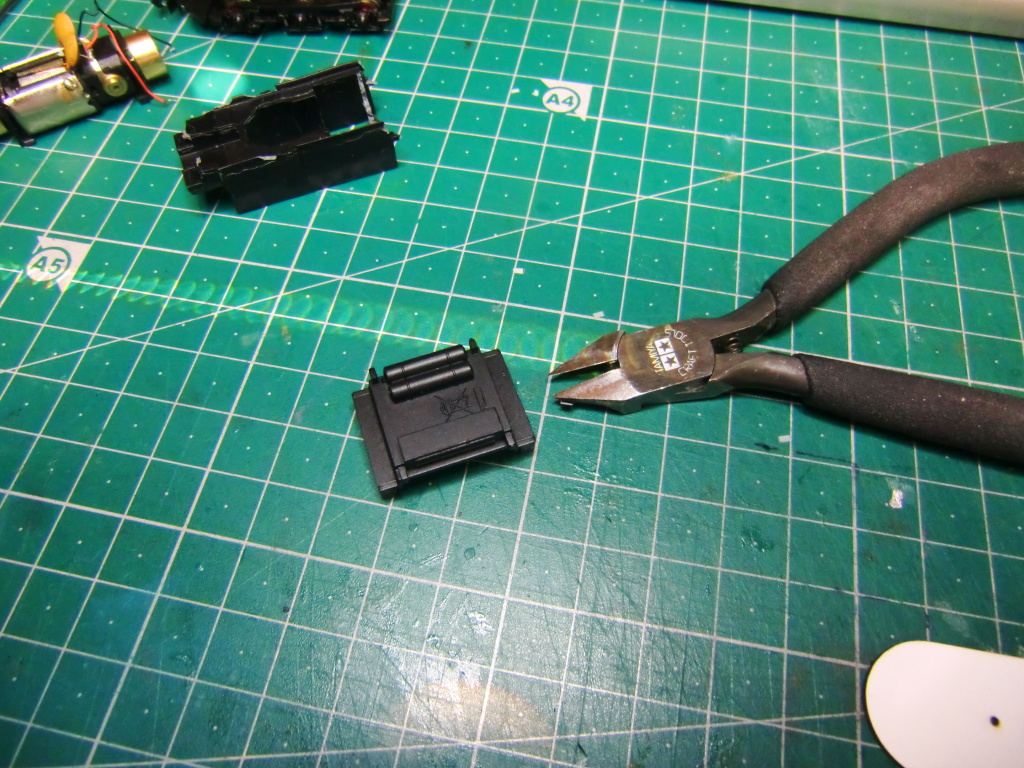

このまま時間だけが過ぎていく状態です。次の手段に移行します。まず、前方の黒いパーツを割ってから、基盤を取り出します。

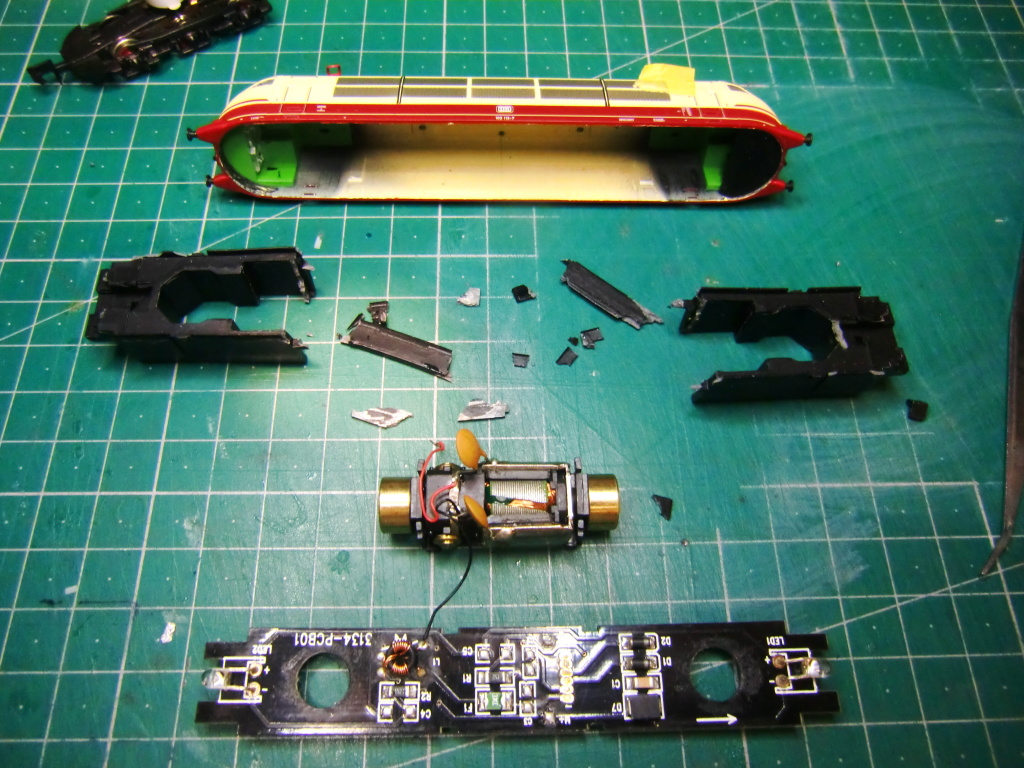

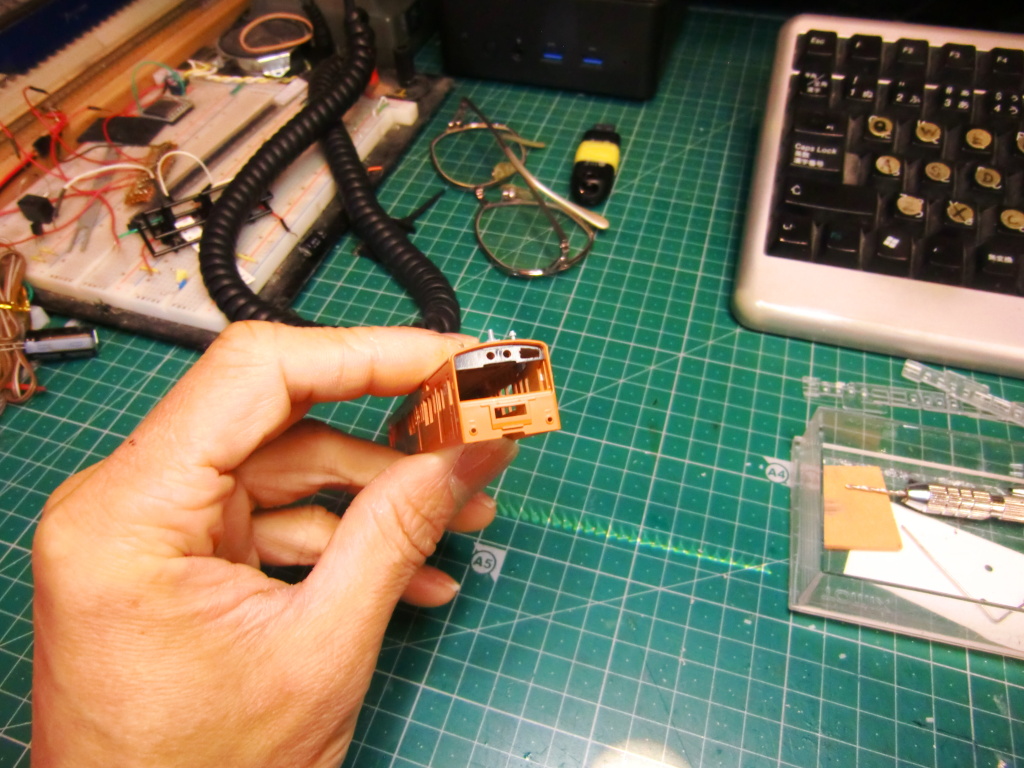

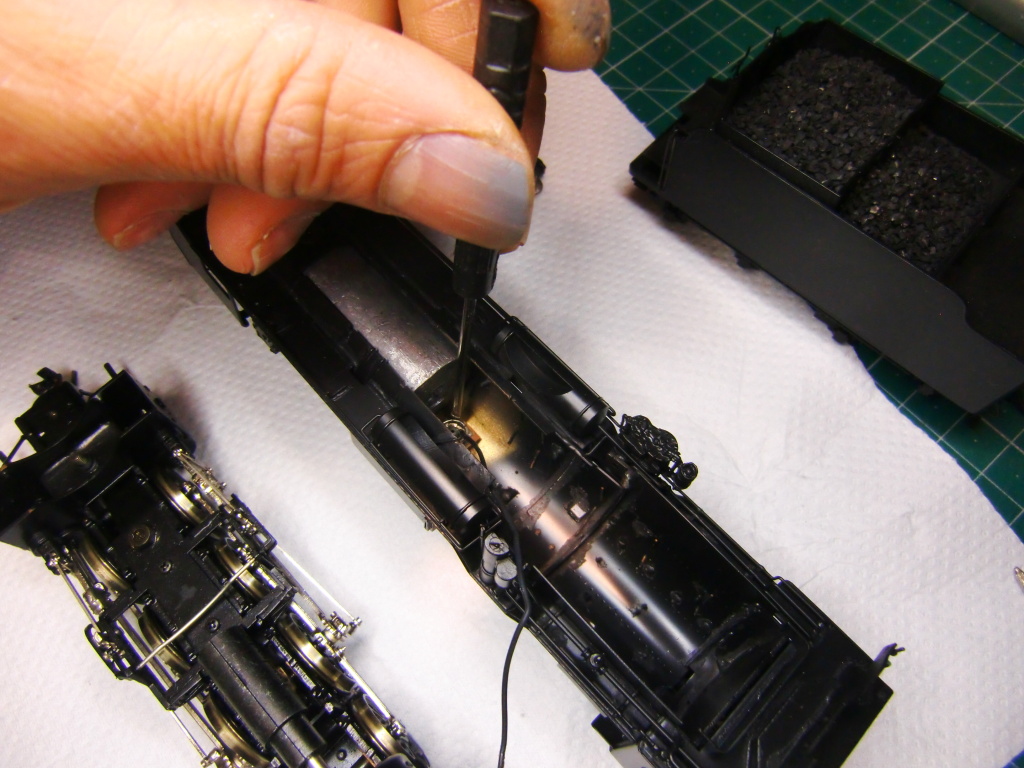

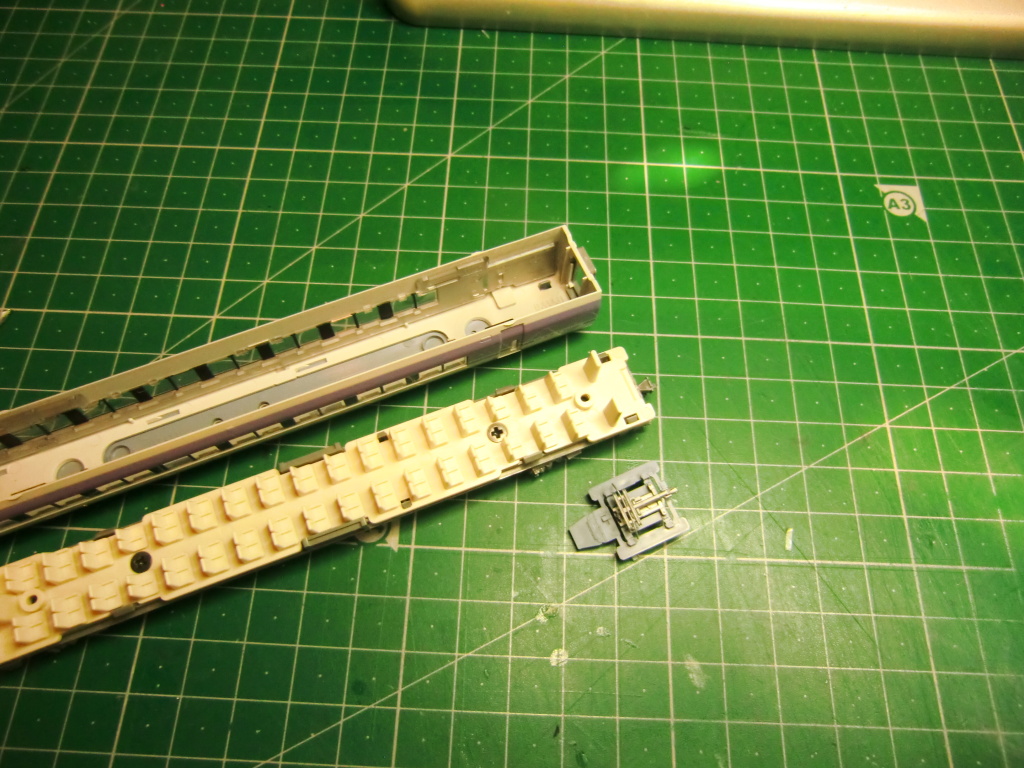

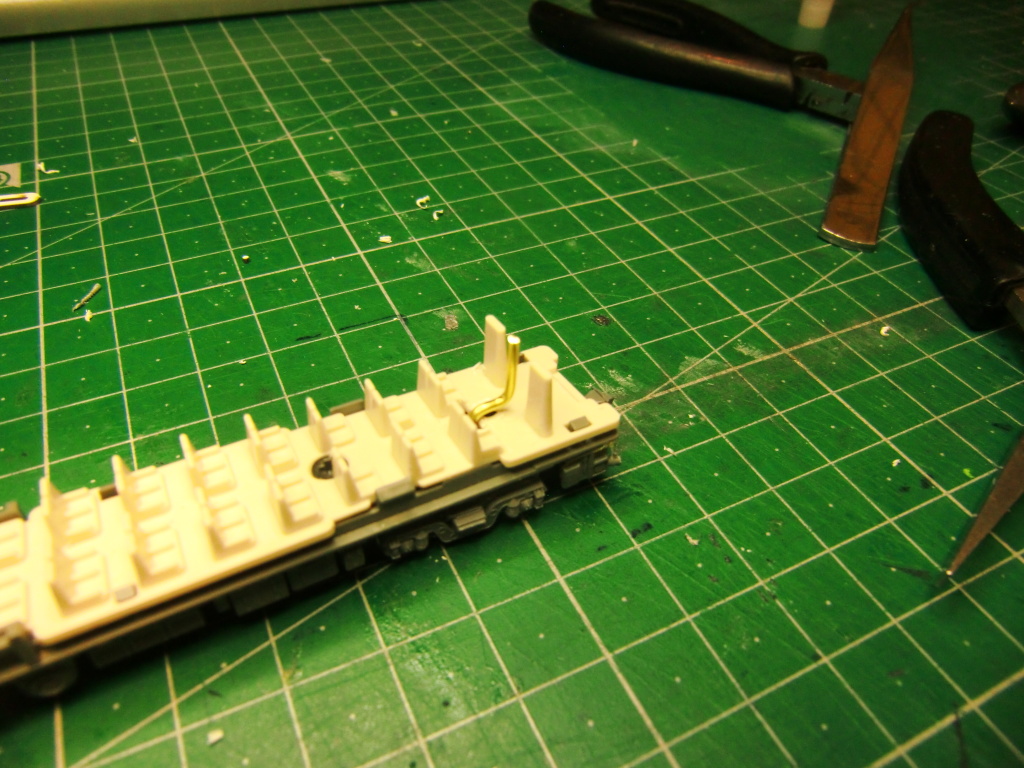

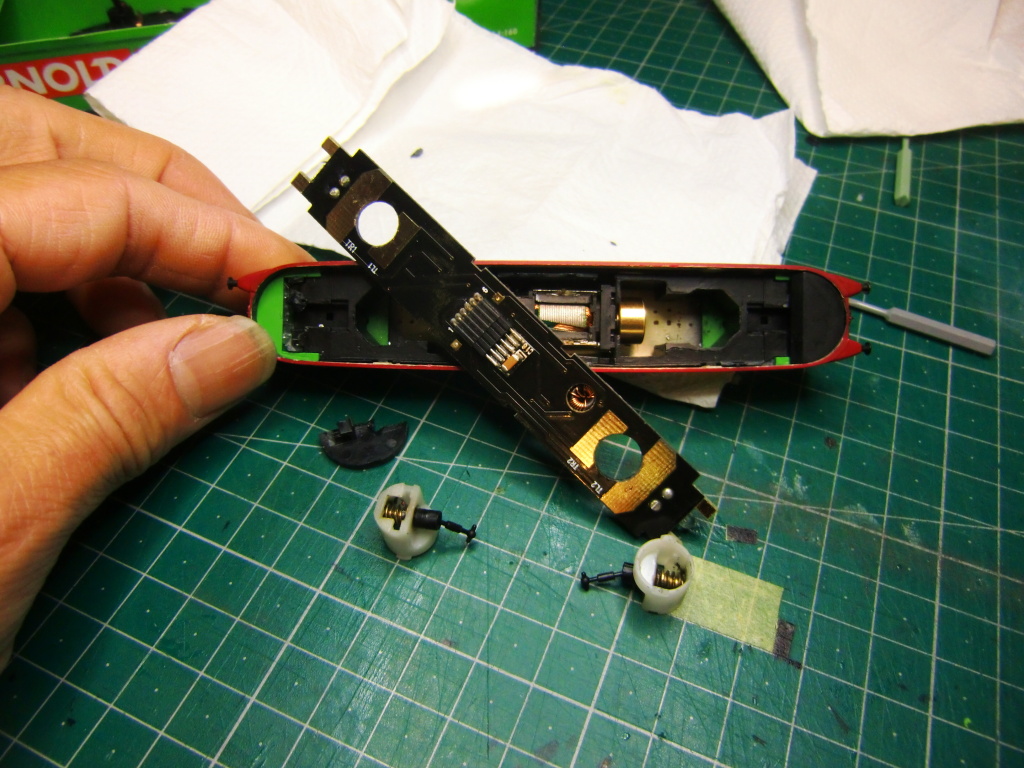

良く見ると、ダイキャストが膨張して車体に食い込んでます。ヒビも多数見られます。

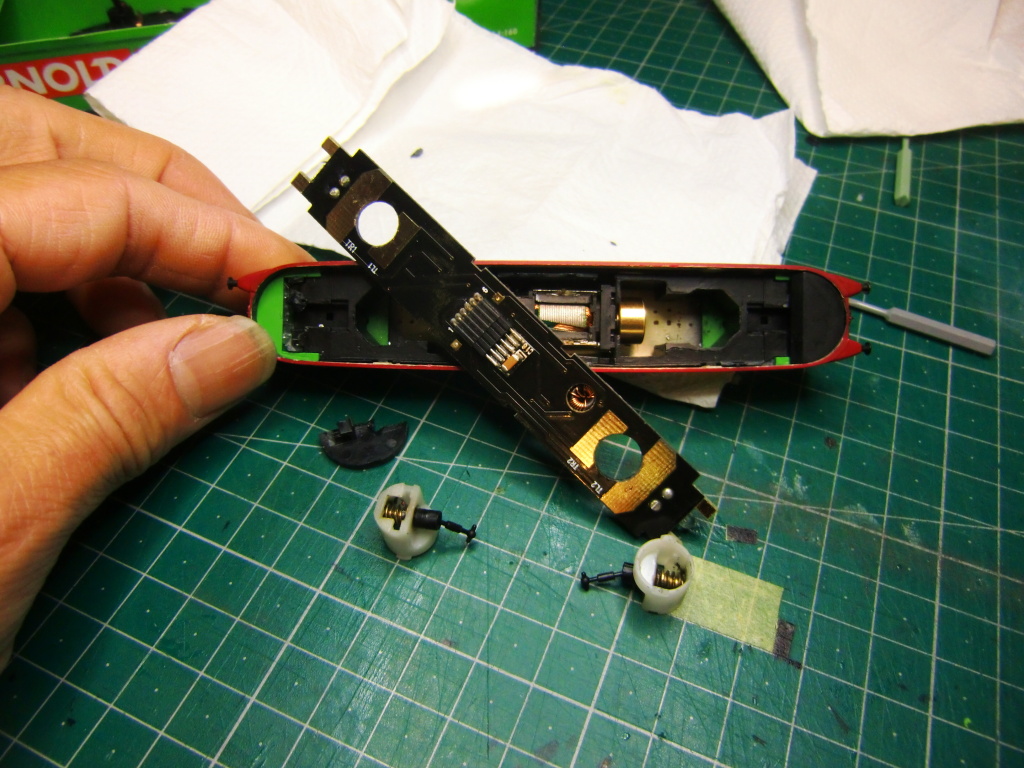

作業しやすいように、配線をいったん外して分離させます。

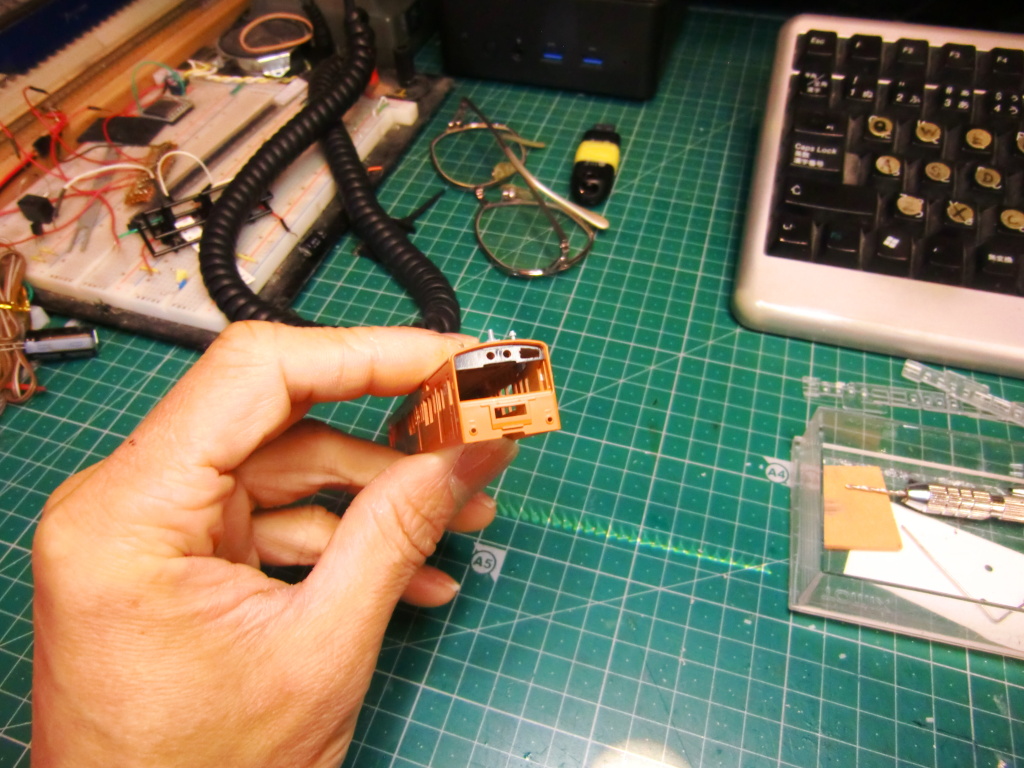

ダイキャストが反り返っています。

修理にはかなり時間のかかる作業となりそうです。一旦保留して今後の作業工程を考えるとします。

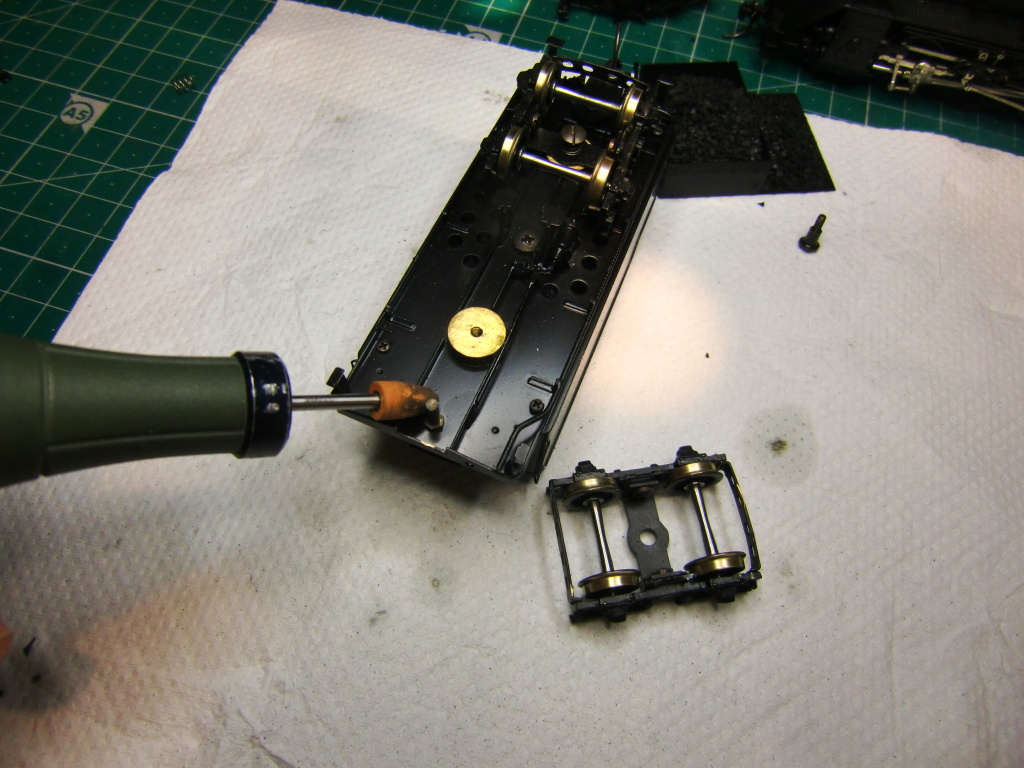

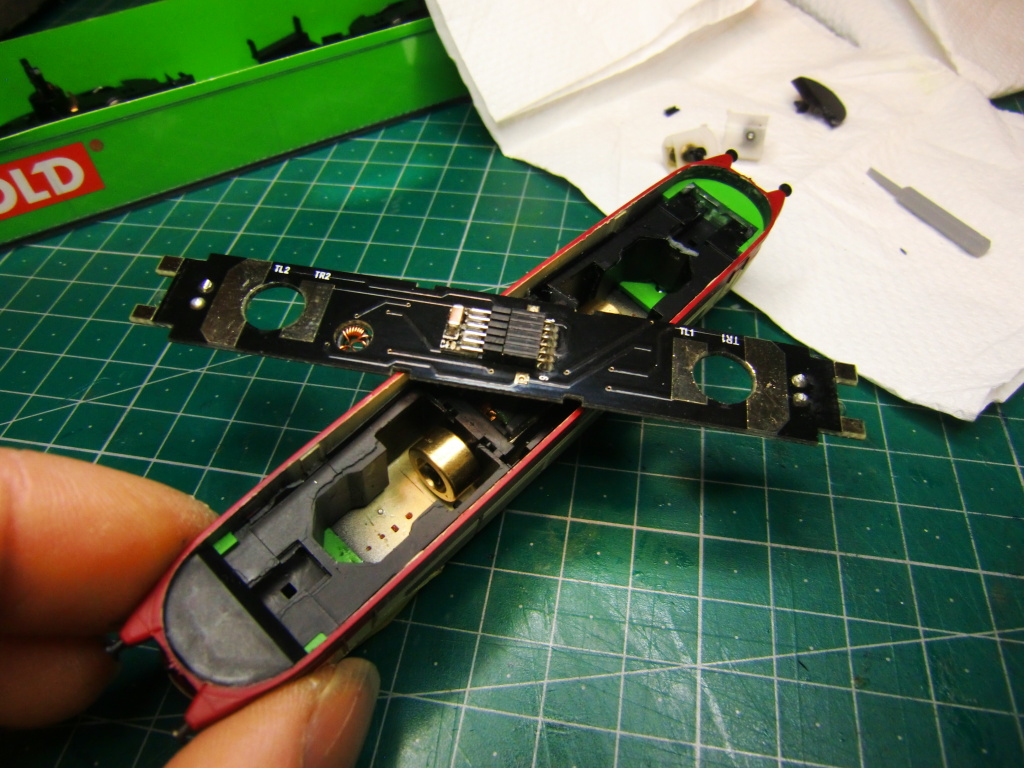

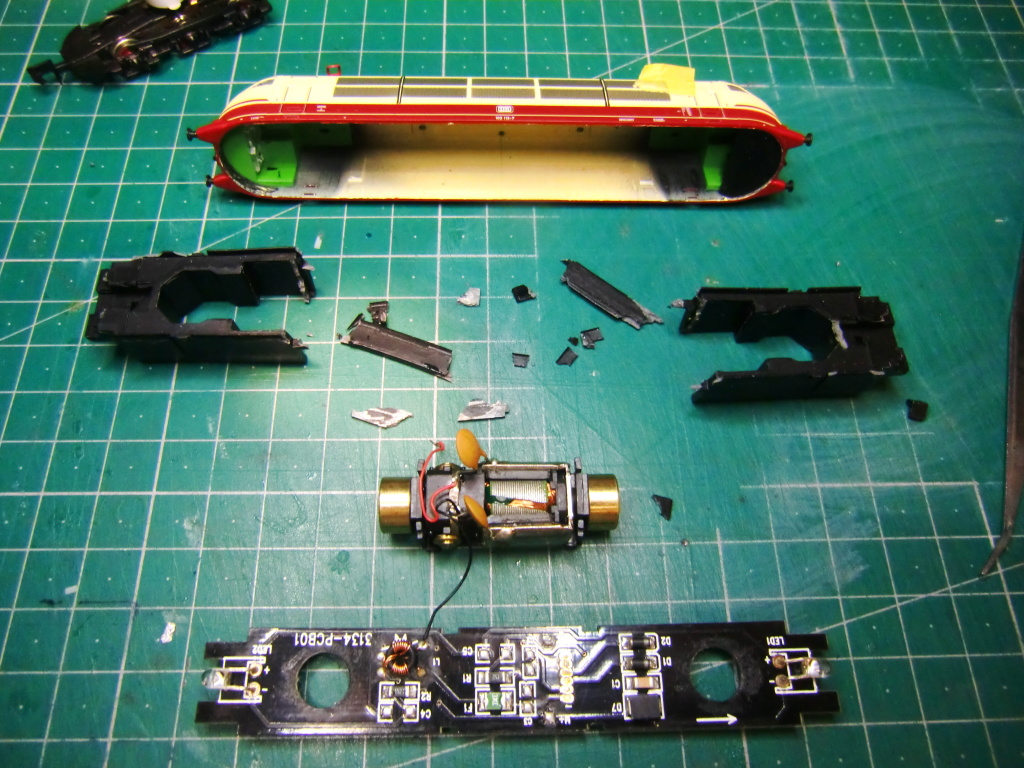

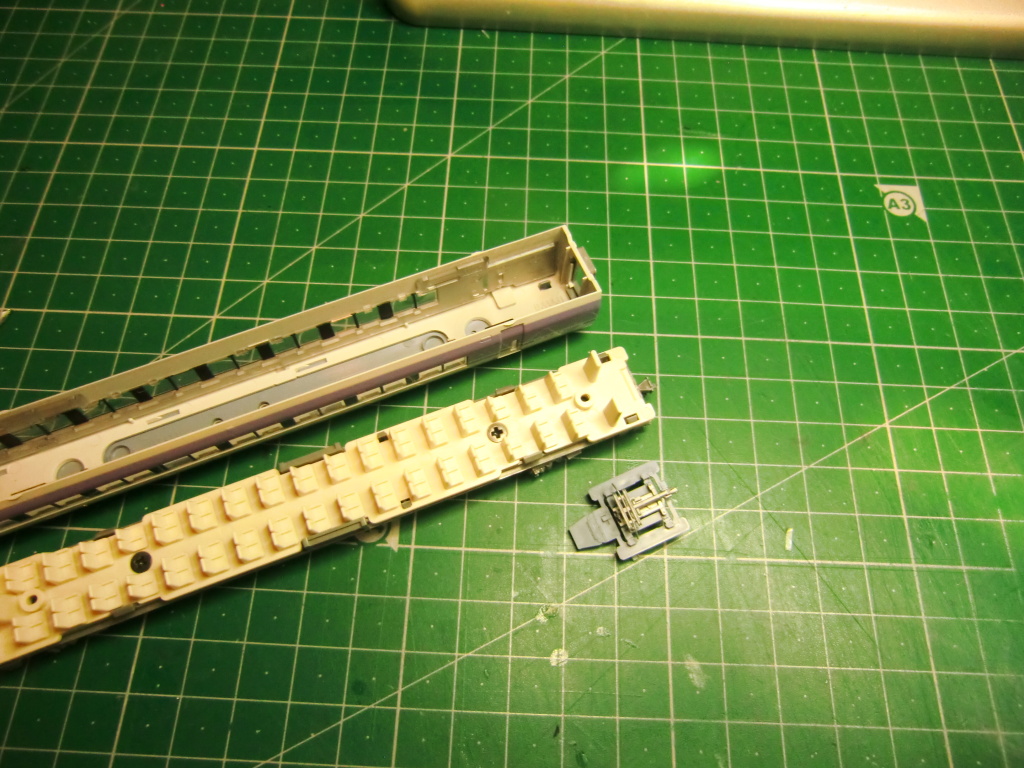

作業再開です。まずは、内部のダキャストすべて取り除きます。

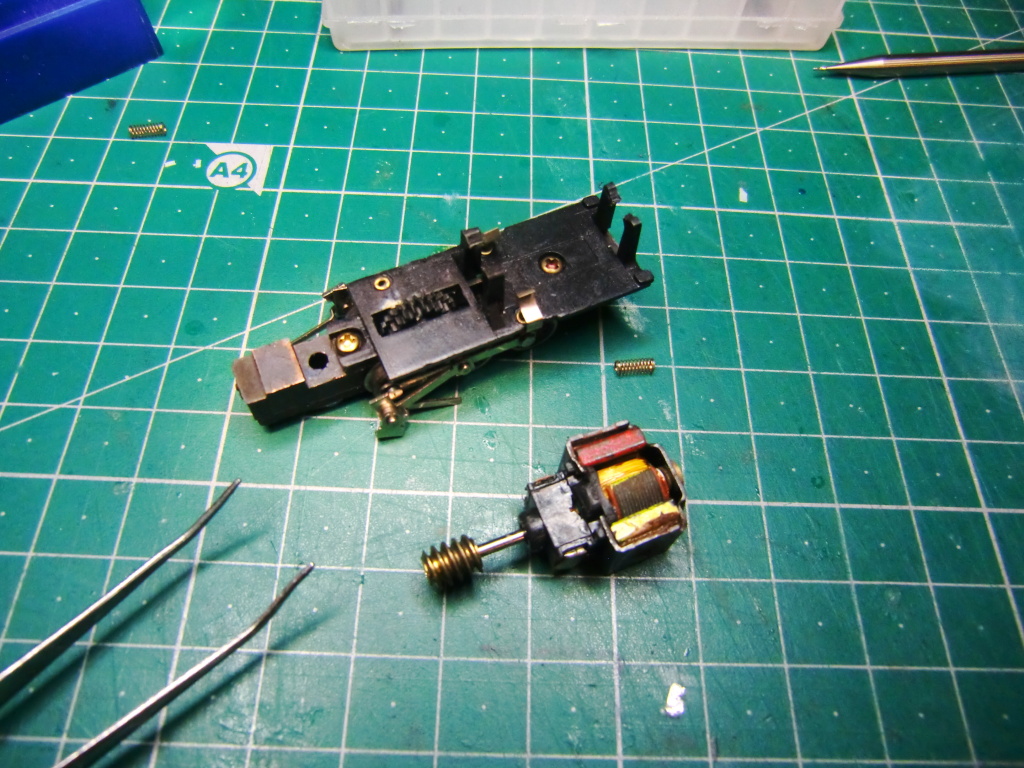

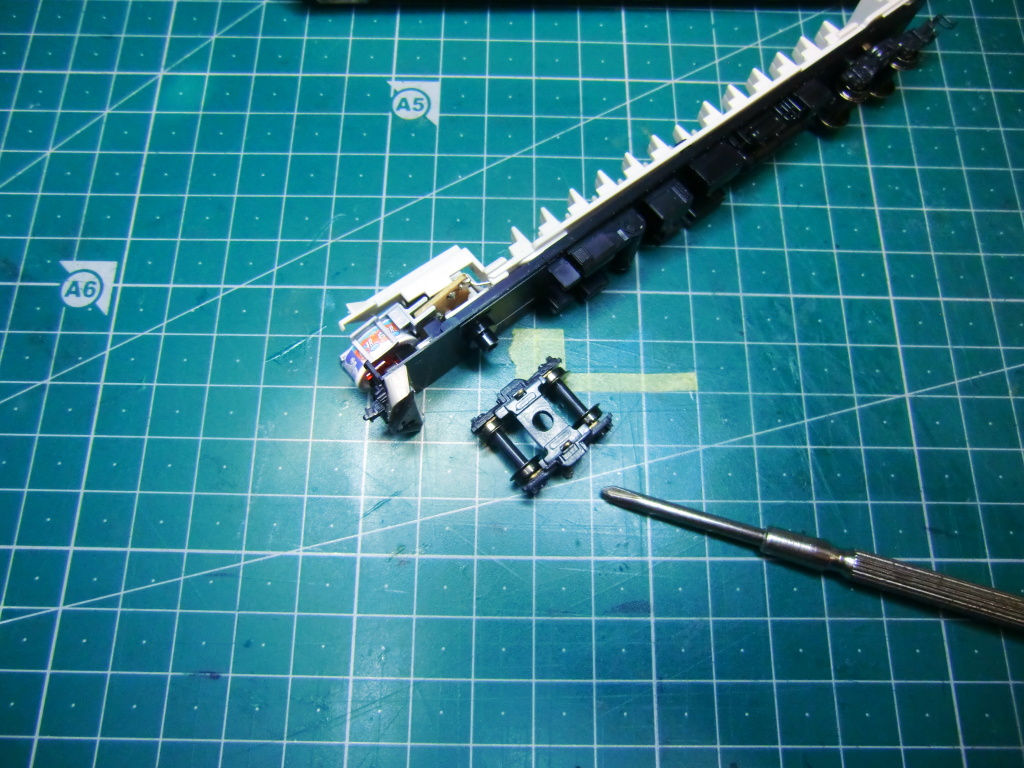

モータを引き抜きます。

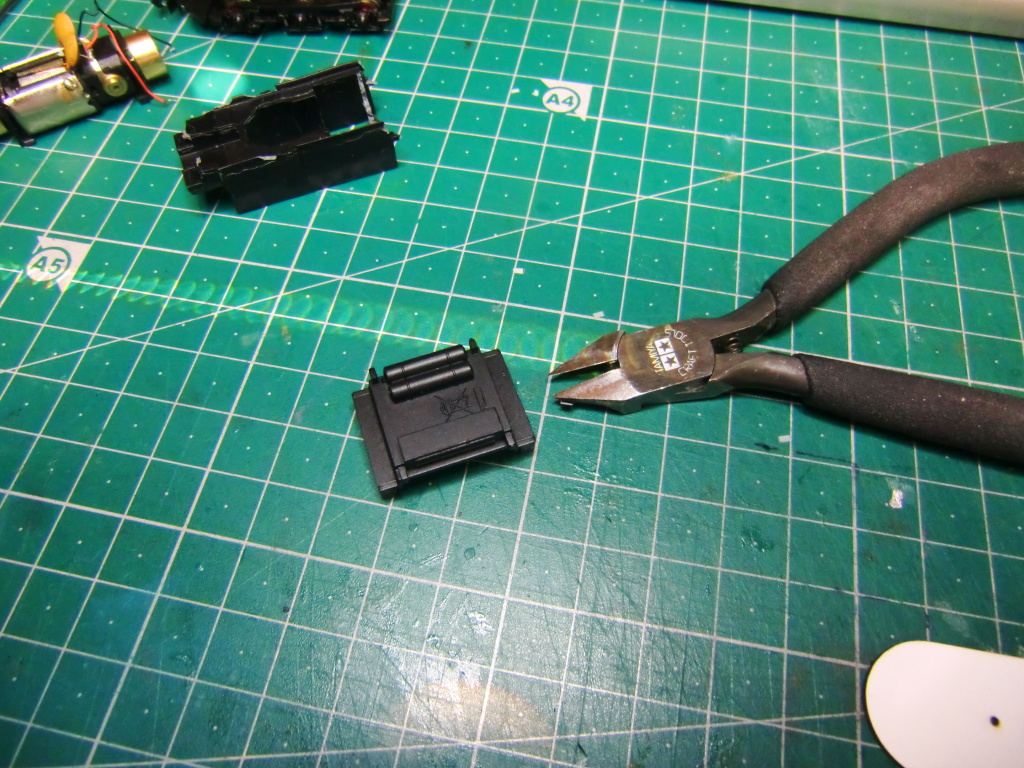

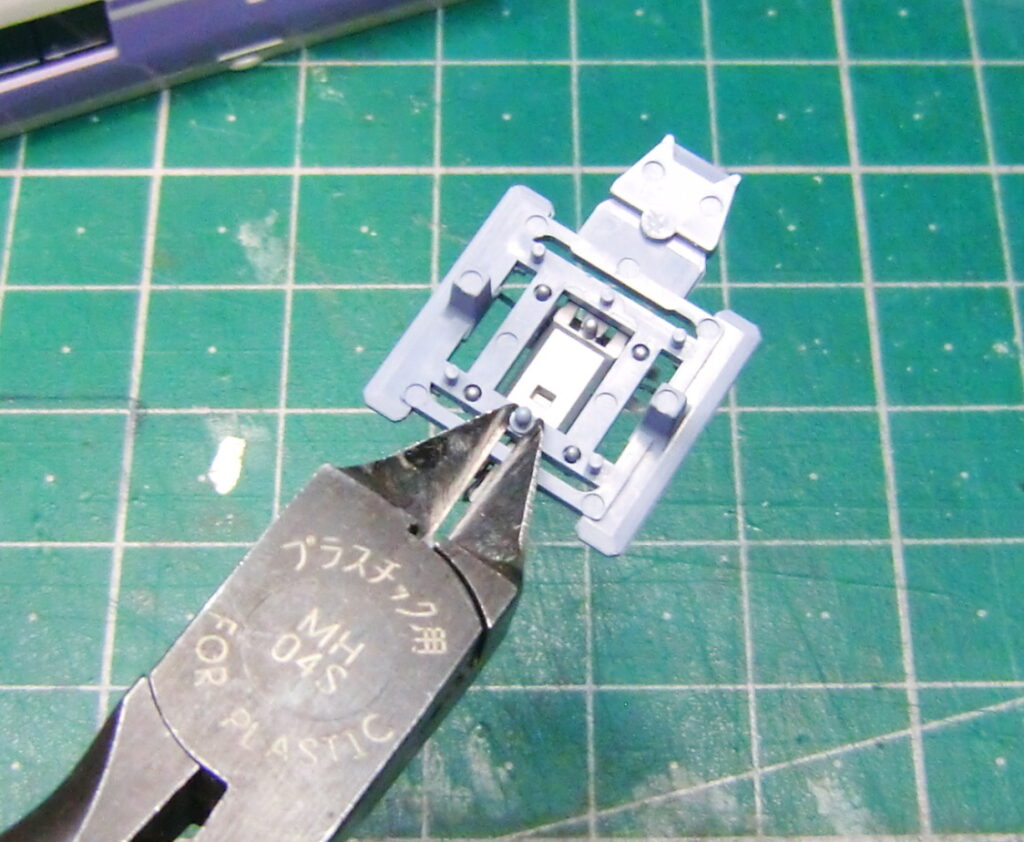

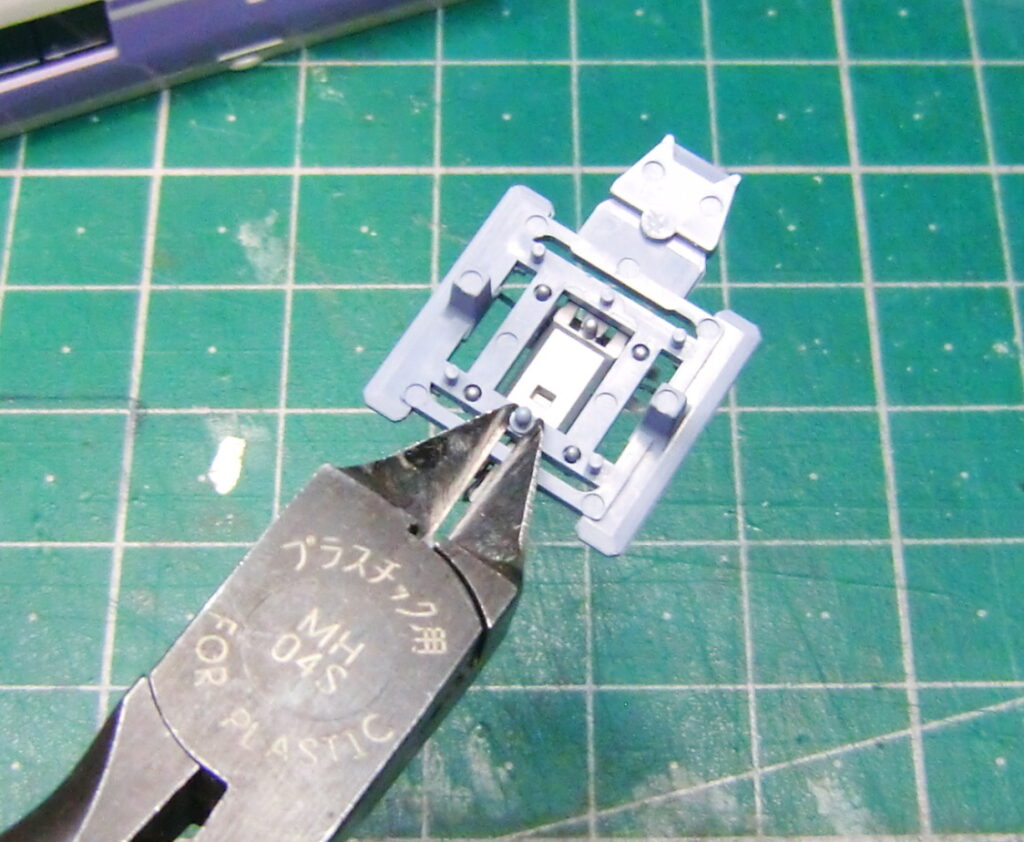

プライヤーを使ってダイキャスト引き抜きます。周りのダイキャストも劣化してますので、ばらばら崩れます。

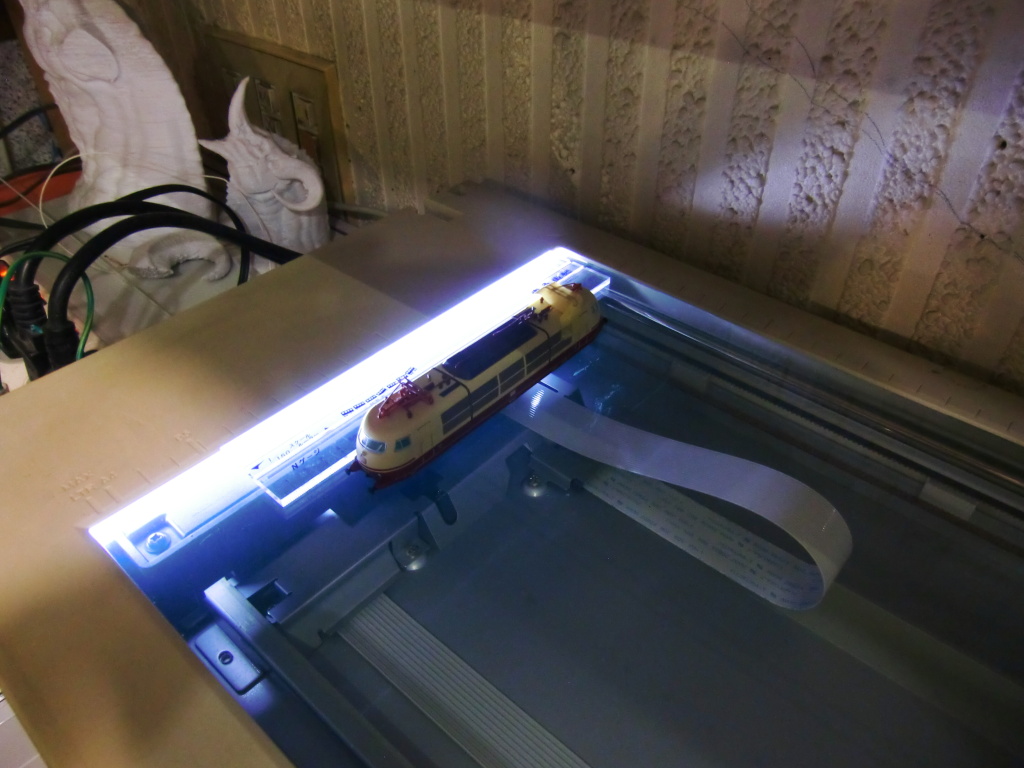

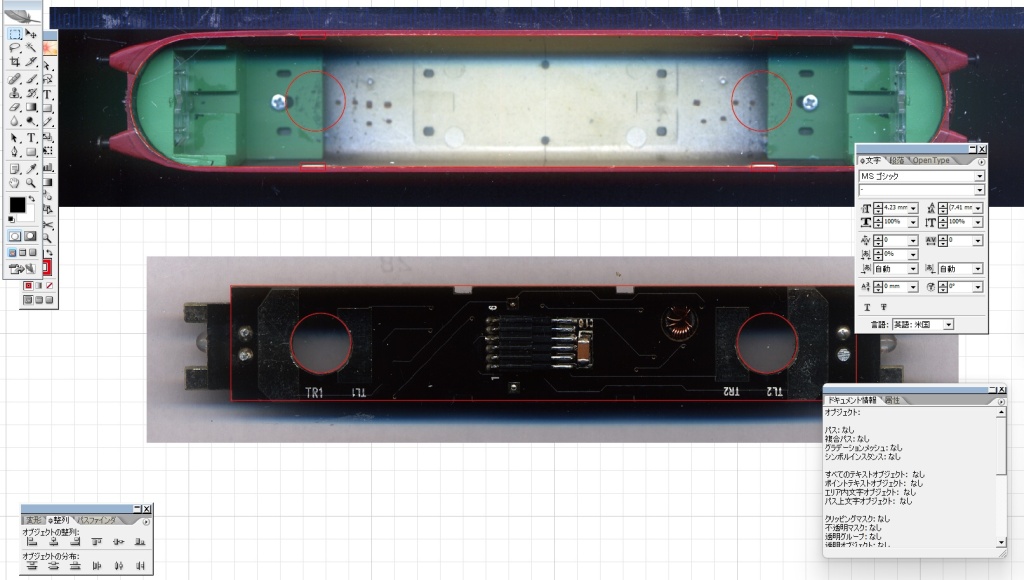

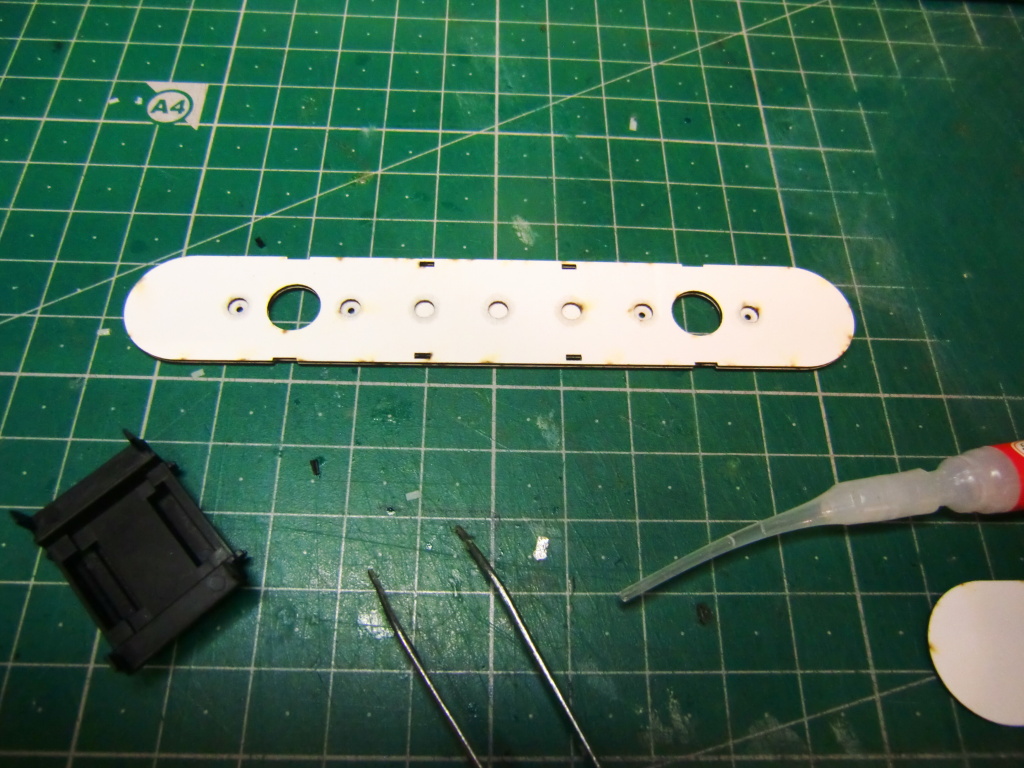

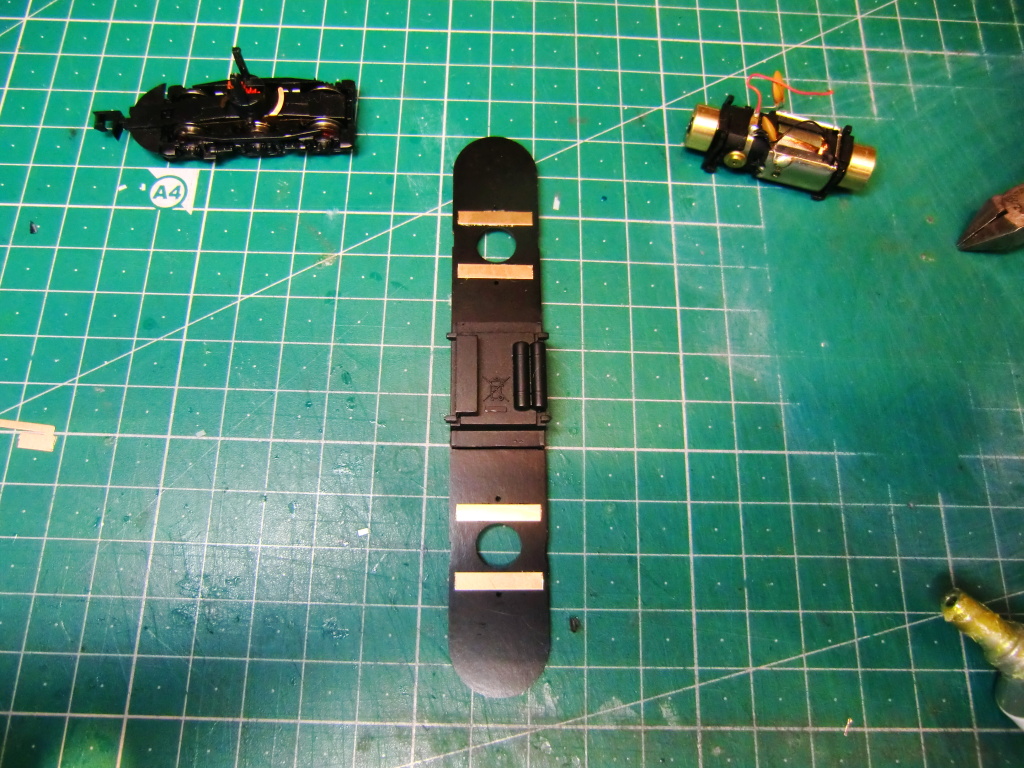

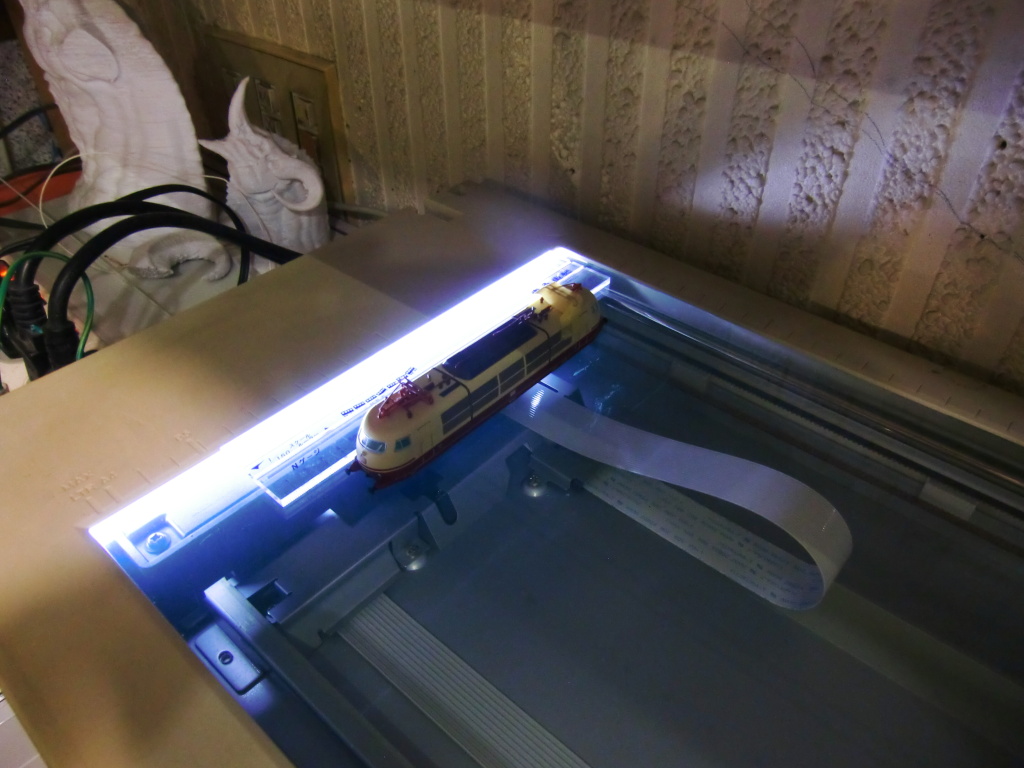

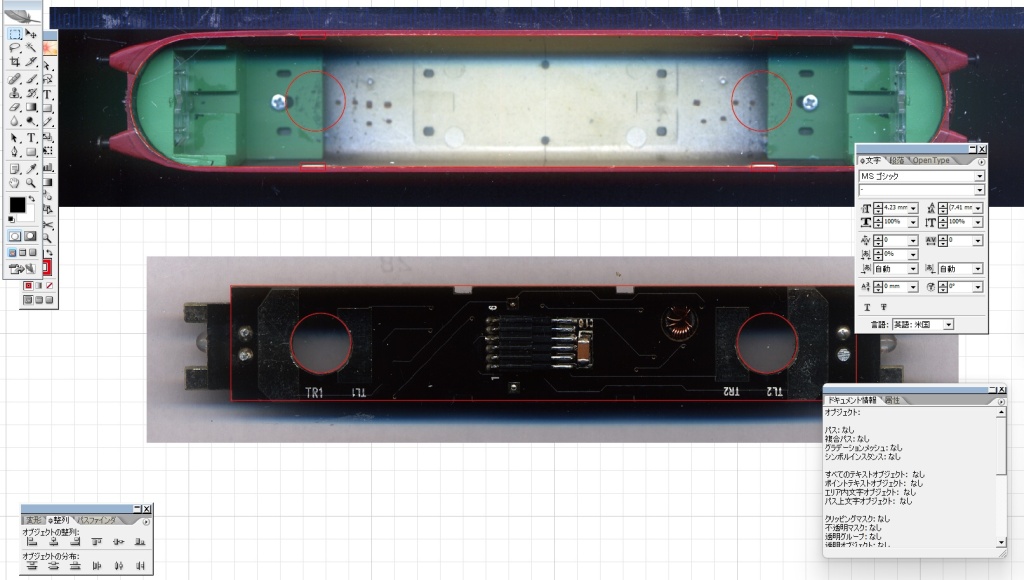

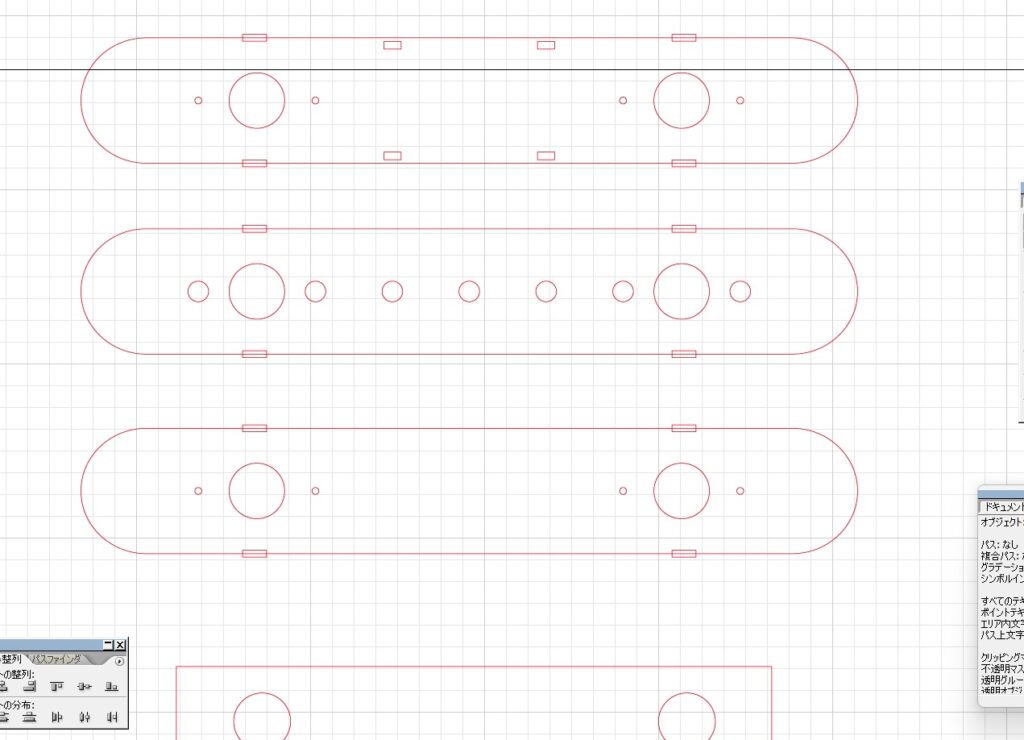

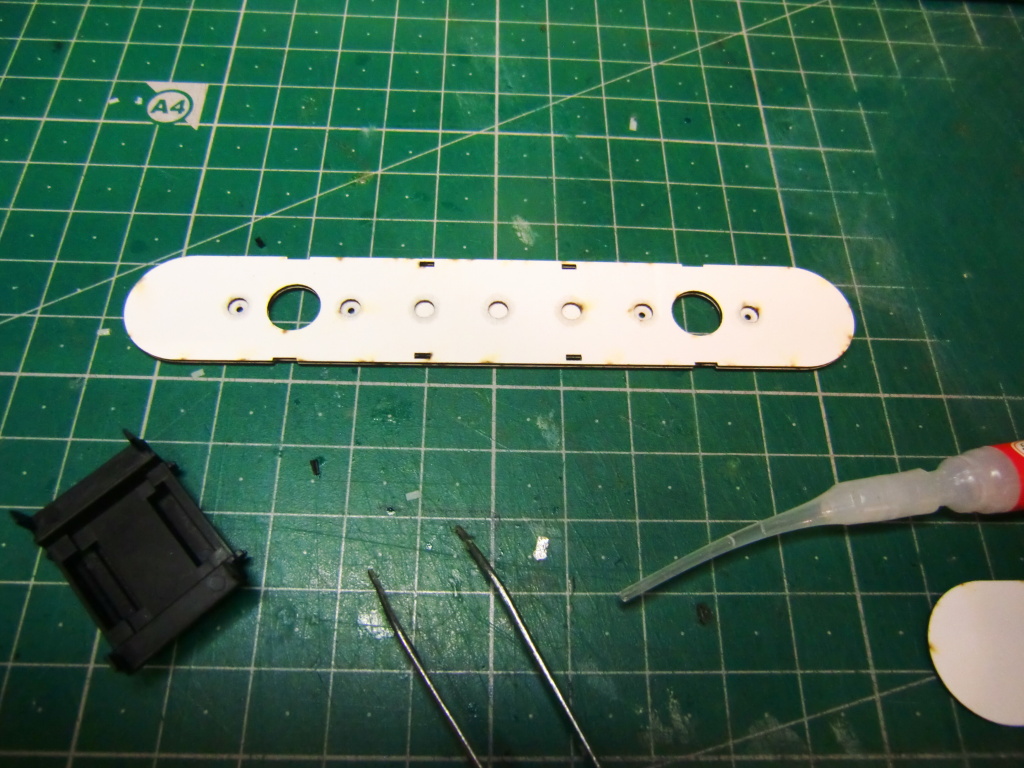

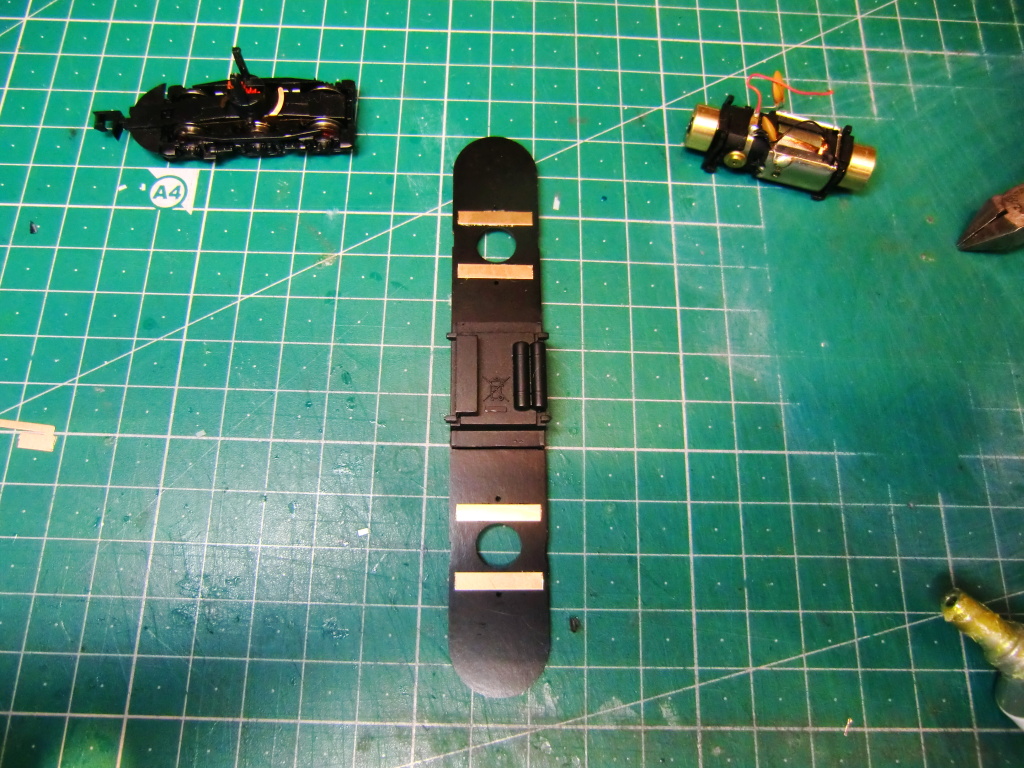

車体の底面をスキャンします。

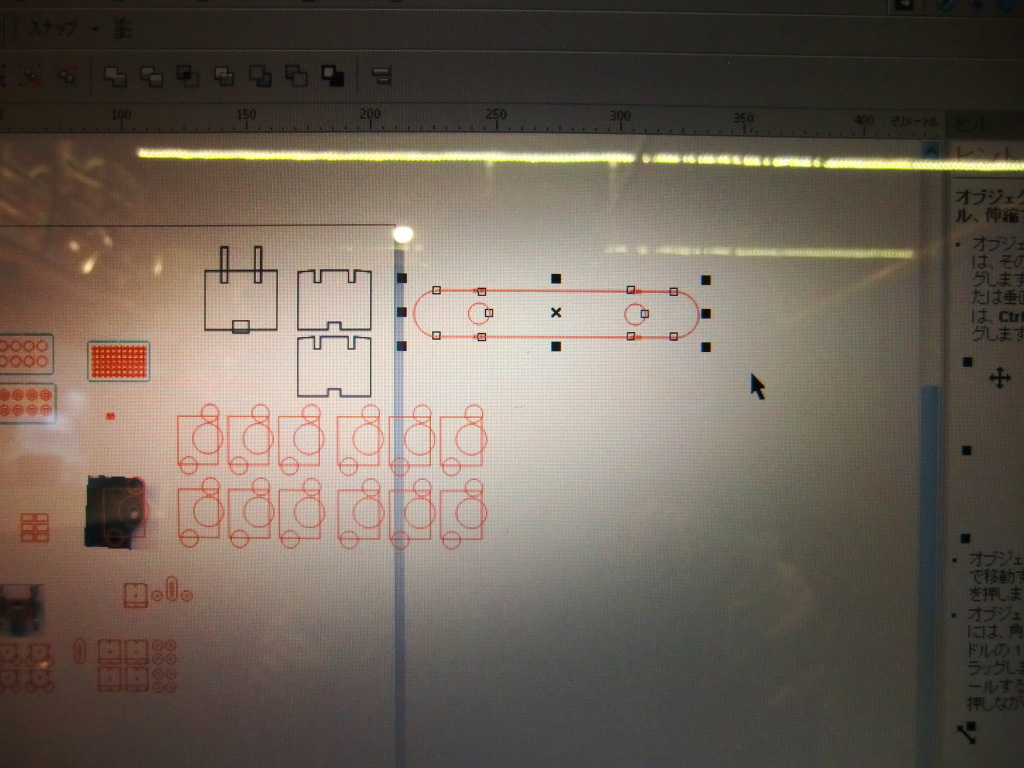

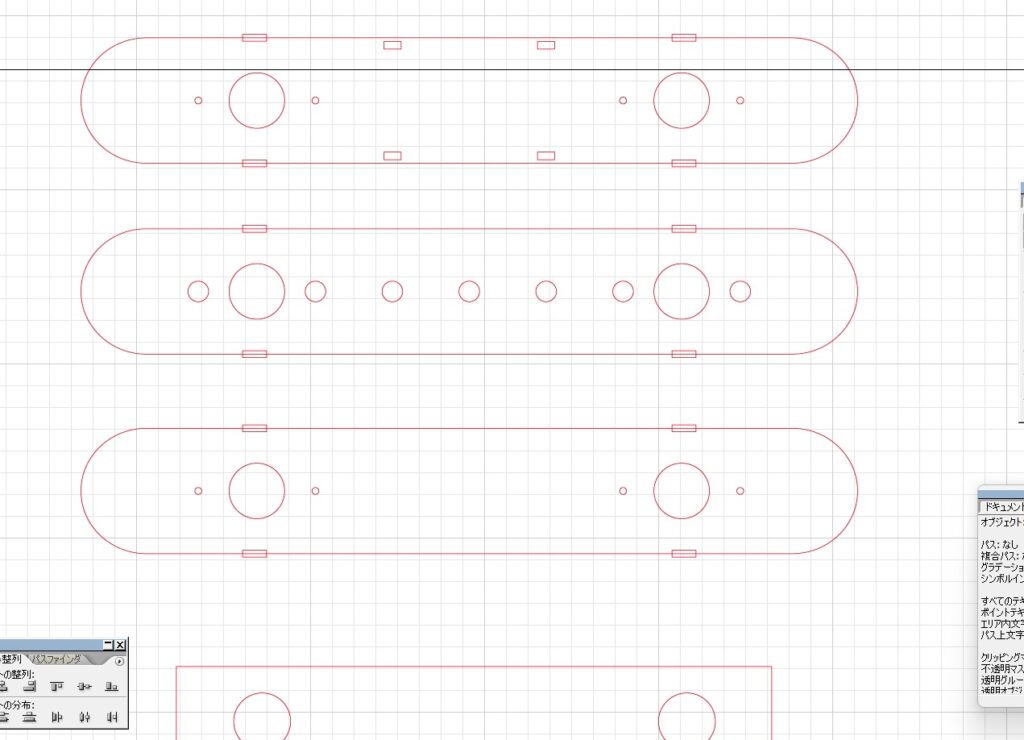

スキャンしたデータを元にして、床面のデータを作ります。

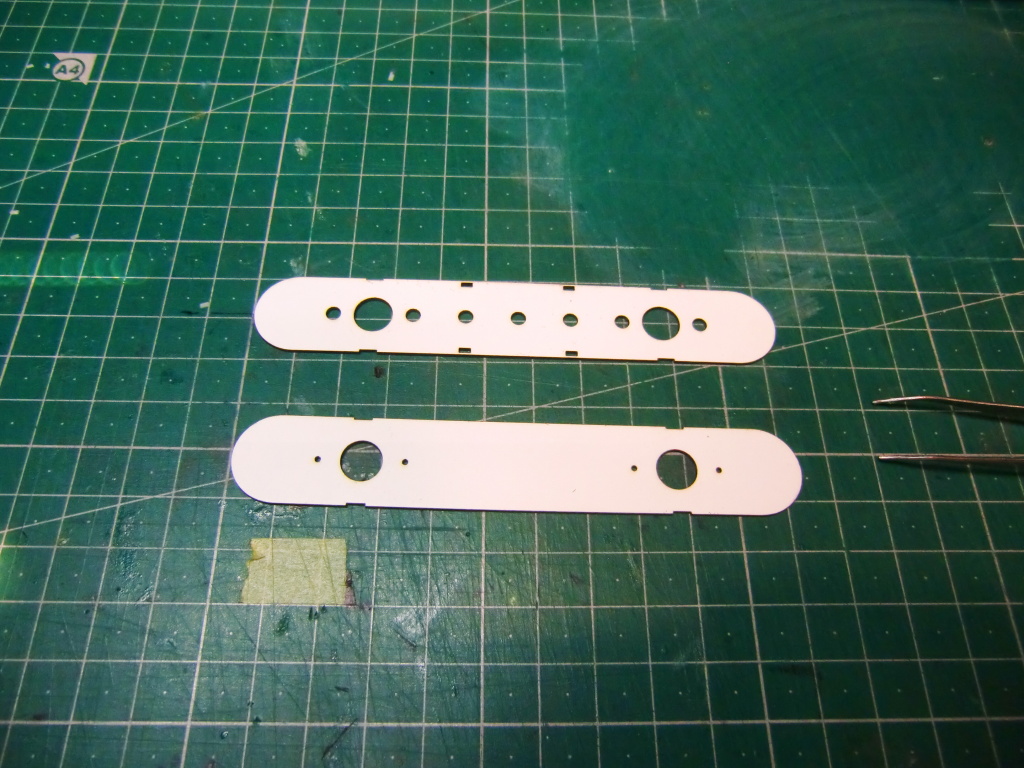

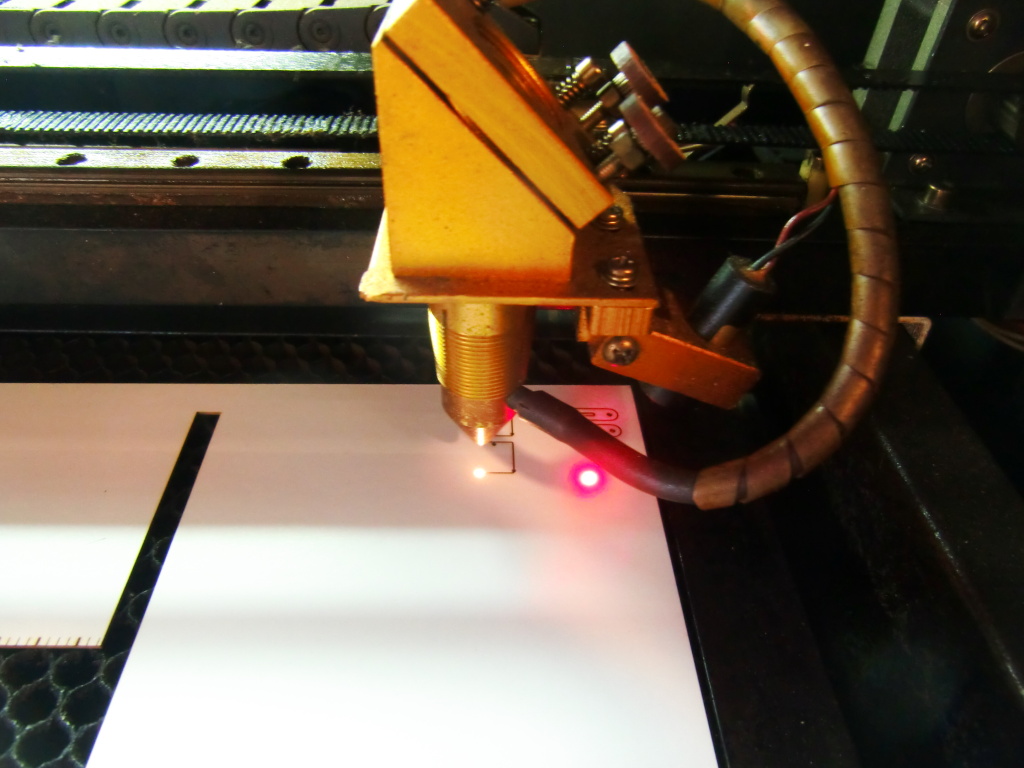

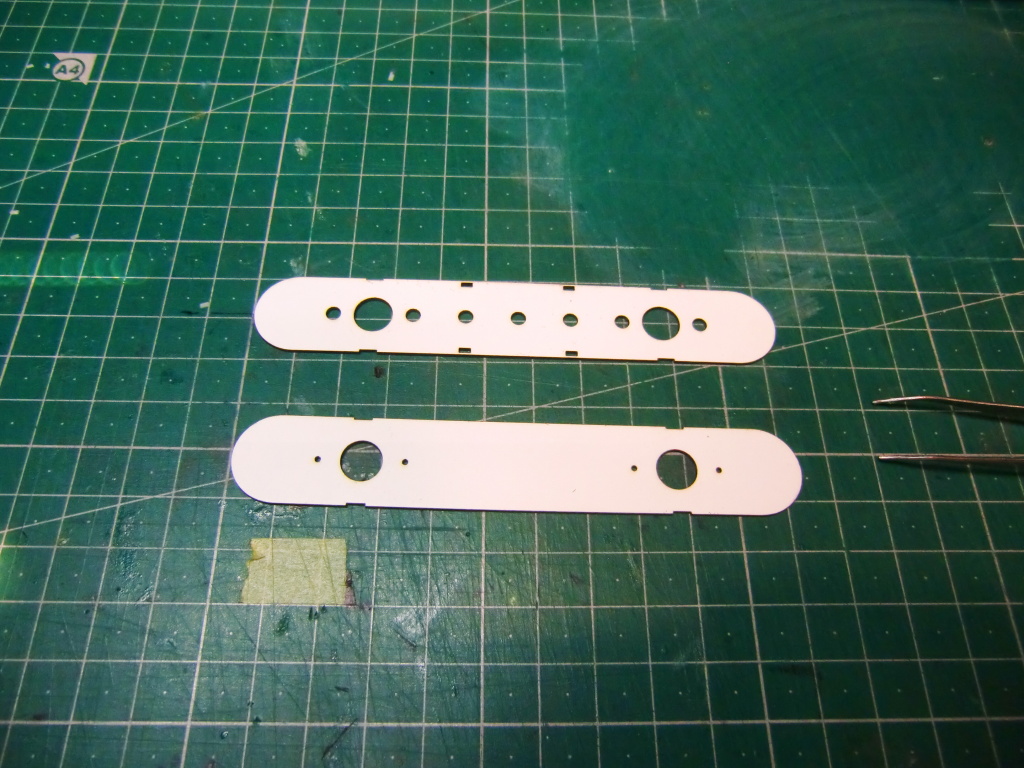

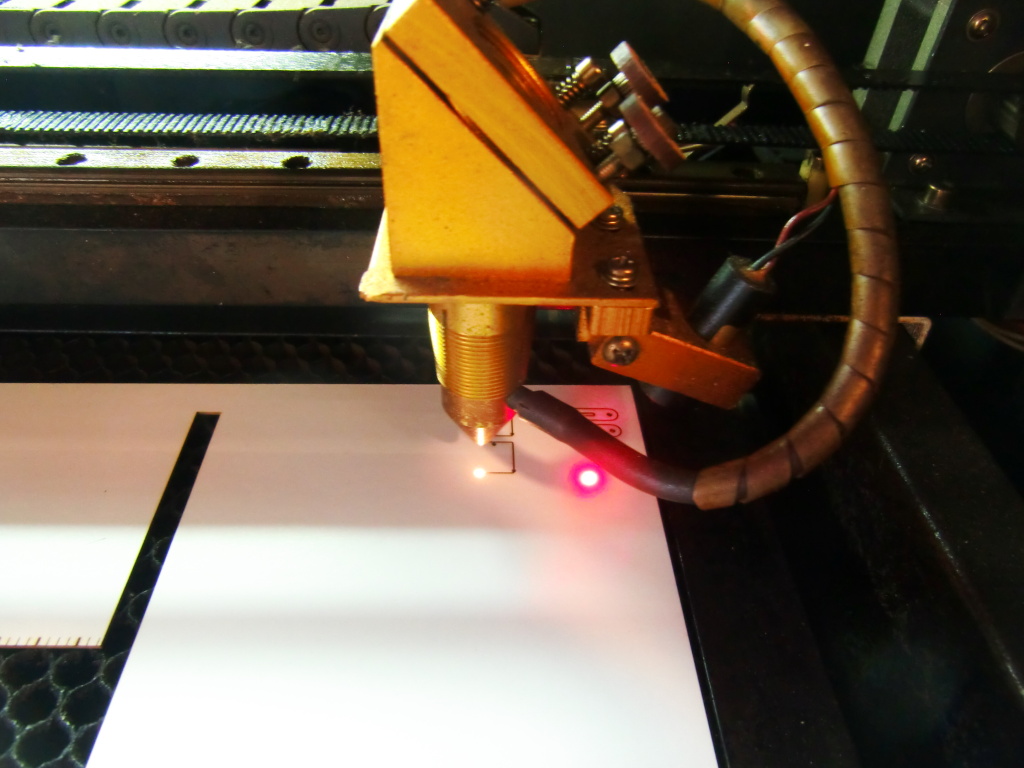

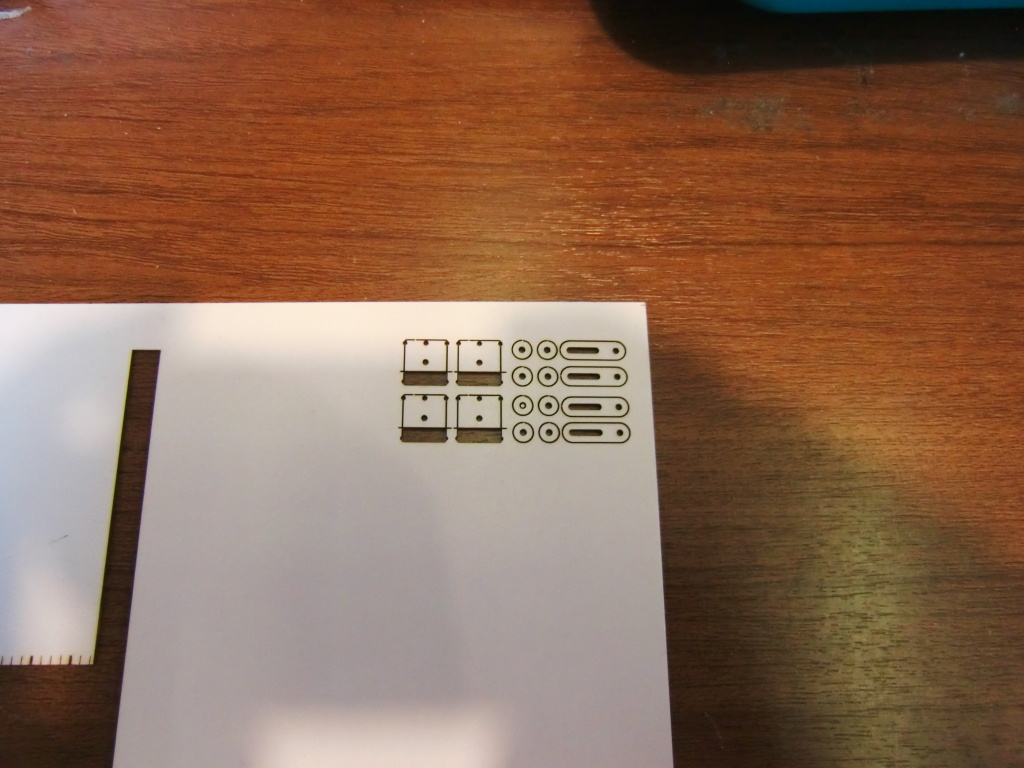

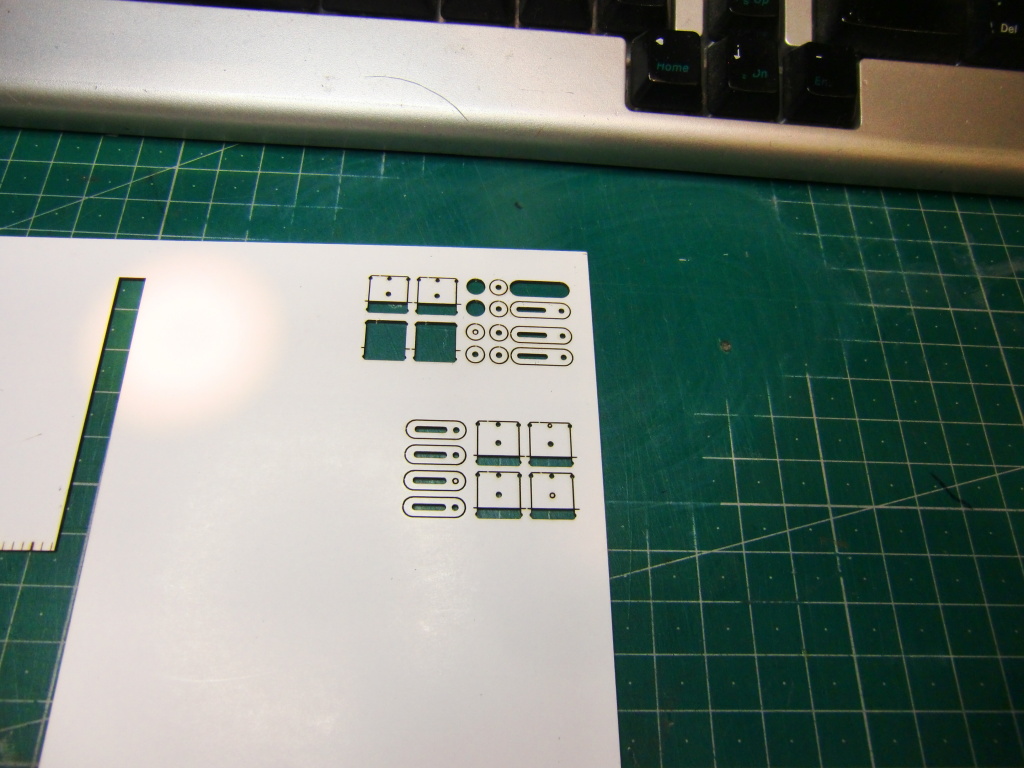

レーザーで切り出します。

やや固いようです。もう少し前後のサイズを調整します。

今度はぴったりはまりました。

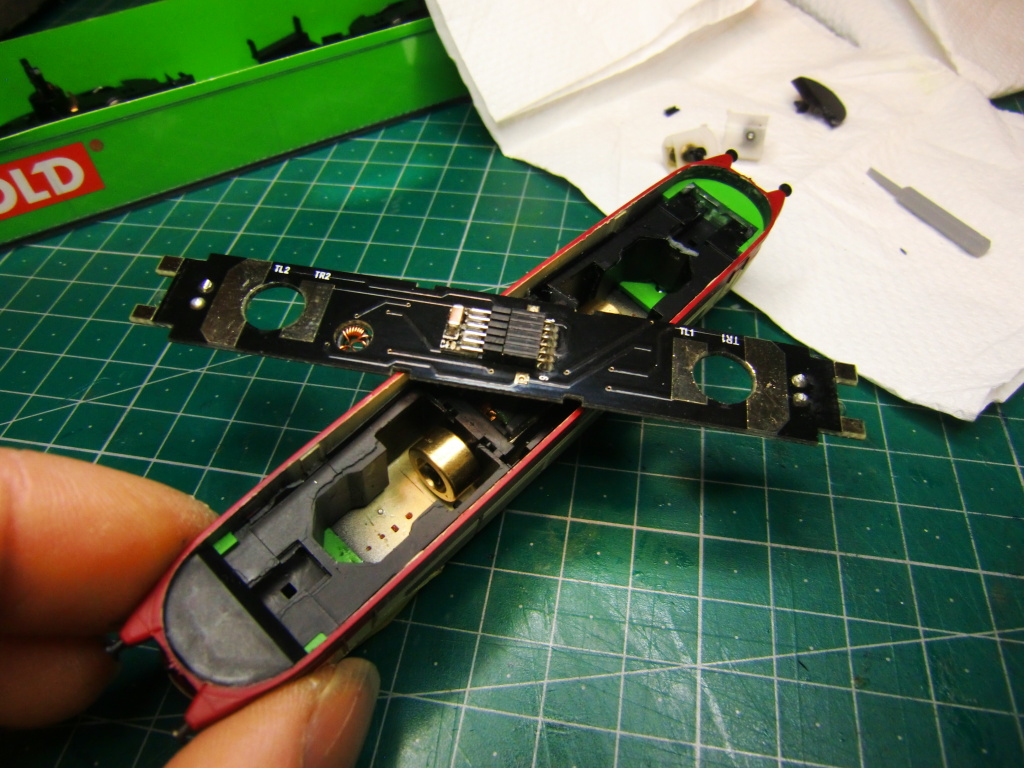

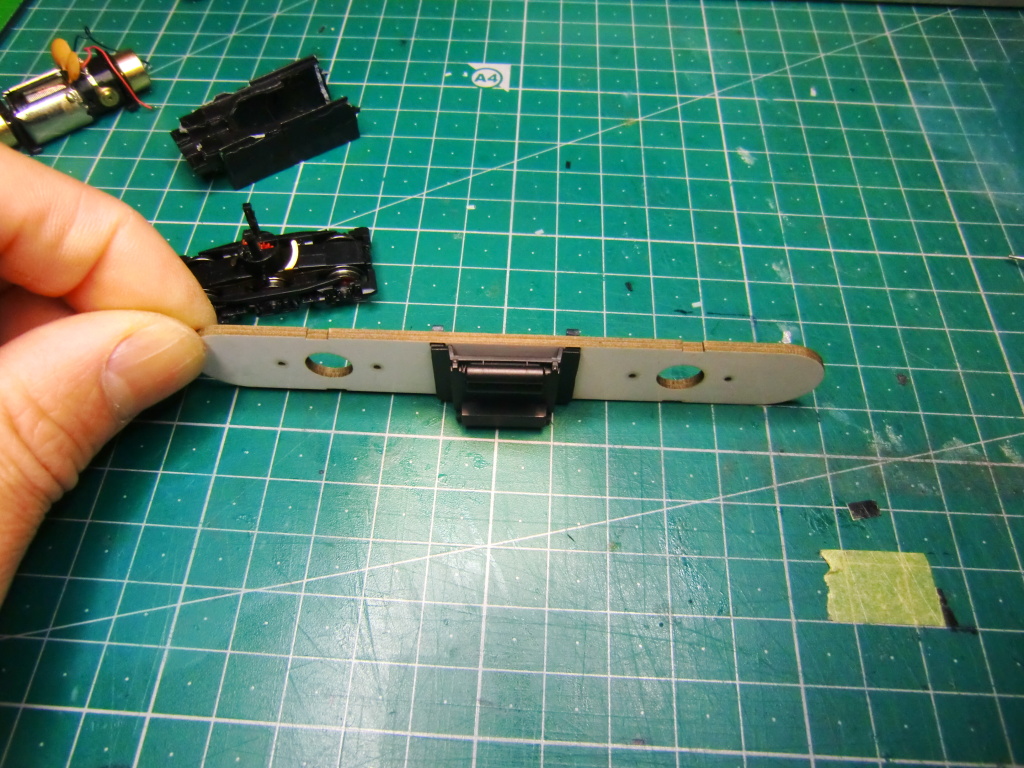

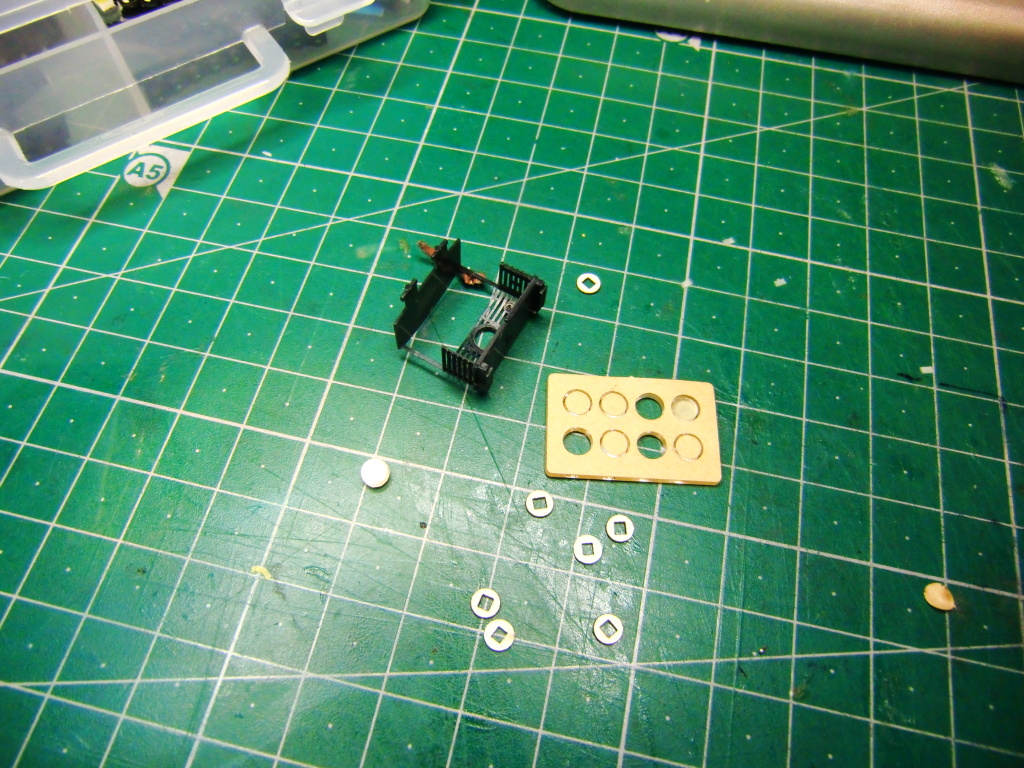

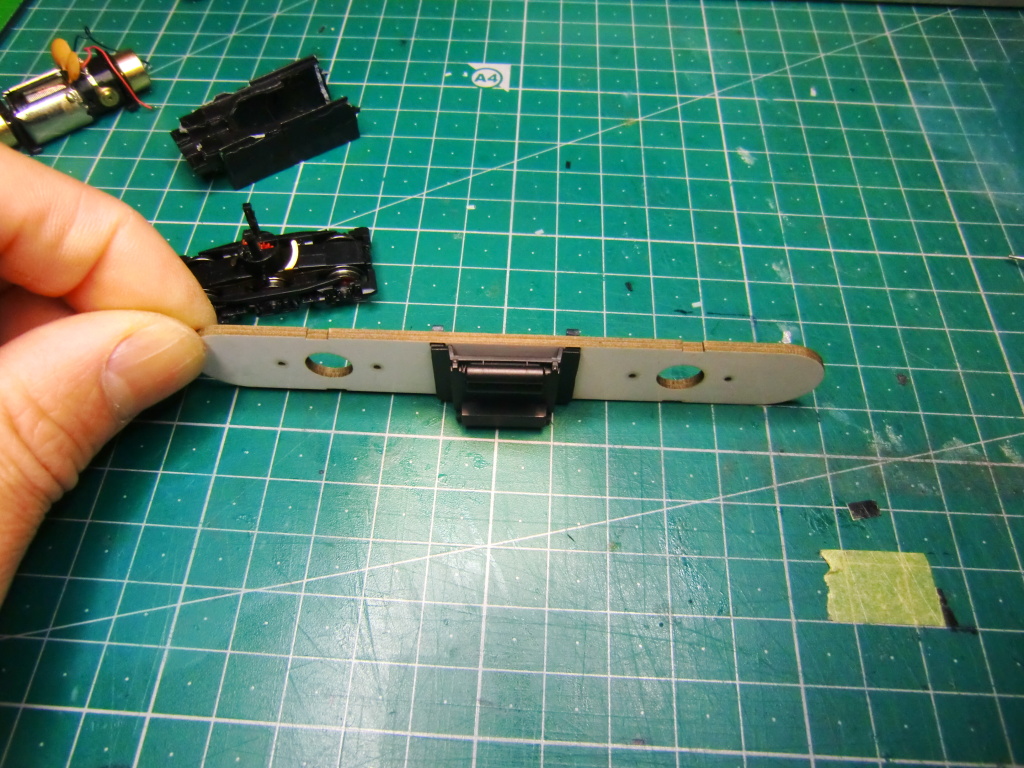

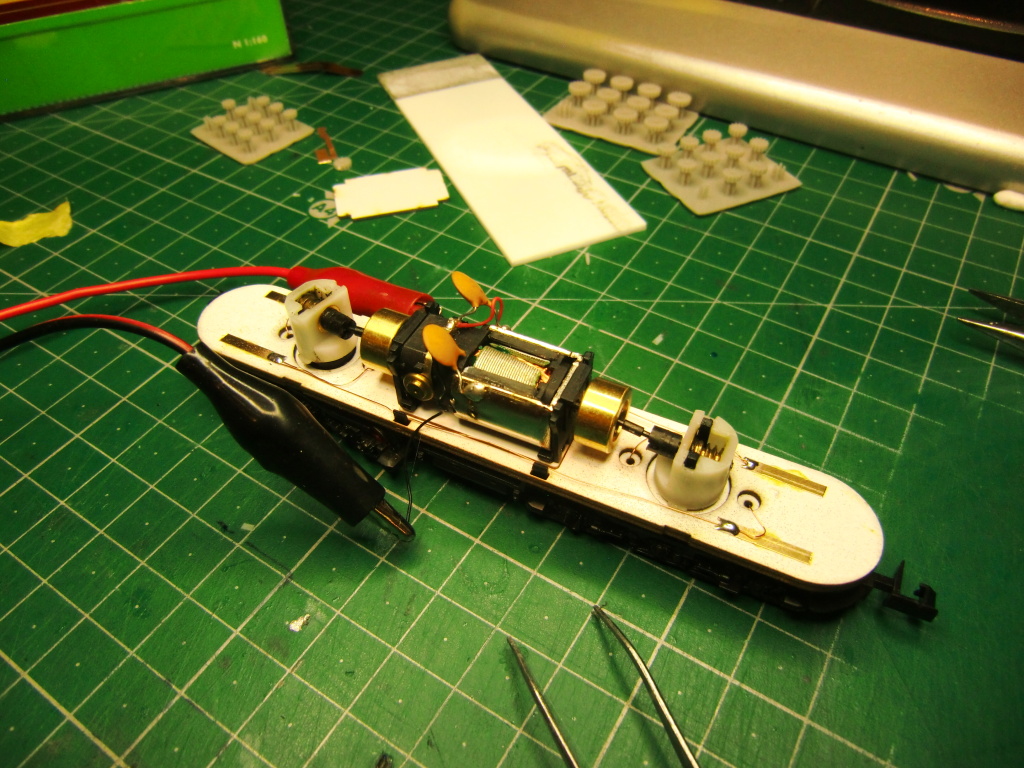

実際に台車とモーターを配置して確認します。

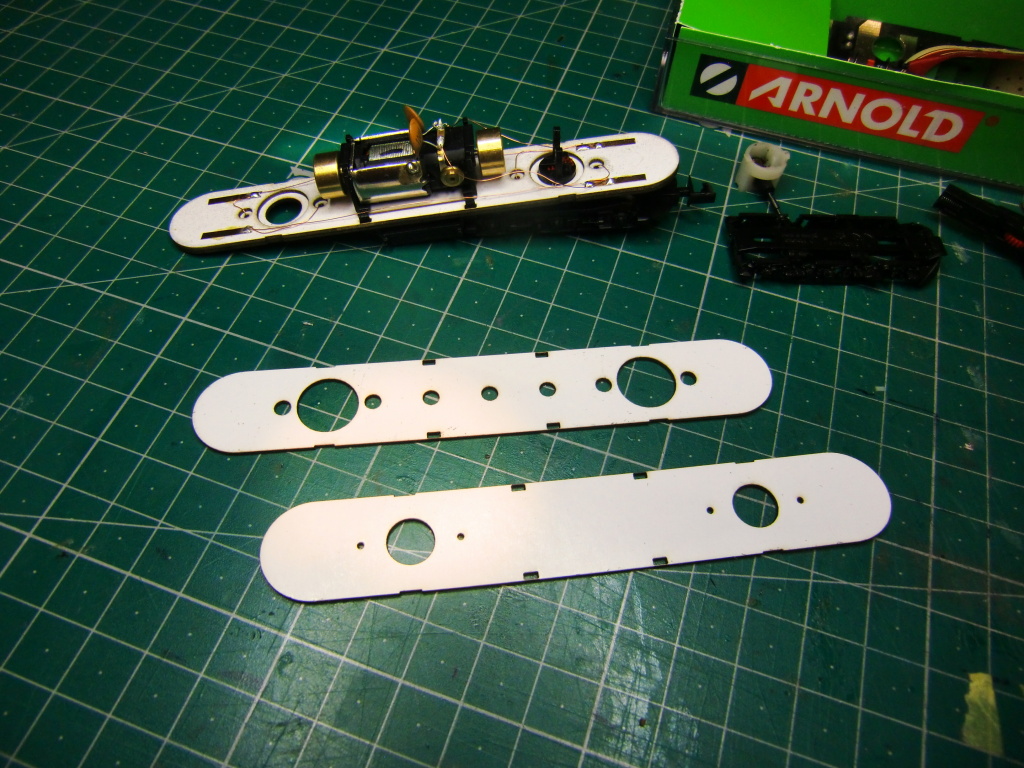

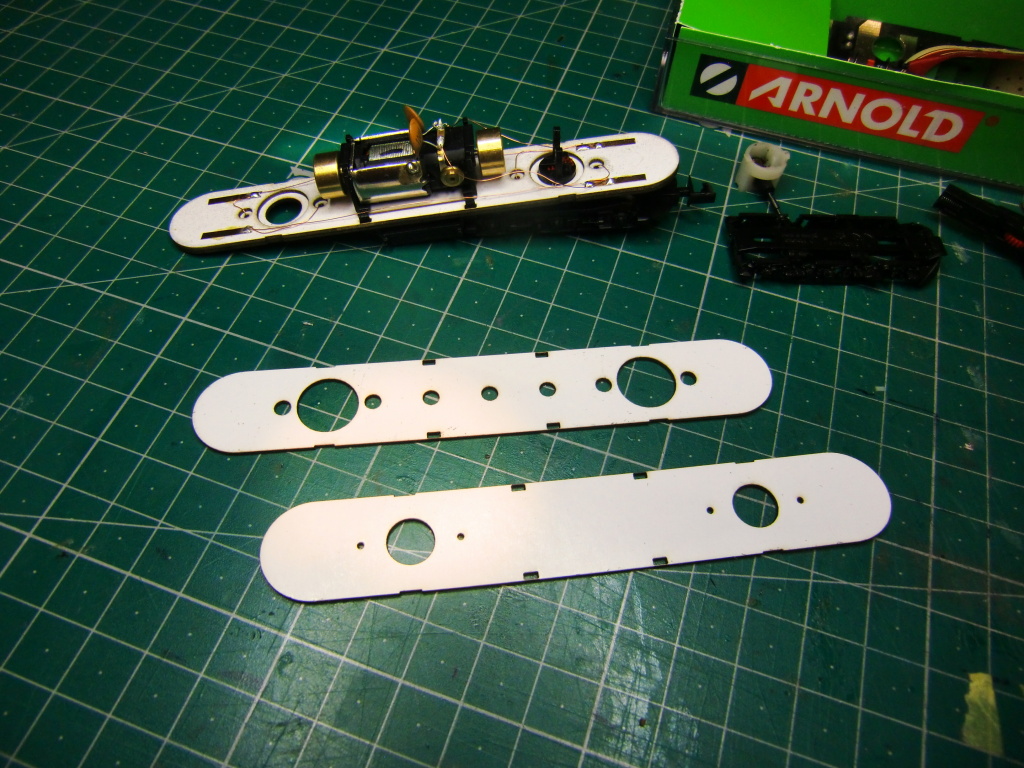

出来上がった正式な設計データをもとにレーザーで切り出します。

別々の2枚のパーツを重ね合わせて使用します。

床下機器の爪を削っておきます。

このように配置されます。

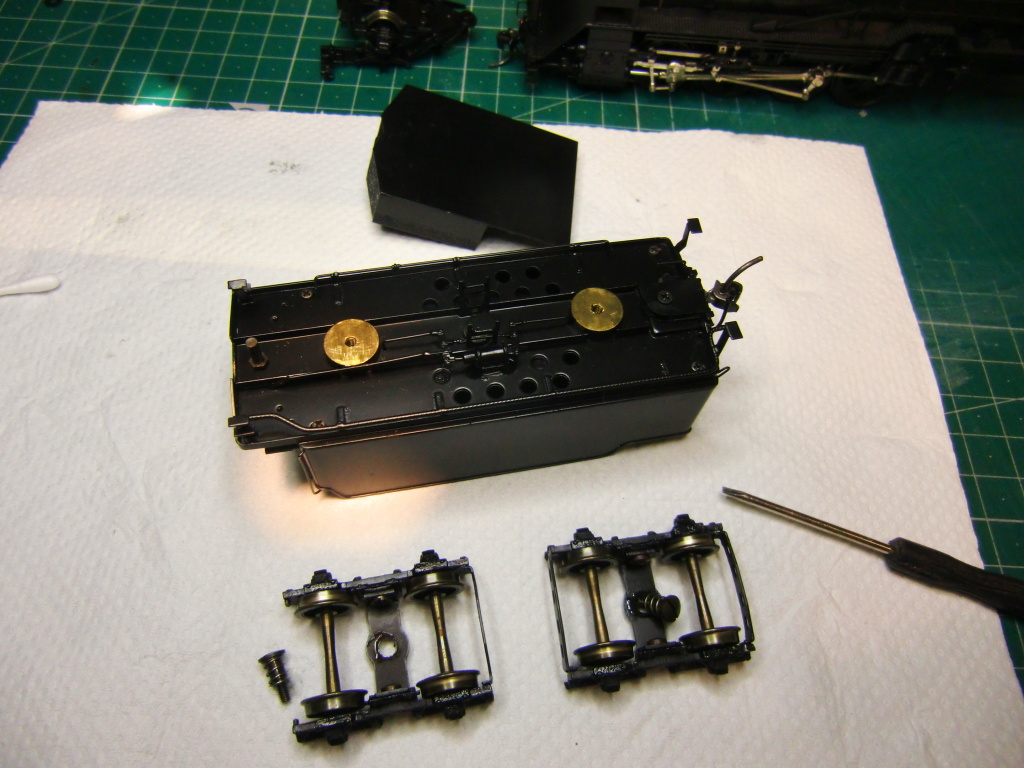

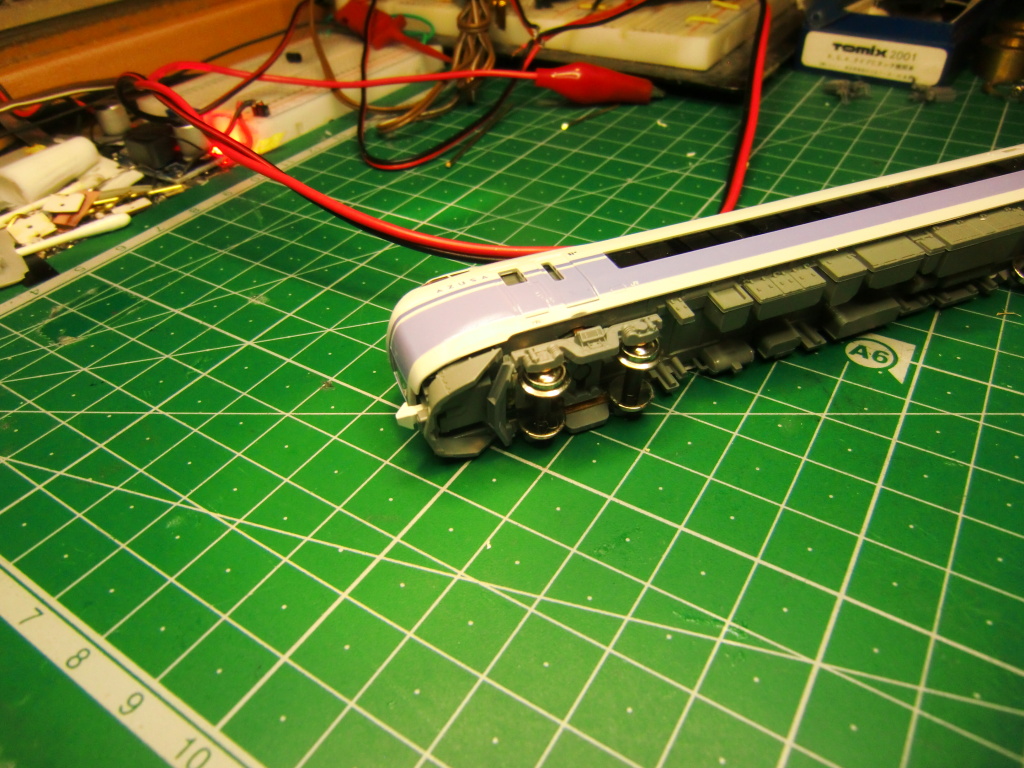

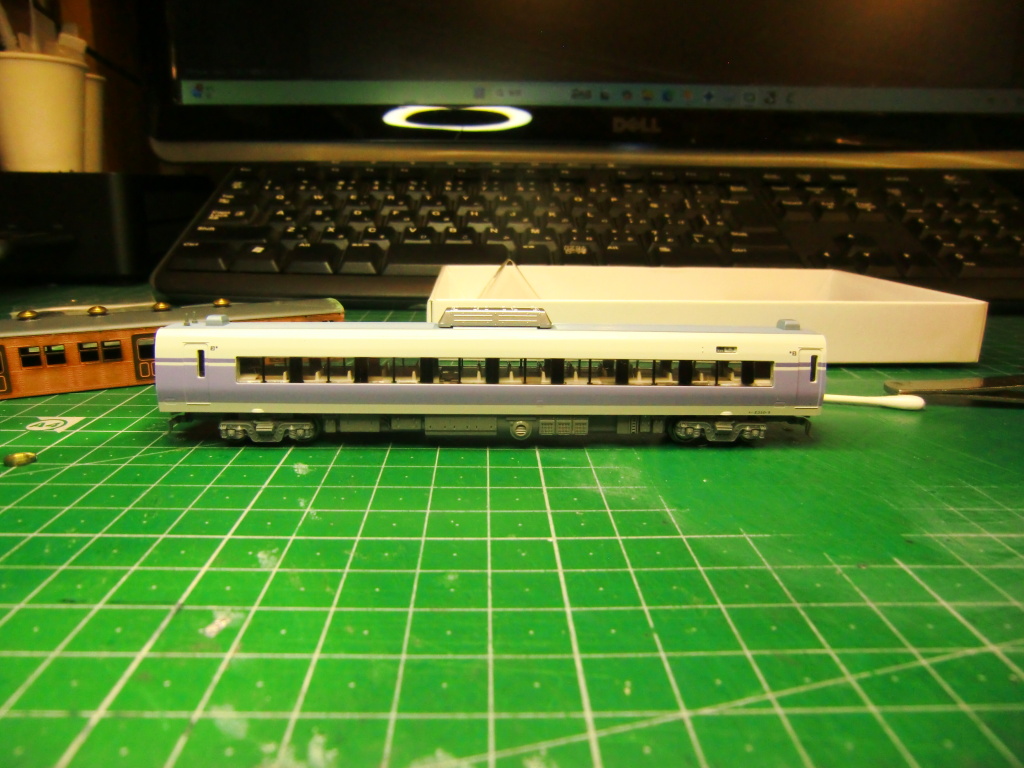

台車と床下機器を取付けた状態です。

周りをヤスリで整えてから下面を黒で塗装します。

台車もロックした状態です。

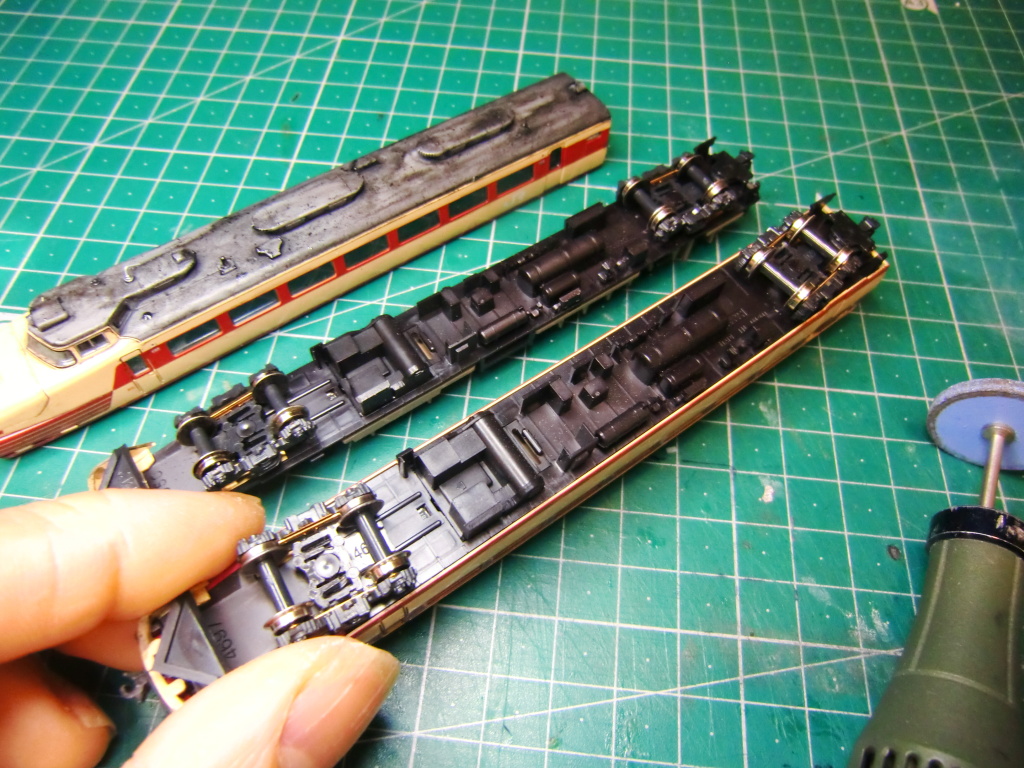

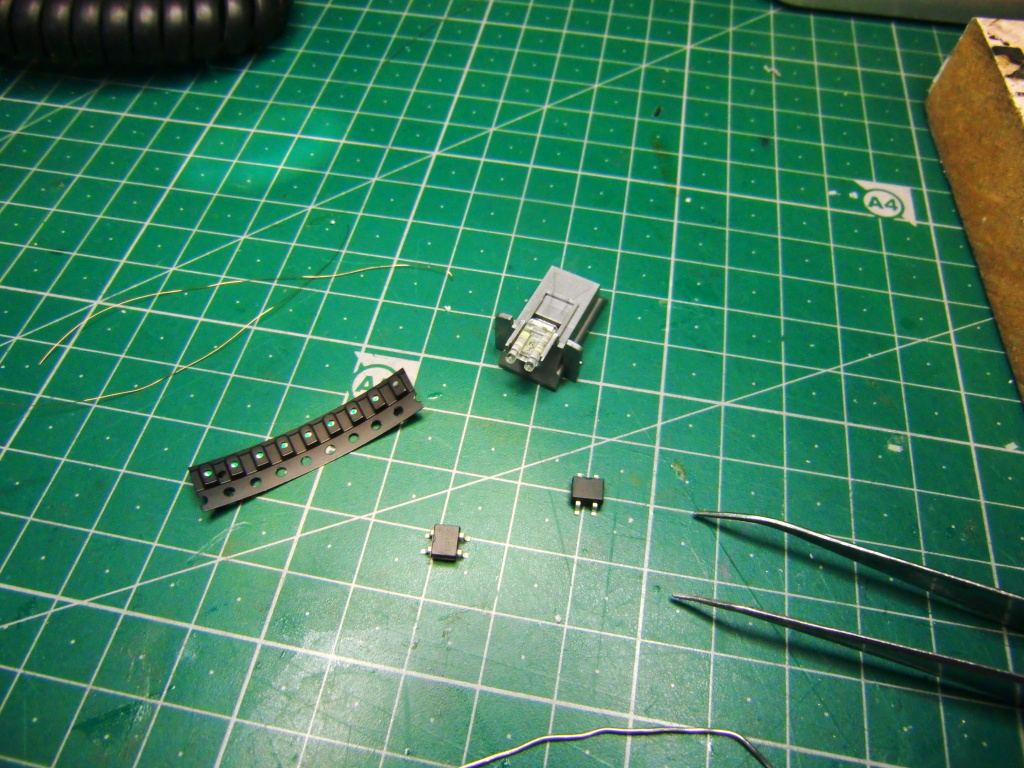

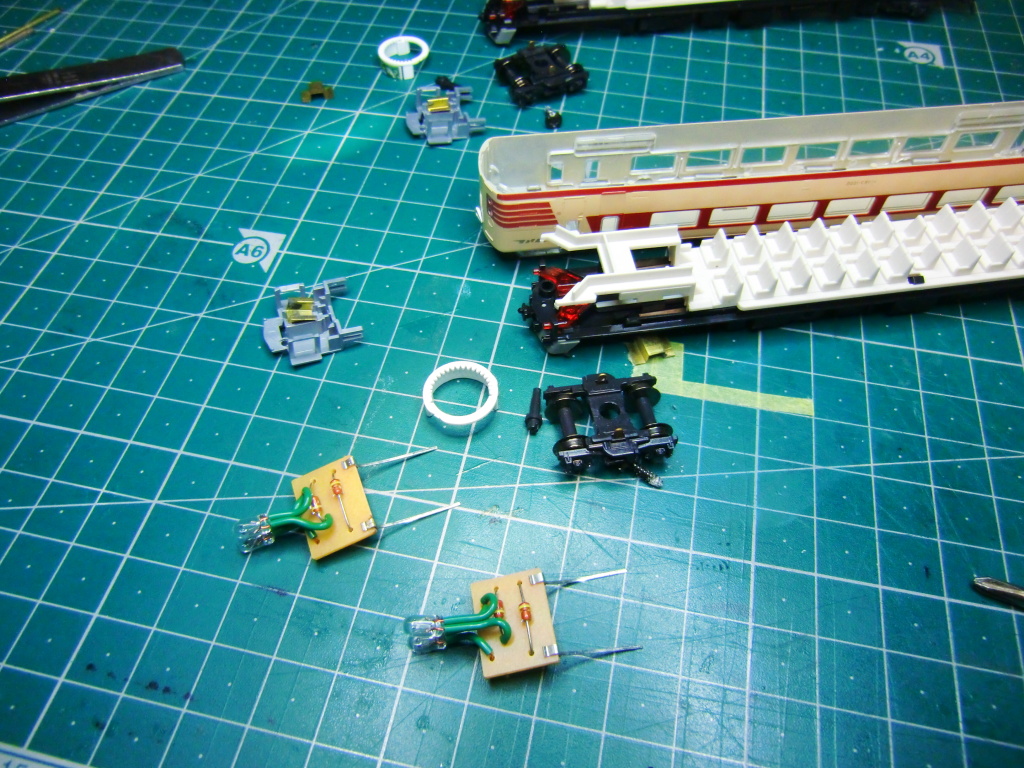

ギア割れが、複数のギアで見られます。こちらの車体では形状の違う3種のギアがすべて損傷していることから、すべて作り直す必要がありそうです。

まずは、破損したギアを1200dpiでスキャンします。

走行できるまでまだ道は長そうです。頑張ります。

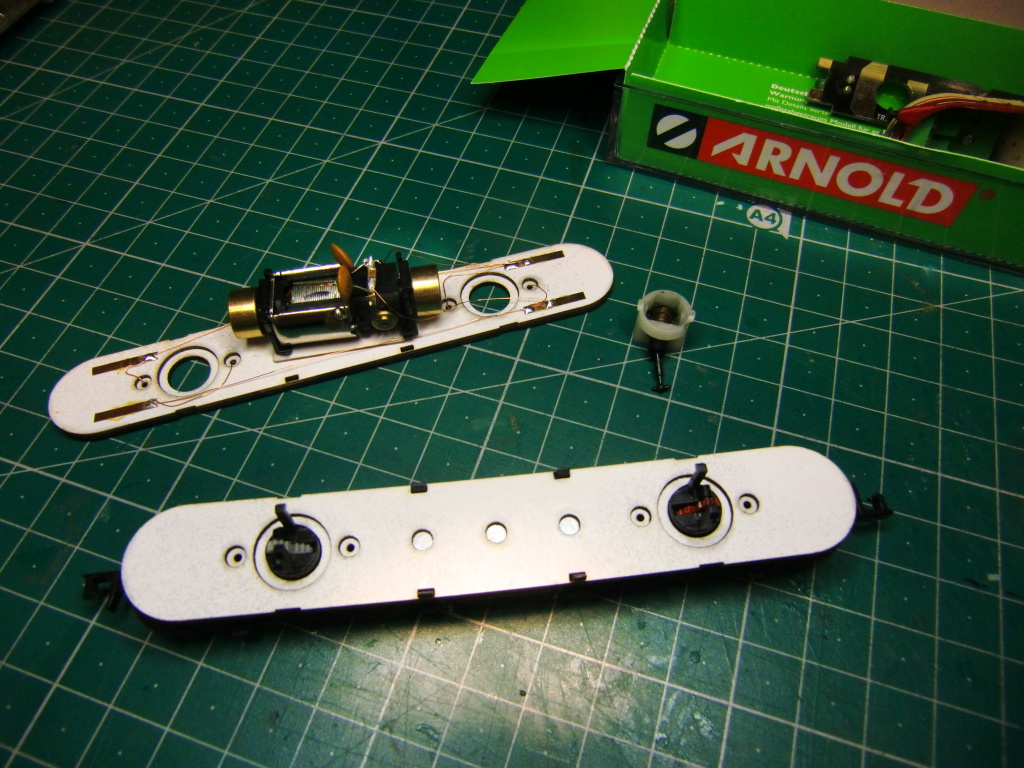

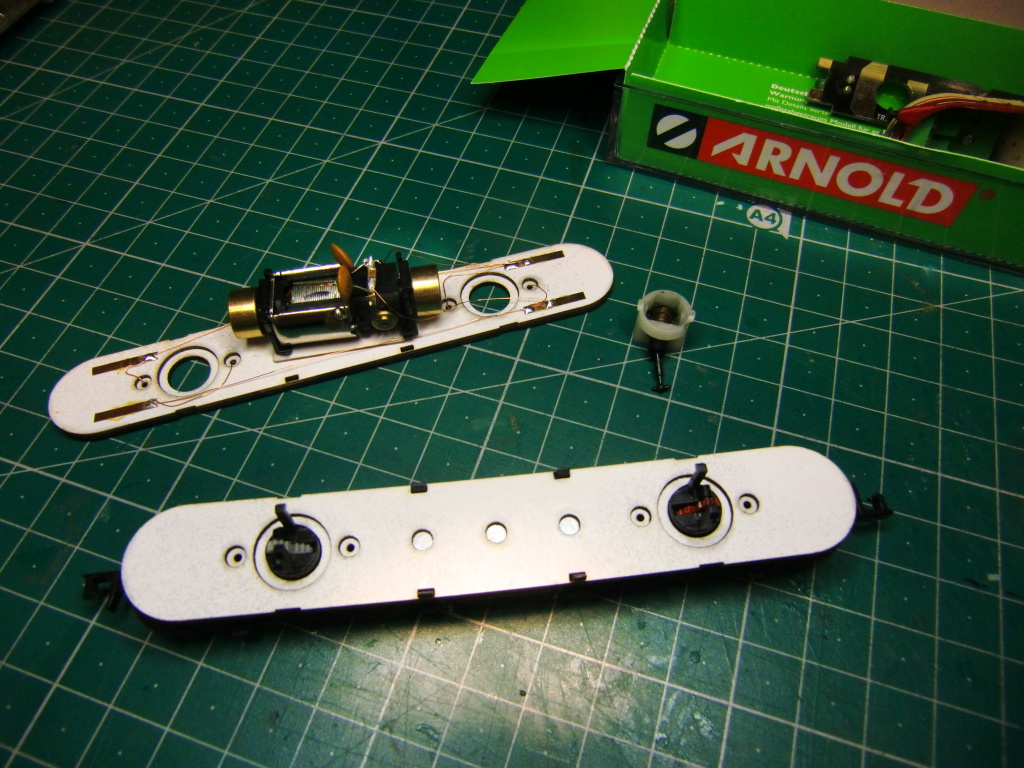

台車との集電版を加工して床に組込みます。

このようになります。

3種類のギア設計も終わりました。

出来上がったギアです。

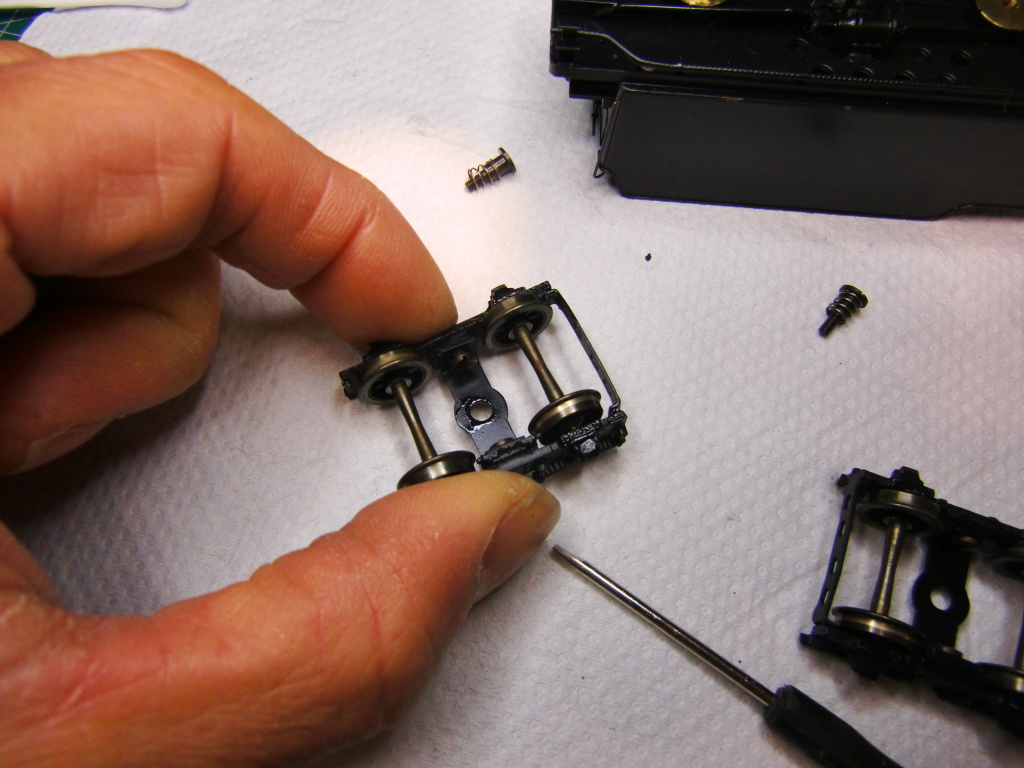

早速組み込んで確認してみます。

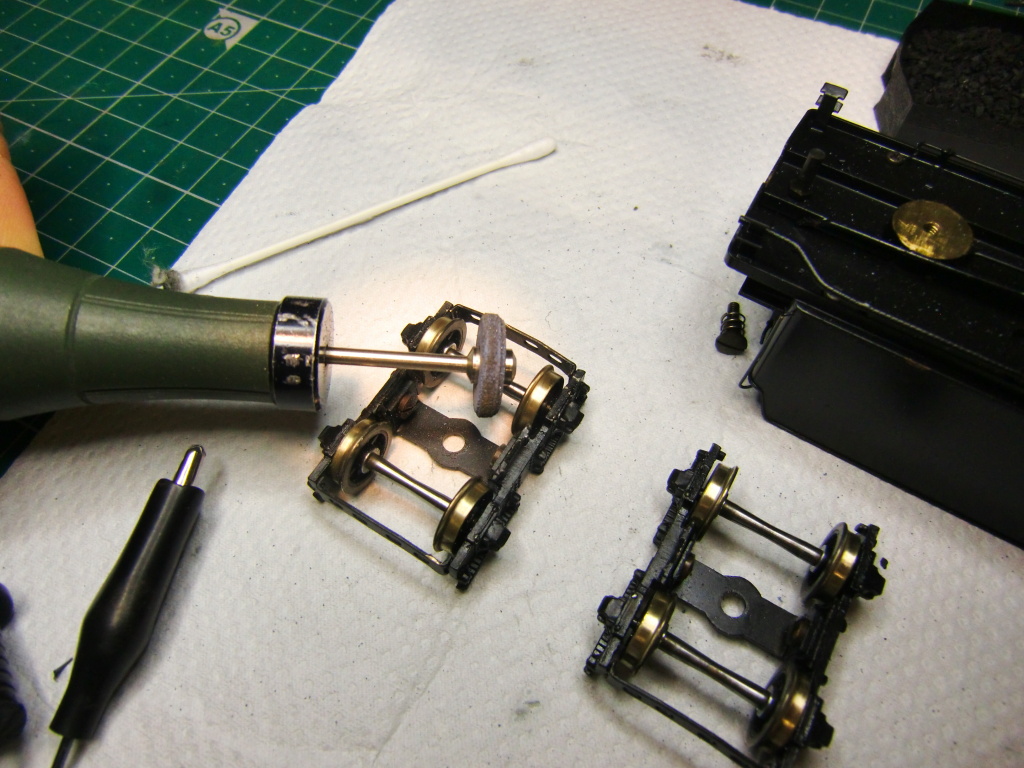

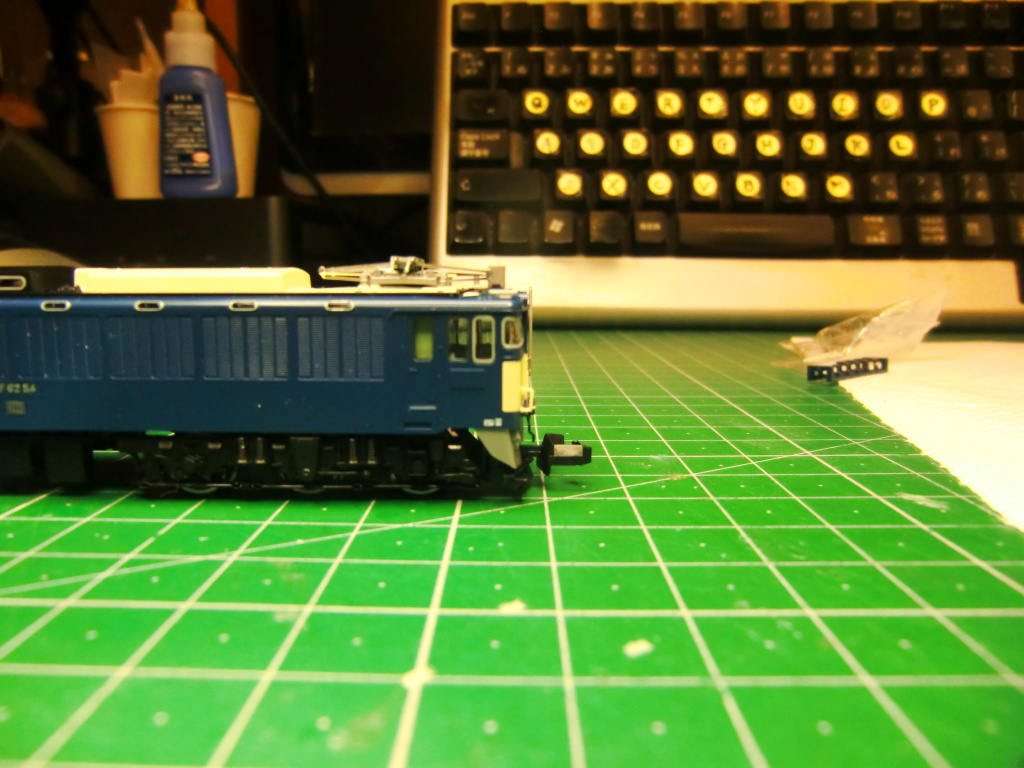

最終的な調整は人の手で行います。

スムーズに回るまで調整します。

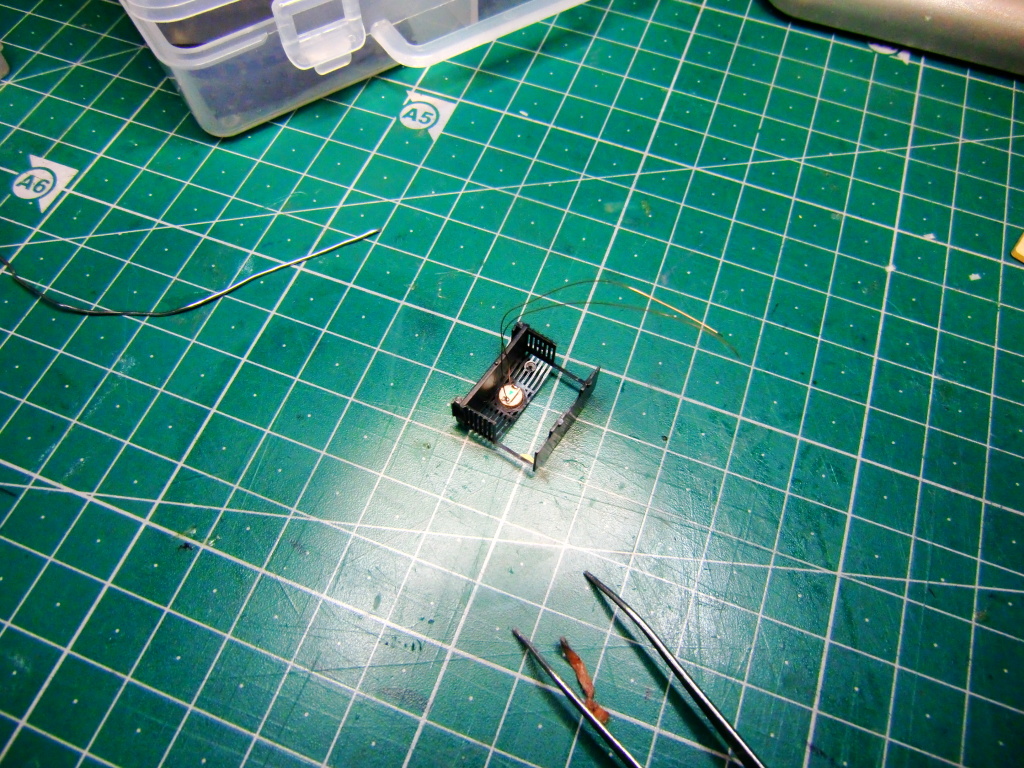

内側の配線を行います。

明日にはテスト走行までこぎつけそうです。

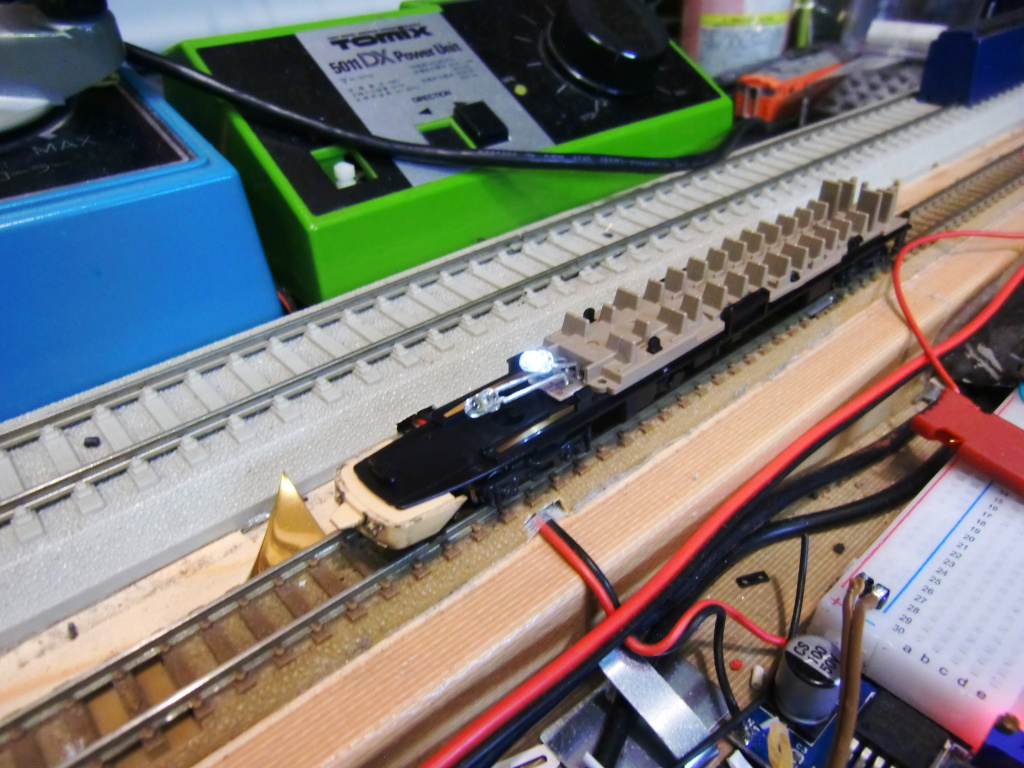

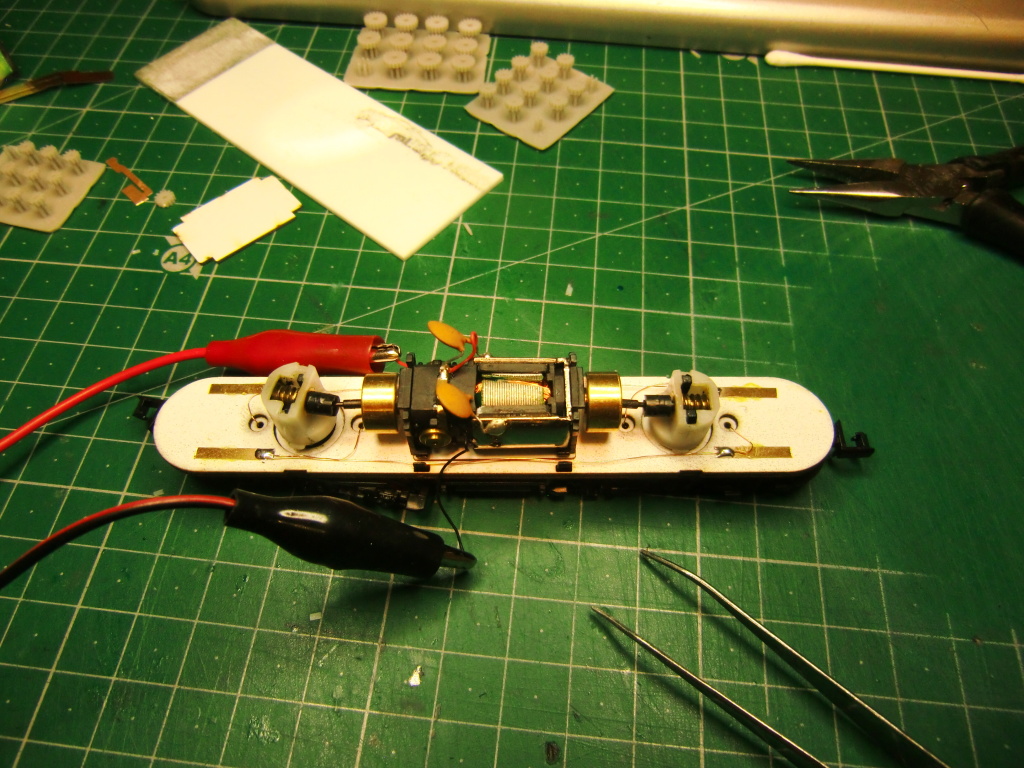

モーターを実際にのせて確認してみます。

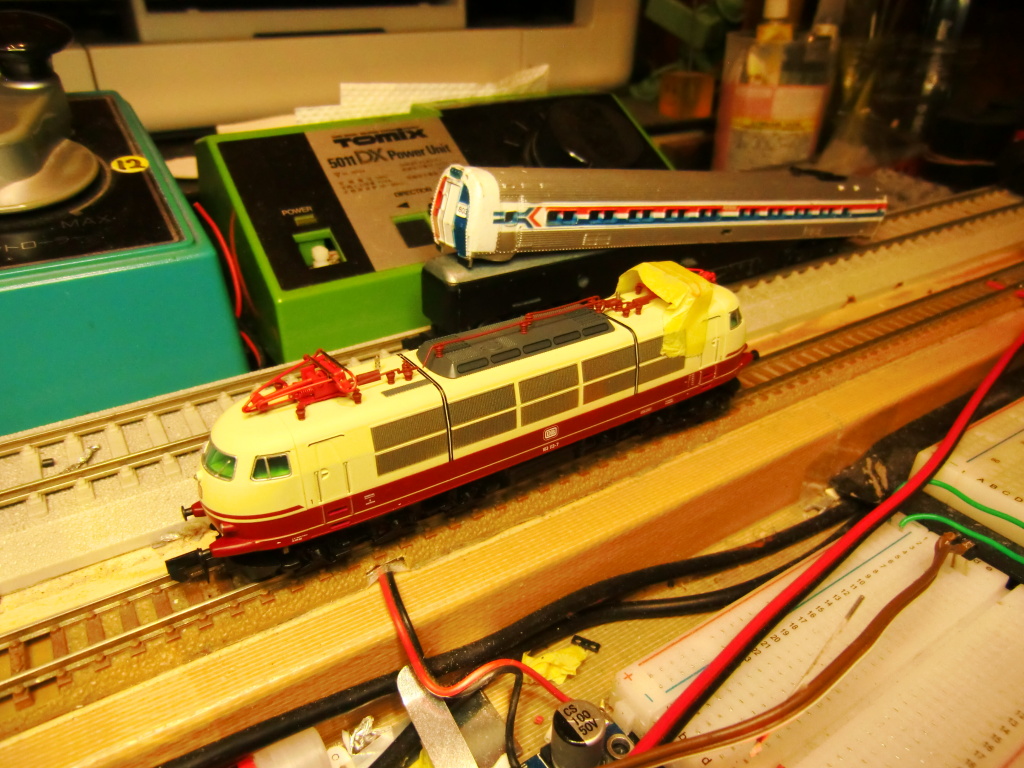

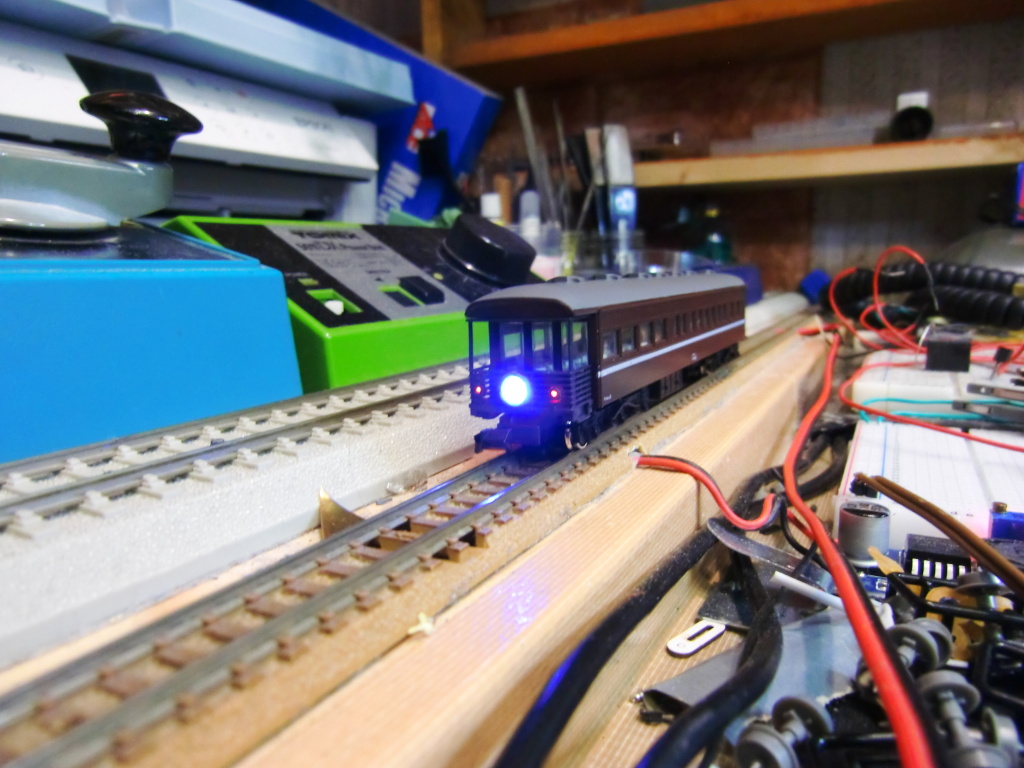

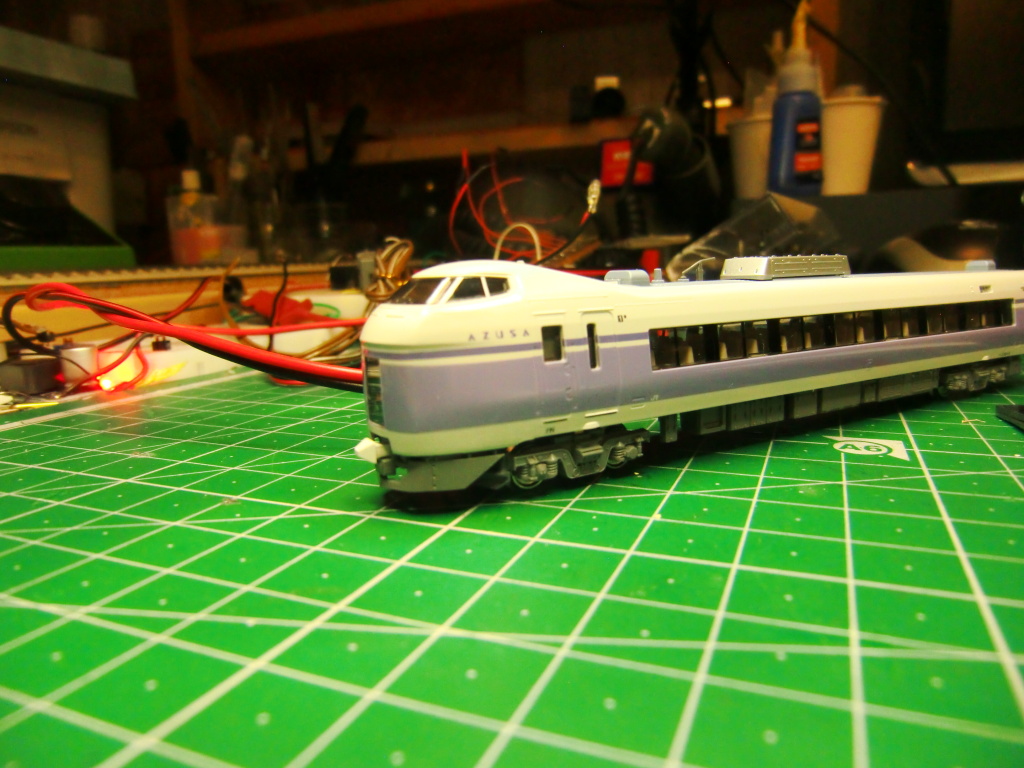

いよいよ走行テストです。

「あ~~」、台車がバタつき異音まで出ます。もう一度1から見直します。

ギア以外に台車とモーターの間隔を0.5mm後方にずらして、ドライブシャフトの可動範囲に若干のキャパを持たせます。もう一度、床板の作り直しです。

新たに修正を加えた床板です。写真では違いがわからないと思いますが、台車の間隔が1mmほど開いています。

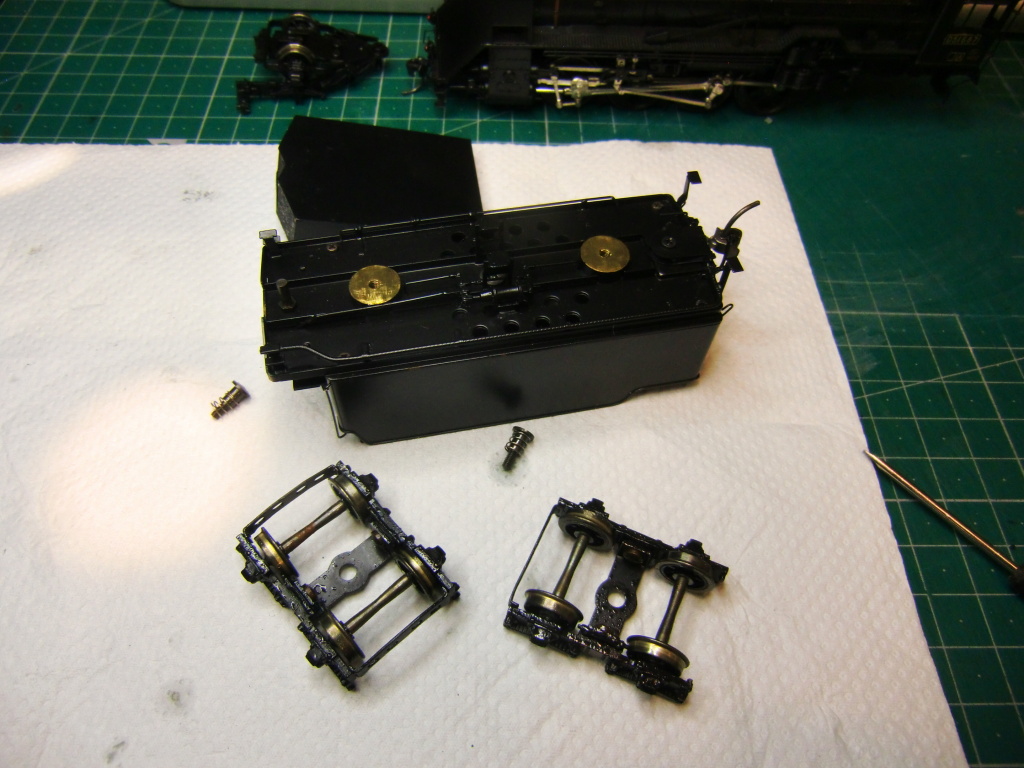

再度、集電板をそれぞれ配置して固定しなおします。

台車も再度分解してギアのピッチ微調整を行いました。

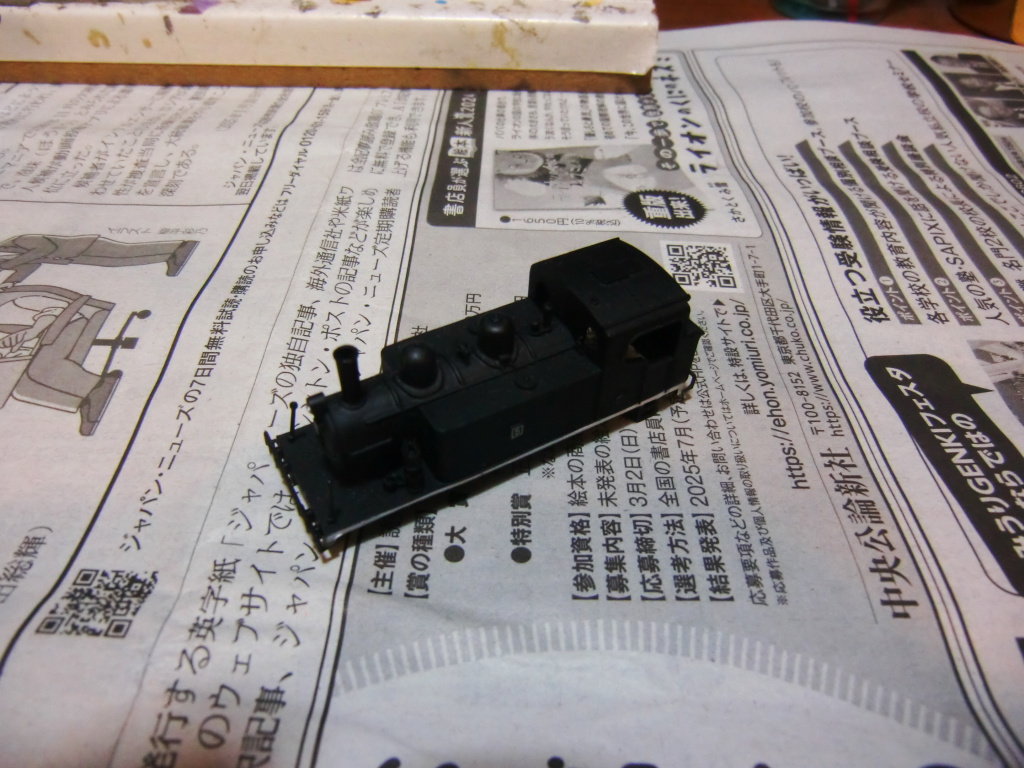

ボディーを被せて走行テストを繰り返します。

取り外したダイキャストは分断してウェイトとして使用します。

ウェイトを入れた状態でテストします。往復運転を繰り返して、異音と振動を見ていきます。

良さそうです。あとはライトの光源を取付けて再度テストです。

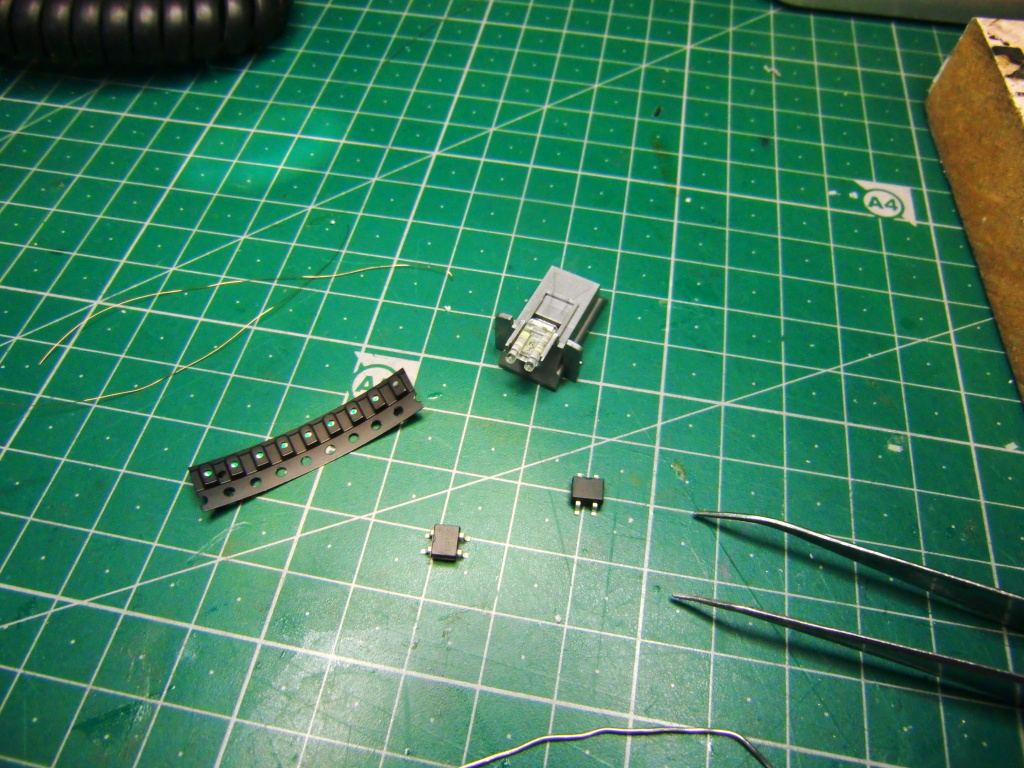

ライトの光源(高輝度電球色LED)を取付けます。

ライトも明るさ、色合い、すべてばっちりです。ようやく作業が完了しました~。長かった~。

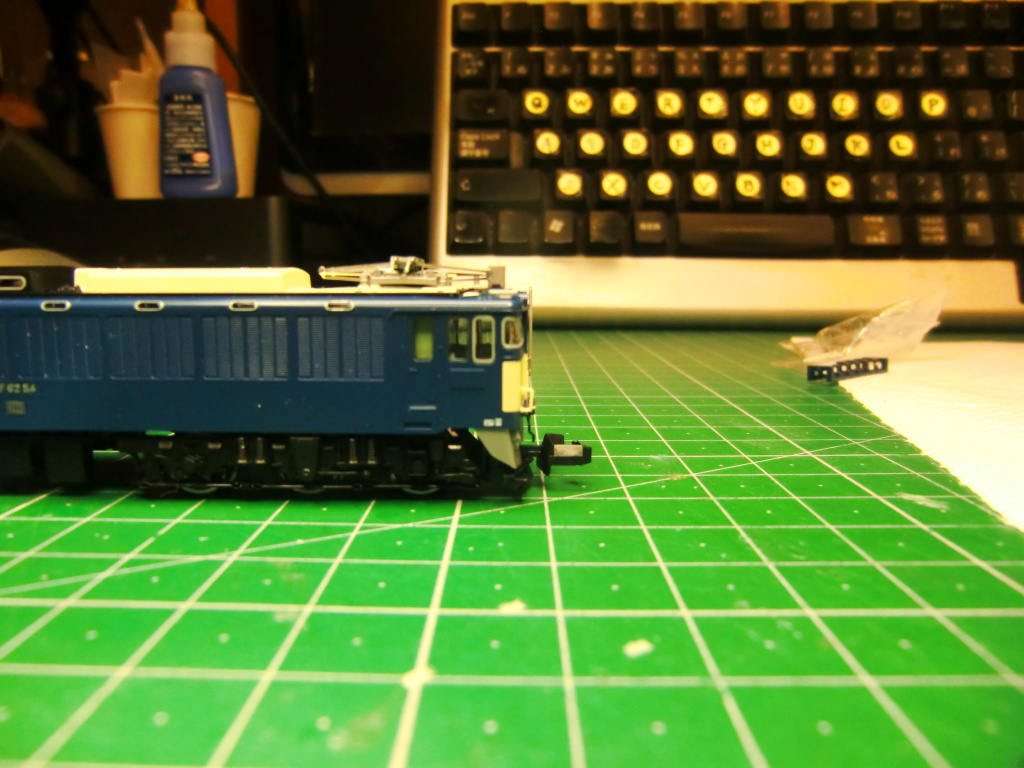

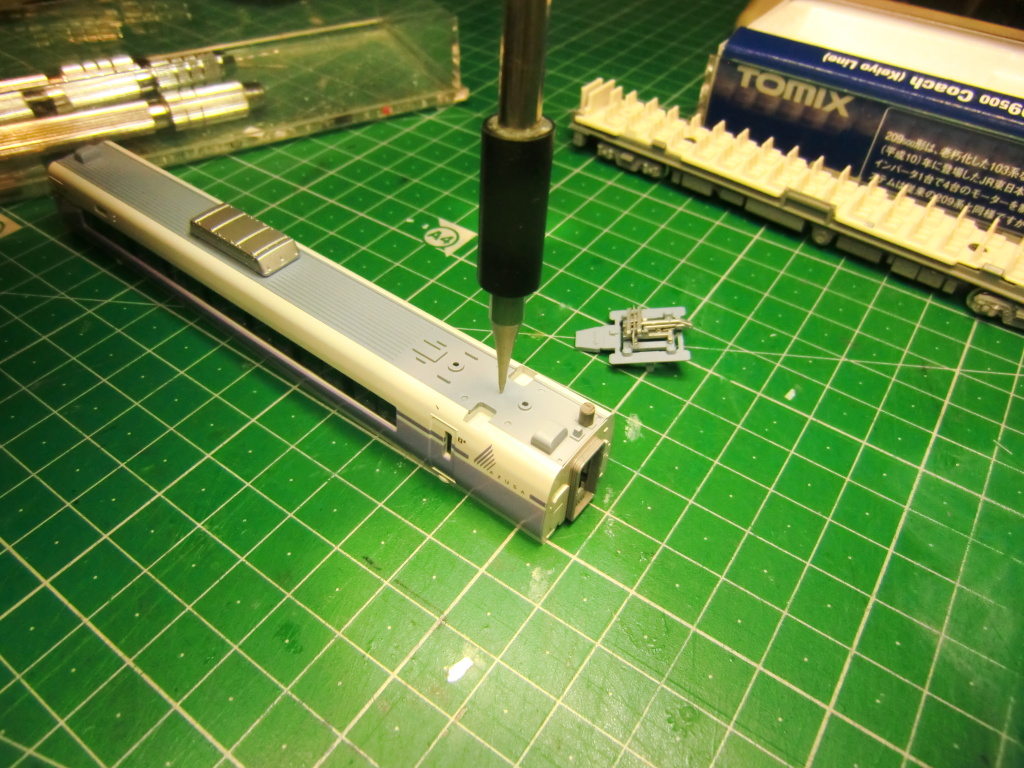

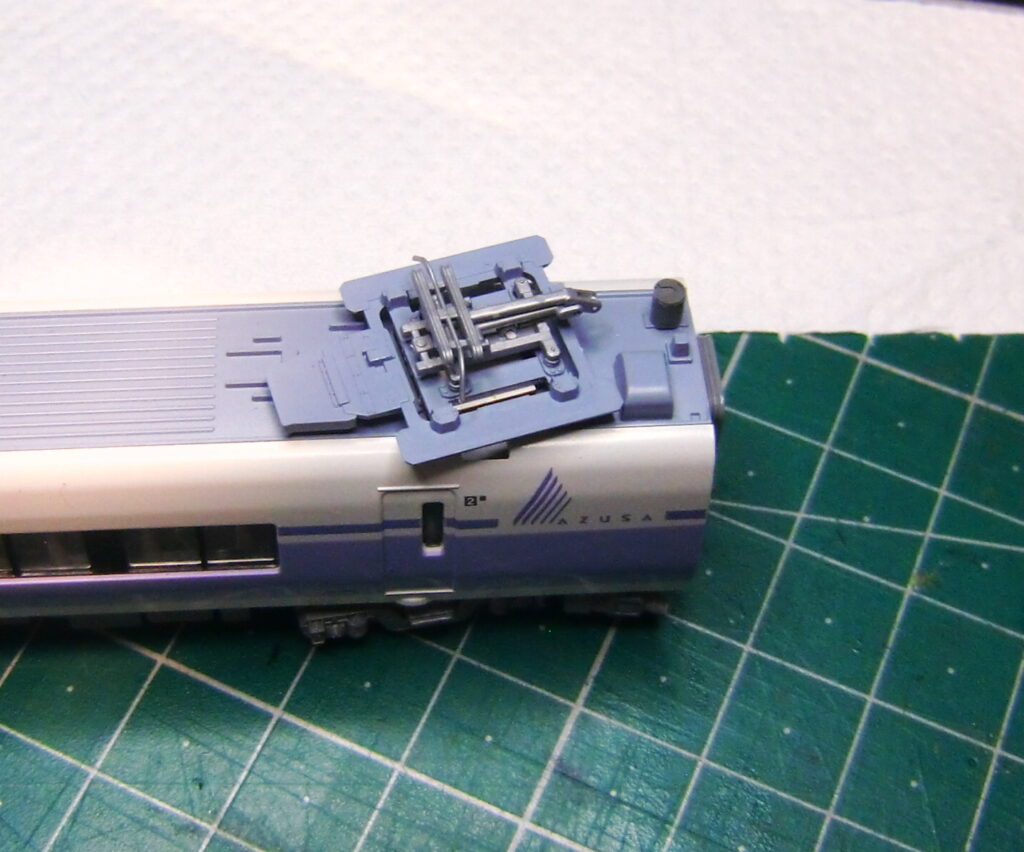

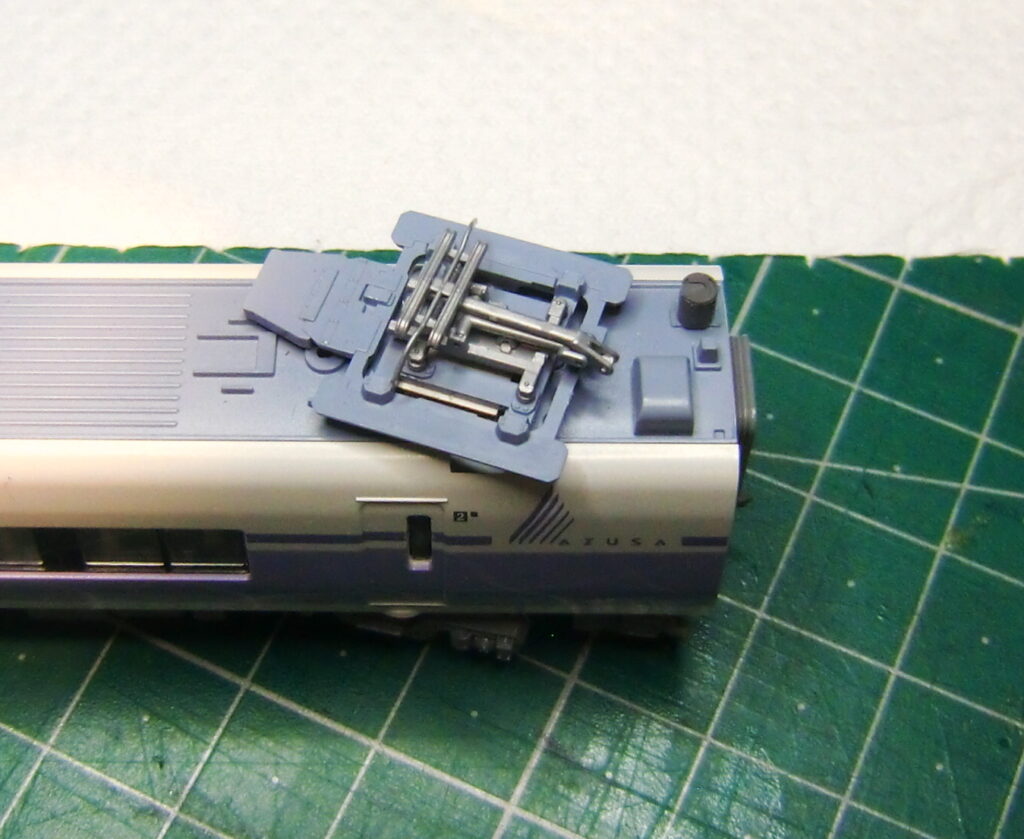

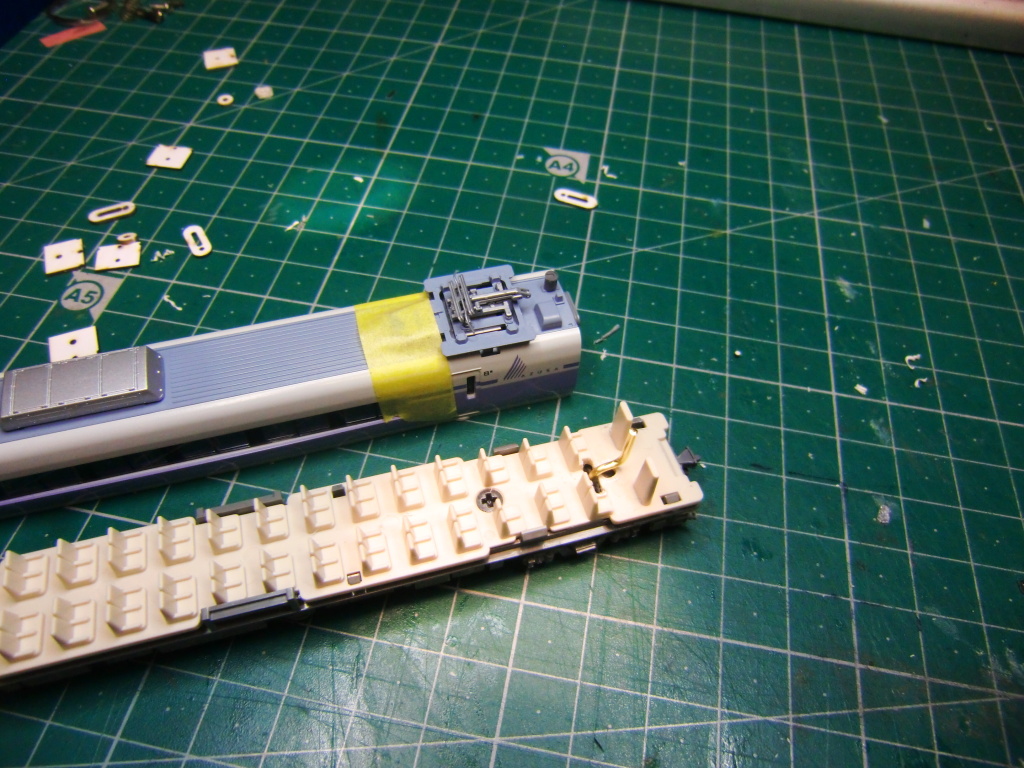

ちなみに、パンタの片側が壊れていたので、こちらもお直しいたしました。1mmの真鍮パイプをカットして差し込みました。これでしっかりと所定の位置にパンタが収まります。

皆様へ・・・こちらの機関車をお持ちの方は一度ケースから出して、車体の状態を確認することをお勧めします。内部でダイキャスト膨張、変形している可能性があります。そのまま放置すると、ボディー自体が変形する可能性もございます。

ご依頼内容は、青塗装へのリペイントと車番「13、68、73号機」での制作となります

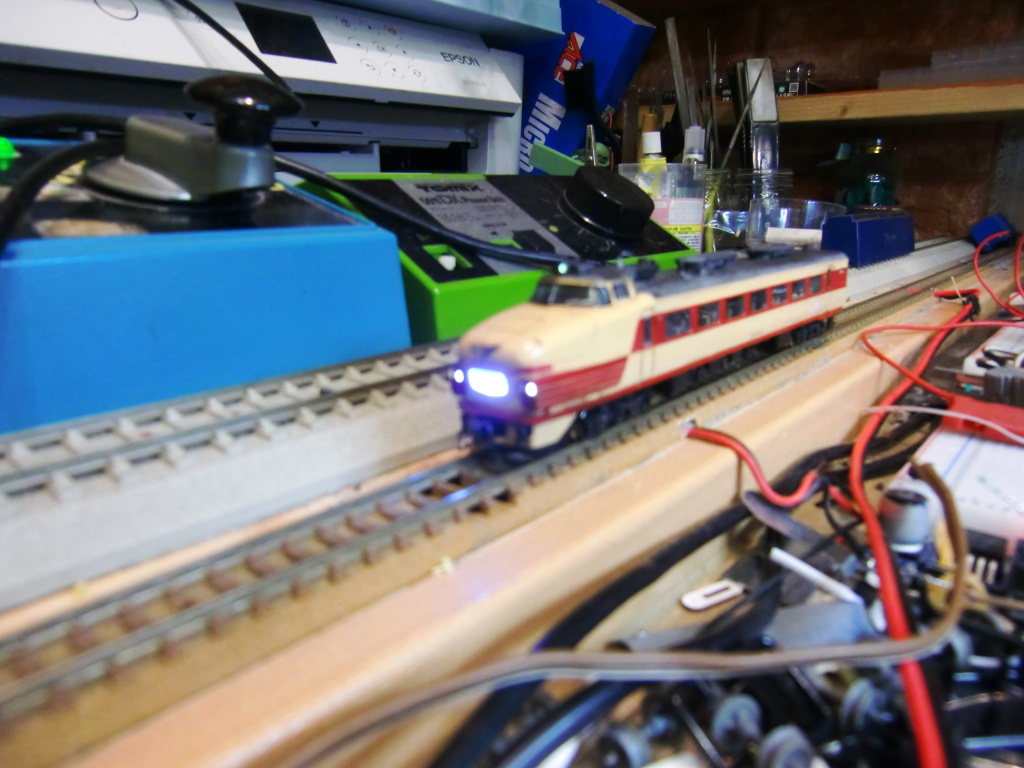

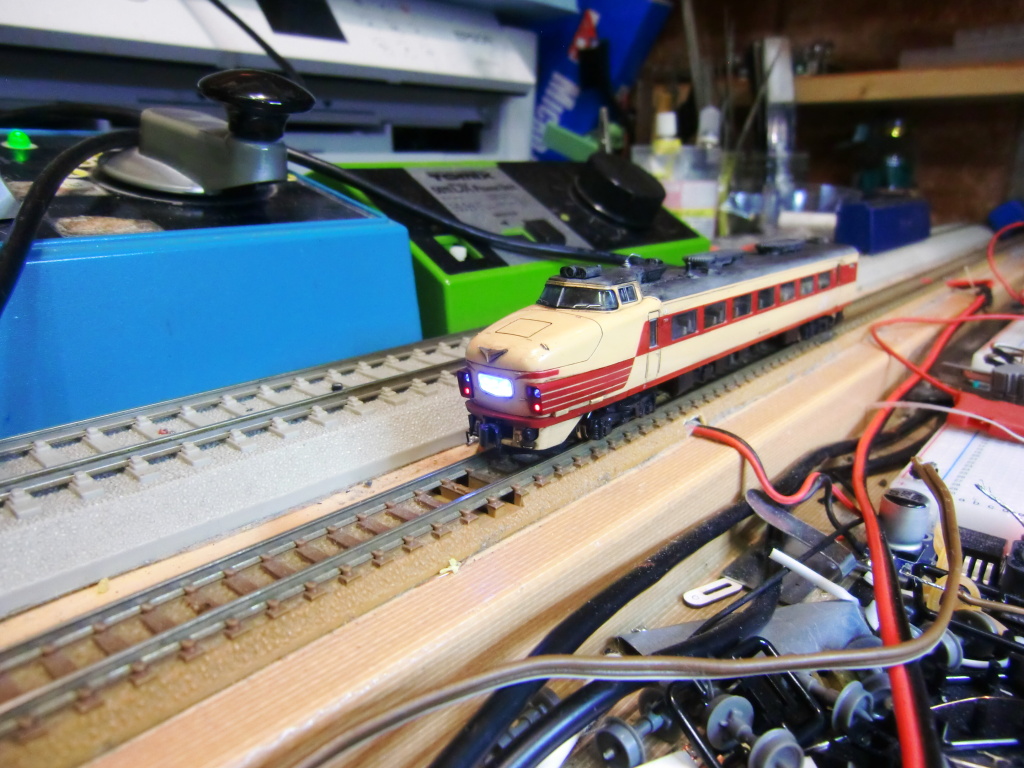

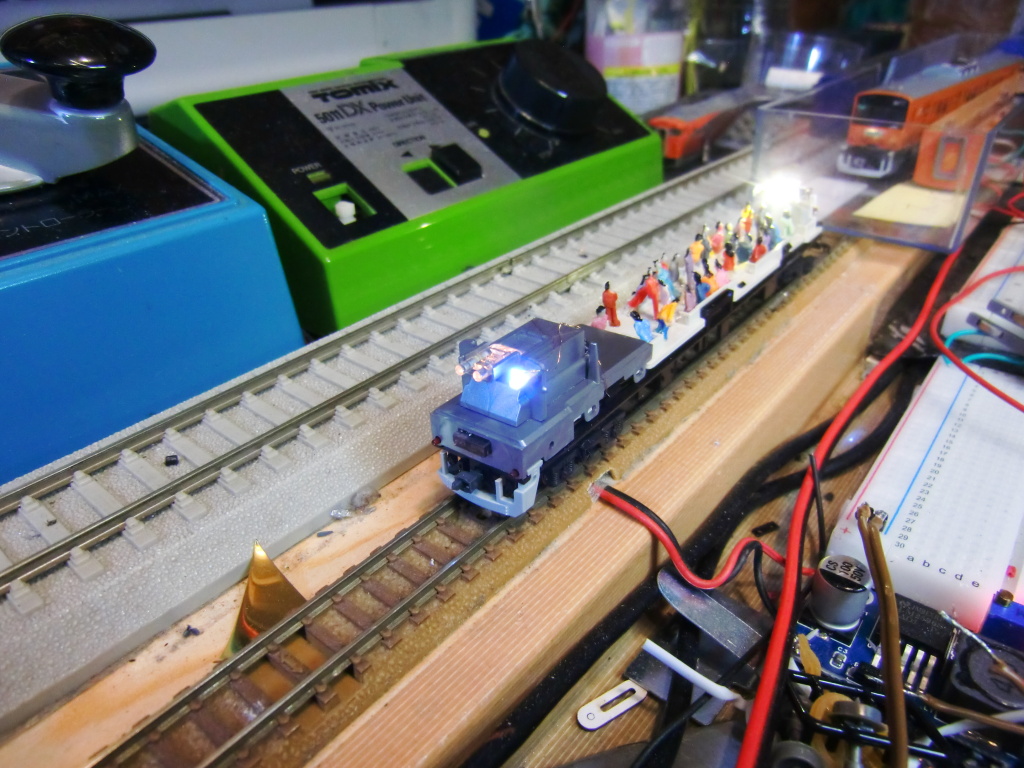

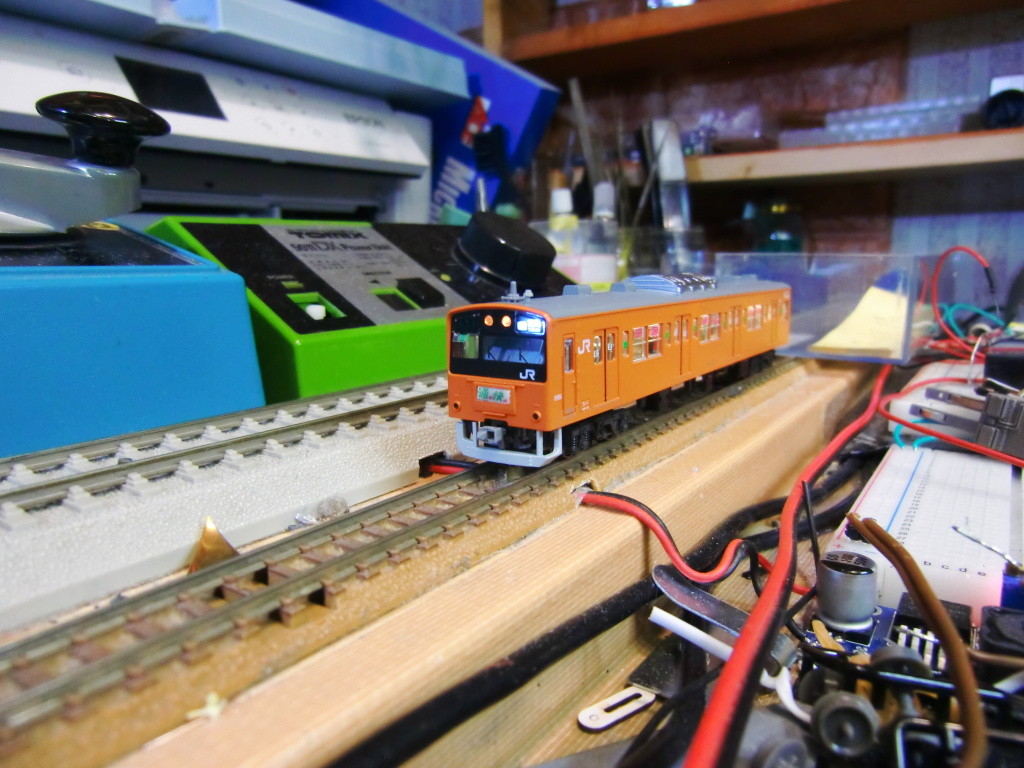

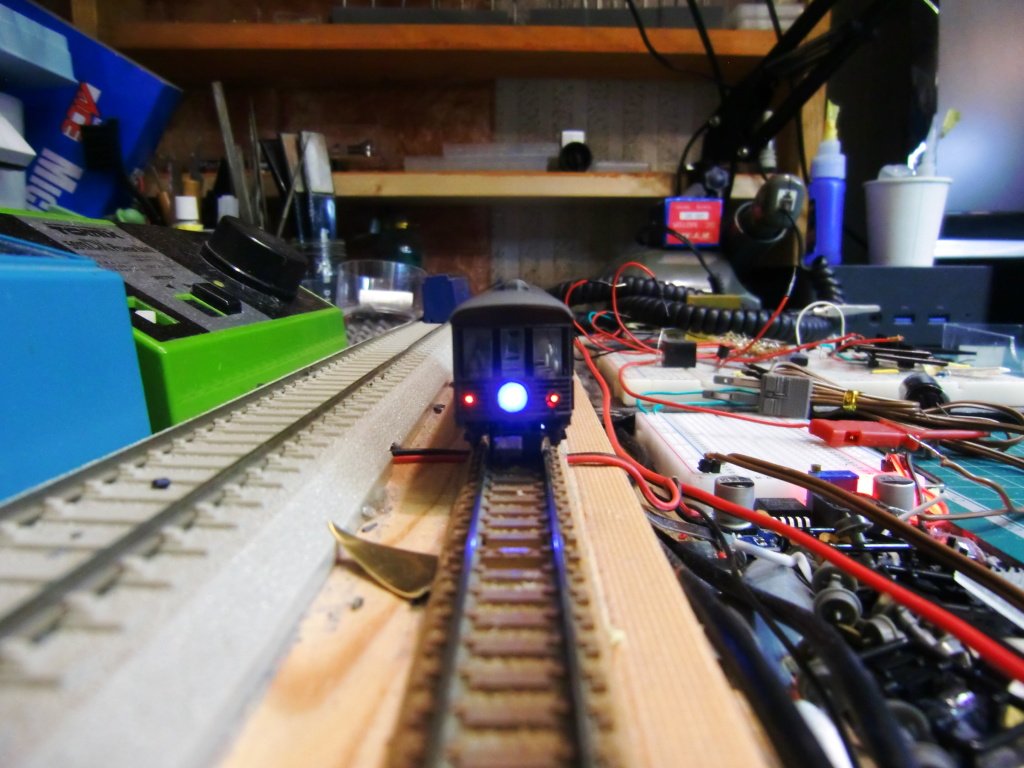

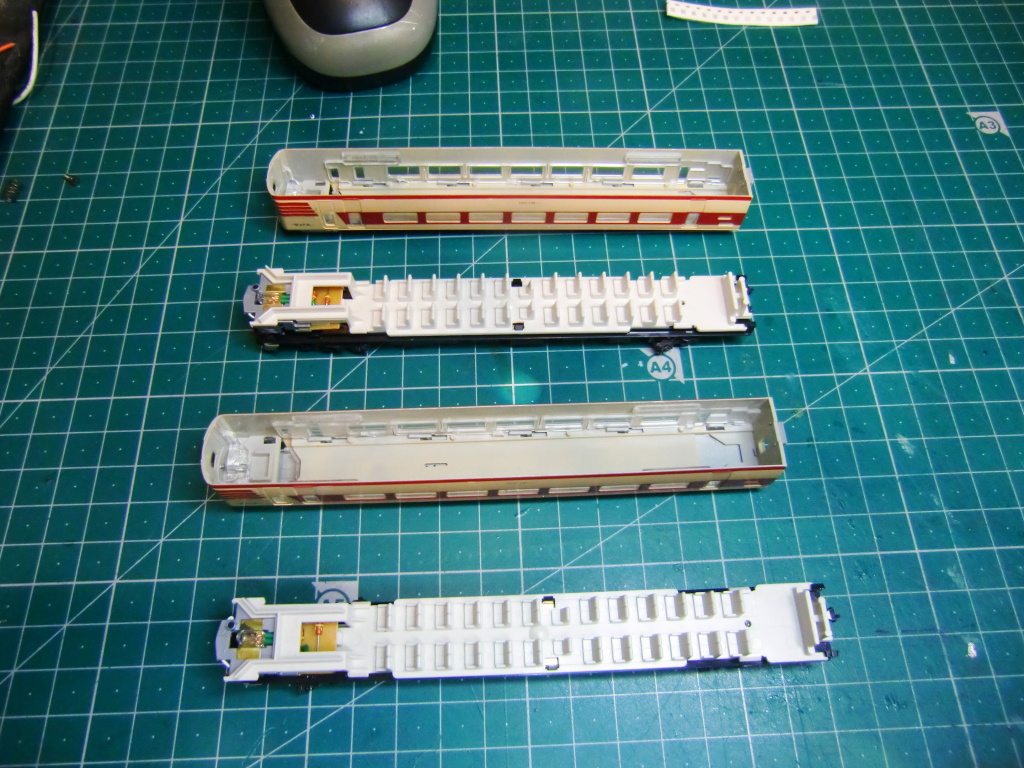

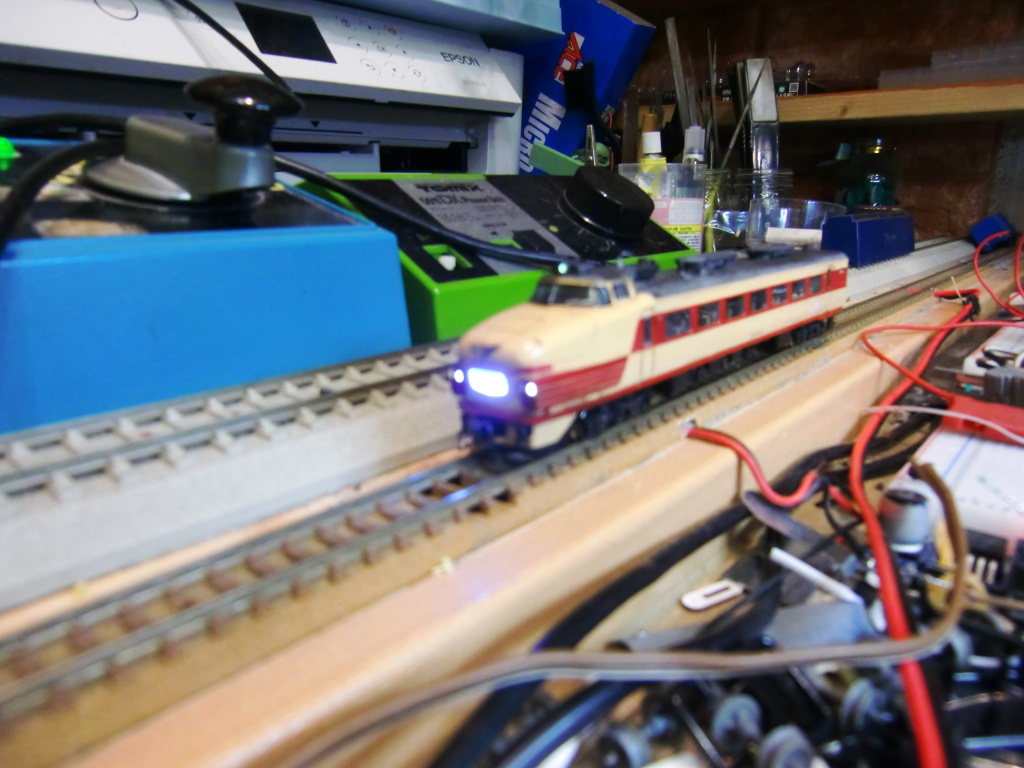

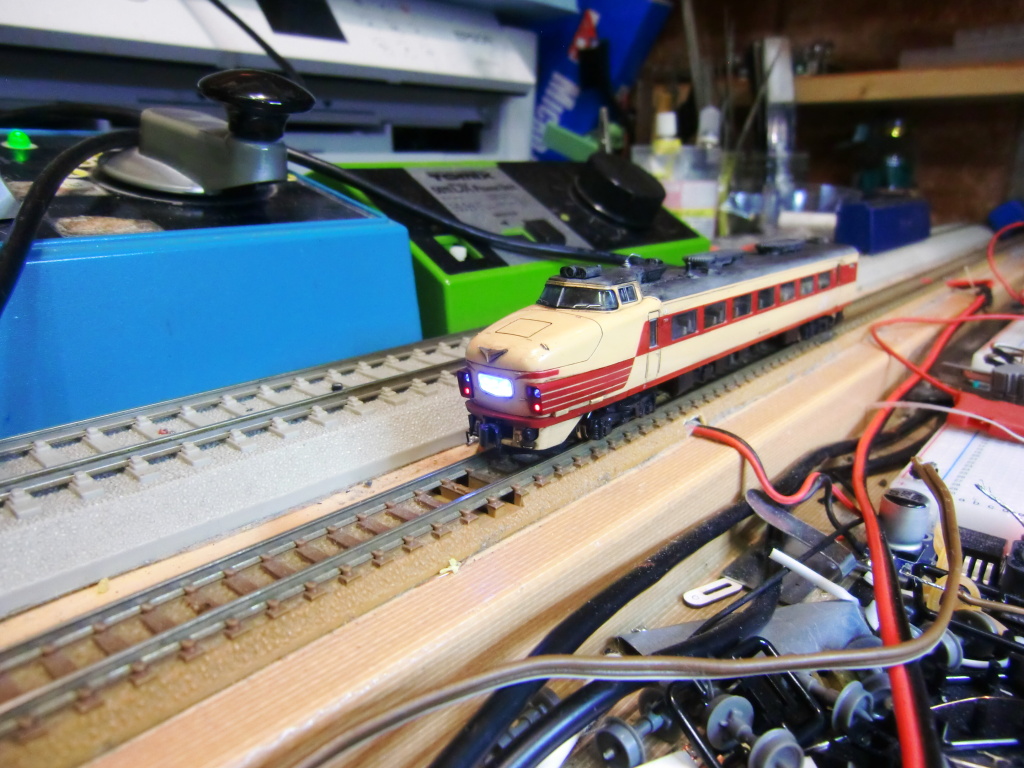

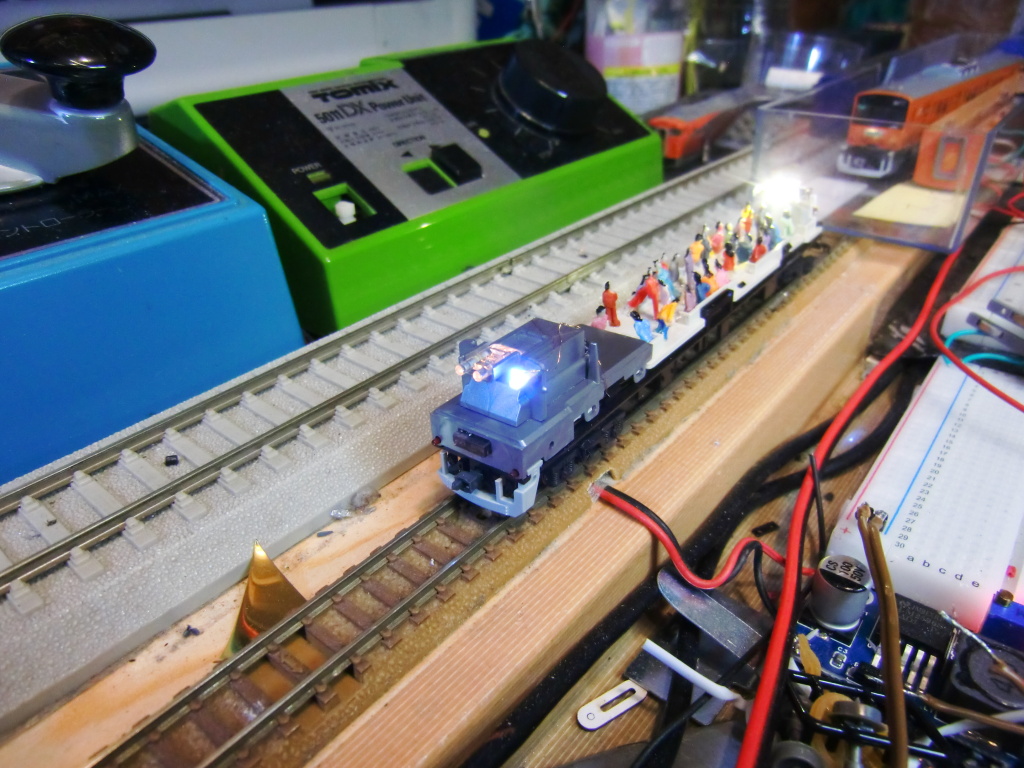

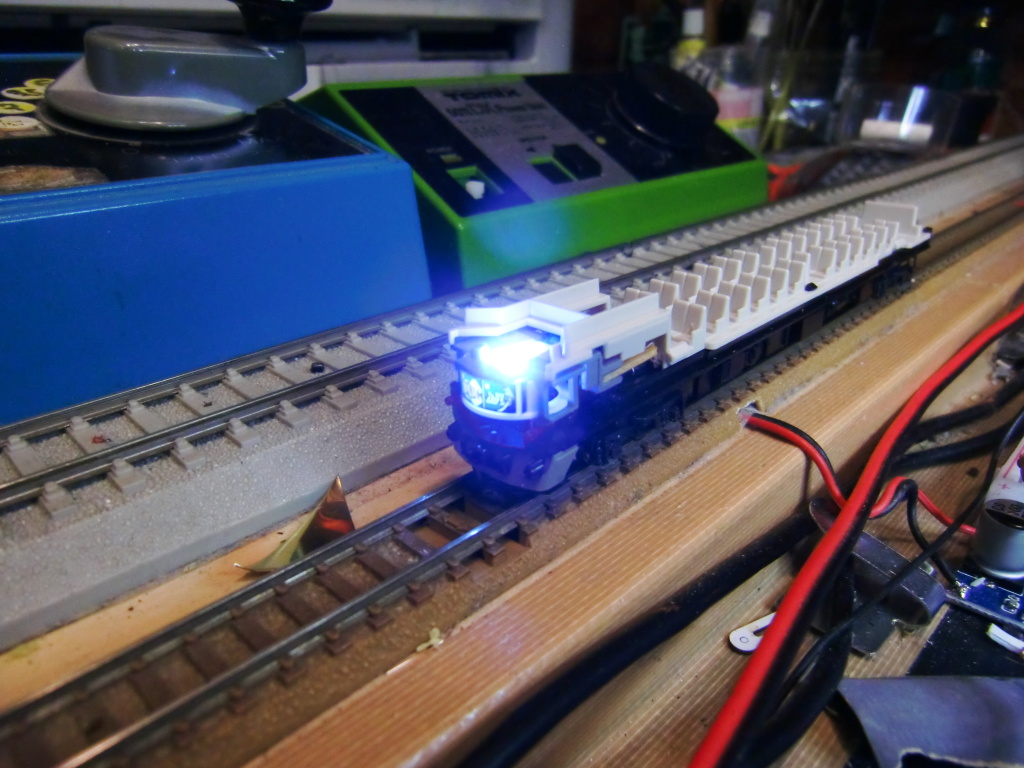

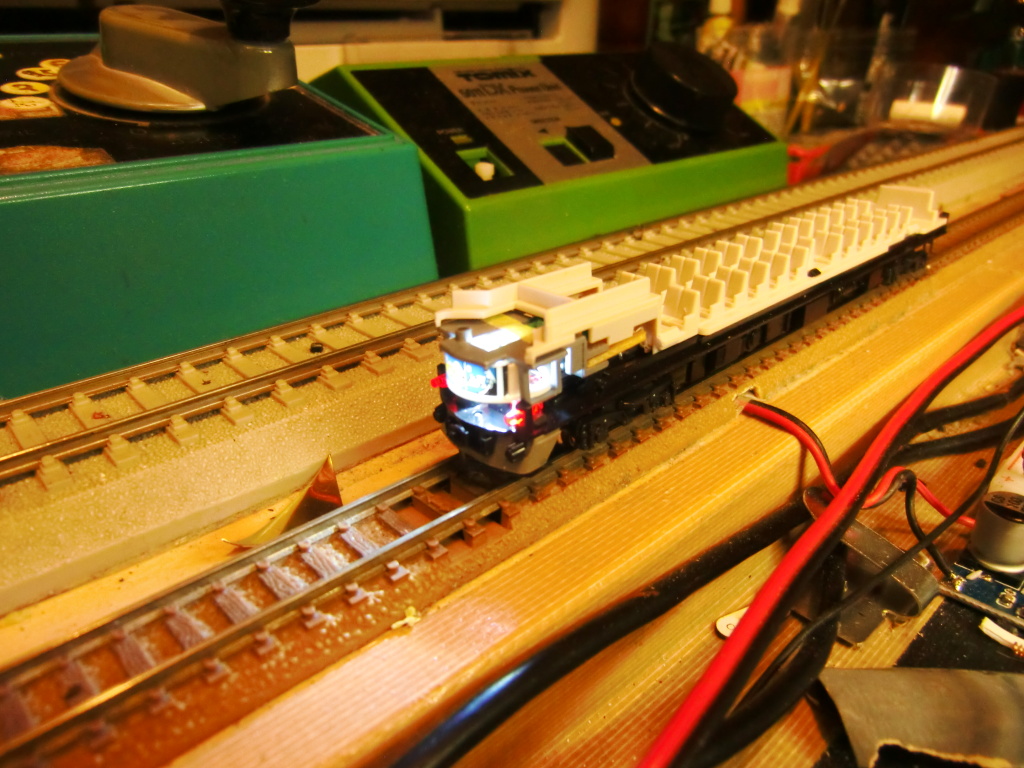

今回のご相談では、明るさアップと黄色く見えるので改善したいとのご要望でございます。

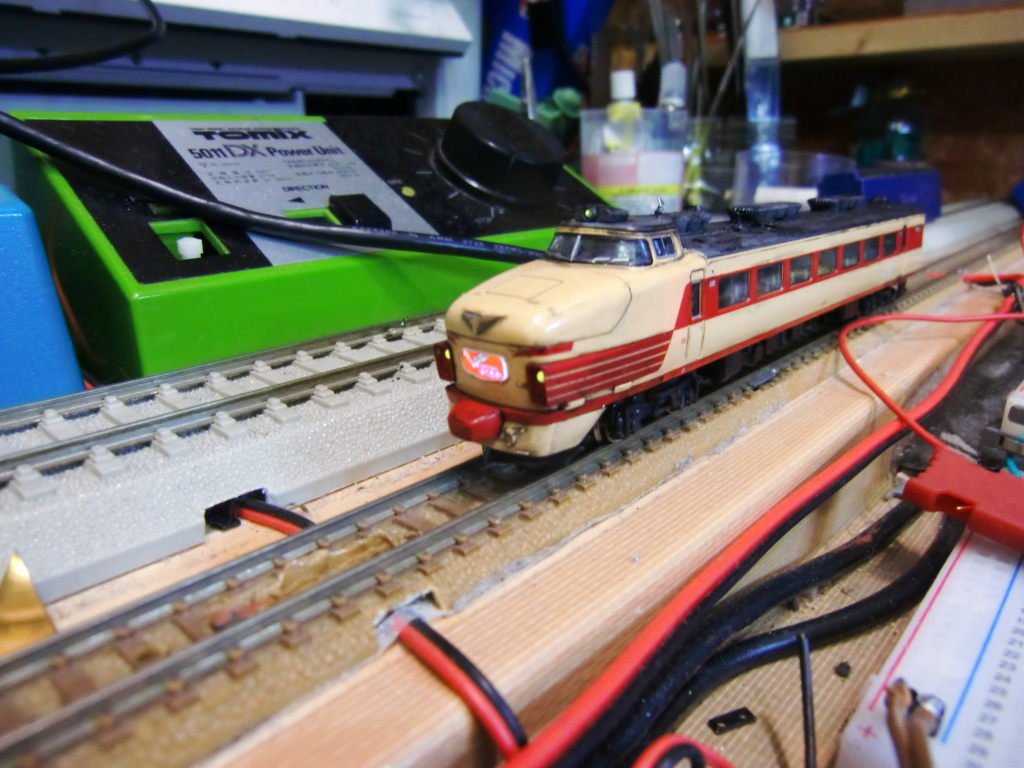

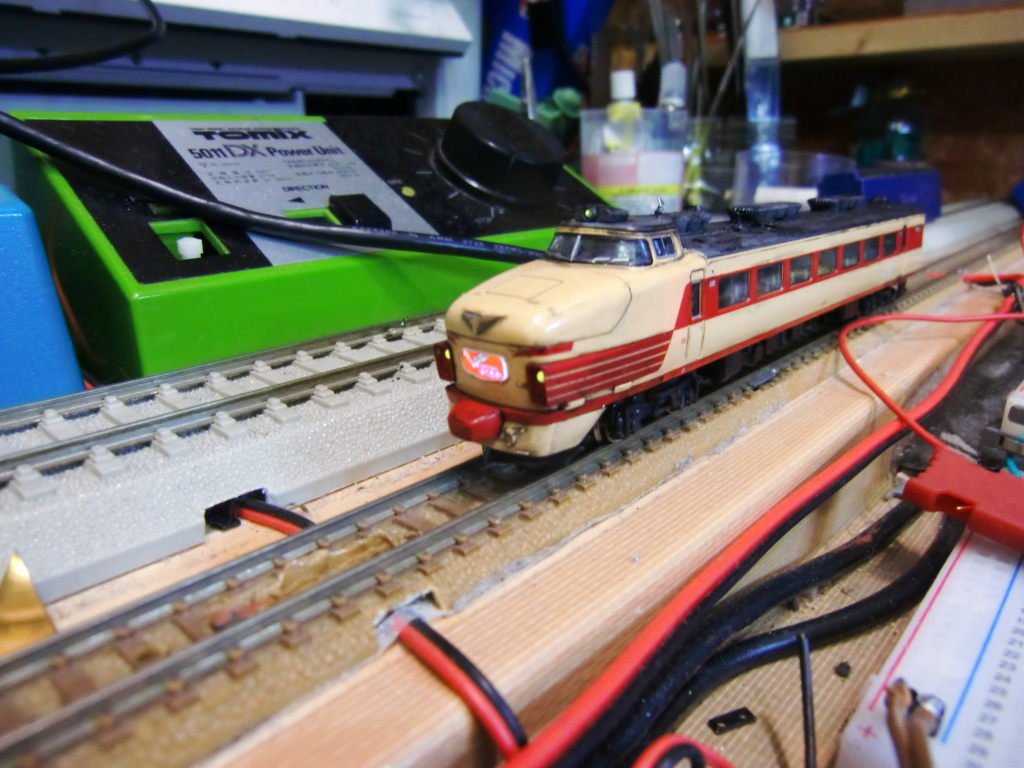

まず現状を確認します。確かにヘッドマークがやや黄色味を帯びています。

光源もやや黄色味を帯びており、若干暗いですね。まずは、高輝度白色LEDへと置き換えていきます。

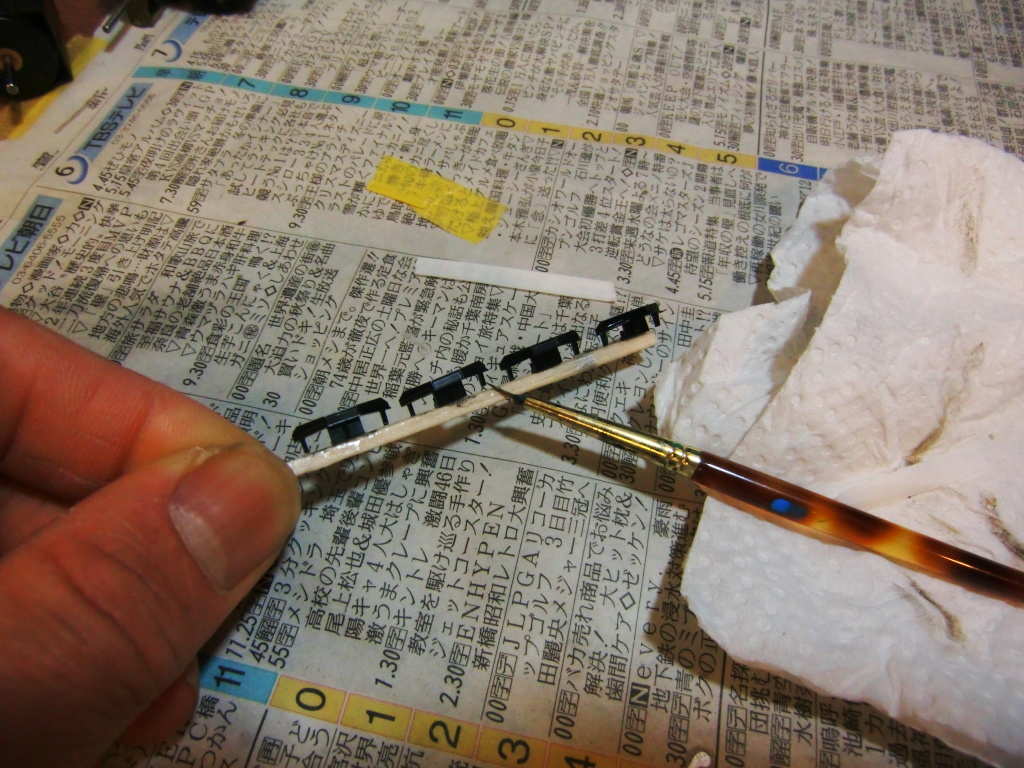

車輪などの通電が著しく悪かったので、点灯テストに伴いましてこちらもメンテしておきます。

車輪もきれになりました。

明るさと色合いもOKです。作業完了でございます。

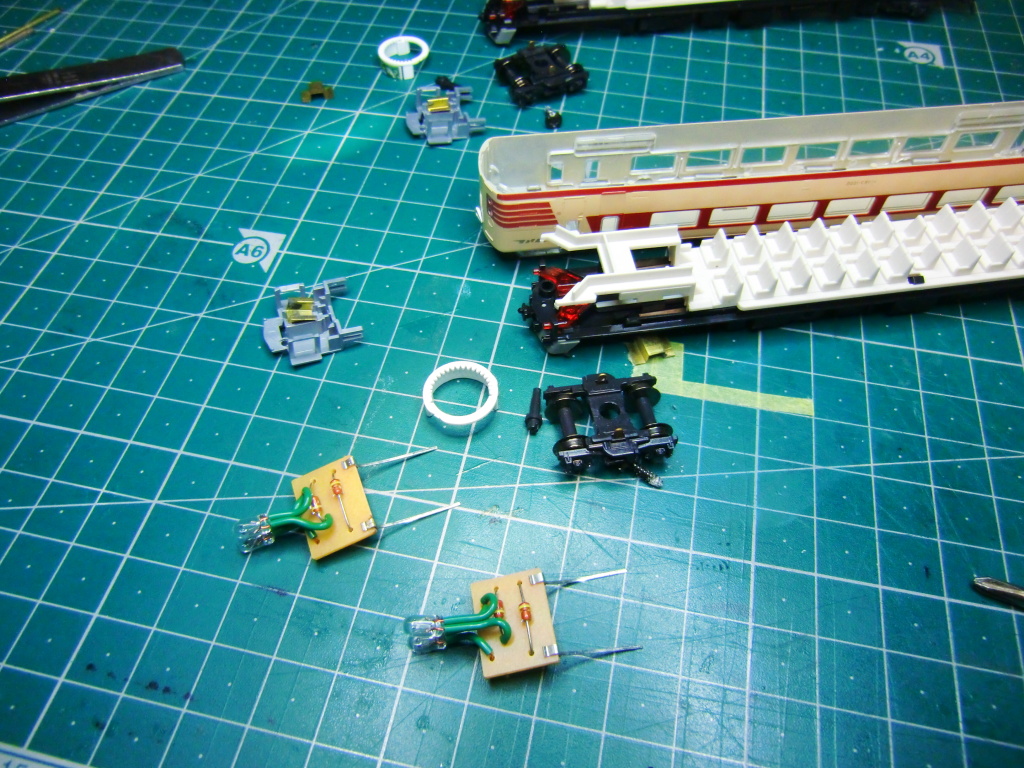

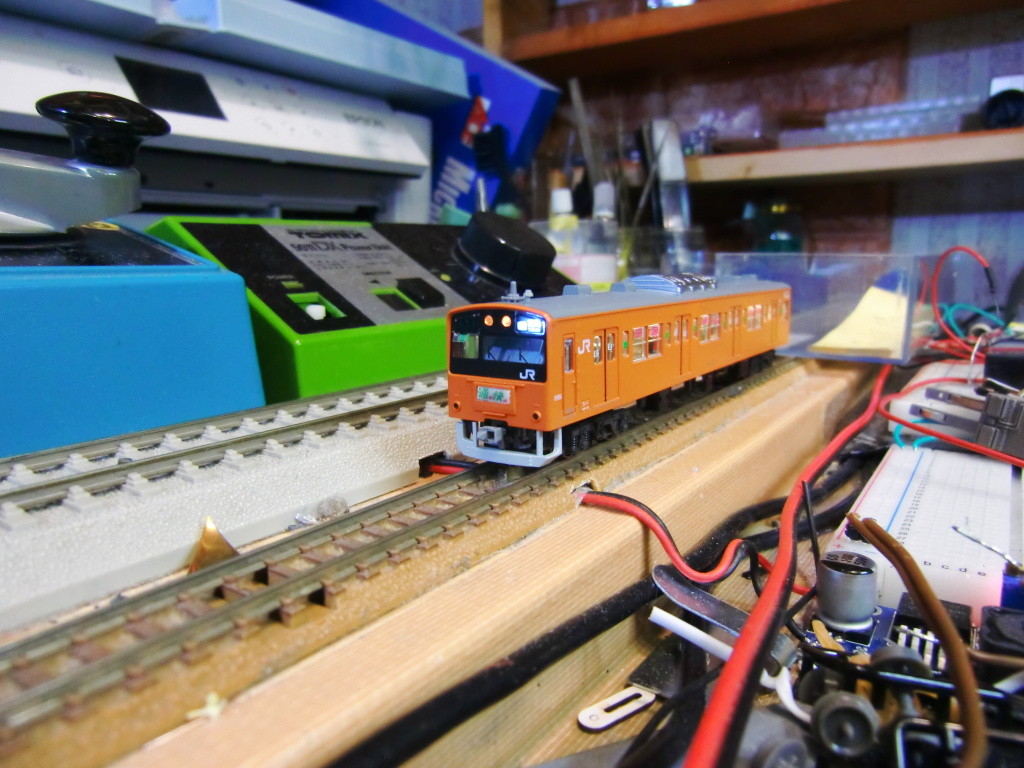

赤丸で囲った個所の点灯化改造でございます。

窓には各種シールと中には乗客も配置されているなど、かなり手が入った車両でGOOD!な車体です。所有者さまのこだわりが見られます。

側面および正面とすべて外しておきます。

正面右上の黒い箇所を貫通させます。

ピンバイスで3か所あけます。

こんな感じです。

あとは穴あけした個所をカッターで広げていきます。

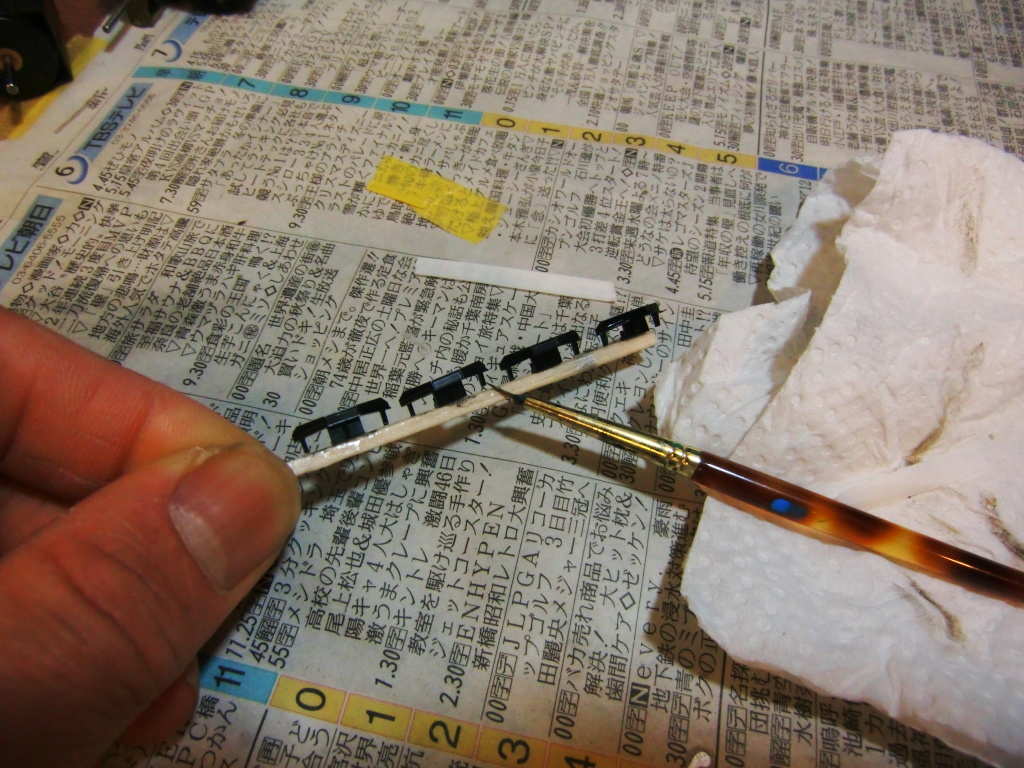

続いて光源を作ります。

ユニット前方に約3mm程度押し出した位置にLEDを配置します。

作業完了でございます。

まずは、機関車1台のパーツのお取付け完了です。

続いて、こちらの2台の機関車です。部品が取れやすいとのことです。

ケースから出して早々、部品が既に取れてました。他の部品も一通り指でツンツンして取れやすいかどうかを見ていきます。

こちらも個々の部品の確認と対応完了です。

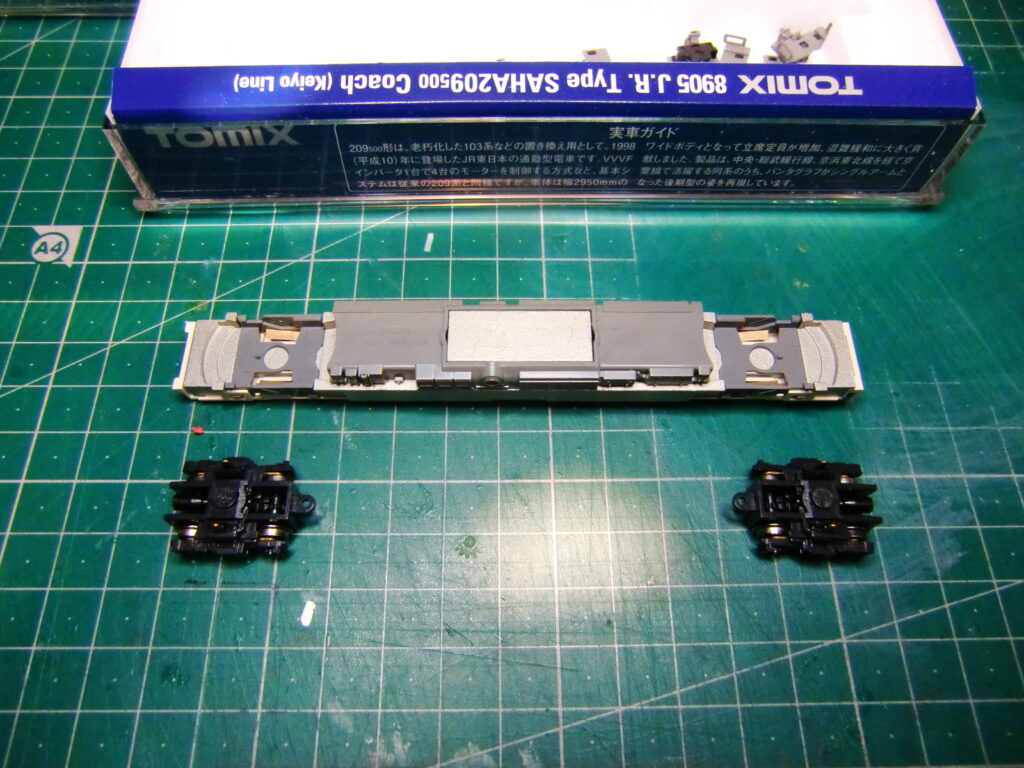

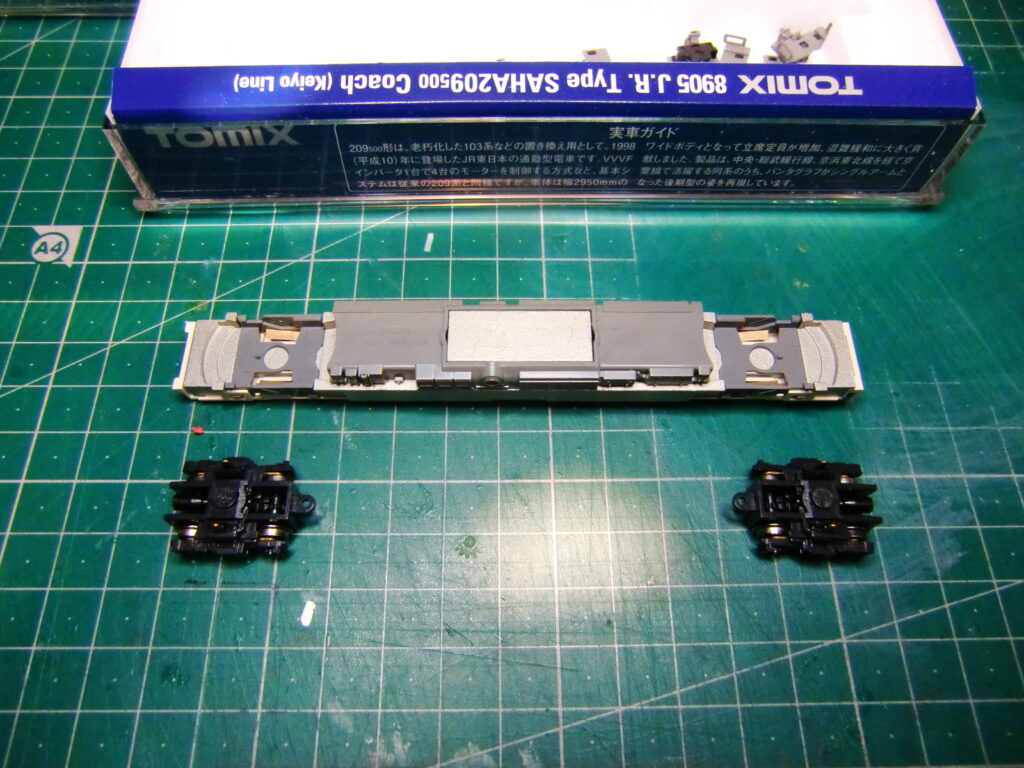

最後にこちらの動力化と各種パーツの組込みです。

それぞれの車両に部品の組込みが完了しました。作業完了です。

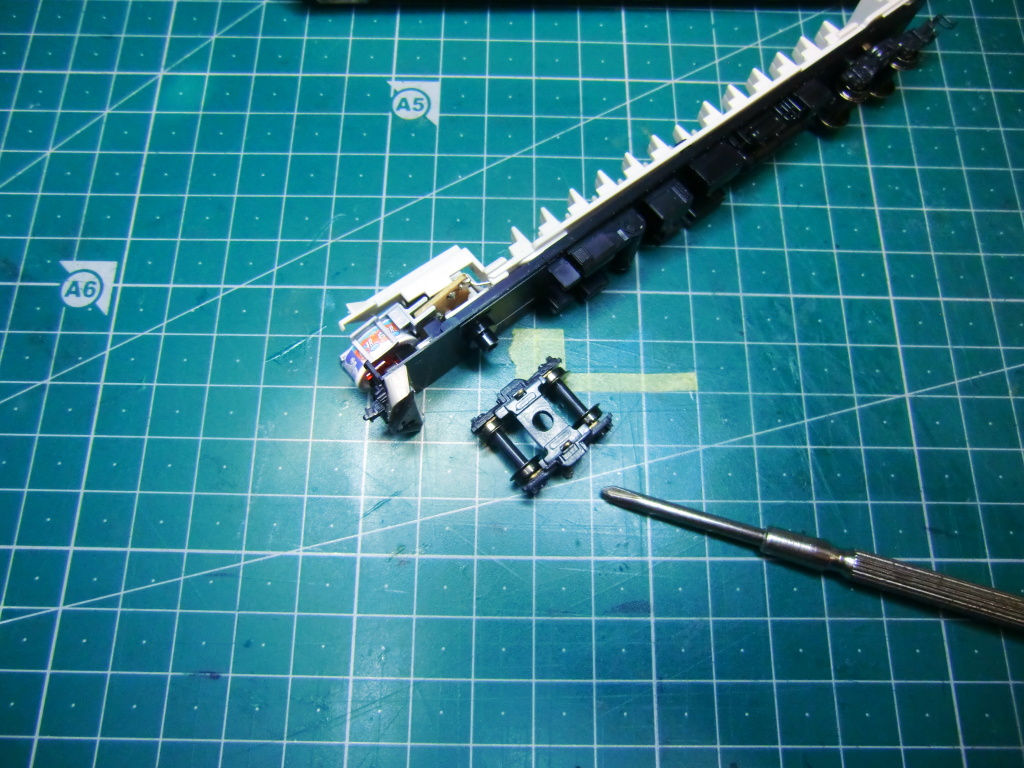

今回は、旧製品(フィラメント電球)のLEDライト加工のご依頼でございます。

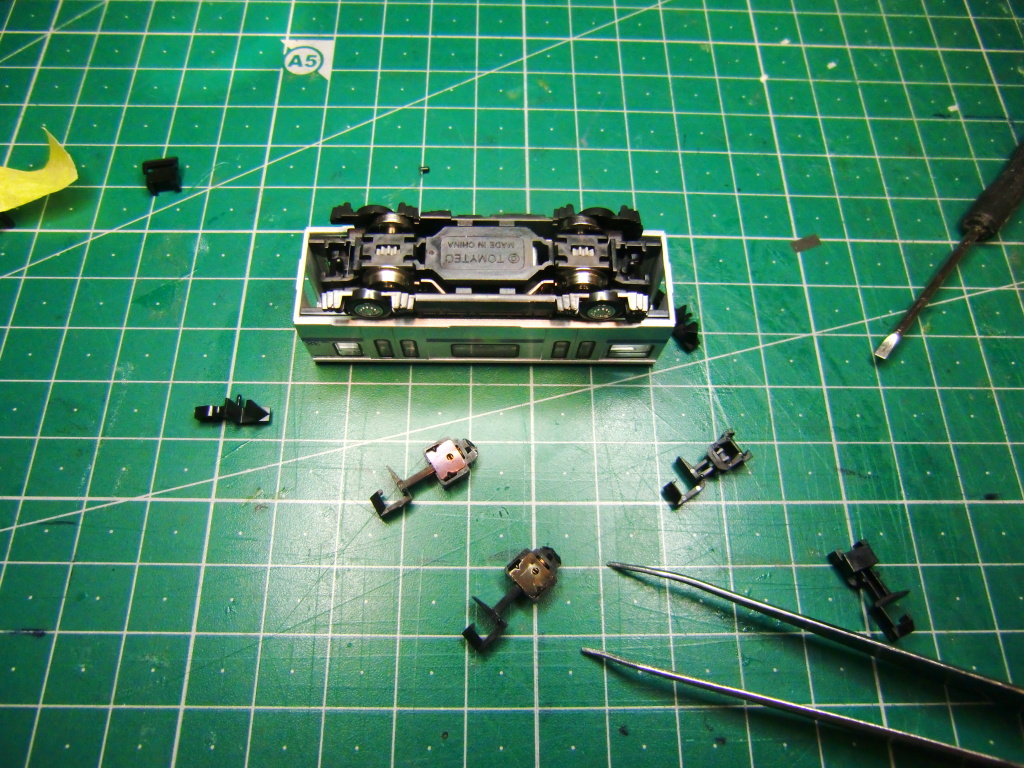

分解するには、前の台車のネジを外します。

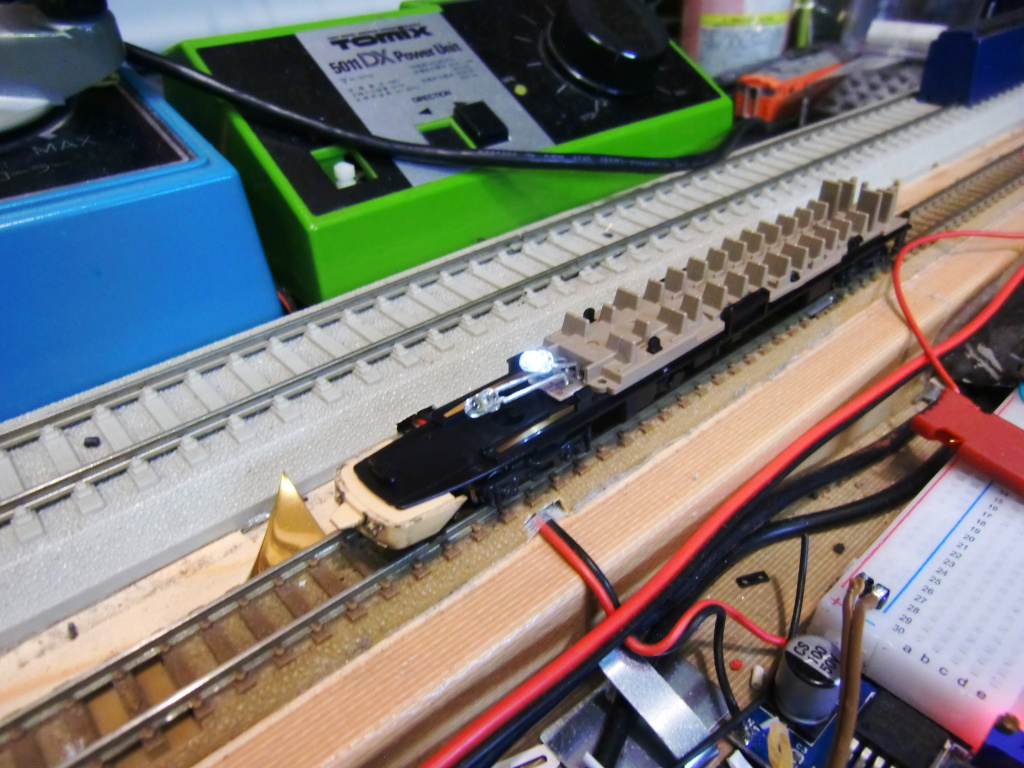

ライトユニットを取り出して分解します。ユニット自体は、電球とダイオードがついているだけのシンプルなものです。

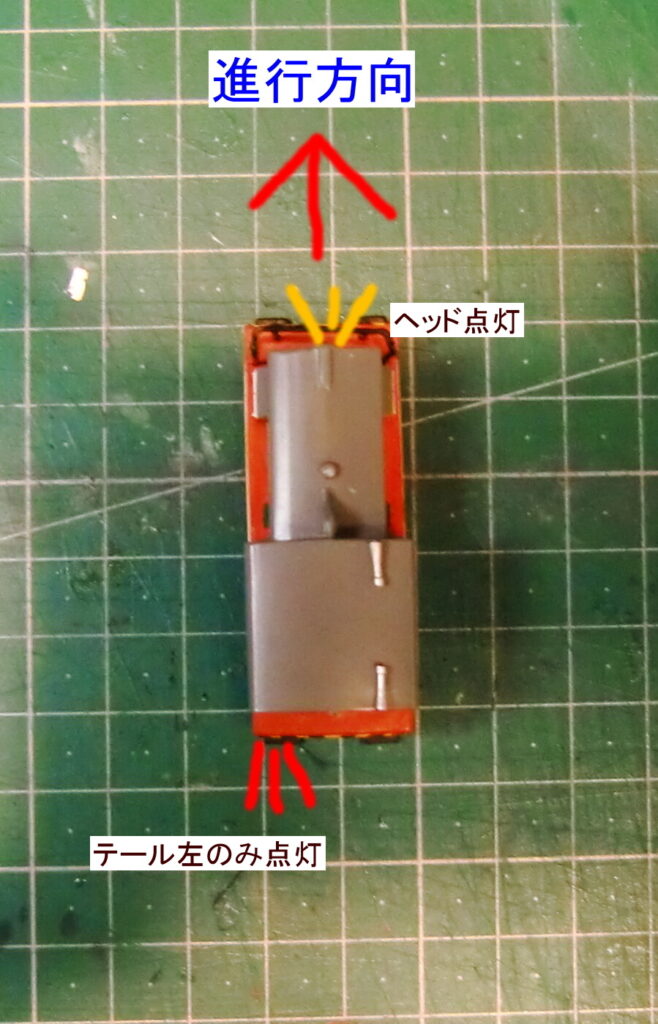

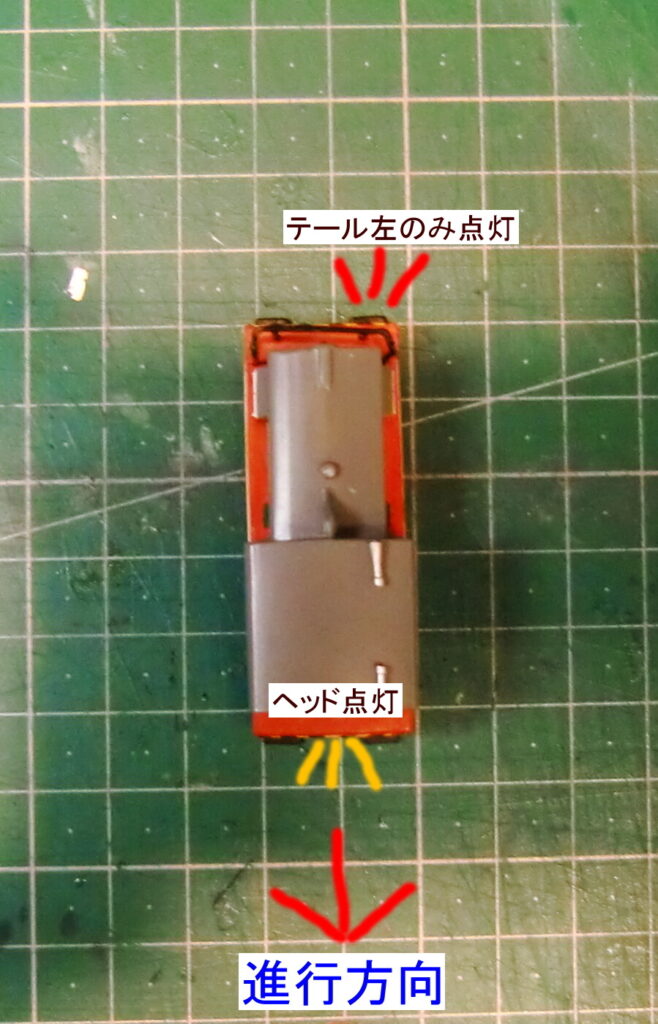

高輝度白色LEDに置き換えました。前進ヘッド点灯はこんな感じ

後進、テール点灯時はこんな感じ

ボディーを被せて点灯するとこんな感じです。ご希望のシール(新潟行き)も貼り終えて、作業完了でございます。

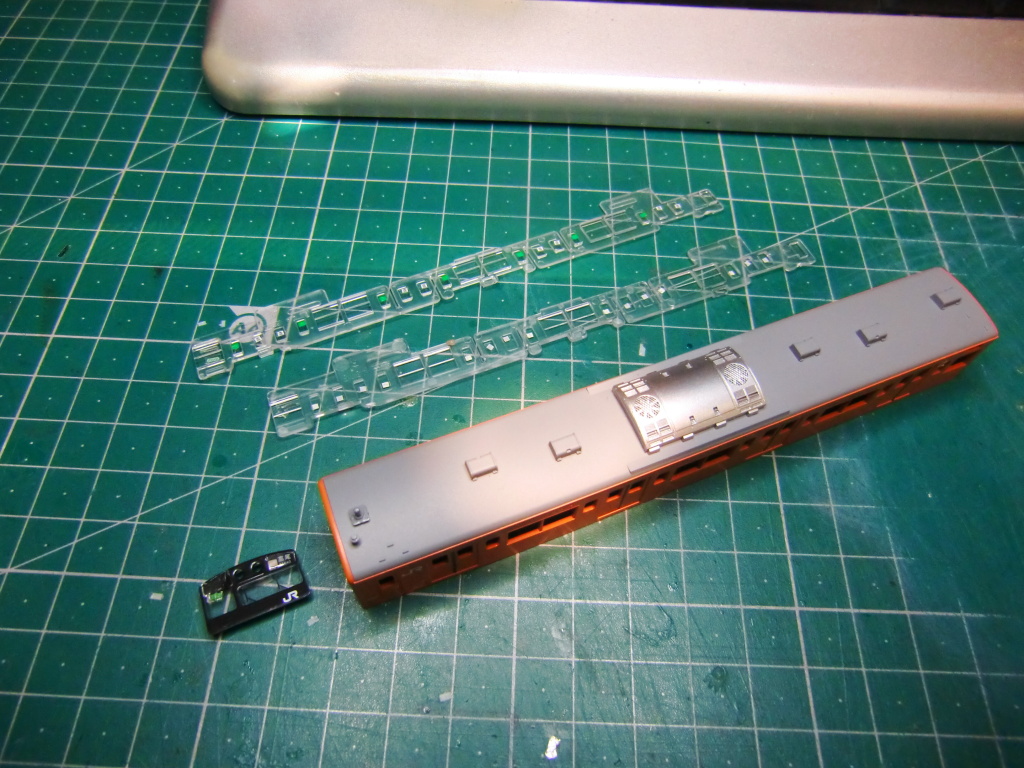

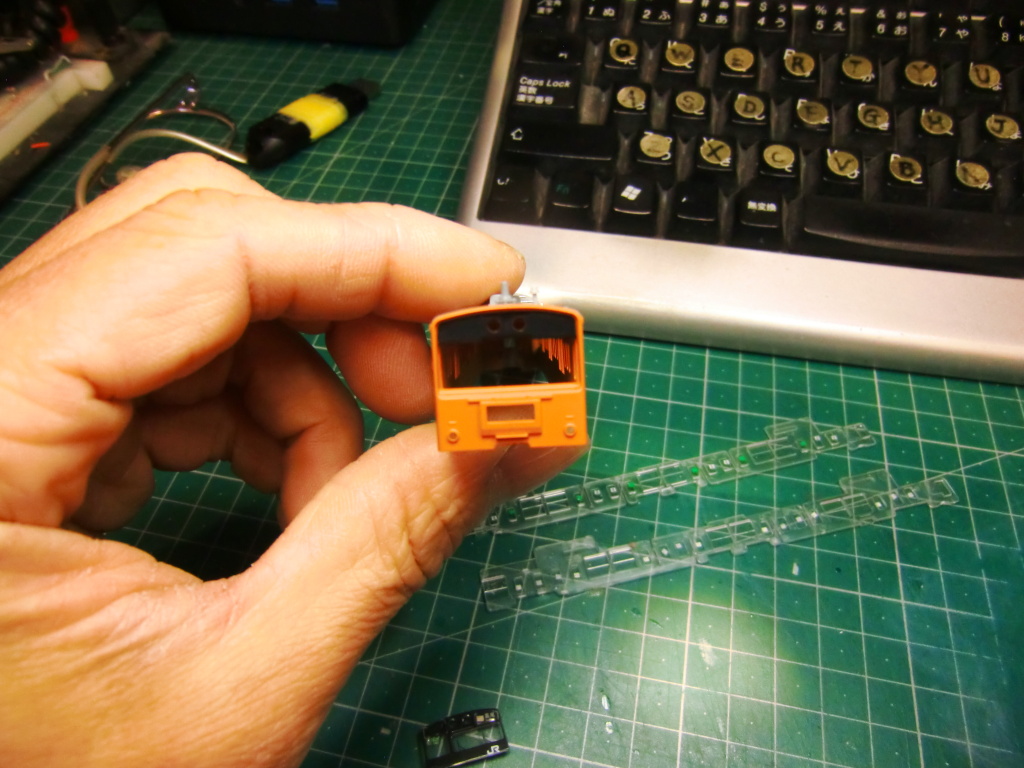

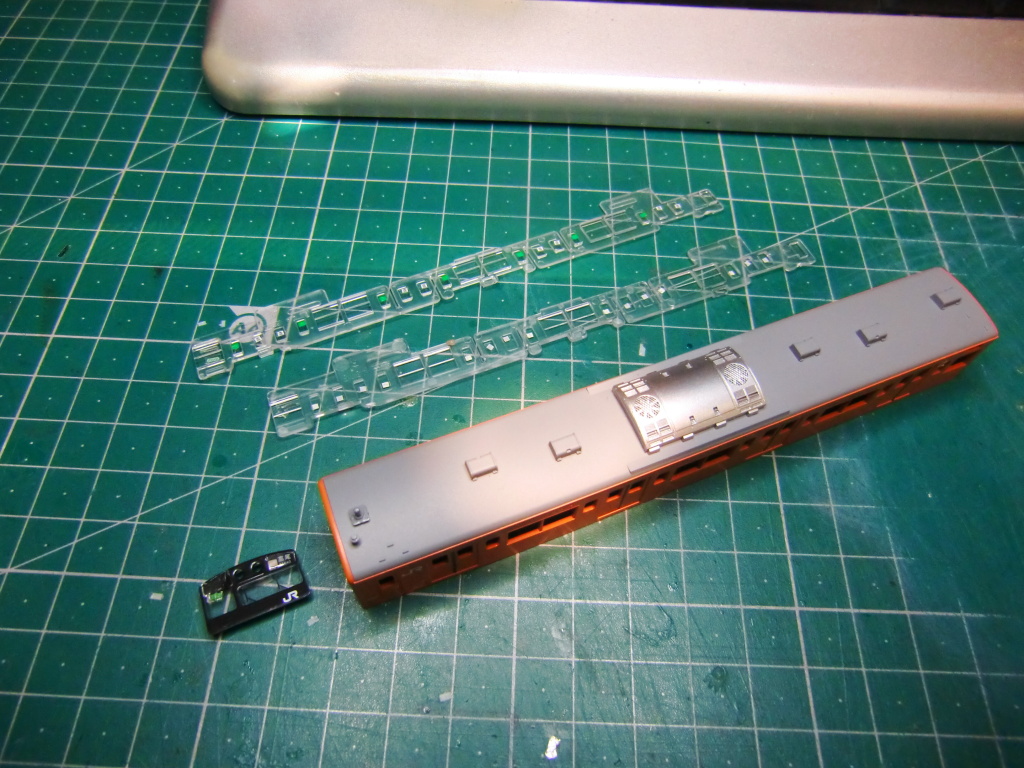

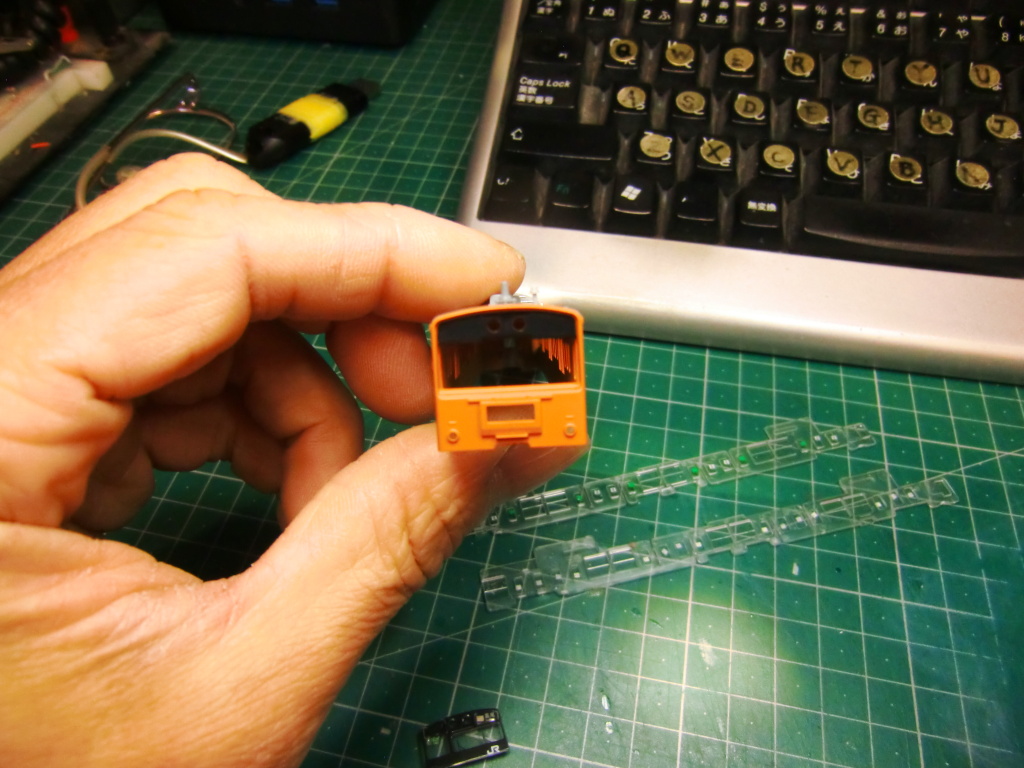

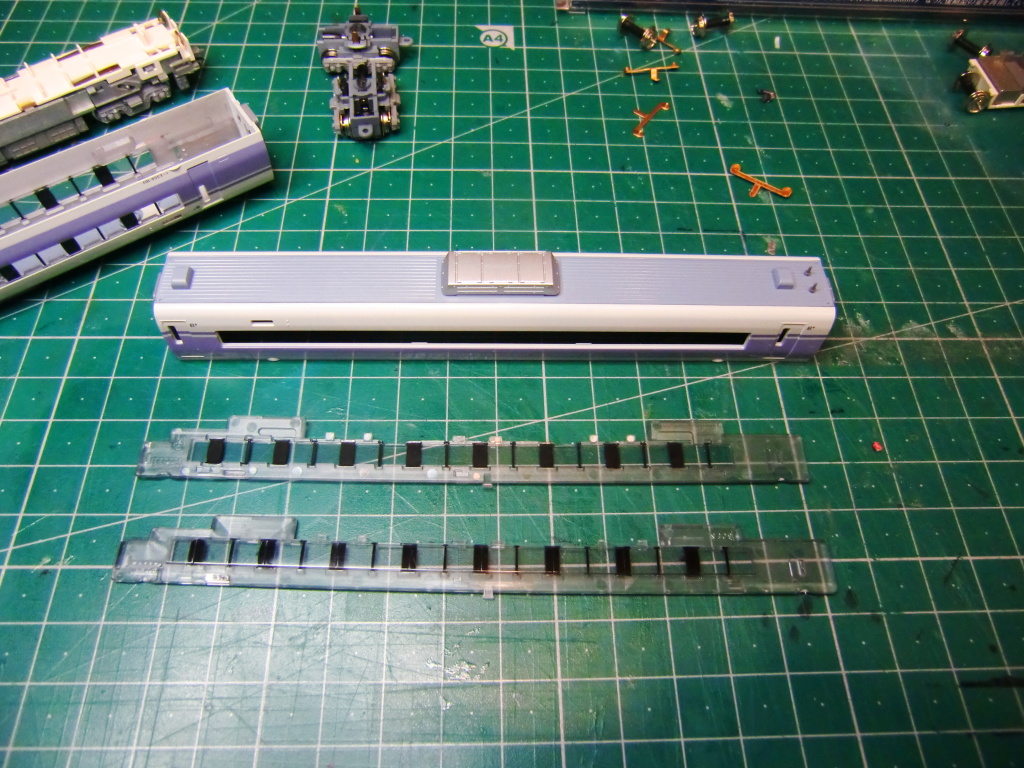

まずはM車の改造です。

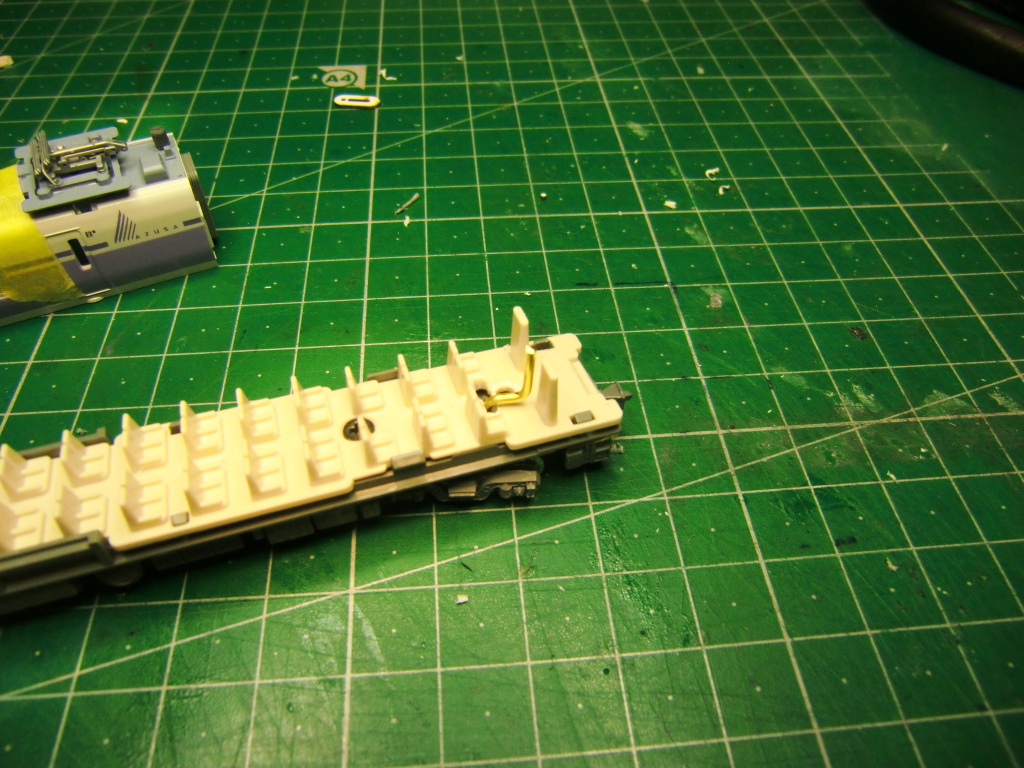

上記のように台車を分解して側面をカットしてから平らにならします。グレーのパーツは、別車両の台車をカットしておいたものです。これをM車の台車に移植します。

加工したM車の台車のパーツです。

洗浄後に下塗り行いました。

グレーで塗装します。

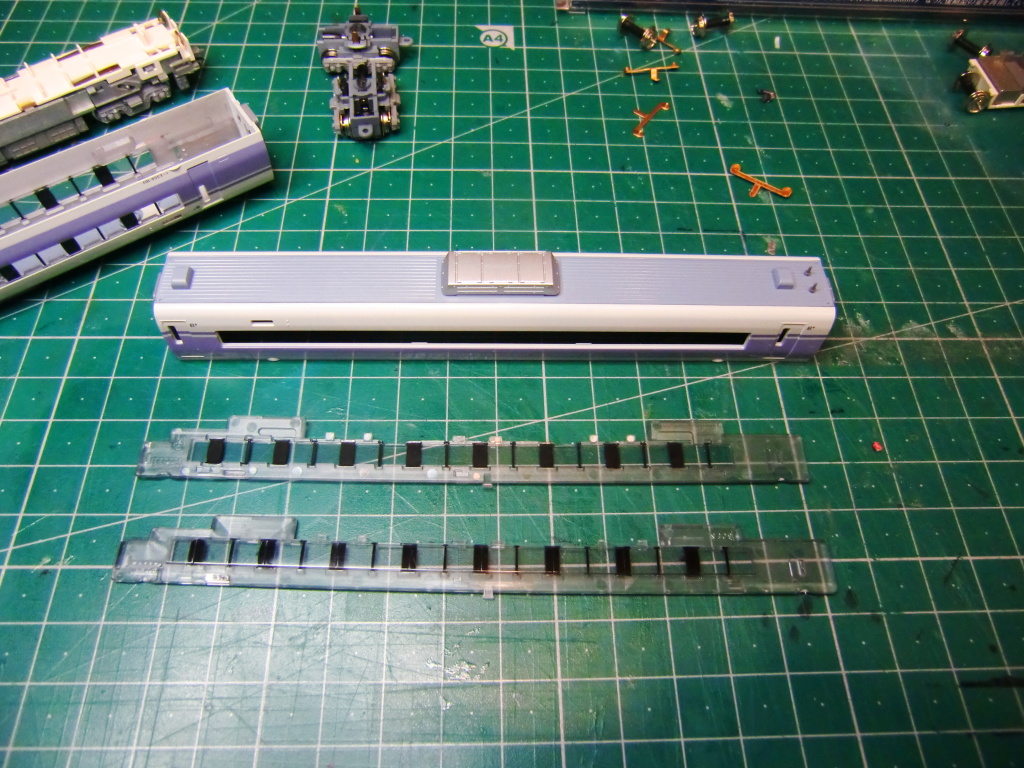

次にボディーを載せ替えるためのボディーを加工します。M車に被せるには、ガラスパーツを大幅に加工する必要があります。

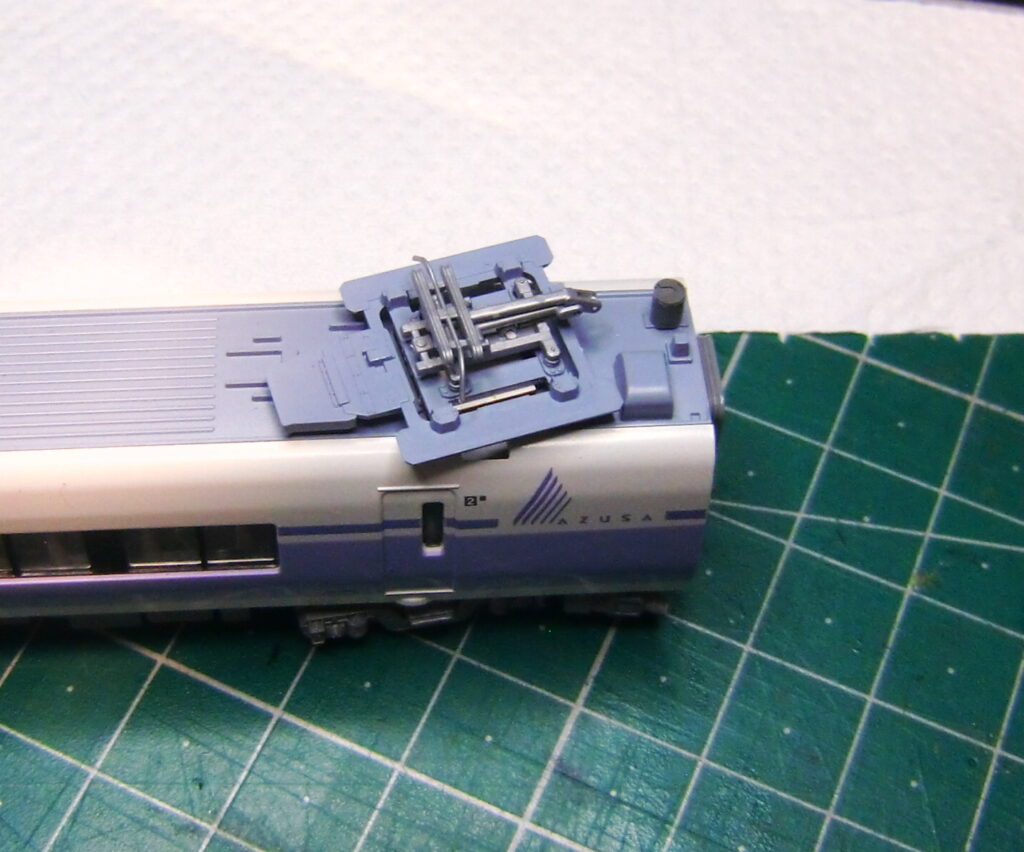

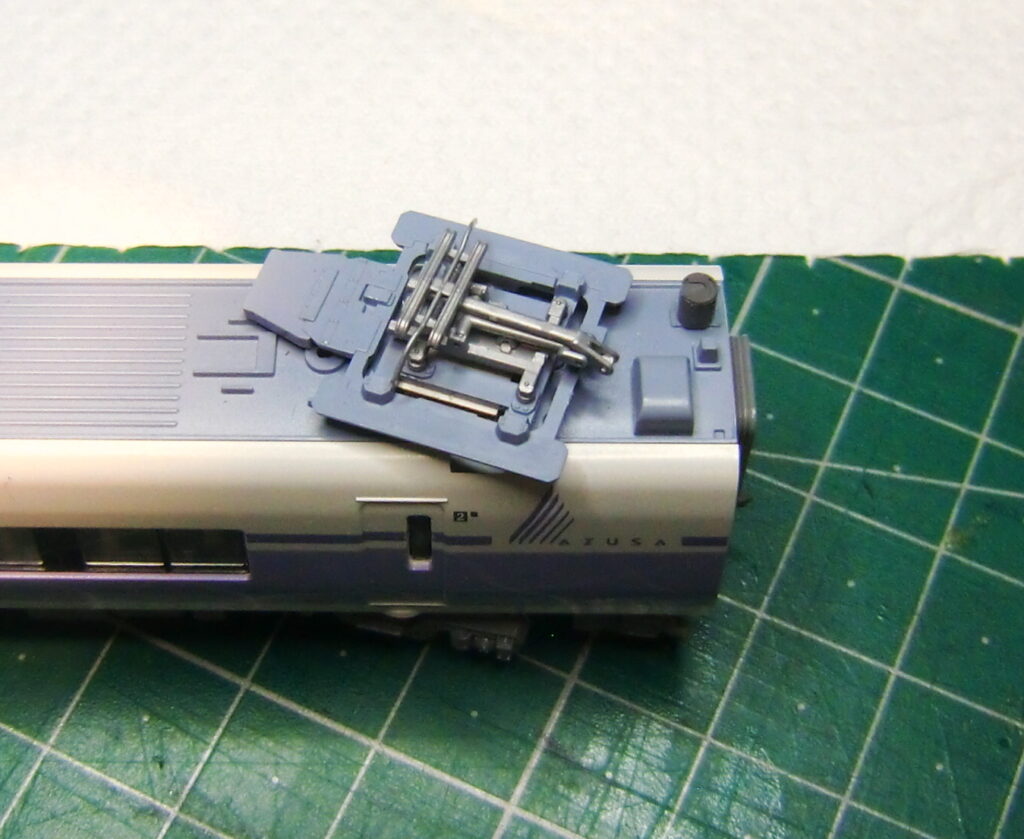

▼パンタ可動化

今回のようなマニアックなご依頼は受ける側としても楽しいものです。ご依頼者様のご要望では、台車とパンタを連動させてもらいたいといったものです。さて、どのように連動させるかを考えてみたいと思います。

まずは車体を分解して、どのように台車とパンタをリンクさせるかを考えていくことにします。

試行錯誤しながらようやく作業工程が決まりました。

パンタの中心に穴を開けていきます。

この位置がパンタ中心です。出っ張りのある2つの穴は、パンタを固定するためにもともと開いていたものです。

パンタを固定していた個所を2か所ともカットします。

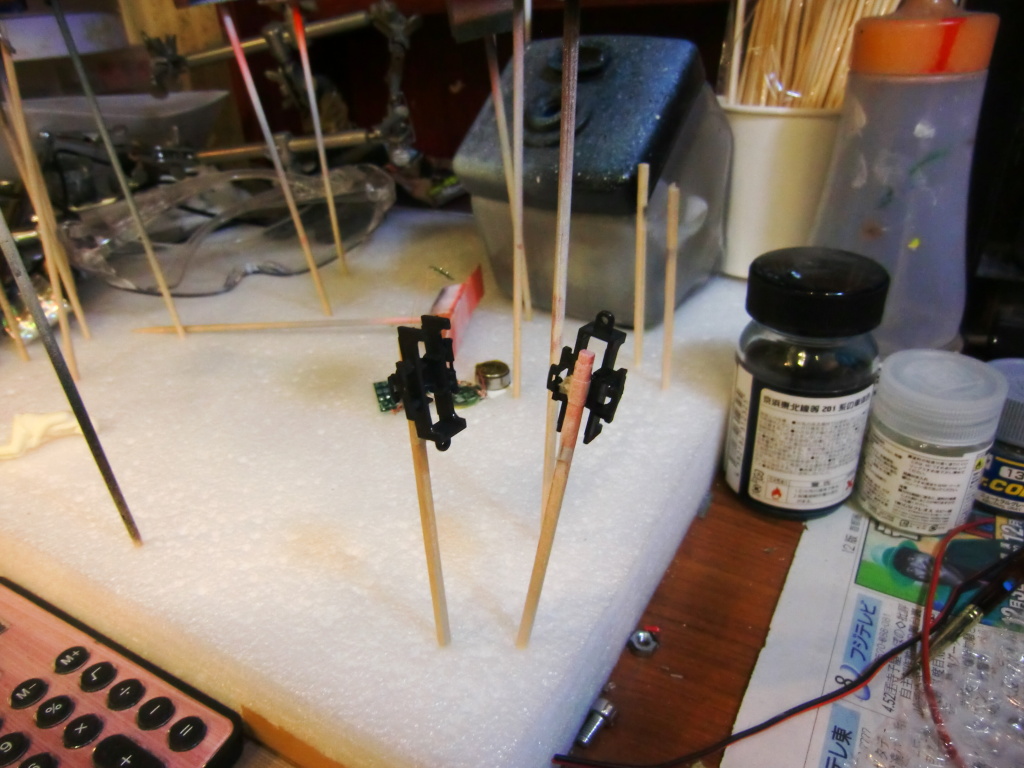

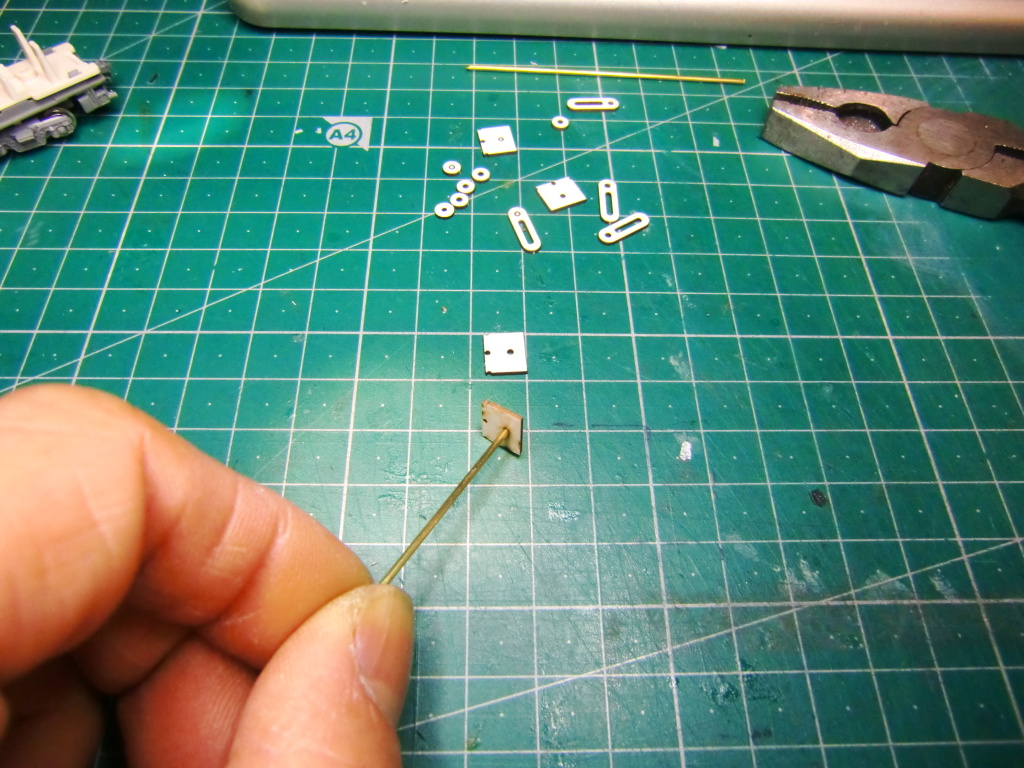

さて、重要なのはここからです。まずは部品の設計を行っていきます。全体の可動イメージはできていたので実際に試していきます。

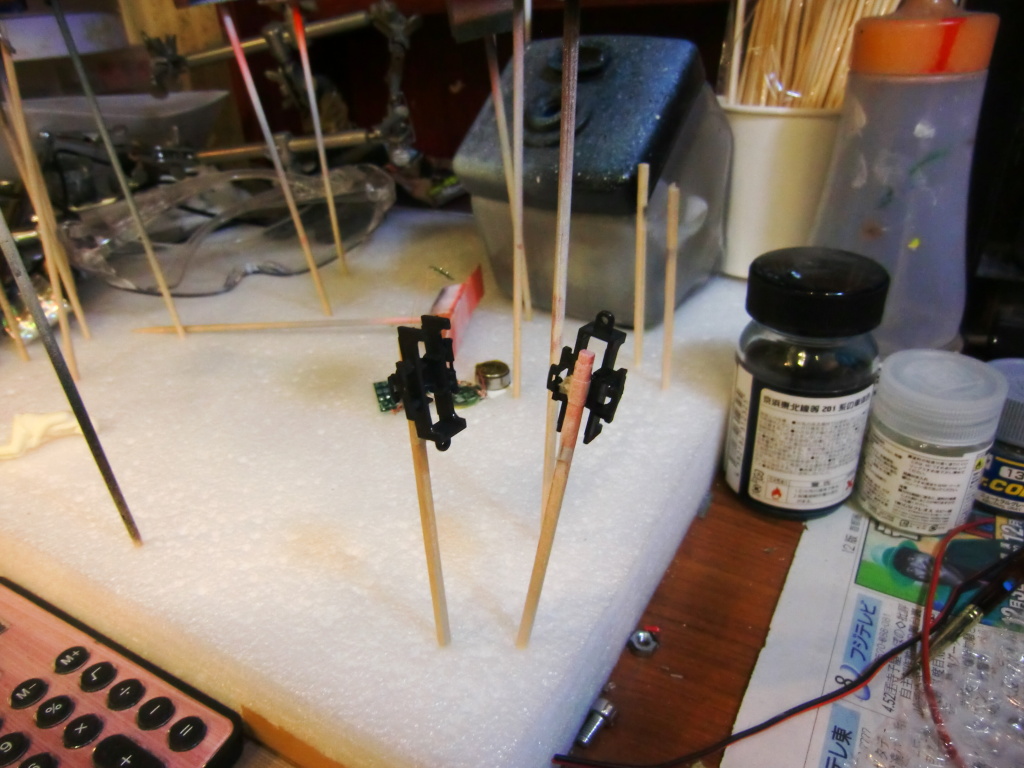

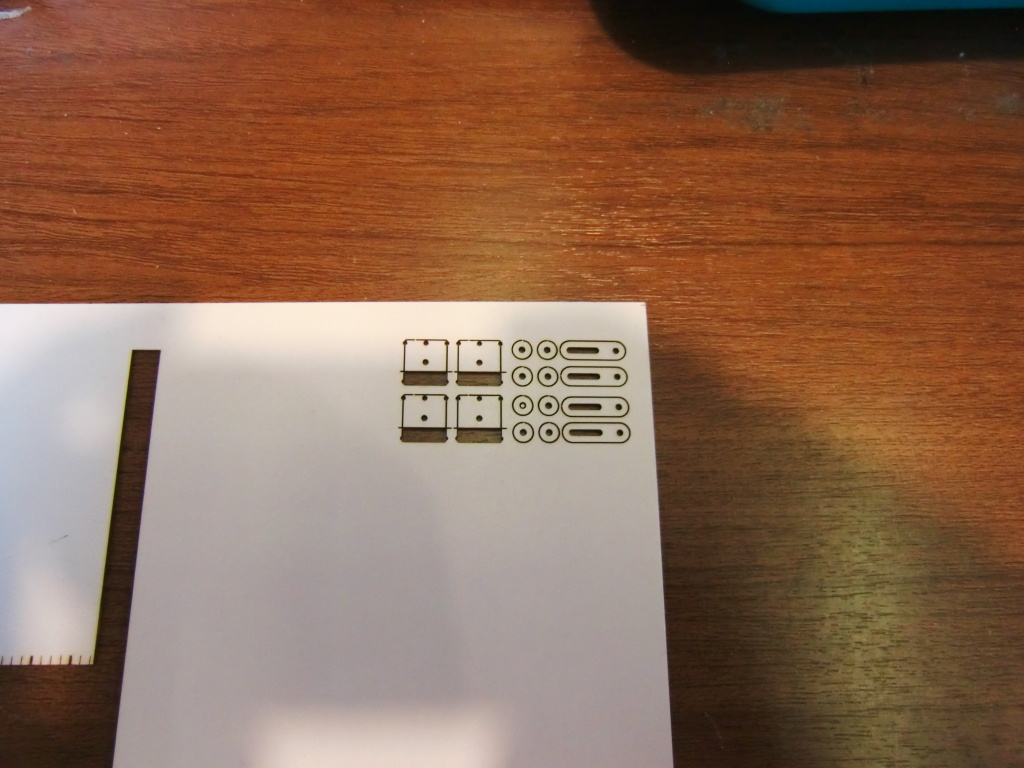

まずは、パンタ側に取り付ける部品です。

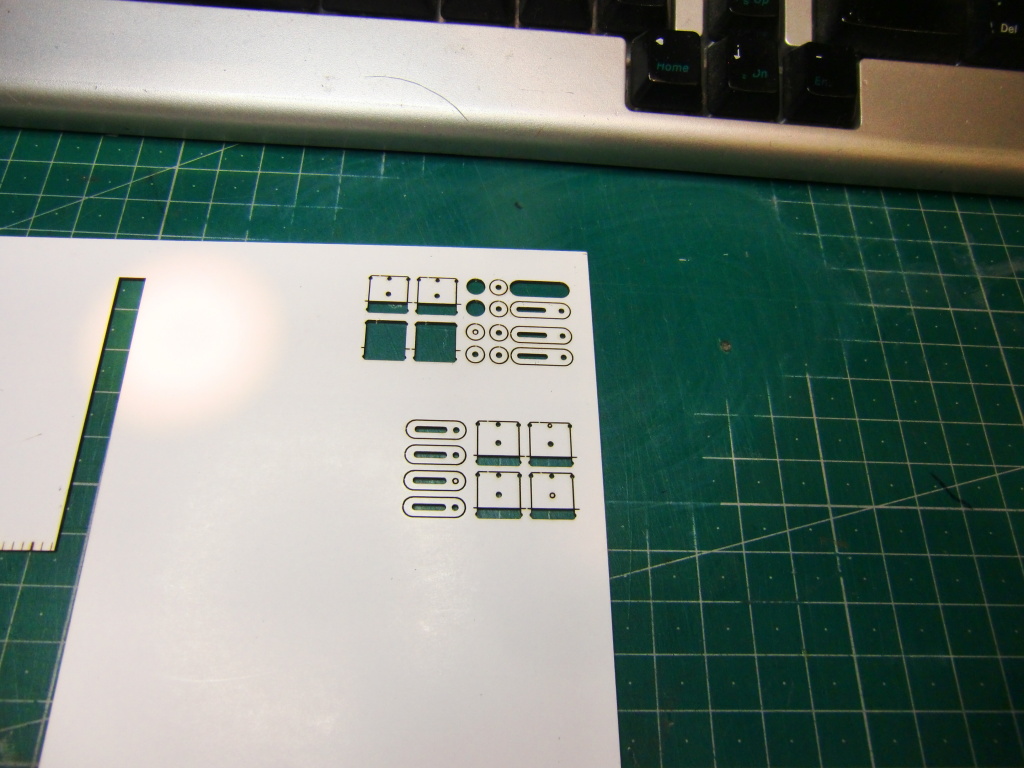

レーザーで切り出します。

試作部品を取り付けて可動範囲を確認しておきます。

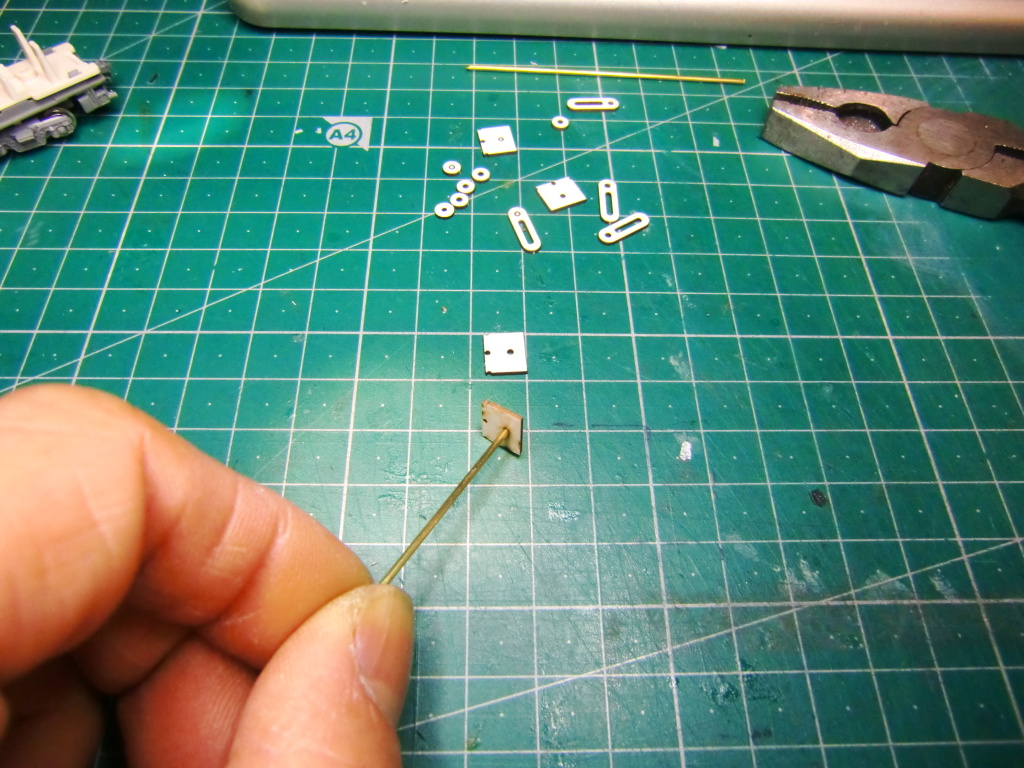

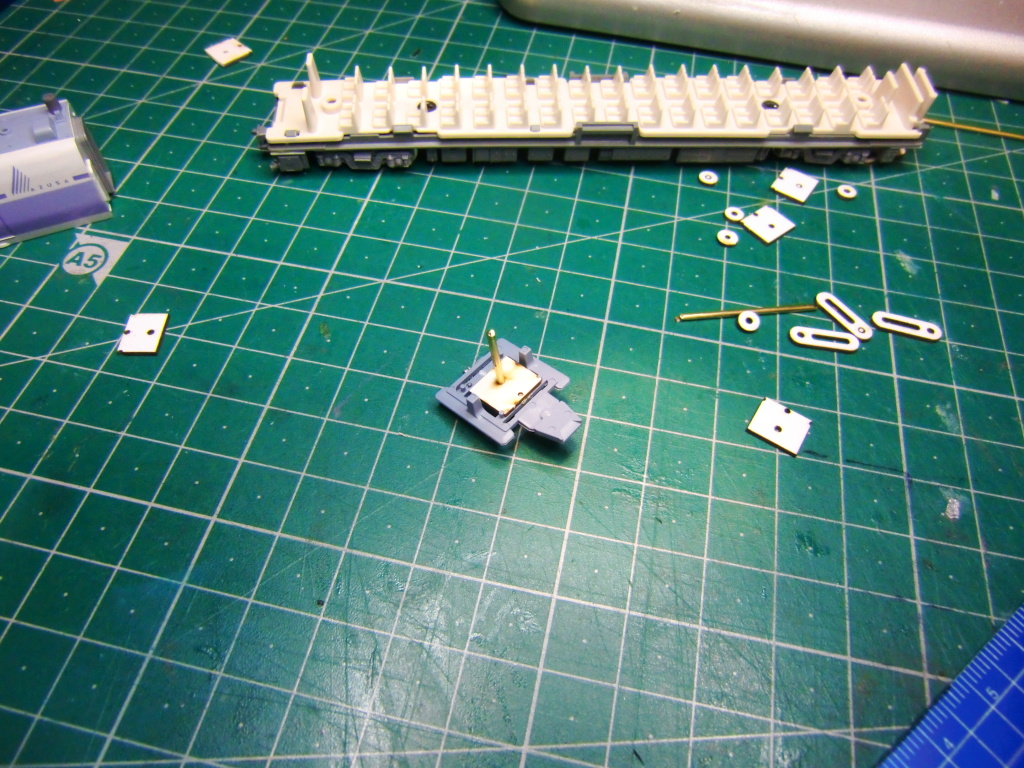

このようになります。中心に穴あけを行たあとに真鍮線(t1.0)を通してから、制作した部品を取付けます。これにより台車の動きを真鍮線の回転に置き換えます。

このように真鍮線を曲げて、パンタ側に組込んだ可動ユニットに差し込みます。この位置関係が非常に難しかったですね。

直進!

台車左向き

台車右向き。このように台車の動きに合わせてパンタが動きます。当初は、この半くらいしか回転しなかったのですが、途中で設計変更して、ややおおげさにくらい可動範囲を広げました。この変更いより、「あっカーブでパンタ動いてる!」ってなりますからね。

パンタが終わったところで、最後に排障器のお取付けです。

塗装前に脱脂します。

続いて筆で下塗りします。

下塗りが乾いたら、ニュートラル・グレーで塗装します。

台車に取り付ける訳ですが、当然そのままでは付きません。そこで固定用のマウントを作りカプラーと台車をつなぎ合わせています。

絶妙な位置にしっかりと固定されました。

すべての作業が完了いたしました。