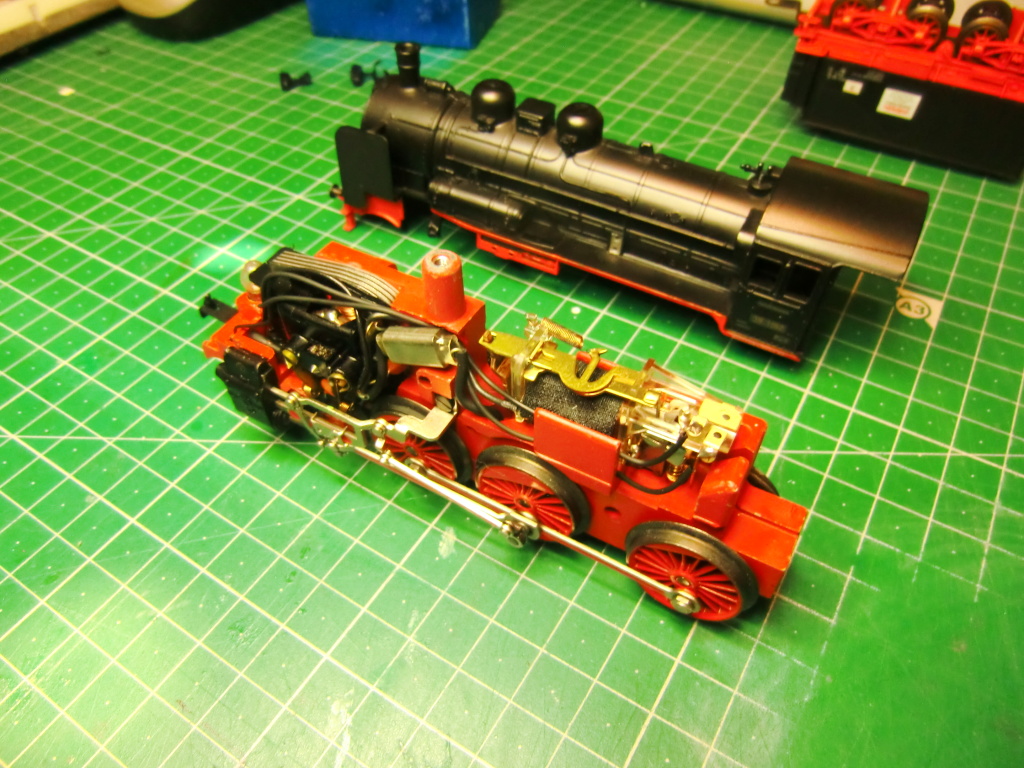

さて、今回の修理のご依頼は、HO機関車多数ございます。箱から出してみると、考えていた以上に機関車の台数が多かったので、これは結構大変そうです。

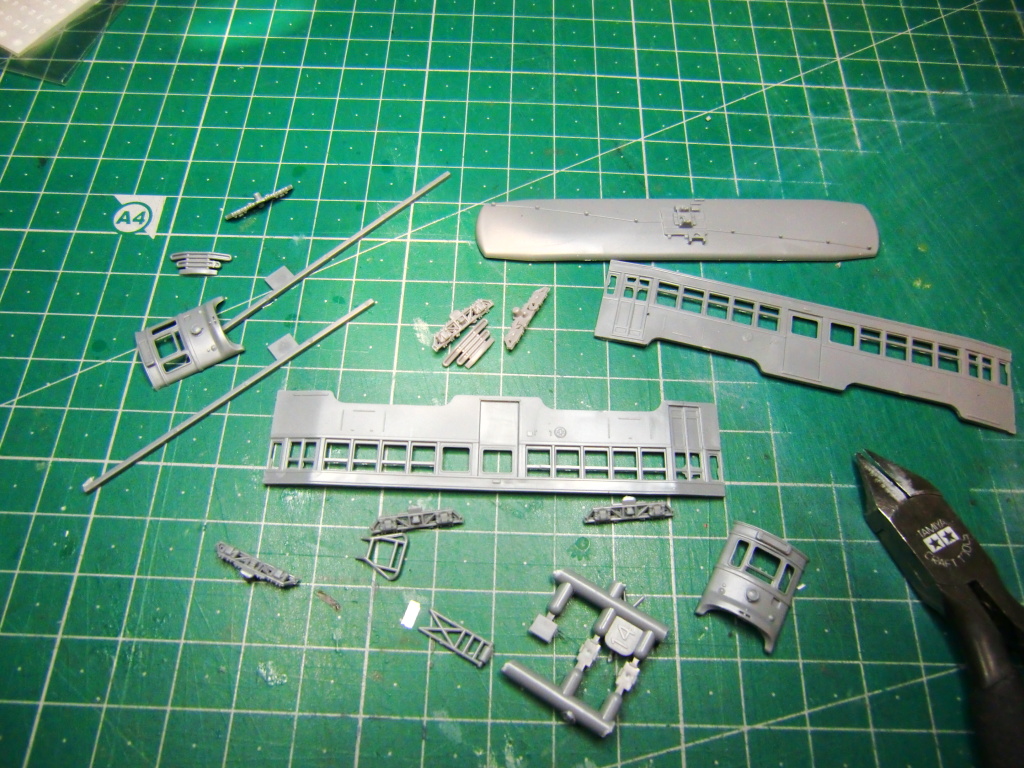

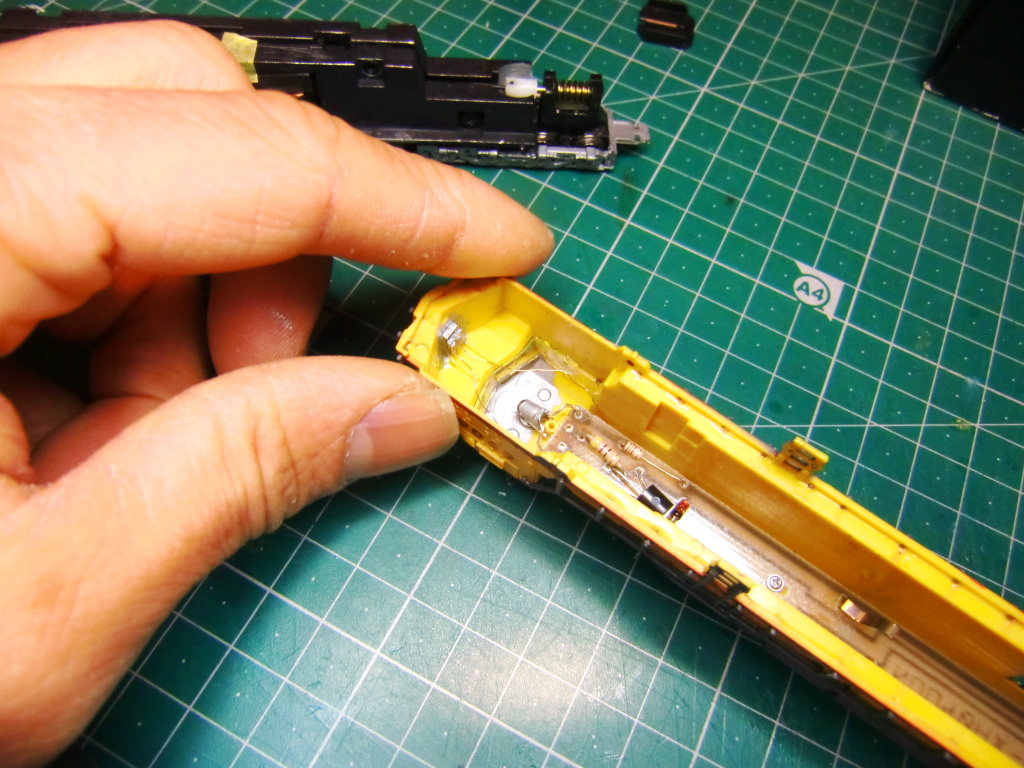

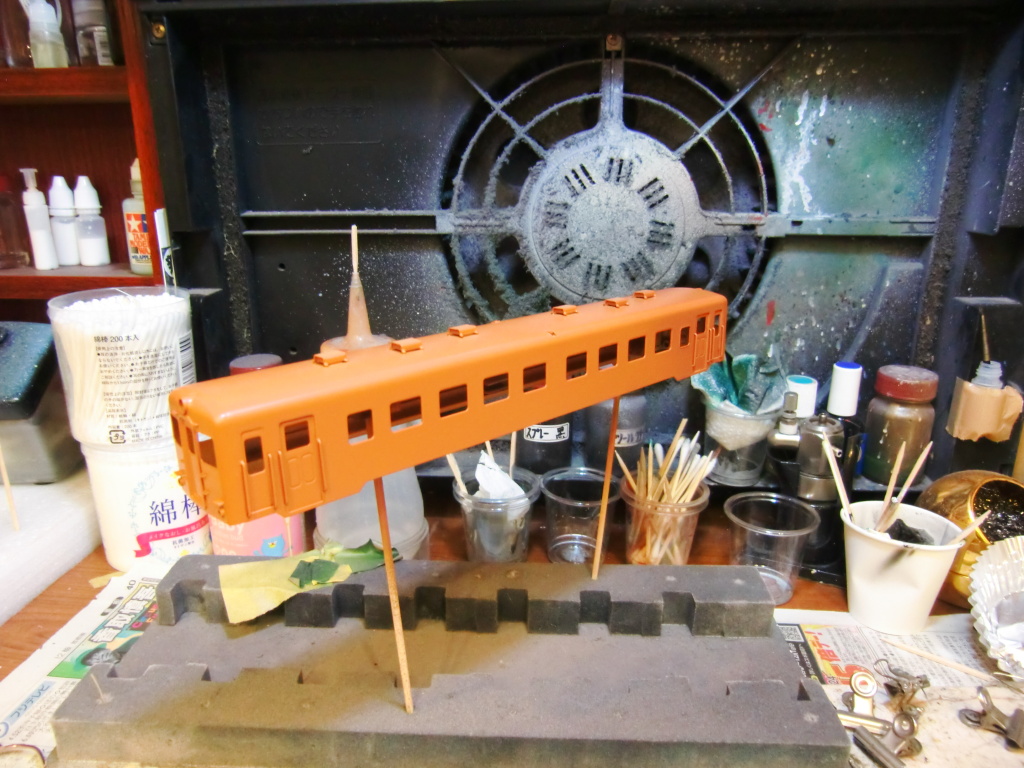

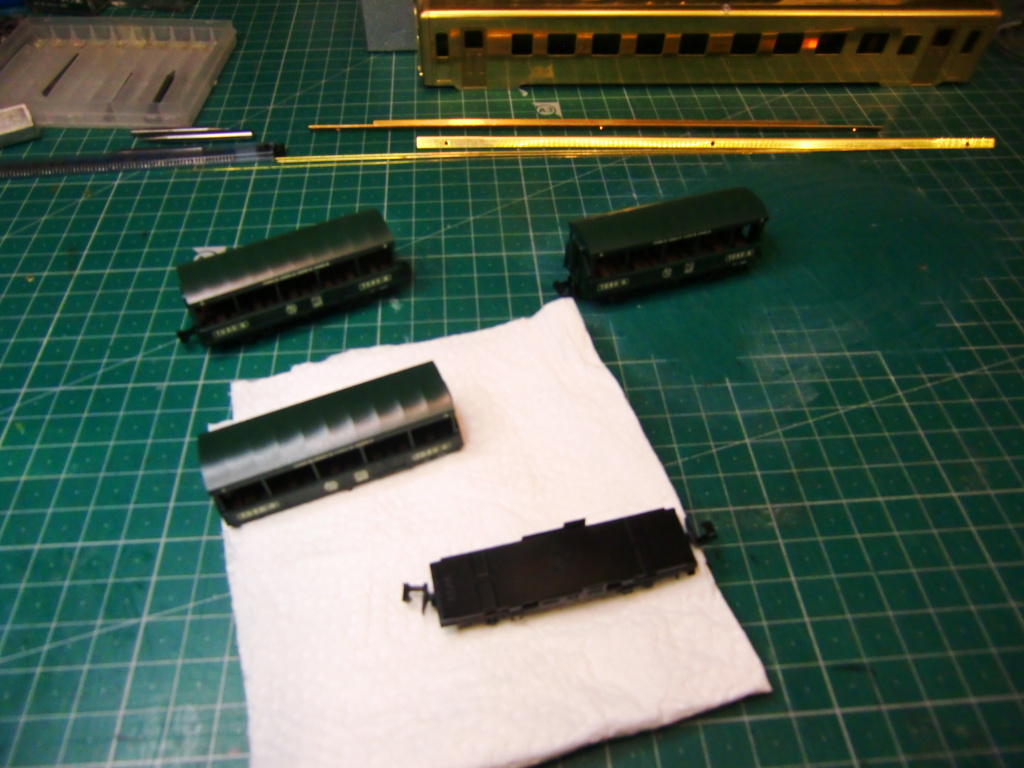

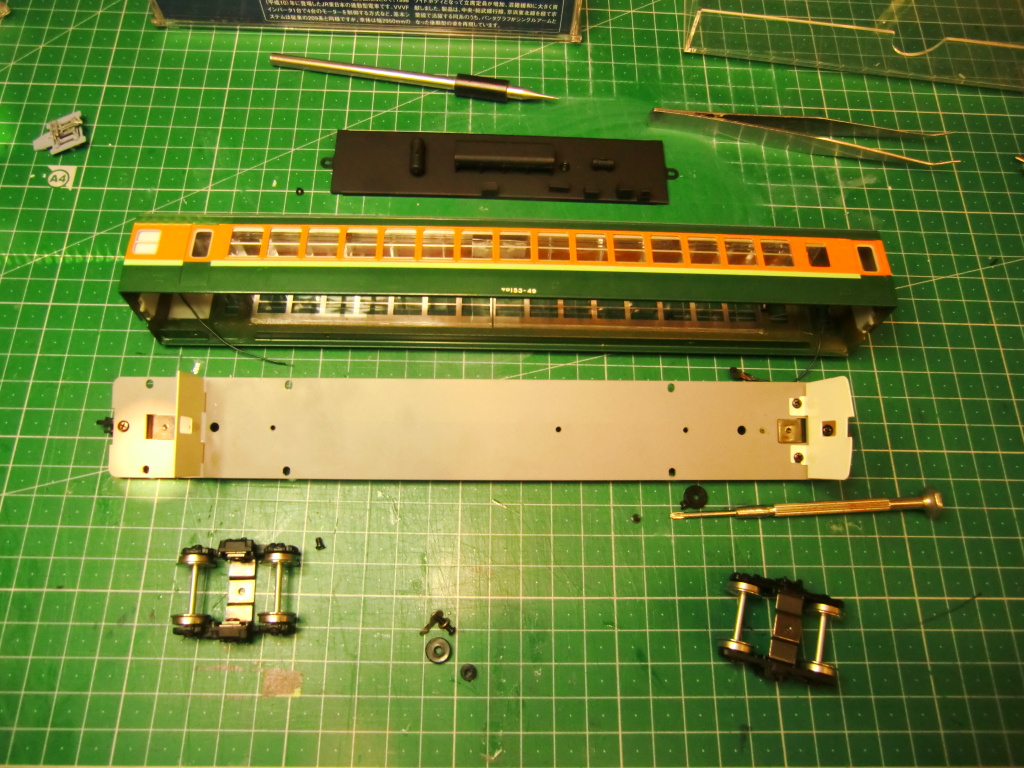

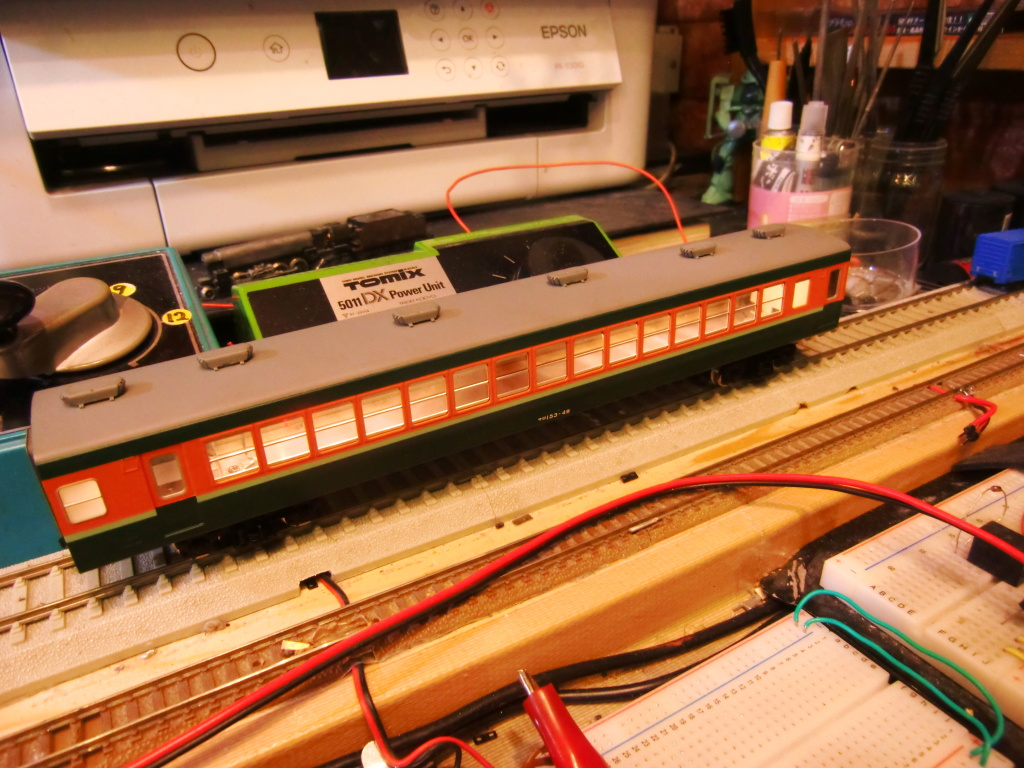

まずは、153系からお直ししていきます。

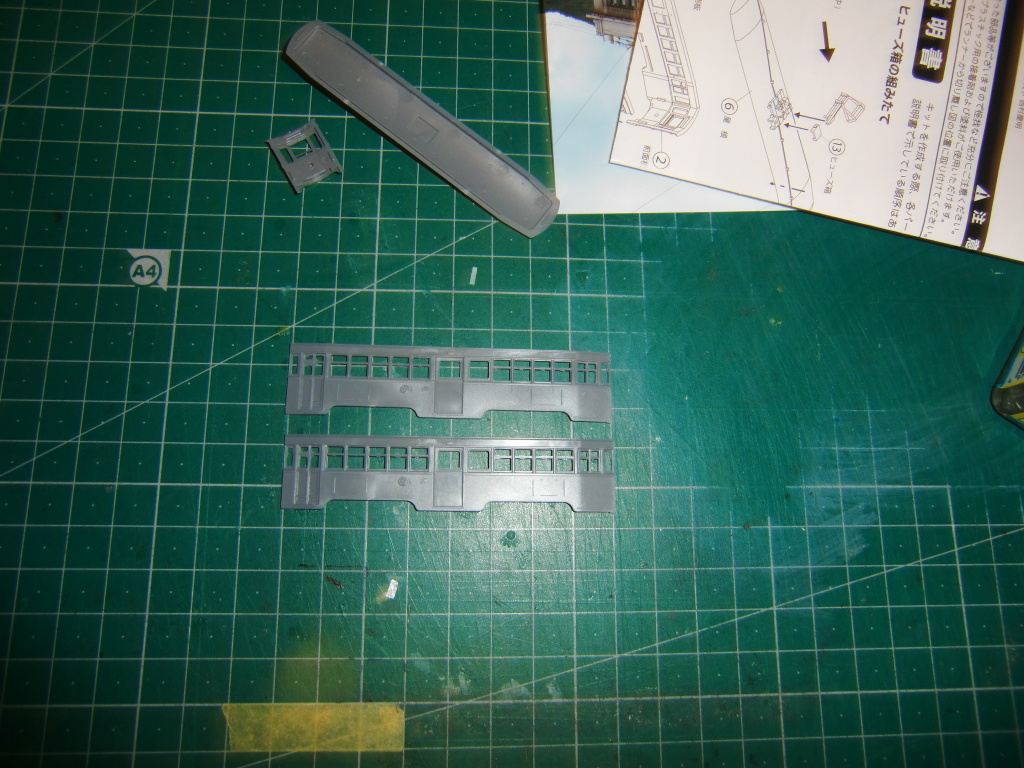

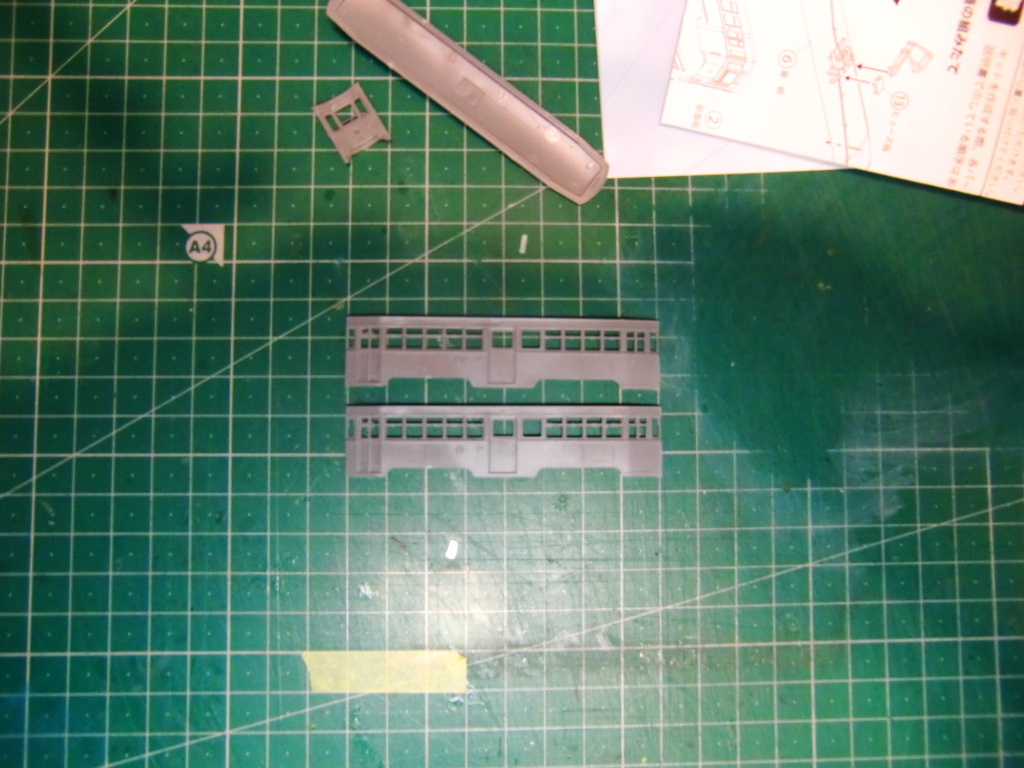

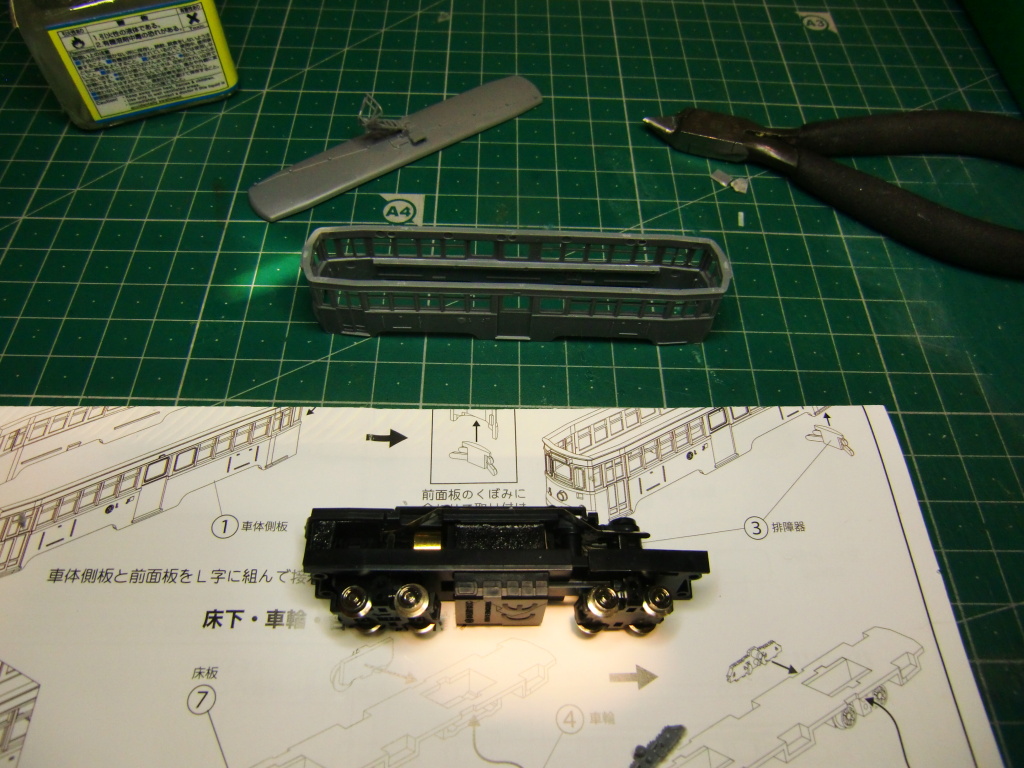

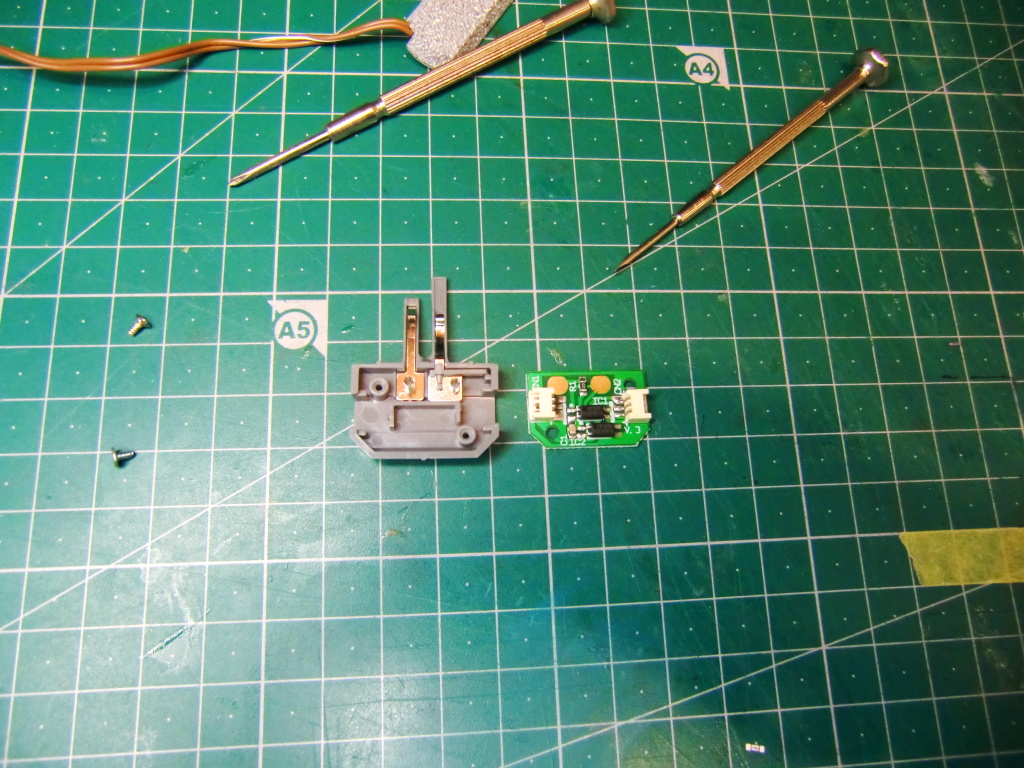

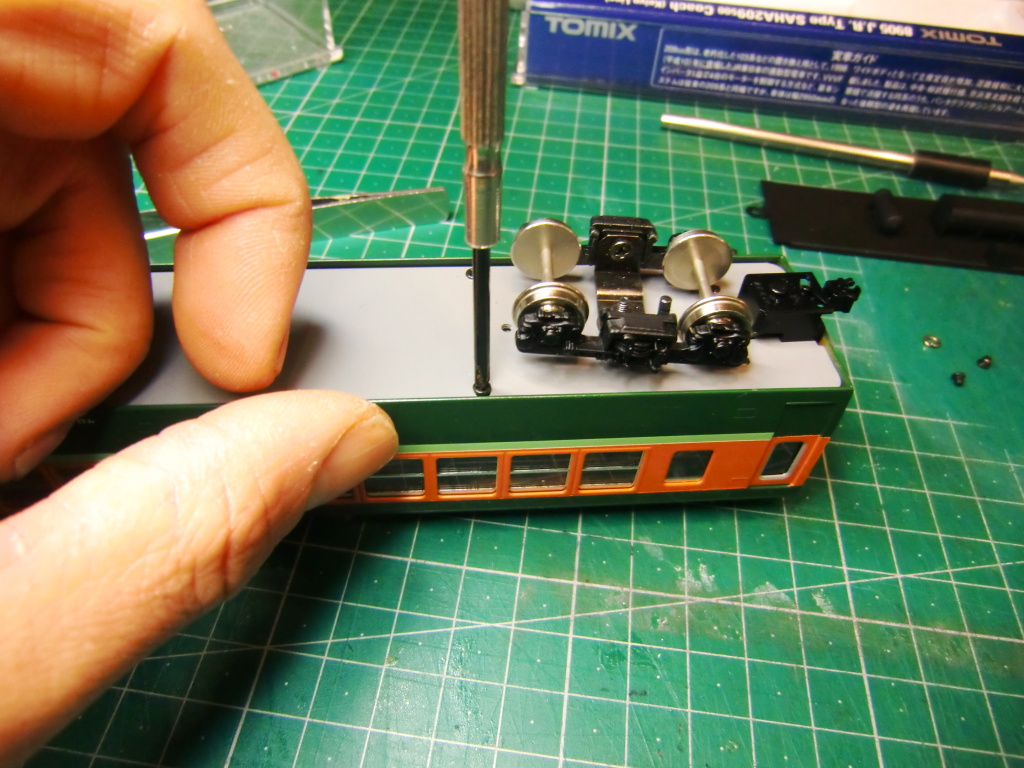

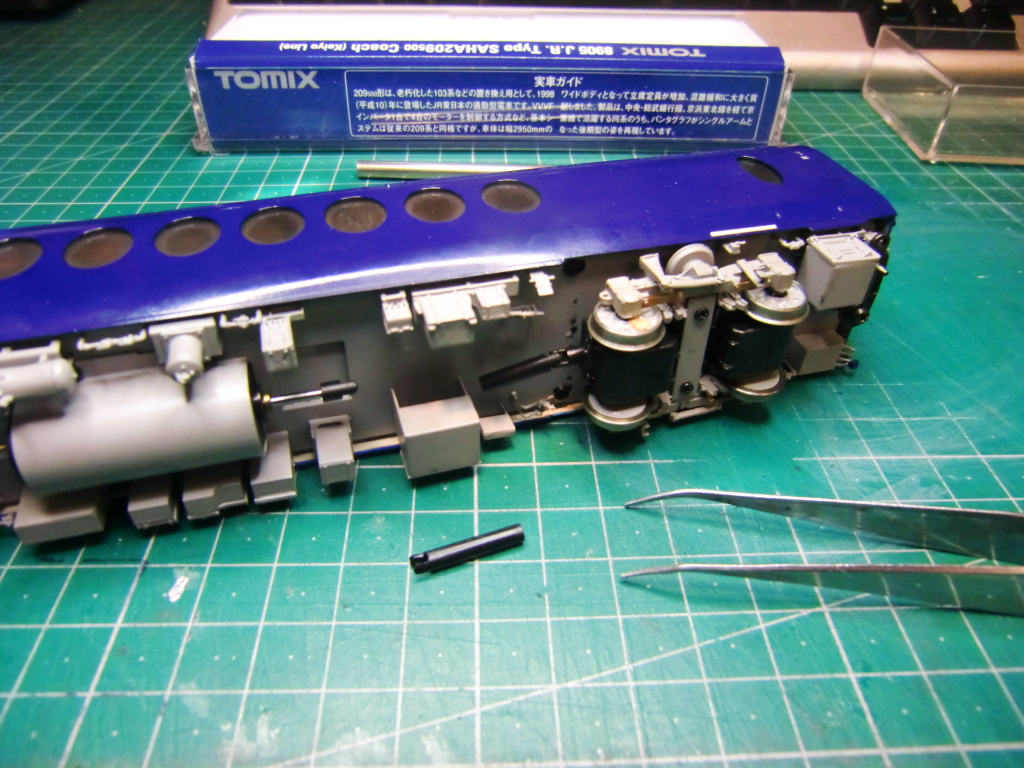

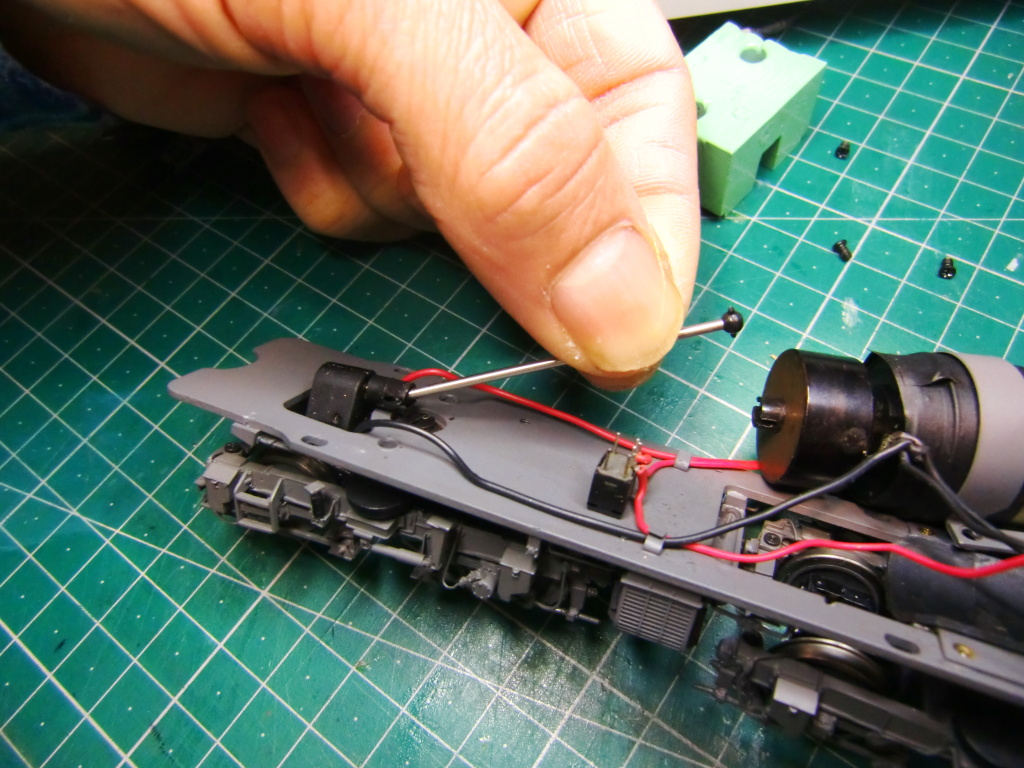

まずは、いつも通り分解後に各部の集電系のメンテナンスを行っておきます。

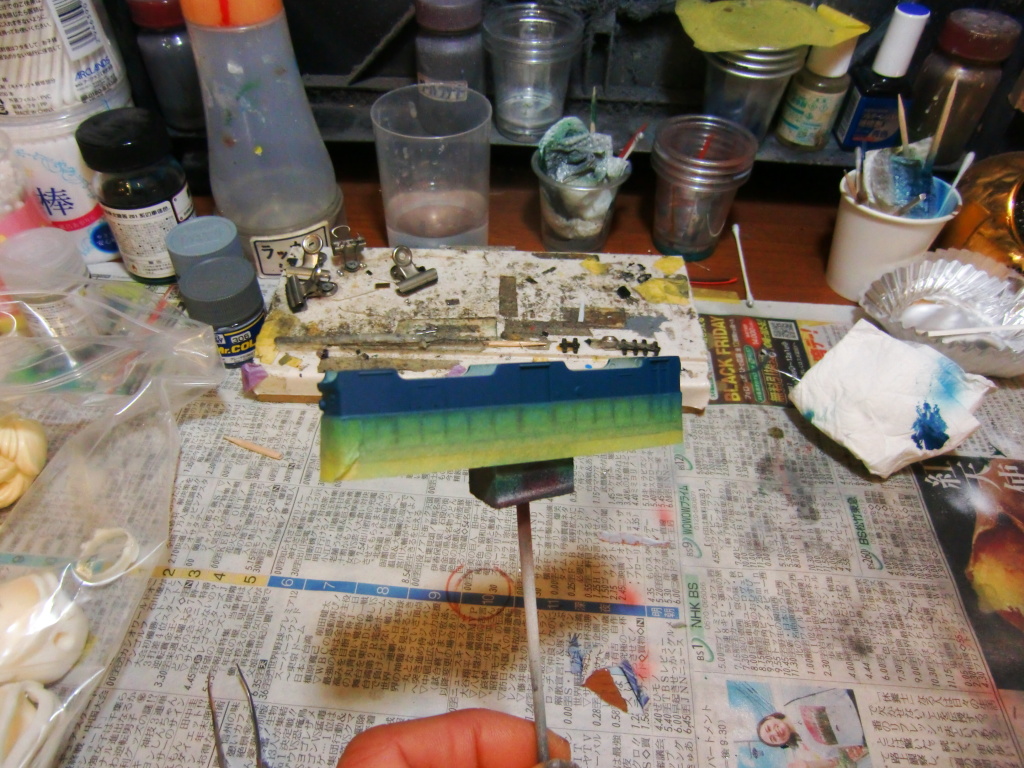

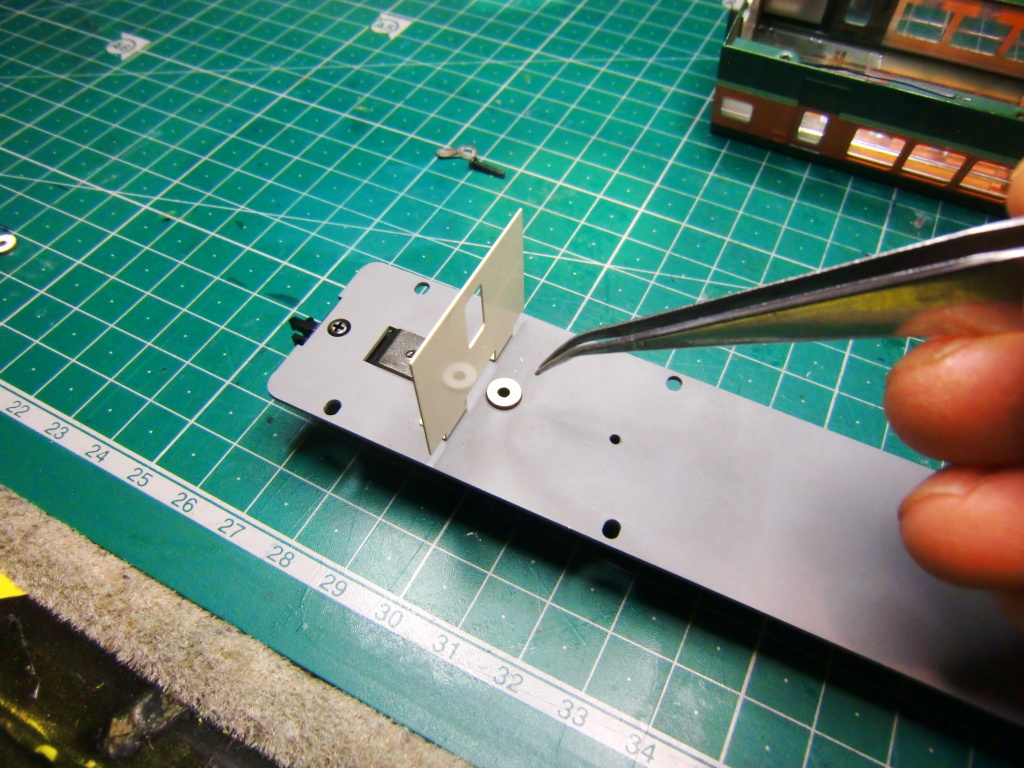

不足している部品をぴょん鉄修理ケースから見つけます。

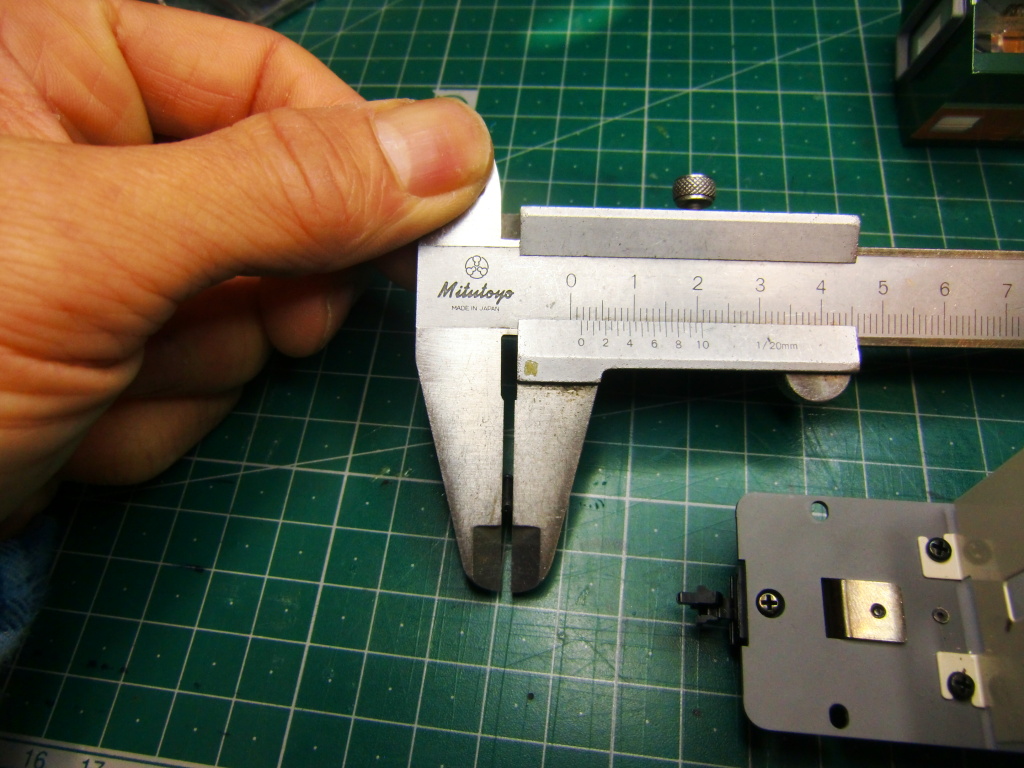

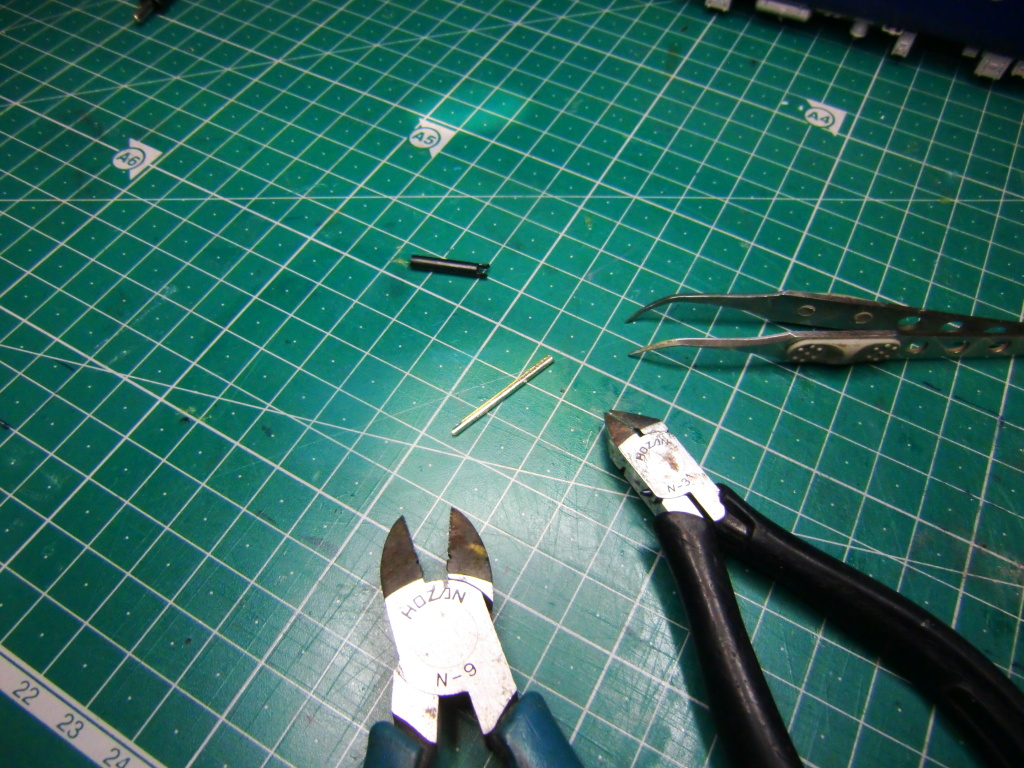

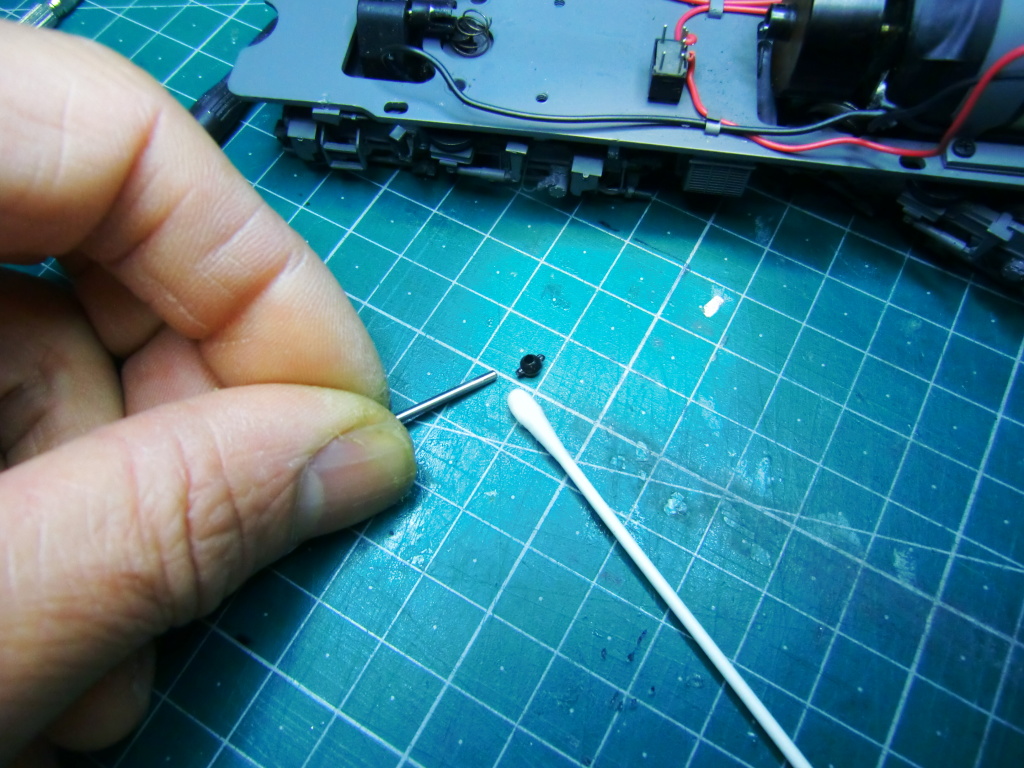

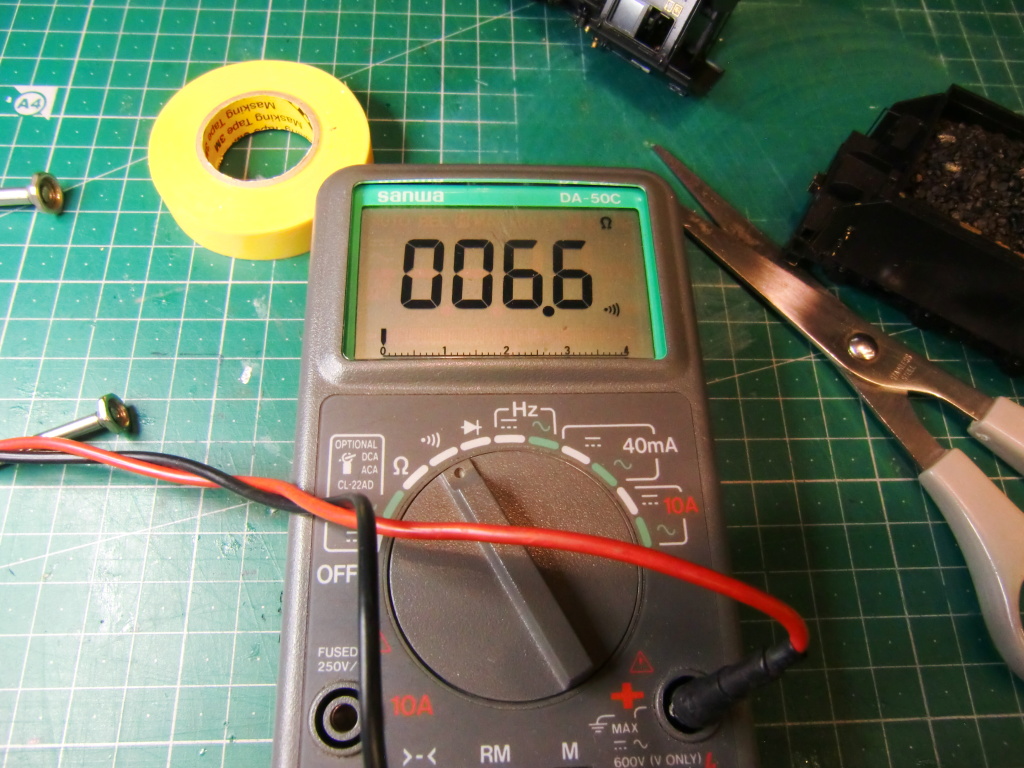

ネジのサイズを測ります。

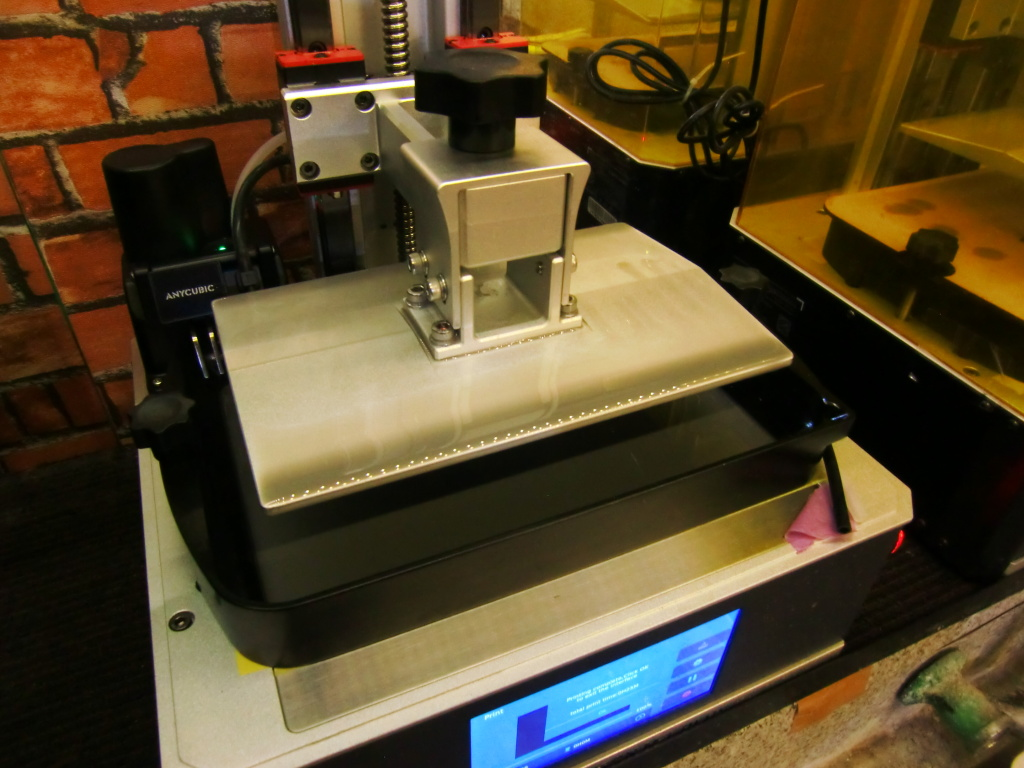

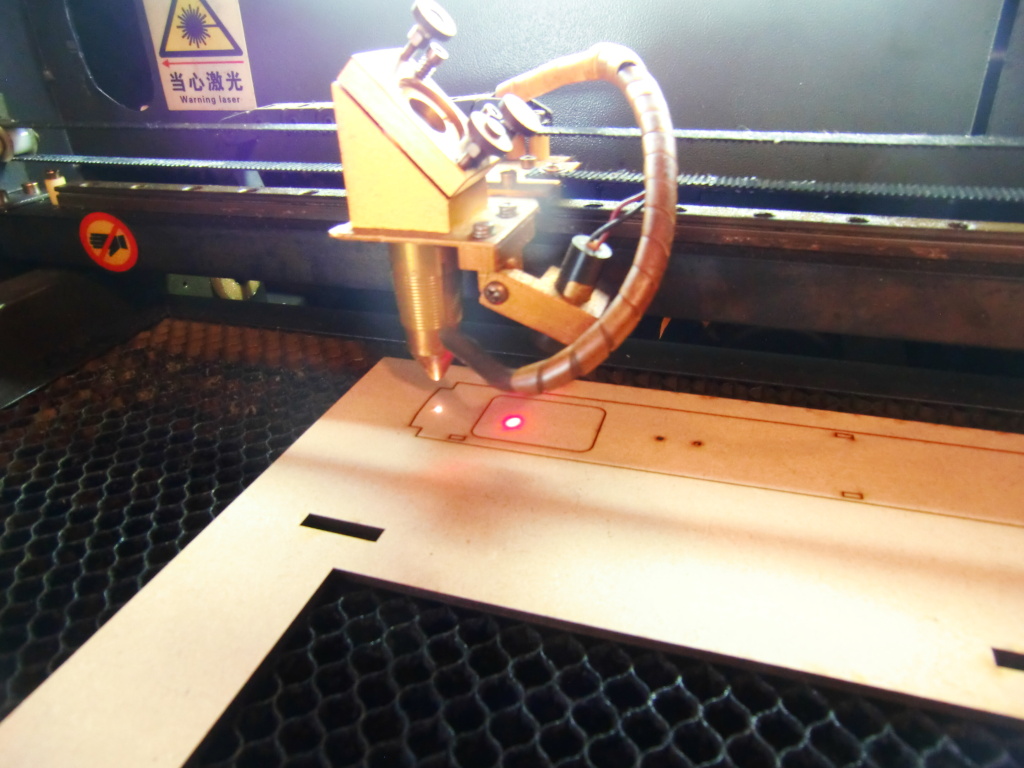

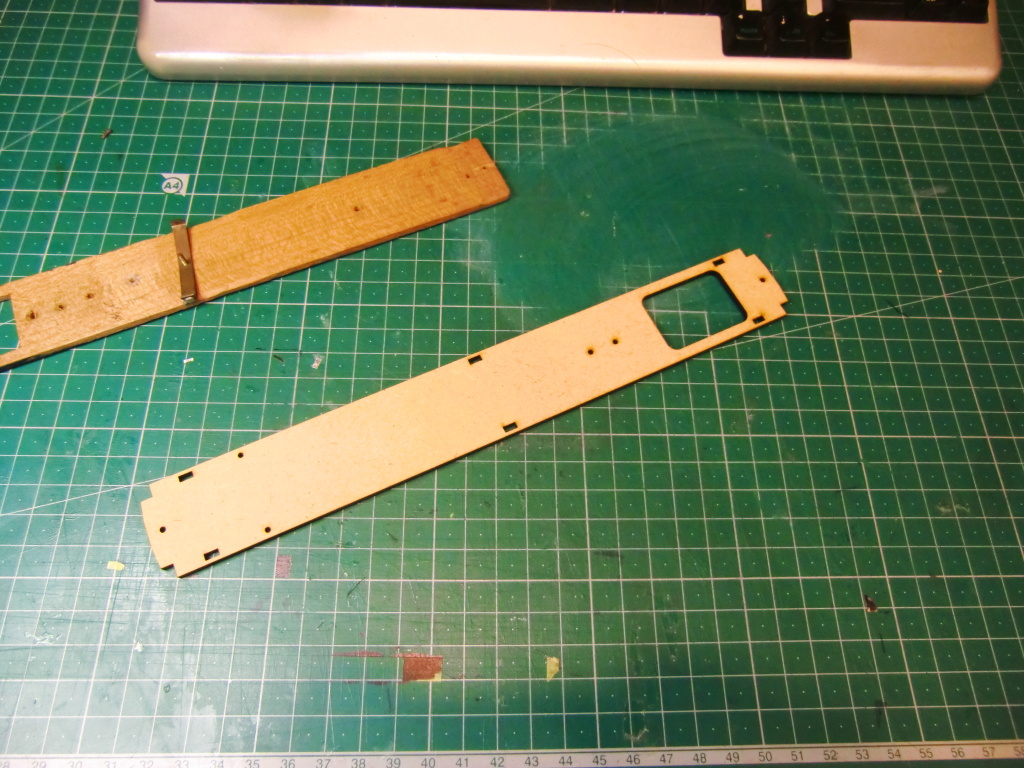

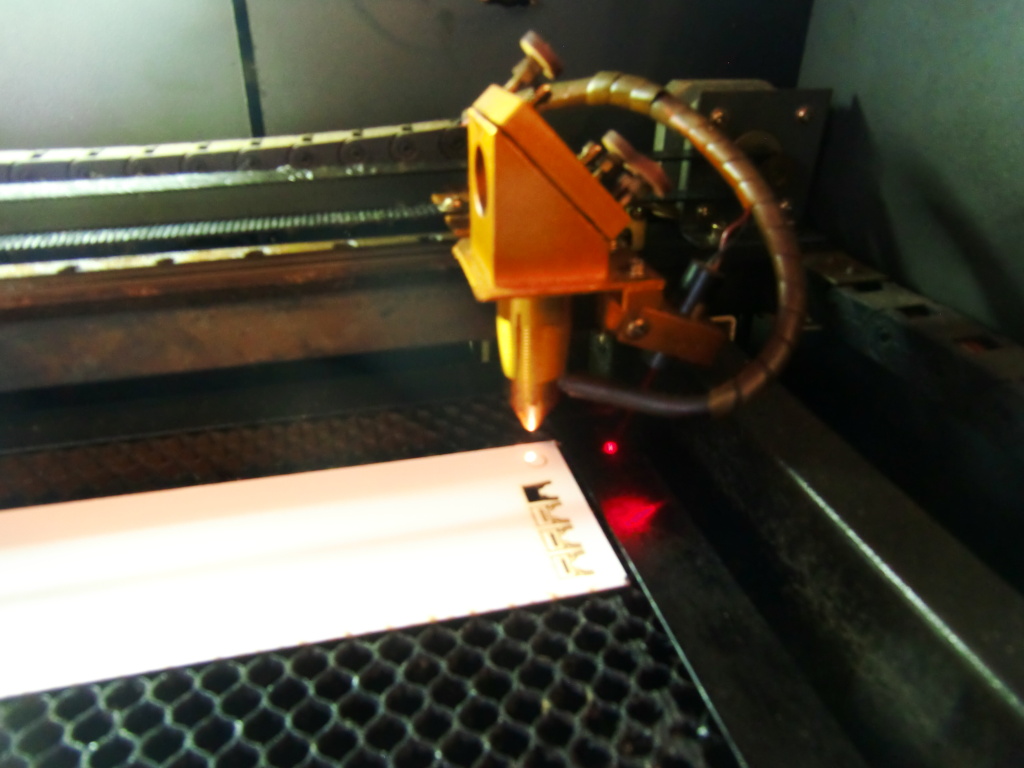

レーザーで絶縁スペーサーを新規に作ります。

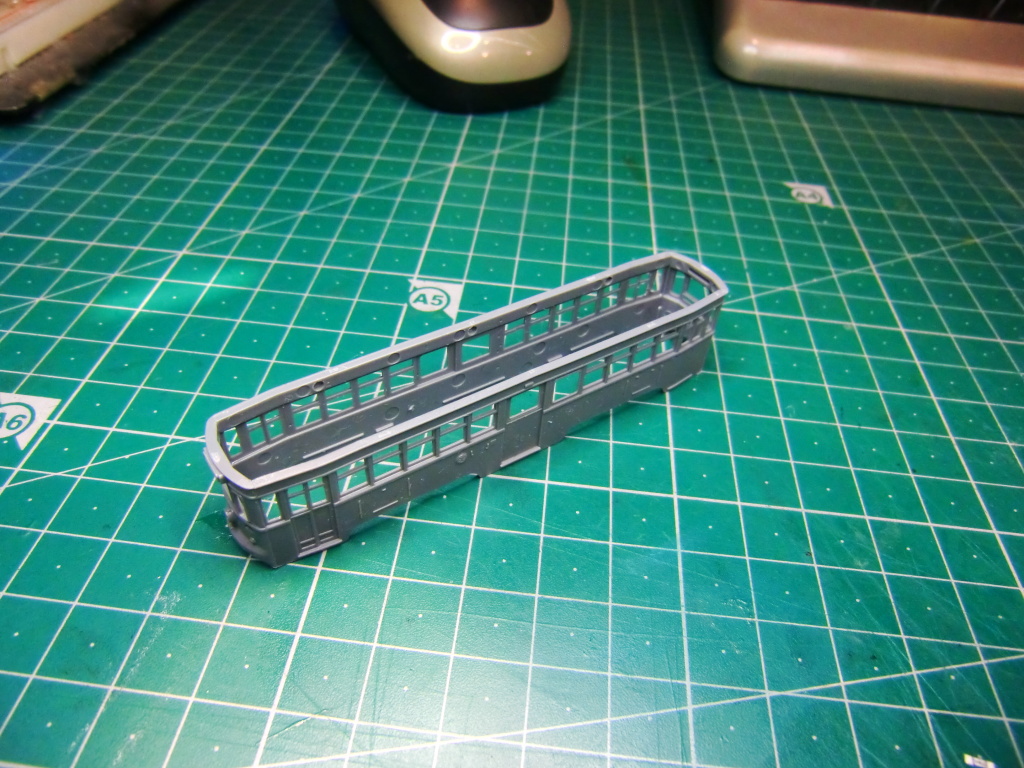

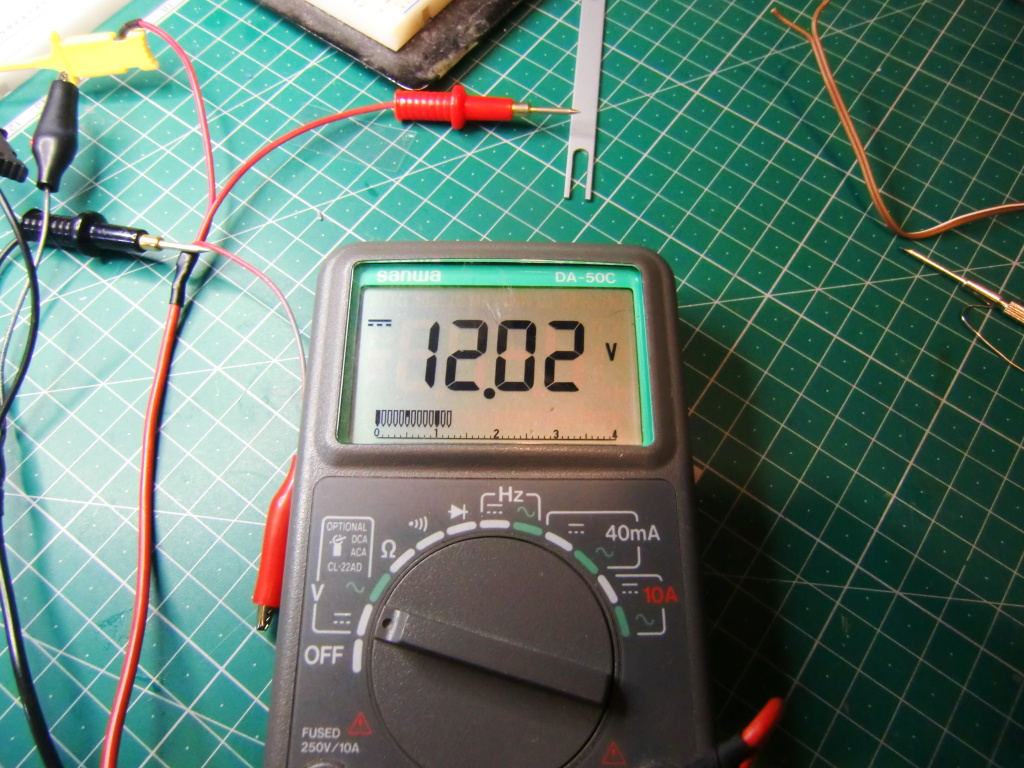

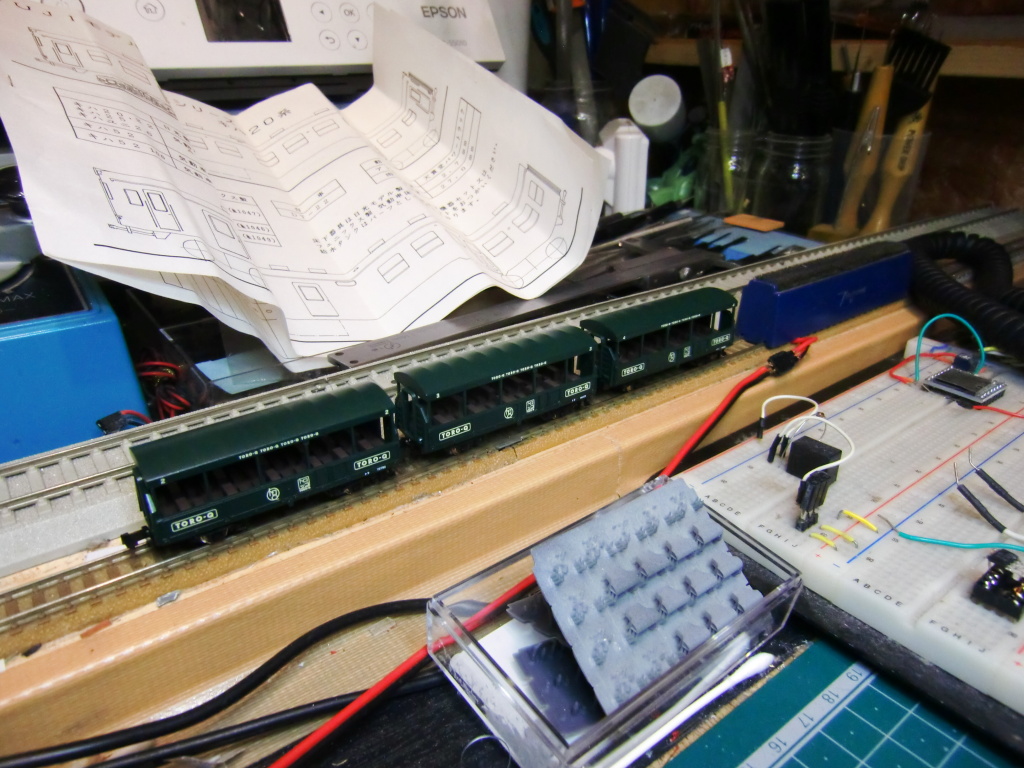

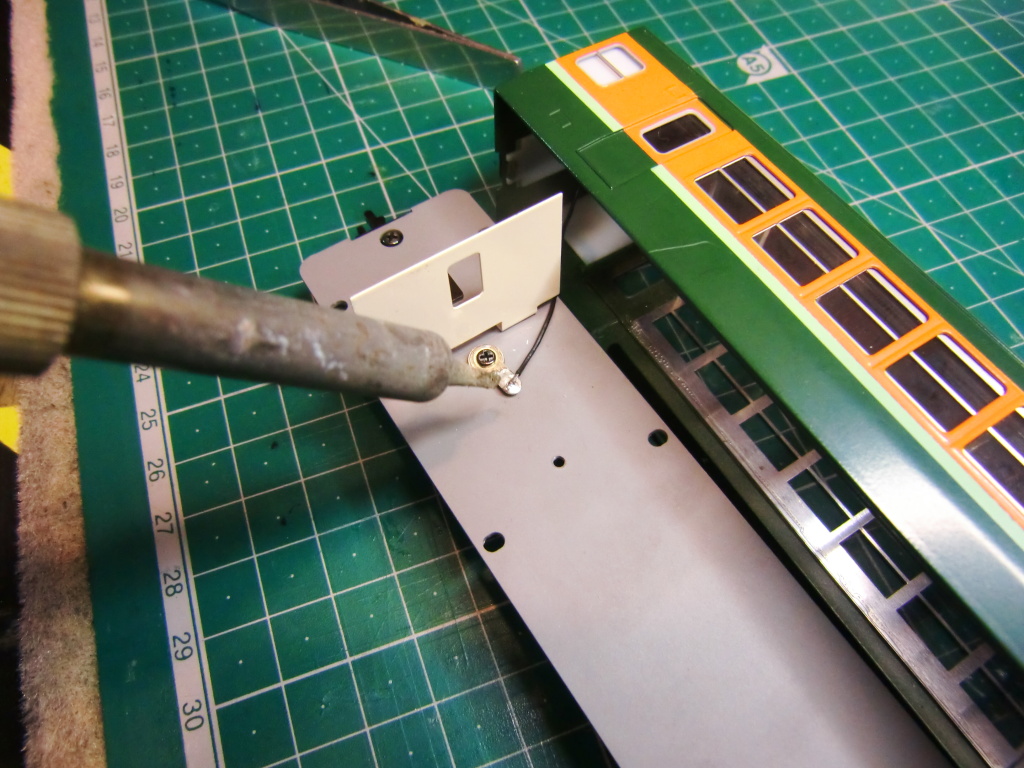

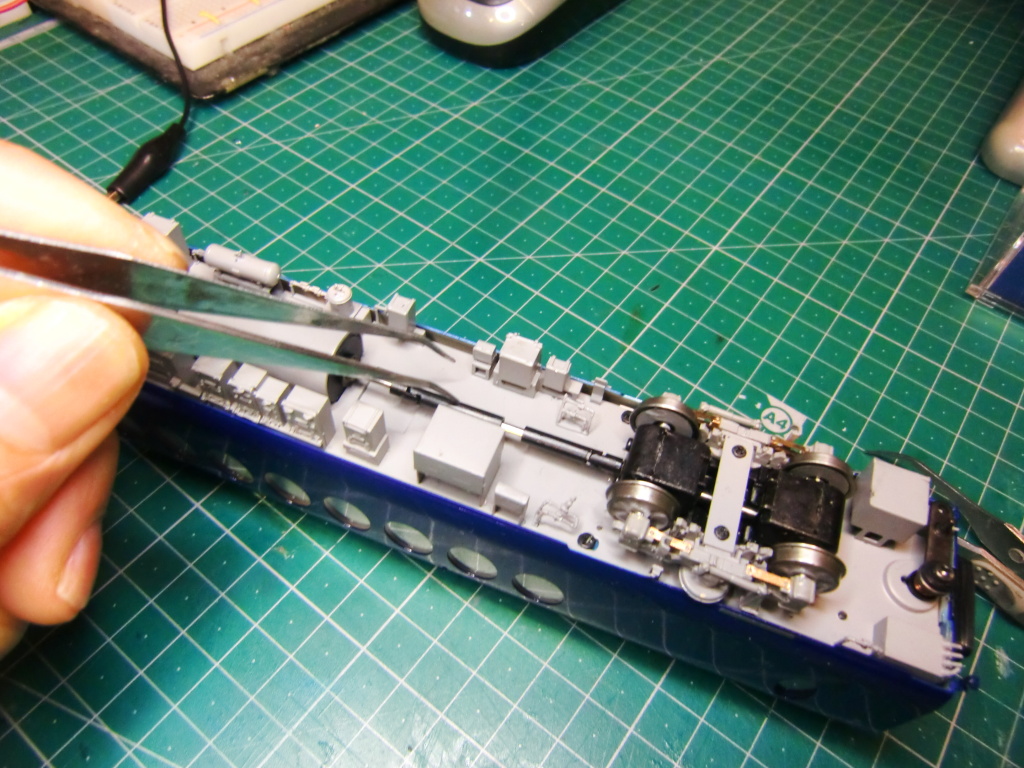

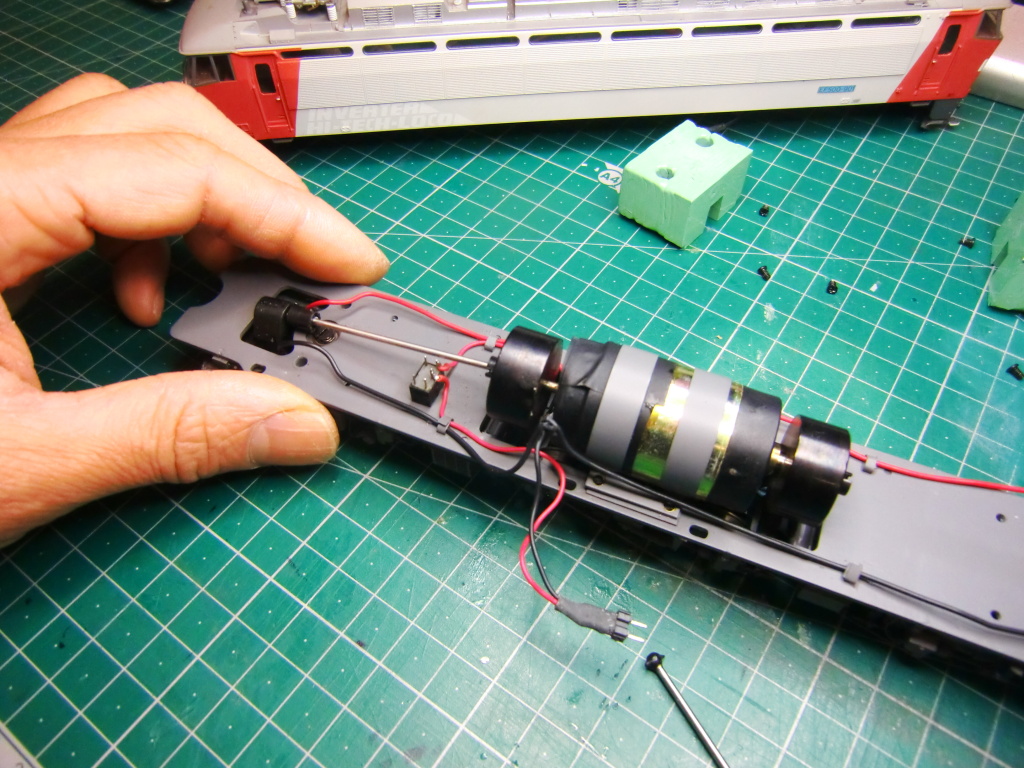

配線をつなげ直します。各部の調整を行って集電を確認します。

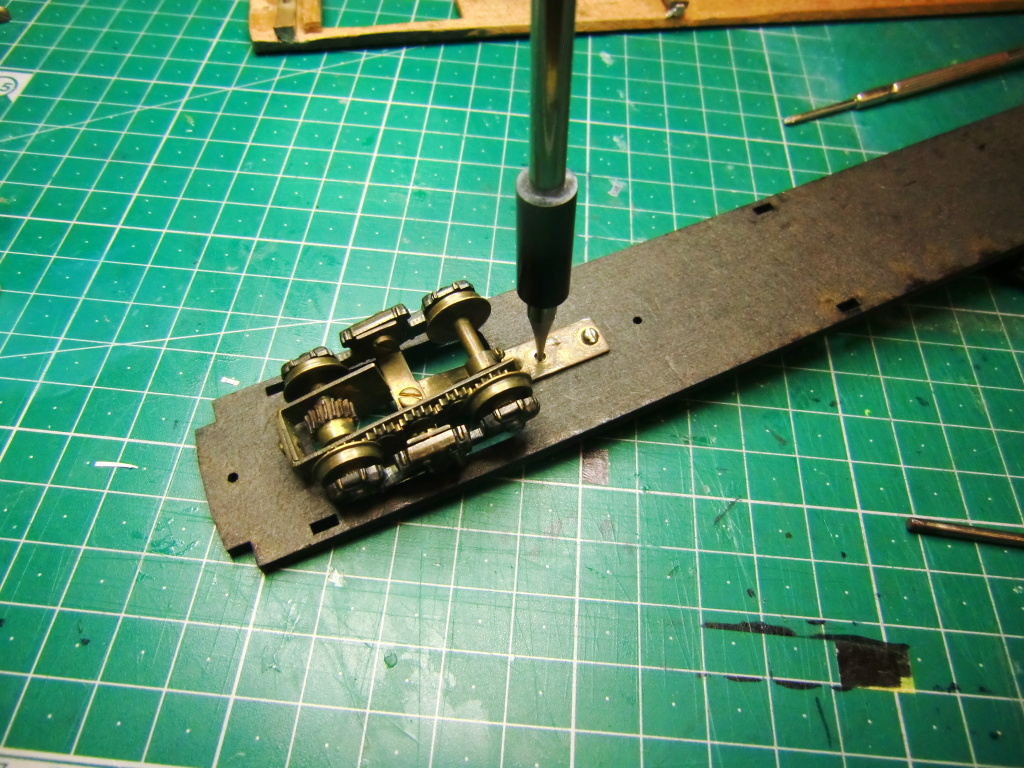

床下のネジ固定を行う前にテストします。

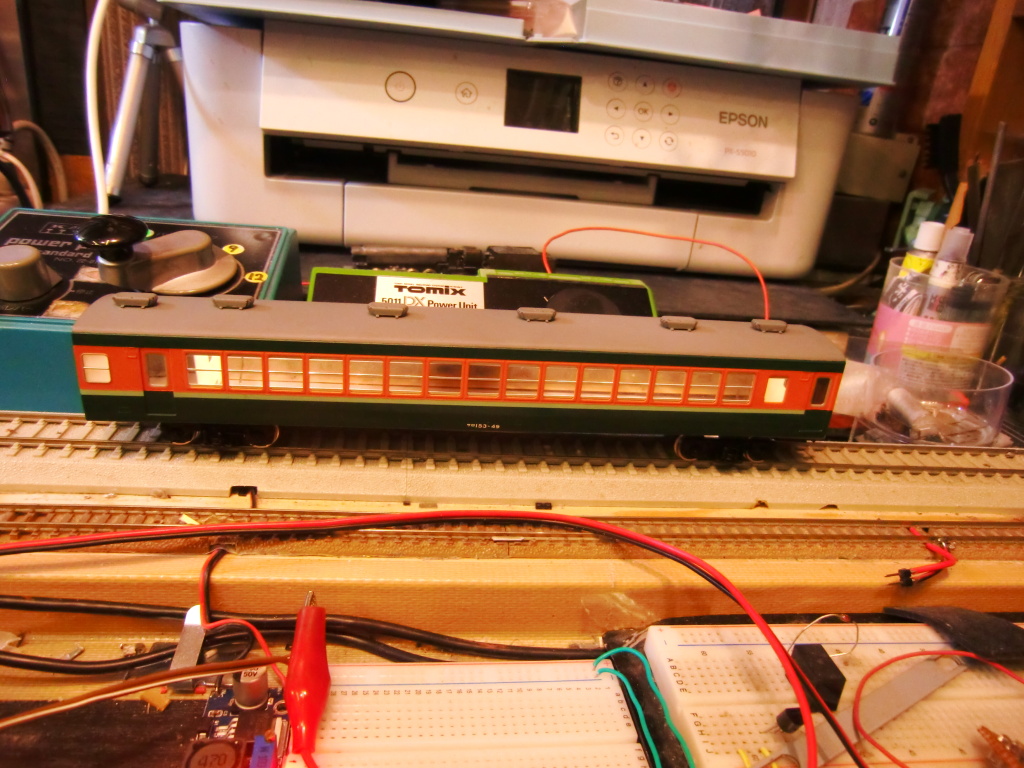

OKです。

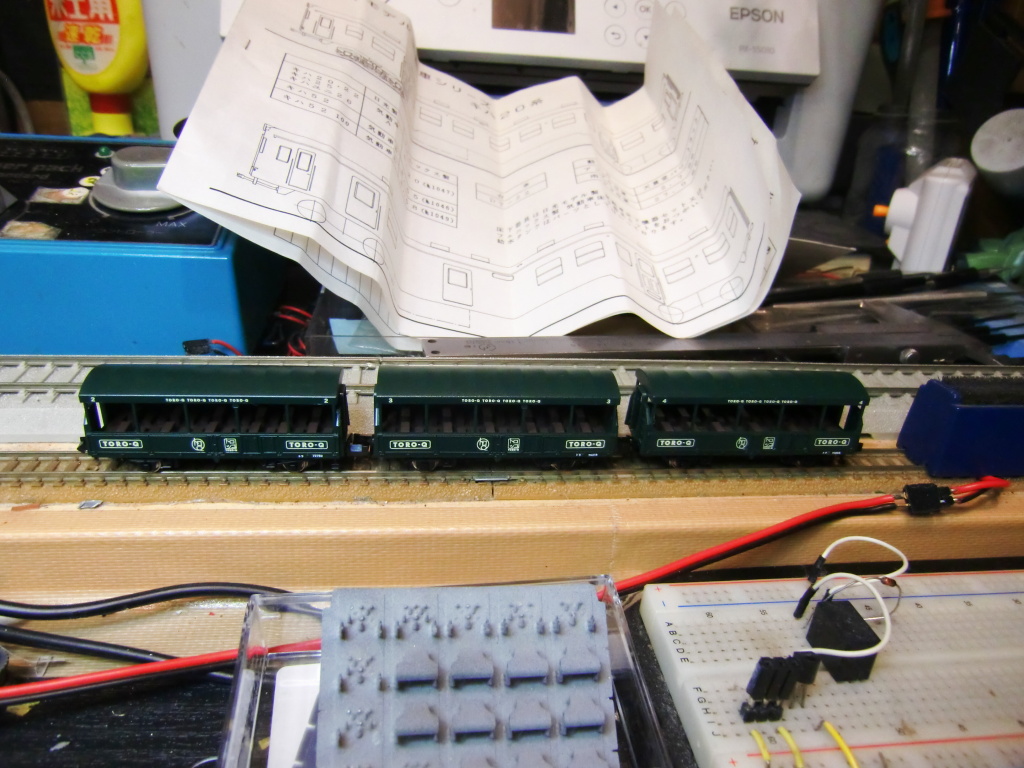

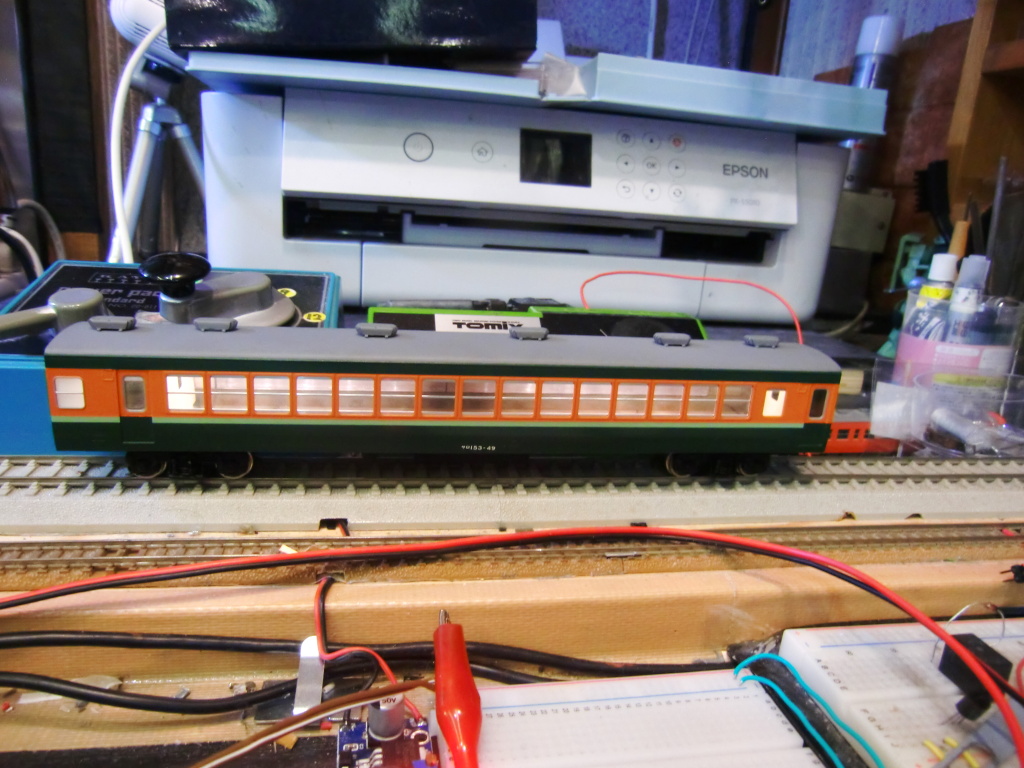

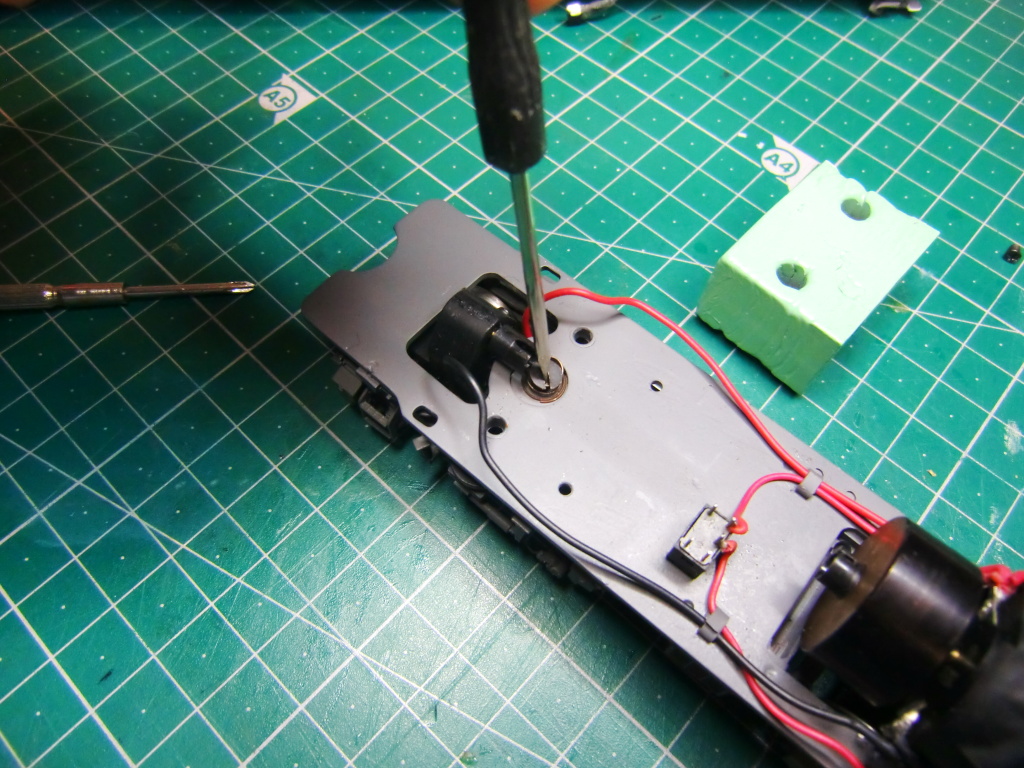

床下のネジをすべて固定します。

最後に再度テストを行います。OKですので次の車両に進みます。

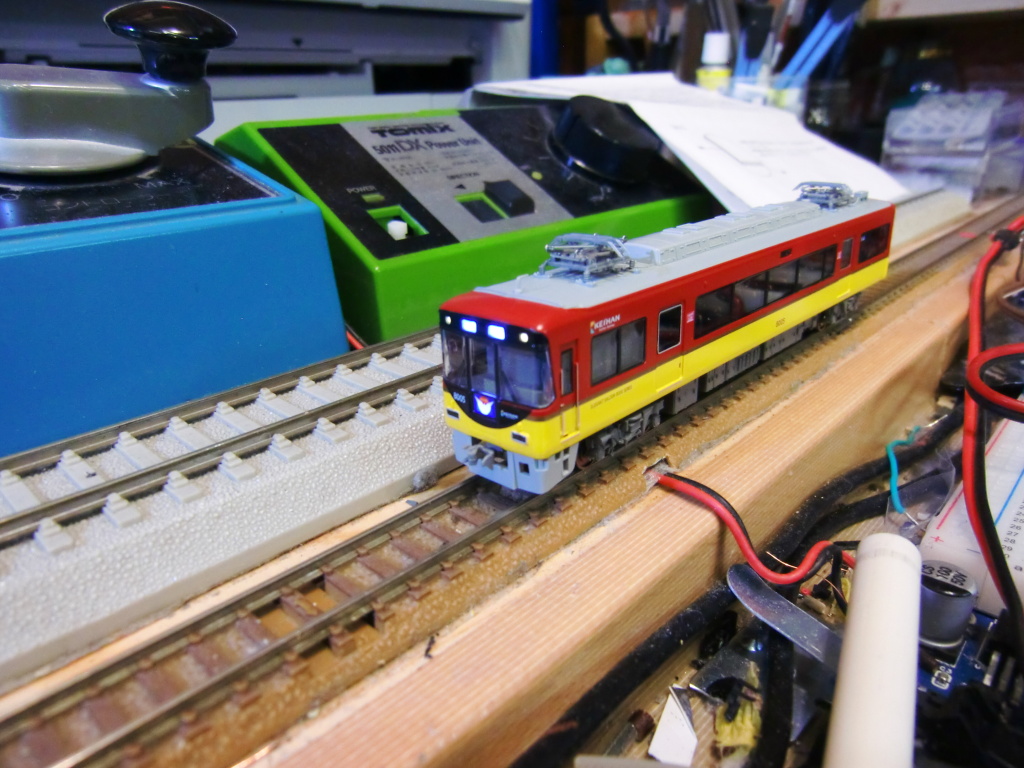

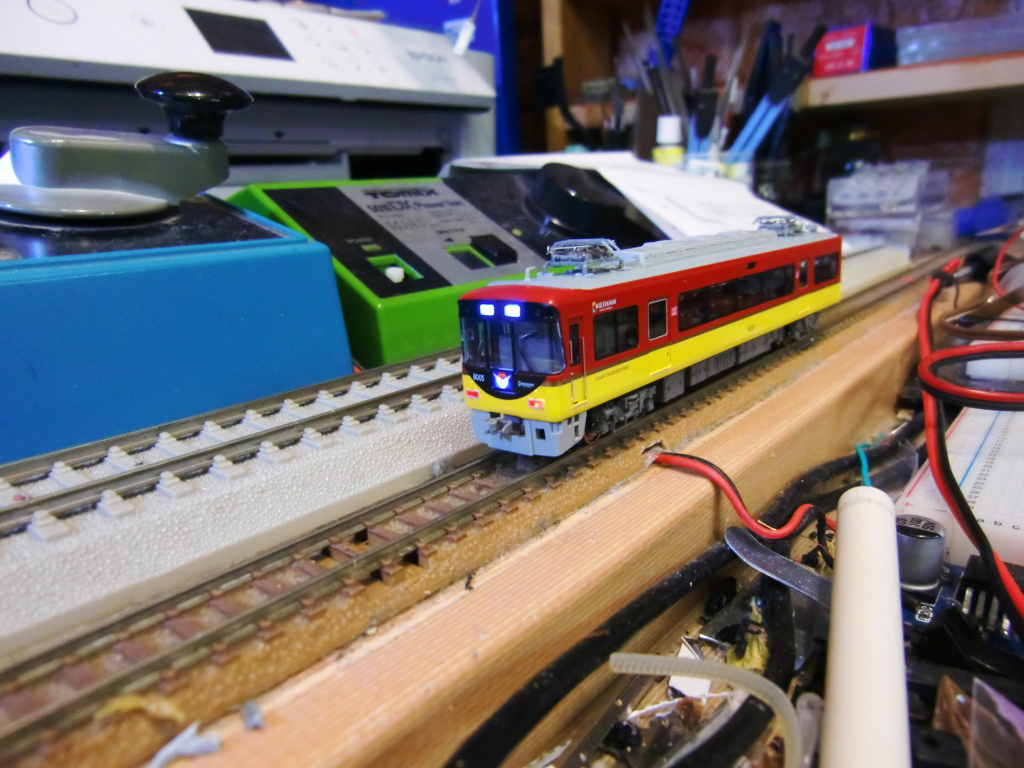

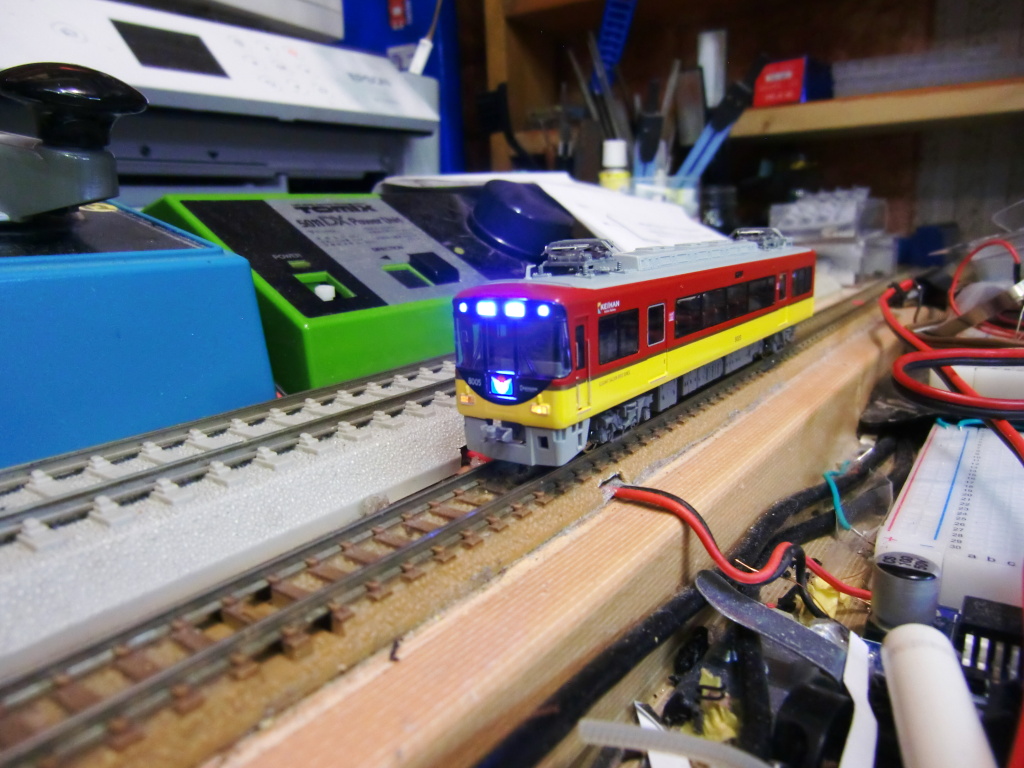

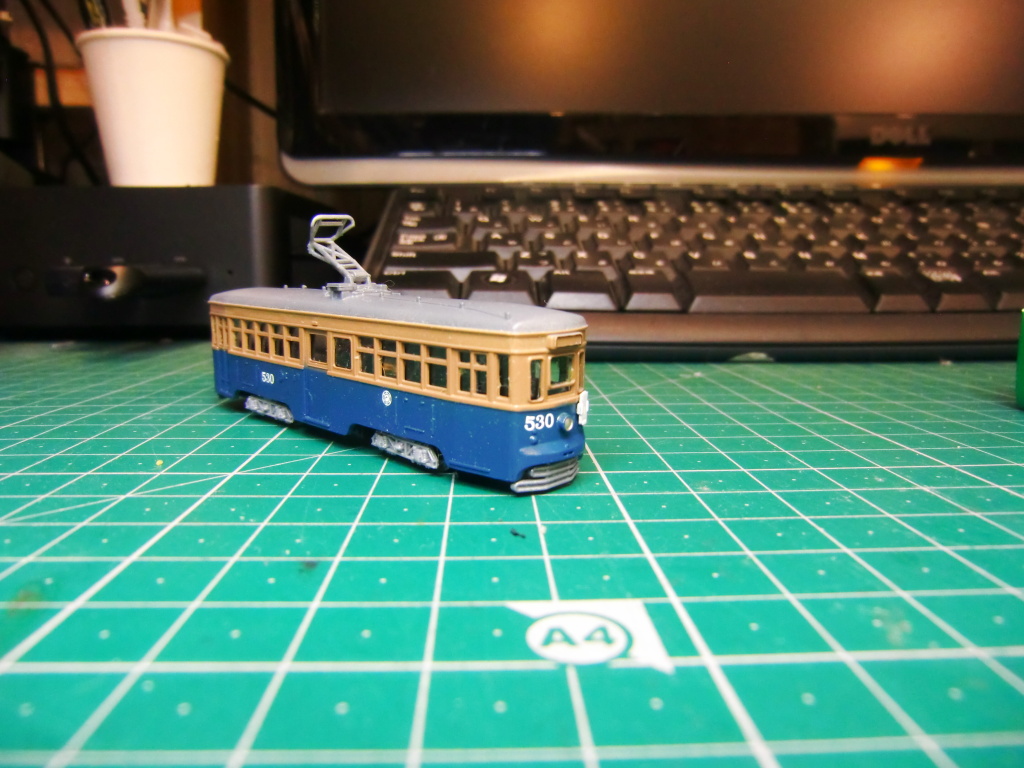

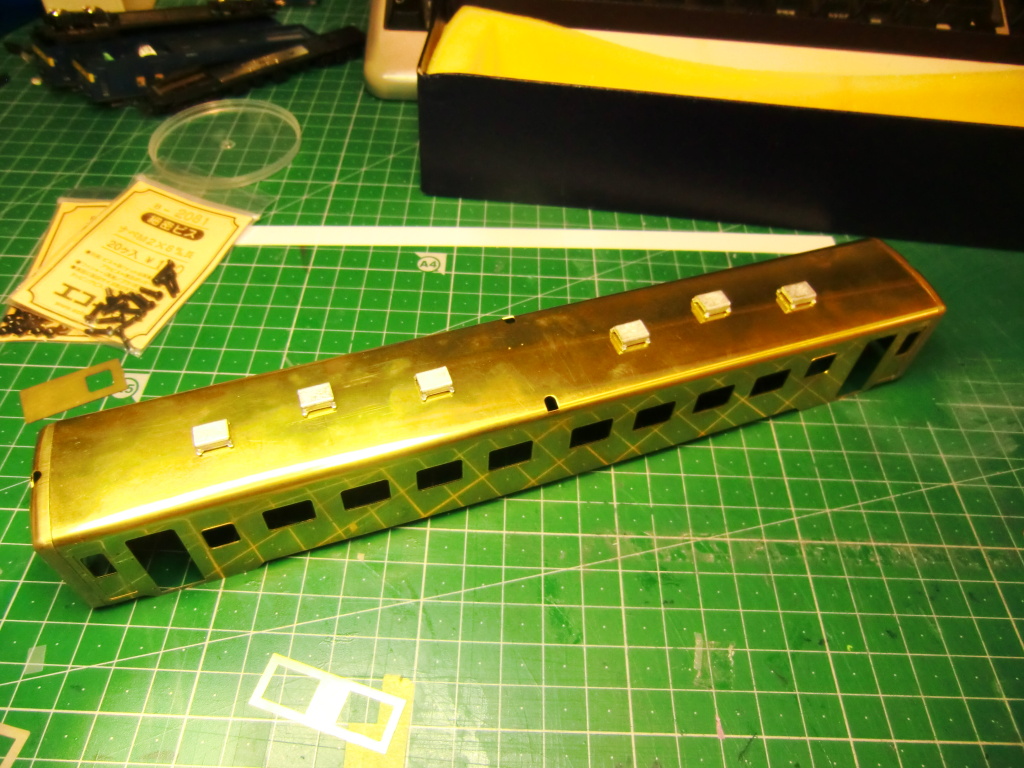

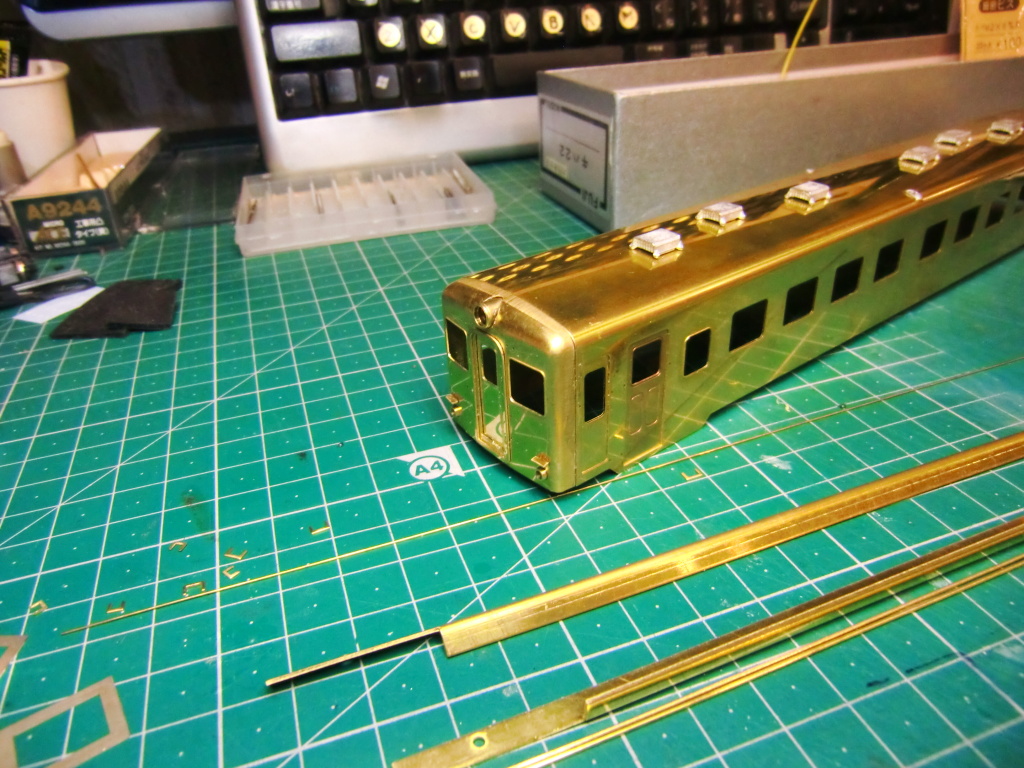

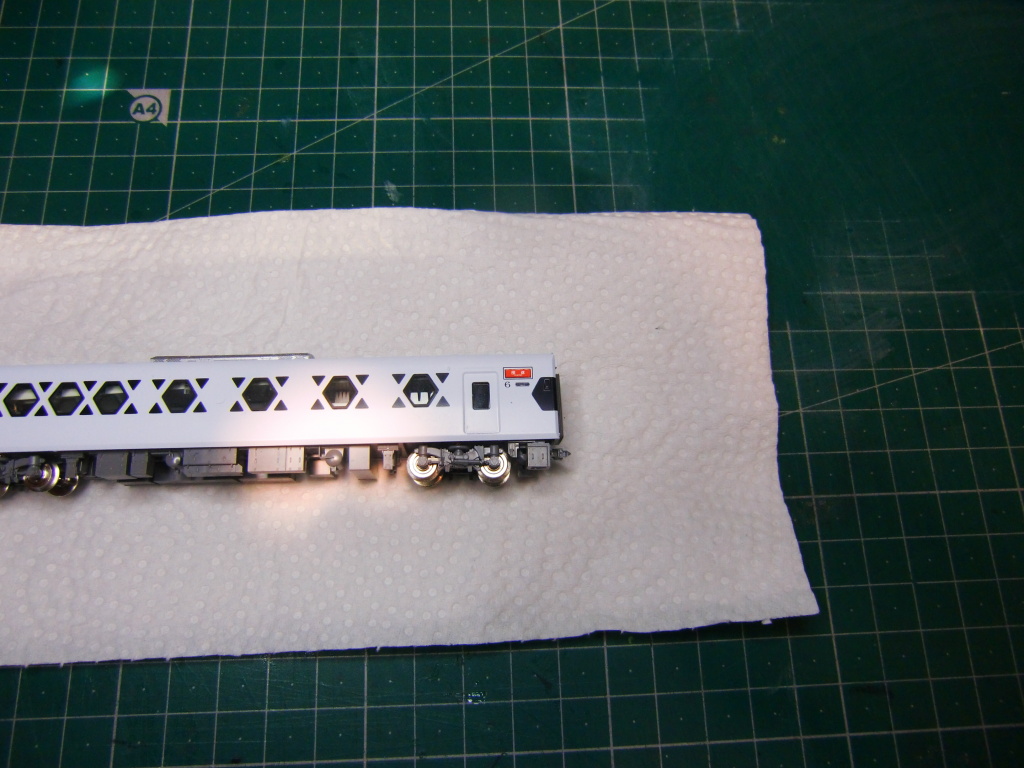

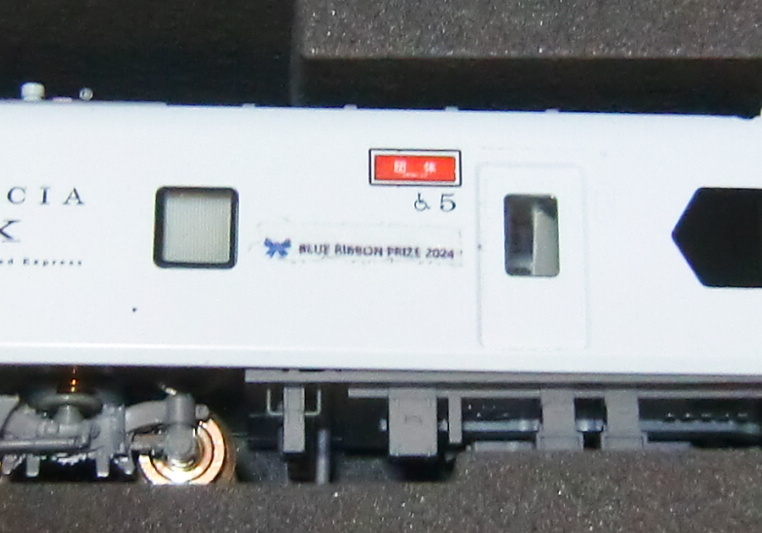

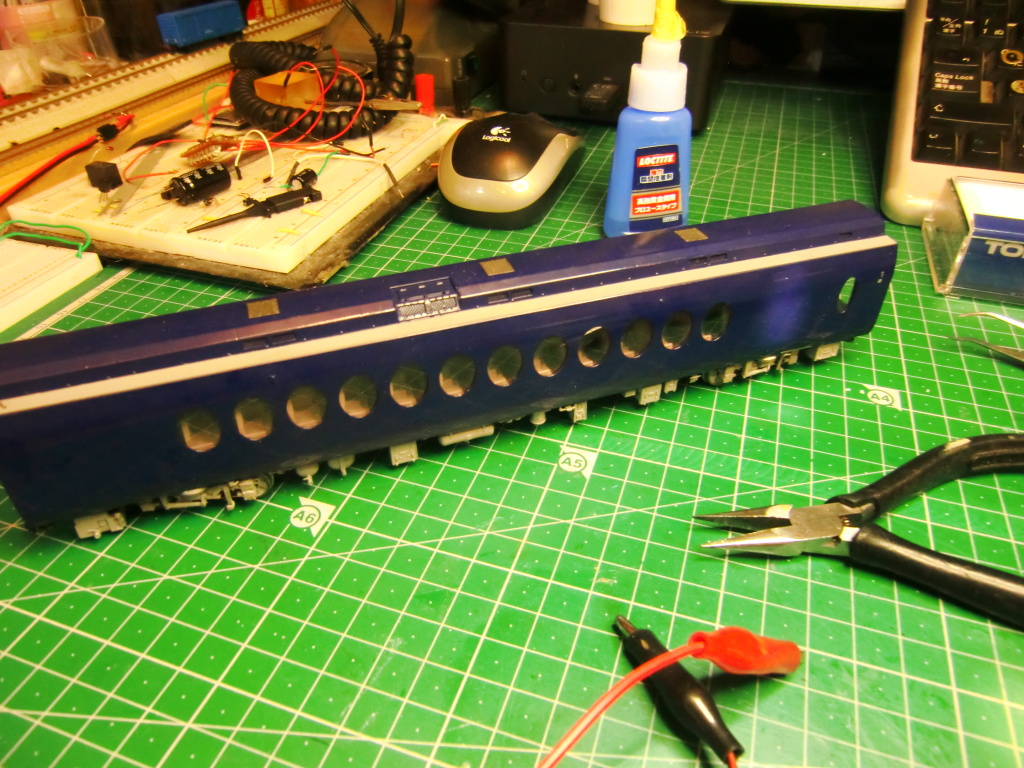

お次はこちらのラピートです。

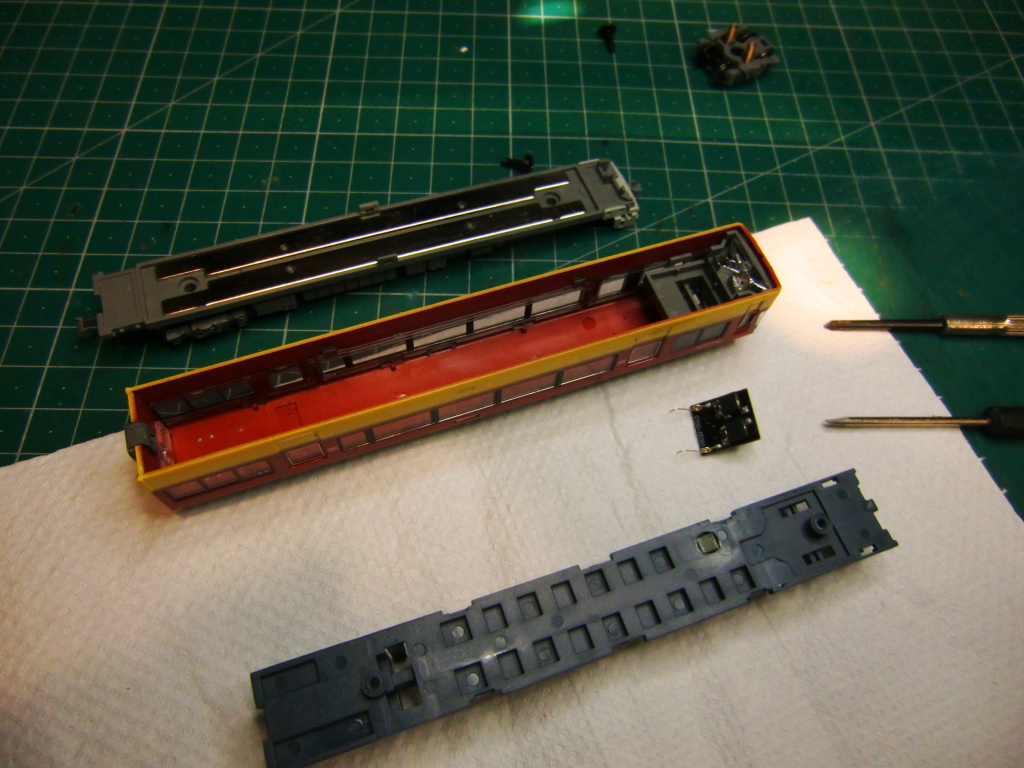

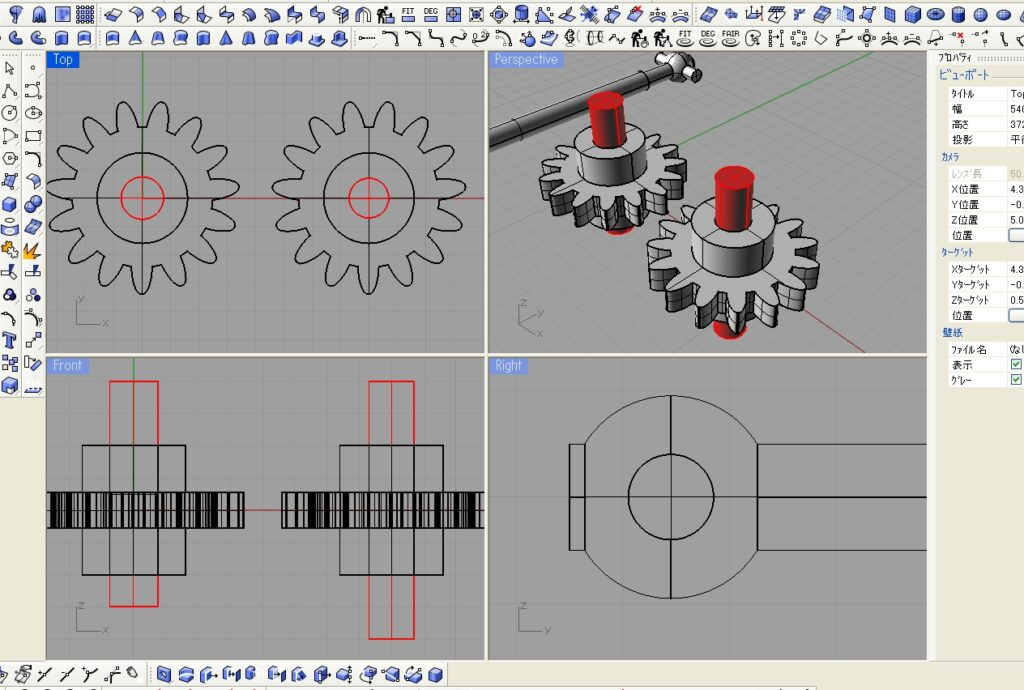

ドライブシャフトが途中からなくなってしまっているので、この部品を作ります。その前にいつも通り、集電系のメンテを一通り行っておきます。

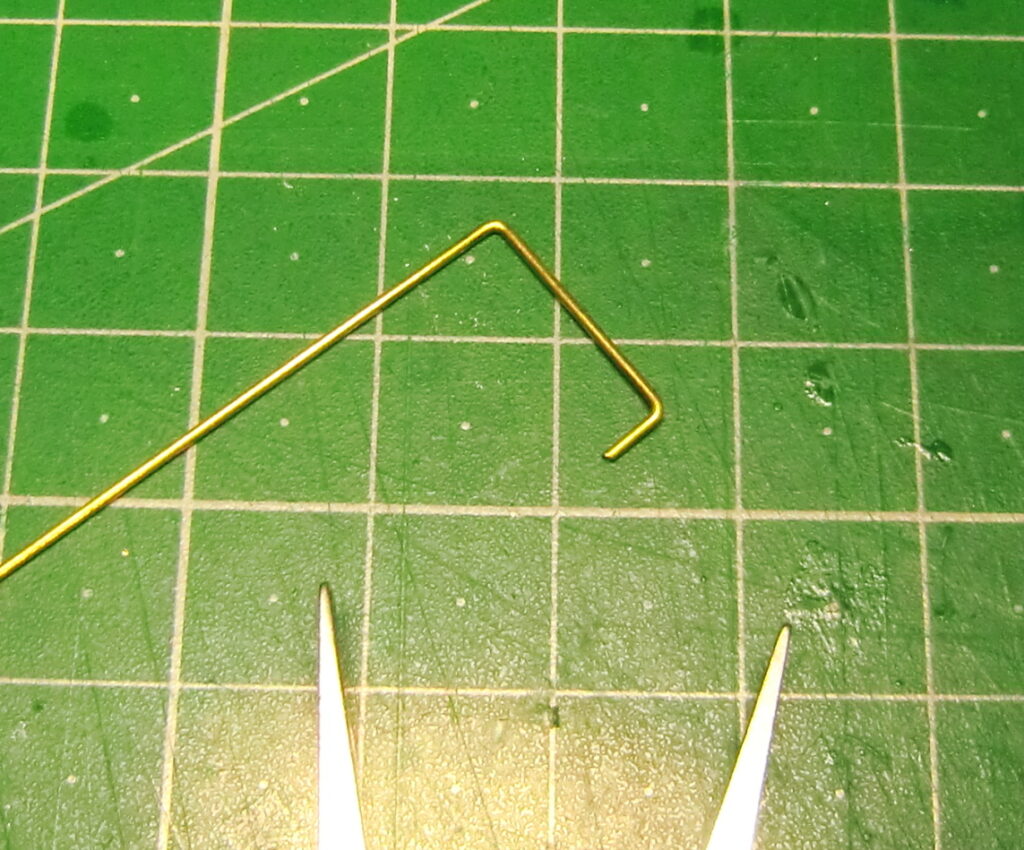

金属シャフトを加工して部品を作ります。

1.5mmのシャフトに0.3mmの真鍮製を固定して、さらに周りをルーターで削り、ソケット内でスムーズにスライド出来るようになるまで加工します。

実際に組込んでテストします。

調整と確認を繰り返し行っていきます。

無事走行可能となります。お次からはいよいろ機関車です。これ以降の作業はちょっと手ごわそうです。

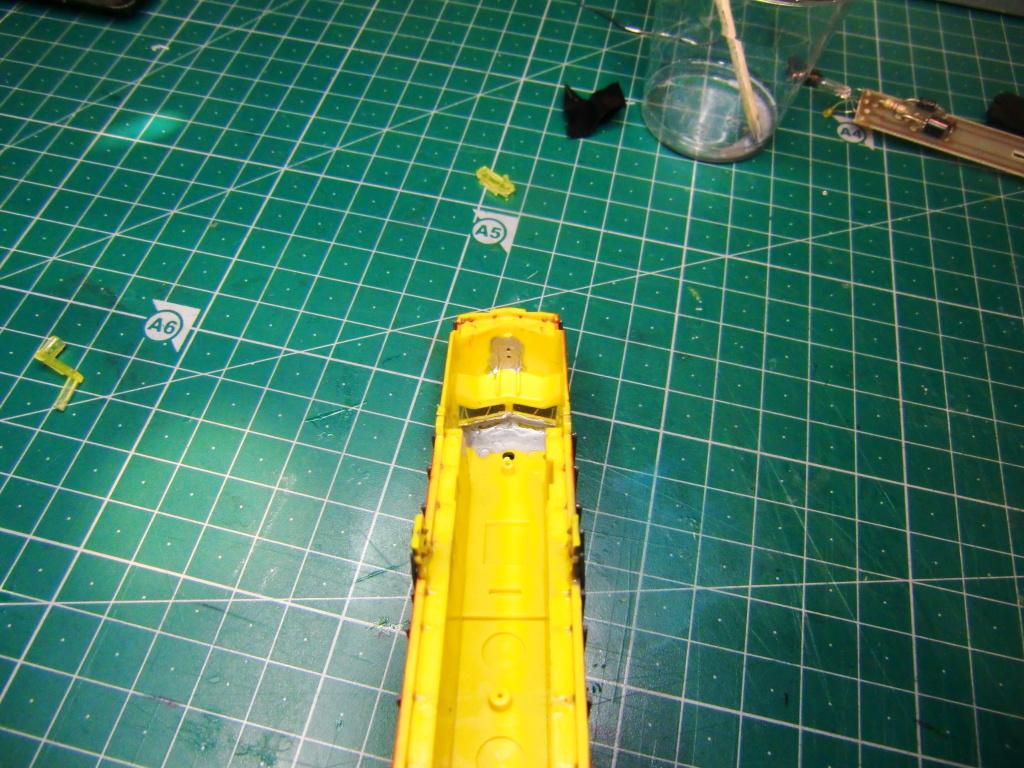

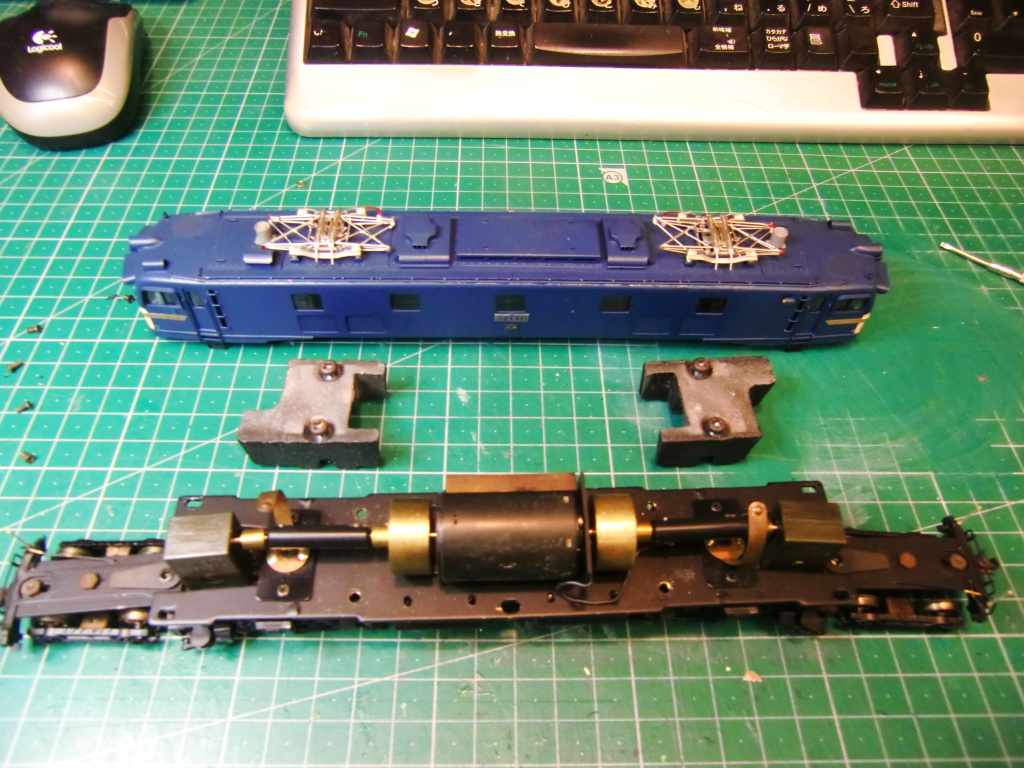

▼EF500-901 オーバーホール+各種修理対応

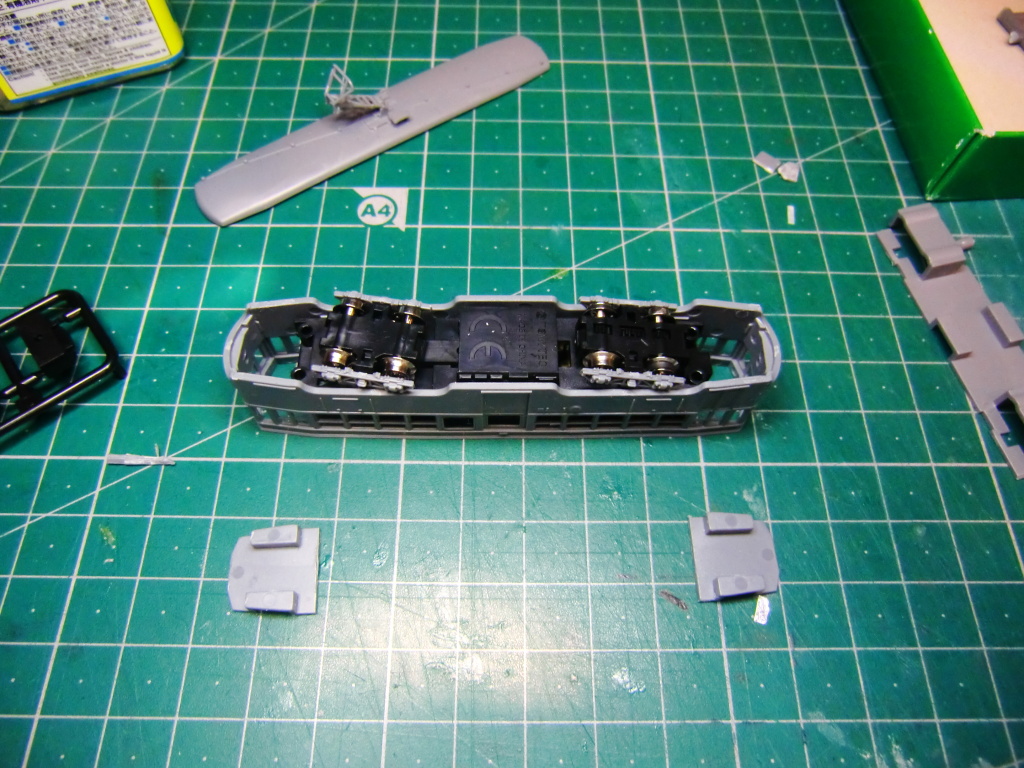

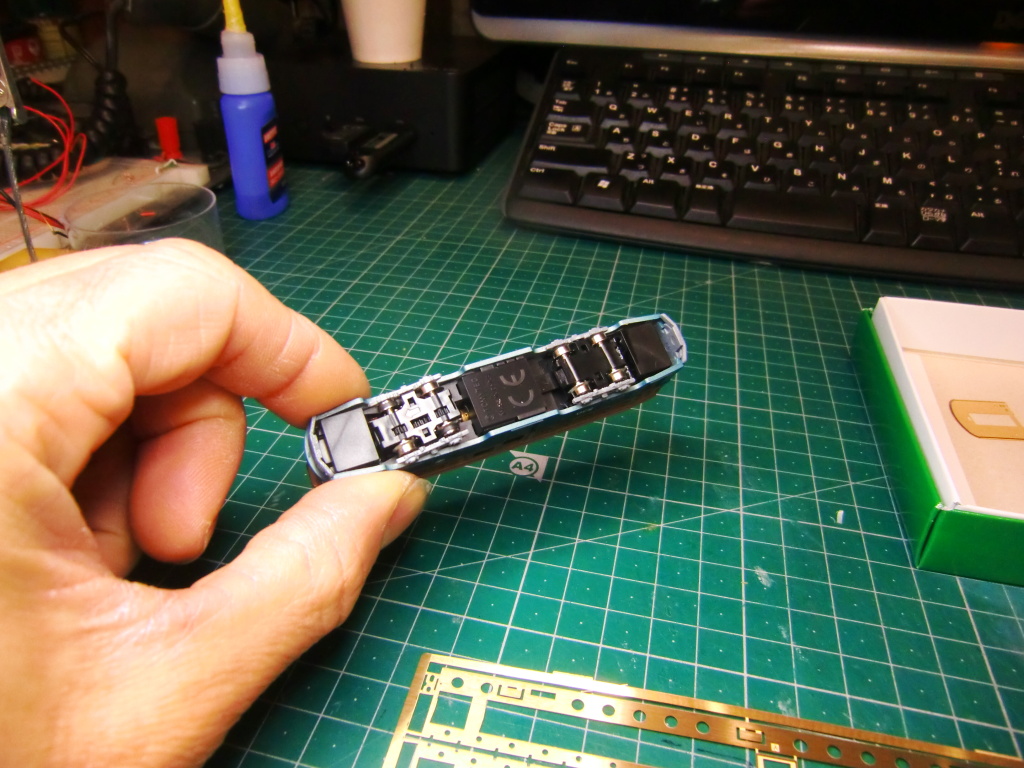

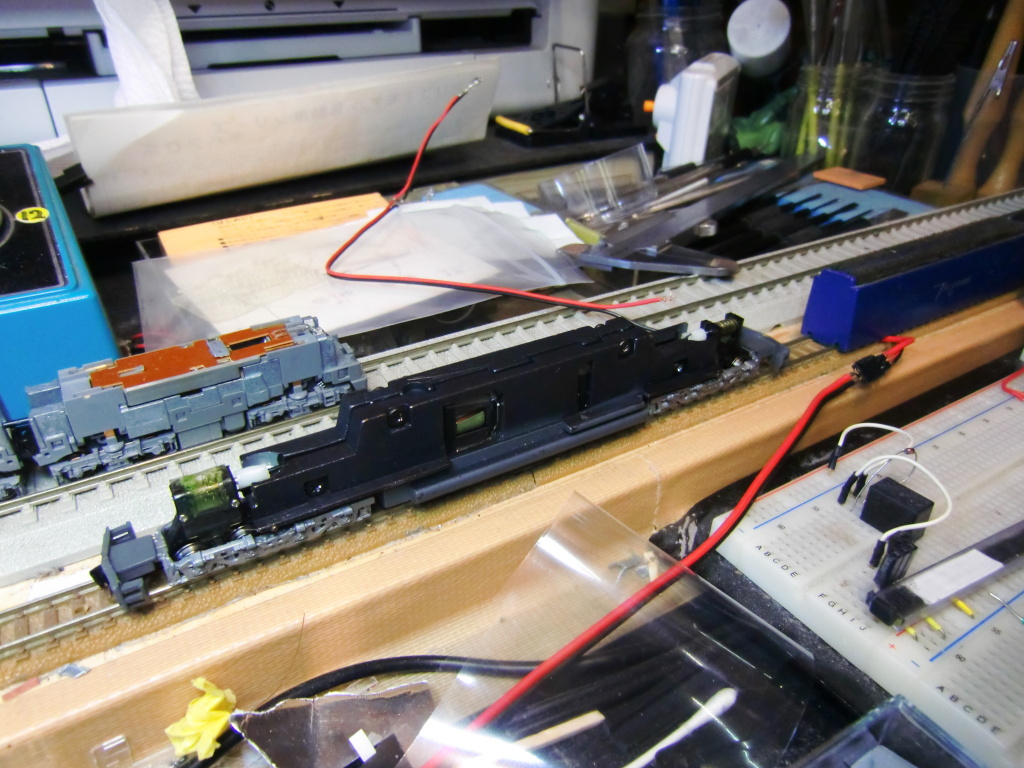

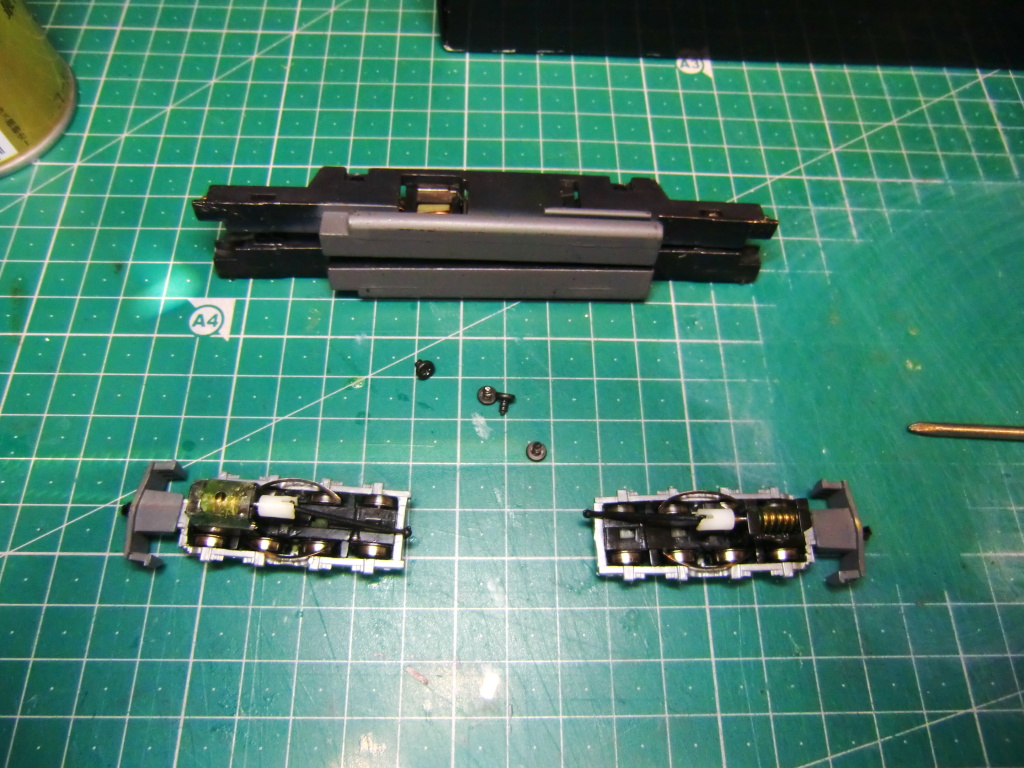

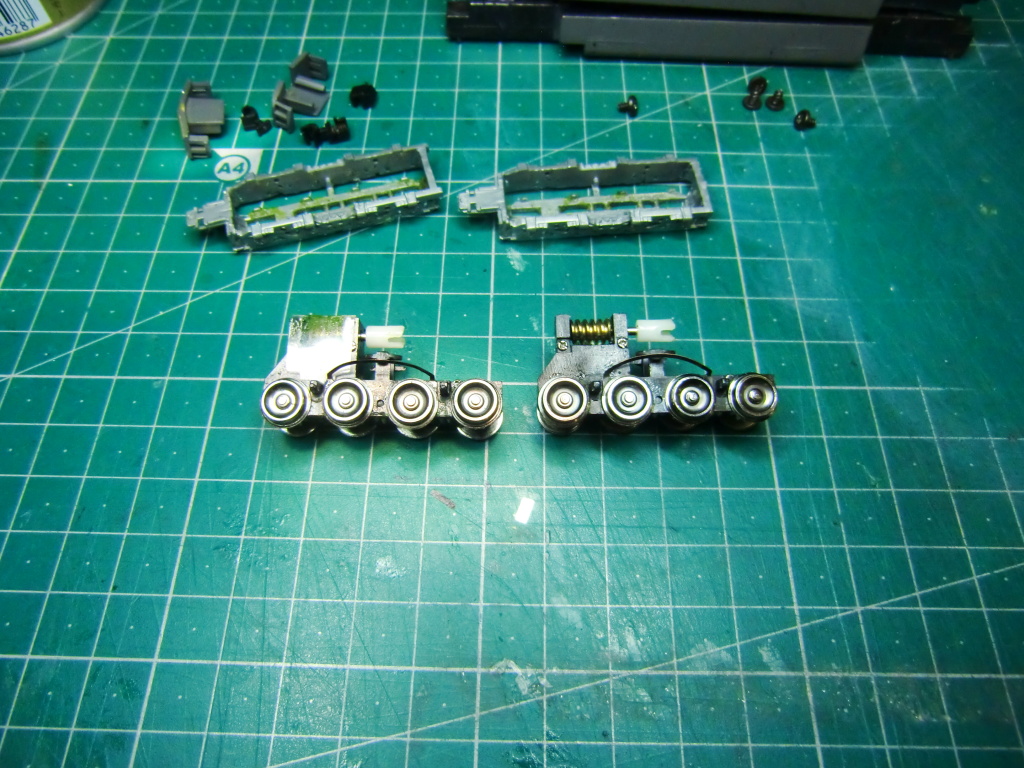

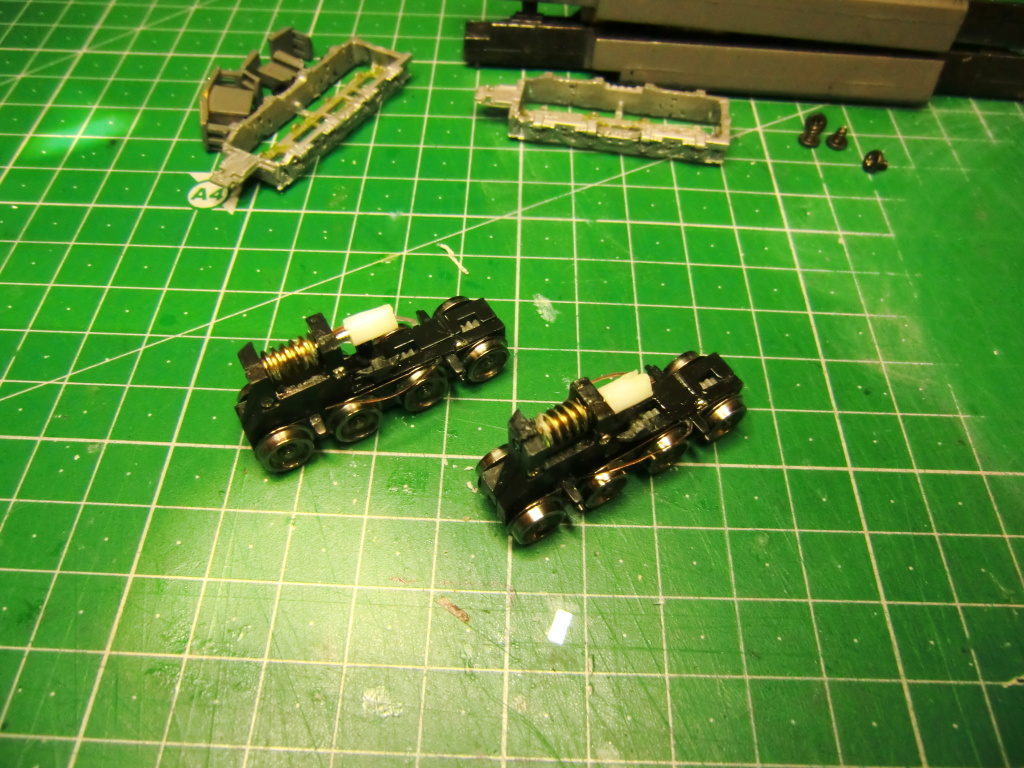

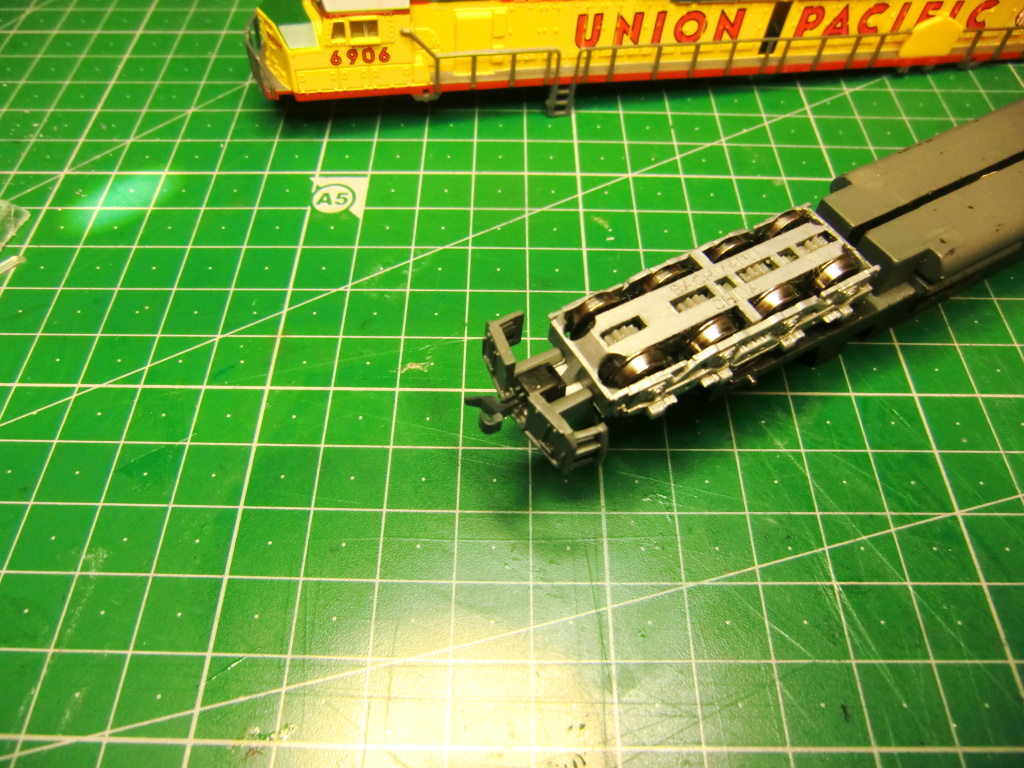

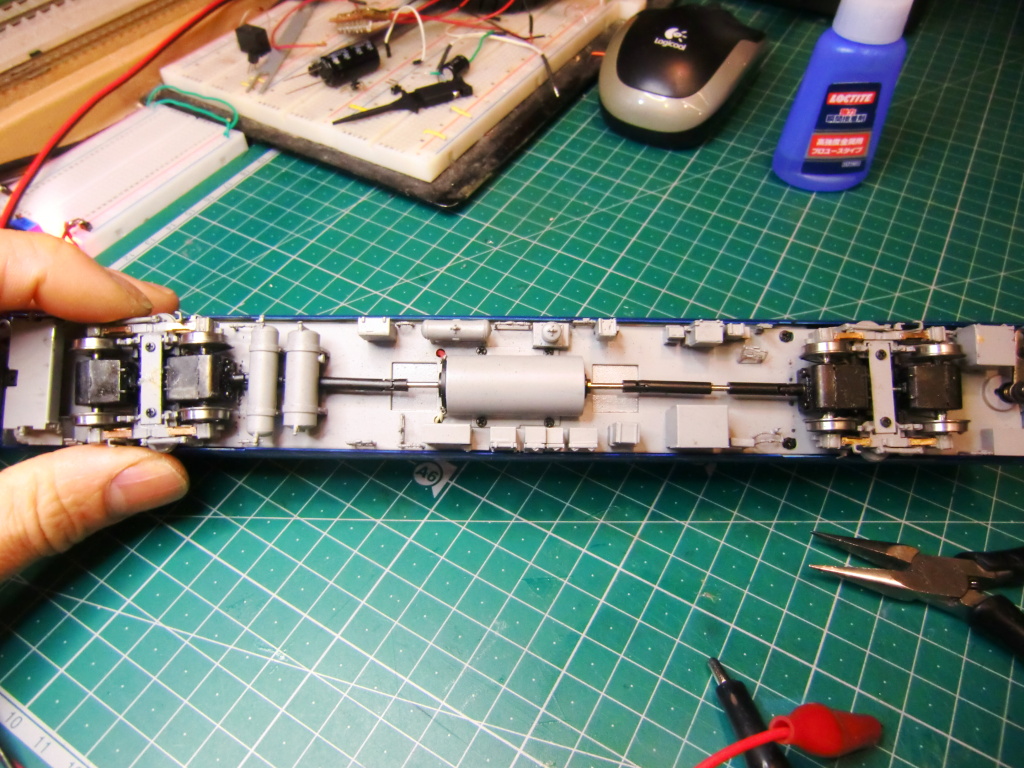

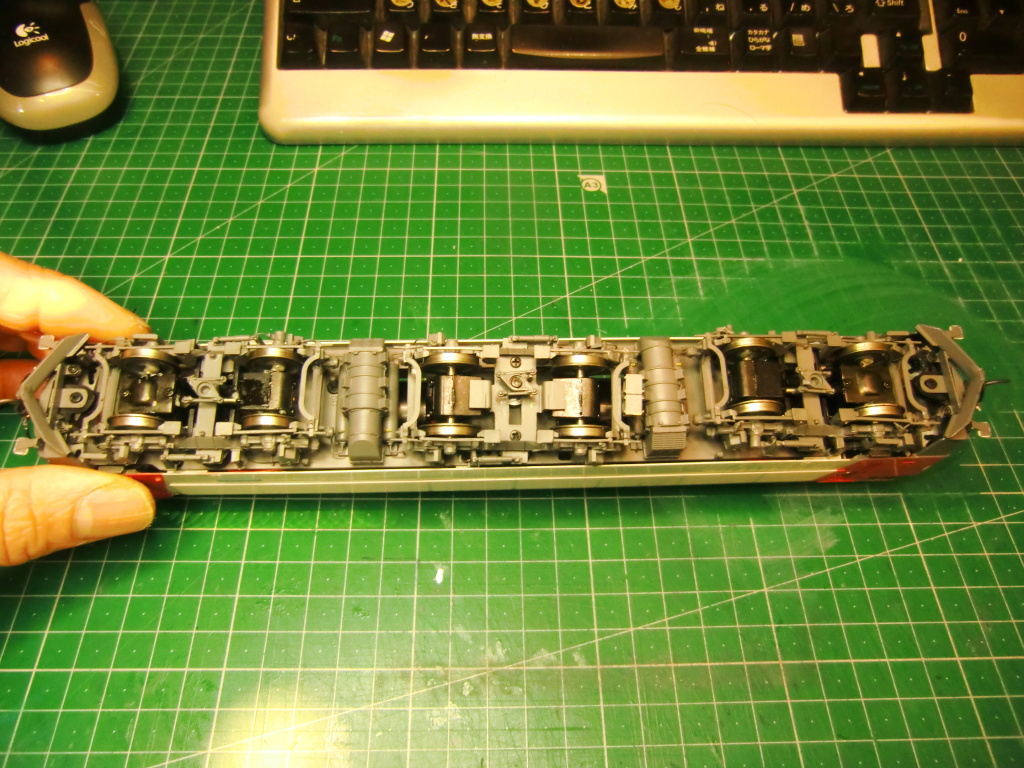

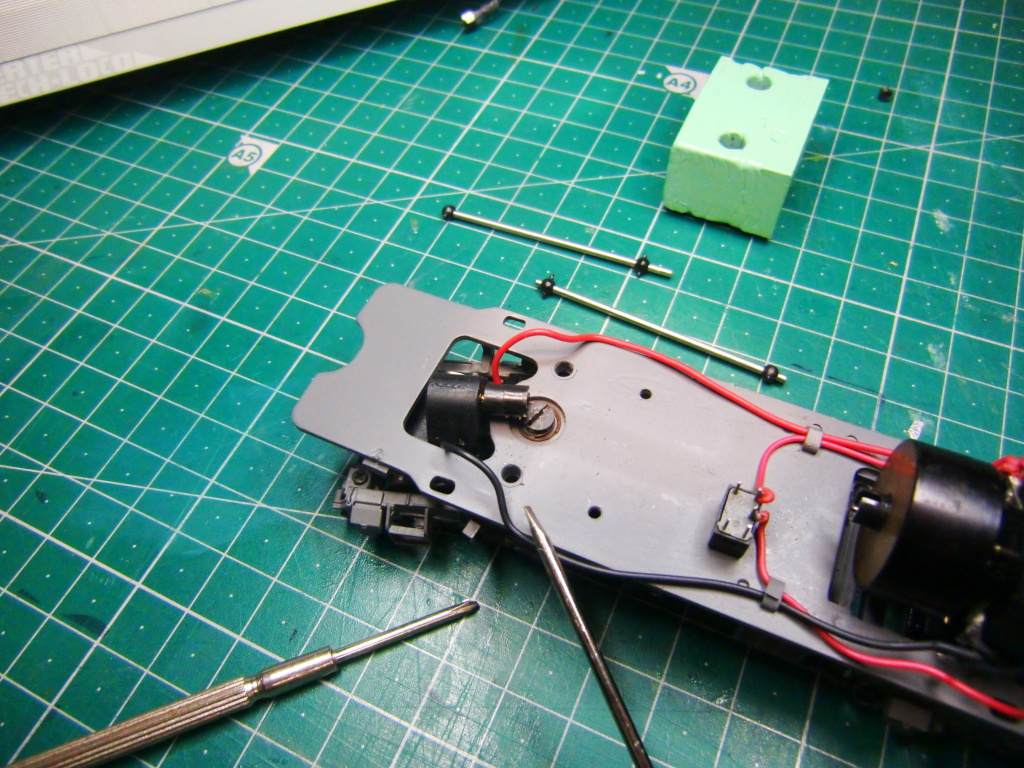

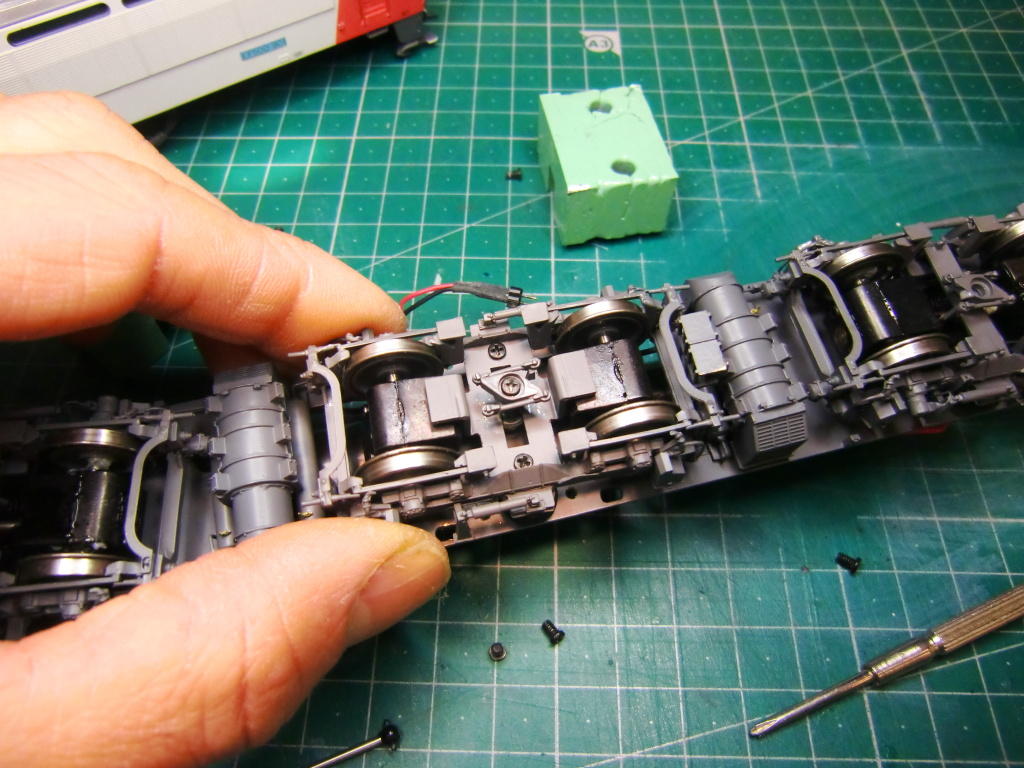

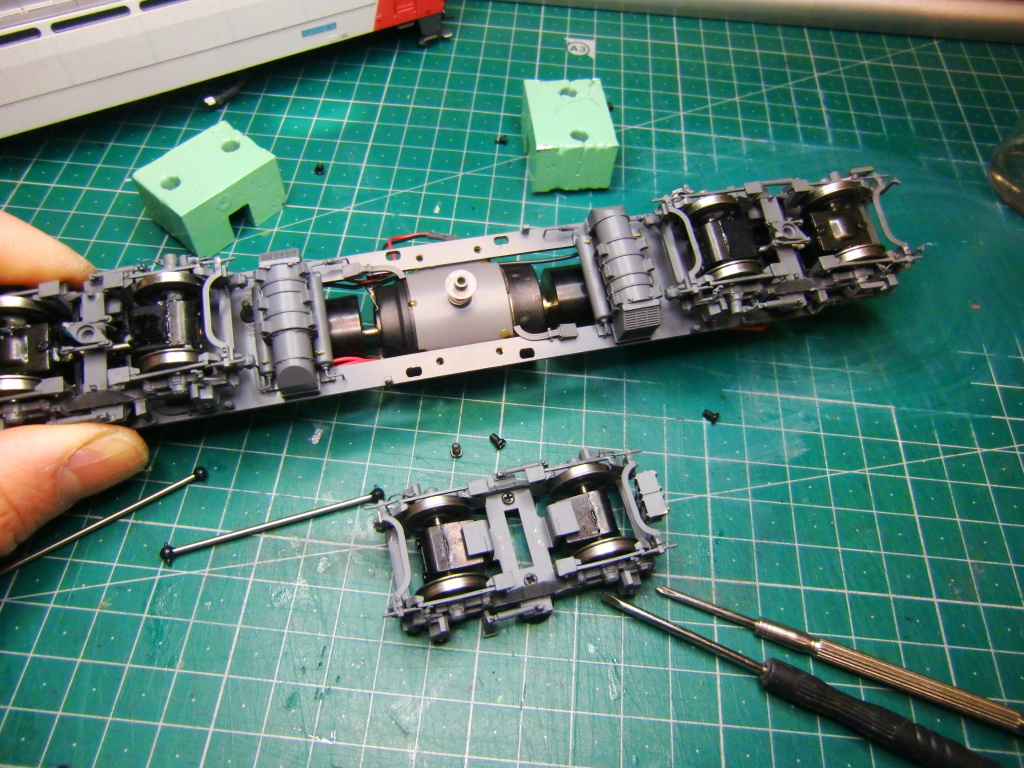

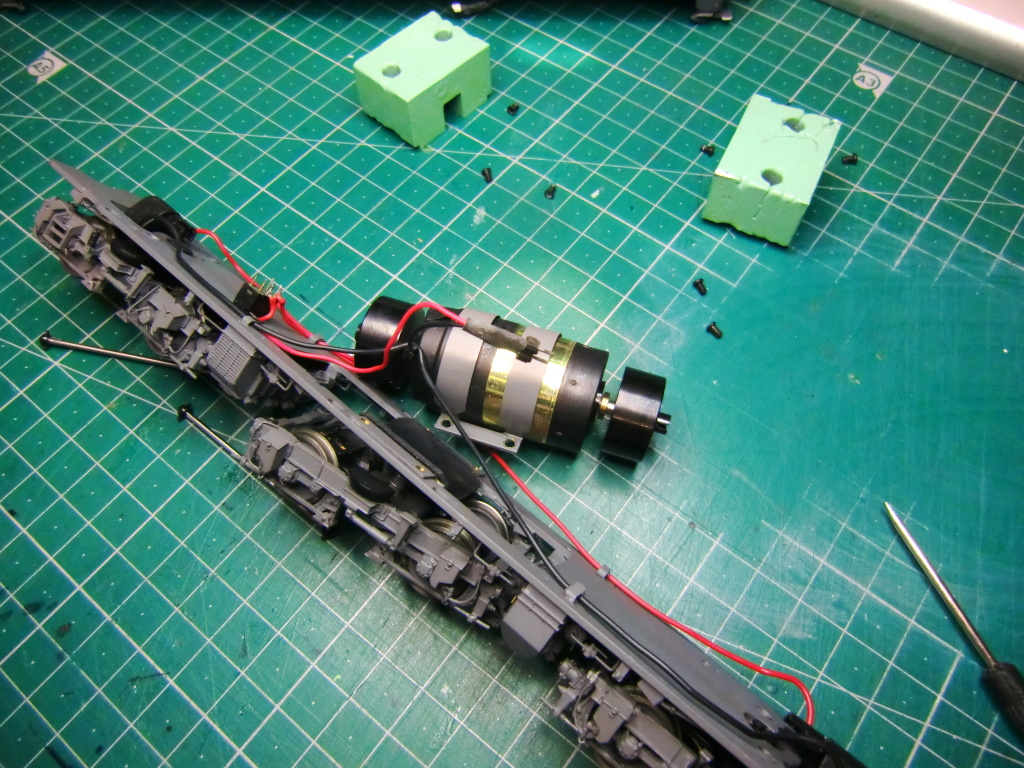

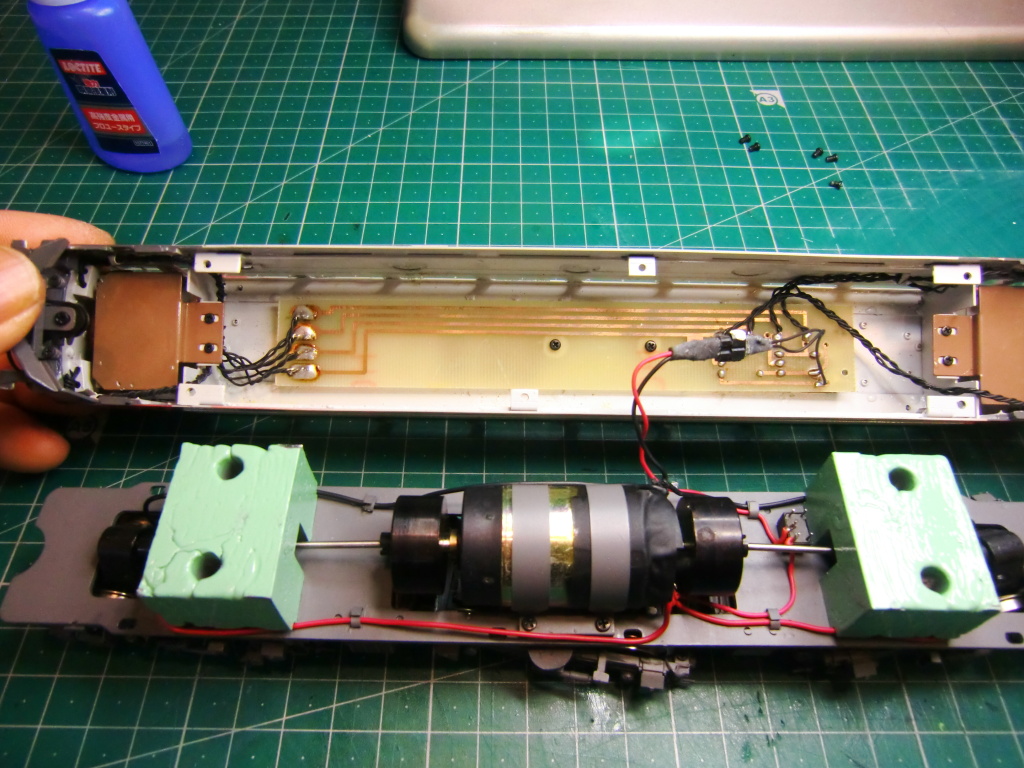

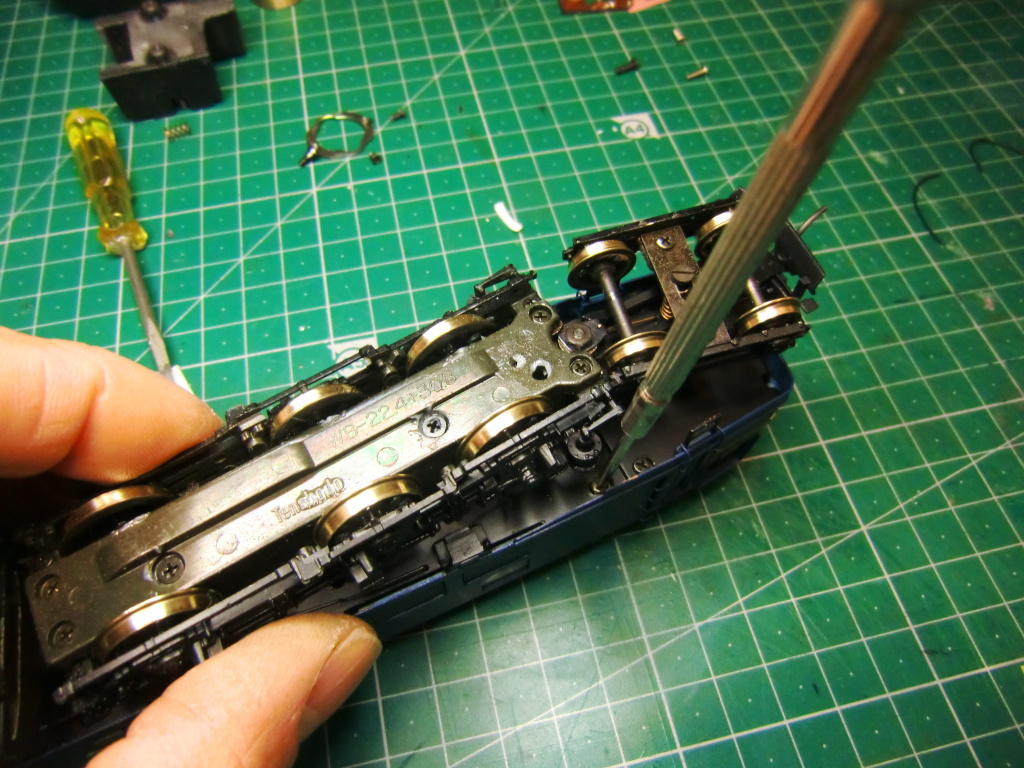

台車からモーター、その他を一度すべて分解を行ってから、集電系メンテ/修理/各調整の順に作業を行っていきます。

全部外していきます。

駆動台車もすべて外していきます。メンテナンスを終えた台車から元に戻していきます。

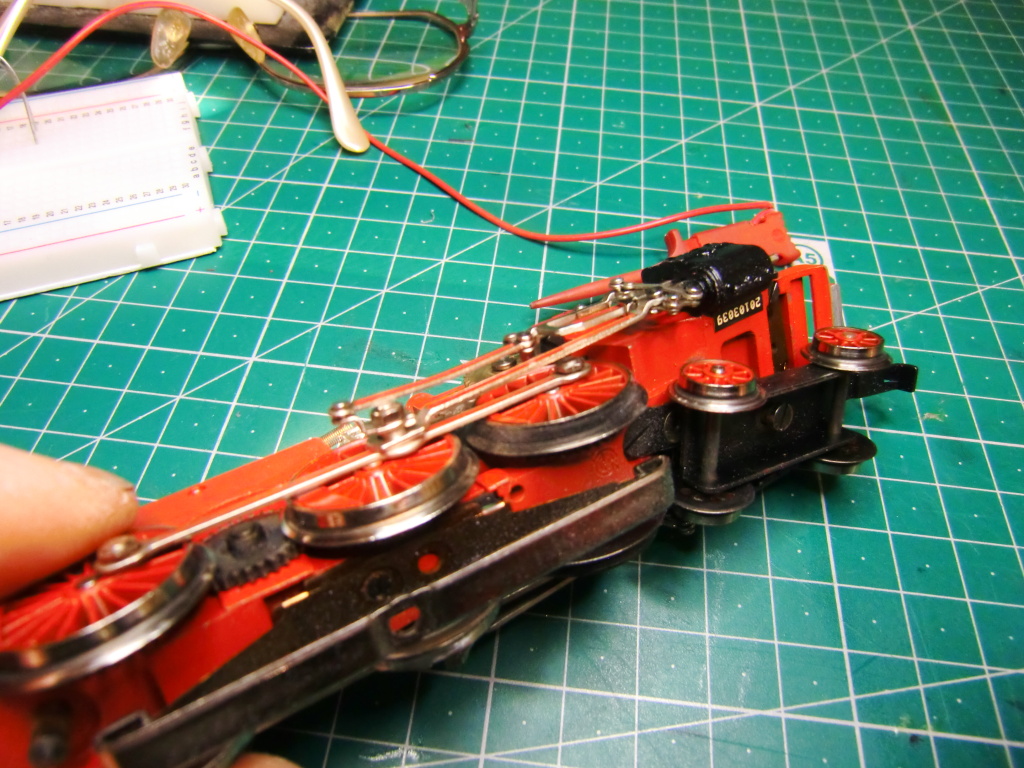

ドライブシャフトも部品もすべて外して固定位置の脱脂と再固定を行っていきます。

ここは特に重要な部品ですので、丁寧に作業していきます。

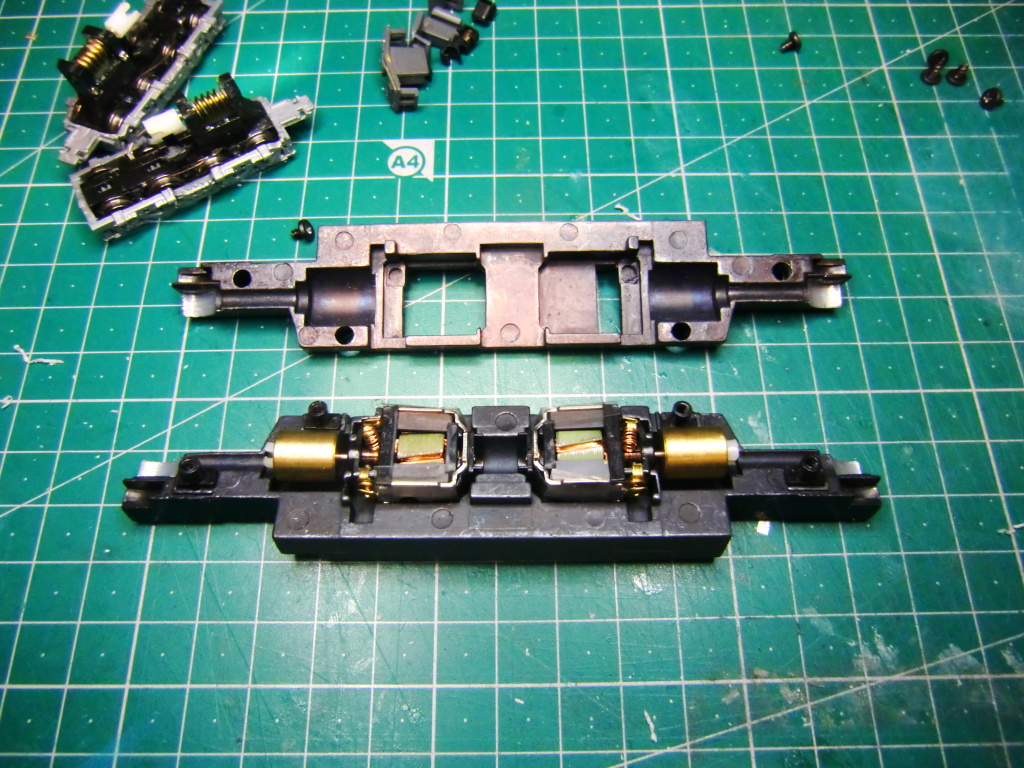

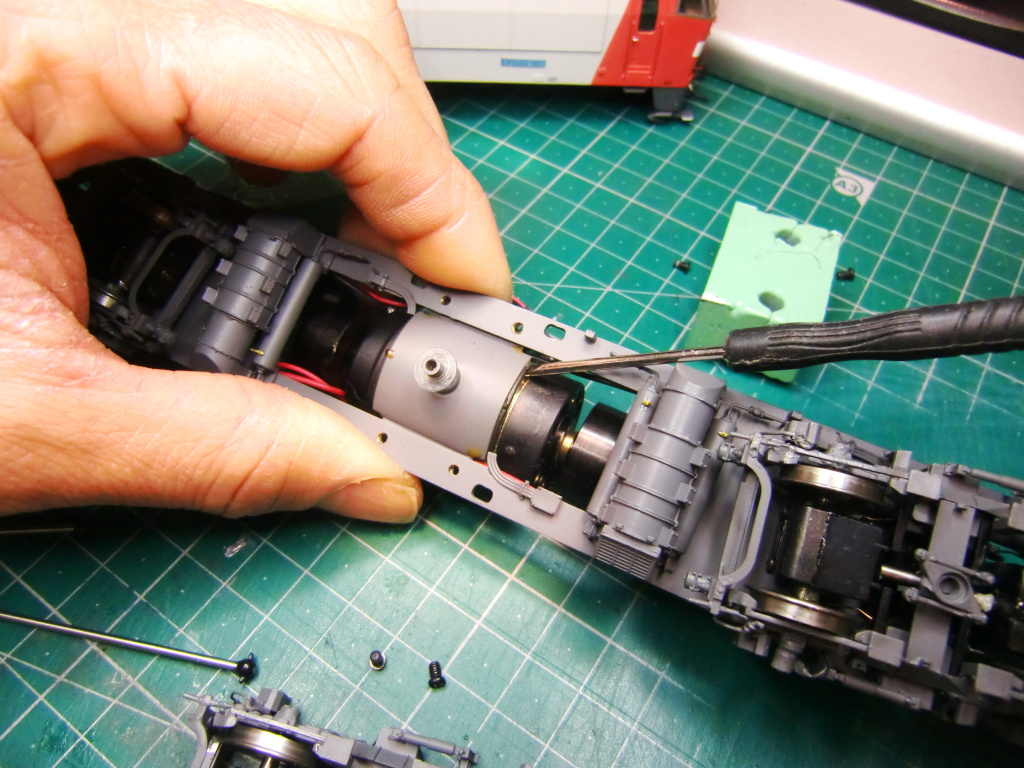

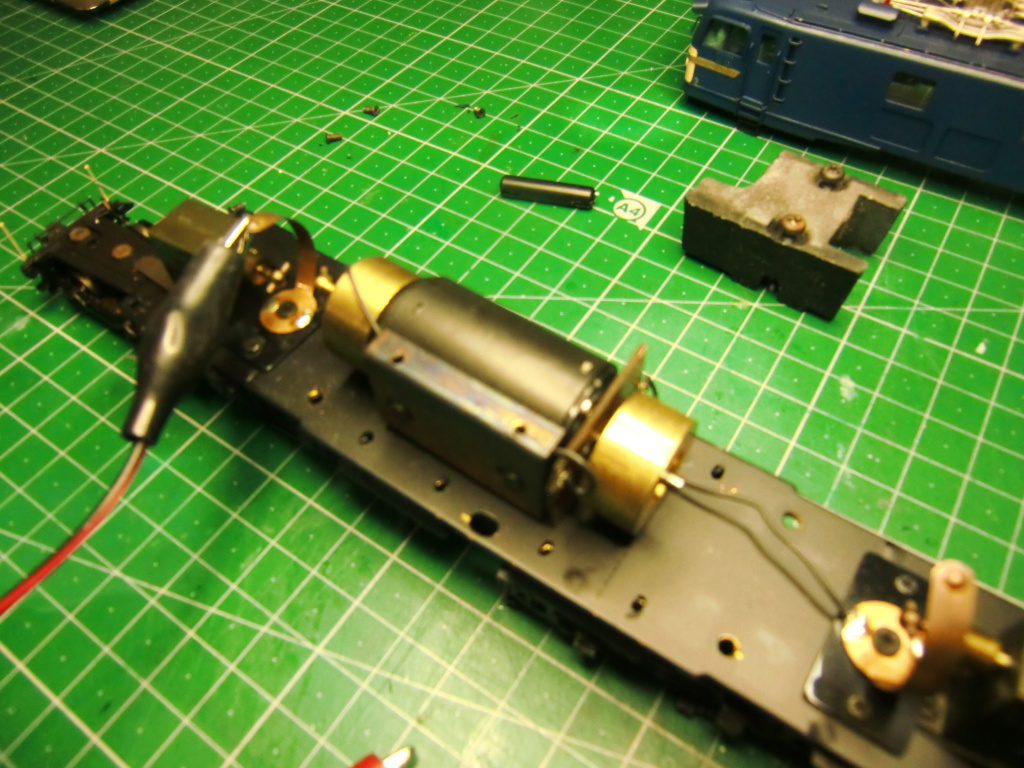

モーターも外していきます。

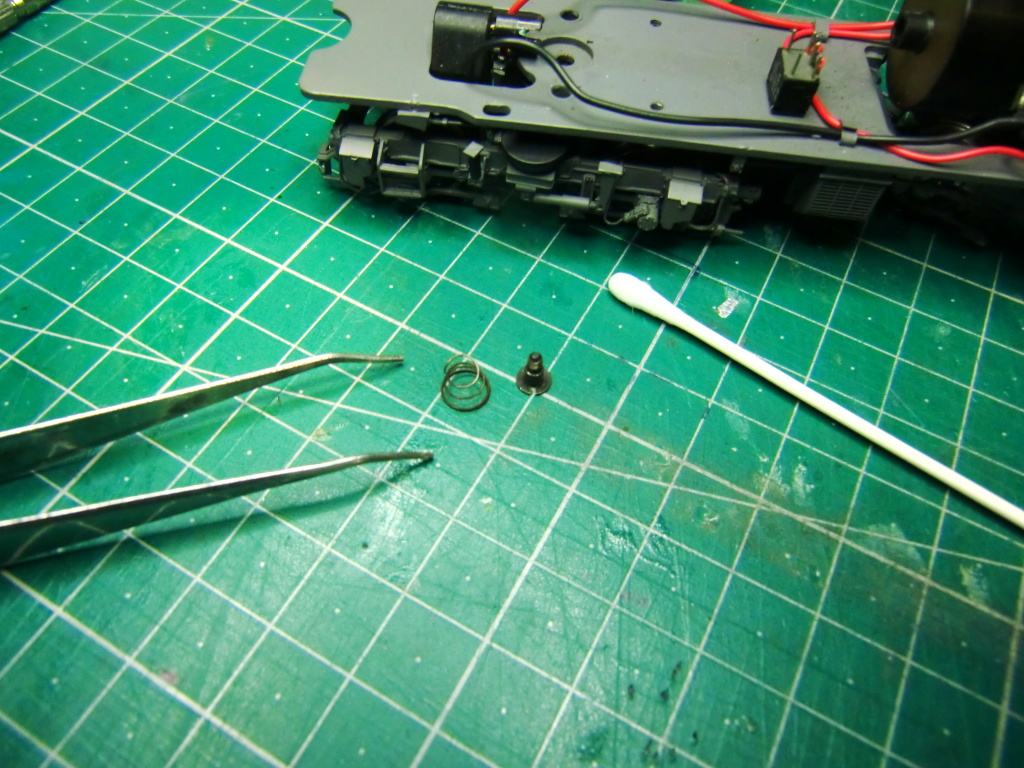

中間台車も外します。

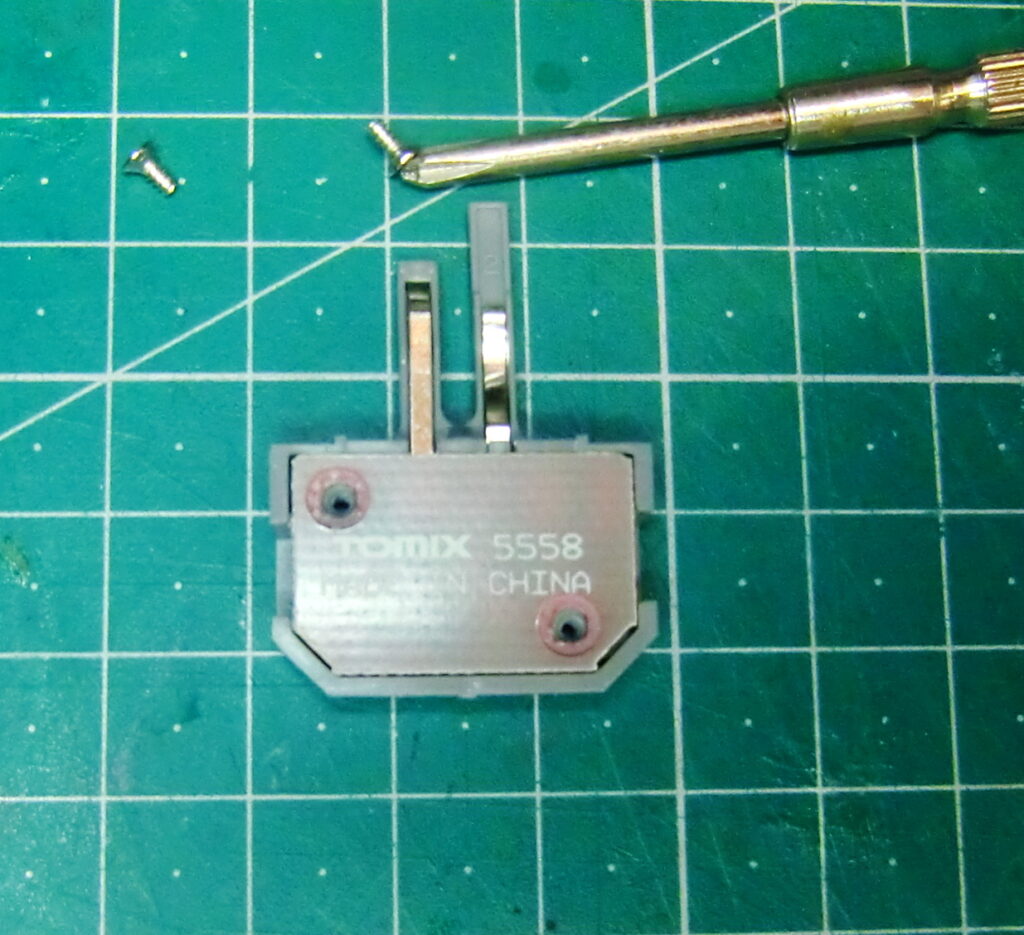

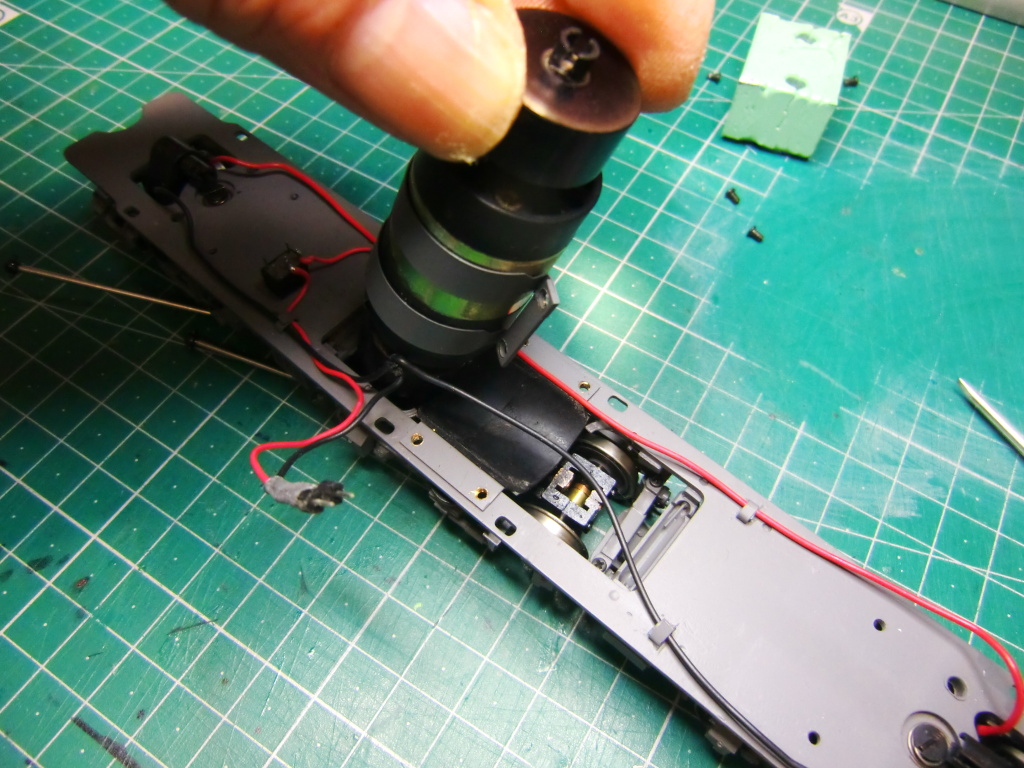

内側に張り付いてしまっているので、ドライバーを隙間に差し込んでこじ開けます。

外れました。

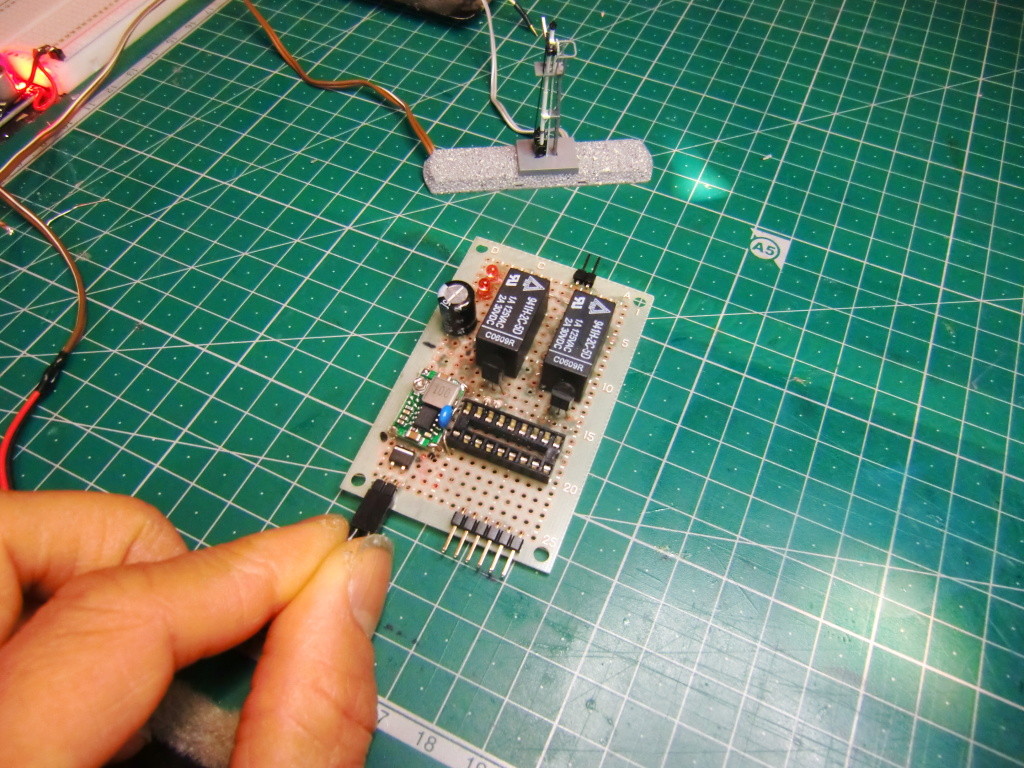

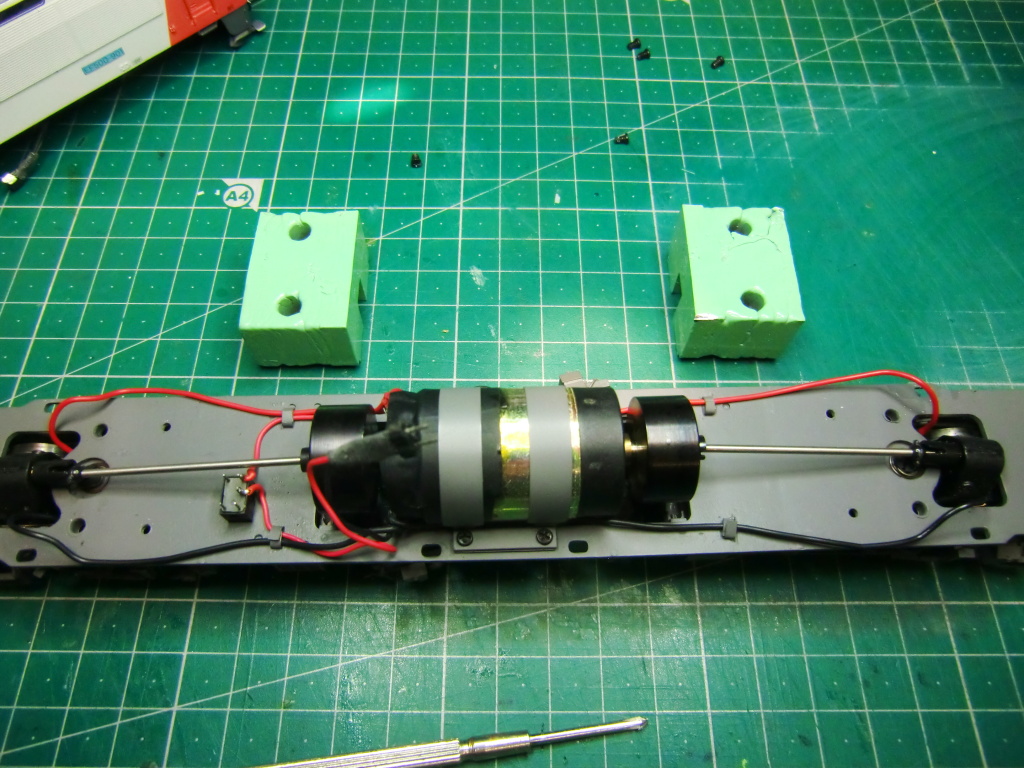

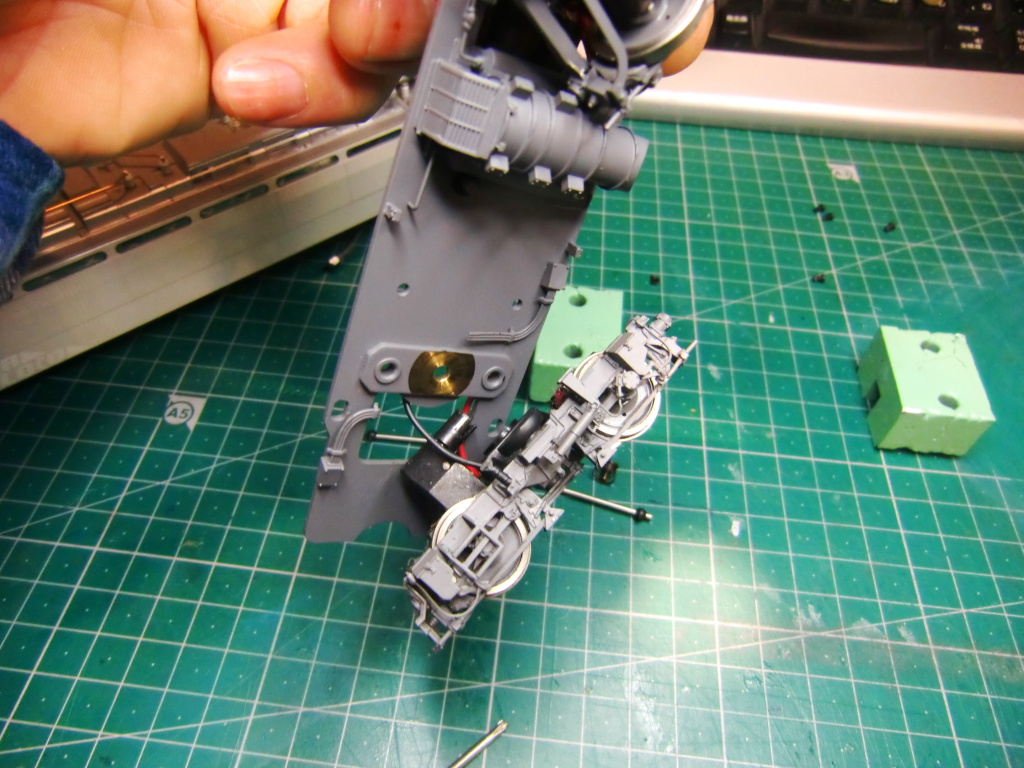

モーターの確認とドライブシャフト位置関係の調整を行い組み戻していきます。

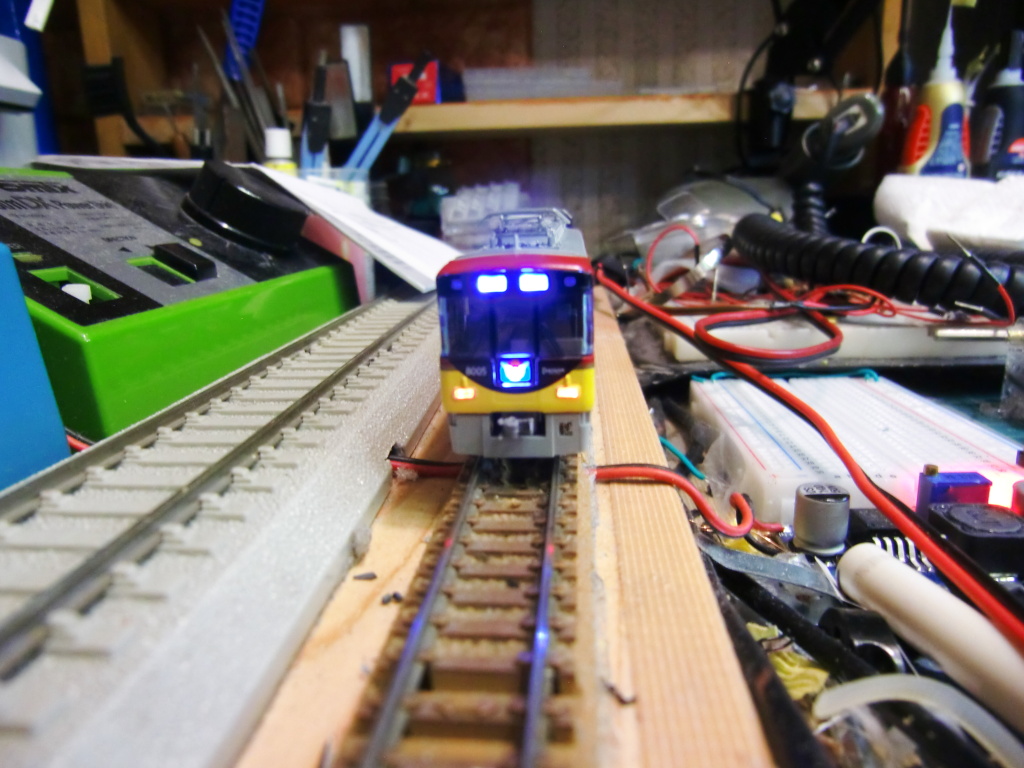

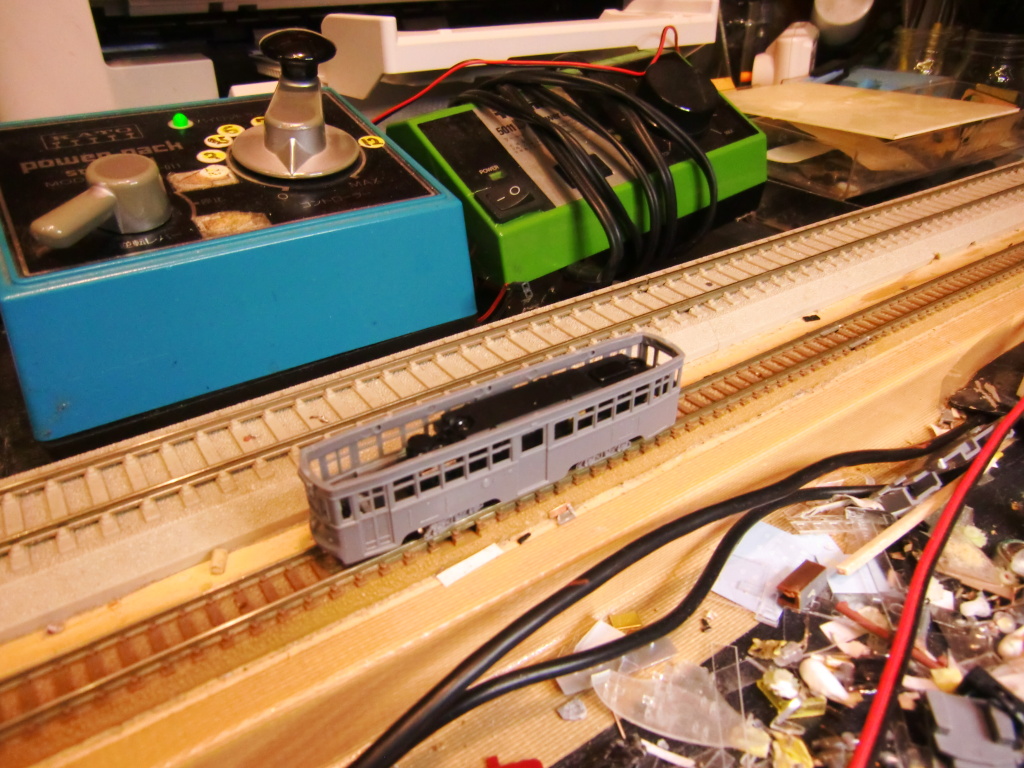

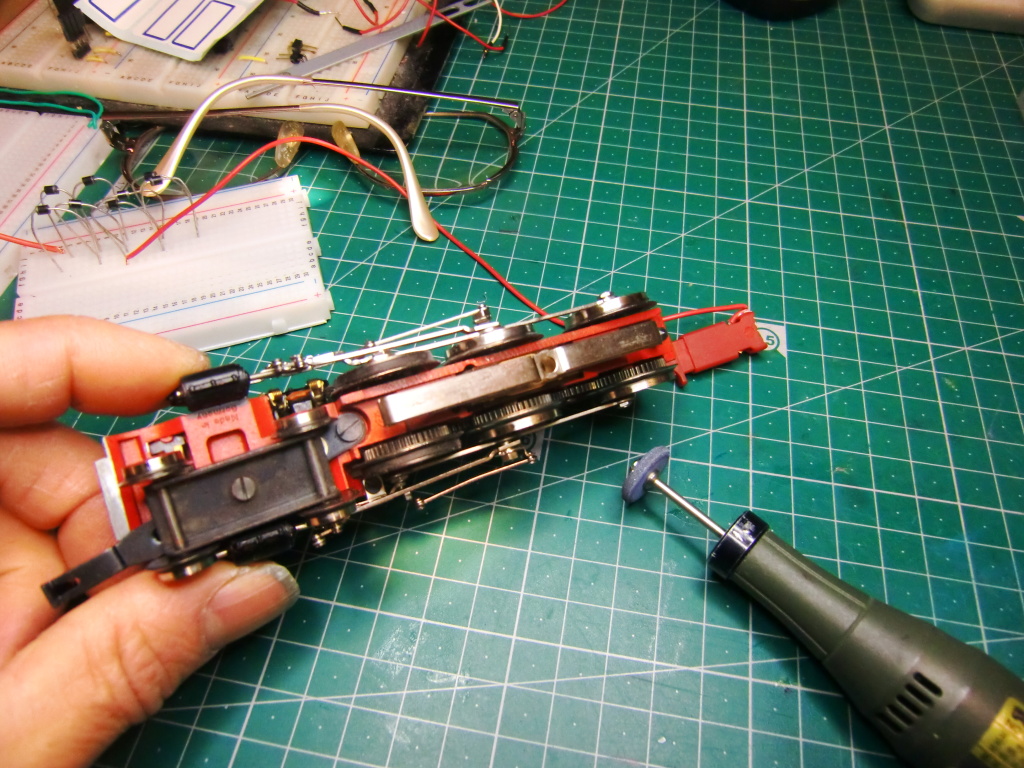

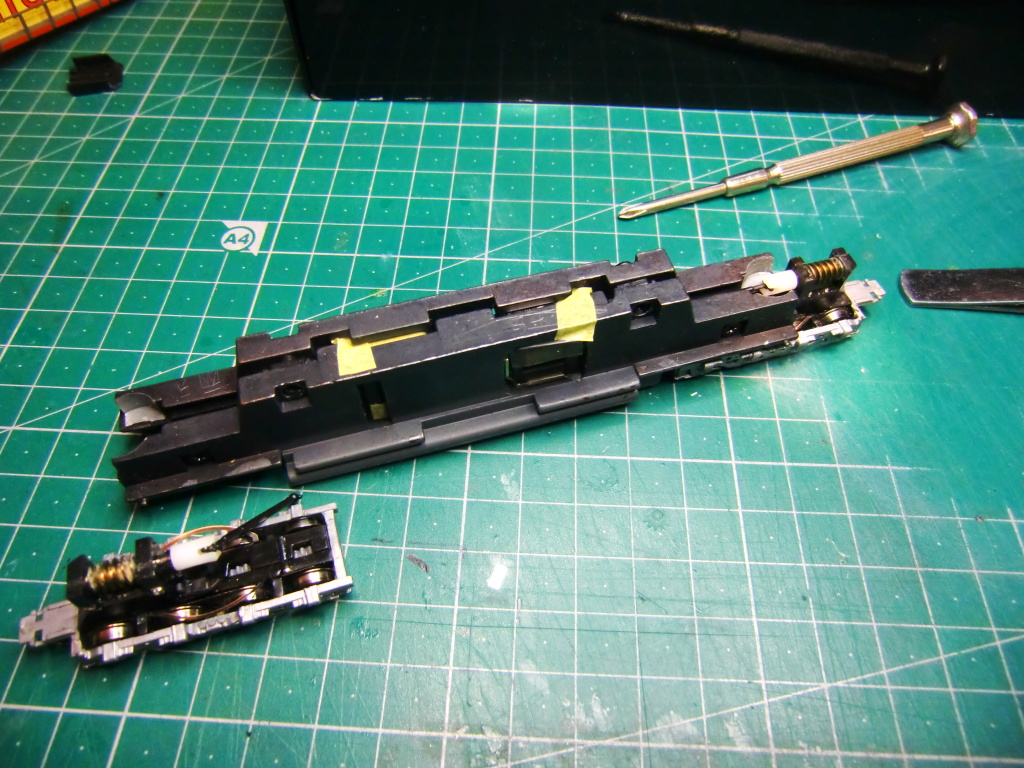

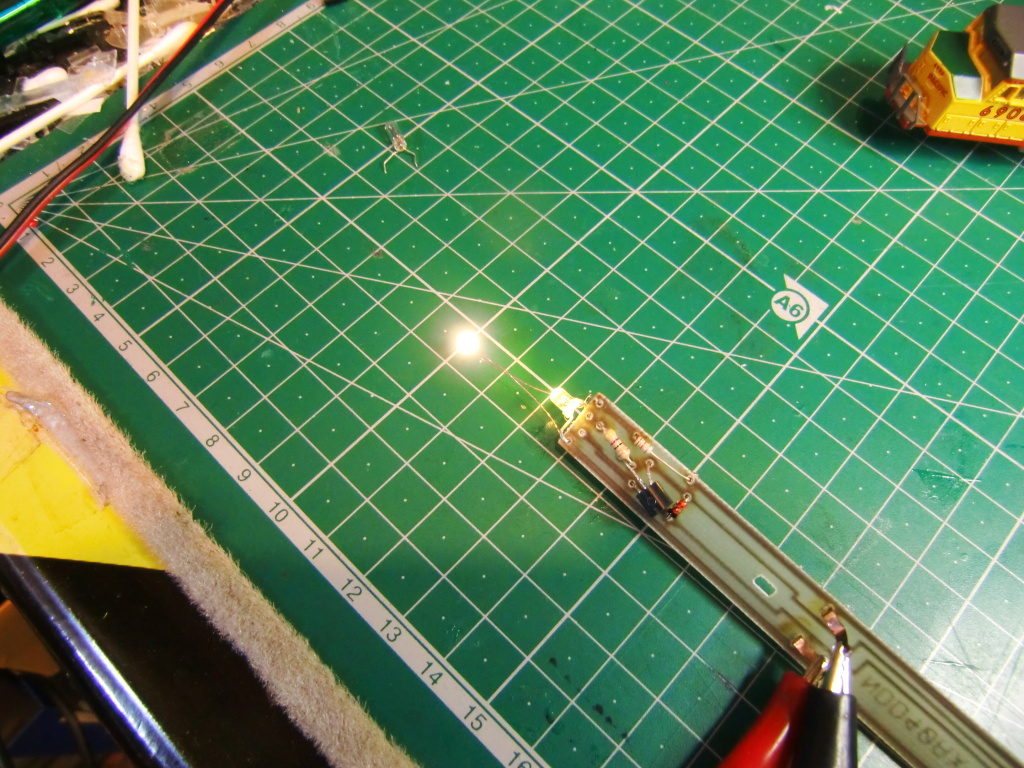

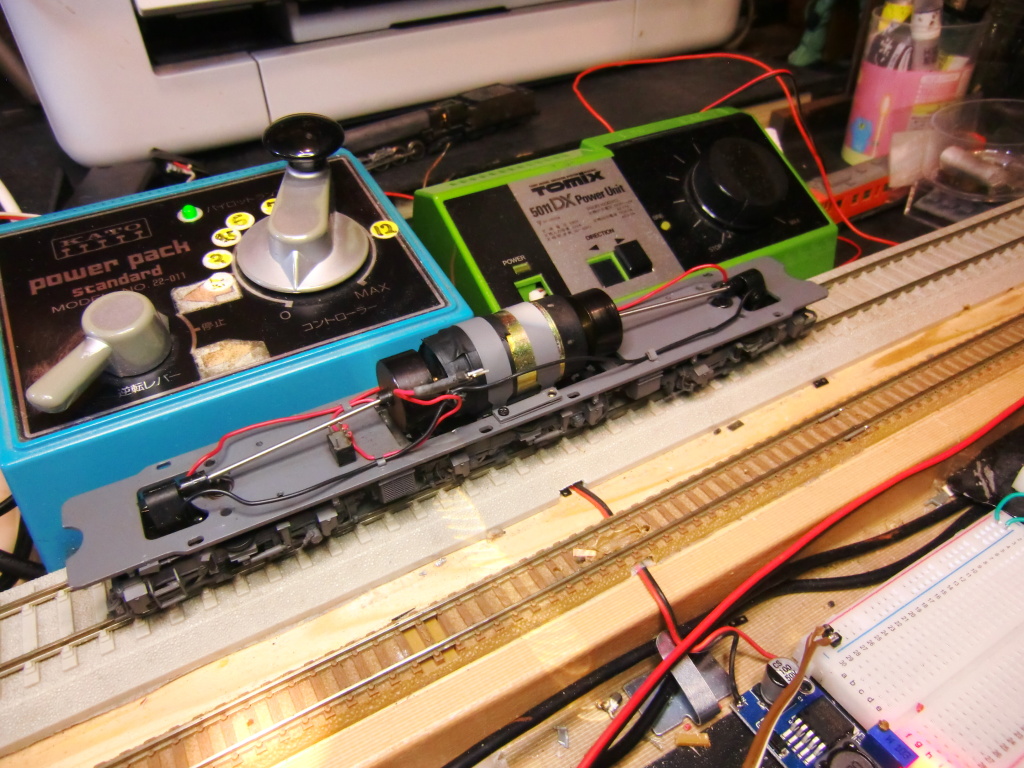

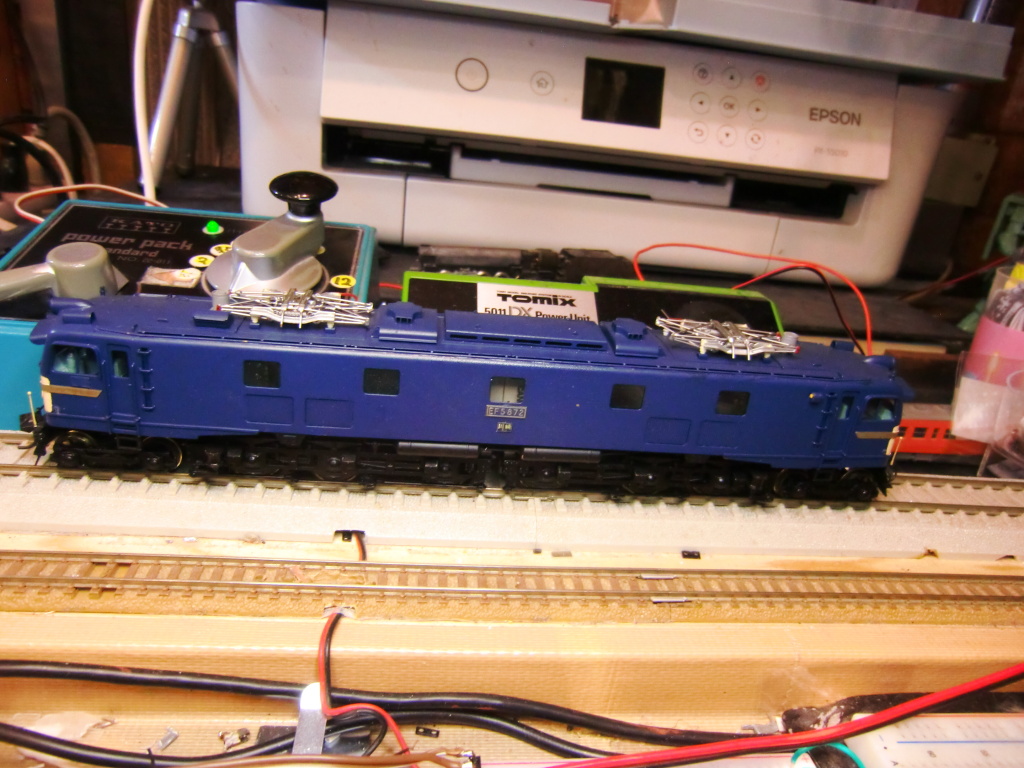

この状態で何度かテスト走行と調整を重ねます。

次にウェイトを載せた状態でテストも行います。

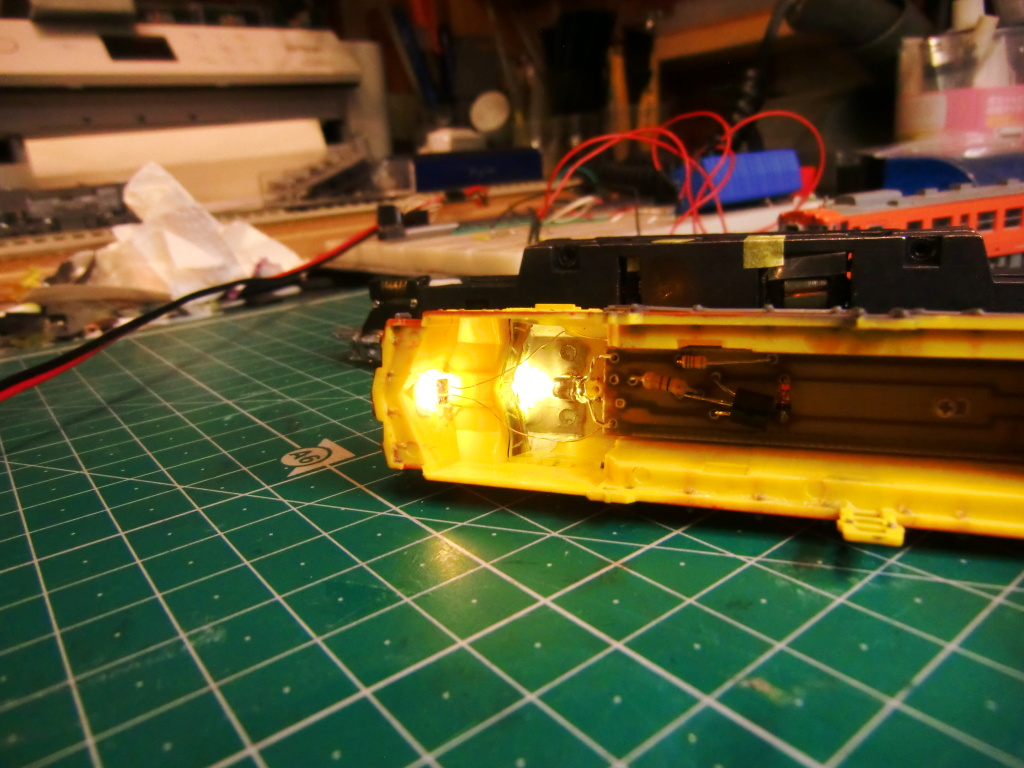

ボディーとのケーブルを接続してライトのテストも行います。

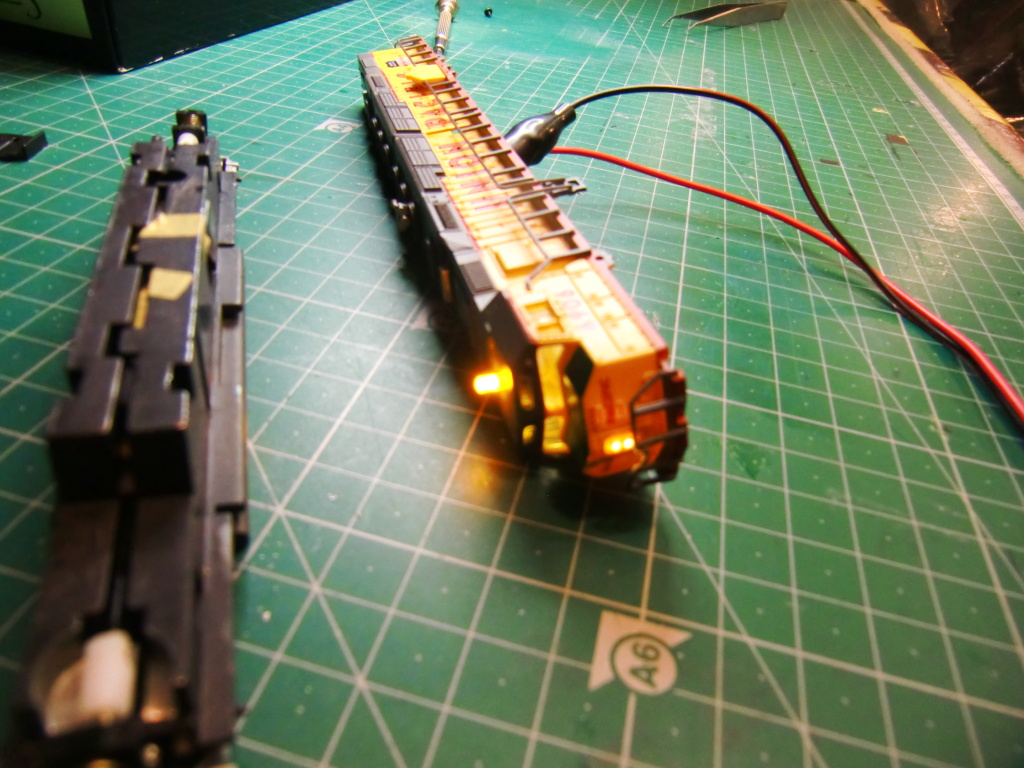

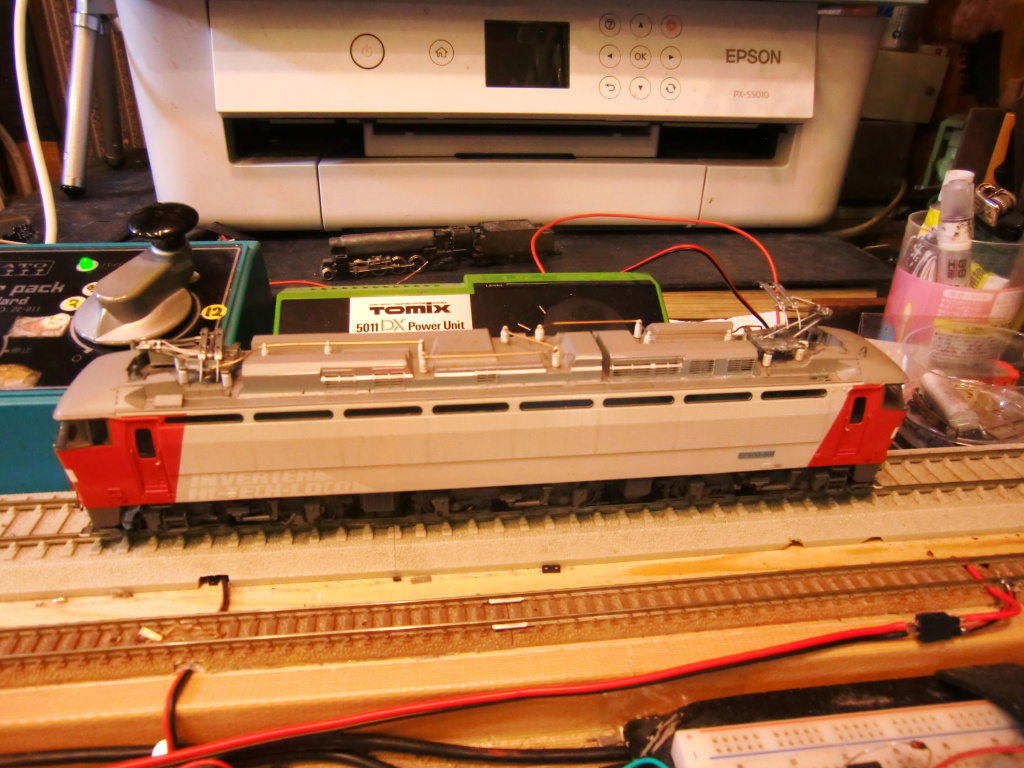

ボディーを仮状態で被せて走行とライト点灯の確認を行います。

ボディーをネジで止めます。

最終テストを行い、問題がないことを確認します。OKです。

▼DF200-3 / EF200-901 / EF58-72

他の機関車も同様な作業となると思いますので、作業写真のアップは省力いたします。

ただいま作業中です。

・・・・・・

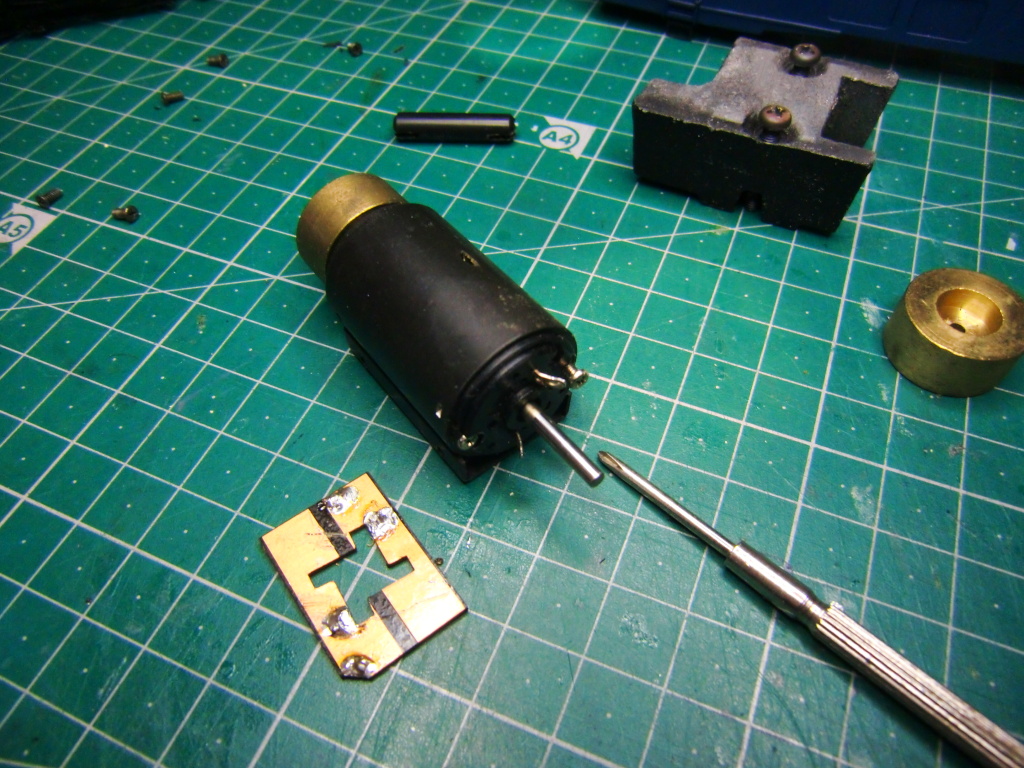

修理作業が難航・・。EF58はモーターが終わってました。

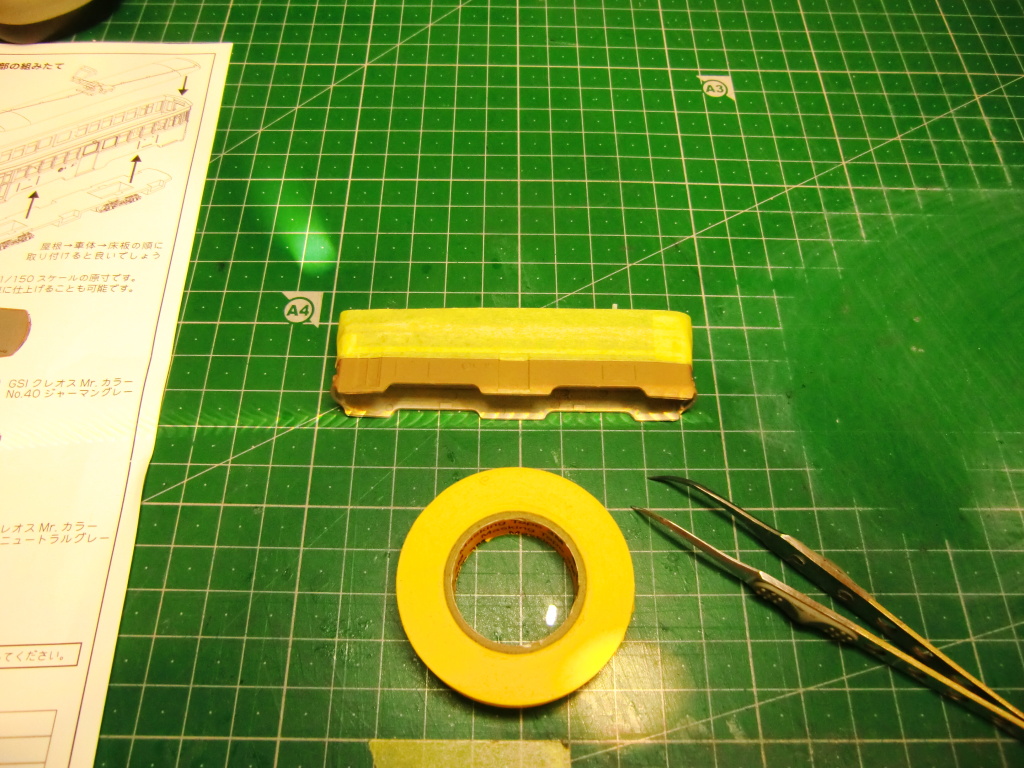

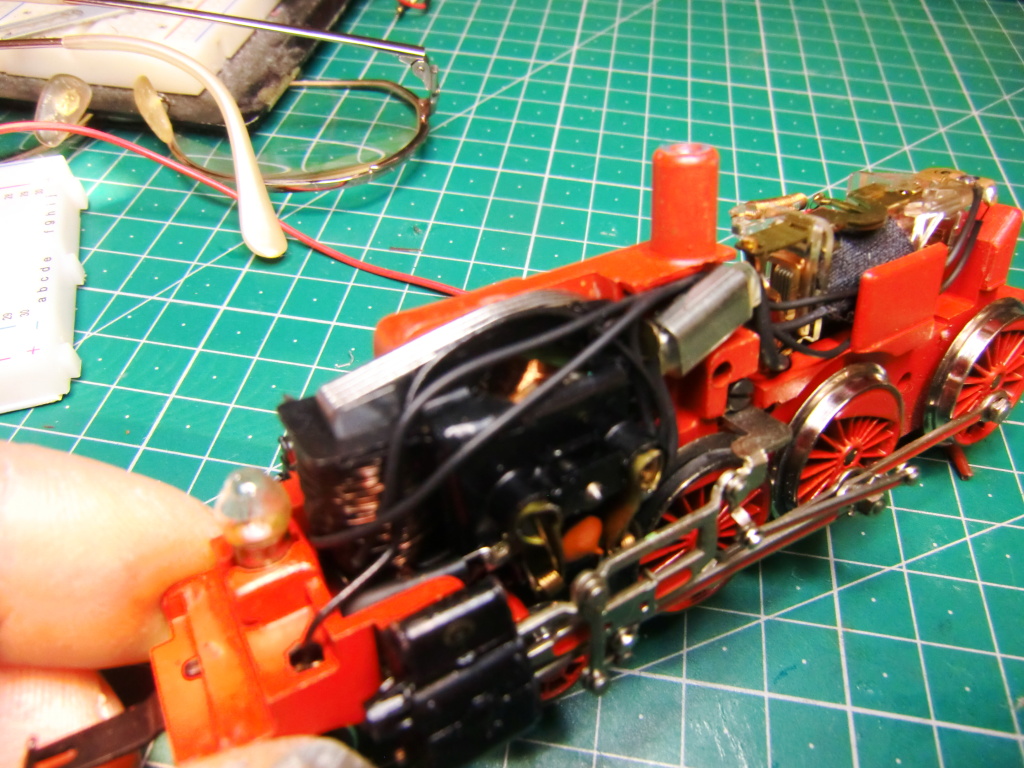

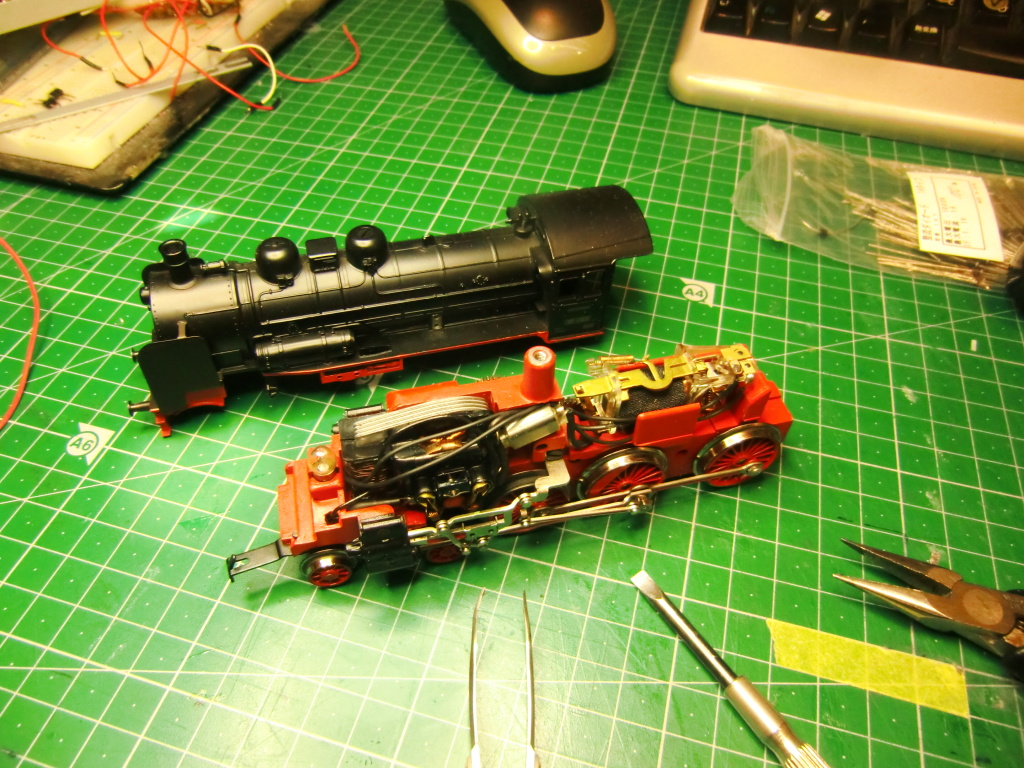

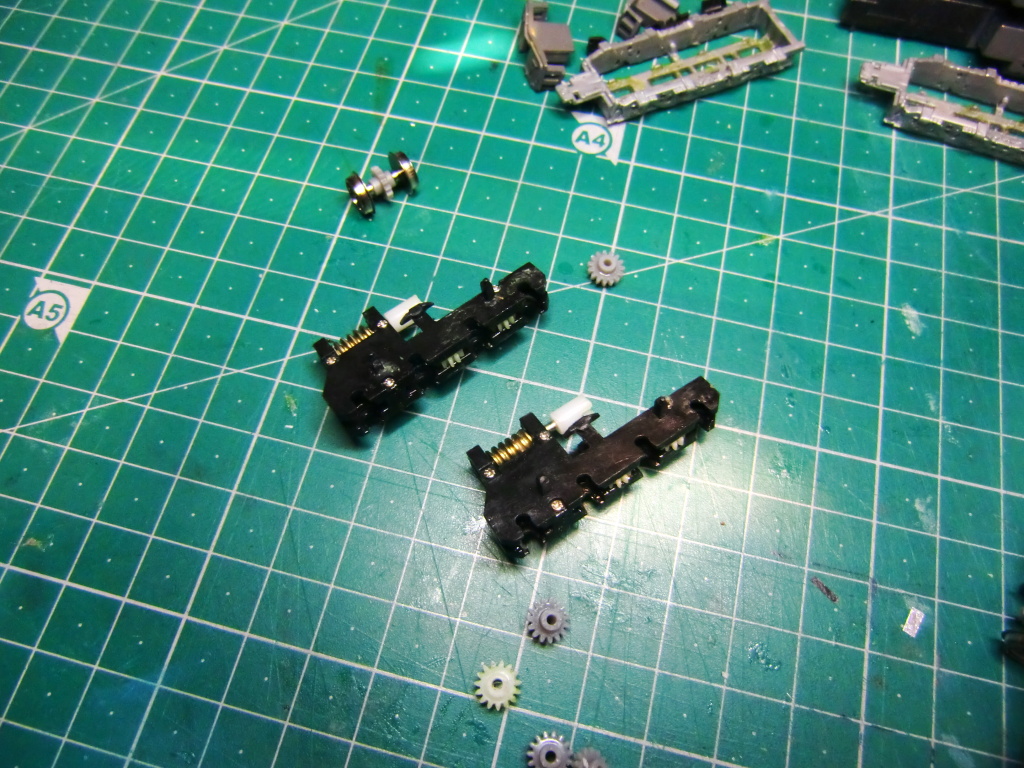

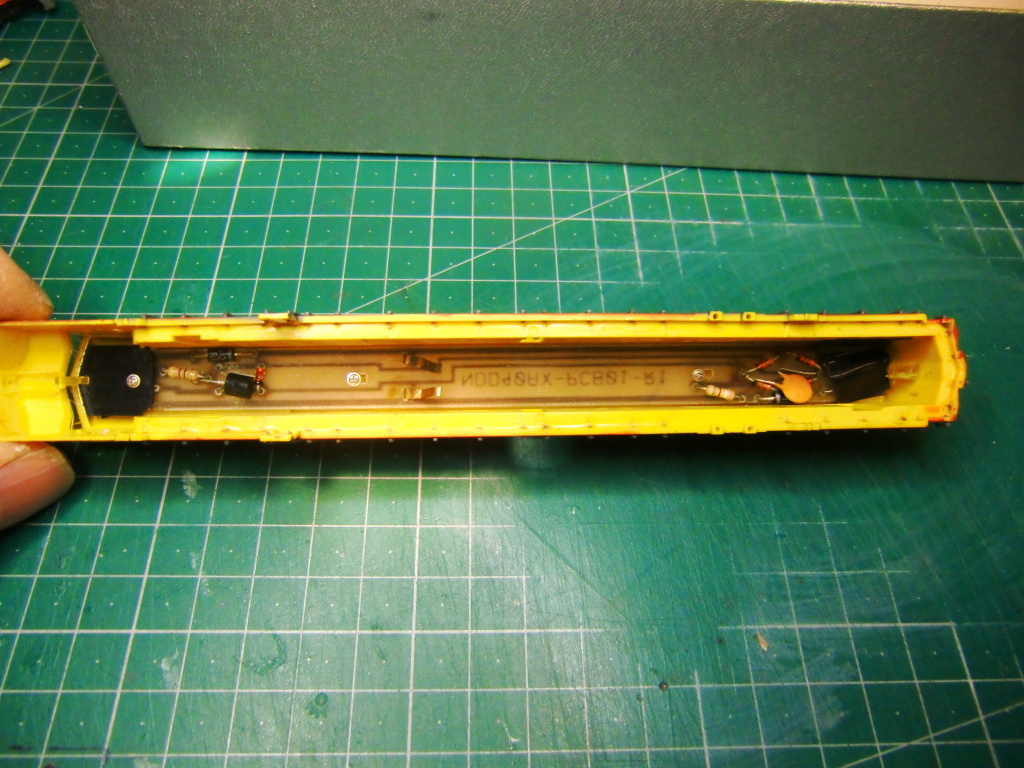

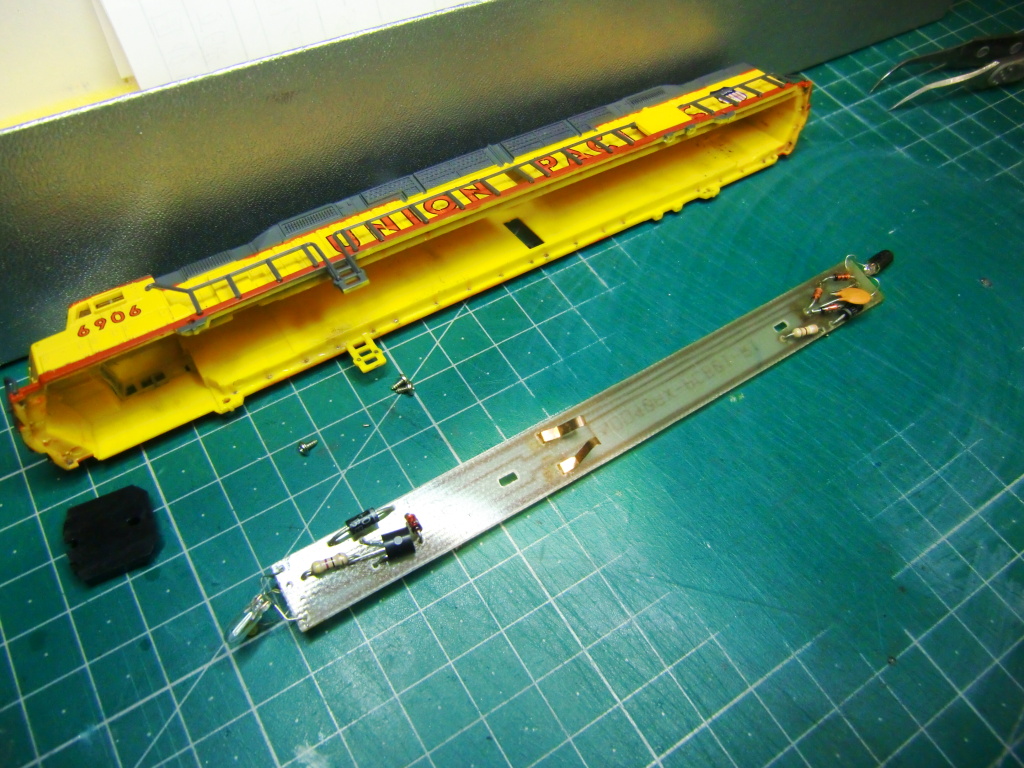

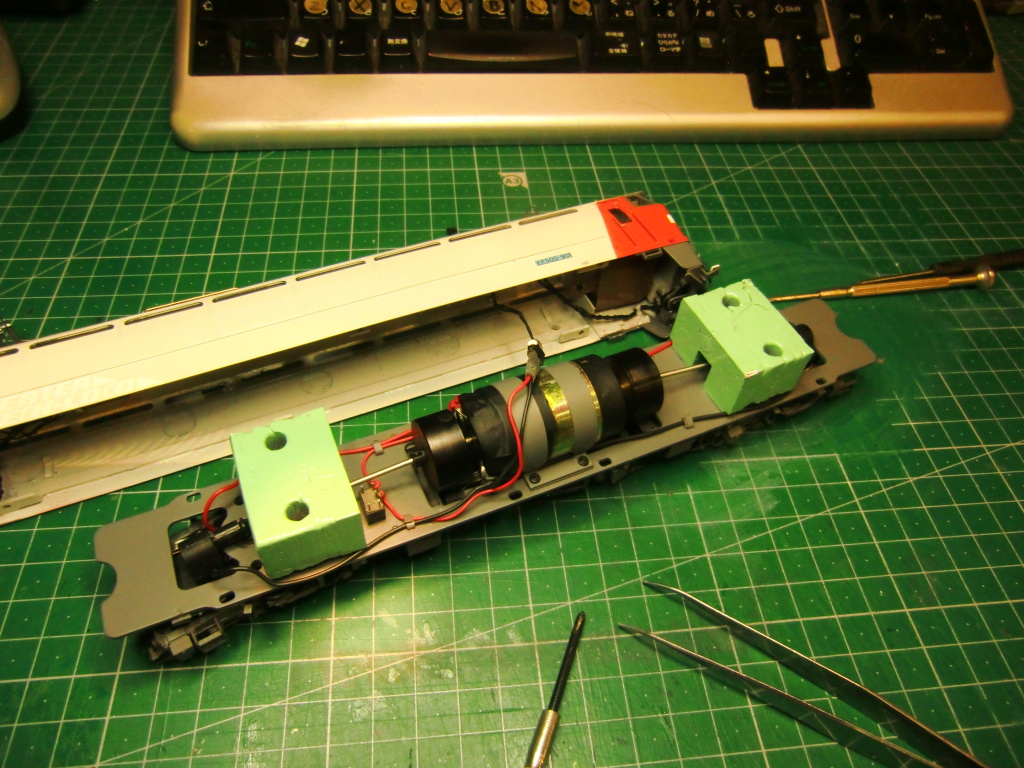

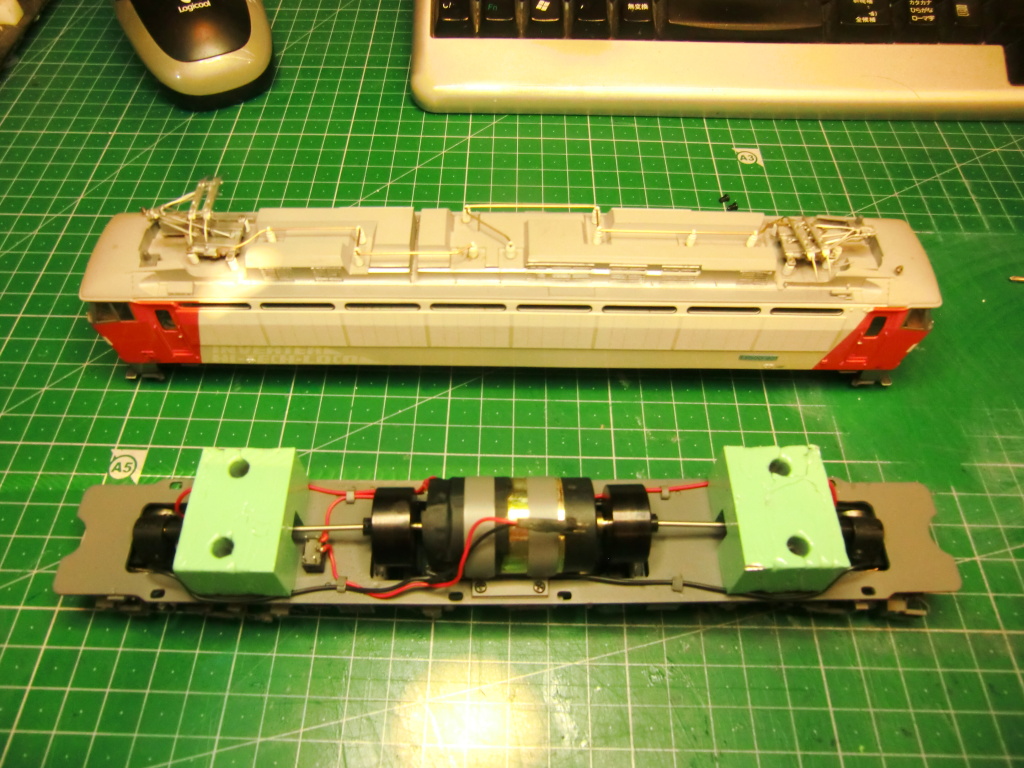

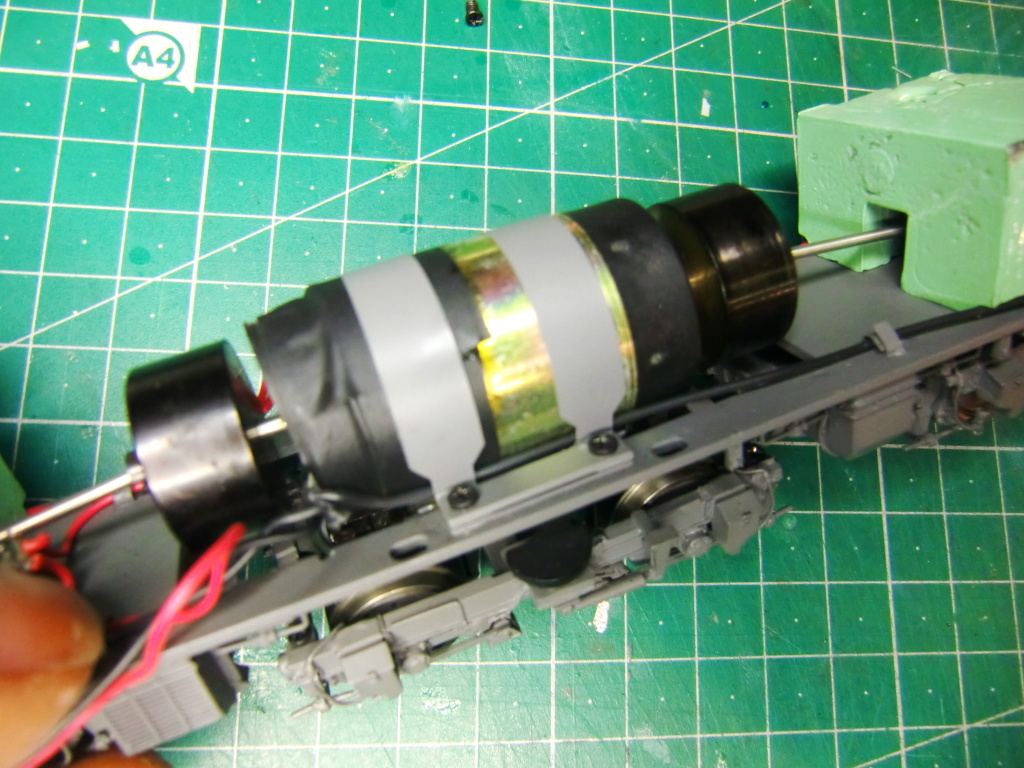

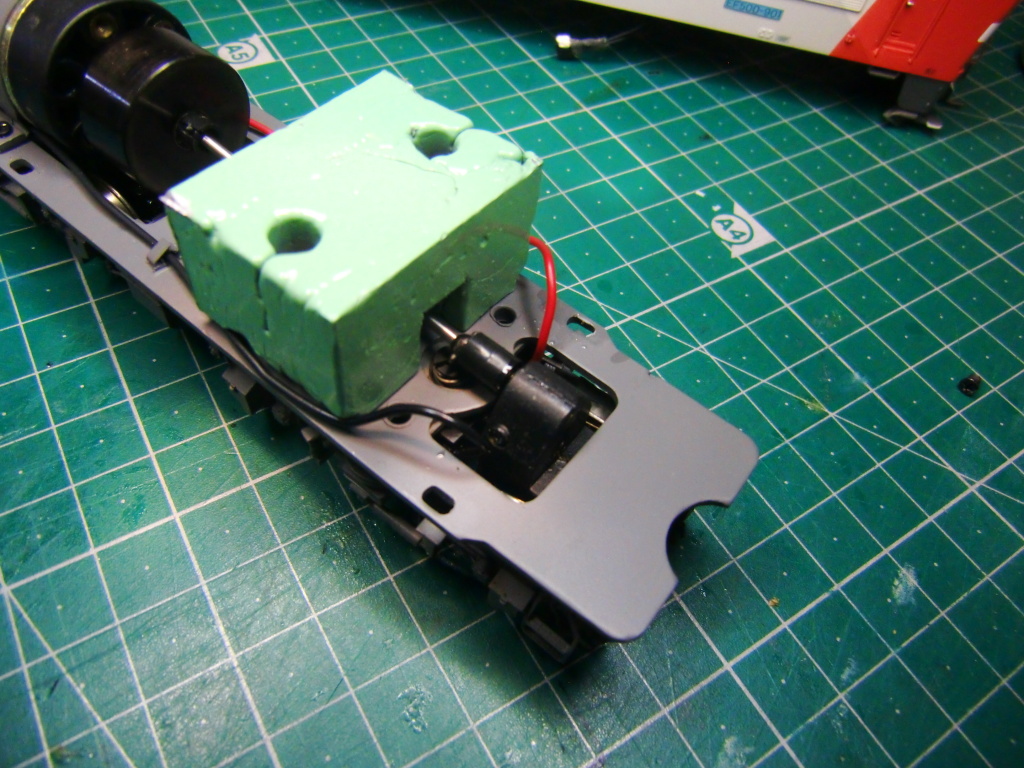

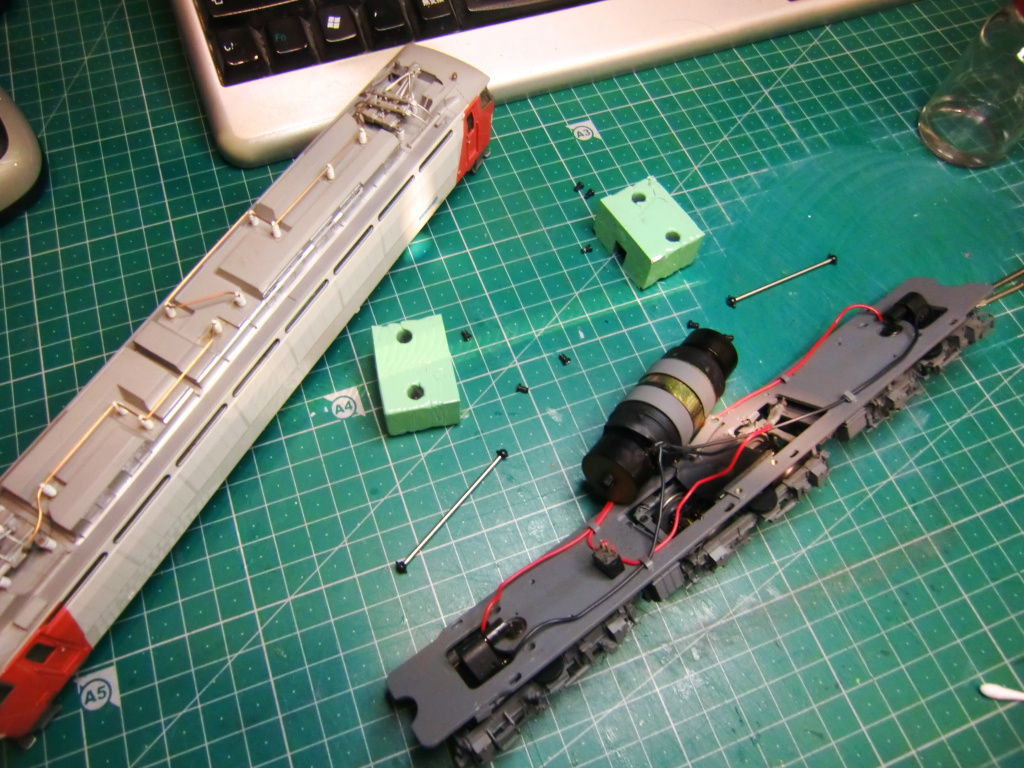

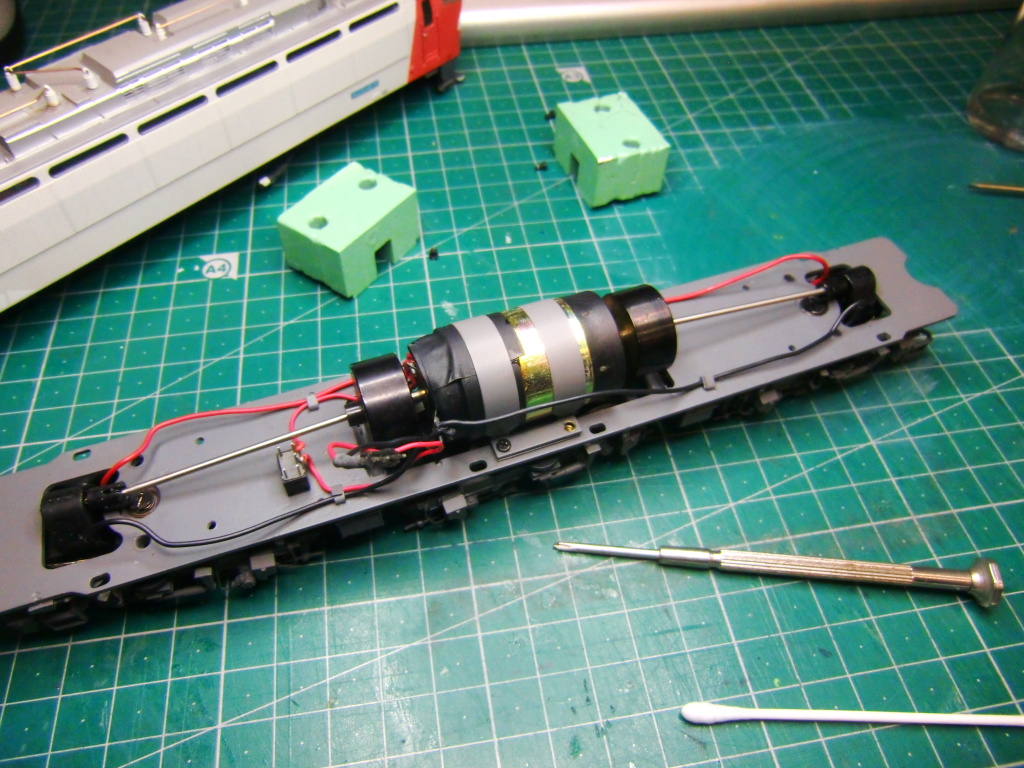

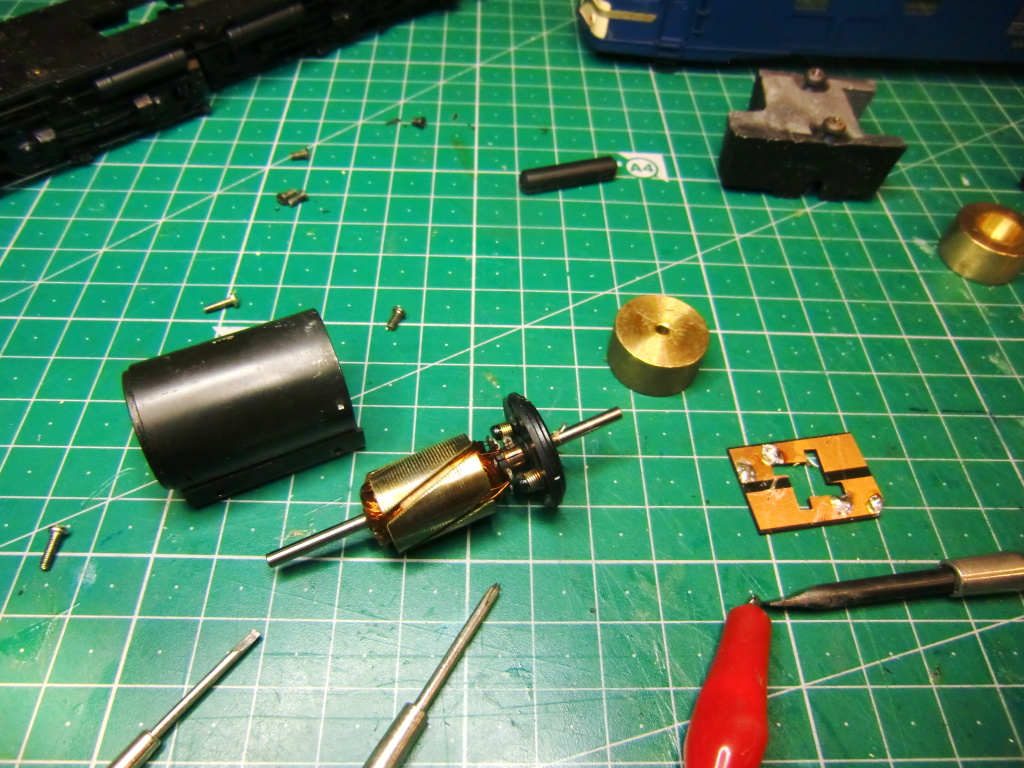

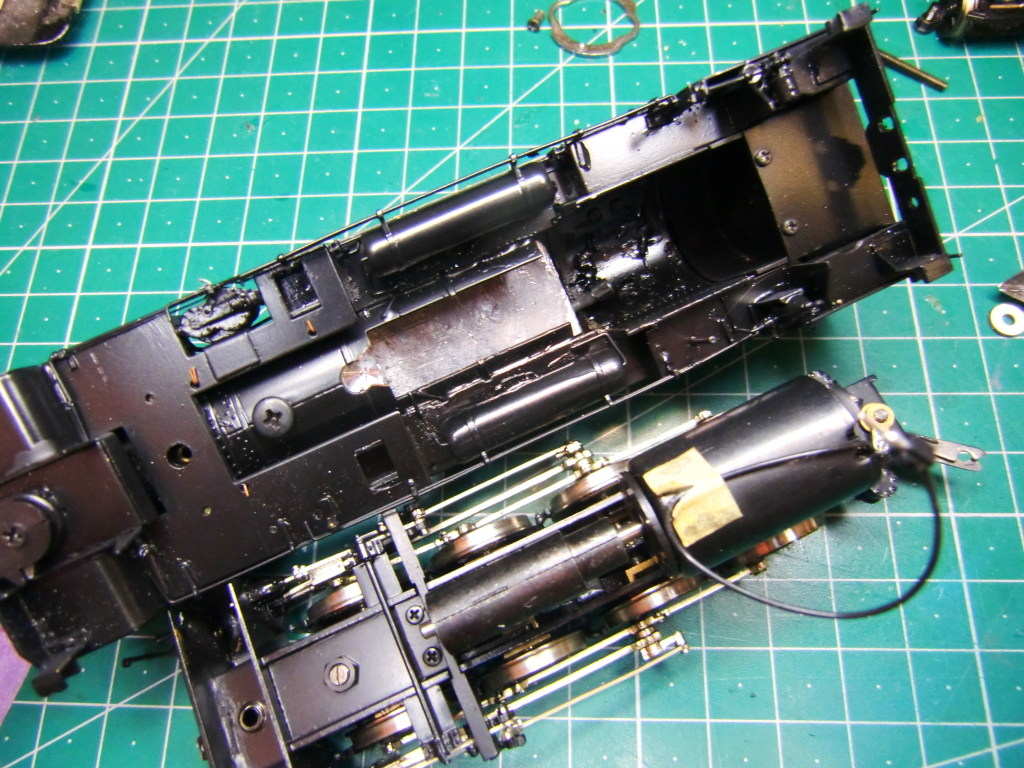

すべてバラバラにします。

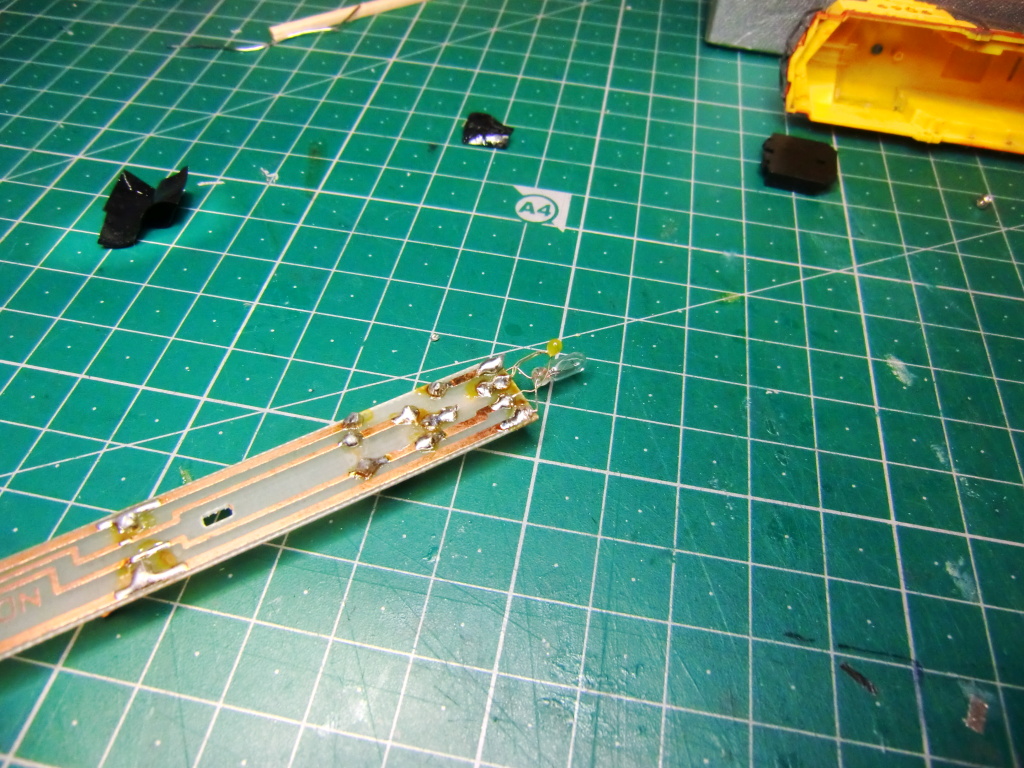

モーターを分解して数時間ほど格闘してましたが、完全にお亡くなりのようです。やはりモーター載せ替えしかありませんが、大変古い製品ですので、あるていど予感はしてましたが、同一モーターの入手はほぼ絶望的。そこで、比較的形状の近いモーターを探すことにします。

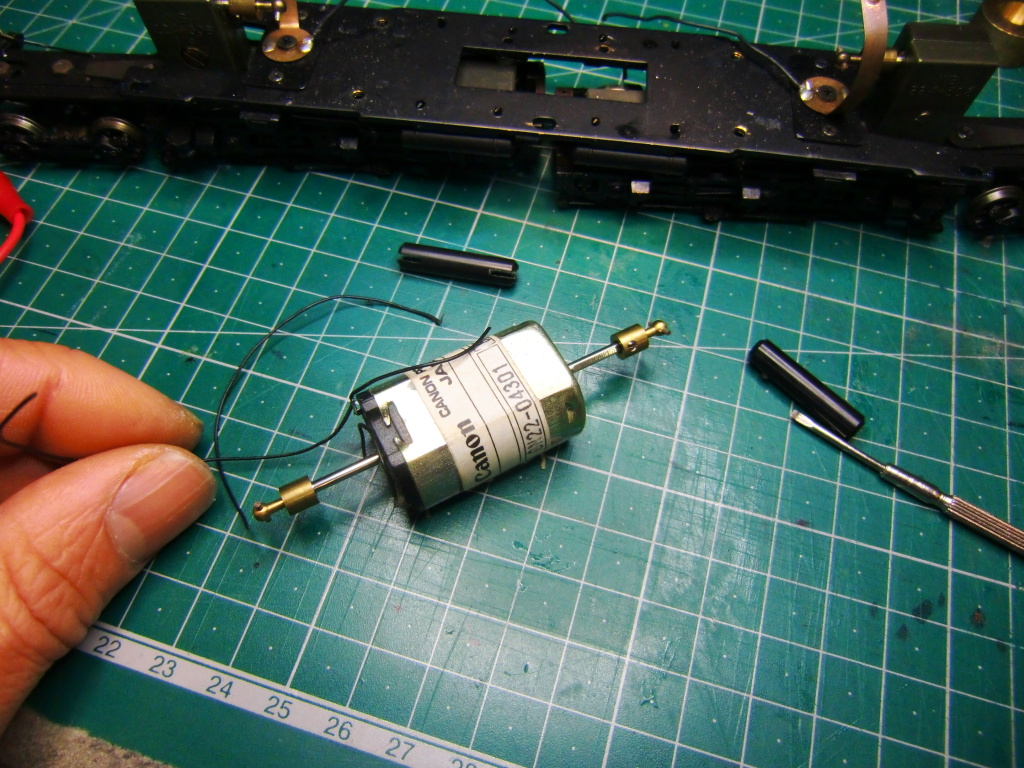

知り合いのショップさんに連絡を取り、何種類か異なるモーターを分けていただきました。

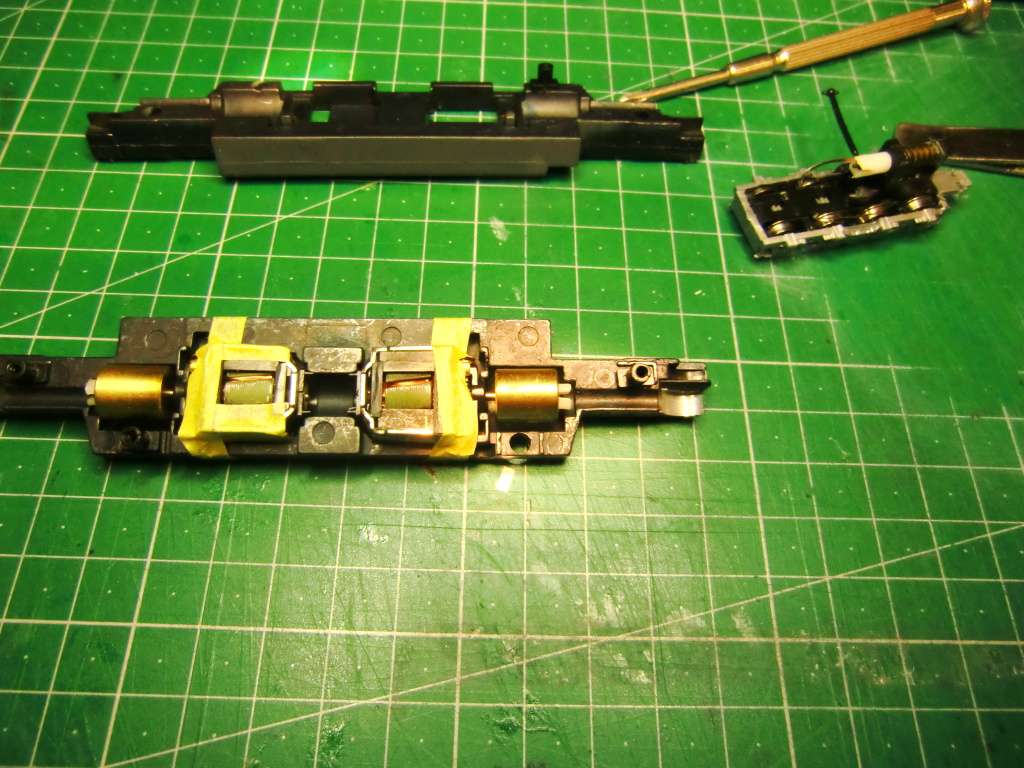

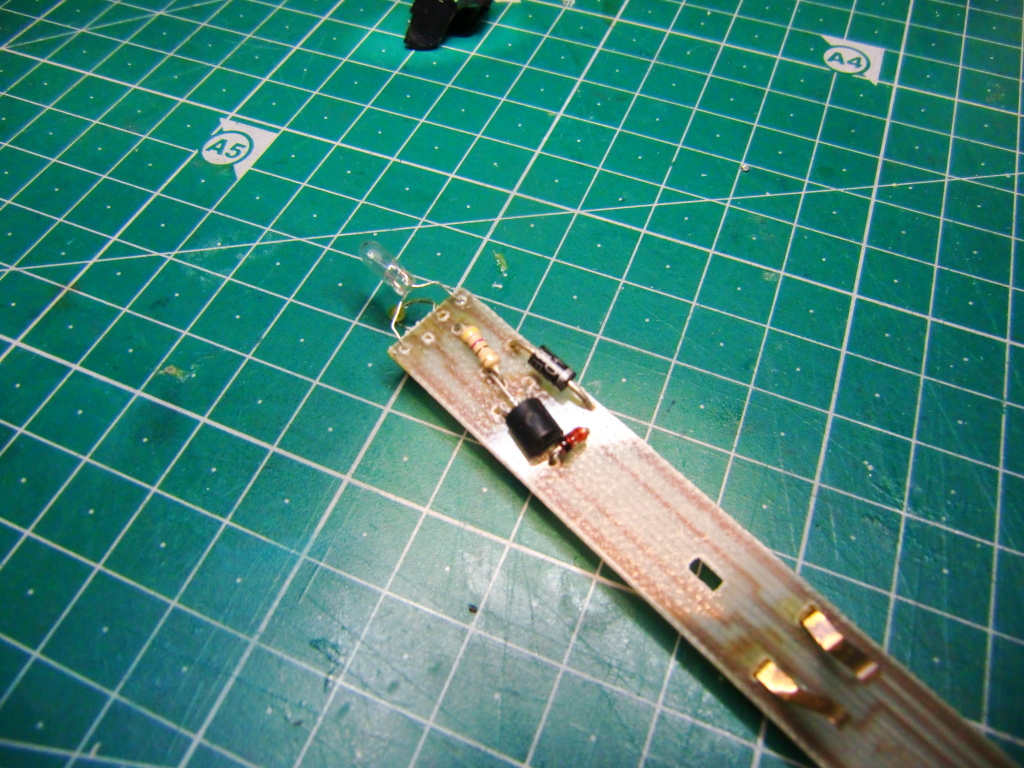

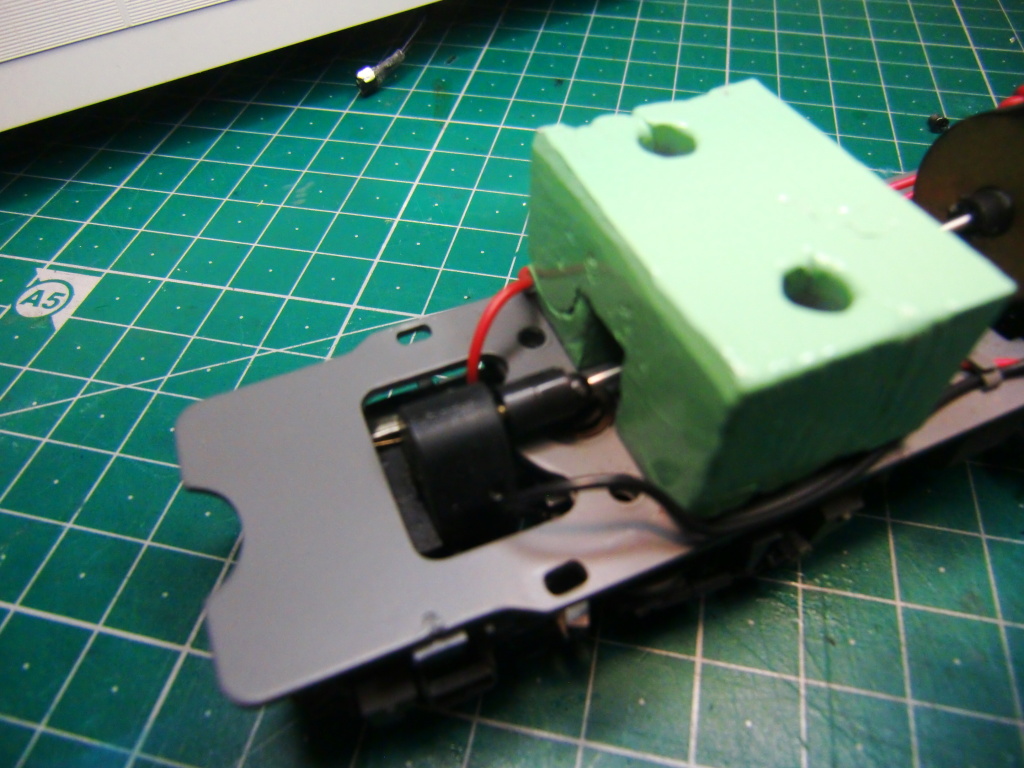

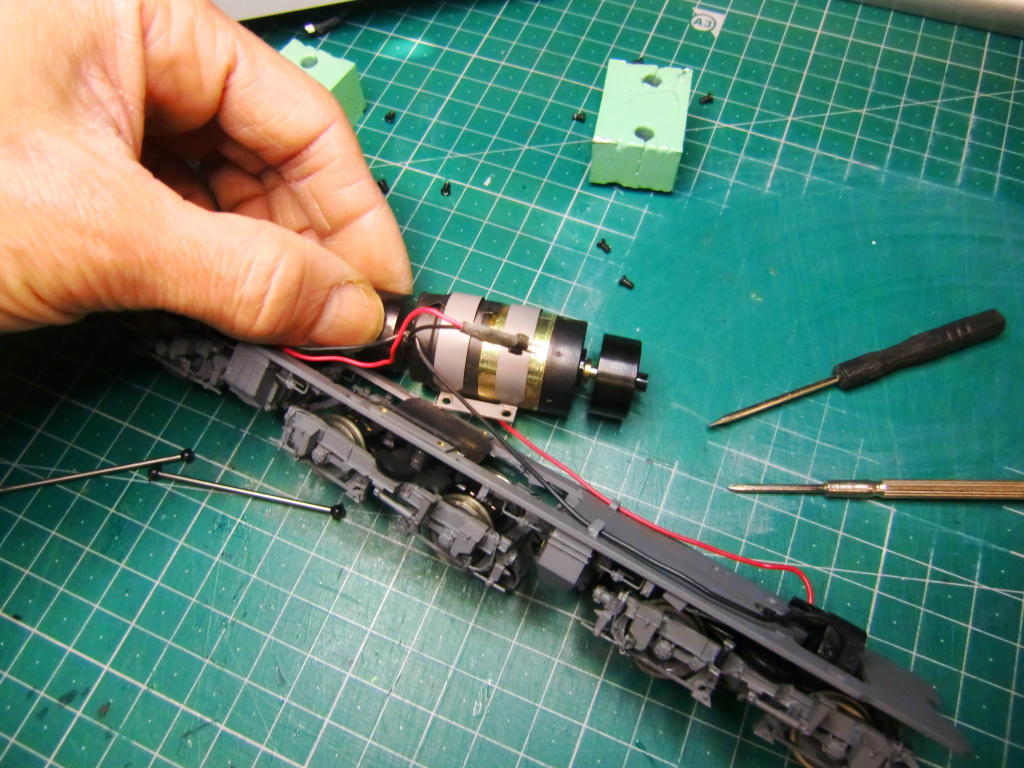

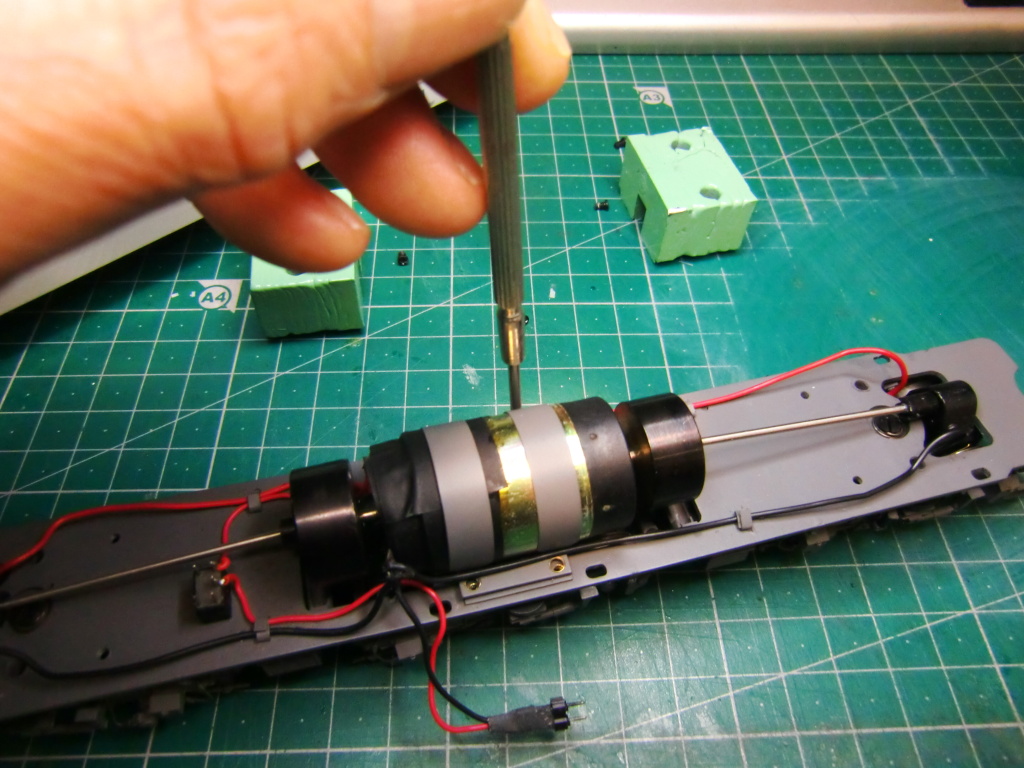

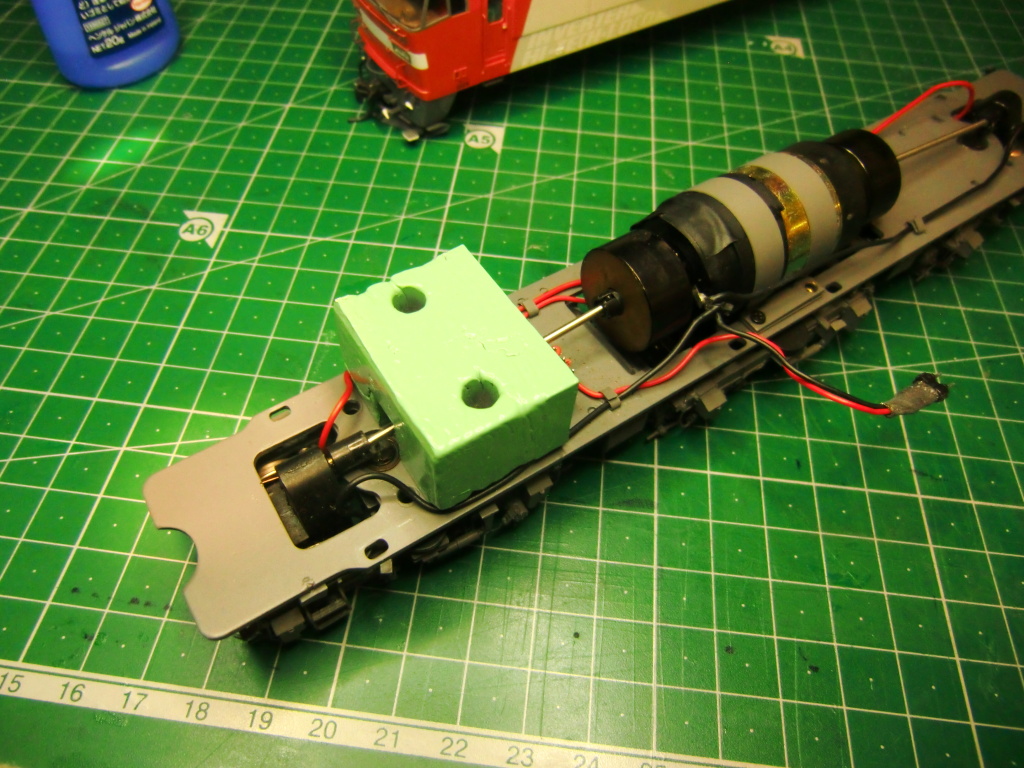

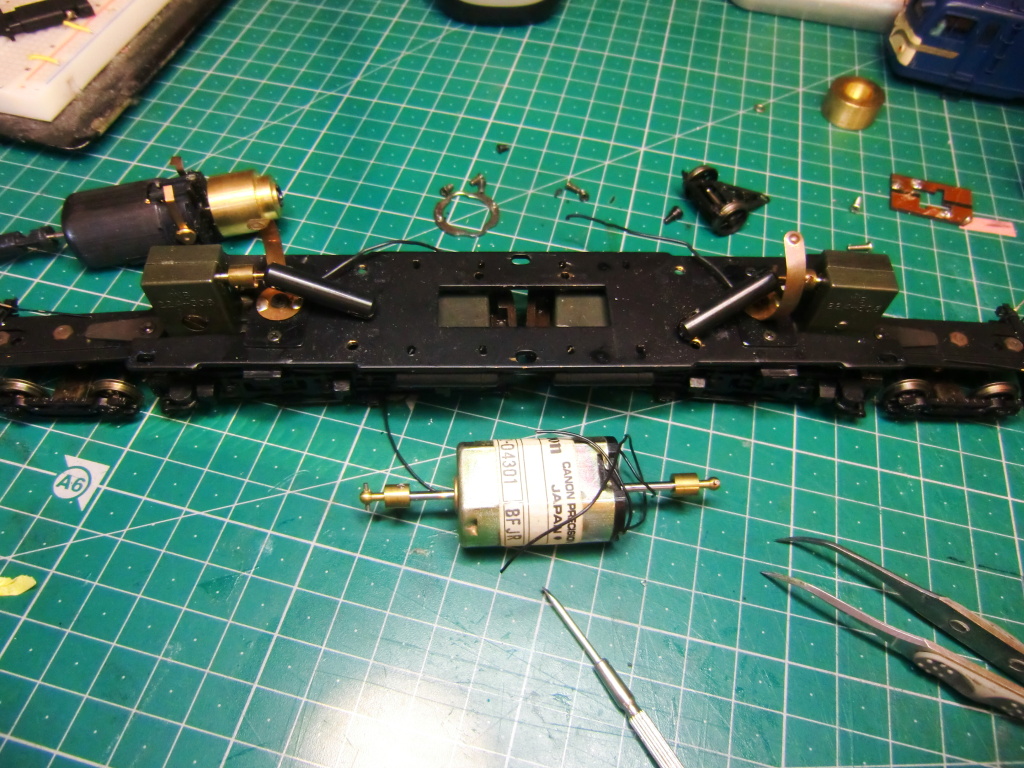

こちらのモーターが使えそうです。シャフトの長さや軸径など多少違いますので、既存の駆動ドライブに適応させるための加工を施していきます。

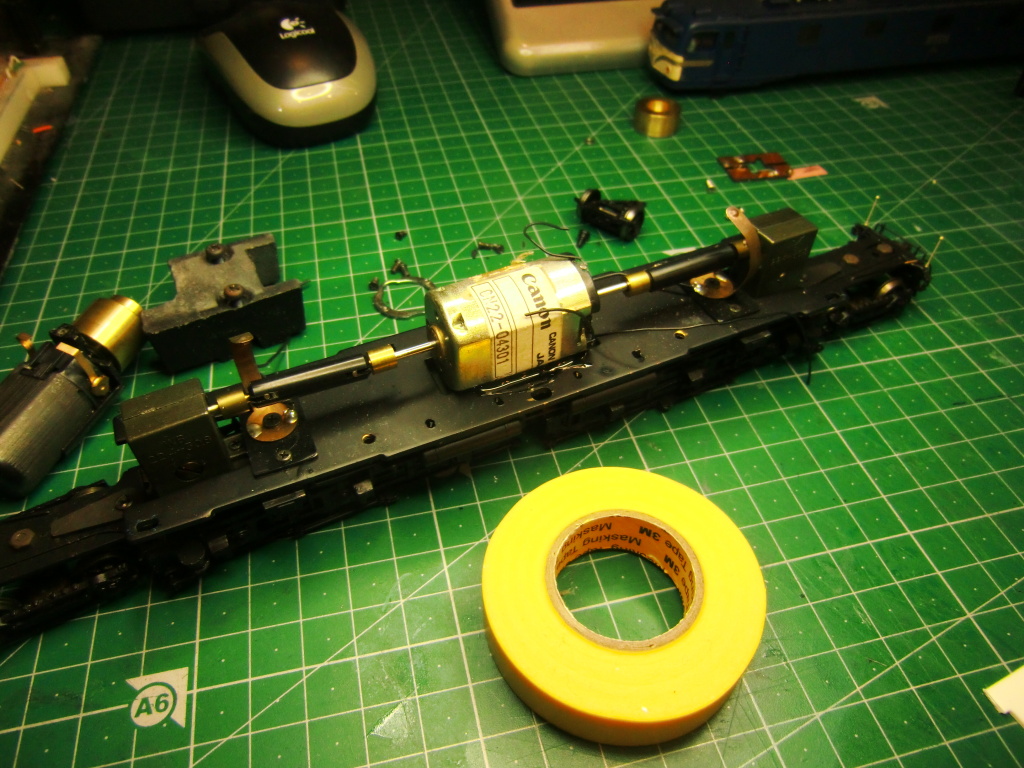

モーターの位置合わせと各調整を繰り返し行いながら、最適なポイントを見つけます。

車輪の焼き付きも磨き上げます。車輪もきれいになりました。

最終確認のためボディーを戻します。

無事走行可能となりました。

あ~夜通し作業してたので、寝不足だ~~。残るは蒸気機関

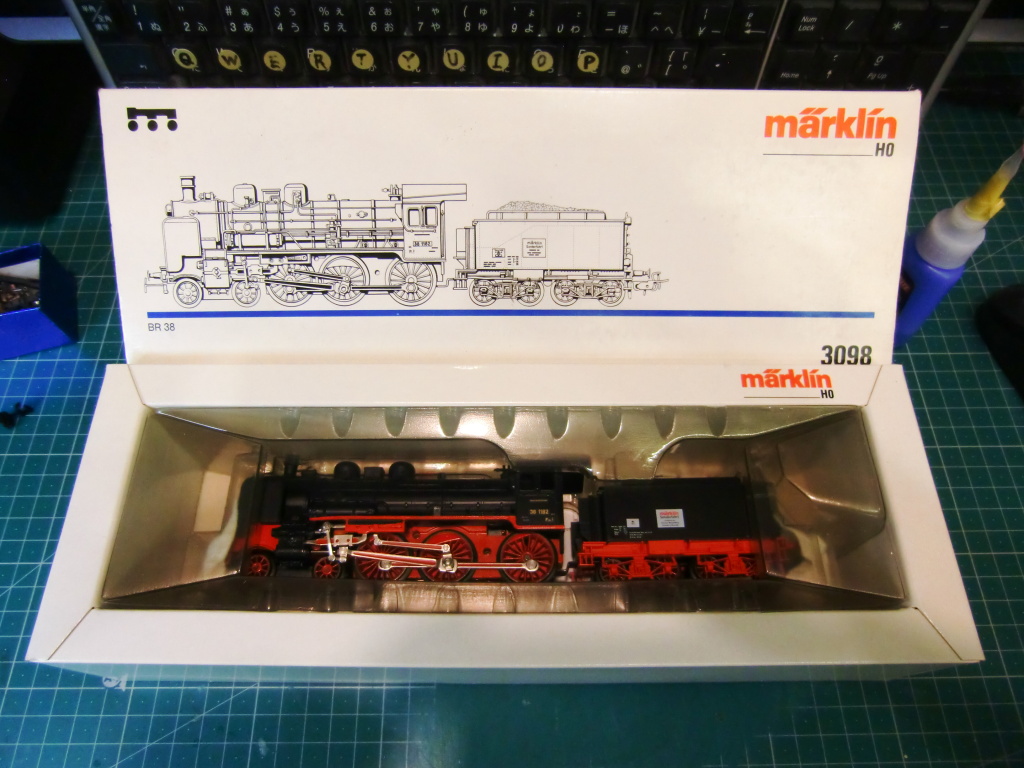

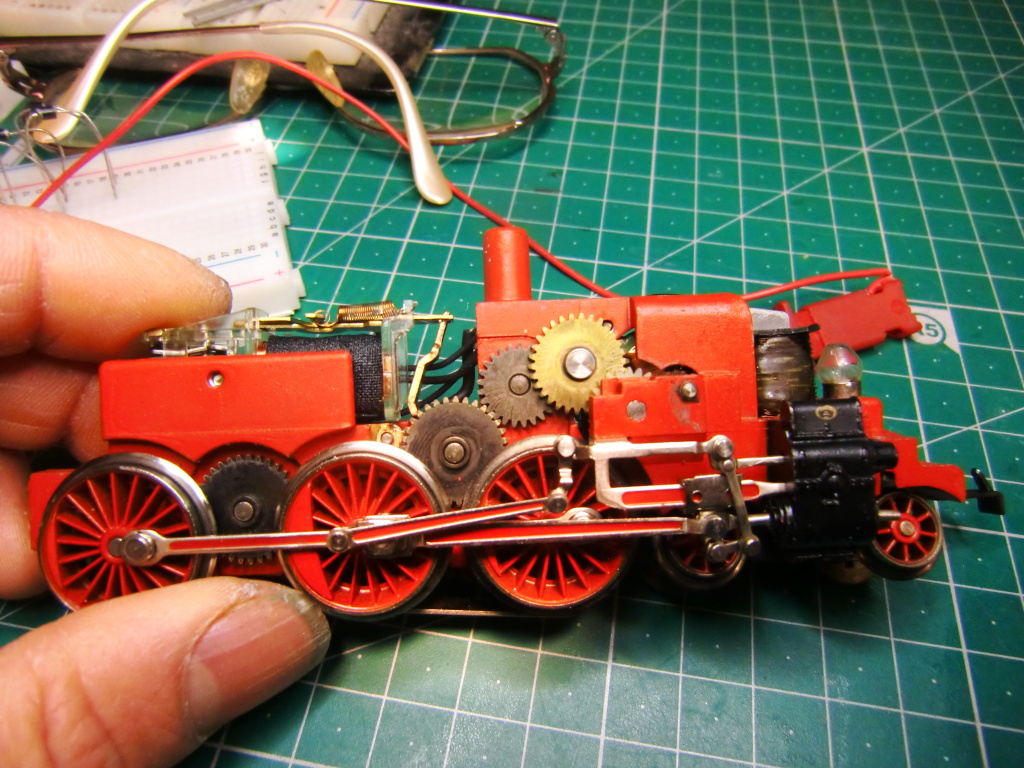

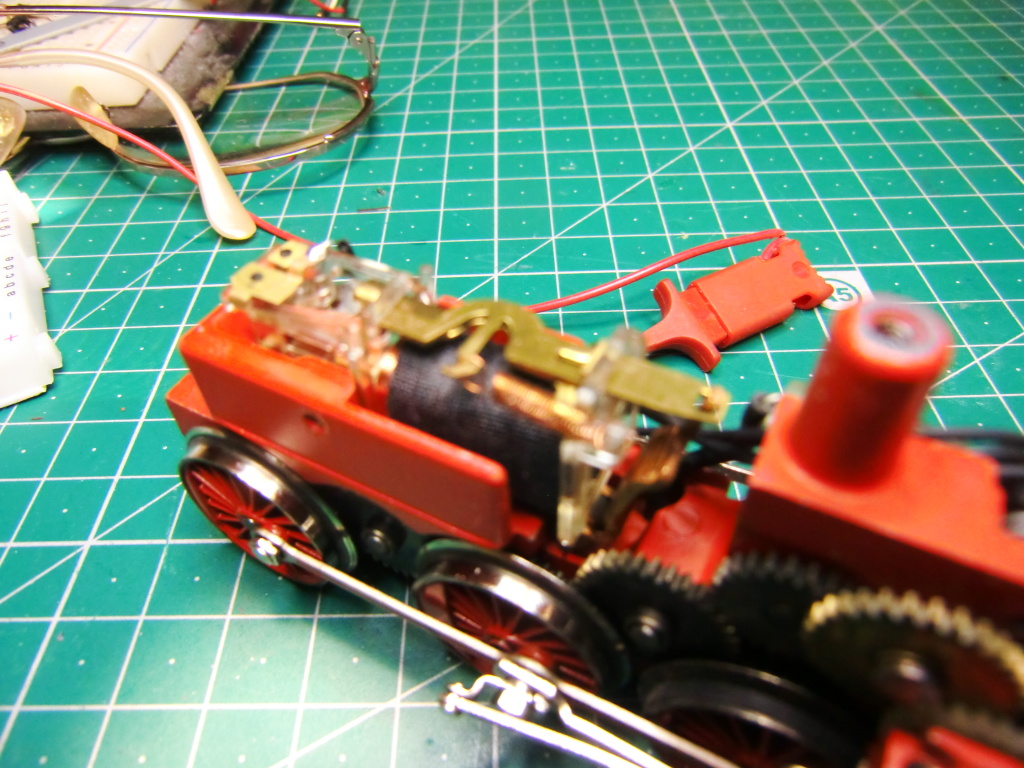

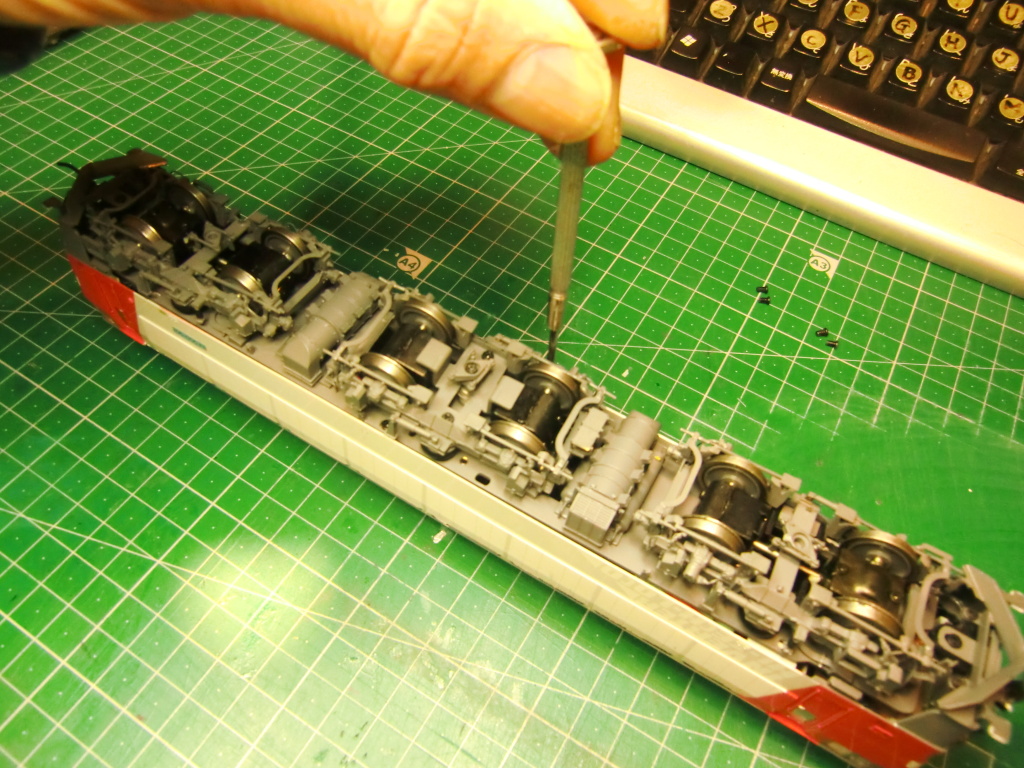

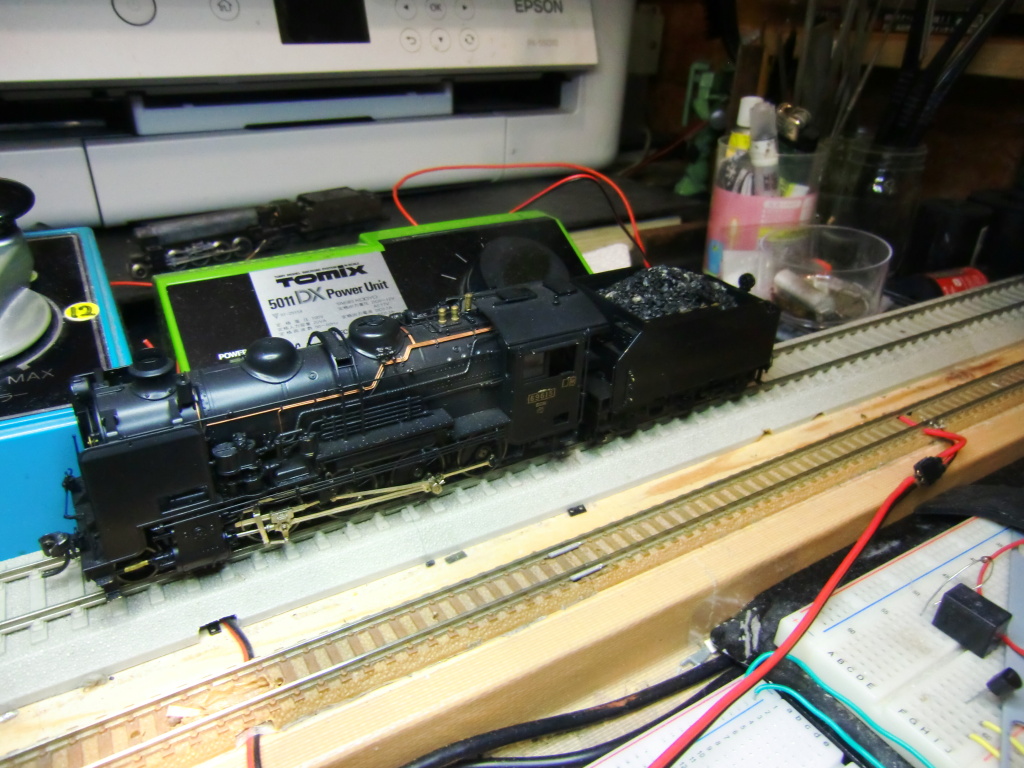

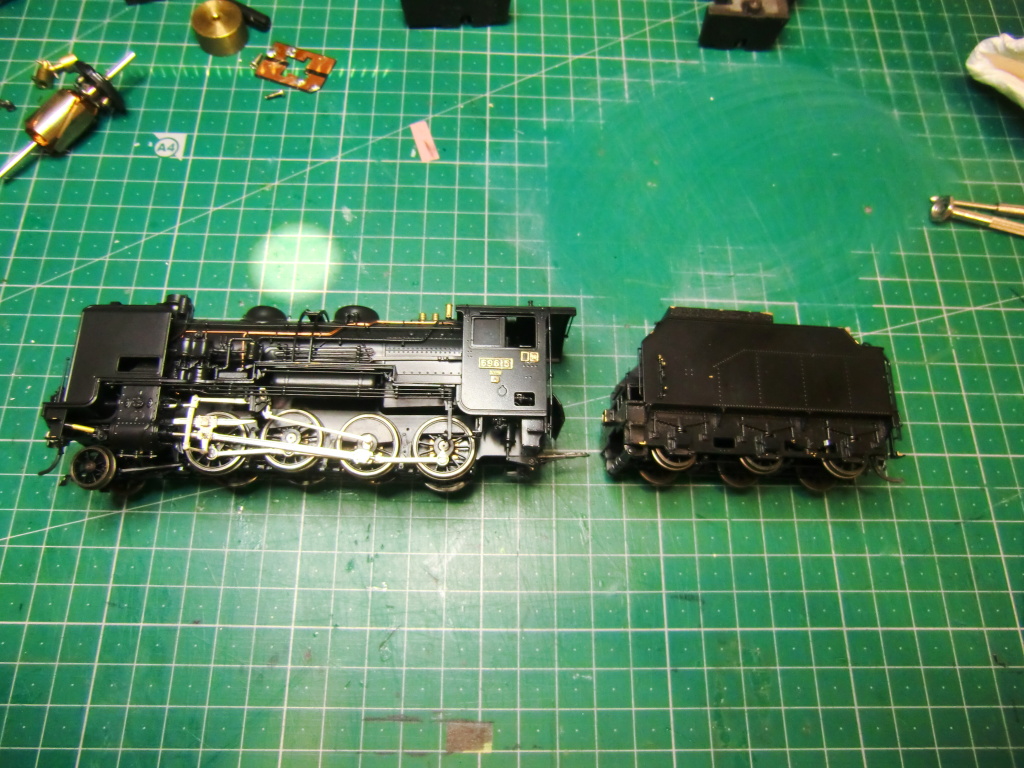

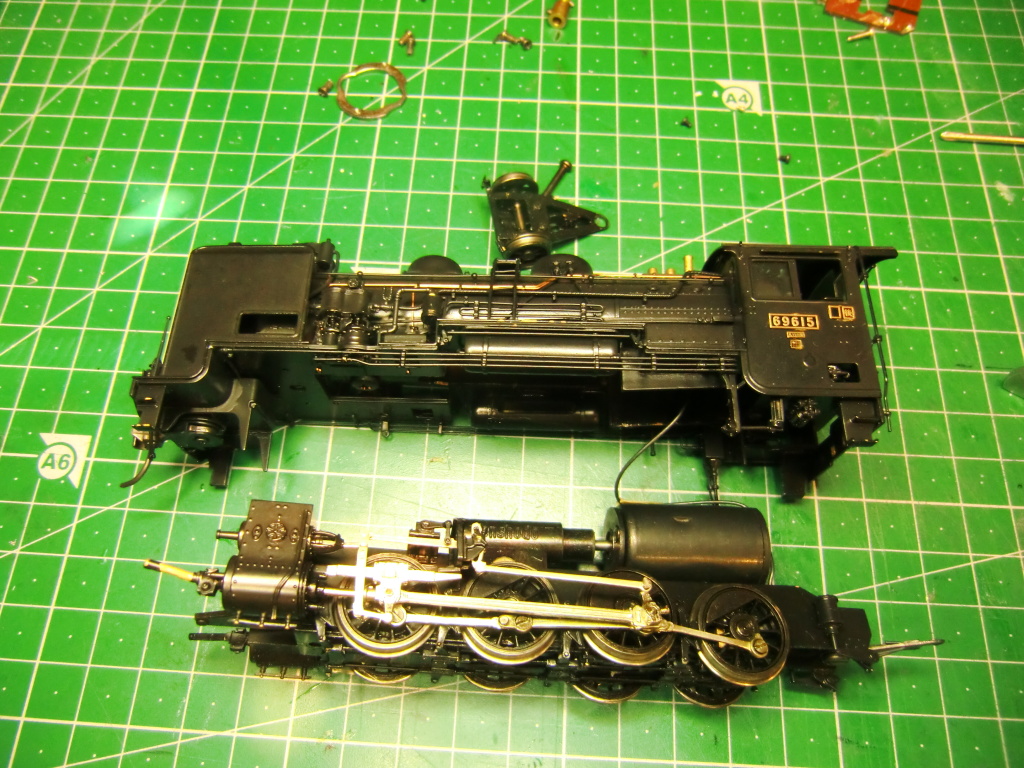

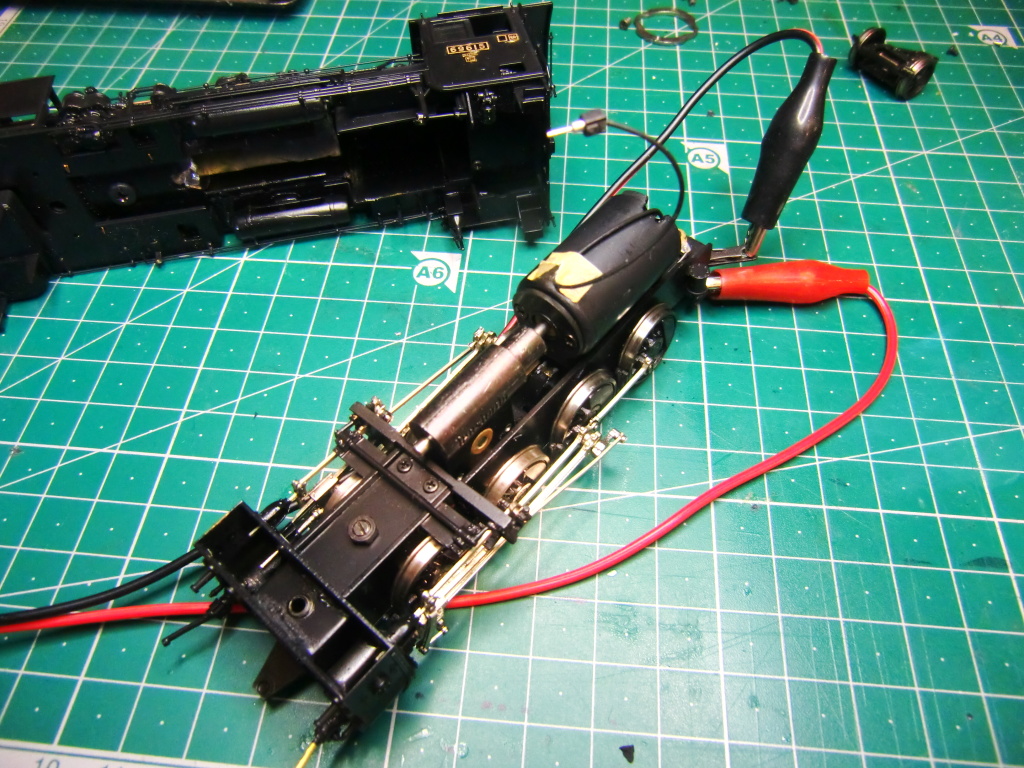

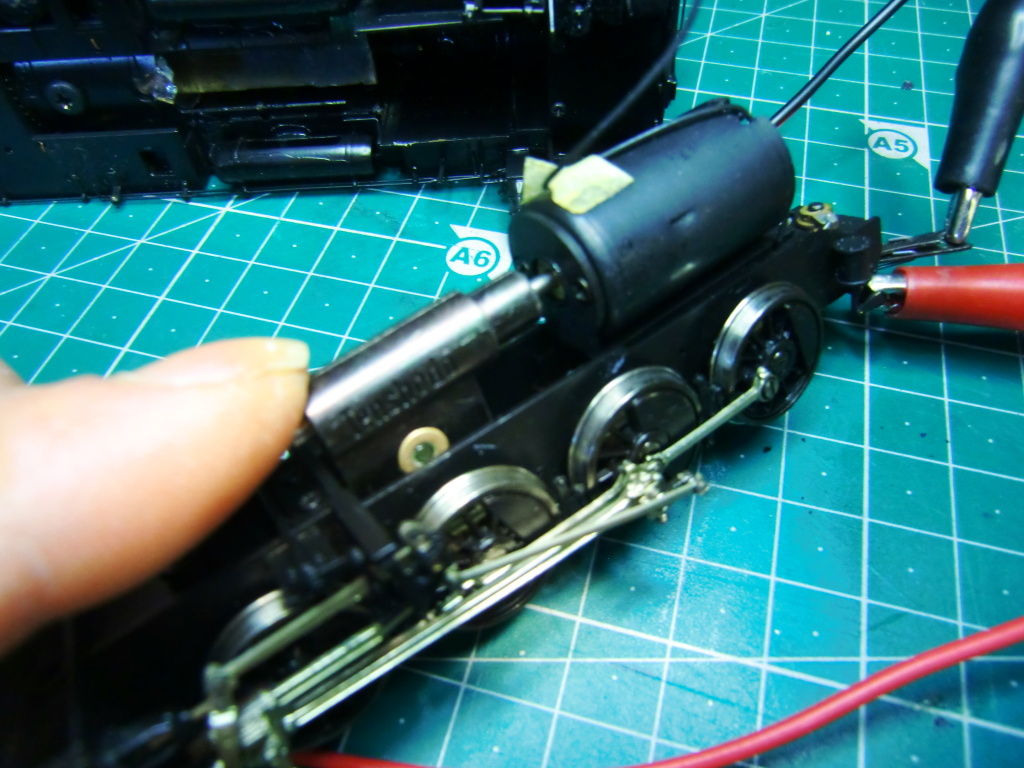

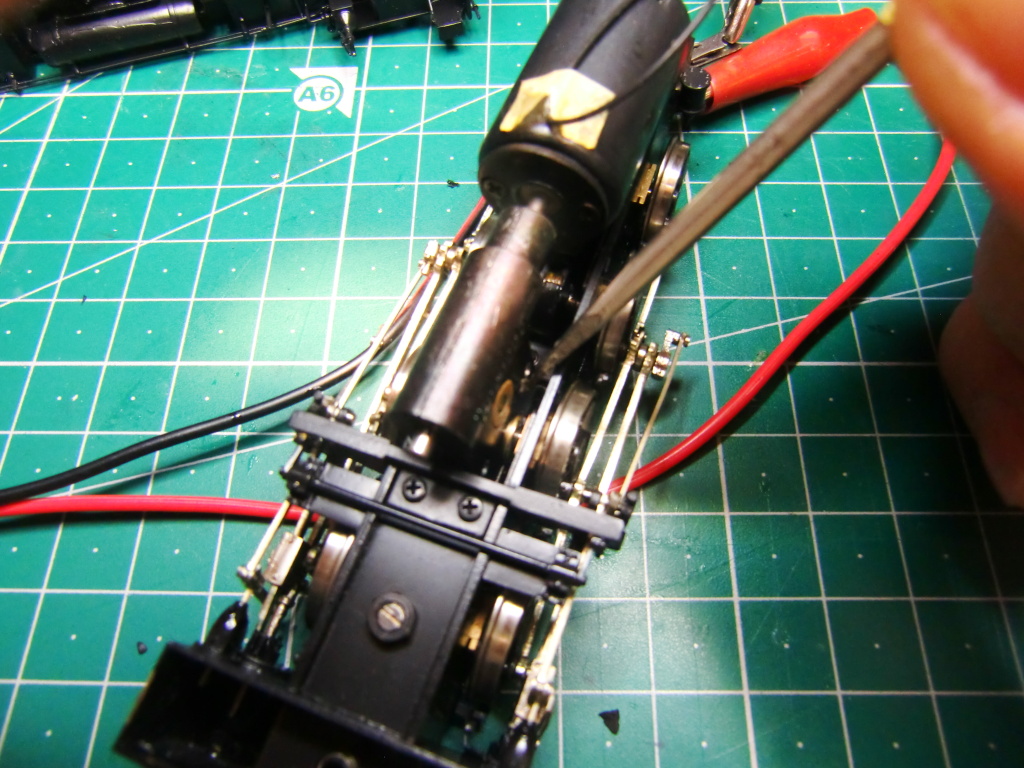

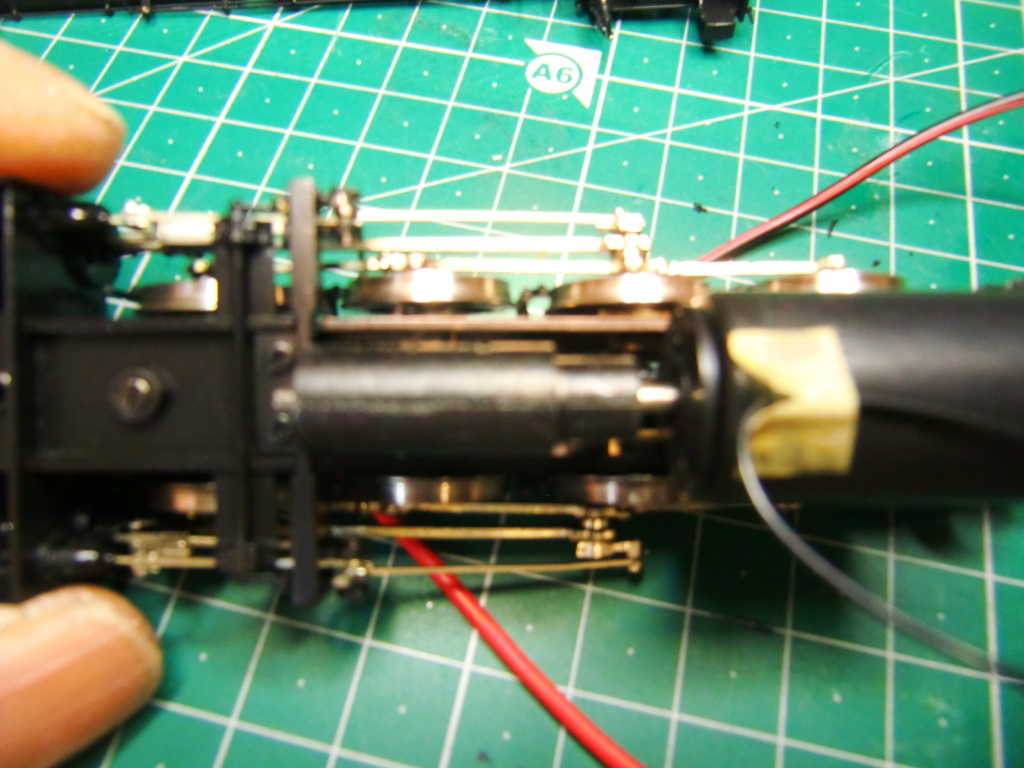

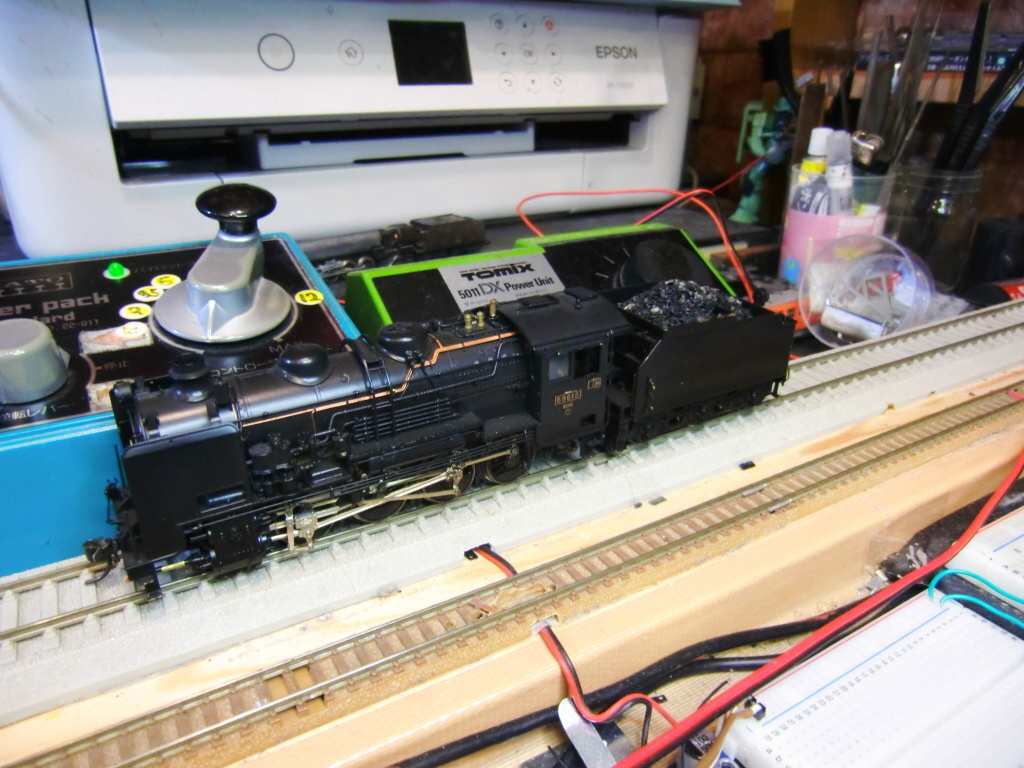

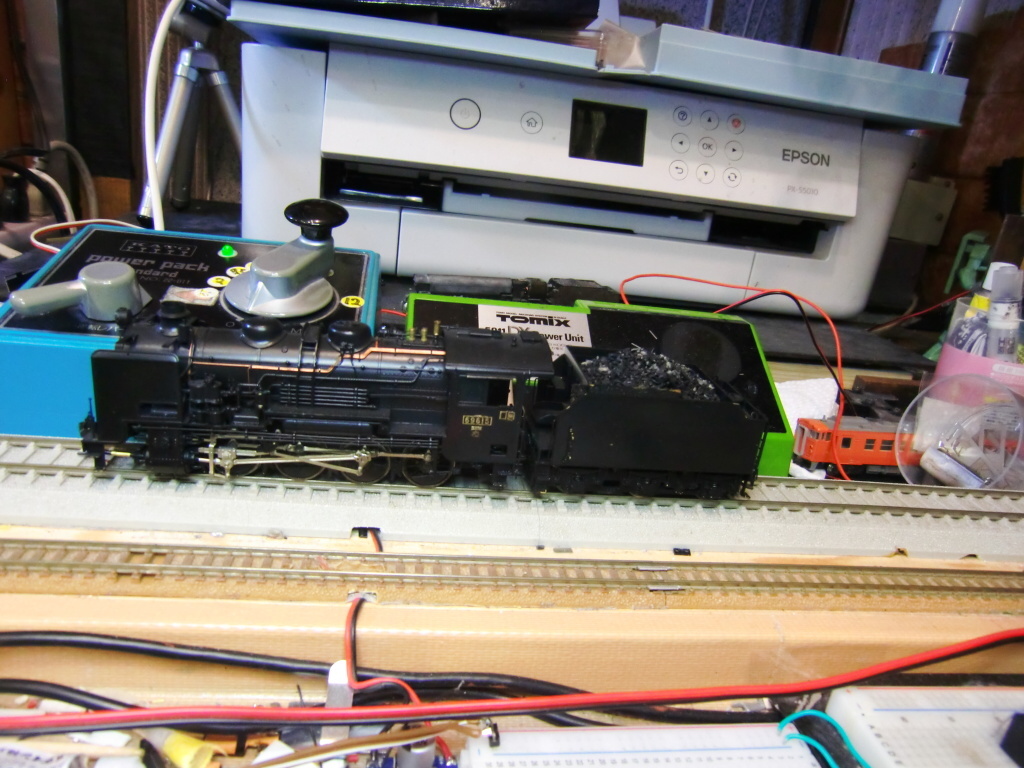

▼最後に蒸気機関車69615です。

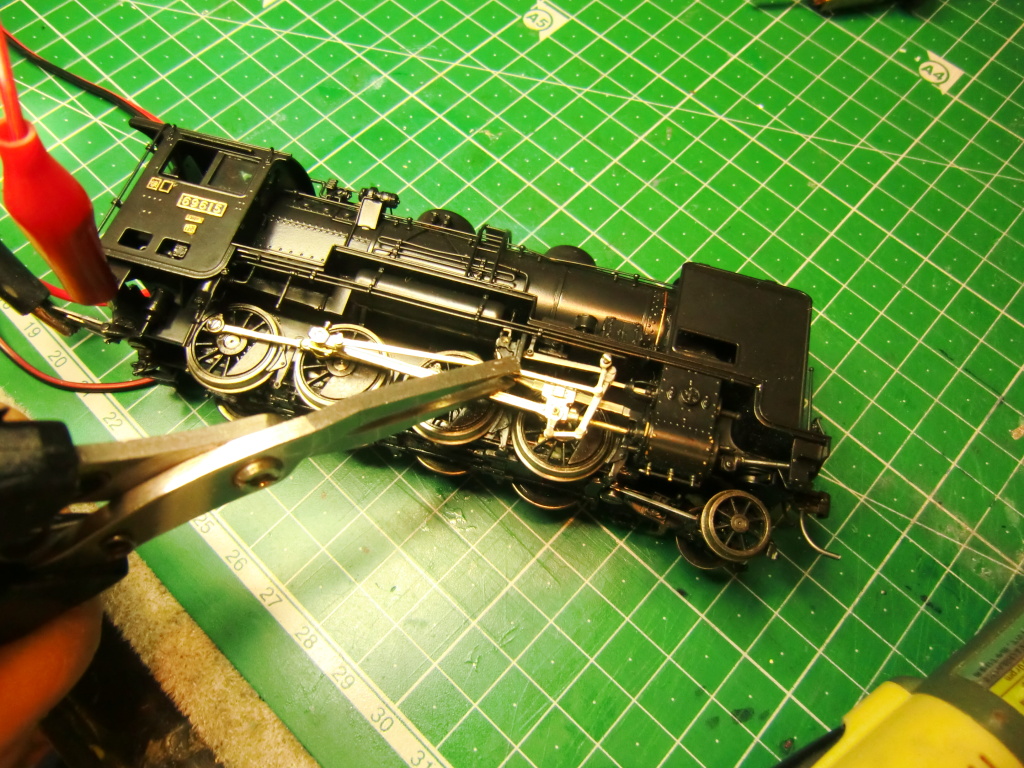

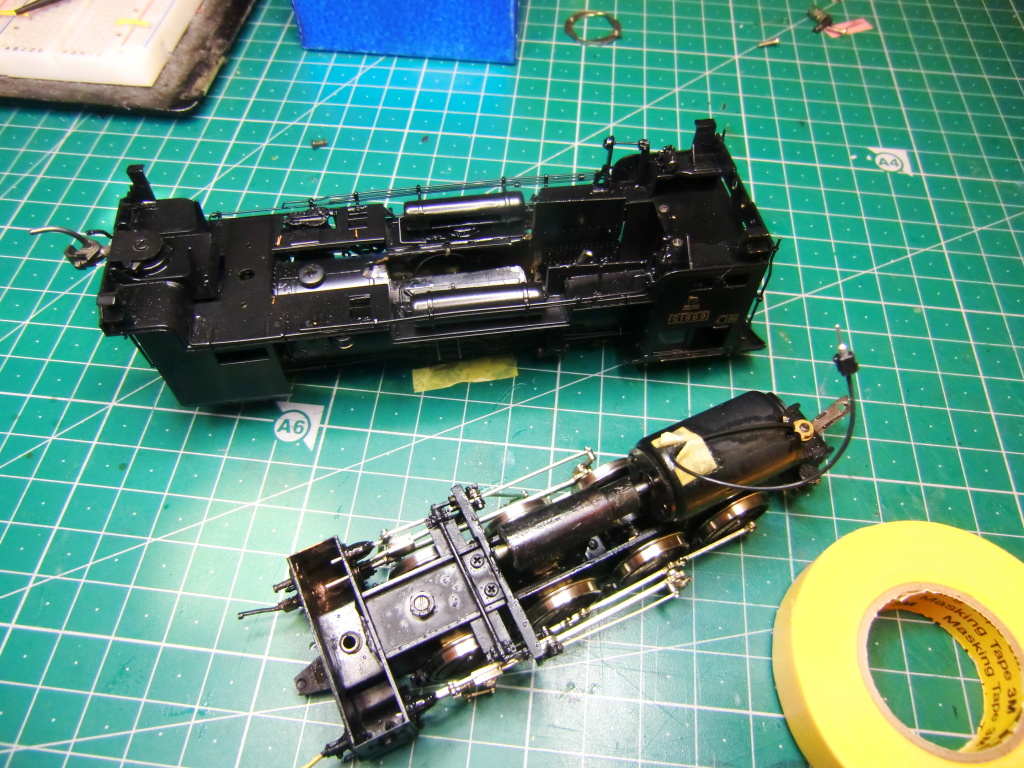

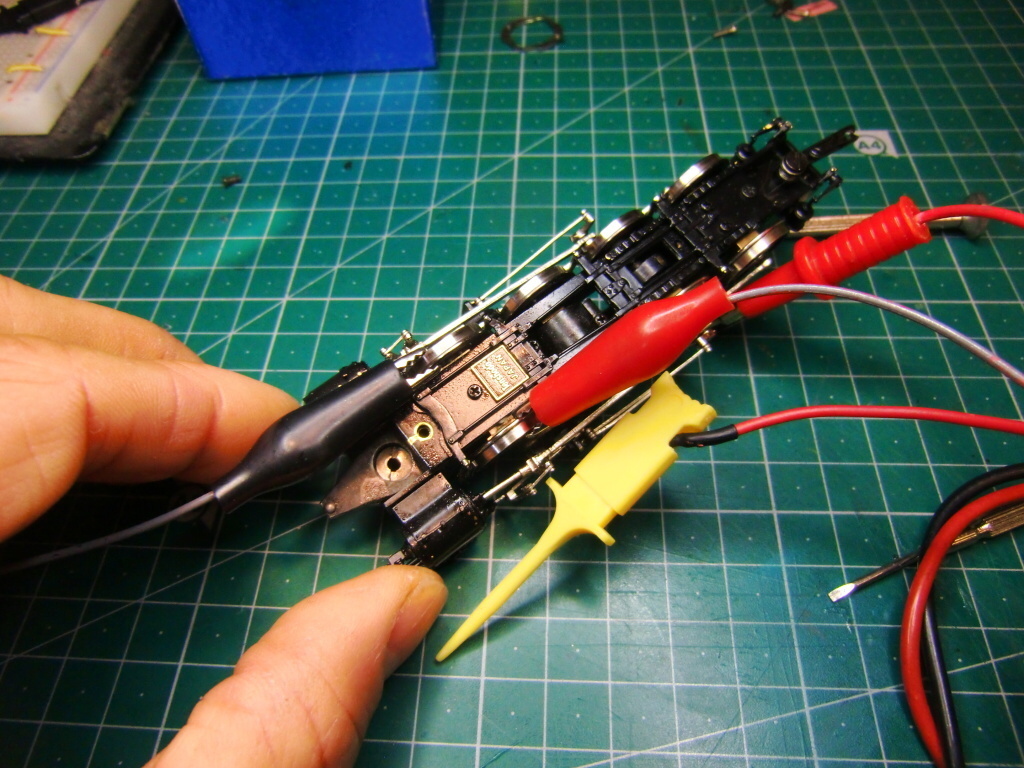

まずはいつも通り、集電系のメンテから行っていきます。

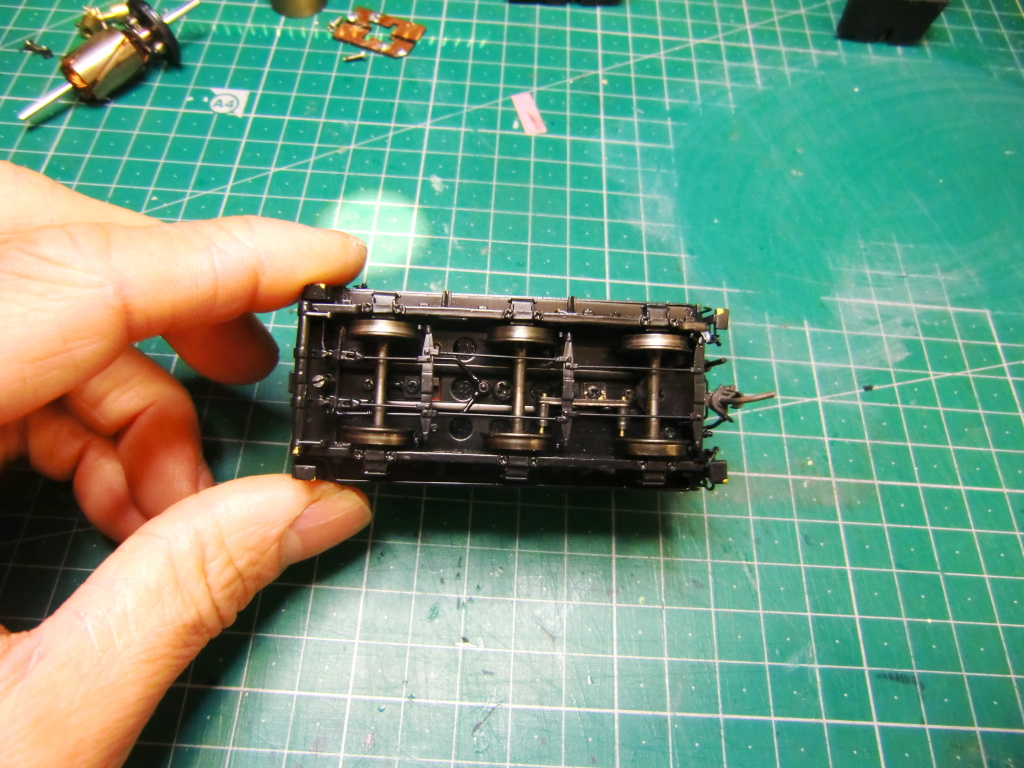

焼き付いた汚れを落としてきれいな状態に、さてここからです。

各部の歪みを1つ1つ確認しながら適正な形に戻していきます。

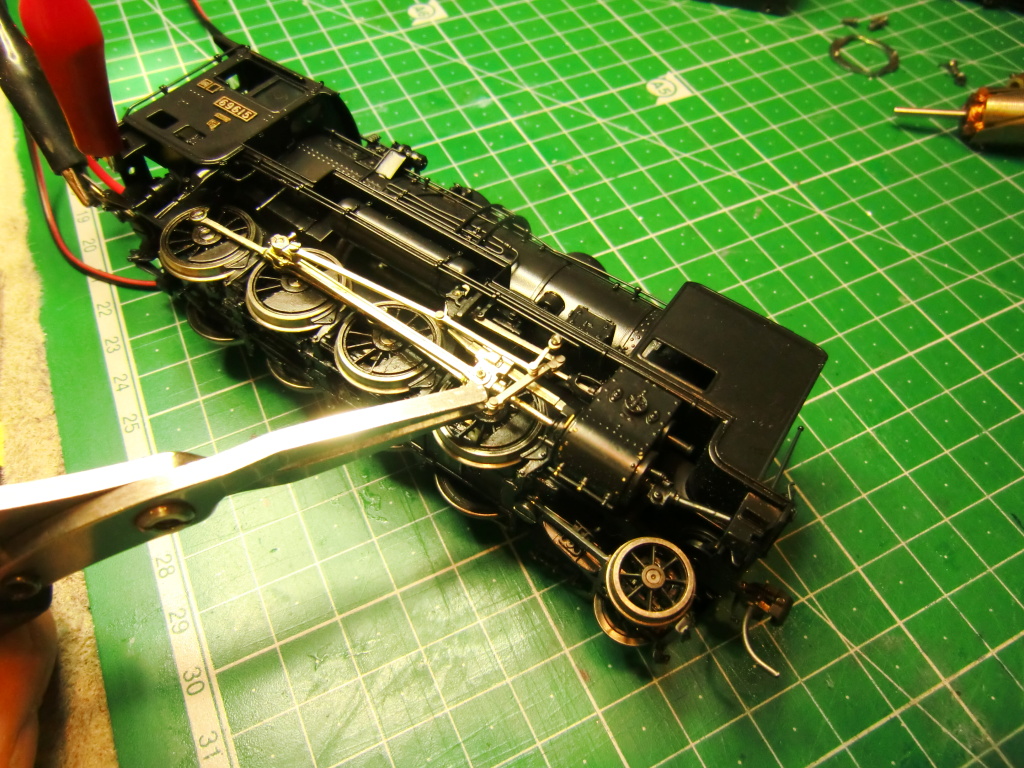

ギア内部もグリスが溶けて垂れ出ているので一旦すべて洗浄しました。

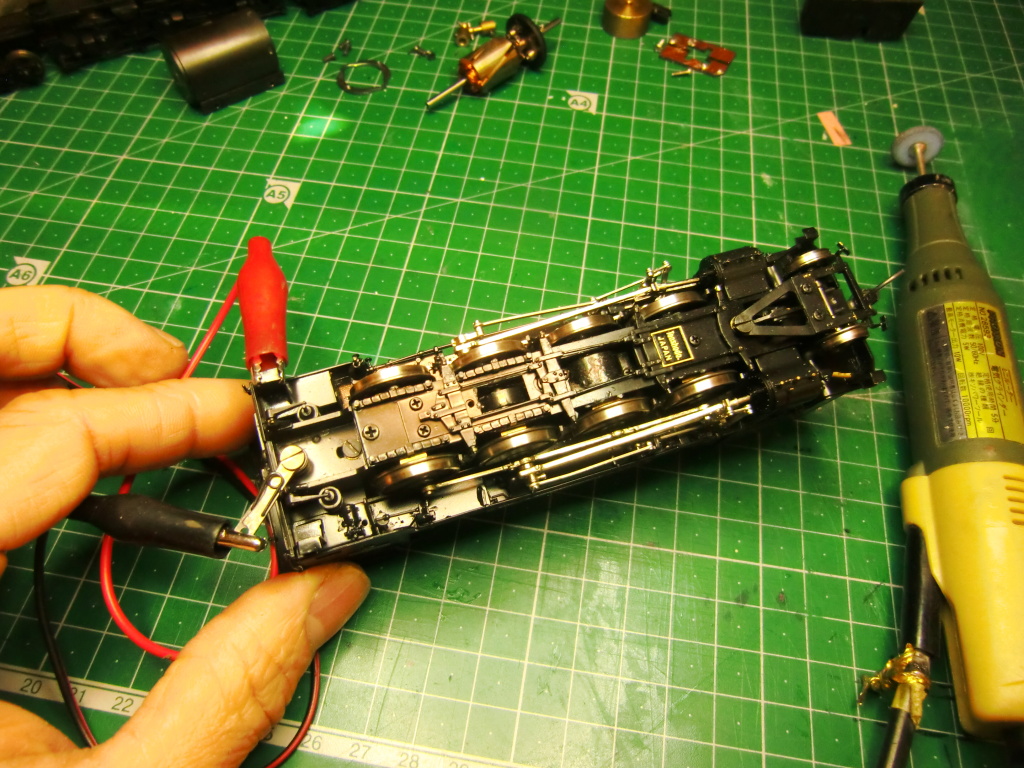

1番動輪もショートしてます。

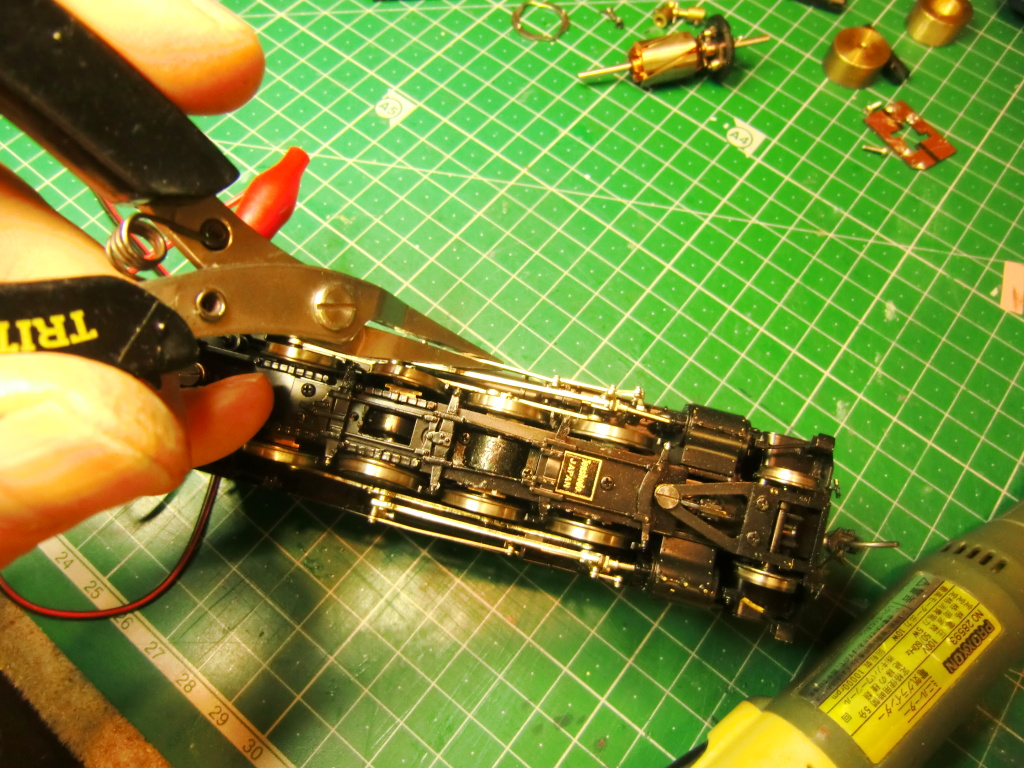

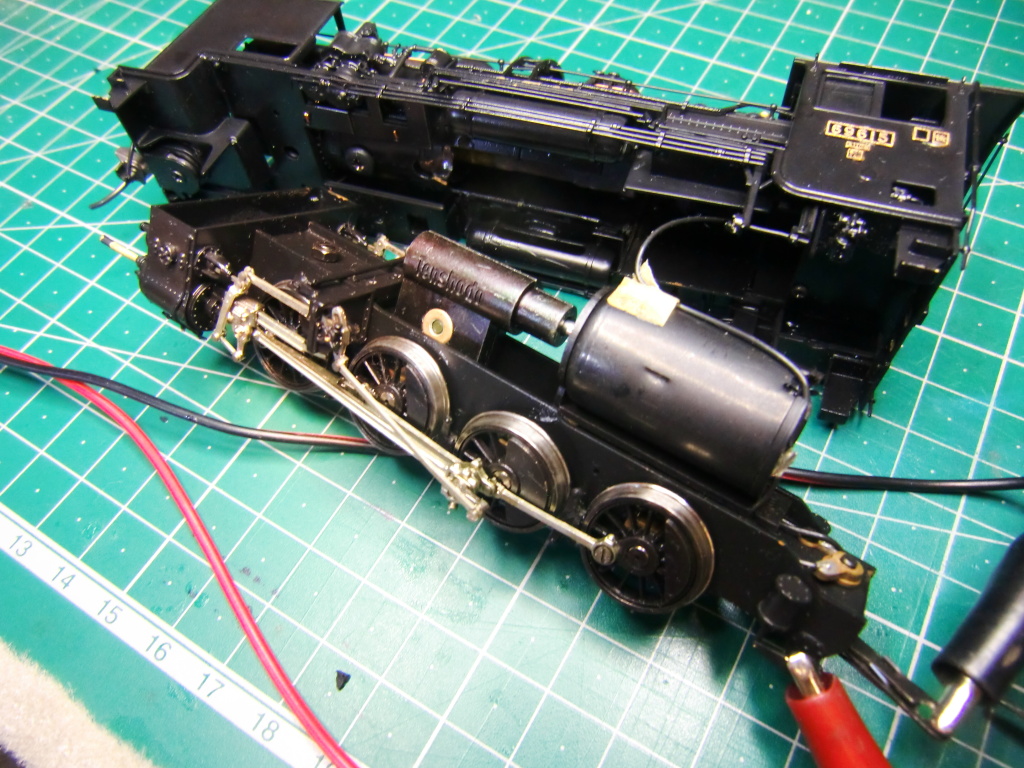

ショートを引き起こしている原因を突き止めるのに悪戦苦闘。ようやく問題となった個所を見つけました。

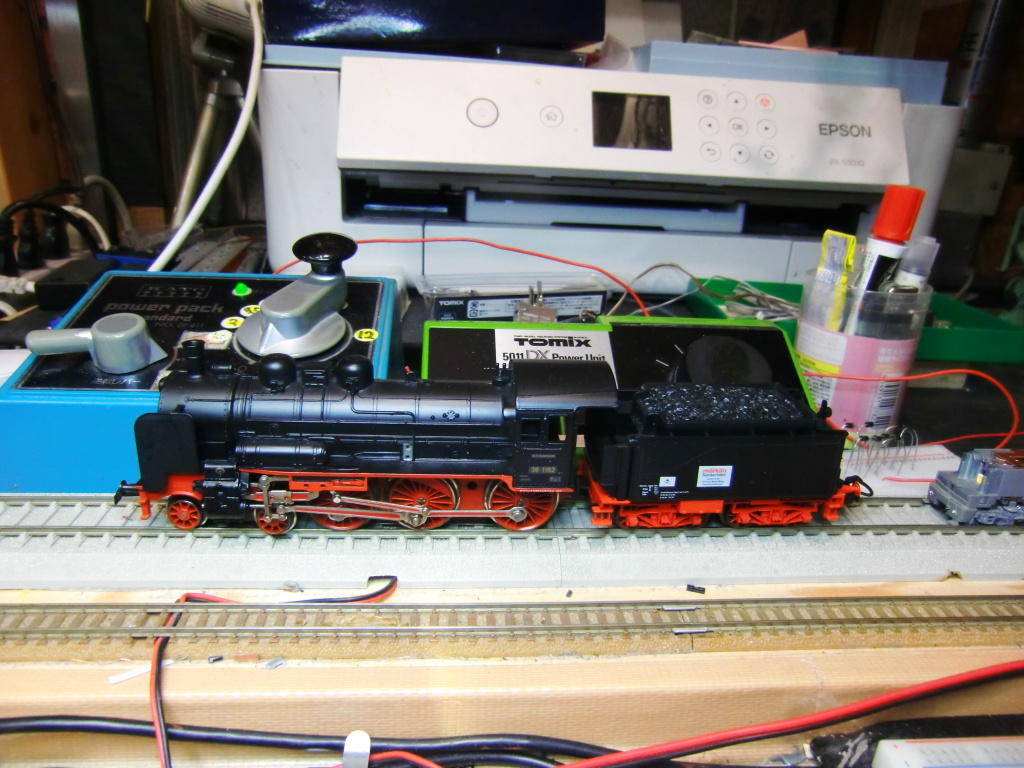

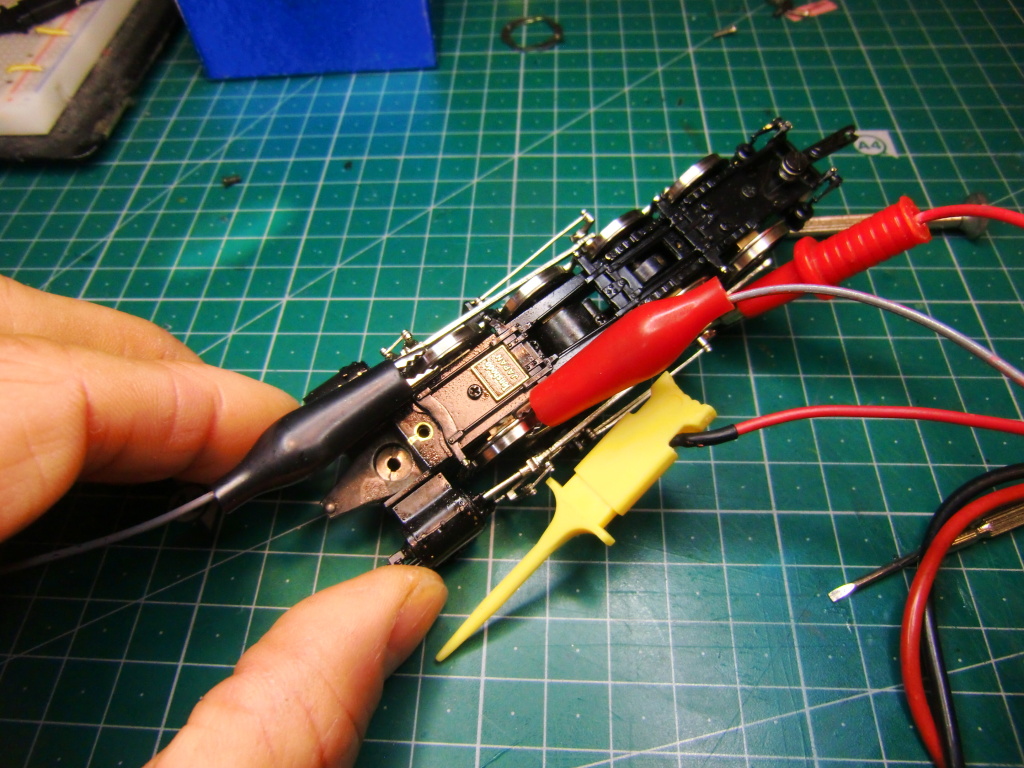

テスト走行を繰り返します。

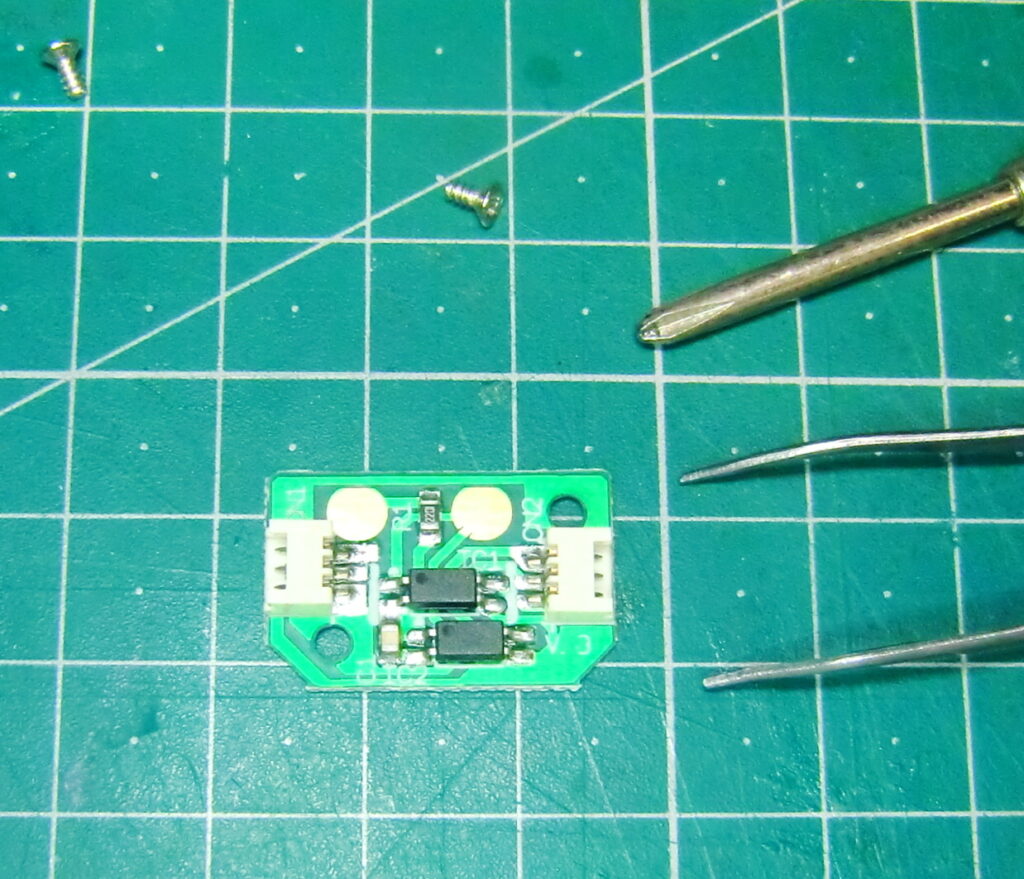

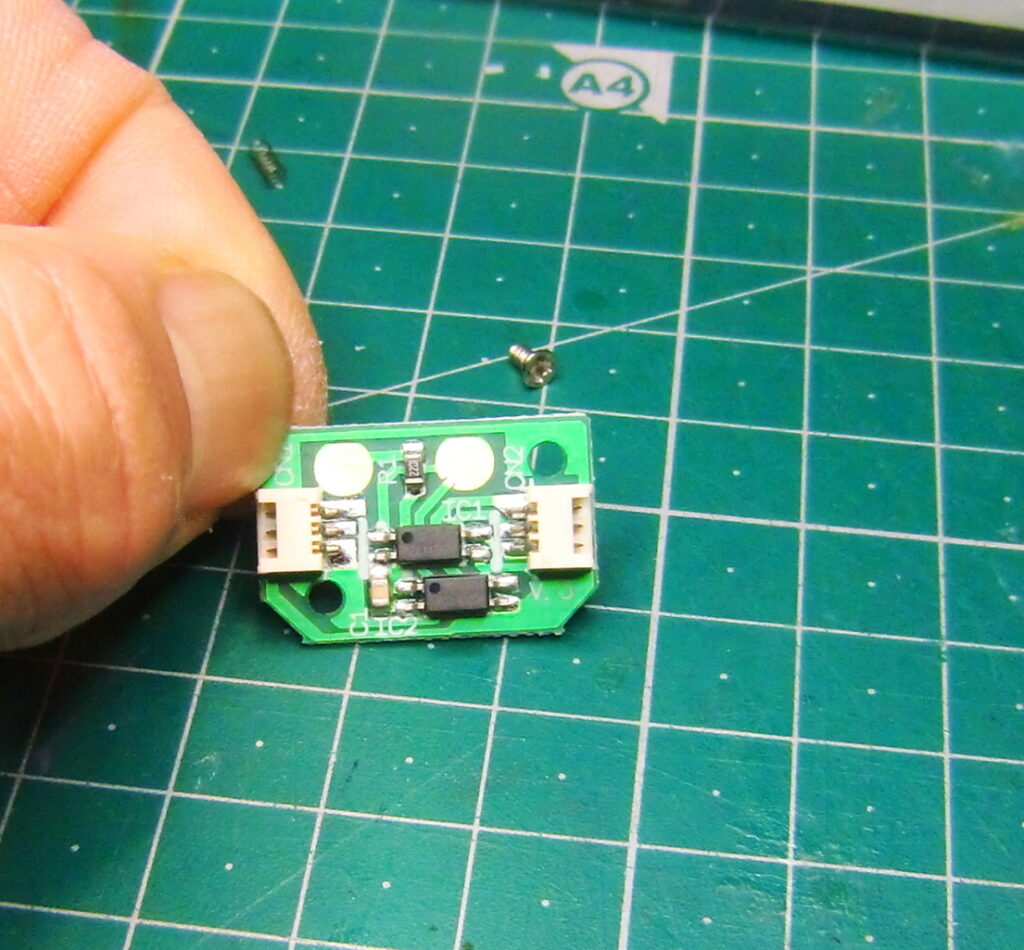

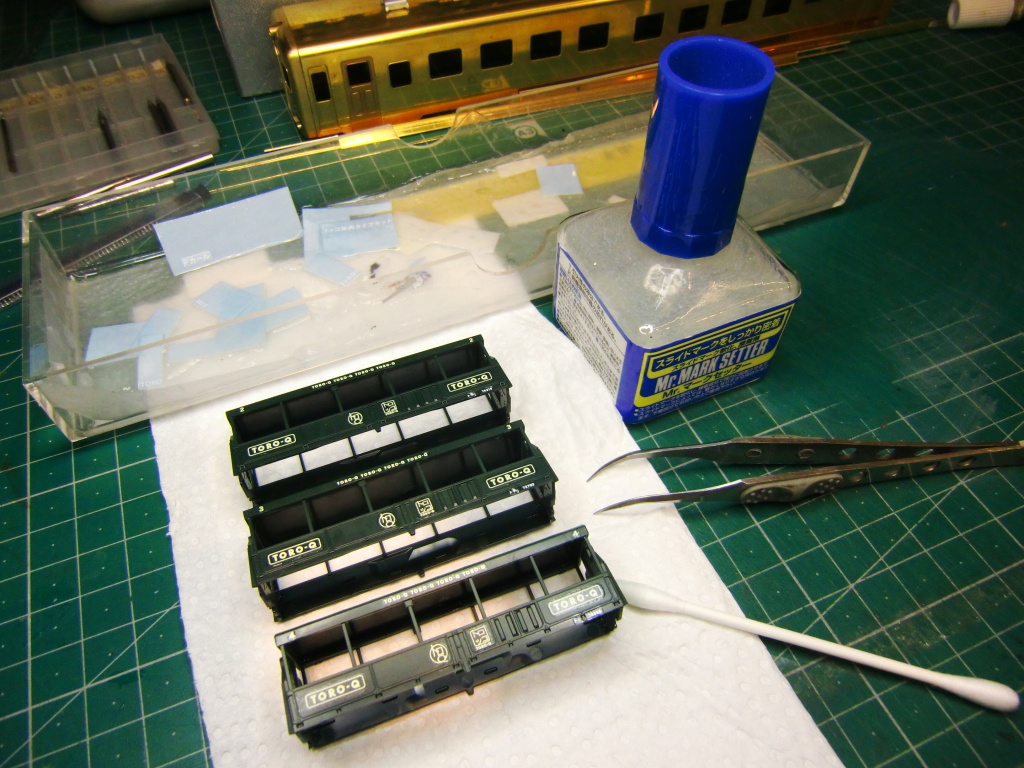

最後に貨車の台車のネジ止めです。マイクロねじを使います。

ようやくすべての作業が完了いたしました。