▼作業内容一覧

- [N]サザンクロス 集電調整

- [N]EF81 金属配管パーツ取付

[HO]TOMIX 583系 12両

- 室内灯お取付け

- 側面方向幕(きたぐに)

- 車番メタルインレタ

- 検査標記

- 号車表示

- カーテンパーツ取付

▼基本セット

- 1号車:クハネ581・・急行B寝台/乗務員室

- 2号車:モハネ582(M)・・急行B寝台

- 3号車:モハネ583・・急行B寝台

- 4号車:モハネ582(M)・・急行B寝台

- 5号車:モハネ583・・急行B寝台

- 12号車:クハネ581・・急行B寝台/乗務員室

▼増結セット

- 6号車:サロ581・・指定席

- 7号車:サロネ581・・急行A寝台/カーテン取付

- 8号車:モハネ582(M)・・急行B寝台

- 9号車:モハネ583・・急行B寝台

- 10号車:モハネ582(T)・・急行B寝台

- 11号車:モハネ583・・急行B寝台

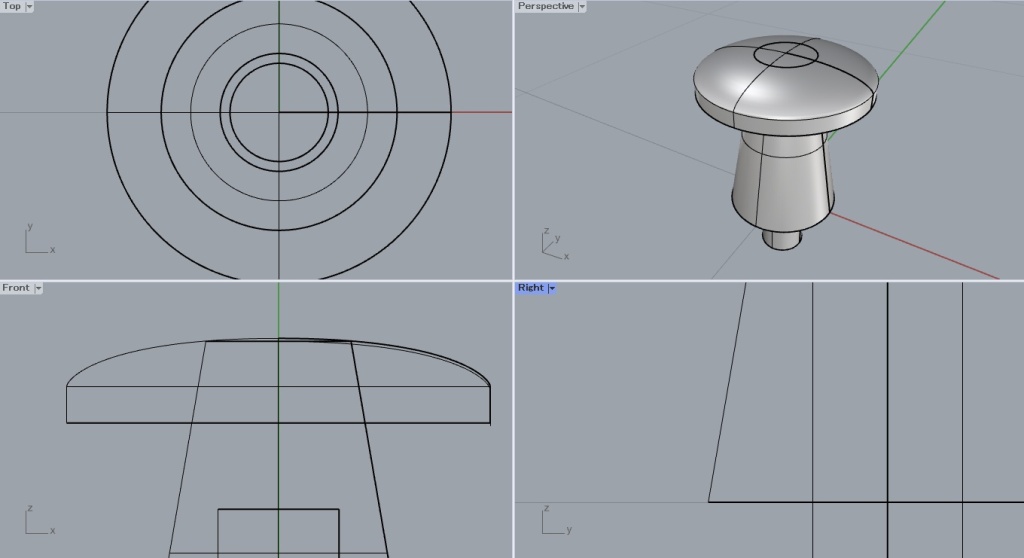

碍子の先端にピンバイスで穴あけを行います。これがすごく難しい作業です。穴あけした個所に金属線を差し込んで固定します。

こんな感じです。

まずは基本セットから作業を進めて参ります。

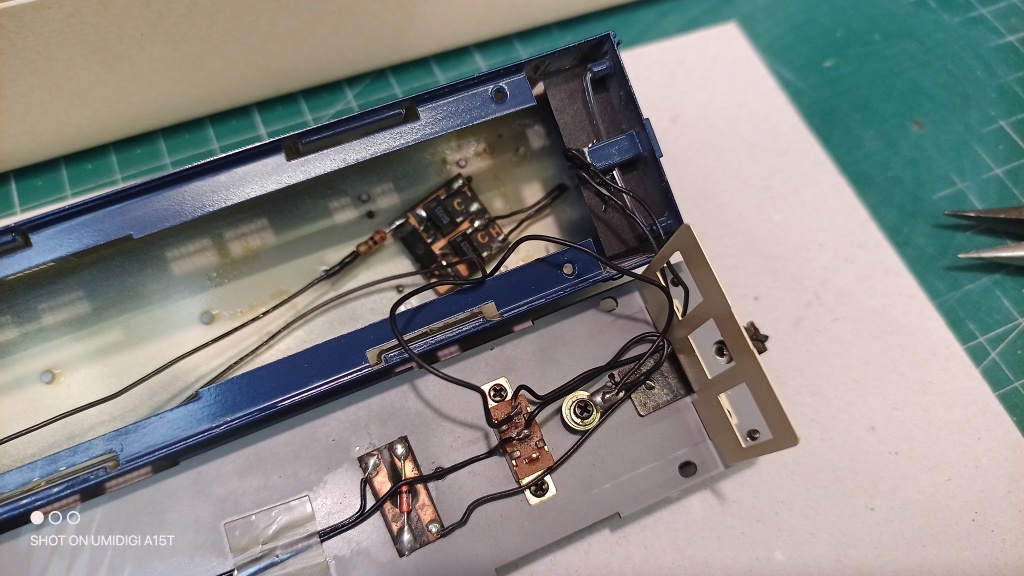

前回の作業同様に2つのユニットを配線でつないでおきます。

すべてのユニットへの加工が終わりましたので、車体に組込んでいきます。

分解には上記のような工具を使用します。そうです、ヘッドマークを回転させるツールですね。

爪位置にこのように差し込んでからボディーを開けます。

屋根のツメ位置を確認しながら分解します。その後、事前に加工しておいた室内灯を取付けてから配線を上部に引き上げます。

この車両への室内灯取り付けは、4接点の位置合わせが非常にシビアで、通常は何度も分解と調整を繰り返すことが少なくありません。しかし、あらかじめ加工を施しておいた室内灯ユニット(2つのユニットを結線)により、その心配はございません。

同様に他の11両も作業を進めていきます。

先頭車も片接点で2つのユニットが点灯します。

こちらも、事前の加工により何度も接点調整を繰り返す必要もなく、一度の組み込みで確実な導通を確認することができました。

室内灯の組込みがすべて終わったところで、ご希望のインレタとシールの貼り付け作業に移行します。

1両を仕上げるだけでも相当な時間を要する繊細な作業ですが、シールやインレタのずれが出ないように注意を払って丁寧に作り込んでまいります。