コンテンツへスキップ

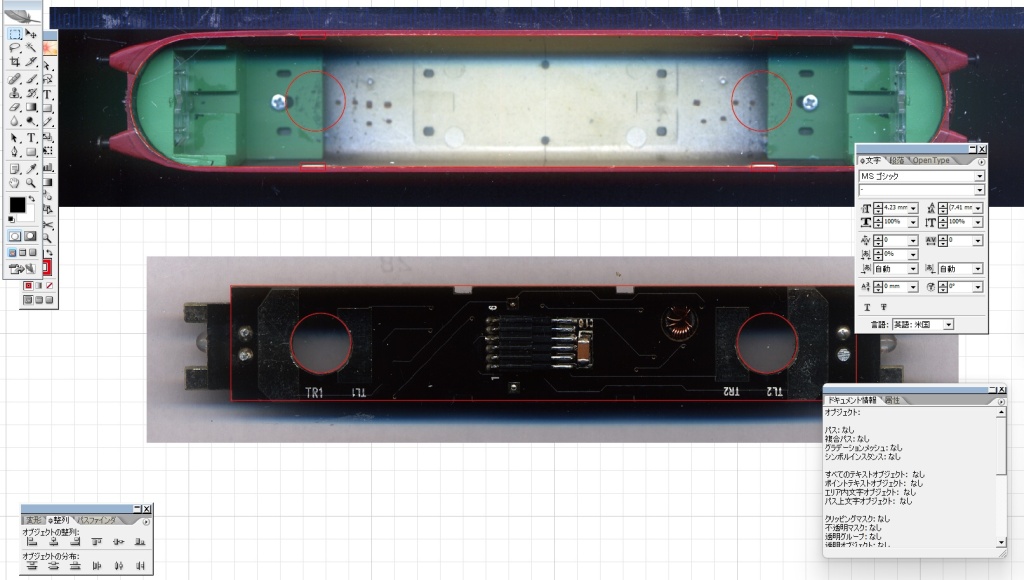

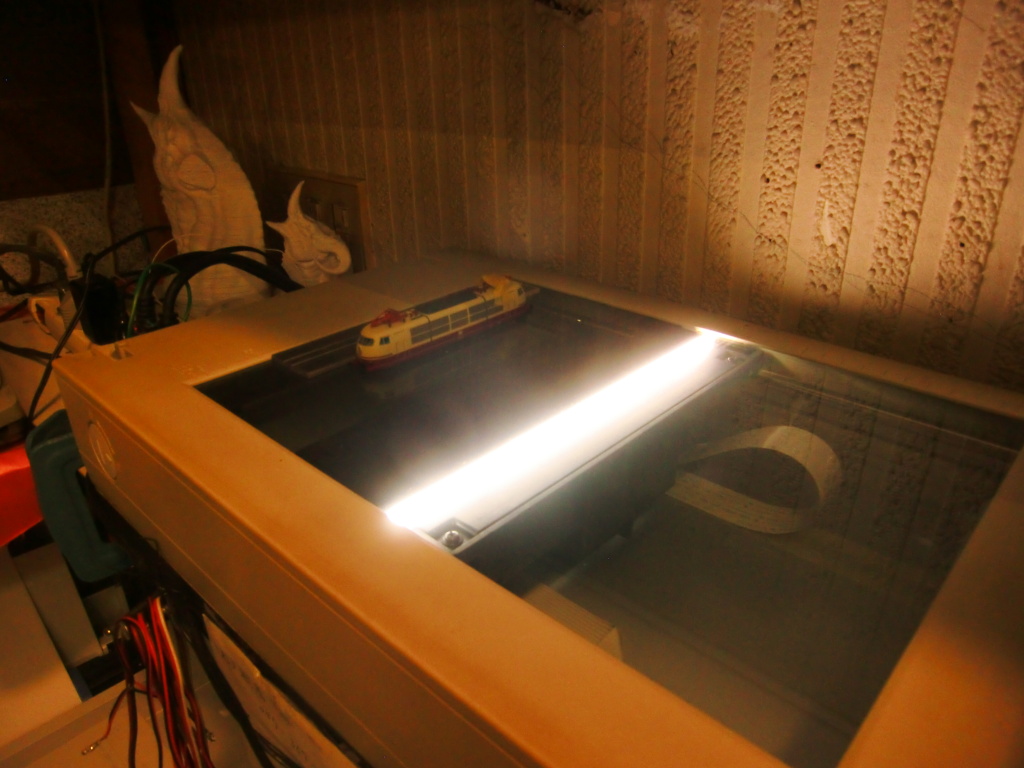

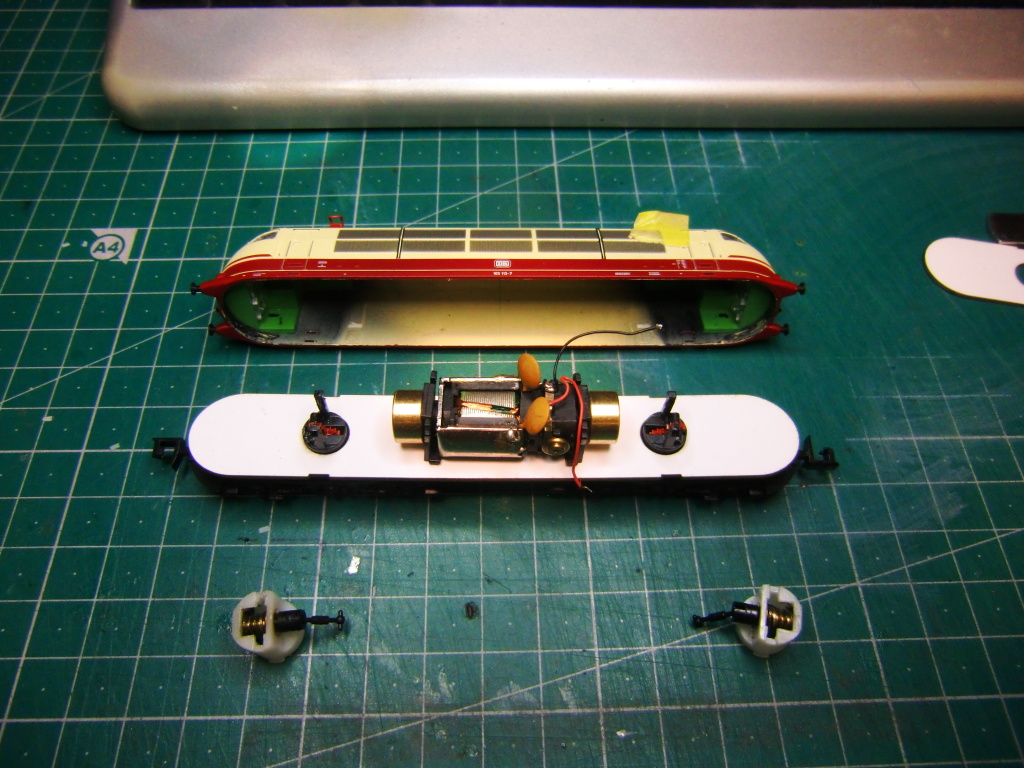

今回は、こちらの機関車の修理でございます。

現状の動作状態を確認します。音はしていますが、動きません。

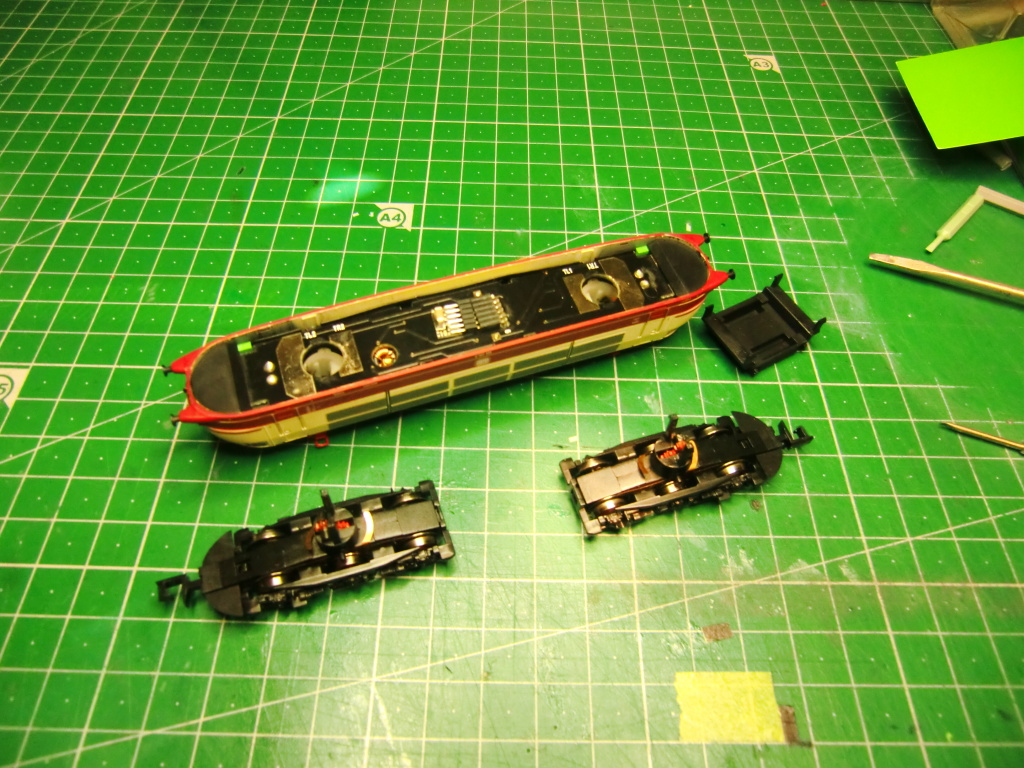

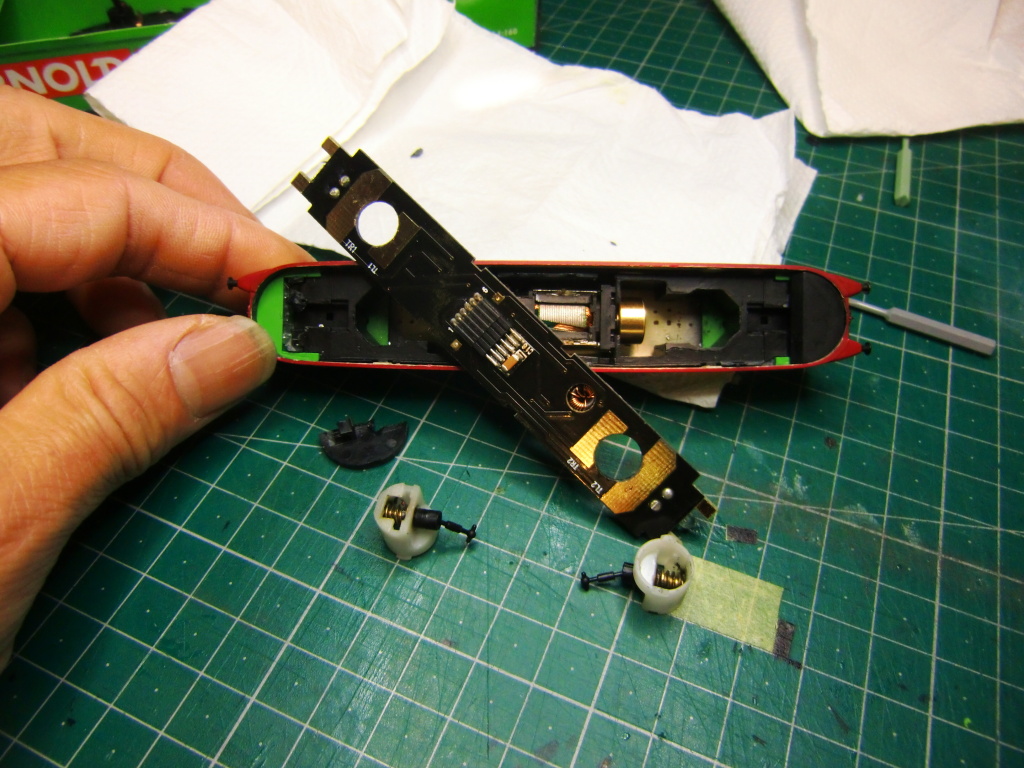

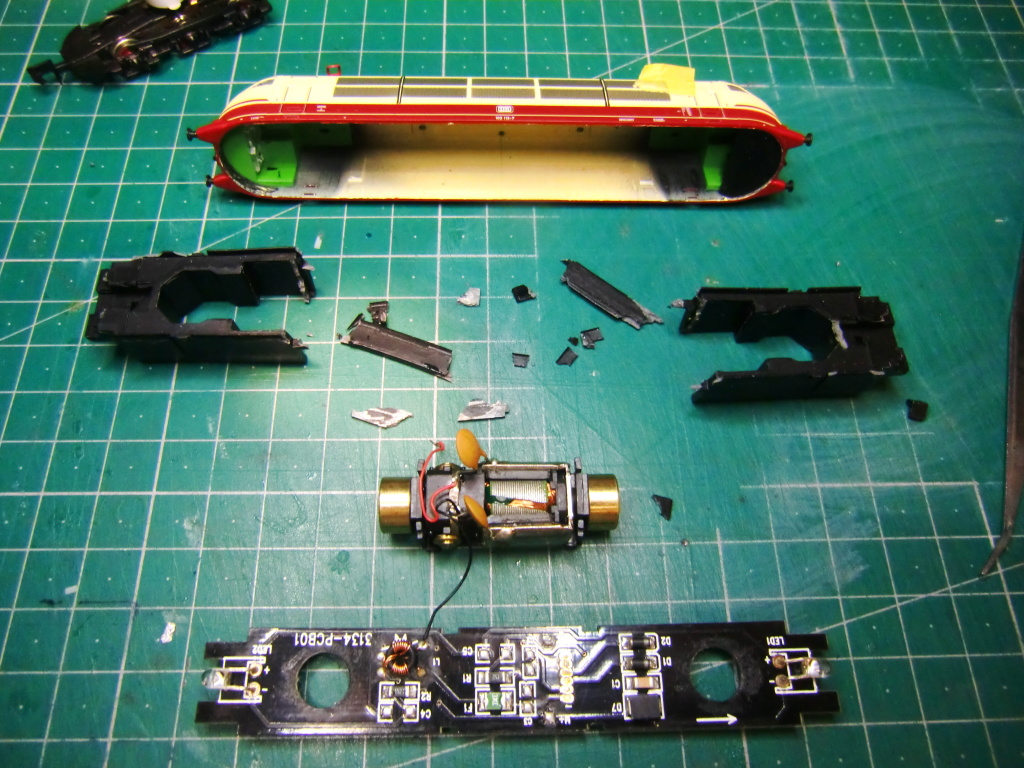

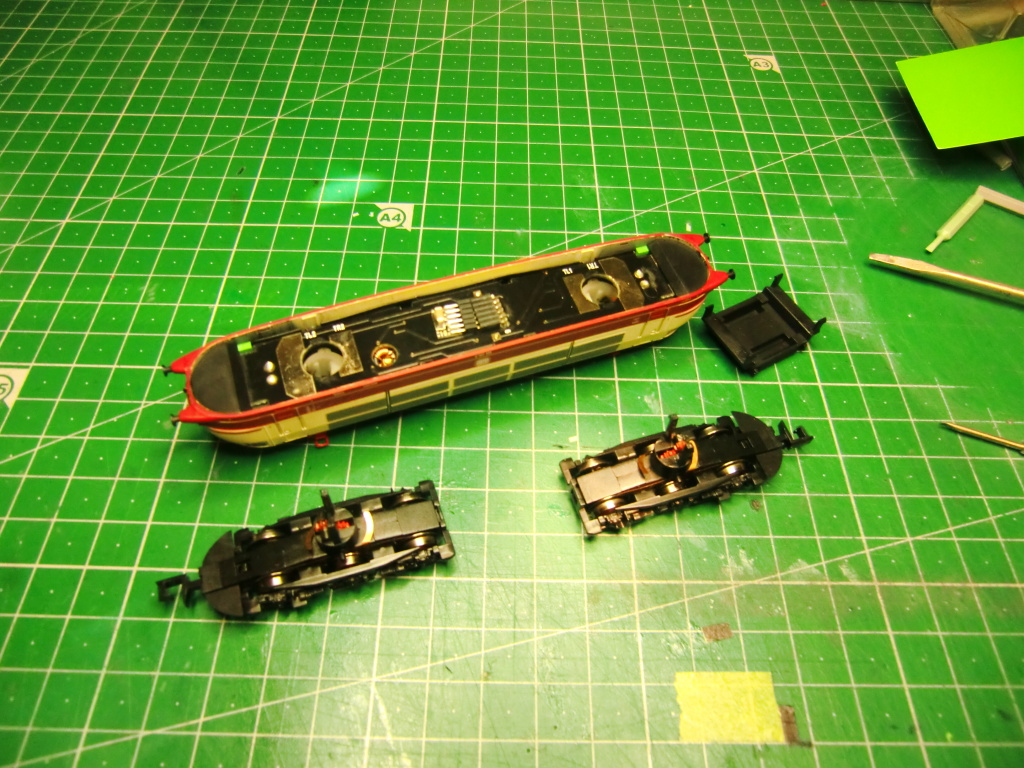

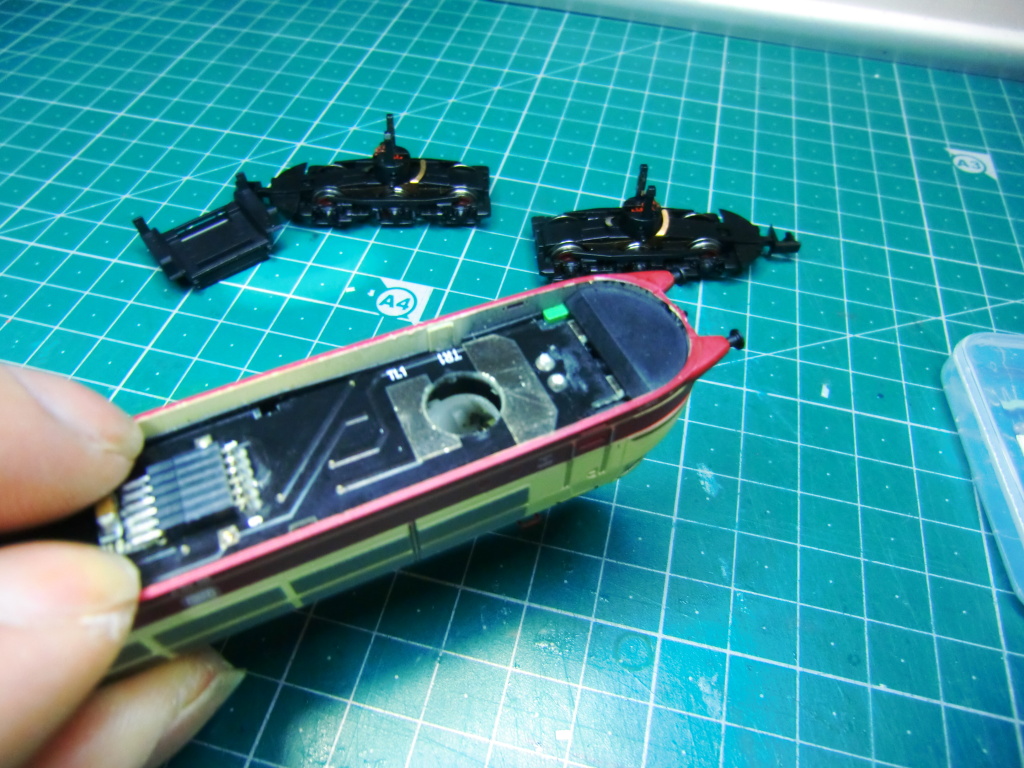

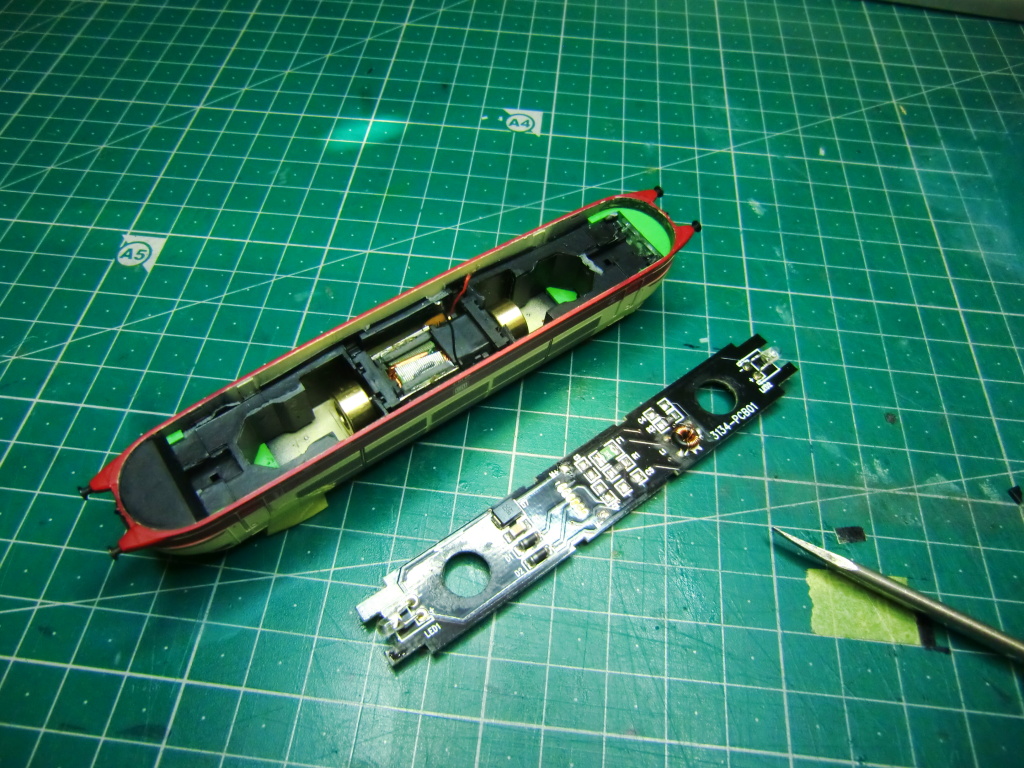

まずは分解です。

大変古い製品というこもあって、プラ割れおよび変形が確認できます。

まずボディーを外す作業ですが、どうしても外れません。なにをしてもびくともしません。約1時間ボディーと格闘しても一向に外れる気がしません。ここまでボディーが外れないのは初めです。どうも両サイドの先端も隙間が全くないほどに貼り付いている感じです。もしかしたら以前のオーナーが誤って接着?してしまったとかも考えられます。現時点では不明です。

これ以降の作業はボディーを損傷させてしまうリスクを伴うため、ご依頼者様にご許可を頂いた上で作業を進めます。

ボディー割れのリスクもあることをご承知いただけましたので、作業を継続していきます。

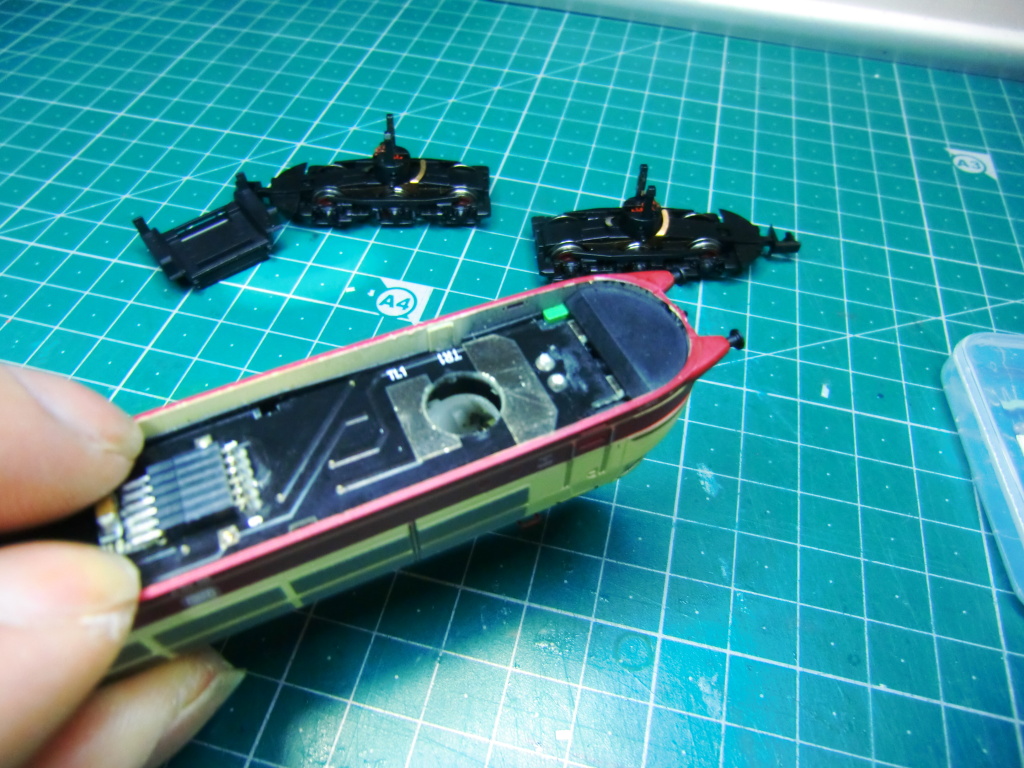

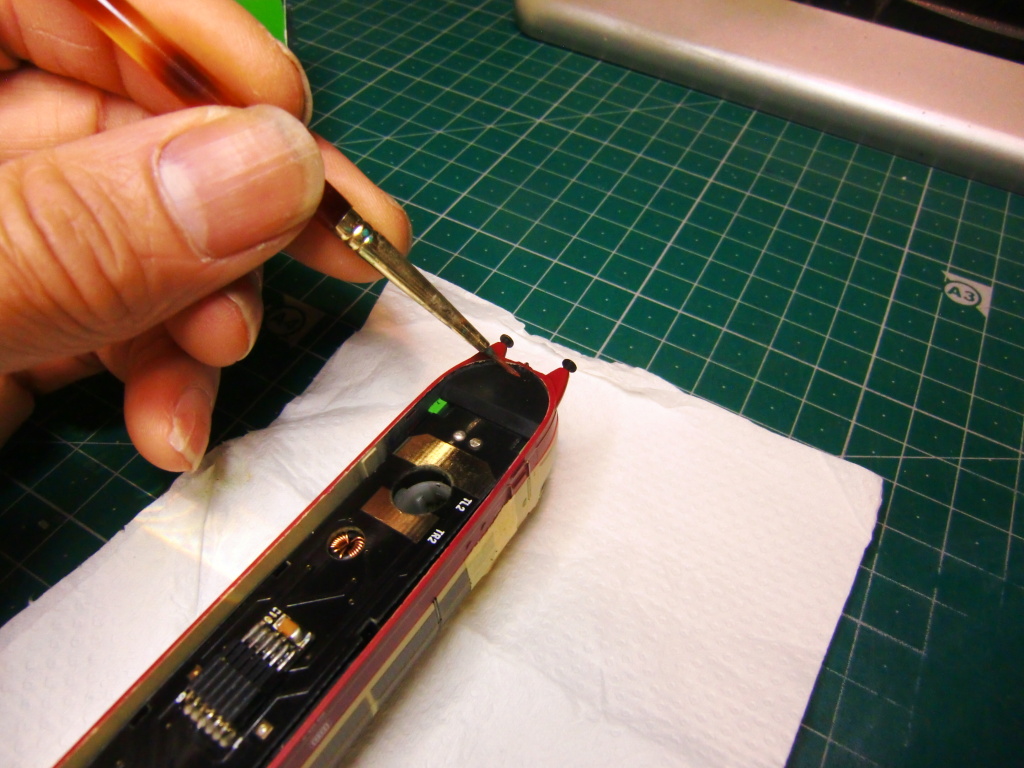

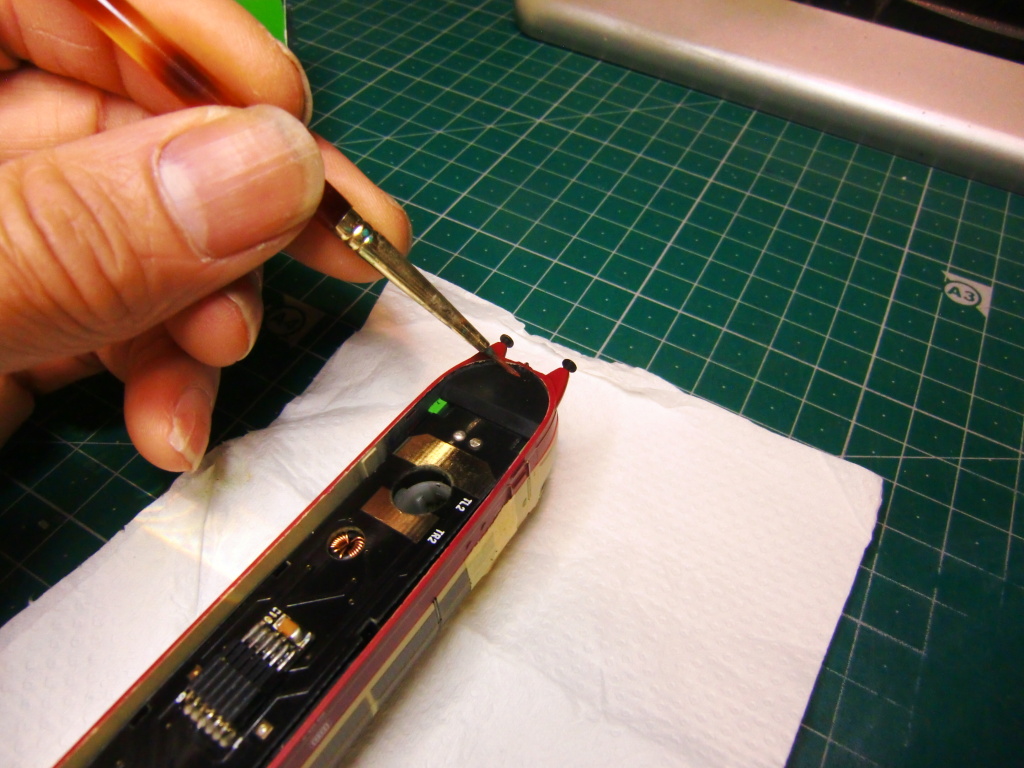

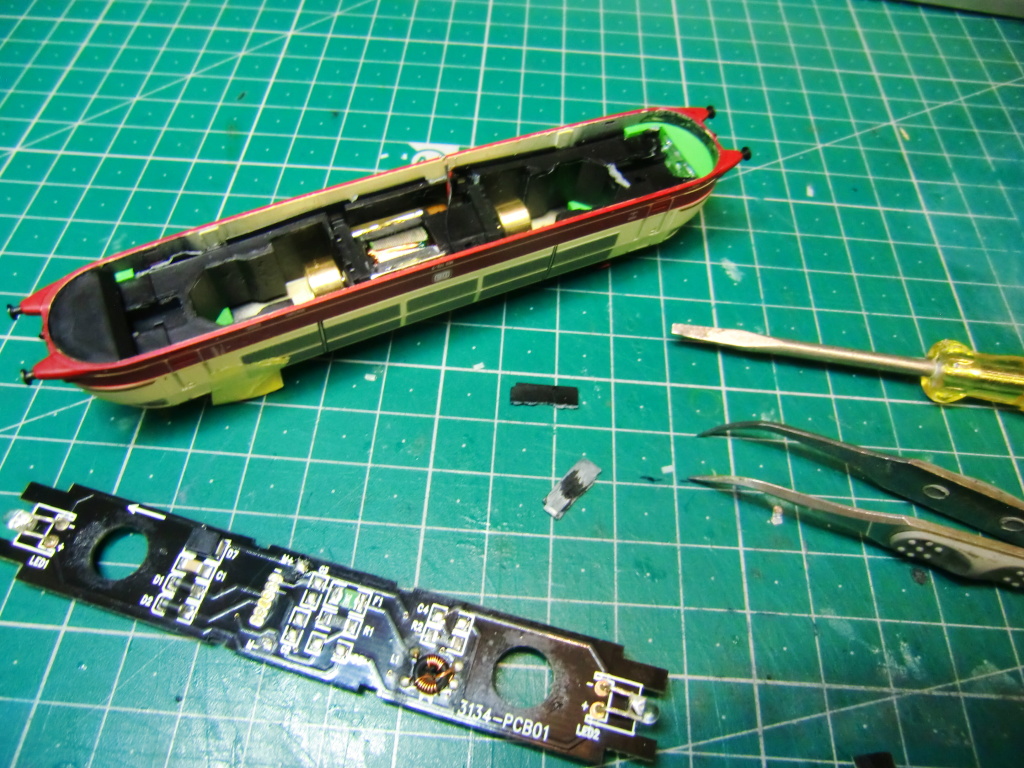

まず、接着剤が原因であればラッカーシンナーで溶けるはずです。筆で少しずつ流して貼り付いた部分を溶かしてみます。

次に、専用工具を作り床下とボディーを別々に引っ張ります。外れません。さらに力を入れて引っ張りますが、どうしても外れません。

本来このようにボディーを軽く開いて持ち上げると外れるはずです。すでにボディーと格闘すること1時間半が経過しました。

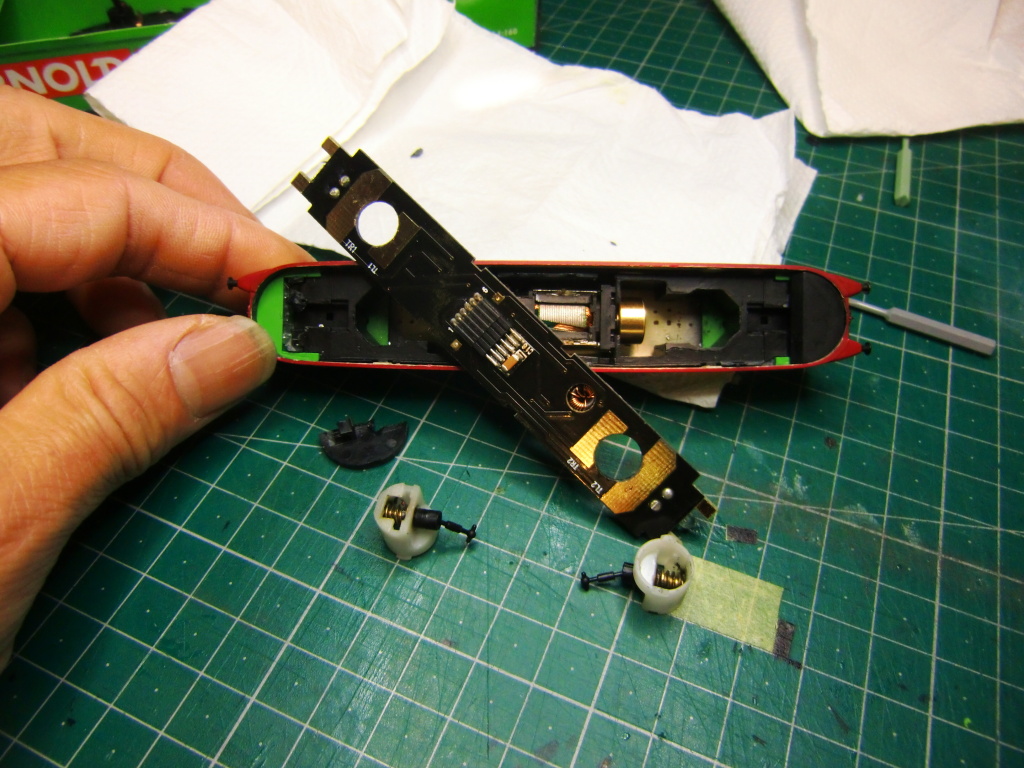

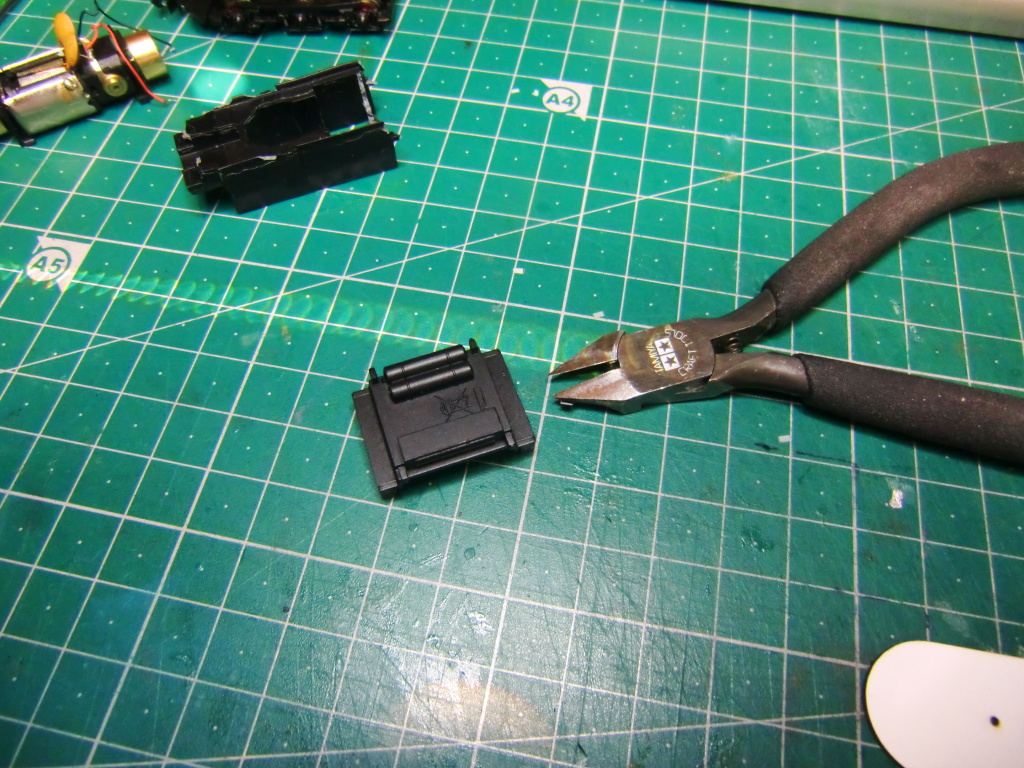

しかたないので、前方の黒いパーツを割って基盤を取り出してから内部の様子を見てみることにします。

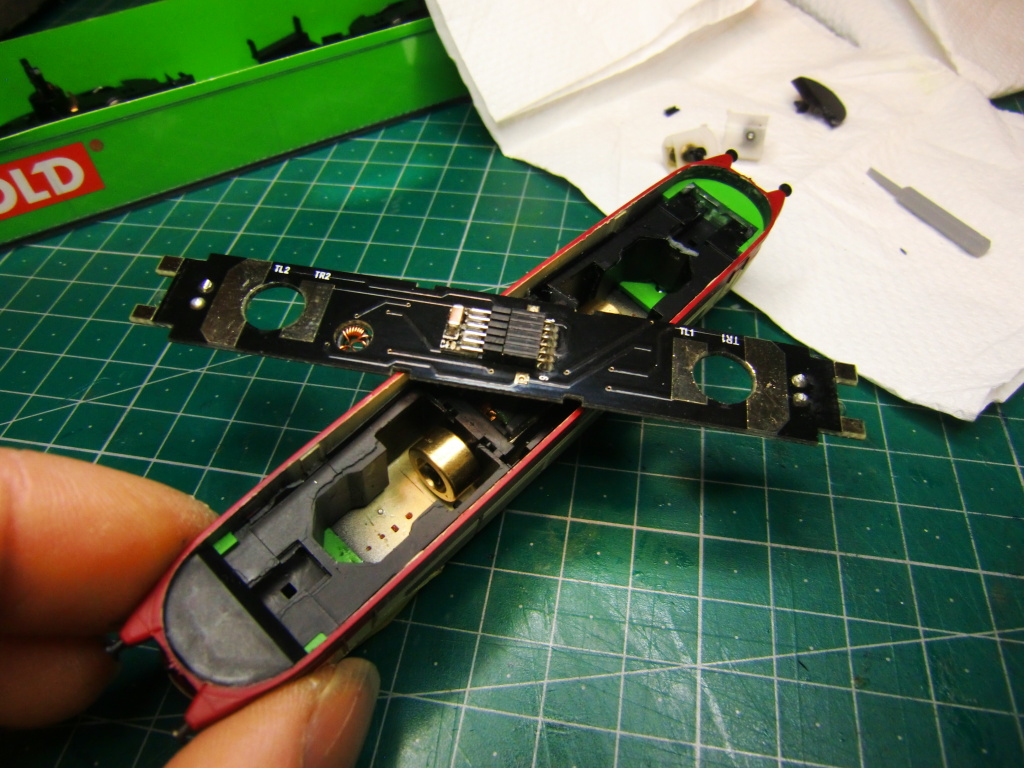

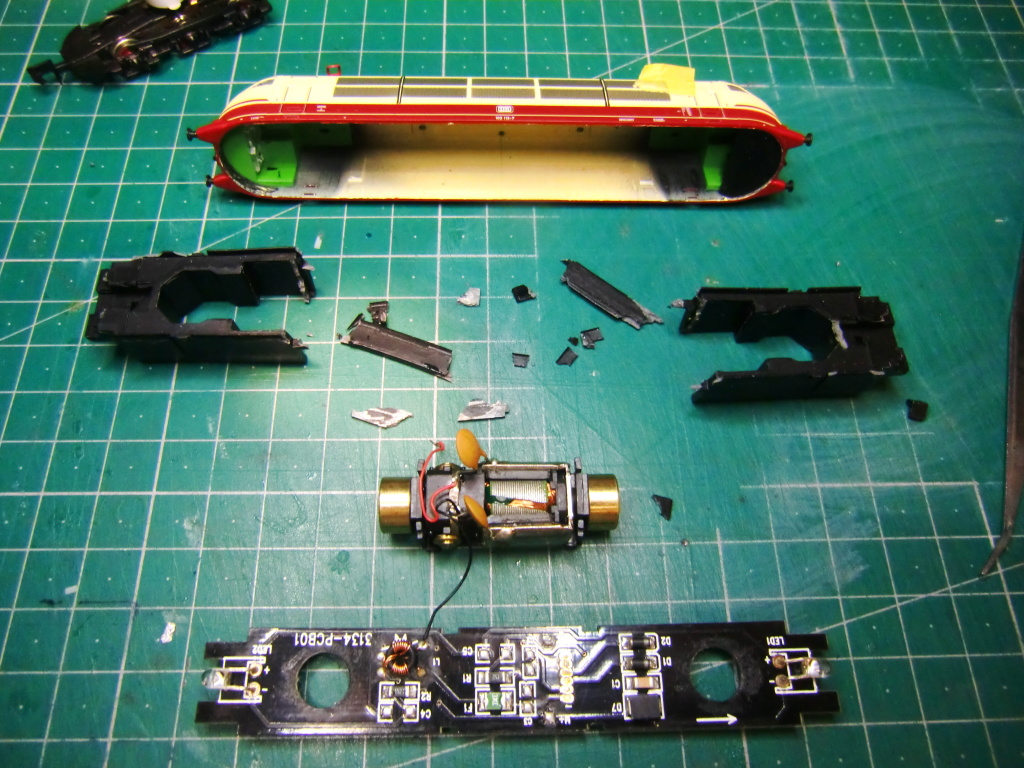

「うゎ!こ、これは」ダイキャストが崩壊を始めています。膨張して反り返っています。細かい亀裂も多数が確認できます。どうりでいくら引っ張っても外れないわけです。変形してパンパンの状態です。現状この状態で作業するほかありません。無理に引き抜こうとすると、バラバラに崩壊する可能性が非常に高いです。既にいくつかの個所が砕けています。

過去、お受けした外国型車両における修理品の中で初めて直面する問題かもしれません。当然、本体がこの状態ですからギアなどその他の部品も無事でないように思われます。

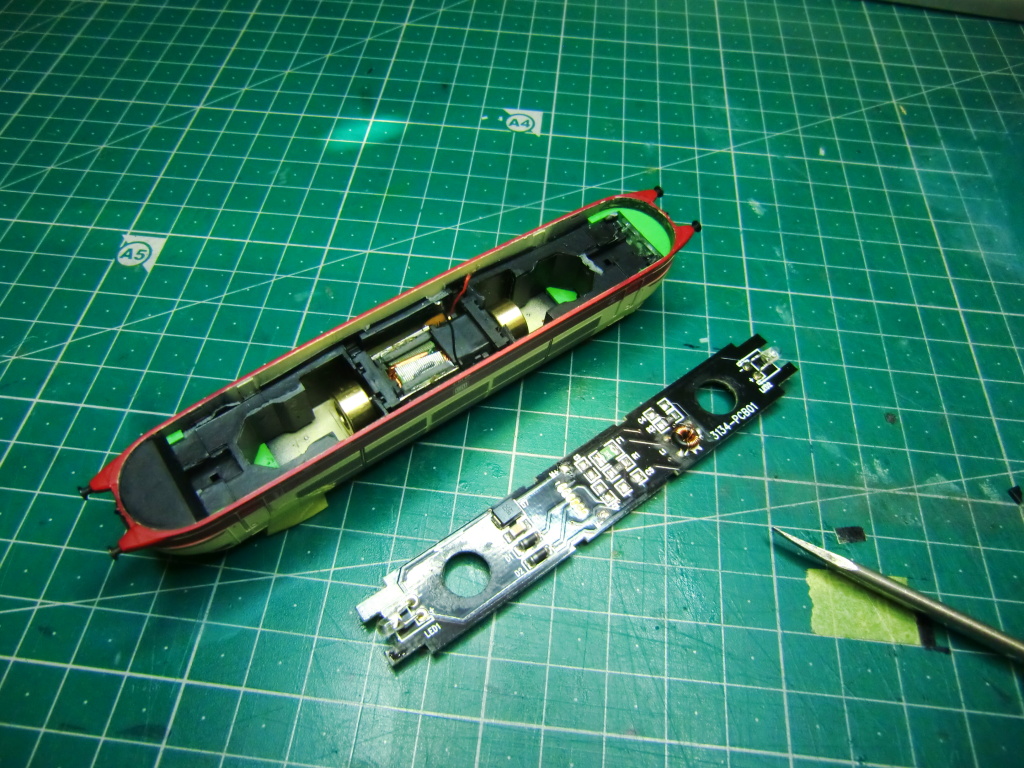

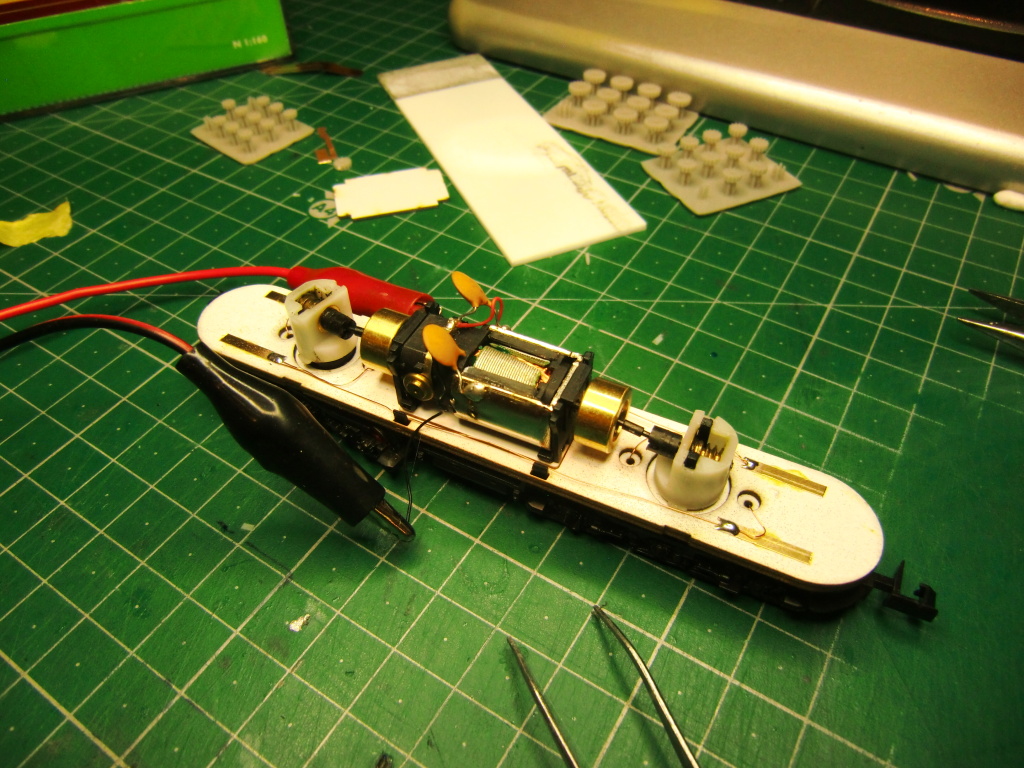

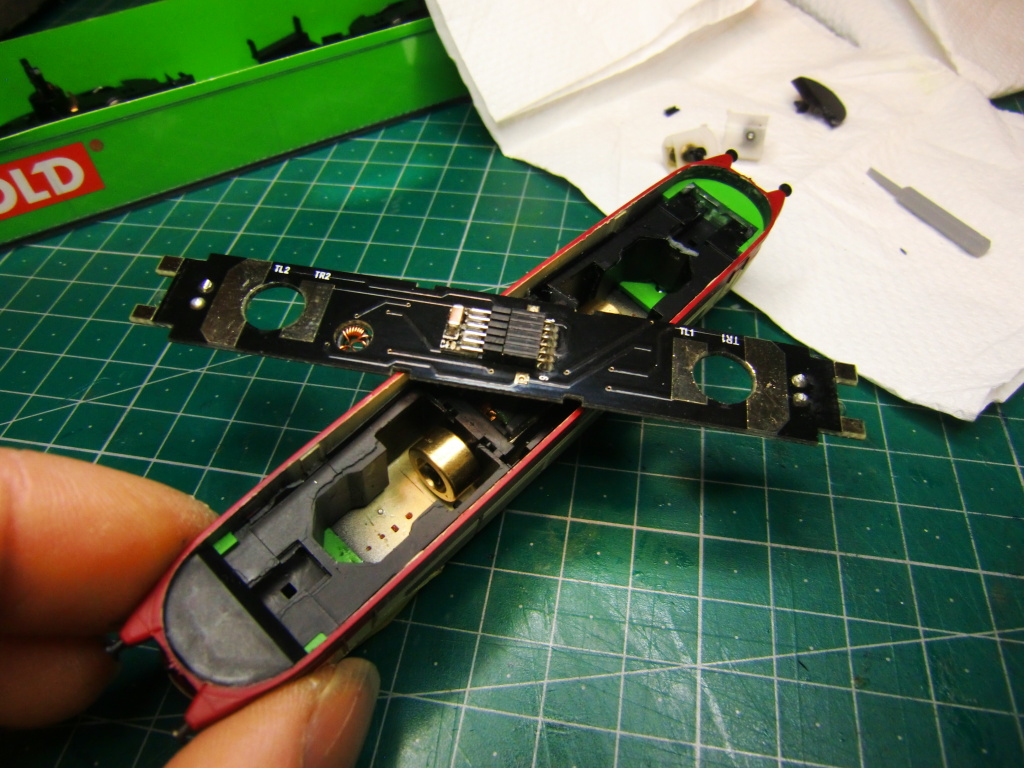

モーターから配線をいったん外して基盤と分離させます。

ご覧いただくとわかると思いますが、ダイキャストが反り返っています。また多くの亀裂が多数見受けられます。

モーターを固定する両サイドにあるパーツも割れており、ピンセットで簡単に取れてしまいました。

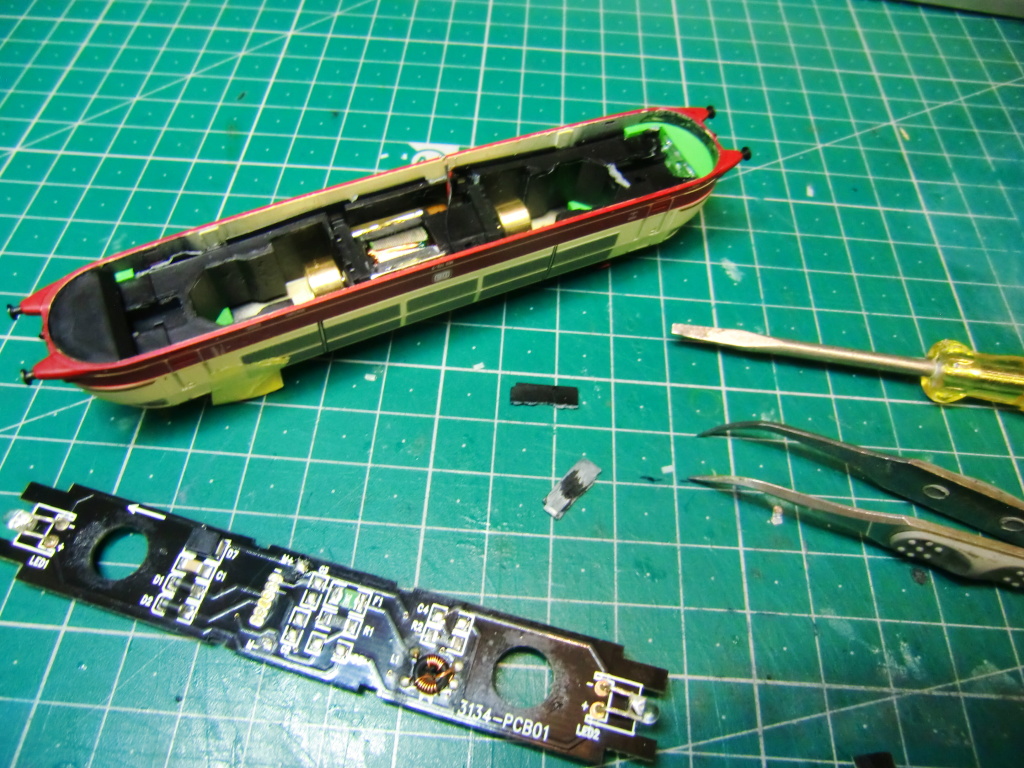

これは単にギア破損とかの問題でなく、内部を根本的に作り直さないとダメそうですね。さすがにこれは想定していませんでした。かなり時間のかかる作業に突入しそうなので、一旦この状態で保留して今後の作業工程を考えていきます。

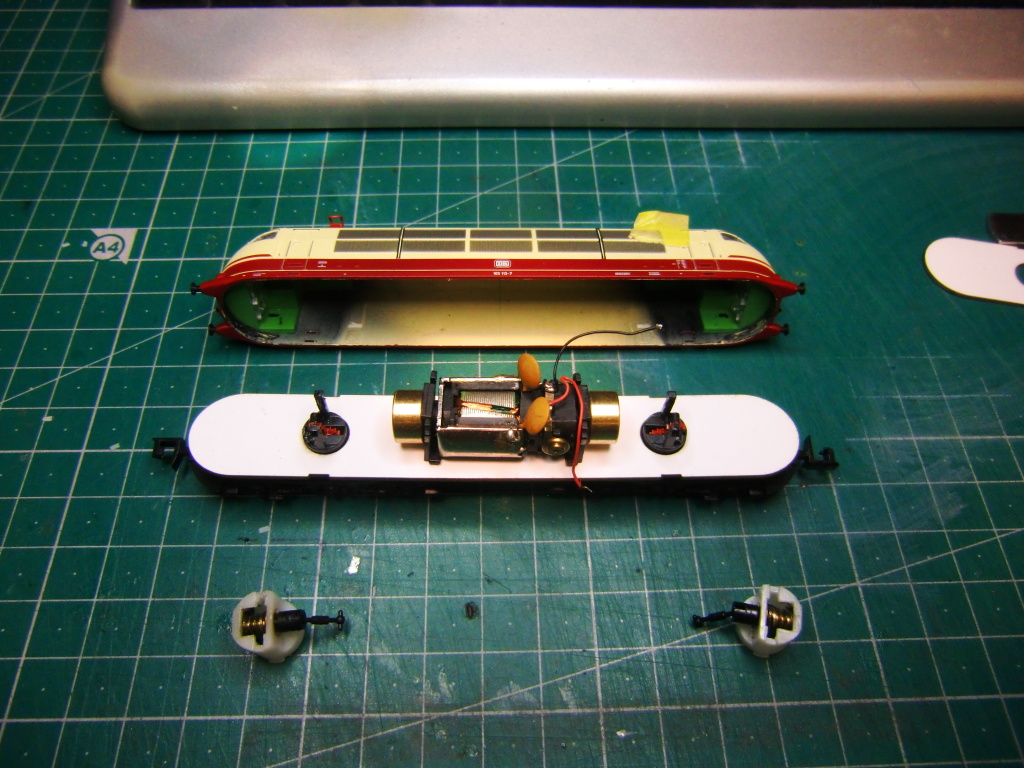

いろいろ考えた結果、作業の方向性が決まりましたので再開です。現状のパーツを使用できませんので、内部のダキャストすべて取り除く作業から始めます。

まずは、モータを引き抜きます。

次に側面の繋ぎを砕いて、プライヤーを使ってダイキャスト本体を引き抜きます。大変脆くなっていることもあり、さほど力を入れなくてもパリパリ割れて取れました。取り出し完了です。

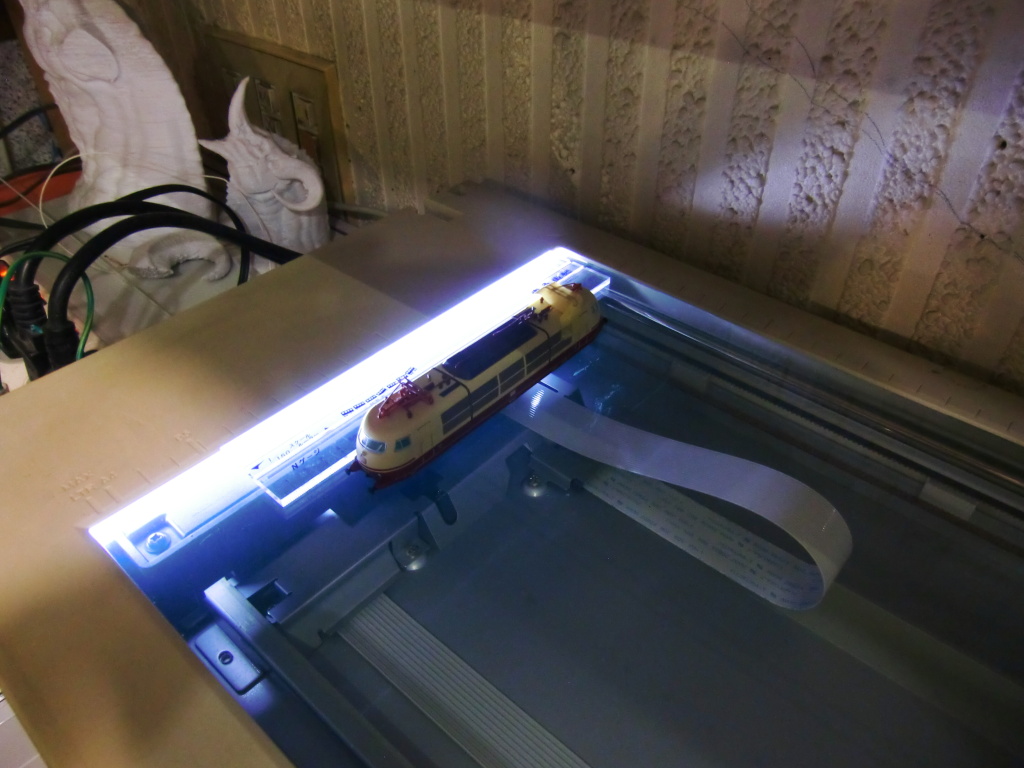

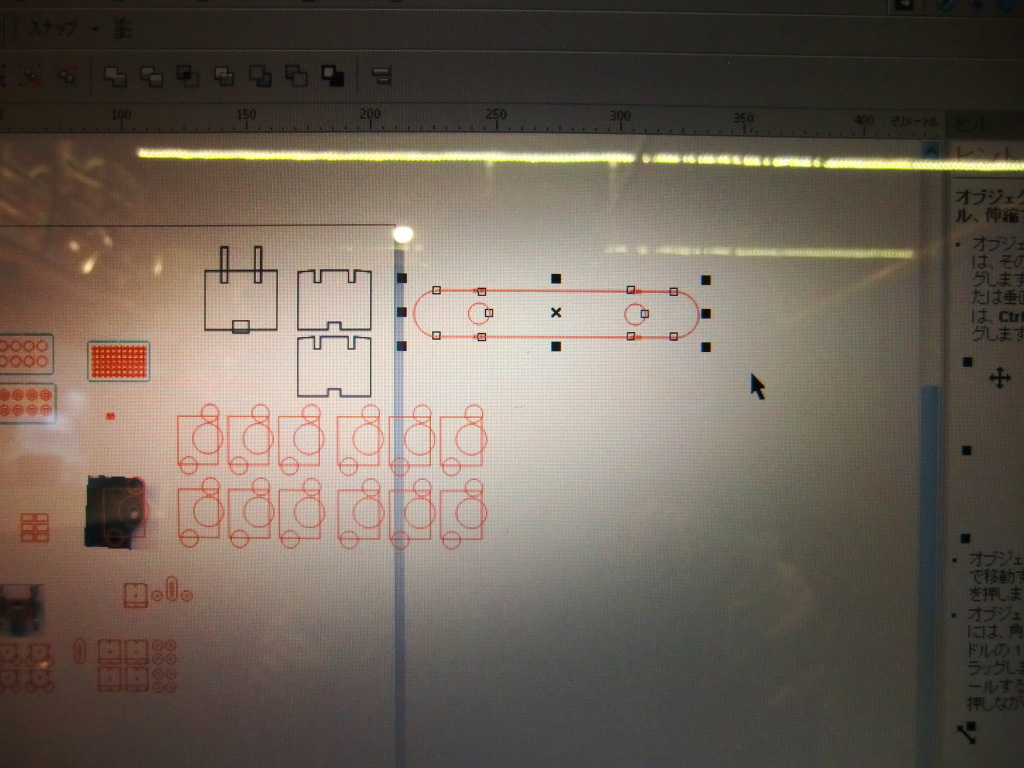

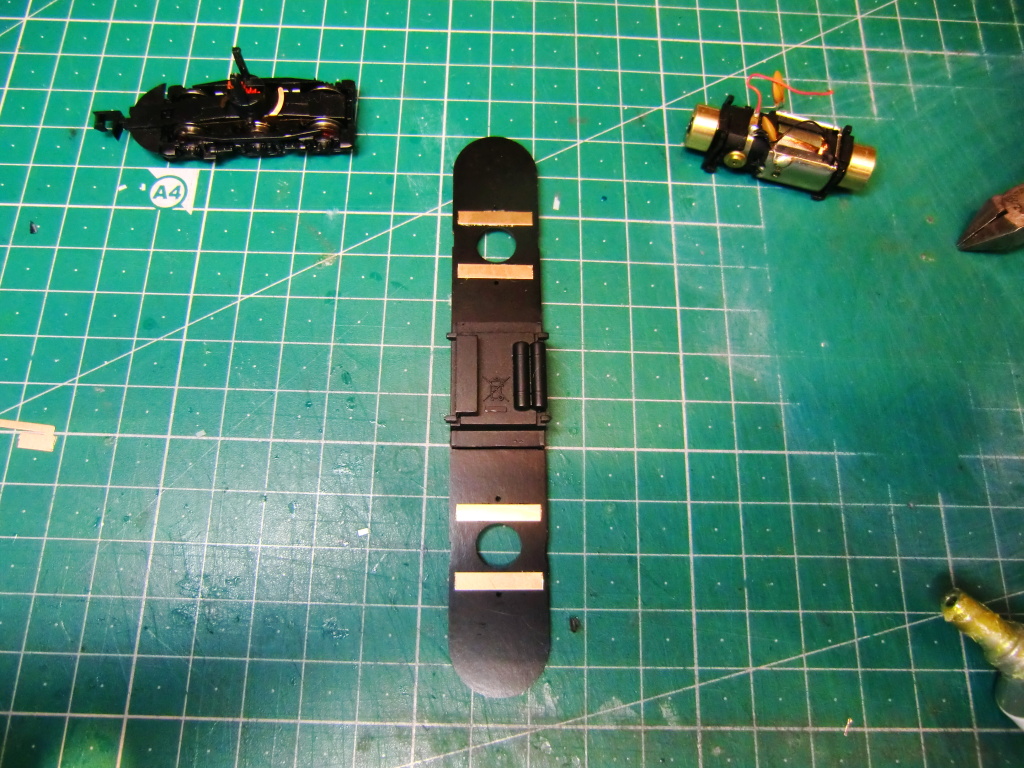

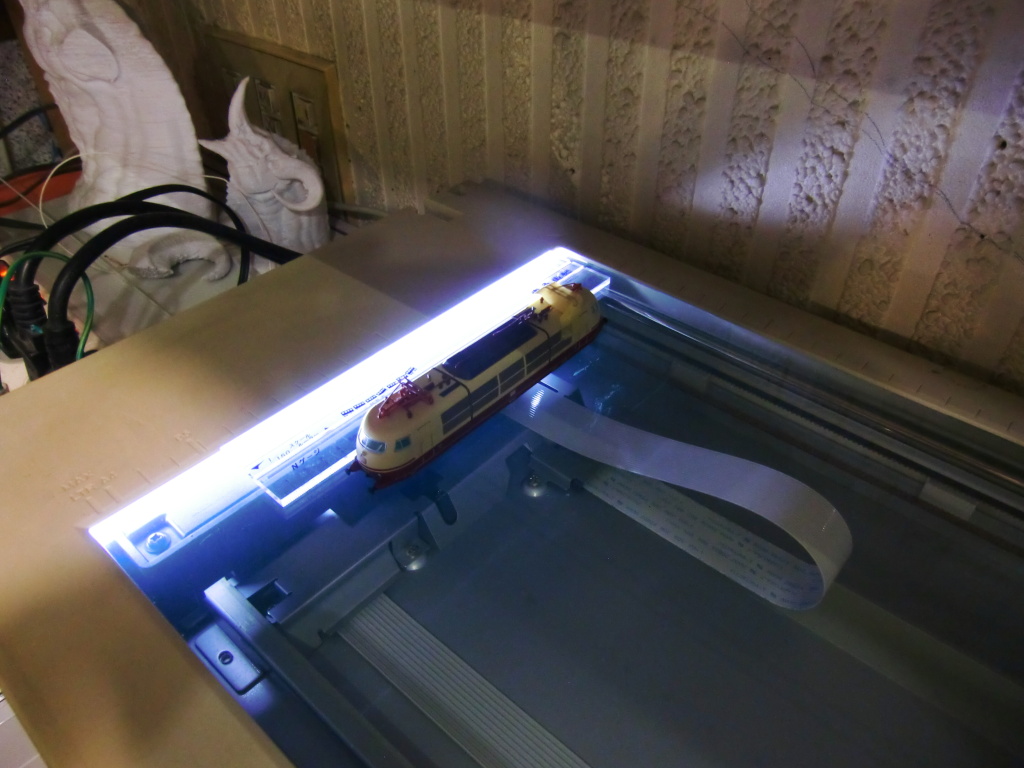

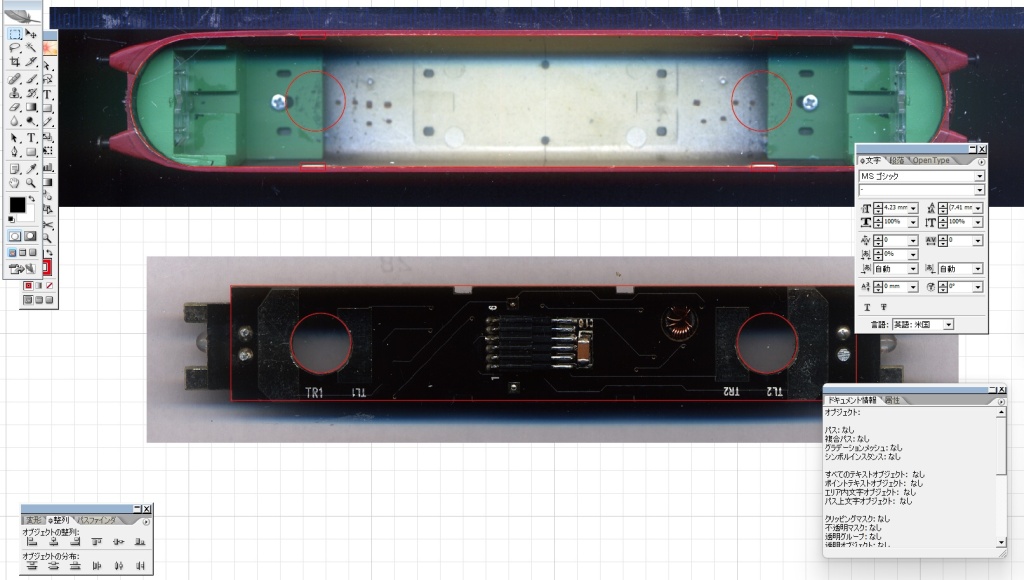

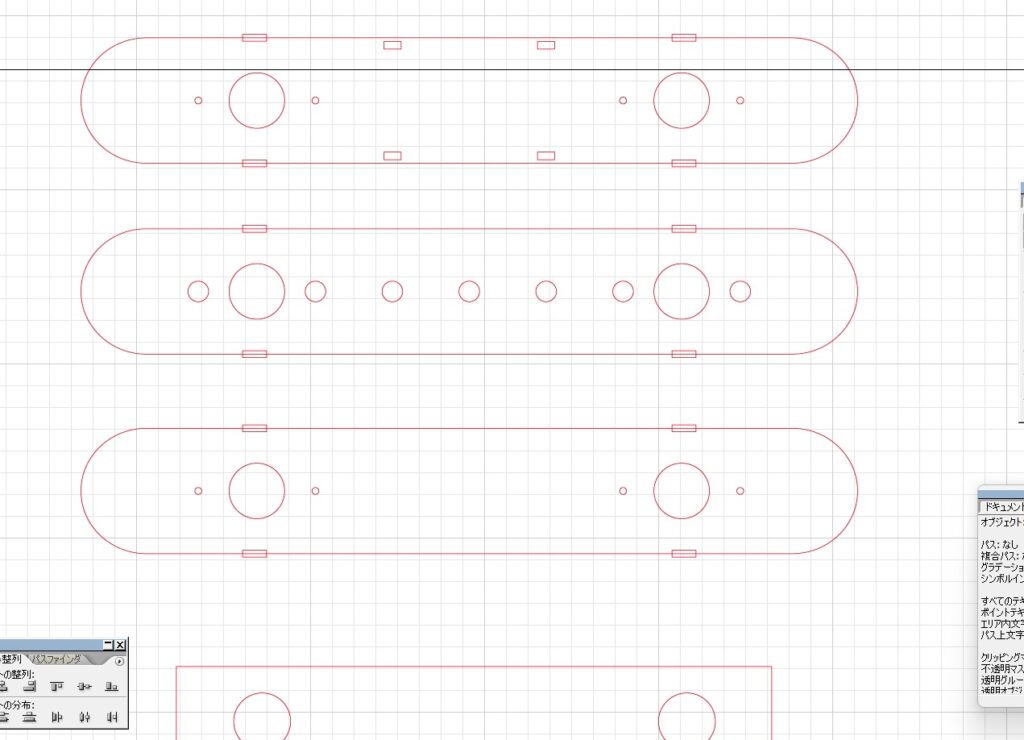

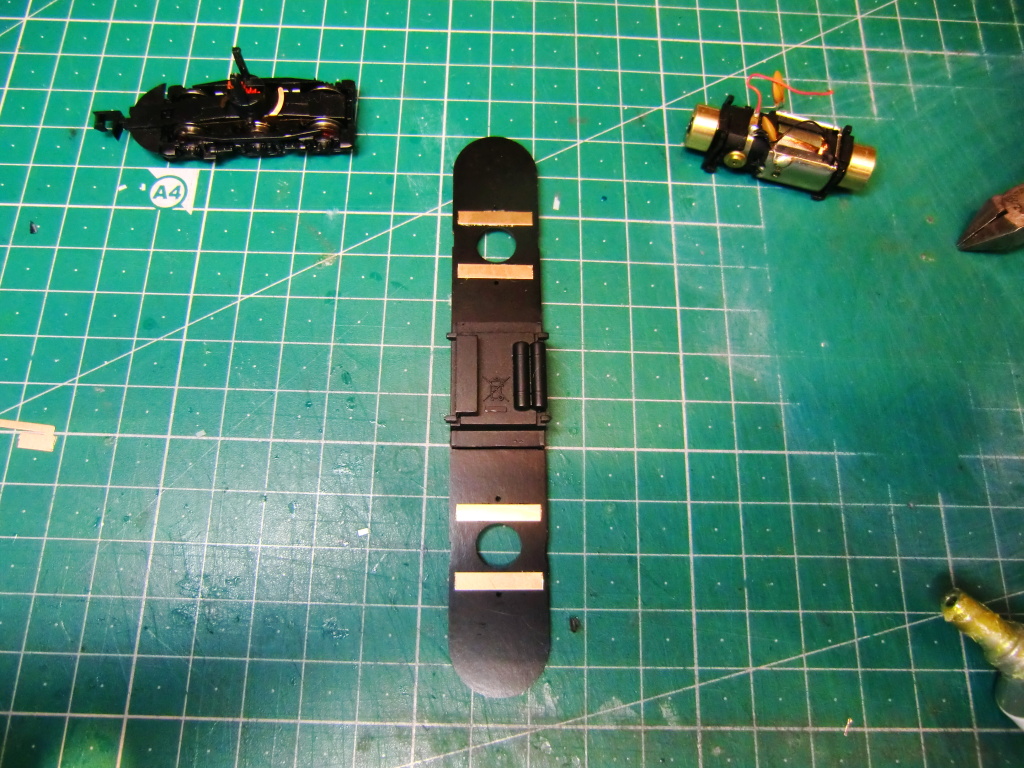

さて、ここからです。まずは車体の底面を高画質スキャンしてPCに取り込みます。

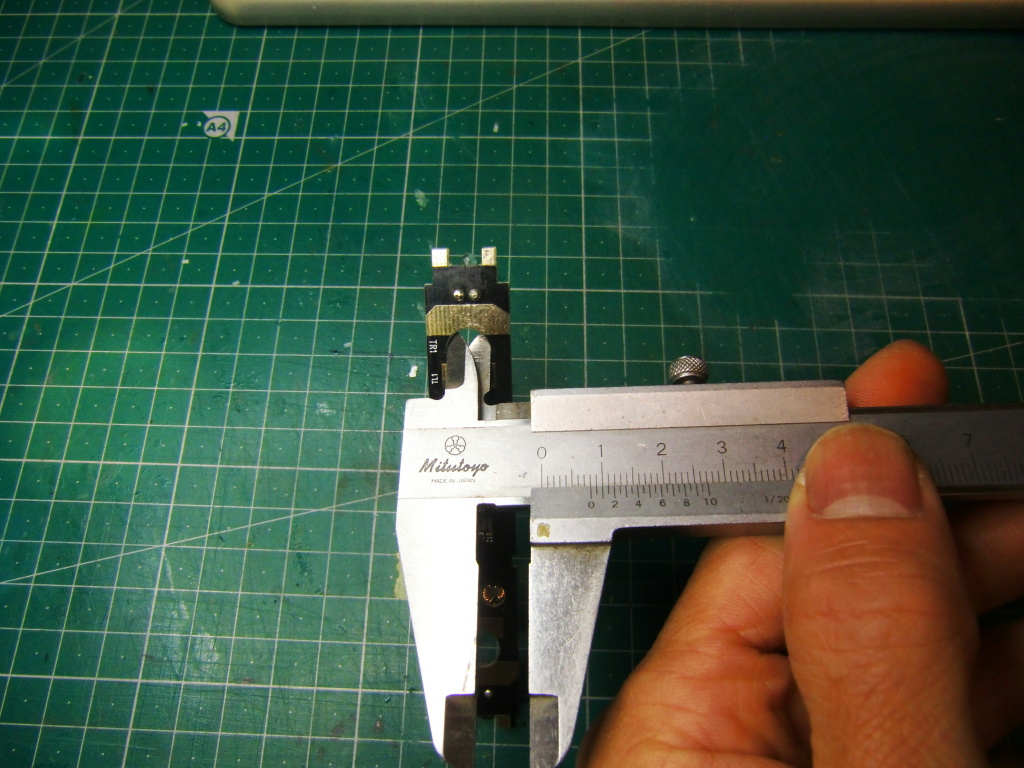

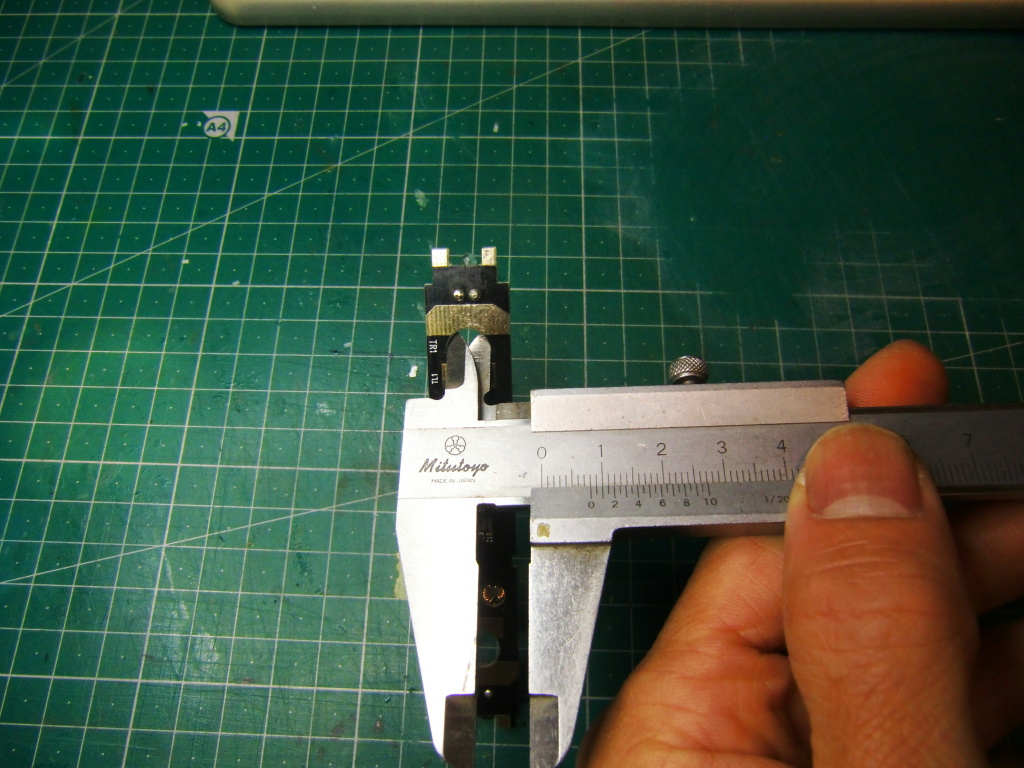

ノギスを使って内径を測ります。

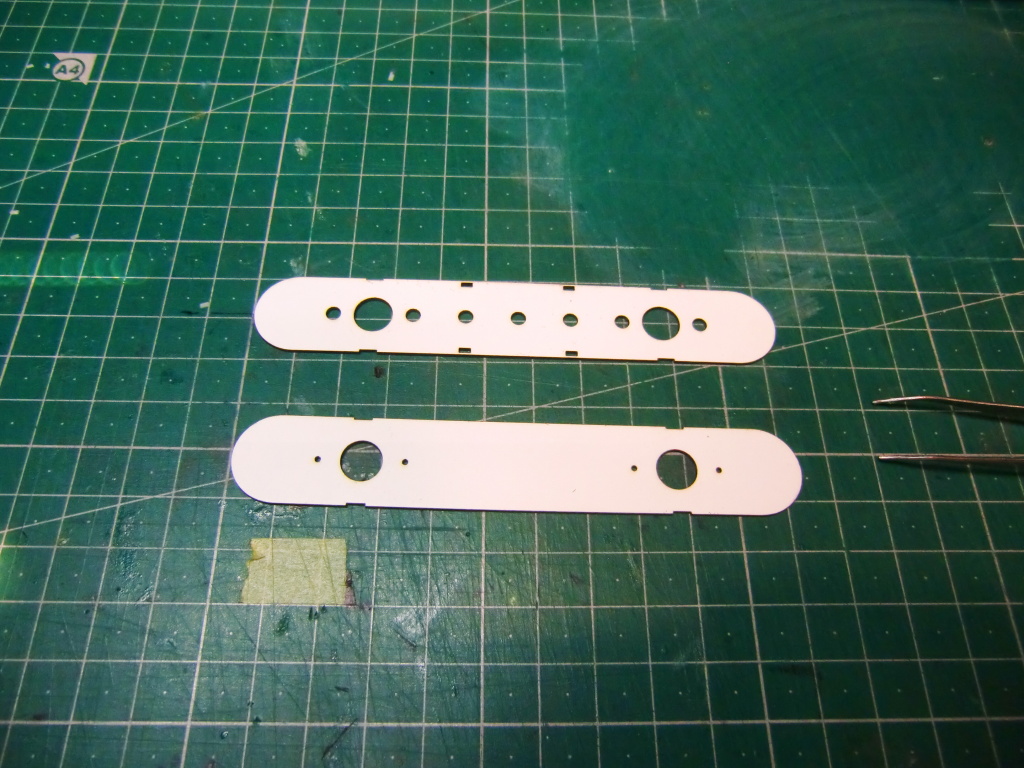

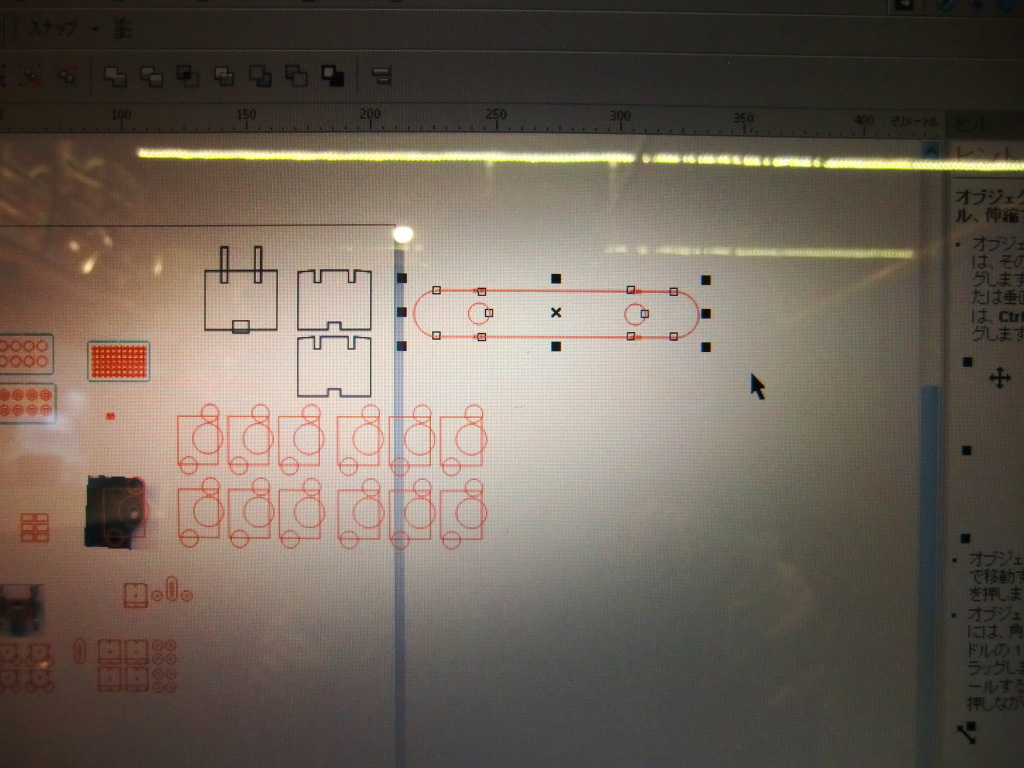

パーツのテストデータを作ります。

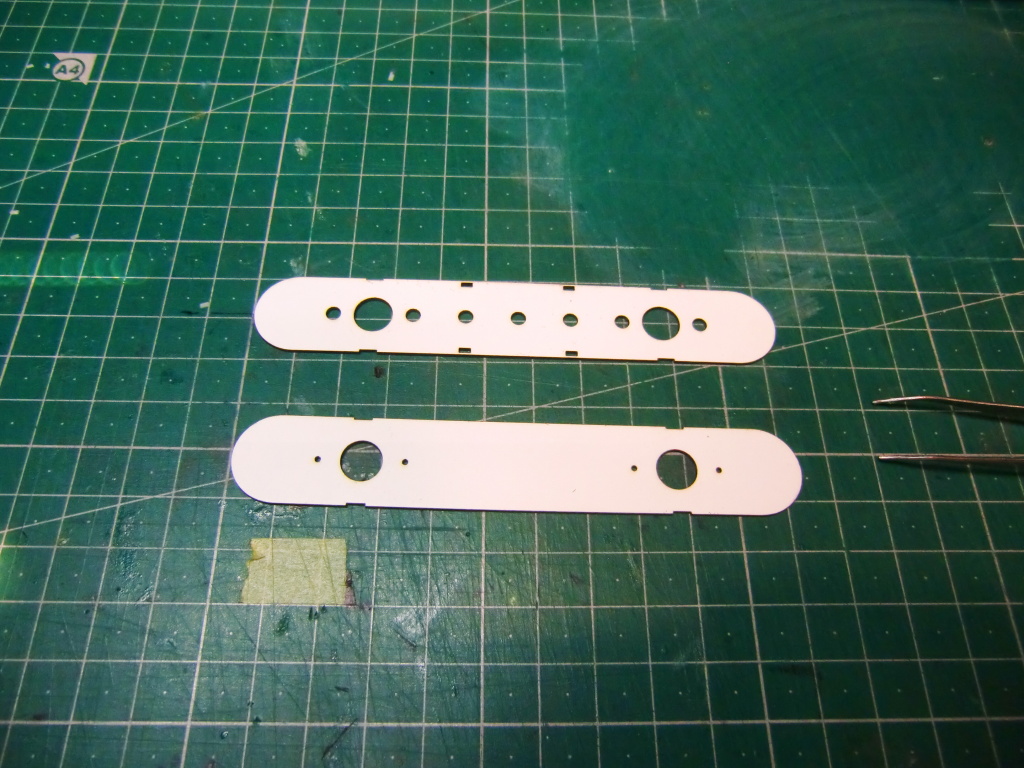

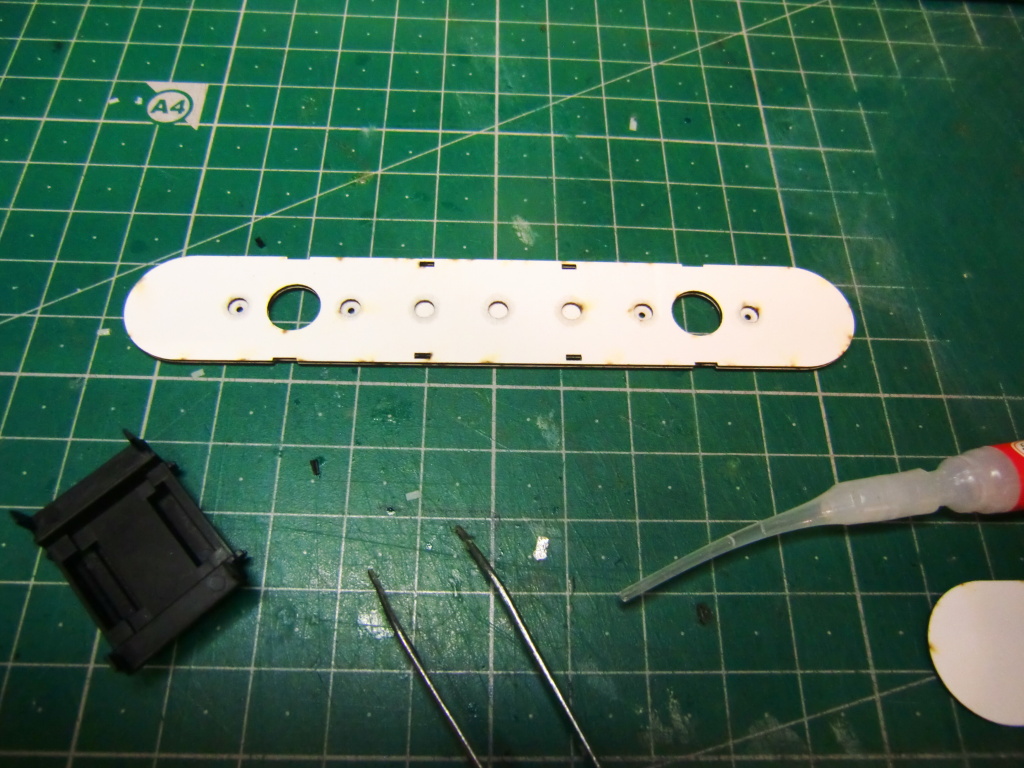

レーザーで切り出してまずは試作を作ります。

もう少しサイズ調整が必要ですね。

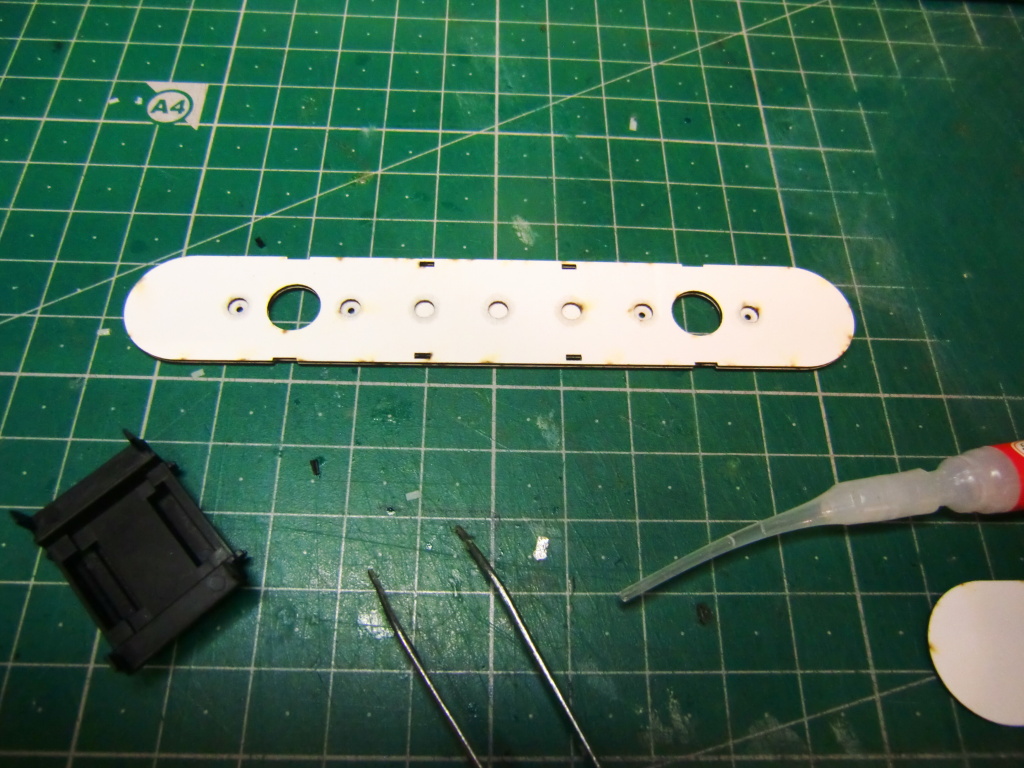

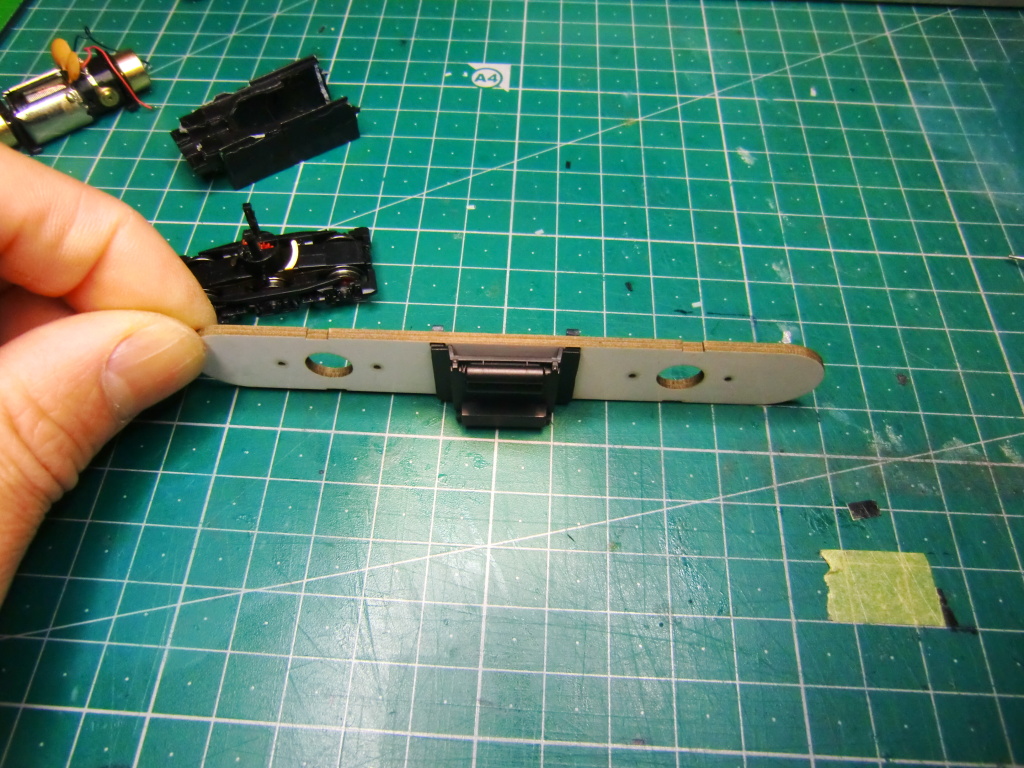

今度はぴったりはまりました。

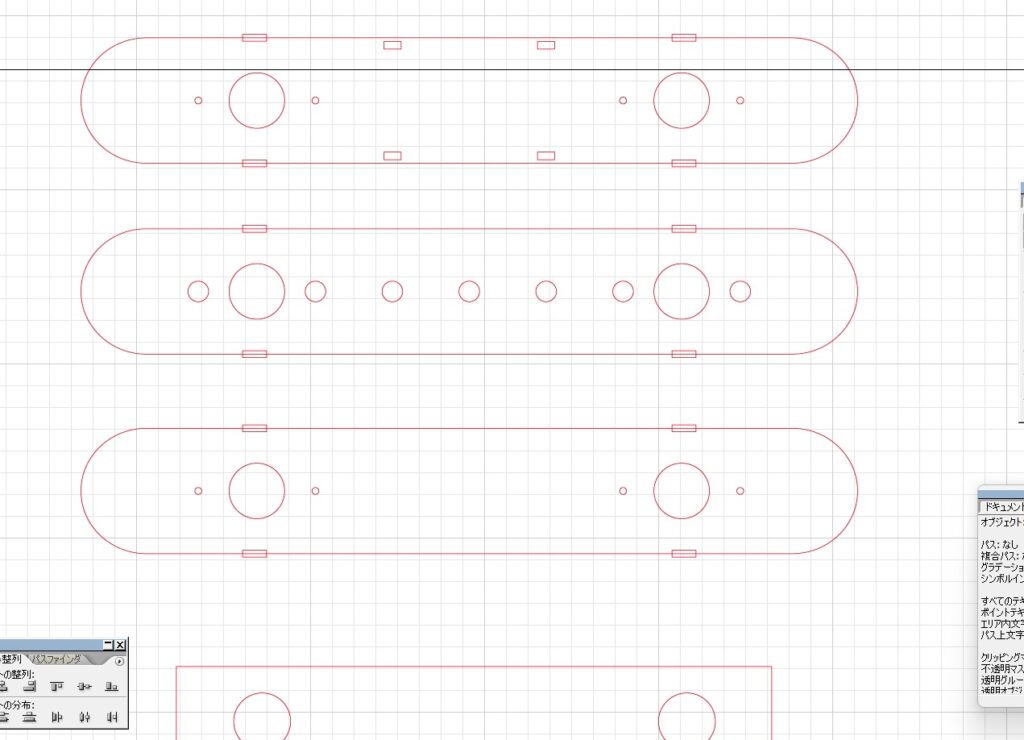

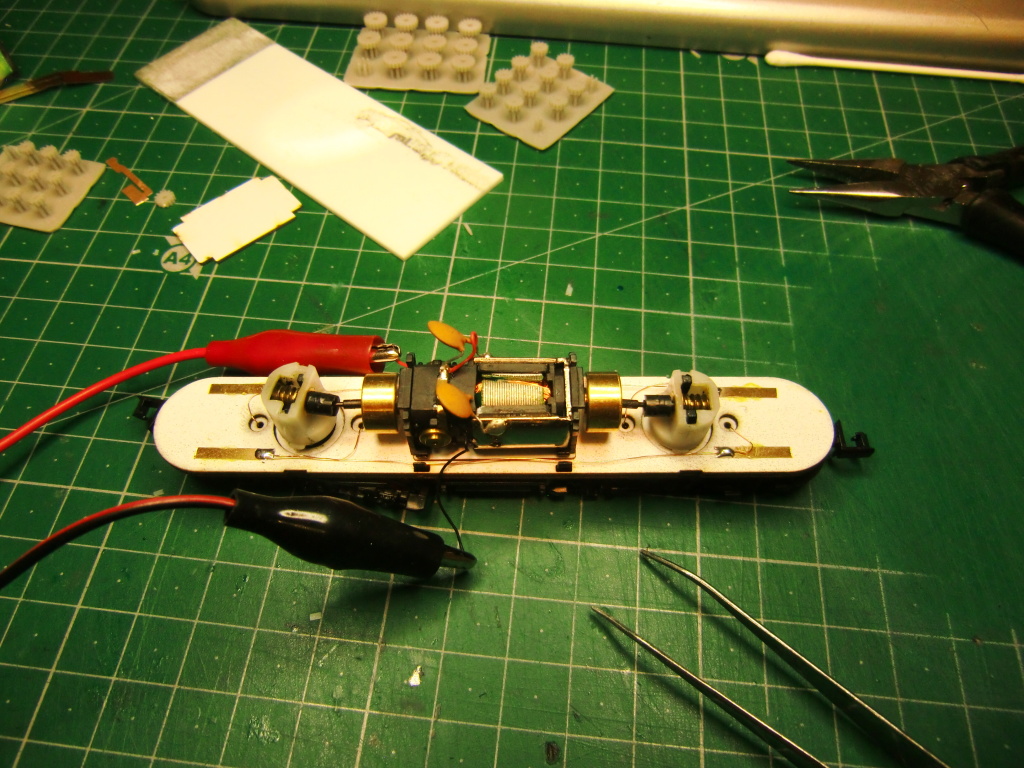

台車とモーターを配置してみて全体の位置関係を確認します。データが得られたので、各部の修正を行い実際に組込む床を設計します。

出来上がった正式な設計データをもとにレーザーで切り出します。

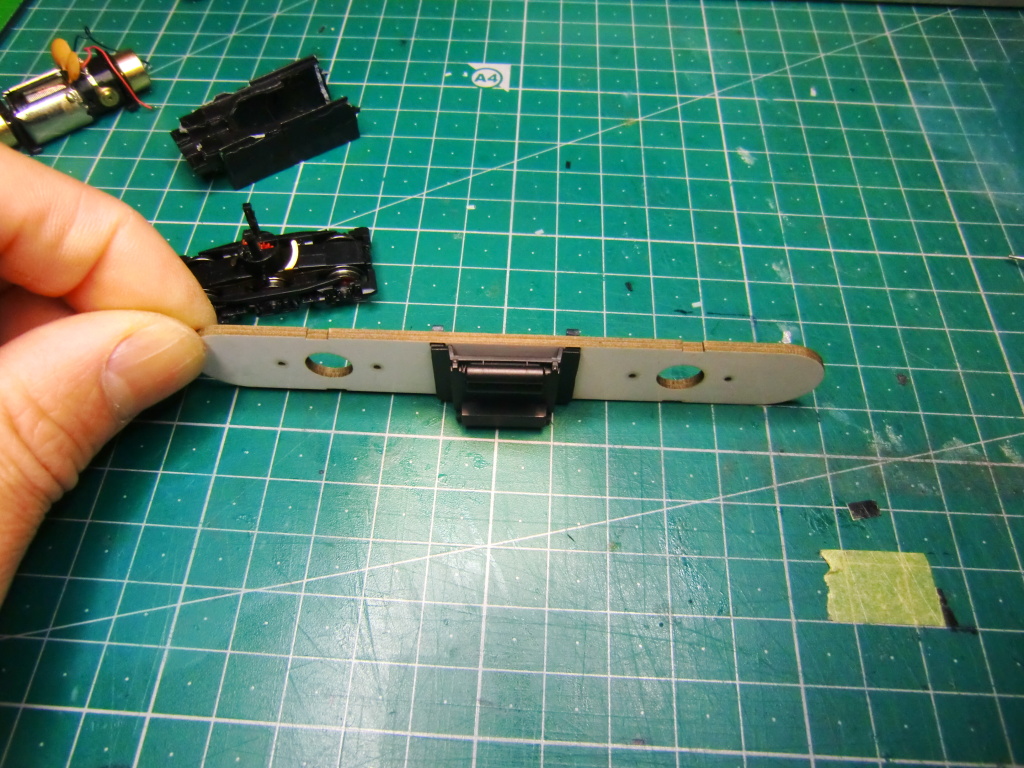

別々の2枚のパーツを重ね合わせて使用します。

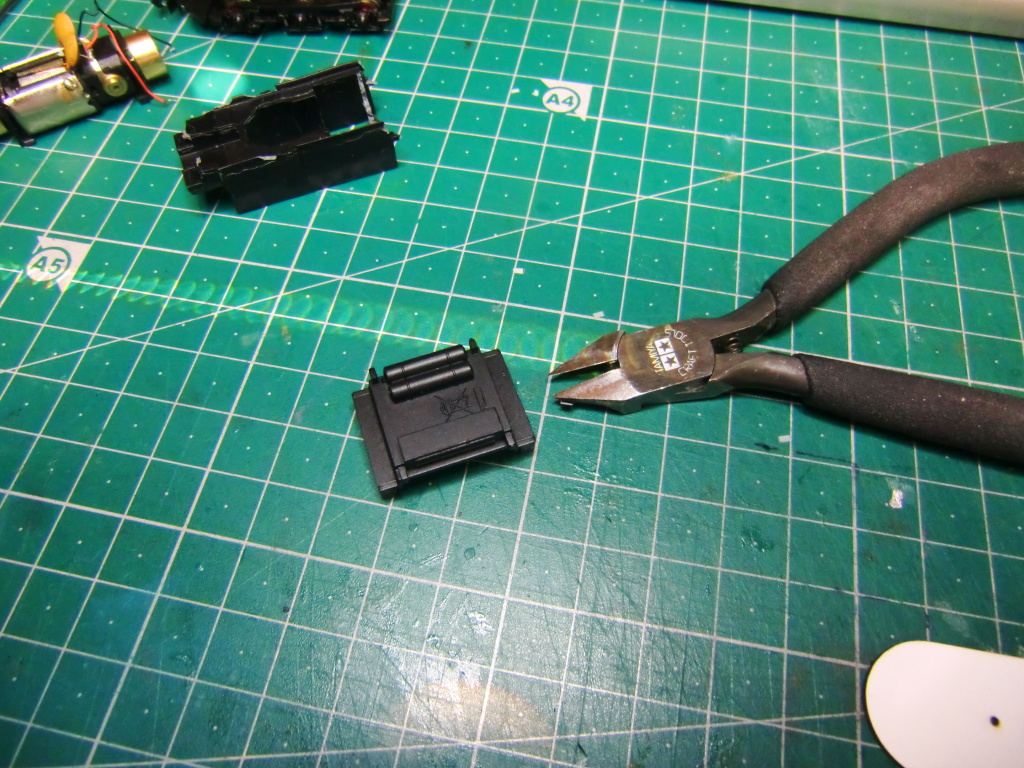

床下機器のパーツの爪の引っ掛け部分を削っておきます。

このように中心位置にぴったりと配置されます。

1つのパーツに合体させます。

台車と床下機器を取付けた状態です。設計通りぴったり収まりました。さらに作業を進めます。

周りをヤスリで整えてから下面を黒で塗装します。

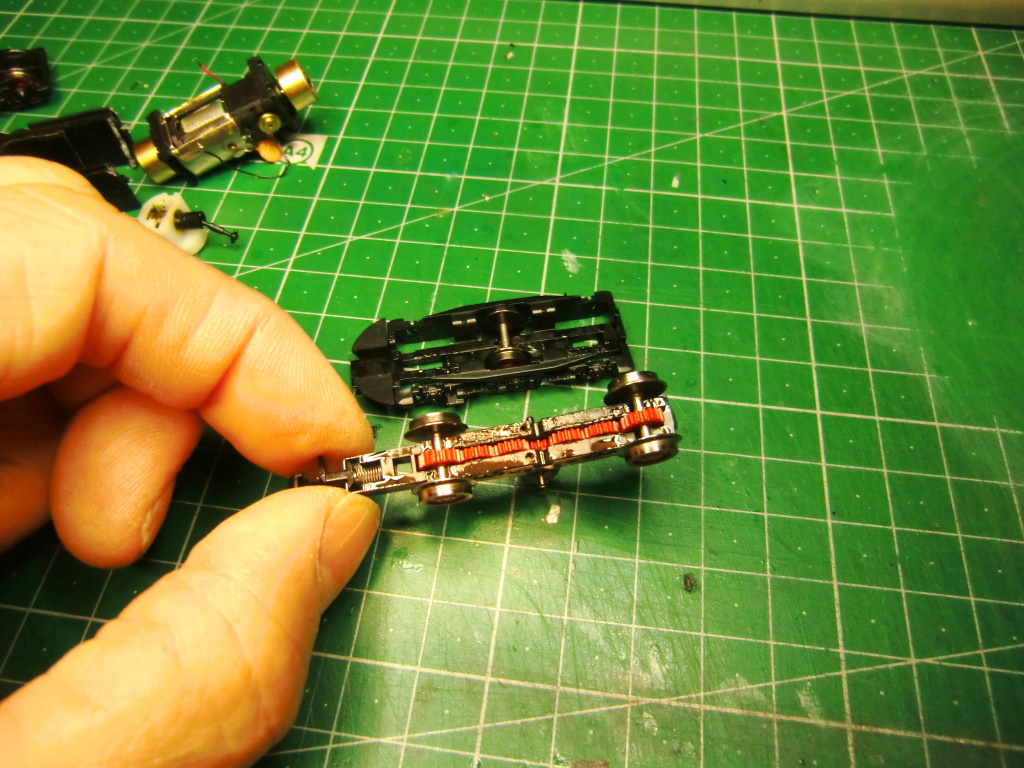

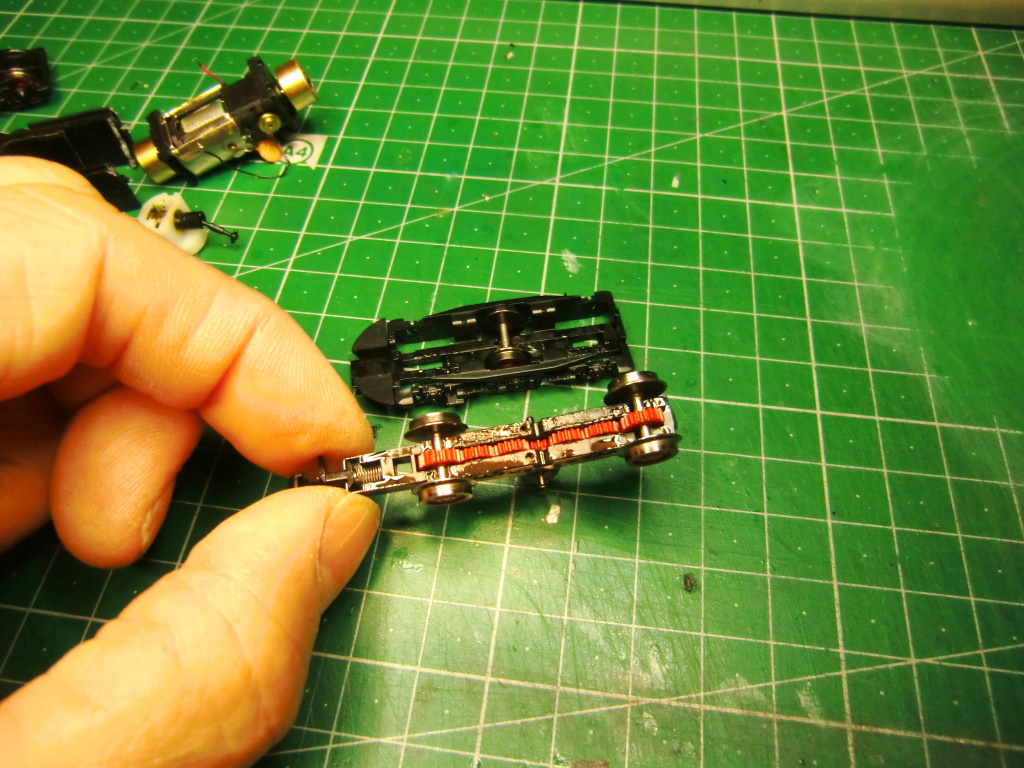

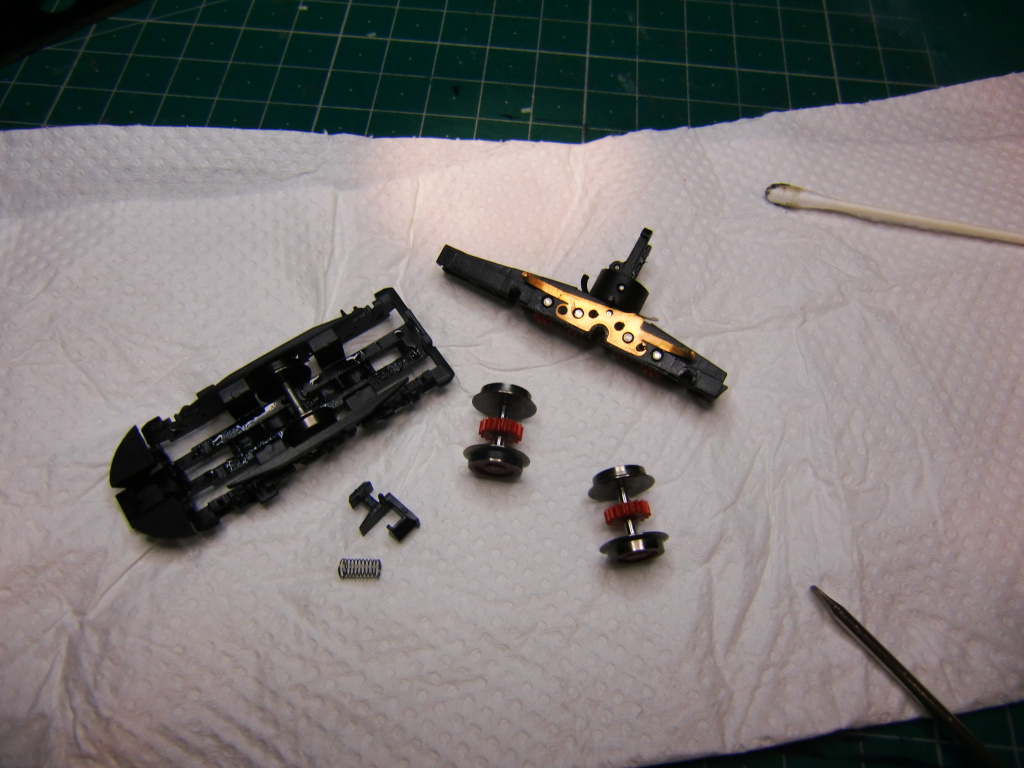

次に台車もロックした状態で回りませんので、こちらもしっかりと見ていきます。

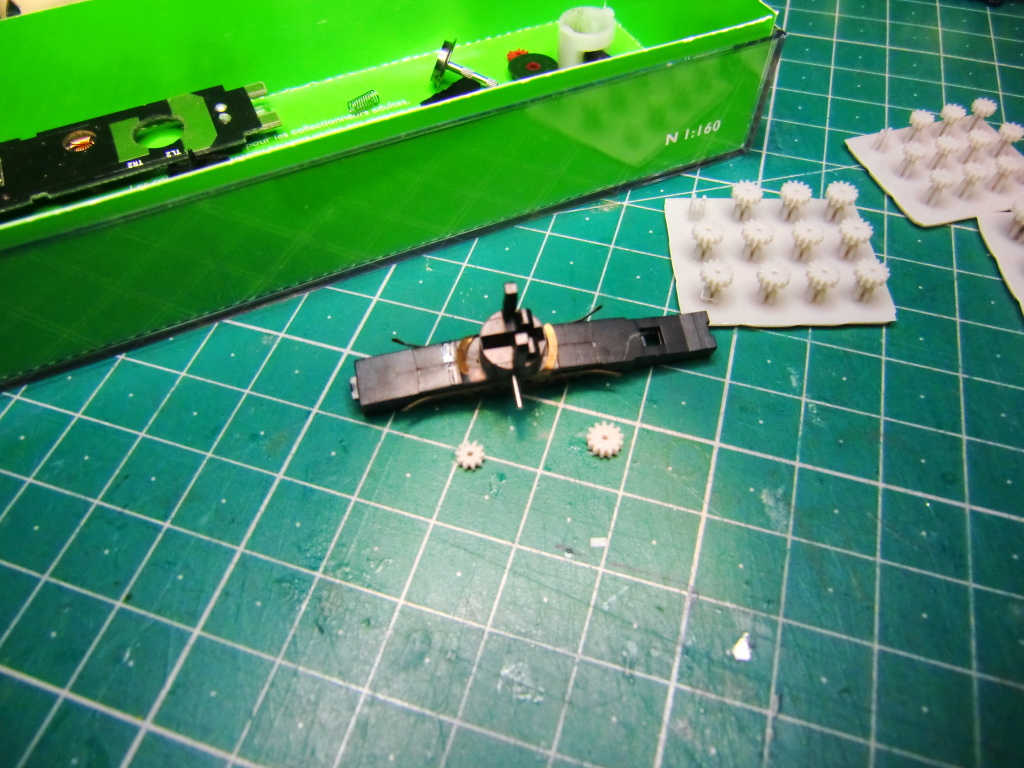

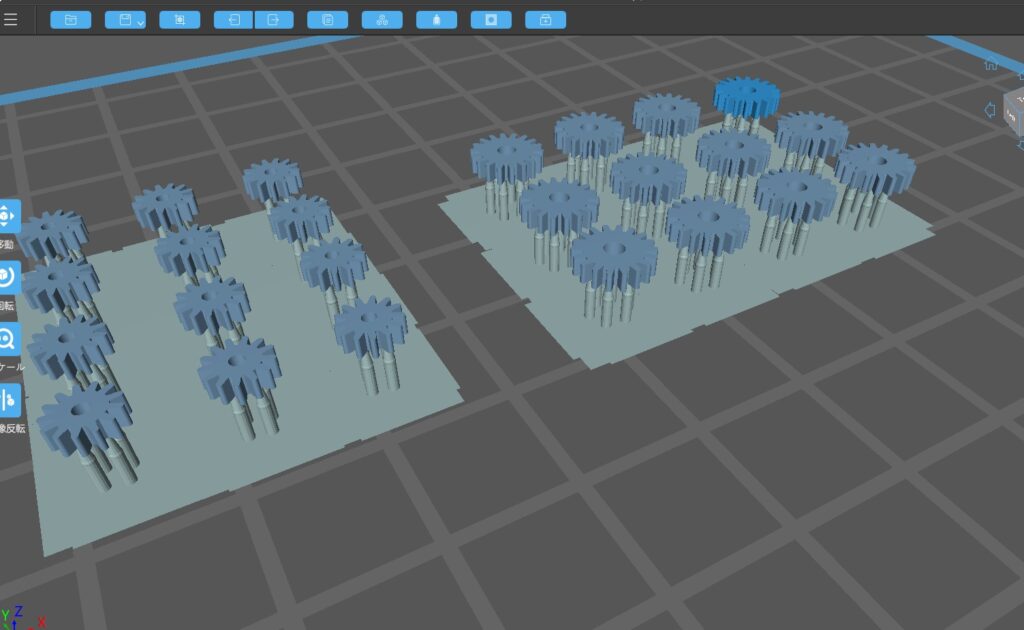

ギア割れと損傷が複数のギアで見られます。大変なのは、それぞれ形状の違うギアが損傷している点です。過去の修復では1種のみの損傷ということで、設計データは1つで済みましたことから、パーツを複製して組み込むことで対応できましたが、こちらの車体では形状の違う3種のギアが損傷していることから、それぞれ個別に設計する作業が別途発生します。走行できるまでどれほど時間がかかるのか、さすがに心配になってきました。1日48時間であれば、どんなに良かったかと思うことがしばしばございます。

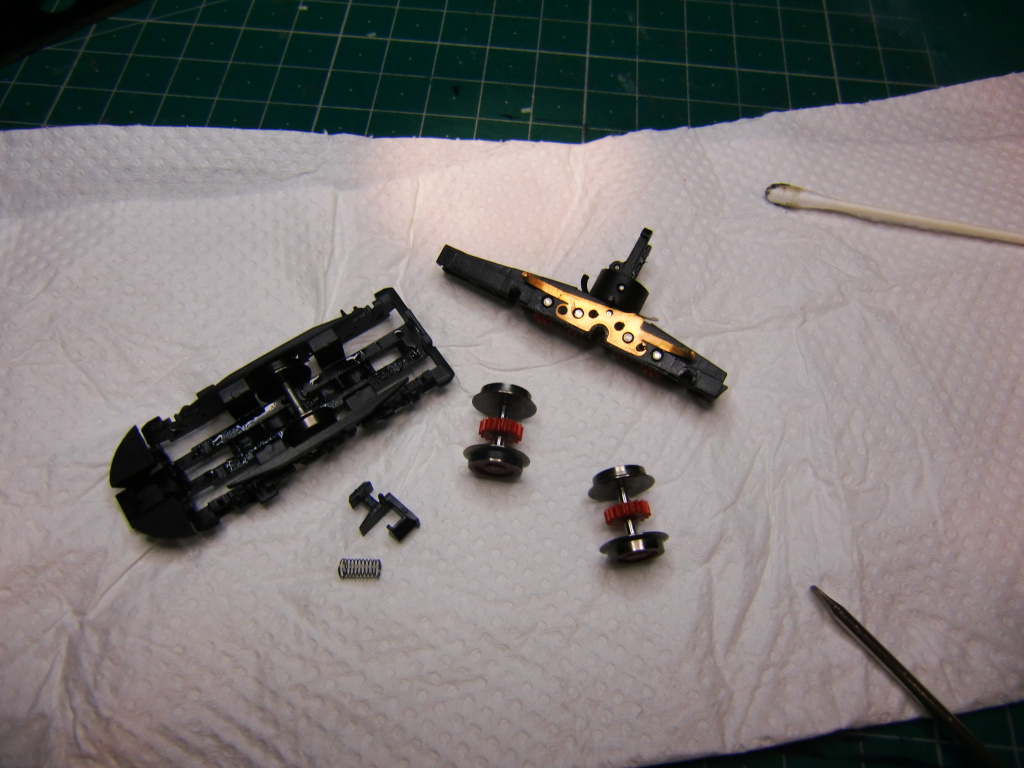

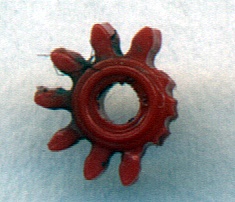

高解像スキャンしたギア。左の異なるギア2種が欠損。一番右のギアが、過去の修理でもよく見られた割れによるピッチずれです。どれも大変小さいギアですので、制作は非常に高難度の作業となります。

それ以外にも、新規設計した床に配線の引き直しとライト再配置、モーターマウントの設置とシャフトの調整など、まだ多数の工程があります。あまりにも時間のかかる車体となっていることから、さすがに時間的にちょっと厳しくなってきましたが、ここまで来たのであとは頑張っていくほかありません。

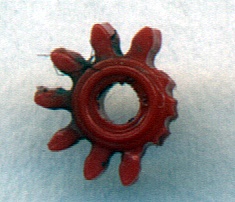

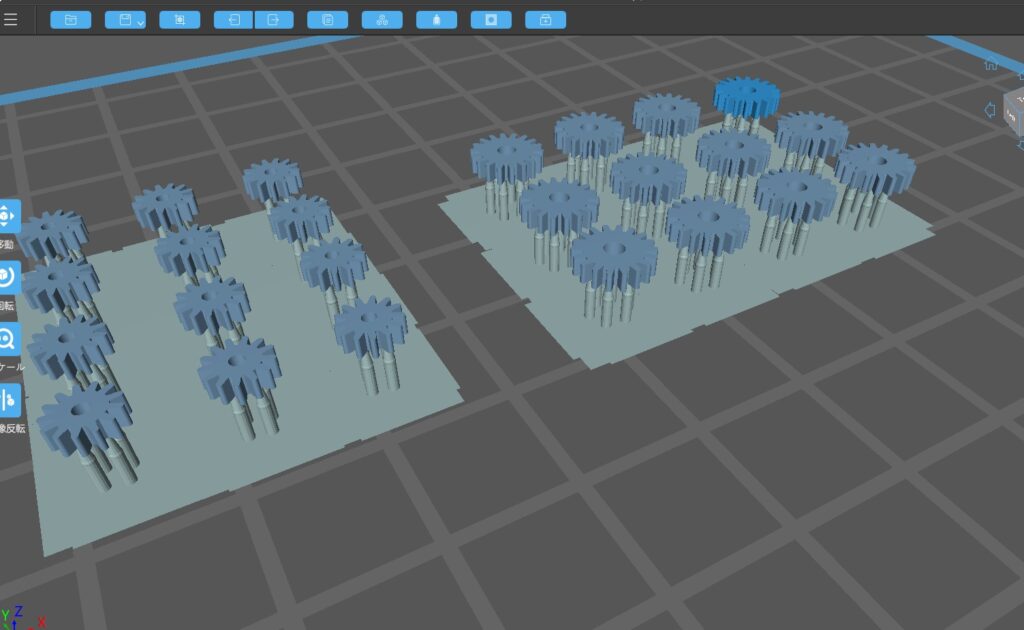

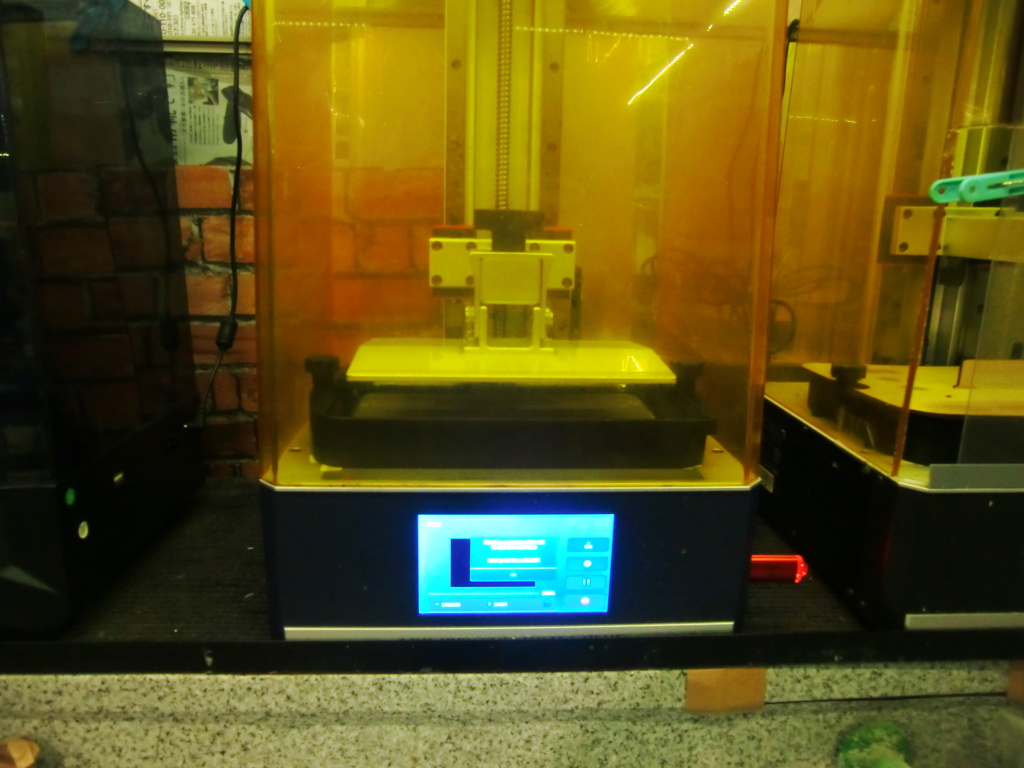

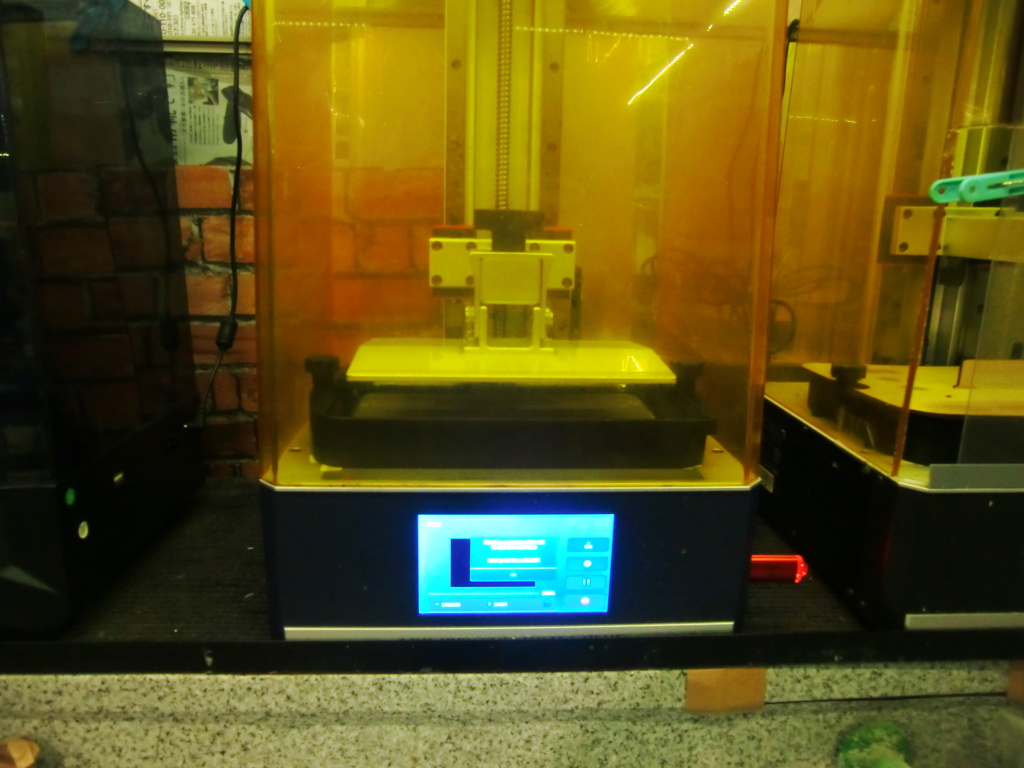

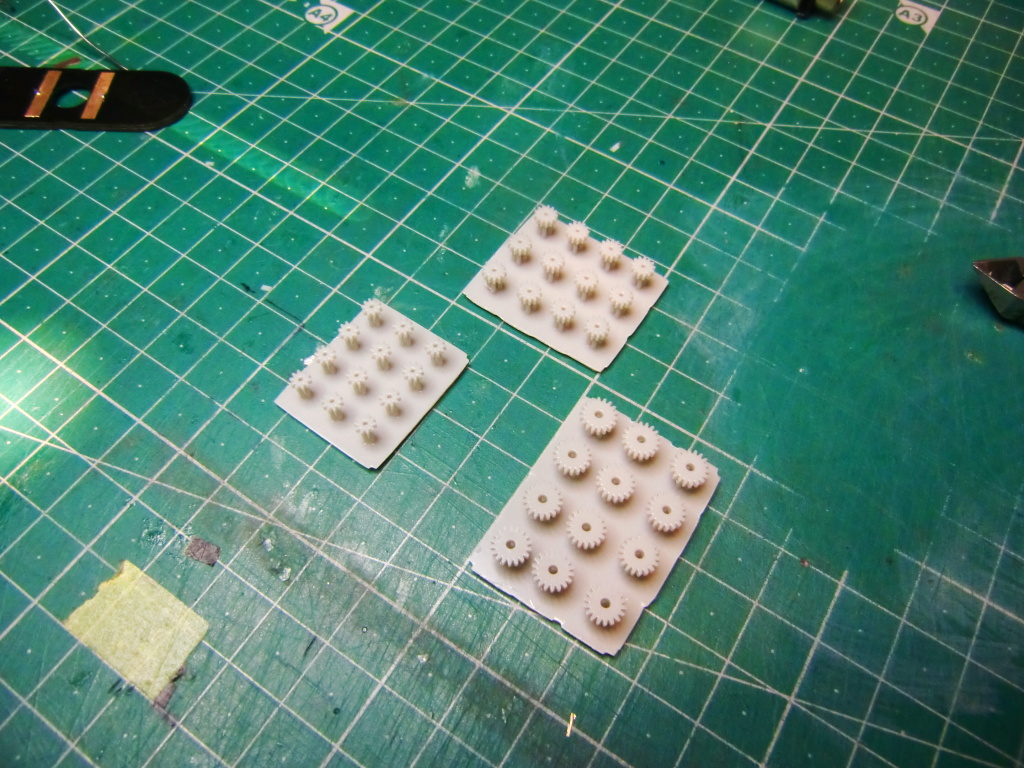

3種のギア設計が終わったので、早速3Dプリンターで出力してみます。

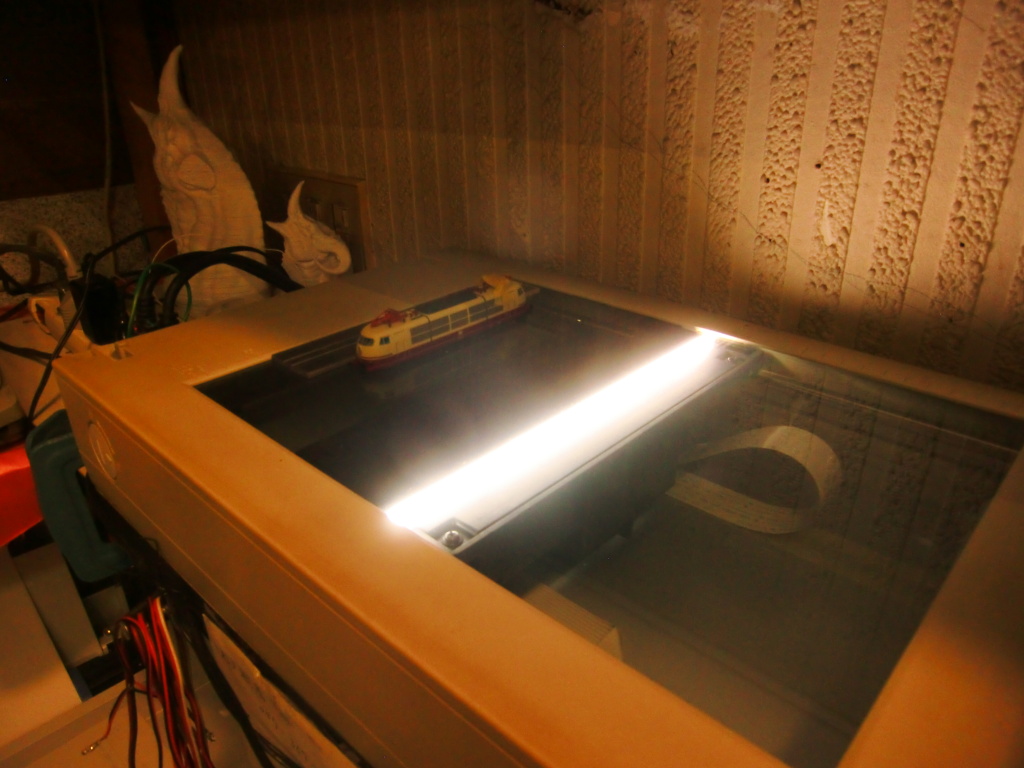

紫外線で2次硬化させます。

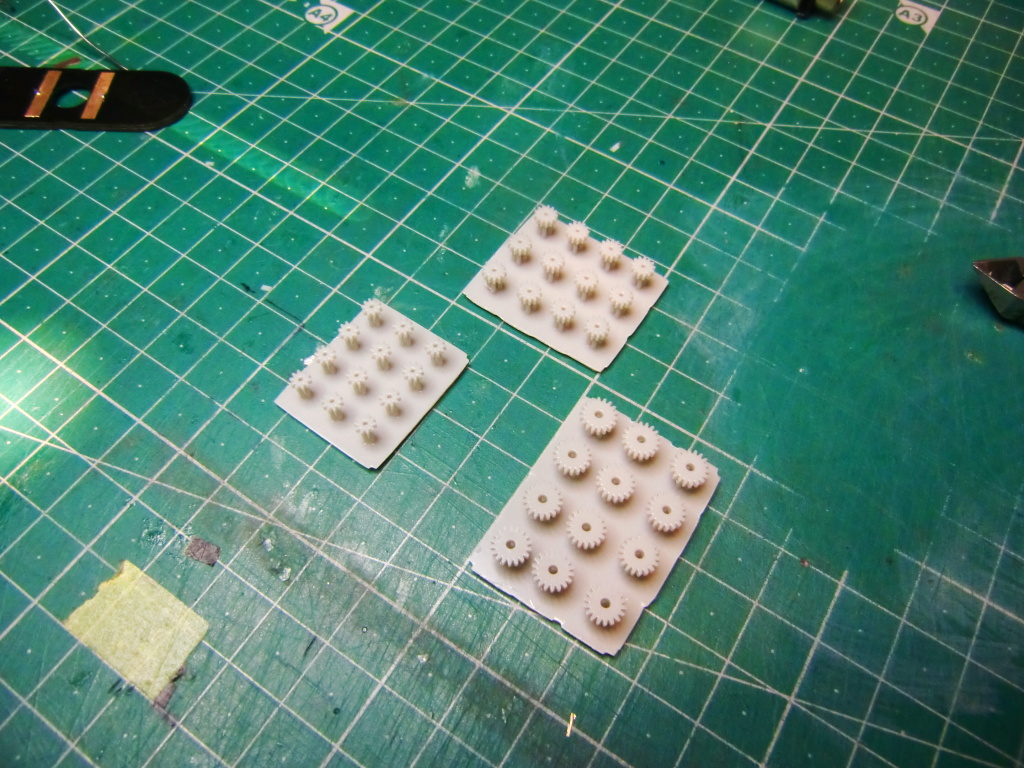

出来上がってきたギアです。

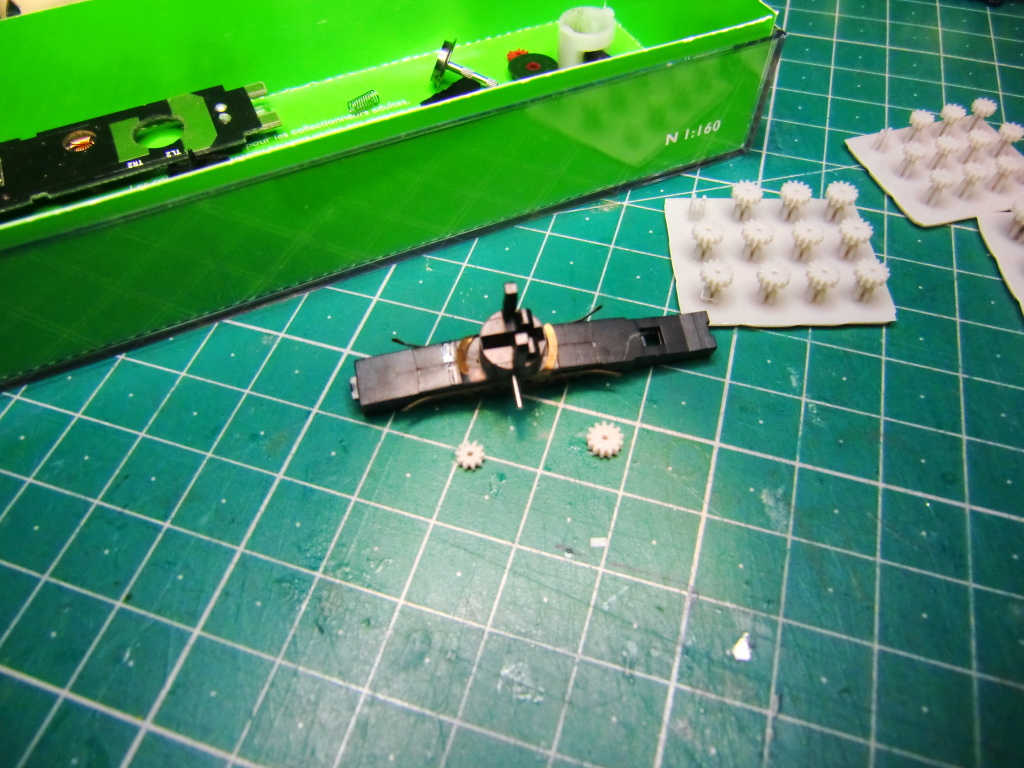

早速組み込んで確認していきます。

いつものことですが、最終調整は人の手で行います。針ヤスリを使って、1つ1つピッチを整えていきます。これを回転に引っ掛かりがなくなるまで繰り返し行います。

取付けては外し、調整してはまた取り付けて確認する。これをひたすら繰り返して、抵抗なくスムーズにギアが回るまでこの作業を行います。

ようやく許容範囲に収まる調整が完了です。

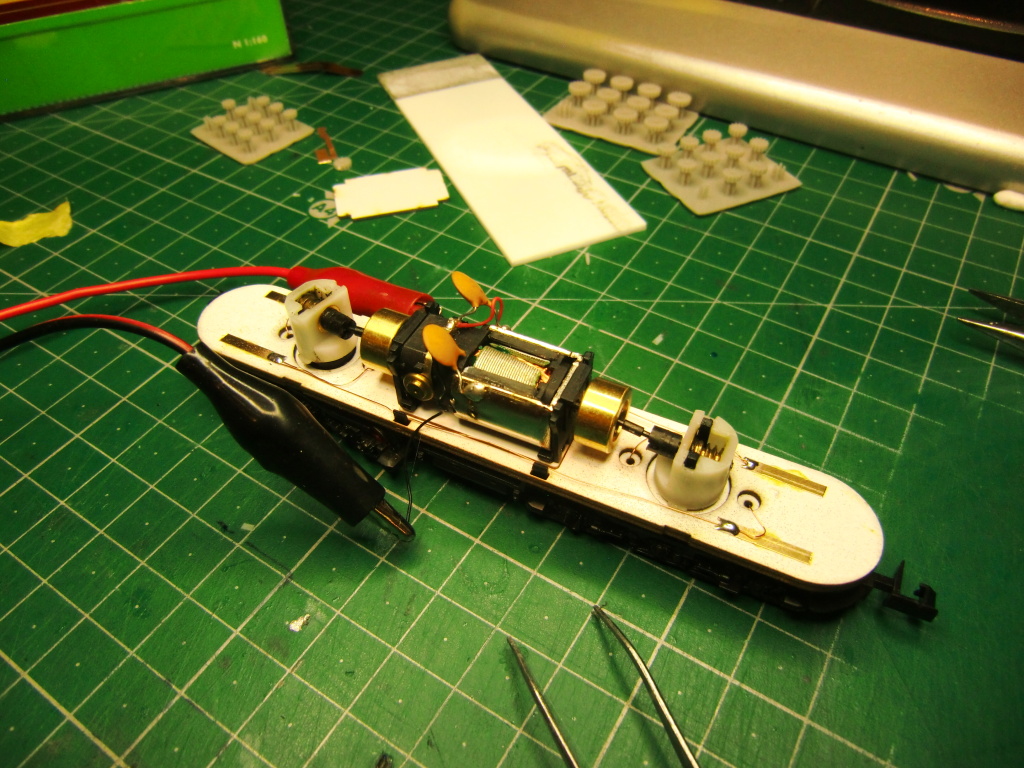

次に電気的な配線などをすべて作ります。

ようやく先が見えてきました。明日にはモーターマウントとヘッドライト用の光源を配置して、各種パーツを取付けた状態でテスト走行までこぎつけそうです。

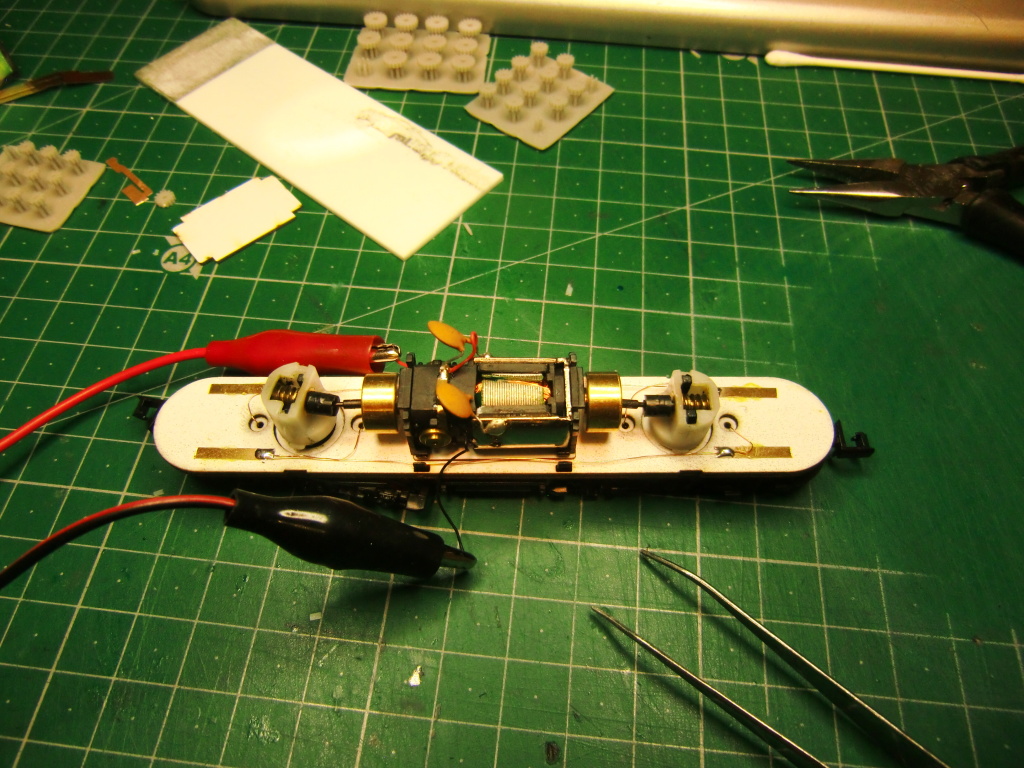

さて、ようやくここまで来ましたのでモーターを実際に載せて最終調整に入ります。

前後左右のモーター位置調整が大変重要となりますので、特に慎重に確認します。わずかにずれるとドライブシャフトに負荷がかかり、抵抗となるだけでなく異音発生の原因となります。

う~ん、台車がバタつきます。もう一度ギアの設計を見直す必要がありそうです。ギアのピッチサイズが微妙に合ってないと思われます。かなりの長期戦に入ってしまいました。