コンテンツへスキップ

ご依頼者様のご要望である機関車ディテールアップ作業となります。今回の作業では、しっかりと時間をかけて進めていきます。

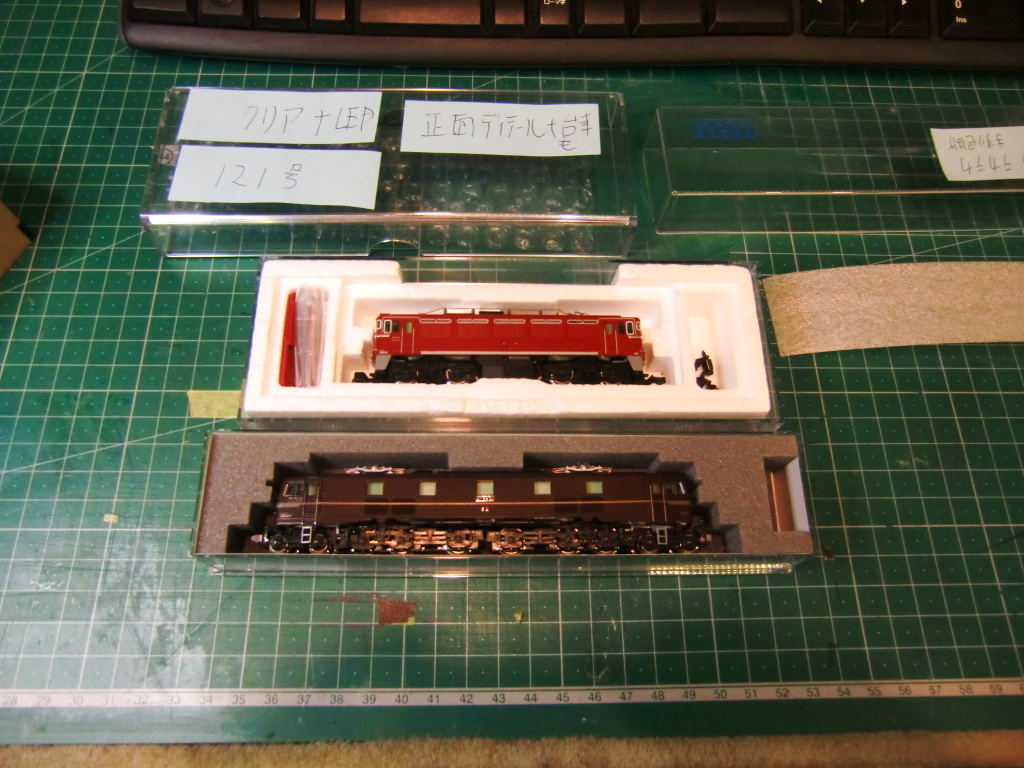

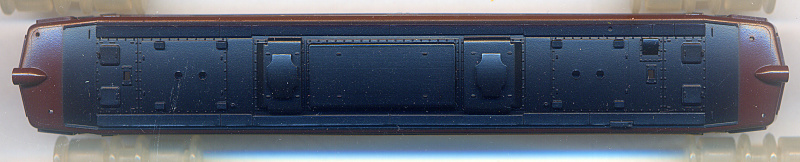

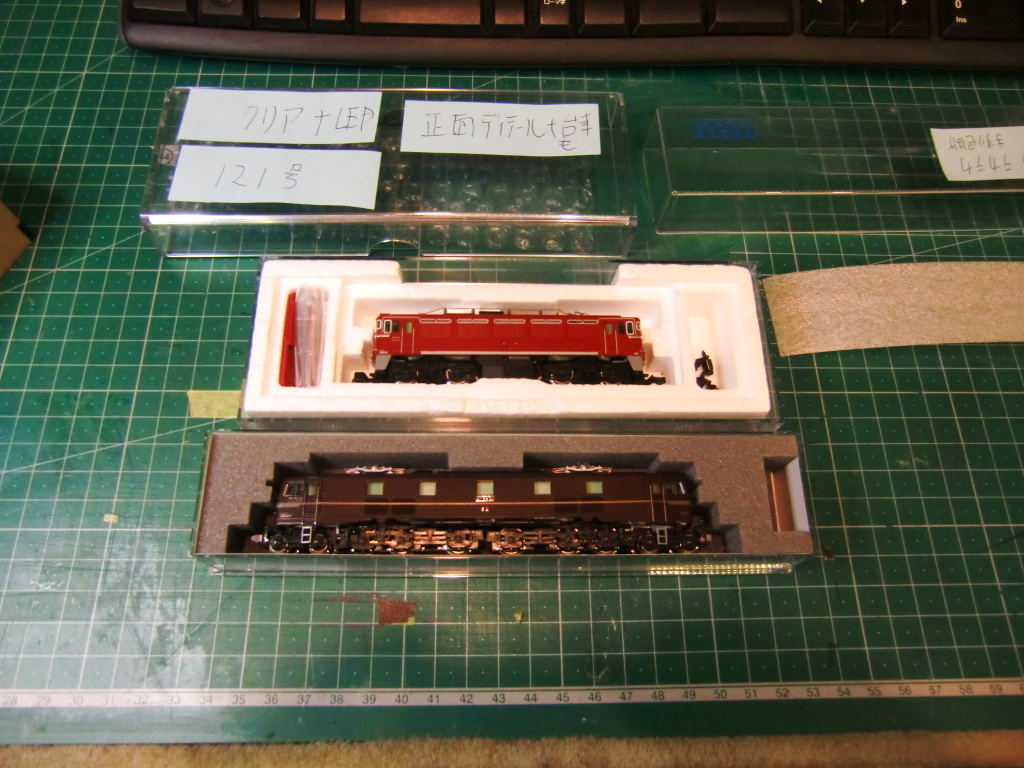

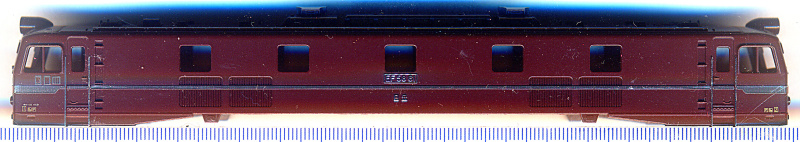

▼EF58 61号機ディテールアップ

まずは作業しやすいようにすべて分解していきます。

まずは、ボディーから外せるものはすべて外します。

ヘッドライトレンズの取り外しは、表面が傷にならないように木の棒の先端を丸く加工してから、内側から軽く押し出します。

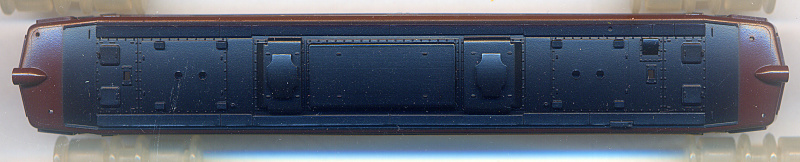

ボディーがすべて分解できたところで、次は台車です。

▼専用ツールの制作

今回の作業にあたっては、非常に細かな作業が連続するため、いくつかの専用ツールを作る必要がございます。

1)電動マイクロピンバイスφ0.2用&φ0.3

2)マイクロフライス ※面だし専用

3)マイクロペン

4)穴あけ用ガイド

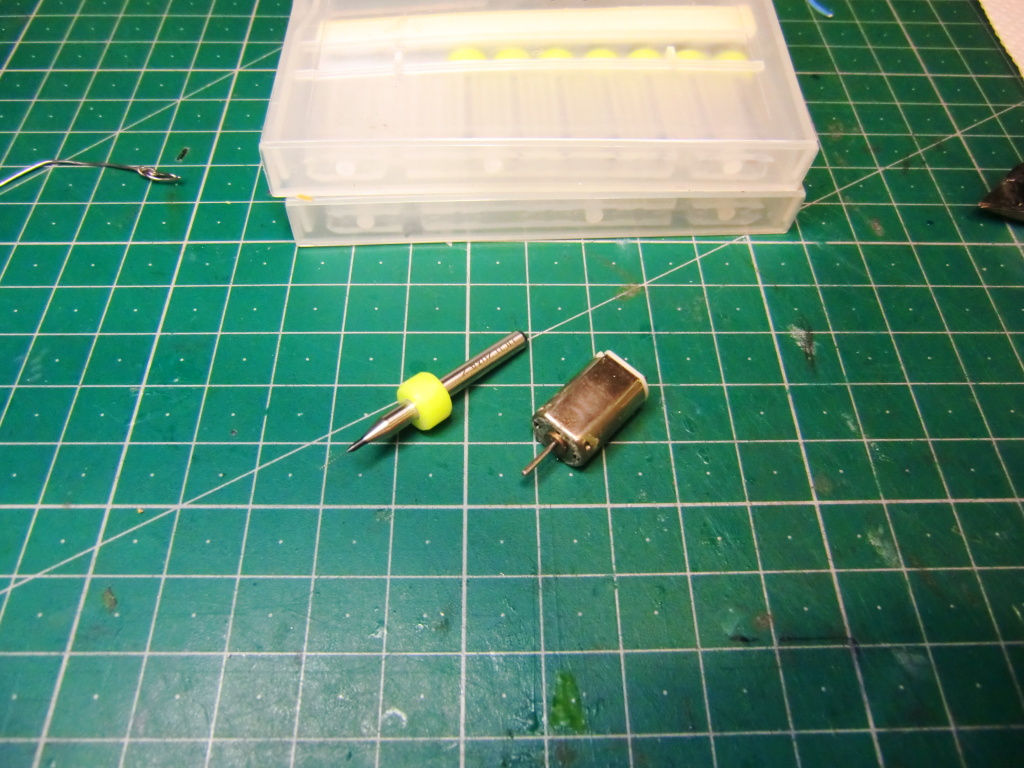

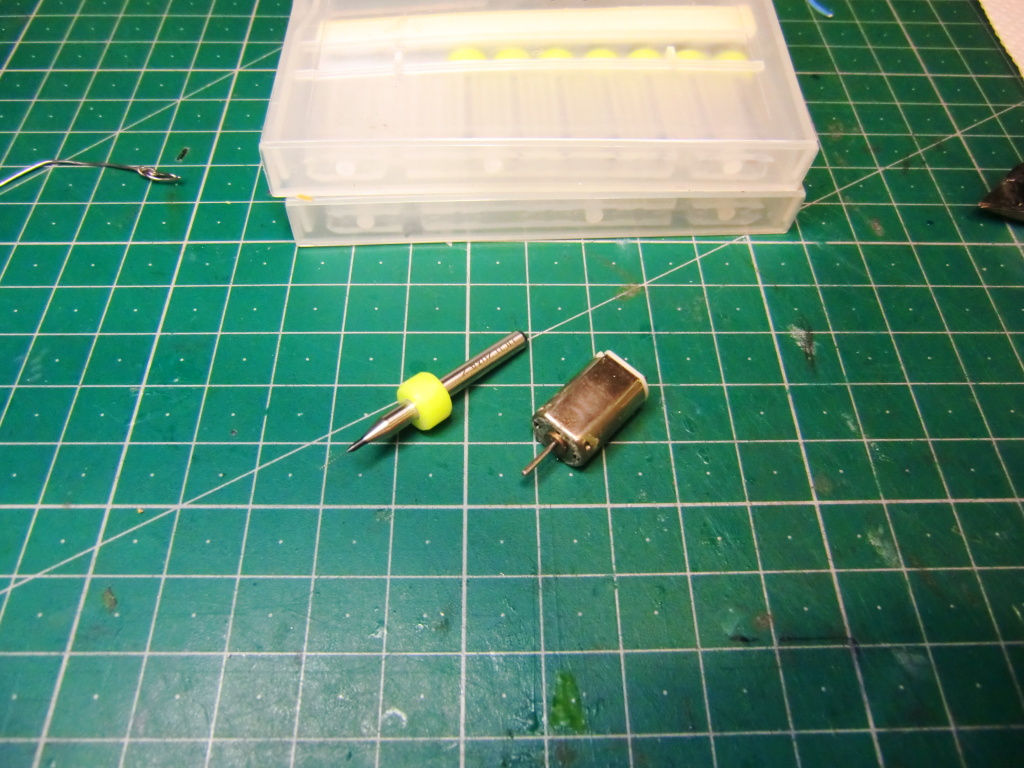

1)電動マイクロピンバイス

正確な穴あけと作業の効率化を図ります。回転数可変パルス制御方式で超小型・超軽量の電動ピンバスの制作です。

実は、以前から制作は考えていたのですが、ご依頼の多くはメーカー純正のガイド付き穴開け(φ0.5)が主でしたので、特に一般的な手動ピンバイスで事足りてました。今回の作業では、より小さな穴開けを正確に行う必要があることから、欠かせないツールとなります。

【部品構成】

本体/ピンバイス固定マウント/超小型6Vトルクモーター/制御回路/電源6v/ドリル

と、構造はいたってシンプルですが、刃の先端が一切のブレのない回転にするのは意外と難しいんですよ。

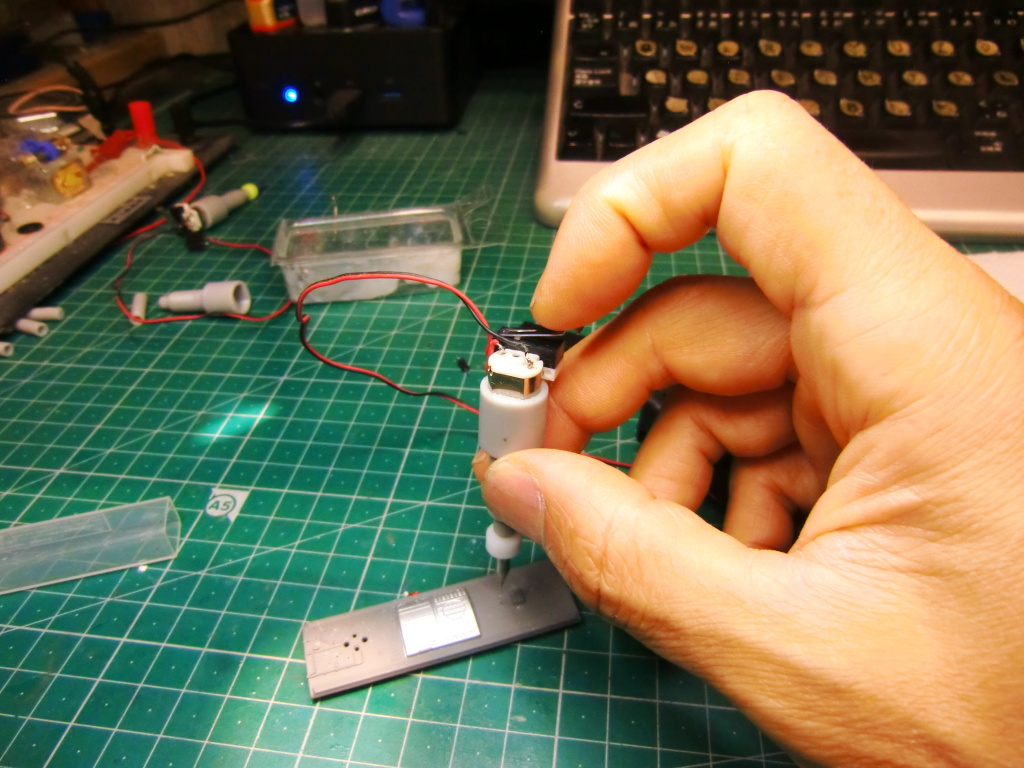

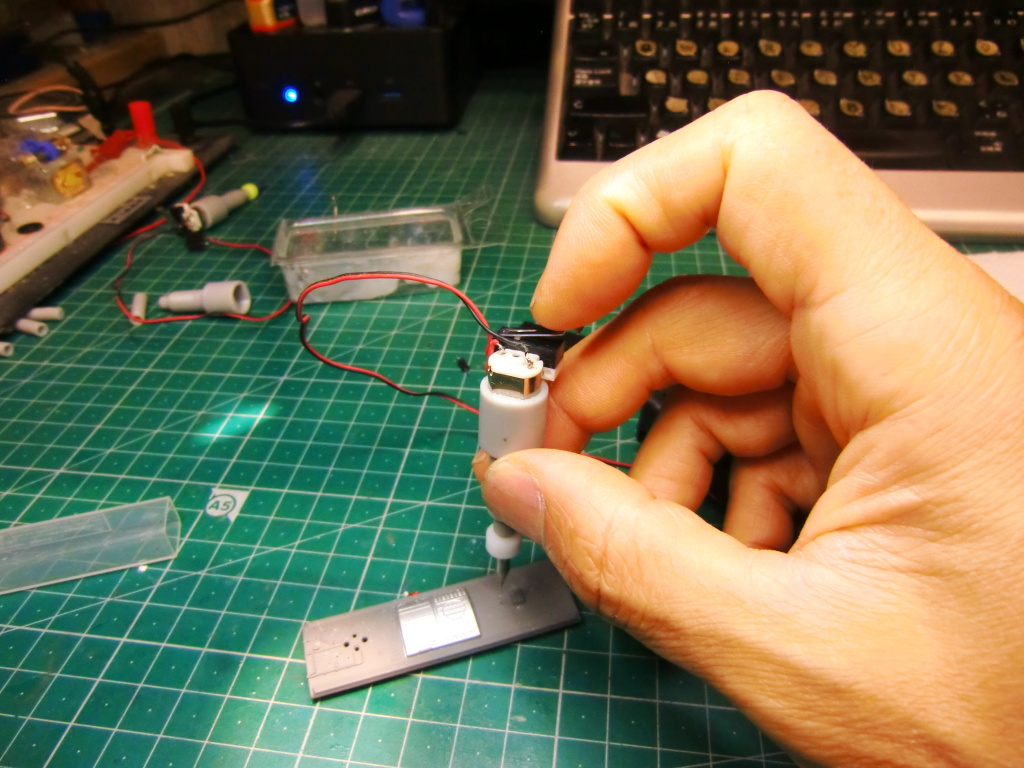

まずは試作を設計して3Dプリントします。

内部にブレ防止の対策が施してあります。あとは、先端にピンバイスを差し込めば内部で固定されます。本体の大きさは、わずか約4センチと小さく、非常に軽量です。

さて、実際にφ0.2の極細ピンバイスを差し込んでテストしてみたところ、予想以上に良い結果となりました。以下に電動マイクロピンバイスのメリットをまとめます。

・φ0.2 or φ0.3といった、非常に扱いの難しい細刃でも折ってしまうリスクが非常に低くなります。

・手動ピンバイスに比べ、圧倒的な速さで作業が完了。しかも、正確。

・ピンポイントで穴あけ可能。曲面への穴あけ作業でやりがちな、刃滑りにより塗装面を傷つけてしまうリスクも大幅に低減。

・回転数を調整できるため、低速から高速まで選択可能。はじめは低速で表面を削り、ある程度刃が入った段階で少しずつトルクをかけることで、かなり厚みのある素材でも刃を折ることなく短時間で貫通可能。厚さ2mmのプラ板も、わずか3~4秒程度で貫通します。

・超軽量ということもあり、指先の疲労感は少なく連続した作業もミスなく穴あけが可能。

左:0.2mm/右:0.3mm ドリル装着 ※ドリル交換可能

試作をいくつか作りながら、ようやく実用に耐えるだけのツールに仕上がりました。

電源は、単三電池BOX(3V)を使用します。昇圧回路を組み込んで、3Vから5Vまで電圧をあげてあります。

スイッチはモーター横に設置してあります。見た目はちょっとかっこ悪いですが、ここにスイッチがあることで、すごく使いやすいのです。

ON/OFFを指先で素早くコントロールできるので、回転数を簡単に制御できます。N用の屋根であれば、わずか2秒程度で貫通します。

EF58の屋根フックの穴あけと各部の正確な穴あけ処理に効果を発揮します。

さて、続いて面出しツールの制作です。こちらの制作はちょっと難しくなります。このツールいったい何に使うかと言いますと、車体の凸モールドを削るためのツールとなります。

通常メーカーが提供する完成品は、フックや手すりが凸モールドで再現していることがよくあります。あとから金属製のフックや手すりなどを取付ける際には、このモールドを平らに削る必要がございます。この作業が本当に大変なんですよね。そこで、面出しツールを制作することといたしました。

まず、根本的にピンバイスで使用する垂直ドリルではなく、スクエアエンドミルを使用します。このドリルの特徴は、先端が平らで横方向にも削ることができるため、面出しの際によく使用されます。

Nゲージの車体加工に適したツールとするには、軽量・コンパクトで狭い箇所にもしっかりとドリルが入り面出しができることが条件となります。淡々とかいてますが、これを実現するにはいろいろクリアしないといけない課題があります。

設計中・・

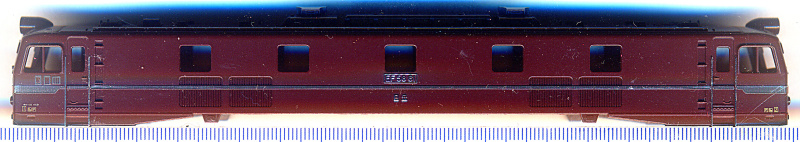

▼ディテールアップパーツの制作

各部のディテールアップパーツの制作も進めていきます。まずは車体をスキャンしてPCに取り込みます。

車体の詳細なデータを取得していきます。