コンテンツへスキップ

ご依頼者様のご要望である機関車ディテールアップ作業となります。今回の作業では、しっかりと時間をかけて進めていきます。

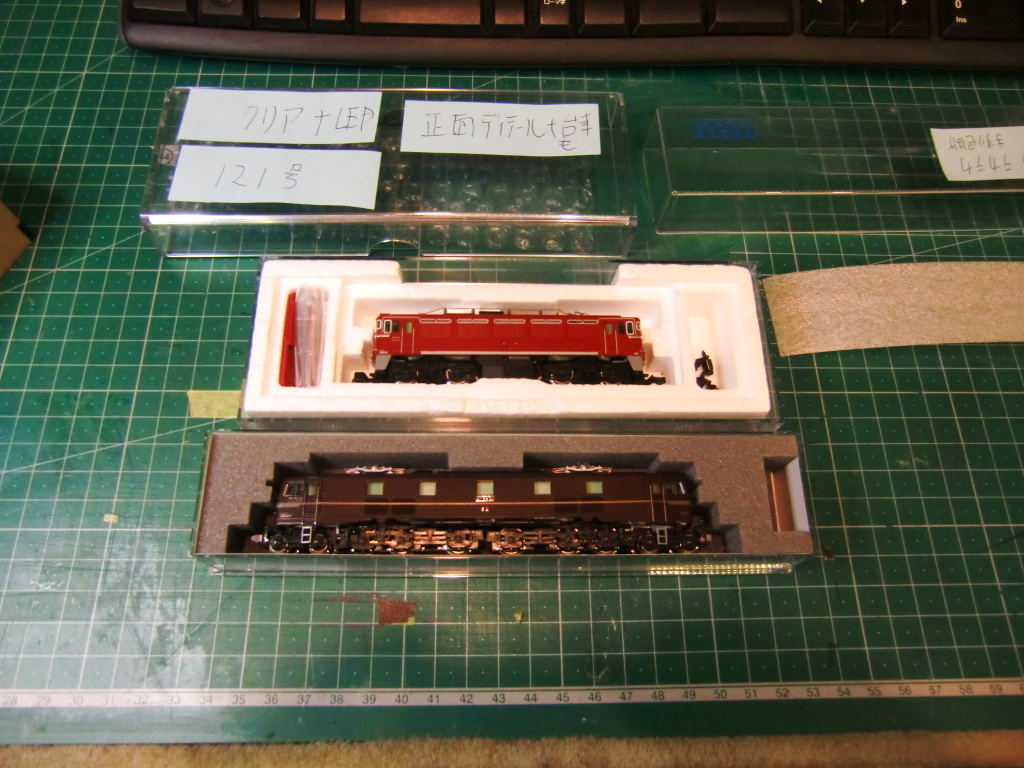

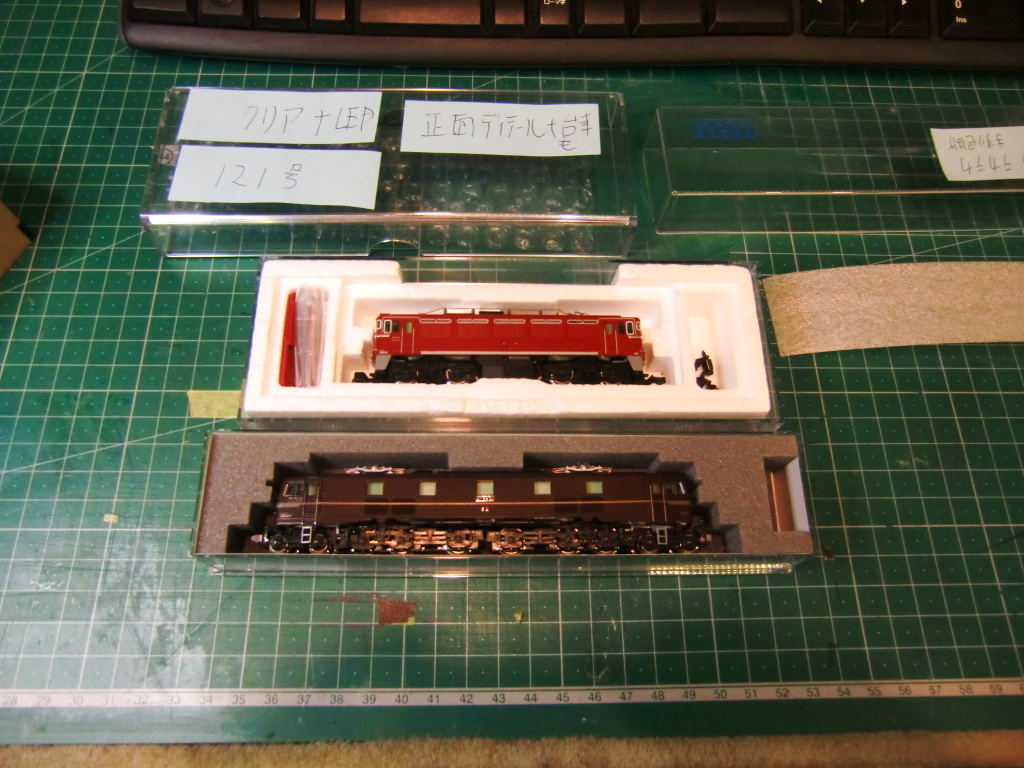

▼EF58 61号機ディテールアップ

まずは作業しやすいようにすべて分解していきます。

まずは、ボディーから外せるものはすべて外します。

ヘッドライトレンズの取り外しは、表面が傷にならないように木の棒の先端を丸く加工してから、内側から軽く押し出します。

ボディーがすべて分解できたところで、次は台車です。

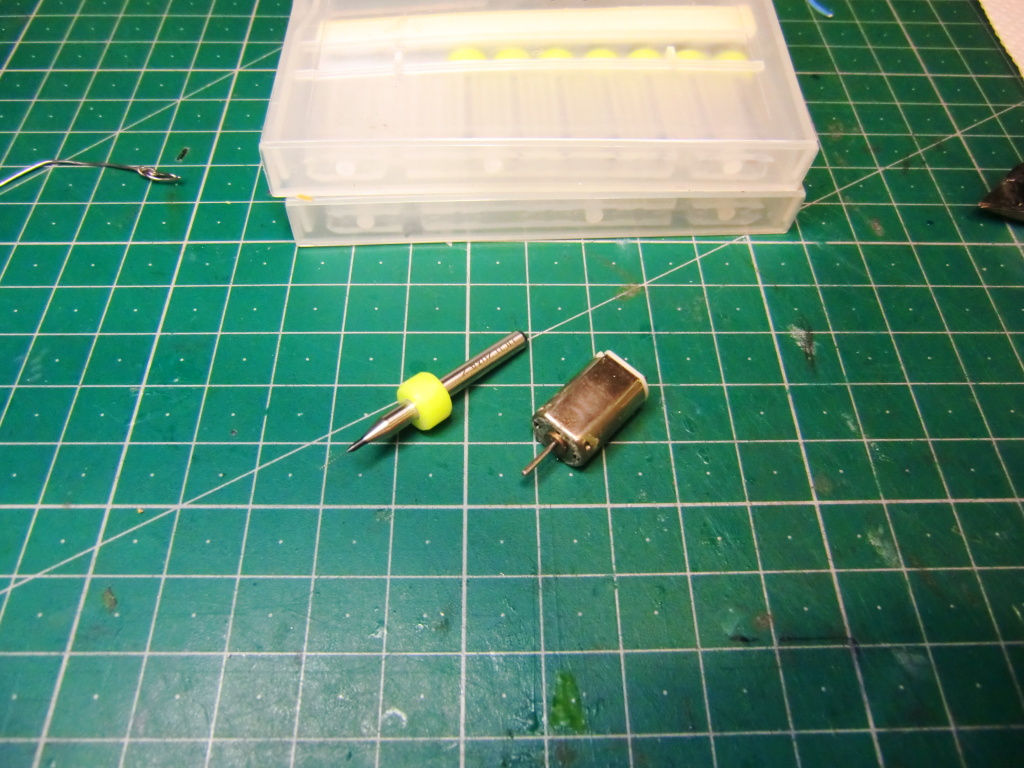

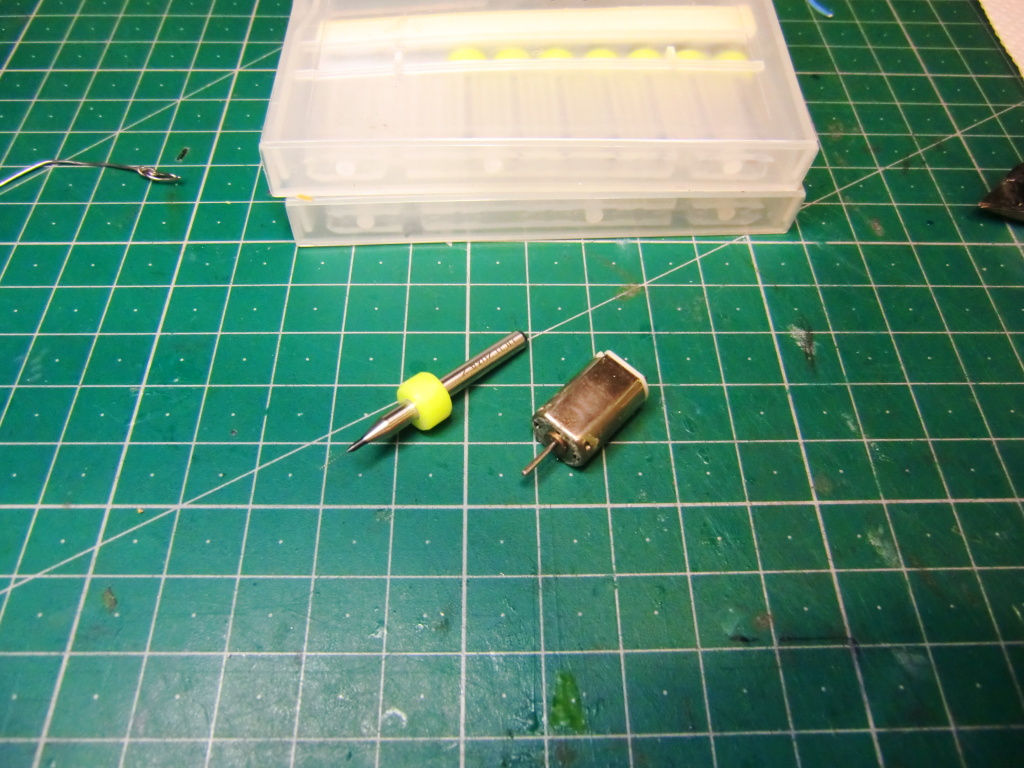

▼専用ツールの制作

今回の作業にあたっては、非常に細かな作業が連続するため、いくつかの専用ツールを作る必要がございます。

1)電動マイクロピンバイスφ0.2用&φ0.3

2)マイクロフライス

3)マイクロペン

4)穴あけ用ガイド

1)電動マイクロピンバイス

正確な穴あけと効率化も考慮しての制作です。回転数可変パルス制御方式で超小型・超軽量の電動ピンバスです。刃径φ0.2ともなると、わずかなブレでも使い物になりませんので、精度の高い部品制作が求められます。

実は、以前から制作自体は考えていたのですが、ご依頼の多くはメーカー純正のガイド付き穴開け(φ0.5)であったことから、特に一般的な手動ピンバイスで事足りてました。今回の作業では、より小さな穴開けを正確に行う必要があることから、欠かせないツールとなります。

【部品構成】

本体/ピンバイス固定マウント/超小型6Vトルクモーター/制御回路/電源6v/φ0.2ピンバイス

と、構造はシンプルですので、さほど部品点数が多い訳ではありません。重要となるのは、本体内部の精度です。

まずは試作を設計して3Dプリントします。

内部にブレ防止の対策が施してあります。あとは、先端にピンバイスを差し込めば内部で固定されます。本体の大きさは、わずか約4センチと小さく、非常に軽量です。

さて、実際にφ0.2の極細ピンバイスを差し込んでテストしてみたところ、予想以上に良い結果となりました。以下に電動マイクロピンバイスのメリットをまとめます。

・φ0.2 or φ0.3といった、非常に扱いの難しい細刃でも折ってしまうリスクが非常に低くなります。

・手動ピンバイスに比べ、圧倒的な速さで作業が完了。しかも、正確。

・穴あけしたい箇所にピンポイントで穴あけ可能。手作業でありがちな、曲面への穴あけ作業でやりがちな、刃滑りにより塗装面を傷つけてしまうといったことがほぼなくなります。

・回転数を調整できるため、低速から高速まで選択可能。はじめは低速で表面を削り、ある程度刃が入った段階で少しずつトルクをかけることで、かなり厚みのある素材でも刃を折ることなく短時間で貫通可能。

・超軽量ということもあり、指先の疲労感は少なく連続した作業もミスなく穴あけが可能。

試作を実際に使ってみて得られたデータをもとに、さらにデータに修正を加えて、実作業に耐えうるレベルの物に仕上げました。