コンテンツへスキップ

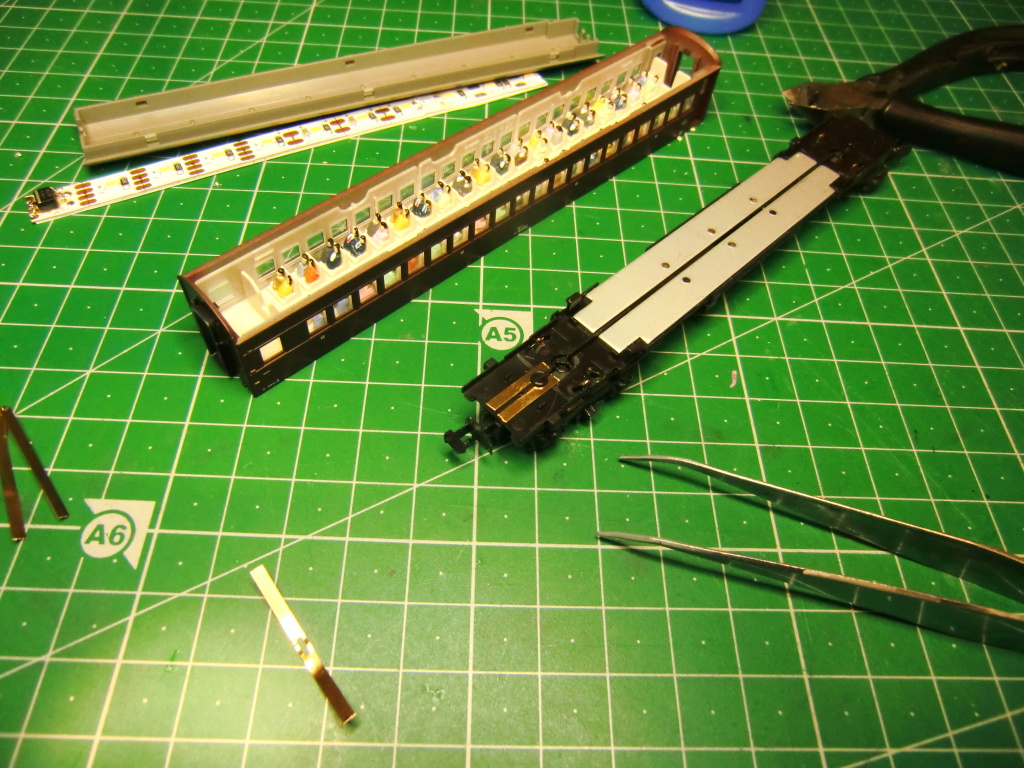

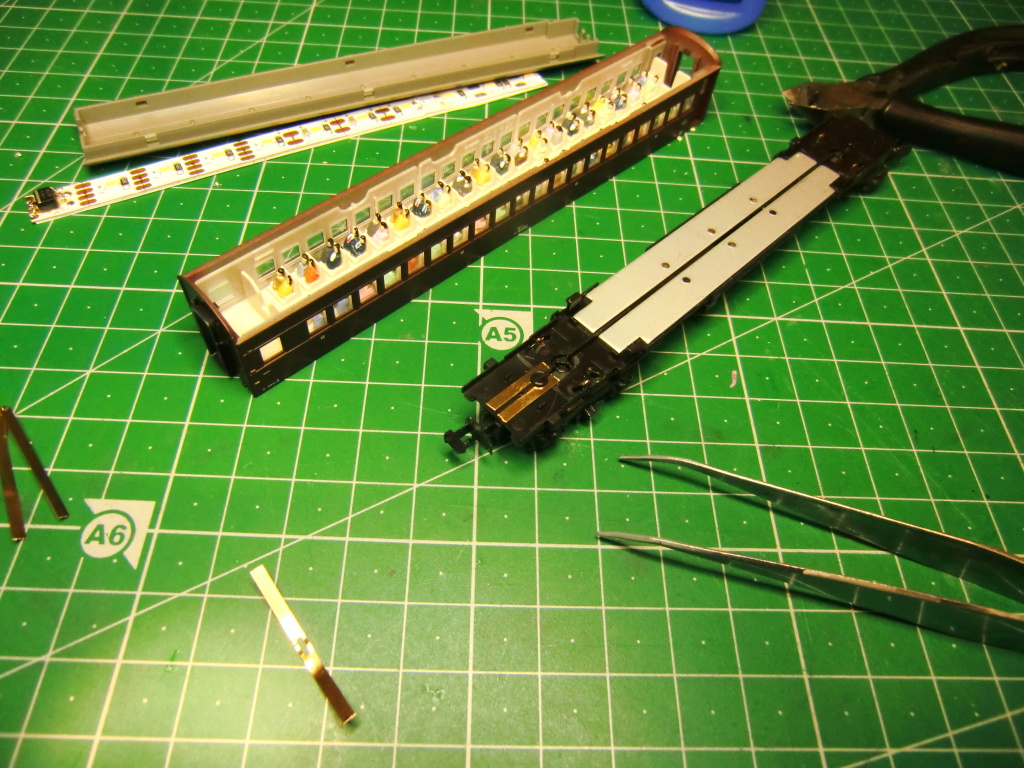

まずは分解してから作業工程を決めていきます。

ウェイトは動かないように固定してしまいます。

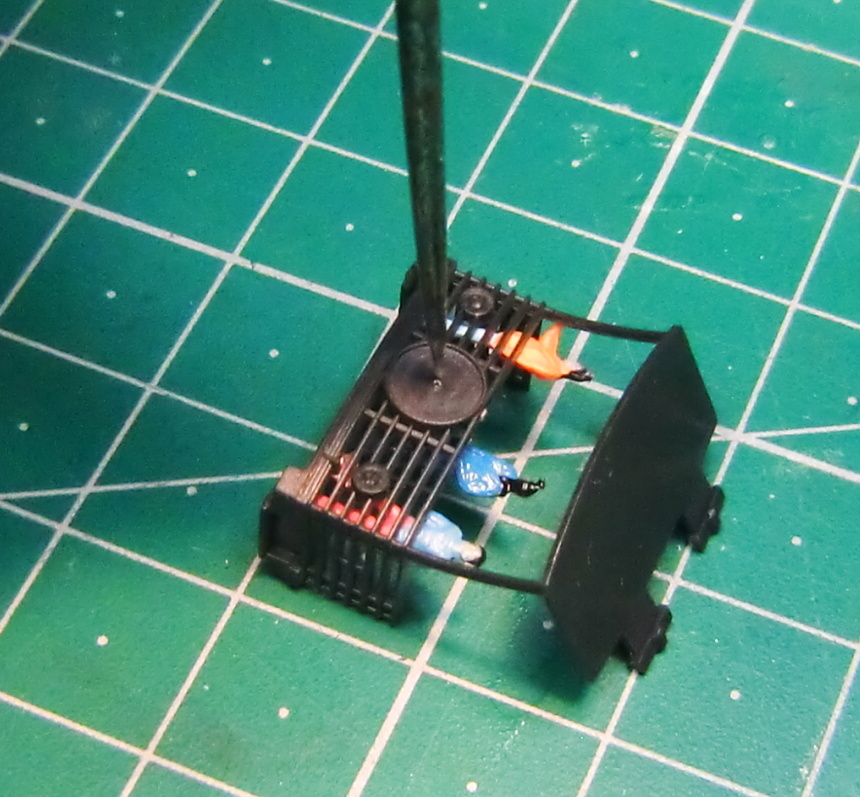

銅板を加工してターミナルを車体前方に「配置・固定」します。

ウレタン線を使って内部を配線していきます。こちらのウレタン線はある程度の曲げにも耐えられますので、断線のリスクも軽減できます。

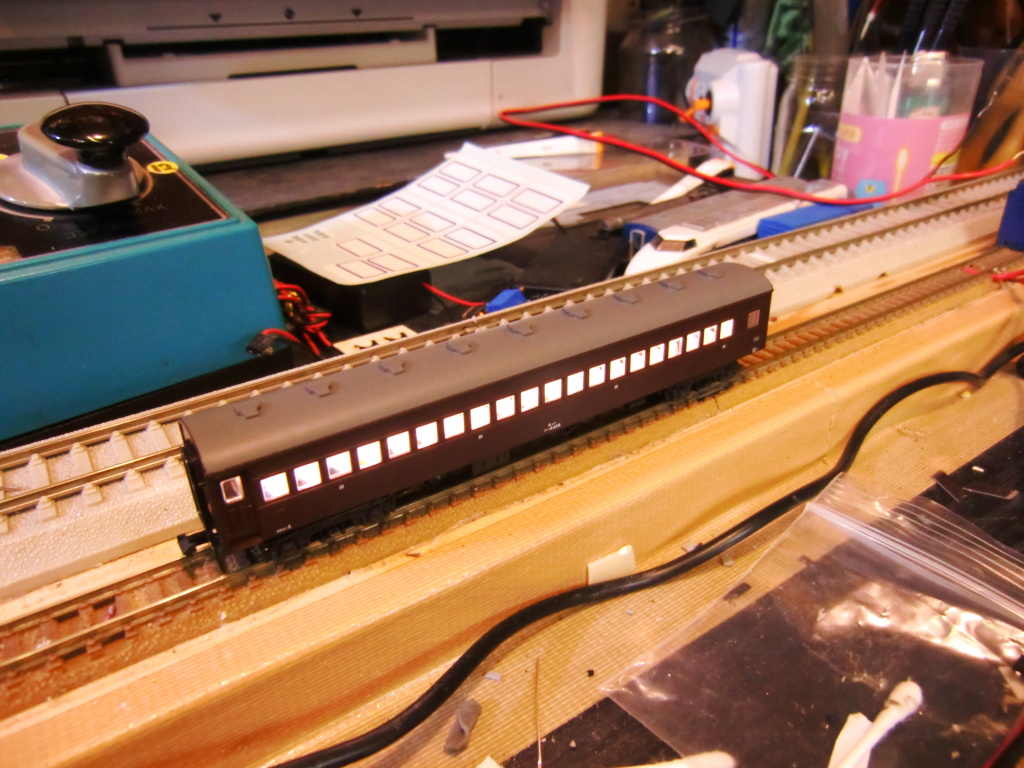

当初、接点式にしようと思いましたが、このタイプは集電が不安定になりがちでしたので、直接結線する方法に切り替えました。それぞれの配線をターミナルに繋ぎ、そこから室内灯の基盤につなぎます。

照明の基盤も加工を施してあります。

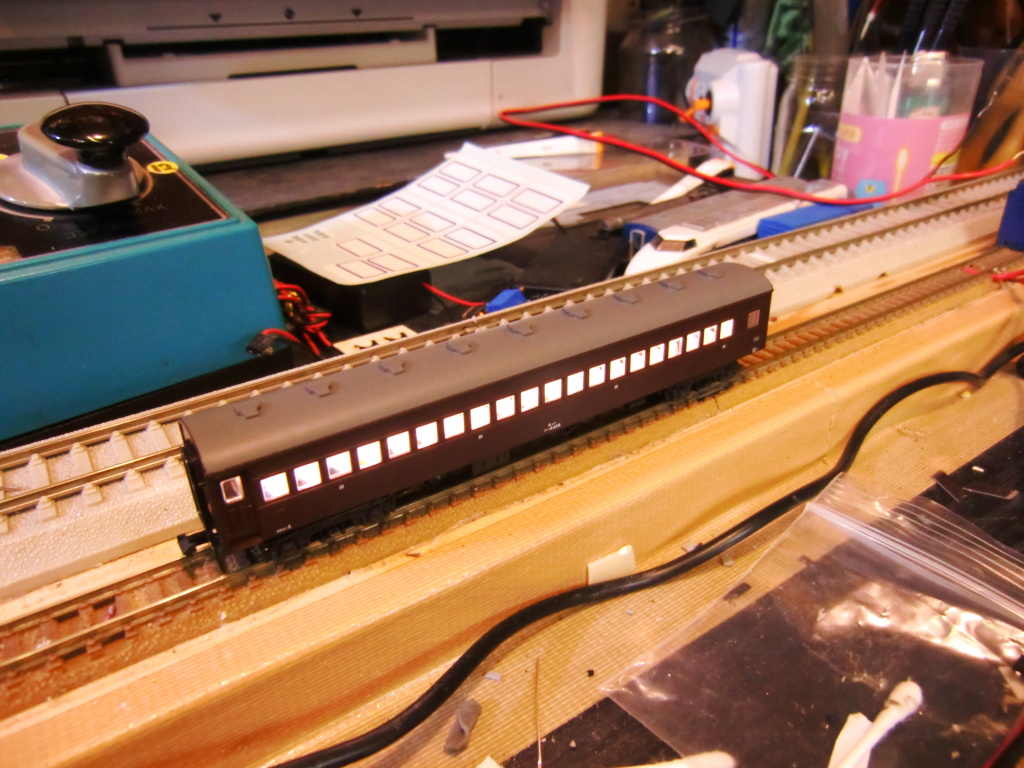

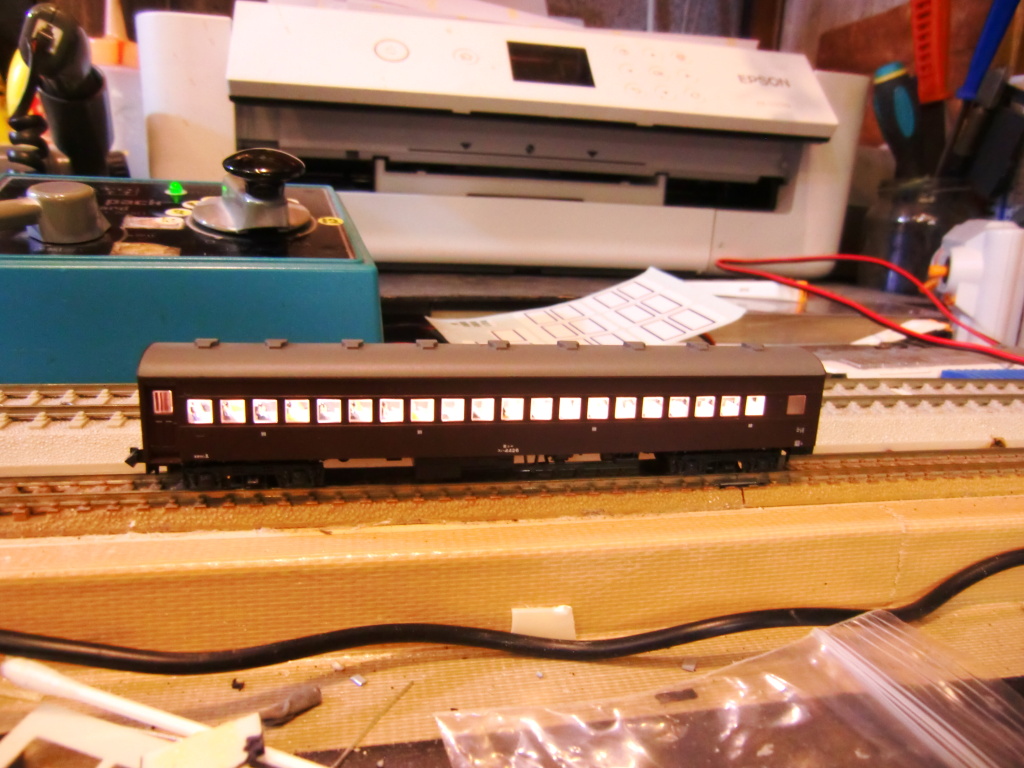

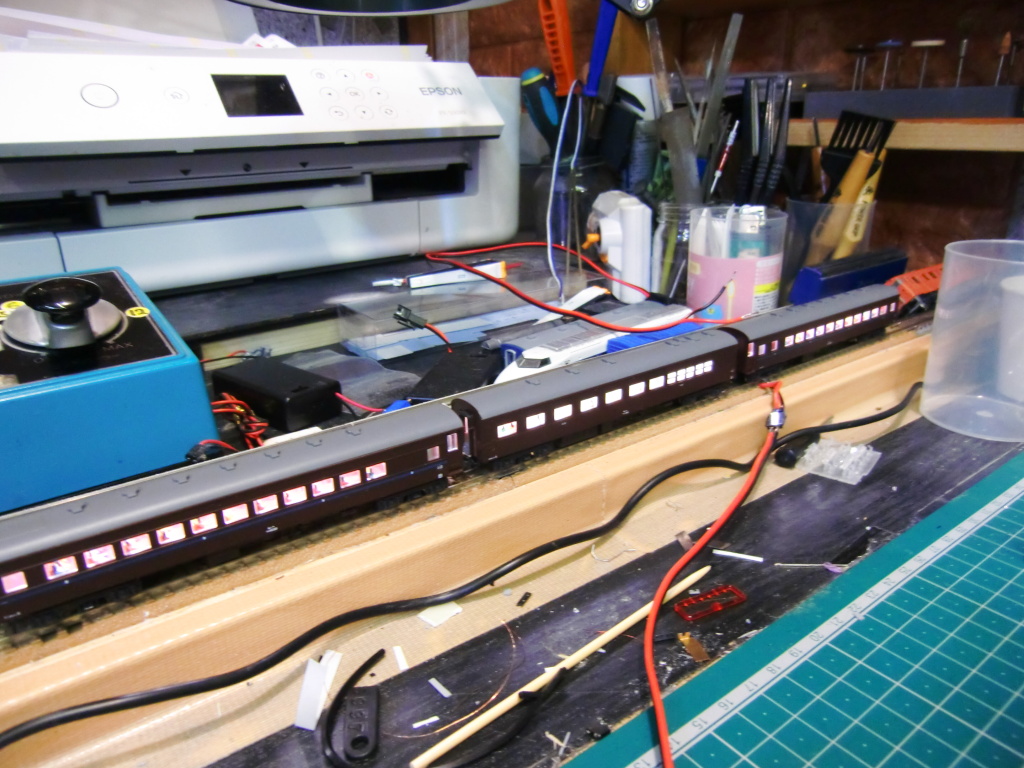

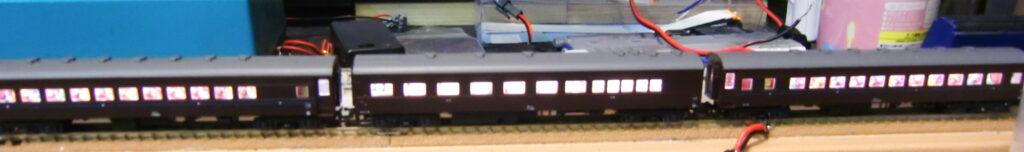

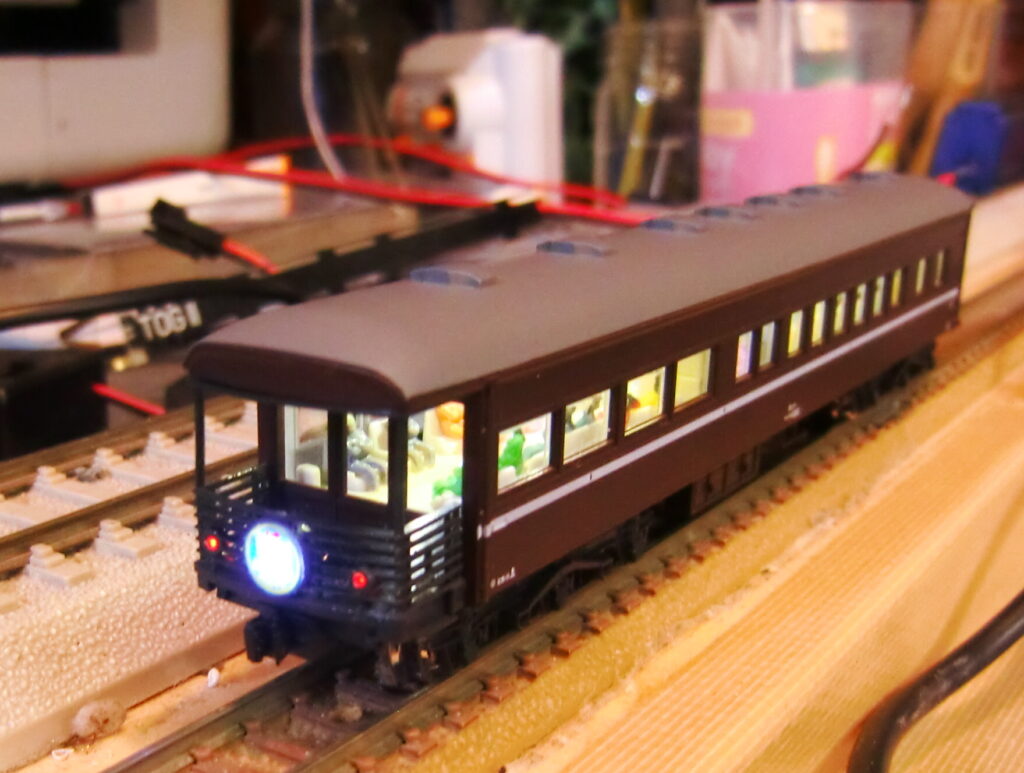

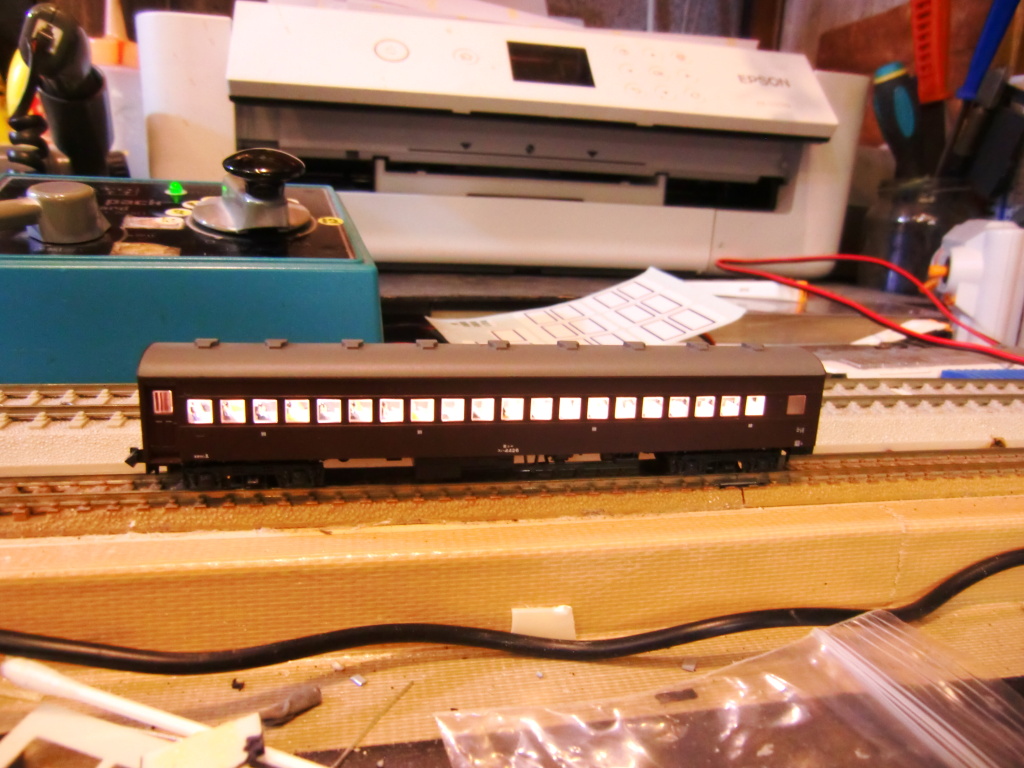

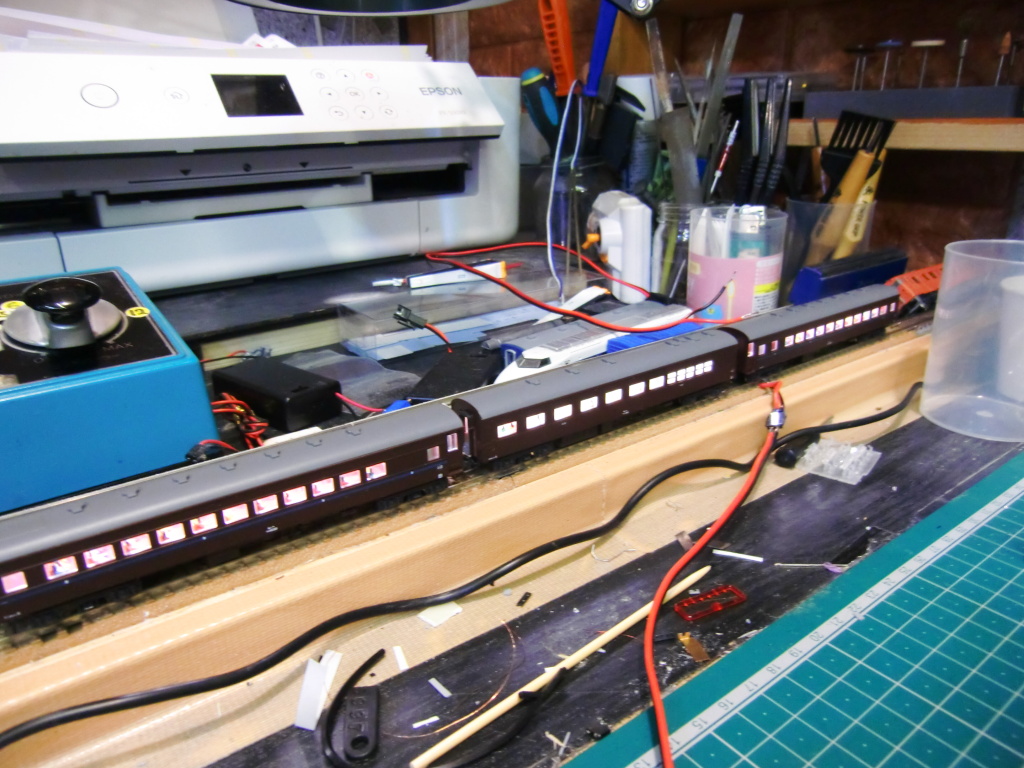

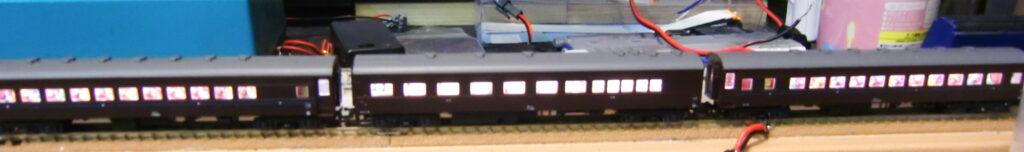

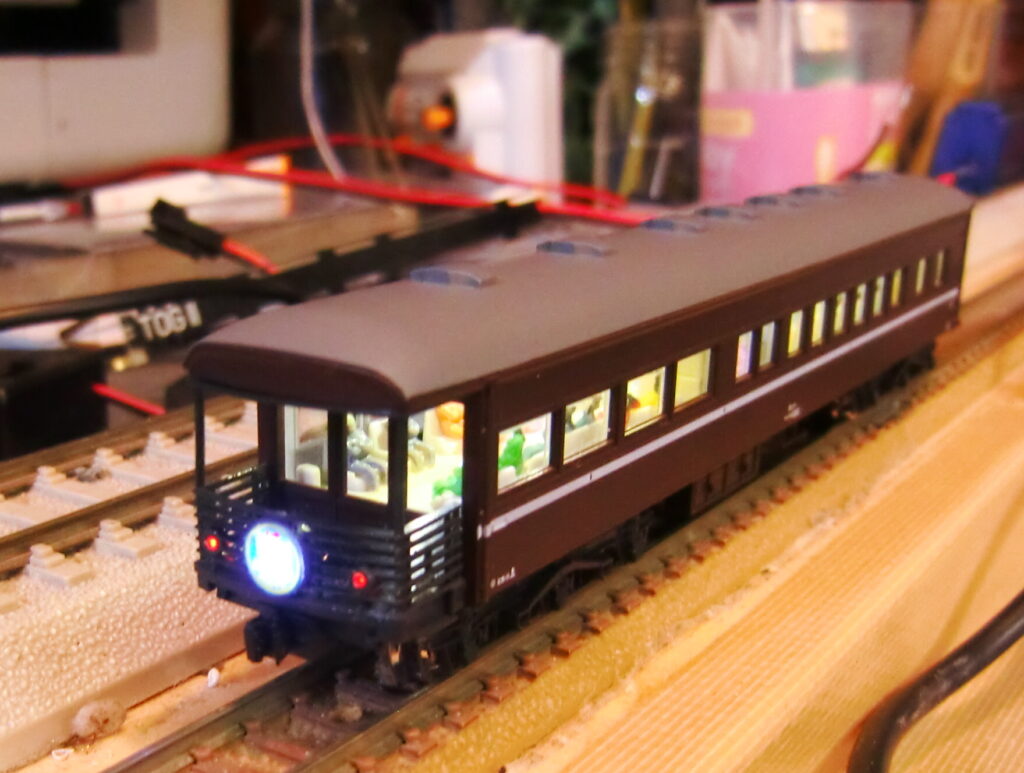

前後ともに点灯することを確認しました。ちらつきの少ない安定した点灯が可能となりました。1台仕上げるのもなかなか時間がかかります。この方法で残りの車両も順次進めていきます。

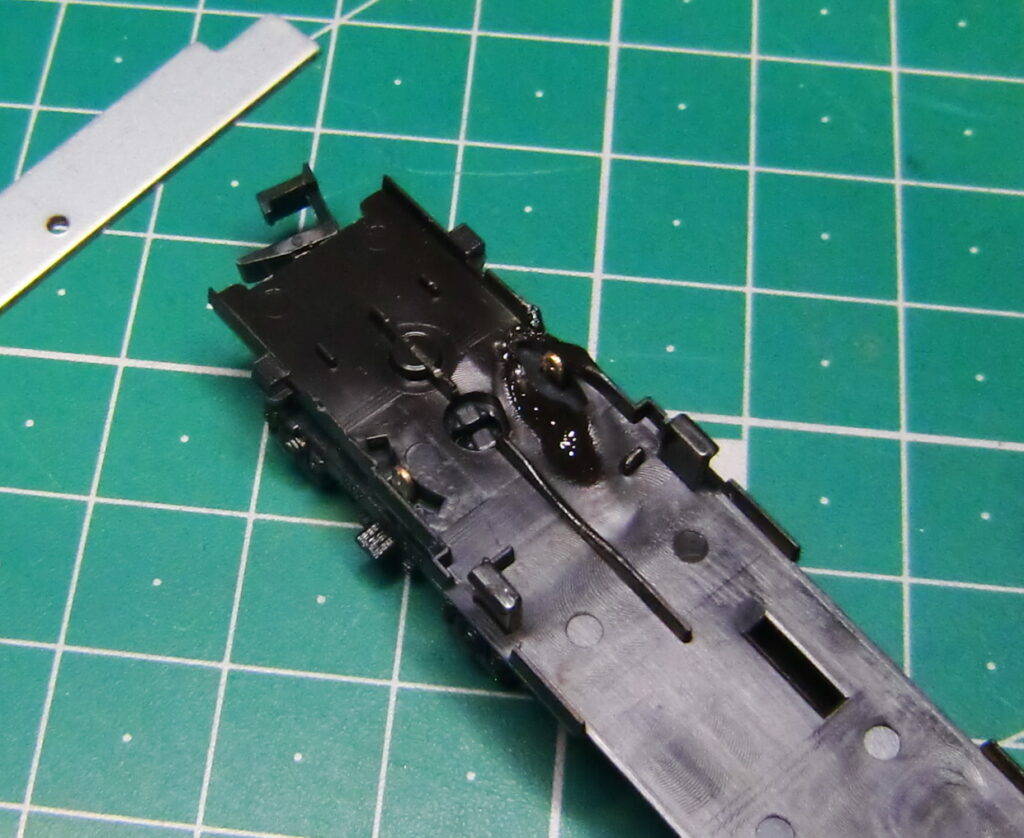

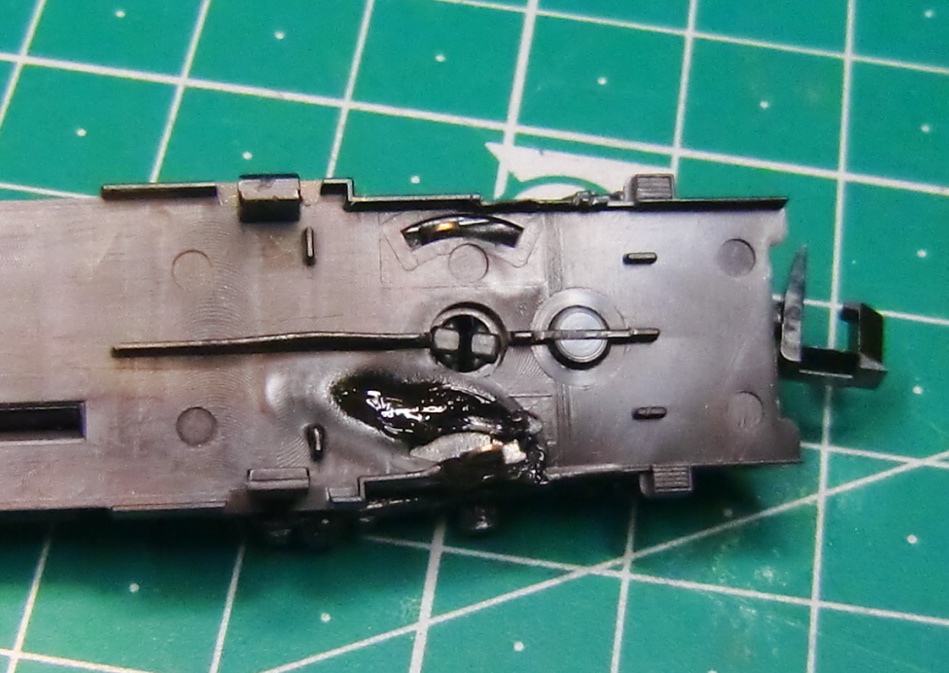

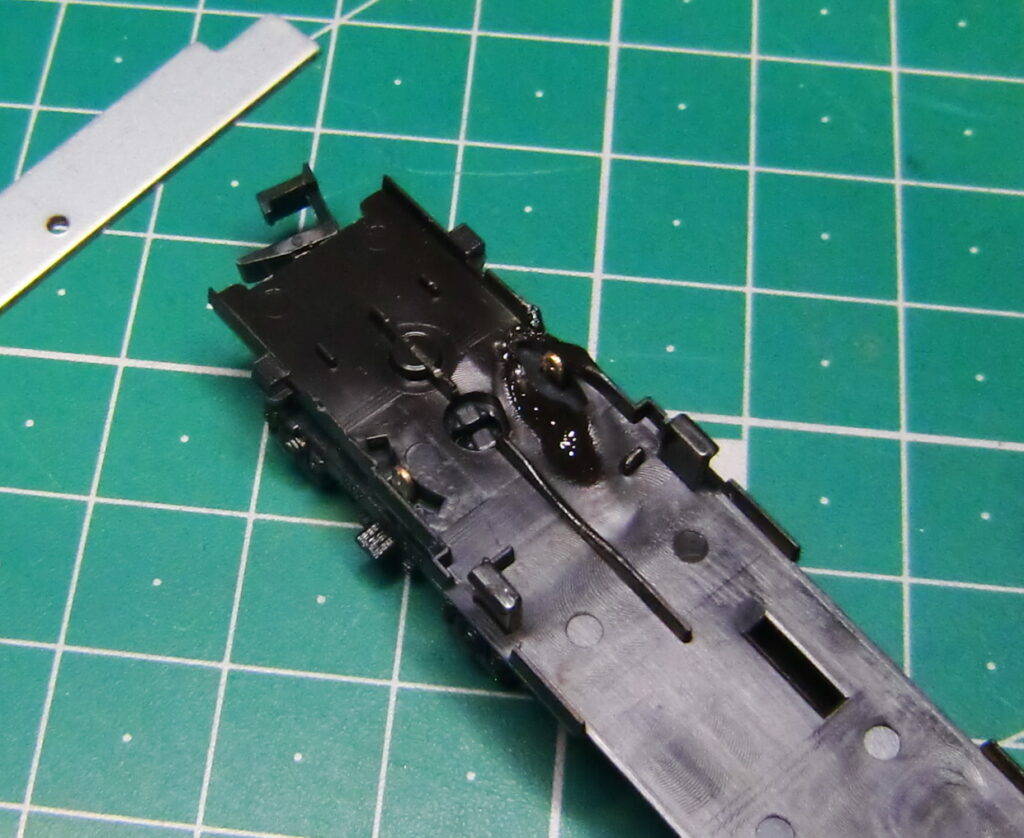

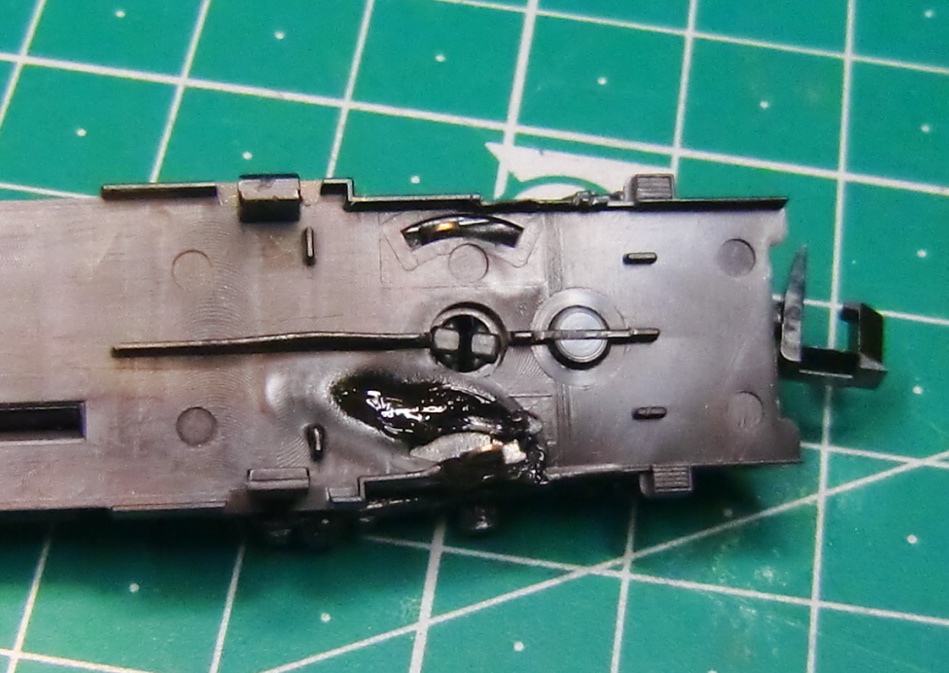

床が溶けて変形している車両があります。

このような具合で溶けて変形しています。恐らく前オーナーさんがご自身で室内灯を組み込む際に、台車を外さずに直接配線をハンダ付をしたことで、ハンダゴテが触れたことで熱変形したものと思われます。その他の車両も少なからず変形はありましたが、上記の車体はひどく変形していました。

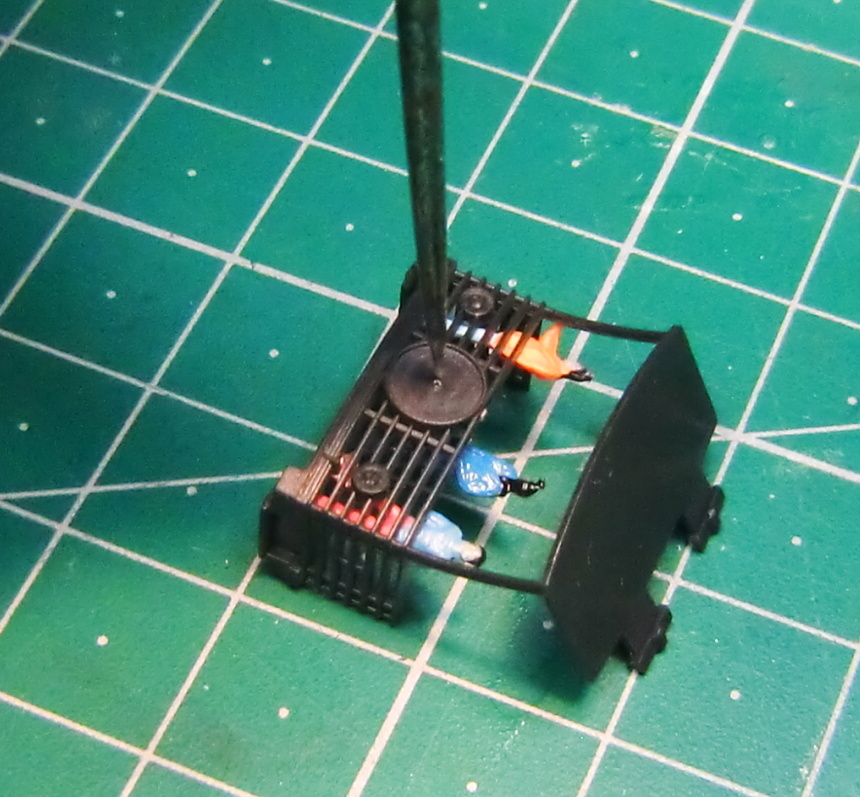

ようやくすべての車体に組込みが終わり、最後にすべての台車のメンテを行っておきます。

▼テールマーク/テールライト点灯化加工

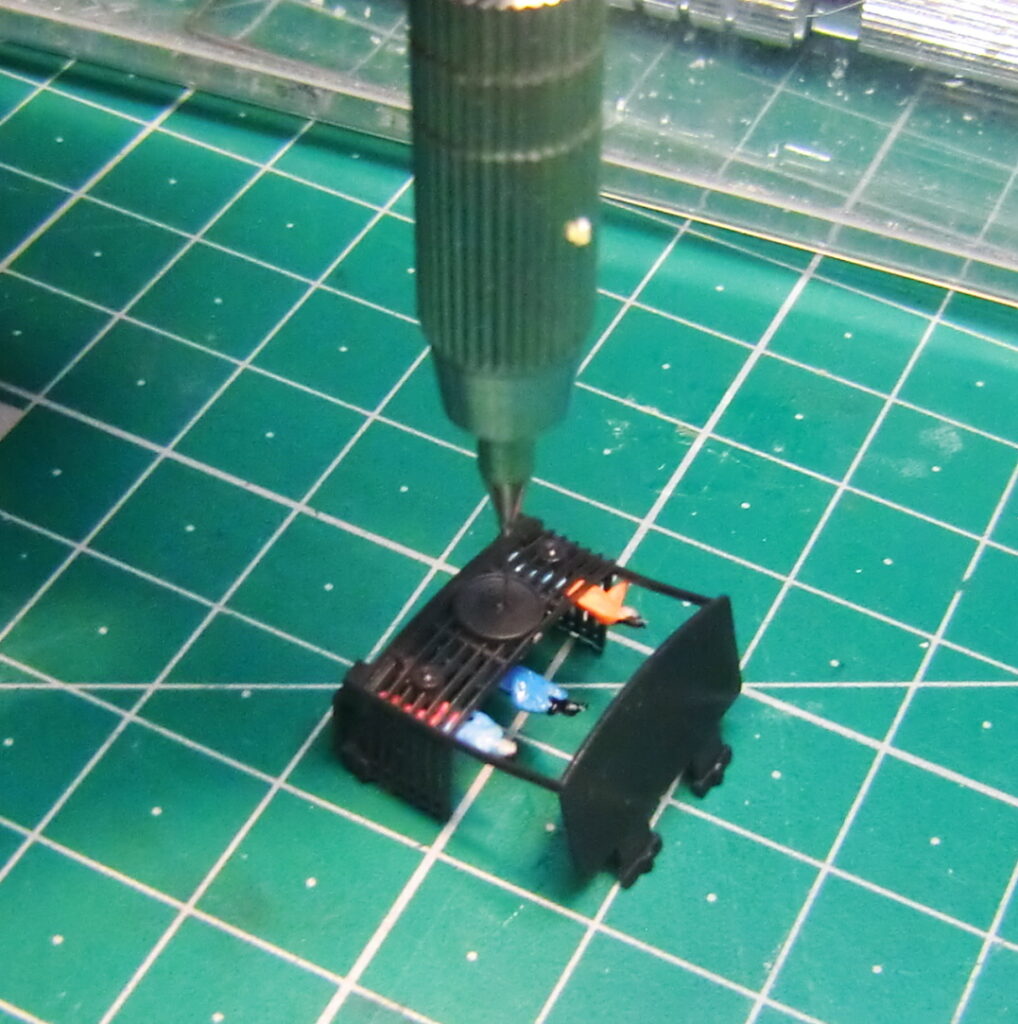

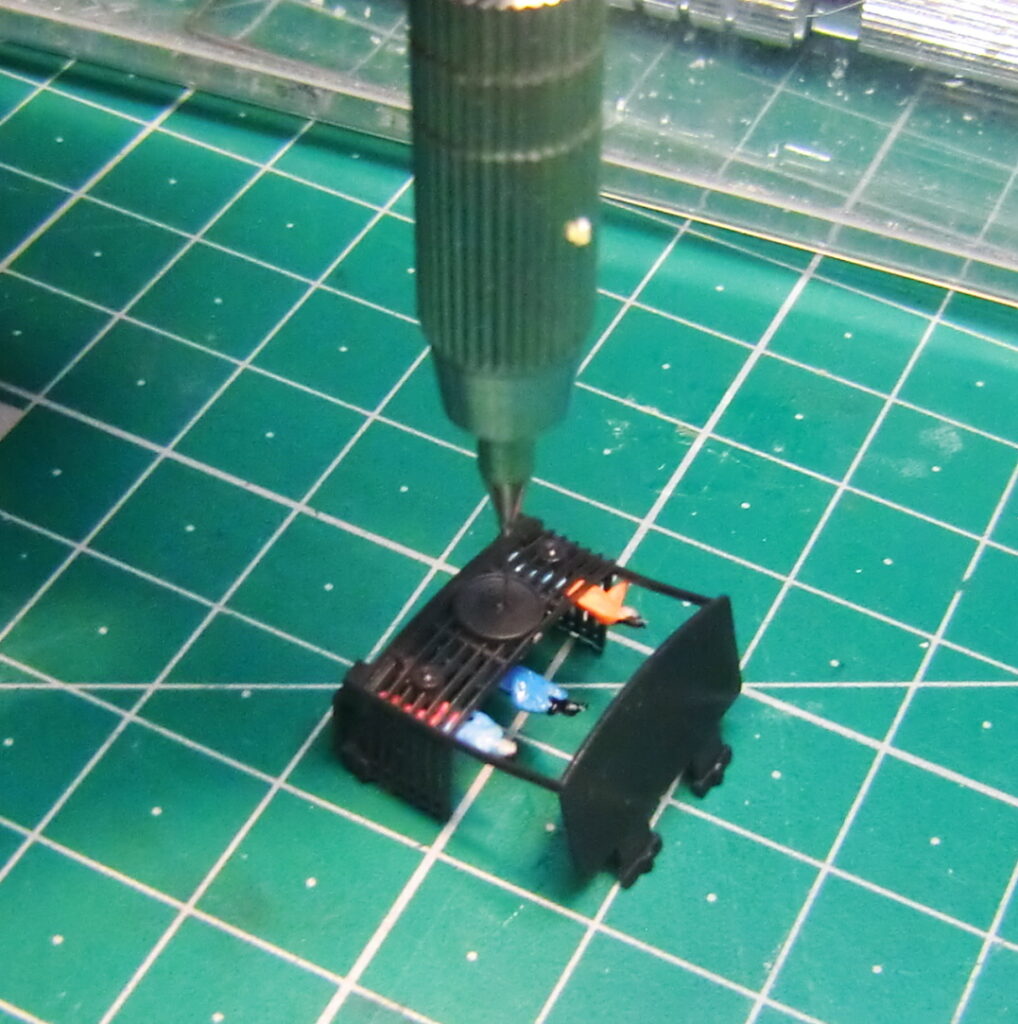

センターを打ち込みます。

続いて、0.3mmのピンバイスで貫通させます。テールライトも同様です。

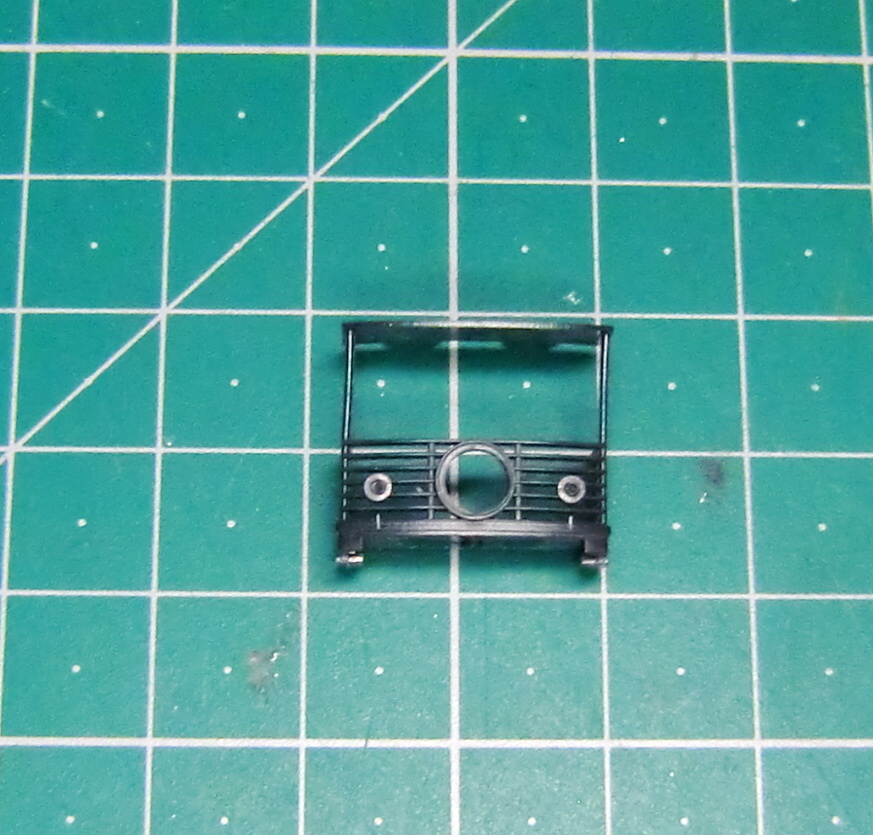

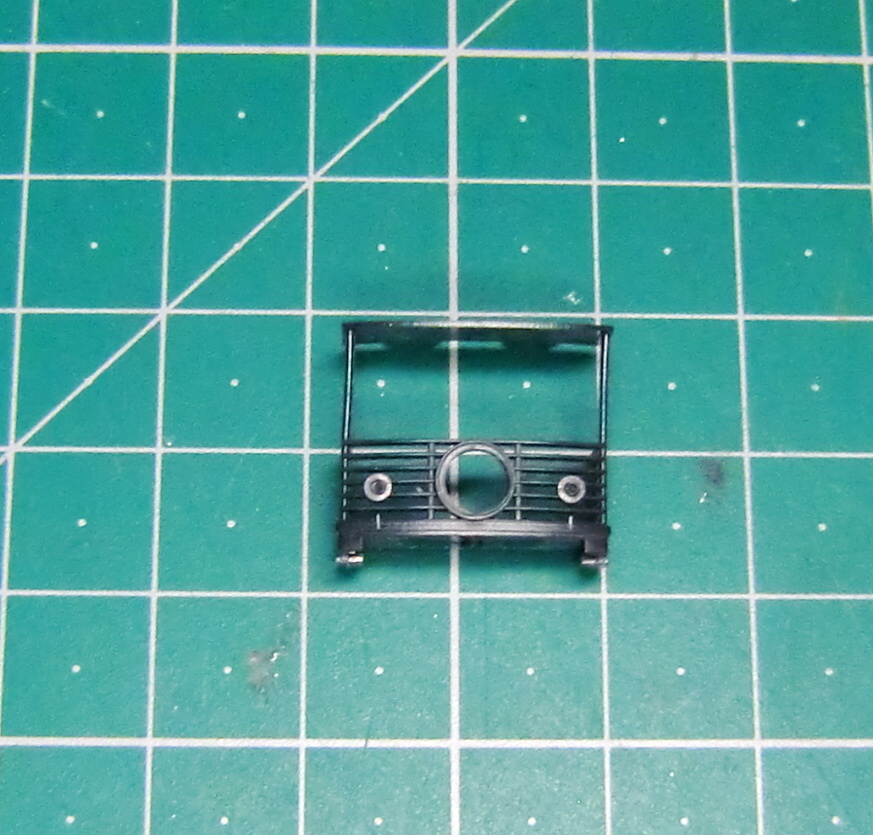

これ以降は作業がしやすいように、乗客にはいったん降りていただきます。波径を0.5mmの付け替えて、テールライトの穴あけを行います。

テールマークは、電動工具を使って適正サイズになるように広げていきます。

先端のツールを交換して、内径を整えていきます。

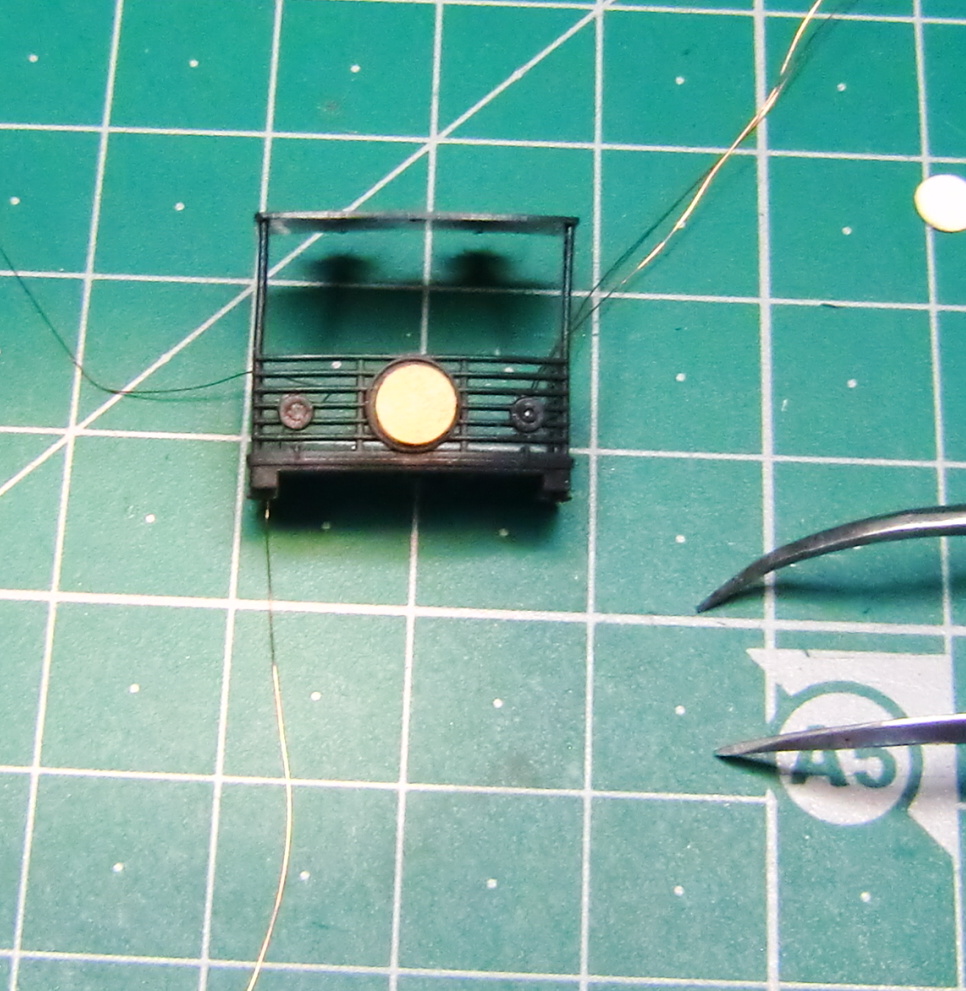

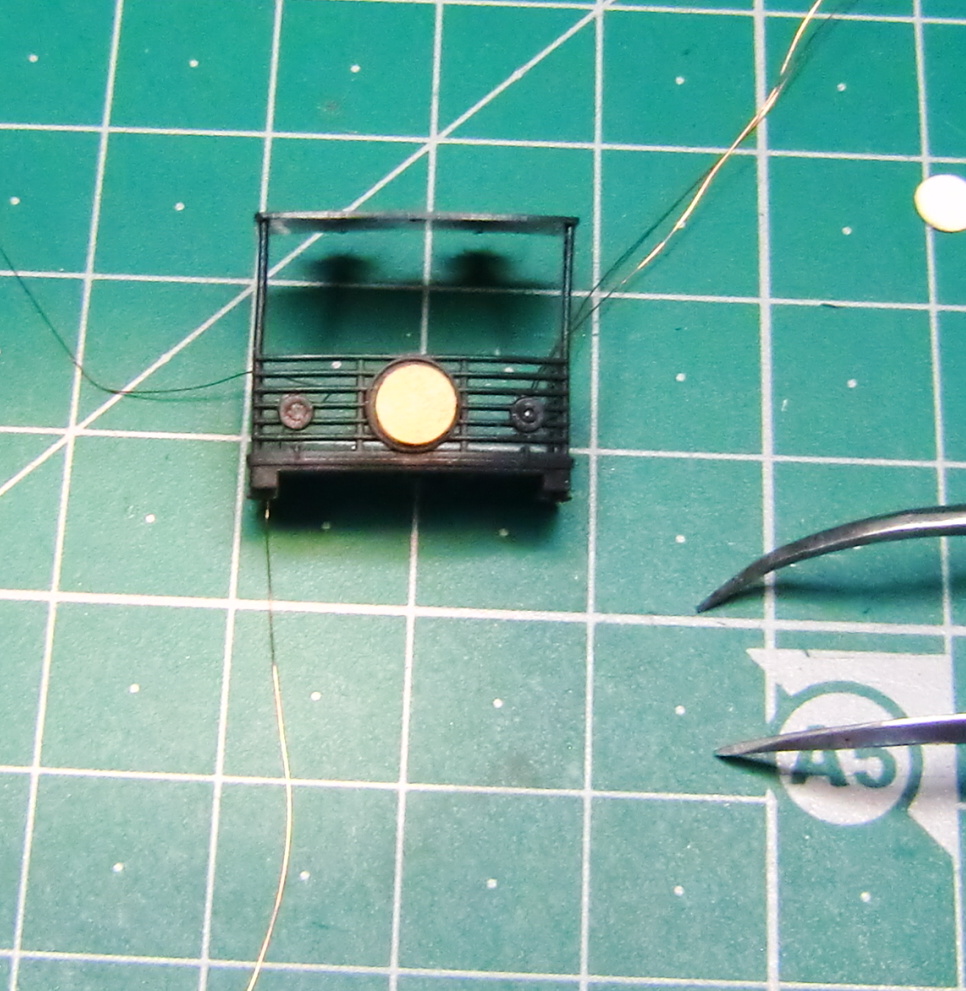

このあとレーザーで透明アクリルを切り抜いて中央にはめ込みます。

作業完了でございます。