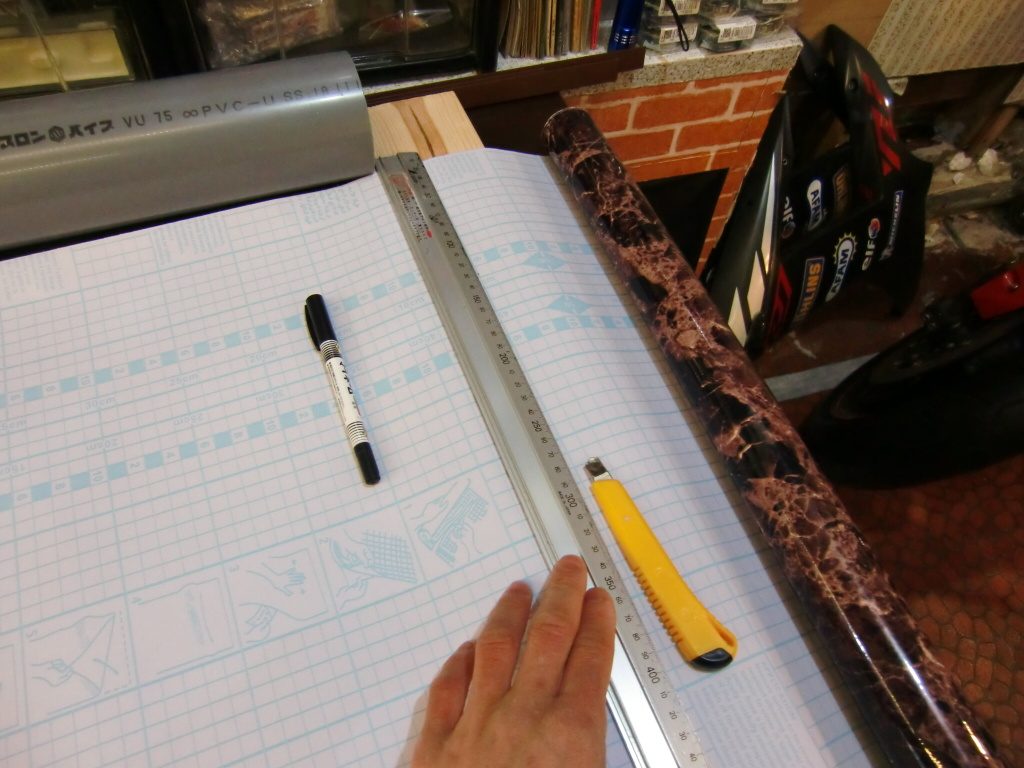

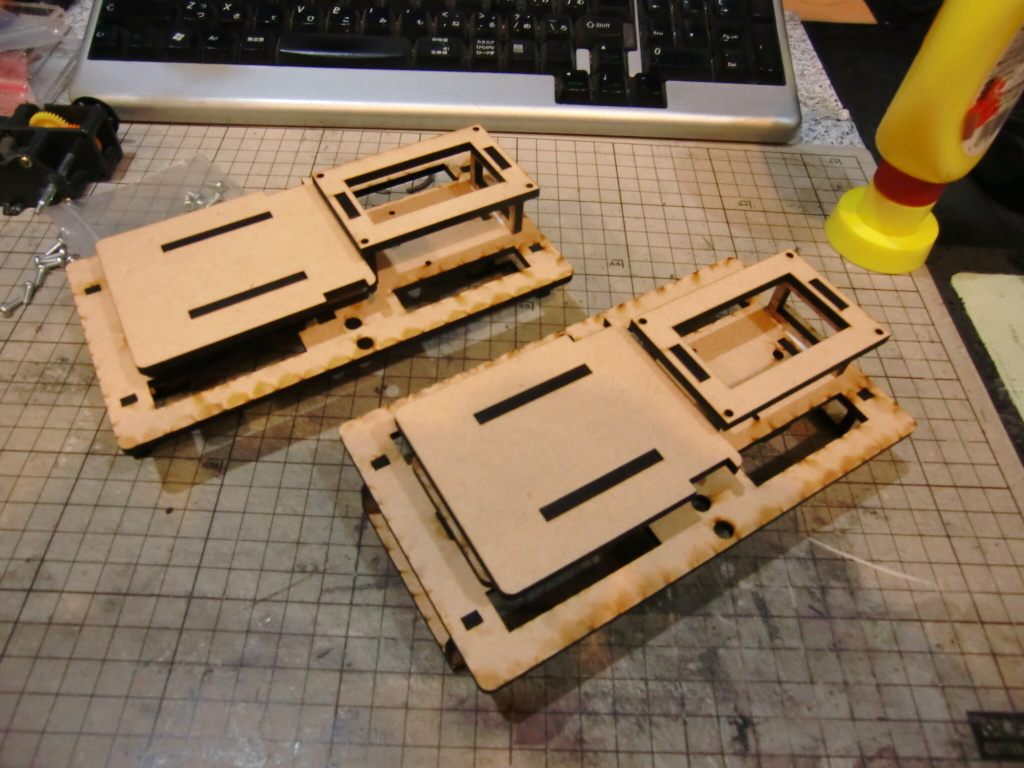

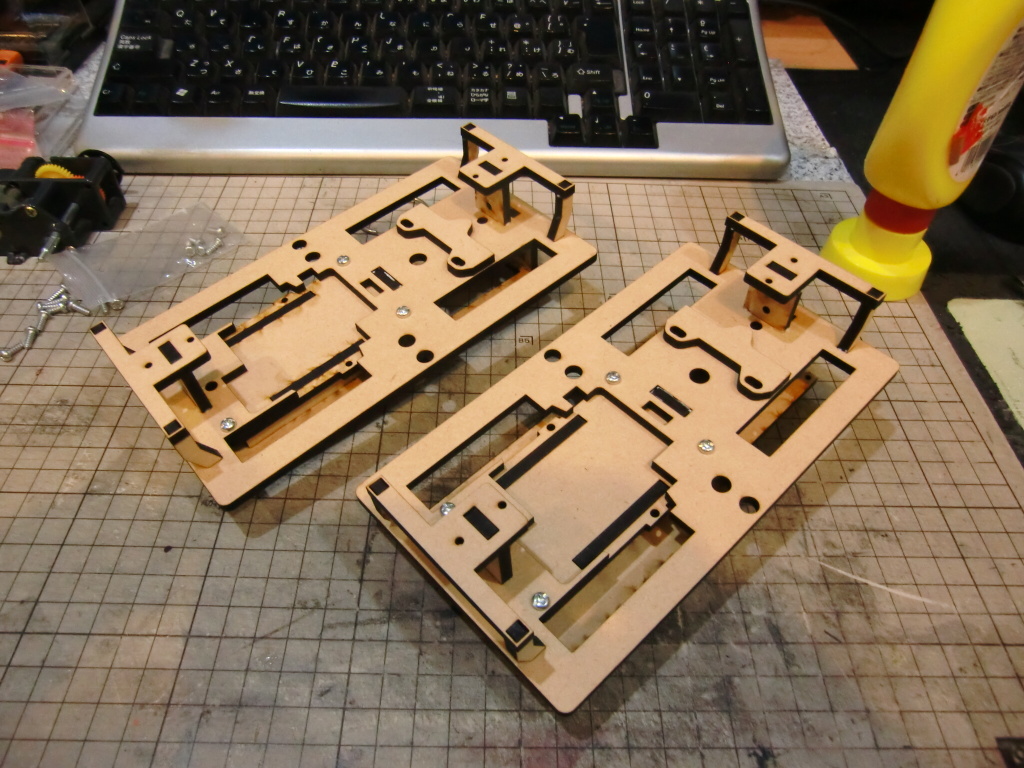

展示用大型ディスプレイケースのご依頼がございましたので、早速設計に入りました。完成後のケースサイズは、横幅3メートルと大きく総重量は約110~120キロあたりとなる予定です。

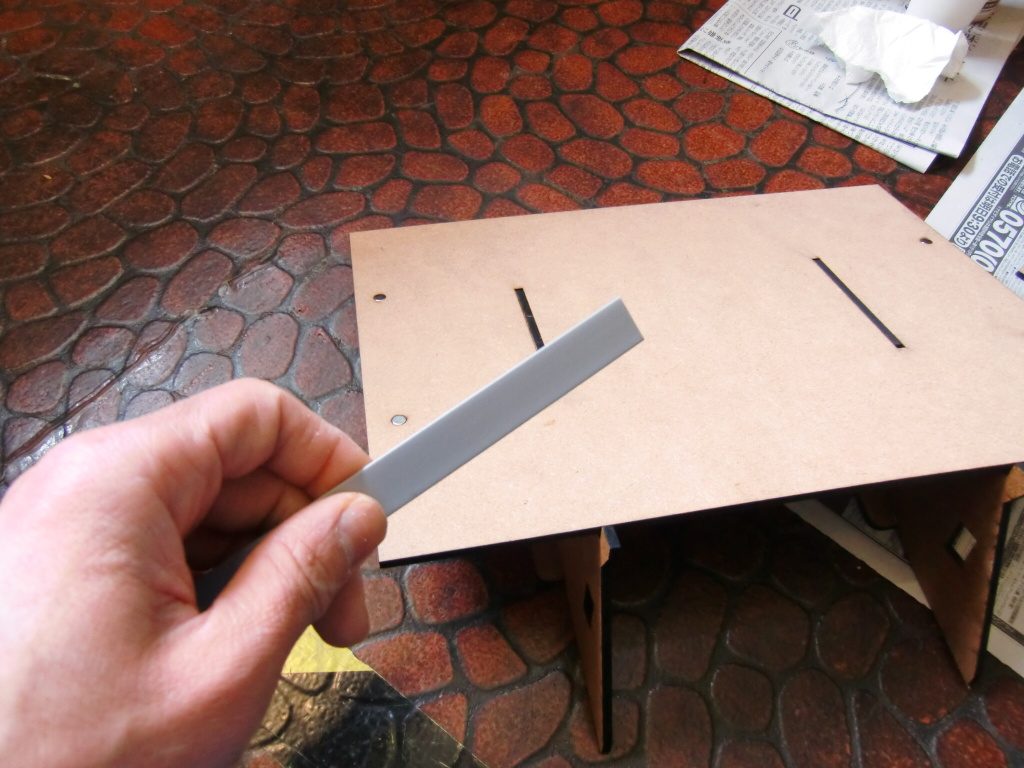

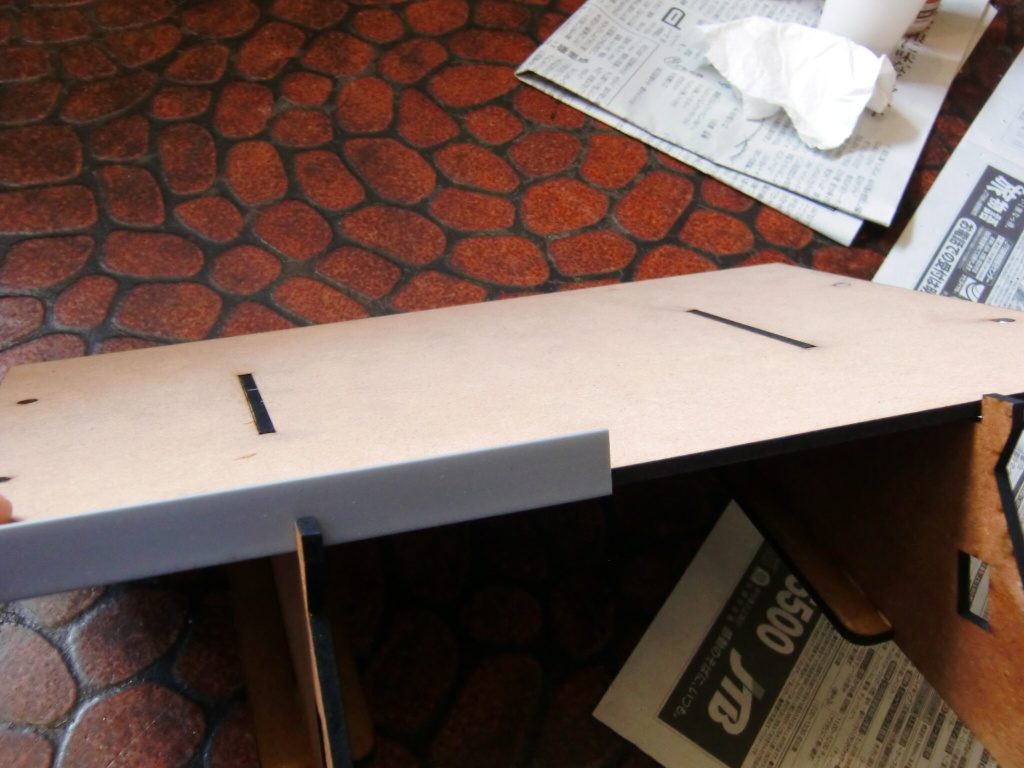

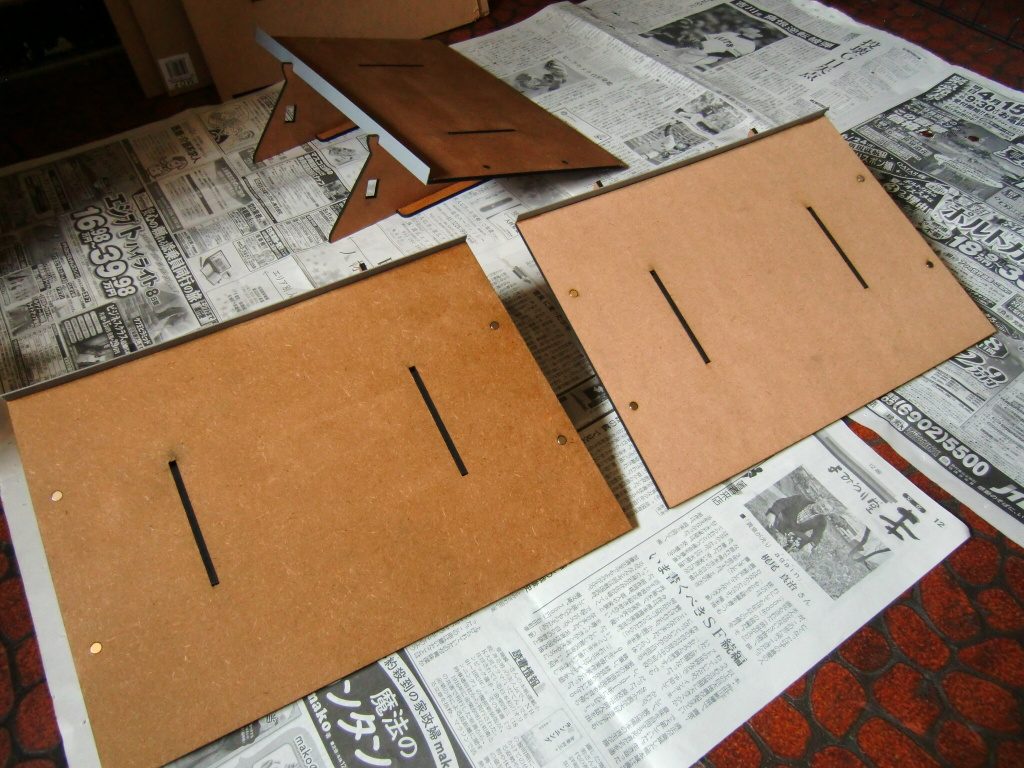

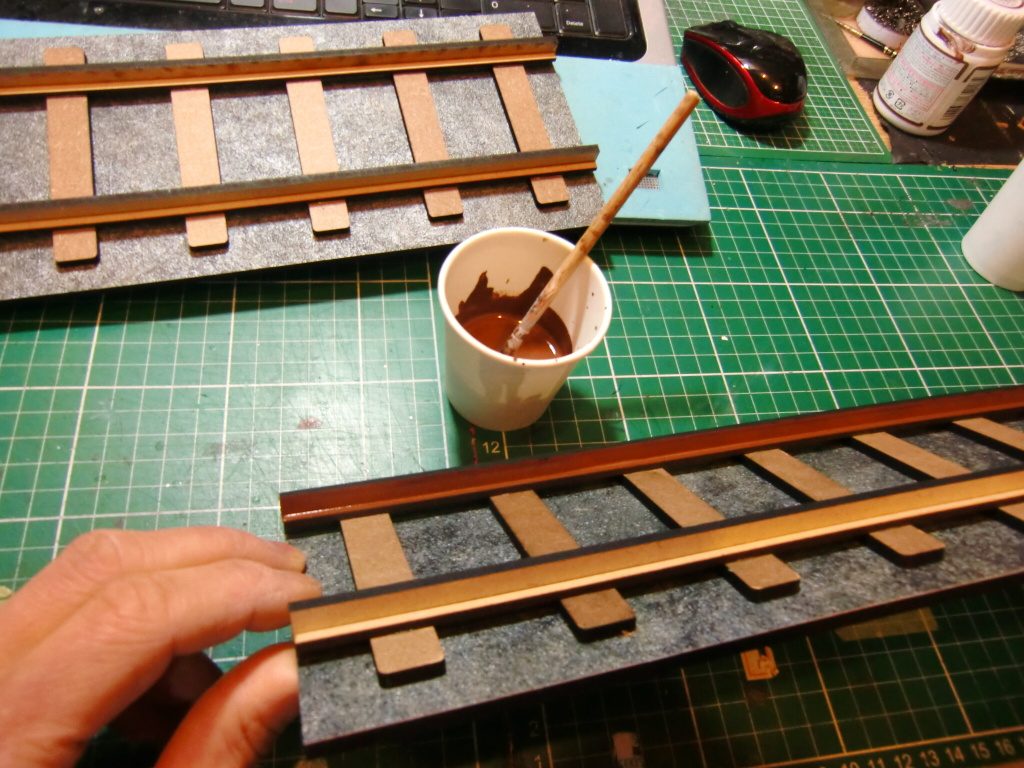

▼分割パーツをつなぐための加工を施しておきます。普段はルーペを除きながら小さなパーツの取付が多いため、たまにはこうした大型制作物は良いものです。

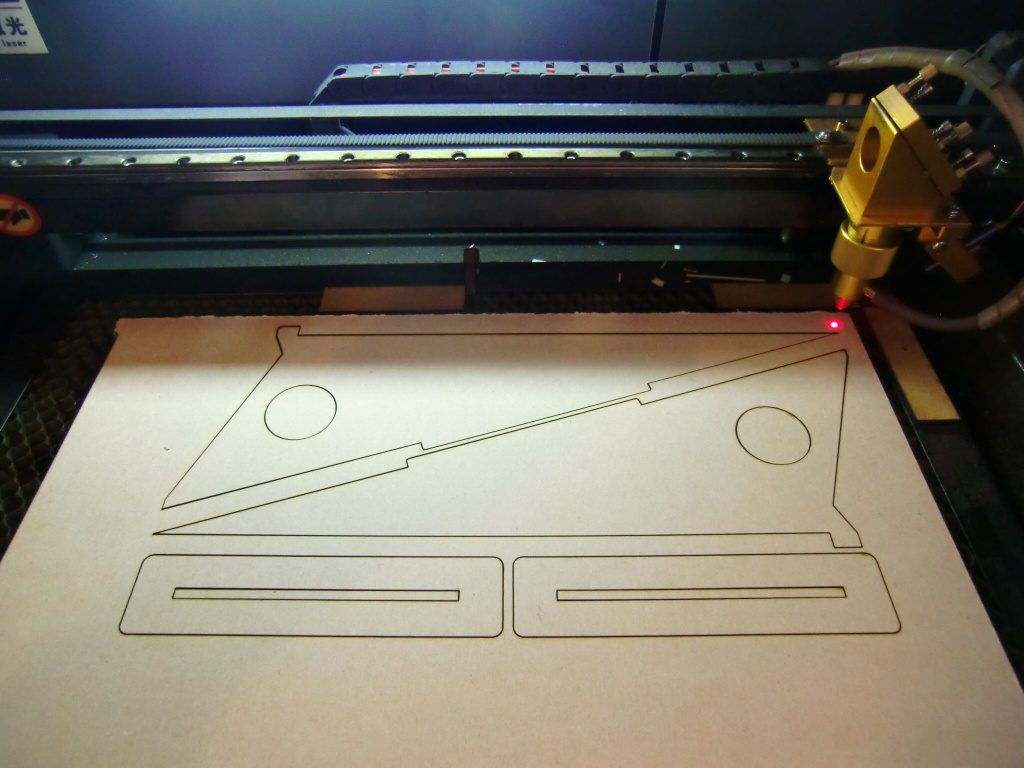

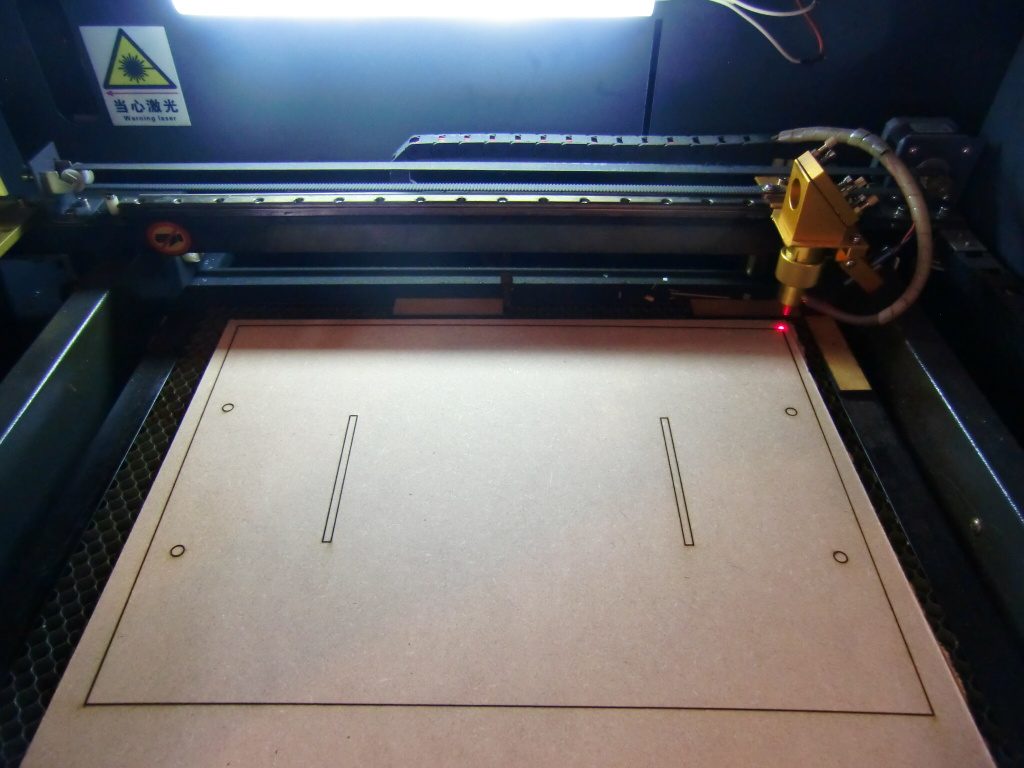

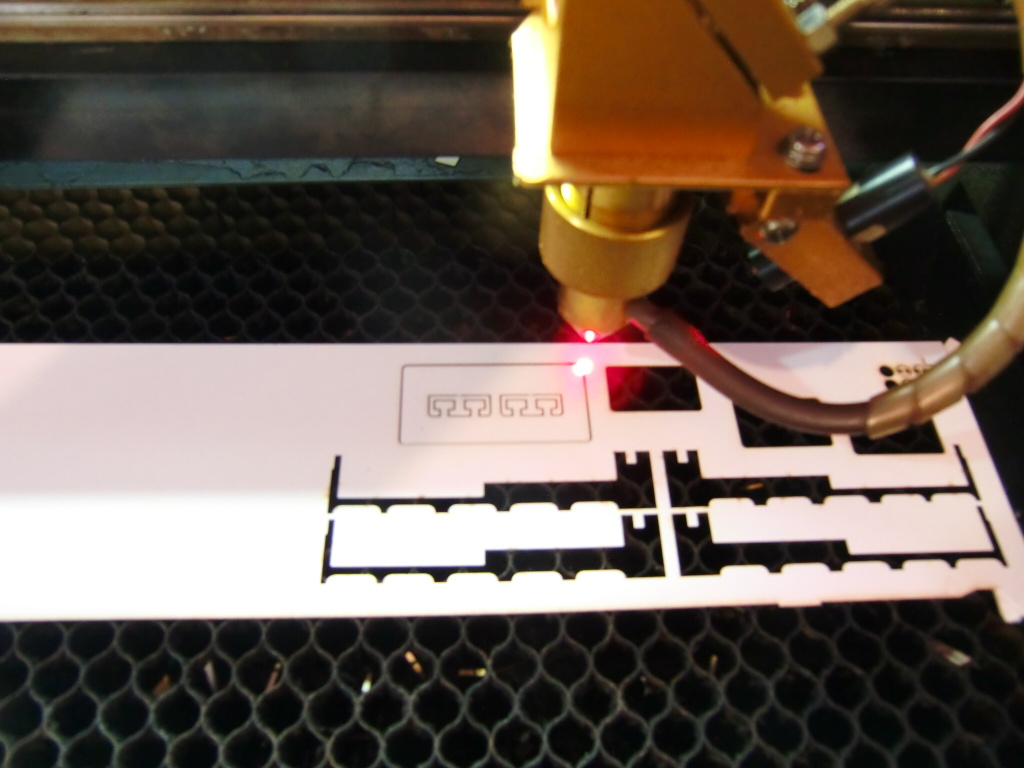

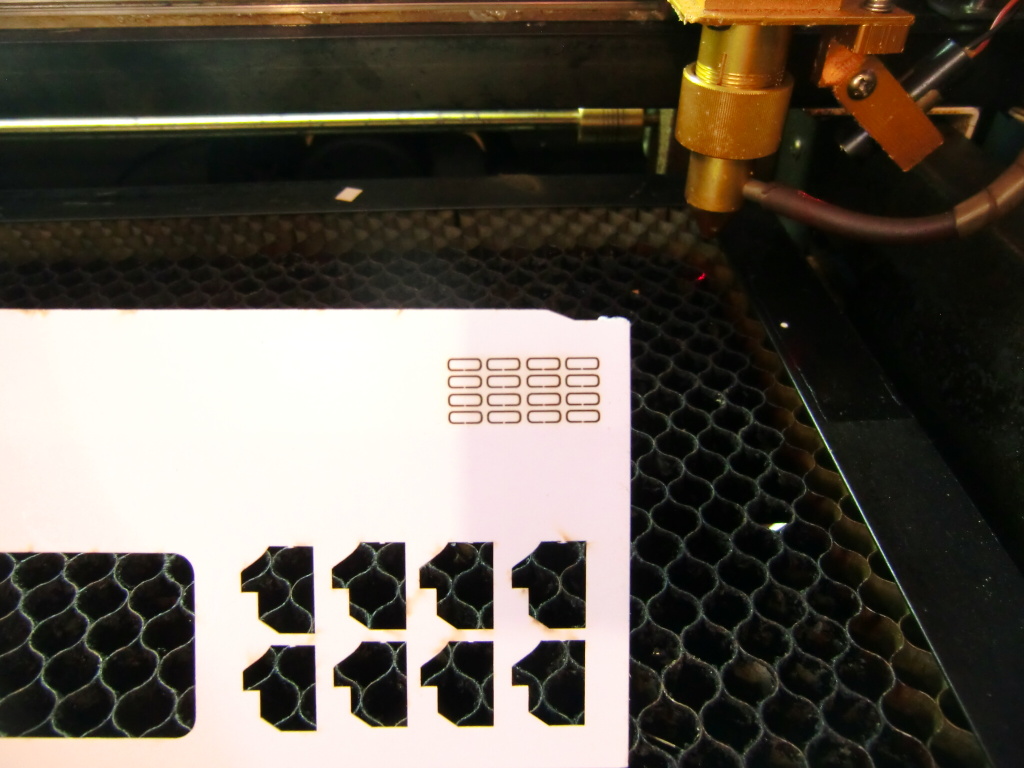

▼レーザーで切り出しを行って個々の部品を作っていきます。

▼続いてφ100の筒状のパーツを作ります。2mサイズ4本が必要となりますので、近隣のホームセンターに買いに行きました。配達が週末になるとのことで、台車にのせて徒歩で持ち帰りました。途中、運悪く強めの雨が降り出してきました。

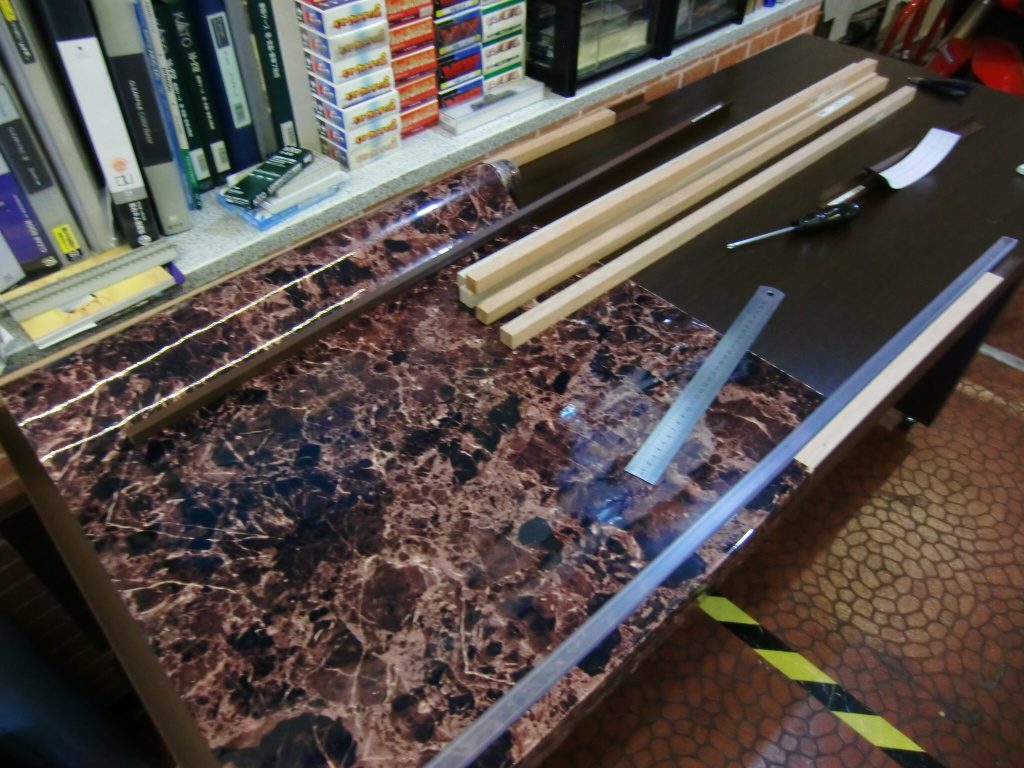

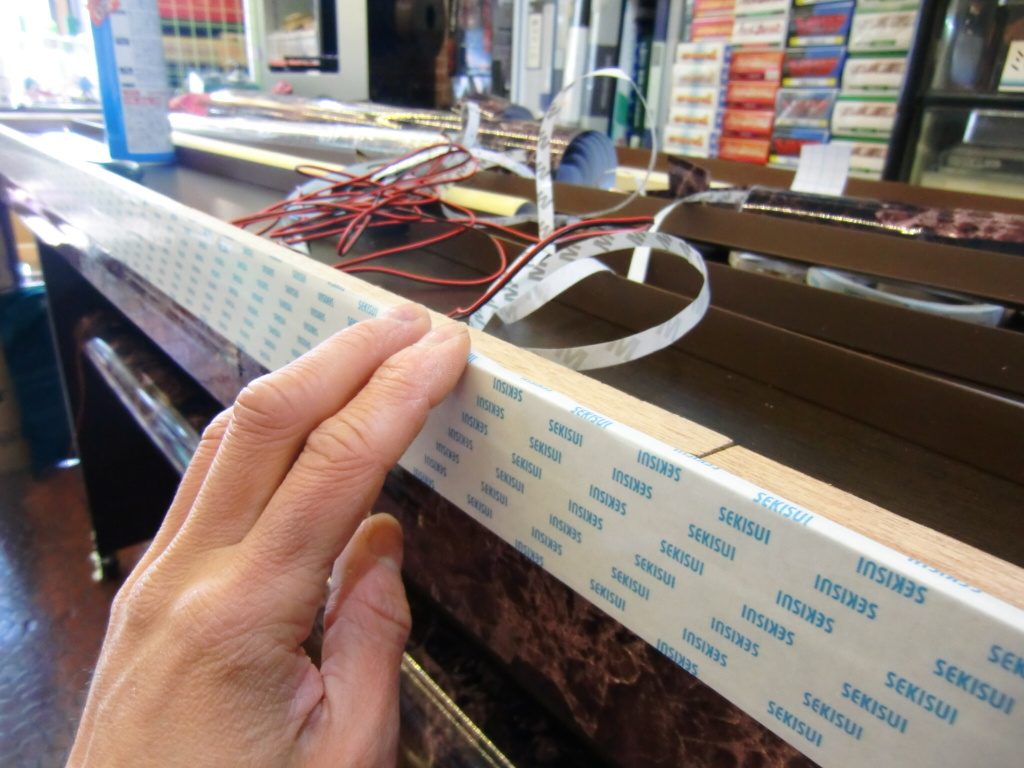

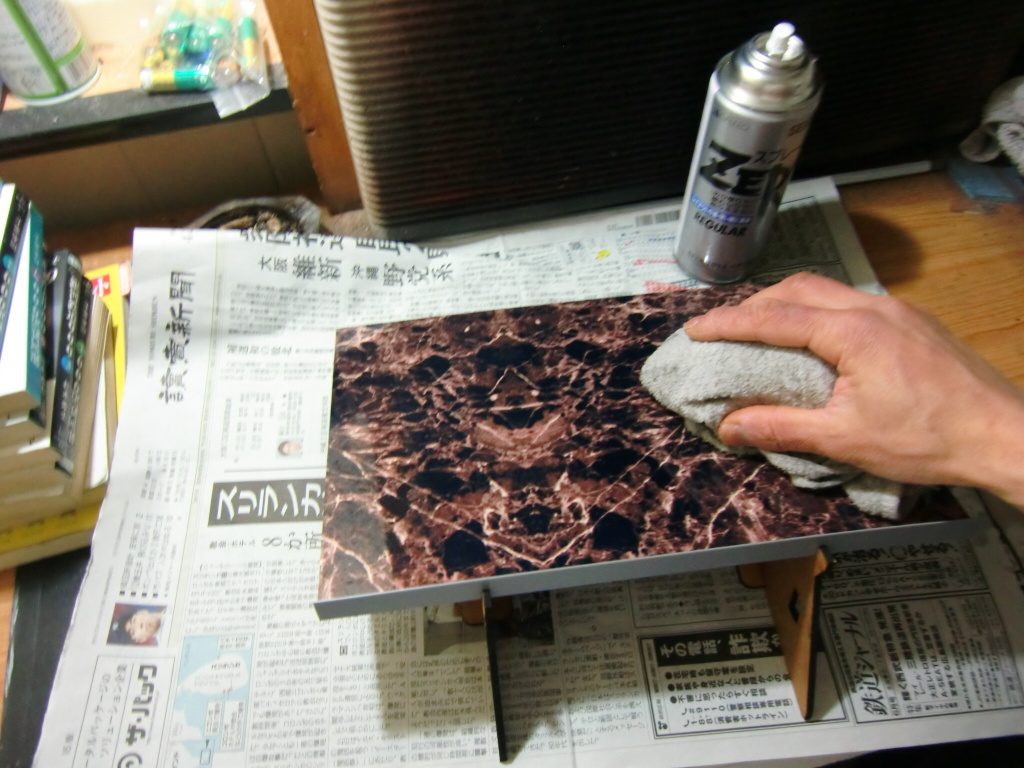

▼枠の補強材で裏打ちを行います。

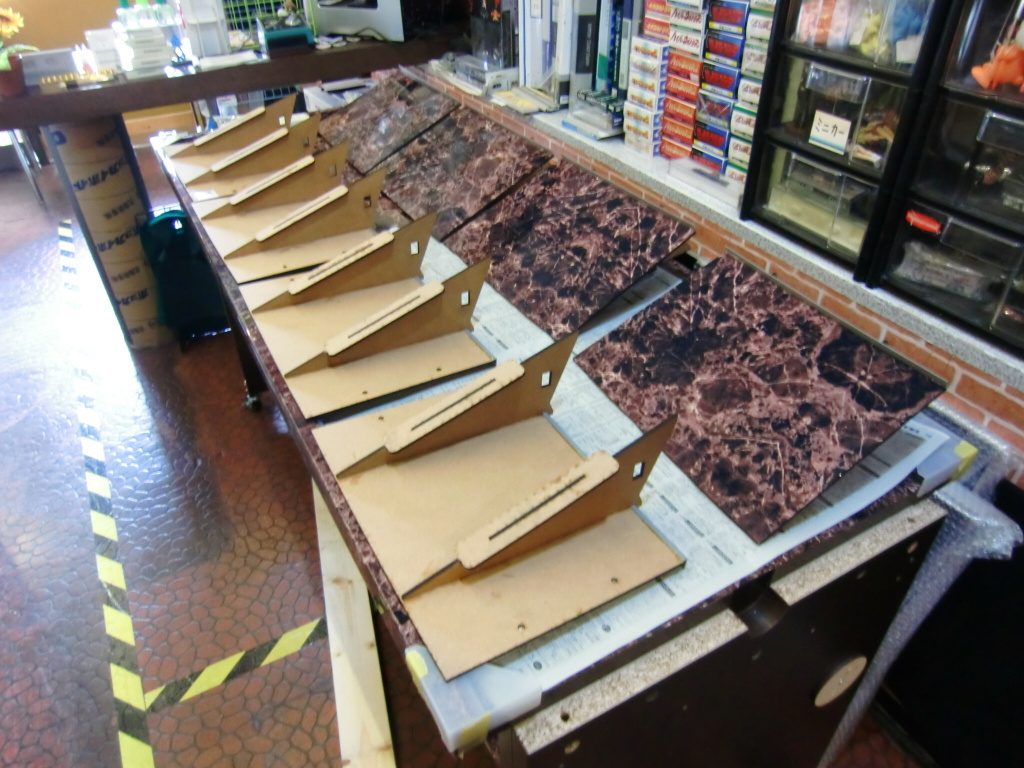

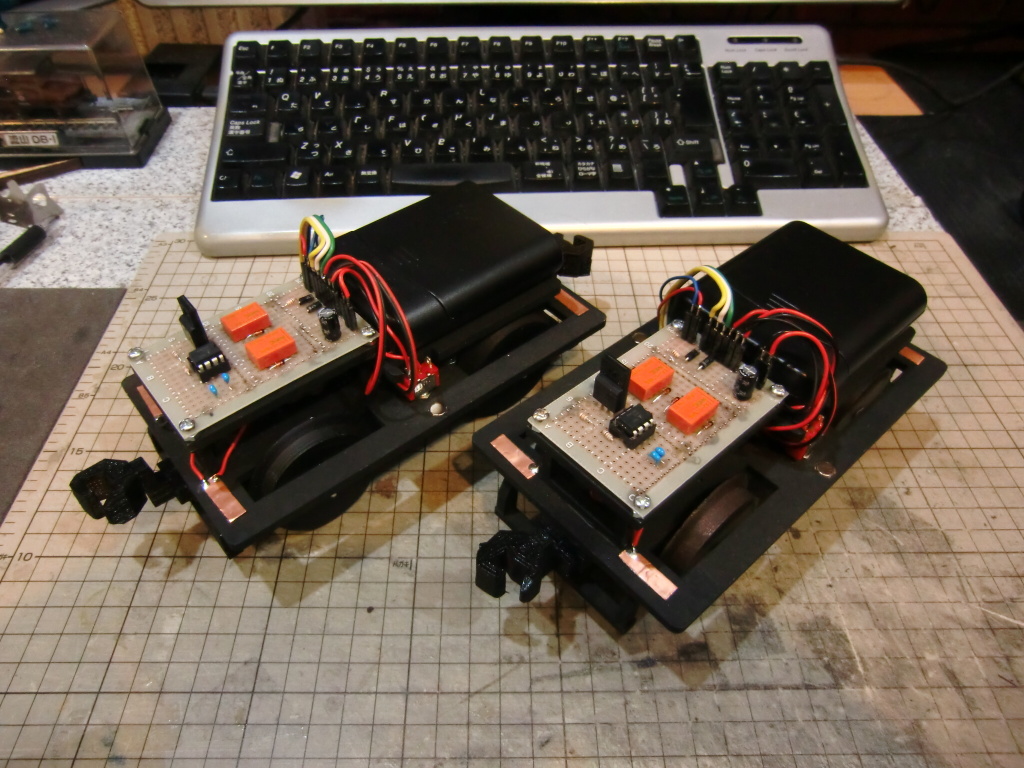

▼ここでようやく半分完成です。現地で合体させて3mサイズ(ケースを含めた総重量120キロ級)となります。

もう一台も完成です。あとは電気配線と仕上げ処理です。完成までもう少しです。

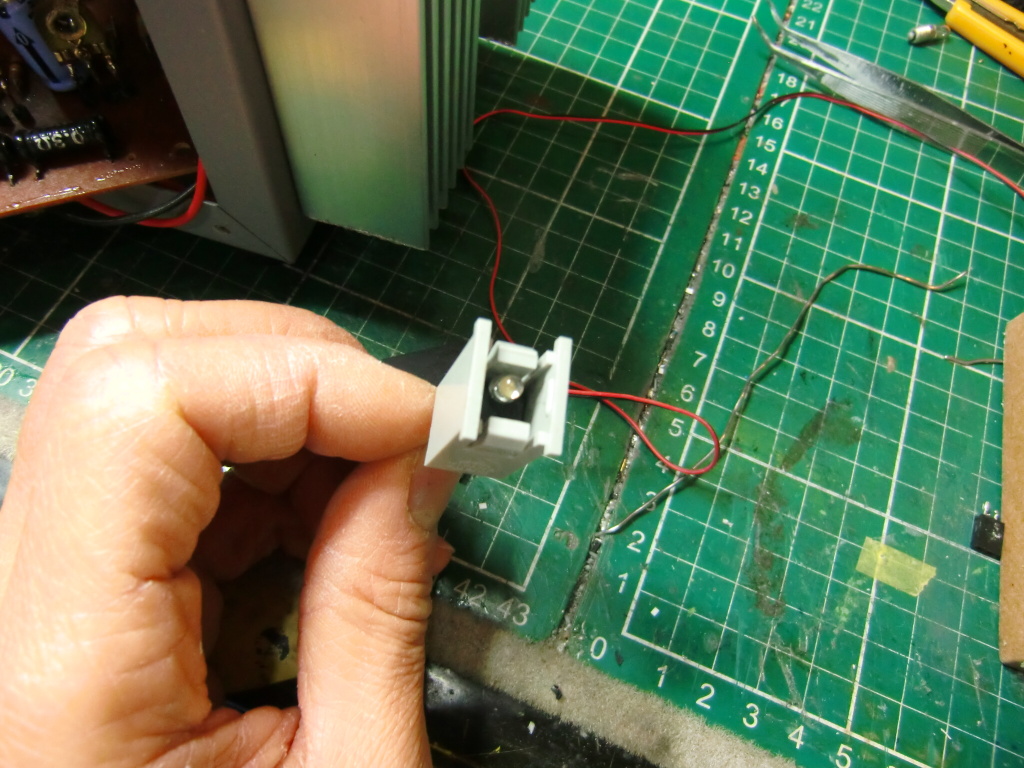

▼続いて床下のLEDバーを制作します。

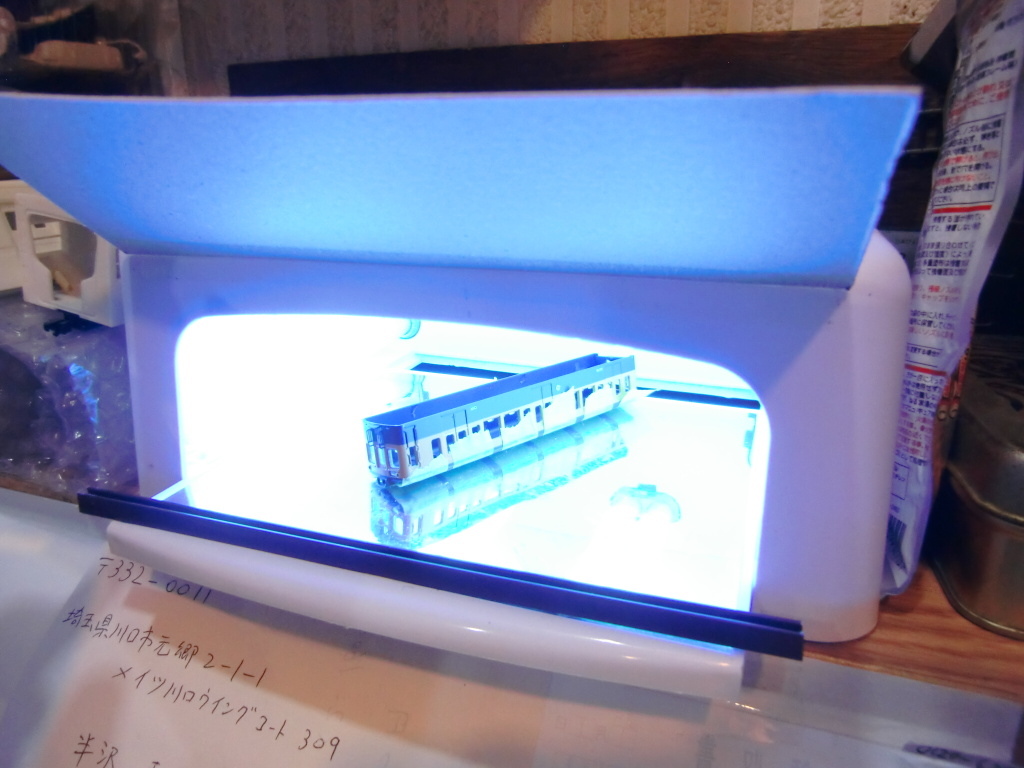

カバーには乳白色を使い光を拡散して以下のような具合に光ります。前後で付きますので合計4本のバーが床下を照らします。

▼上部の展示台は内側面が発光します。

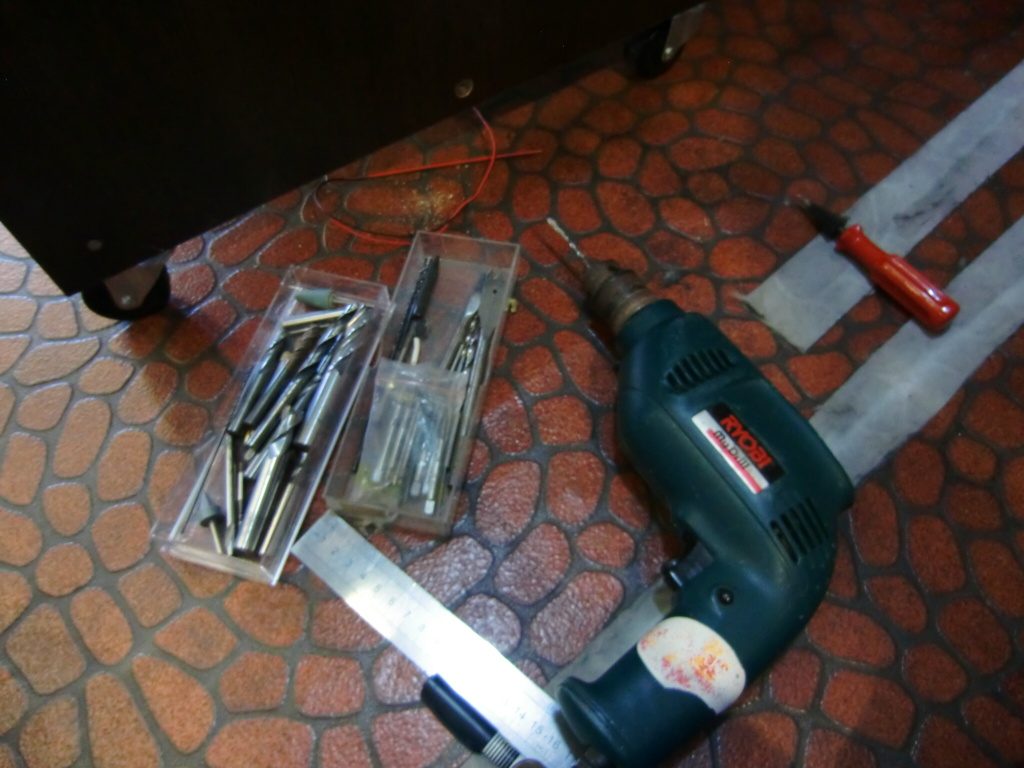

▼Bパーツとの電気配線を通す穴を開けておきます。

▼完成率100%でございます。あとは設置日を待つのみとなりました。最後に梱包作業に入ります。

梱包作業完了です。

▼4月26日(水曜日)設置日です。朝から工具やら必要な機材をダンボールに詰めこんで準備万端です。

現地に到着して約2時間ほどかけて組立完了です。荷物の積み込みから現場での作業におきましても複数の方々にご協力いただきました。設置場所が2階でございましたが、大きすぎてエレベーターに載せられず階段から運んでいただきました。

「いや~結構重量ありますから大変でした~」、といっても私は端っこの方をちょっと持っただけですけどね。

▼最後に配線をモールで覆って一連の作業はすべて完了です。

予定通りの期日に無事納品ができて一安心です。

ご依頼ありがとうございました。

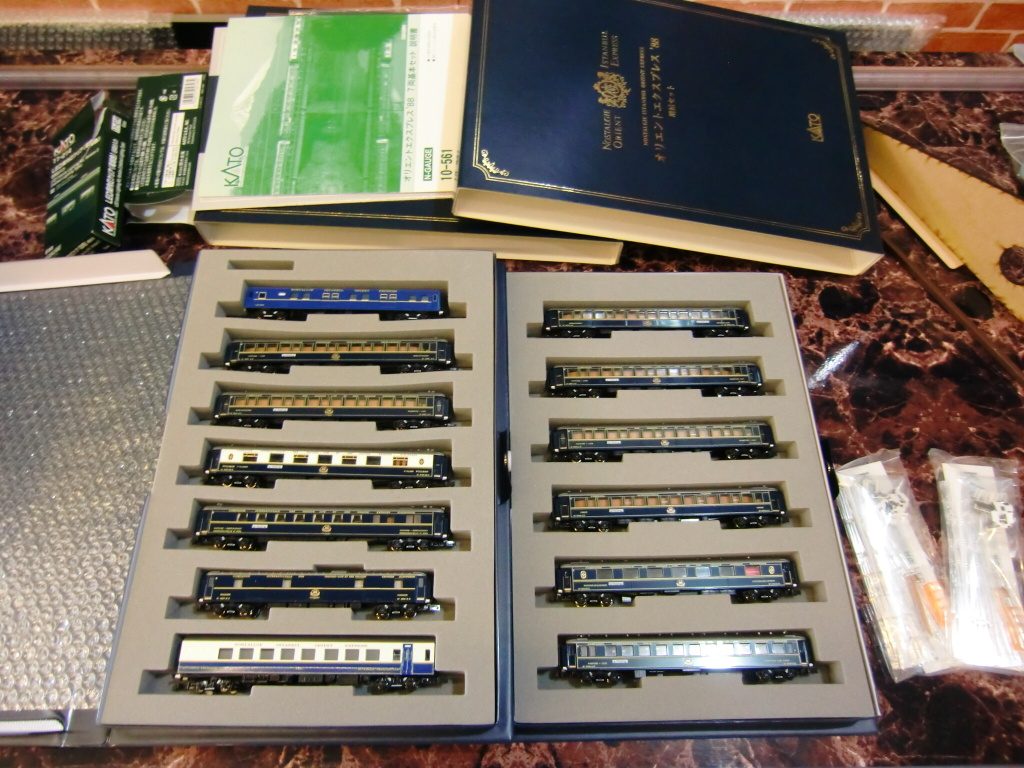

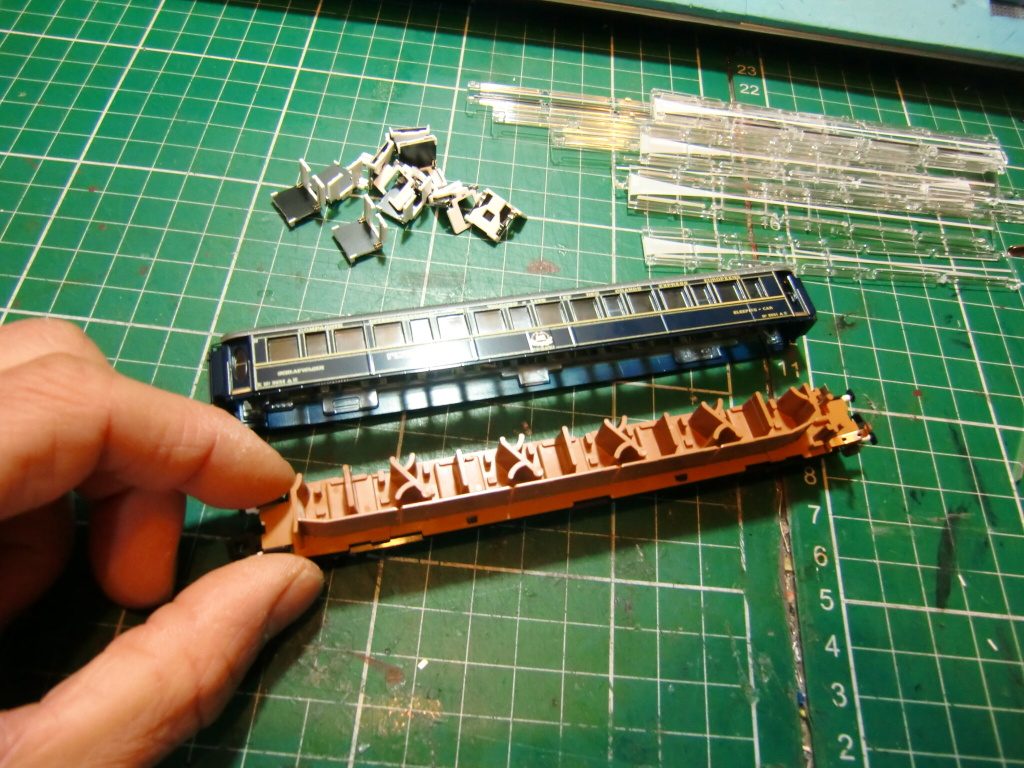

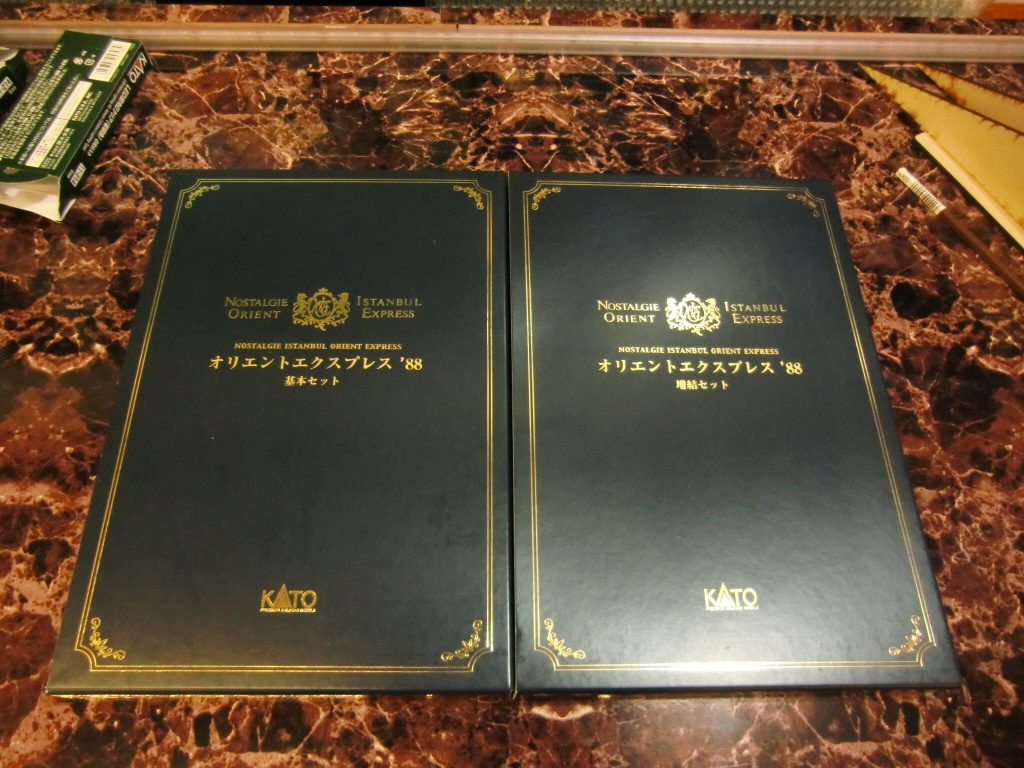

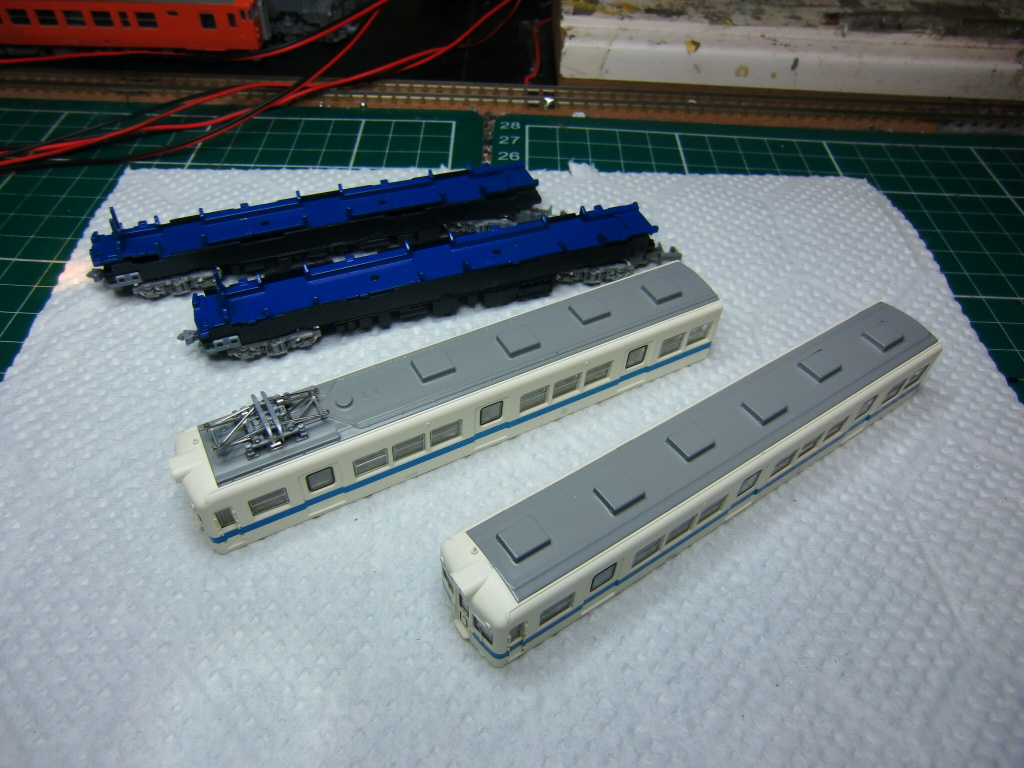

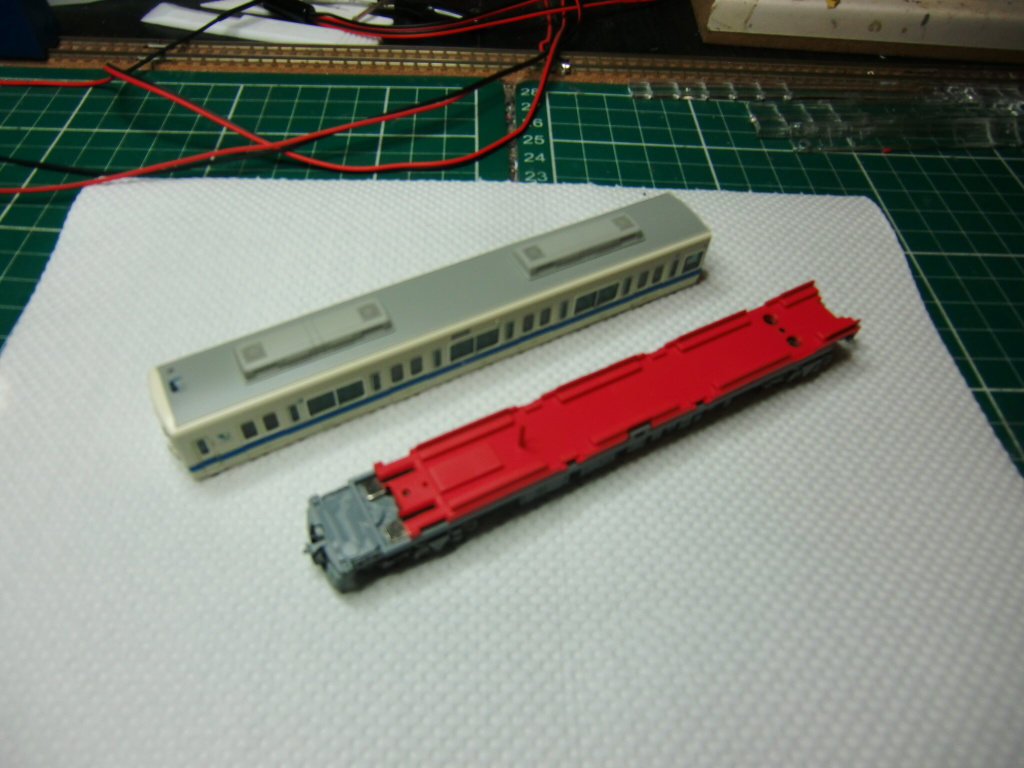

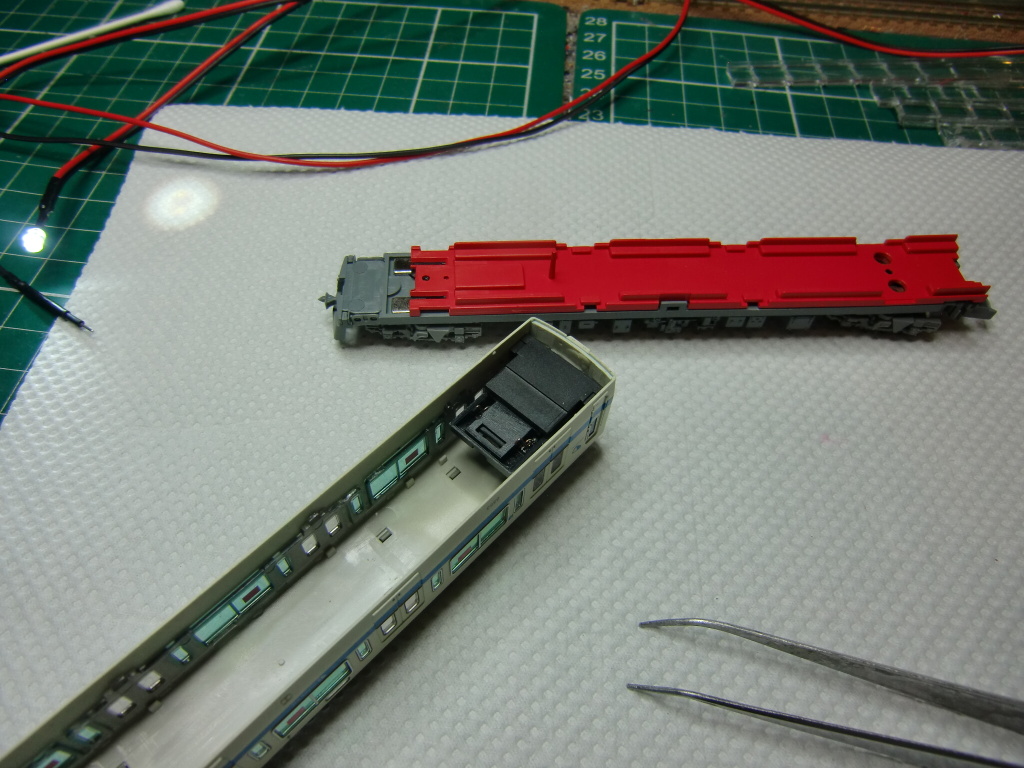

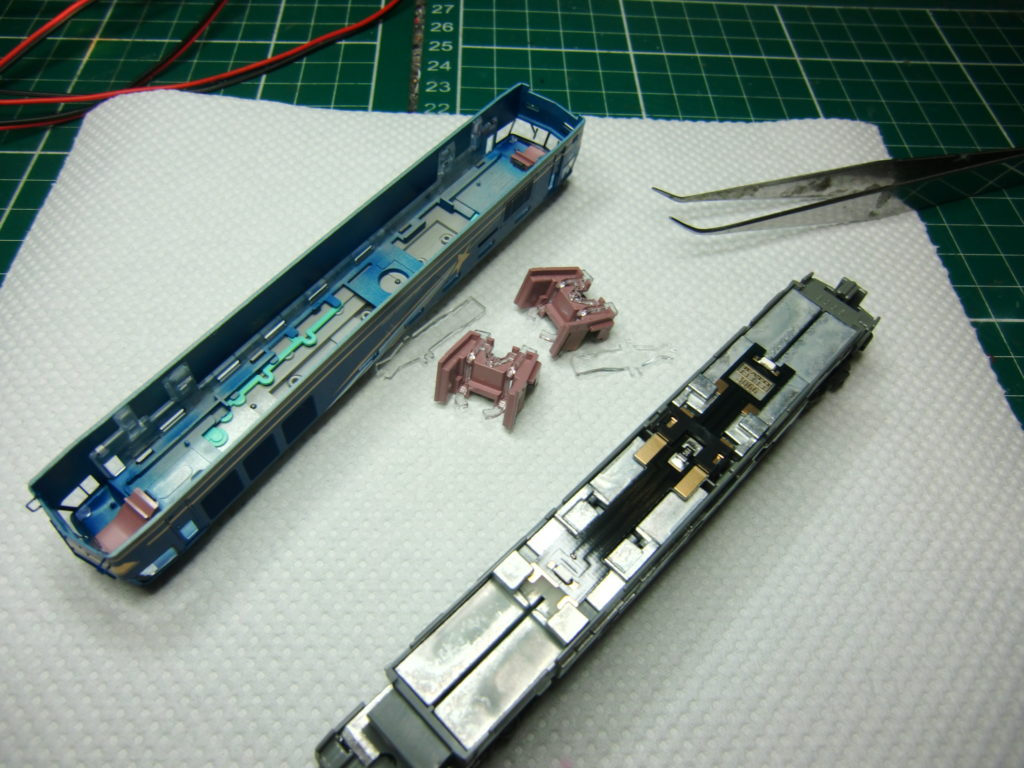

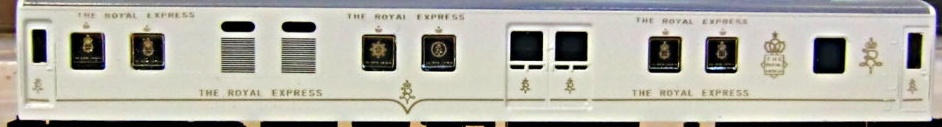

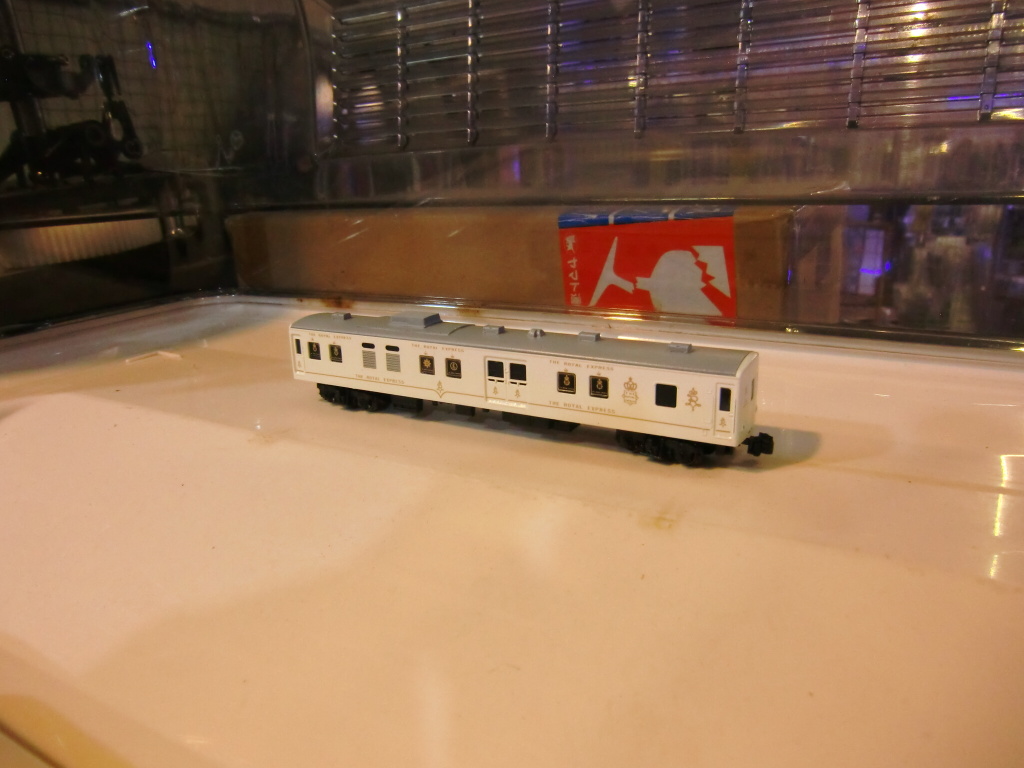

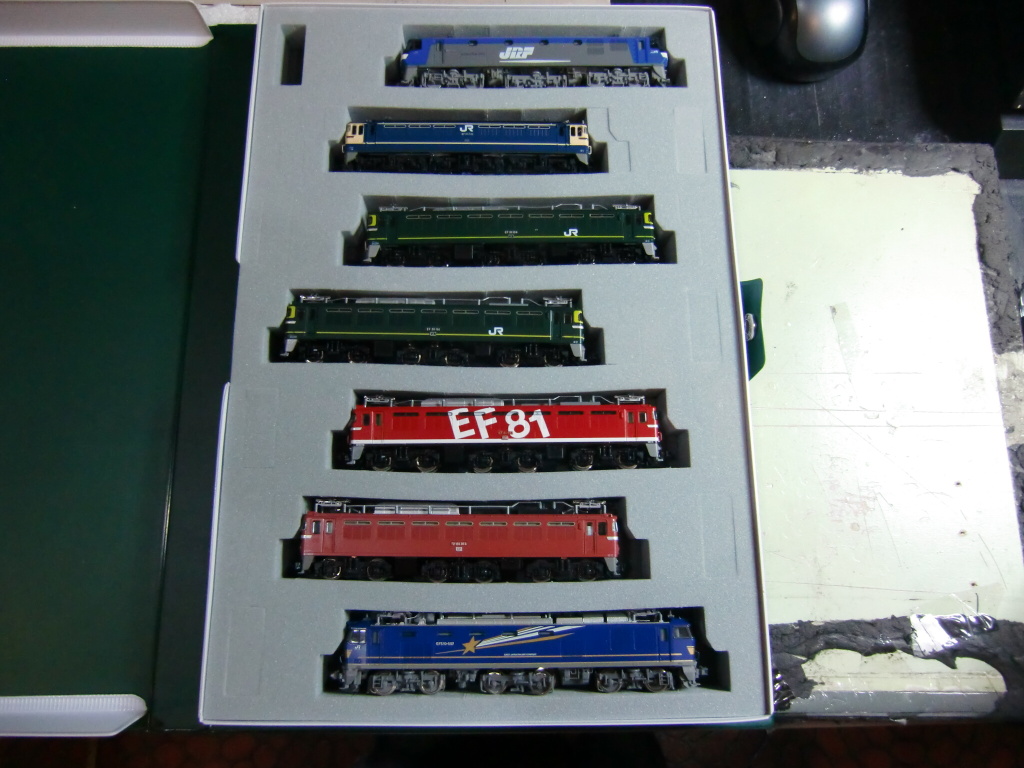

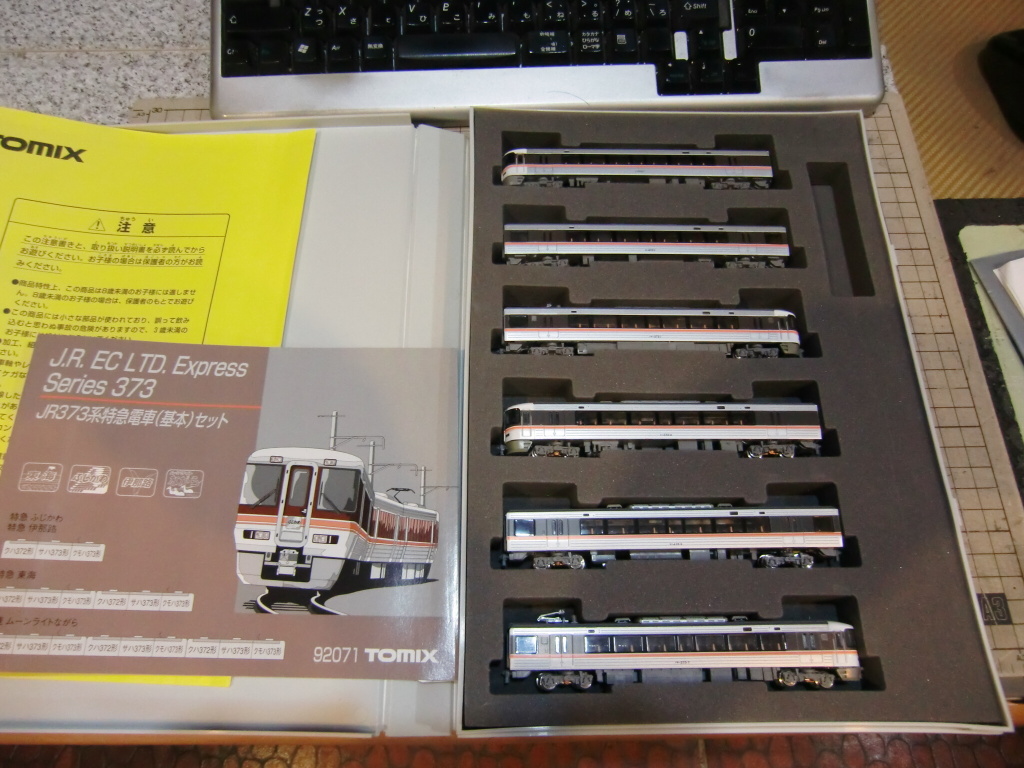

今回はオリエント・エクスプレス’88のご依頼でございます。

ご依頼内容の加工がすべて完了しました。ご依頼ありがとうございました。

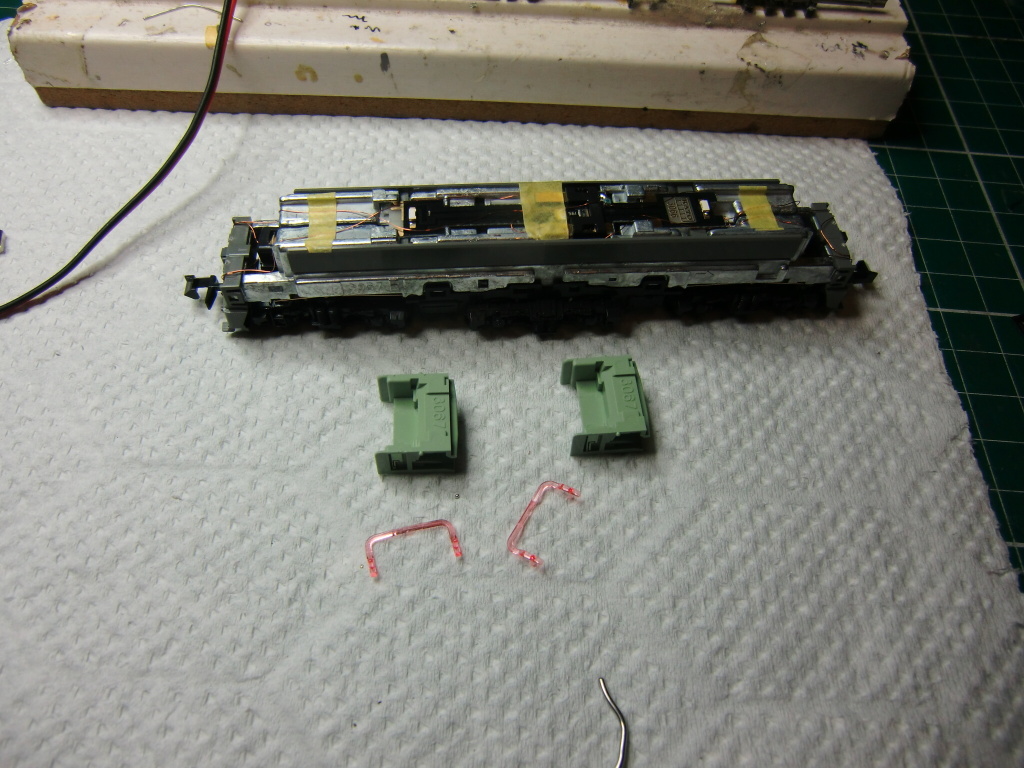

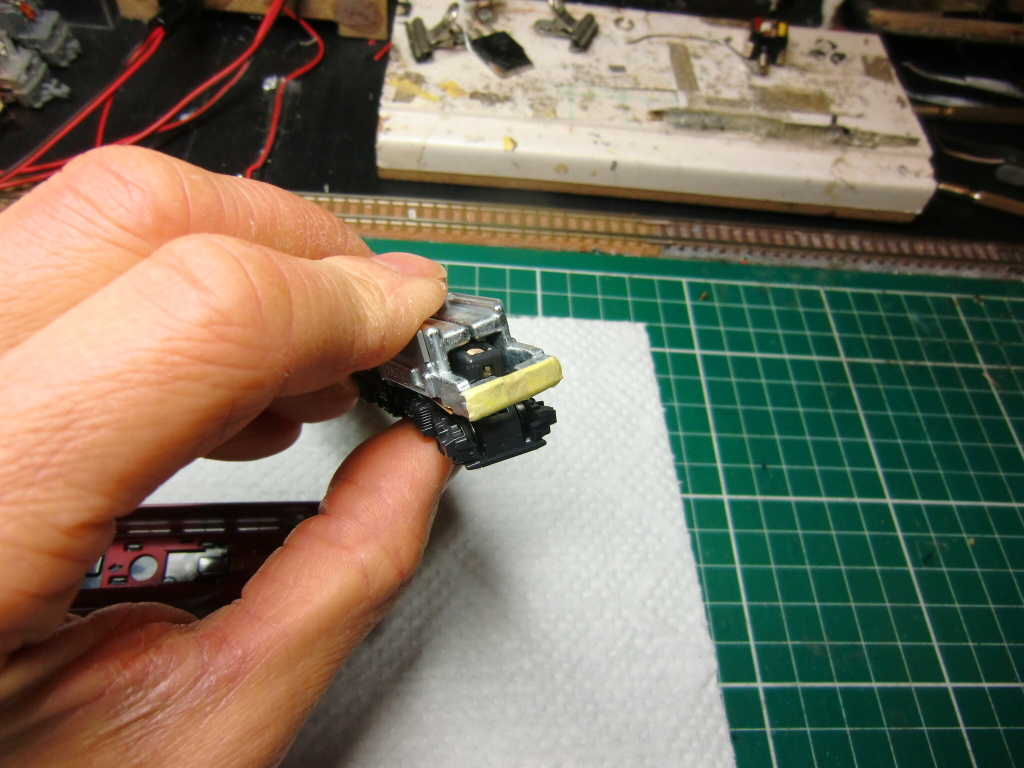

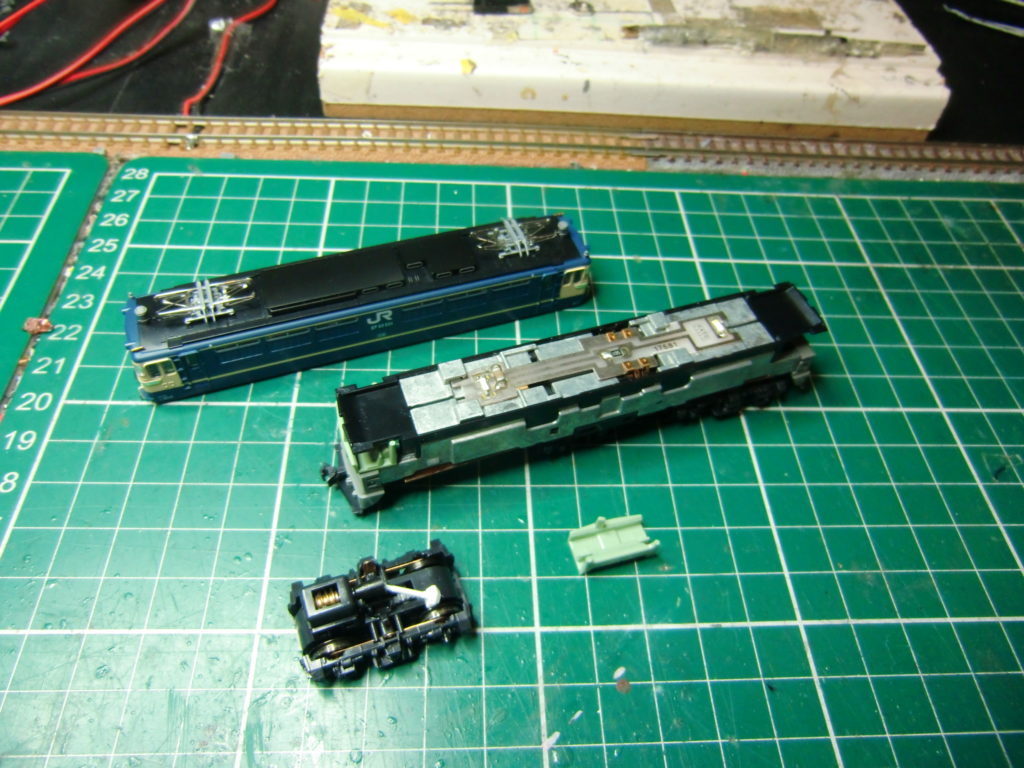

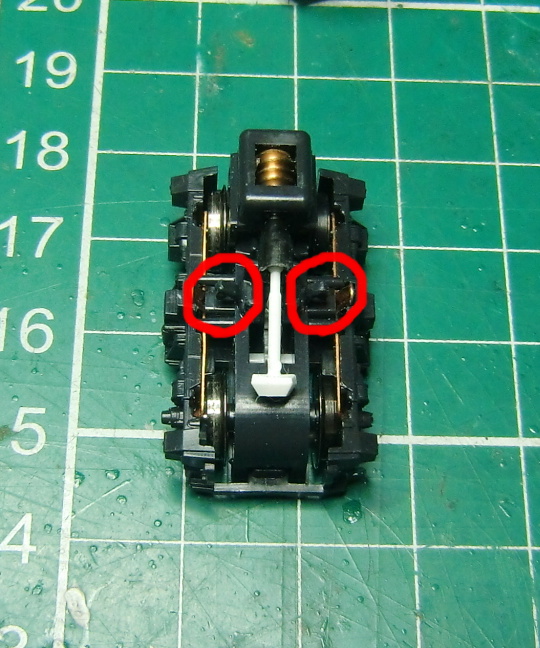

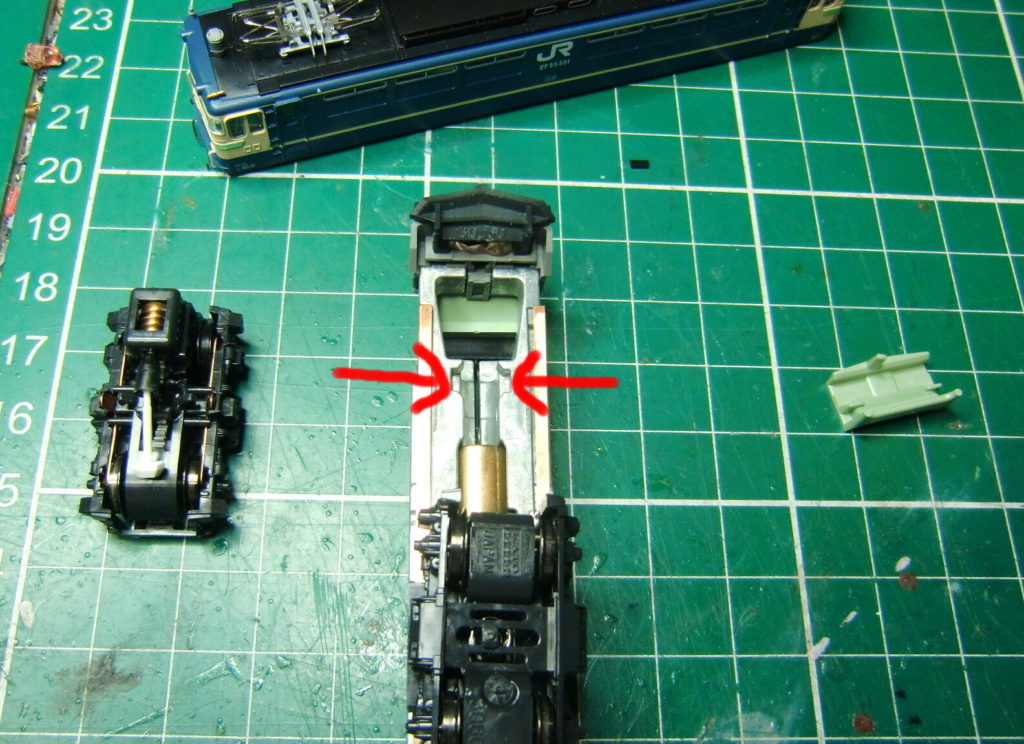

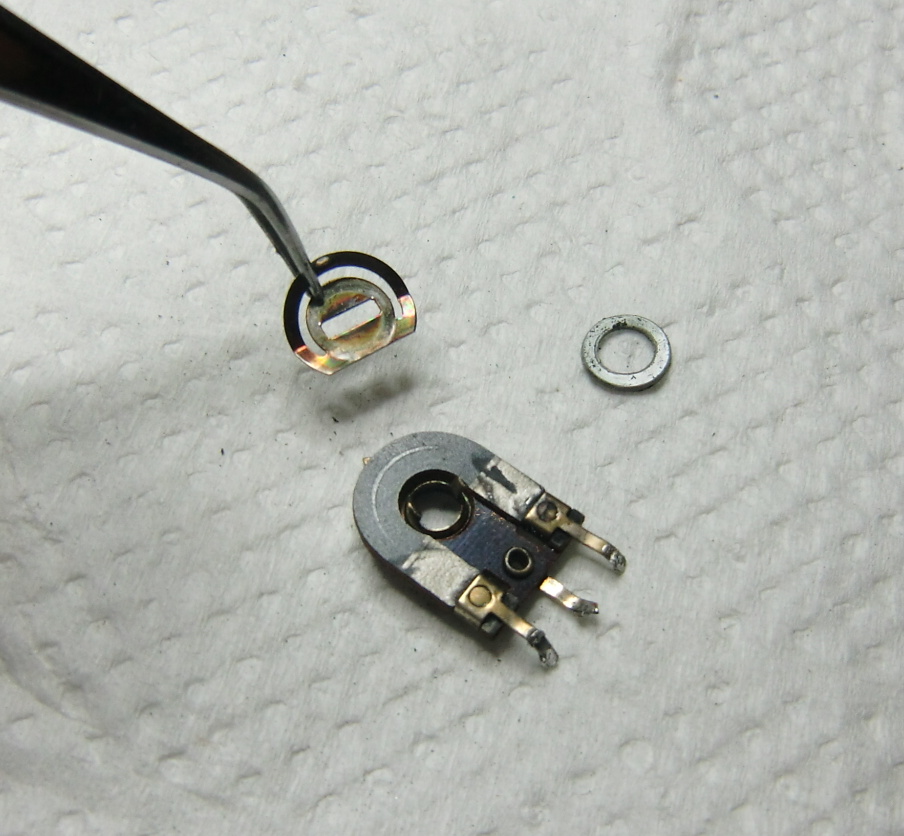

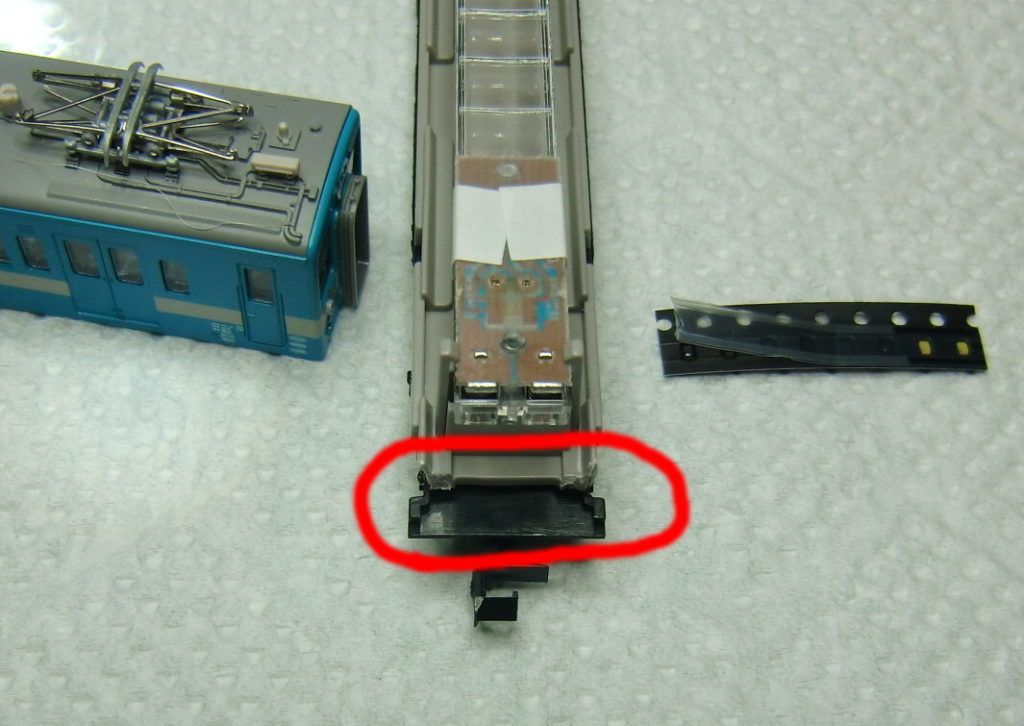

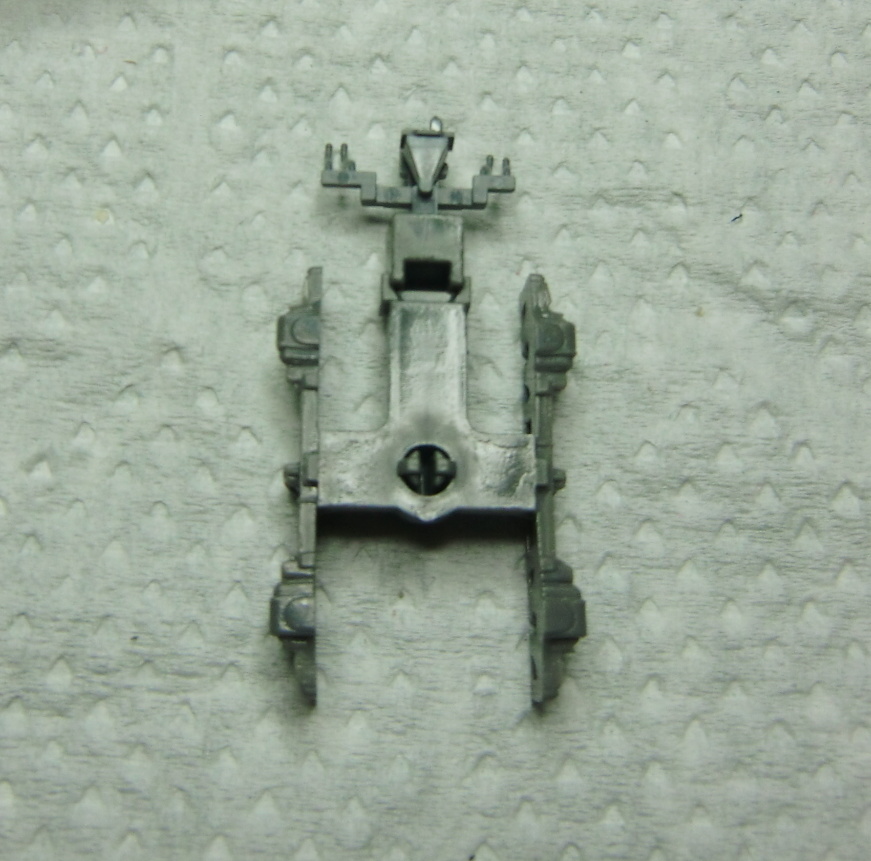

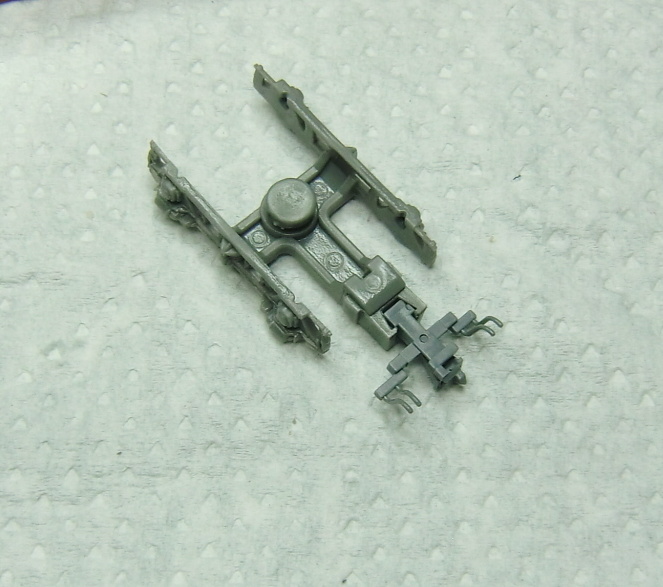

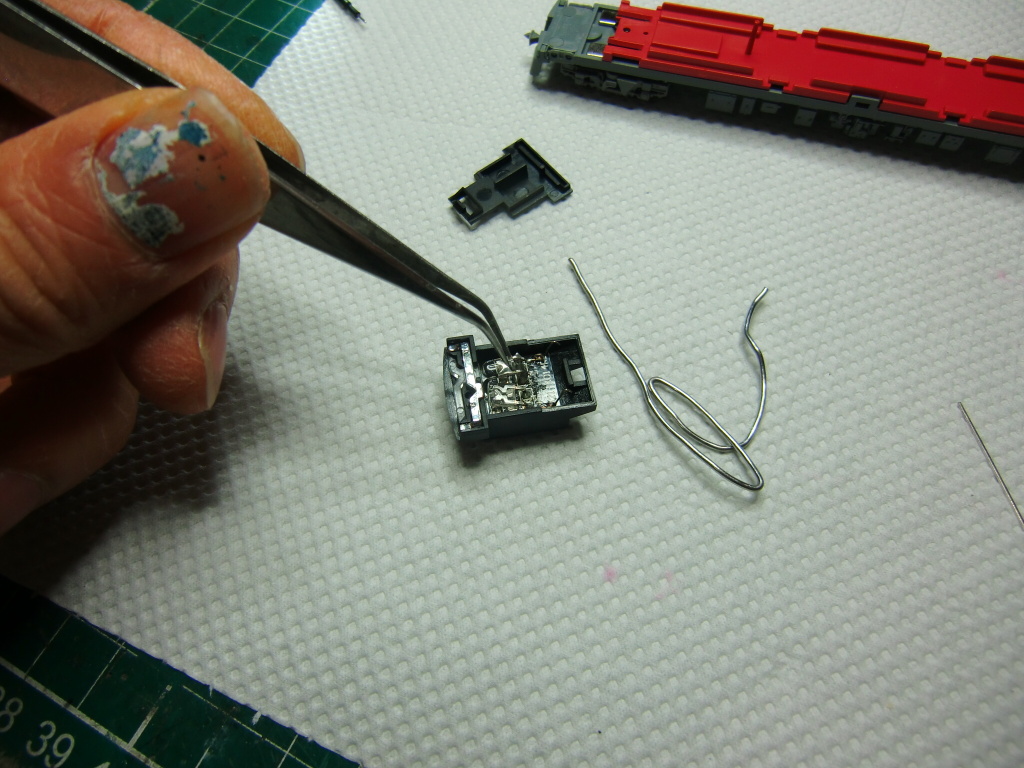

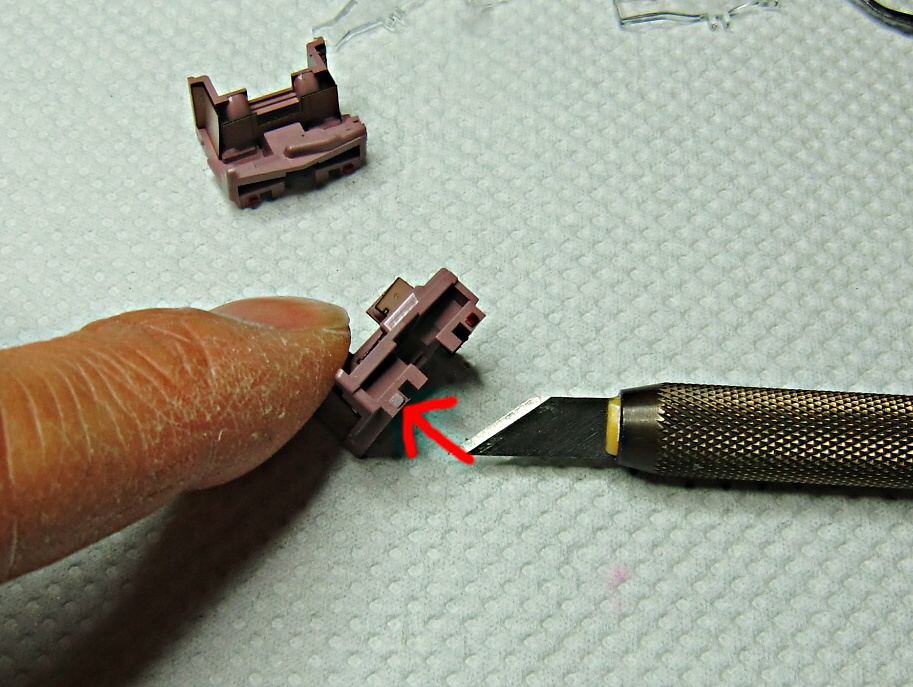

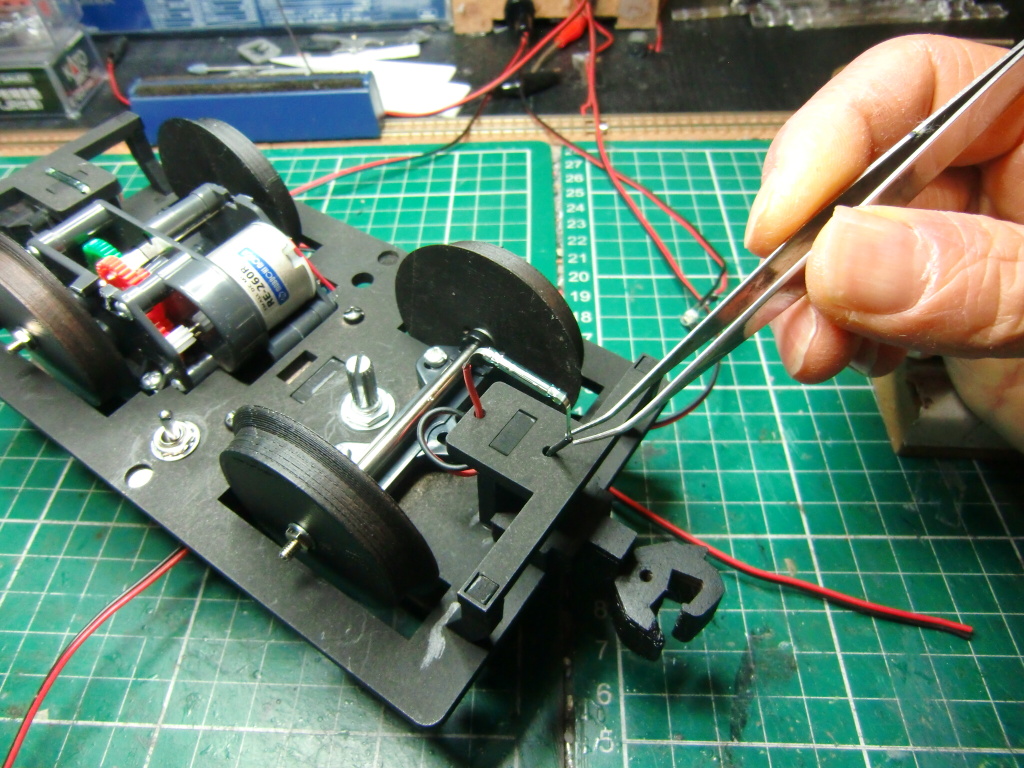

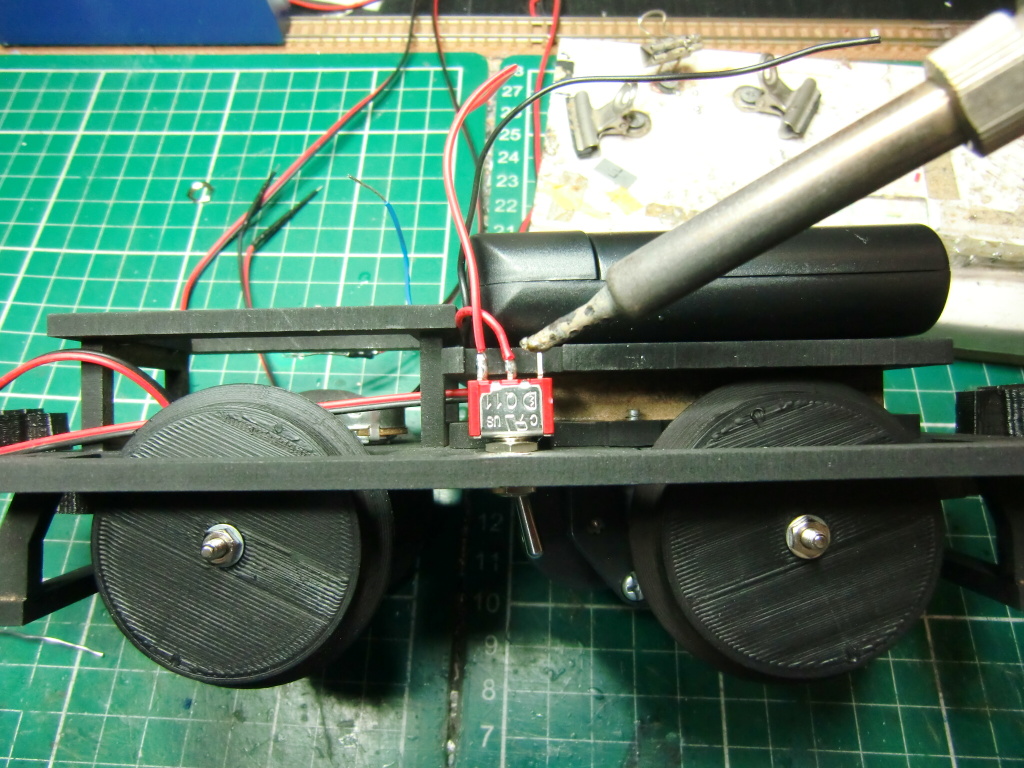

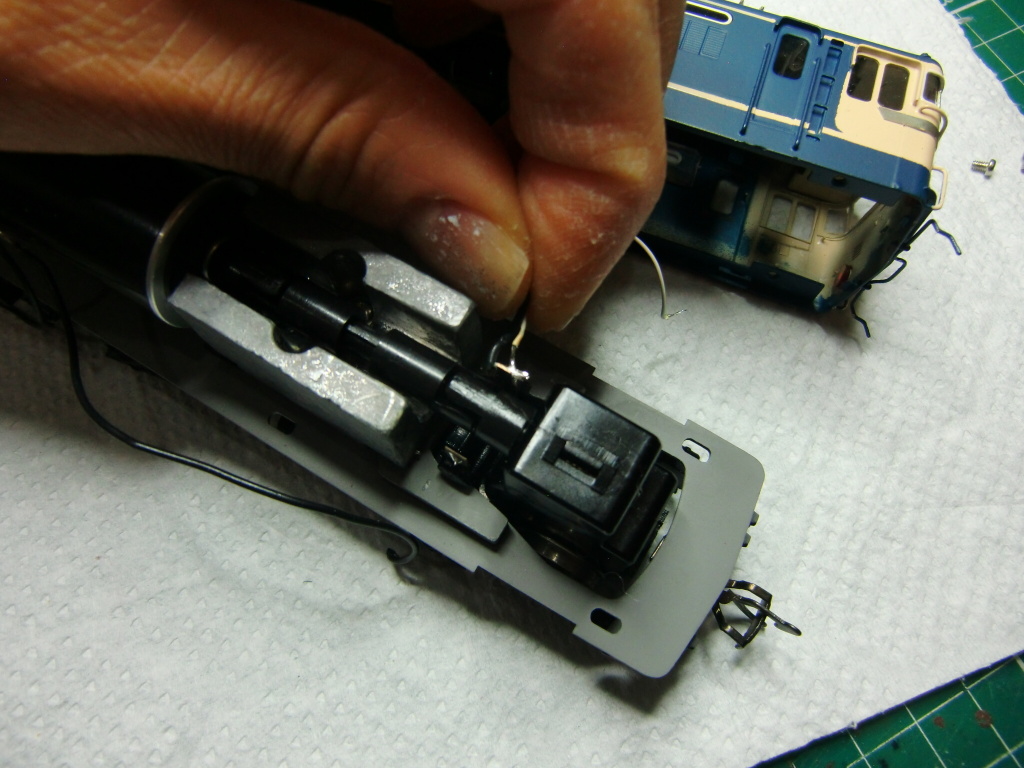

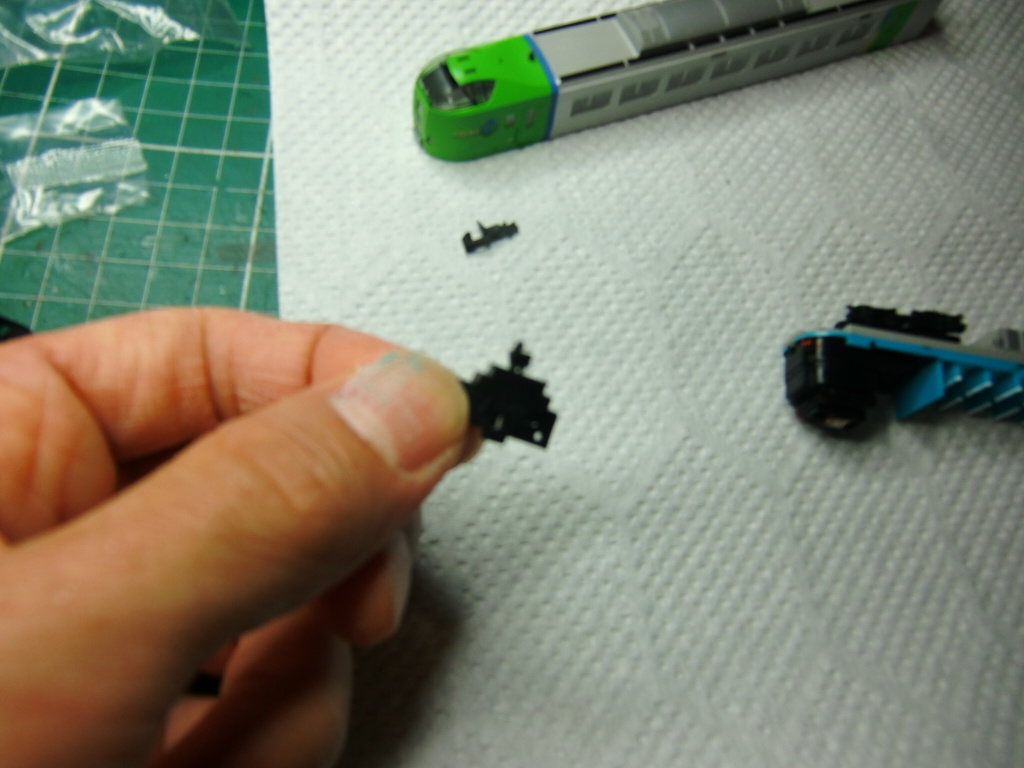

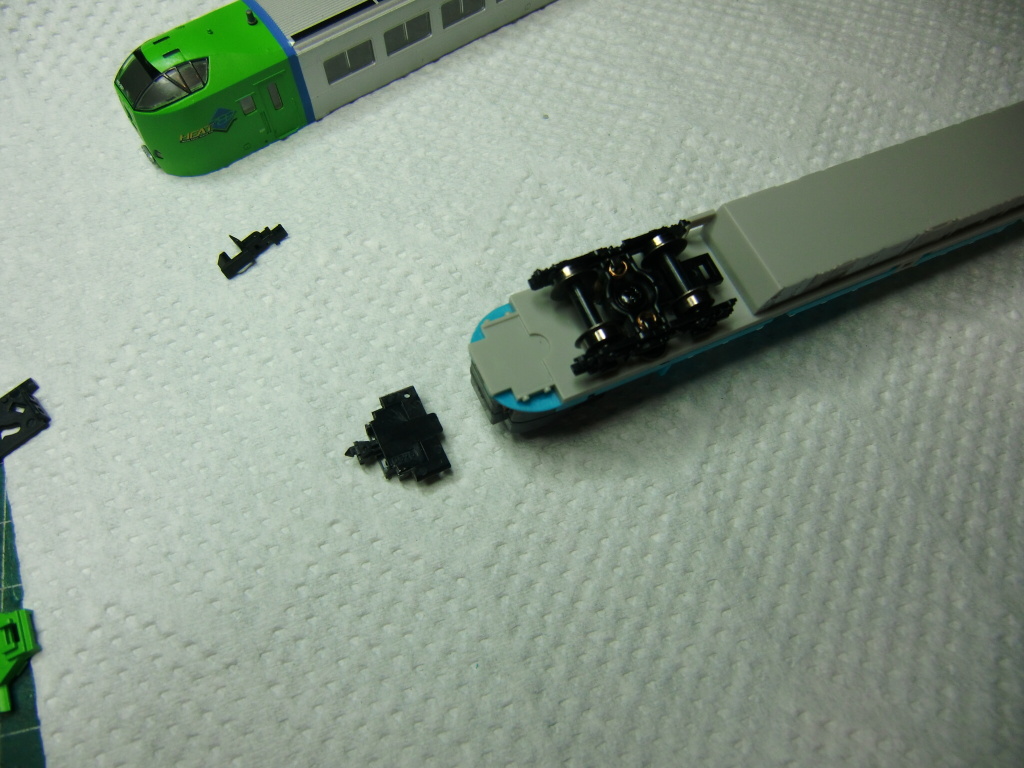

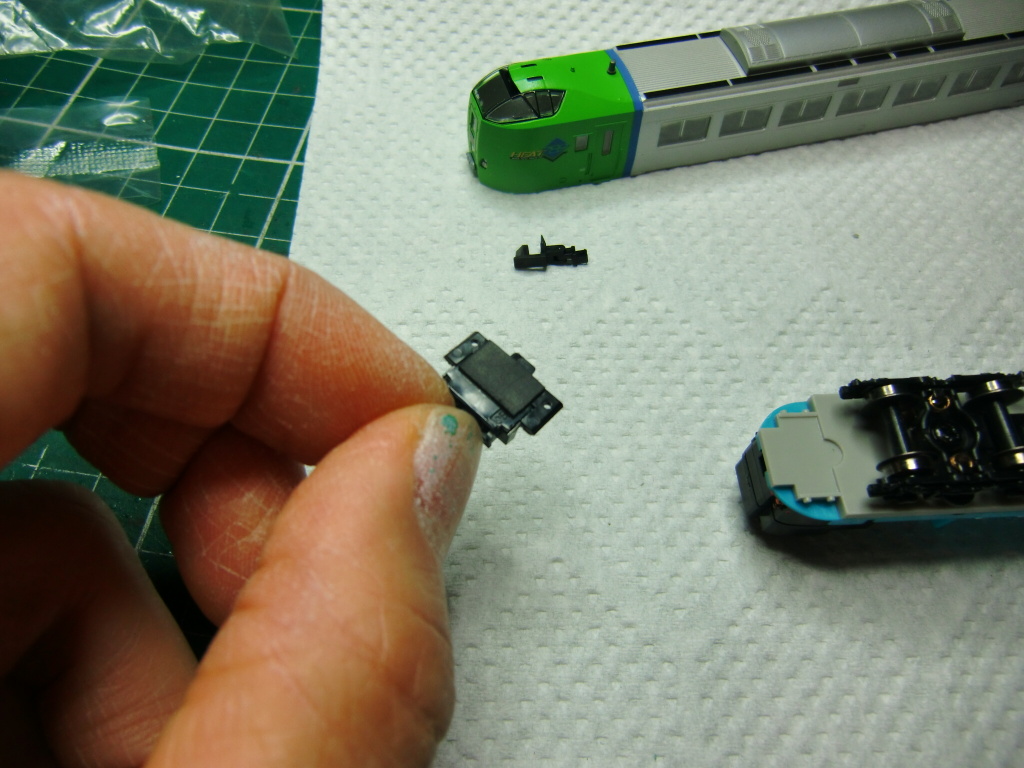

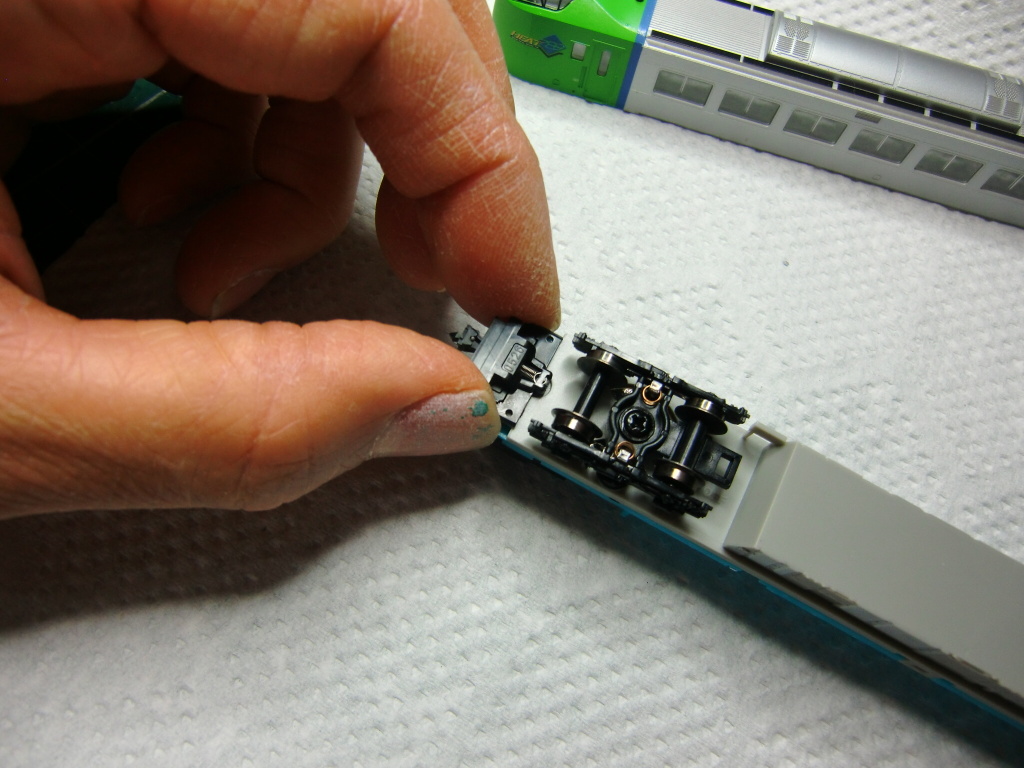

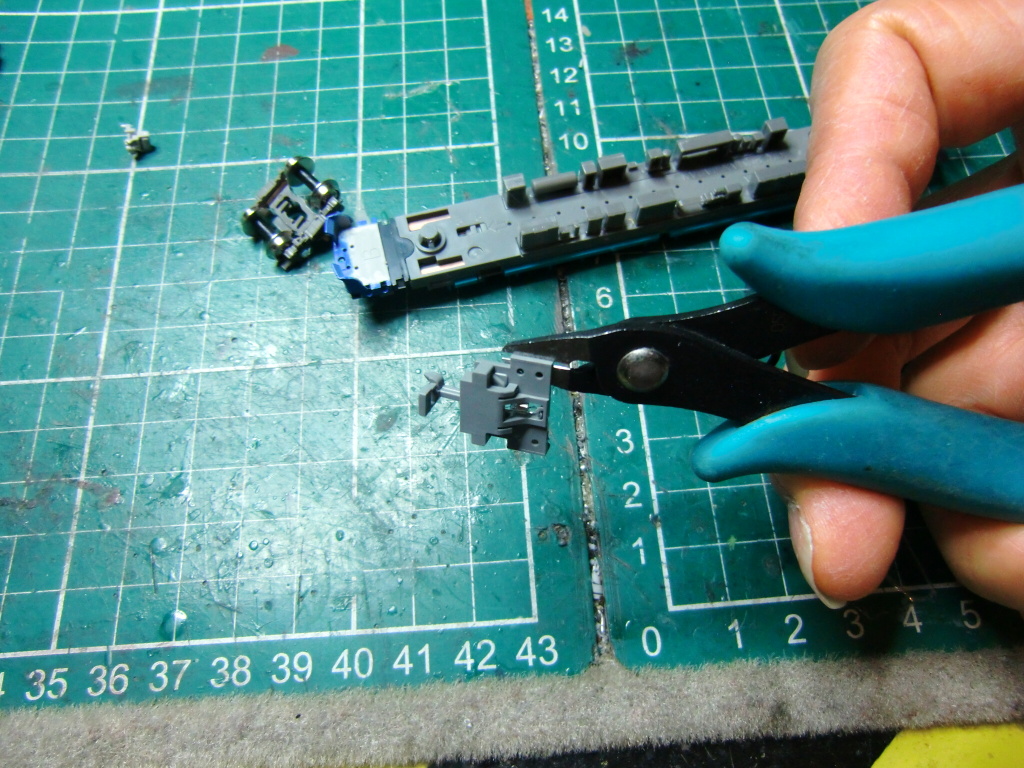

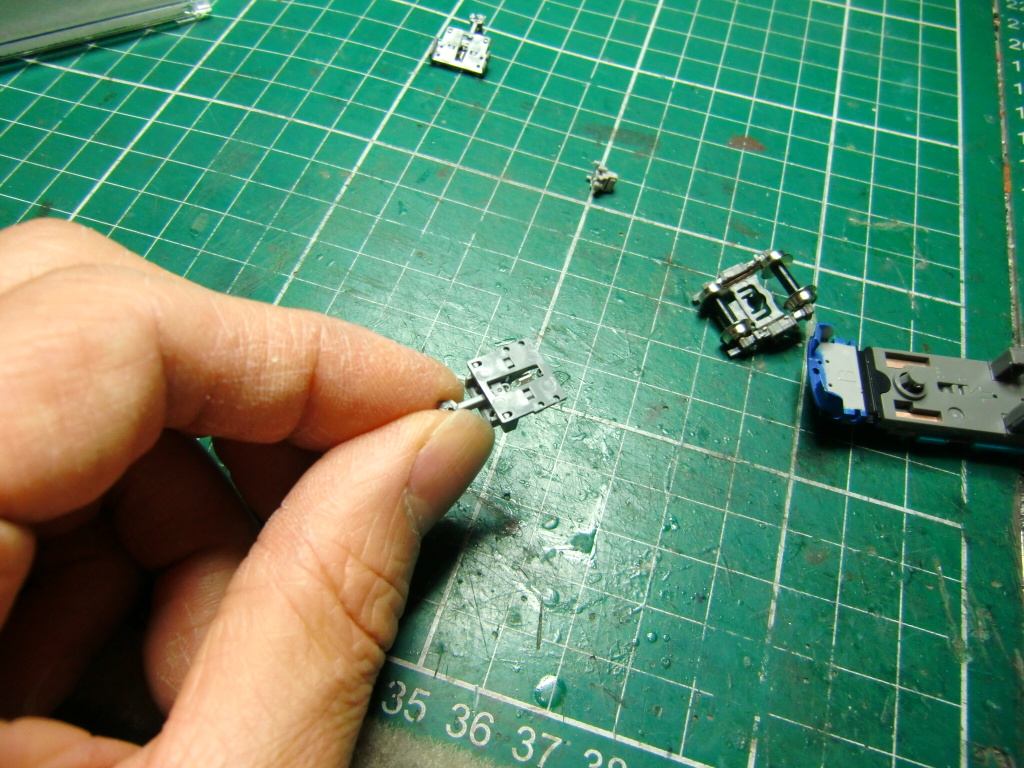

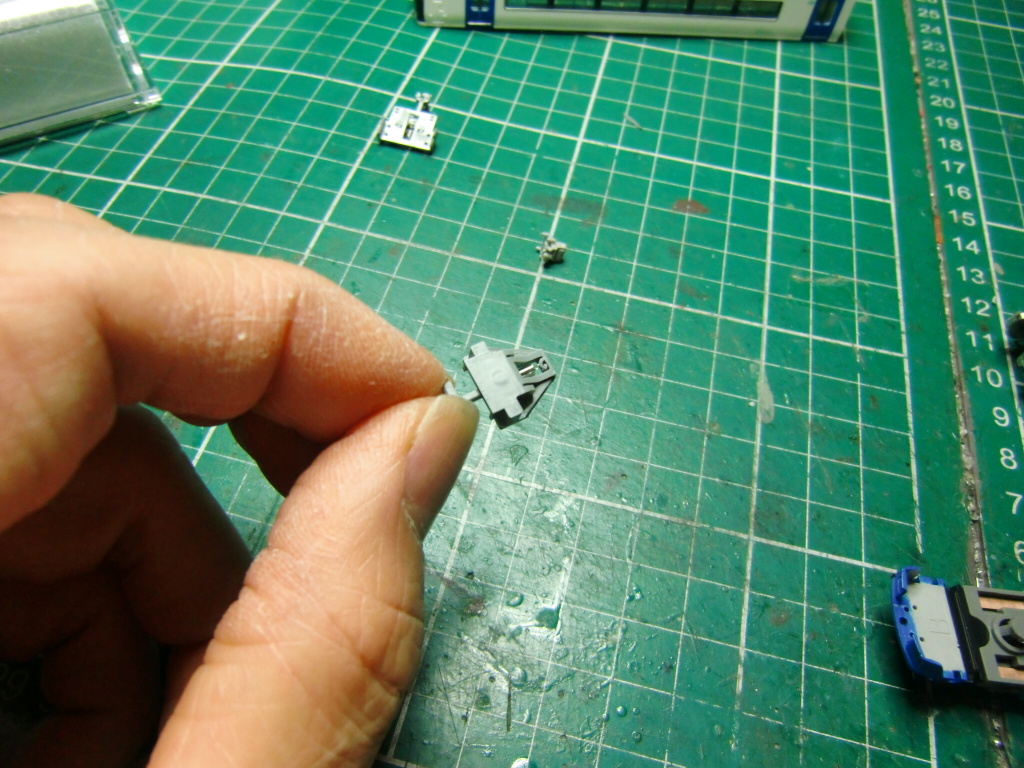

さて、お次は機関車の台車が脱落してしまう問題です。これは台車側の爪が変形または折れていることで起きます。

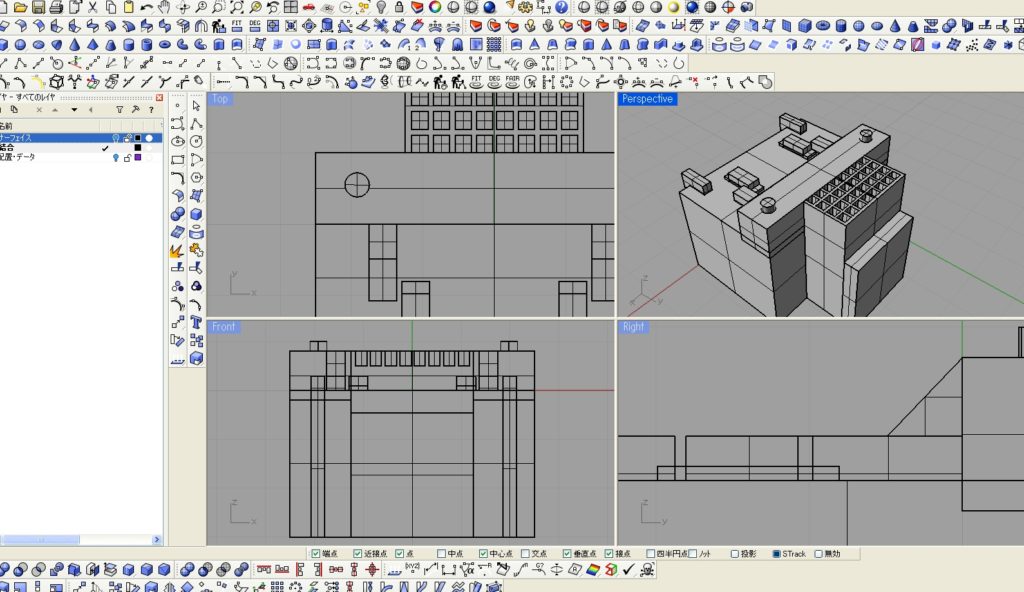

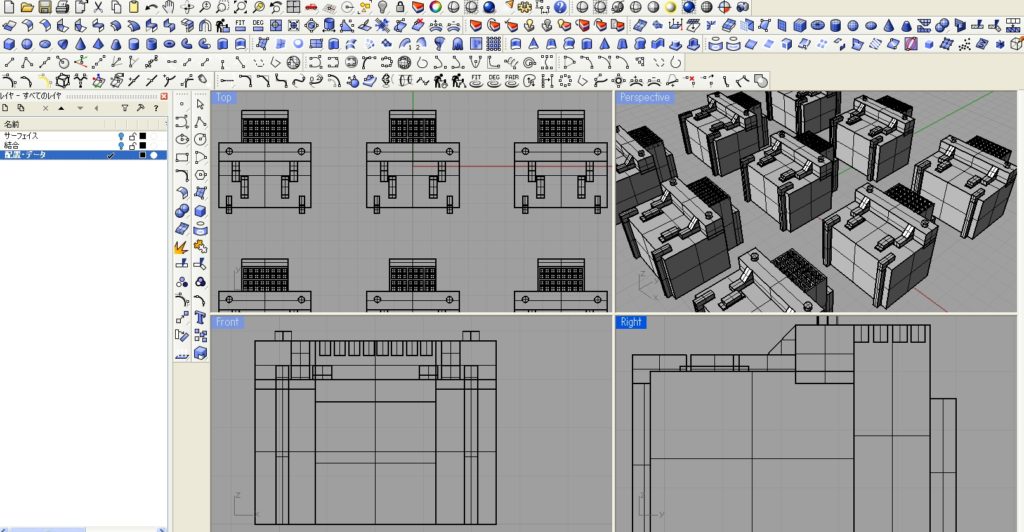

設計に約1か月を要しての制作となりました。

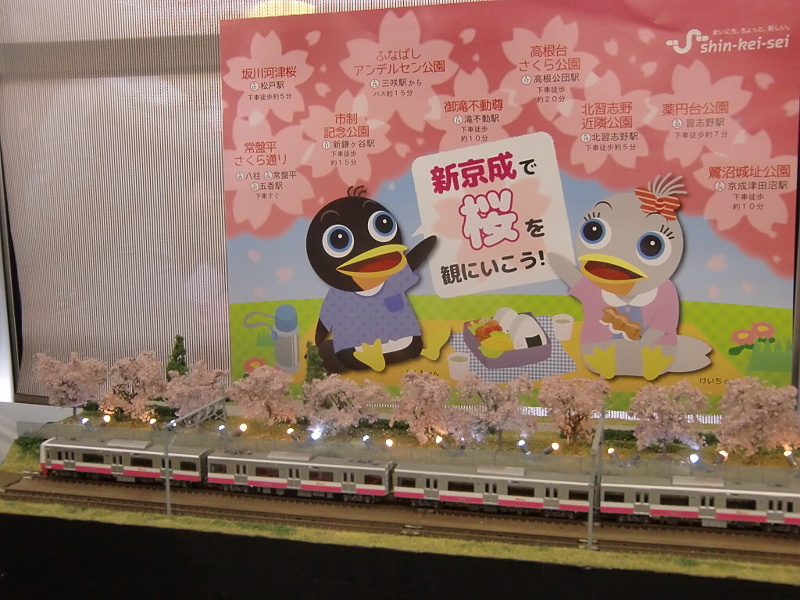

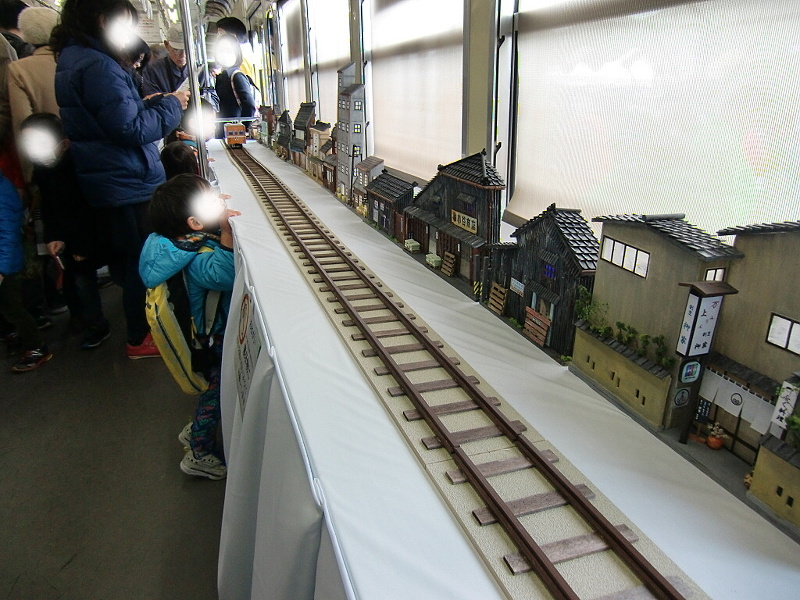

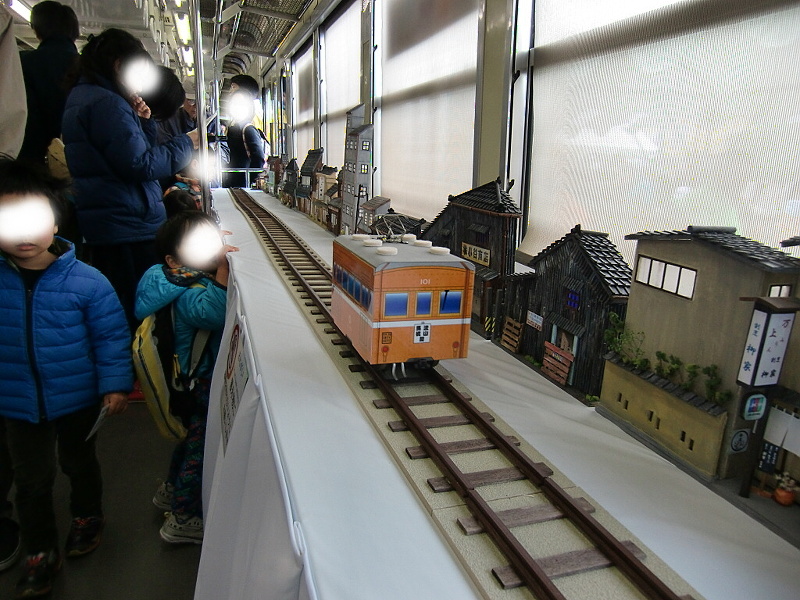

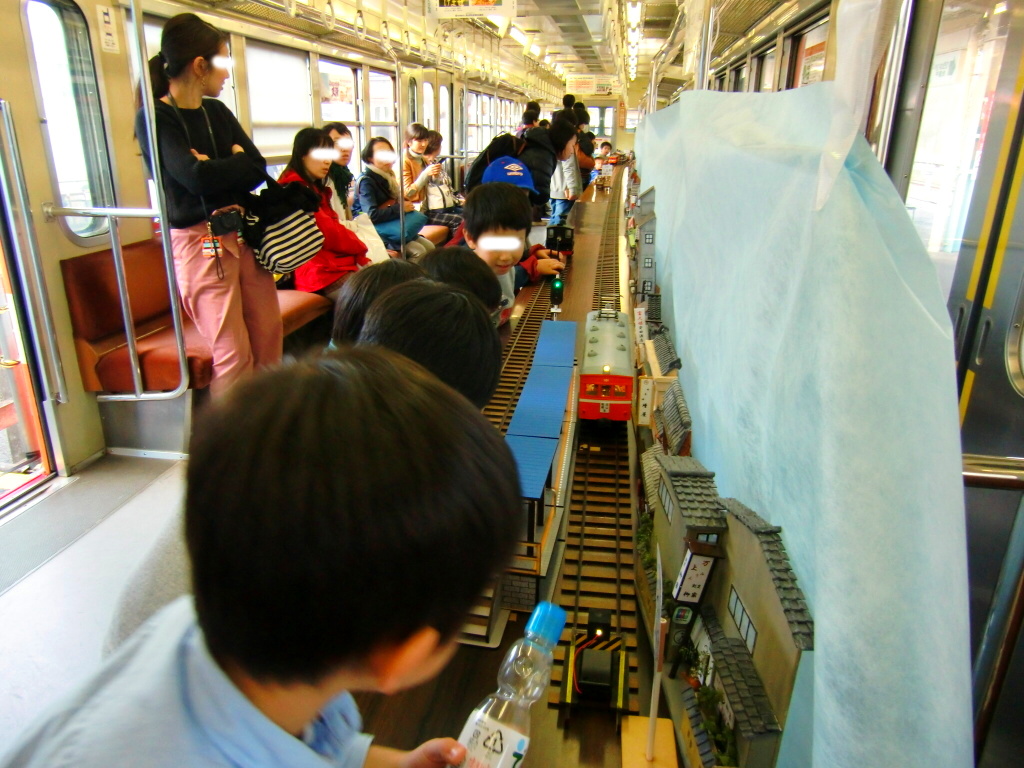

今回の展示では、HOゲージを中心として展示を行いました。おなじみ「ガタッ!ごっとん」も持ち込み子供達も喜んでくれて何よりです。

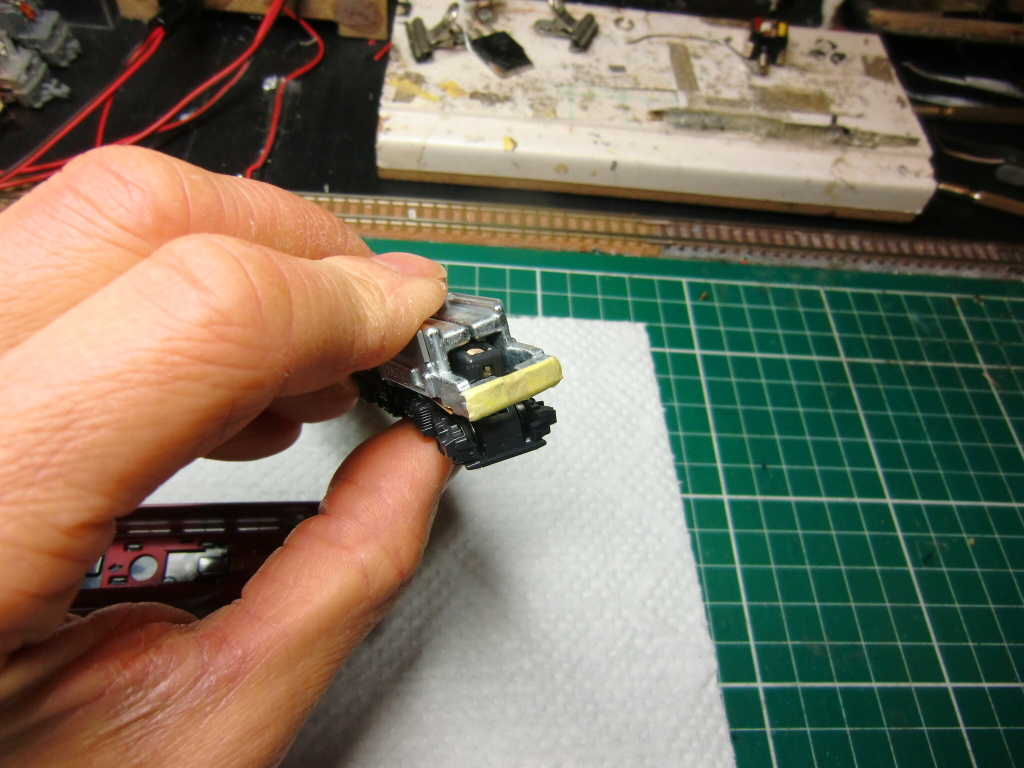

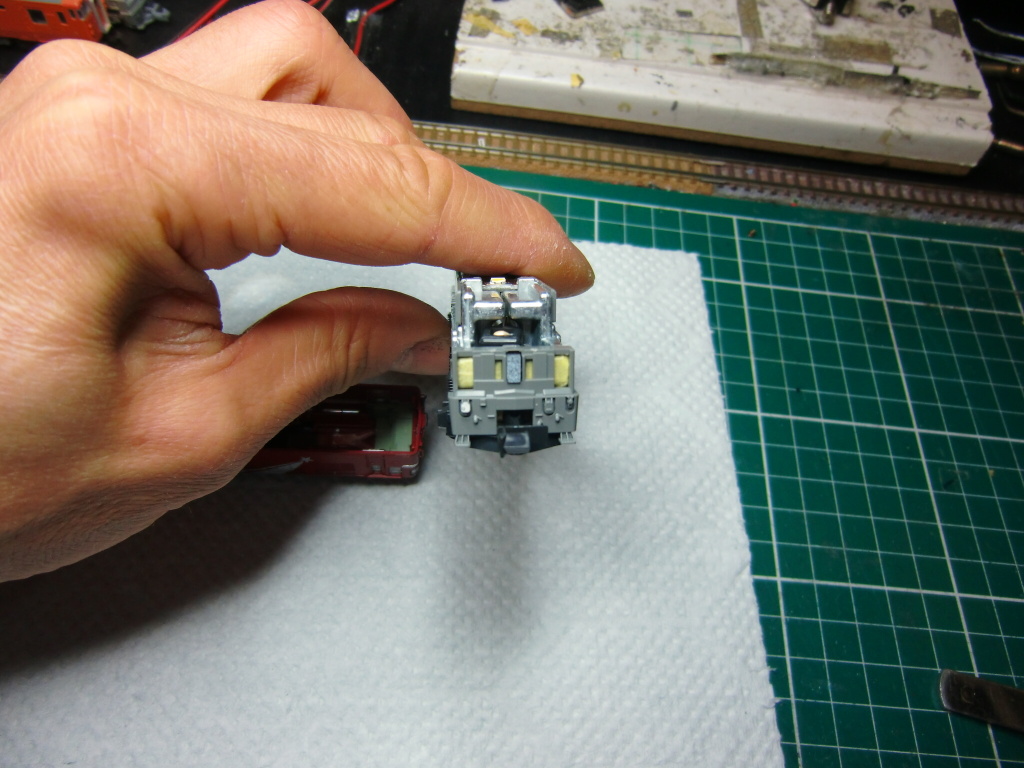

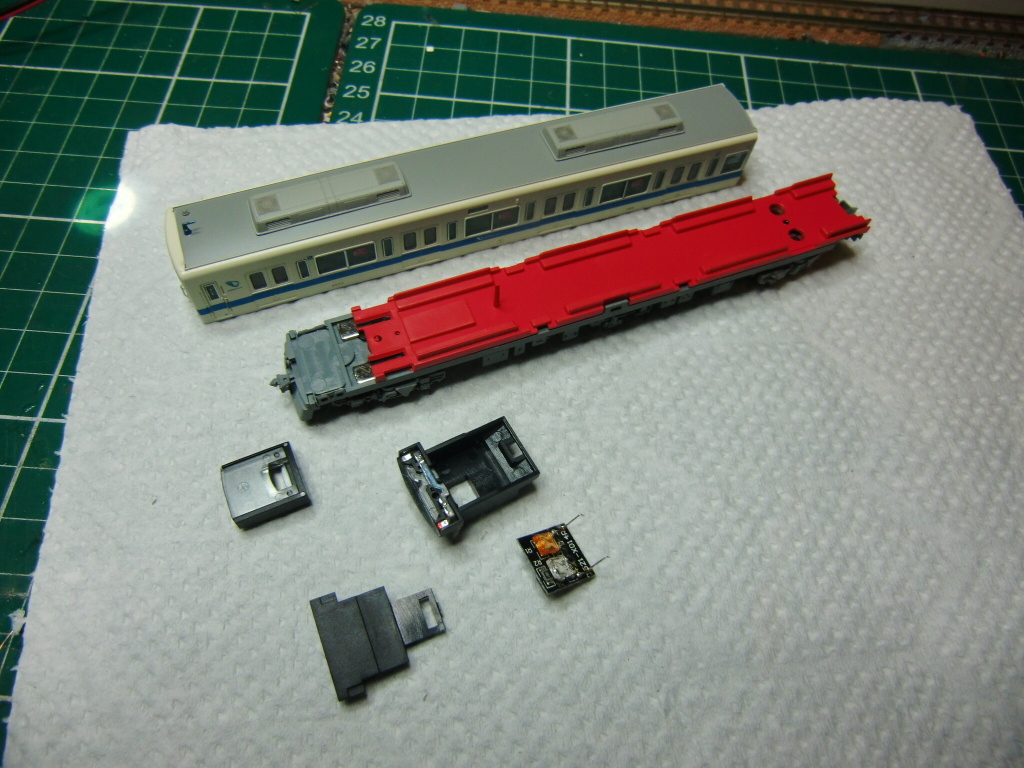

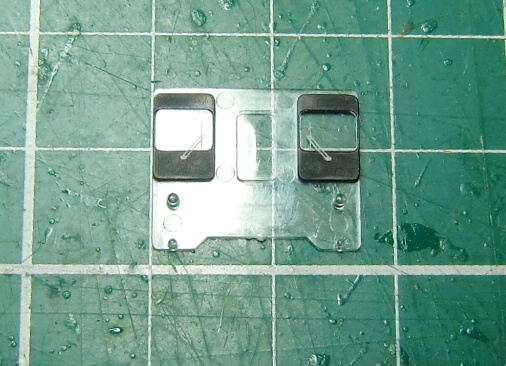

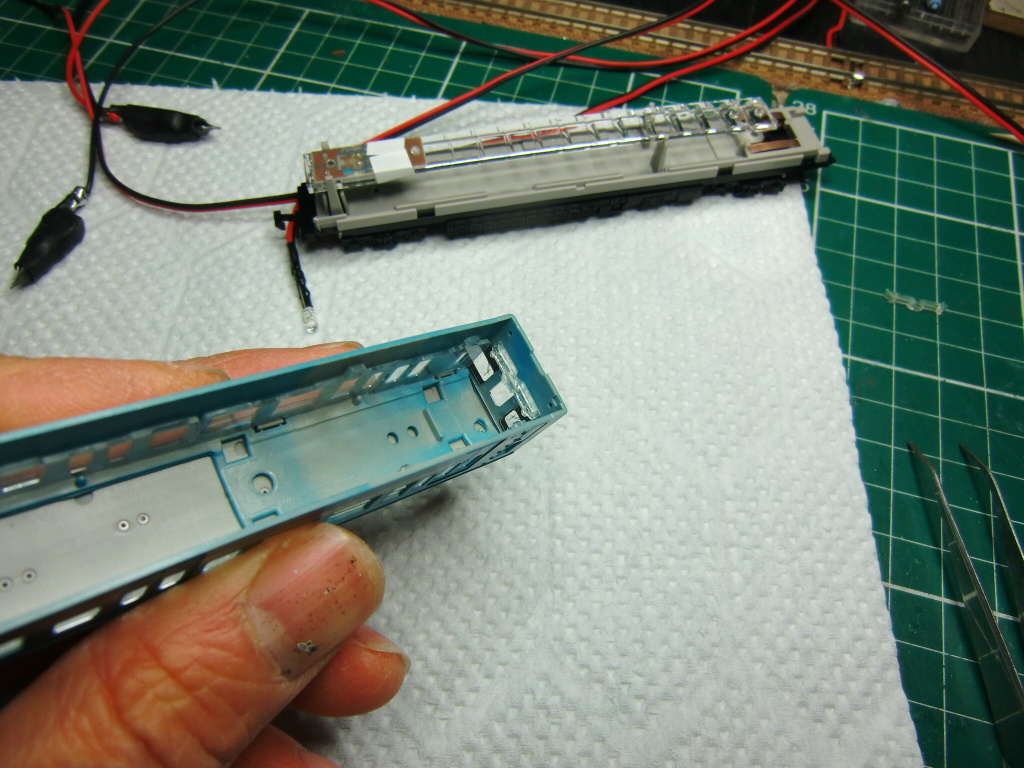

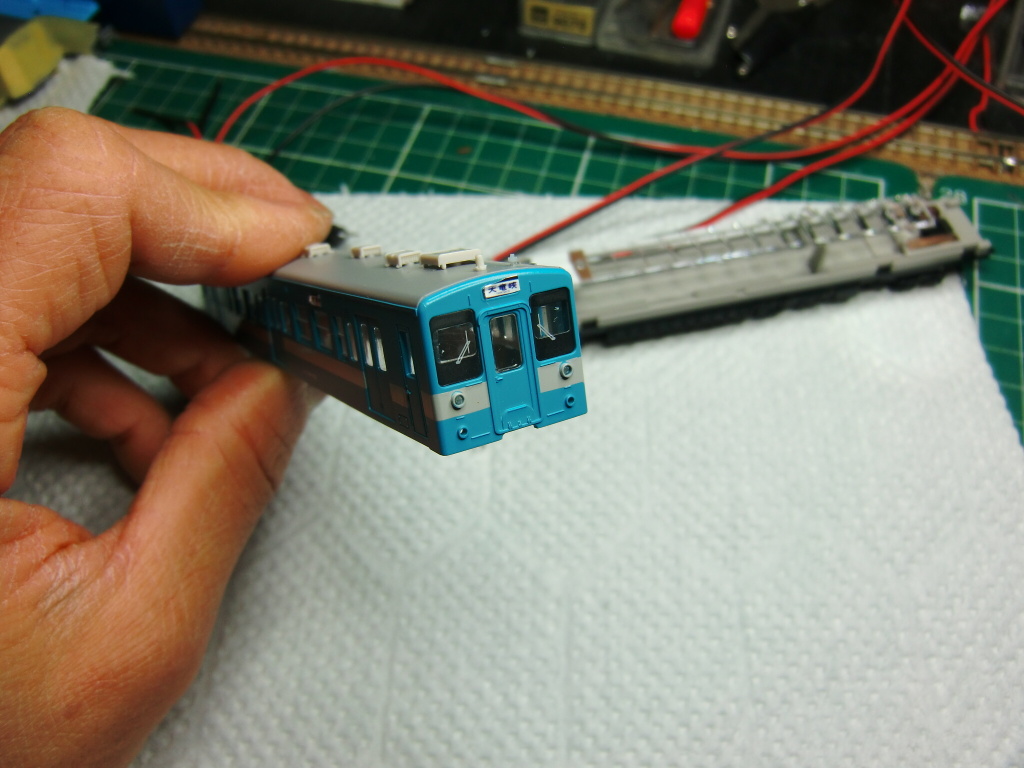

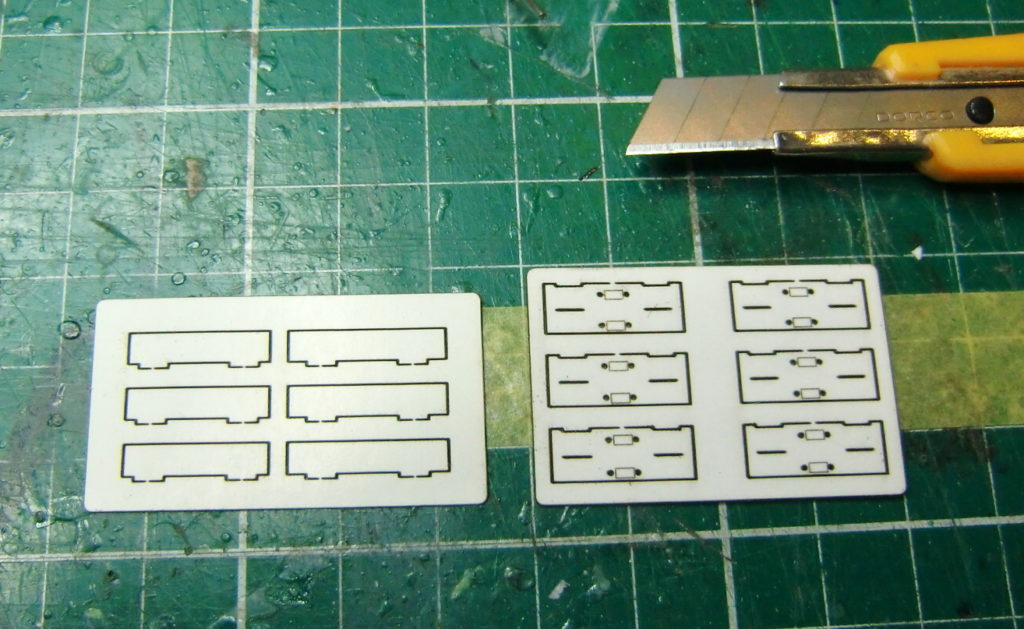

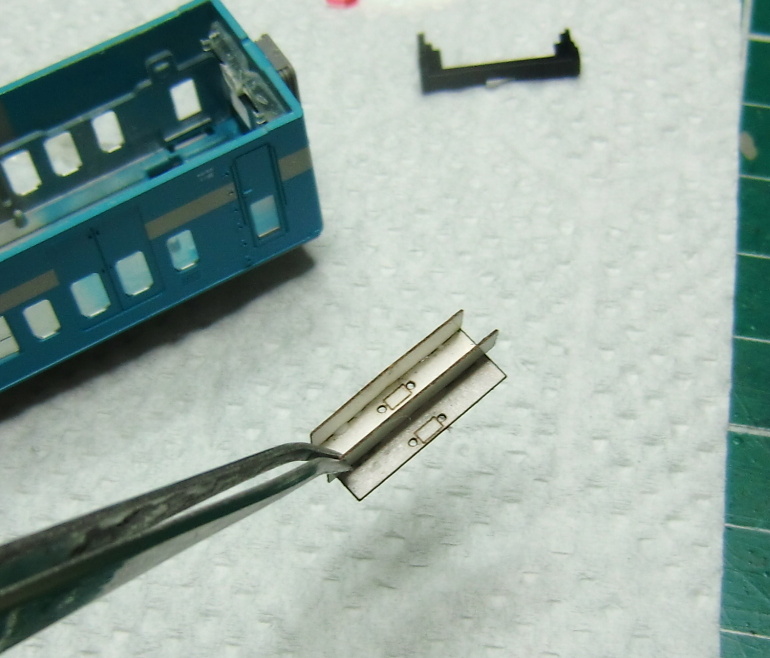

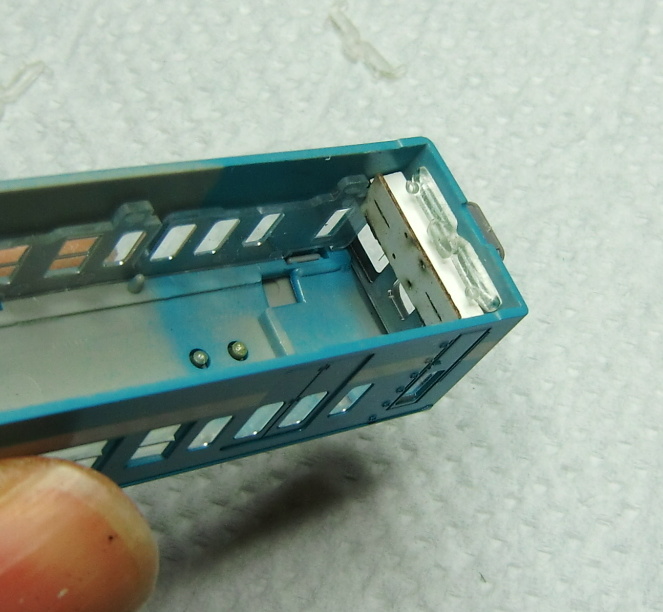

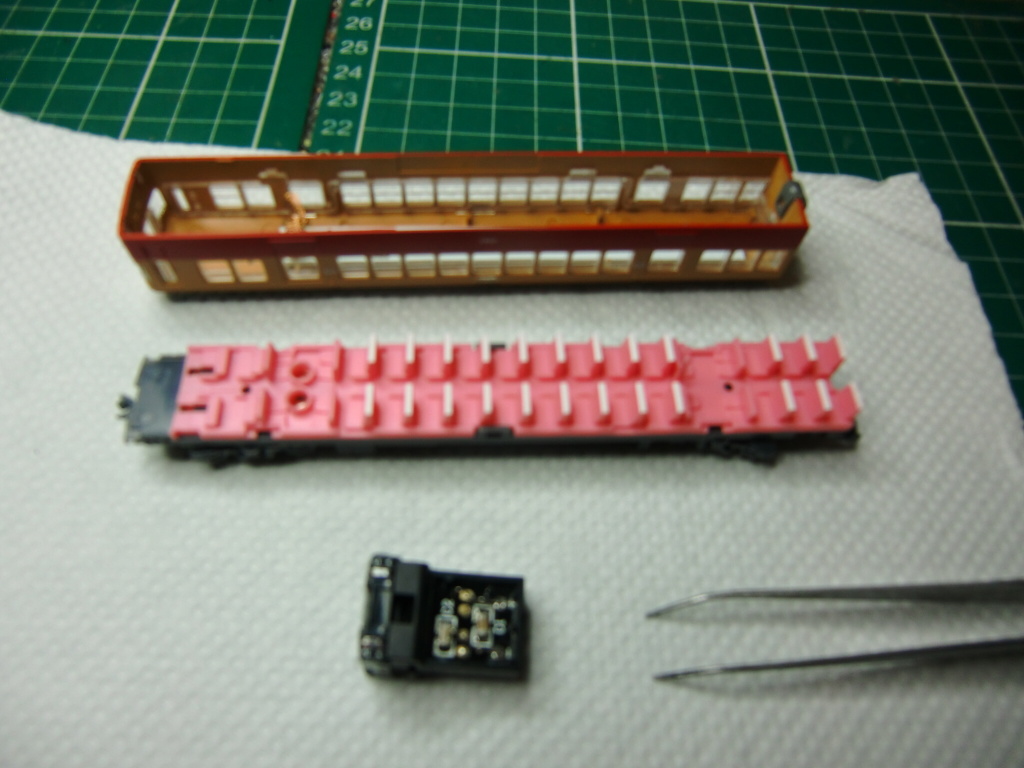

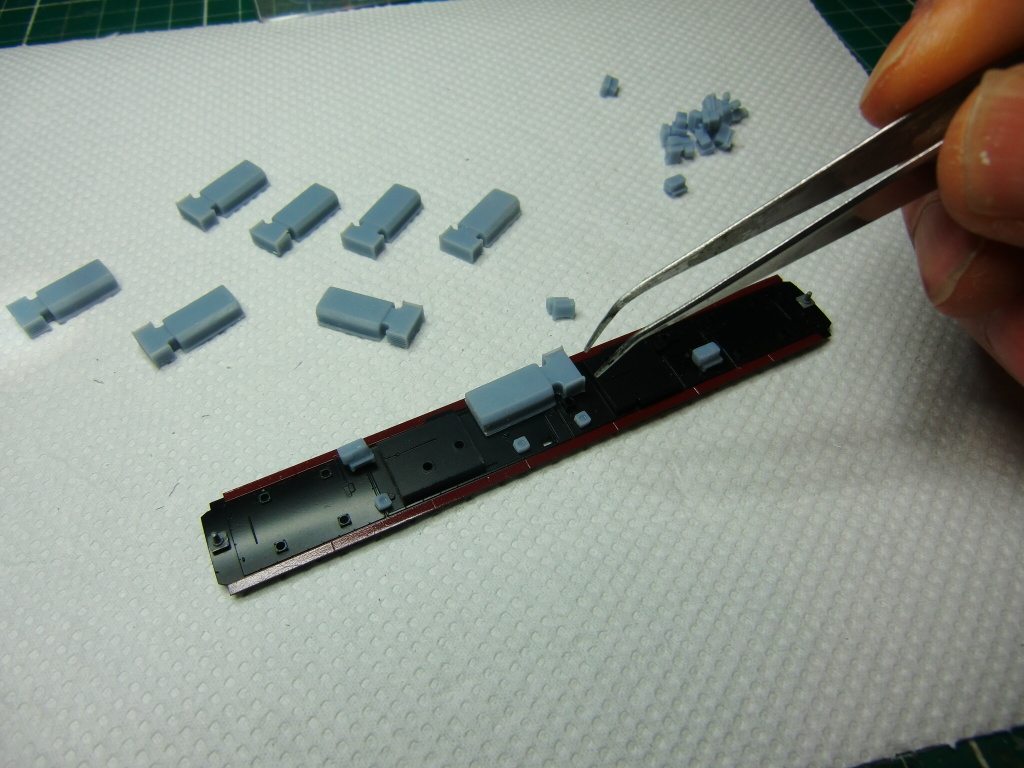

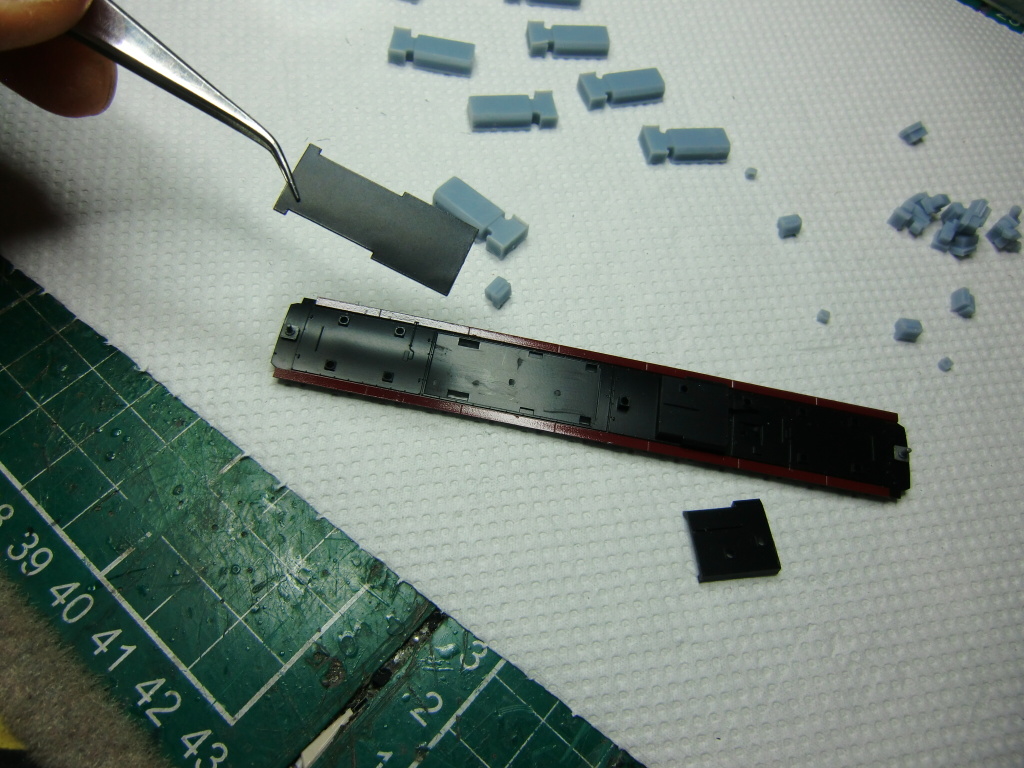

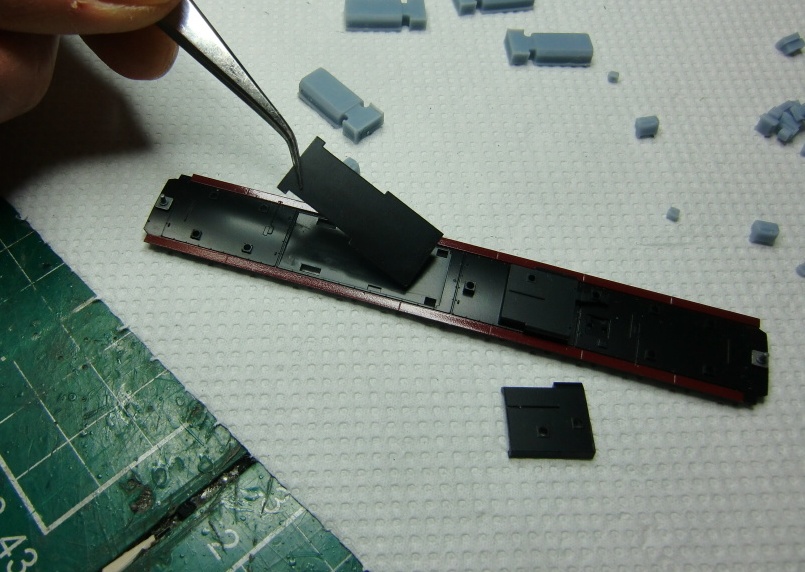

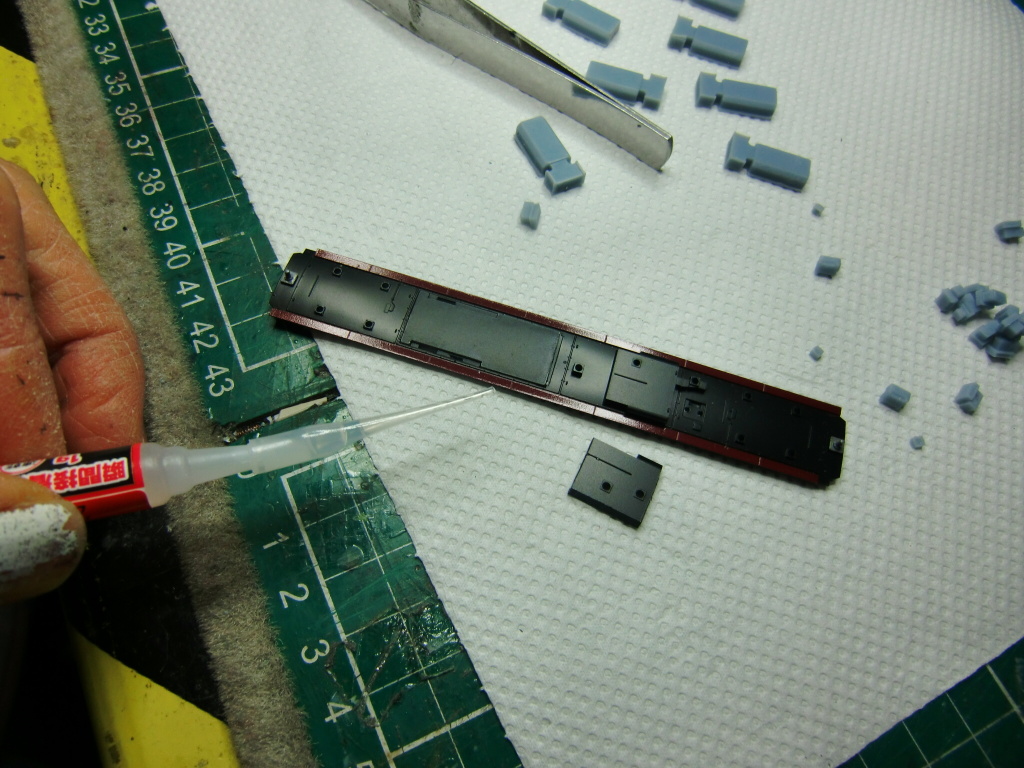

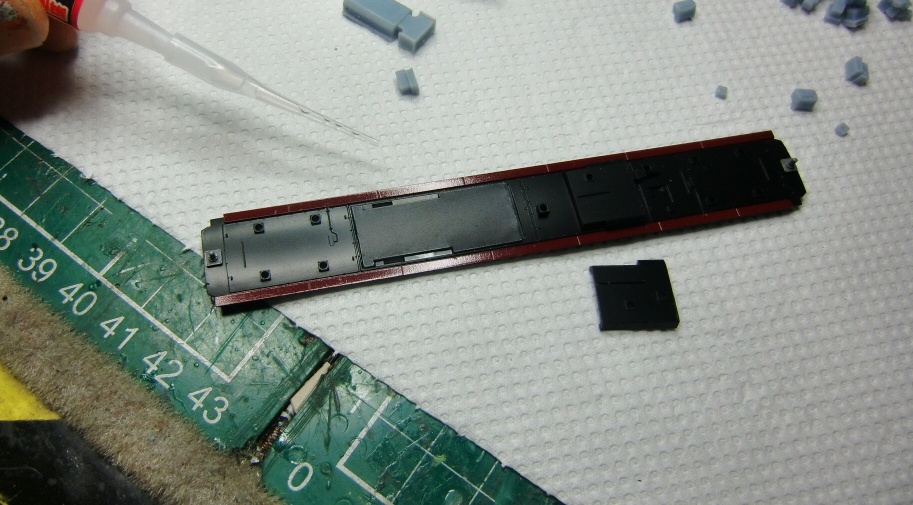

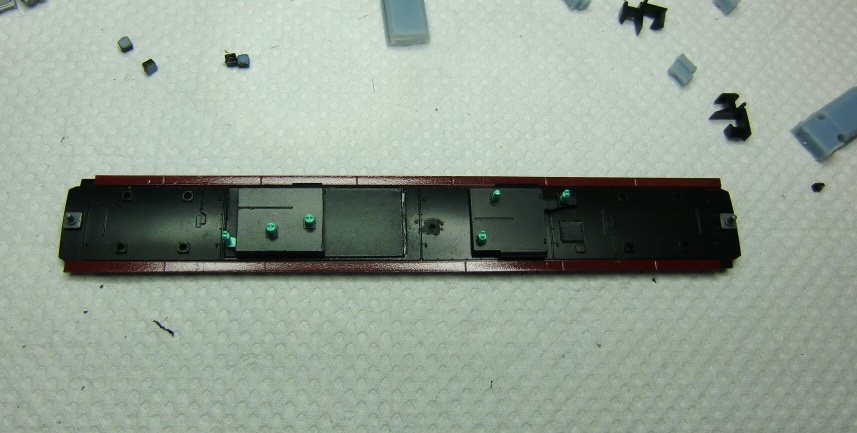

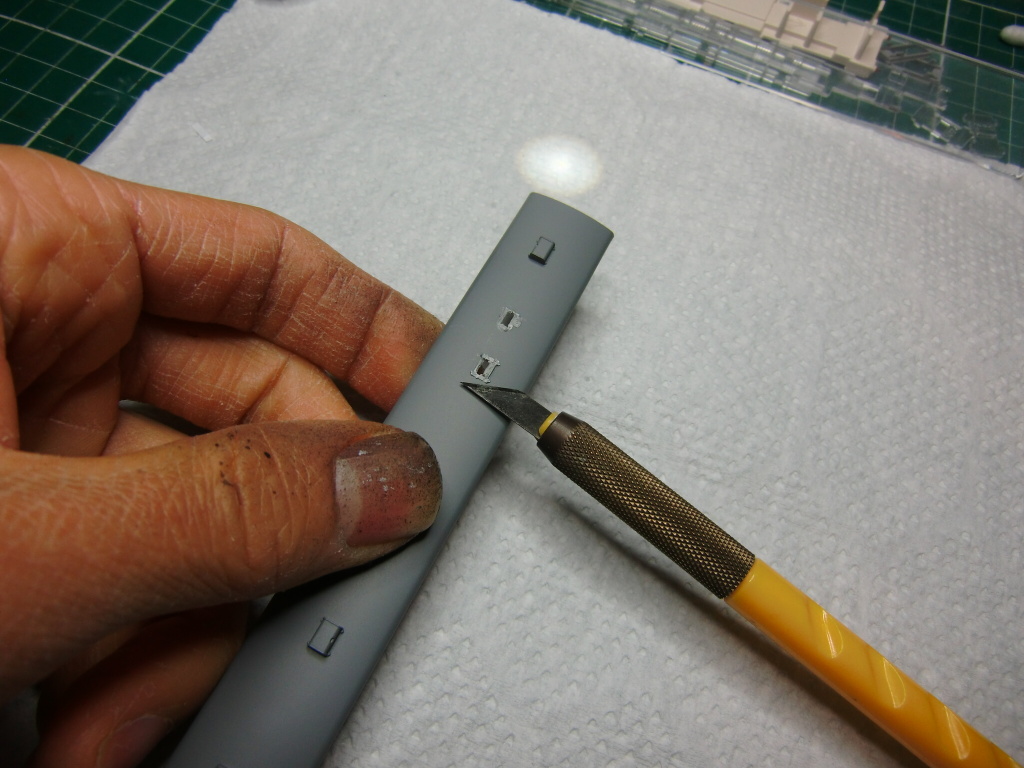

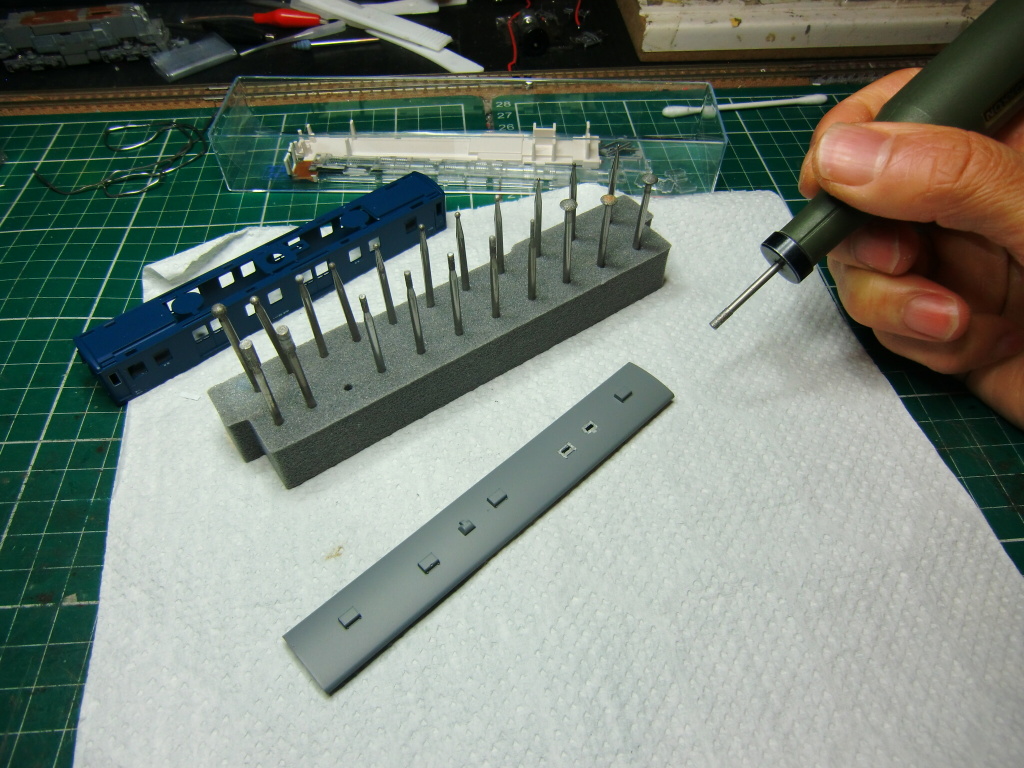

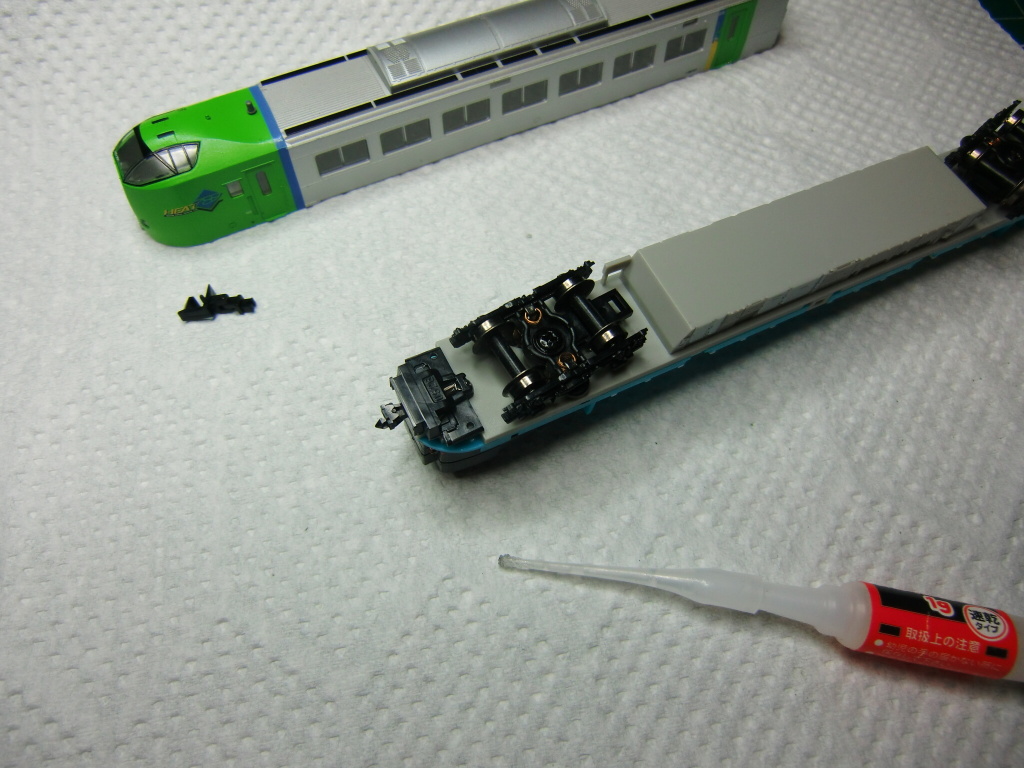

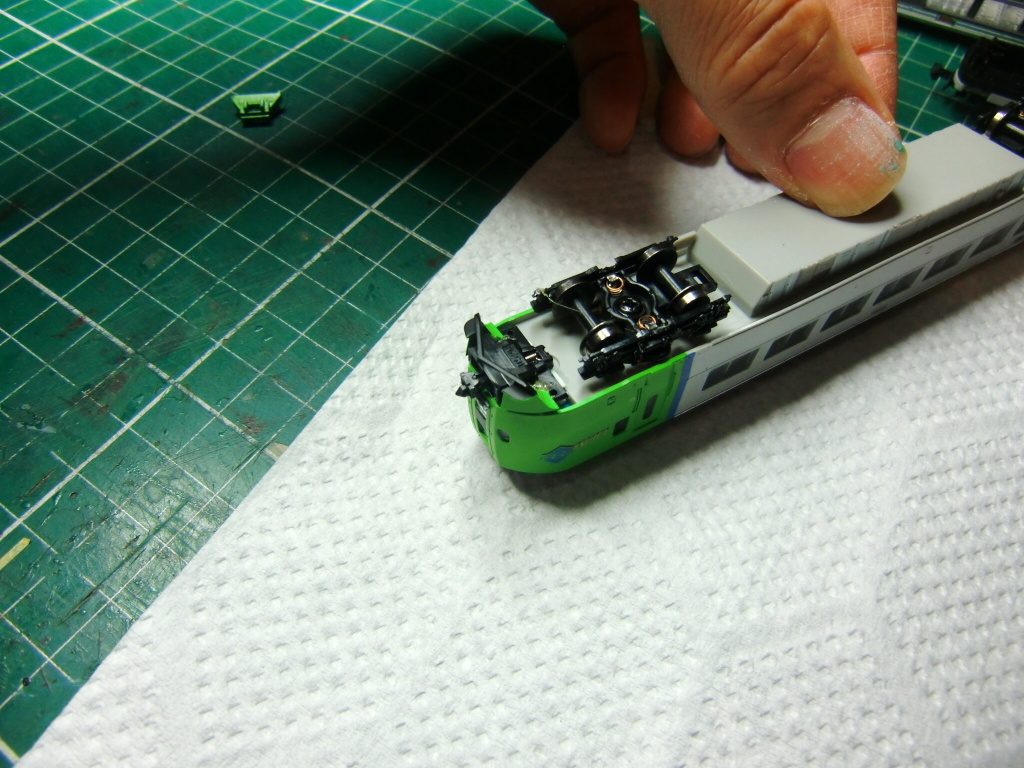

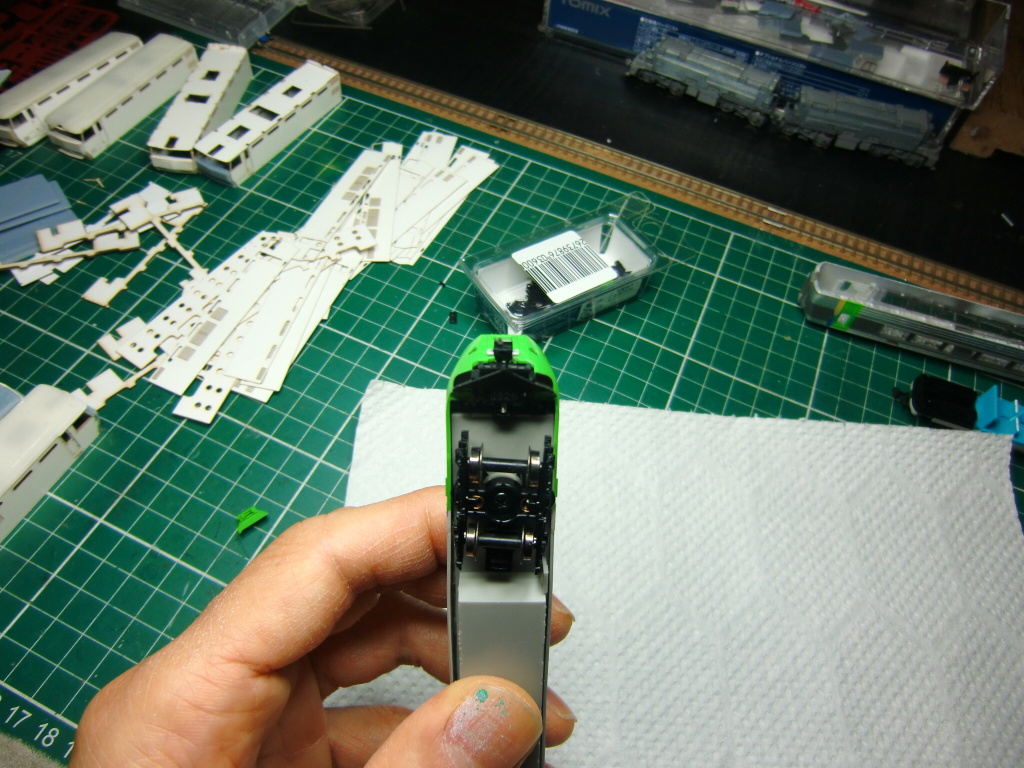

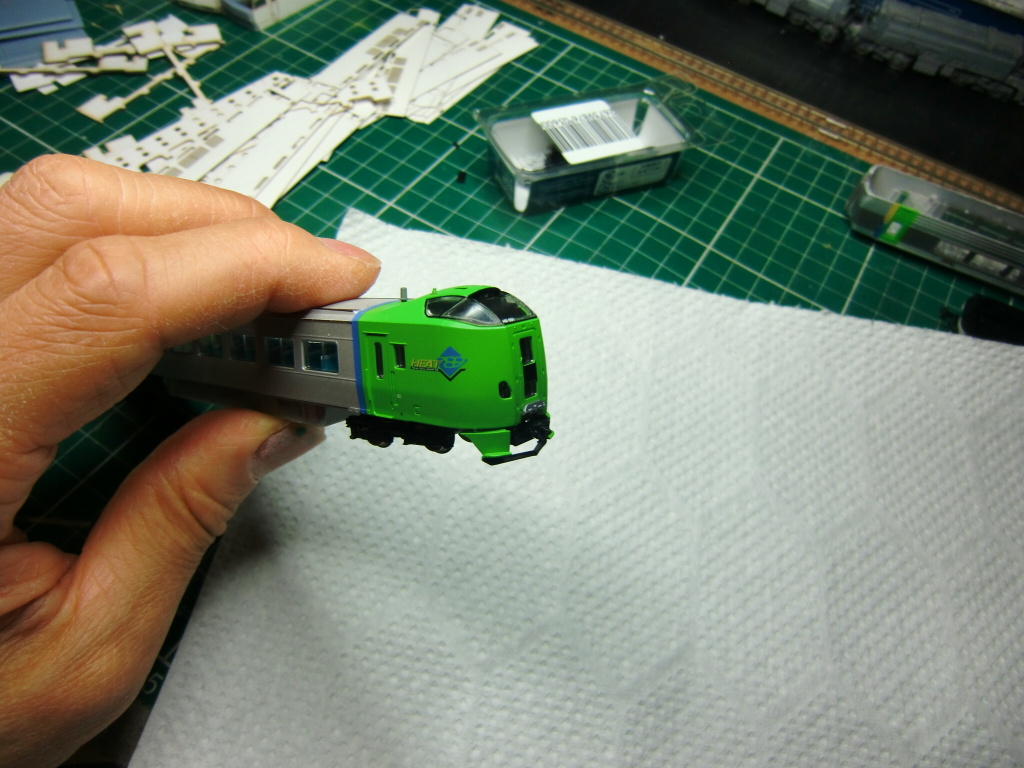

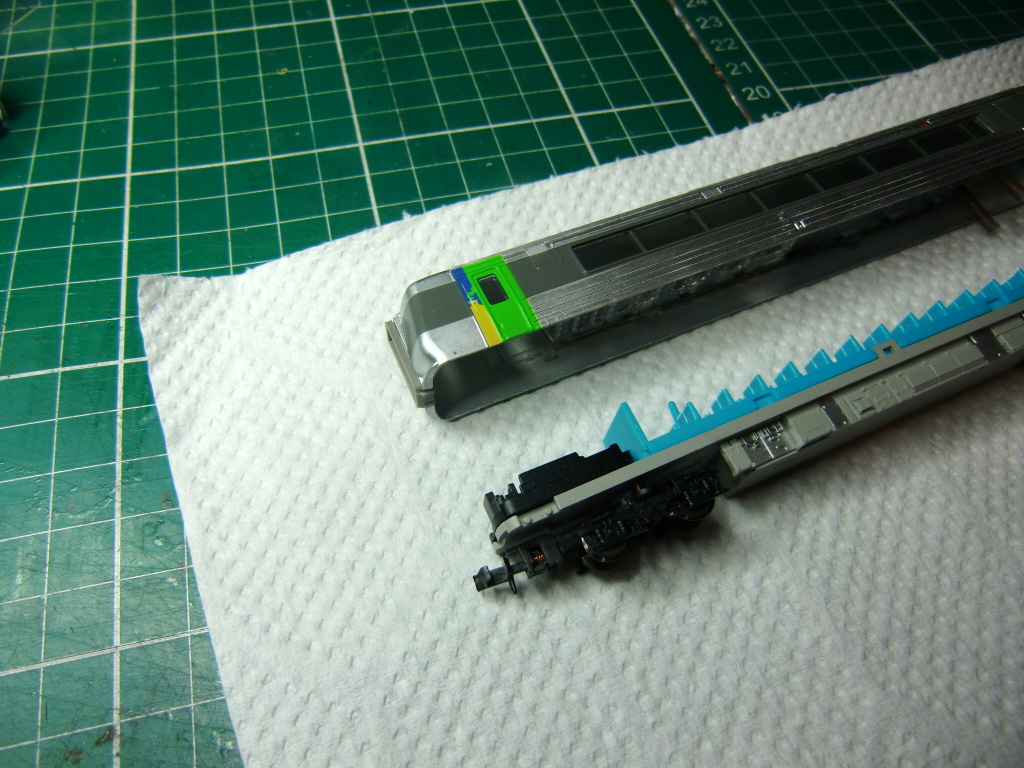

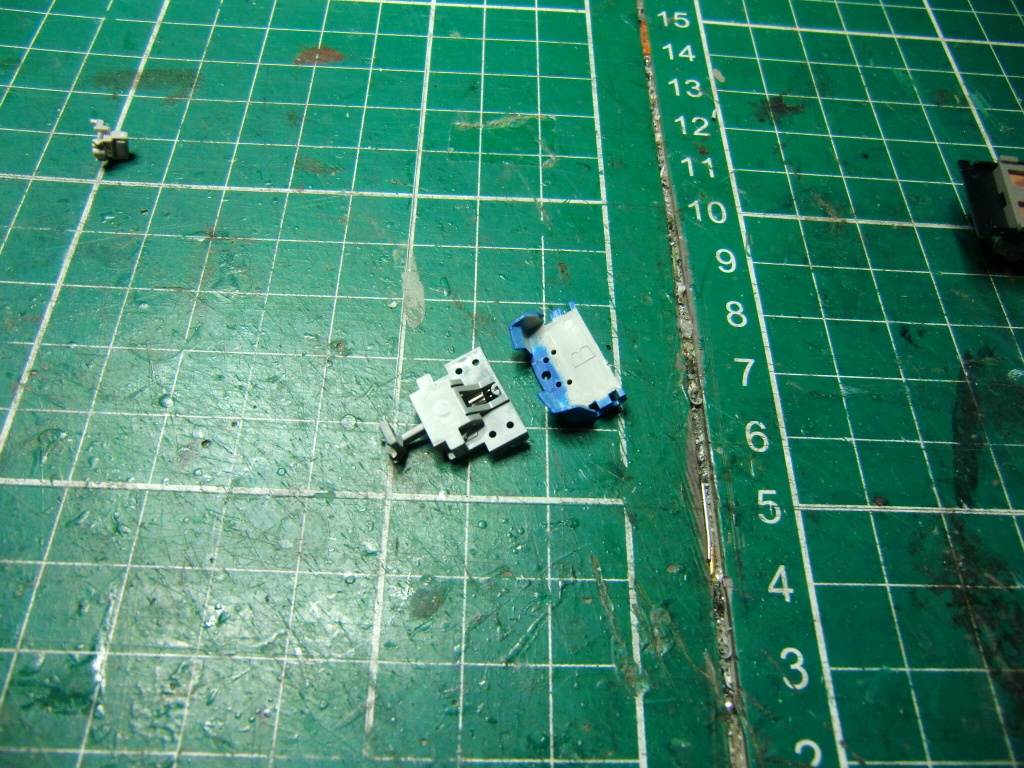

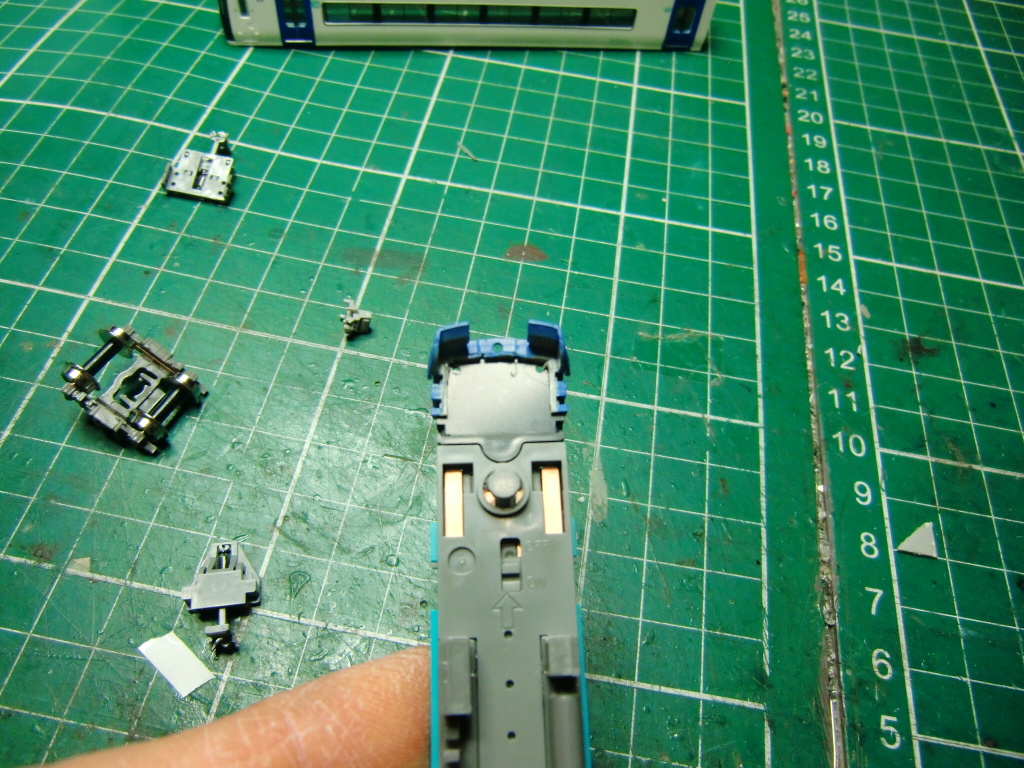

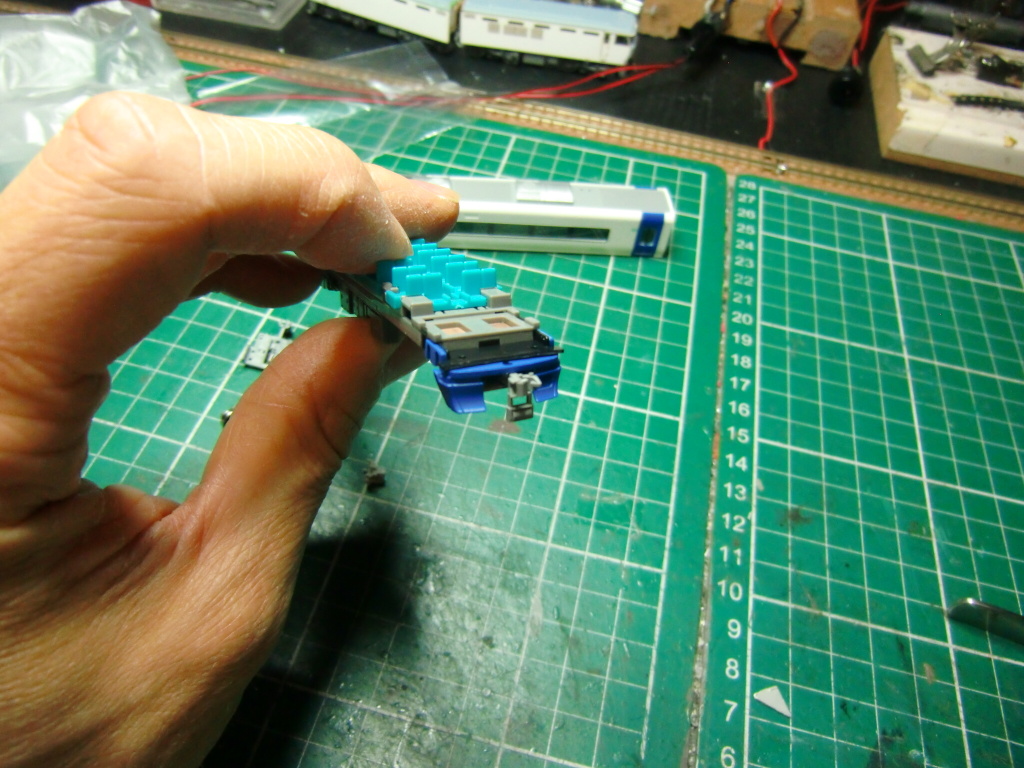

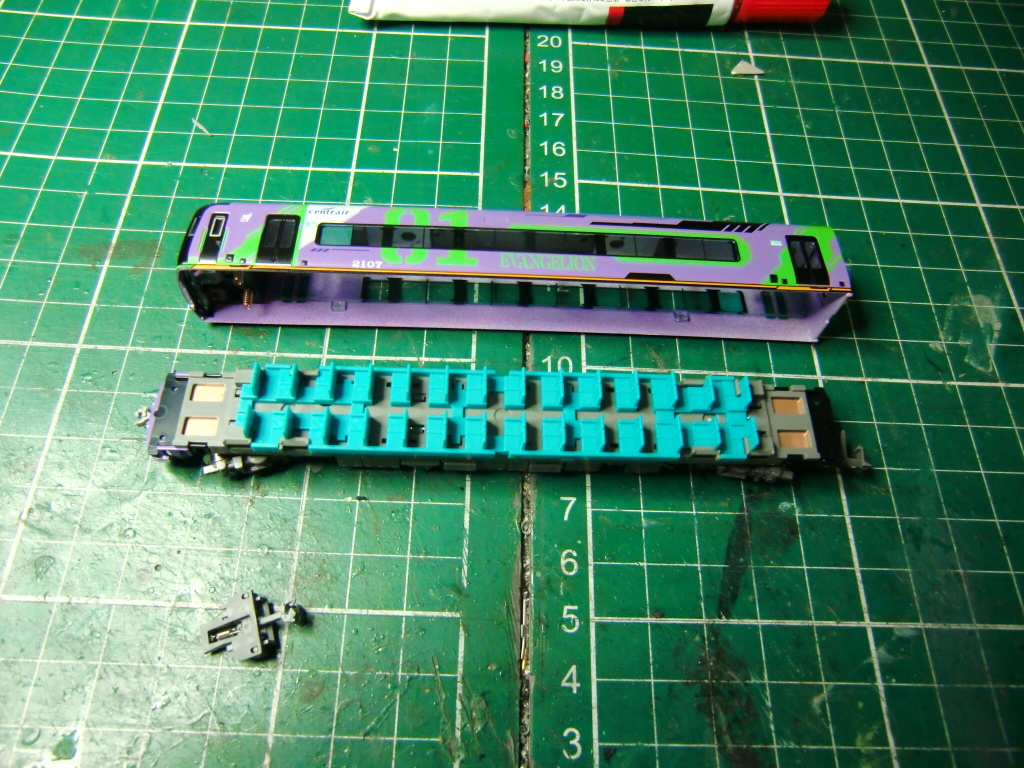

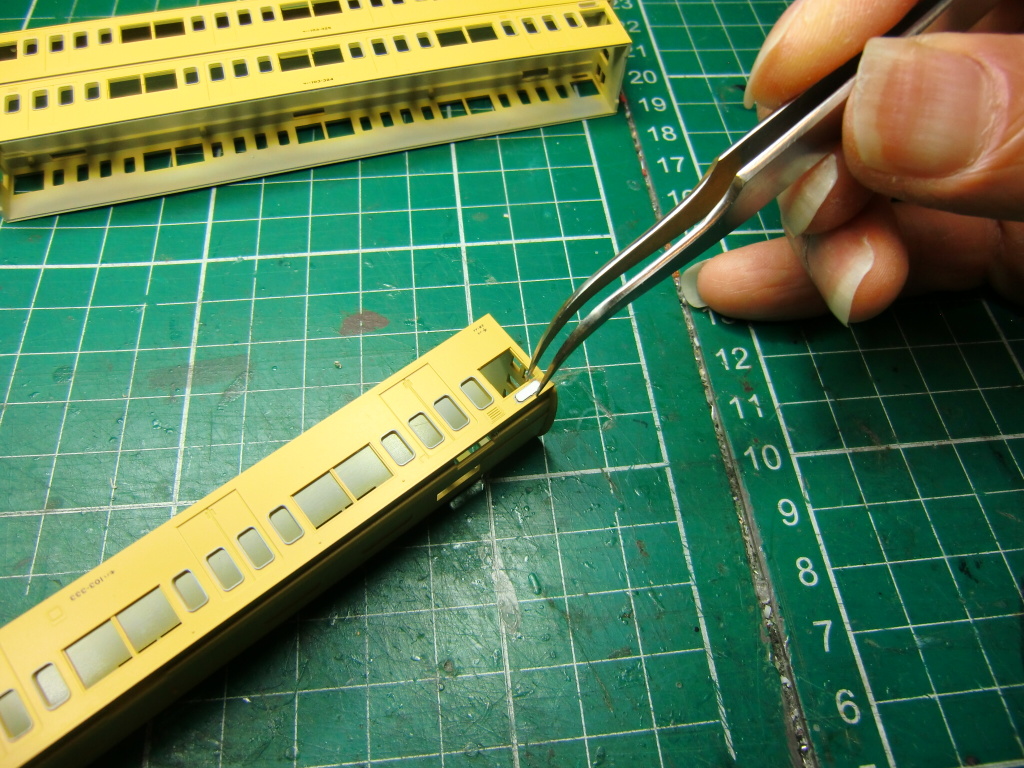

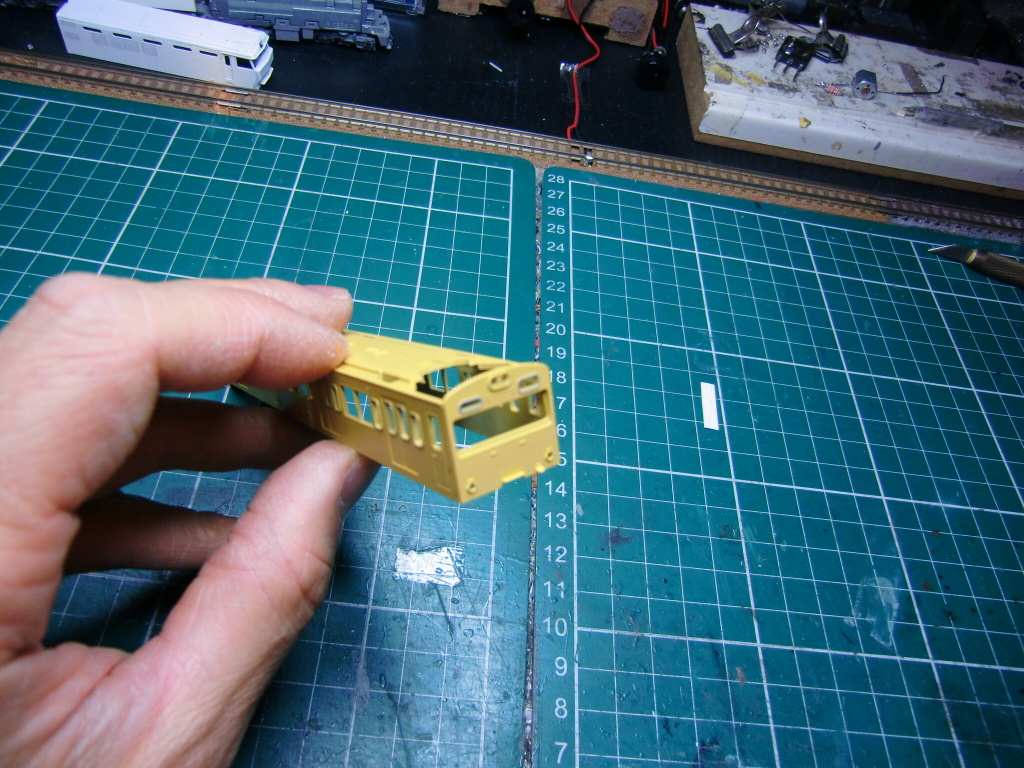

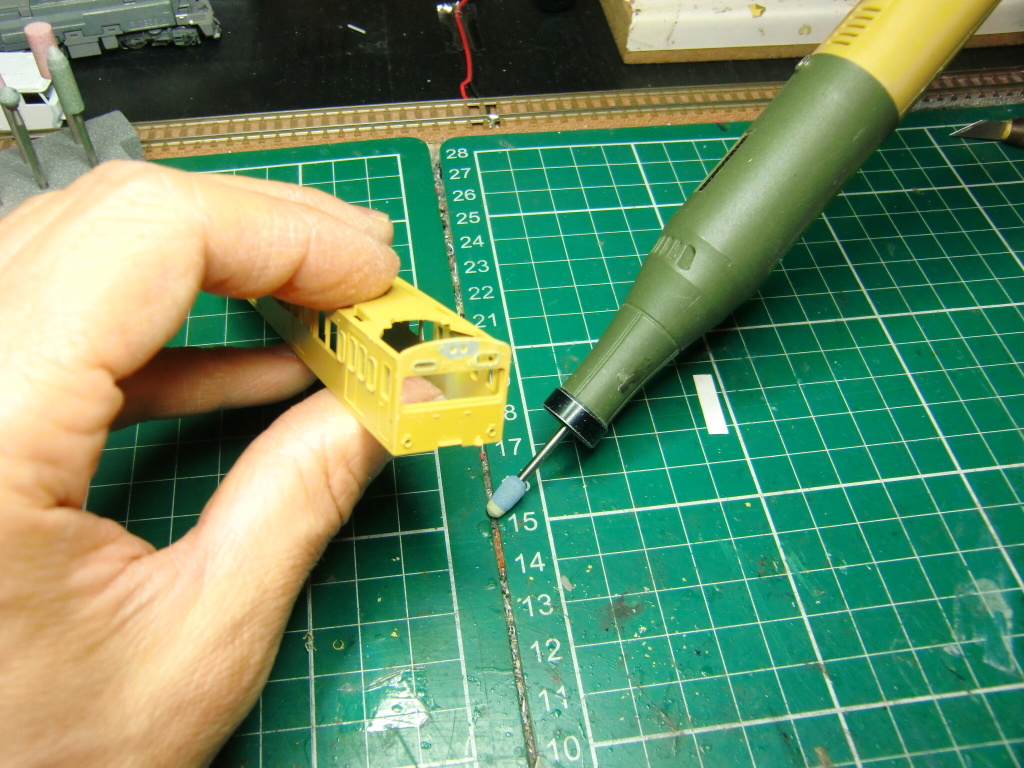

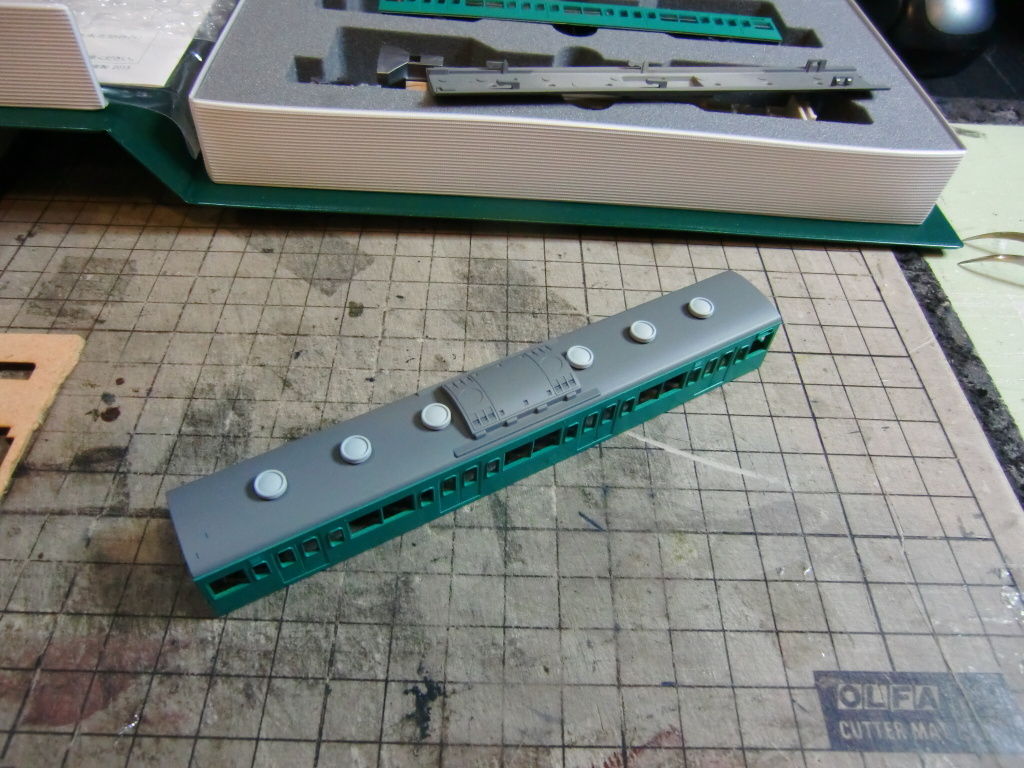

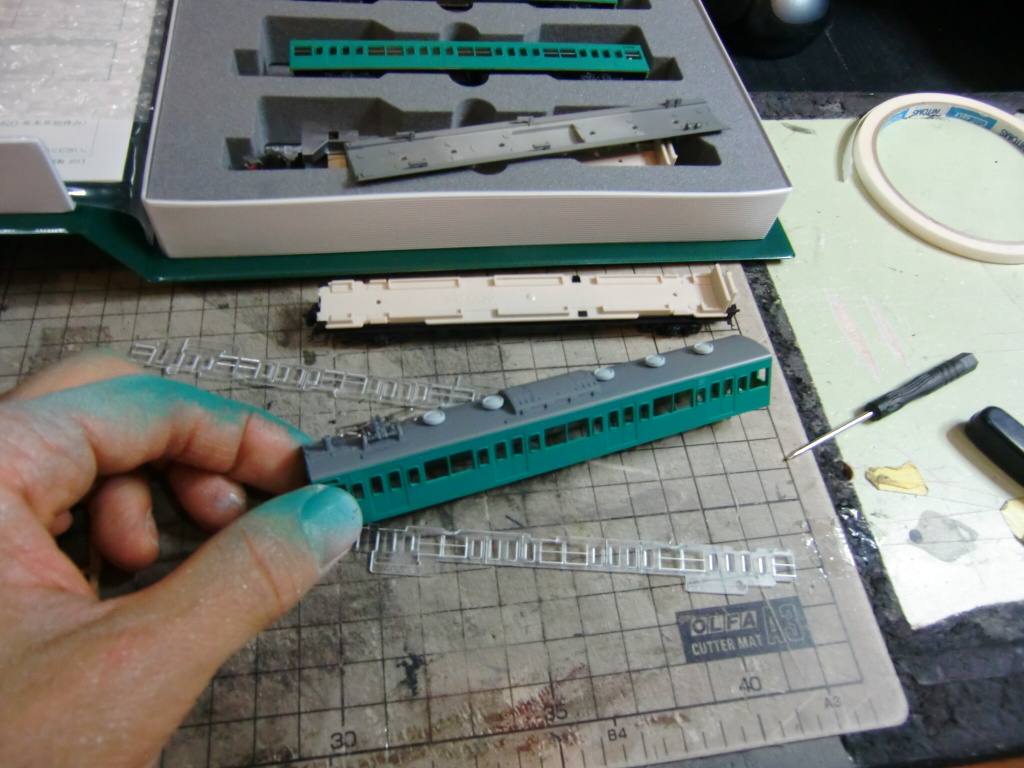

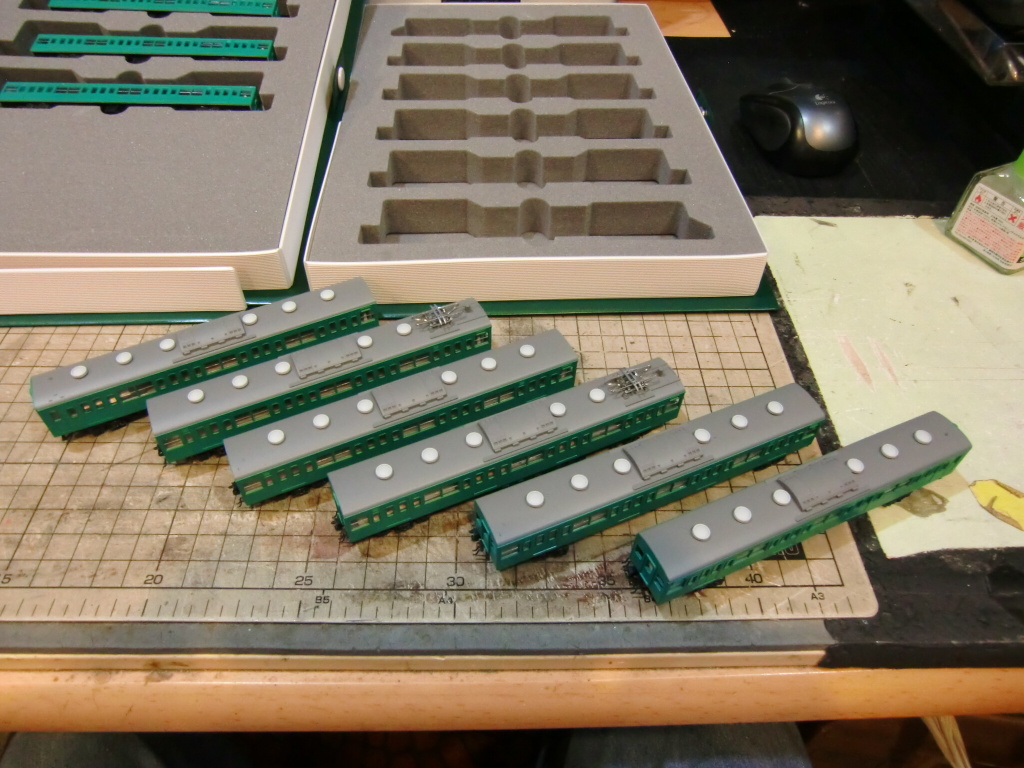

鉄コレの床下の高さを上げる加工となります。今回の加工では、1mm底上げしての加工となりますが、ご希望により「0.3 / 0.5 / 0.8 / 1.0(mm)」のいずれかお選びいただけます。※加工費:800円/両(非動力車)

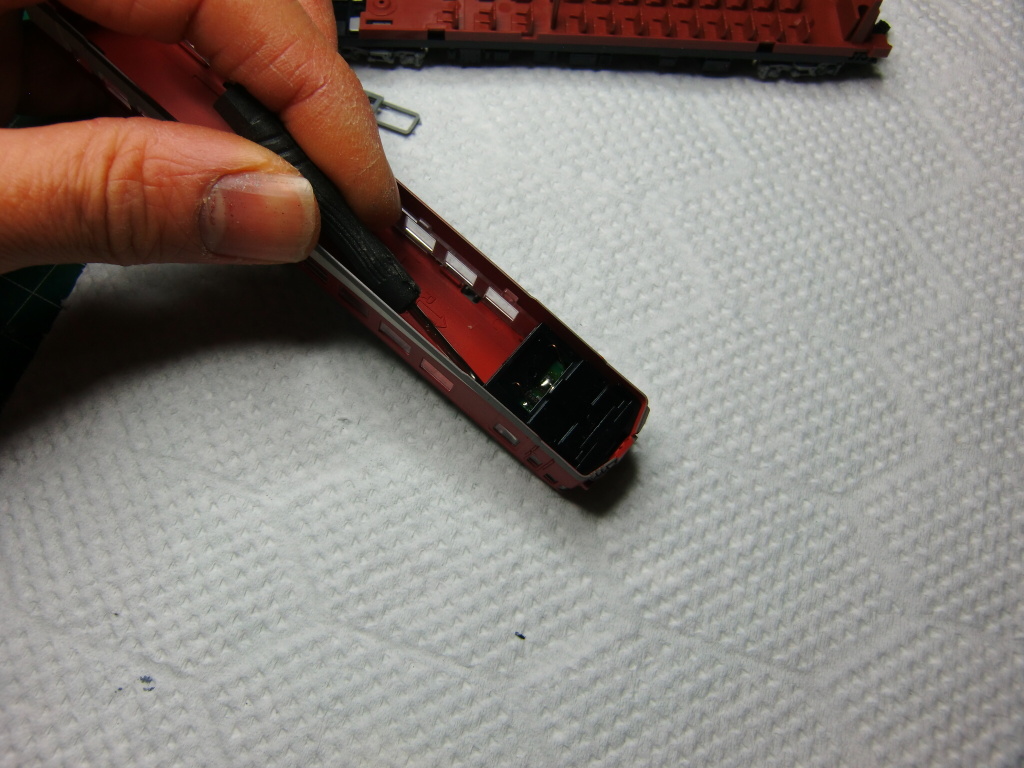

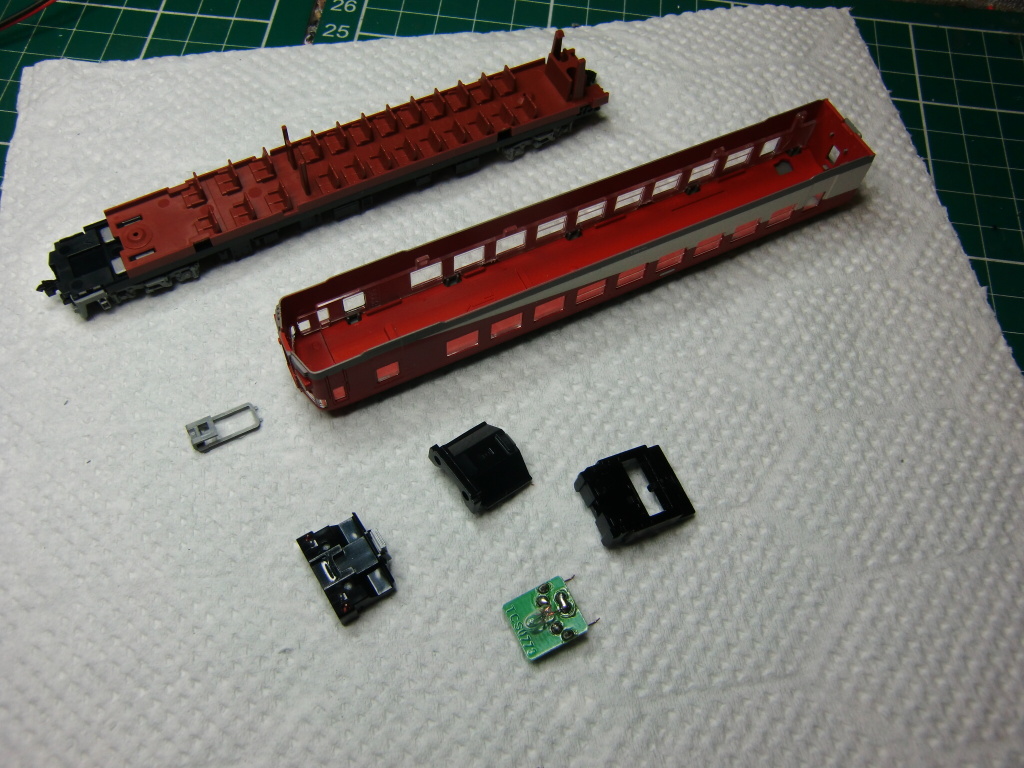

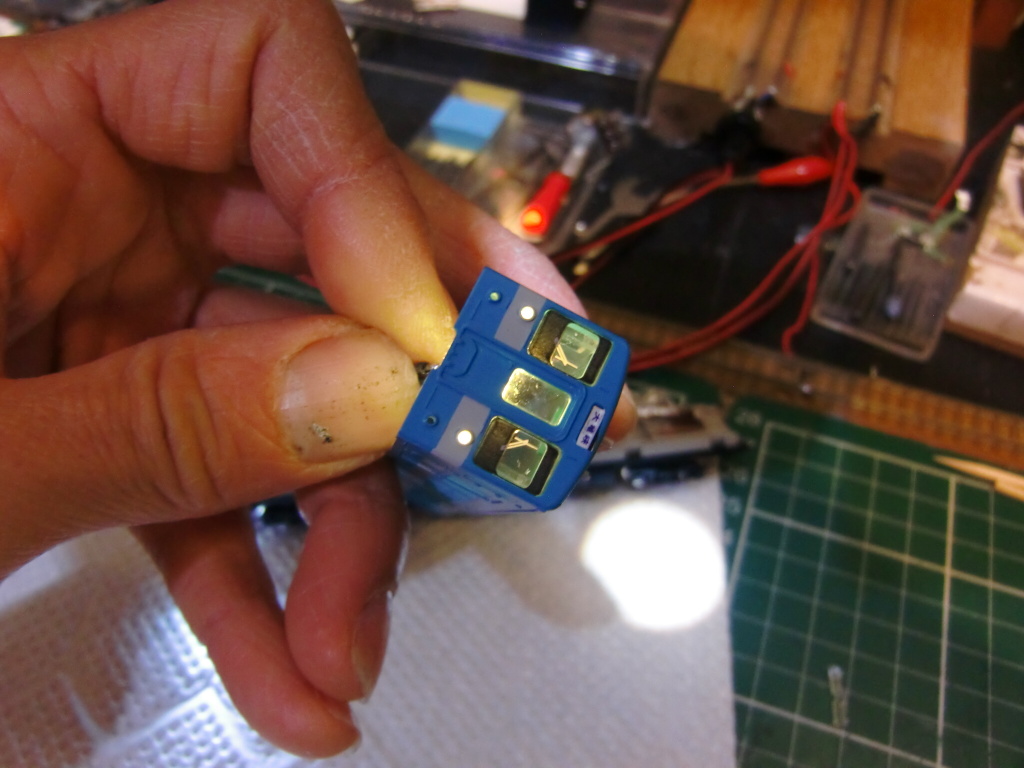

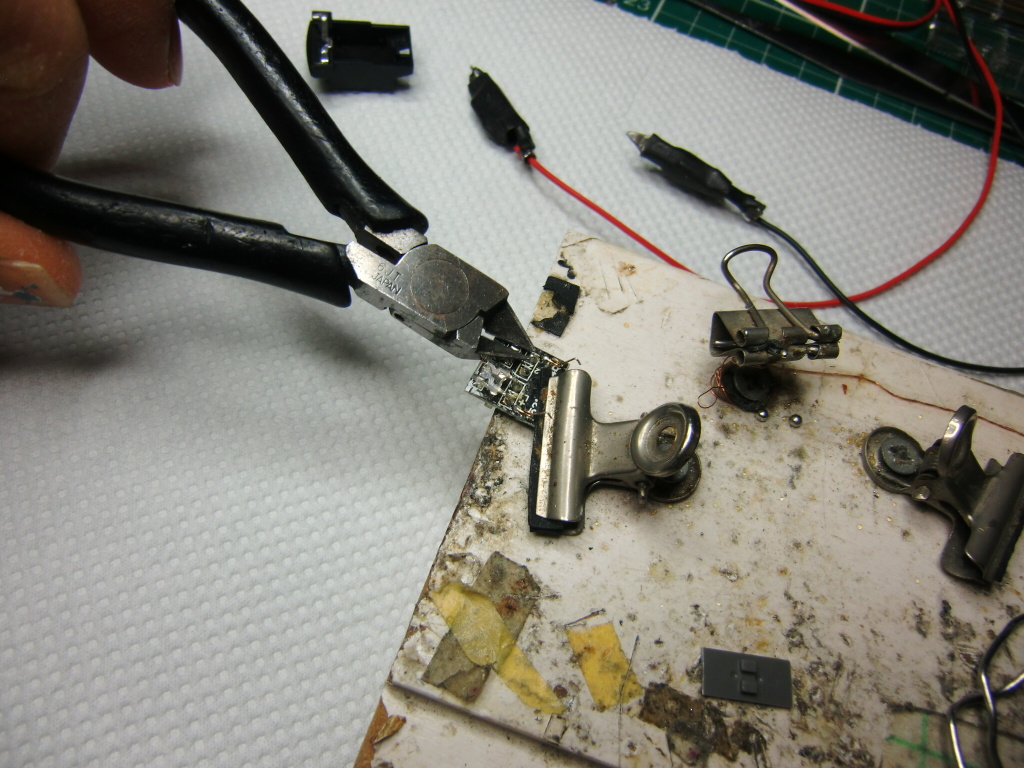

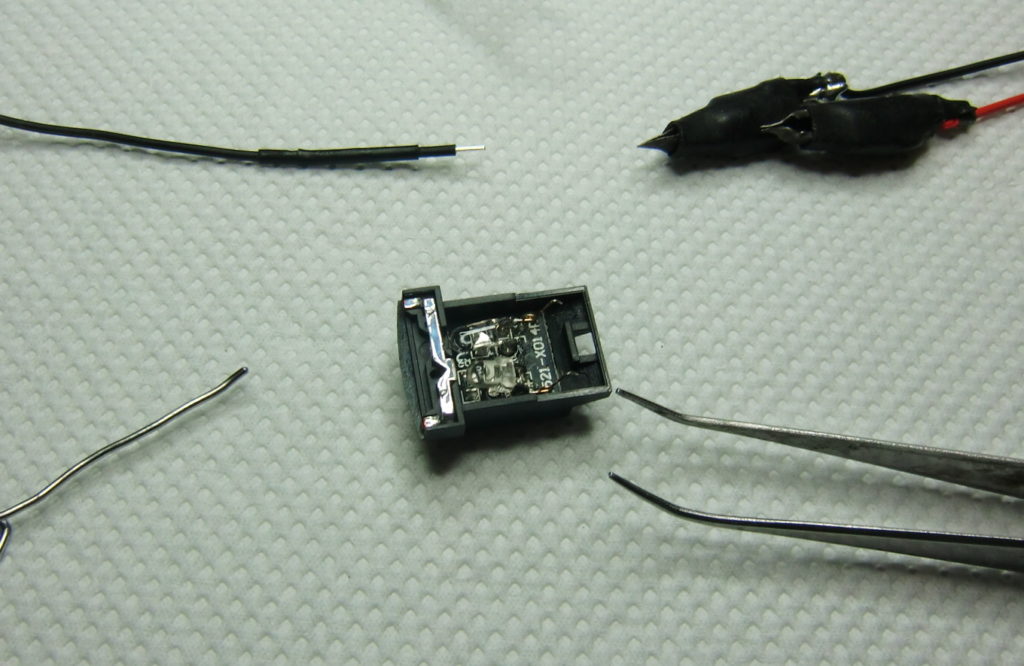

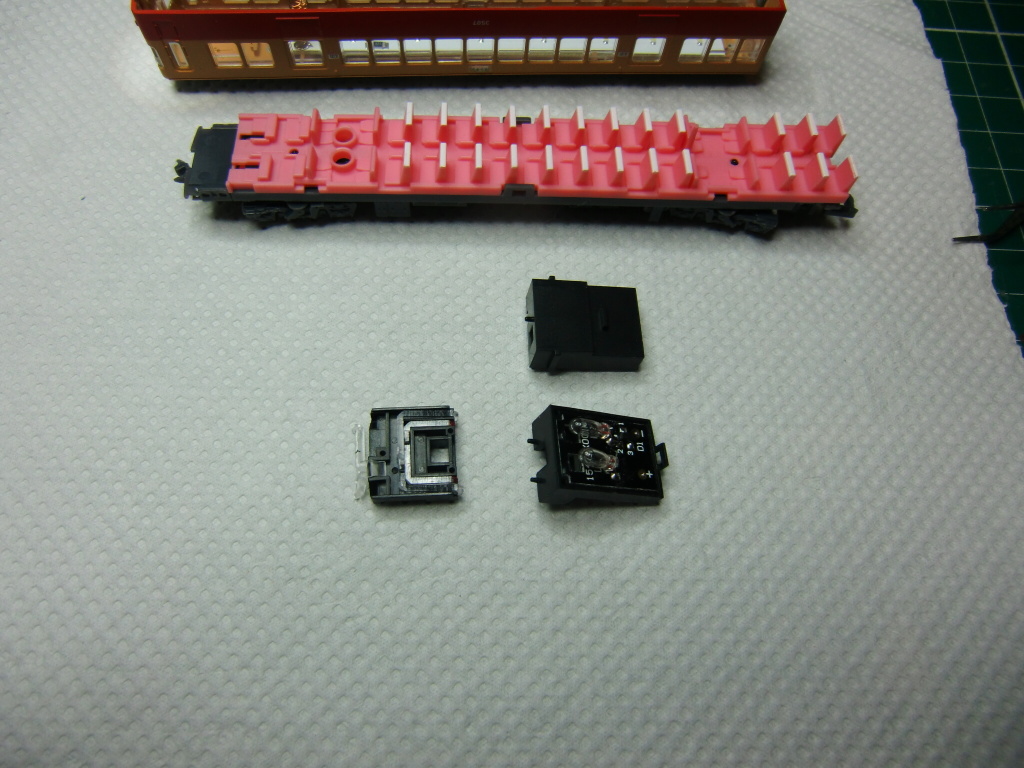

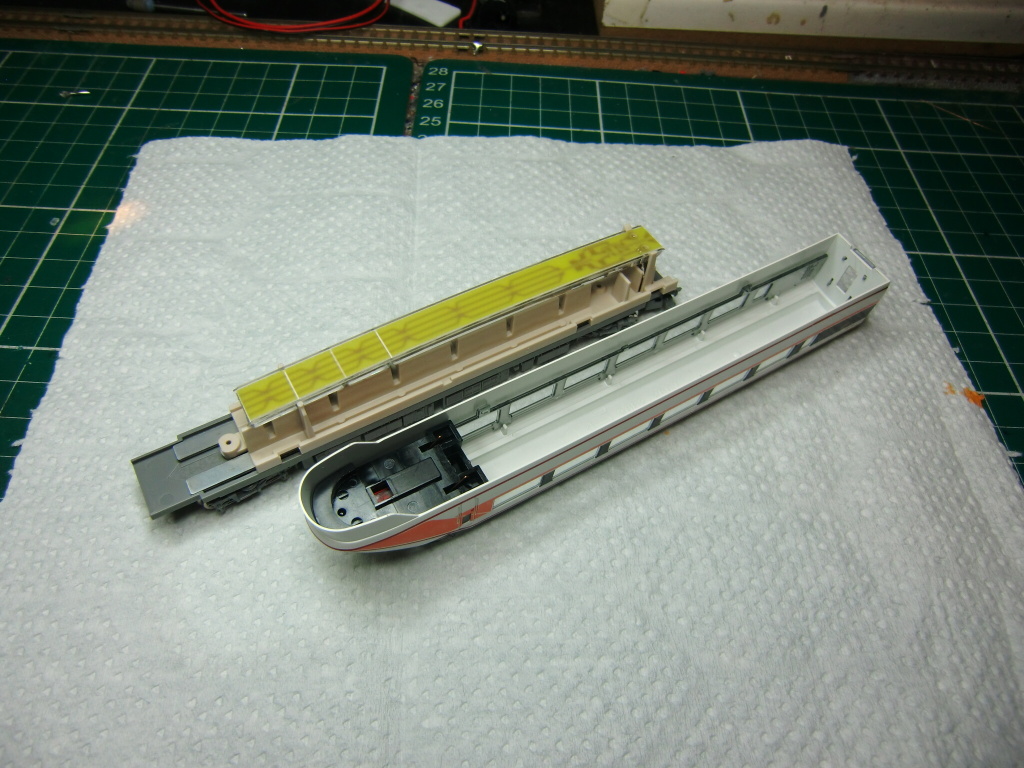

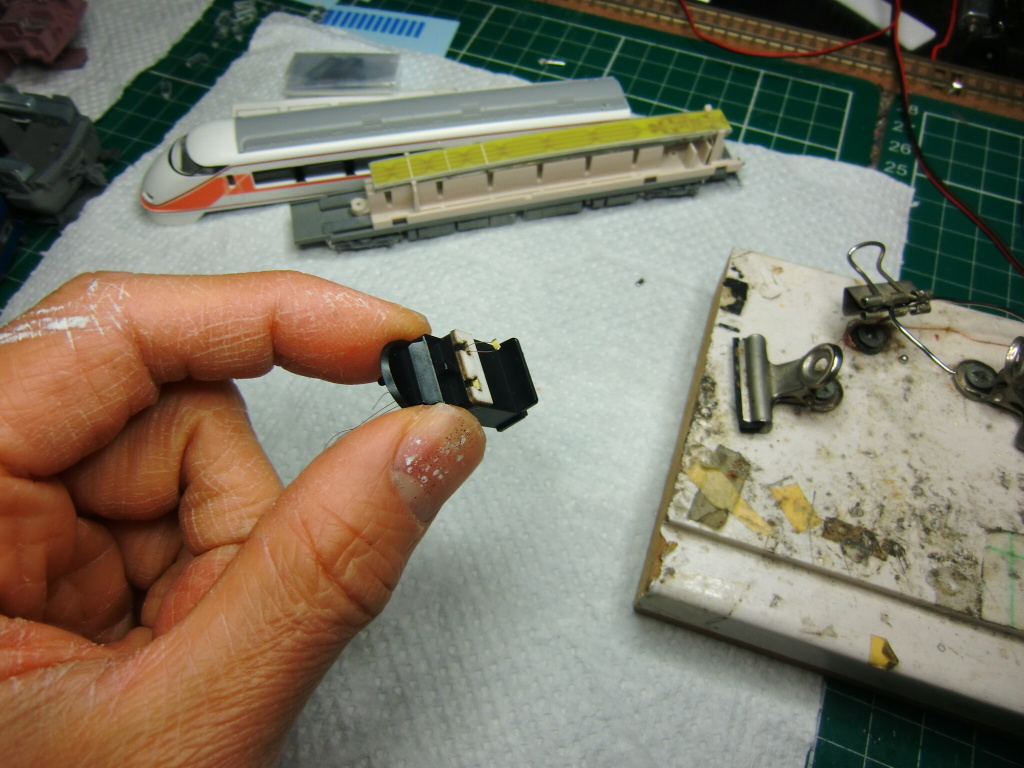

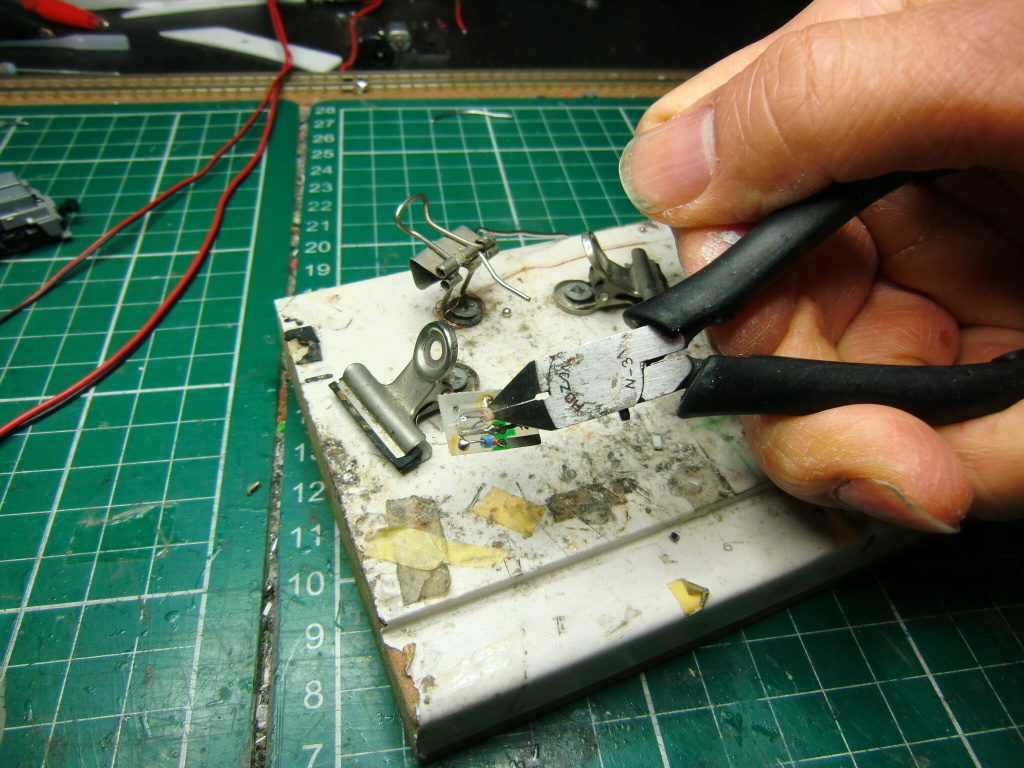

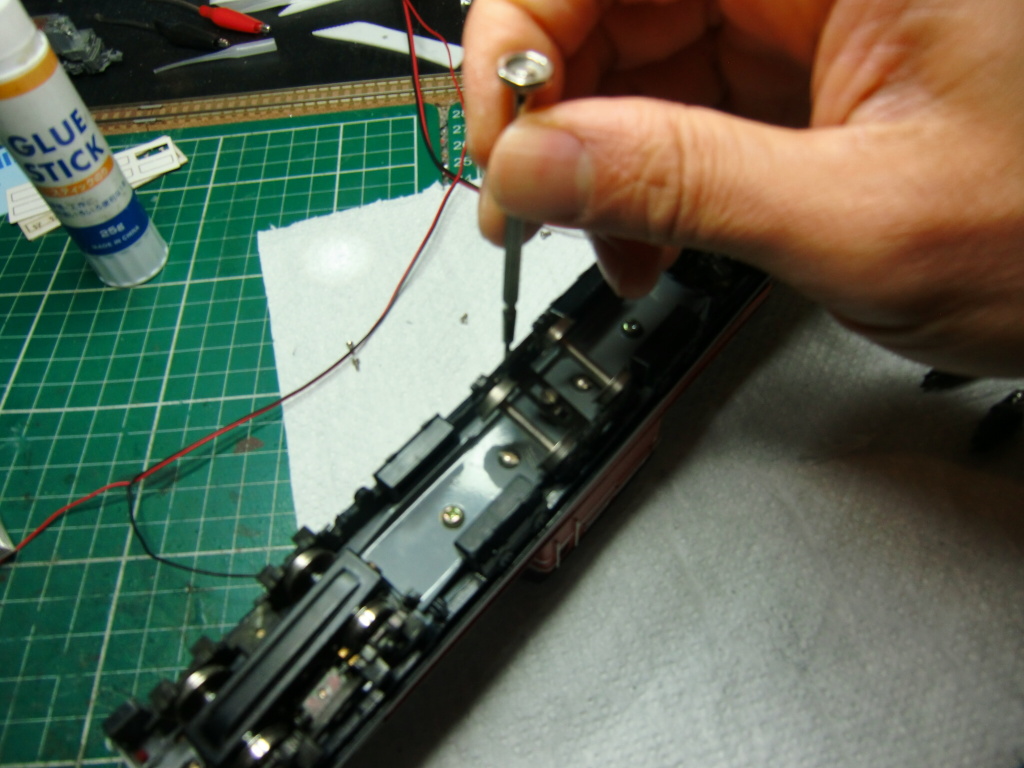

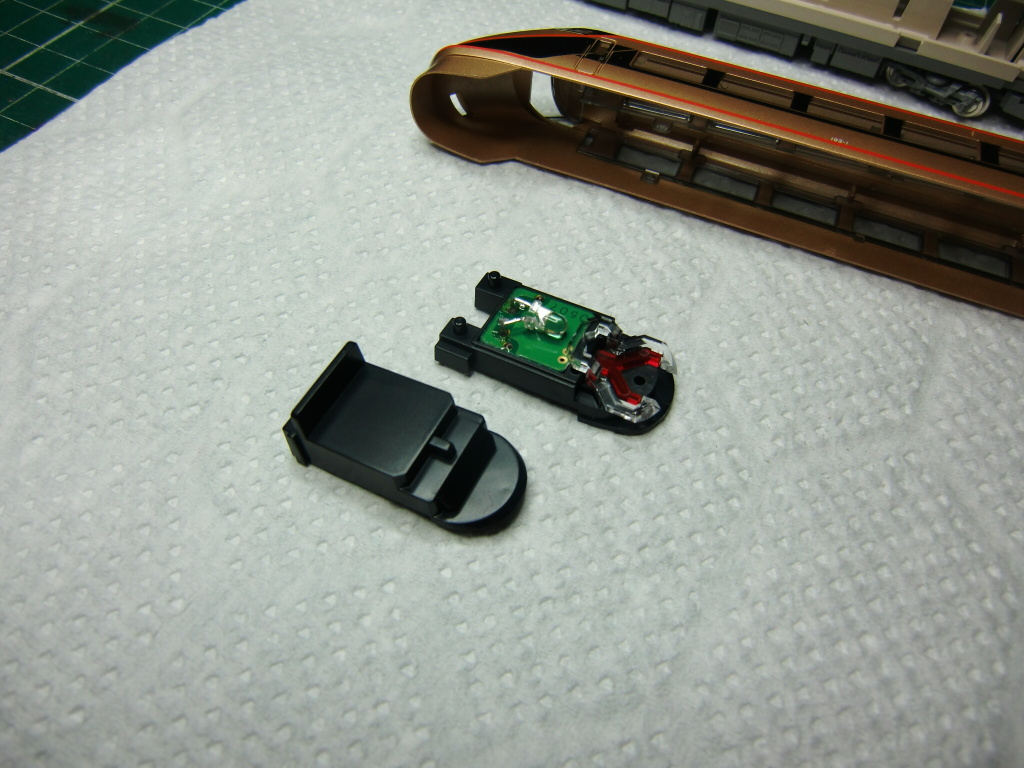

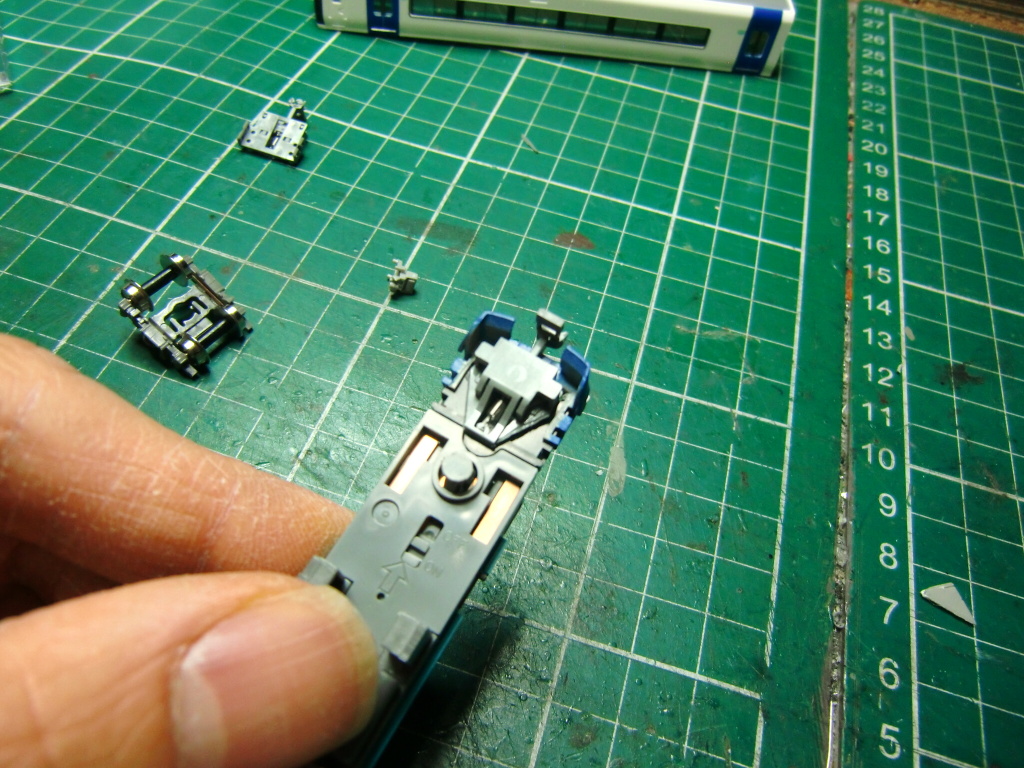

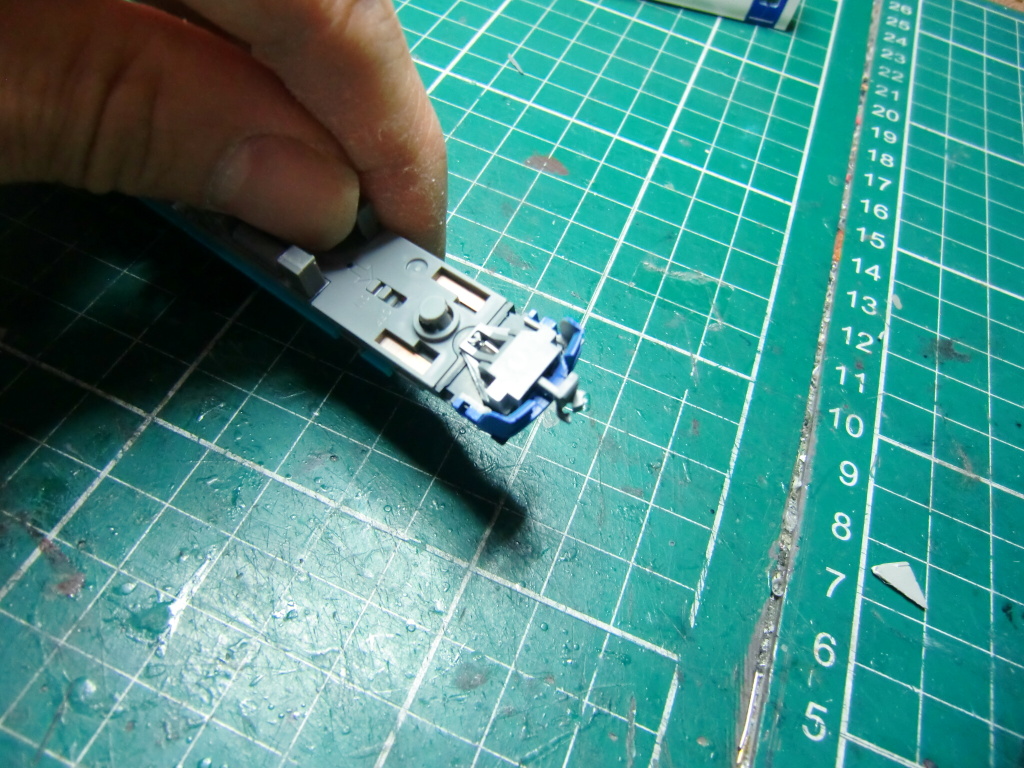

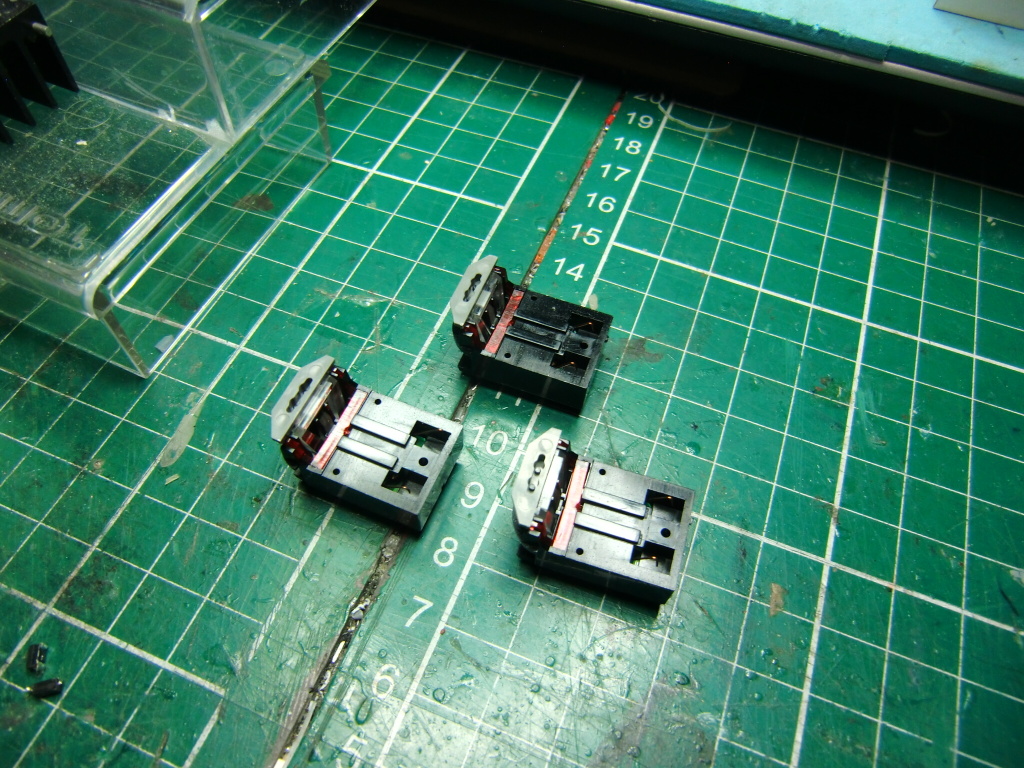

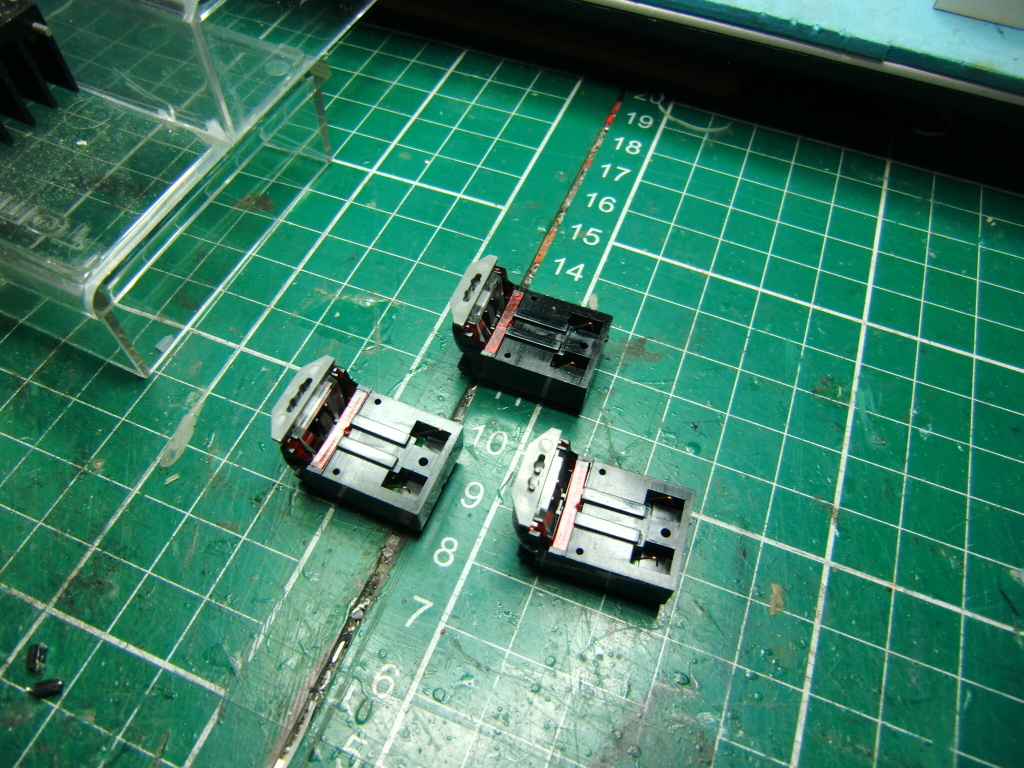

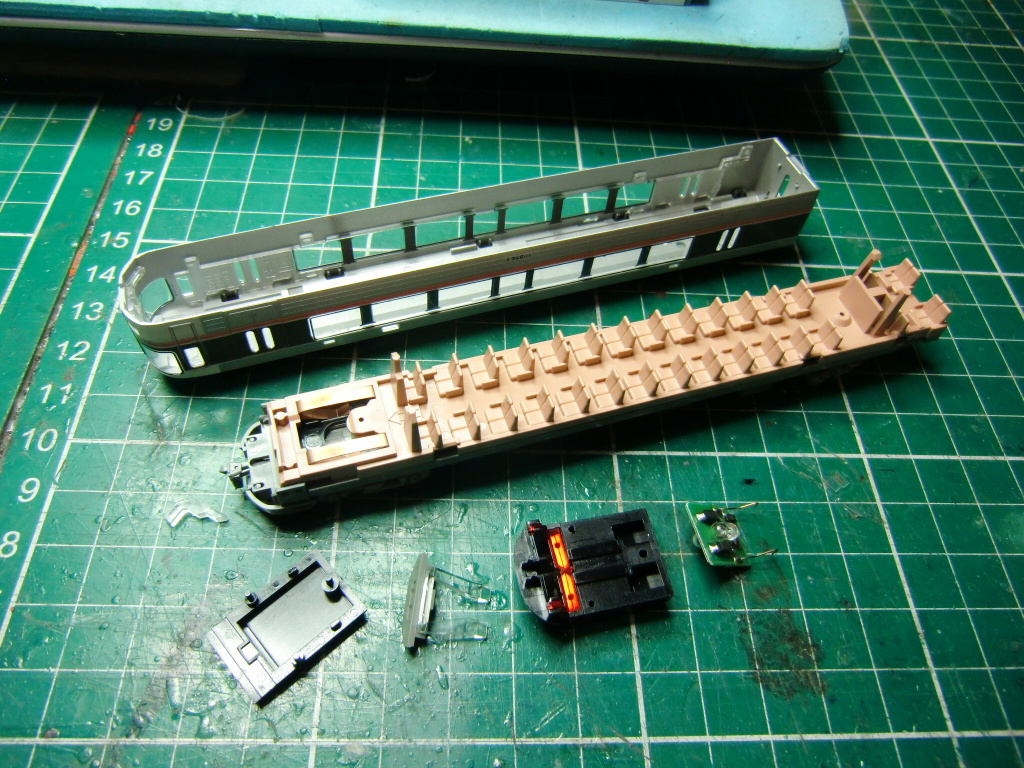

さて、お次はテールライトが点灯しないご相談でございます。それでは分解して点灯しない原因を探っていきます。

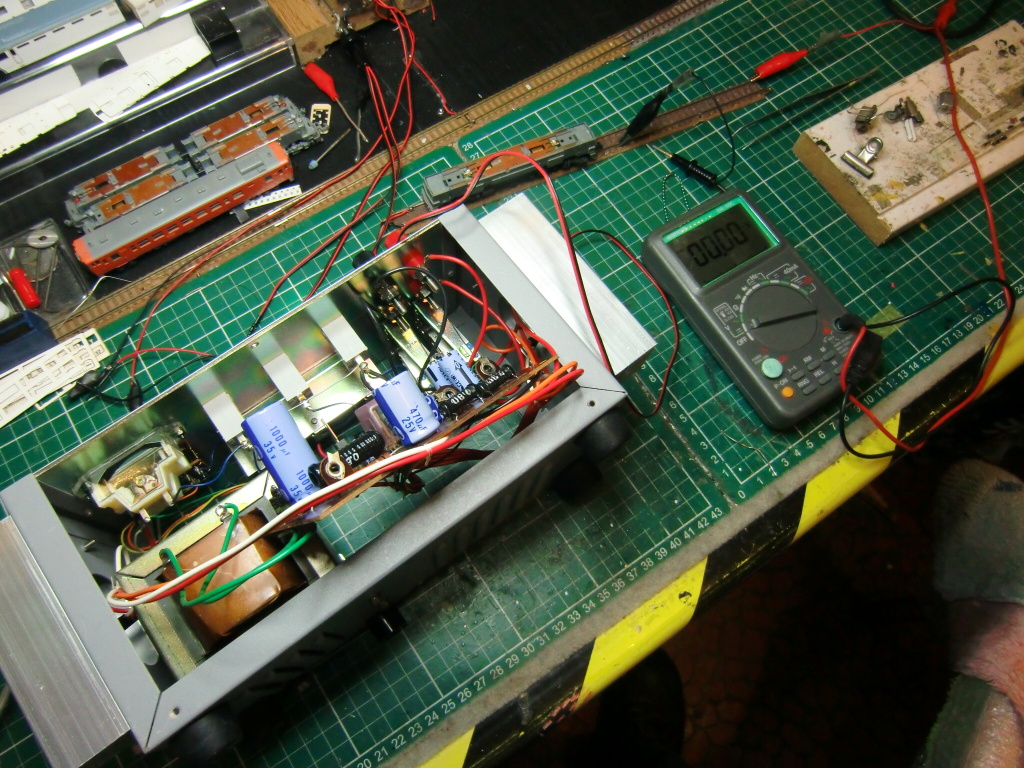

まずは現状の動作不具合を確認したあと、分解・修理に取り掛かります。

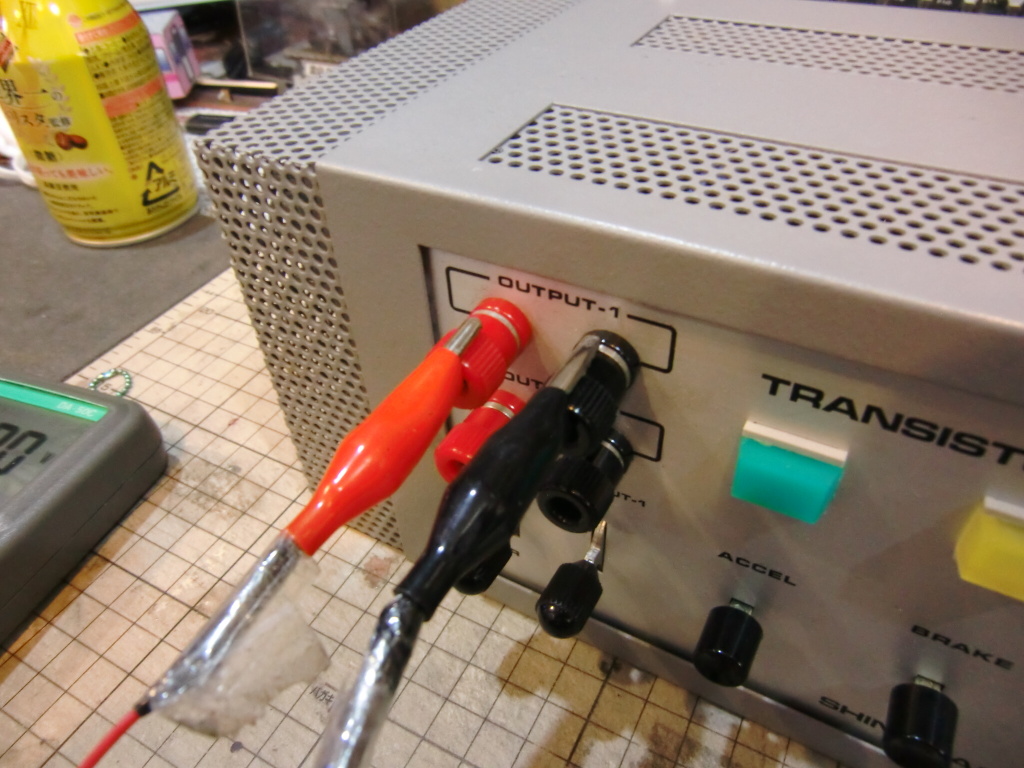

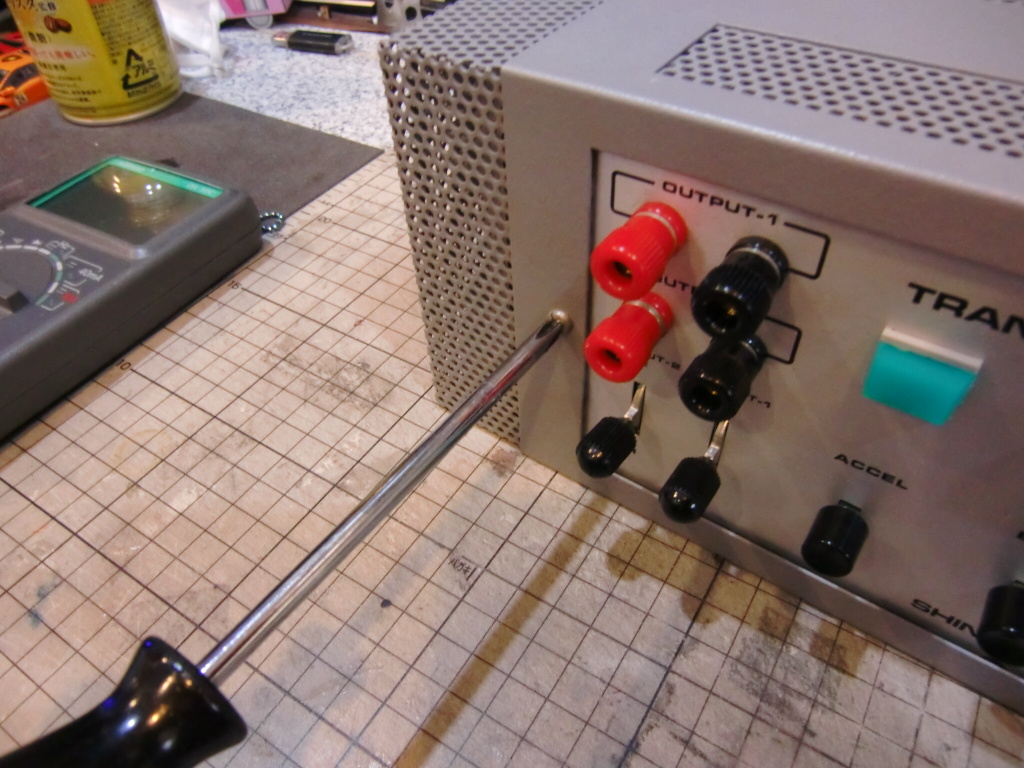

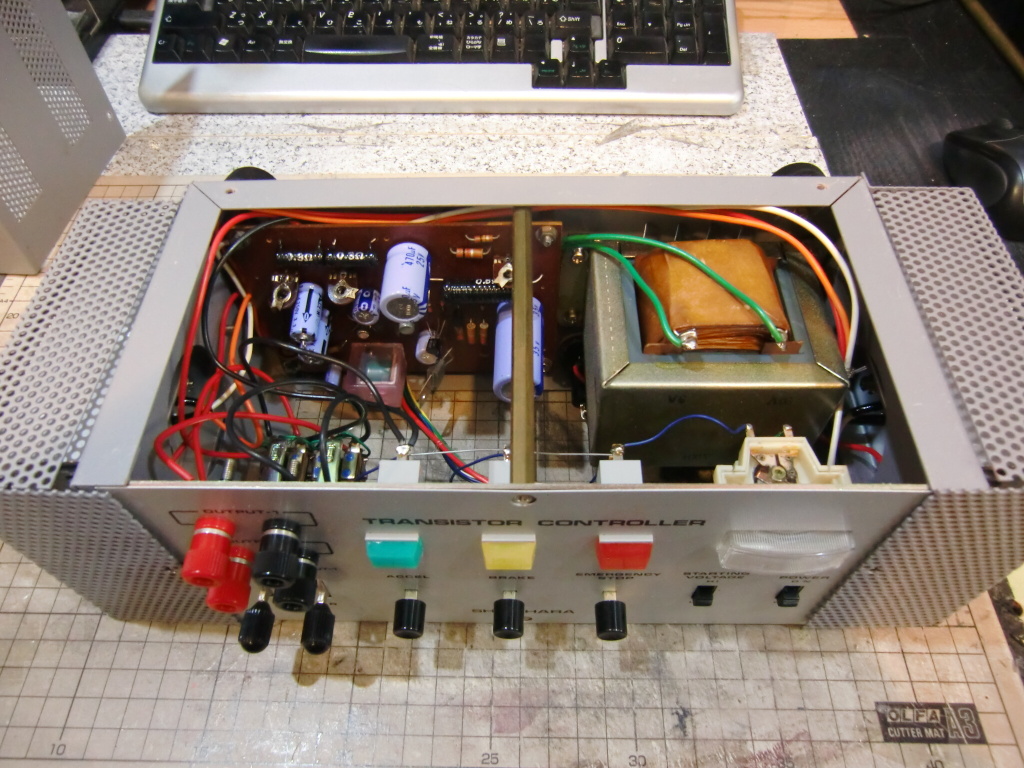

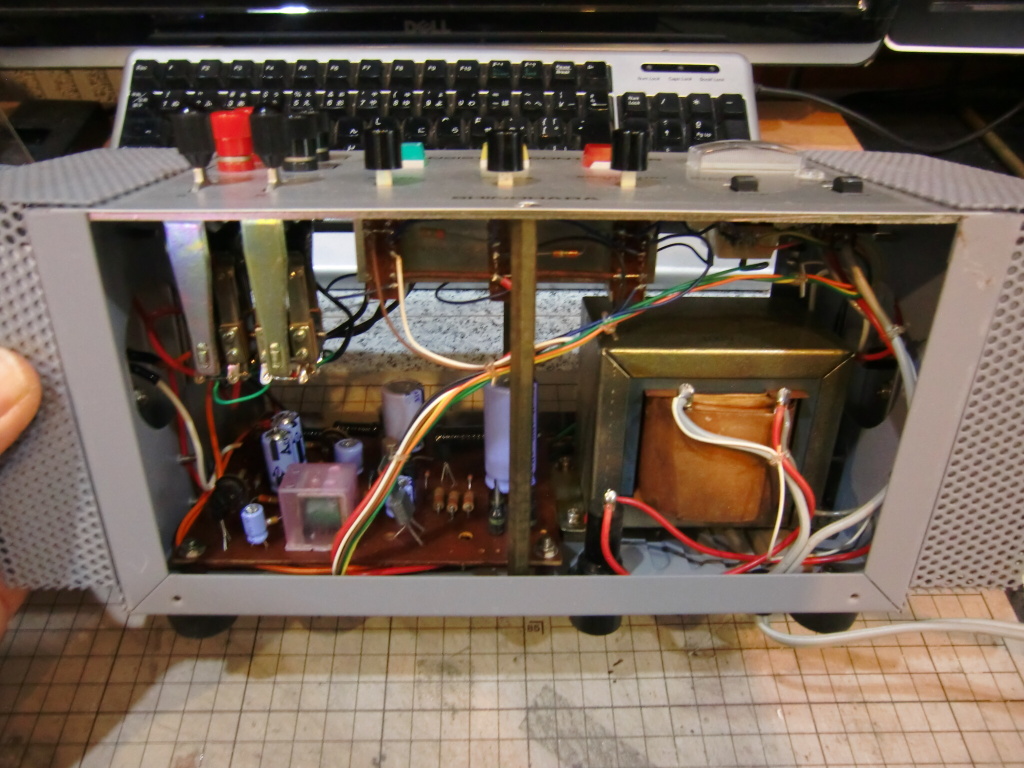

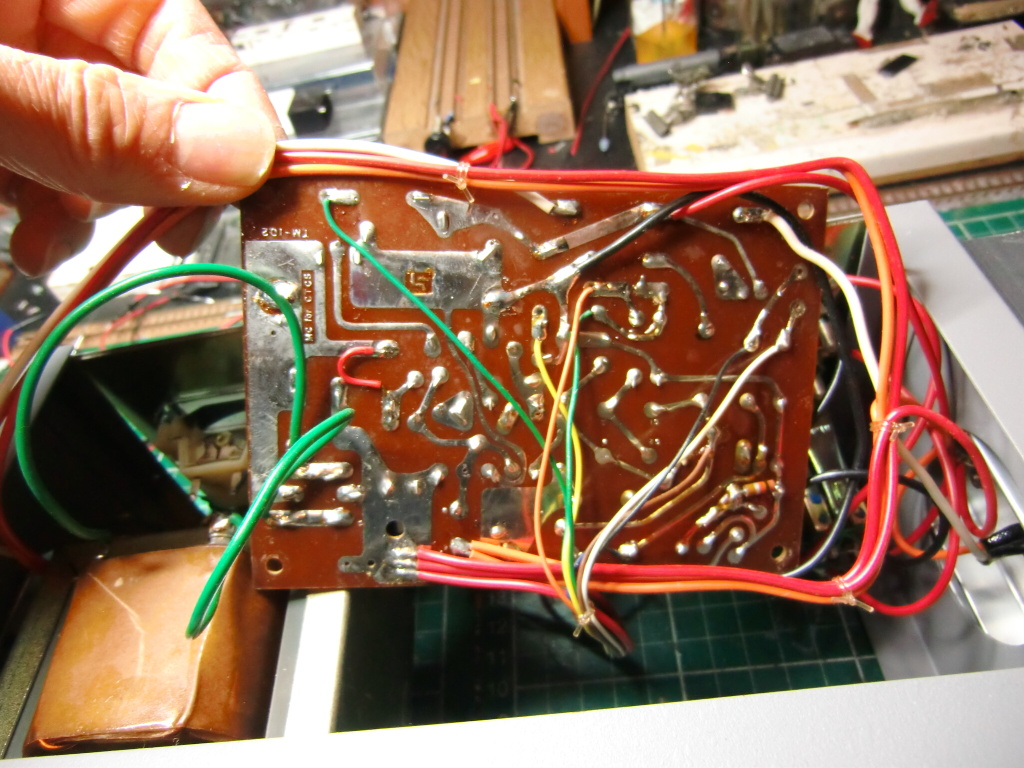

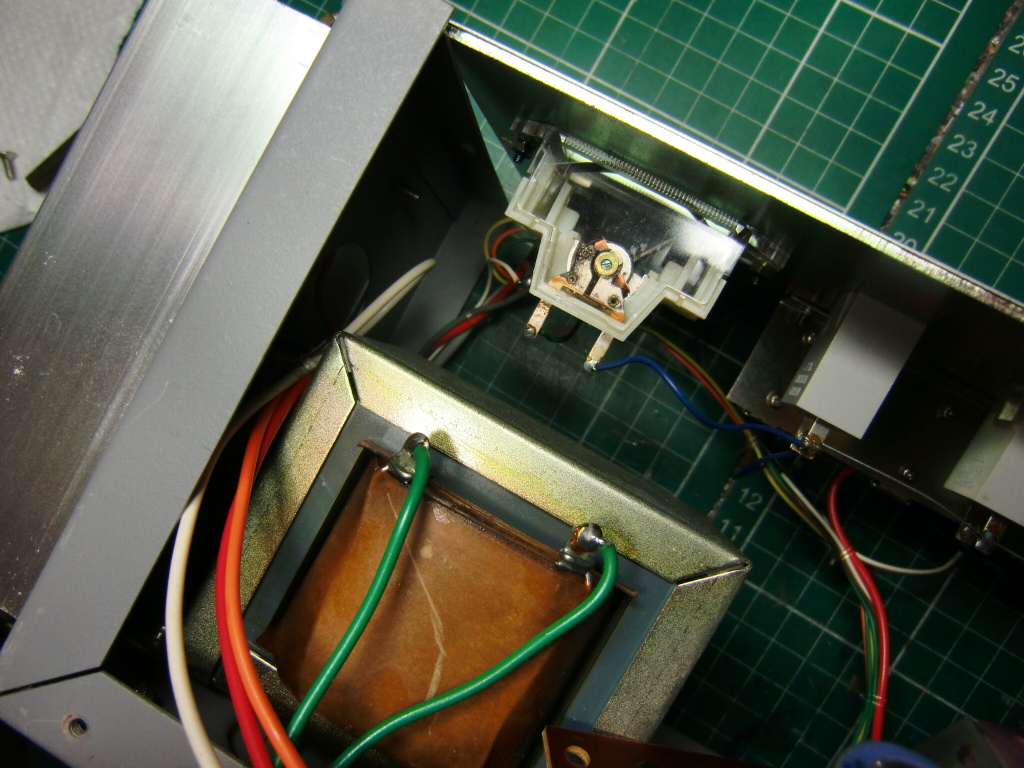

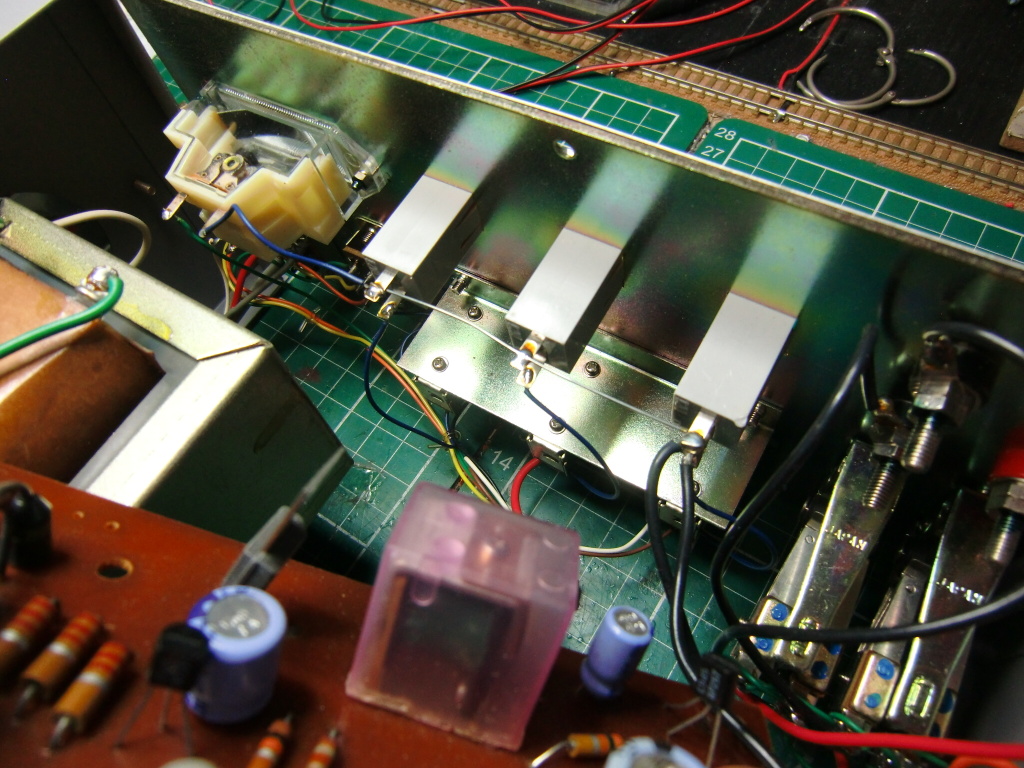

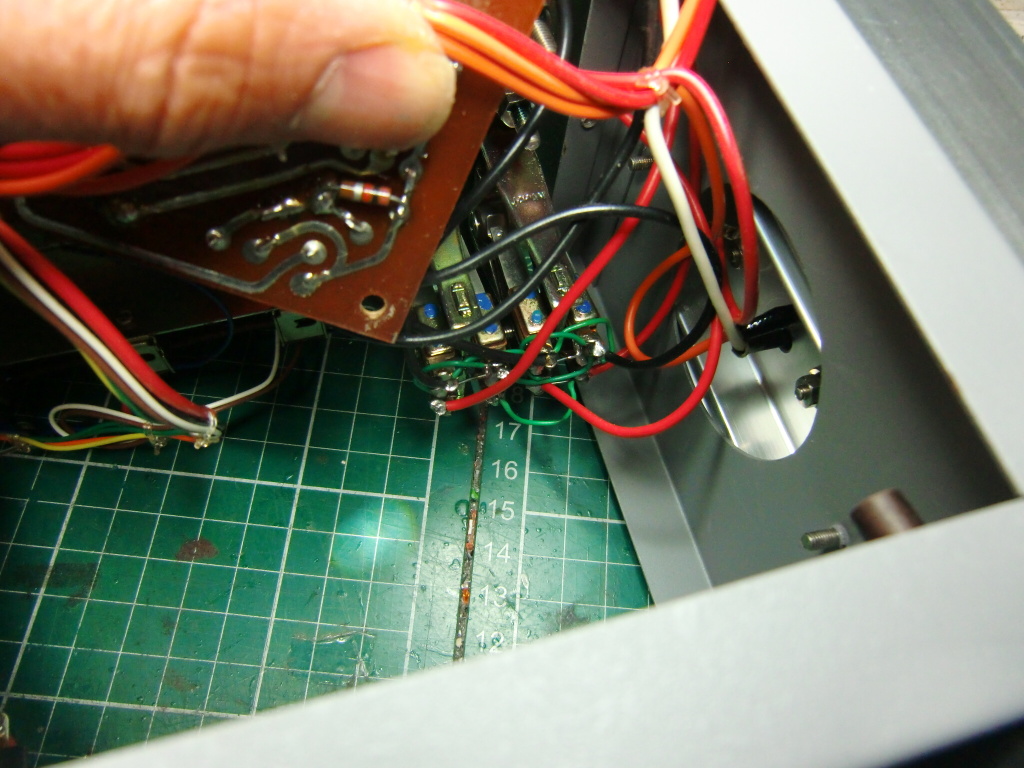

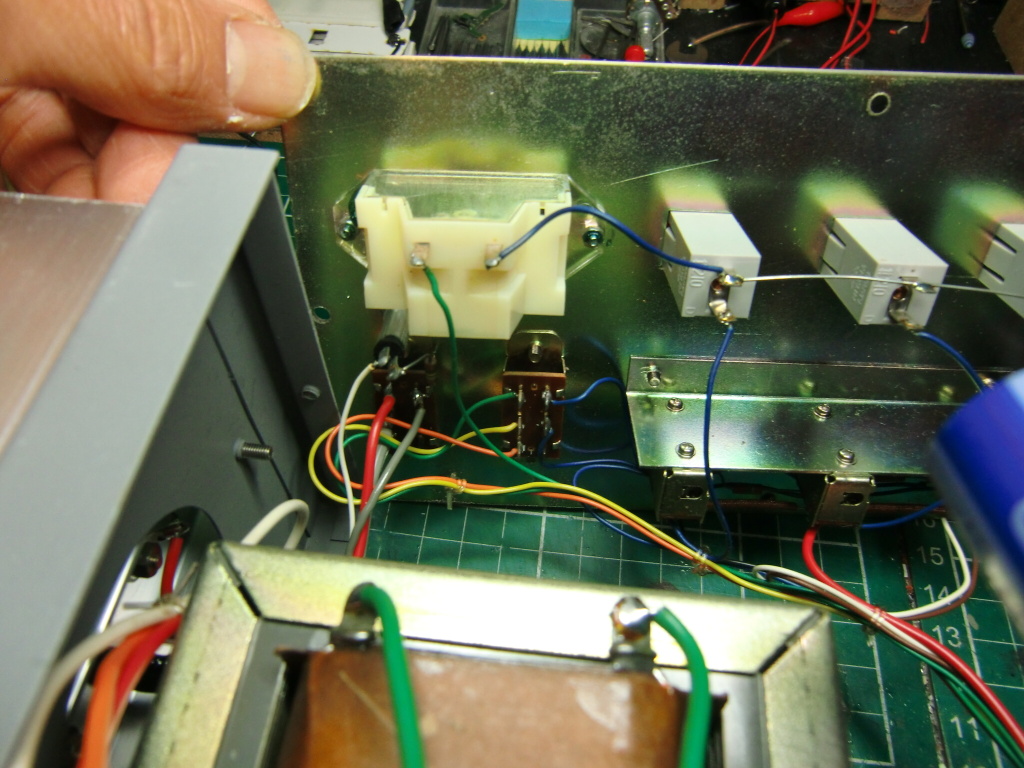

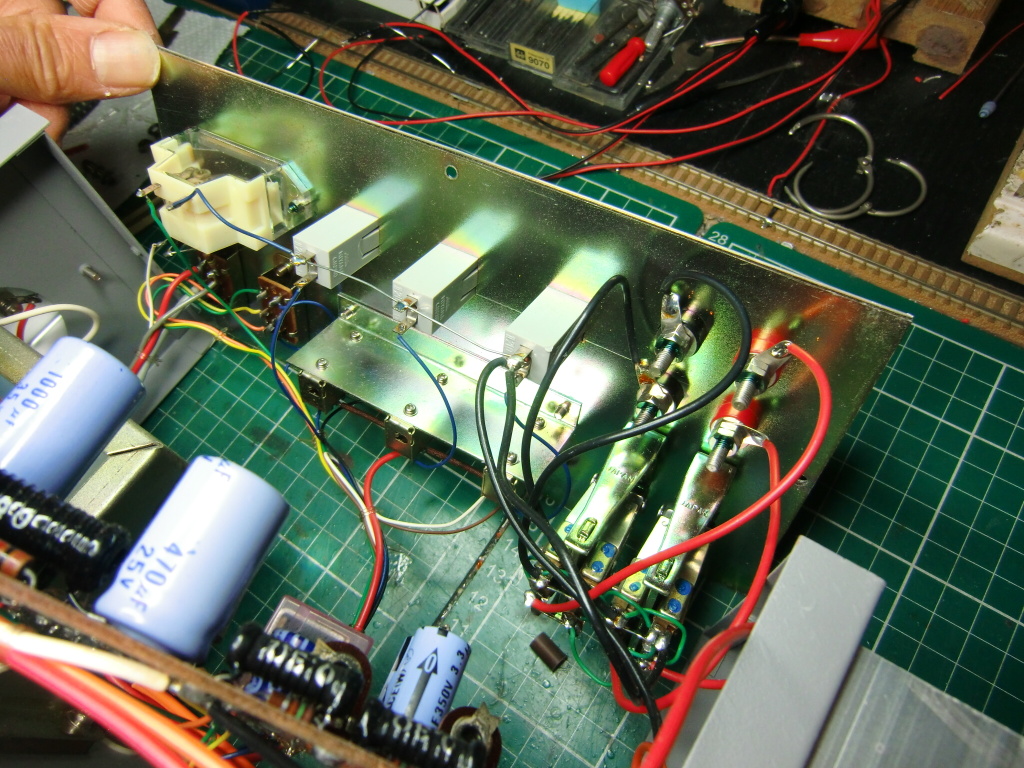

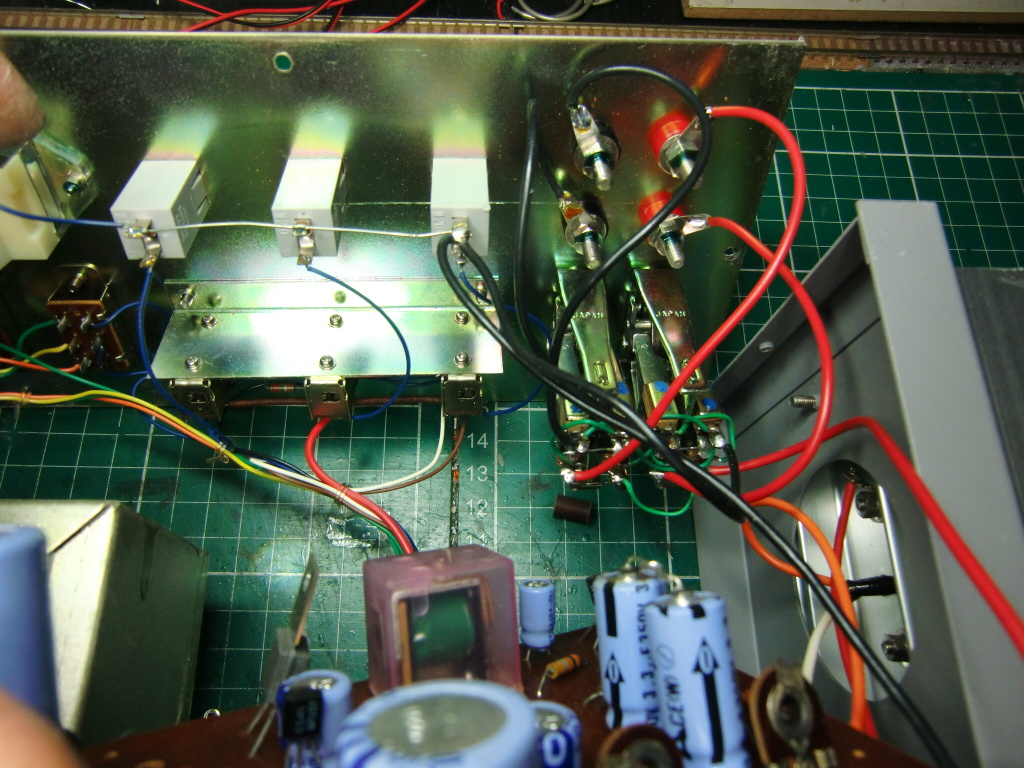

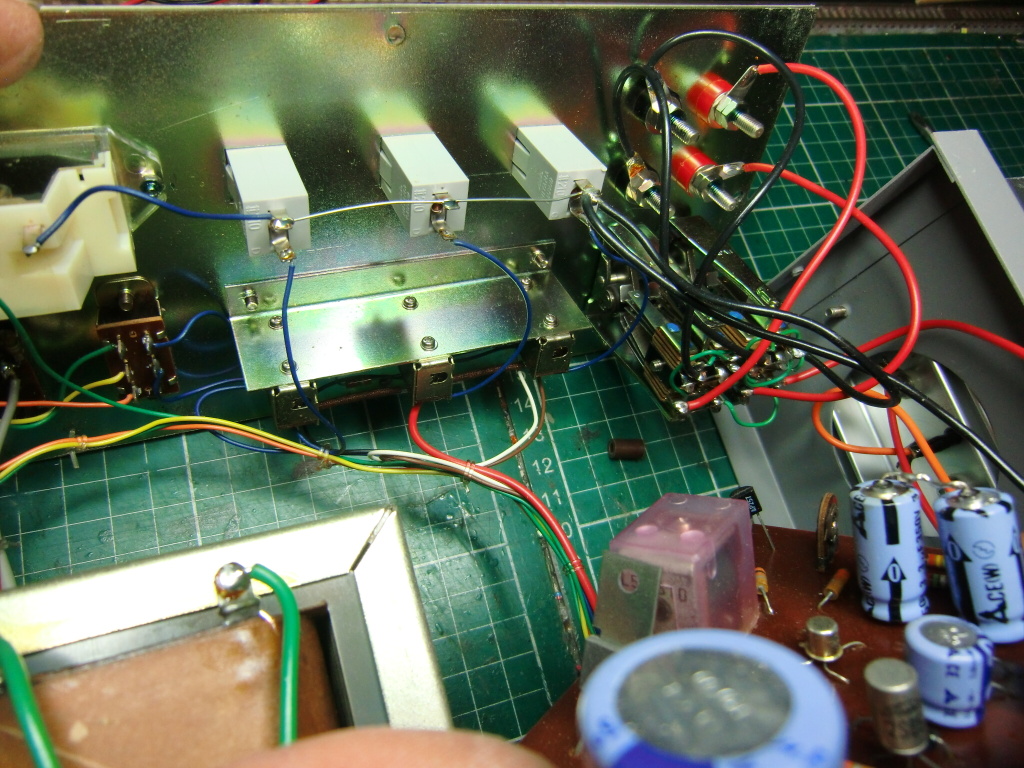

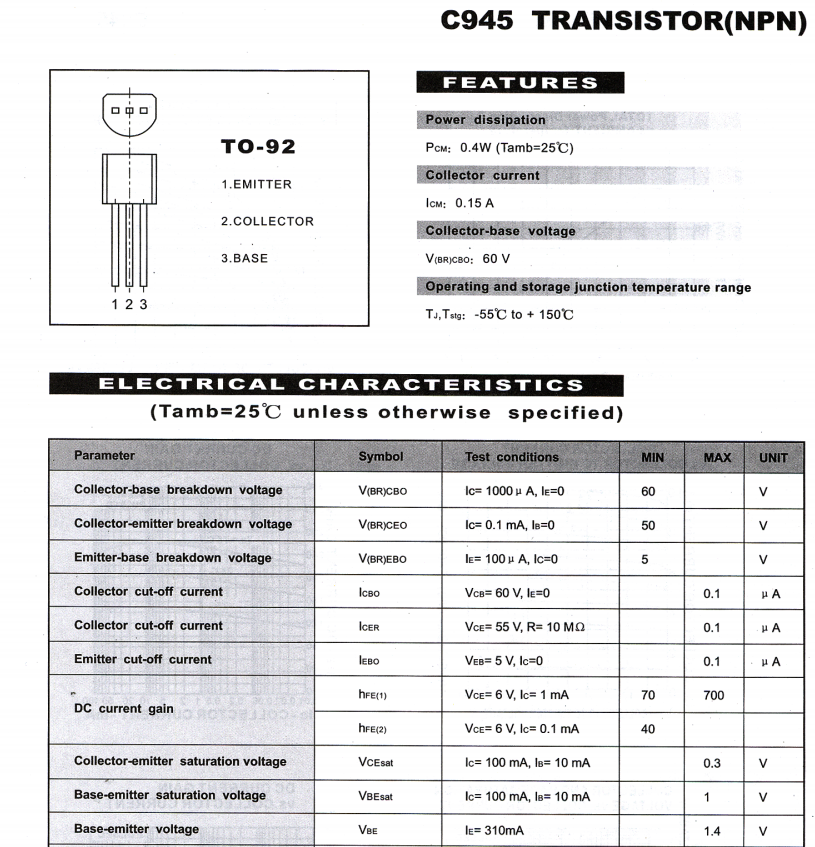

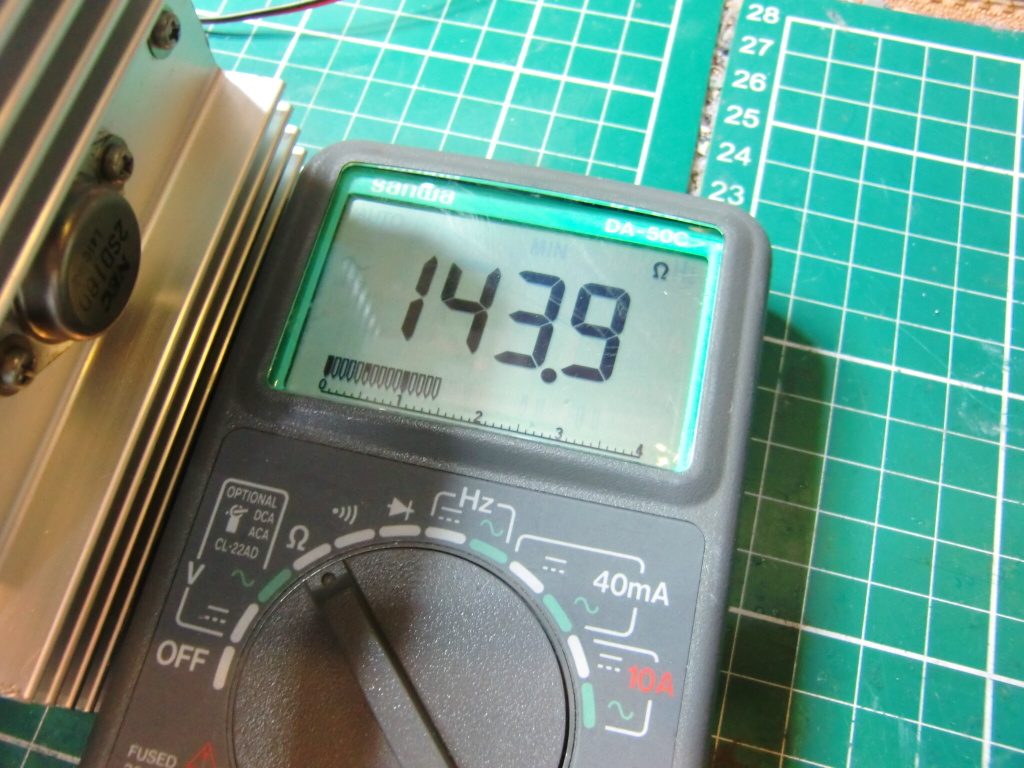

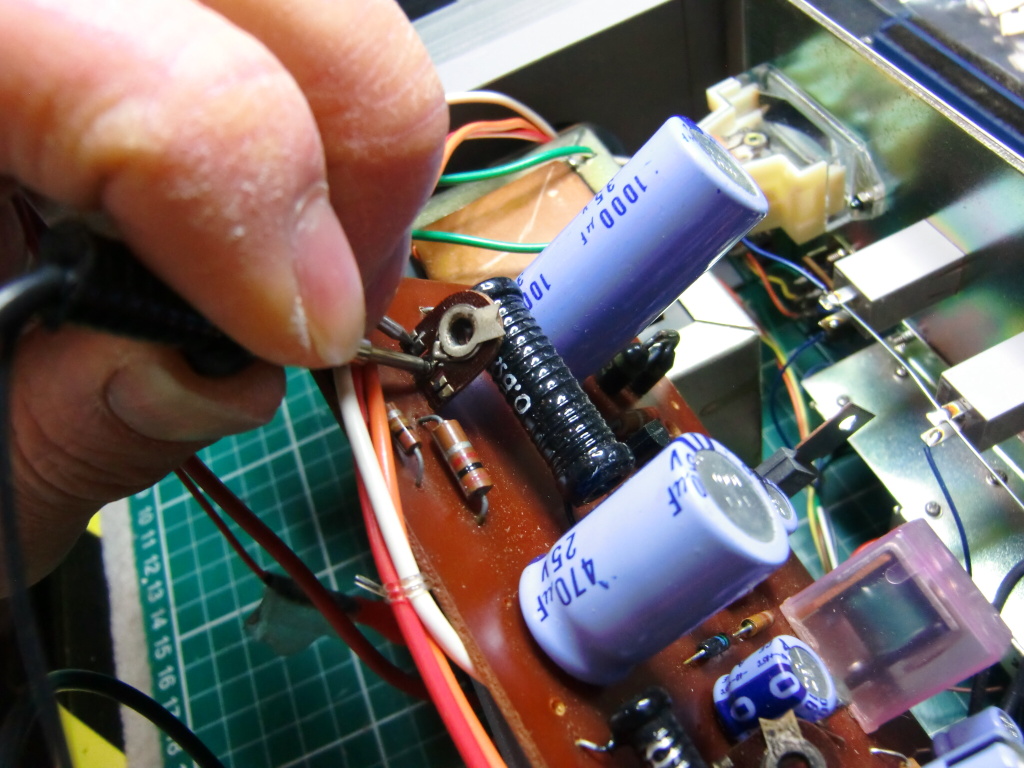

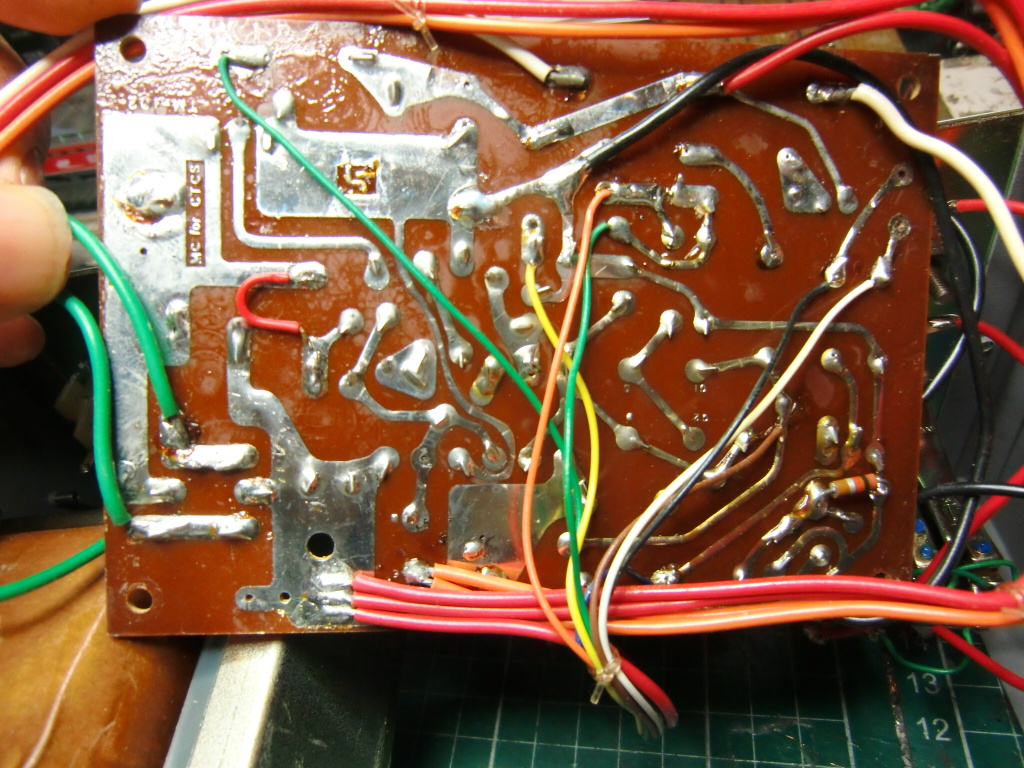

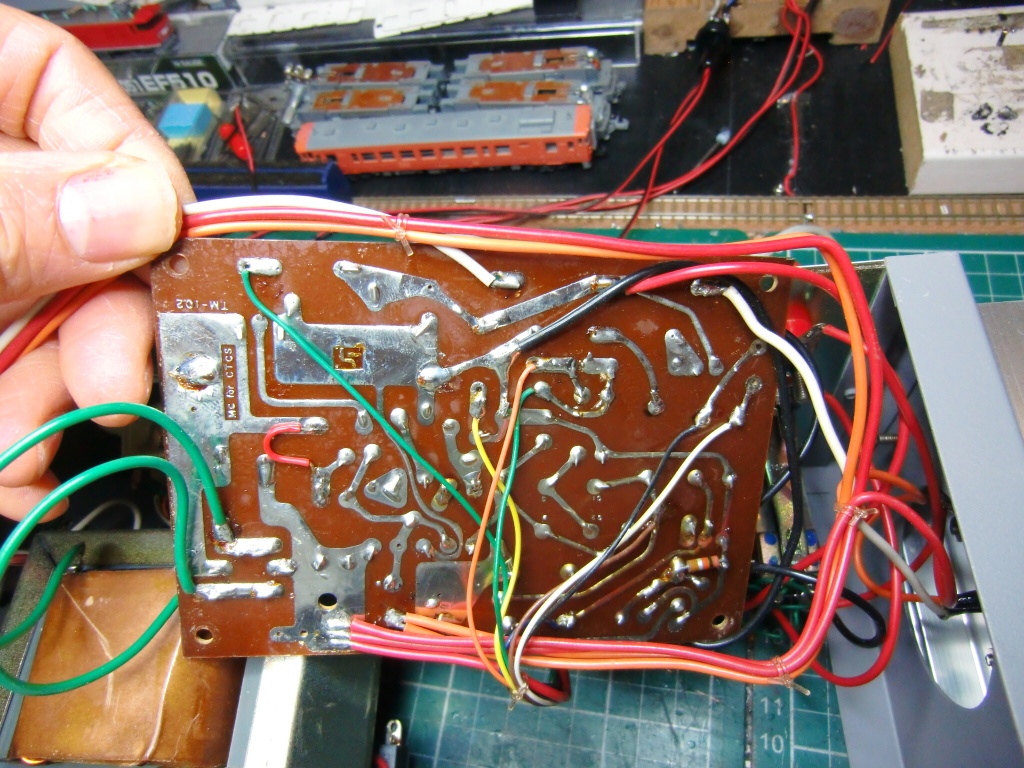

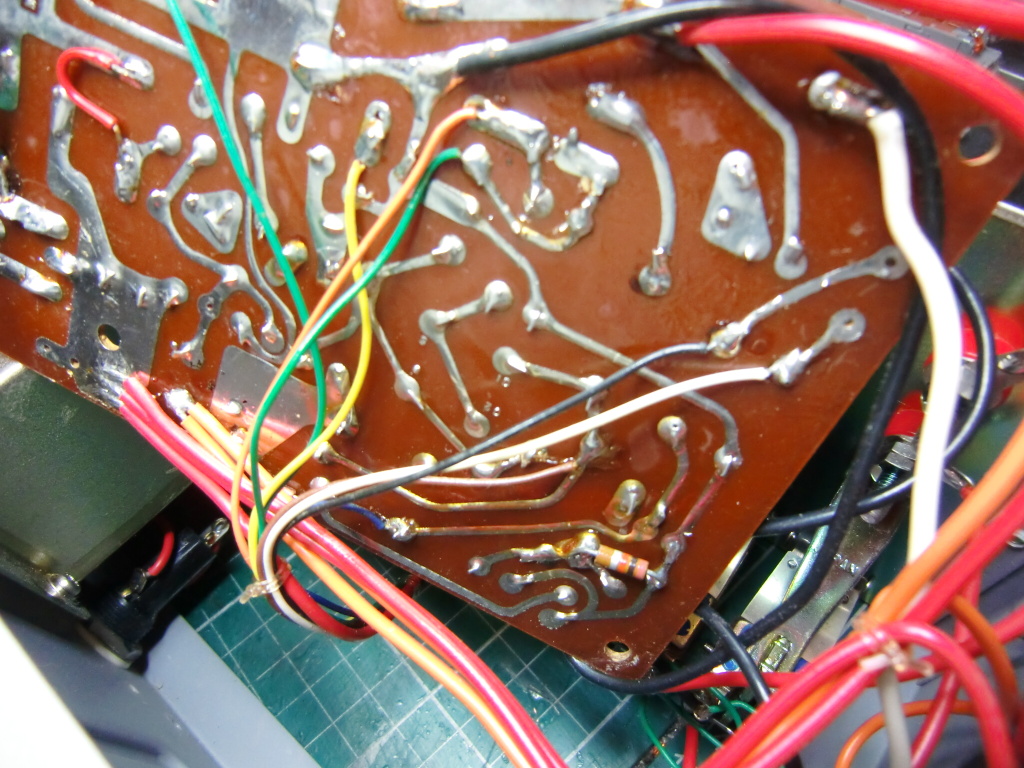

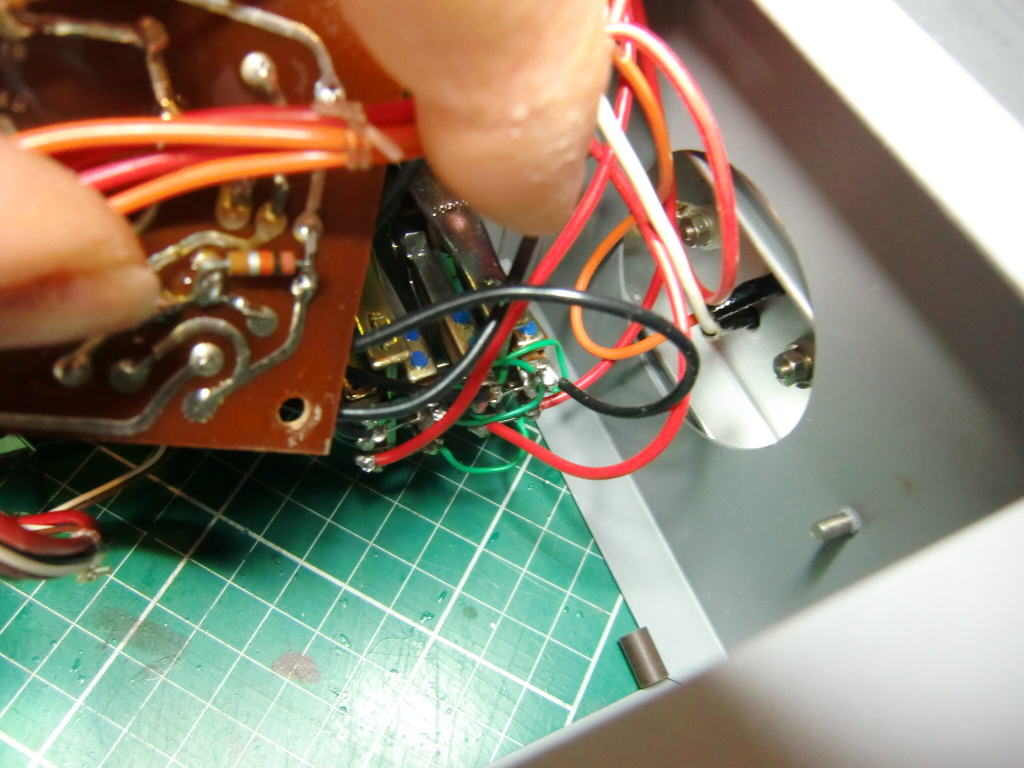

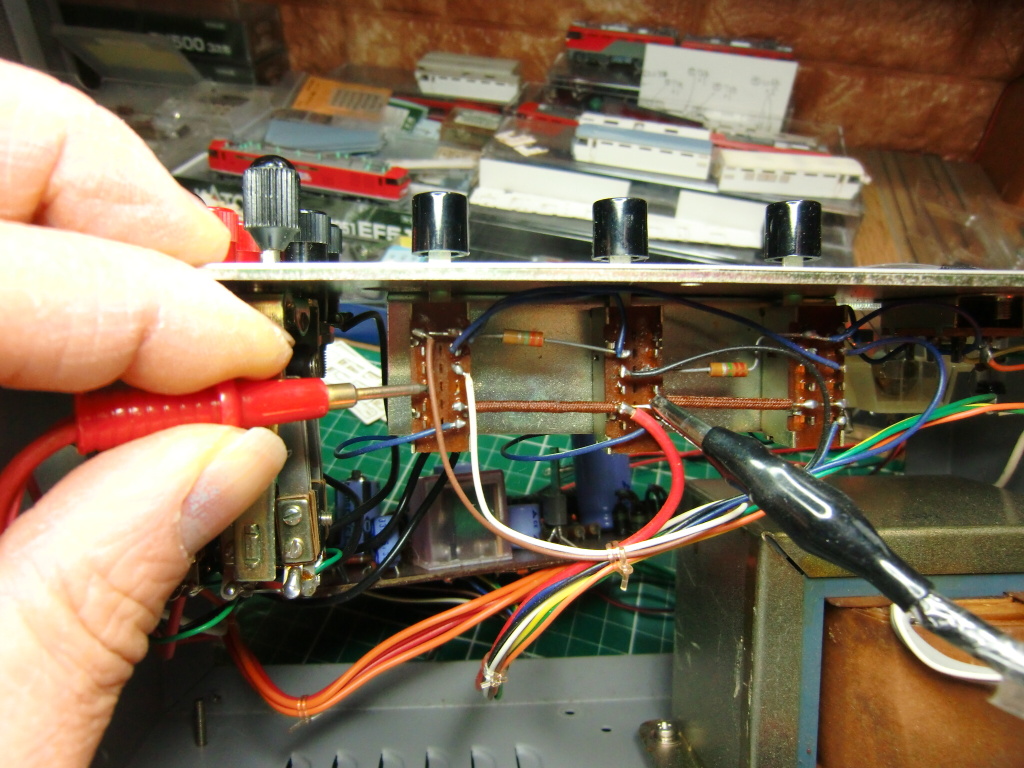

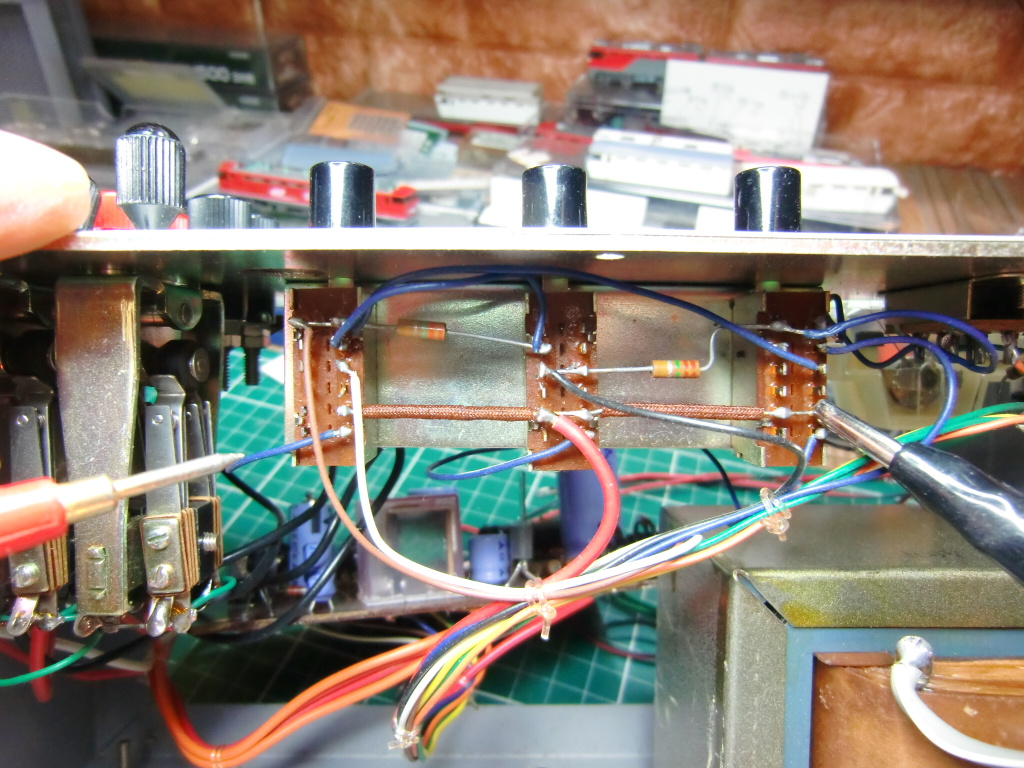

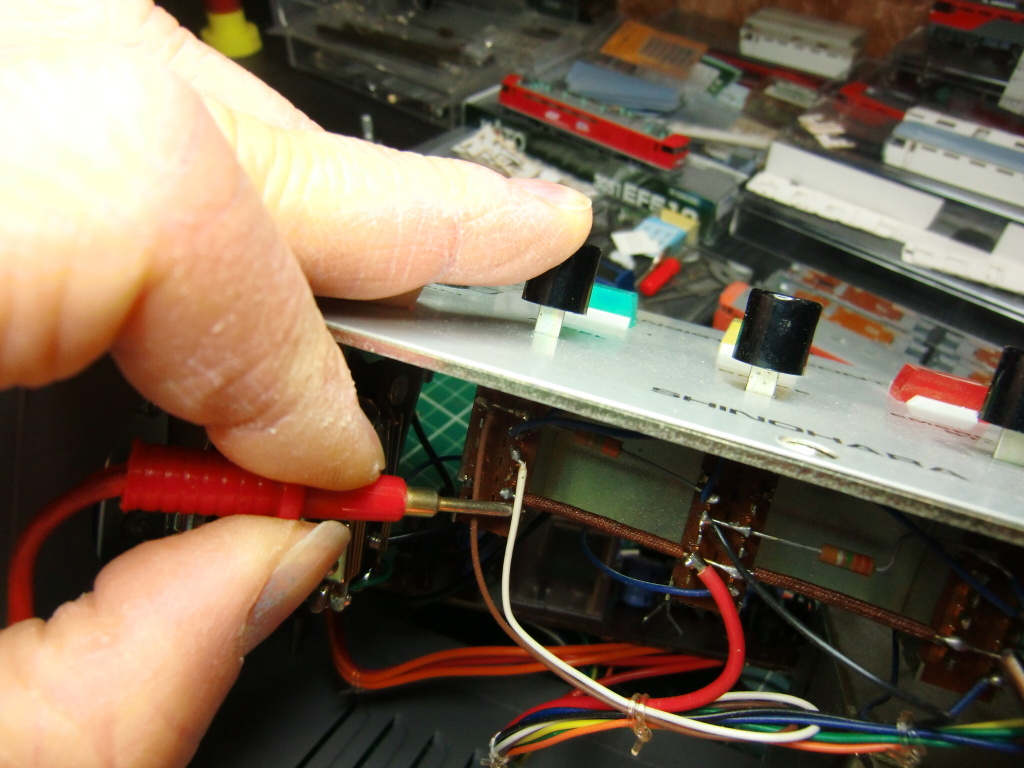

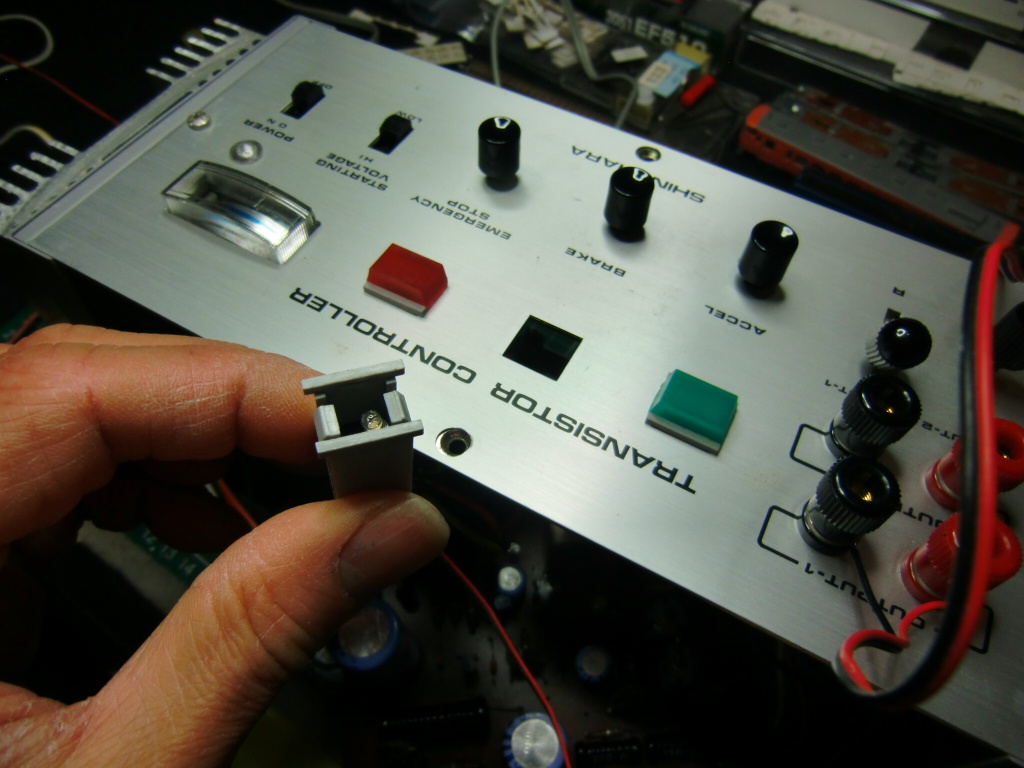

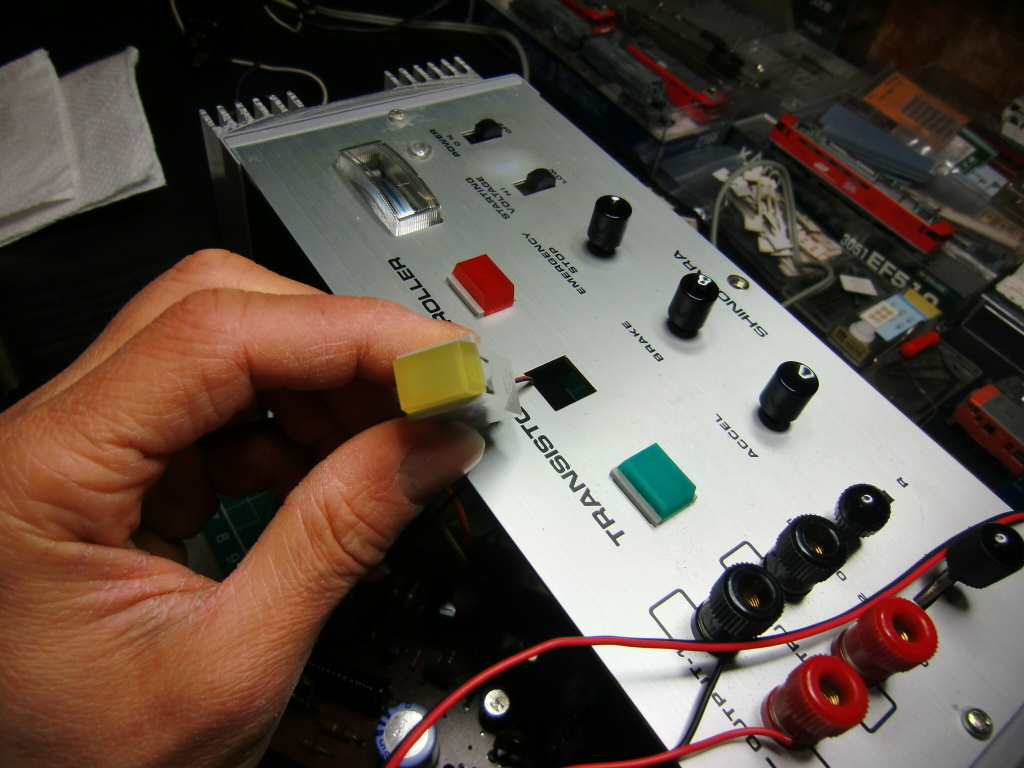

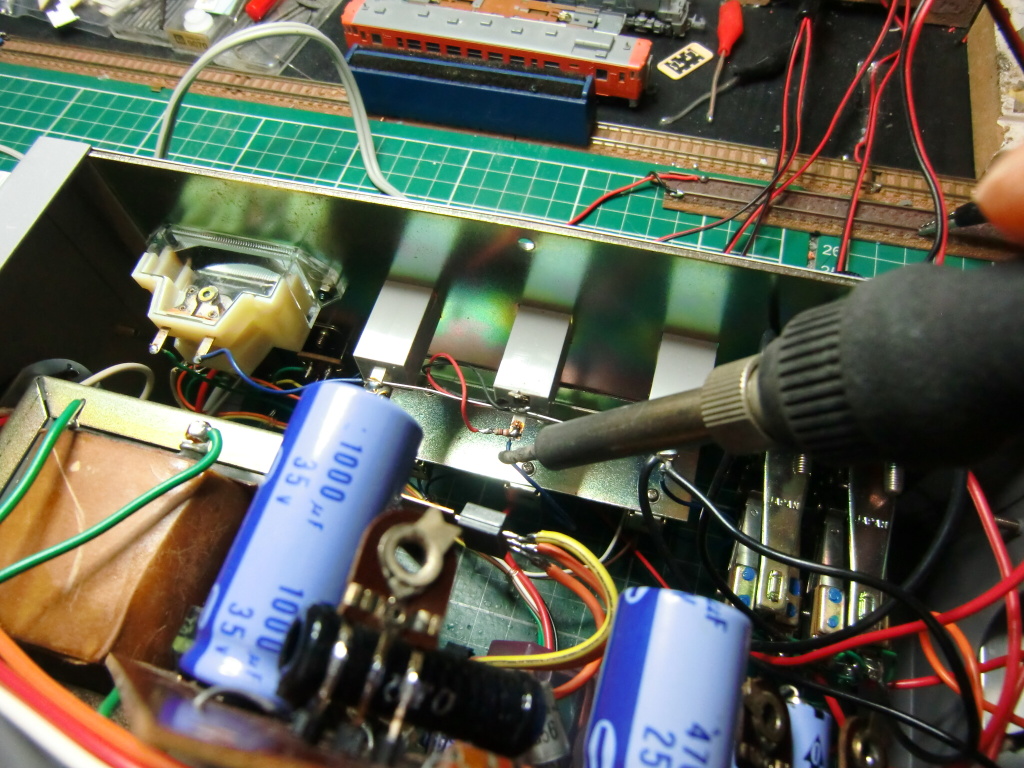

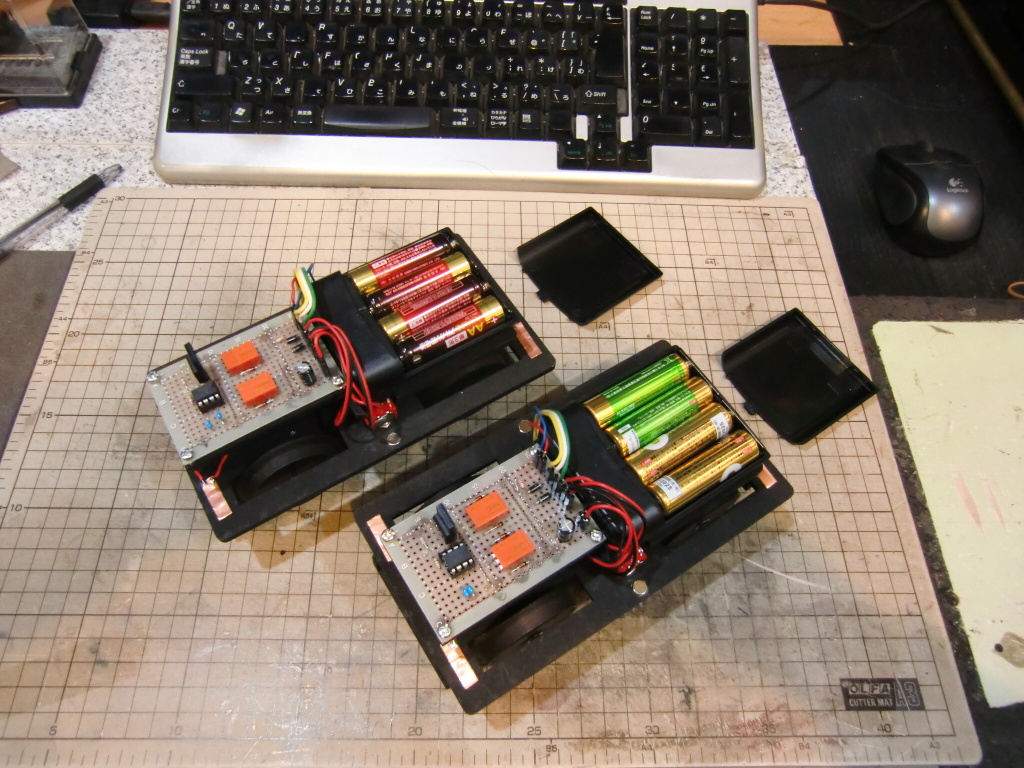

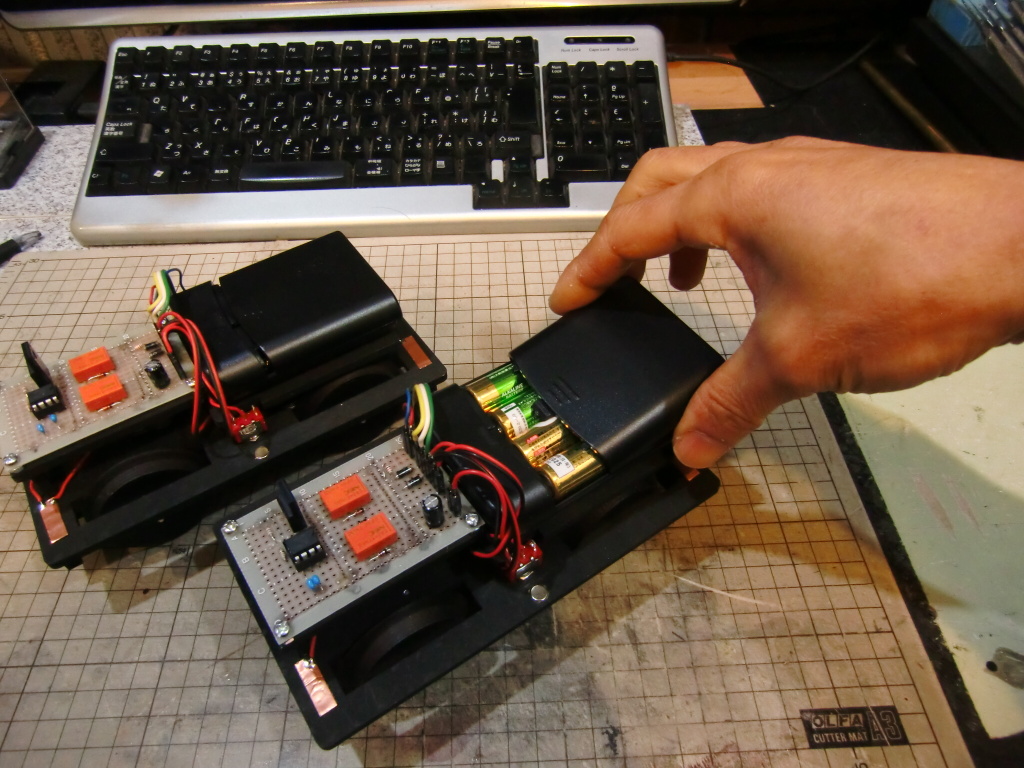

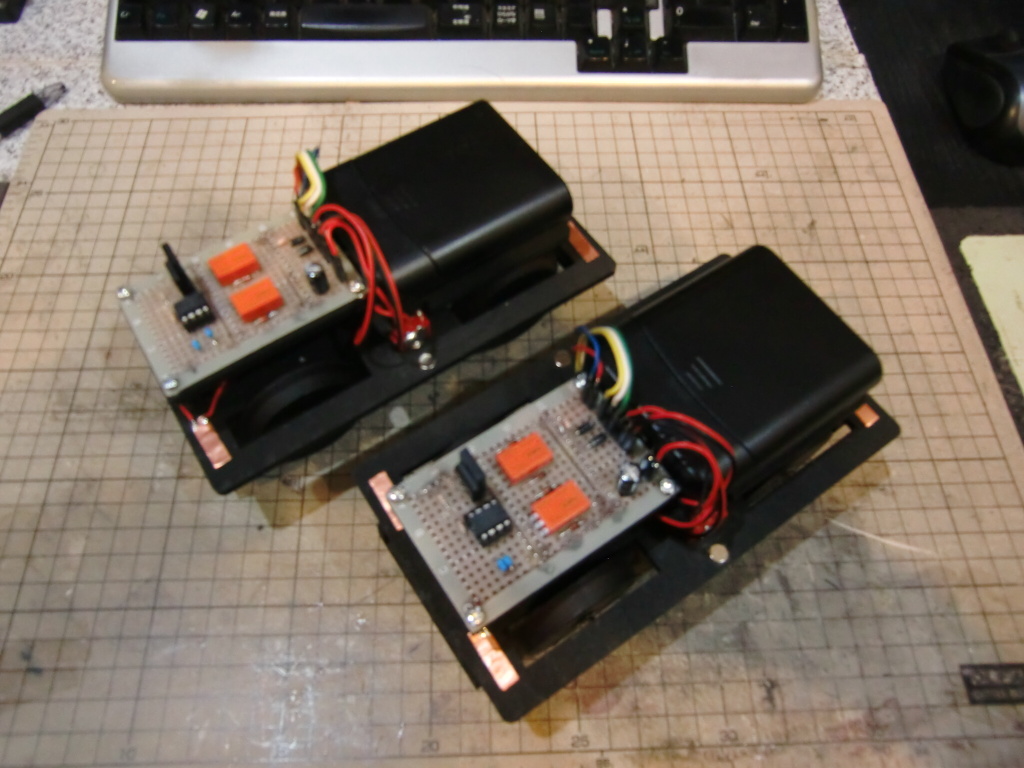

中はこんな感じです。トランジスターコントローラーになります。

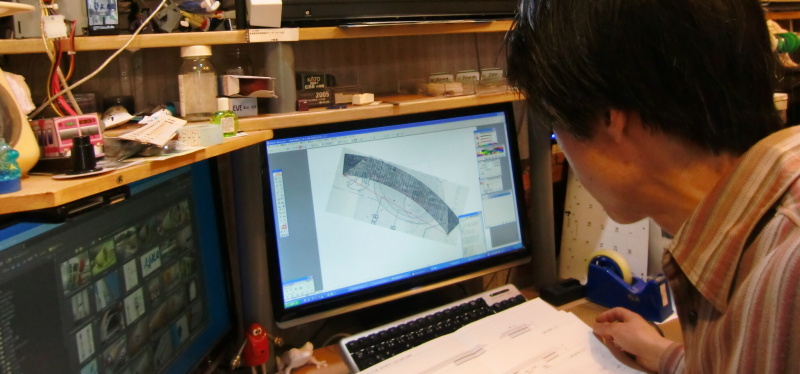

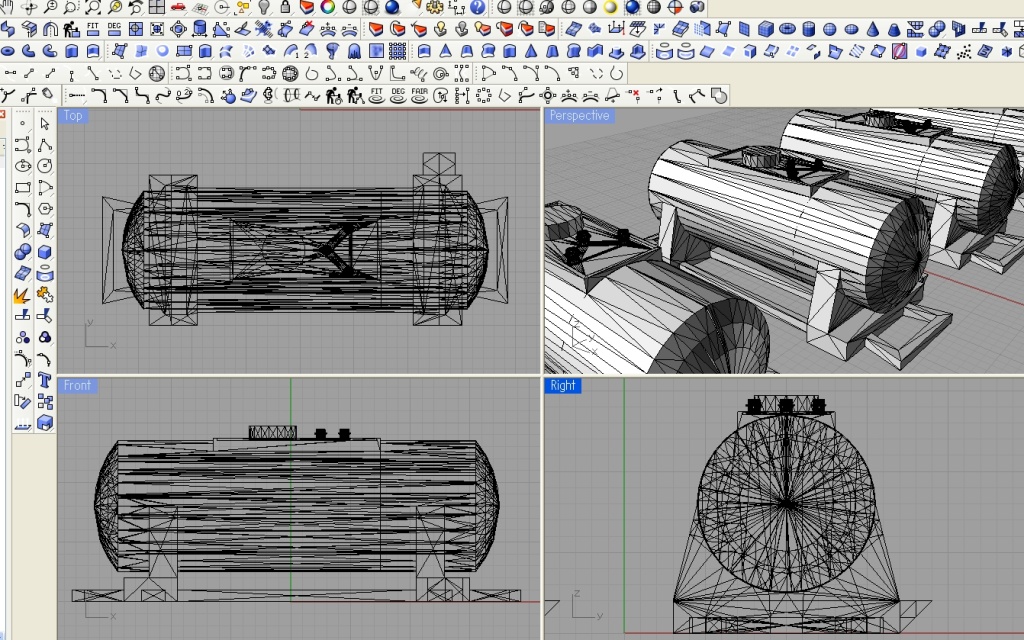

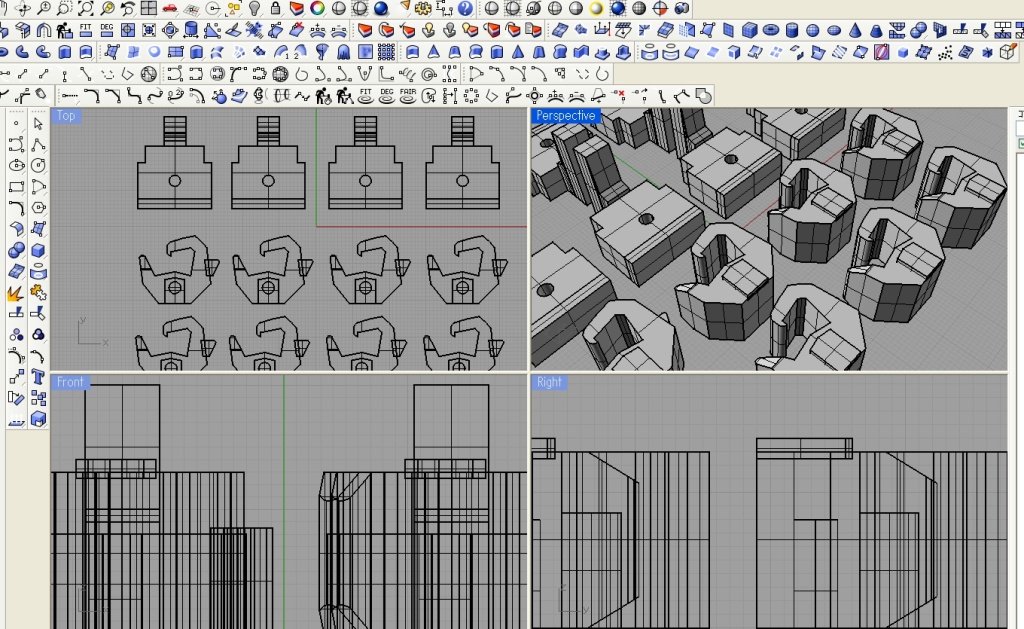

▼資料を基にデータを修正していきます。

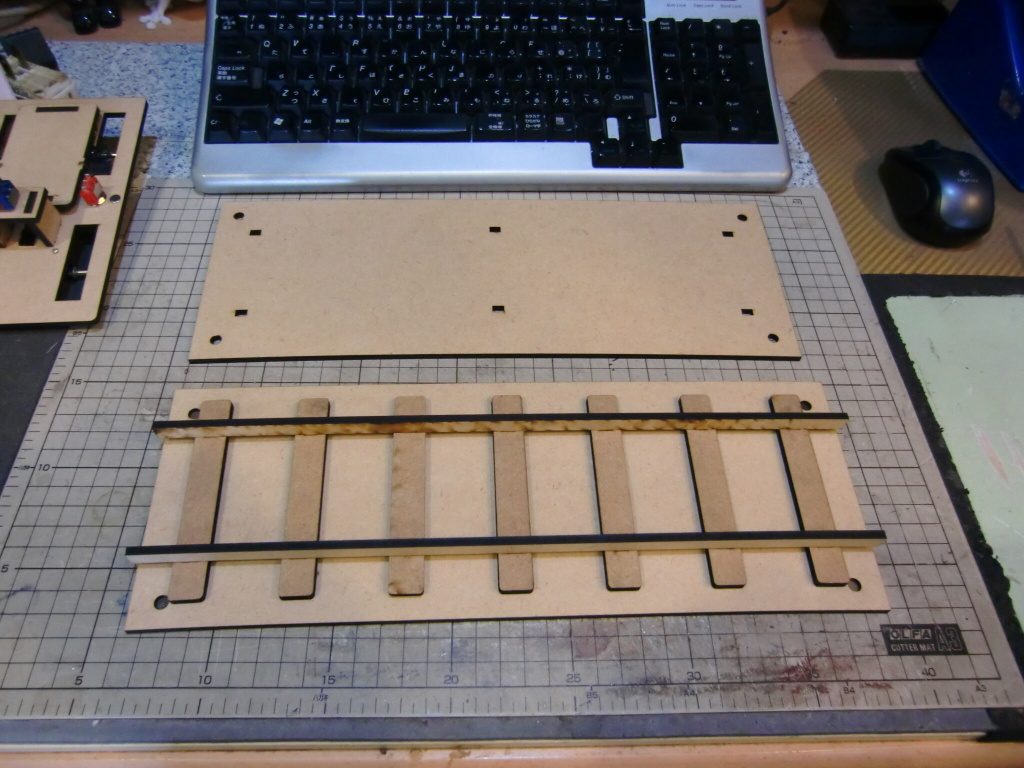

今回の制作ではより汎用性を持たせた設計を行いました。磁石を4つ埋め込んで、レールの脱着ができるようにしてあります。これは多目的スペースとしても活用できるようにするためで、目的に応じて展示物の載せ替えができることを考慮したものです。

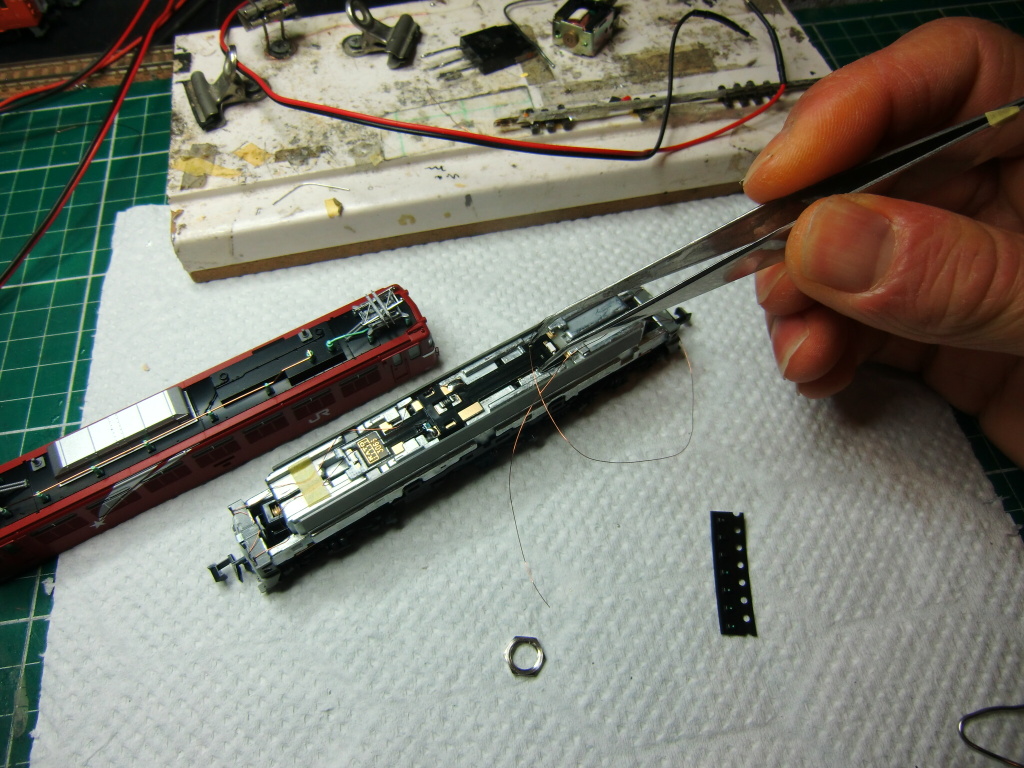

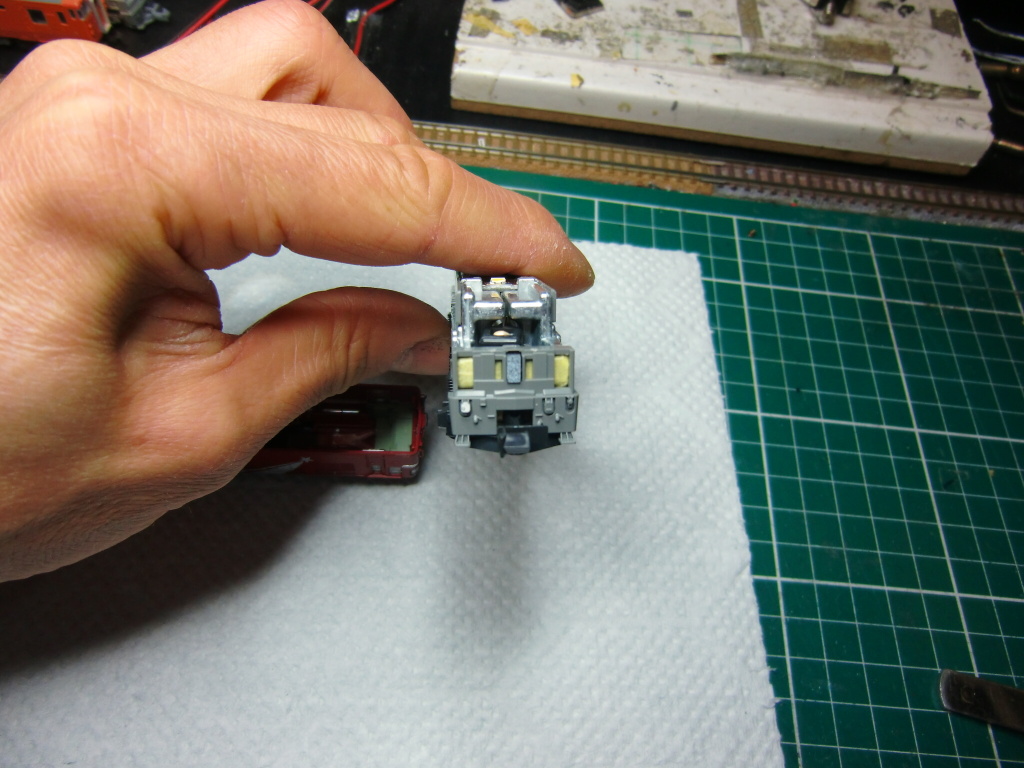

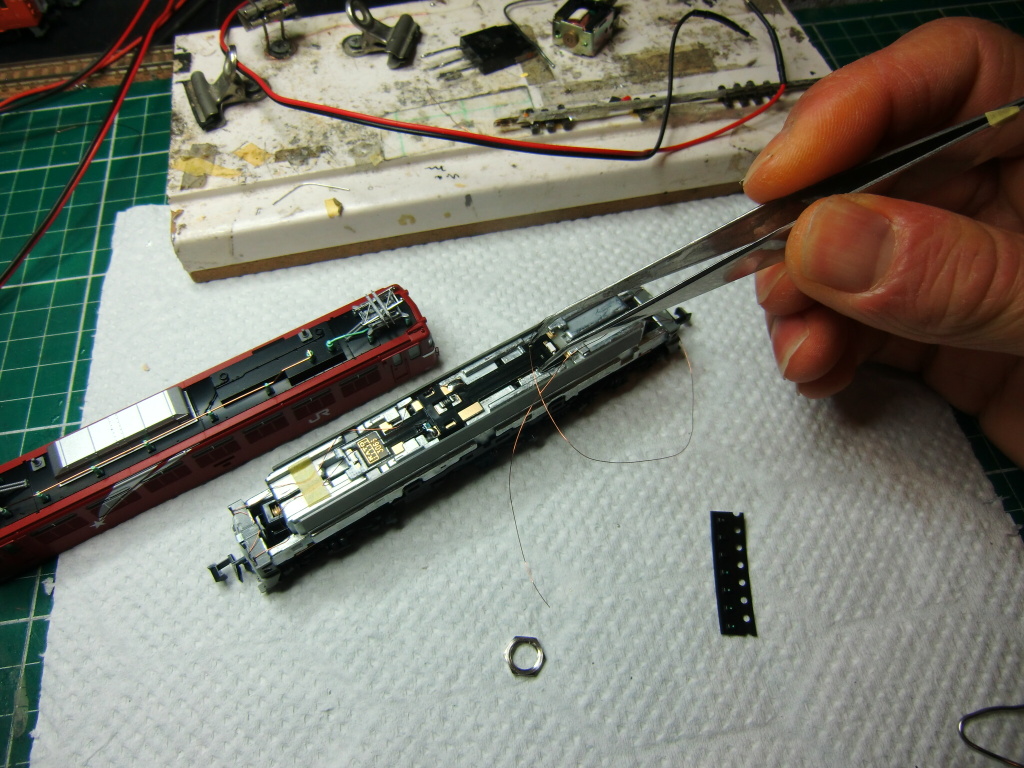

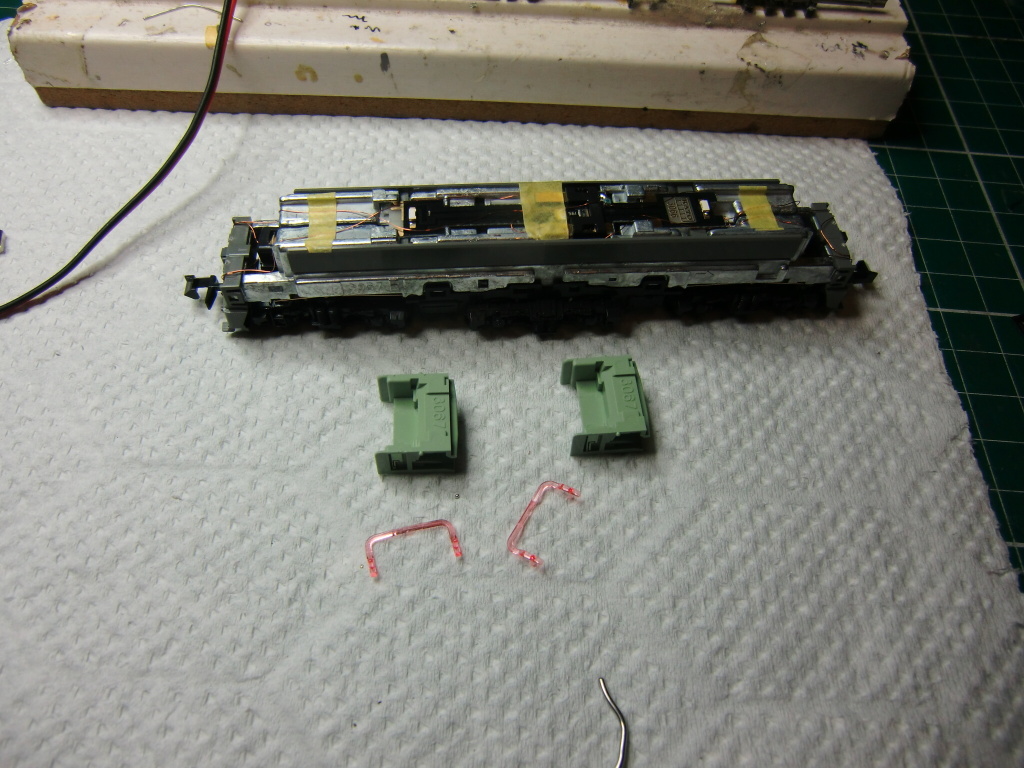

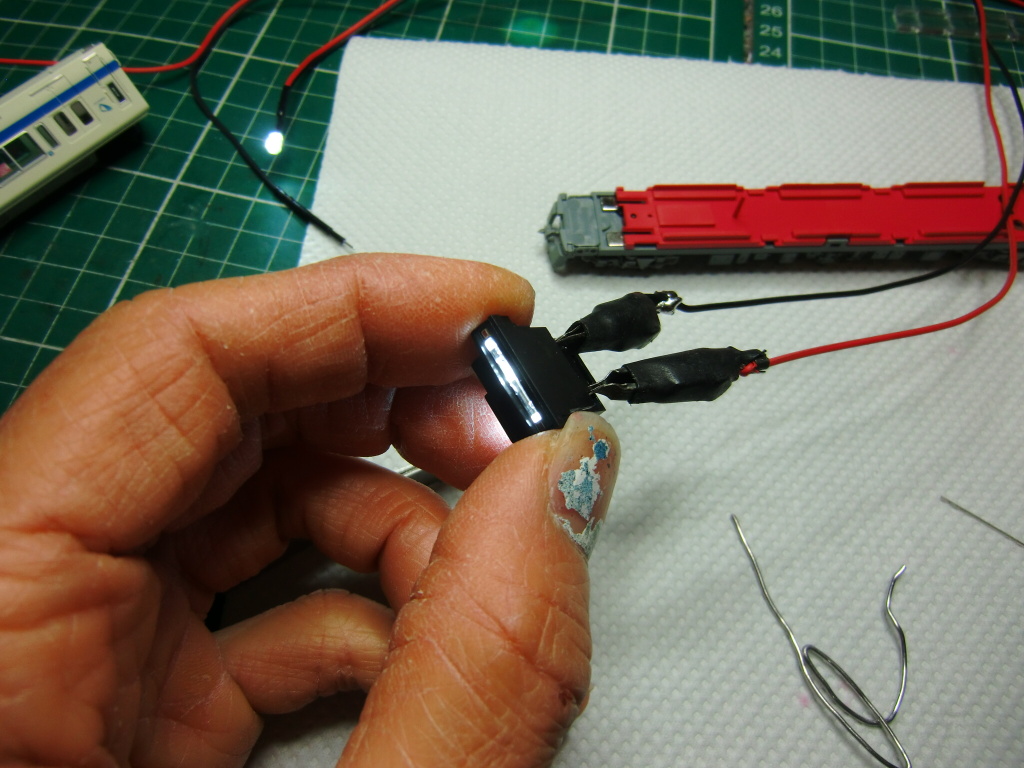

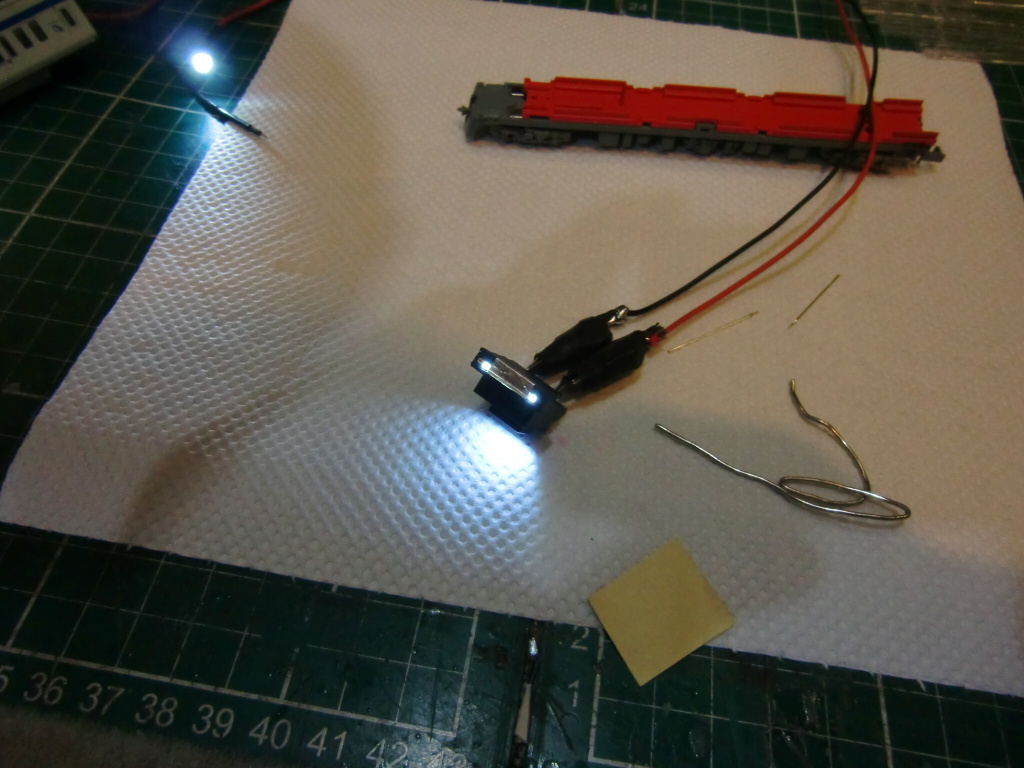

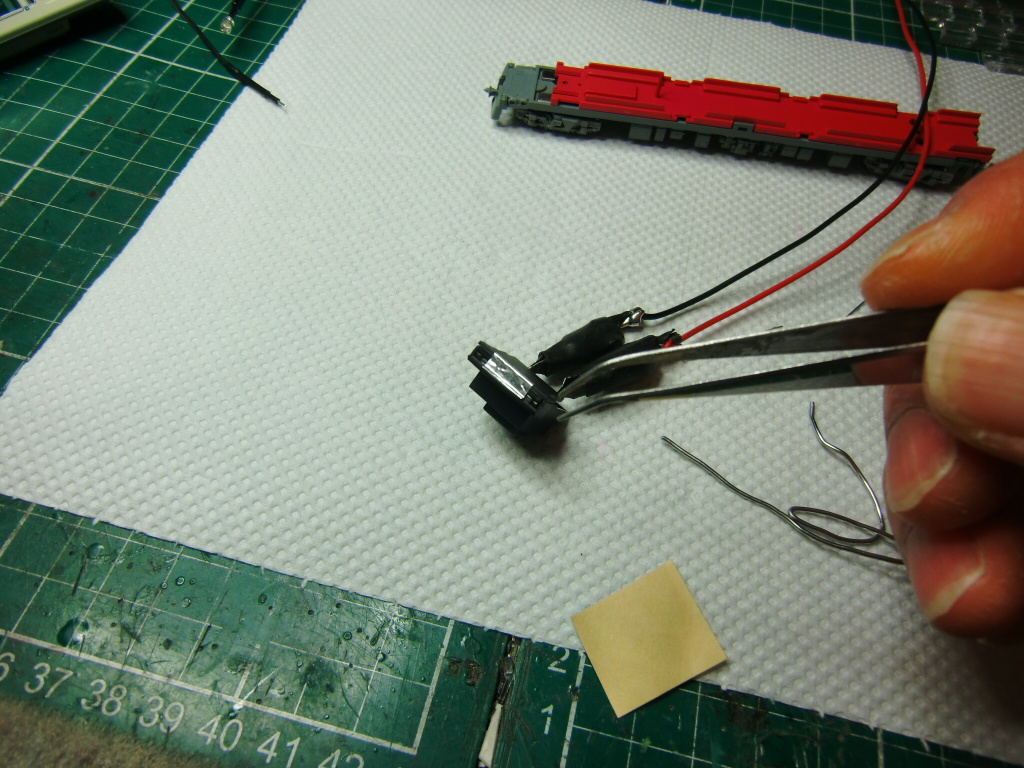

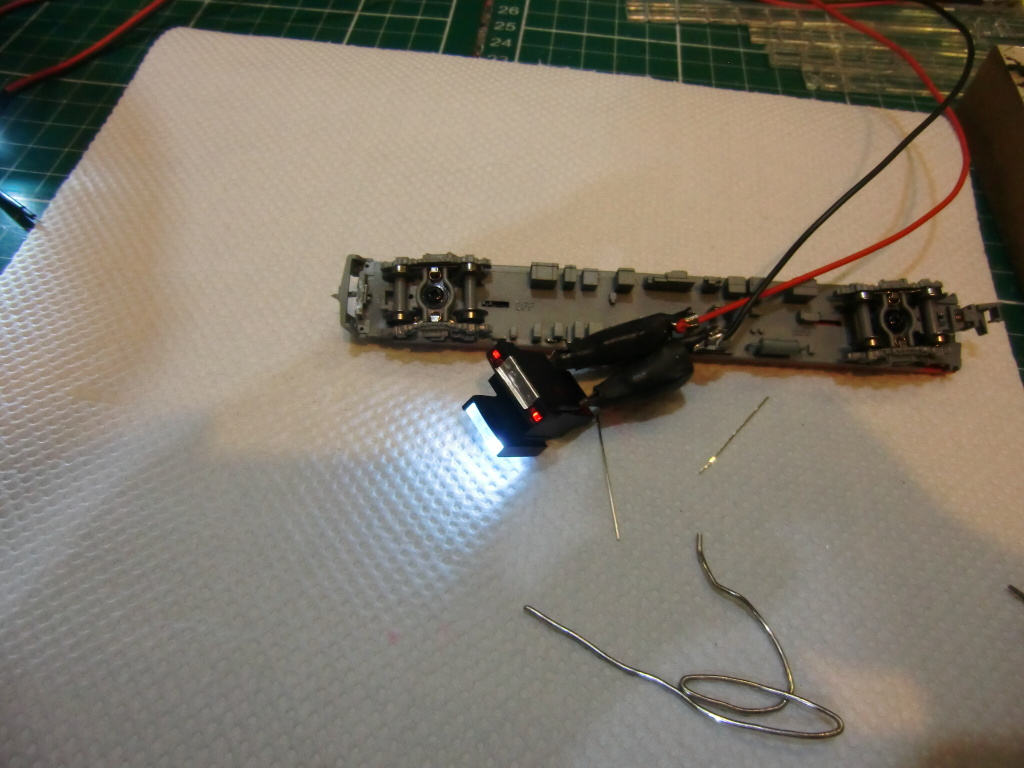

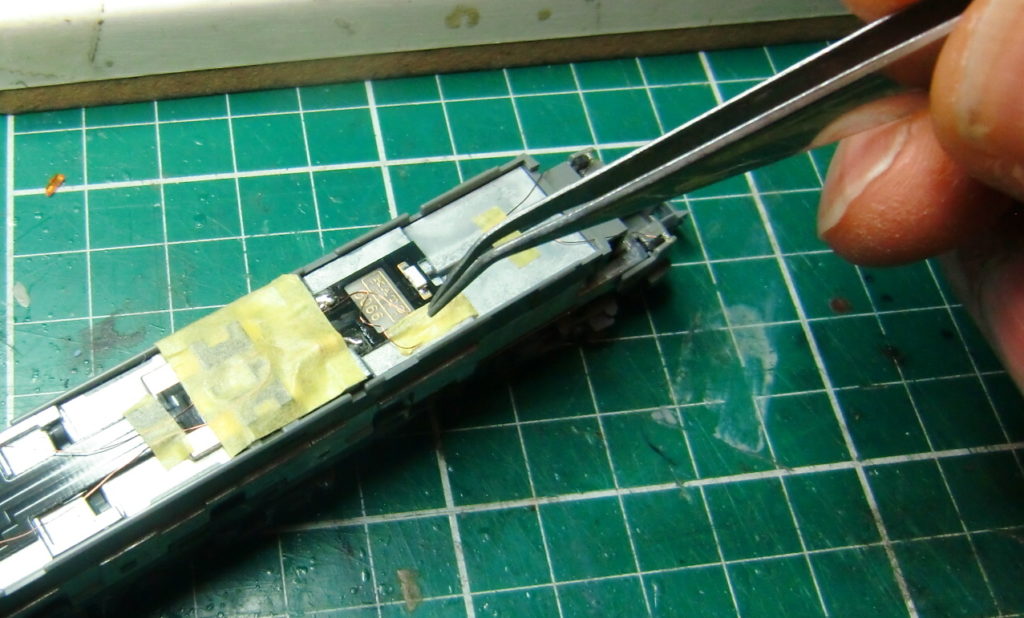

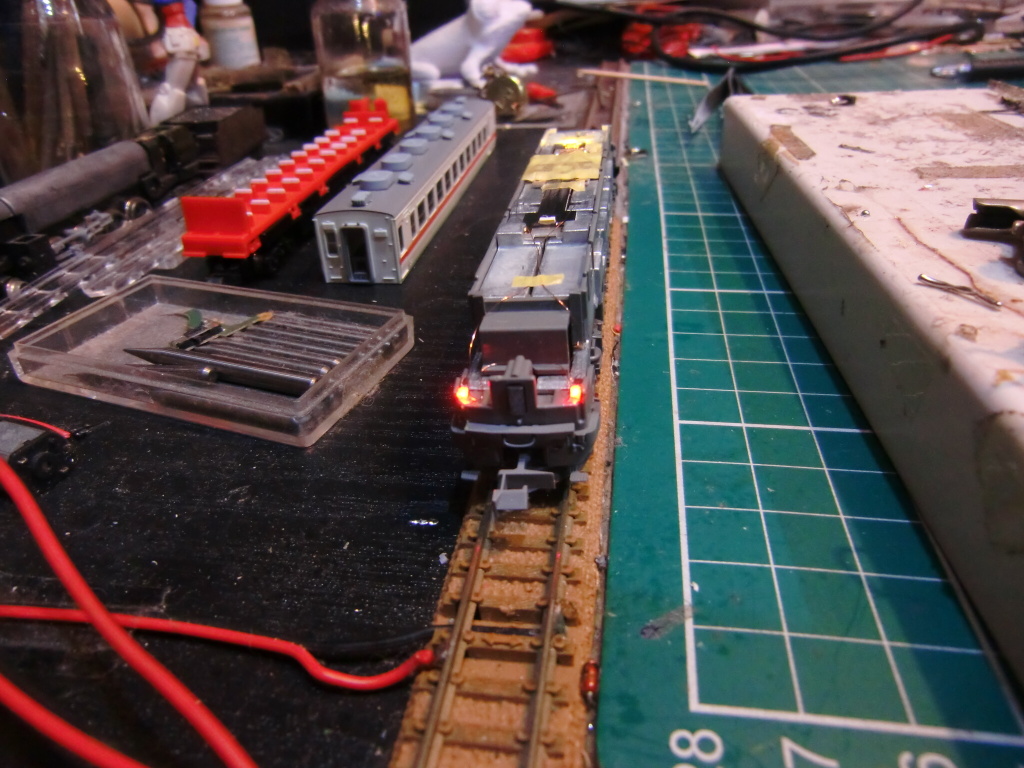

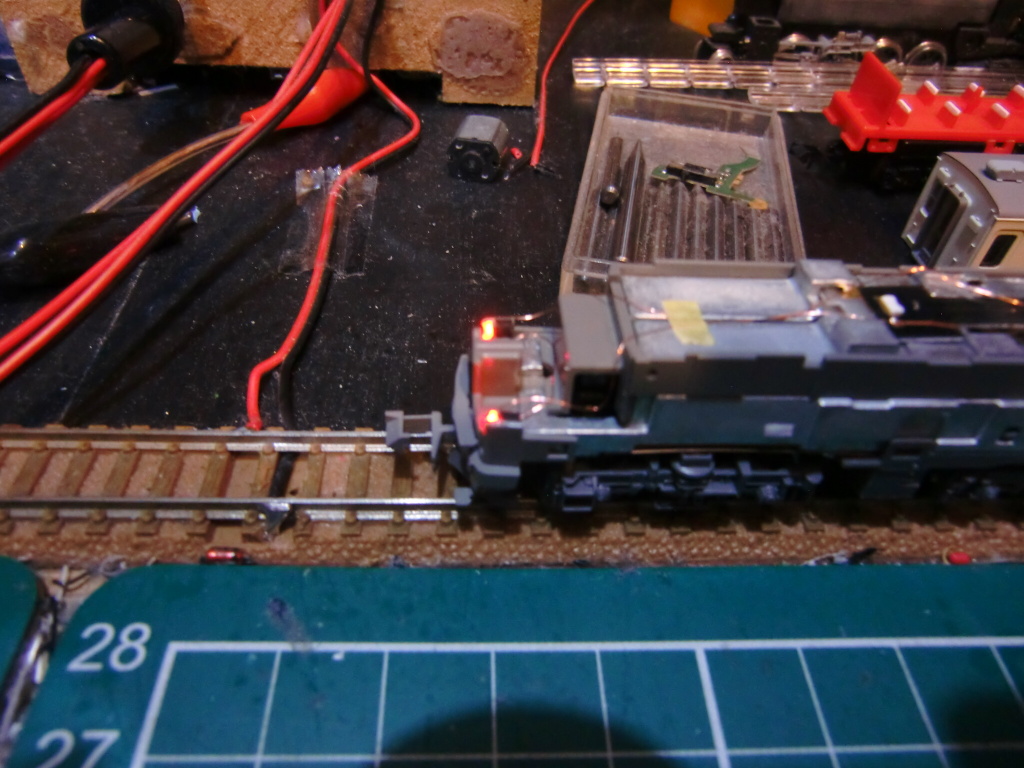

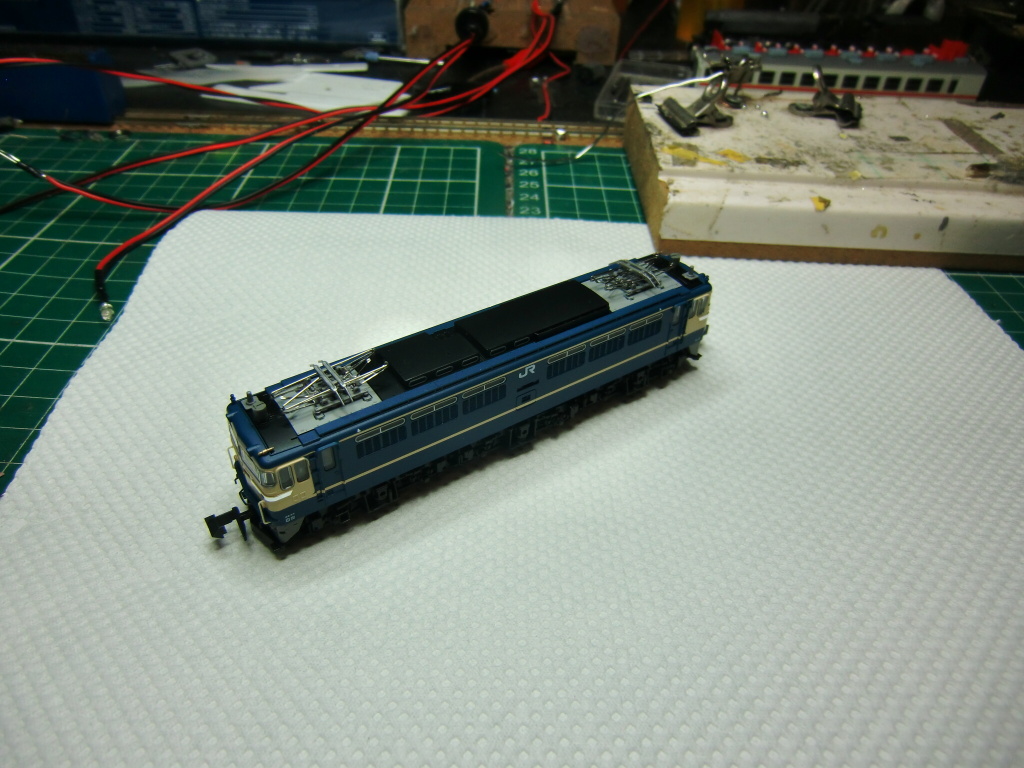

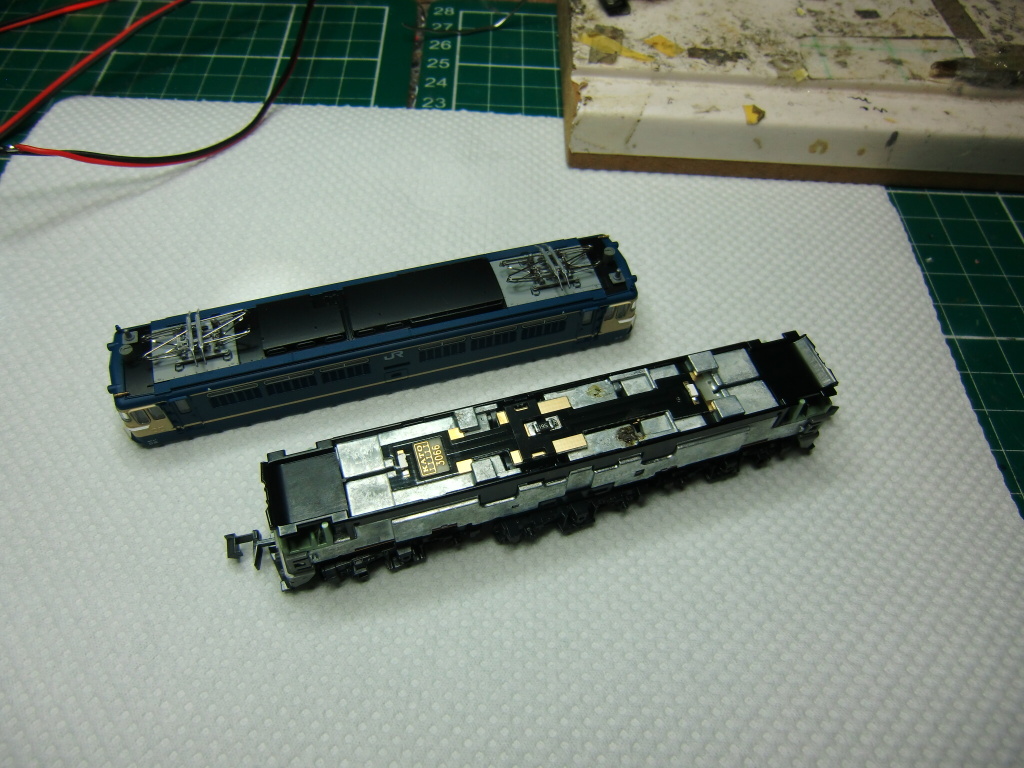

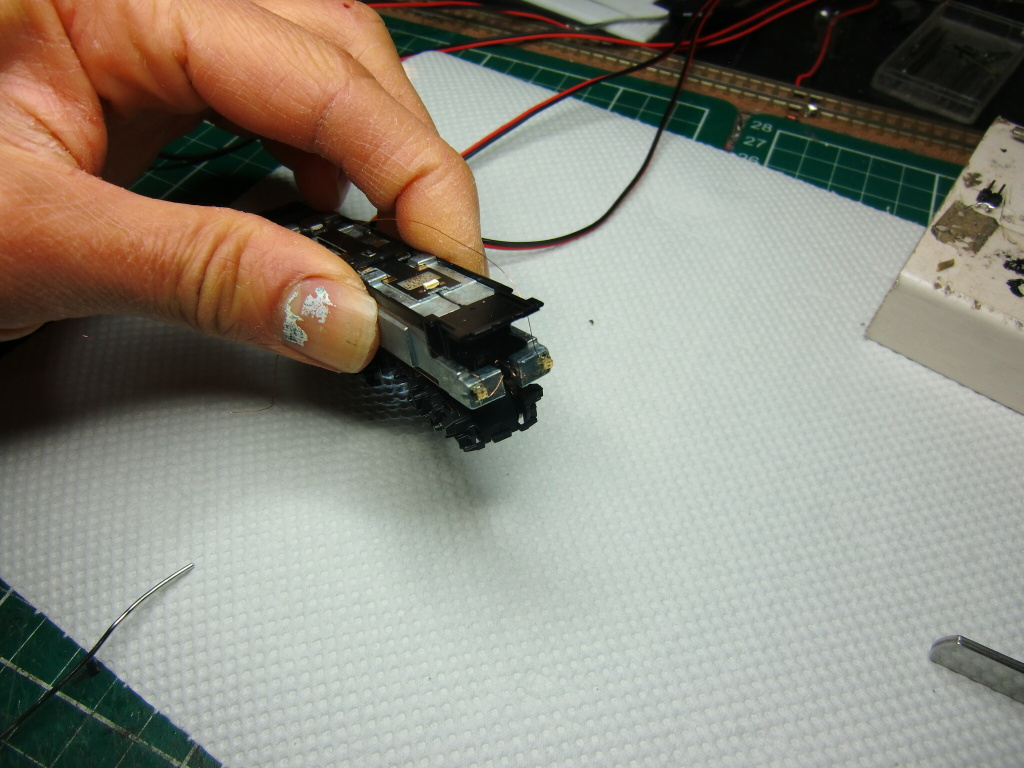

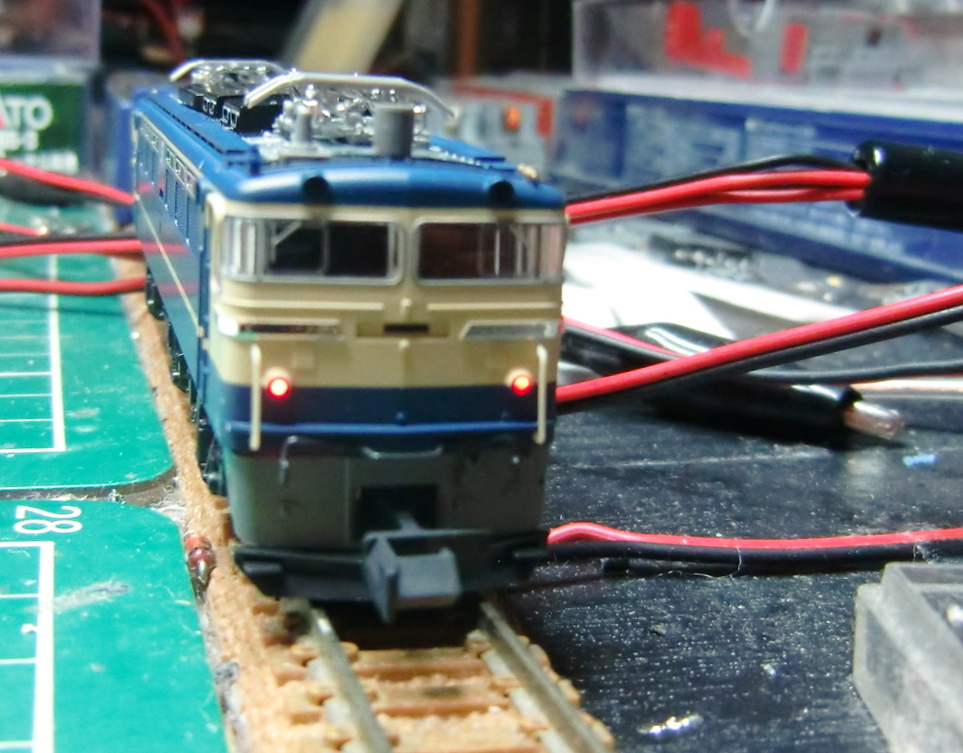

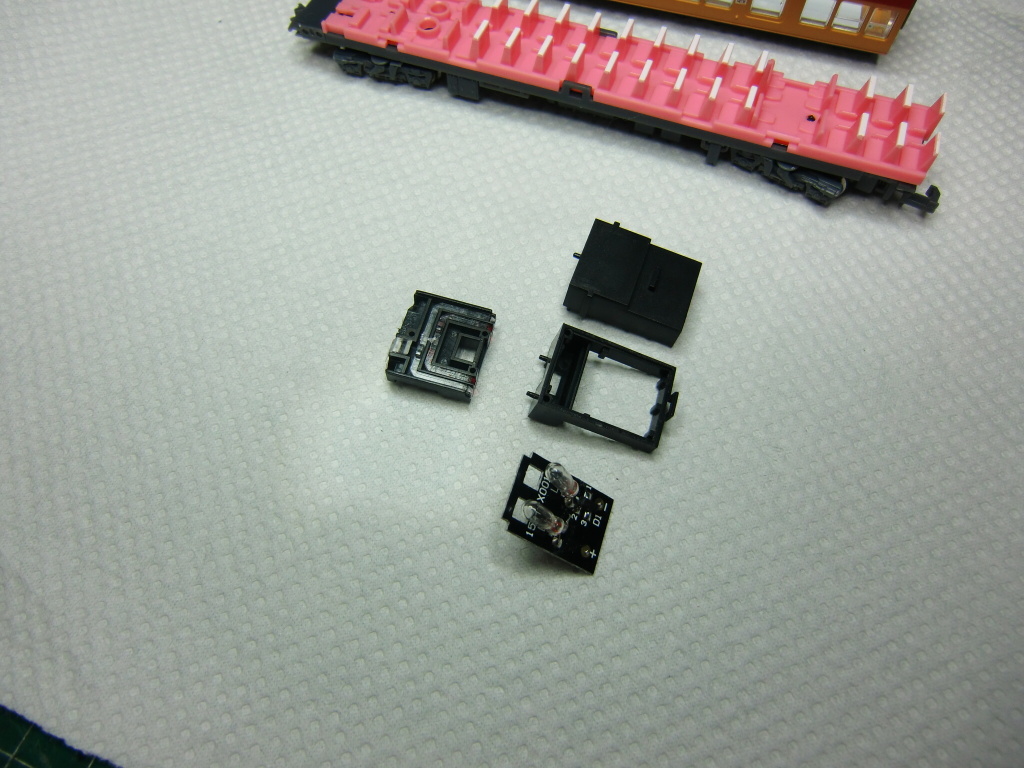

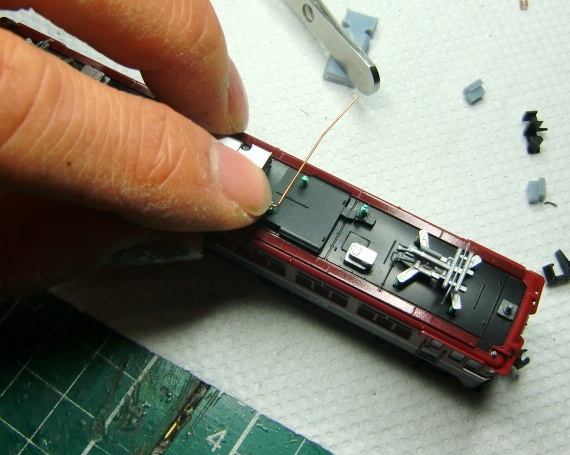

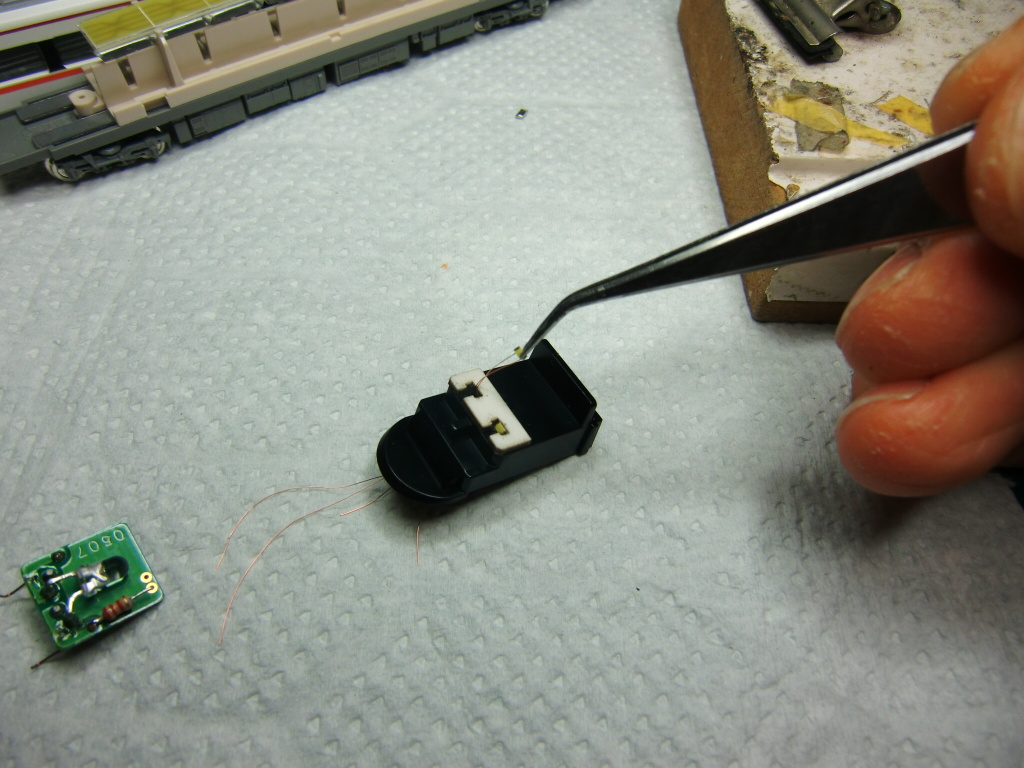

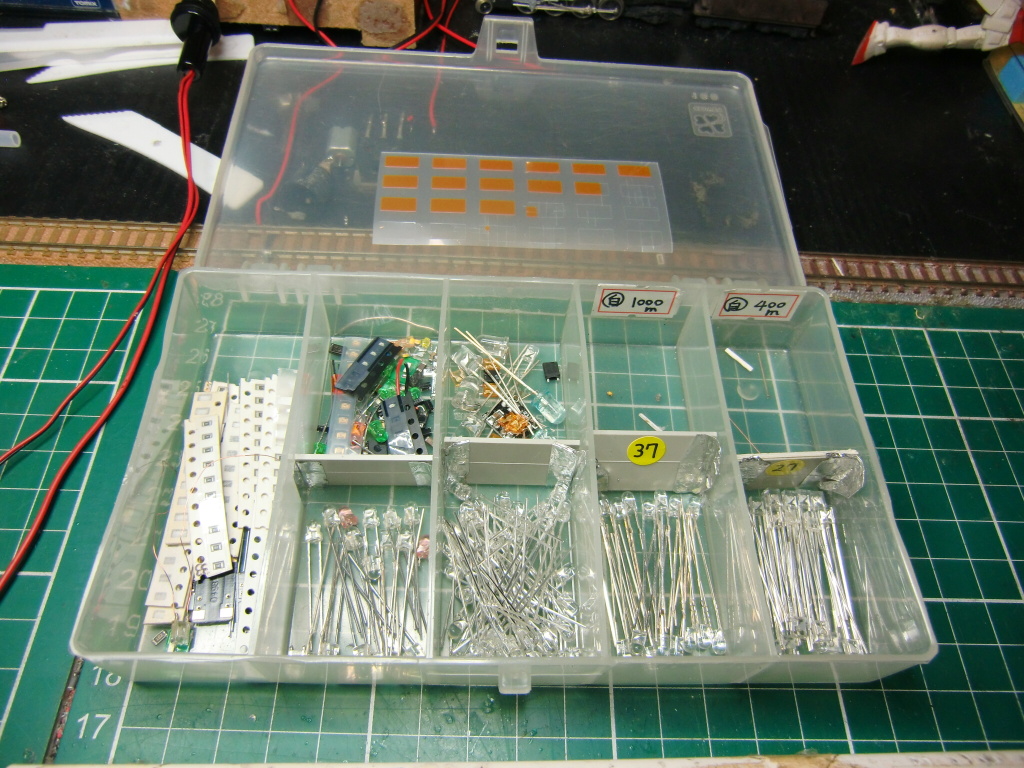

▼KATO EF-66 テール点灯加工

今回は、久々の機関車テール点灯加工です。

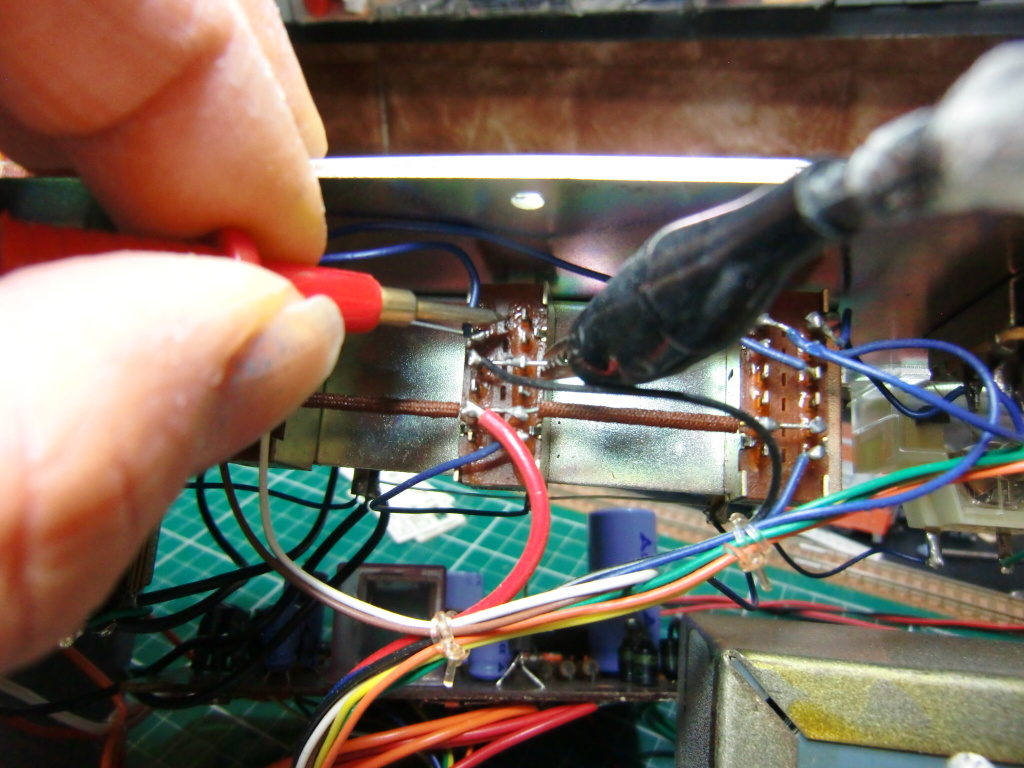

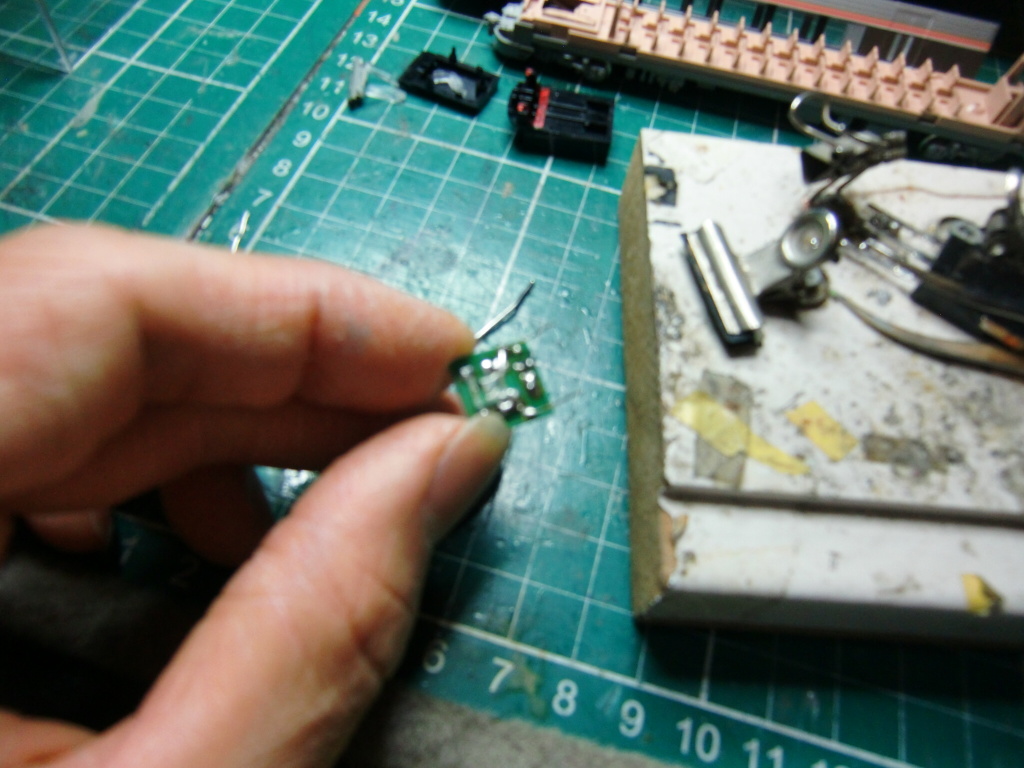

▼基盤に少々手を加えます。

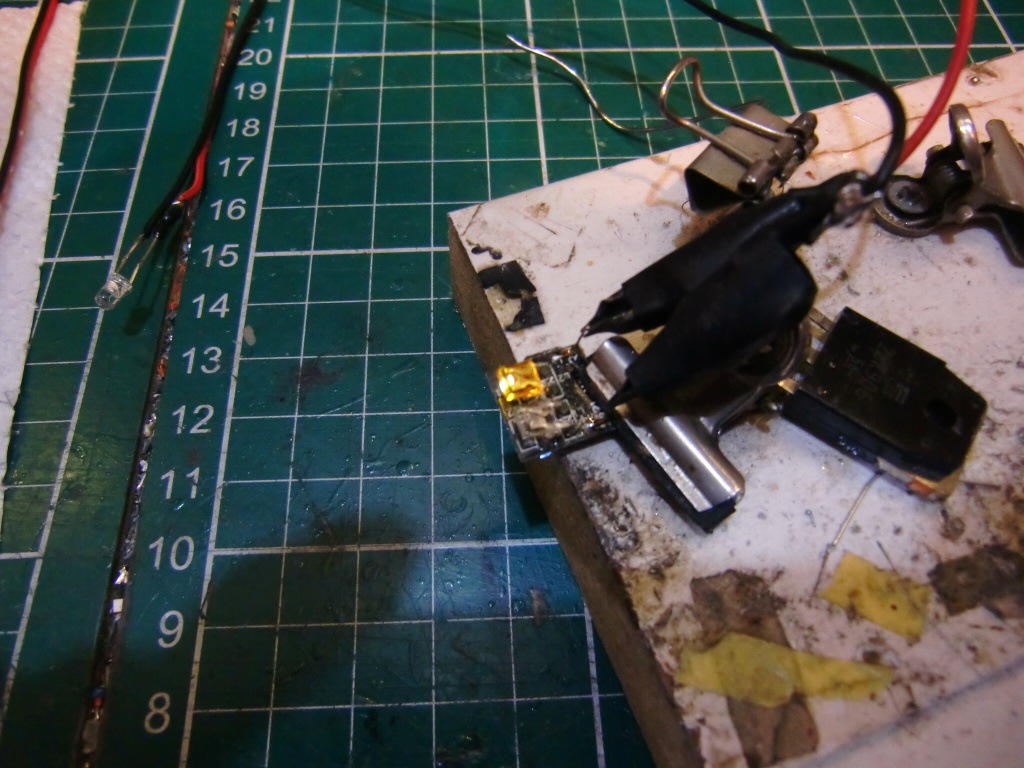

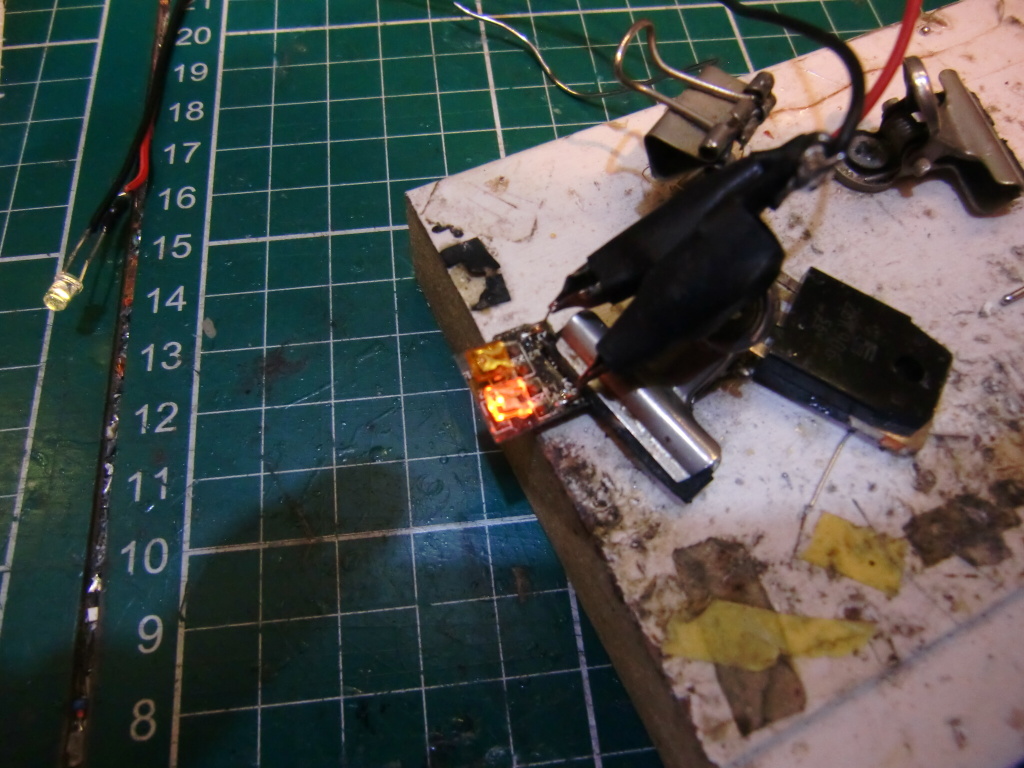

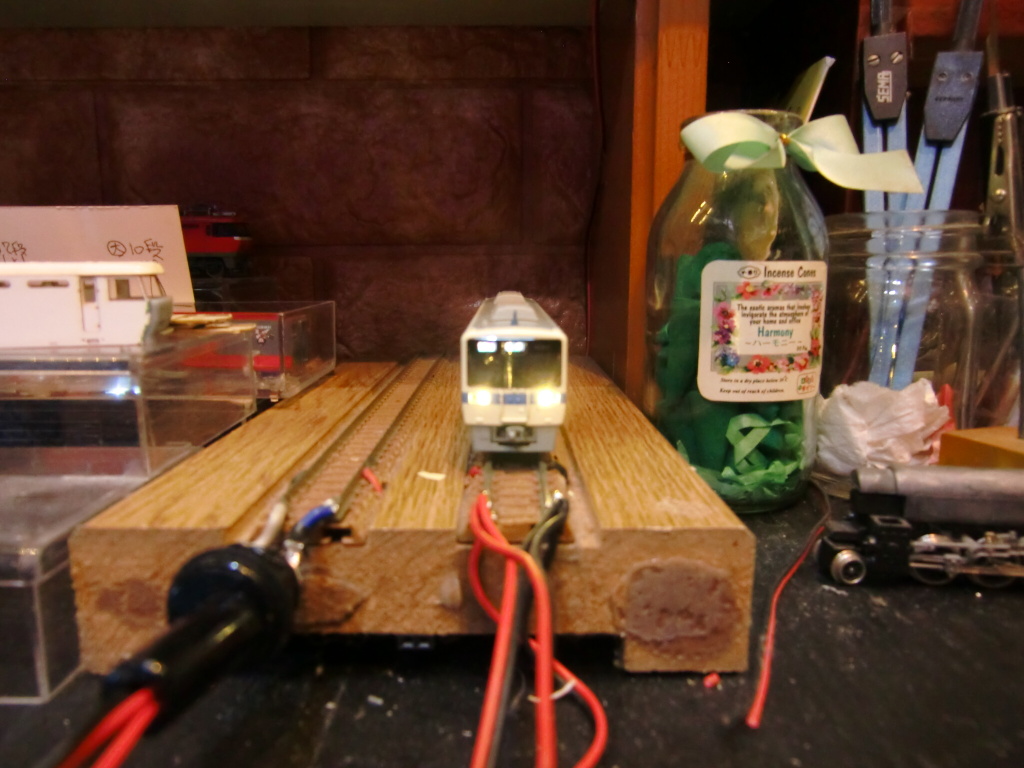

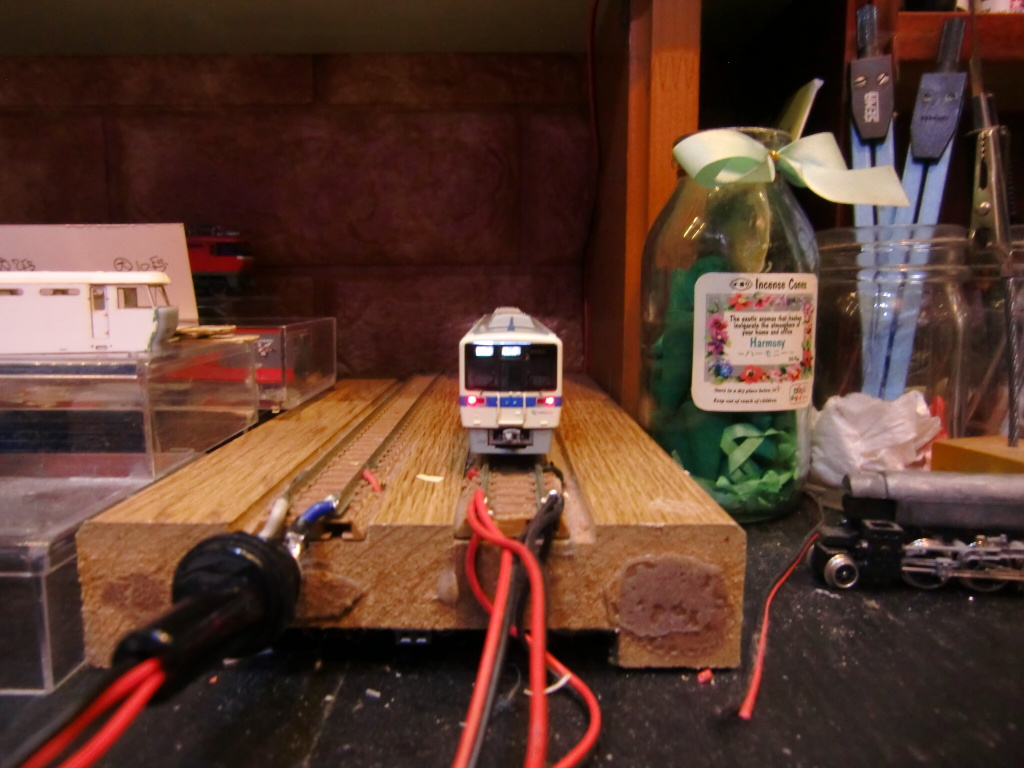

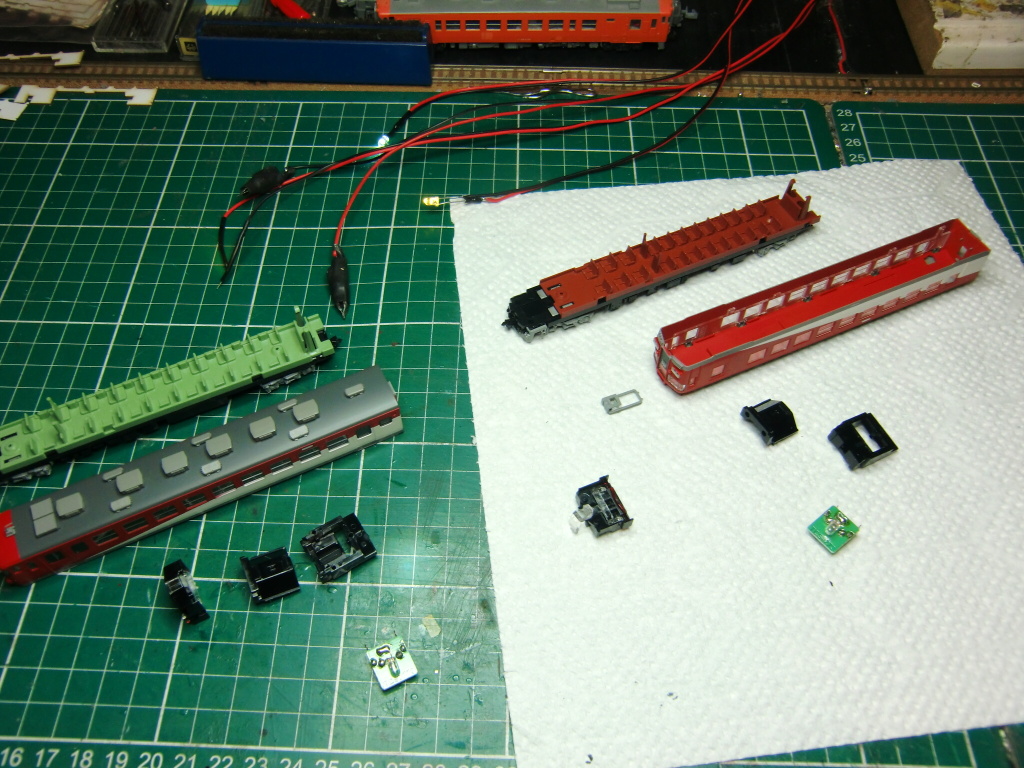

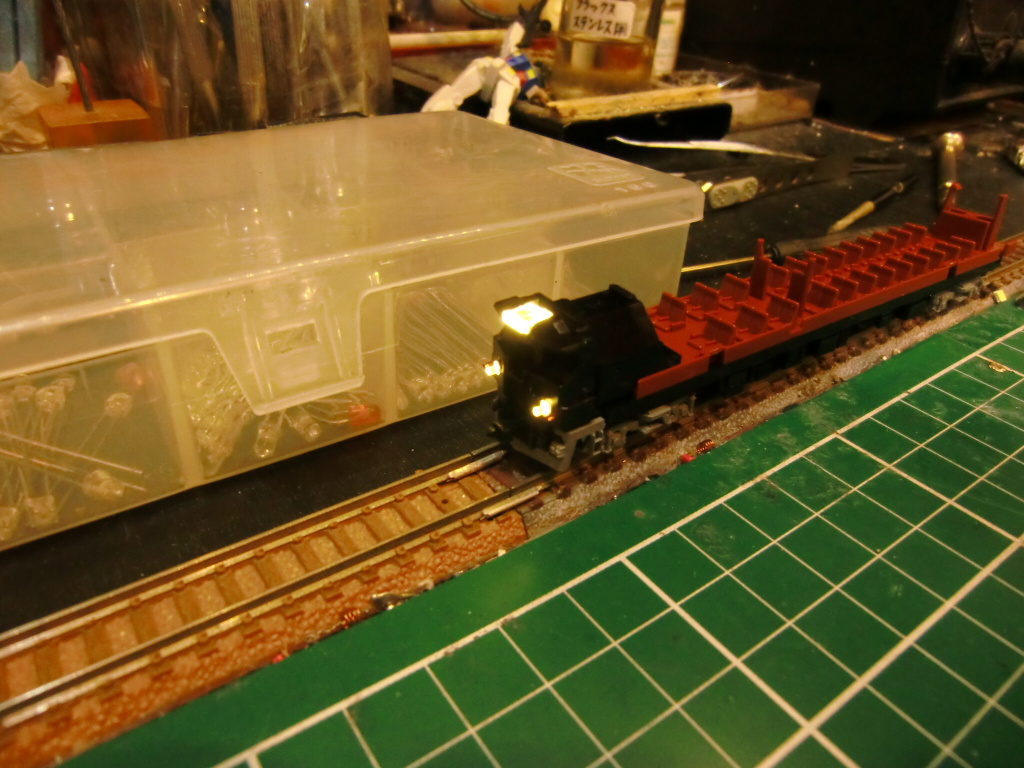

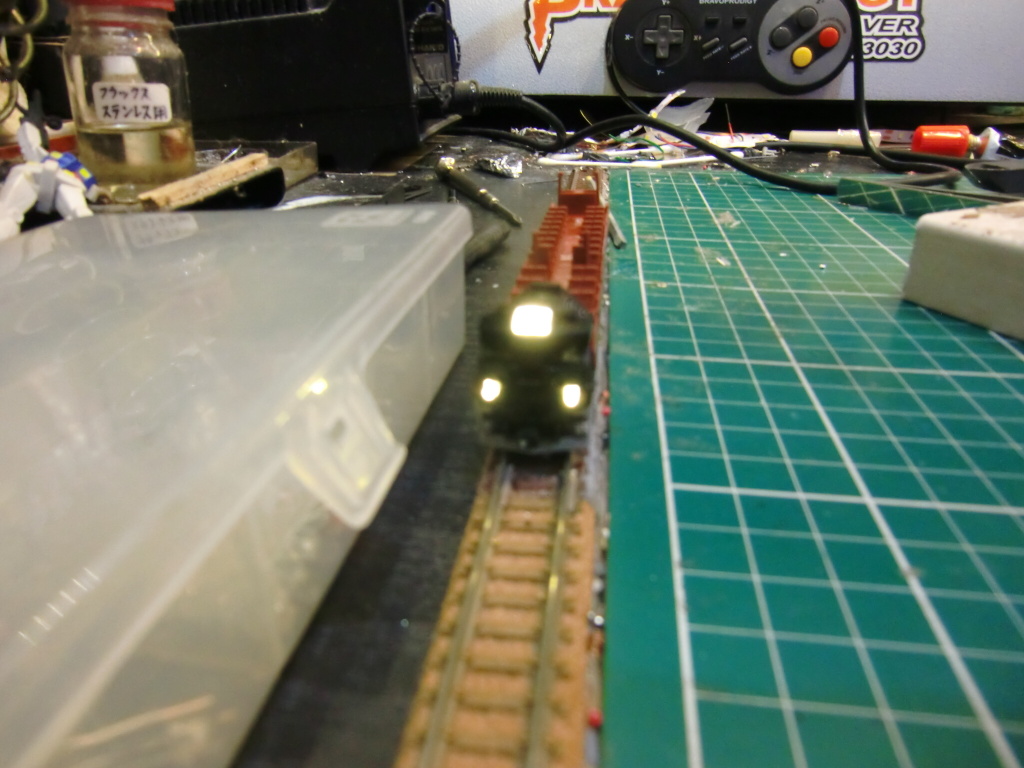

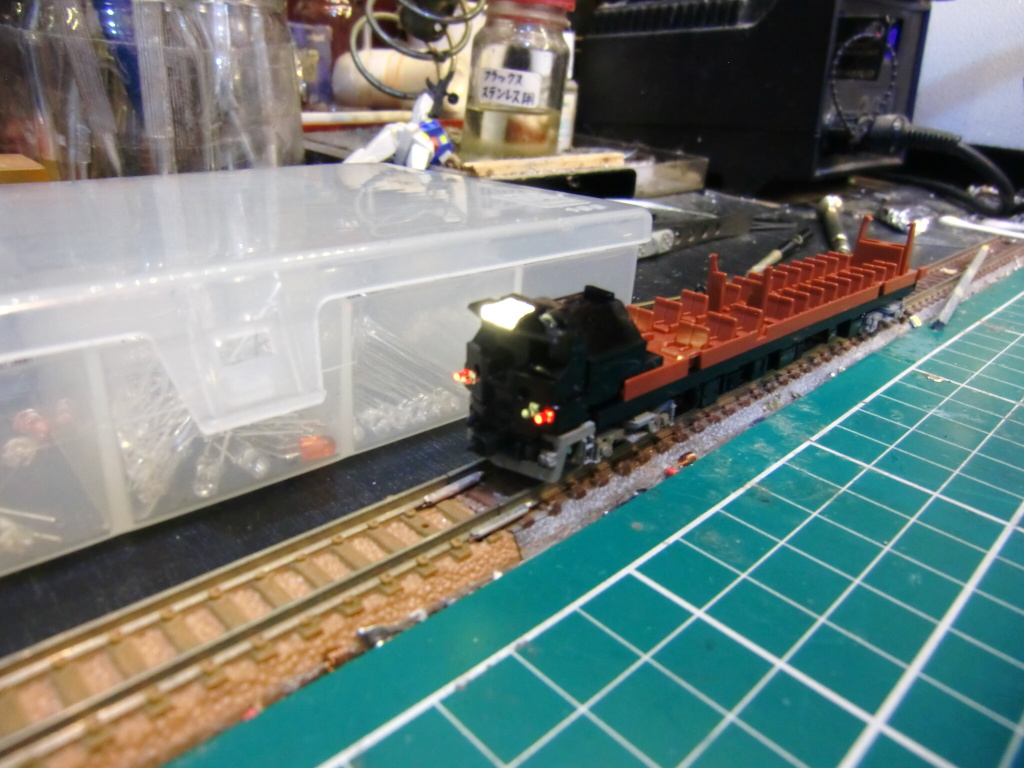

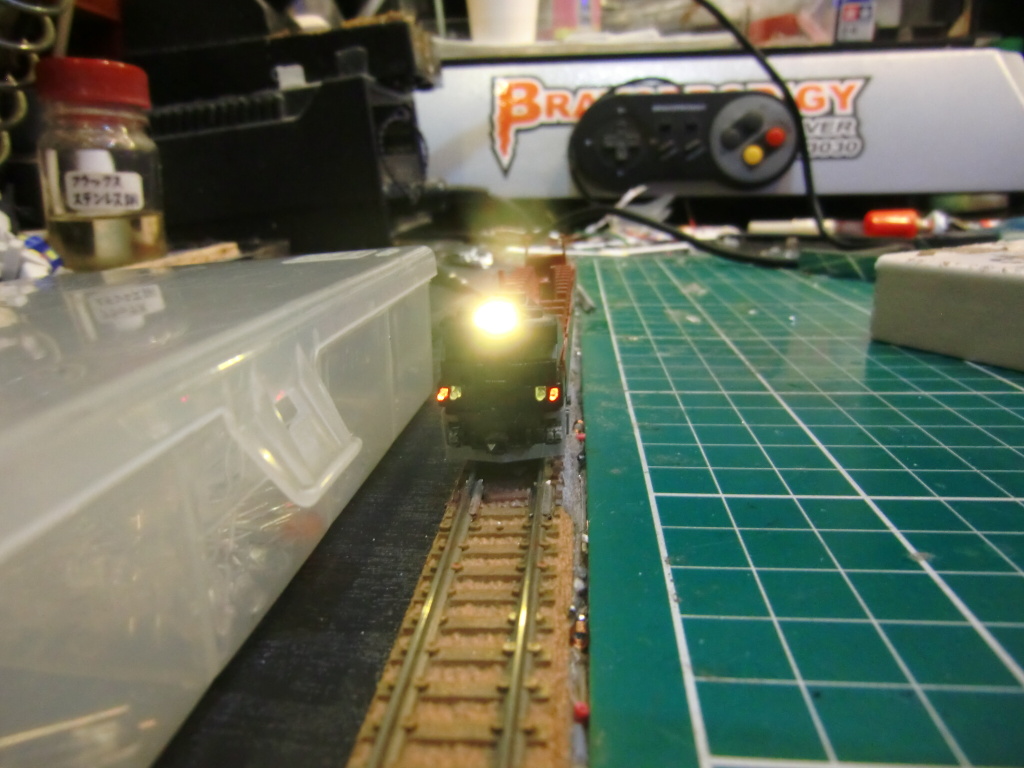

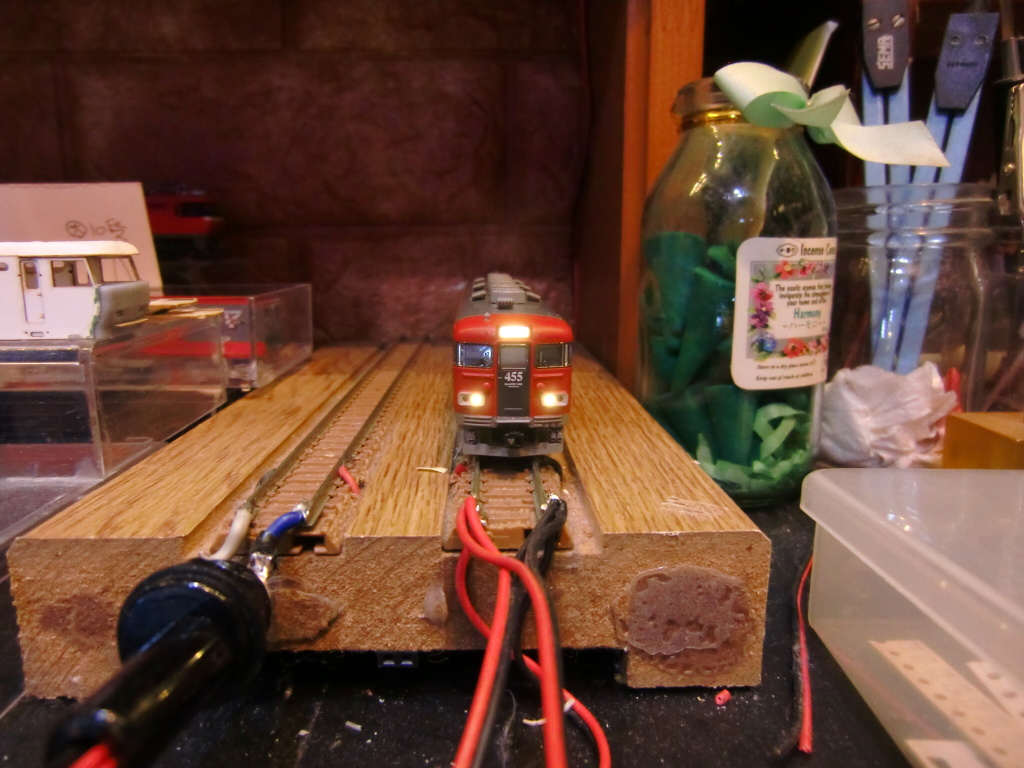

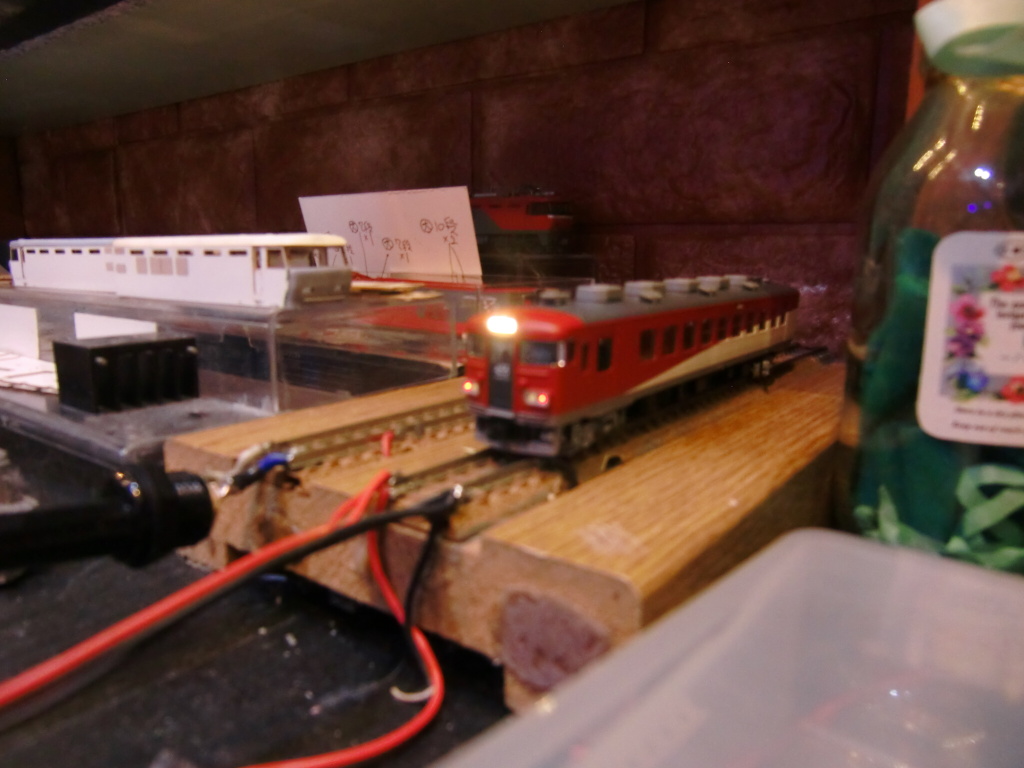

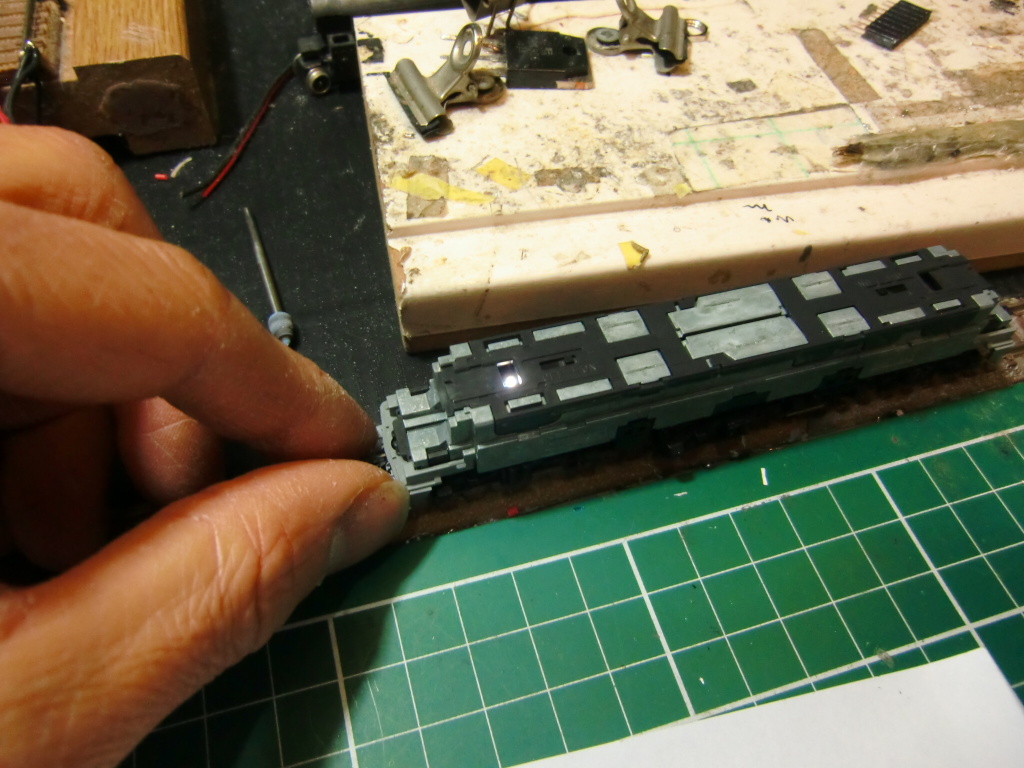

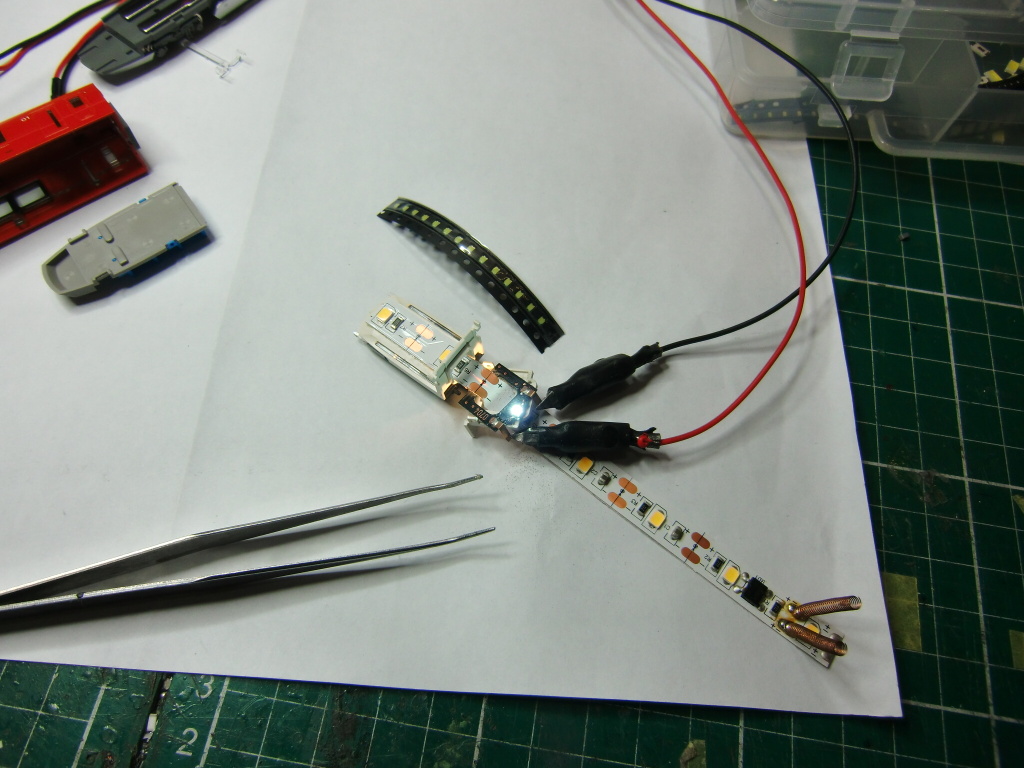

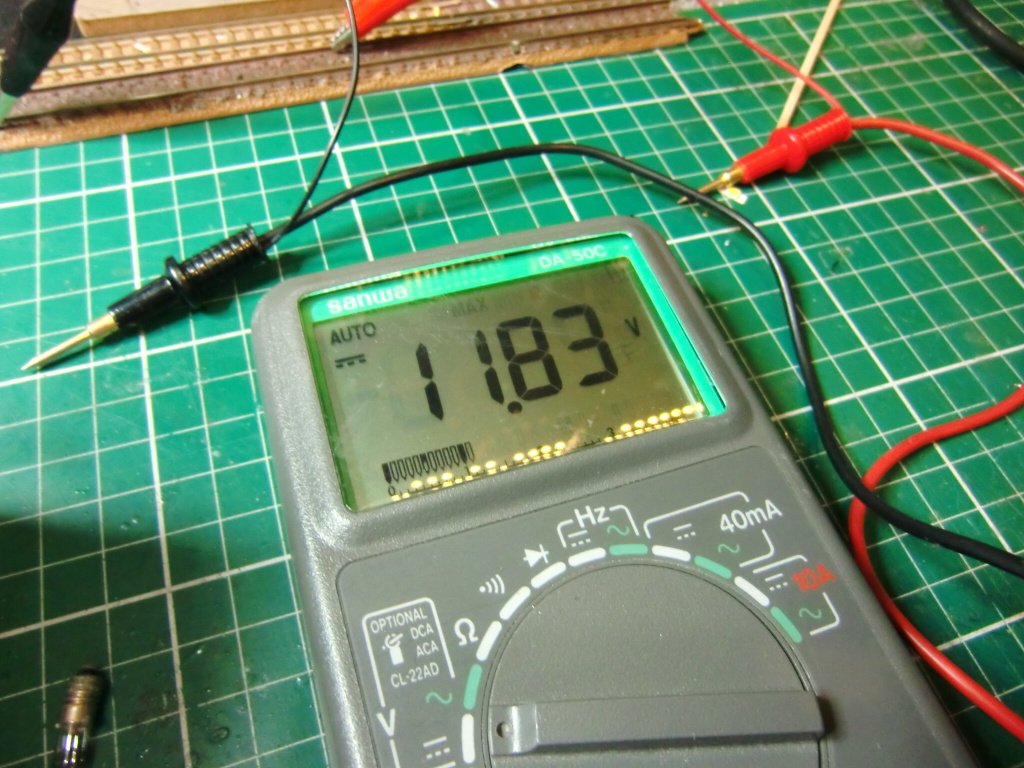

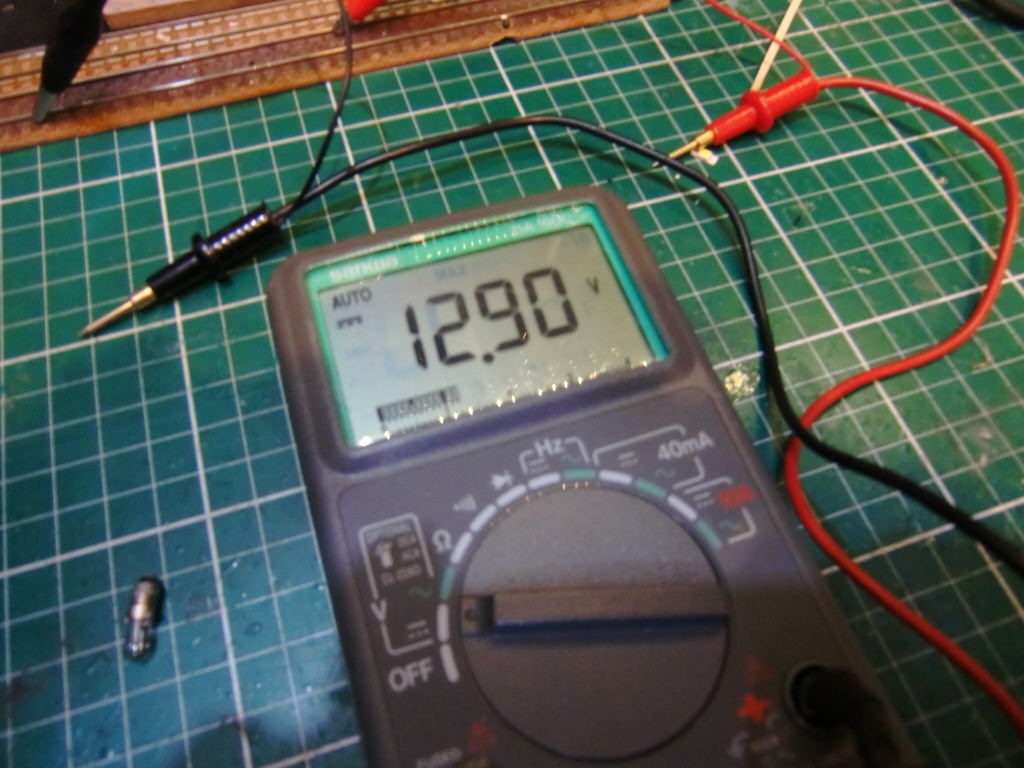

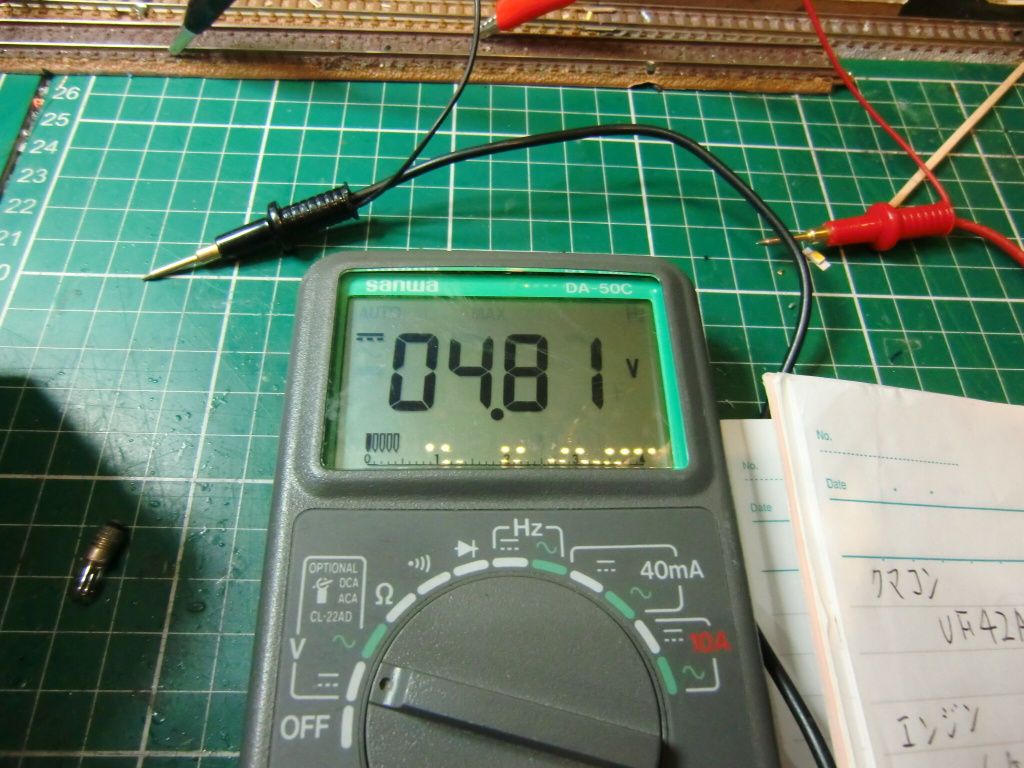

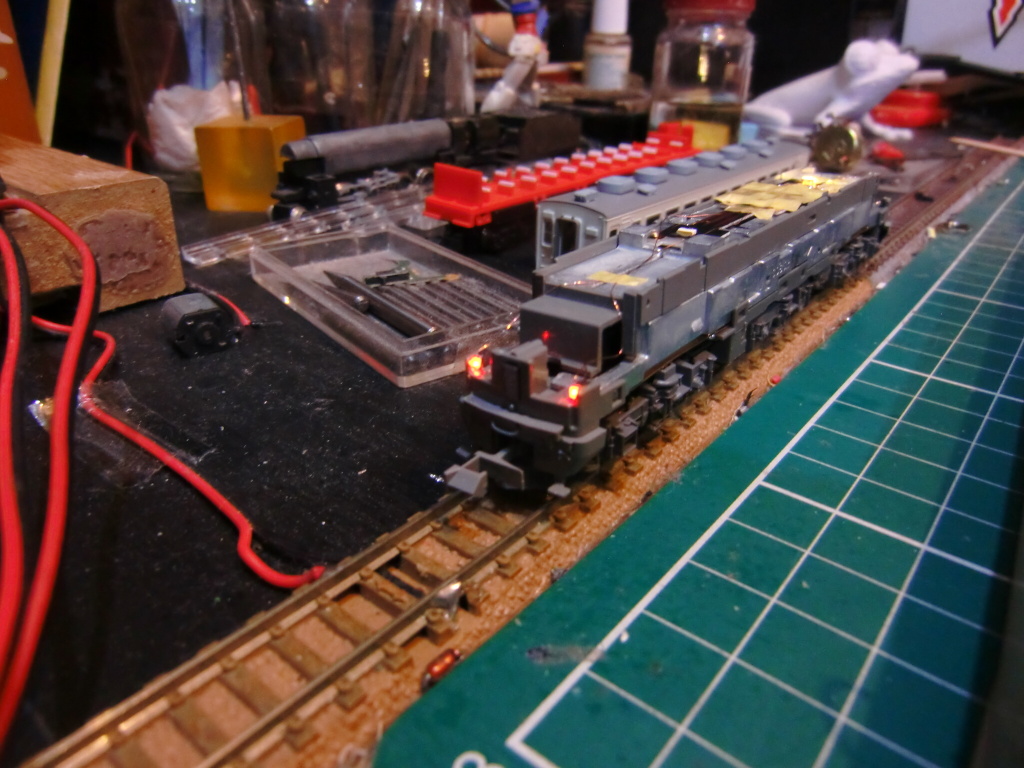

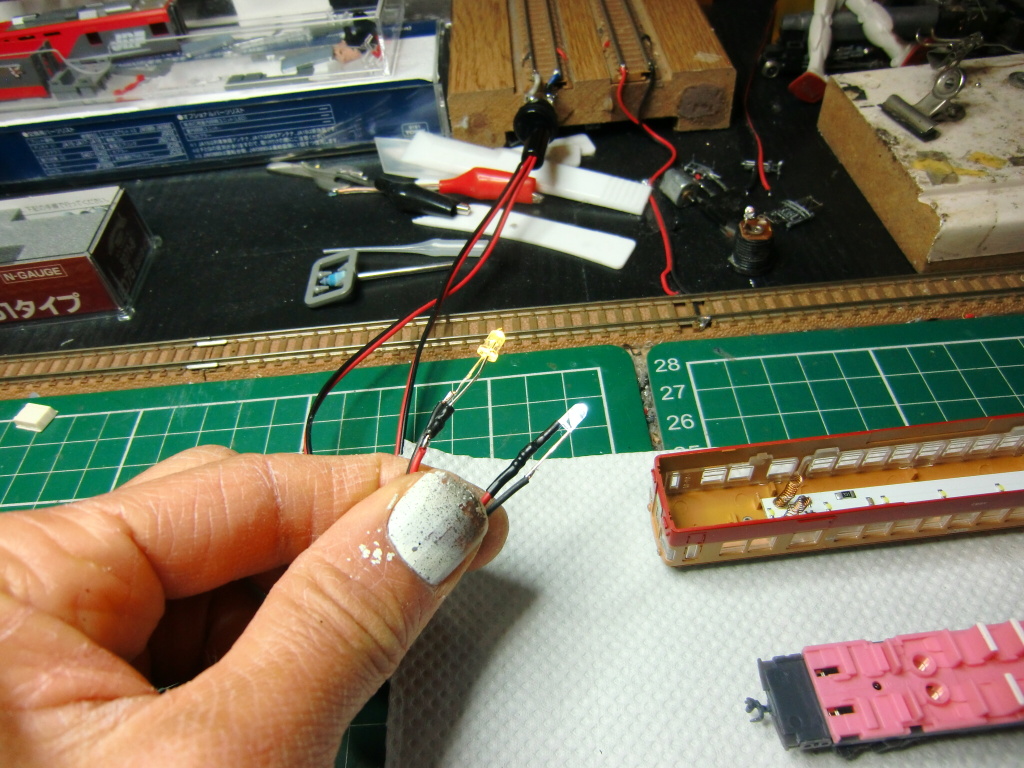

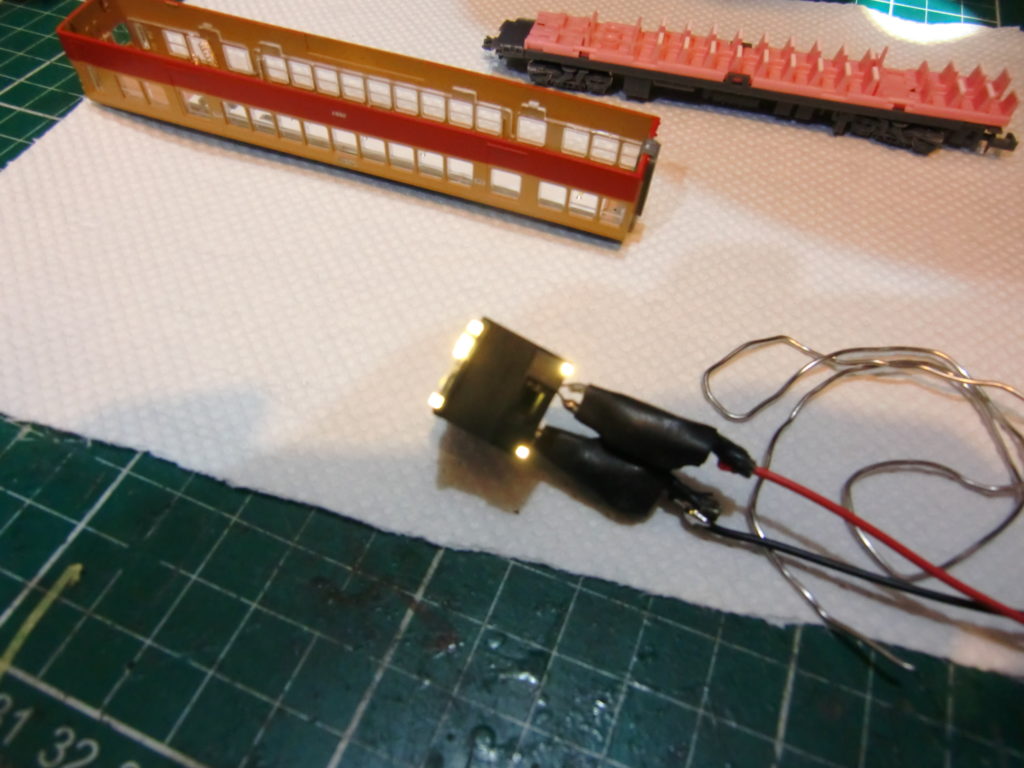

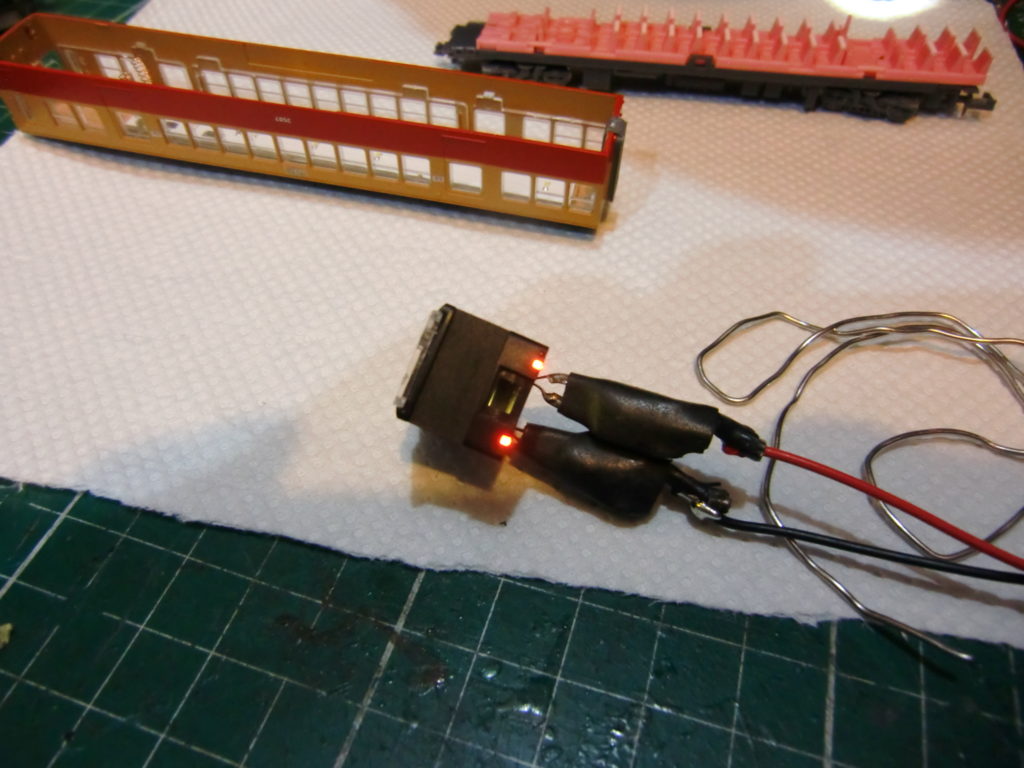

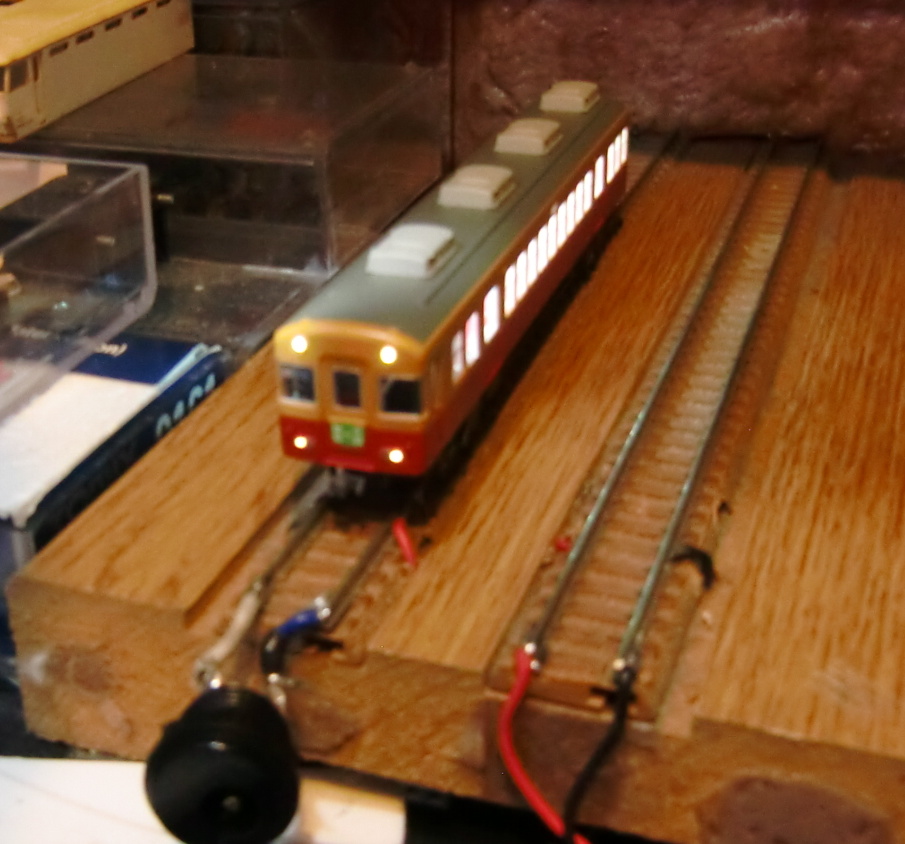

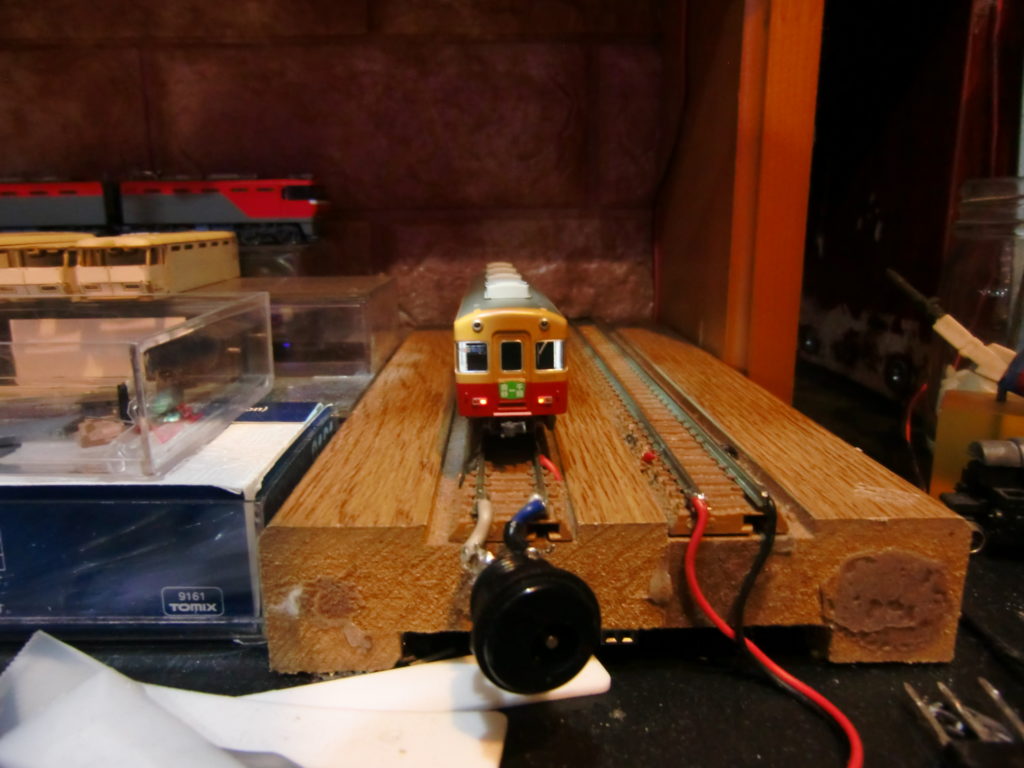

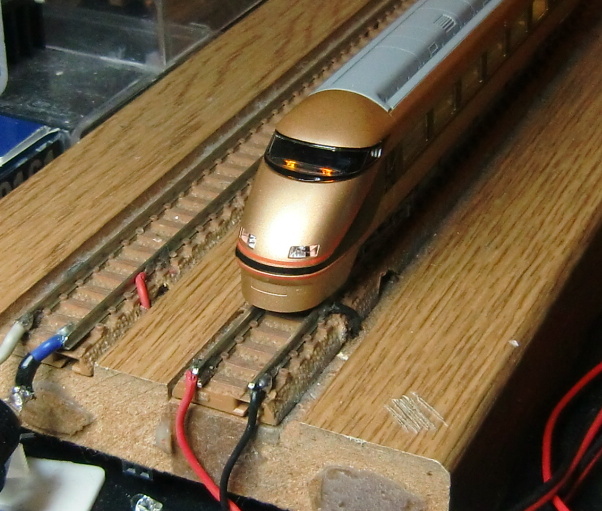

▼組み込み前の前進・後進の点灯テスト

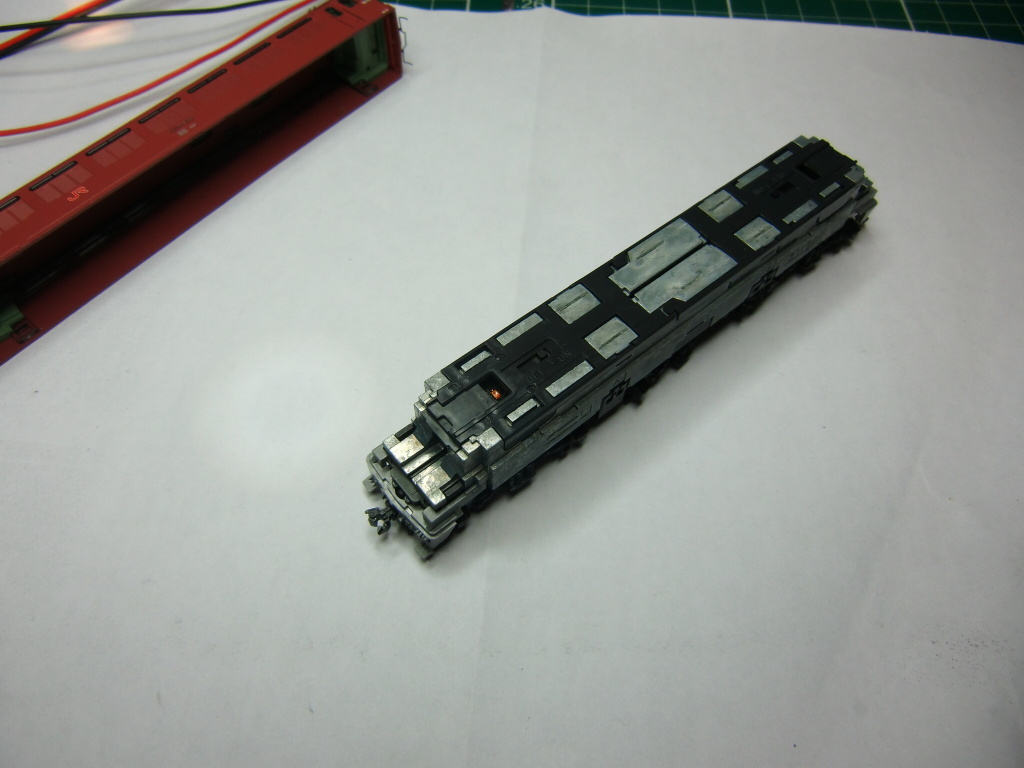

チップLEDをはめ込むためダイキャスト4ヵ所を1ミリ程度平らに彫り込みます。

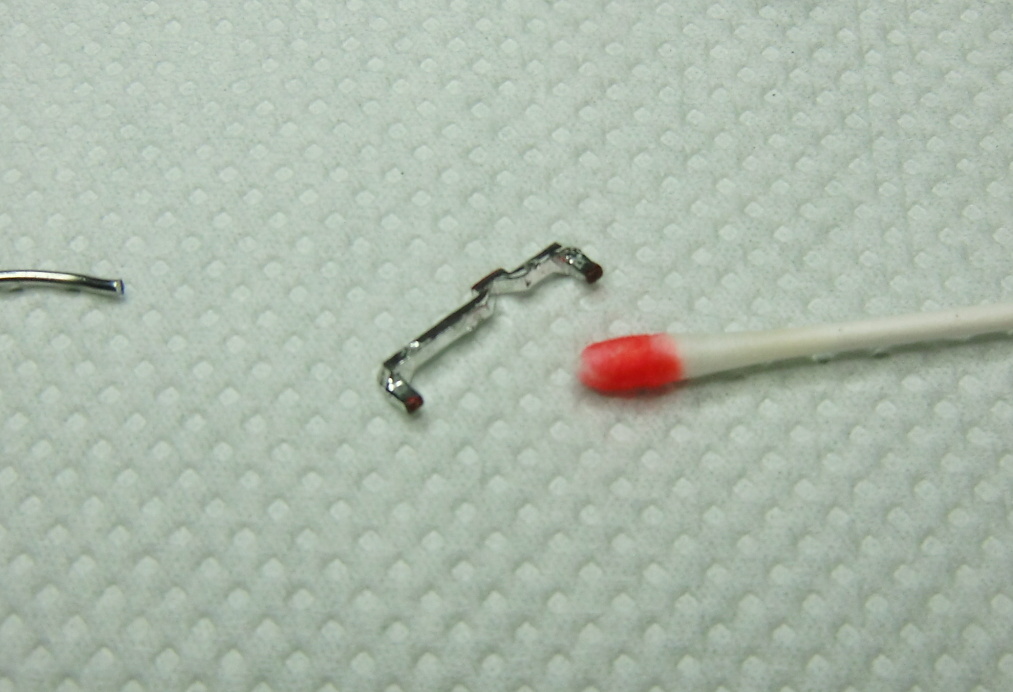

今回の加工作業では両側をヘッド・テール共に点灯できるようにする加工となります。現状は片側ユニットしかありませんので、もう片方は新規制作する必要がございます。

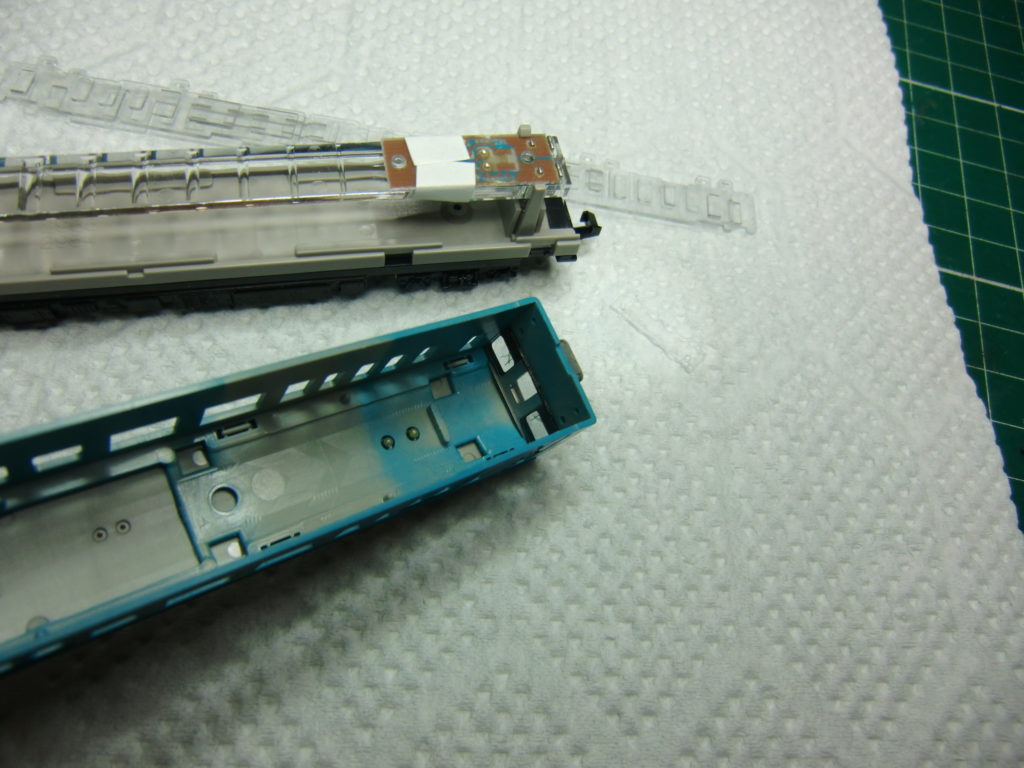

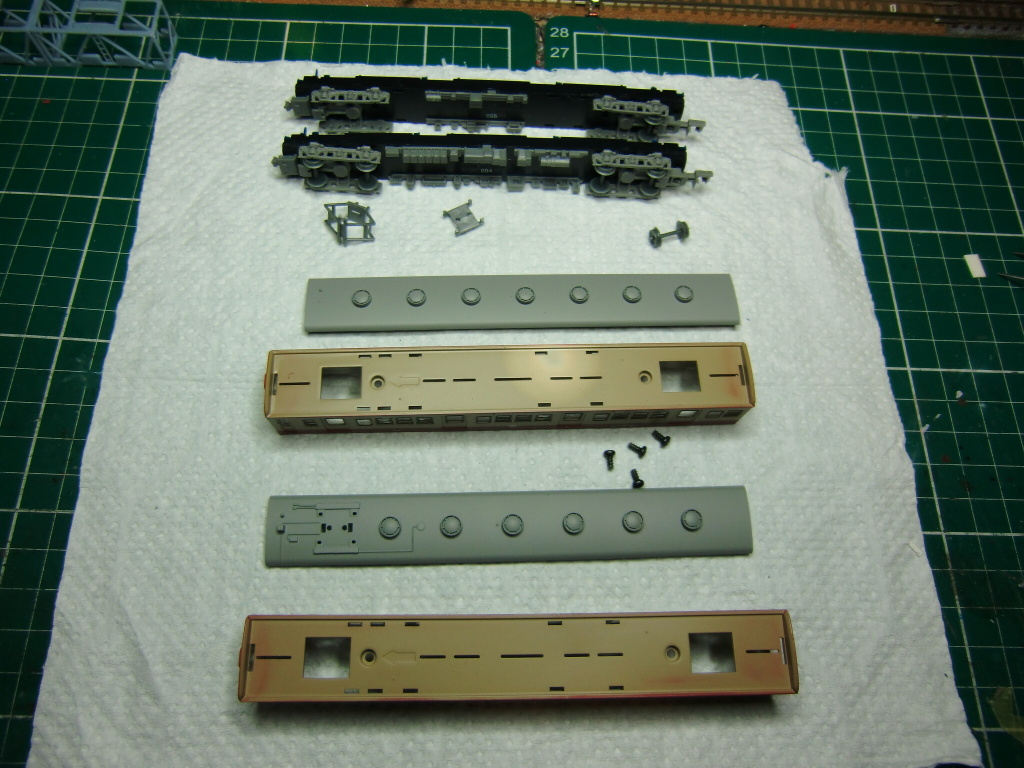

まずは全分解します。

写真のように加工してポケットに入るようにします。

完成でございます。

▼DD51 ヘッドマーク たちあがろう東北 & 14系大樹テールマーク

データ設計です。まとめて3種のマークを制作しました。

▼14系 大樹テールマーク

写真が光って見えにくいですが、きれいに印刷されております。

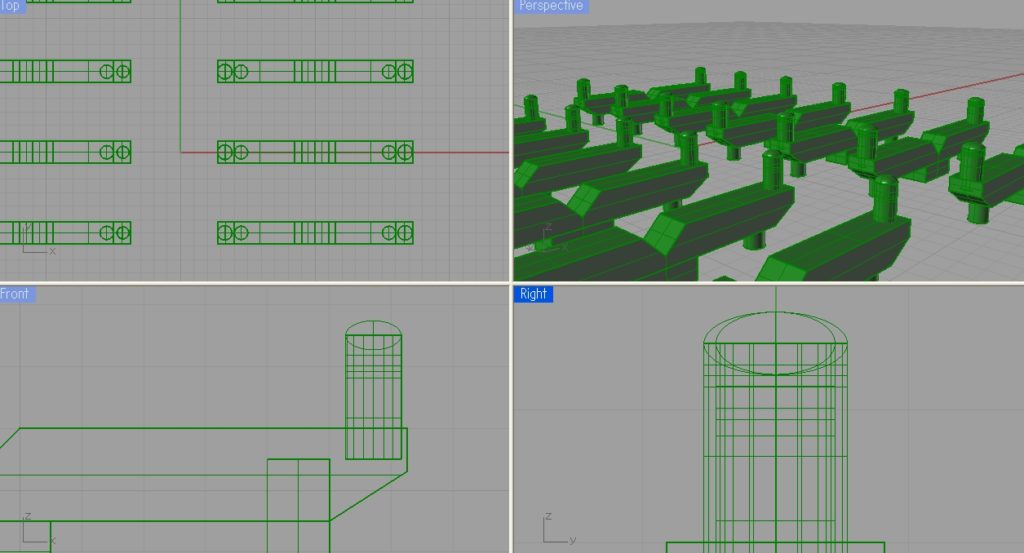

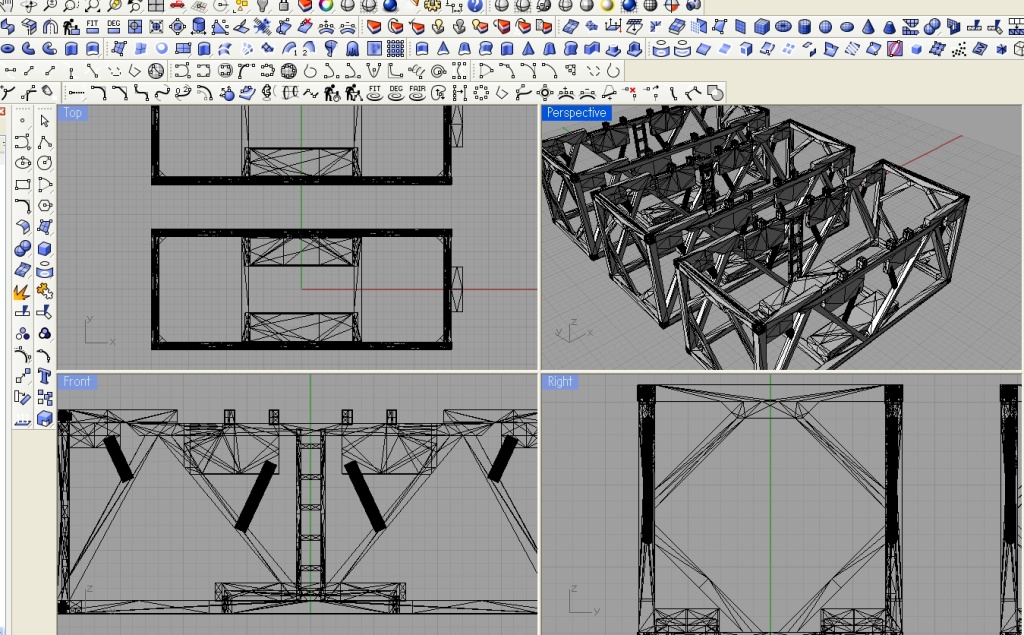

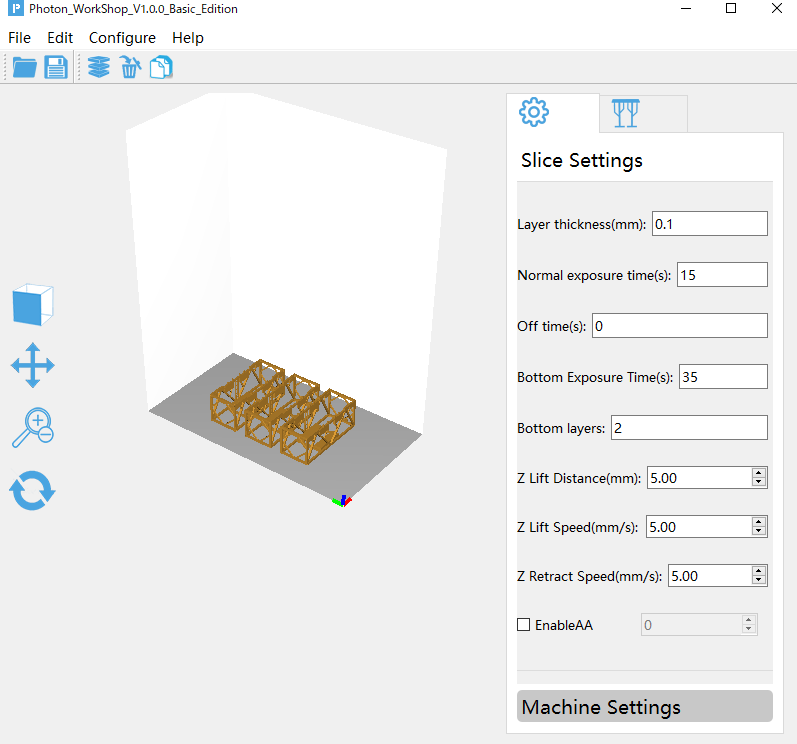

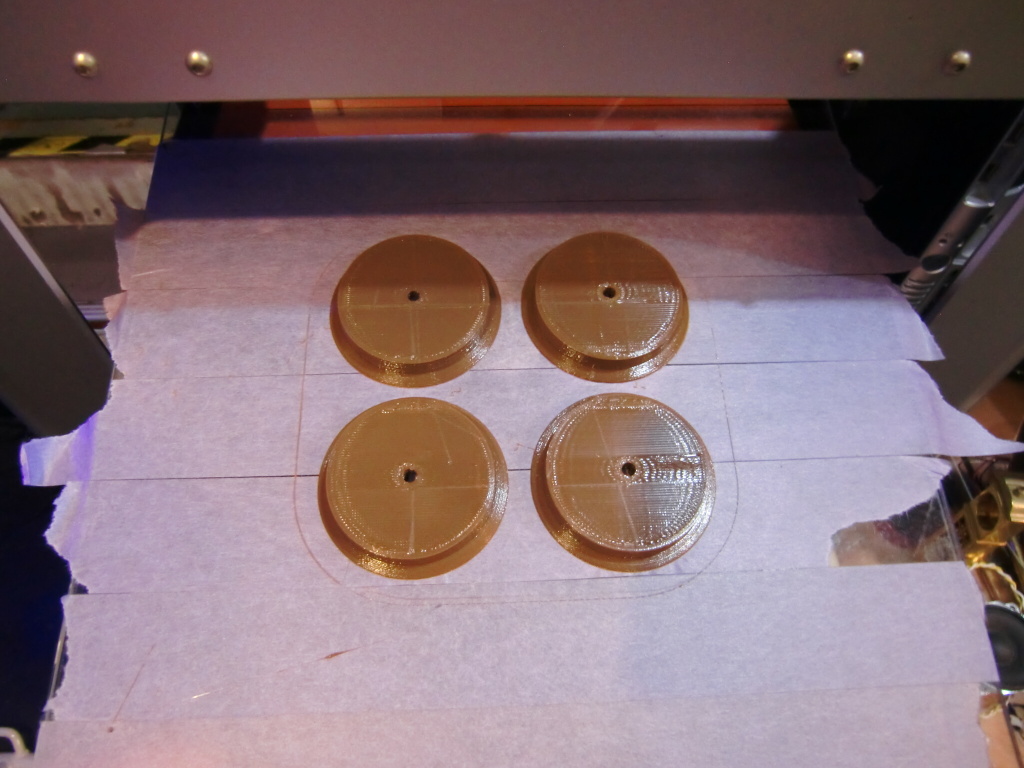

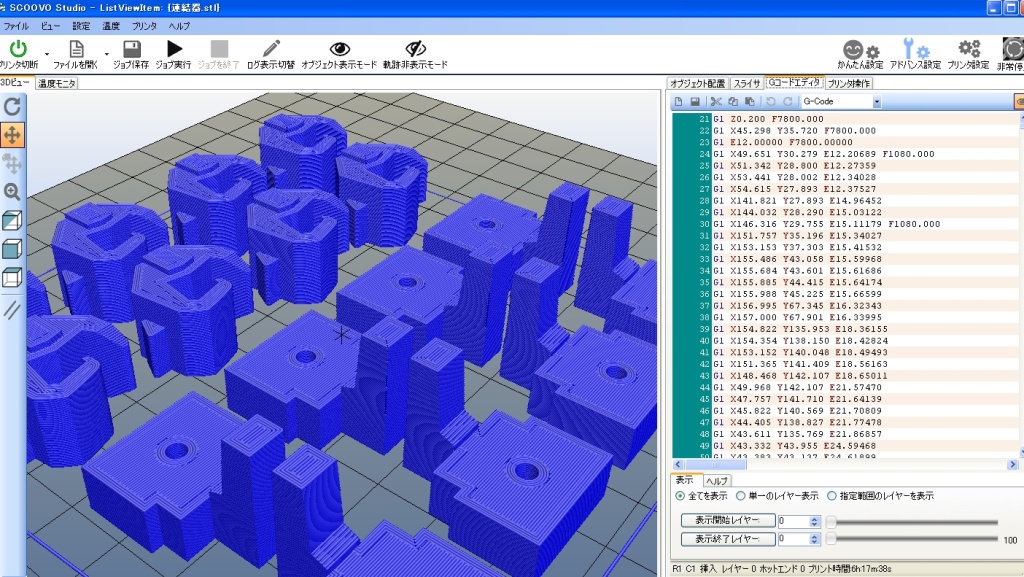

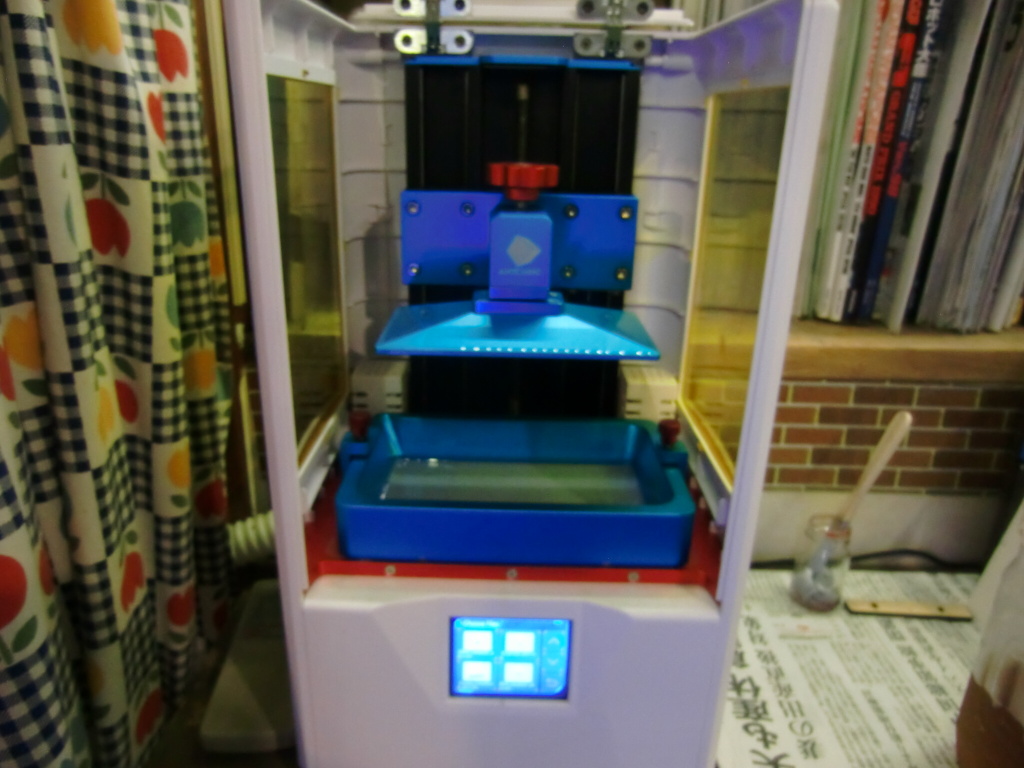

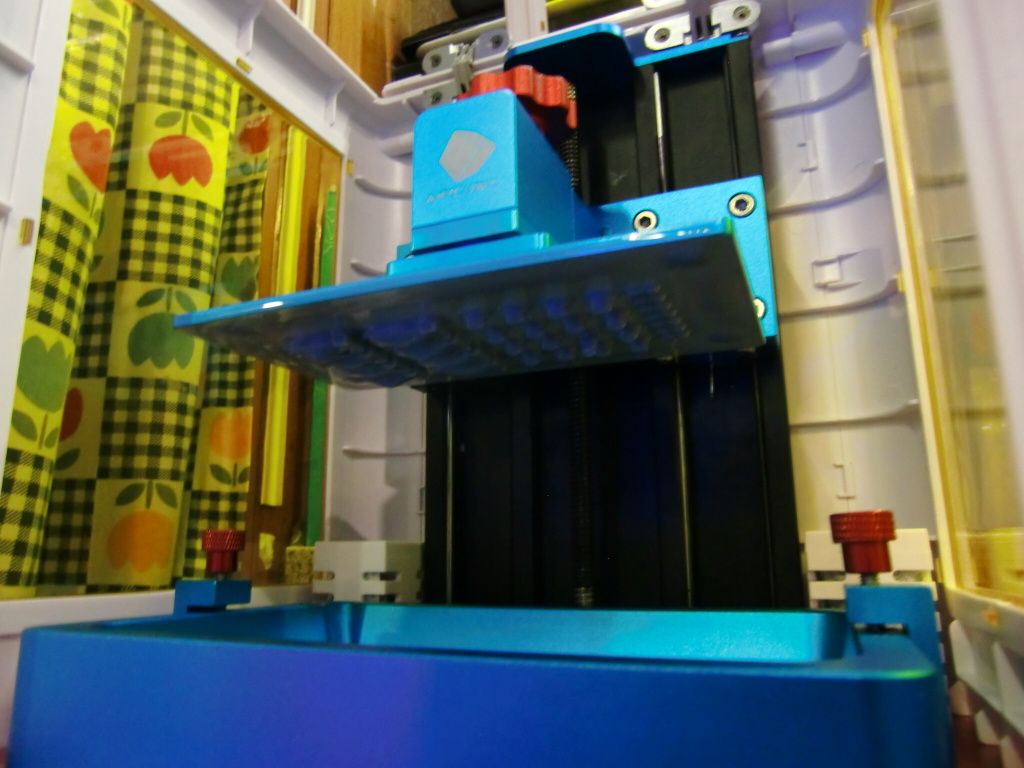

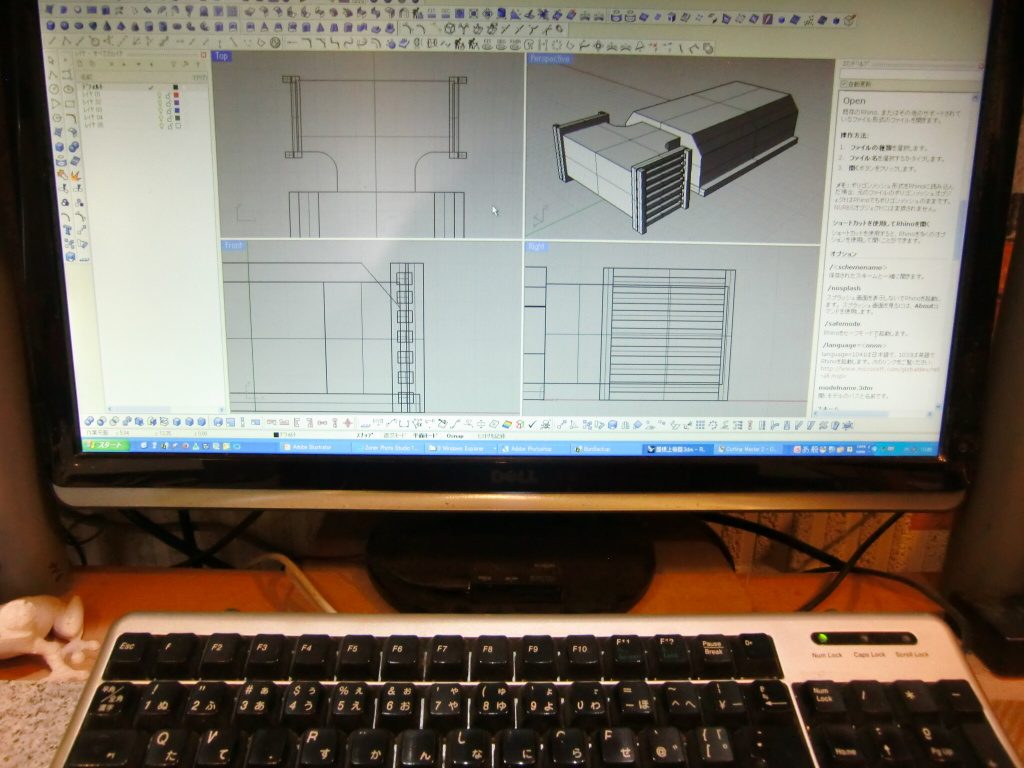

所々データに修正を加えてプリント出力可能なモデリングデータを生成

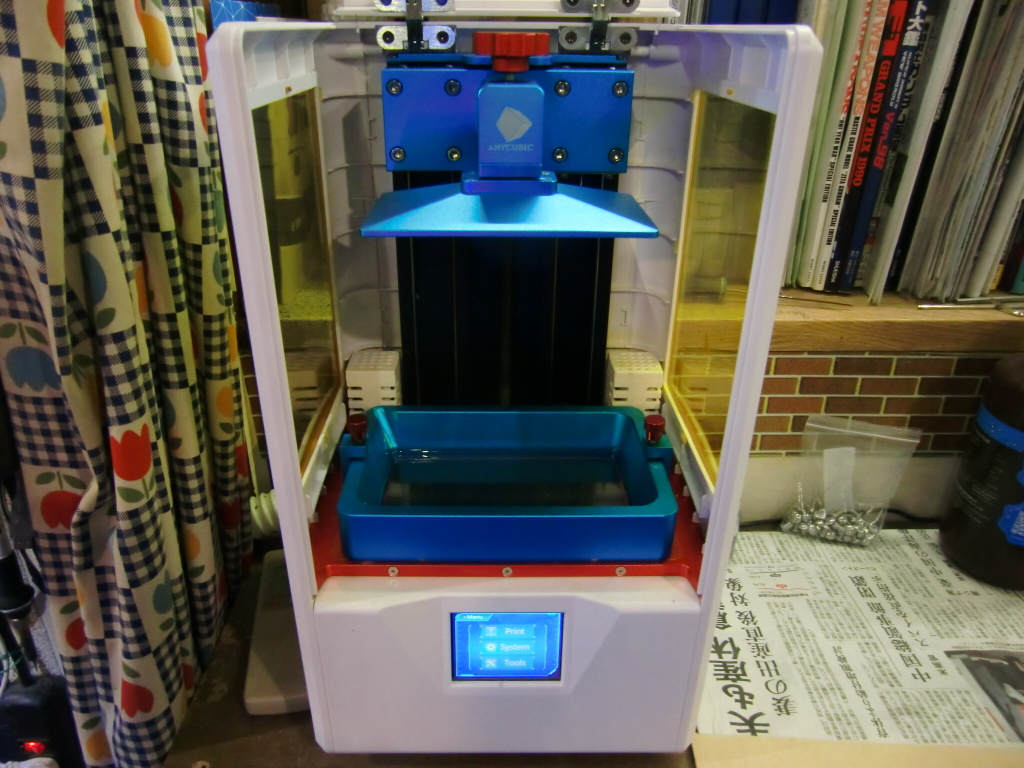

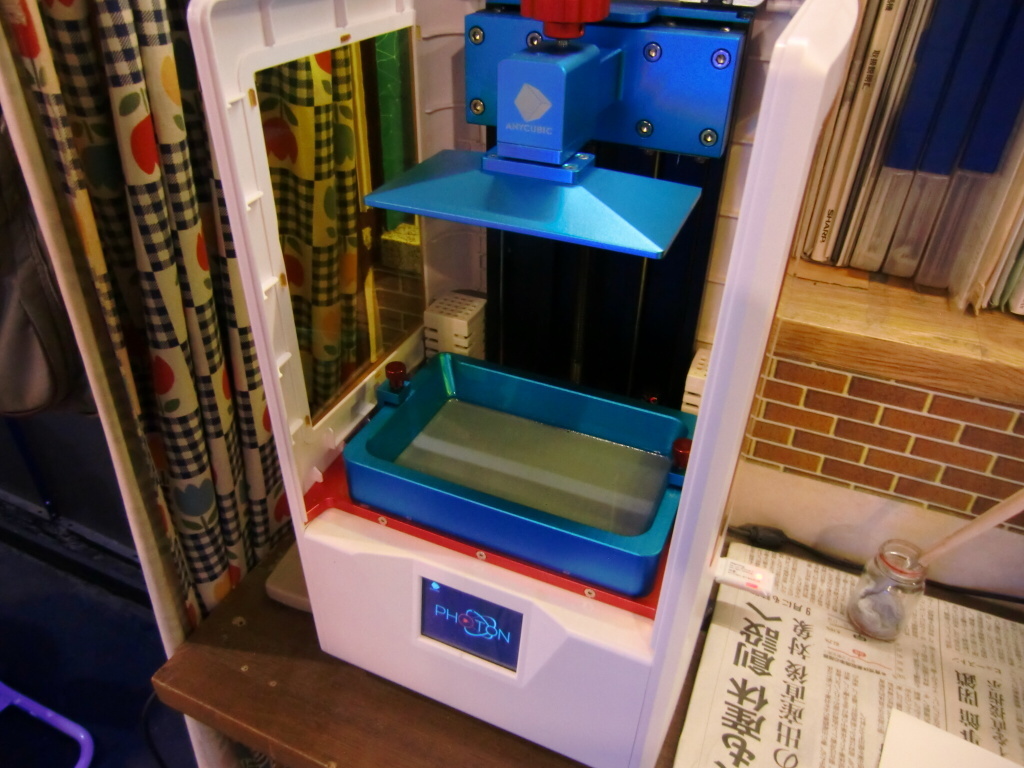

今回の出力設定はこのようにしてあります。

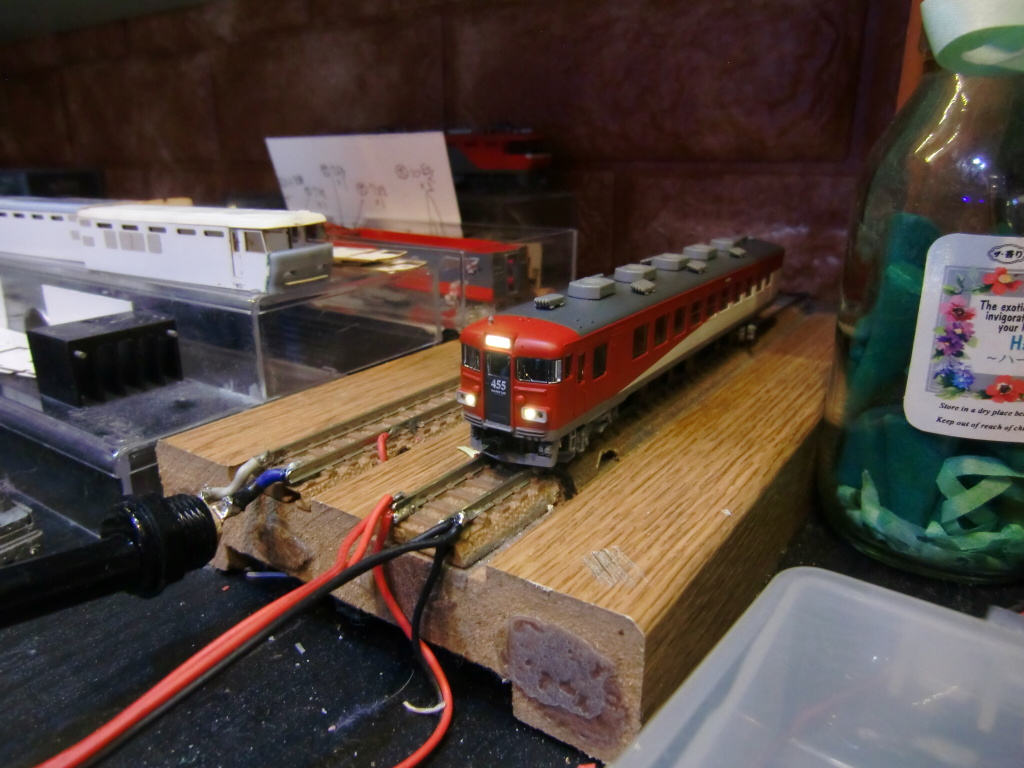

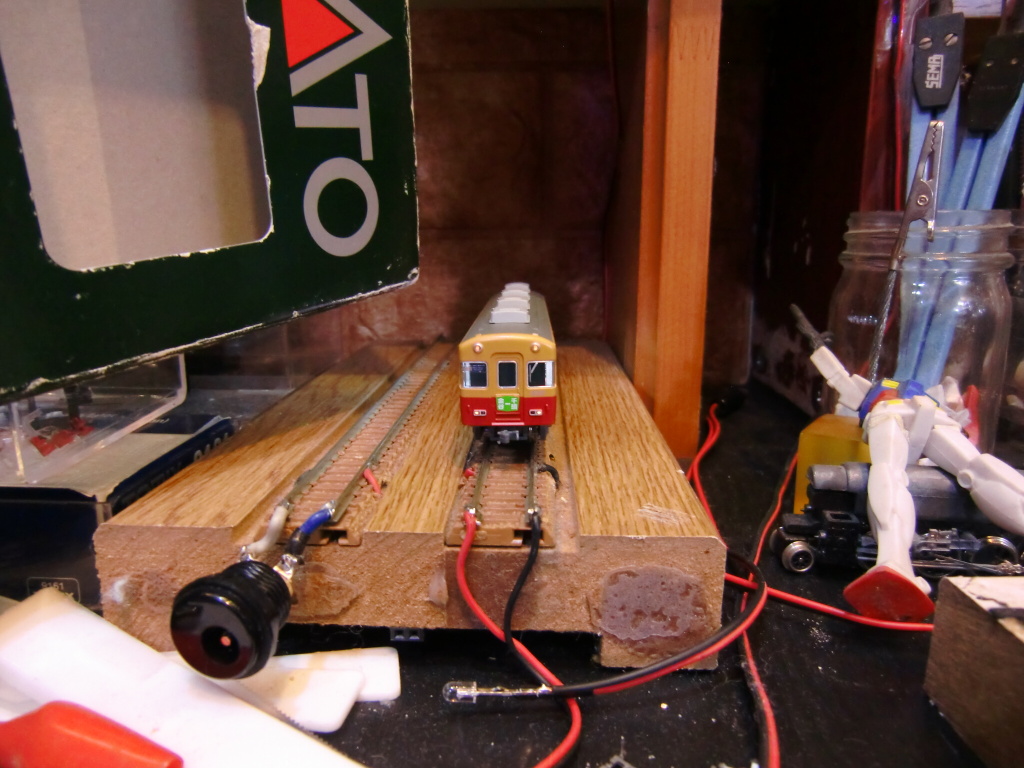

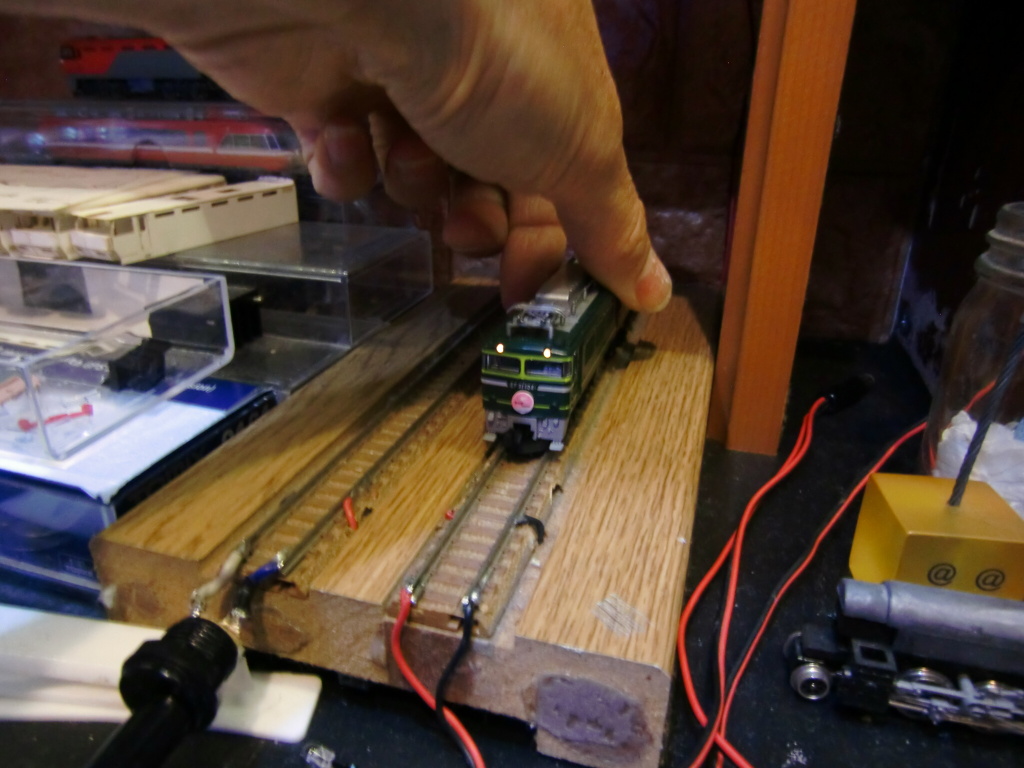

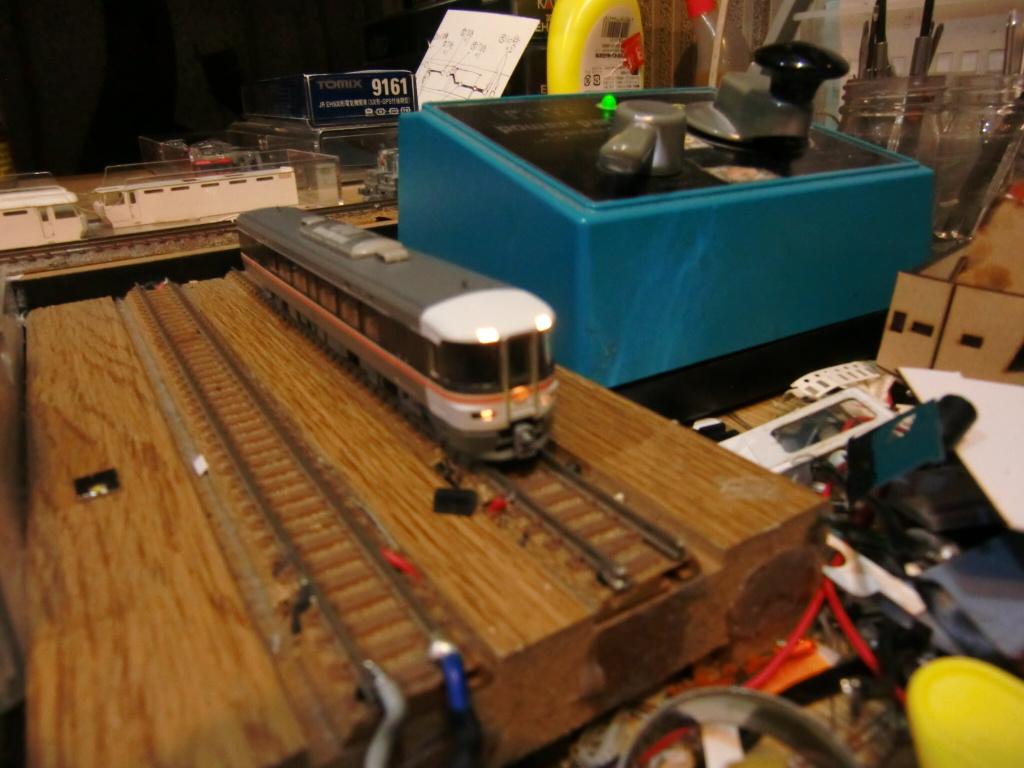

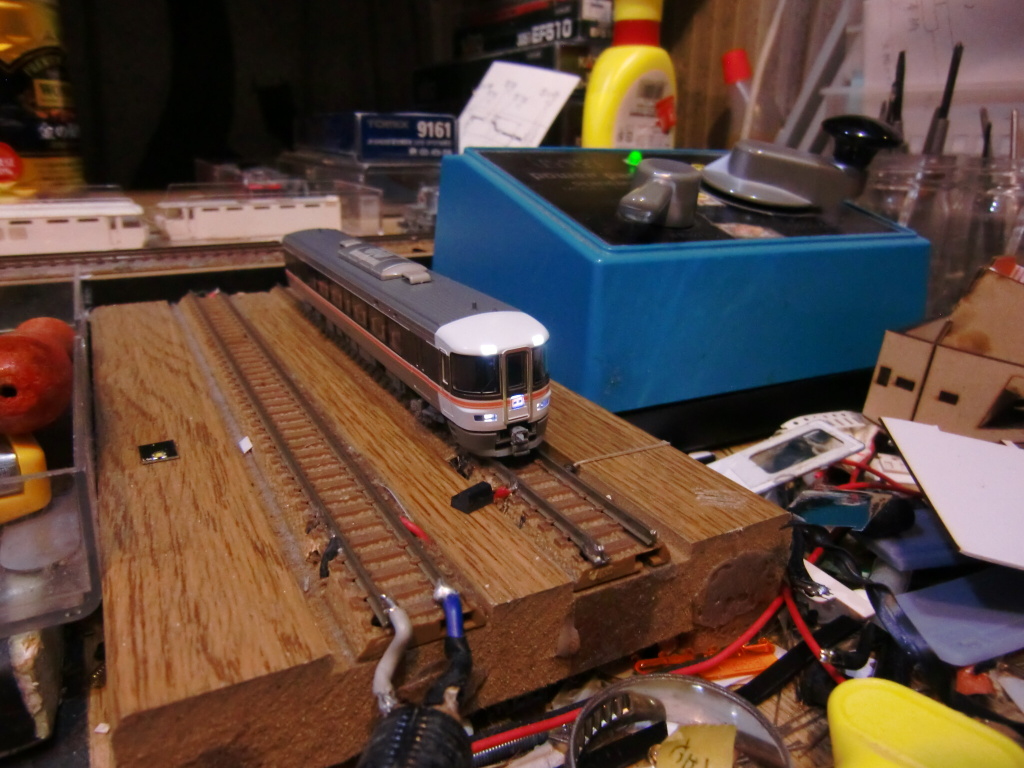

▼動力不調・修理対応

だいぶ前に当店でご対応させていただいた発煙システム(改)の車両でございます。低速域からモクモク煙を吹き出すように改造したいとのご要望で加工させていただきました。今回は、モーター不調ということでご依頼をいただきました。一度全分解してモーターだけでなくヘッドライトも位置調整と色合いも調整しました。一通りメンテナンスも終わりテスト走行に入ります。

今回はプラレールに被せる流鉄ボディーのペーパークラフトを制作しました。子供たちも一生懸命組み立てたボディーを早速プラレールに被せて走らせていました。

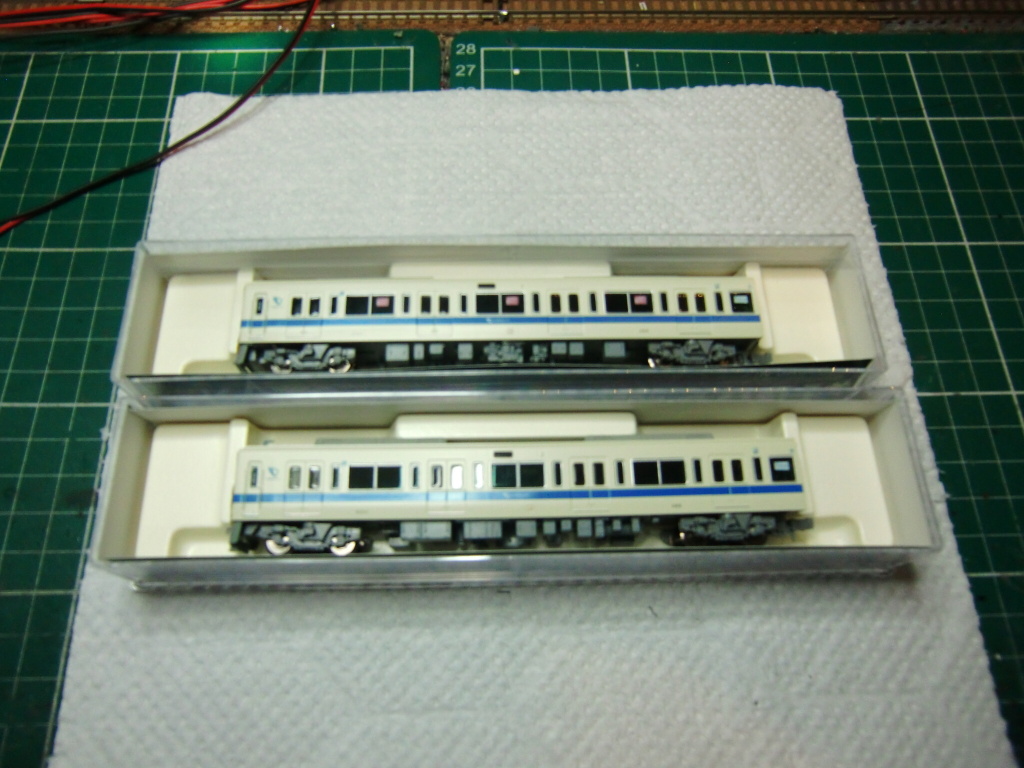

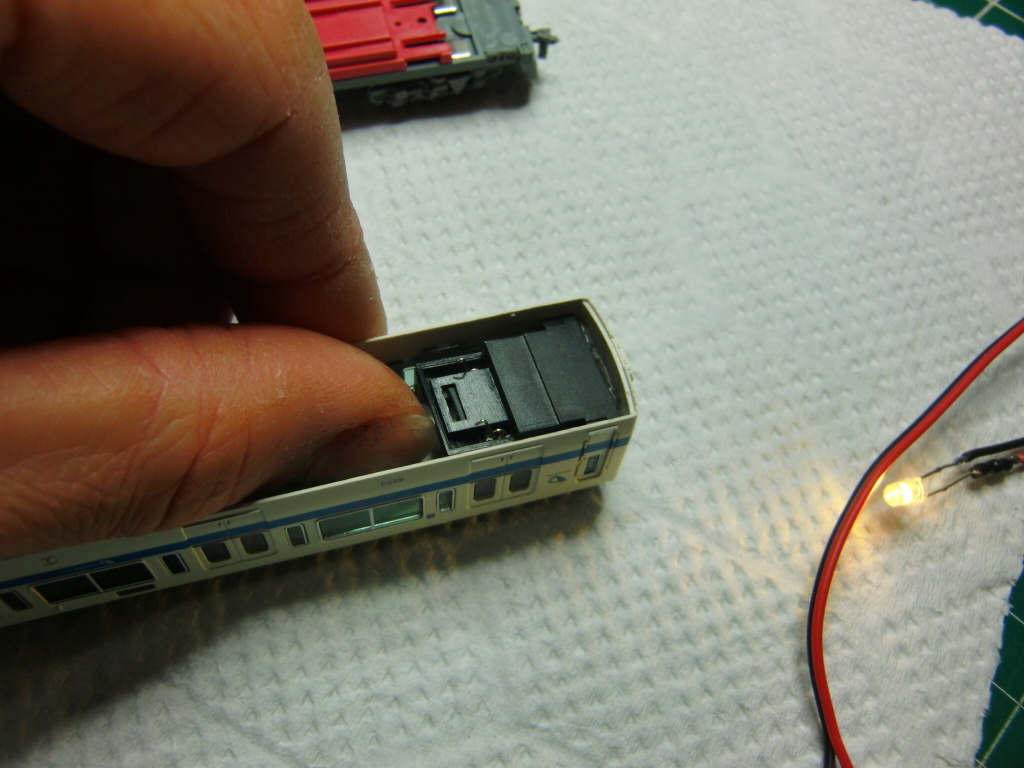

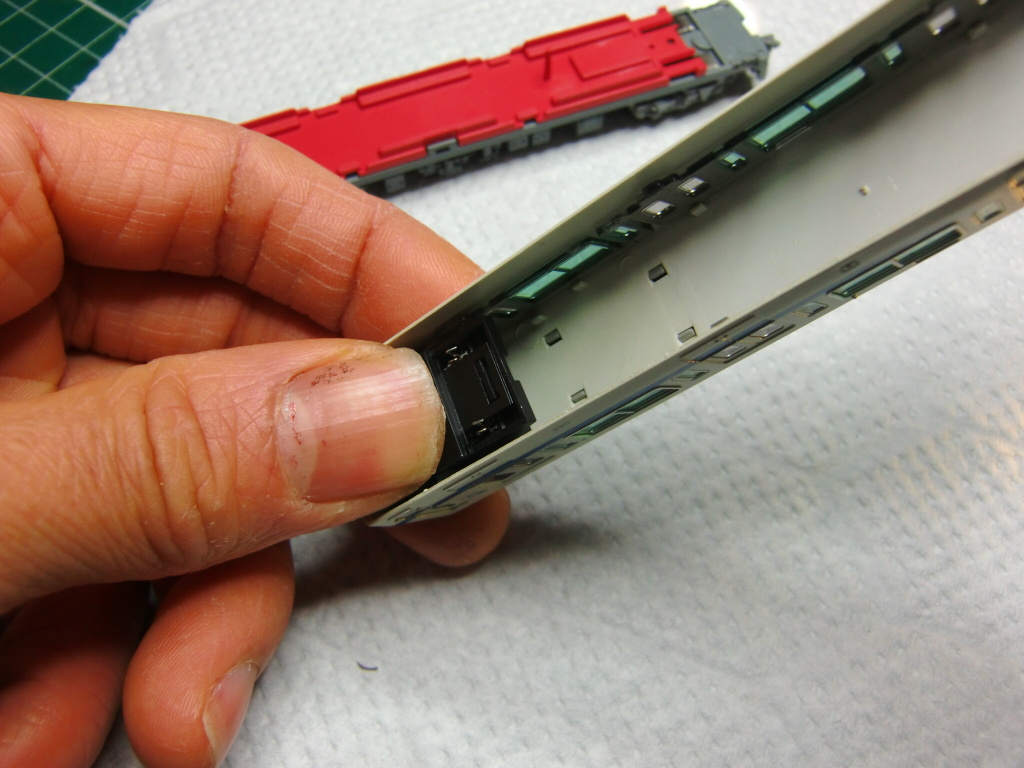

こちらはマイクロ製の「小田急8000形更新車」になります。LED加工についてご依頼がございました。主なご依頼内容は次の通りです。

ヘッド(白色LED化)&テールともに左右光量のかたより対応です。

LEDをそれぞれ交換していきます。

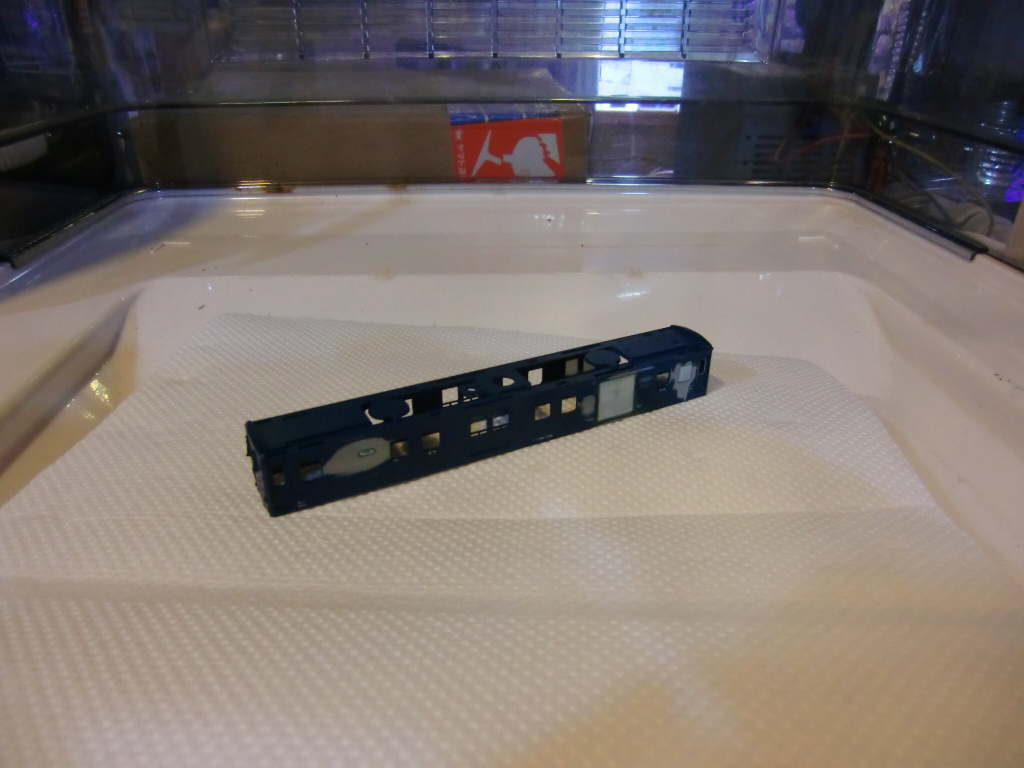

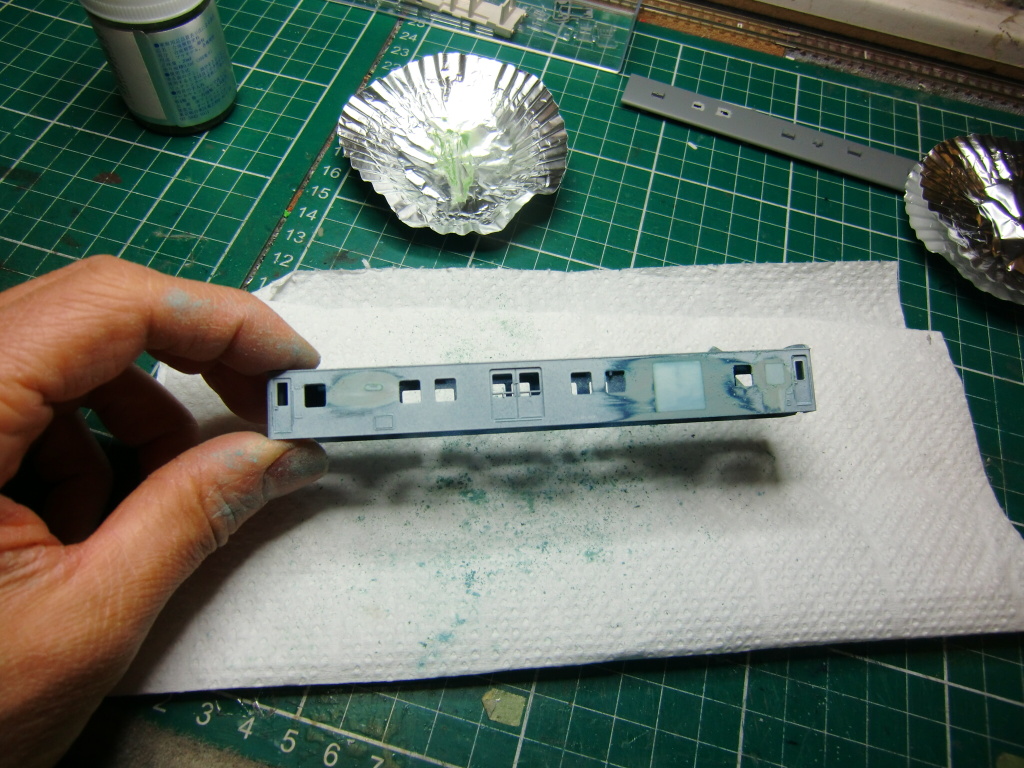

着色された塗料をすべて落とします。

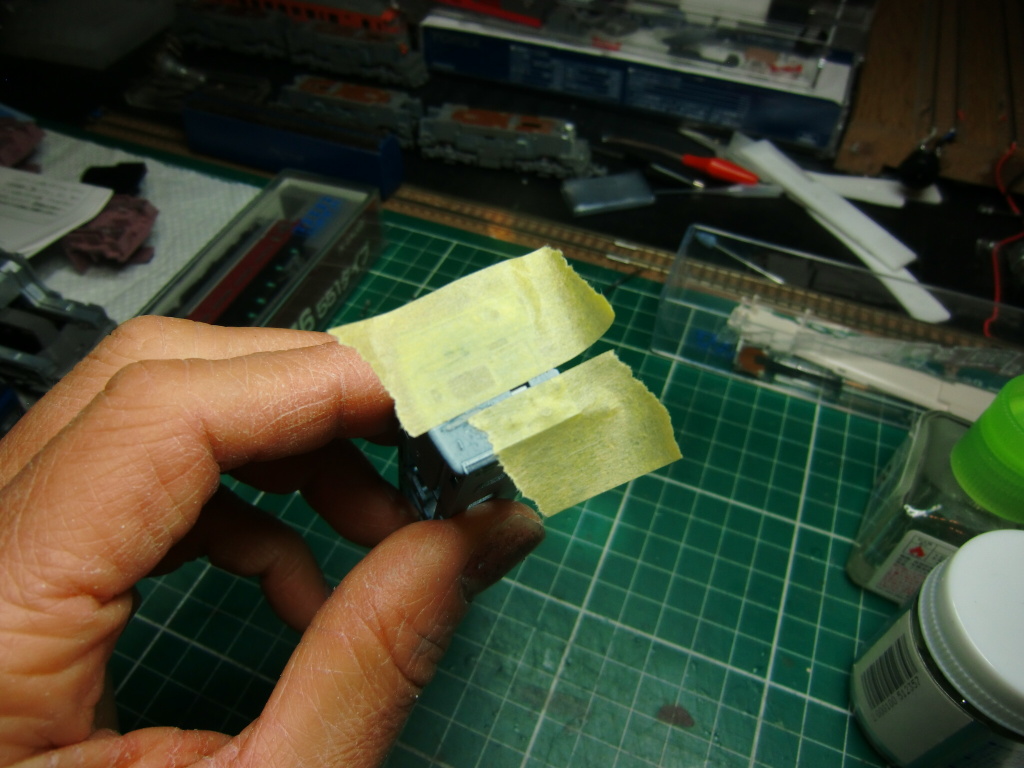

中央を遮光します。

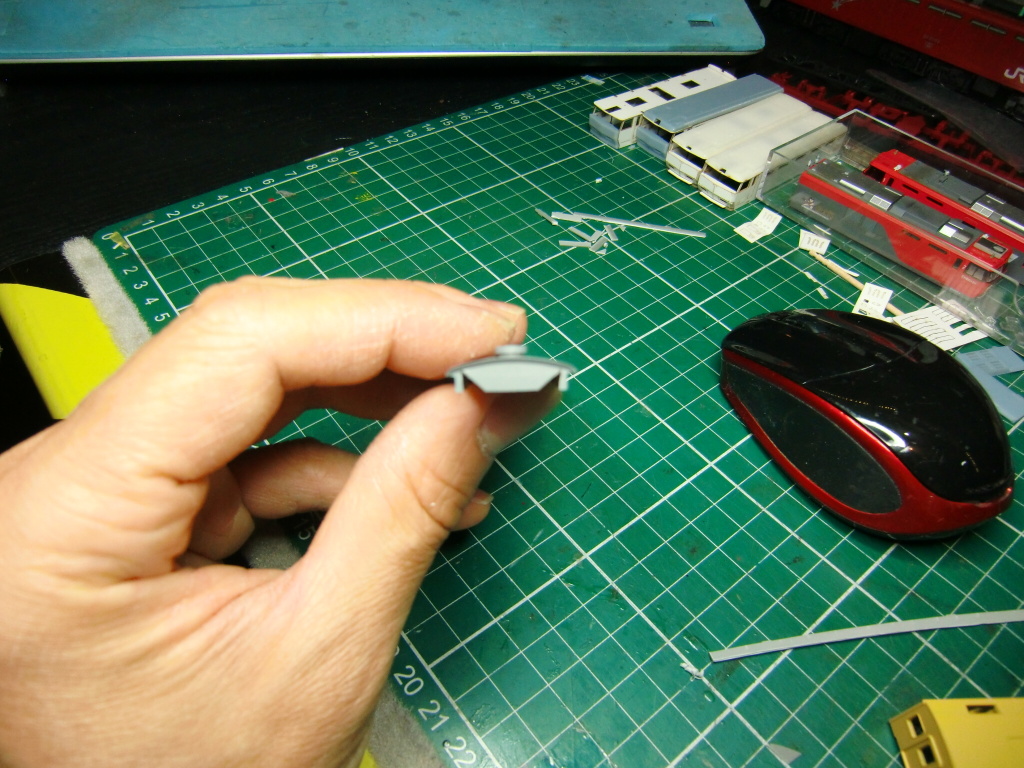

▼甲種回送時の貫通路塞ぎの加工でございます。

今回は、次の2種のテール点灯加工となります。

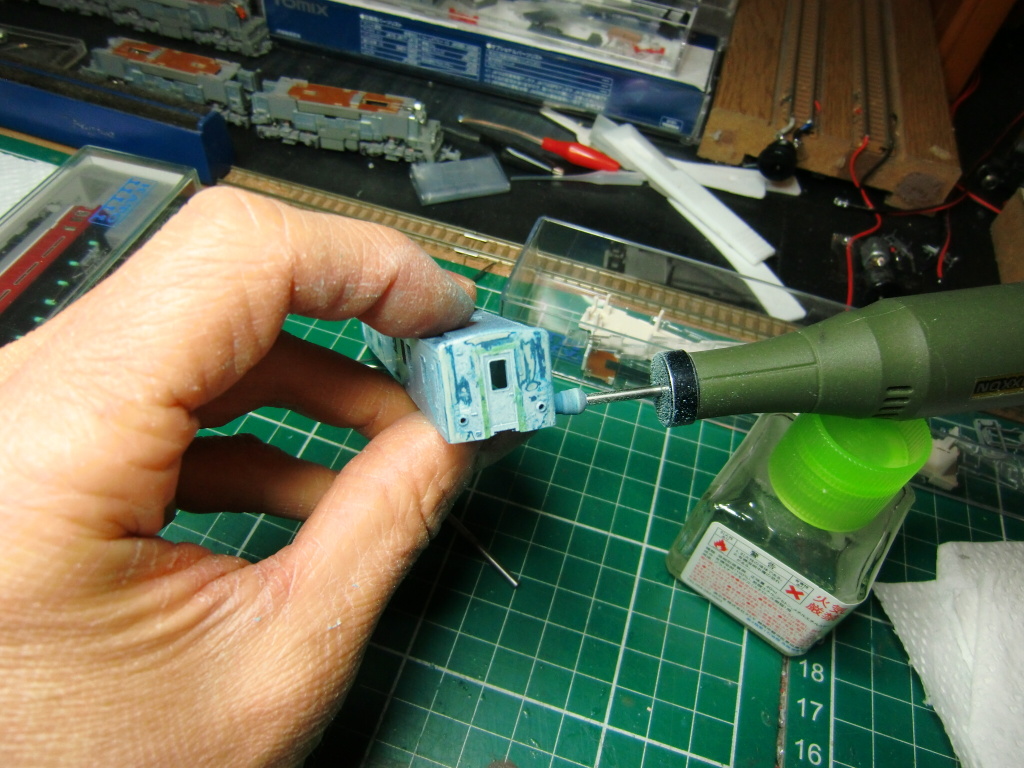

まずは、赤く塗装された出っ張りを削り落とします。

赤丸が削り落とされた箇所です。

1608チップLEDを左右に配置して配線していきます。

あとは、テール用導光パーツの埋込とヘッドライト遮光を行えば完成です。

▼ヘッドマークデータ制作 -> 印刷 -> 切抜き -> プレートへ貼り付け – > 固定

連結器では破損しやすい箇所の強度アップ改良を行いました。

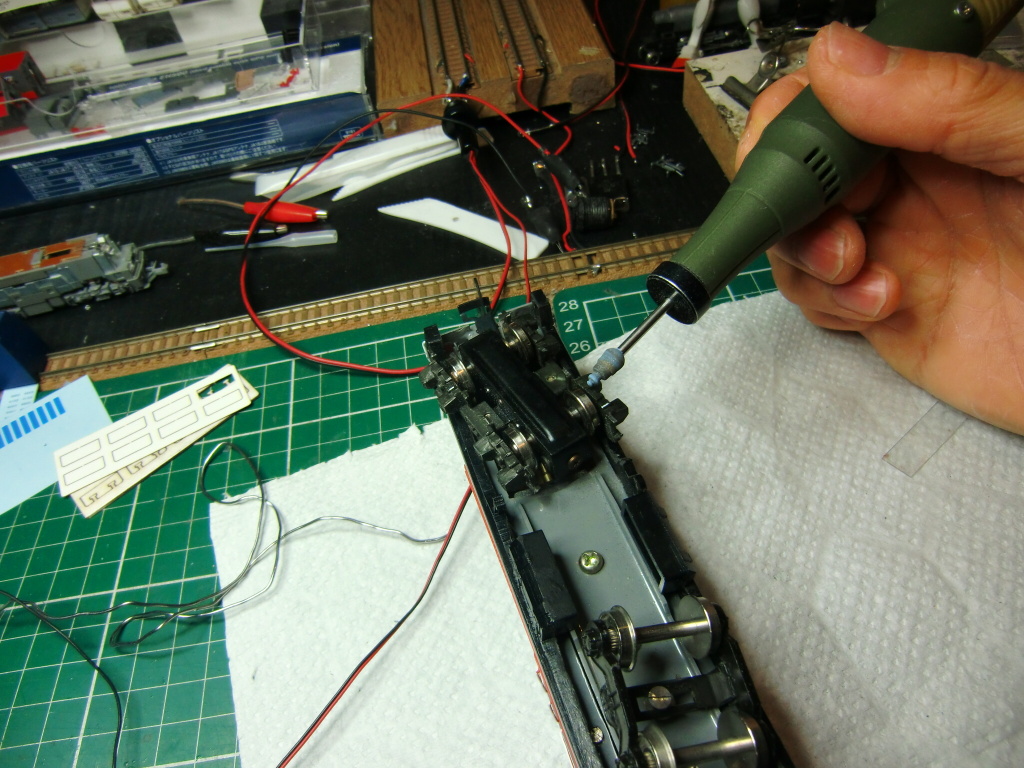

▼動力不調による修理のご依頼です。

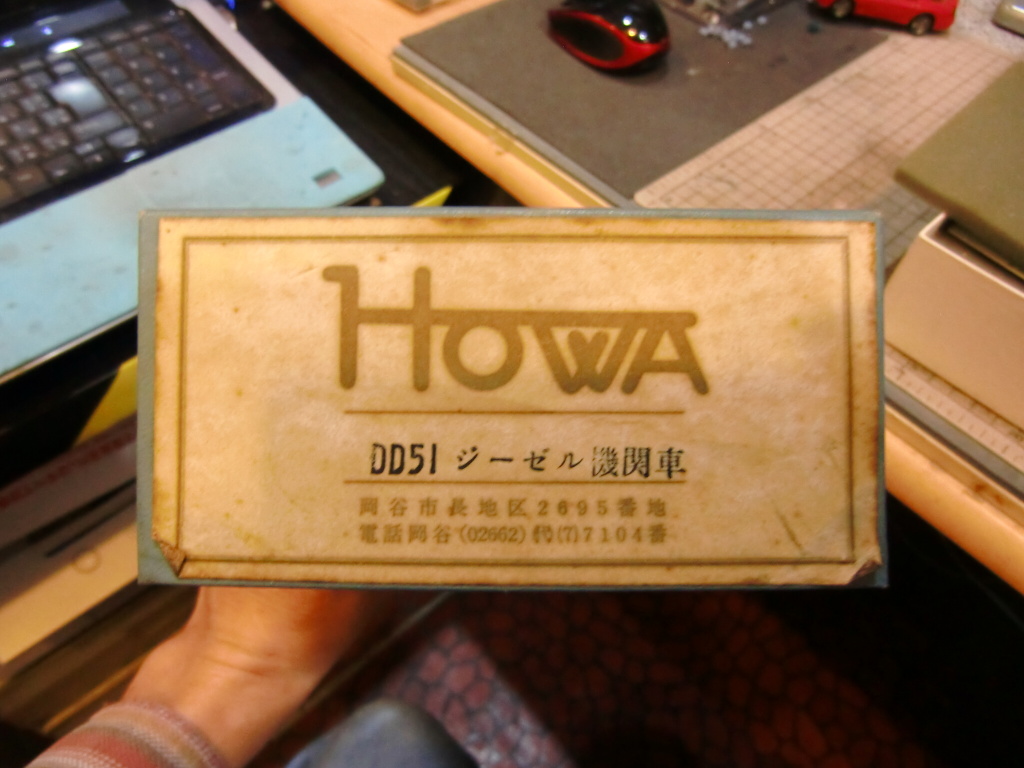

まずは全分解してモーターを取り出します。単体でテストを行ったところ、回転が不規則で回ったり止まったりを繰り返し、回転も不規則です。DD51はまったく反応なしでした。続いて、モーターそのものを分解して修理を行っていきます。問題箇所の対処を行い最後に中速でブラシを慣らしてから、車体を戻して完了です。無事復活しました。

さて、続いては「マイクロ京阪3000 」のヘッドライト明るさアップのご相談がございました。ライトの構造によっては発光源をいくら明るくしてもほとんど変わらないものもございます。まずは現状の明るさ確認と分解してユニット構造を確認していきます。

現状このような感じです。

続いて明るさのテストを行います。

高輝度タイプの電球色LED(6000mcd)

明るさアップは無事完了でございます。

▼JNR C-12 修理

駆動部分に曲がり、よじれ、干渉箇所があり車輪がうまく回りません。ロッド類もすべて分解して1から調整していきます。すべて金属ということもあり重量感ありありです。作業は少々難航しましたが無事に修復完了です。

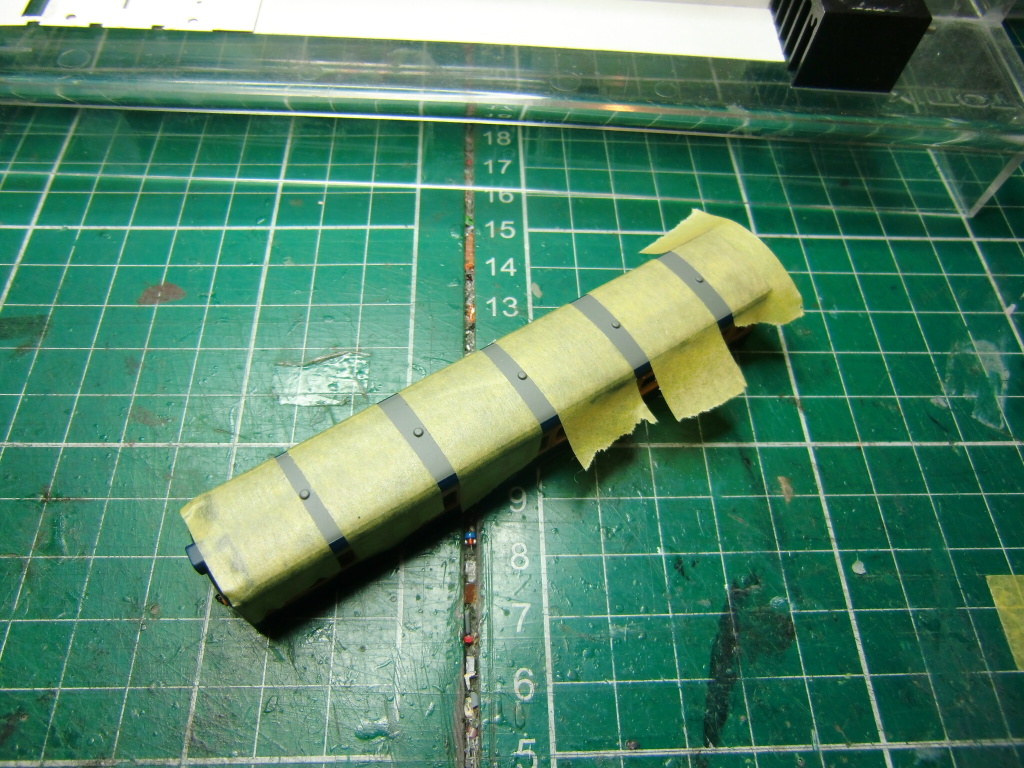

塗装前に屋根の洗浄作業

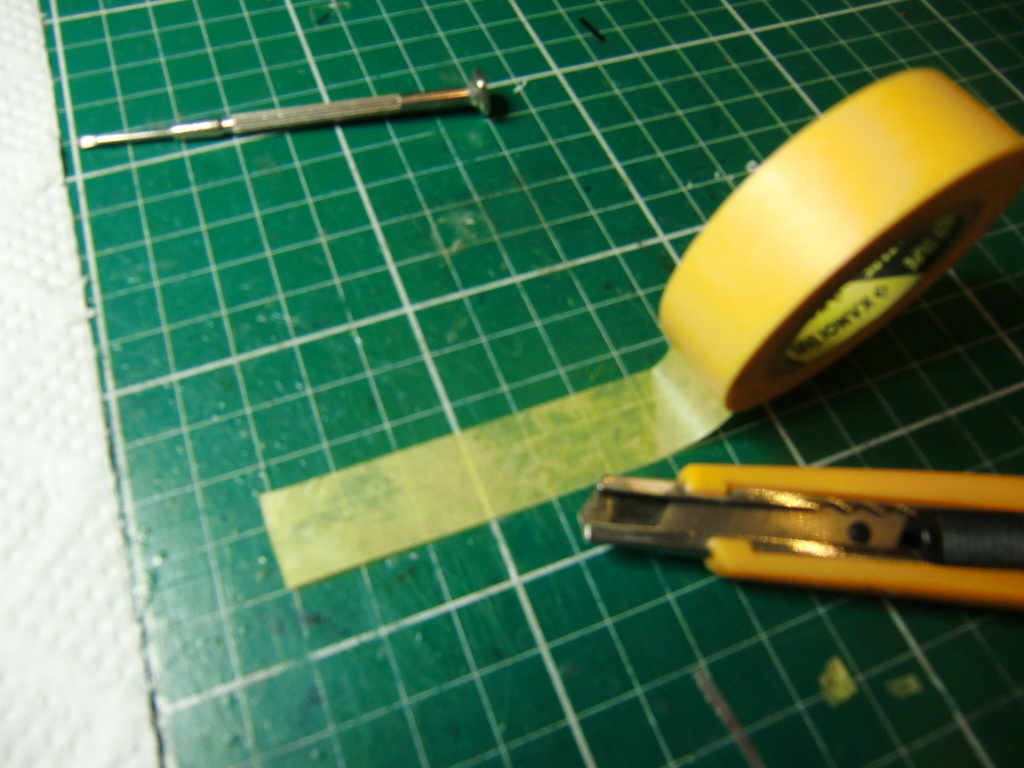

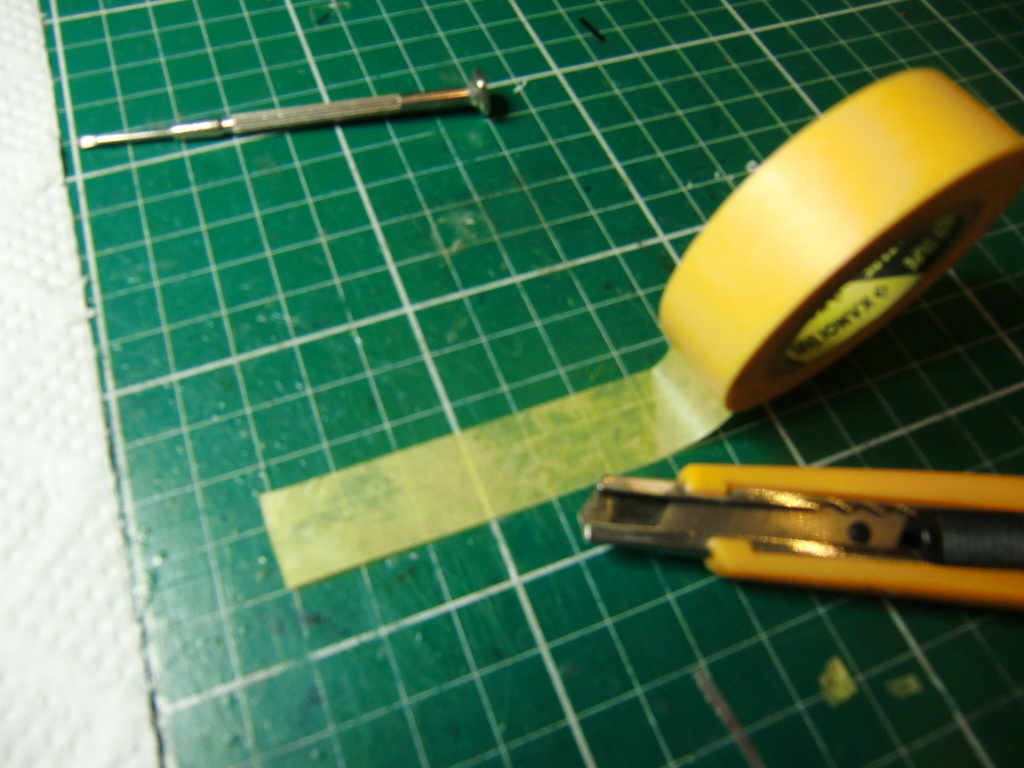

細いマスキング・テープを先に貼っておく

設計データを再度見直して一部データ修正を行いました。

出来上がったパーツを屋根に仮置きし、位置関係を確認しておきます。

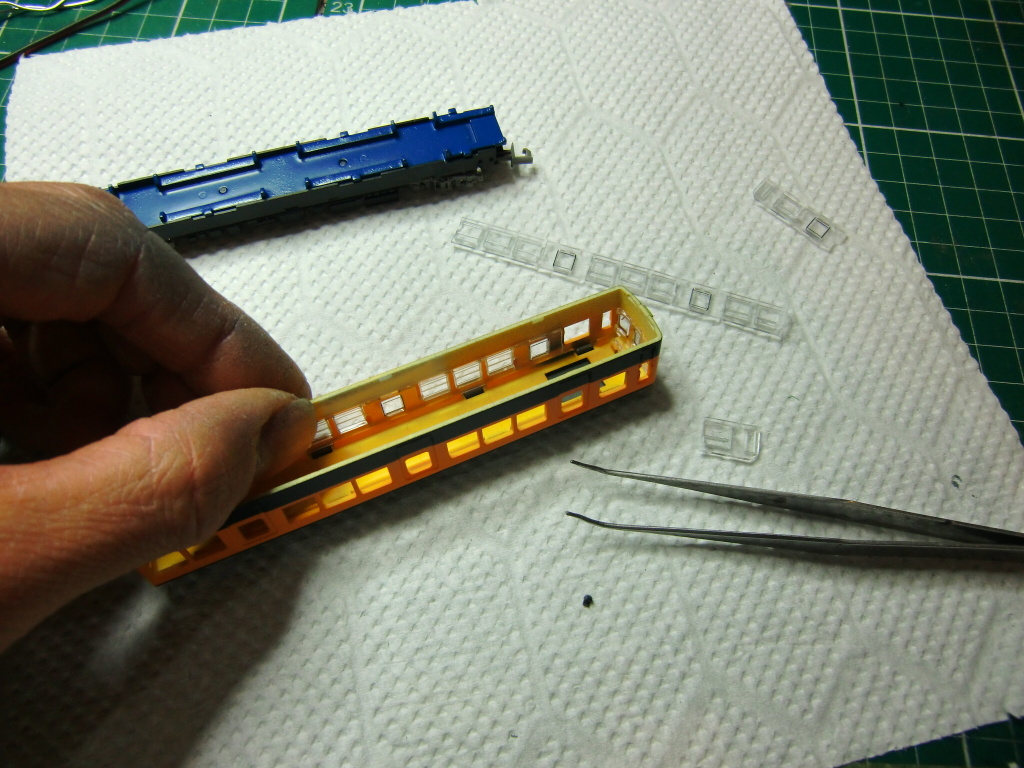

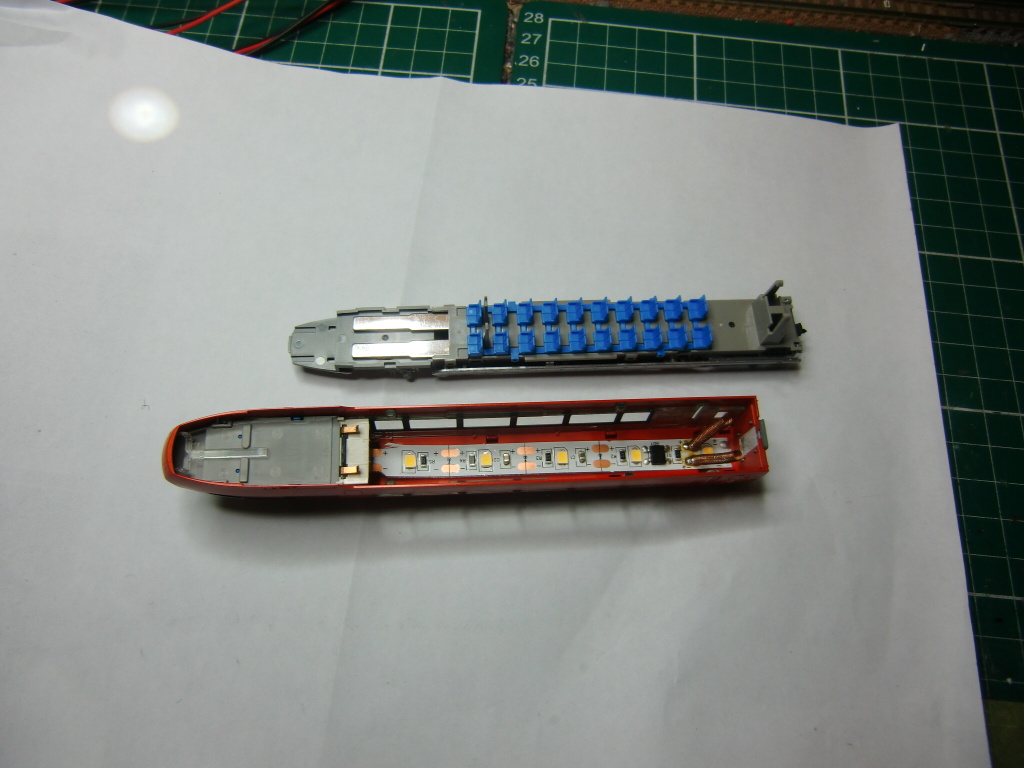

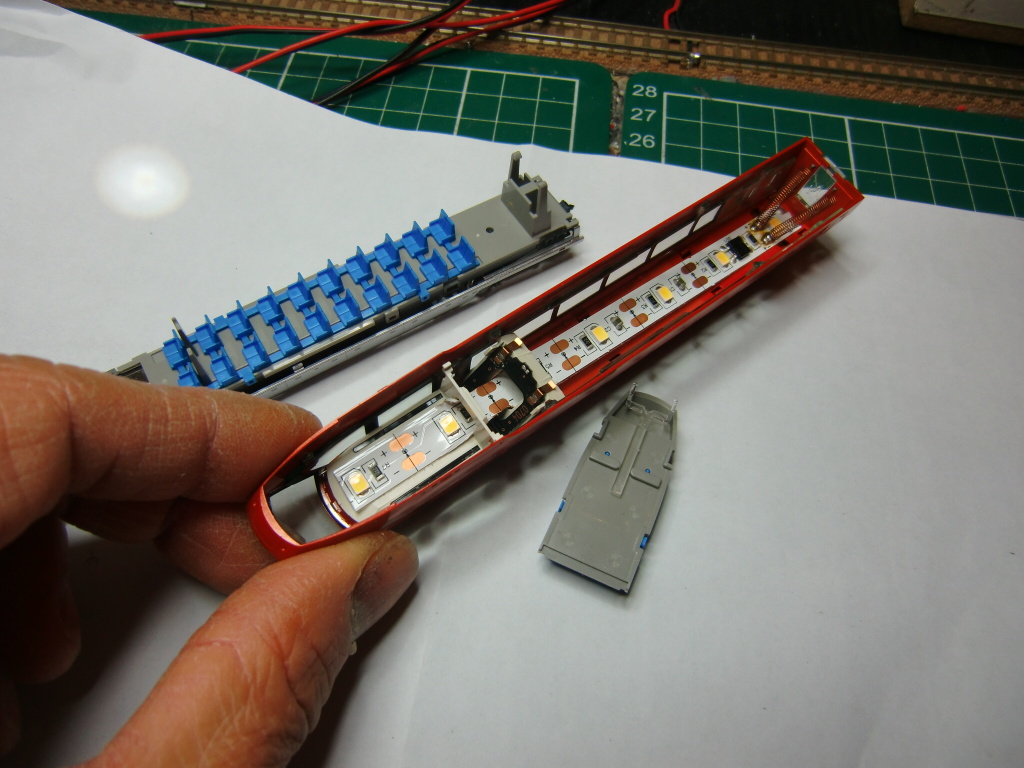

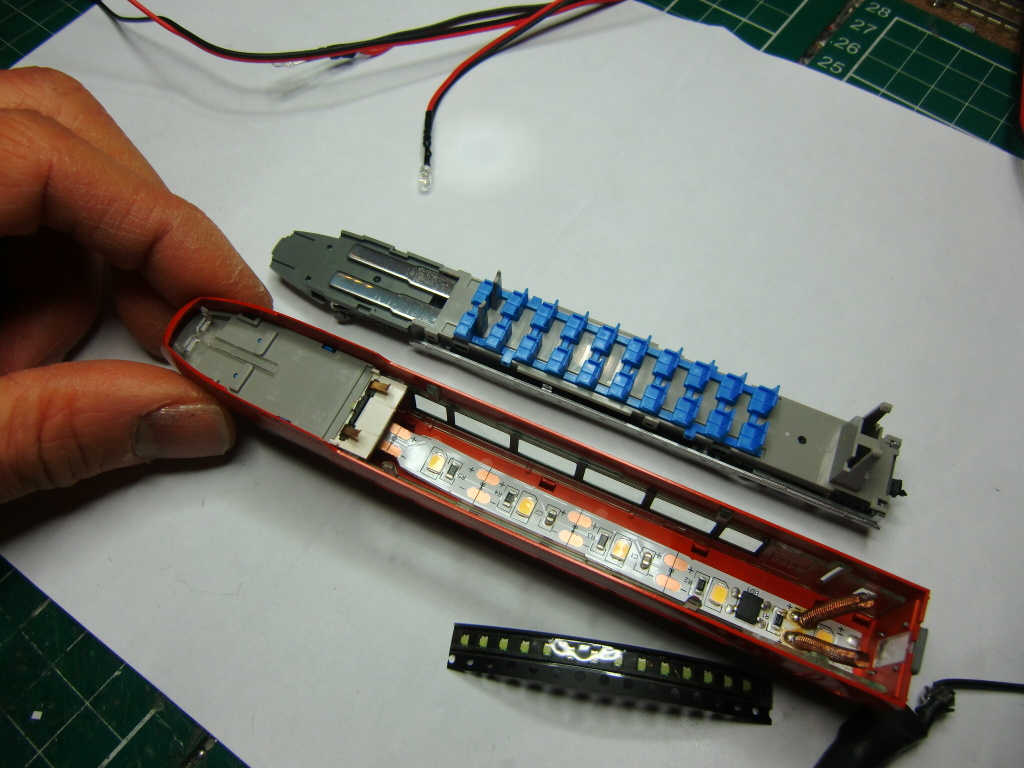

旧製品の小田急ロマンスカーになります。フル室内灯化とヘッドライト・マークの改造です。

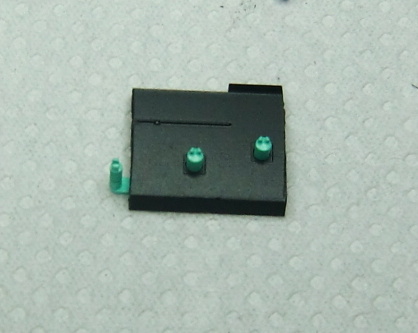

こちらの車両のライト構造は、左右に緑色LEDが付いているのみの単純構造となっています。ヘッドマークは漏れた光で緑色に点灯するのみで、テールライトは点かないようです。

単純にLEDを白色に置き換えるというわけにもいかず、根本的に見直す必要があるようです。ここで問題なのが導光材の形状です。一体化しているため、ヘッド・テール・マークの発光分割が困難な点です。ここも新規に作り変える必要がございます。

まずは、室内灯から先に作業をすすめていきます。

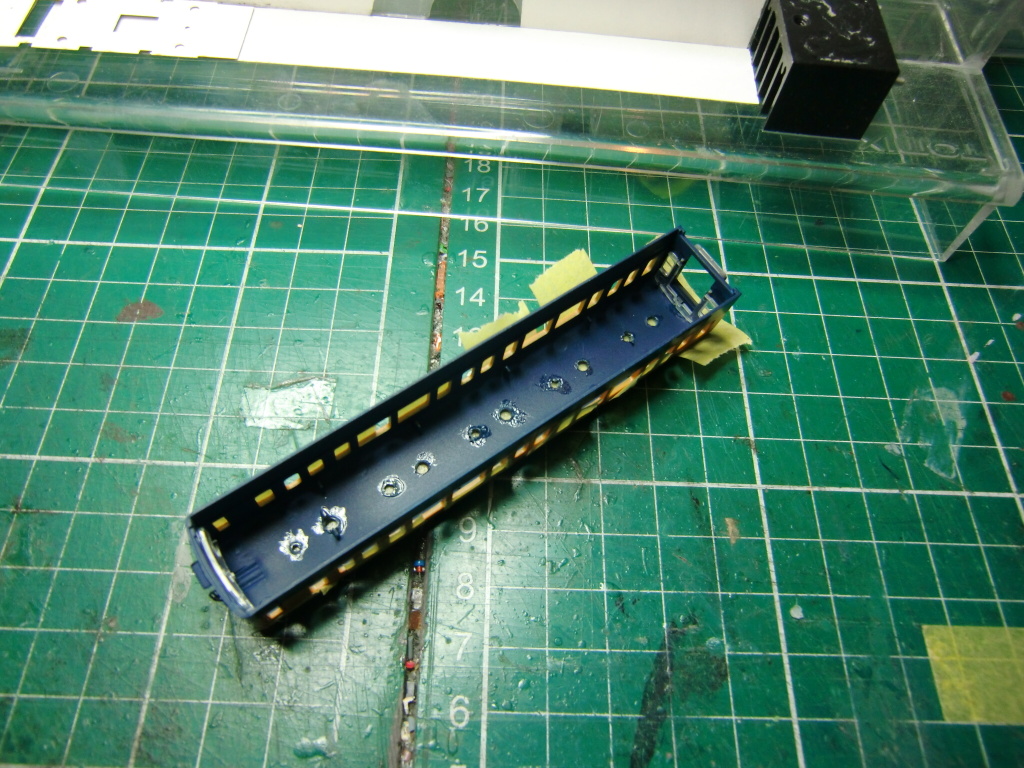

▼次は、モーター車です。

室内灯の入らない構造に悩まされた方も少なくないと思います。さっそく分解して対策を考えてみることにします。まず、上部の重しを取り除いて走行してみましたが、基盤の抑えがなくなったことで台車が不自然に沈み込んでしまいます。

▼そこで以下のように1.5mm厚のAbS版を加工して組み込んでみることにしました。

▼横から見るとこのようにしっかりと固定されたことがおわかりいただけると思います。

▼次に頭の痛い問題にすさまじいモーター音があります。構造上やもえないところもありますが、もう少しなんとかならないものかと音の出所を探ります。

▼一番の音の原因は下部の金属とモーターに若干の隙間が生じているようで、振動による音が原因のようです。

そこで隙間にクッションテープを配置しました。ピンポイントでグリスの塗布も行いました。

▼結果的に、何もしていないときに比べて大幅に音を抑えることができました。

ただ、このタイプの構造におきましては、それなりにモーター音が出るのはやもえないかもしれません。

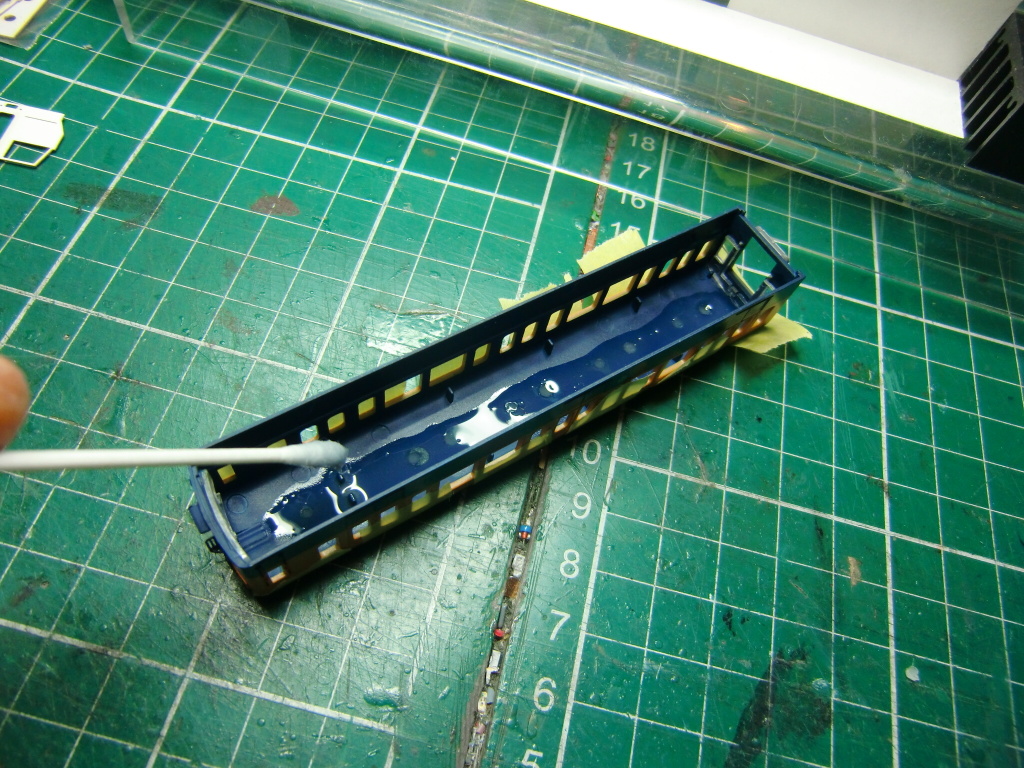

▼最後に先頭車の電飾作業です。元々の基盤は使いません。1.2mmのプラバンを写真のように加工して底上げします。

▼ヘッド・テール・マークと全6個のチップLEDを配置します。

▼次に遮光処理です。この処理しておかないと全面窓ガラスも発光してしまいます。

▼少しはみ出すように貼り付けするのがポイントです。

▼導光材に切れ込みを入れて、隙間をシルバーで塗装して遮光します。

▼このようになりますヘッドマークは白色点灯、テールも灯くようになりました。もちろんヘッドも点灯します。

▼写真では少しみずらいですが、テールとマークは分離点灯されております。

展望室も点灯します。後日、動画をアップいたします。

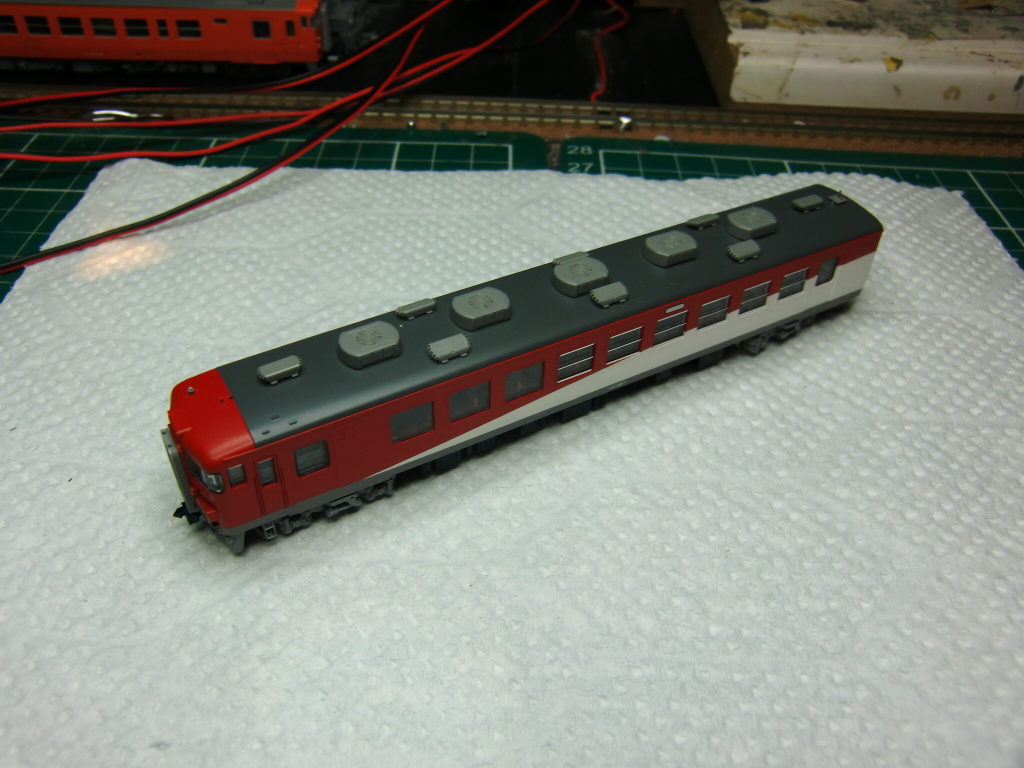

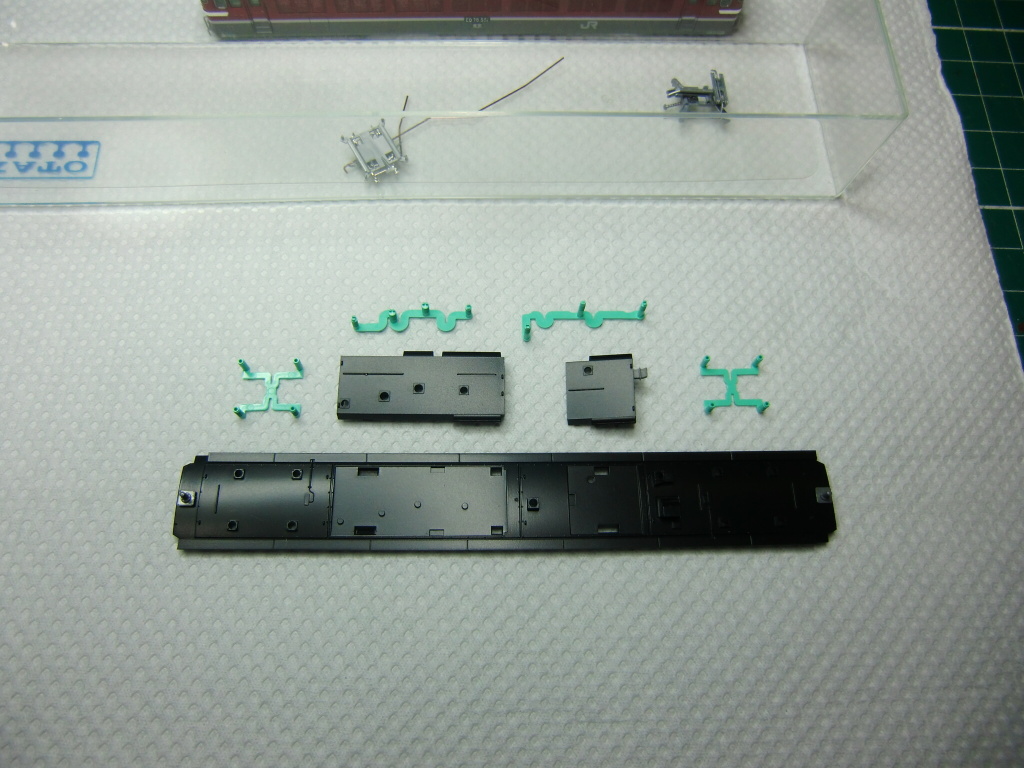

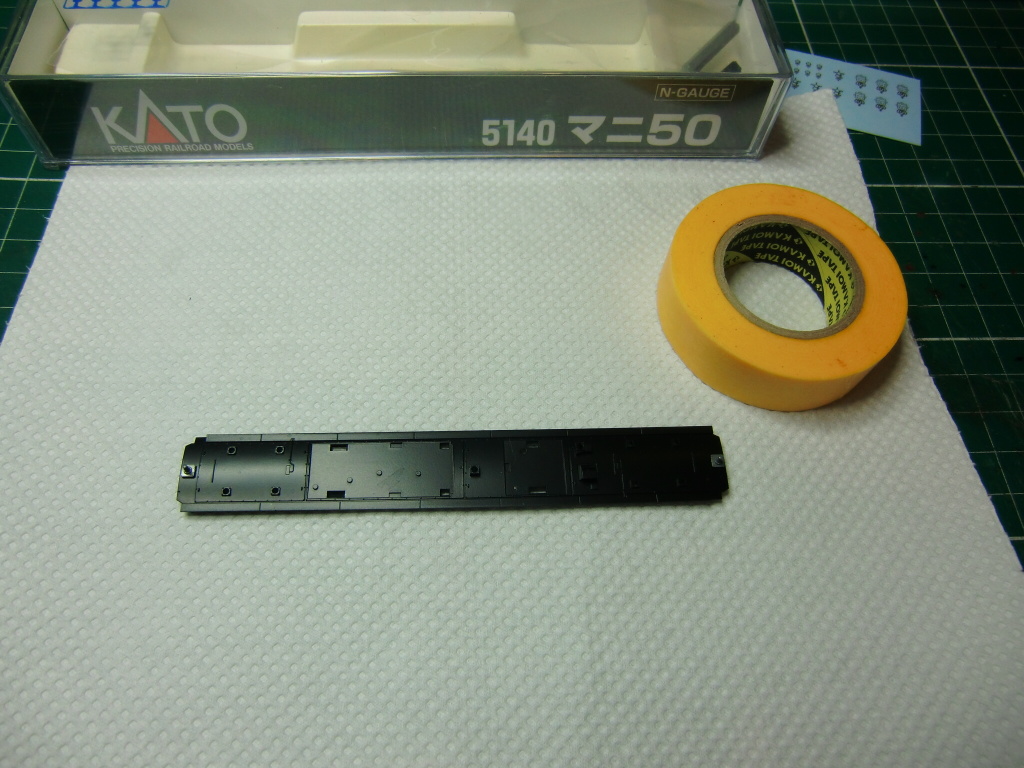

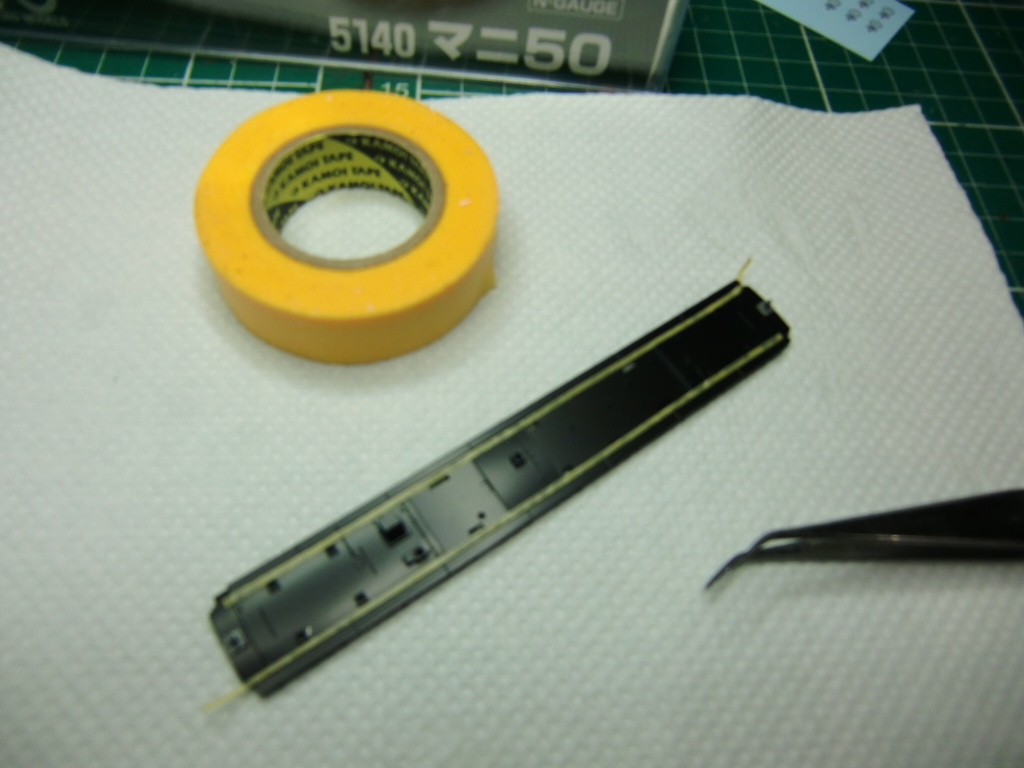

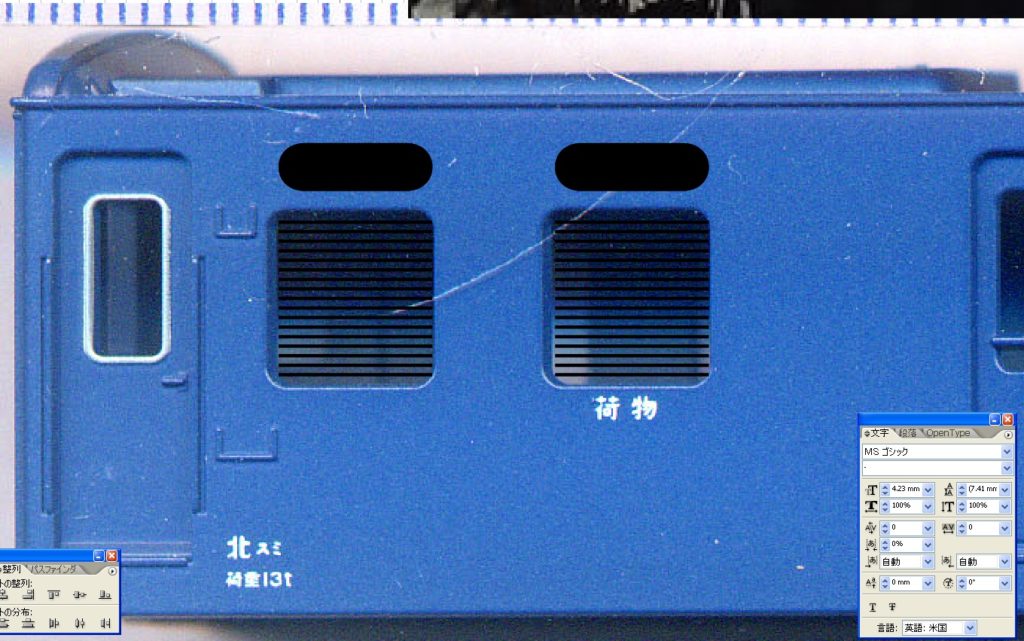

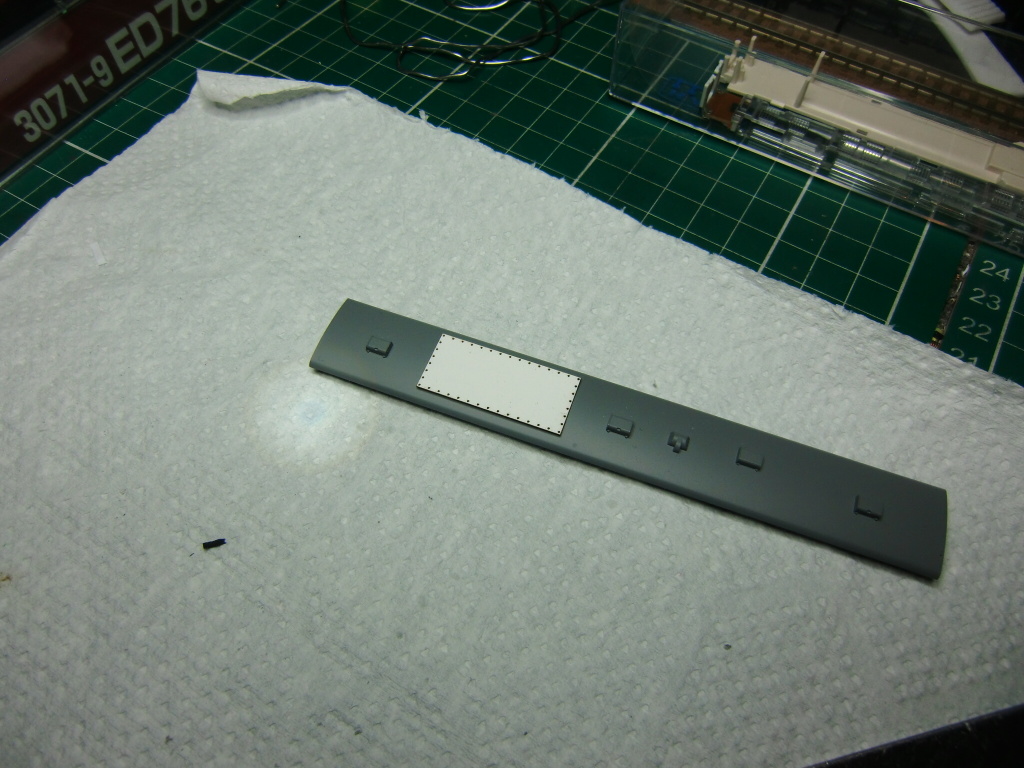

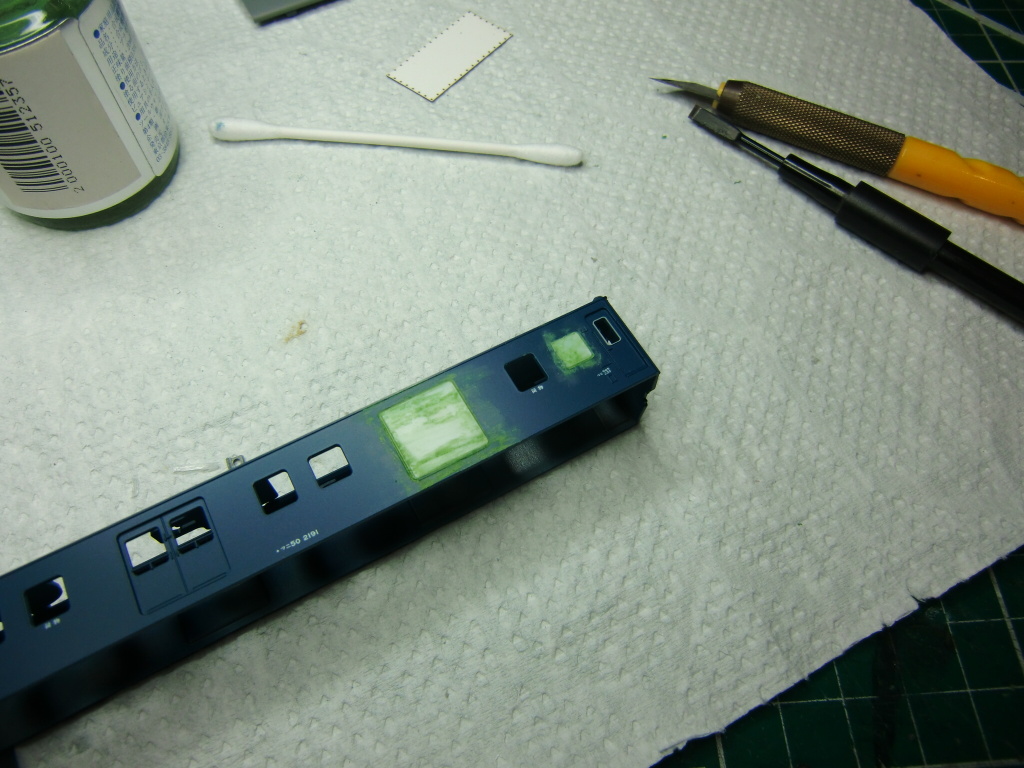

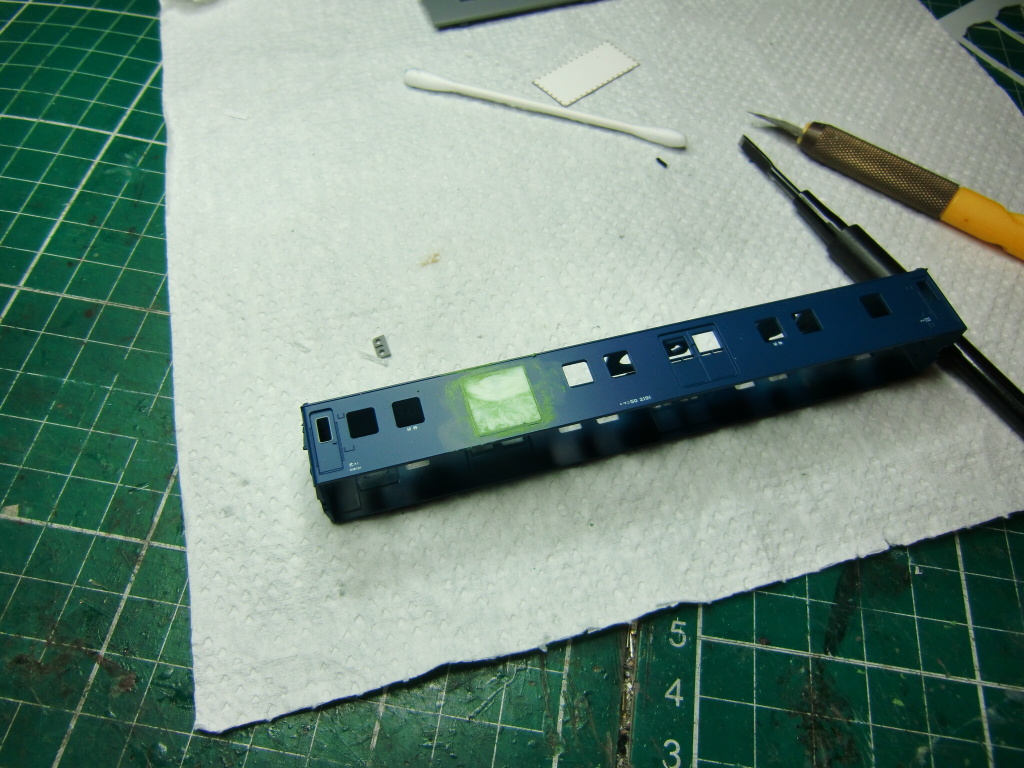

「KATO マニ50」からのカスタム加工となります。

車体のスキャンを行います。

制作するルーバー間隔と位置を確認します。

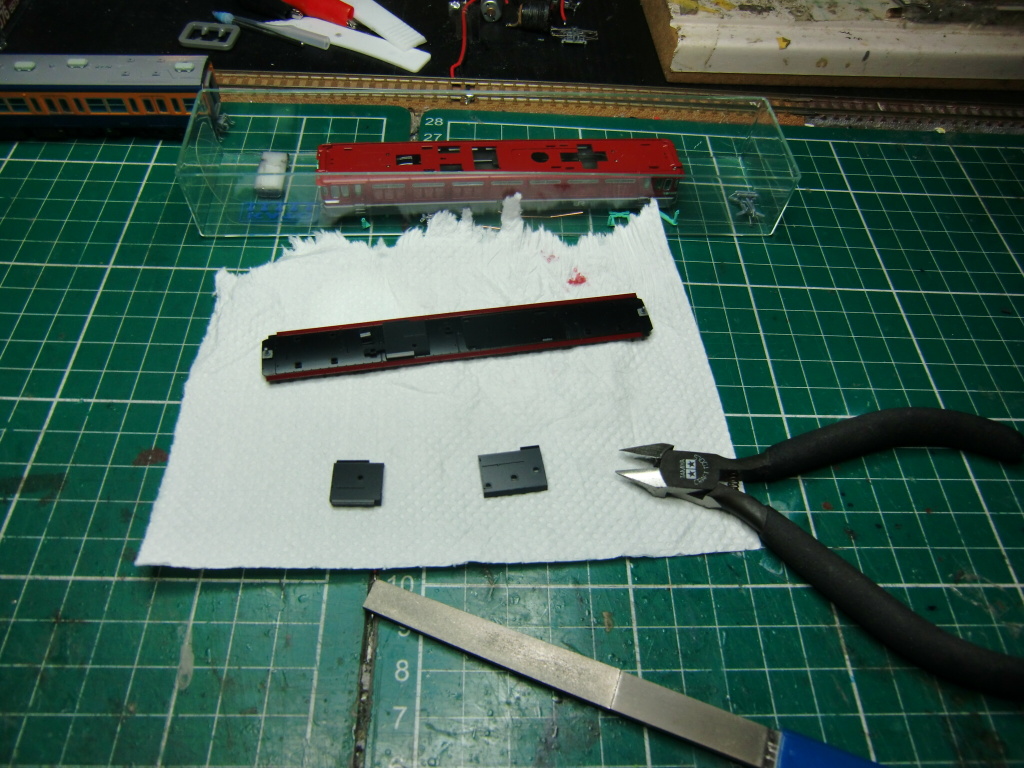

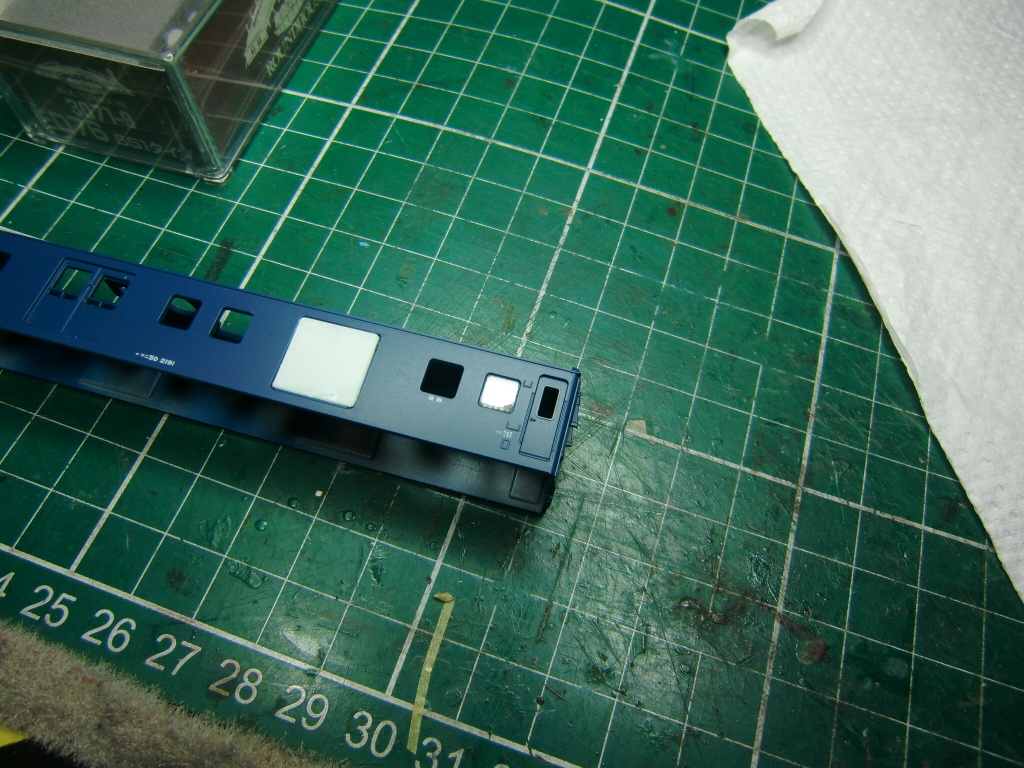

屋根台と窓埋め部品はレーザーで切り出し

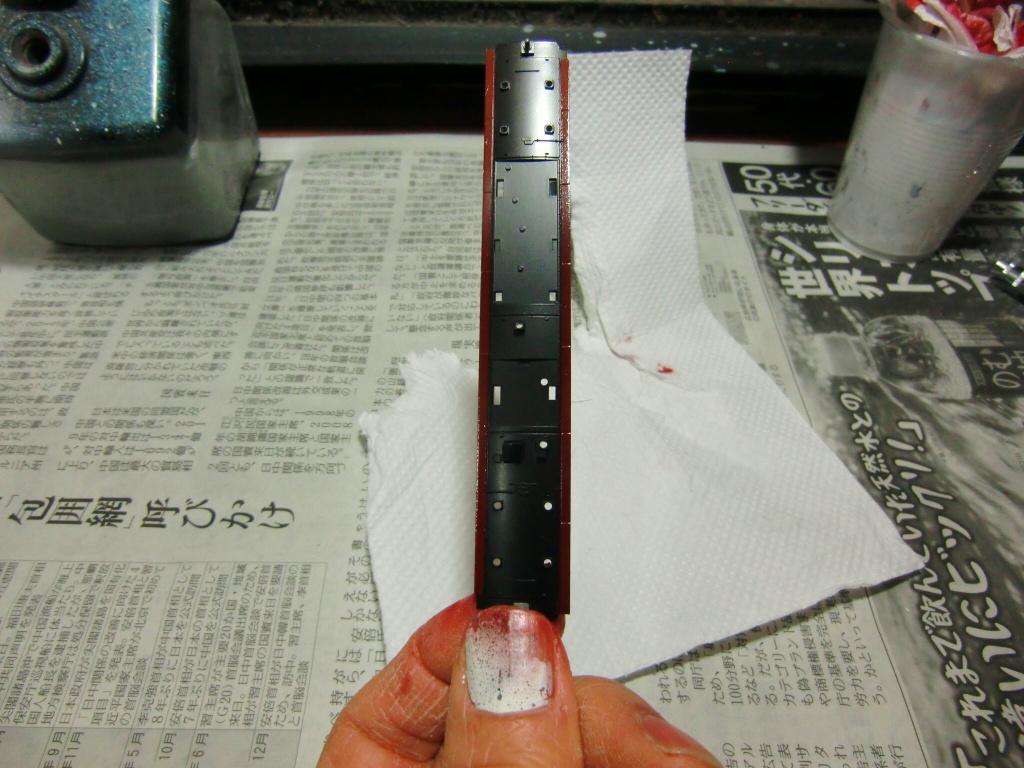

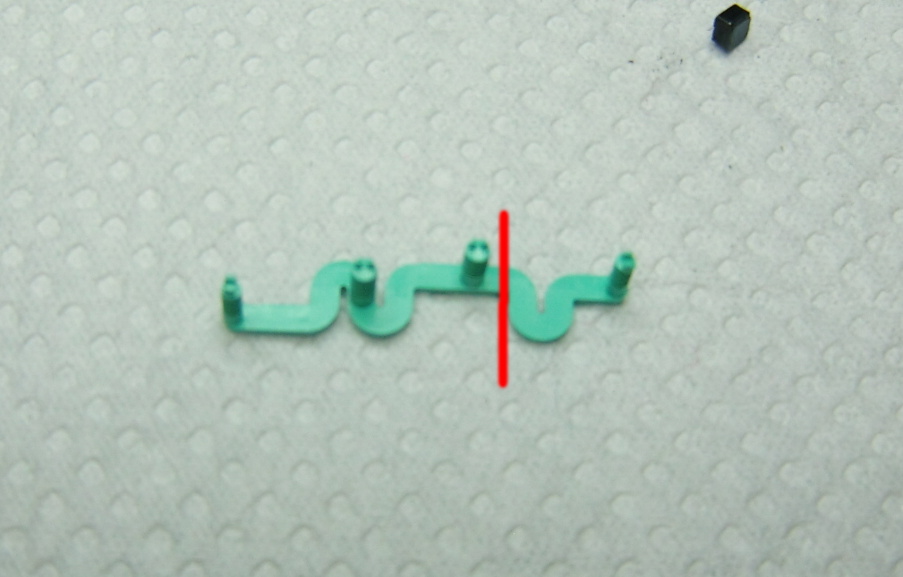

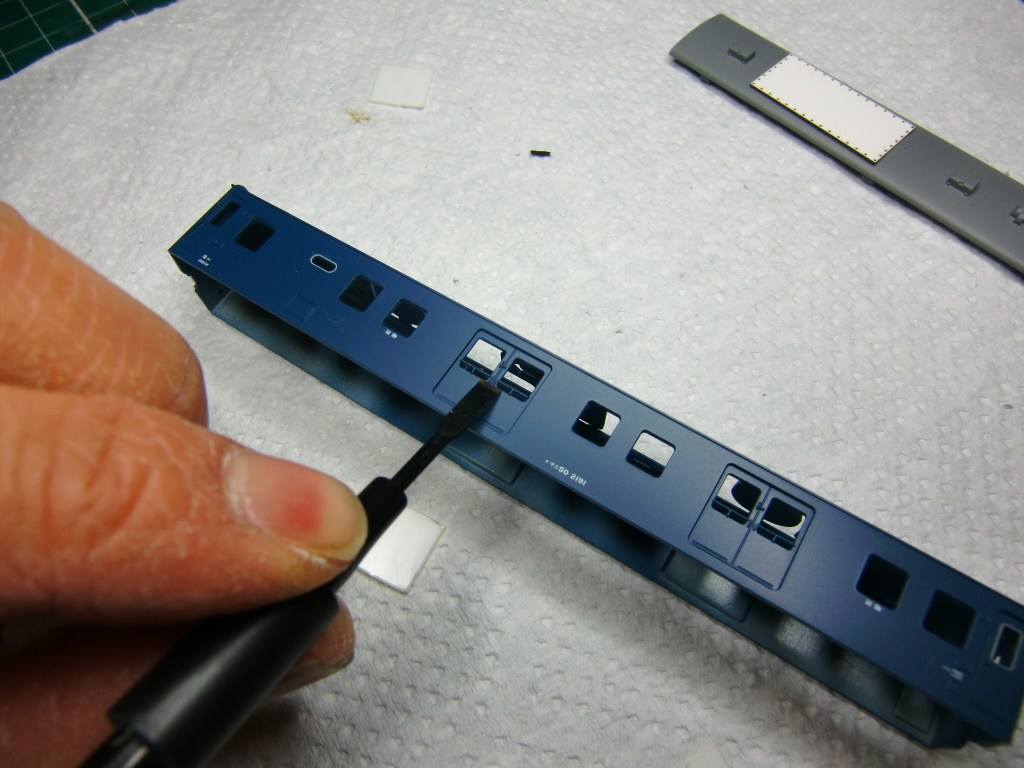

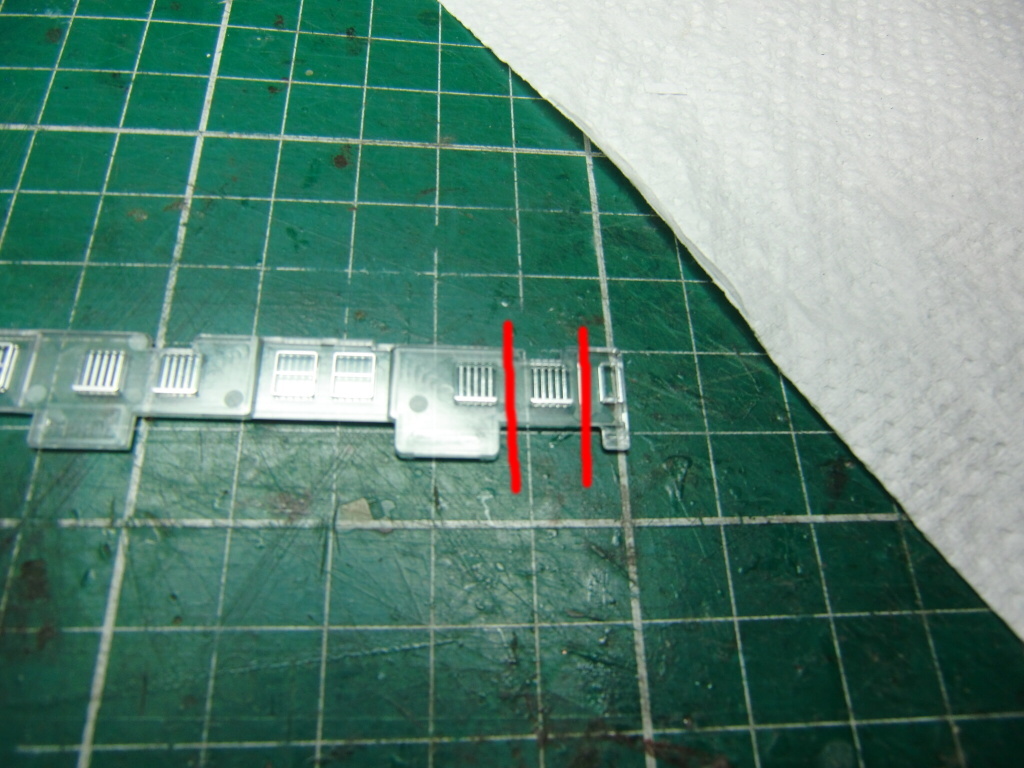

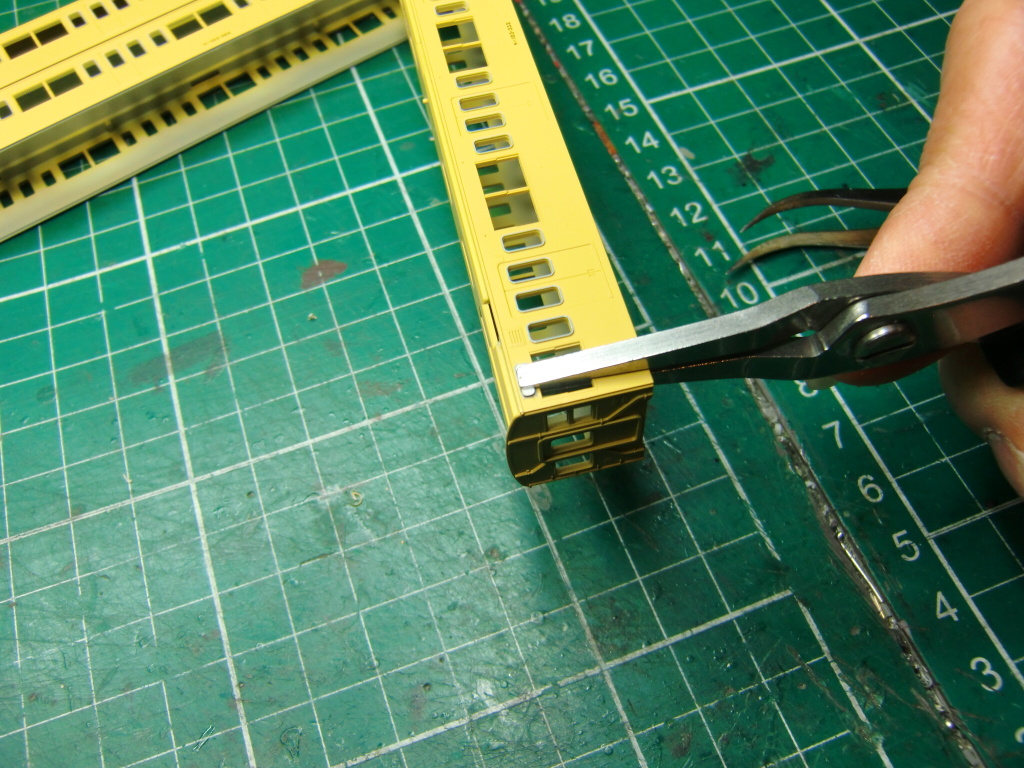

赤線の位置で切り離し

その上にプラバンを貼り合わせ

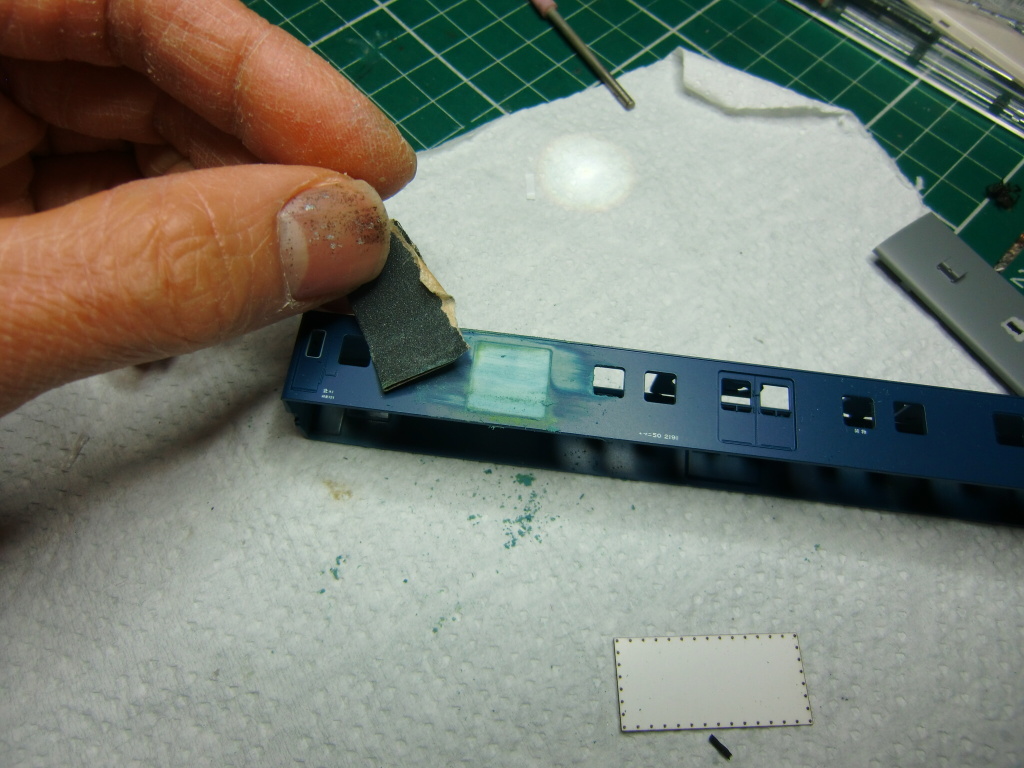

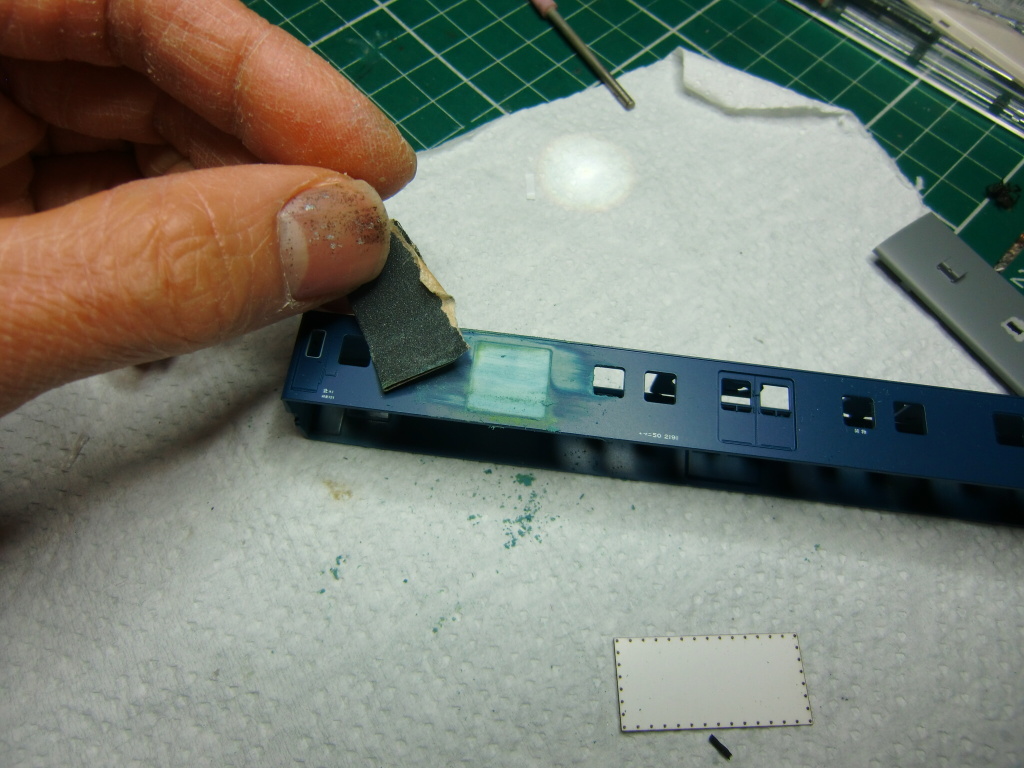

パテで処理

薄くサーフェイサーを吹いて継ぎ目を確認

M様、引き続きのご依頼ありがとうございます。

作業完了でございます。ご依頼ありがとうございました。

すべての加工が完了いたしまました。ご依頼ありがとうございました。

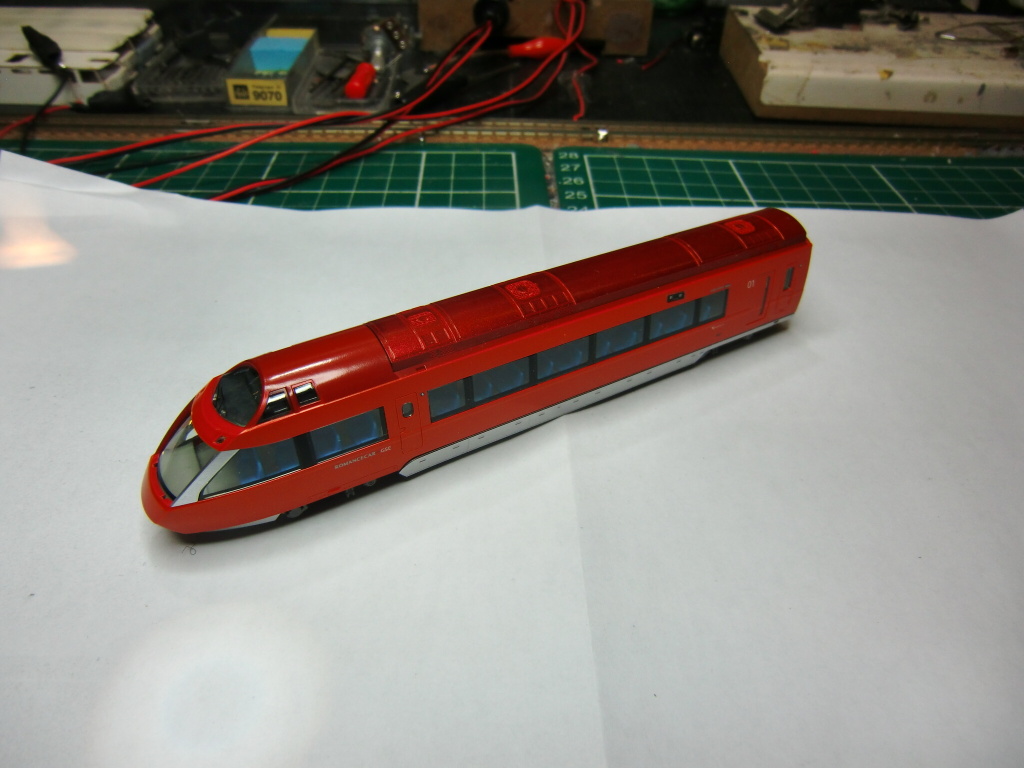

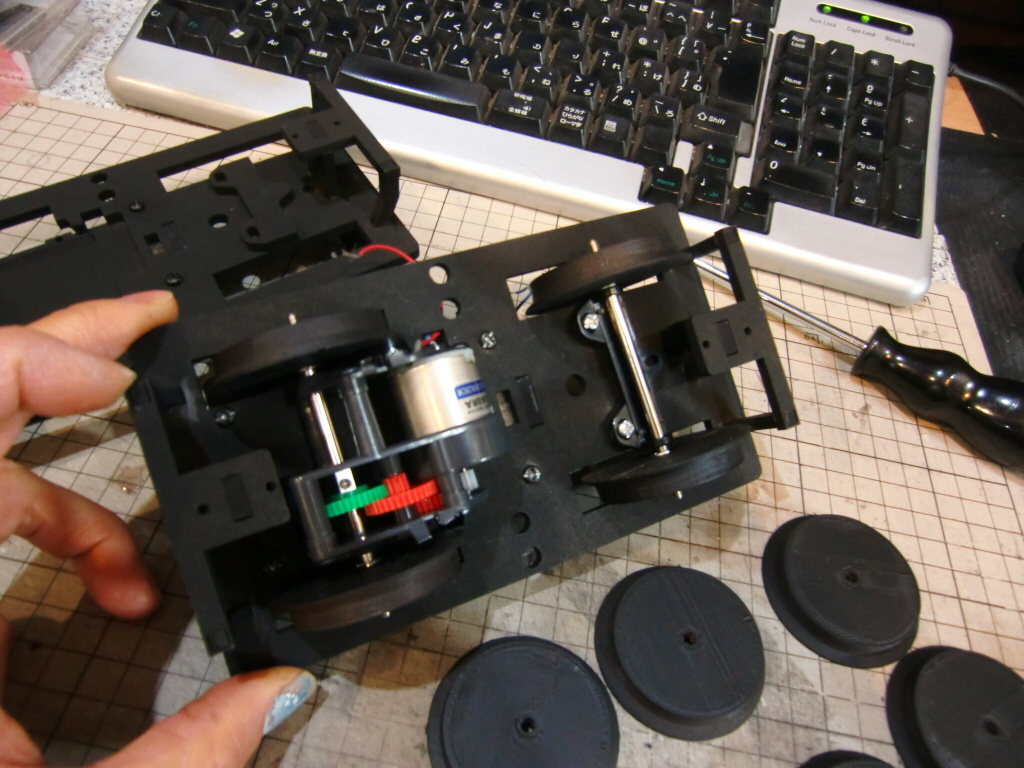

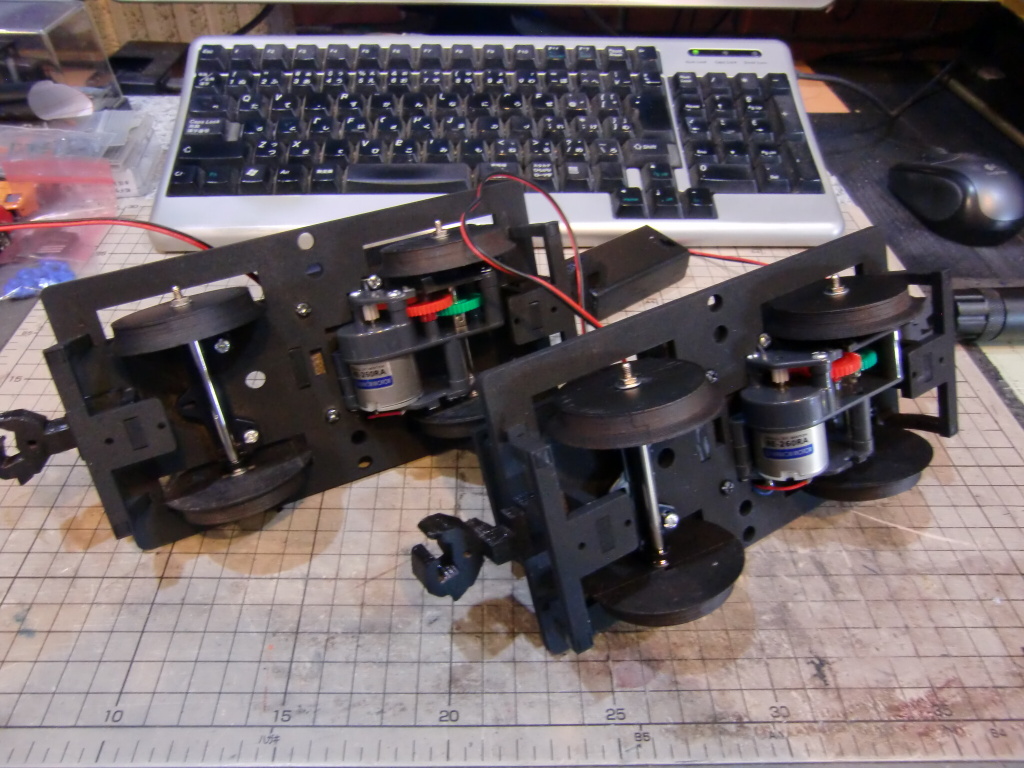

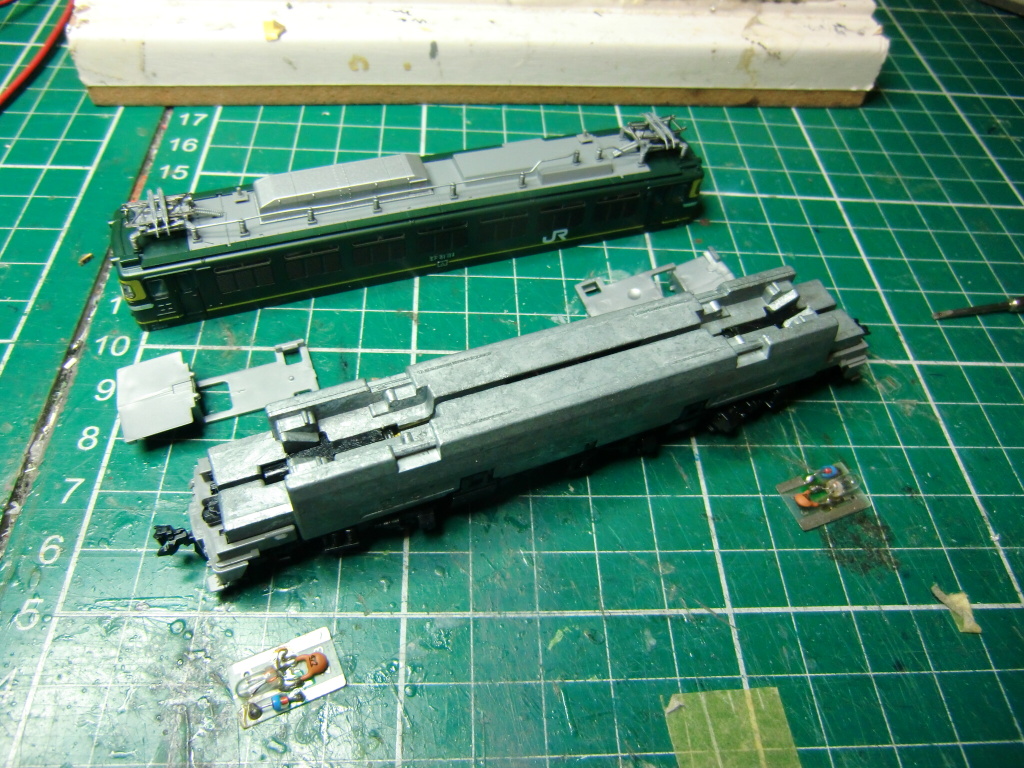

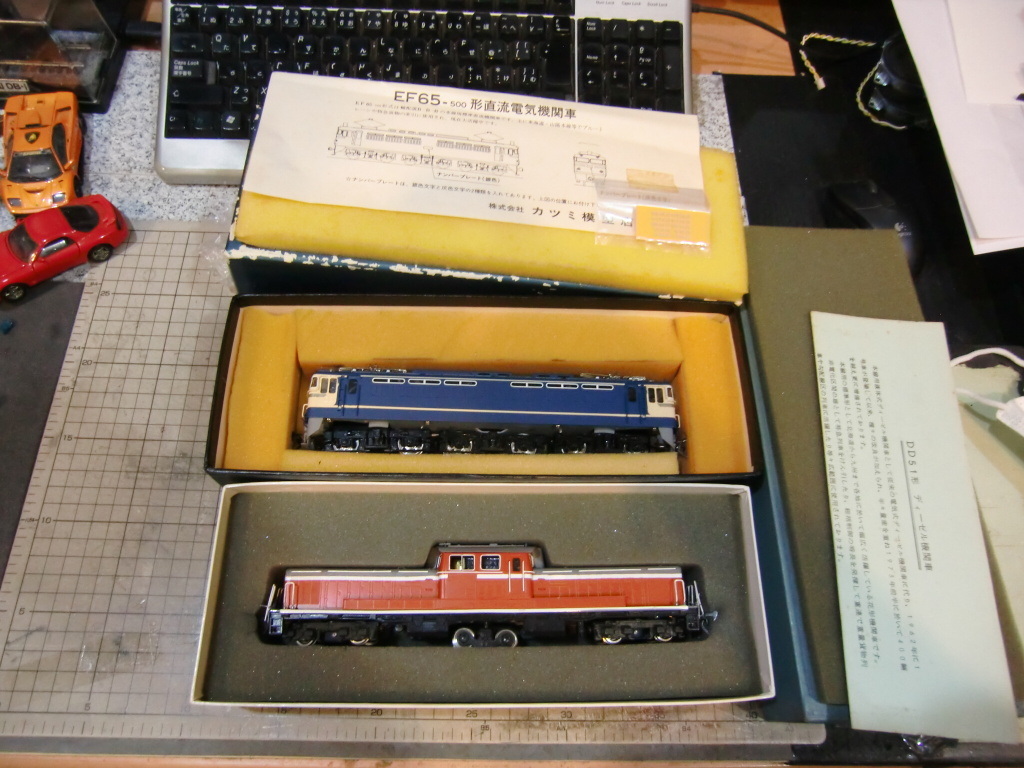

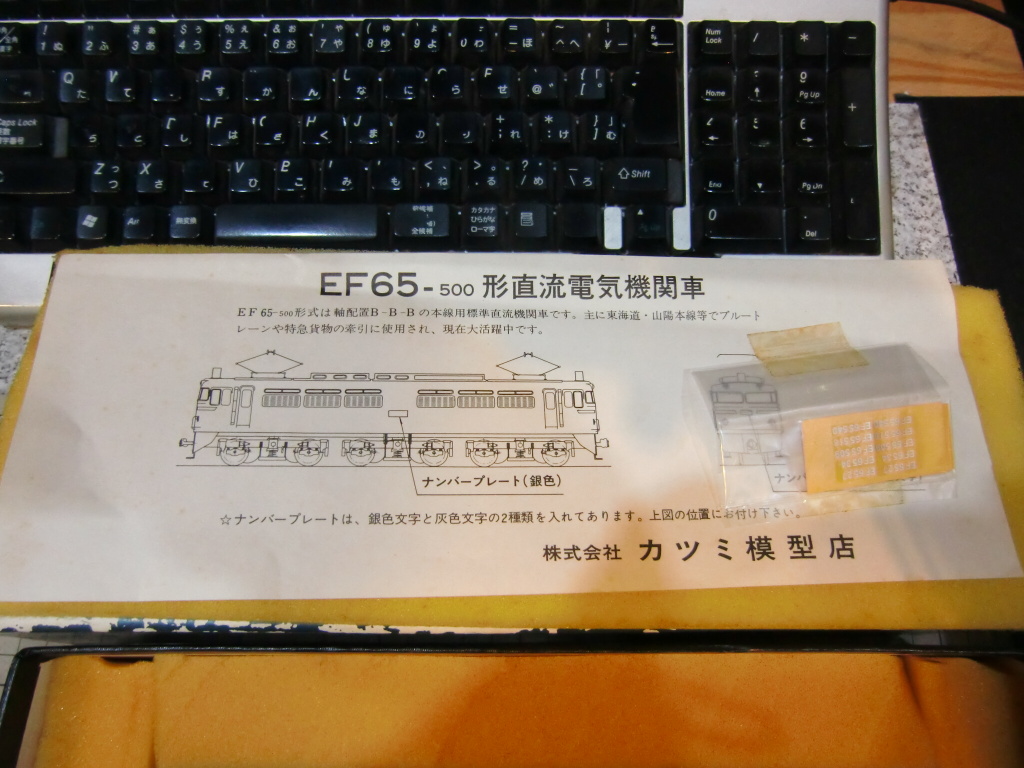

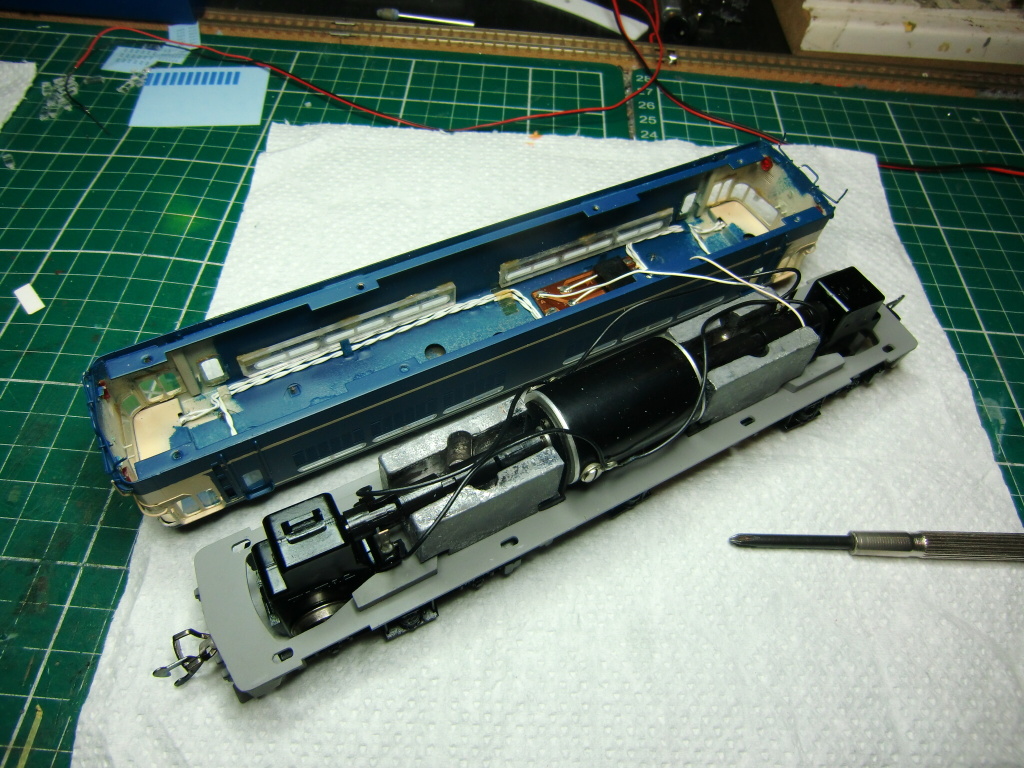

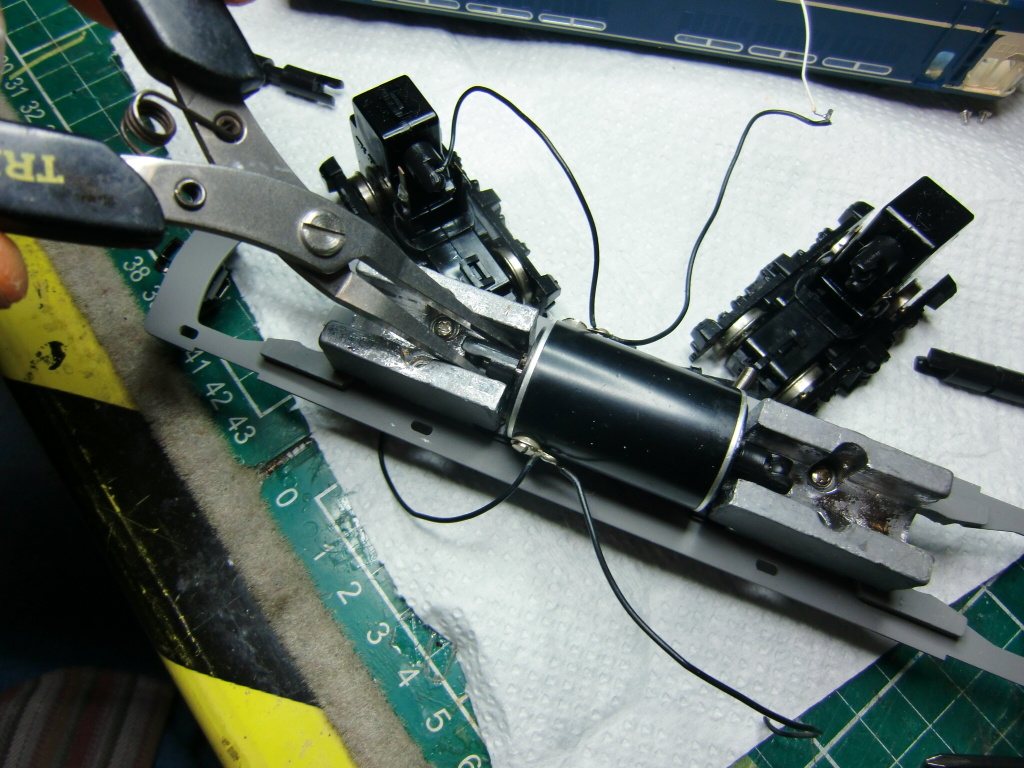

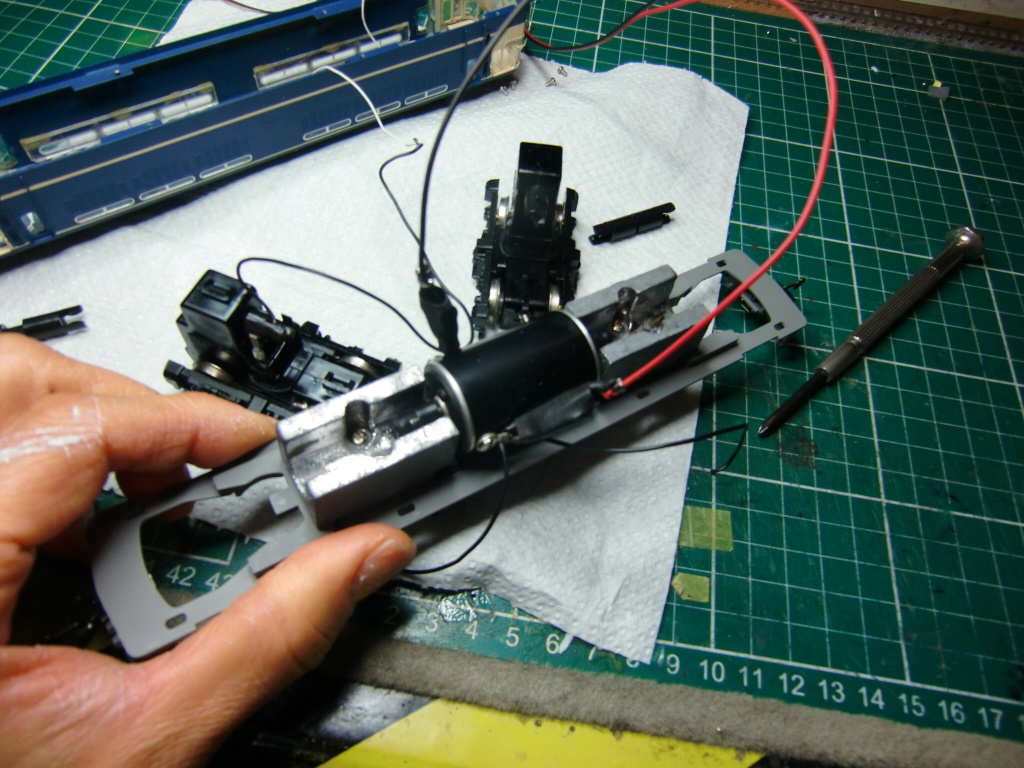

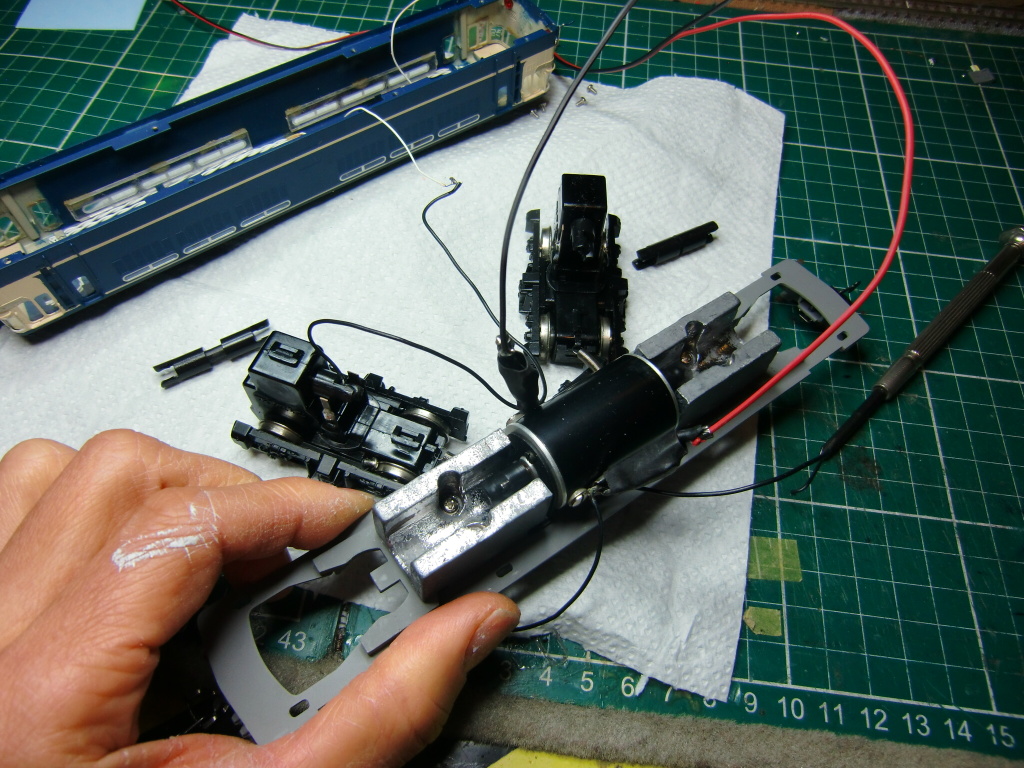

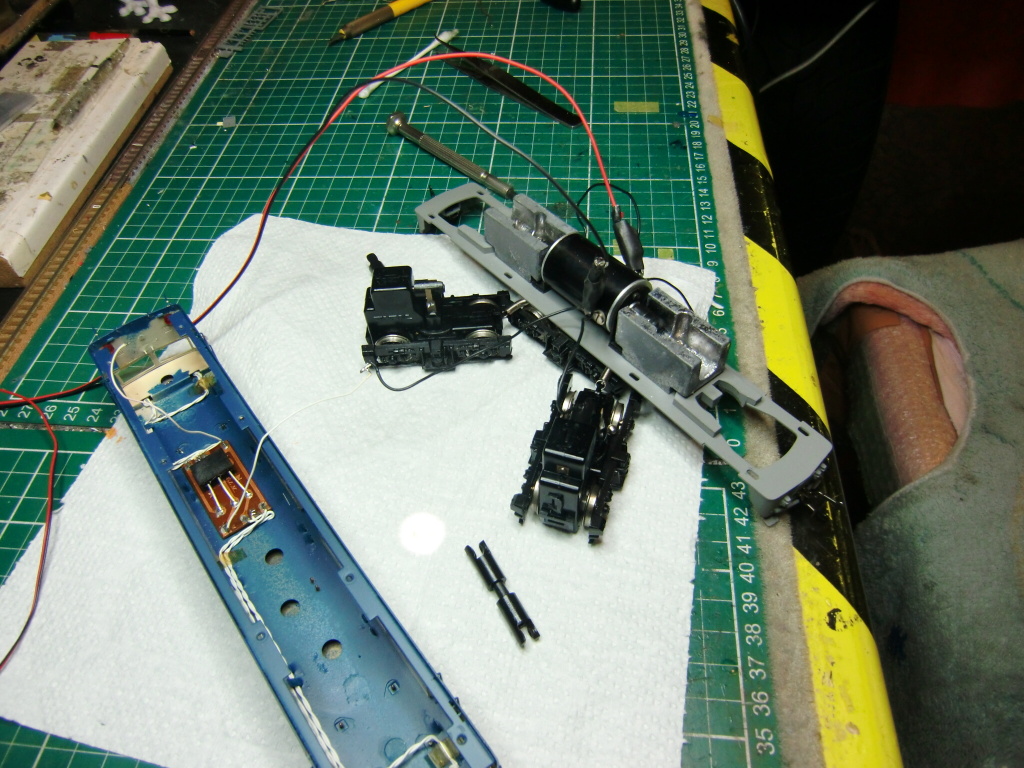

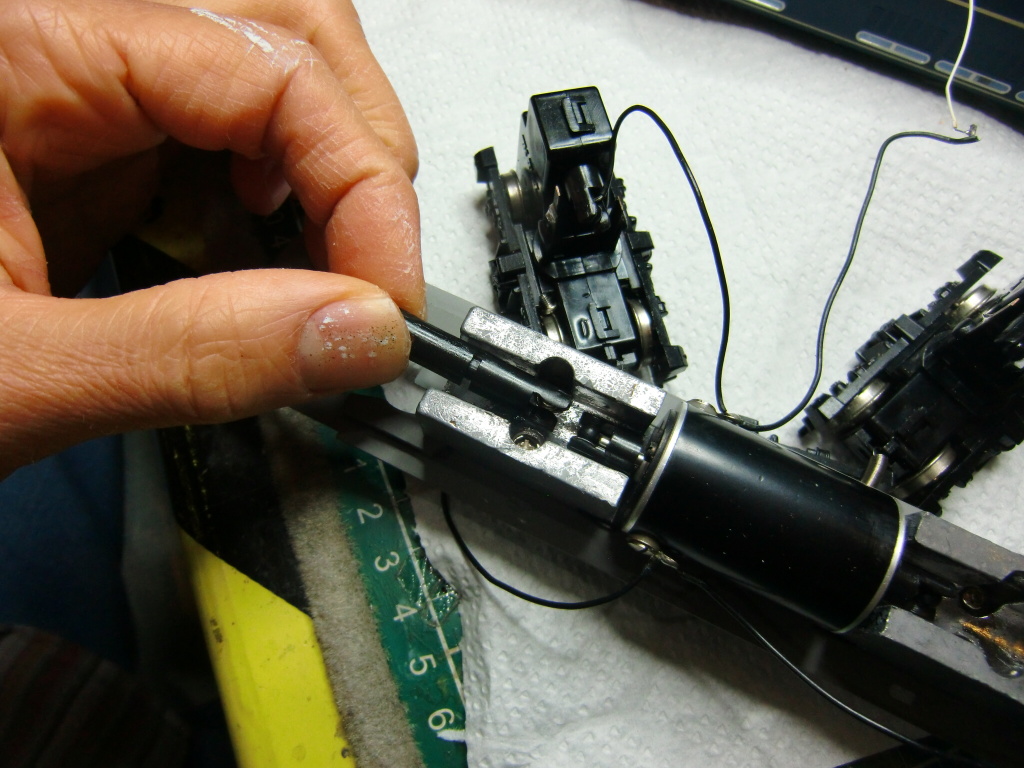

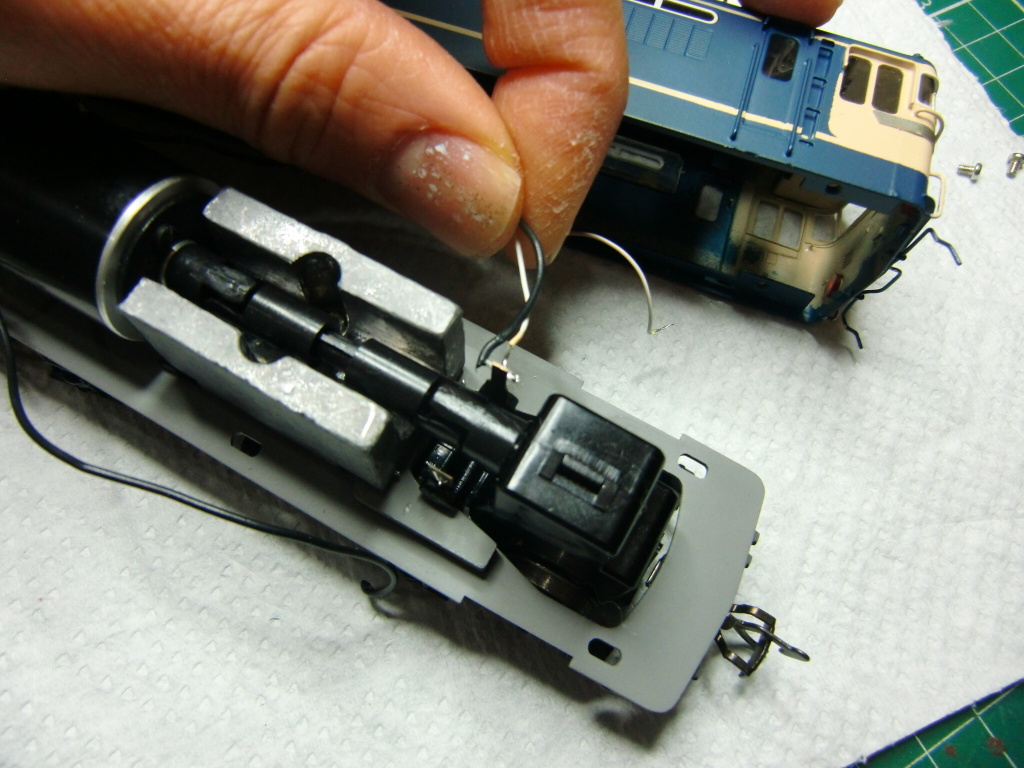

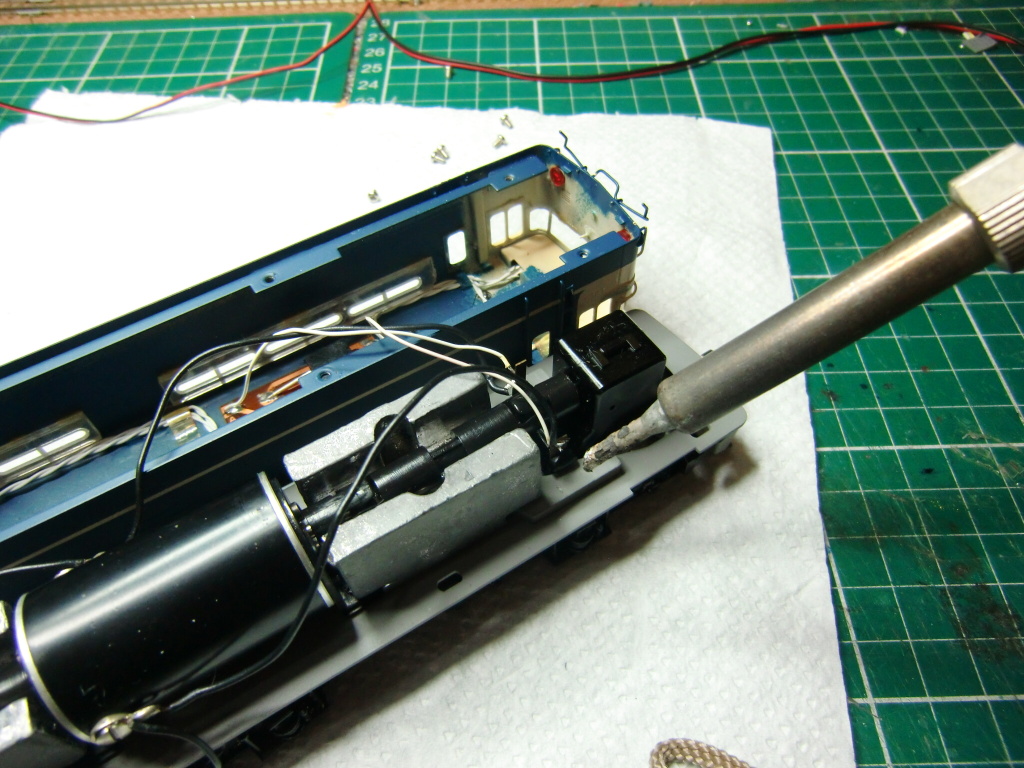

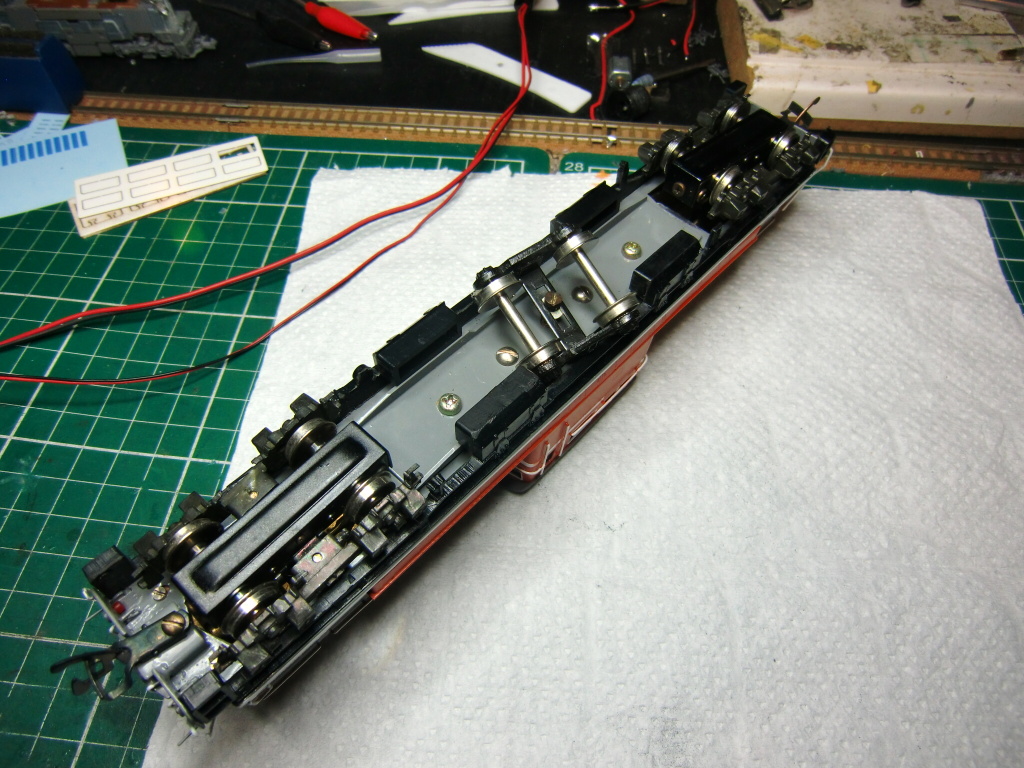

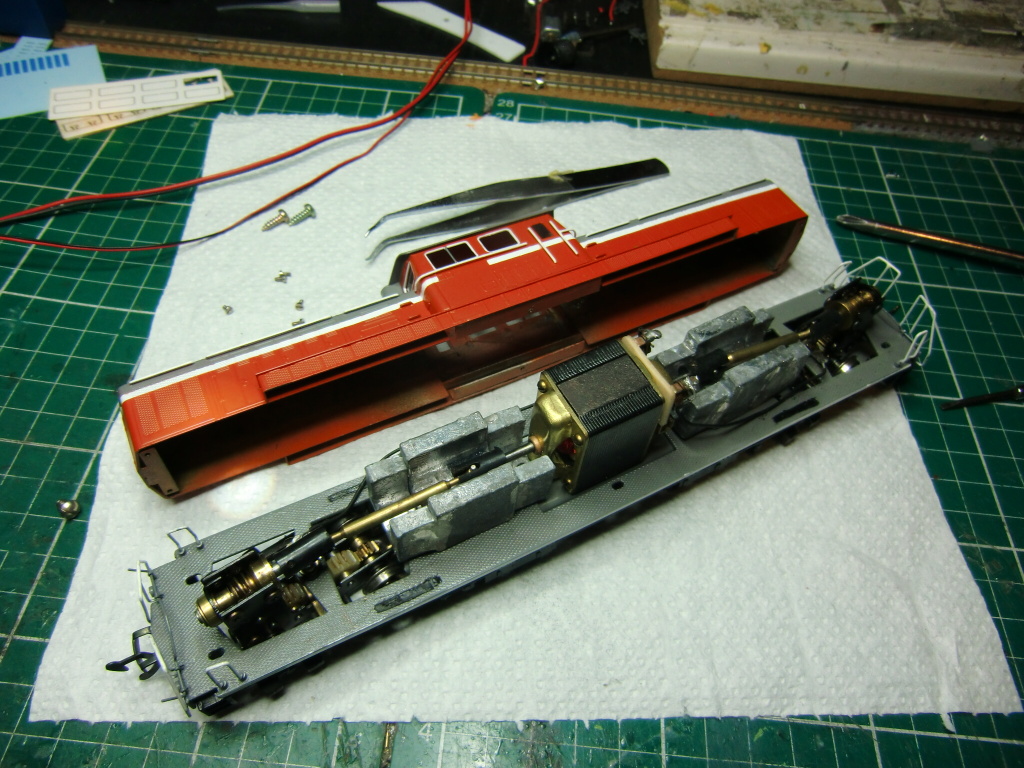

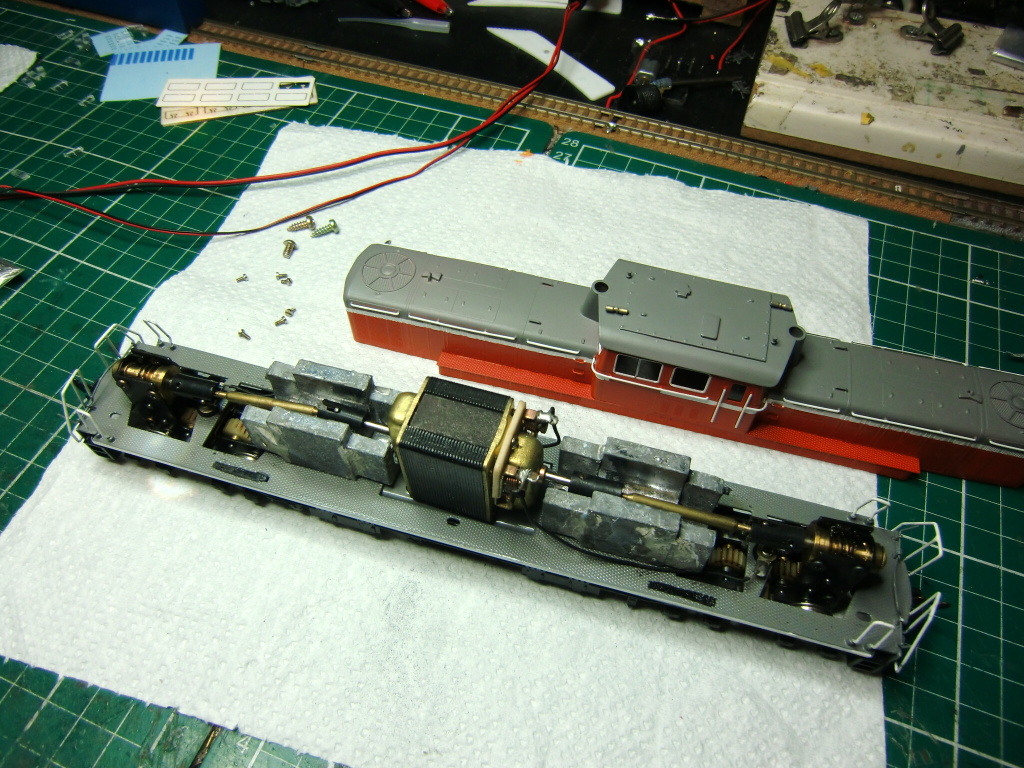

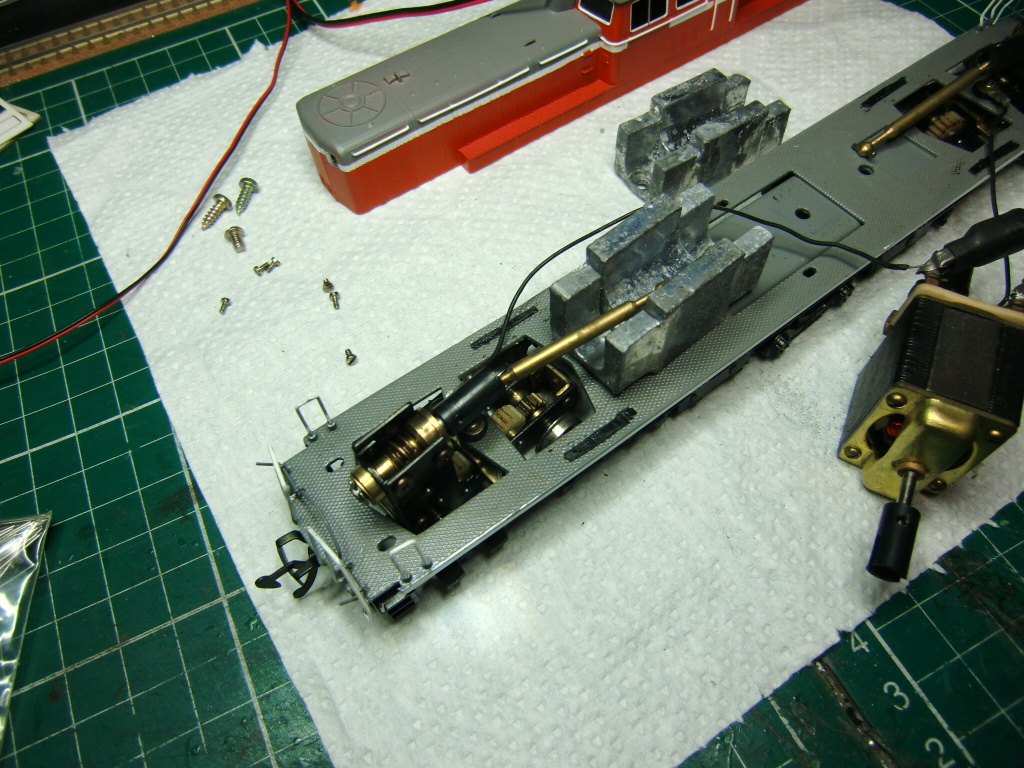

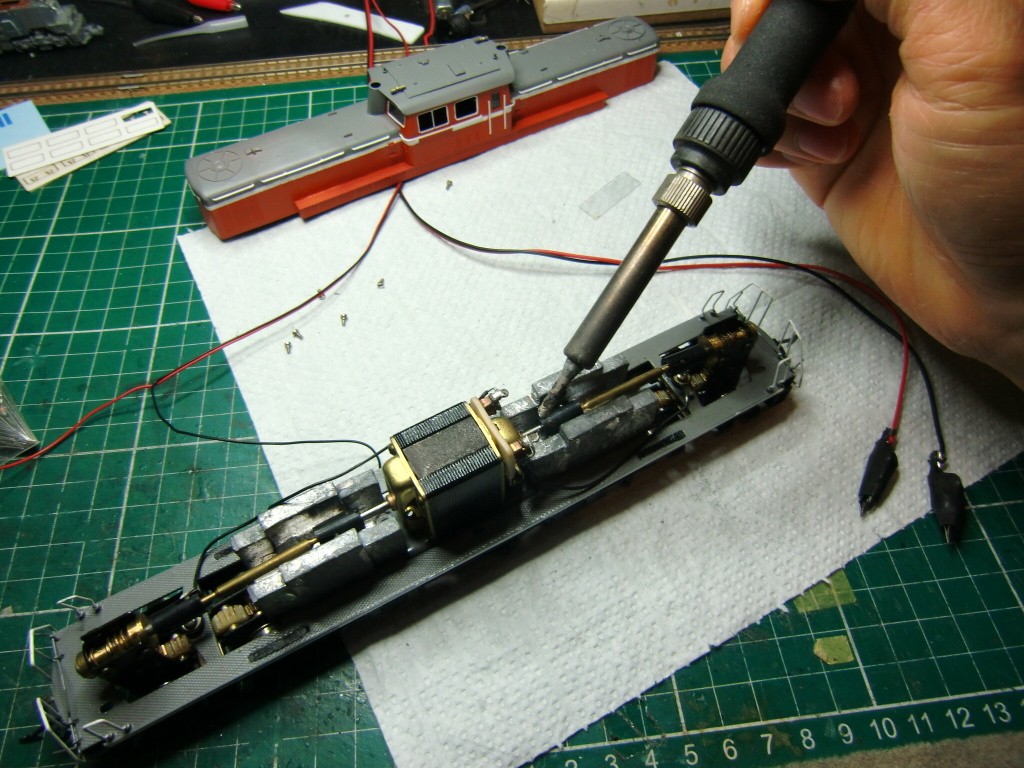

今回はの久々のHOに関するご依頼でございます。動力不調ということで修理のご依頼をいただきました。大変古い製品ではありますが、ボディーの状態が極めてよく、新品と見間違えてしまうほどです。

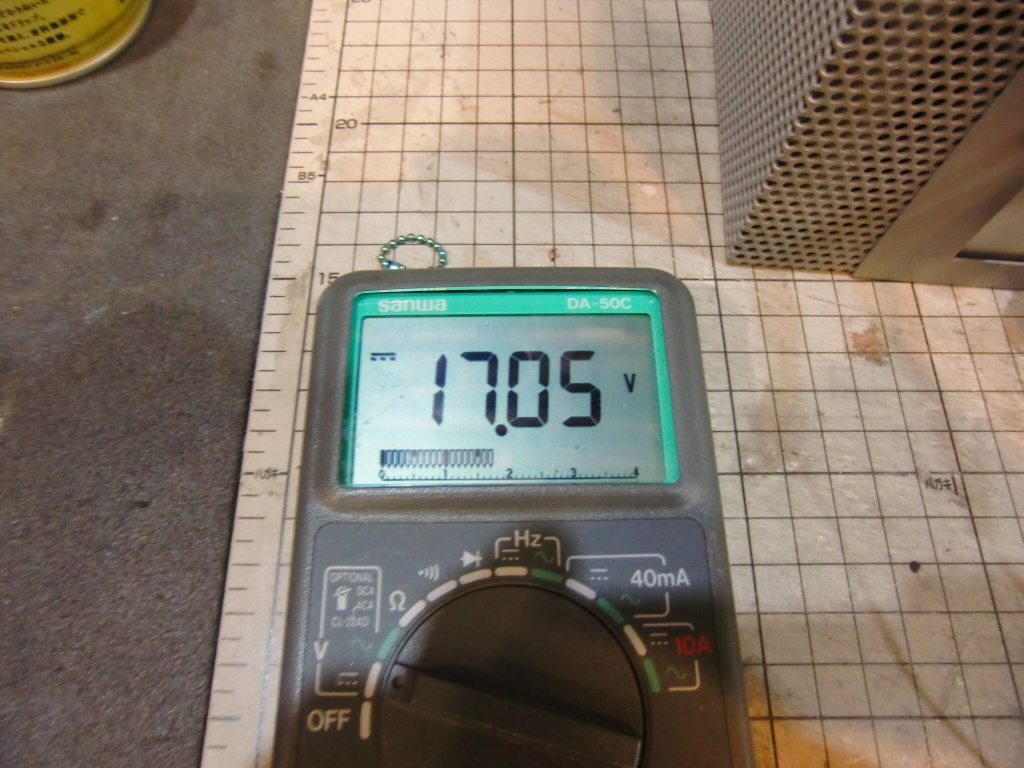

まずは、現状確認からです。車輪に電気を流してみましたが、「ジ~~」っと内部から音がするだけでまったく動きません。

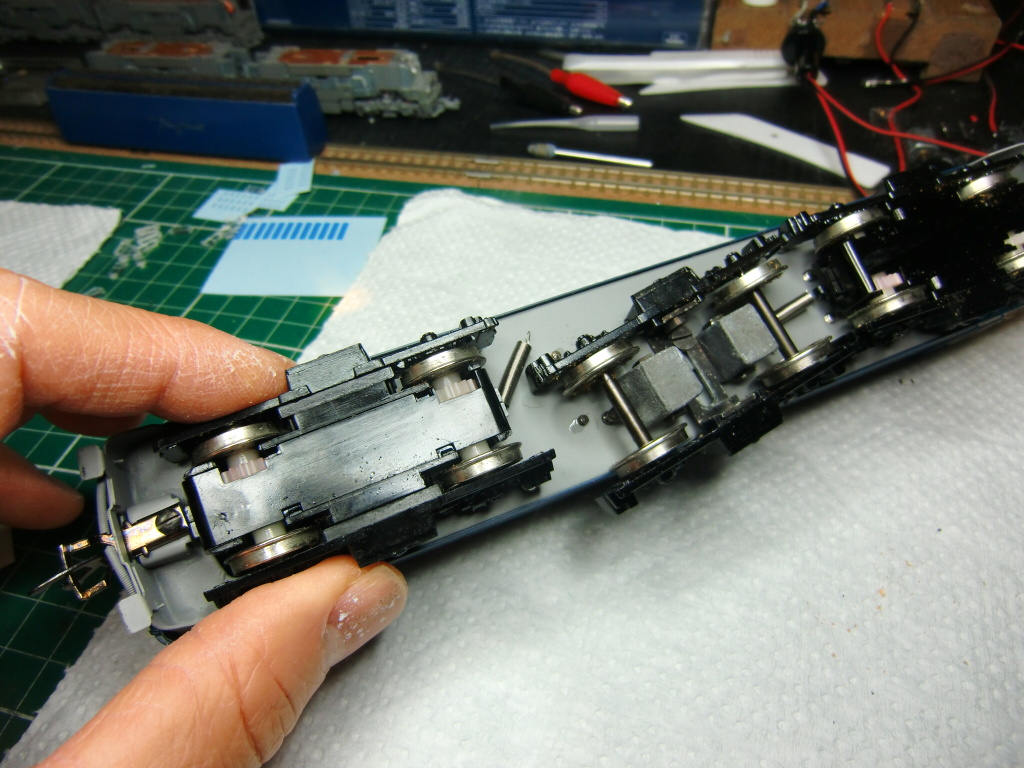

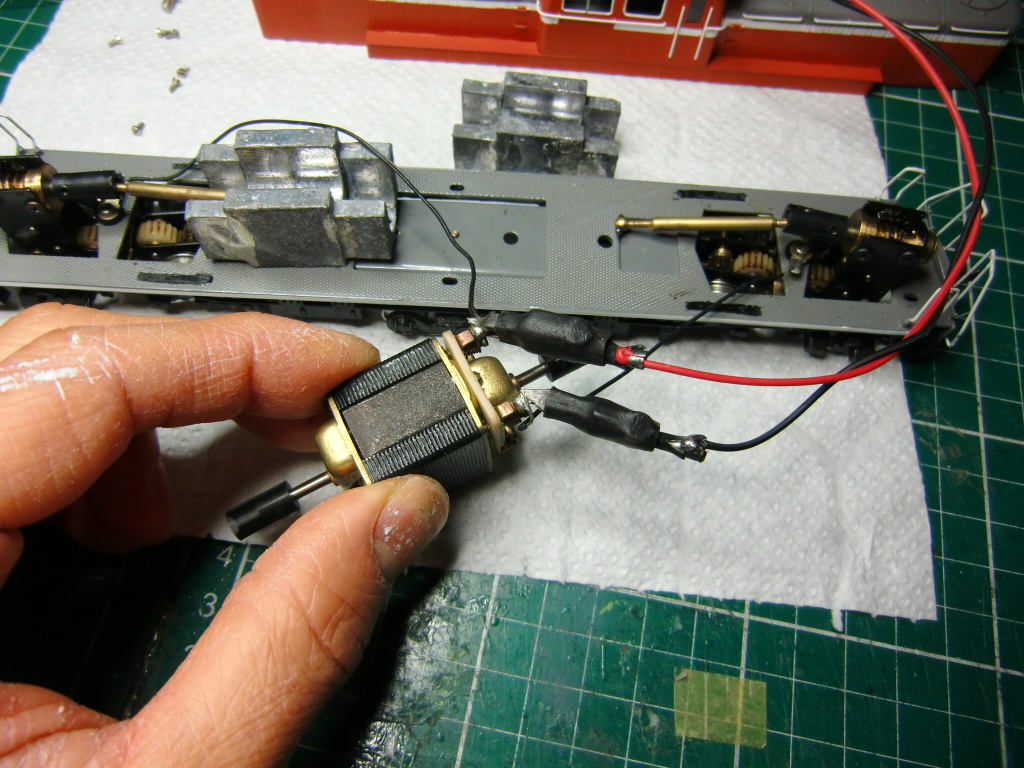

配線もいったん外します。

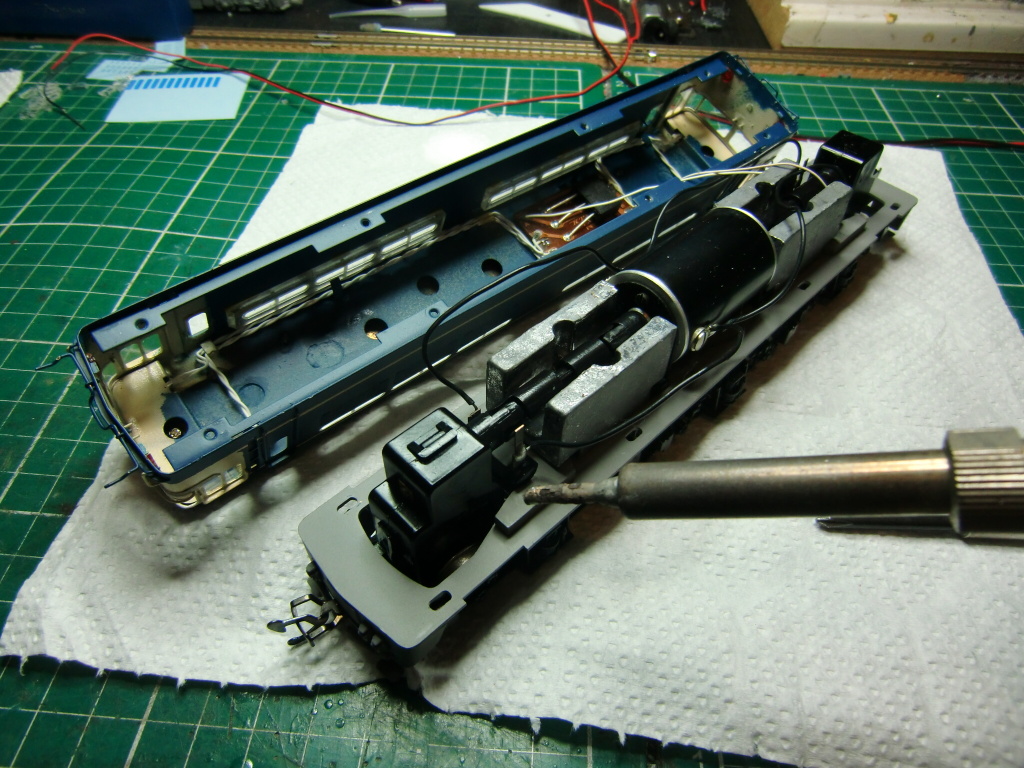

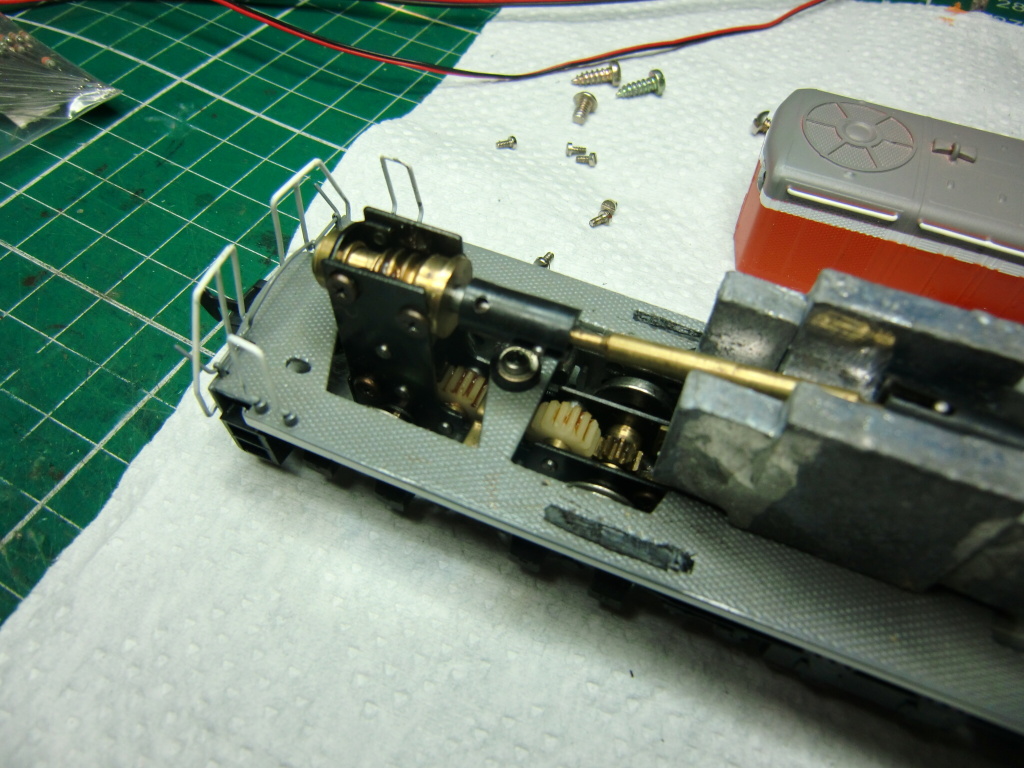

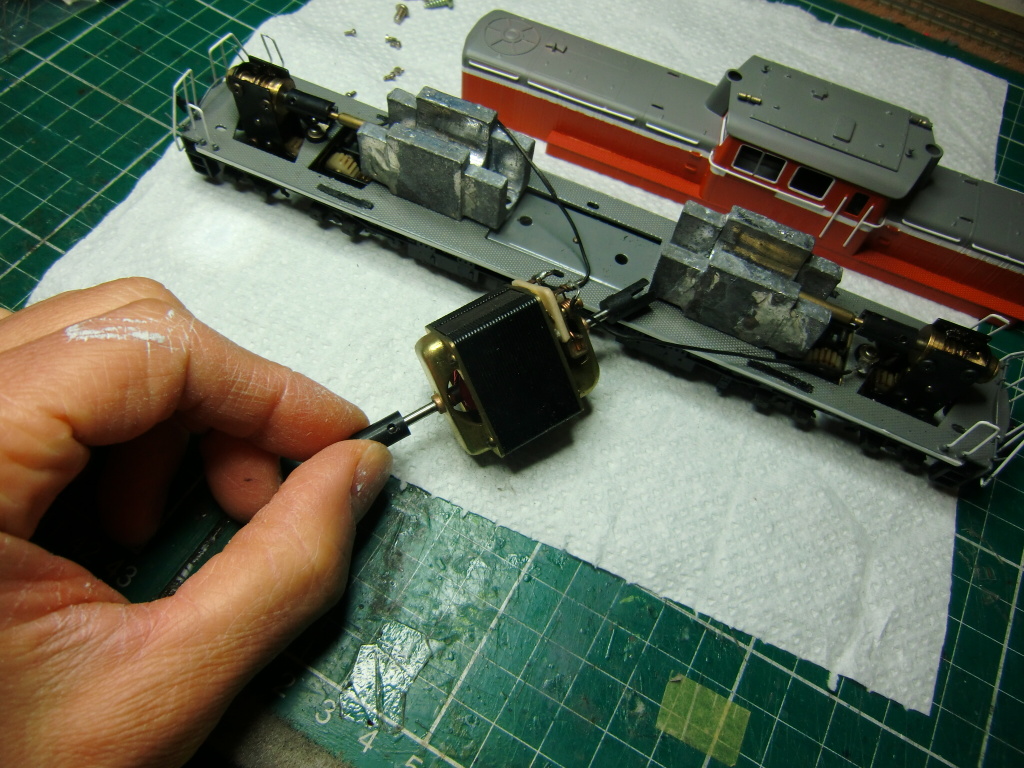

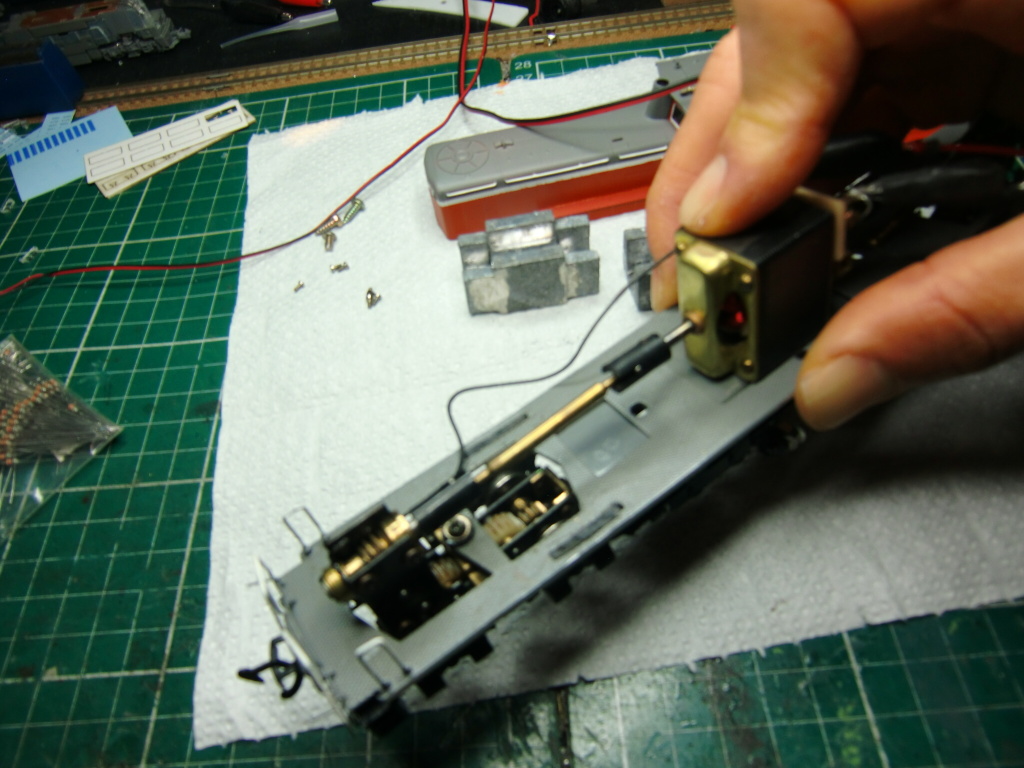

「うわっ!モーターロックしてる」恐らくコミュテーター(整流子)とブラシが貼りついてしまっているようですね。

どうにか手で回る程度まで修復できましたので、30分程度低回転でブラシを慣らします。

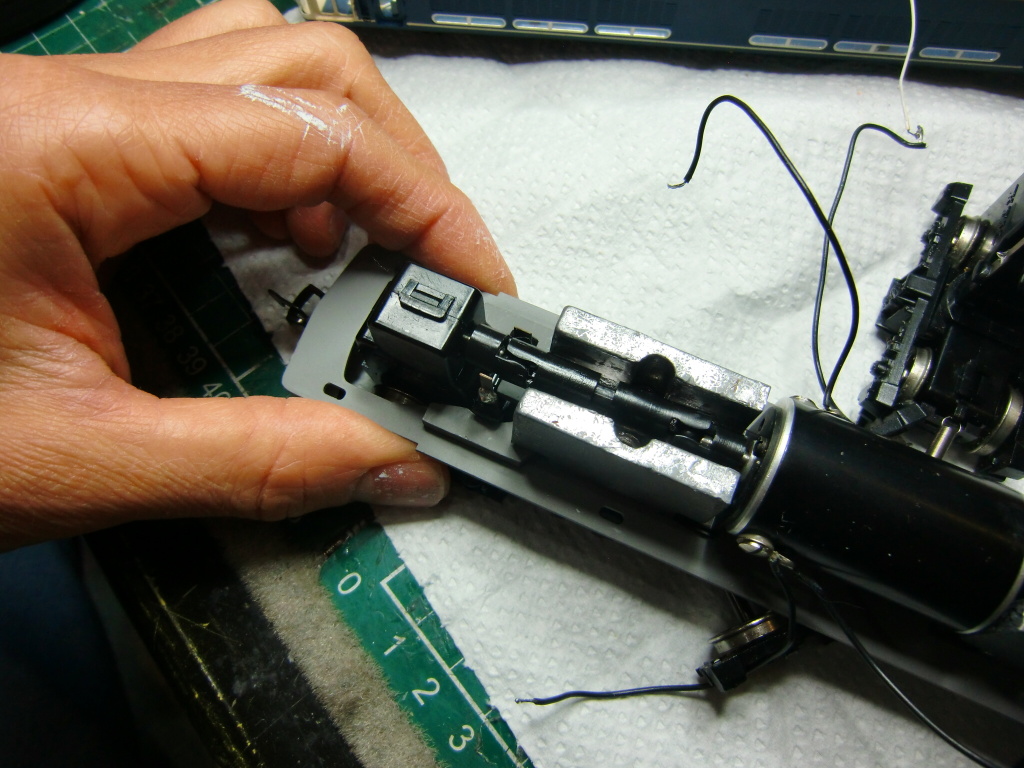

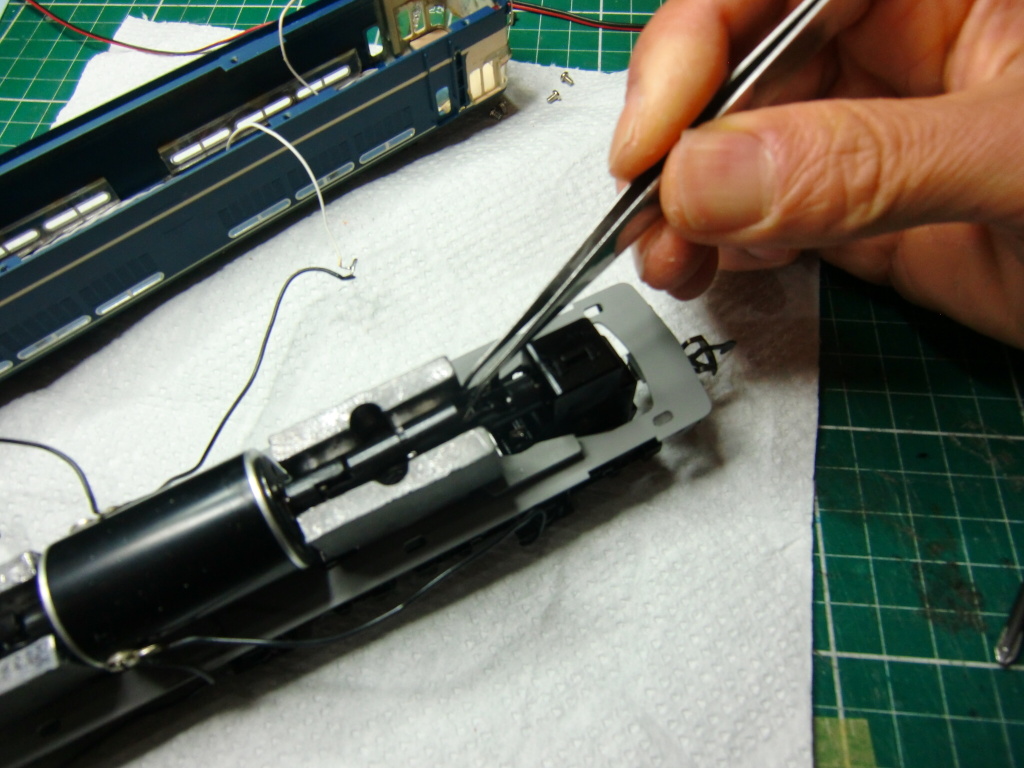

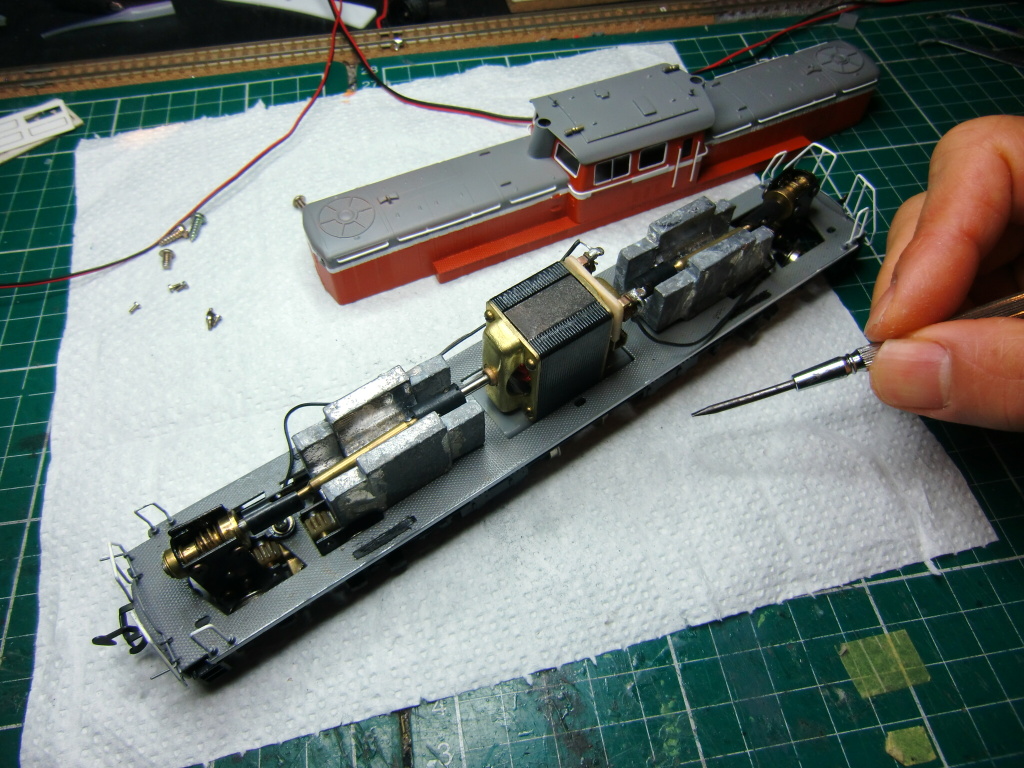

回転も安定してきましたので、そろそろ良さそうです。車体をもとに戻していきます。

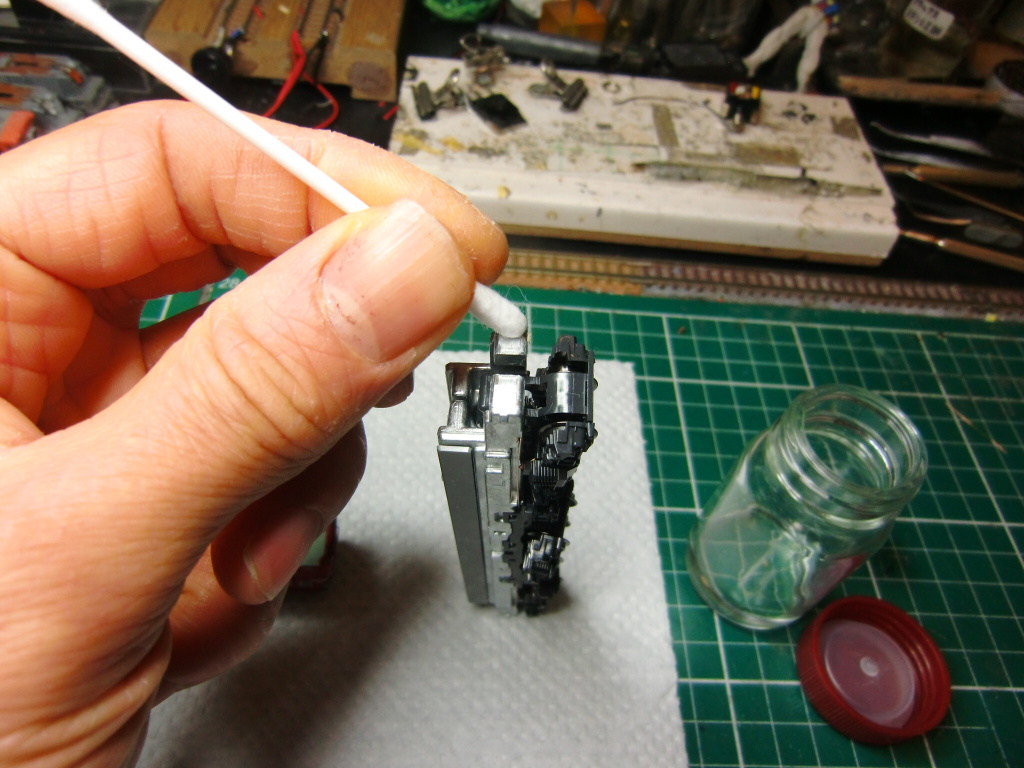

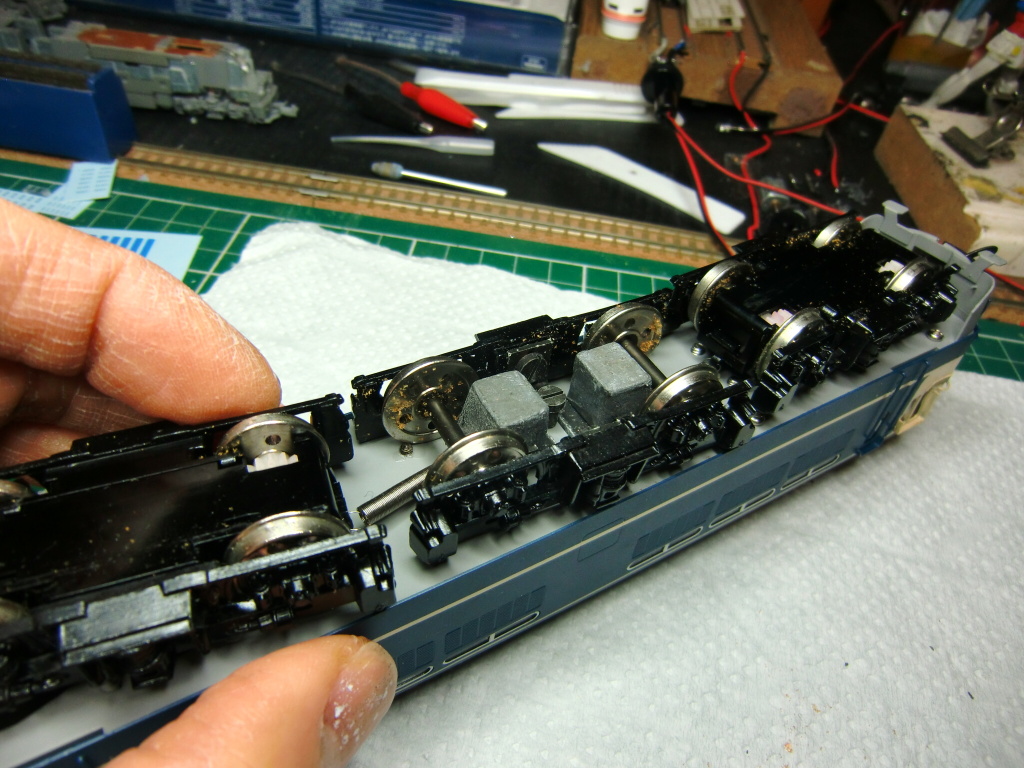

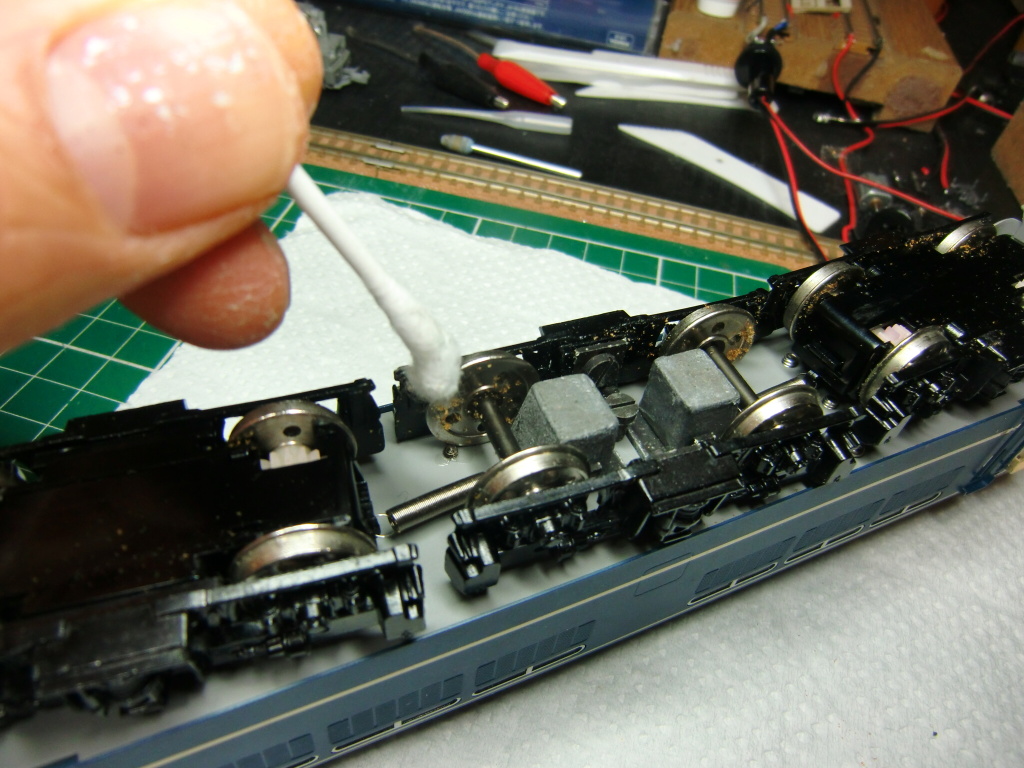

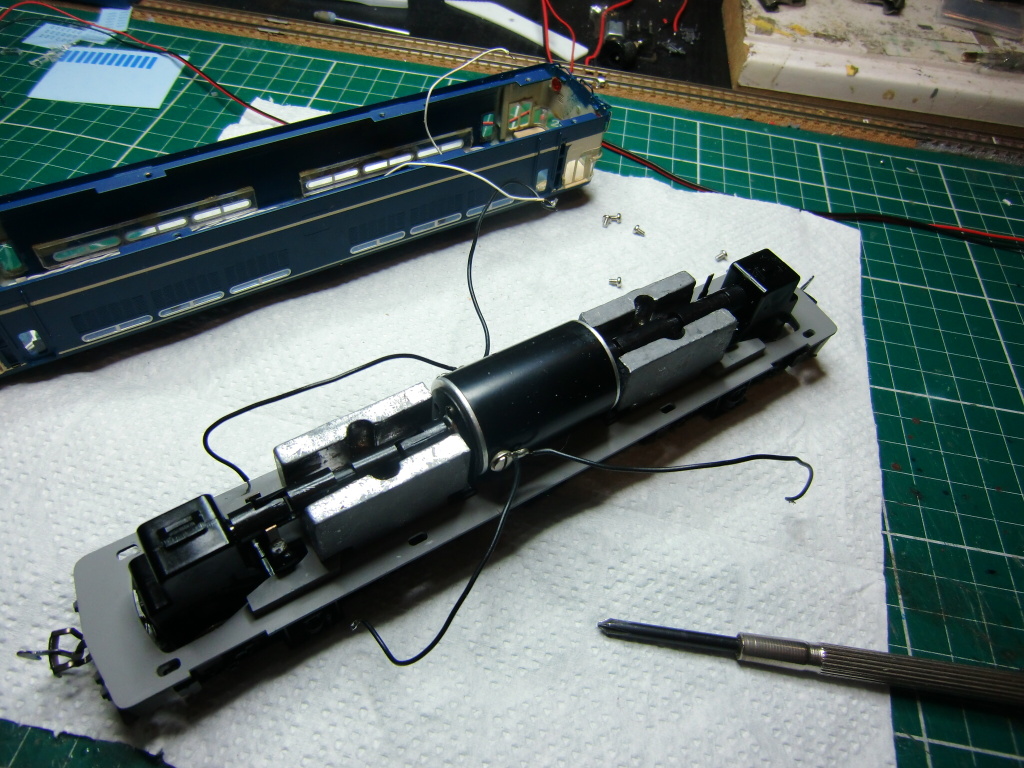

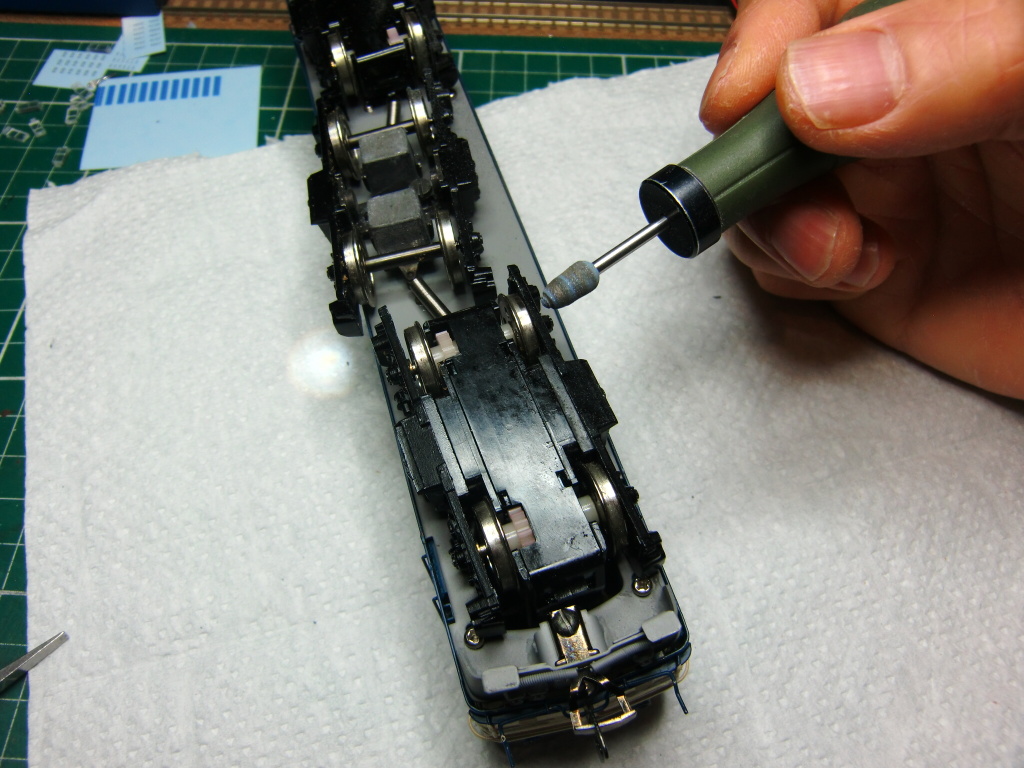

車輪に汚れが焼付いてますのでコンパウンドで磨きだし

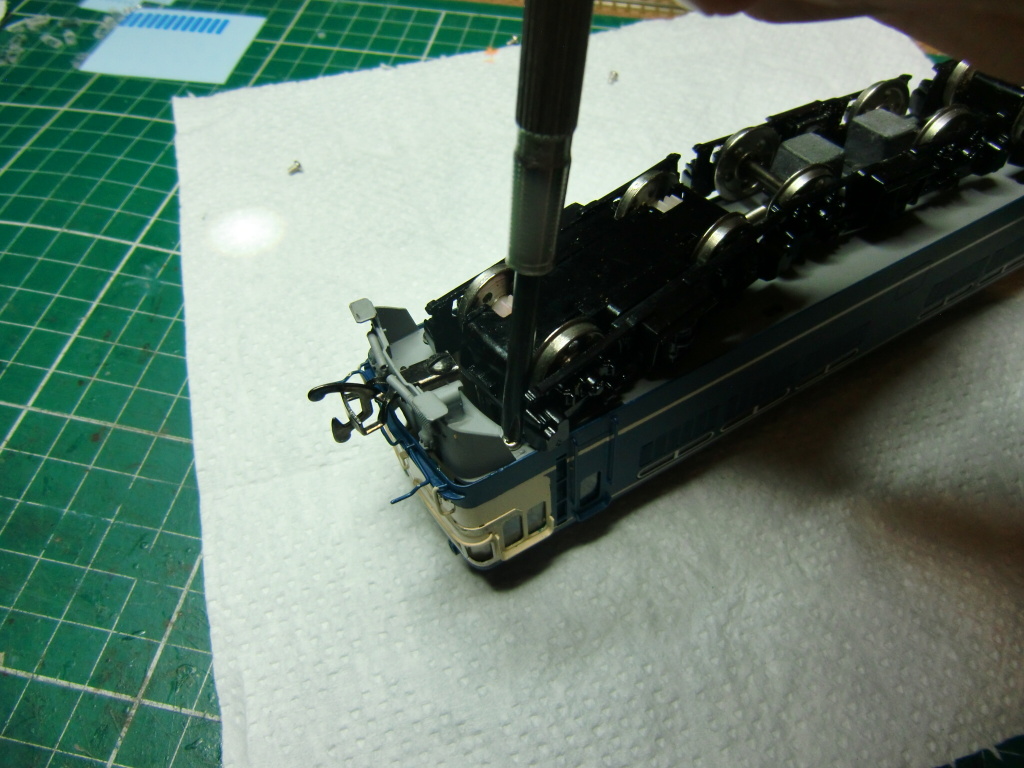

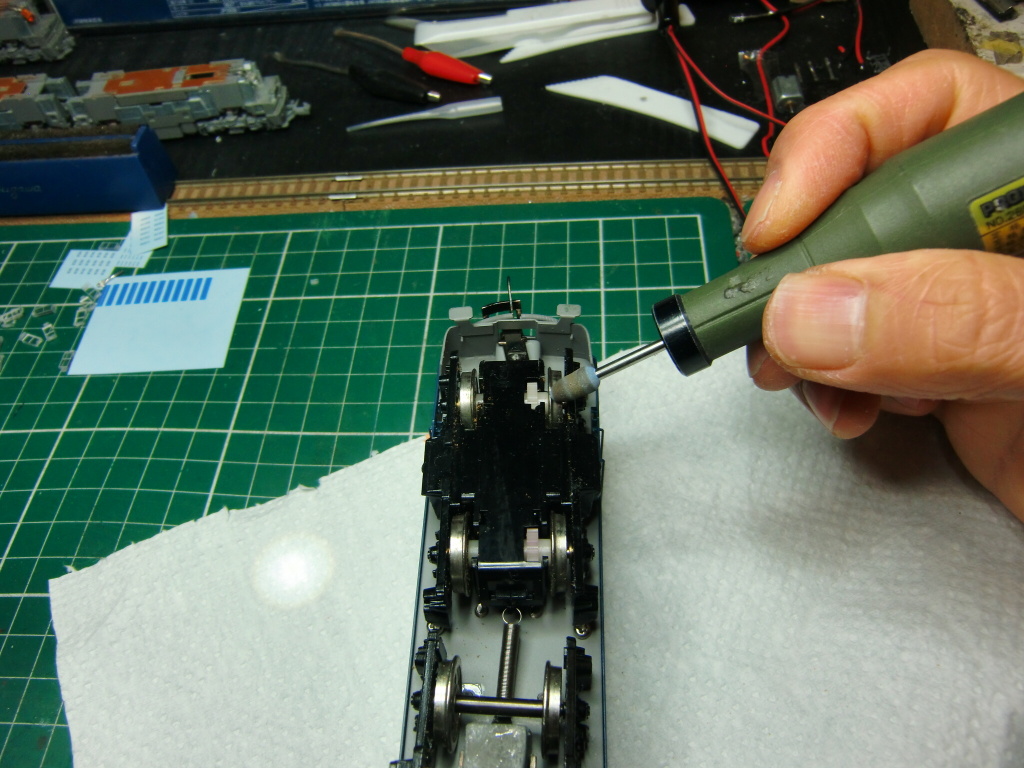

「EF65機関車」復活でございます。さて、お次は「DD51ディーゼル機関車」にとりかかります。

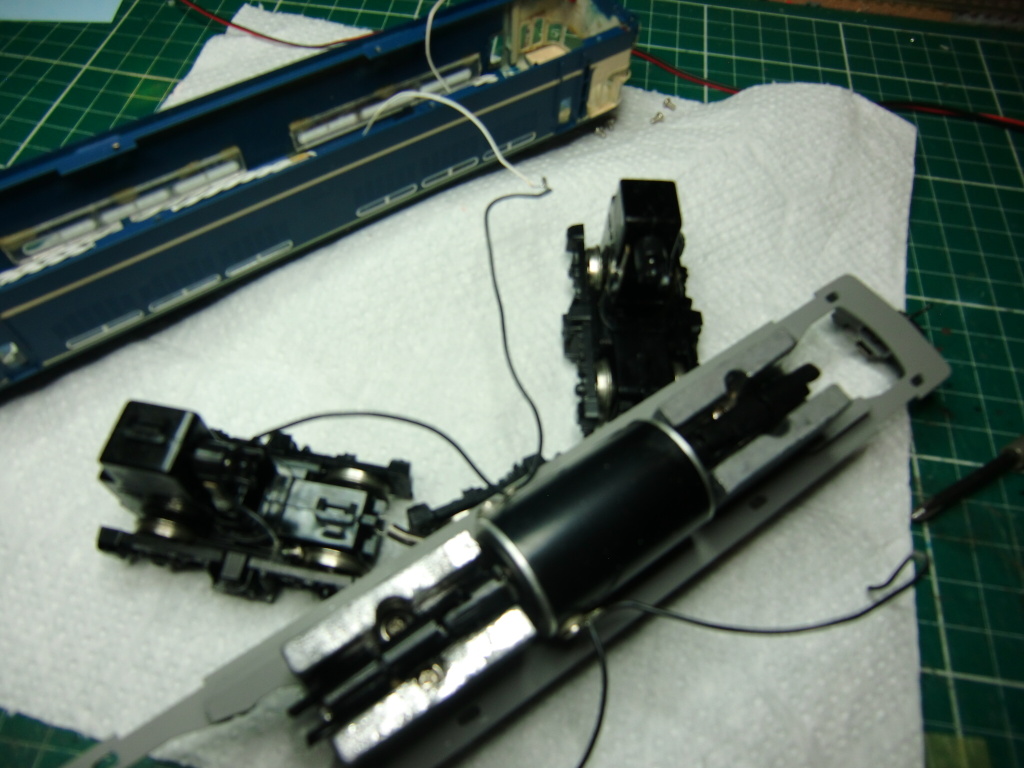

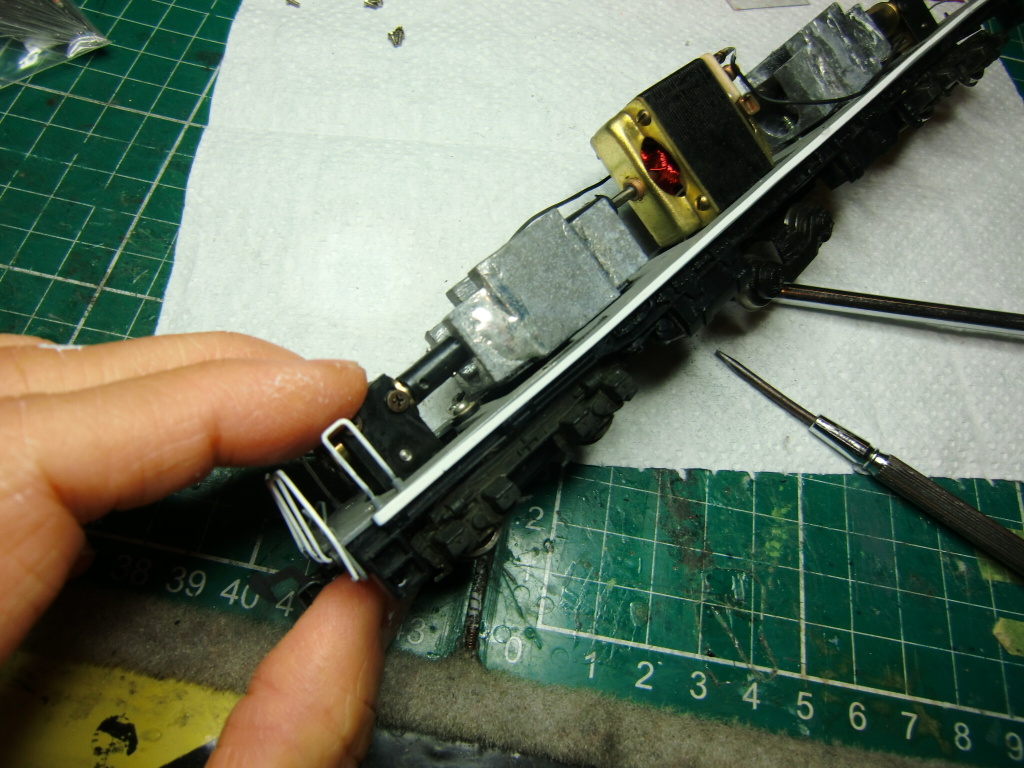

こちらは、台車のギアがすべてロックしてます。

最後に車輪の磨き出し行っておきます。

修理完了でございます。ご依頼ありがとうございました。

お次は「スペーシア標識灯点灯加工」のご依頼です。まずはどのように組み込んでくかを考えます。

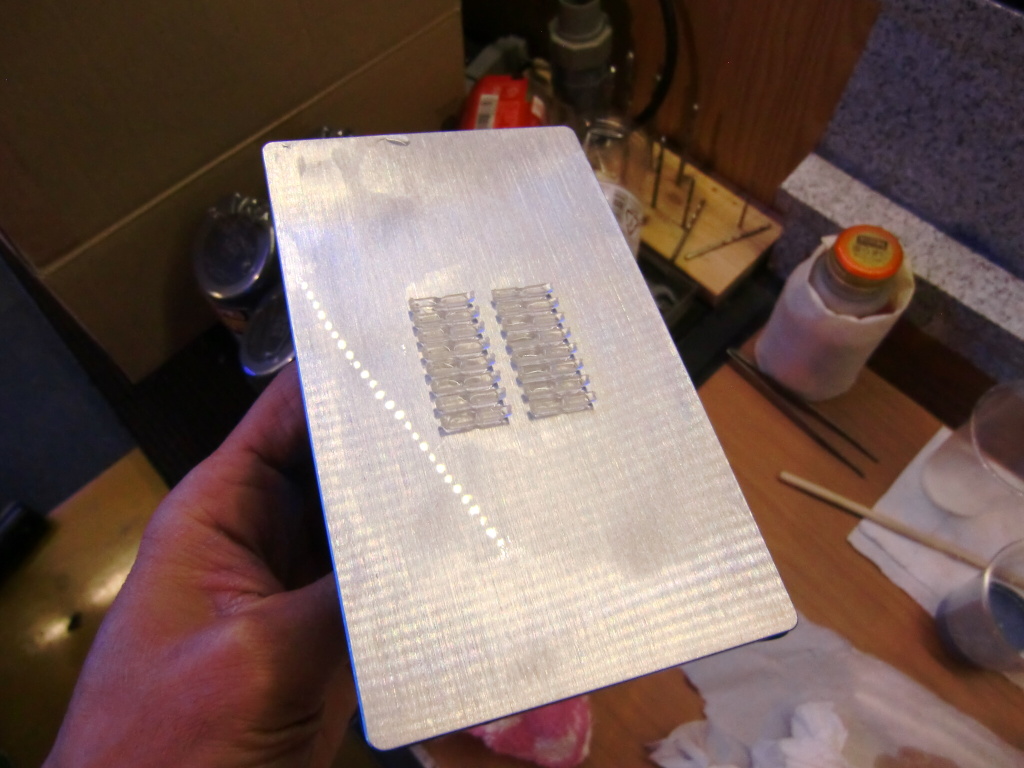

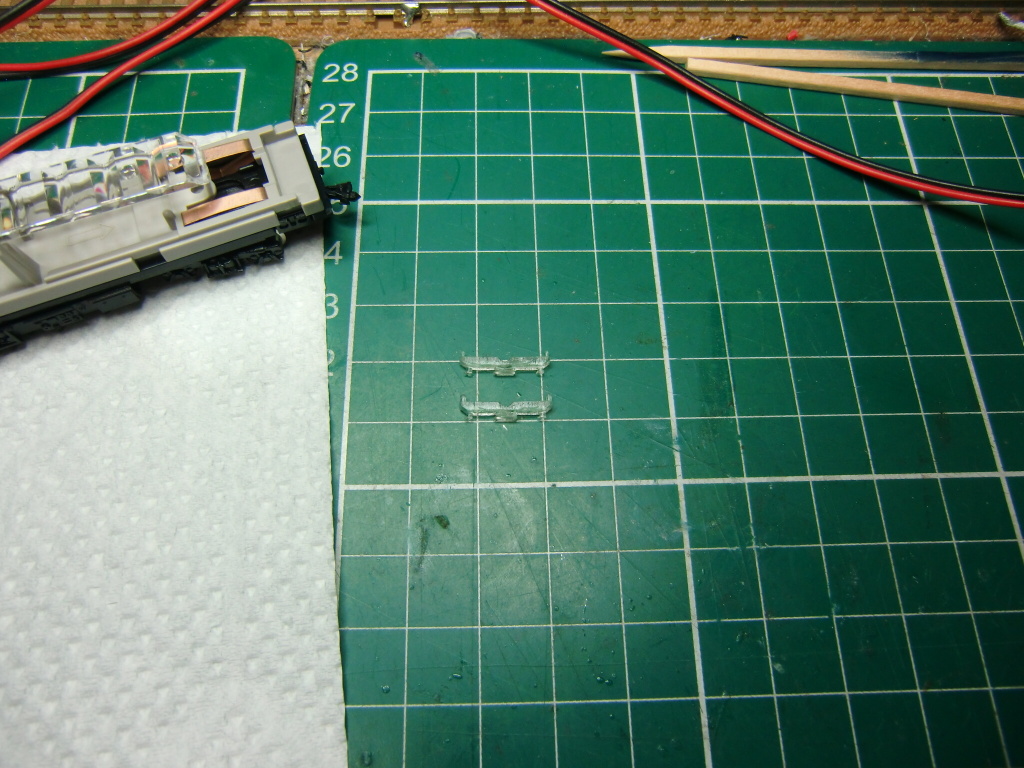

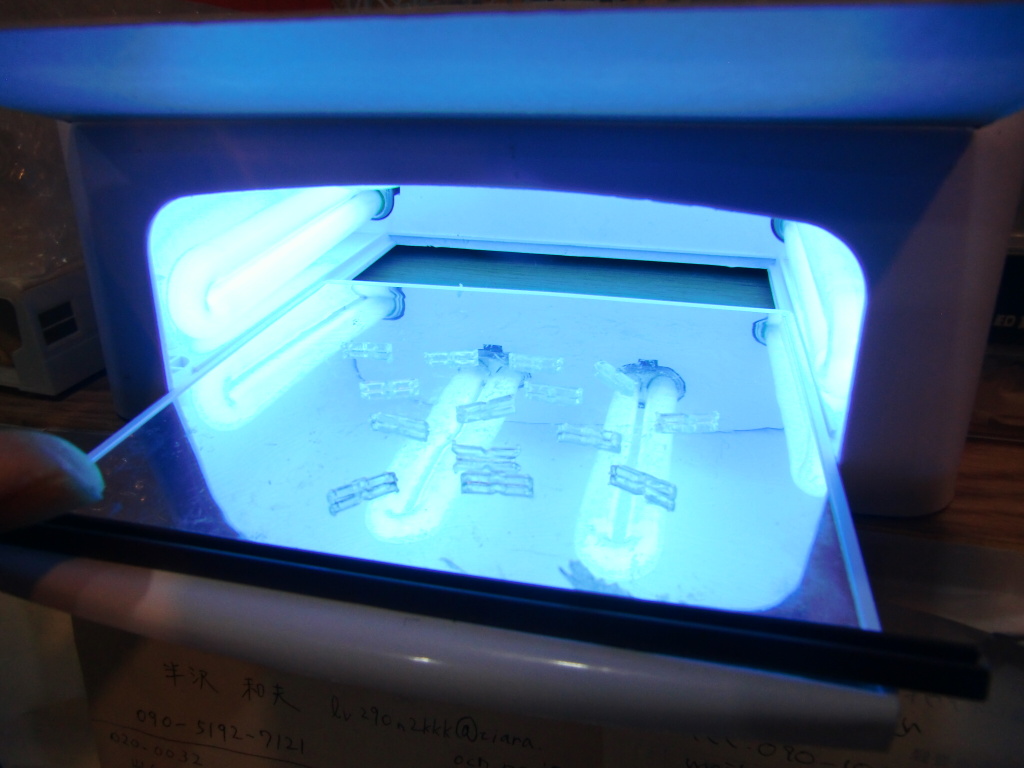

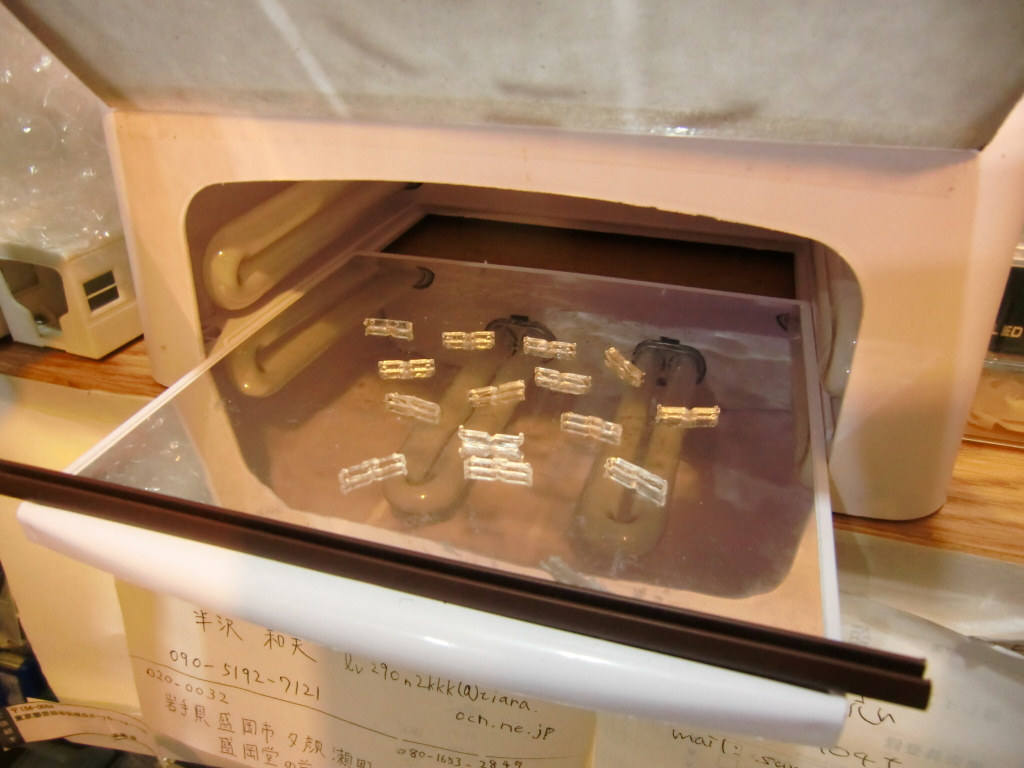

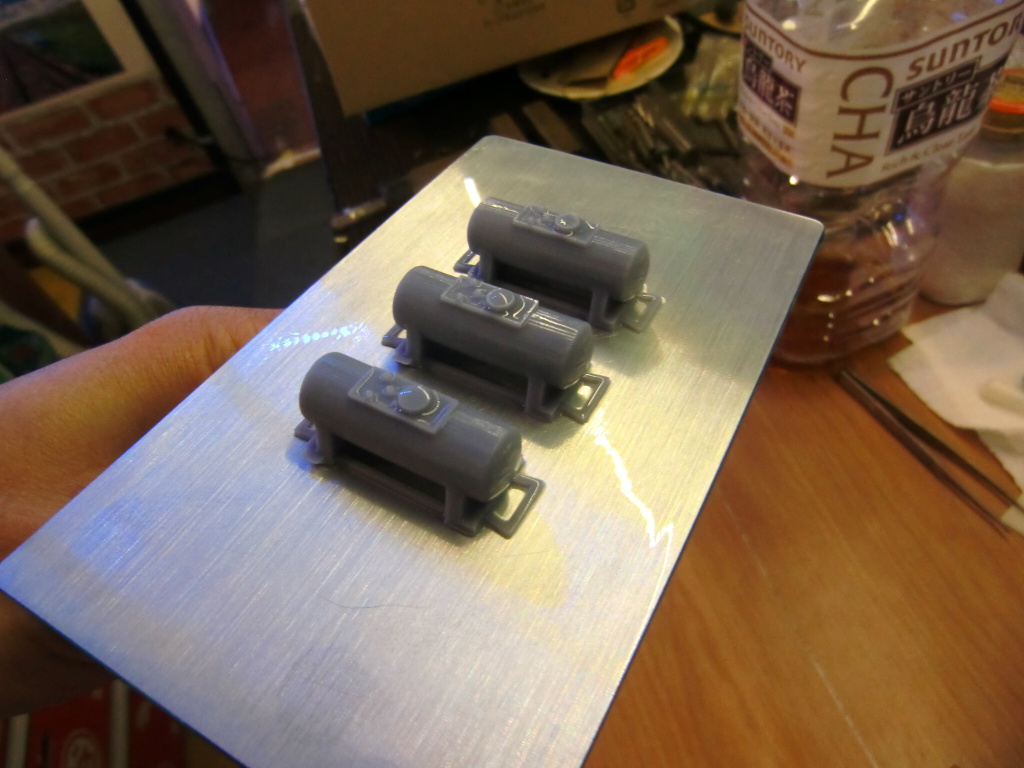

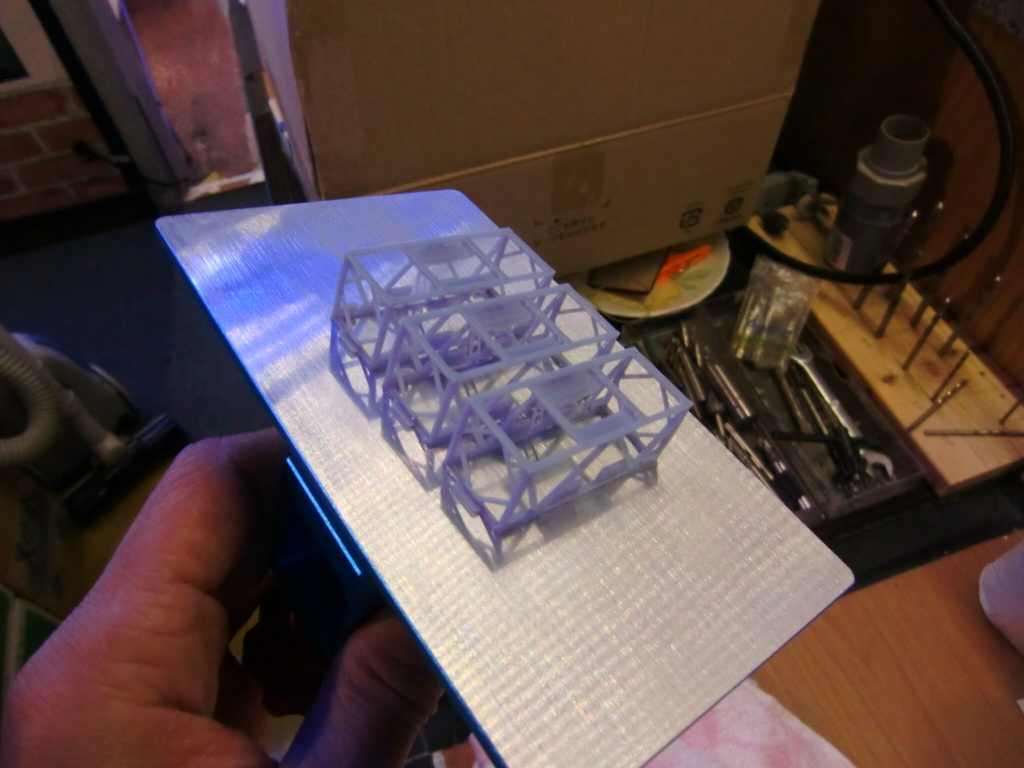

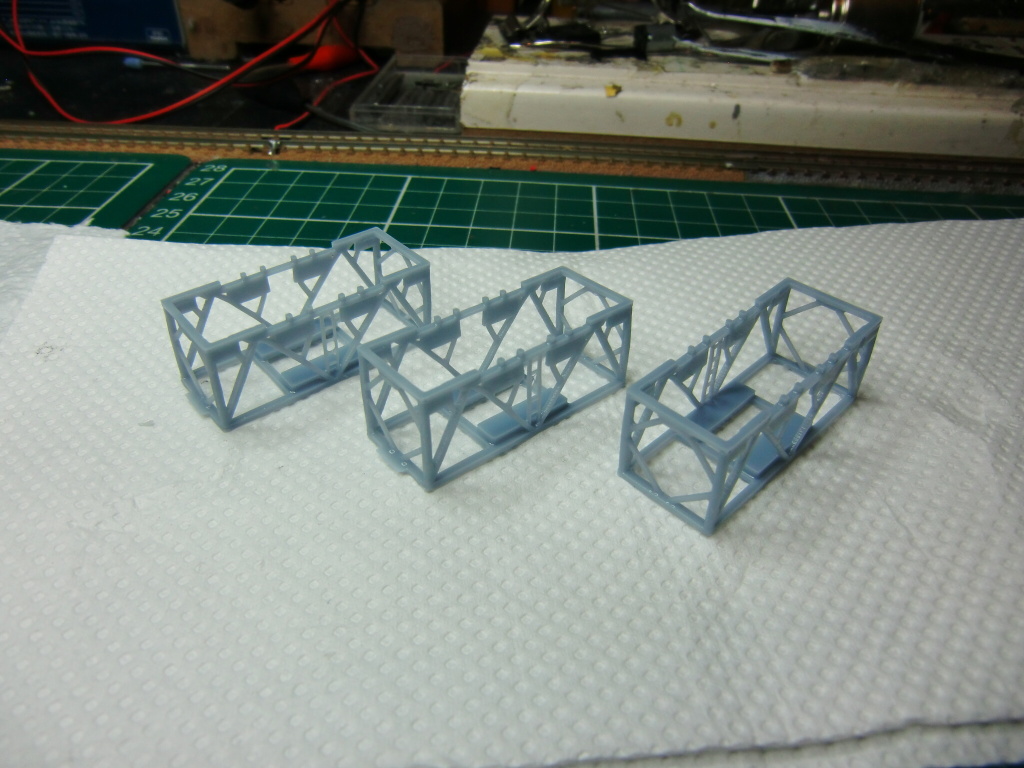

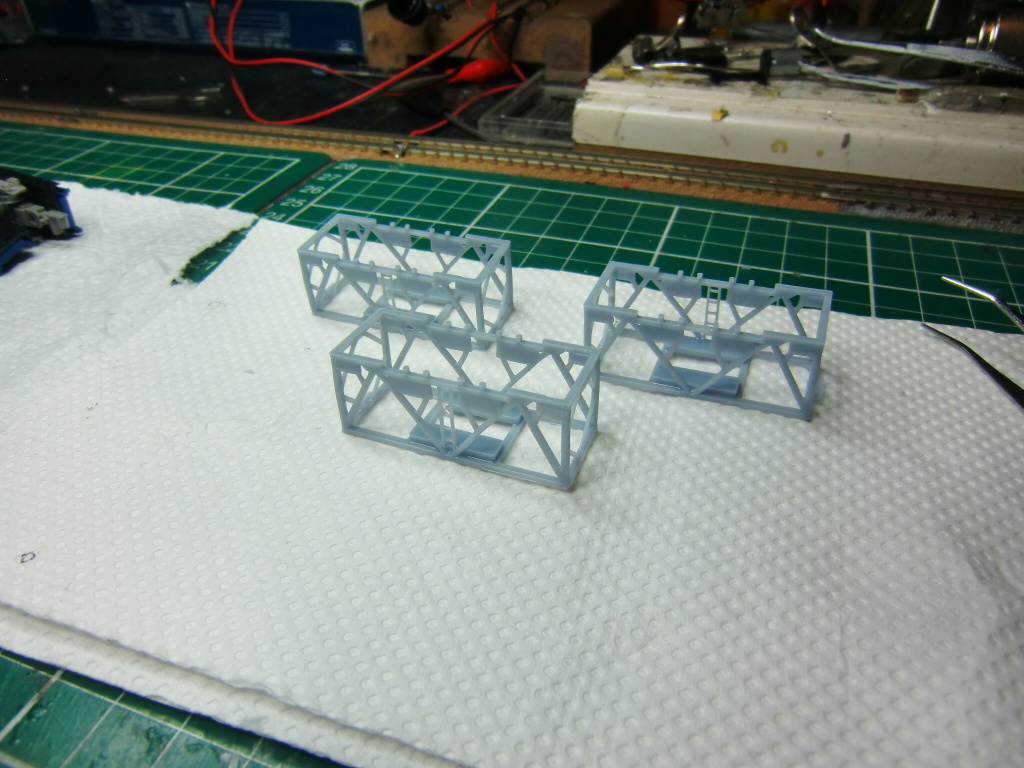

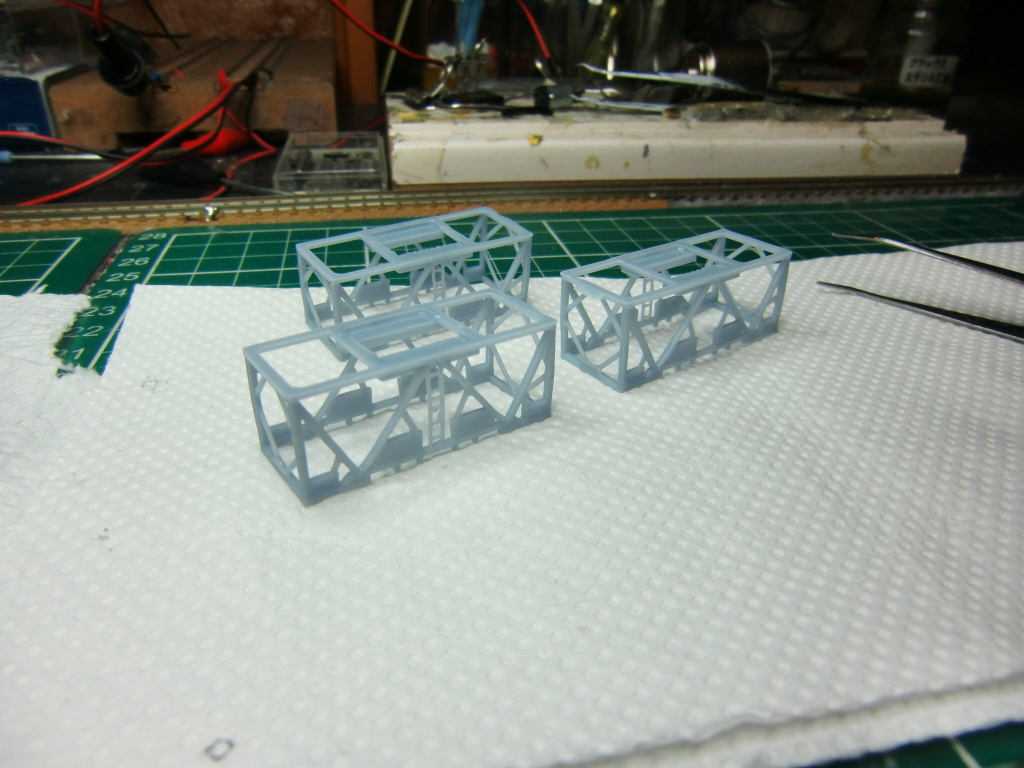

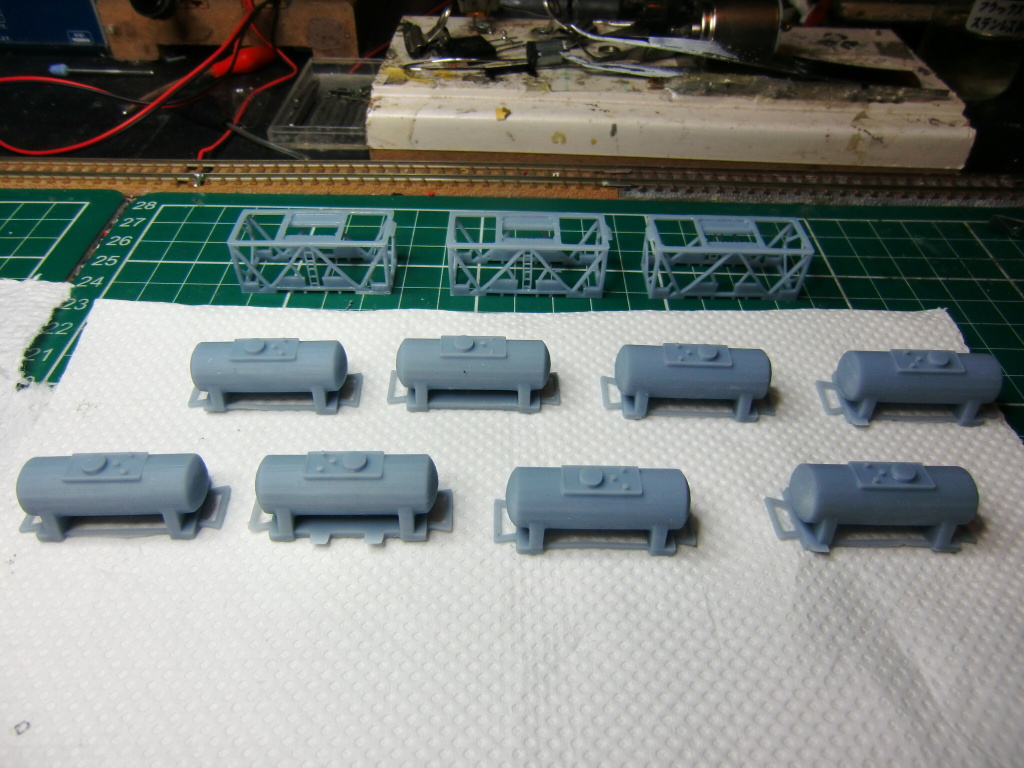

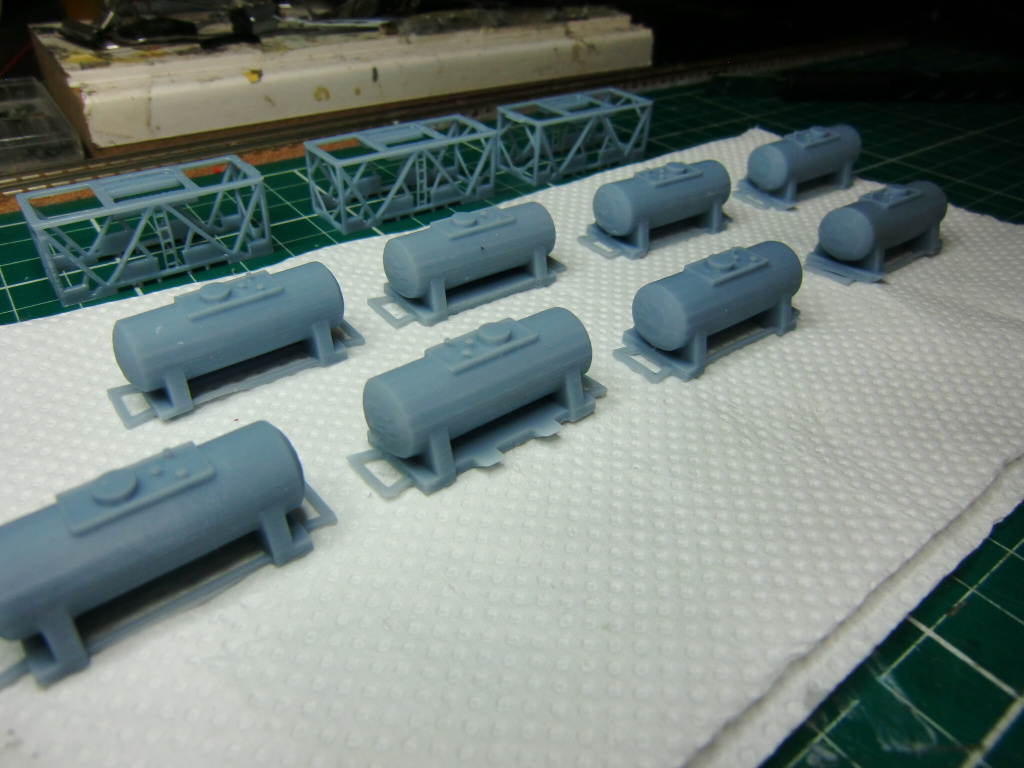

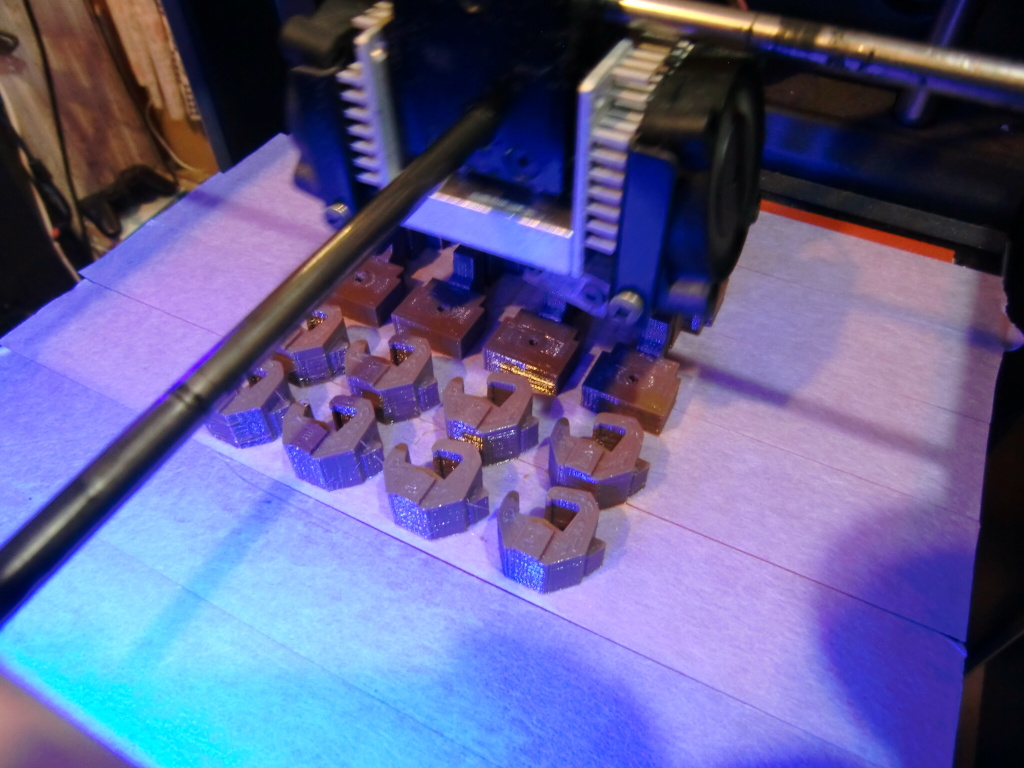

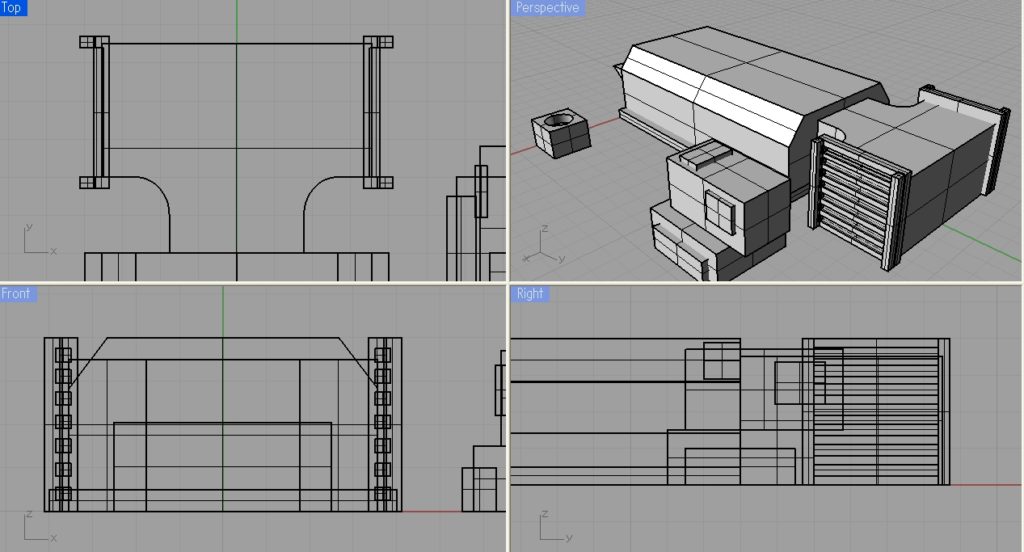

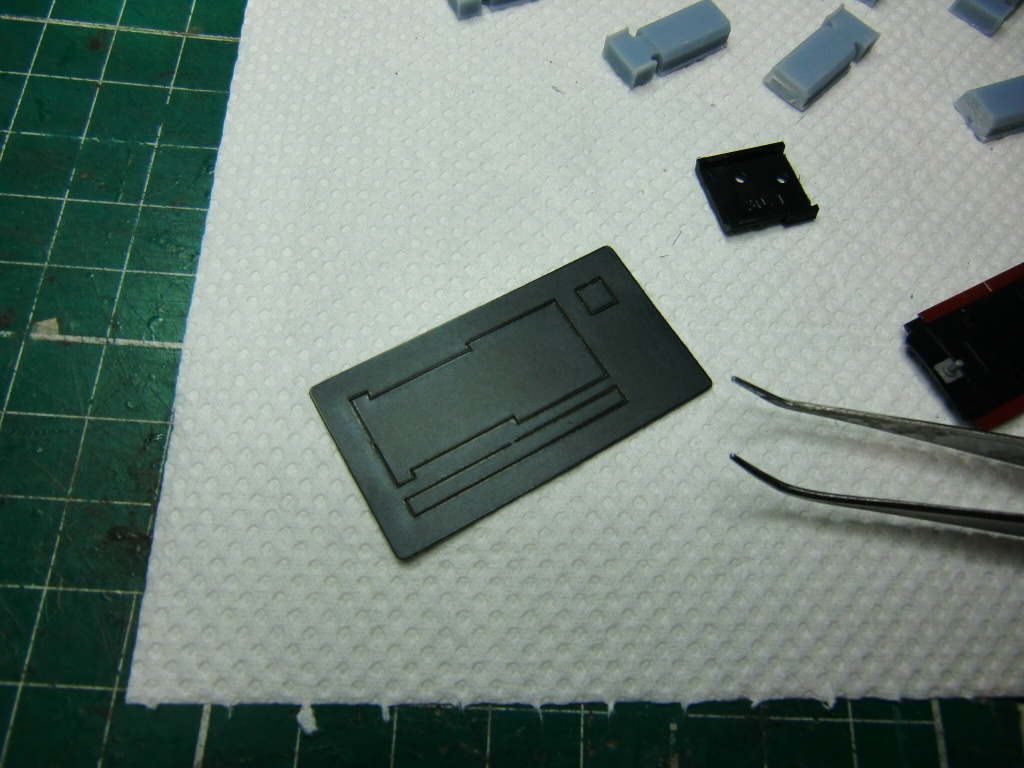

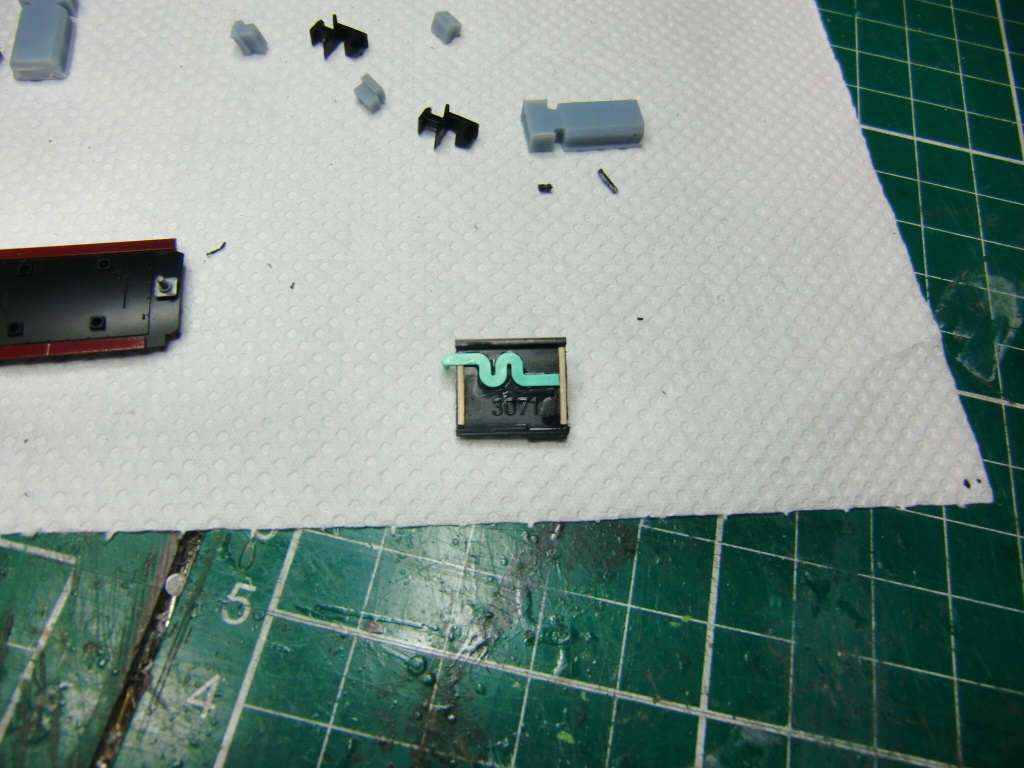

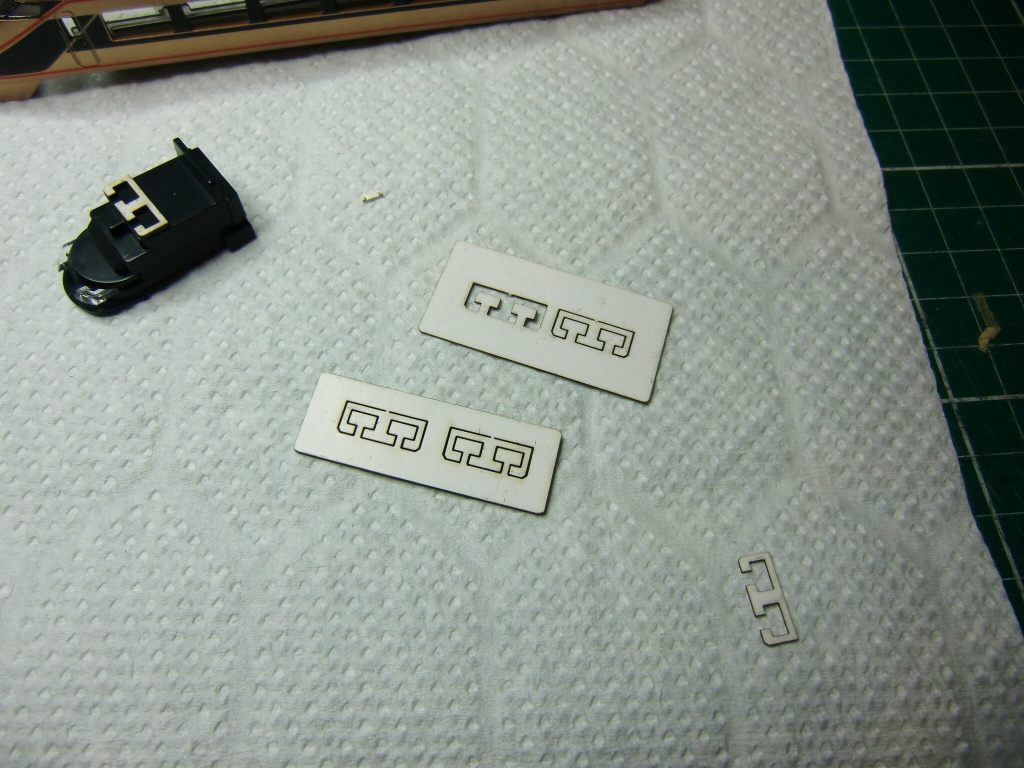

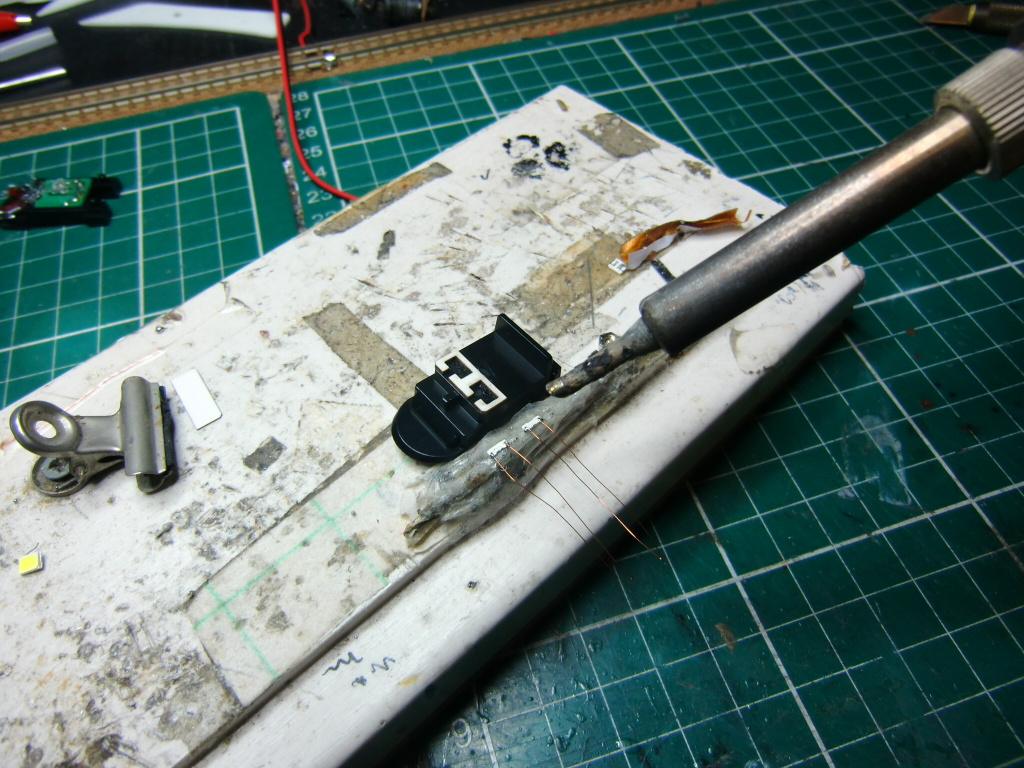

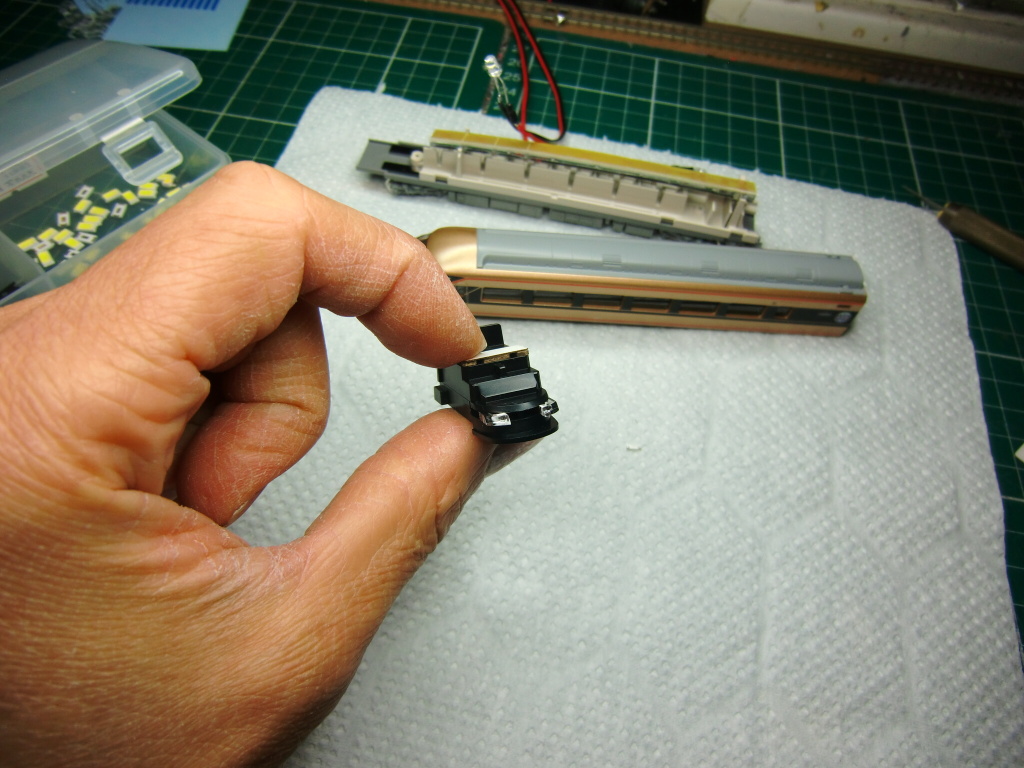

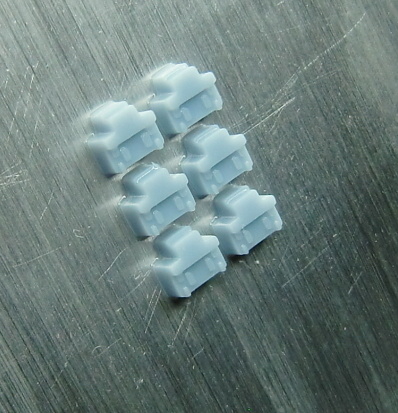

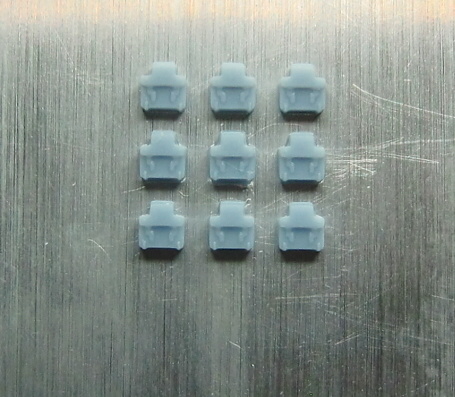

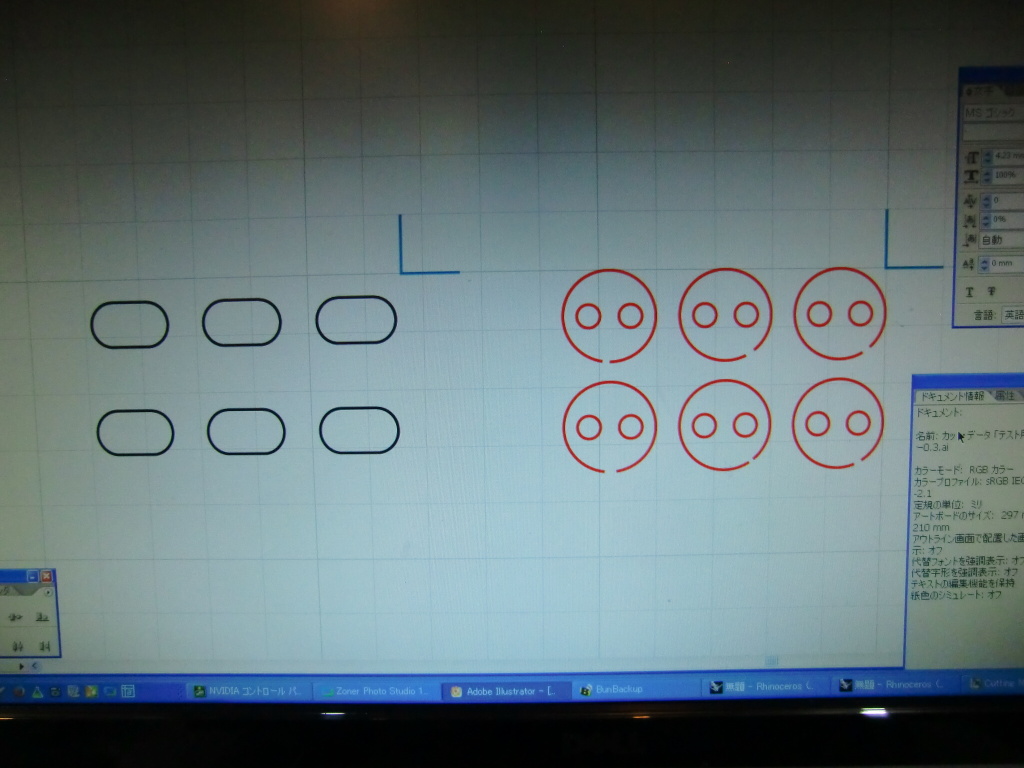

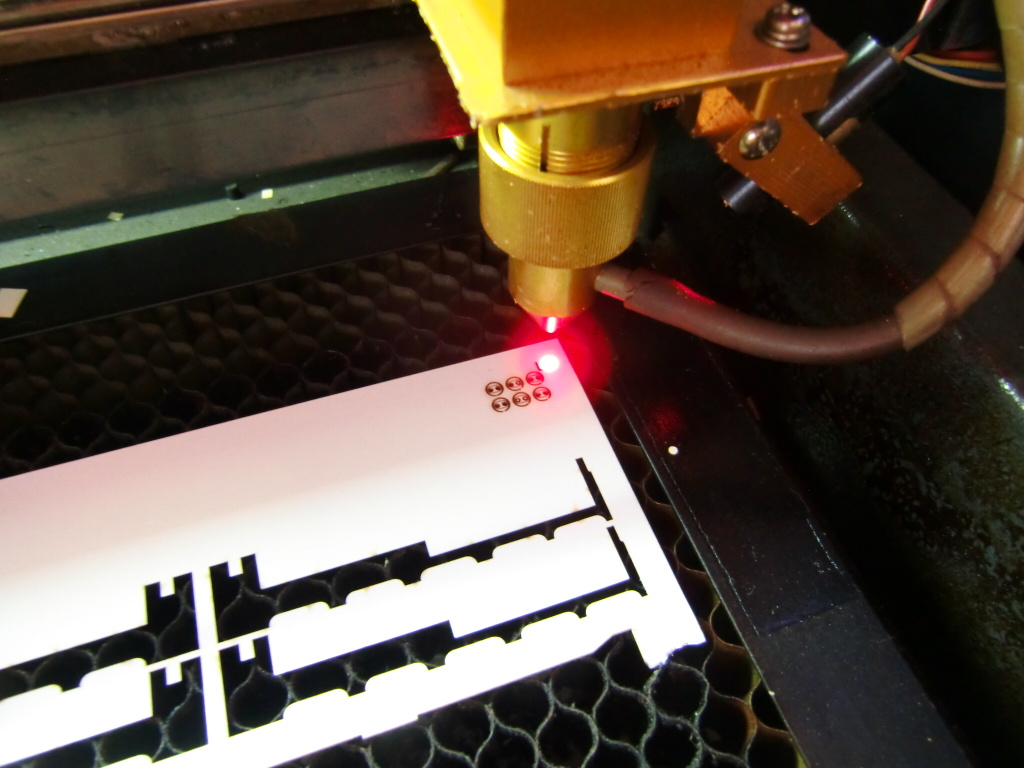

さて、今回のお問合せは「223系床下インバーター回路」の制作についてですが、どこまで再現できるか実際出力してみないとなんとも言えません。まずはインバーター回路の簡易設計を行い出力テストを行ってみます。

「う~ん、さすがに0.1mm以下のモールド再現はちょっと厳しいかな?」印刷方向と設定を少し変えてみて再度出力し直し。

全体のサイズを再調整して、ここまでが限界のようですね。

結果、K様より正式なご依頼をいただき制作させていただきました。ご依頼ありがとうございました。

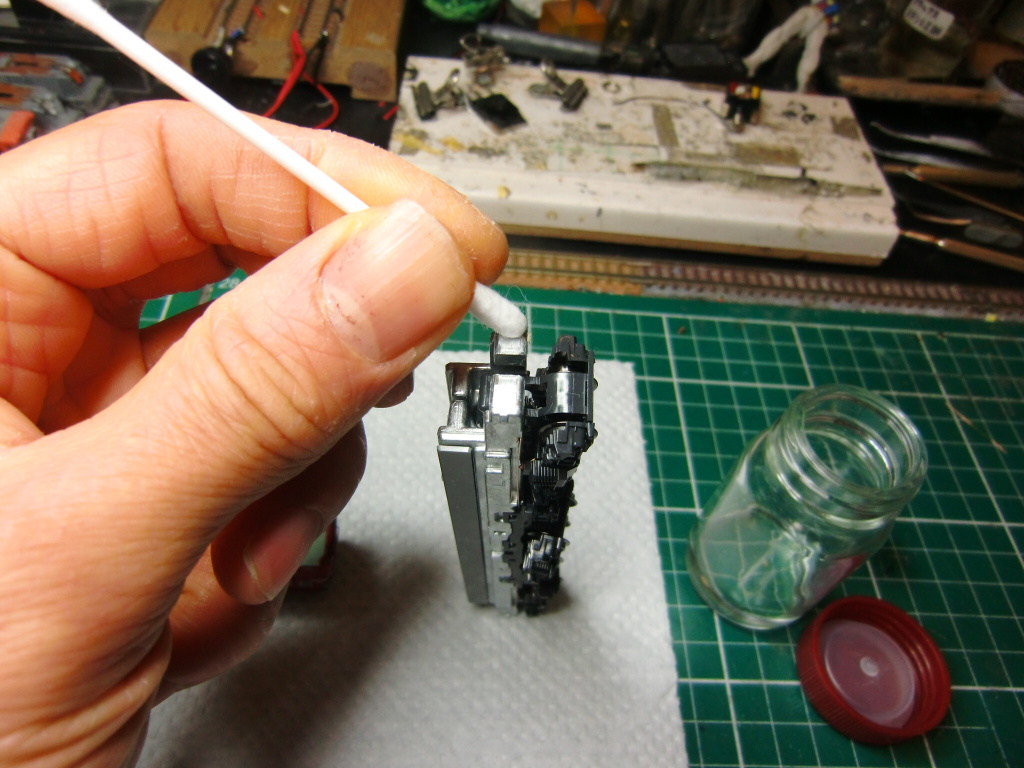

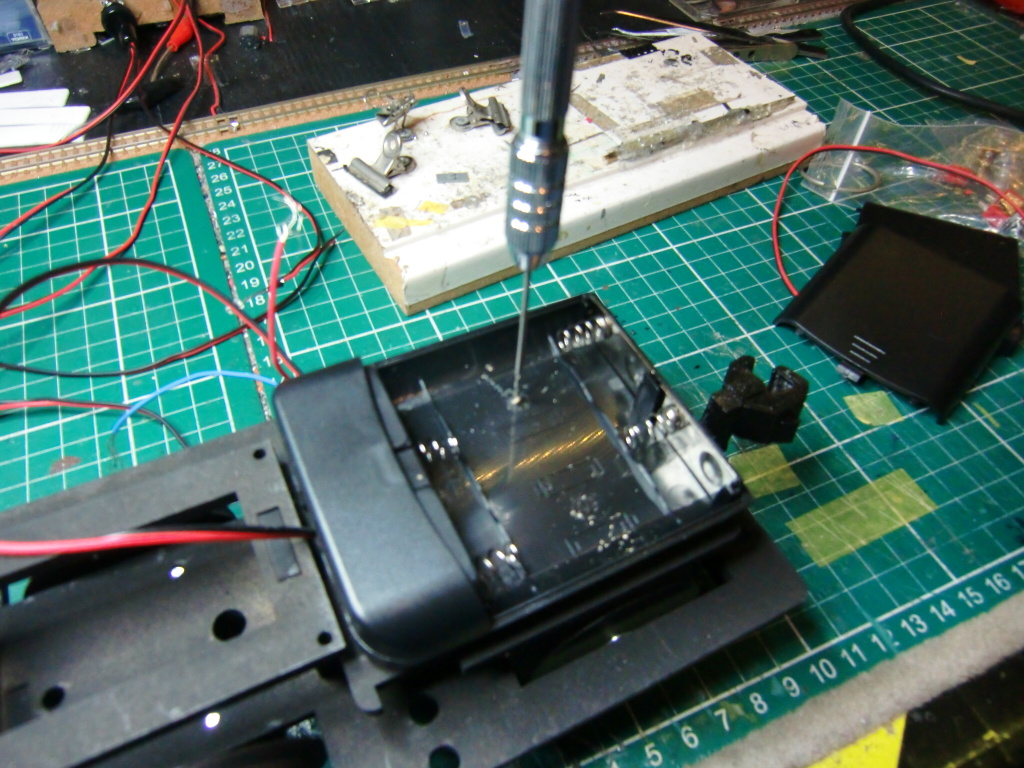

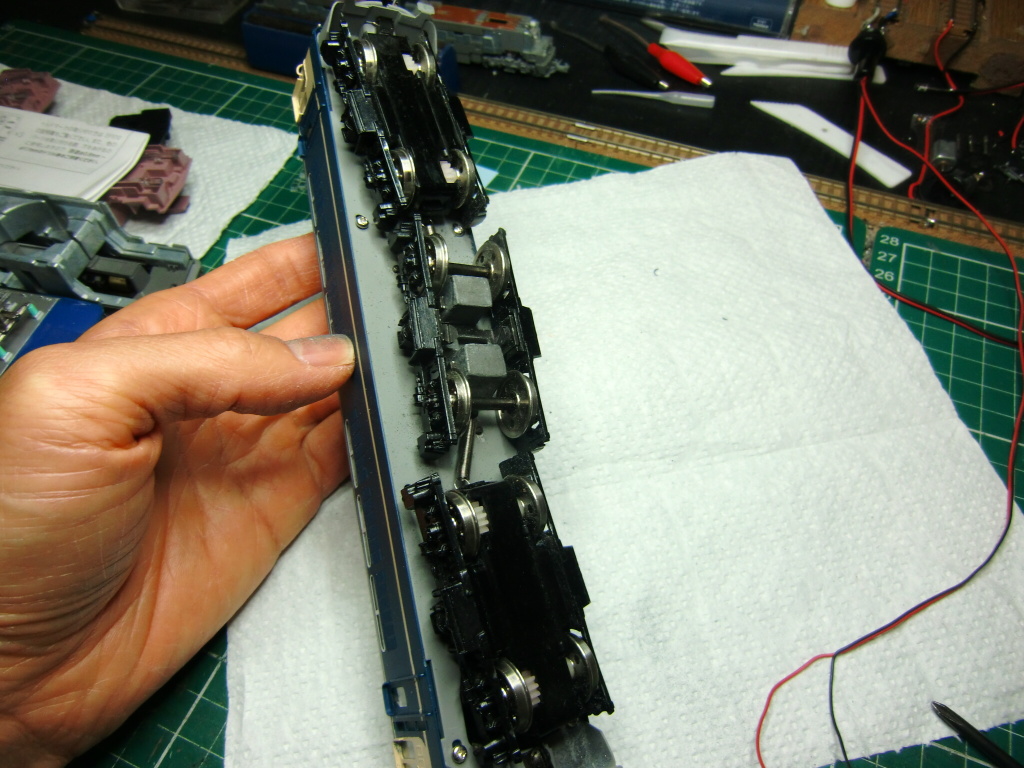

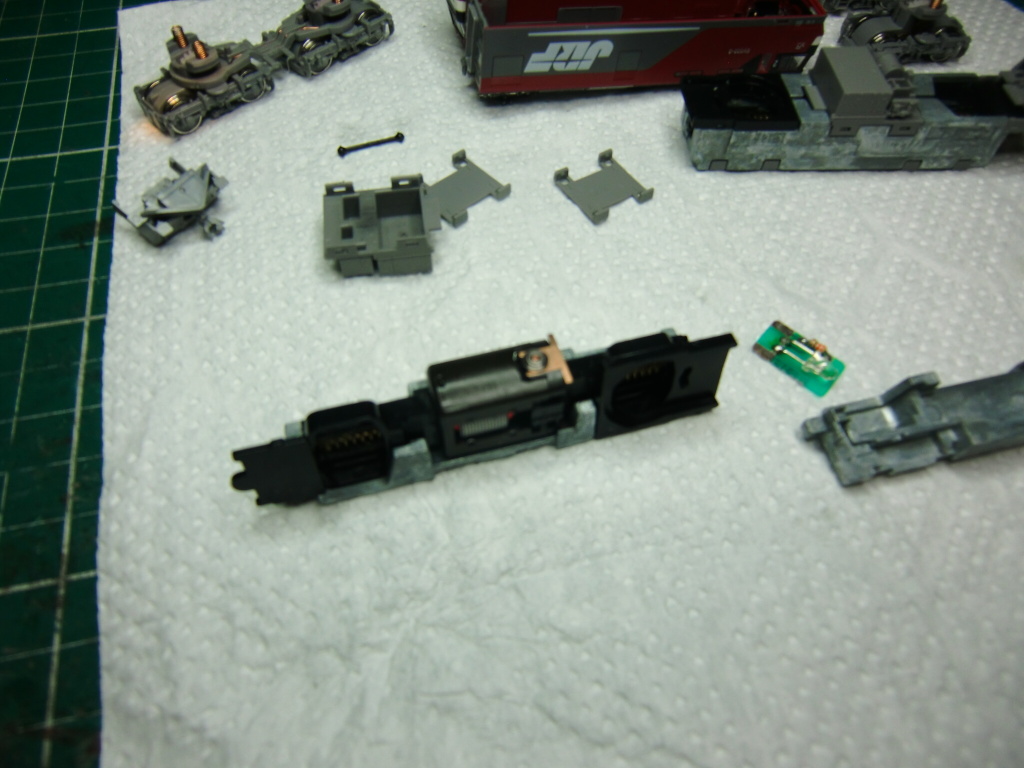

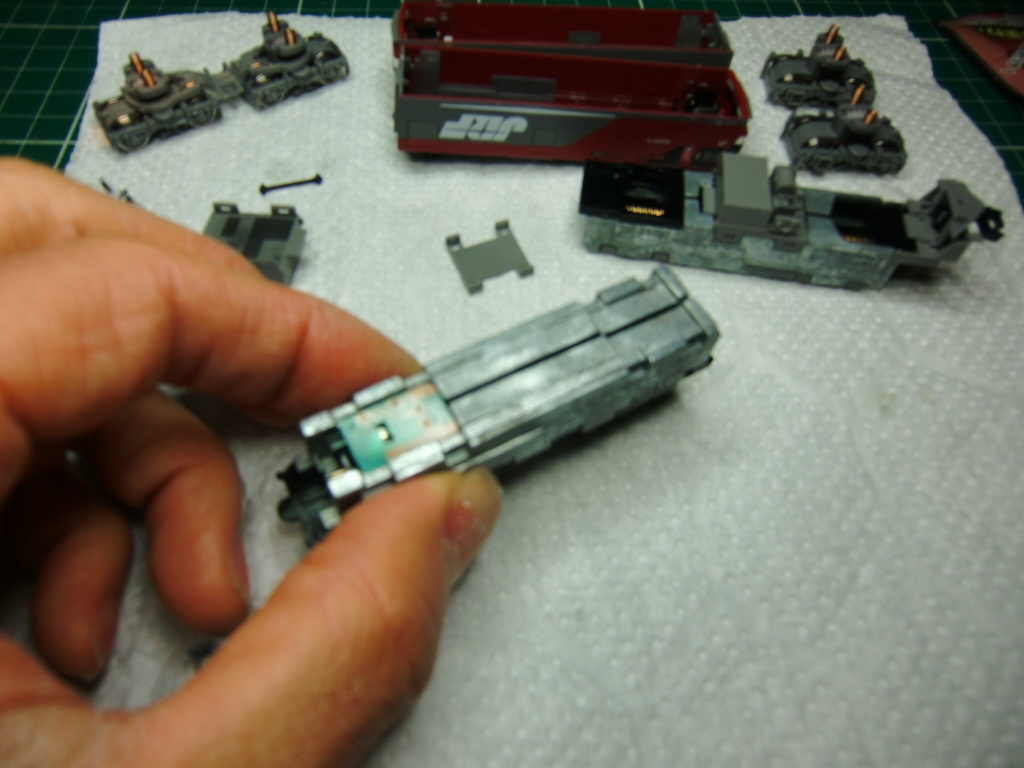

さて、今回は「Tomix EH500 旧製品」の修理依頼です。走行が安定しないとのことです。それでは早速分解していきます。

中から油が垂れて落ちるほどの量です。シャフトに付いたソケットが手で簡単に抜ける状況ですので、完全に滑ってますね。恐らくこれが原因でしょう。まずはクリーナーでこの油をすべて洗浄しなくてはなりません。

紙がシミになっているのはすべてクリーナで落とした油分です。

この作業を1.2回繰り返してさらに油分を除去します。これ結構大変なんです。ソケット内側にまで入り込んでいるので根気よく取り除かなくては空転してしまいます。

さて、ここからさらに分解して内部を徹底洗浄してシャフトにソケットをしっかり固定させます。モーター内部にまでグリスが入り込んでます。

1つ気になったのは片側のシャフトを固定する部品(5角形受け)が付いてない点です。新規に部品を作ることはできますが、費用的な問題もあると思われますので、ここはそのままにしておきます。

最後に動作確認を行い作業は完了です。

注油は適量がありますので、たくさん流し込めばいい訳ではありません。少量でいいんですよ。

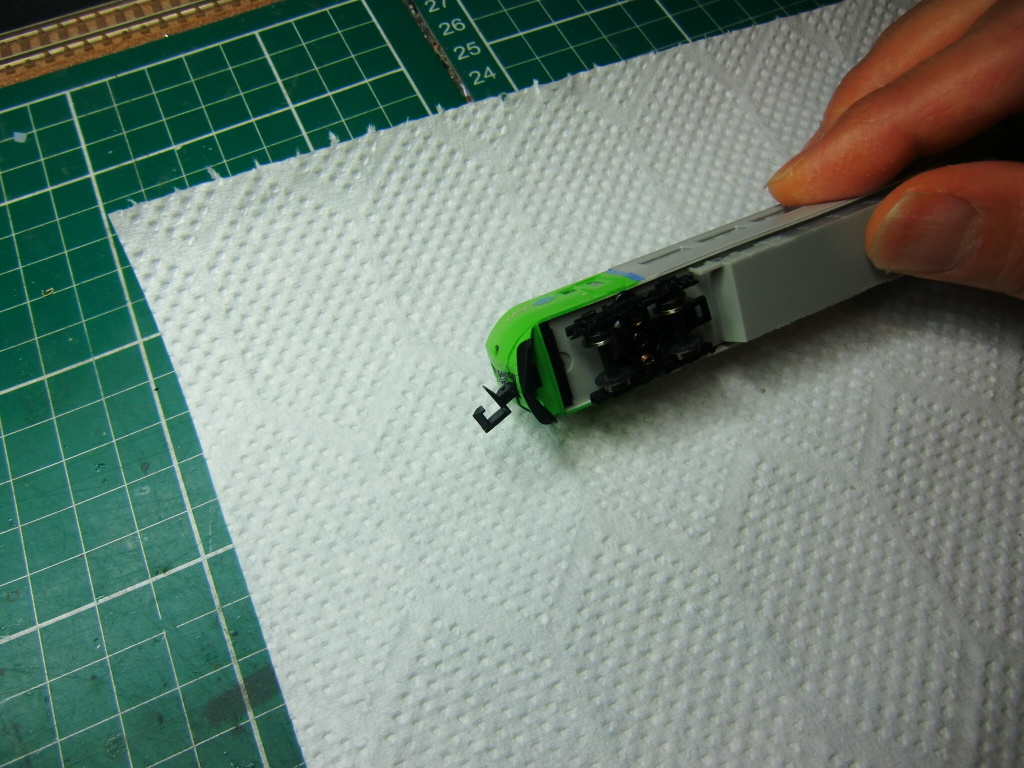

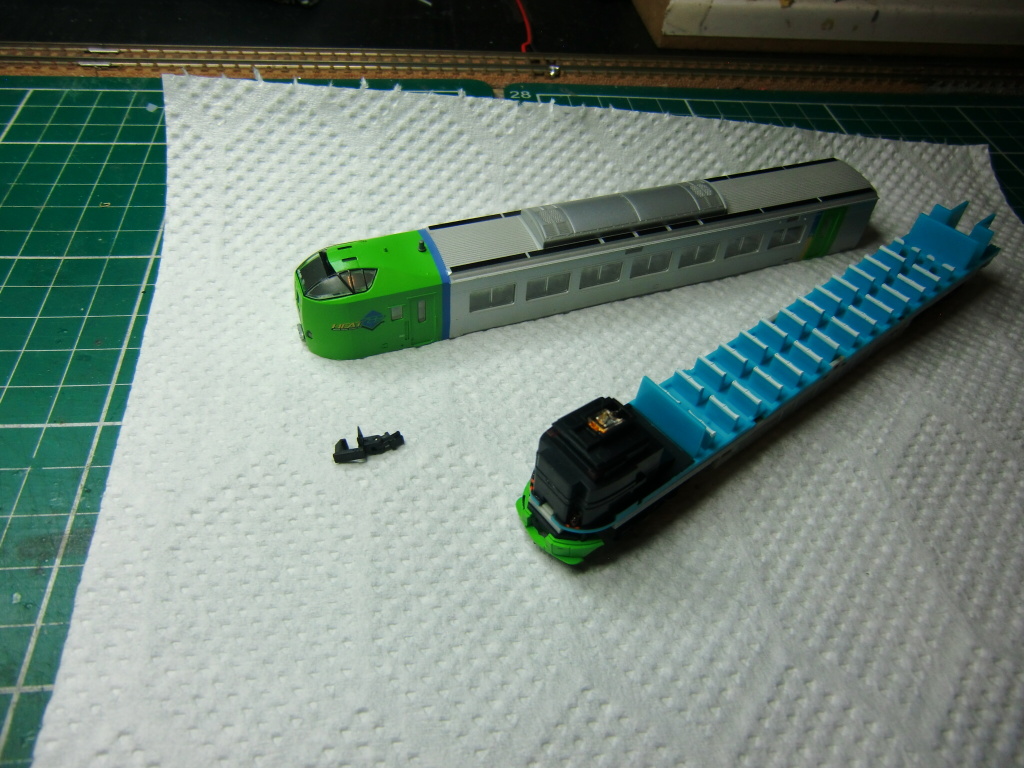

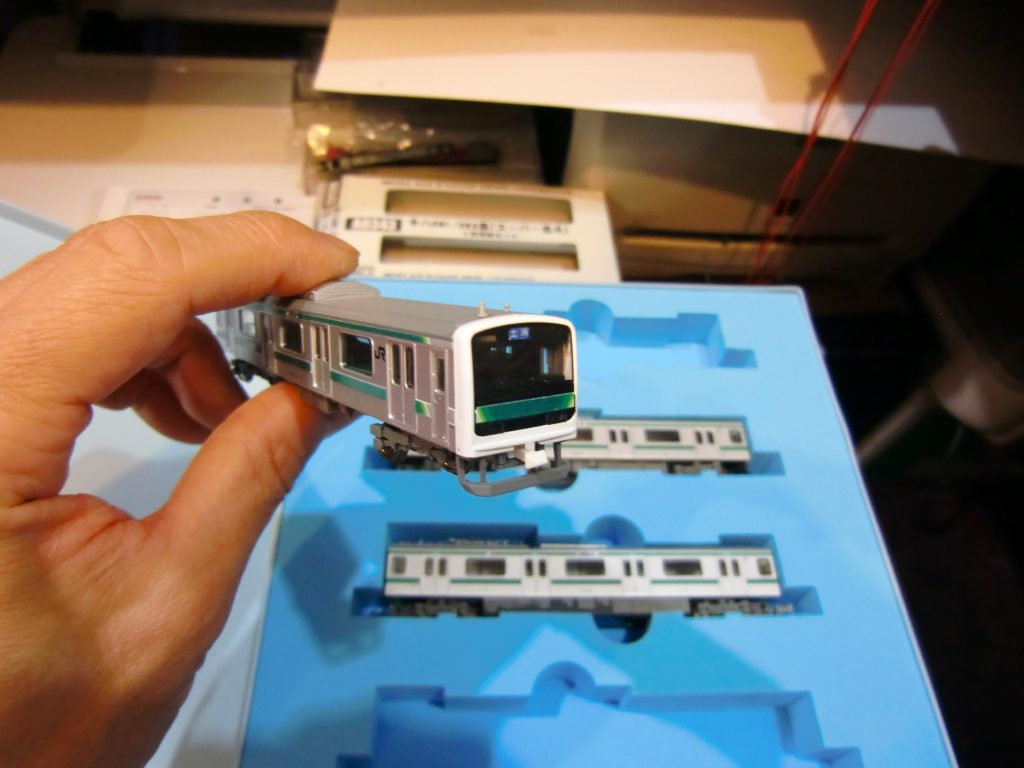

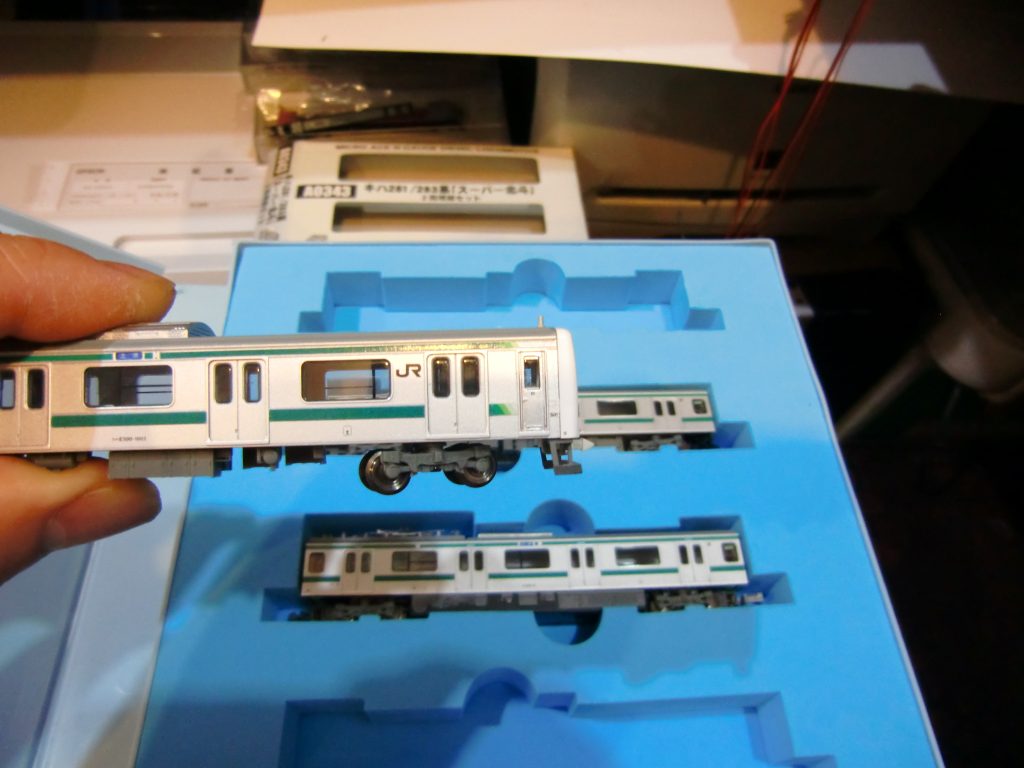

今回加工対処となるのはこちらの「マイクロさんスーパー白鳥」になります。それでは早速作業に入ります。

ご依頼者様のご要望により、中間先頭車をTNカプラー化いたします。

I様、いつもご依頼をいただきましてありがとうございます。

今回も前回と同じくカプラーとスカート加工が主です。

基本的に前回と似たような加工内容となりますので、加工工程の写真は省略いたします。

ご依頼ありがとうございました。

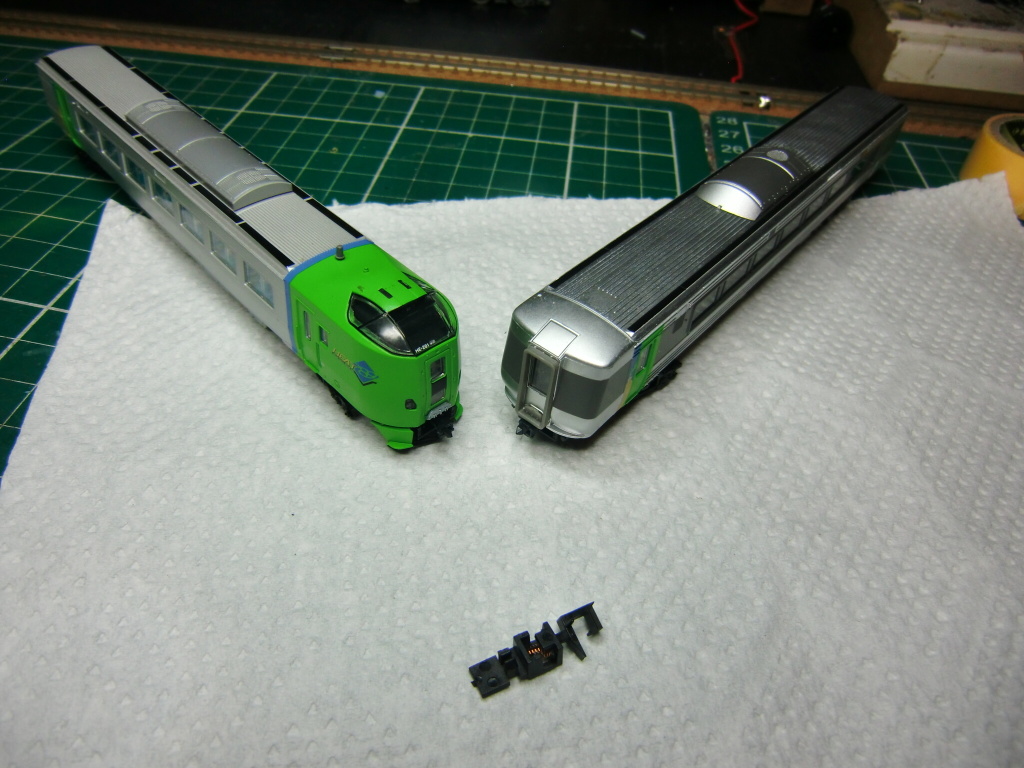

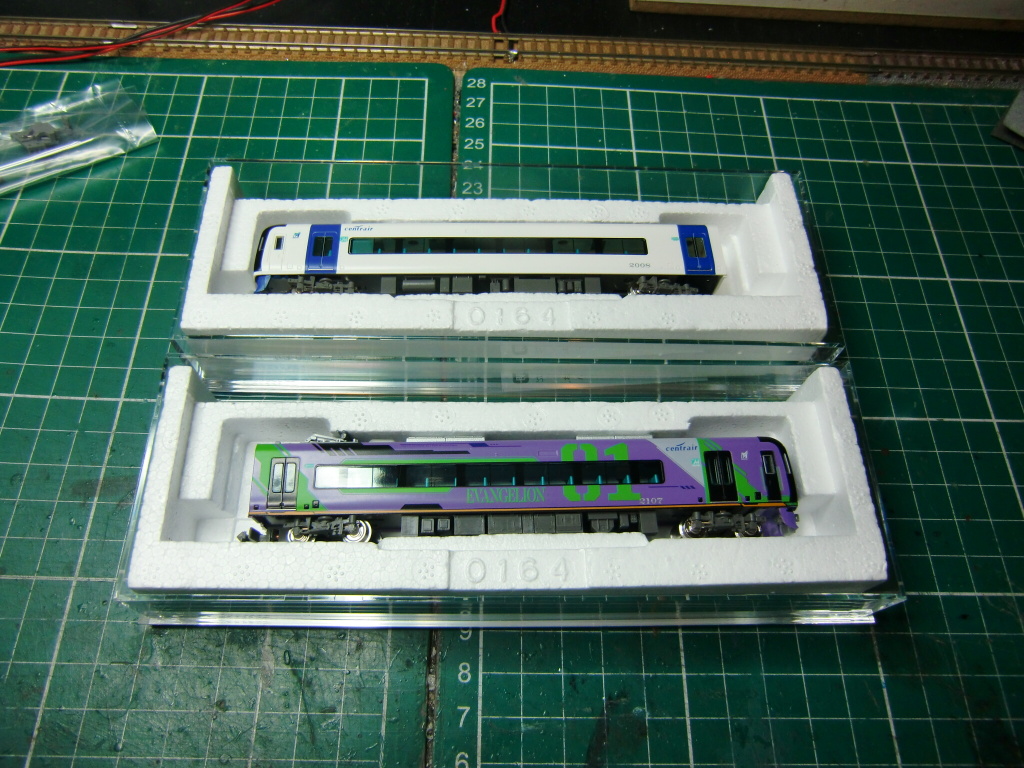

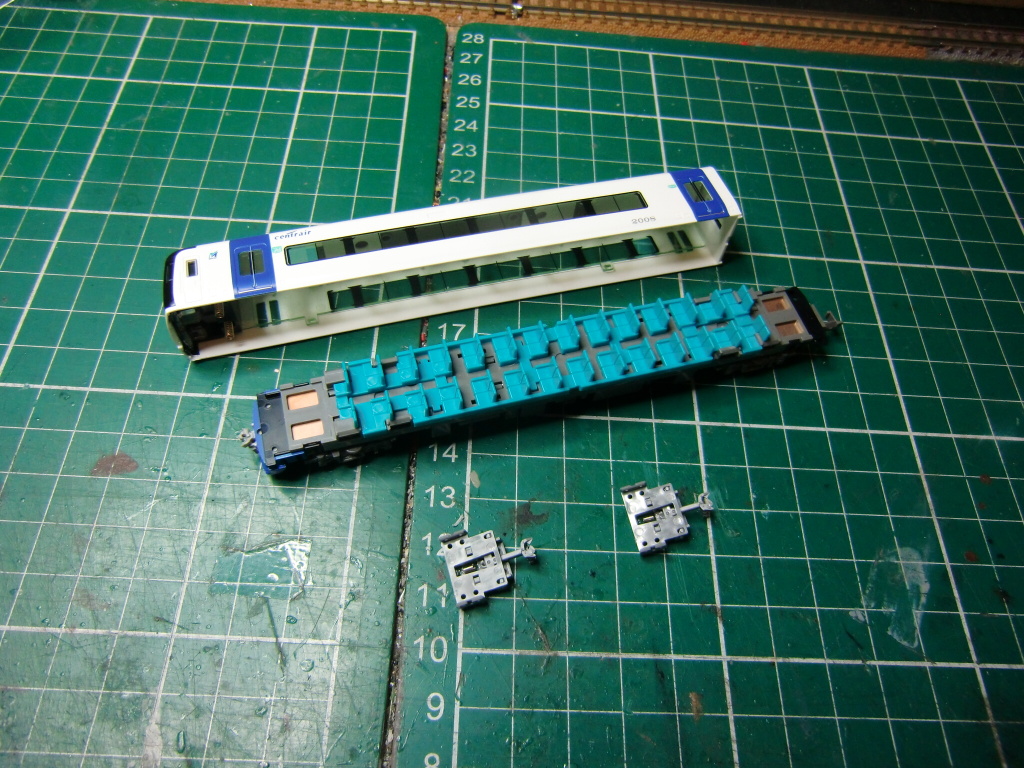

さて、お次は名鉄2000系の先頭車TNカプラー加工のご依頼でございます。

う~ん、どうみてもそのまますんなりとはいかなそうですね。

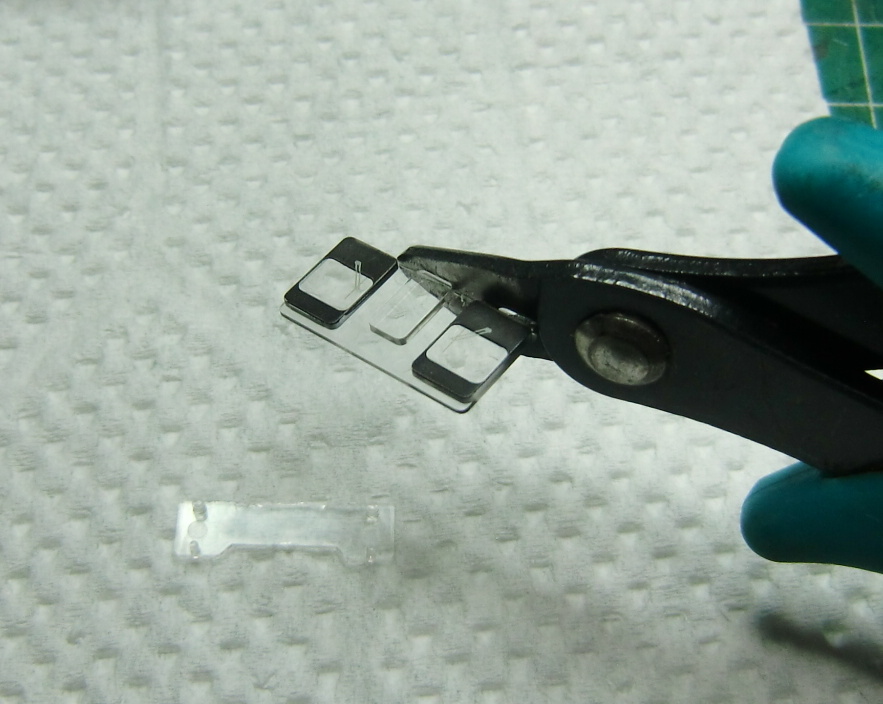

まずは、TNカプラーの両サイドをカットしておきます。

続いて、干渉するポイントと加工手順を考えていきます。

スカートを写真のようになるまでカットしてカプラーを固定するスペースを確保します。

このようになります。

次にカプラー後方のバネ下あたりの段差をなくすため床下をルータで平らになるように削ります。

こんな具合になりました。

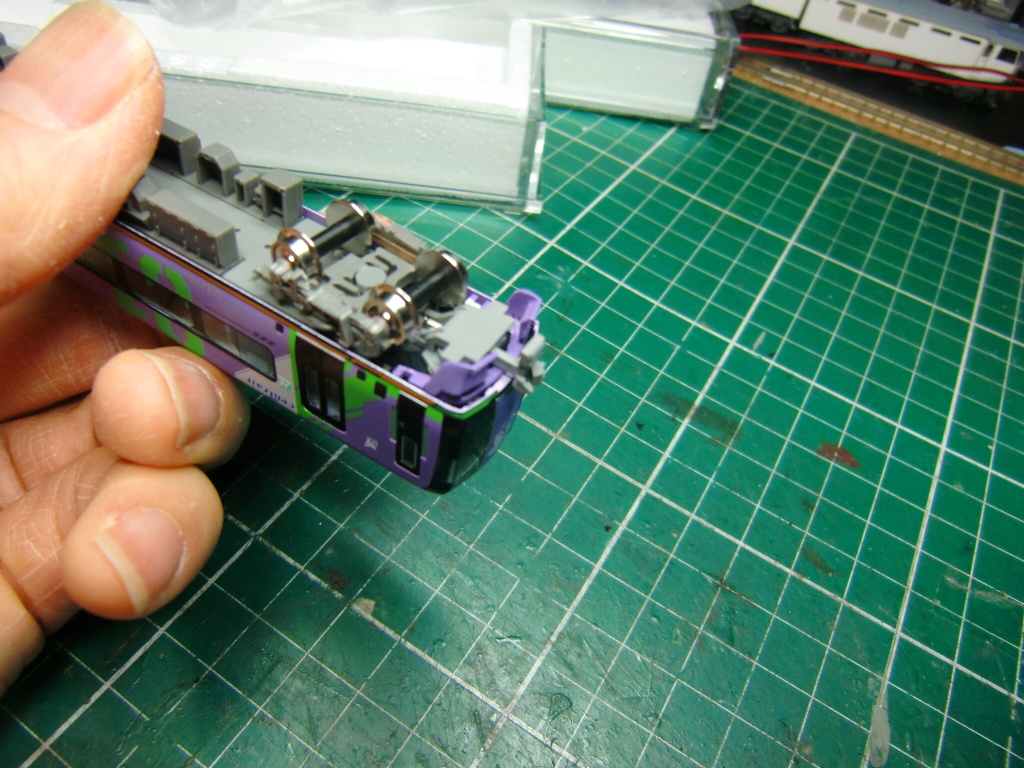

さて、それではもう一方のEVA柄も同じように加工していきます。

作業完了でございます。

S様、ご依頼ありがとうございました。

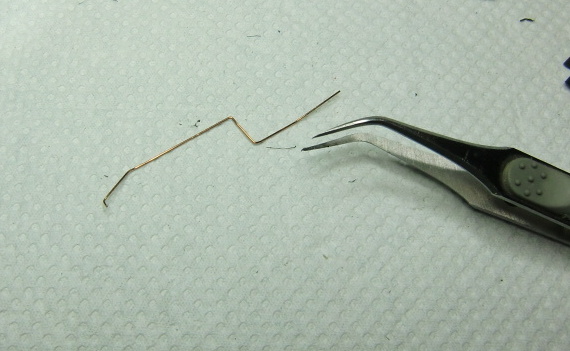

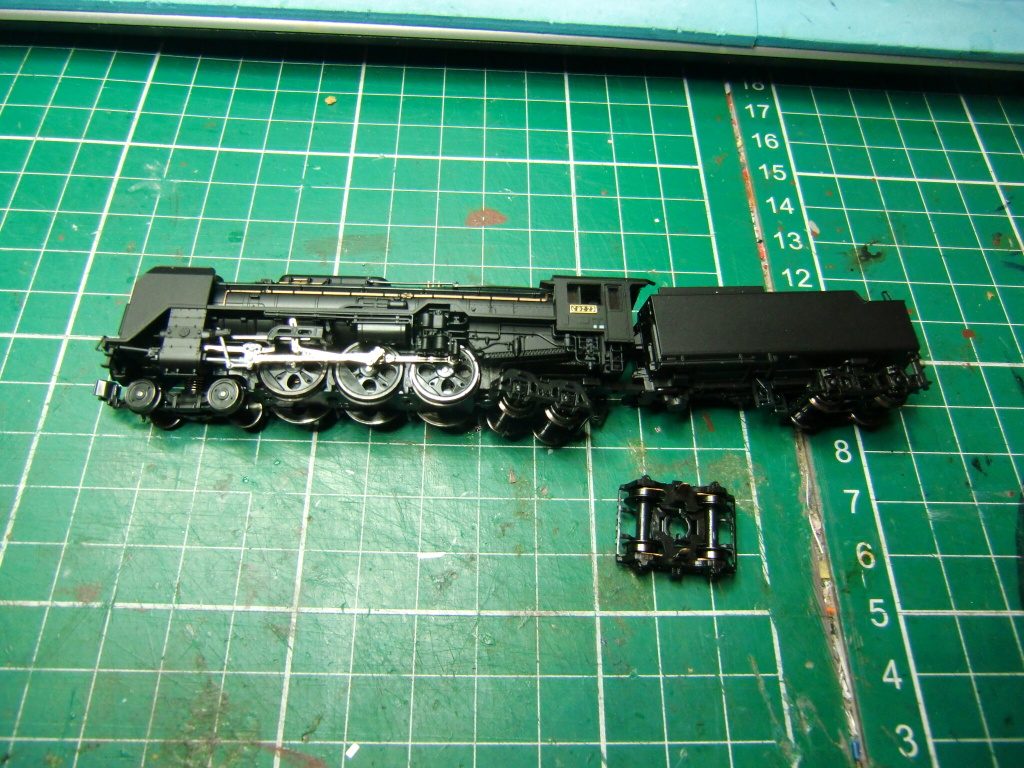

K様、日頃よりご利用ありがとうございます。さて、今回の修理のご依頼でございますがテンダーから機関車へと繋がる集電ピンが悪さをしていたようで一方が変形してショートしていたようです。

本来の形状にピンを戻してからテスト走行を行い問題がないことを確認いたしました。

今回の加工は電球からLED化のご依頼でございます。

最後にM車のオーバーホールを行い、作業完了でございます。

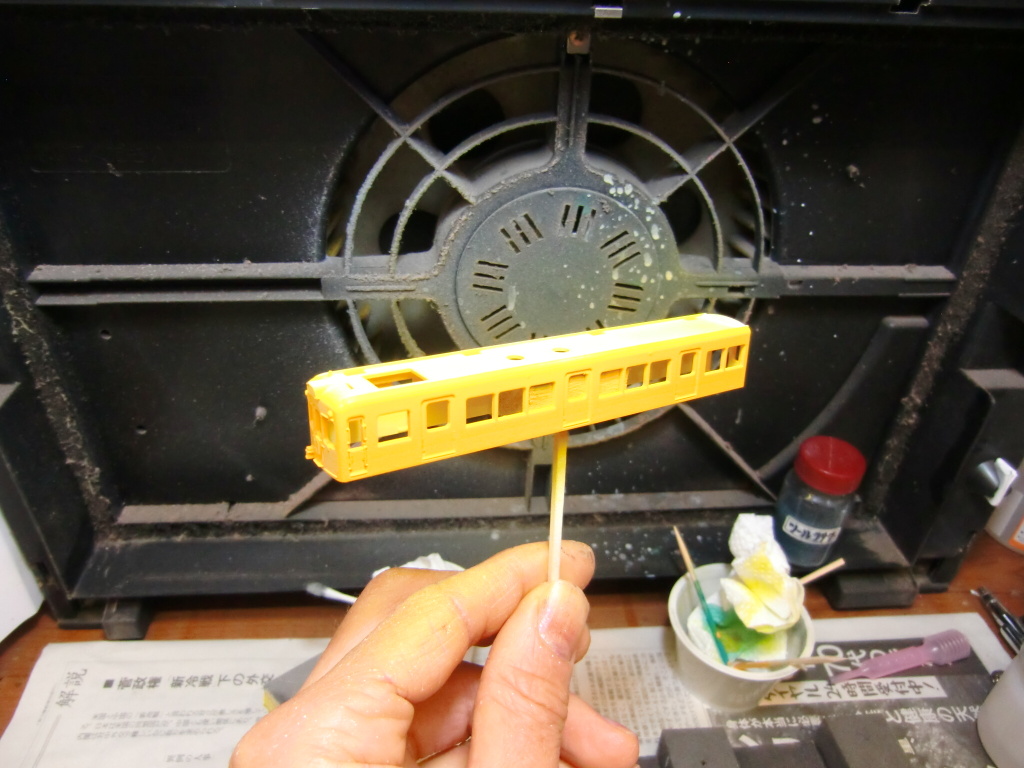

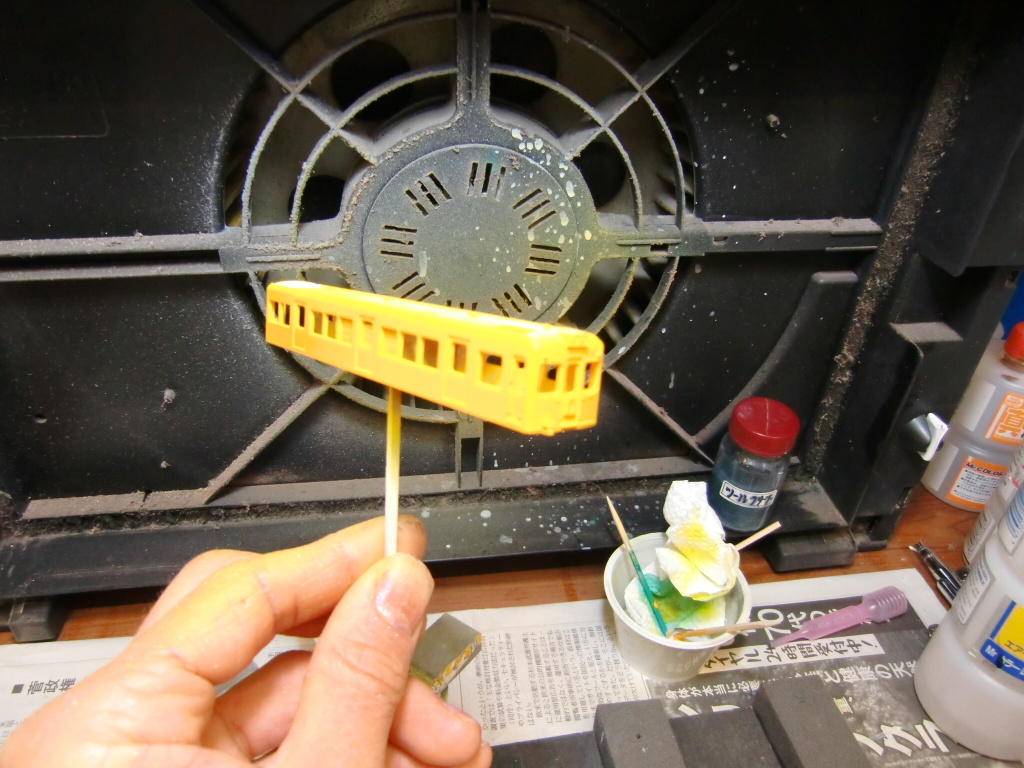

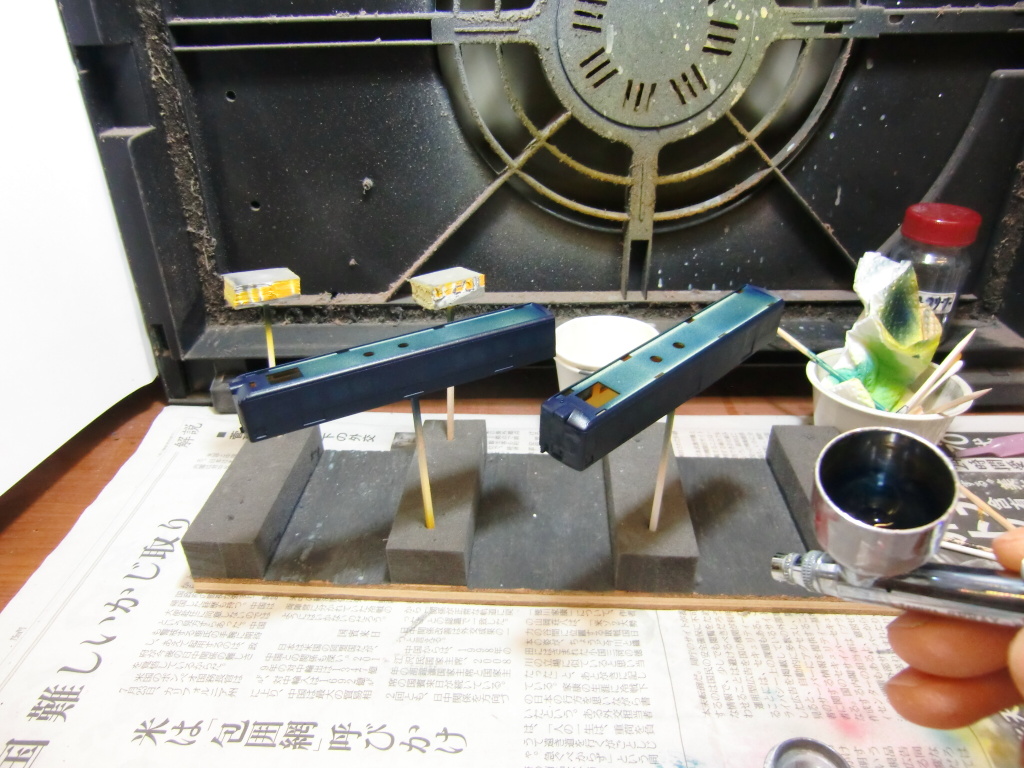

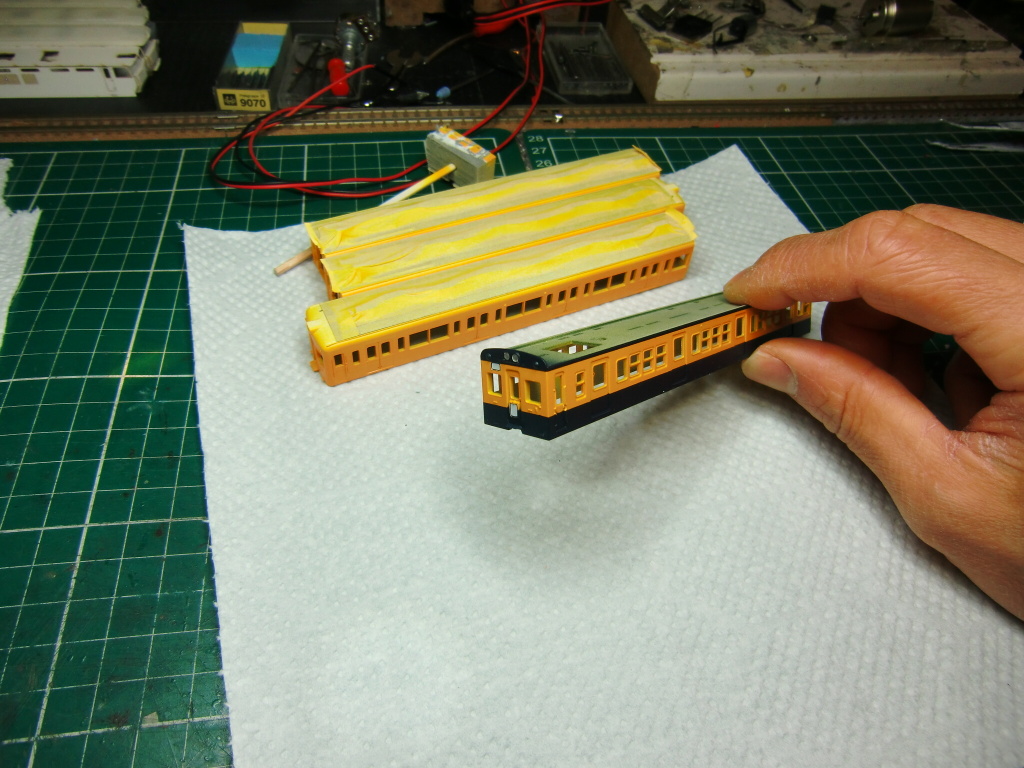

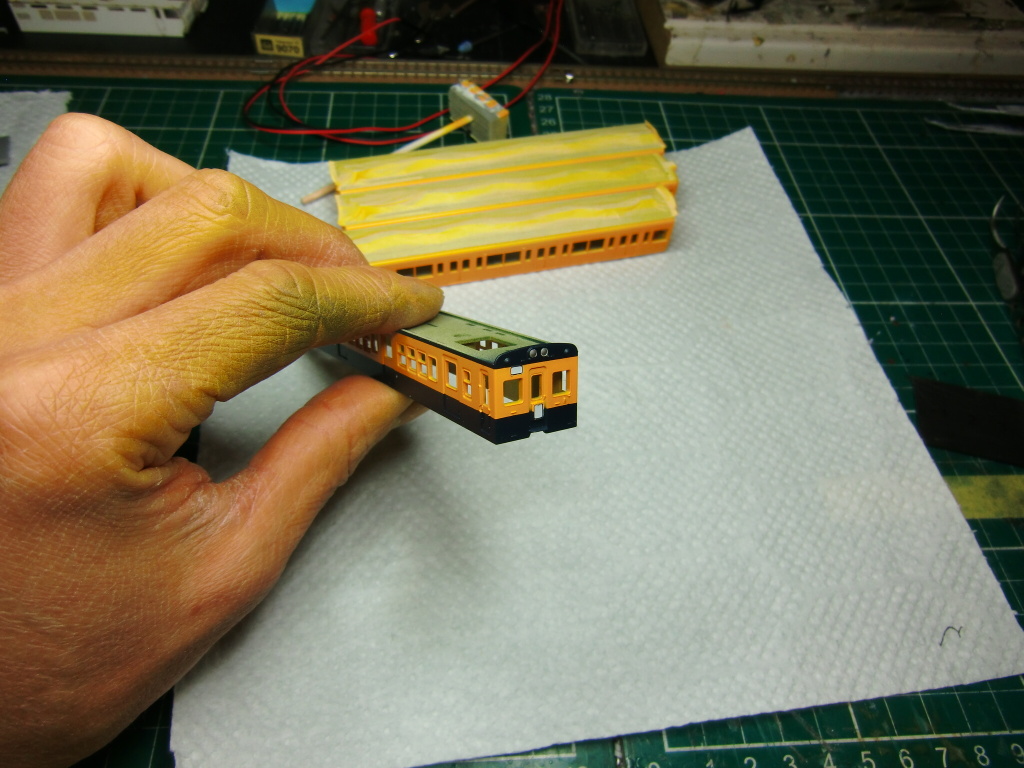

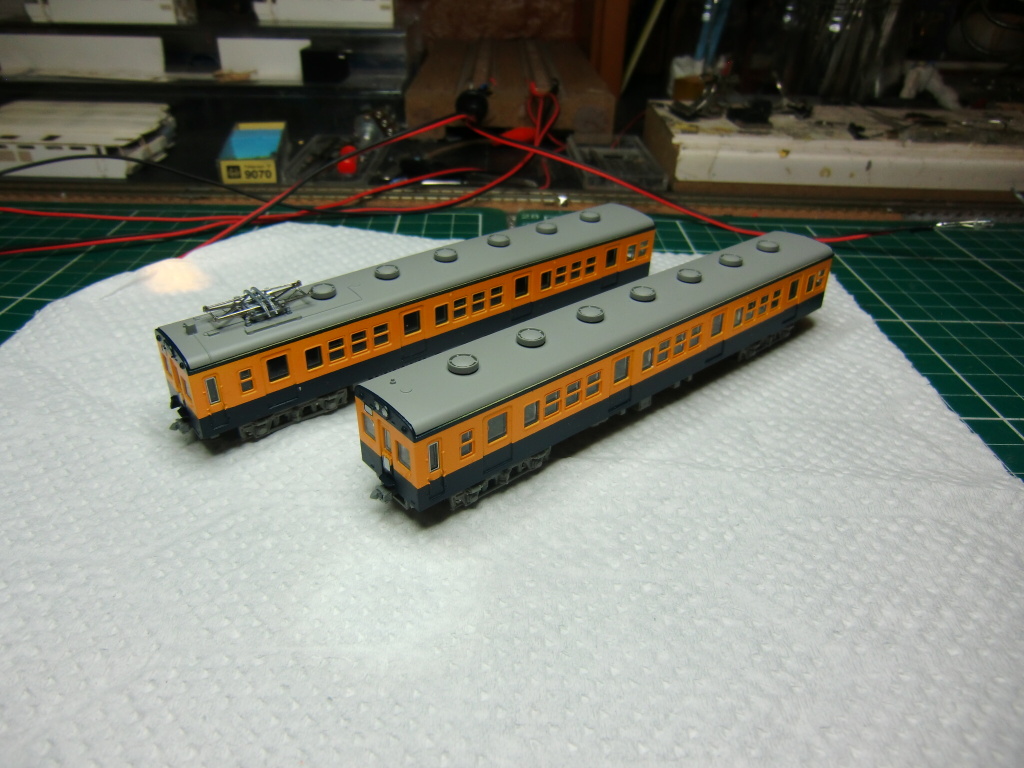

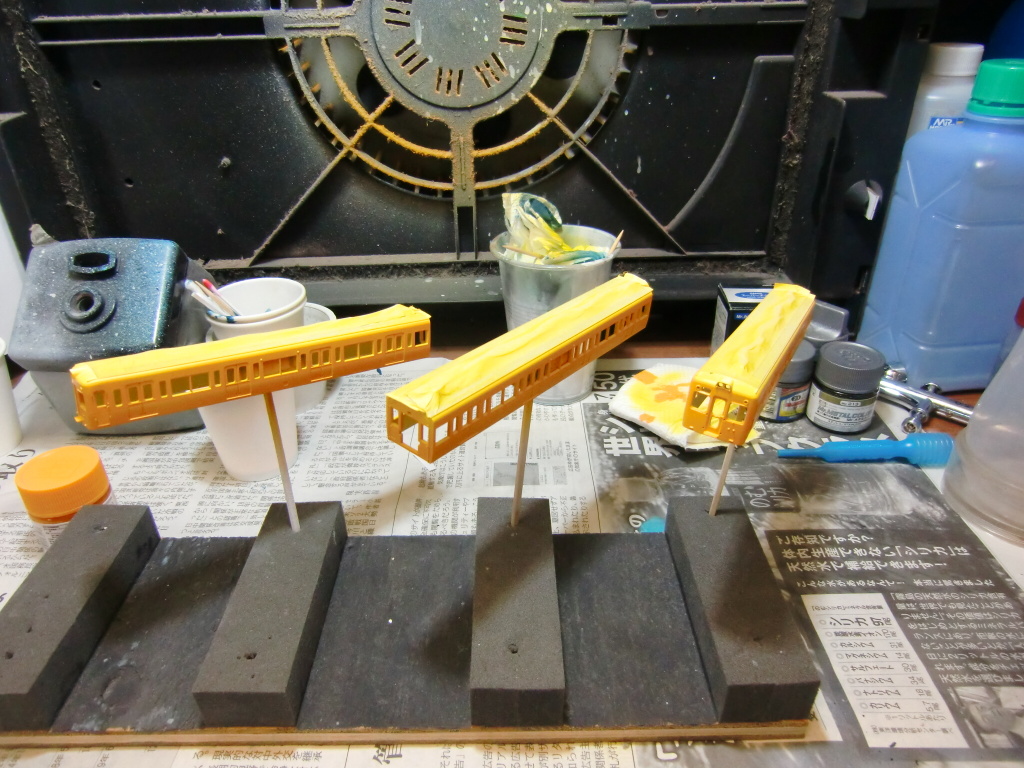

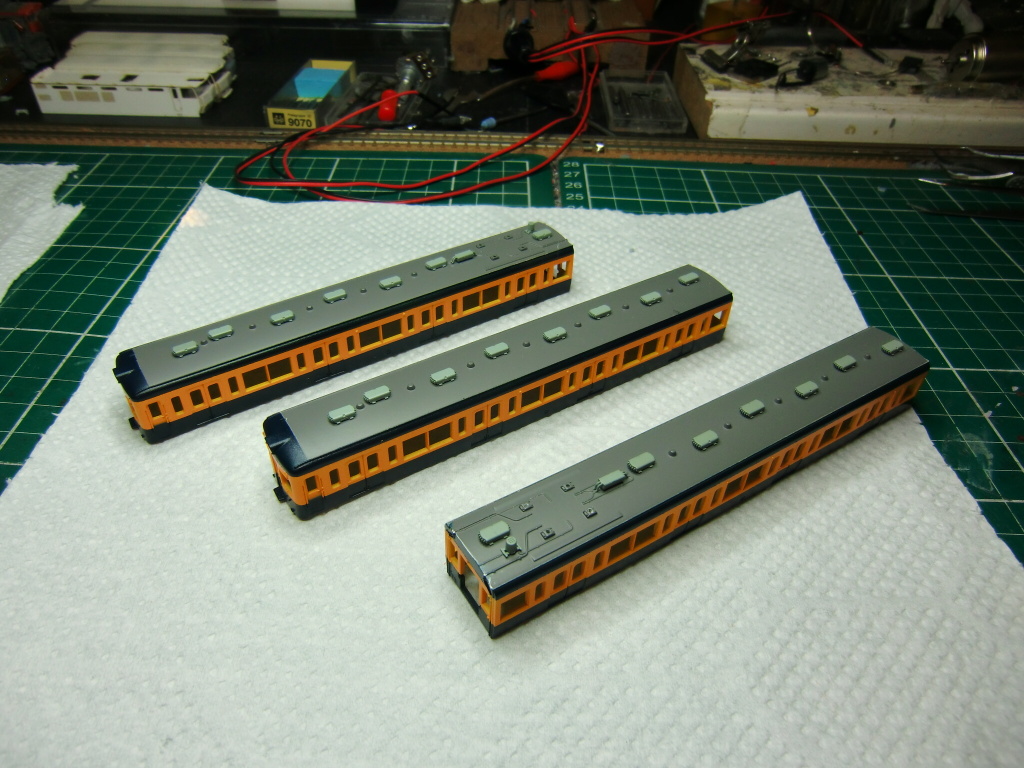

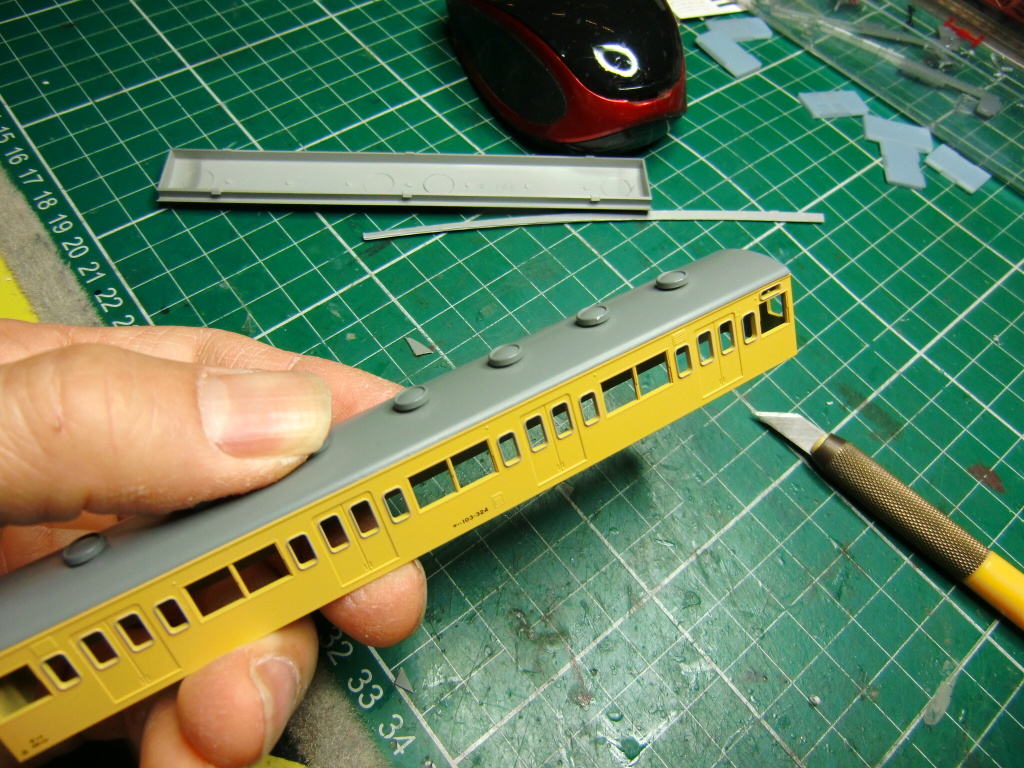

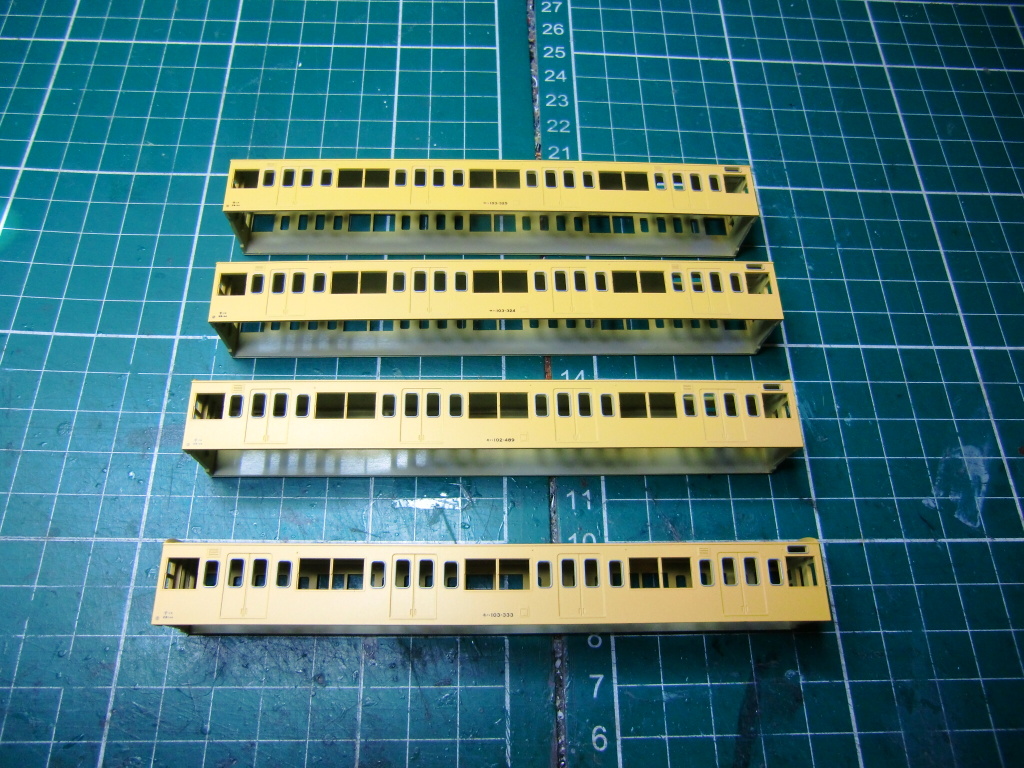

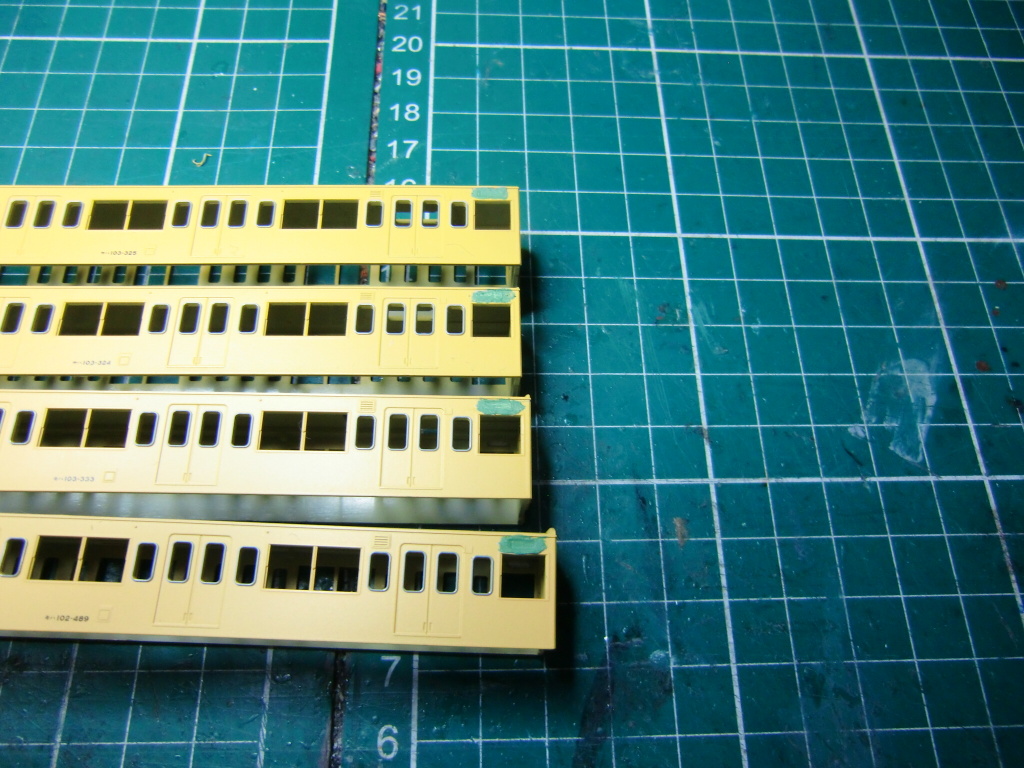

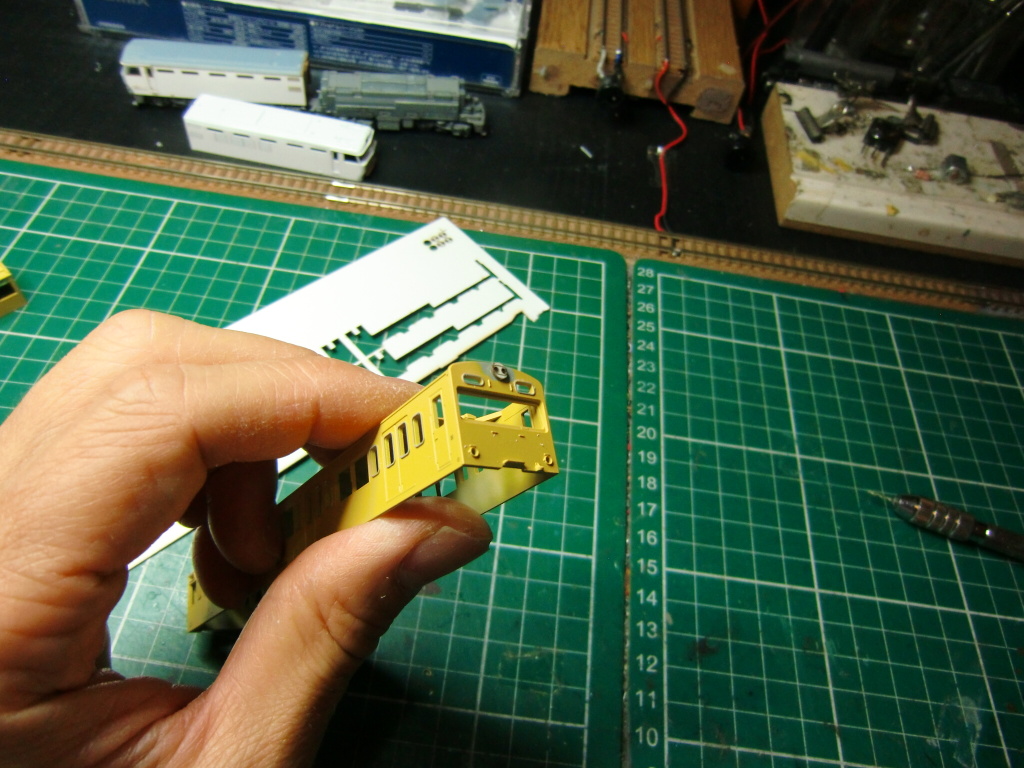

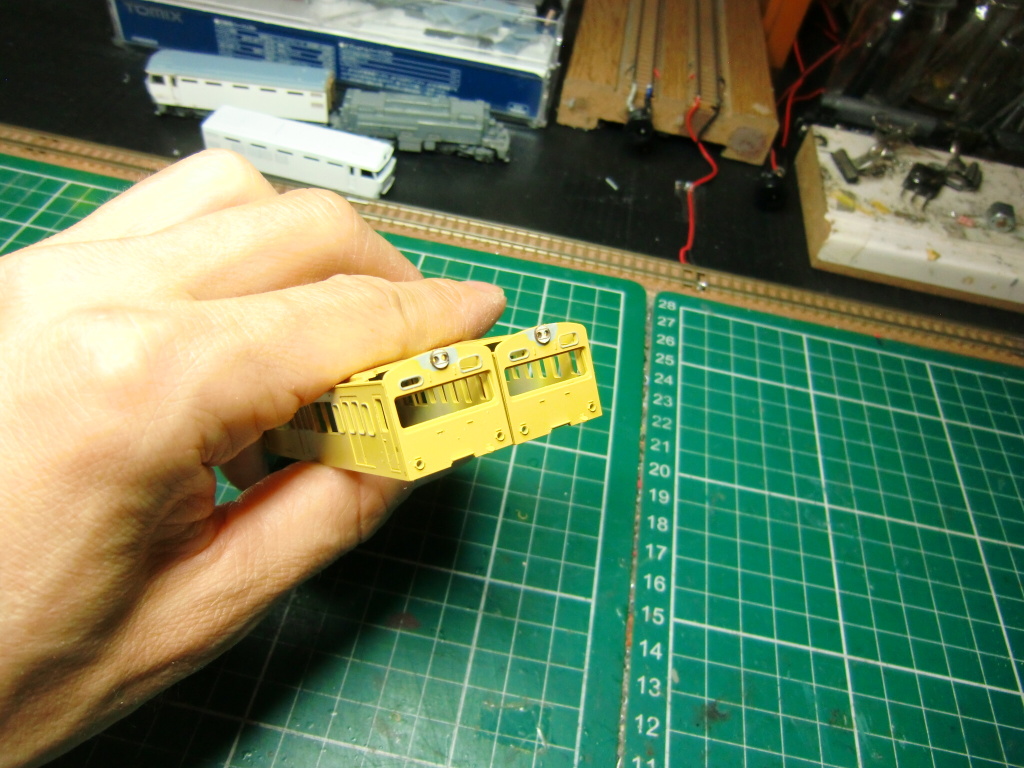

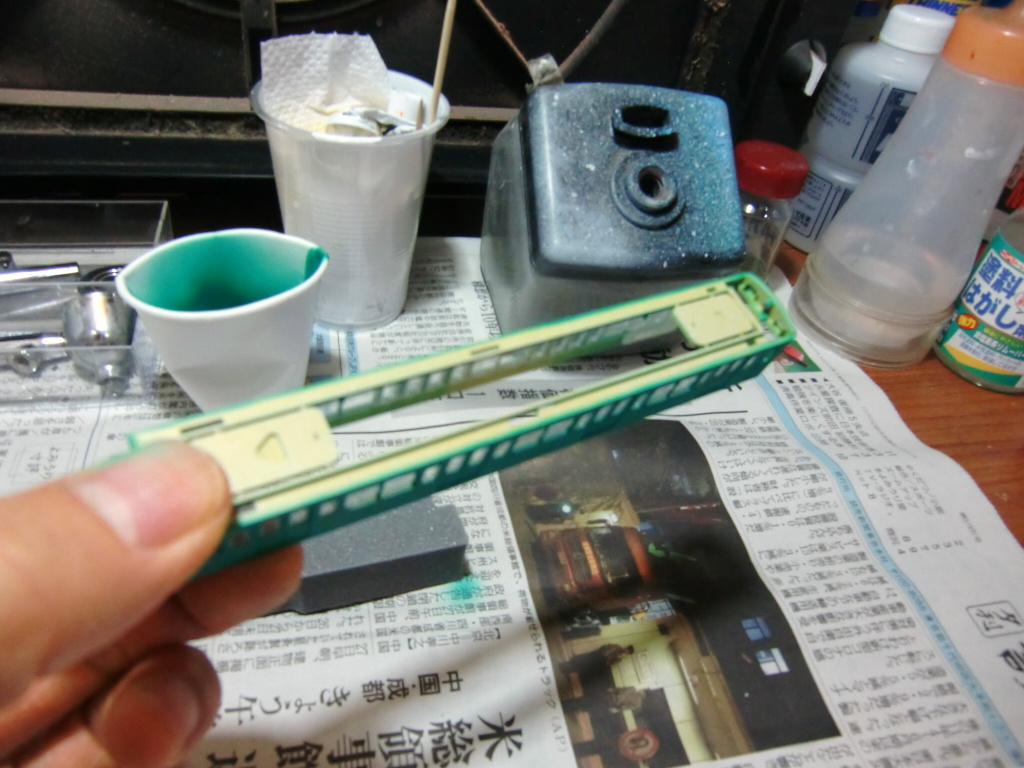

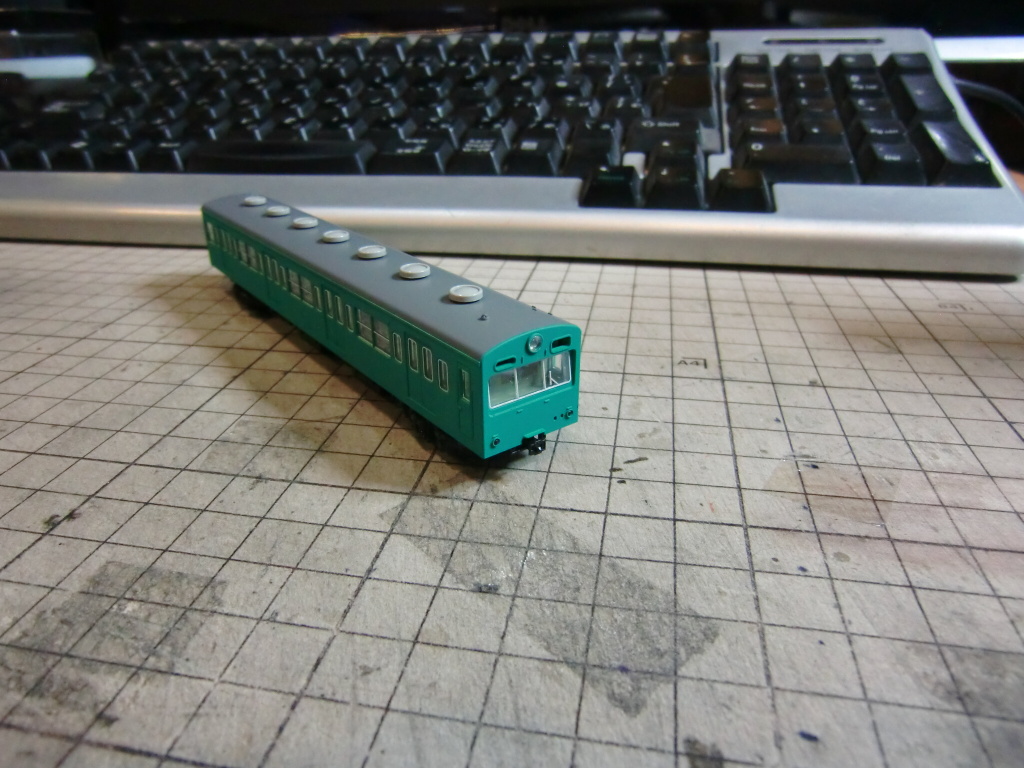

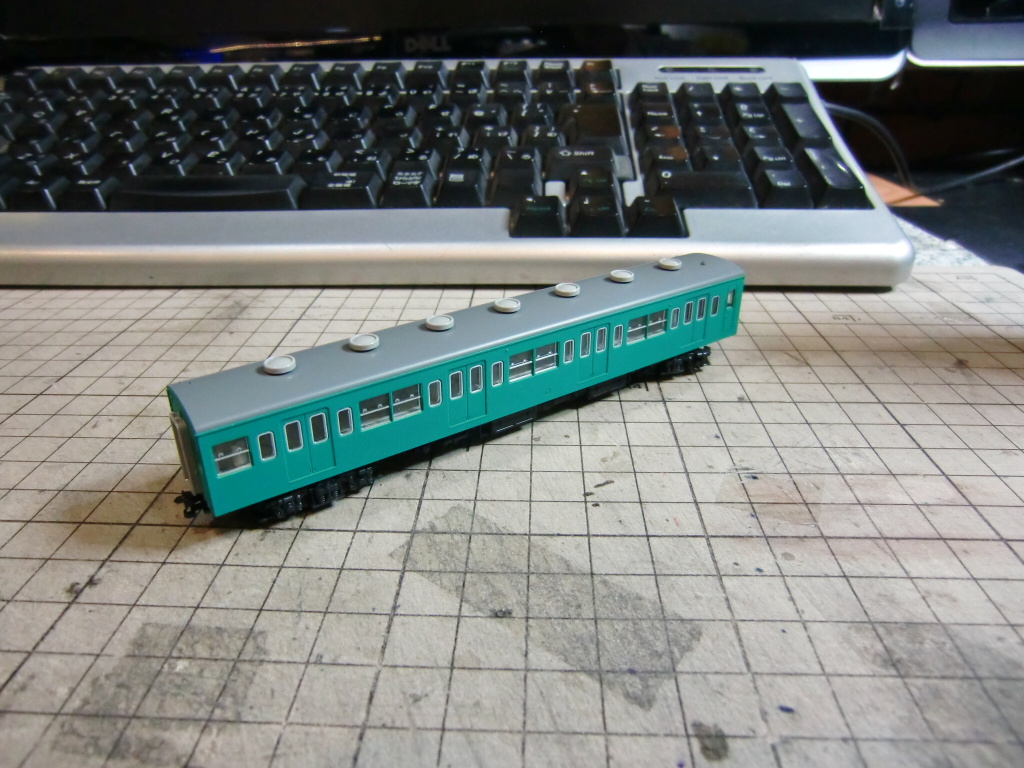

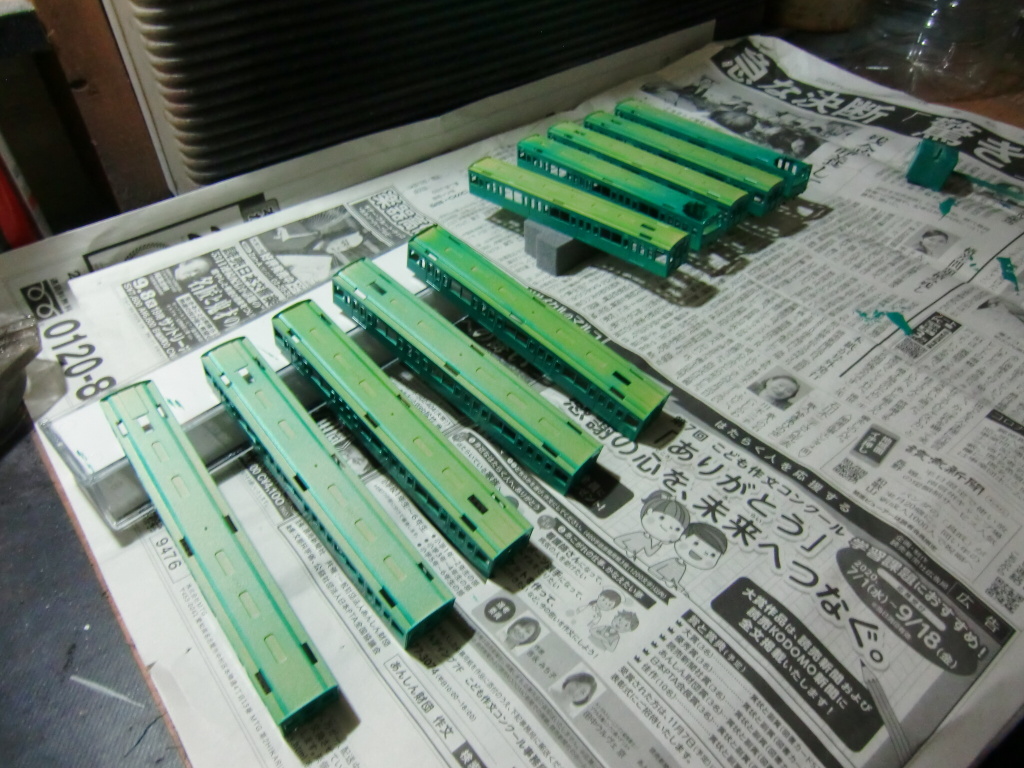

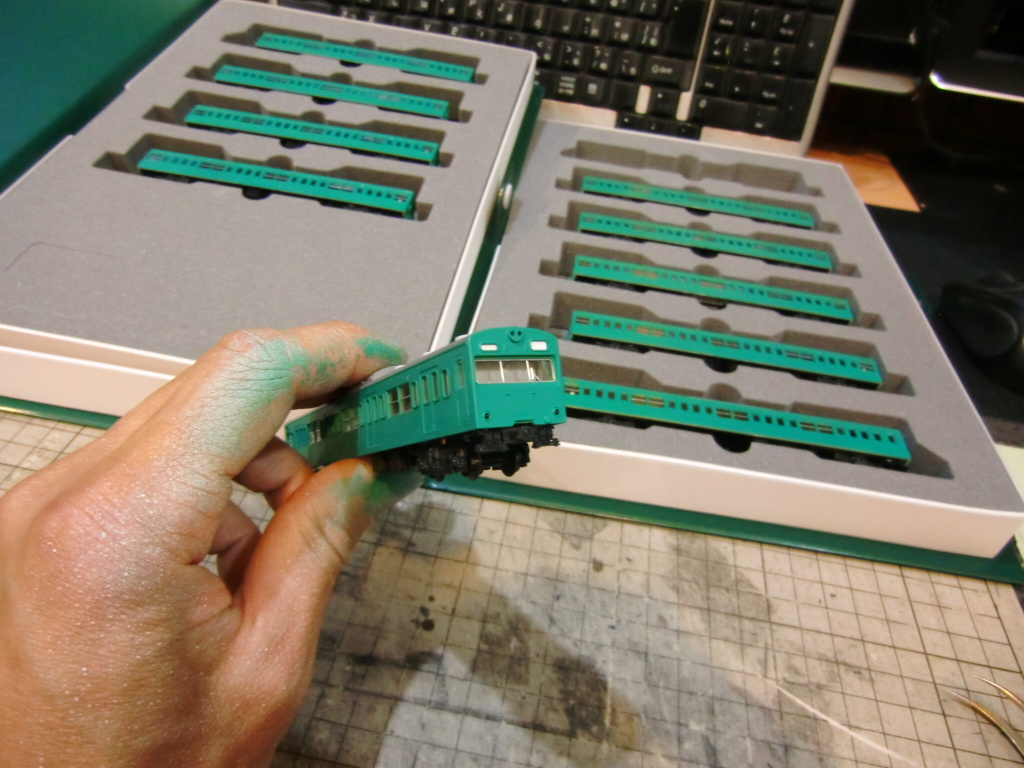

今回のご依頼は、「KATO製103系低運転台 総武緩行線」->「常磐線」となります。

[主な作業] 塗り替え(エメグリ)+ライト形状変更(丸形)+増結4両「方向幕埋め+非冷房化」となります。

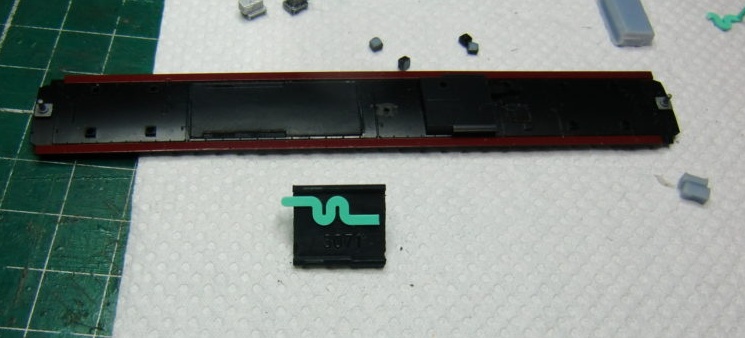

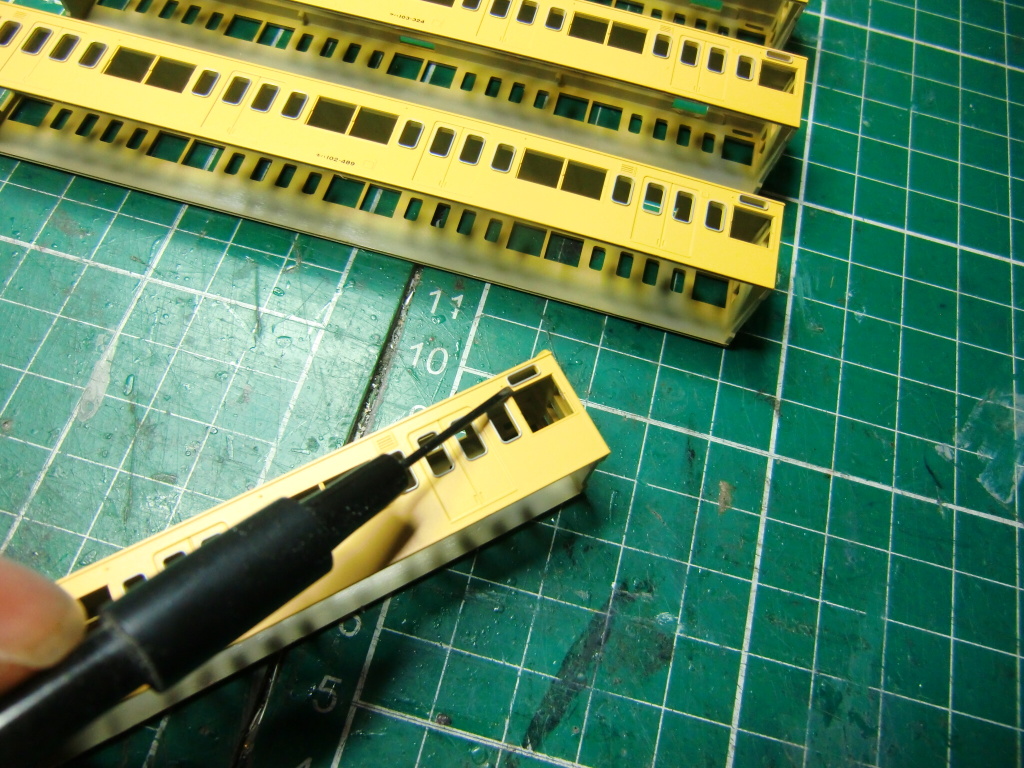

まずは、屋根を非冷房の物に載せ替えますが、そののままでは換装ができません。

そのままでは載せ替えができませんので、削っていきます。

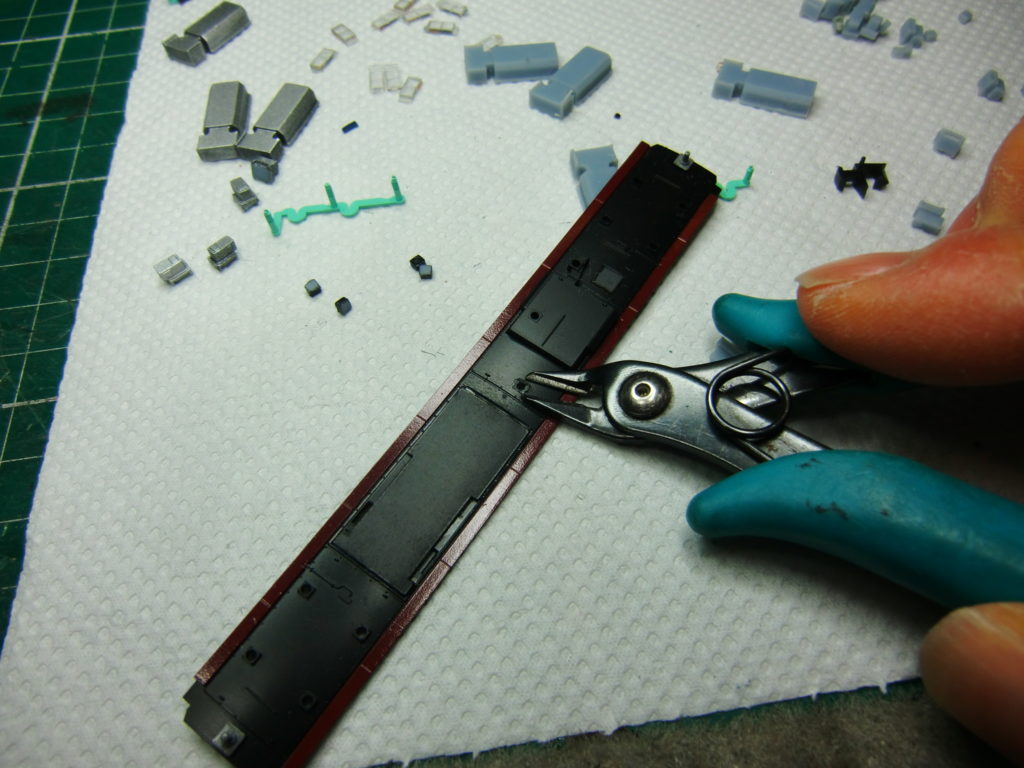

まずはこのように切れ込みを入れます。

底に切れ込みを入れてから、ニッパーで折ります。

次に横の出っ張りをカッターで切れ込みを入れておきます。

ぴったり閉まるようになりました。

こちらの4両は方向幕を埋めます。

淵の出っ張りを先に削り落としておきます。

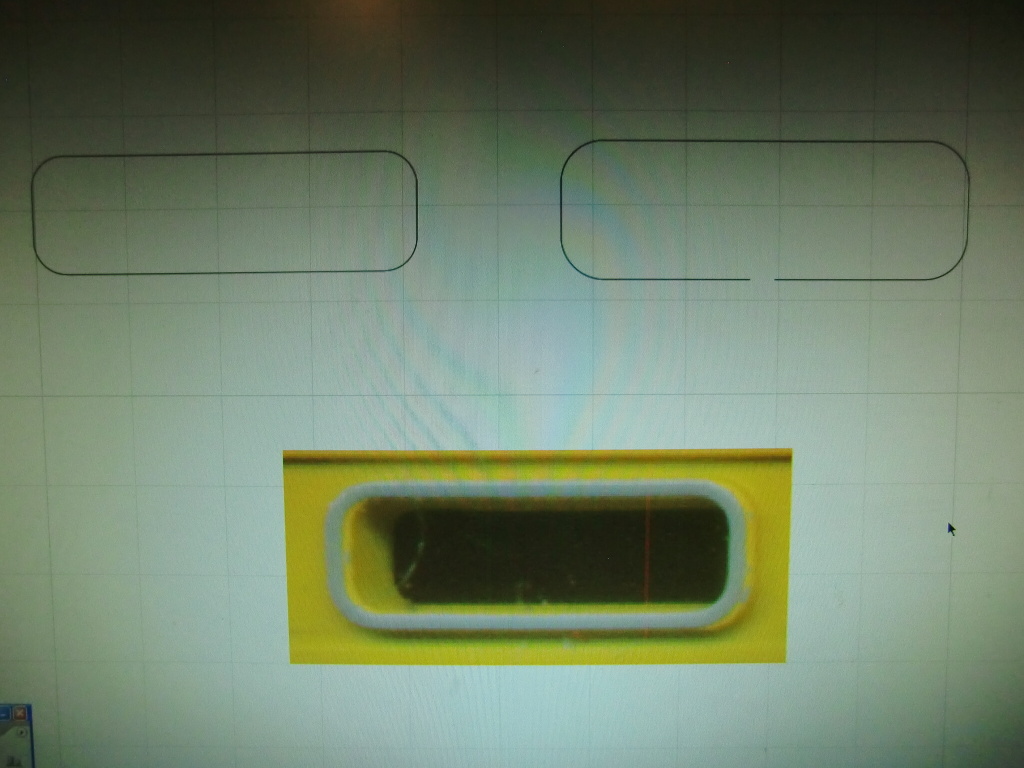

車体の膜部分をスキャンしてはめ込みパーツを作ります。

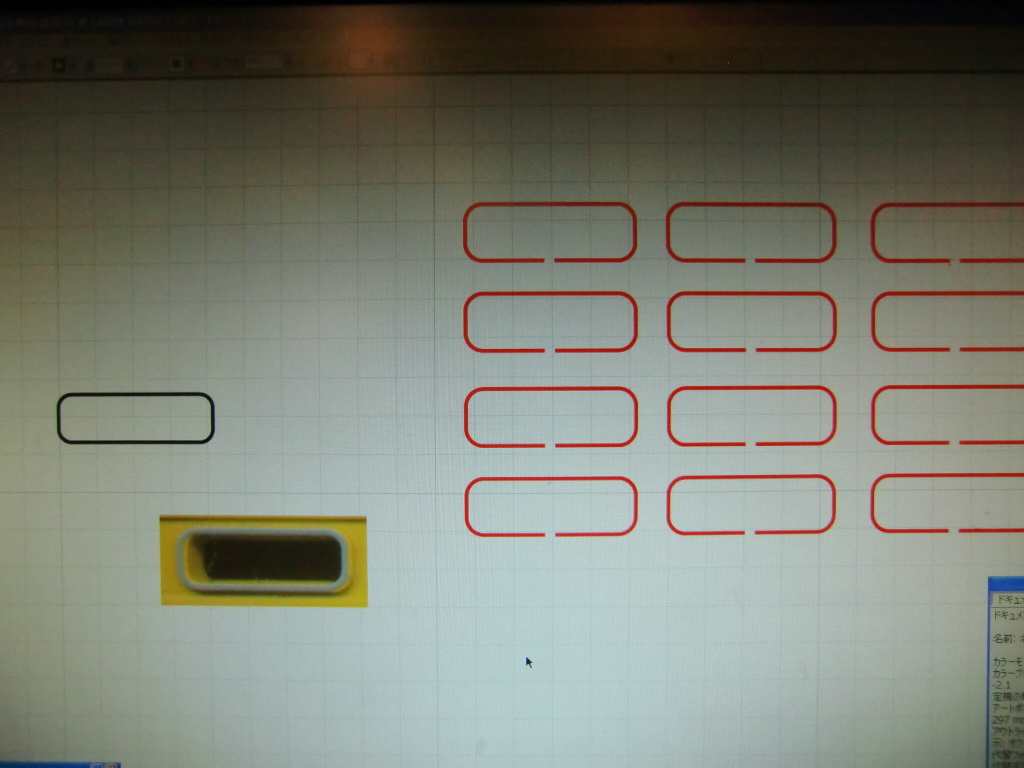

出来上がったデータを機械で切り出します。

プライヤーで部品を押し込みます。

ルーターでライトの出っ張りを削り落とします。

レーザーでライトパーツを切り抜きます。

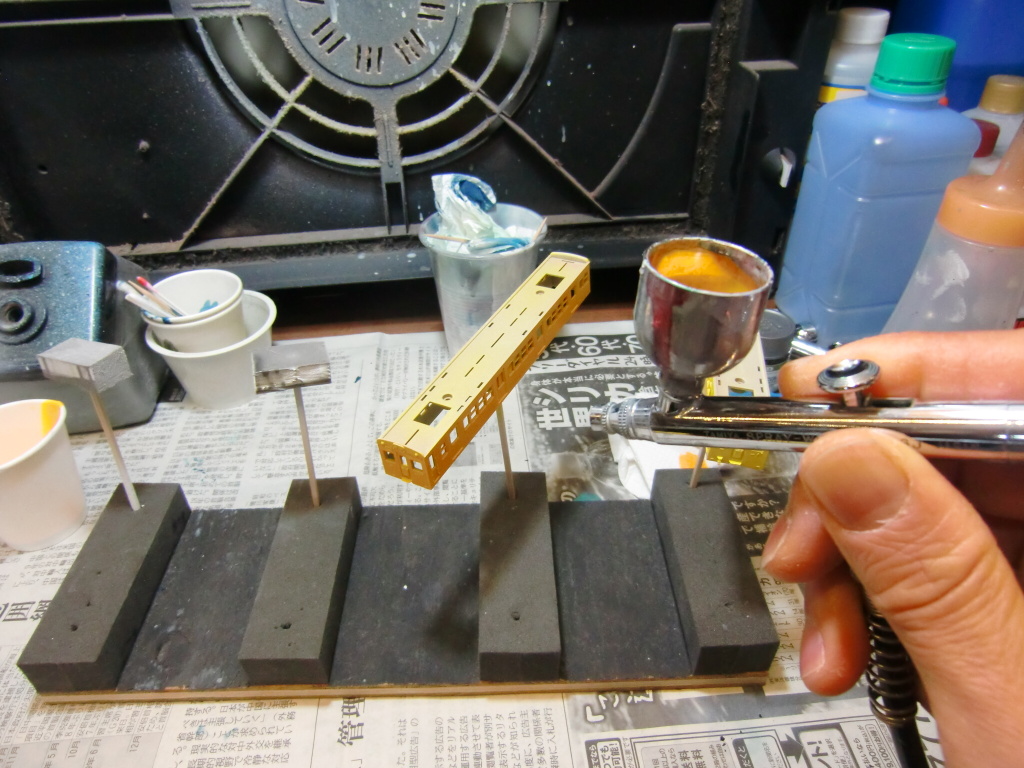

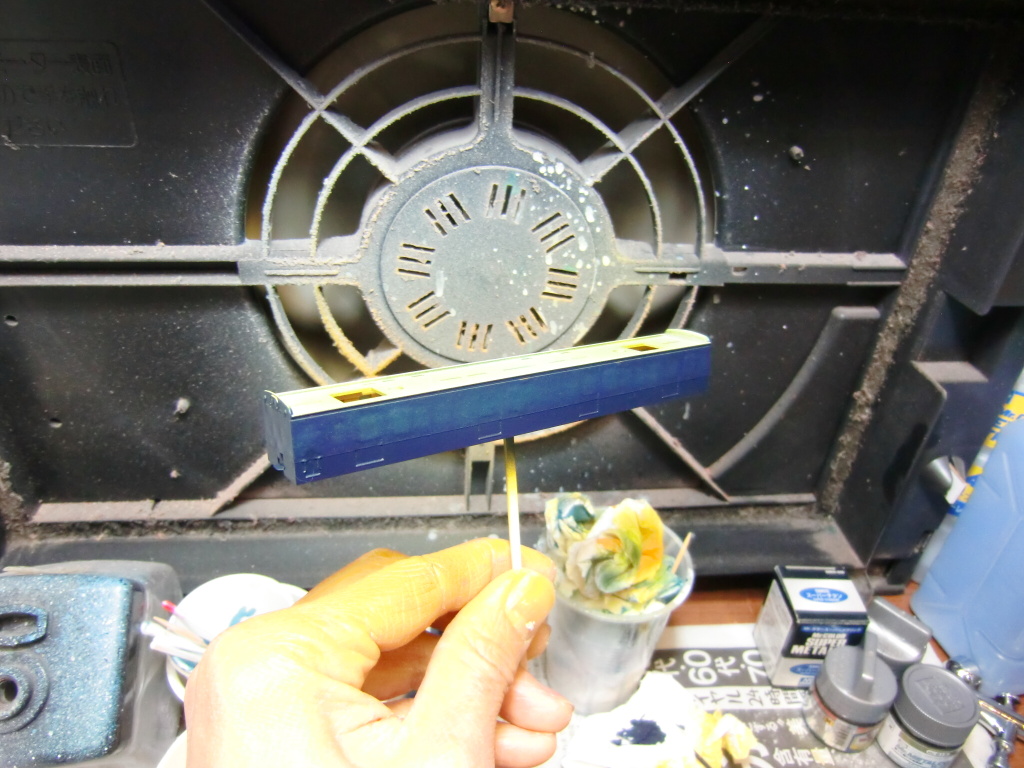

まずは、パーツ洗浄後に乾燥させ「サフ吹き」となります。

数回に分けて塗り重ねていきます。

手がイグアナっぽくなってしまった。

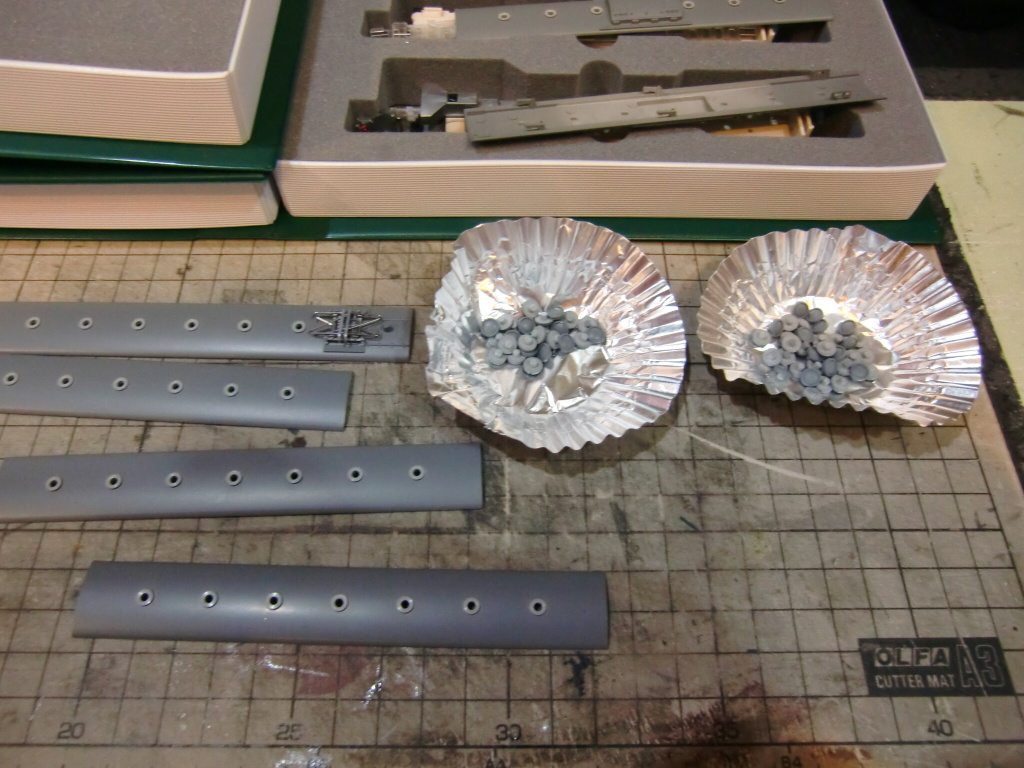

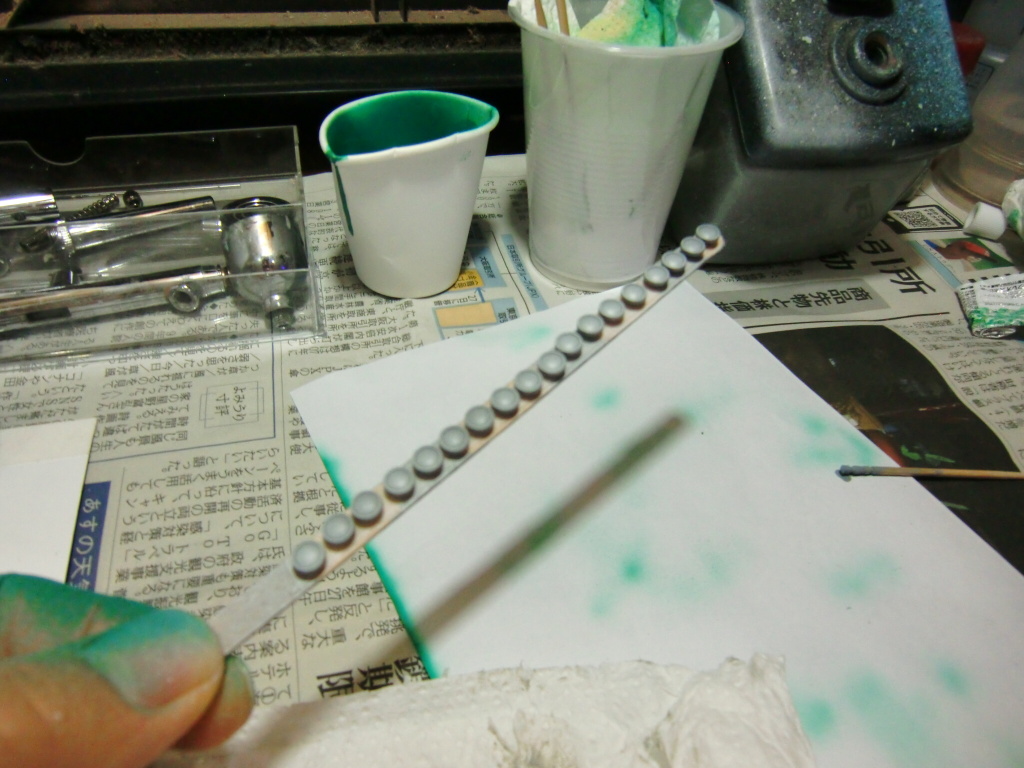

ご依頼者のご希望でベンチレーターも塗り替えます。

パーツの洗浄作業

作業が完了いたしました。ご依頼ありがとうございました。

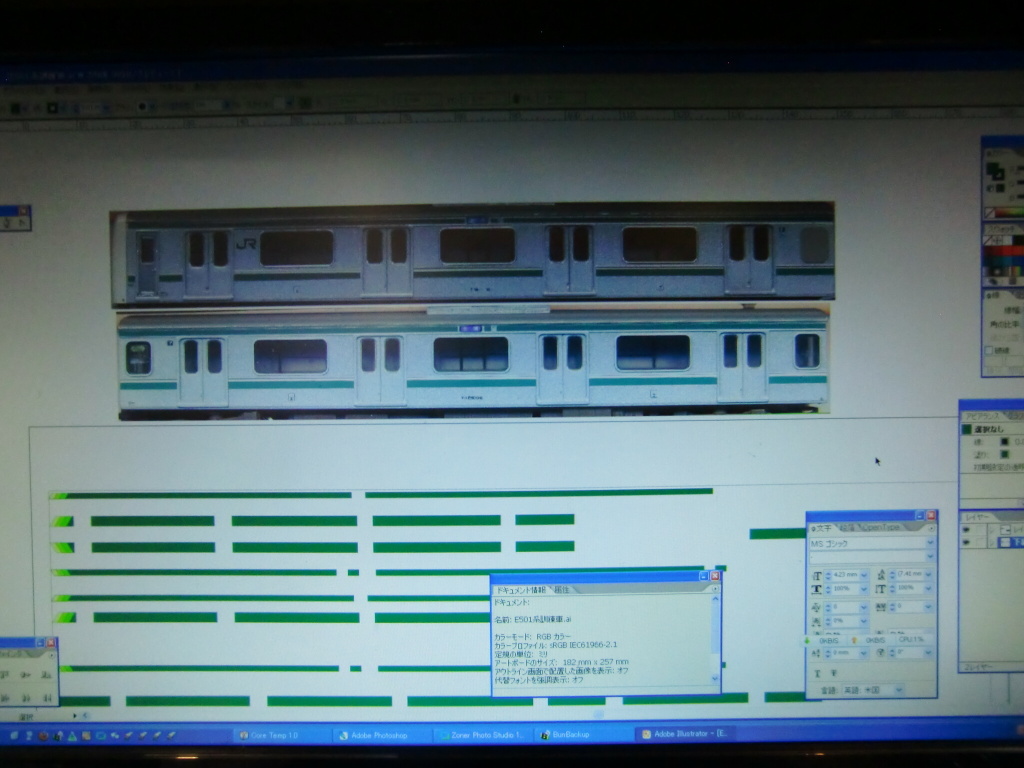

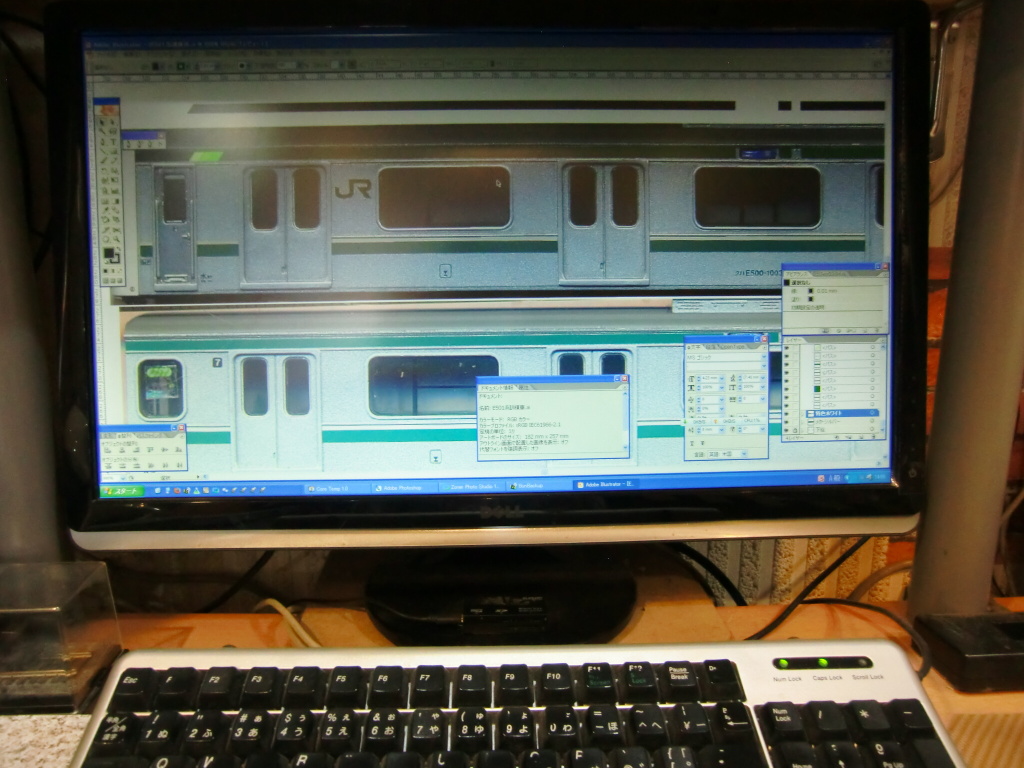

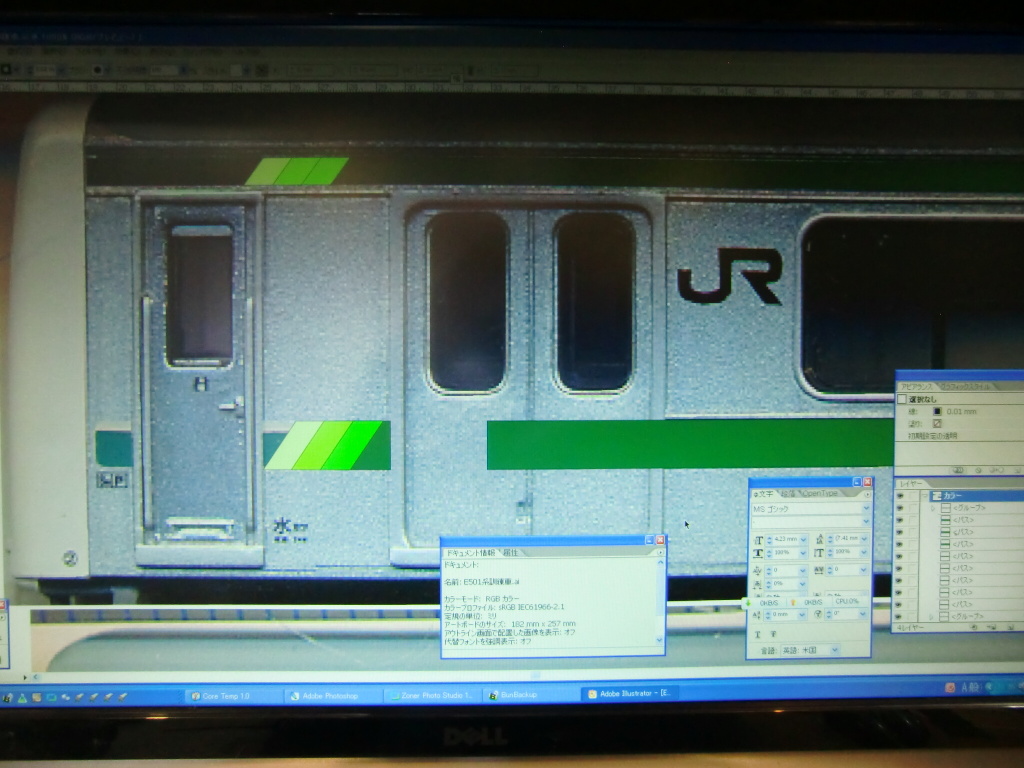

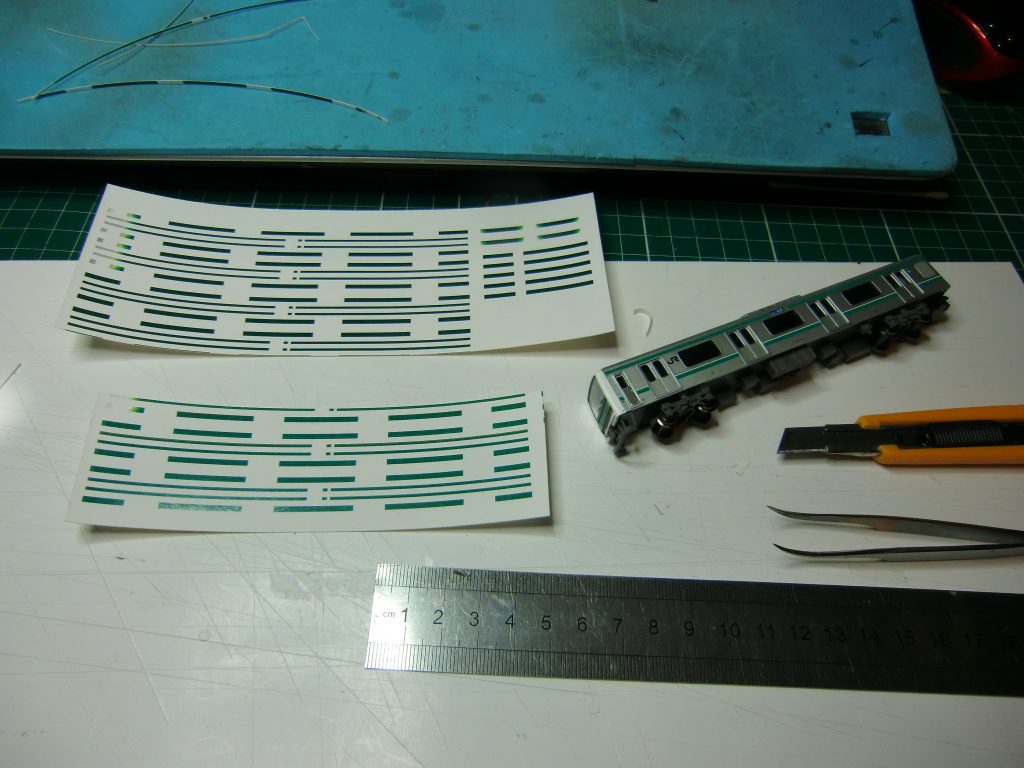

さて、続いては常磐線E991系仕様の制作となります。

データ設計に時間をかけておきます。この後の貼り付け作業がスムーズに行えます。

画面の色合いと印刷結果は異なるためプリントして確認します。実際はもっと濃い色合いで印刷されます。

完了いたしました。