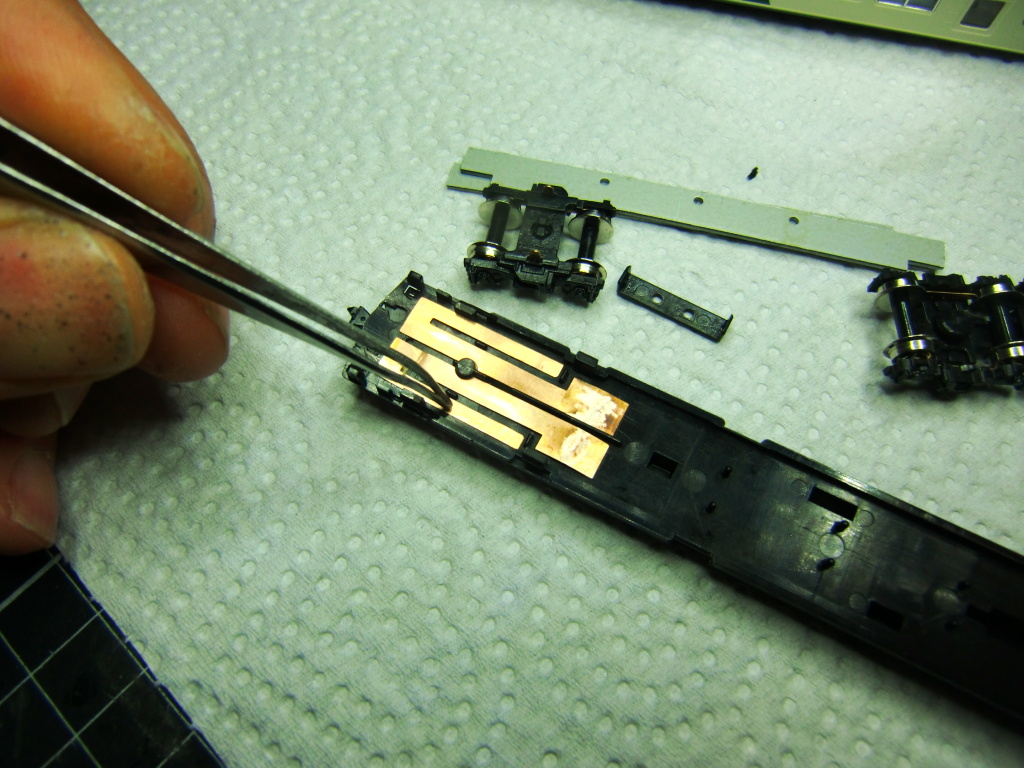

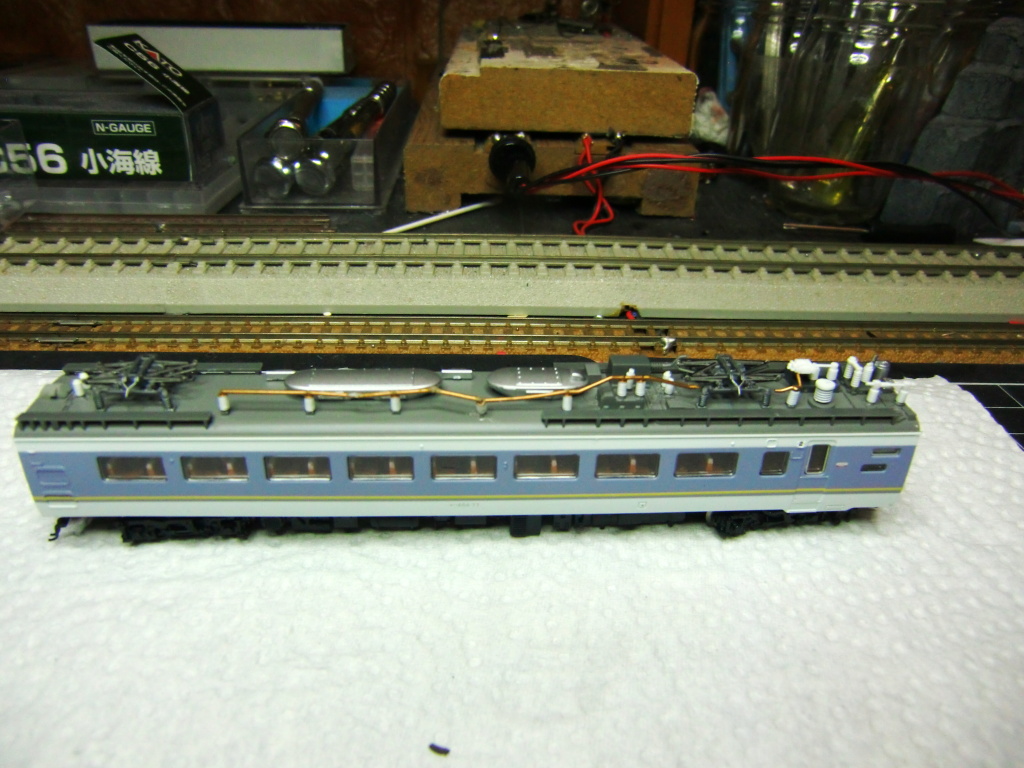

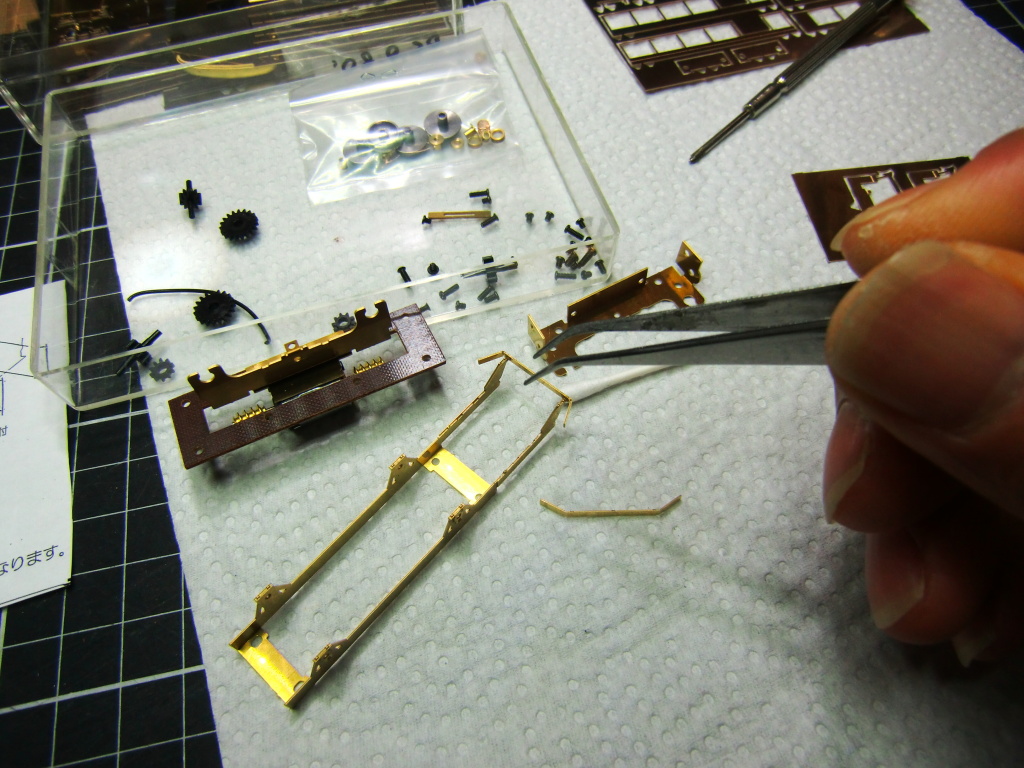

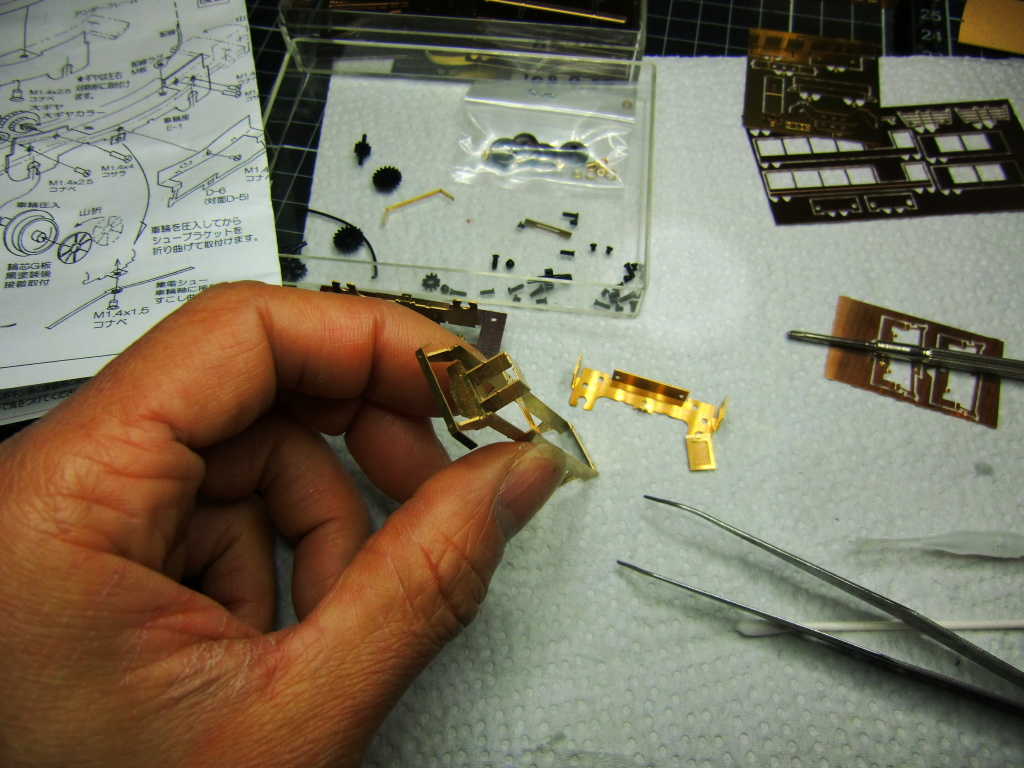

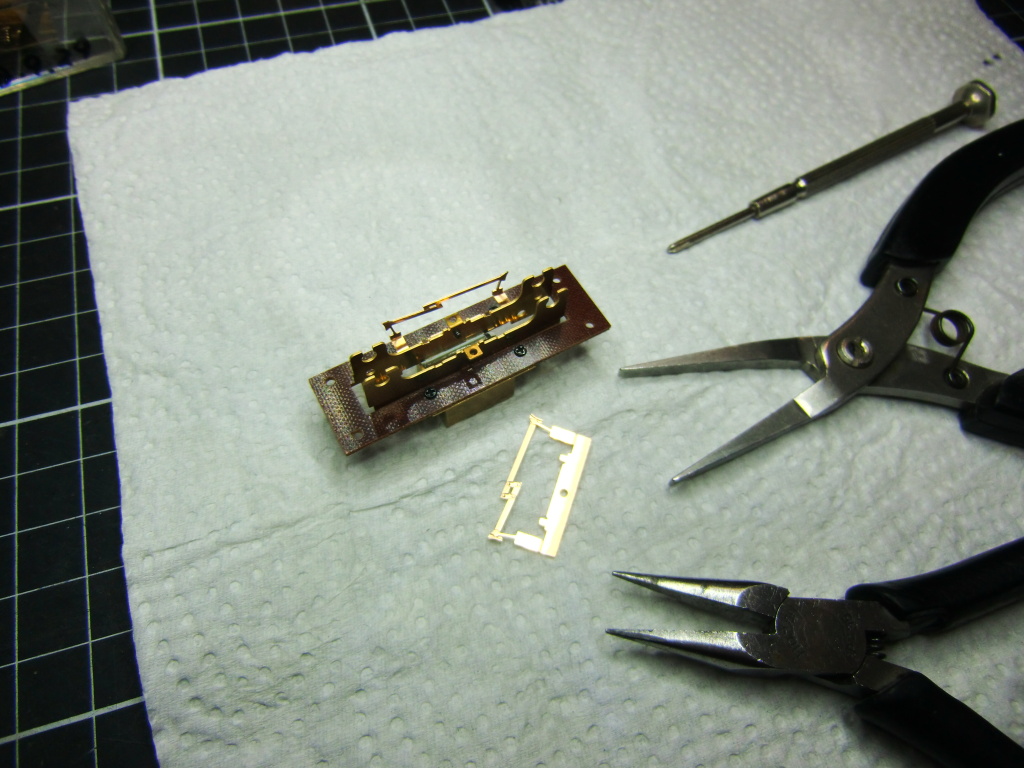

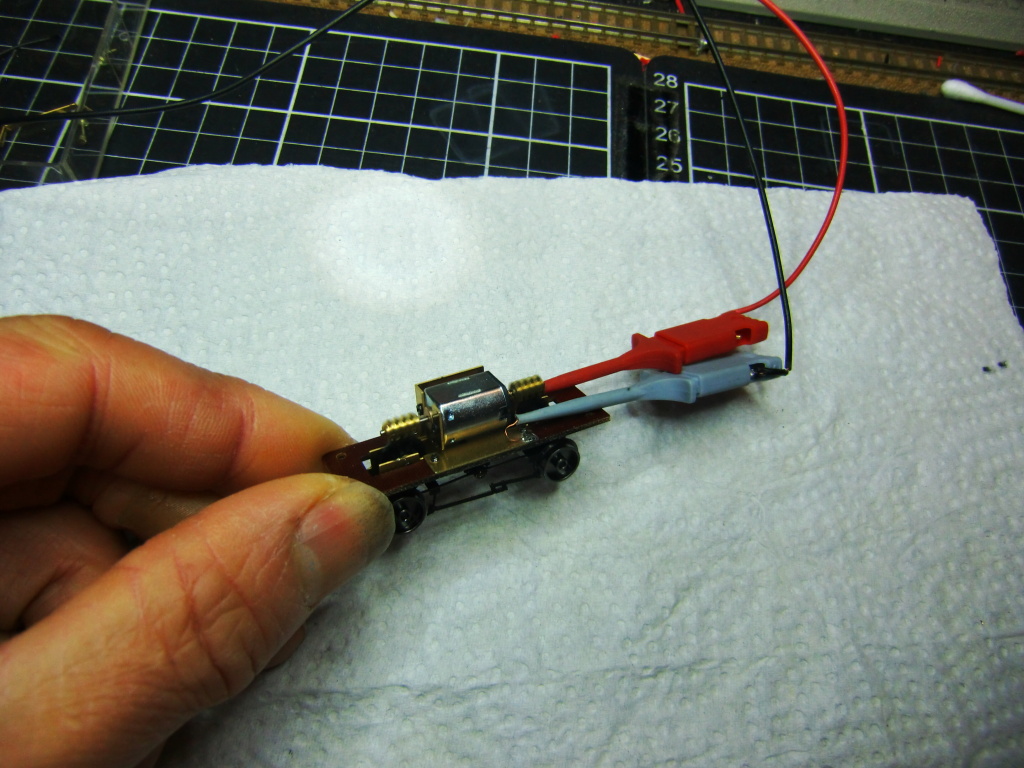

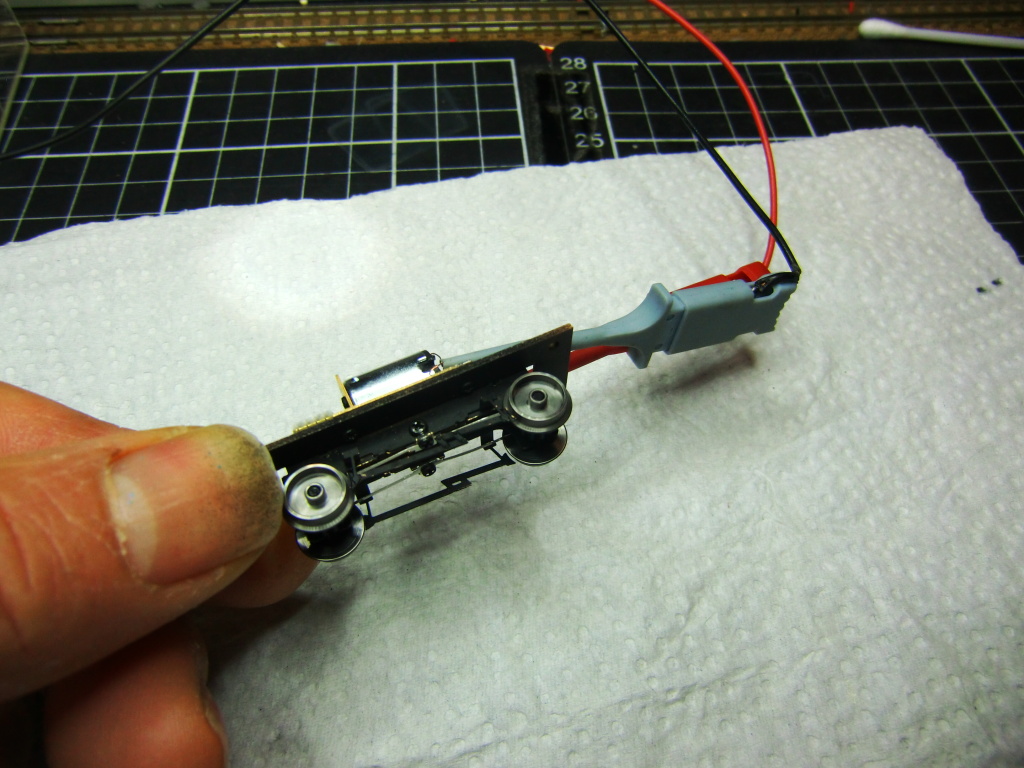

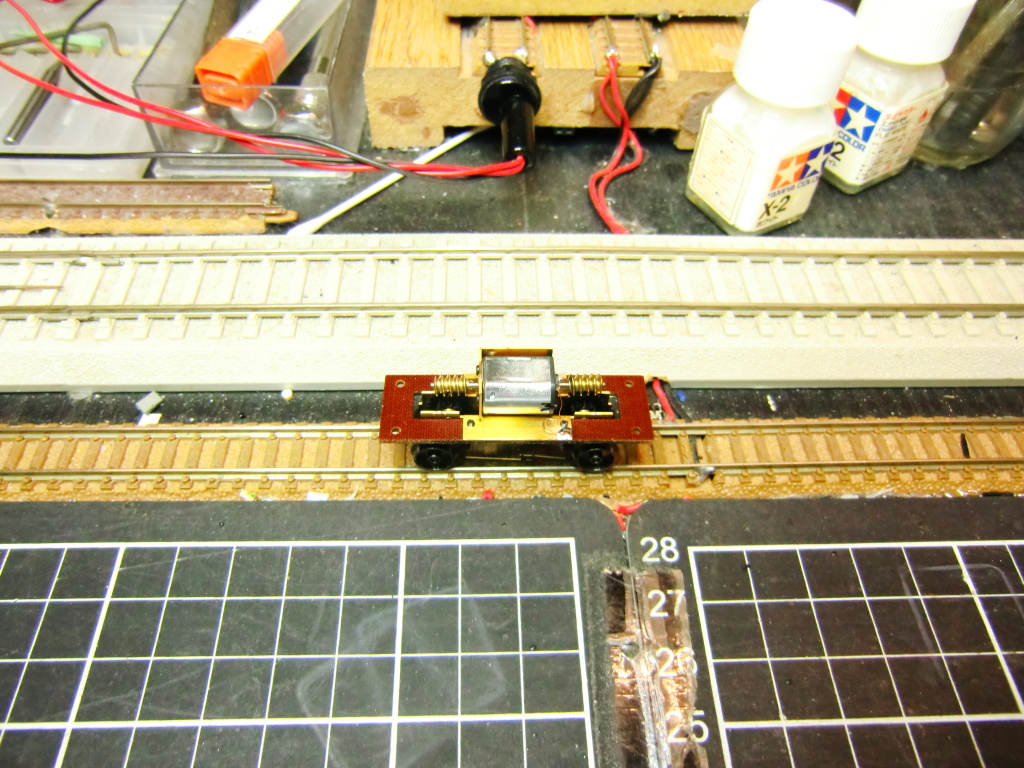

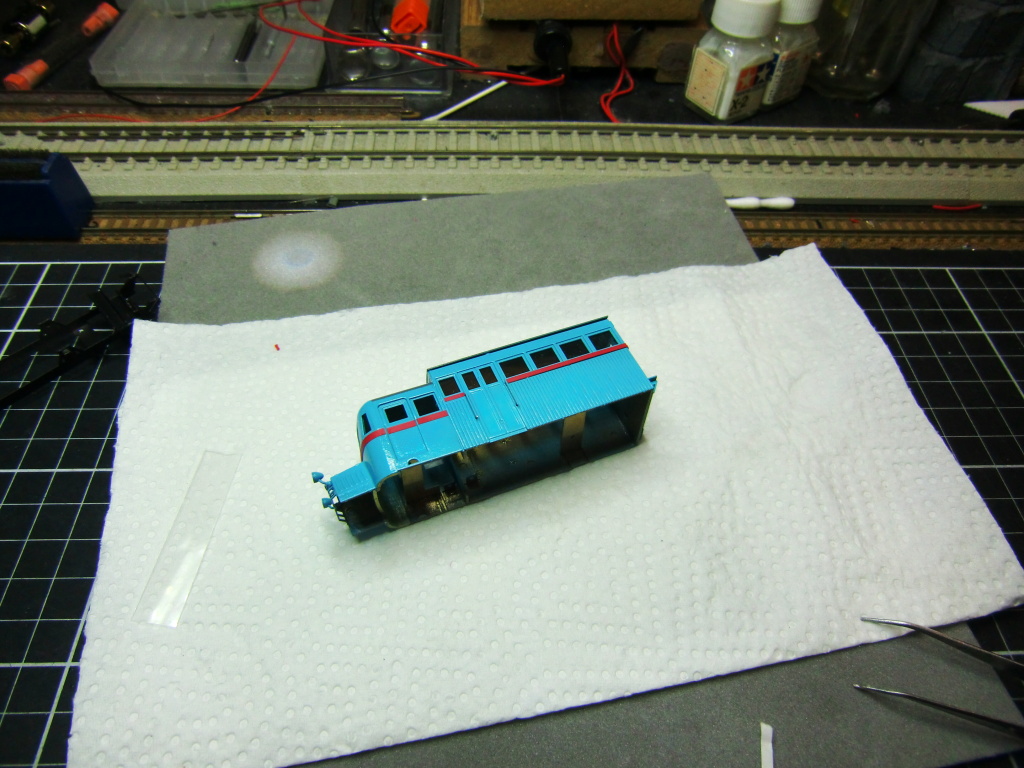

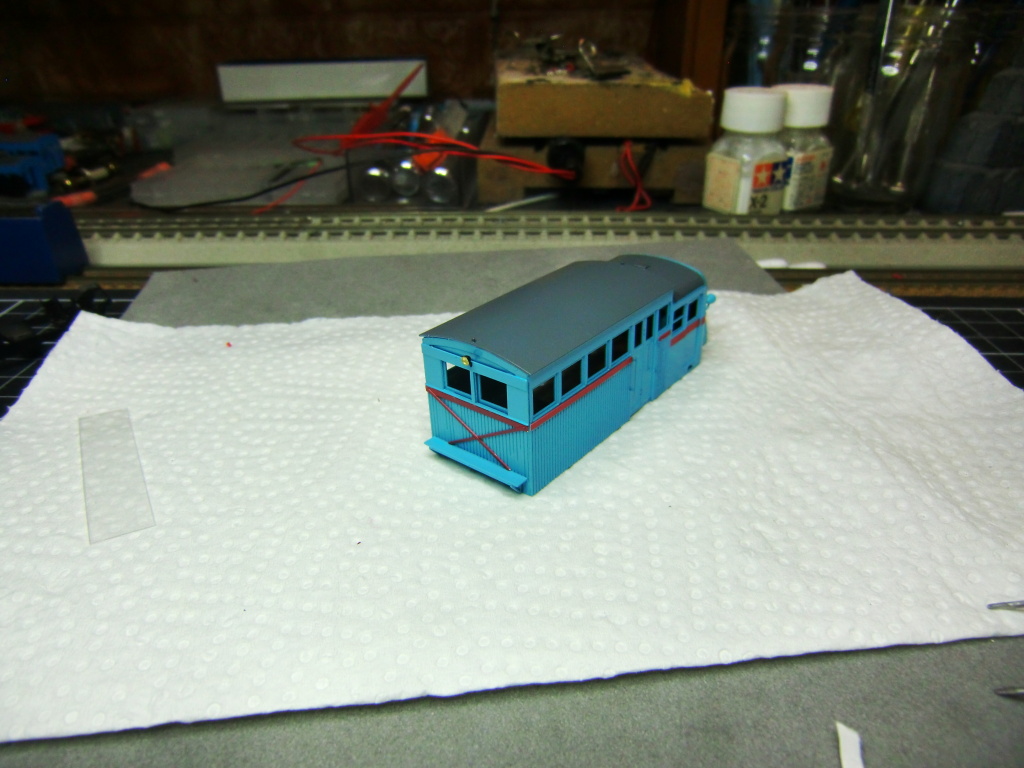

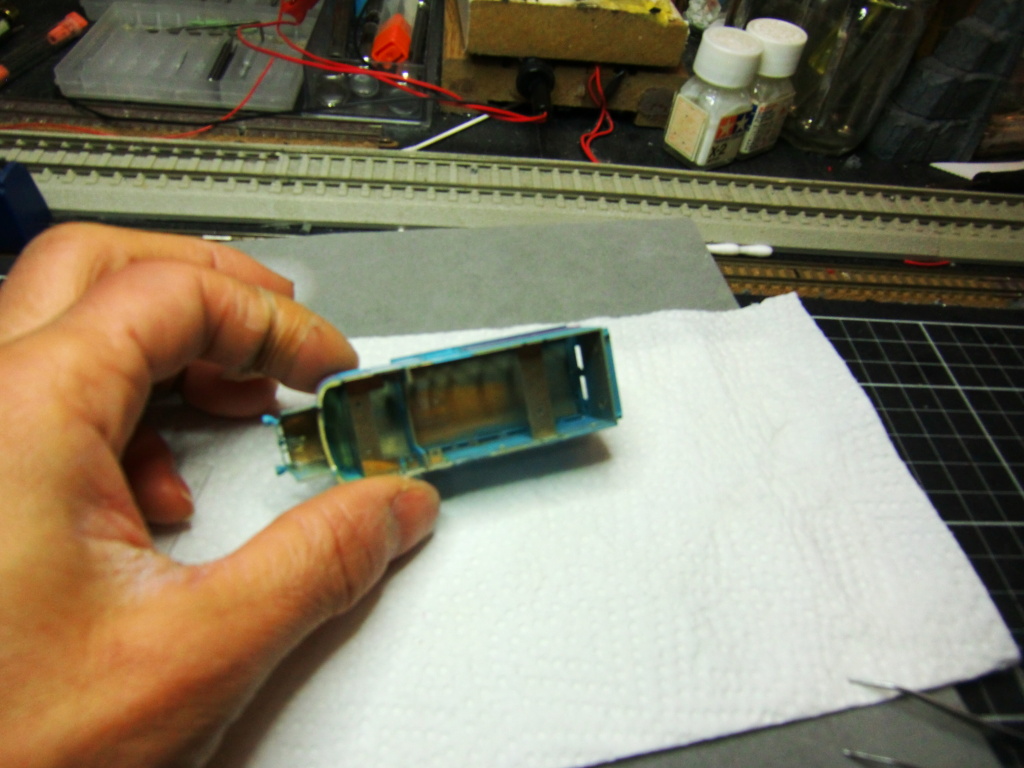

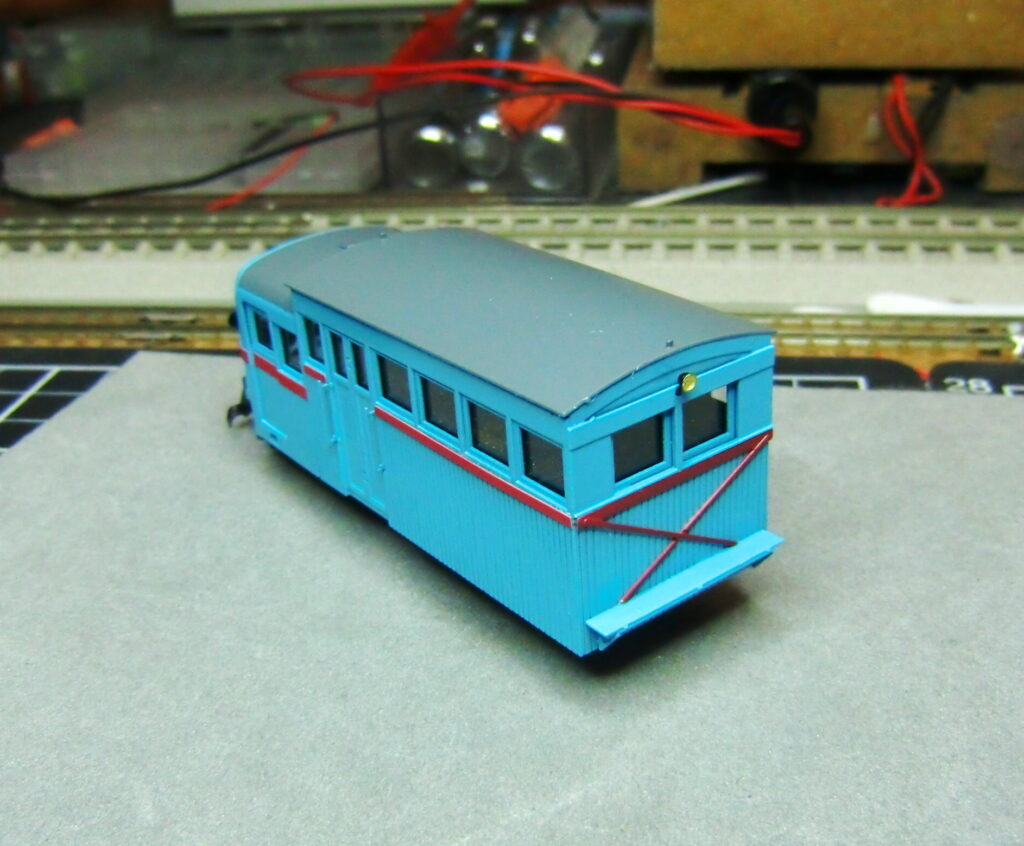

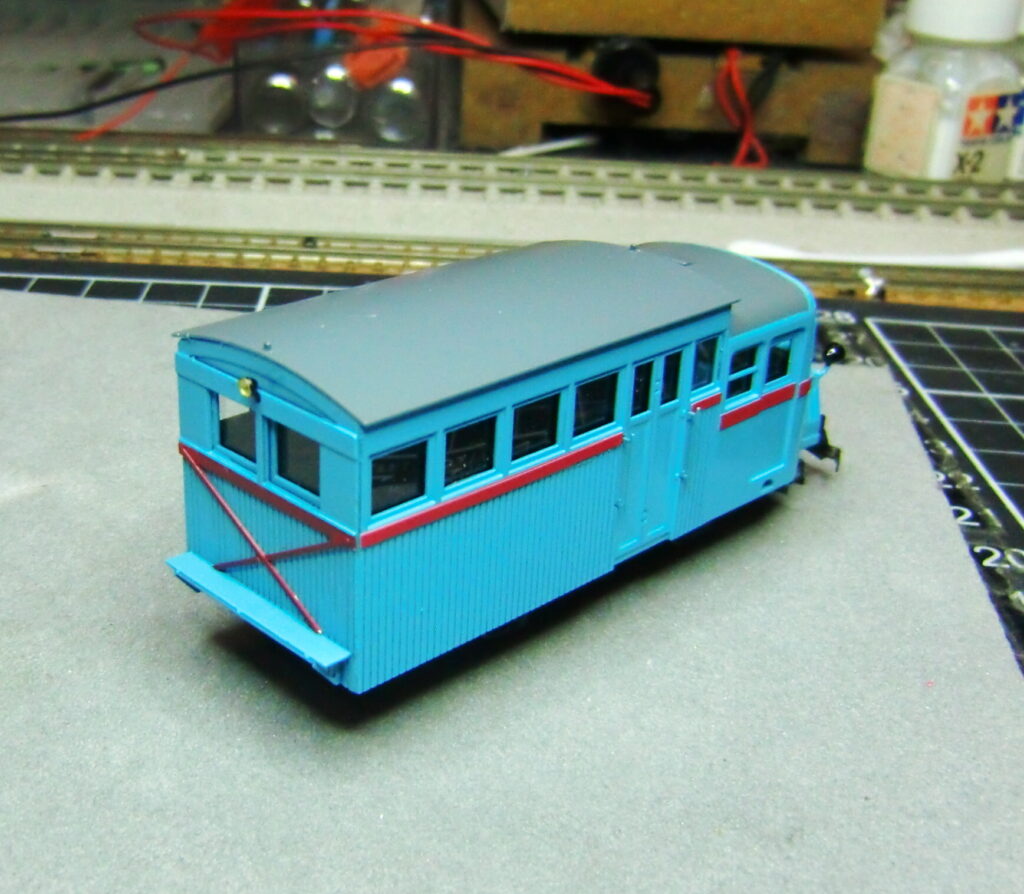

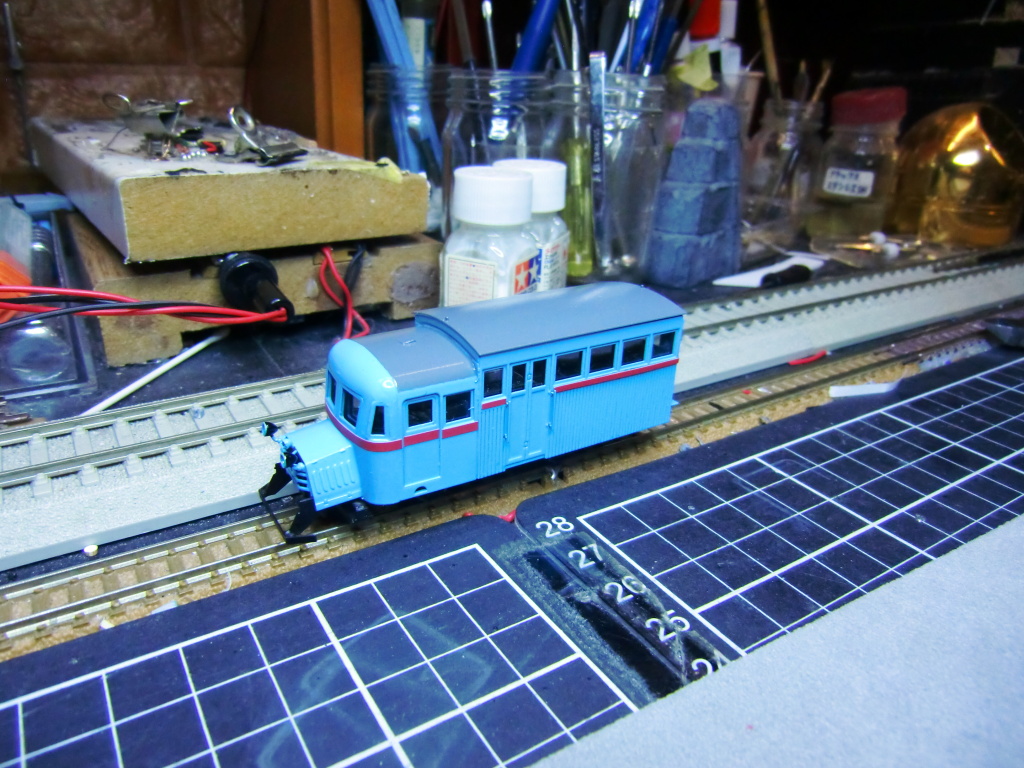

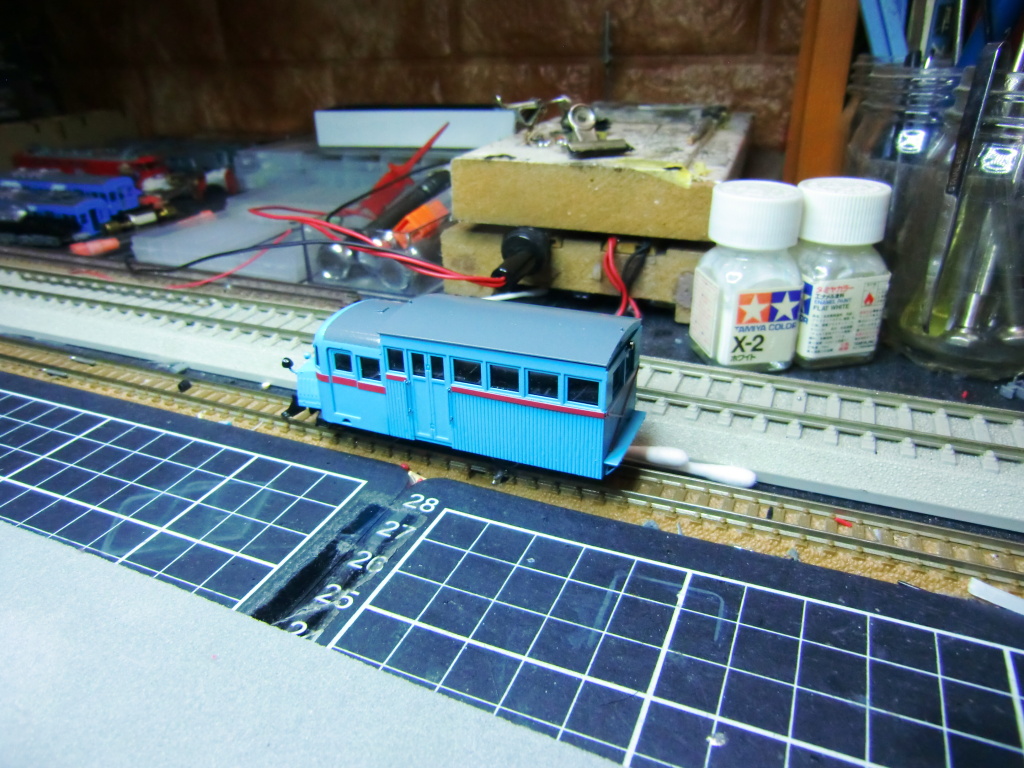

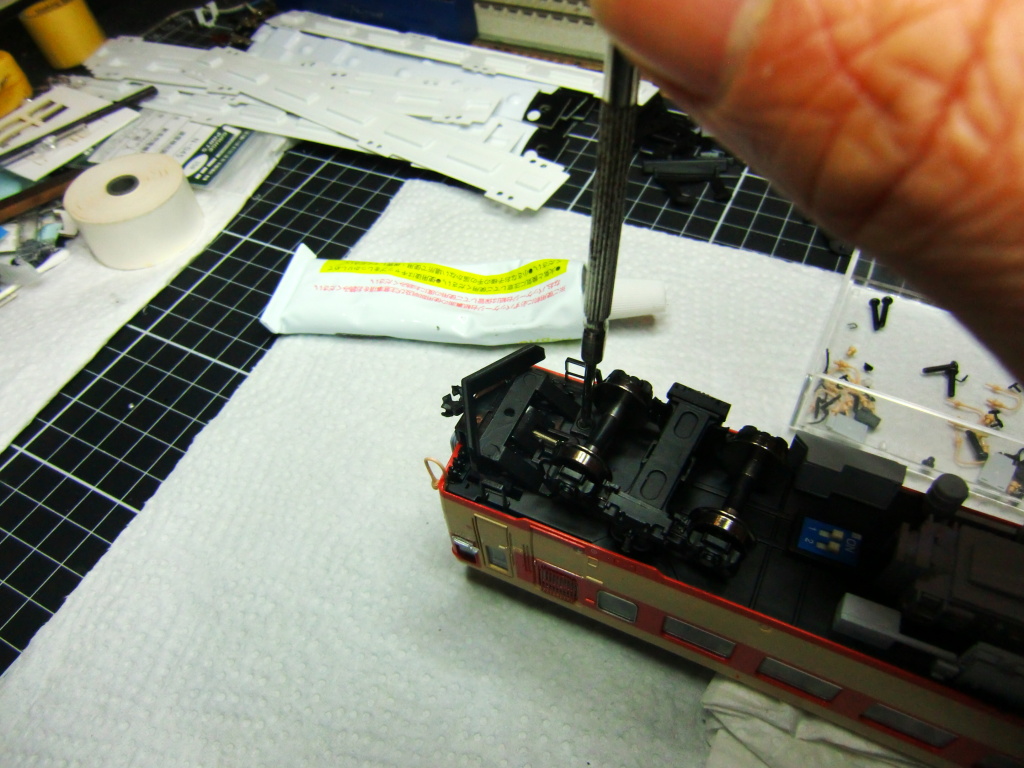

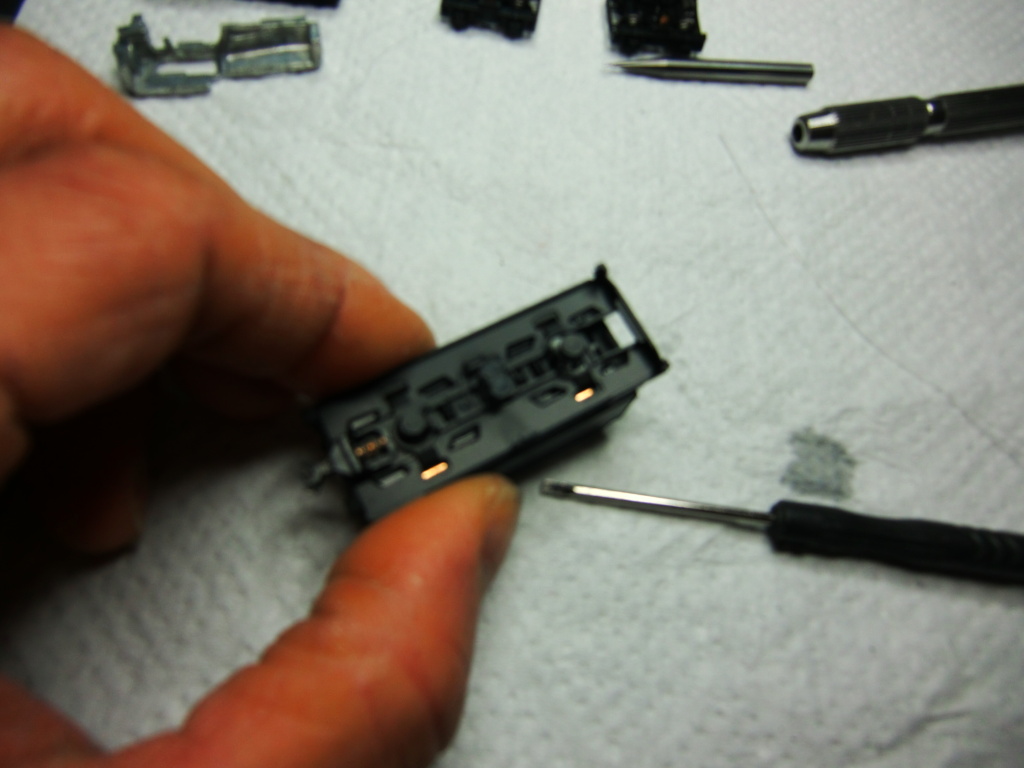

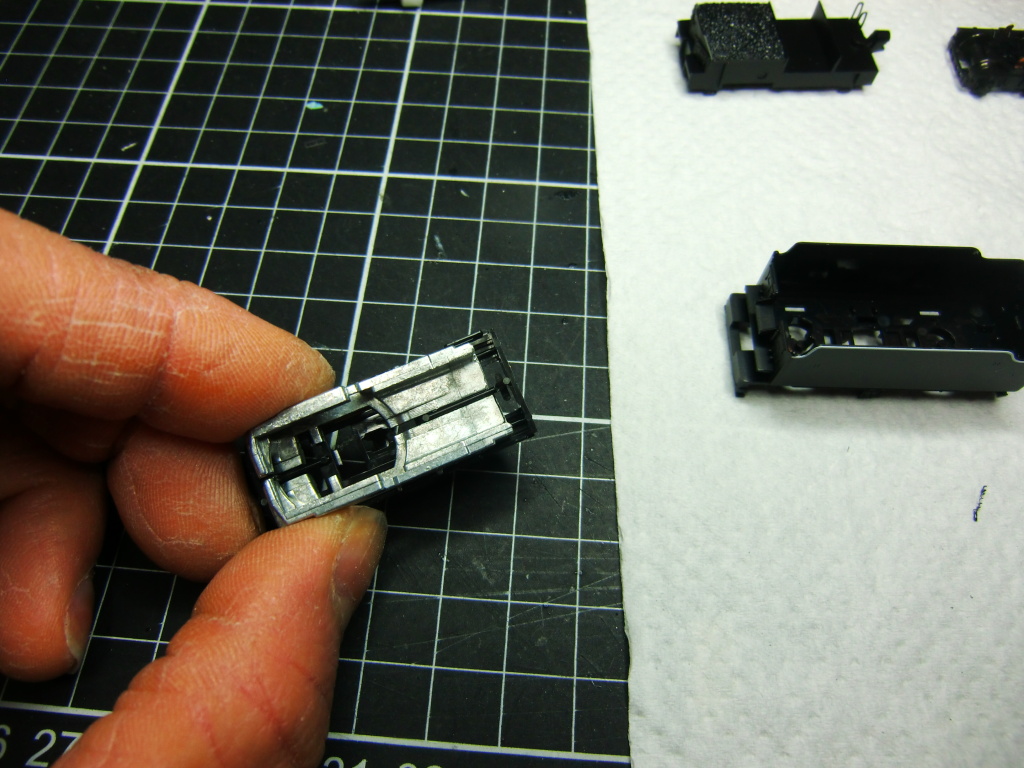

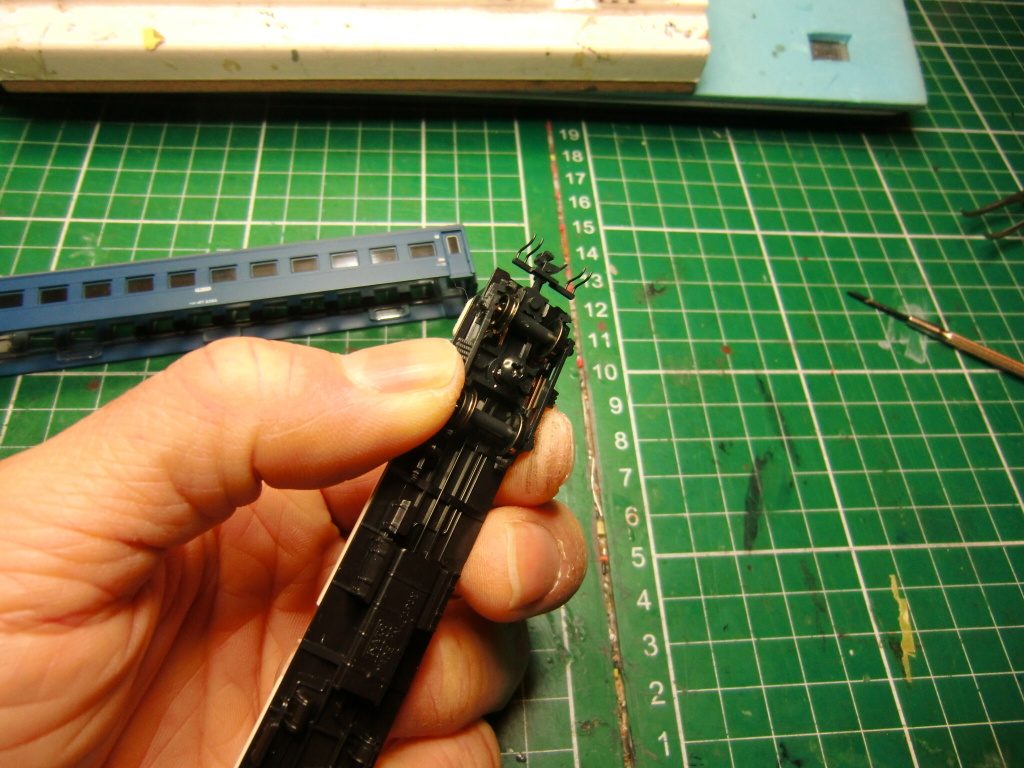

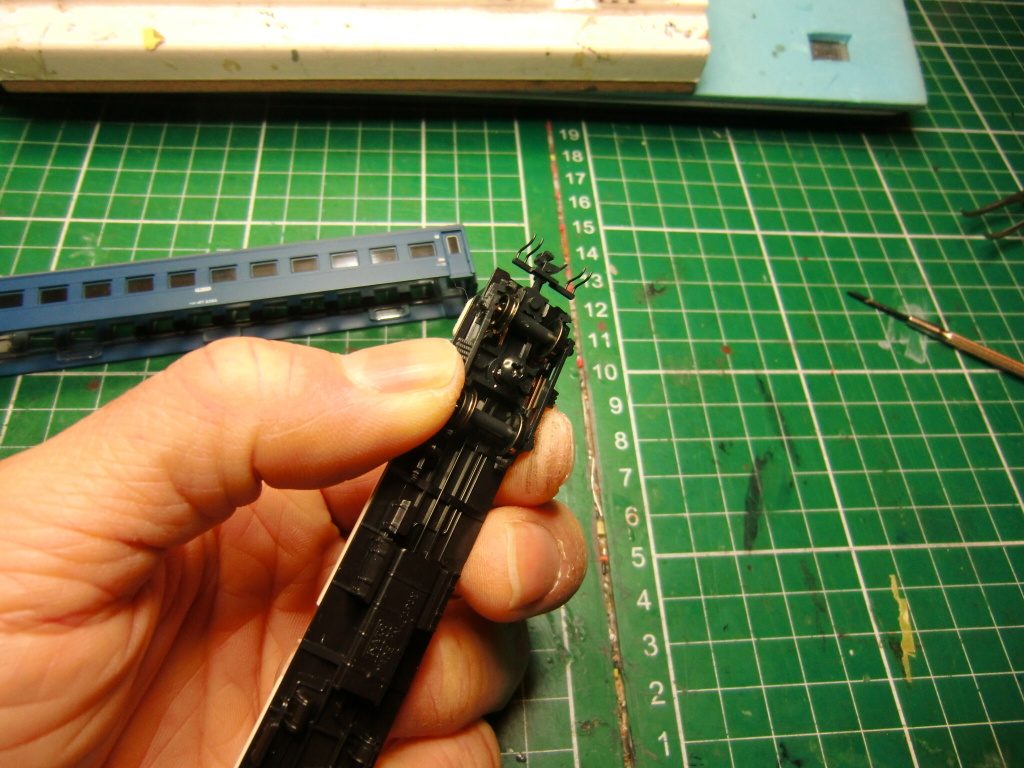

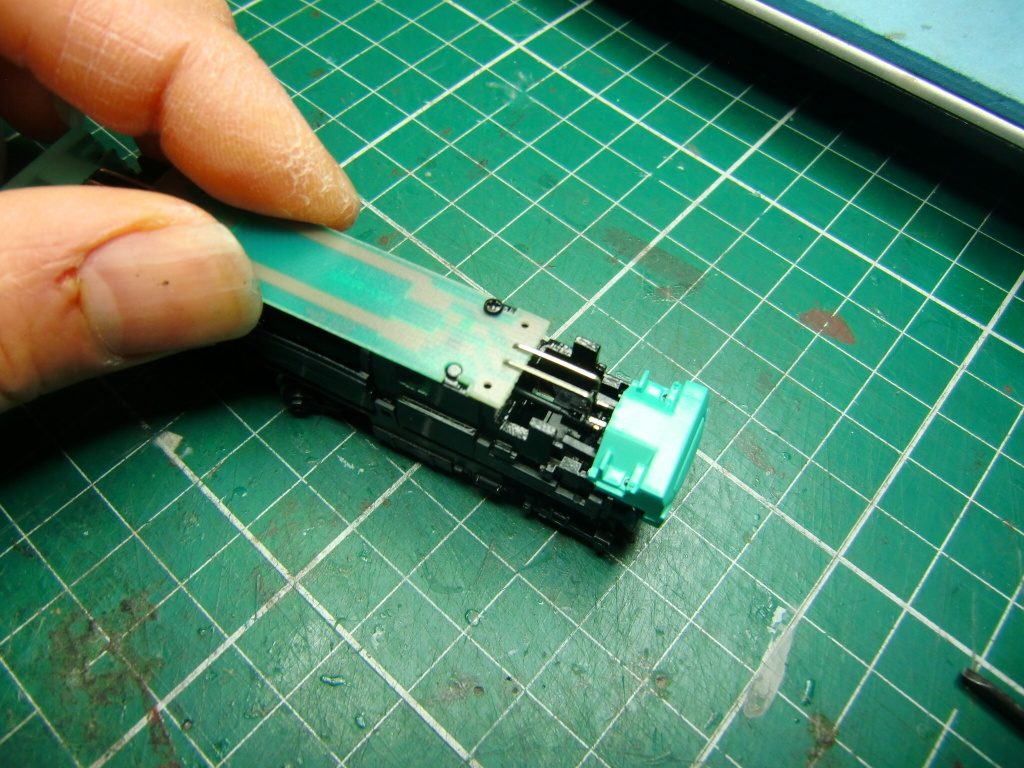

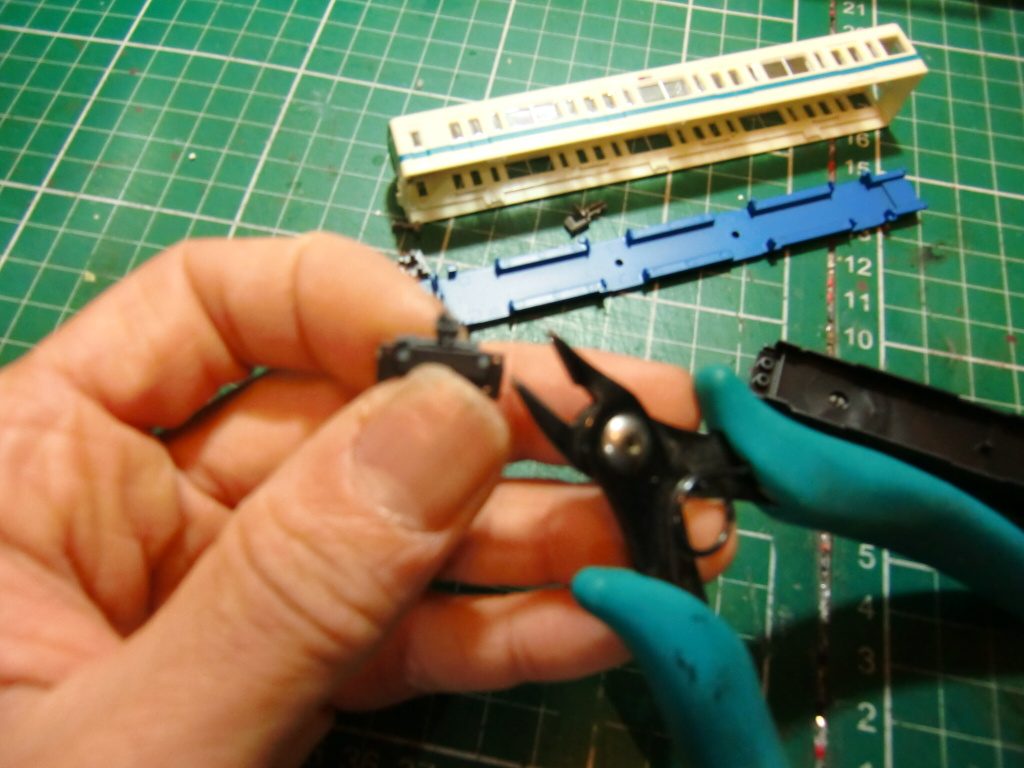

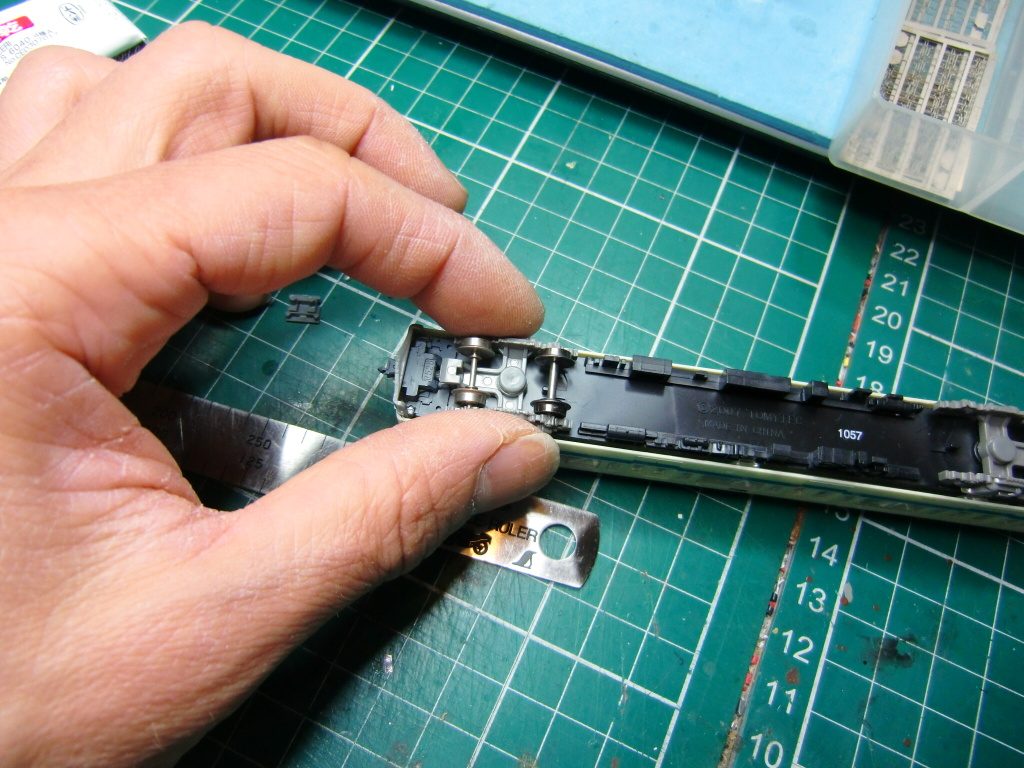

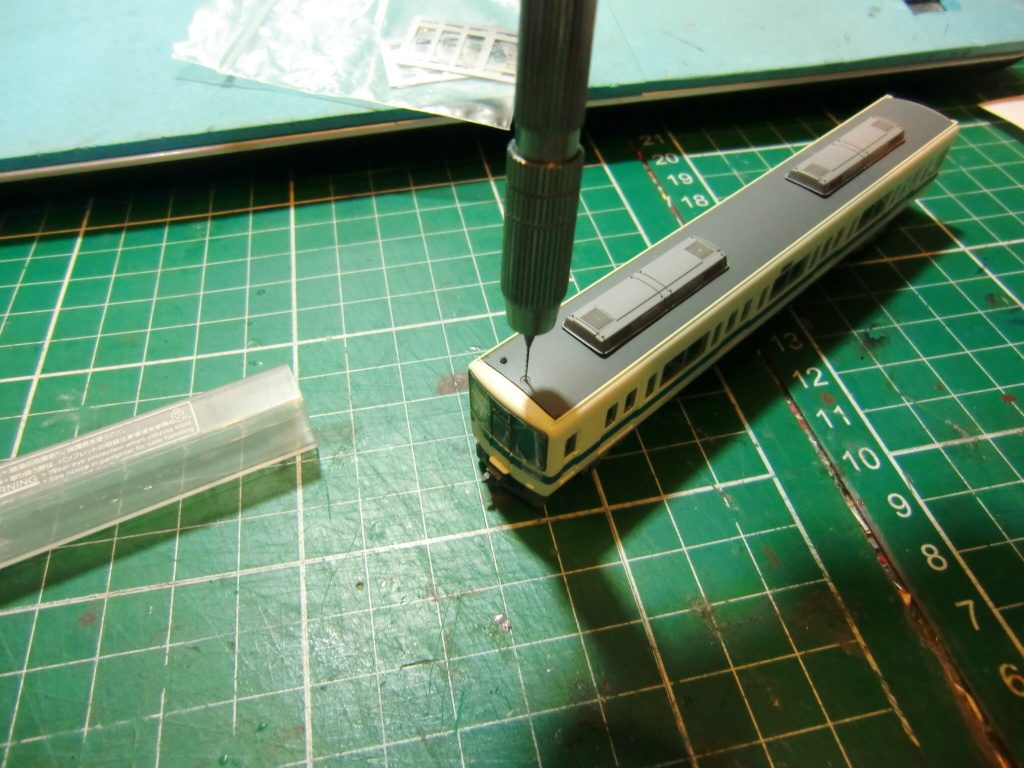

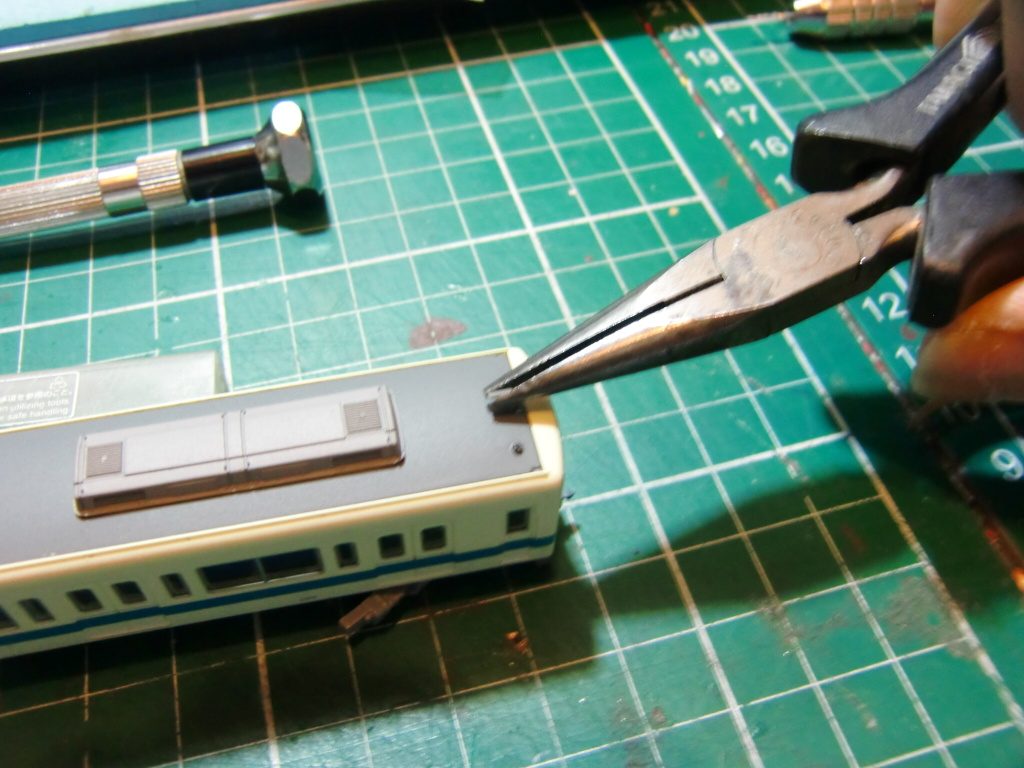

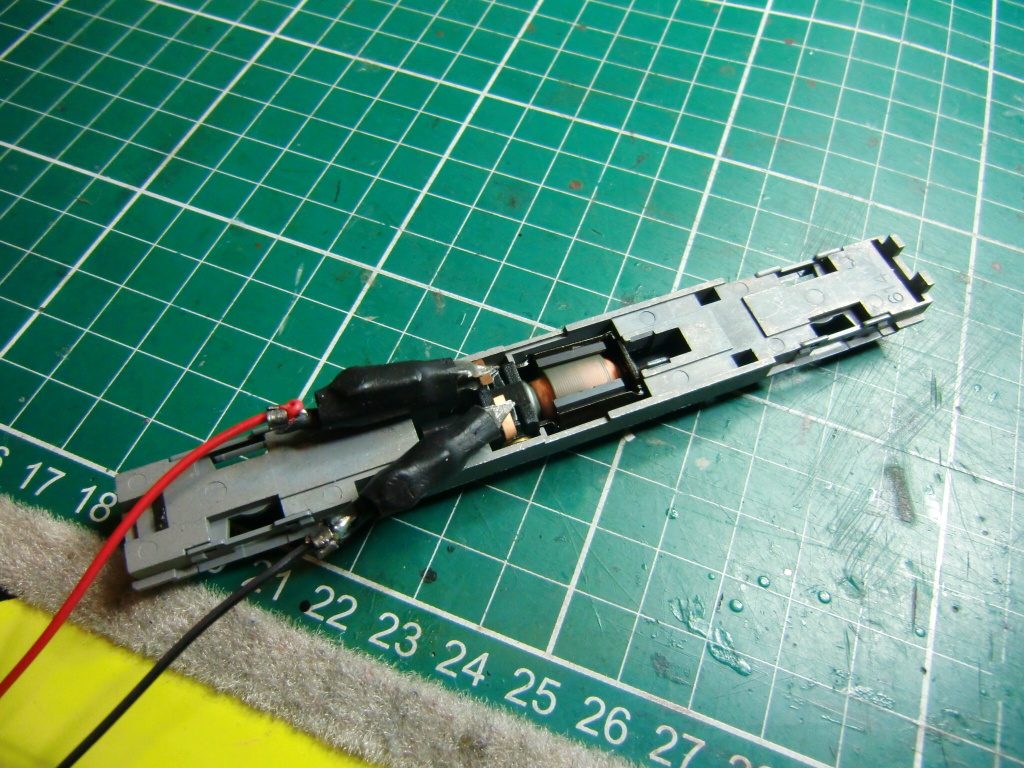

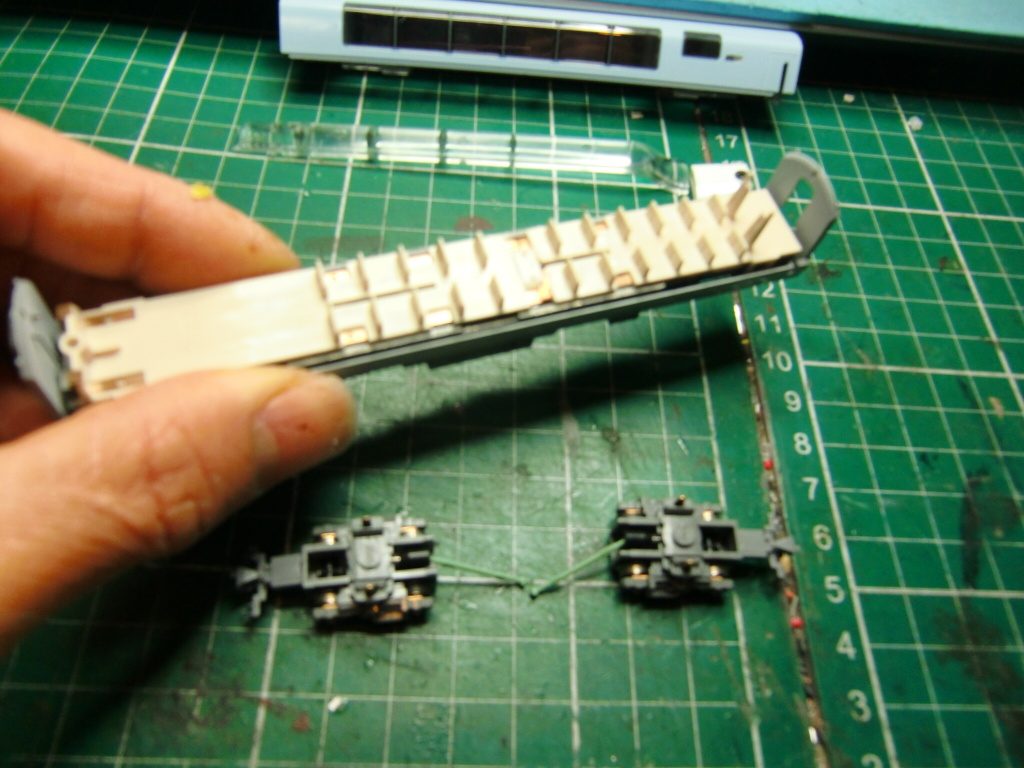

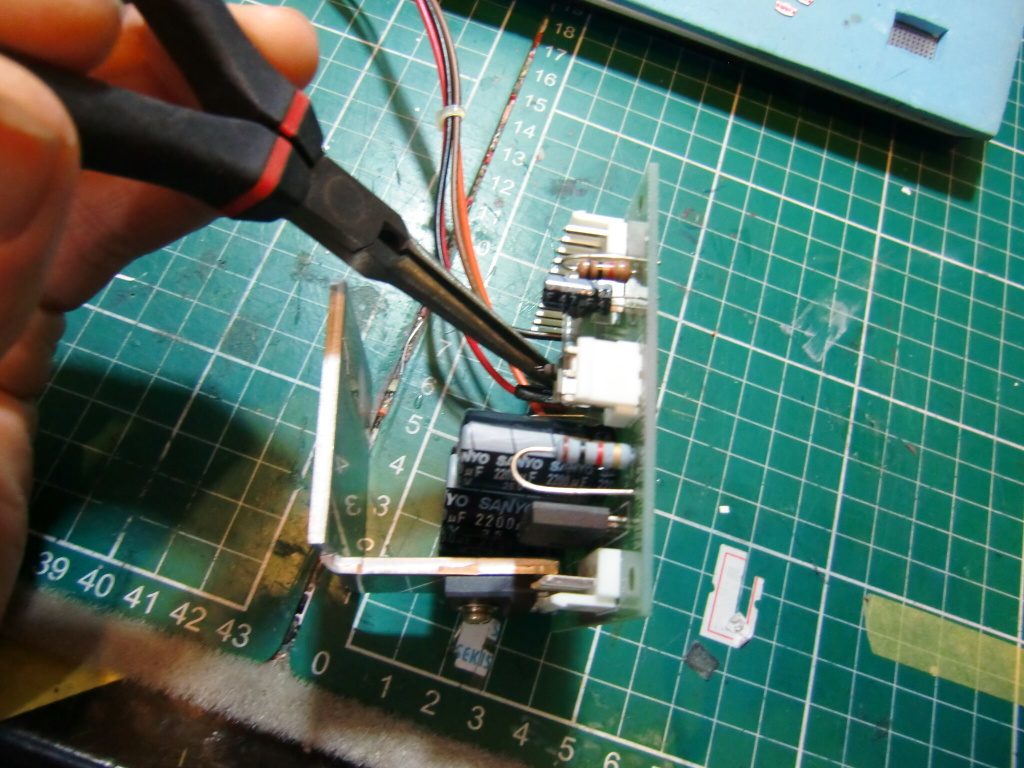

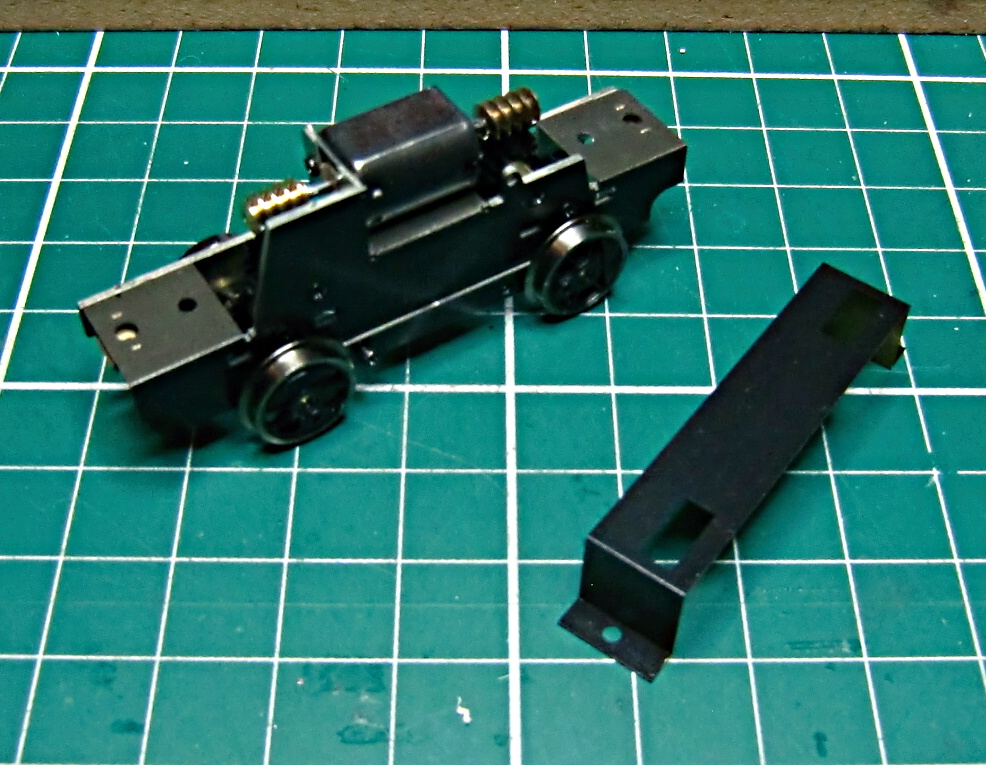

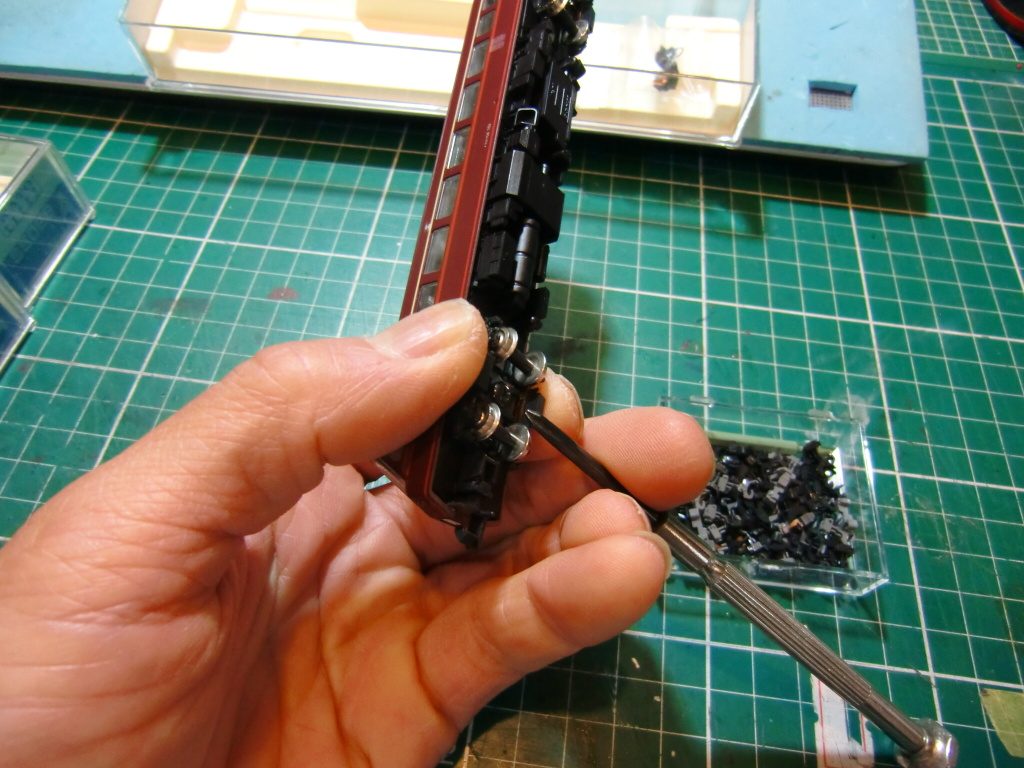

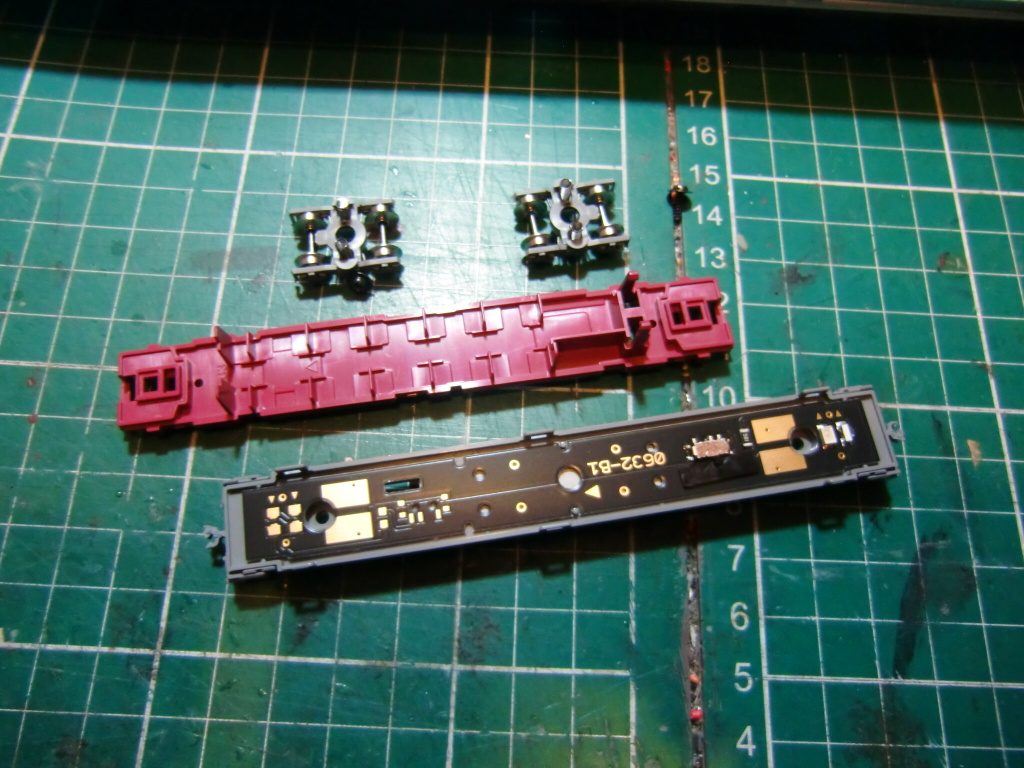

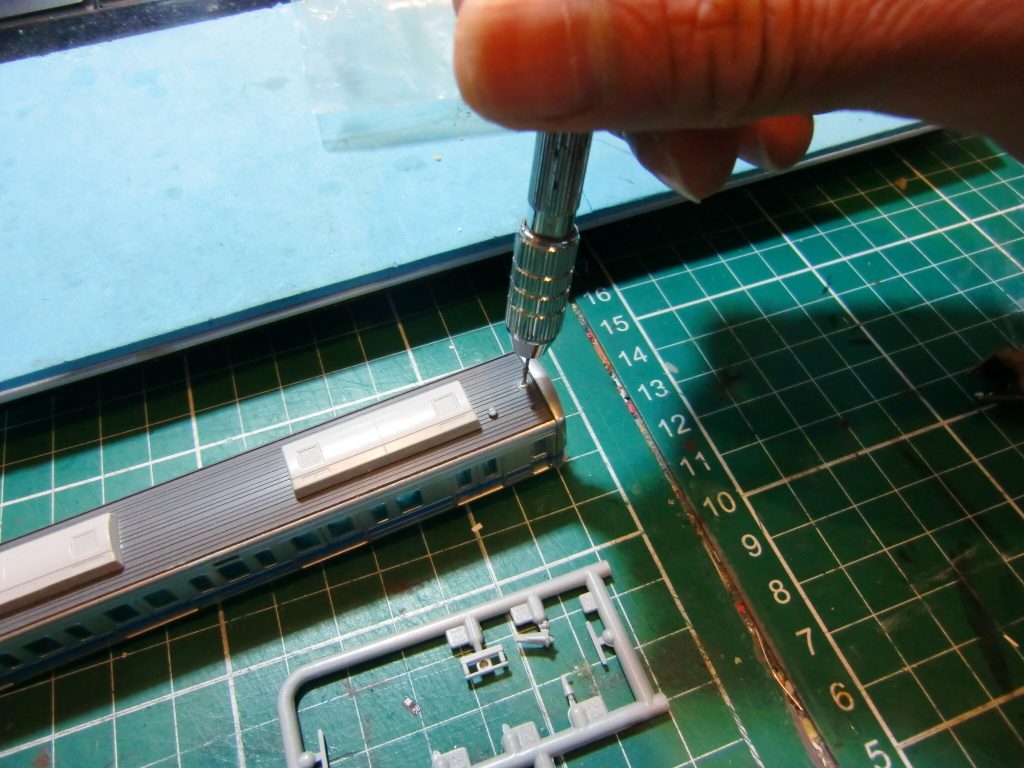

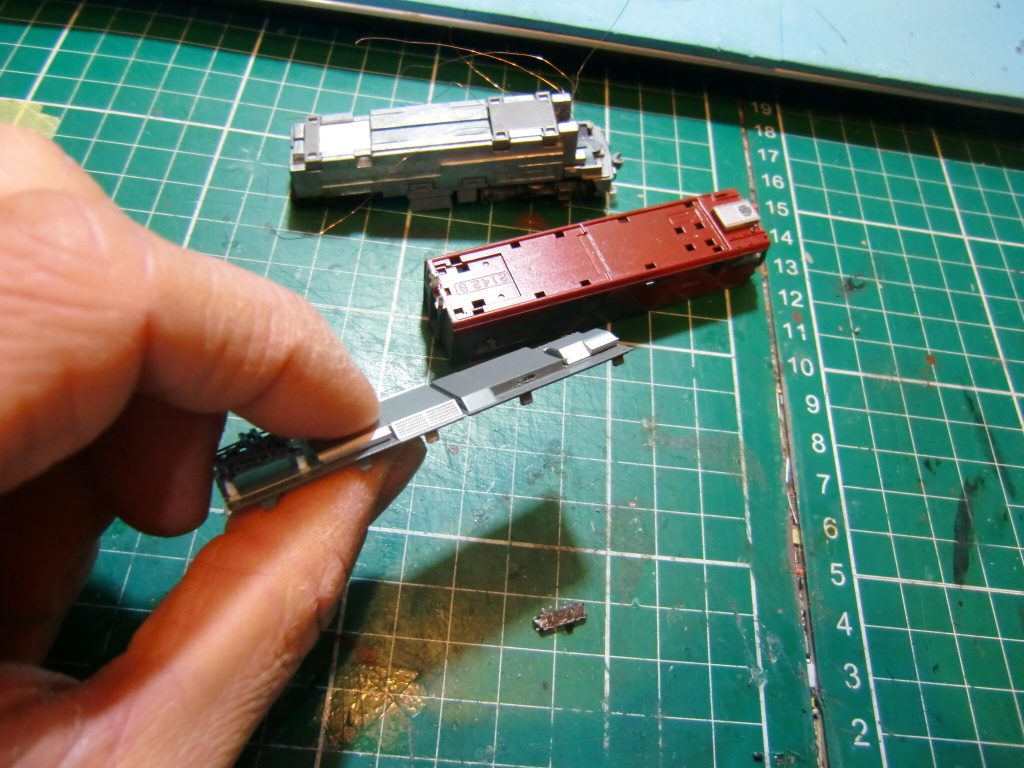

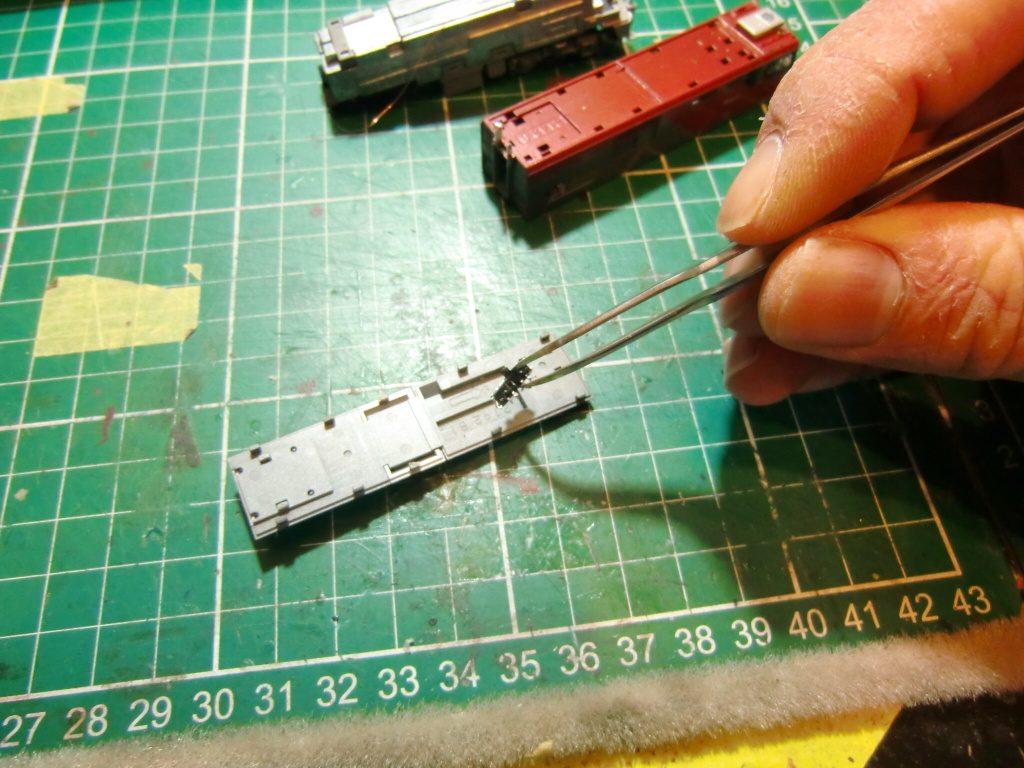

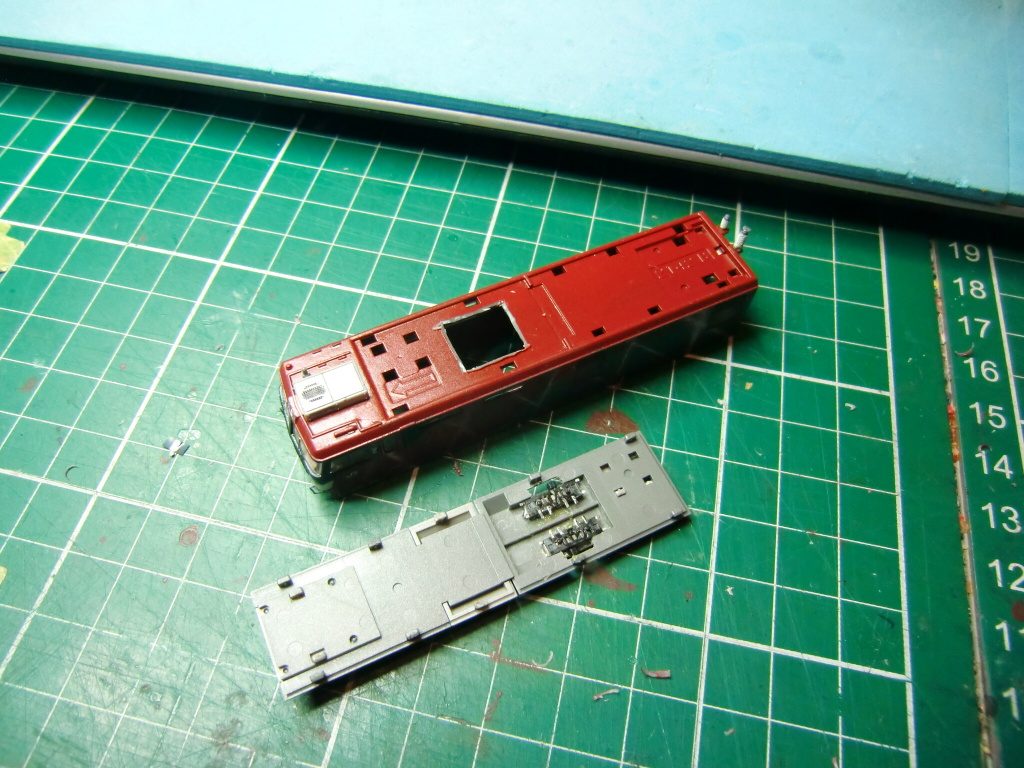

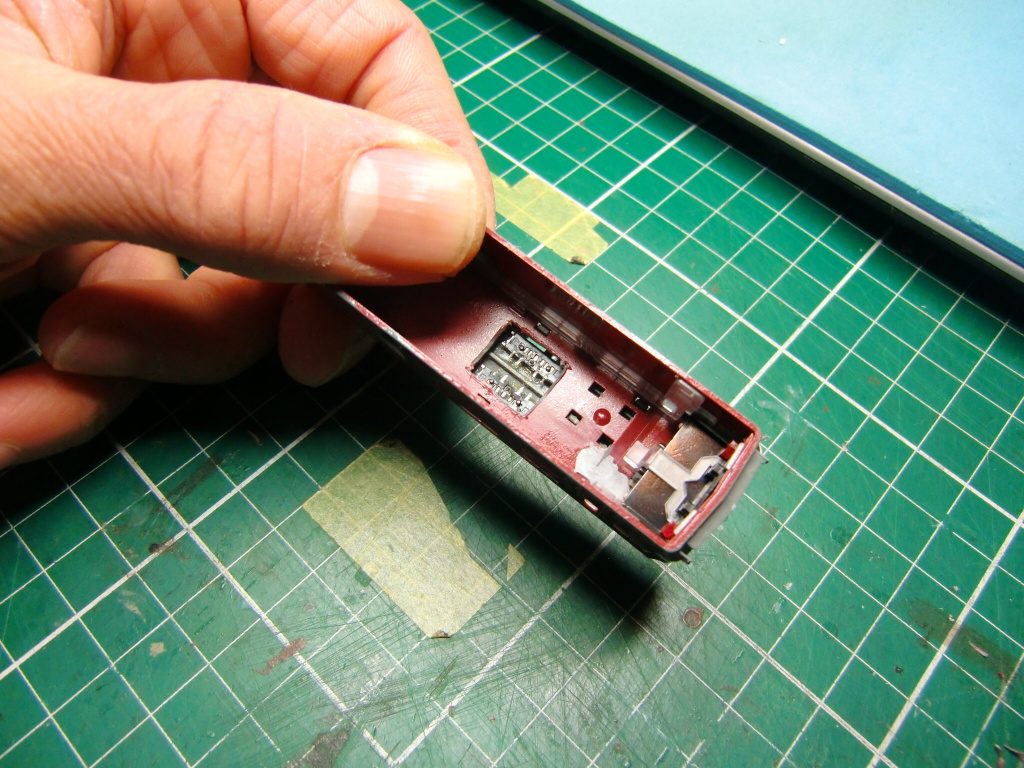

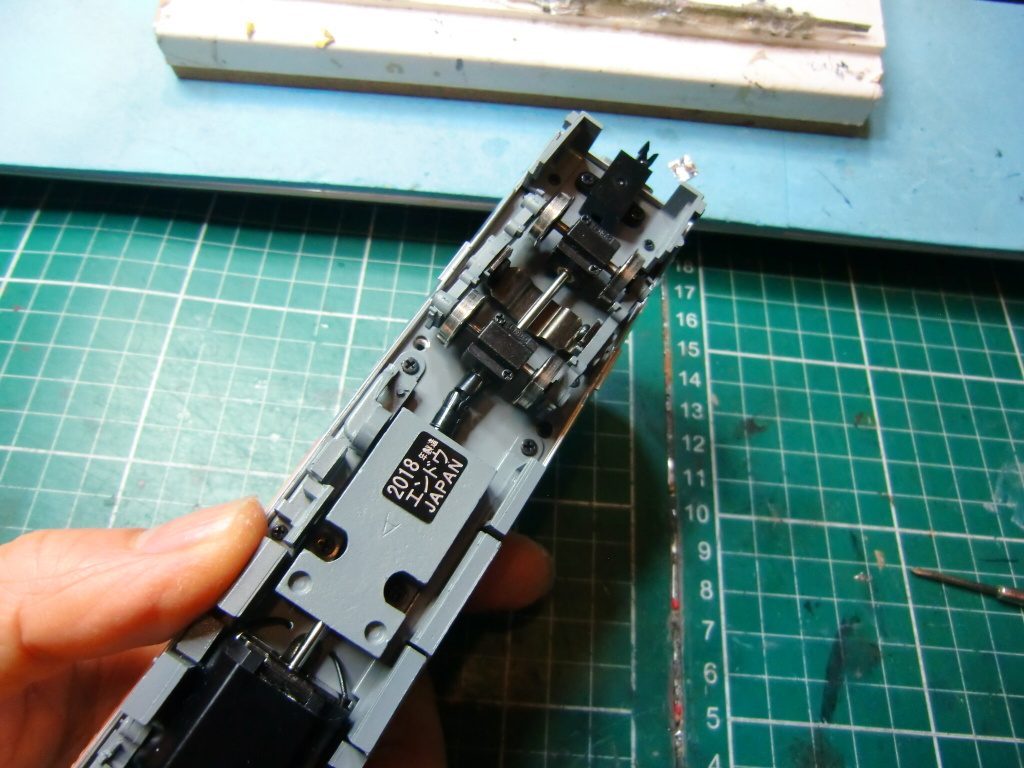

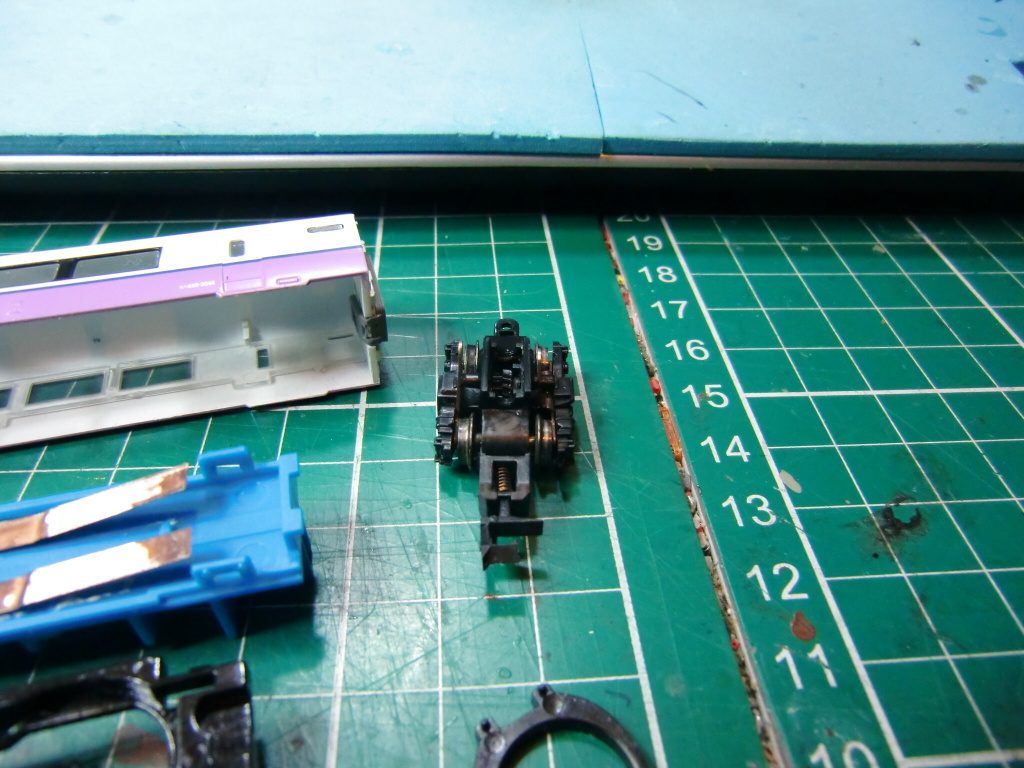

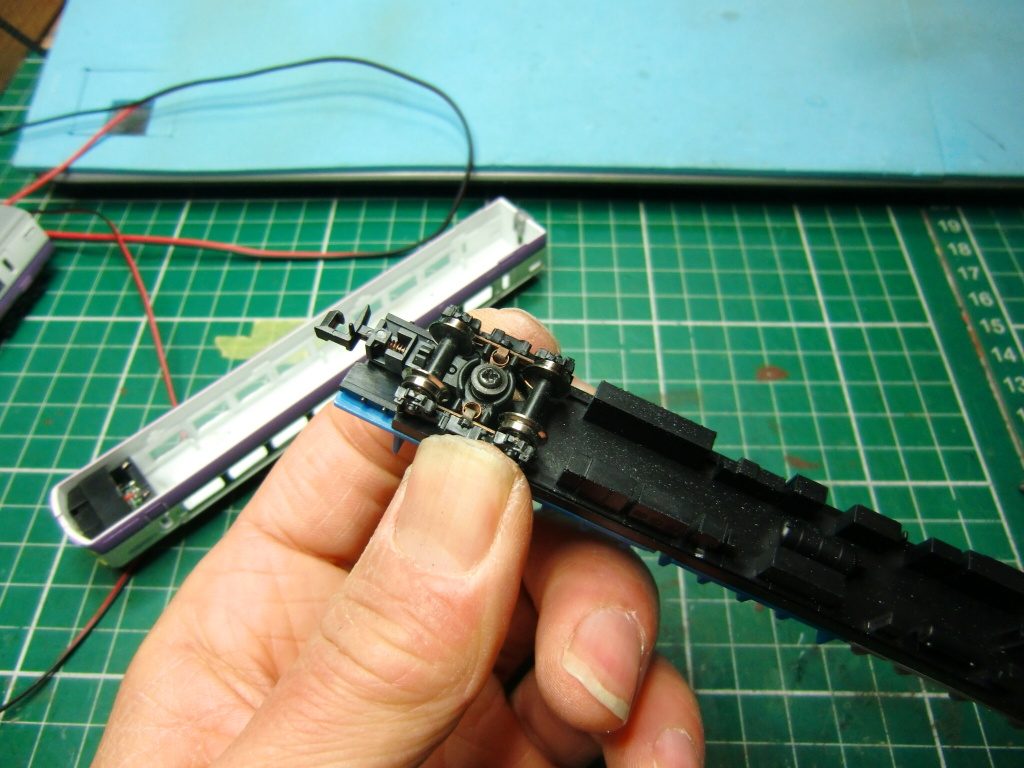

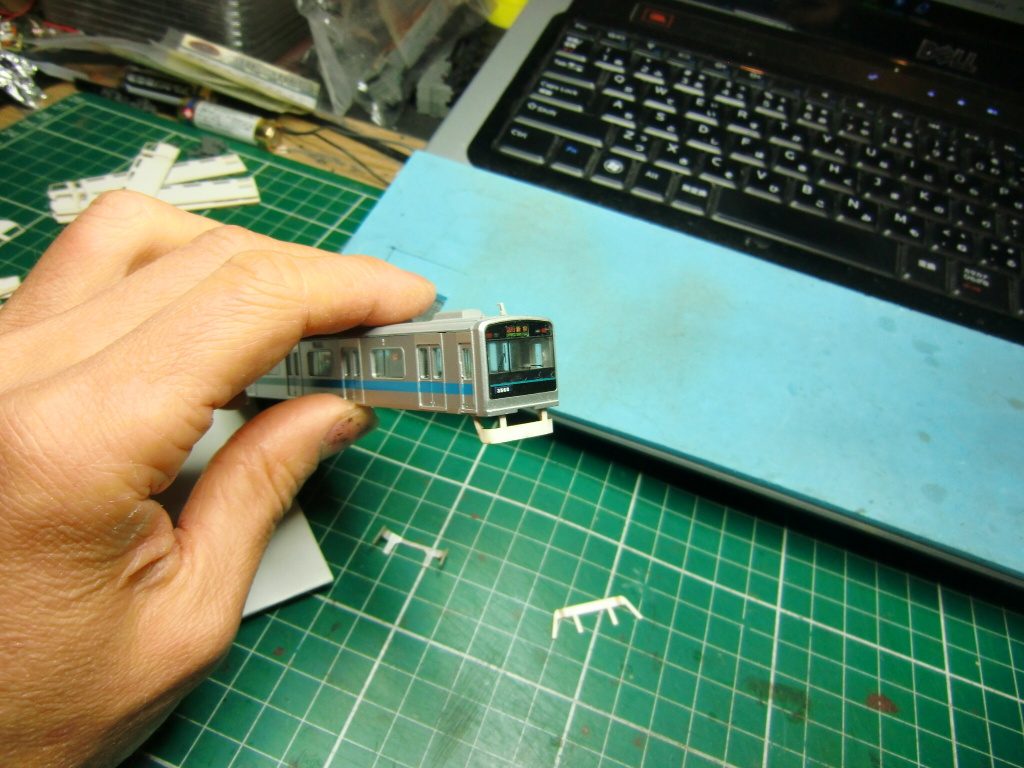

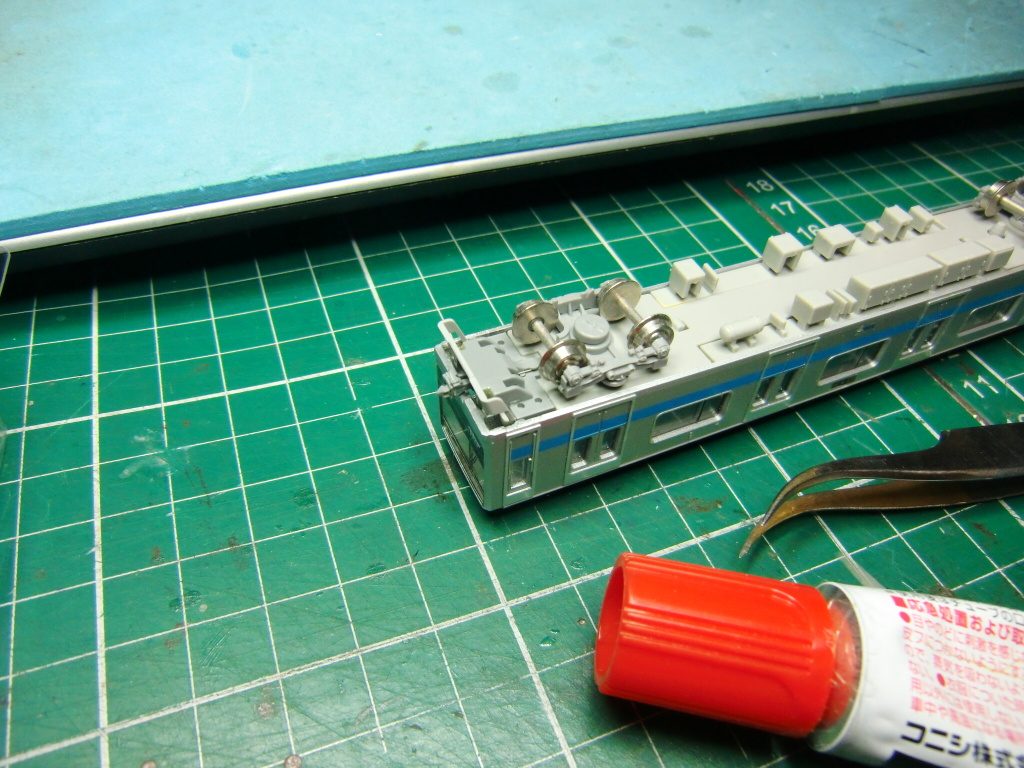

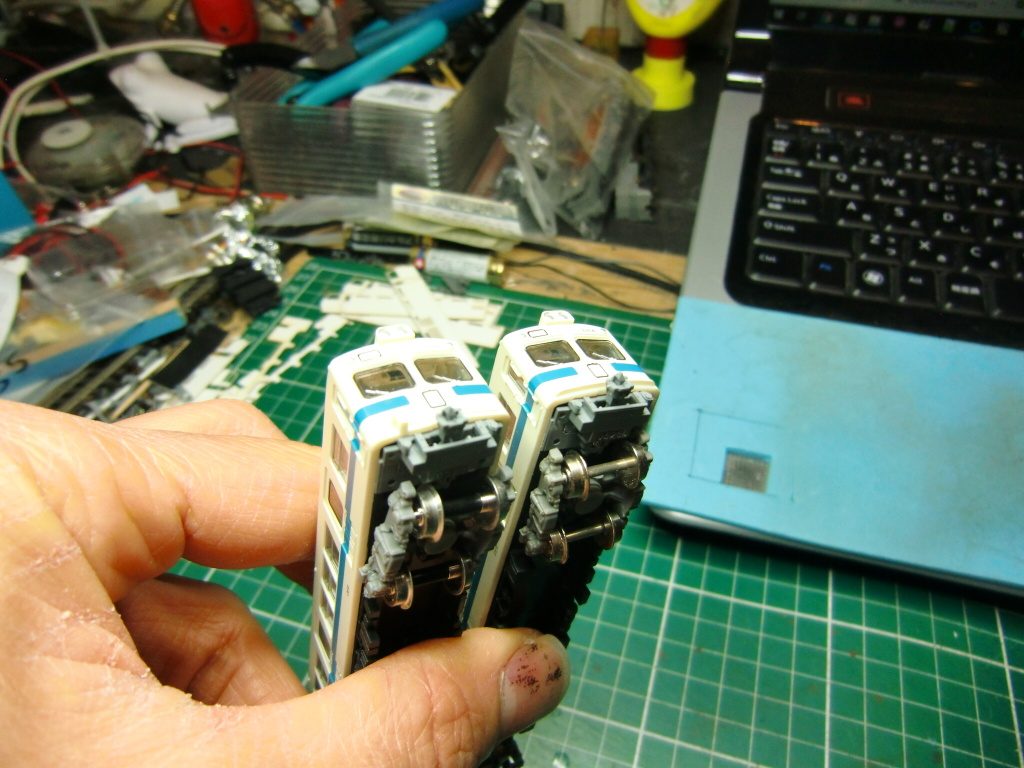

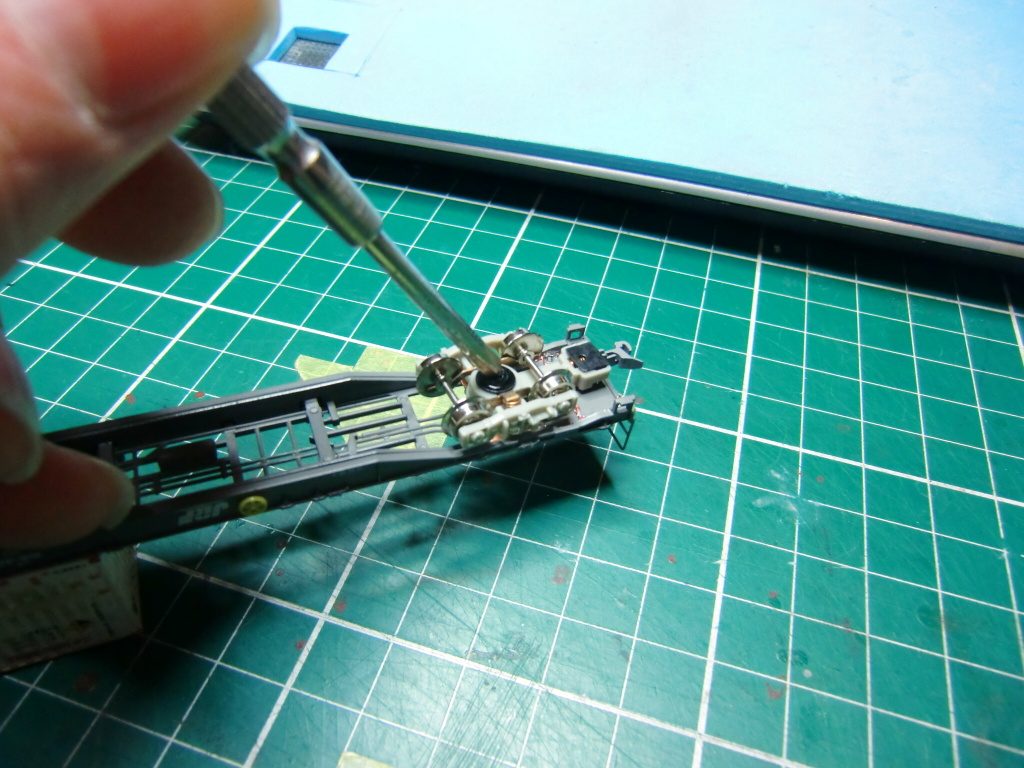

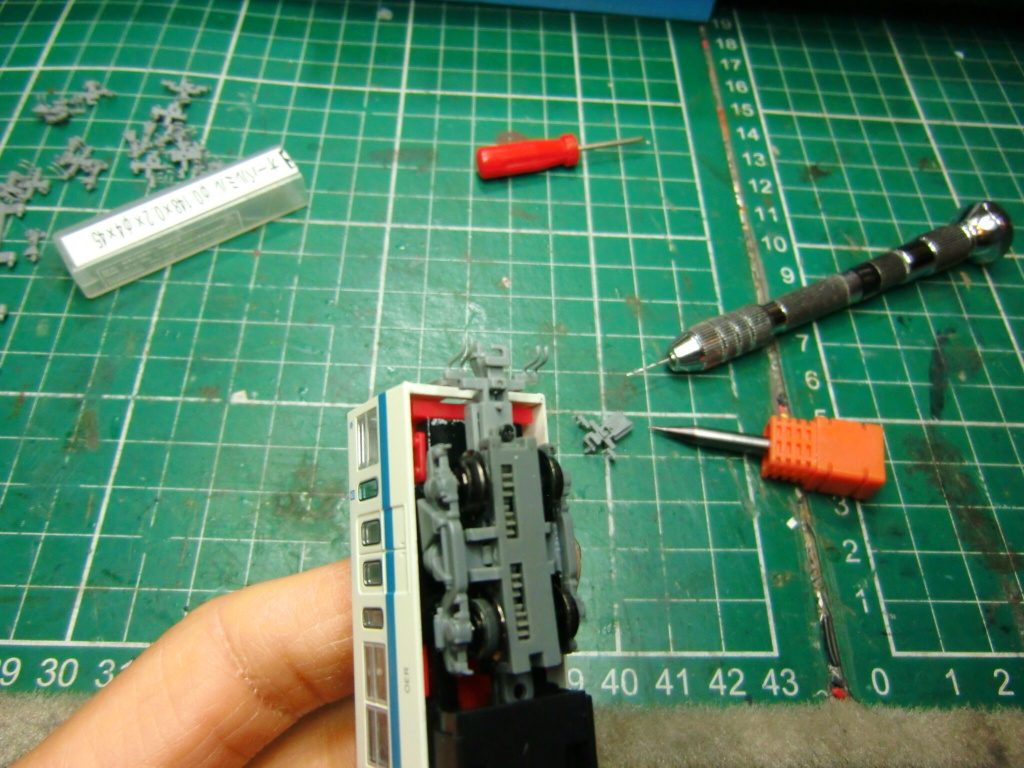

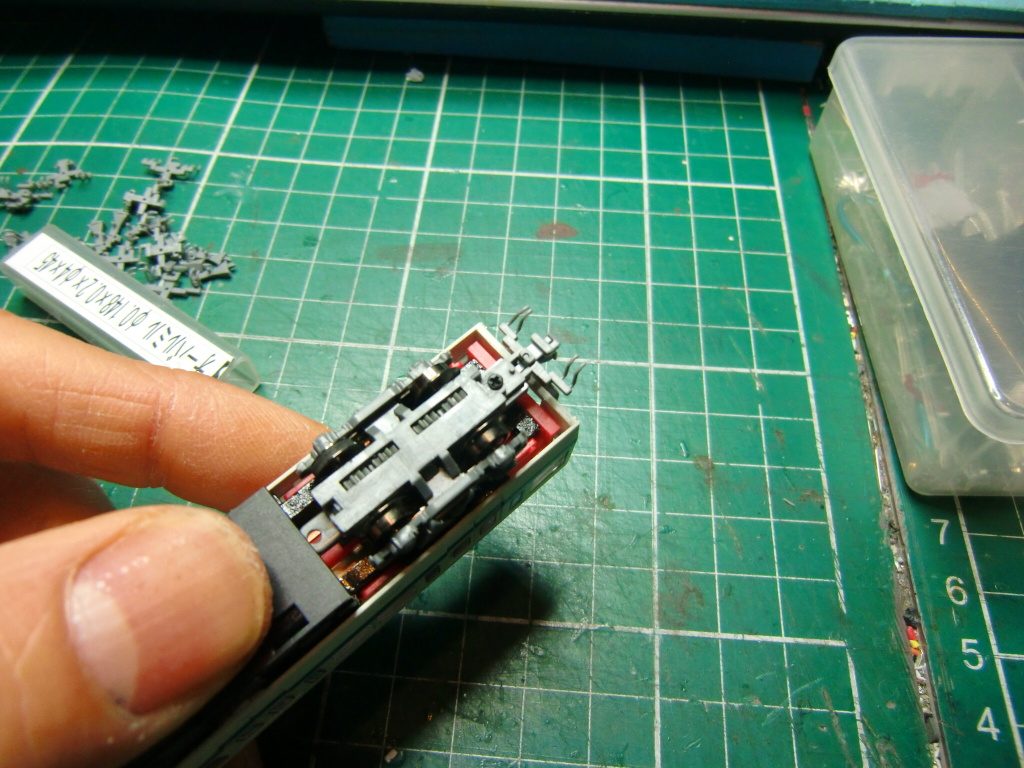

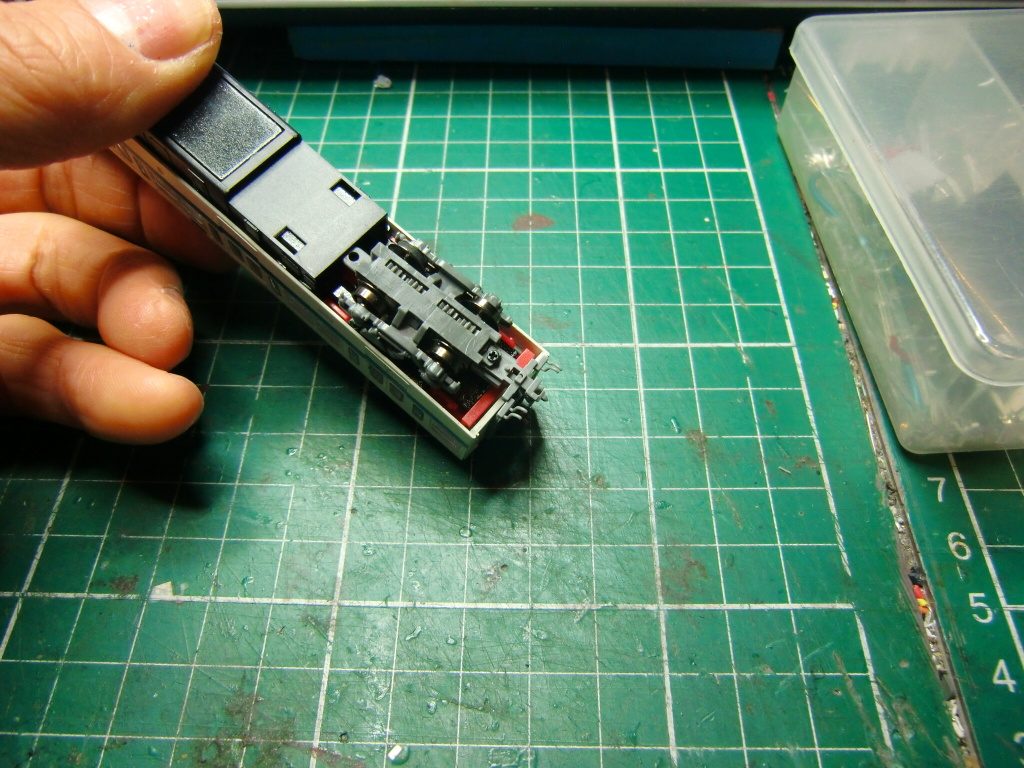

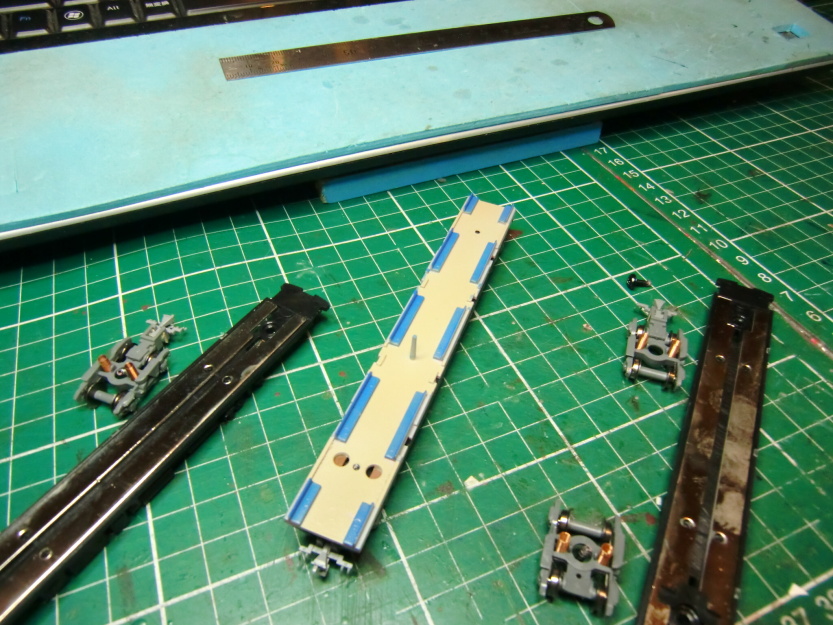

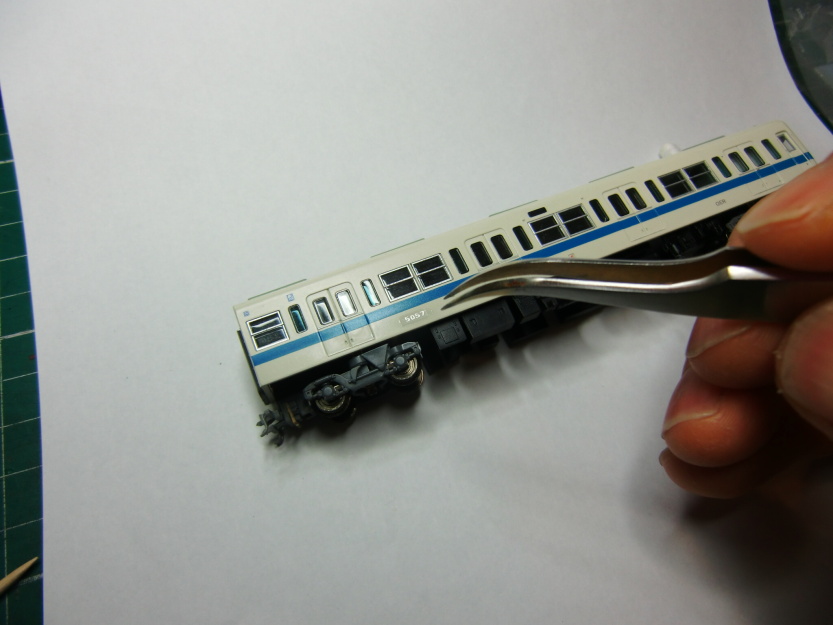

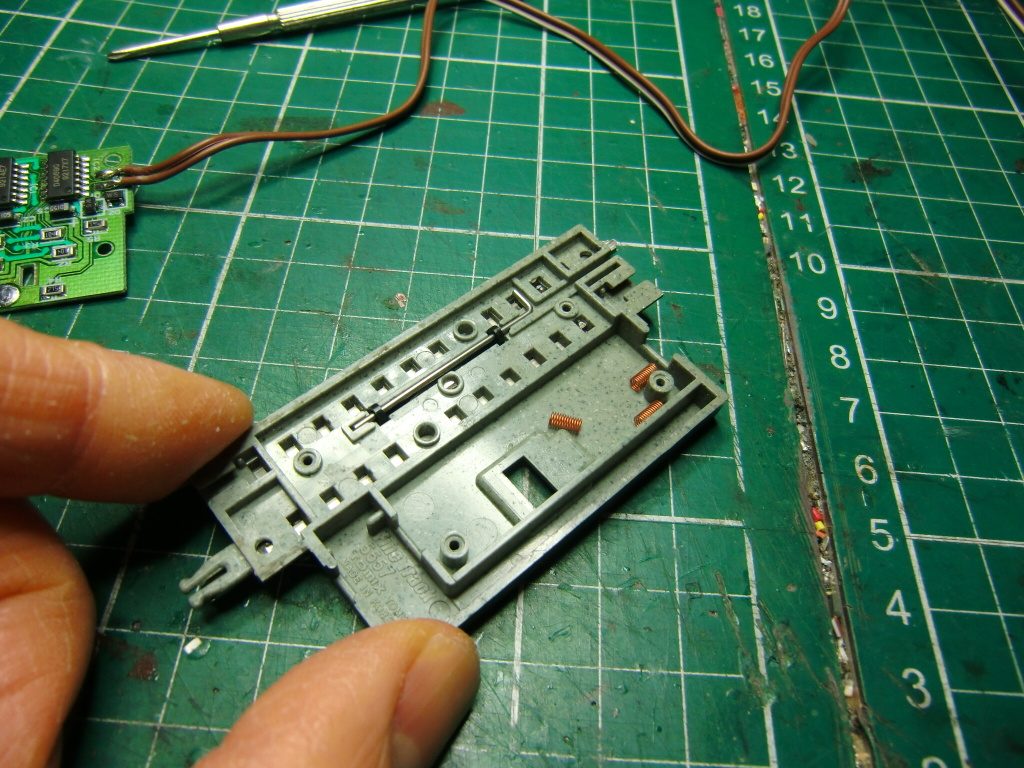

今回のご依頼内容は台車が首を振らずに脱線してしまうとのことです。写真をご覧いただくとわかりますが、左右ともに集電板が90度に曲がってしまっています。プライヤーを使い本来の角度に調整していきます。

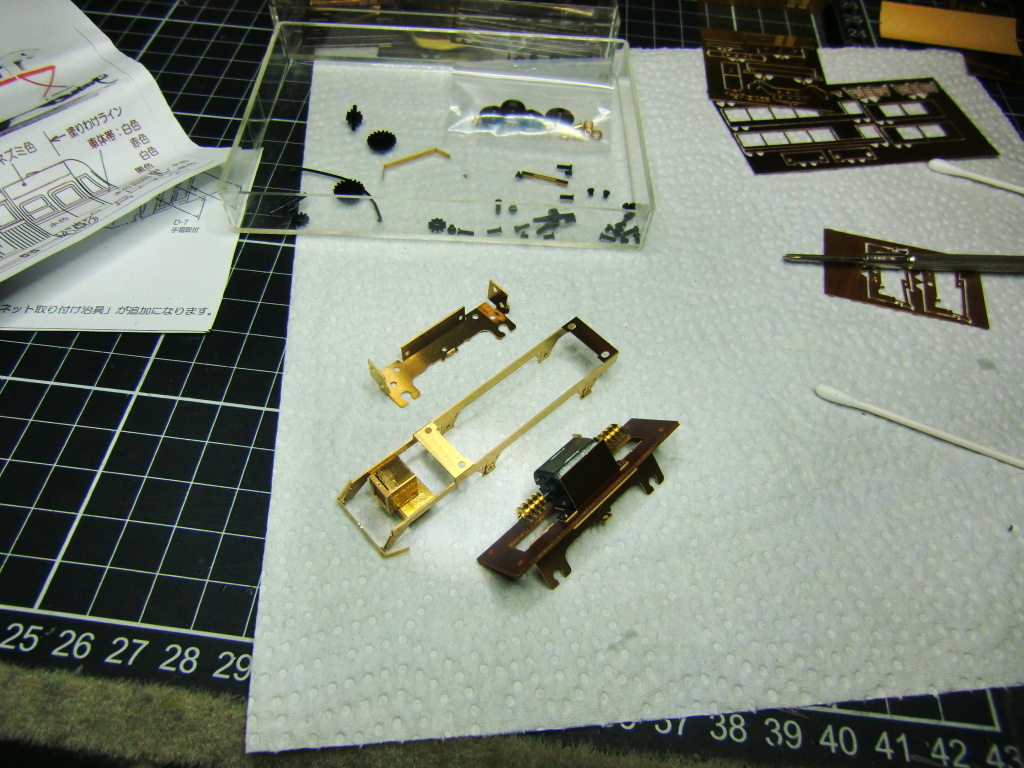

はい、完了です。

今回のご依頼内容は台車が首を振らずに脱線してしまうとのことです。写真をご覧いただくとわかりますが、左右ともに集電板が90度に曲がってしまっています。プライヤーを使い本来の角度に調整していきます。

はい、完了です。

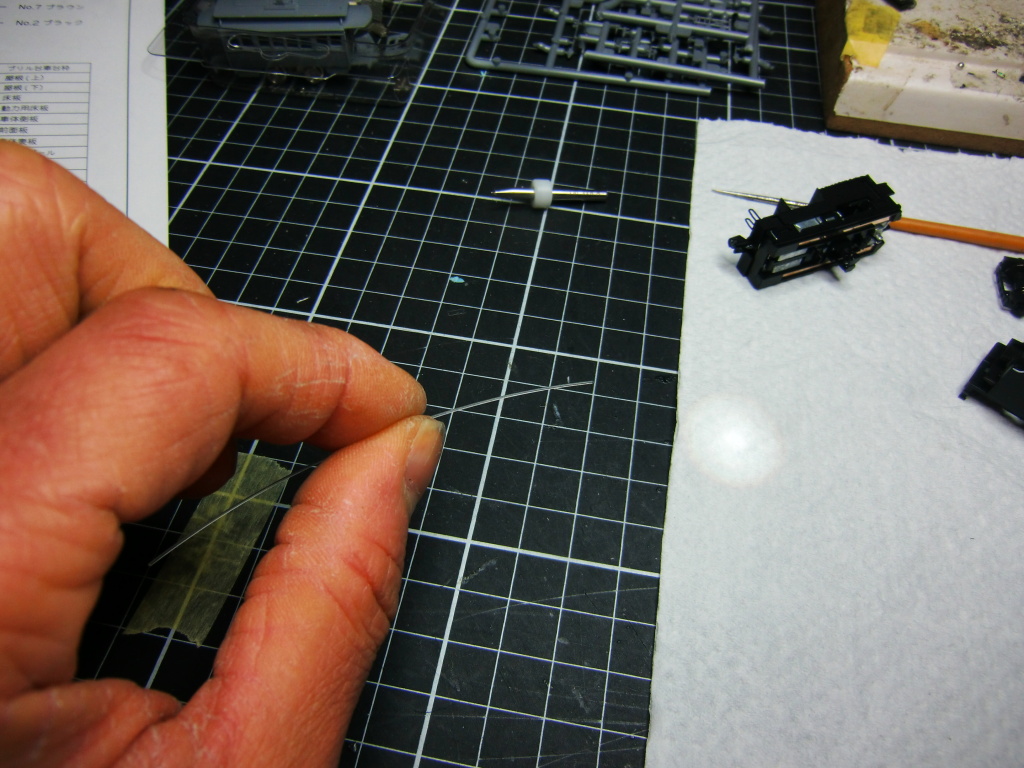

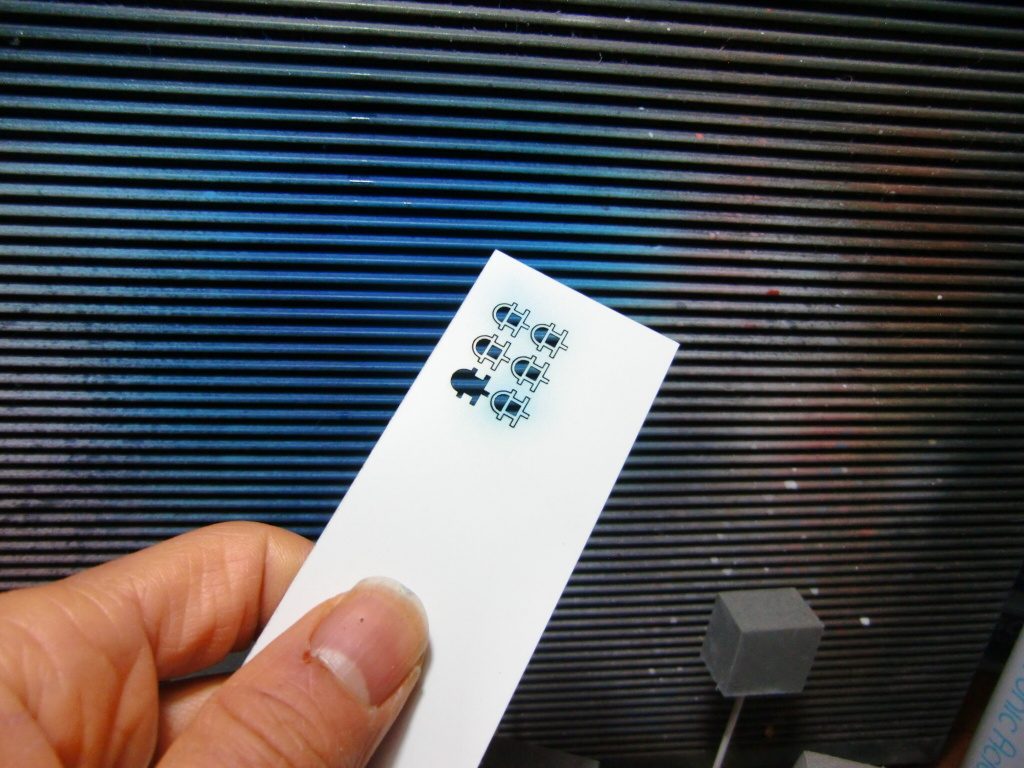

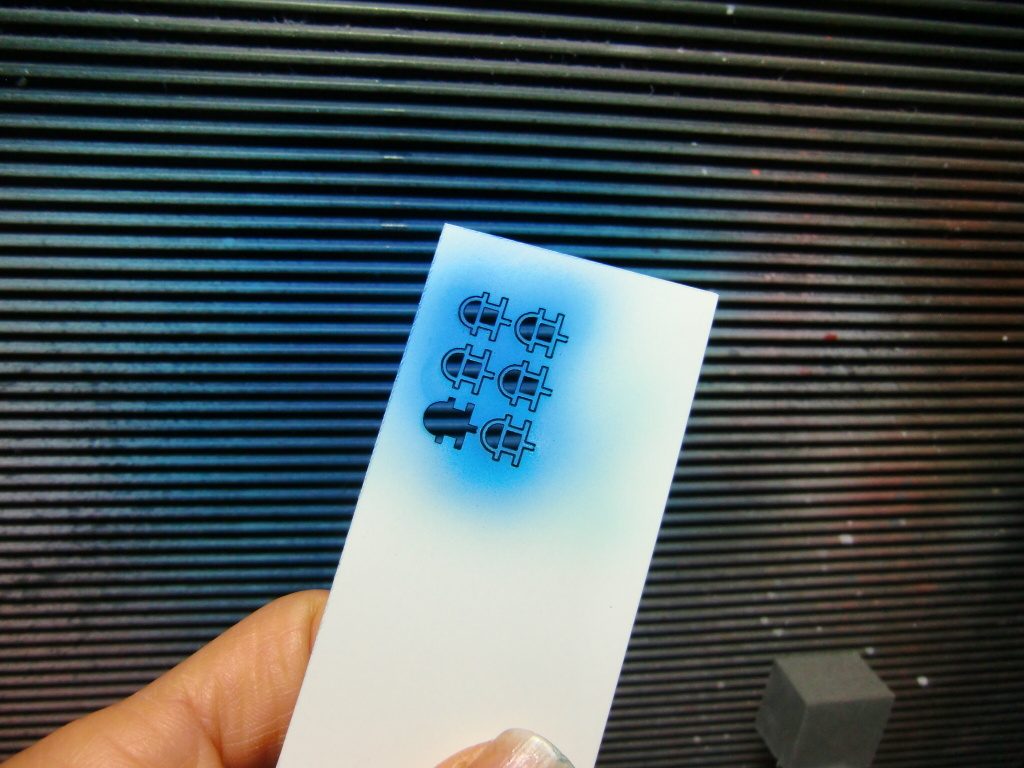

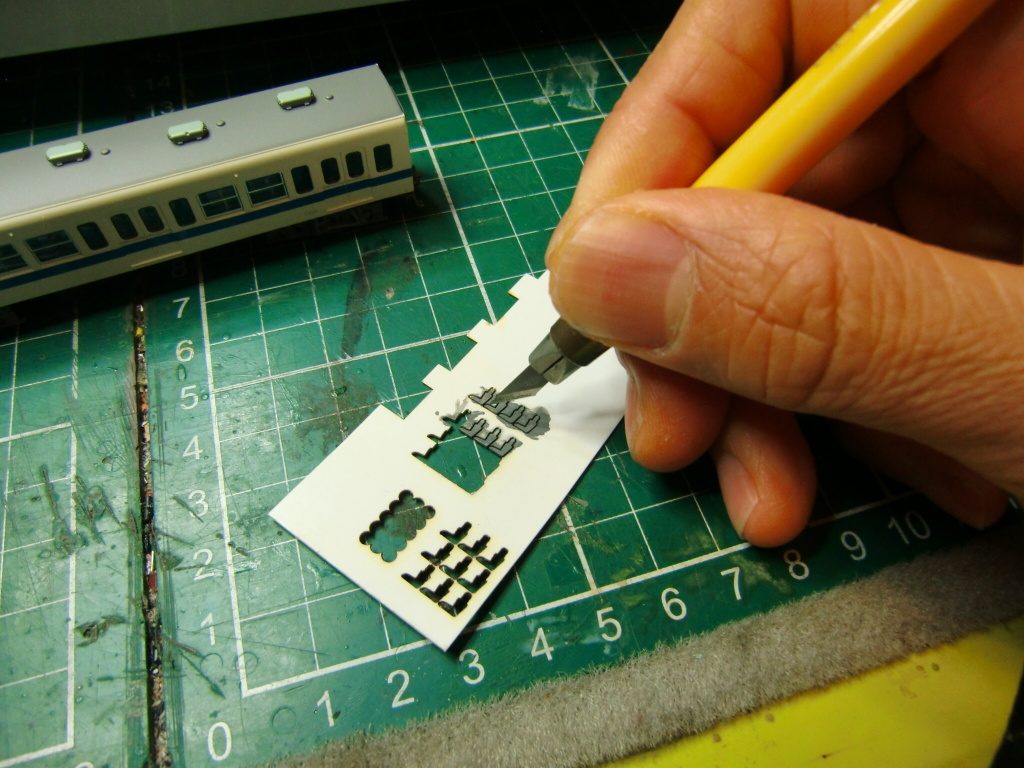

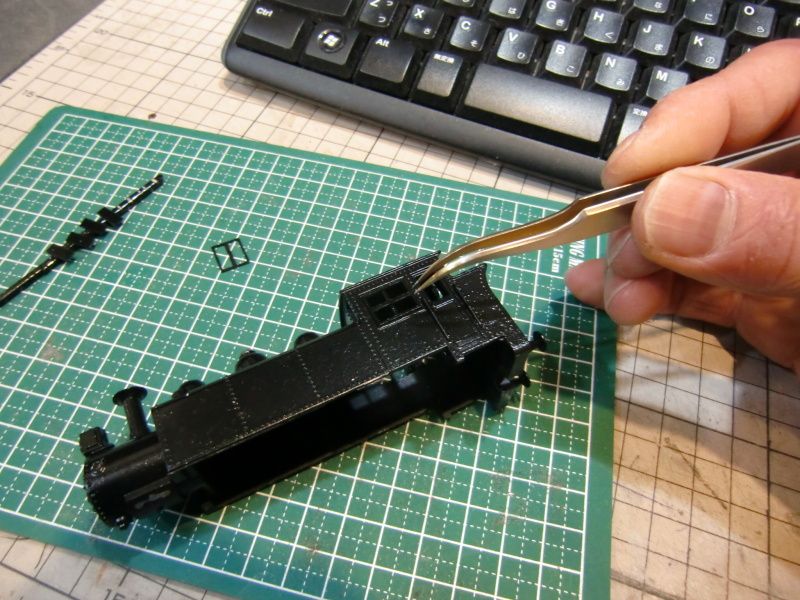

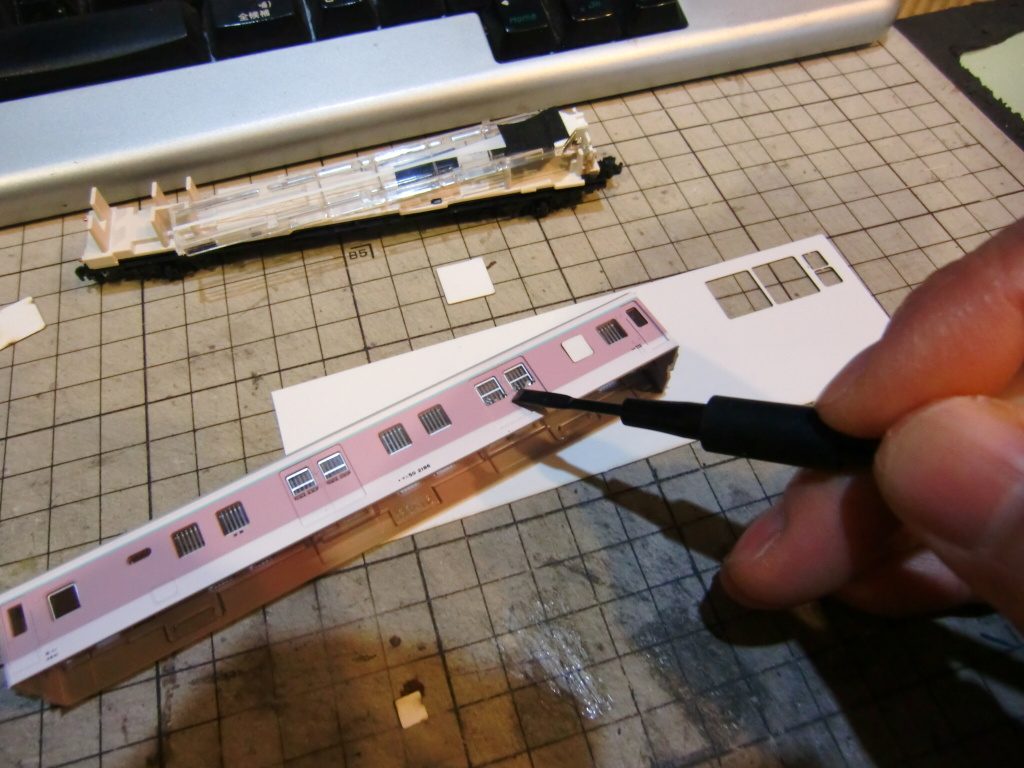

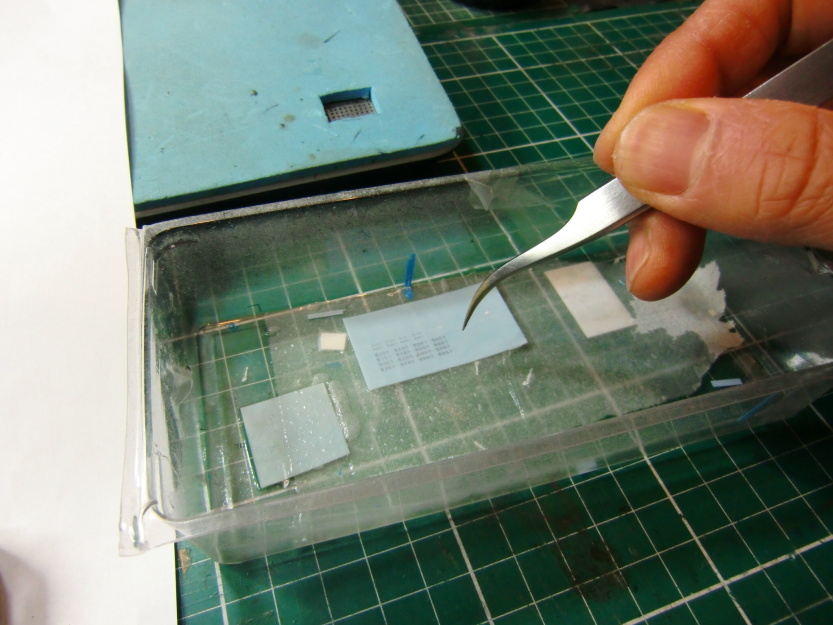

ご要望によりEF65 58ナンバーのインレタの貼付けです。実際こすってみると、すごくくいつきが悪いです。側面はどうにかなりましたが、正面はダメダメでした。そこで、デカールデータを新規に作りMDプリンターで印刷して貼ることにしました。付属のインレタはまったくつかないものがあるので、思いのほか苦労することがしばしばあります。

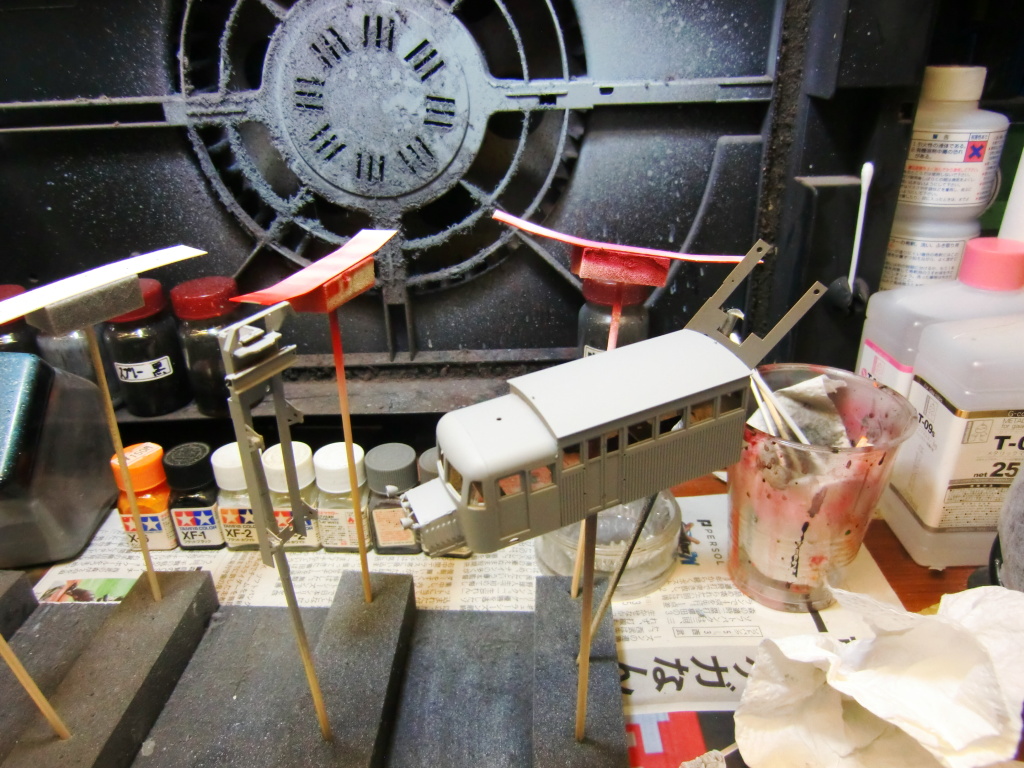

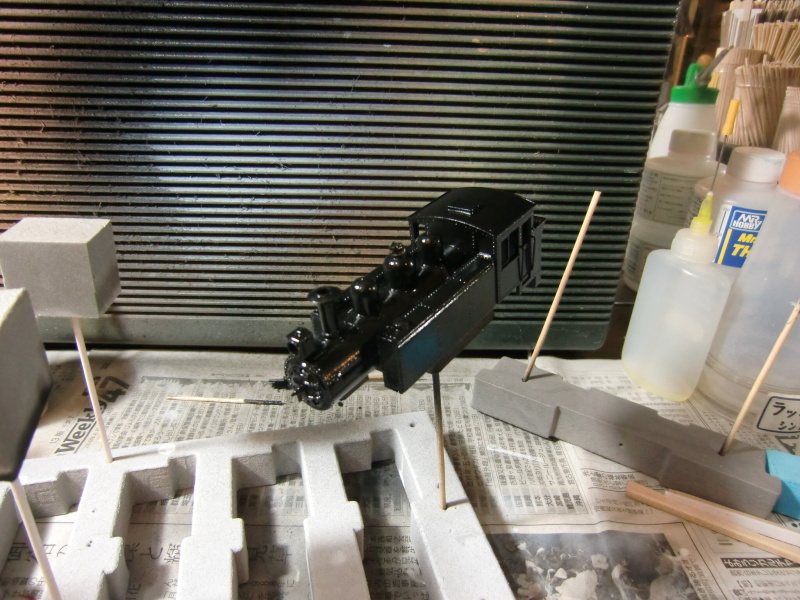

M様、この度はご依頼ありがとうございます。早速作業に入らせていただきました。

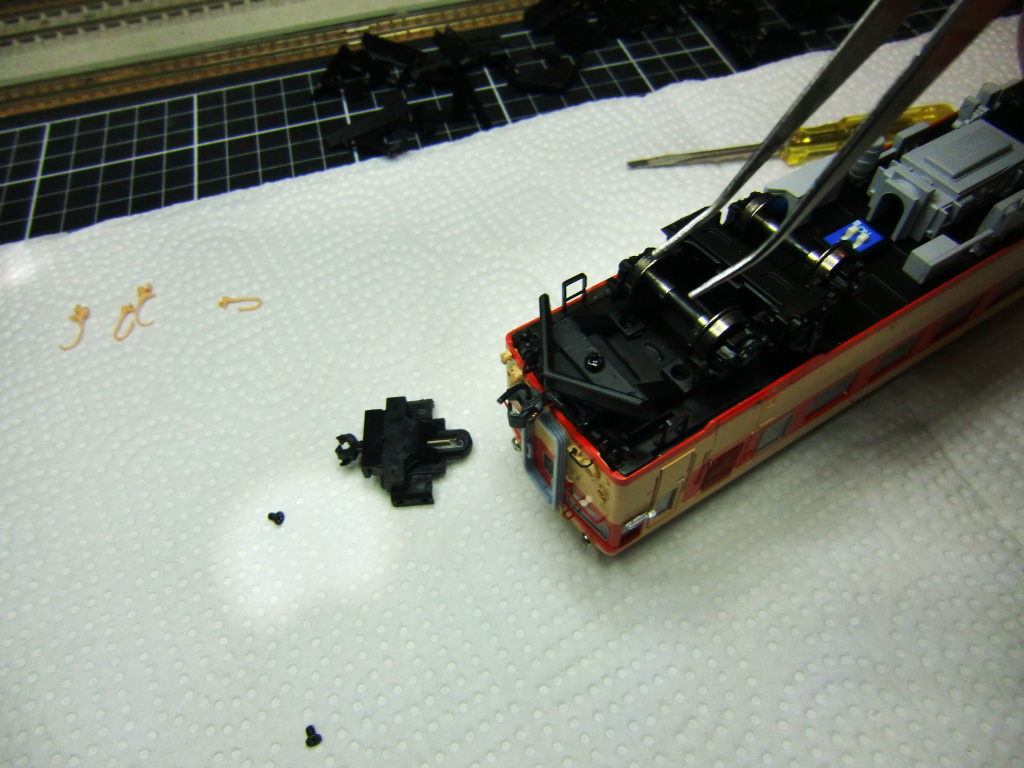

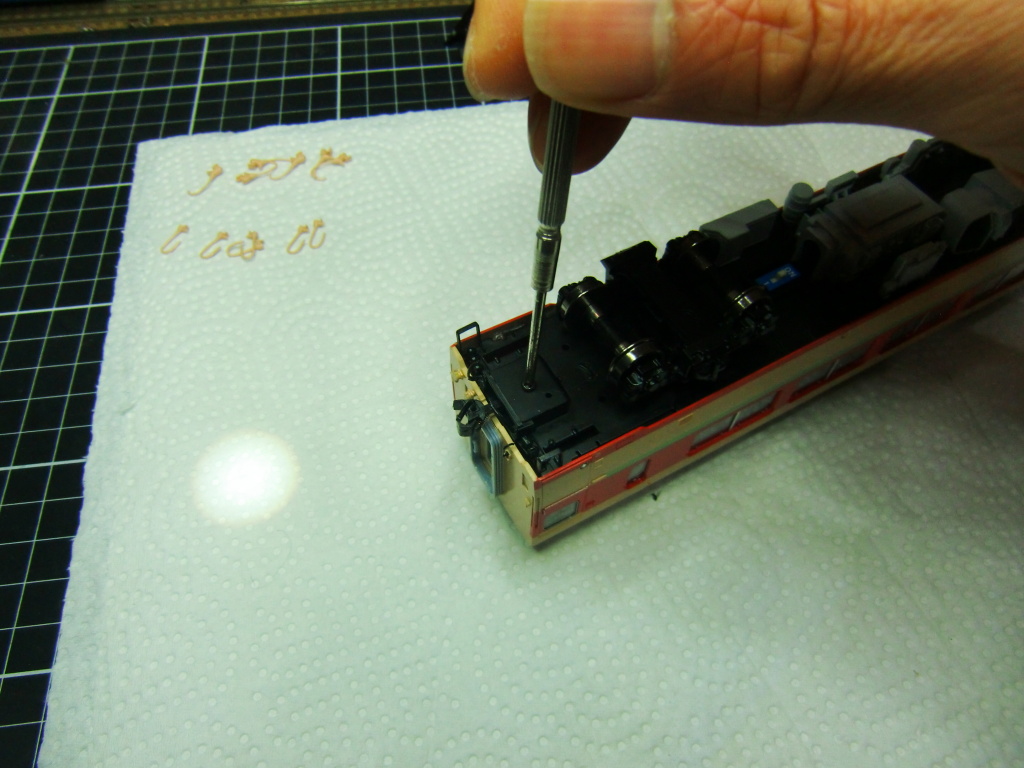

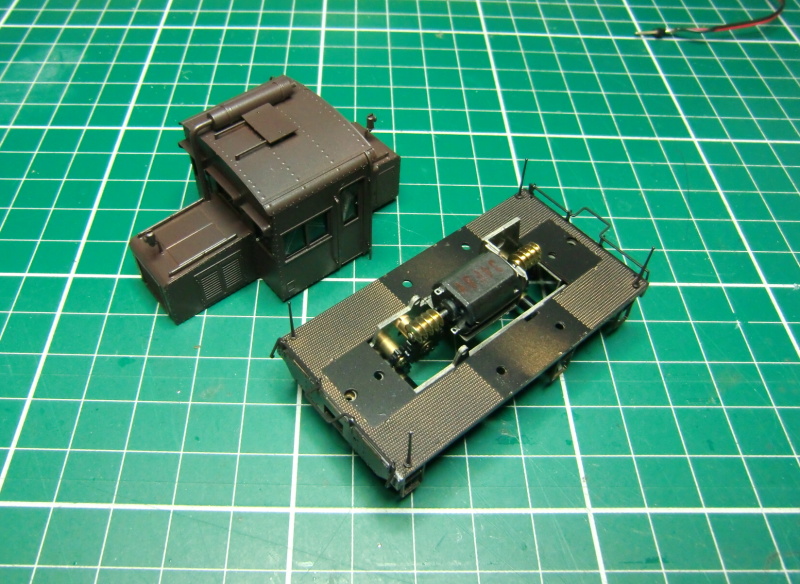

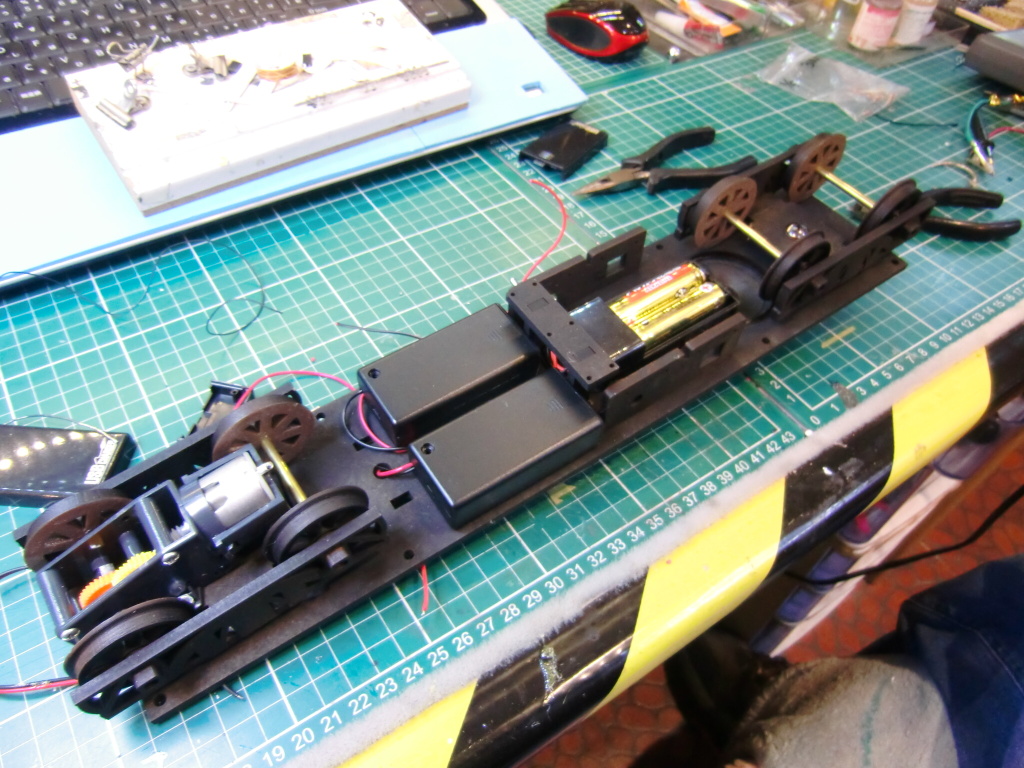

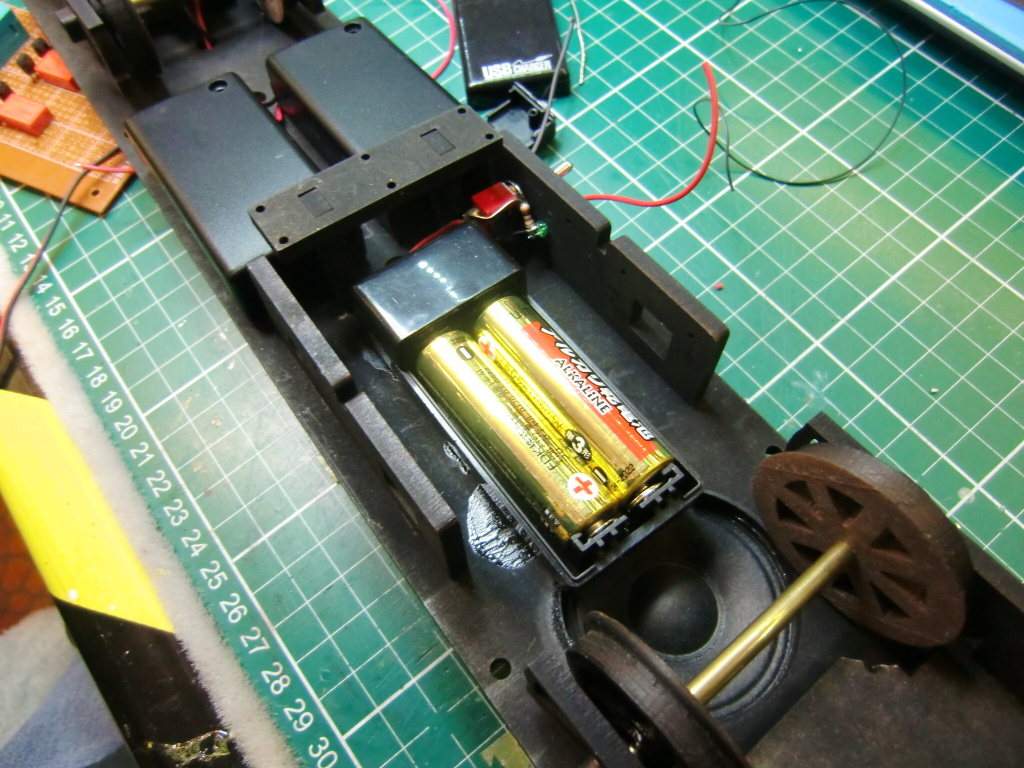

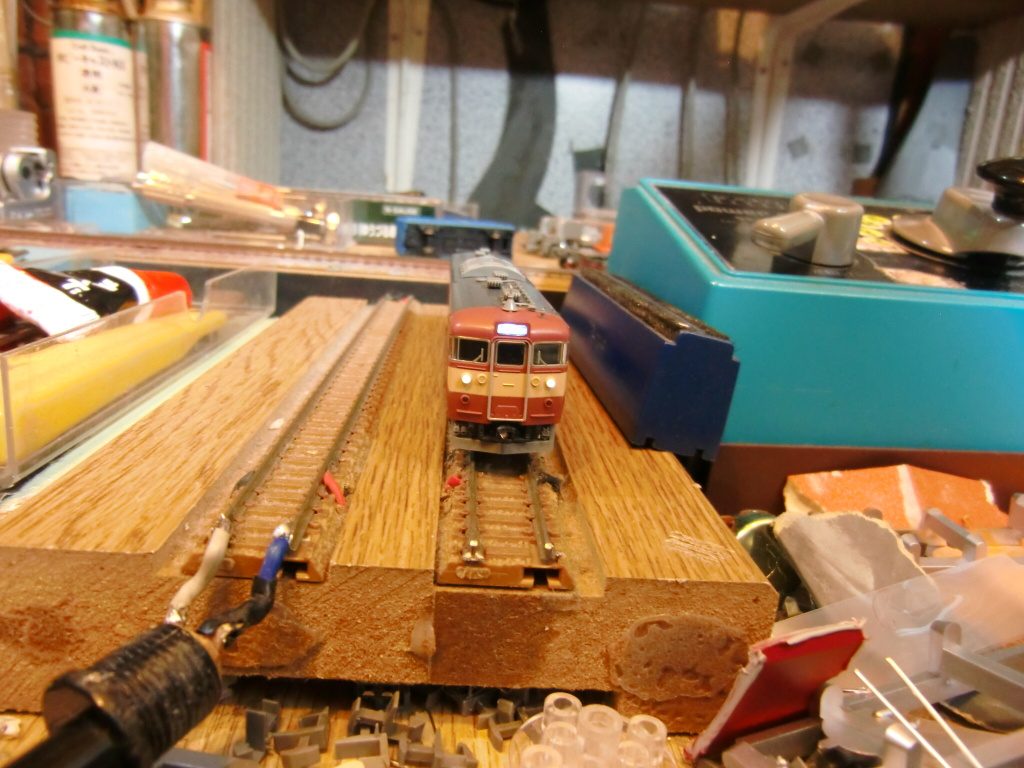

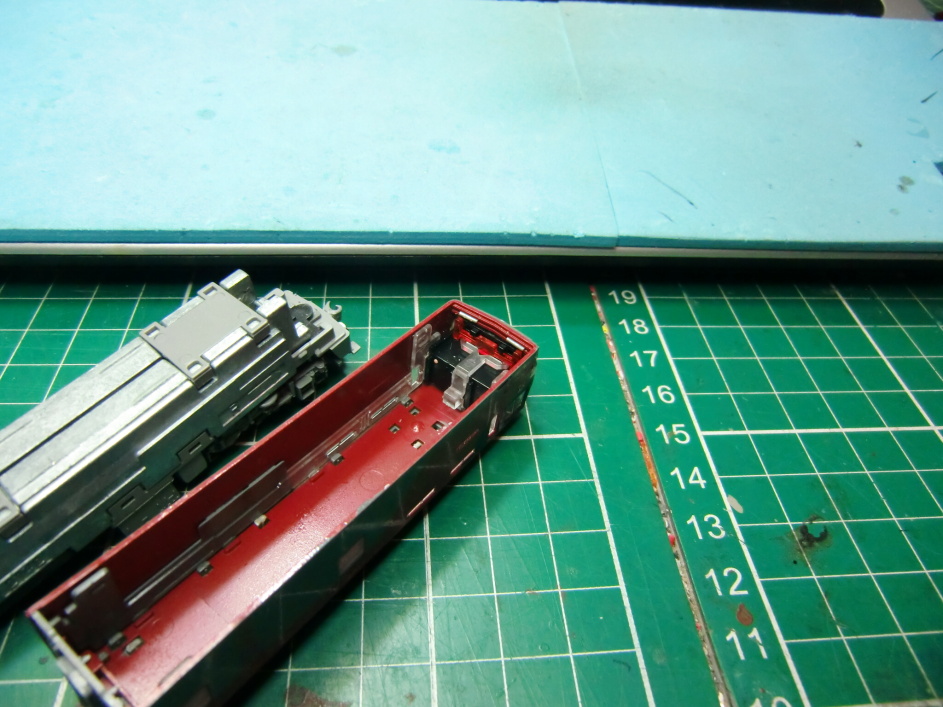

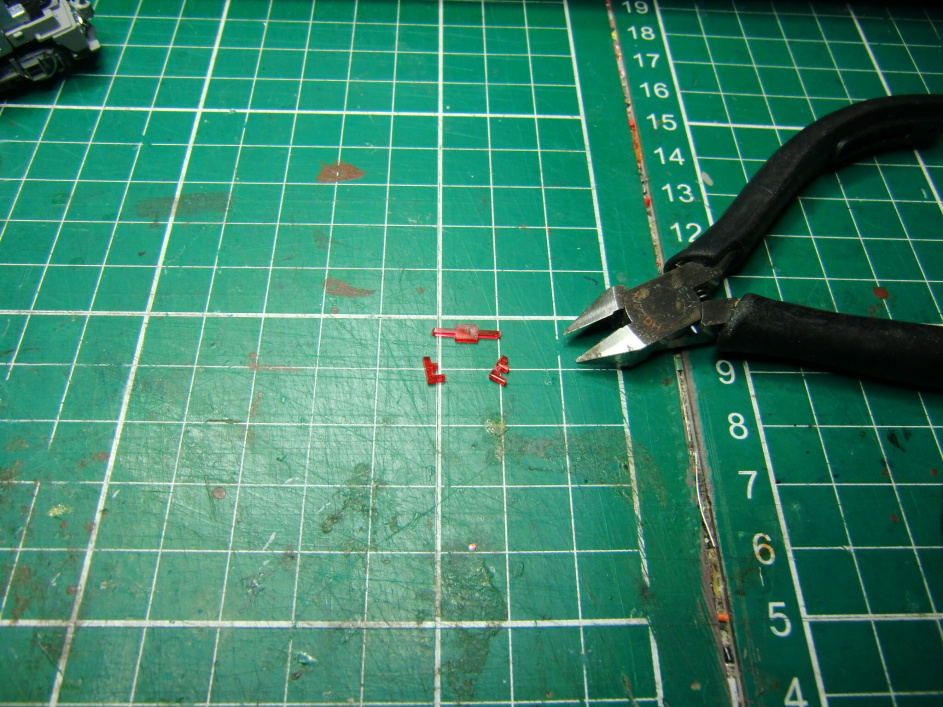

まずはDD53の修理作業からです。不動ということでご依頼を受けました。

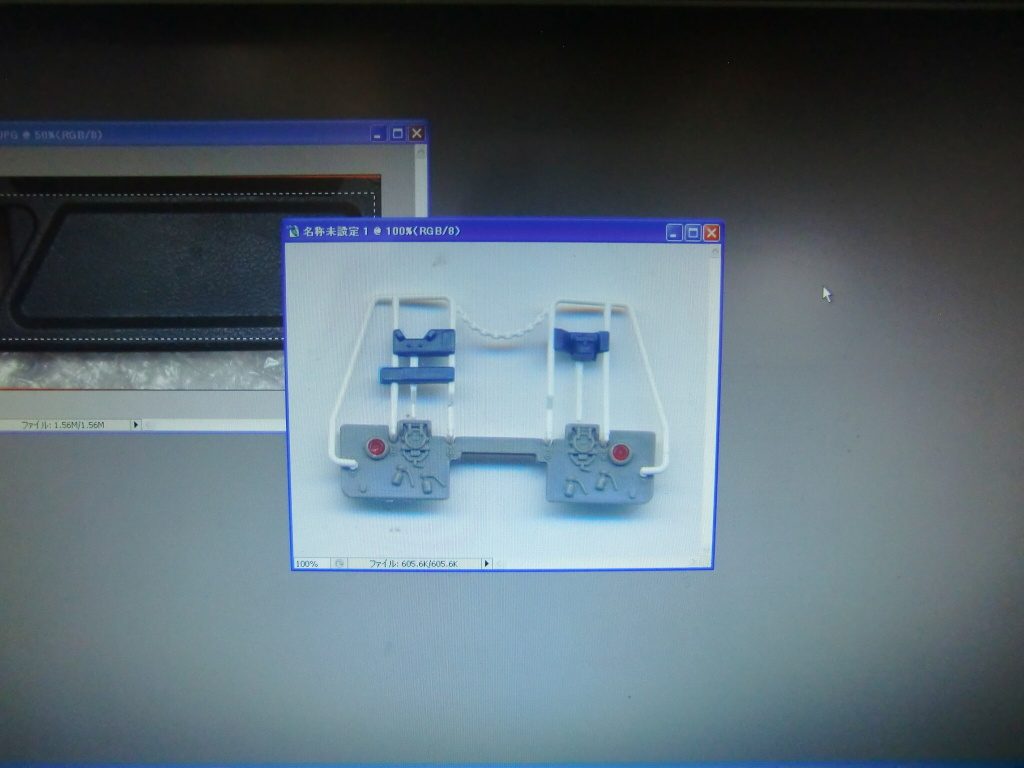

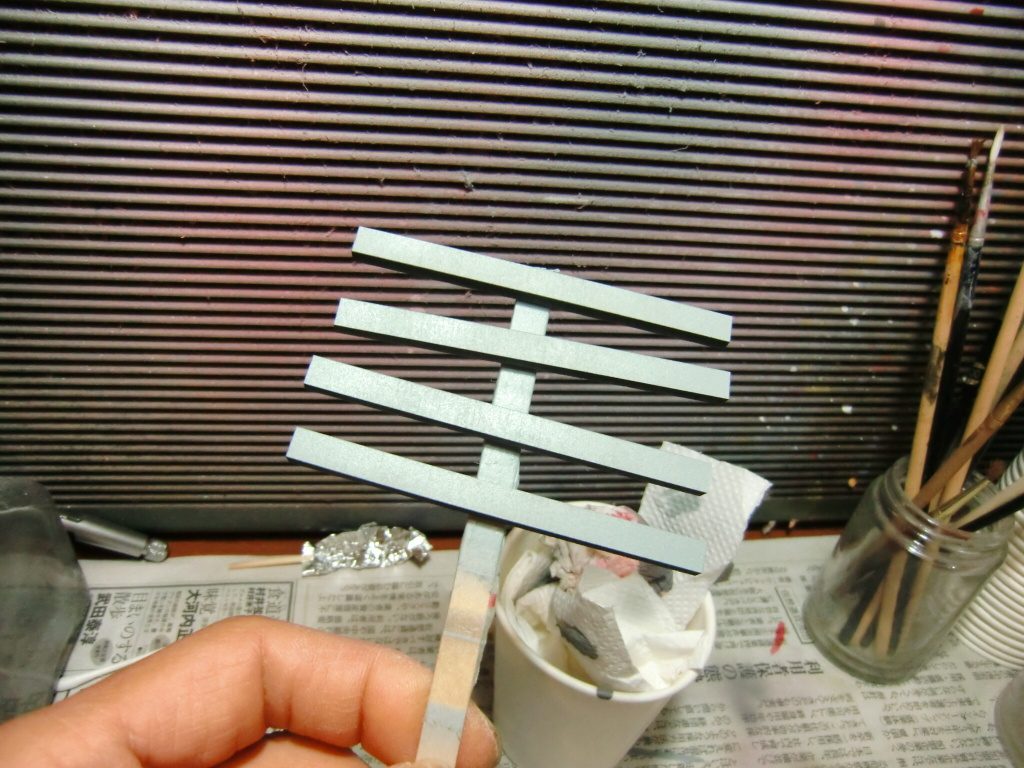

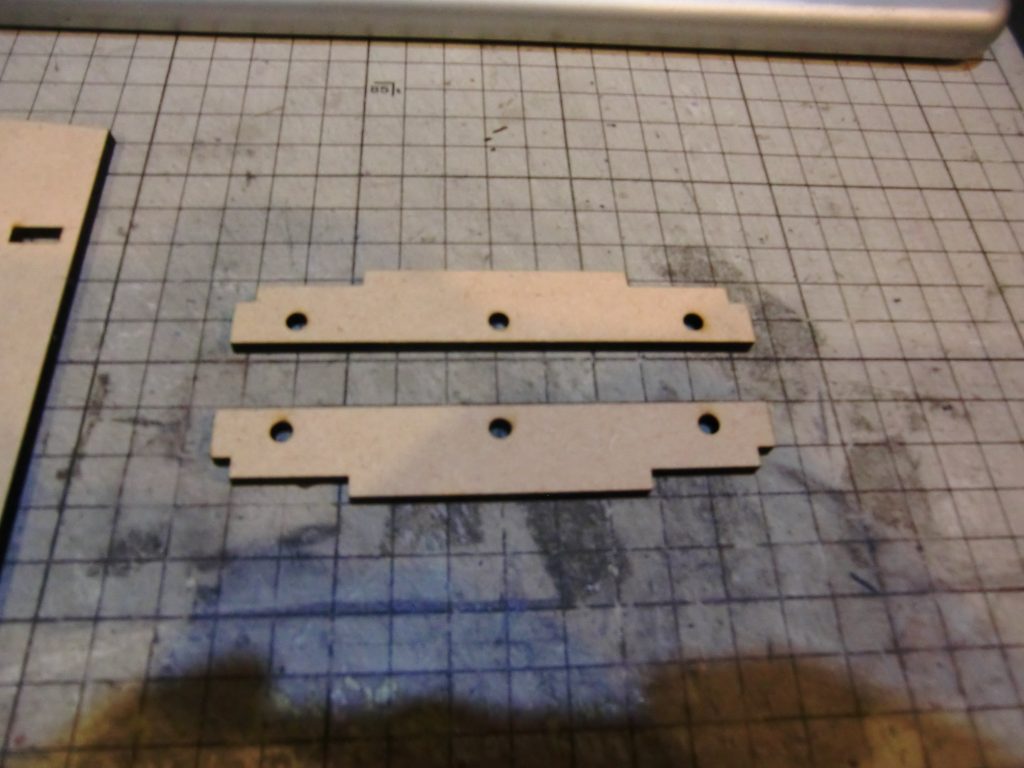

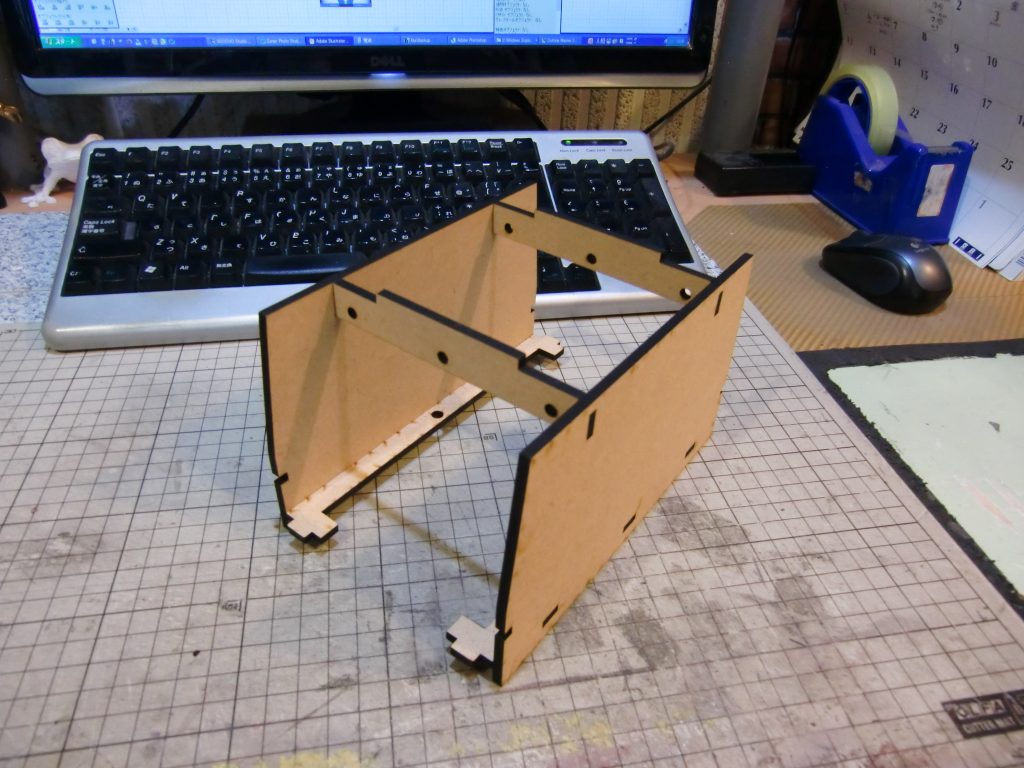

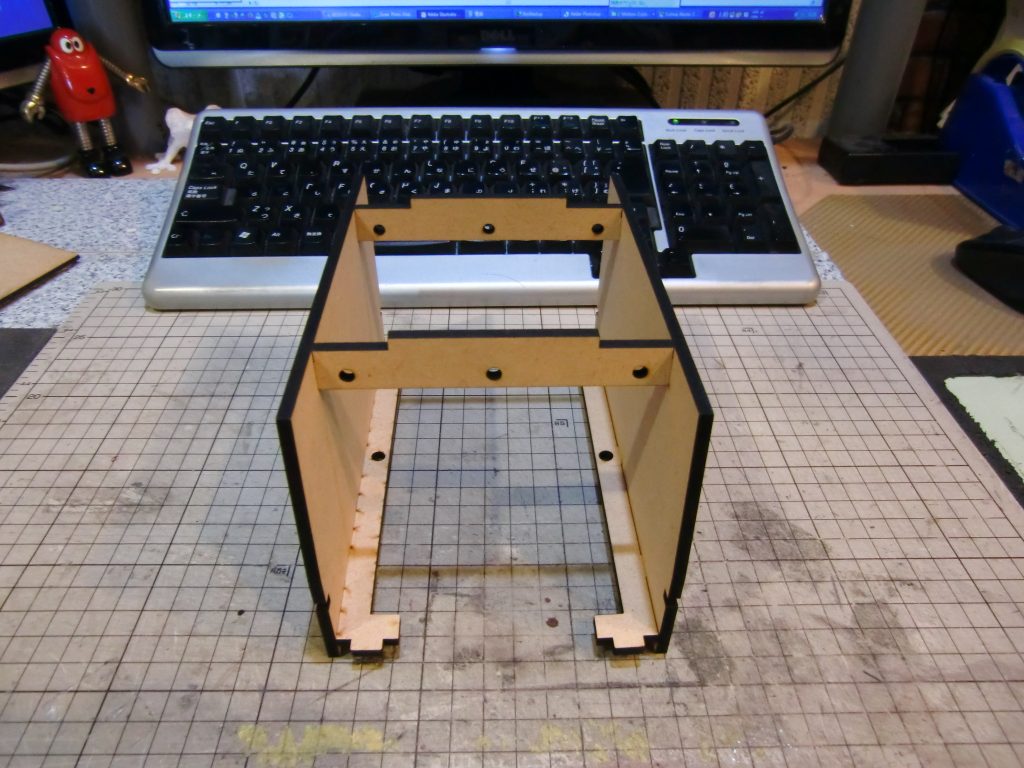

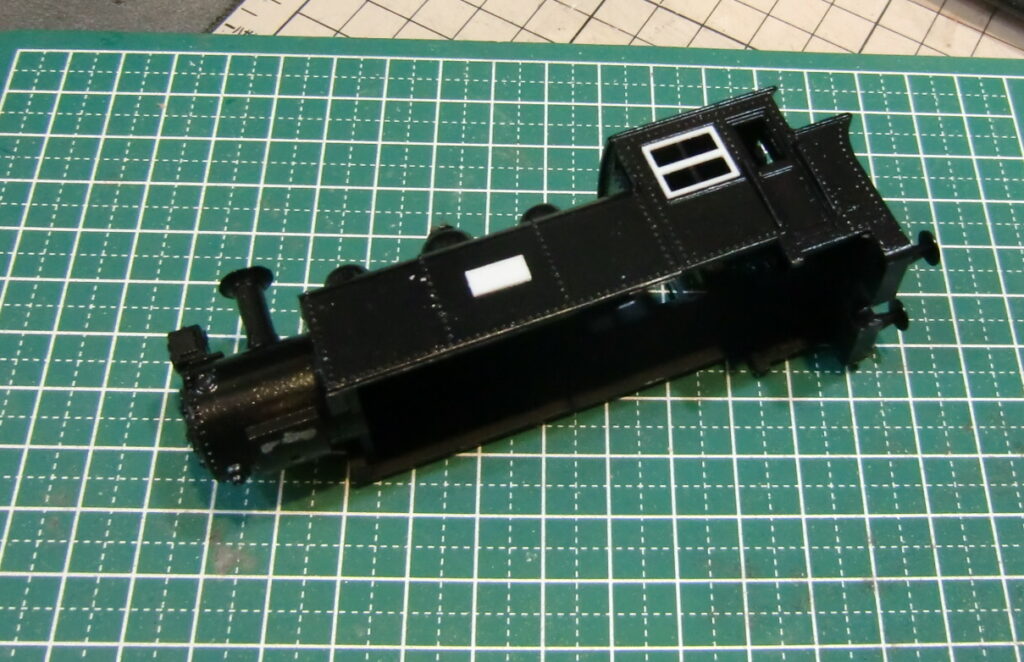

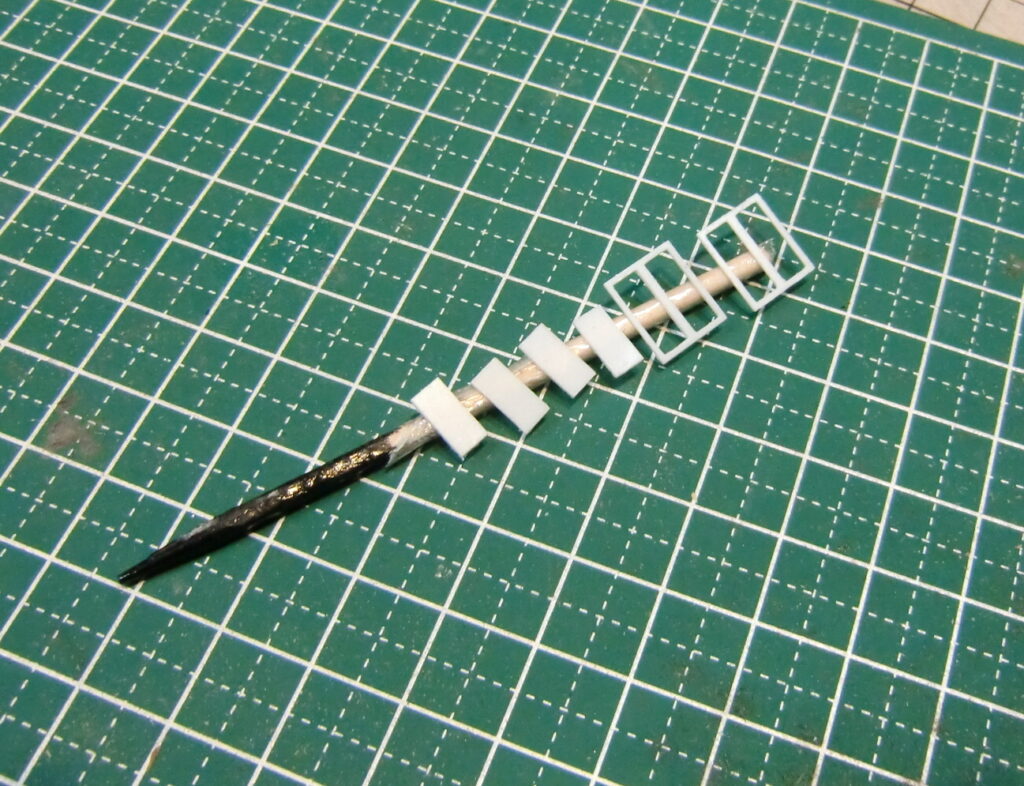

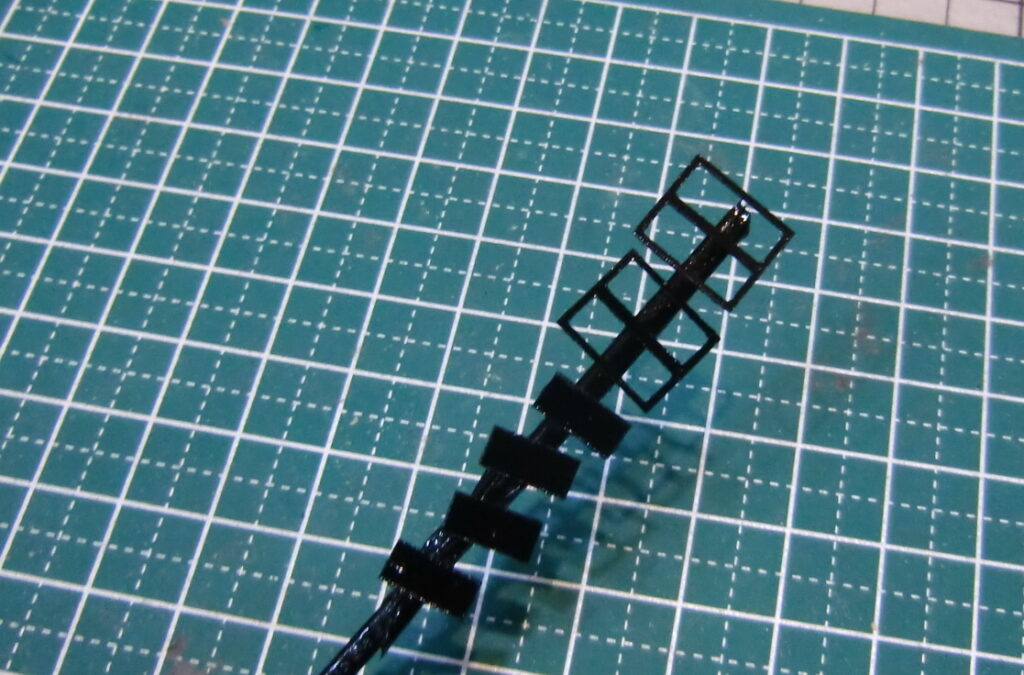

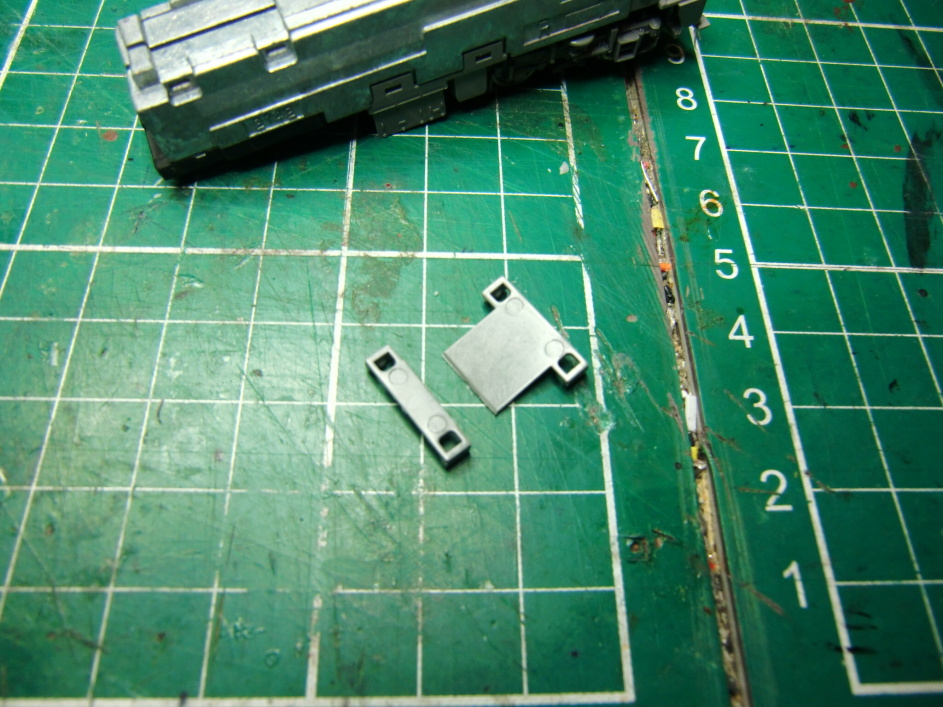

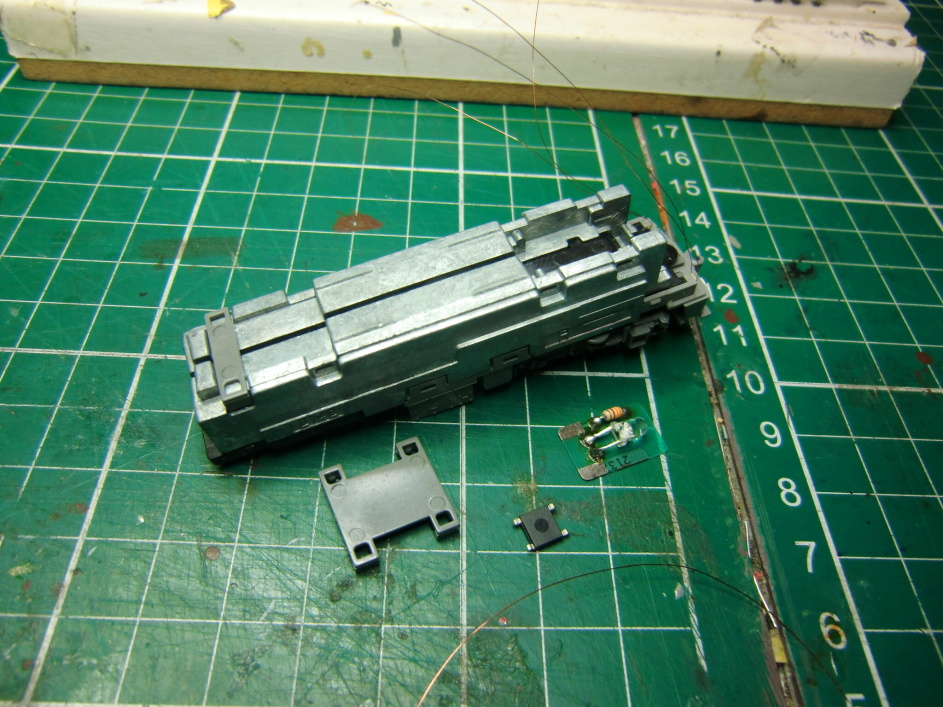

続いてDD51の「ヘッドマーク・ステー」の制作です。

完成でございます。

ご依頼ありがとうございました。

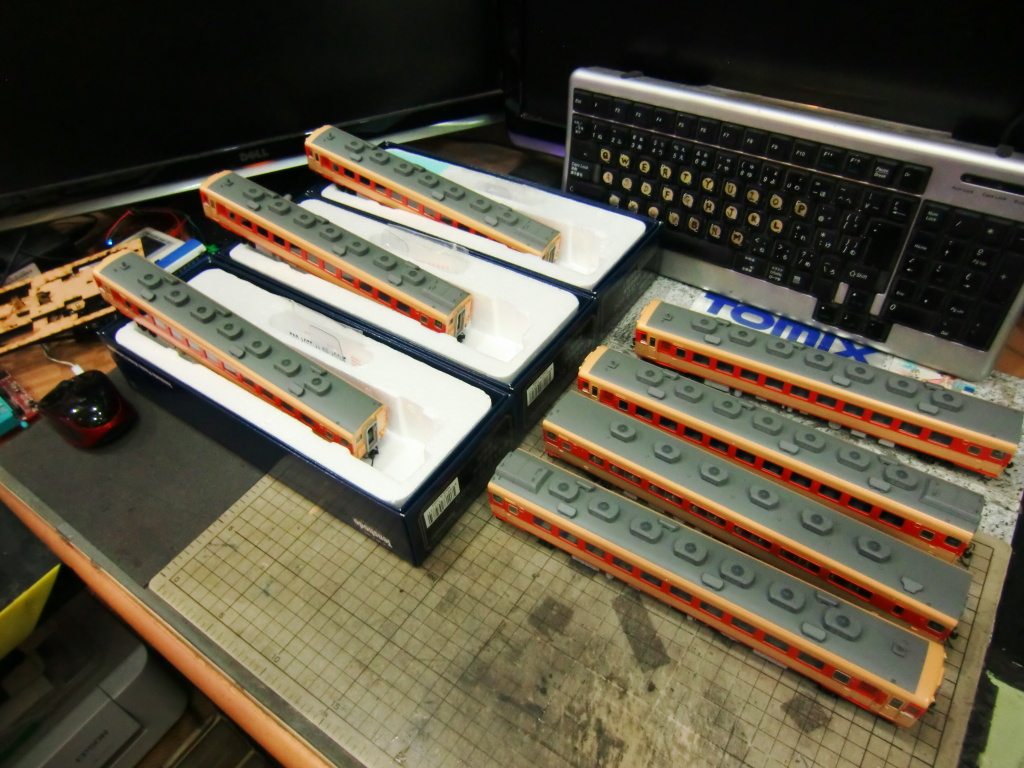

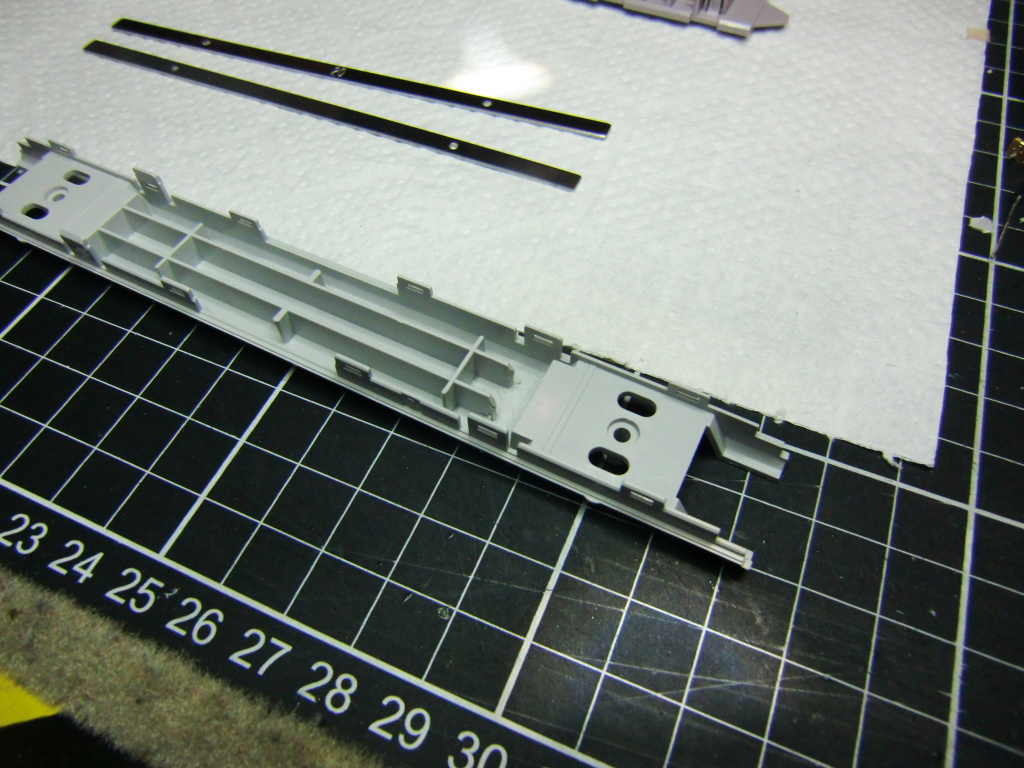

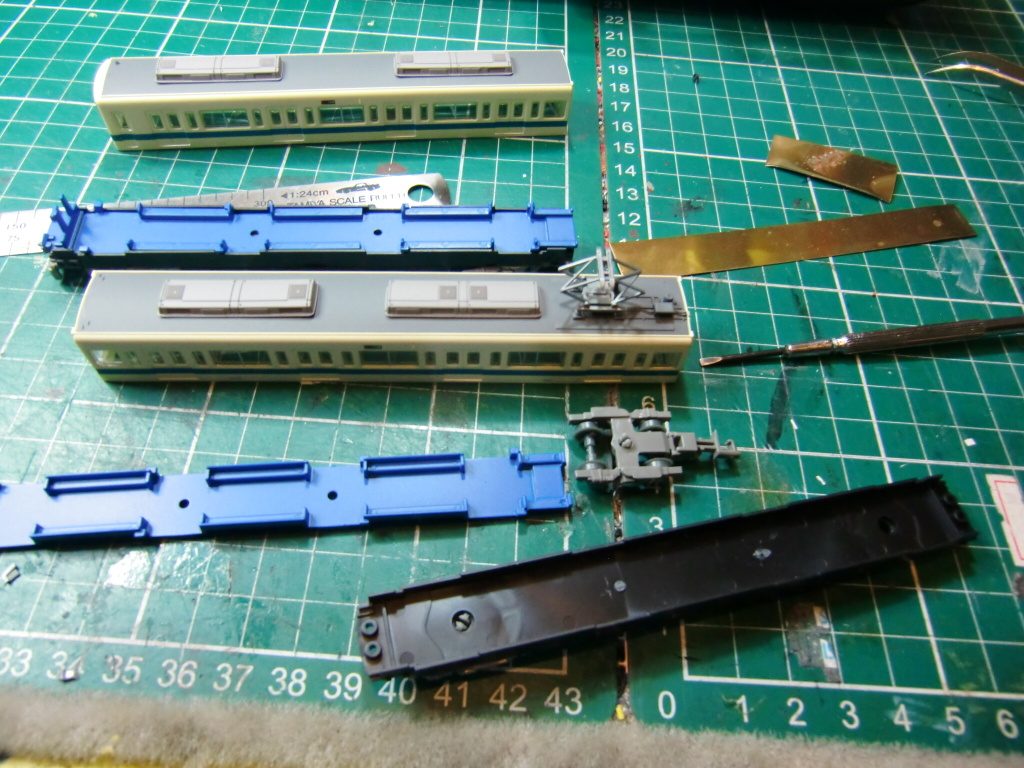

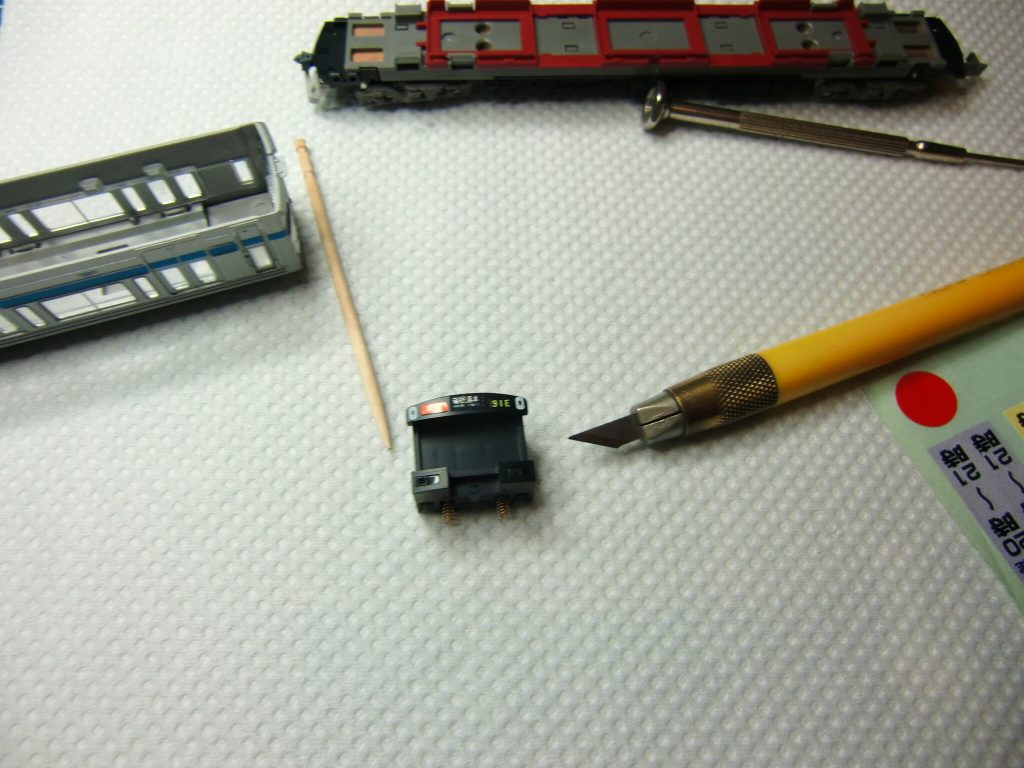

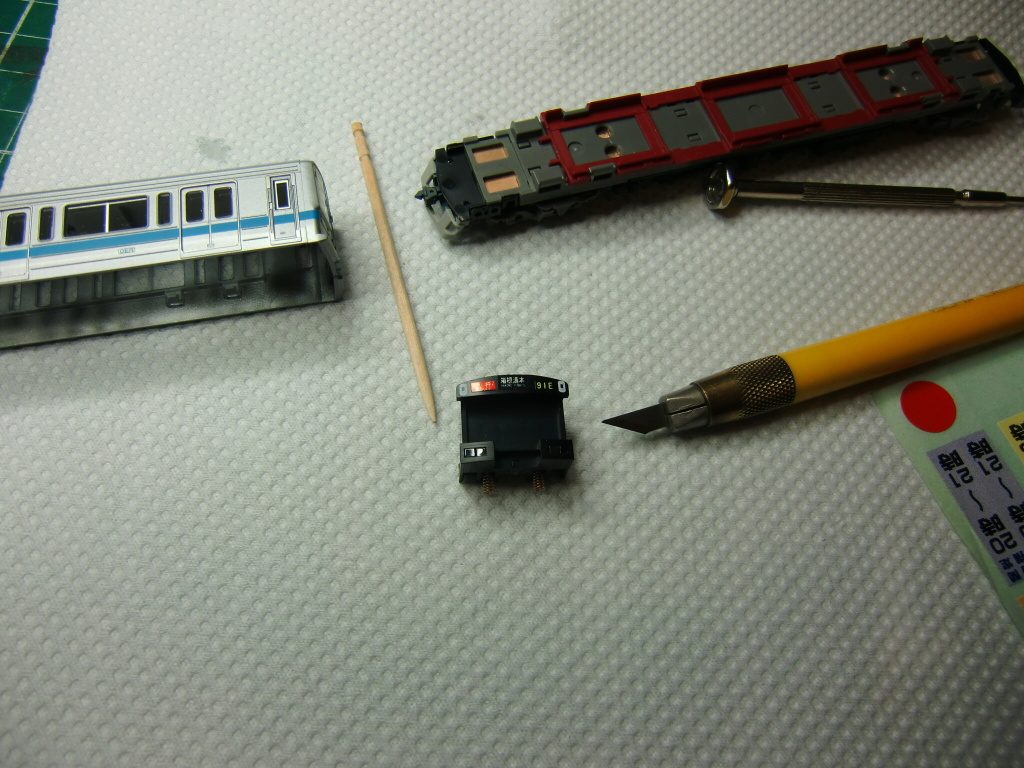

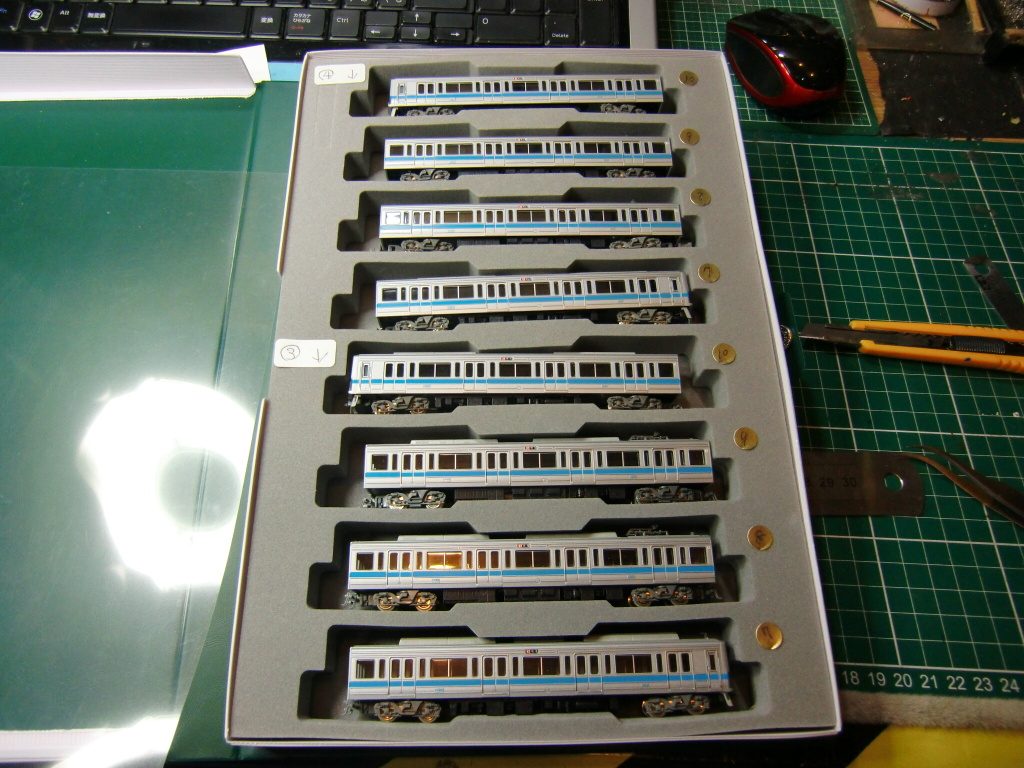

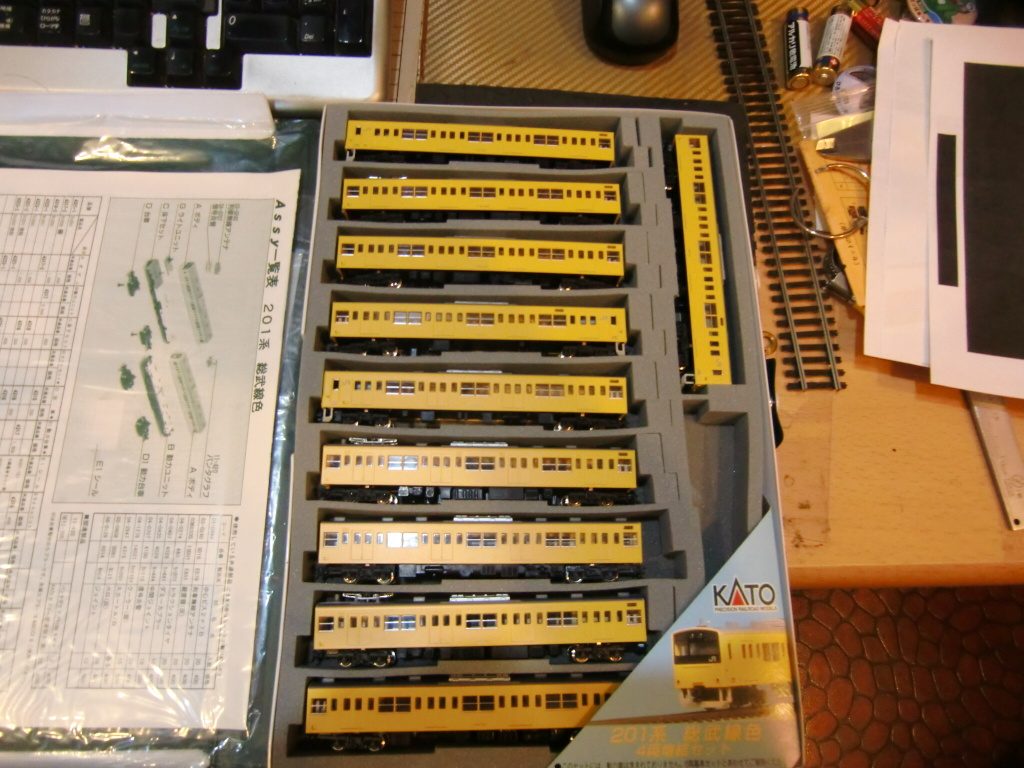

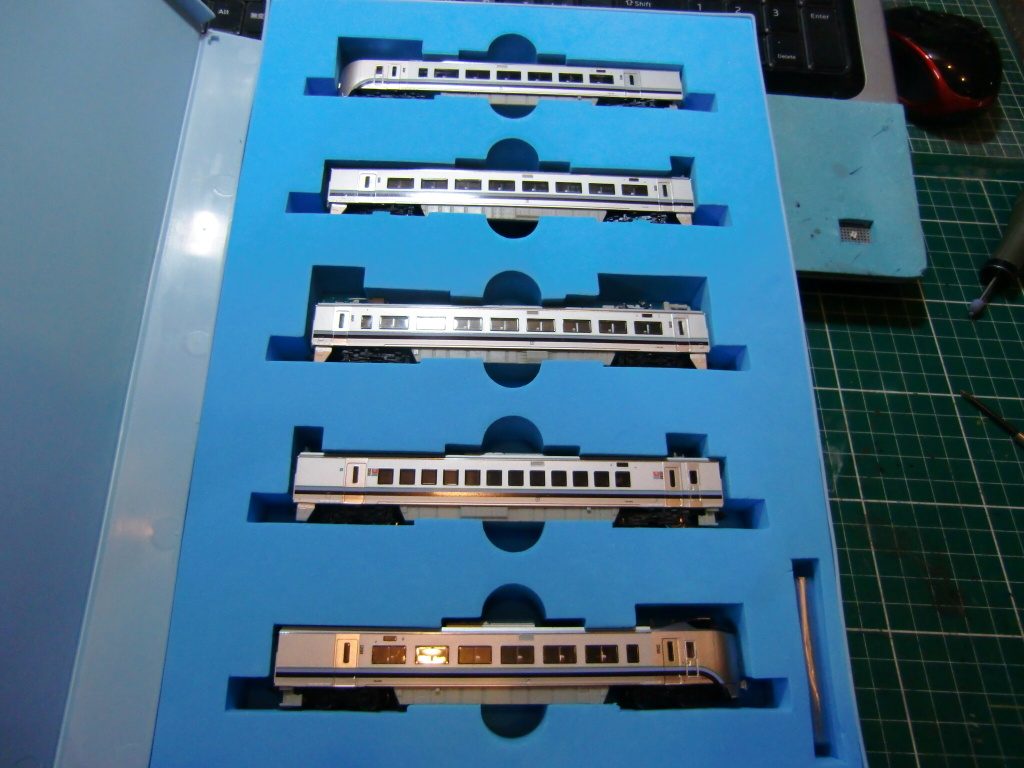

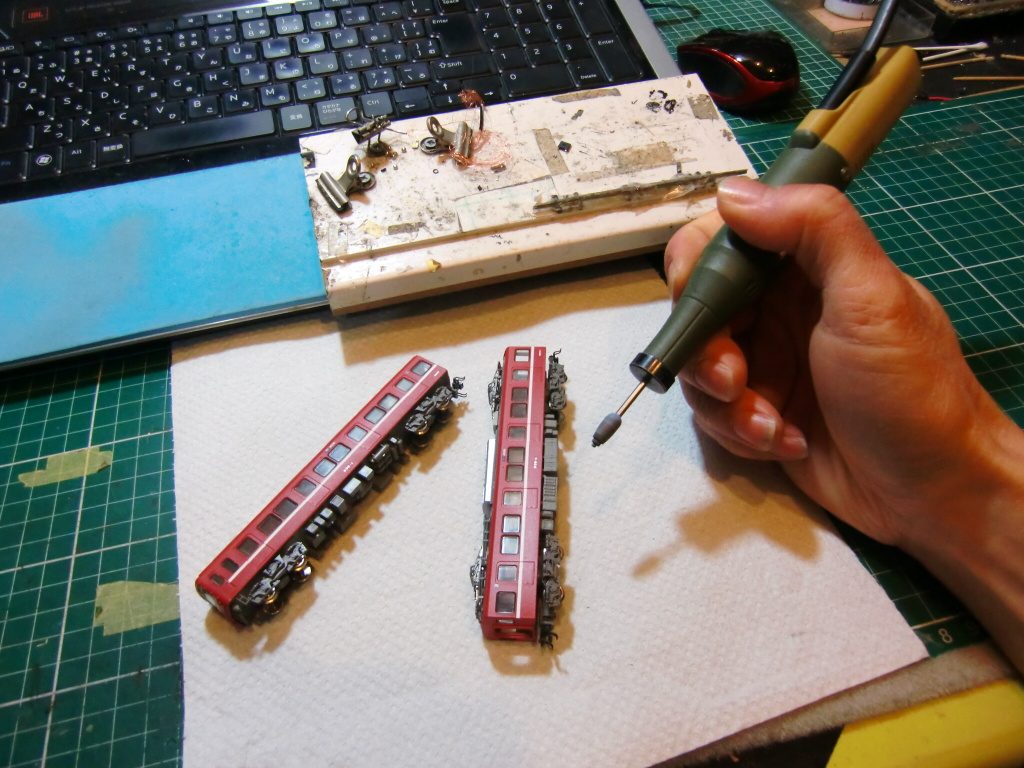

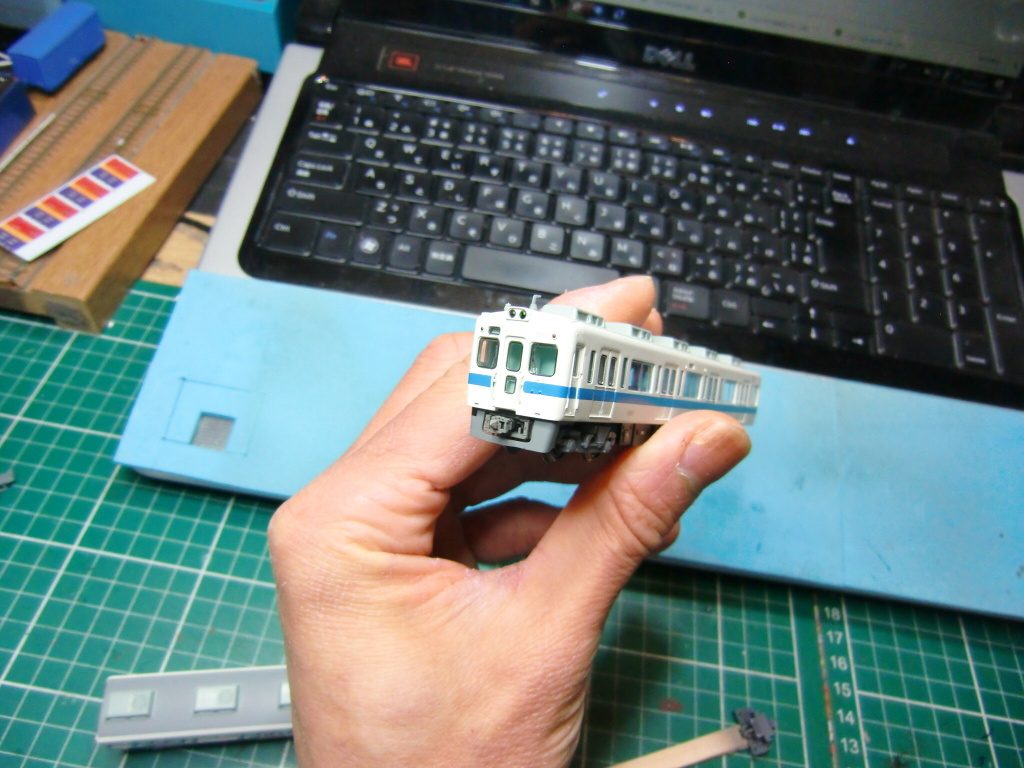

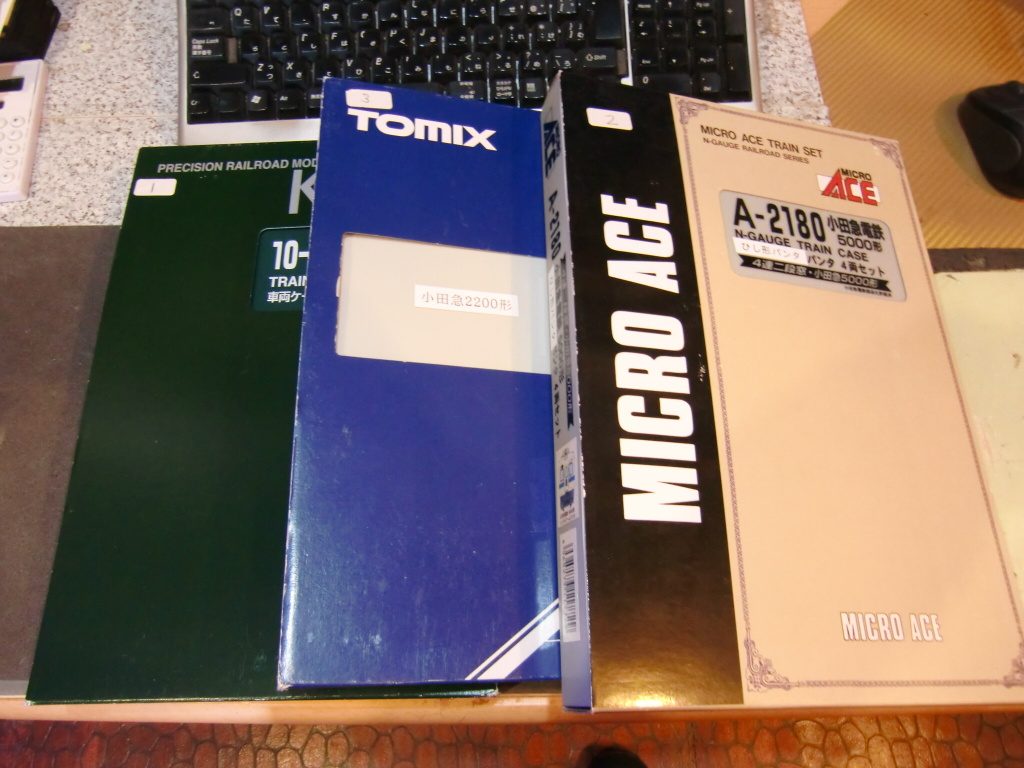

▼まずは4000形の片側TNカプラー加工化から入ります。

▼少々お時間が空いてしまいましたが、作業を再開いたしました。

続いて8000形に移ります。まずはTNカプラーの取り付けです。そのままでは付きませんので、現物合わせを繰り返しながら加工を施していきます。

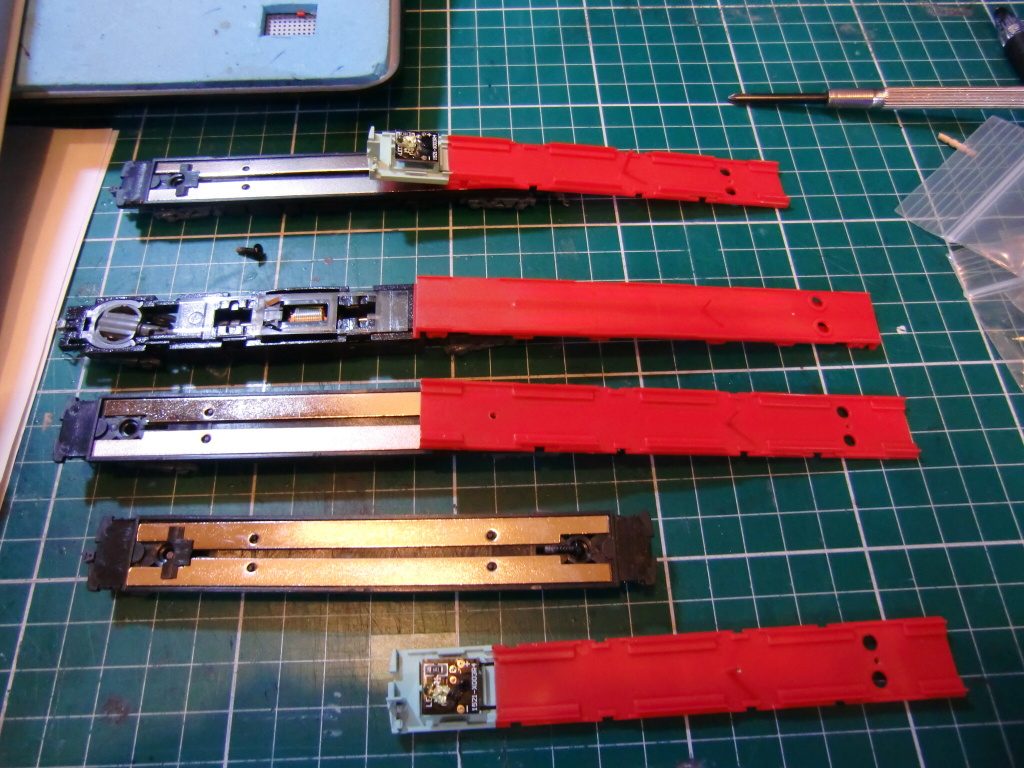

▼続いて全車にウェイトを組み込んでいきます。

▼プラ車輪から金属車輪への交換作業

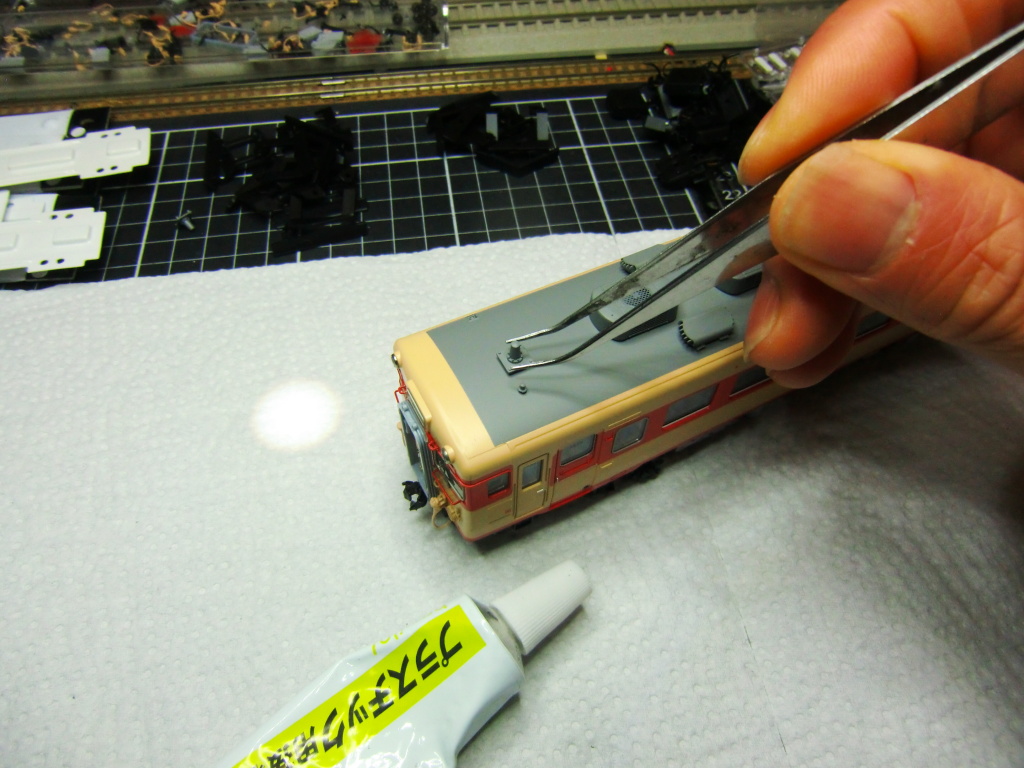

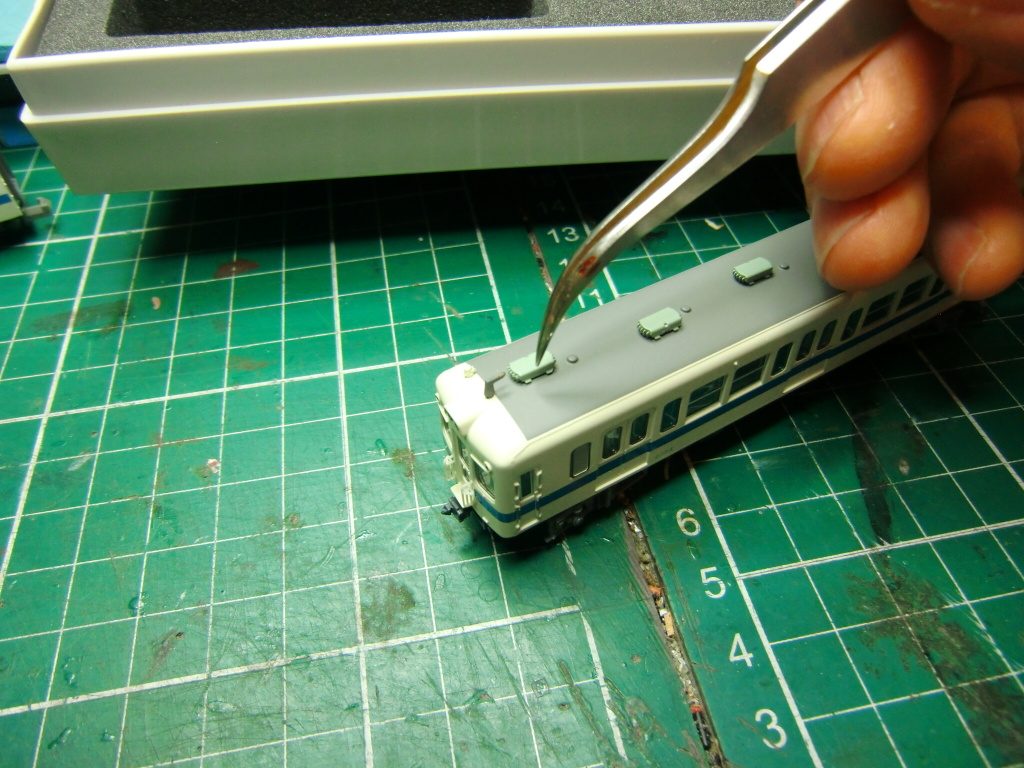

▼パンタ交換作業

▼アンテナおよび手すりの取り付け

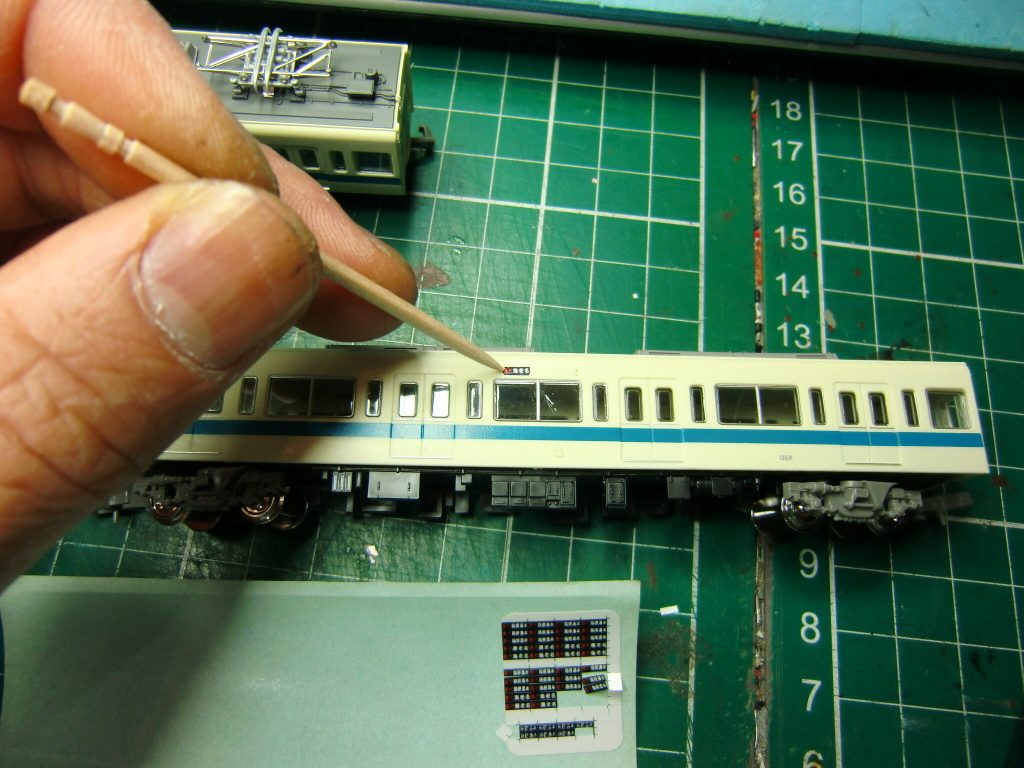

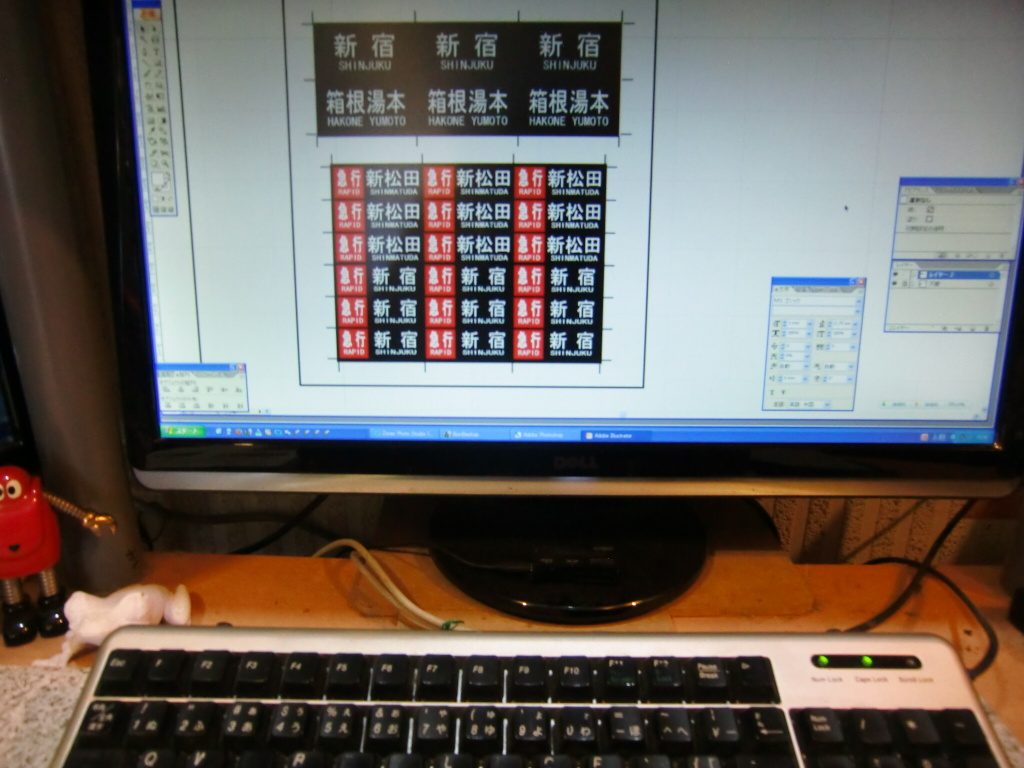

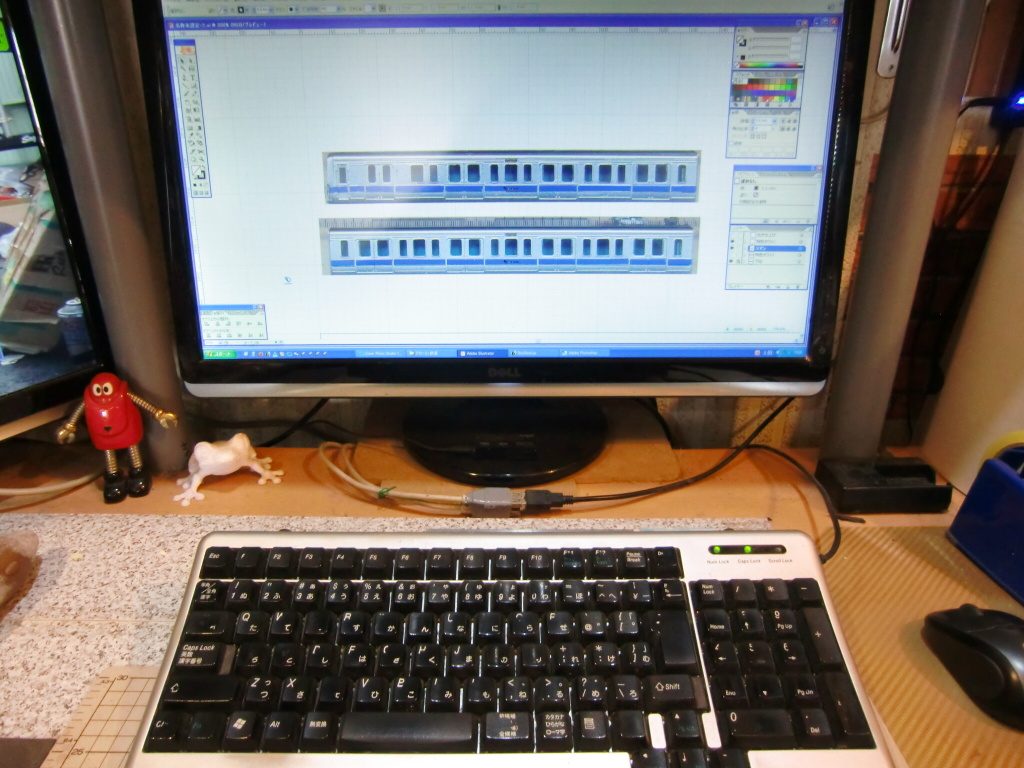

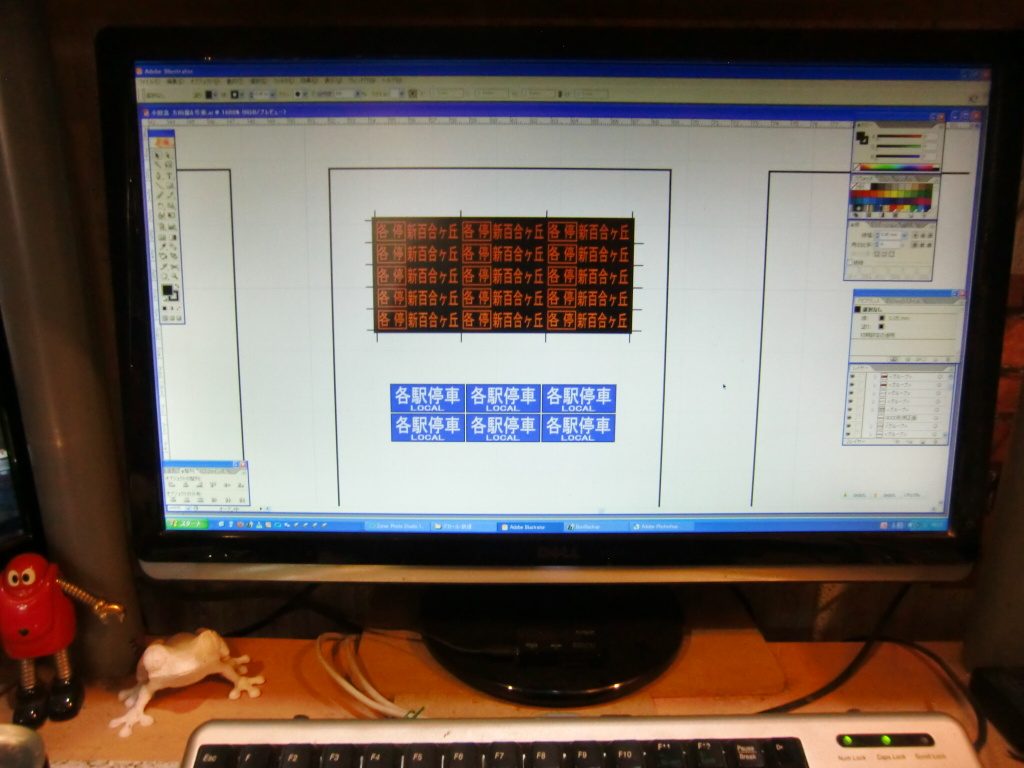

▼行先表示の制作

▼1000形TNカプラー加工

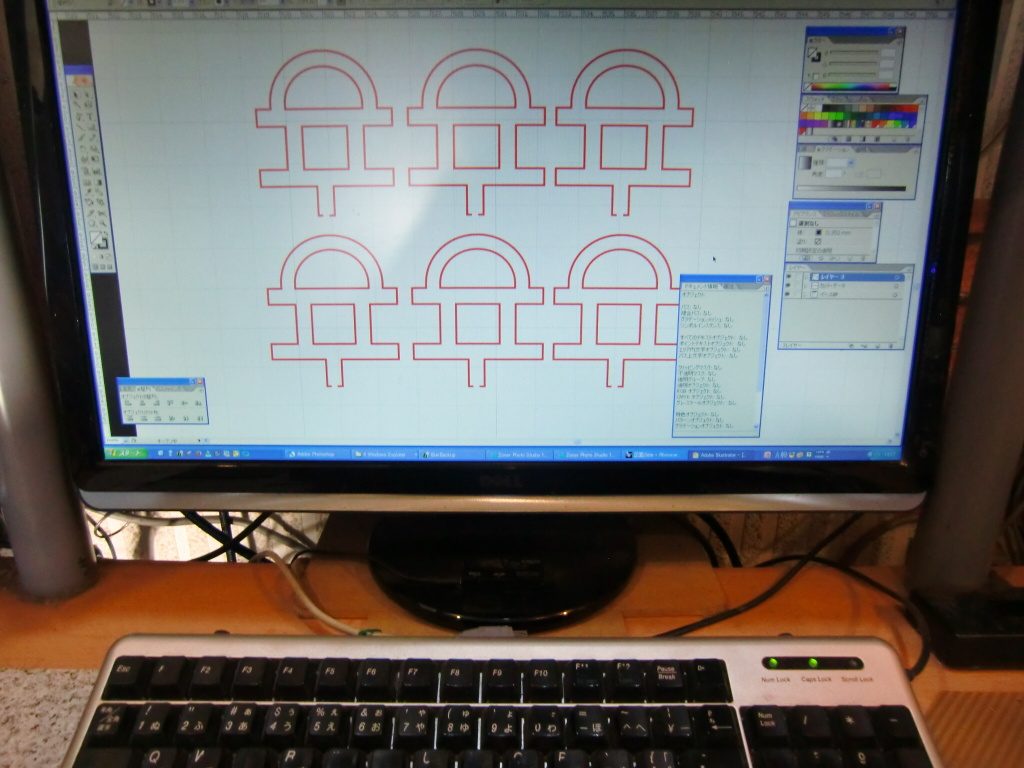

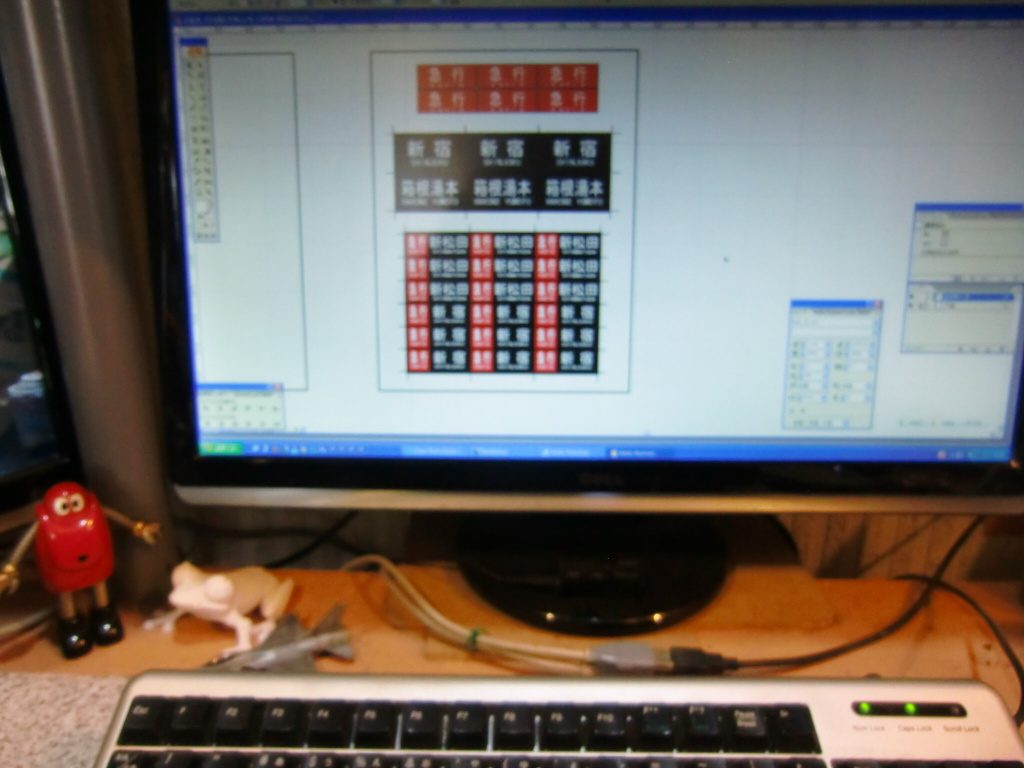

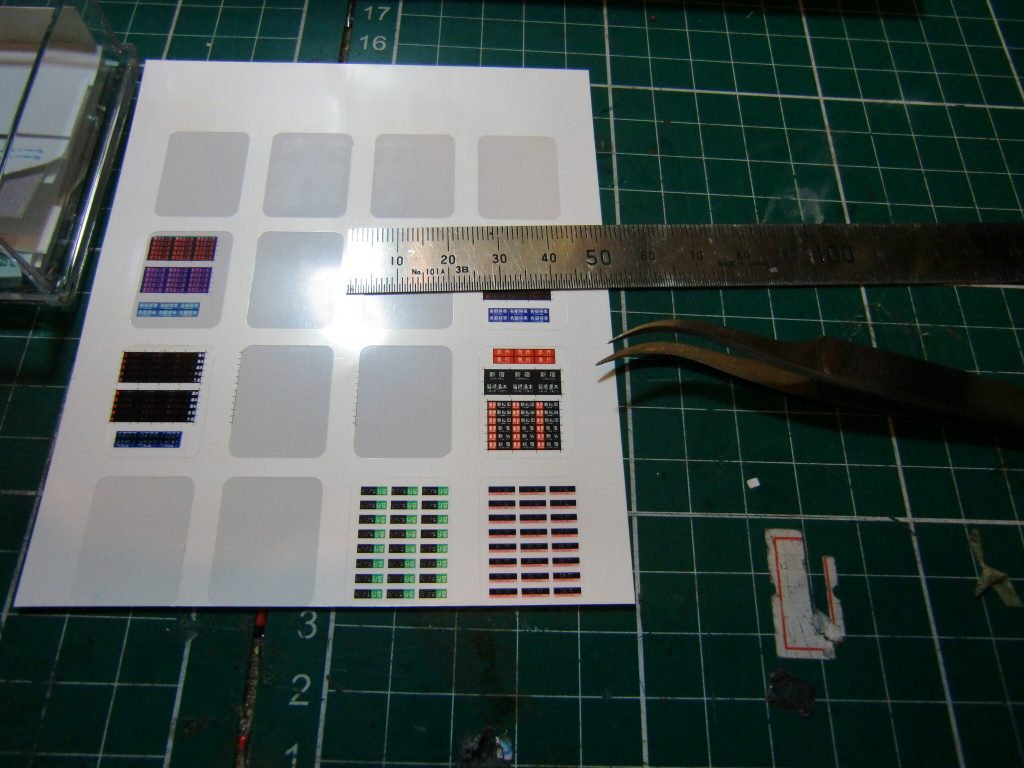

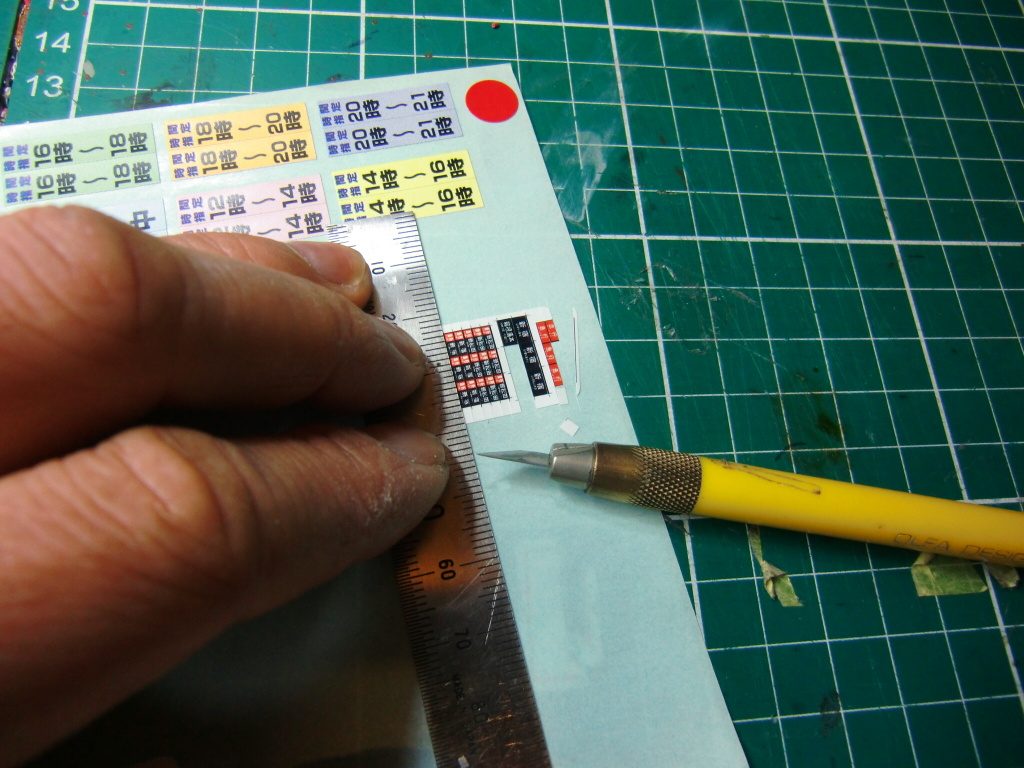

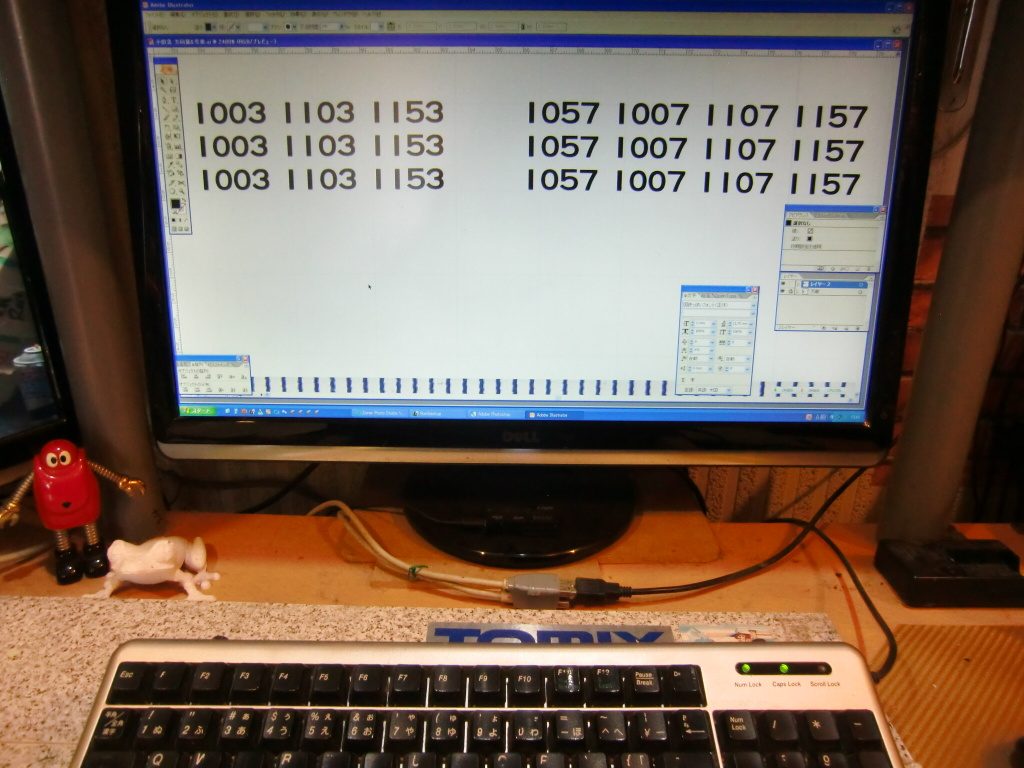

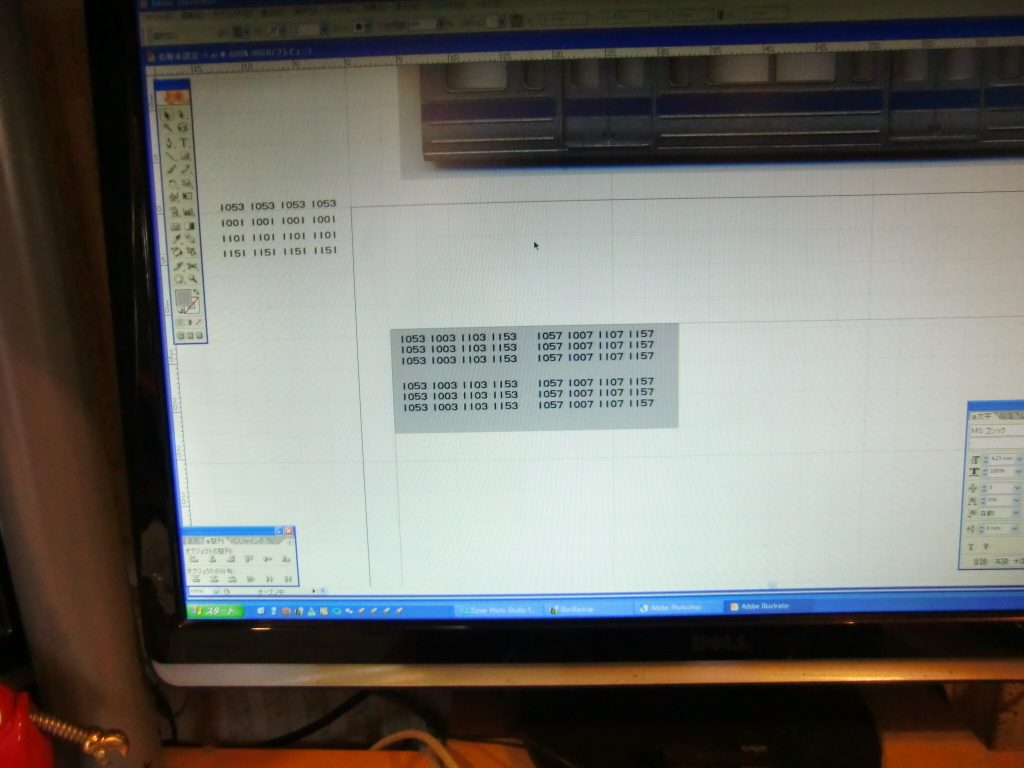

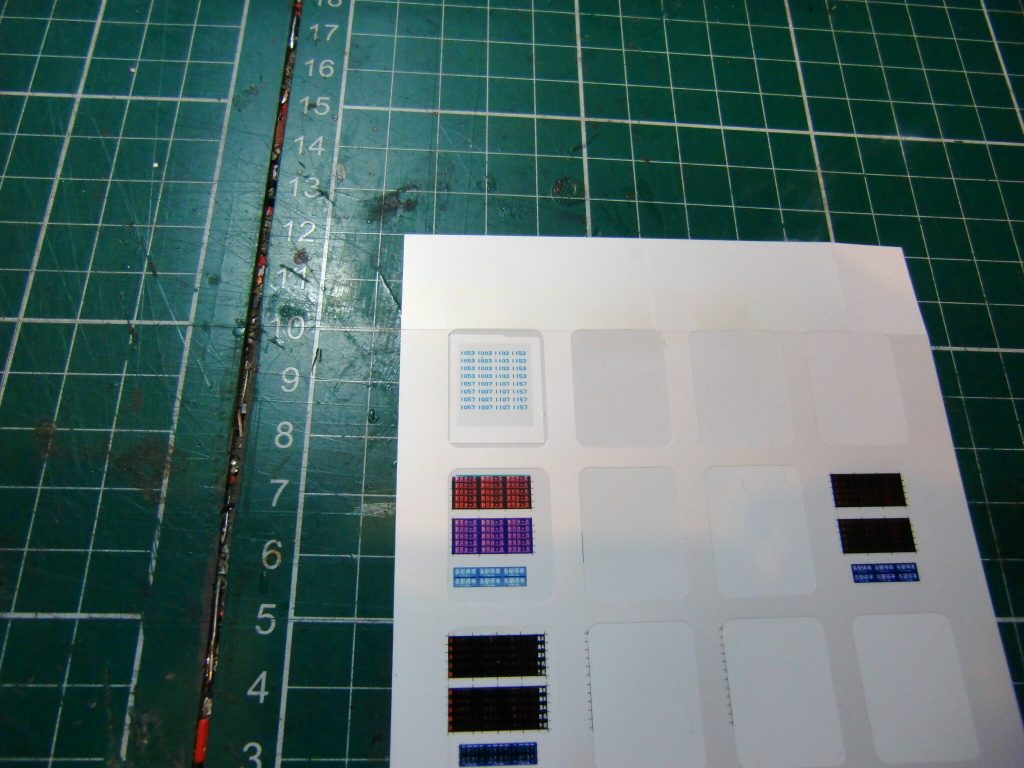

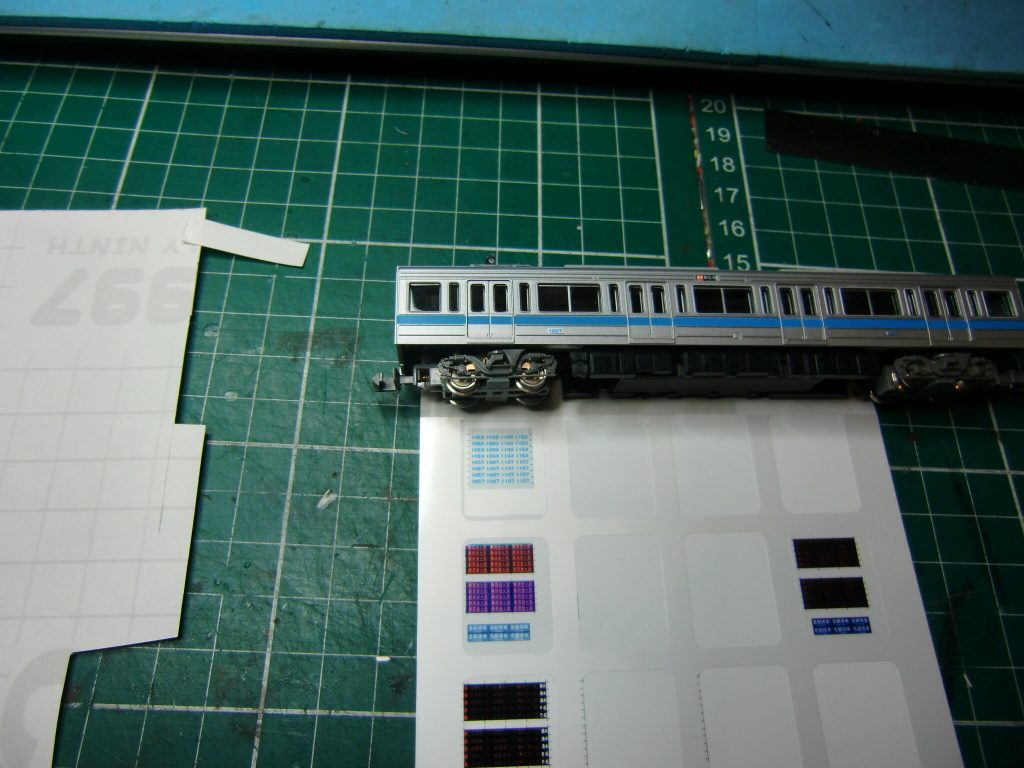

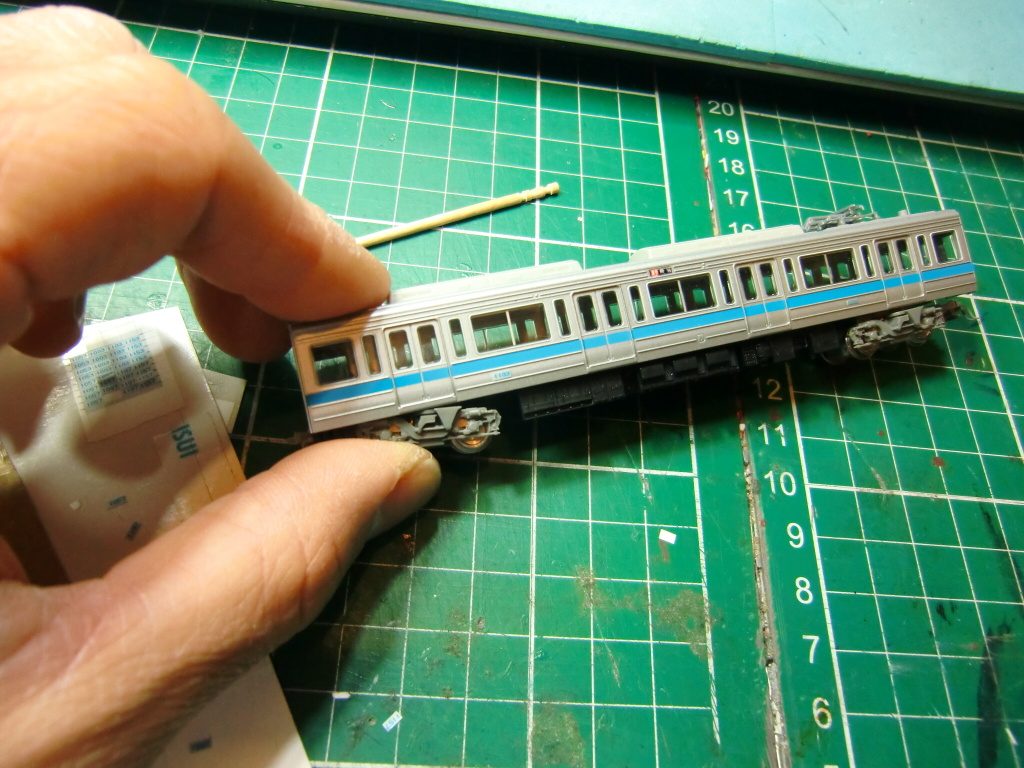

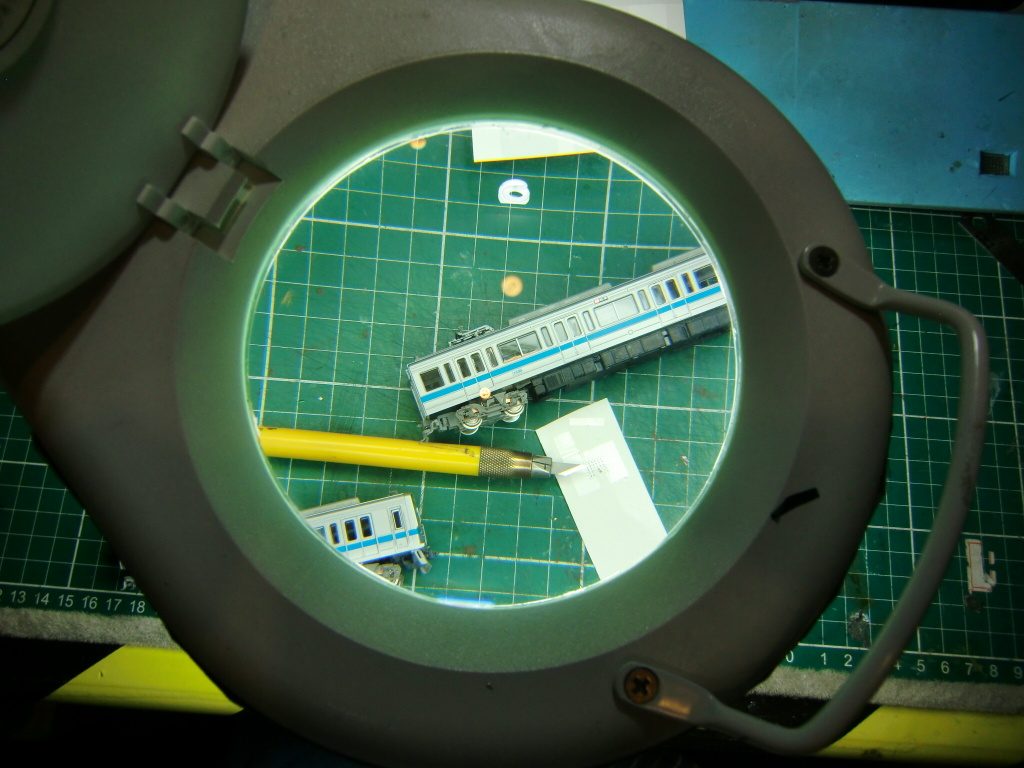

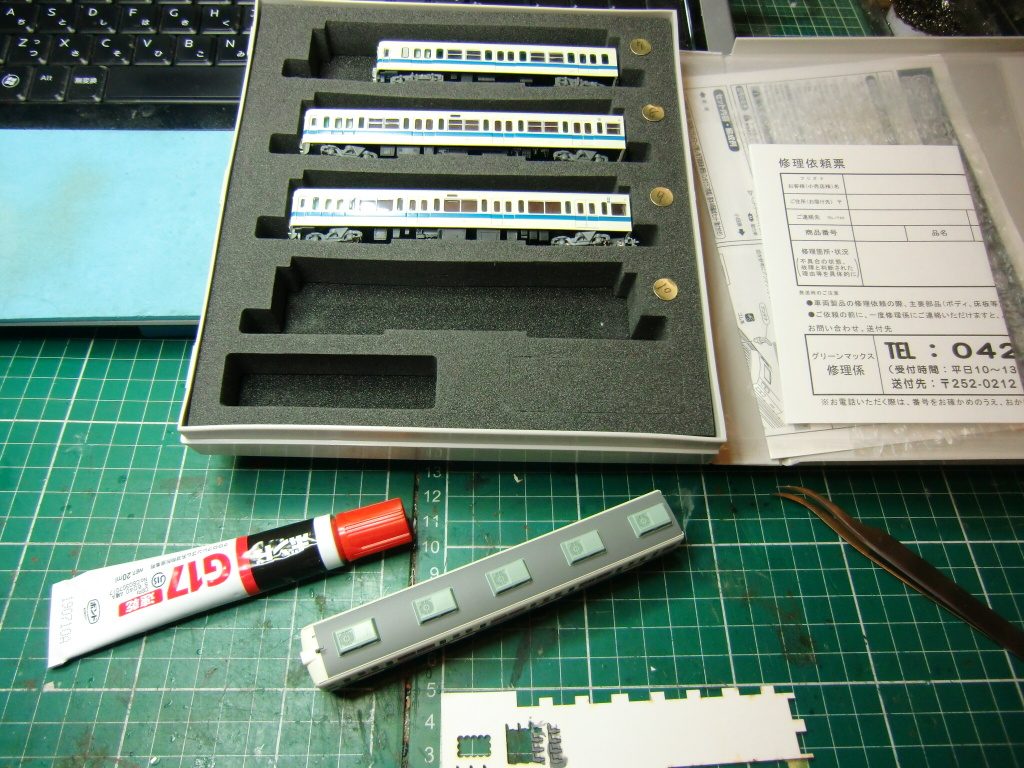

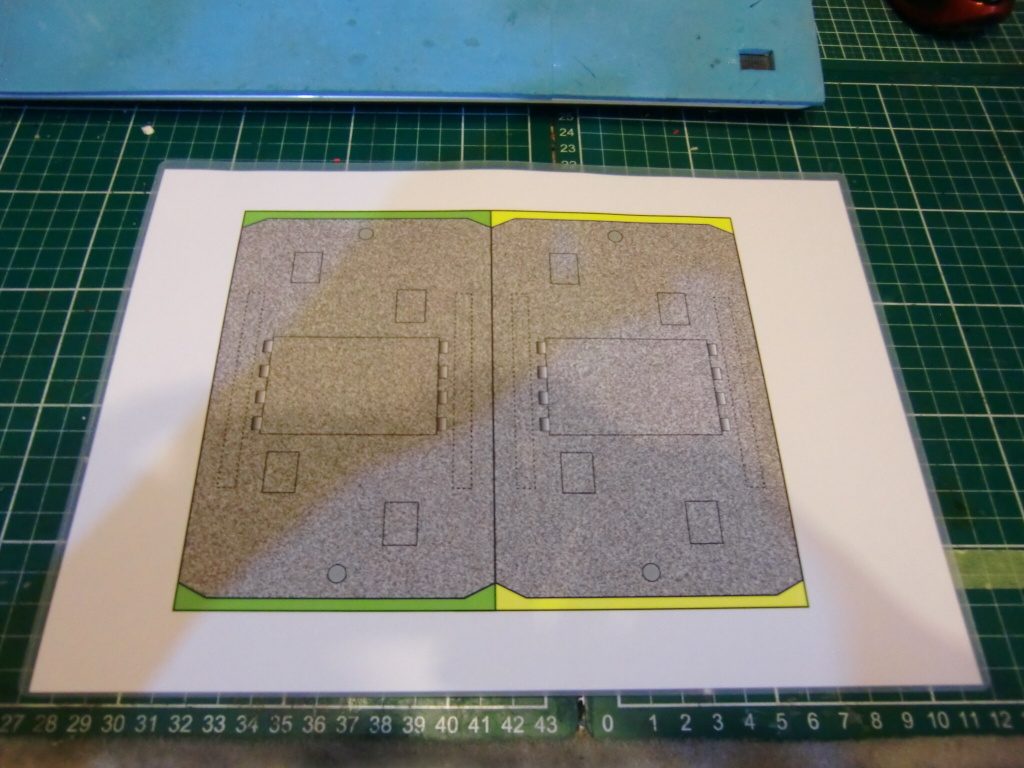

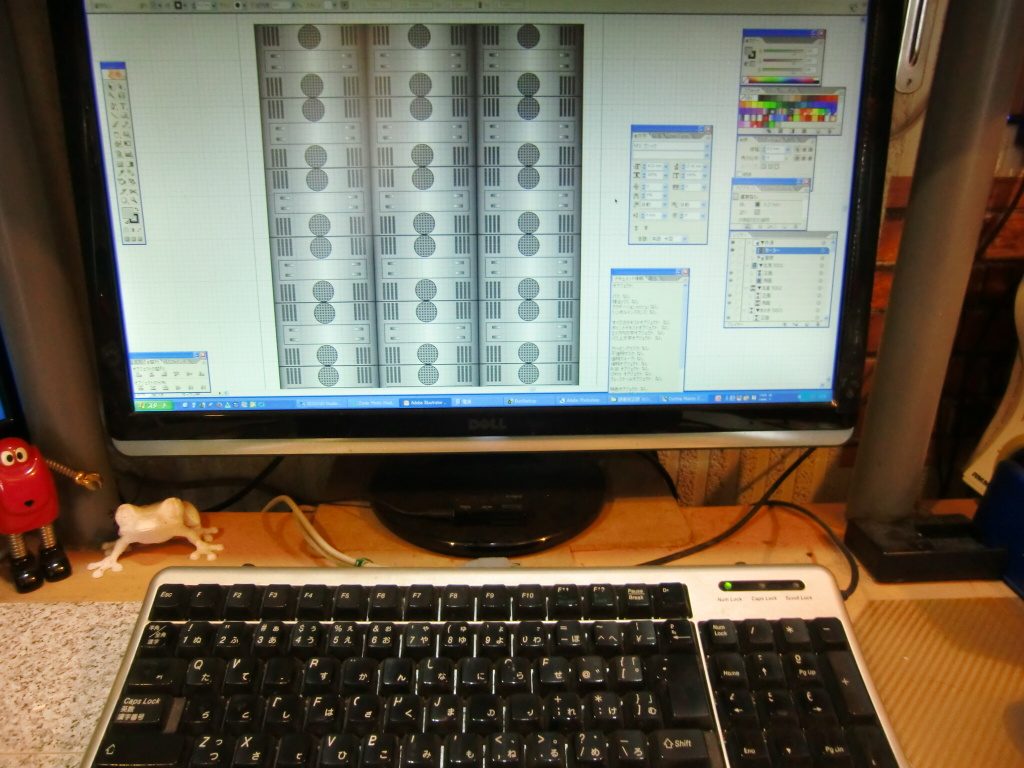

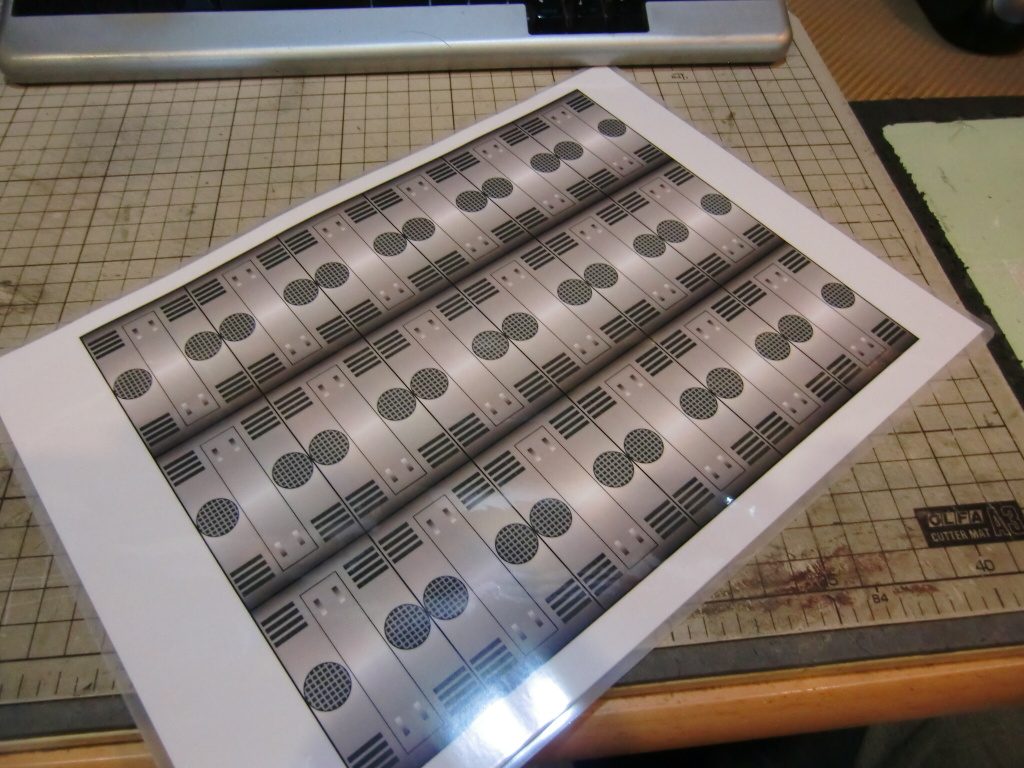

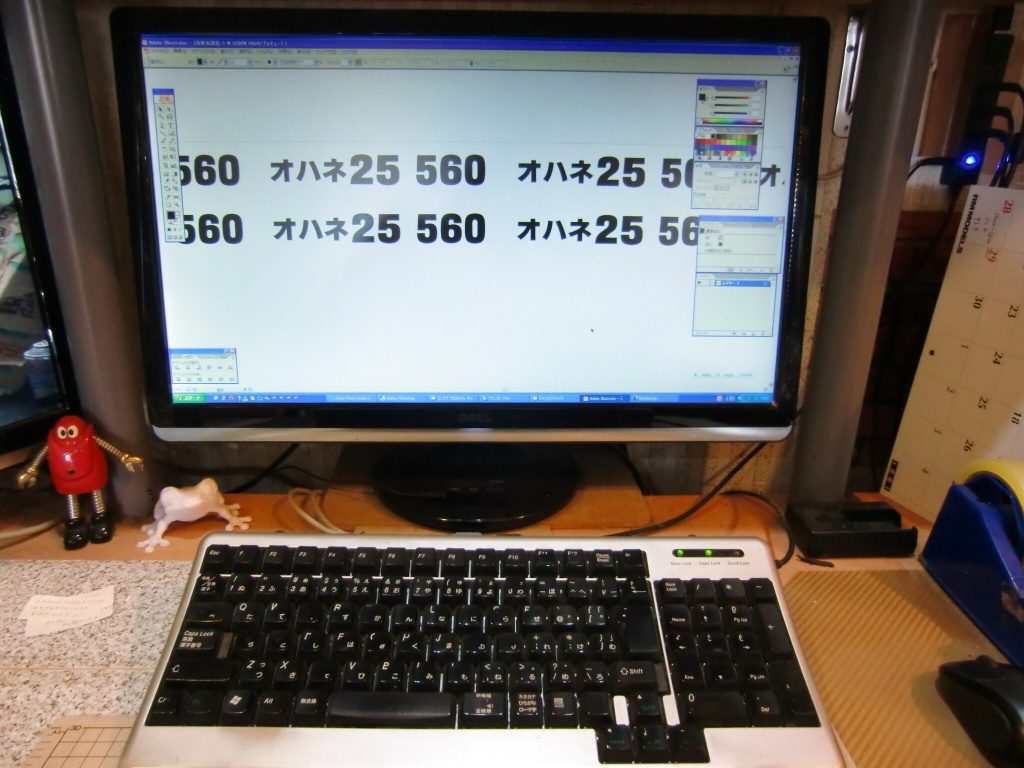

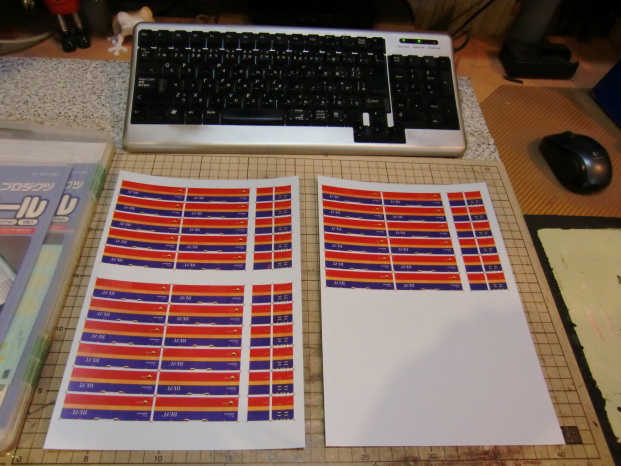

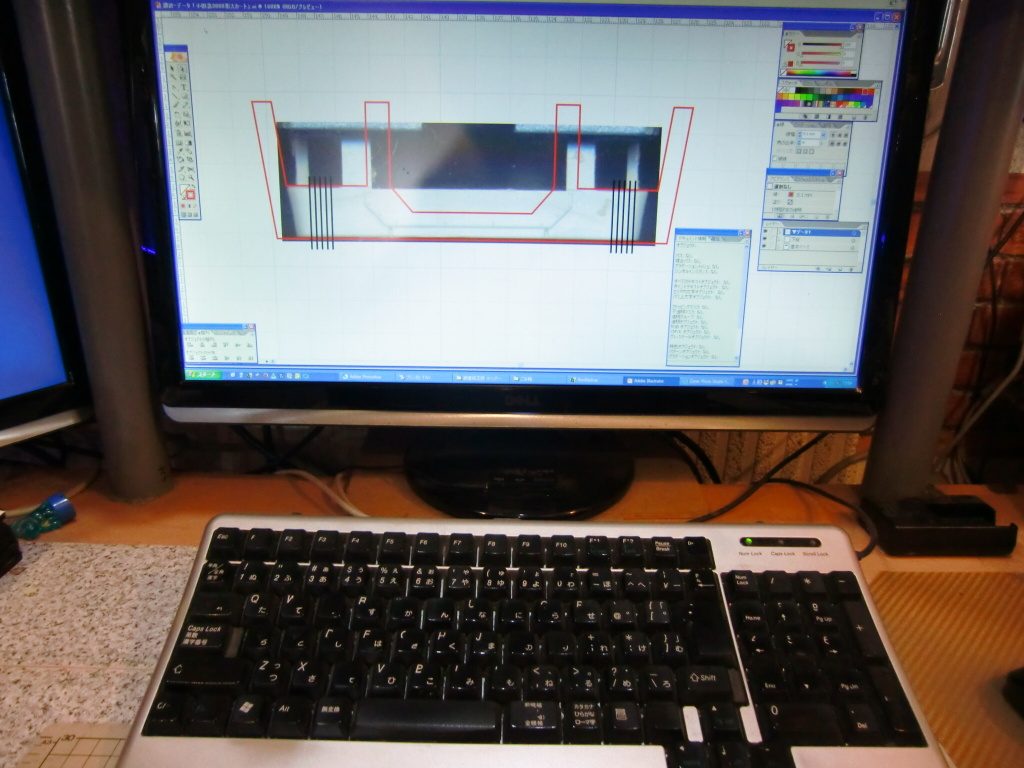

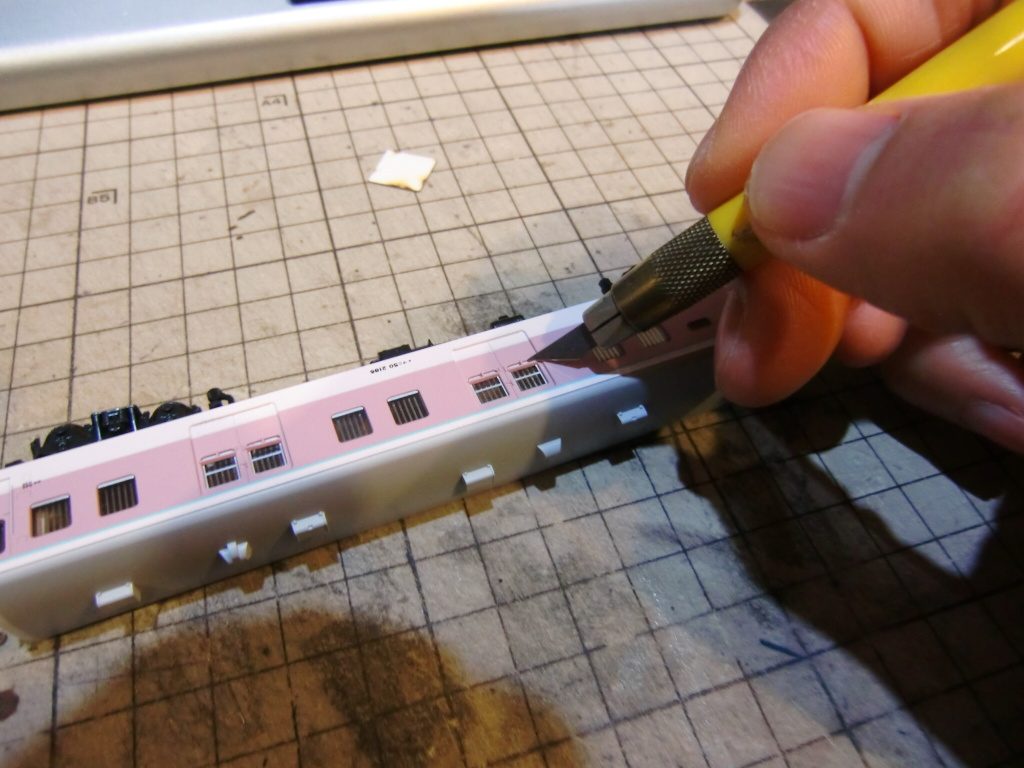

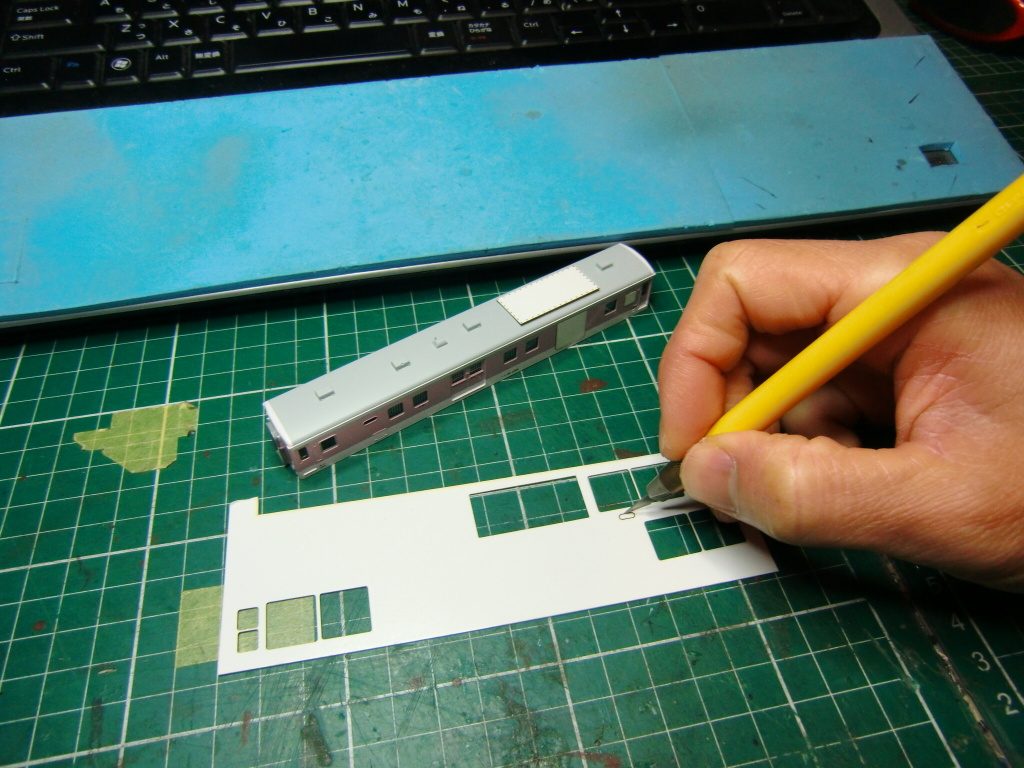

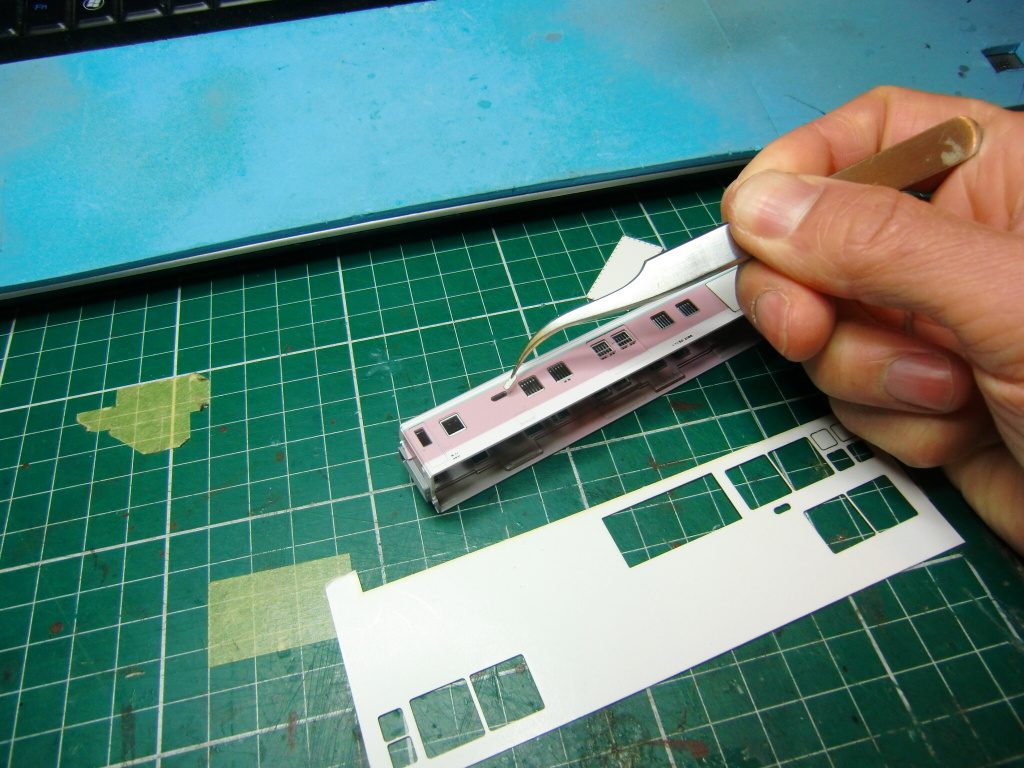

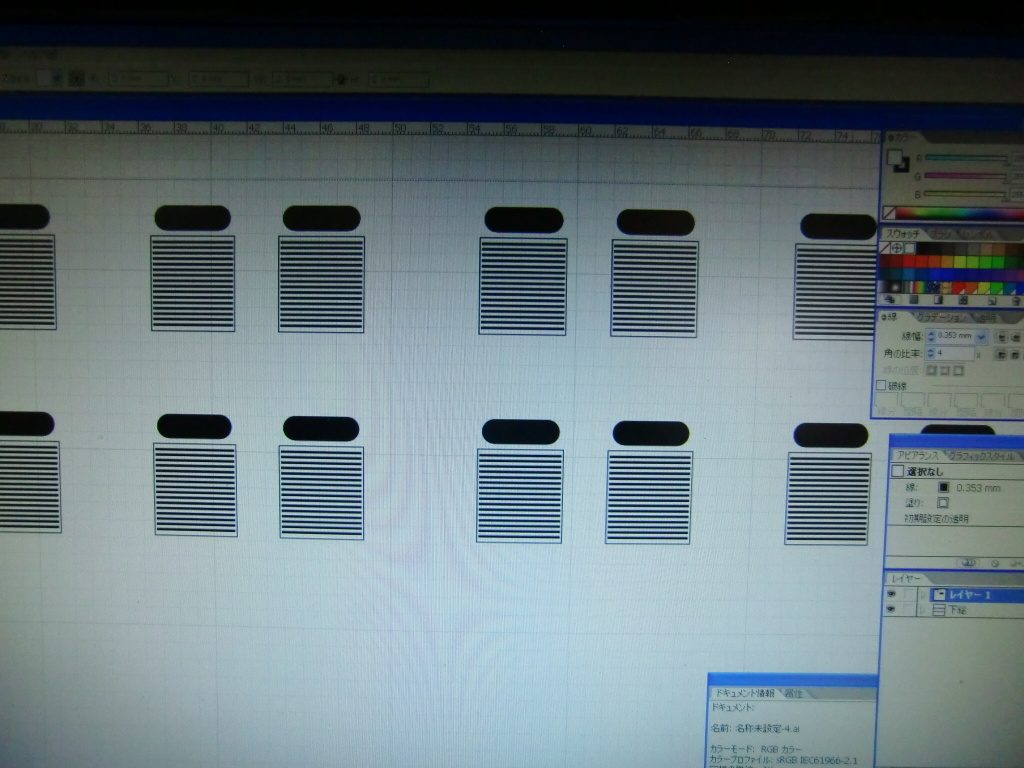

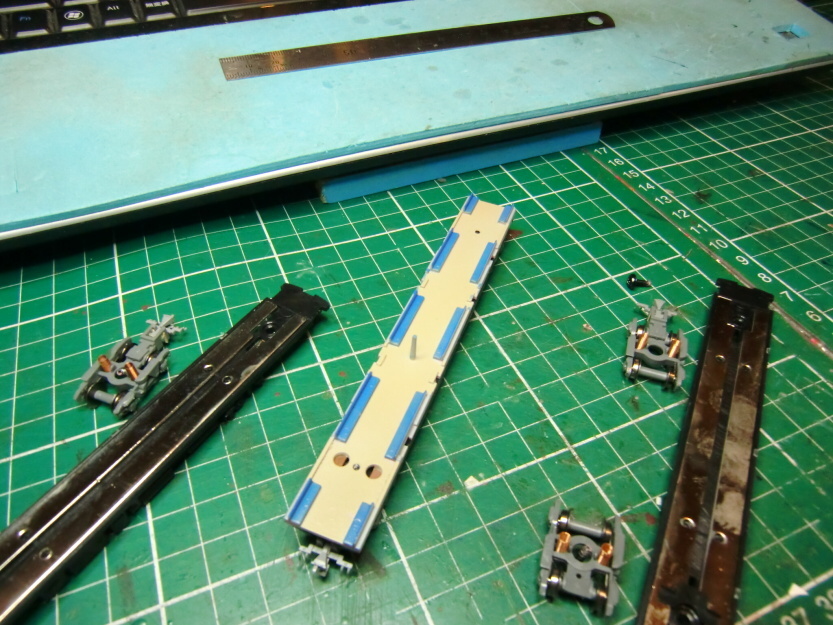

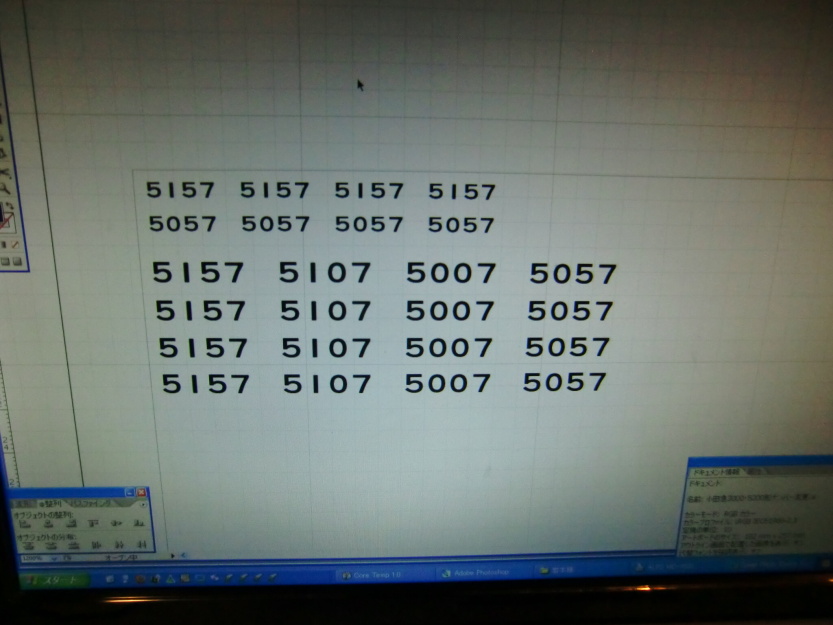

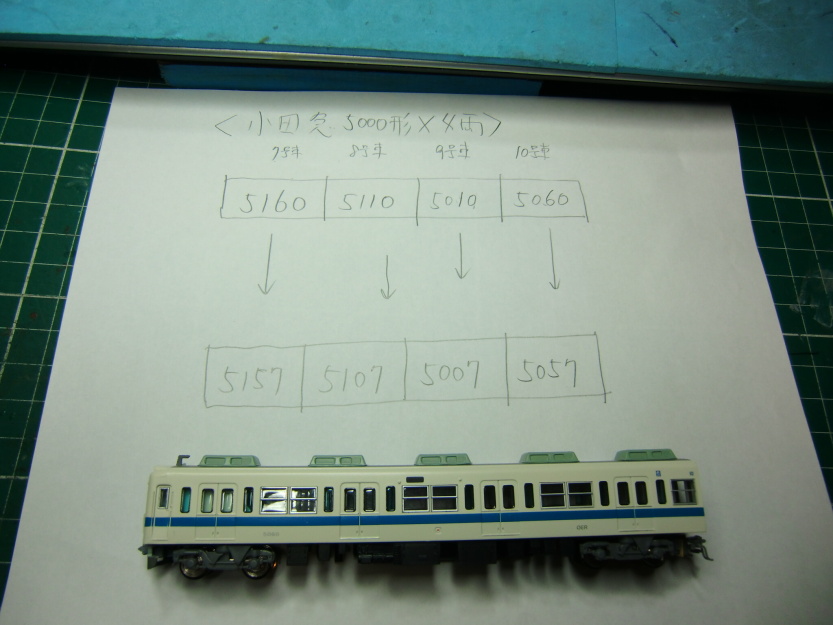

▼希望により車番をすべて変更していきます。文字だけをカッターの刃先で削り出していましたが、時間がかかりすぎるため他の方法に変更することにしました。データを修正して先にシルバーを印刷してその上に青文字を印刷するように変更しました。

▼実際に貼ってみましてが、貼りつける箇所が盛り上がっているためメタリックシルバーでは段差が光の加減で汚く見えます。結局この方法でもあまりうまくいかず、シールに変更することにしました。再度データをシール用として作り直し印刷。この作業だけで永遠と2時間です。

▼今度はシール化。実際に貼ってみると車体のベース色(シルバー)とシールの下地がマッチせず、またまたやり直しです。

ベース色のグレーを少し強めにして再度印刷。ようやく似た感じの色合いになってきました。

データ制作から貼り終えるまで思いのほか時間がかかりました。今後はもう少し効率的に作業を行わないとなりません。

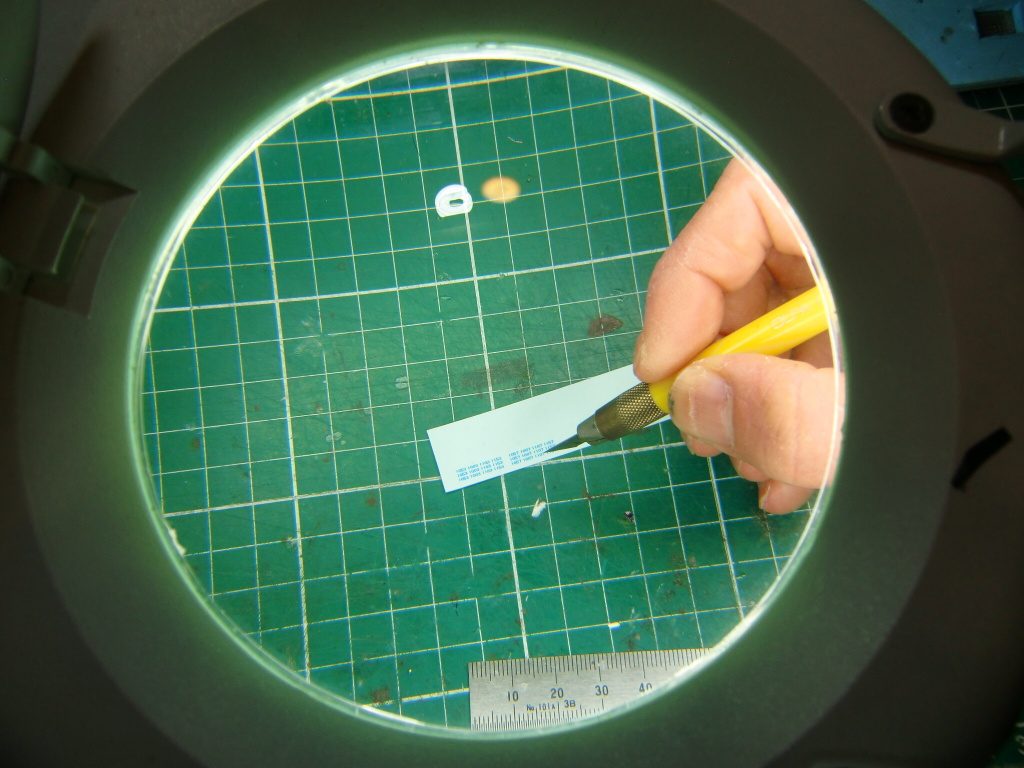

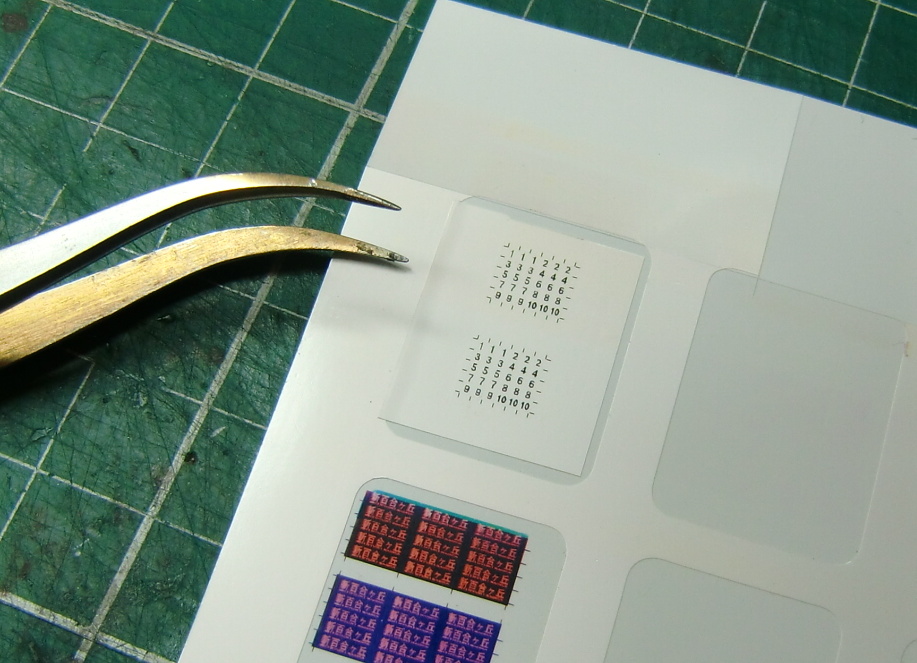

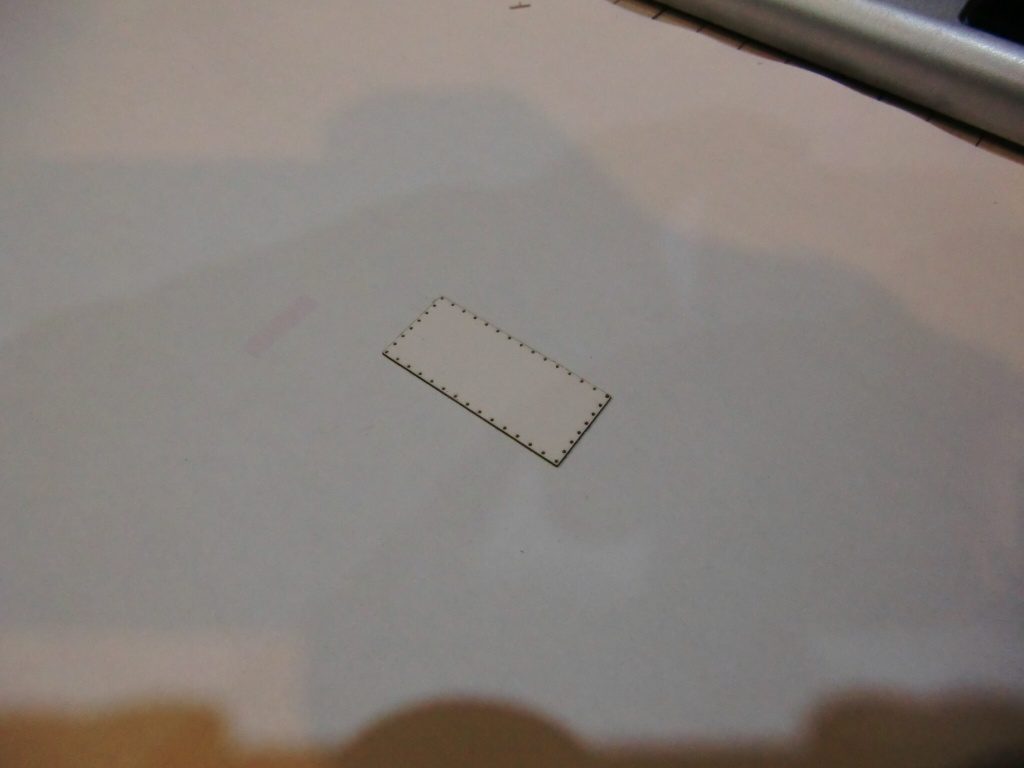

▼続いて号車番号の制作と貼付ですが、四方1ミリとさらに細かな作業になります。

一方の集電パーツの劣化が進んでいたので磨きだしを行っておきます。

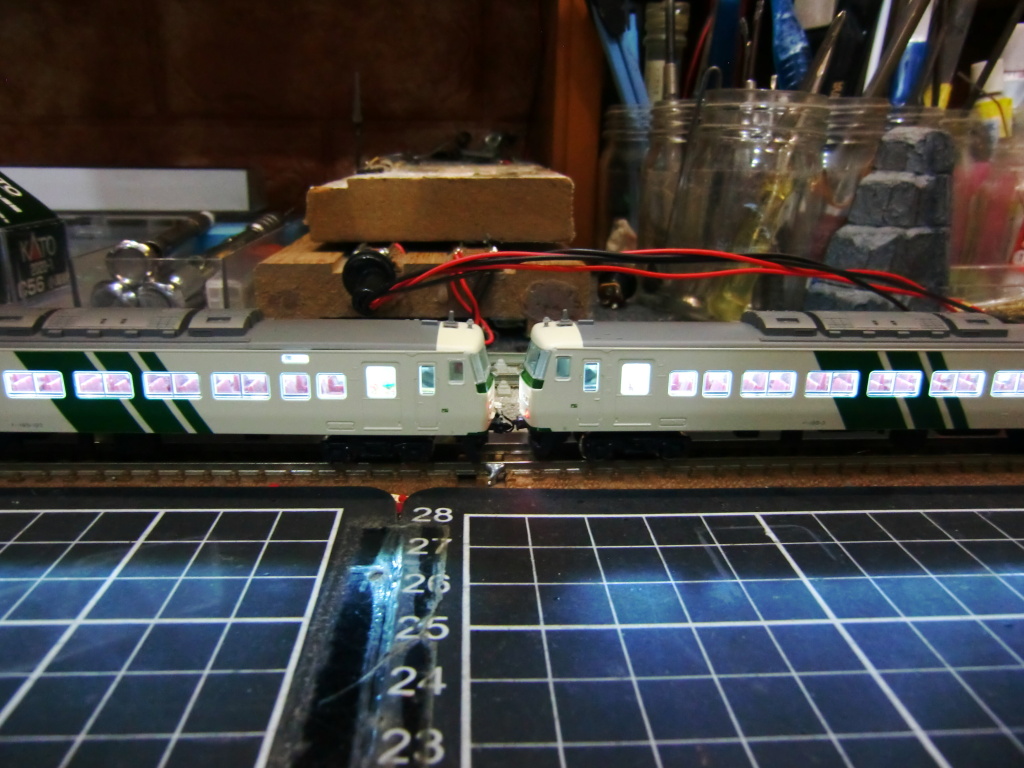

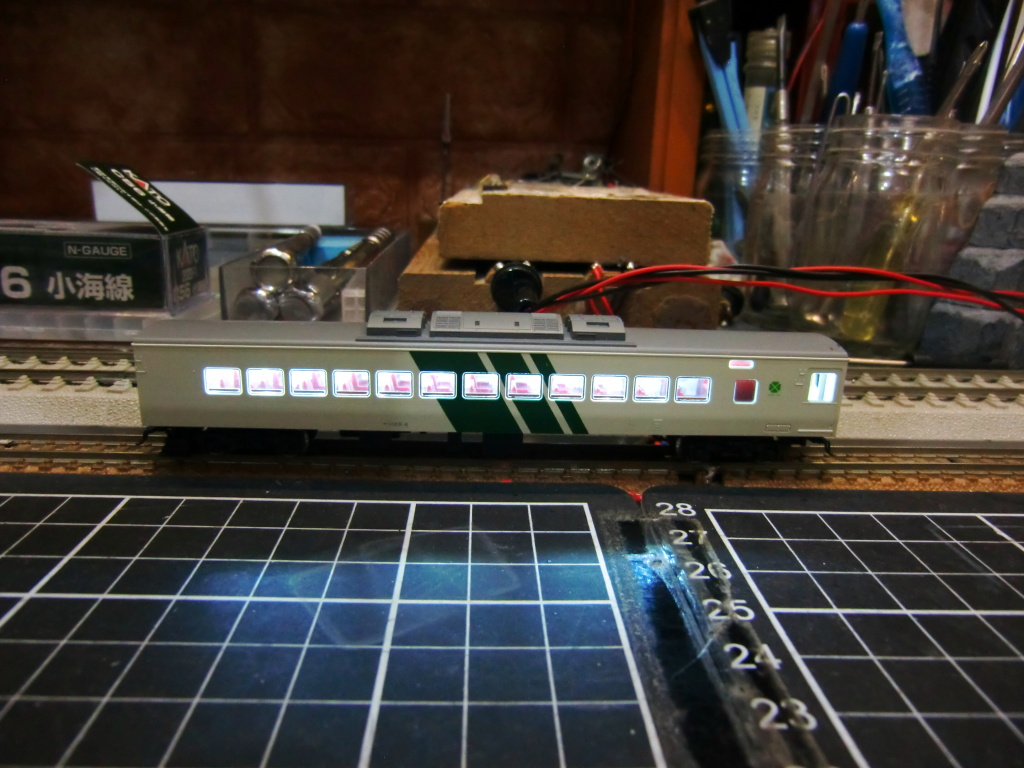

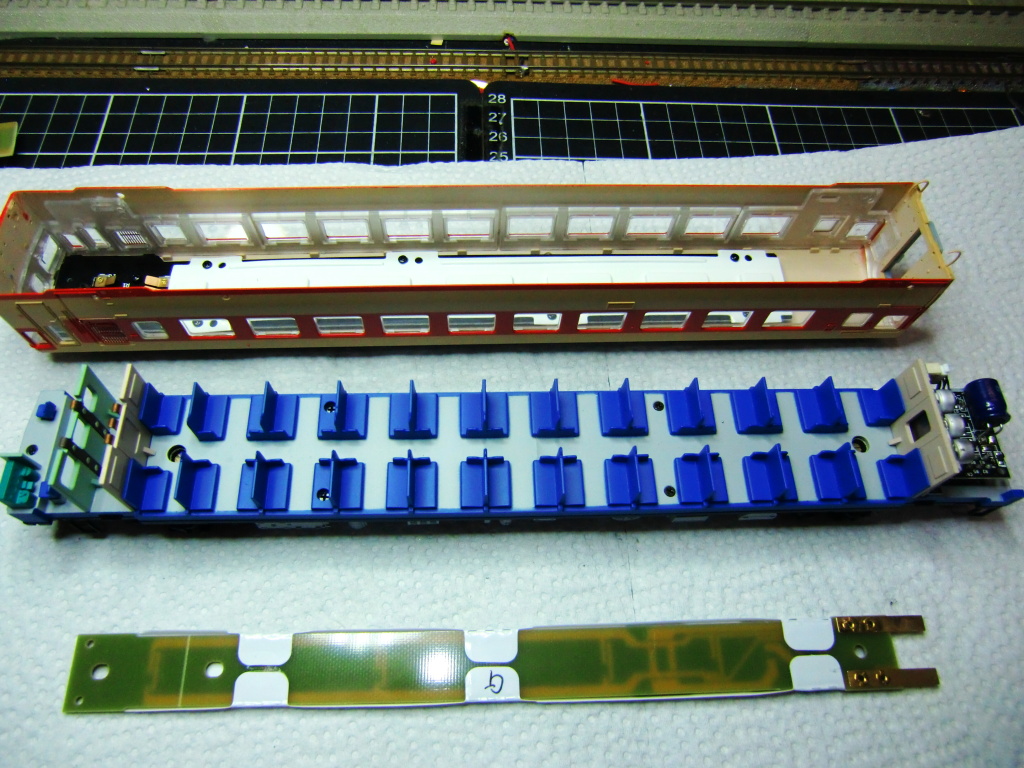

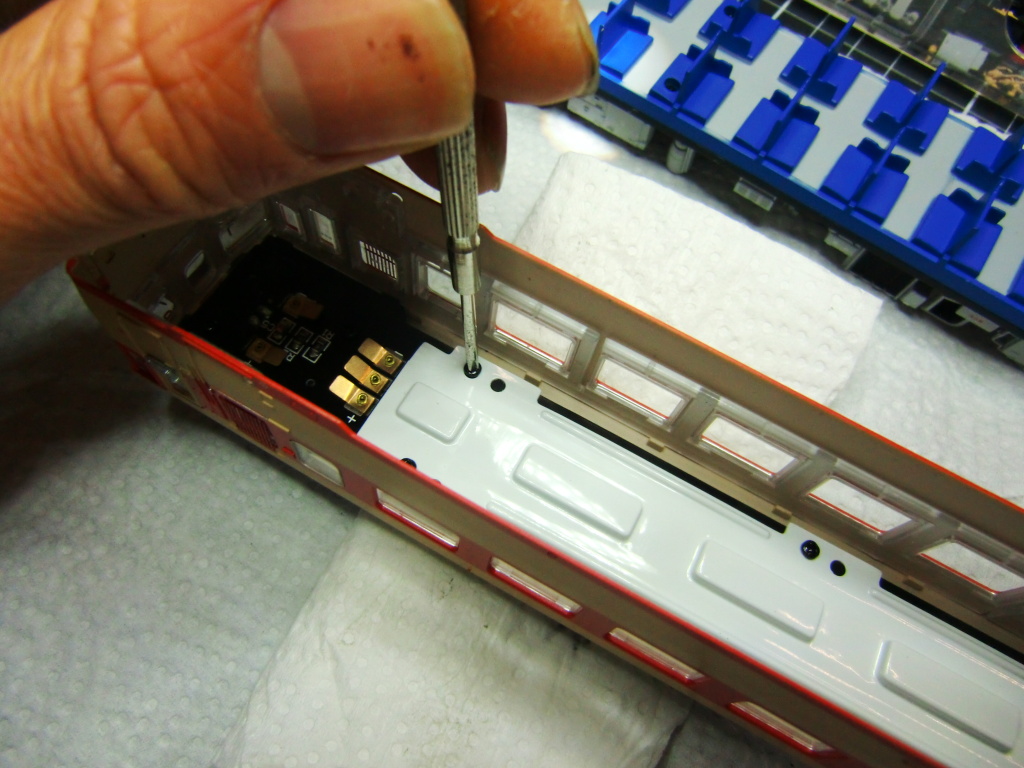

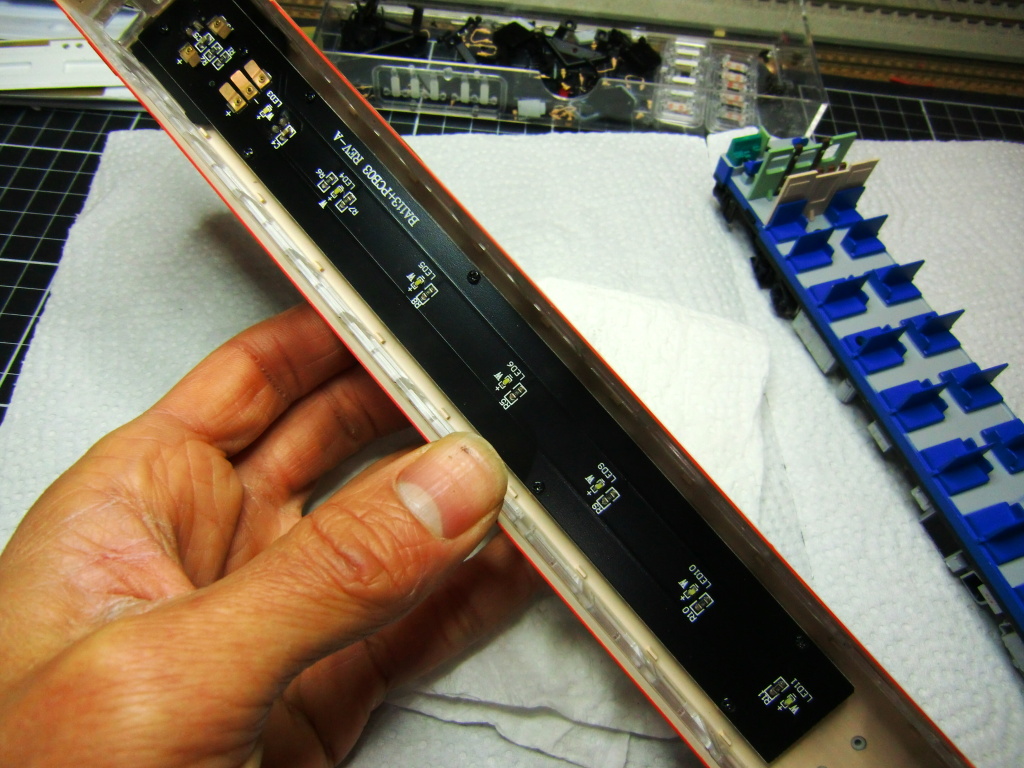

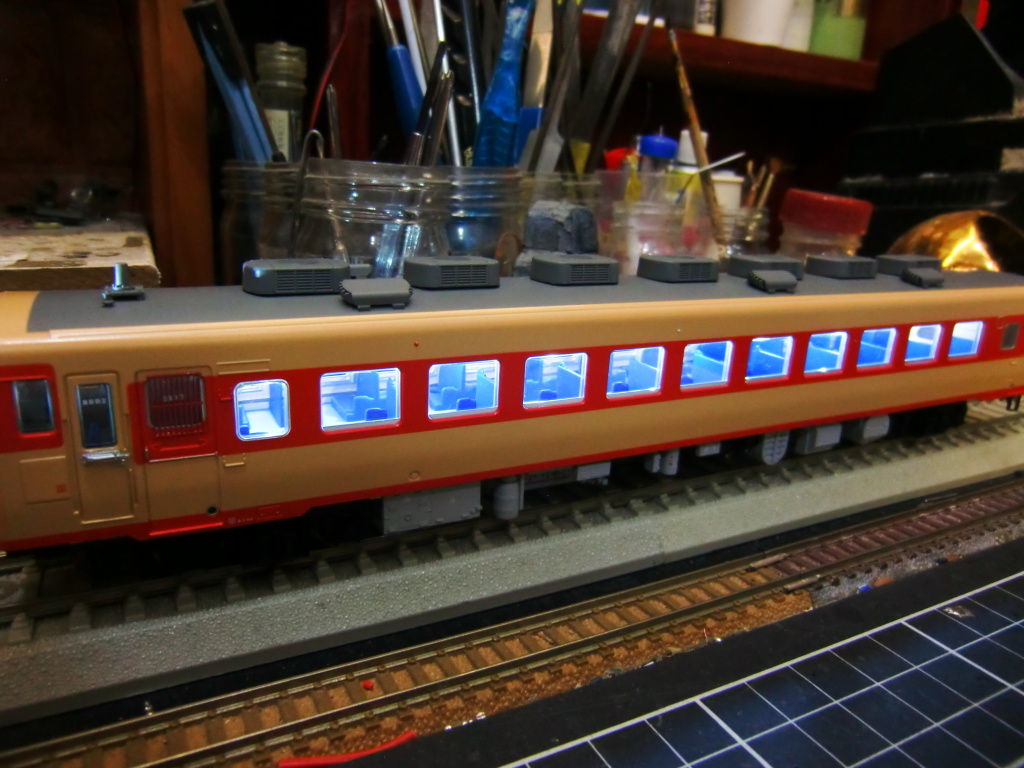

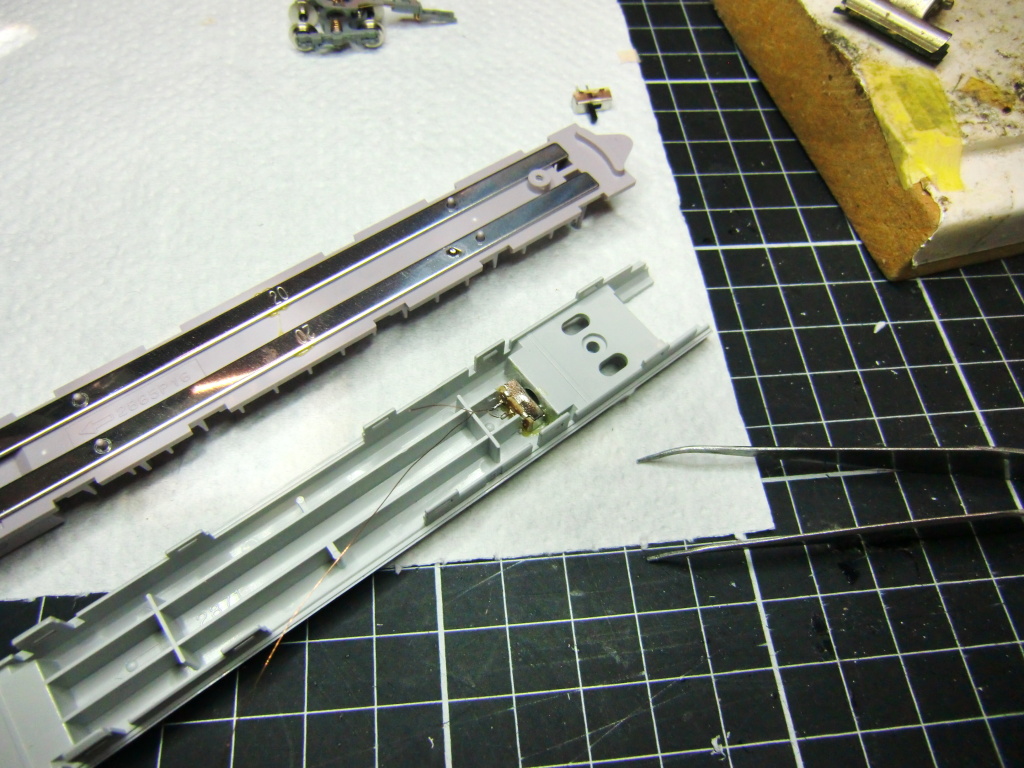

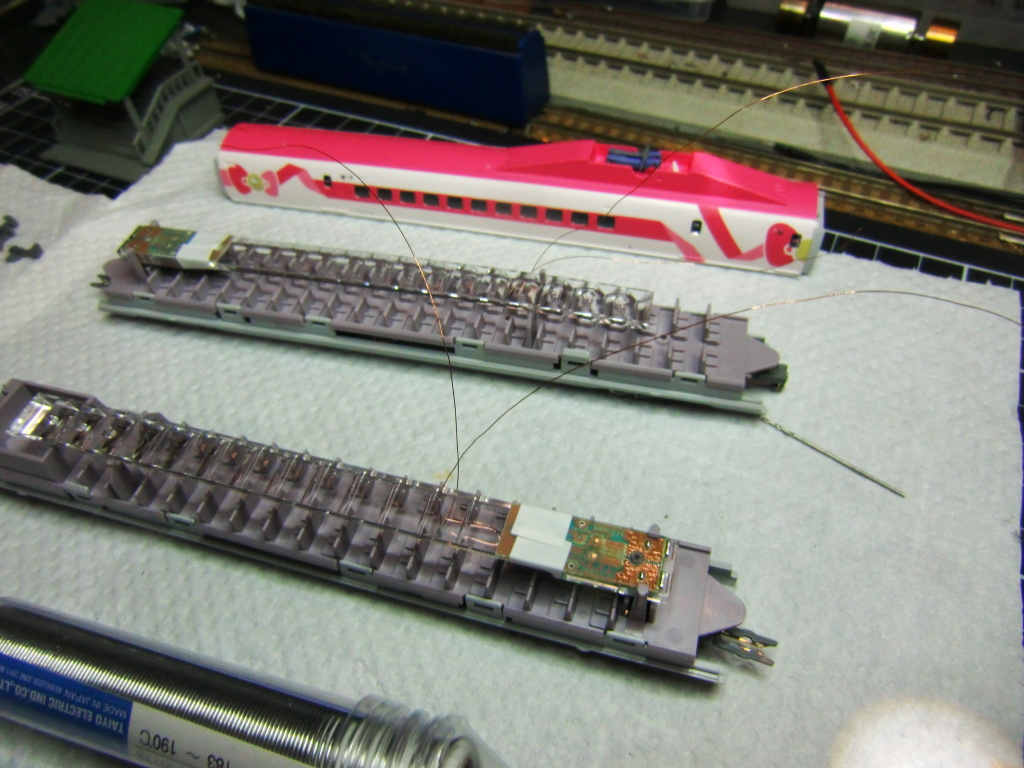

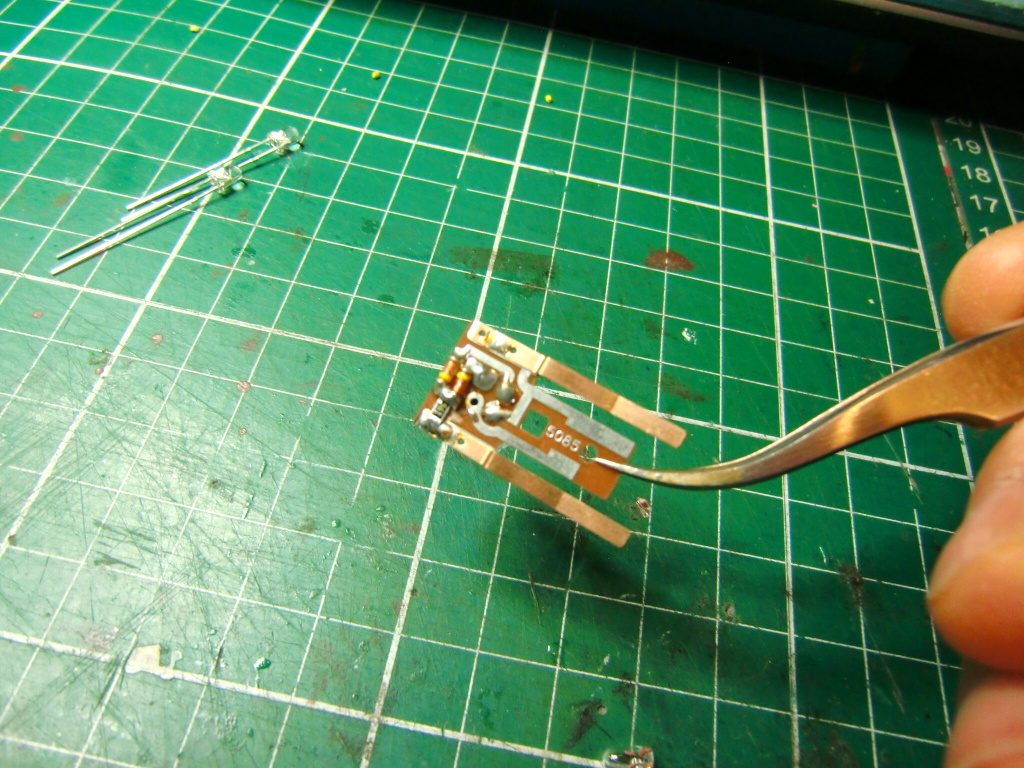

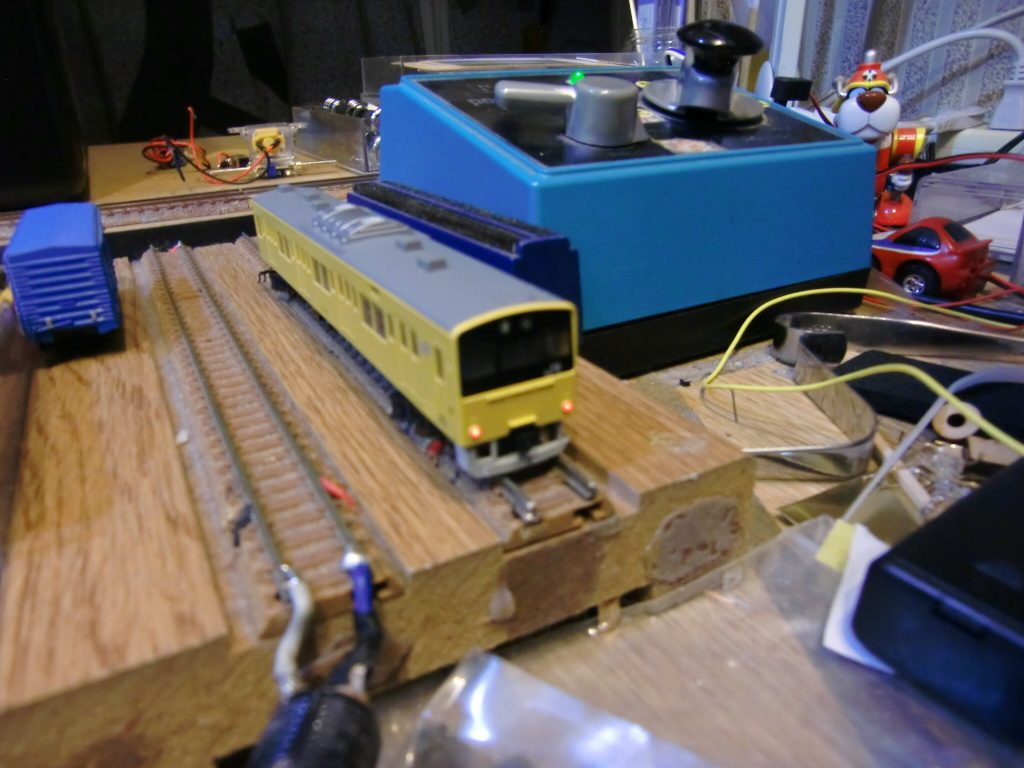

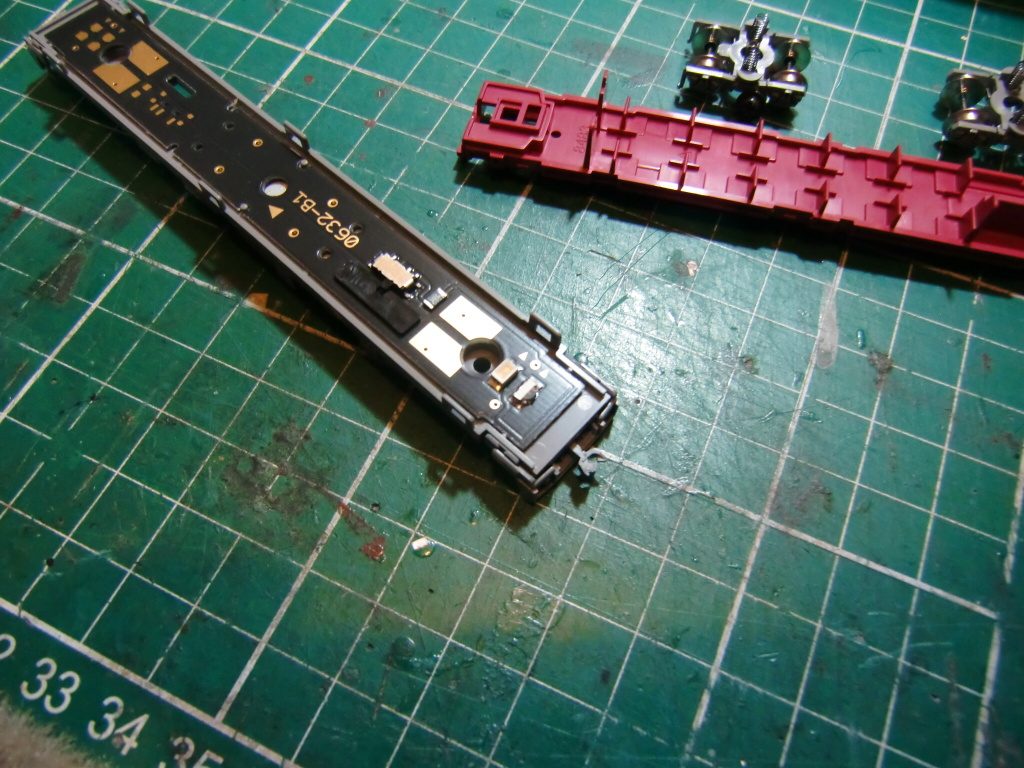

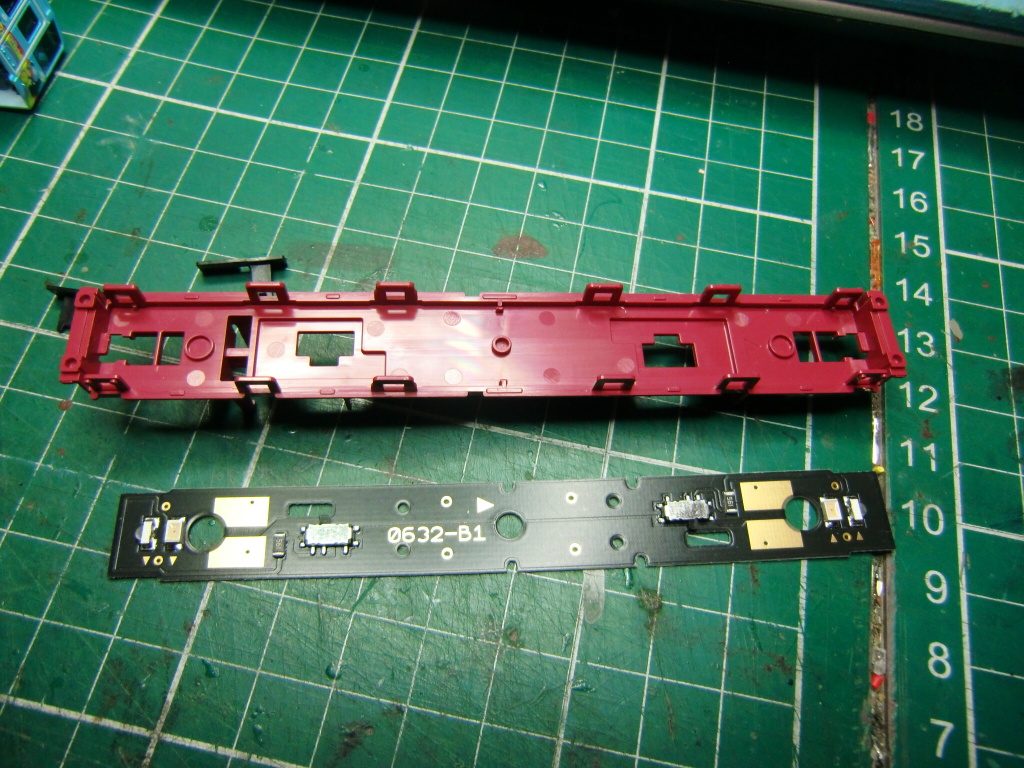

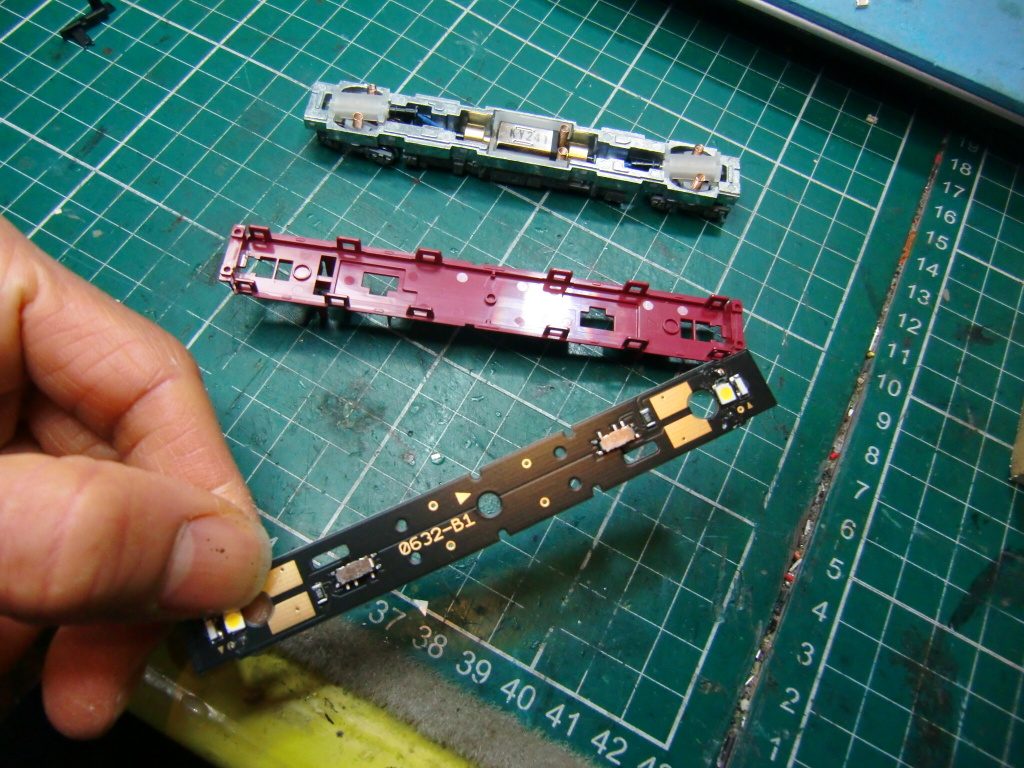

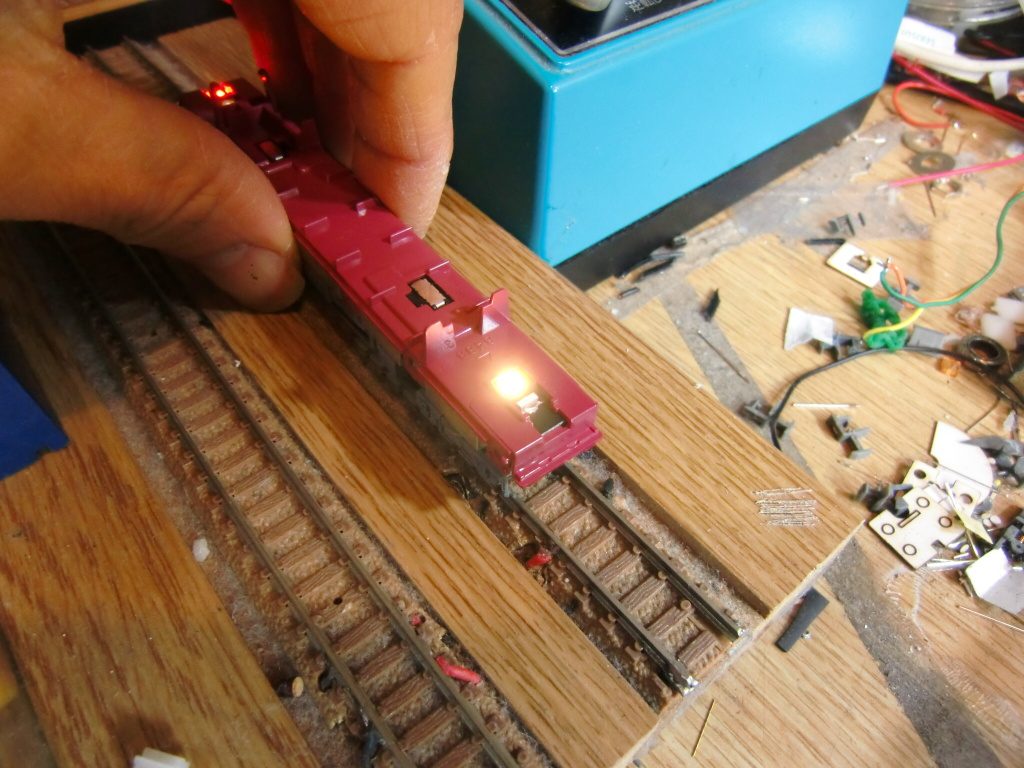

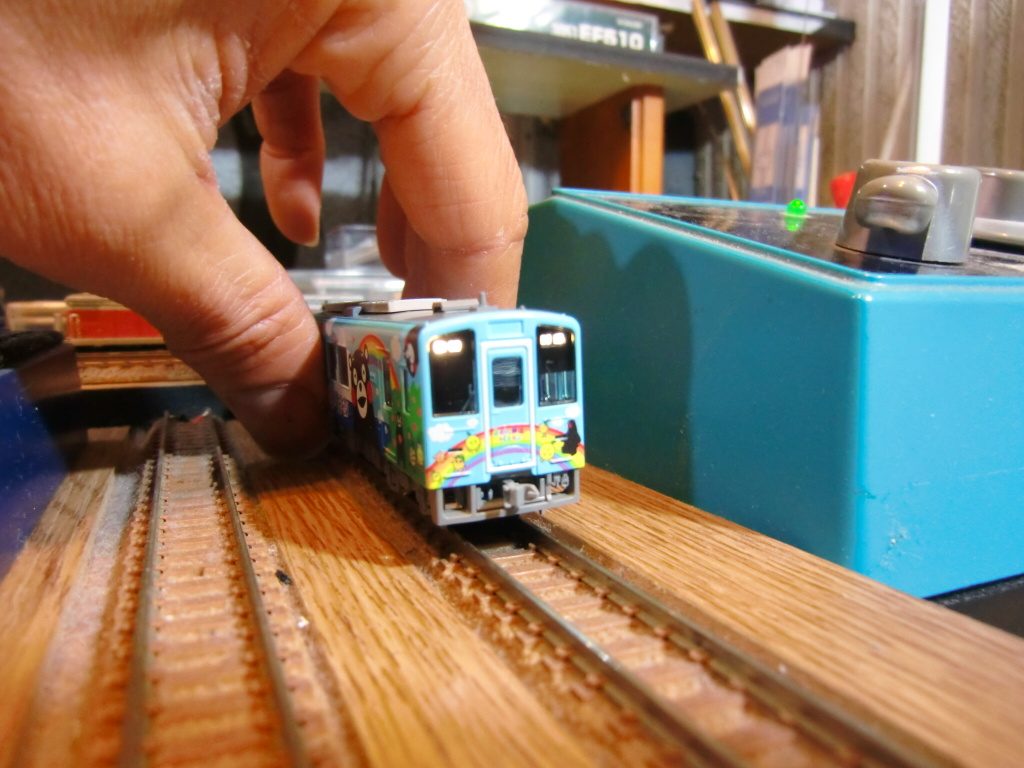

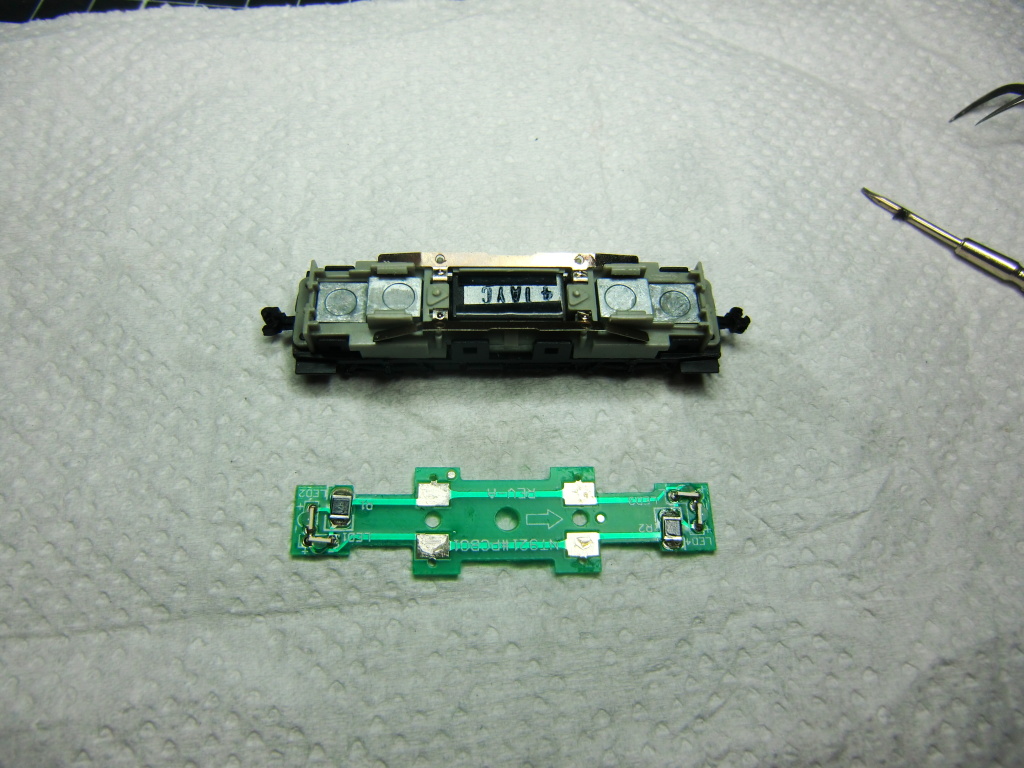

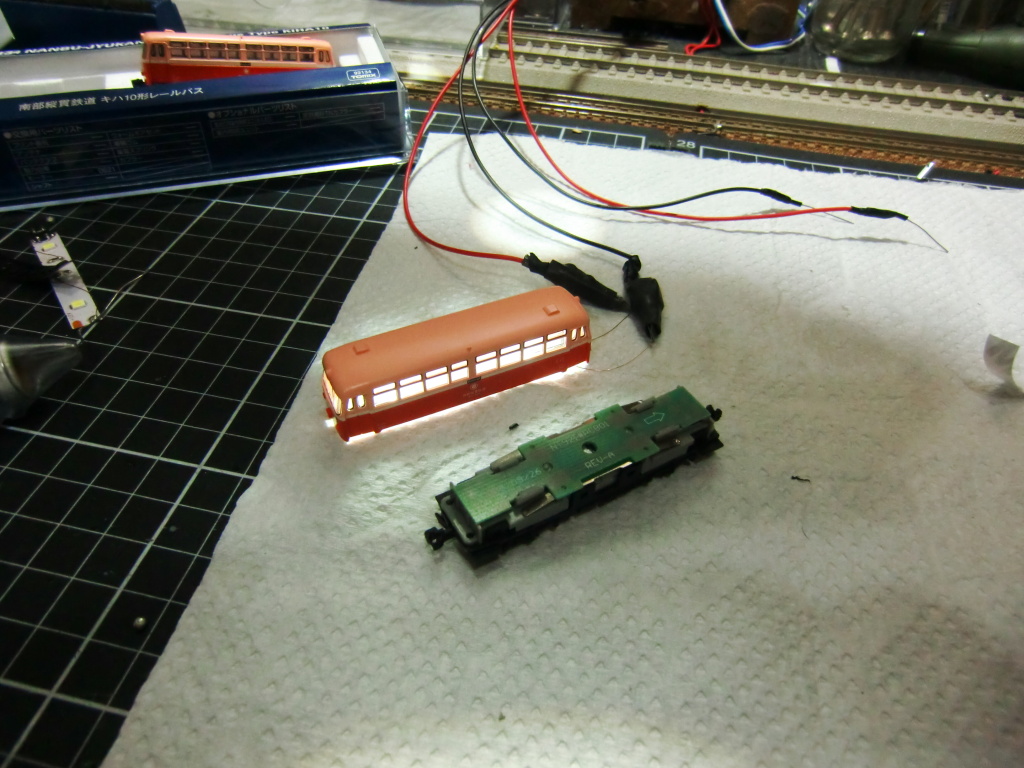

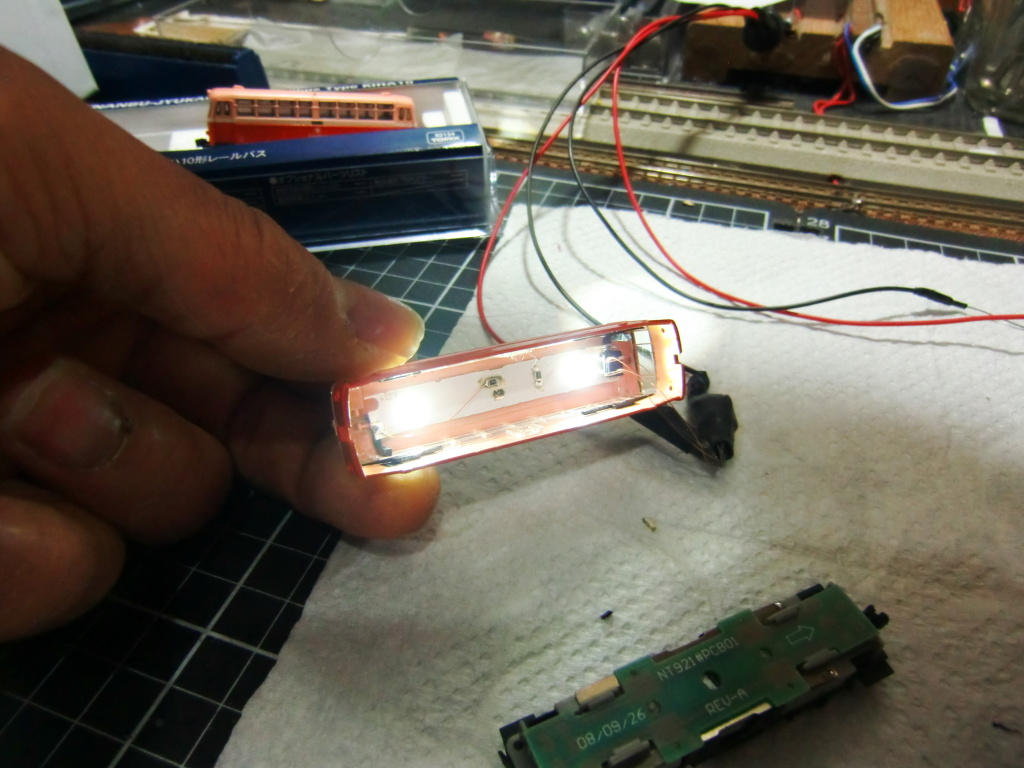

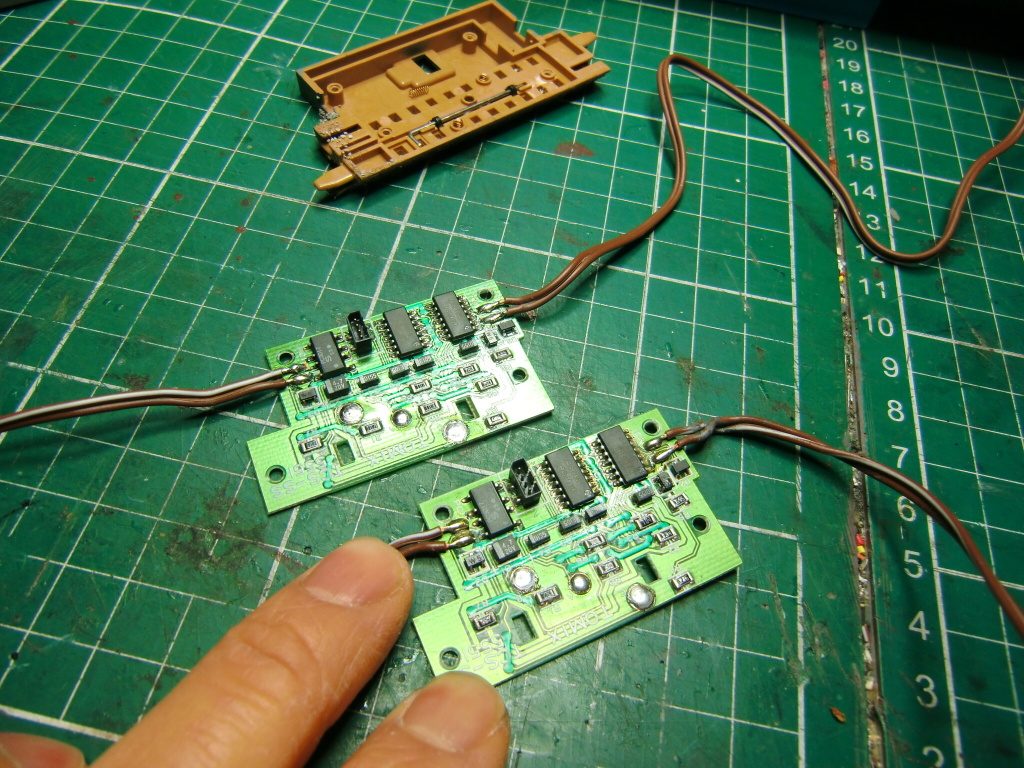

中間を含む4両のLED加工のご依頼のうち2両は基盤無しの状態でしたが、ちょうど2つ分のストックがございましたので、そちらを使い組み込みました。

最後に全10両の接点クリーニングを終えて完了です。

ご依頼ありがとうございました。

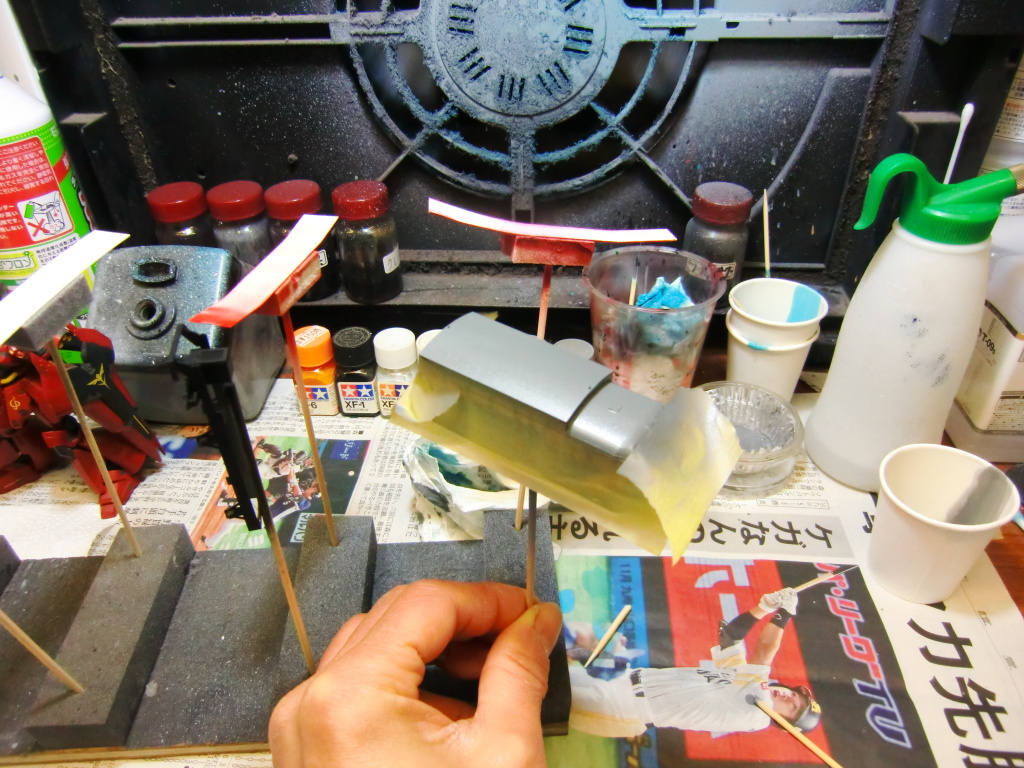

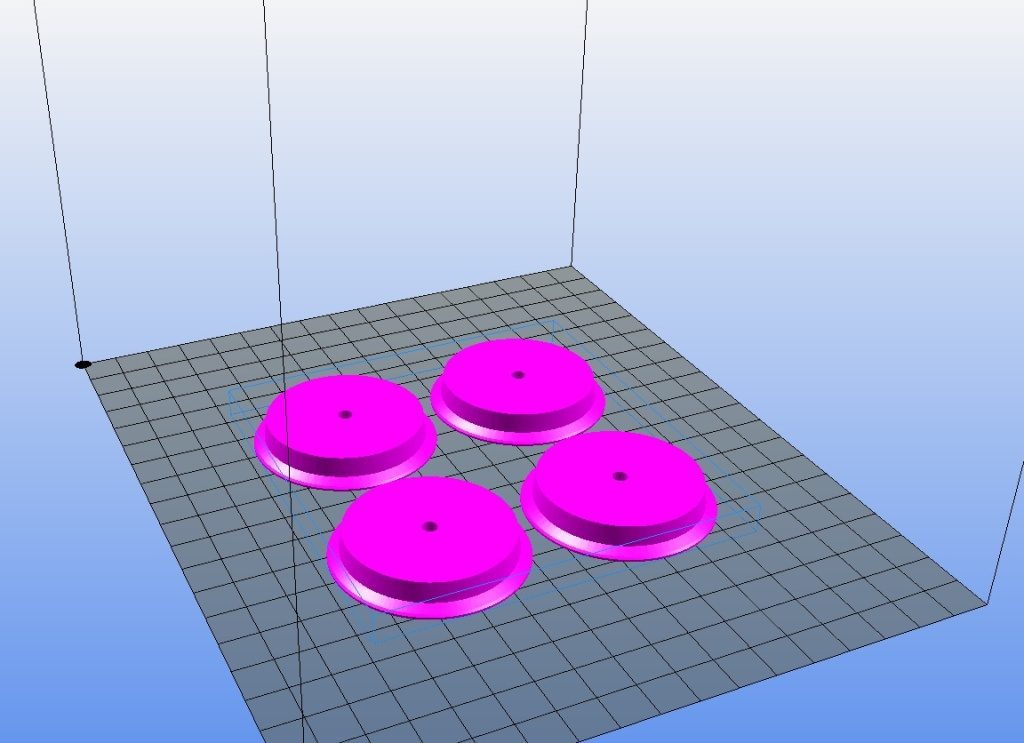

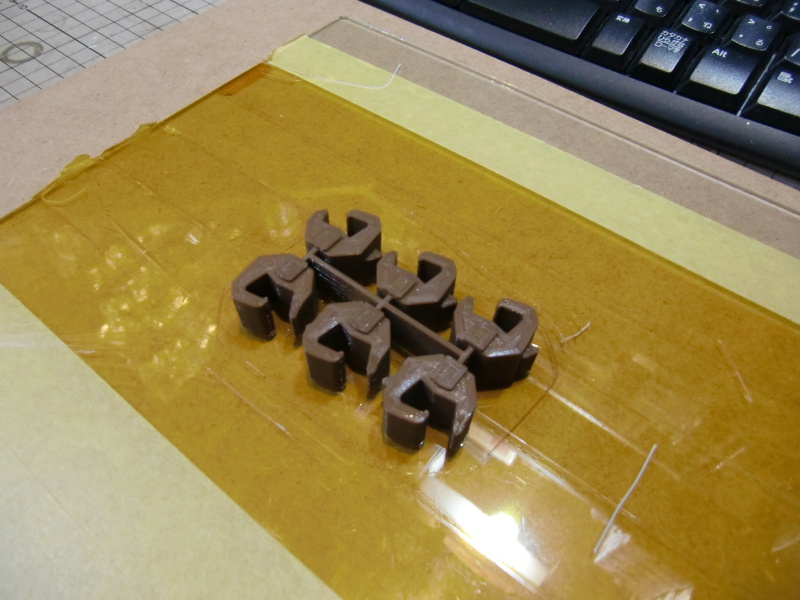

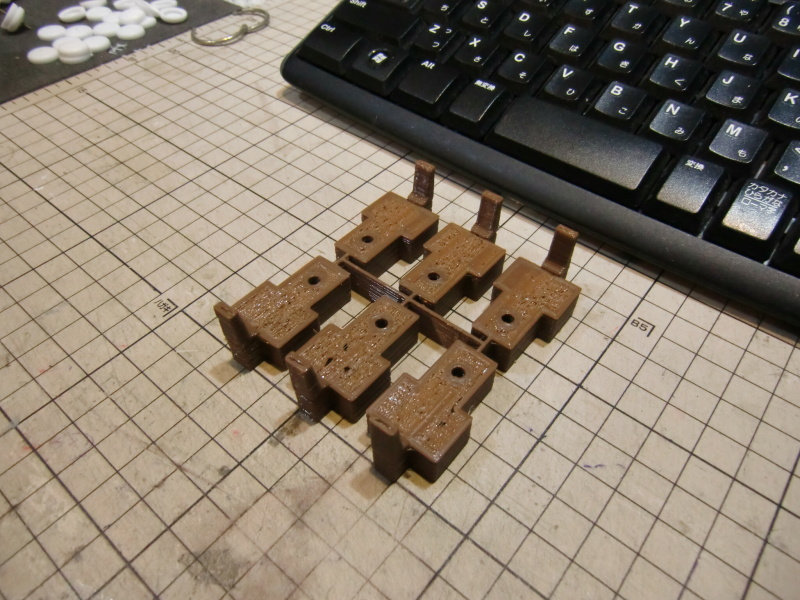

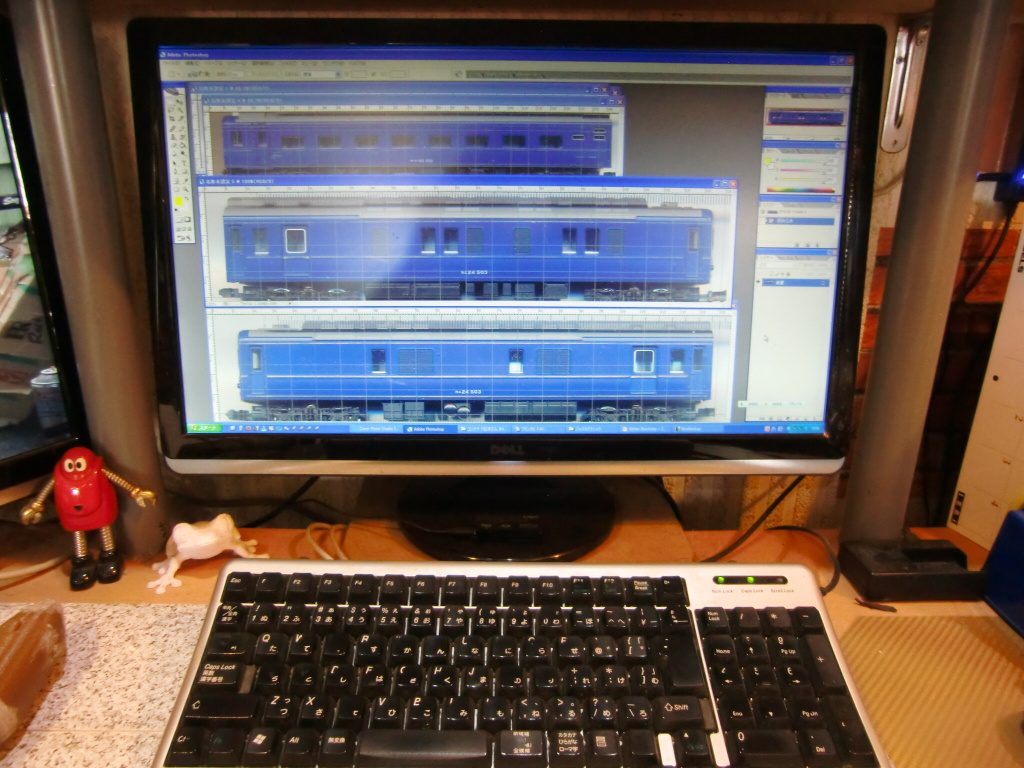

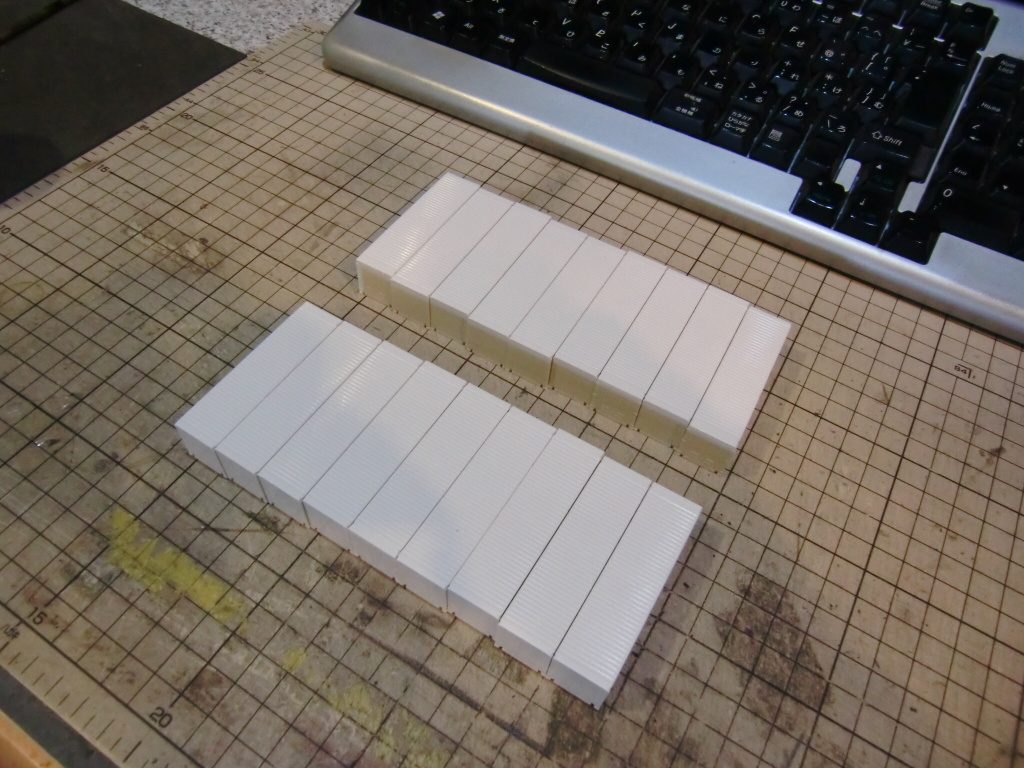

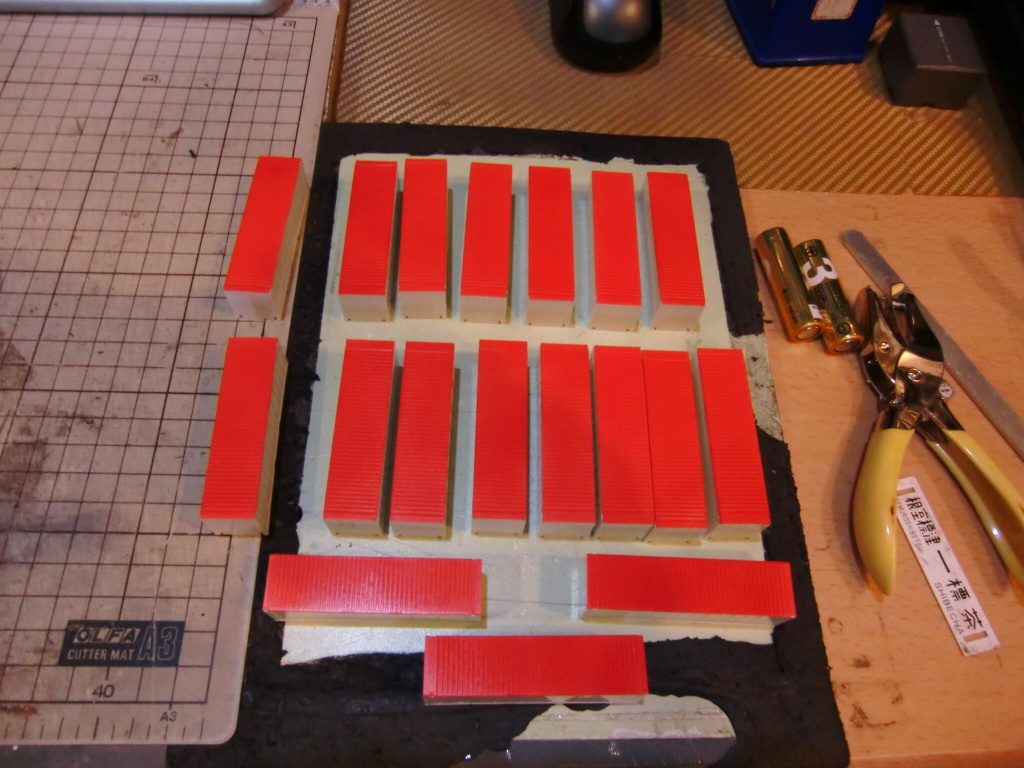

▼1/80 コンテナ 「3Dプリンタ・テスト印刷 」

今回使用した3Dプリンターは「アビー社SCOOVO X9」(出力方式:FDM熱溶解積層)になります。X9の最小積層ピッチは、0.05mmとなりますが、それなりに時間もかかります。今回は、テスト印刷ということで、印刷品質は「普通モード」0.2mmとしました。

出力に要した時間は、約1時間20分ほどになります。3Dプリンターの良いところは音が静かな点と安全性が高いことです。テスト印刷のため細かいところはすべて省いていきます。データ制作に要した時間は20分ほどです。3d CAD

ツールパスの生成

印刷結果

今回は、テスト印刷ということで表面仕上げは行いません。出力結果は問題ないようですのです。

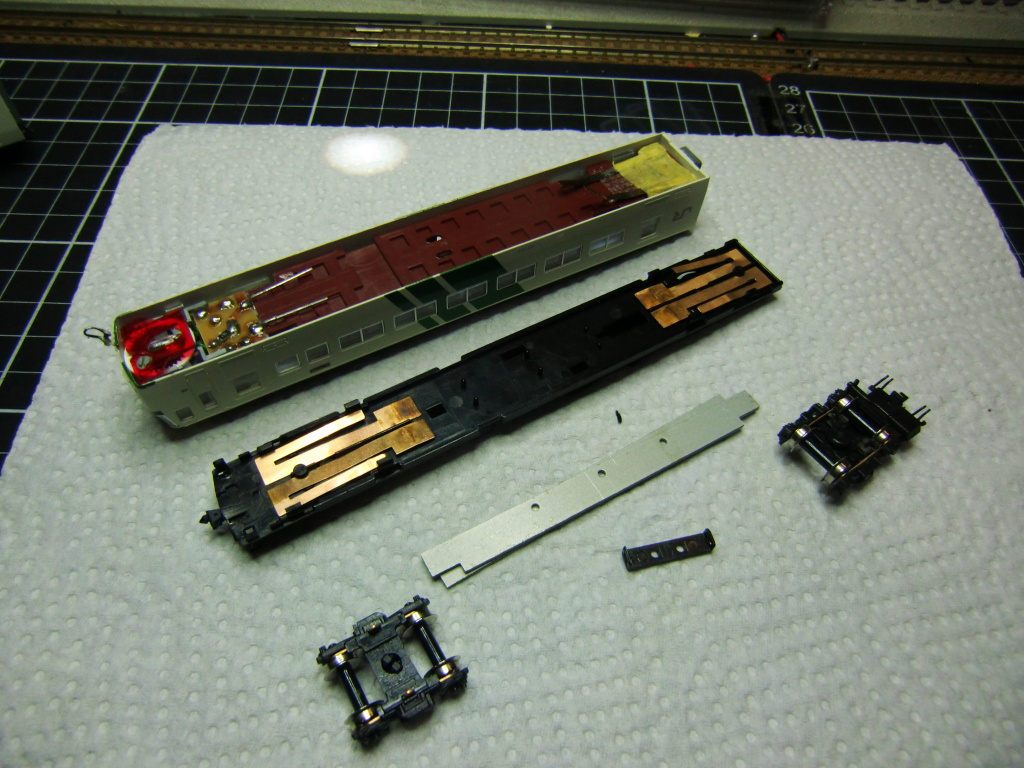

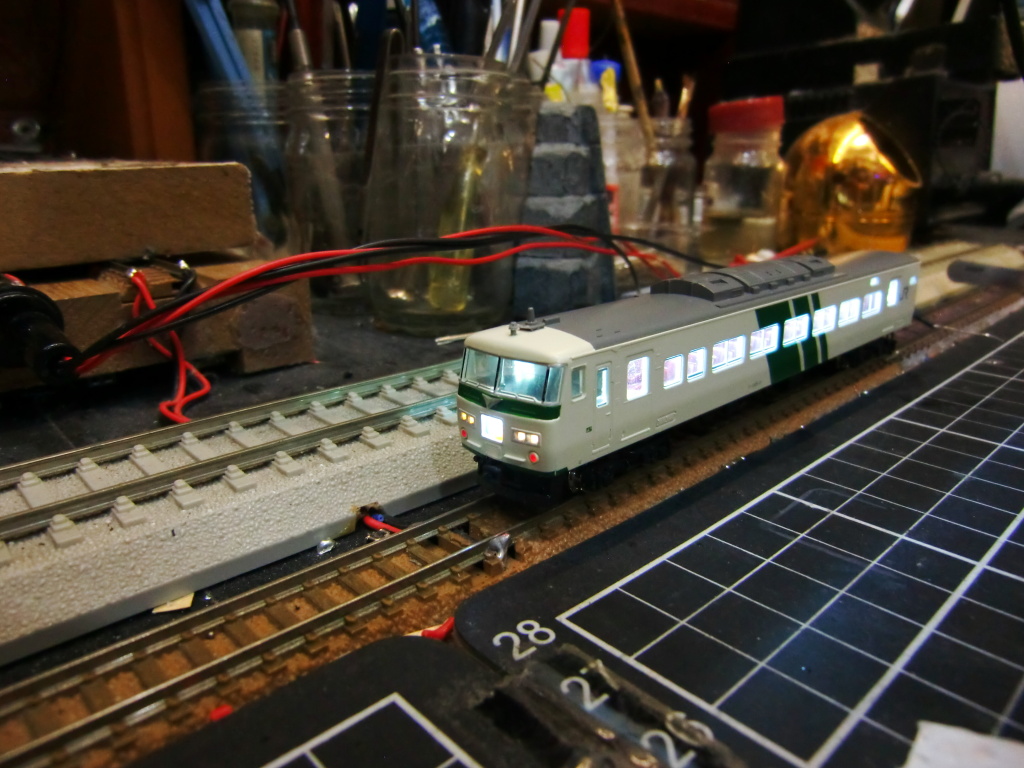

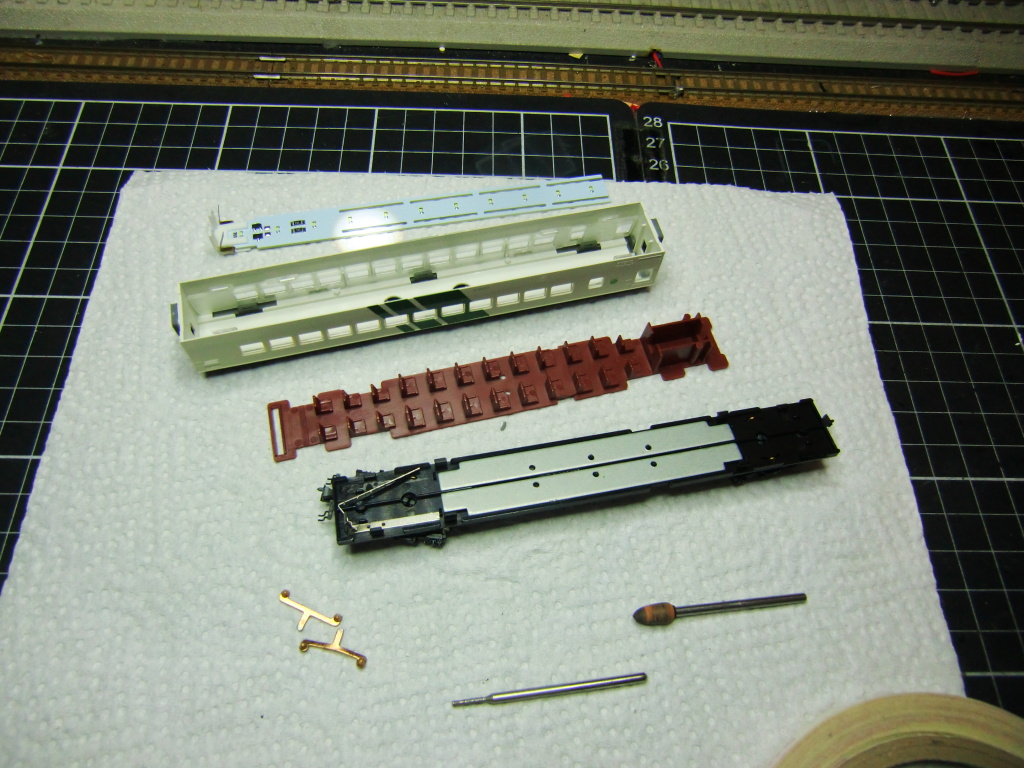

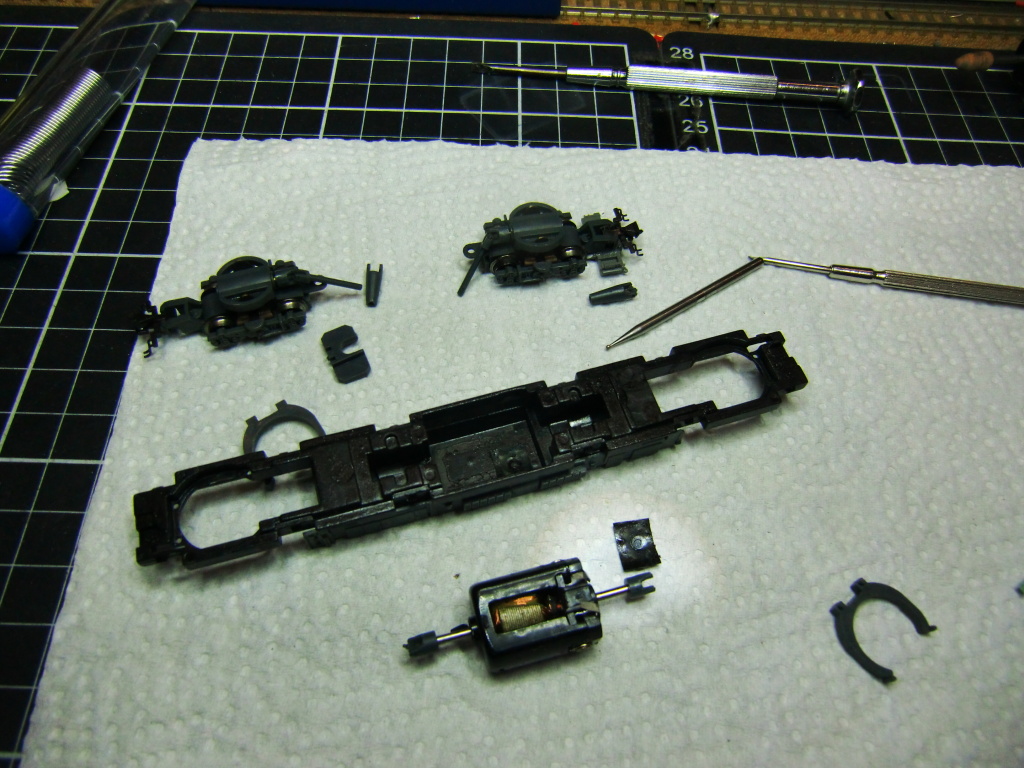

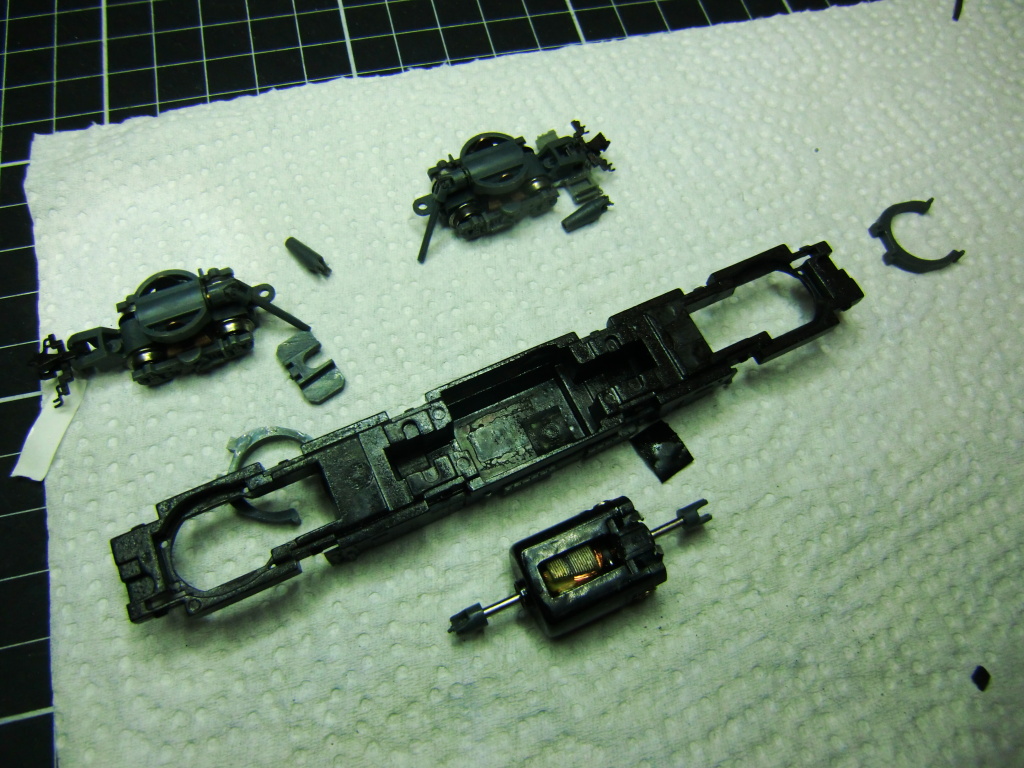

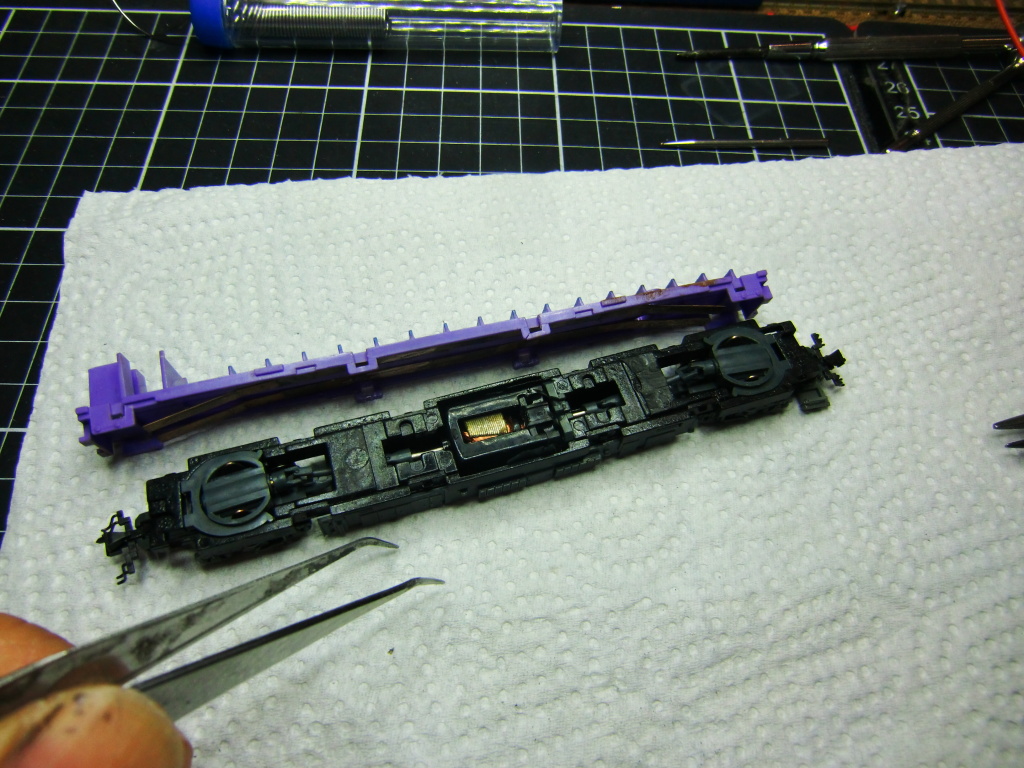

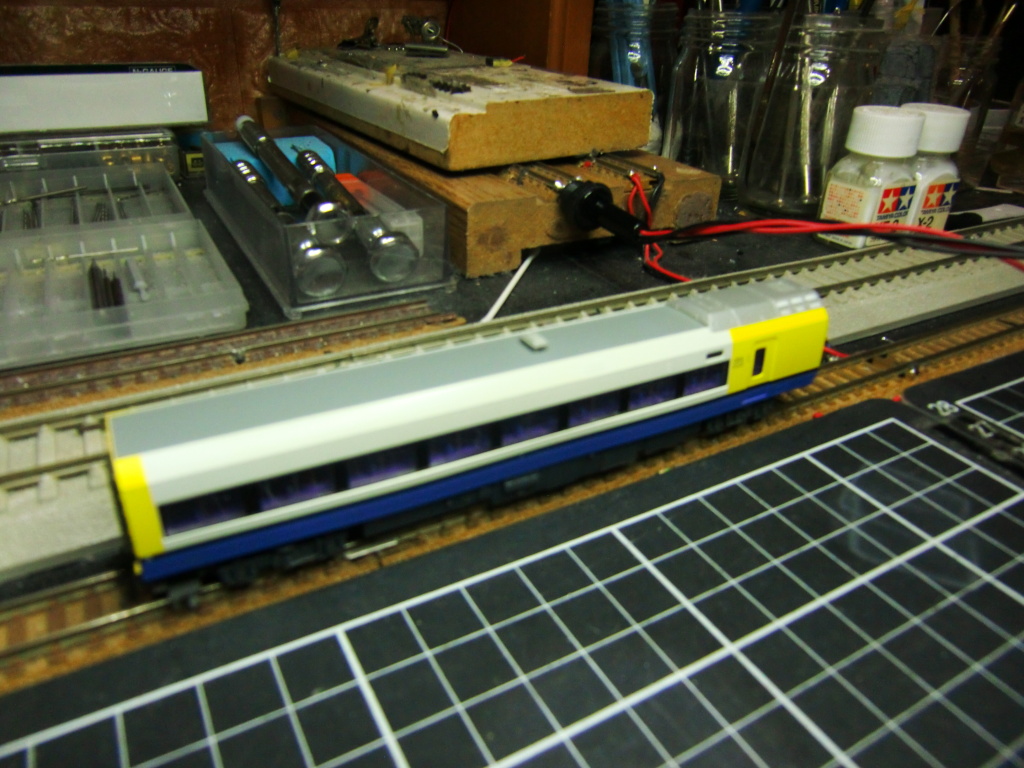

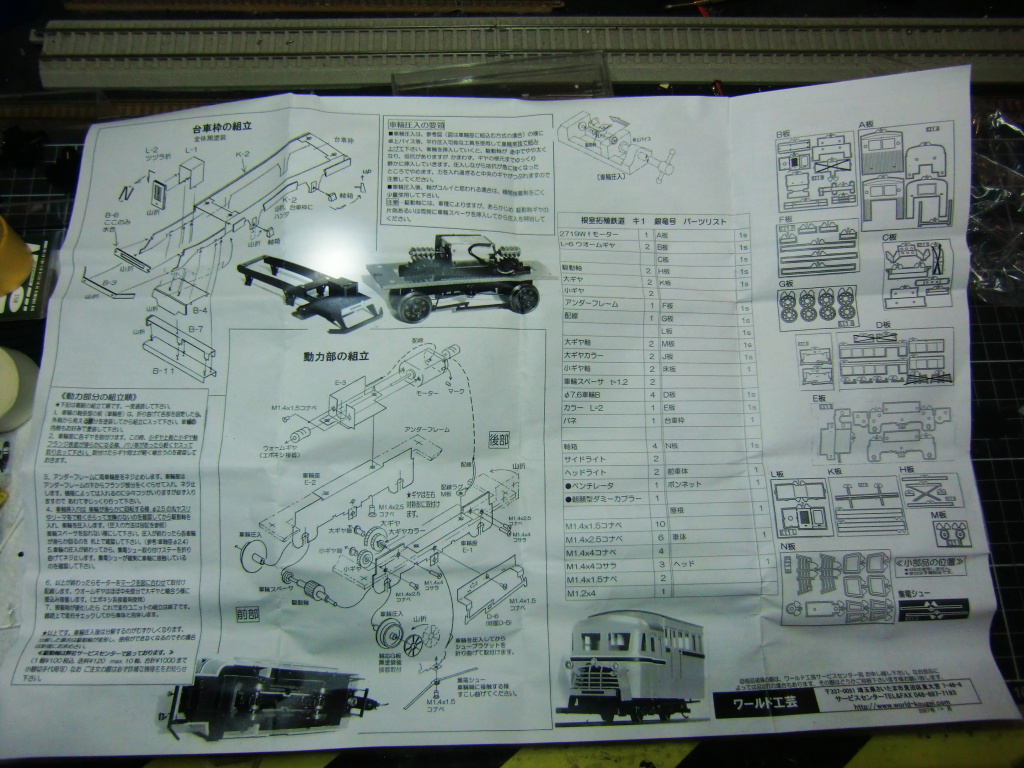

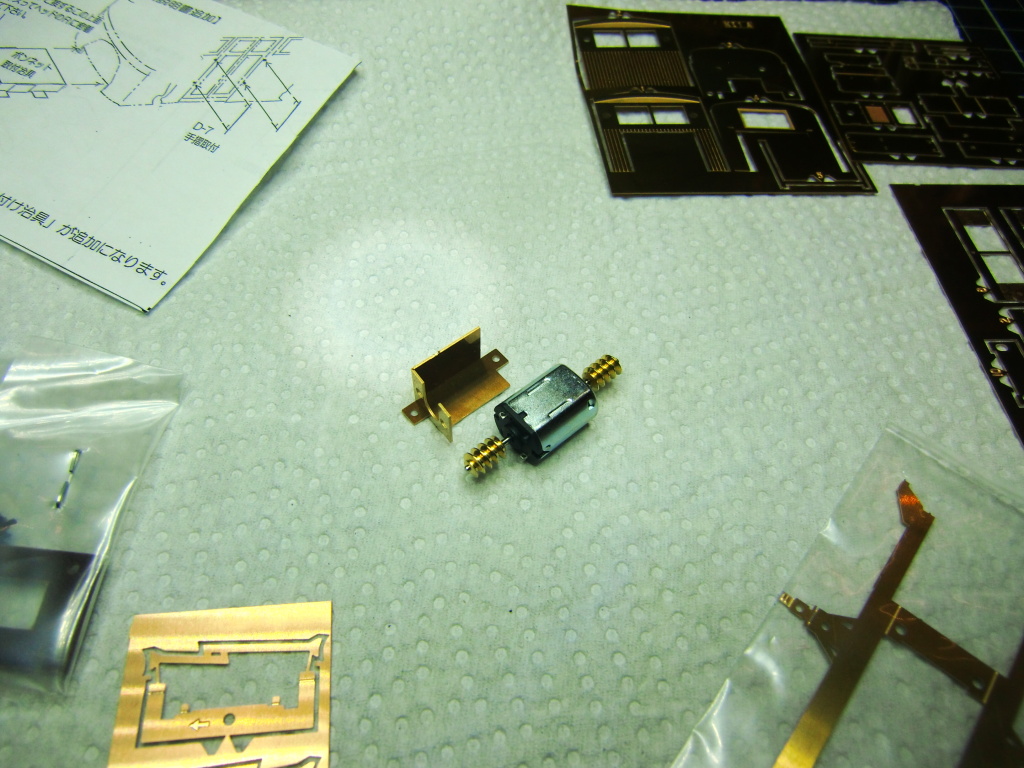

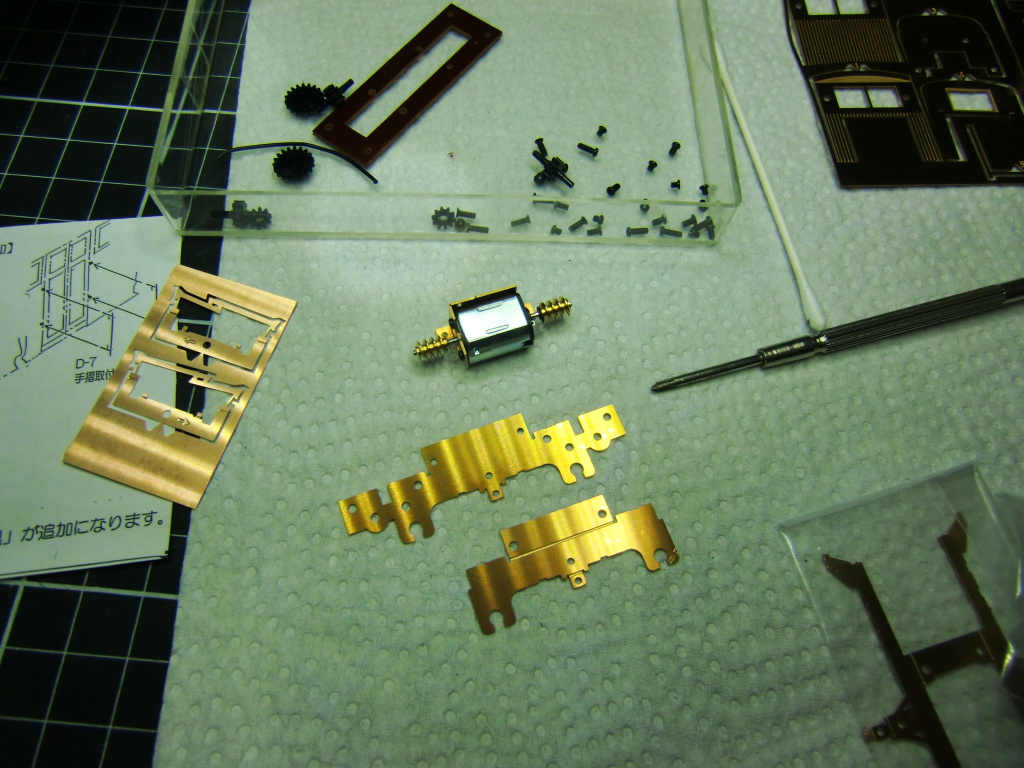

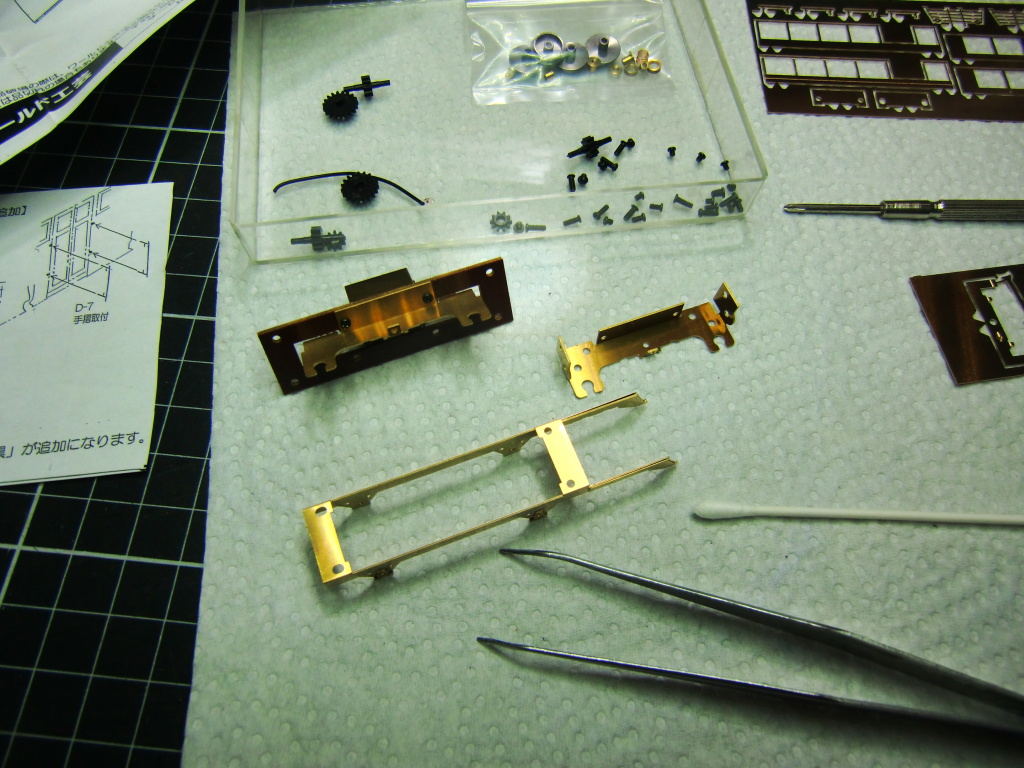

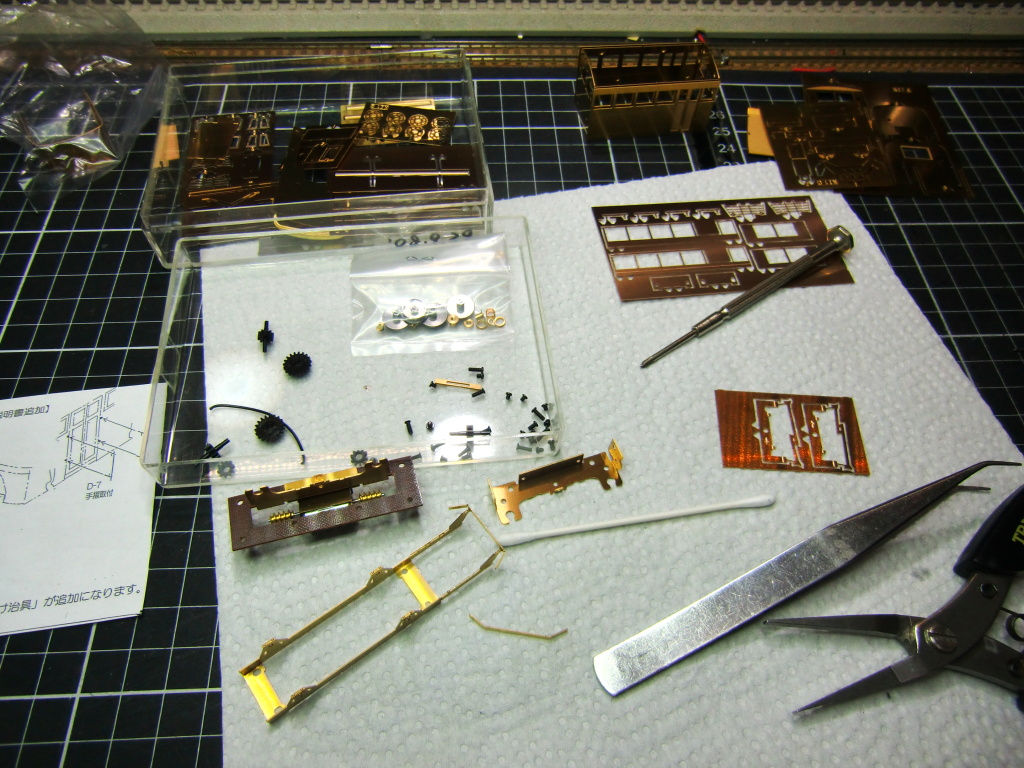

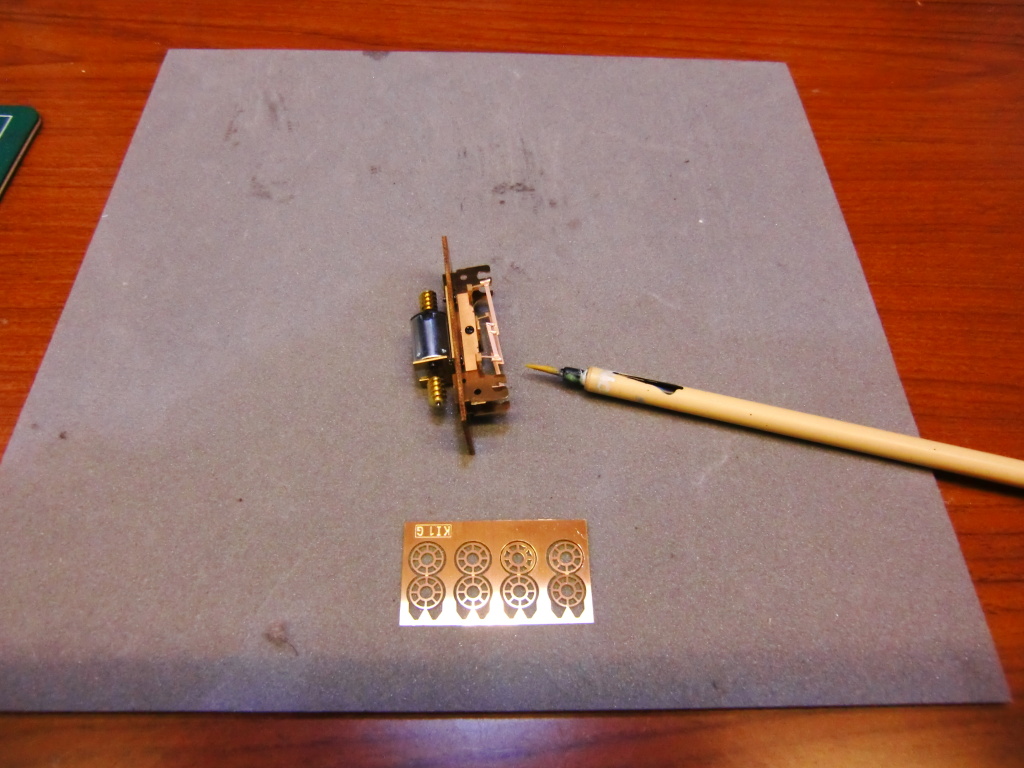

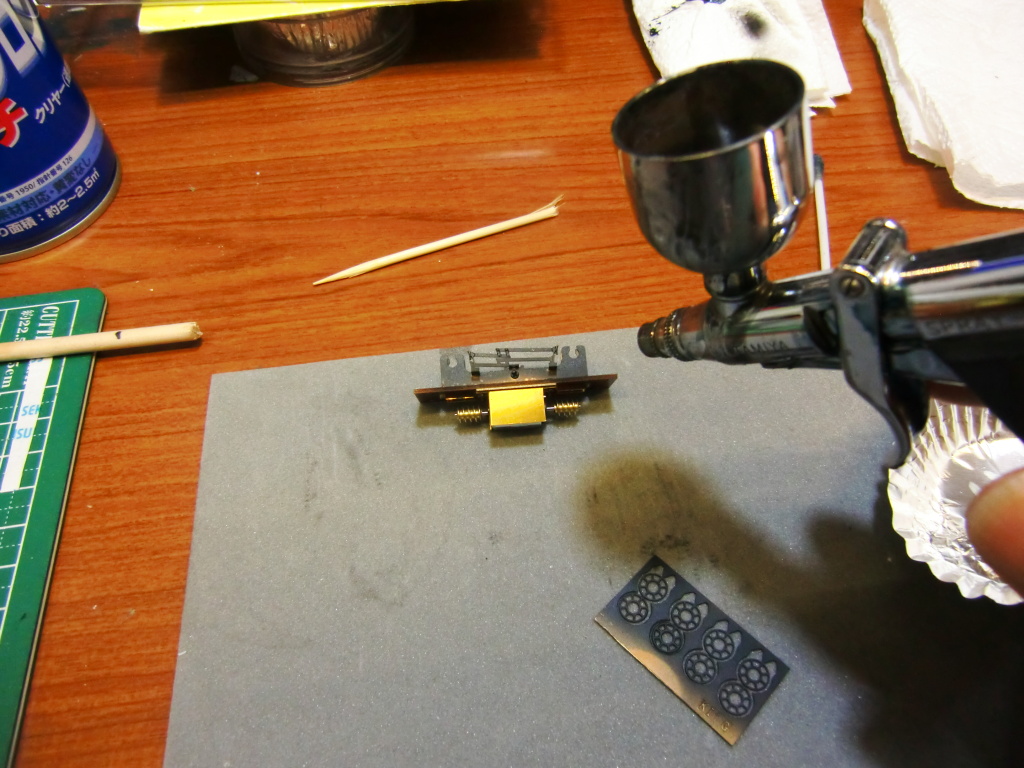

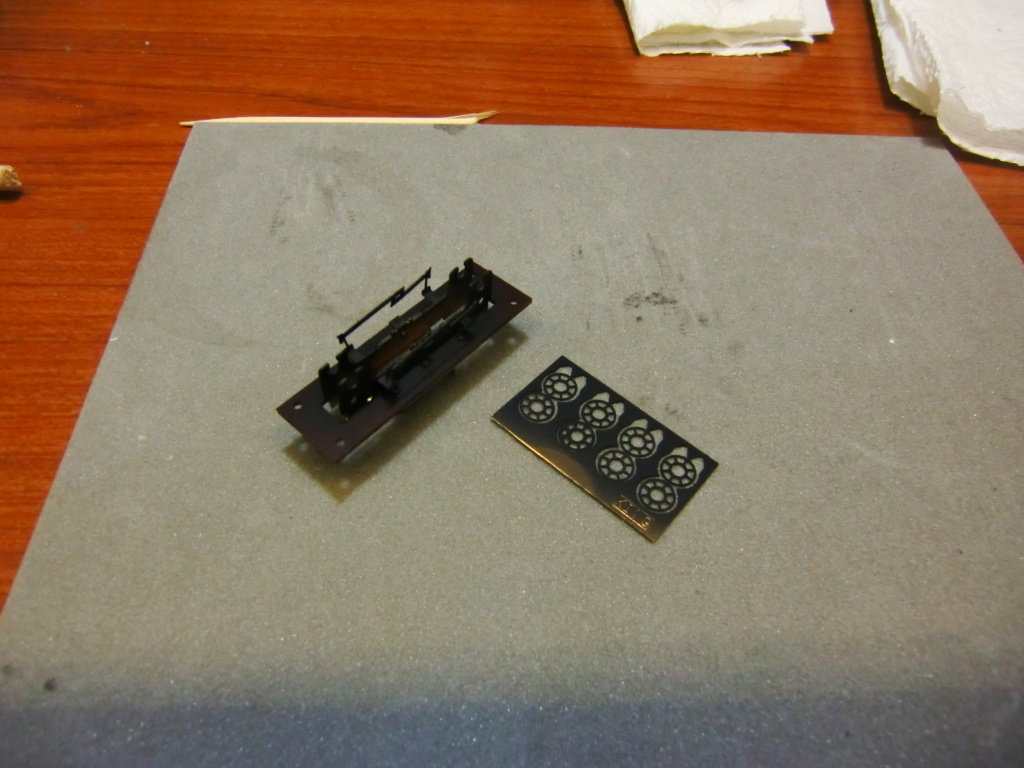

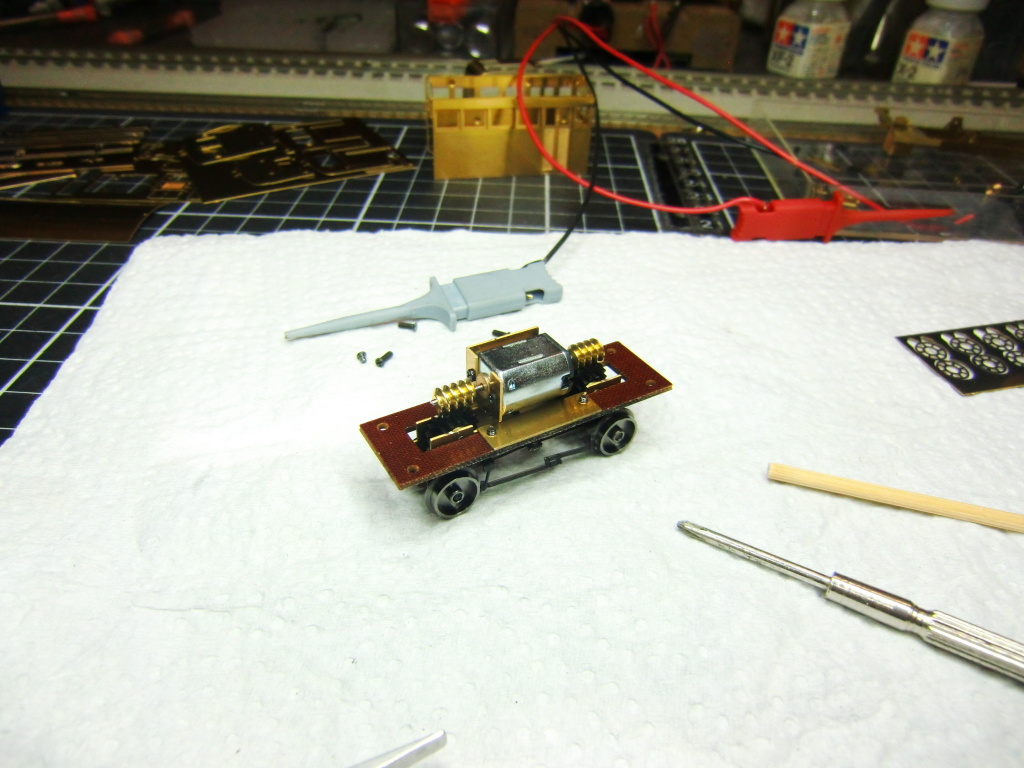

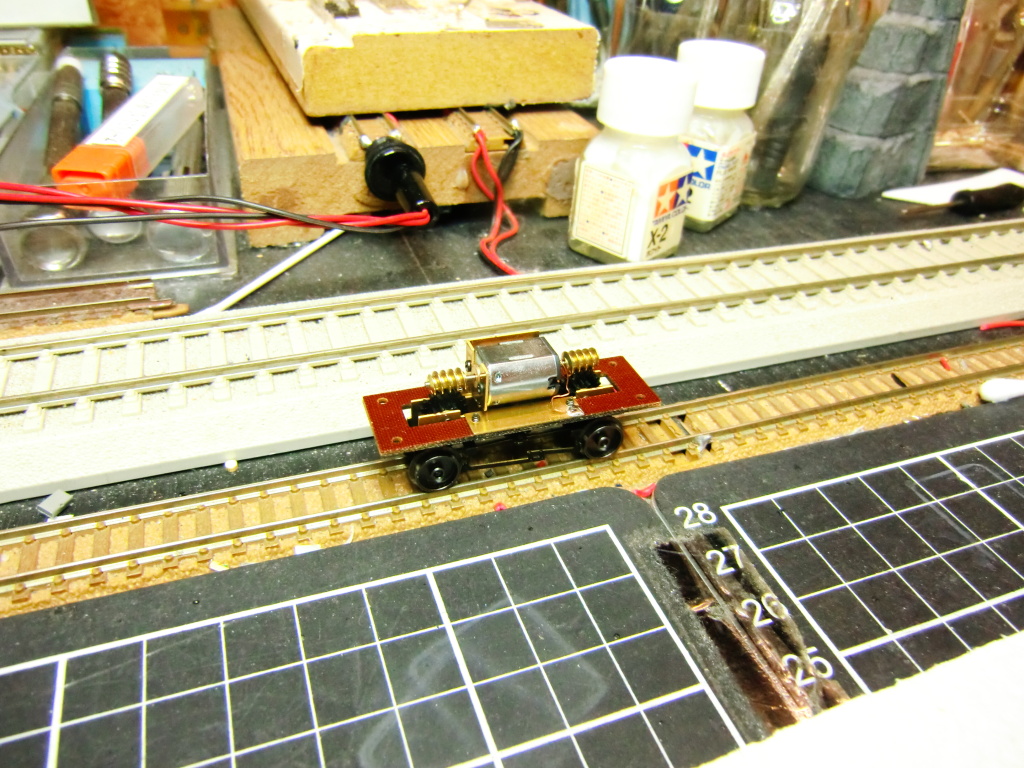

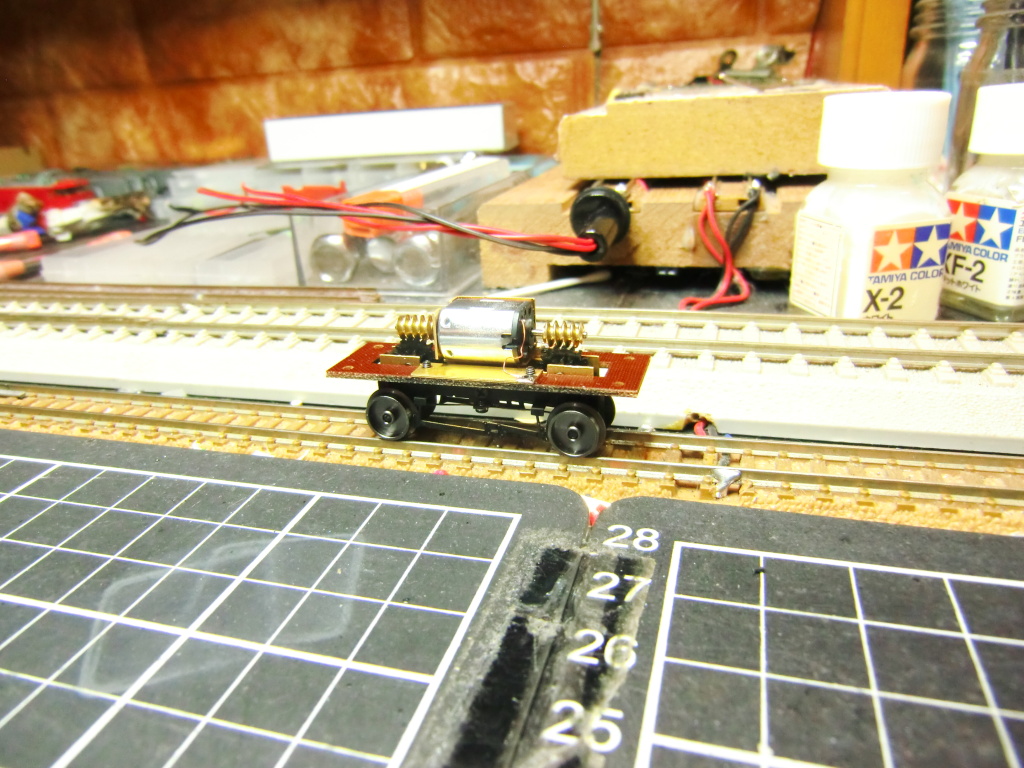

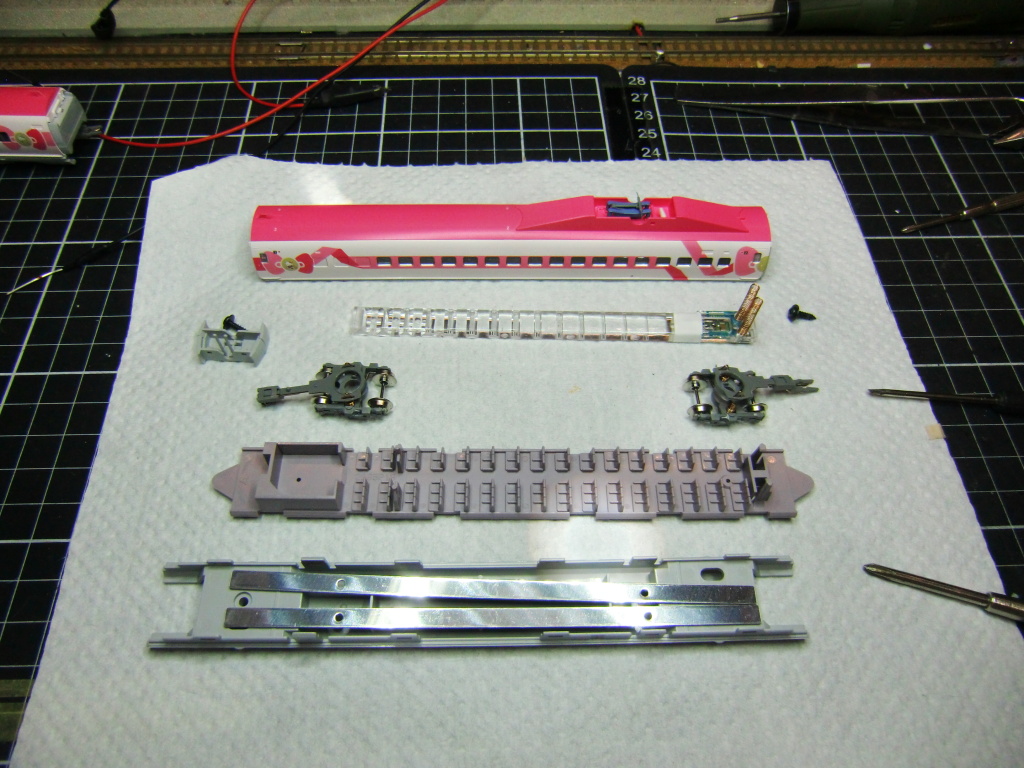

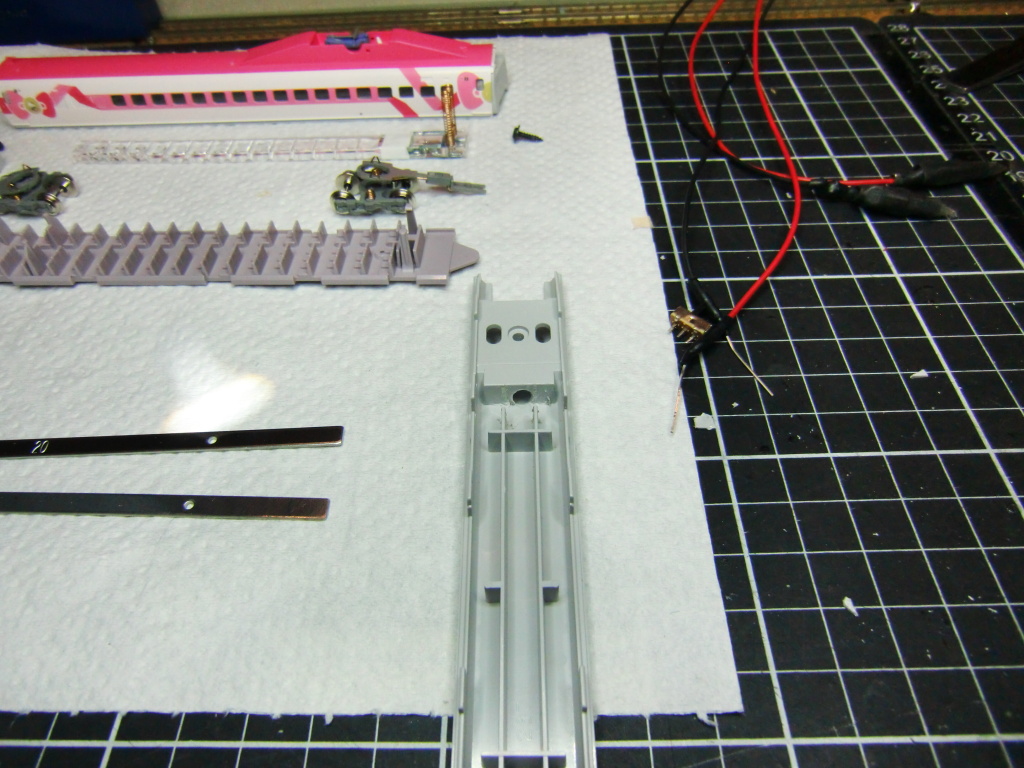

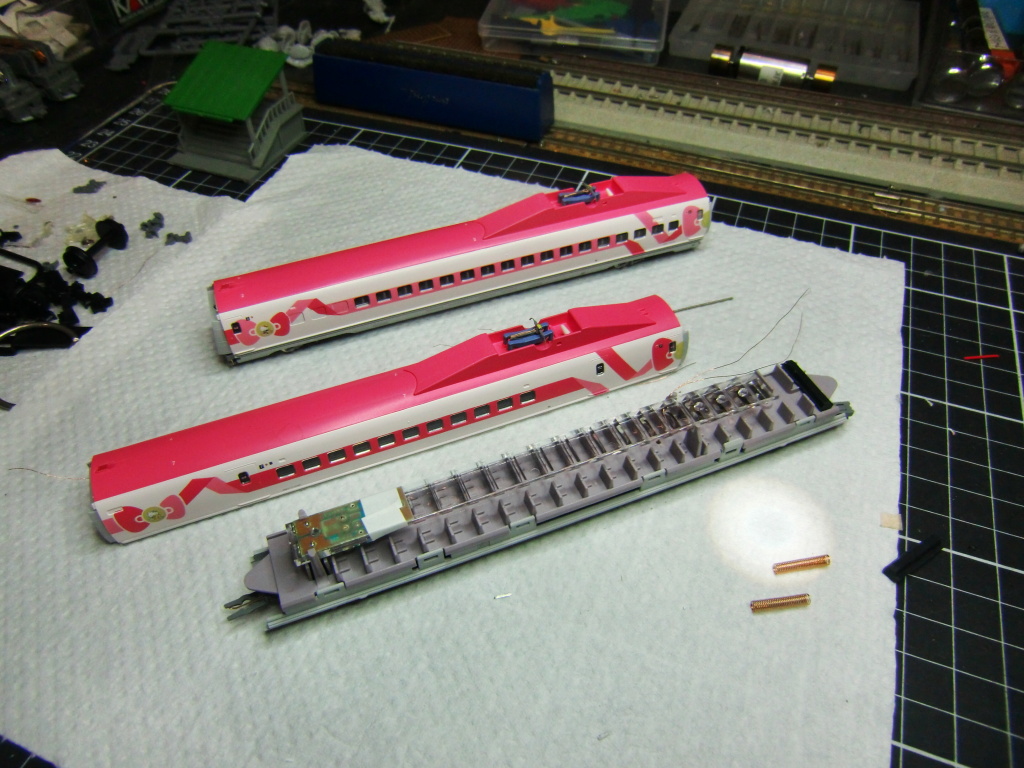

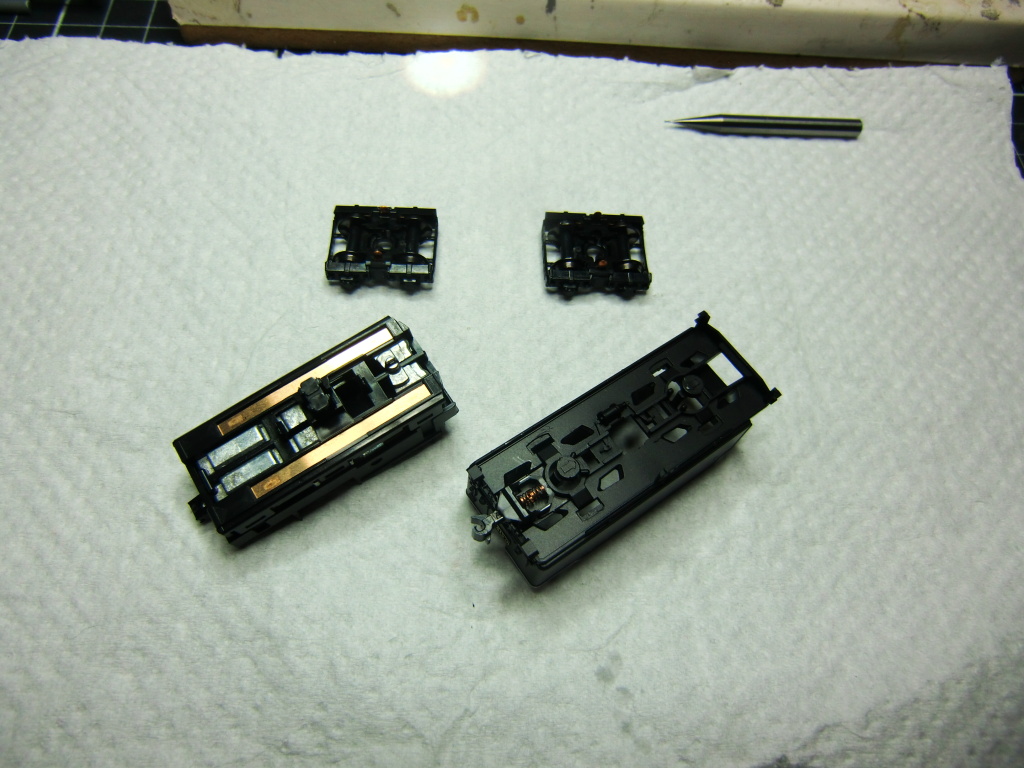

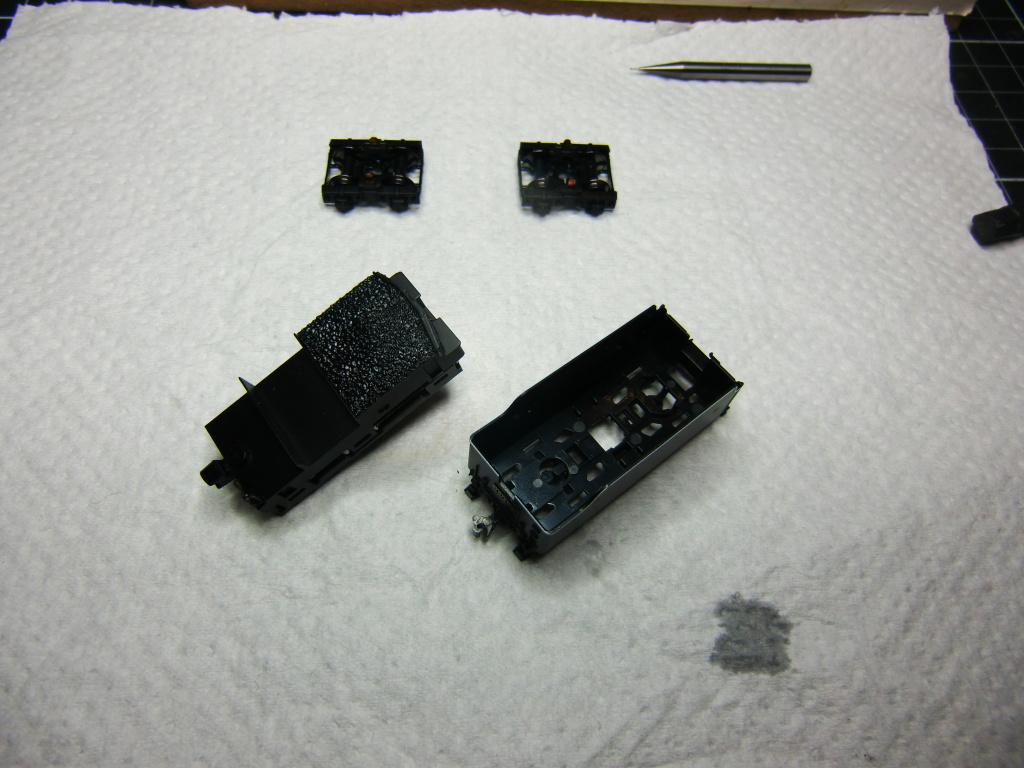

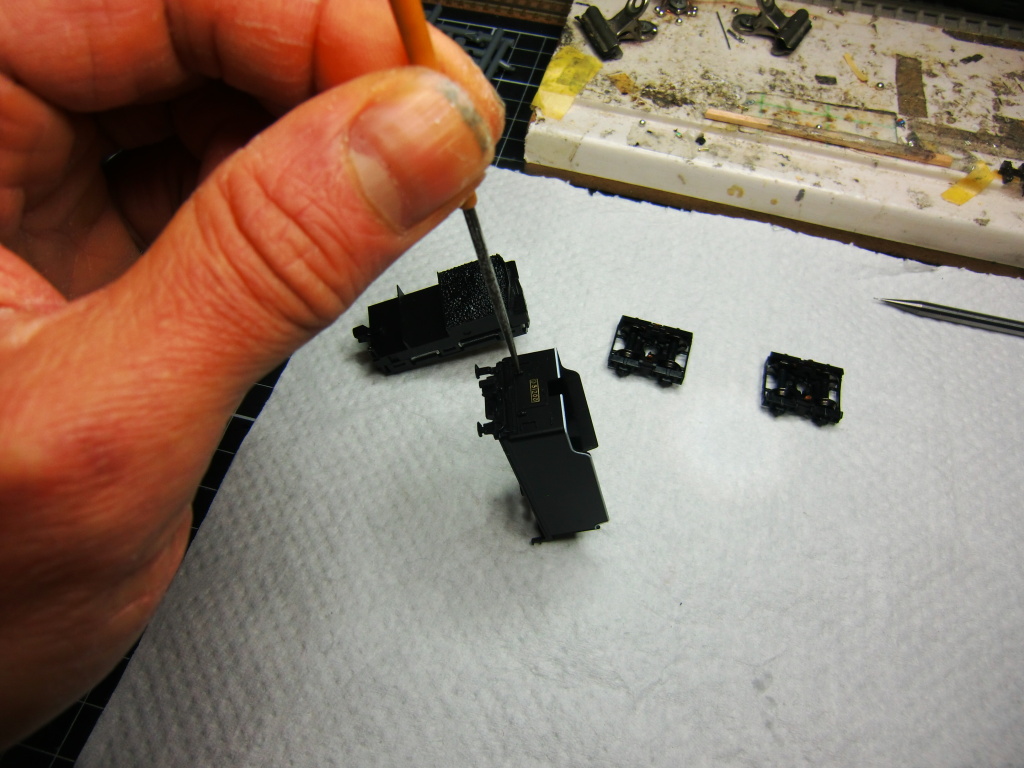

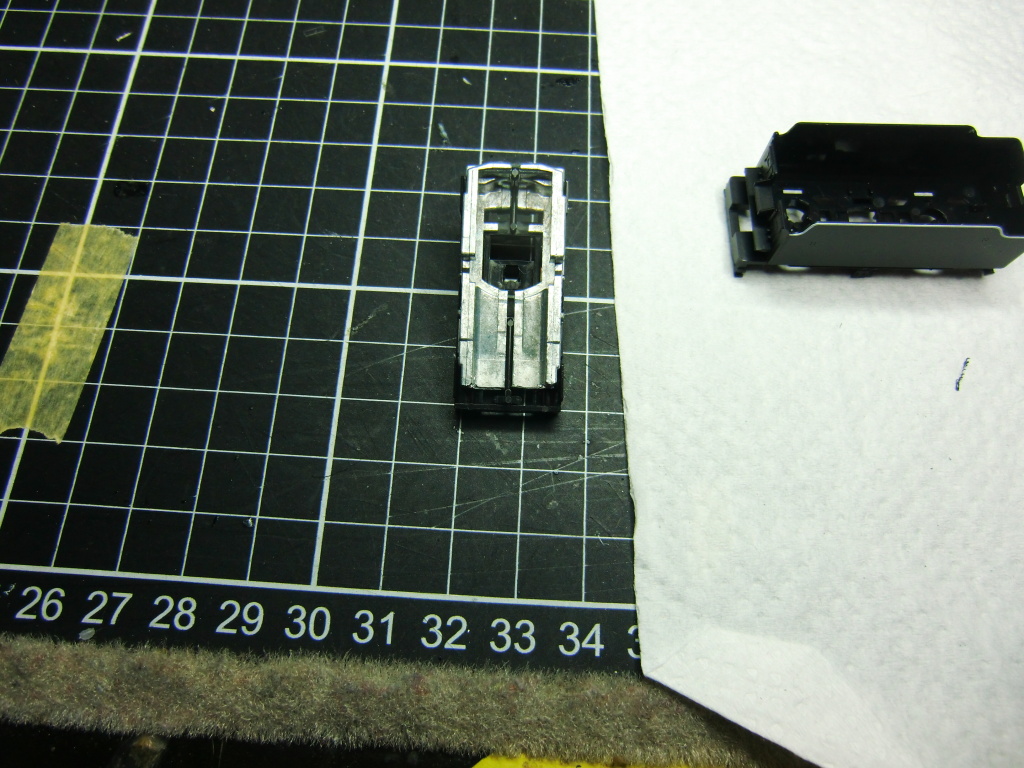

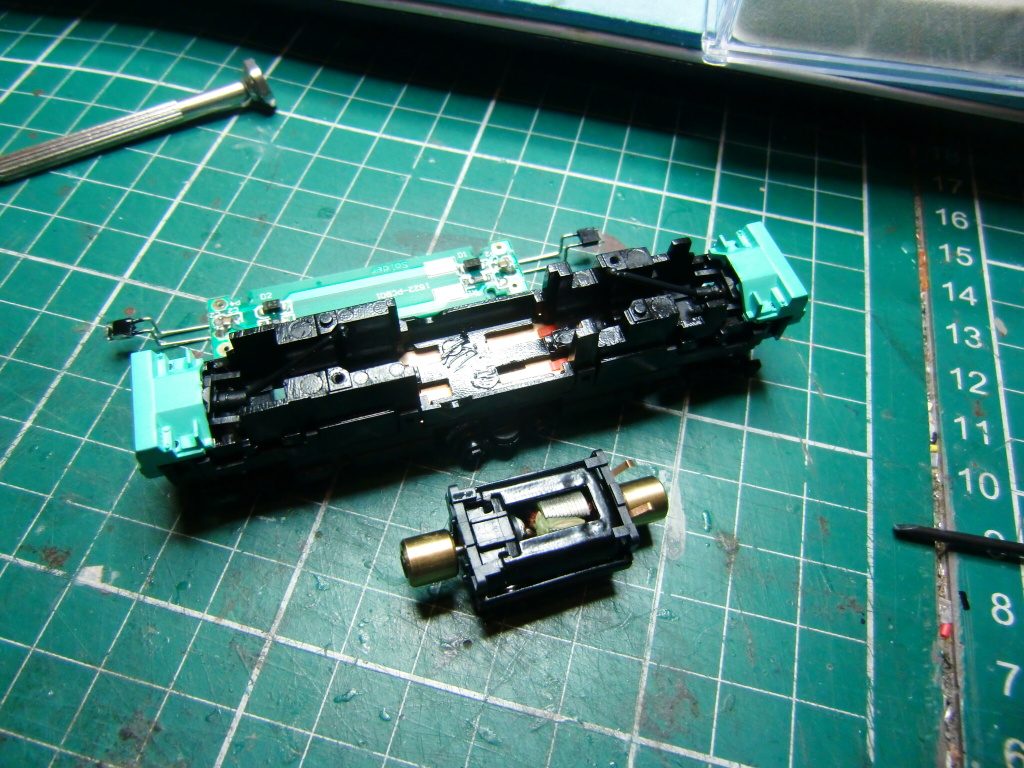

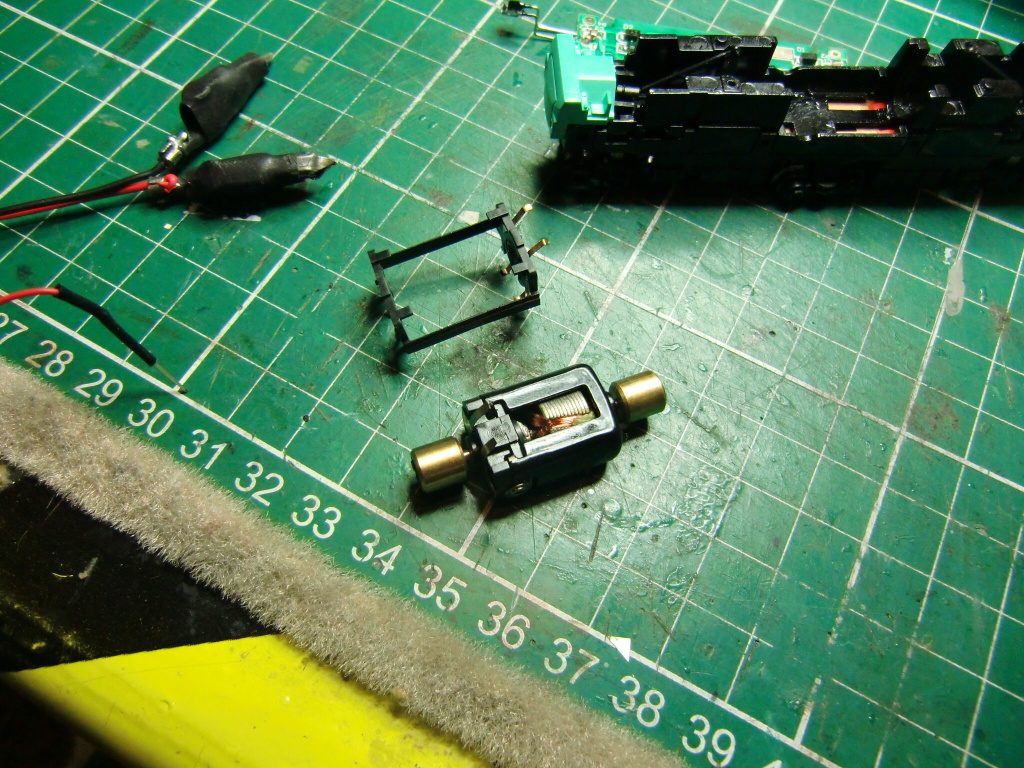

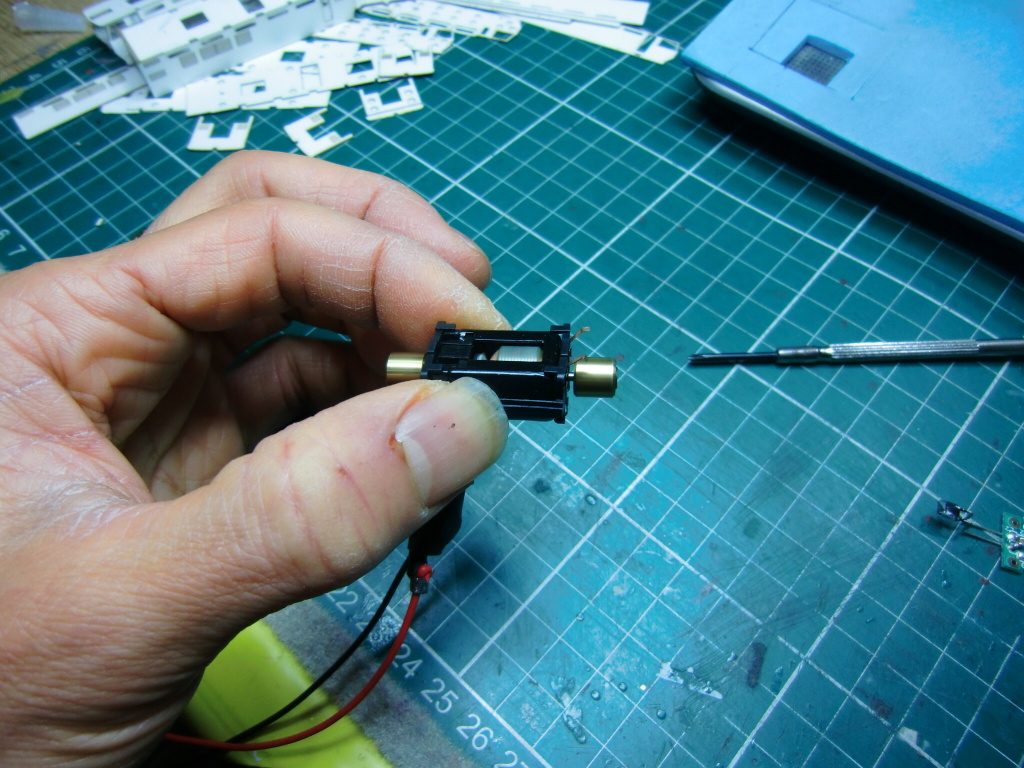

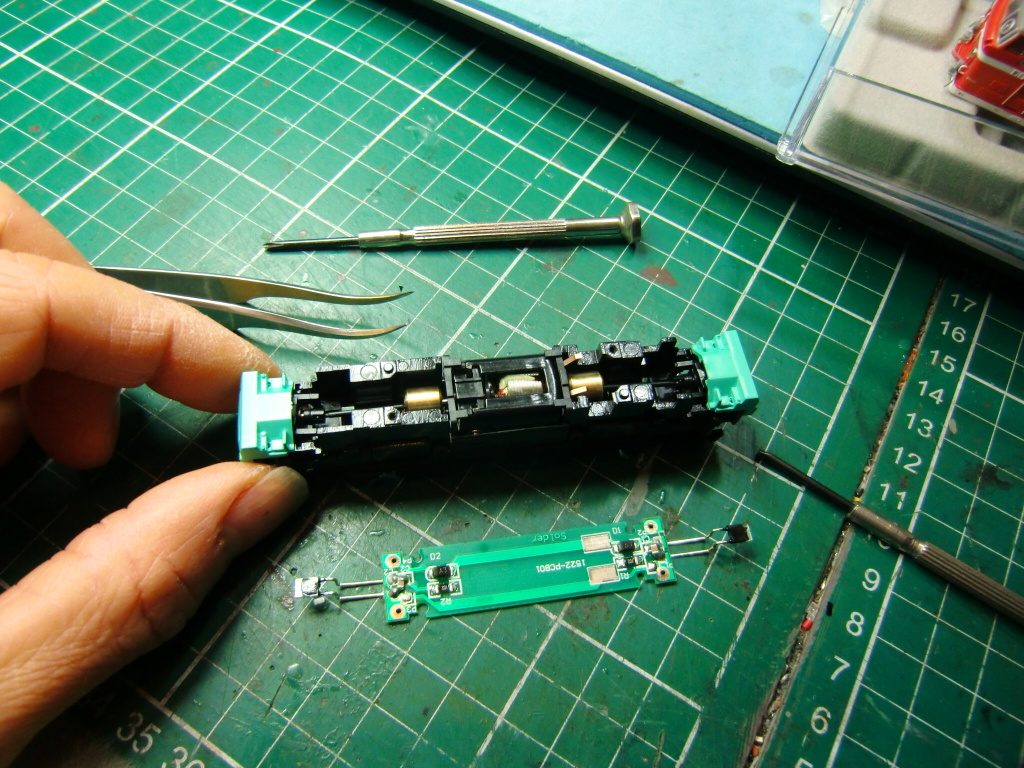

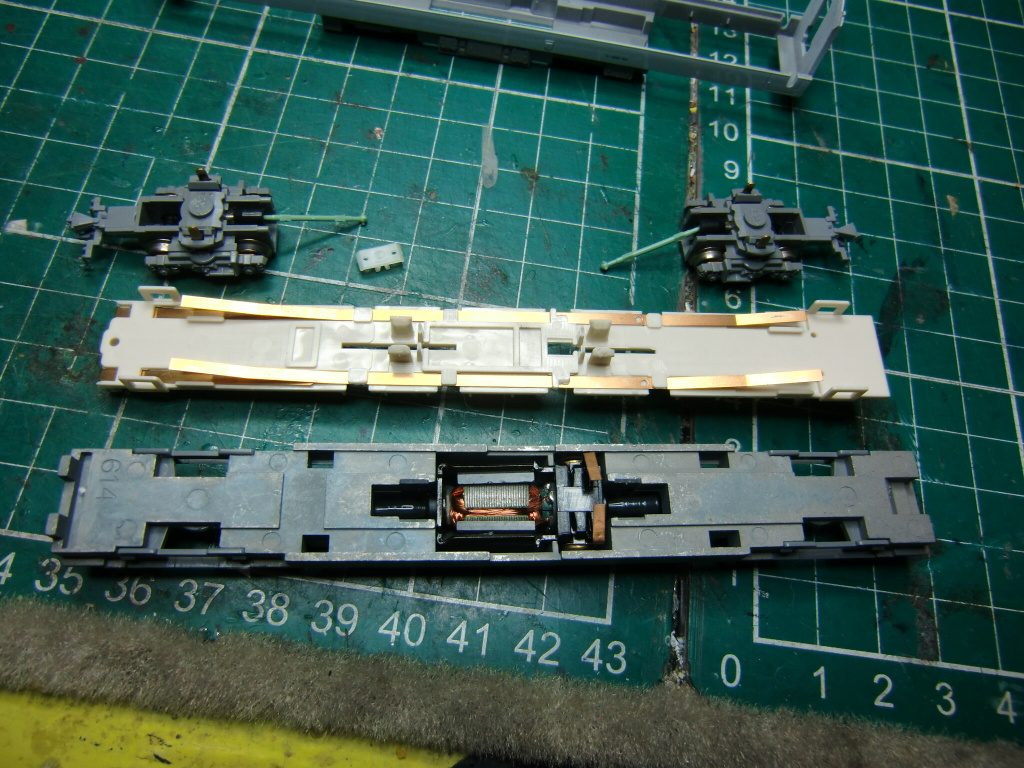

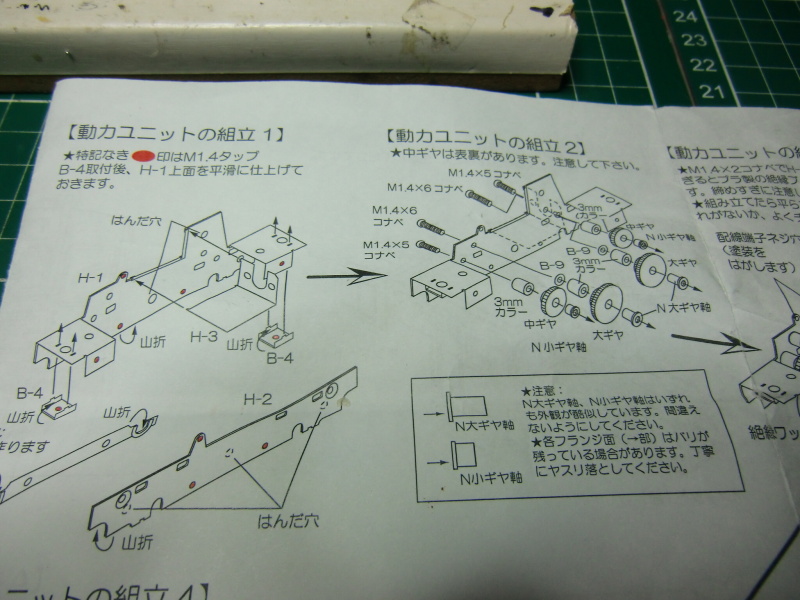

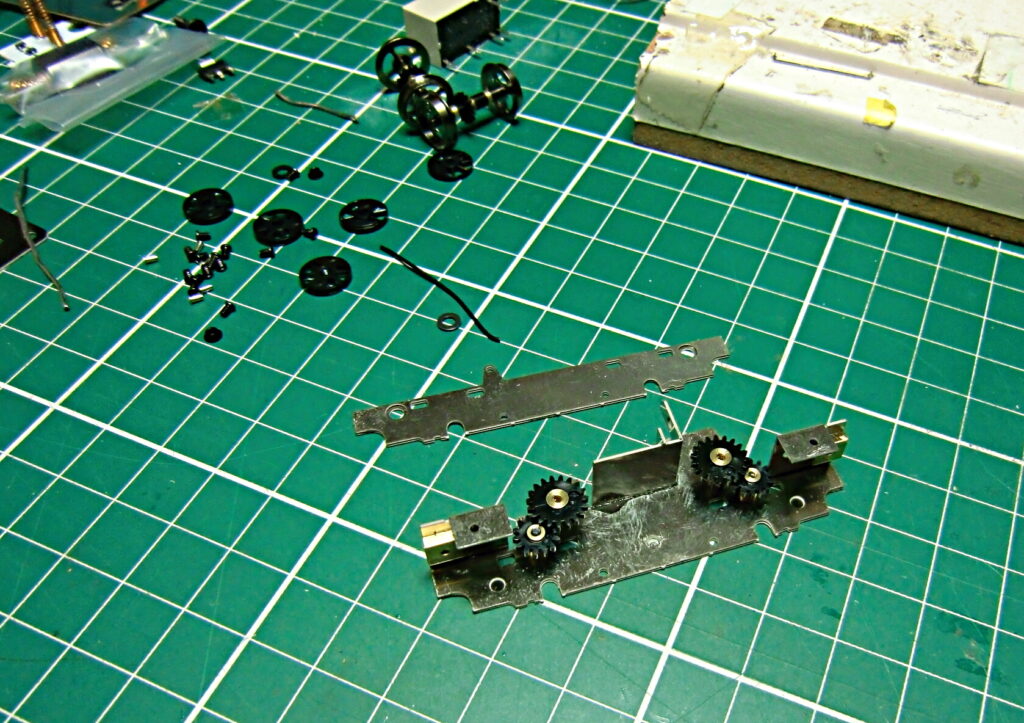

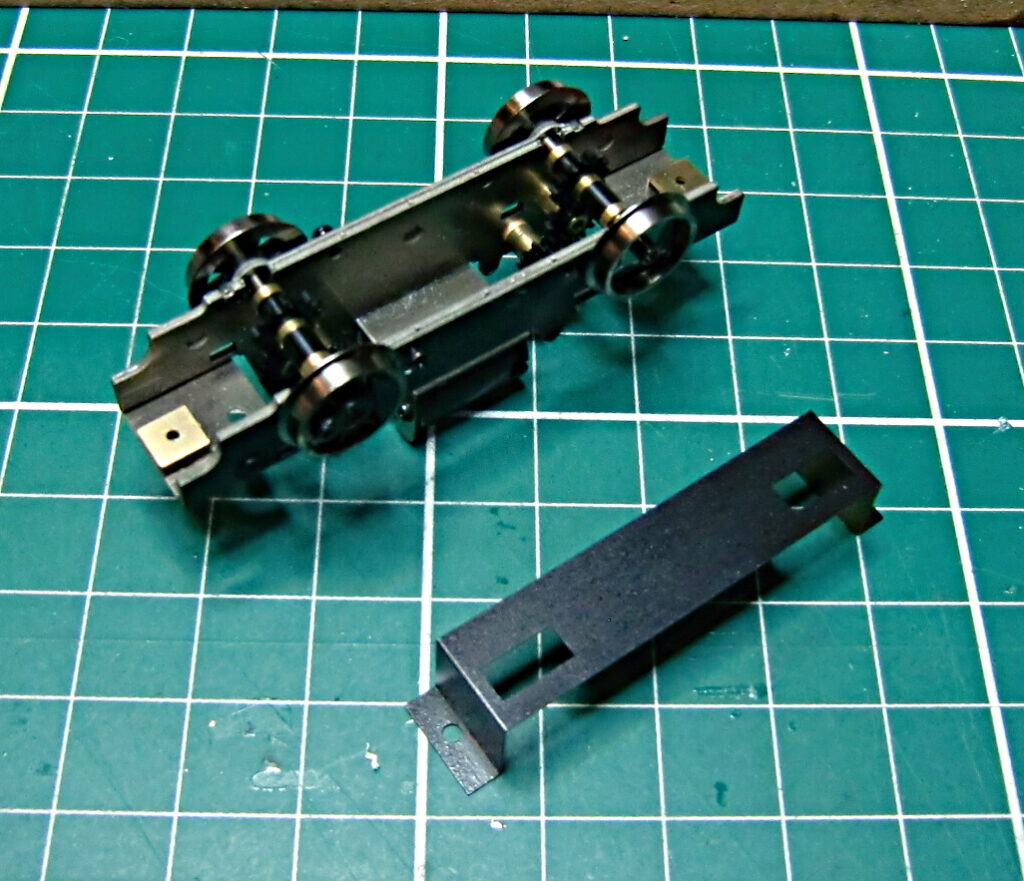

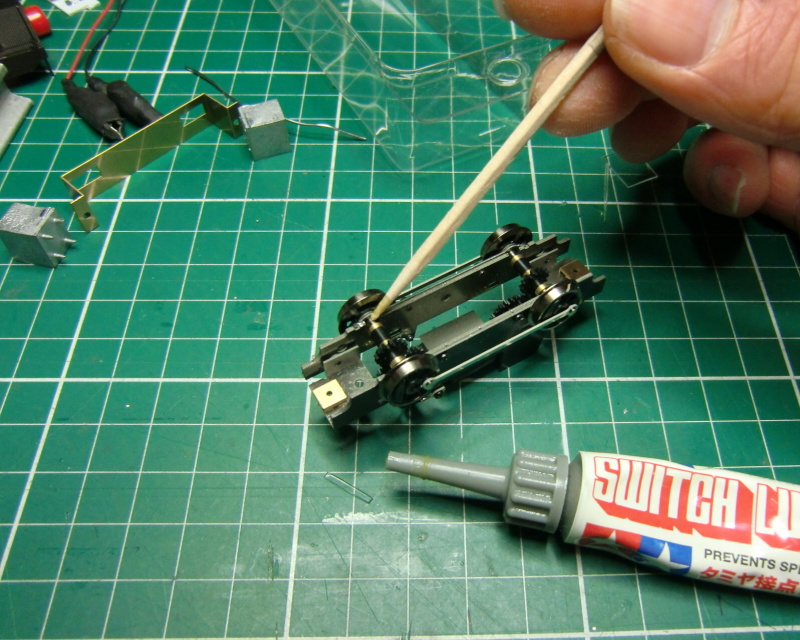

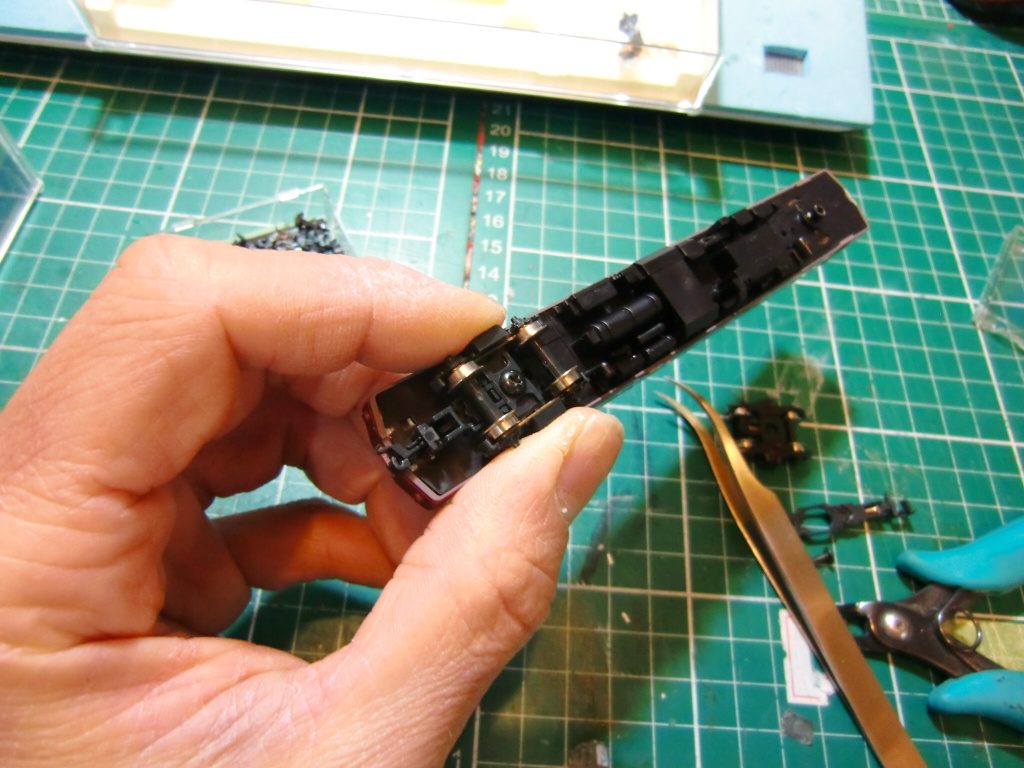

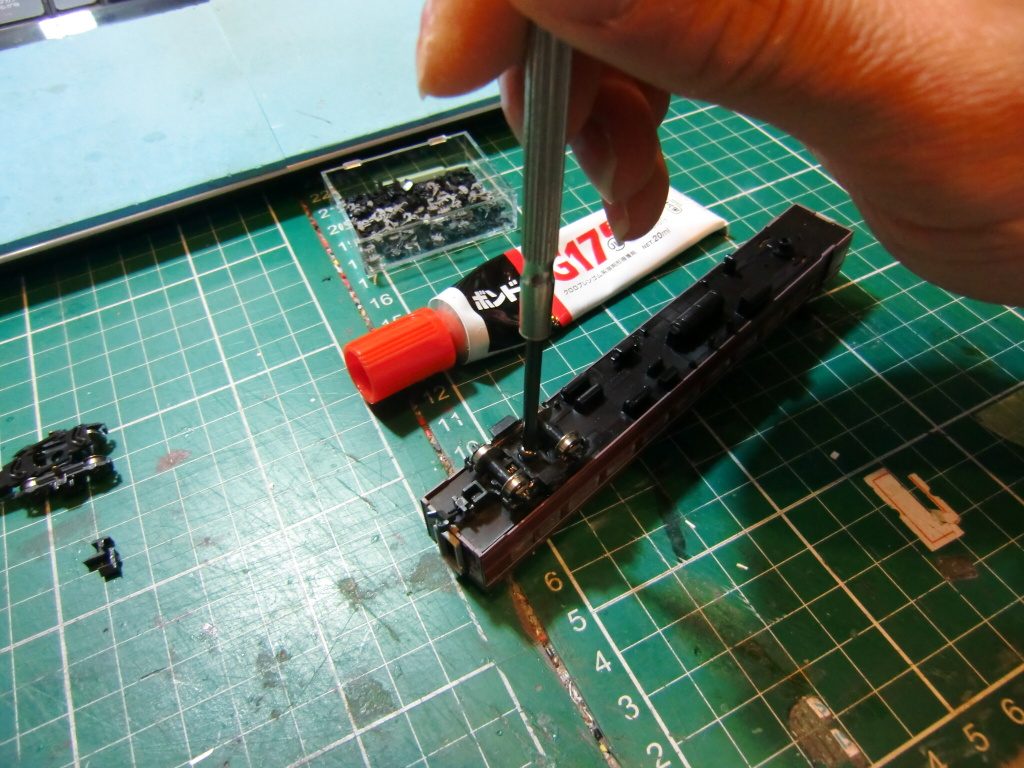

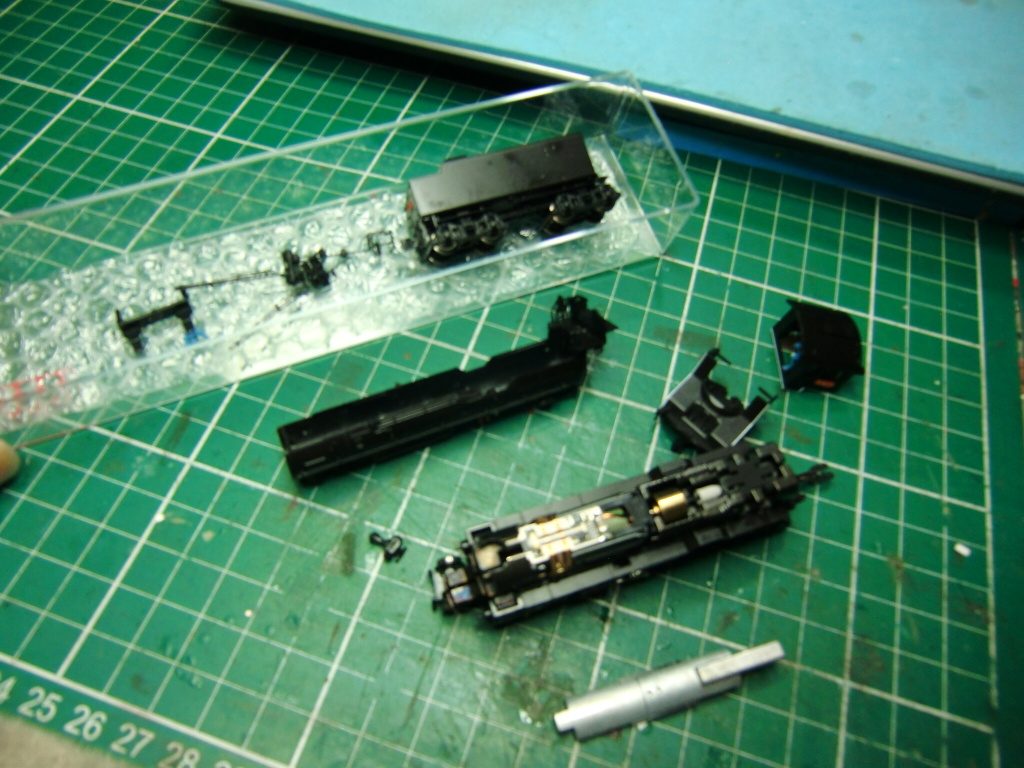

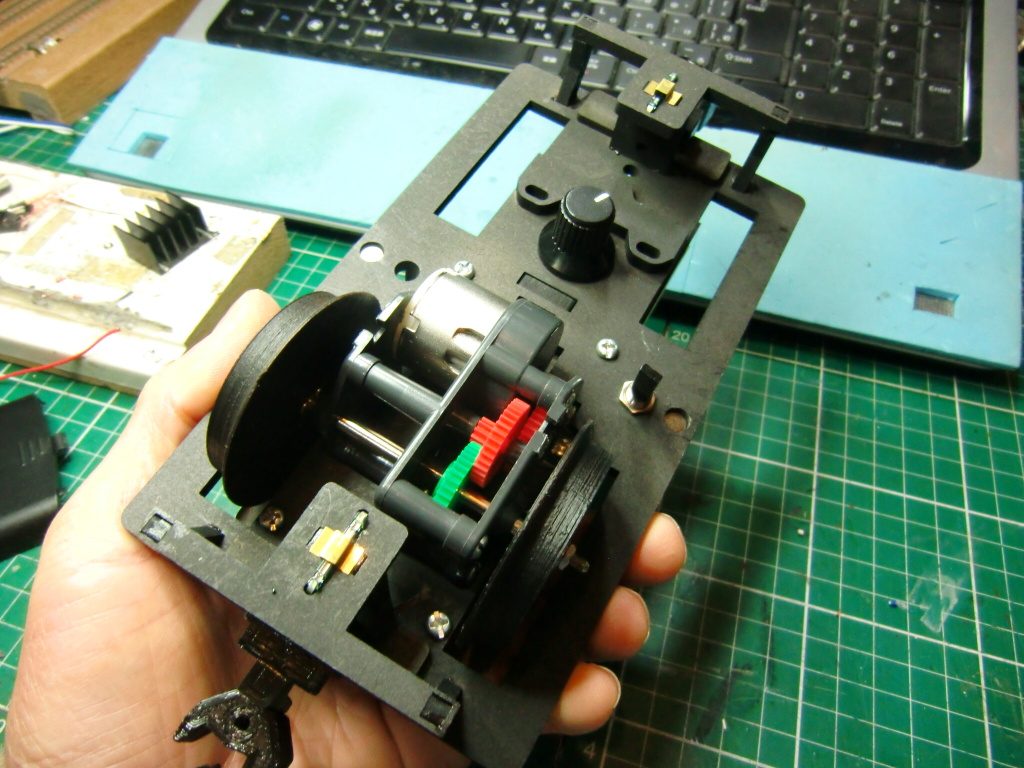

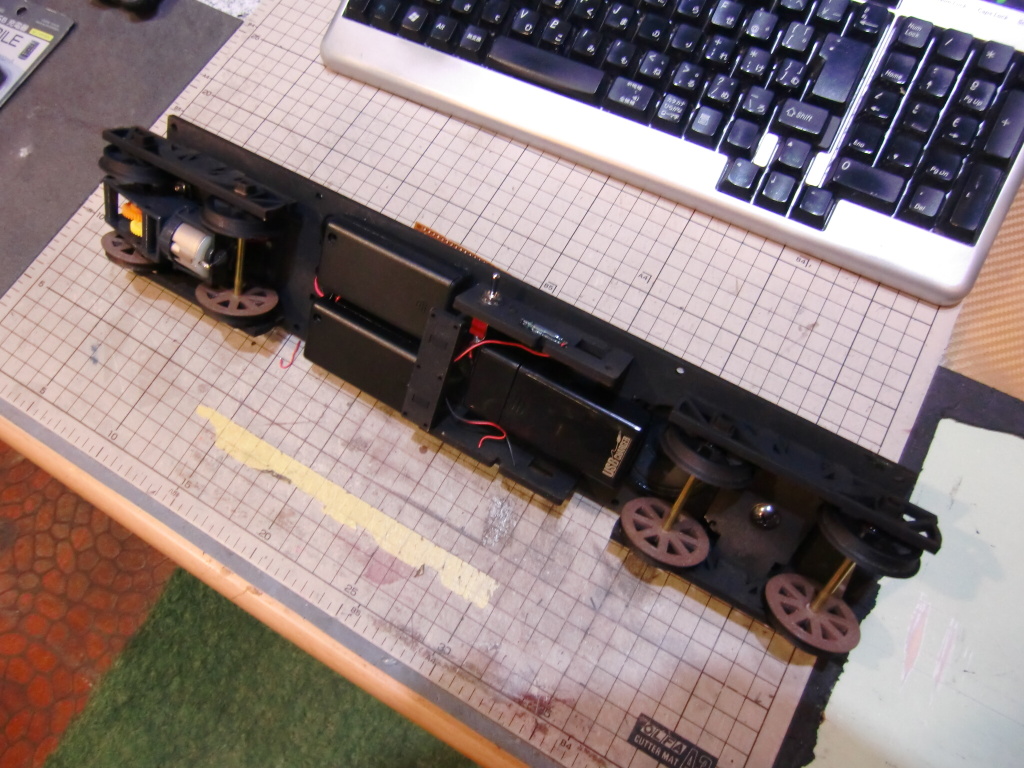

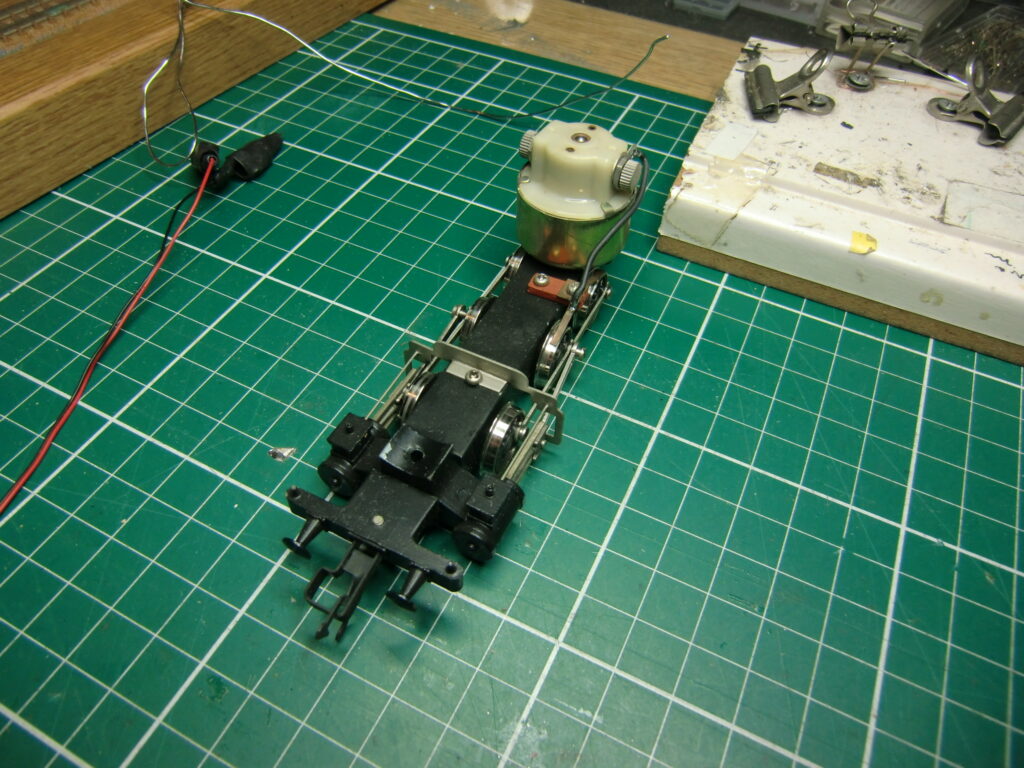

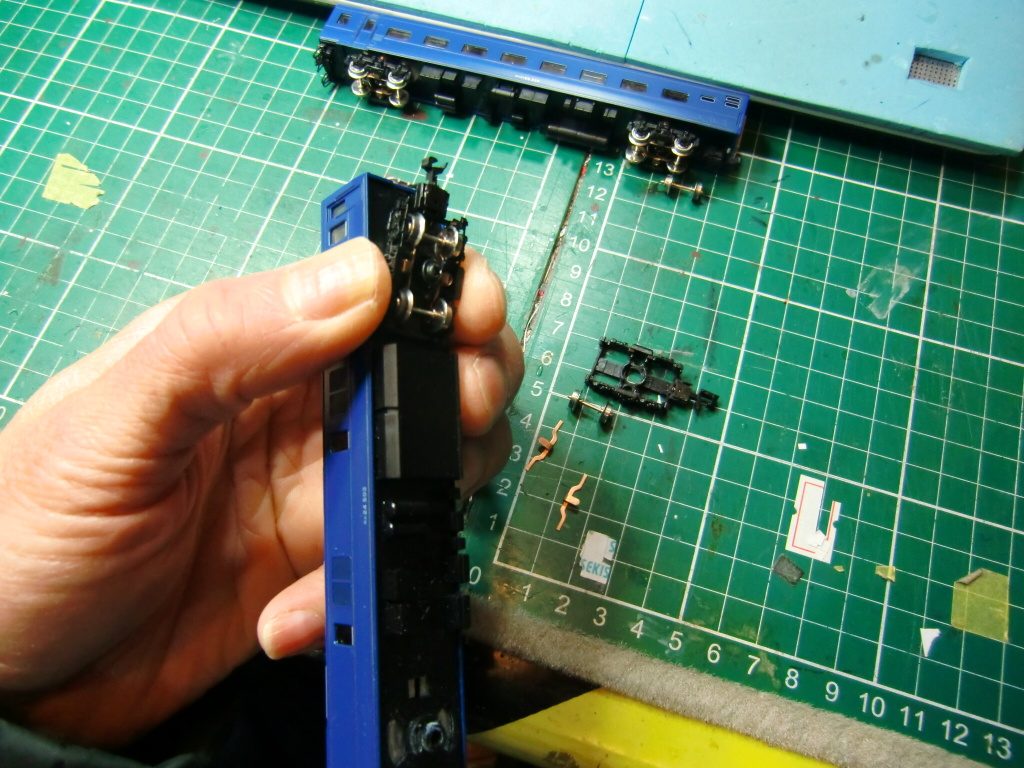

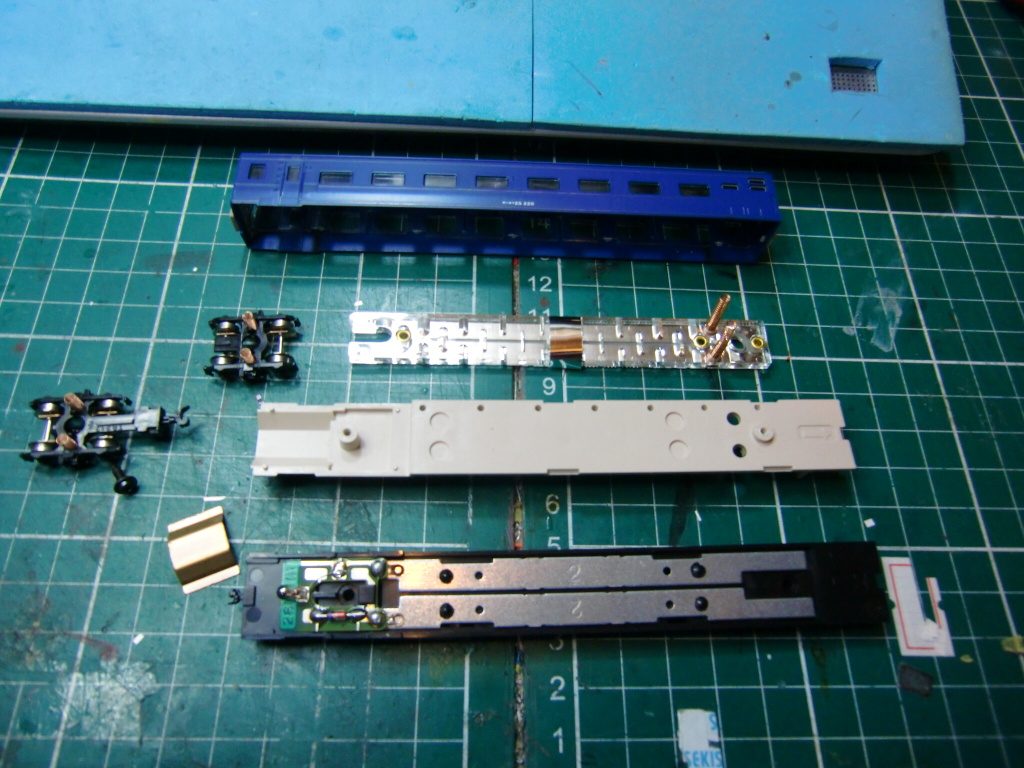

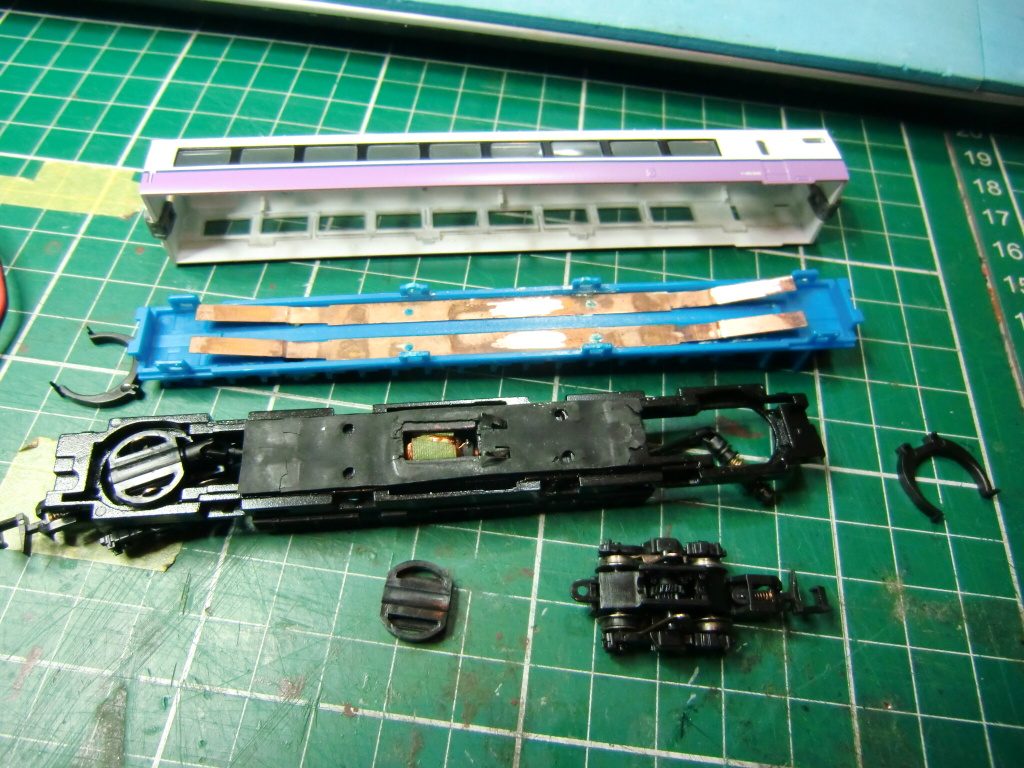

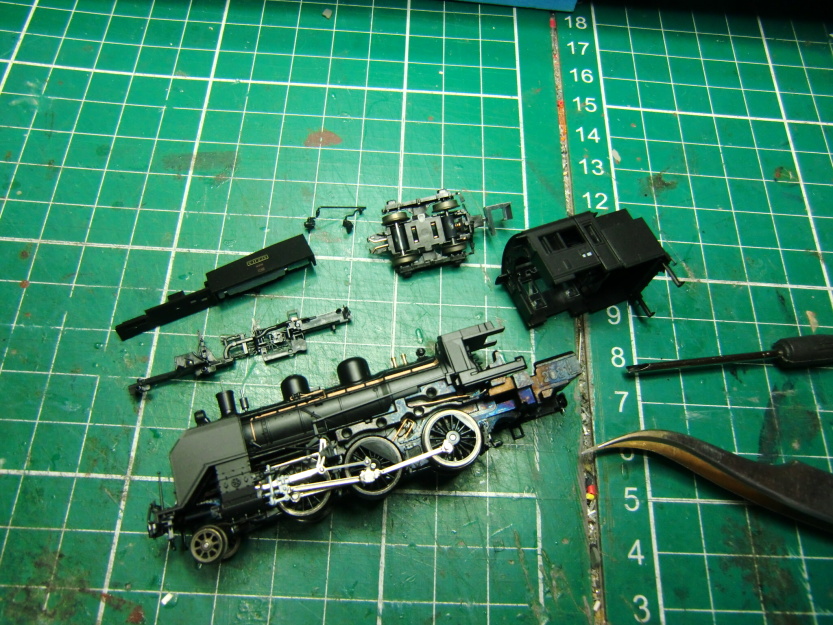

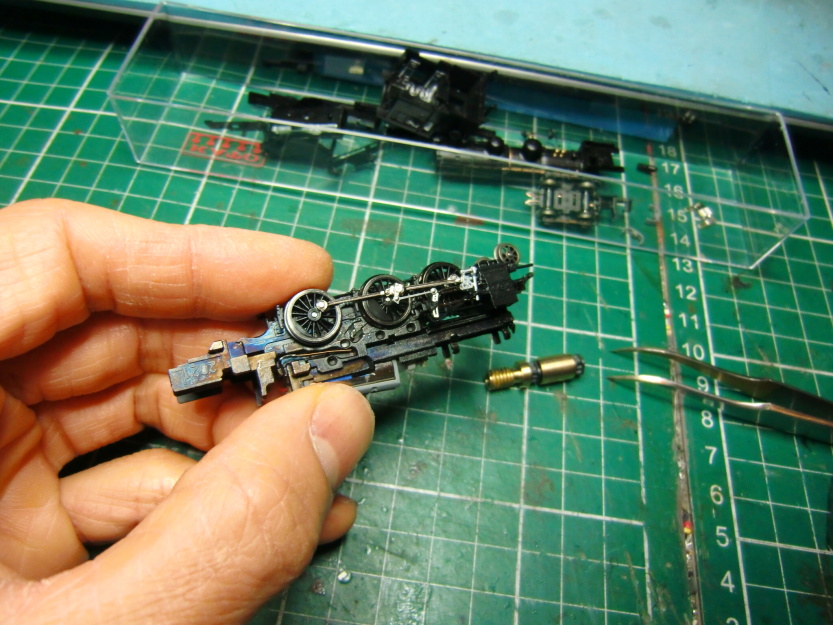

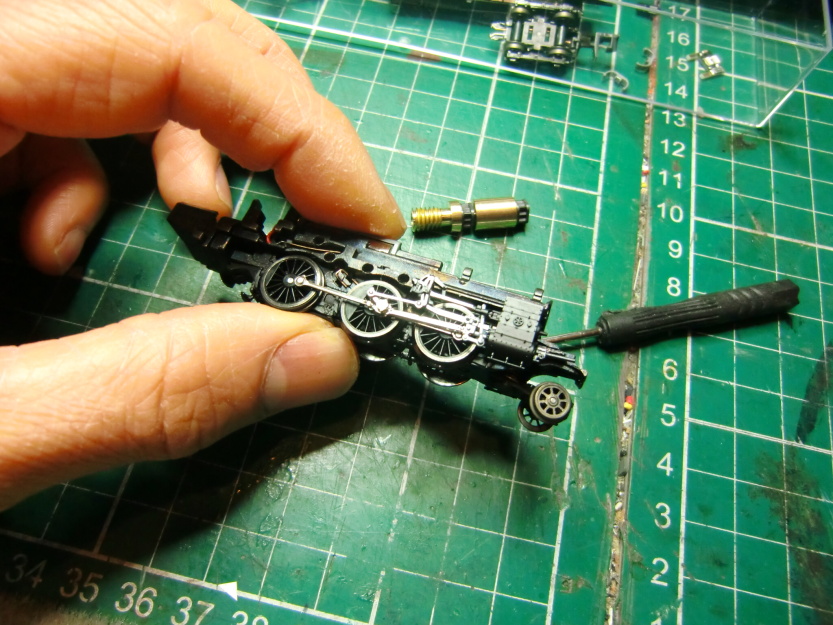

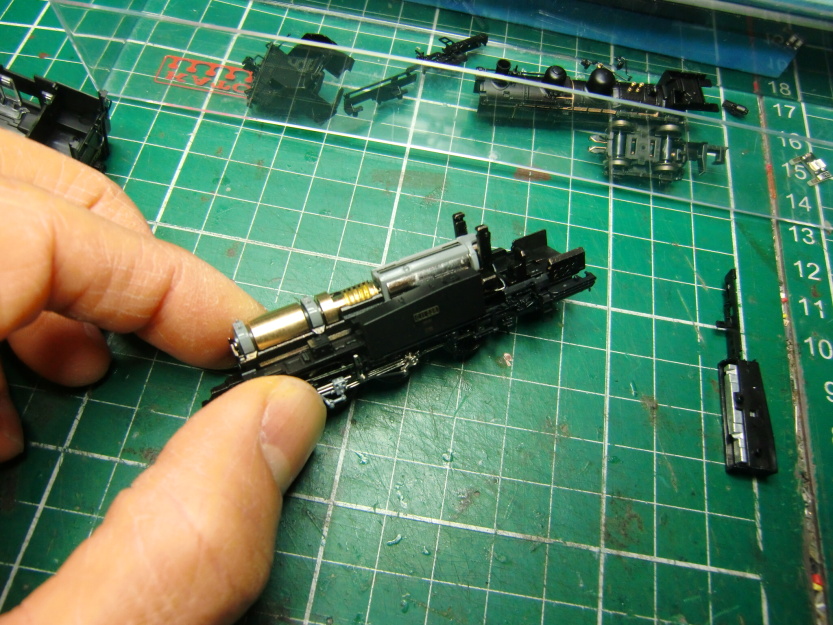

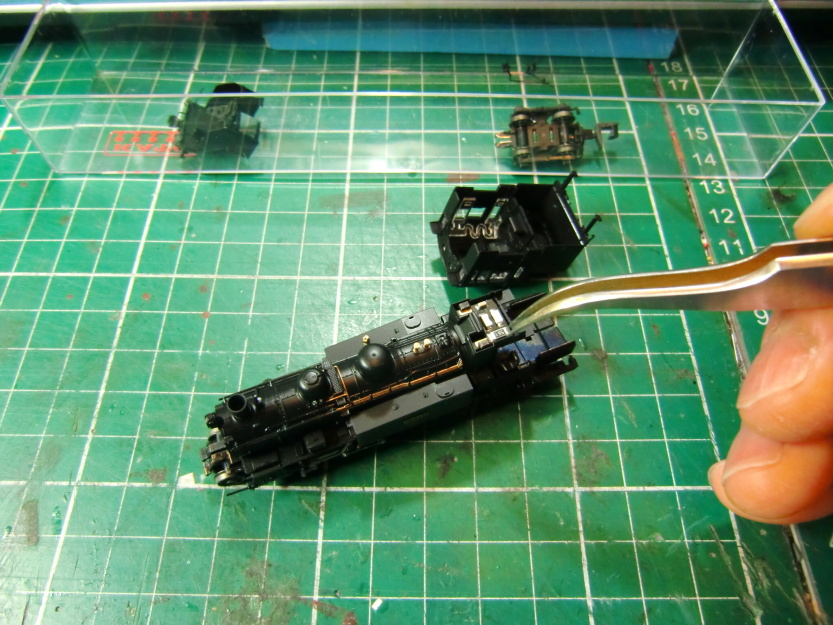

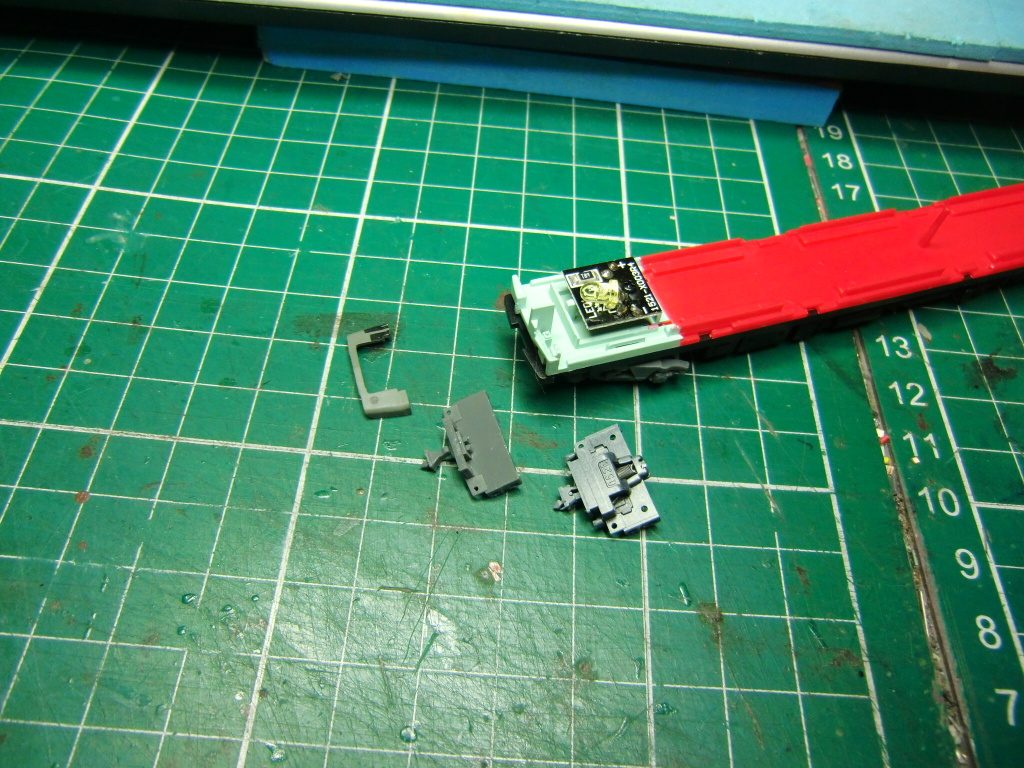

今回のご以来は「ライトは点くけどまったく動かない」とのことです。確認してみたところ、接点不良ではないようです。完全に車輪がロックしてしまっていますから全分解してから原因を特定していきます。

無事に車輪のロックが解除されて問題なく回転するようになりました。

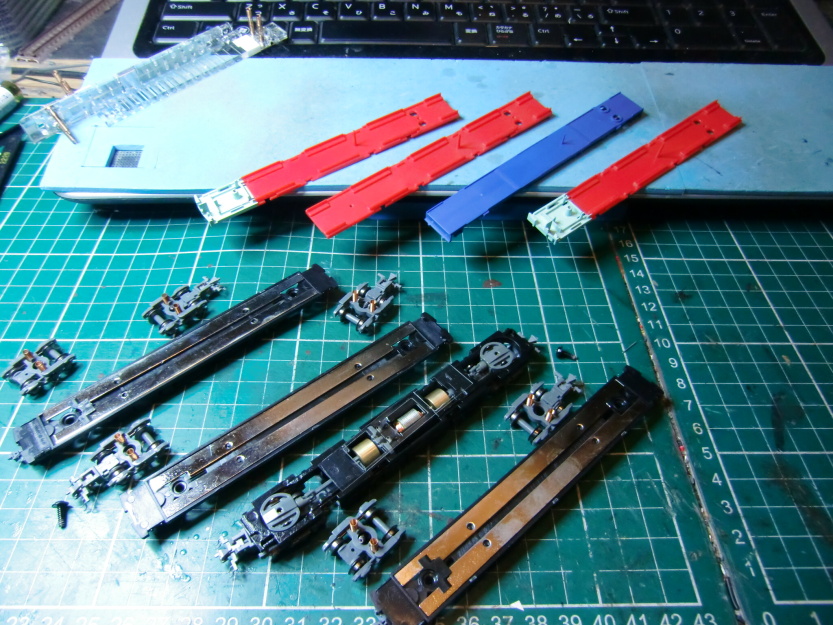

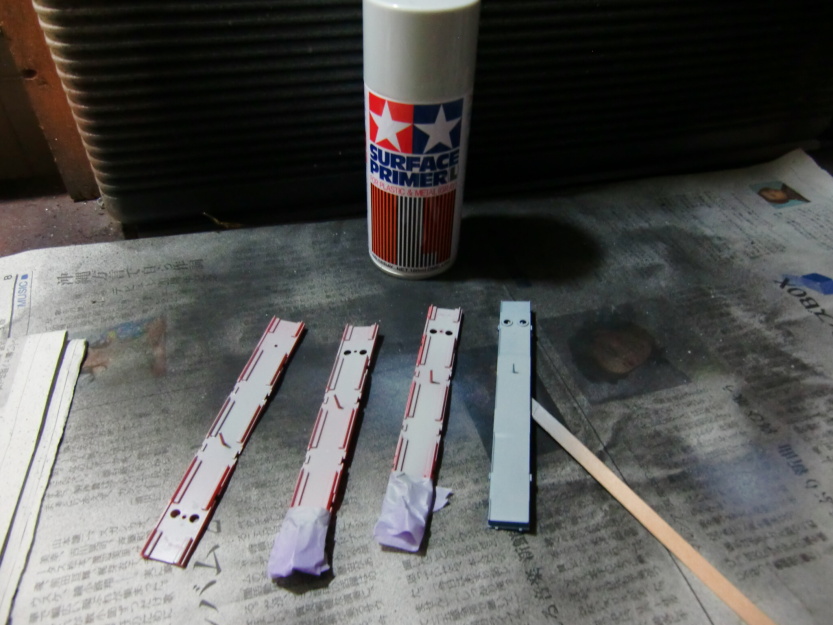

それではいつも通り現状確認と分解作業です。音鳴りについては完全な改善が難しい場合がございますが、できるだけ改善できるように努めます。

ご依頼ありがとうございました。

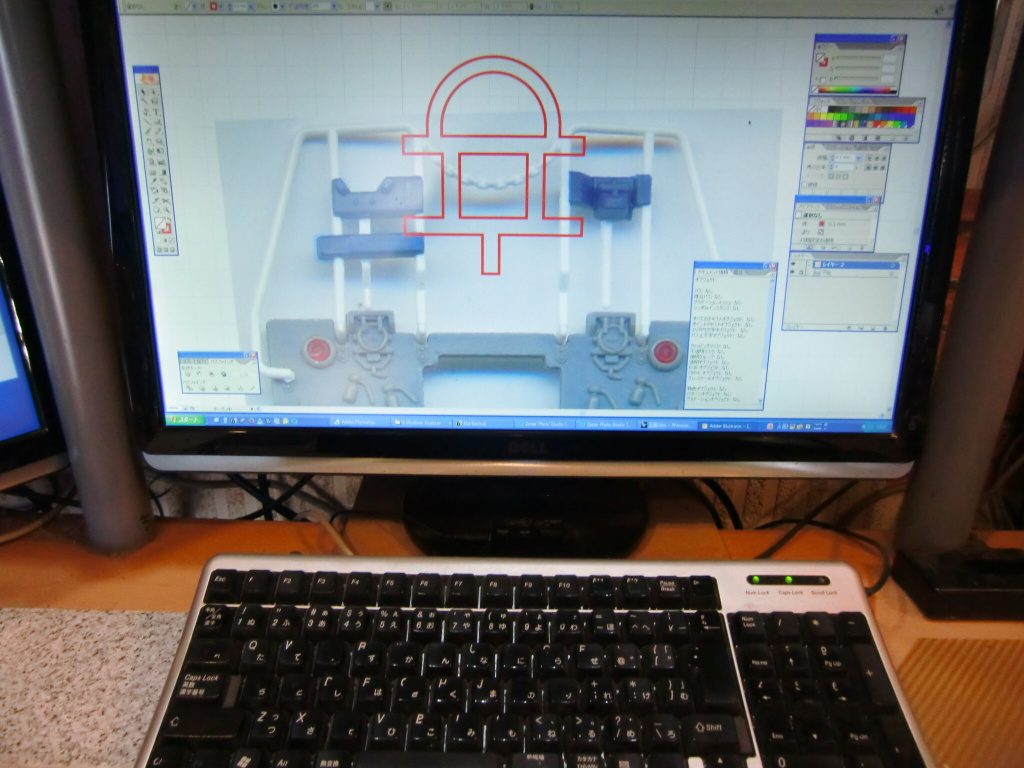

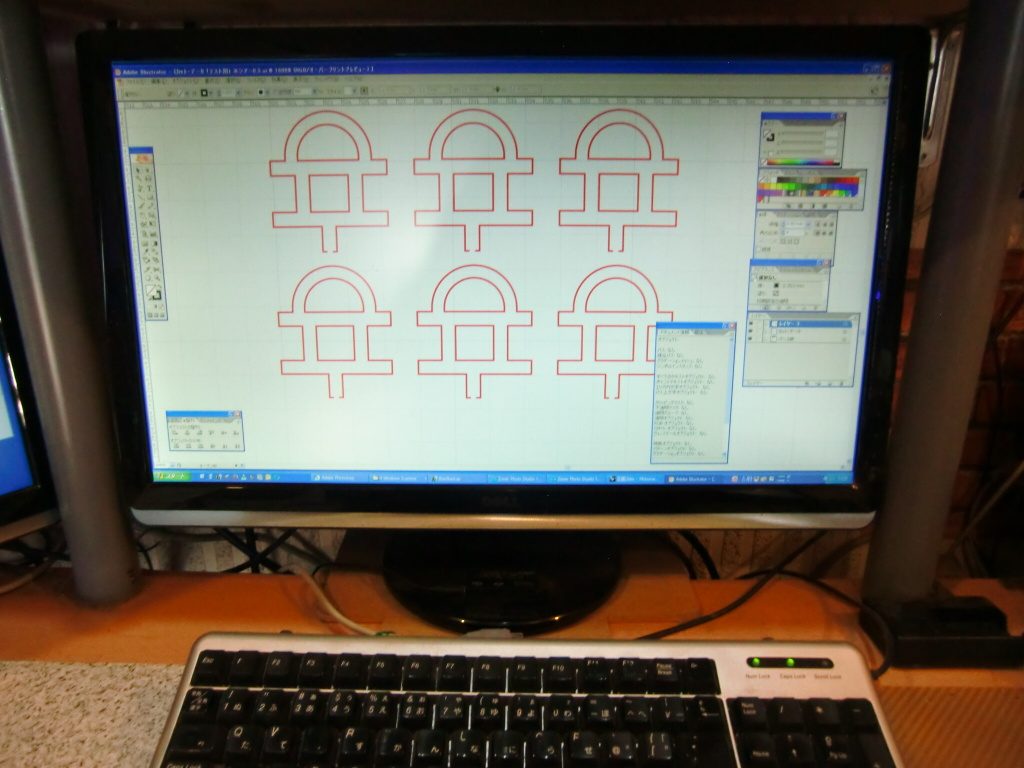

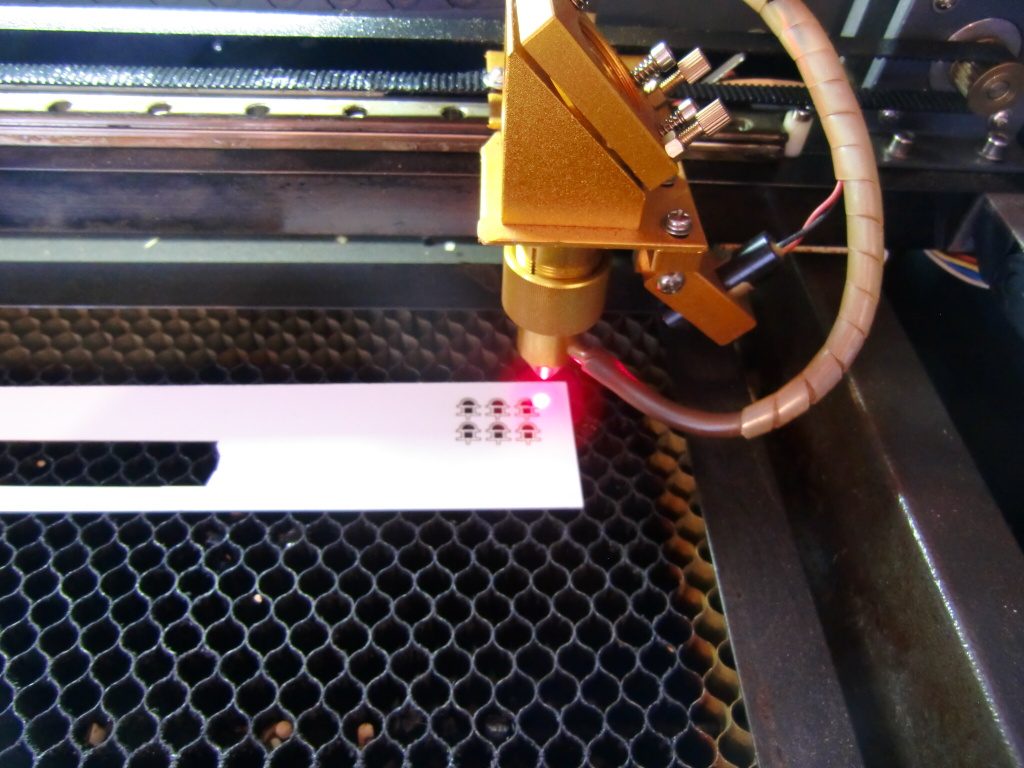

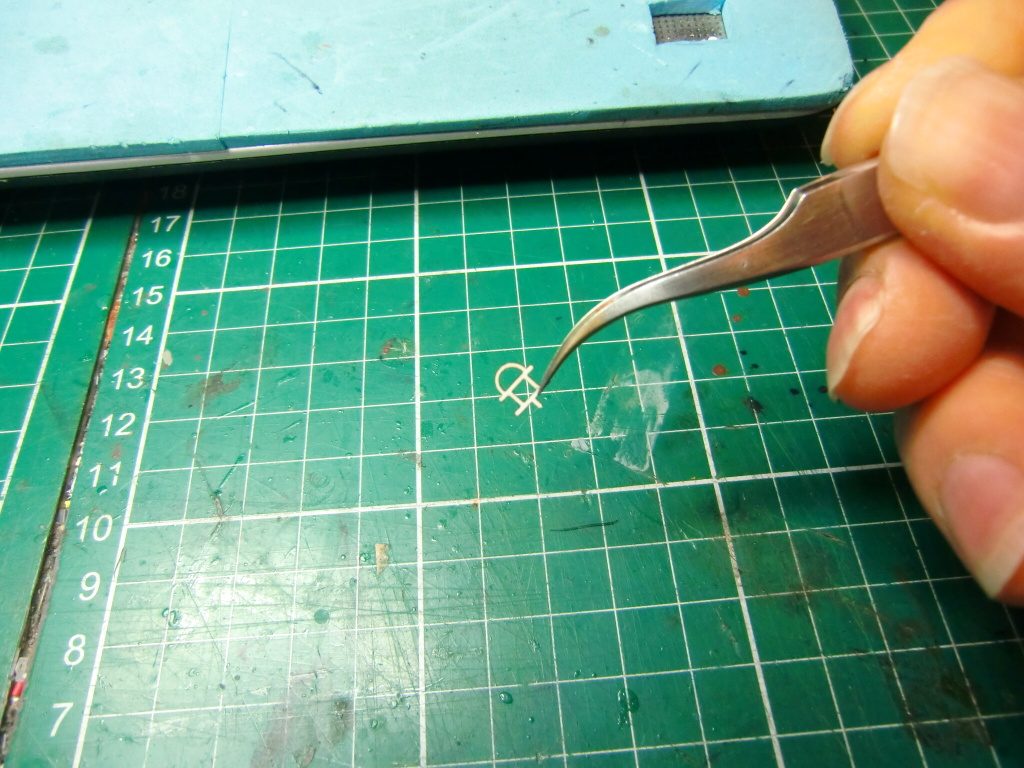

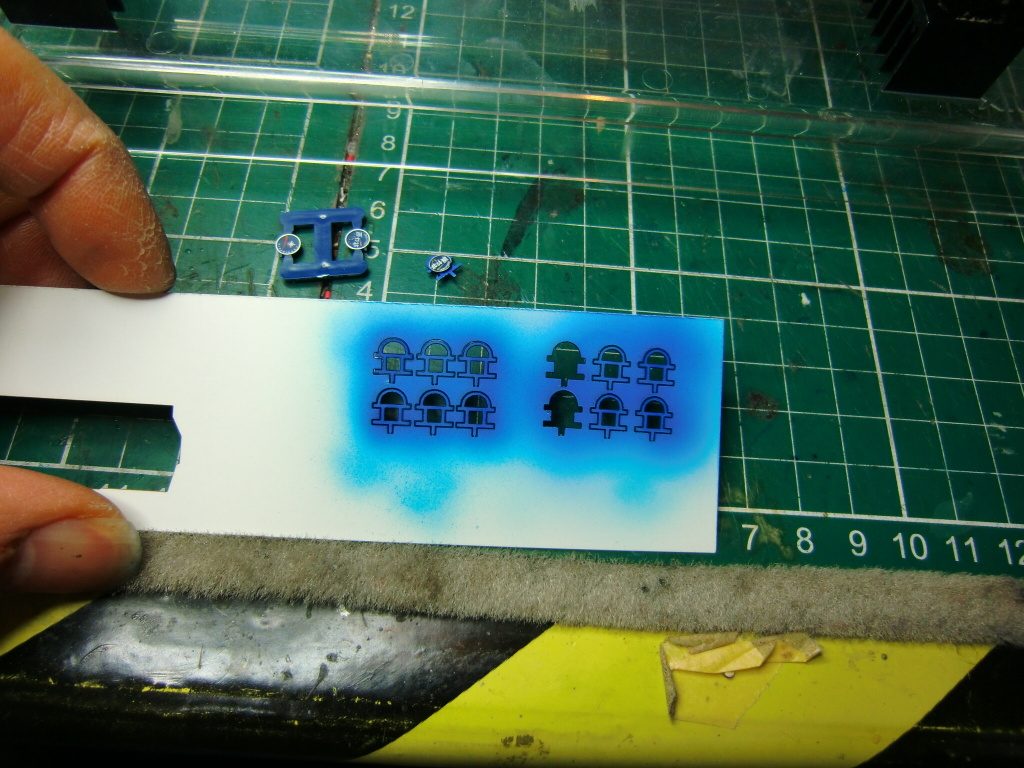

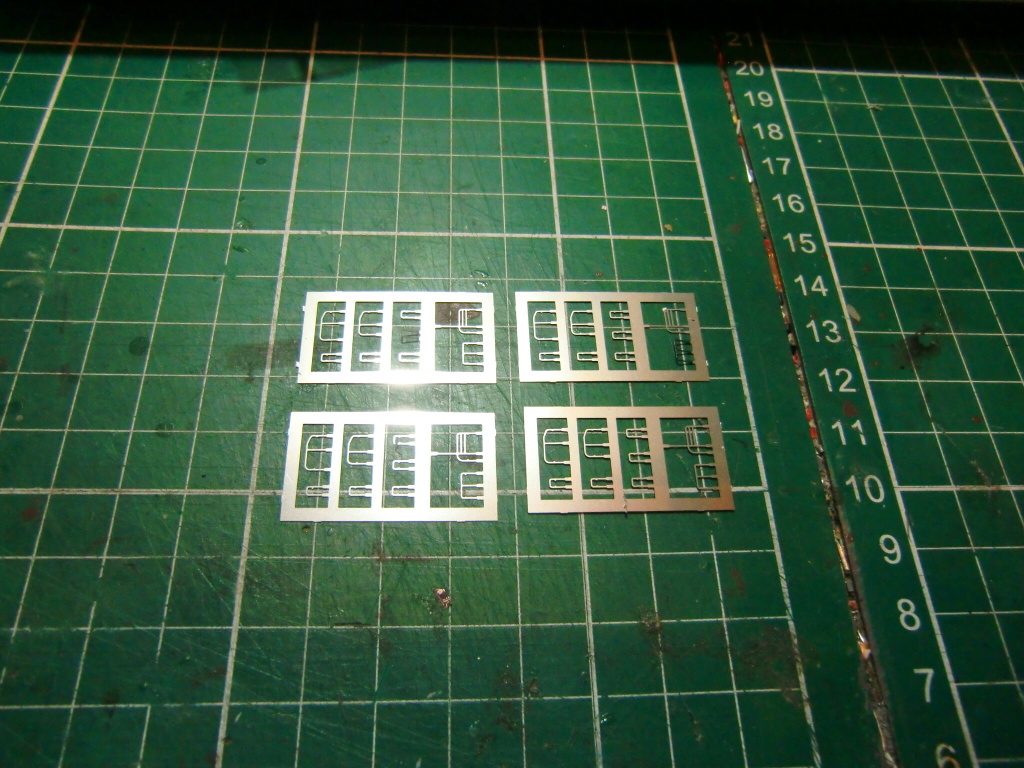

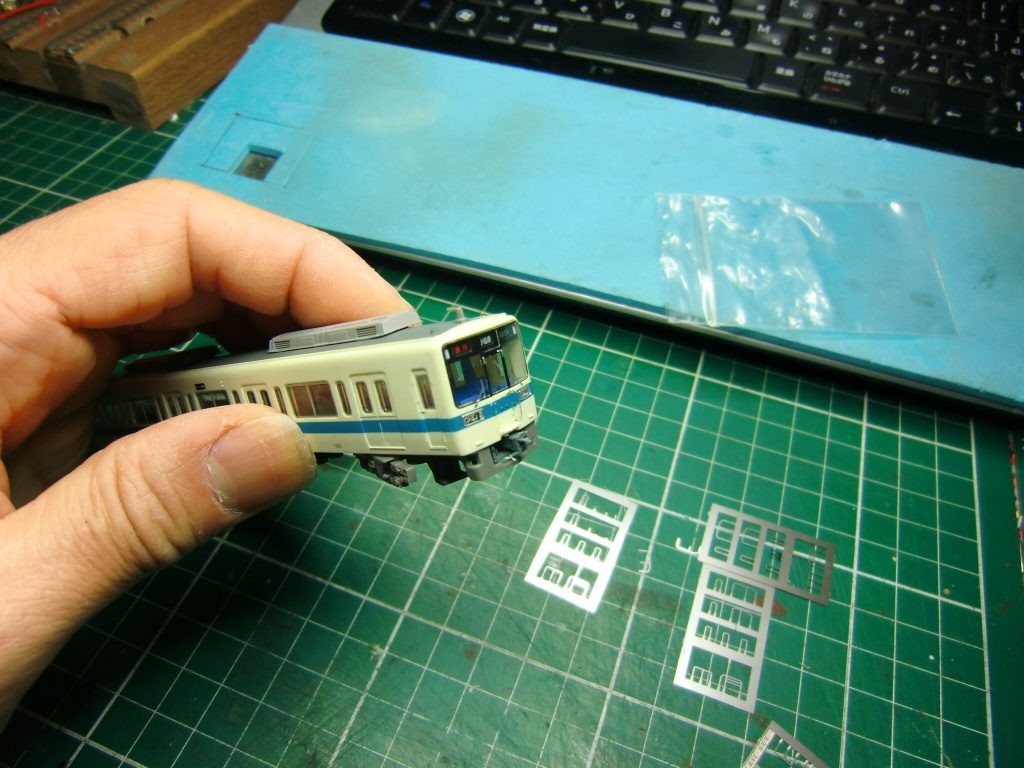

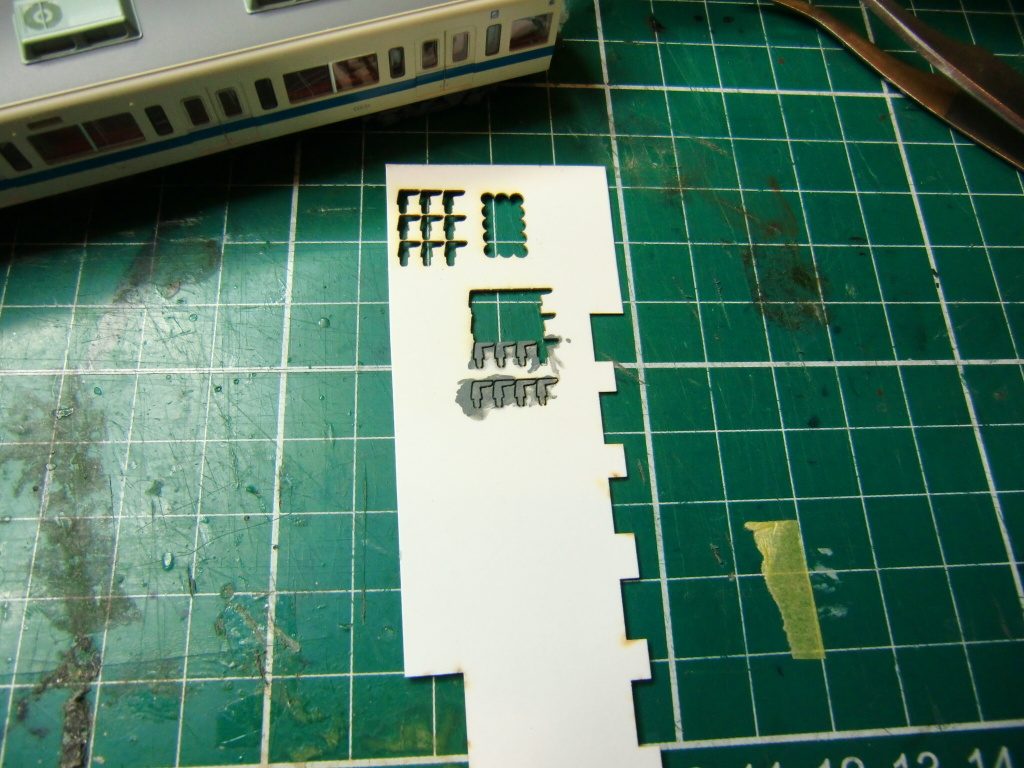

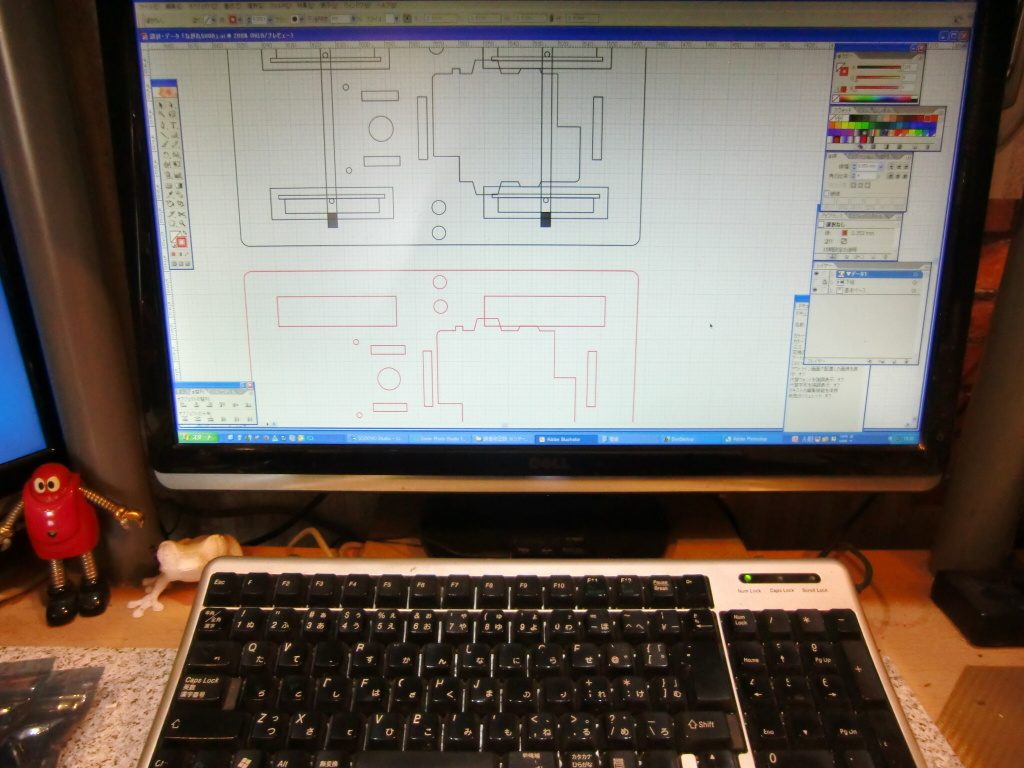

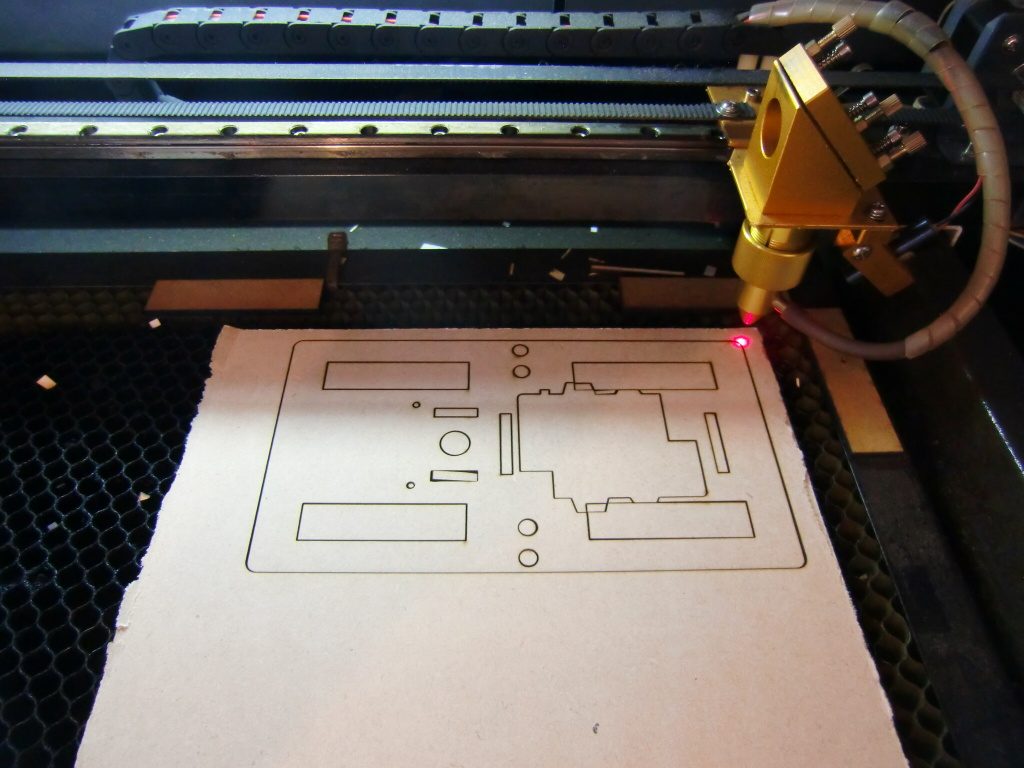

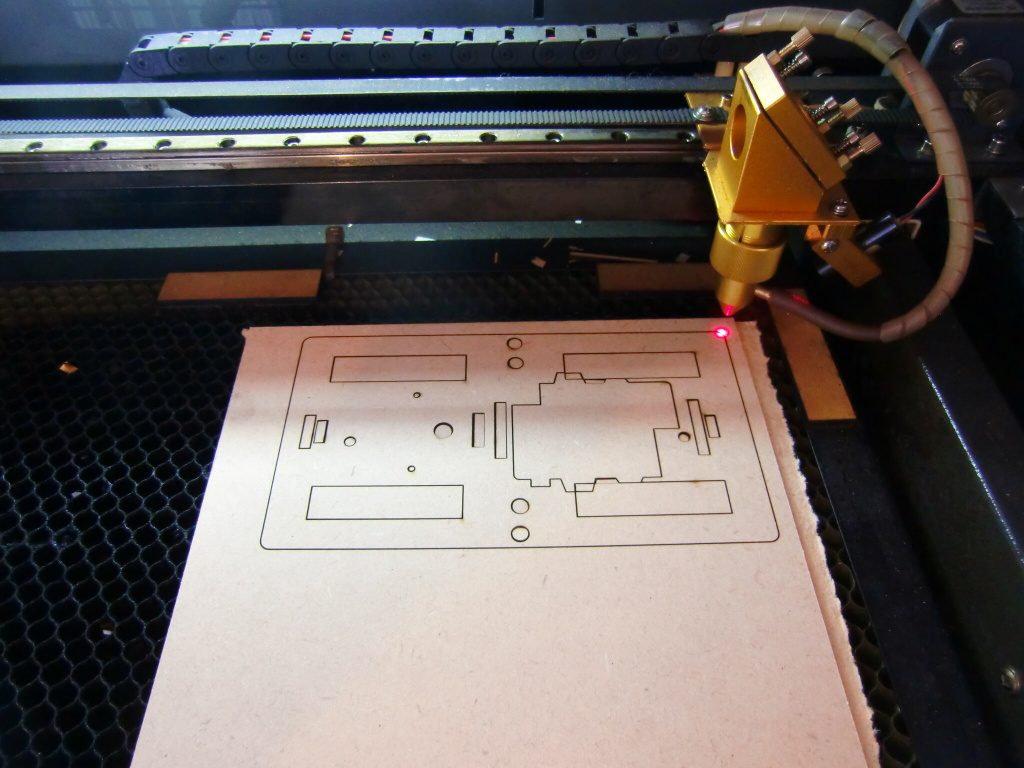

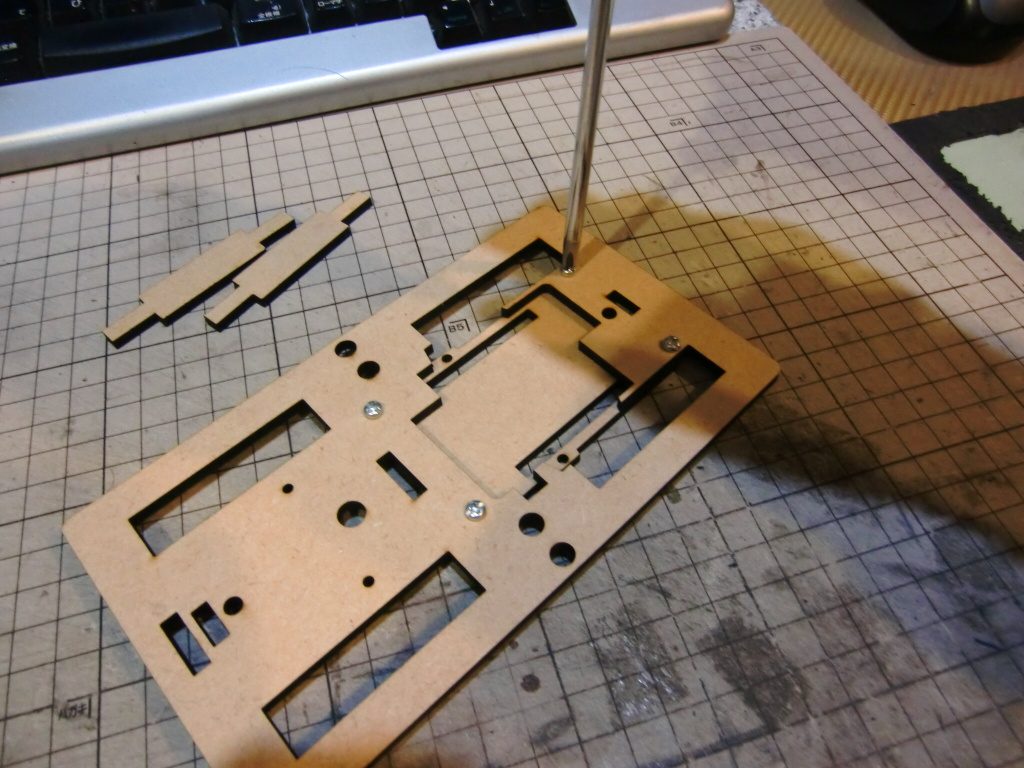

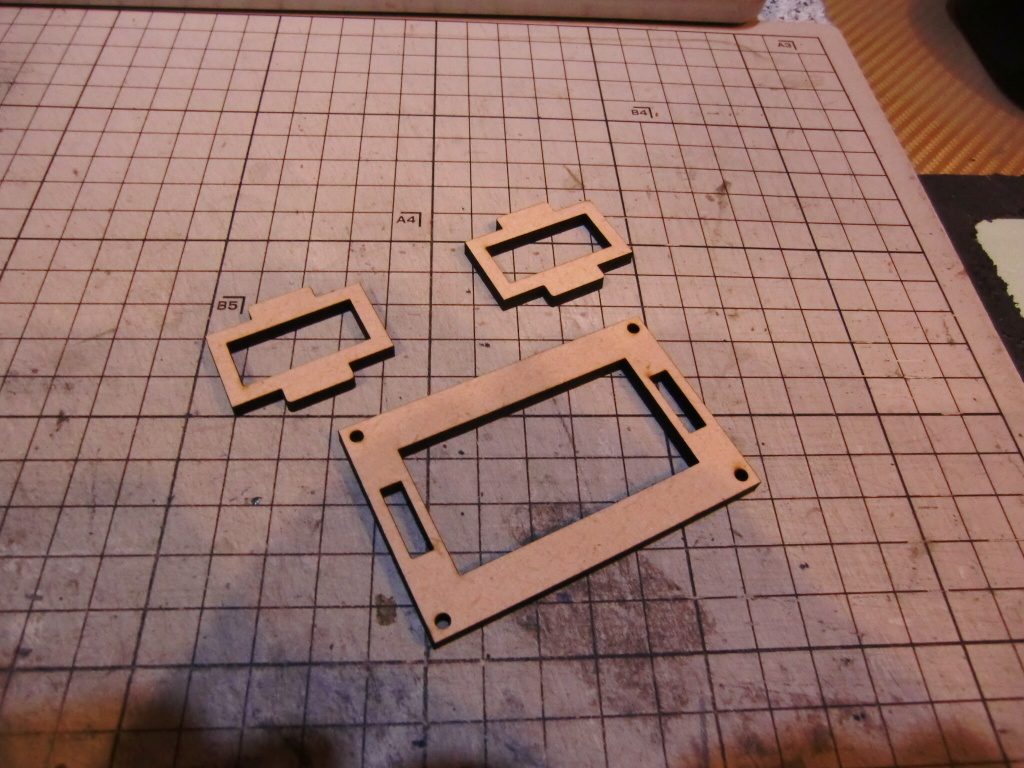

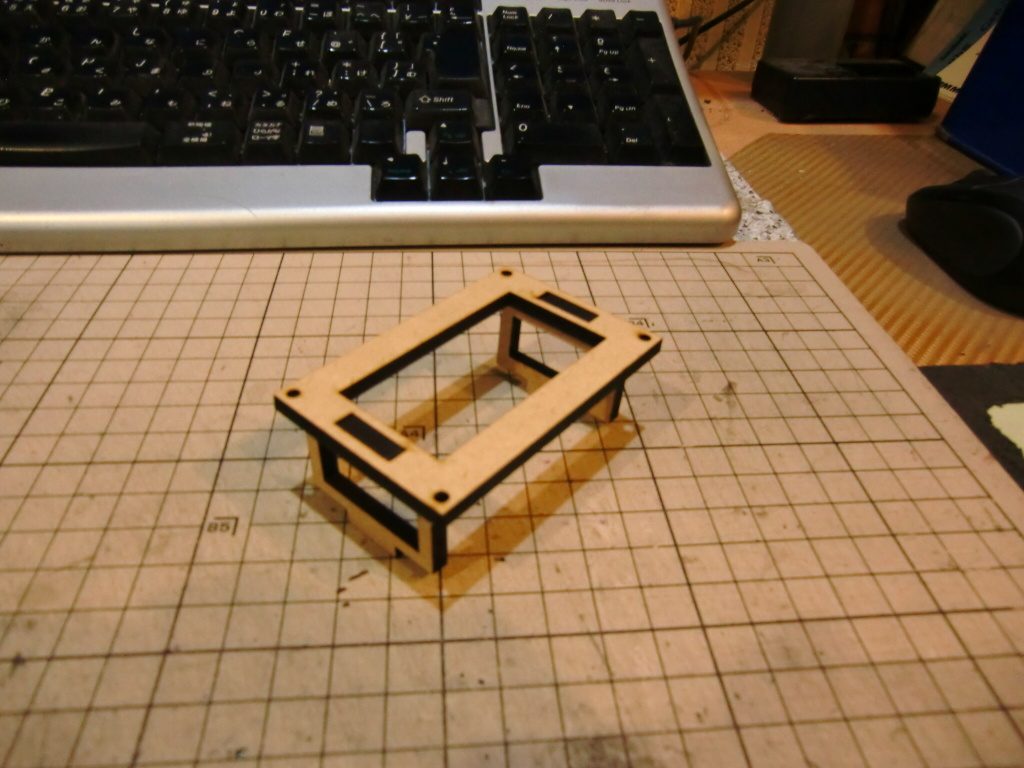

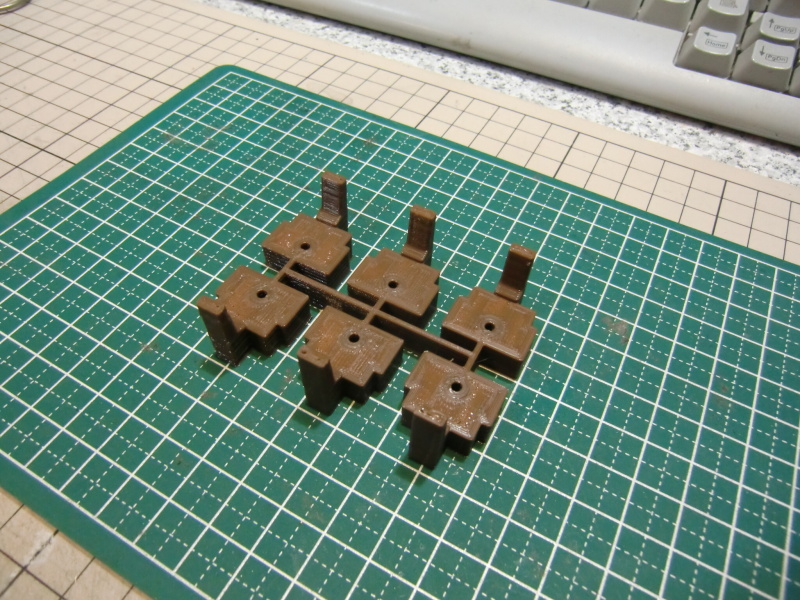

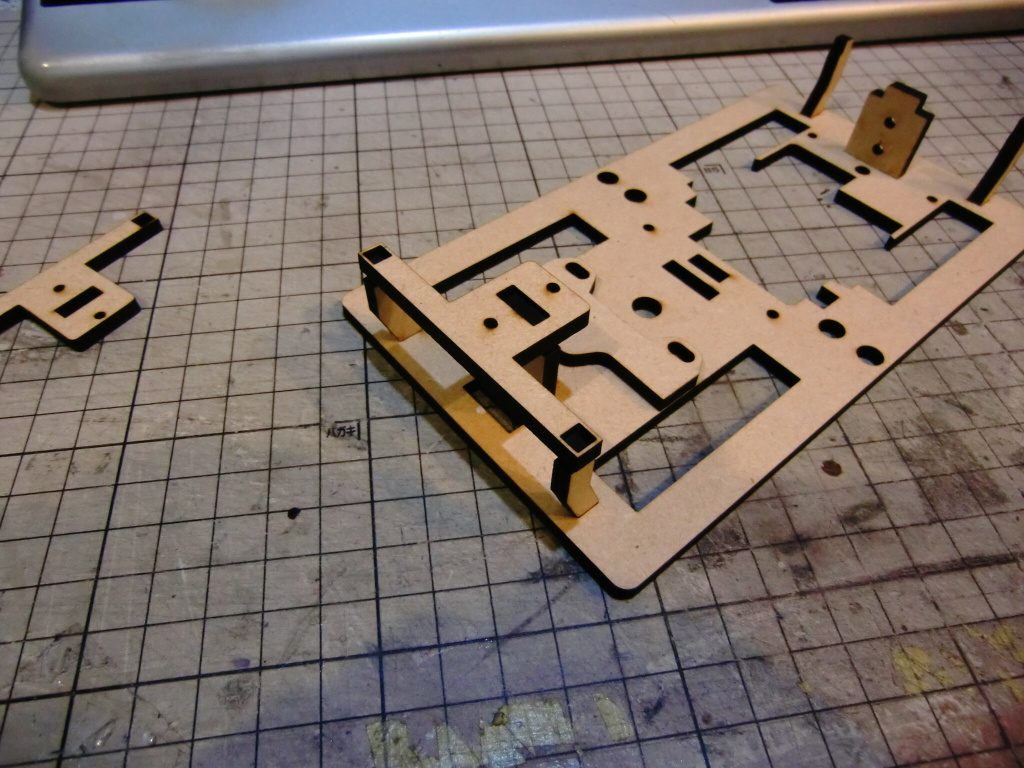

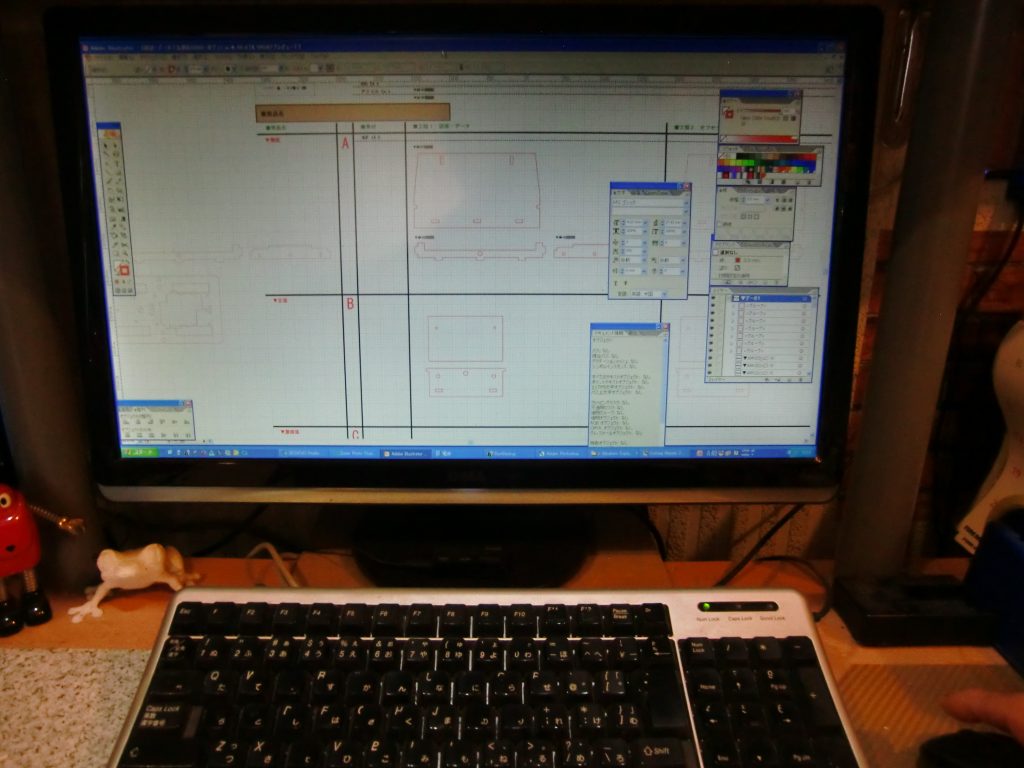

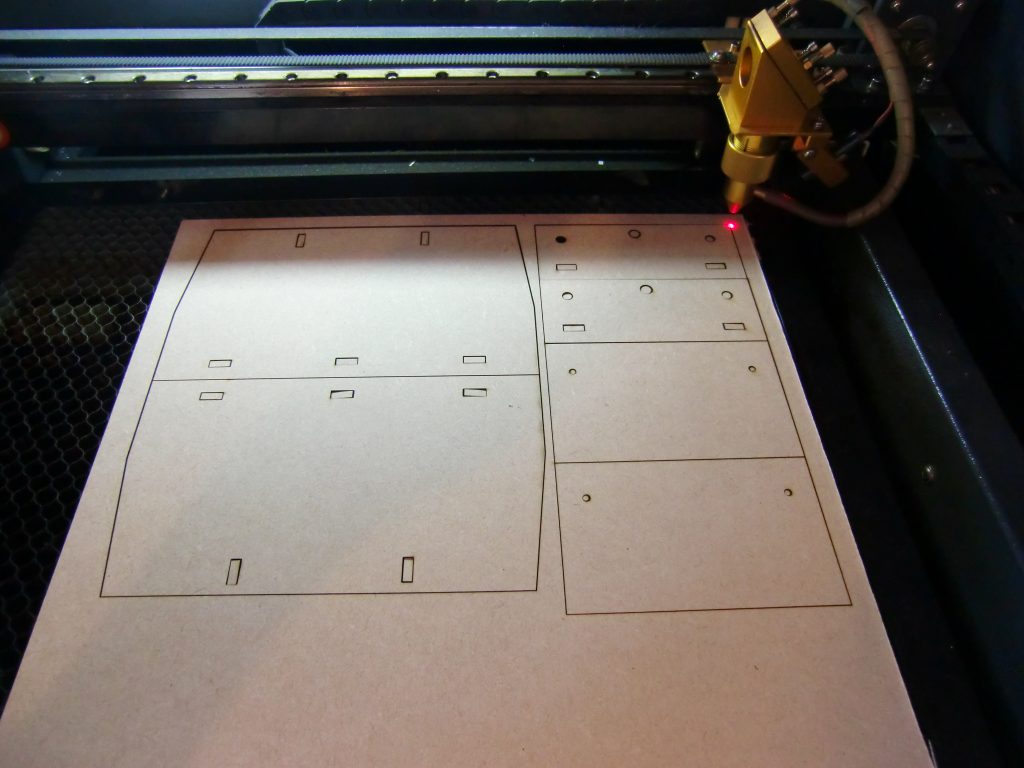

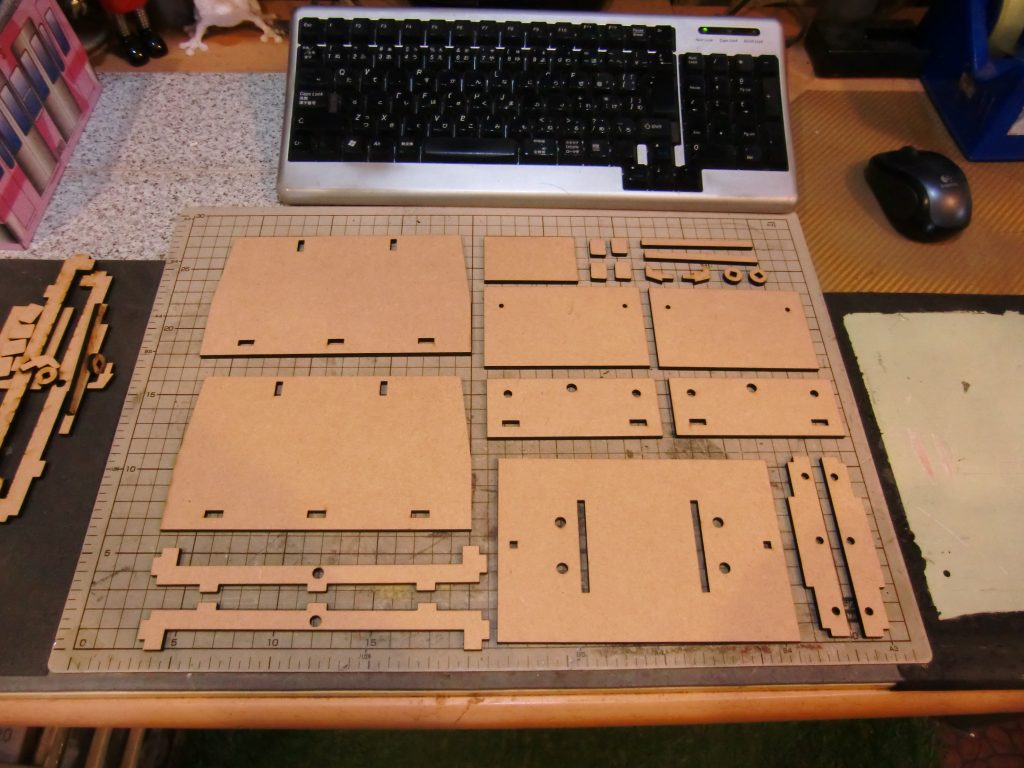

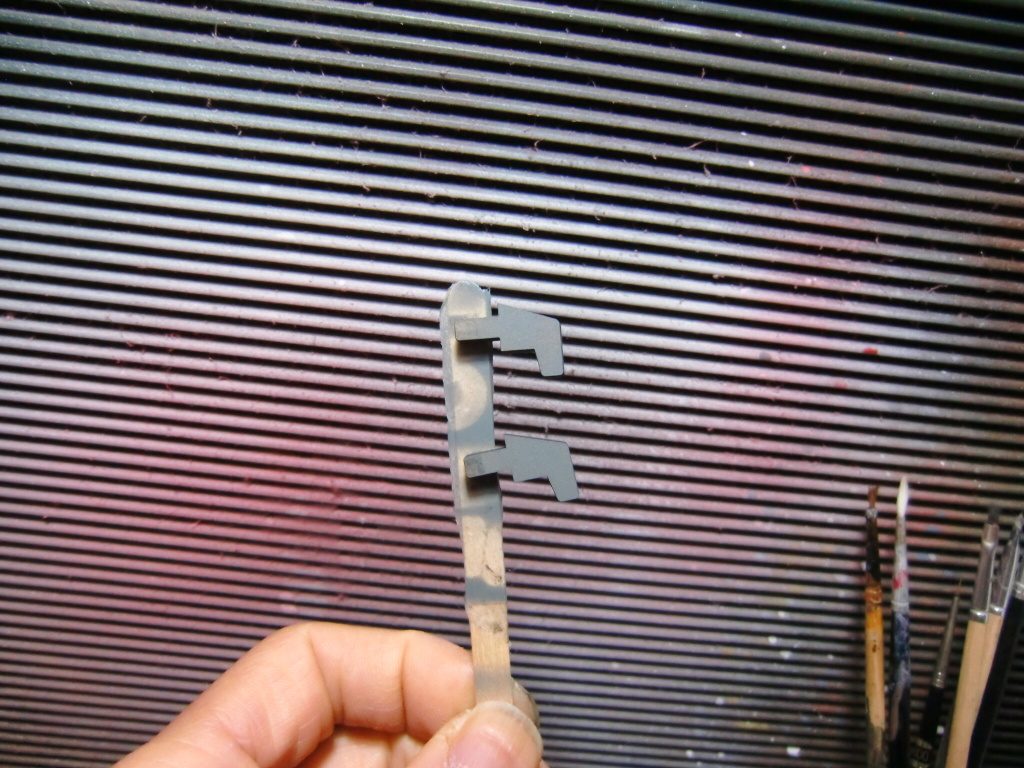

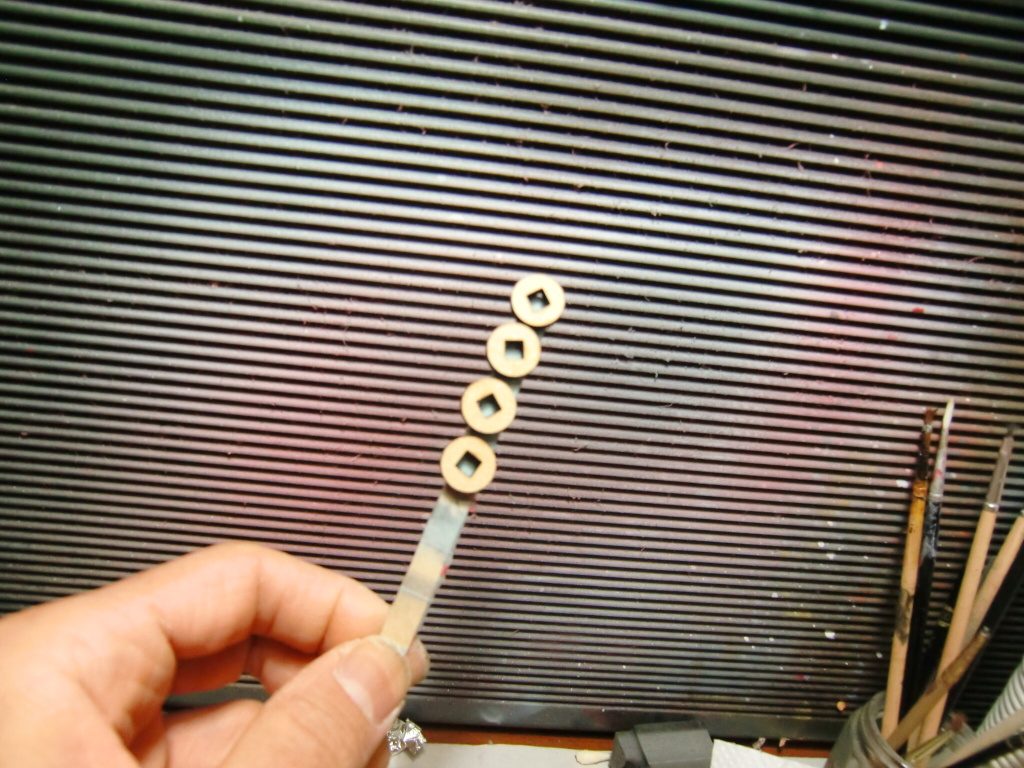

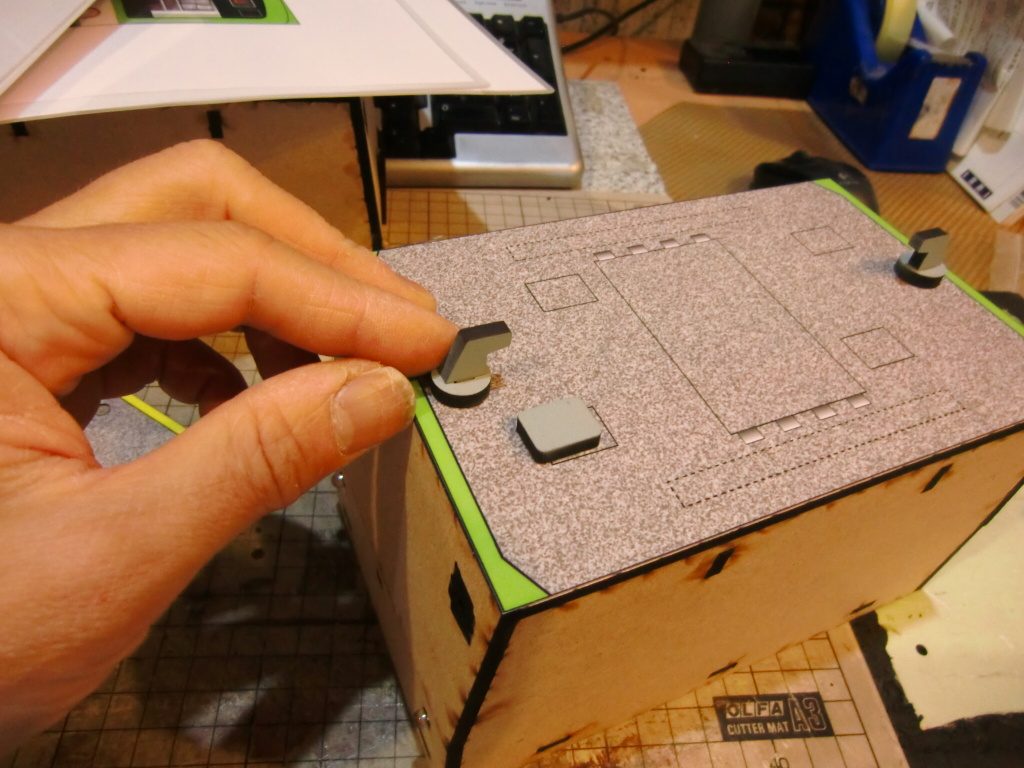

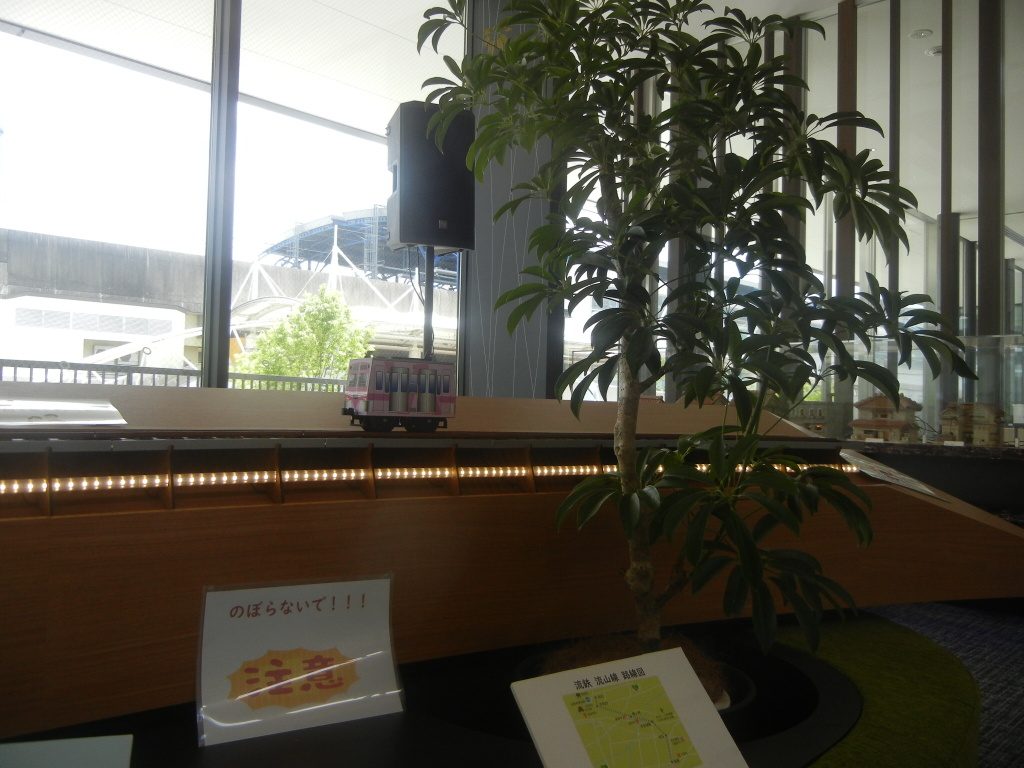

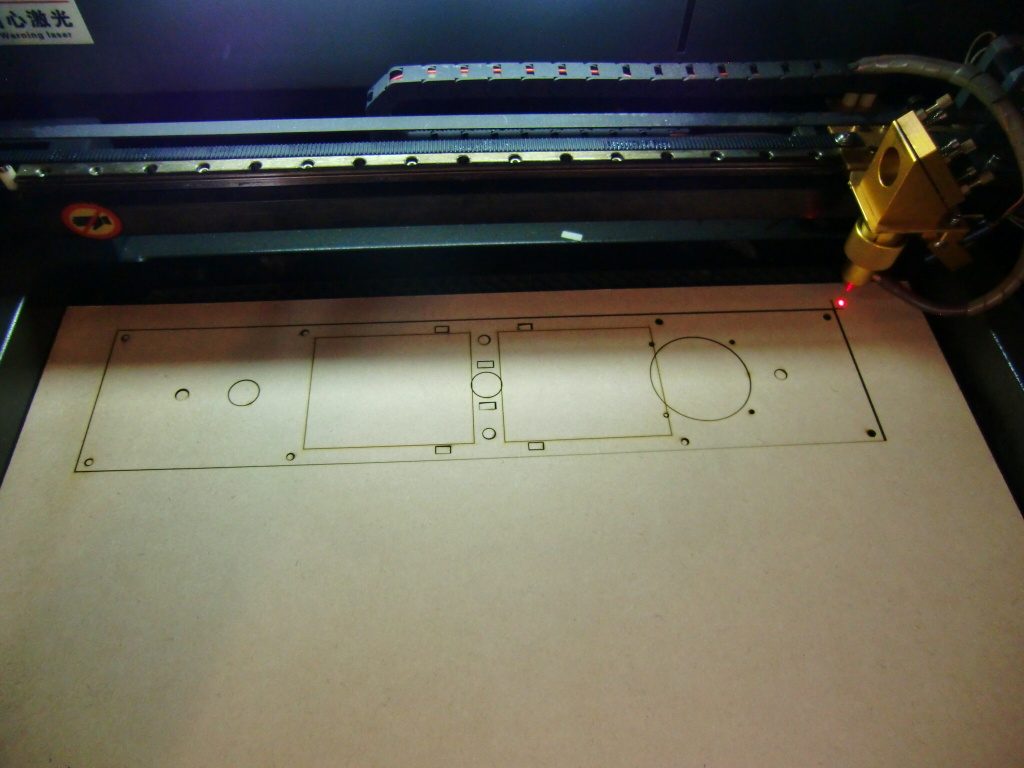

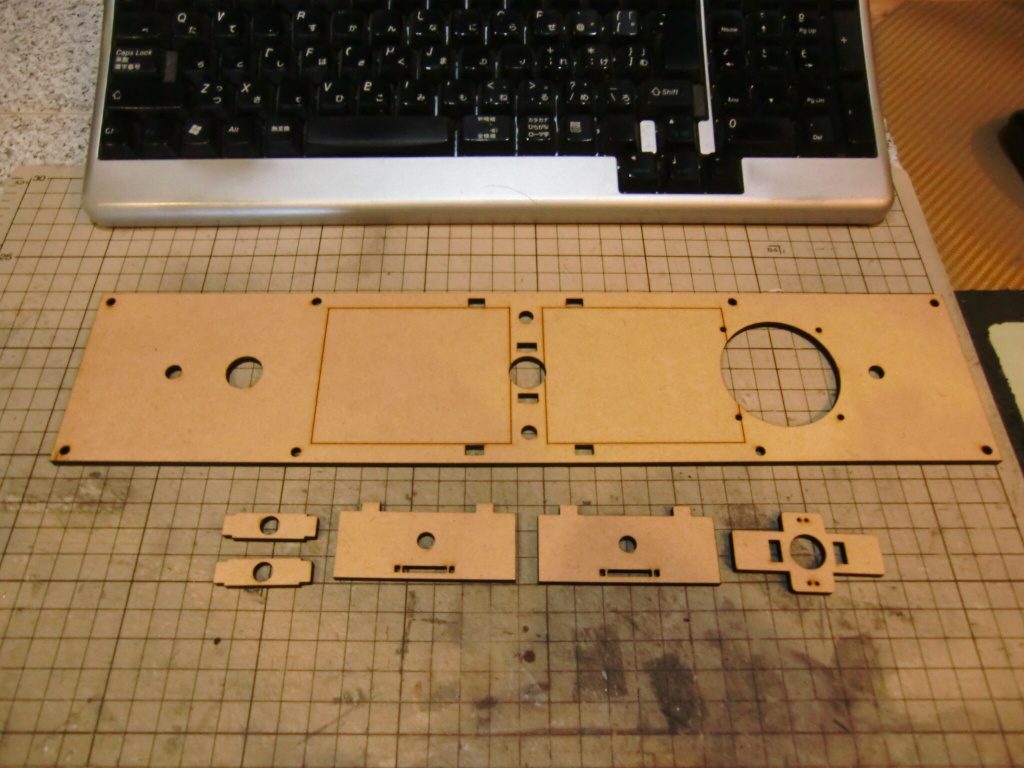

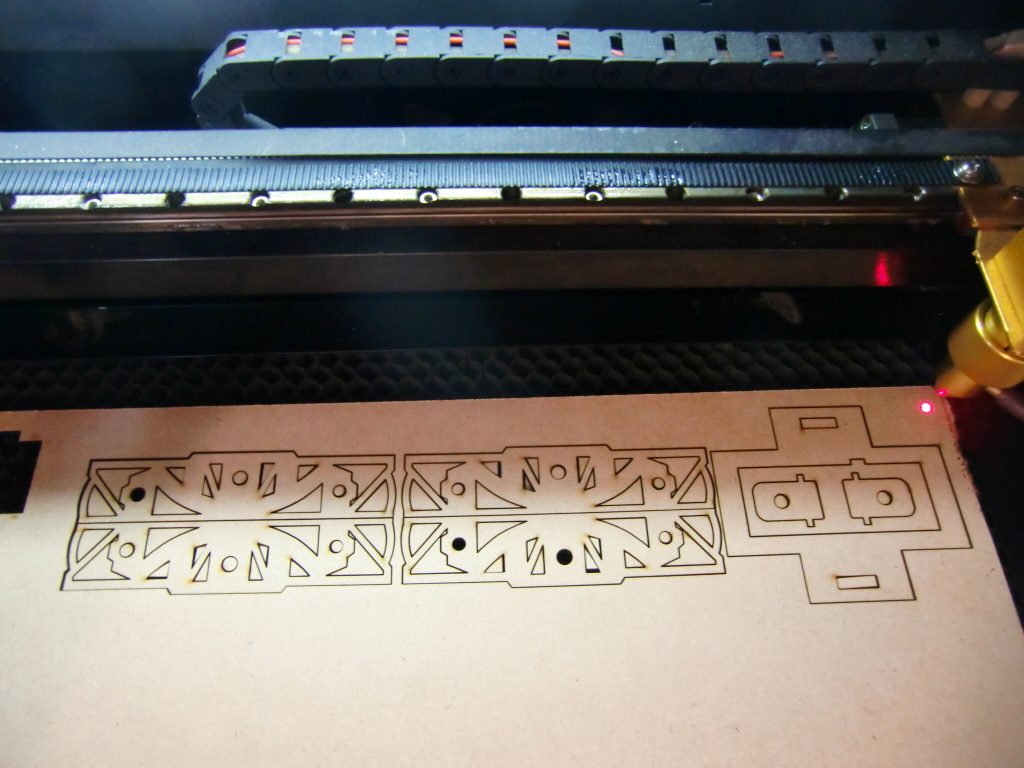

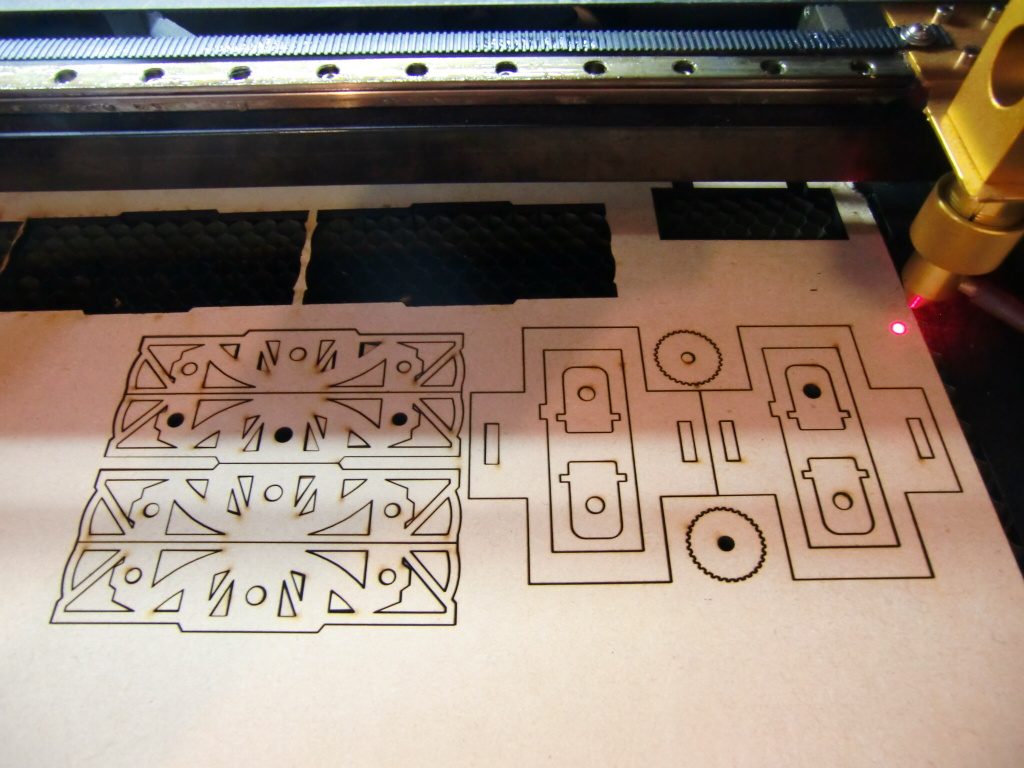

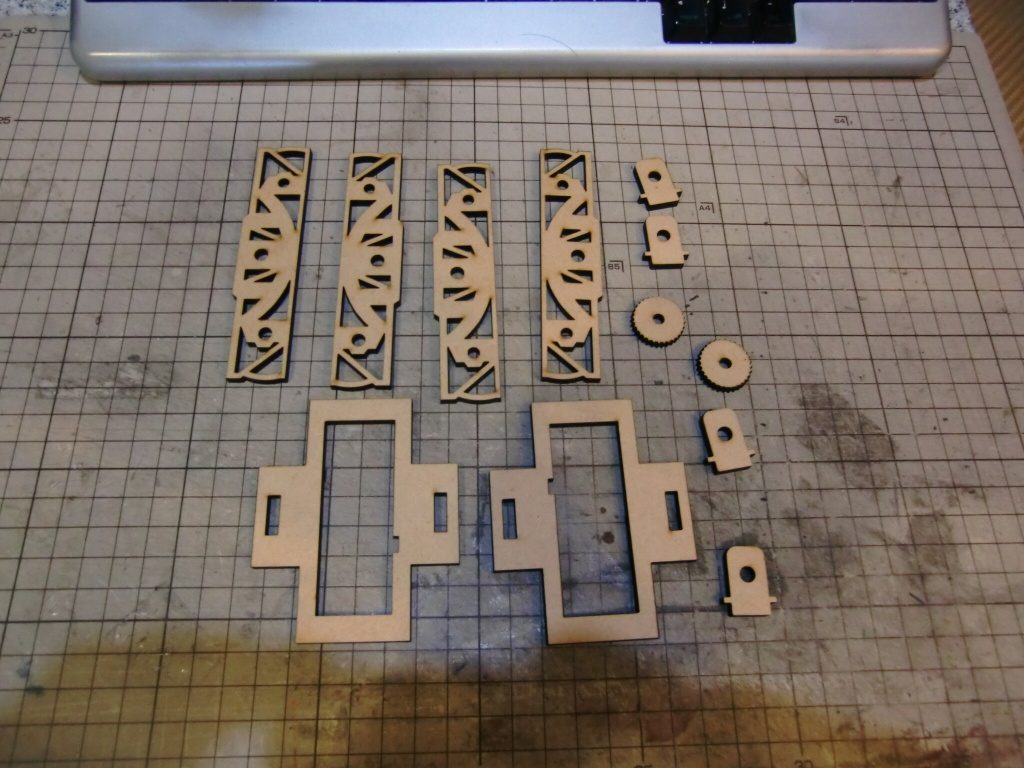

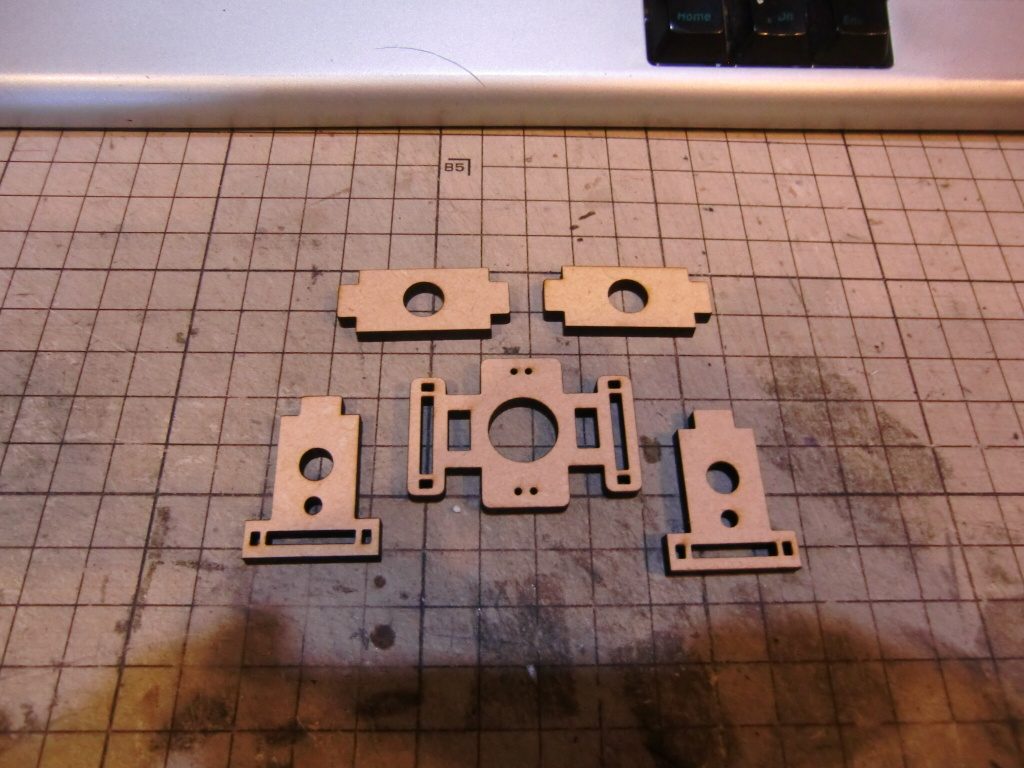

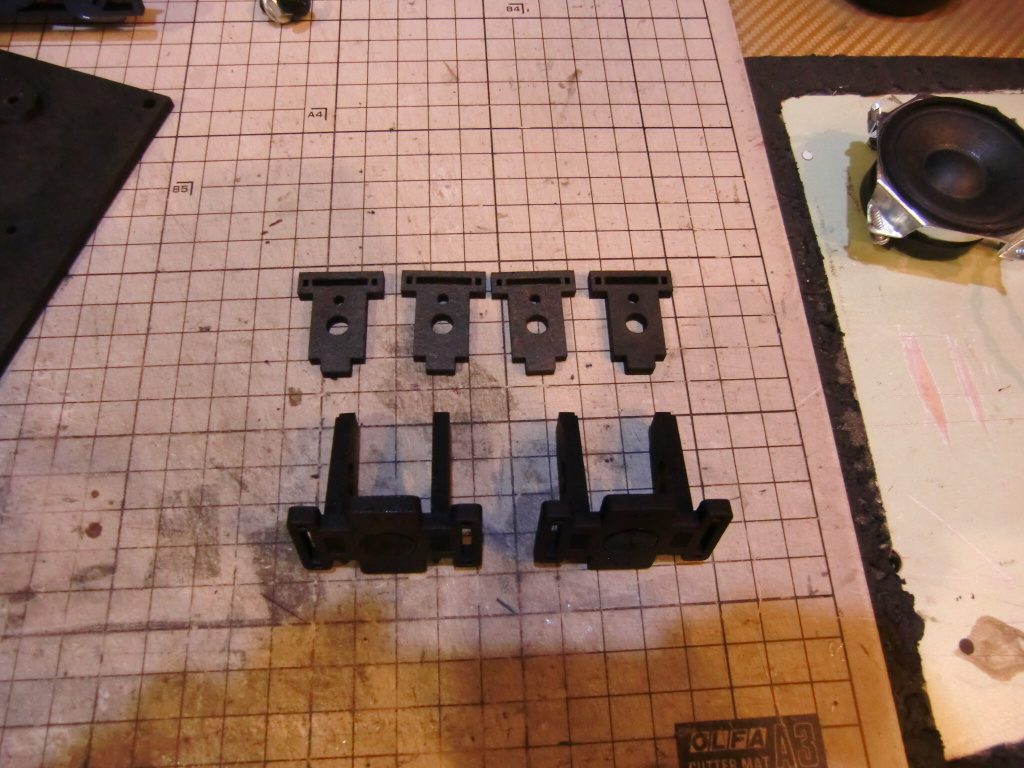

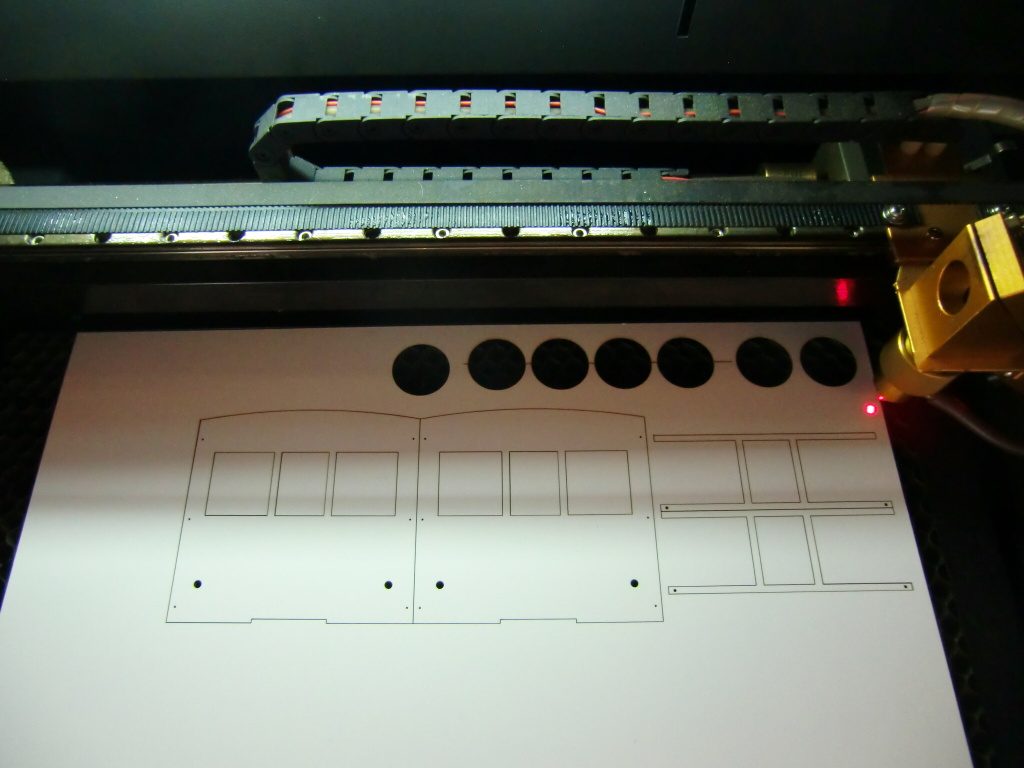

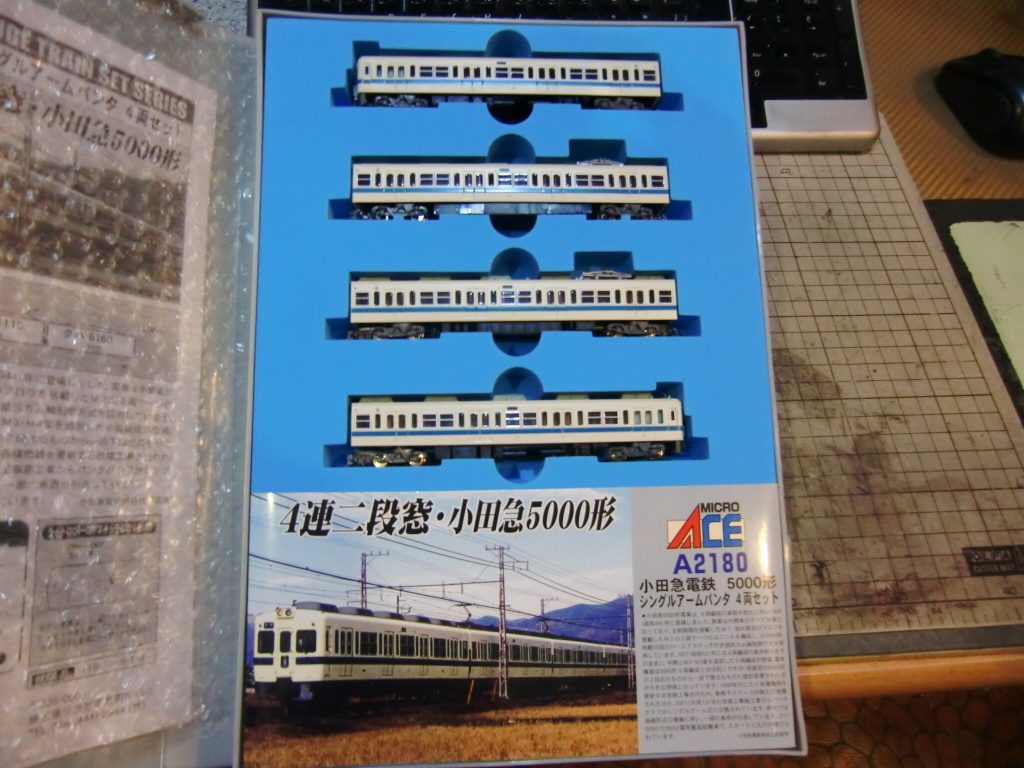

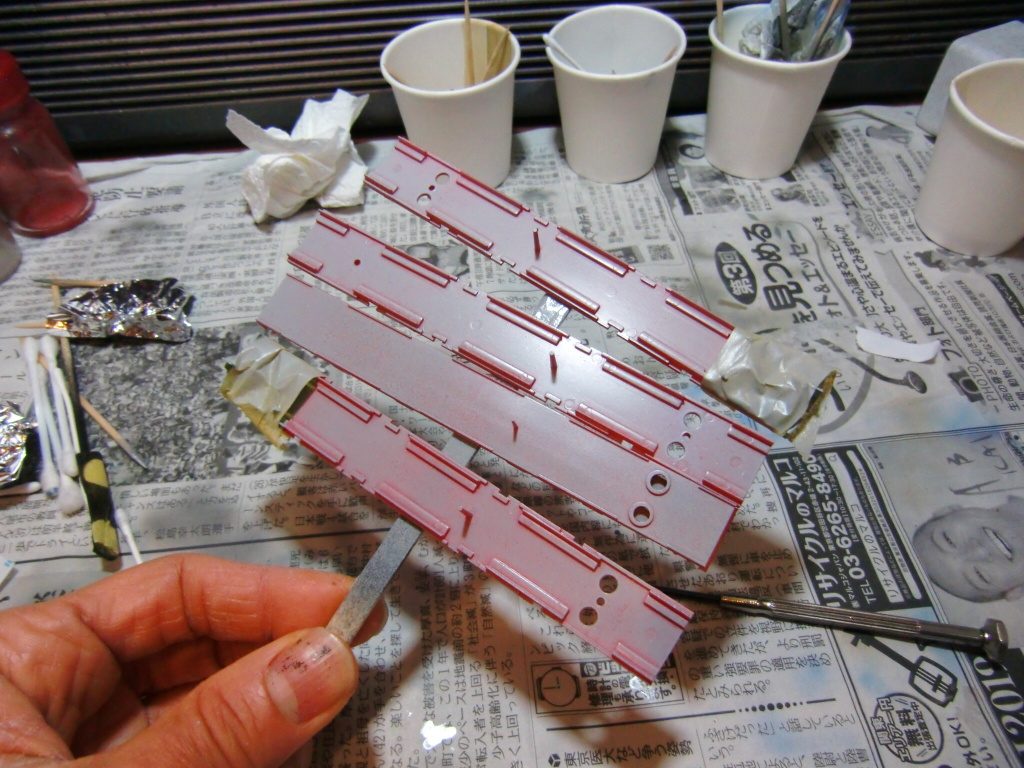

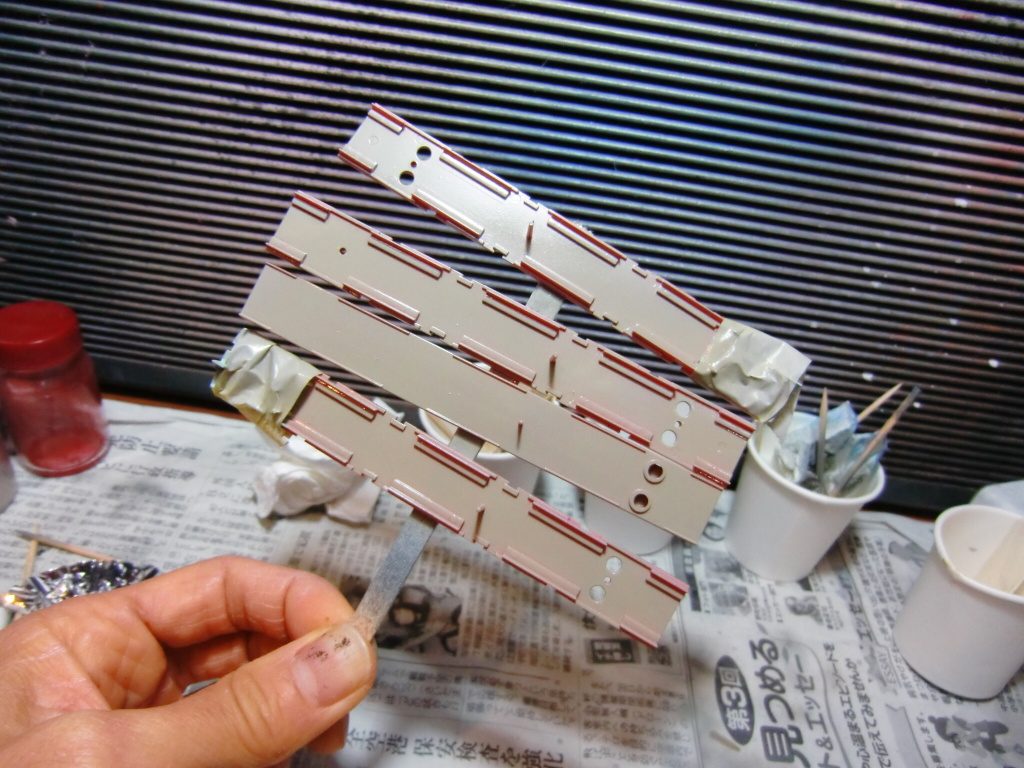

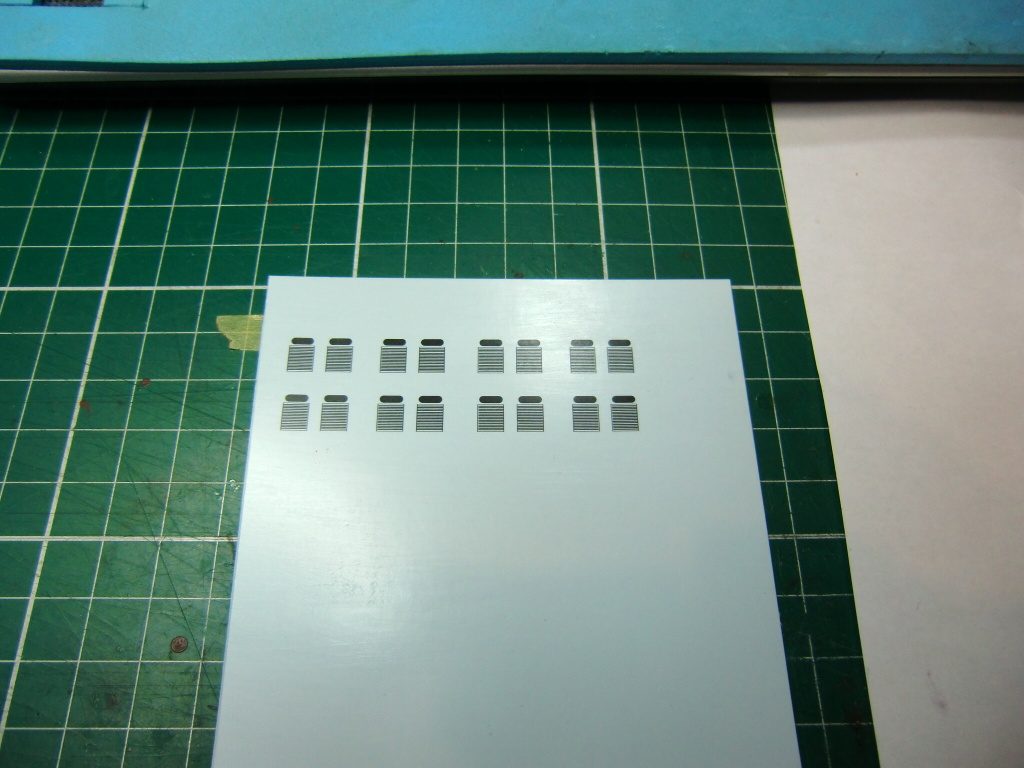

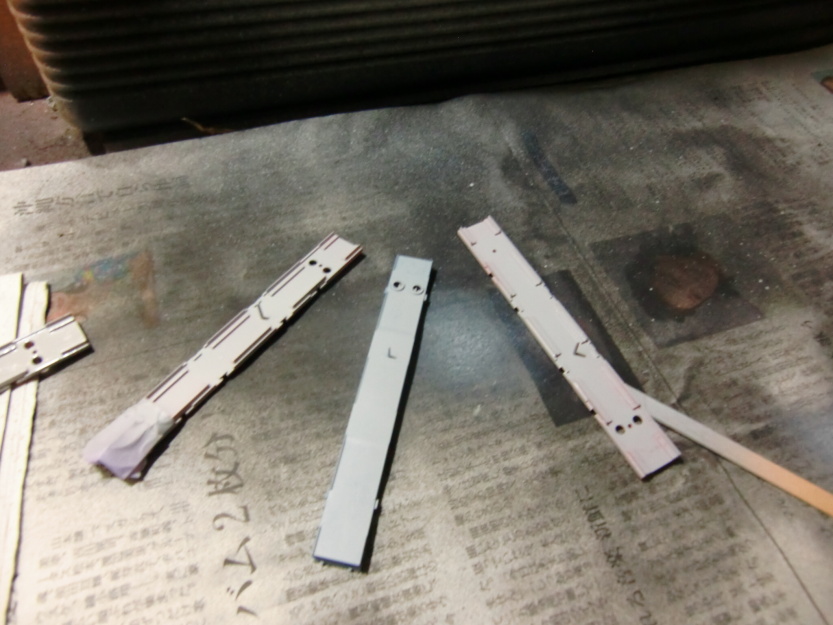

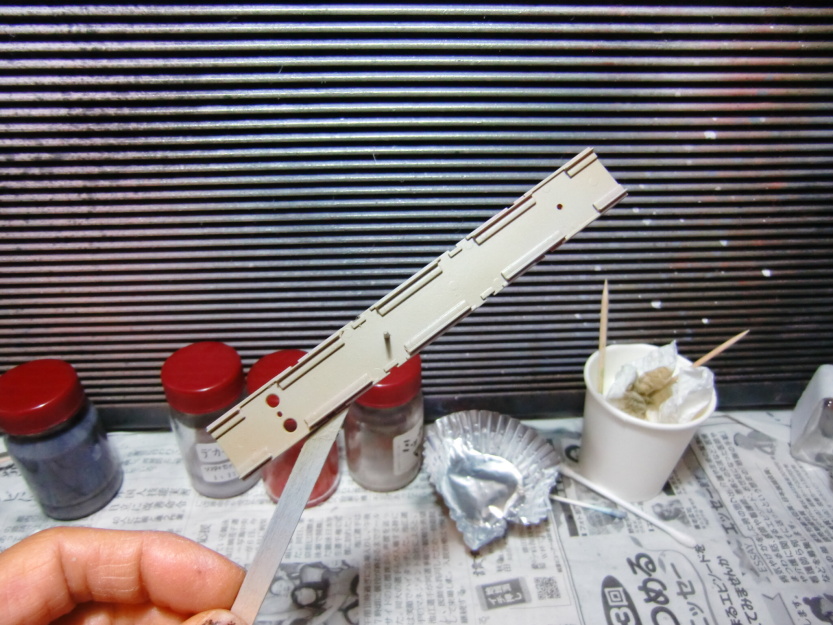

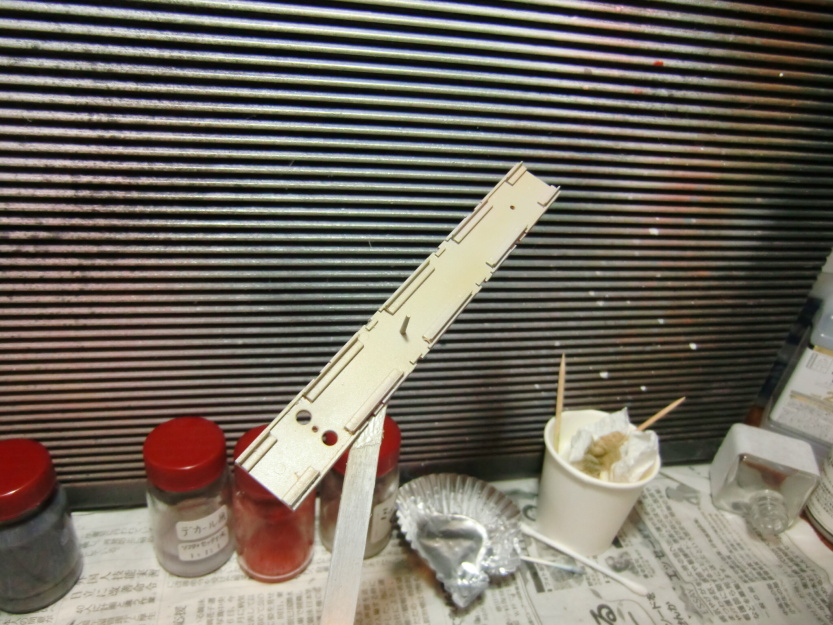

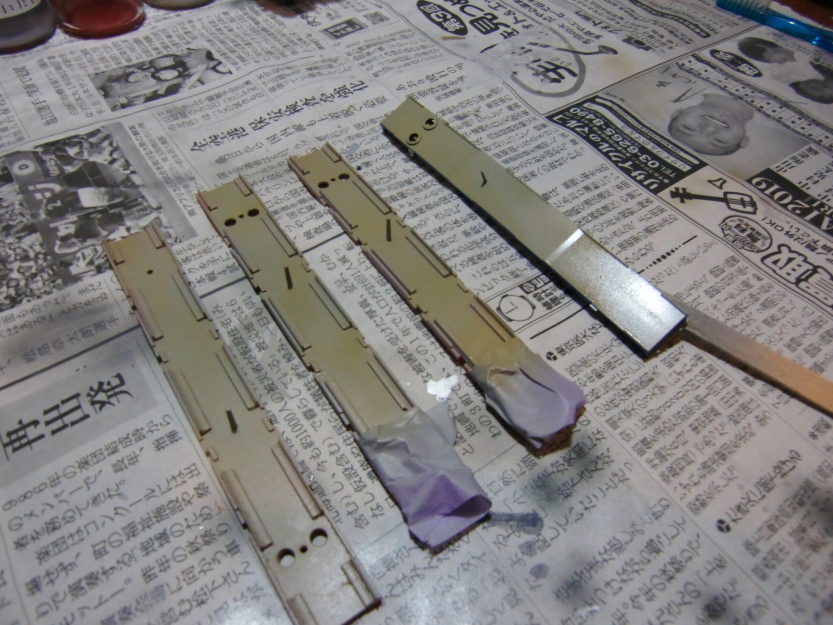

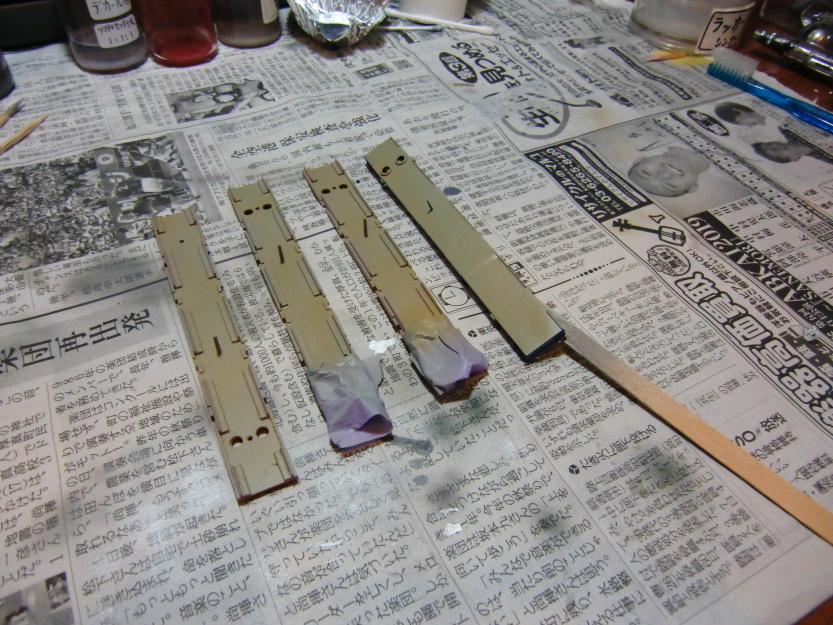

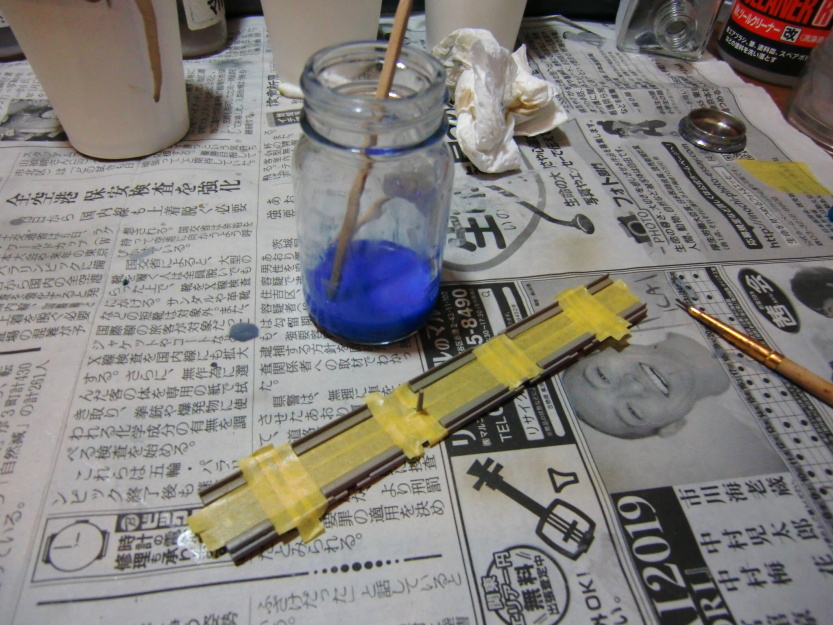

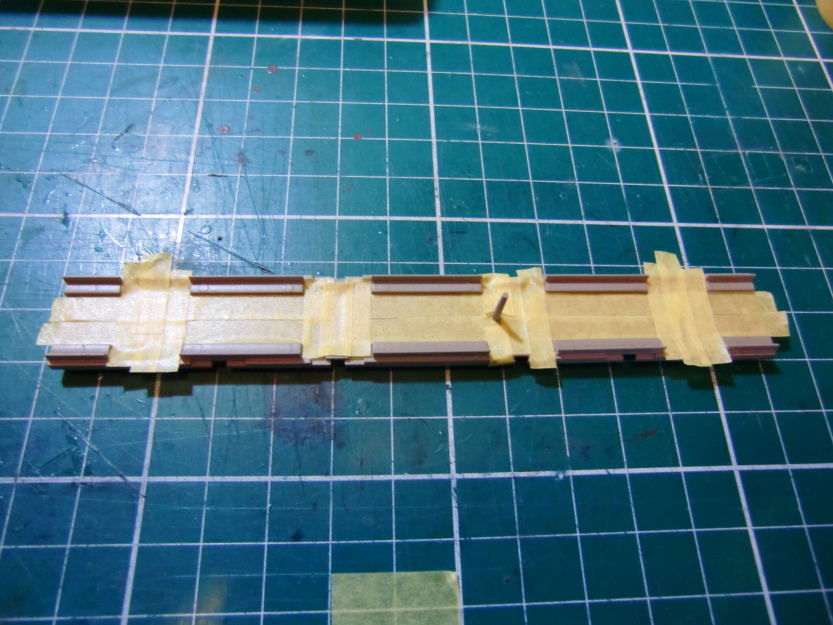

さて、9月7日の流鉄イベントも無事終わり今日から作業再開です。まずはご依頼の小田急アンテナの制作からです。3dプリンターで作るかレーザー加工機にするか考えましたが、今回はレーザーを使っての制作です。

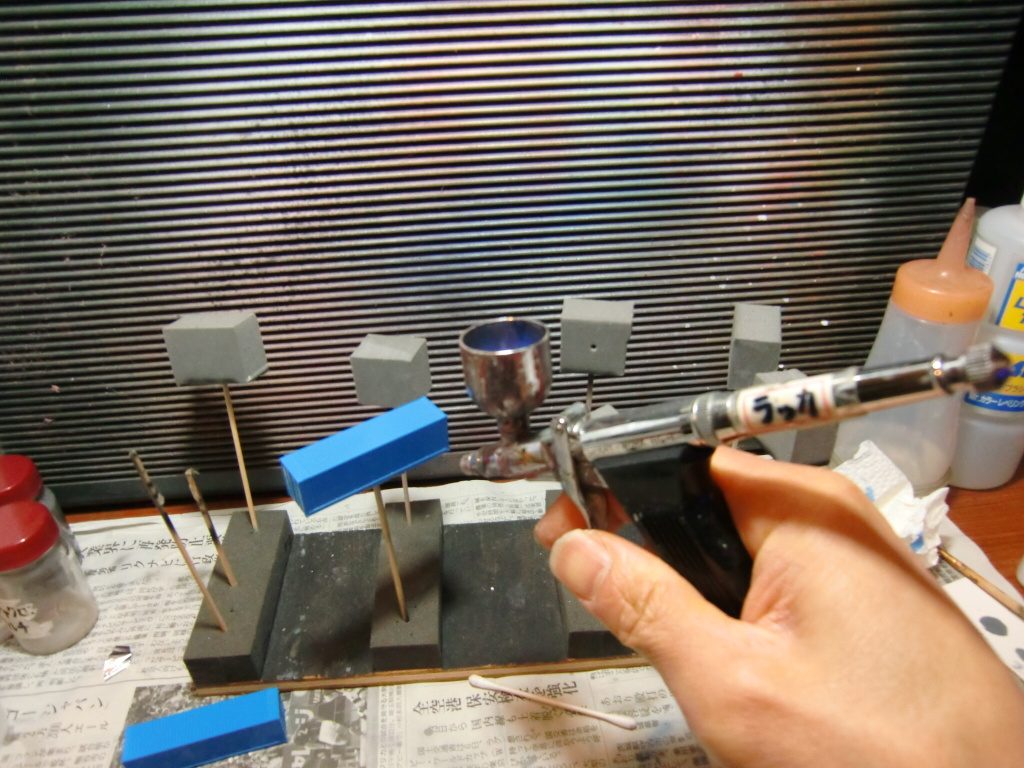

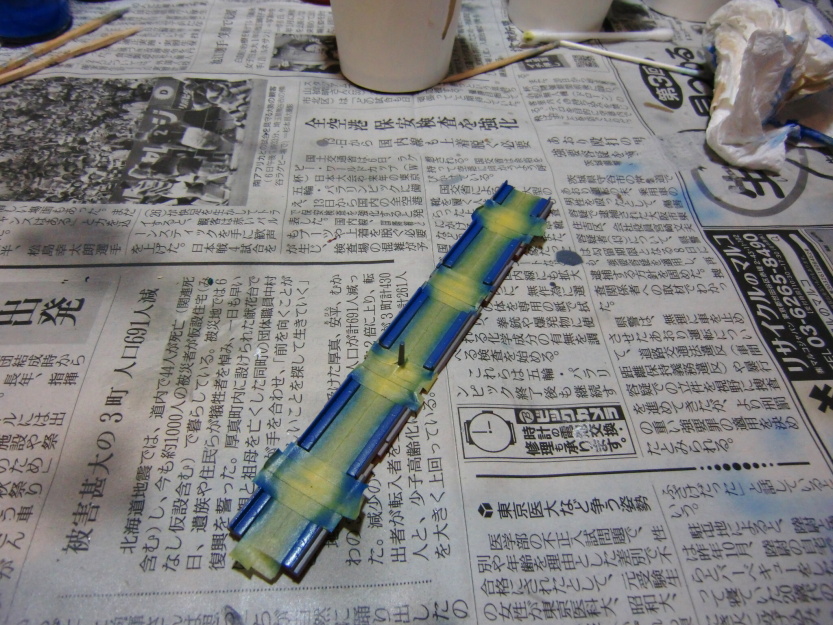

出来上がったパーツをダーク・グレーに塗装します。

完了でございます。ご依頼ありがとうございました。

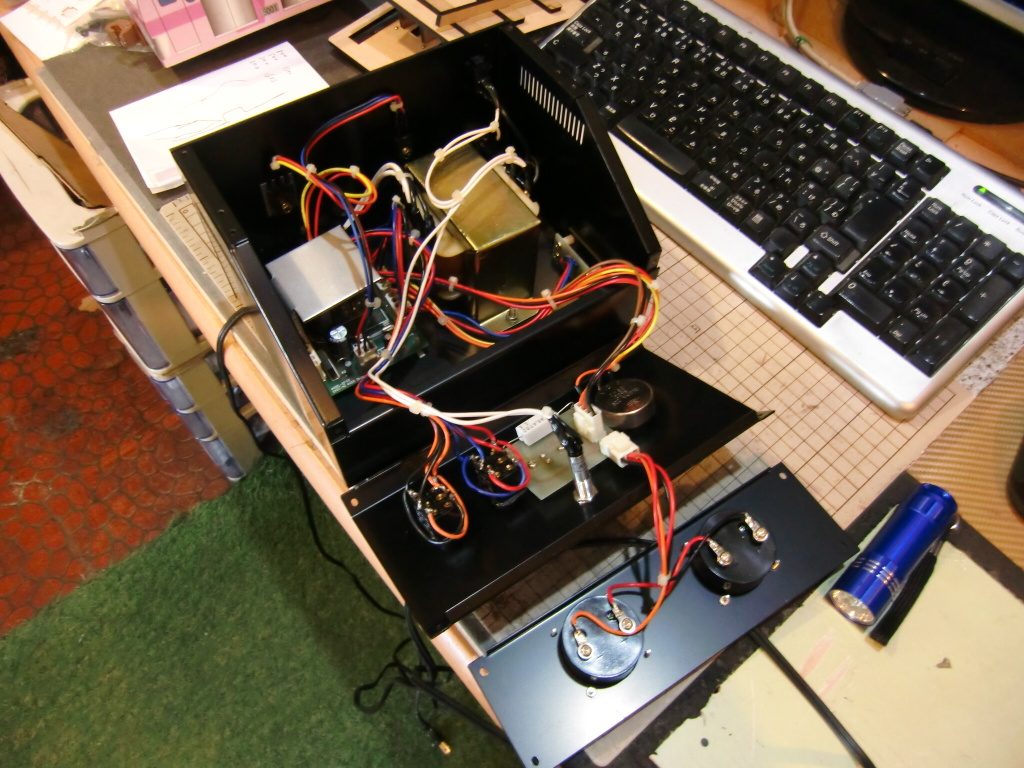

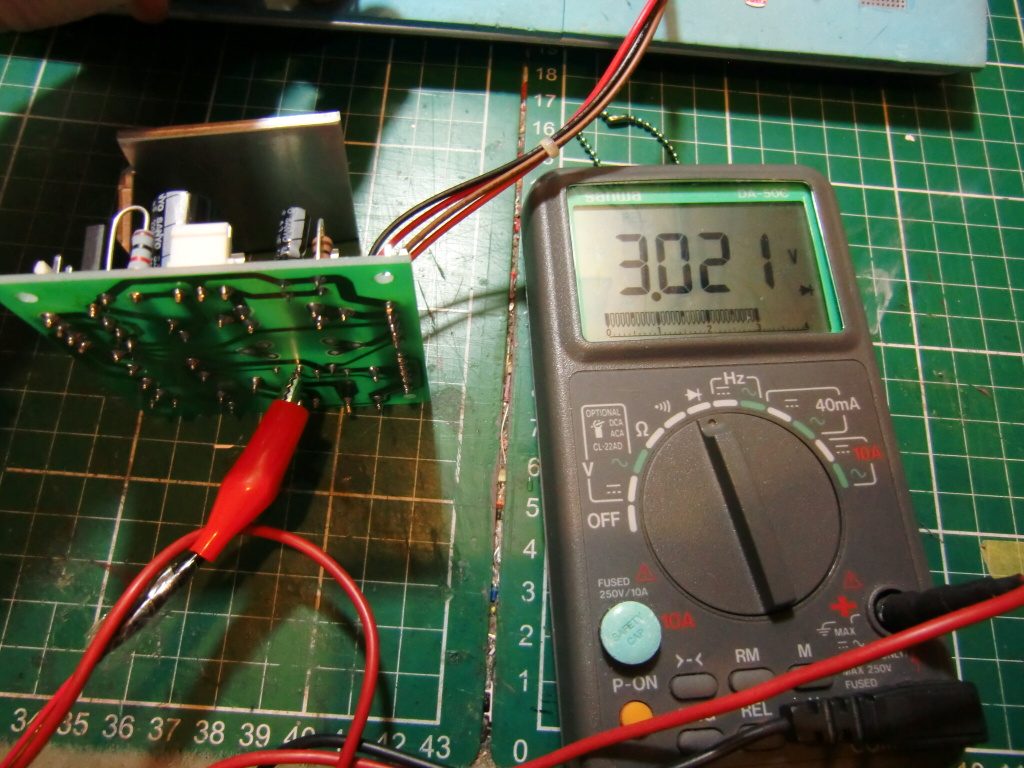

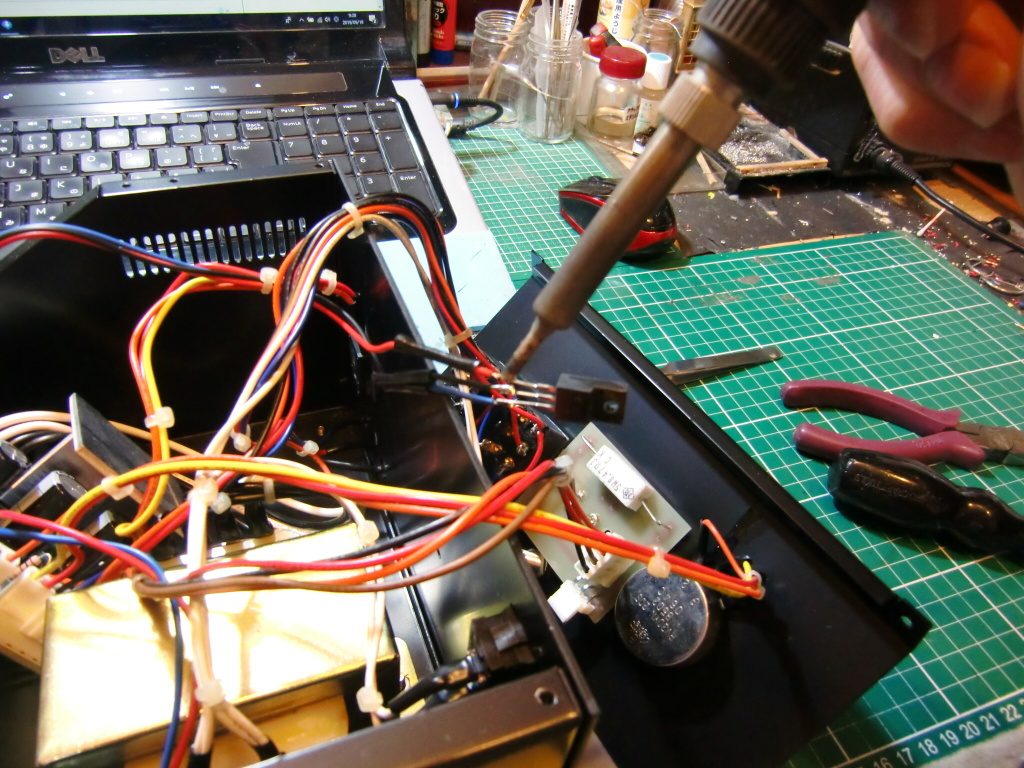

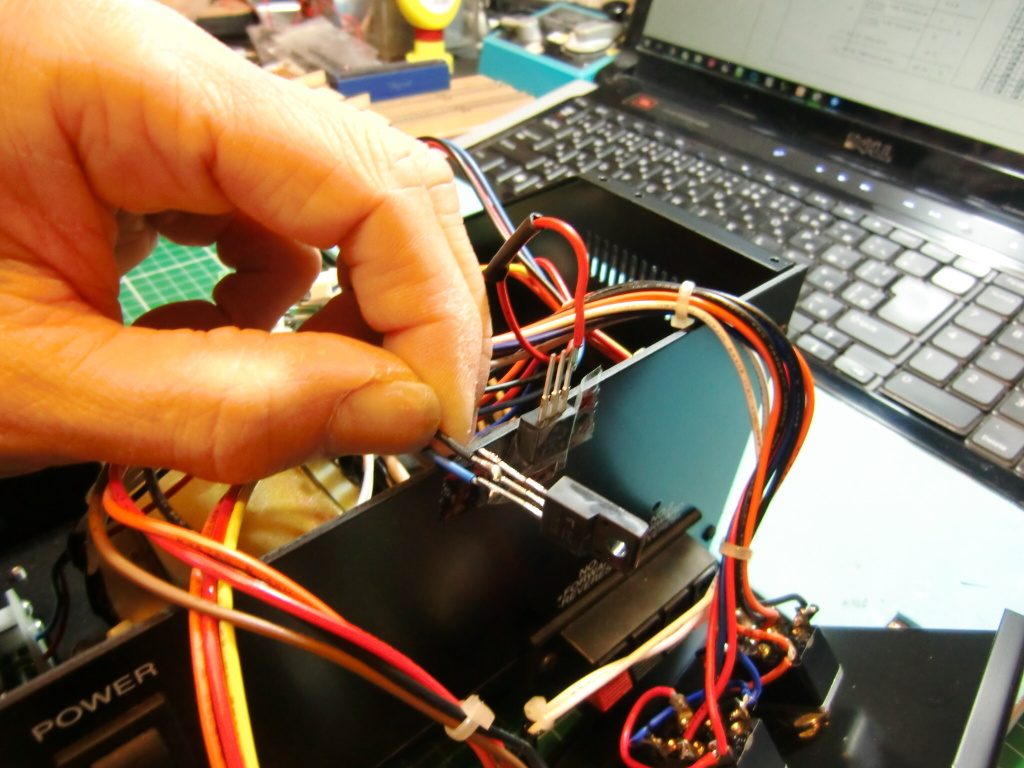

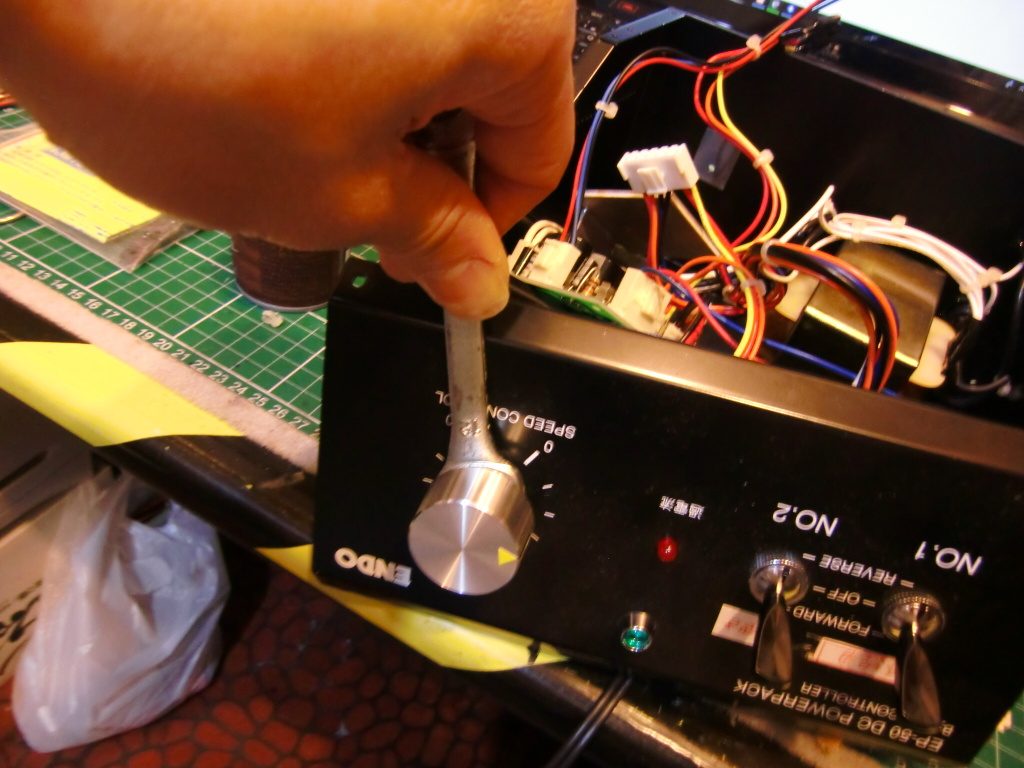

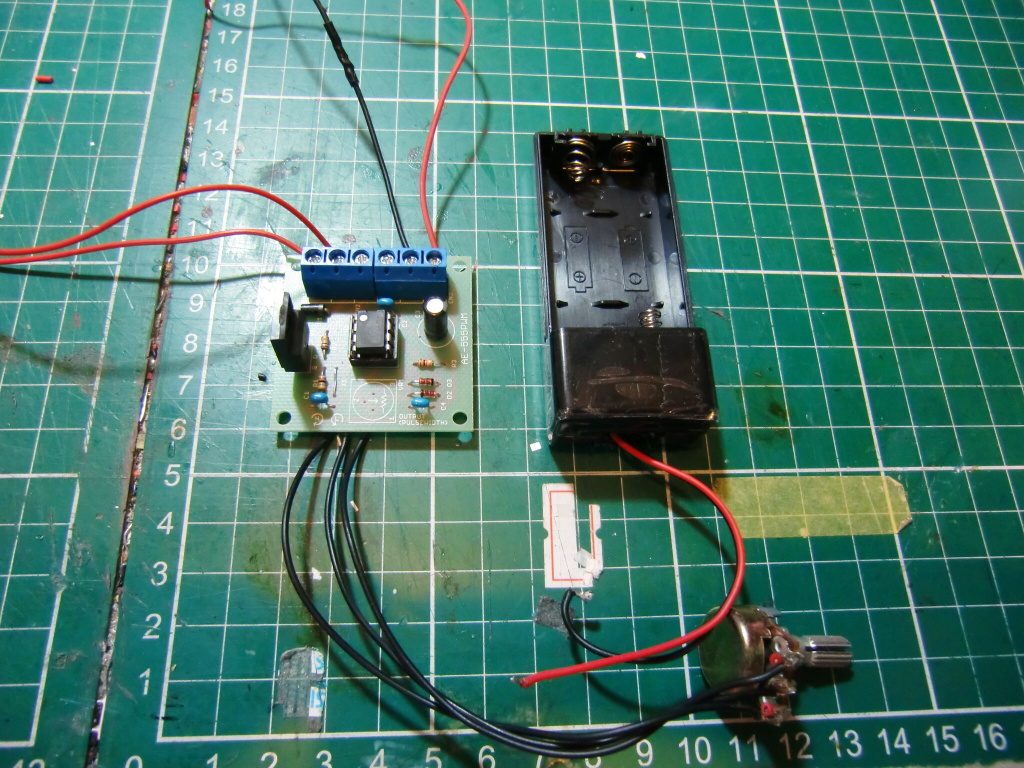

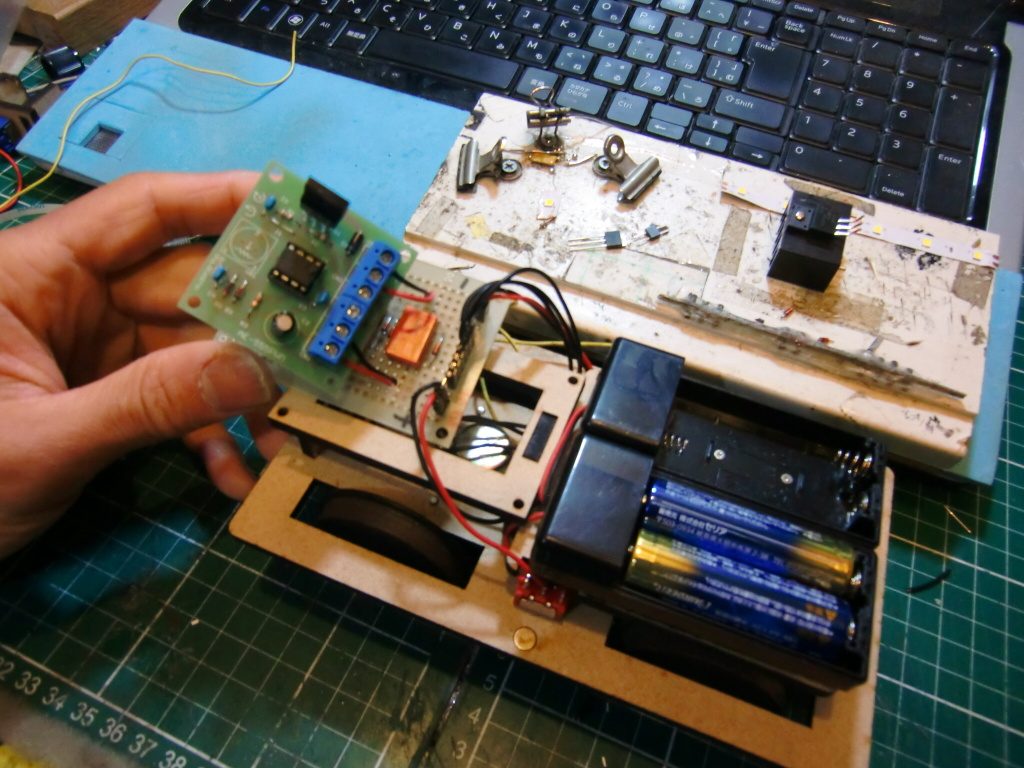

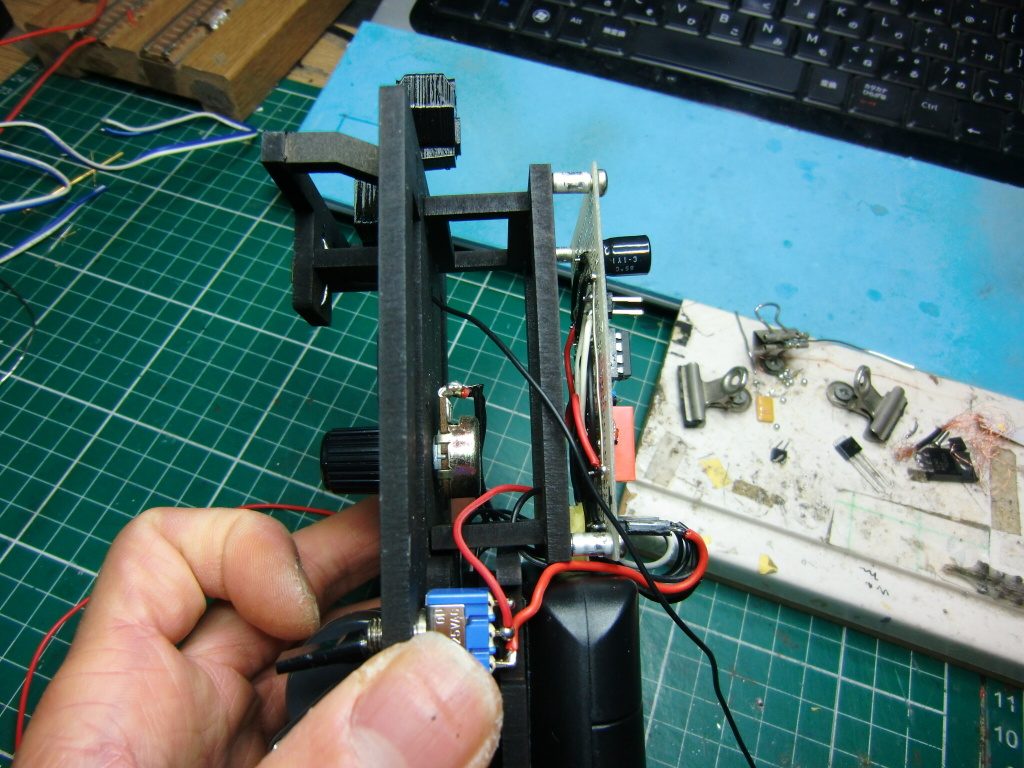

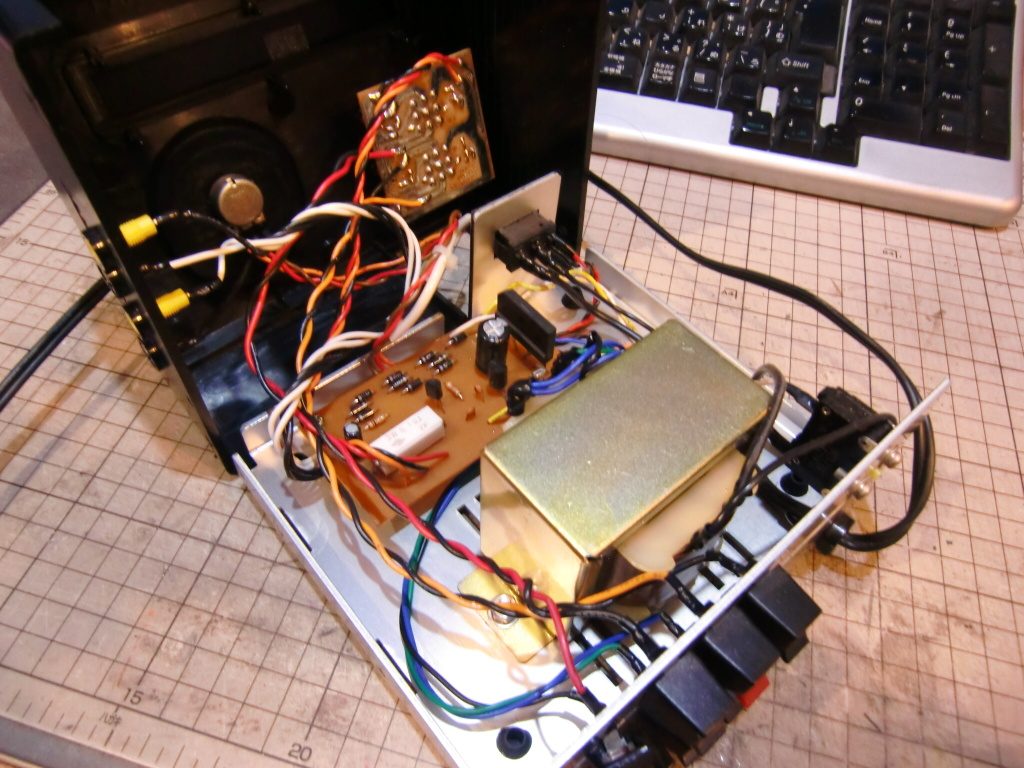

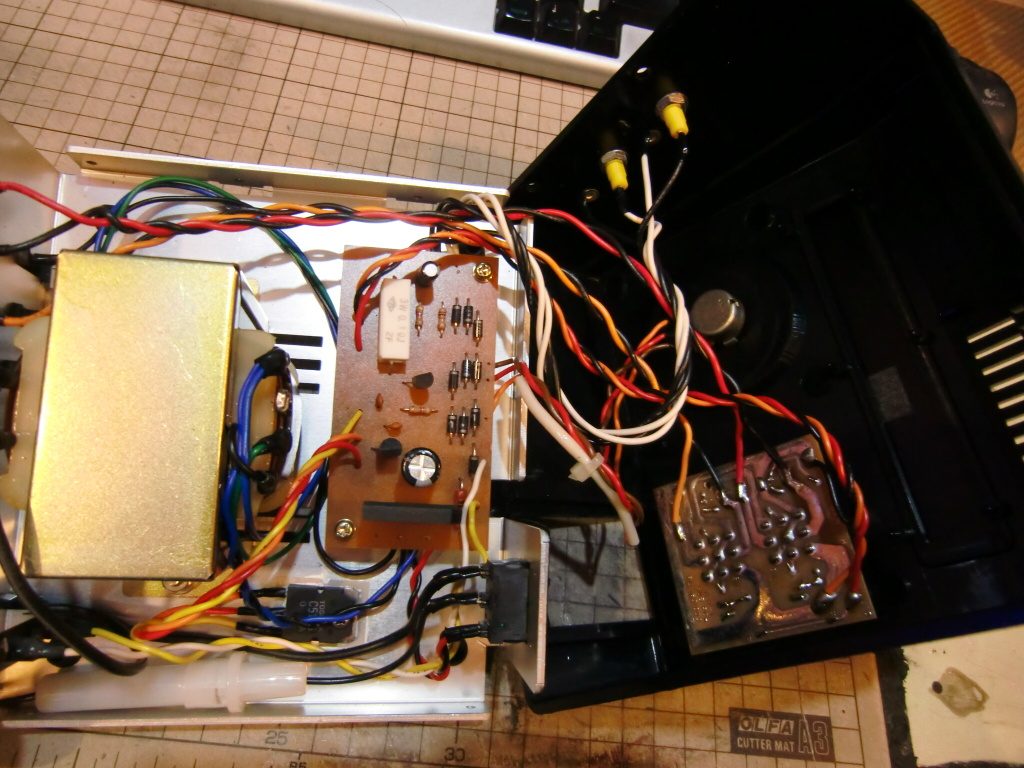

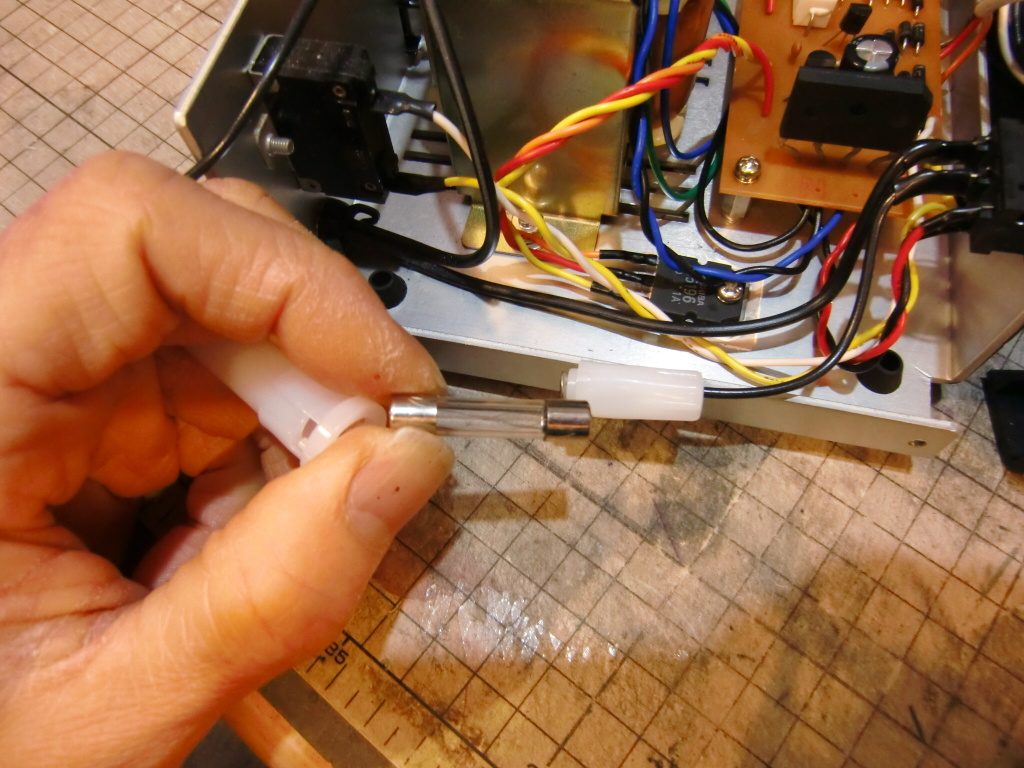

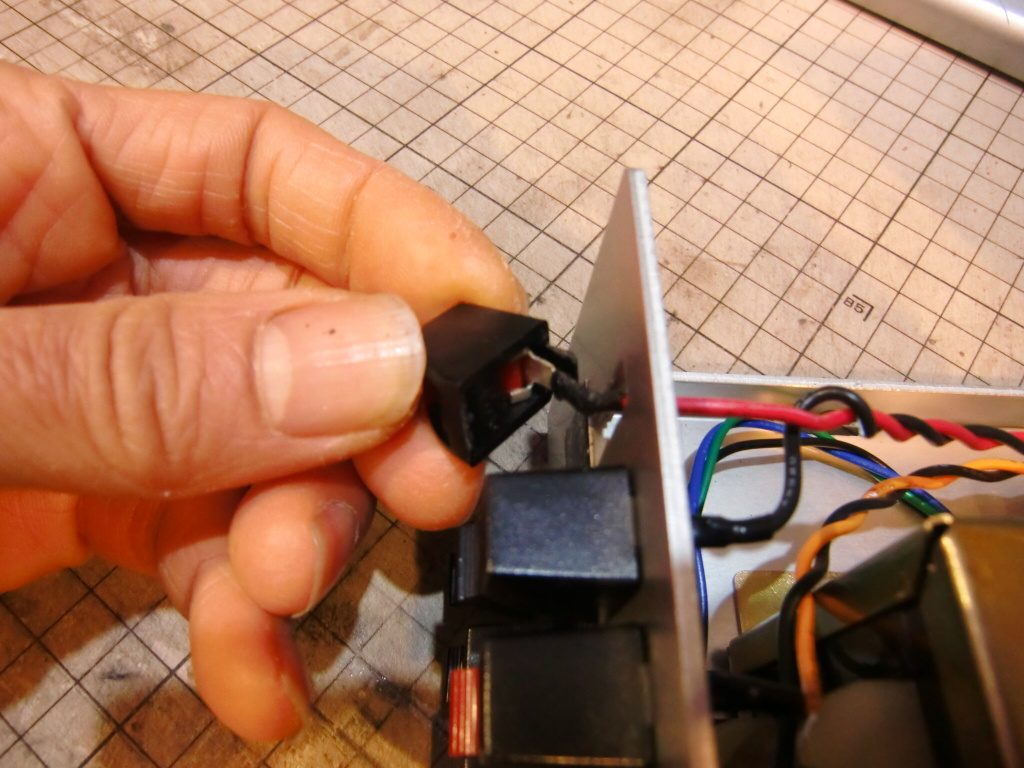

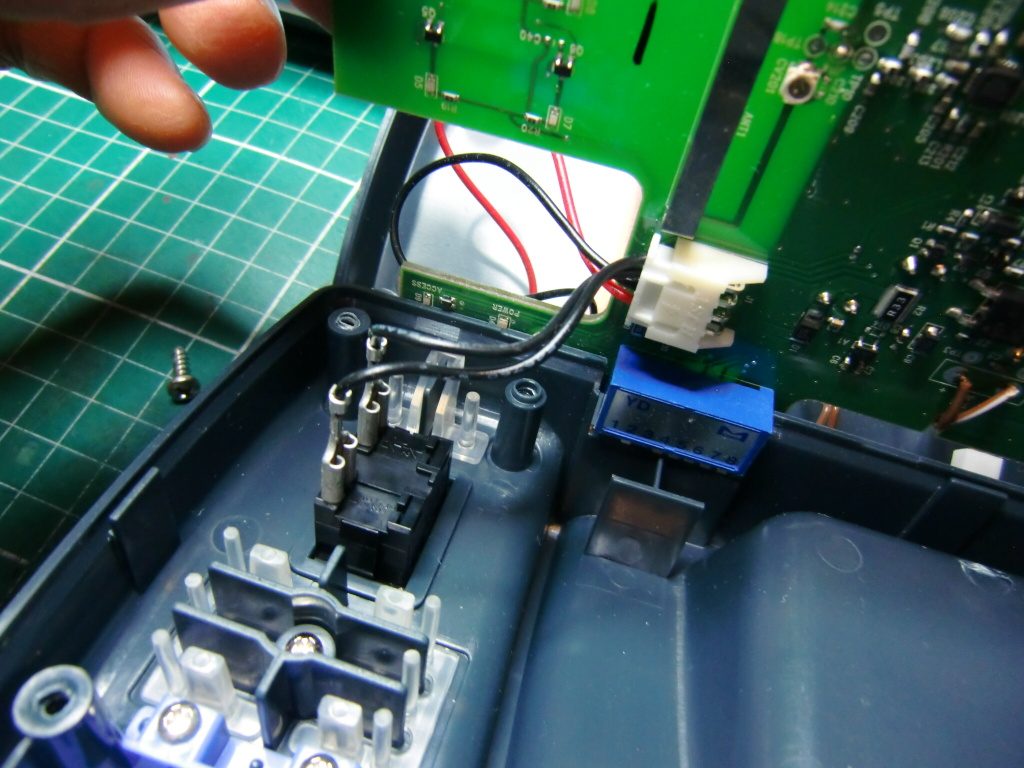

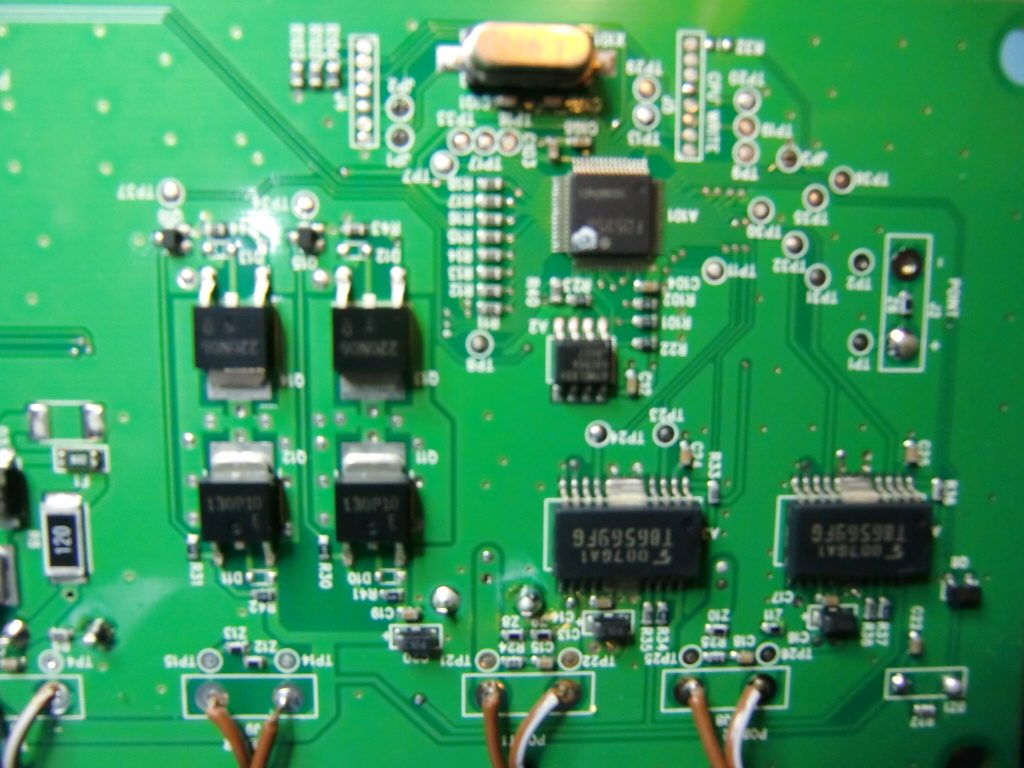

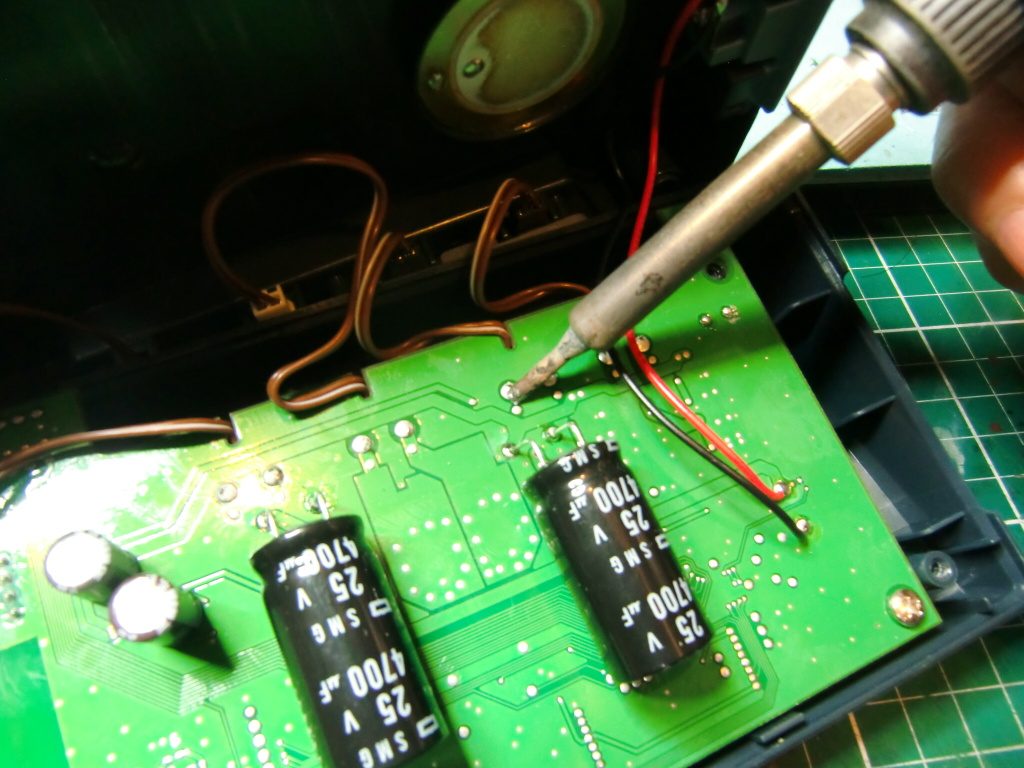

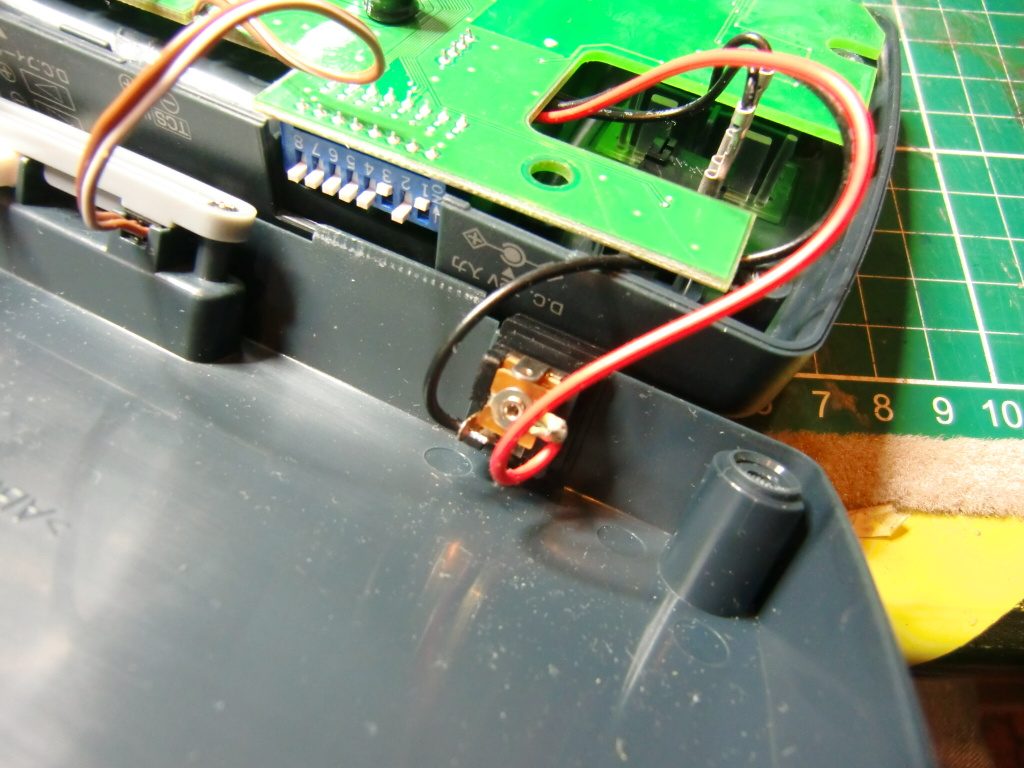

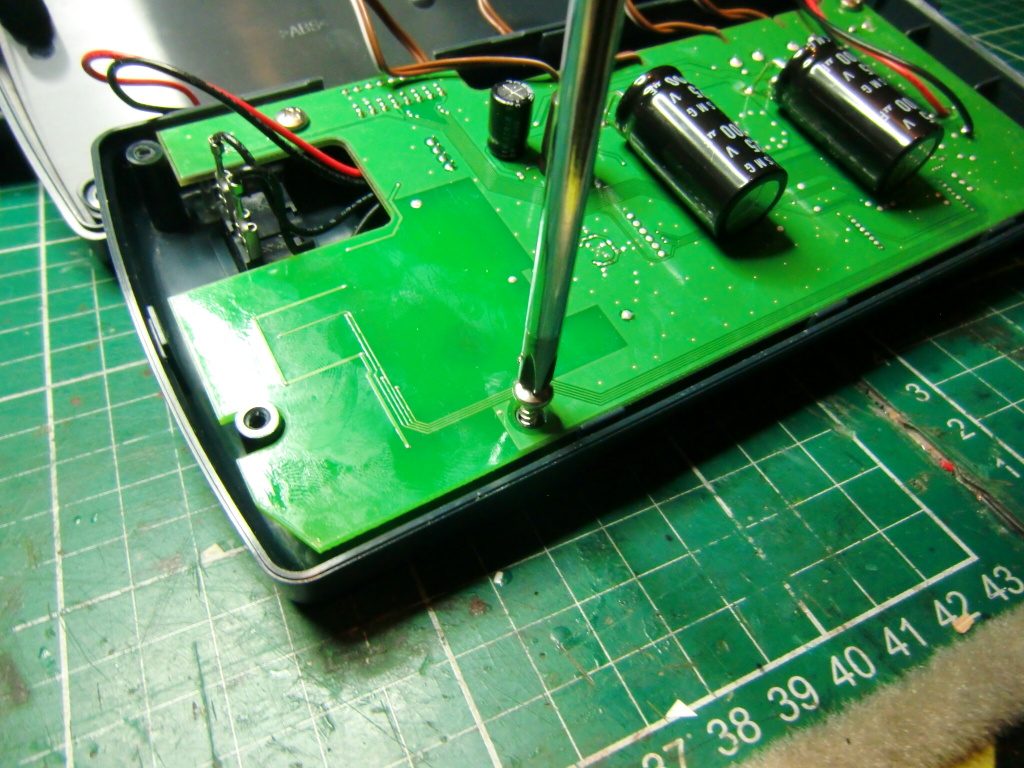

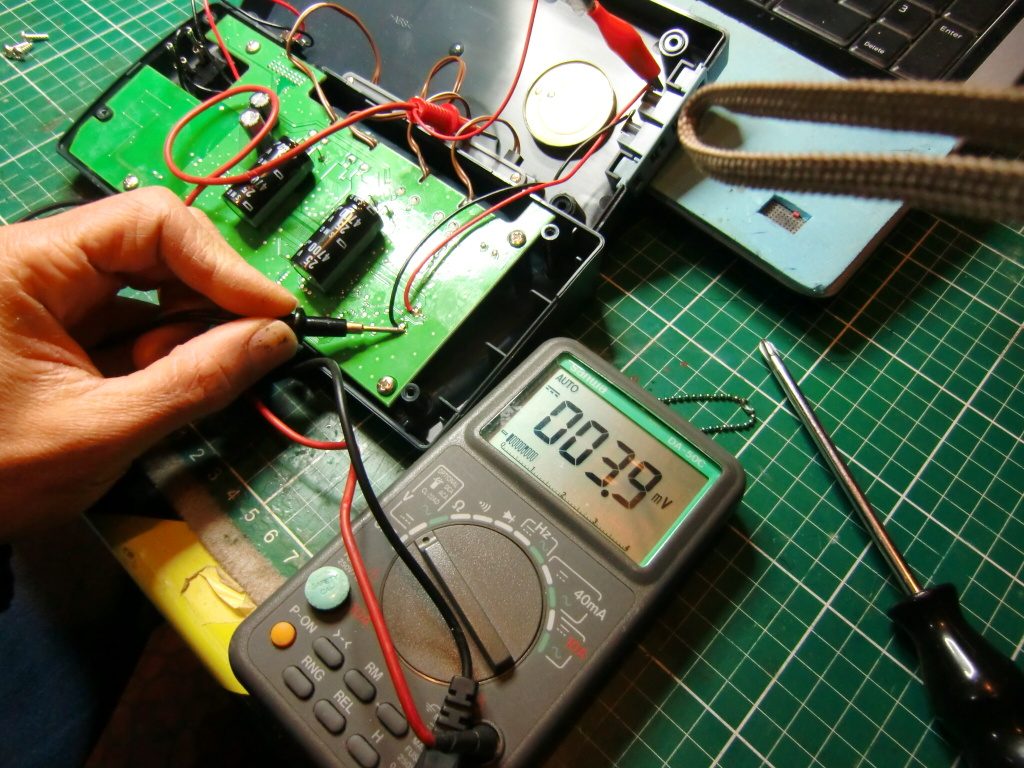

今回はエンドウ制EP-50パワーパックの修理のご依頼です。まずは分解して各部品の問題個所を探っていきます。

▼電圧0Vです。

▼原因が特定できましたので部品の取り寄せです。交換部品は次の2点、パワーMOS FET(電解効果トランジスタ)および炭素系可変抵抗器(5K)の交換を行います。また、念のため3端子レギュレーターも新品に交換しておきます。

作業完了でございます。

ご依頼ありがとうございました。

H様

定期的なご依頼ありがとうございます。日頃お仕事で忙しくなかなかメンテに時間をかけることができないお客様にも柔軟にご対応させていただいております。車輪の磨きだしはもちろん、各部の接点も点検していきます。

▼まずは車輪ですが焼付いて変色しております。

▼専用工具で磨きだしを行うとこうなります。

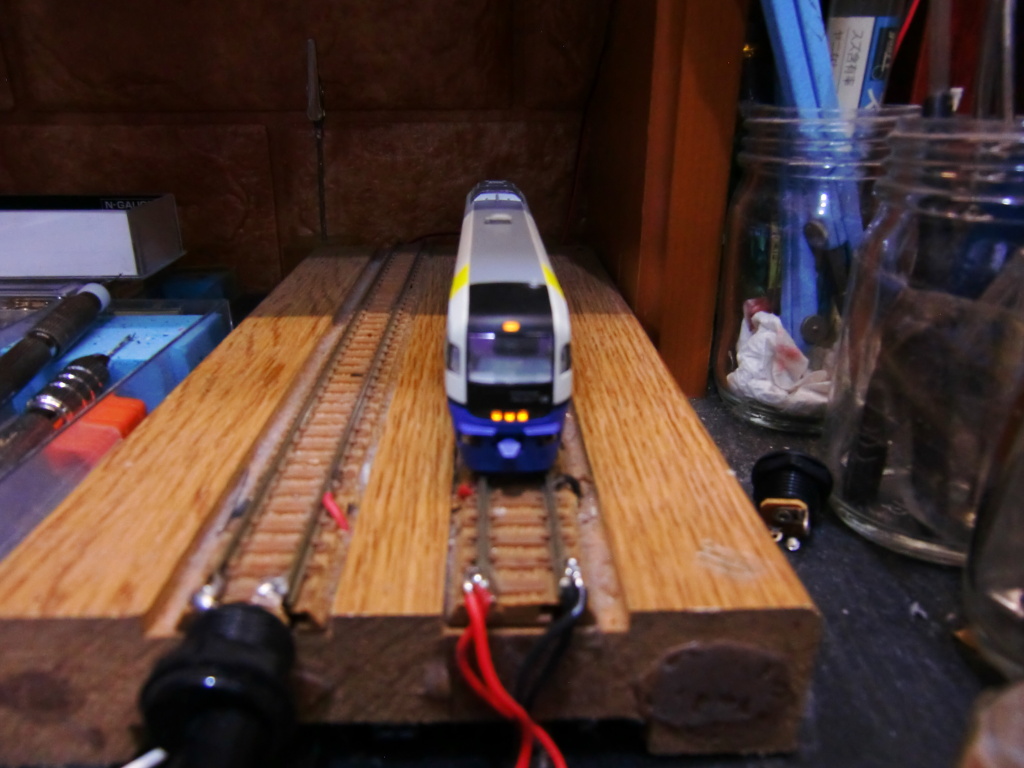

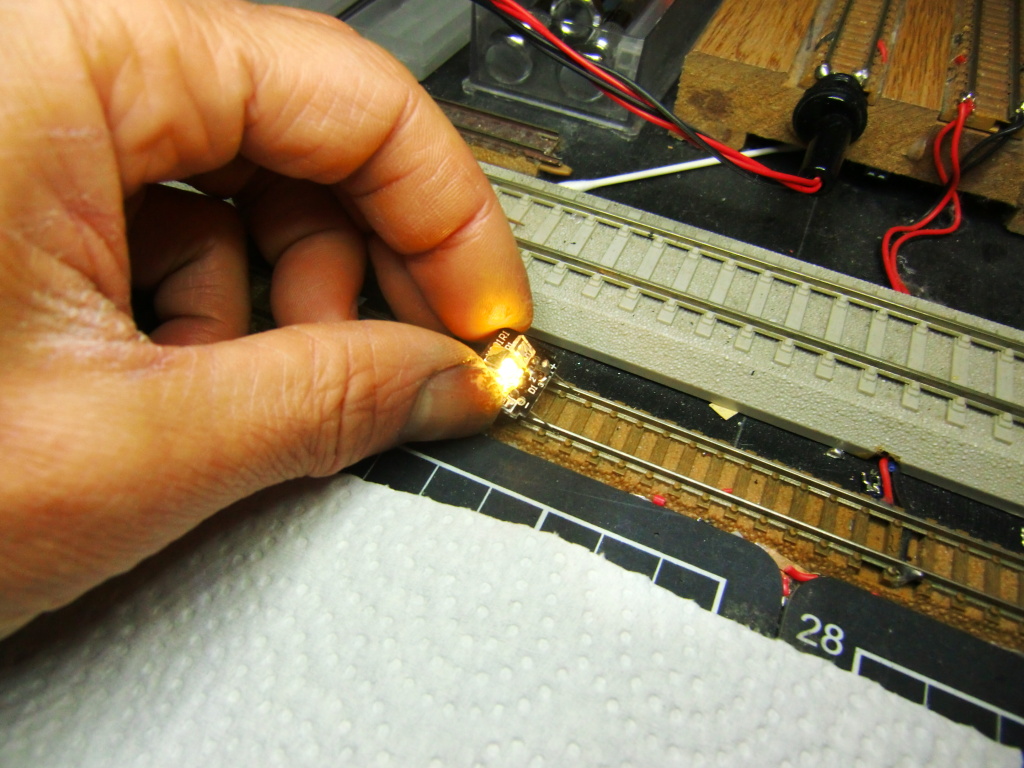

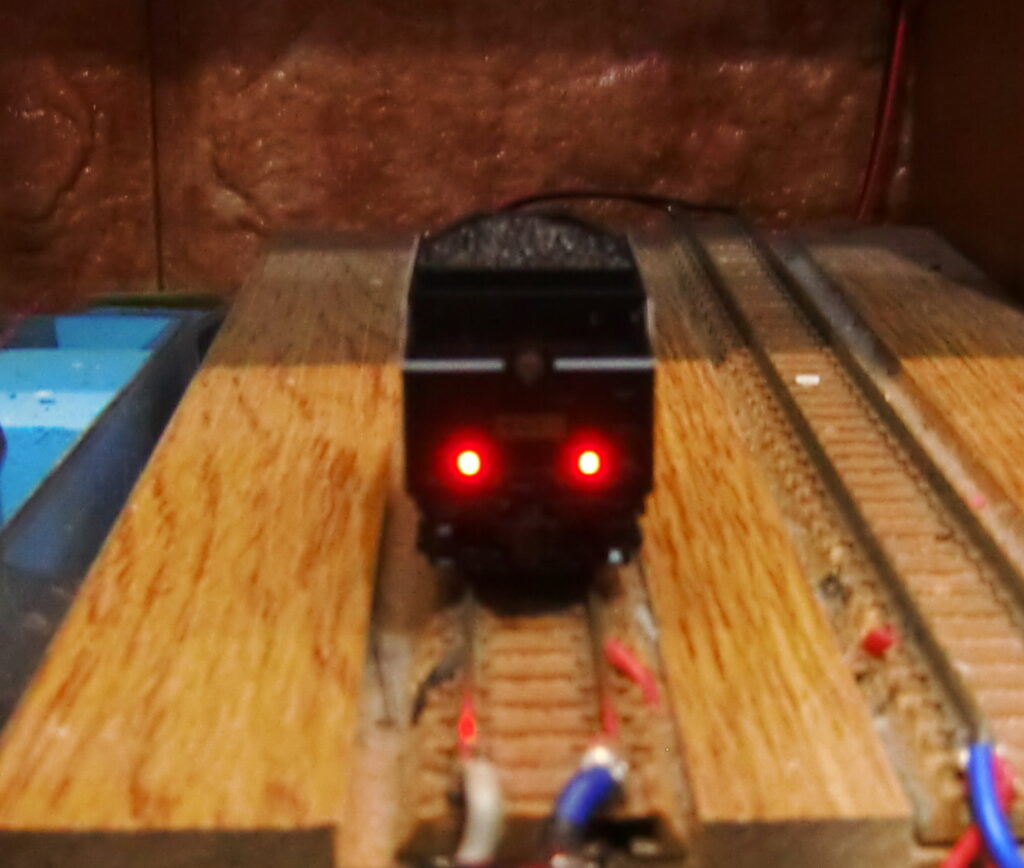

▼まったく点かなかったライトも完全復活!車輪を転がしてチラつきがないかも同時にチェックします。

▼右車輪が磨く前、左が磨いた後です。

動力車も含めすべて動作確認も行いメンテ完了です。

▼西武電車カスタム

その他、いろいろありましたが、以下省略です。

ご依頼ありがとうございました。

今回は、カプラー加工になります。持ち込まれたカプラーが付かないとのことでお持ち込みいただきました。

作業が完了しました。

ご依頼ありがとうございました。

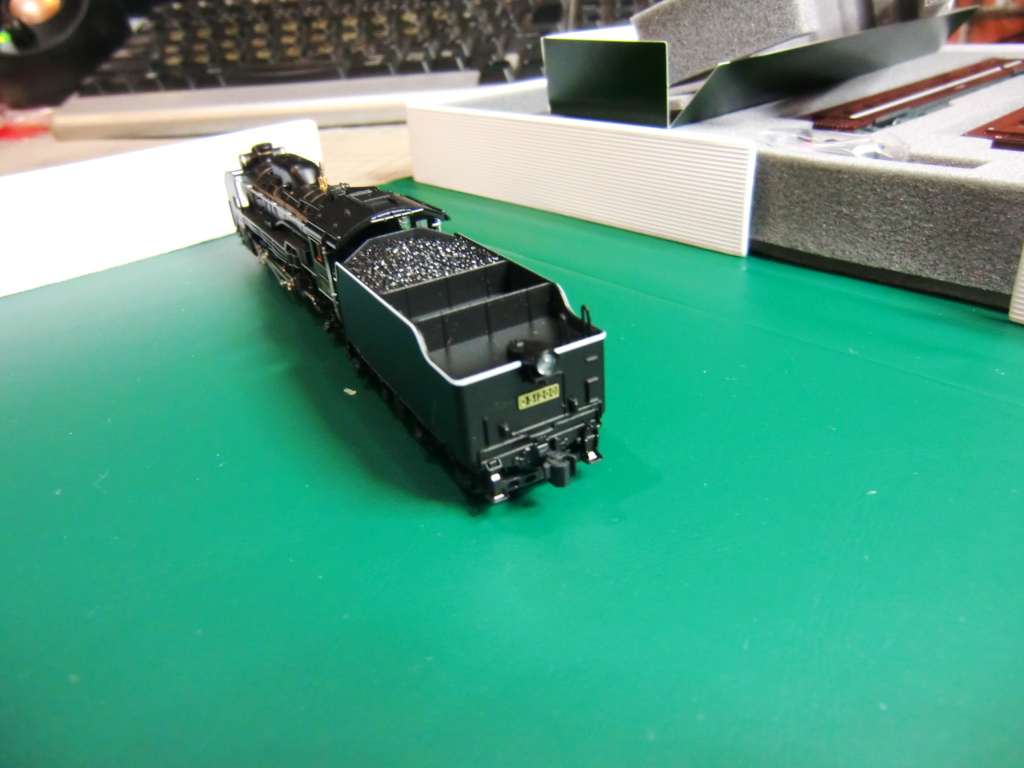

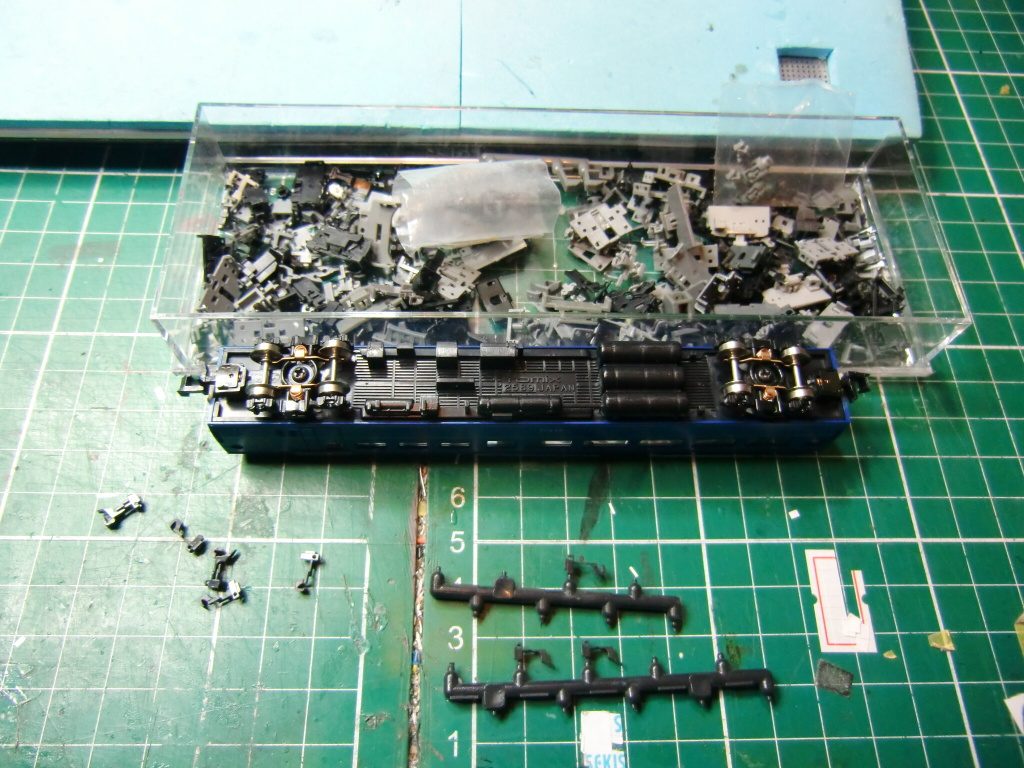

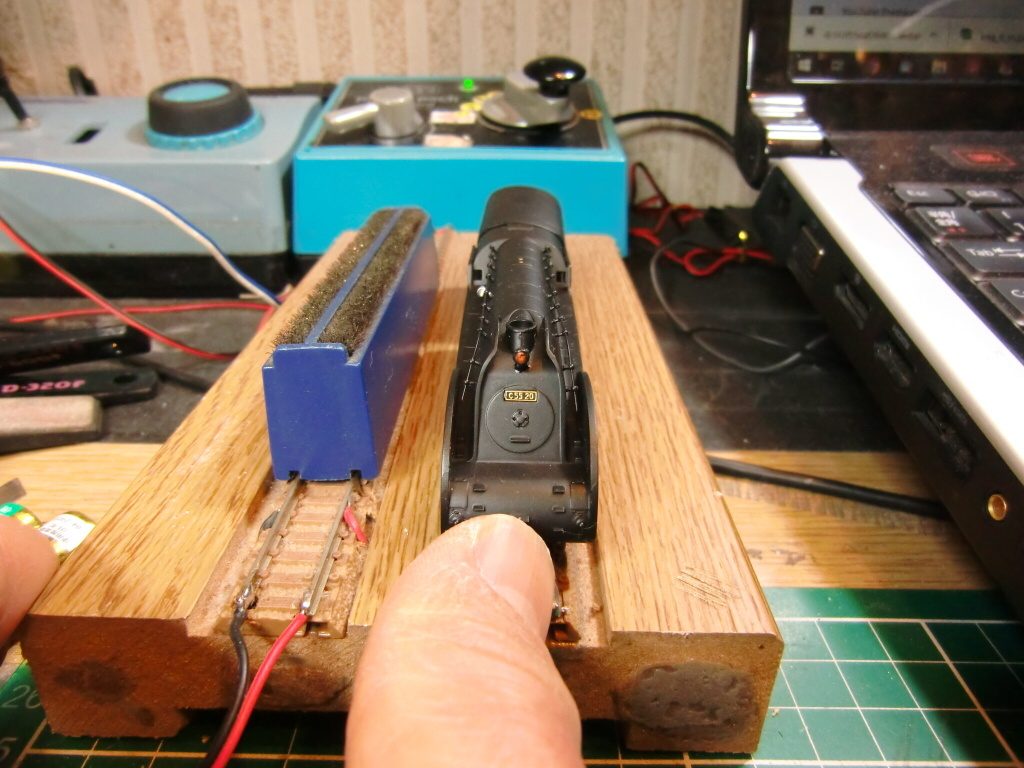

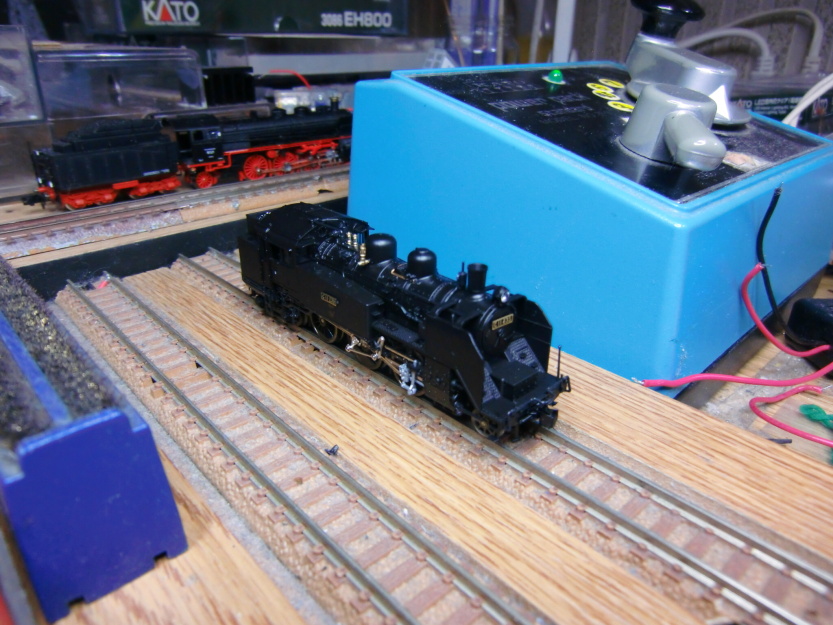

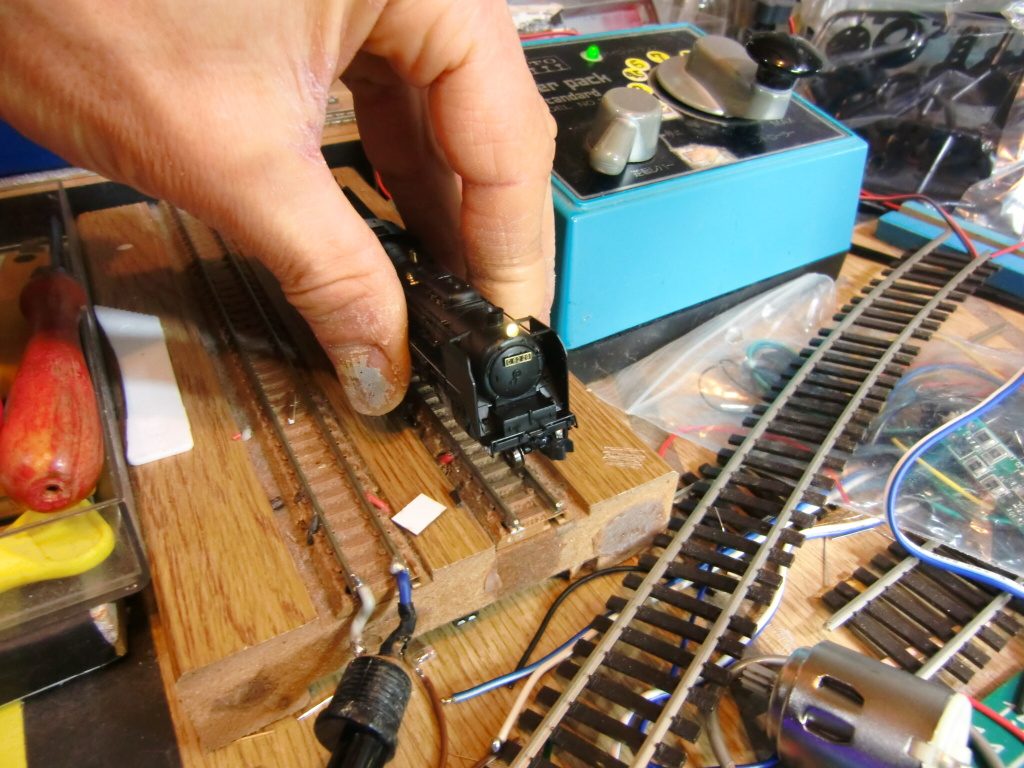

大変お待たせいたしました。ご依頼の「C62ヘッドライト」輝度大幅アップの作業でございます。

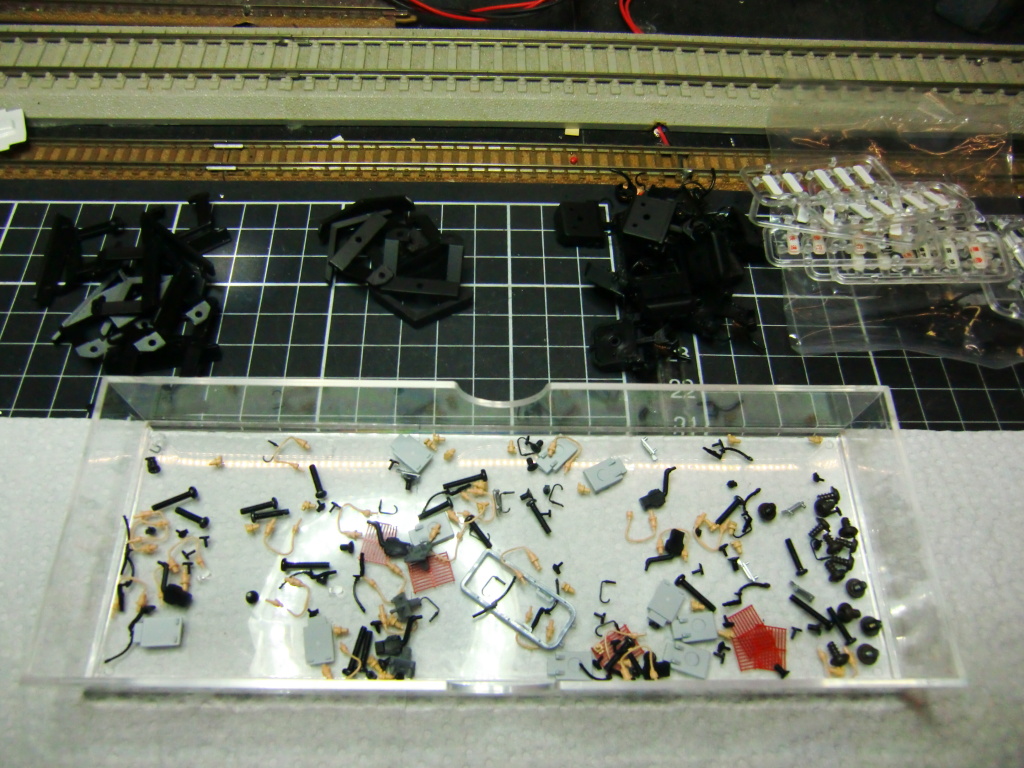

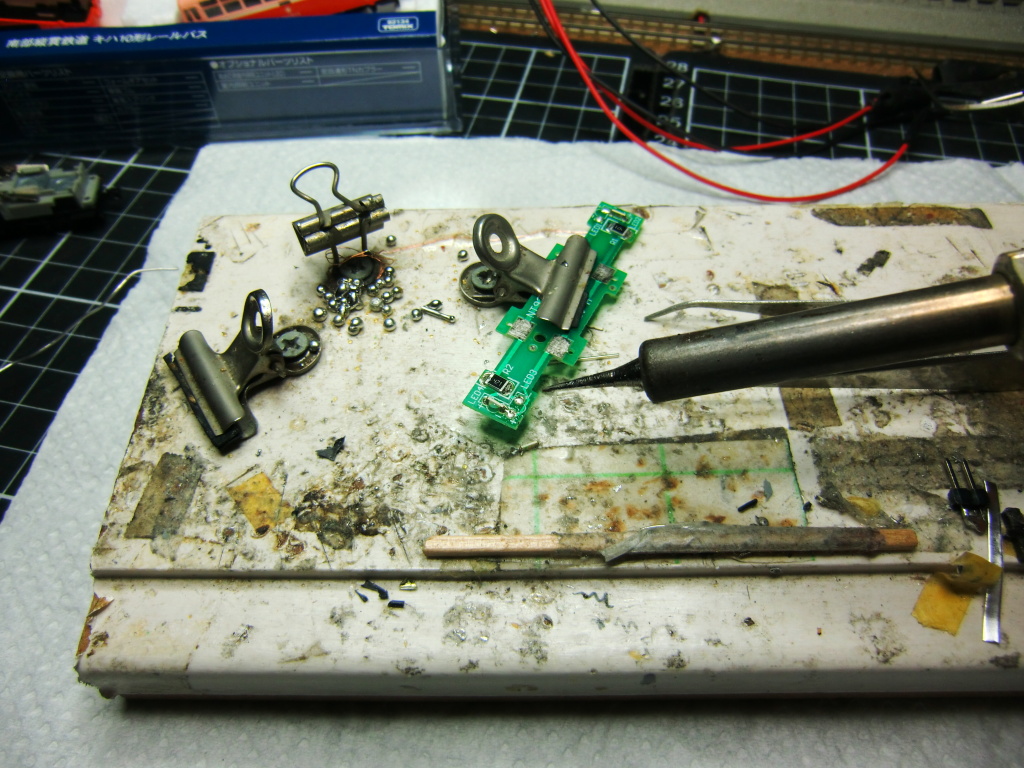

SLの分解作業には毎回緊張を強いられます。細かな部品に注意を払いながら作業を進めていきます。

部品を無くさないようにしっかりと管理します。

どのような工程で作業を進めていくか決まったところで、慎重に作業に入ります。

こんな感じに仕上がりました。ご依頼者様のご希望に沿う形での明るさを確保できたと思います。ご依頼ありがとうございました。

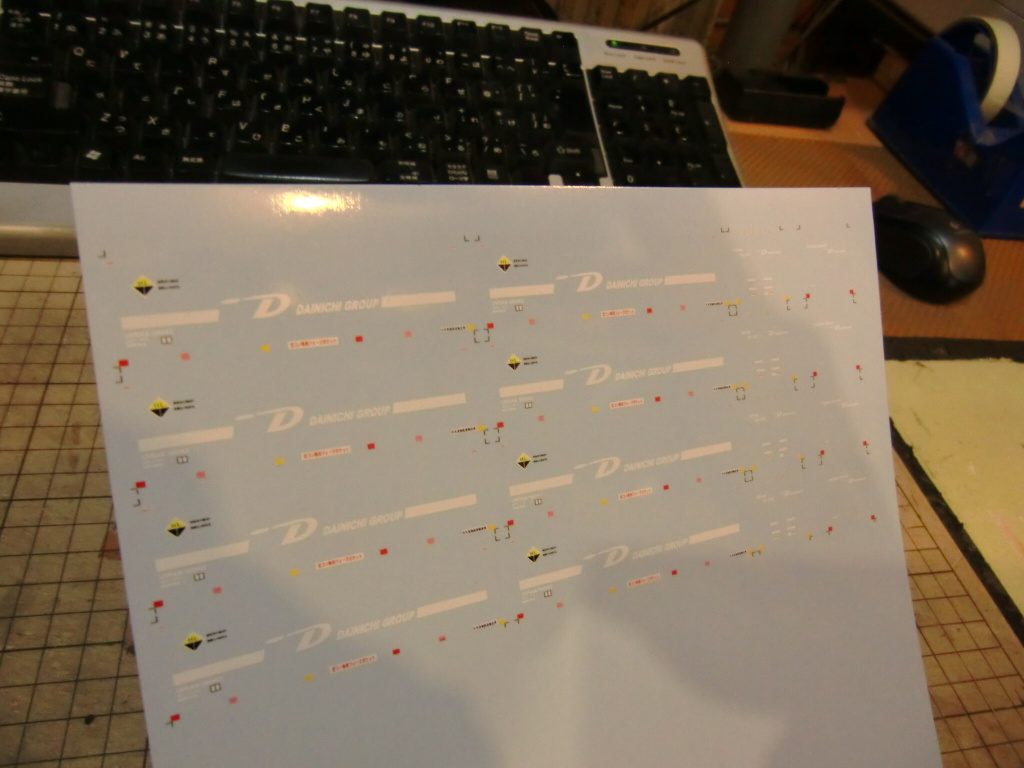

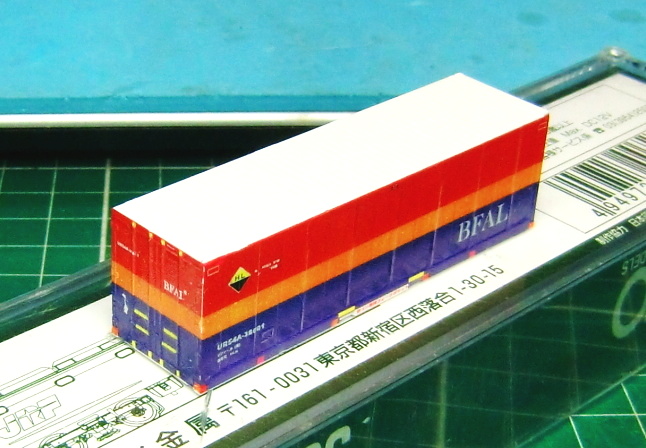

今回は、Dコンテナの制作でございます。まずはデカール・データを制作するところから始めます。

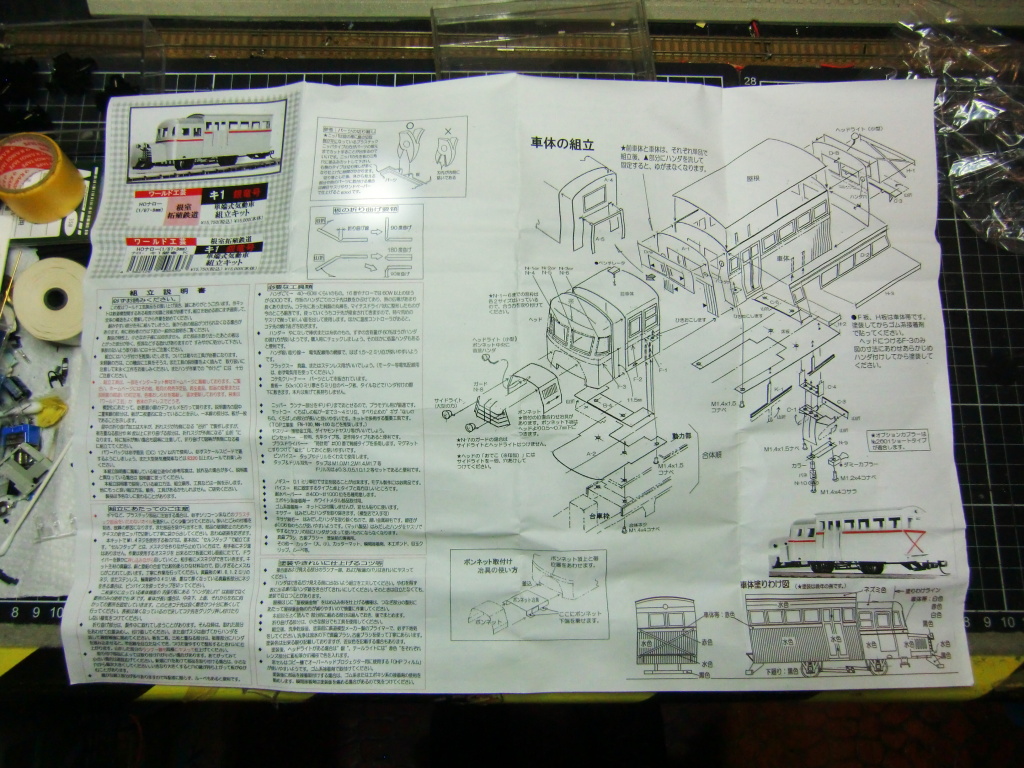

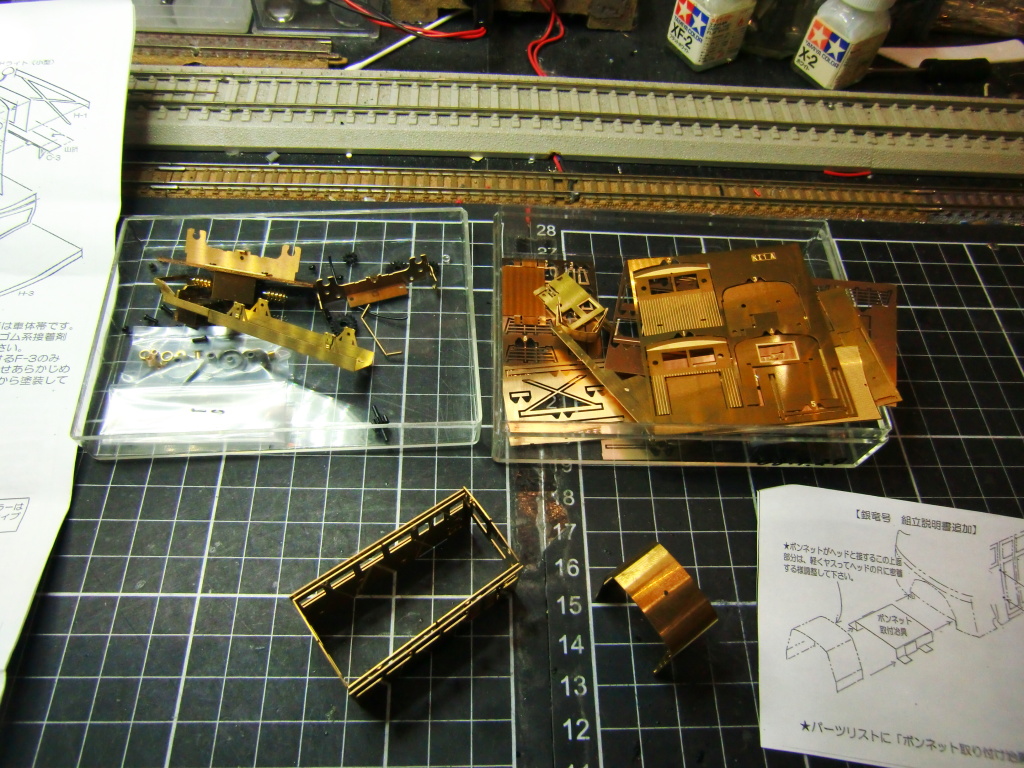

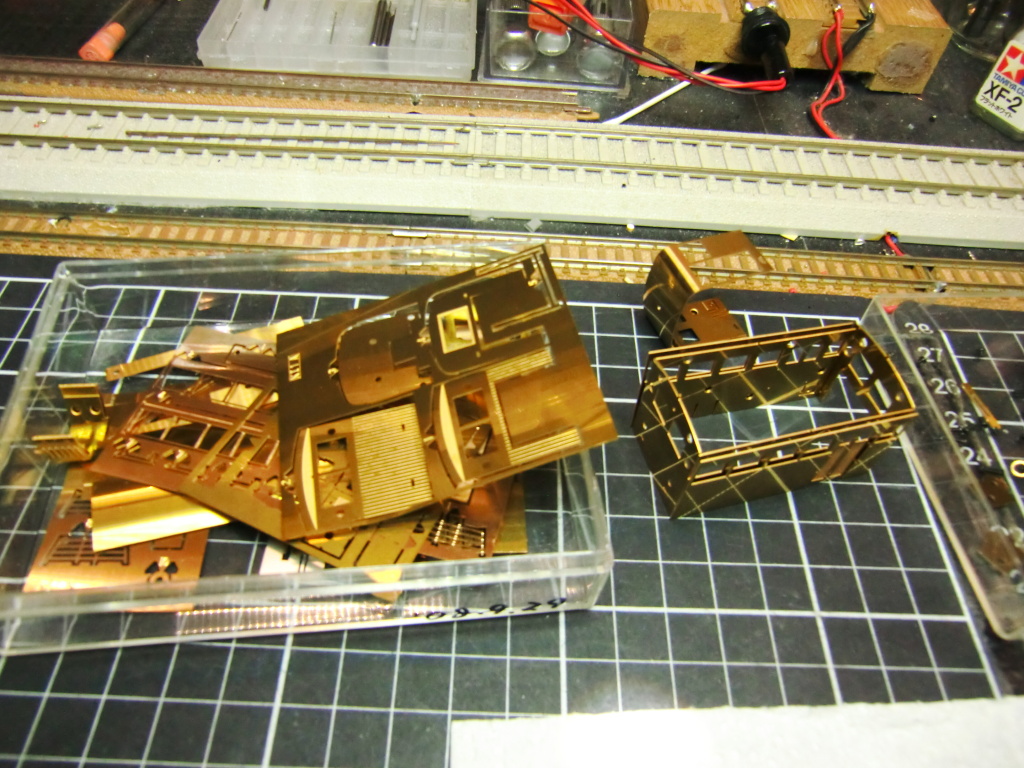

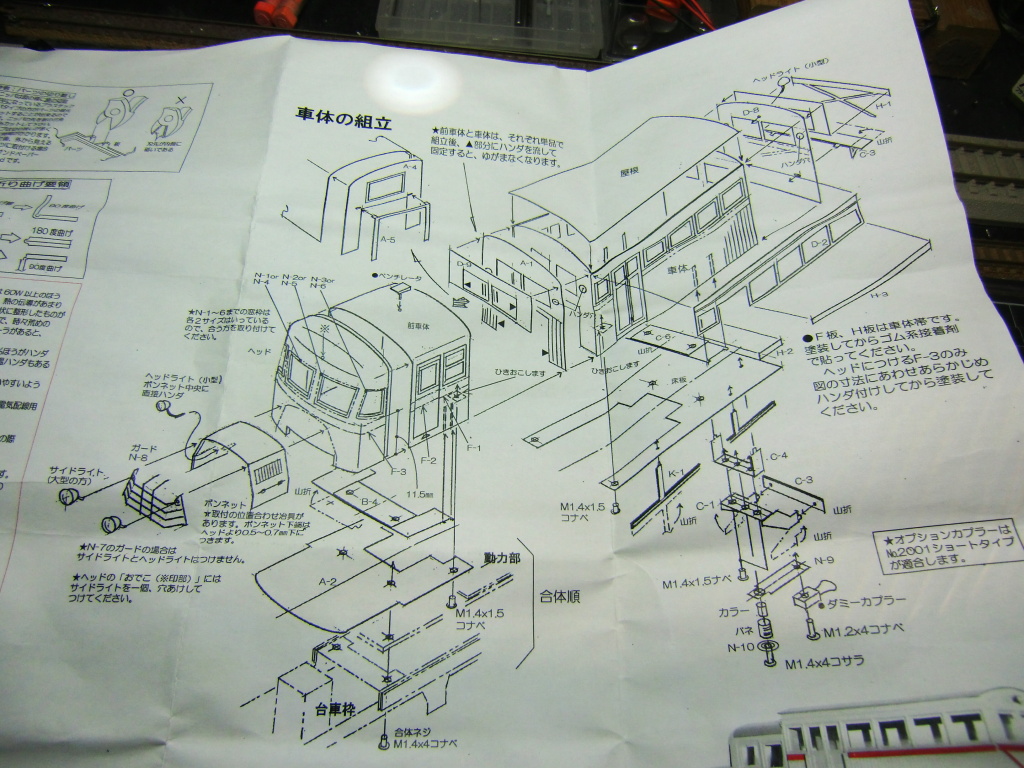

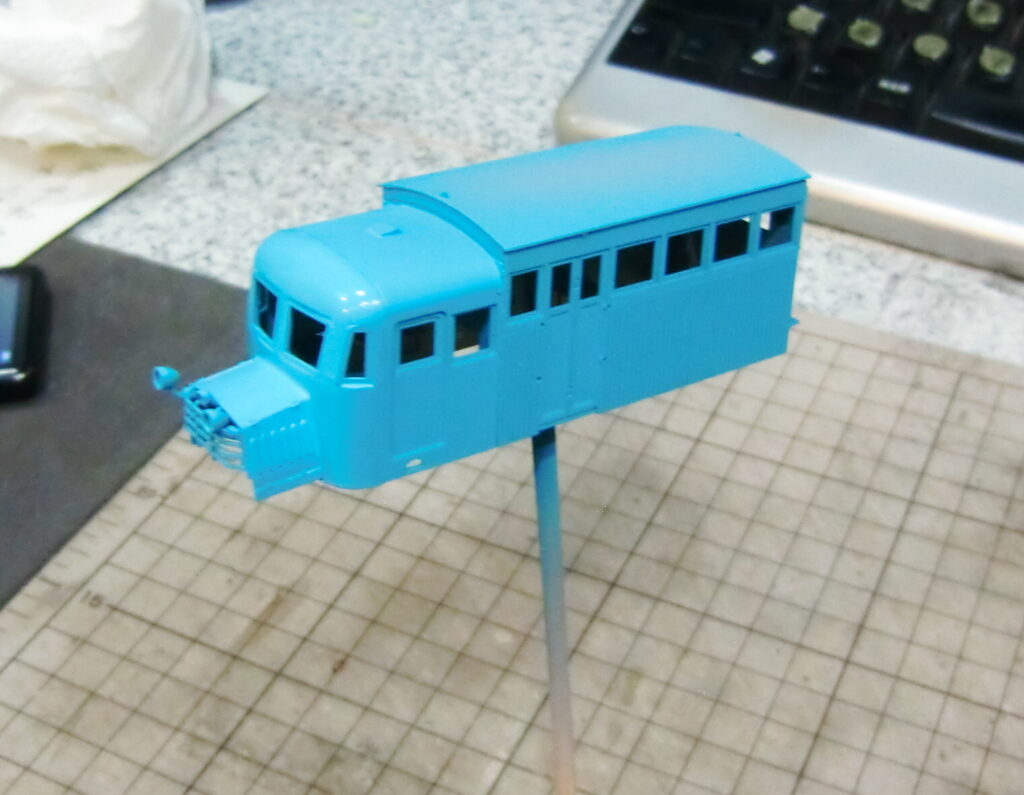

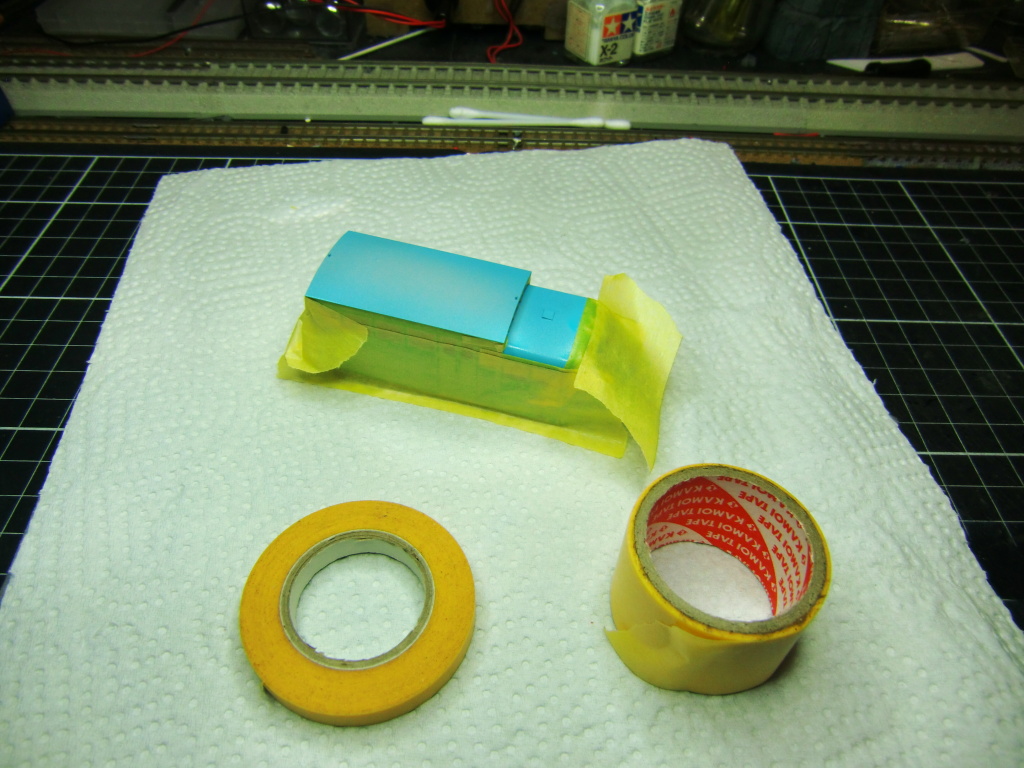

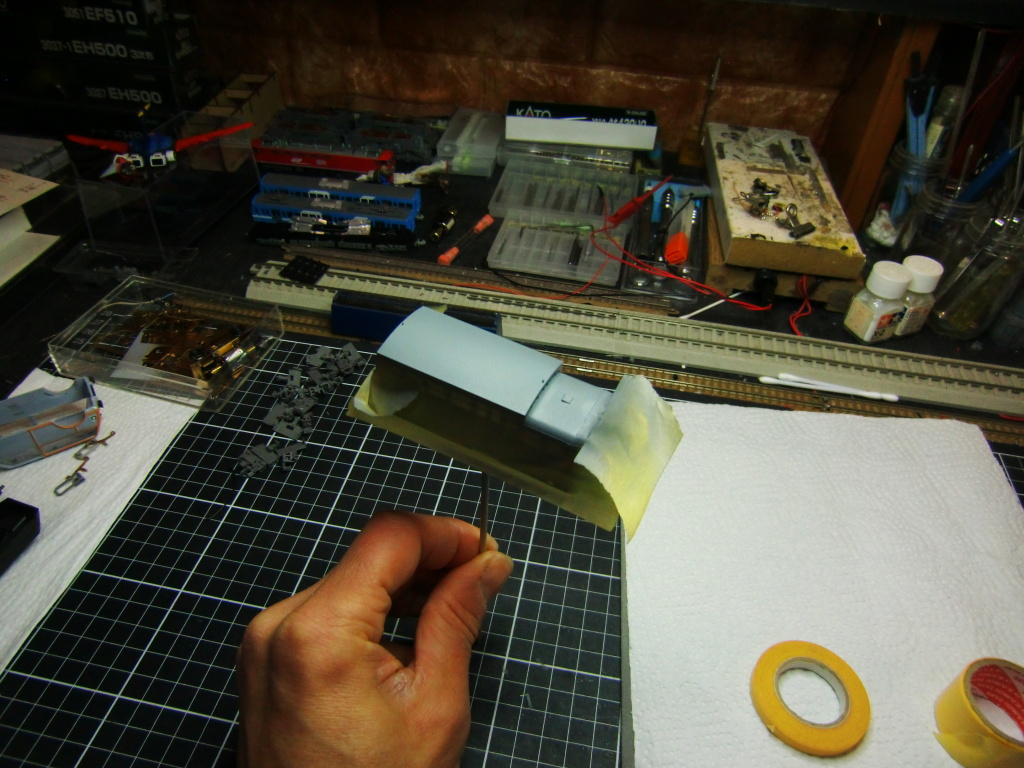

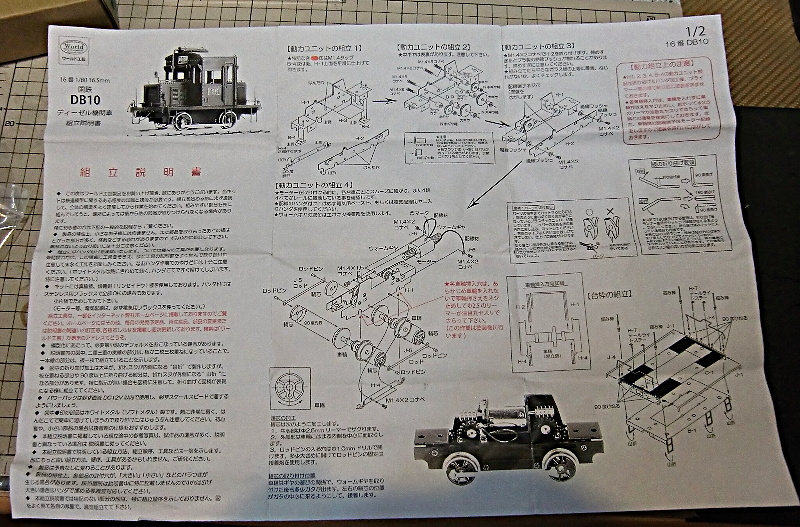

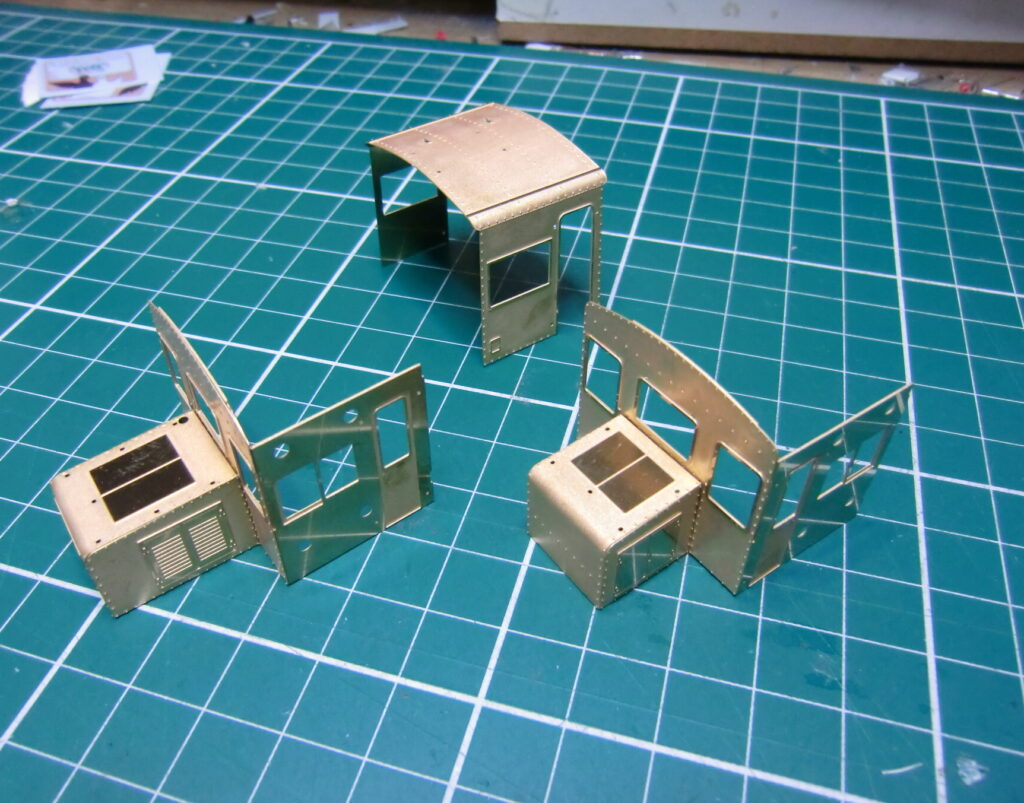

▼Nonスケール 「流山DB-1 ディーゼル機関車」

流山のDB-1は資料が大変少く当方所有の資料は図面も含めてモノクロ写真が8枚ほどです。3dプリンターテストを兼ねて制作してみました。

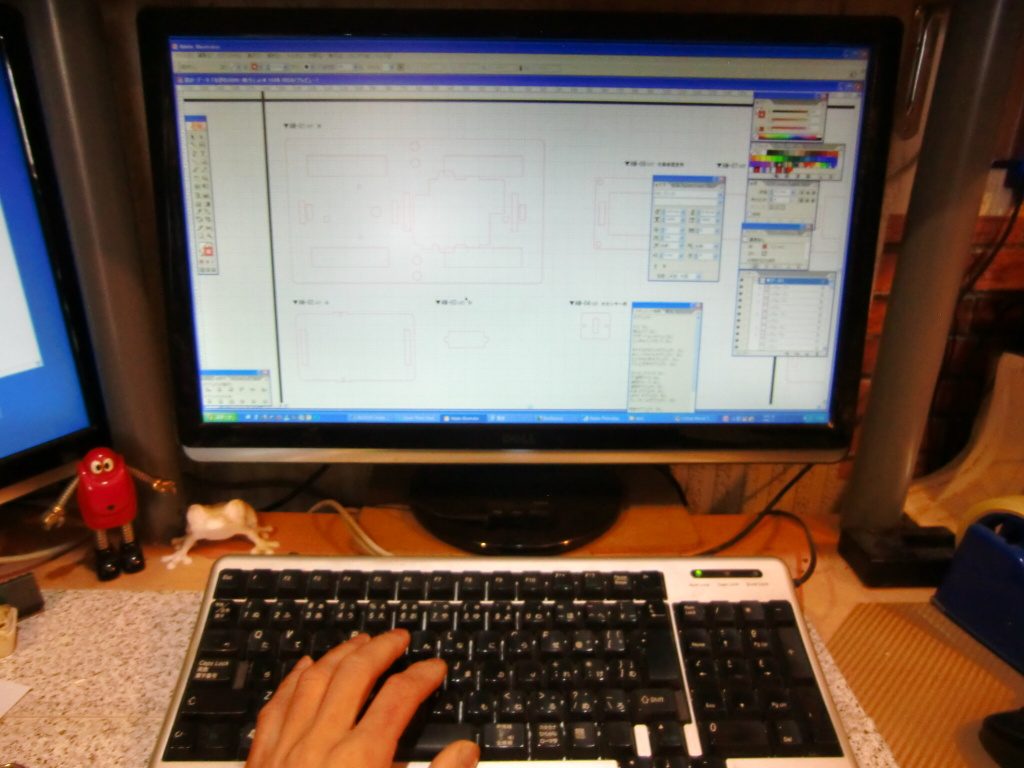

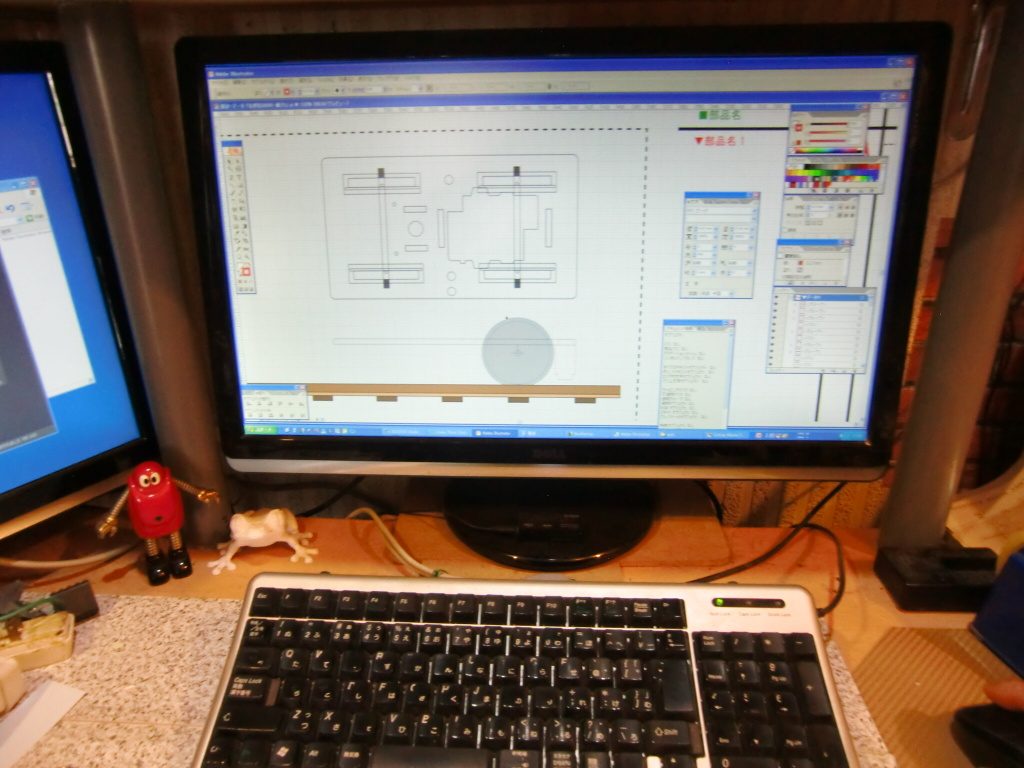

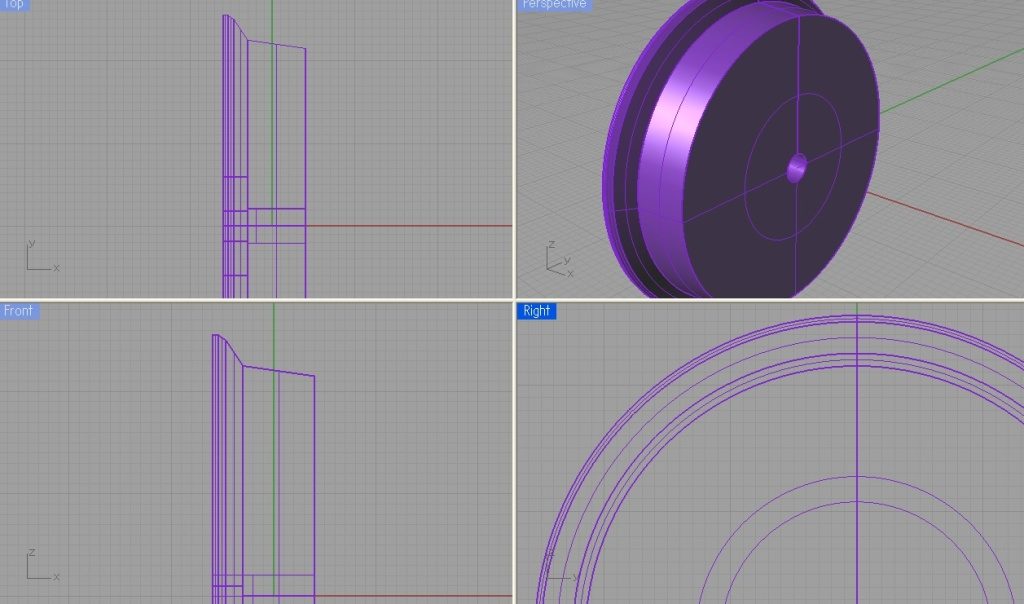

▼設計

今回はボンネット形状は2タイプ制作いたします。フラットのタイプと丸みのあるタイプです。初めにフラットタイプの制作を行い3dプリンターで出力を行い調整箇所を検証します。以下は丸みのあるタイプです。

モールドは若干大げさに作ることでメリハリのあるモデルとなります。特に低価格のFDM方式の3dプリンターにおいては、データ設計段階で工夫が必要です。1回目の出力においては側面のモールドが細すぎて、メリハリのない側面となってしまったため修正を加えました。

▼ボディー上部

側面データと屋根面を追加していきます。

▼とりあえず完成

細かい箇所はあとから修正することにして、だいたいこんな感じです。

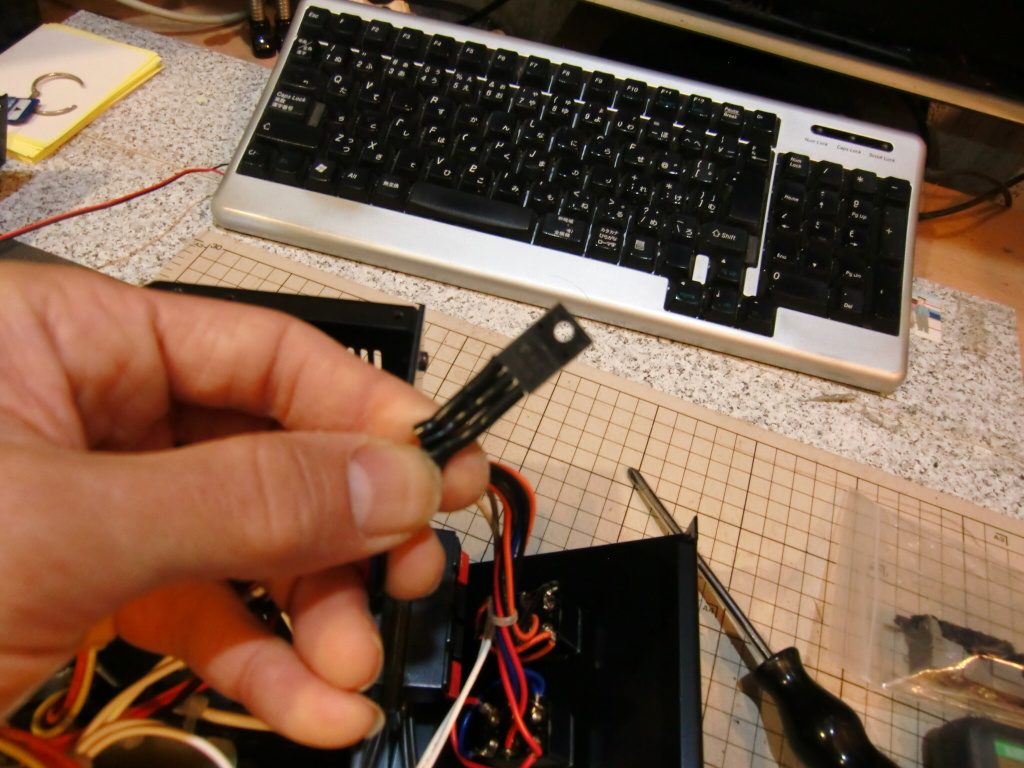

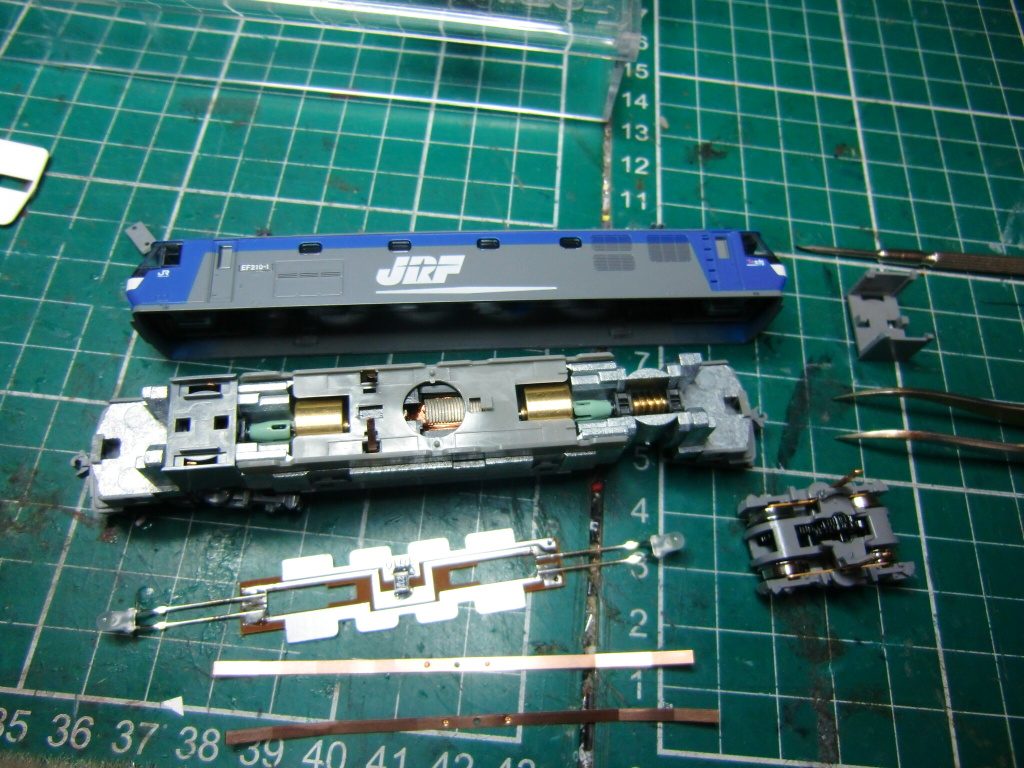

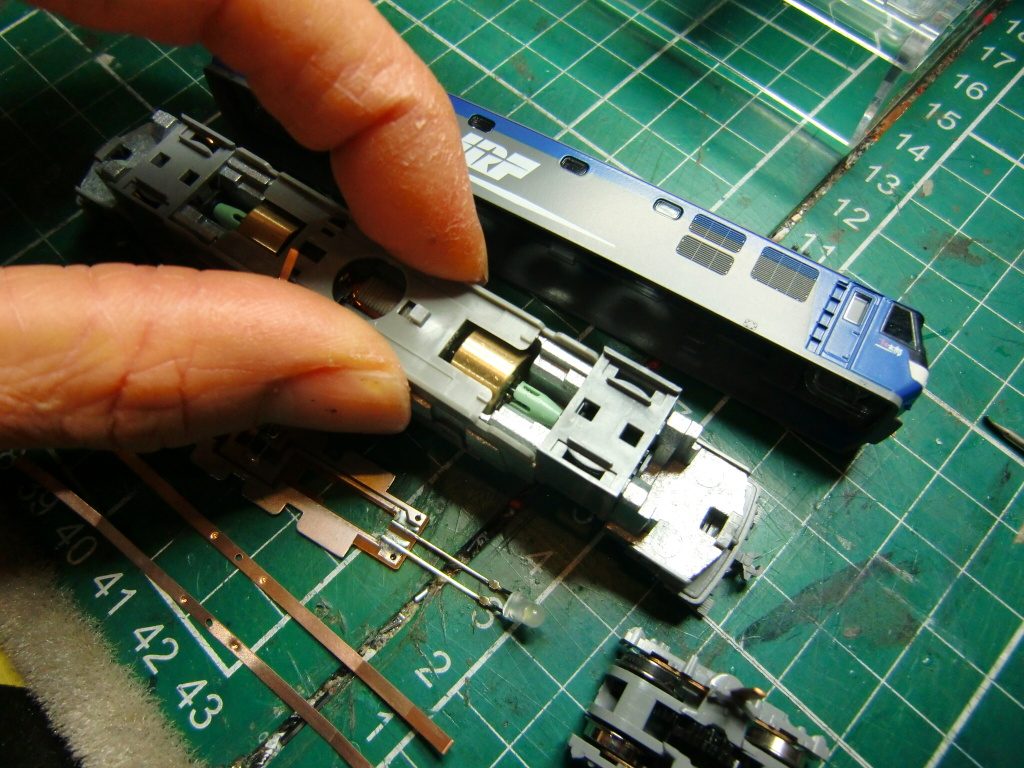

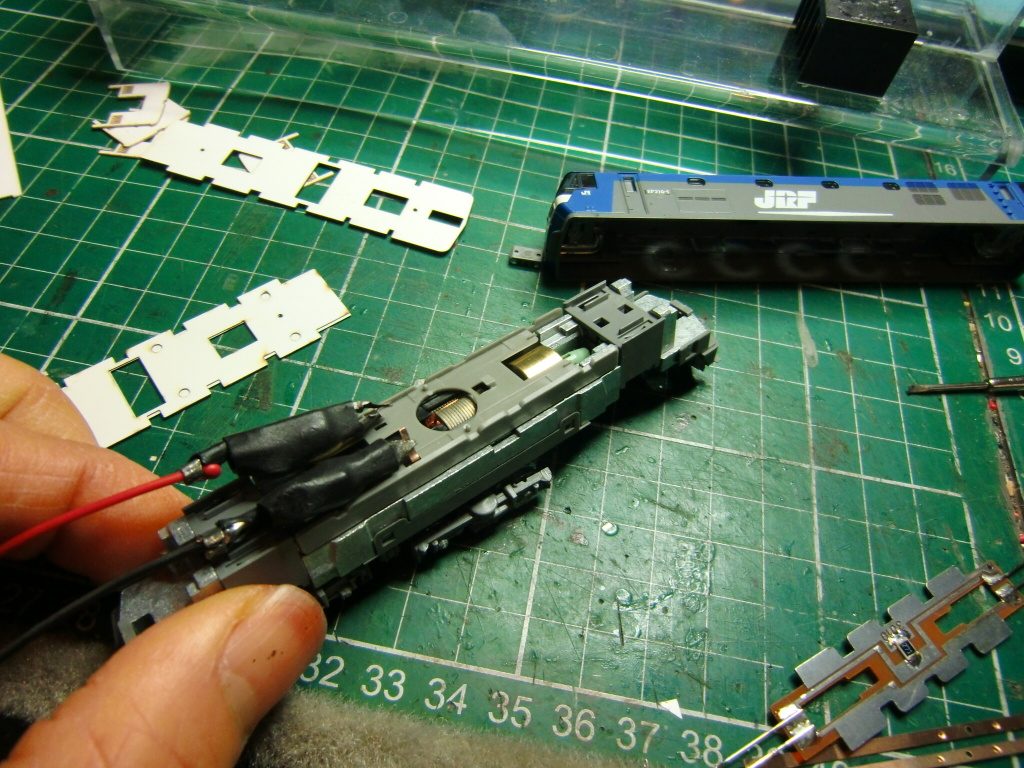

さて、続いて「KATO EF210」の修理依頼になります。現状確認のため通電させてみるとモーター内部から唸りが聞こえるもののまったく回らない。それでは早速分解して修理にかかります。

ご依頼ありがとうございました。

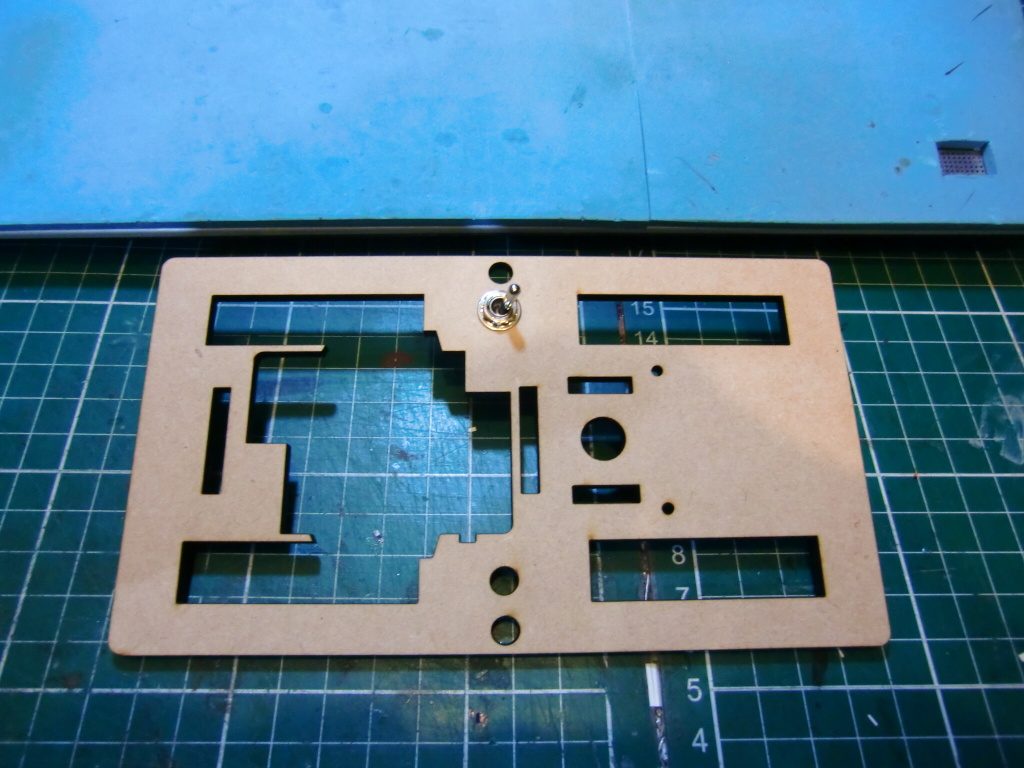

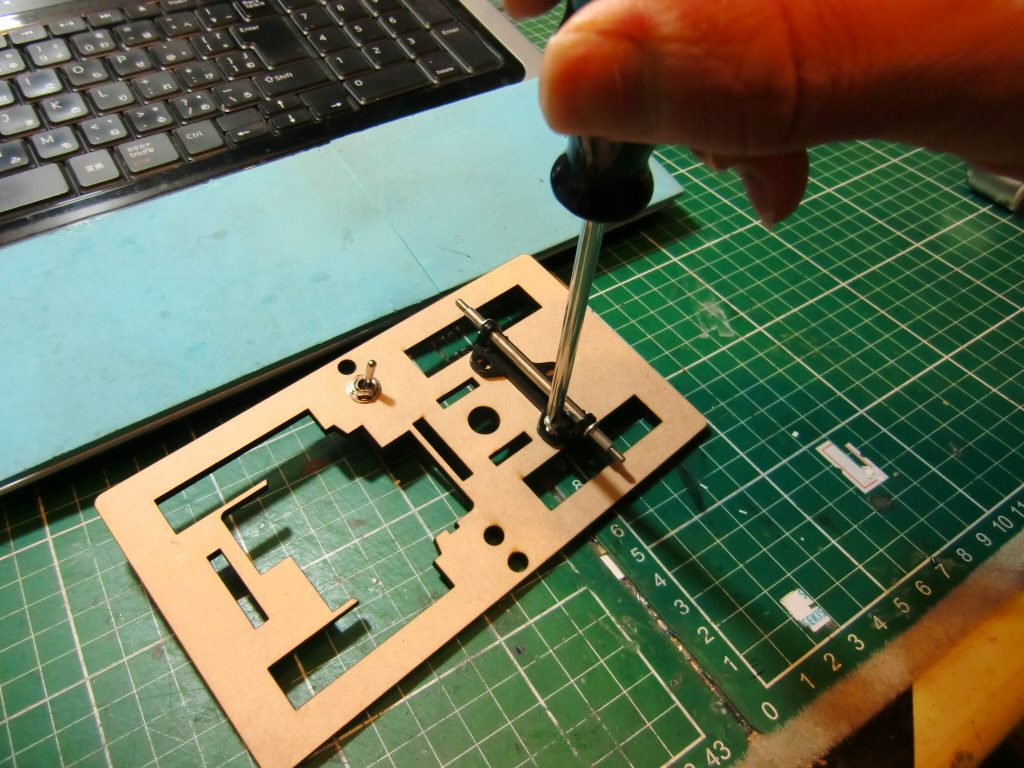

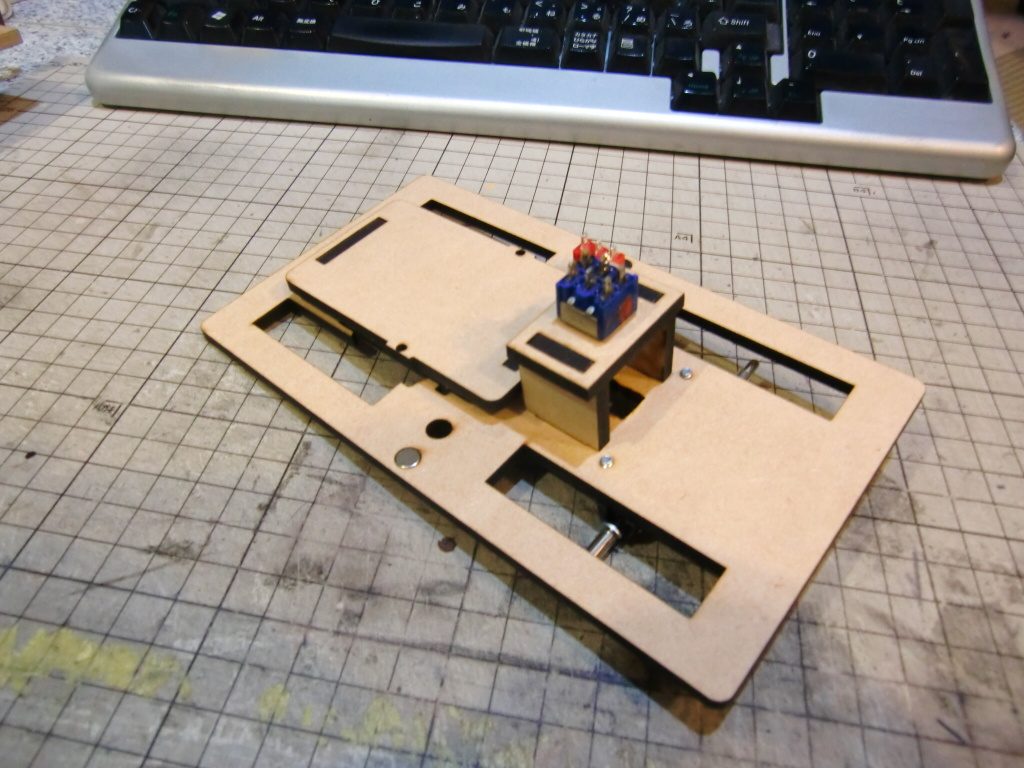

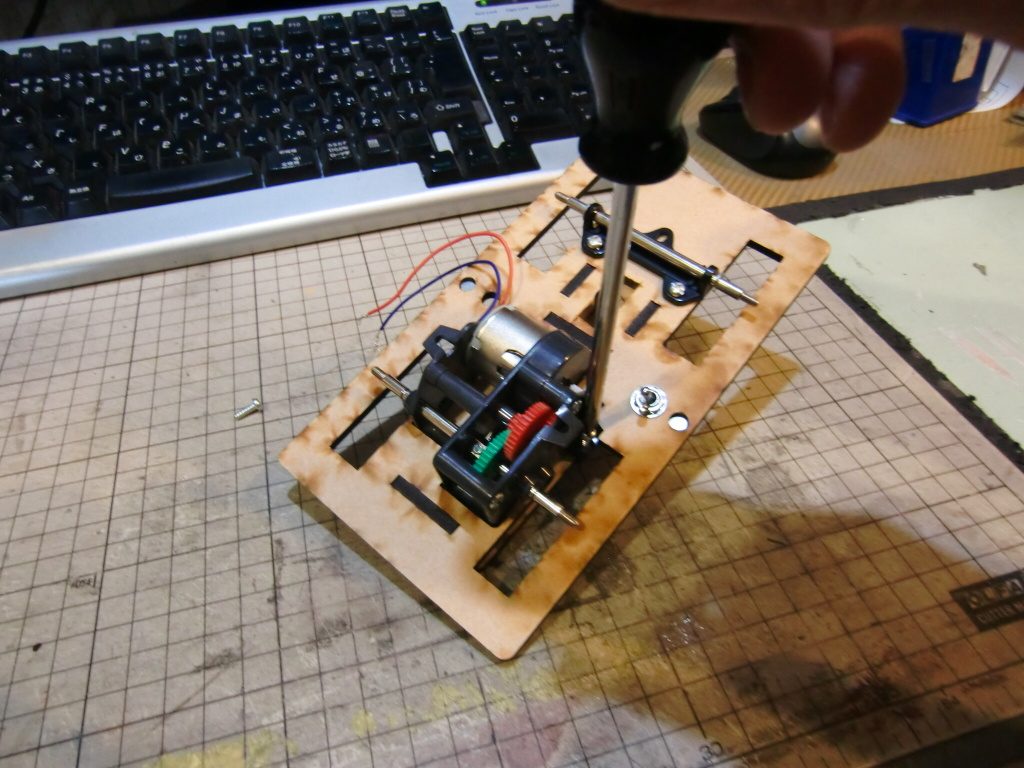

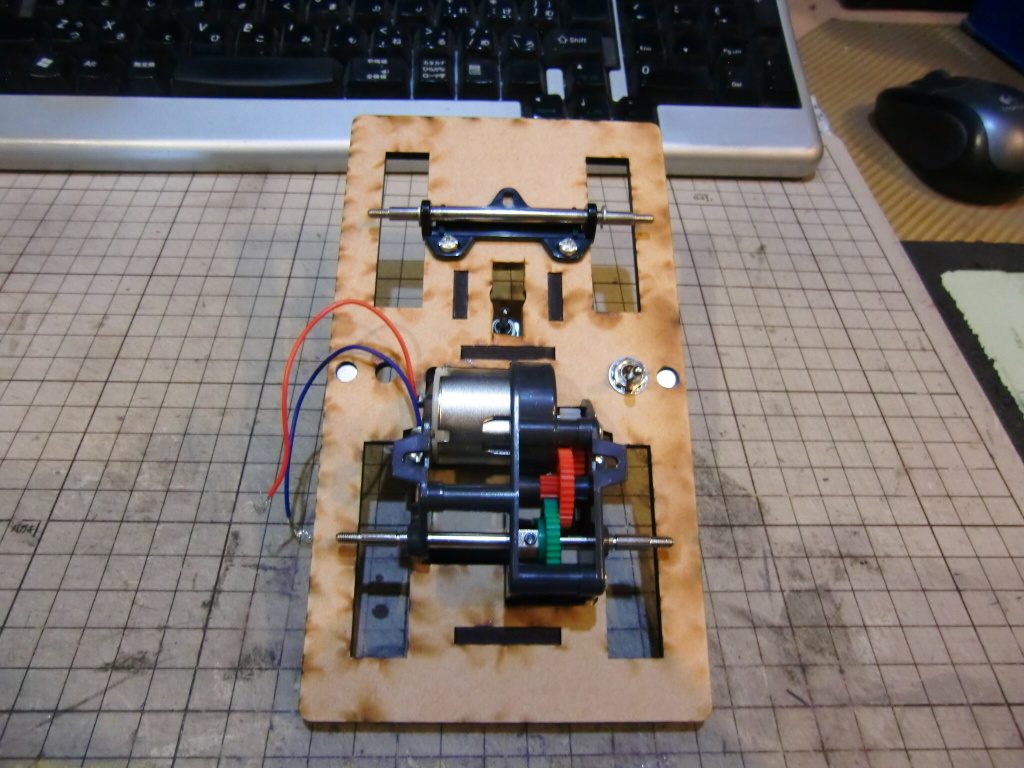

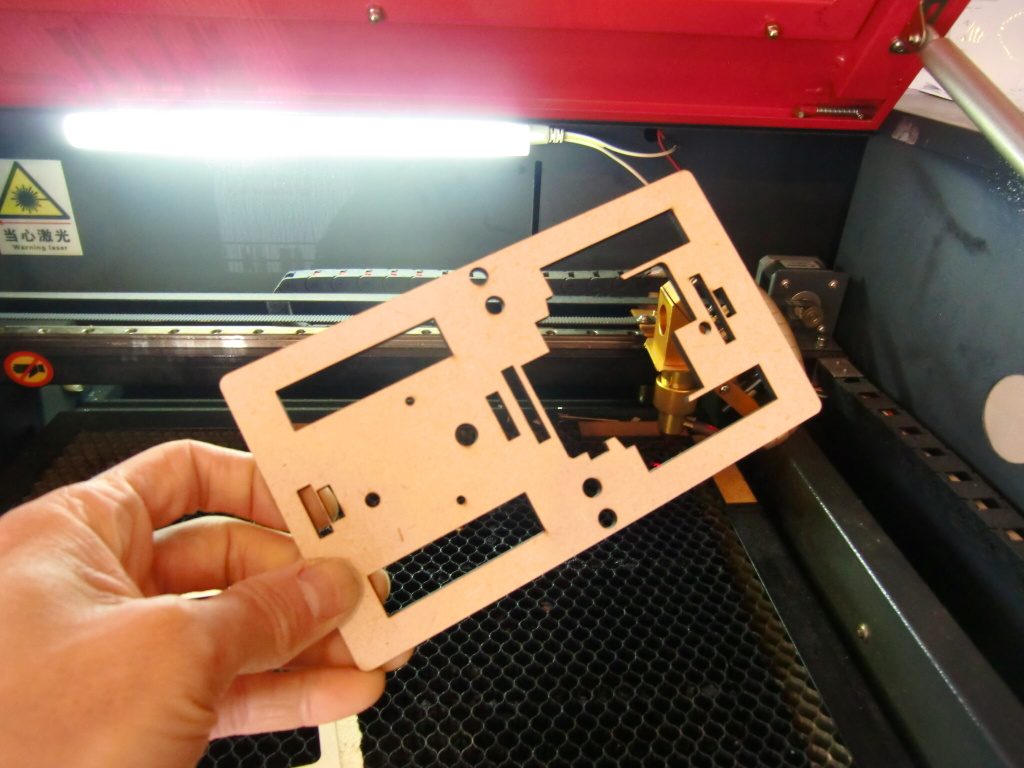

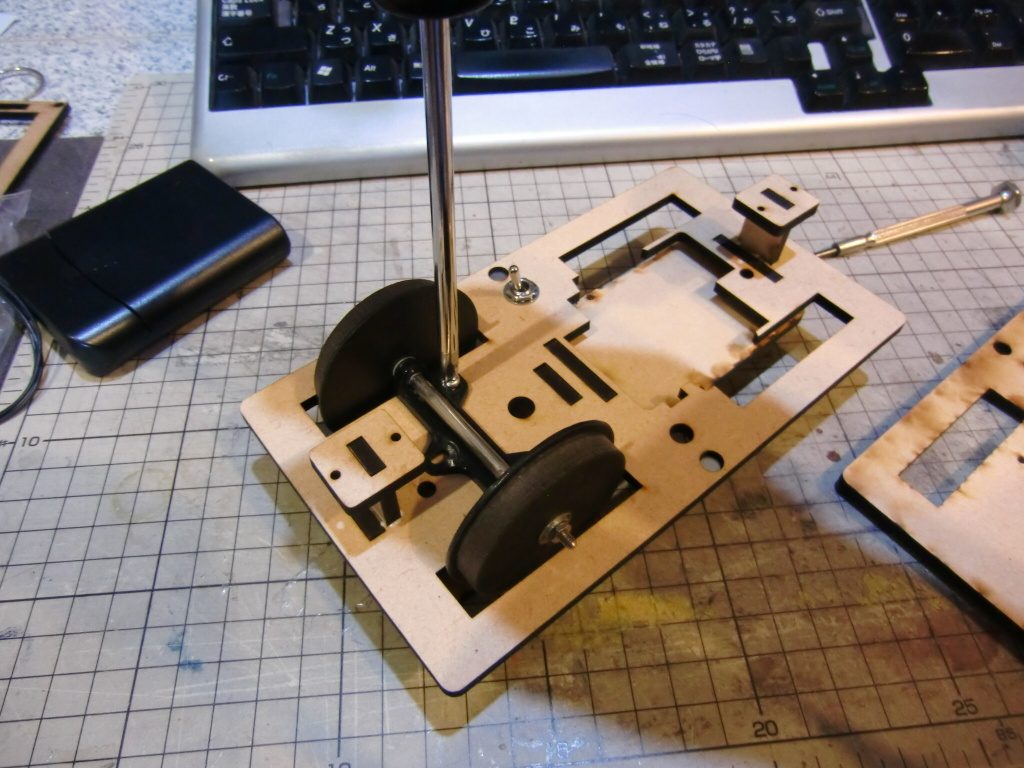

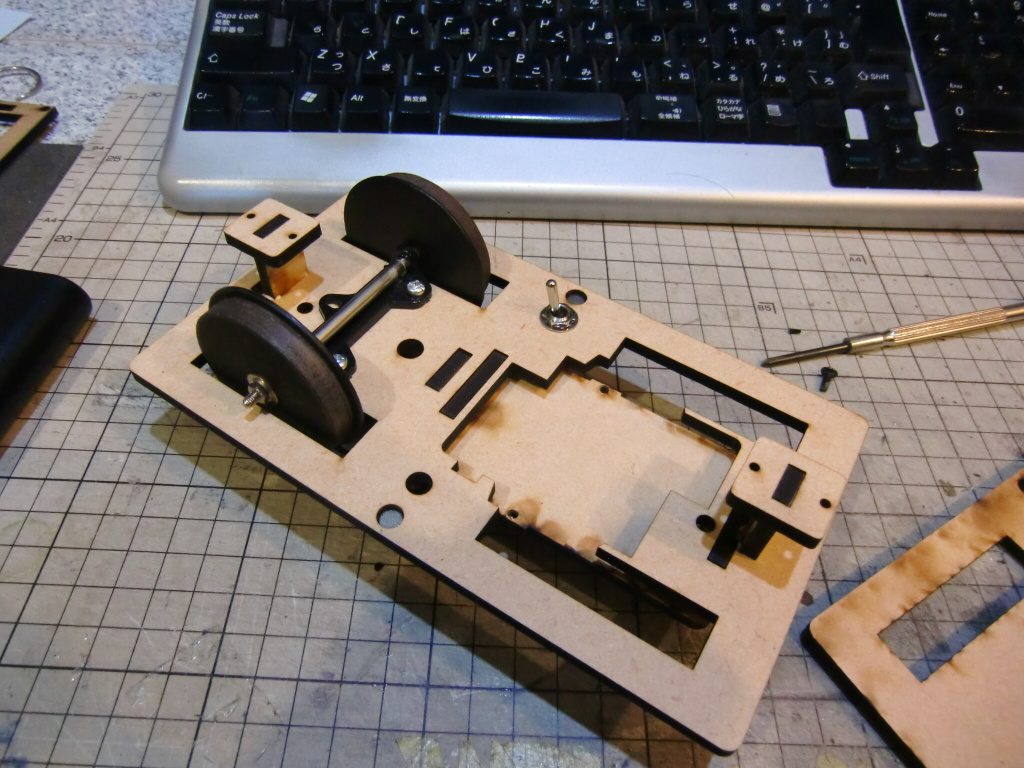

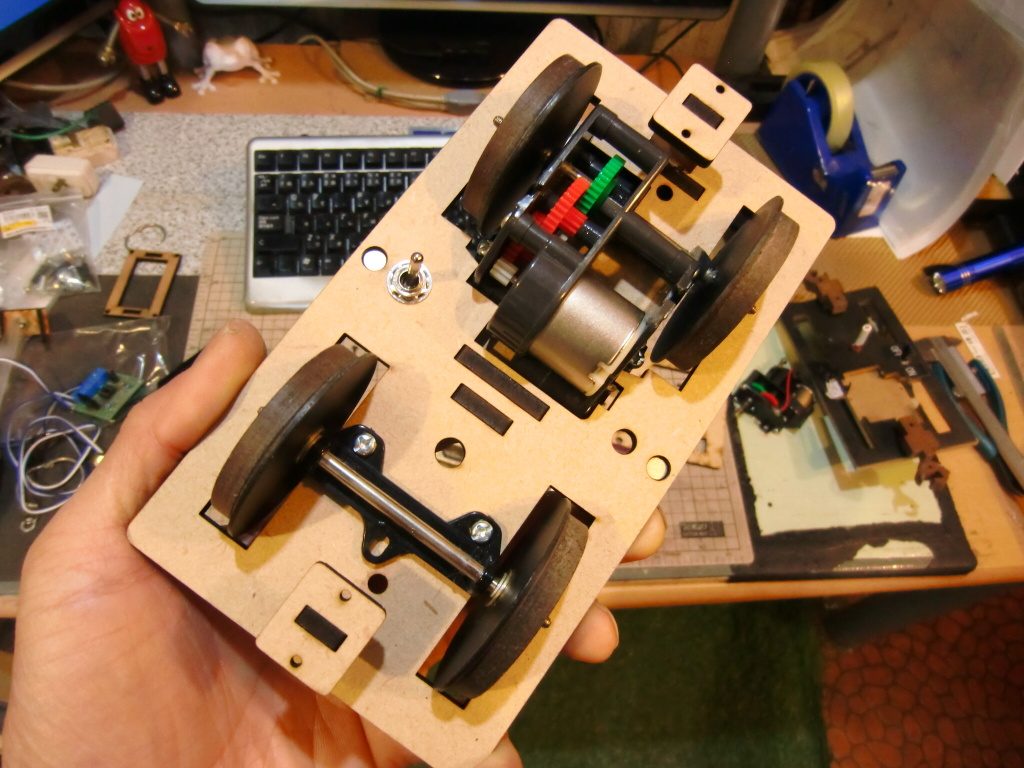

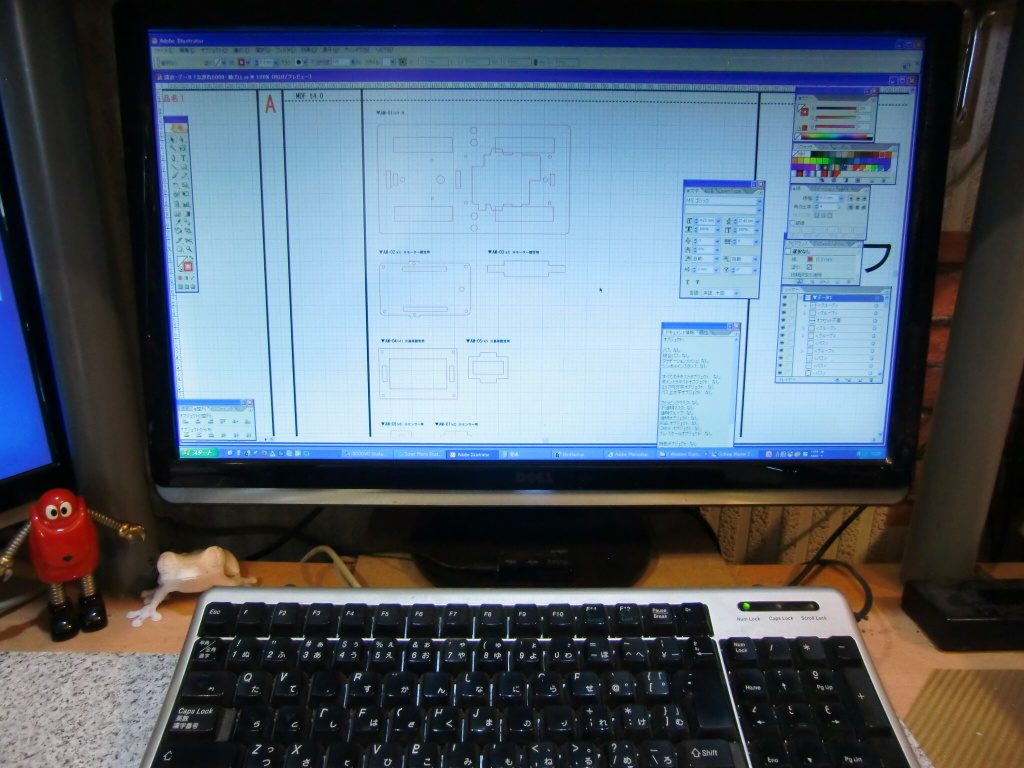

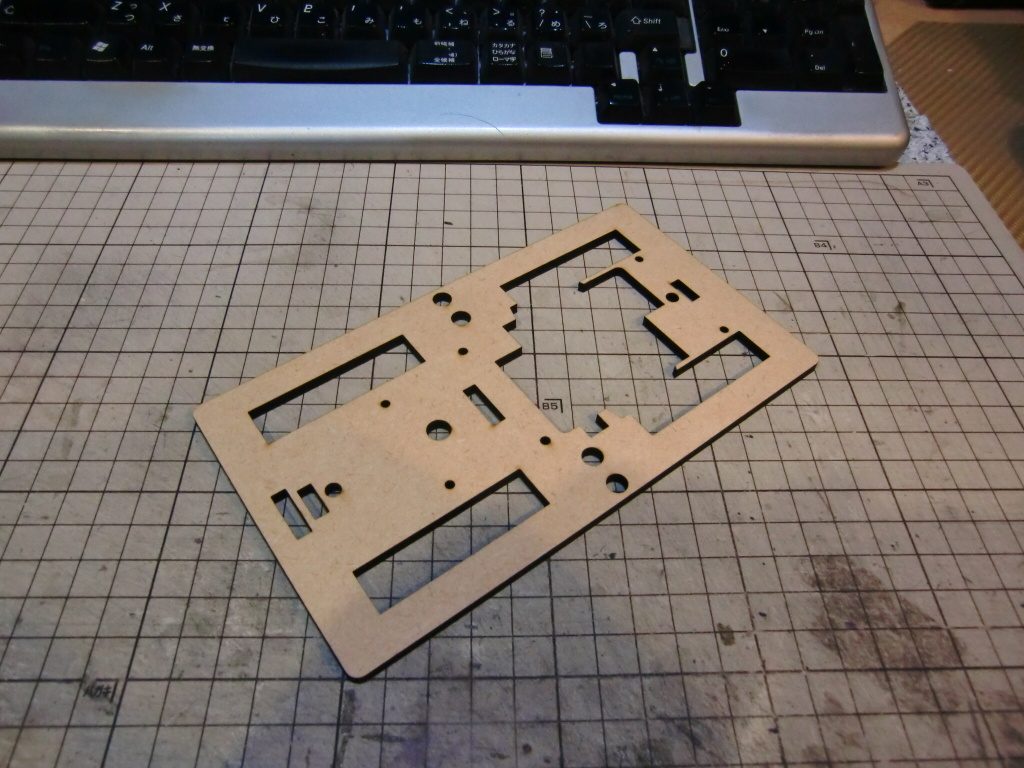

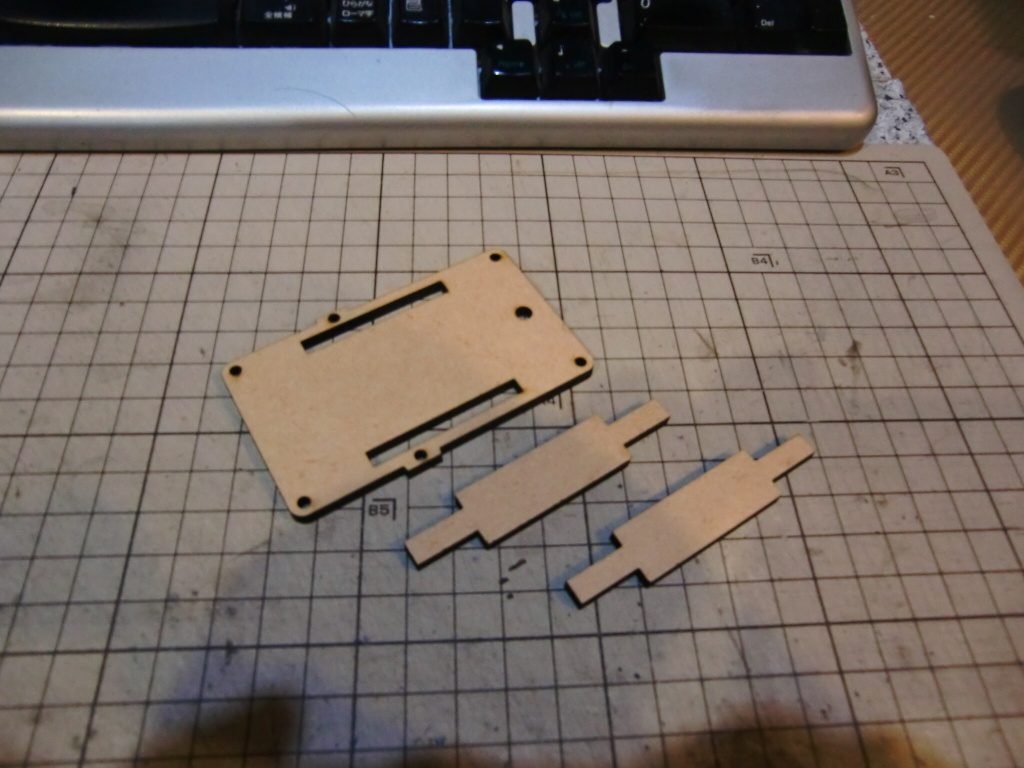

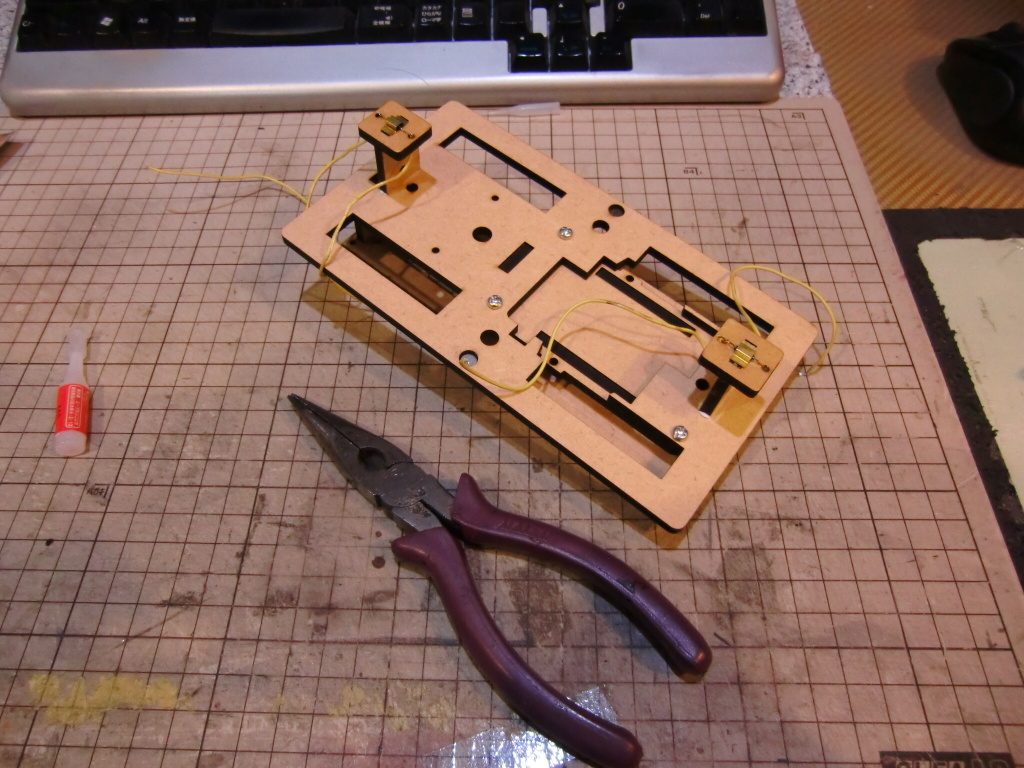

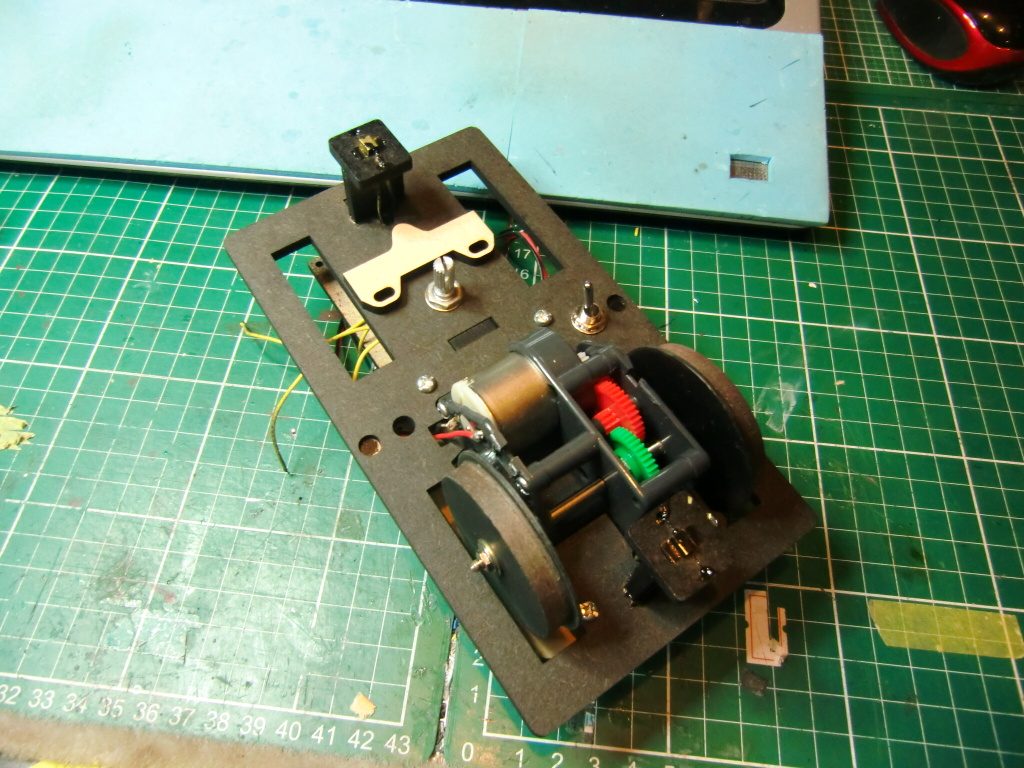

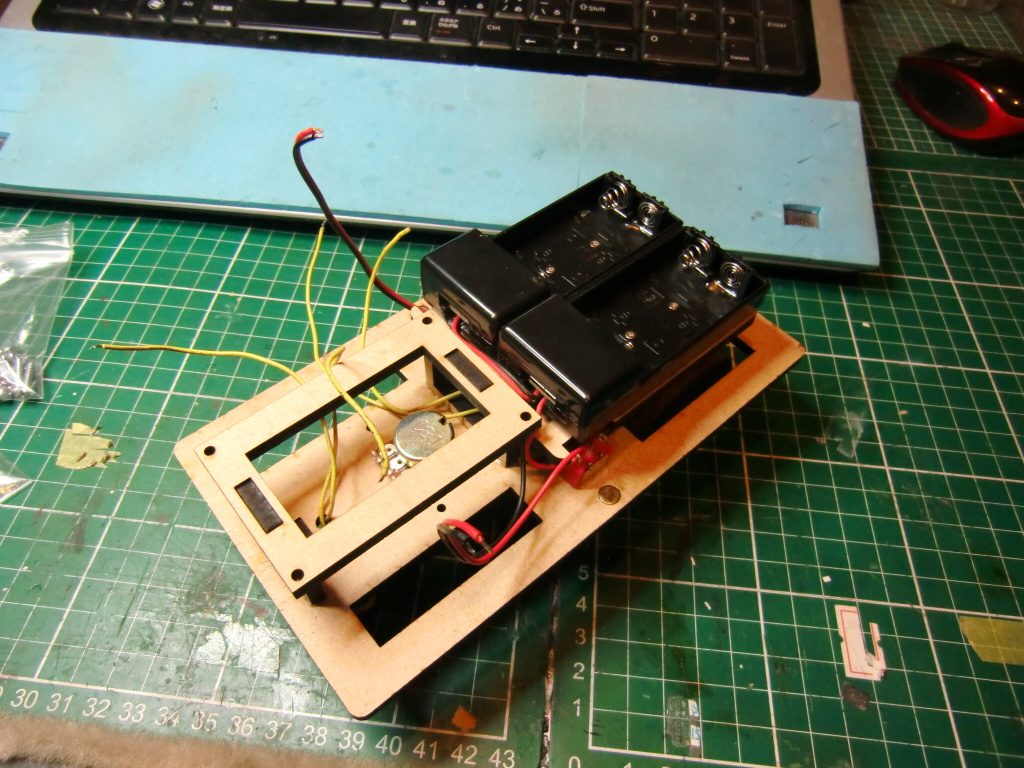

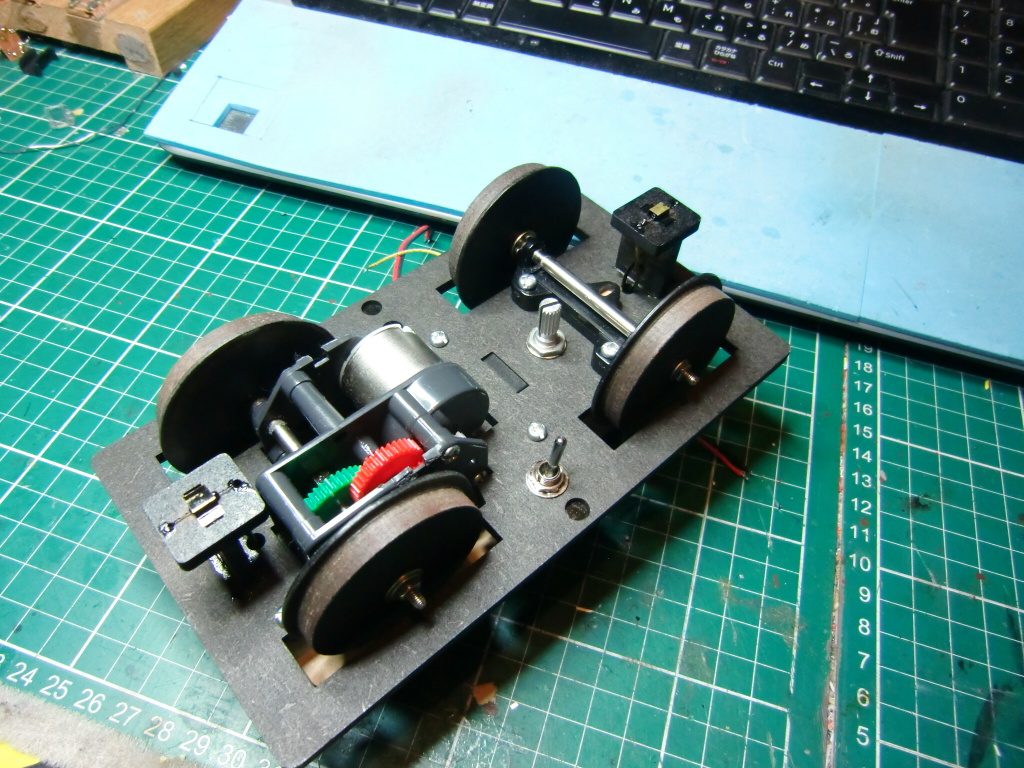

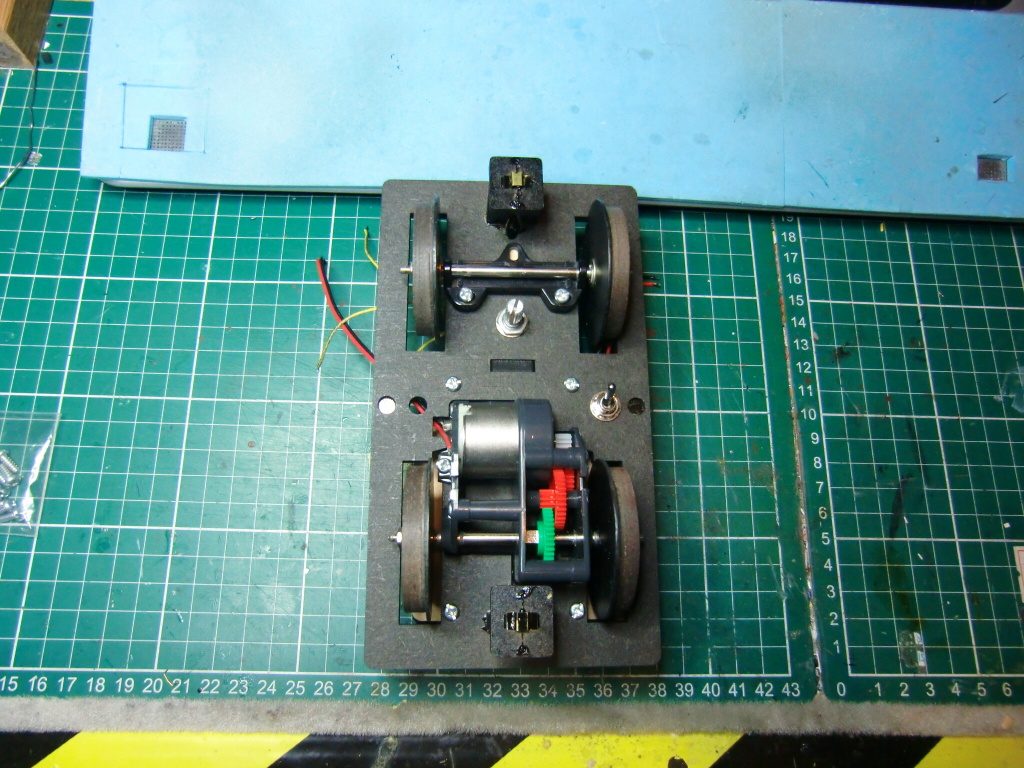

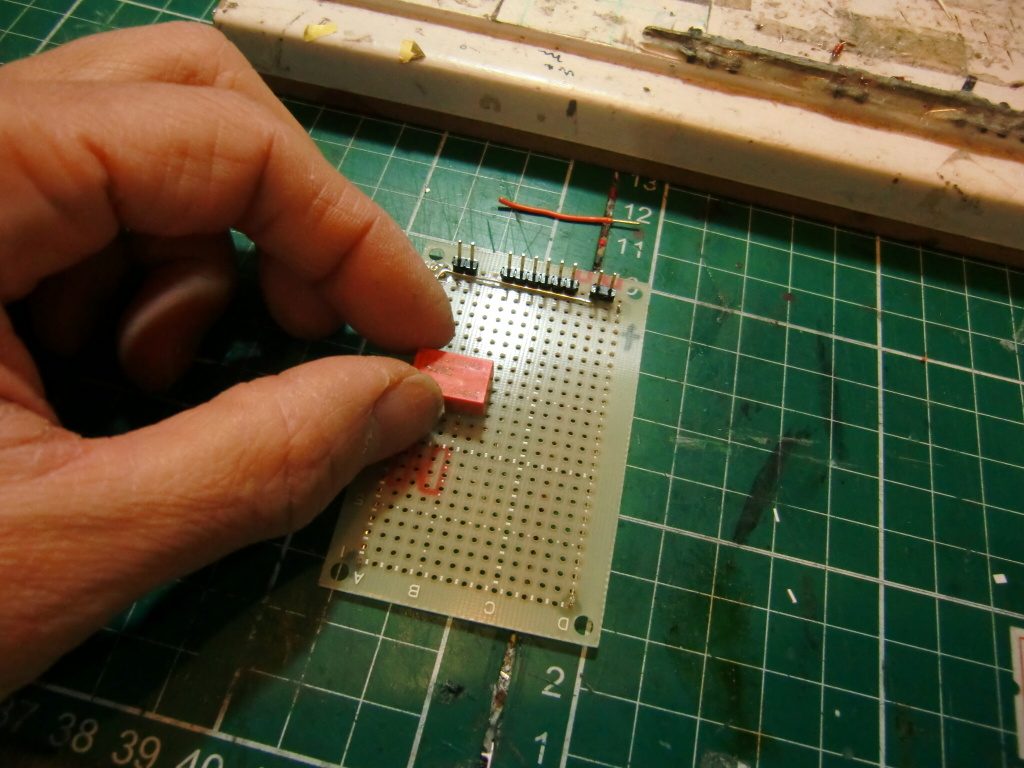

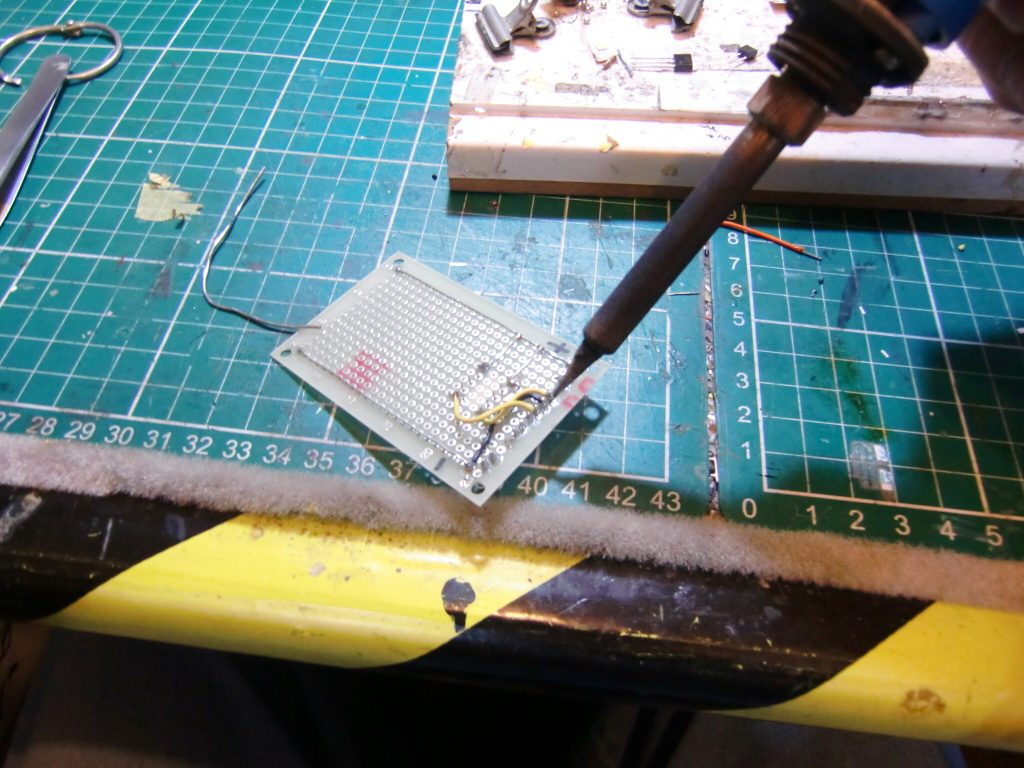

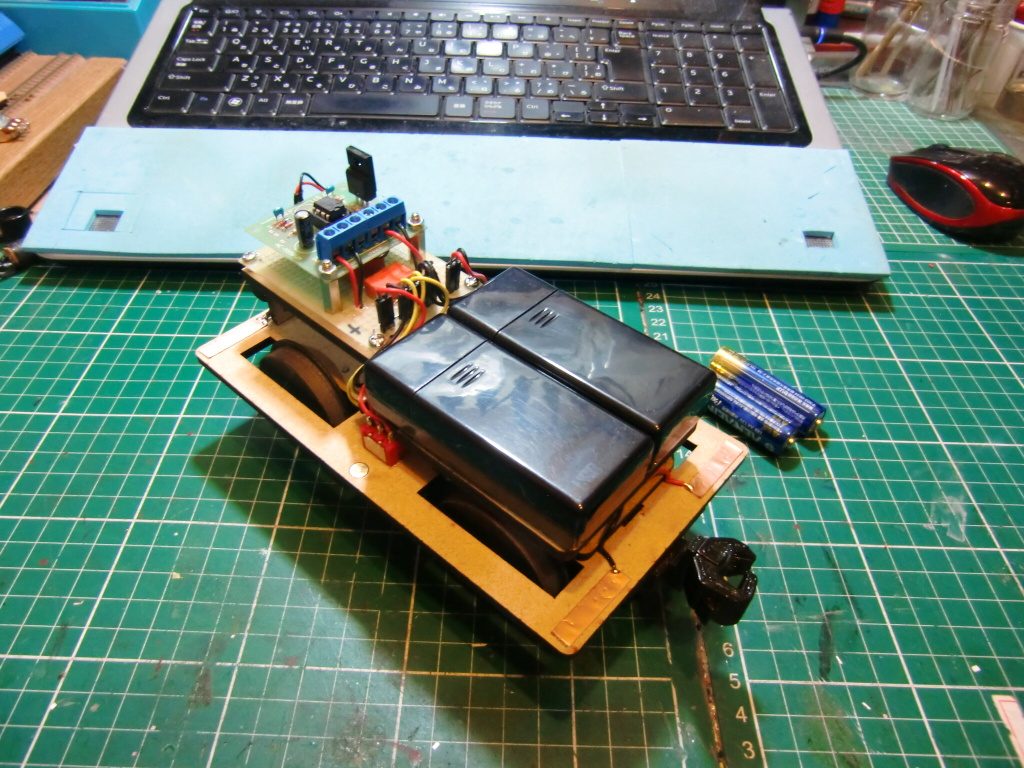

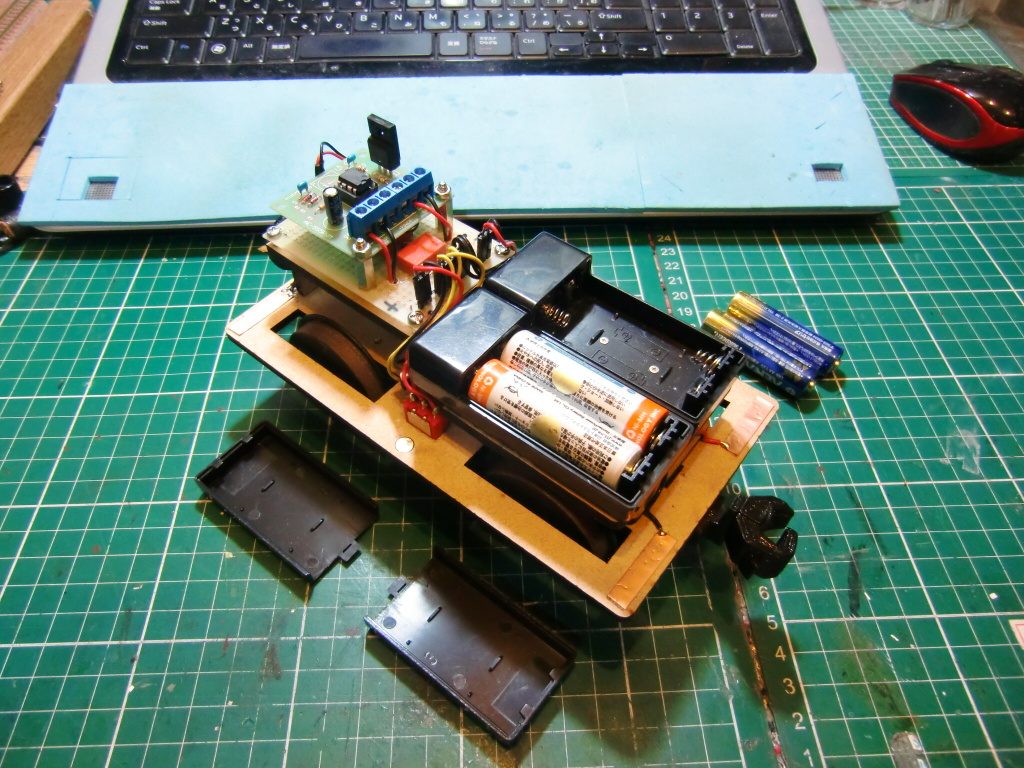

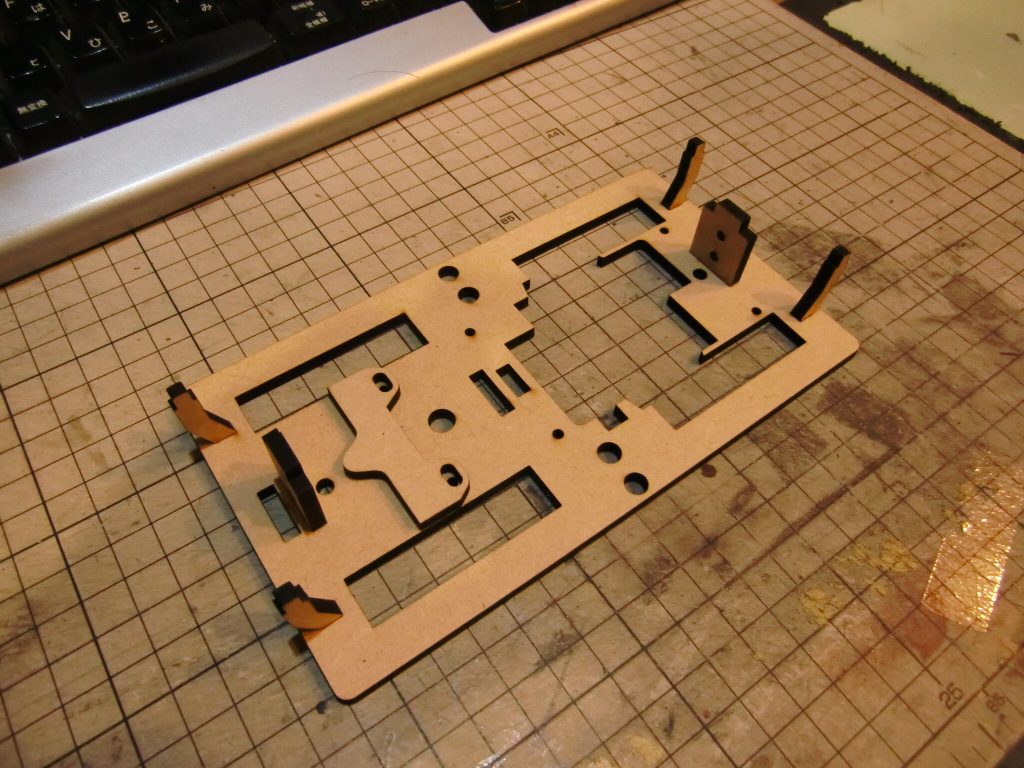

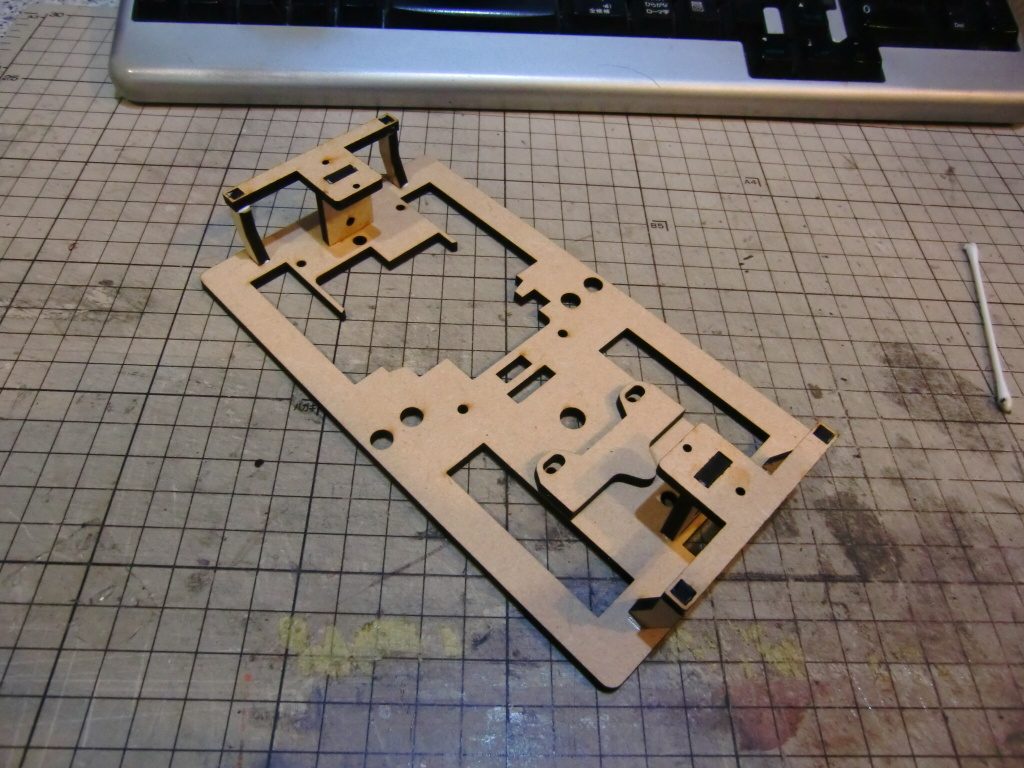

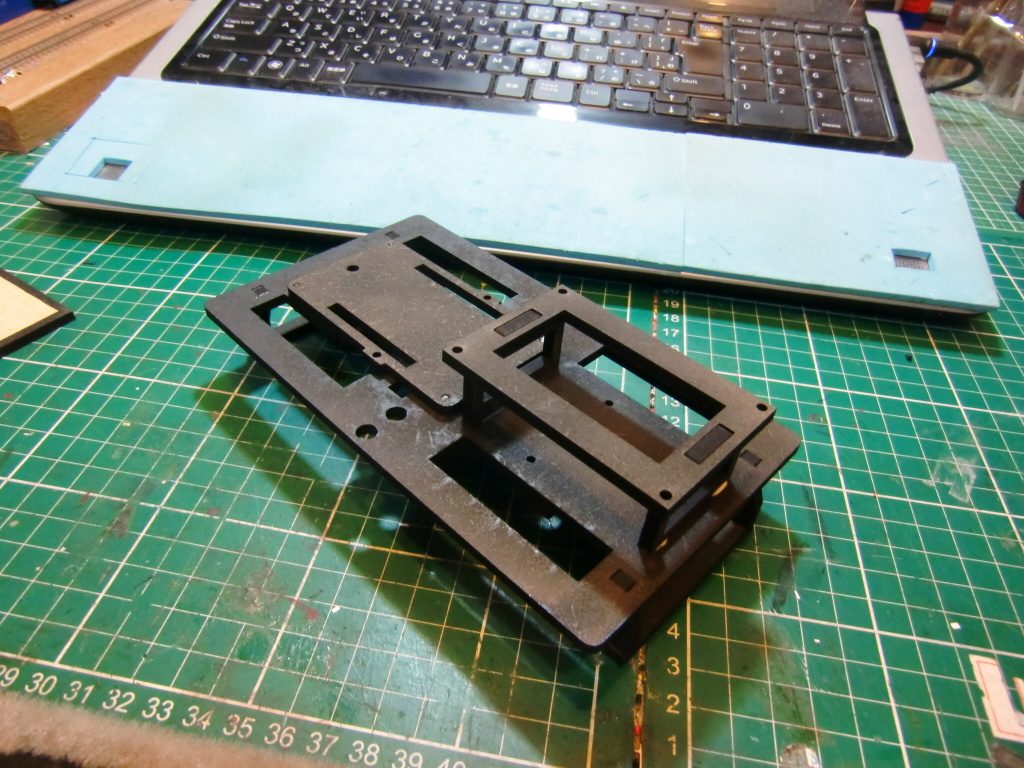

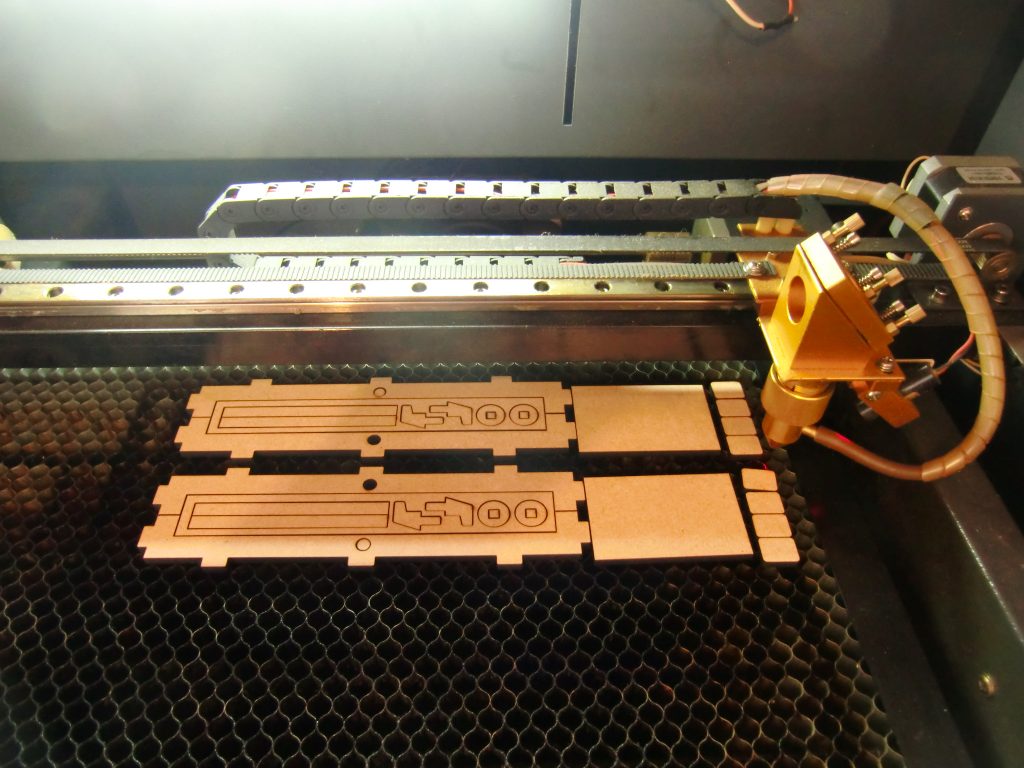

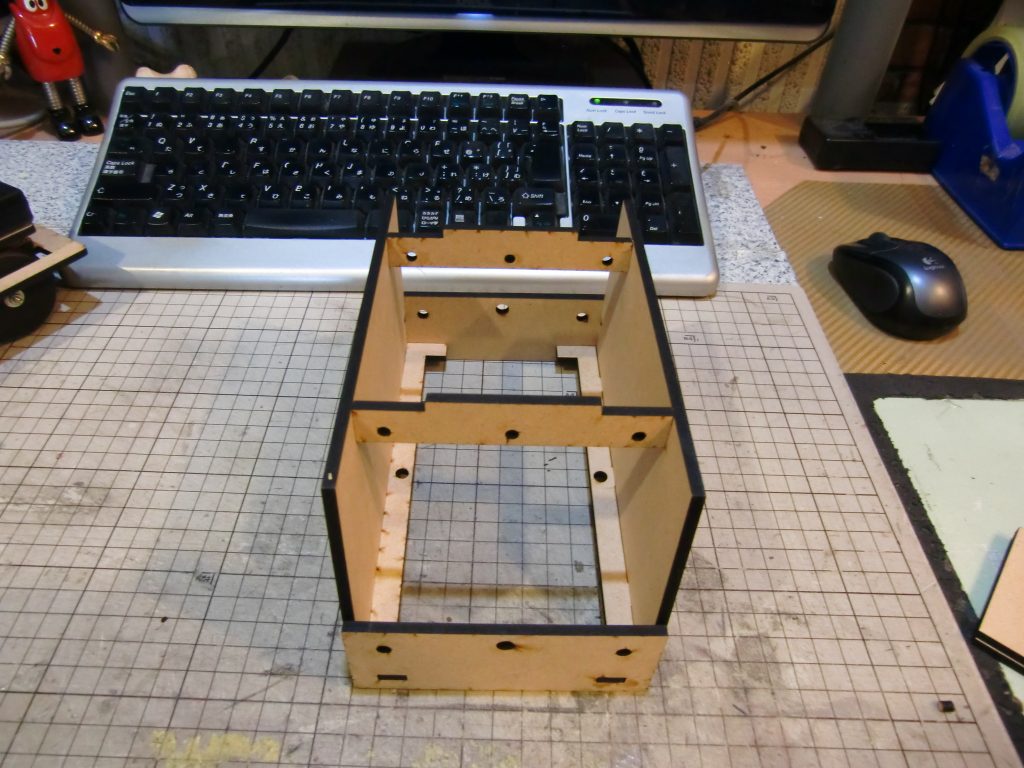

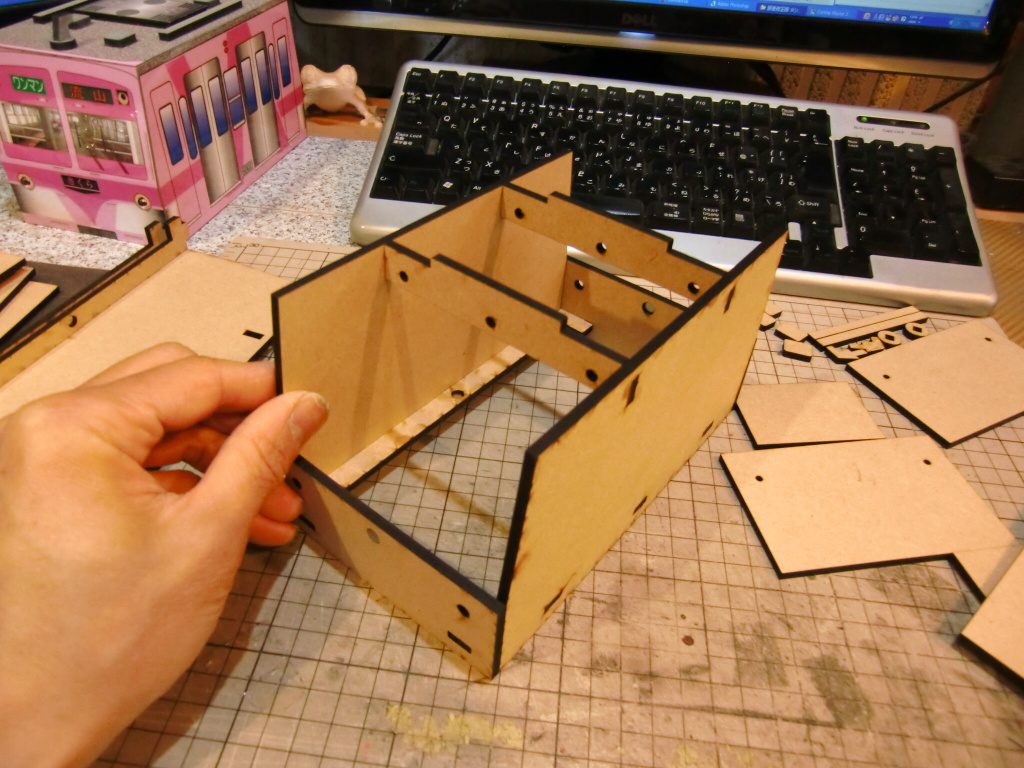

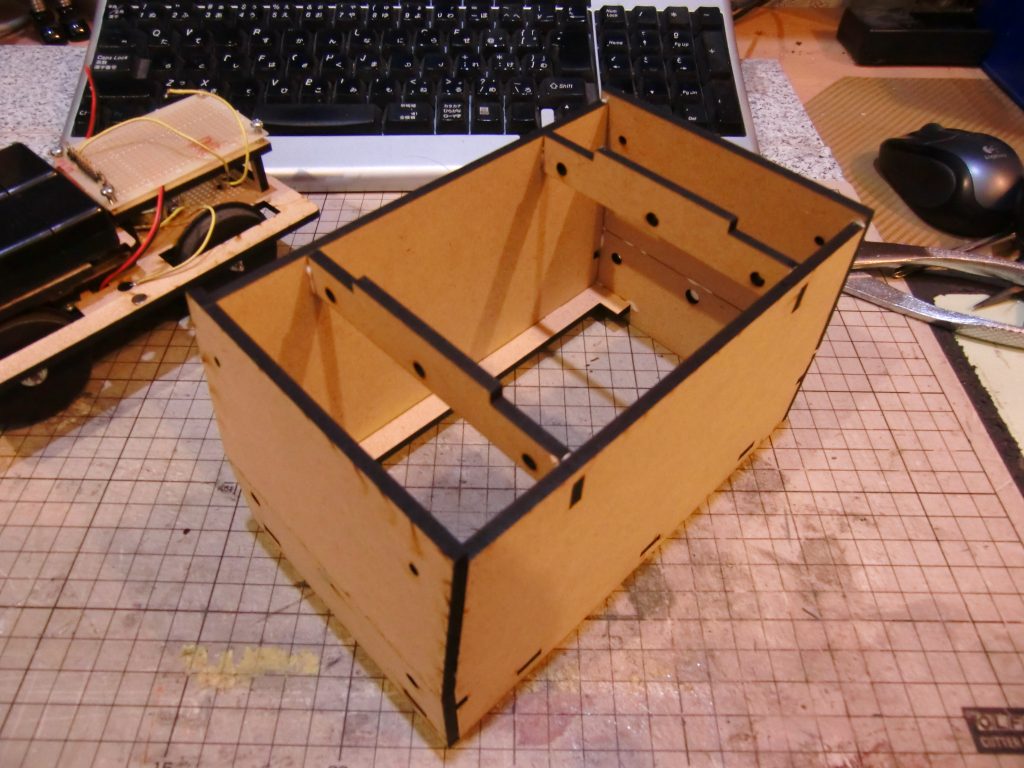

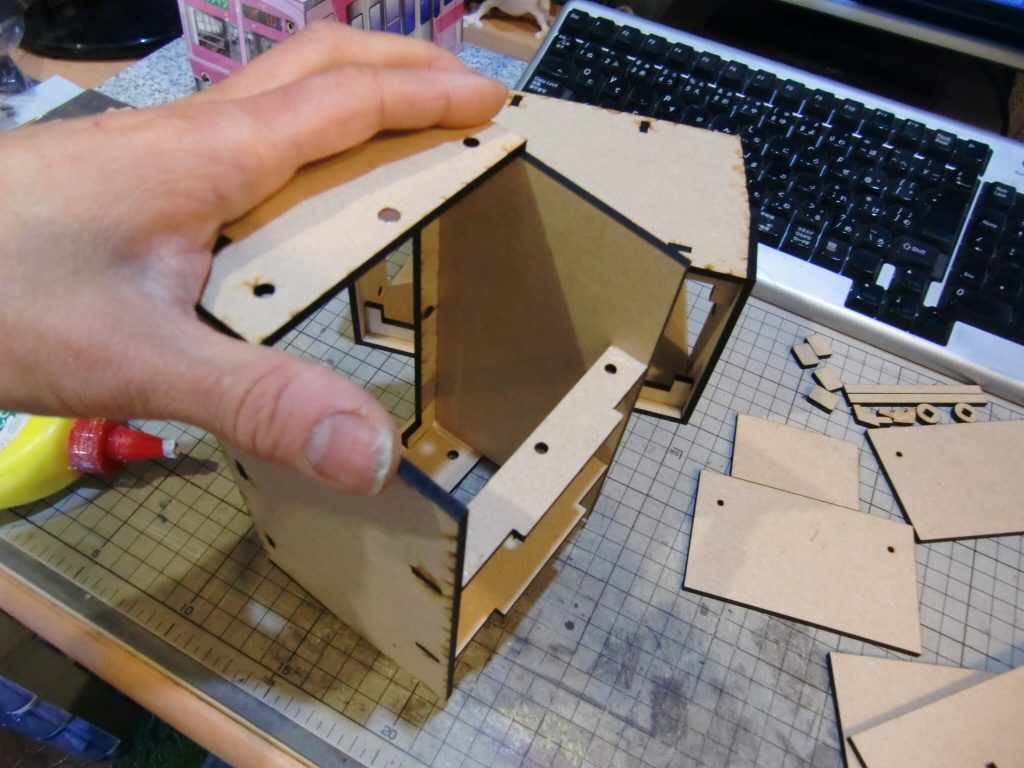

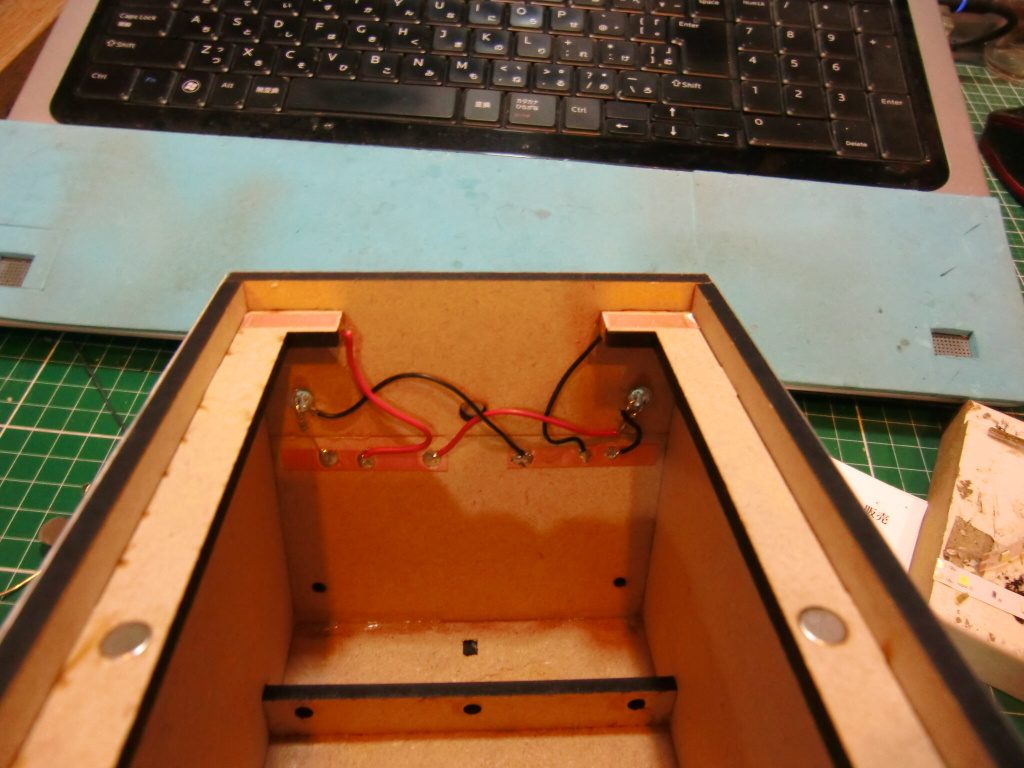

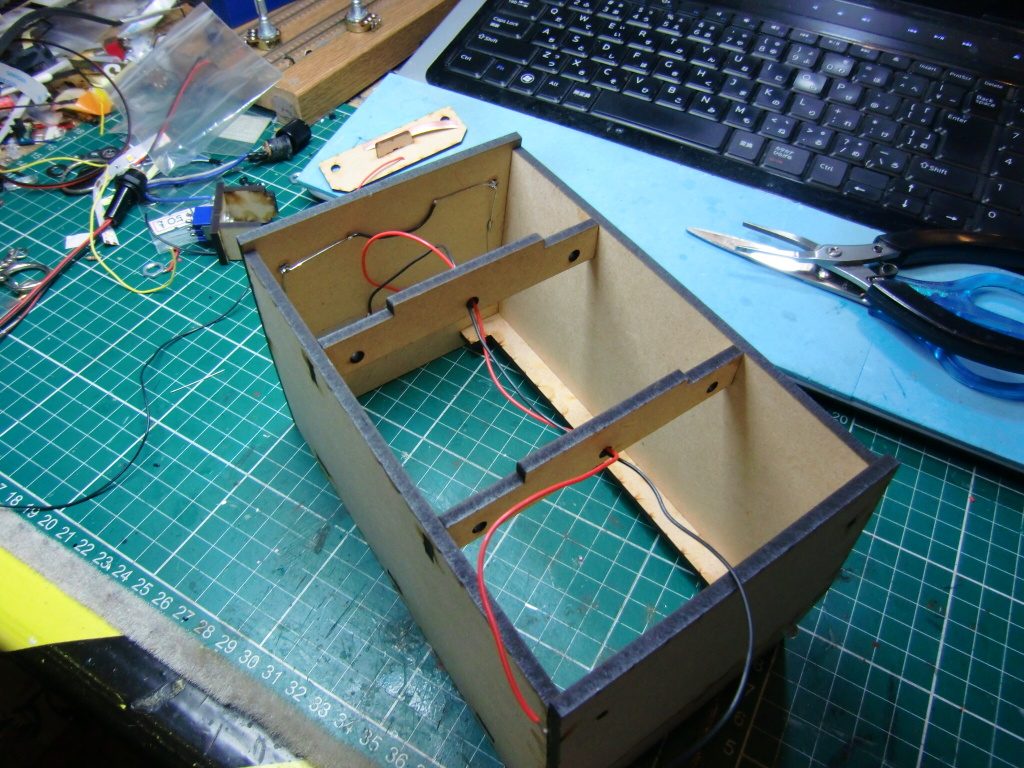

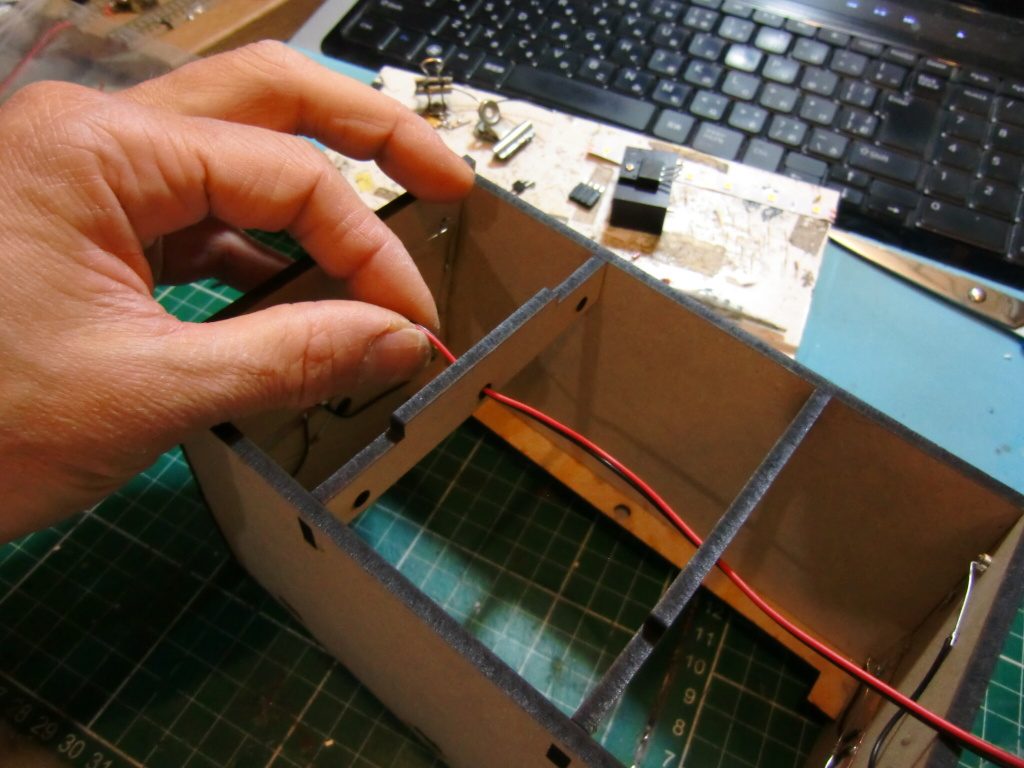

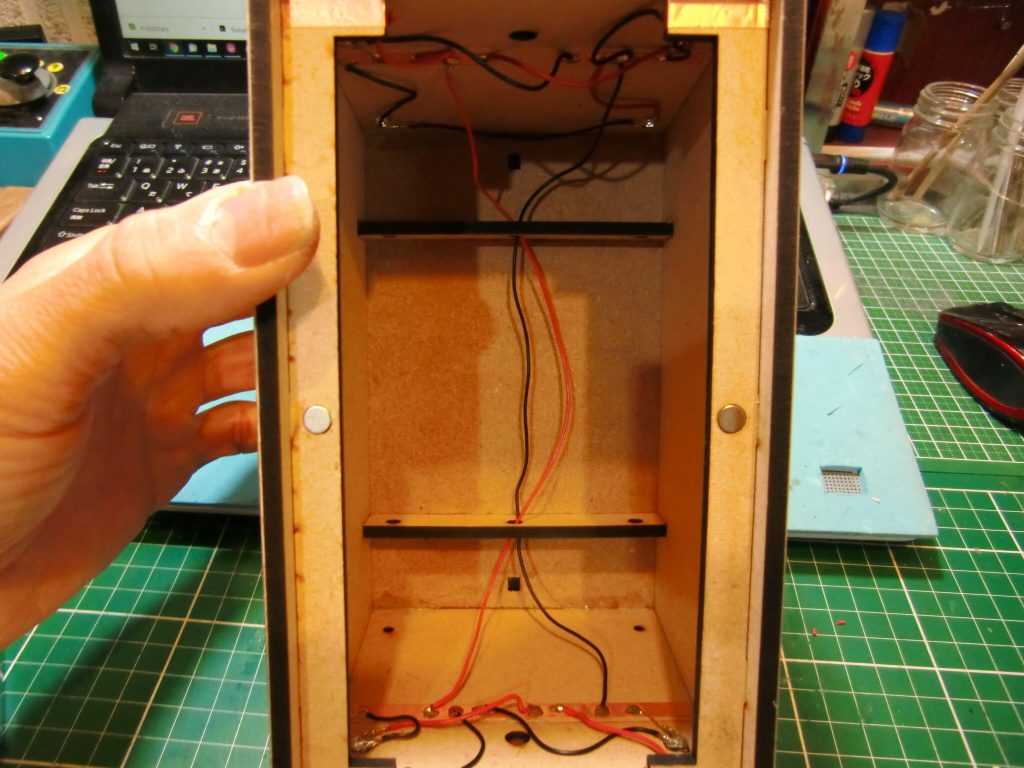

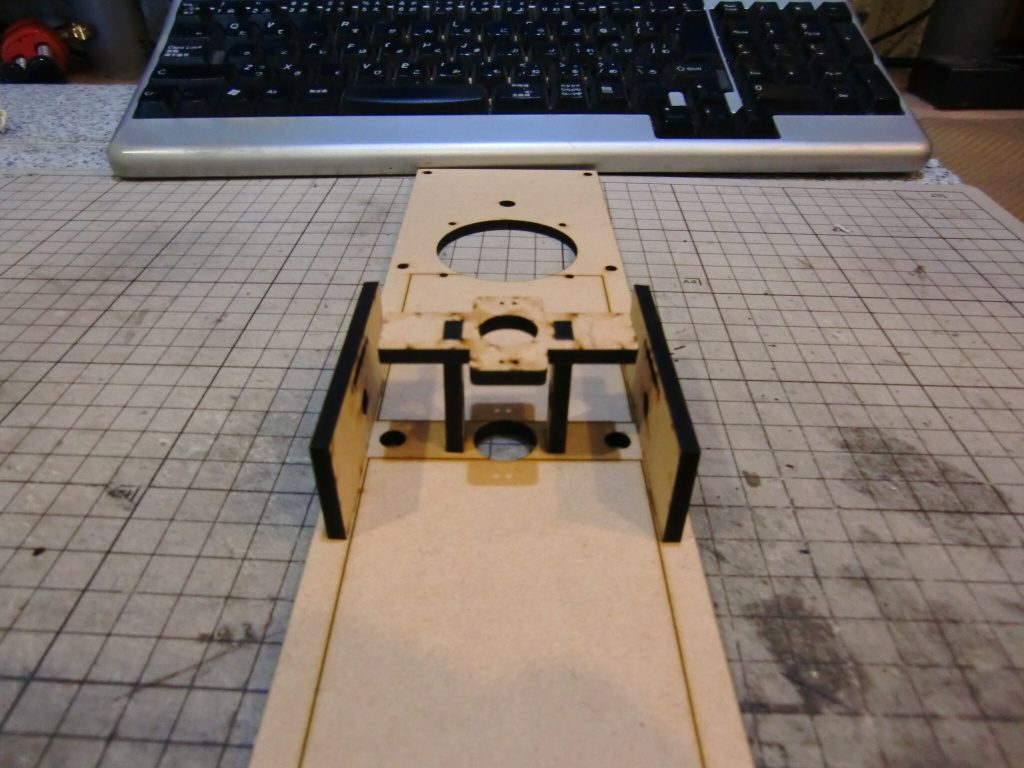

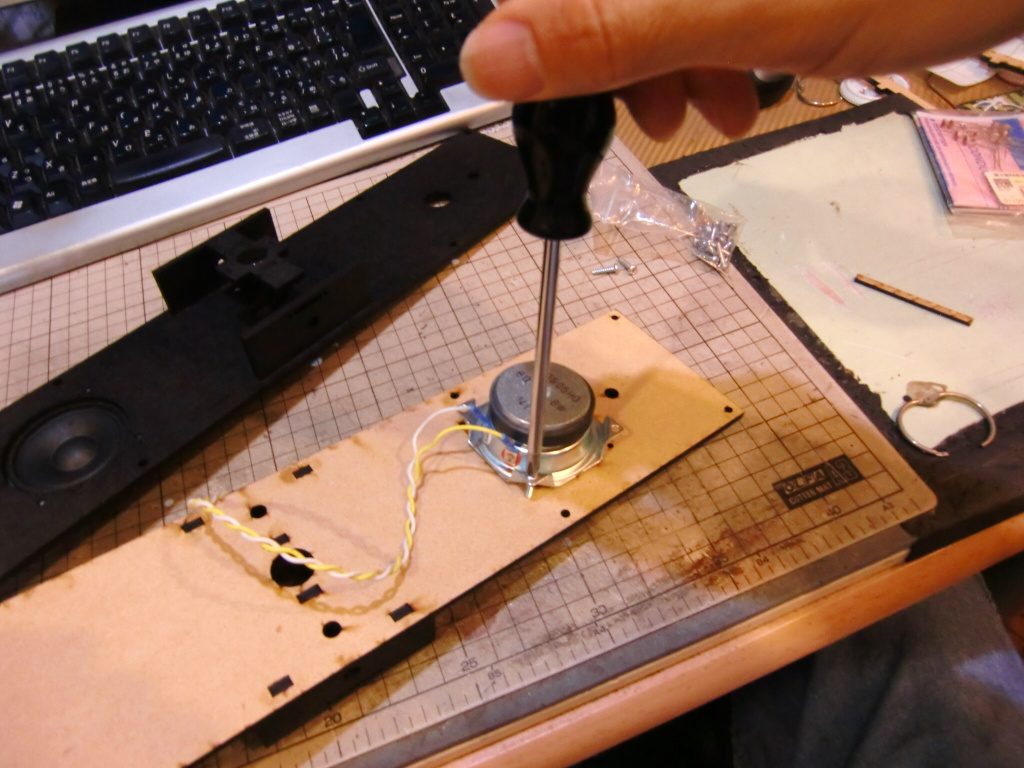

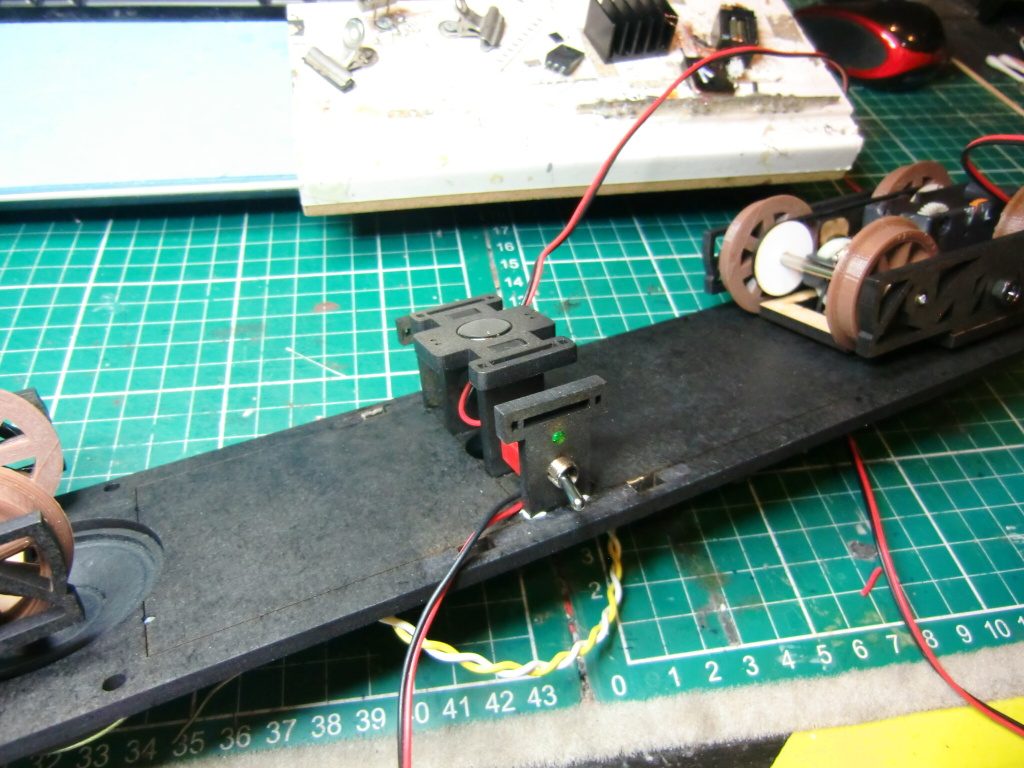

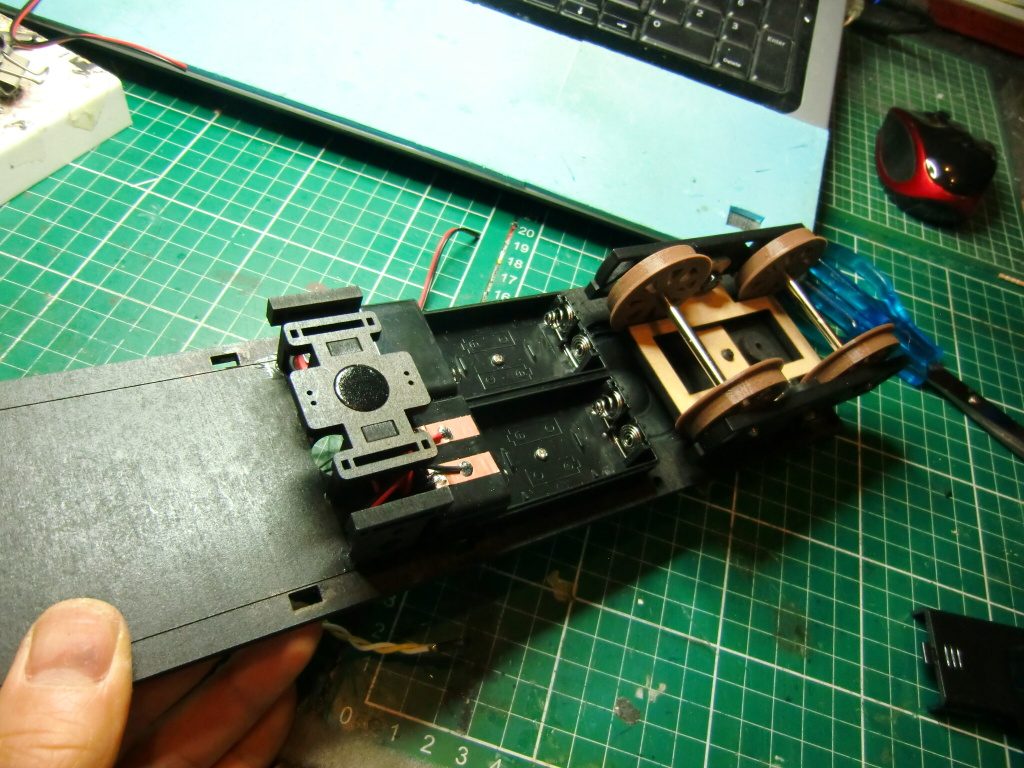

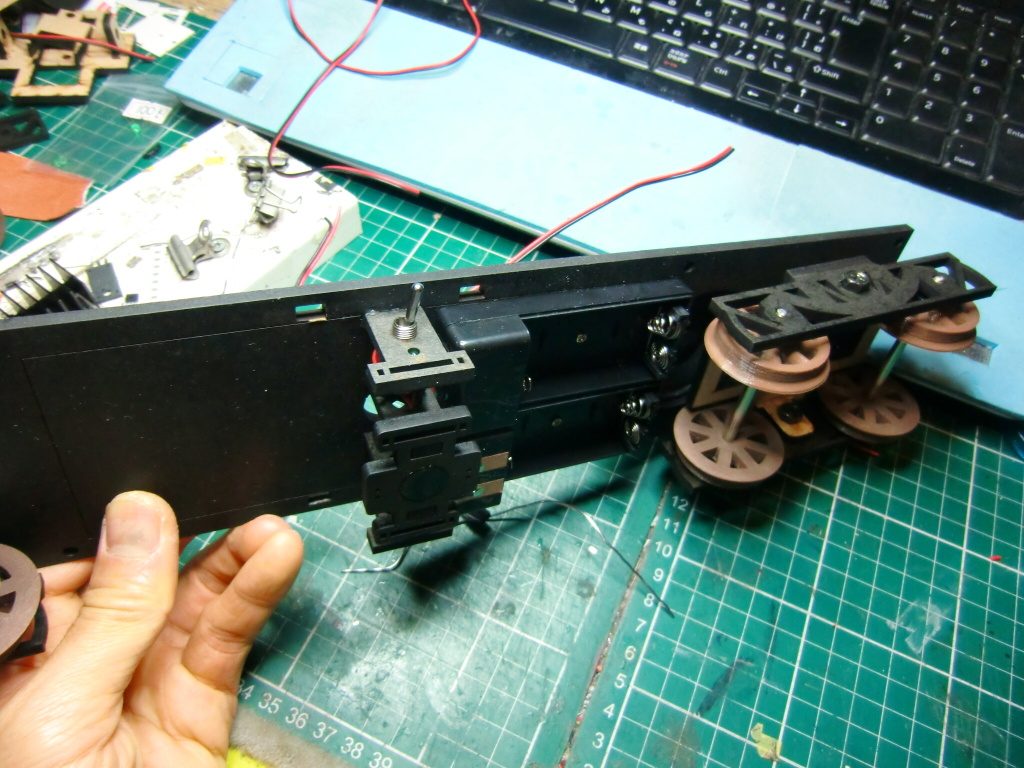

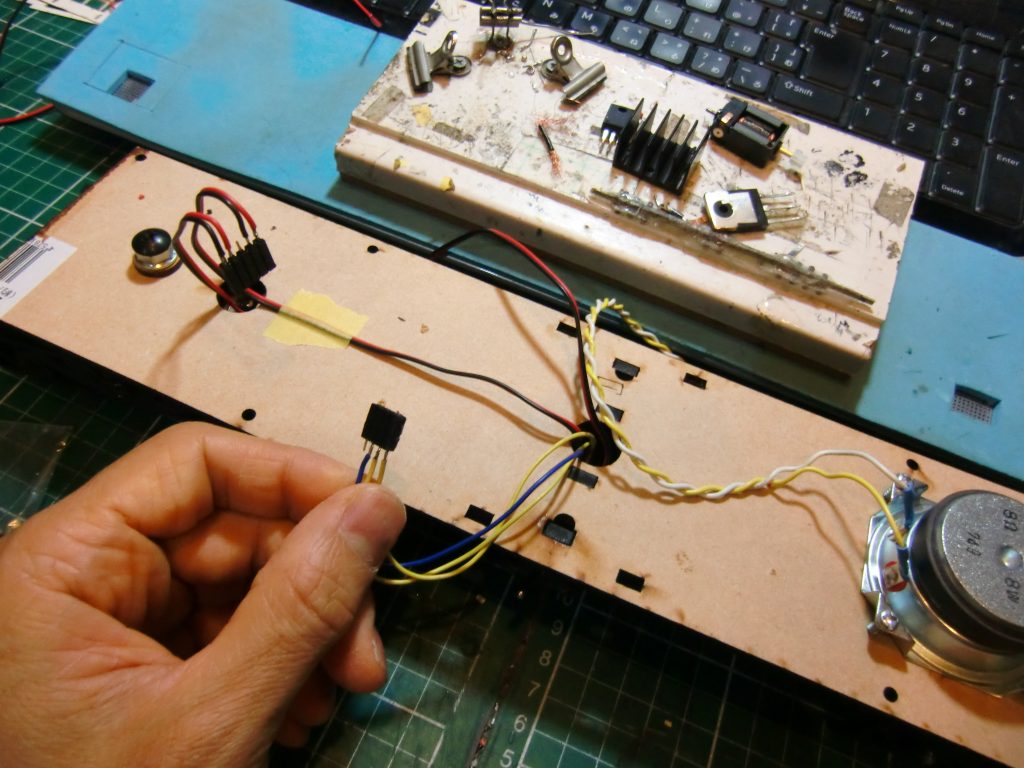

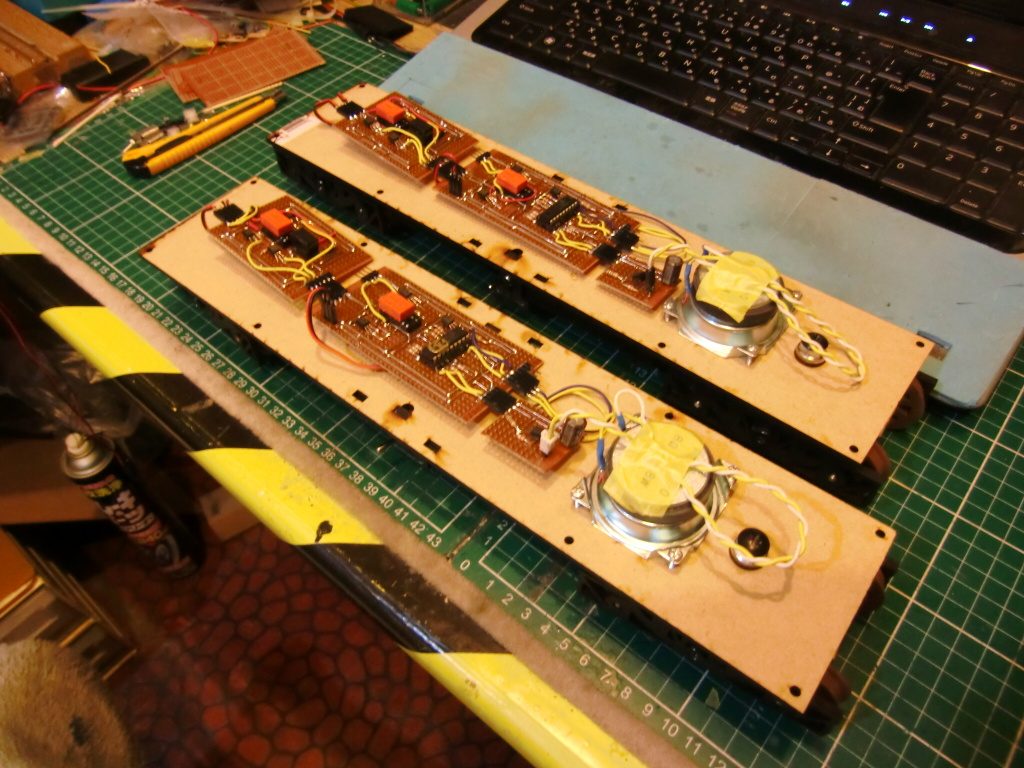

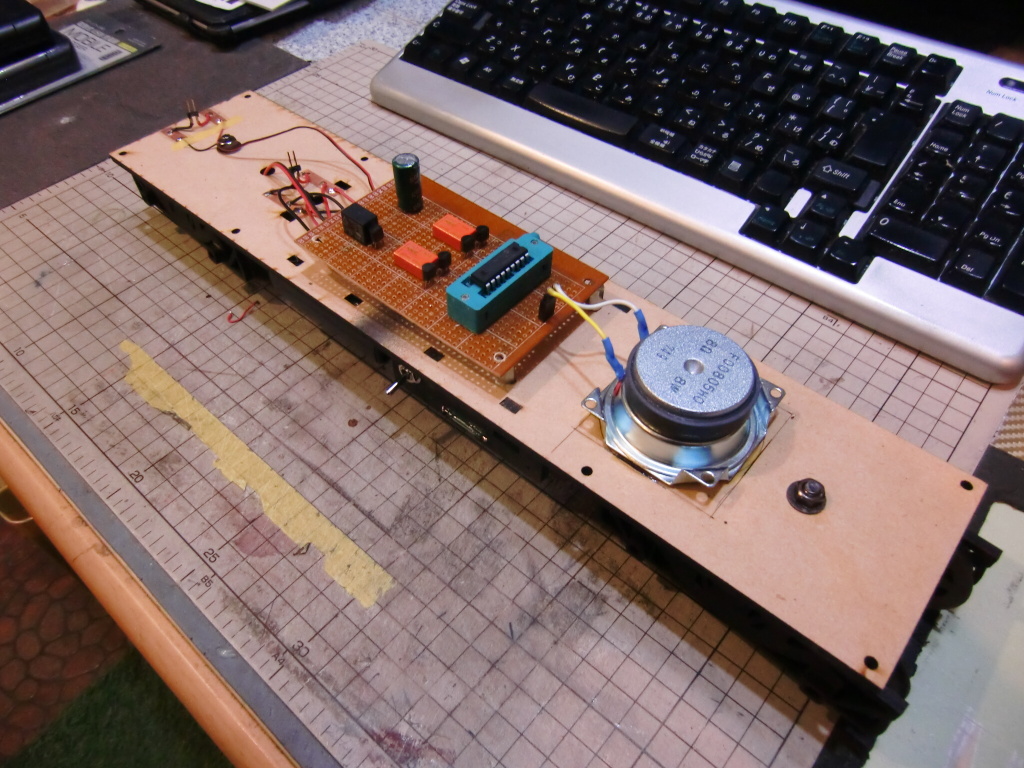

▼レーザーで切り出した床下パーツに必要な部品を組み込んでいきます。

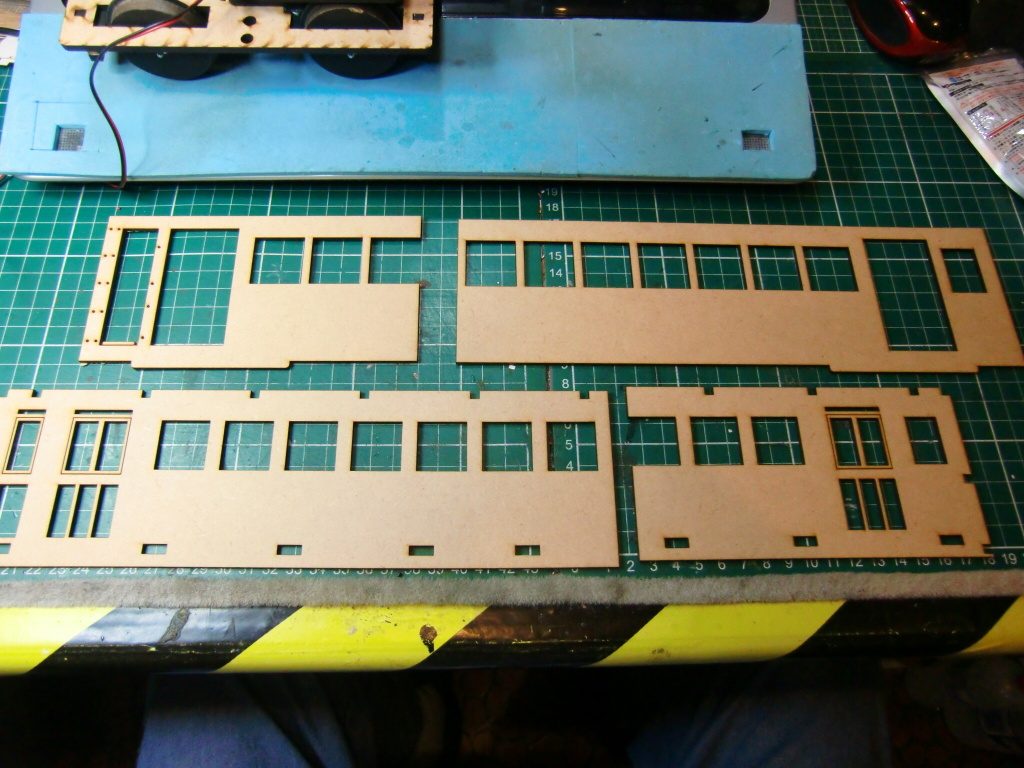

▼データに修正を加えていきます。

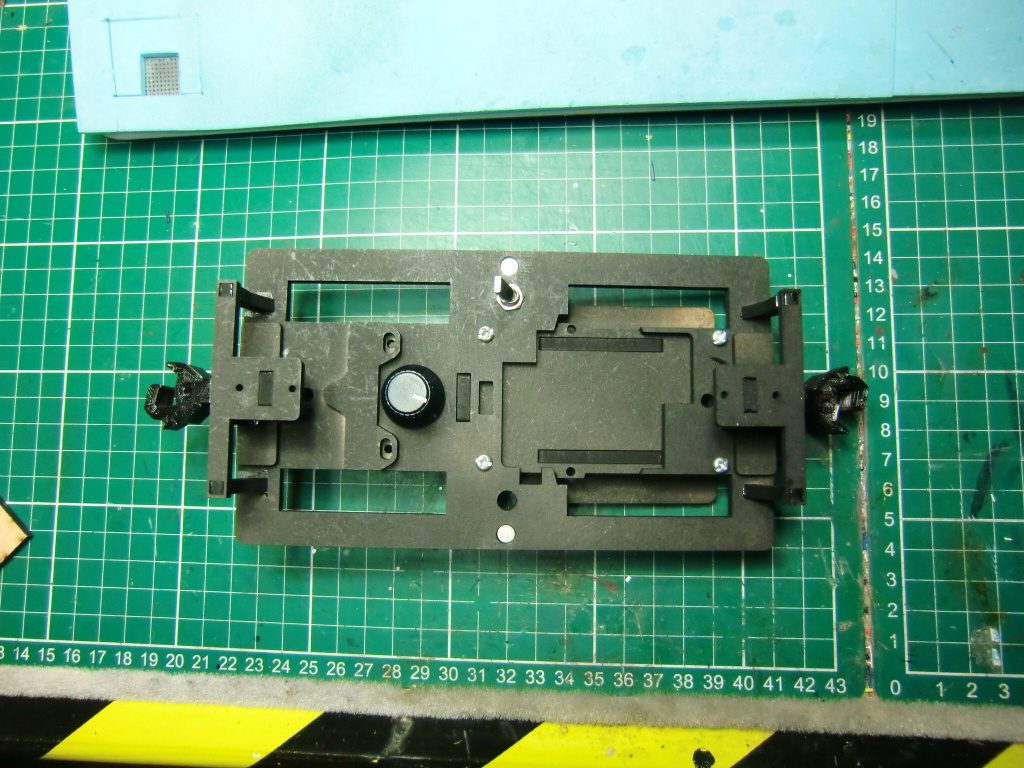

▼テスト走行の結果を元にテーパー角を調整しておきます。

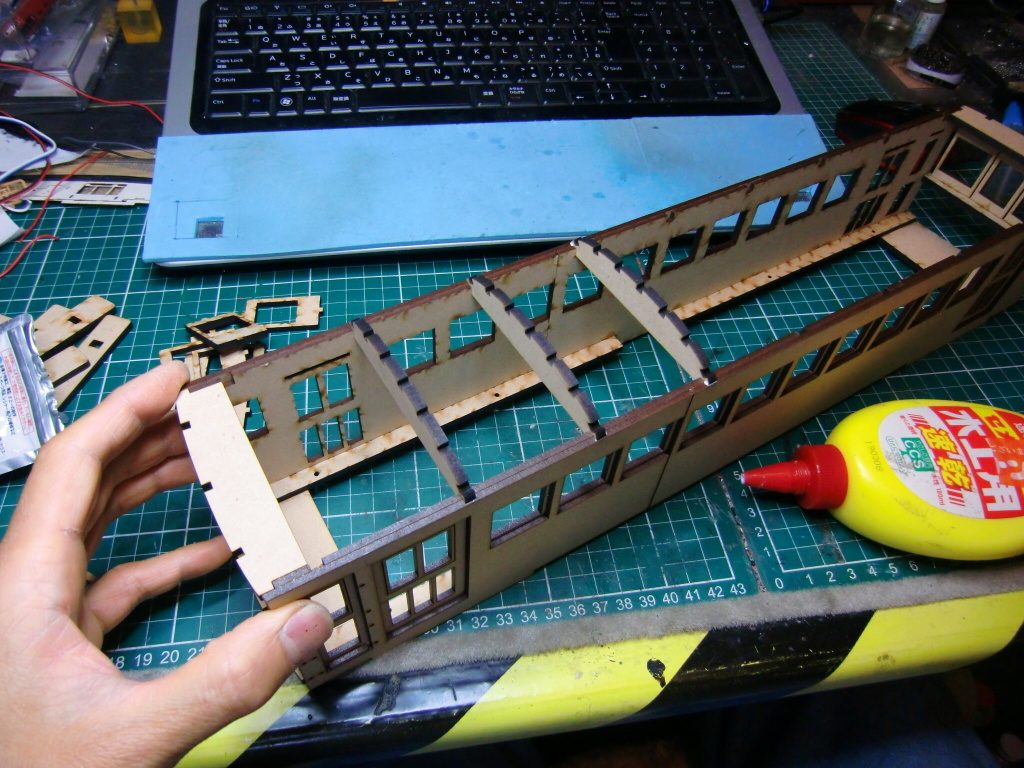

▼続いてボディーの制作です。

▼センサートリガー

予定より若干の遅れはございましたが、無事完成です。ちなみにボディーはアタッチメント式で変えることが出来る仕組みとなっております

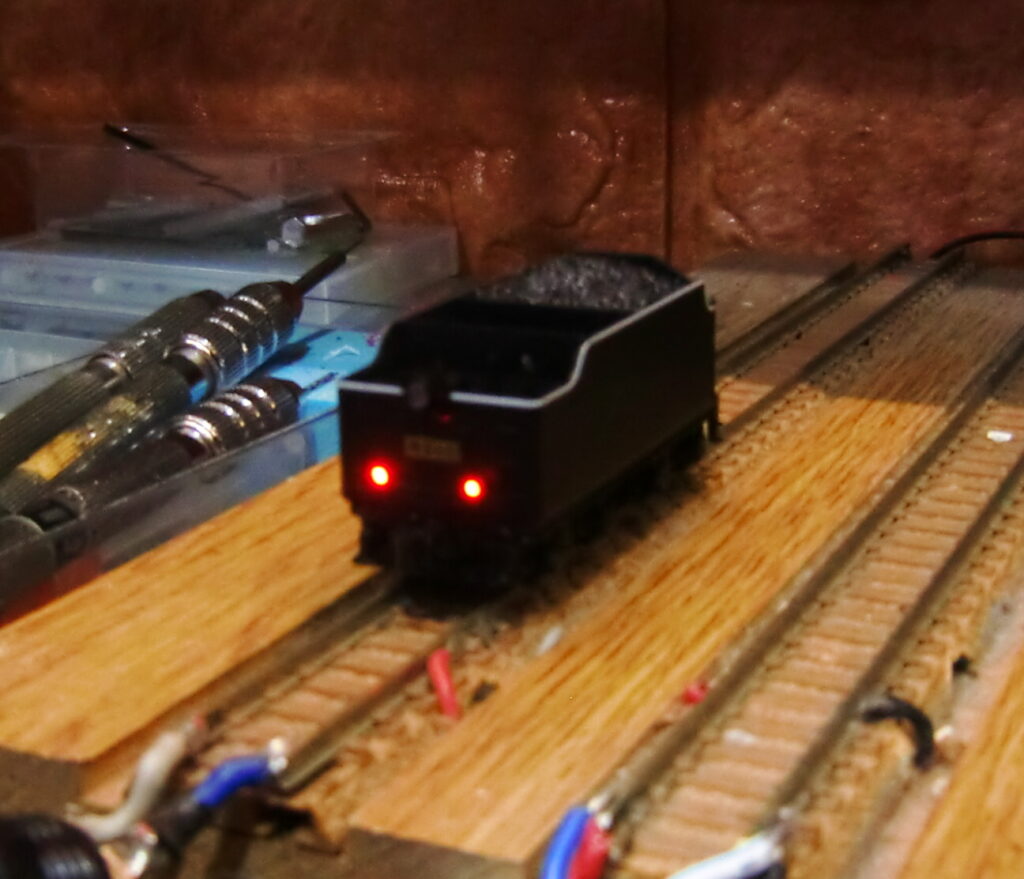

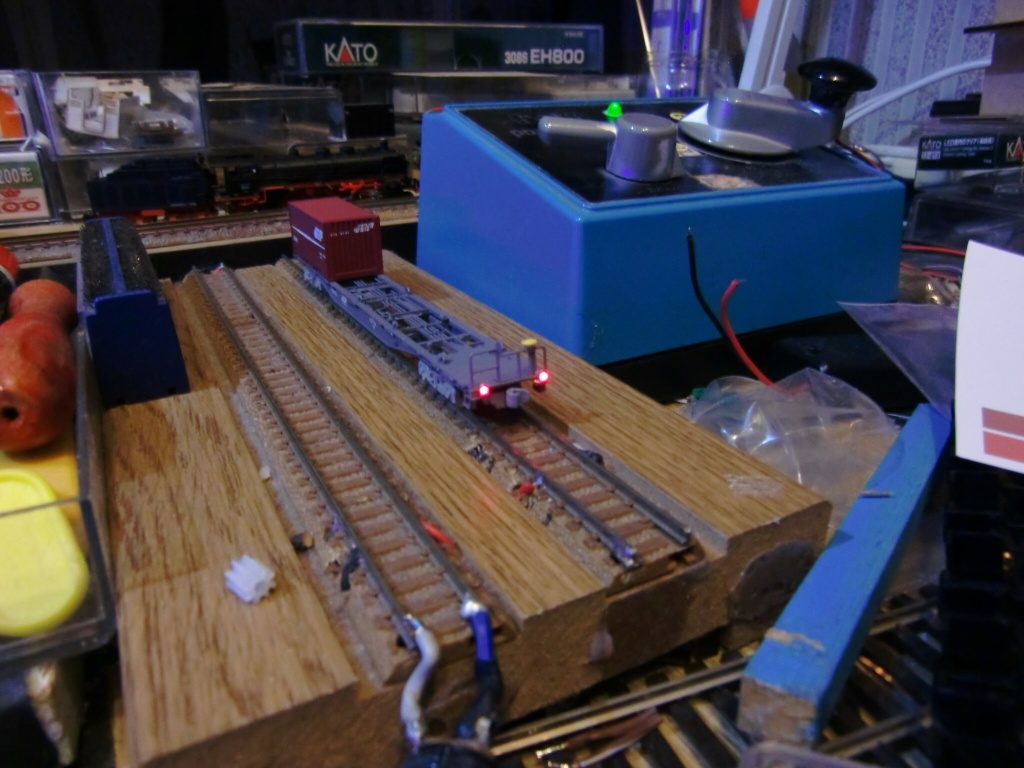

今回の加工では赤色点滅加工のご依頼でございます。幸い内部スペースは充分ありましたので、回路の取り付けはスムーズに行うことができました。テスト走行でも問題なく安定して点滅することを確認しました。ご依頼ありがとうございました。

続いてヘッドライト色の変更のご依頼でございます。

続いてM車側の加工です。こちらは前後2ヵ所変える必要がございます。

ご希望のお色となりました。ご依頼ありがとうございました。

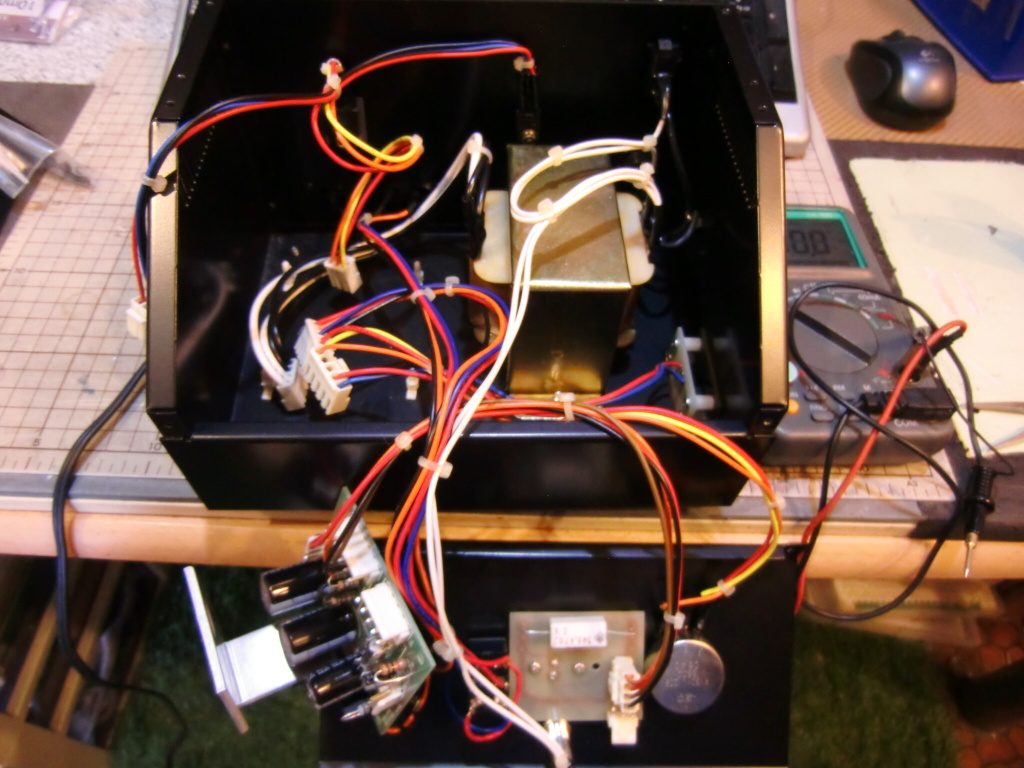

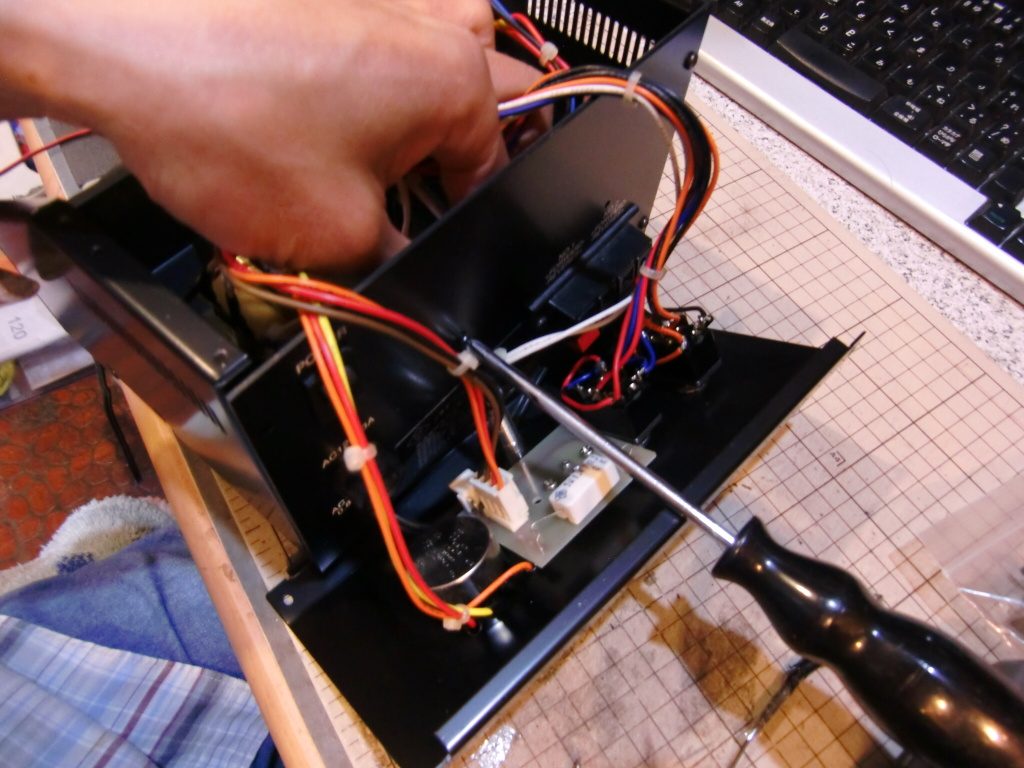

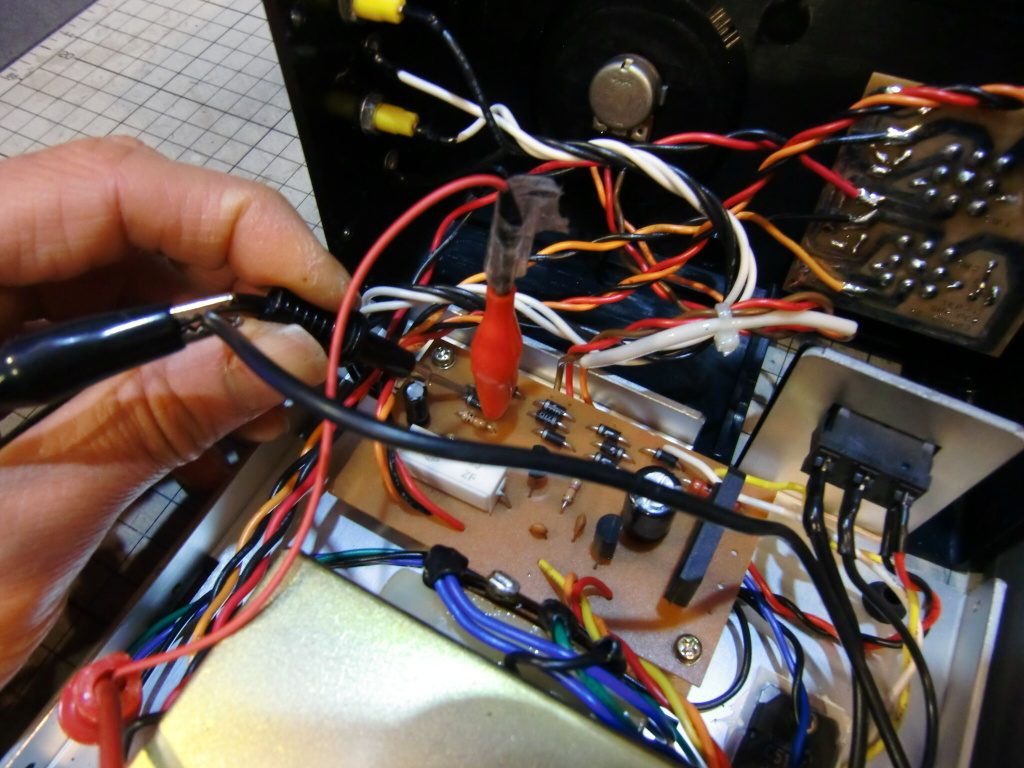

S様、前回に続き今回もご依頼ありがとうございます。今回は天賞堂さんのパワーパックですね。早速作業に入らせていただきます。

作業が完了いたしました。前回に続き今回もご依頼ありがとうございました。

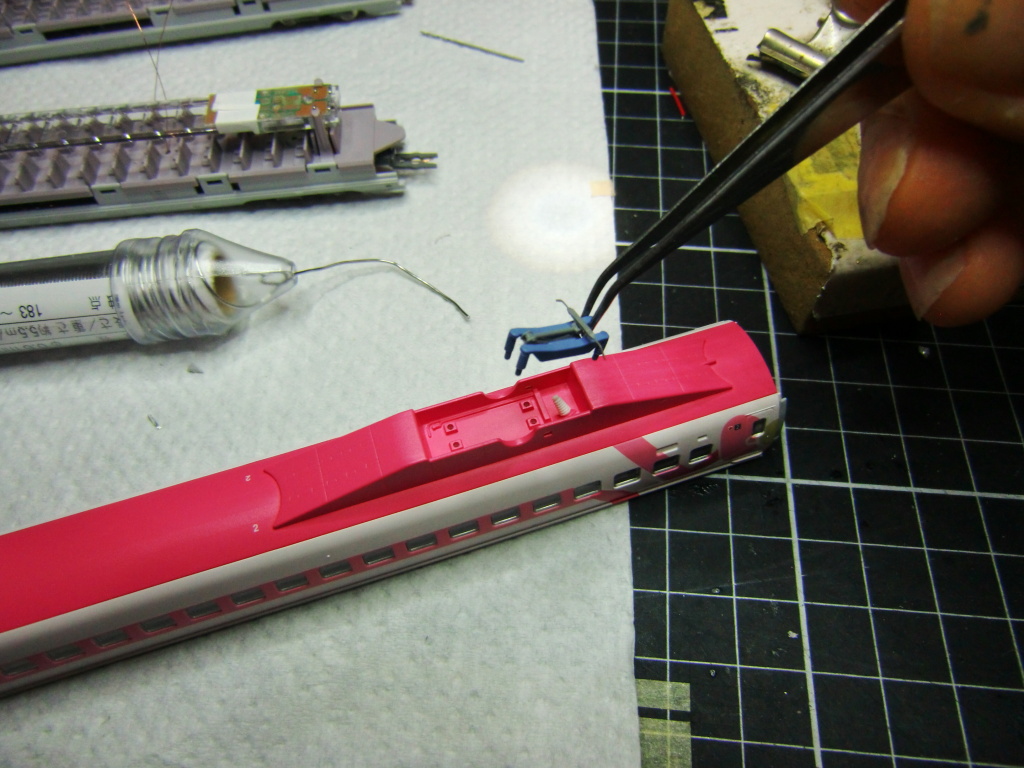

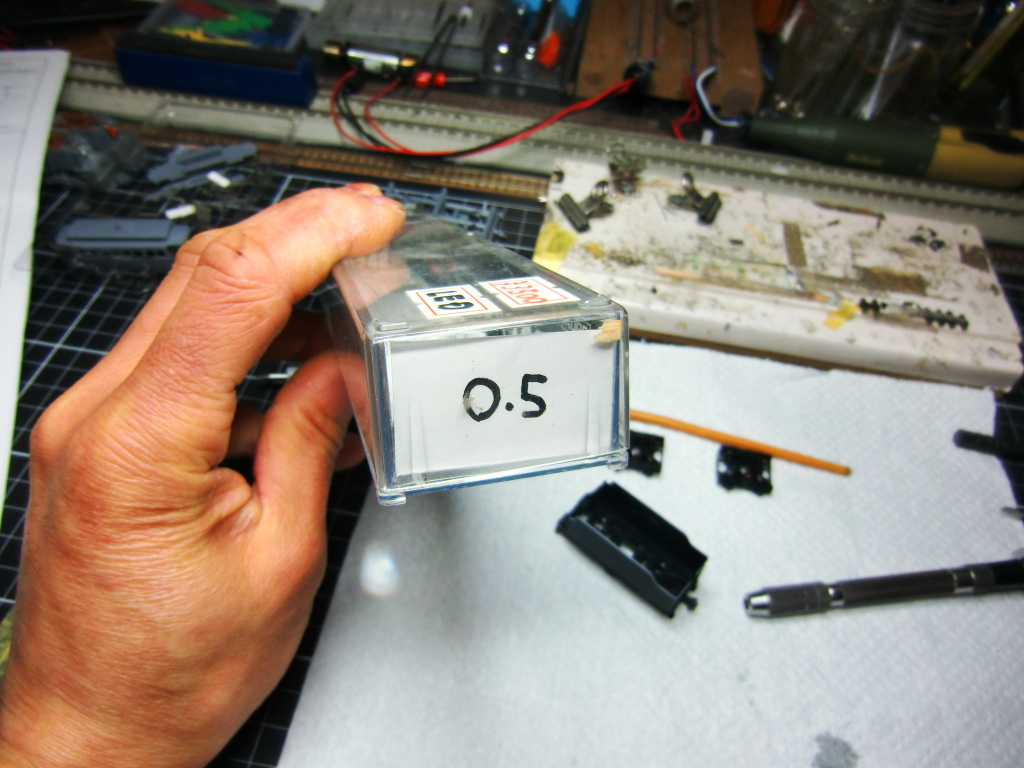

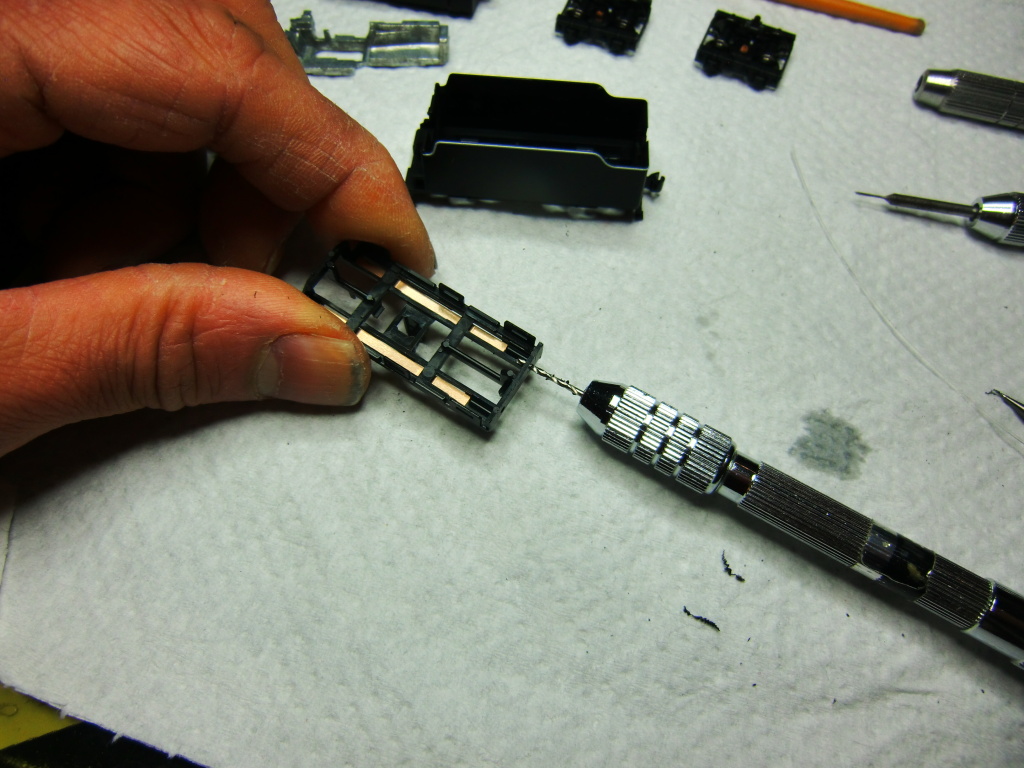

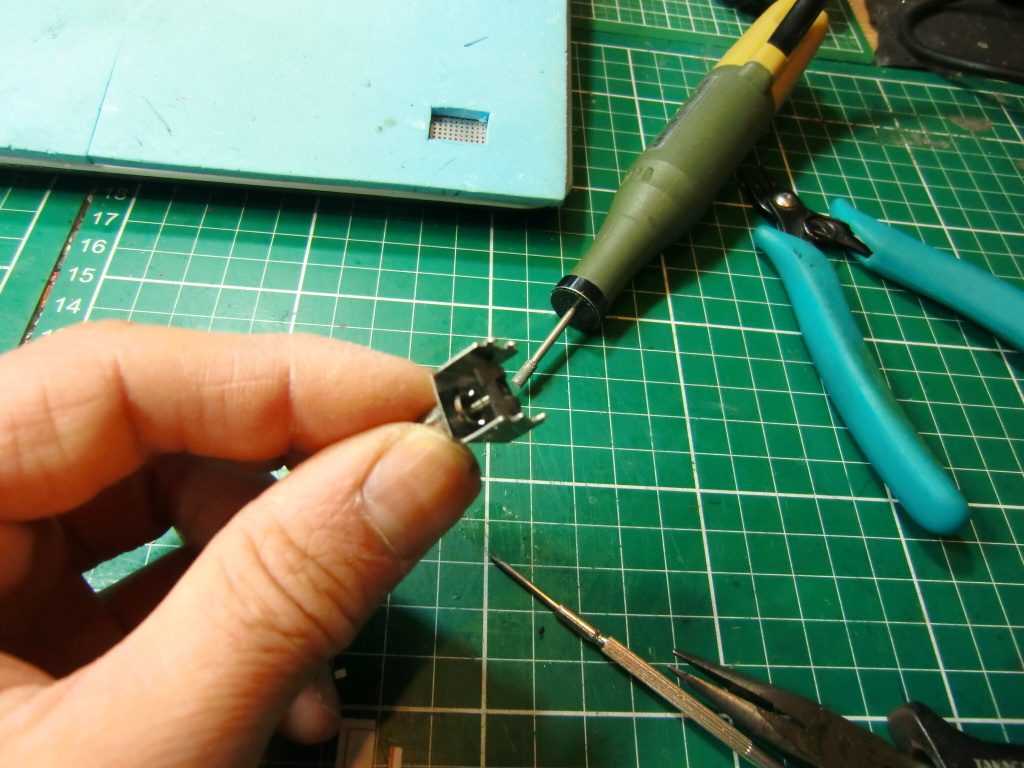

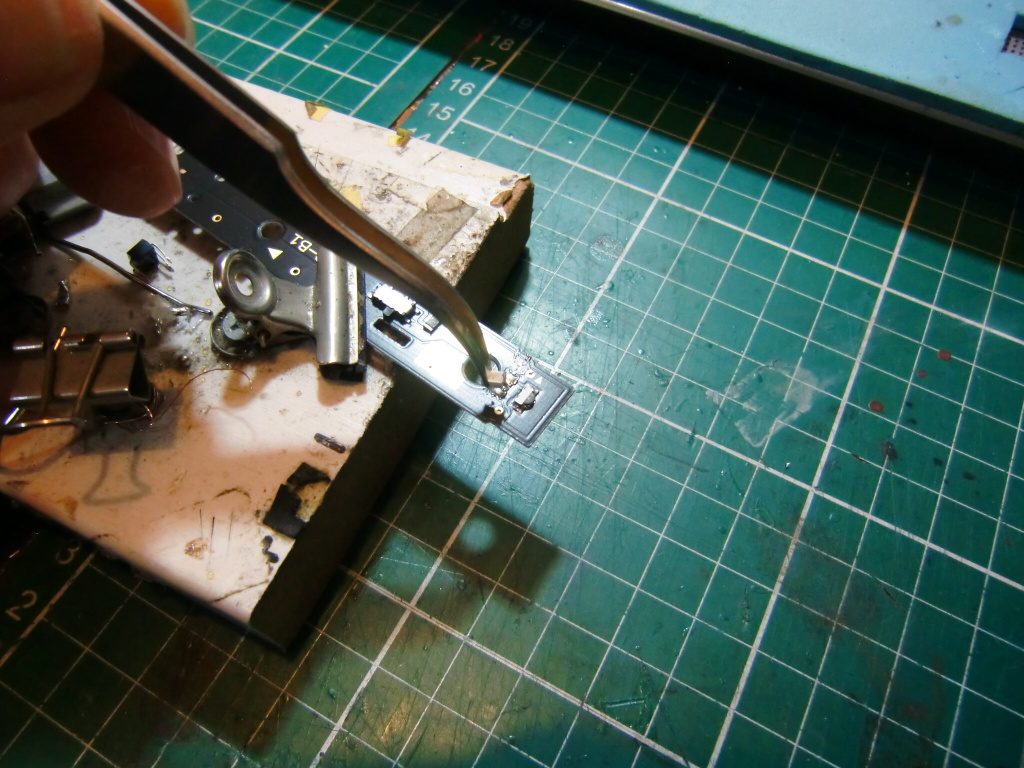

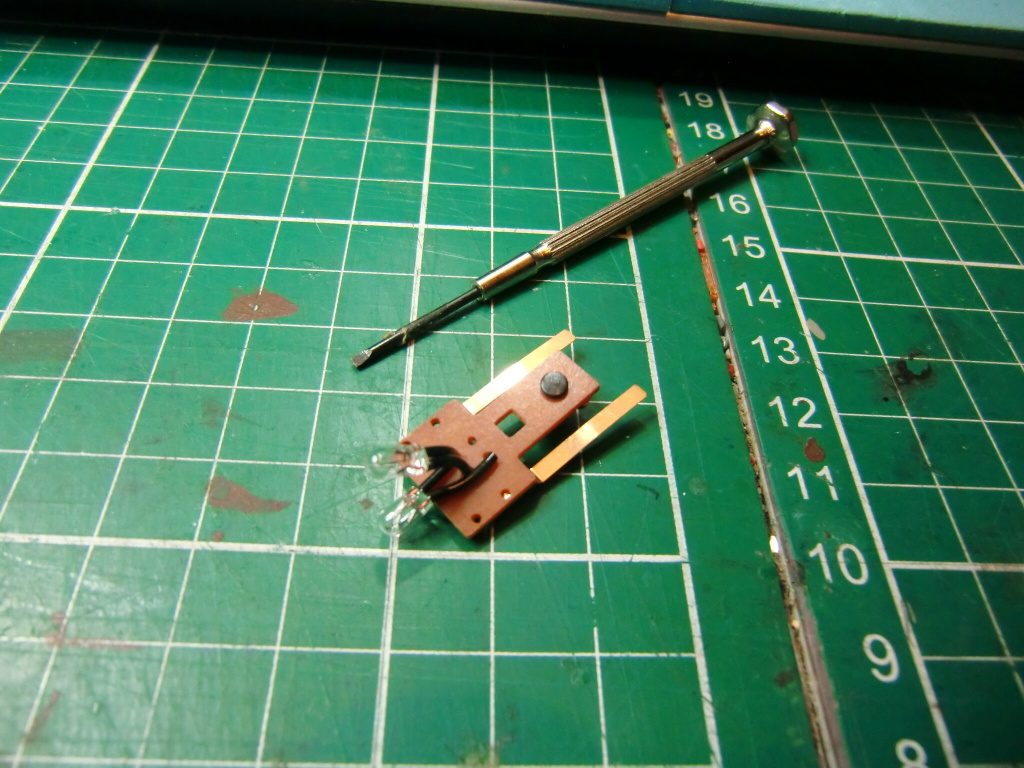

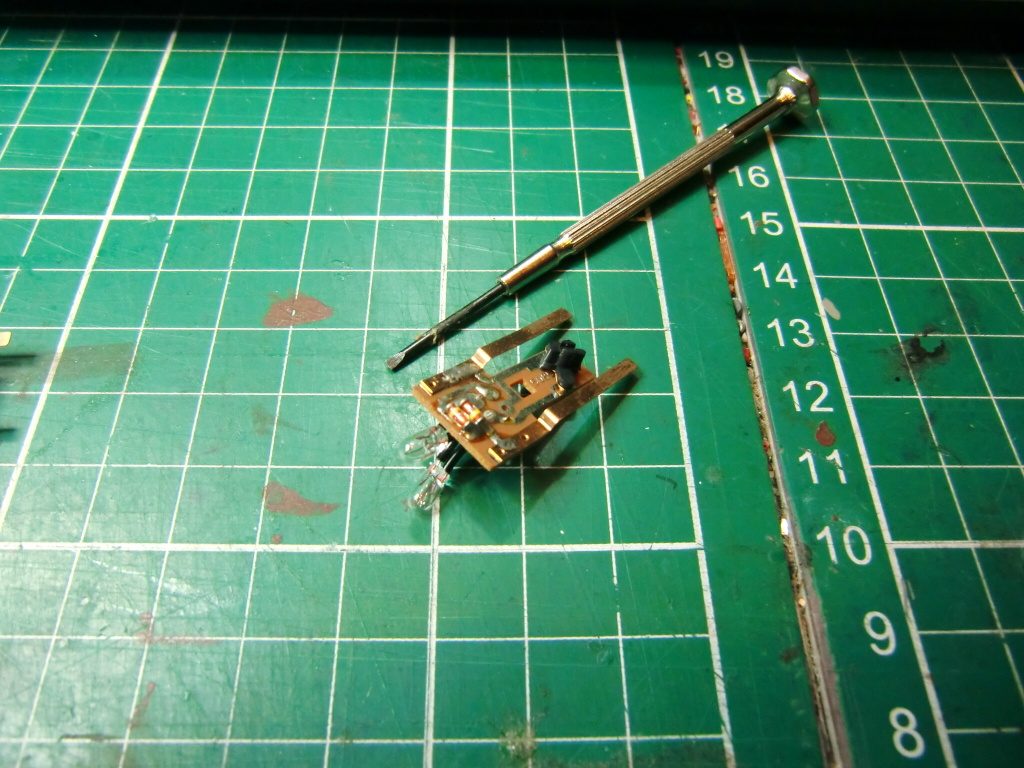

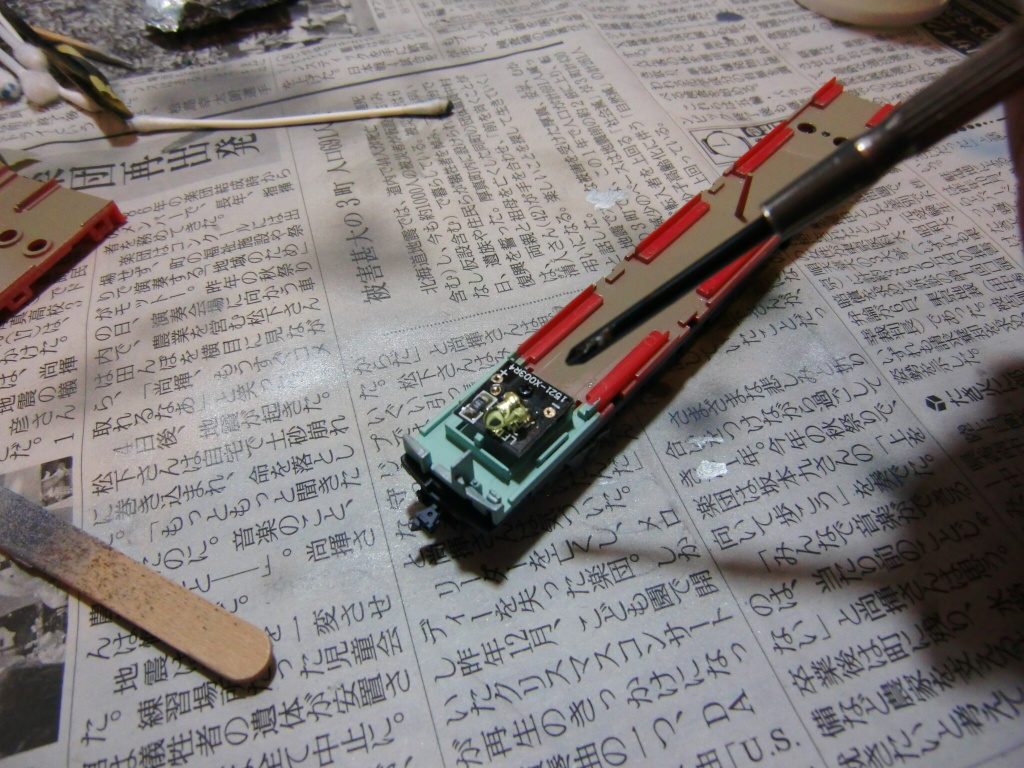

さて、今回のご依頼はホーム検知センサーの取り付けです。当店持ち込み前にご自身で挑戦されたようですが部品が小さすぎて難しかったようです。まずは部品の固定にピンバイスで0.2~0.3mm程度で穴あけをする必要がございます。

はい、無事お取付完了です。予備部品がないので少々緊張しながらのお取付でございました。ご依頼ありがとうございました。

▼まずは折れたアンテナの修理からです。根元が接着されているので、内側から残った部品を押し出します。その後、ピンバイスで穴を開けなおしてから表面をルーターで平らに慣らしてからアンテナパーツをはめ込み接着します。

▼次にカプラー加工ですが、tnカプラー(グレー)の入手が難しくなっています。そこで黒をグレーに塗装して対応することといたしました。

結果、作業工程が1つ増えてしまった訳ですがやもえません。

▼続いてスカート長短縮です。左が加工前で右が加工後になります。

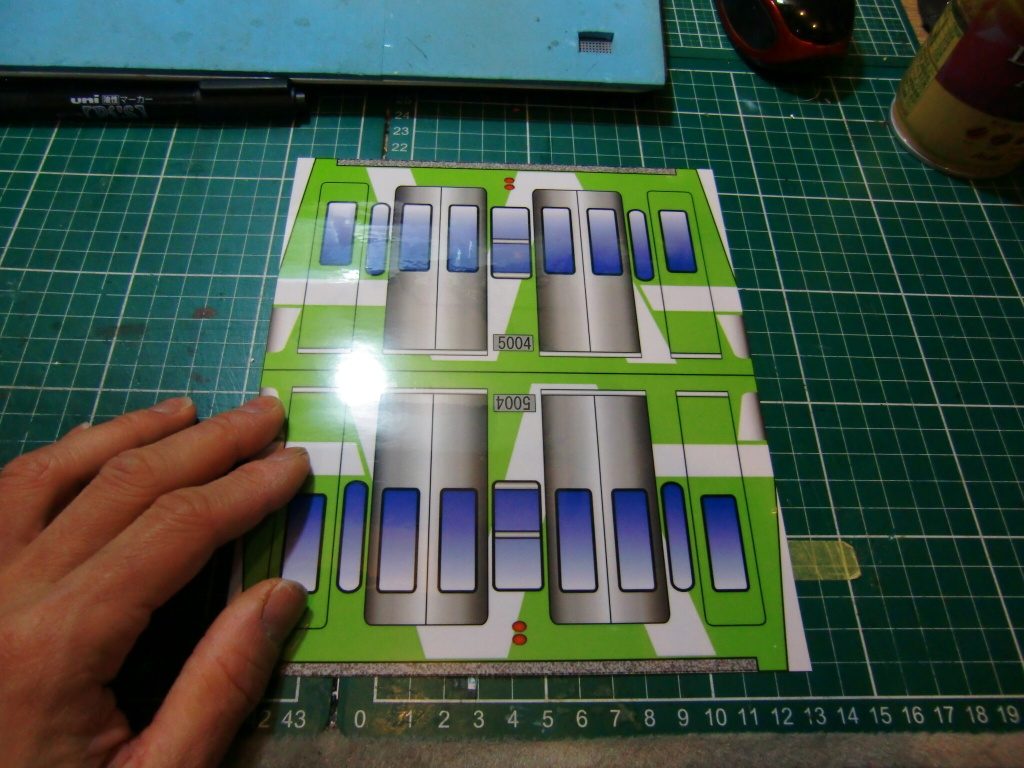

▼続いて1000形ワイドドアタイプの帯色変更でございます。前回使用したデータは残念ながら使用できませんでしたので、新規にデータを作る必要がございました。

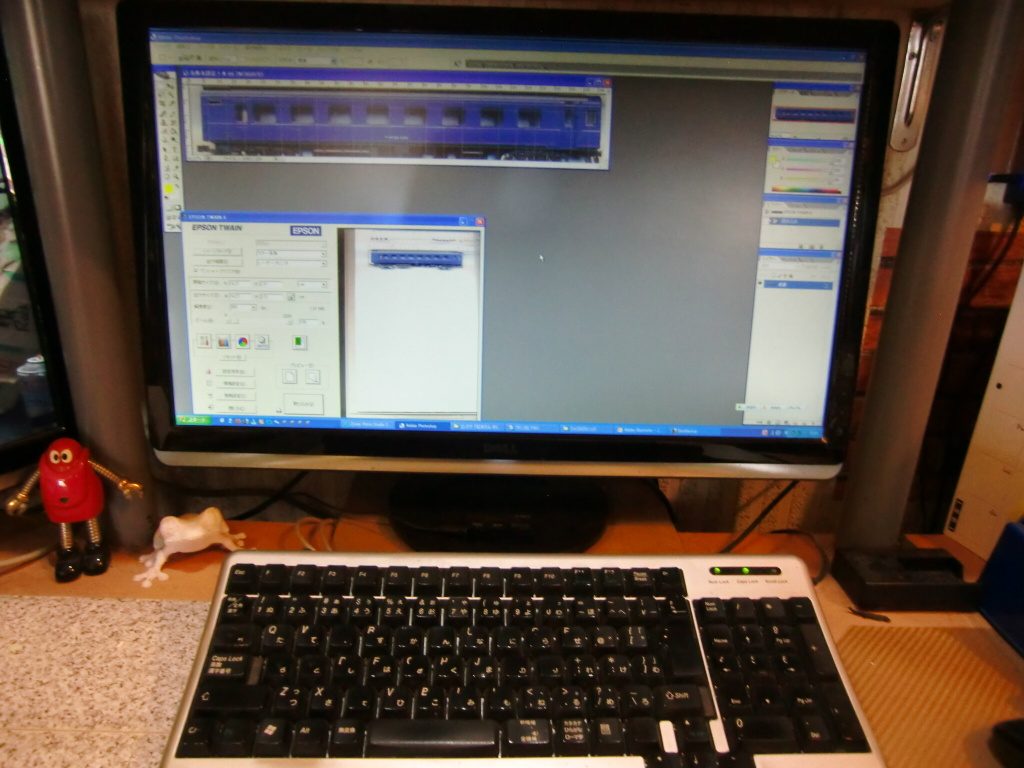

車体をスキャンして帯感覚を

A様、先日はご来店ありがとうございました。

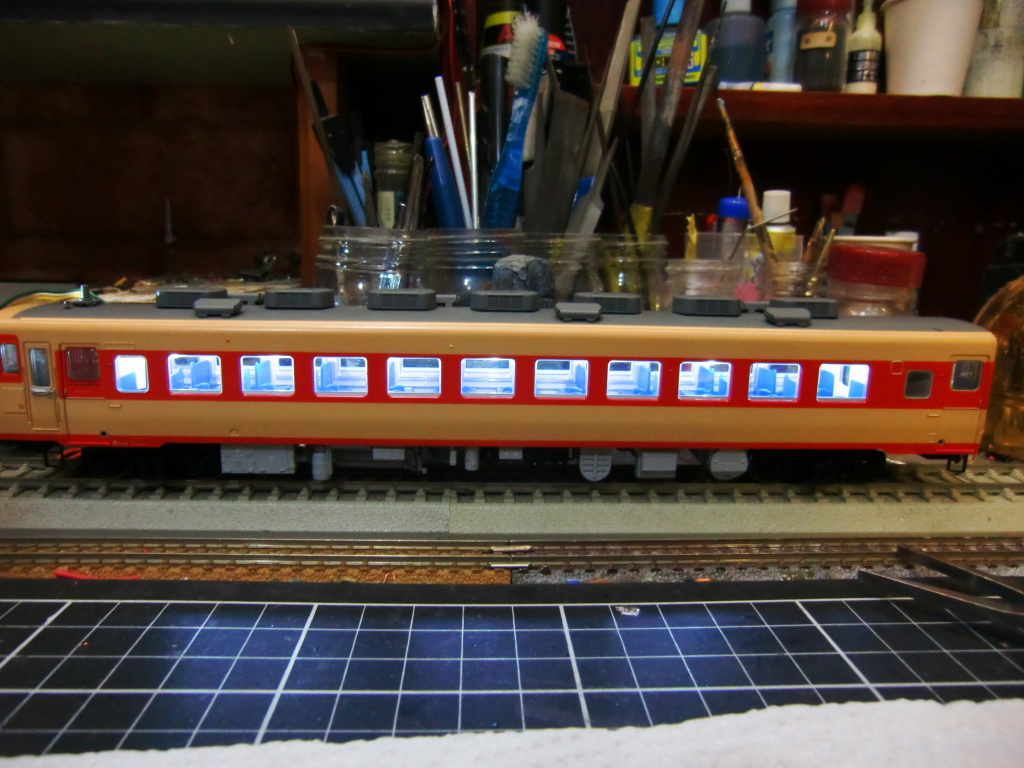

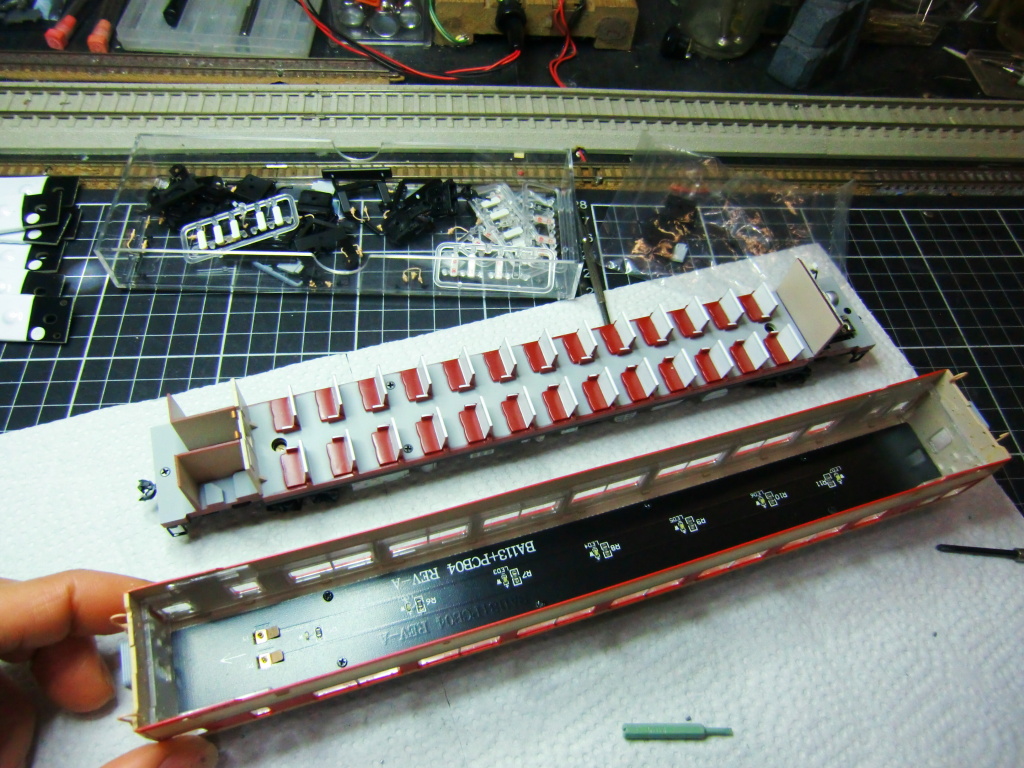

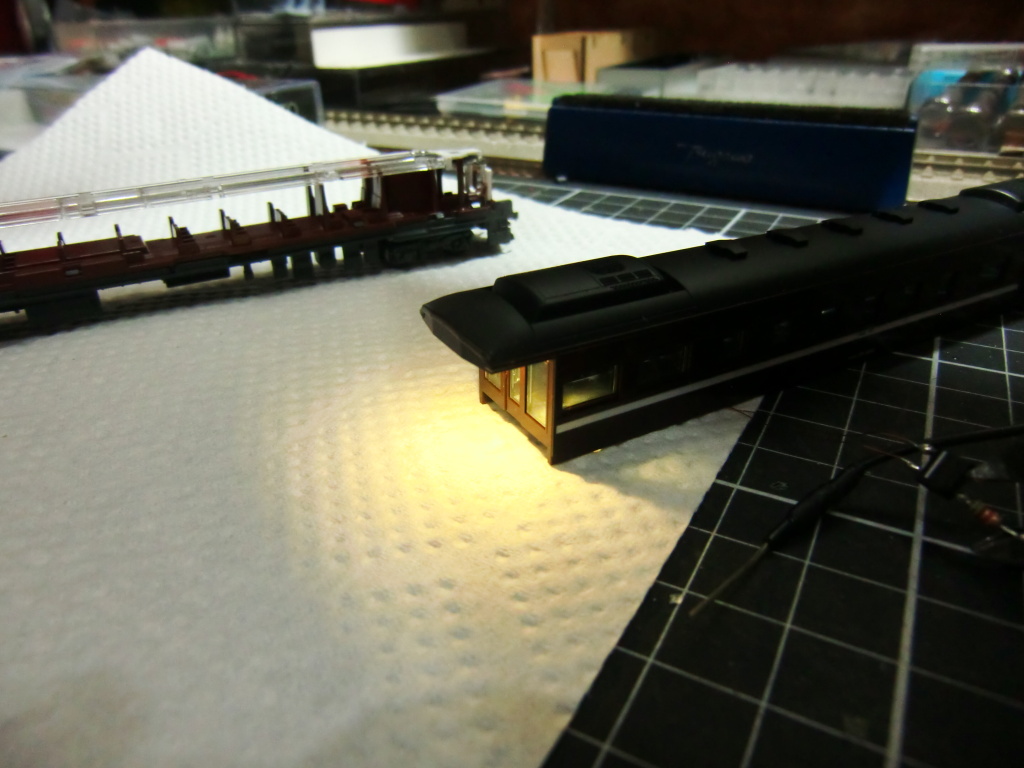

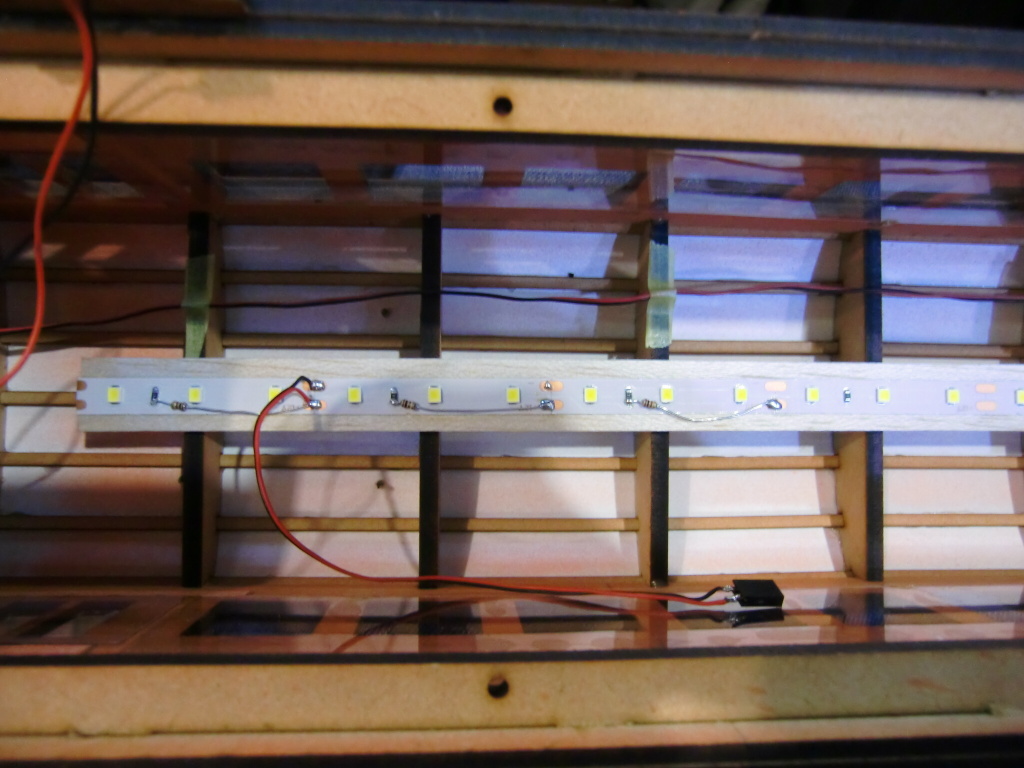

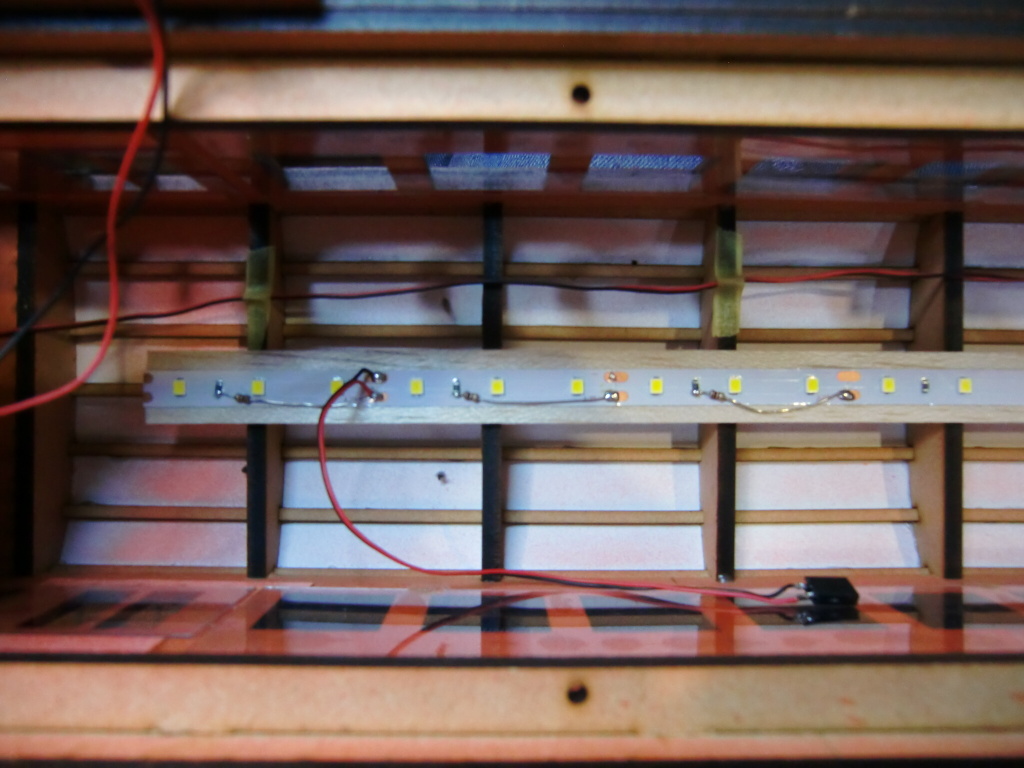

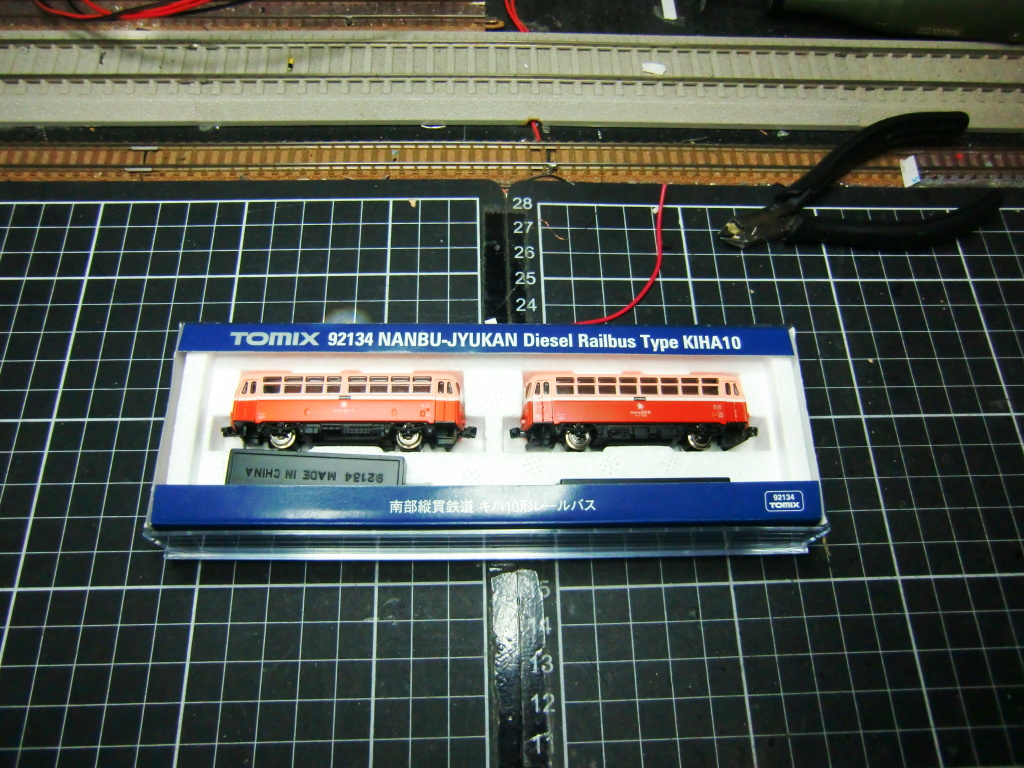

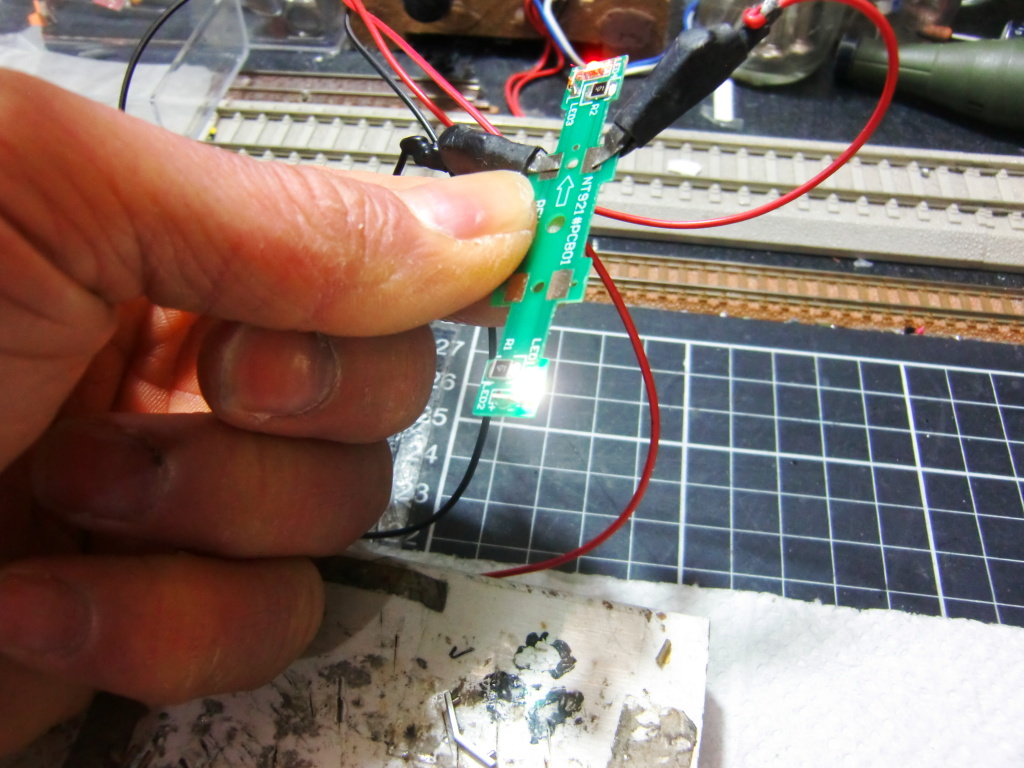

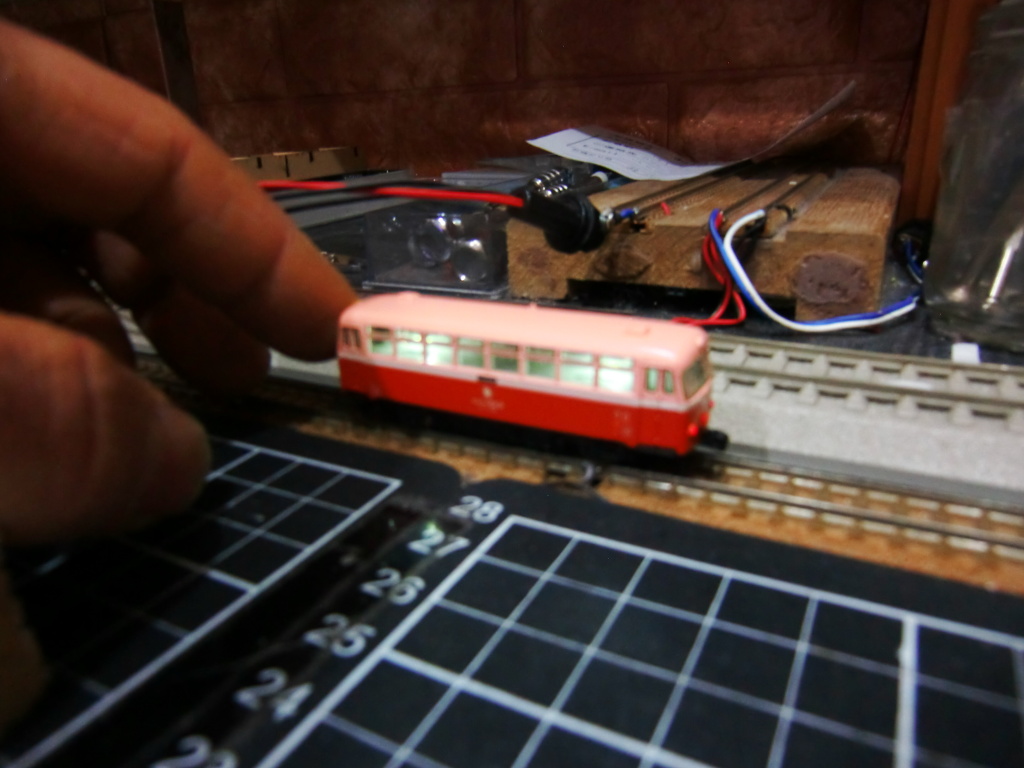

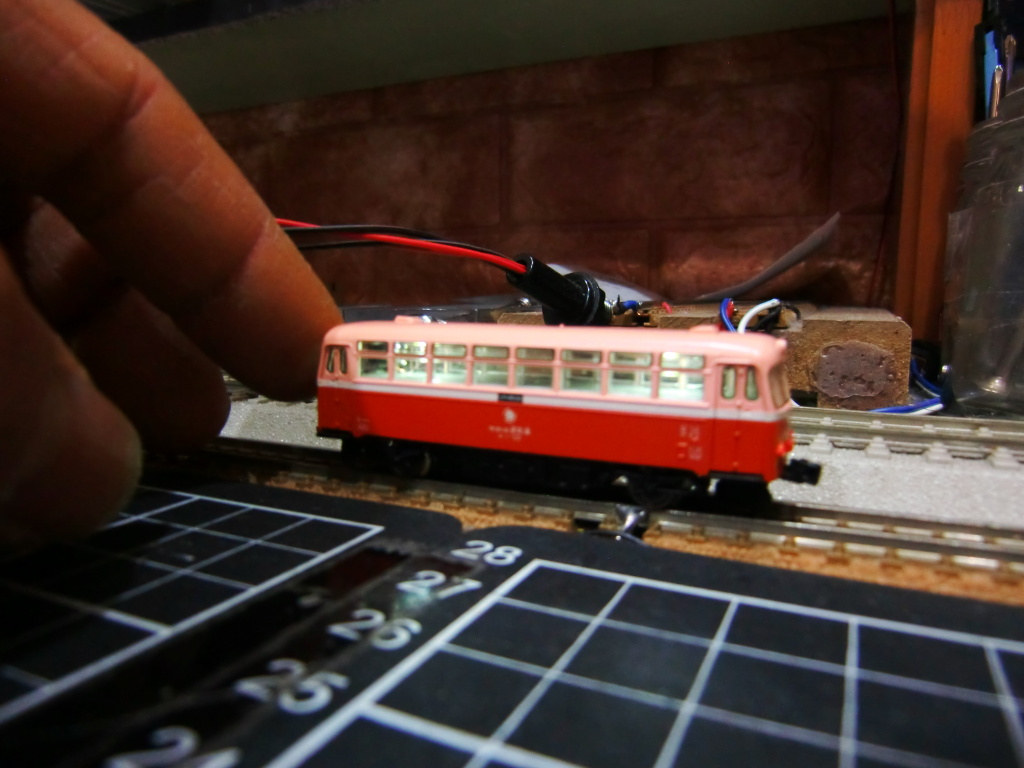

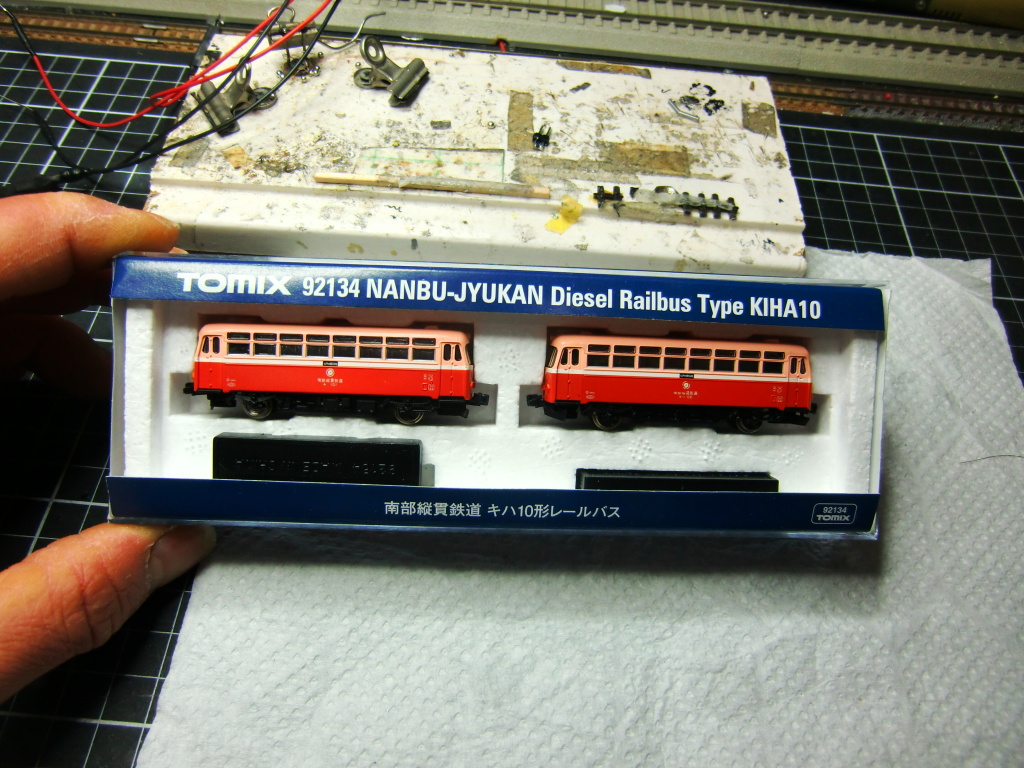

今回のご依頼はLED加工になります。早速作業に入らせていただきます。

まずは、113系からです。

▼こんな具合になりました。

▼続いて415形です。

ご依頼の作業が完了いたしました。

前回に続きご依頼いただき誠にありがとうございました。

また何かございましたらお気軽にご依頼ください。

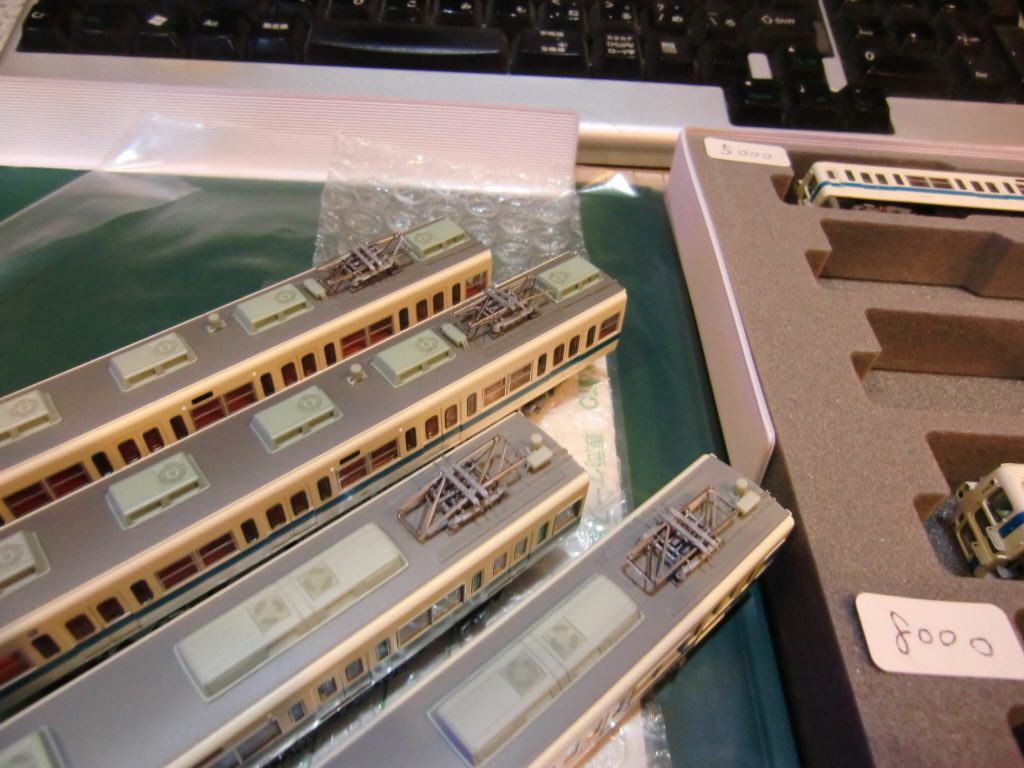

M様、今回もご依頼ありがとうございます。だいぶ車両にも加工を施されているようですね。

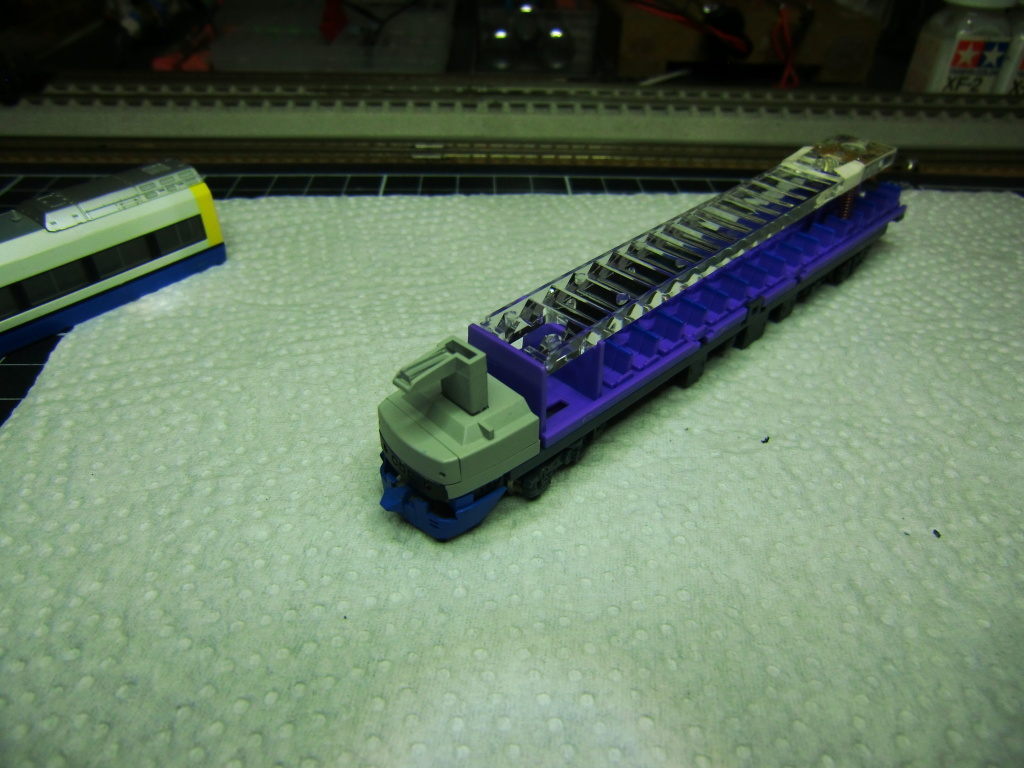

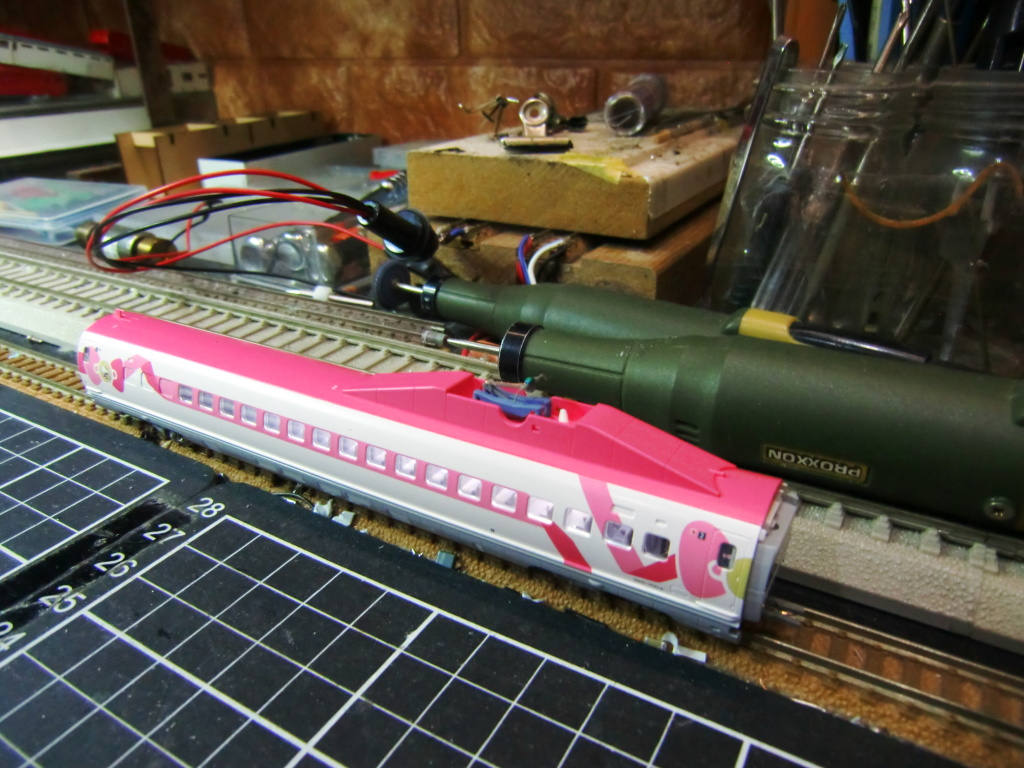

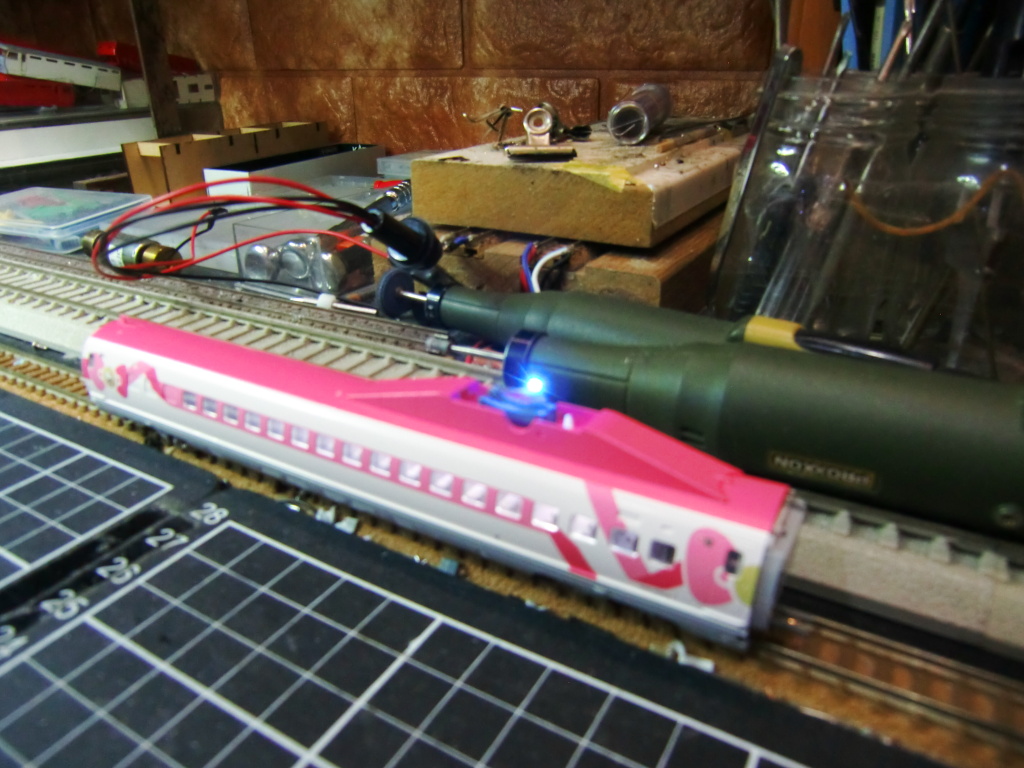

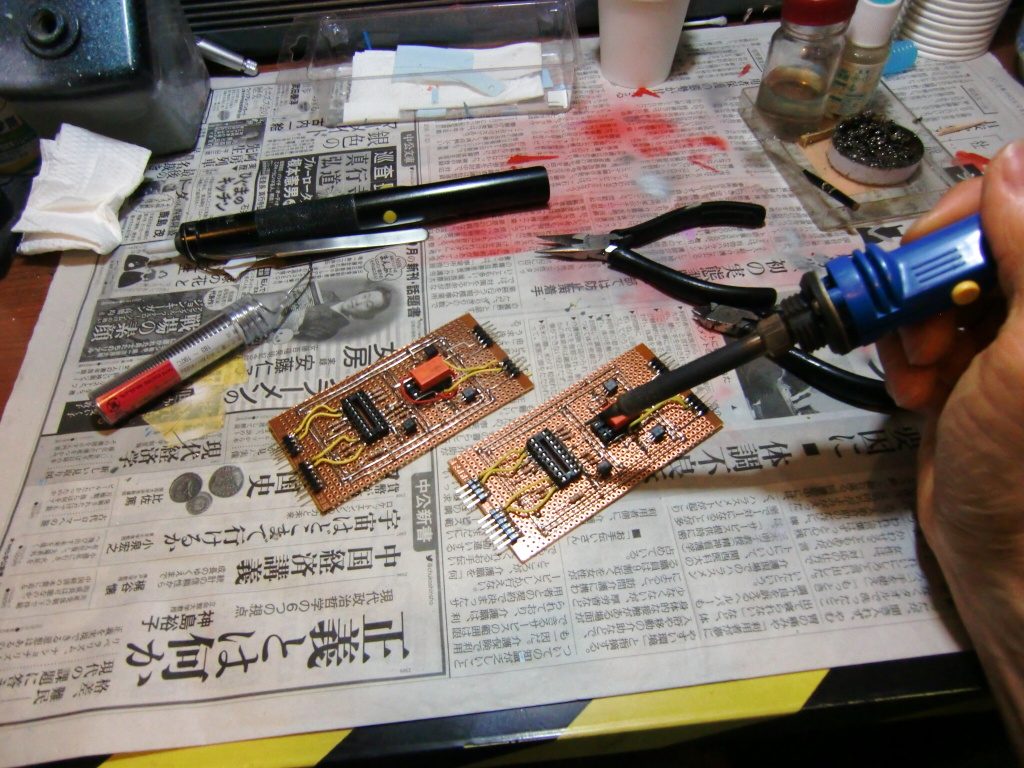

さて、今回のご依頼は上記タイトルの通りです。過去にご依頼いただいた案件ではどちらか一方でのご依頼はございましたが、両方の機能を1台の車体に組み込むご依頼は初めてでございます。やり方はいくつかありますが、まずはLEDを組み込むところから進めていきます。

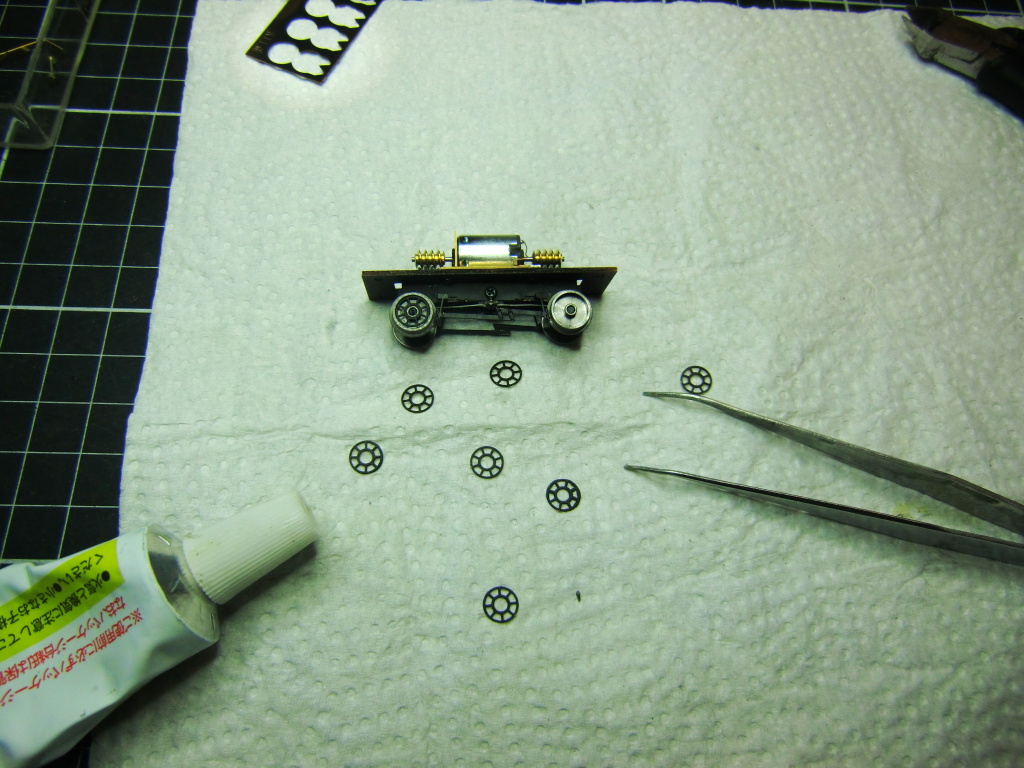

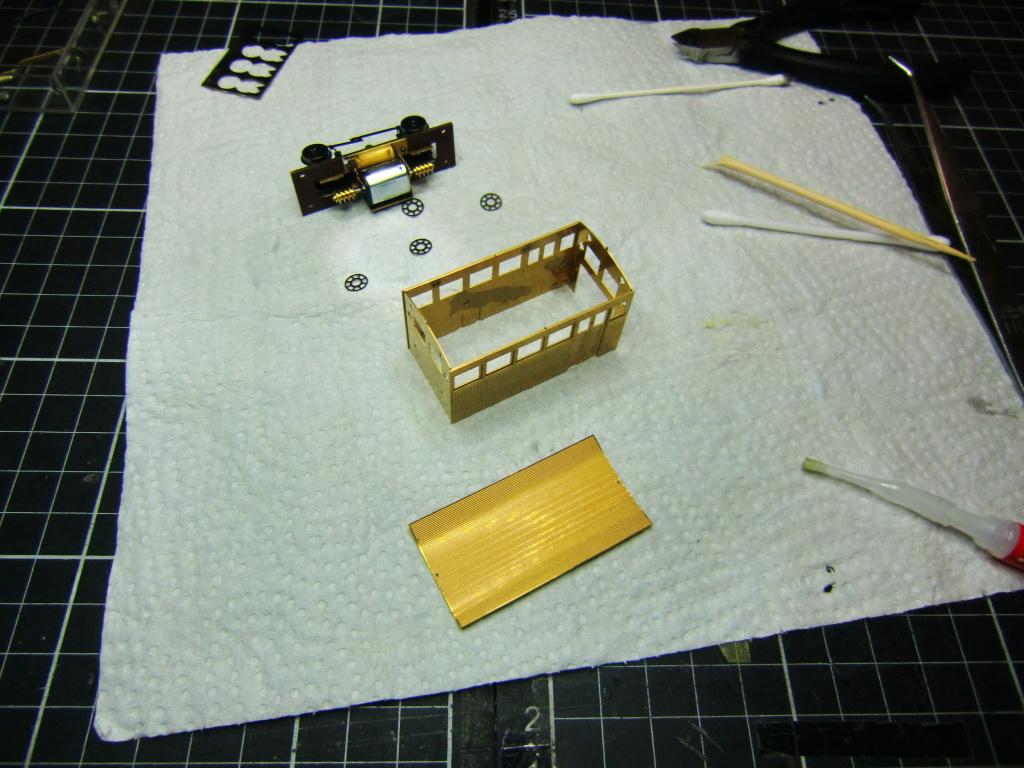

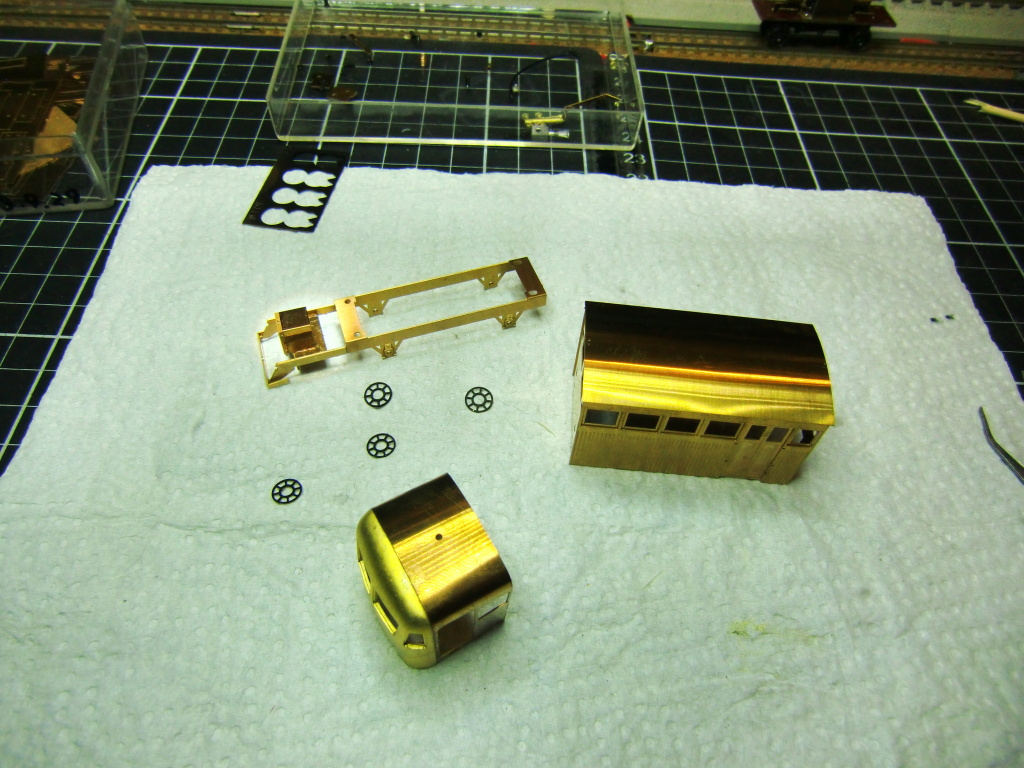

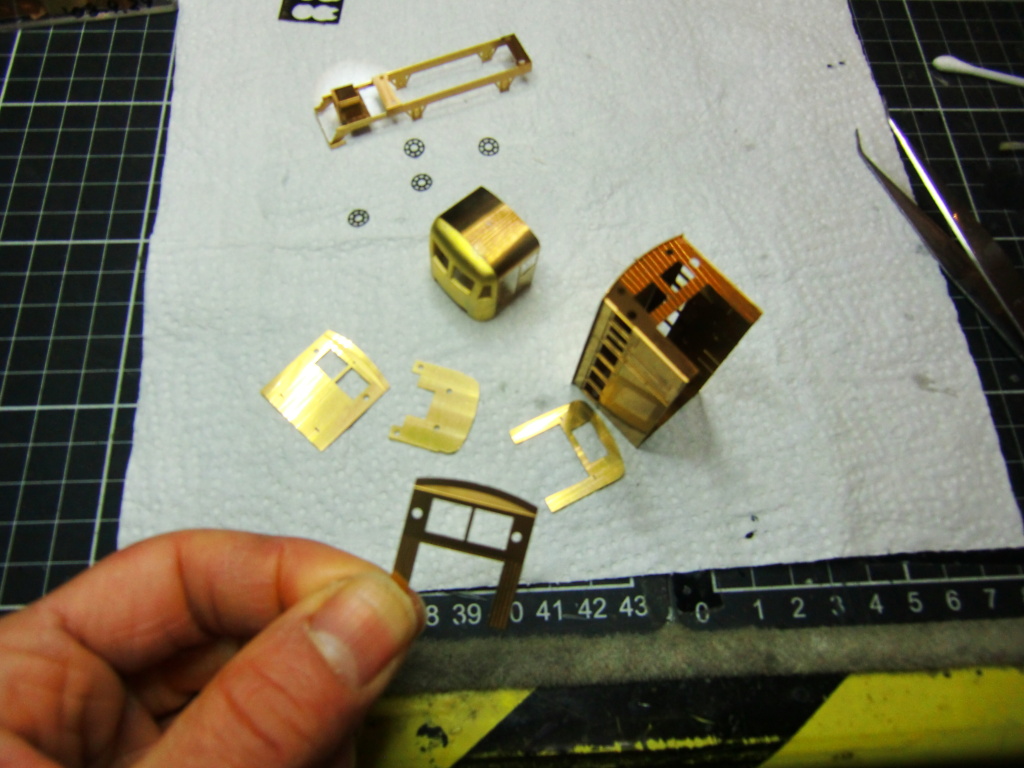

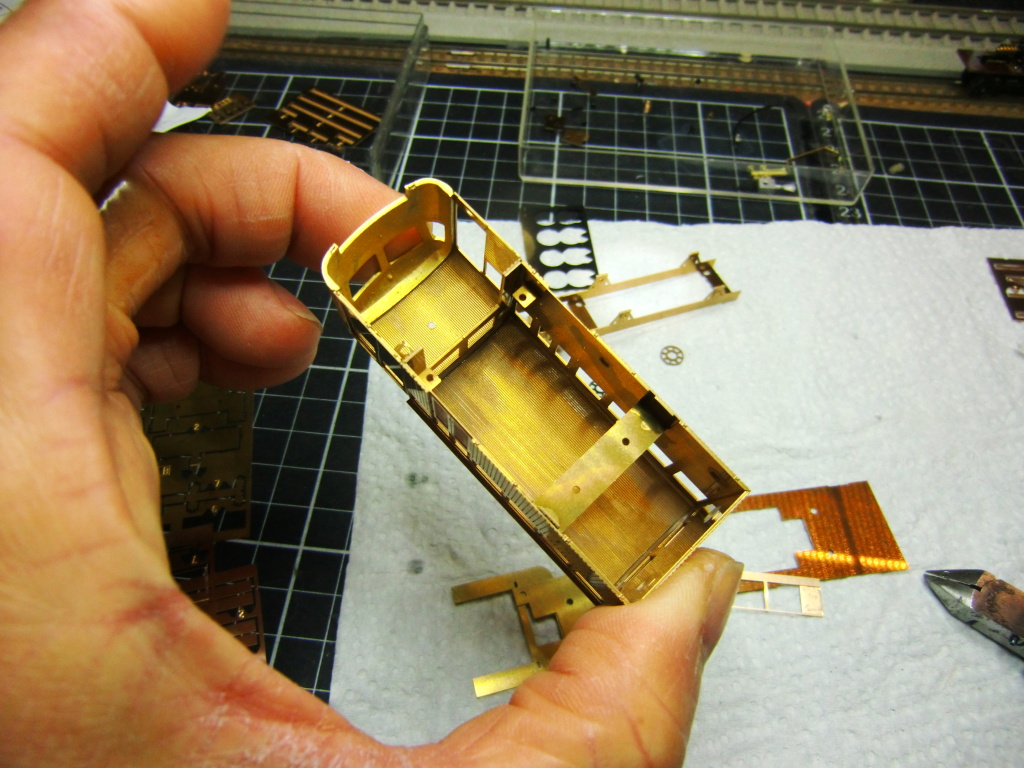

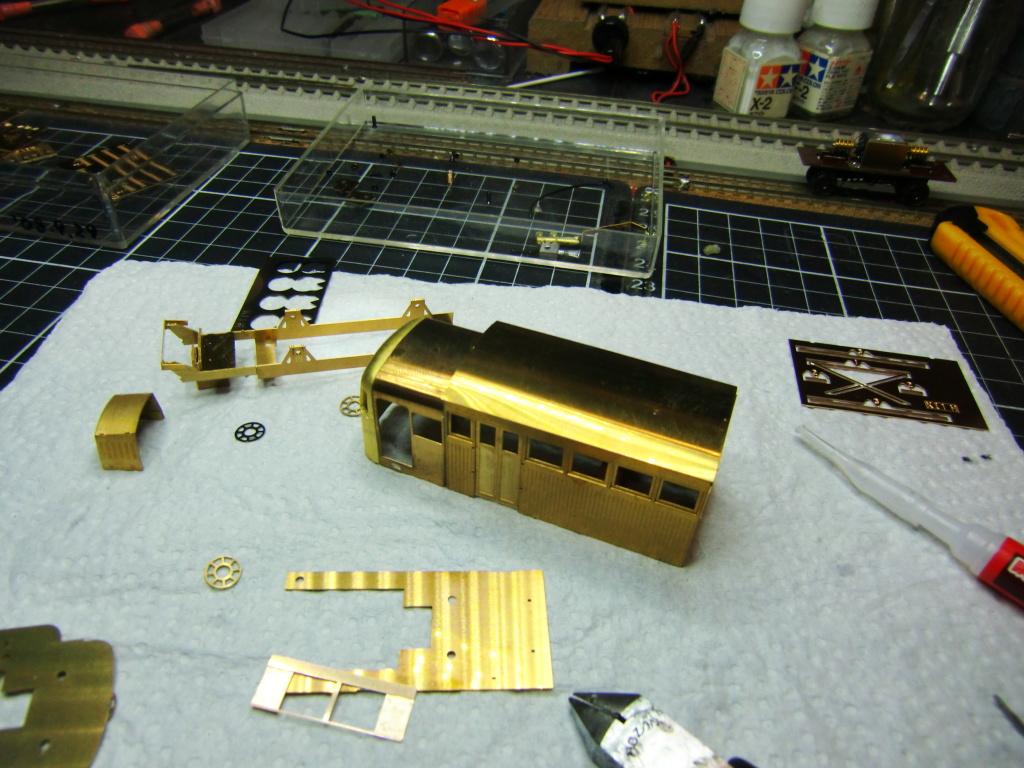

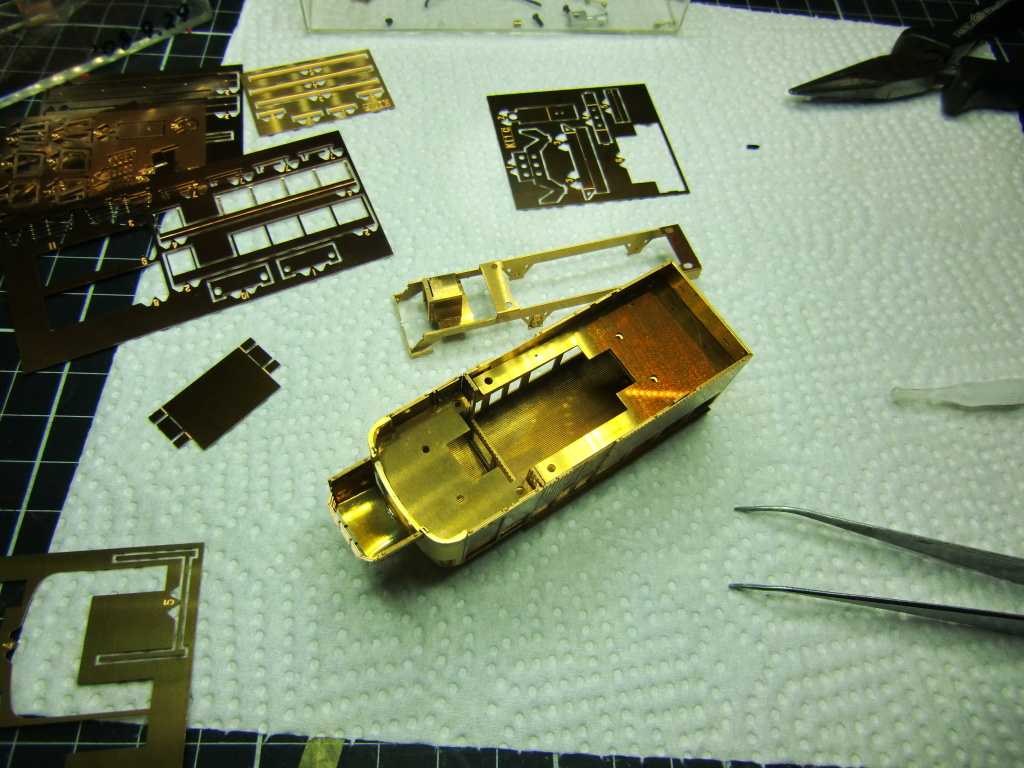

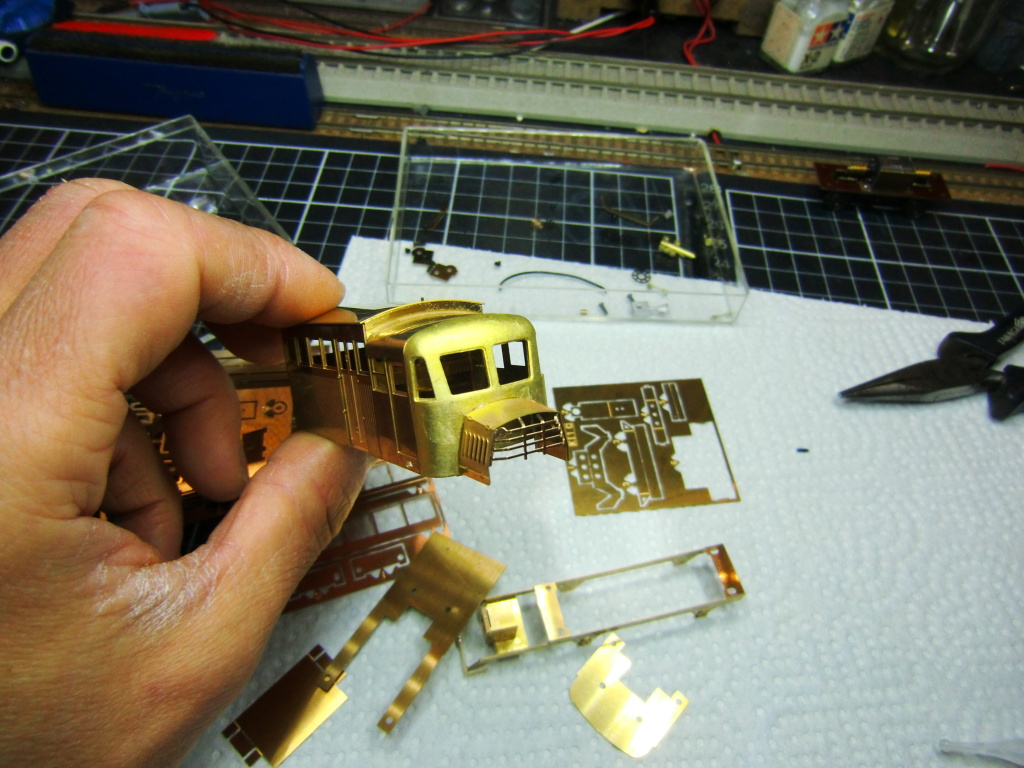

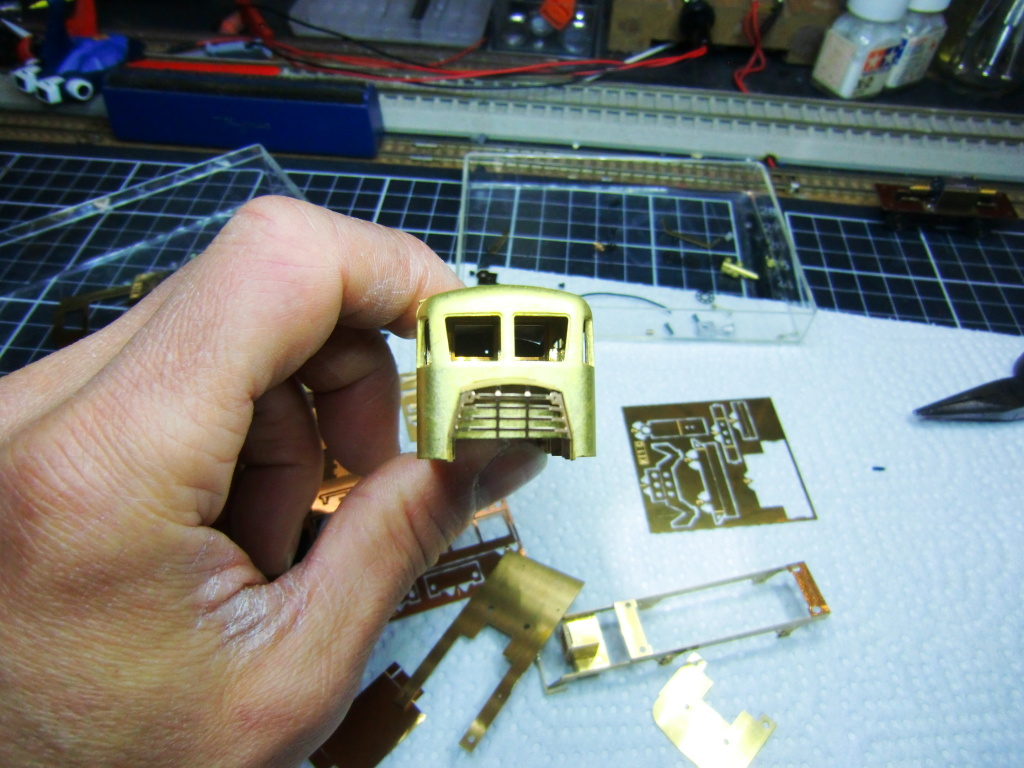

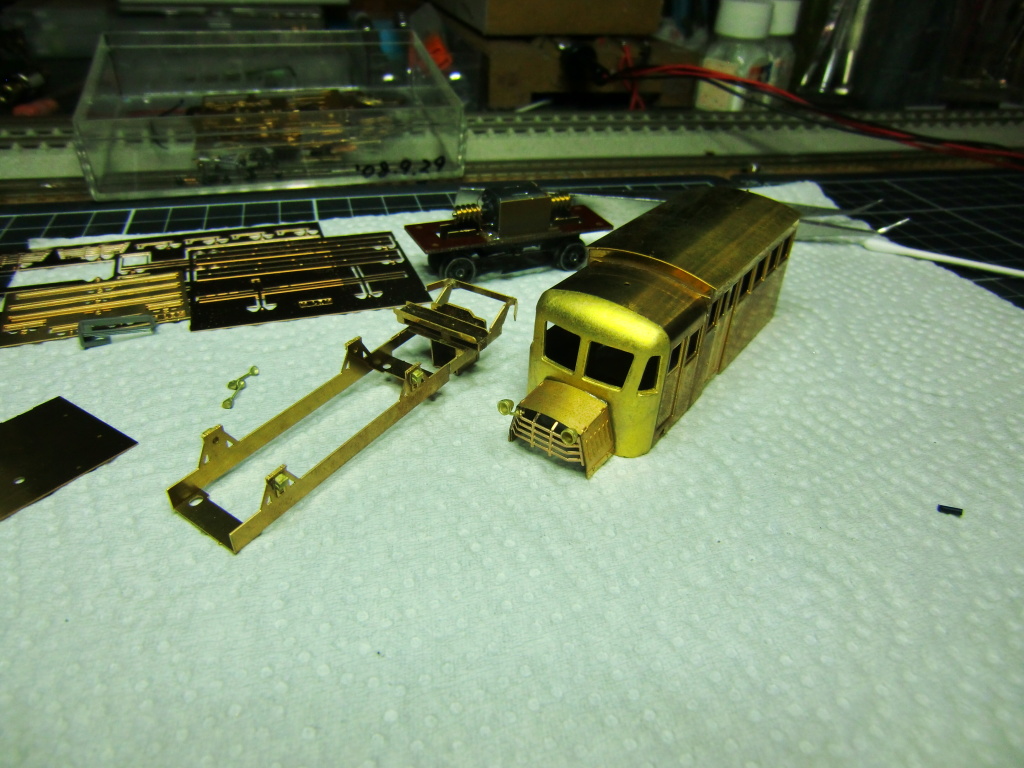

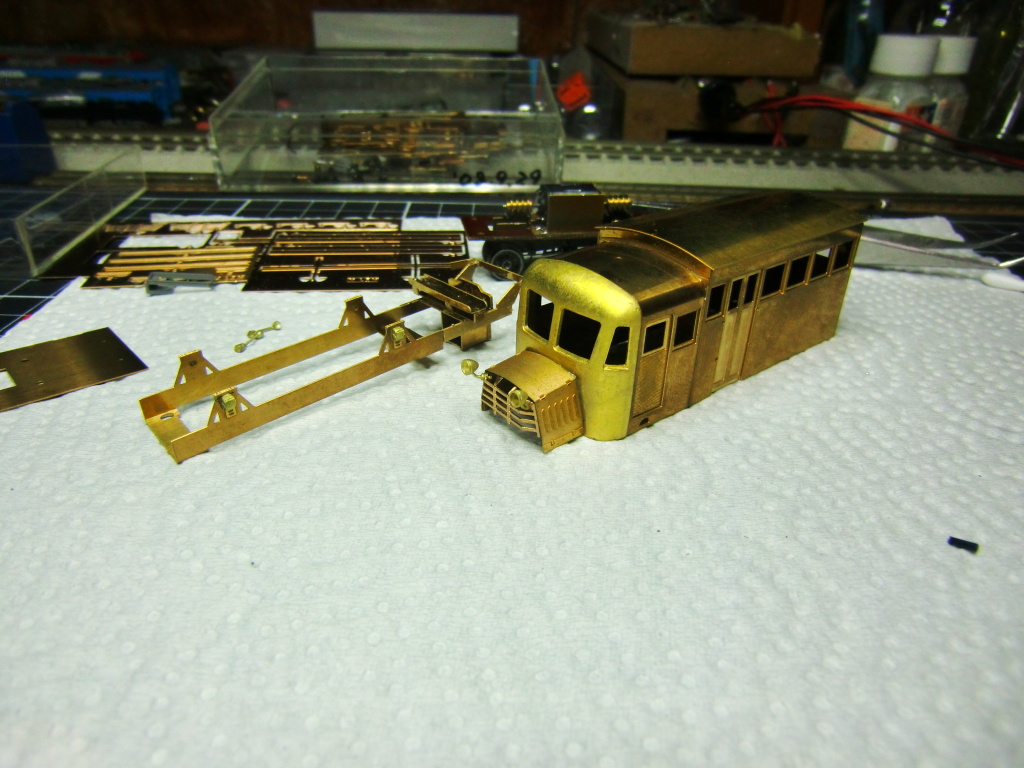

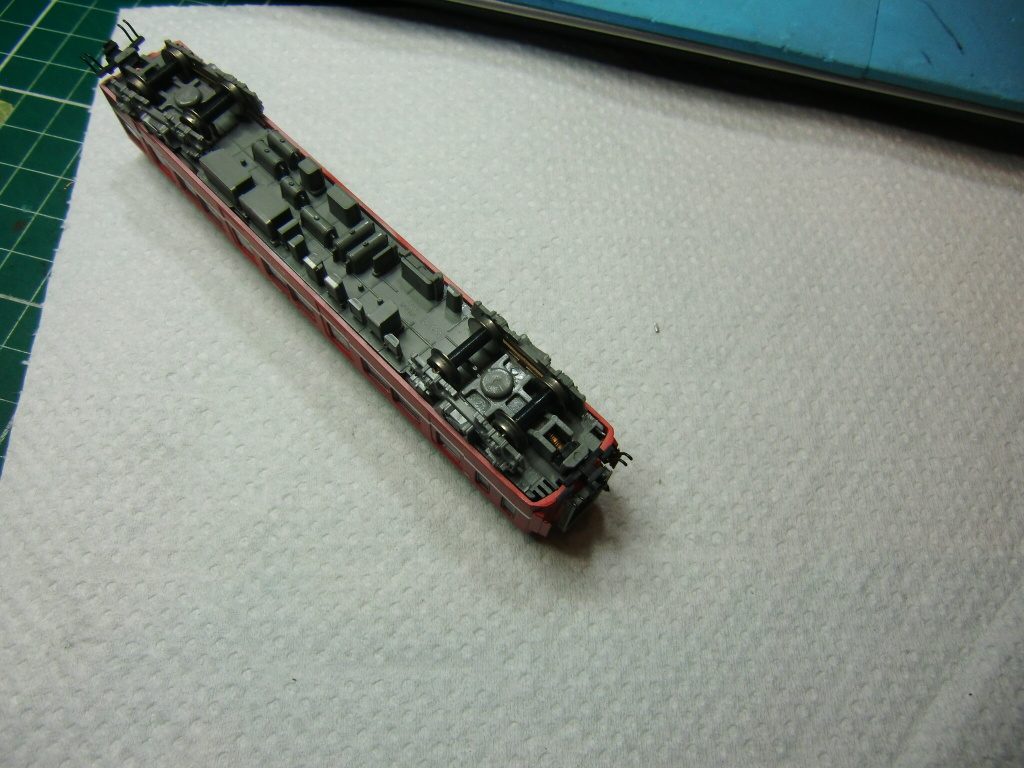

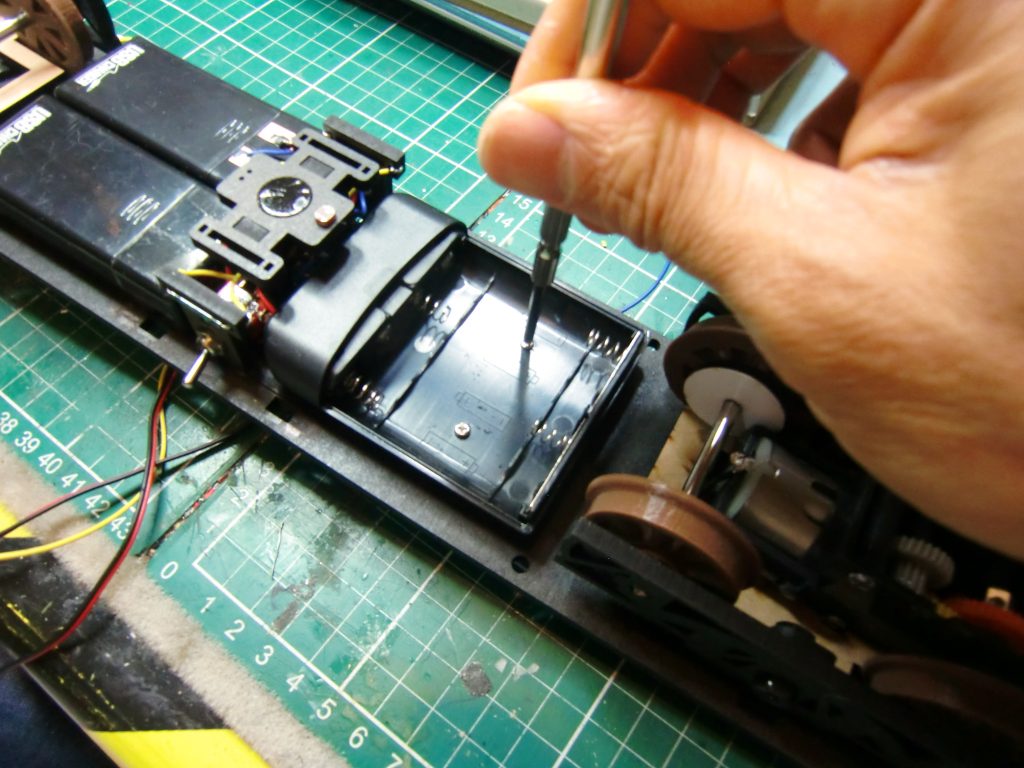

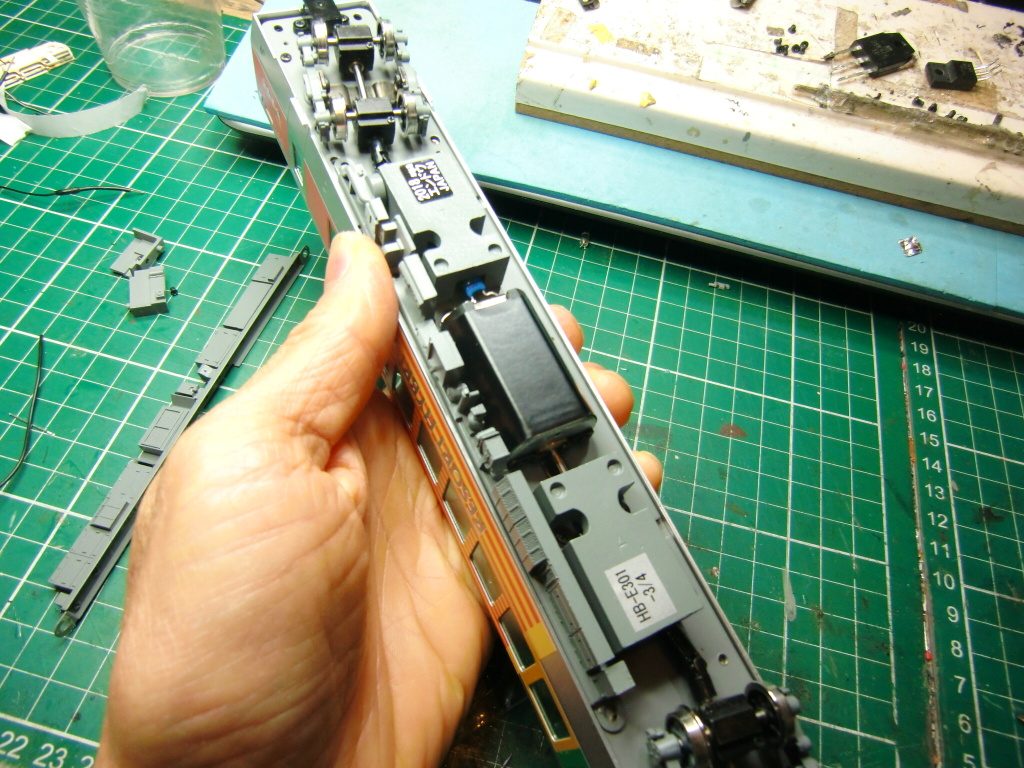

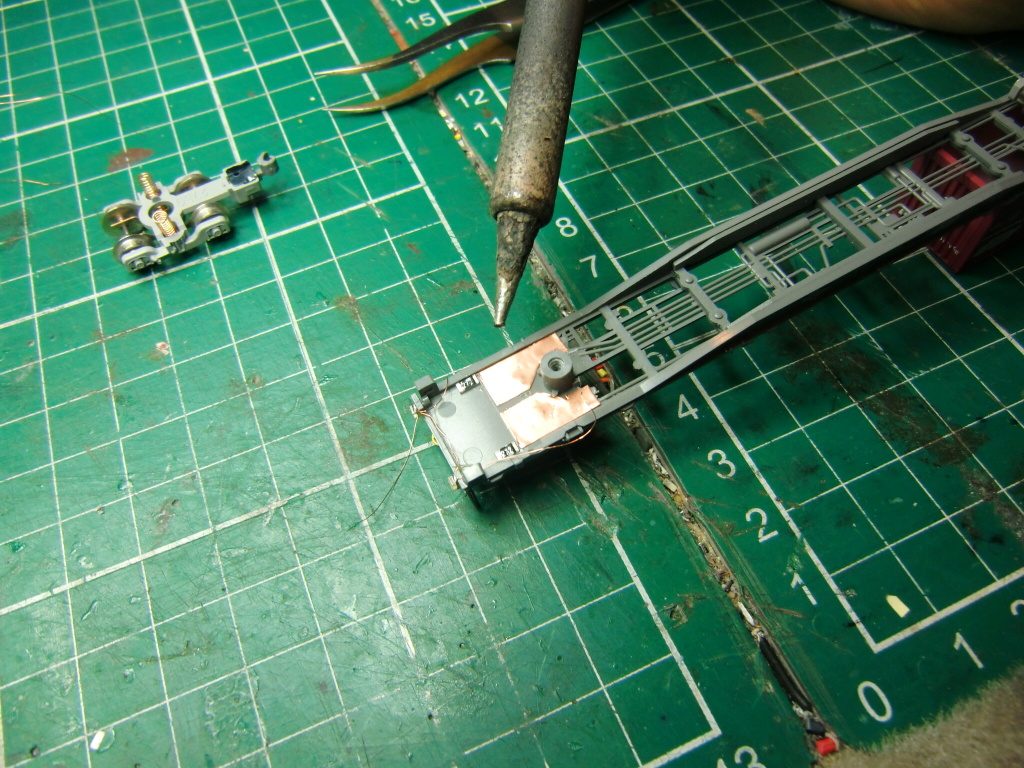

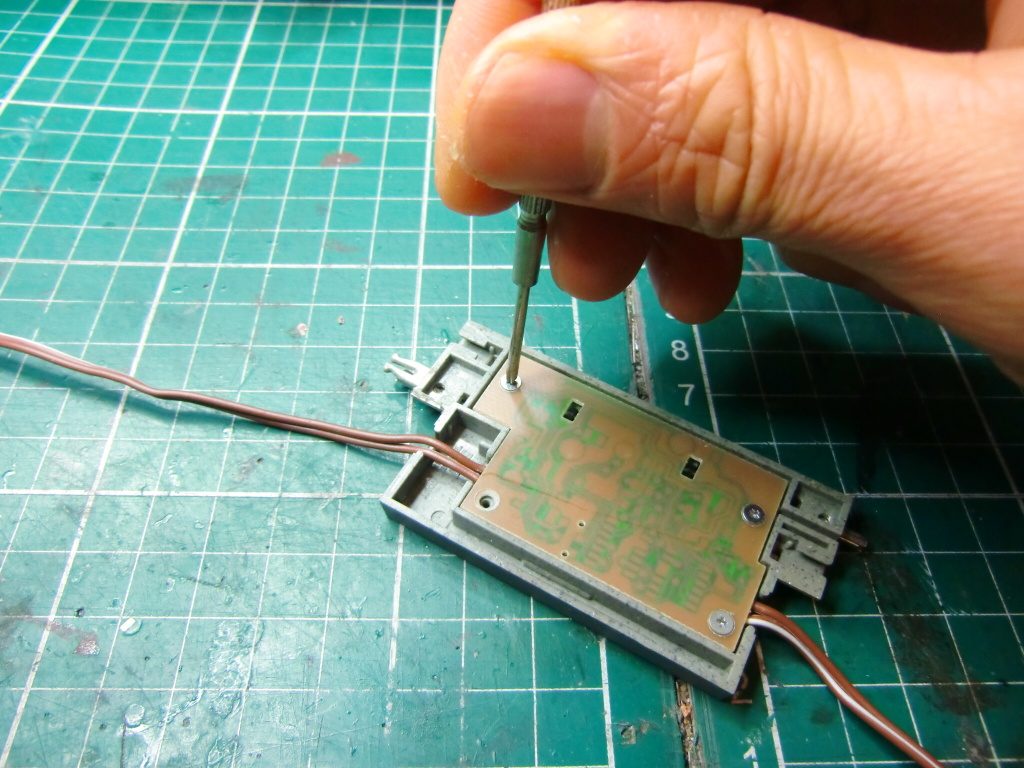

今回は、HO車体のご依頼でございます。前・後進に関係なくヘッド・テールが点灯してしまうのでご相談を受けました。モータからのノイズによるものだと推測されます。これはNゲージでもよく見られる現象です。

それではモーターノイズ対策を行っていきます。モーターは中央に配置されており低速時の安定性とトルクは充分あります。ブラス車両をいじれる機会は少ないので意外と楽しいです。それでは早速分解していきます。

今回の作業では、セラコンをモータ端子に1つと前後の台車固定ネジに1つずつ付けました。最後に前後のライト点灯を行い動作に問題がないことを確認しました。ご依頼ありがとうございました。

先日はご来店ありがとうございます。予定よりもお早めに作業に入らせていただきました。

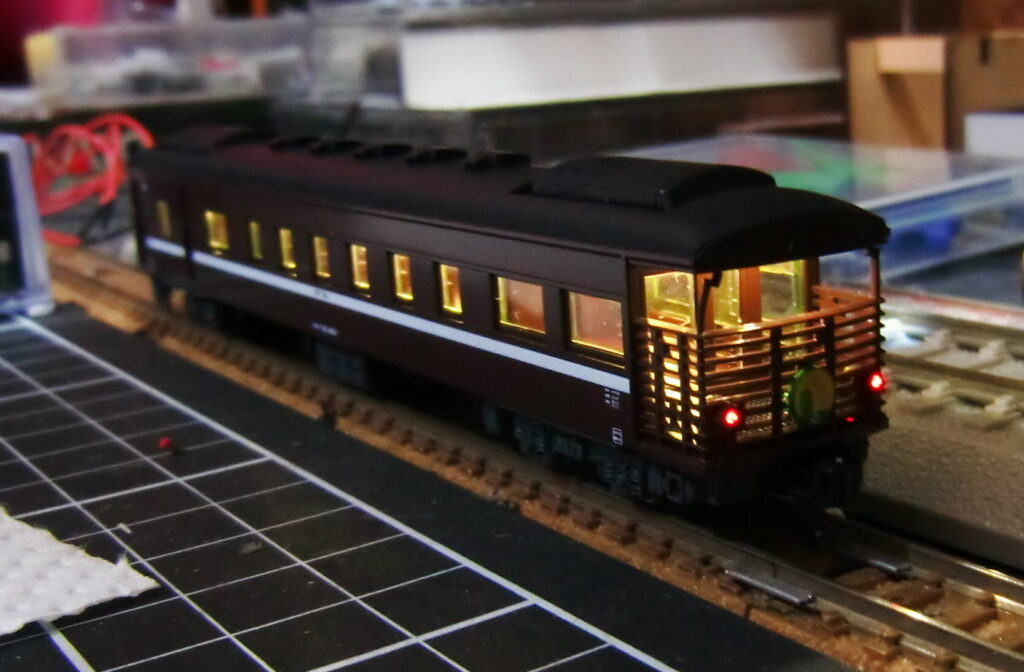

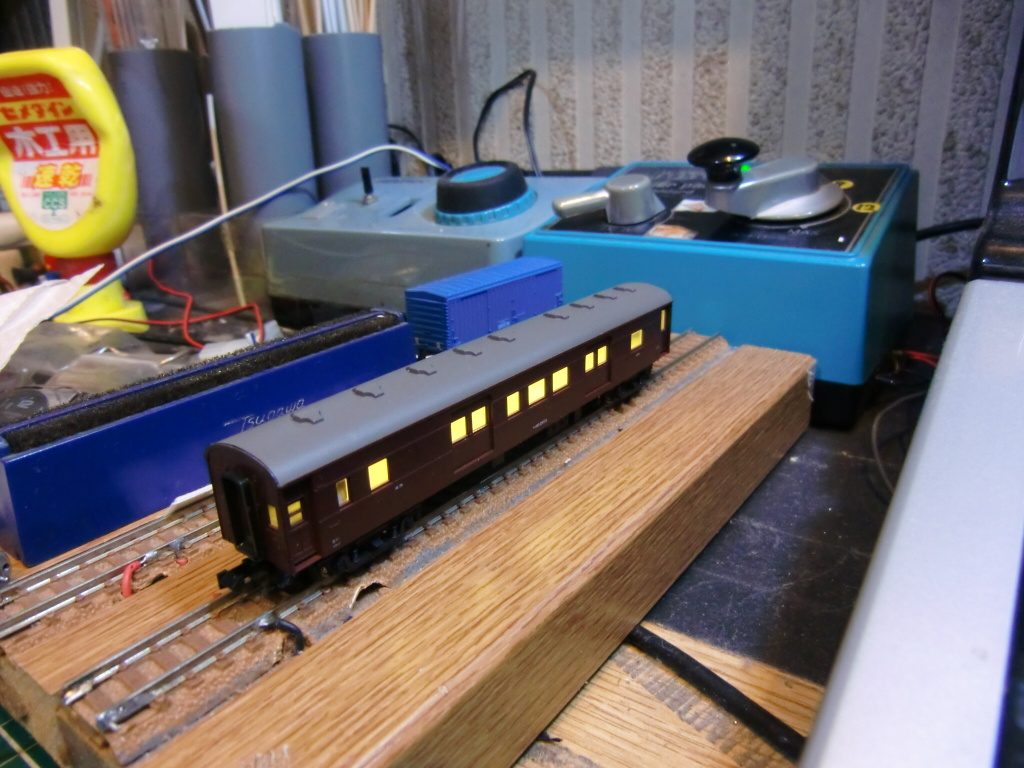

▼続いてKATO「マニ60」と「PULLMAN EXPRESS」の室内灯点灯加工に入ります。輝度は調整して暗くなりすぎないようにいたします。

▼帯塗装修復およびマーク・車番の制作と貼り

▼テールライト不点灯による修理作業 ※カニおよびオハネフ

▼続いて帯とマークの修復作業です。まず車体側面をスキャンして帯データを作ります。

▼室内灯のちらつきがあるとのことで、オーバーホールを行いました。

作業が完了しました。

ご依頼ありがとうございました。

今回は、オリジナル・コンテナを制作されたいとのことでイメージ画像を送っていただきました。そこからデカール・データを作り制作させていただきました。

▼塗装前にまとめて洗浄作業でございます。

たまにはこうしたご依頼も楽しいものです。ご依頼ありがとうございました。

日頃よりご利用いただきまして、ありがとうございます。

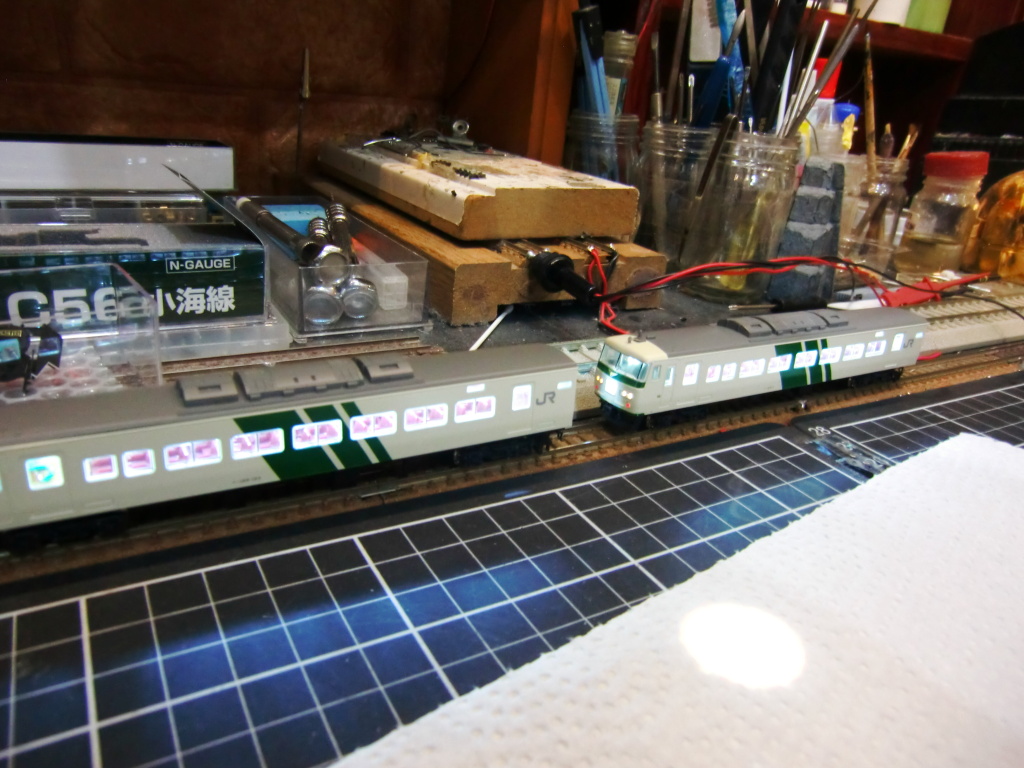

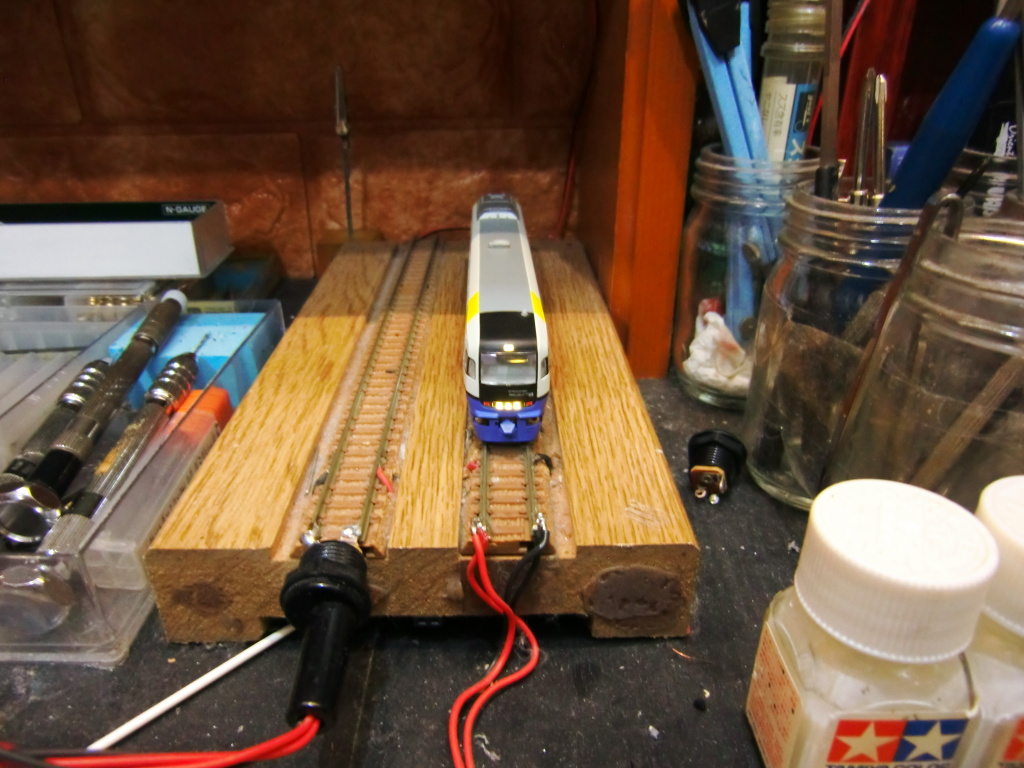

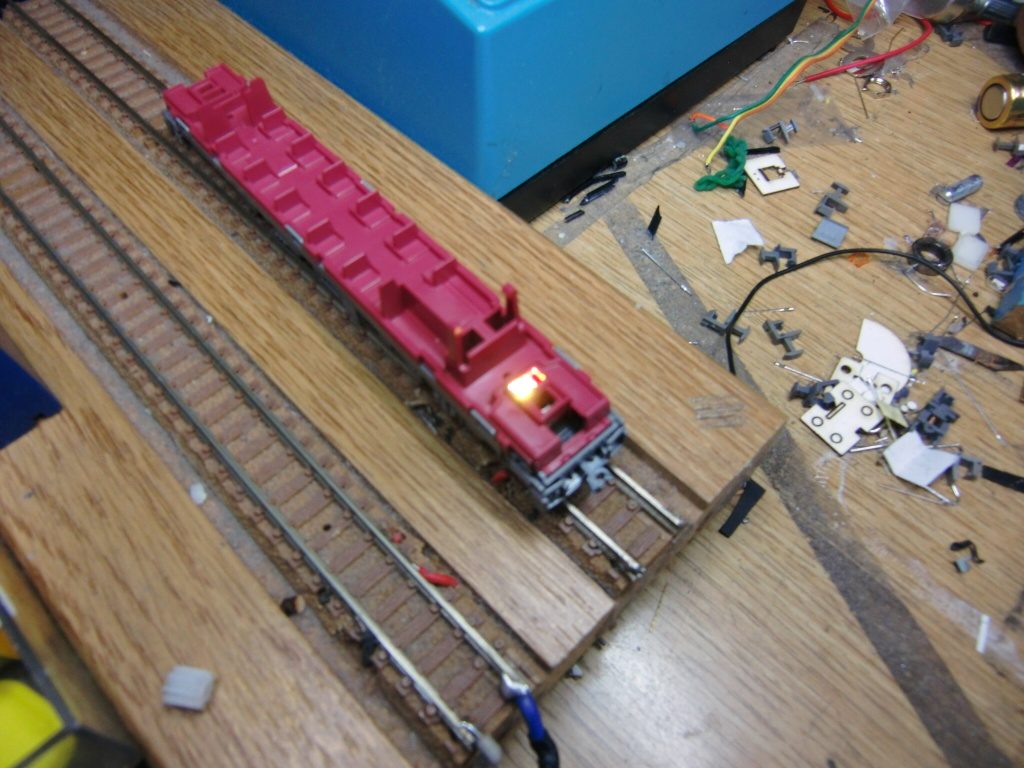

さて、今回は211系でございます。行先表示器は白色点灯、ヘッドは電球色風に発光するように加工します。テール部も同時にLED加工する必要があります。このタイプの基盤は表示器がヘッド・テールで共通の導光剤を返して点灯するため両方加工する必要があります。仮に片側だけの加工ですと、表示器が前進では白色点灯、後進では電球による点灯になってしまうからです。

鮮やで明るいLED発光となりました。

ご依頼ありがとうございました。

さて、今回は上記タイトルの車体が対象です。電球を高輝度LEDとして指向角をベストな位置に調整します。発光部が小さいので角度が大変重要になってきます。

▼ちなみに変更前のヘッドライトの色合いは以下の通りです。

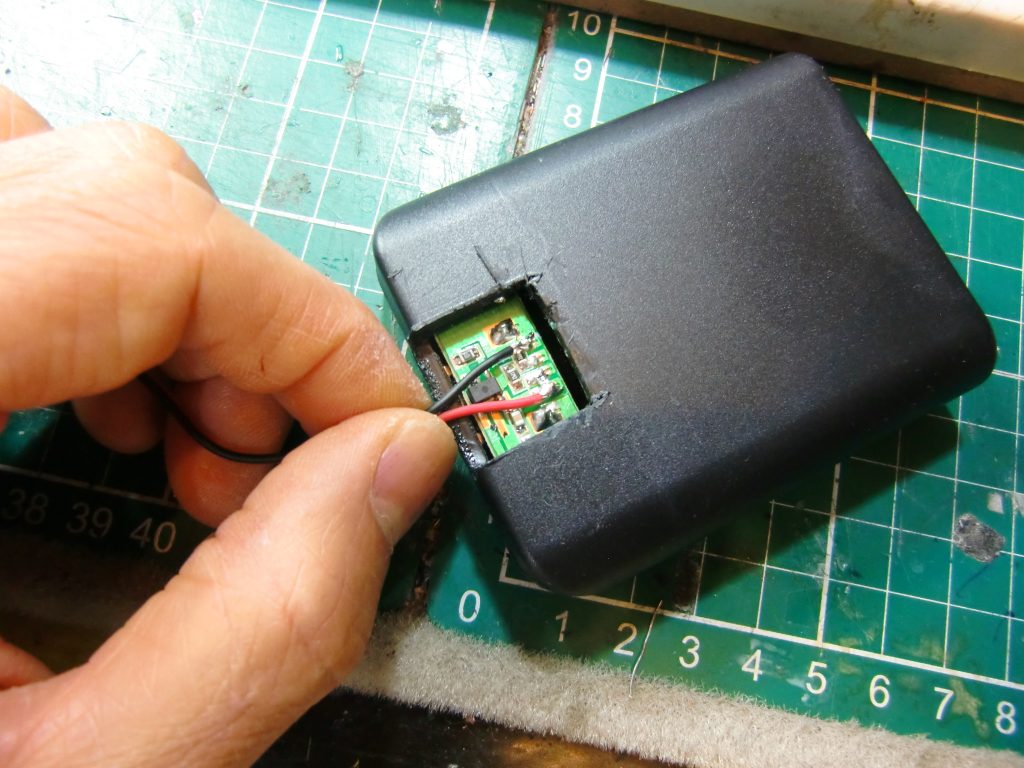

さて、続いてはT様からのご依頼となります。台座側の電源が入らないとのことで修理のご依頼をいただきました。それでは早速修理にとりかかります。

修理完了でございます。今回は断線や接触不良などではなく、電源自体の故障でした。電源基盤を新しいものに置き換えて修復を行いました。

ご依頼ありがとうございました。

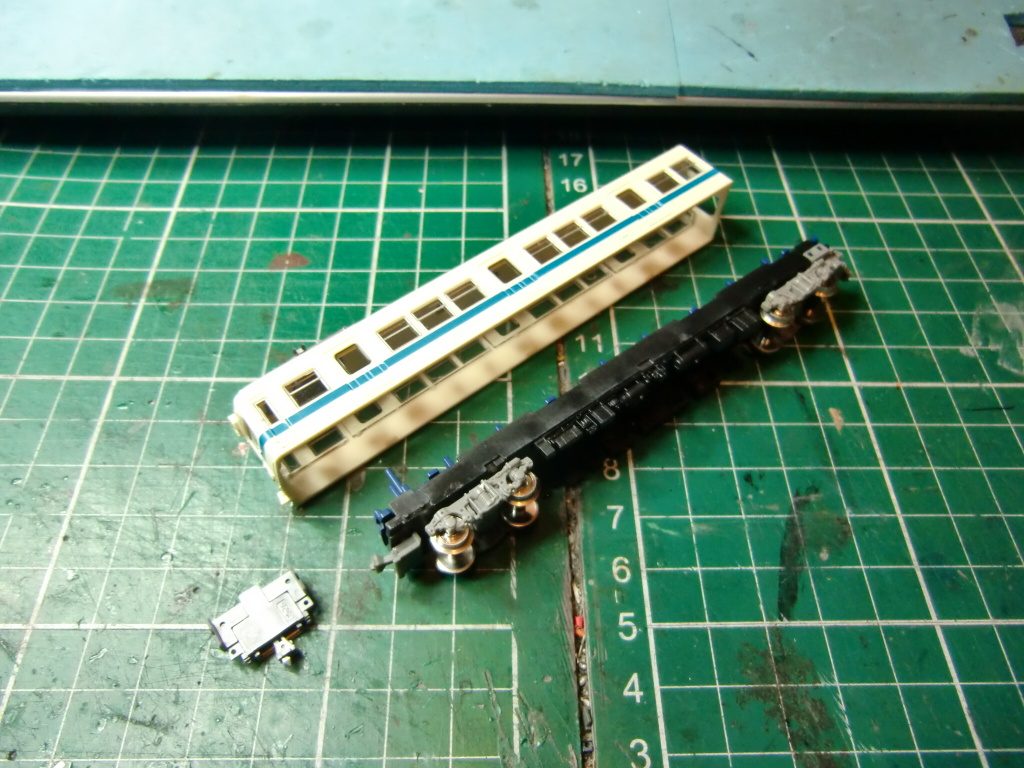

今回のご依頼は以下の問題点の改善です。

1)動力車完全不動状態

2)先頭車のらいとがまったく点灯しない

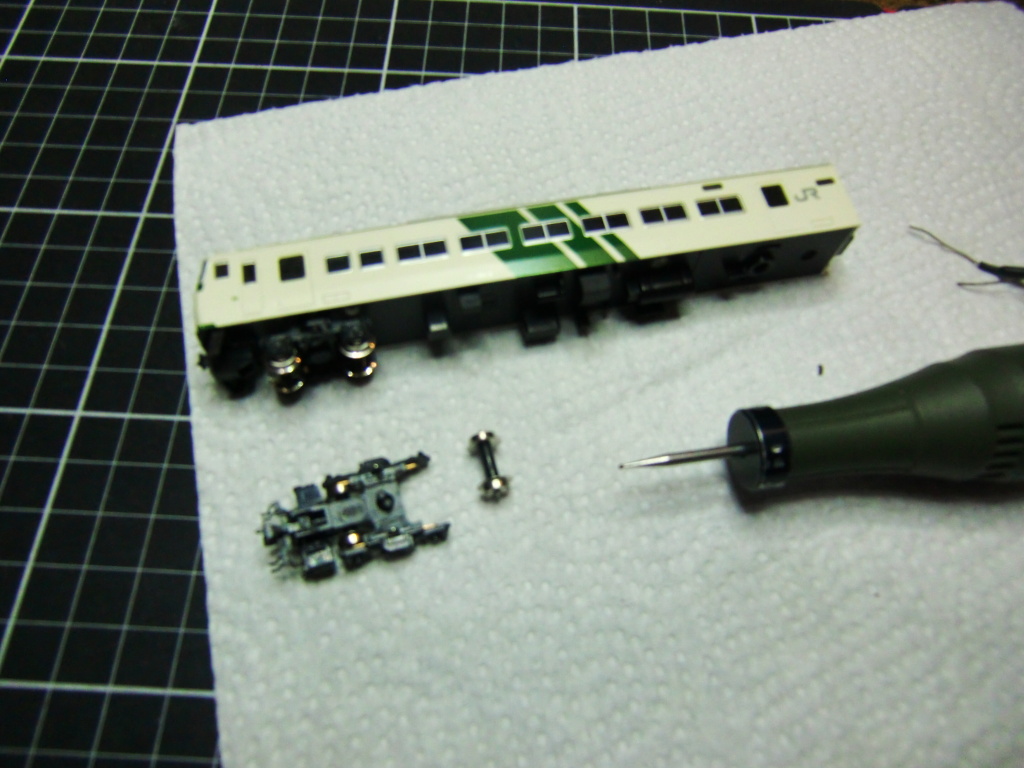

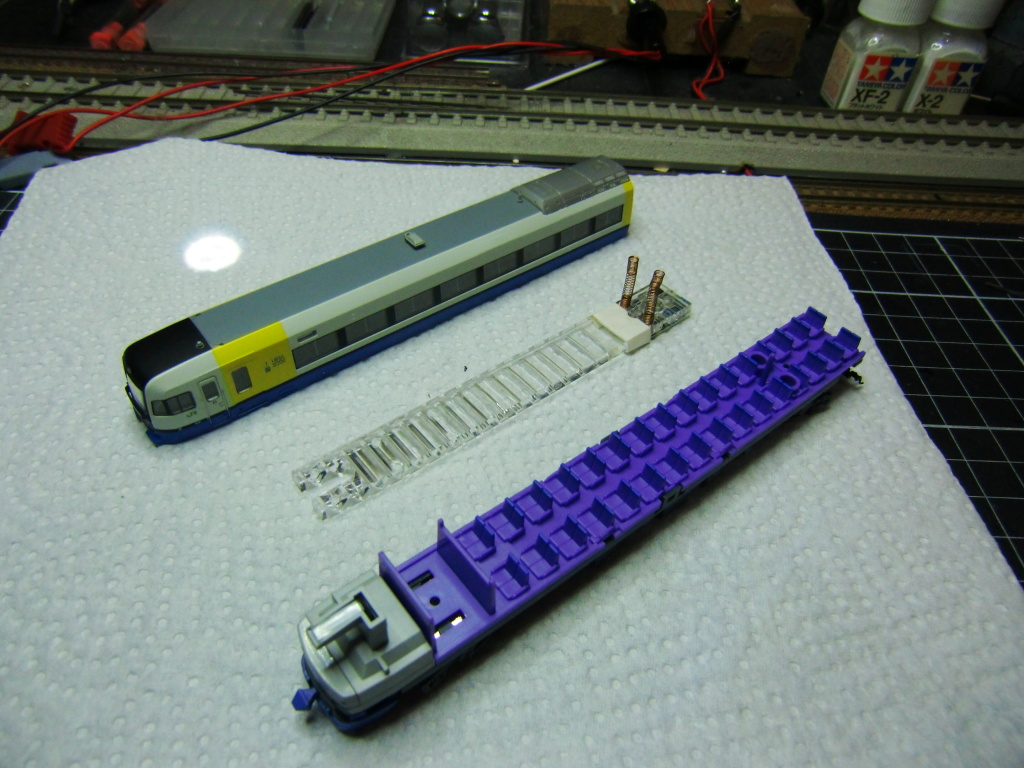

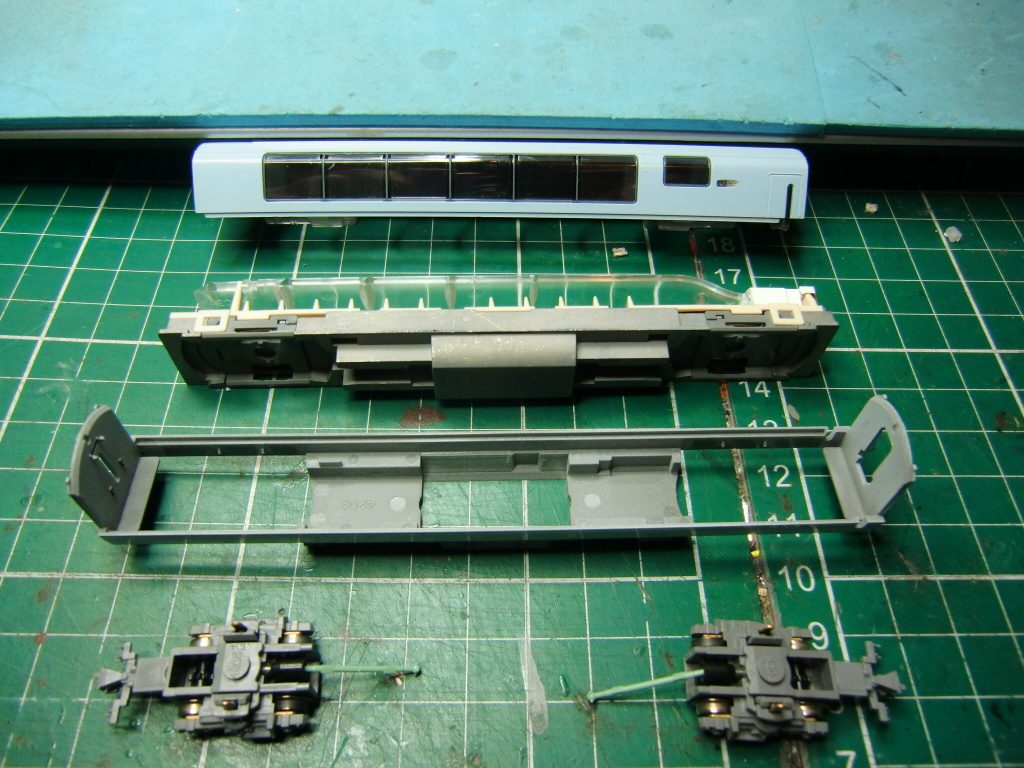

まずは動力車からの分解していきます。

問題点を1つ1つクリアして無事走行可能となりました。

▼続いて先頭車の分解に貼ります。

今回は主に集電不良が原因でございました。ご依頼ありがとうございました。

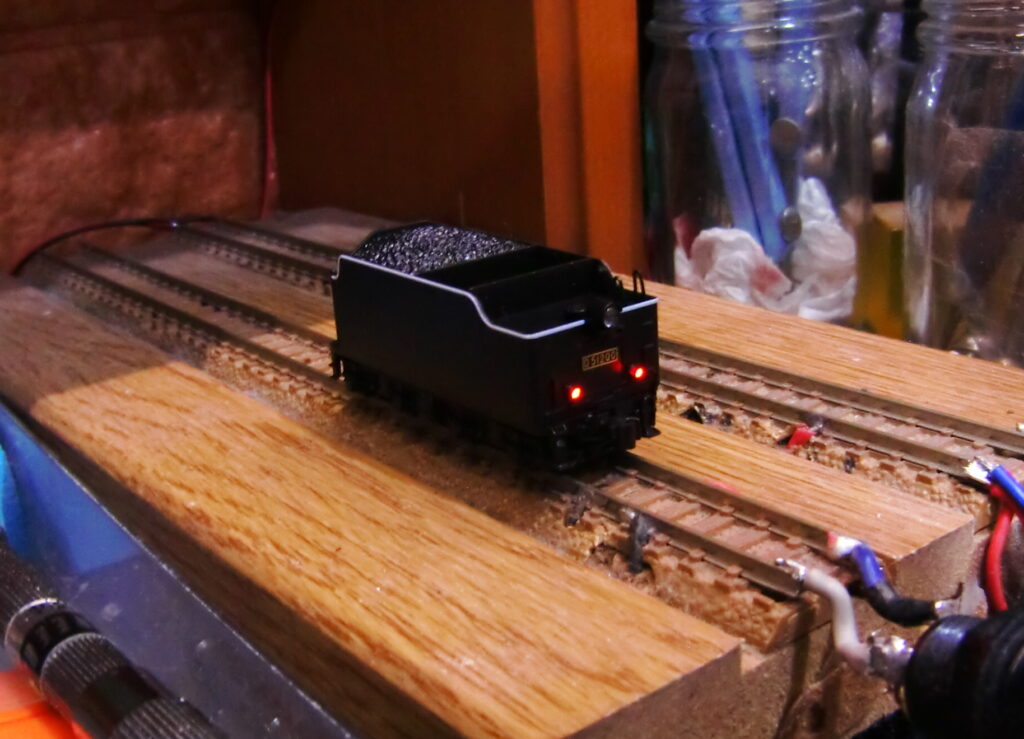

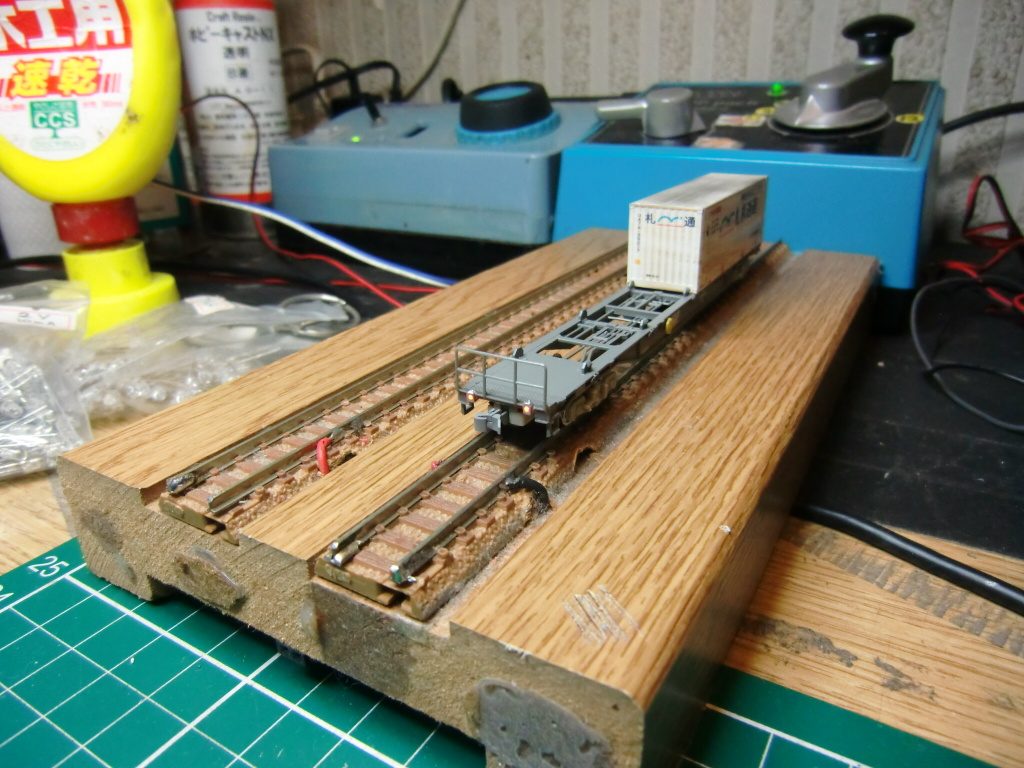

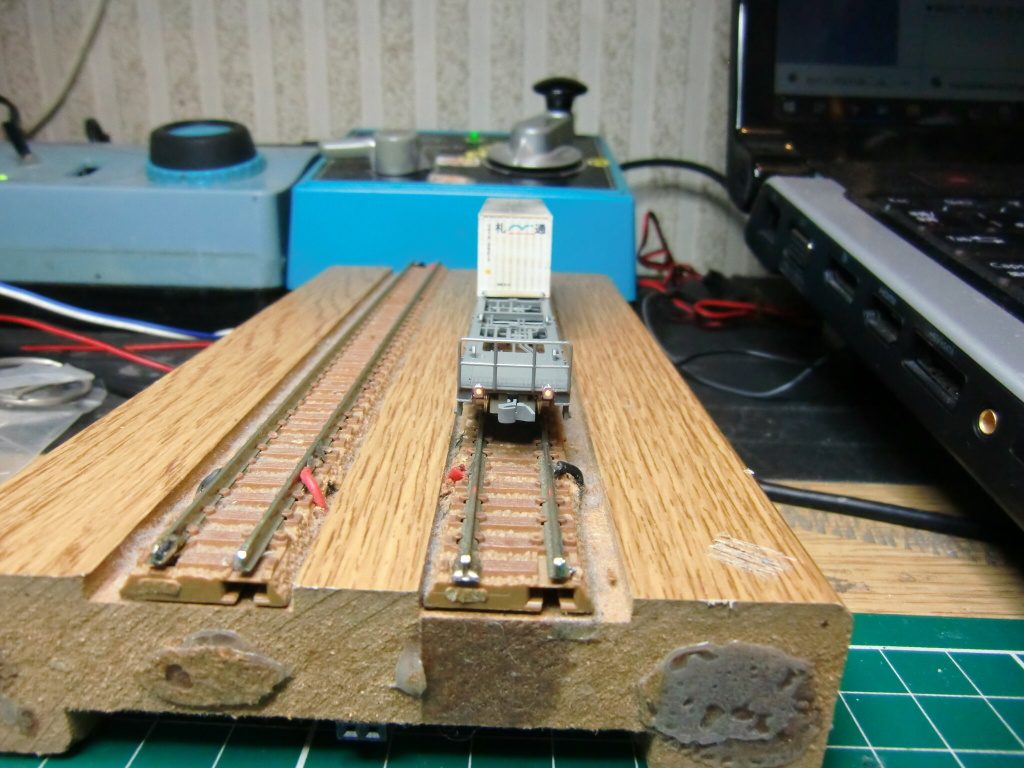

以前にご依頼いただきましたお客様で、別のコキでのテールライトのチラつき対策となります。

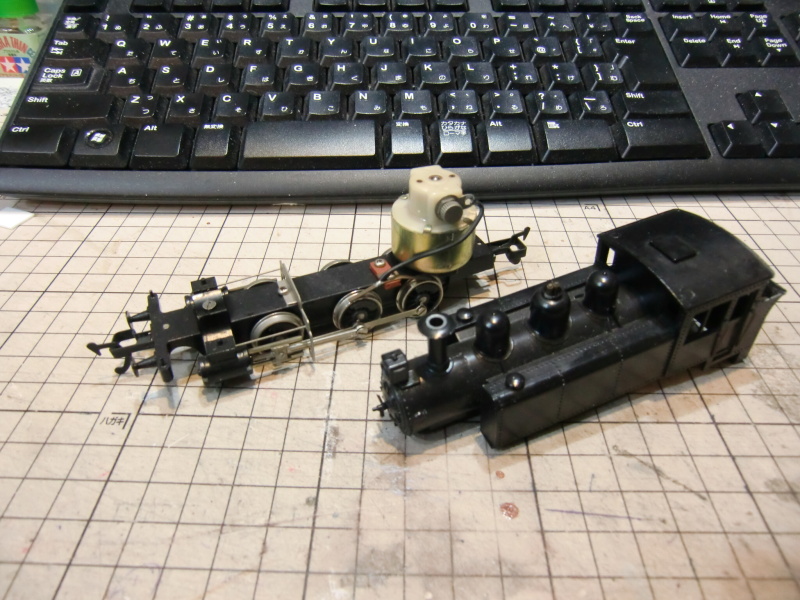

K様、先日はご来店ありがとうございました。今回ご依頼いただきました対象車両は「KATO C11 型番2021」でございます。まったく動かないとのことでご依頼をうけました。

ご依頼ありがとうございました。

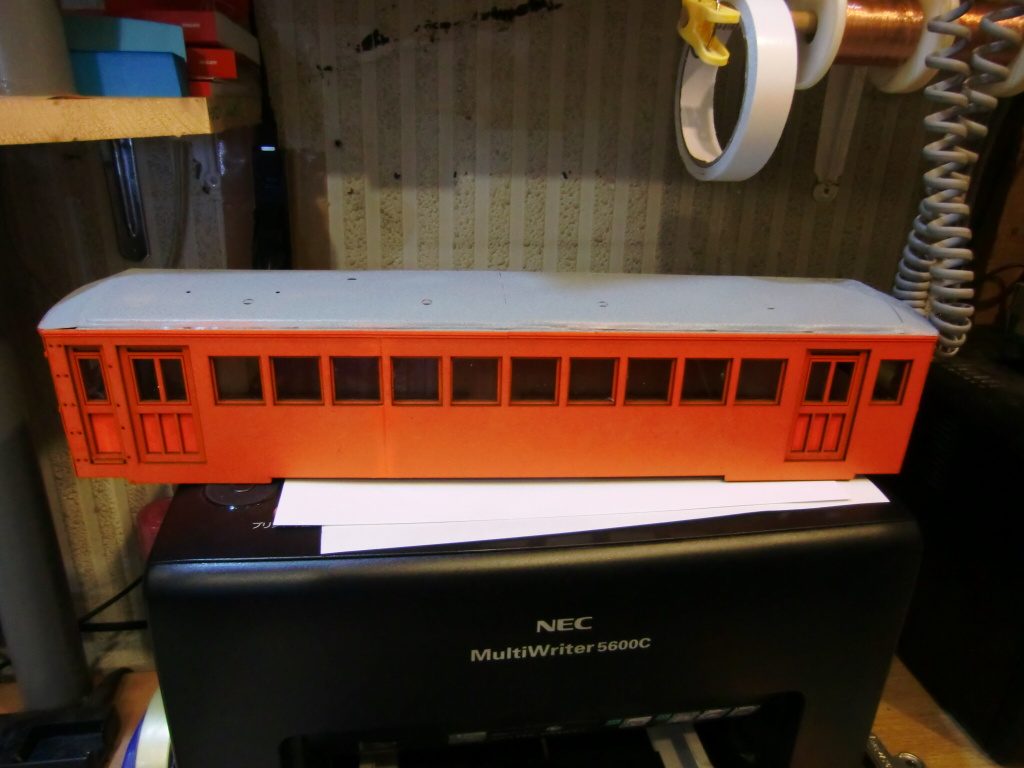

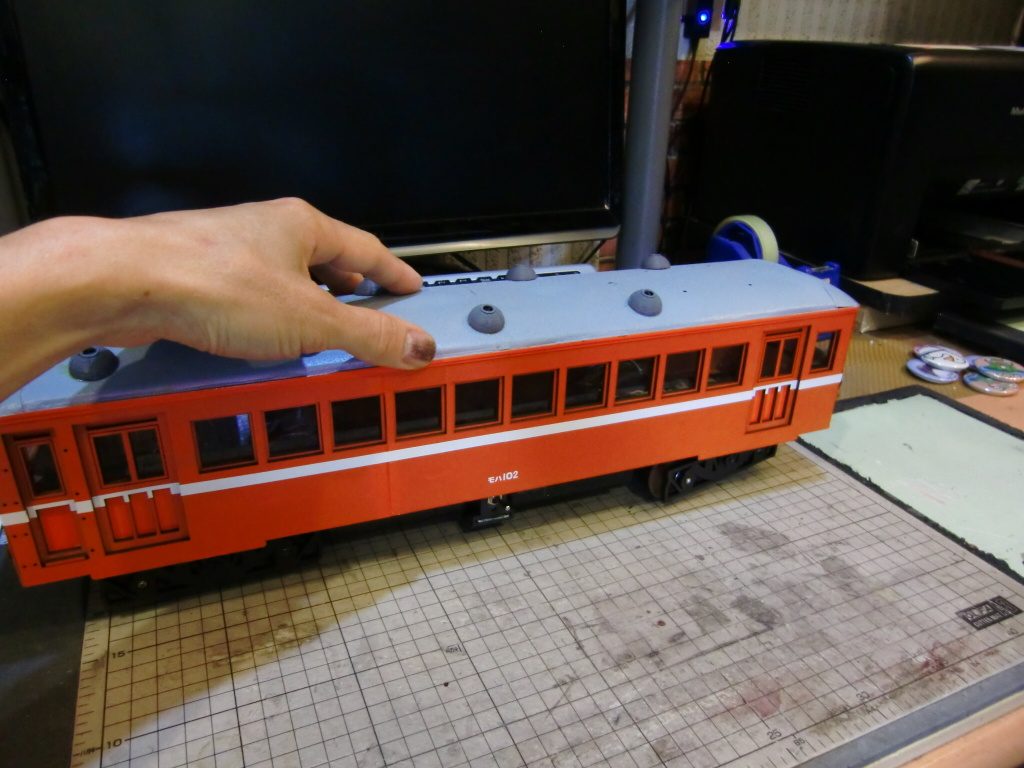

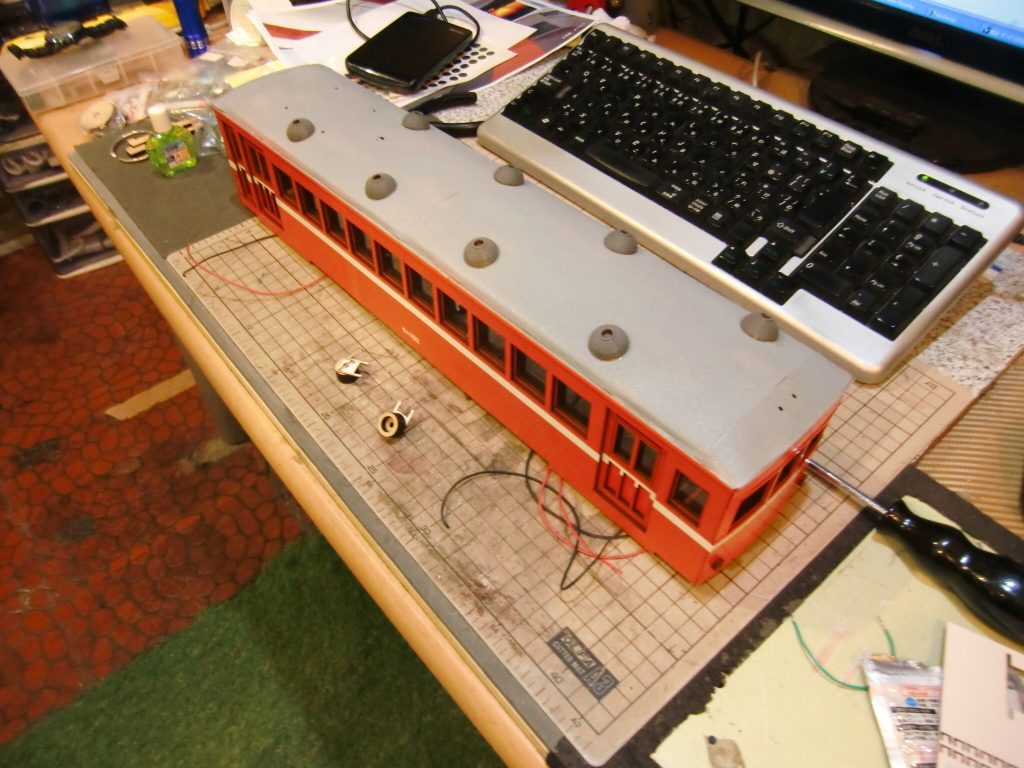

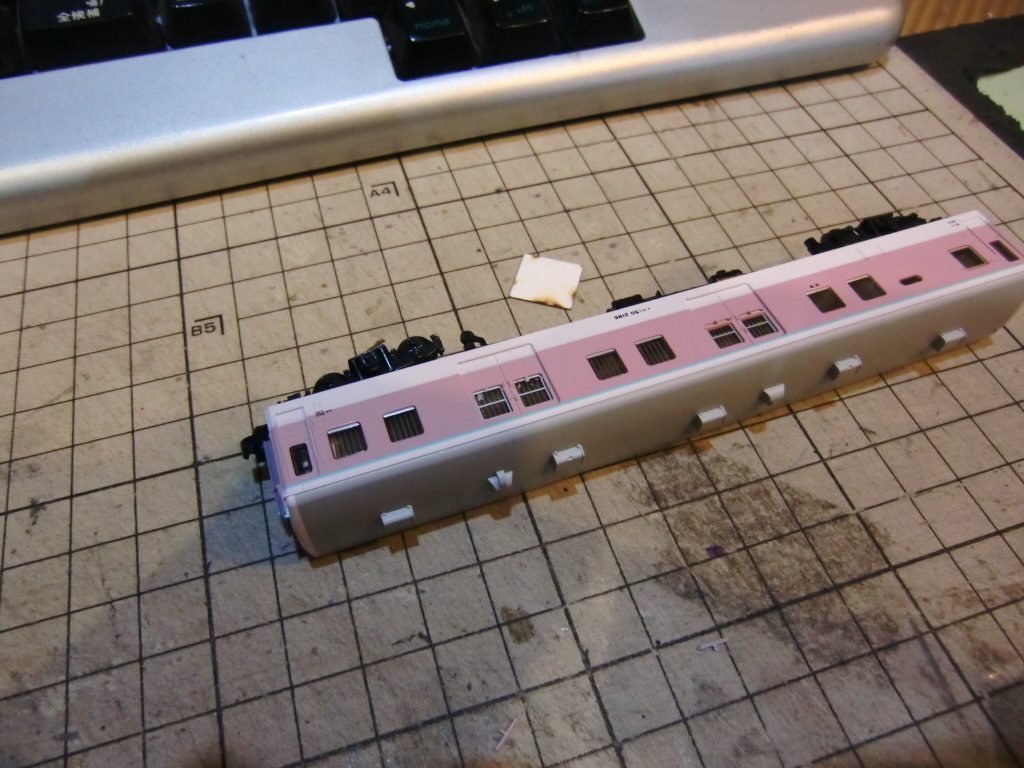

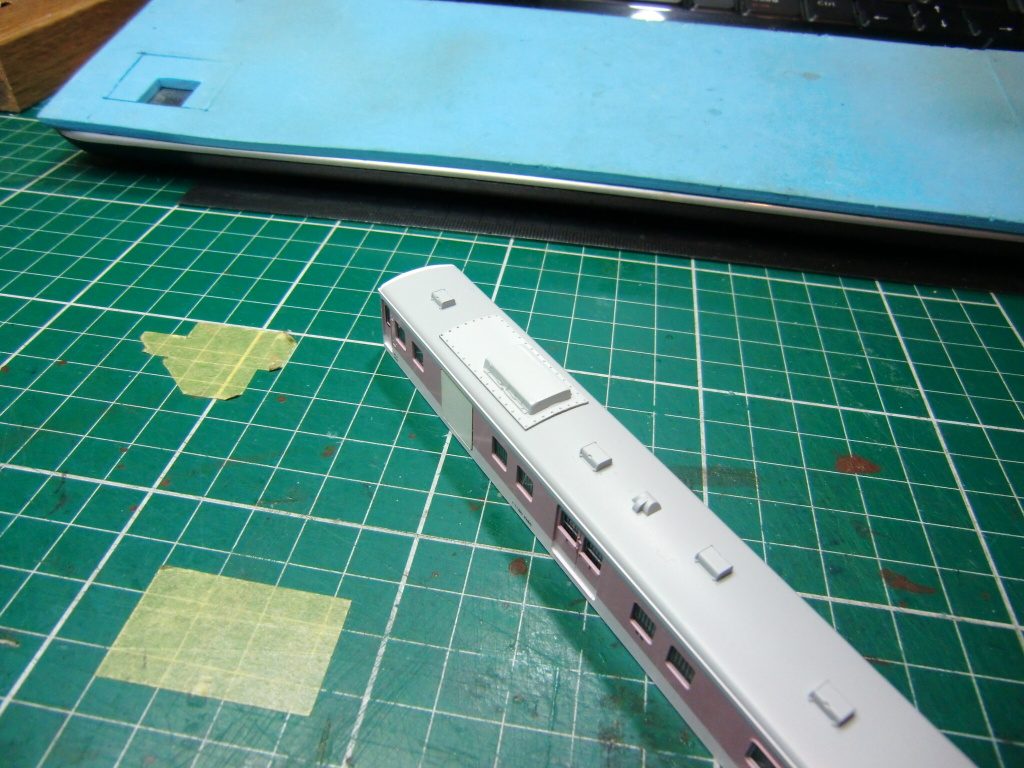

鉄道模型コンテスト2017特製品 「ゆうマニ マニ50たいぷ」でございます。

大変お待たせしてしまい申し訳ございません。今回のご依頼は、窓埋めルーバーの再現、屋根上の制作でございます。こちらの商品は基本的に塗装変更による「たいぷ」になりますので、屋根上や側面が実際と異なります。

▼凸部分を丁寧に削り落として平らになるようにします。

▼屋根上は2箇所を切り落としてから平らに削り出します。先に制作しておいた土台を屋根に合わせて湾曲化させピッタリ合うように加工します。

▼筒状の物に押し当てて湾曲化させます。

▼屋根上機器を作ります。

▼現物合わせで調整していきます。

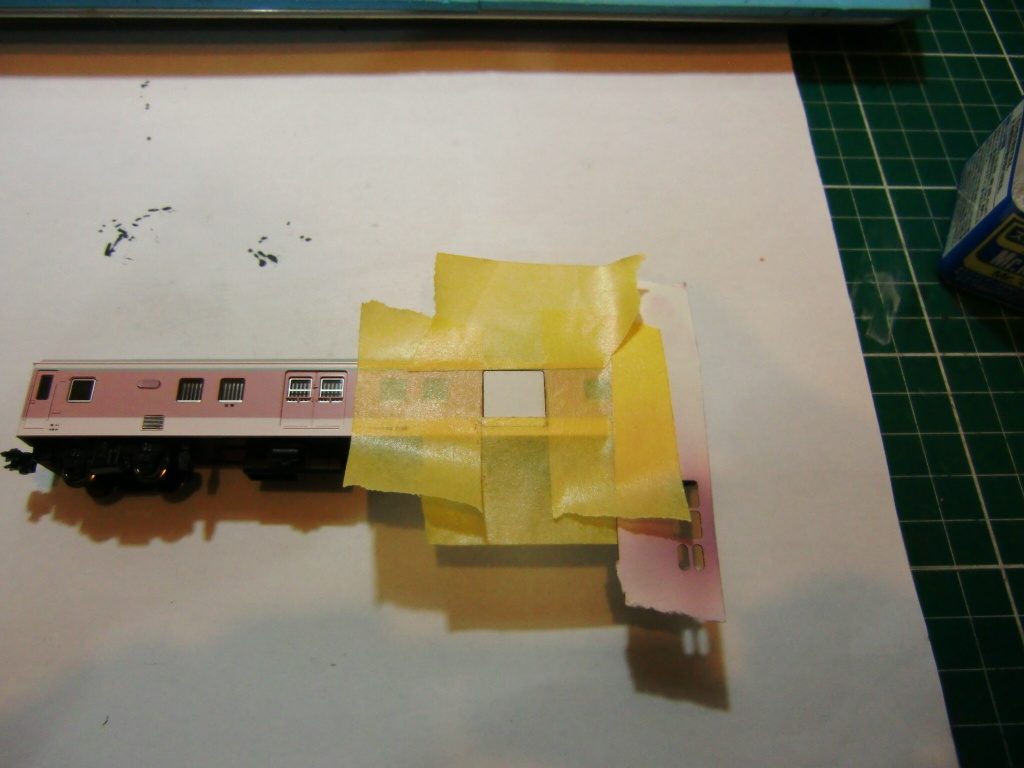

▼はめ込みパーツのマスキング&塗装

▼デカール・データの作成

▼デカールの切り出し作業

▼貼り付け&完成

今回はデカールを通常の使い方とは逆に貼りつける逆張りを行っております。ちょっとした裏技ですが、表裏を逆に貼ることで、印刷面が保護されます。これによりクリアーを拭く工程が必要なくなります。

ご以来ありがとうございました。

H様、いつもご利用ありがとうございます。今回ご依頼いただきました修理についてお知らせいたします。

集電が不安定化した原因は、別途お取付されたテールライトをお取付される際に使用されたダイオードおよび抵抗が原因でございました。足を直接集電版に半田付けされたことで、板が固定されてしまい宙に浮いた状態でございました。これにより通電が不安定化したものでございます。

対策.

部品の足を途中からカットしてウレタン線に置き換えて集電板に付けることで対応させていただきました。最後に車輪をすべて磨きだして終了です。

先日はご来店ありがとうございました。ご依頼いただきました作業に入らせていただきました。

作業が完了いたしました。前回に続きご依頼ありがとうございました。

N様、今回もご依頼ありがとうございます。さて、前回同様にヘッド・ライトの「電球色+光量アップ」ですね。それでは早速作業に入らせていただきます。

作業完了でございます。ご依頼ありがとうございました。

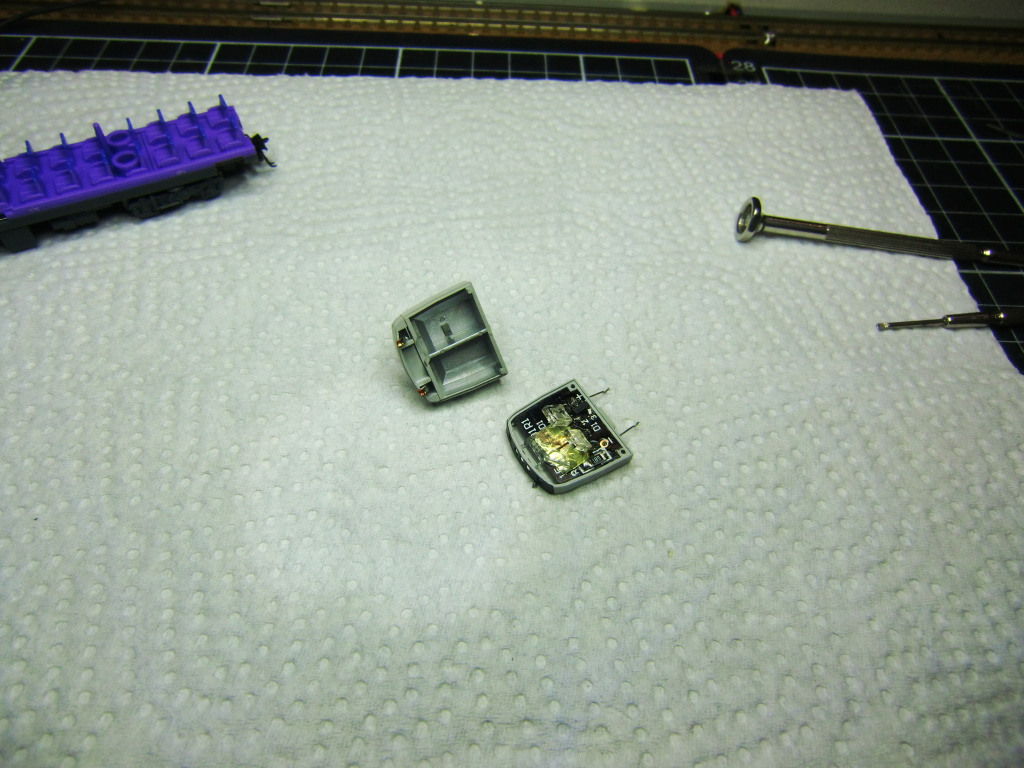

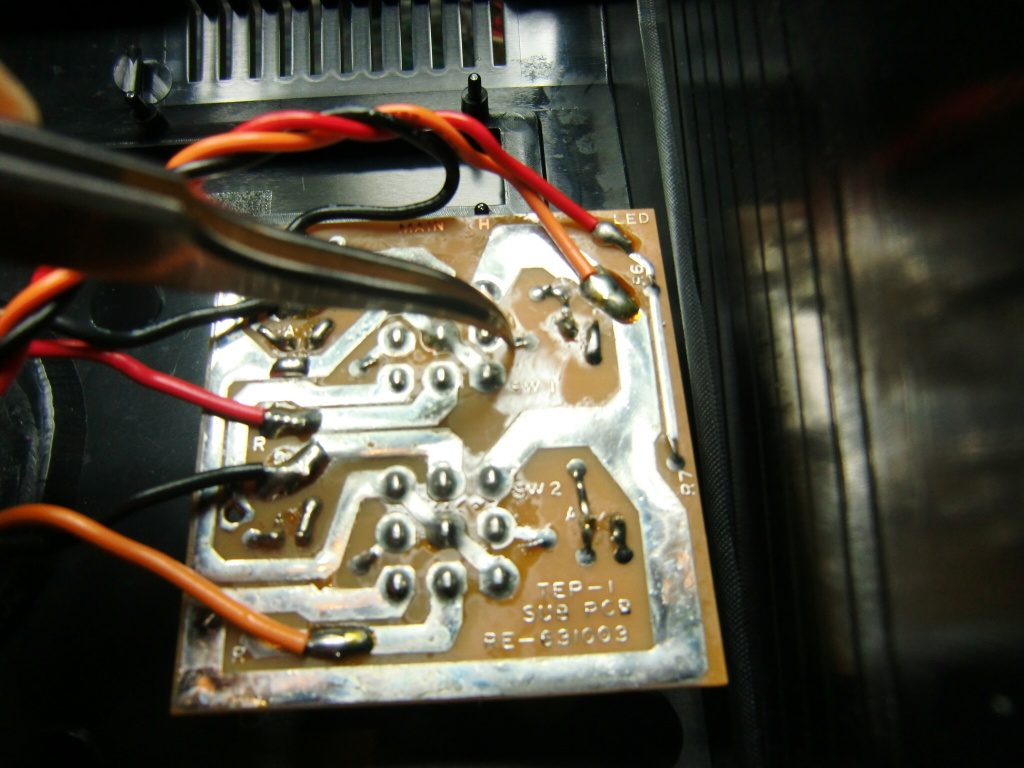

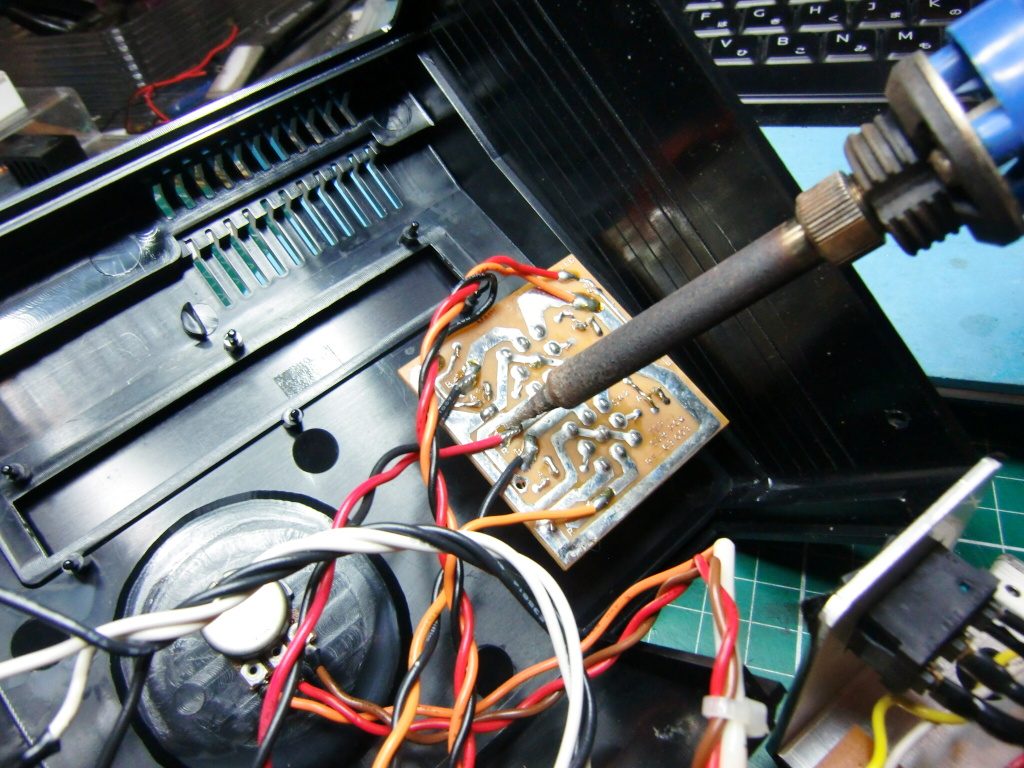

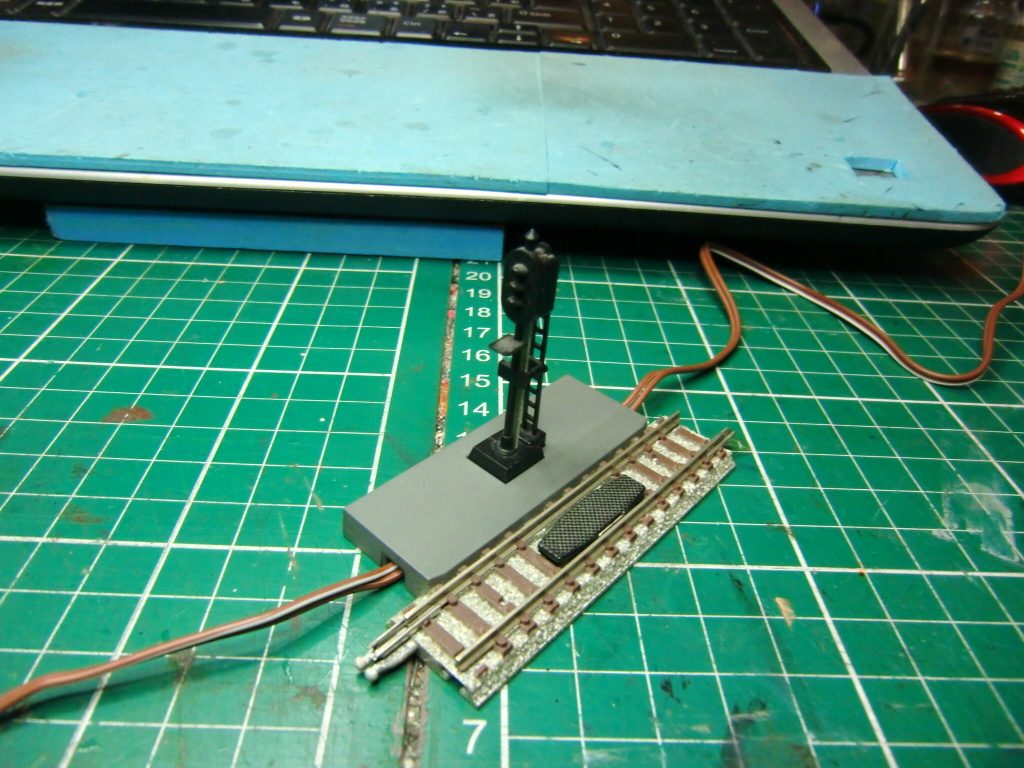

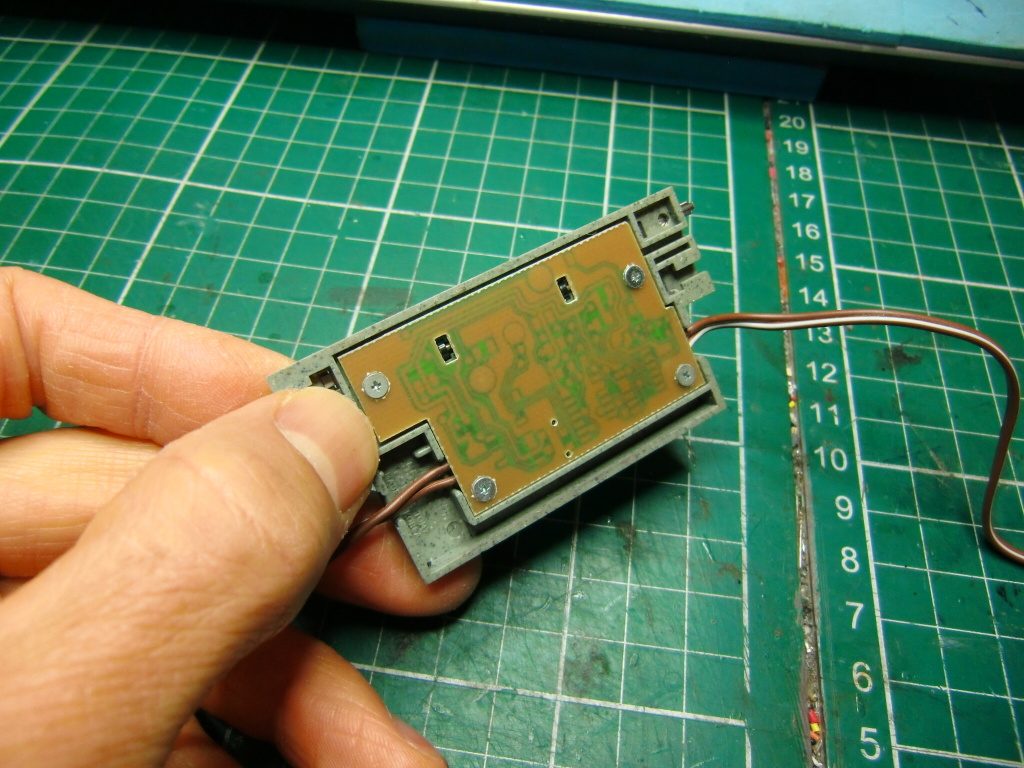

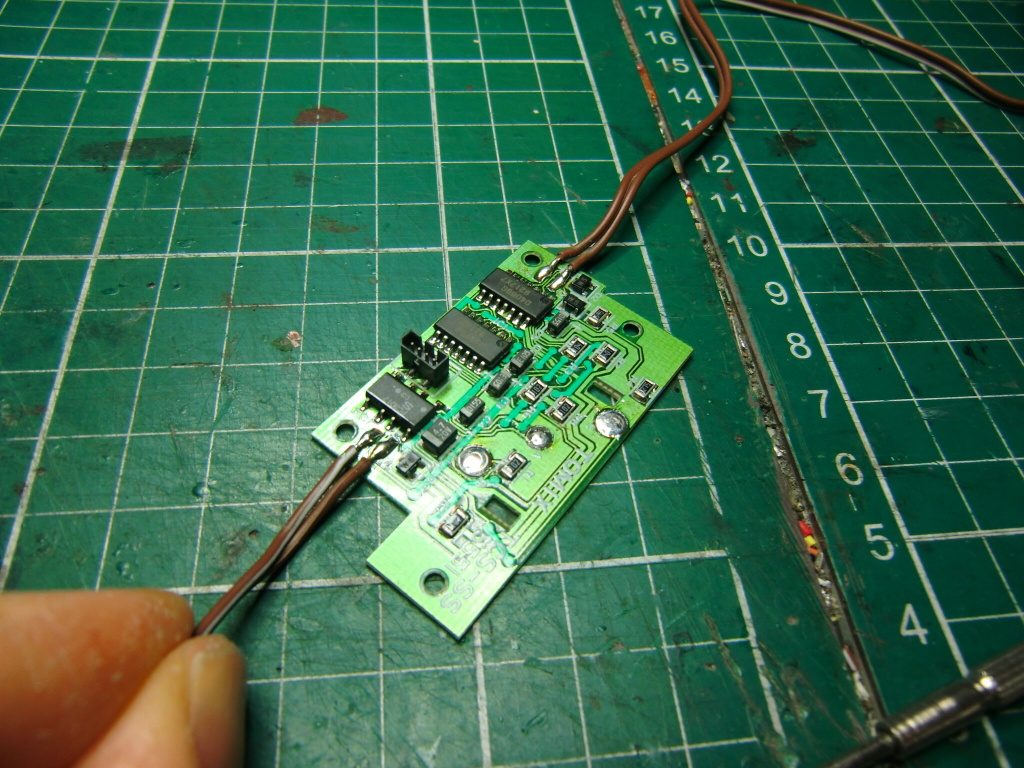

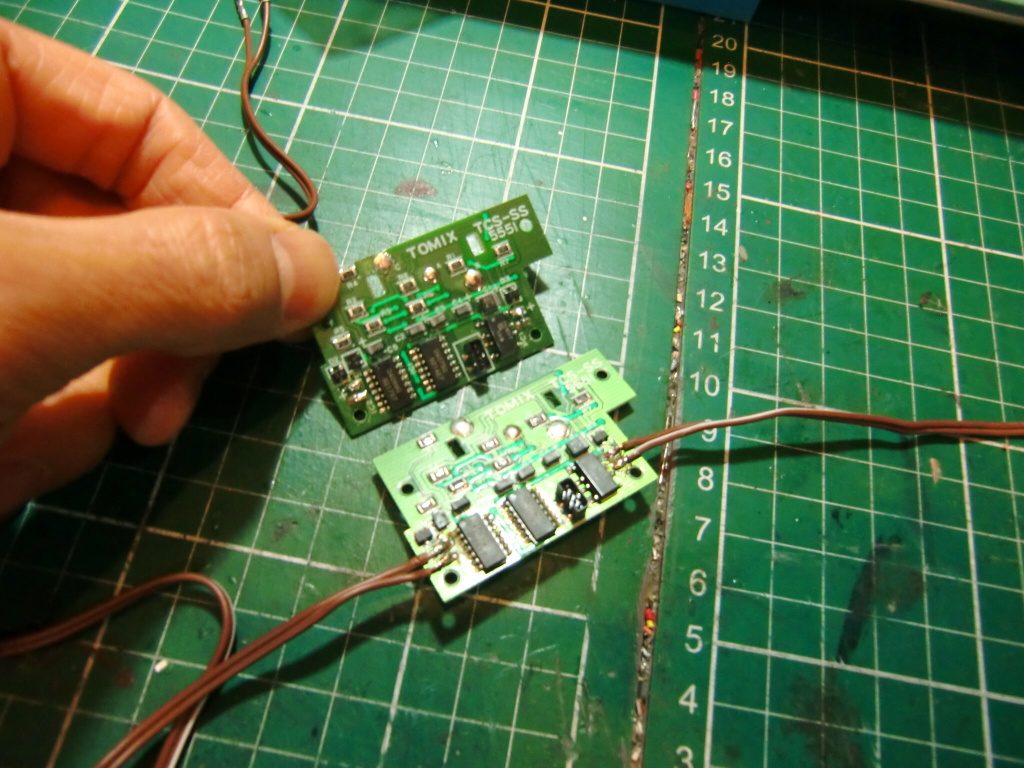

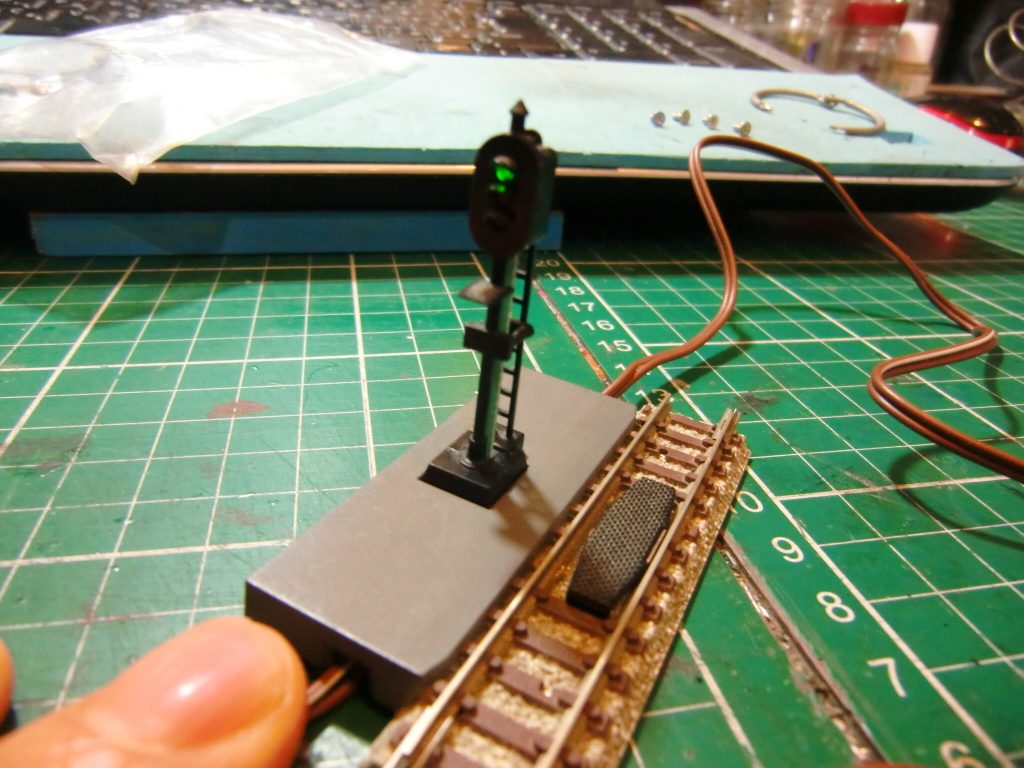

H様、この度はご依頼ありがとうございます。信号機が赤点灯のまま動作しないとのことですね。お話を伺う限り基板故障の可能性が高いです。それでは早速作業に入ります。

最後に動作確認を行って無事完了でございます。ご依頼ありがとうございました。