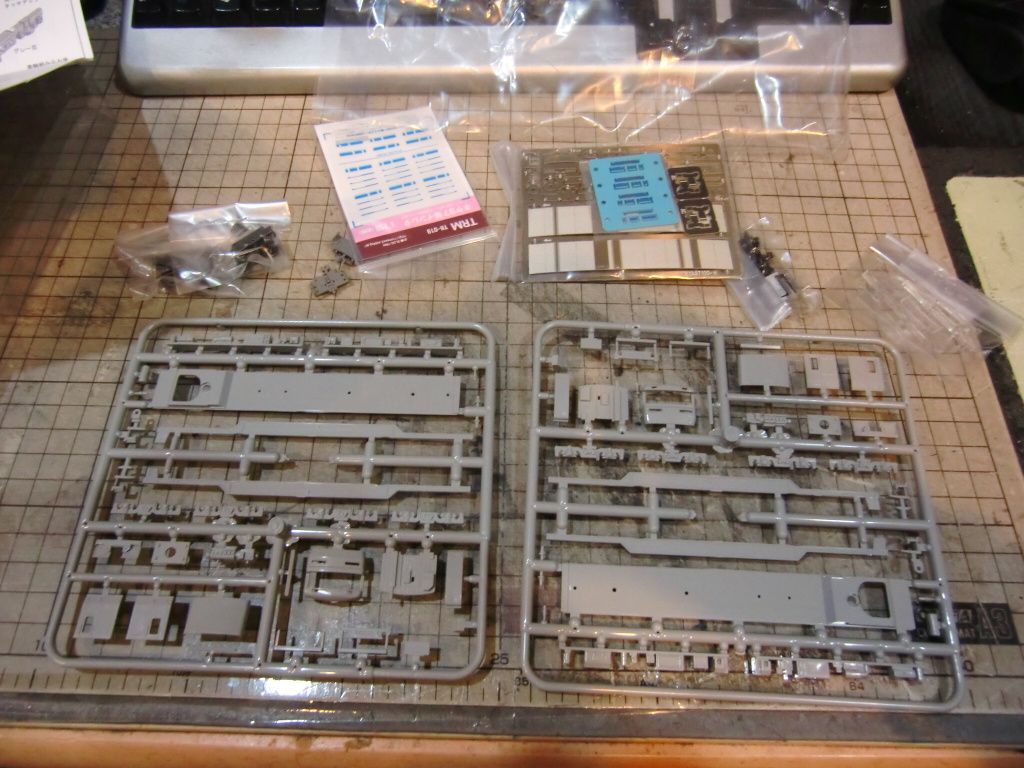

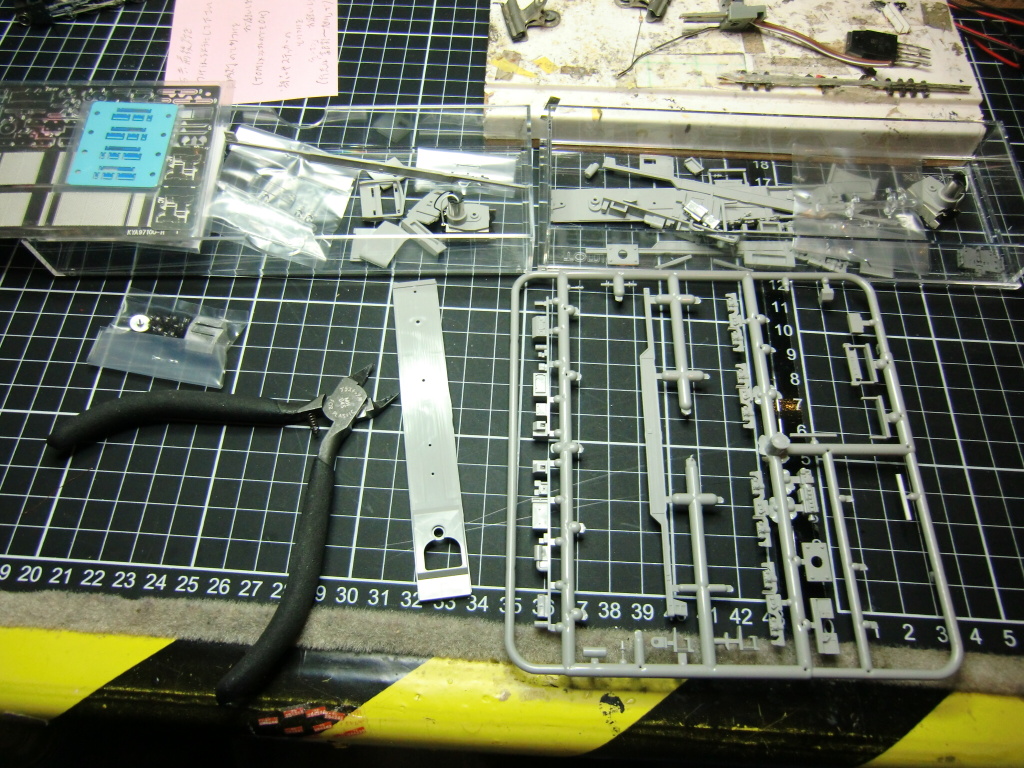

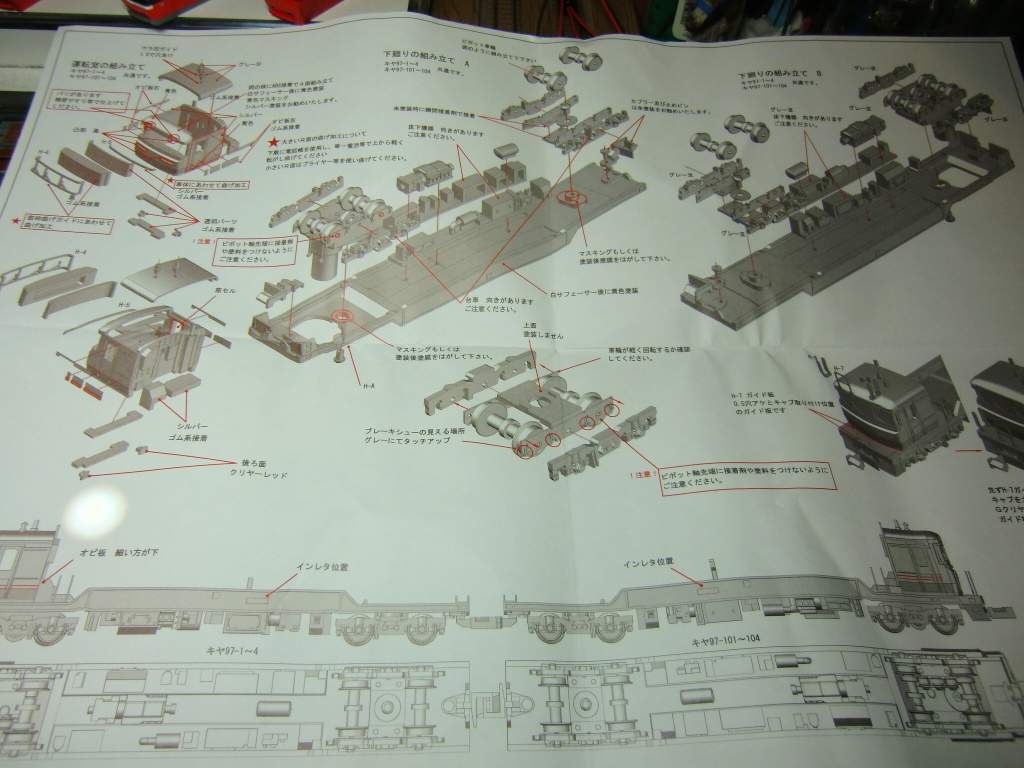

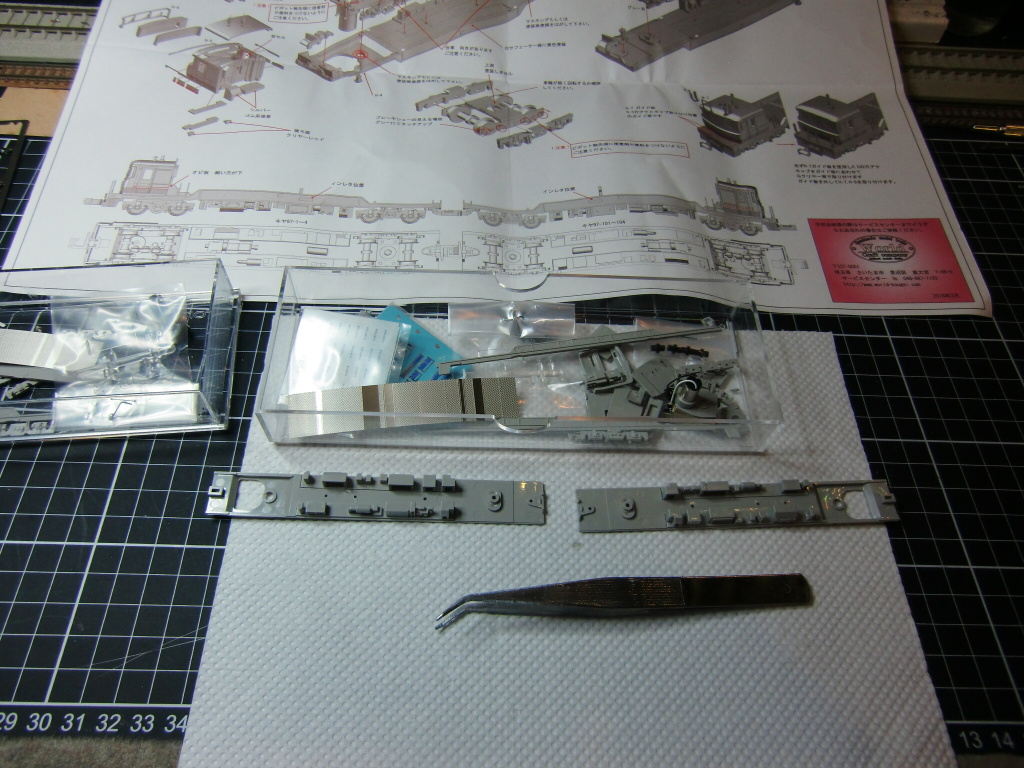

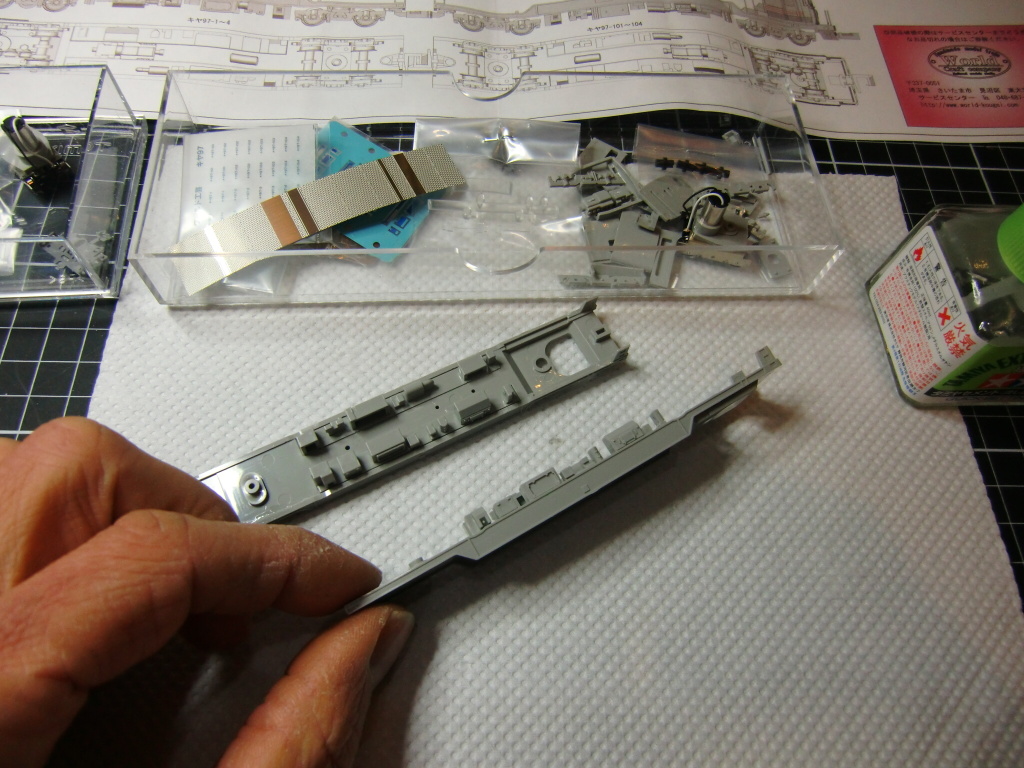

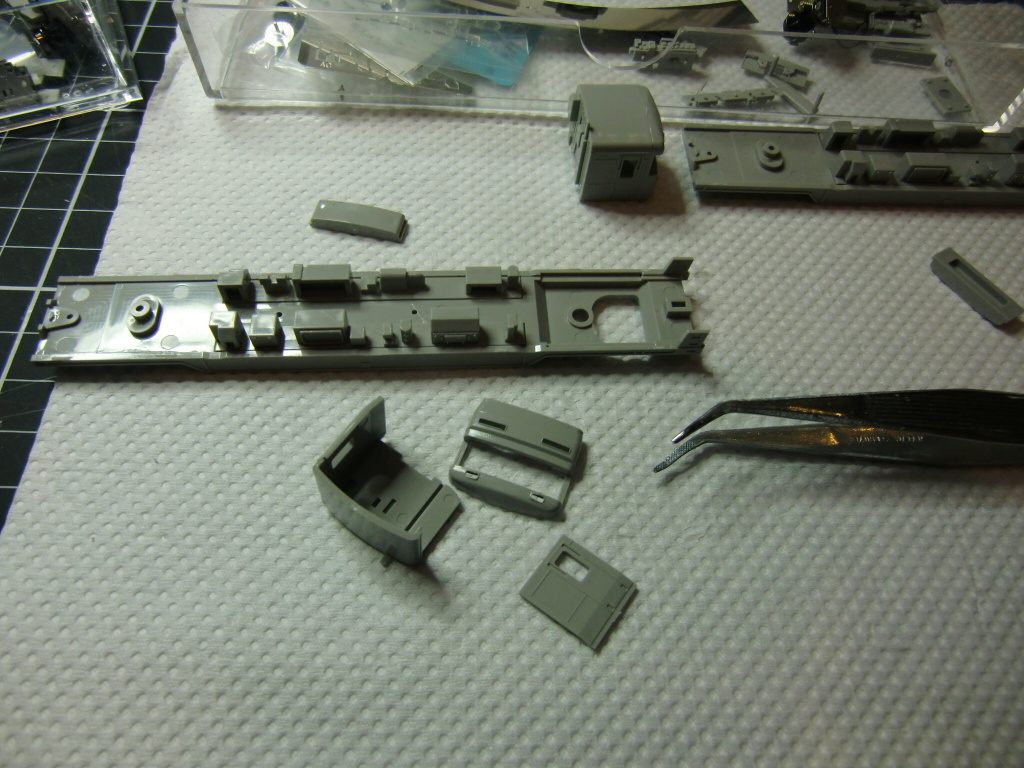

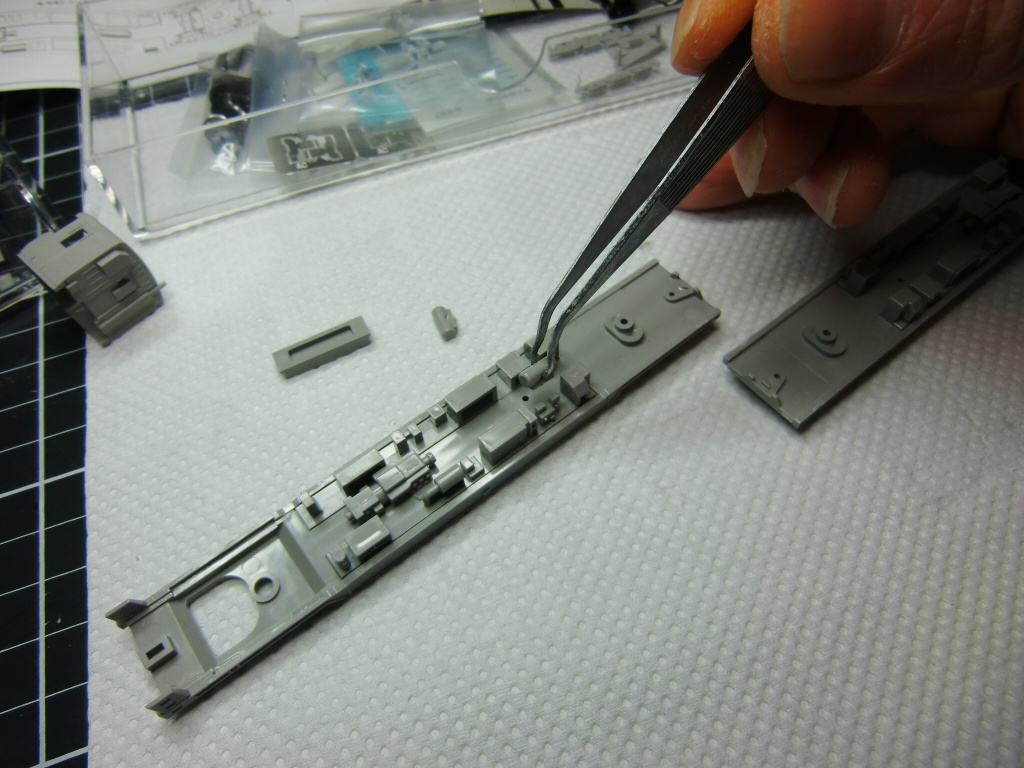

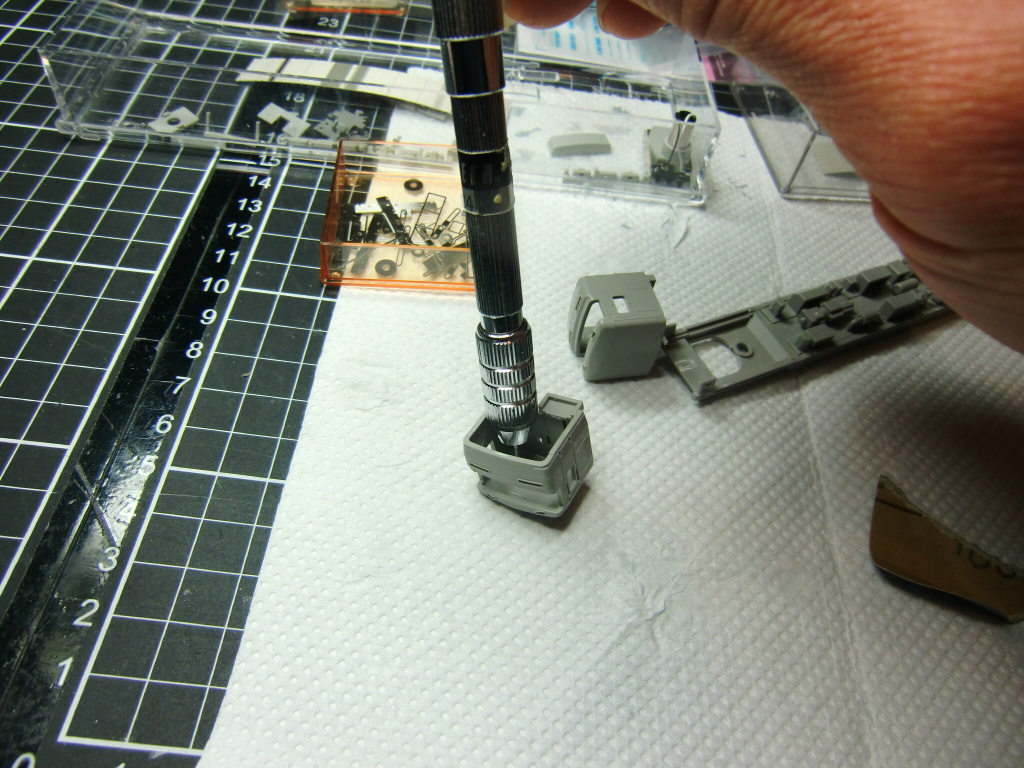

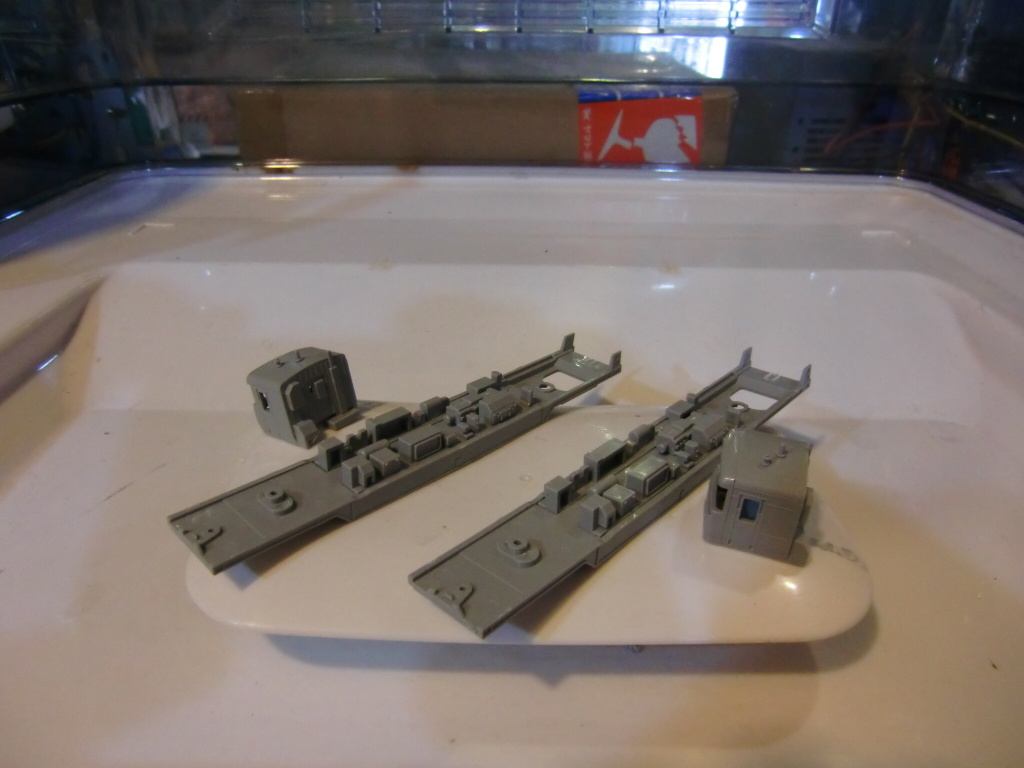

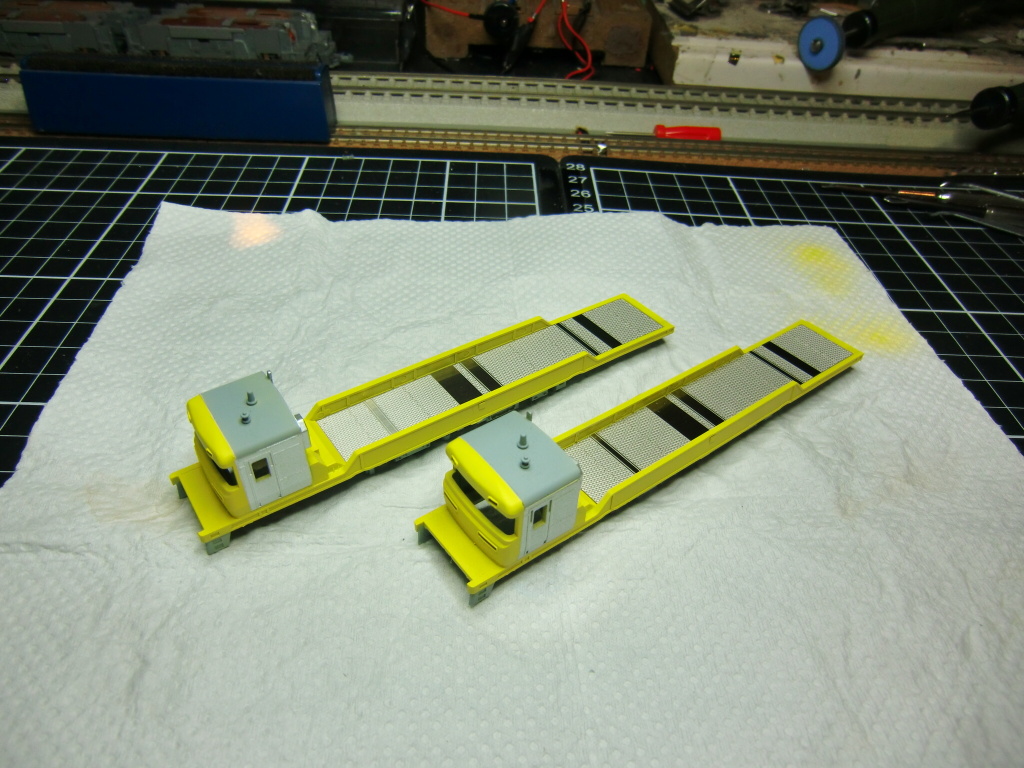

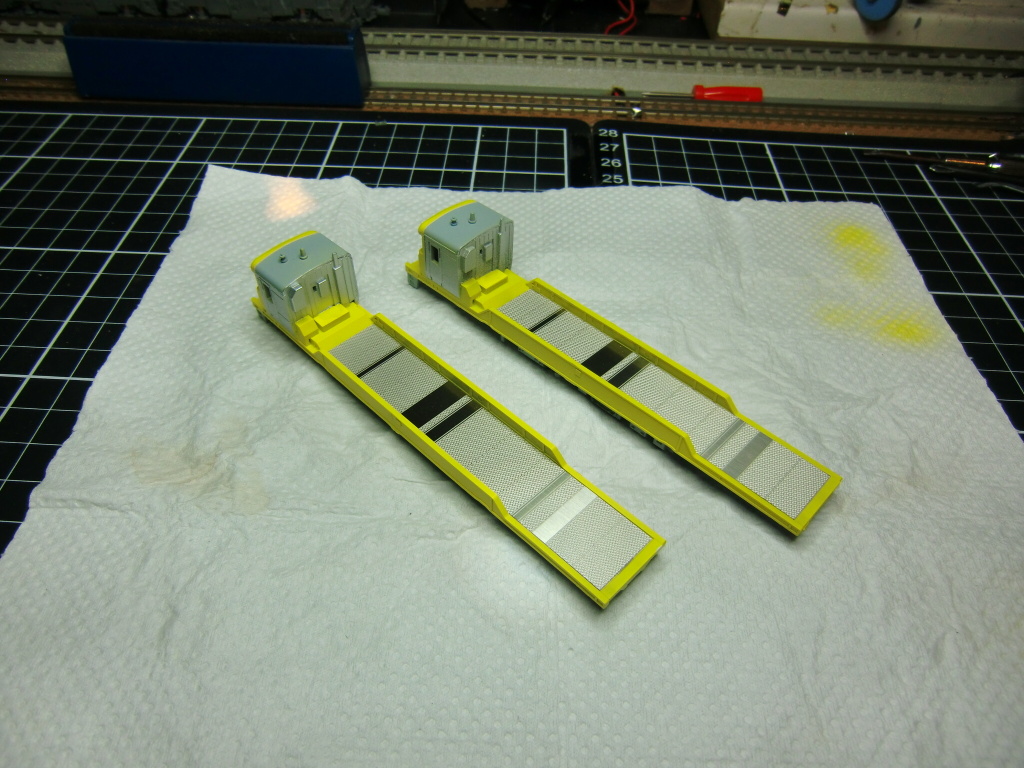

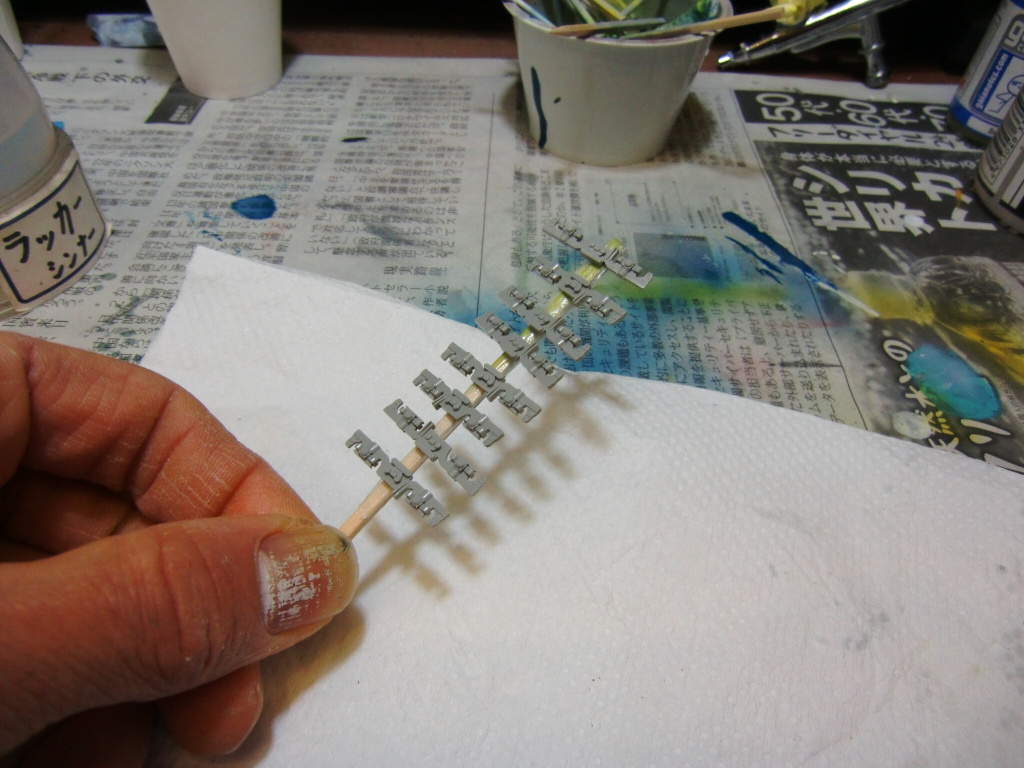

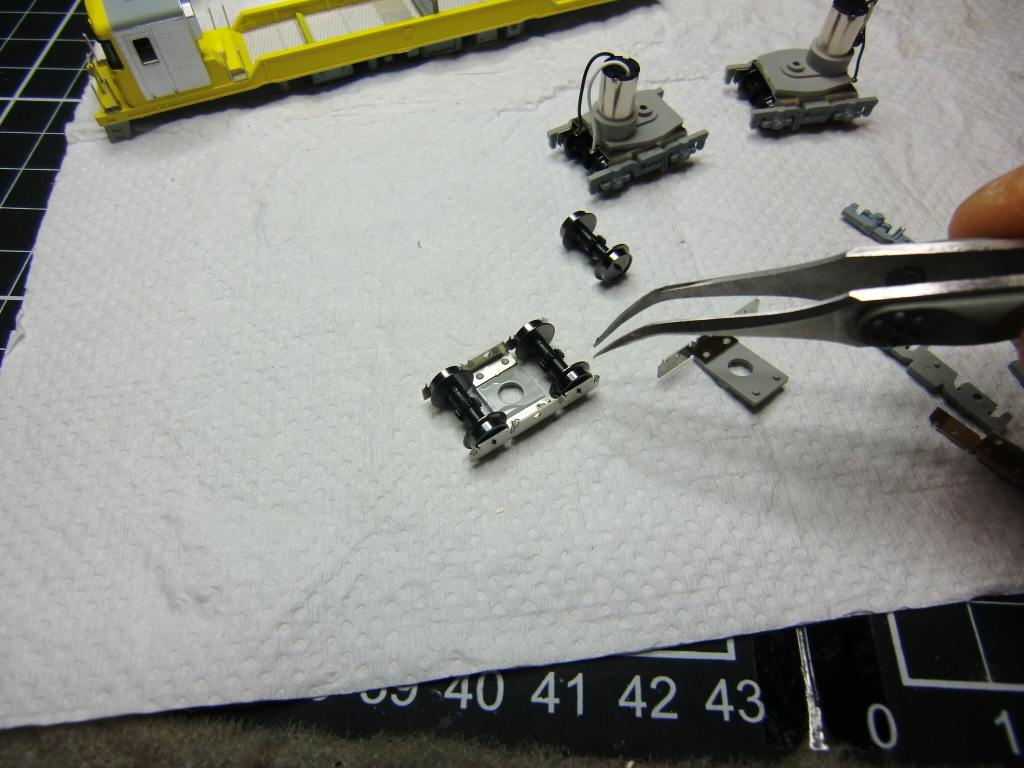

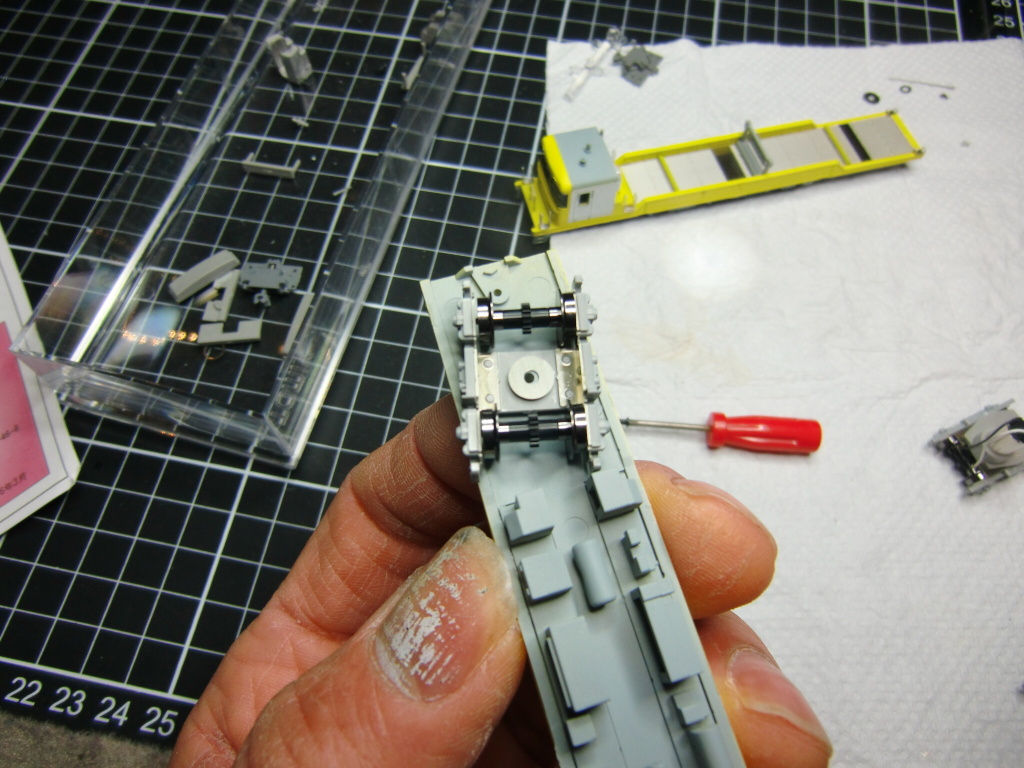

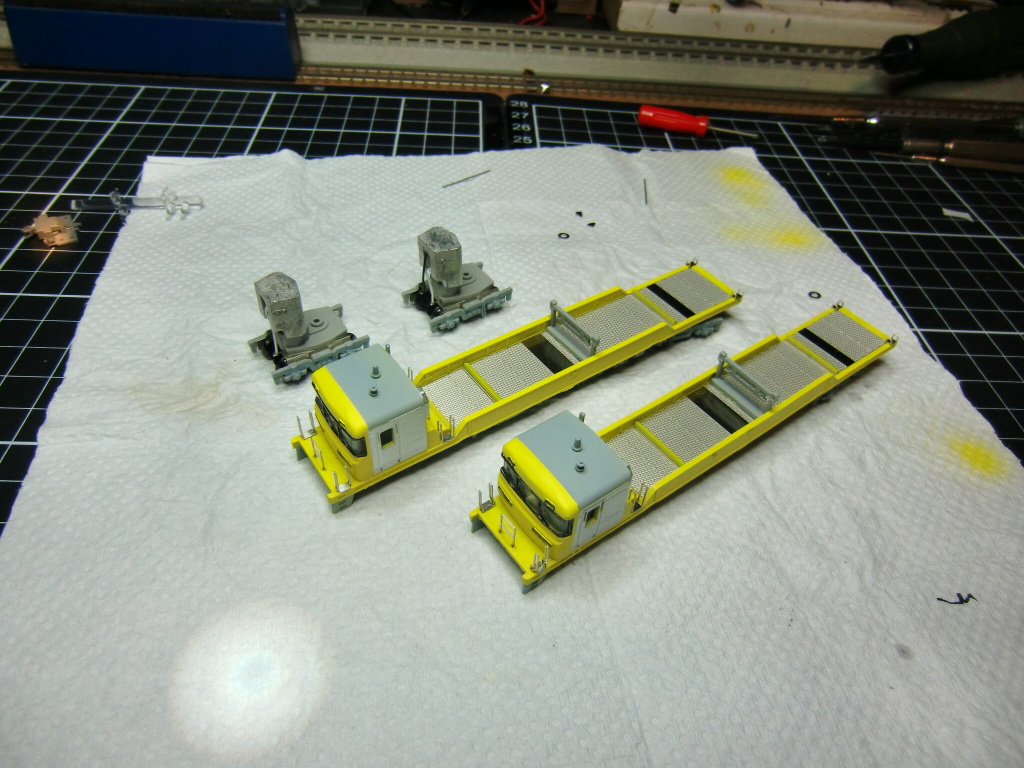

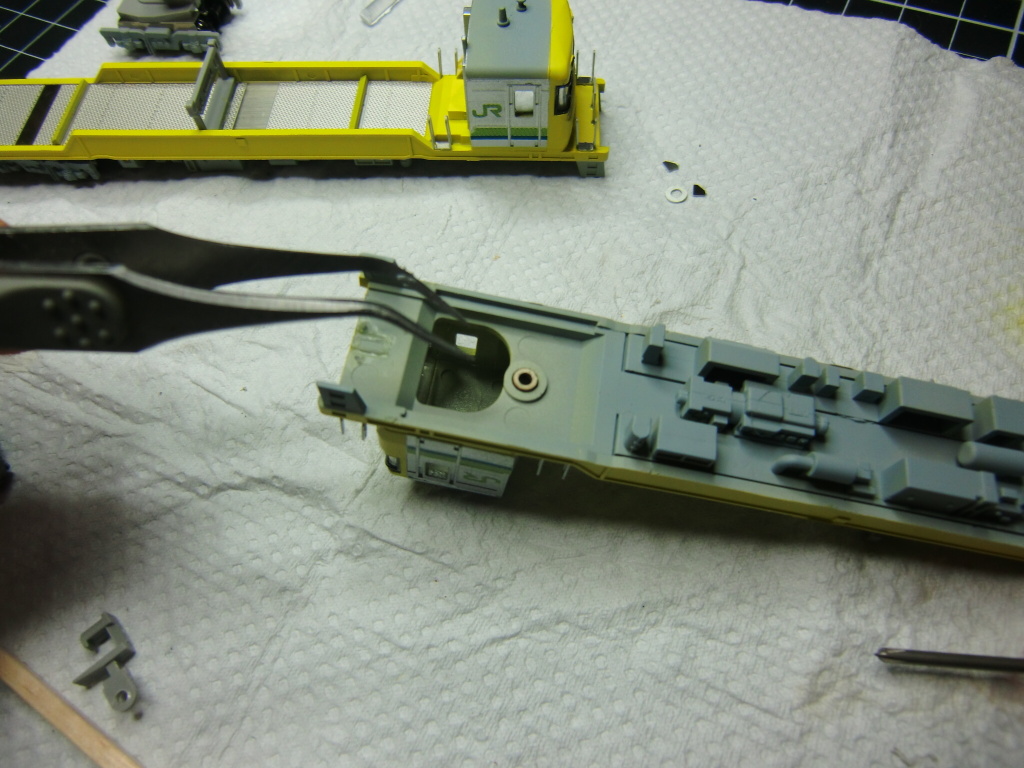

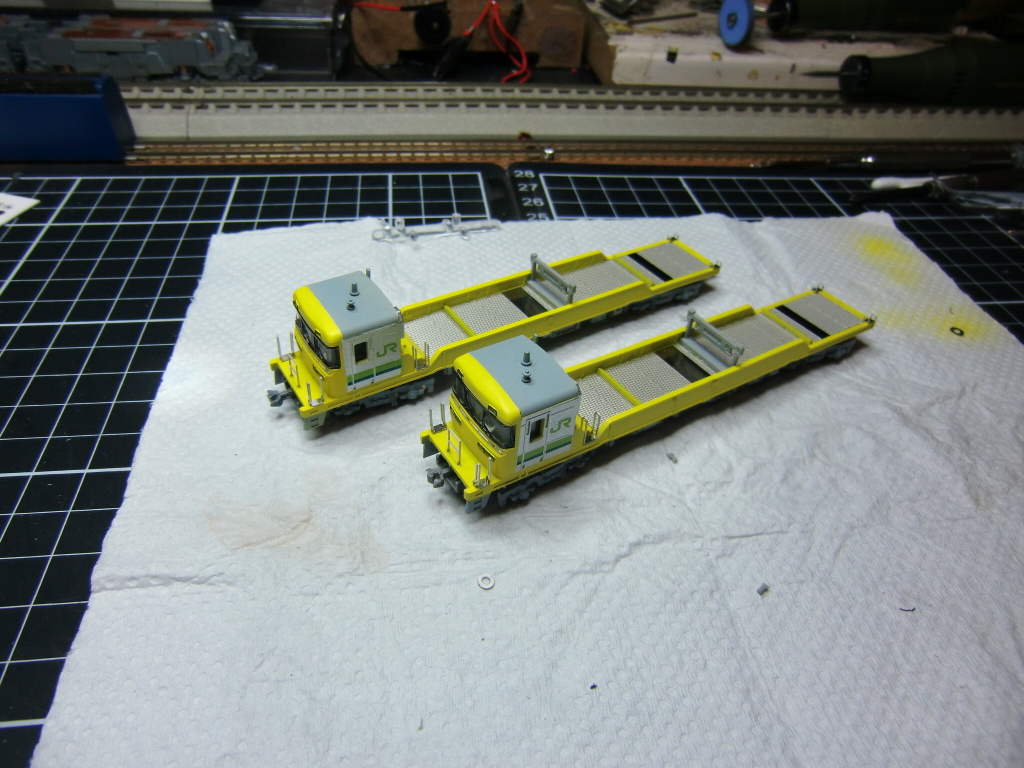

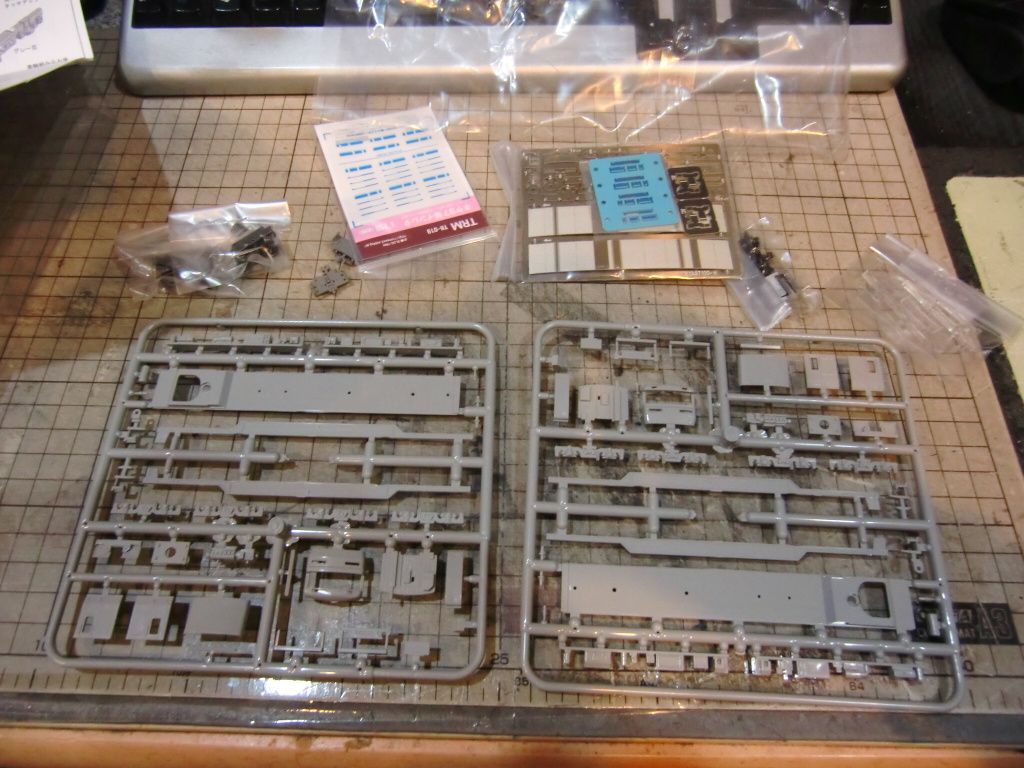

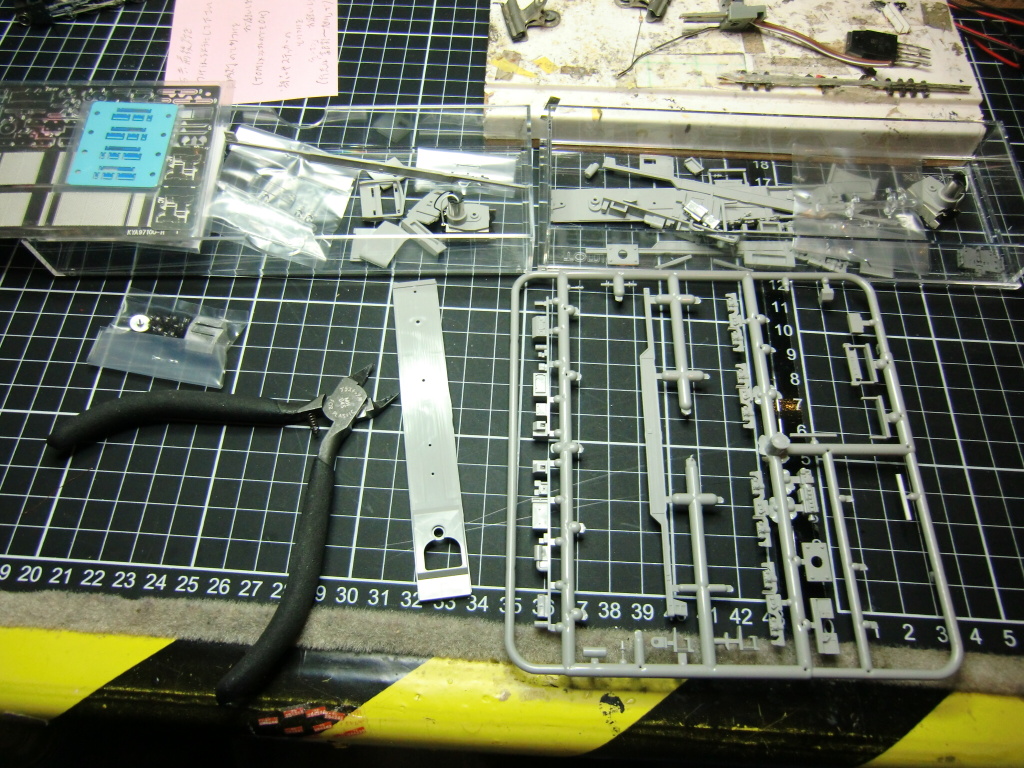

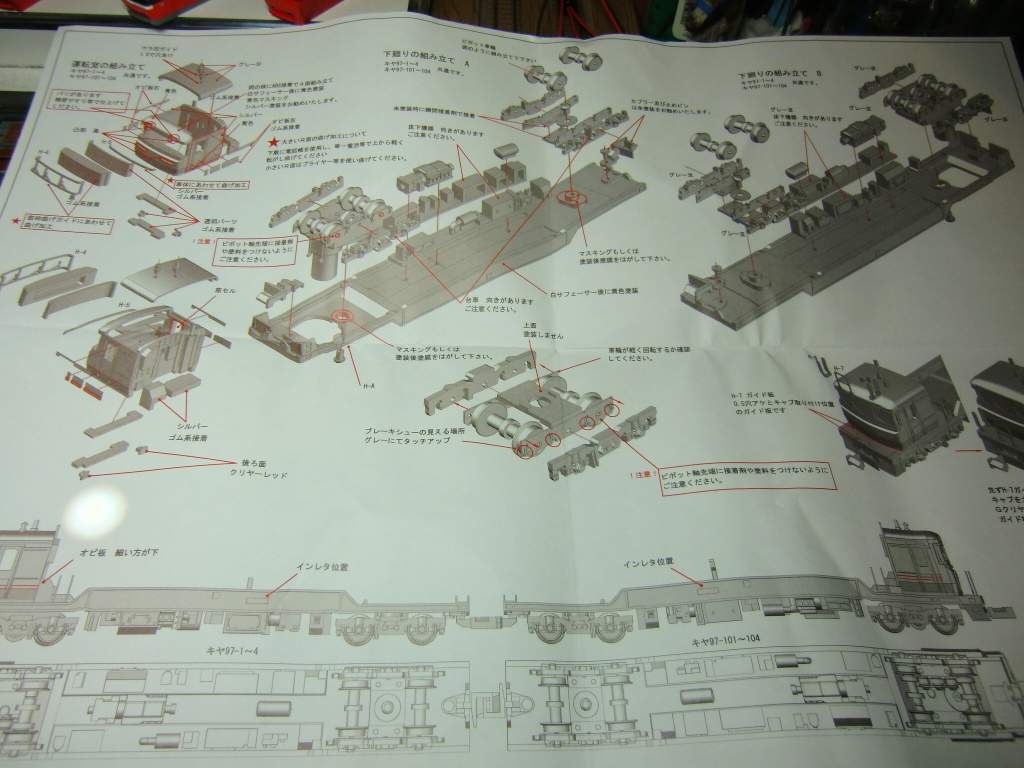

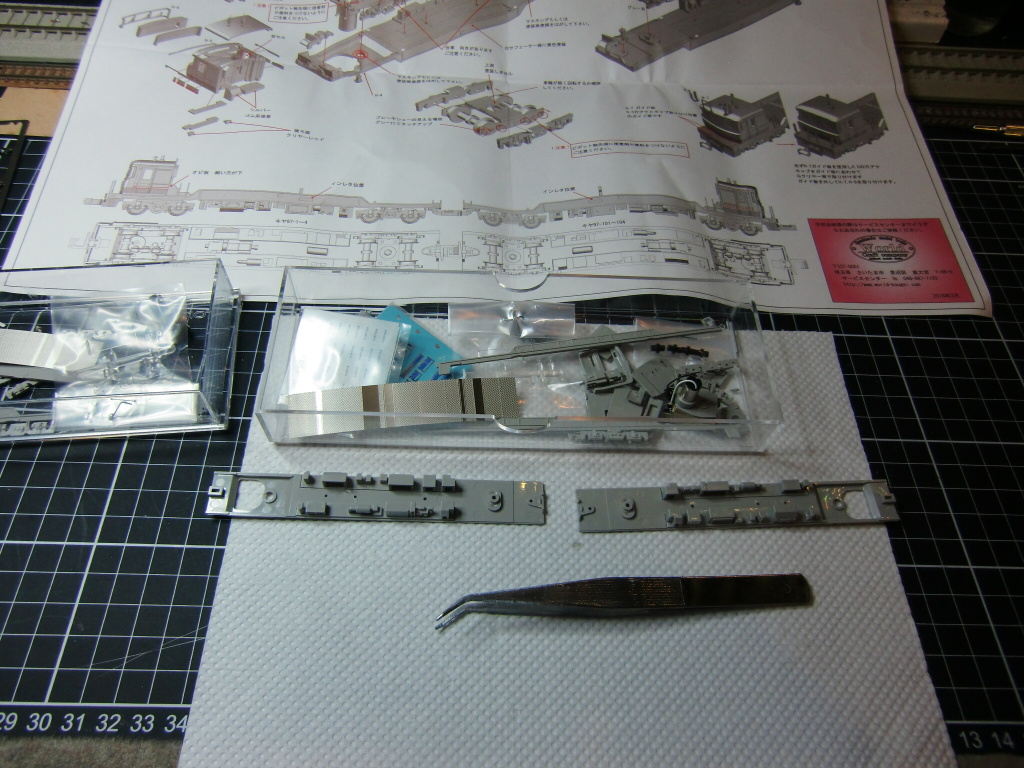

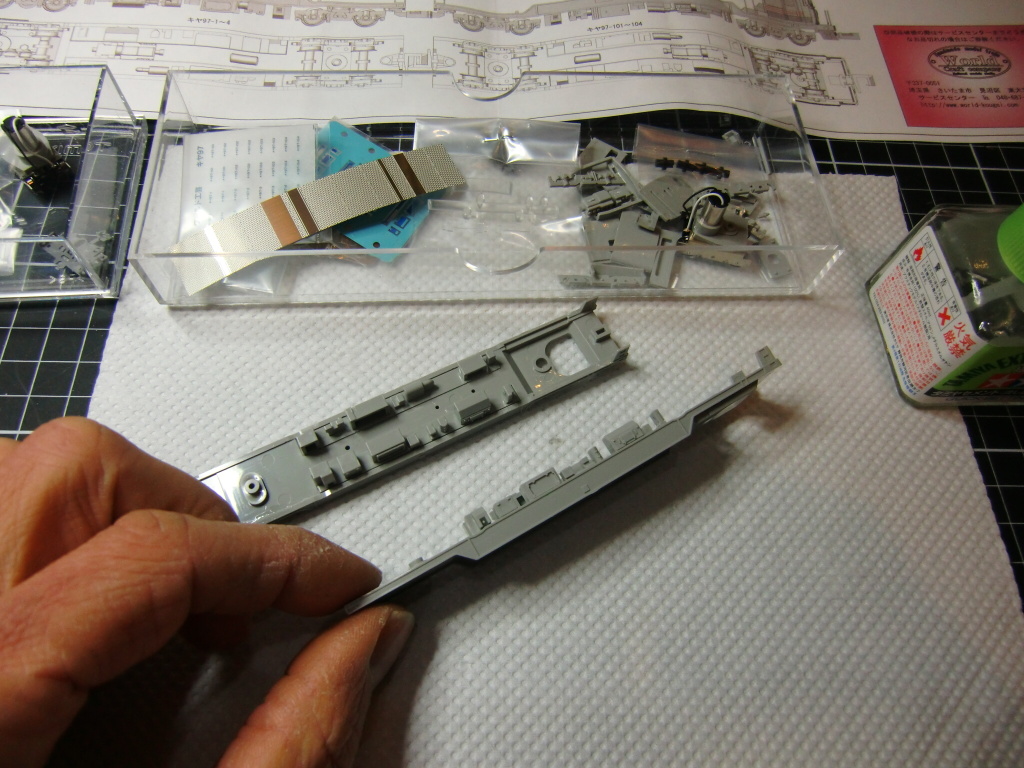

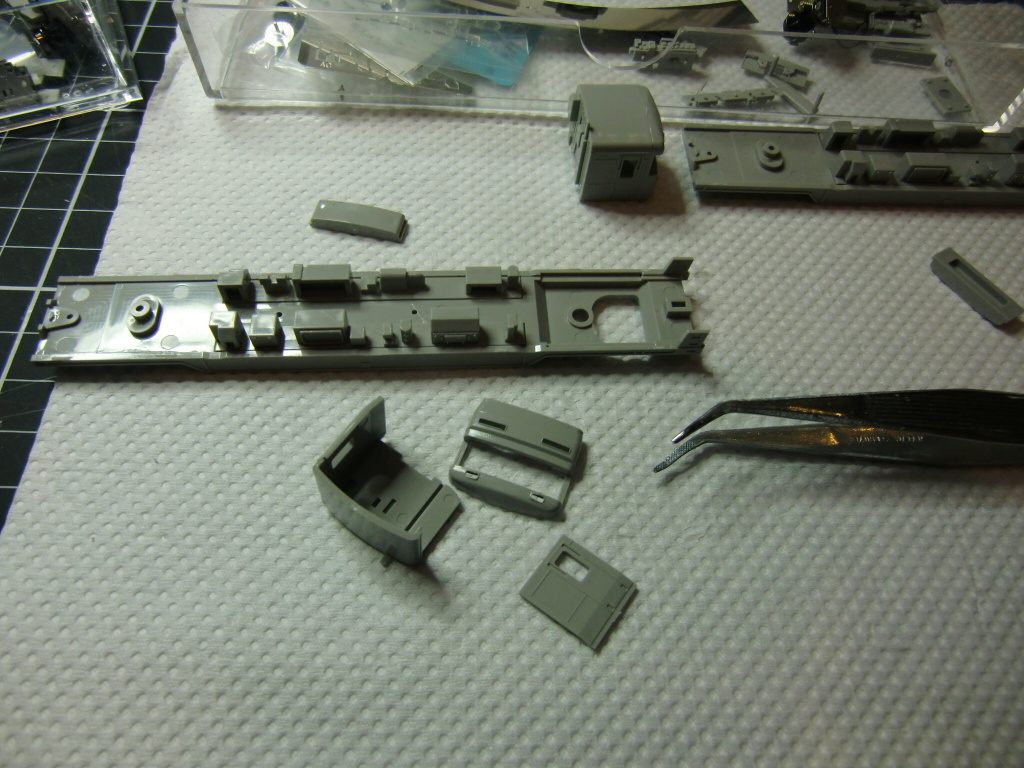

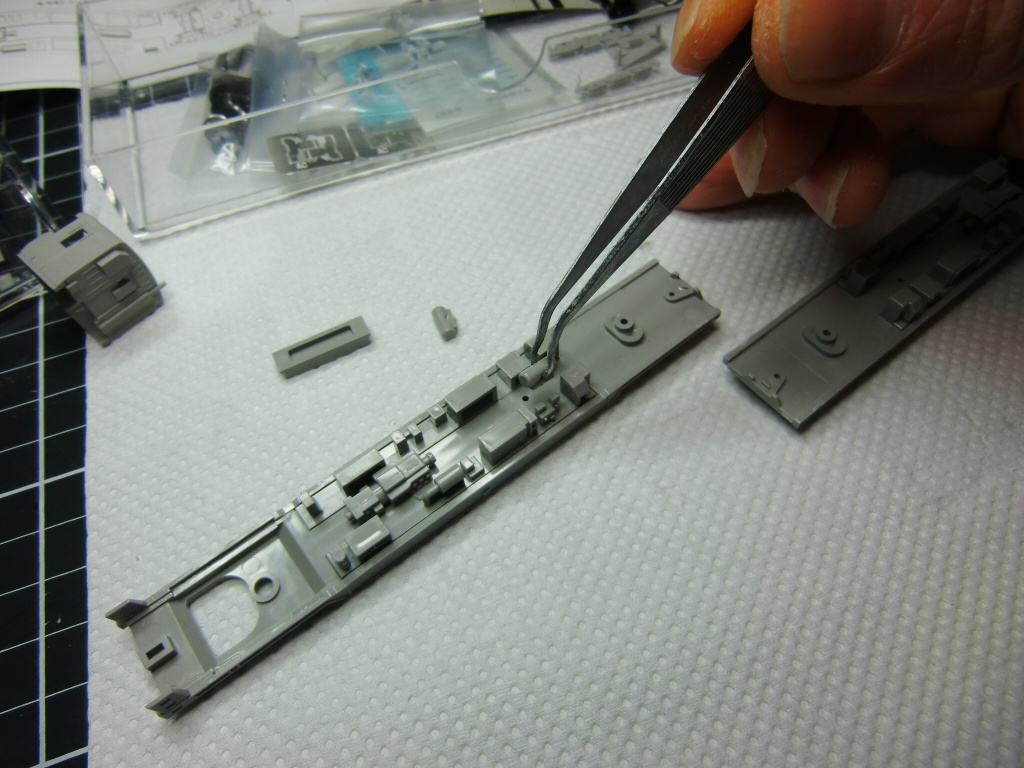

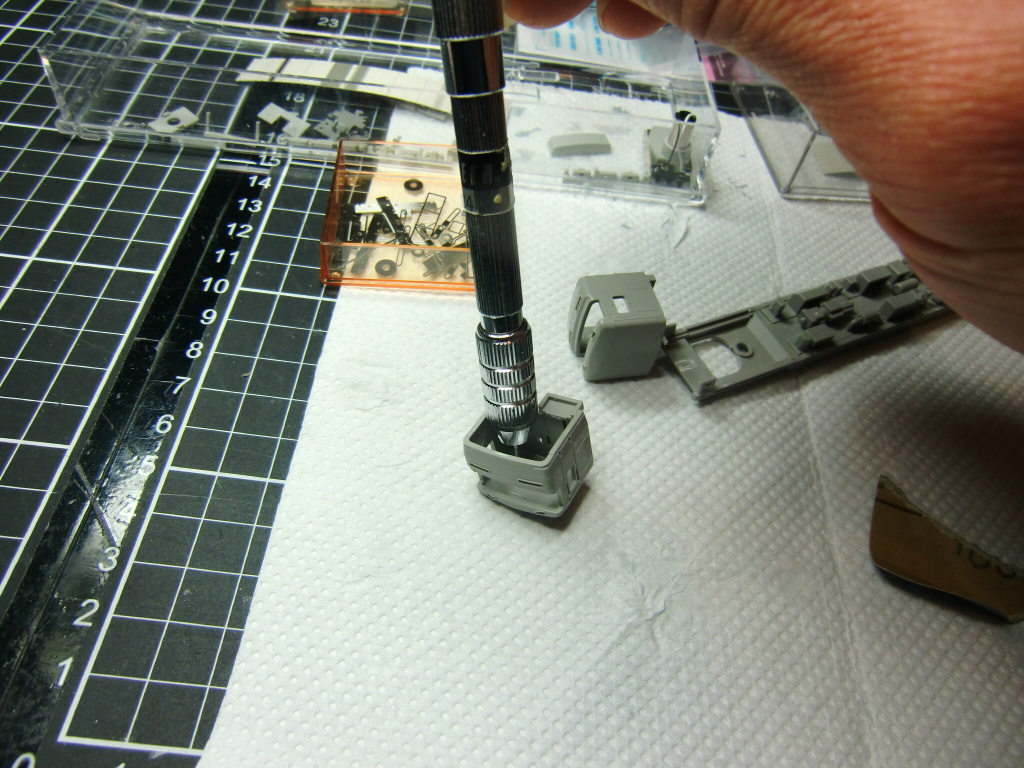

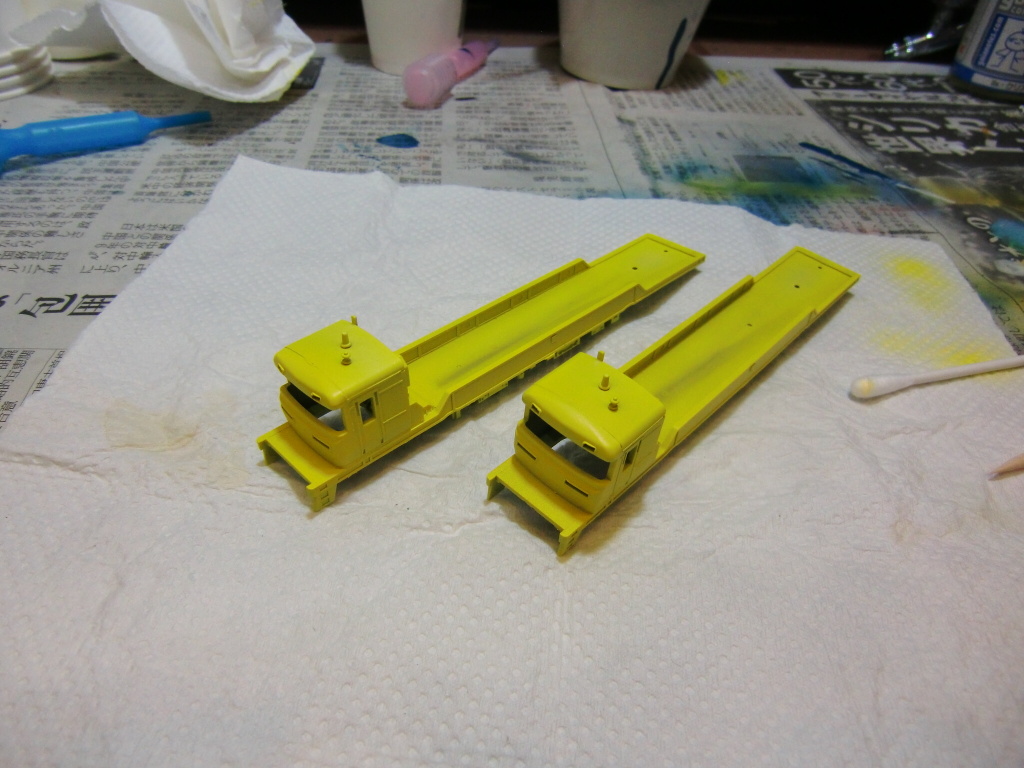

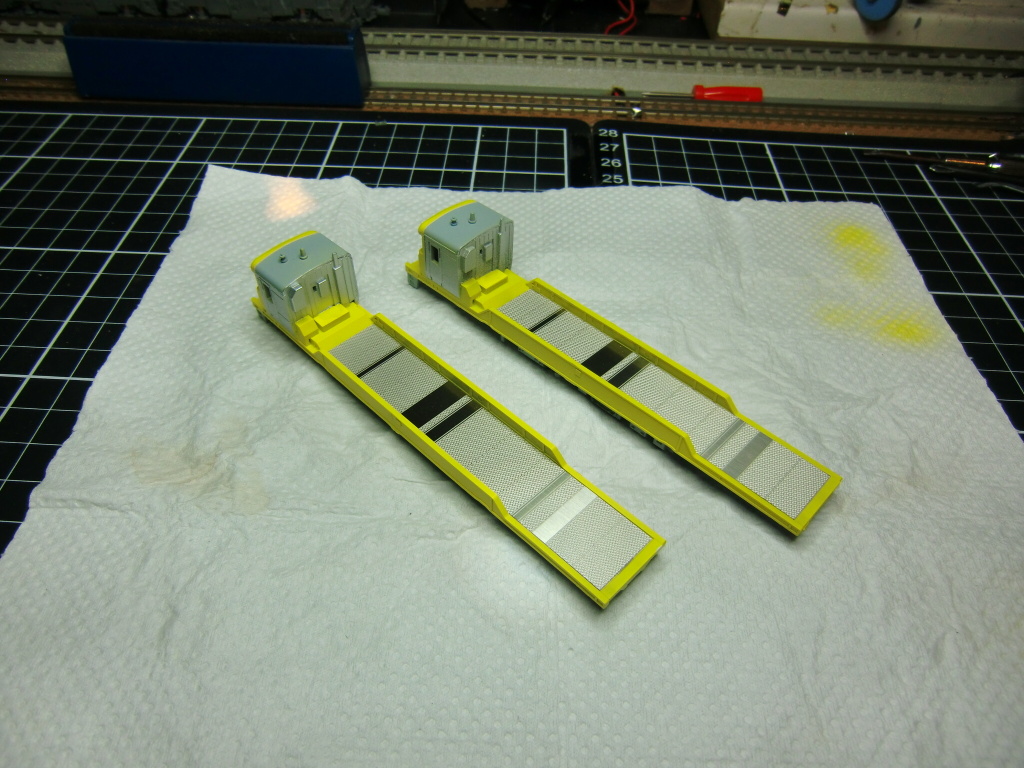

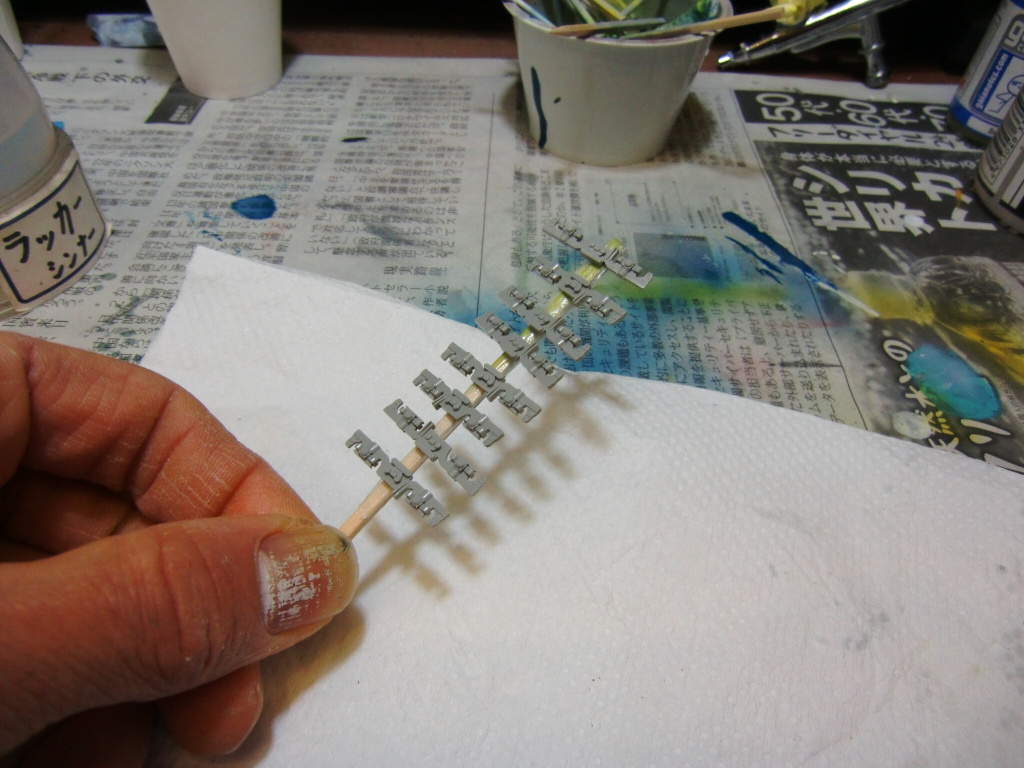

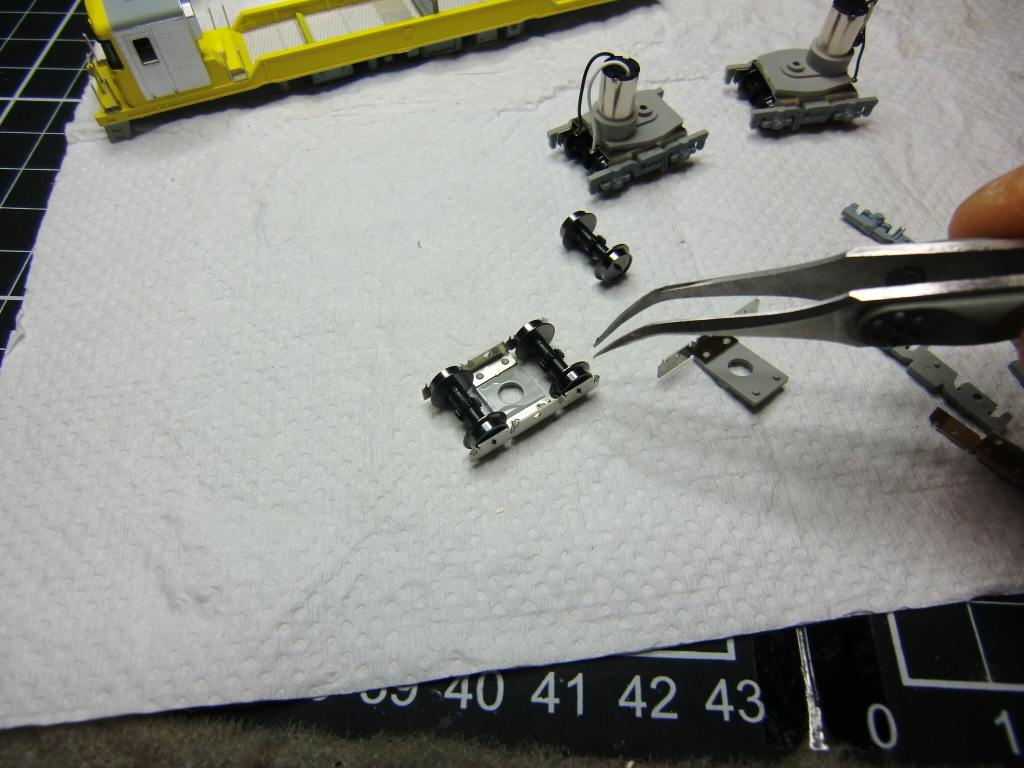

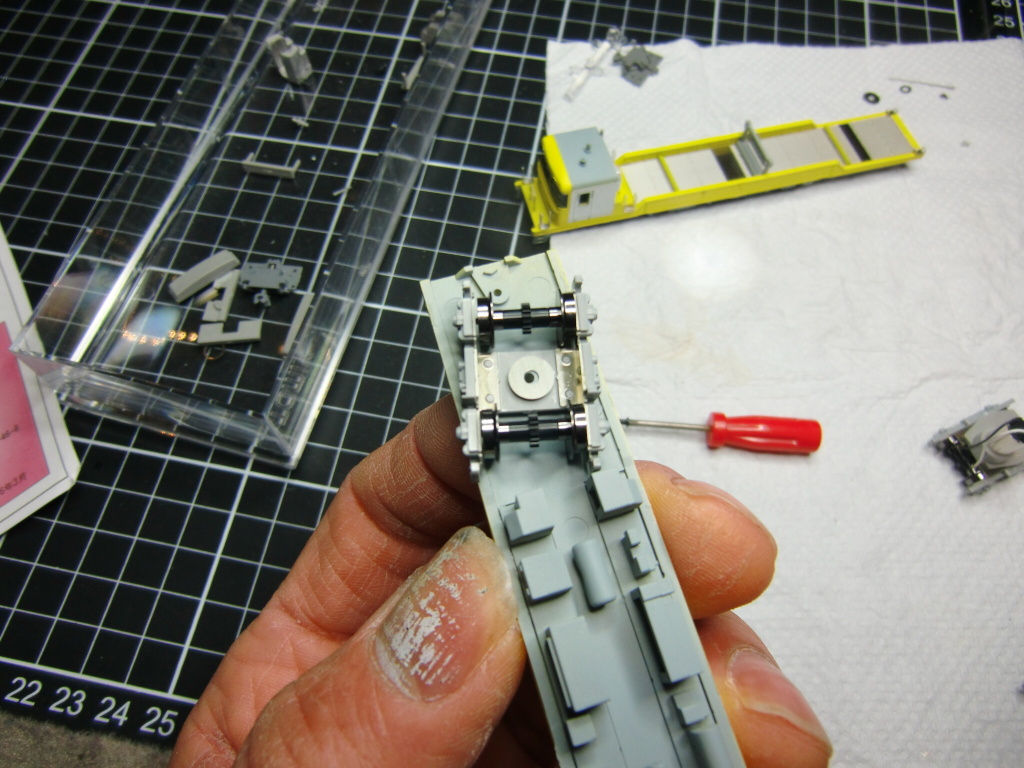

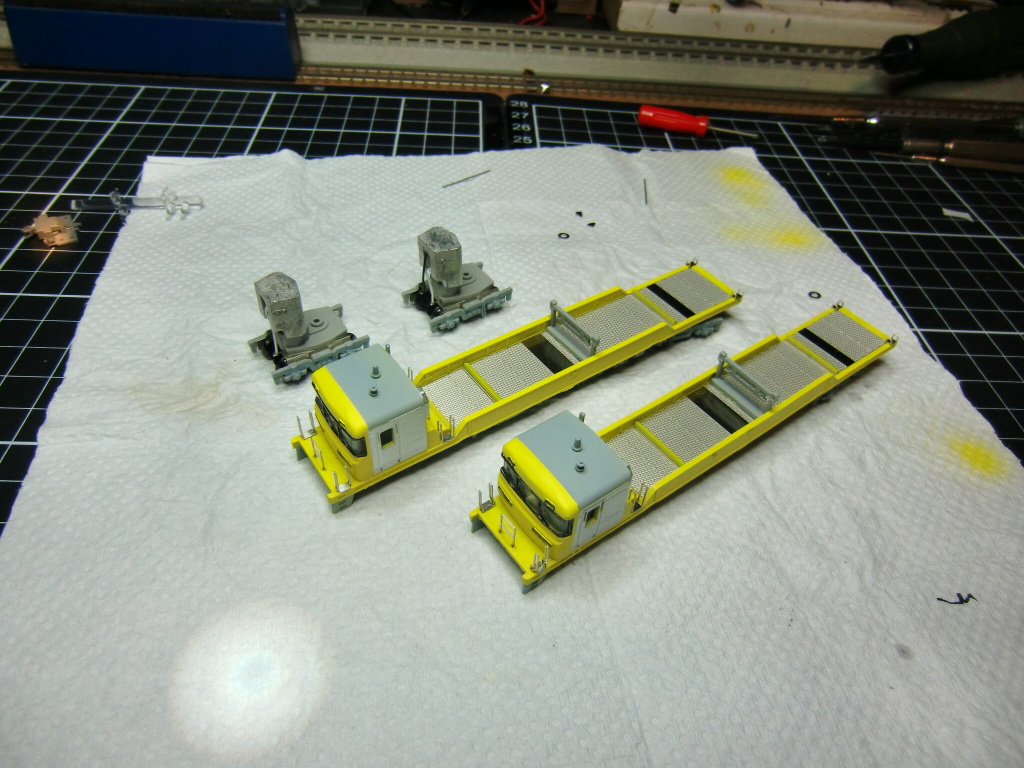

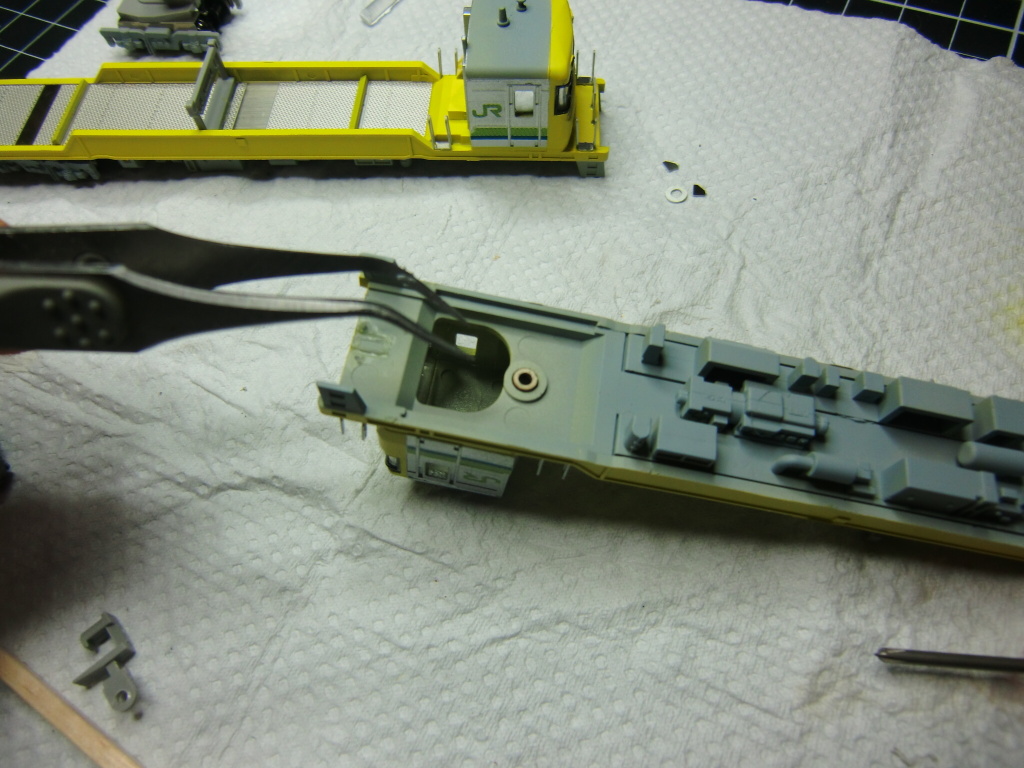

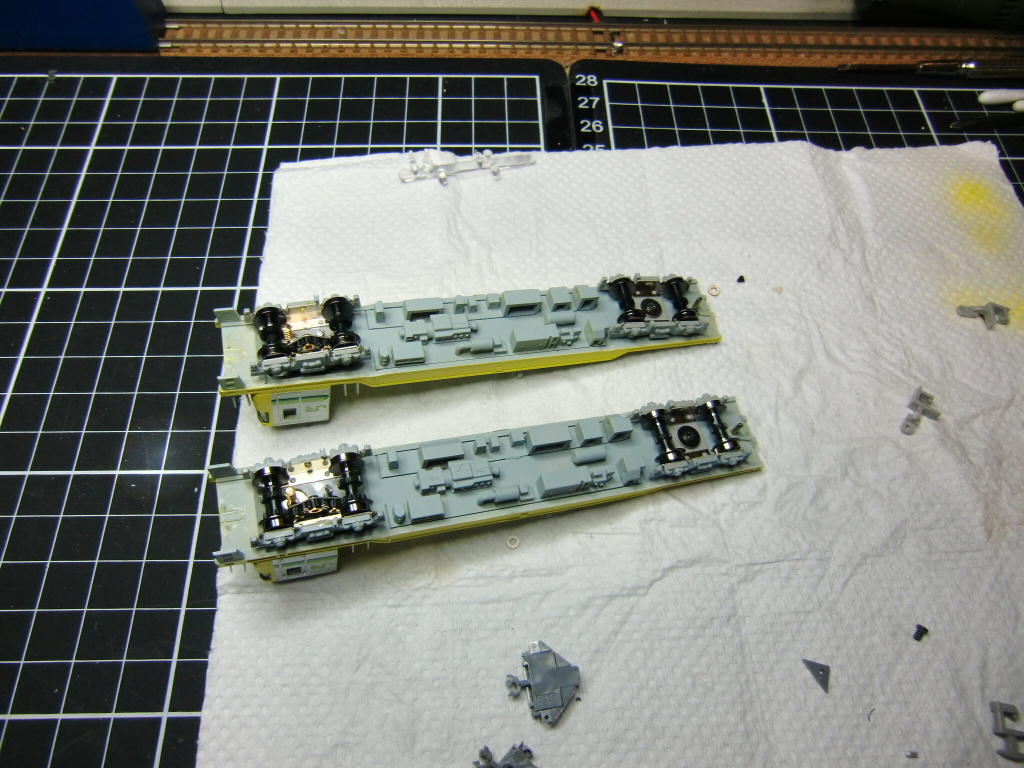

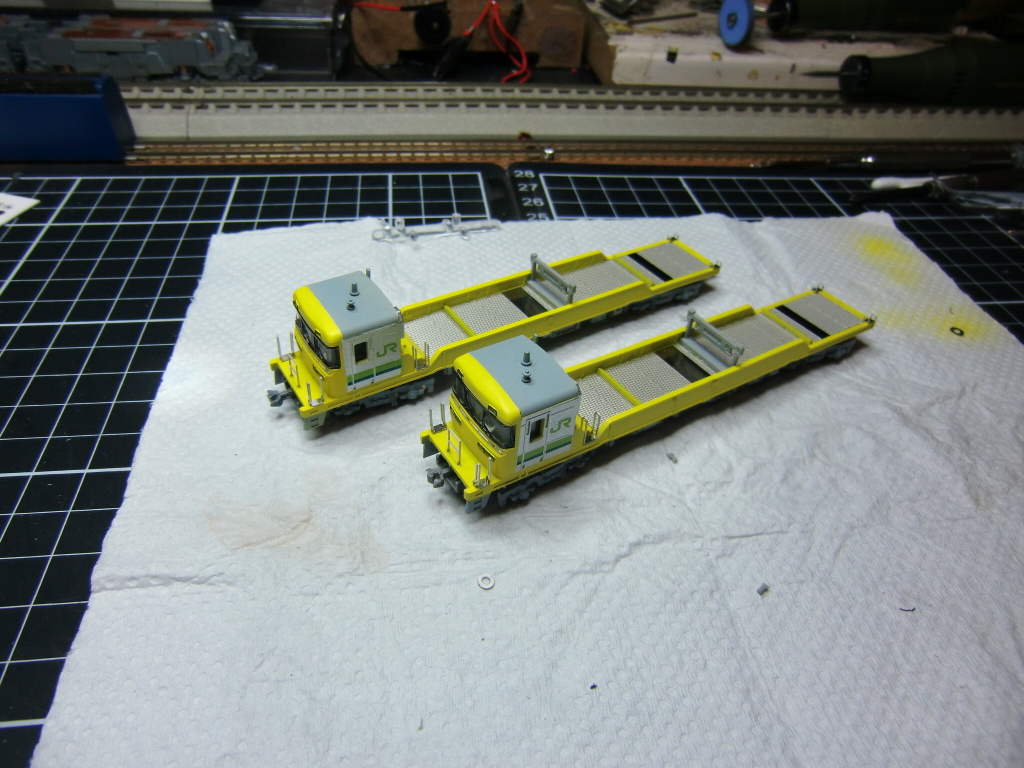

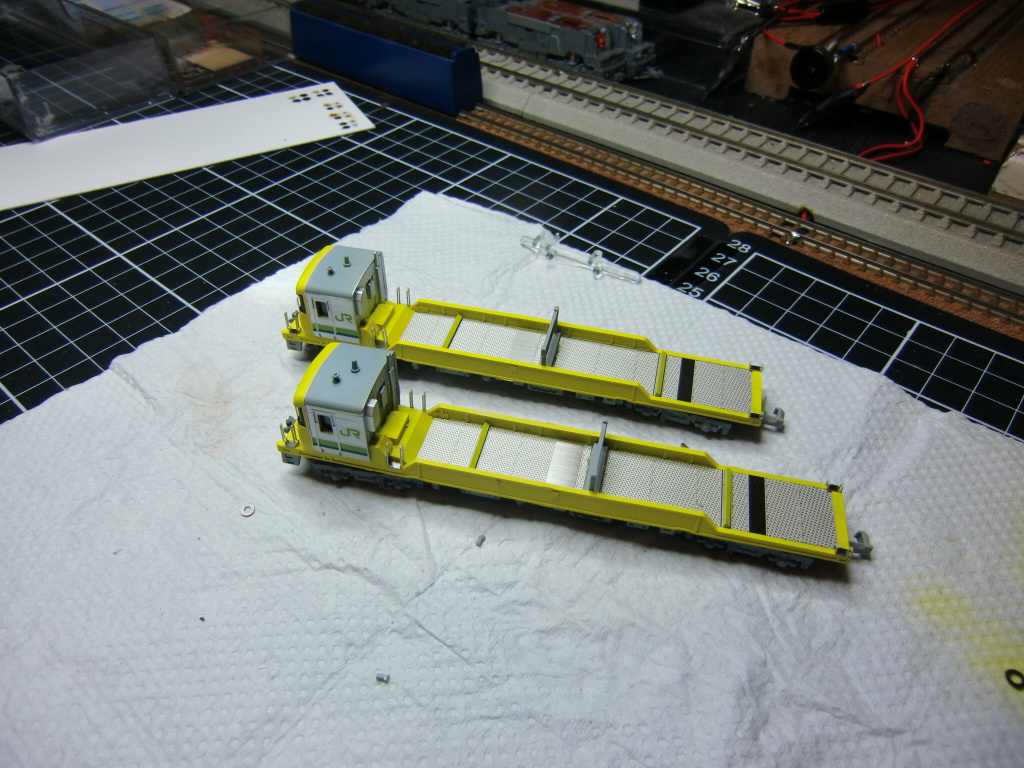

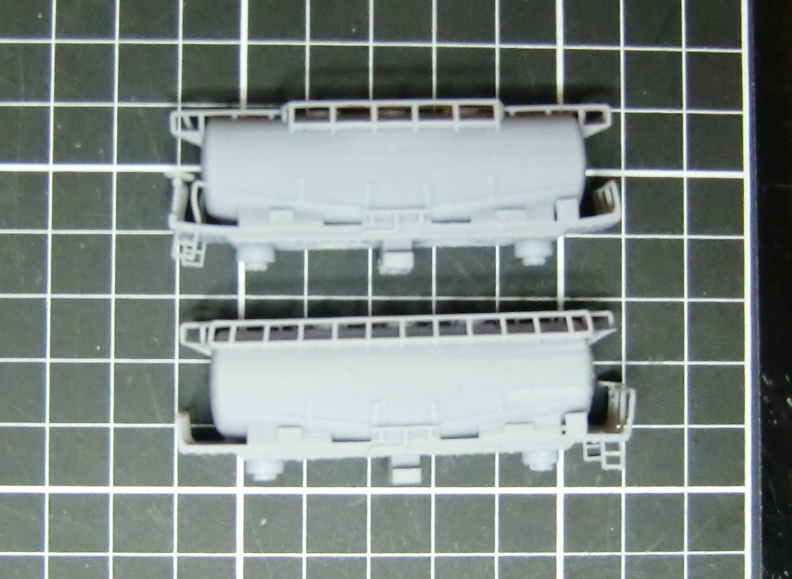

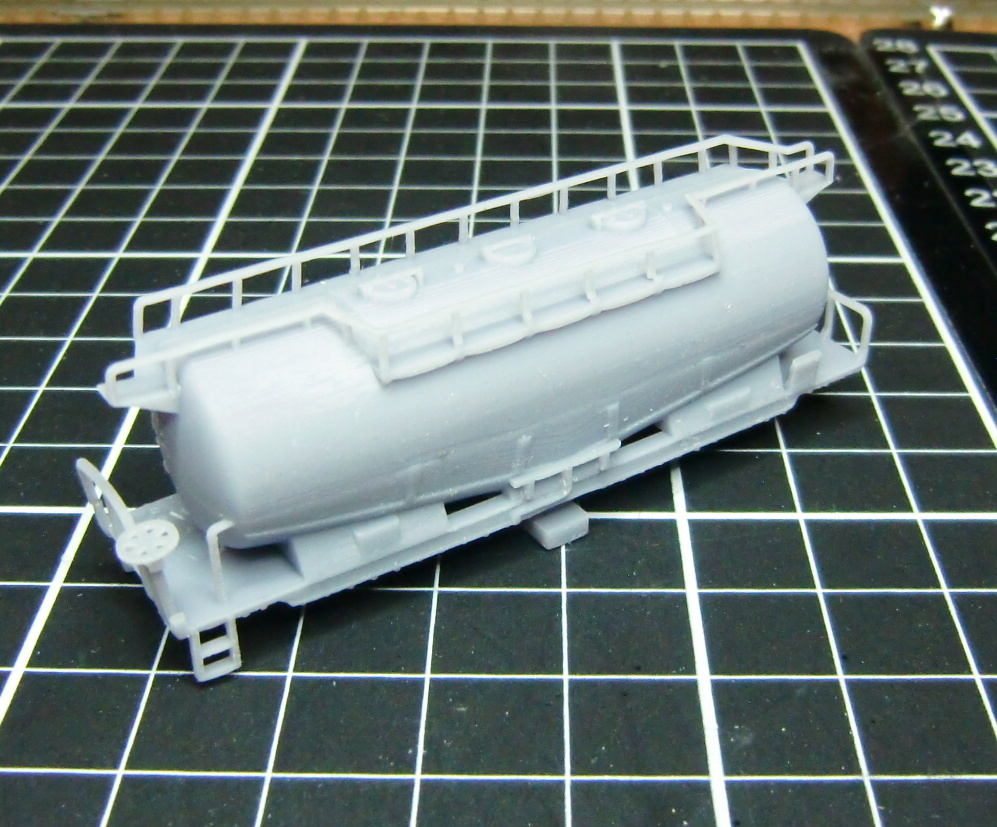

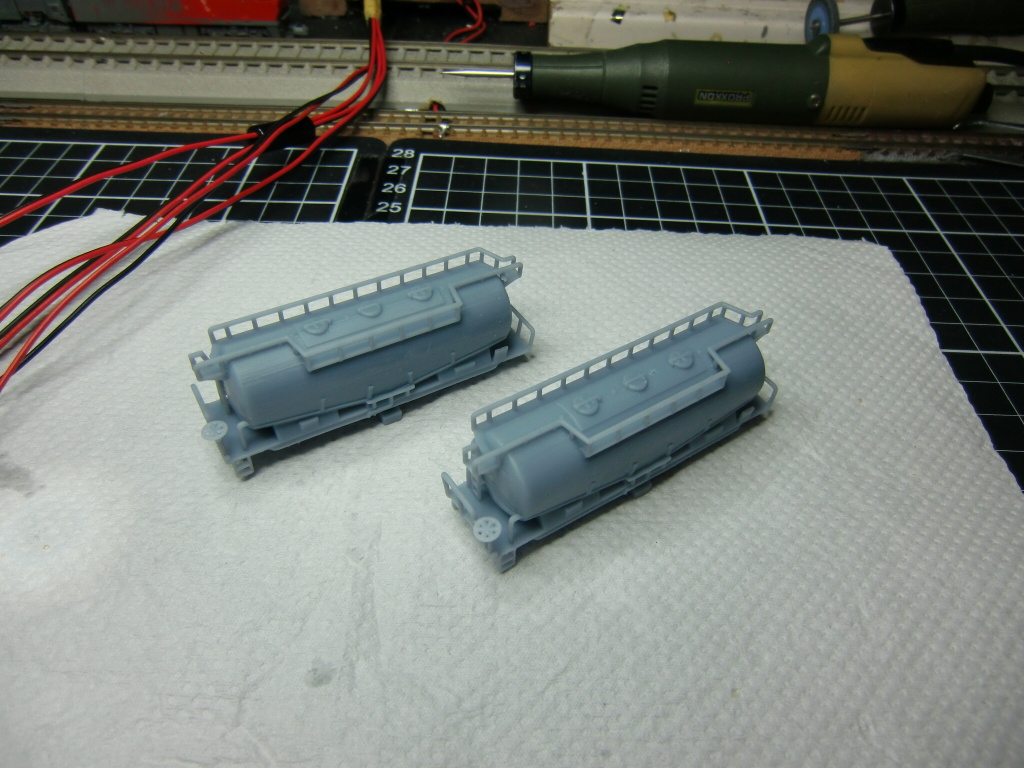

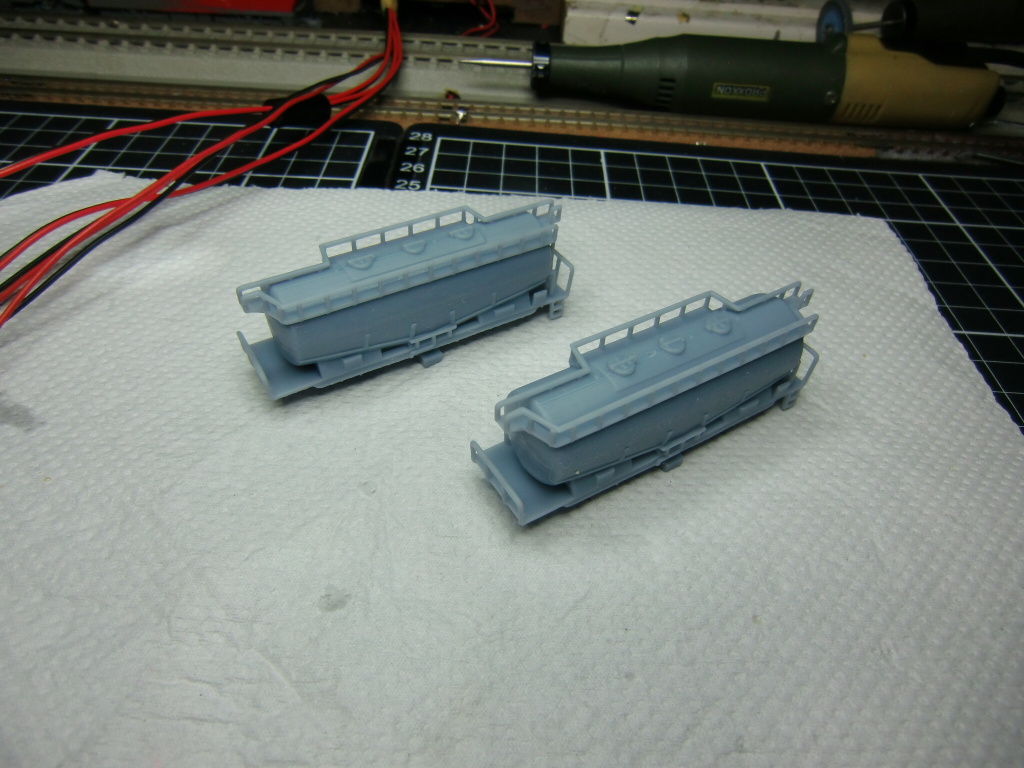

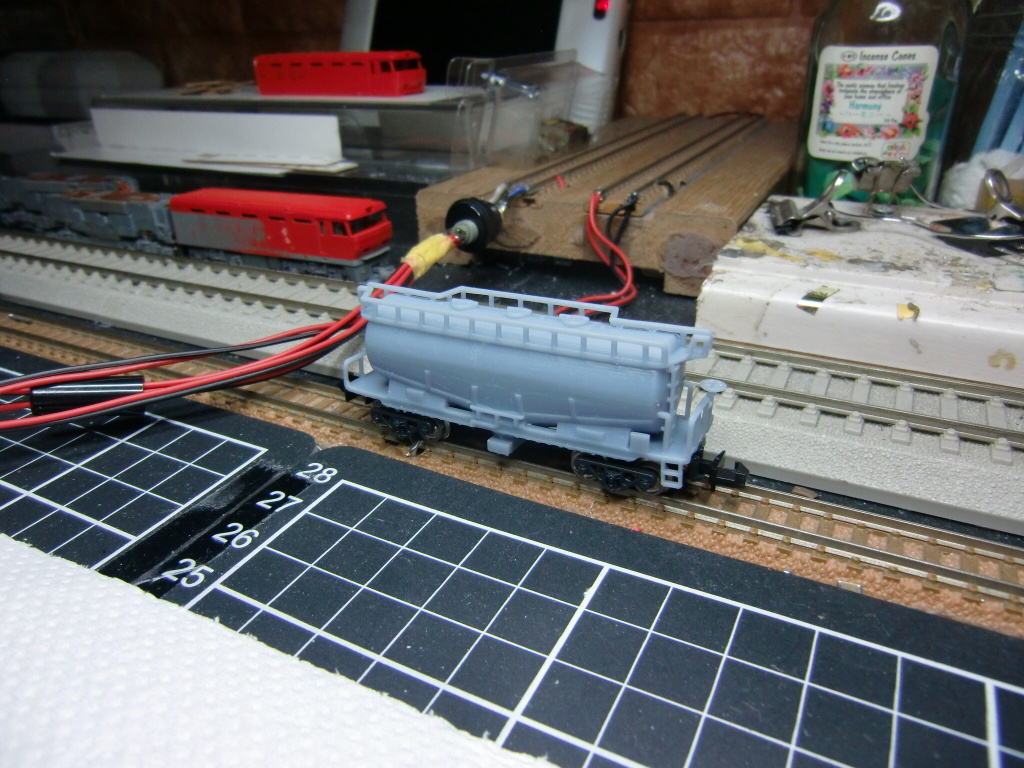

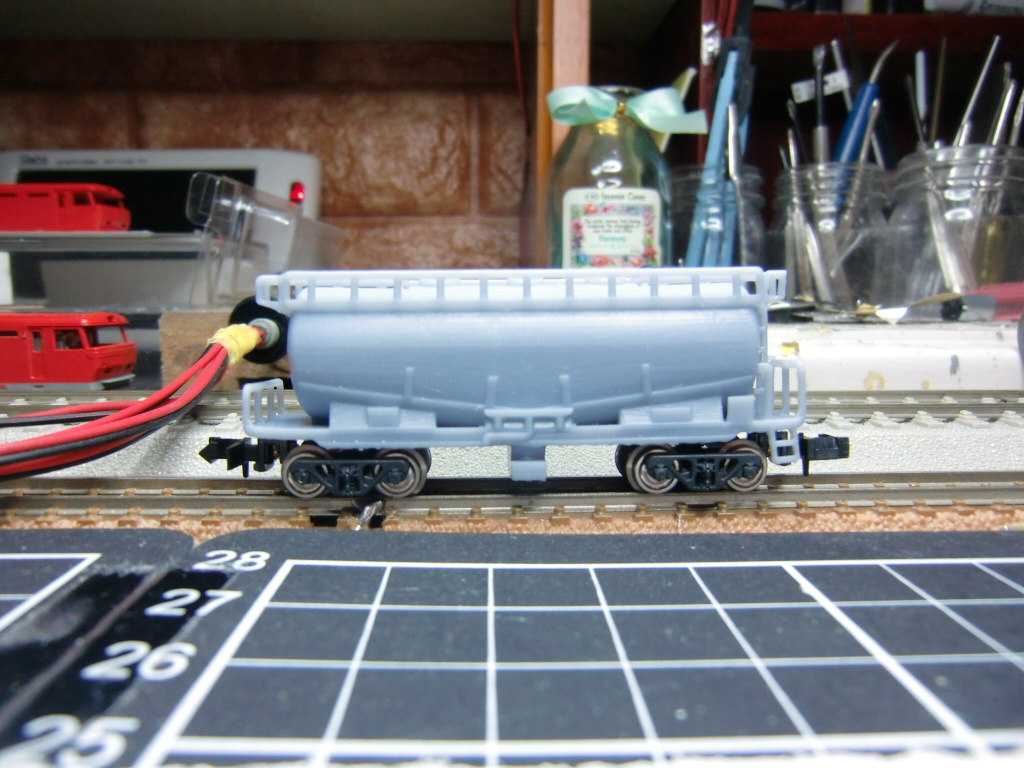

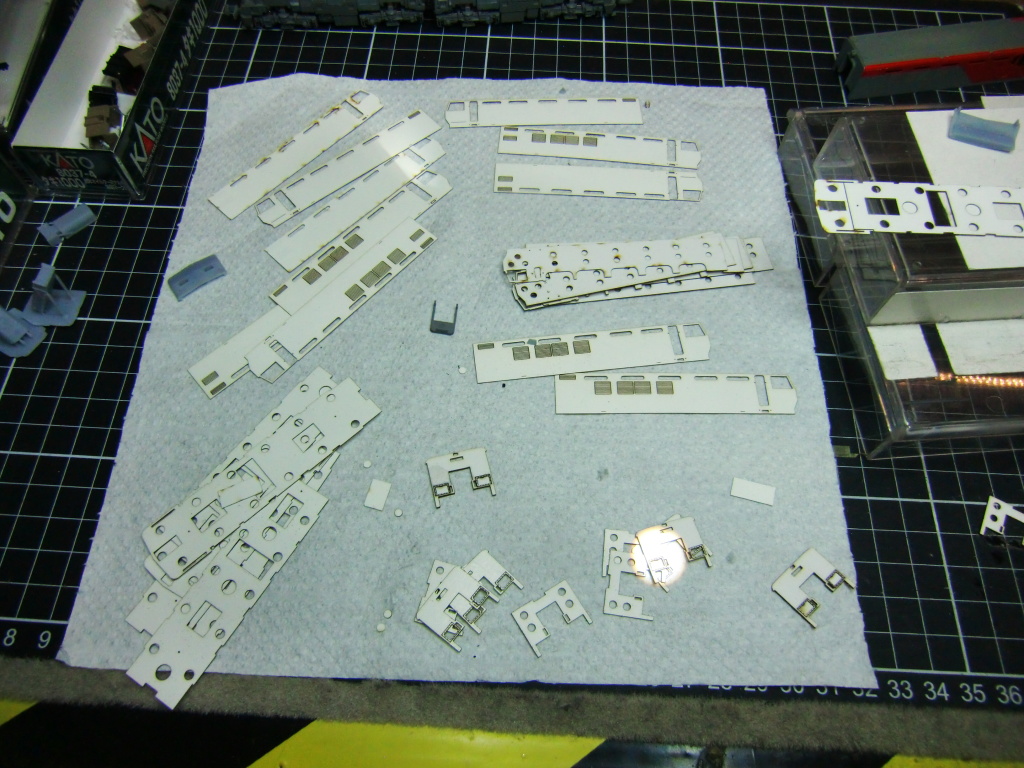

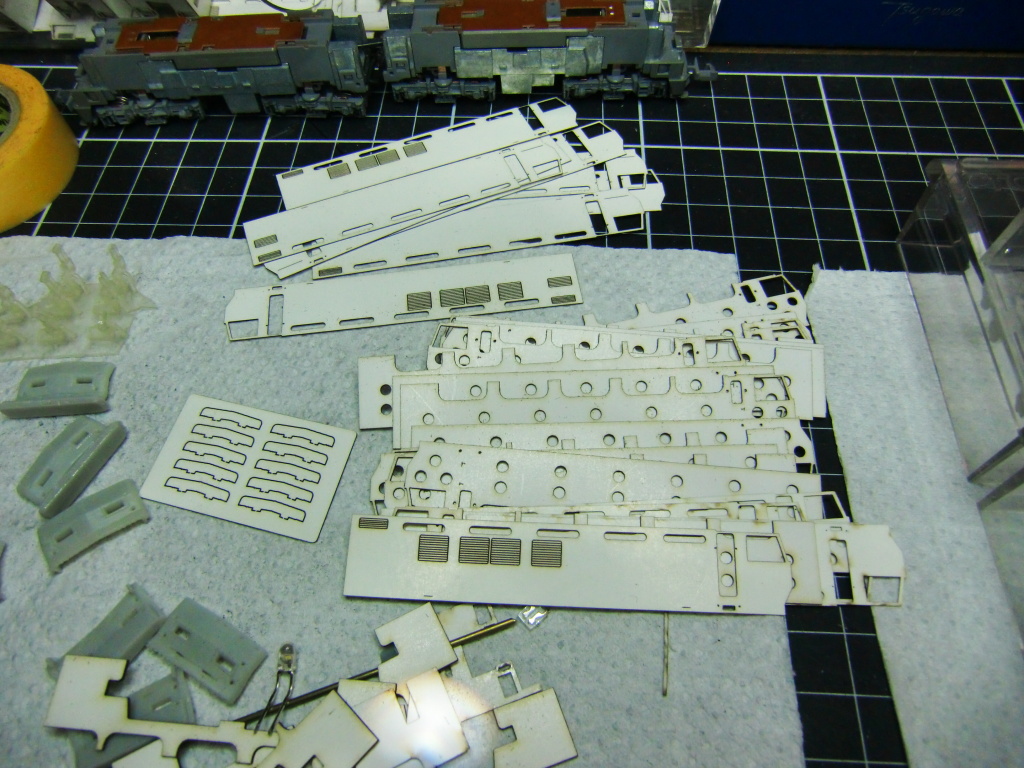

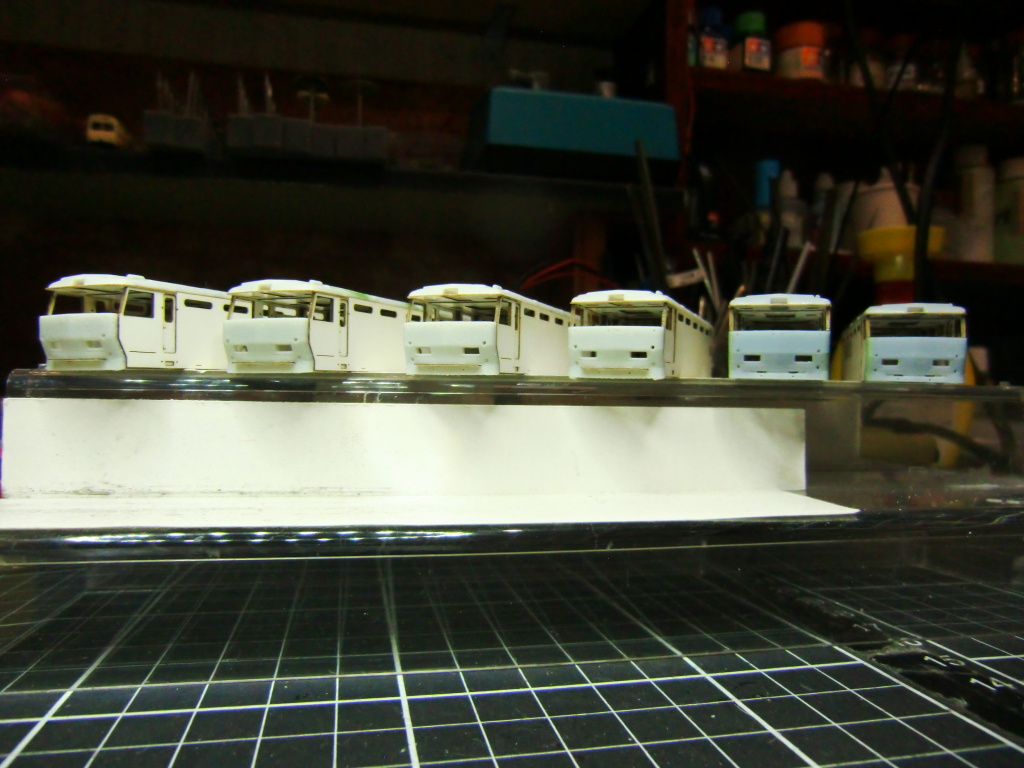

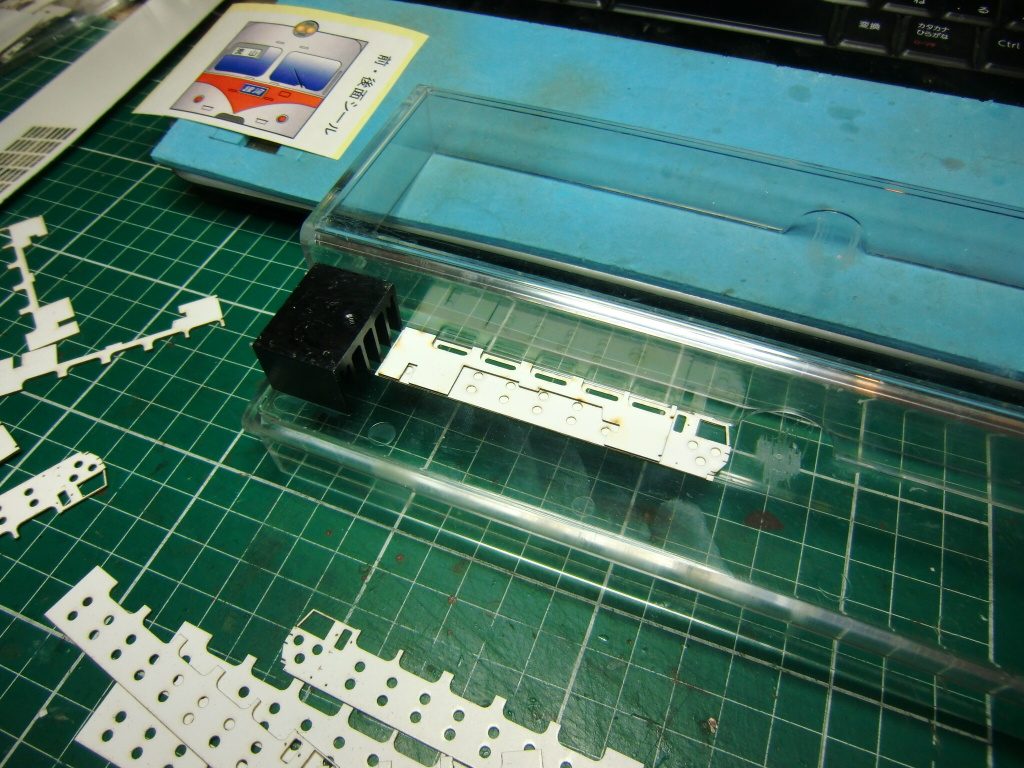

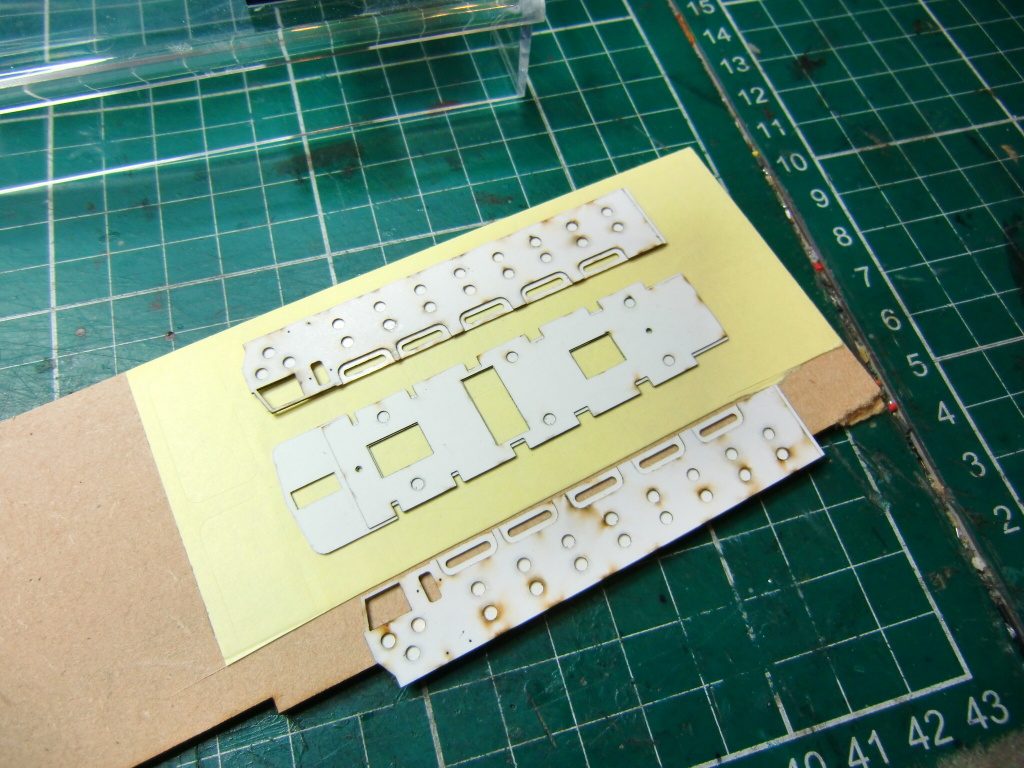

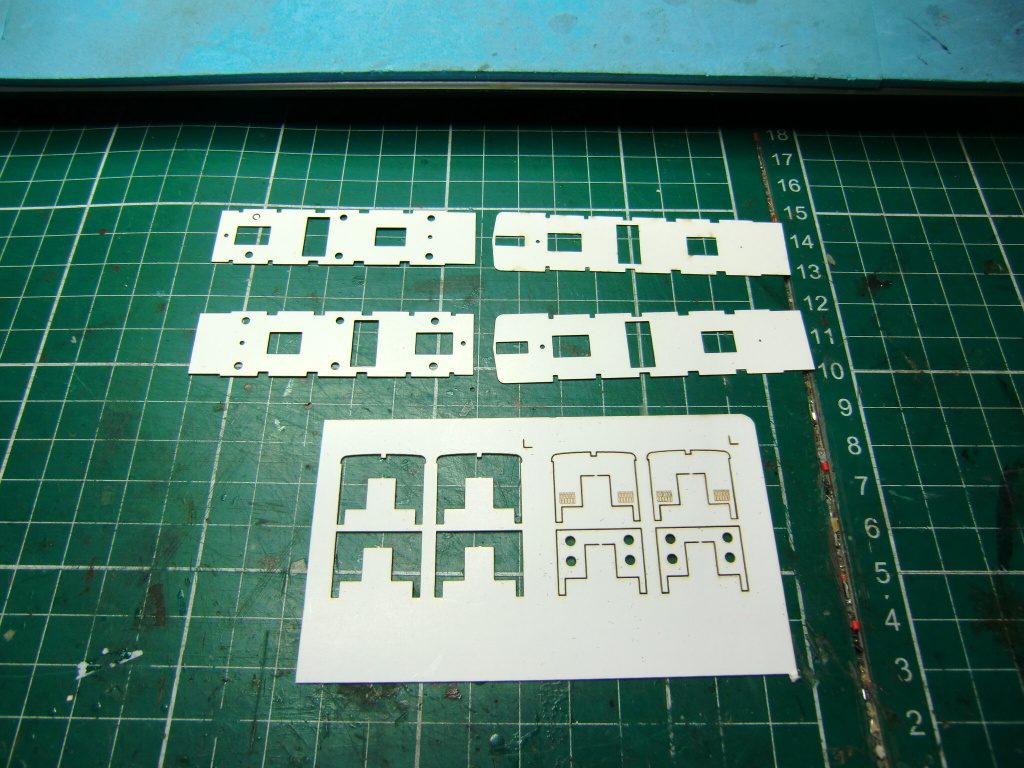

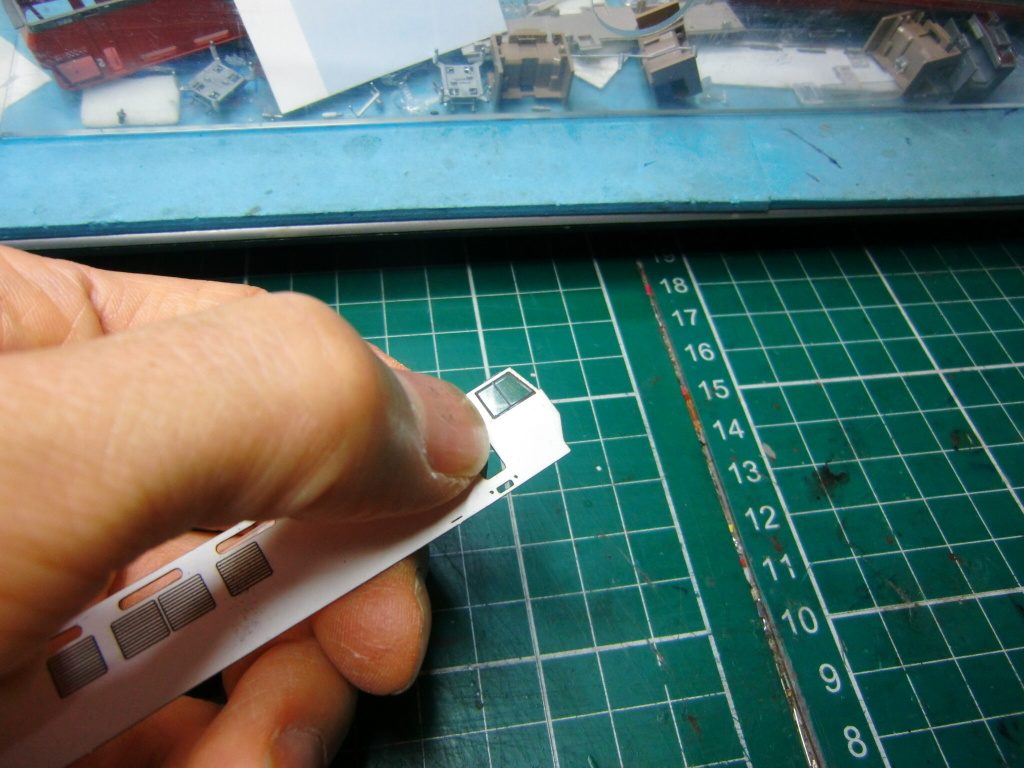

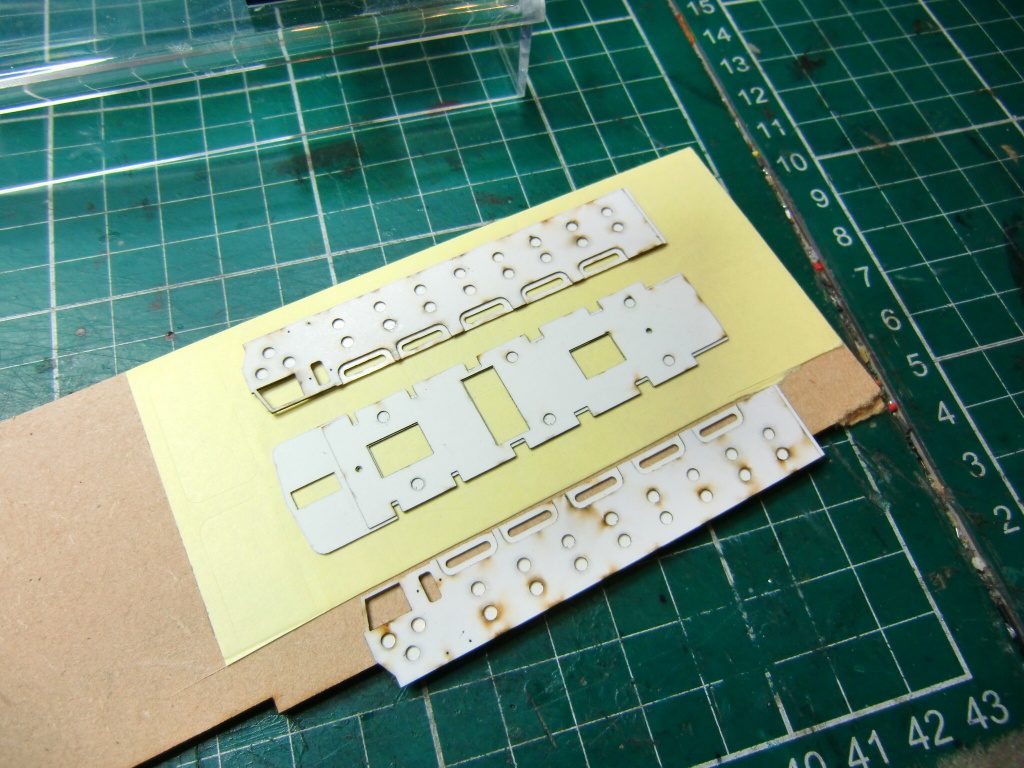

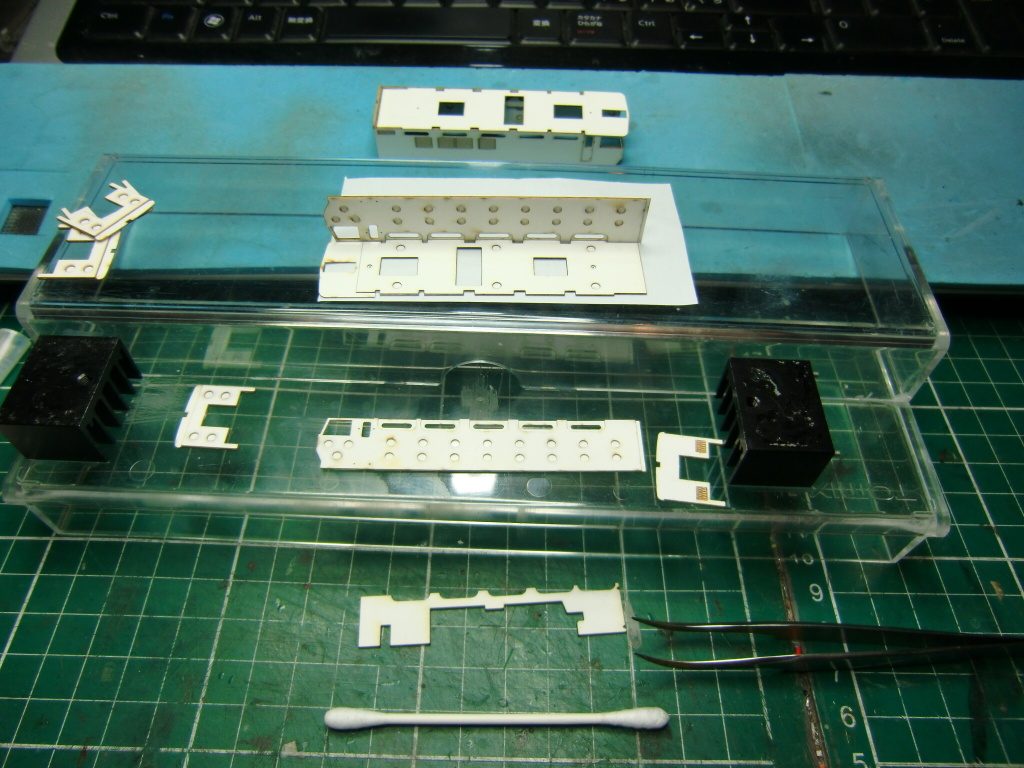

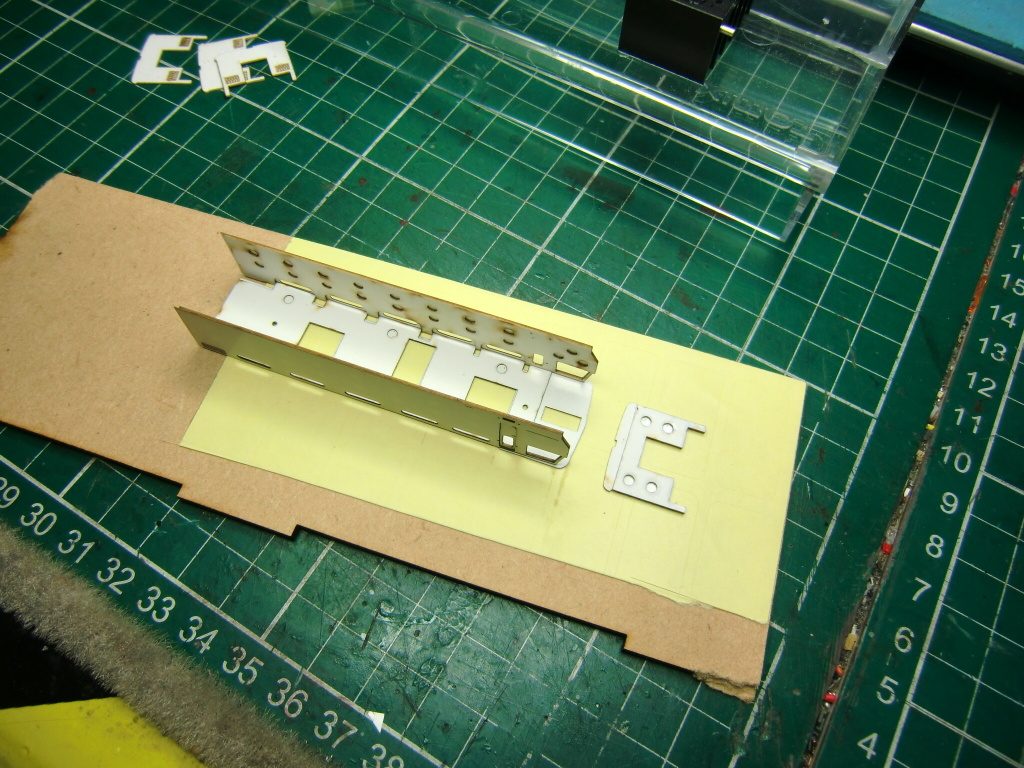

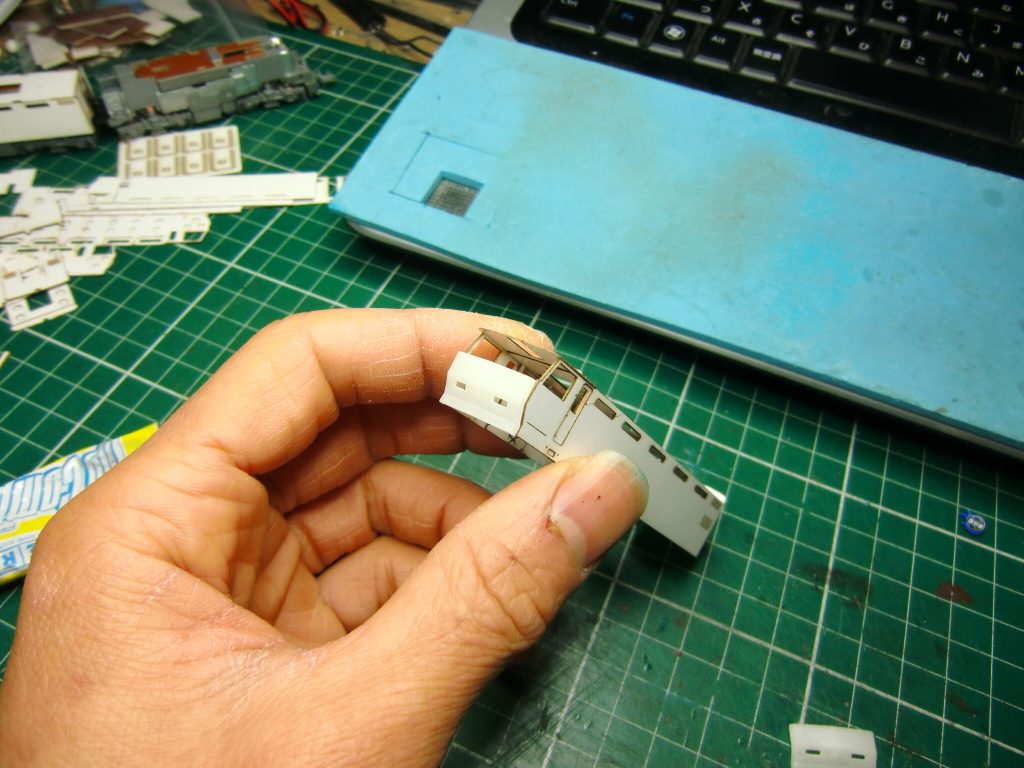

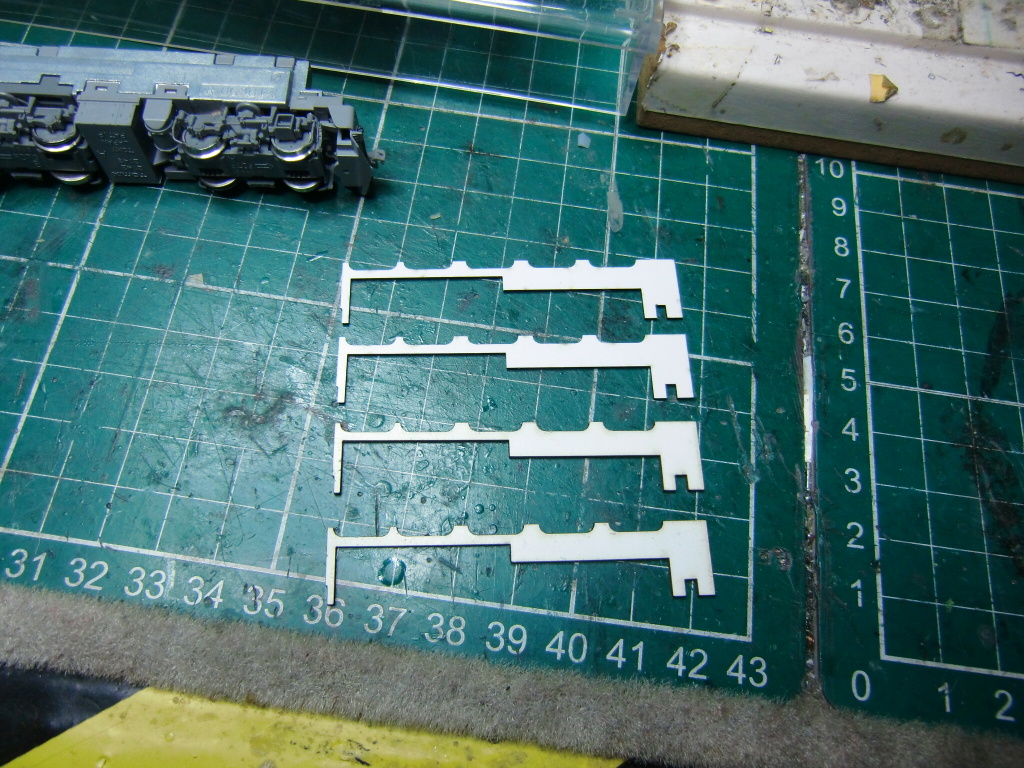

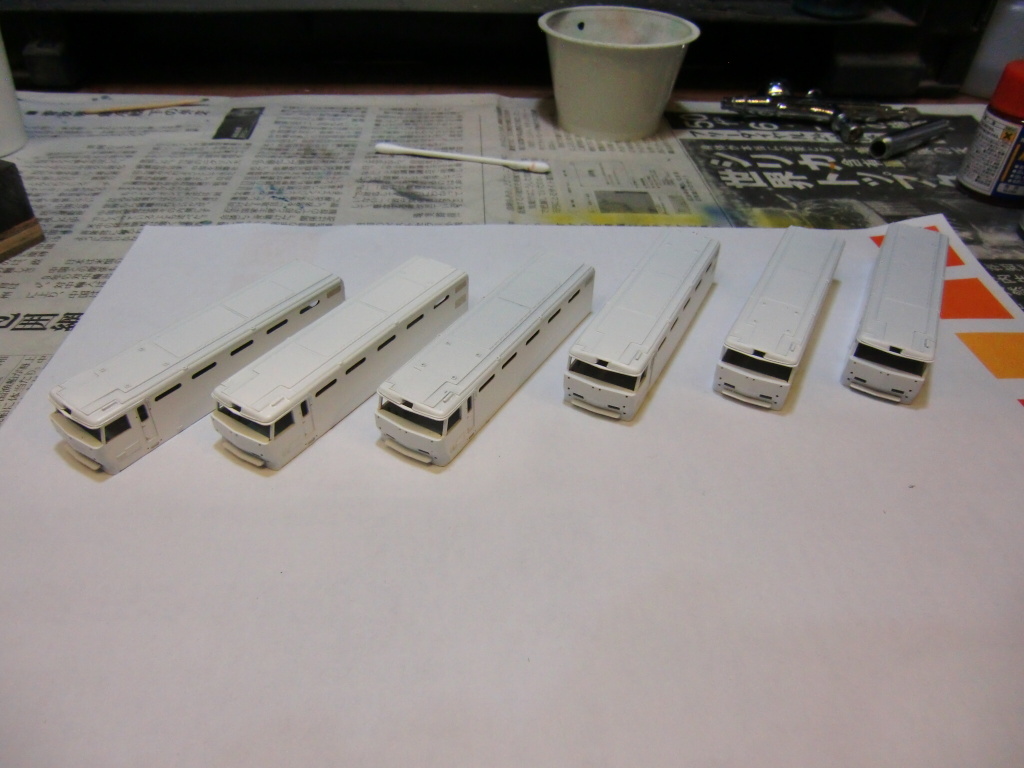

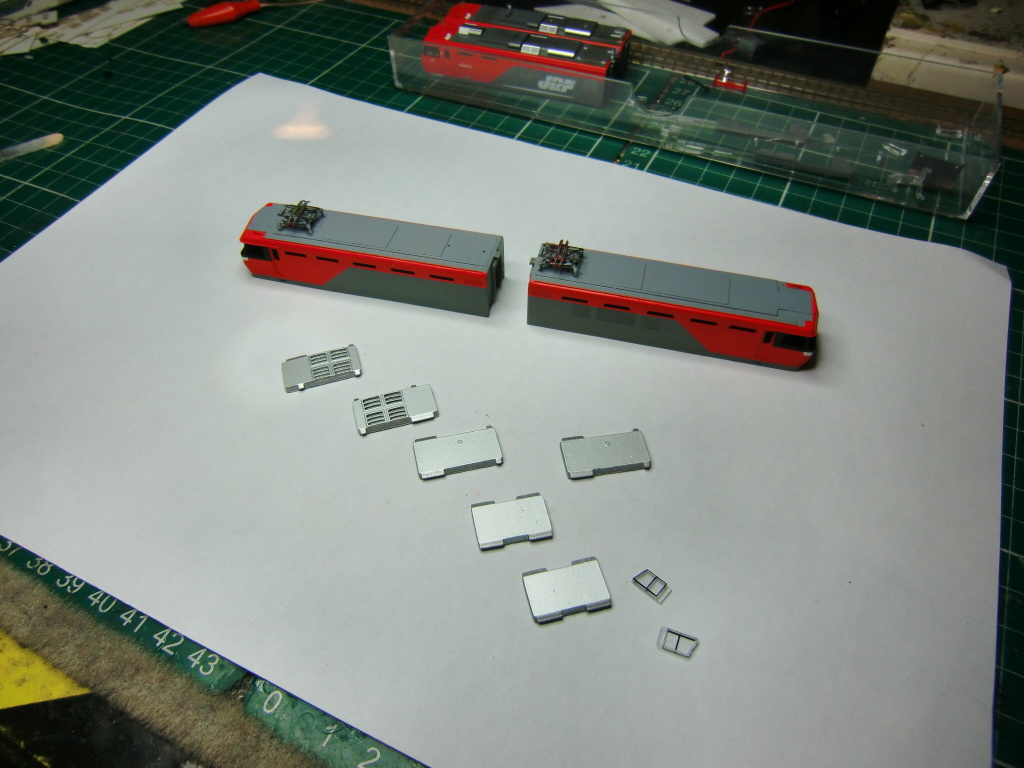

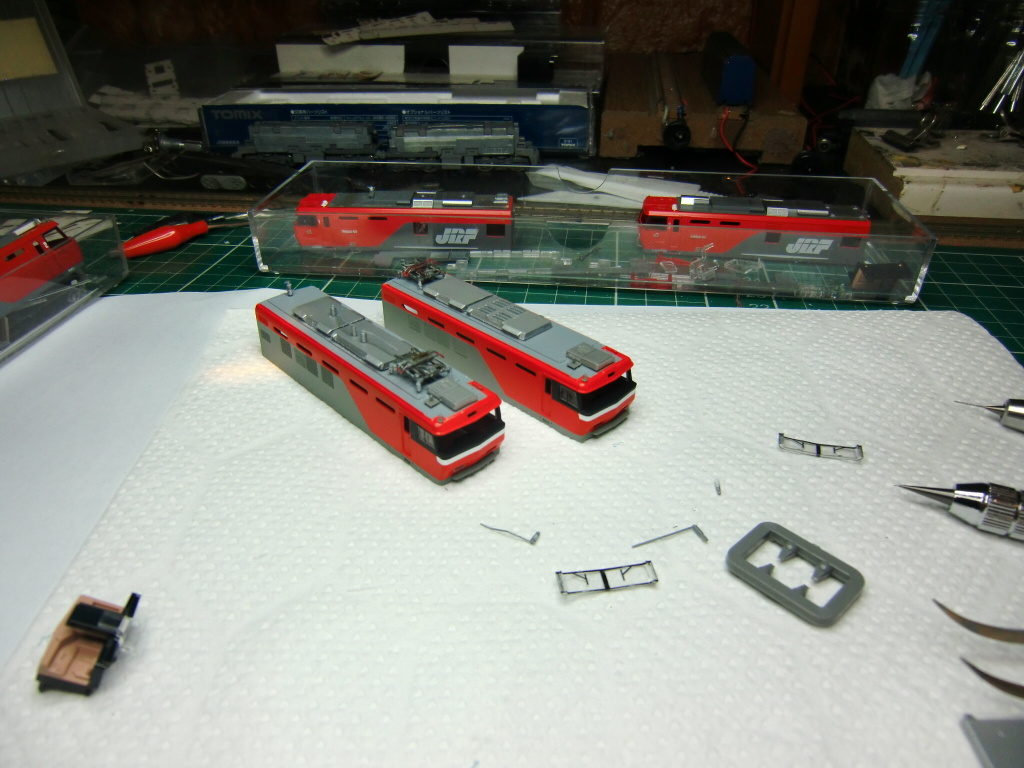

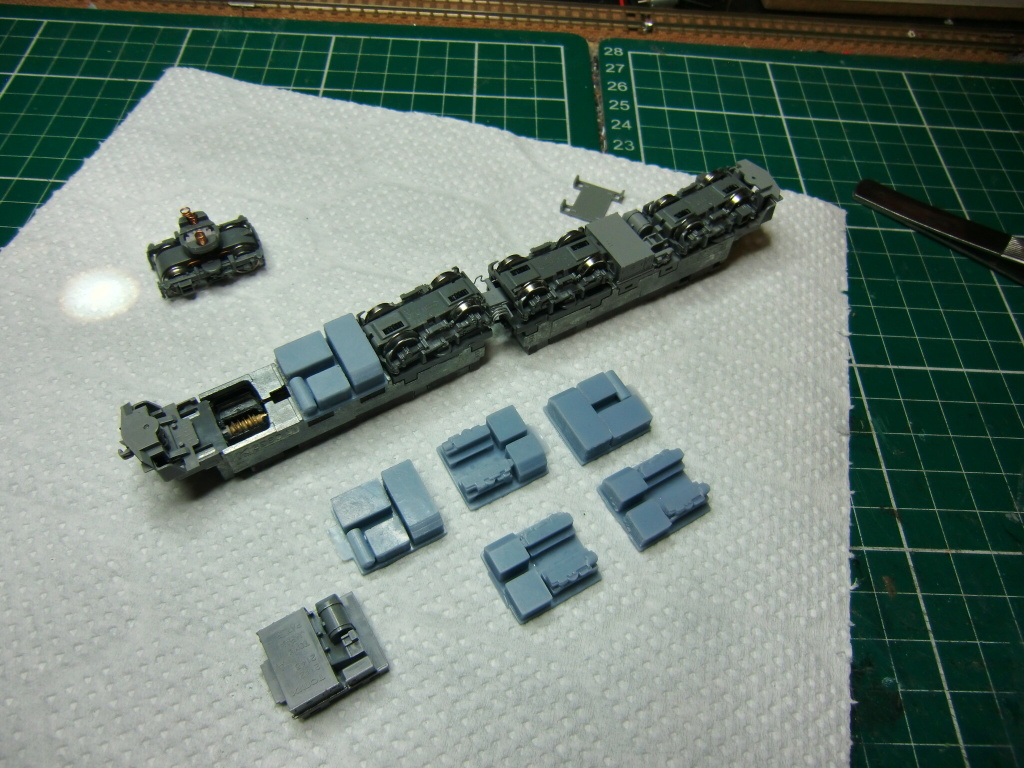

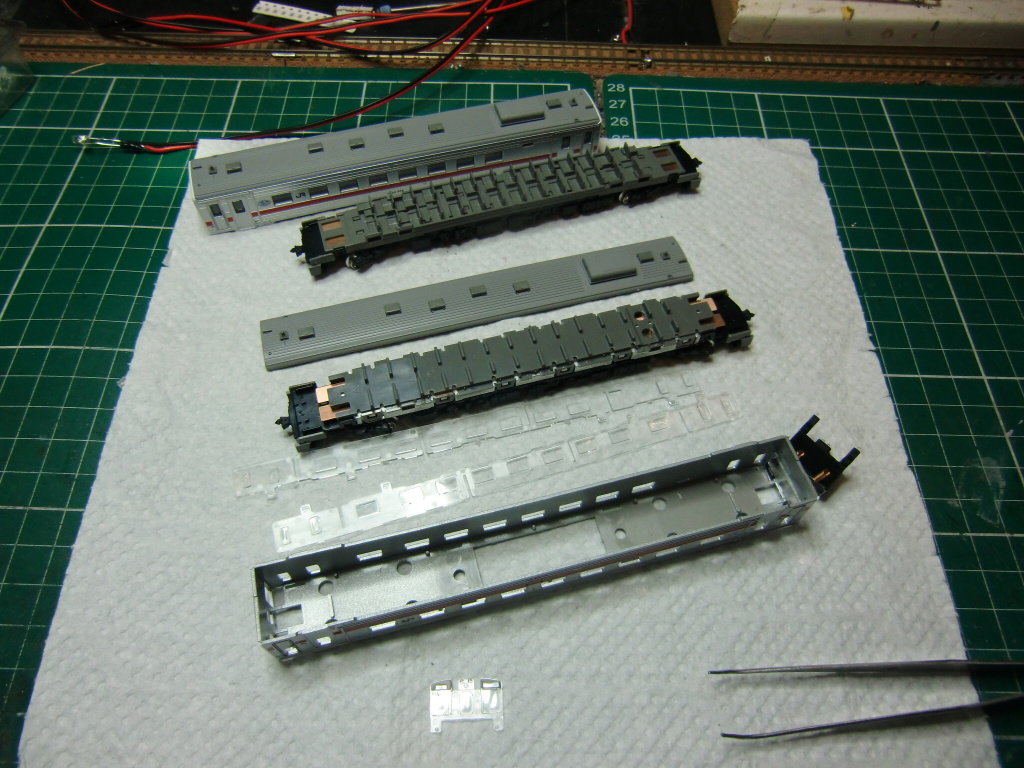

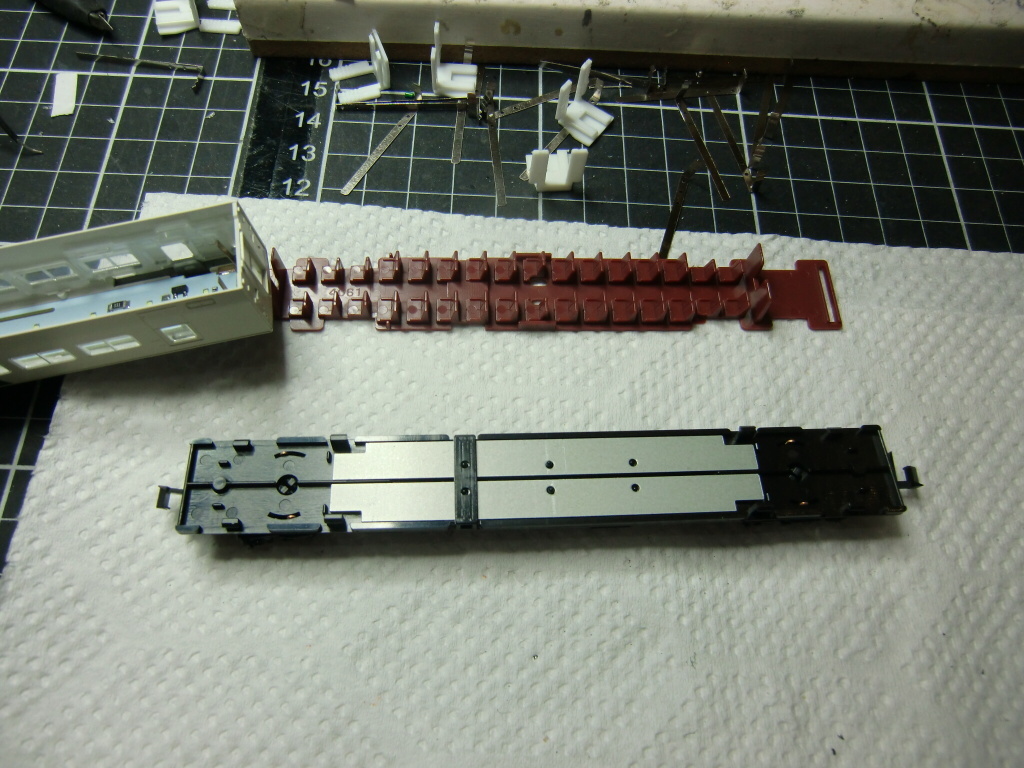

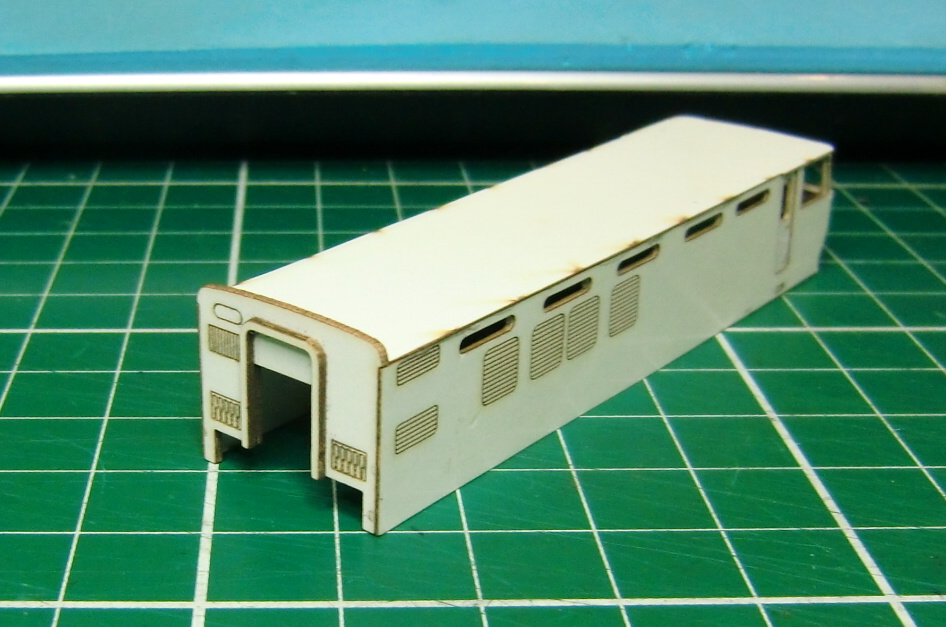

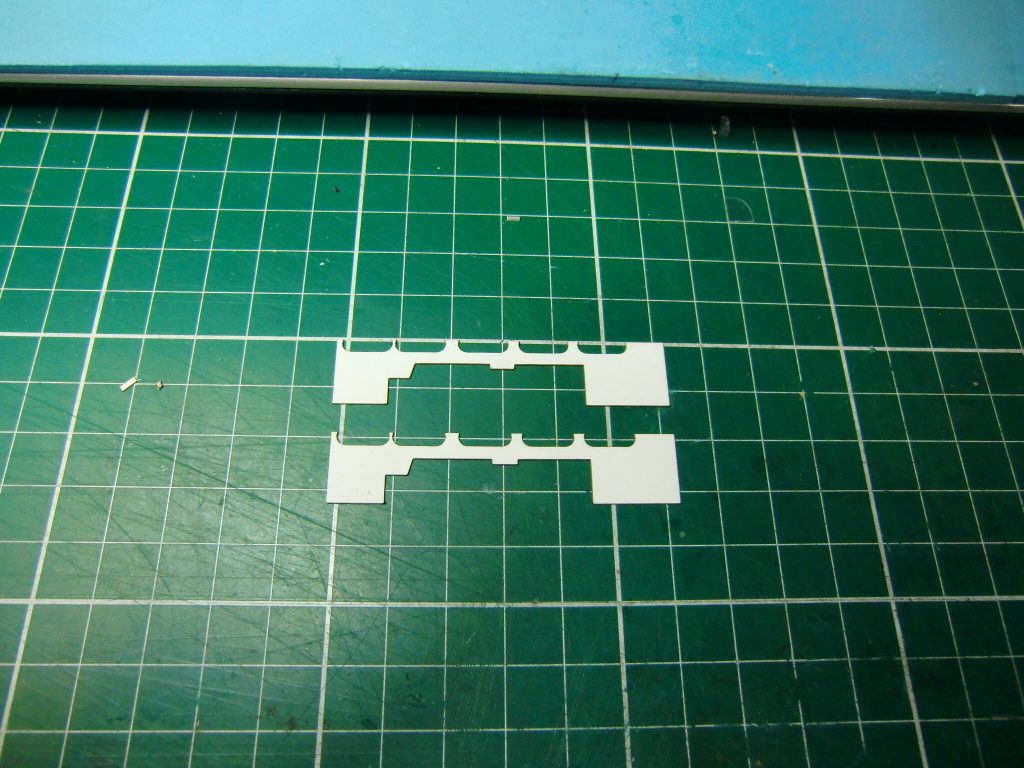

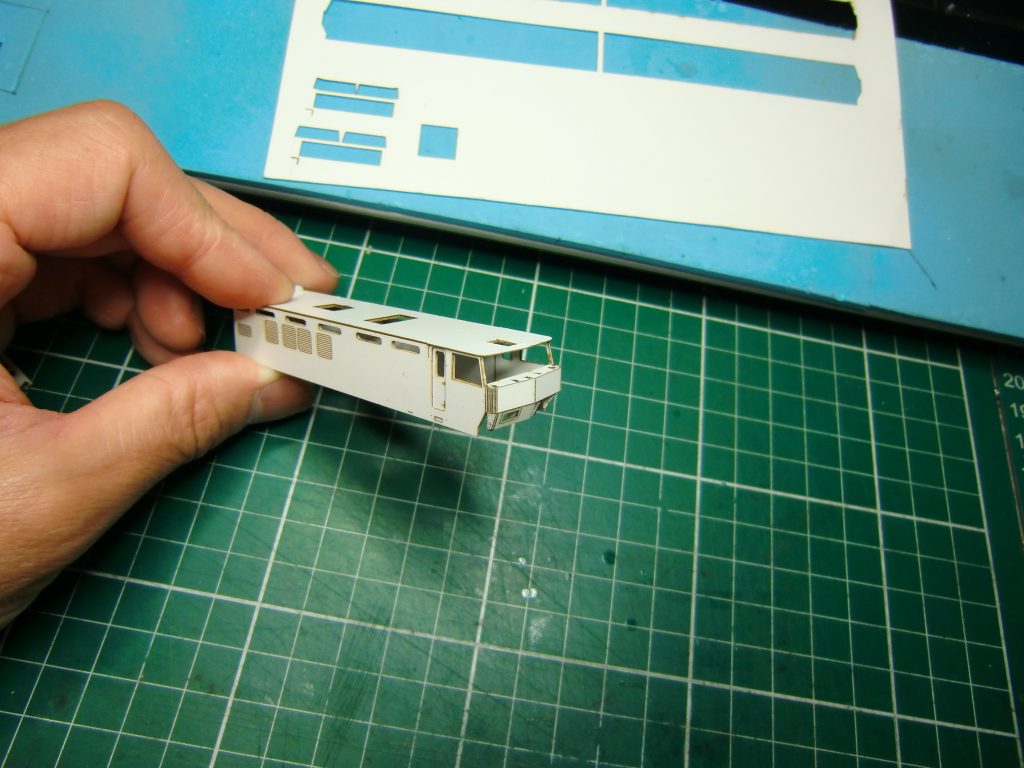

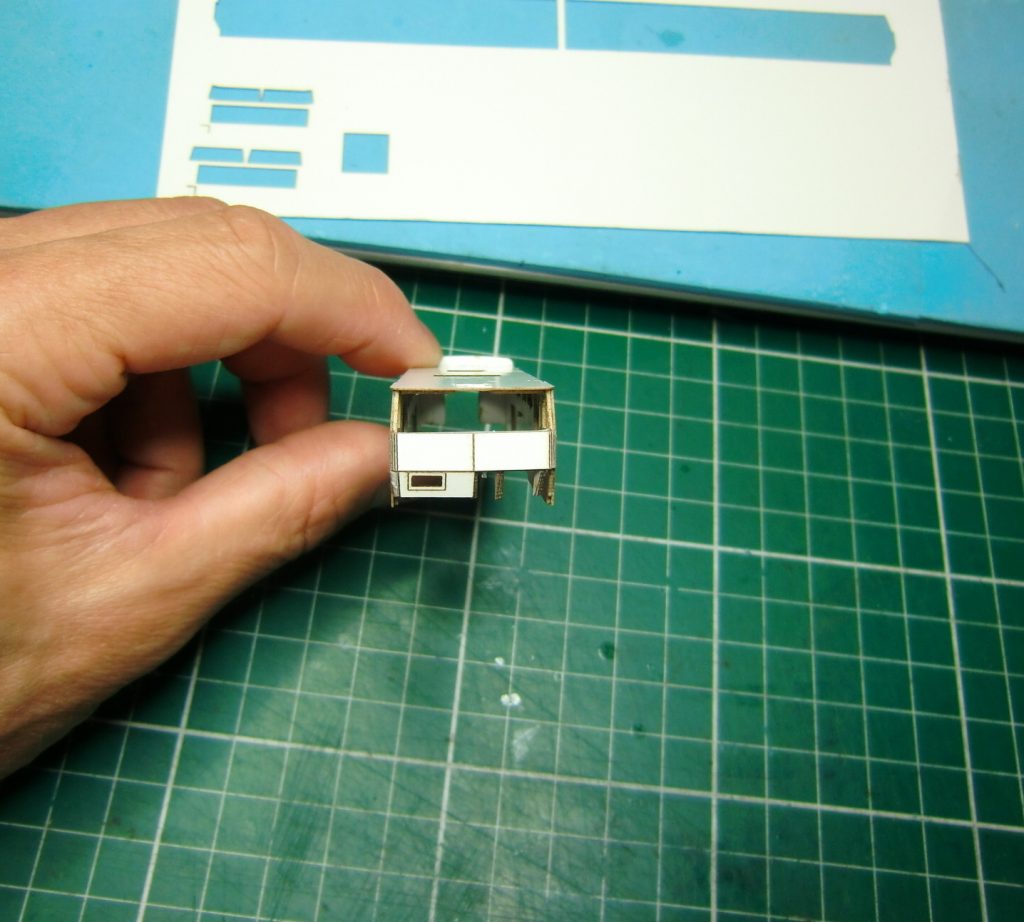

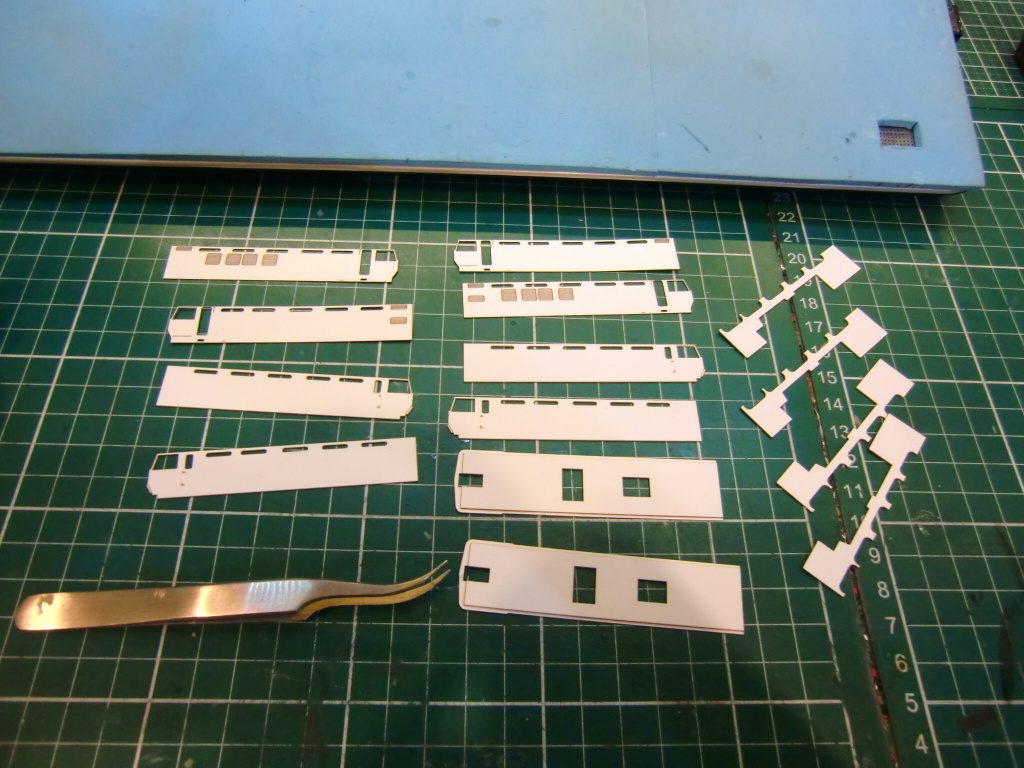

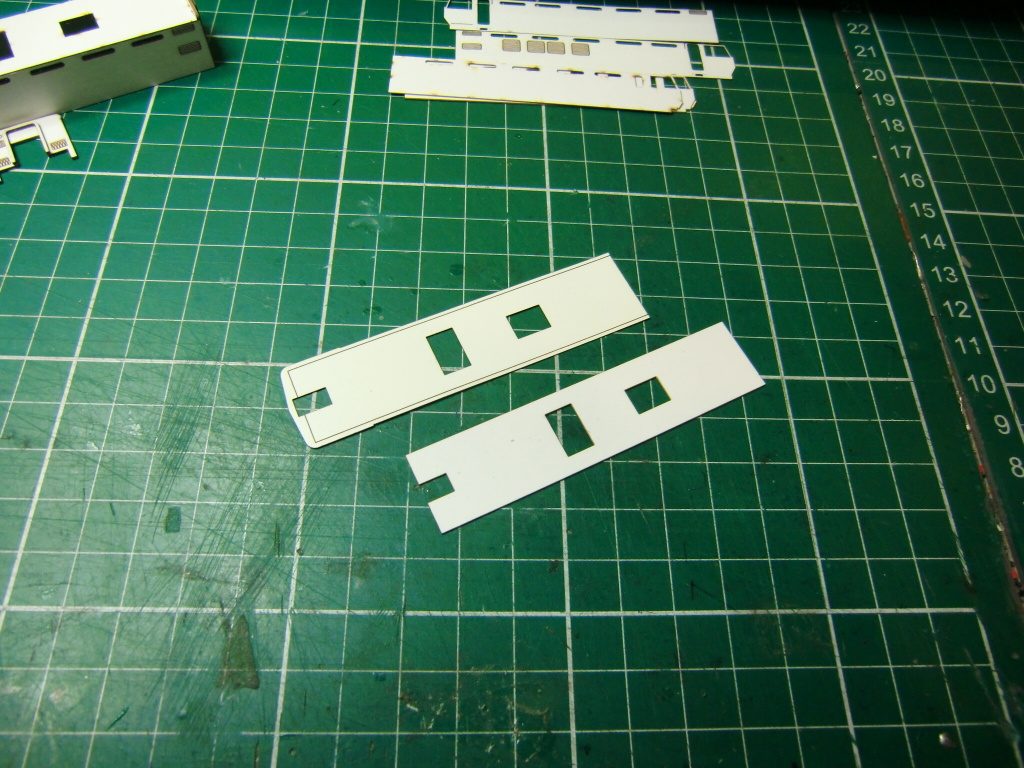

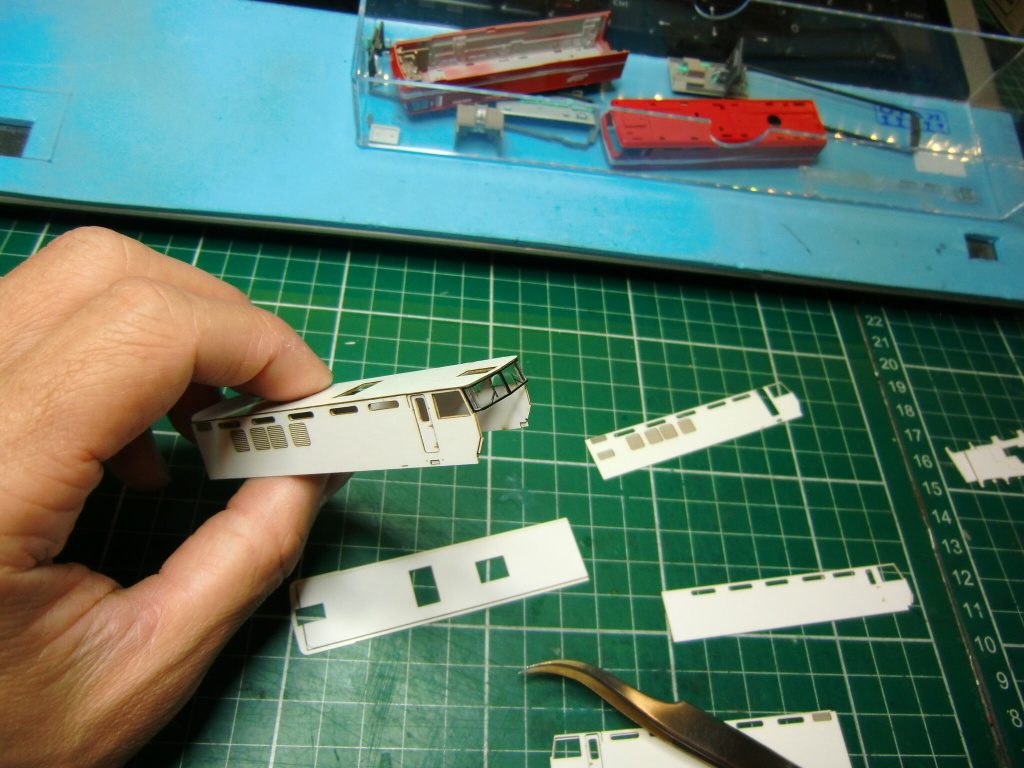

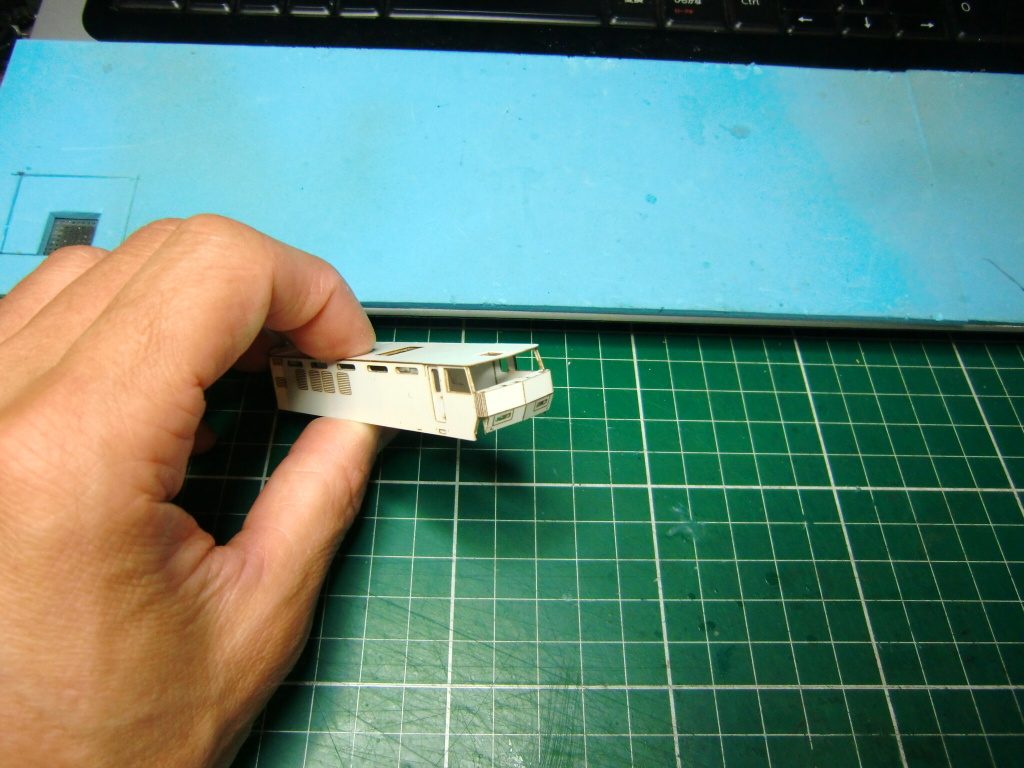

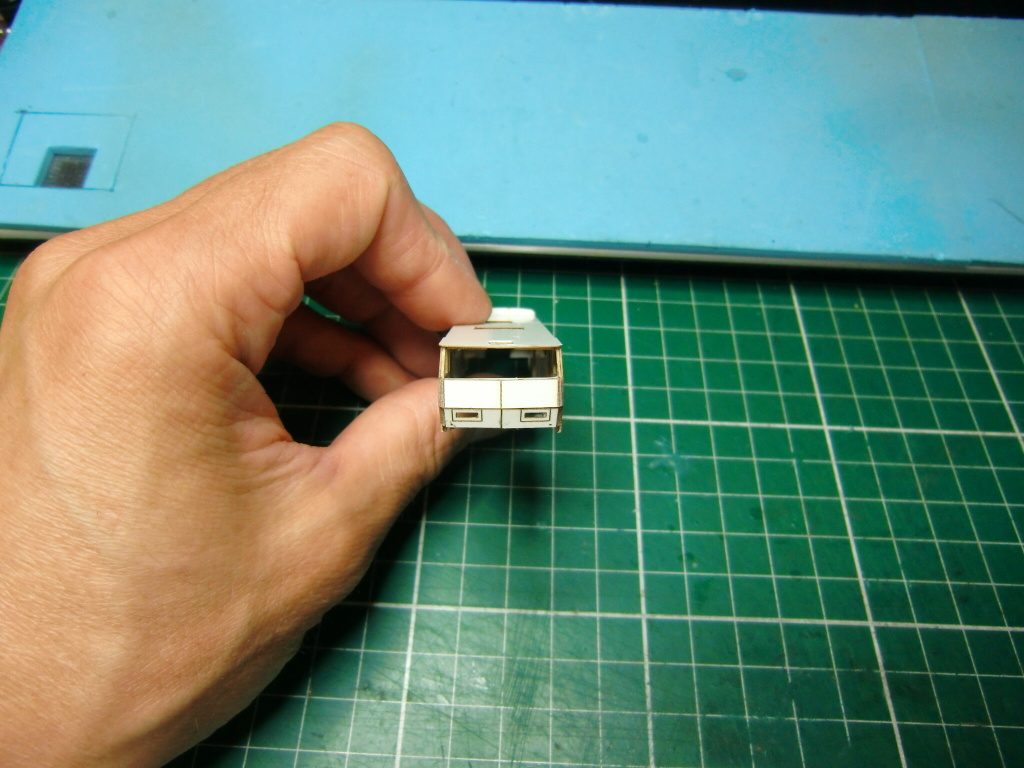

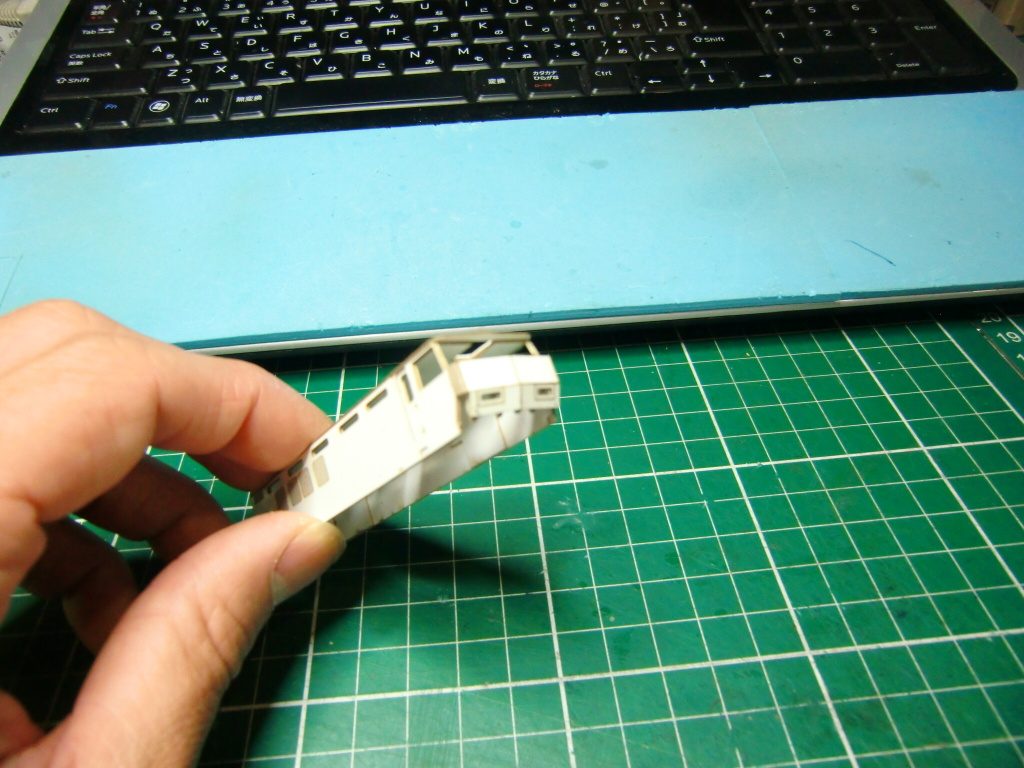

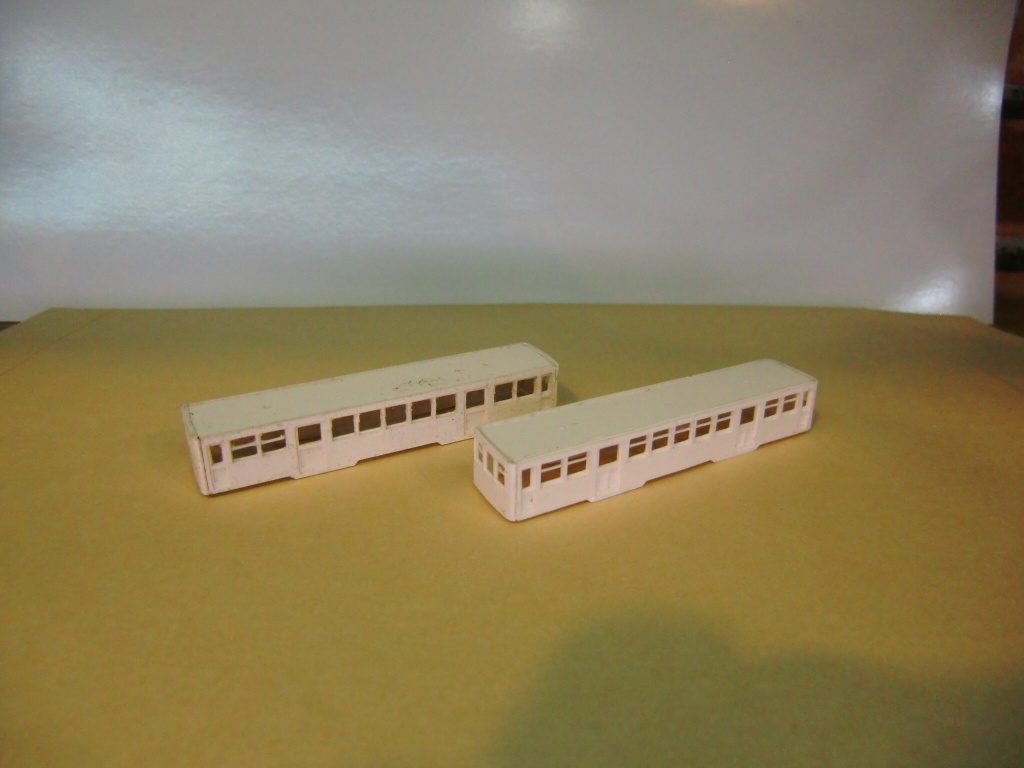

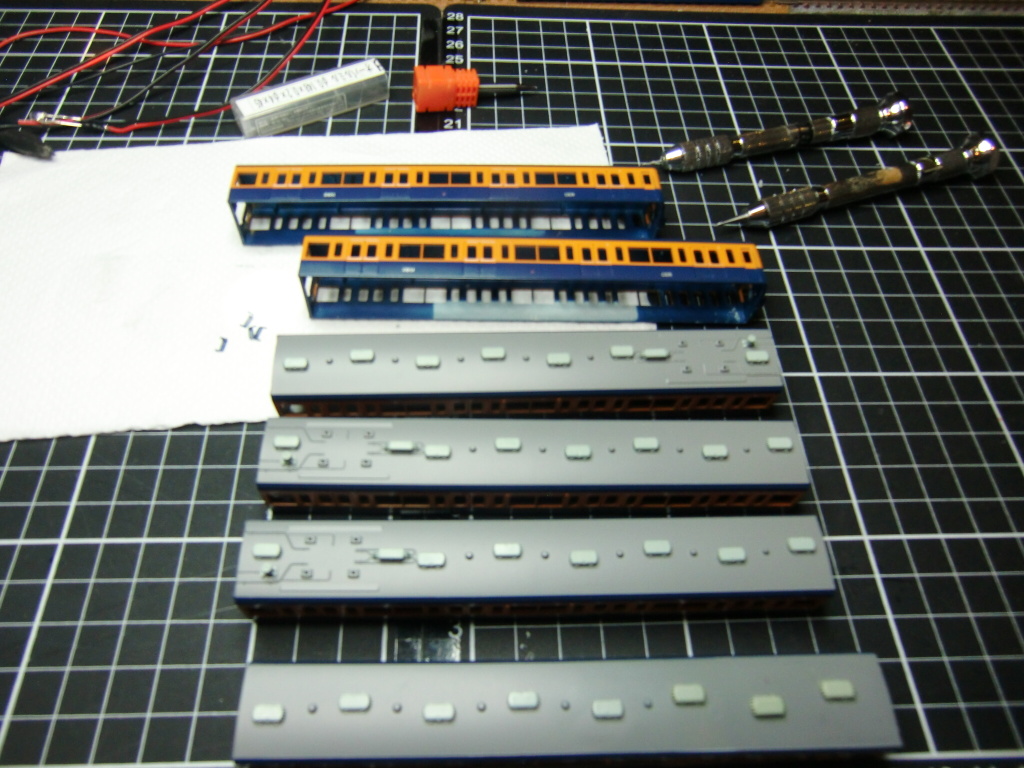

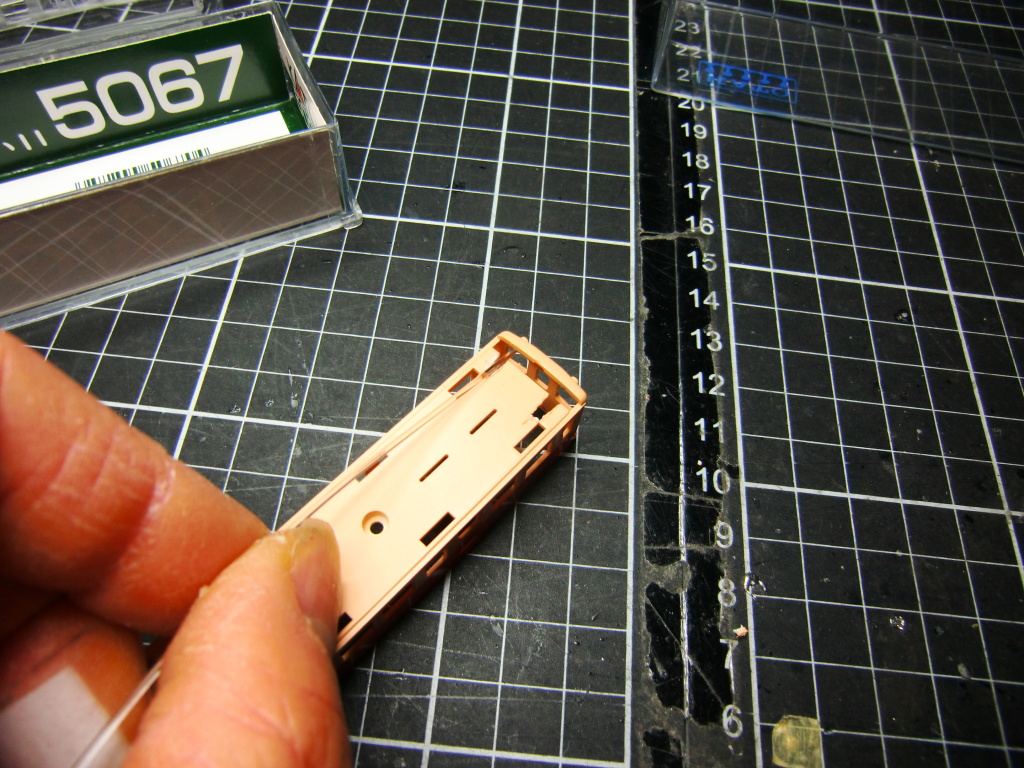

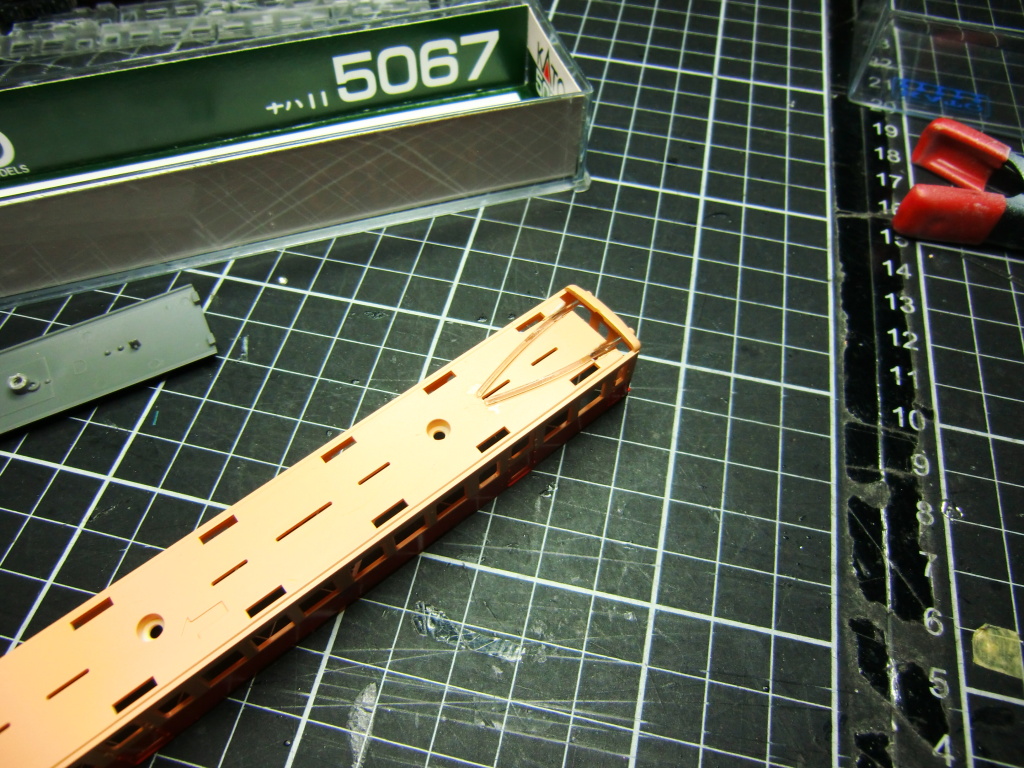

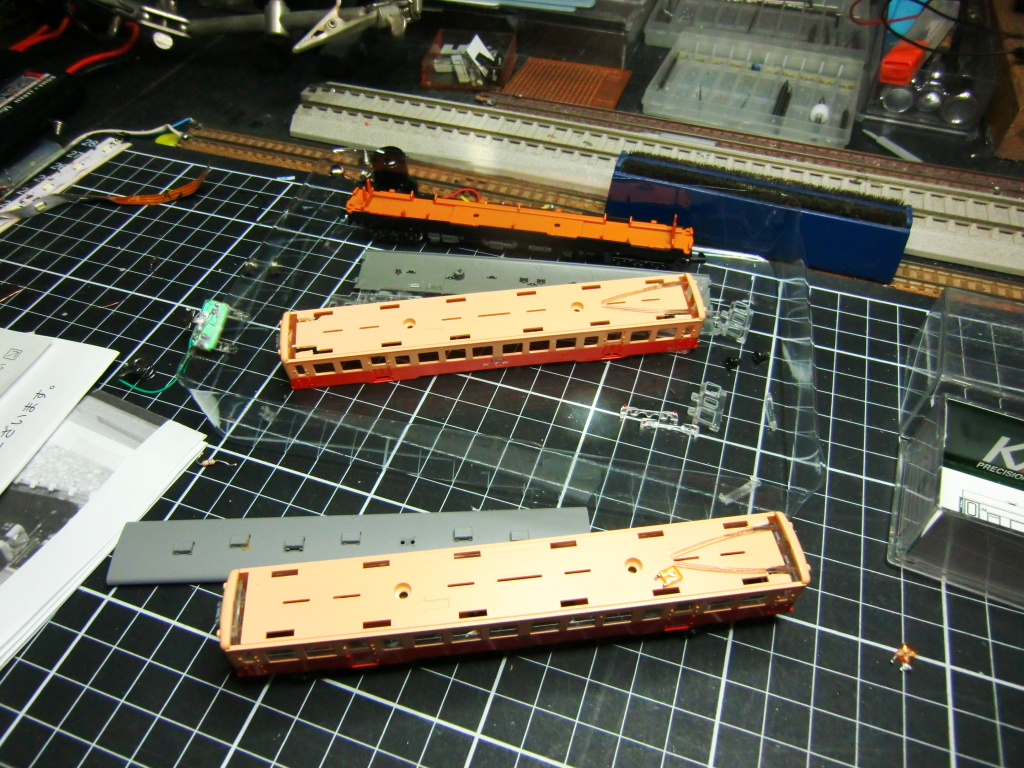

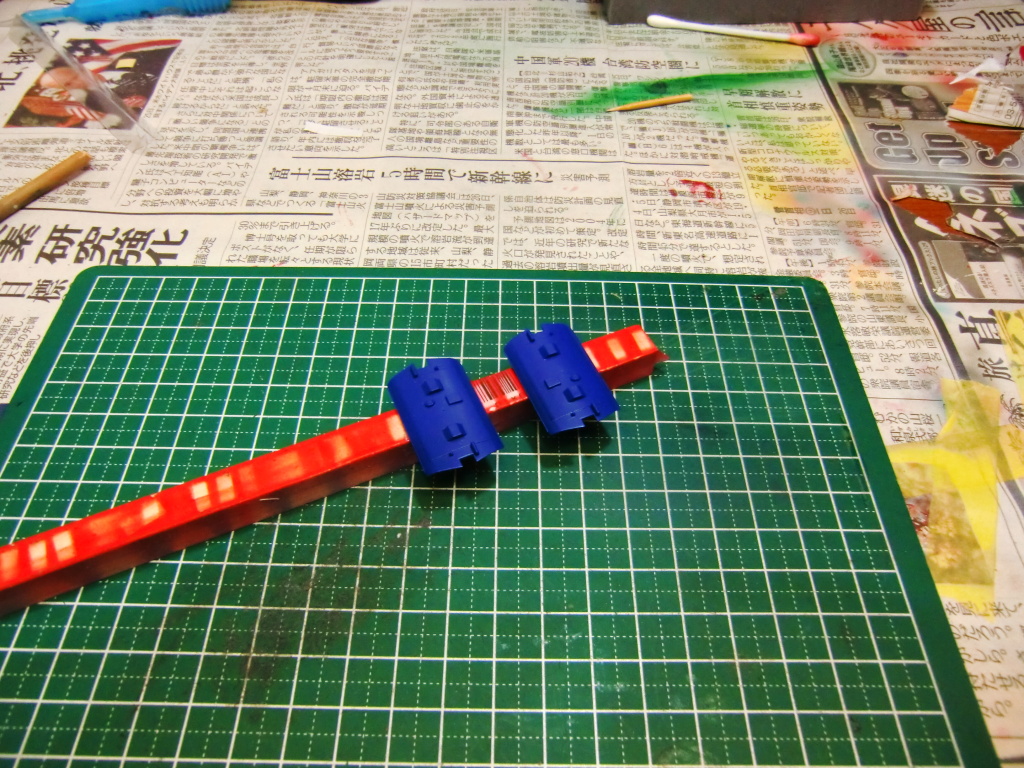

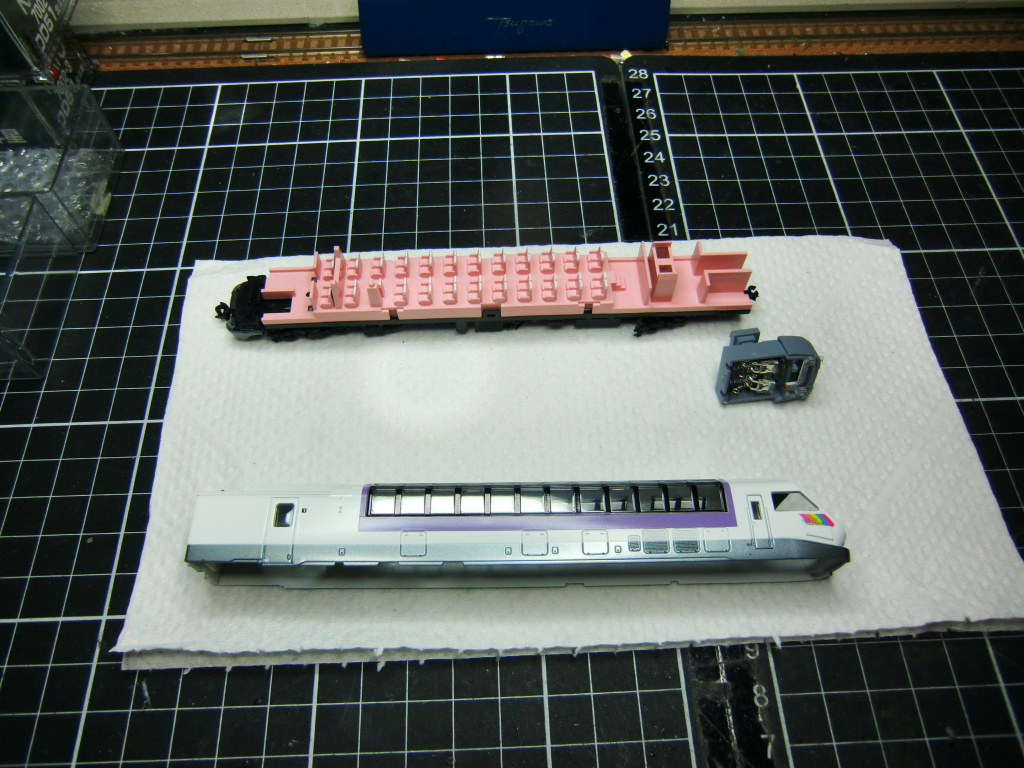

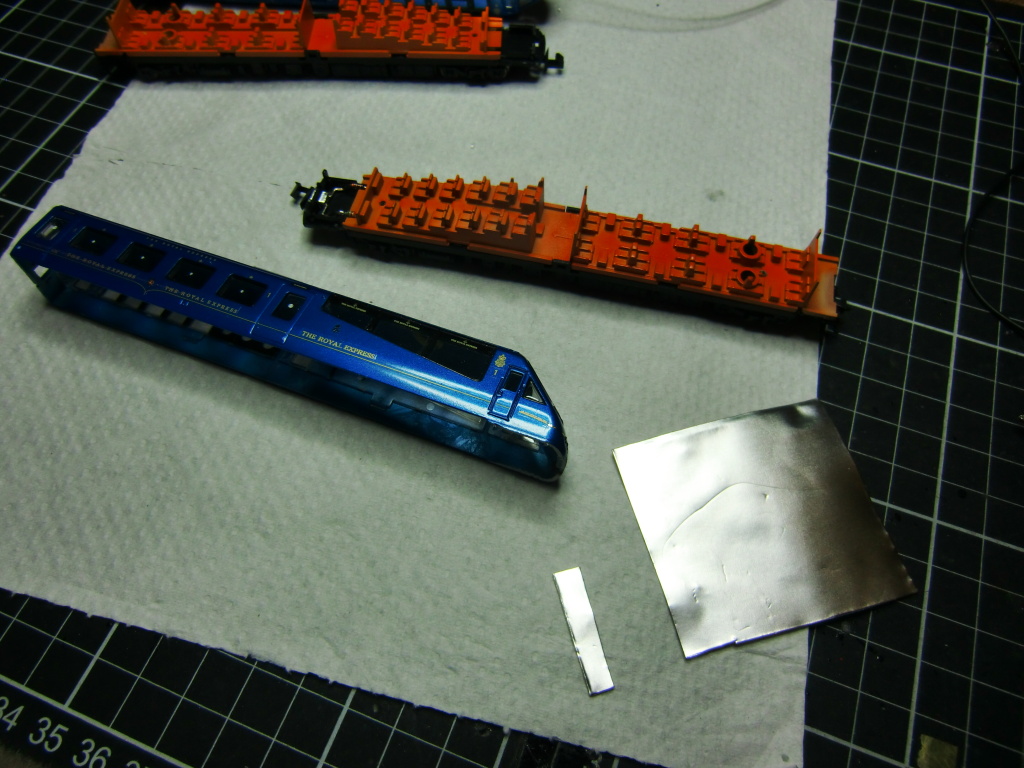

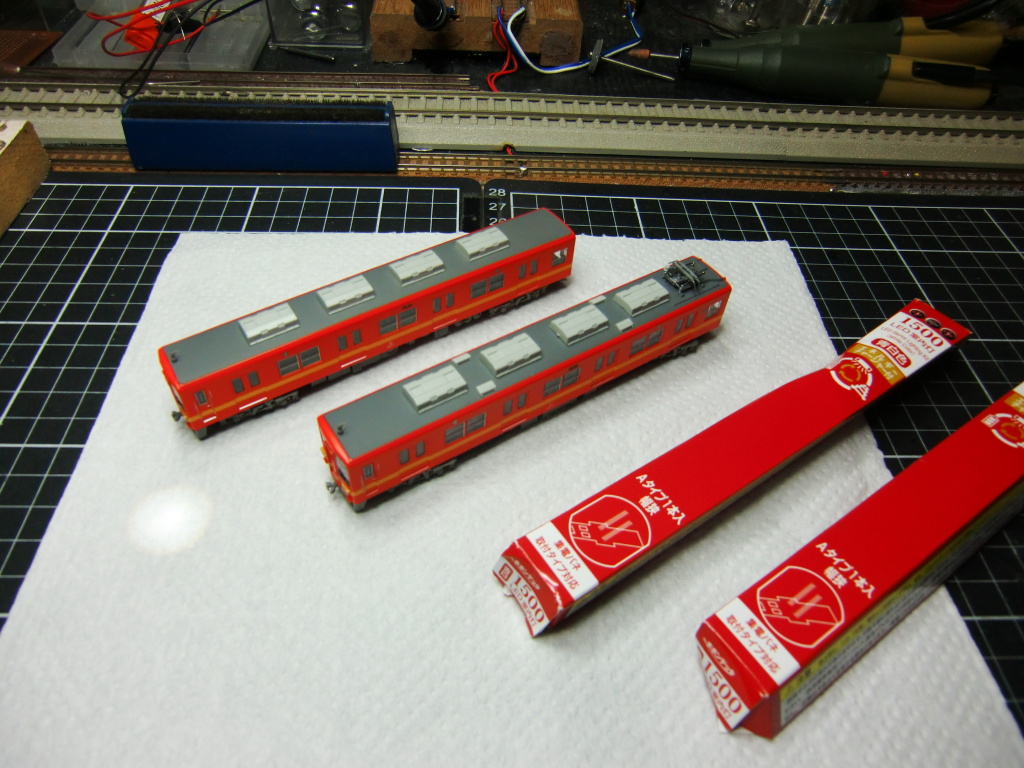

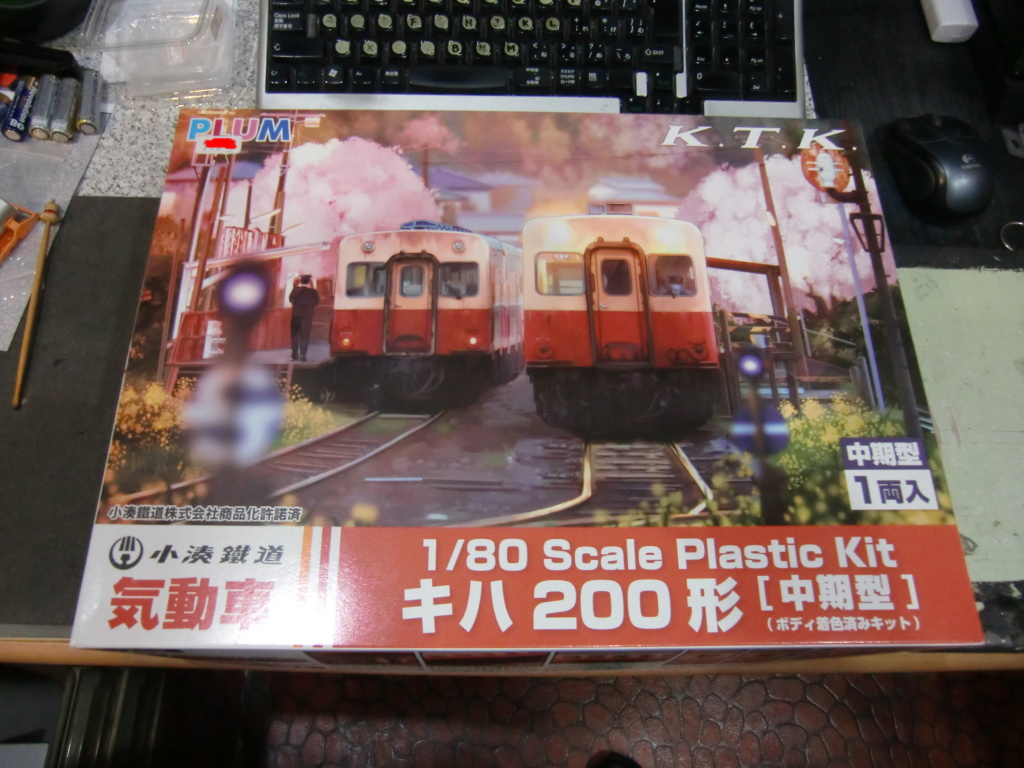

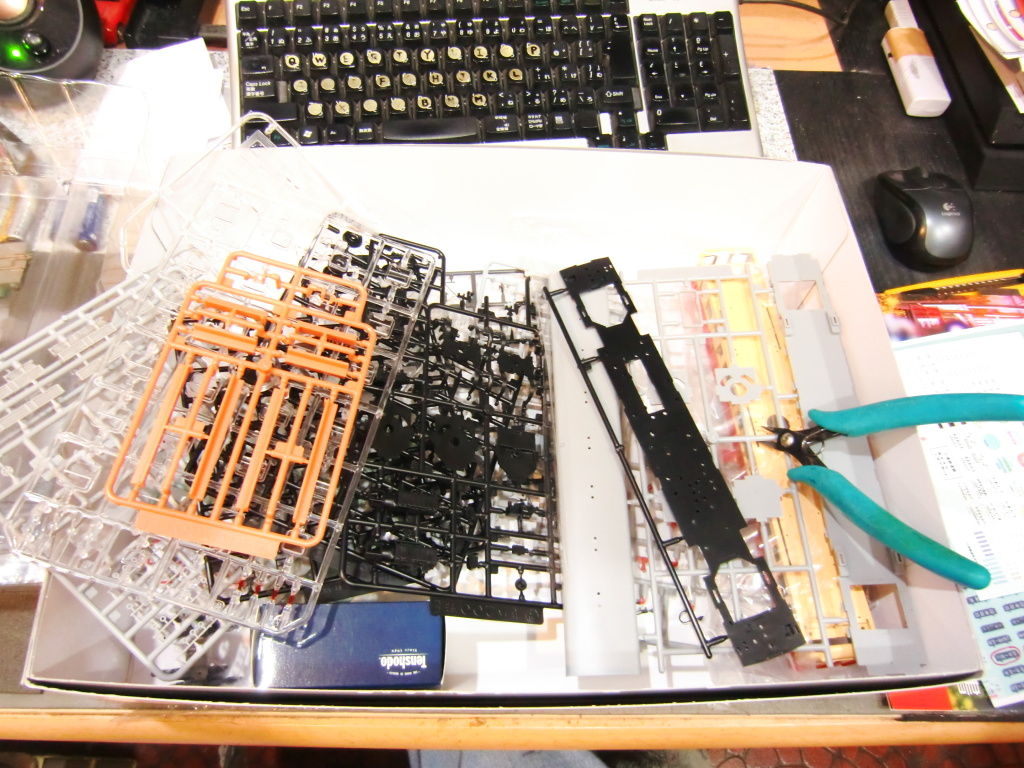

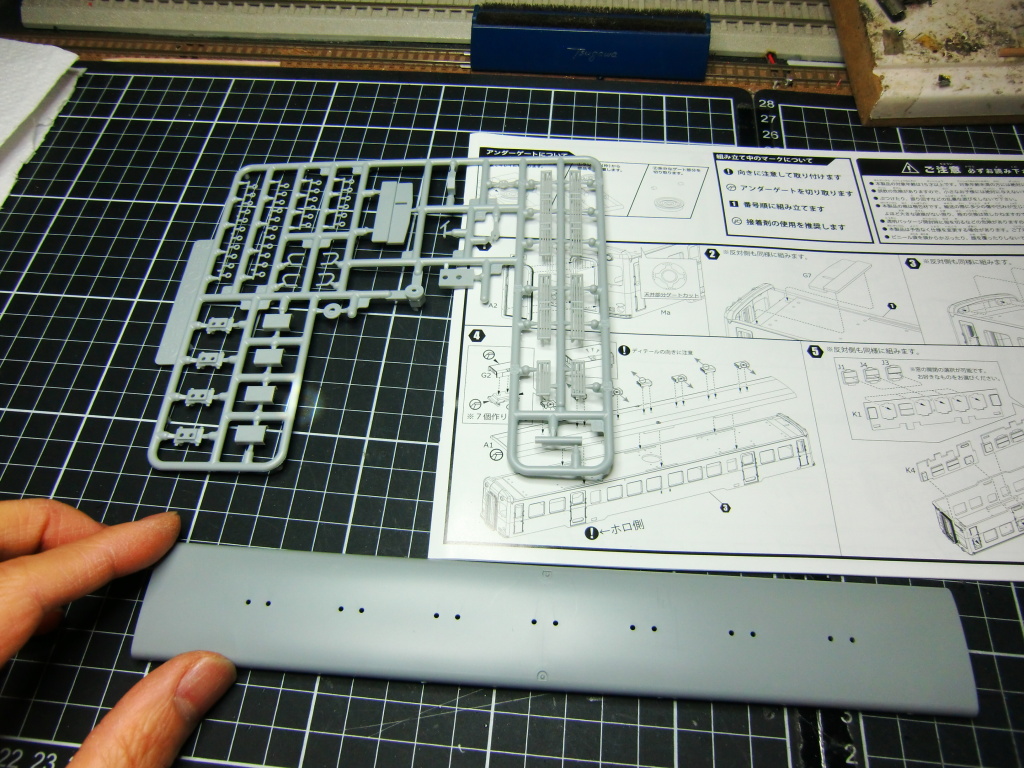

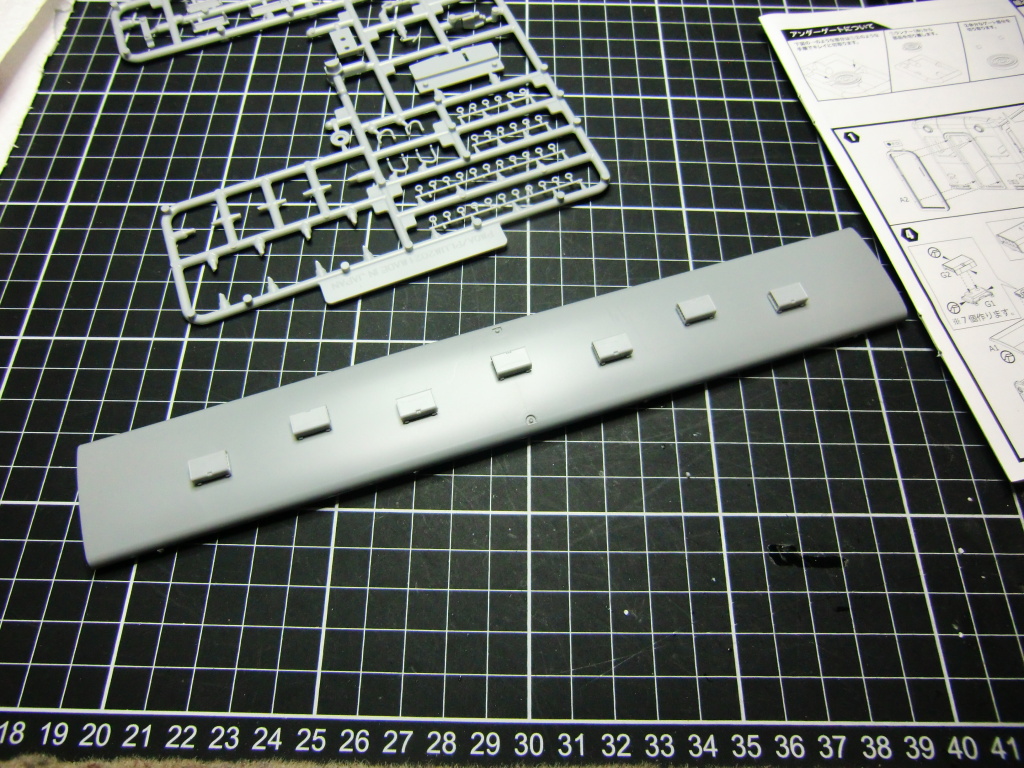

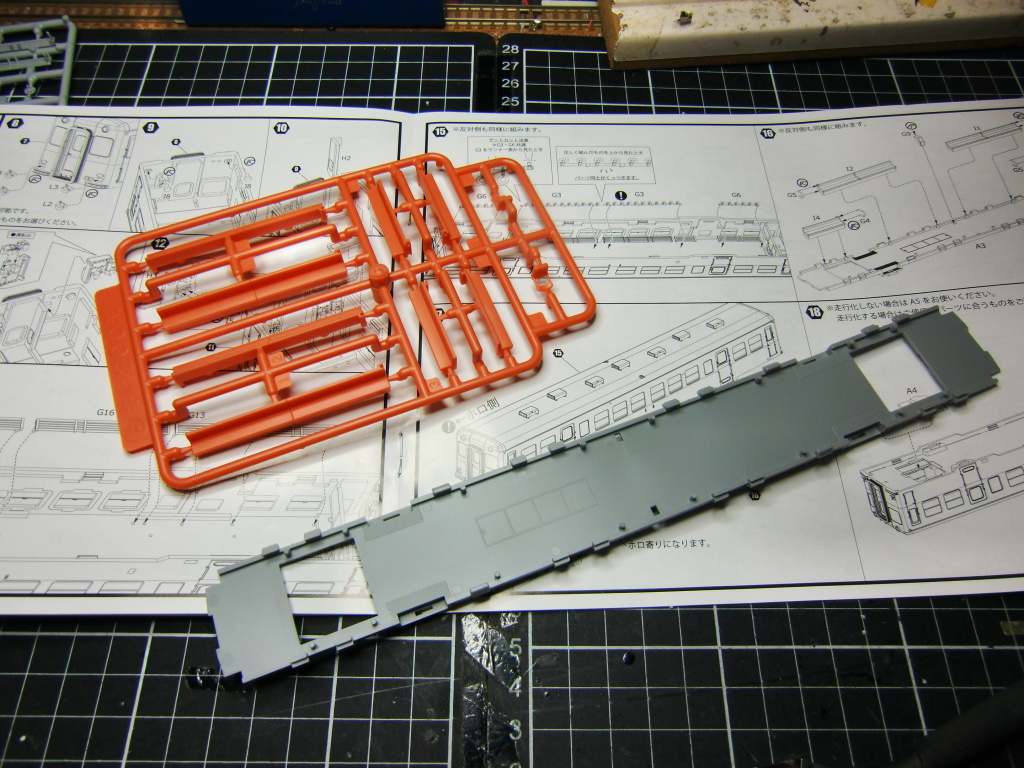

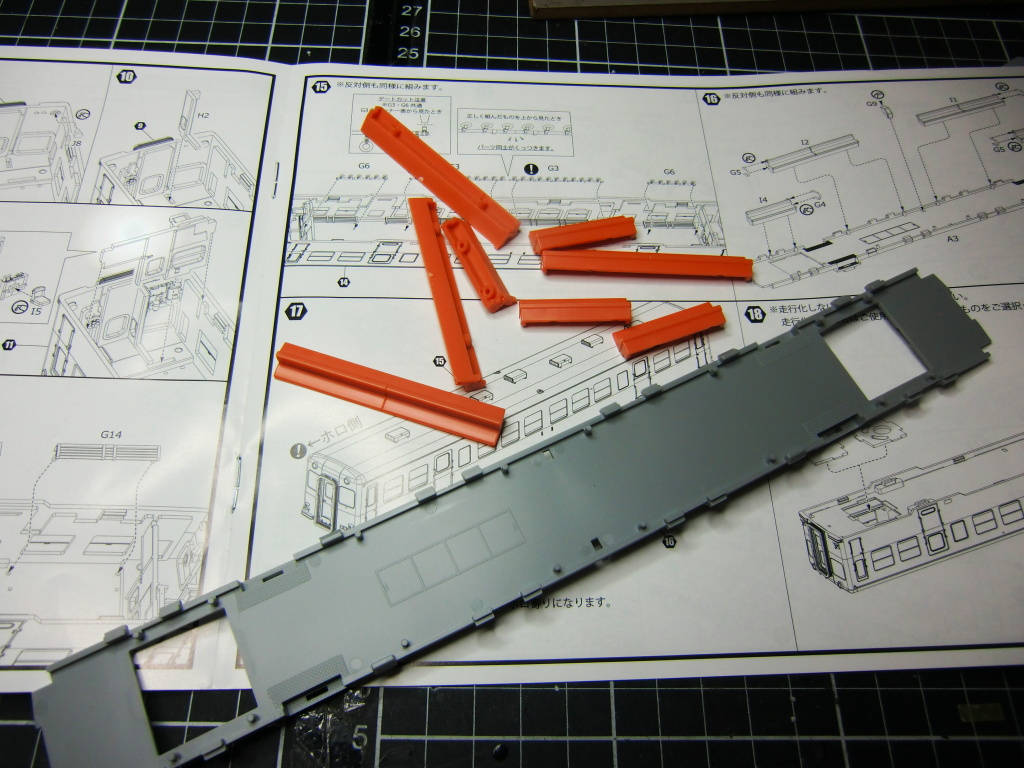

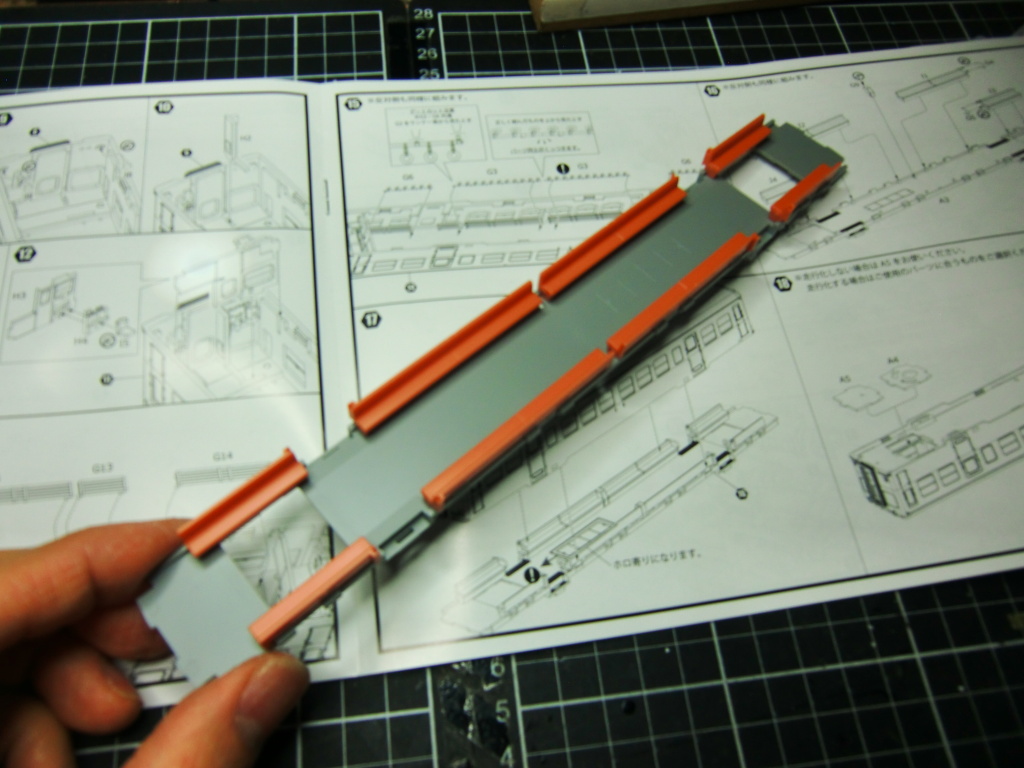

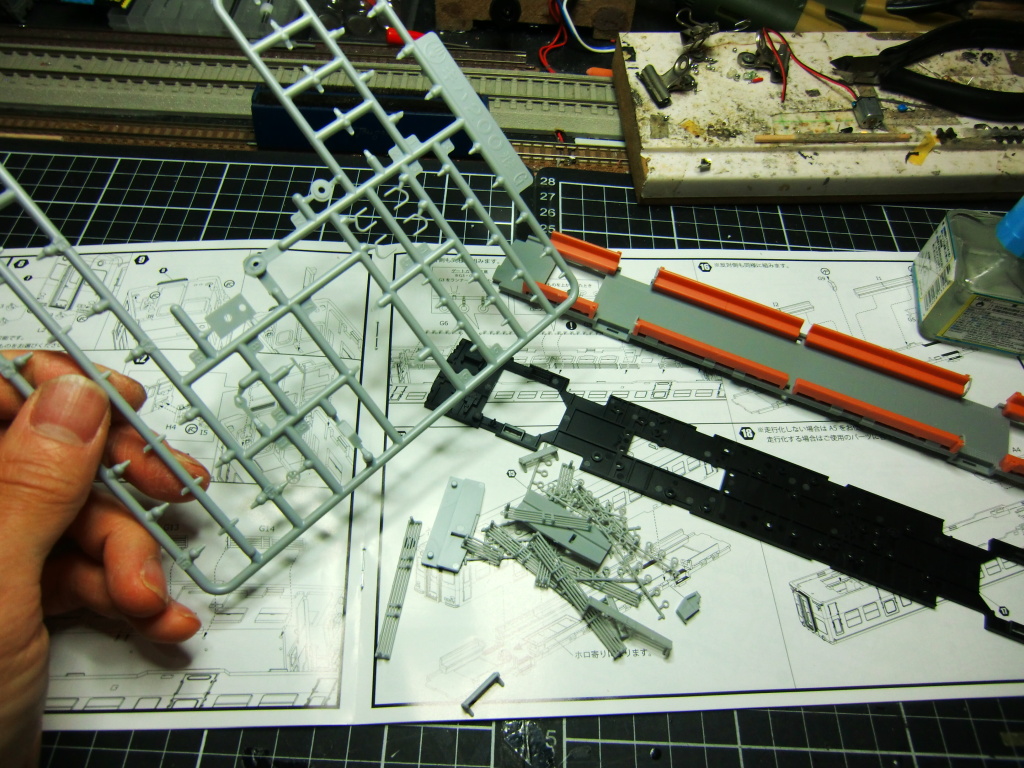

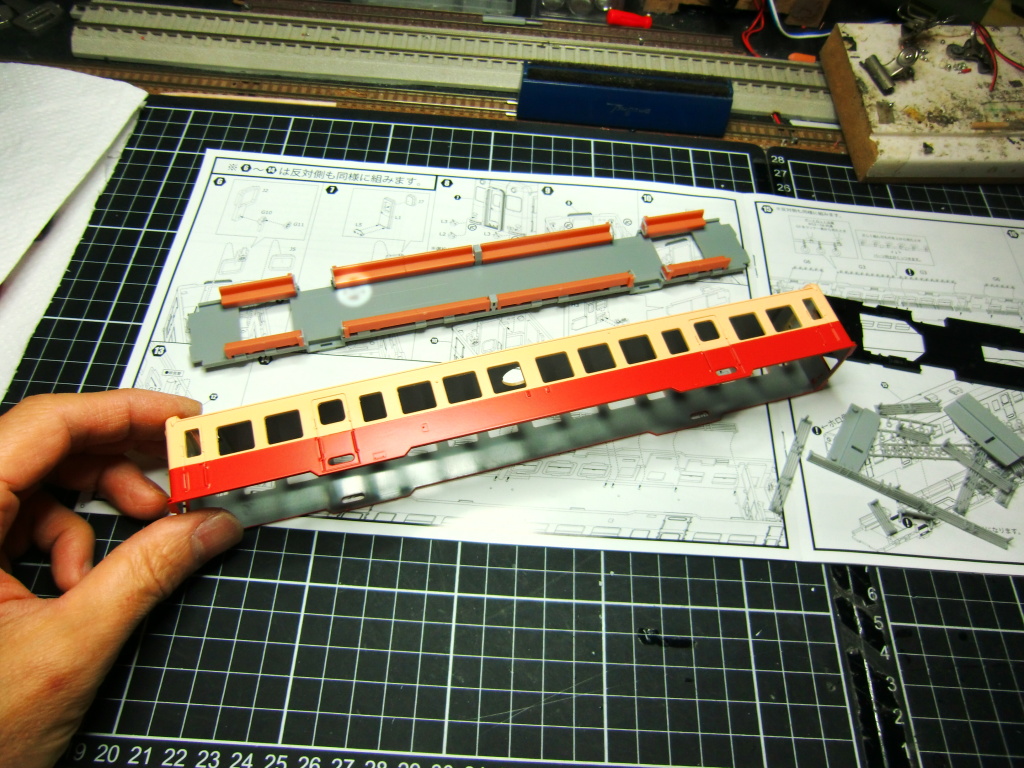

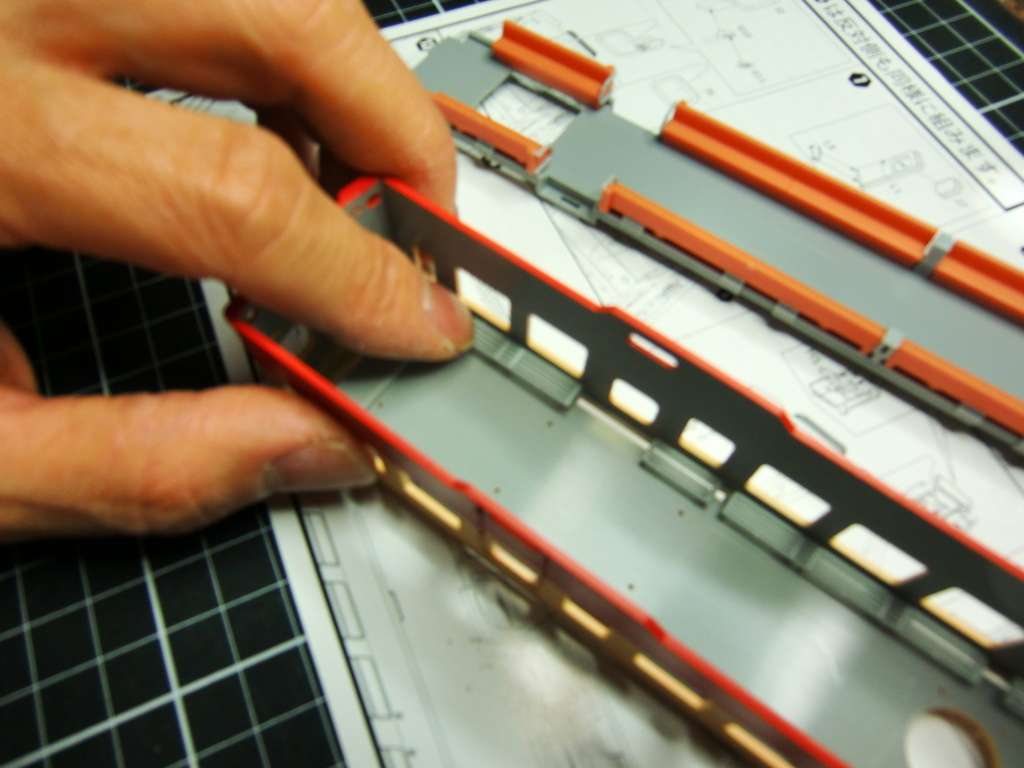

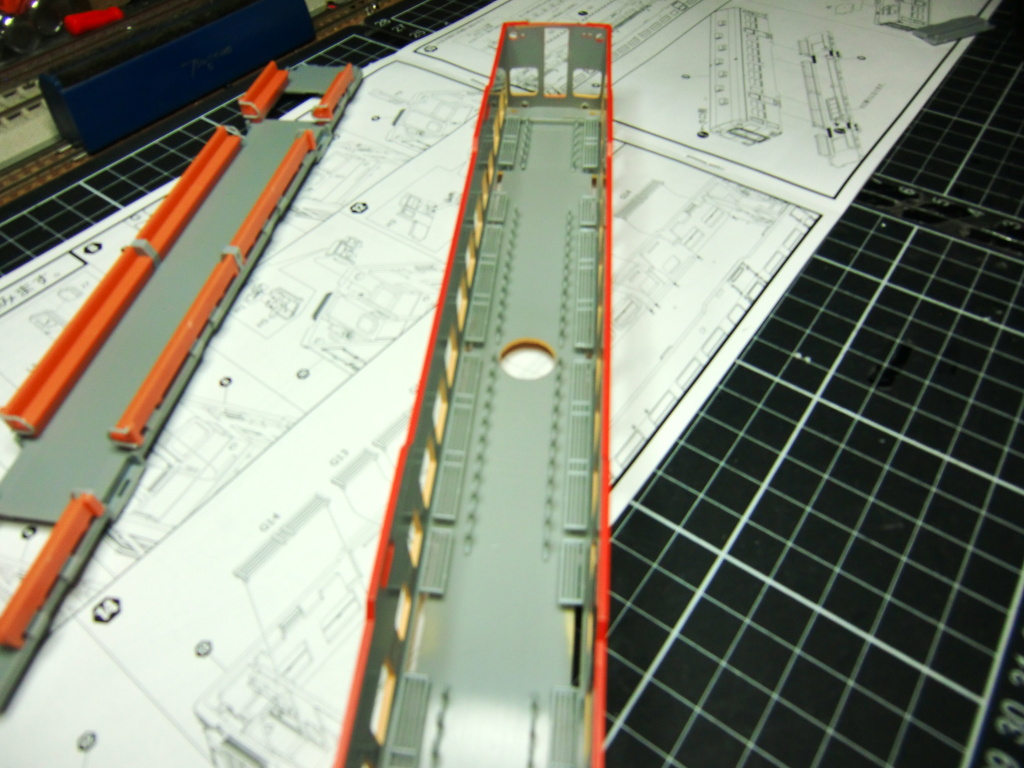

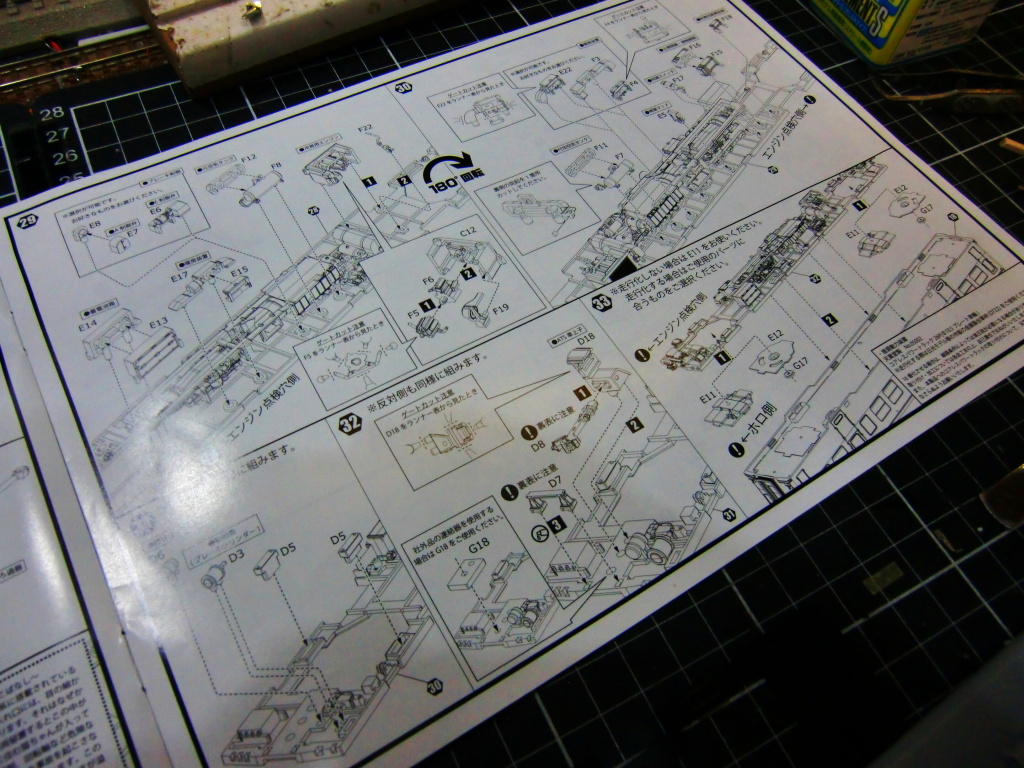

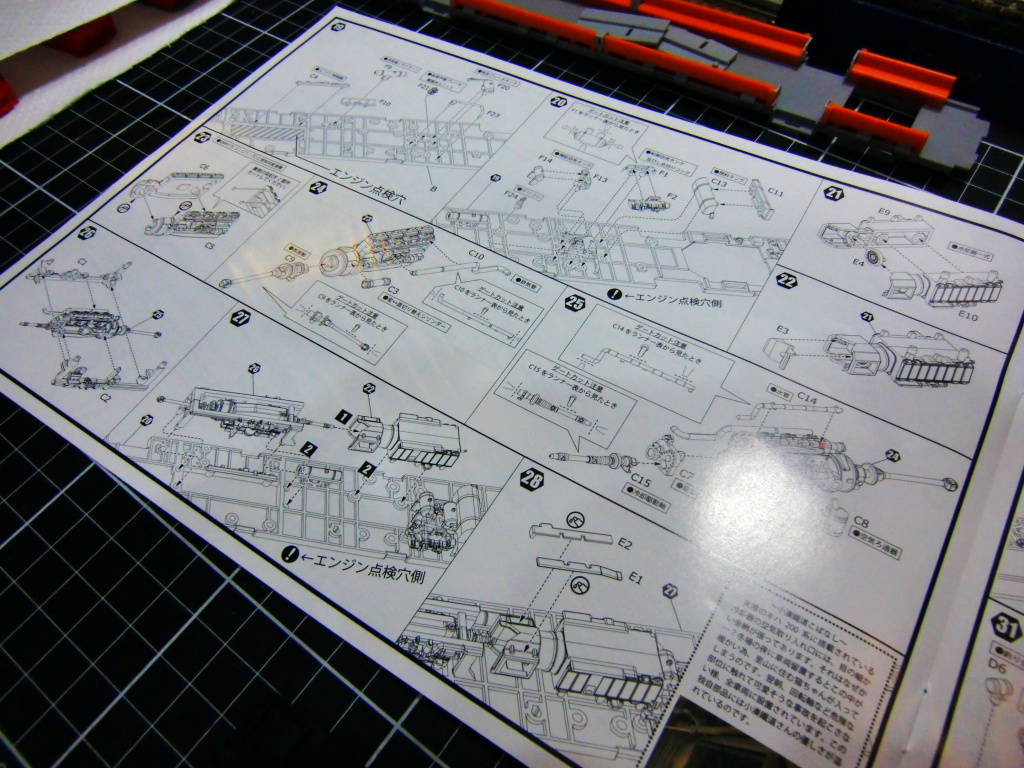

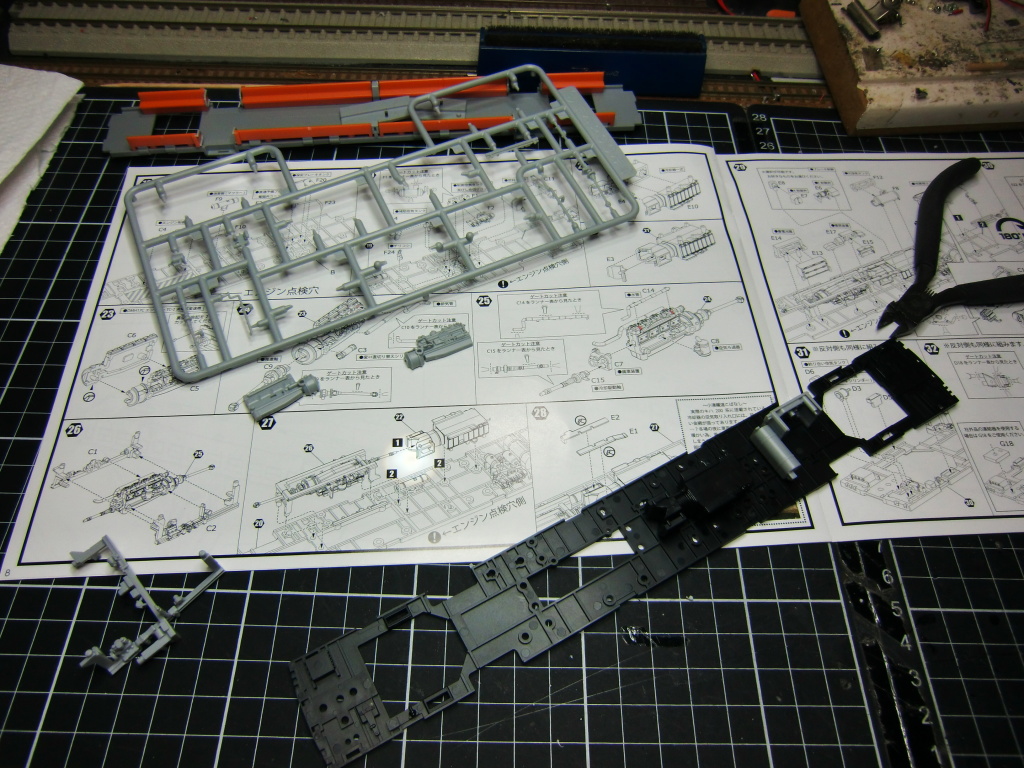

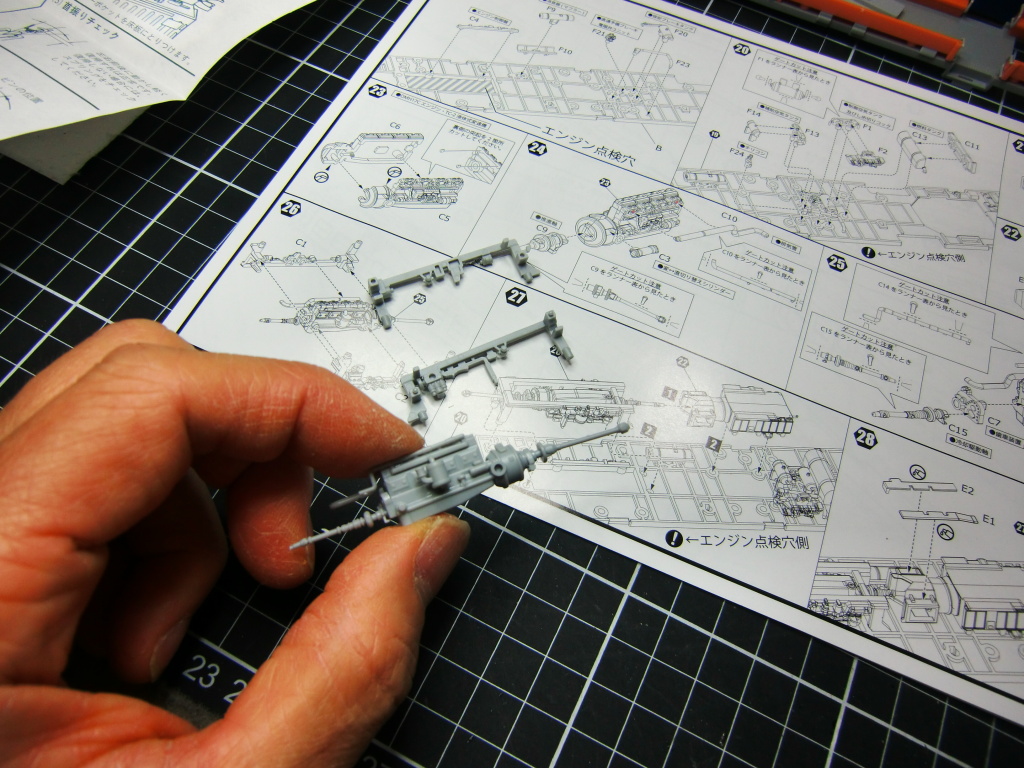

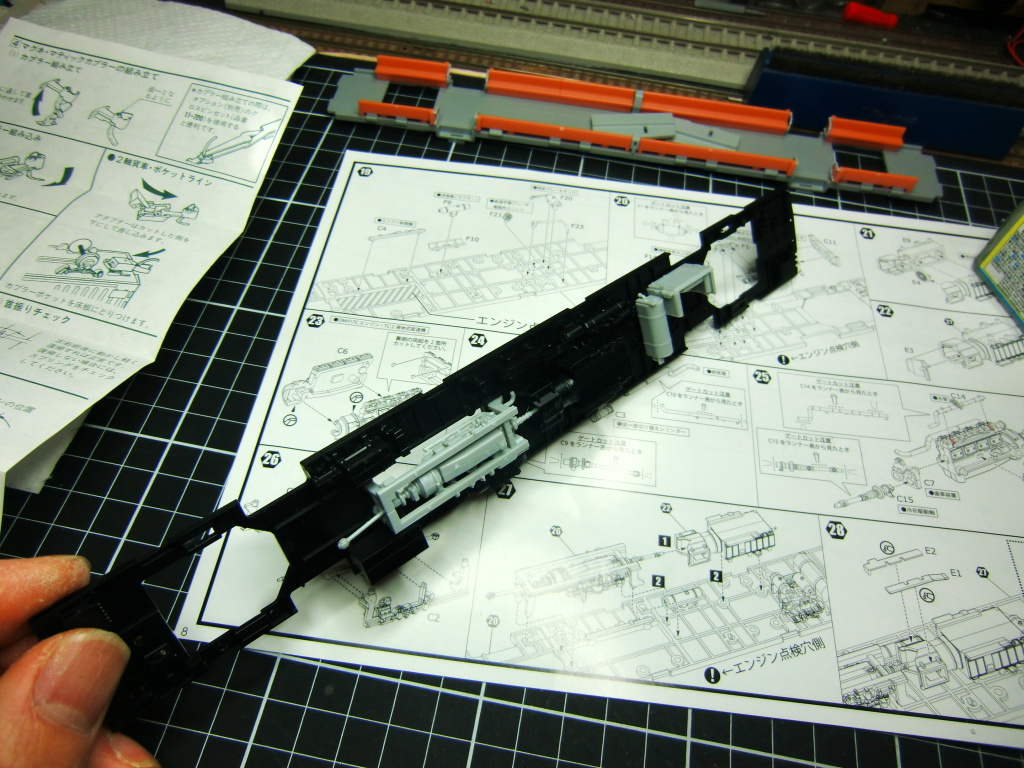

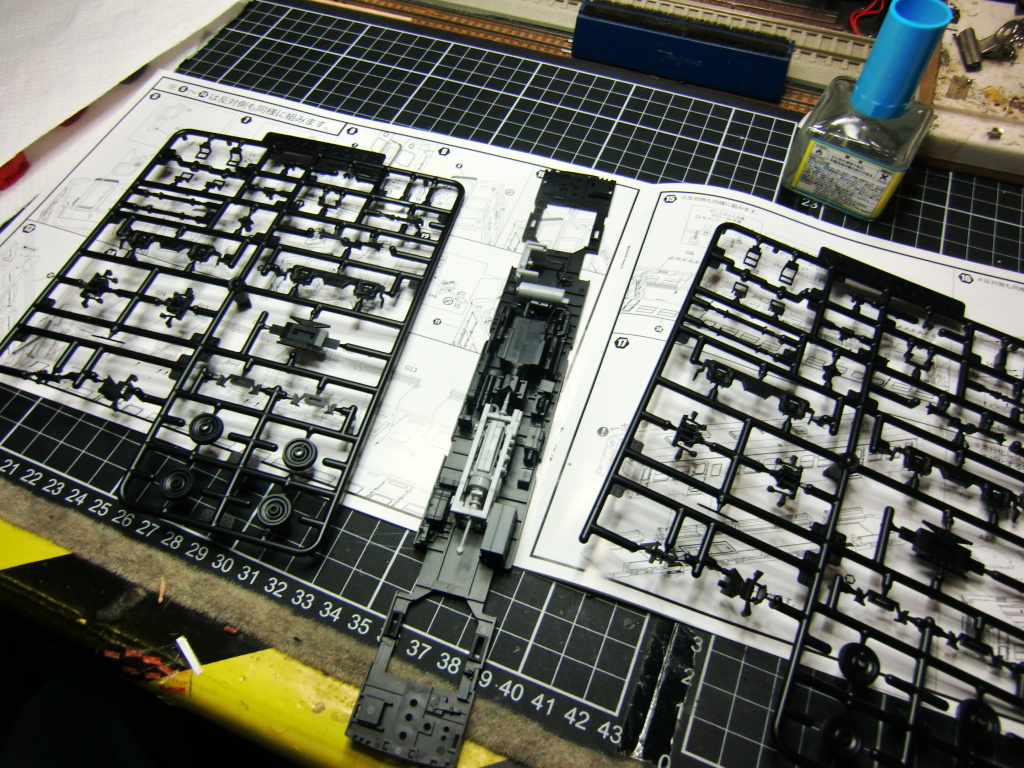

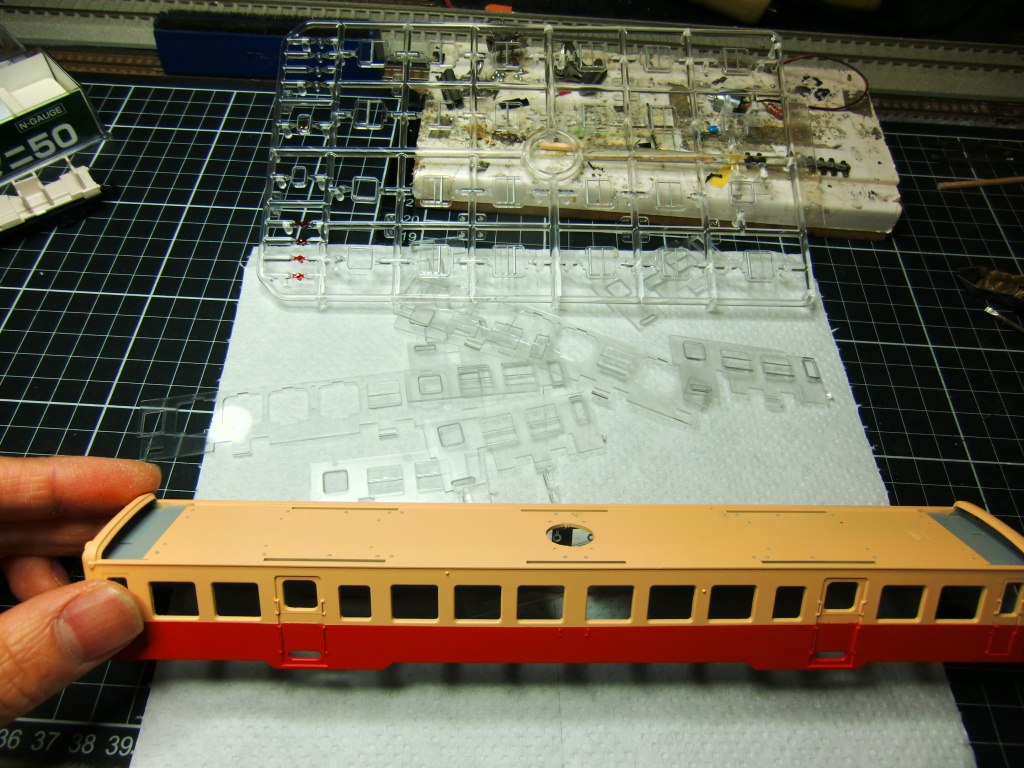

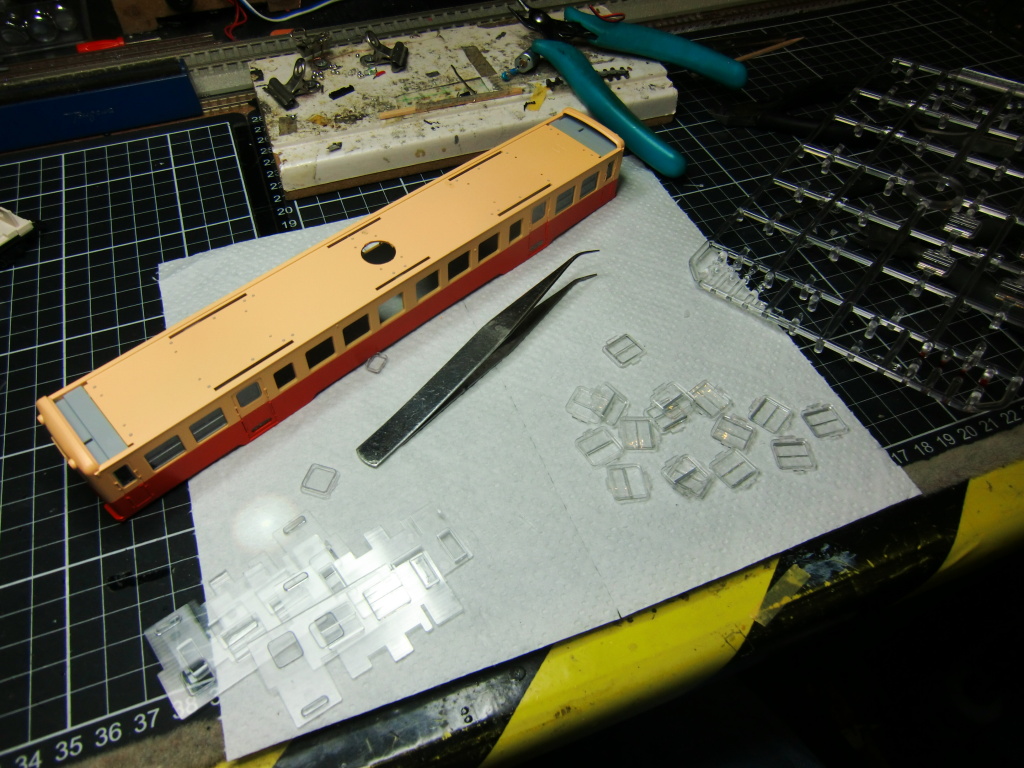

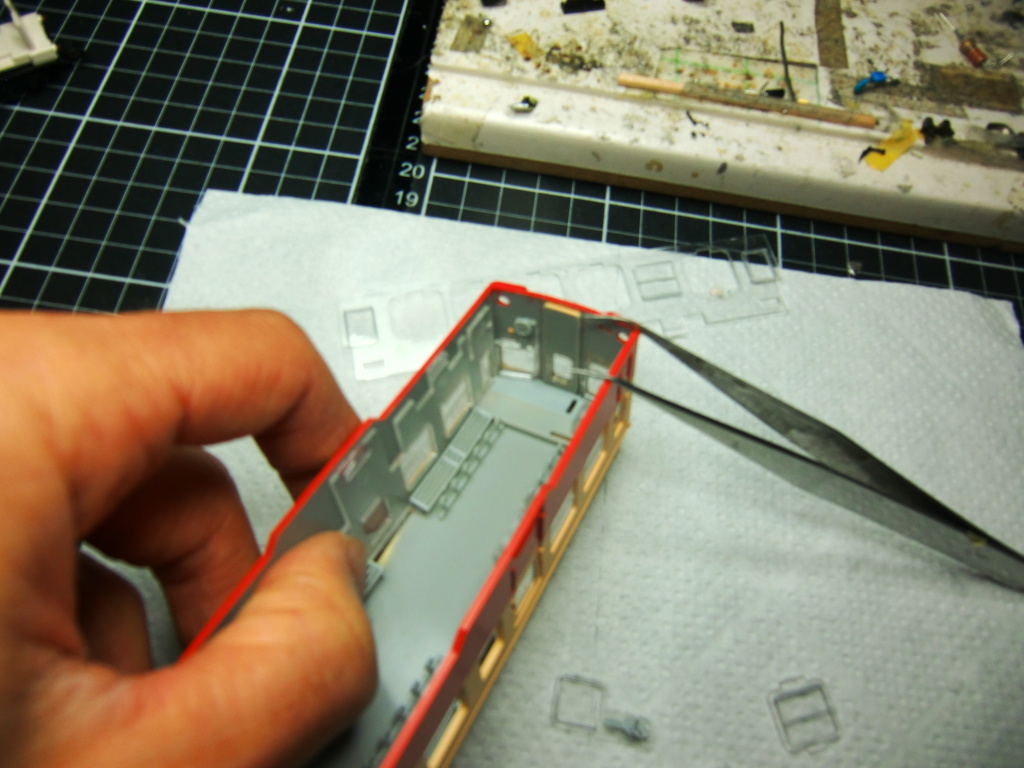

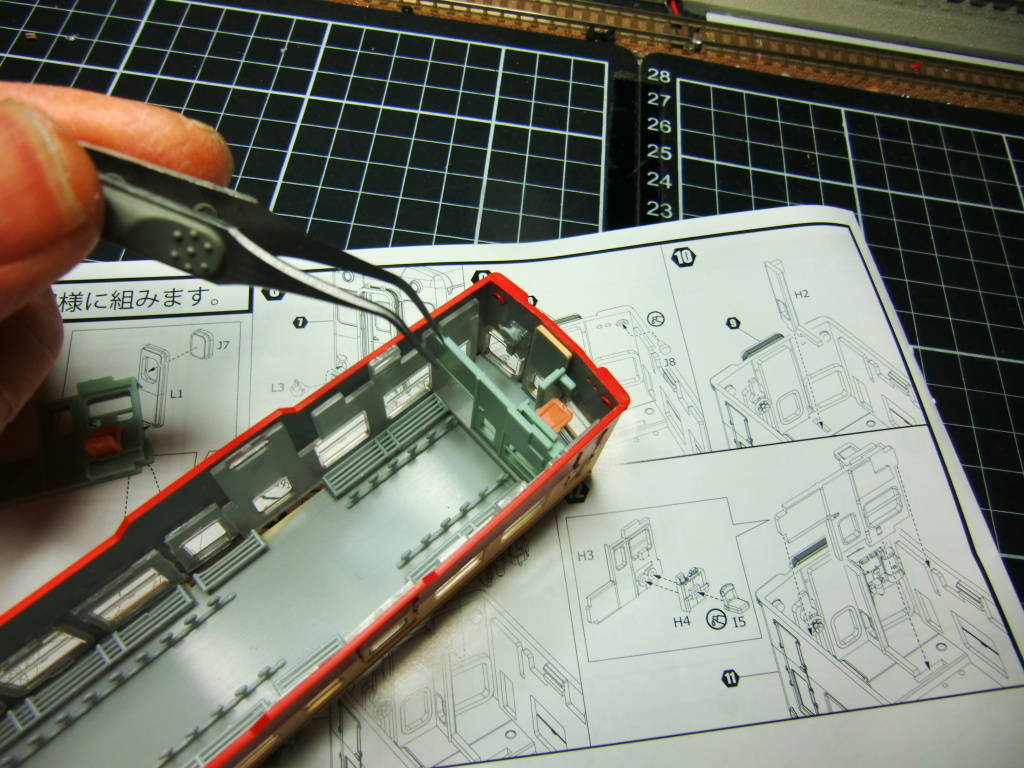

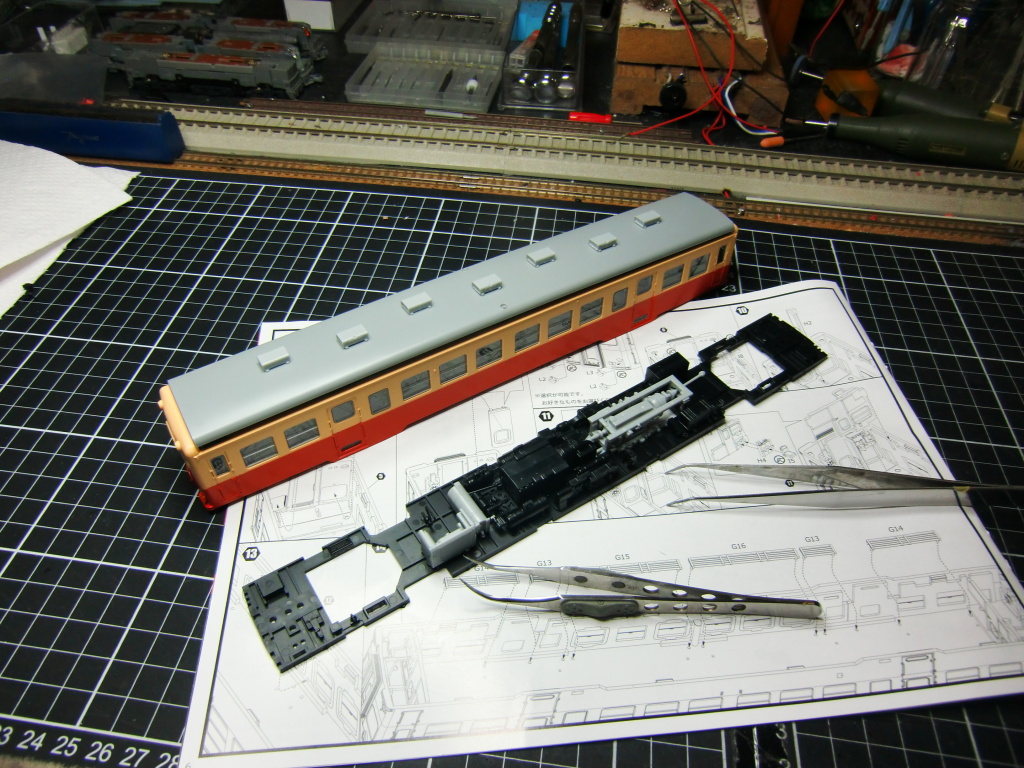

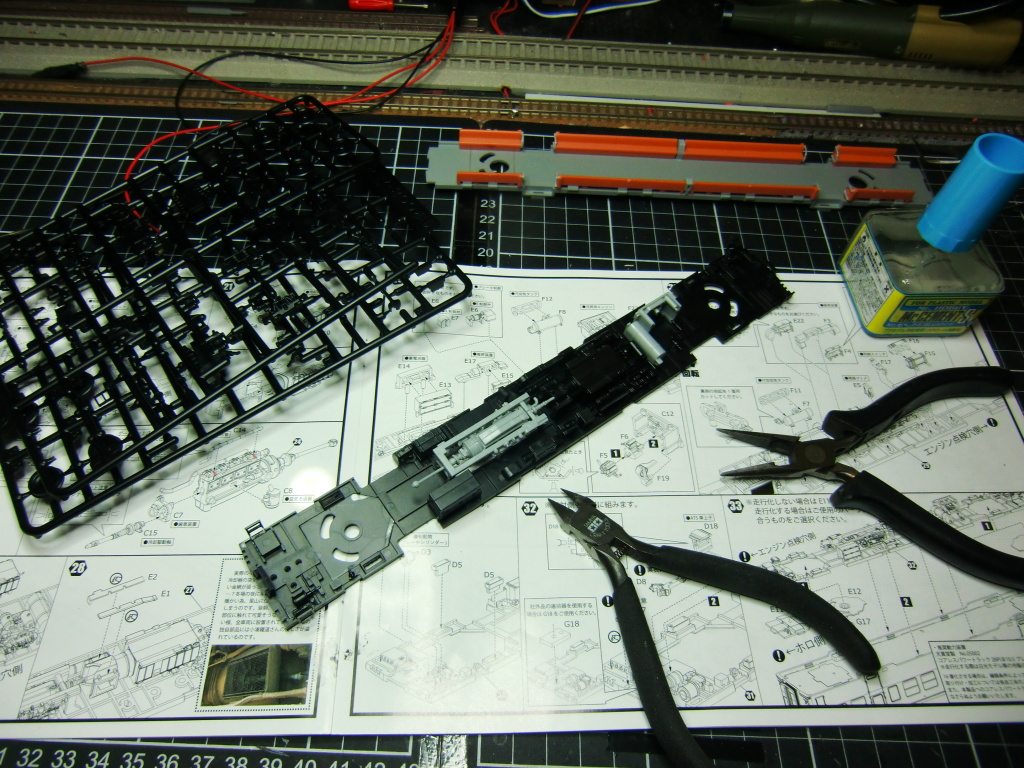

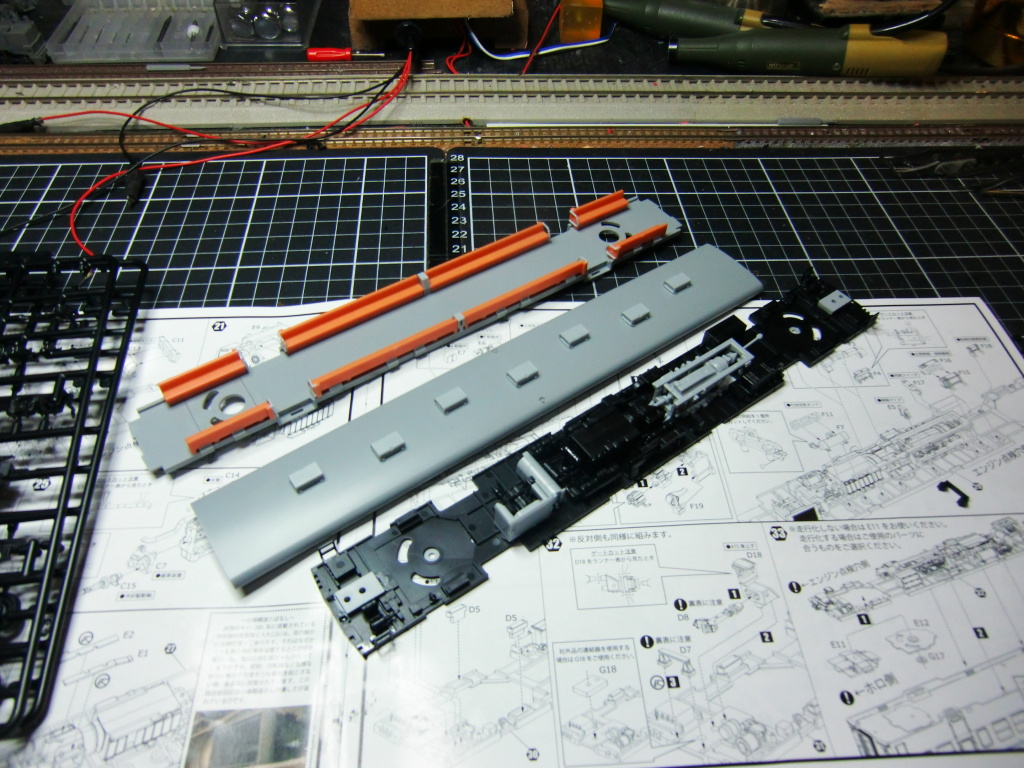

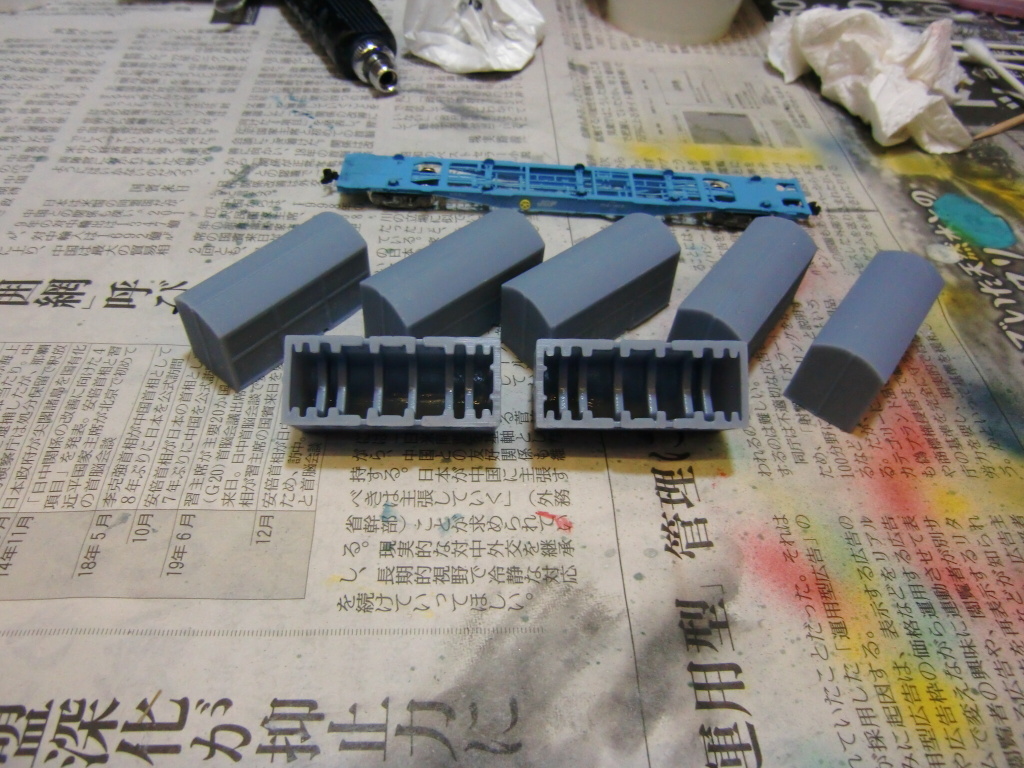

今回の制作は、「キヤ97系キット制作」でございます。まずはランナーから部品を切り出して分類していきます。

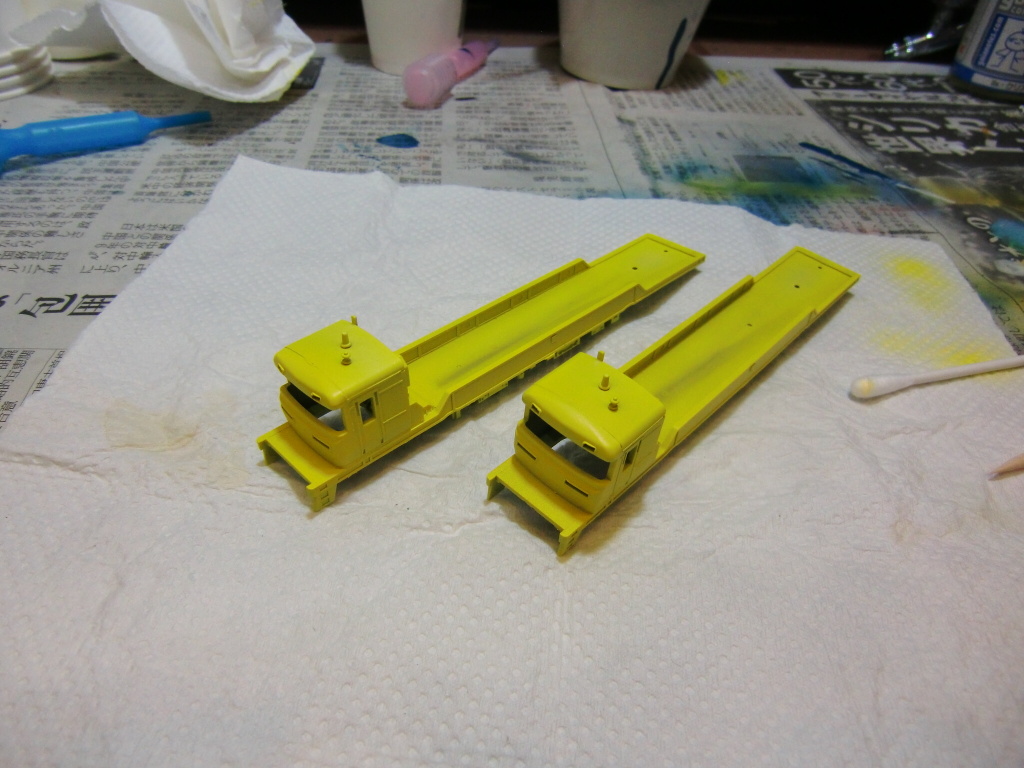

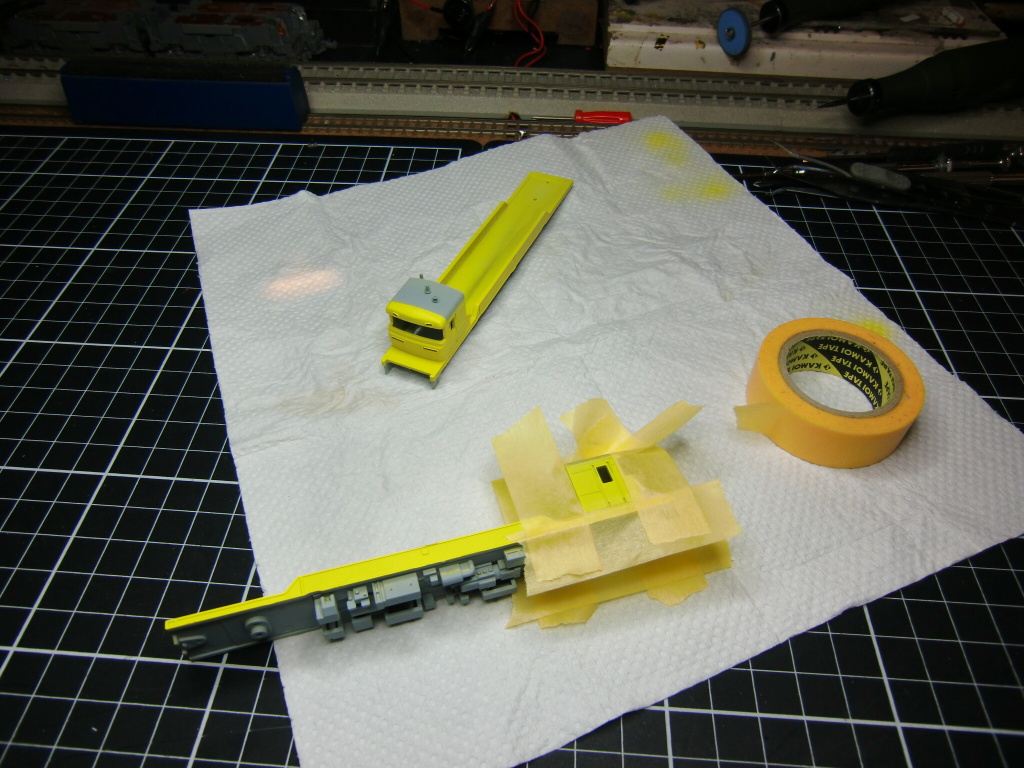

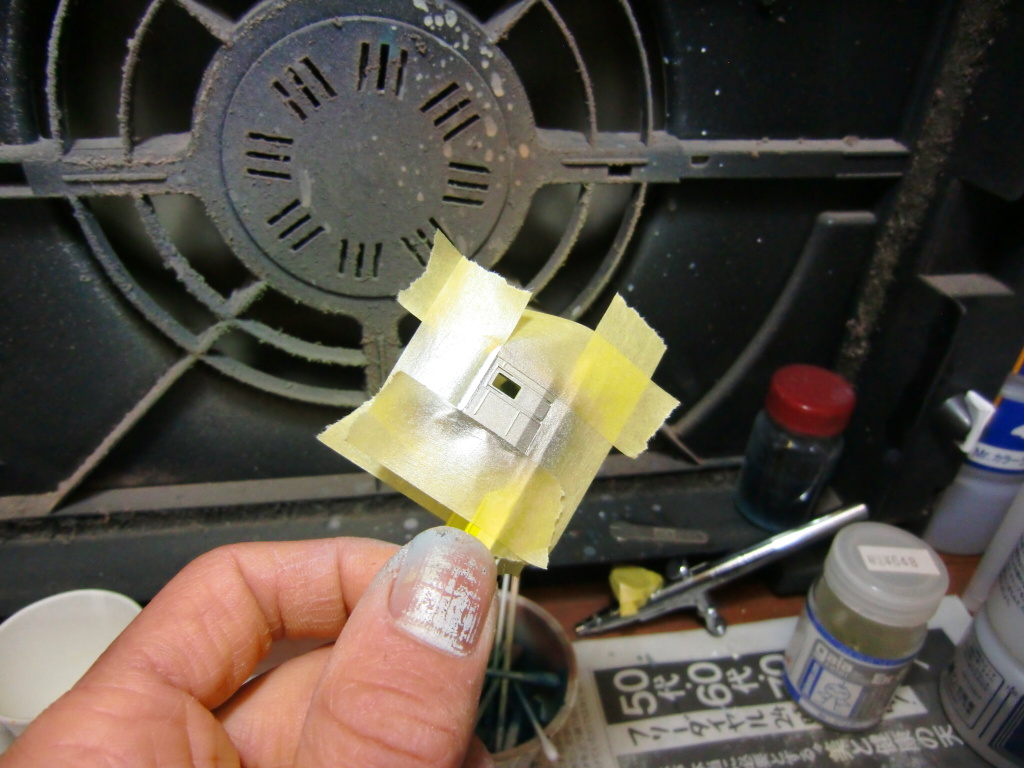

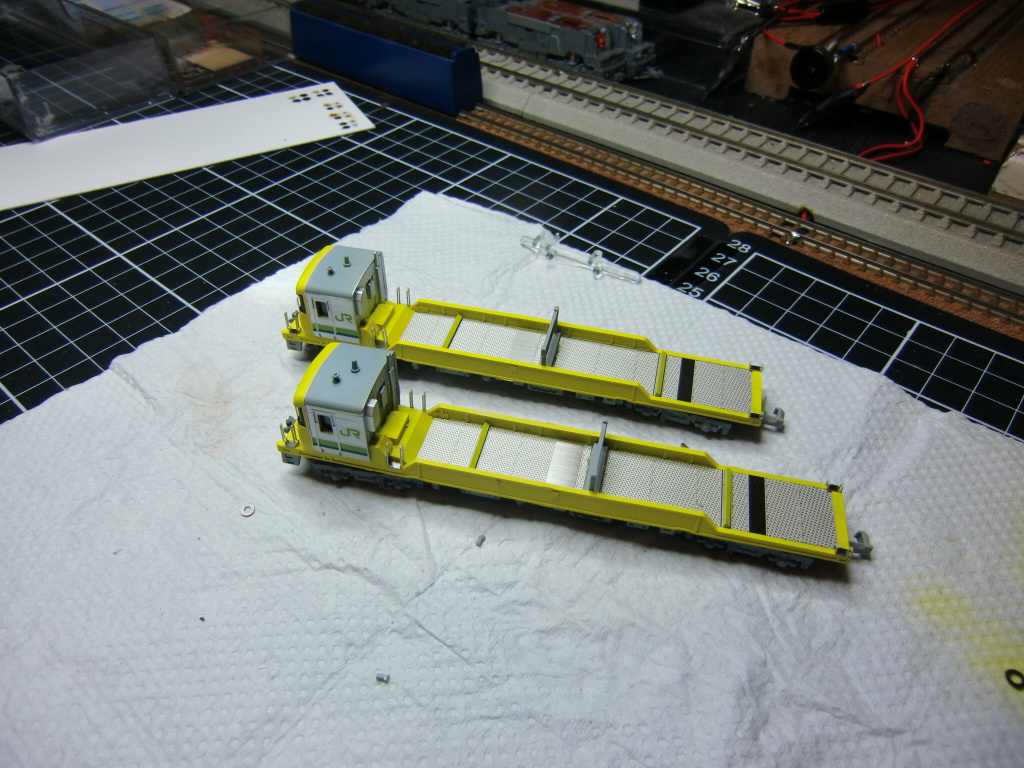

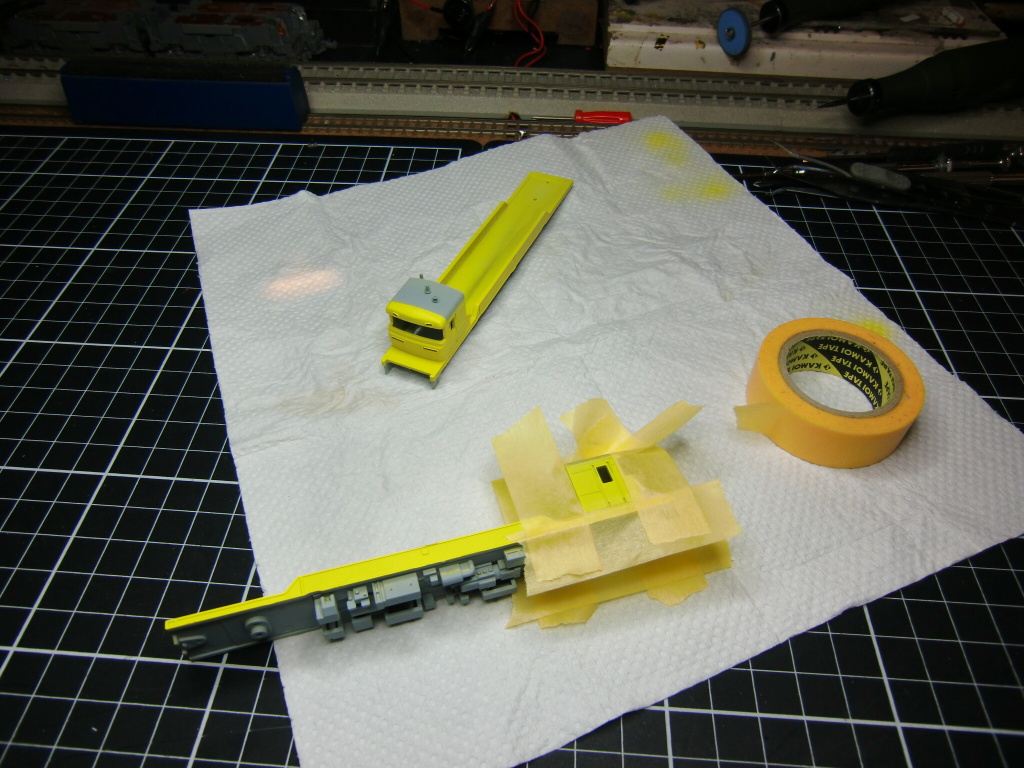

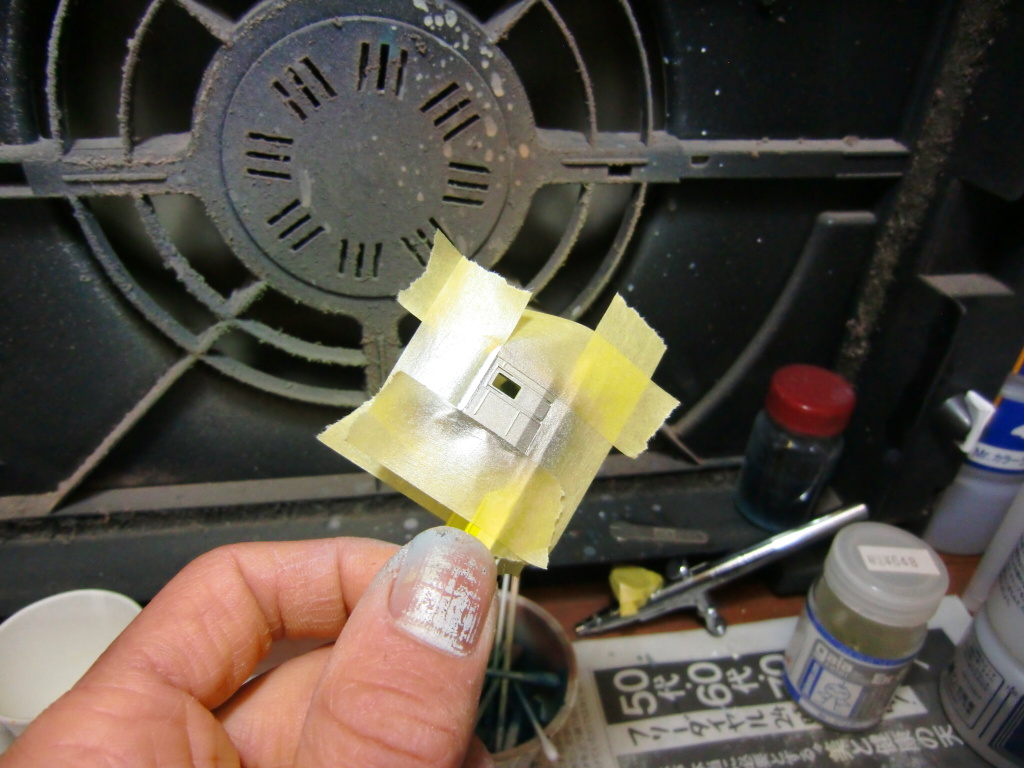

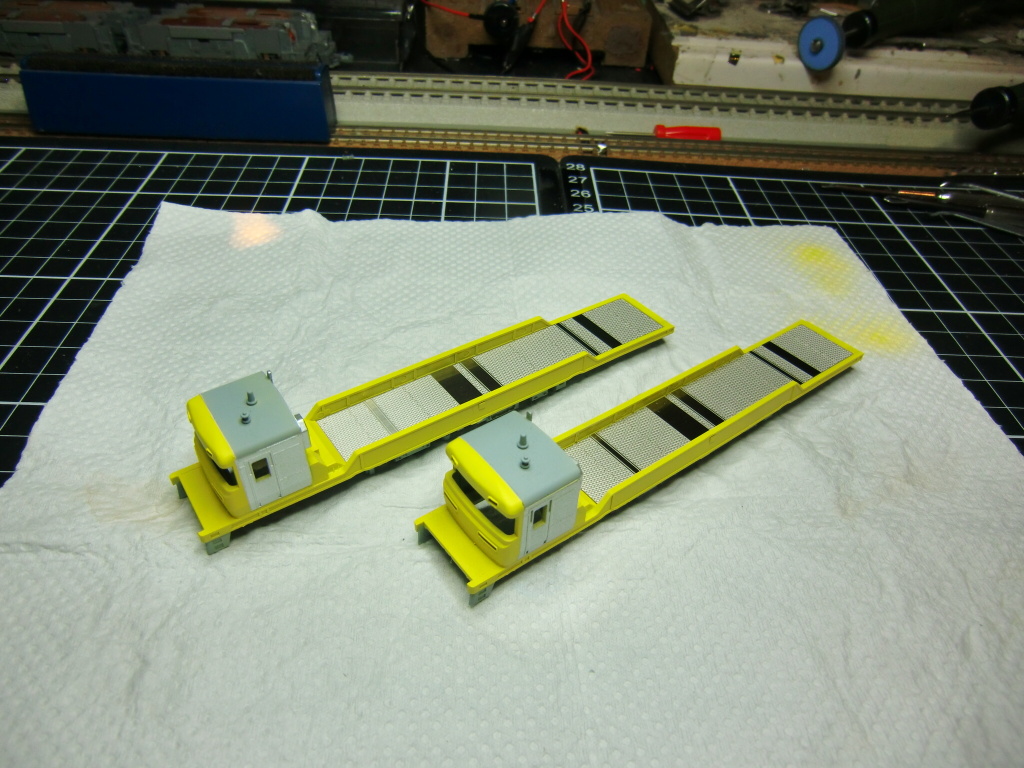

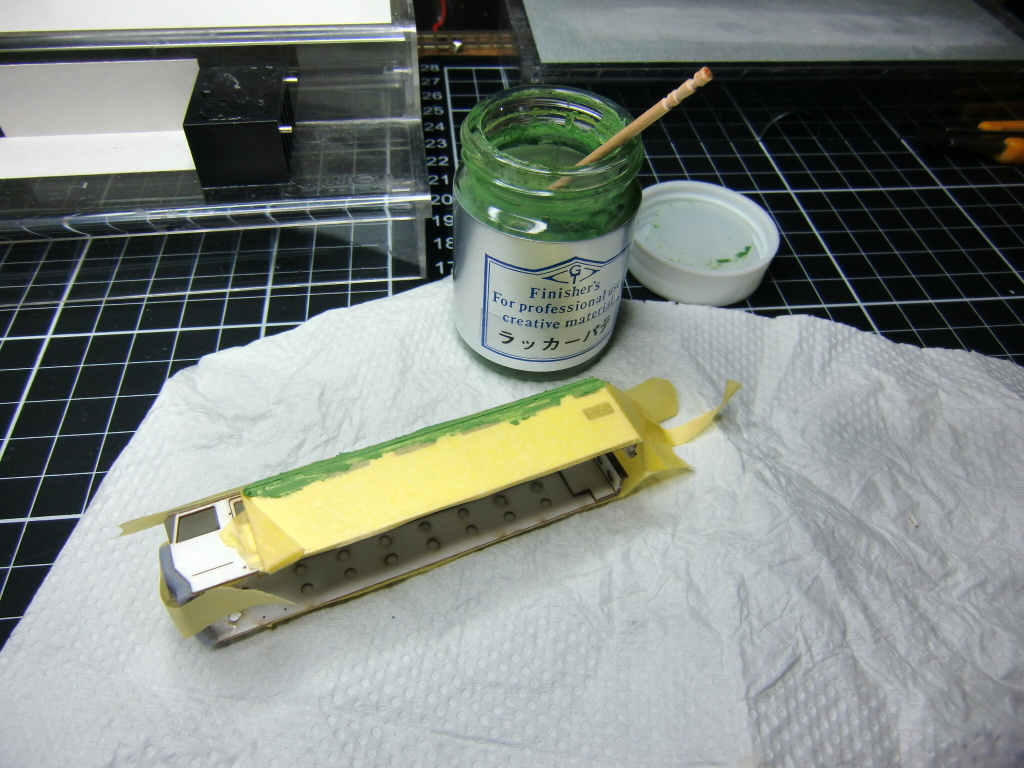

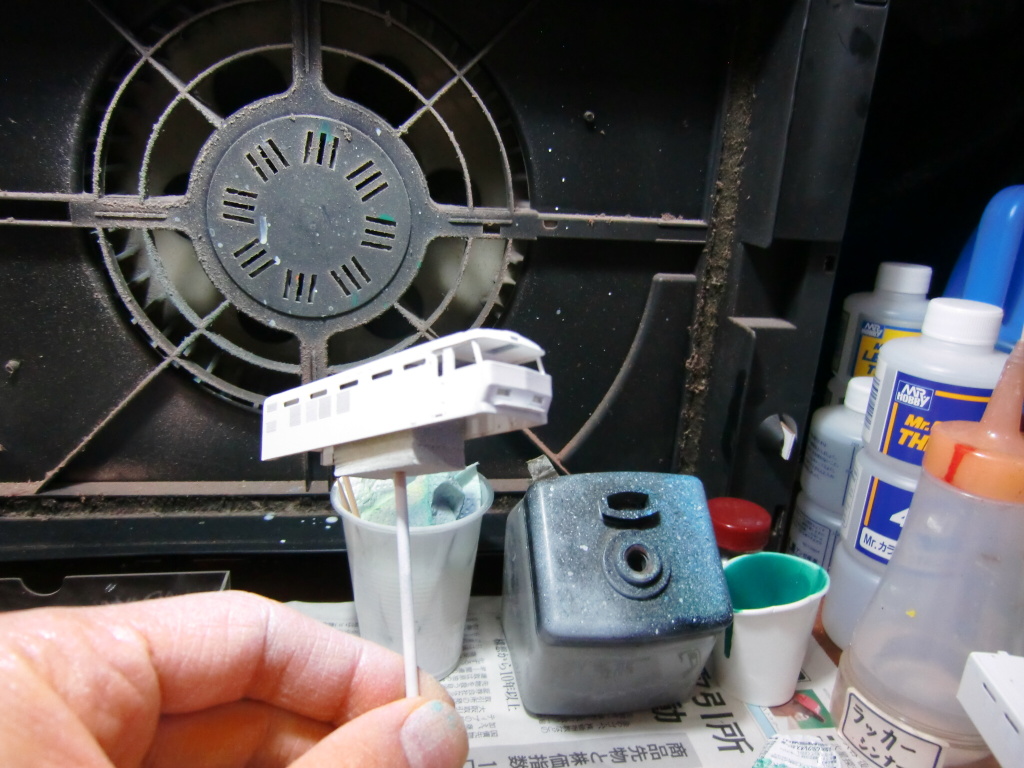

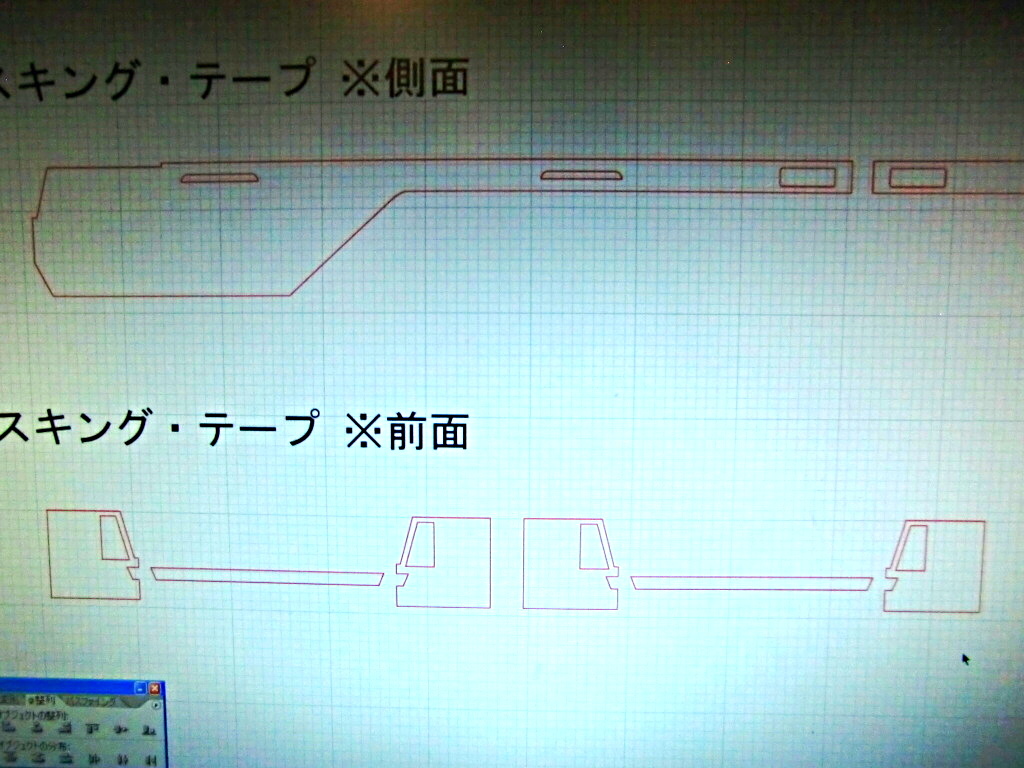

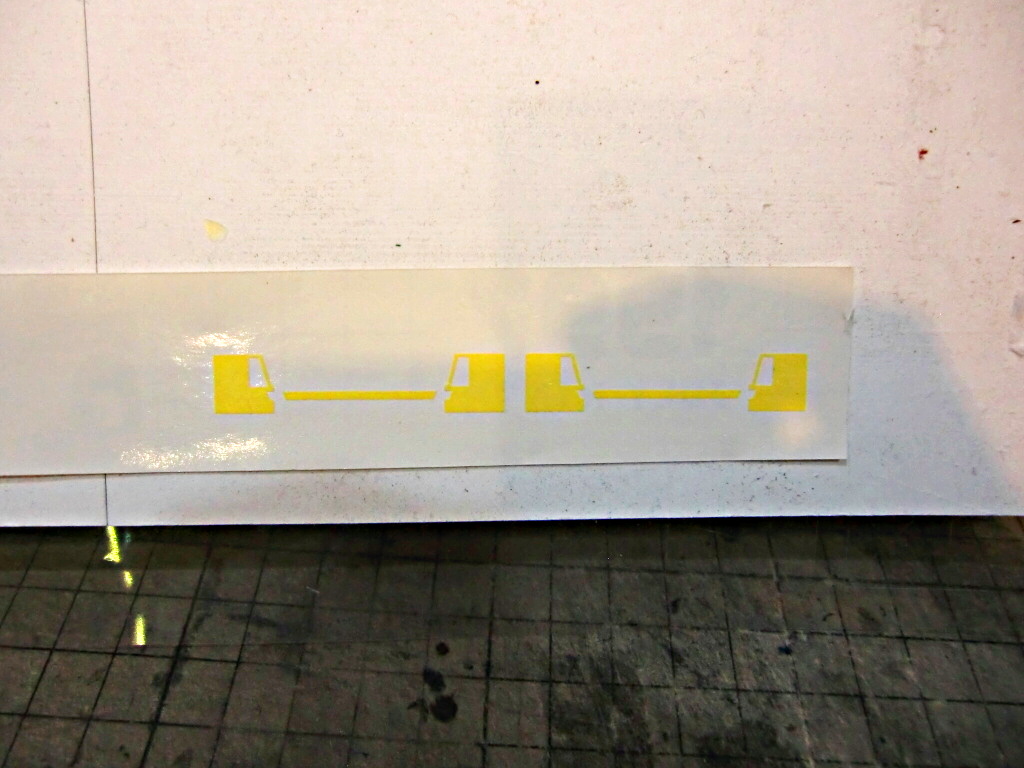

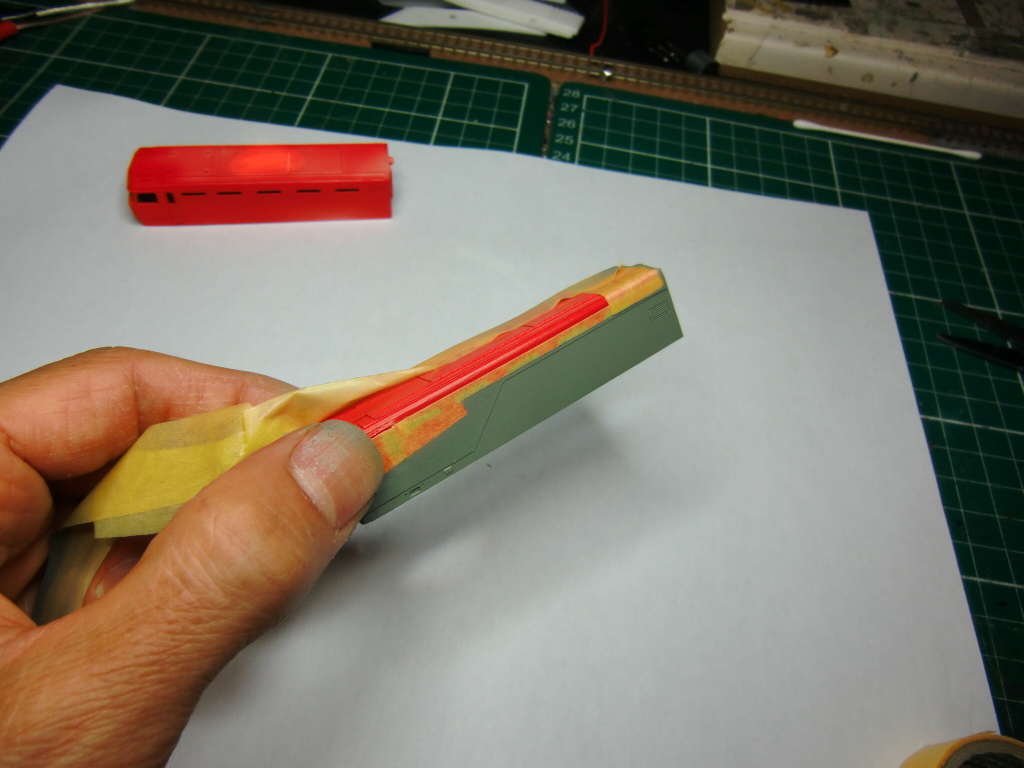

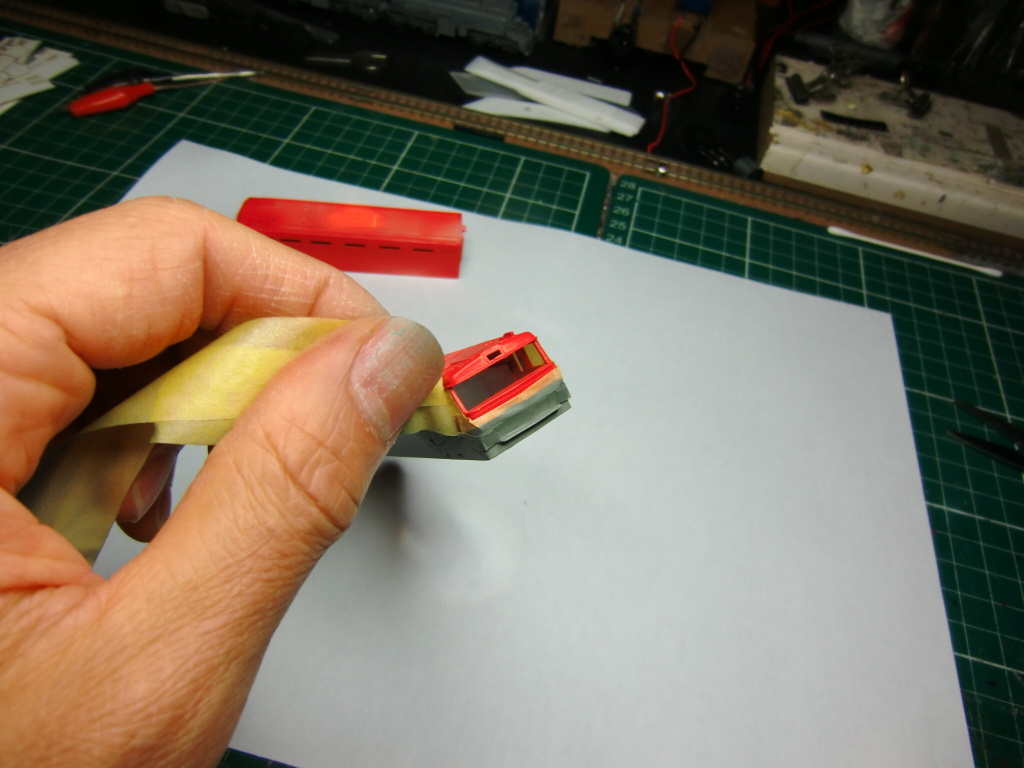

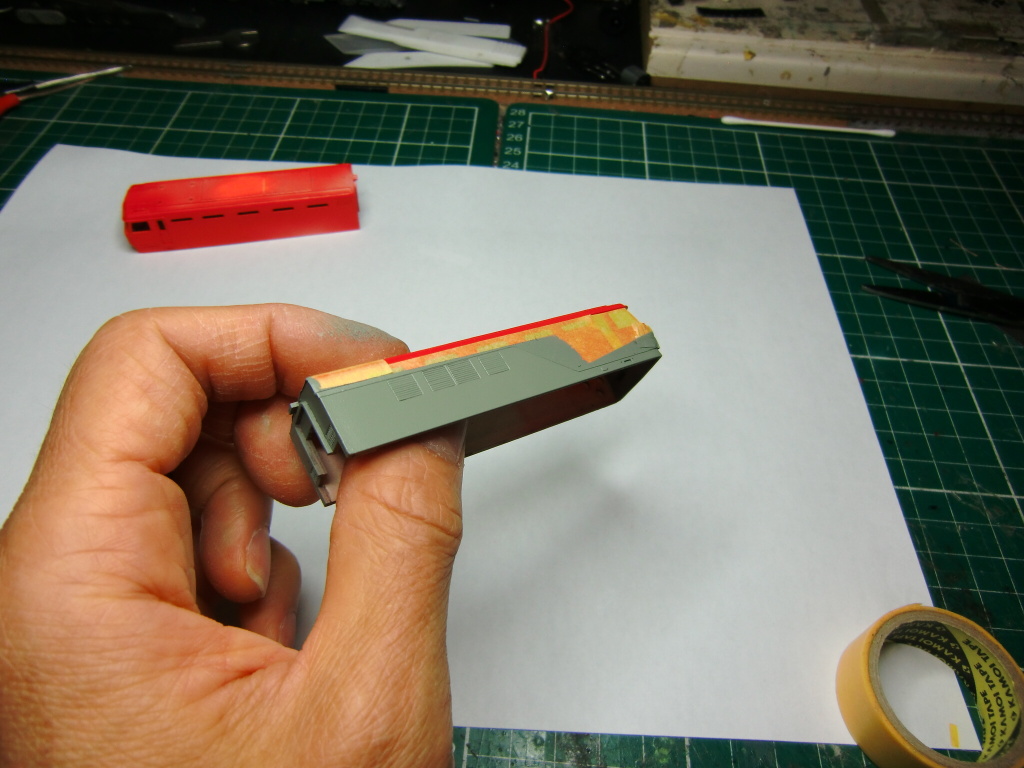

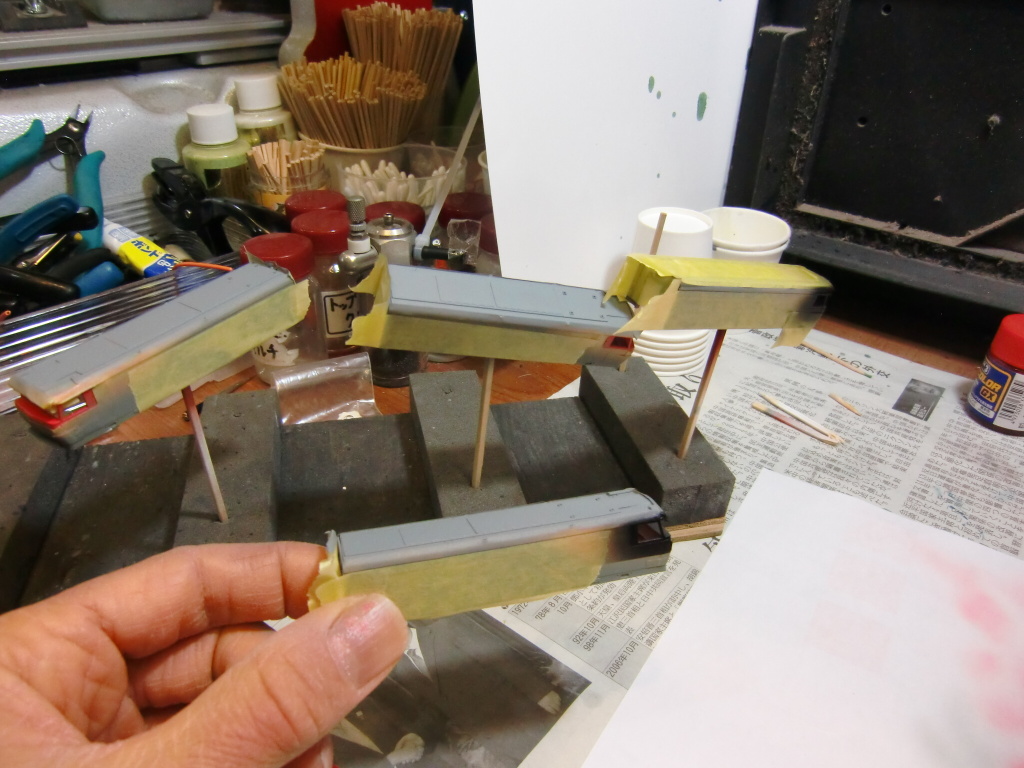

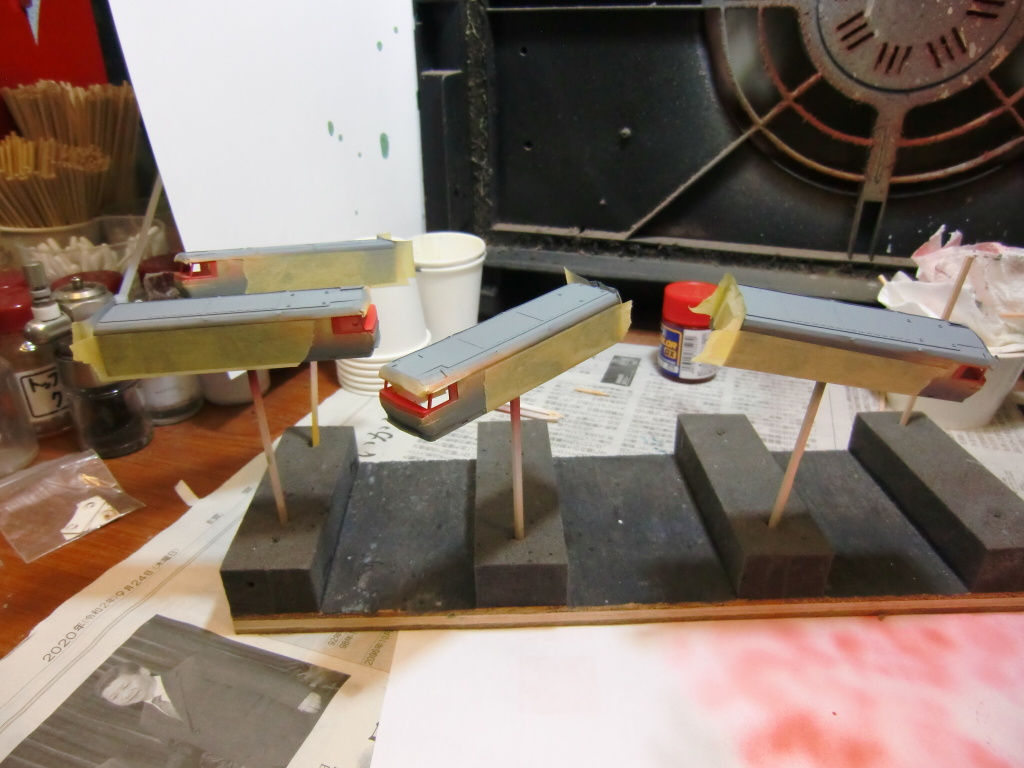

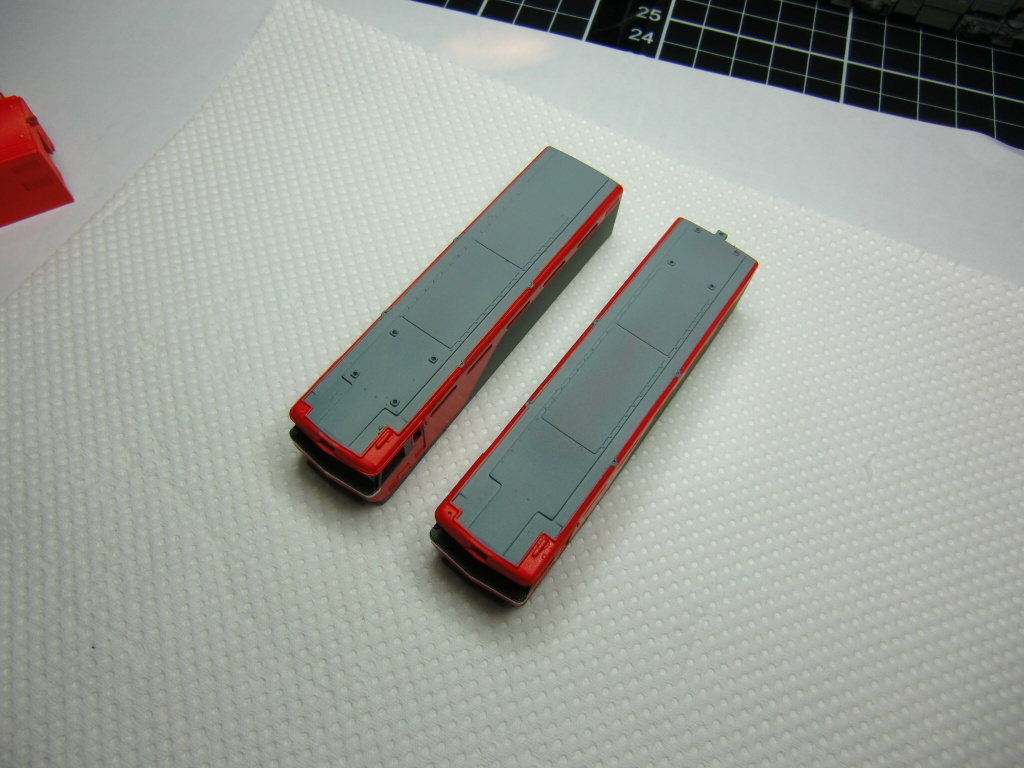

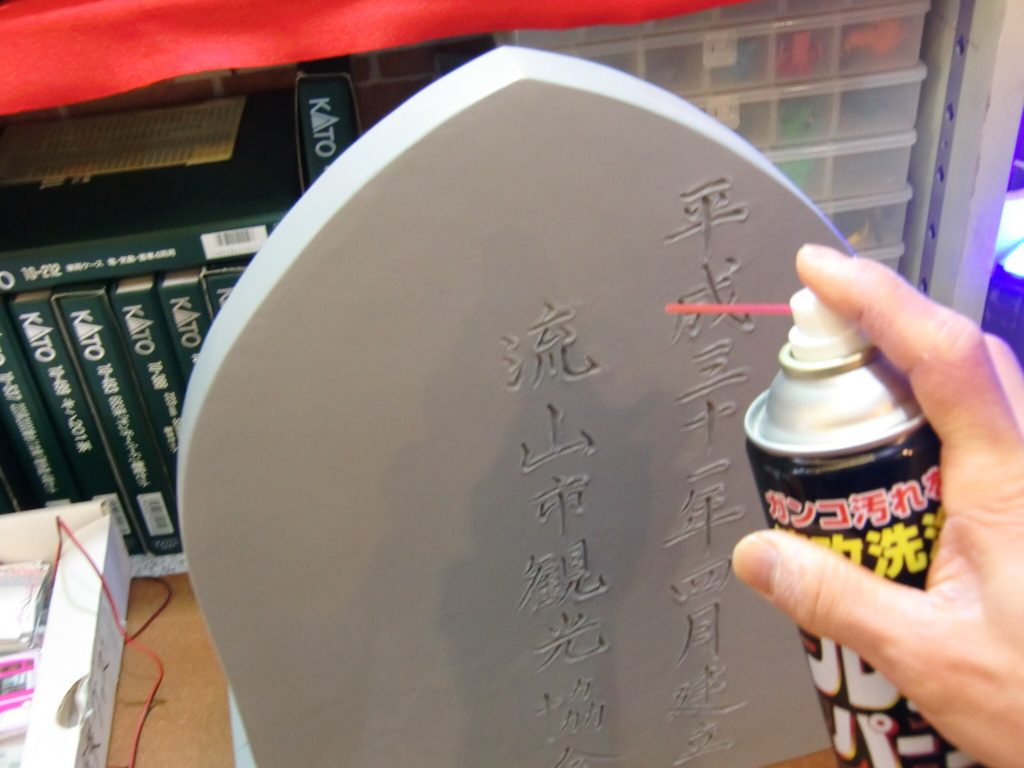

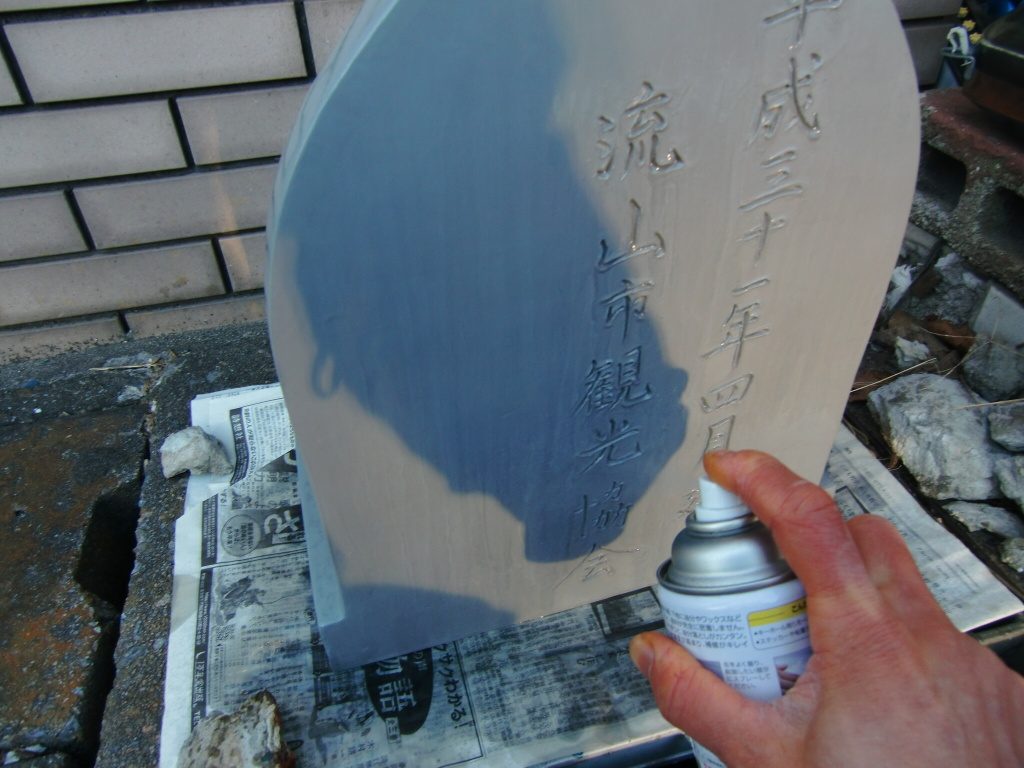

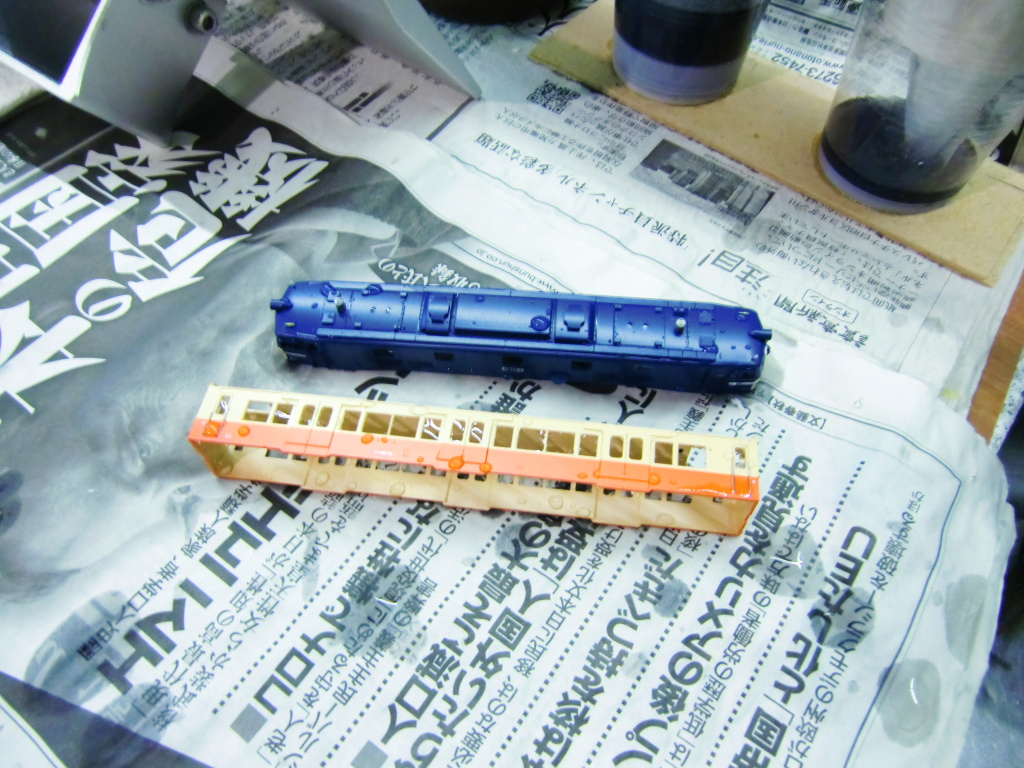

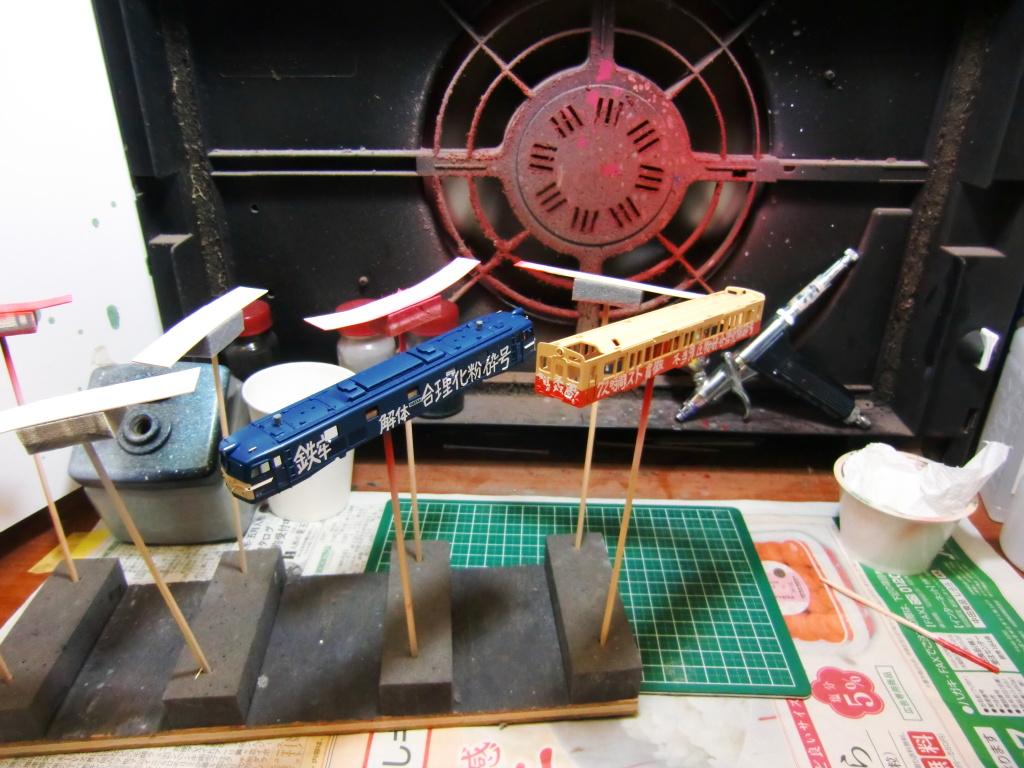

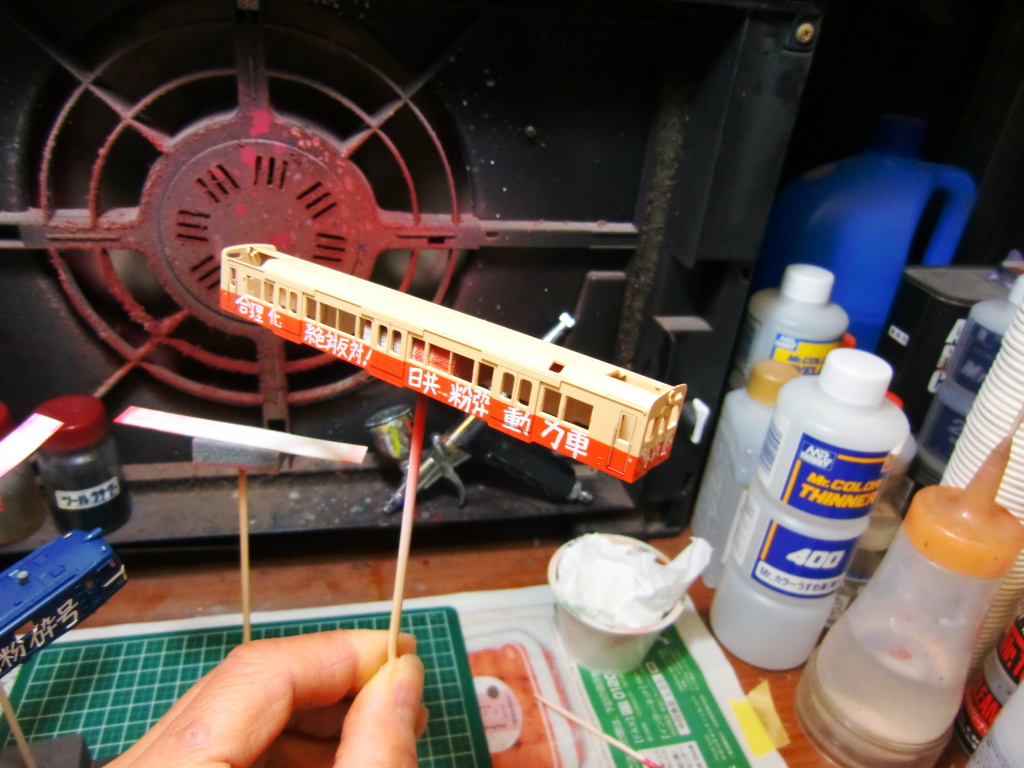

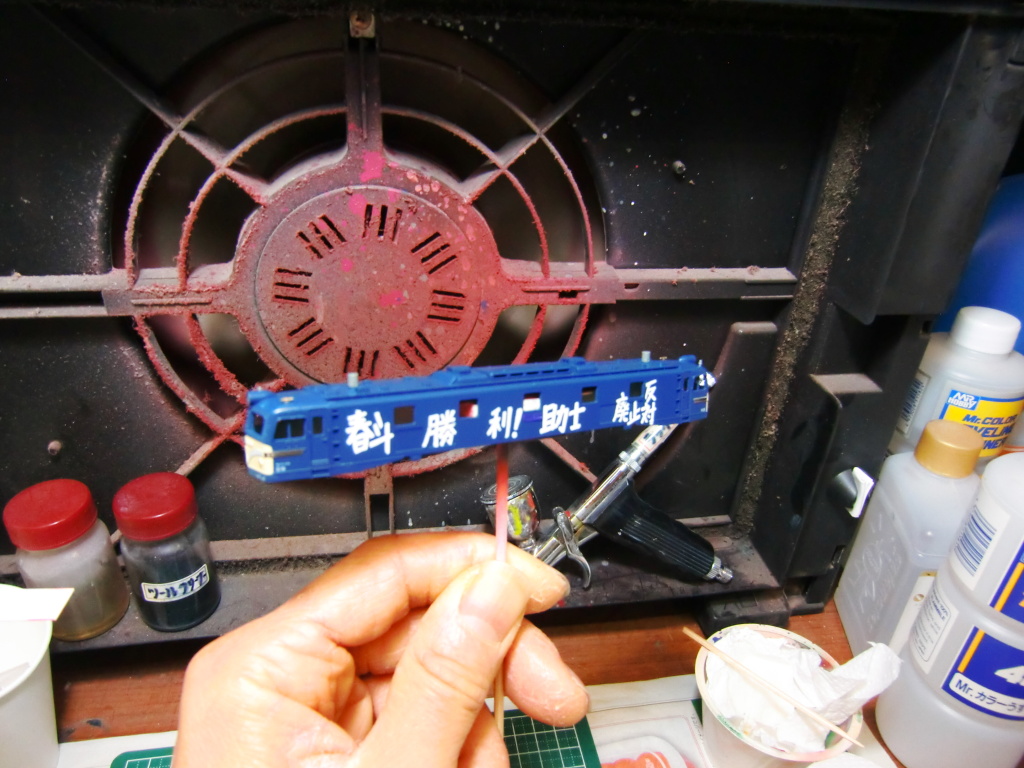

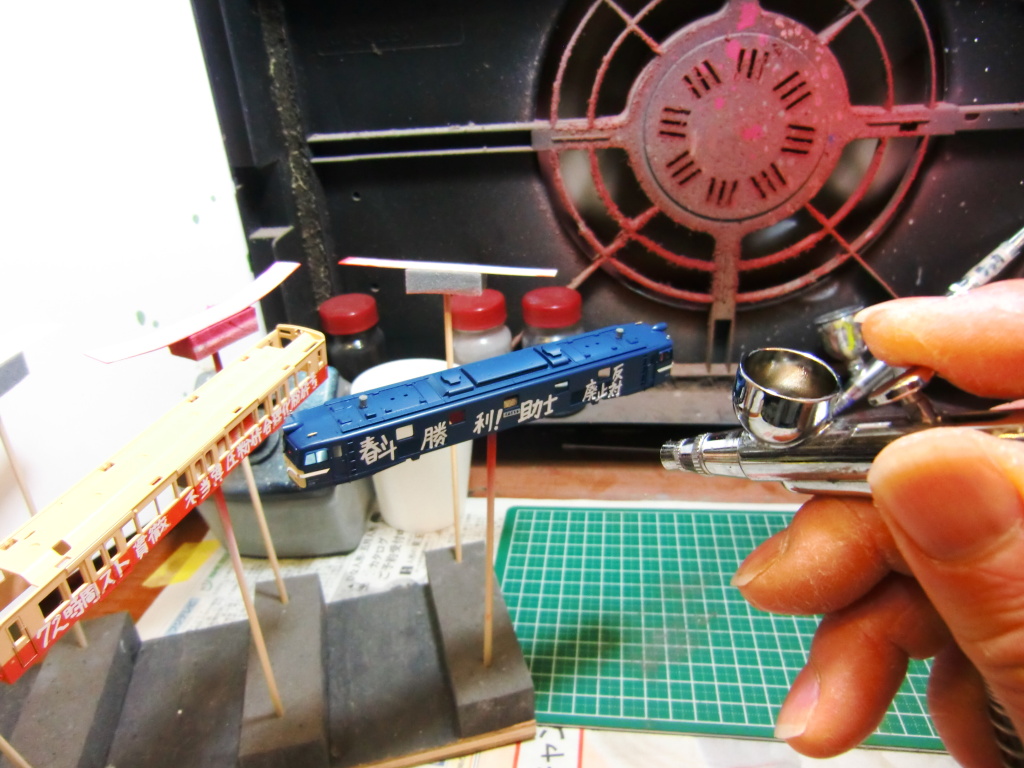

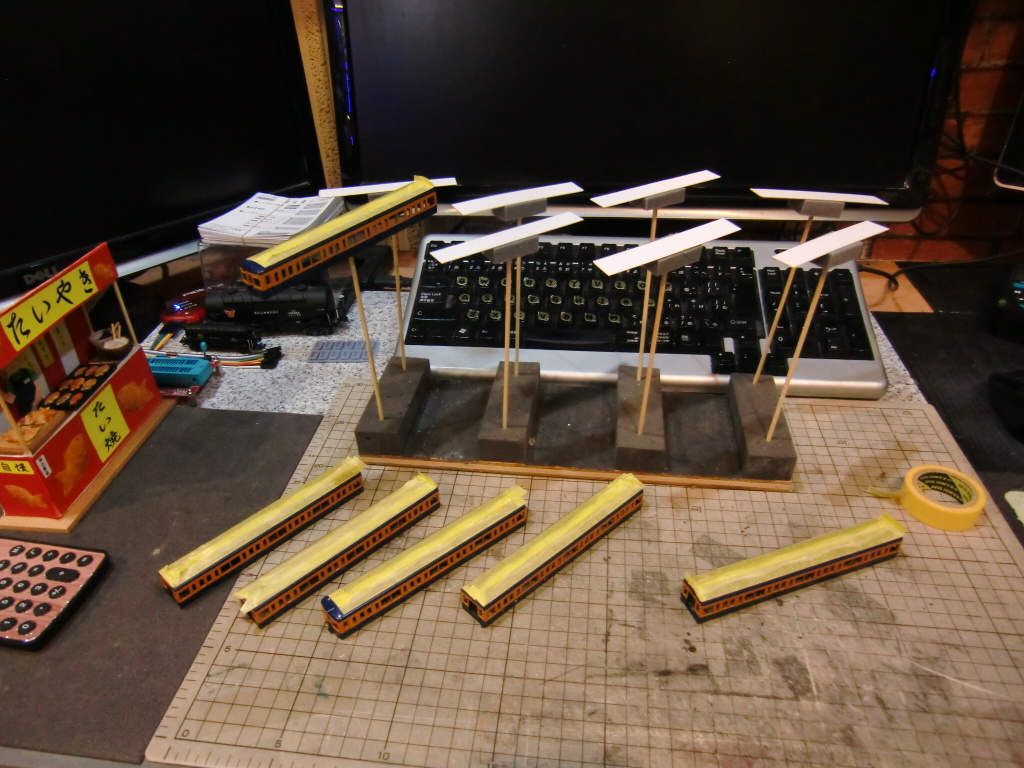

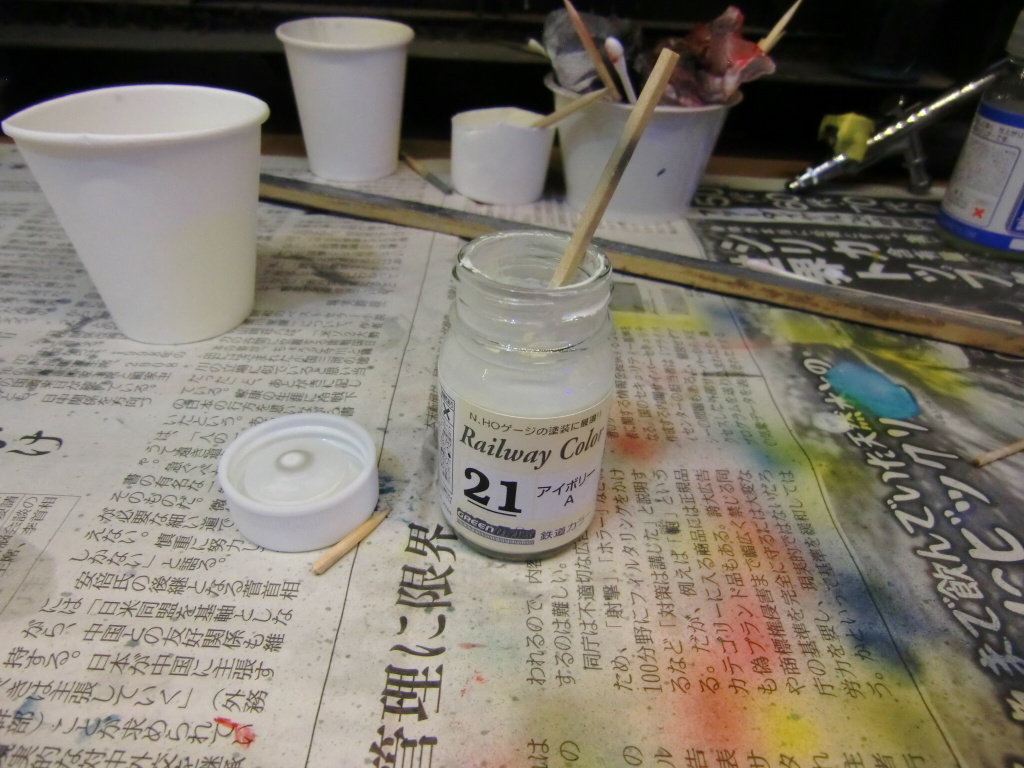

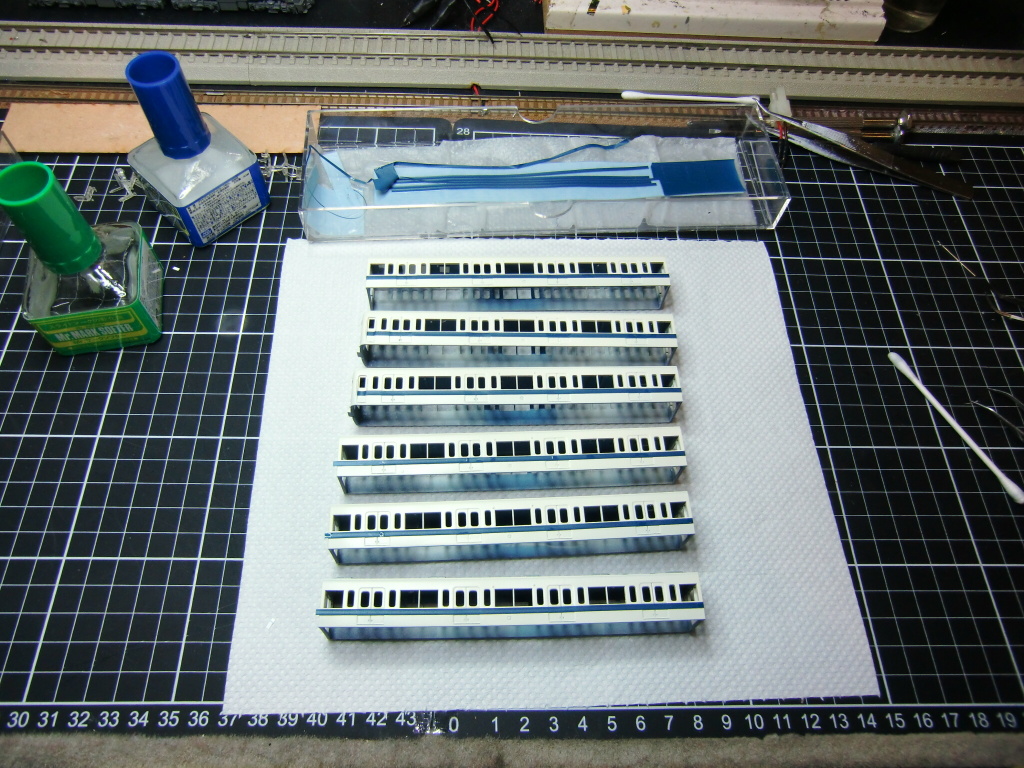

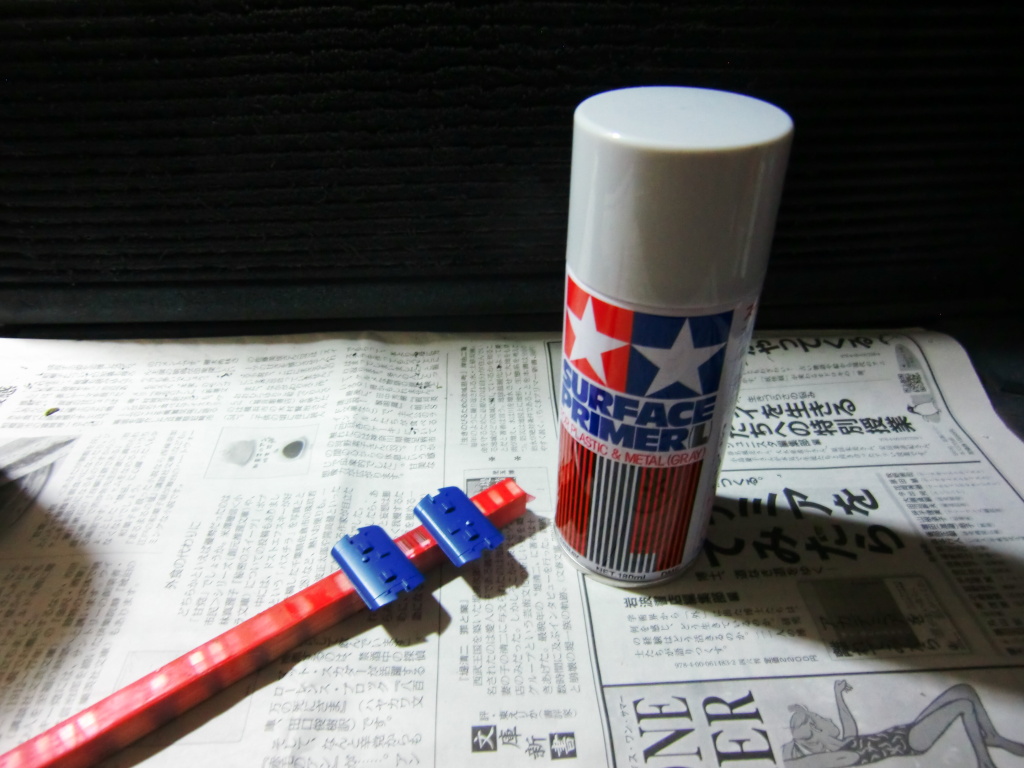

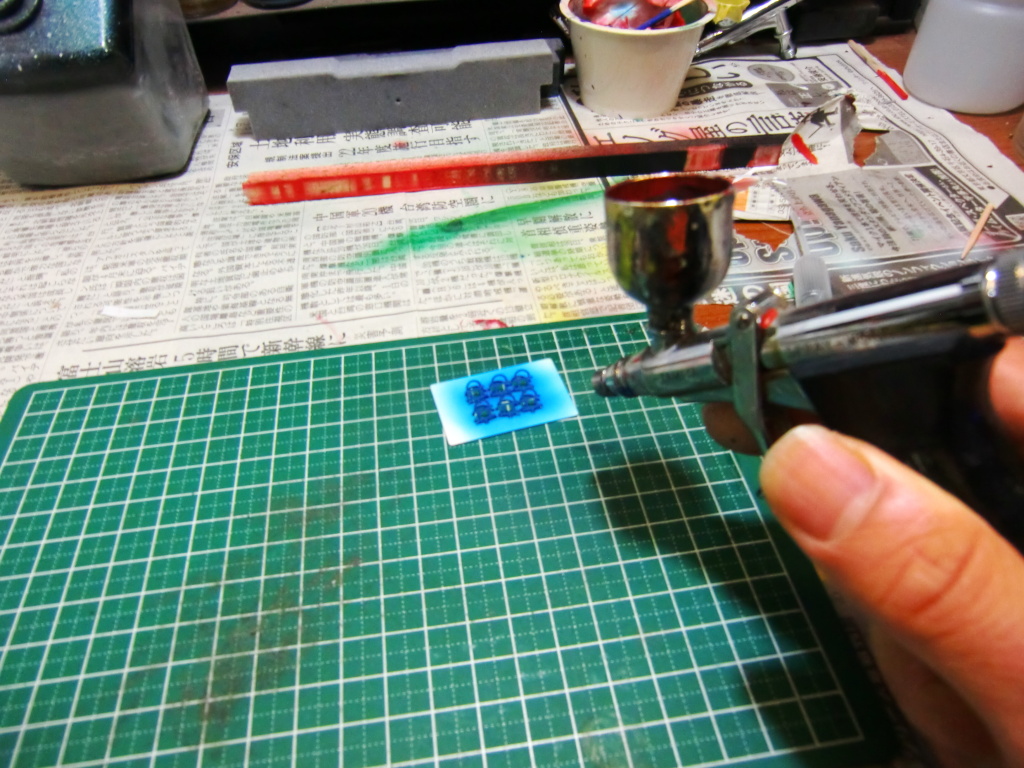

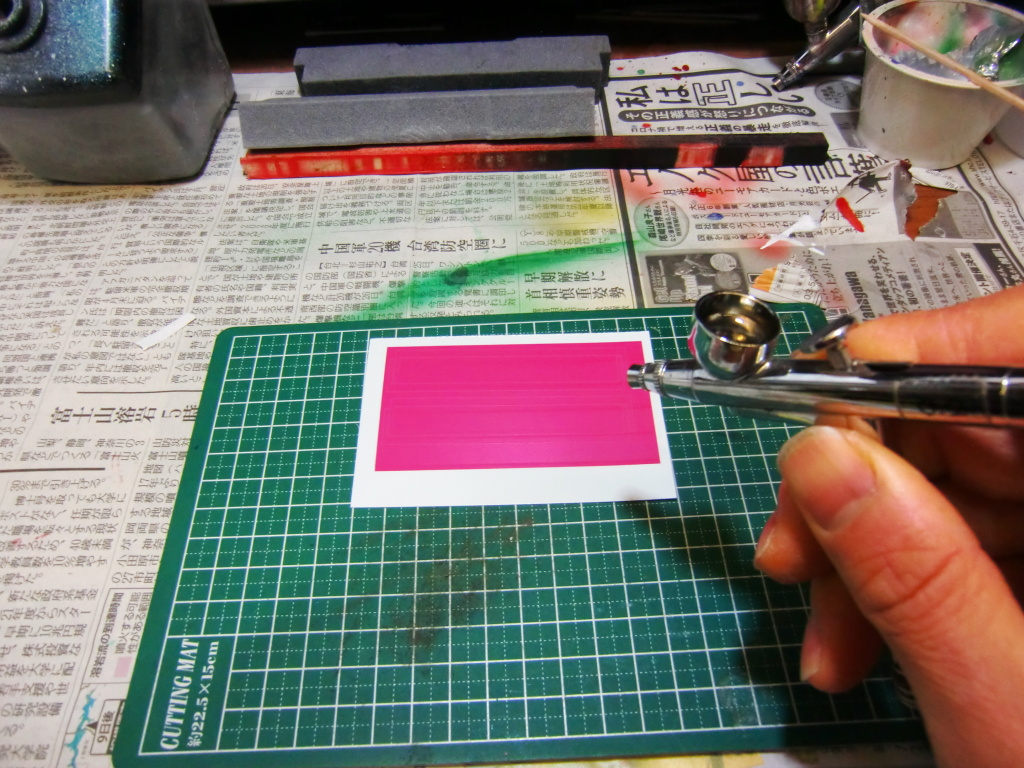

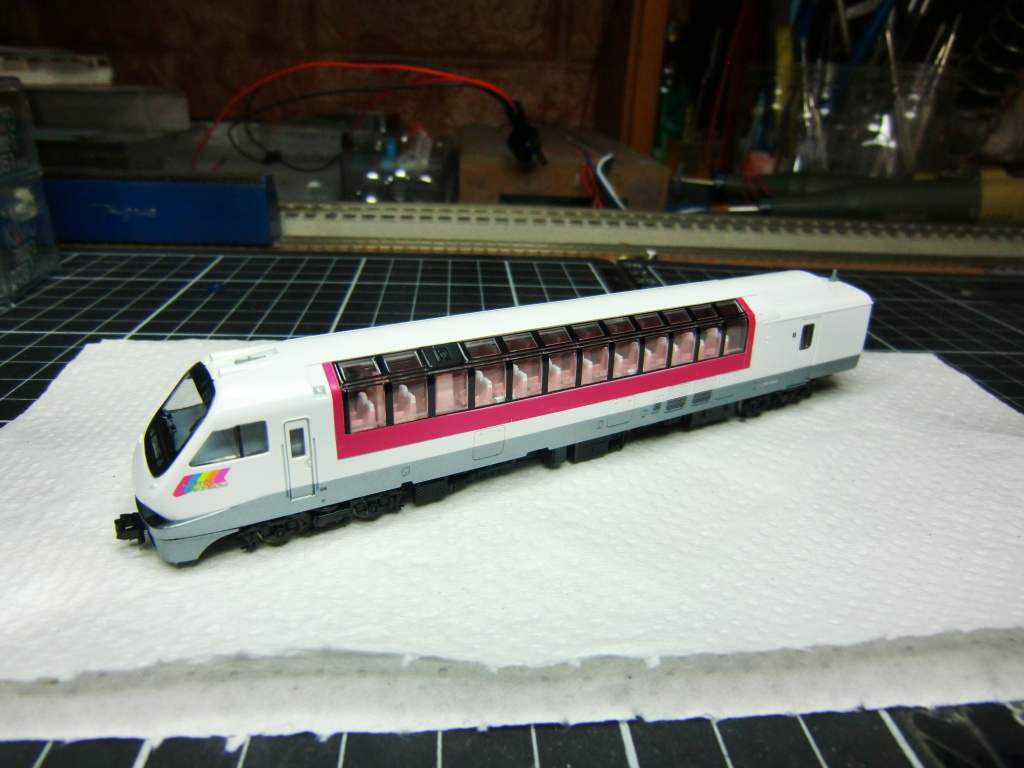

▼塗装作業

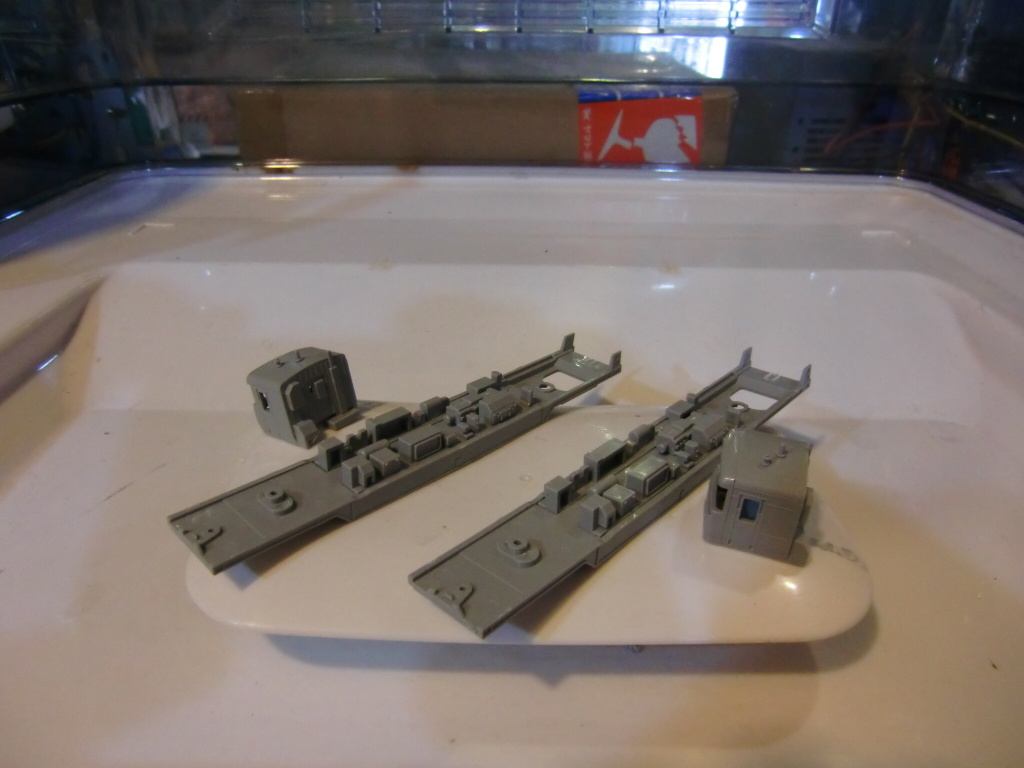

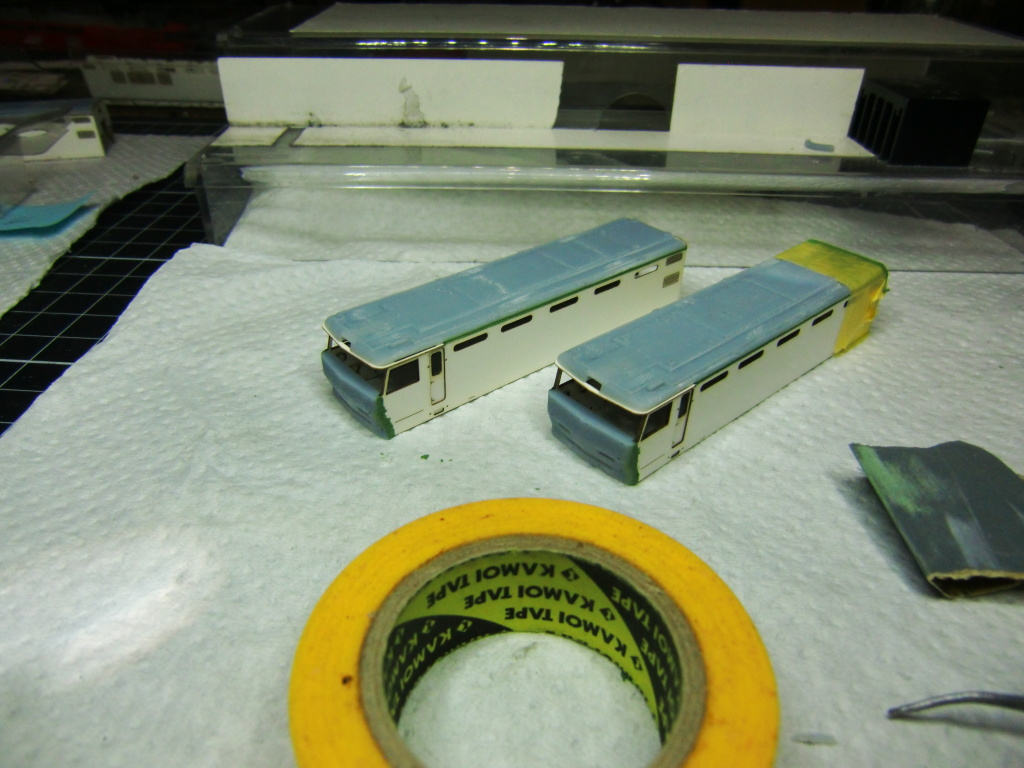

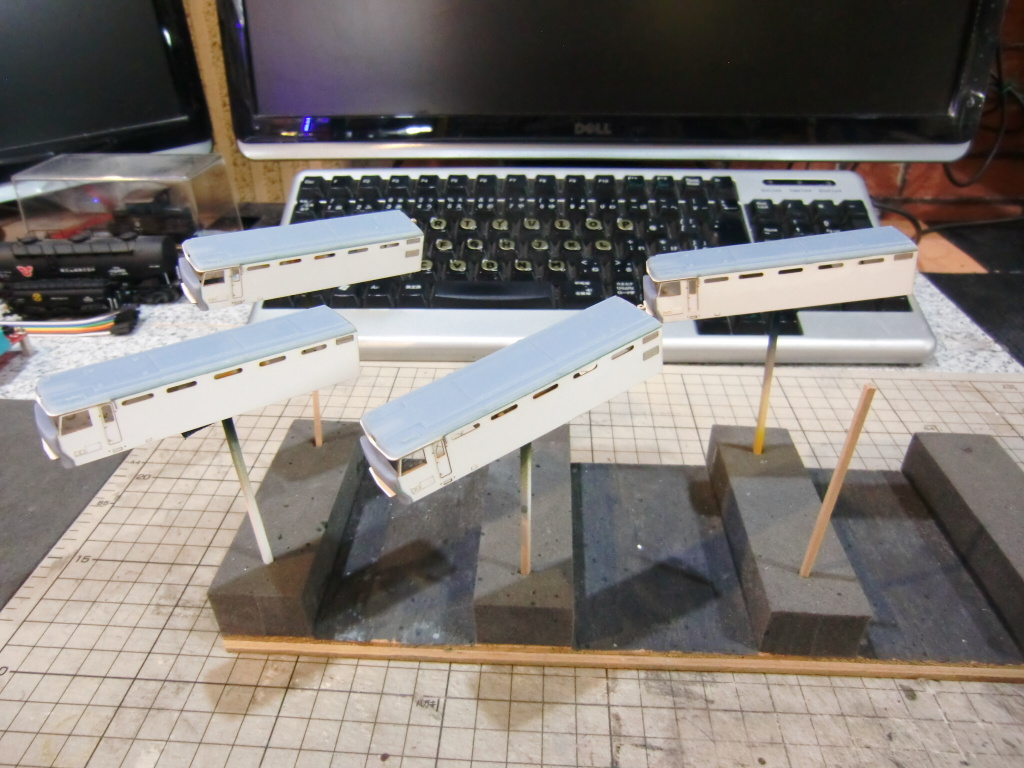

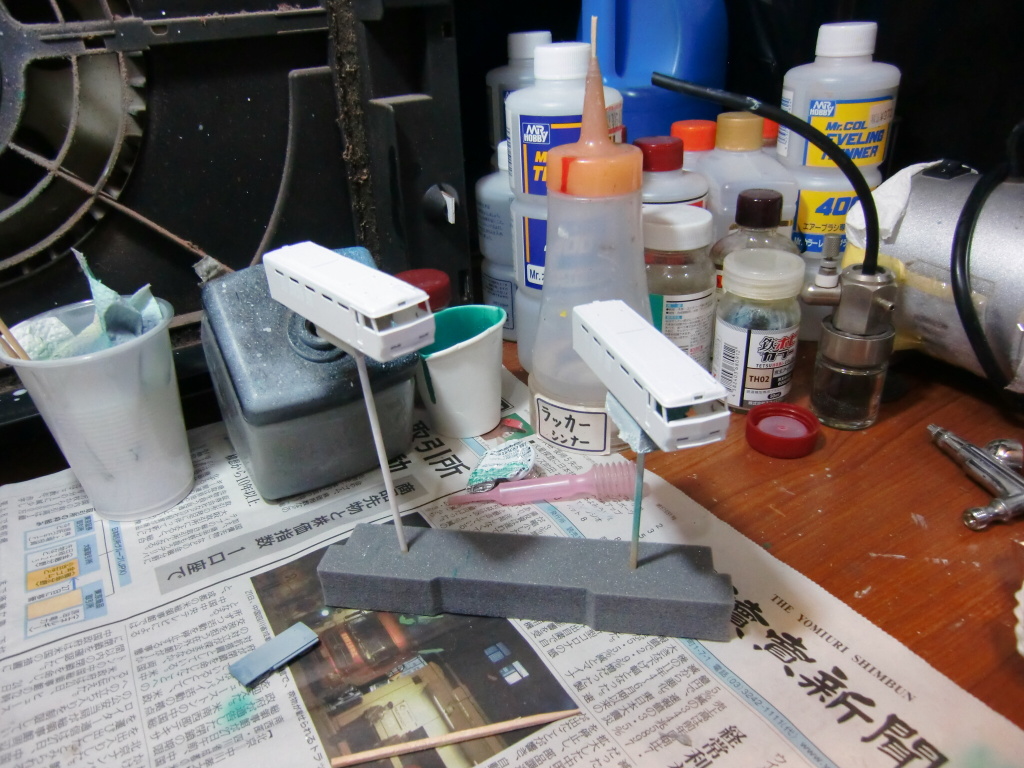

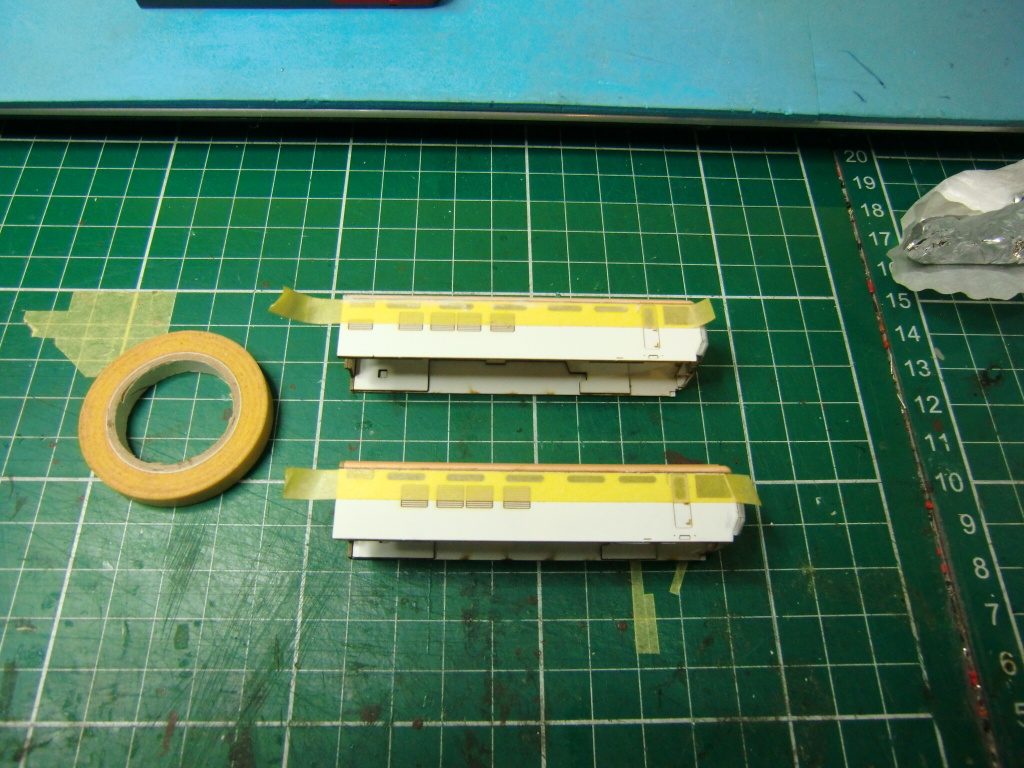

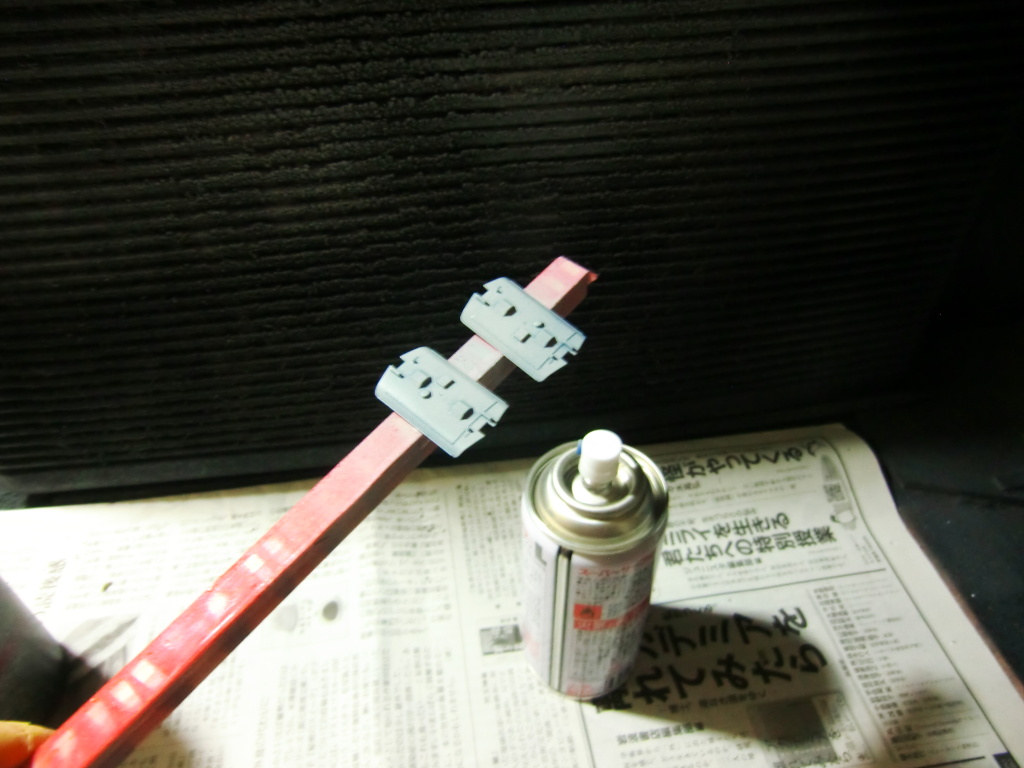

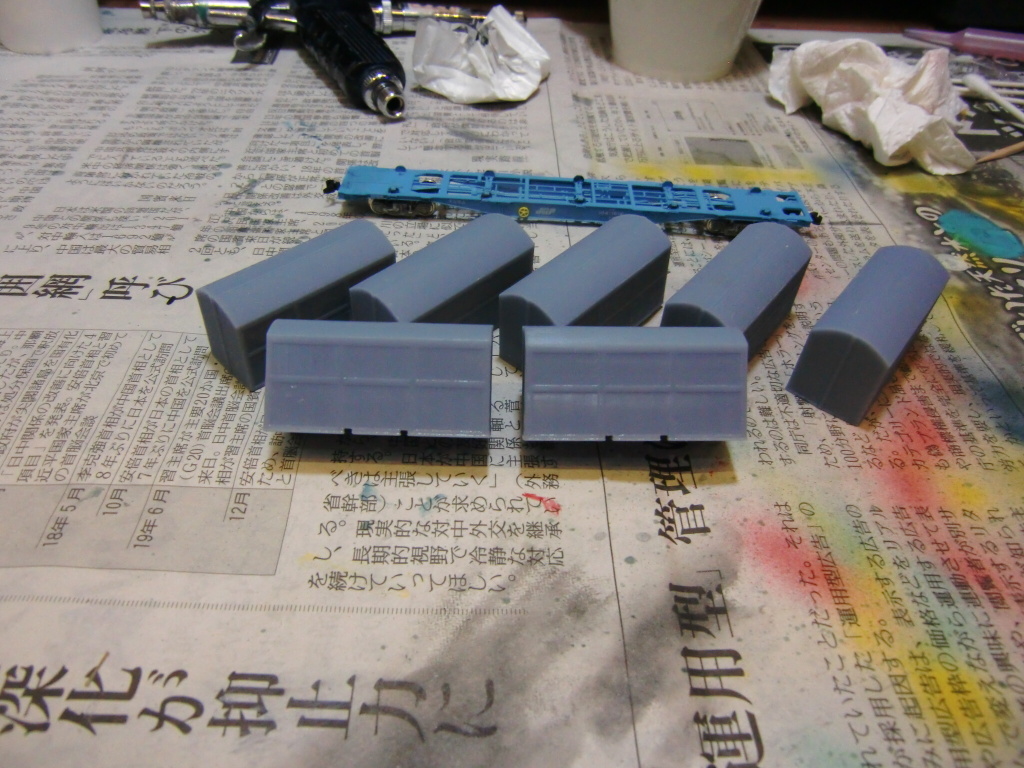

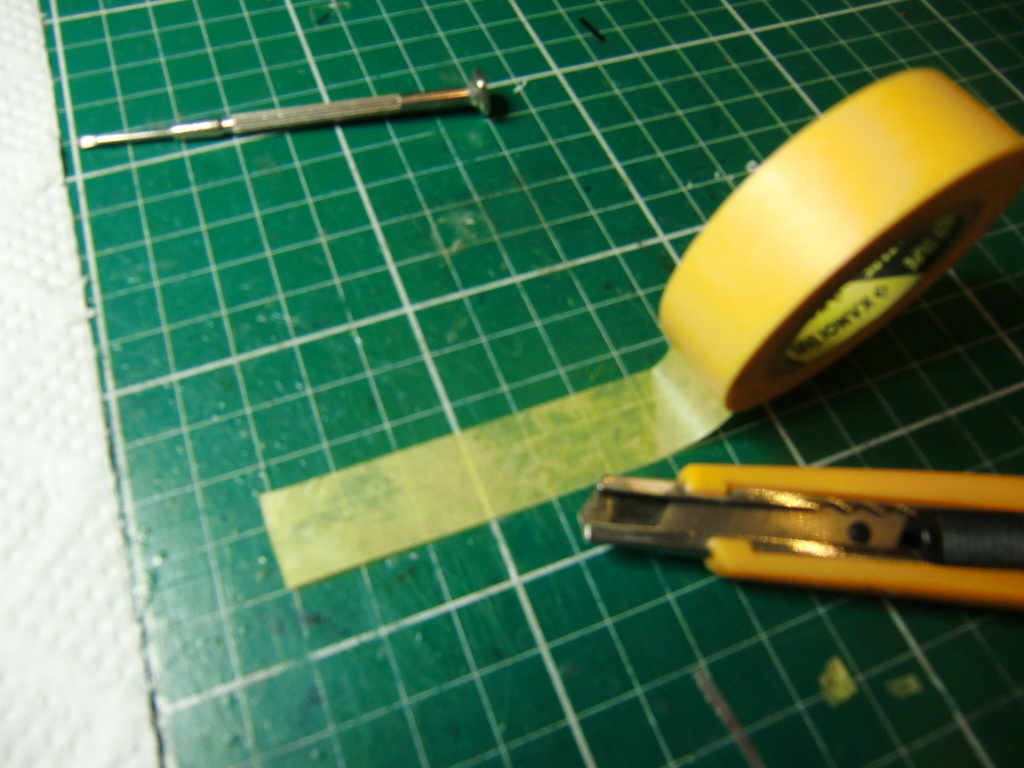

各パーツの「組立->洗浄->乾燥」が終ったところで塗装作業に移っていきます。まずはサーフェイサーを吹いて下地を作ります。

ぬるま湯でスプレー缶を温めて缶圧を上げます。

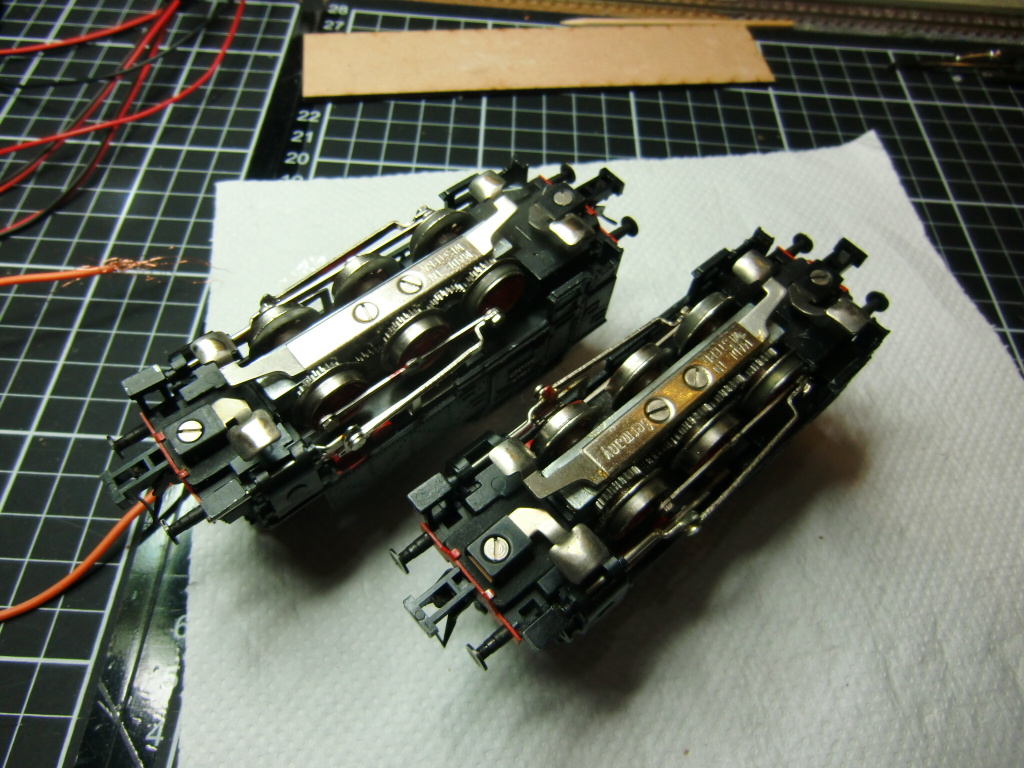

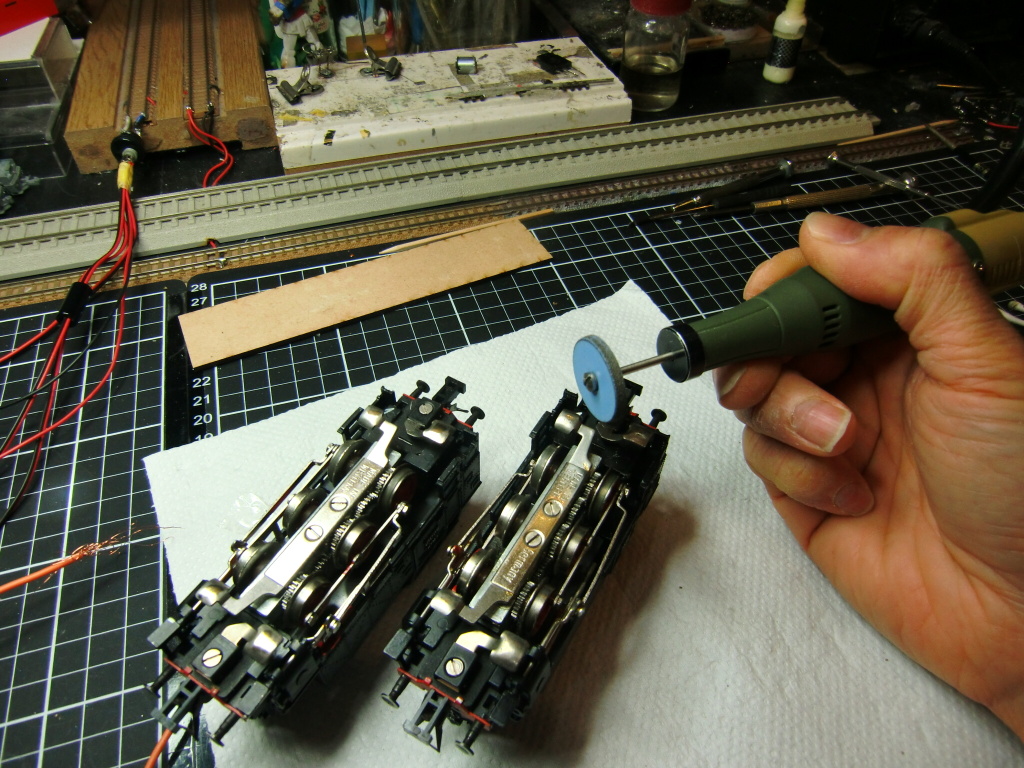

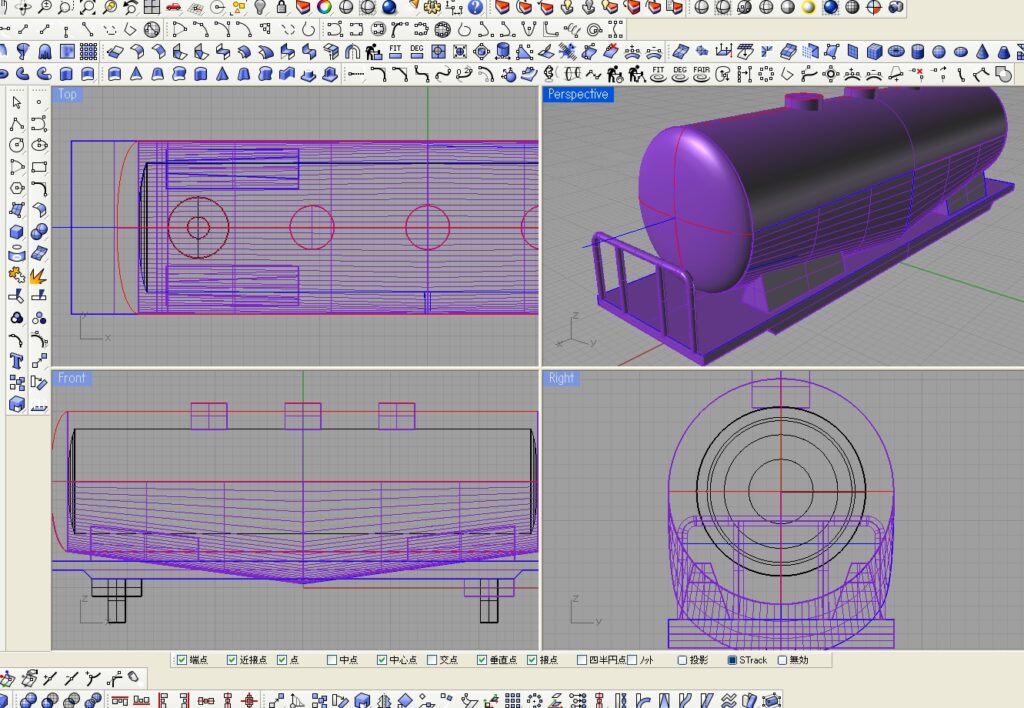

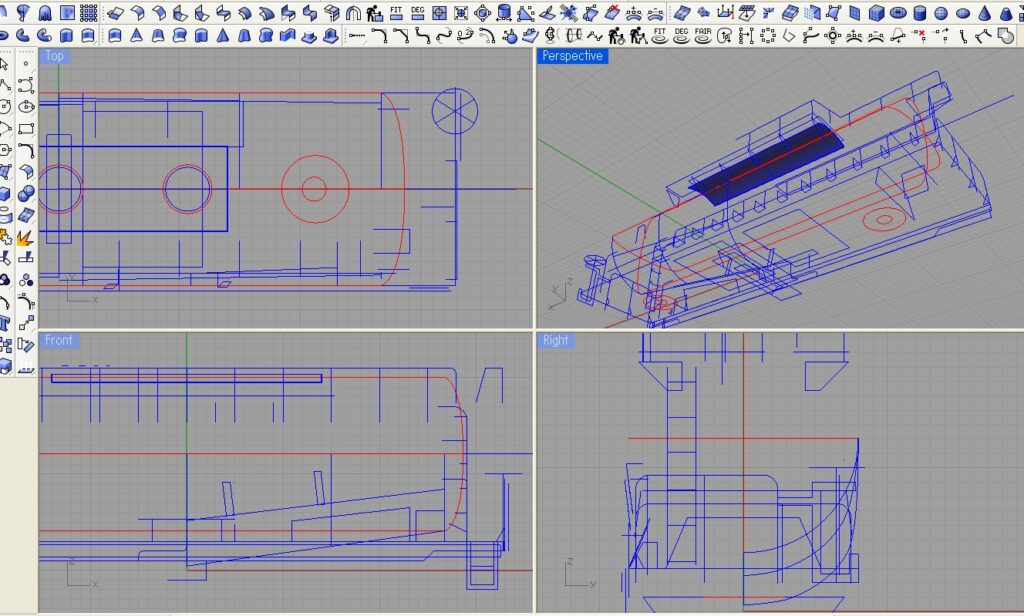

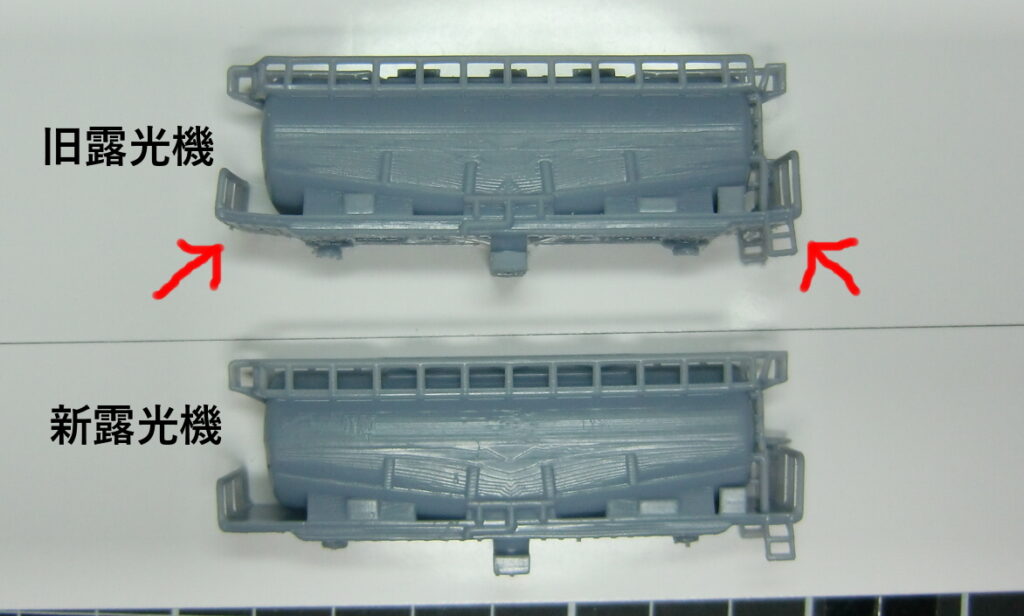

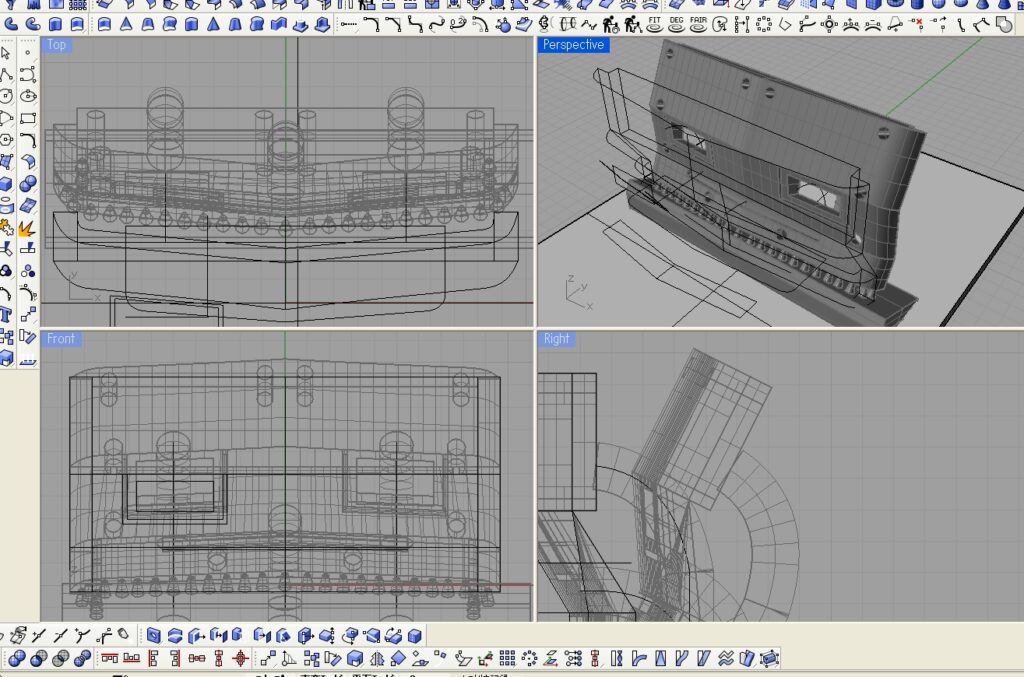

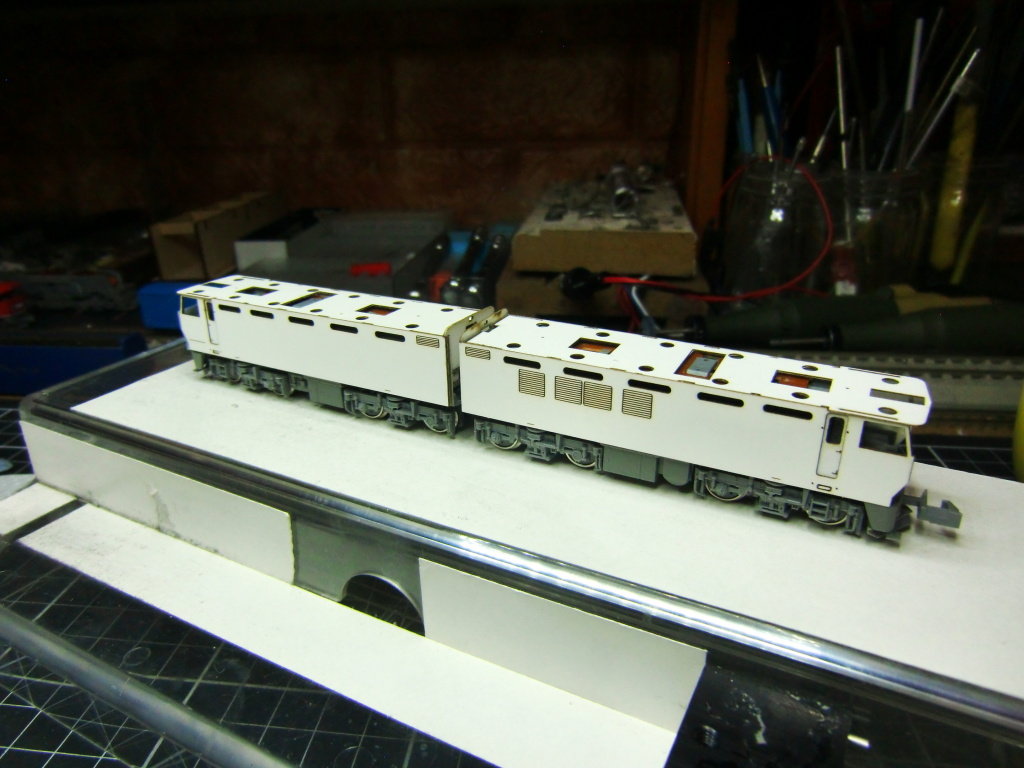

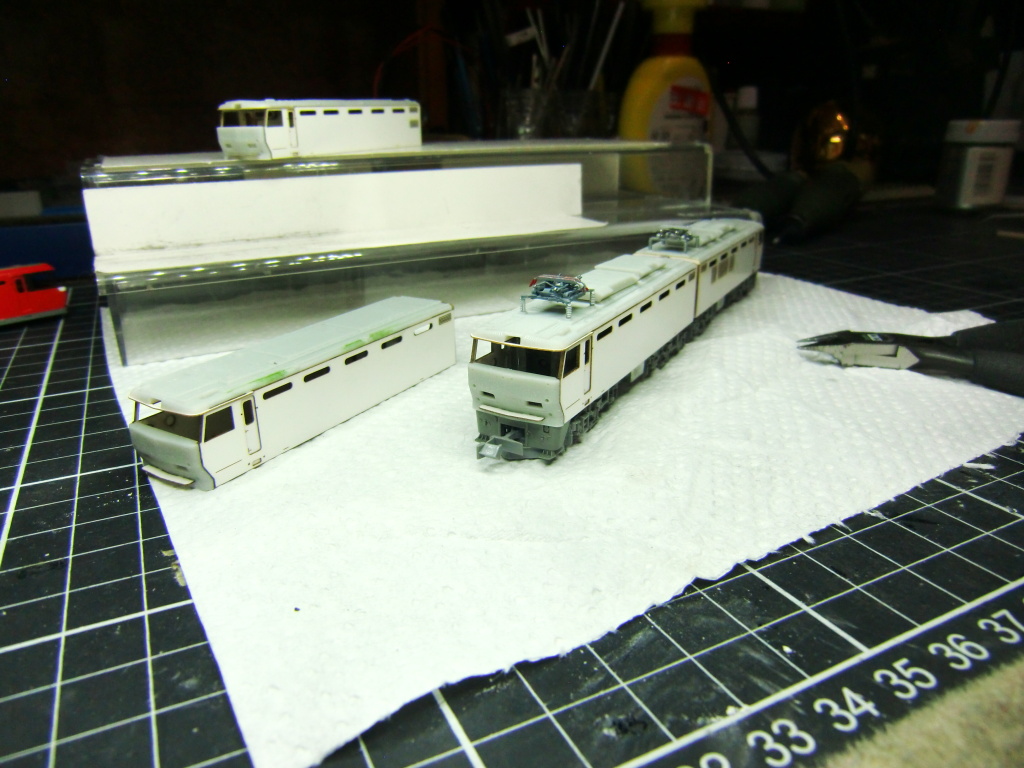

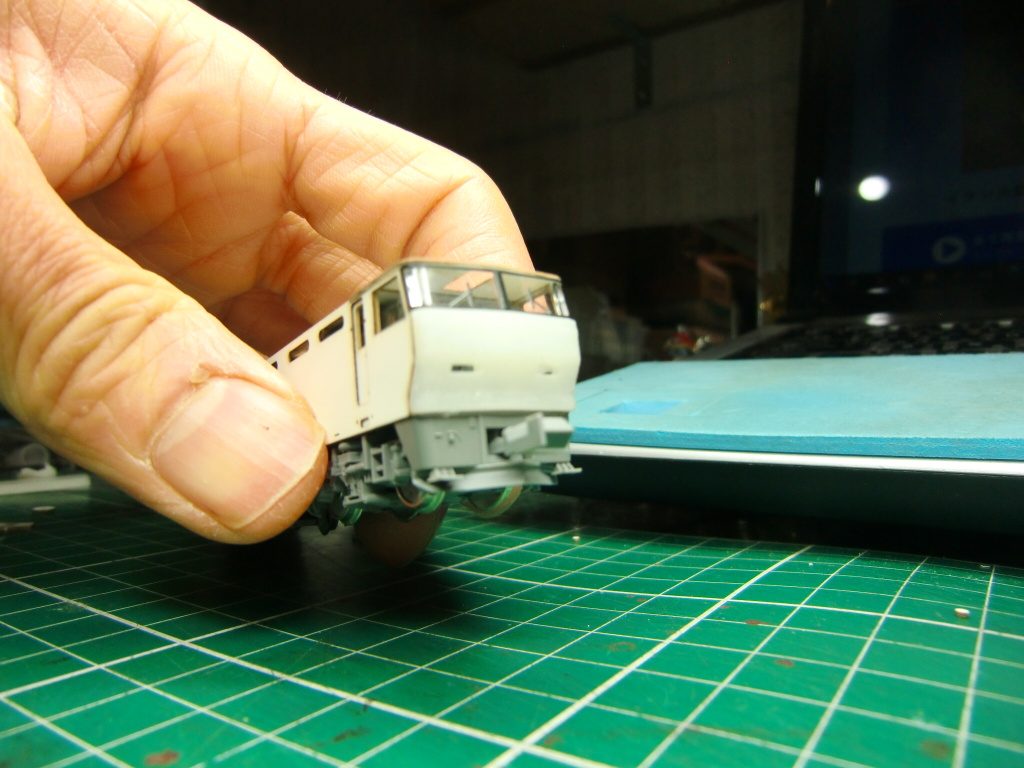

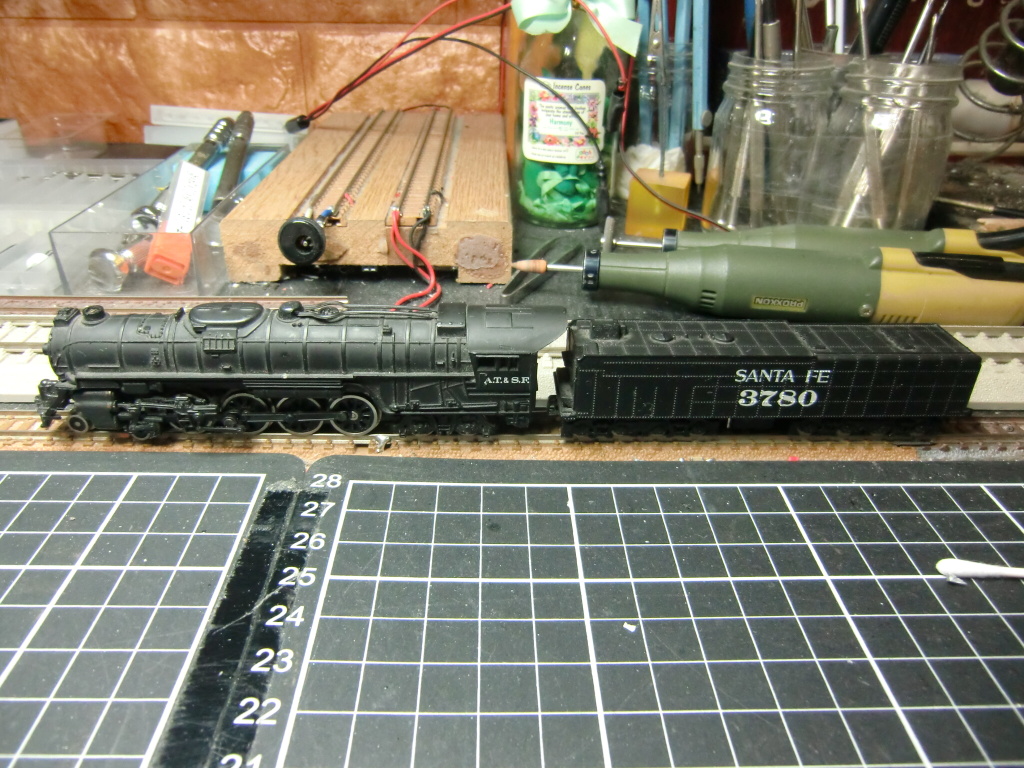

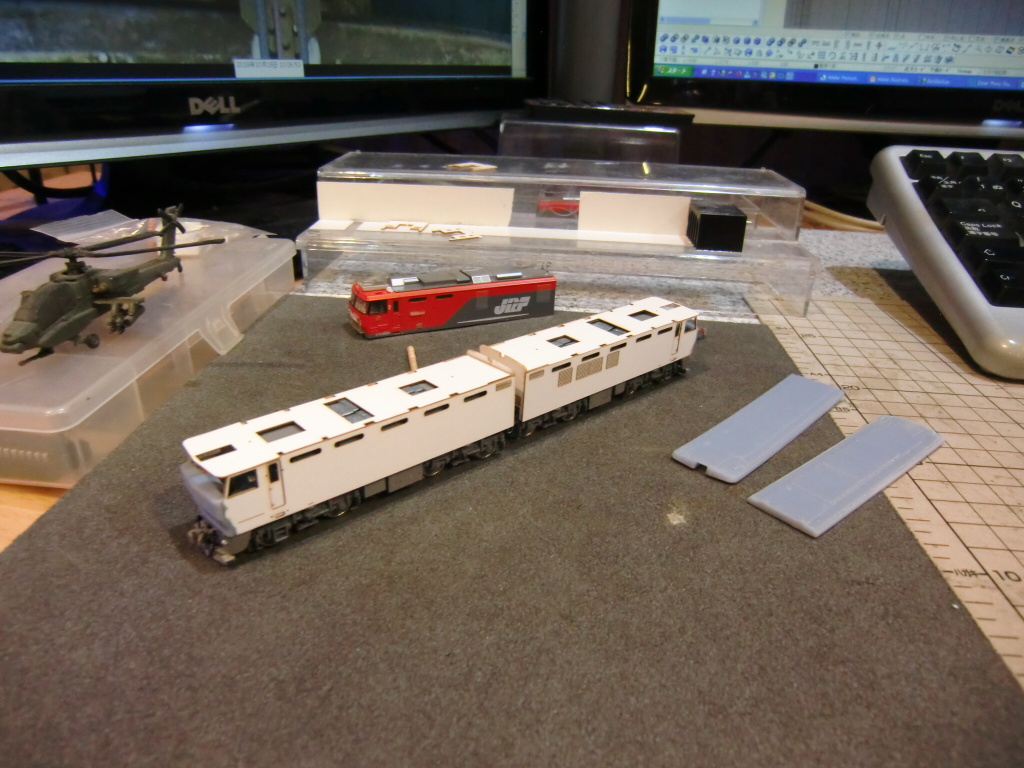

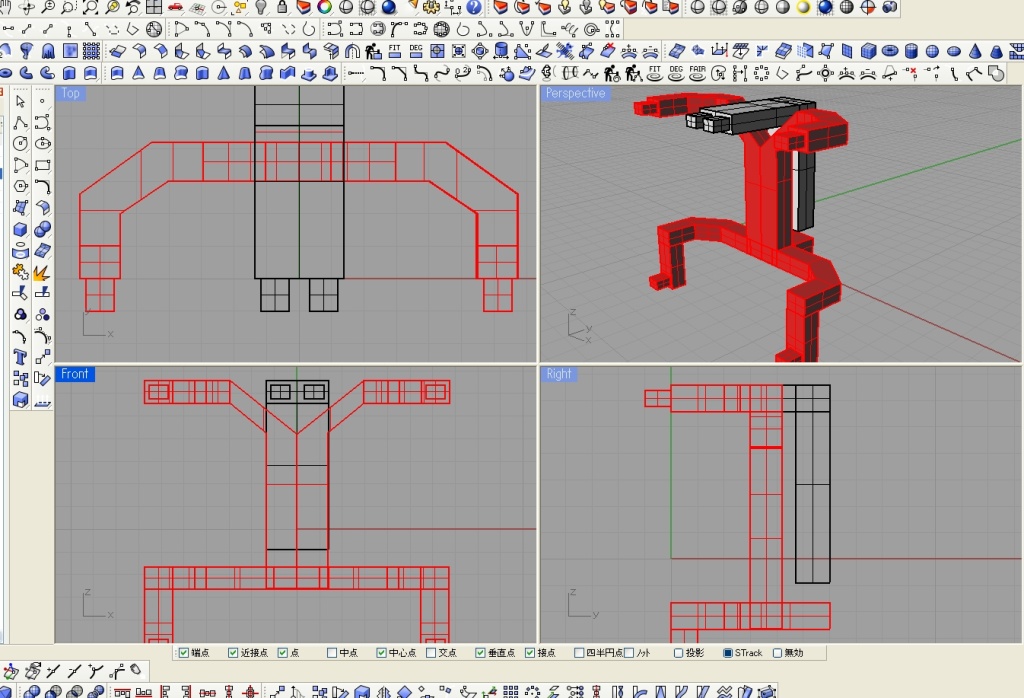

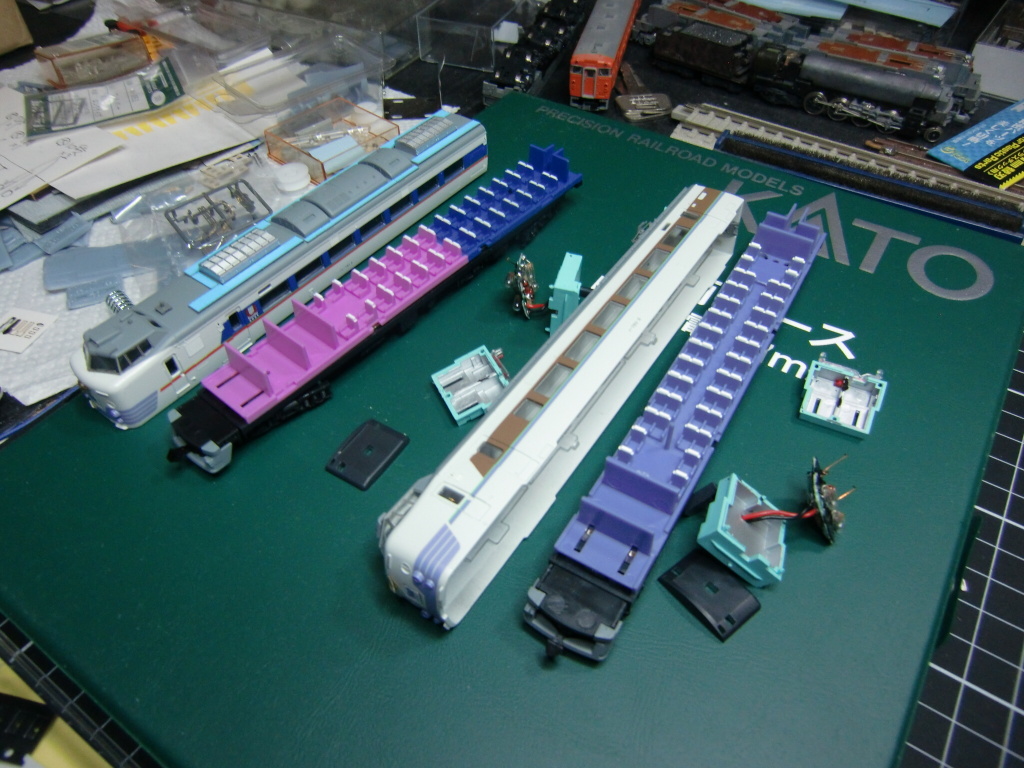

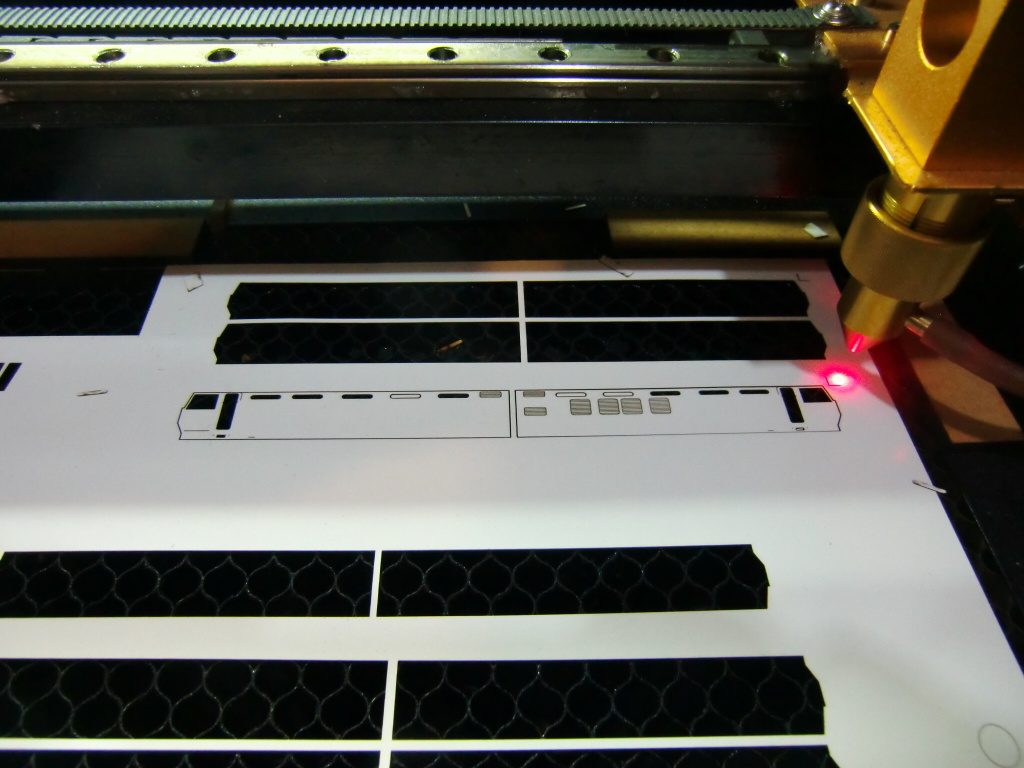

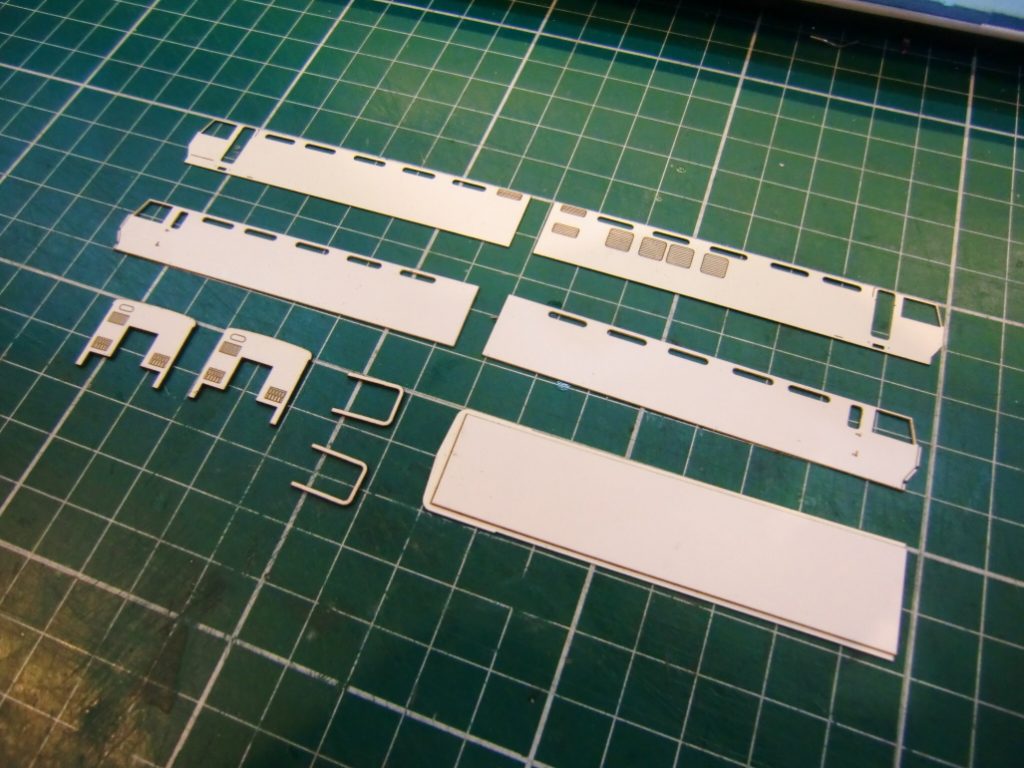

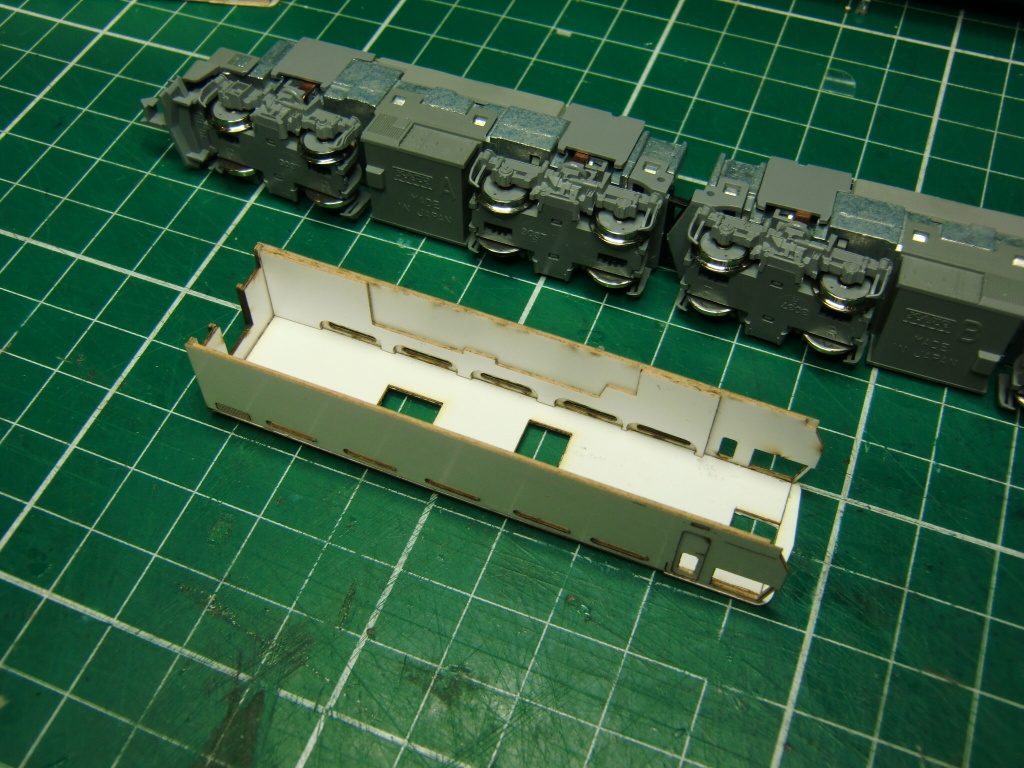

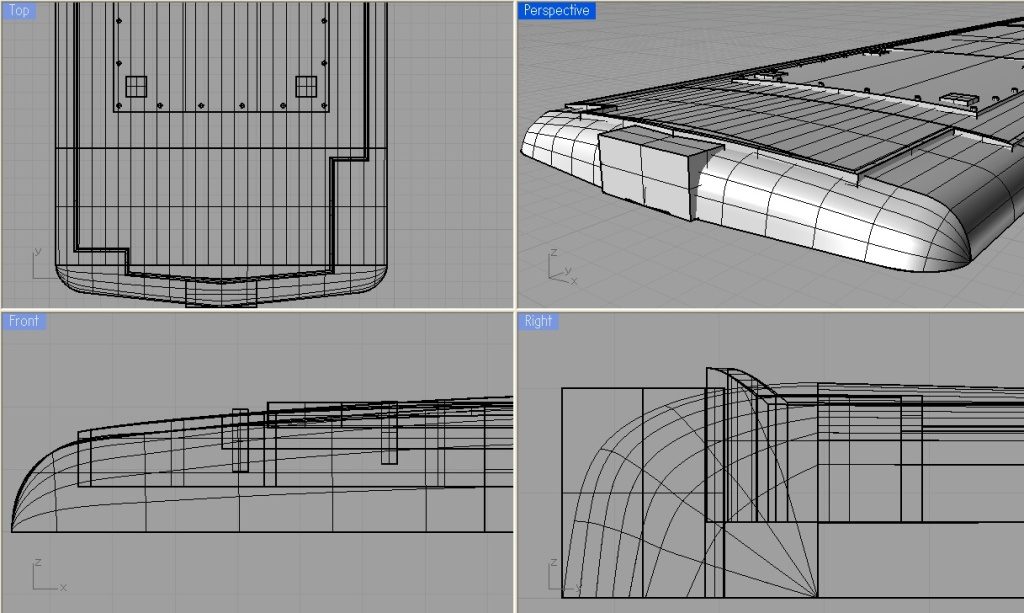

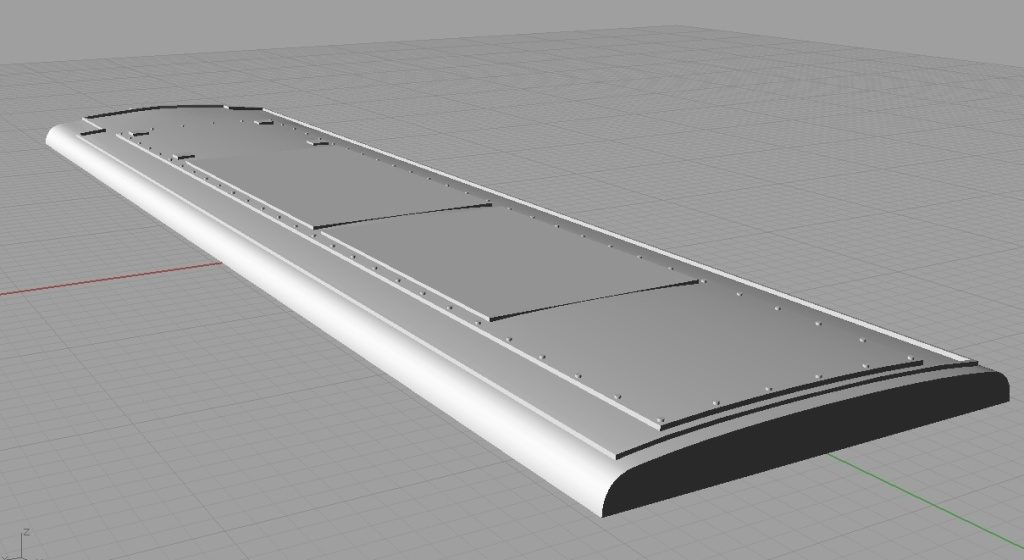

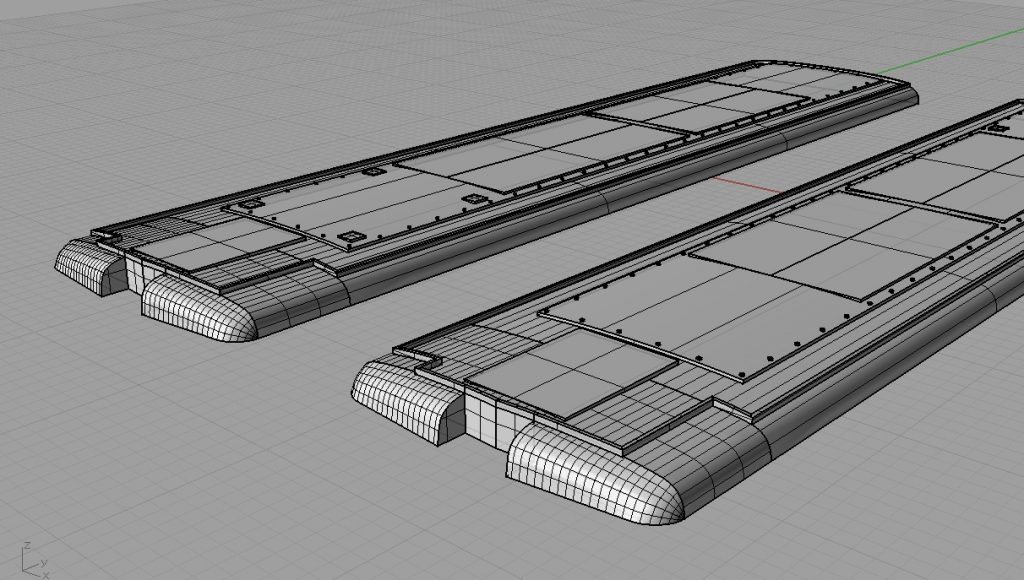

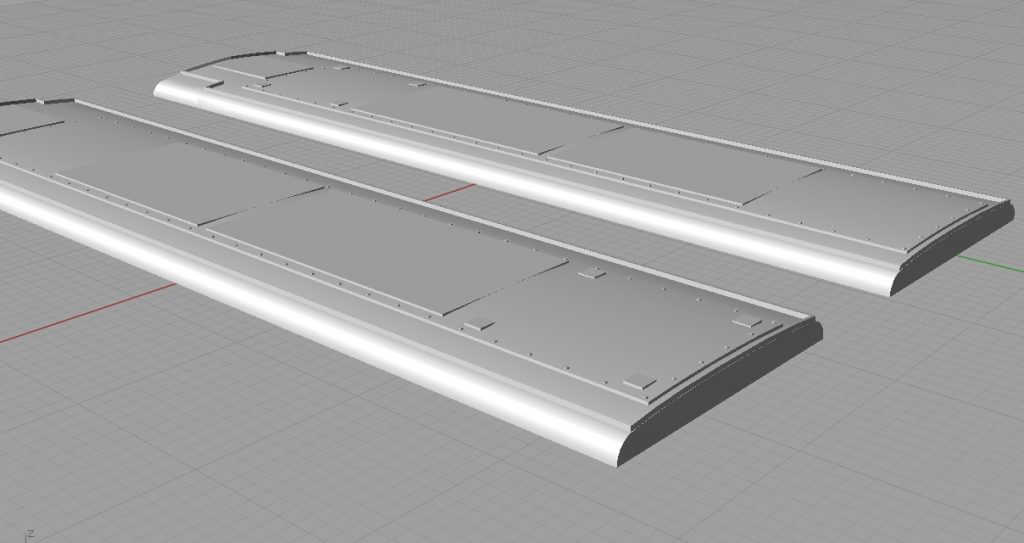

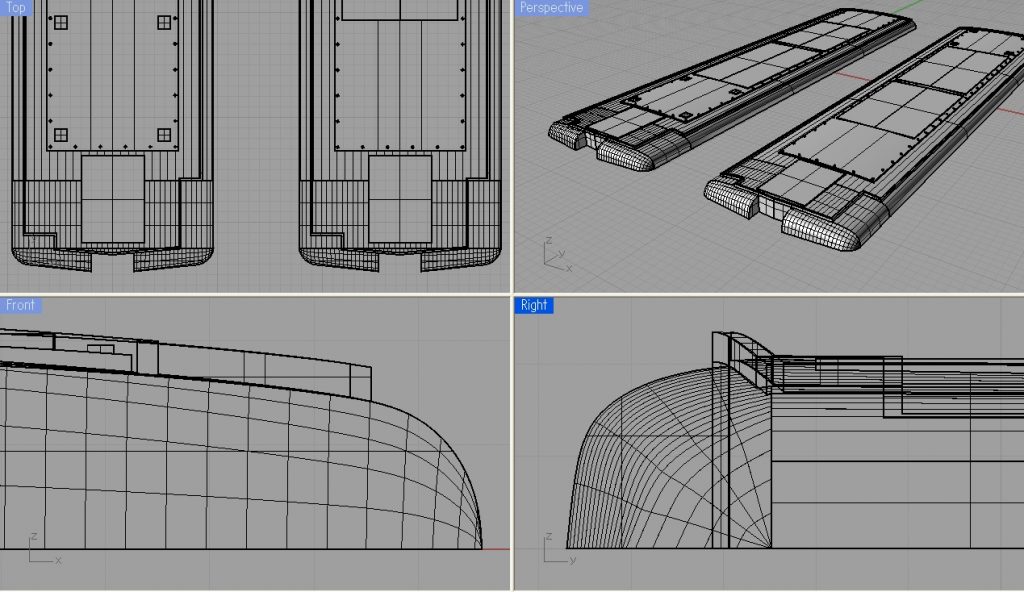

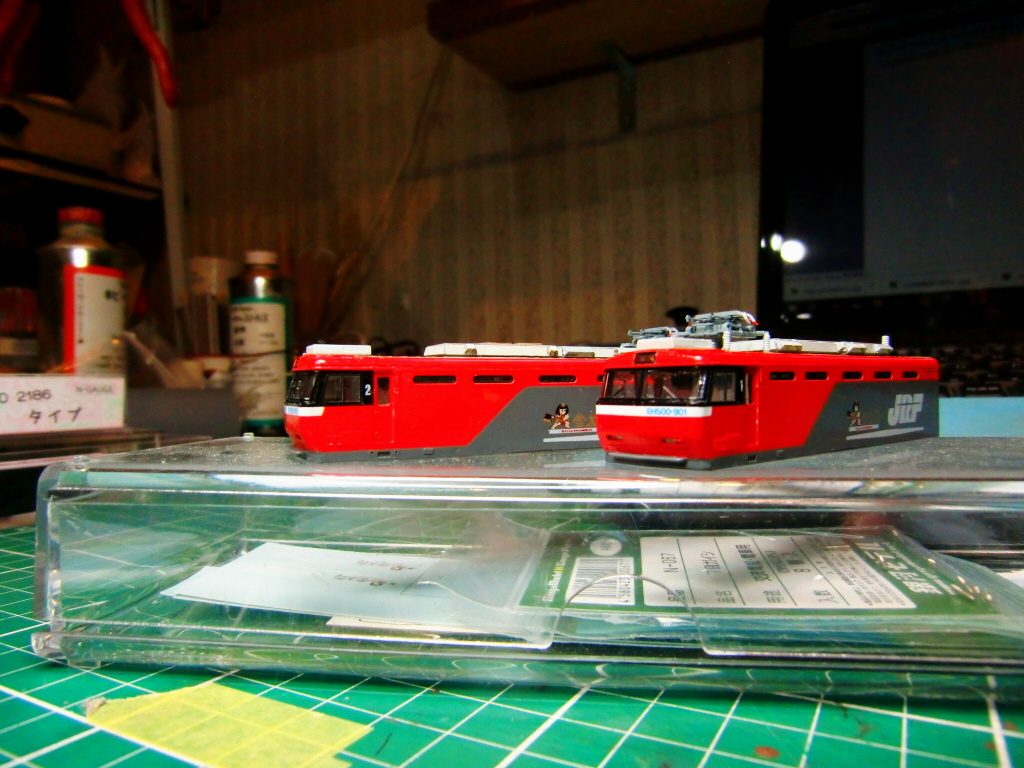

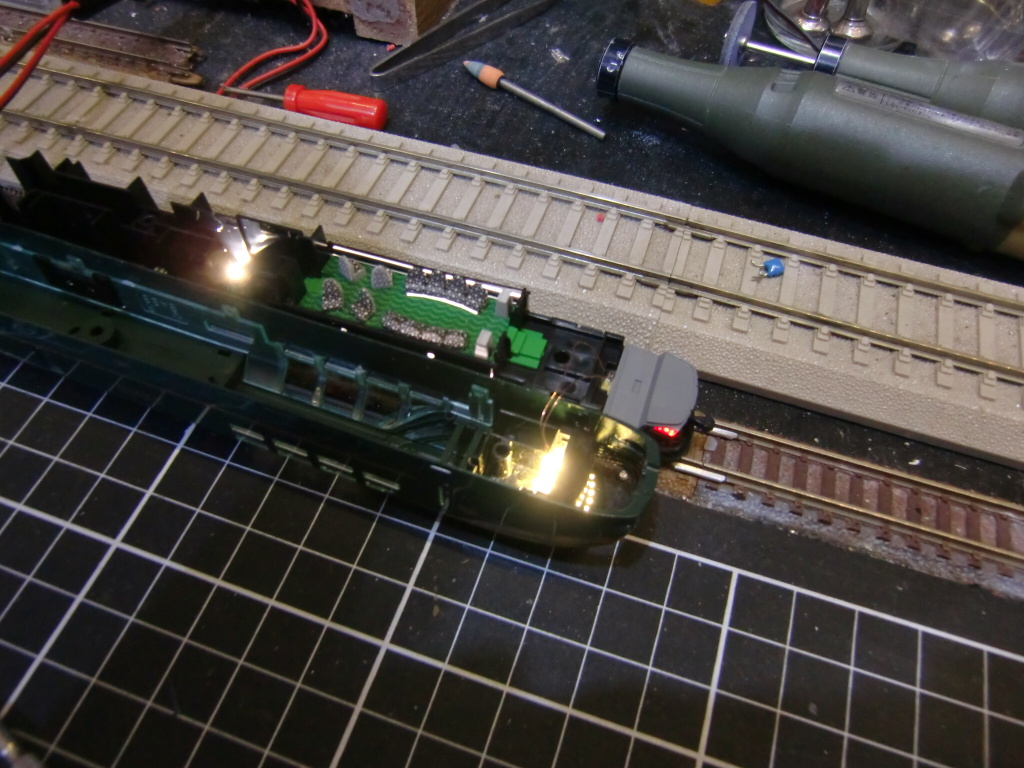

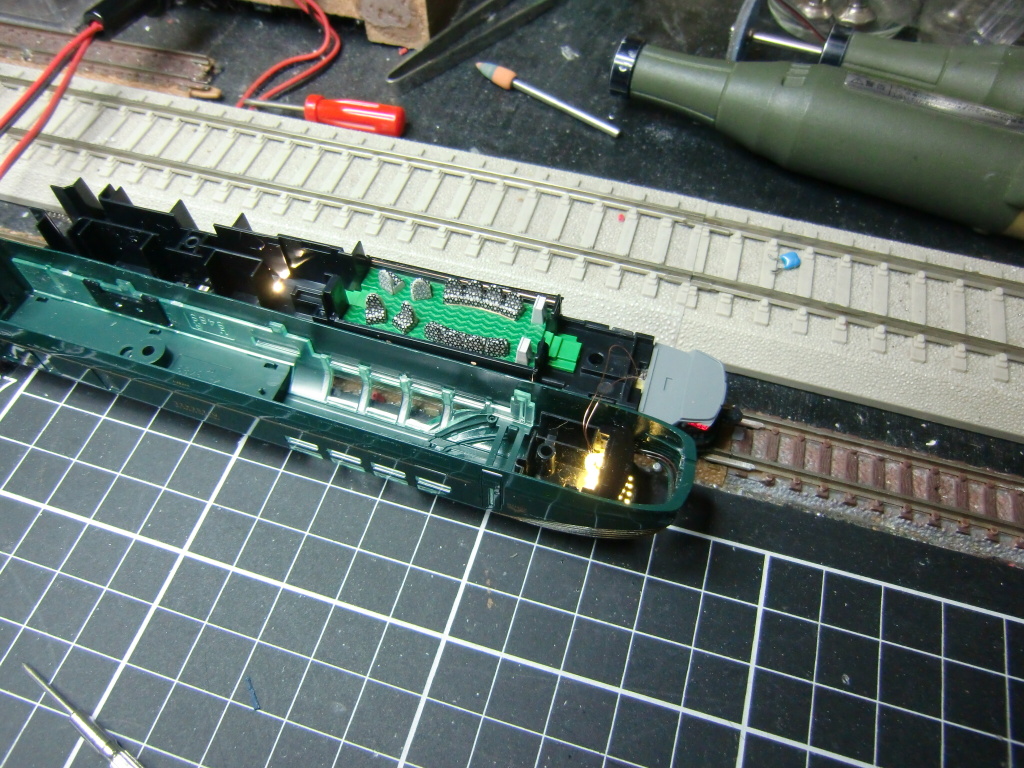

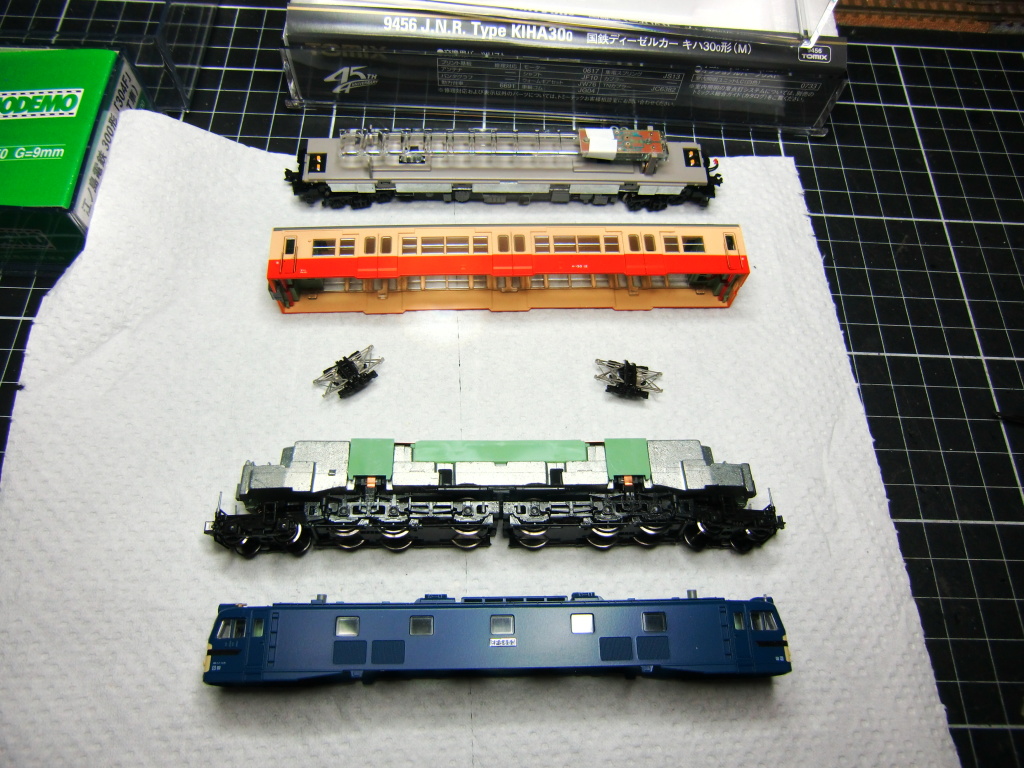

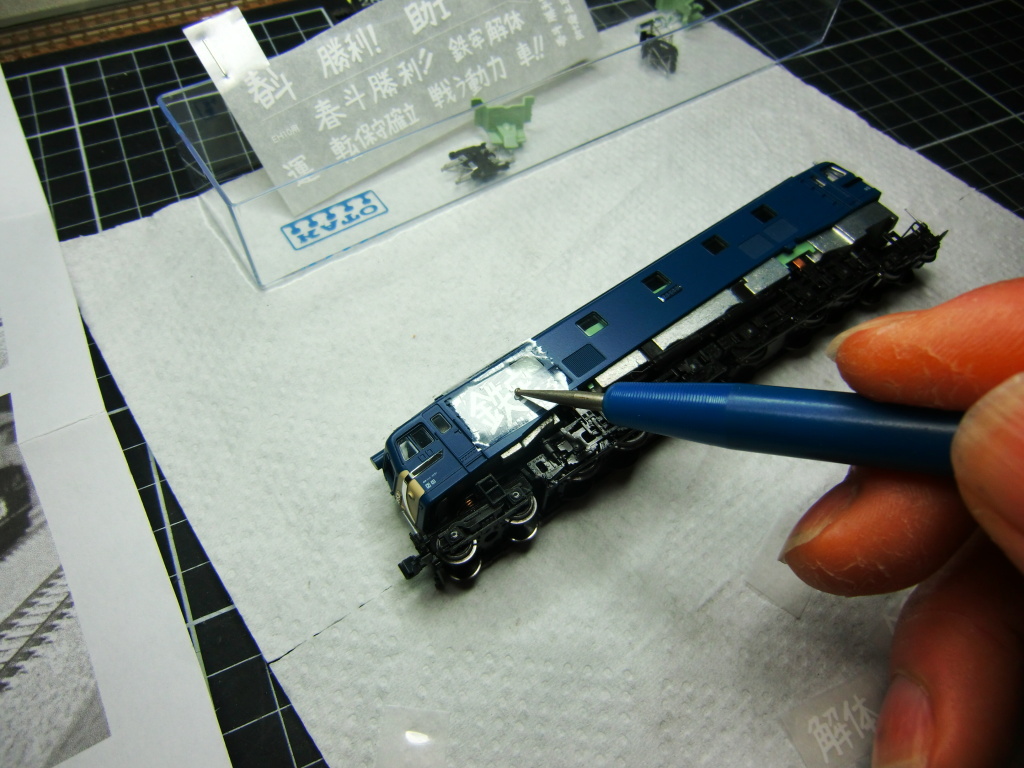

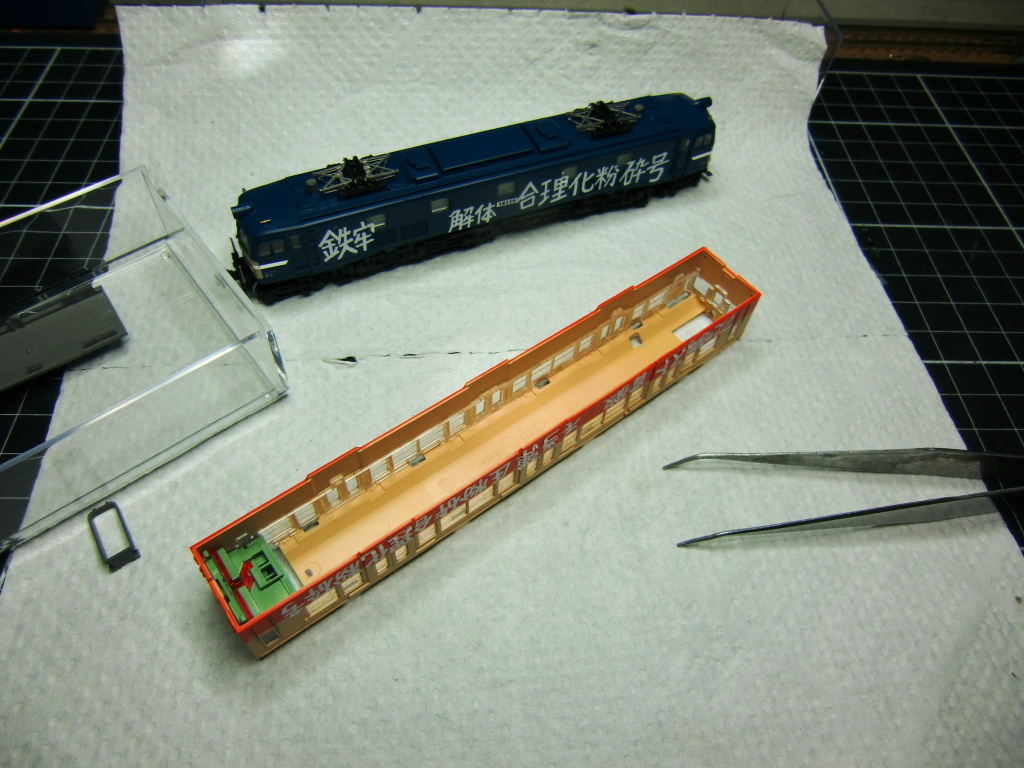

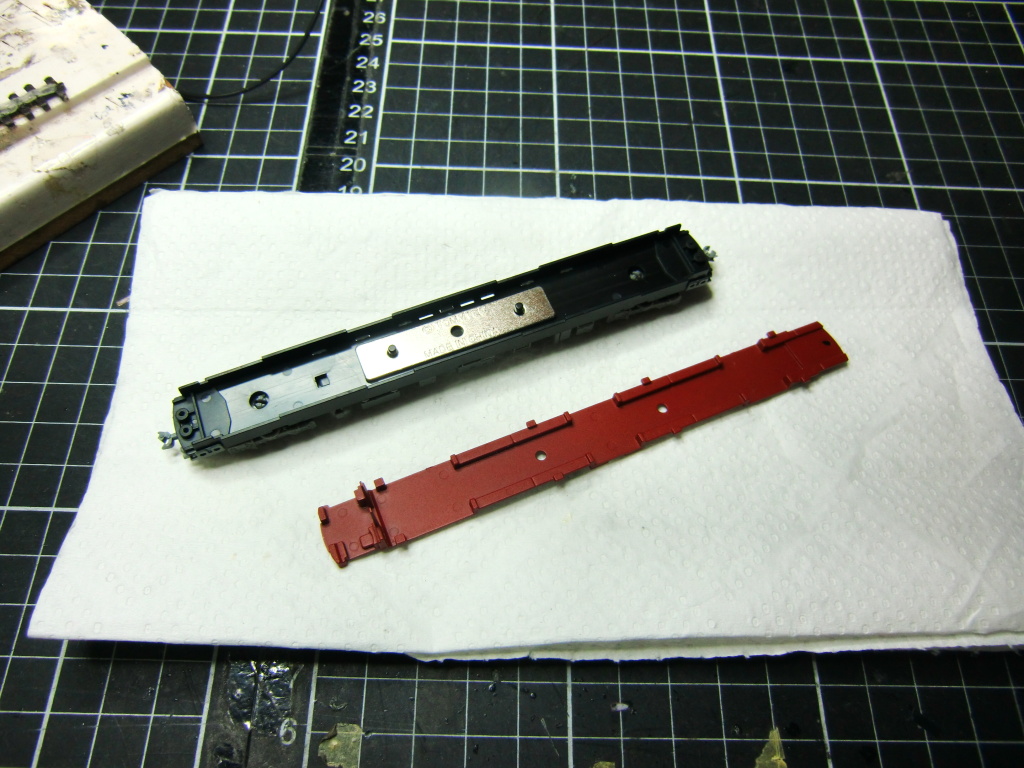

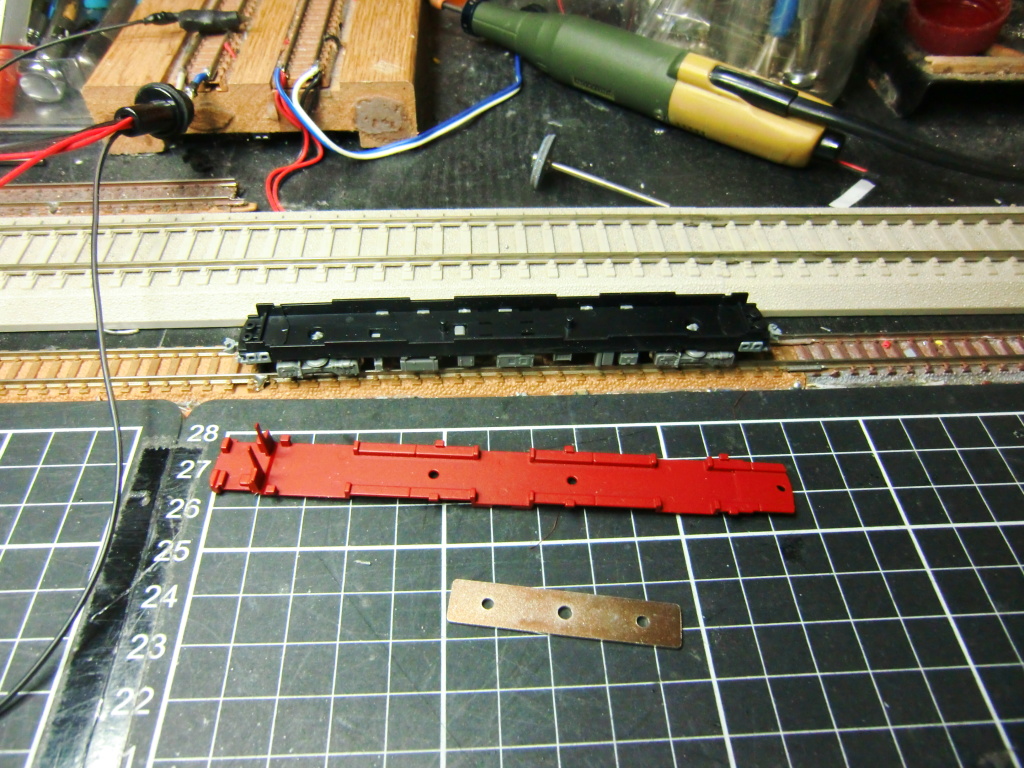

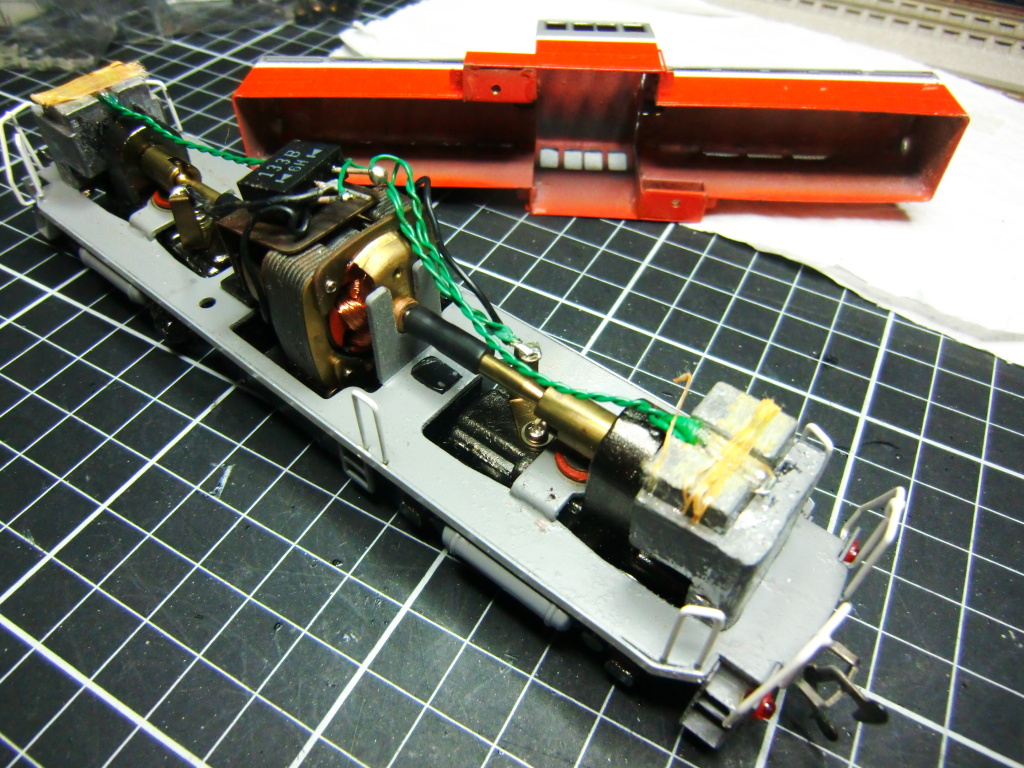

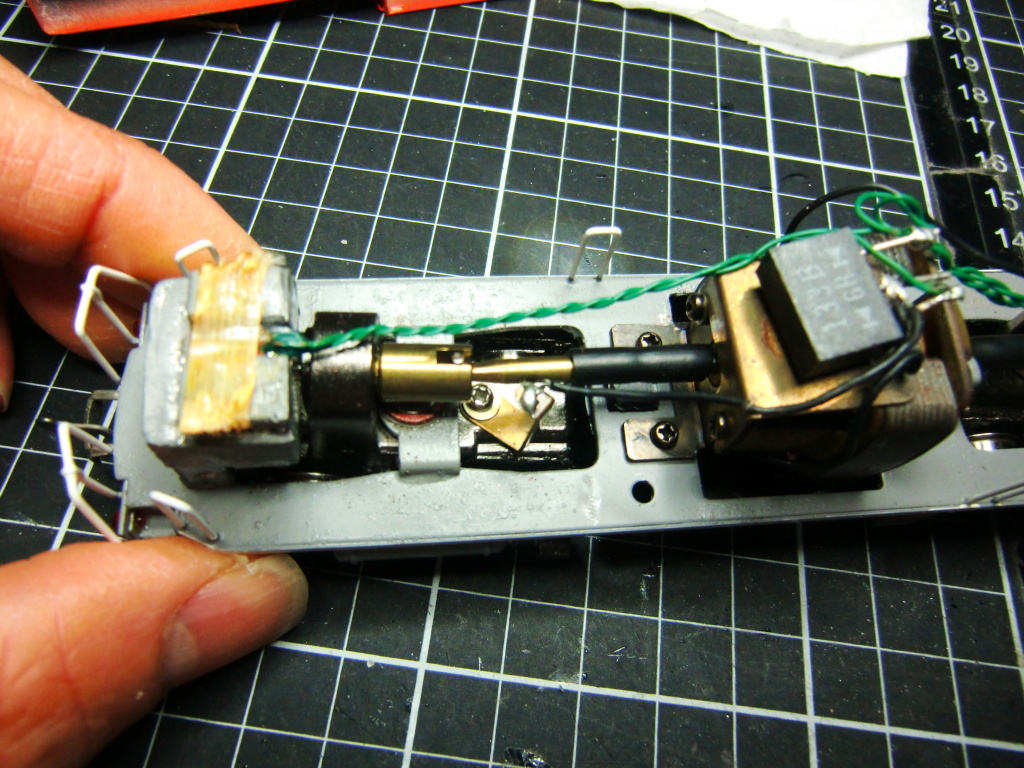

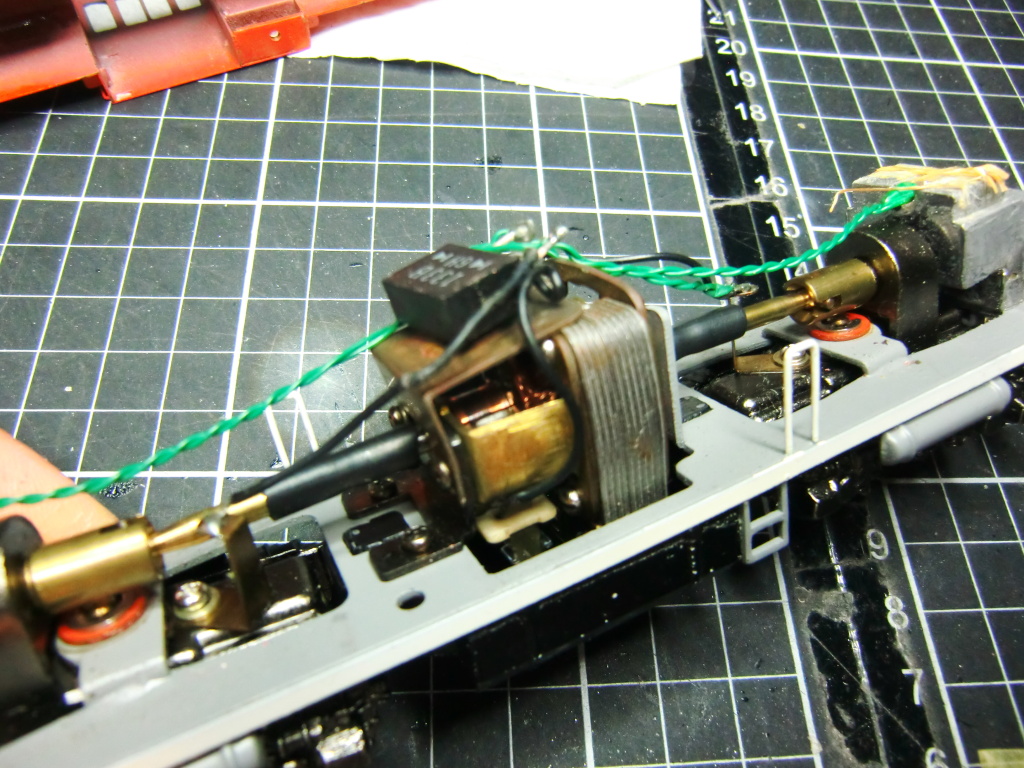

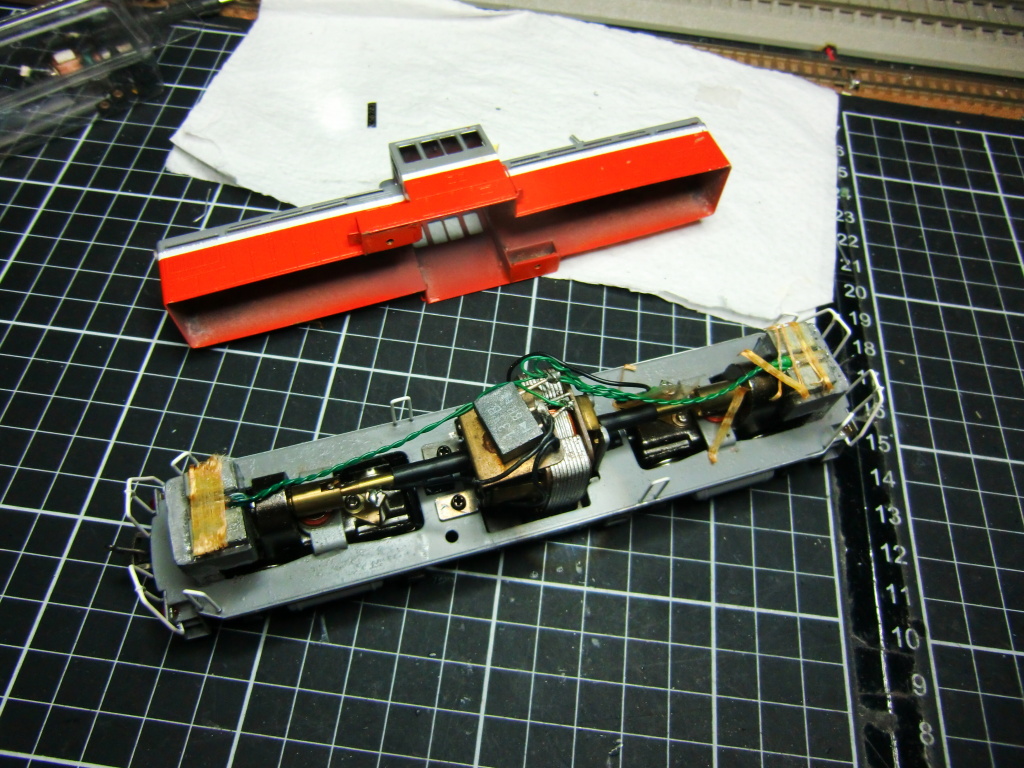

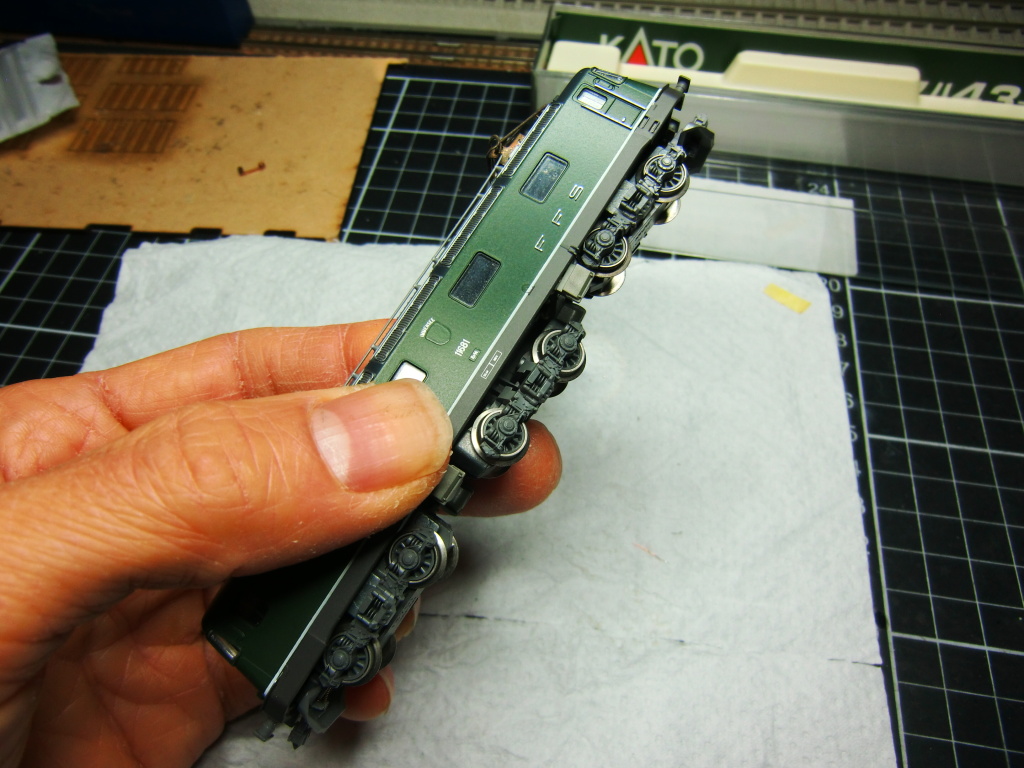

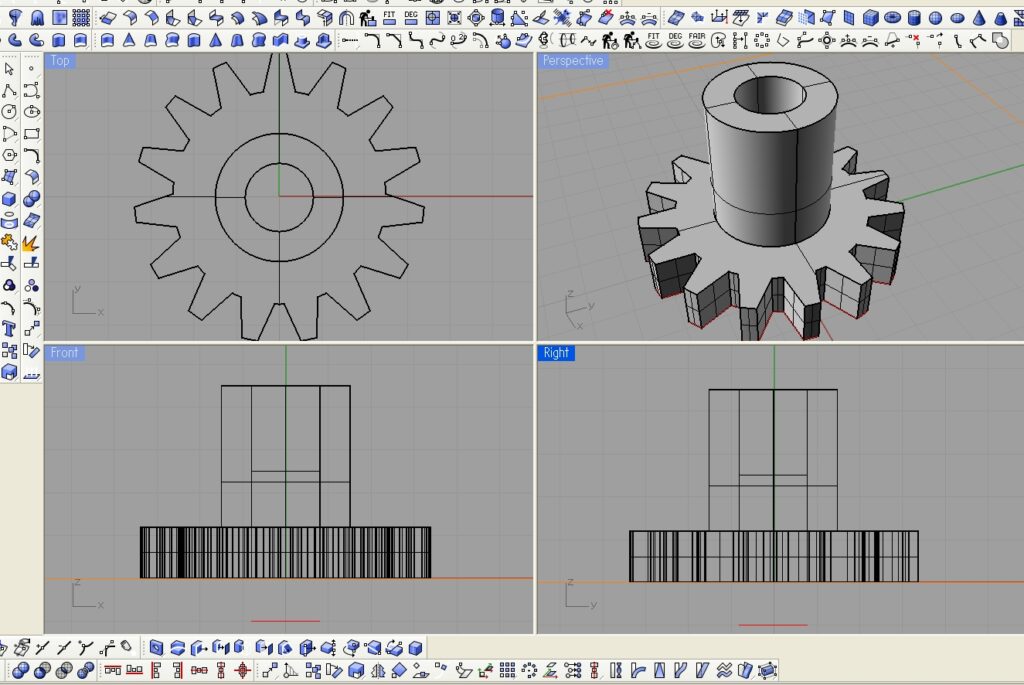

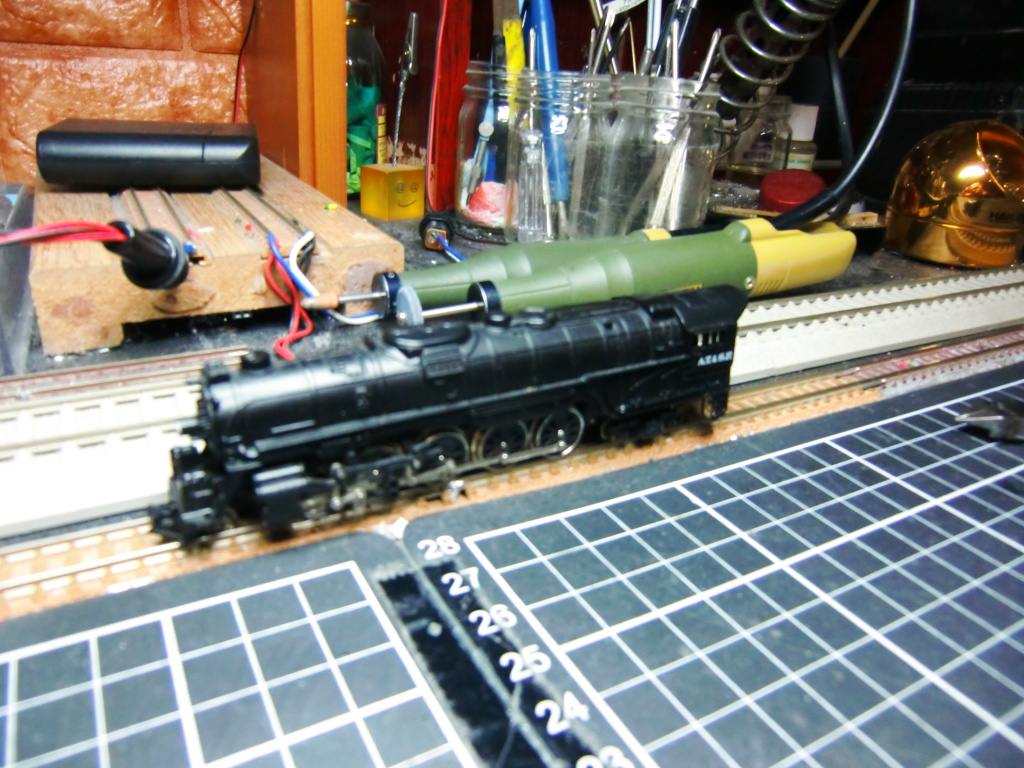

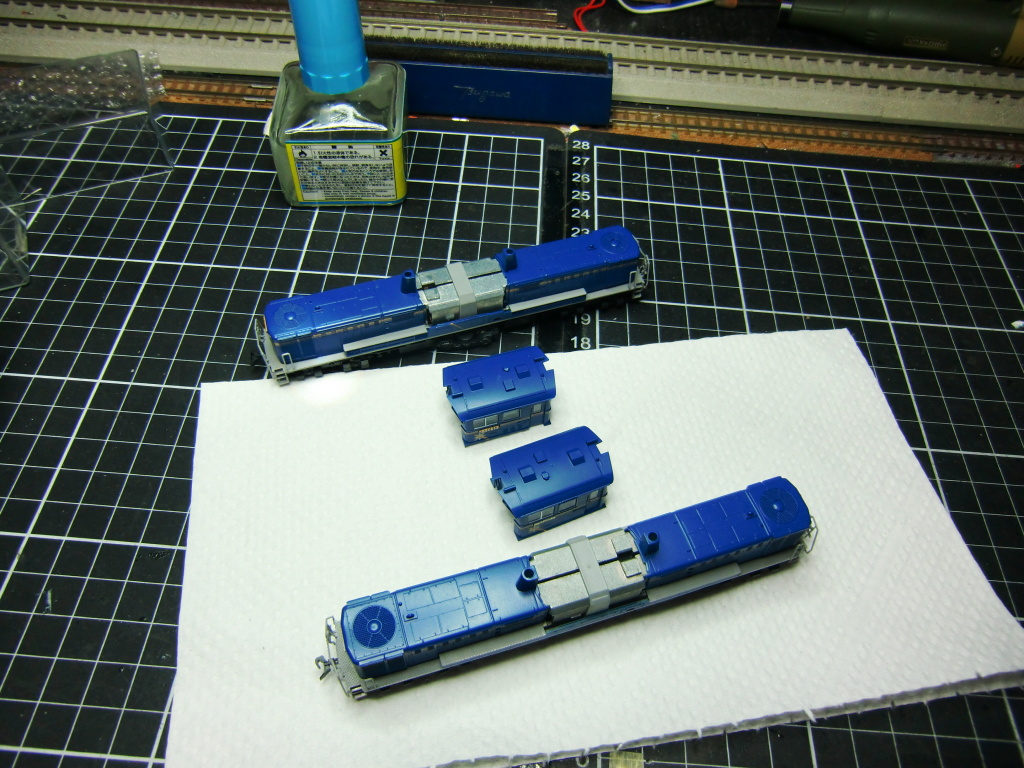

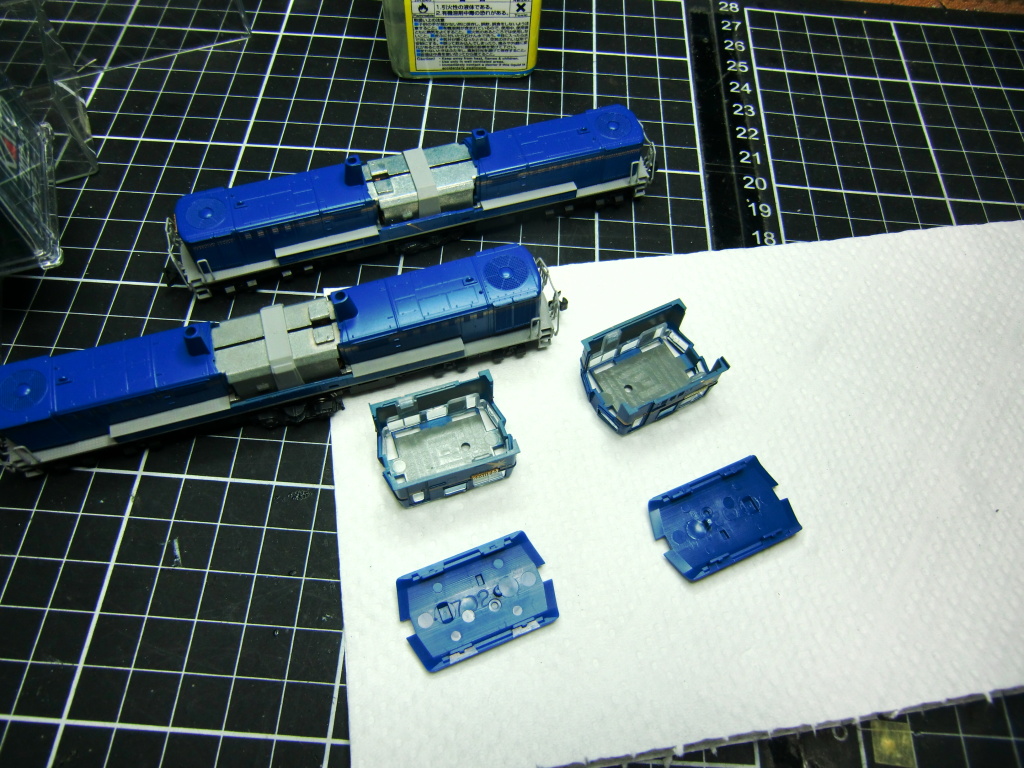

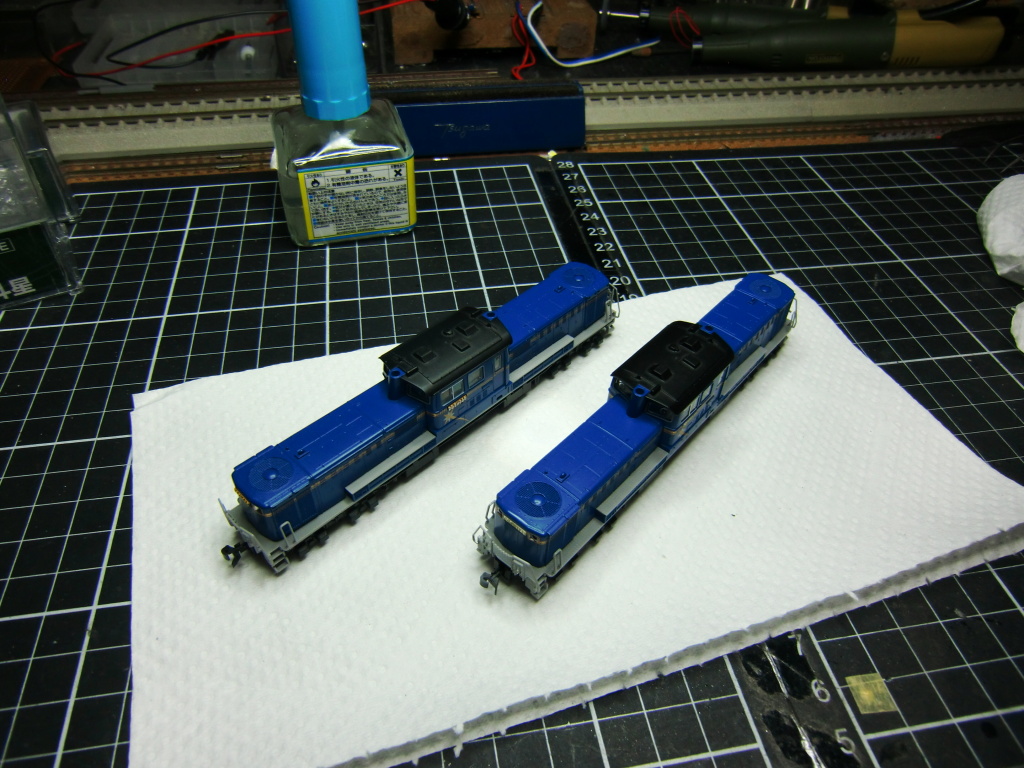

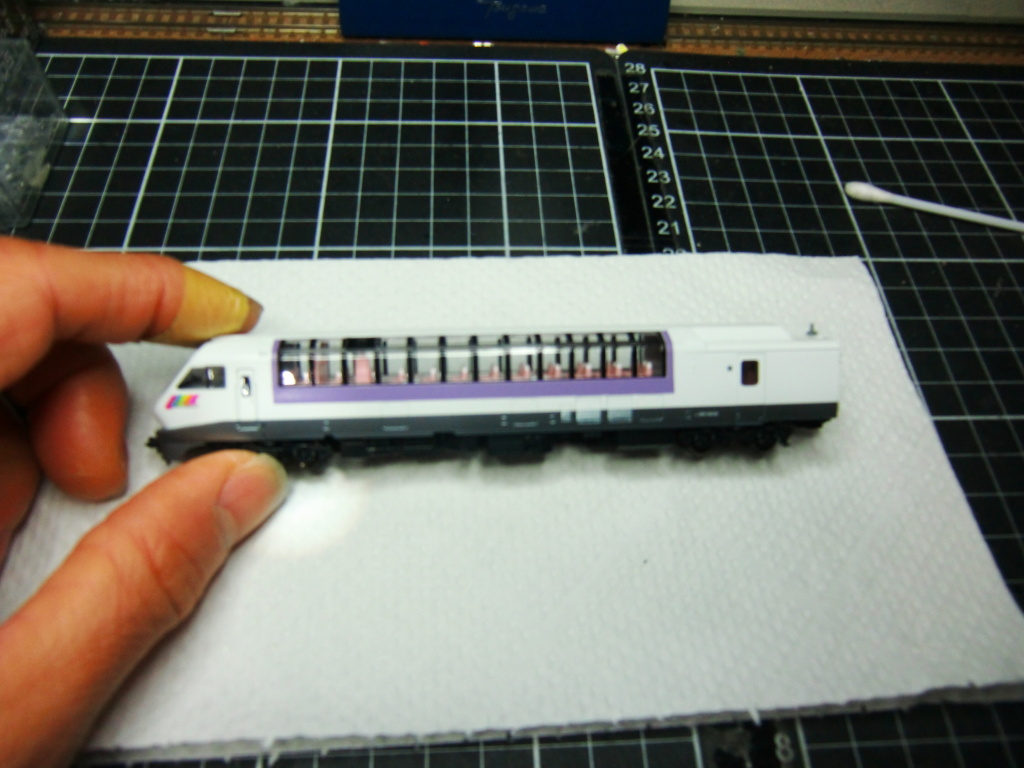

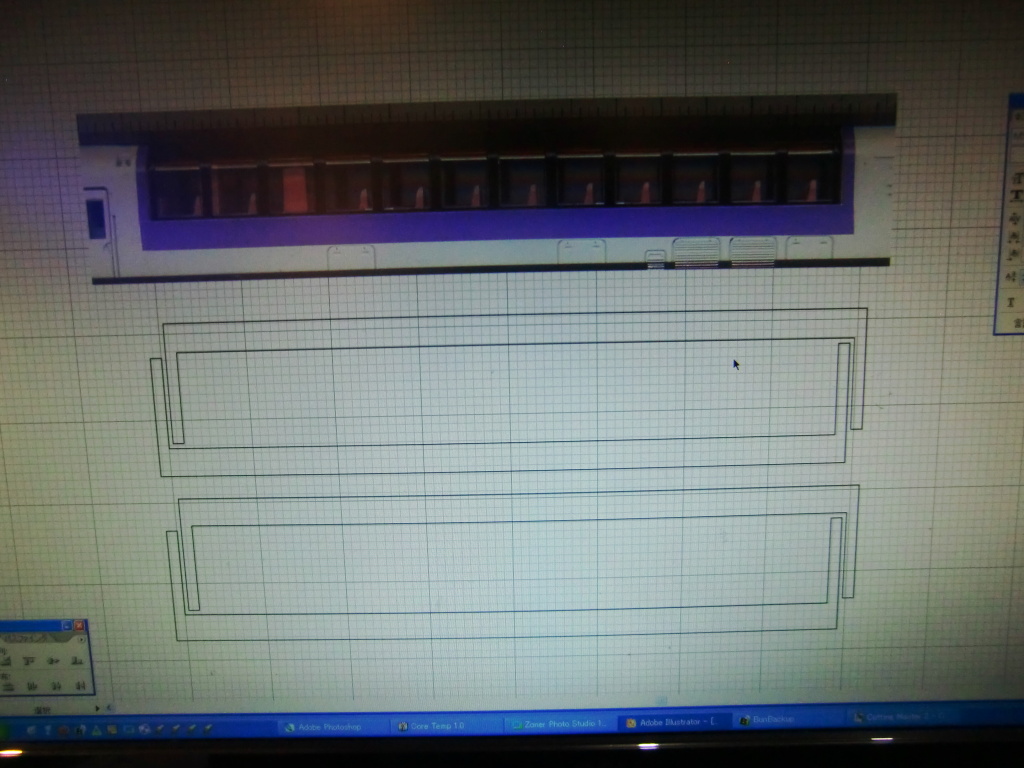

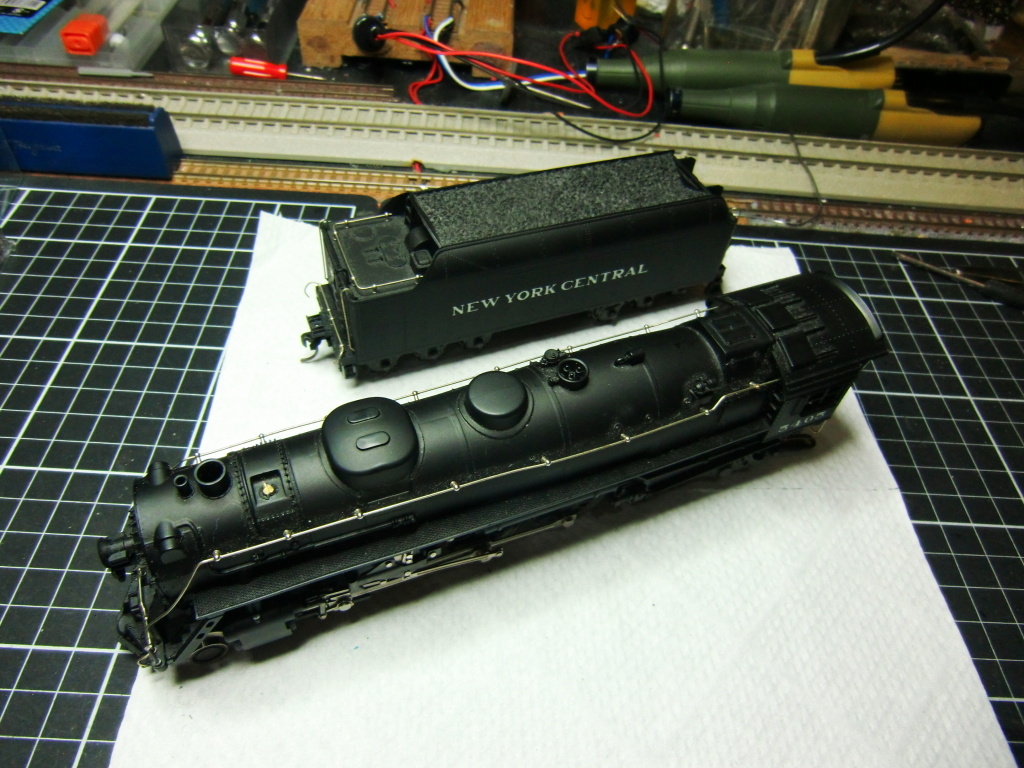

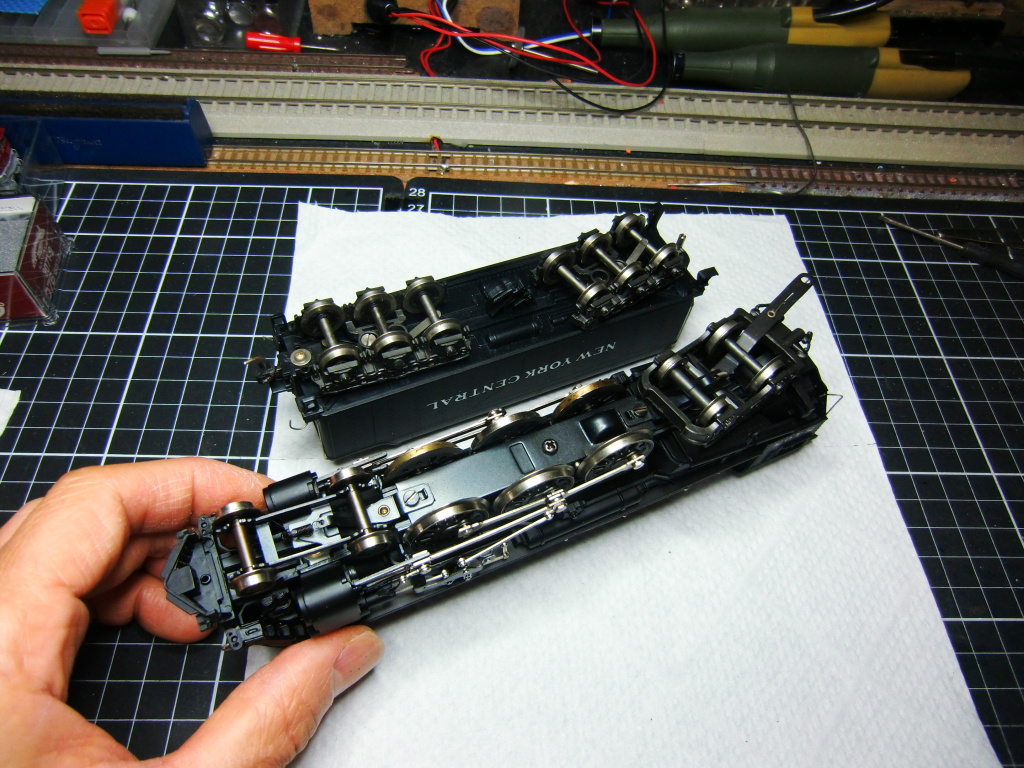

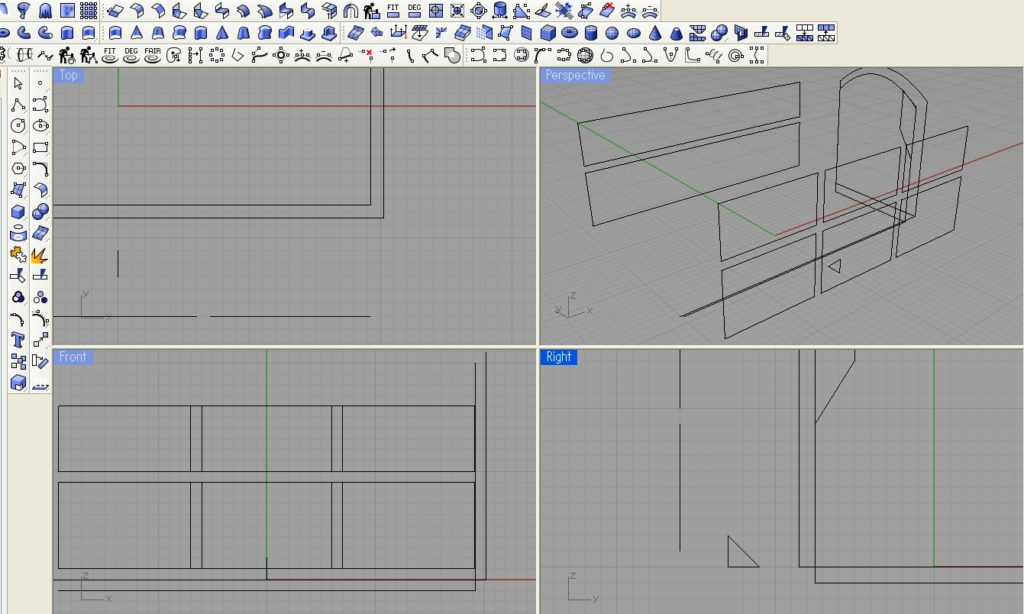

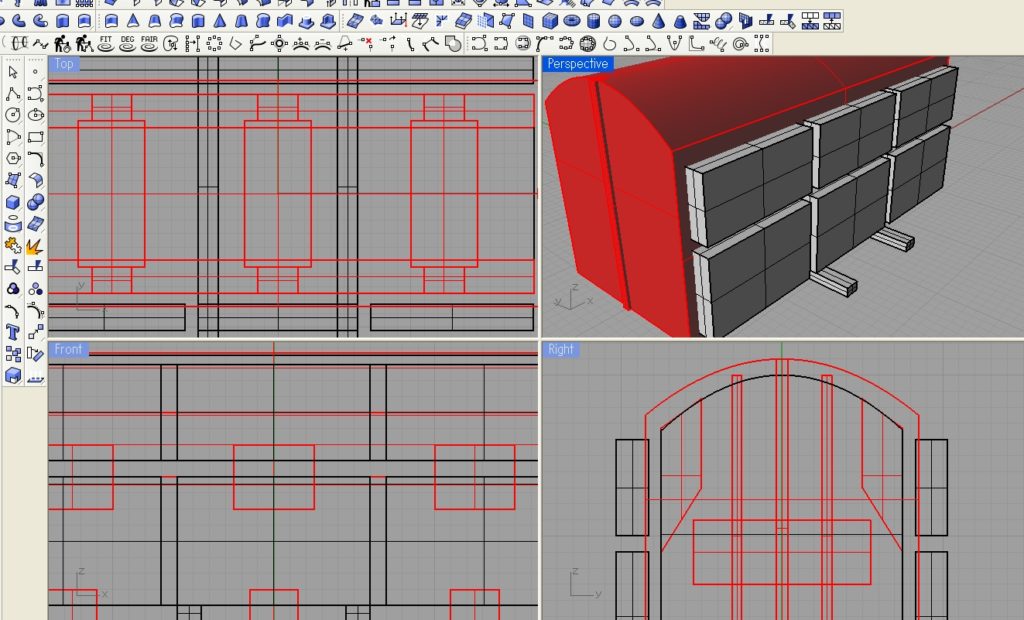

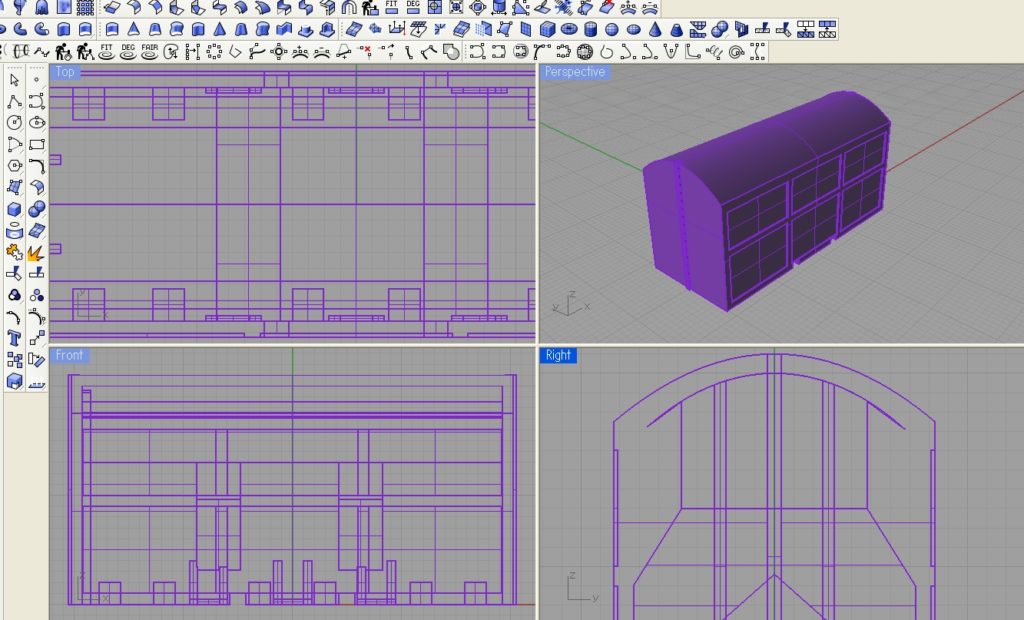

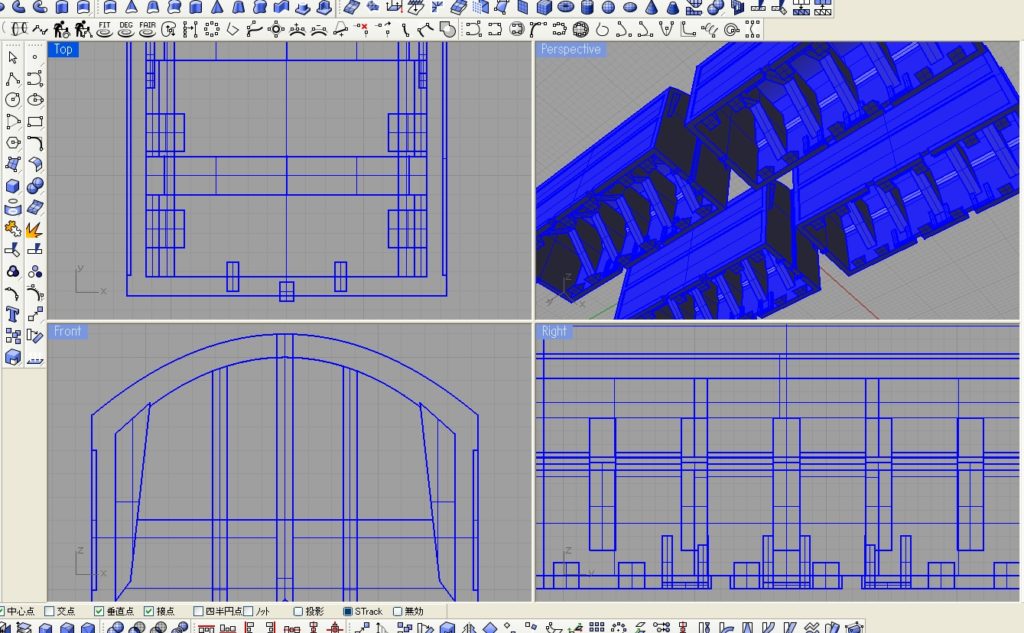

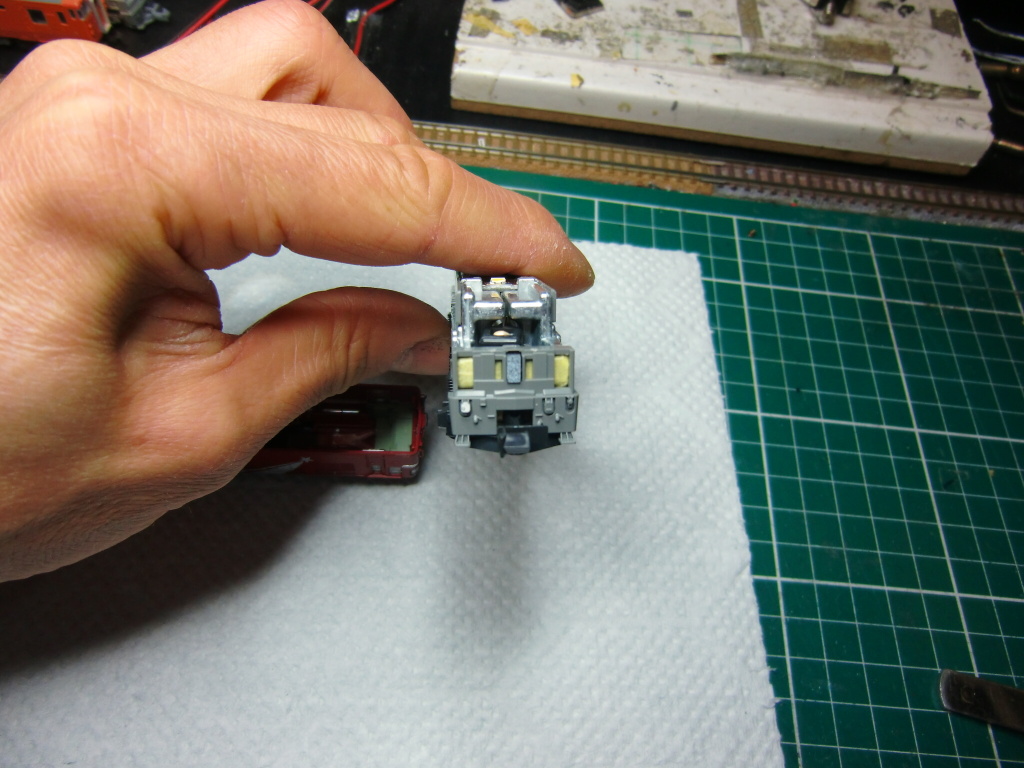

以前制作した「EH500-901」の改修版となります。以前の記事は→こちら

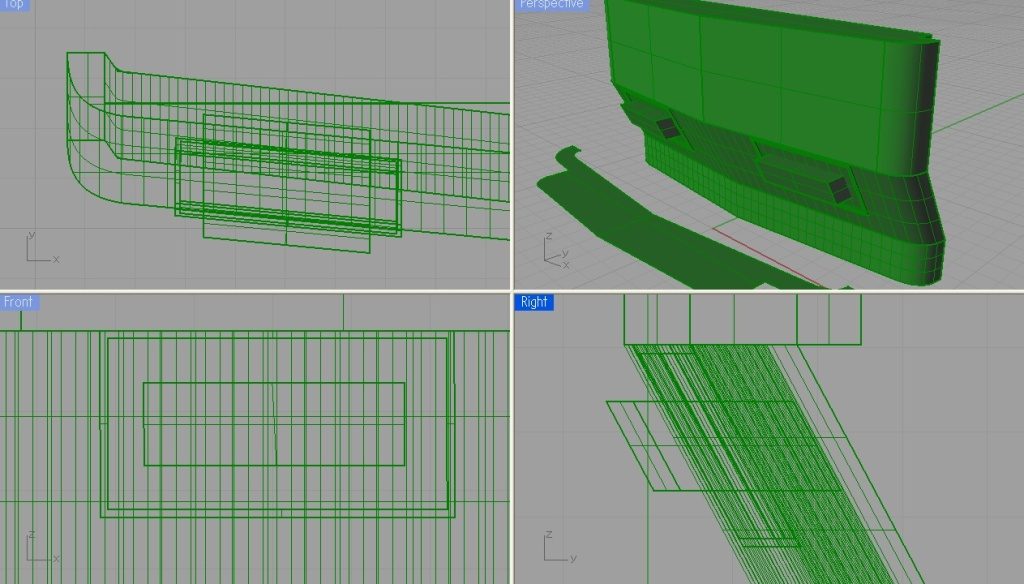

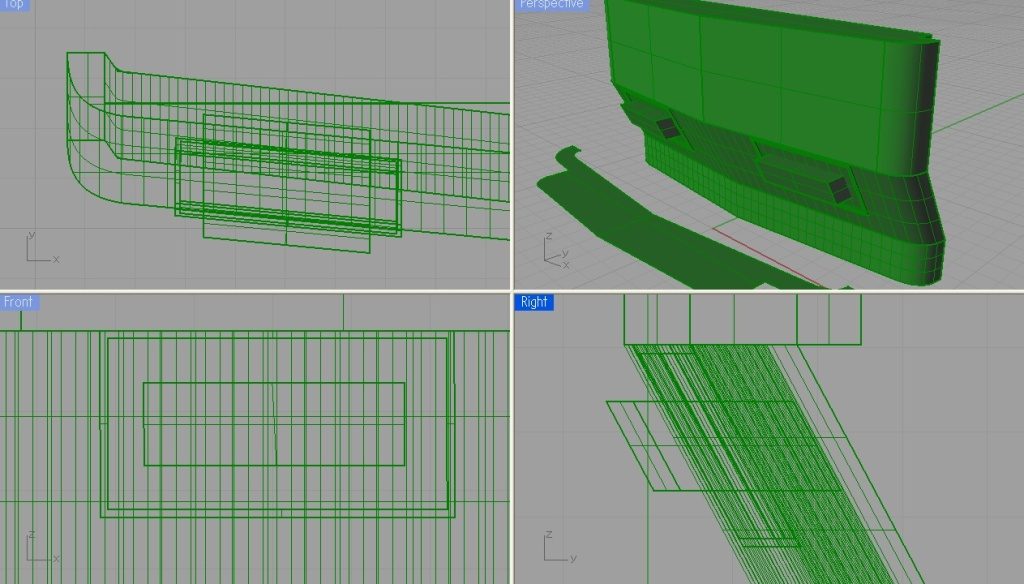

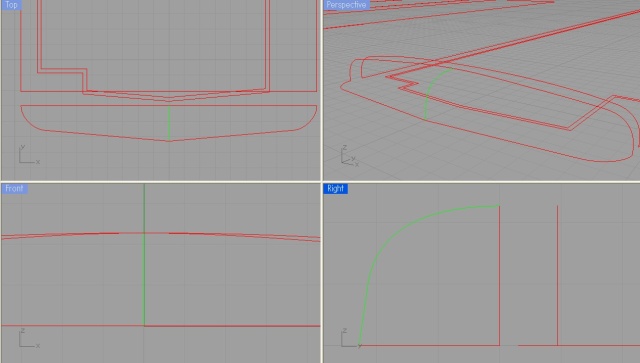

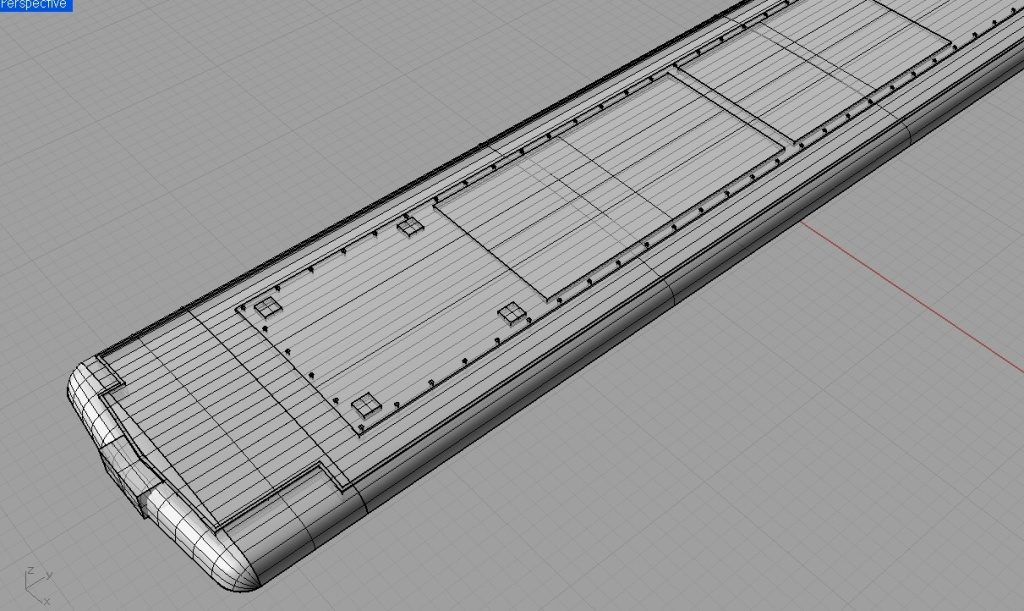

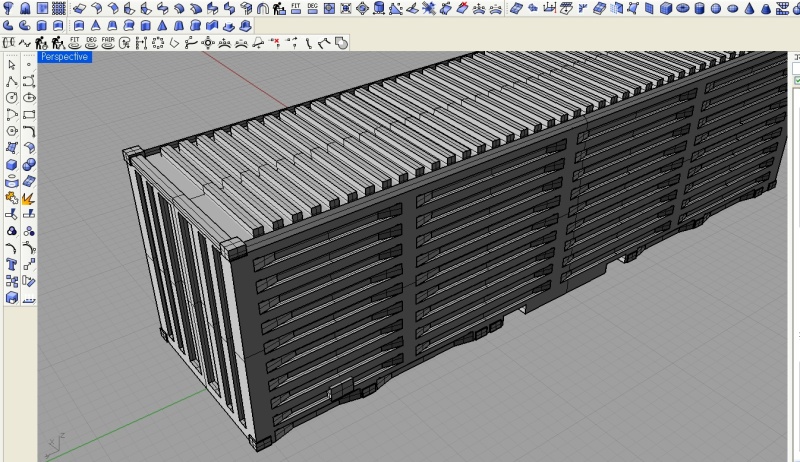

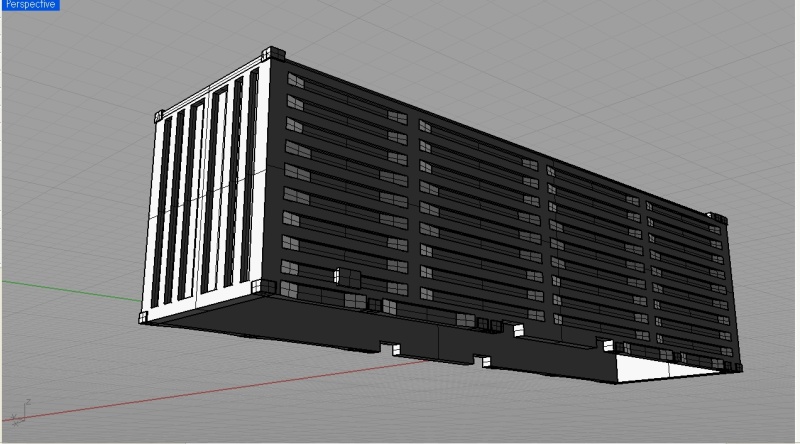

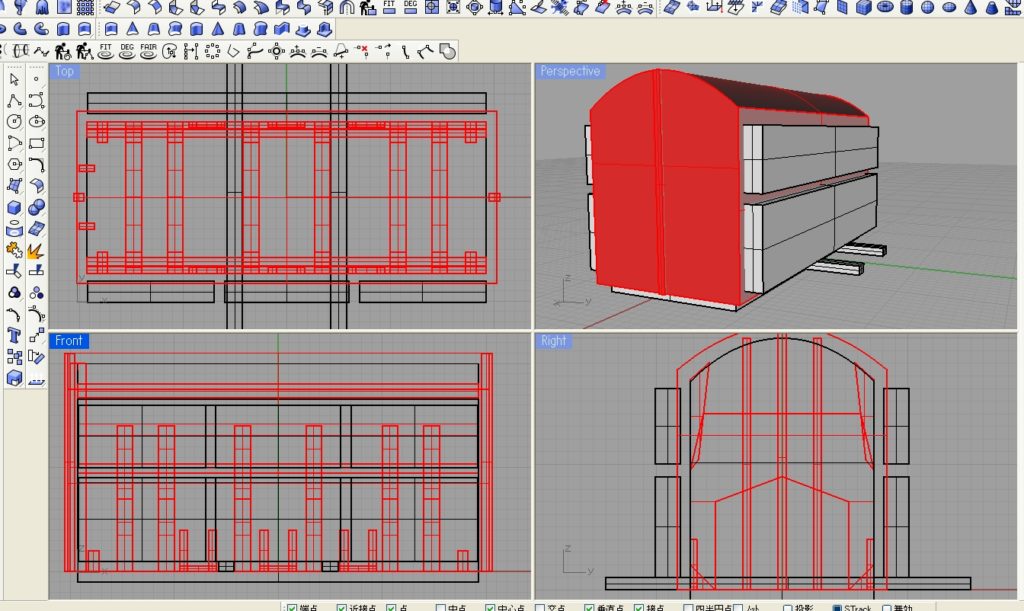

今回の修正では、新たに得られた資料から修正を加えていきます。あまり大きな違いはないものの、明かり窓などの位置などが若干修正されたり細かい箇所に変更が加えられています。

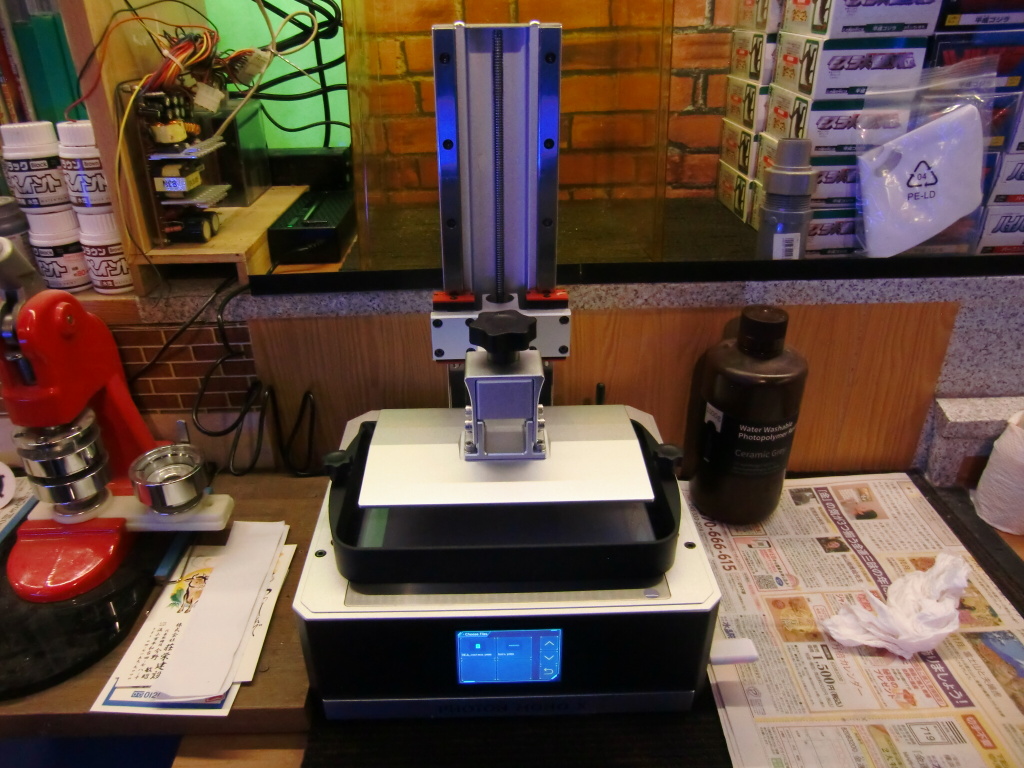

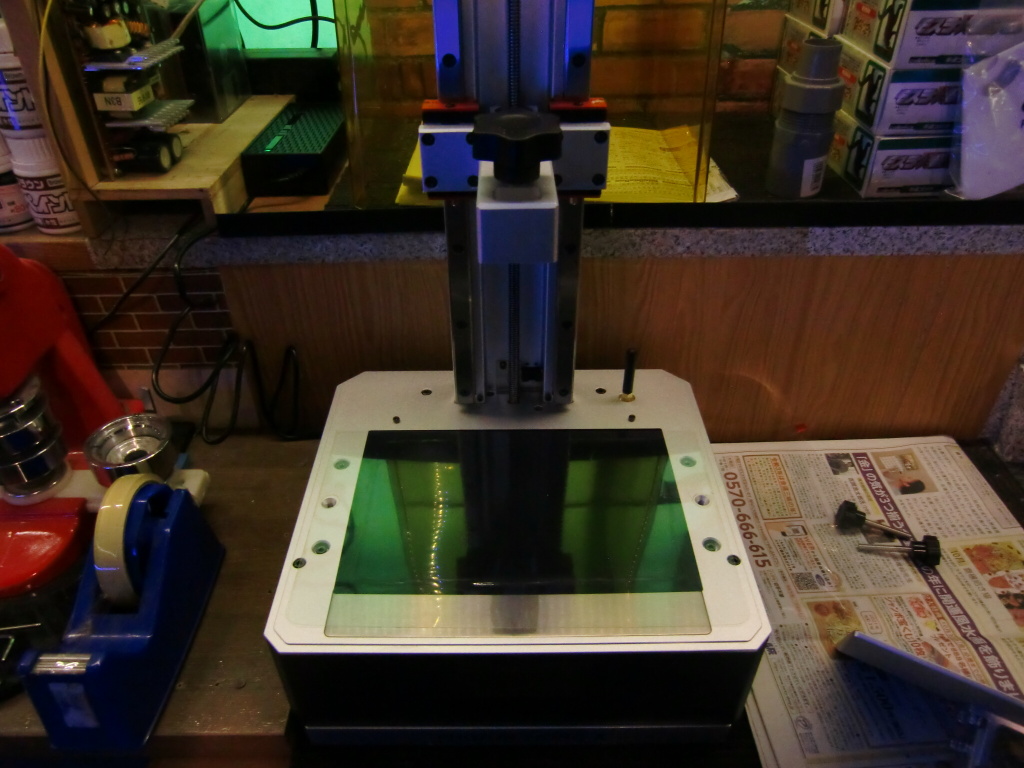

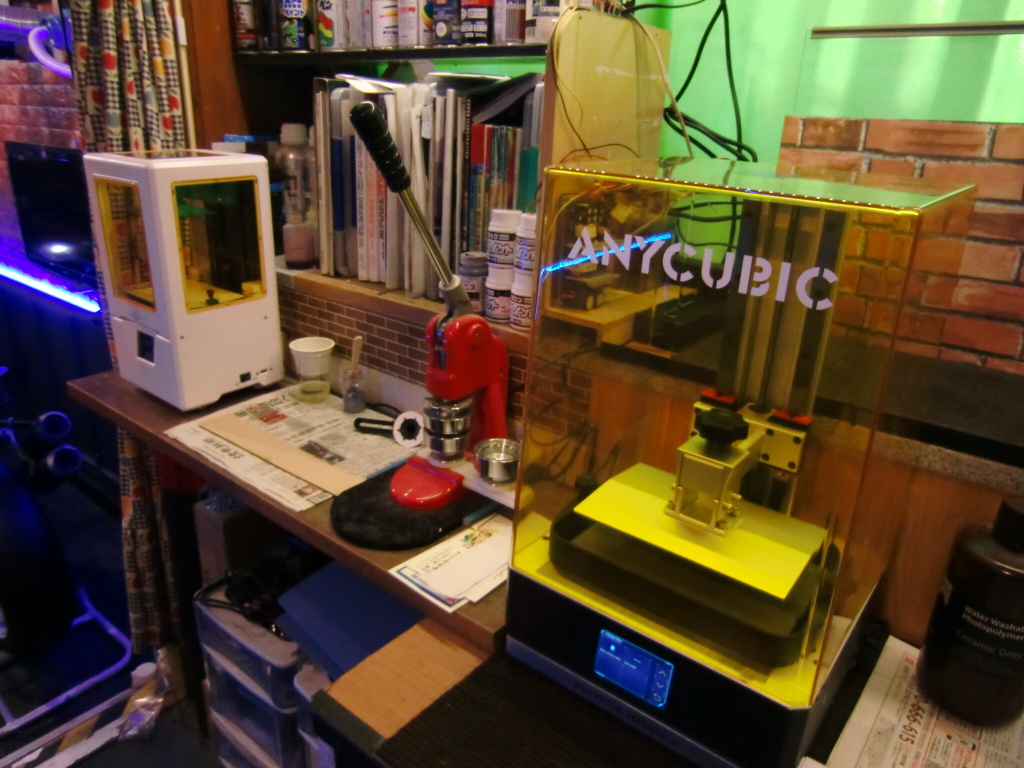

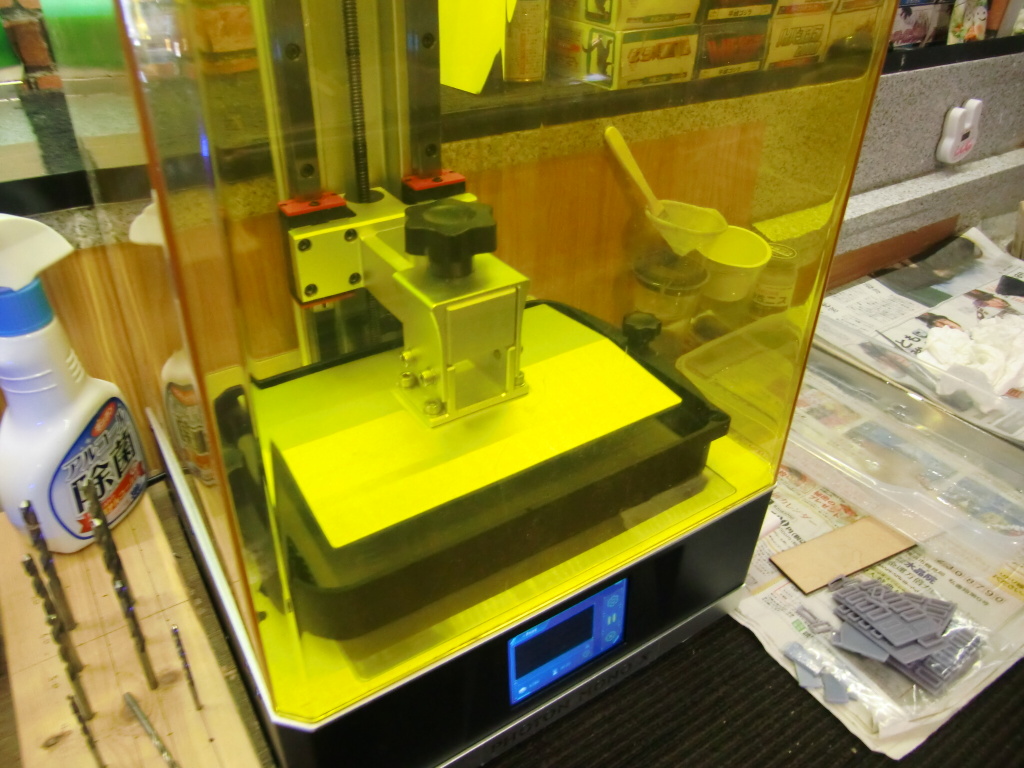

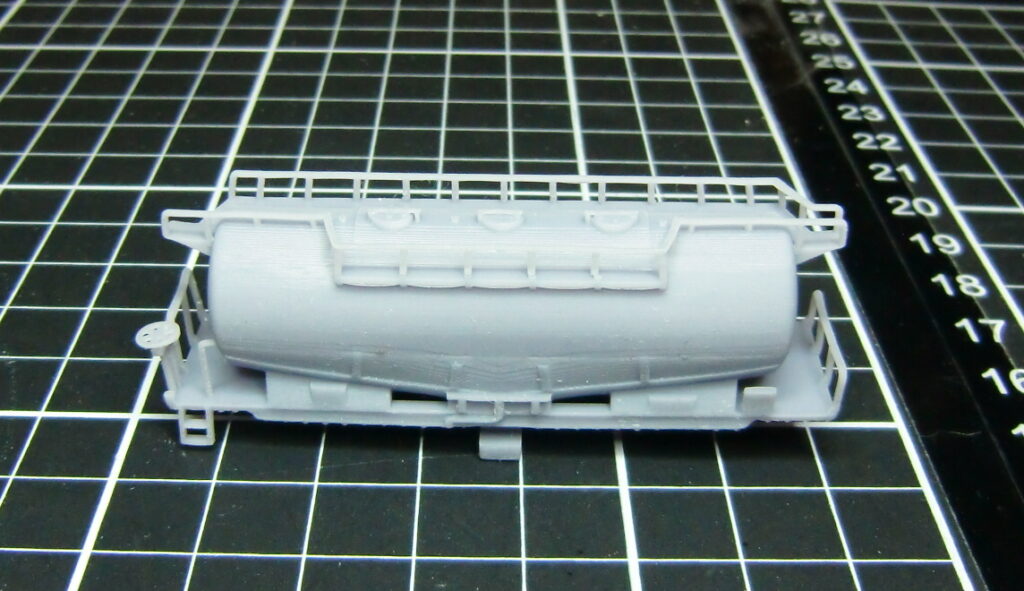

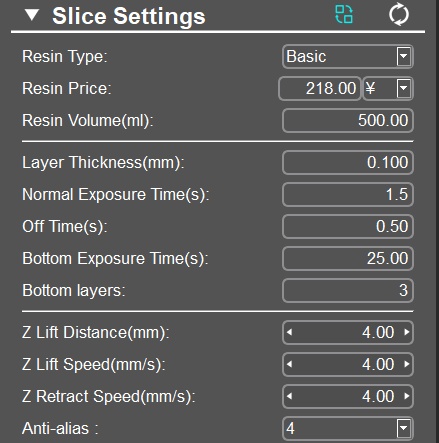

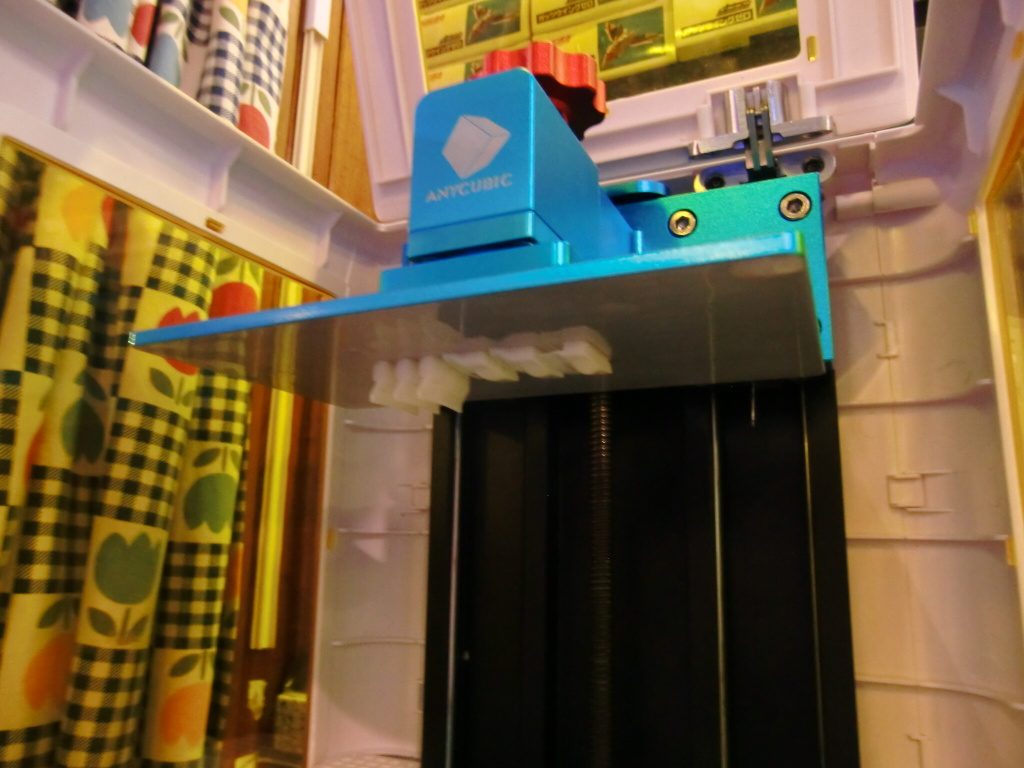

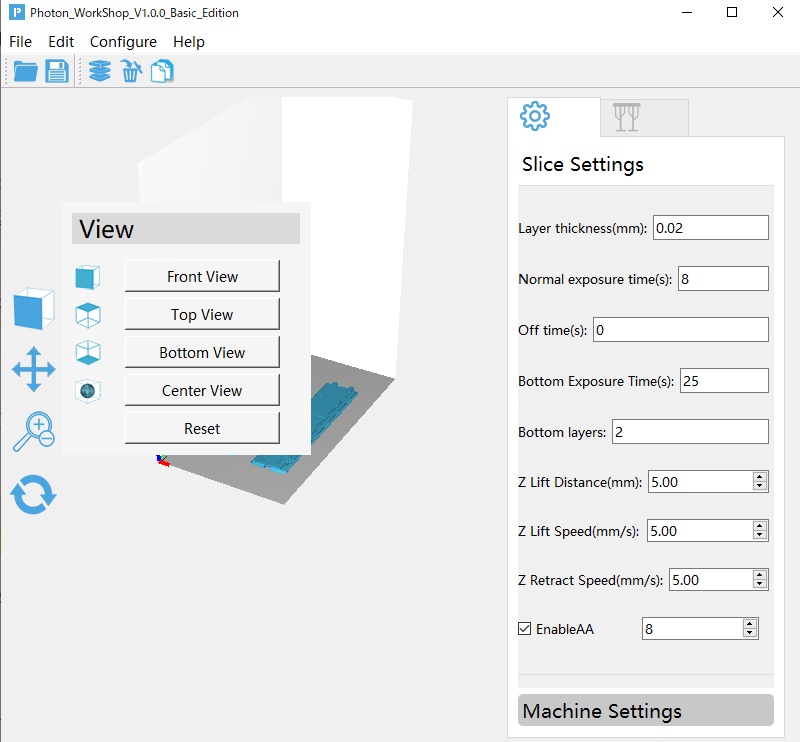

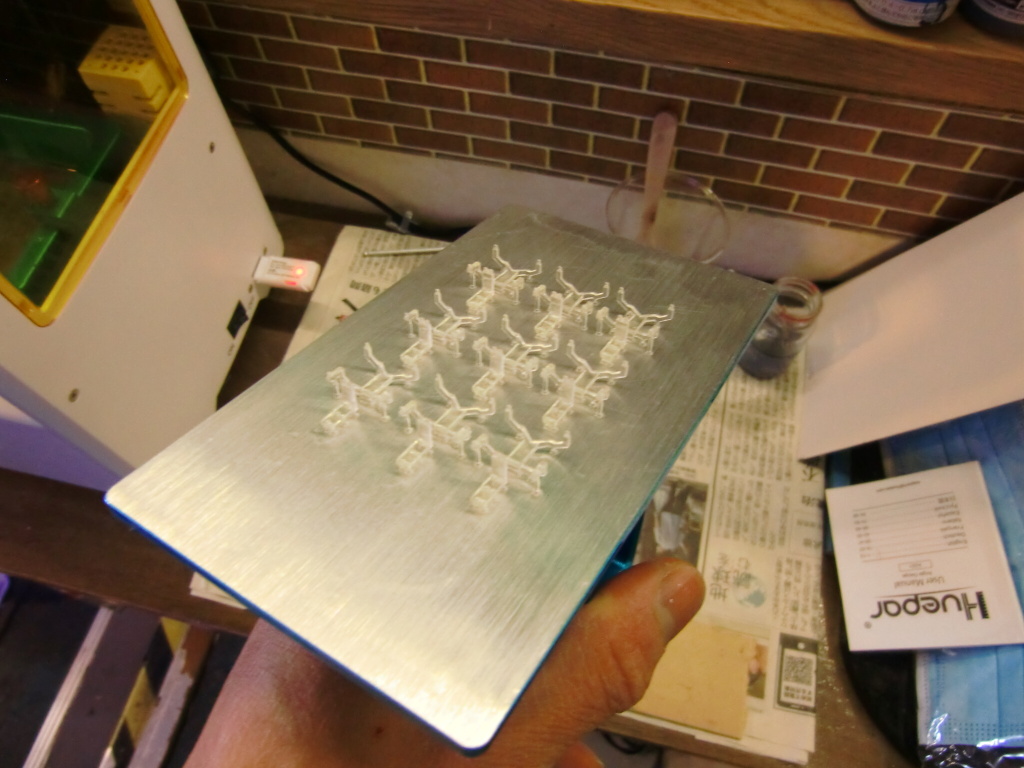

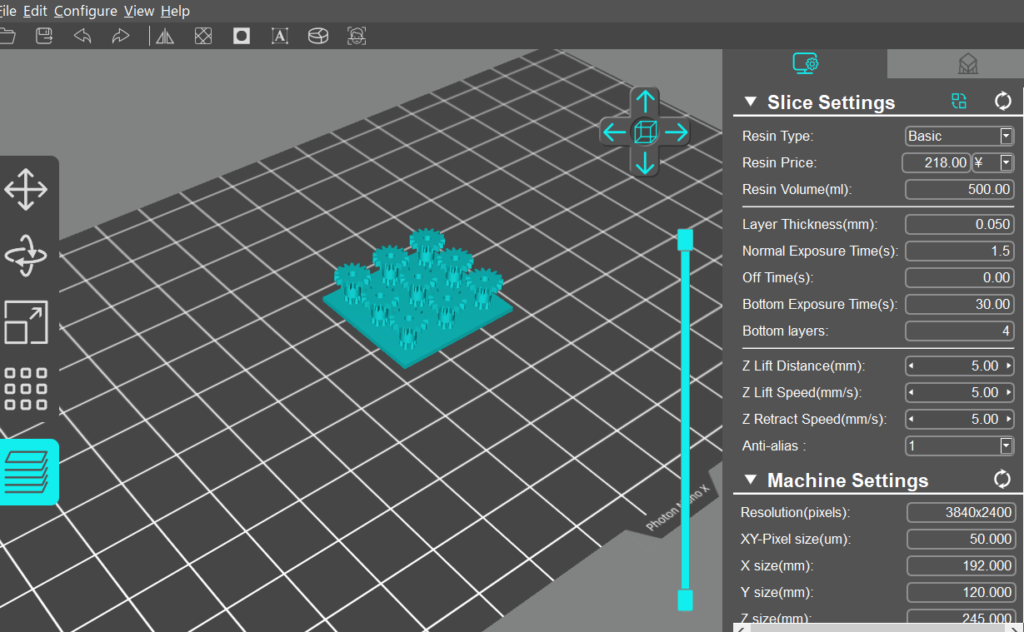

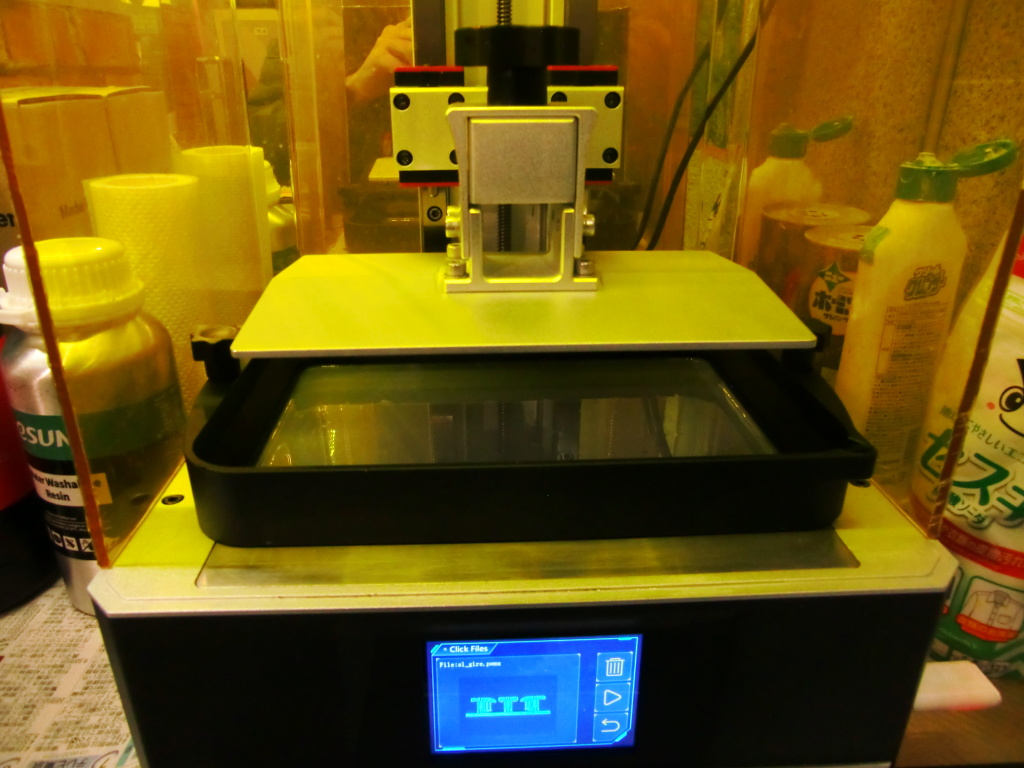

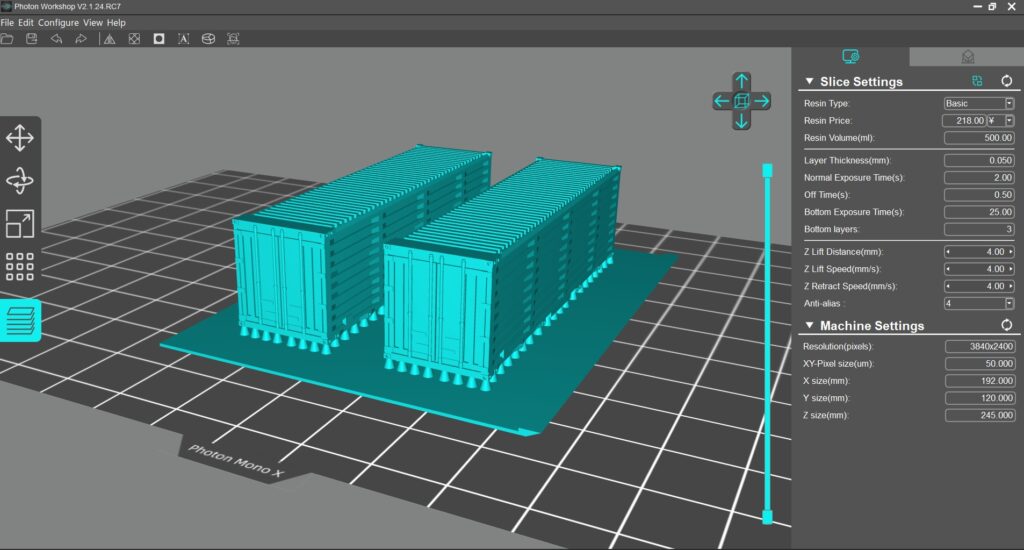

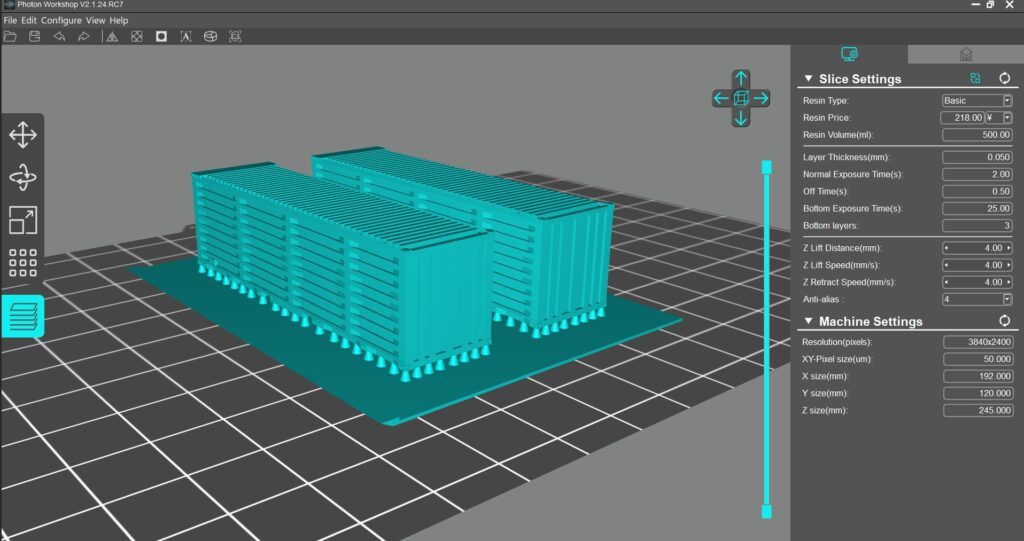

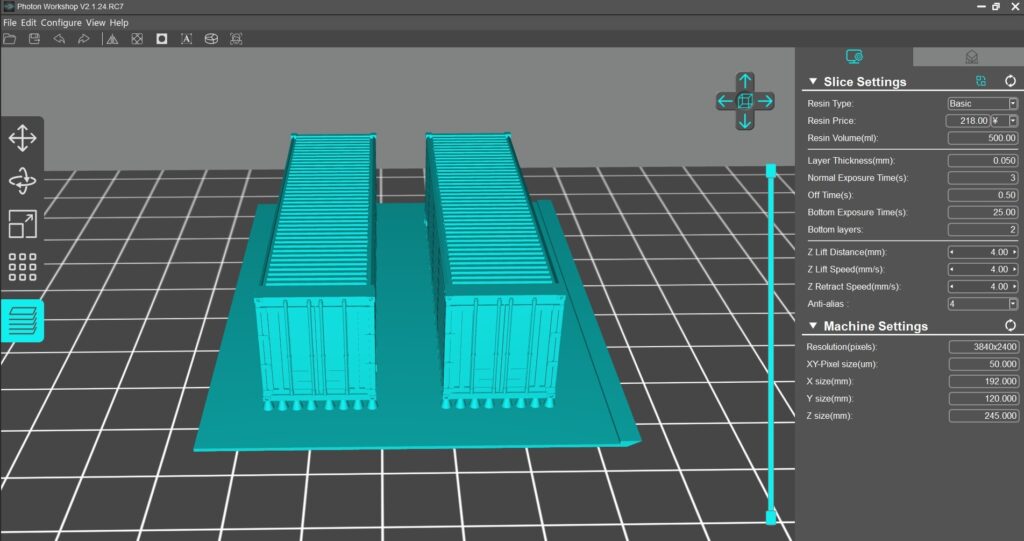

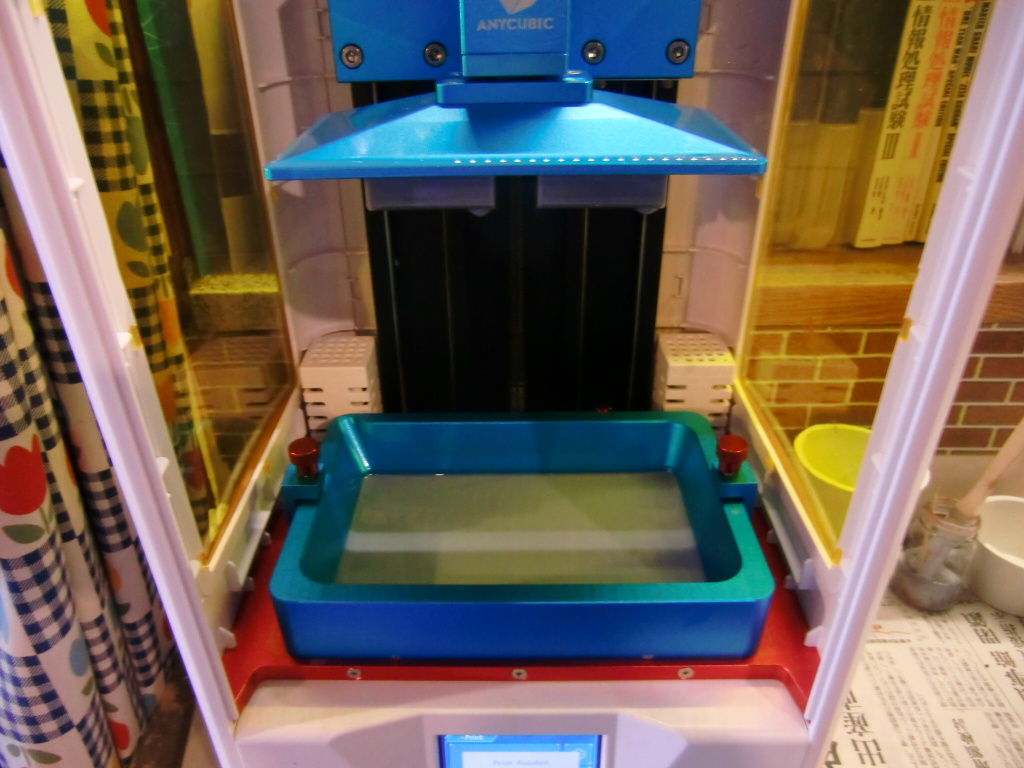

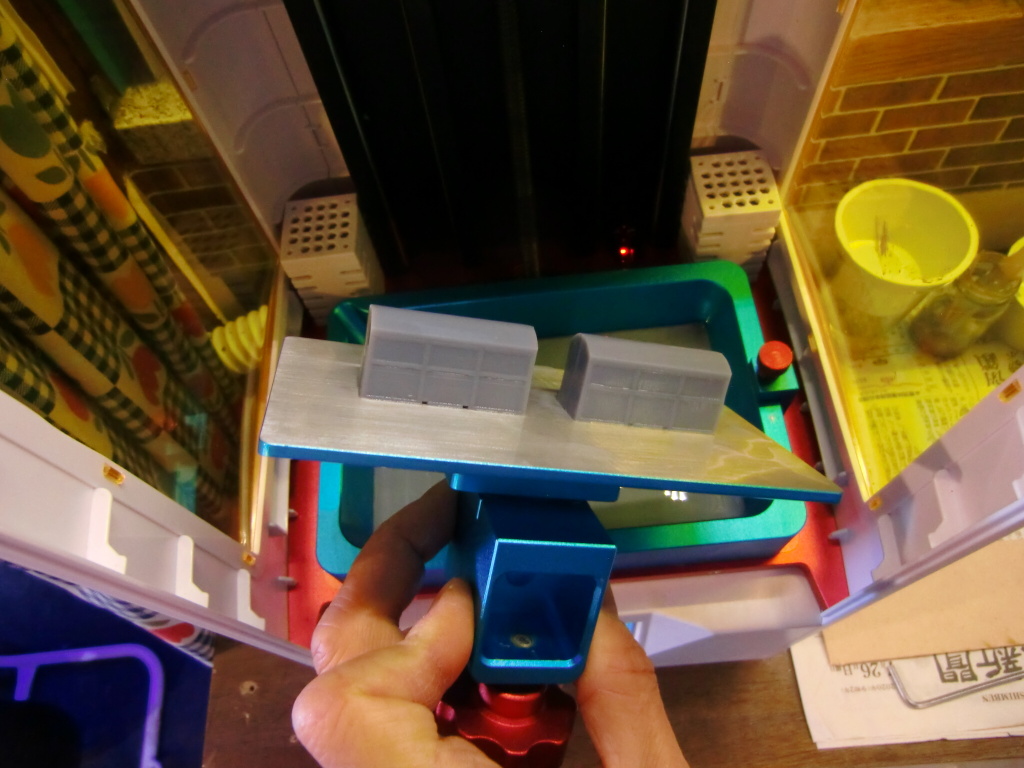

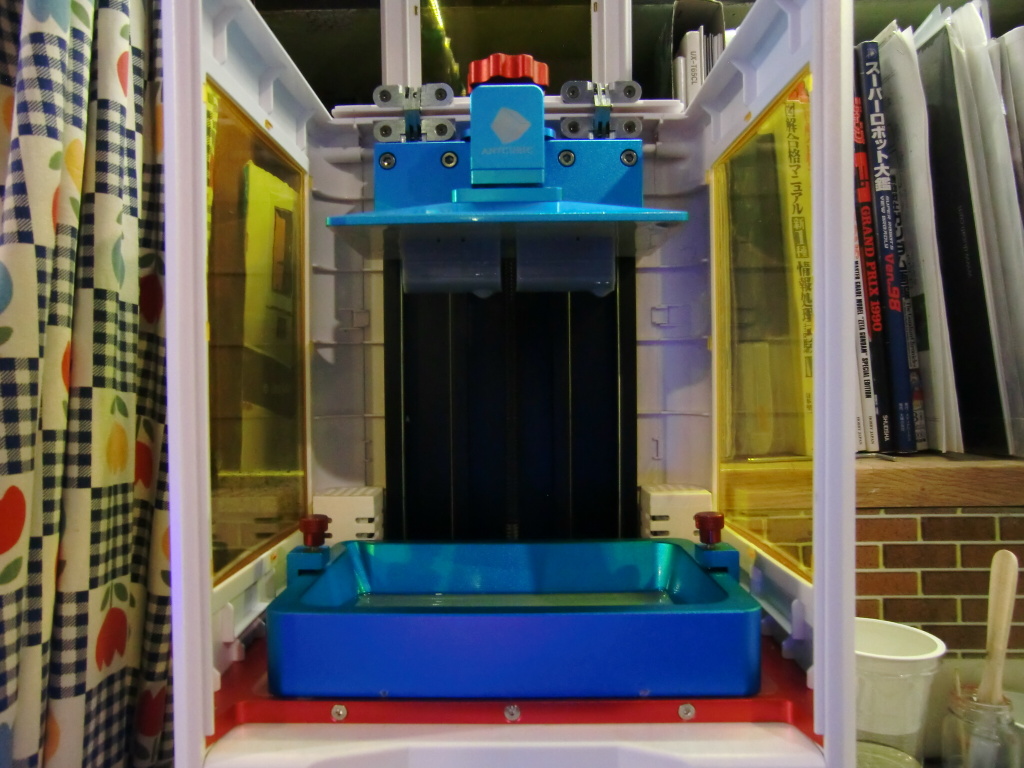

3Dプリンター設定に応じて仕上がり具合を確認

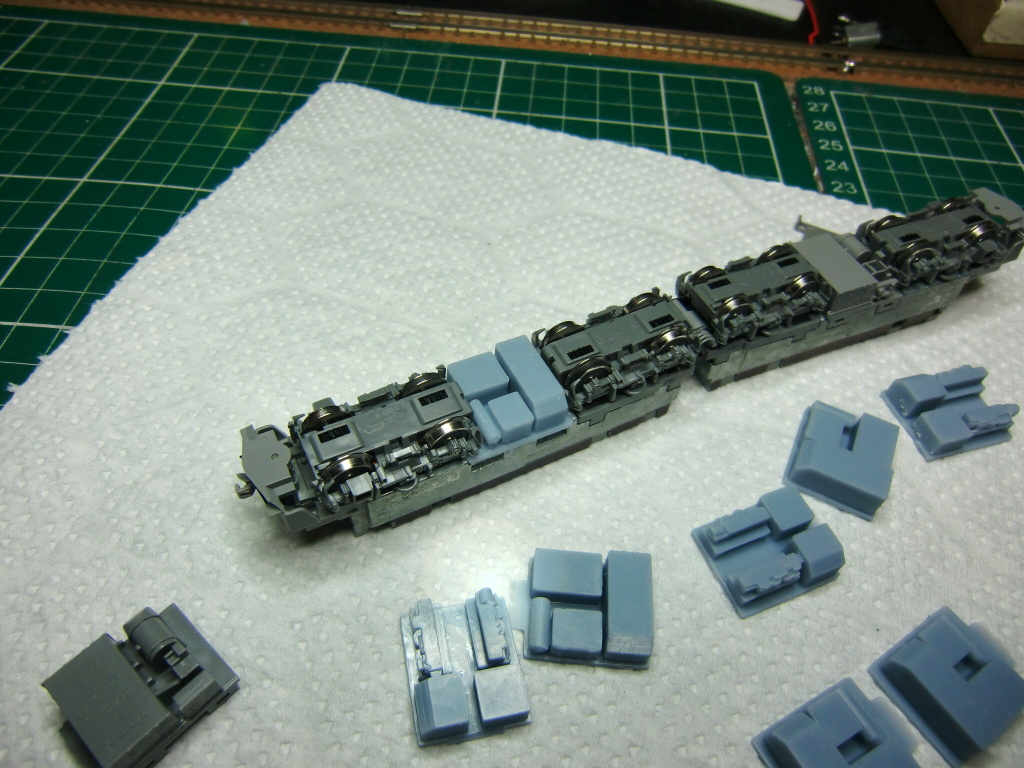

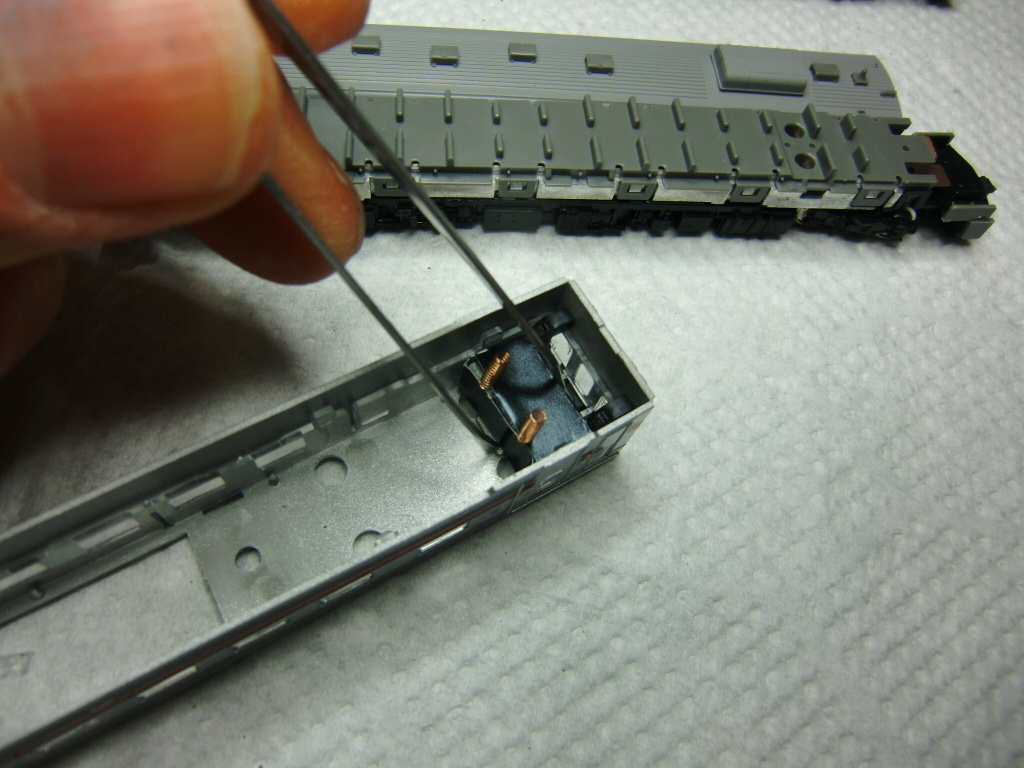

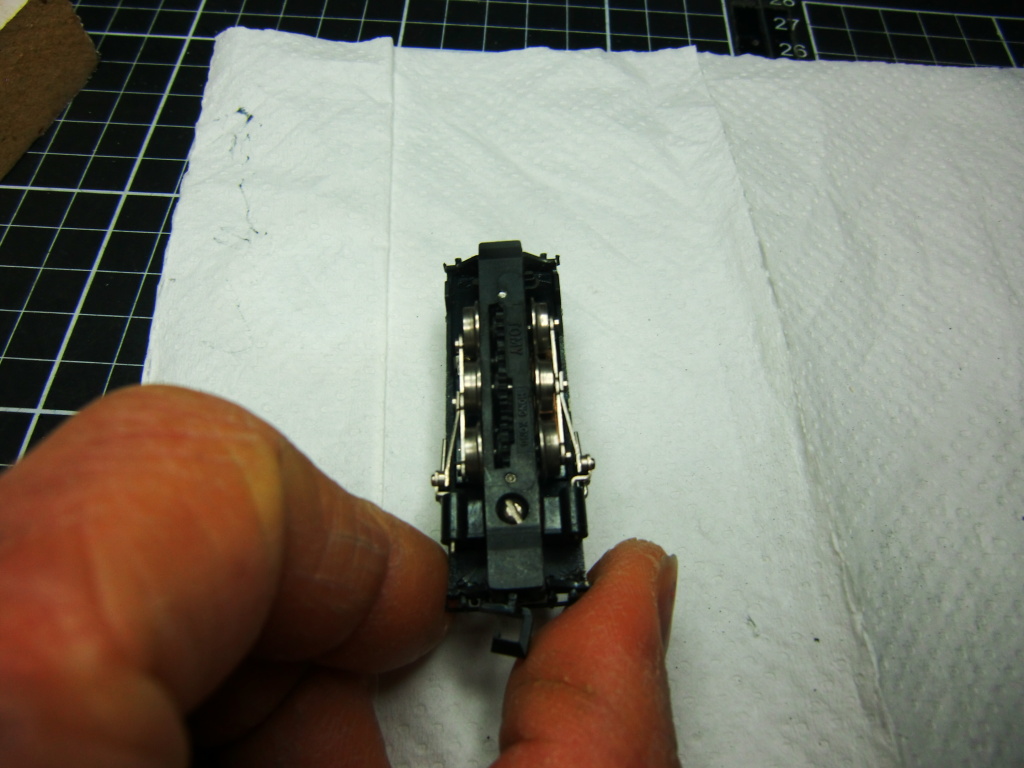

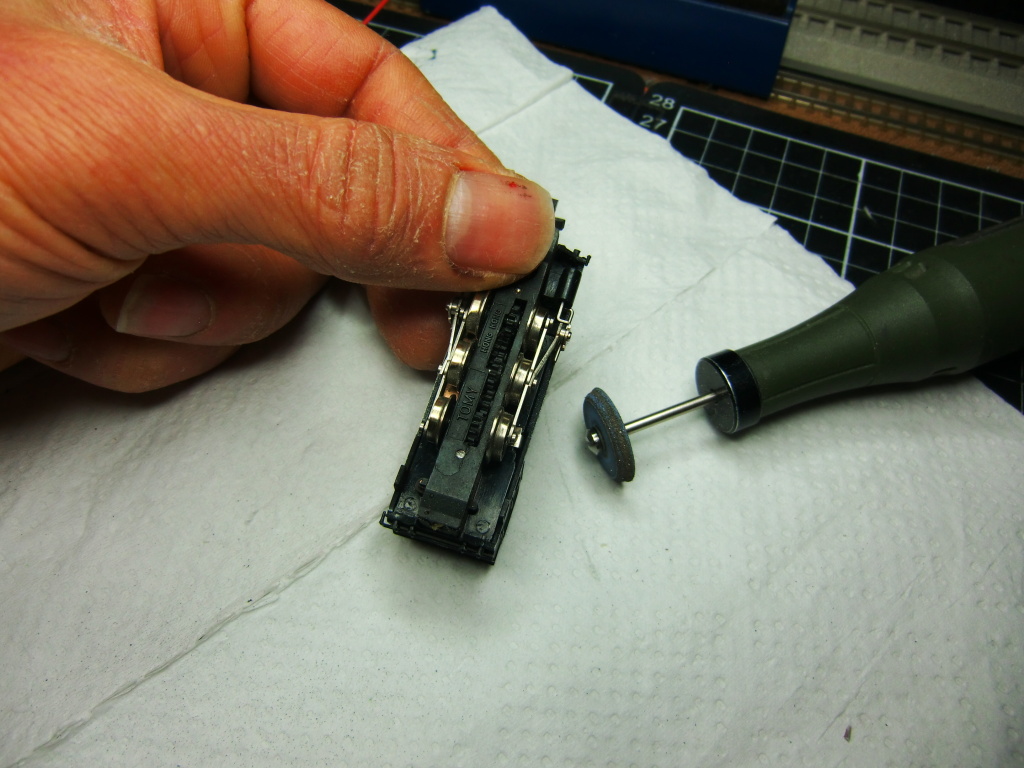

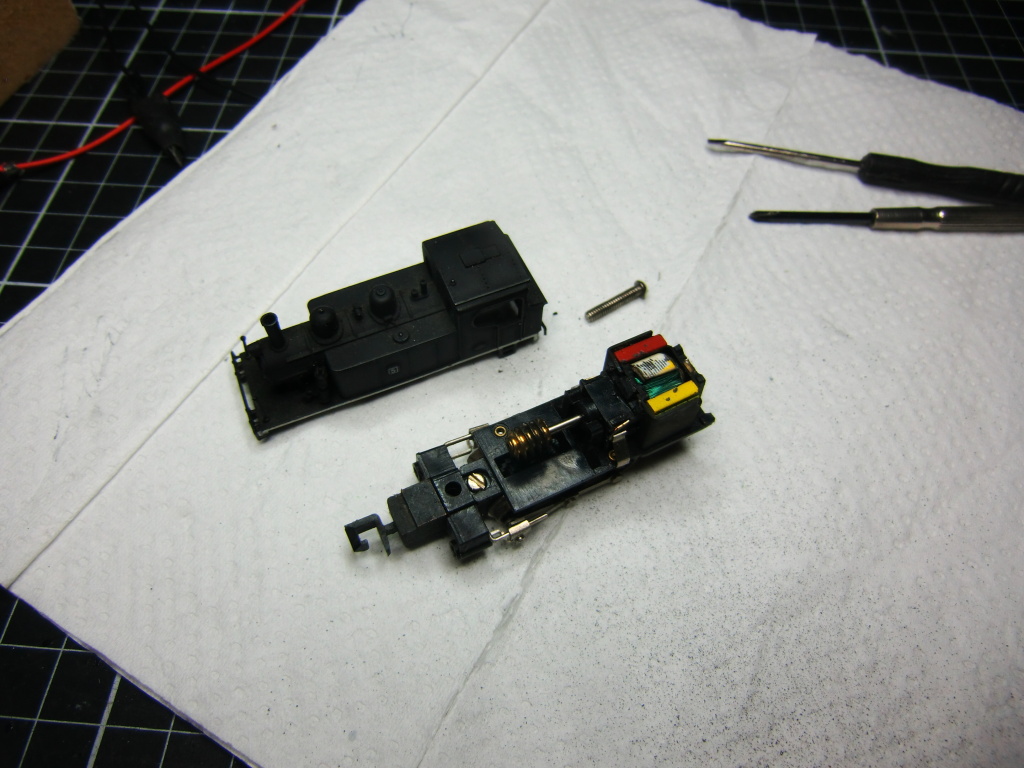

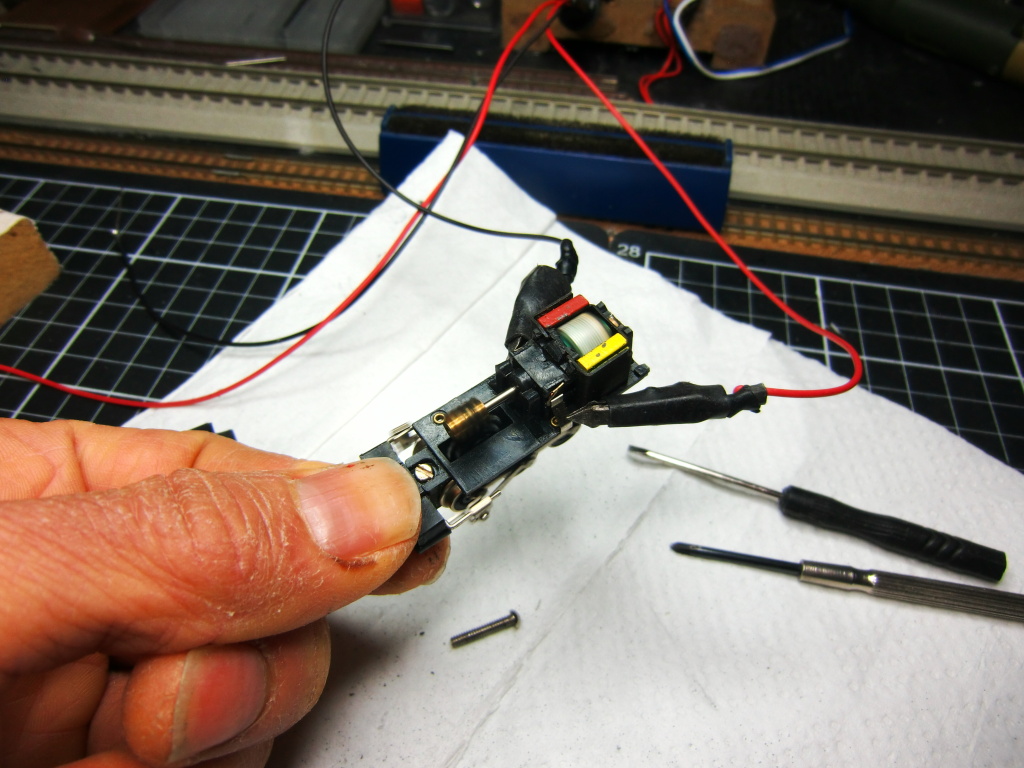

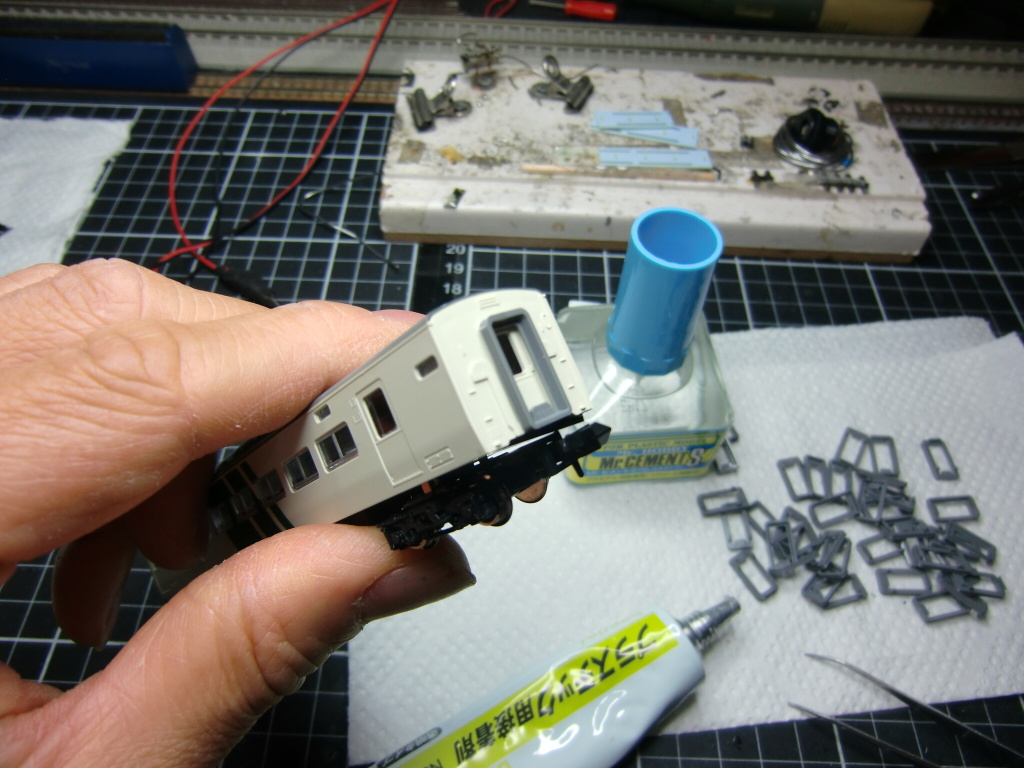

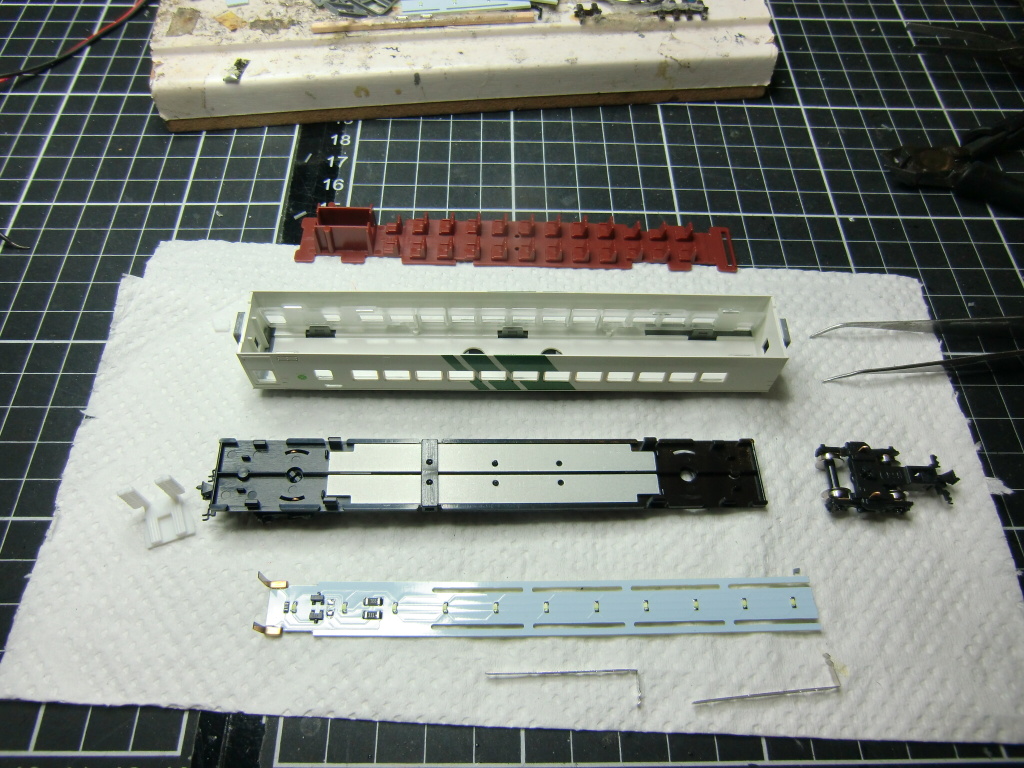

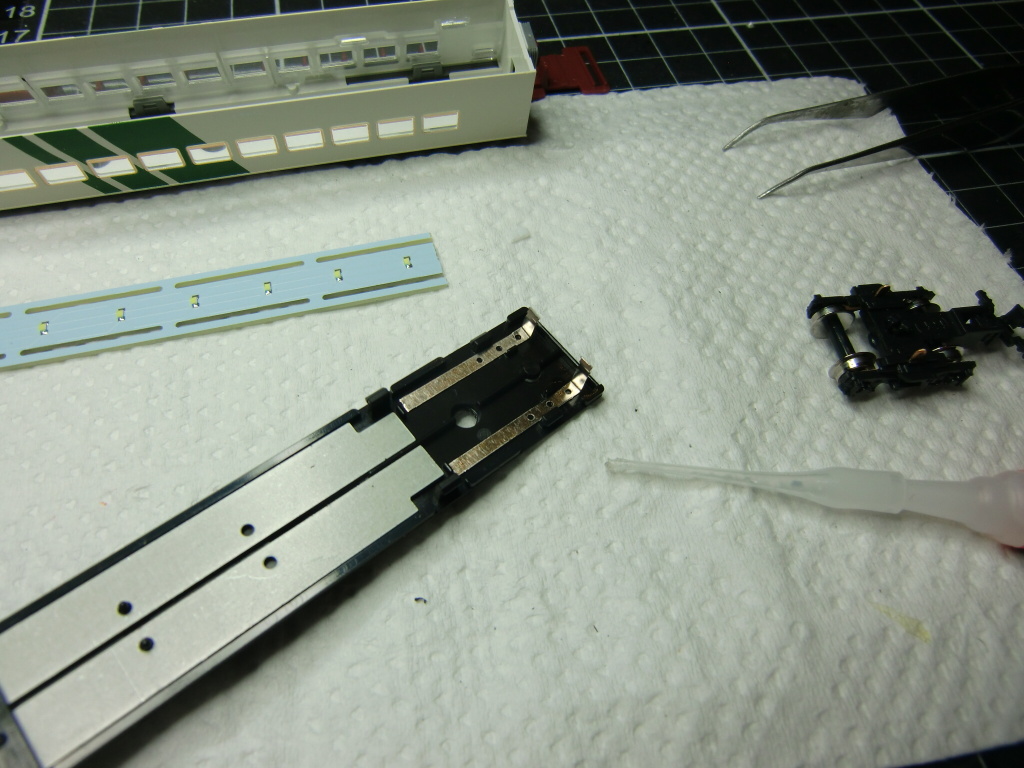

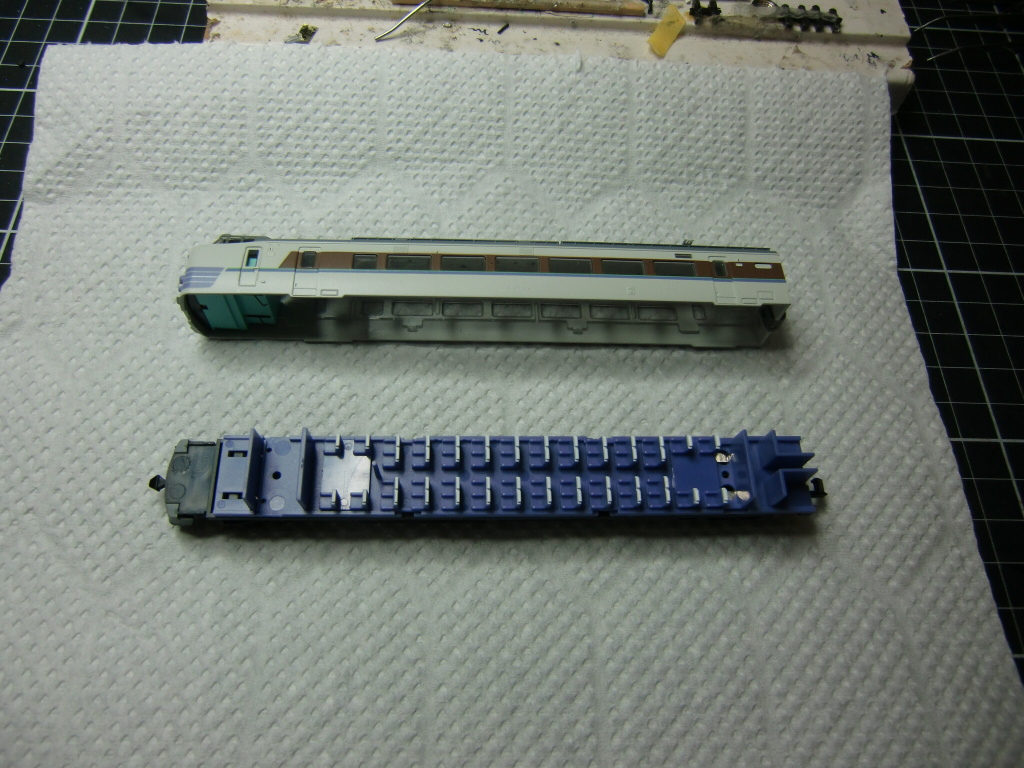

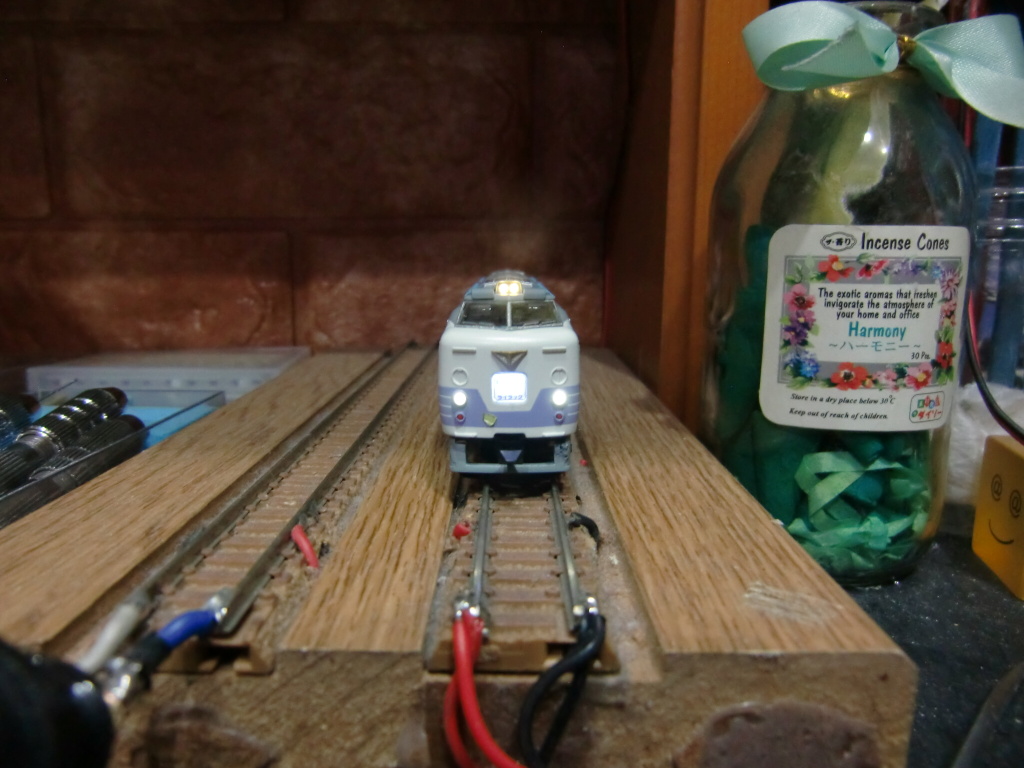

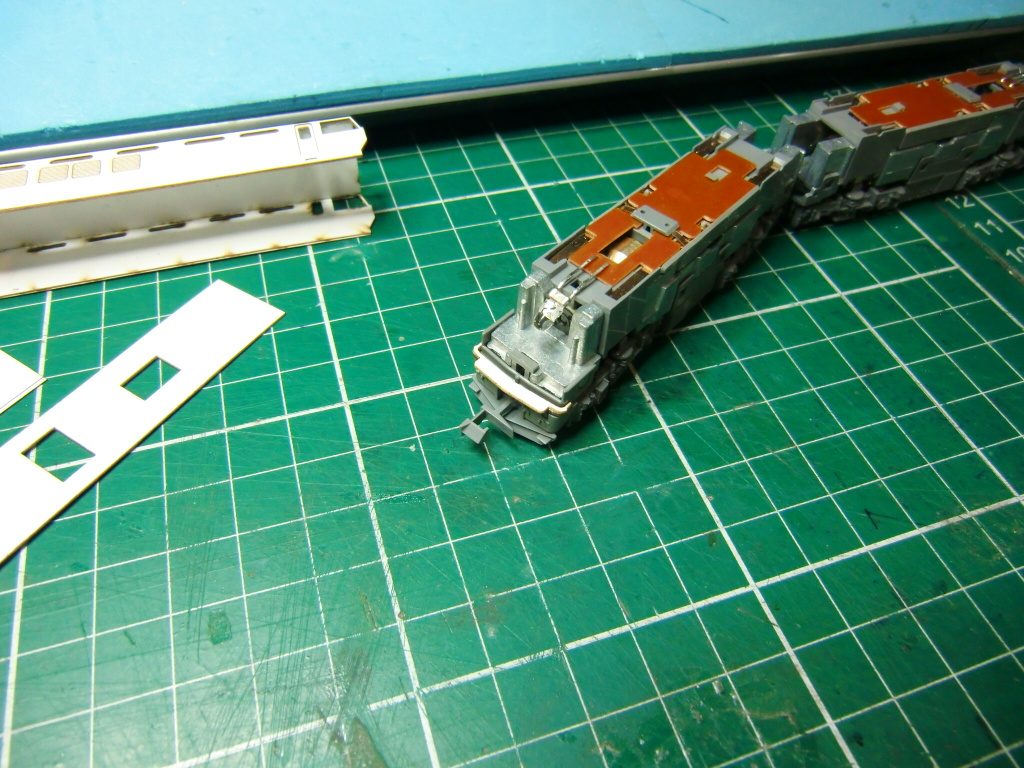

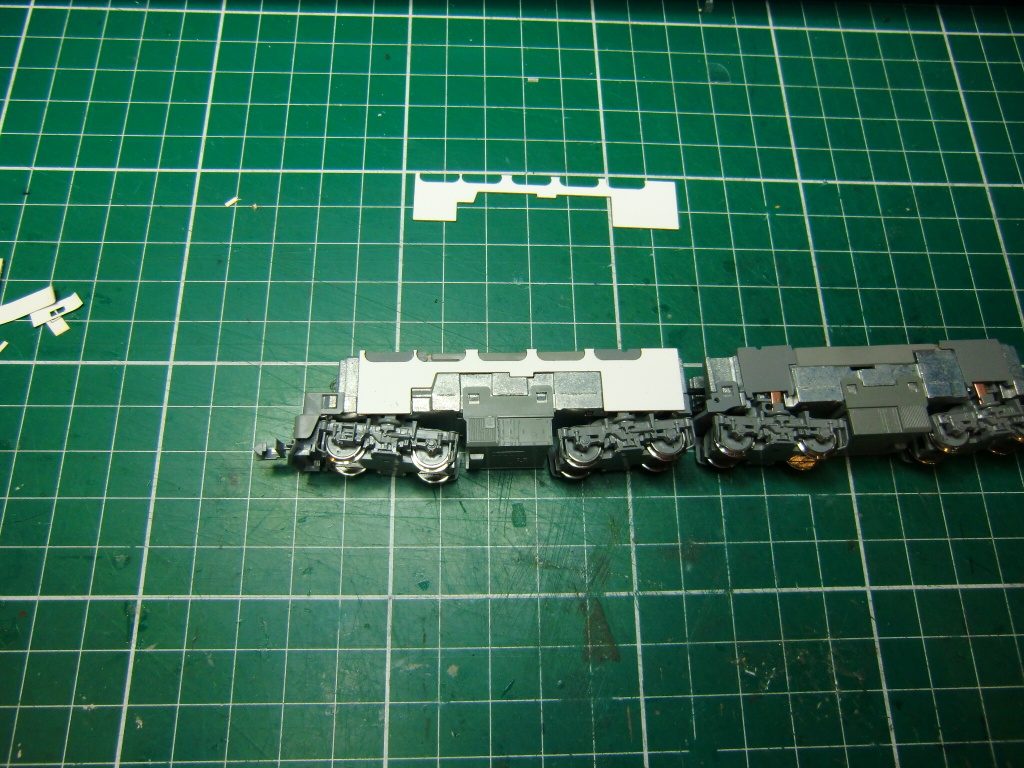

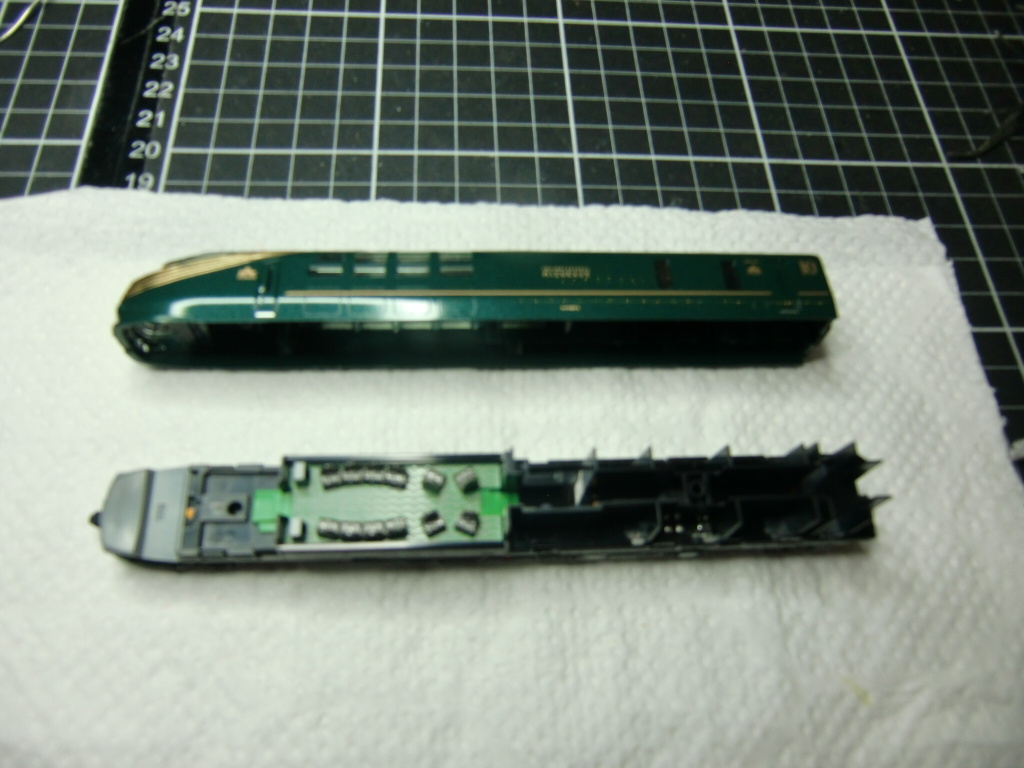

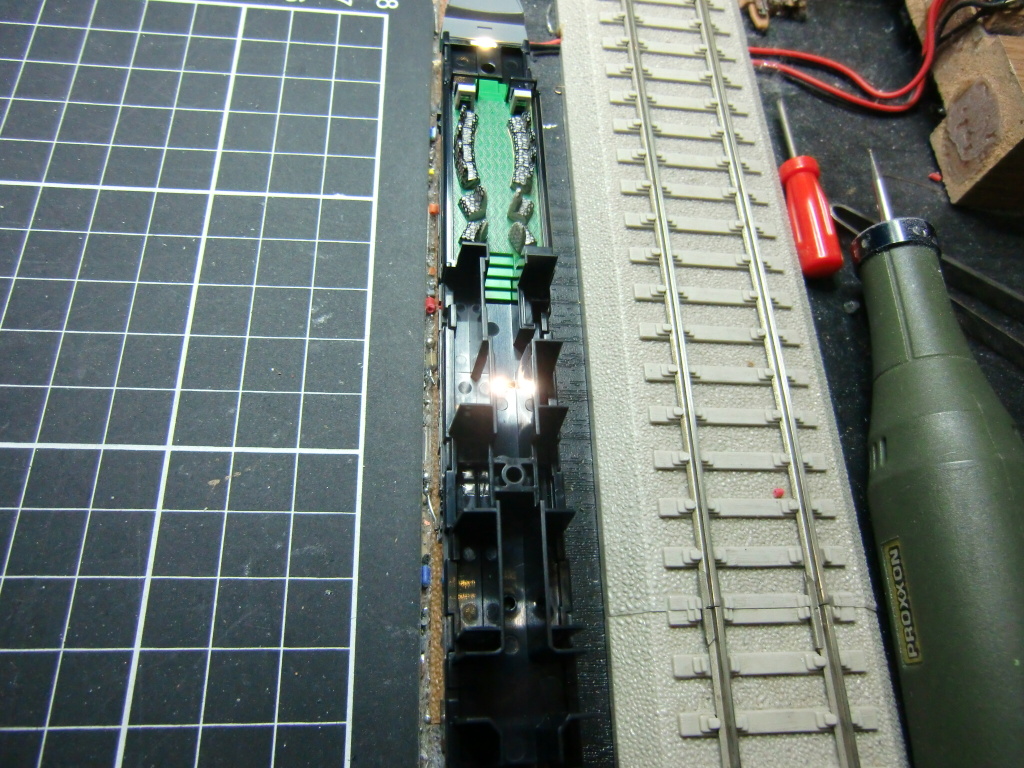

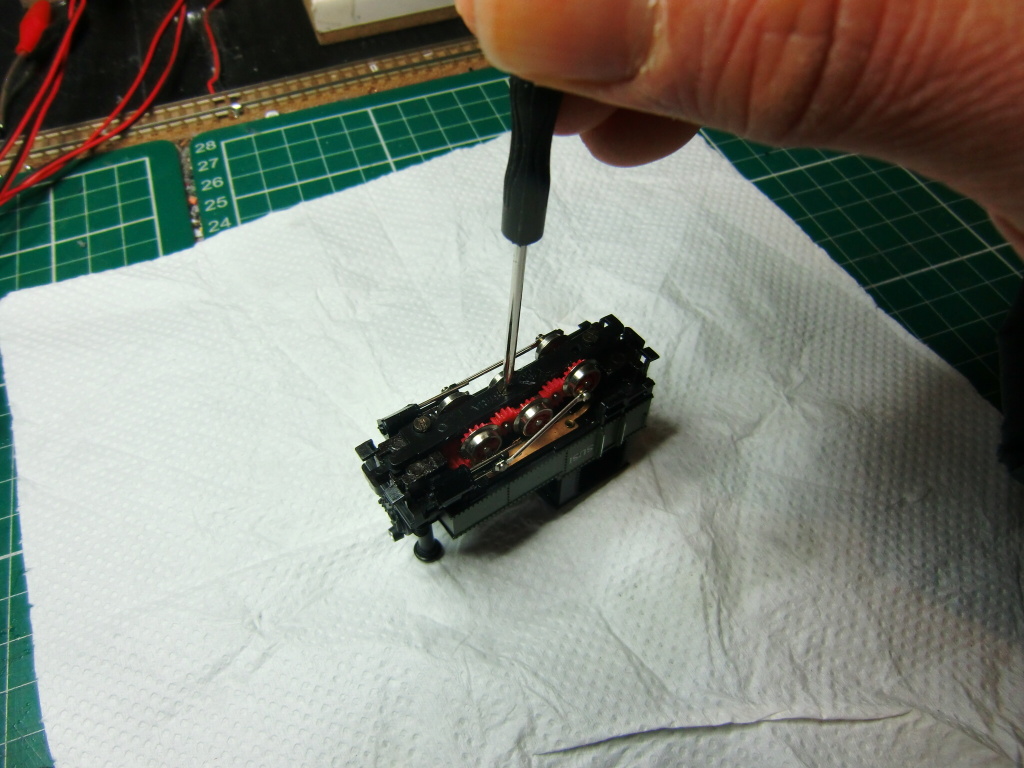

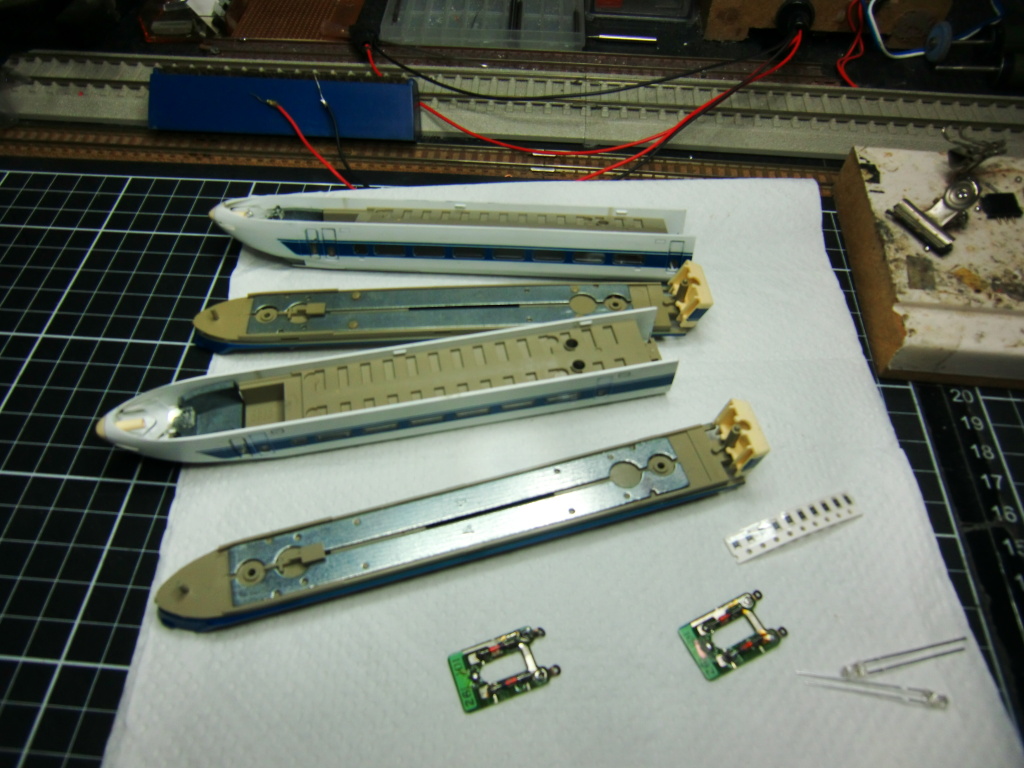

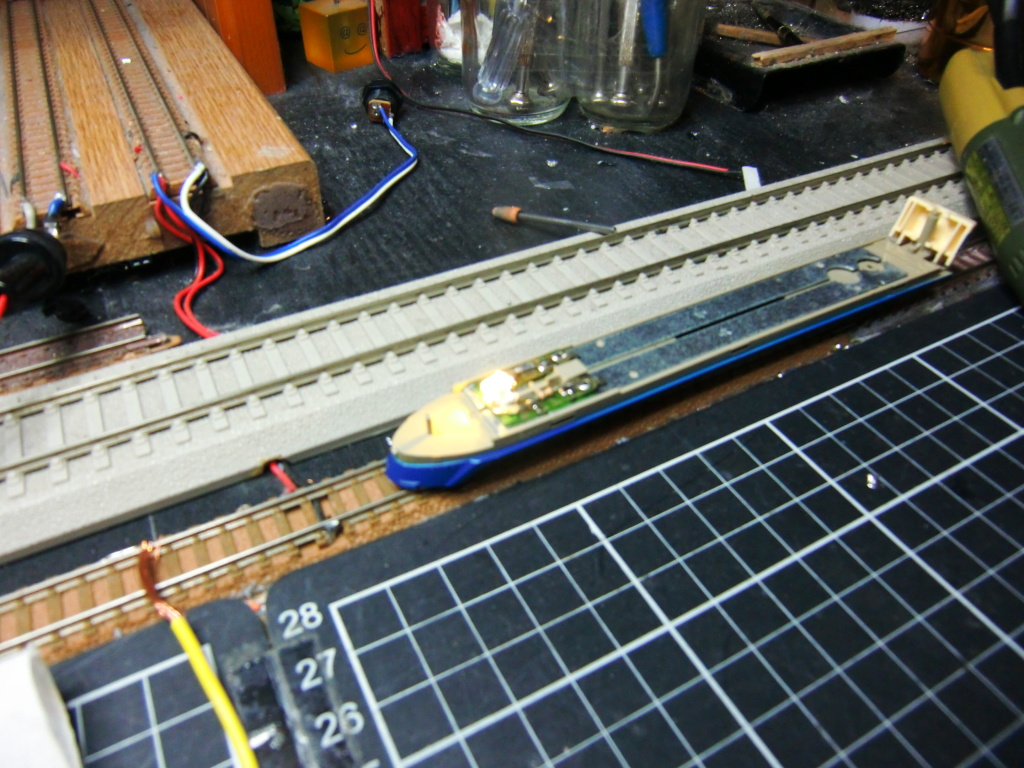

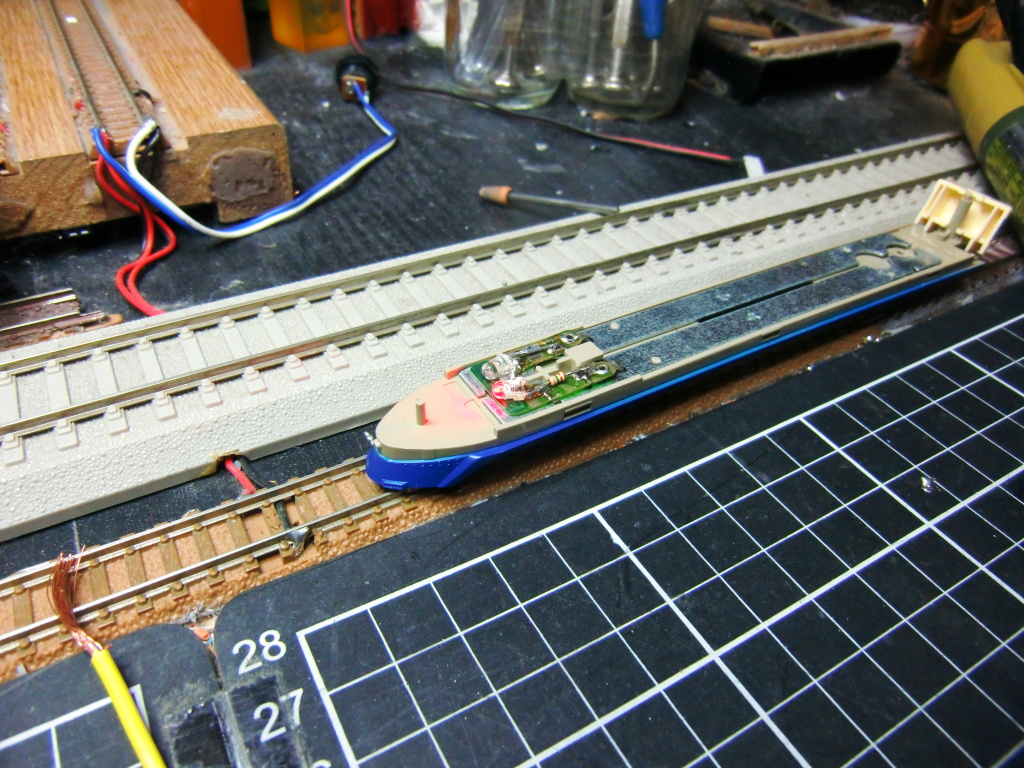

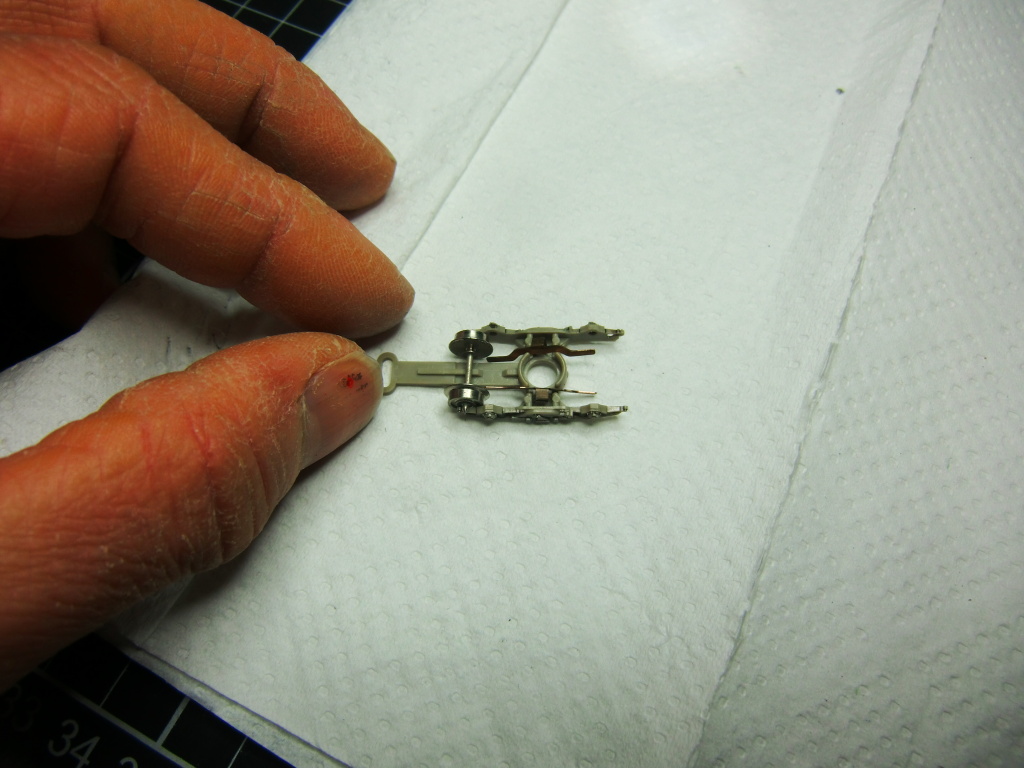

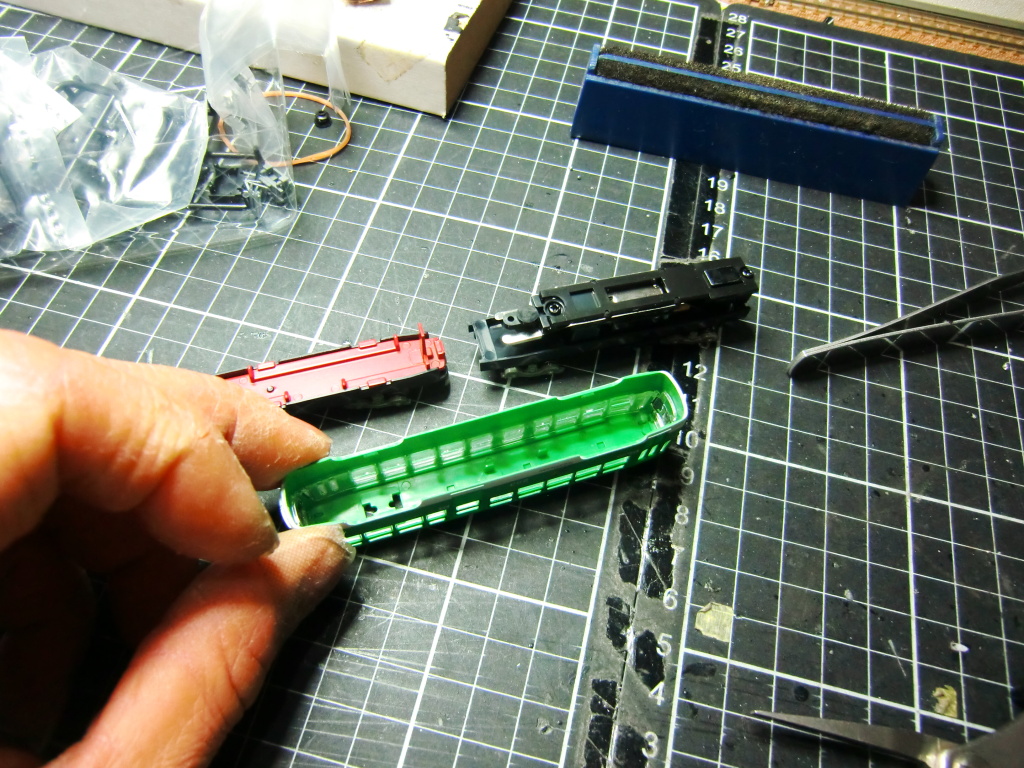

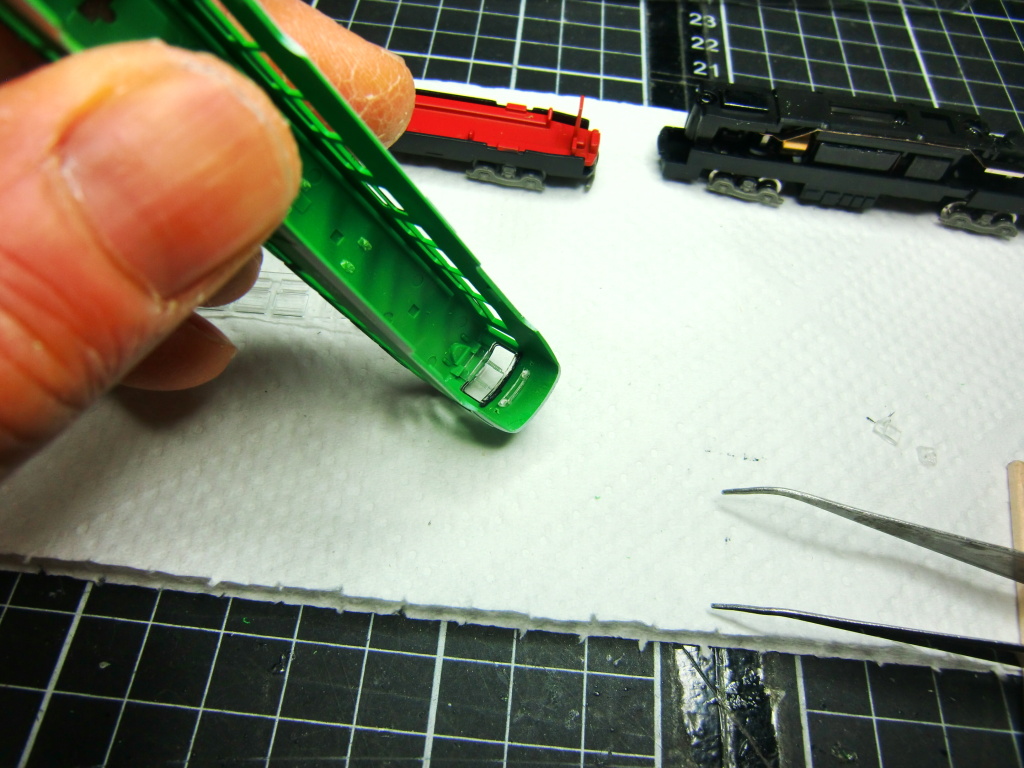

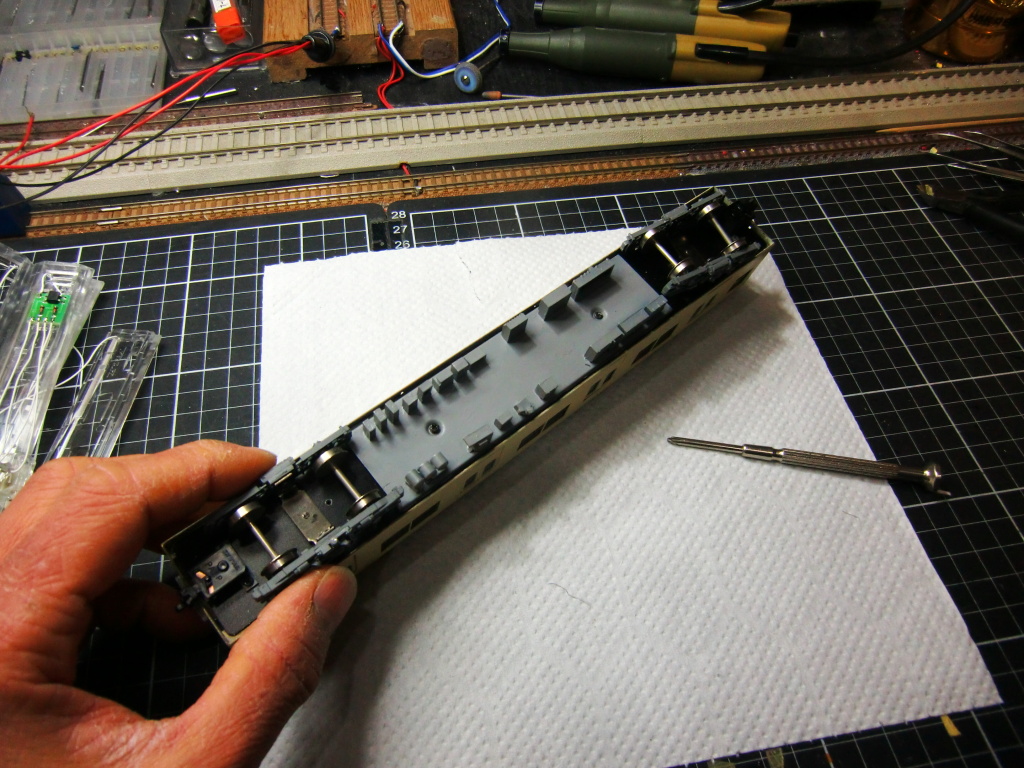

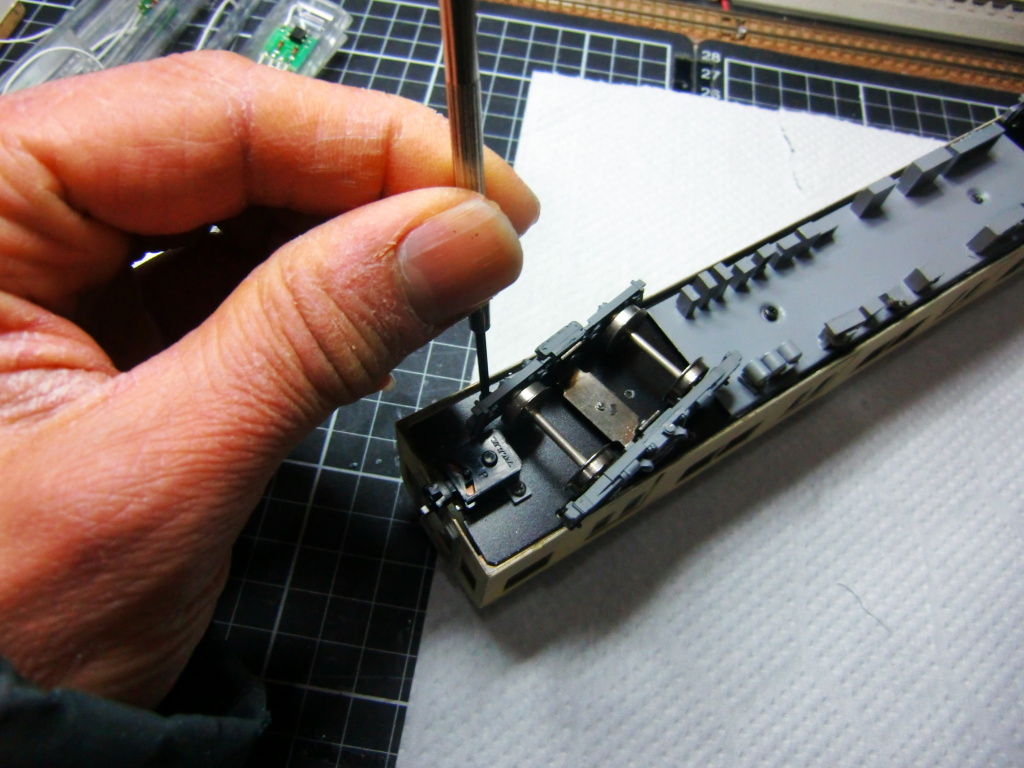

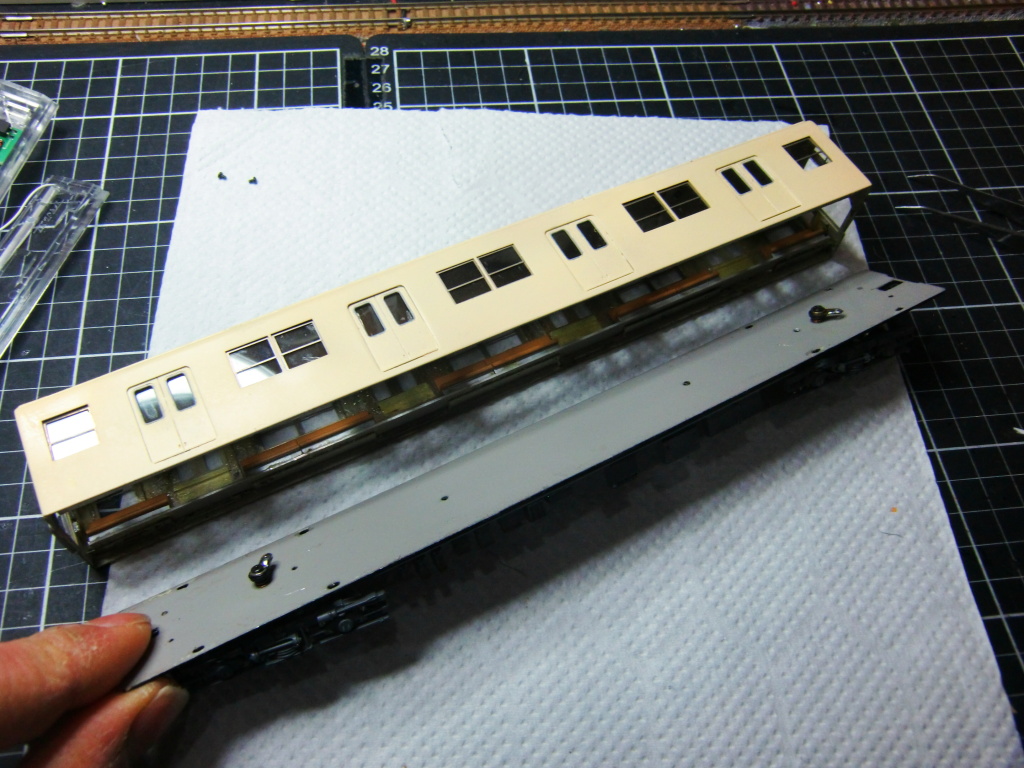

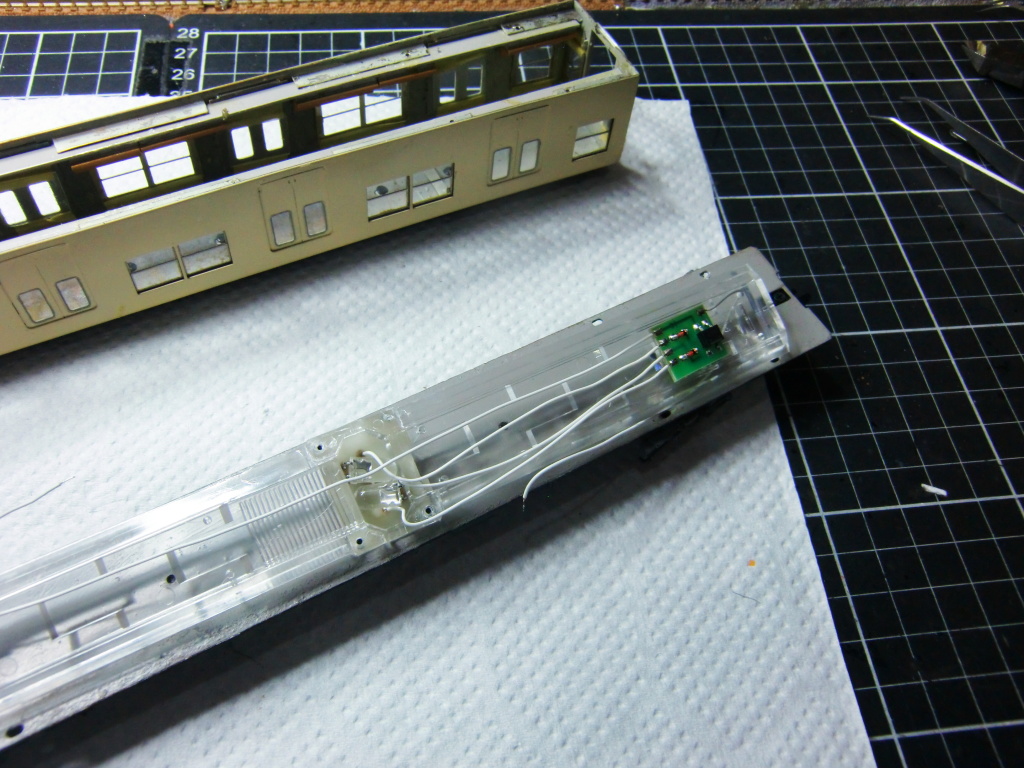

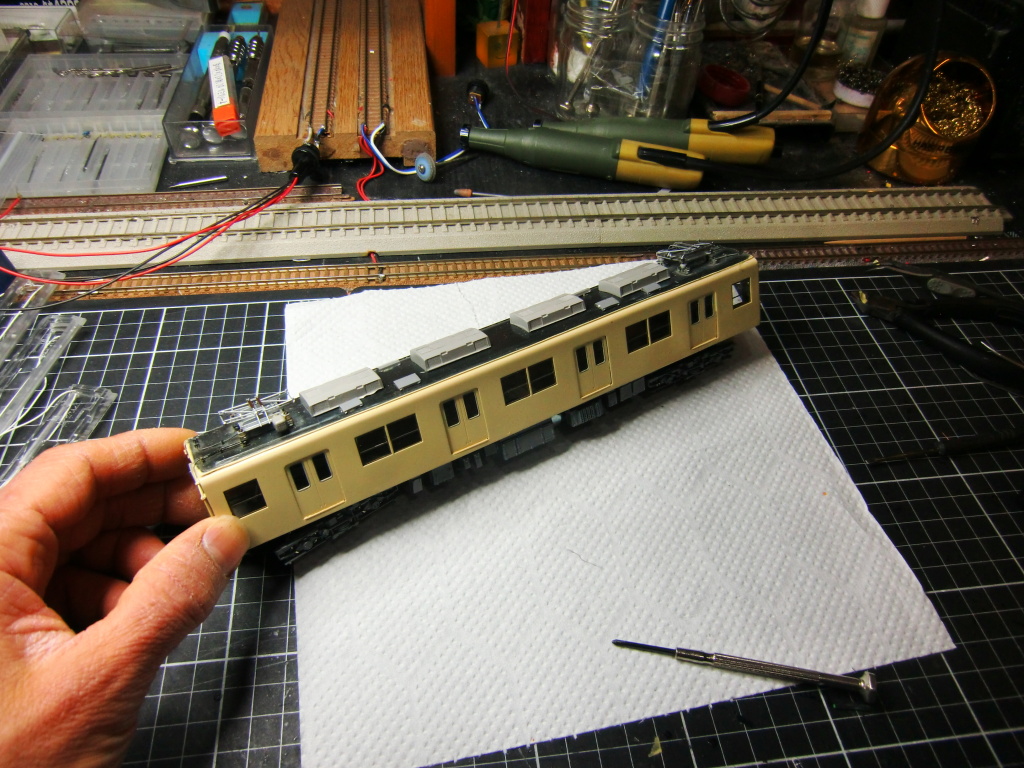

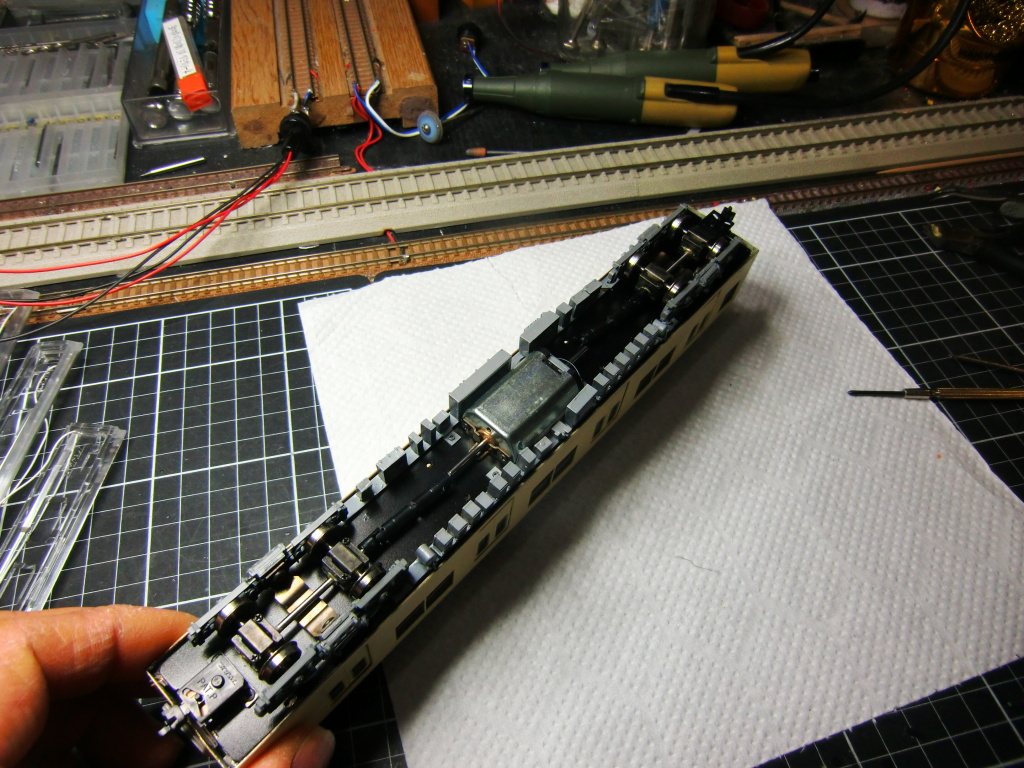

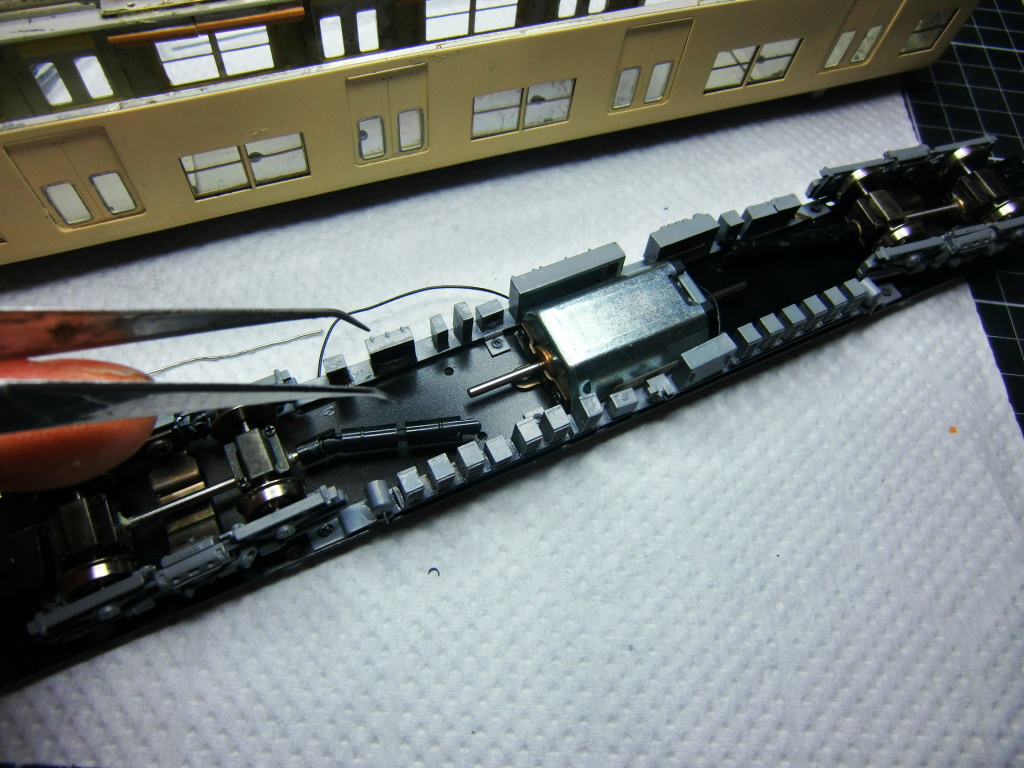

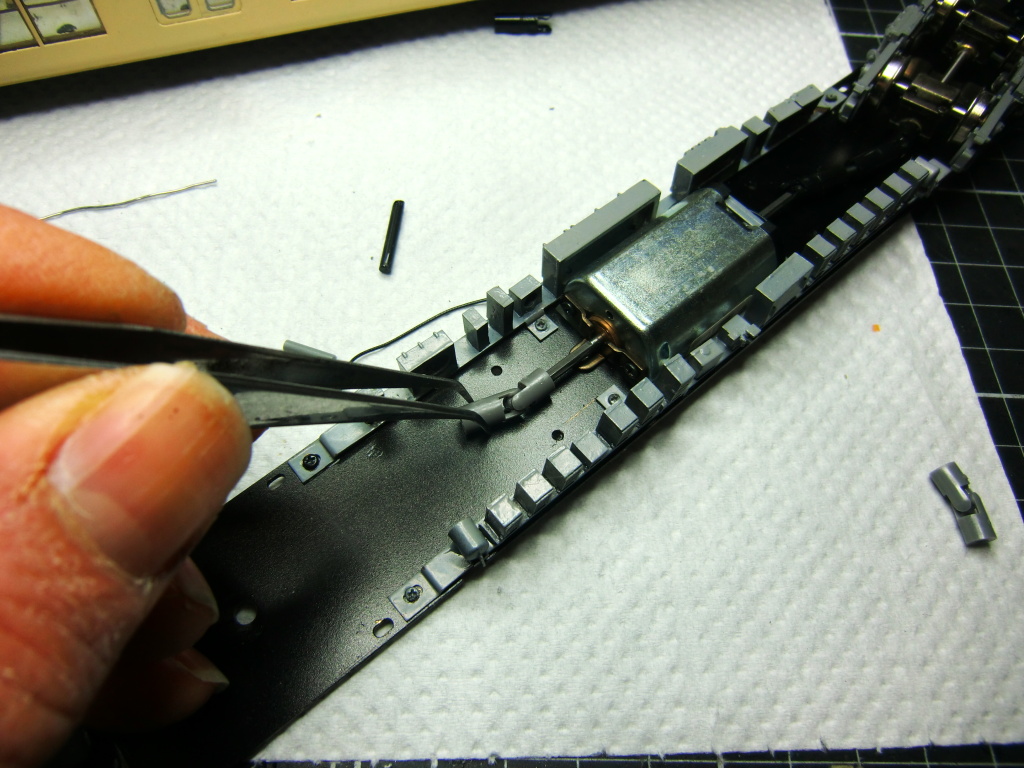

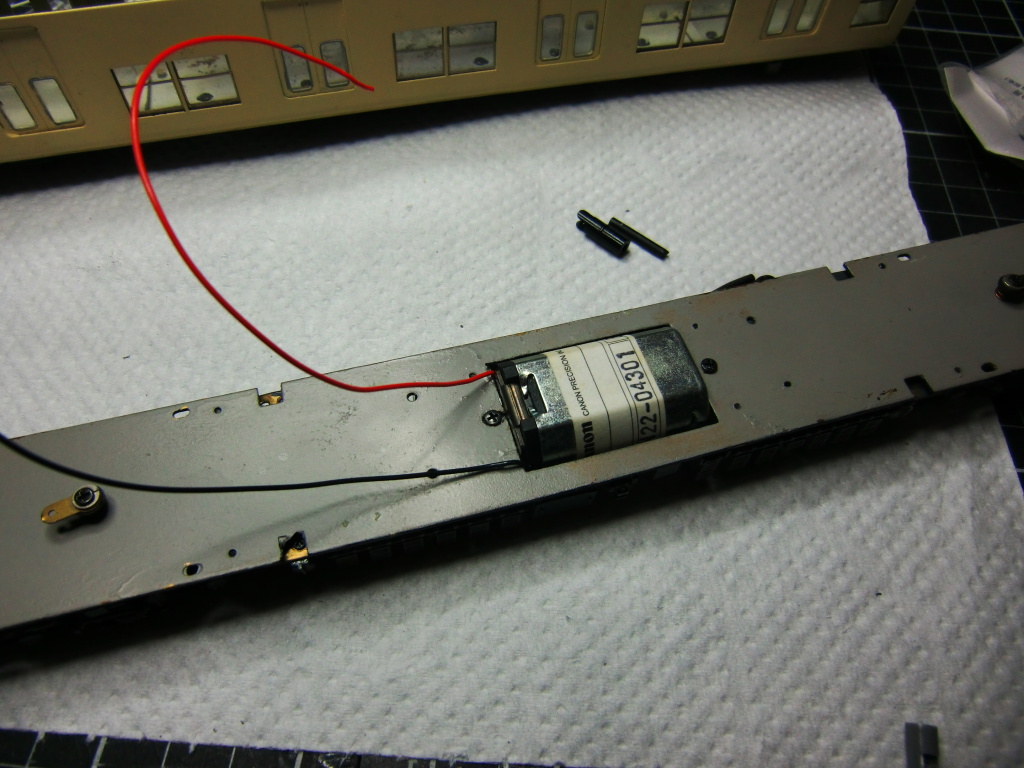

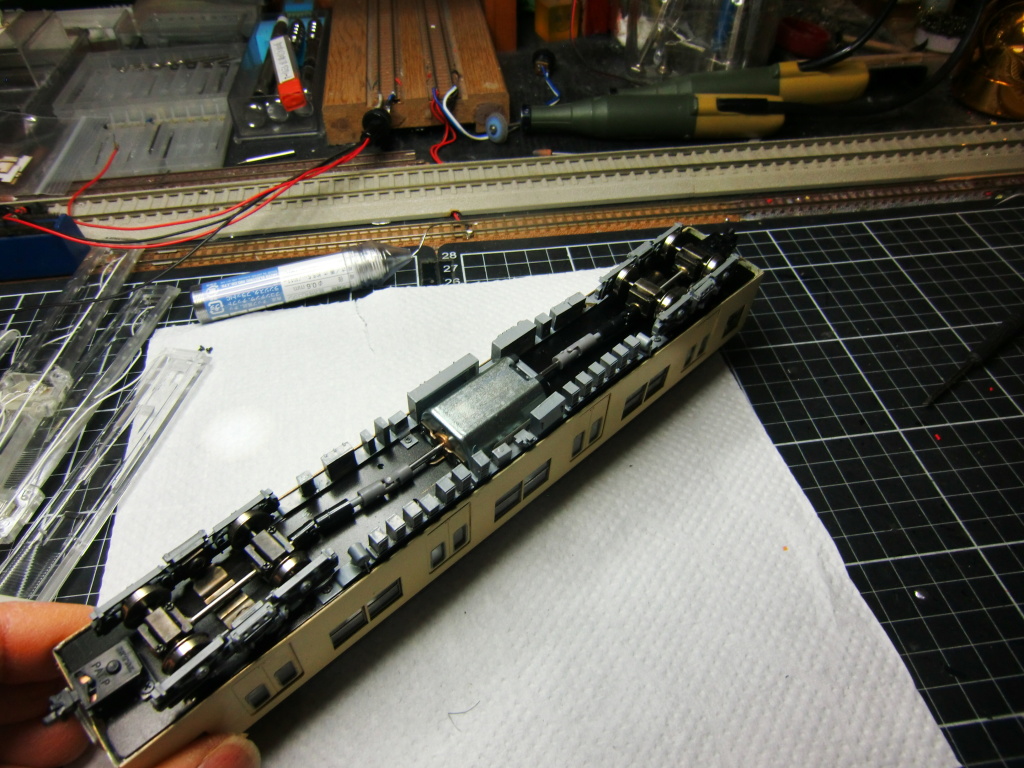

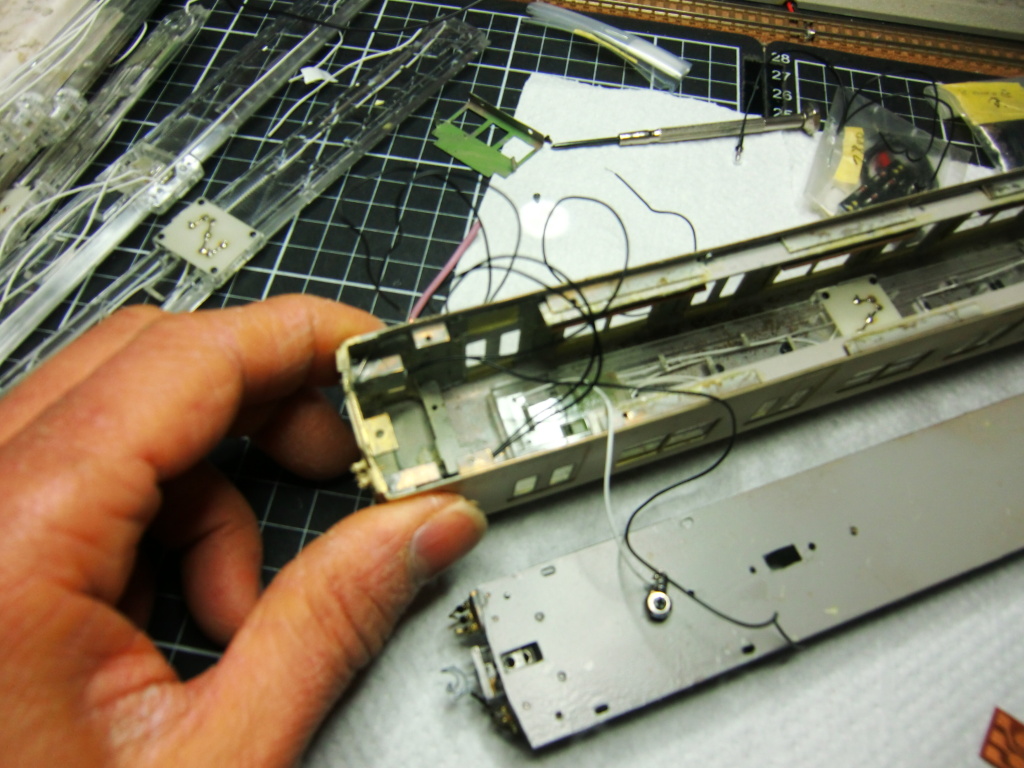

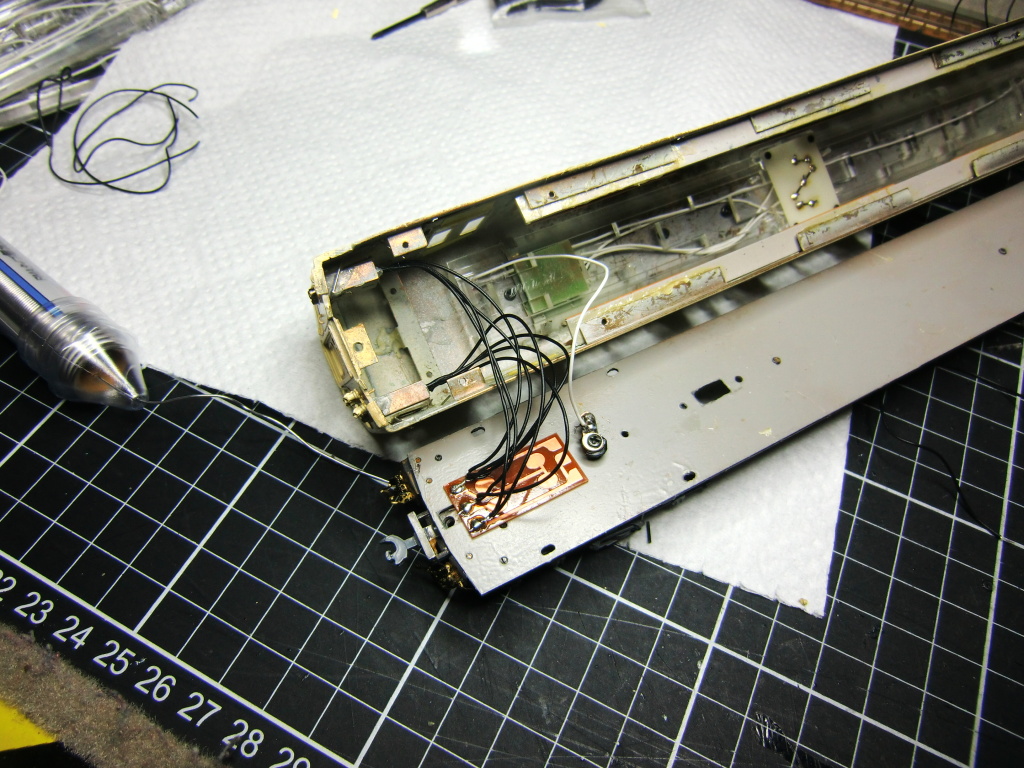

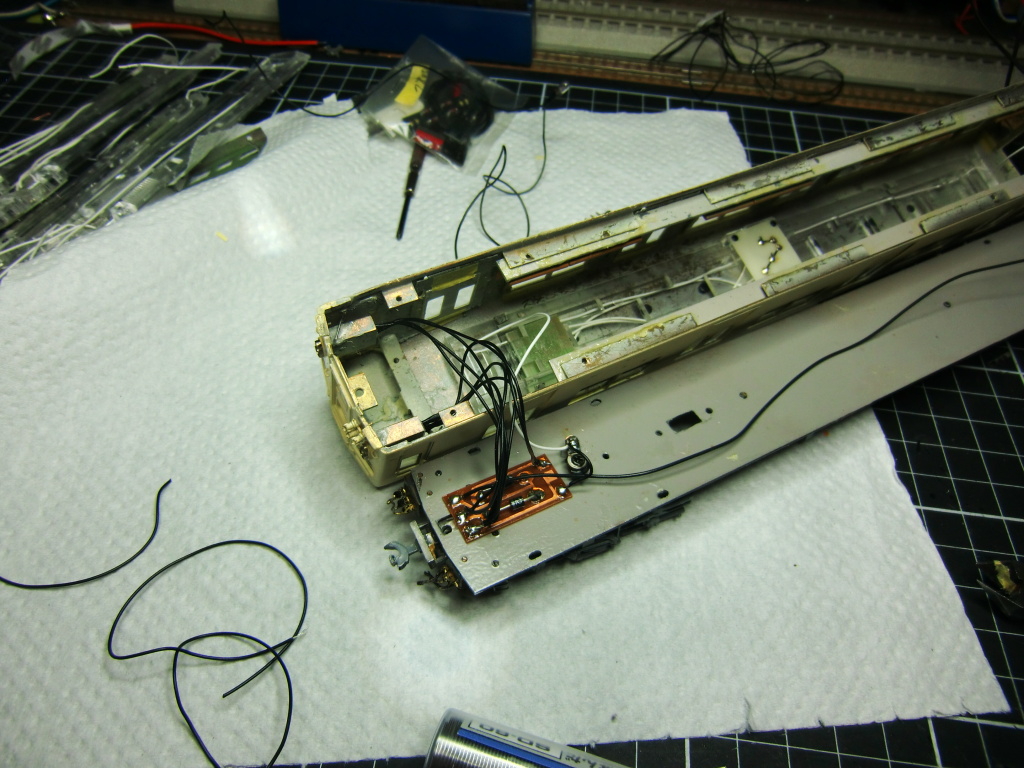

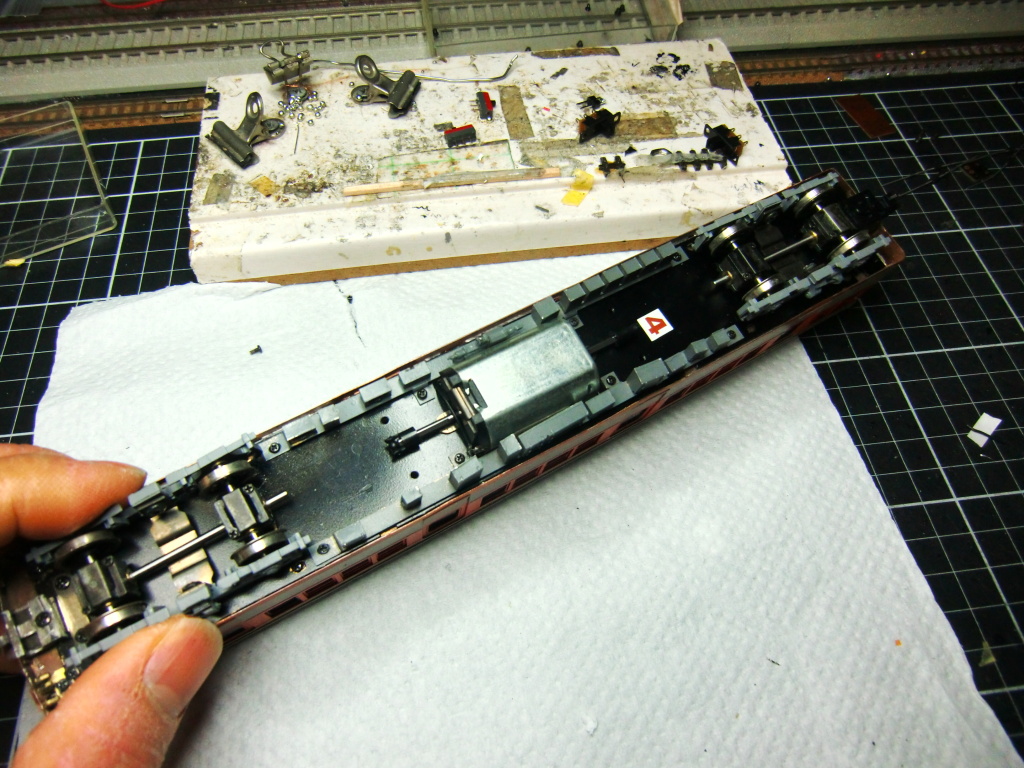

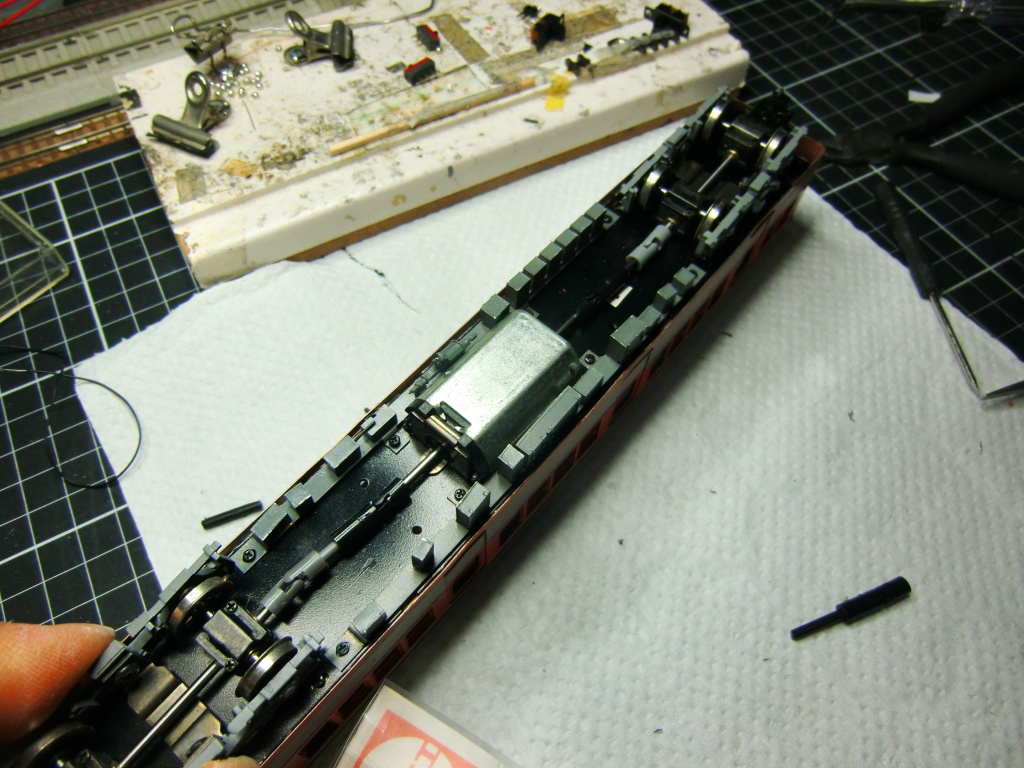

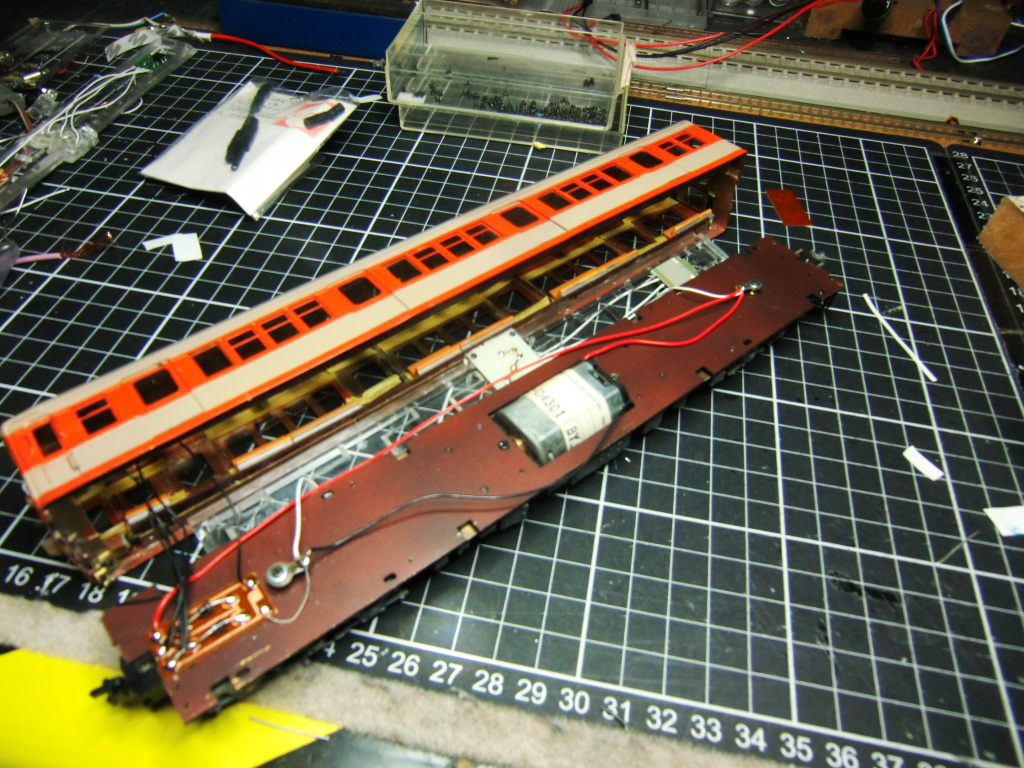

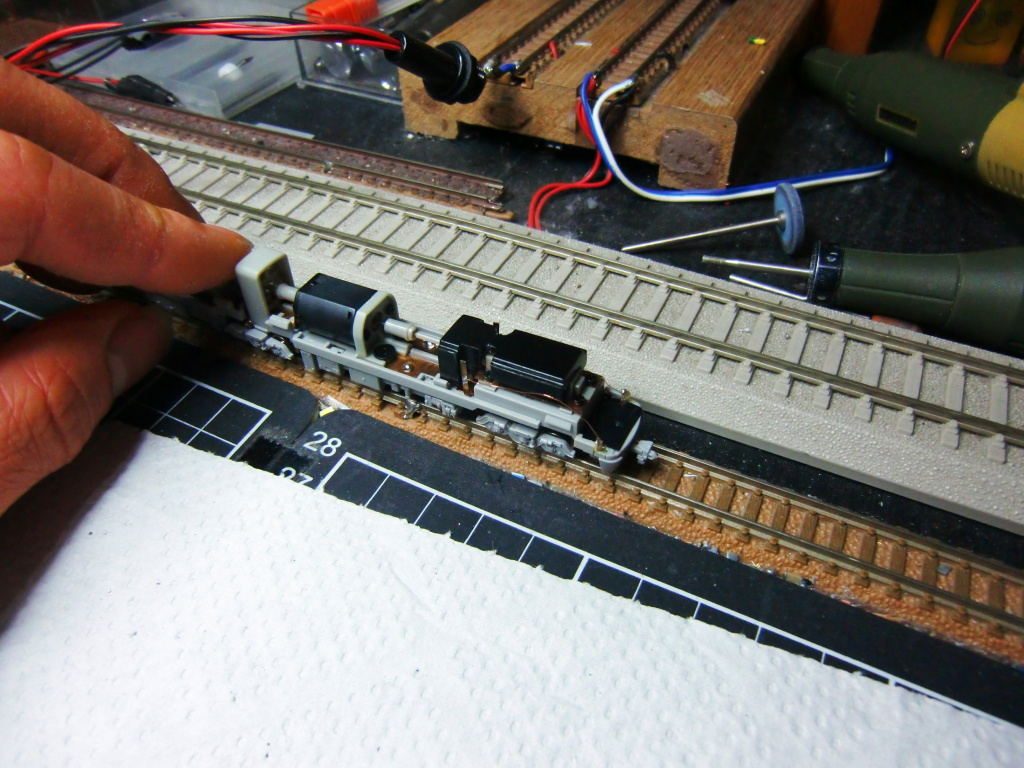

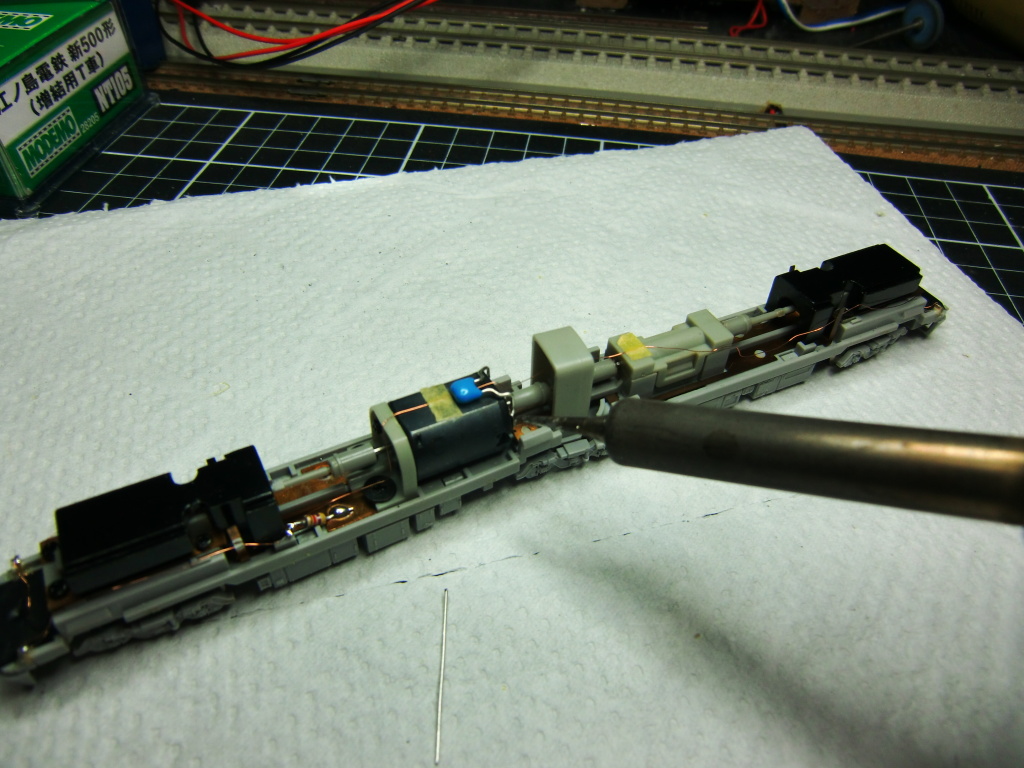

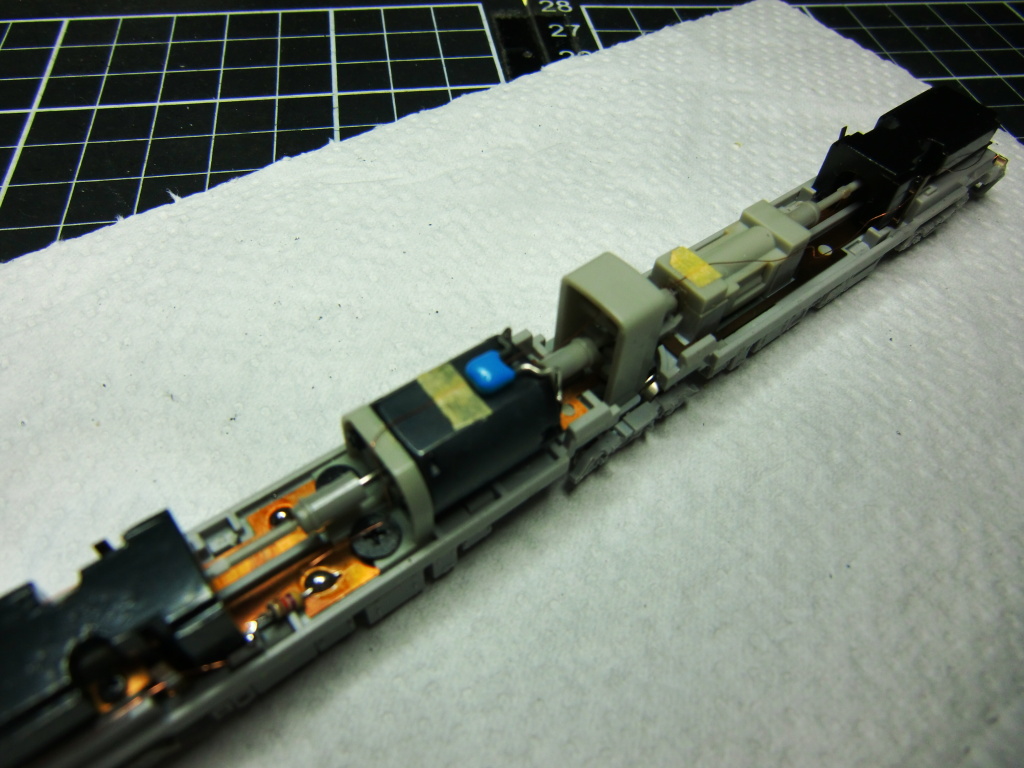

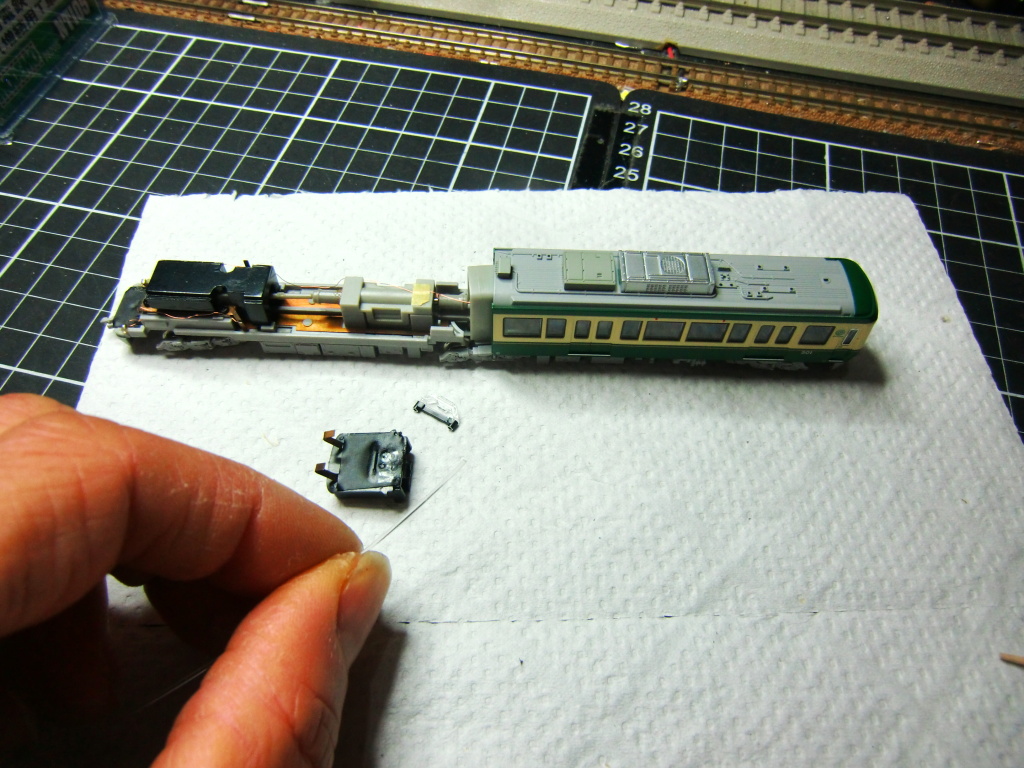

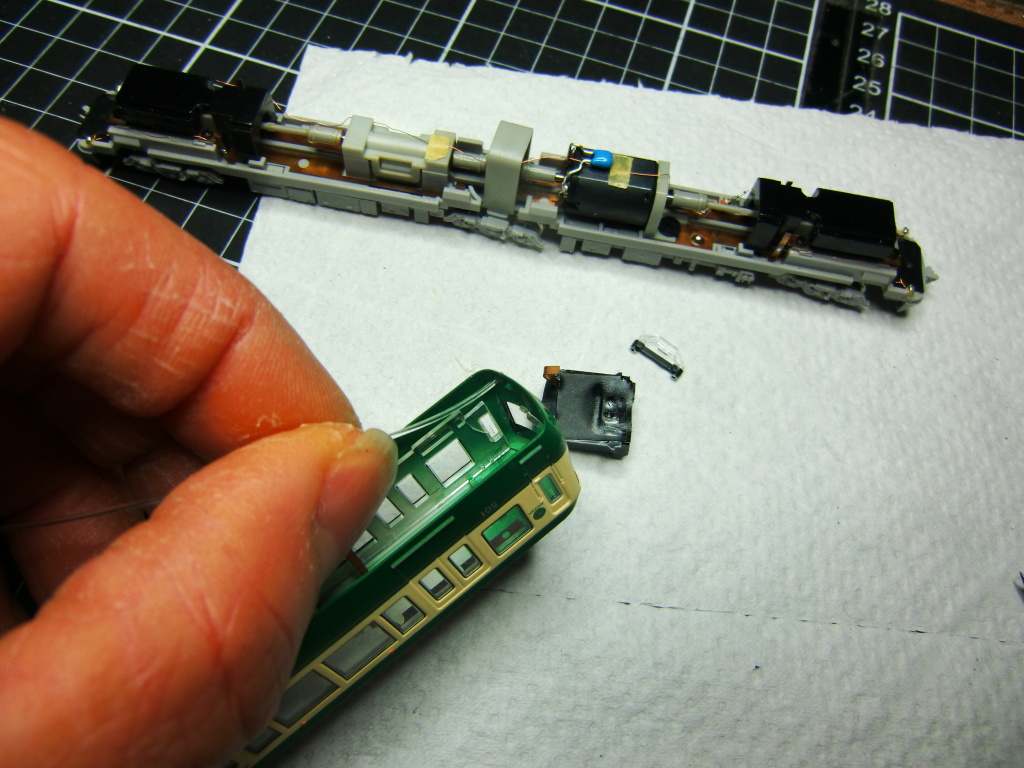

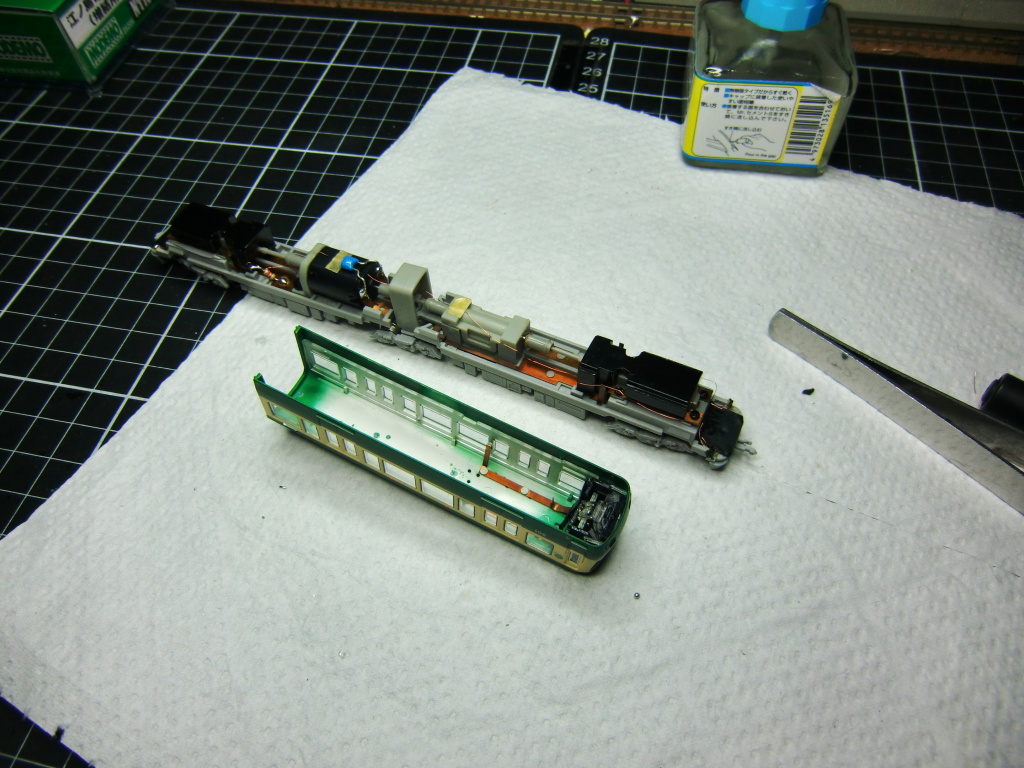

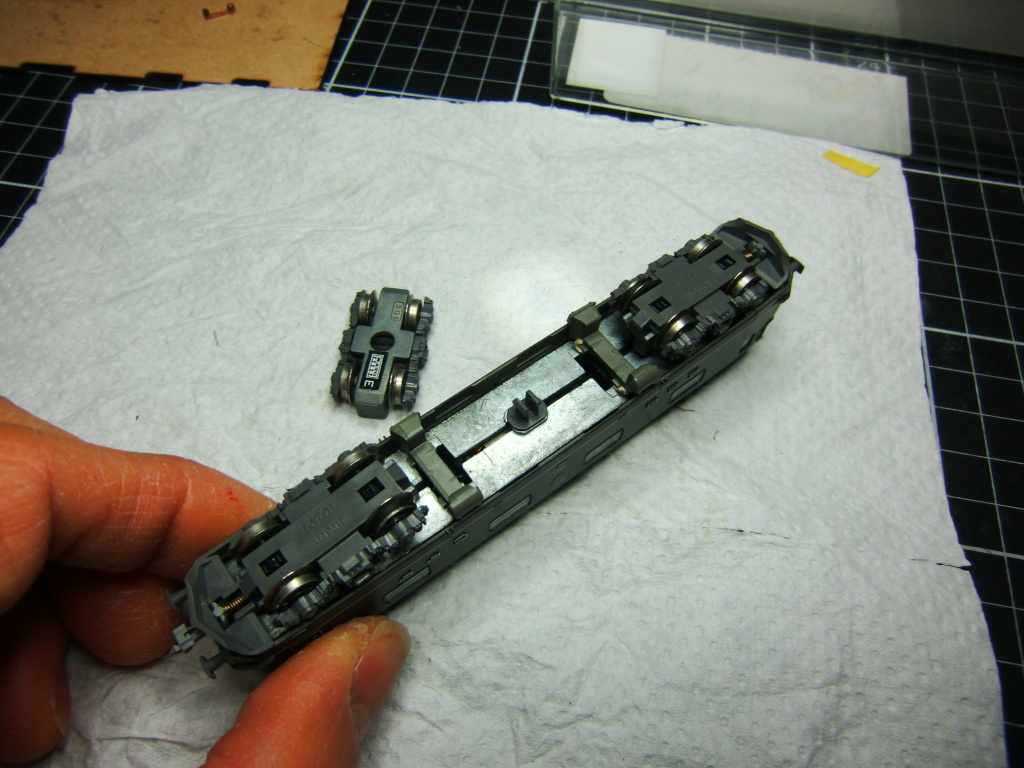

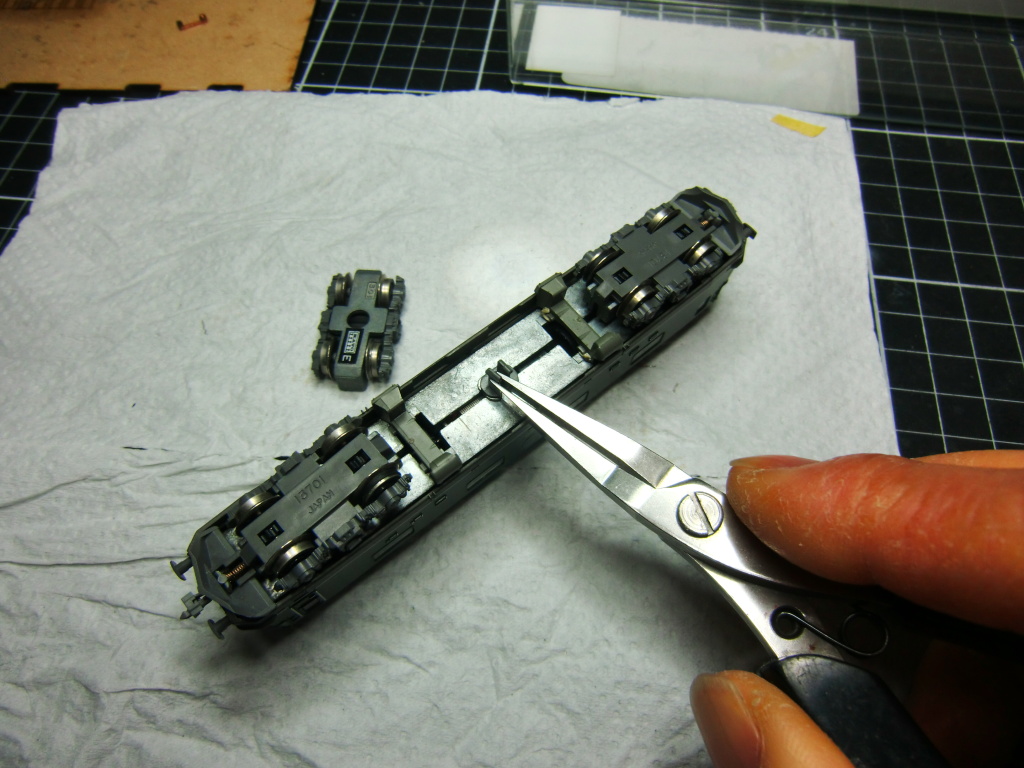

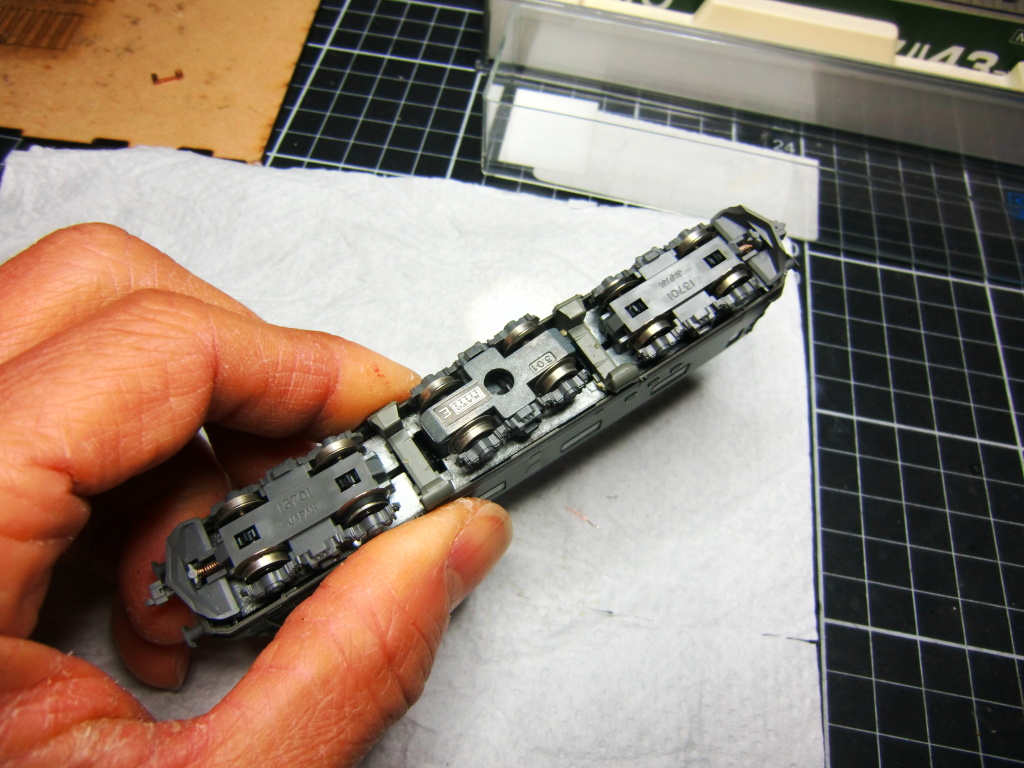

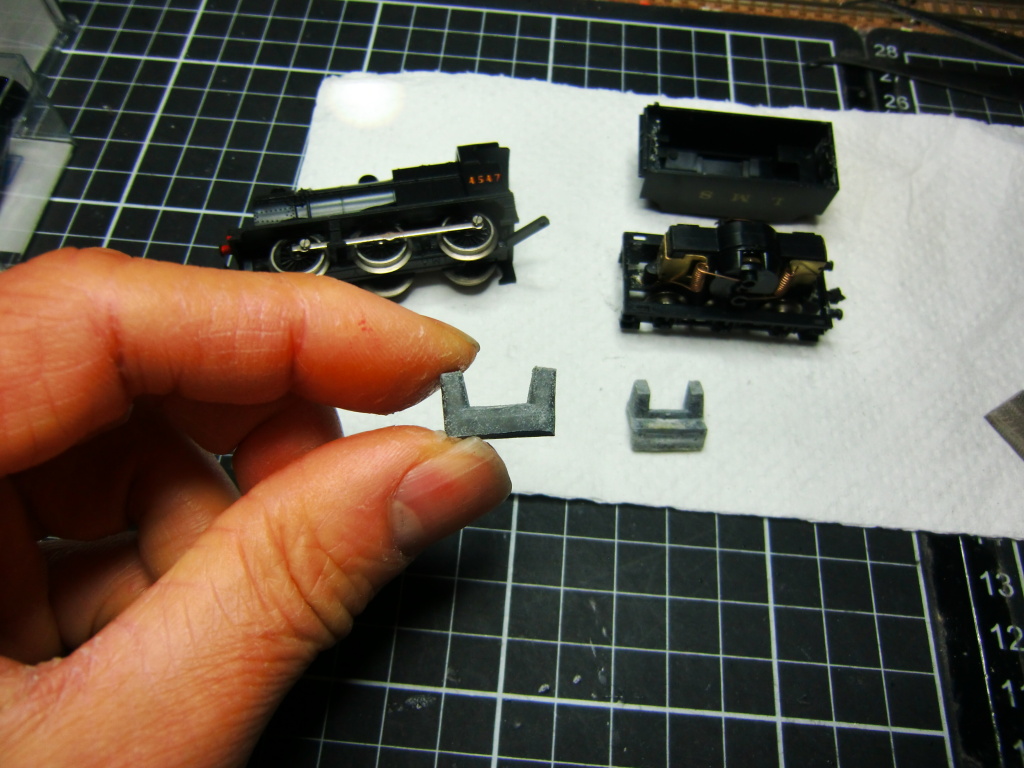

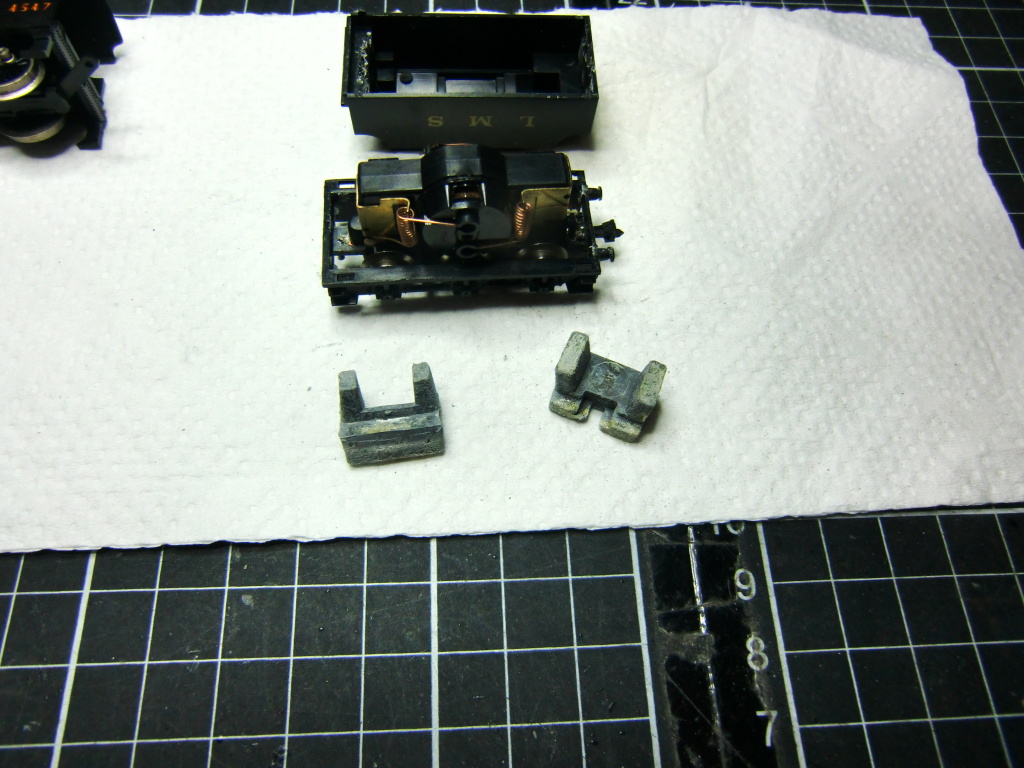

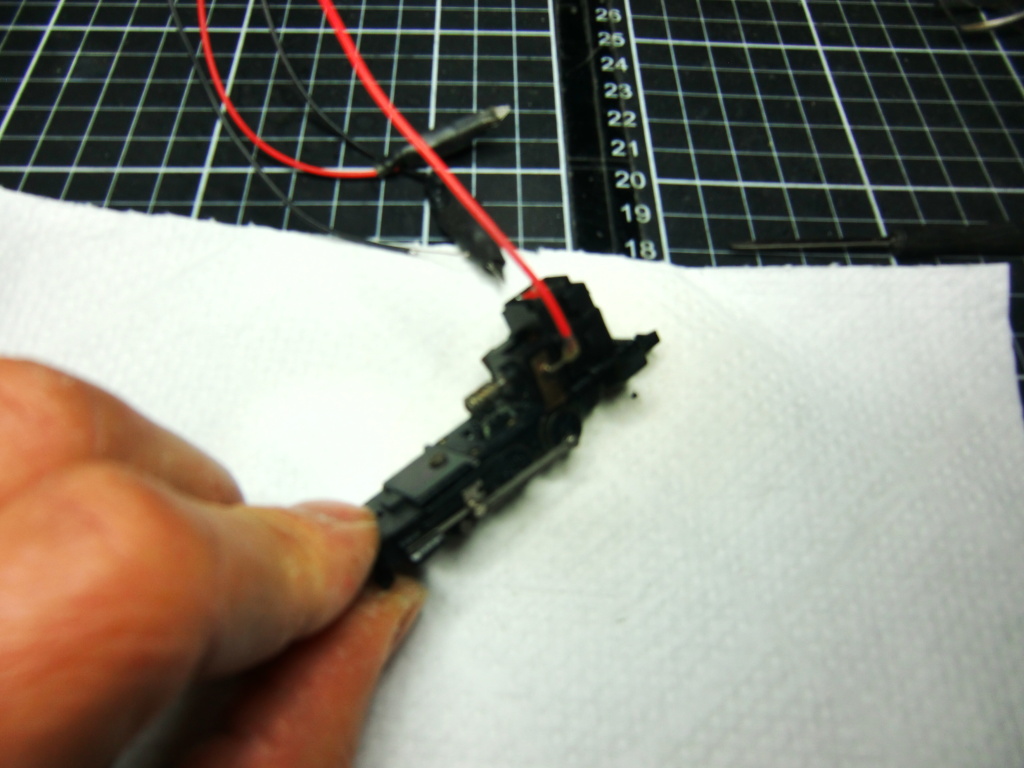

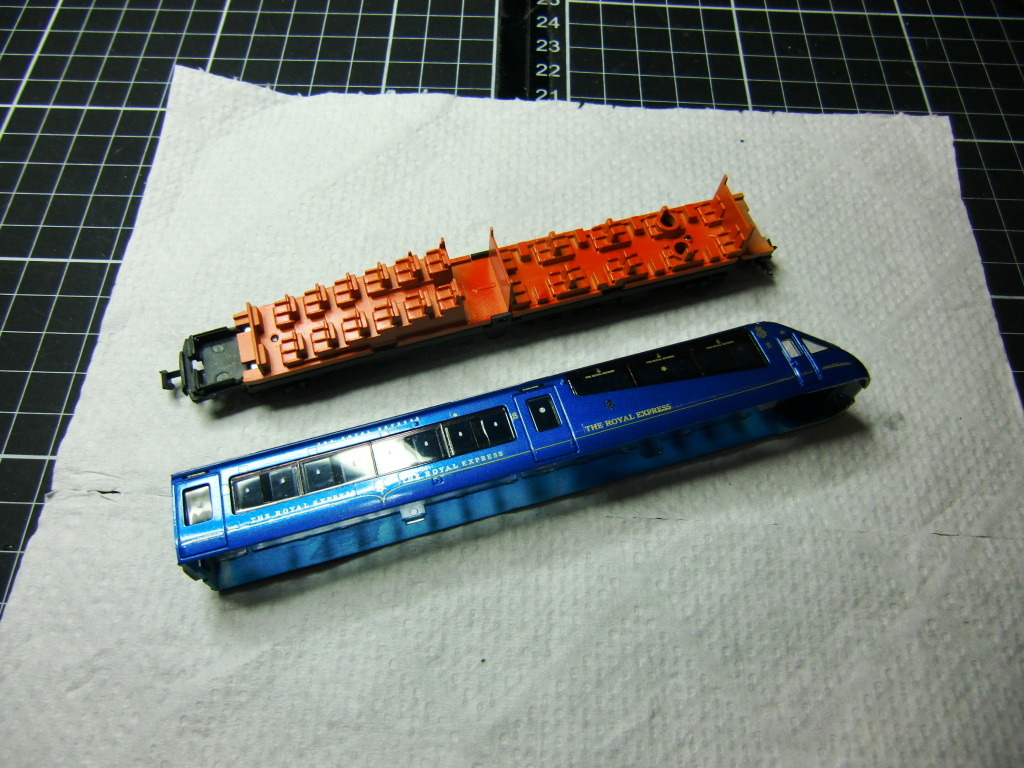

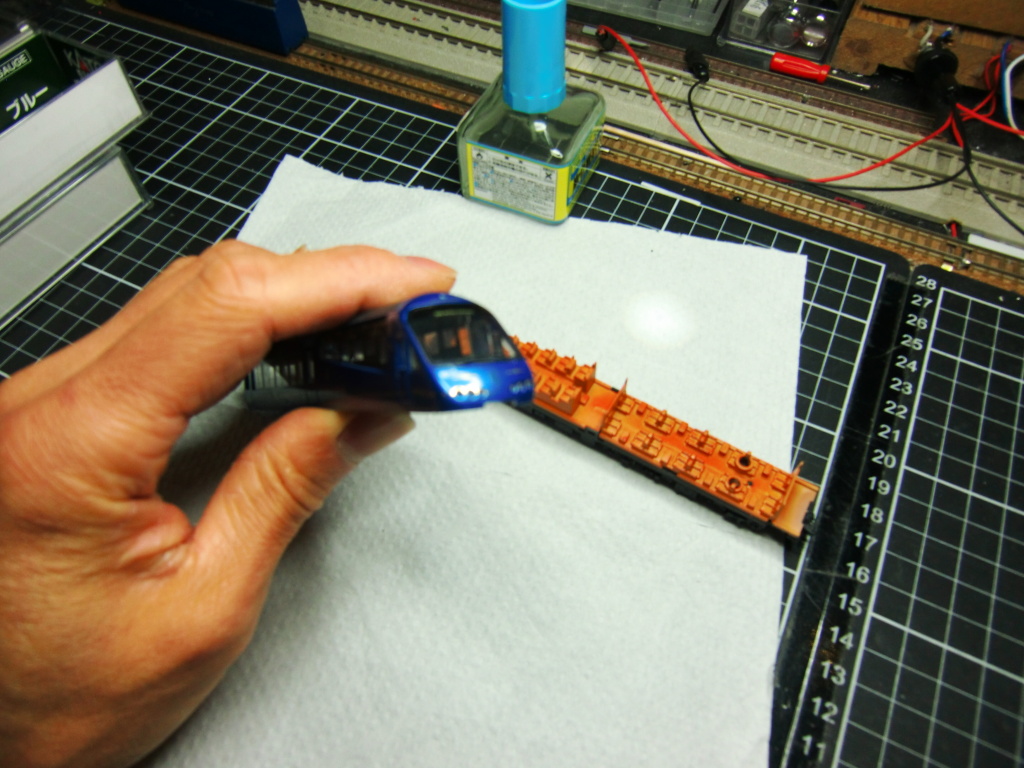

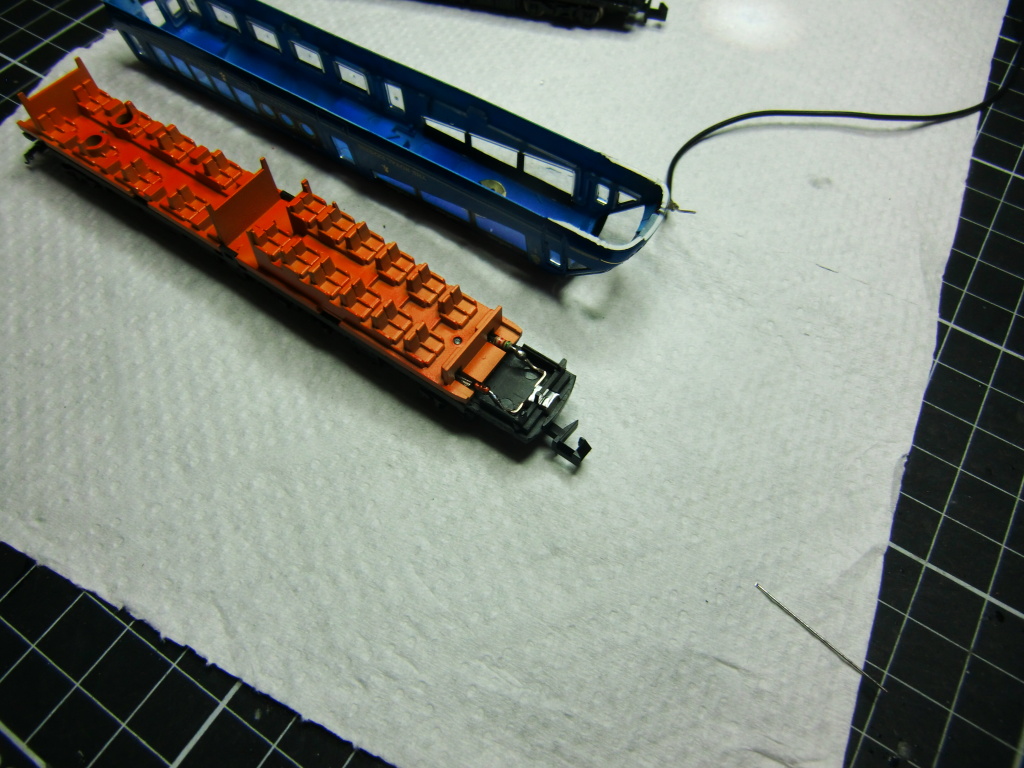

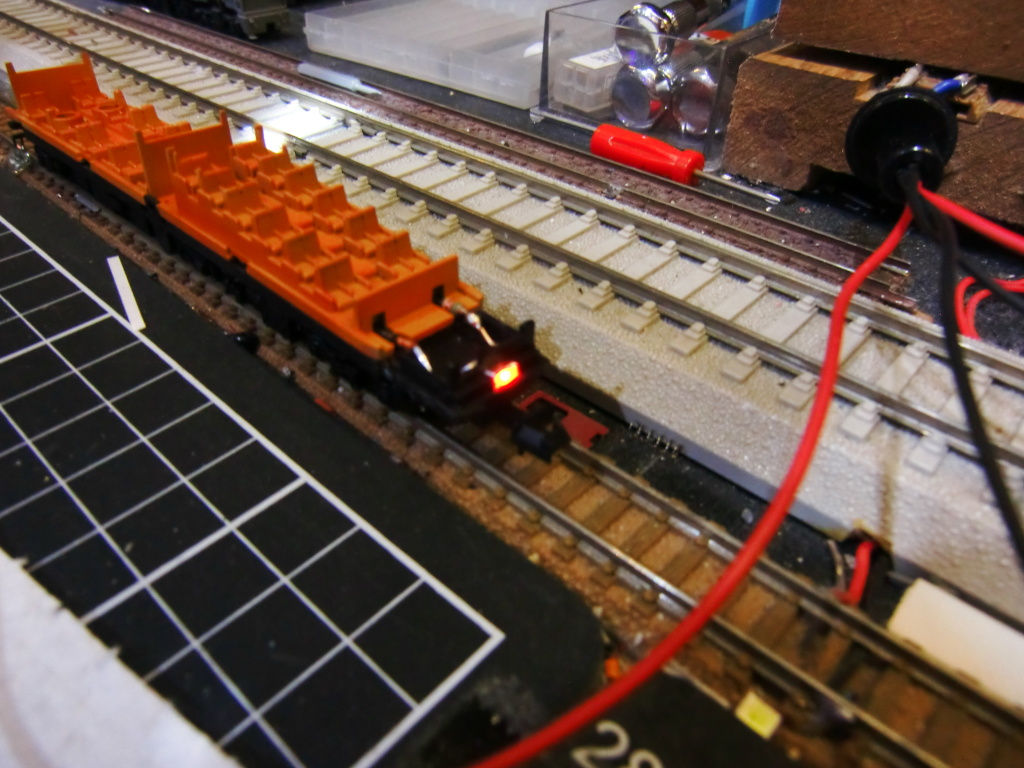

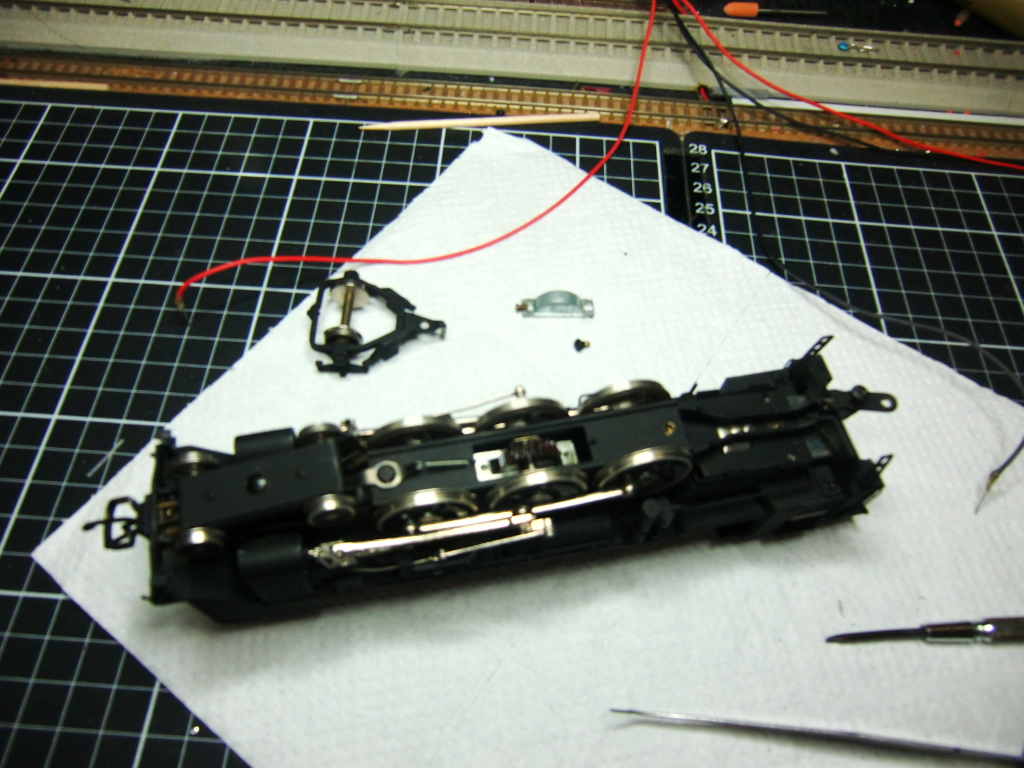

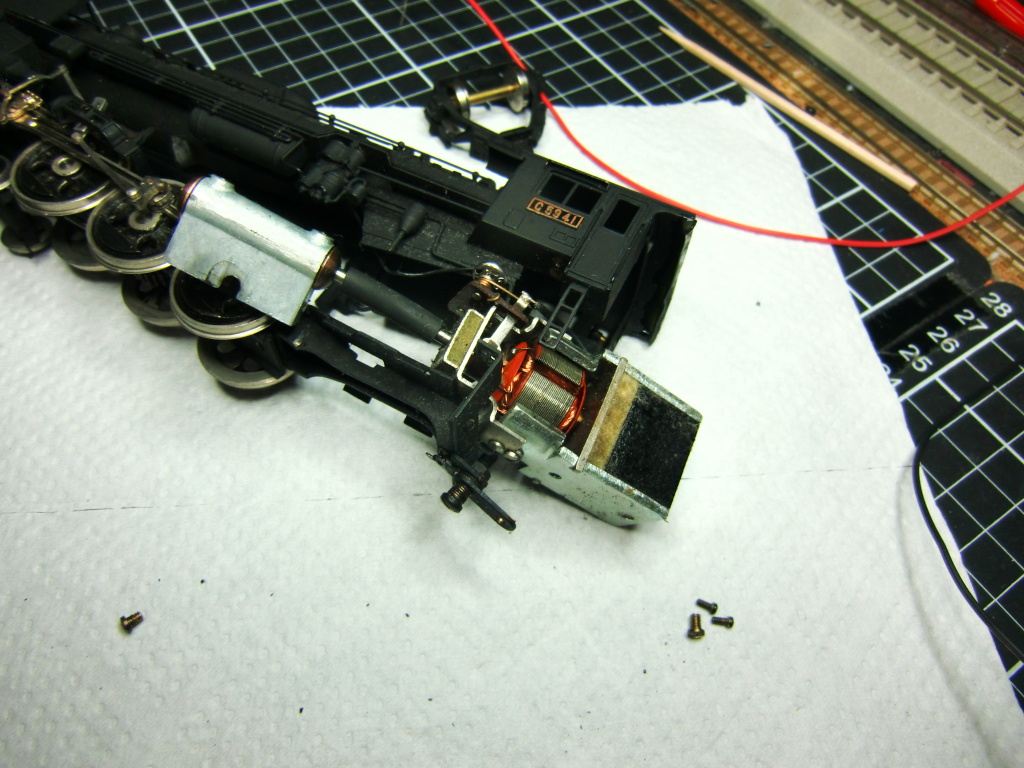

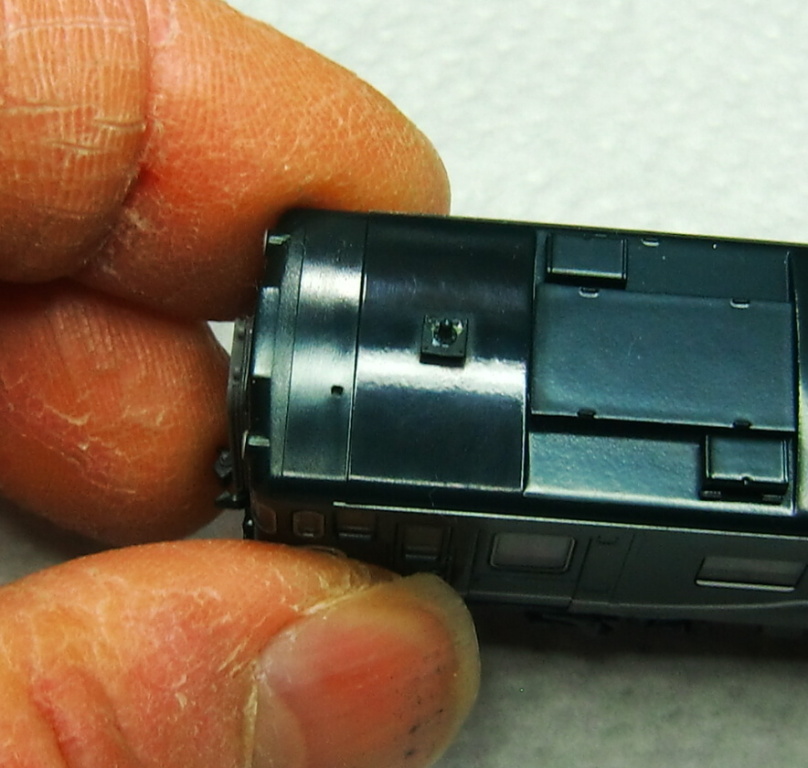

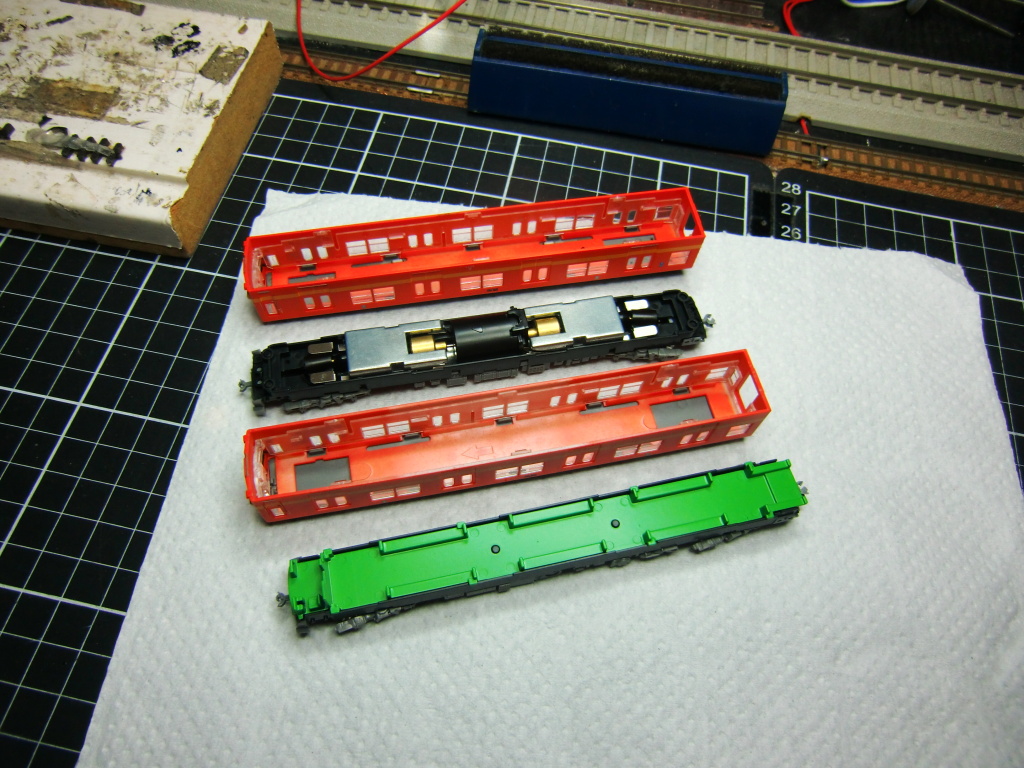

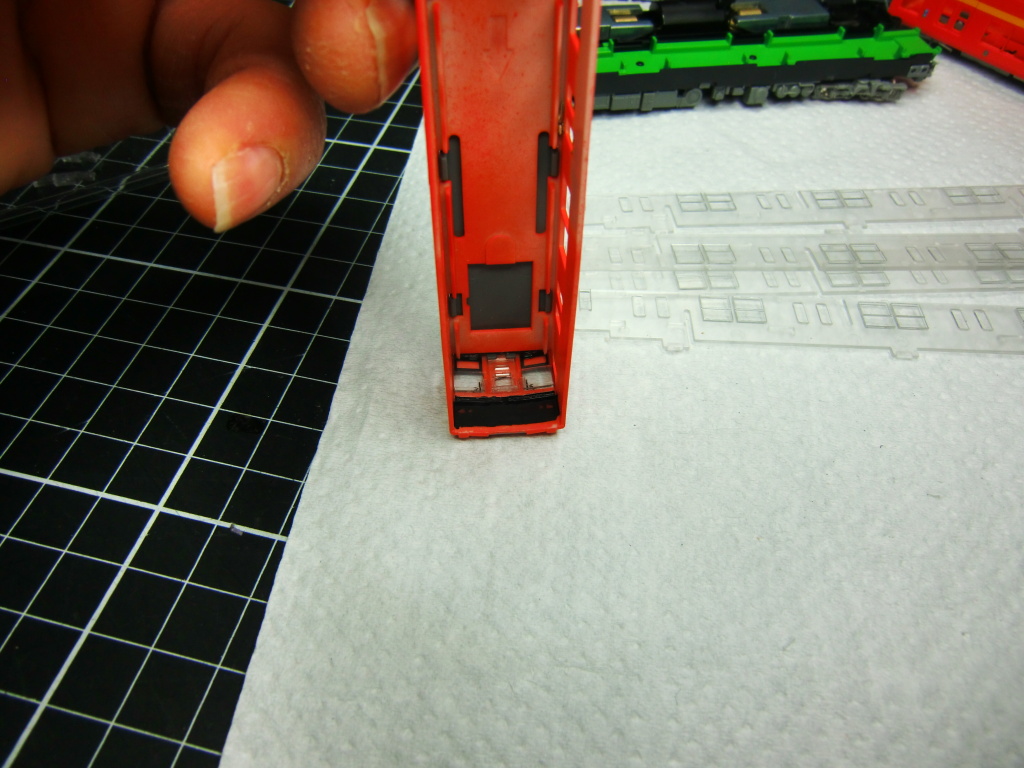

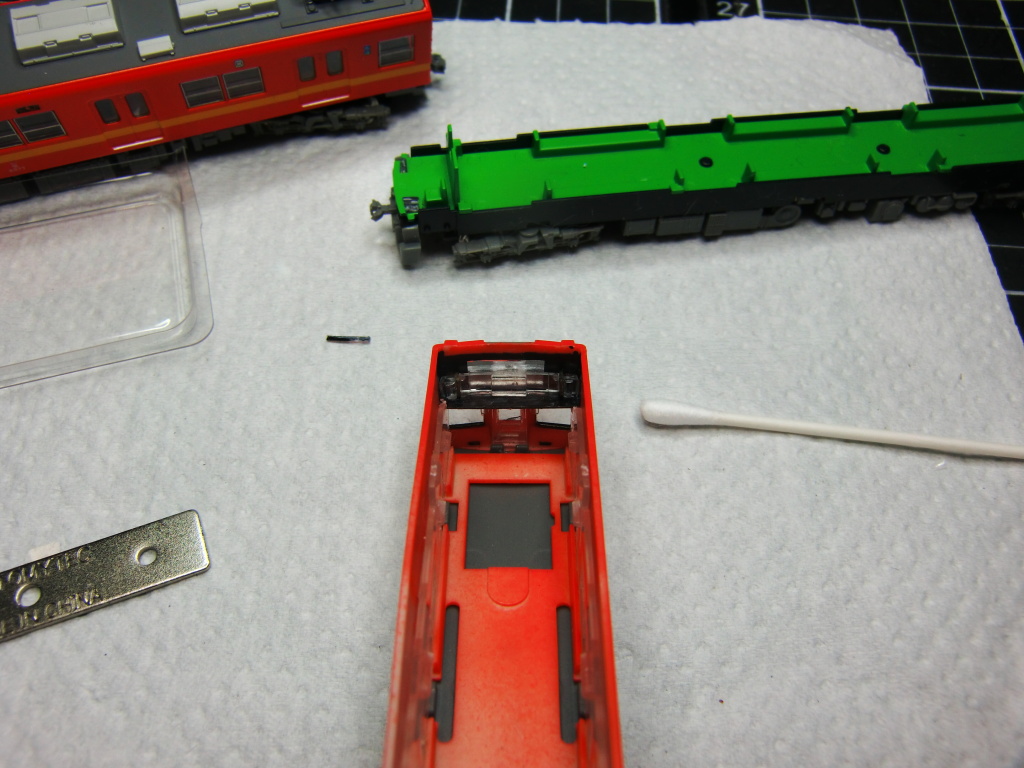

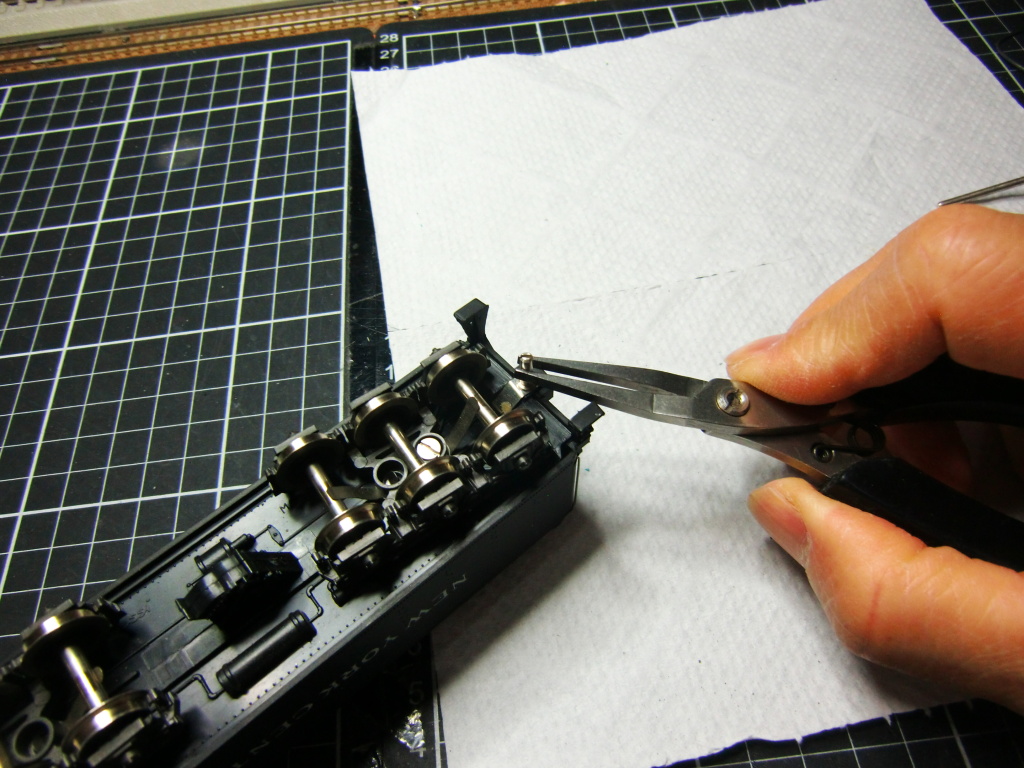

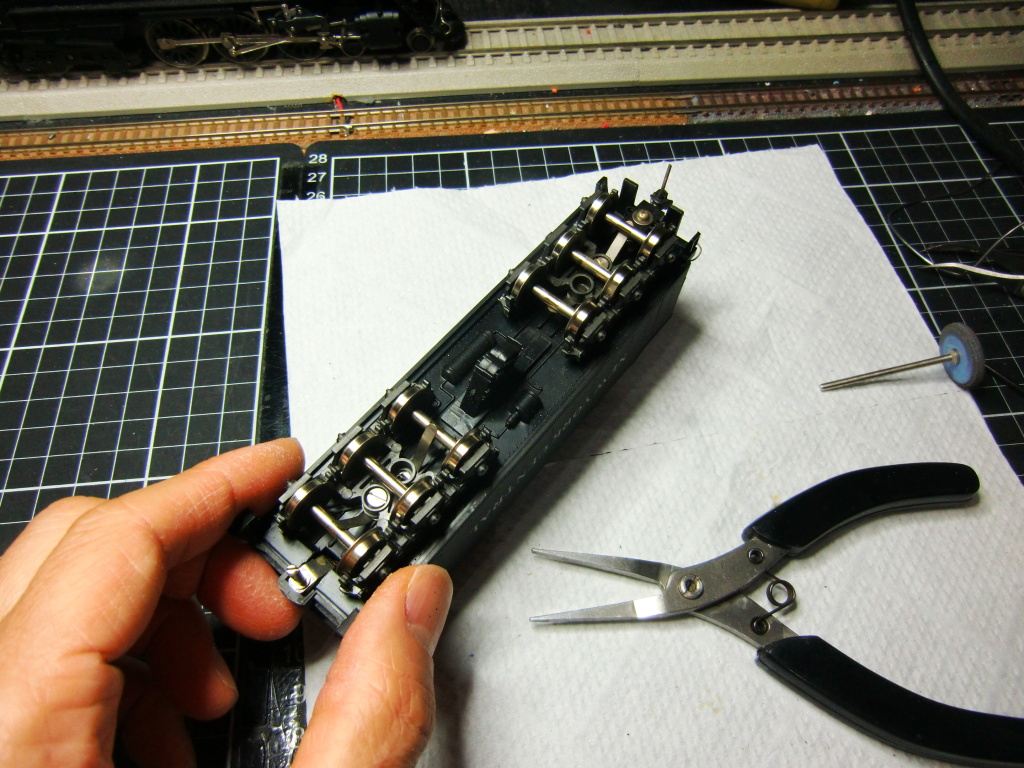

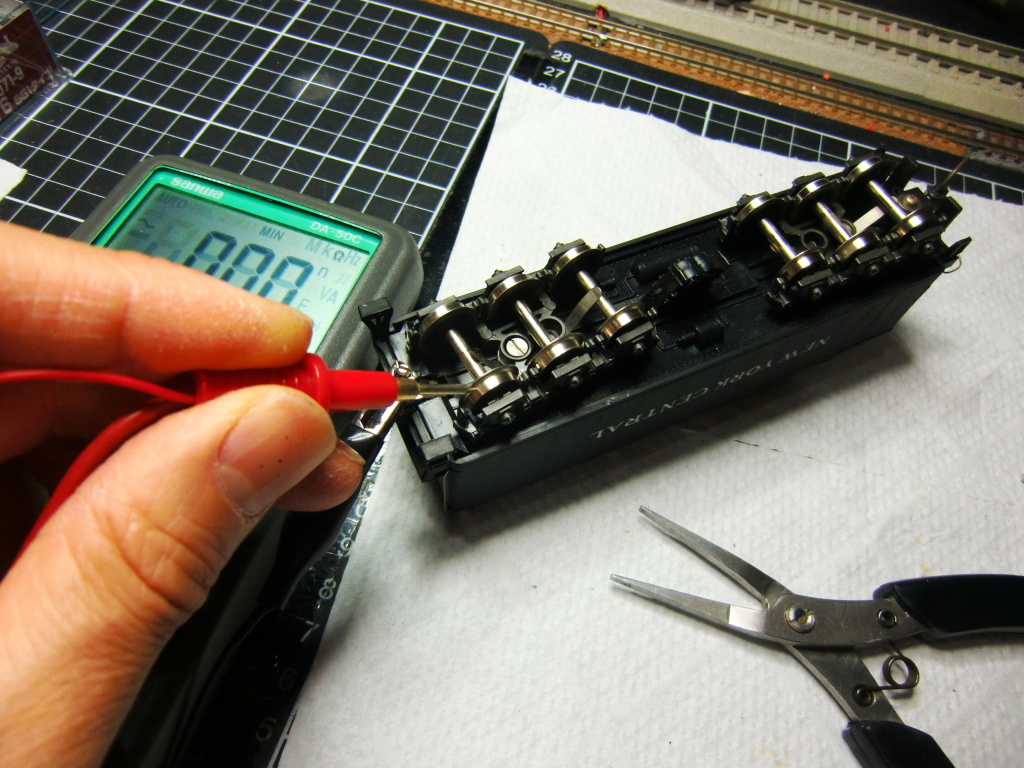

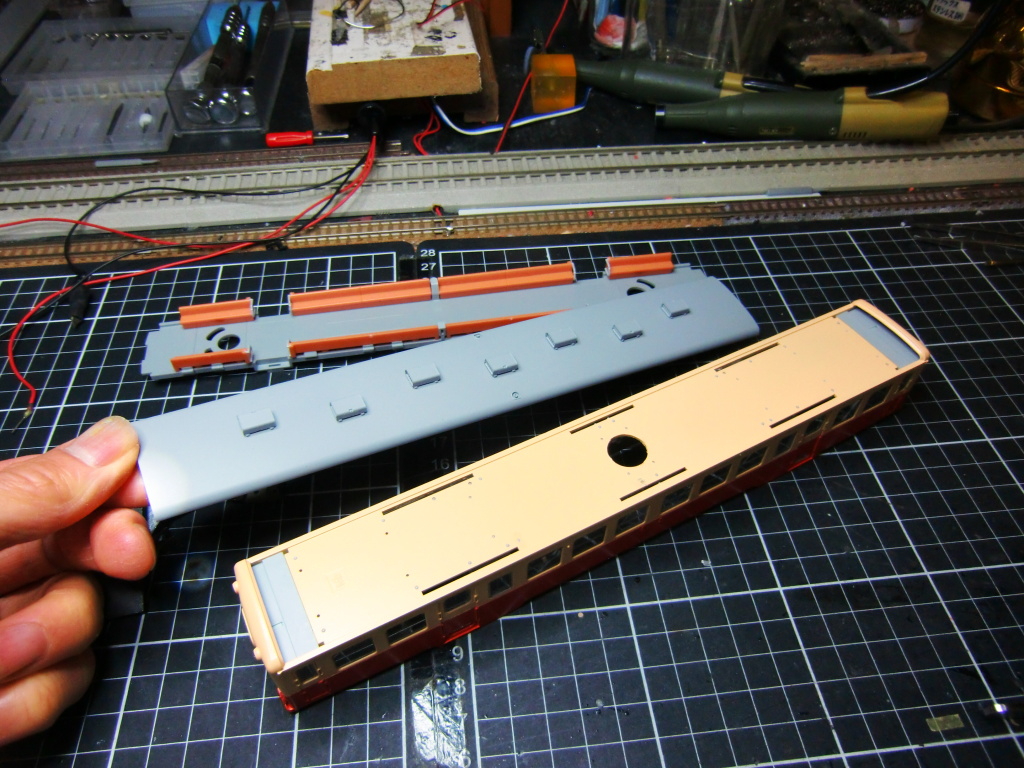

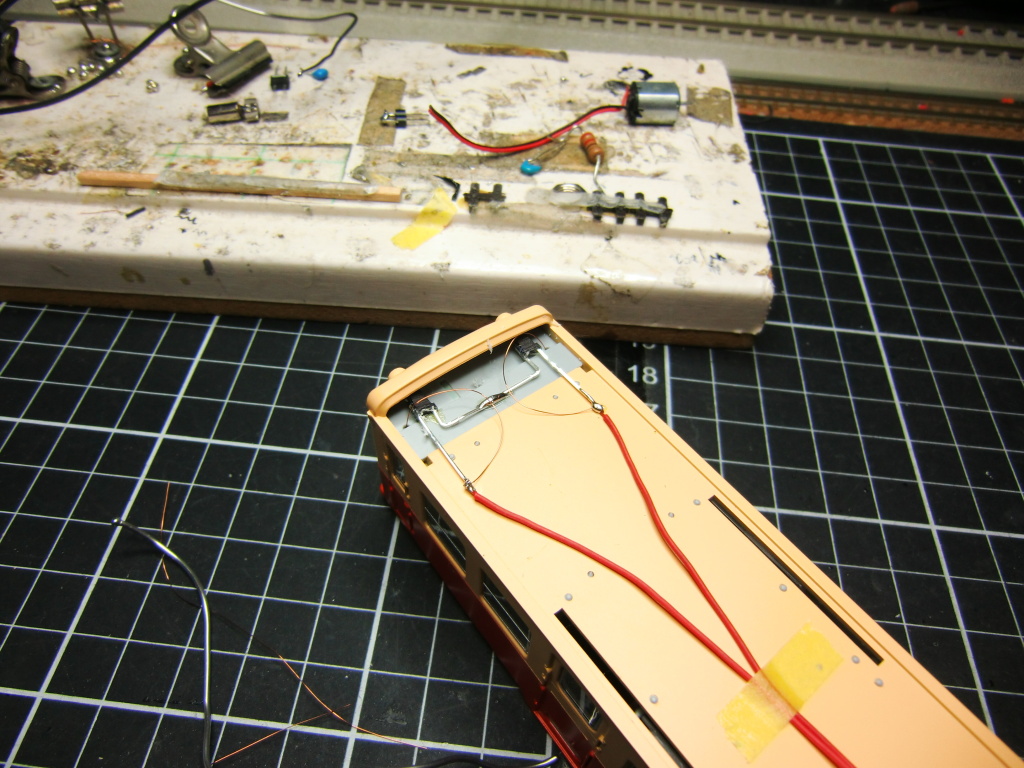

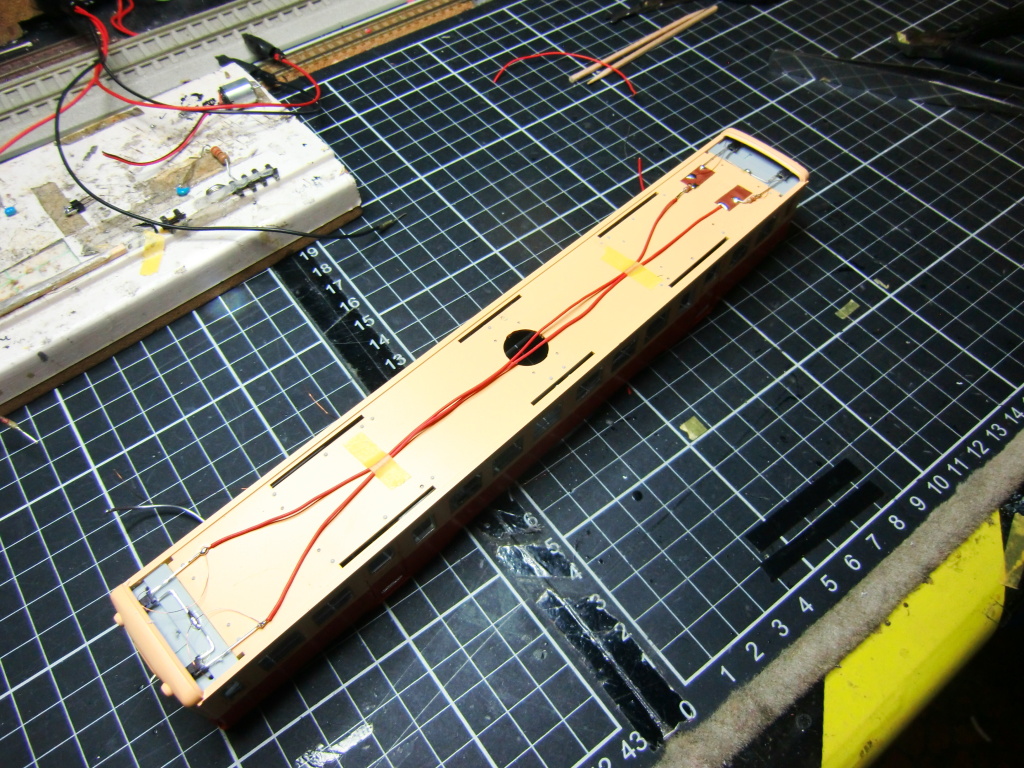

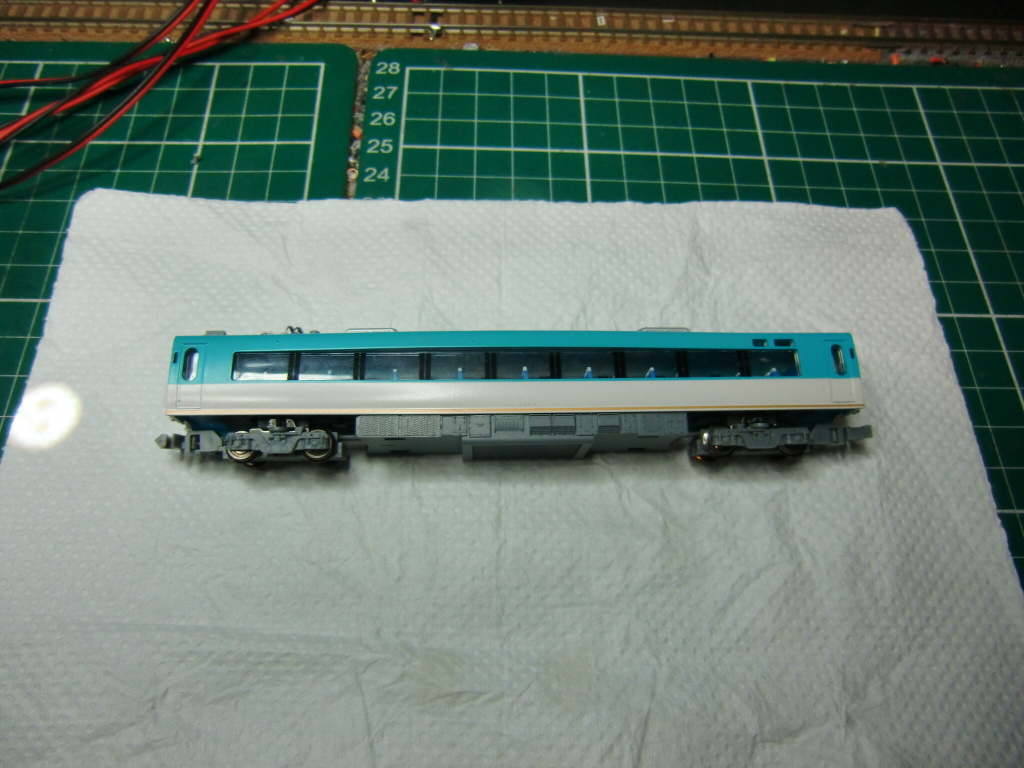

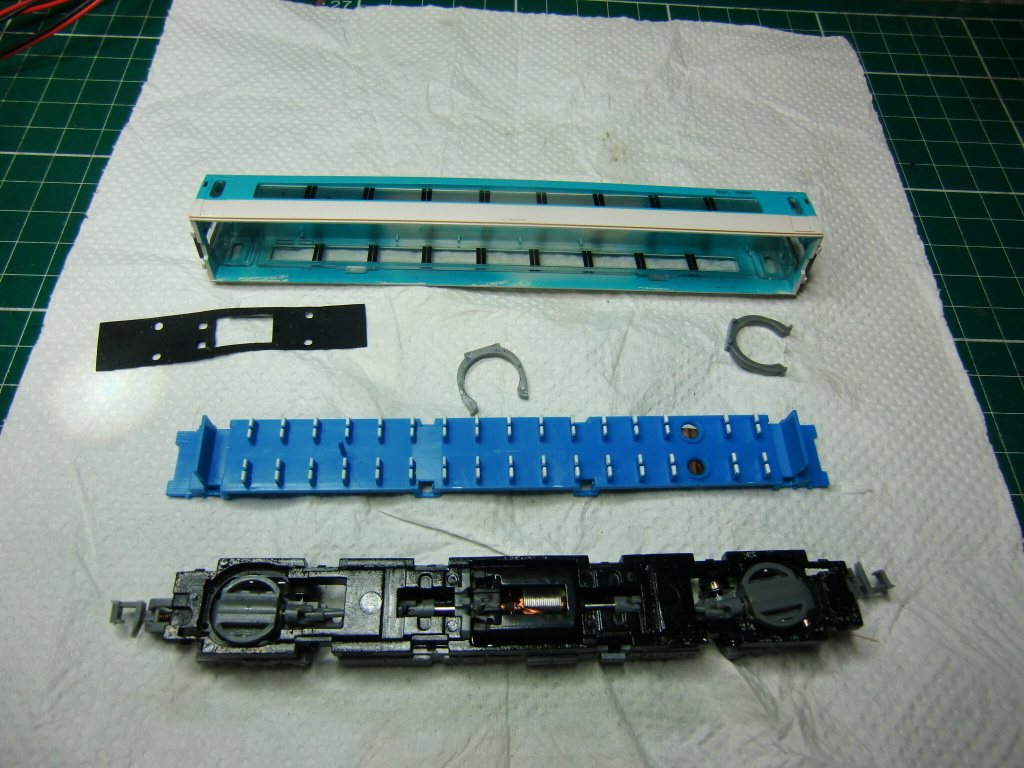

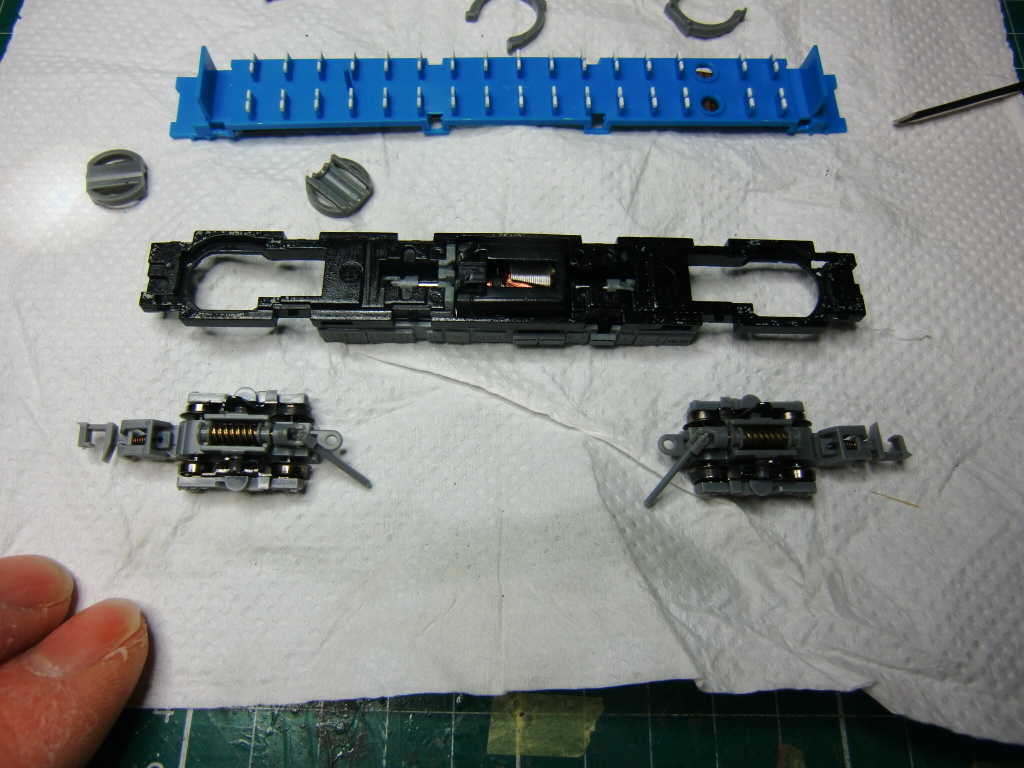

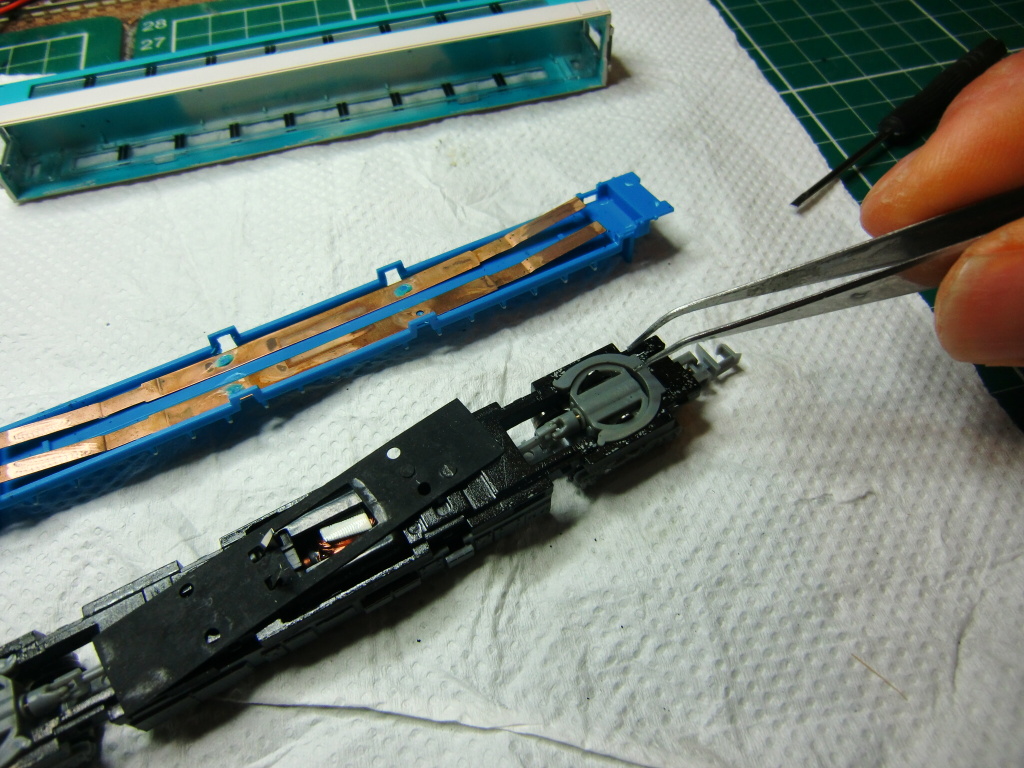

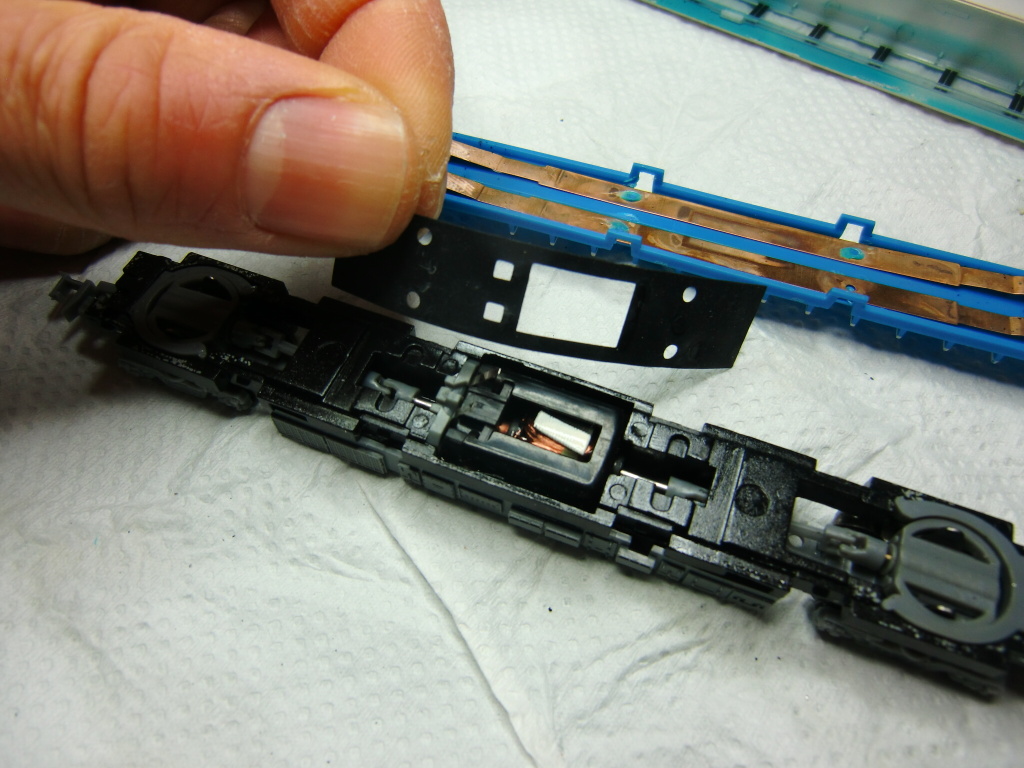

こちらは「TOMIX動力対応版」となります。以前制作したKATO用ボディーは取付できません。そのため、内面のパーツおよび各部パーツを新規に作り直す必要があります。

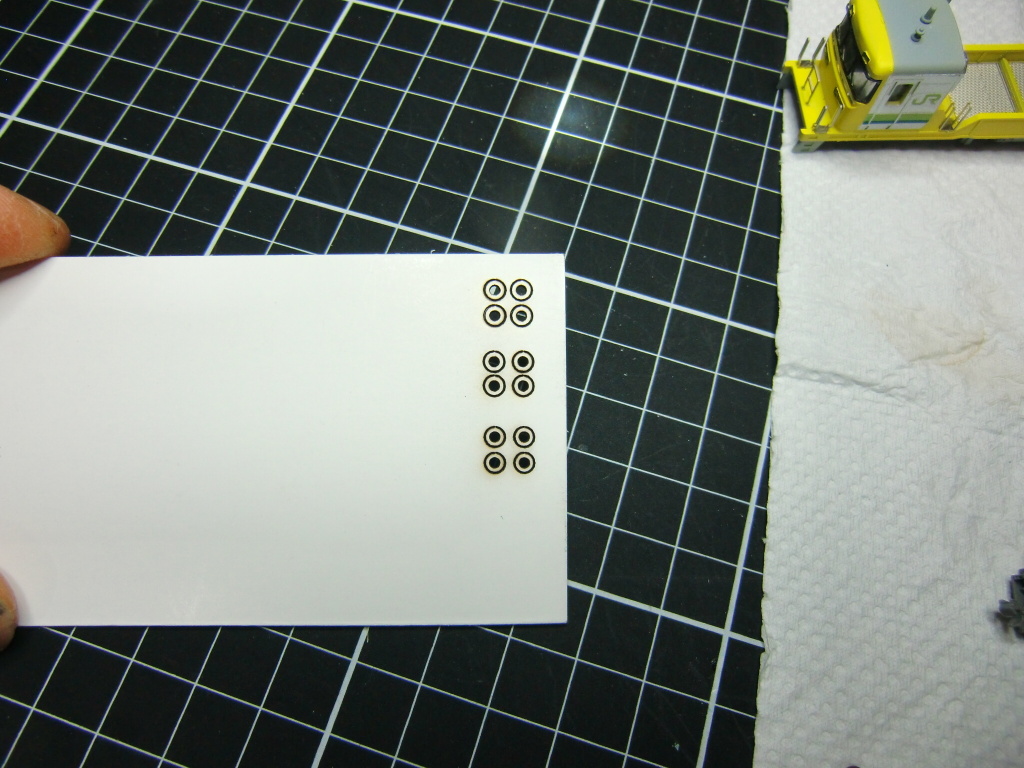

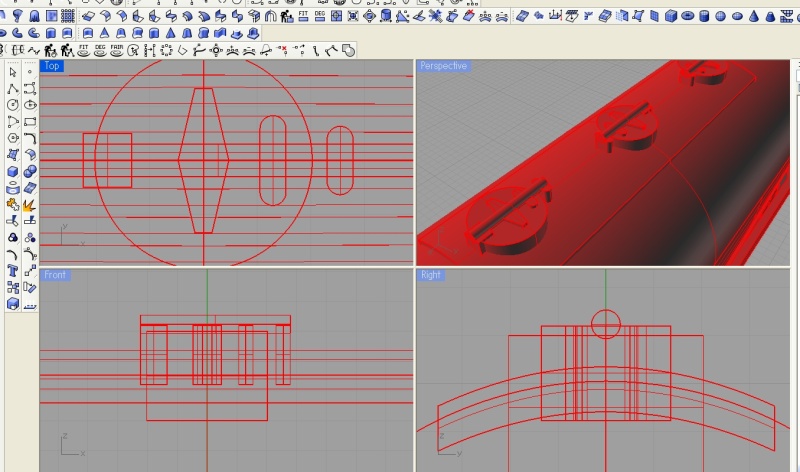

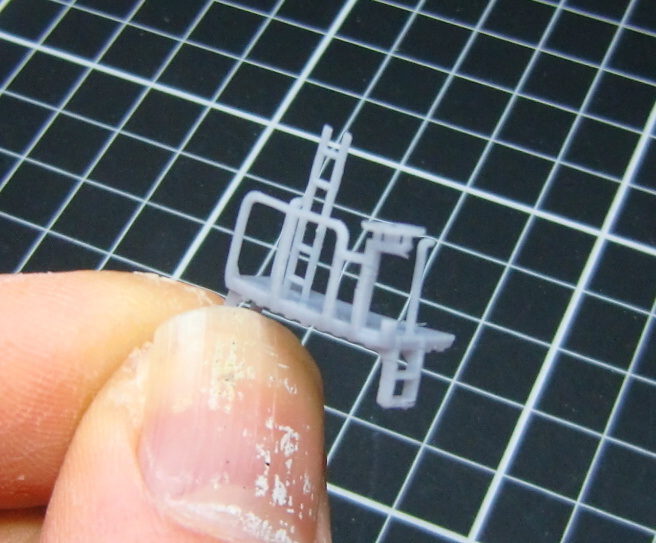

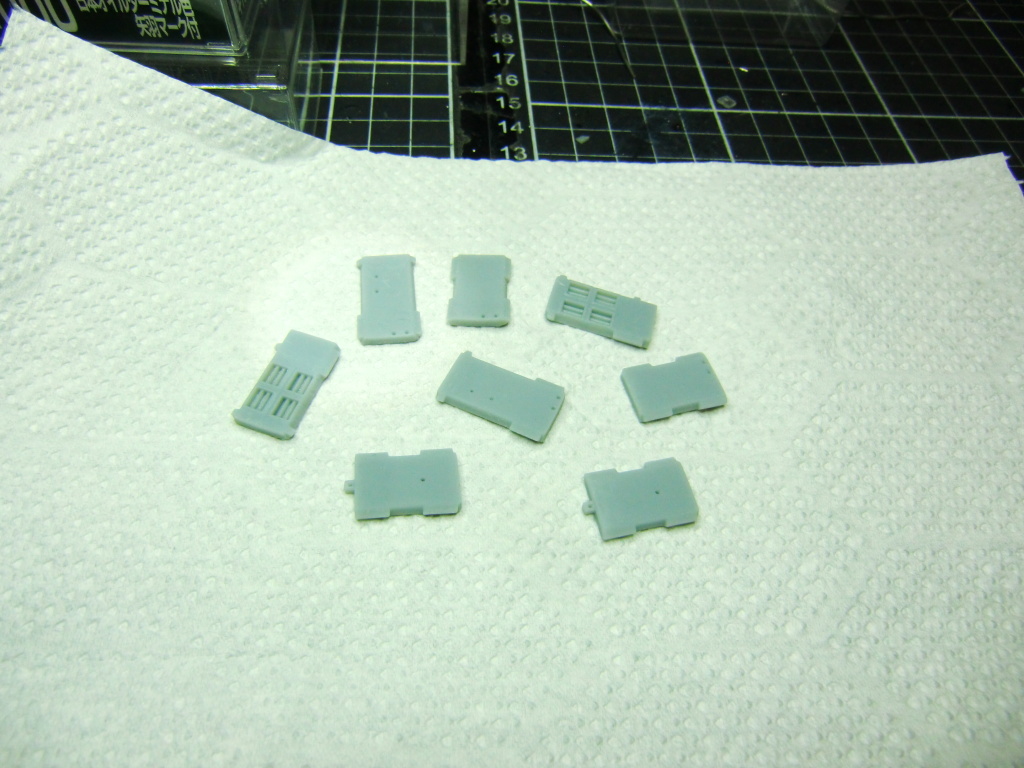

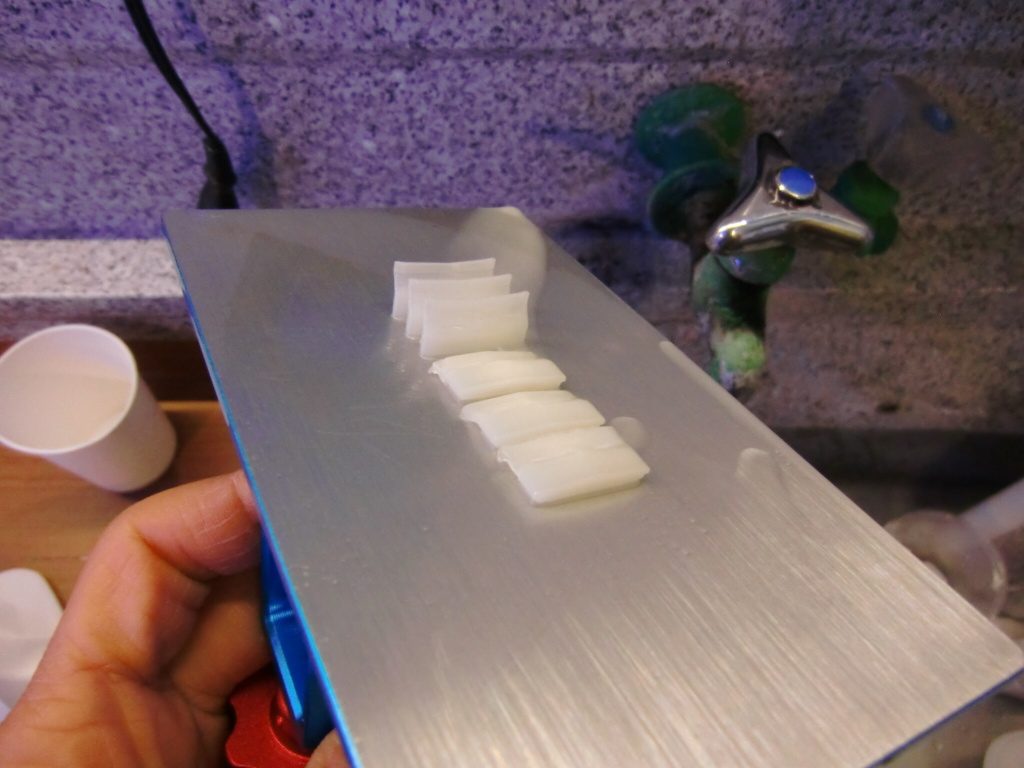

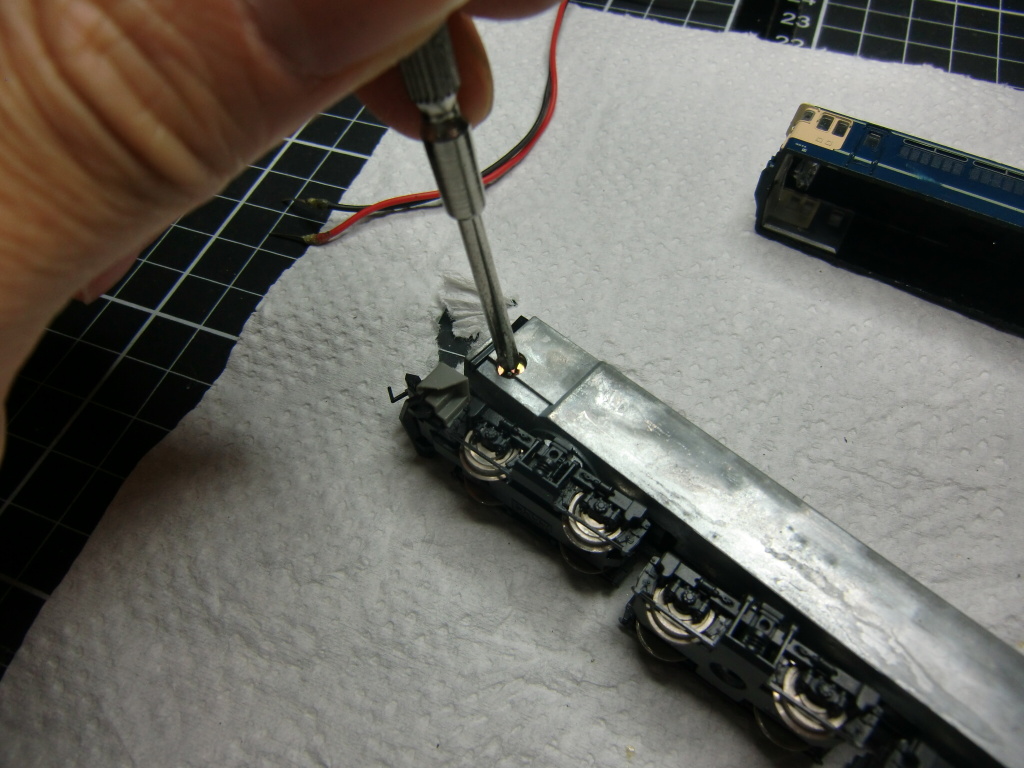

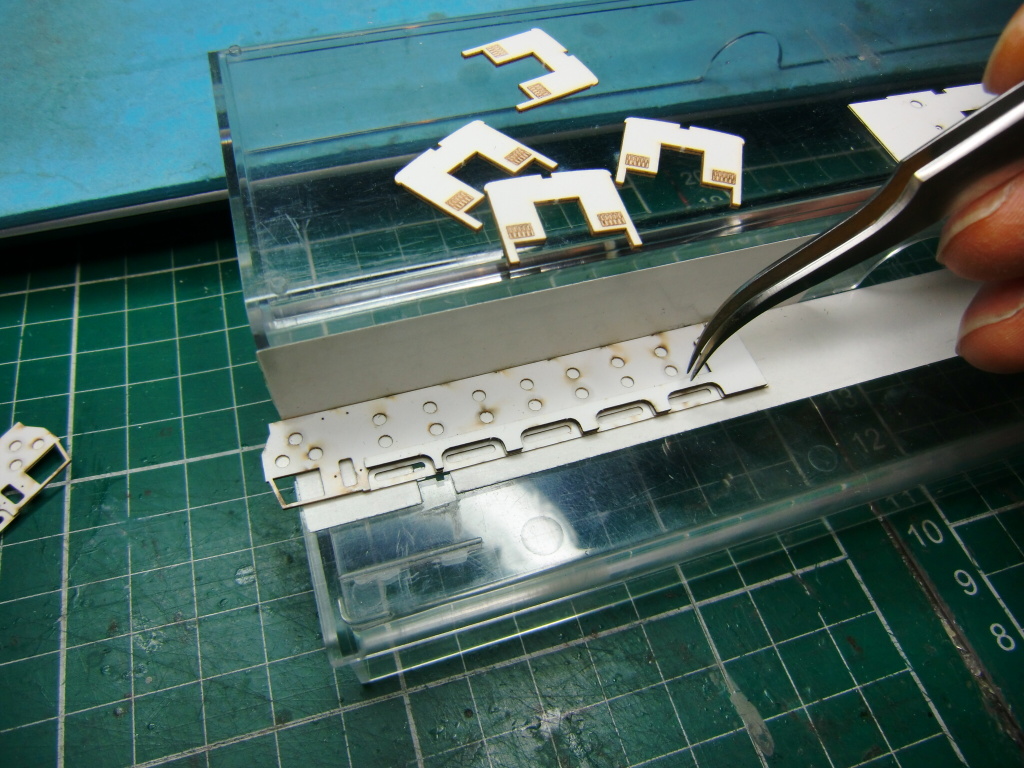

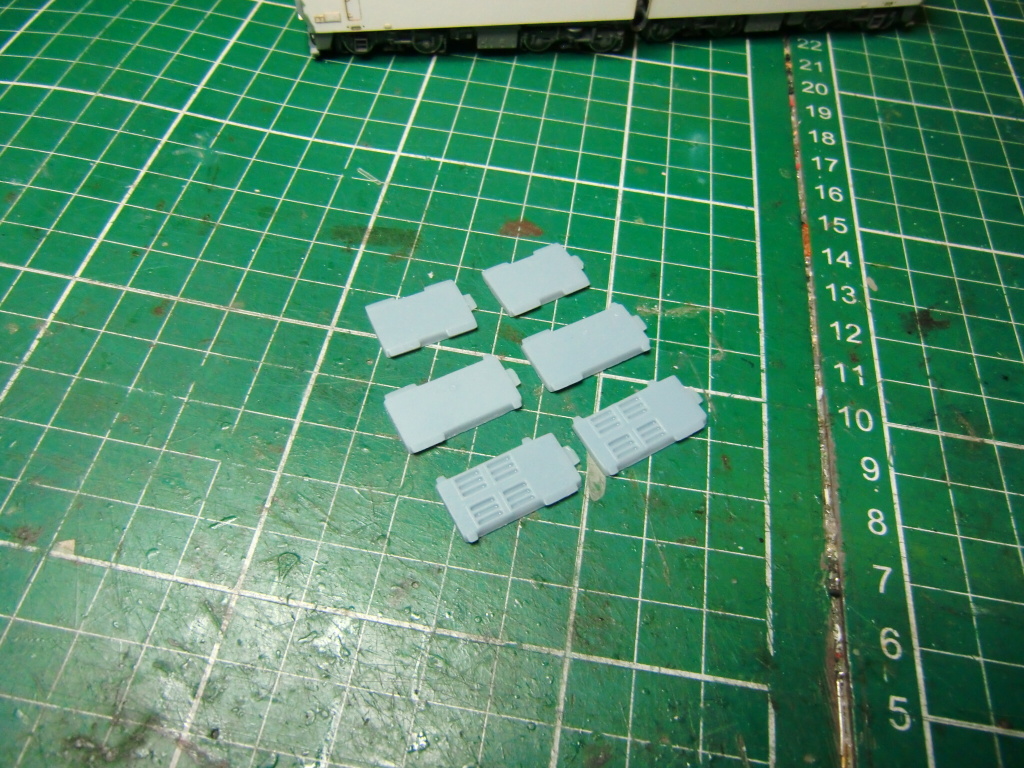

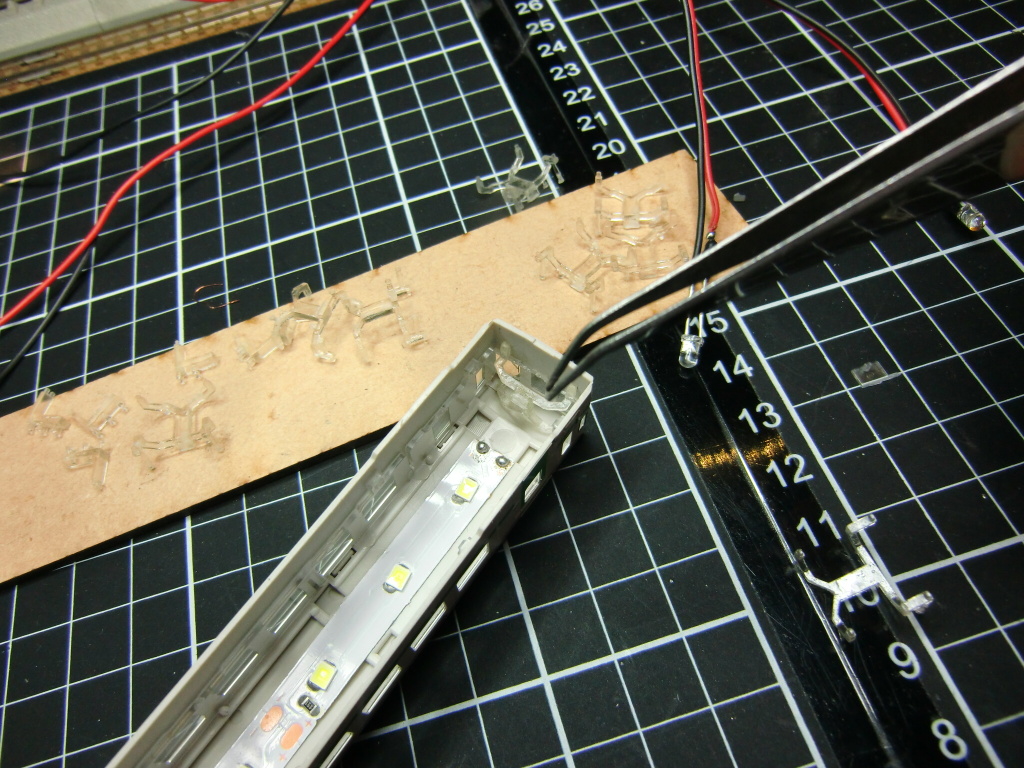

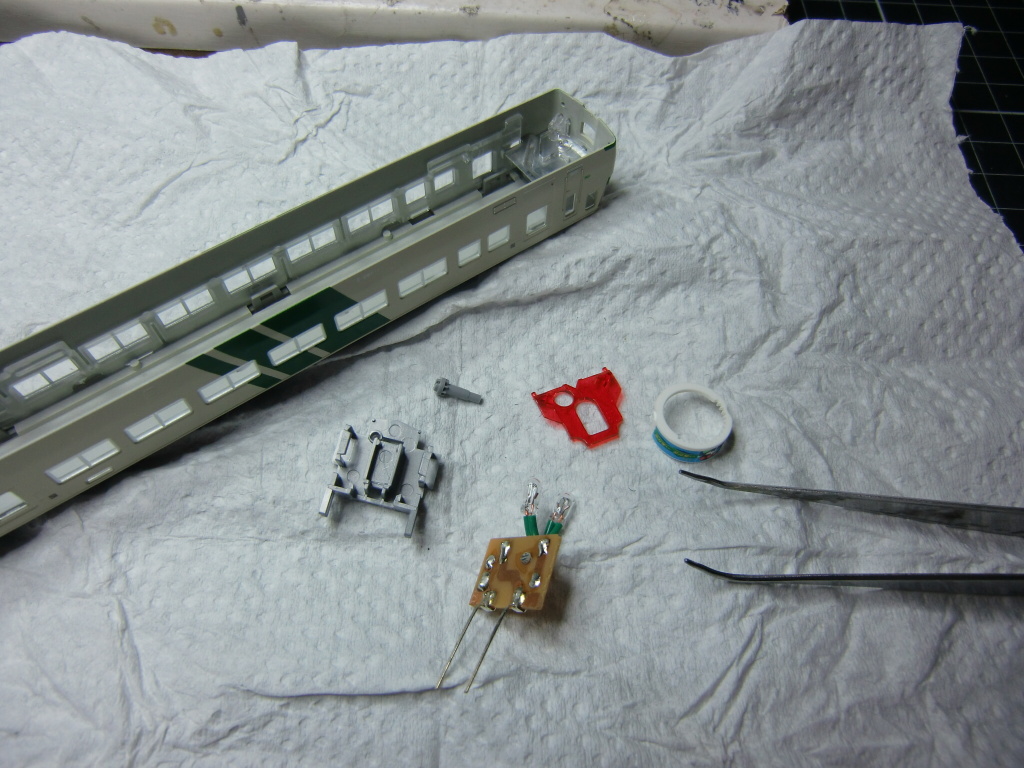

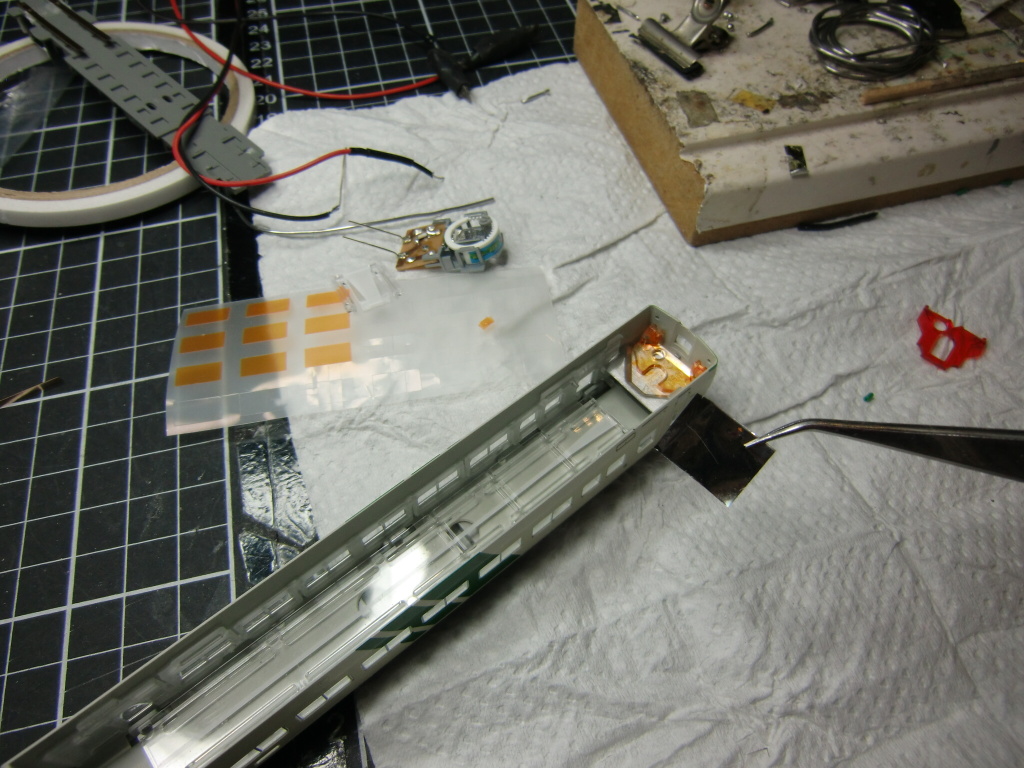

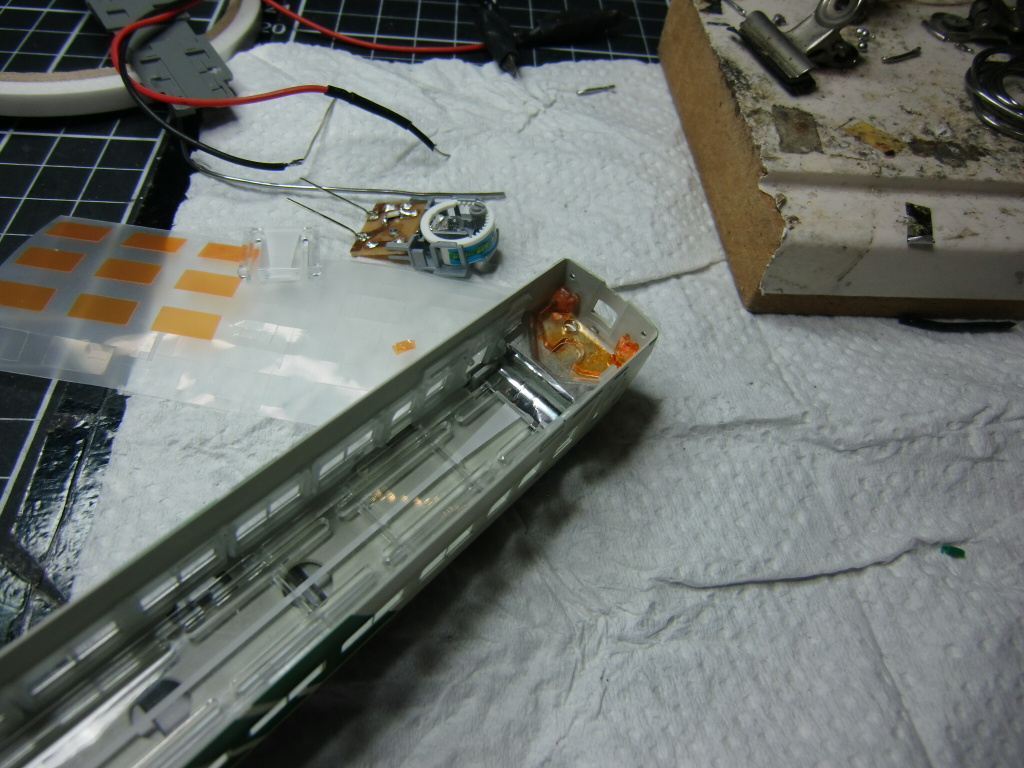

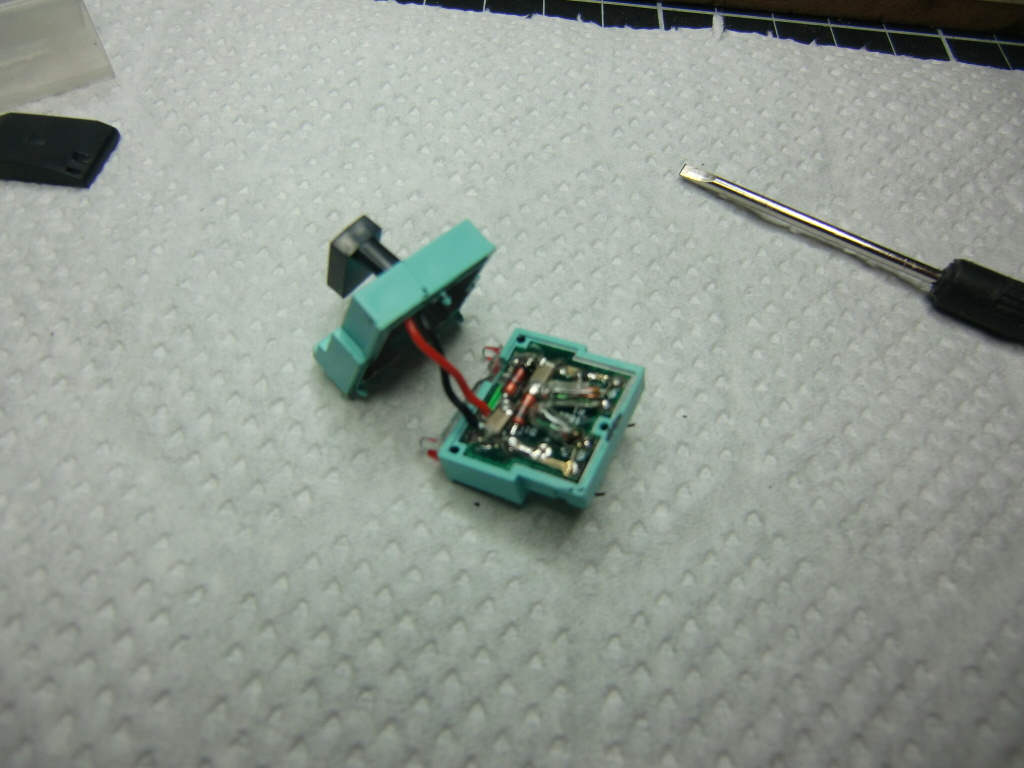

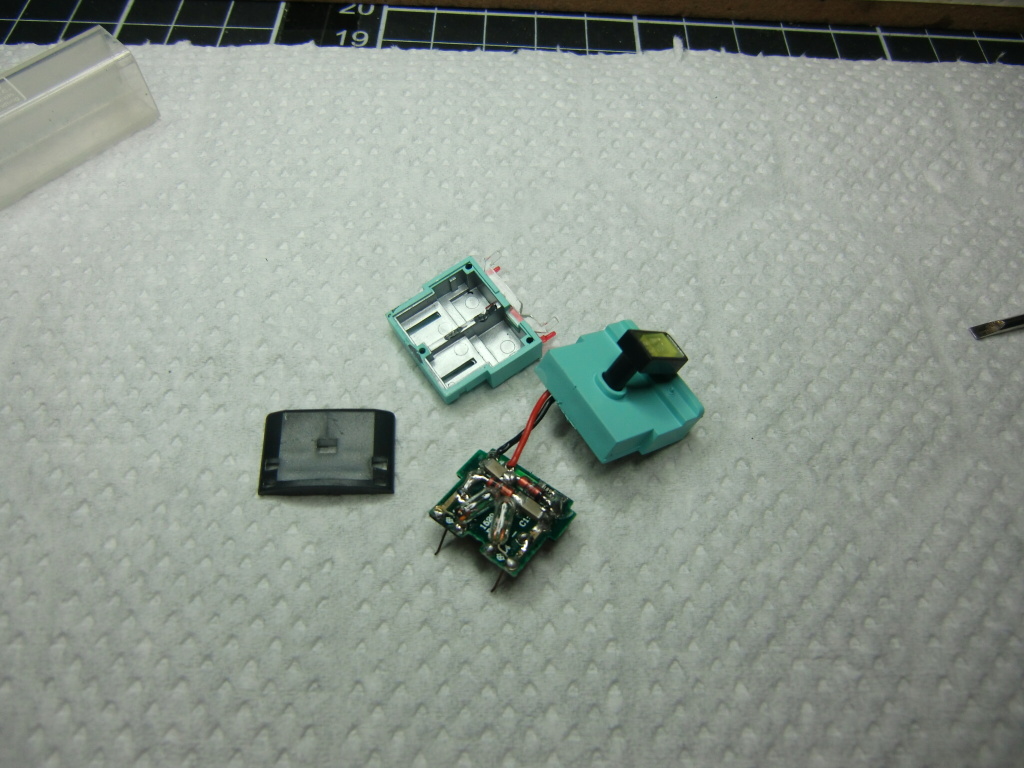

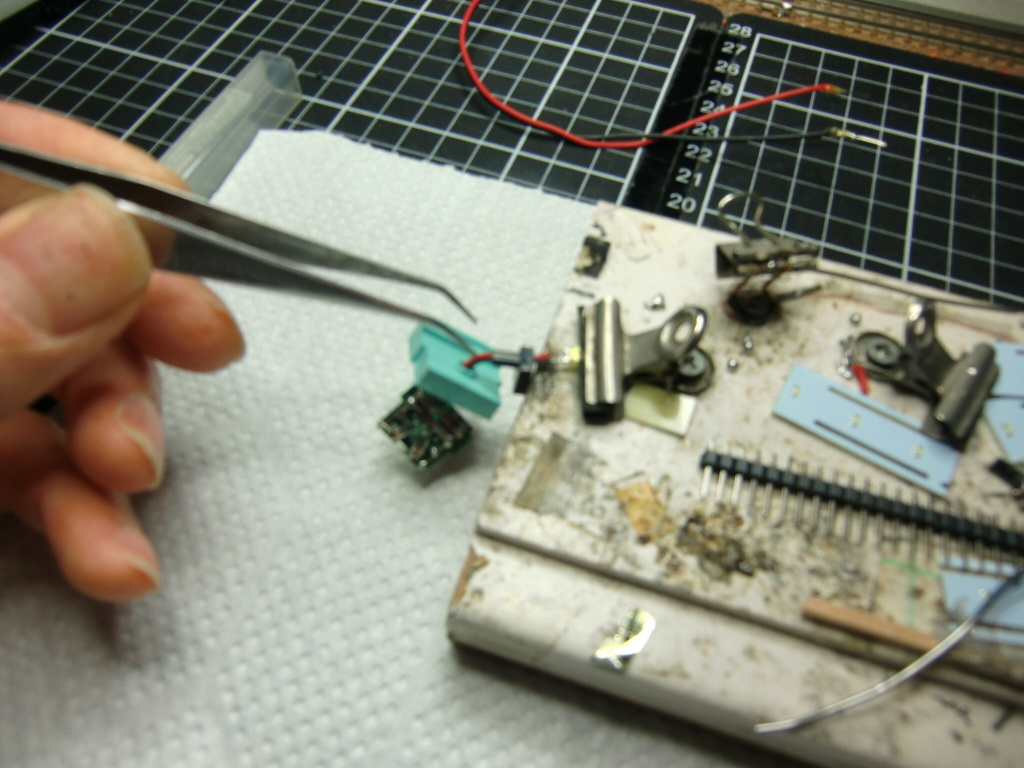

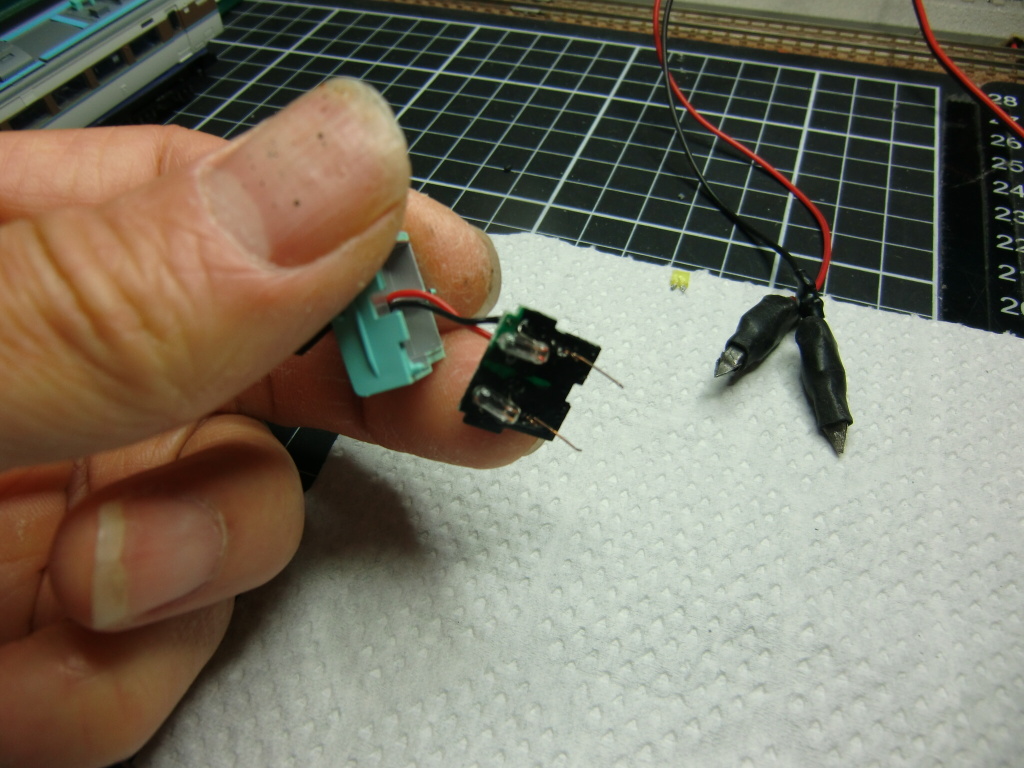

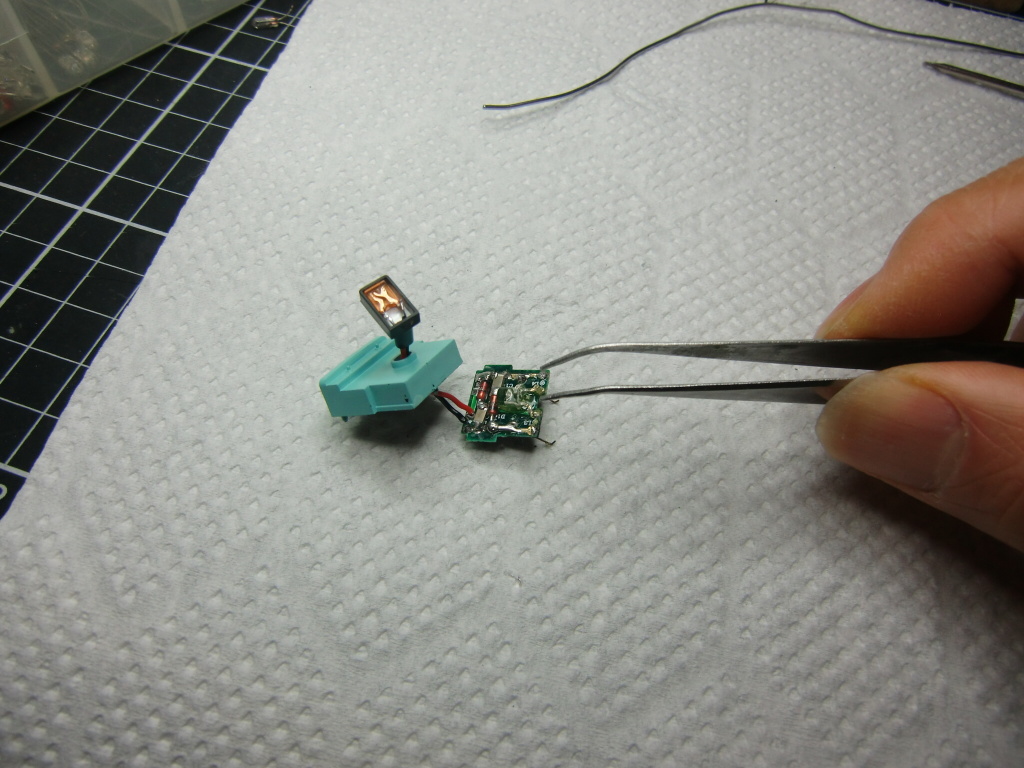

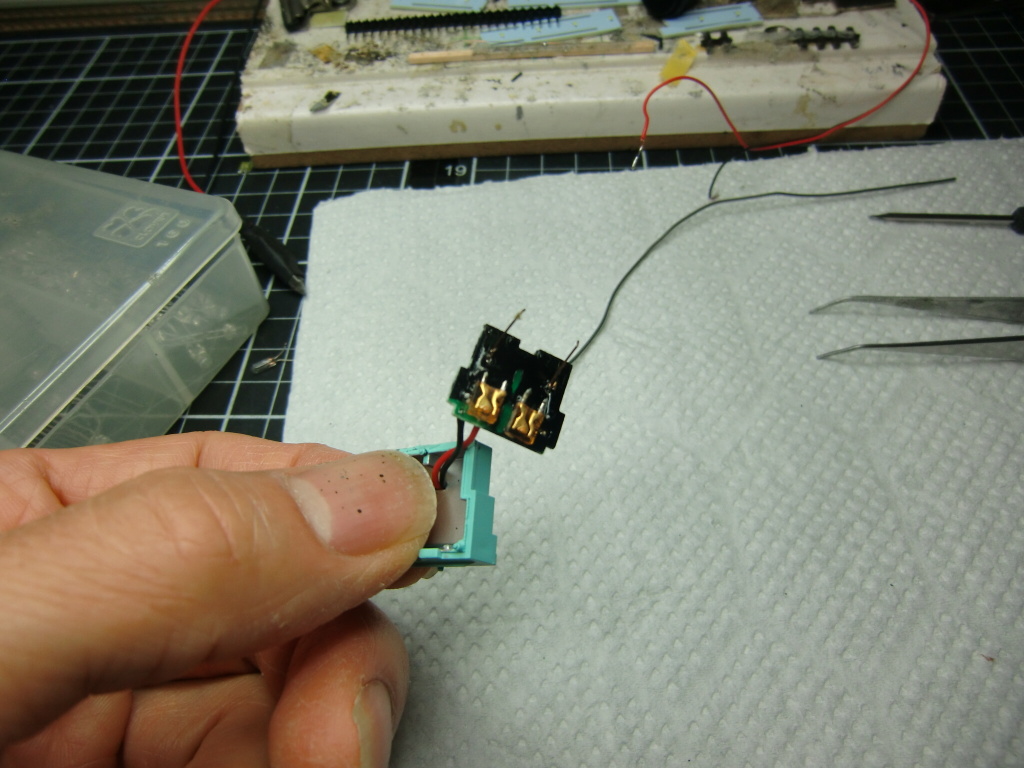

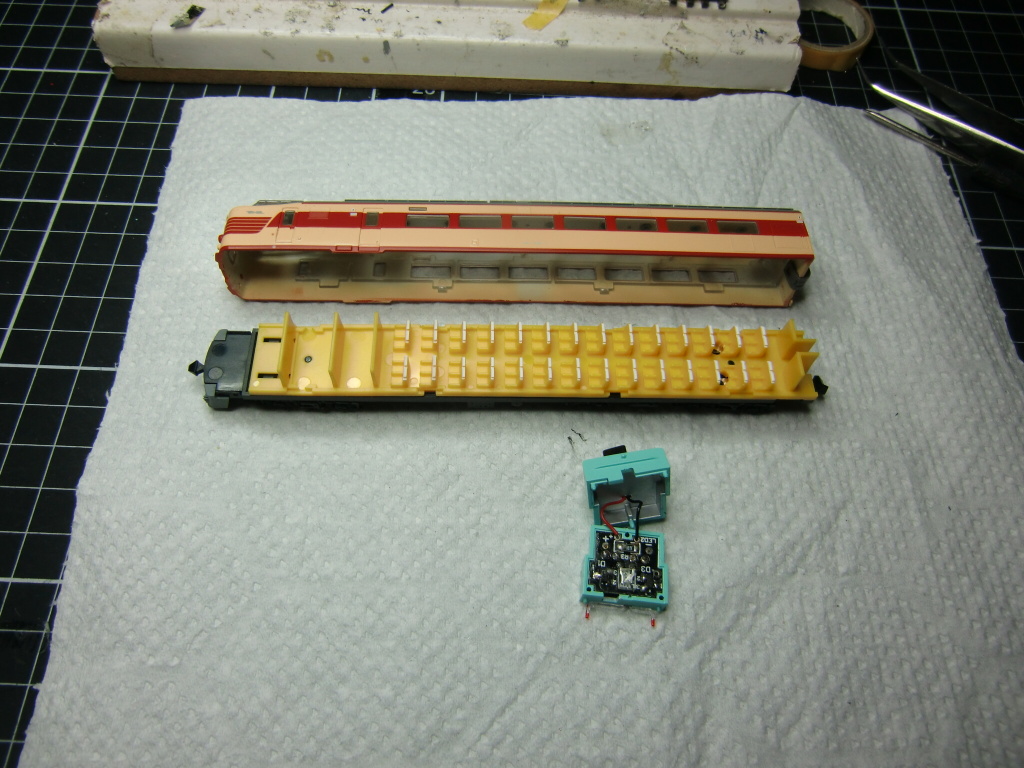

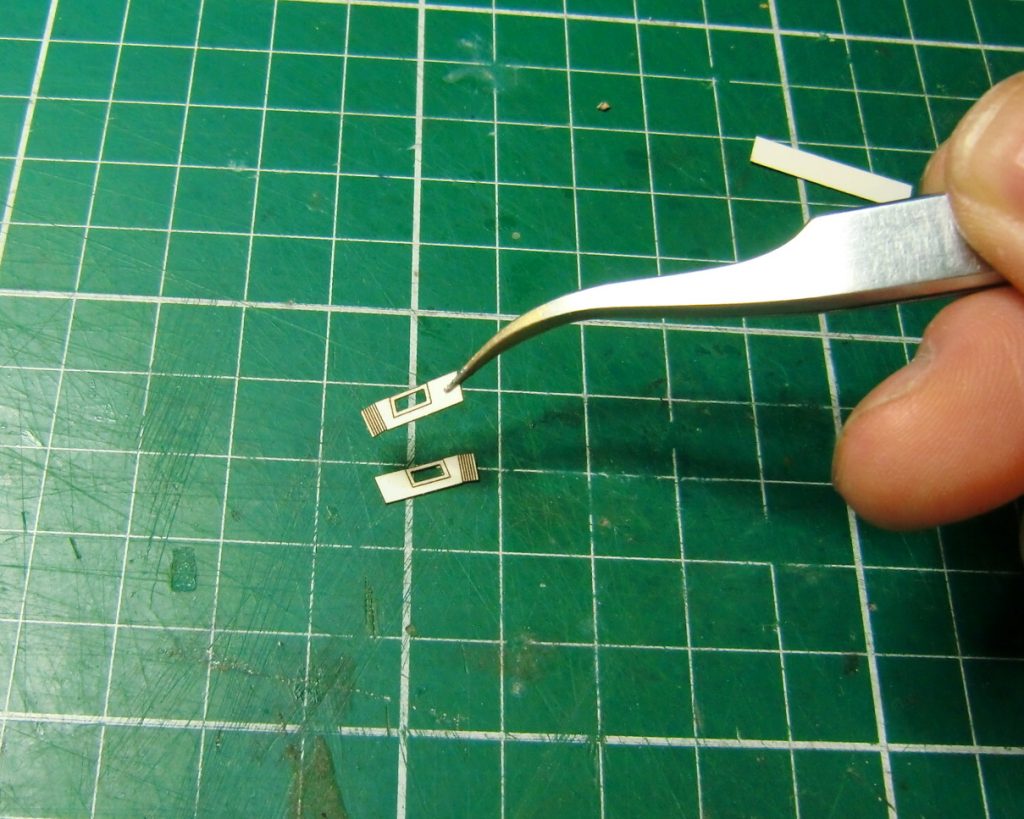

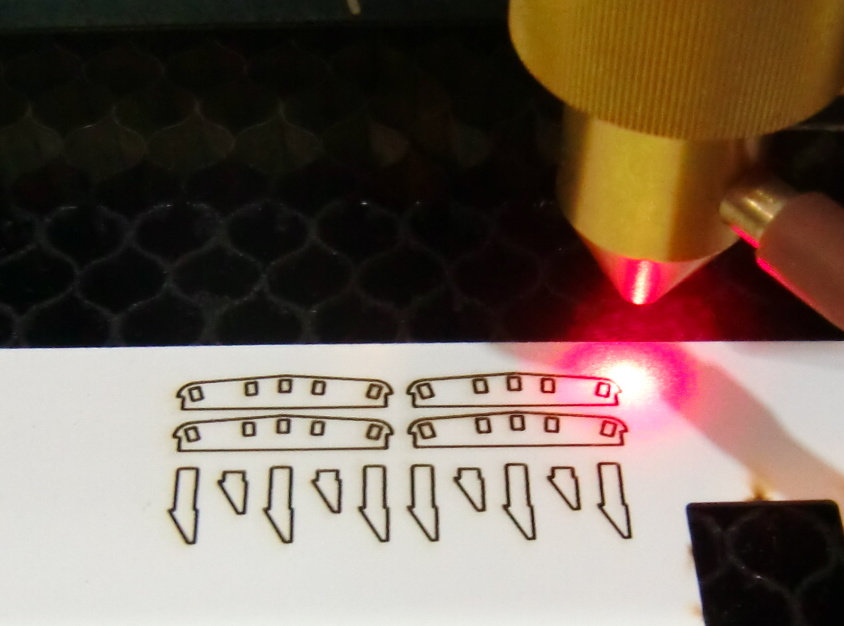

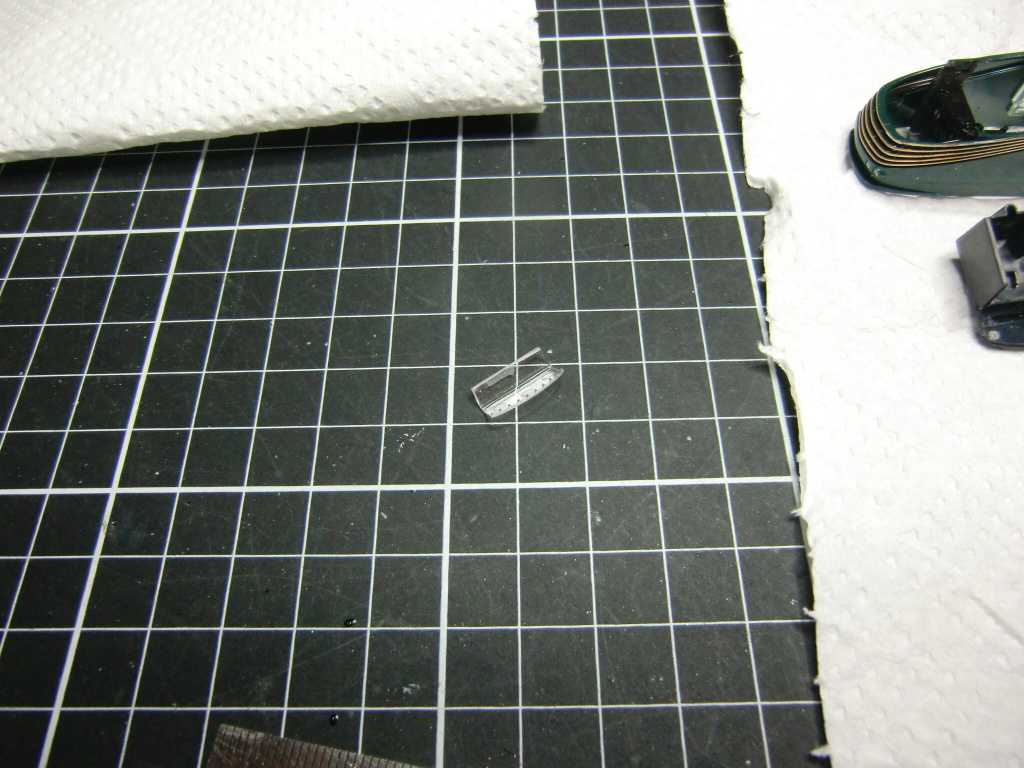

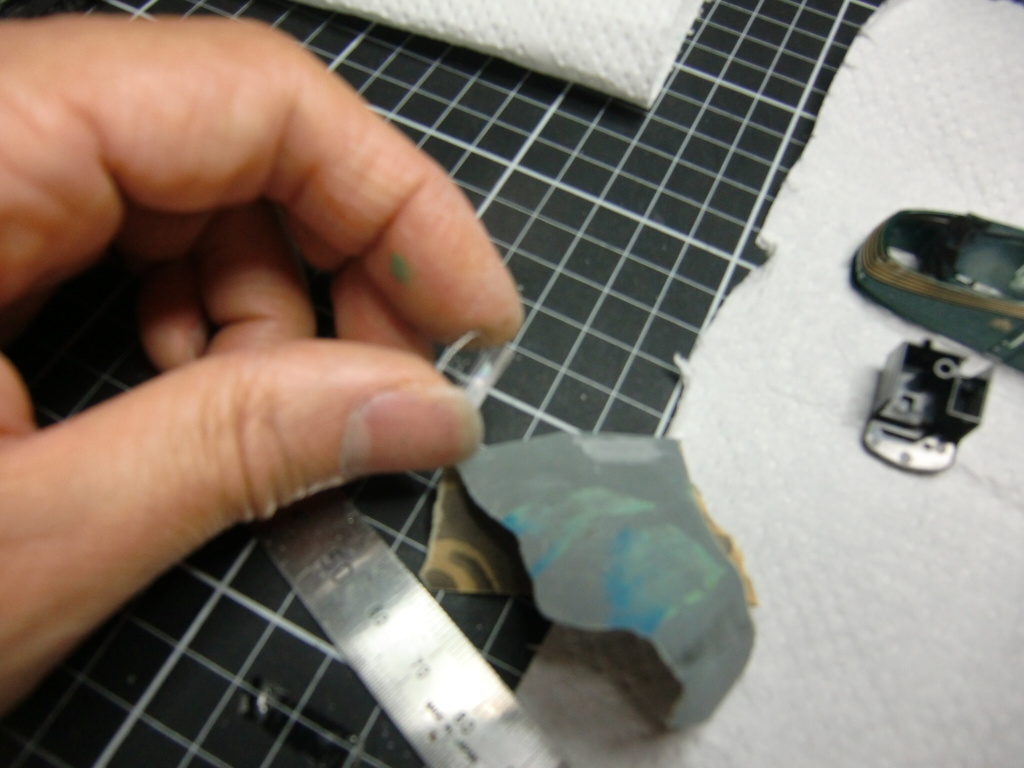

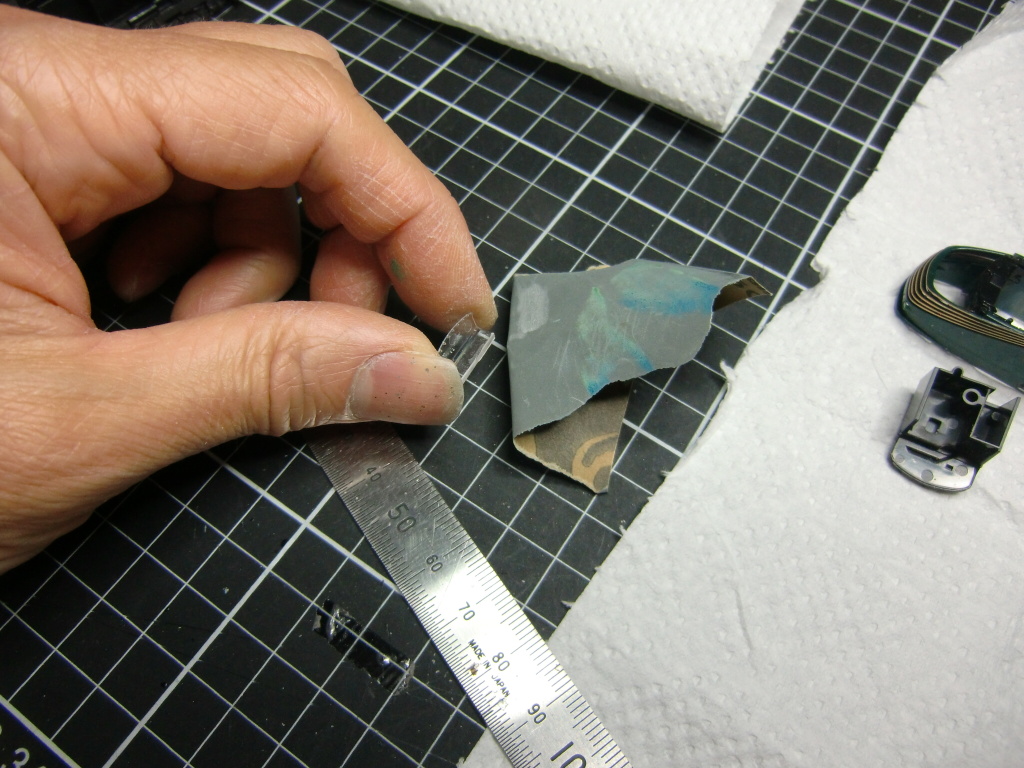

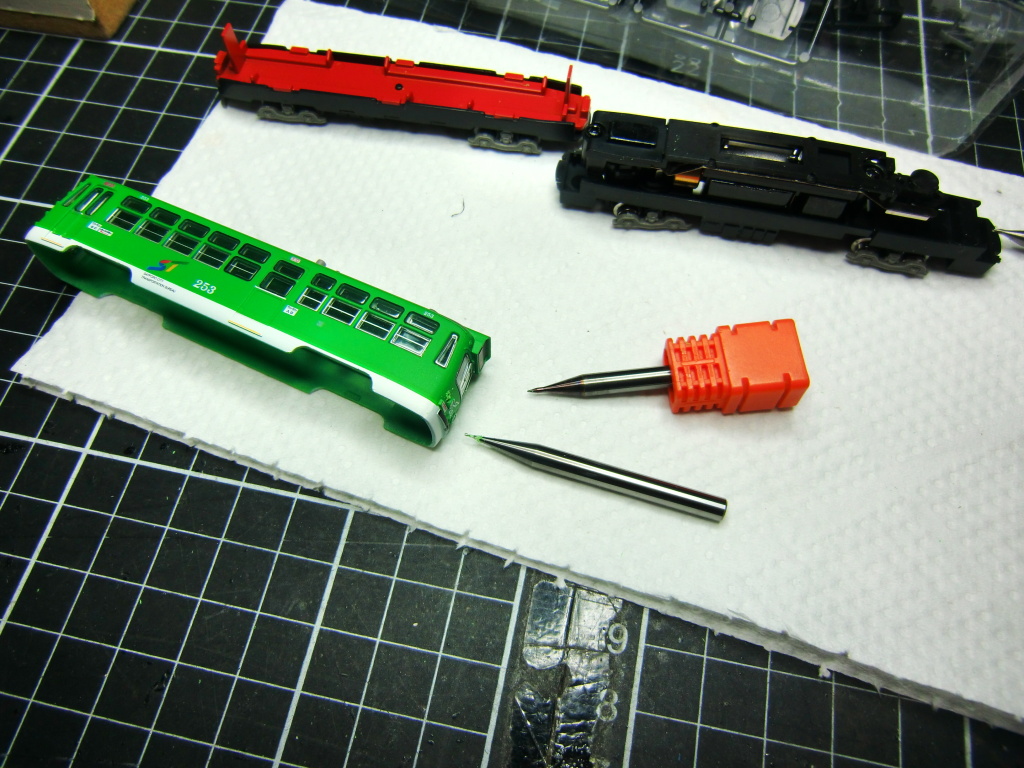

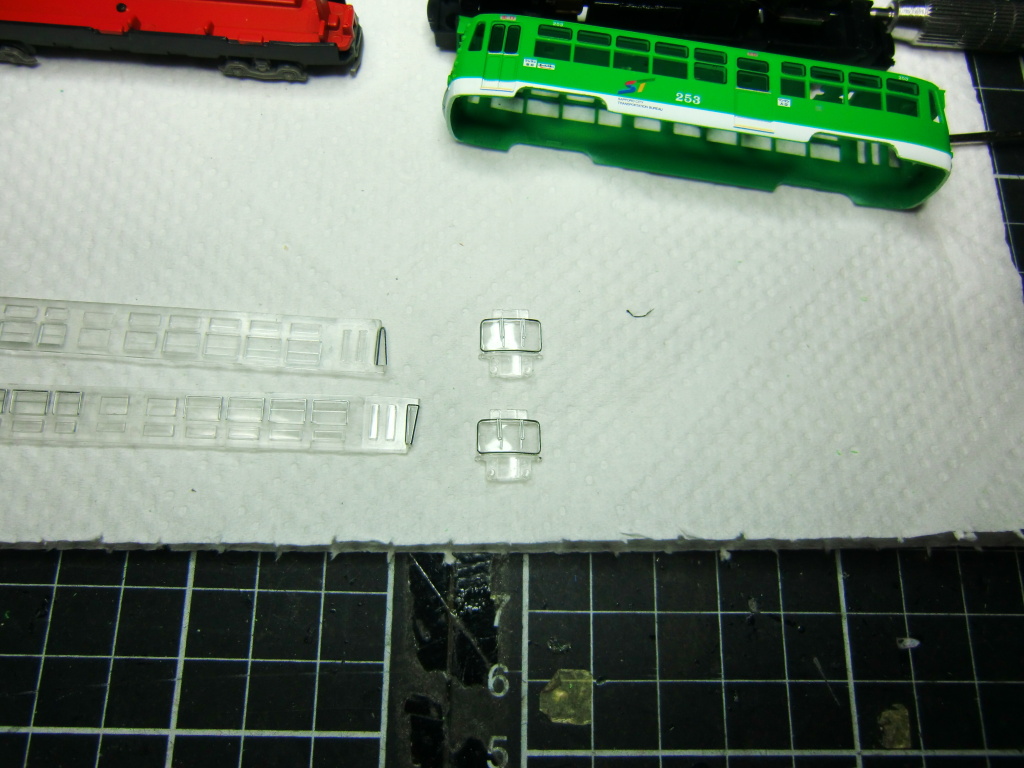

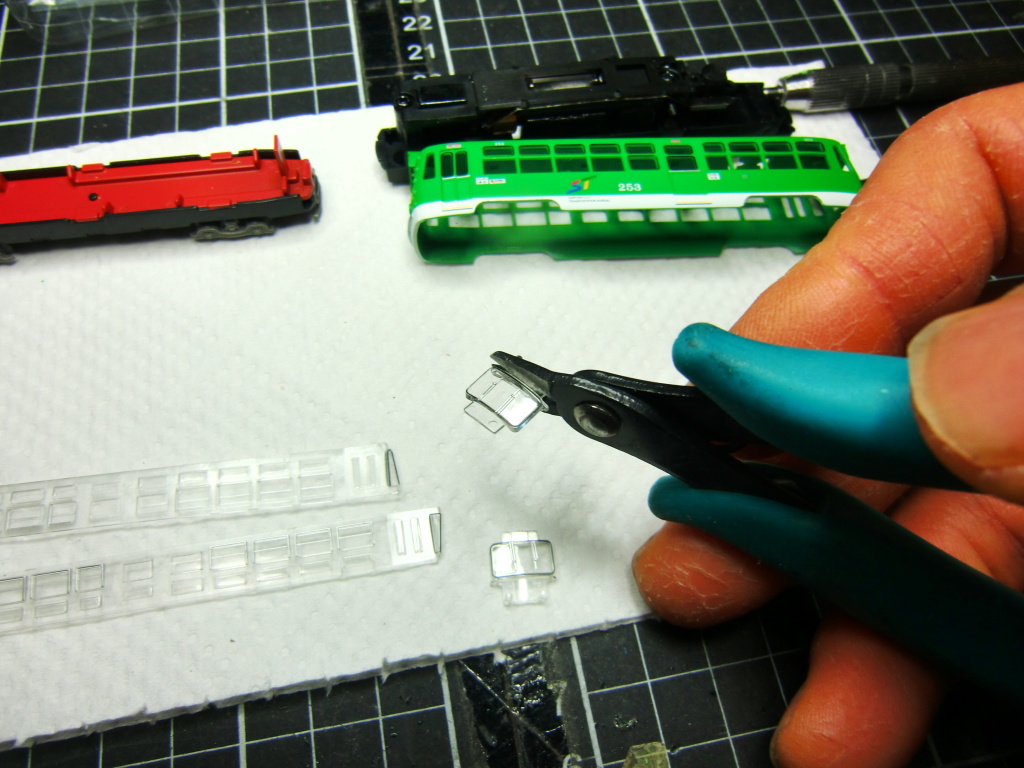

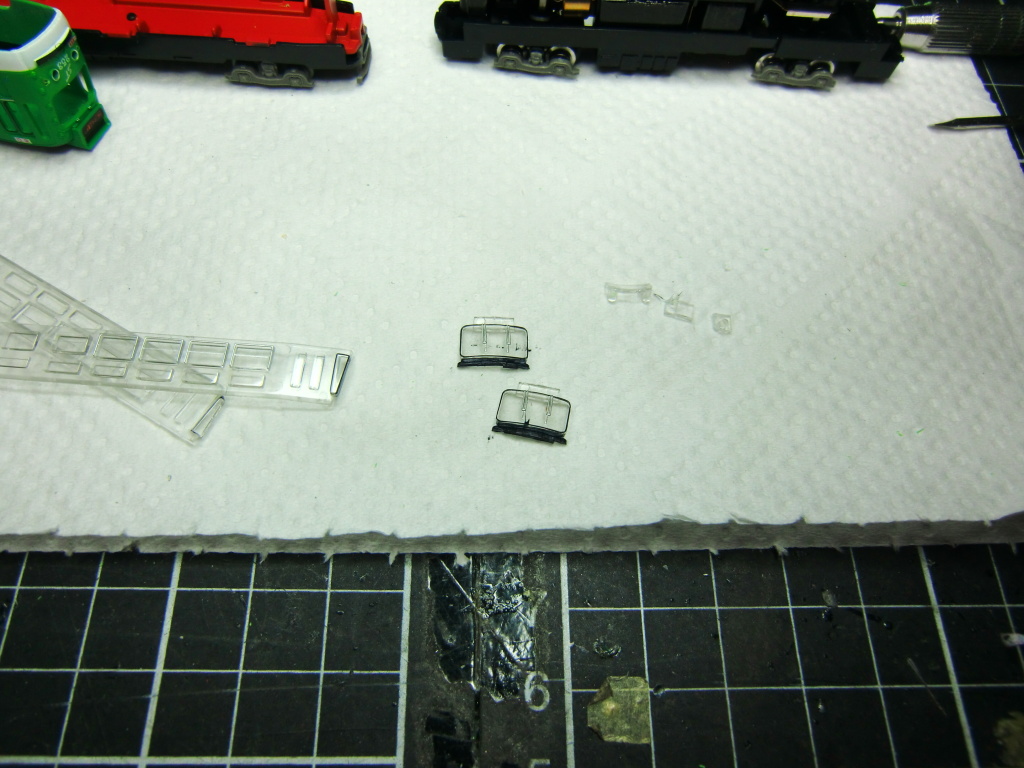

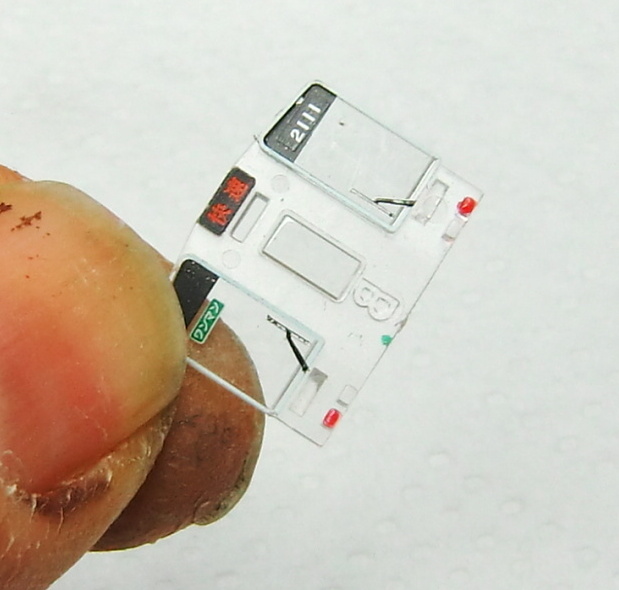

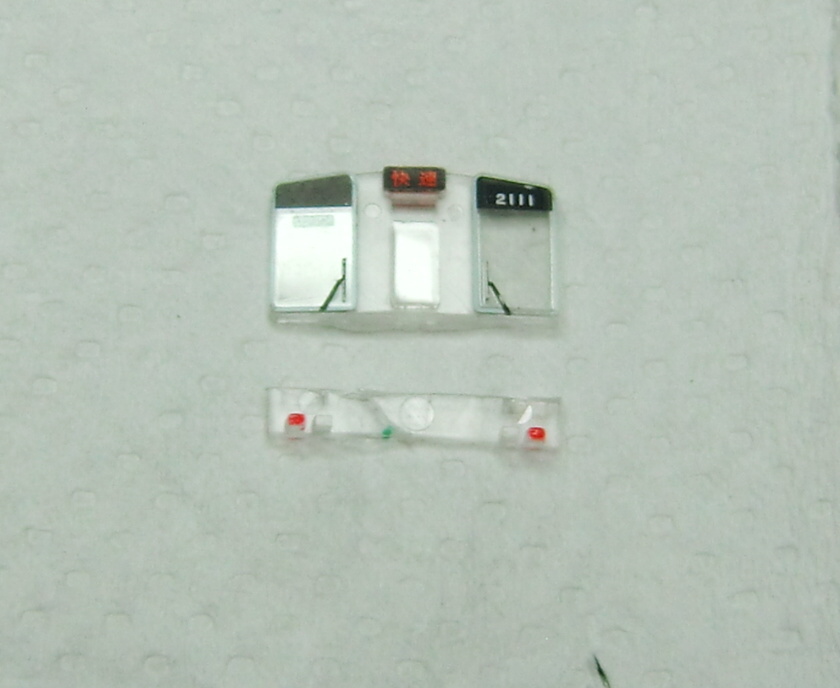

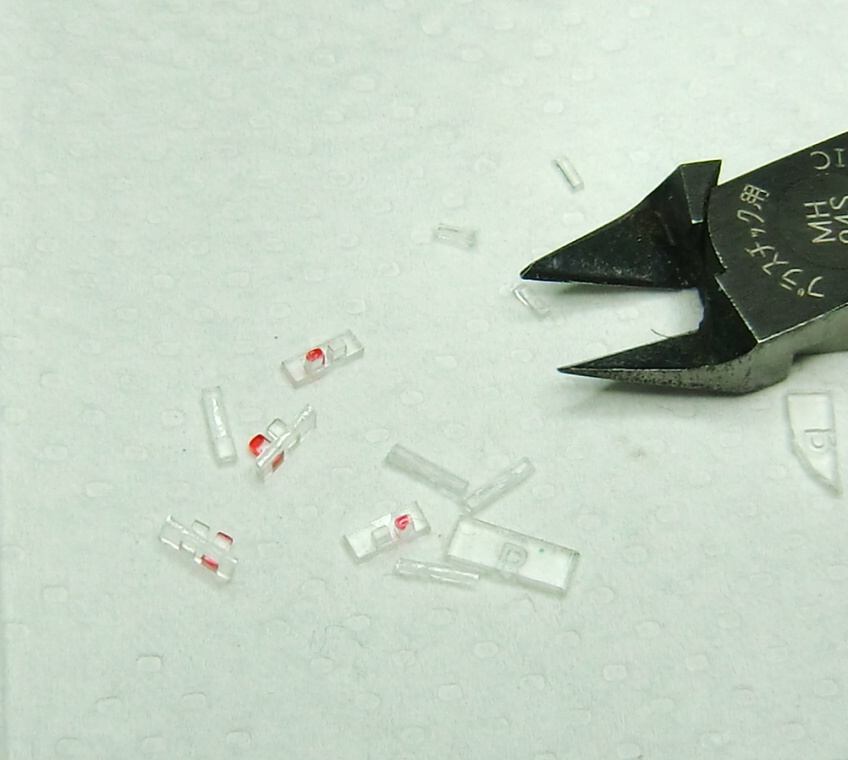

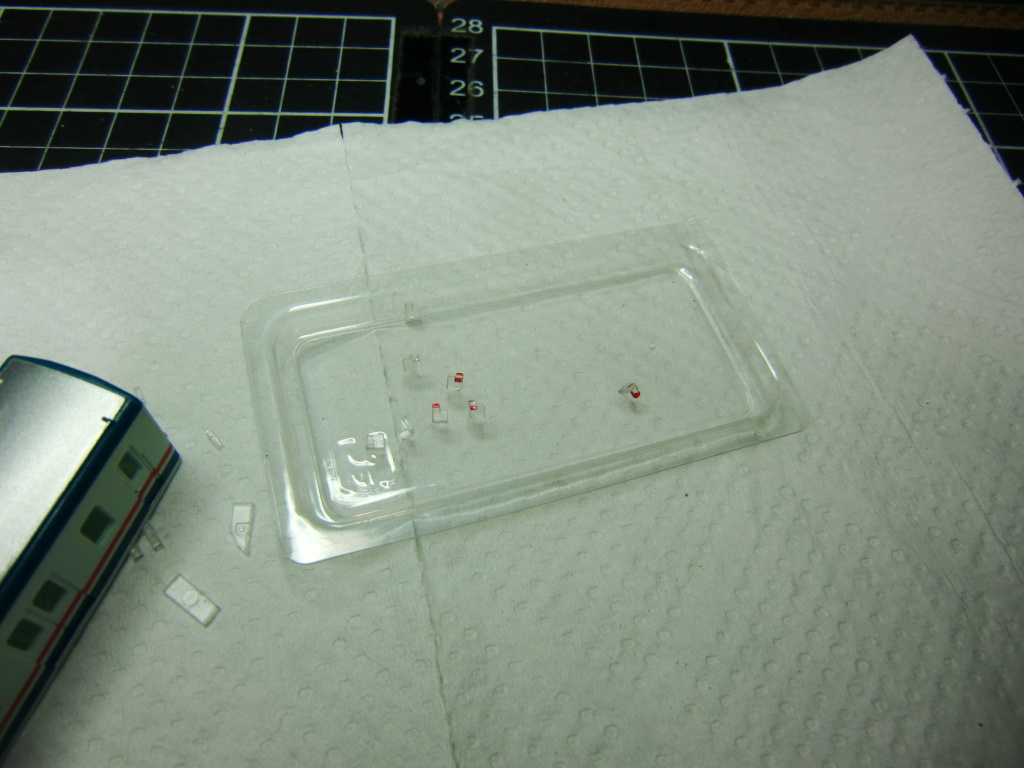

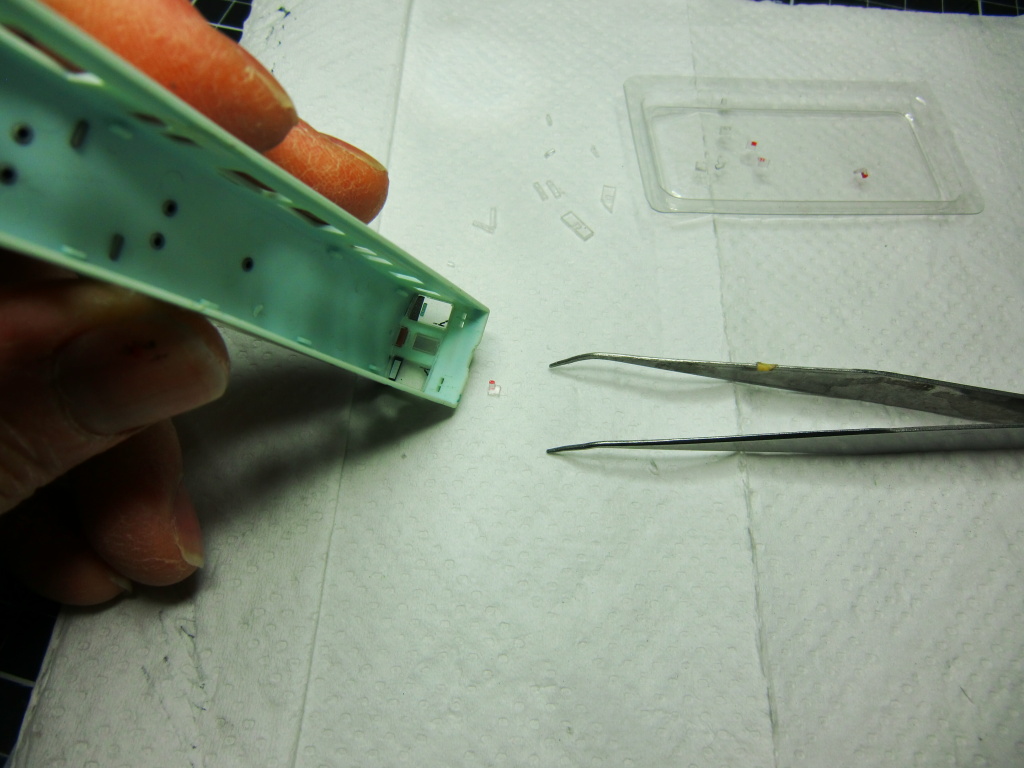

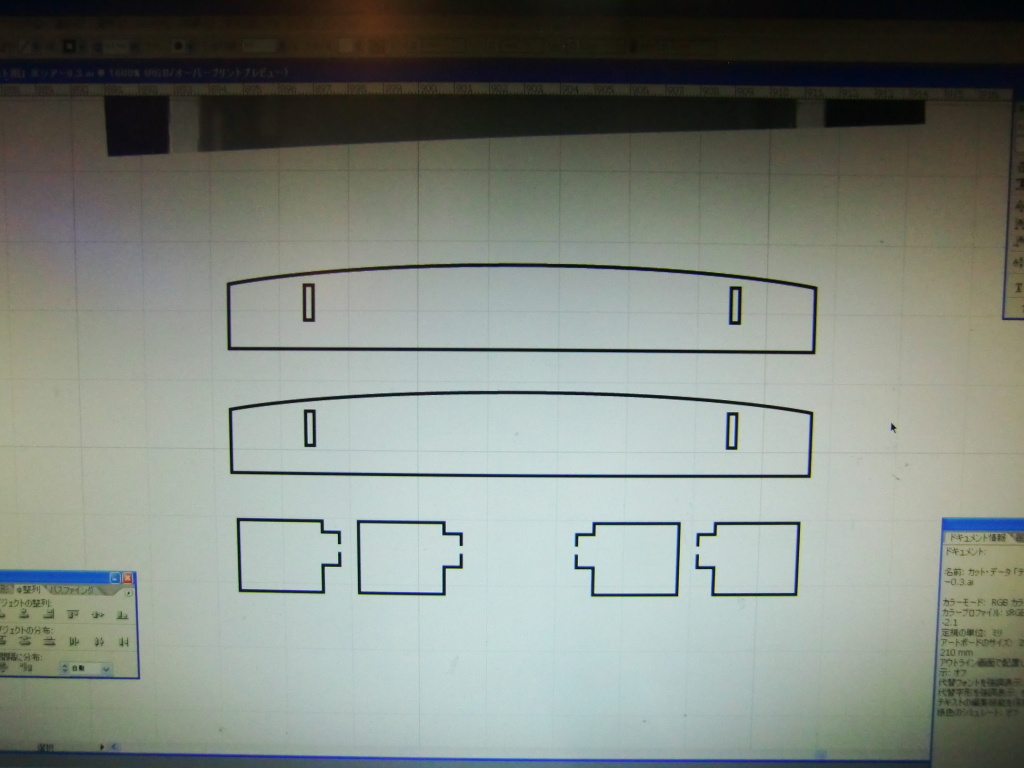

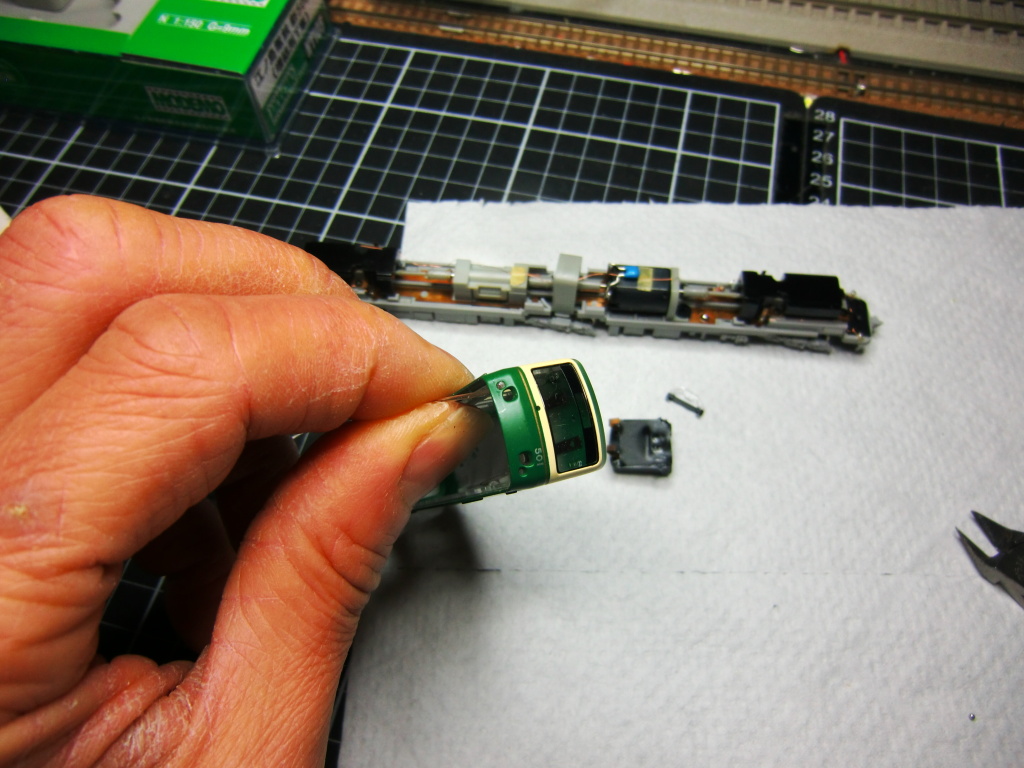

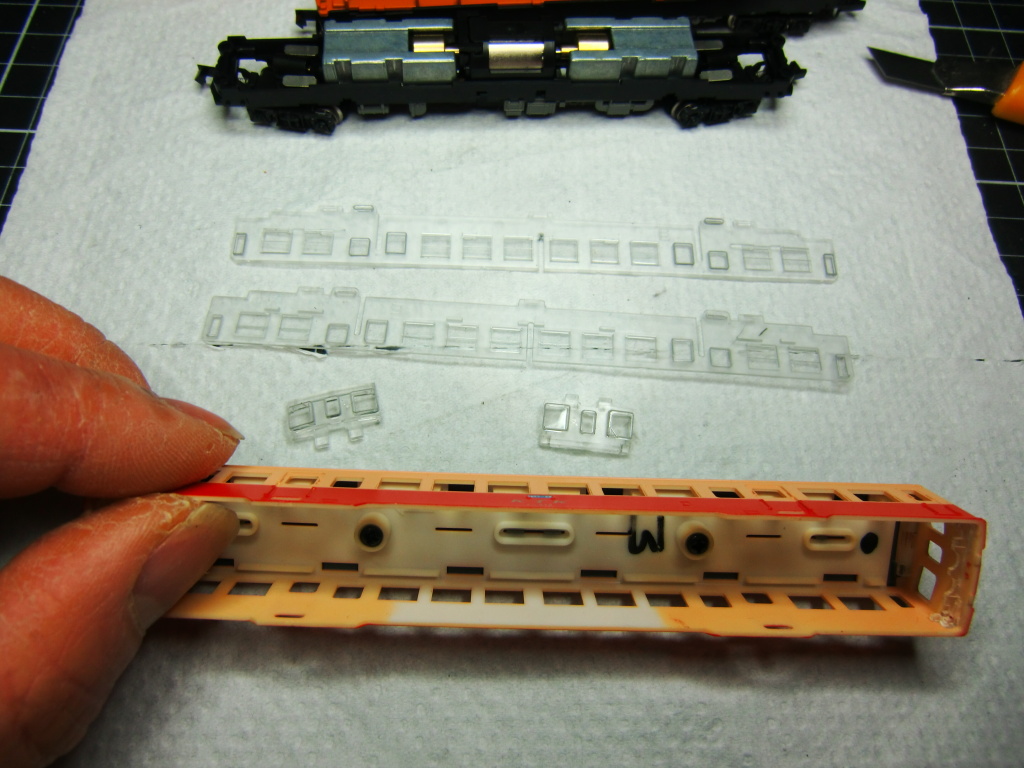

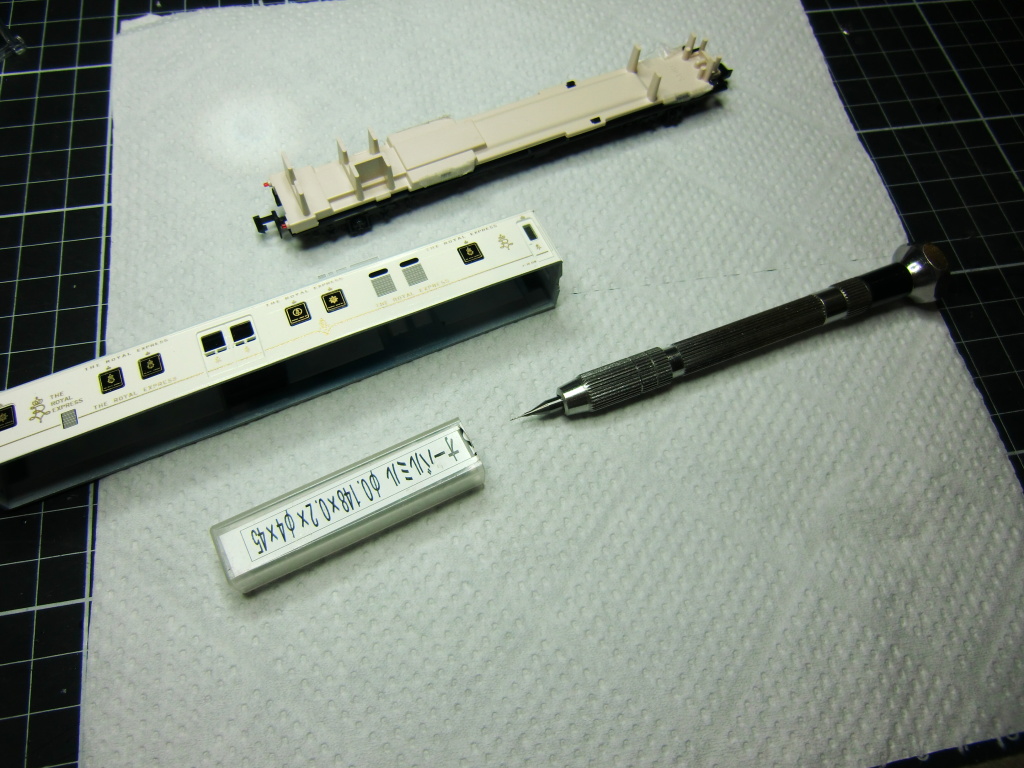

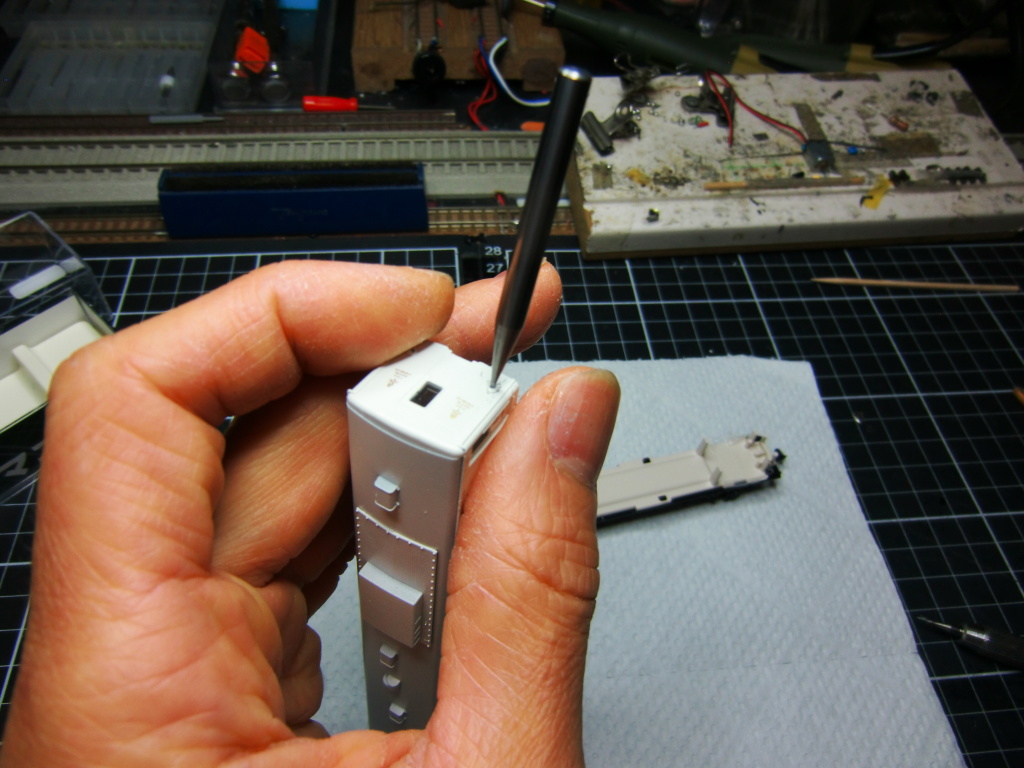

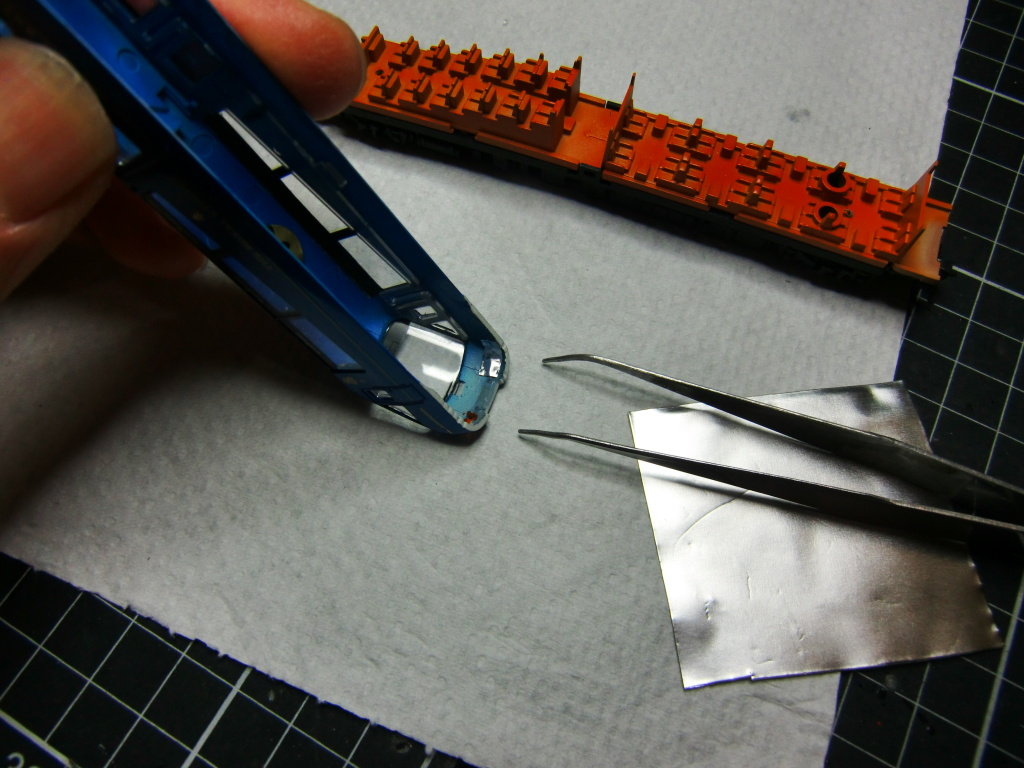

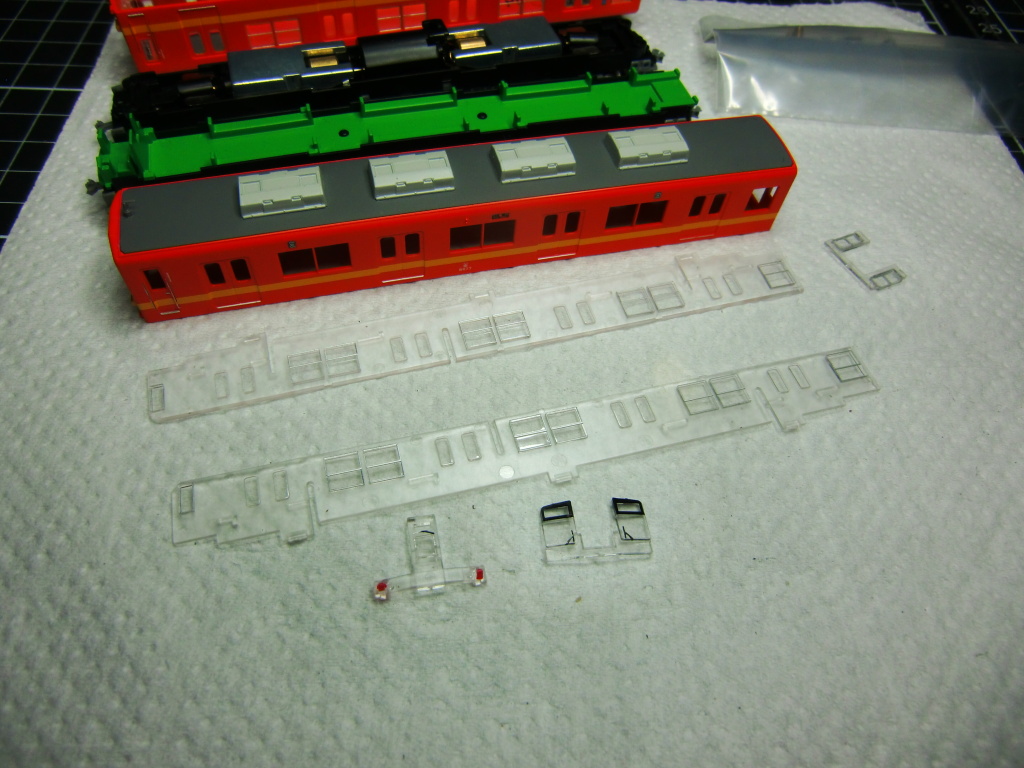

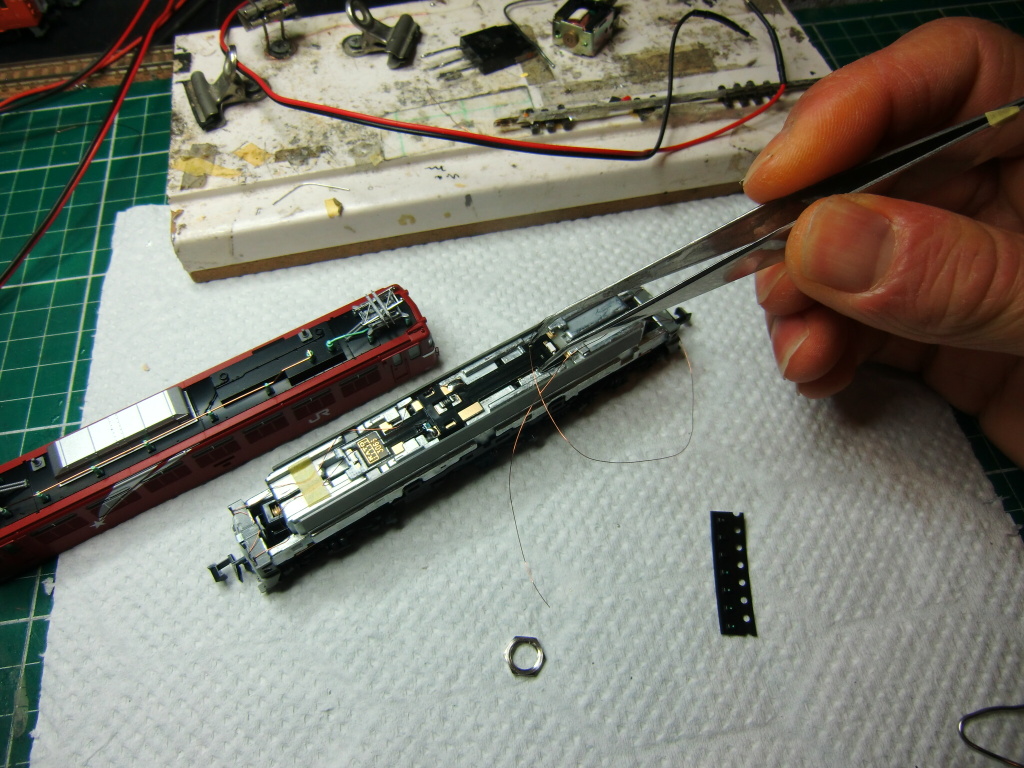

灯り窓パーツの制作

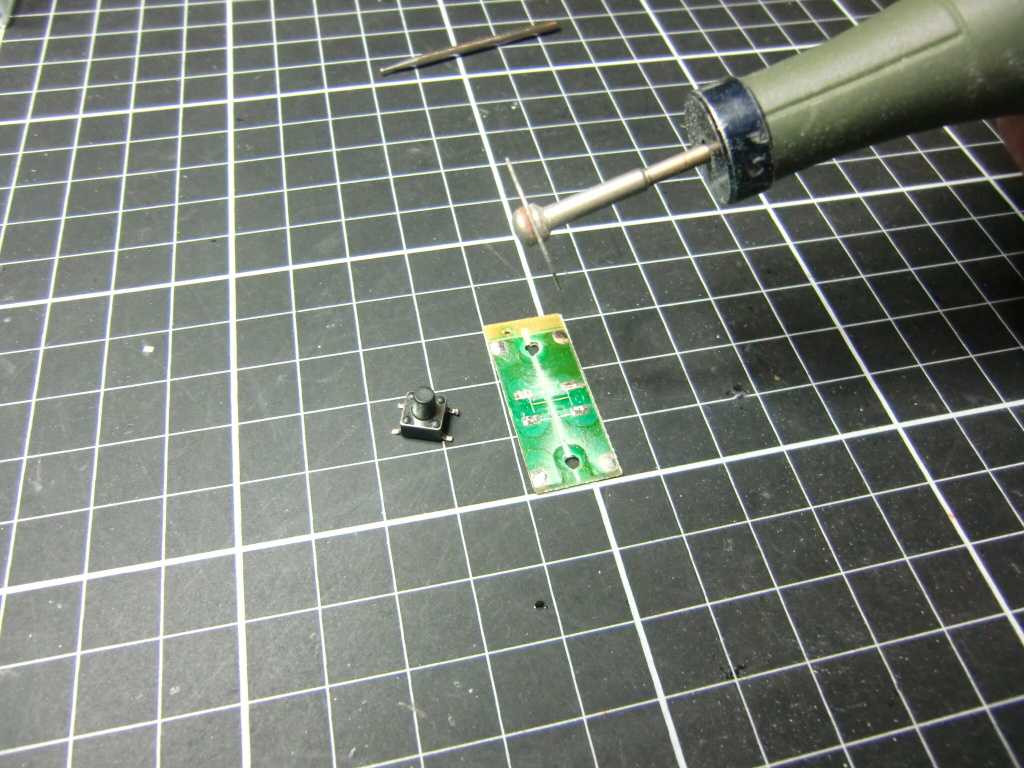

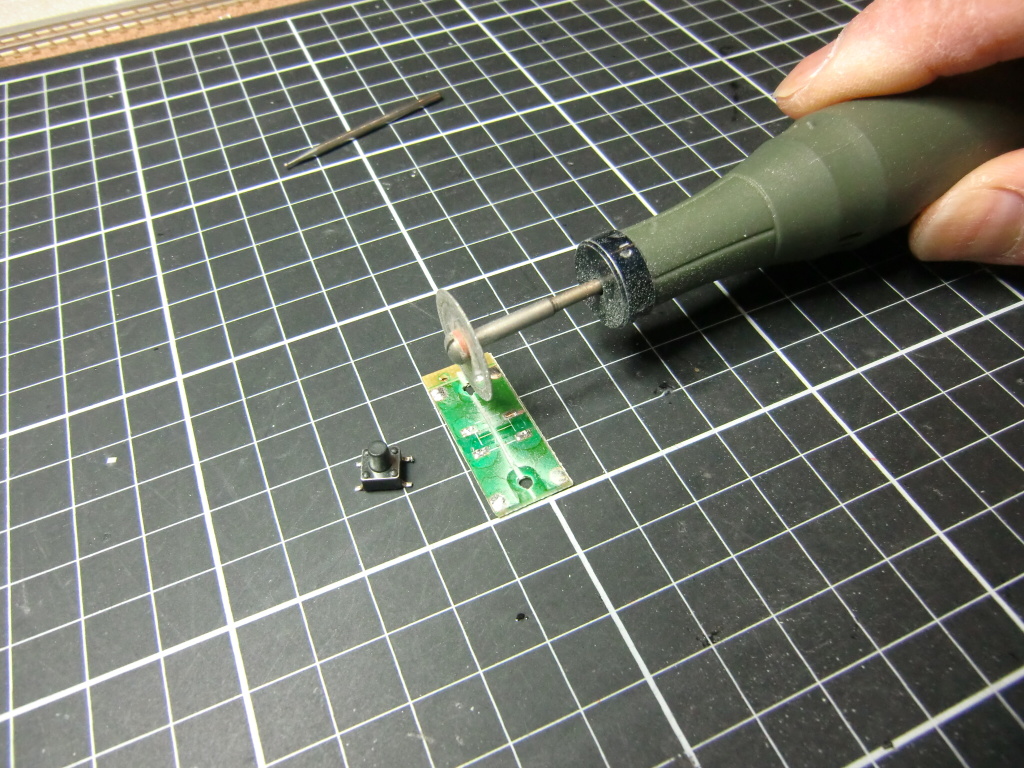

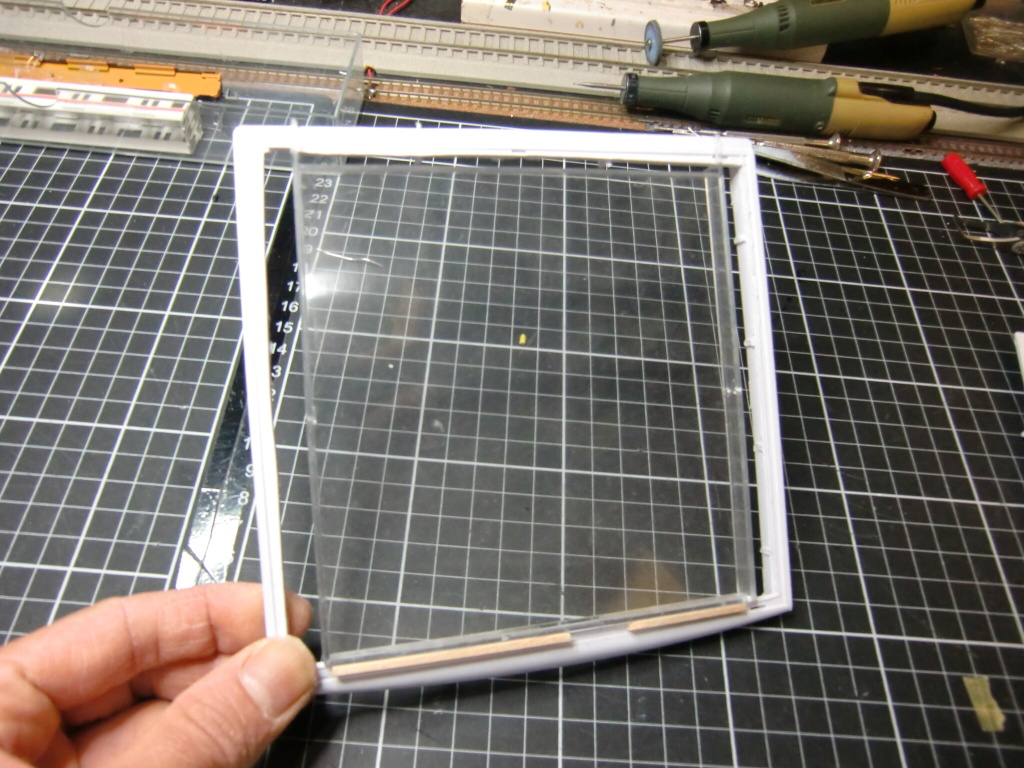

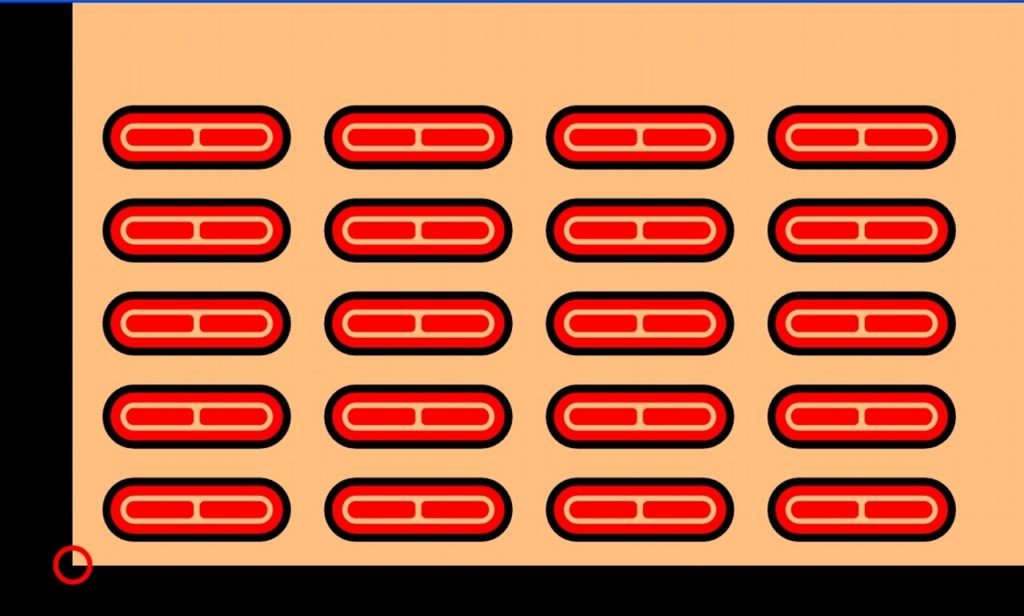

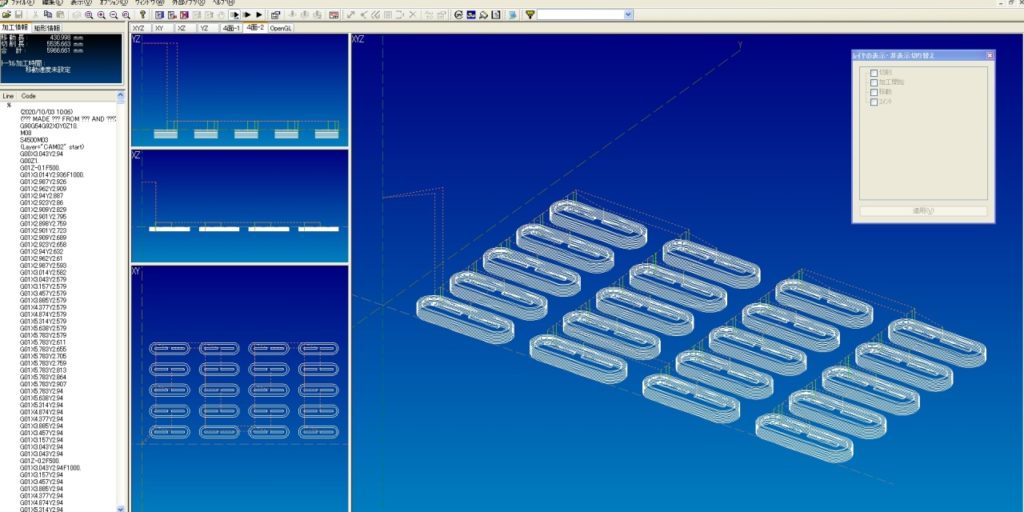

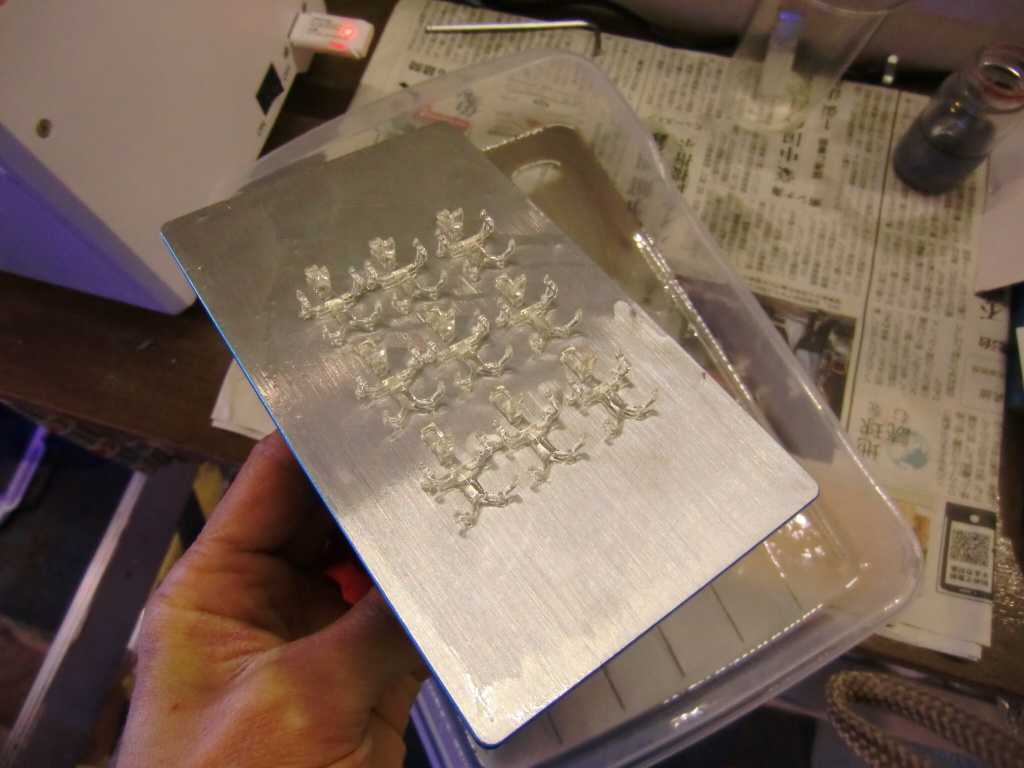

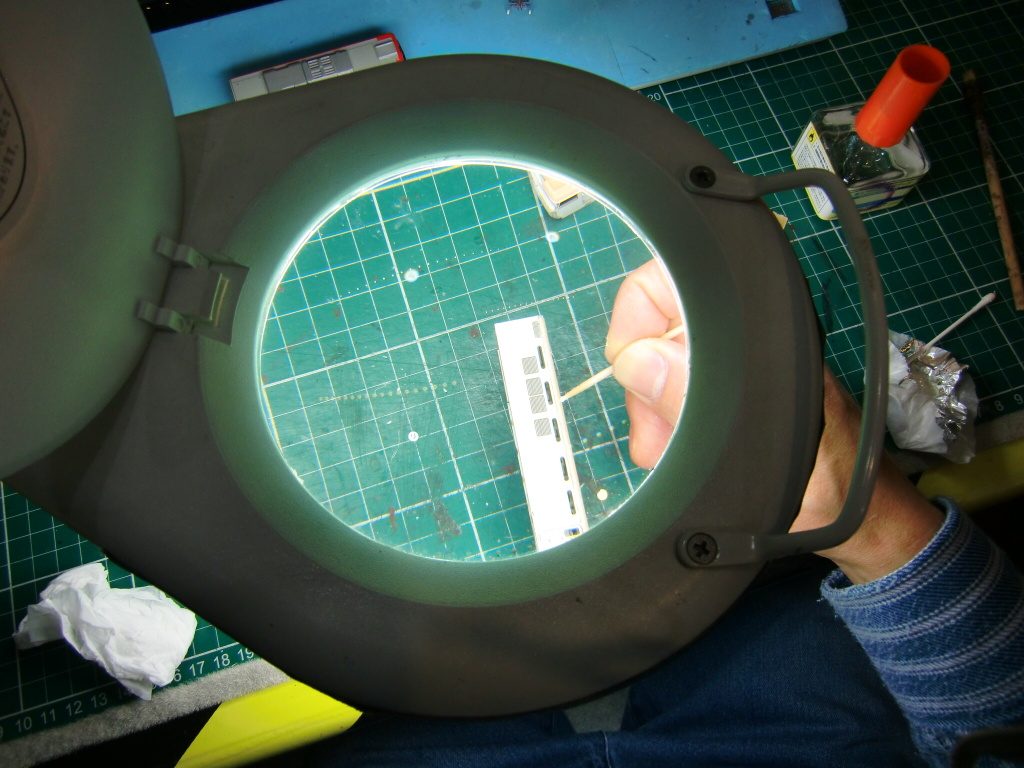

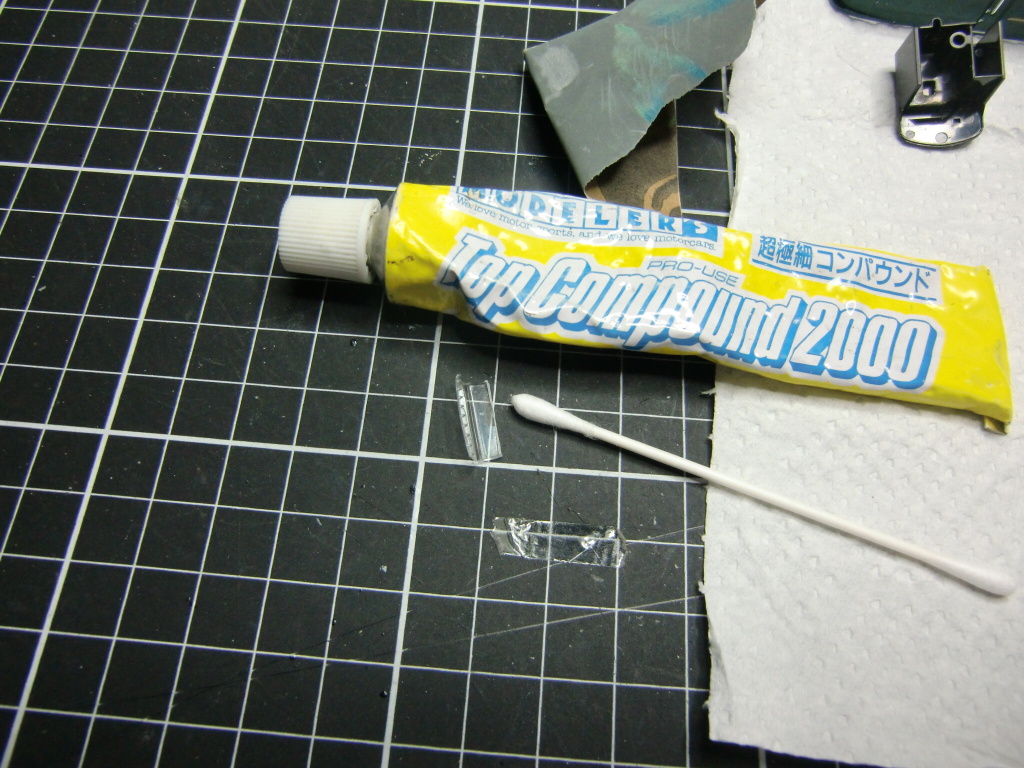

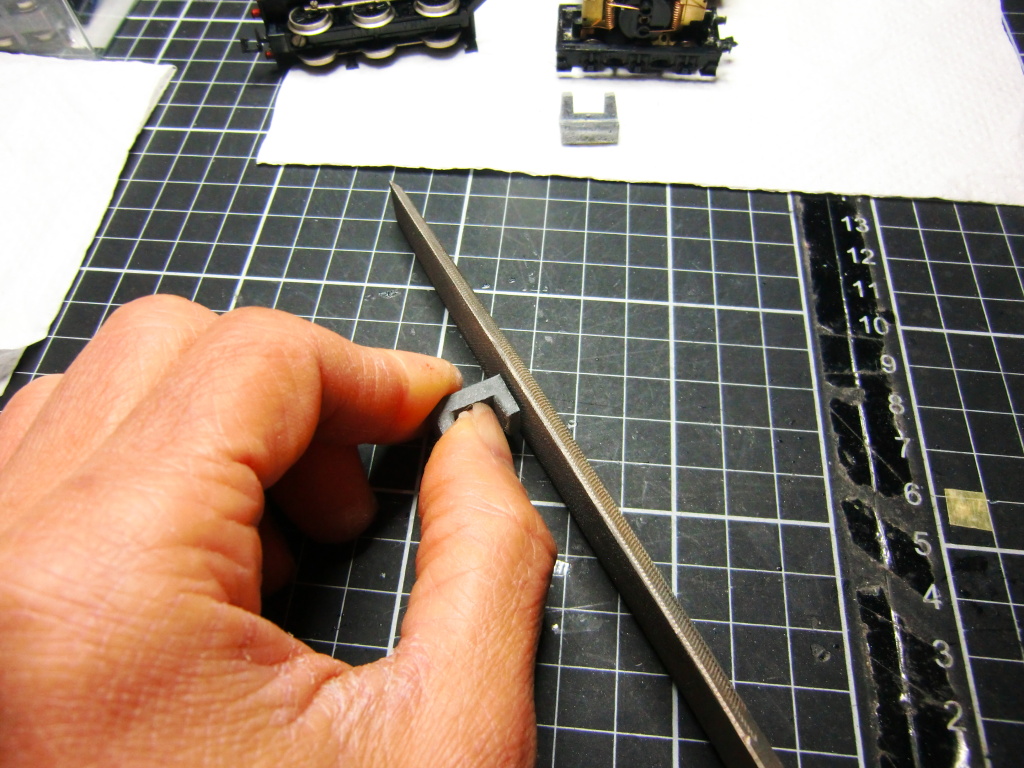

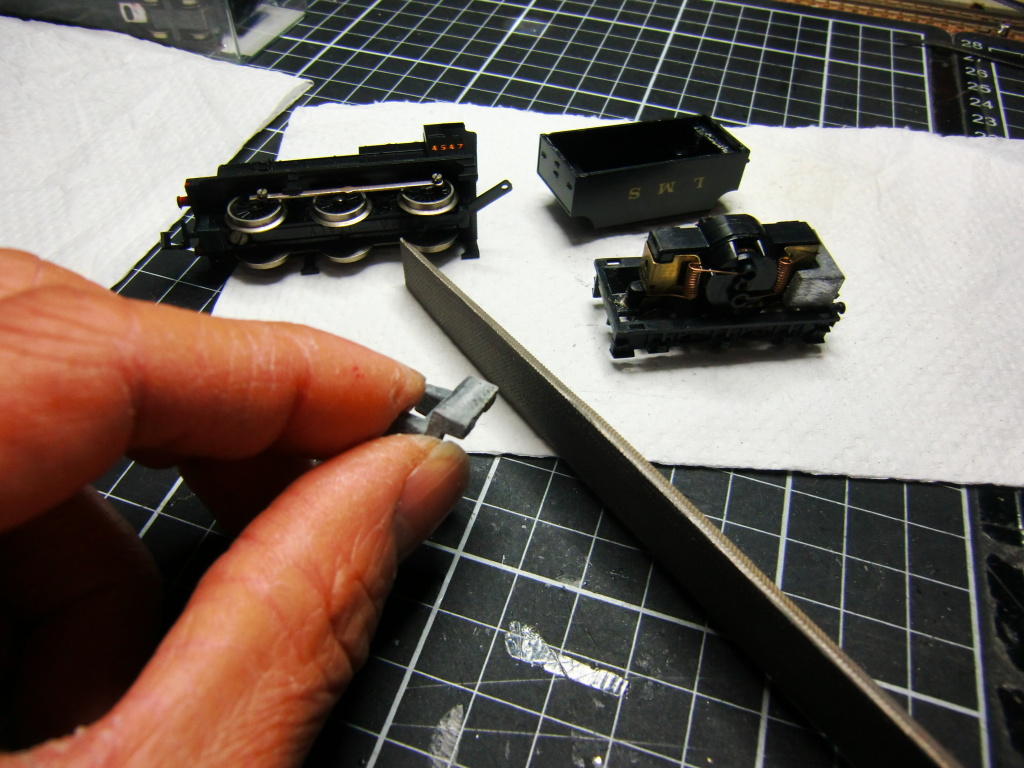

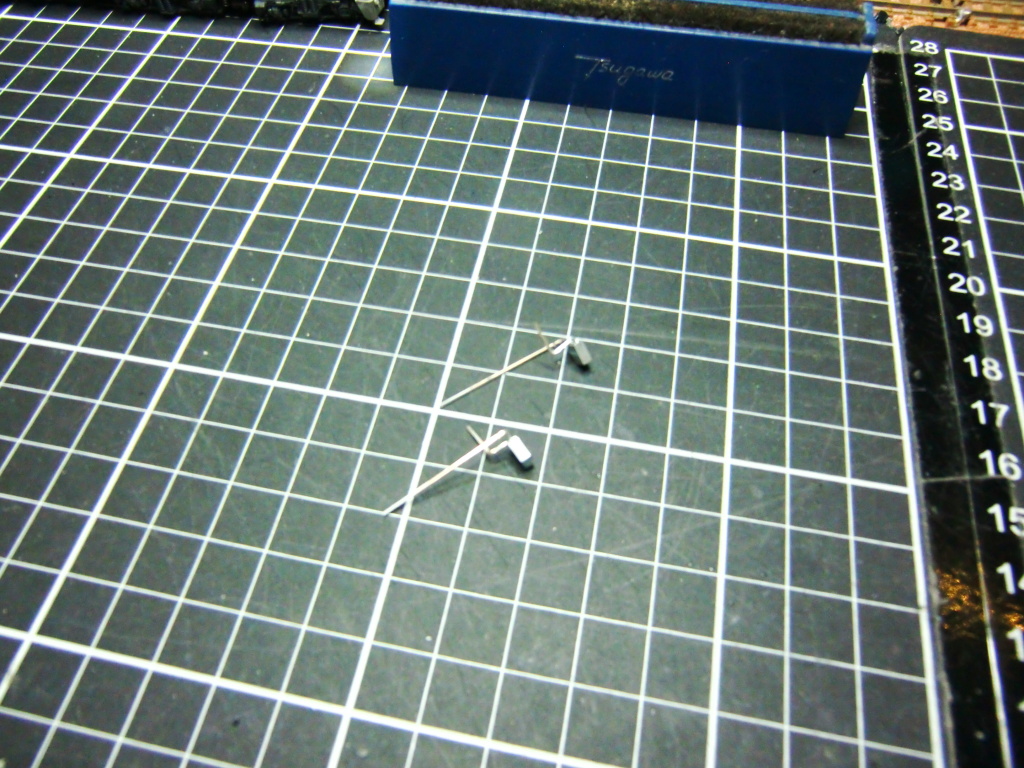

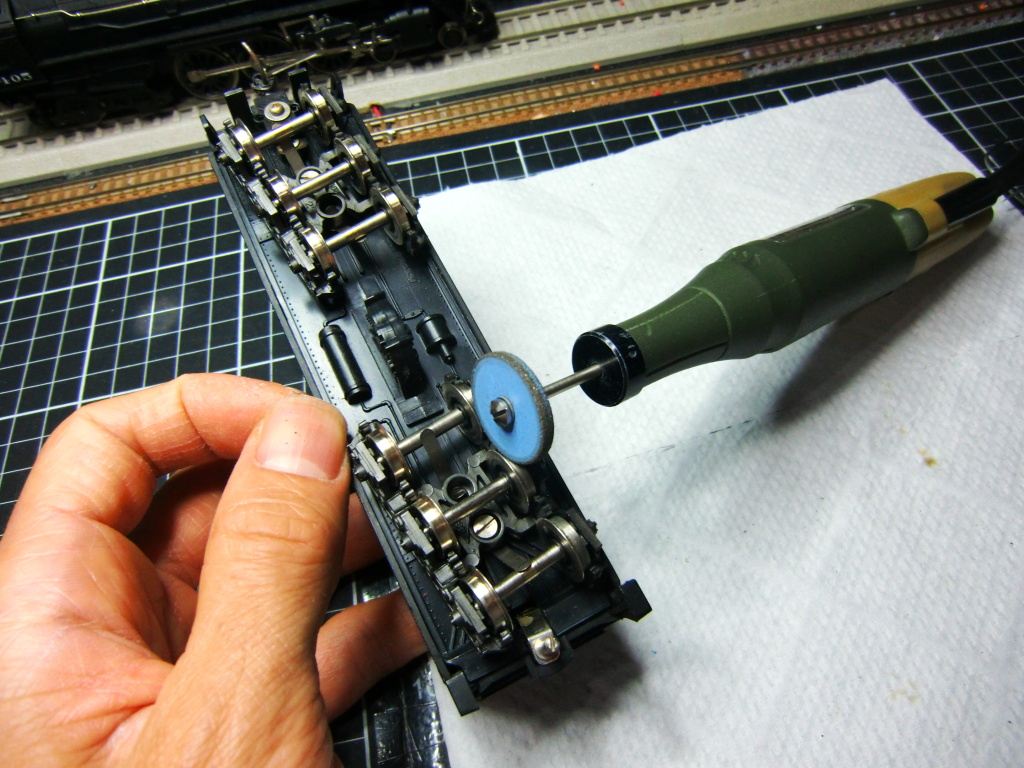

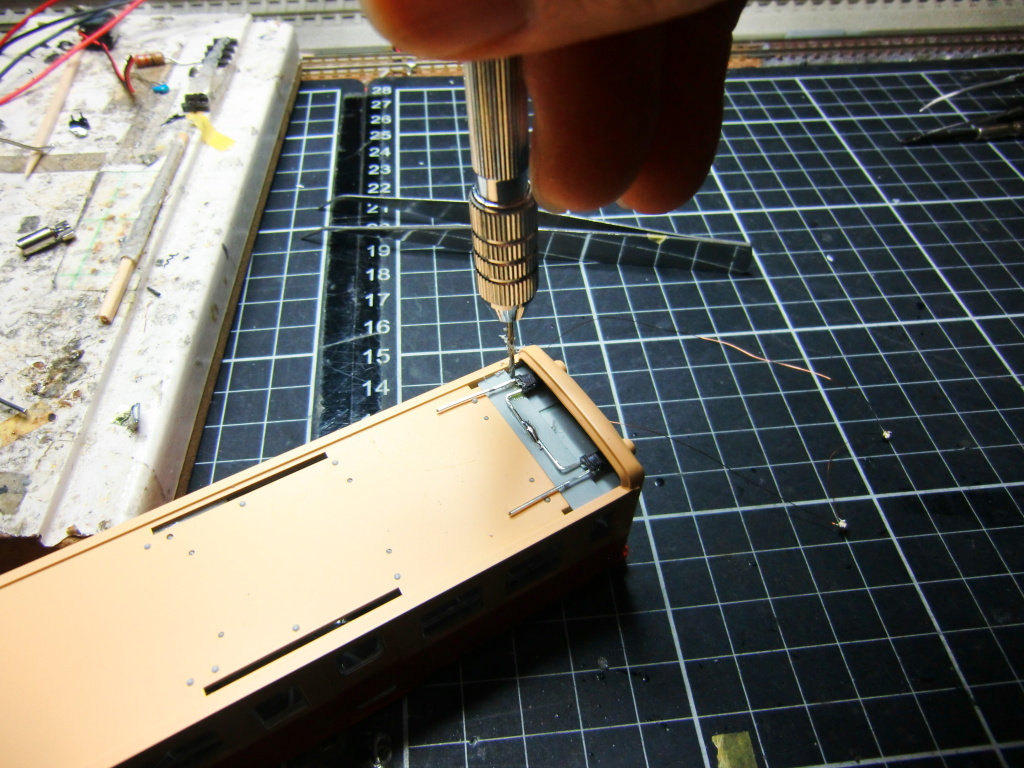

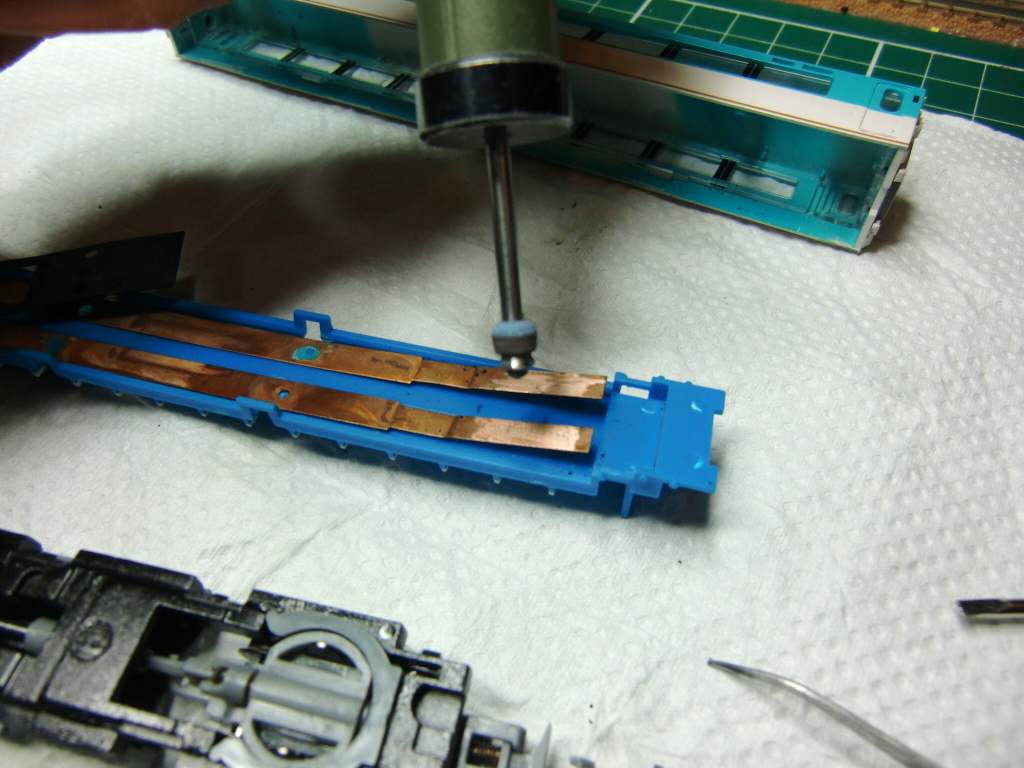

前回はレーザーで切り出してパーツを作りましたが、今回はアクリル板(t1.0)からの削り出し

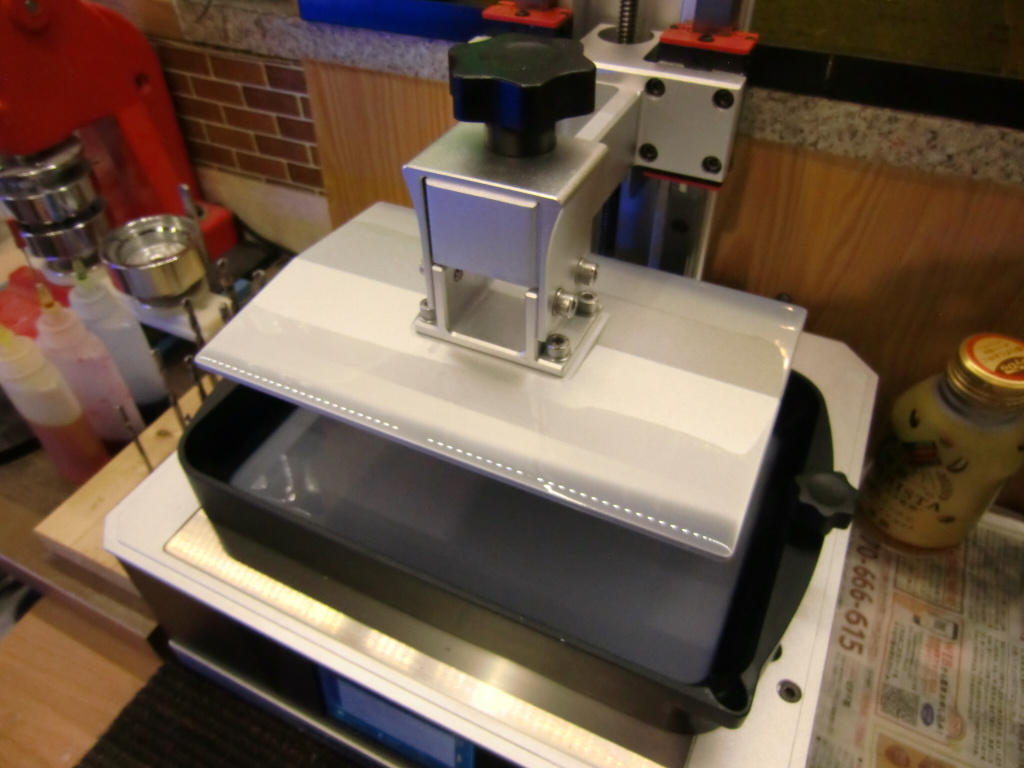

深度、切削ピッチ、FEED RATE、SPINDLE SPEEDの設定

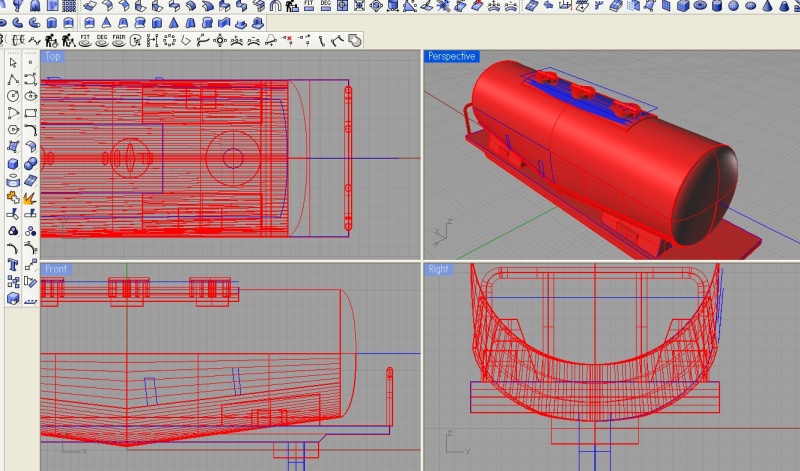

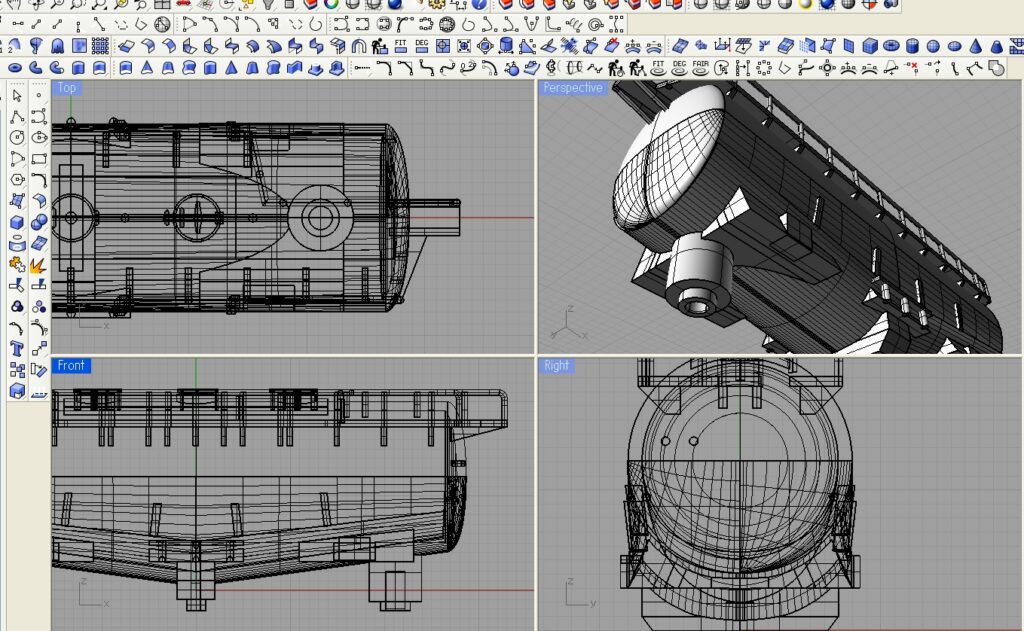

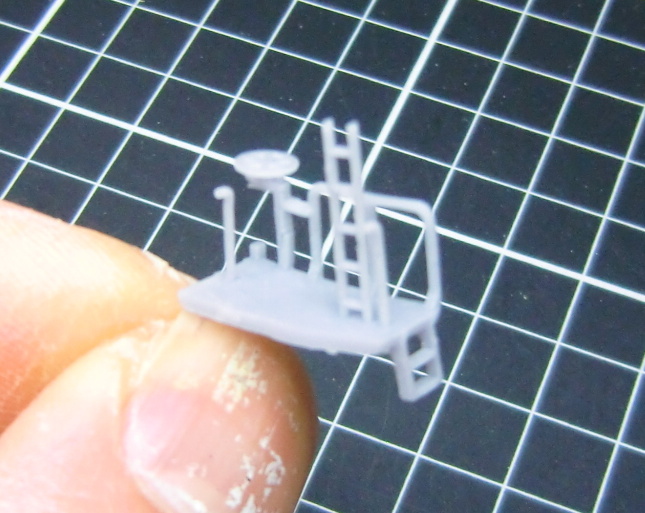

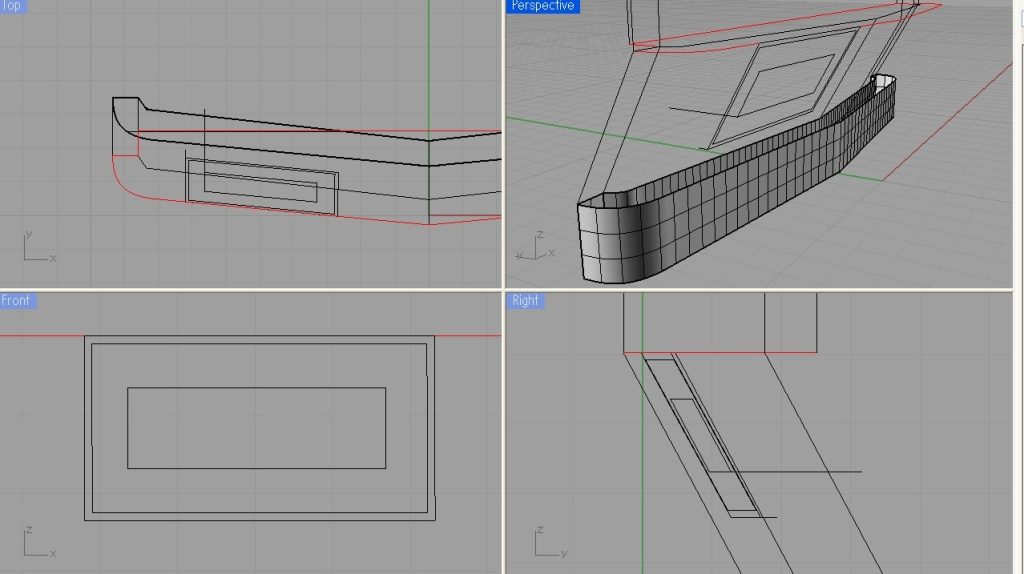

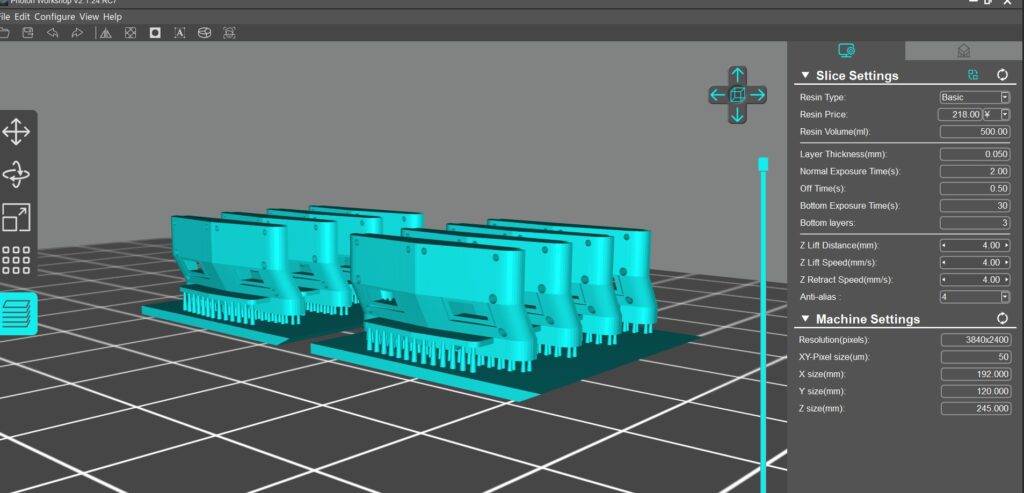

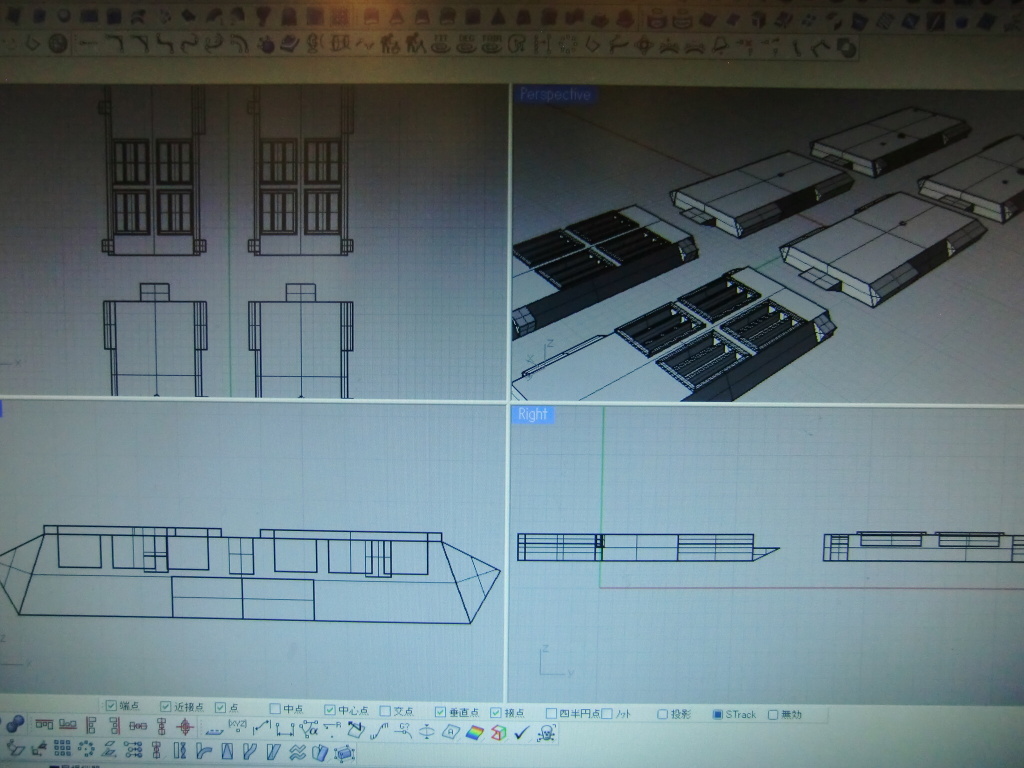

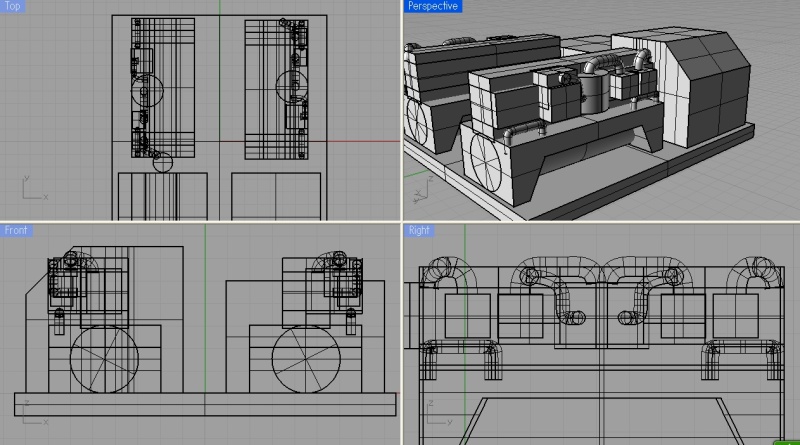

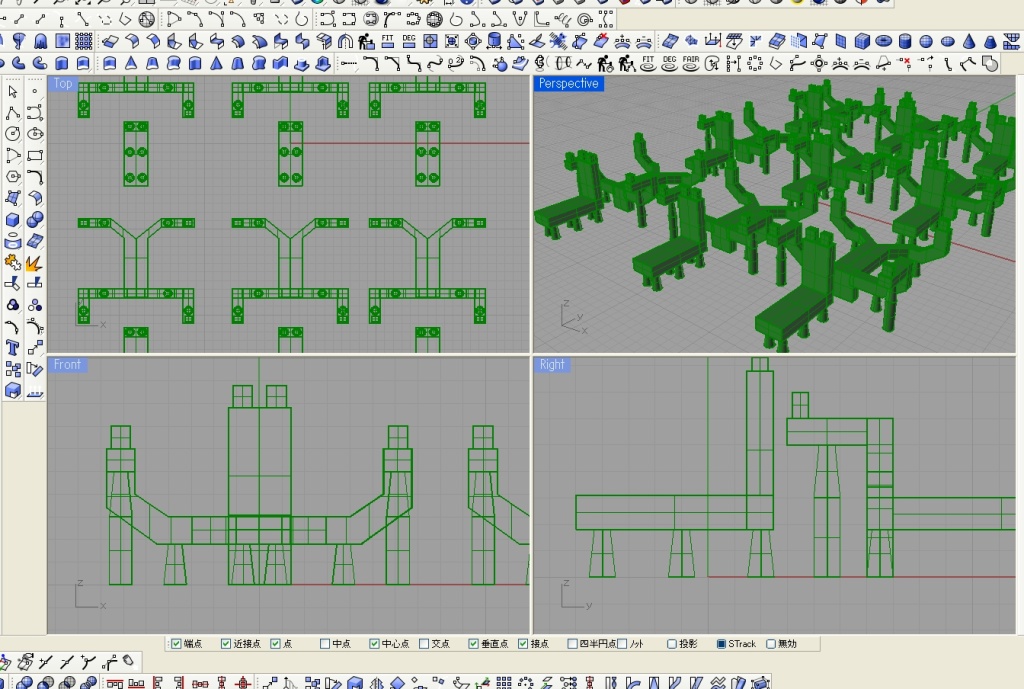

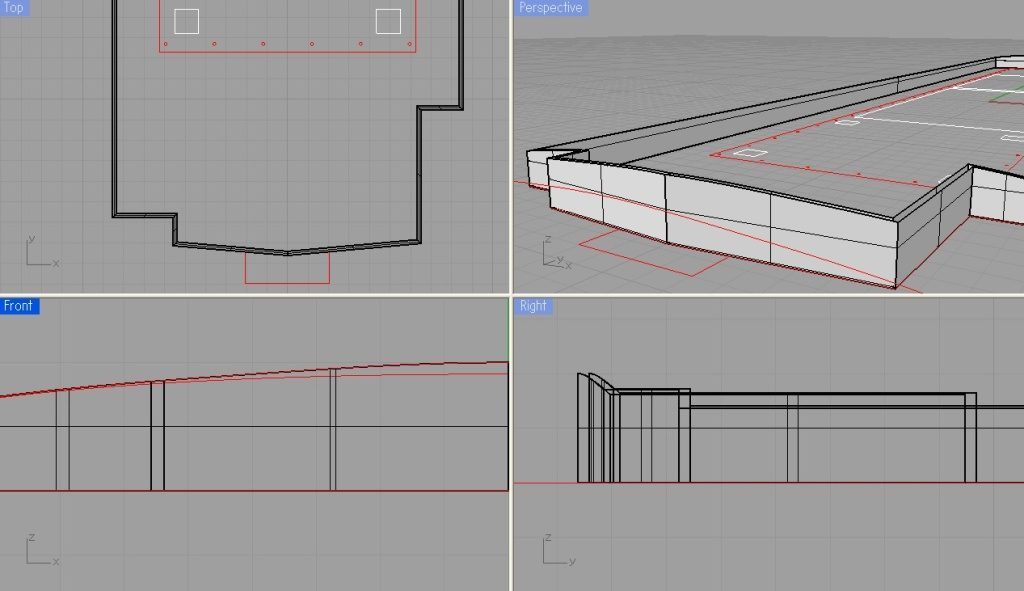

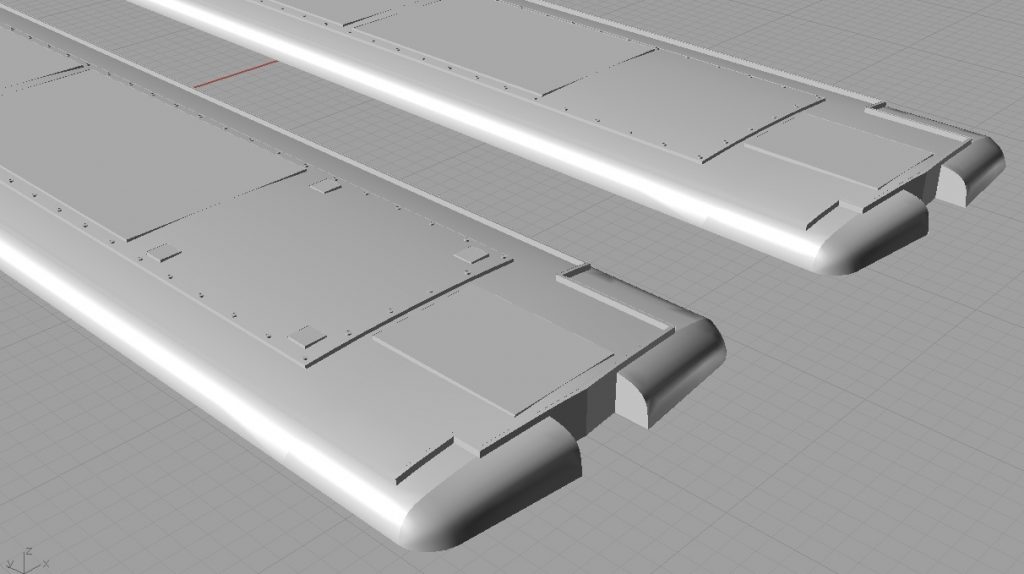

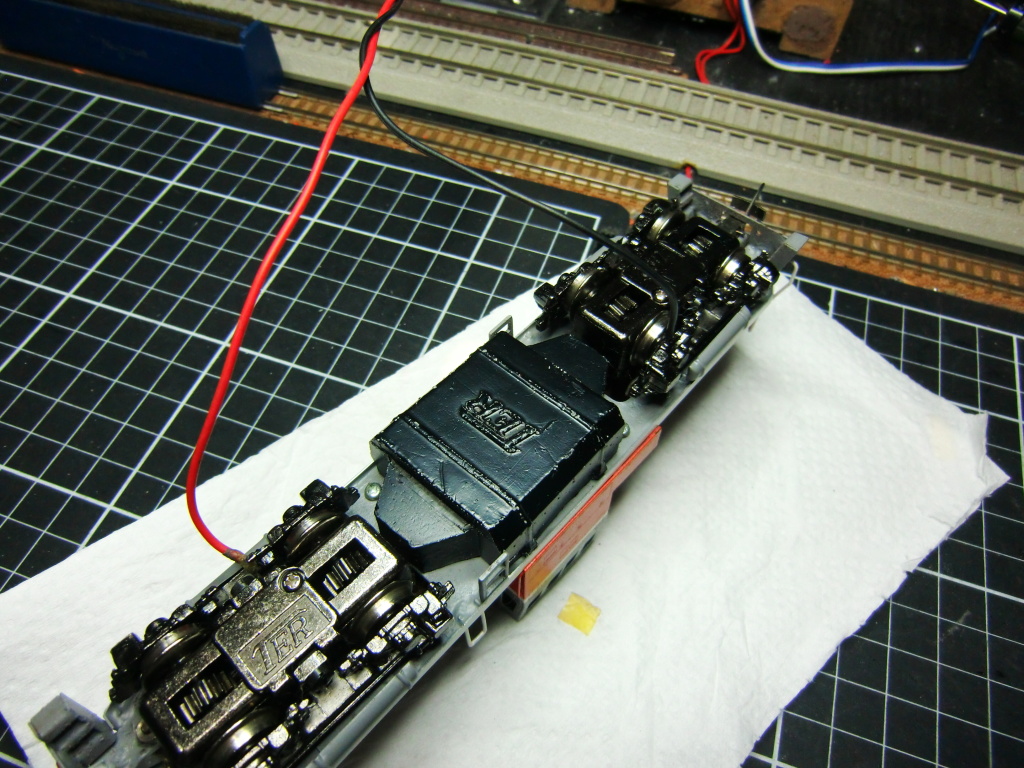

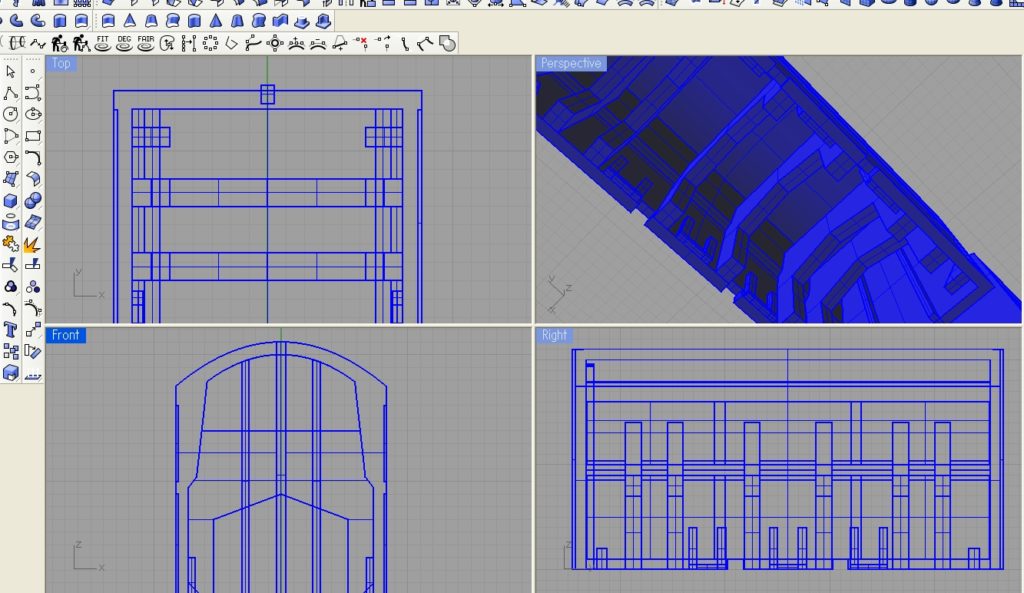

床下機器の設計(1次側)

床下機器の設計(2次側)

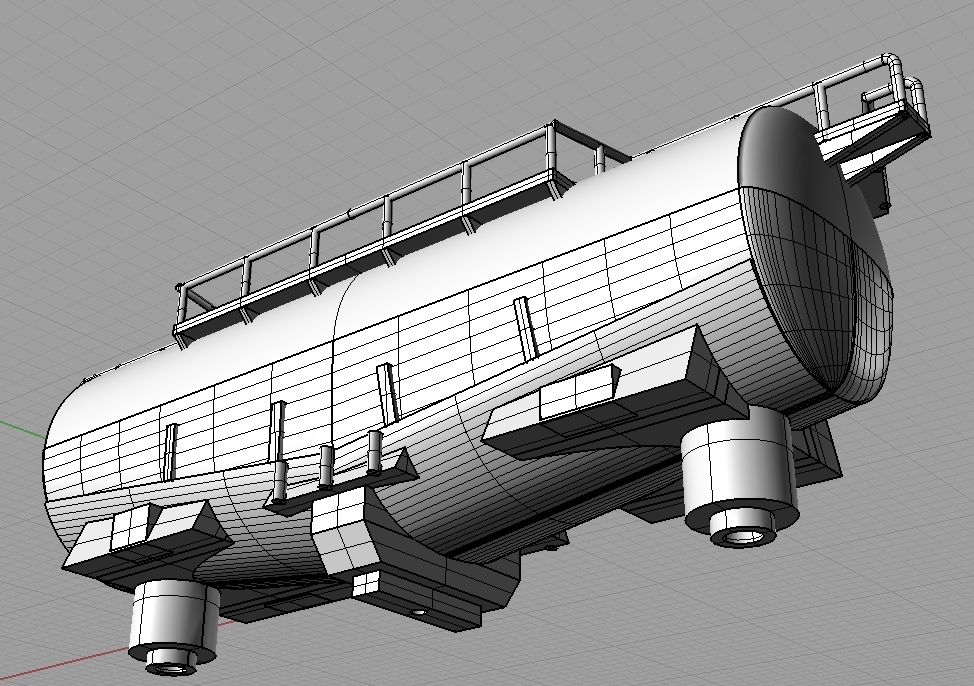

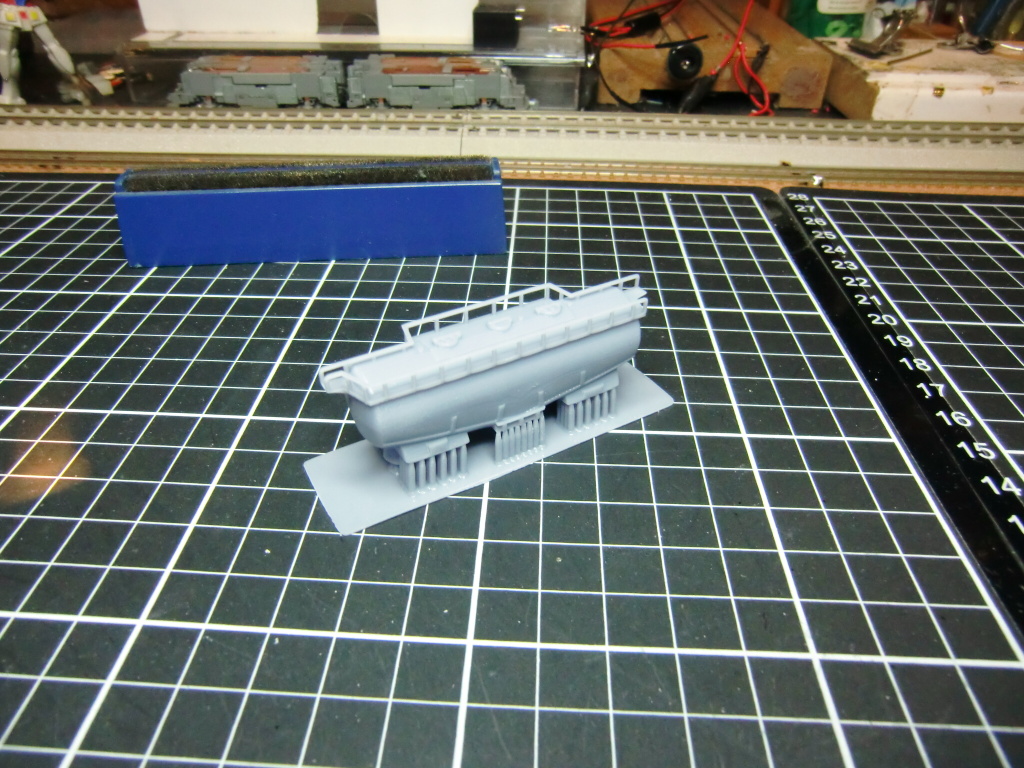

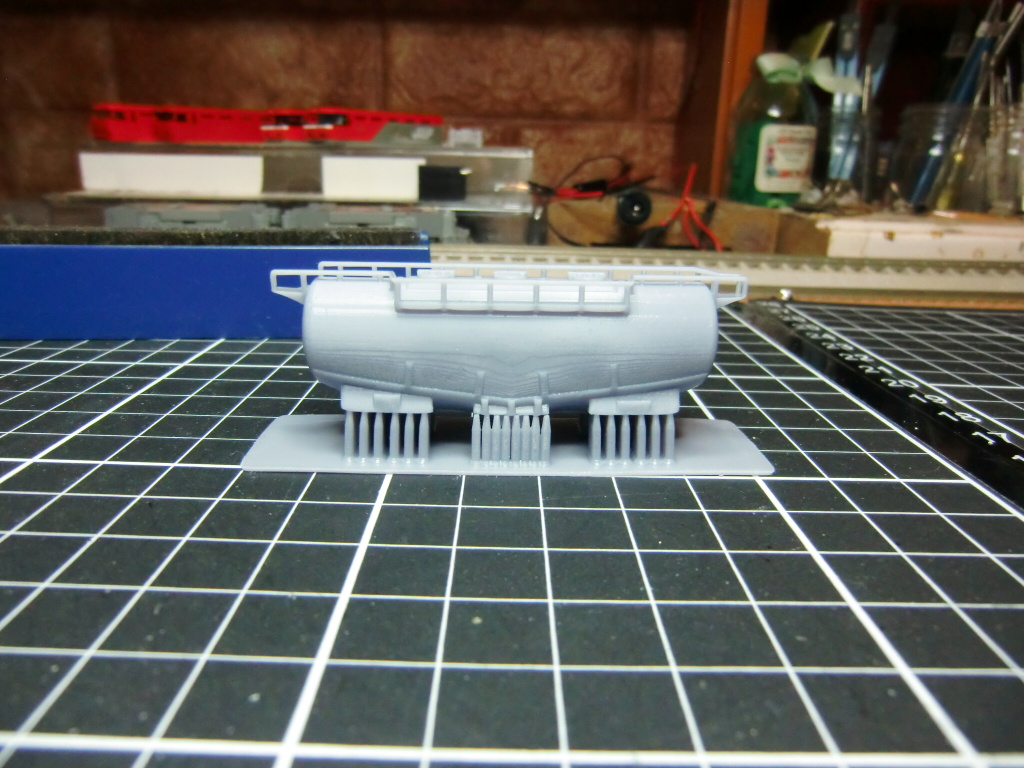

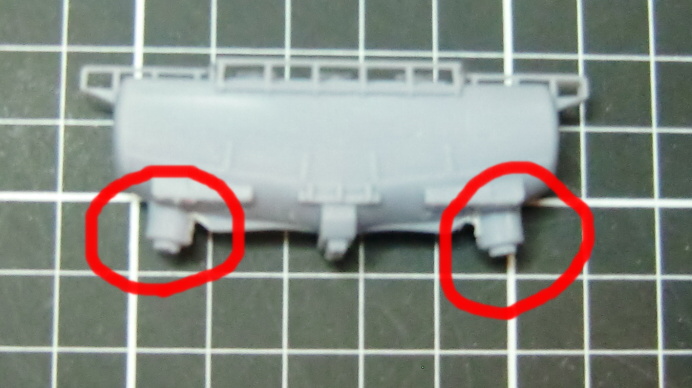

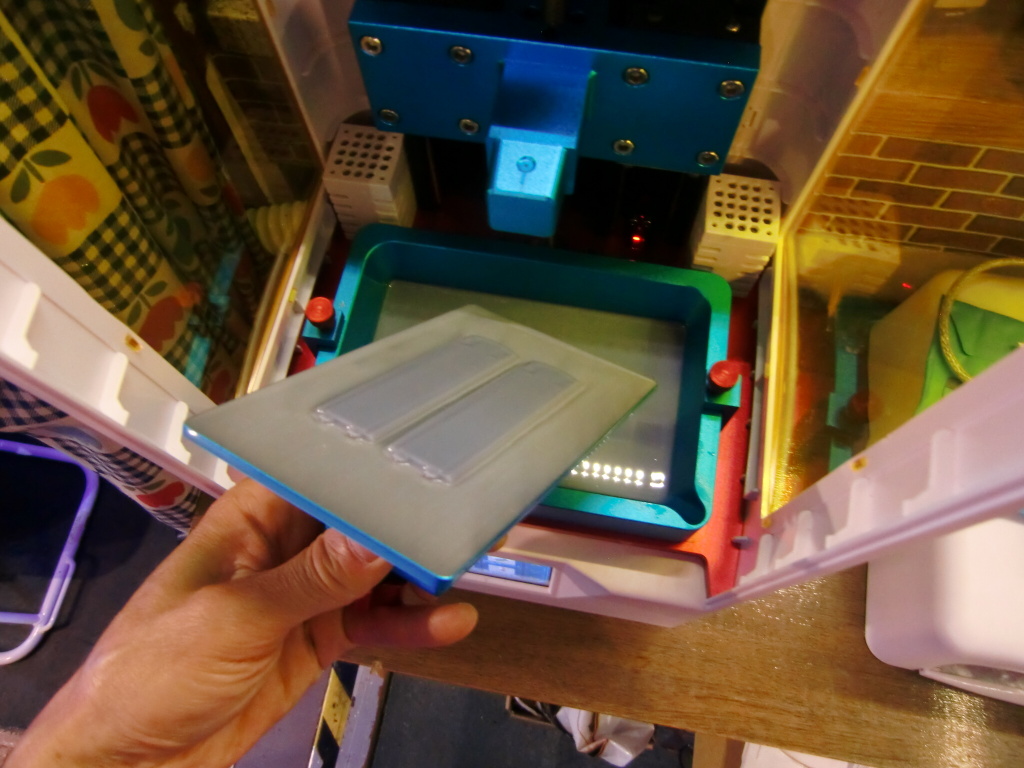

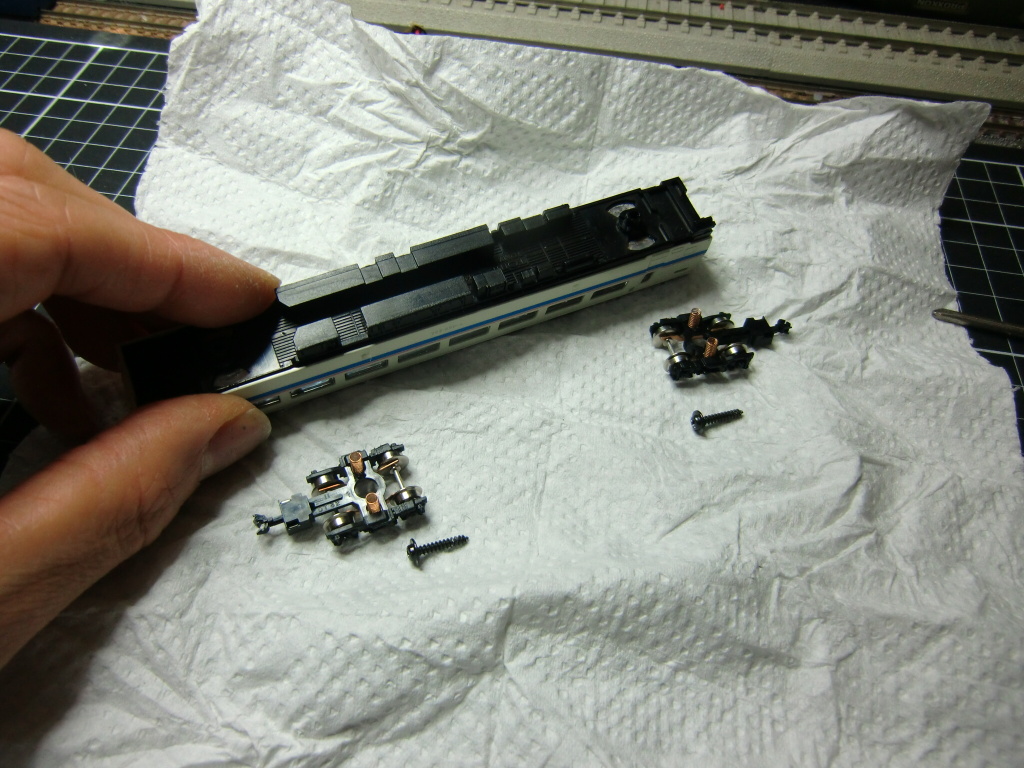

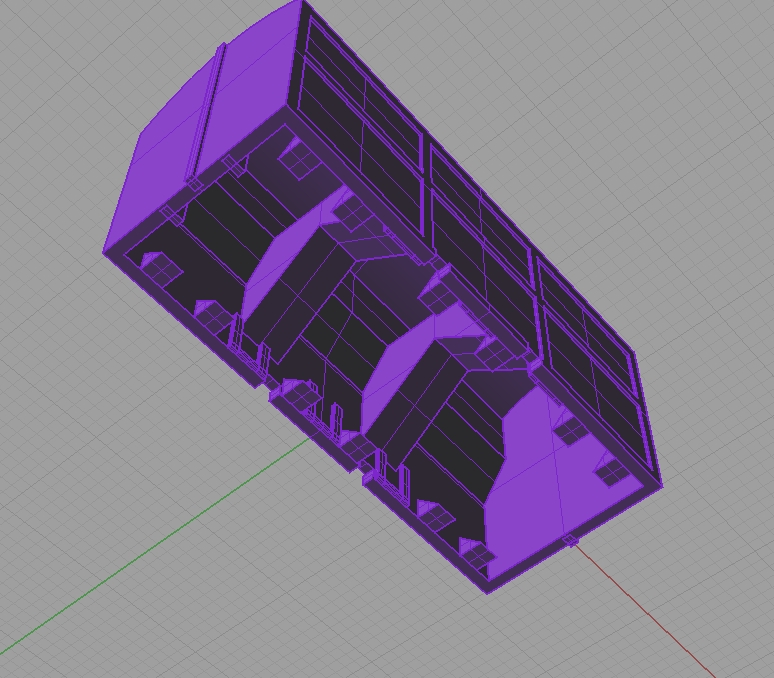

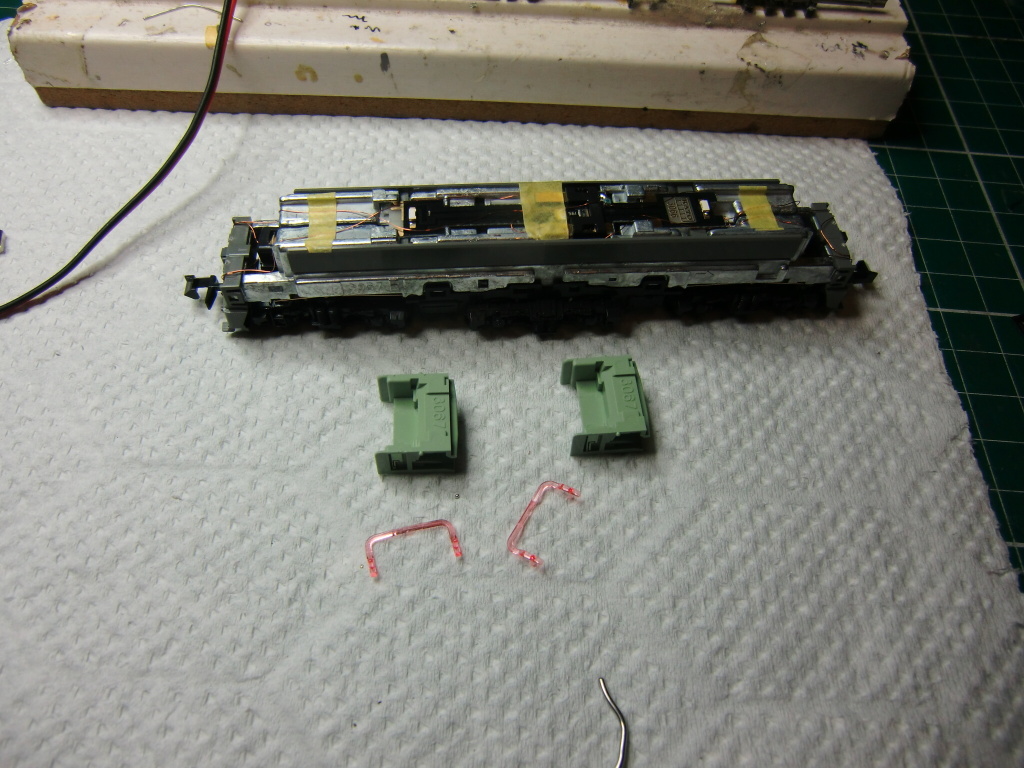

「あっ!しまった」前台車と機器とのスペースをとってませんでした。これでは台車と機器が干渉してしまいます。データを修正して再度3Dプリントし直しです。

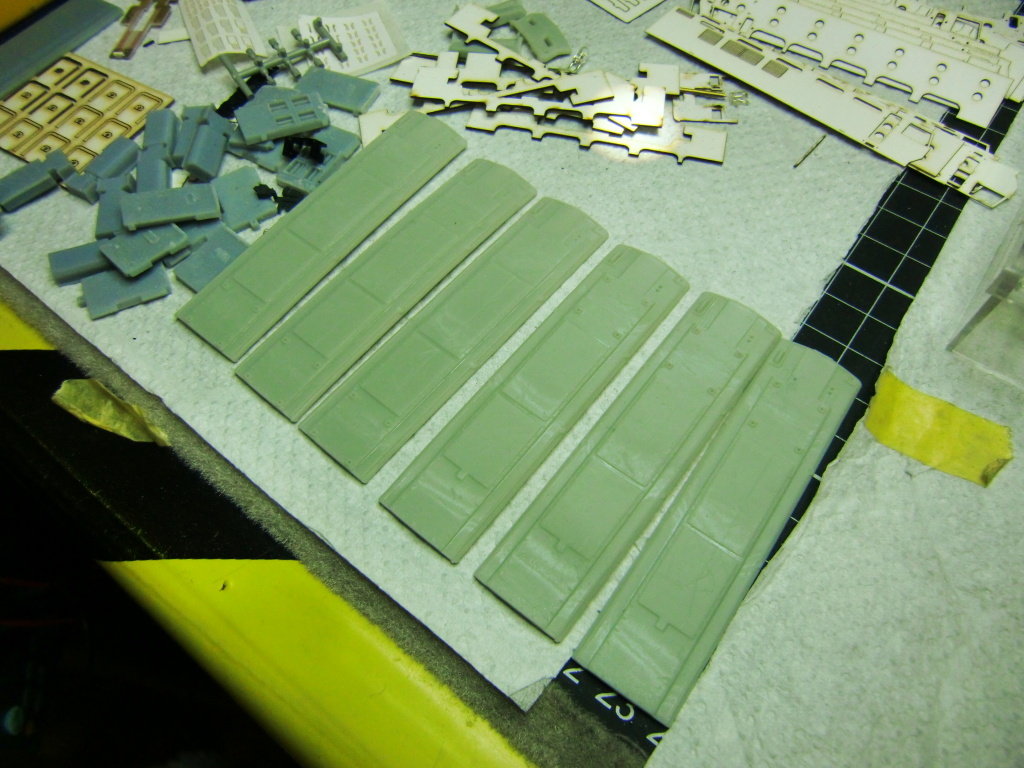

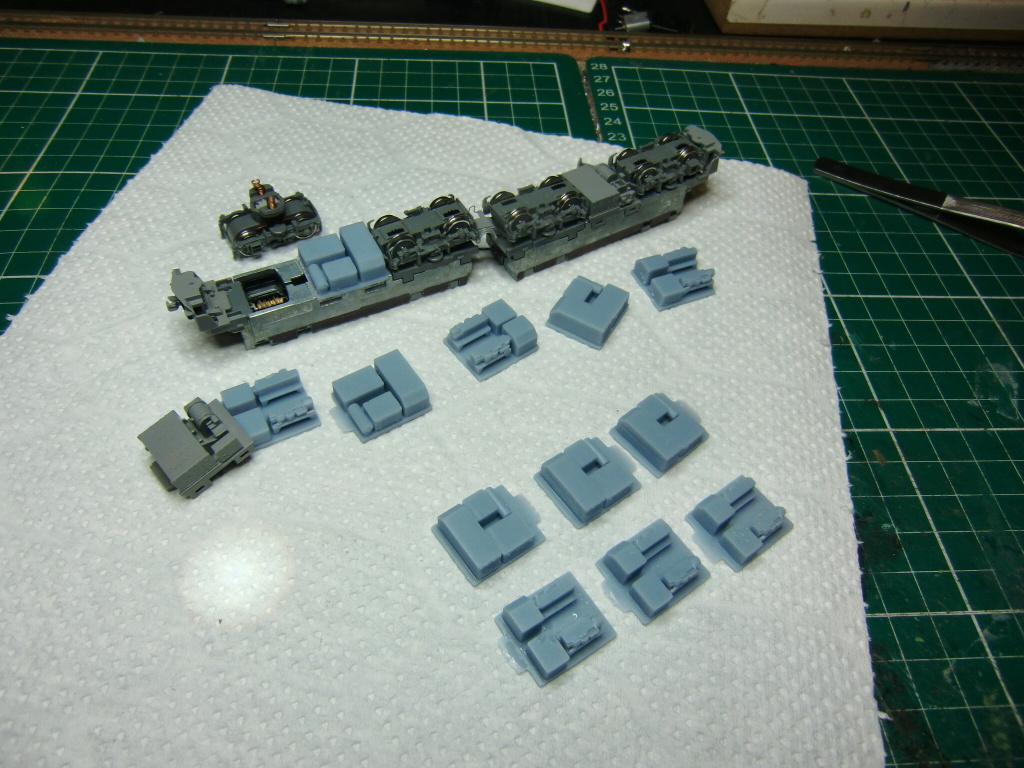

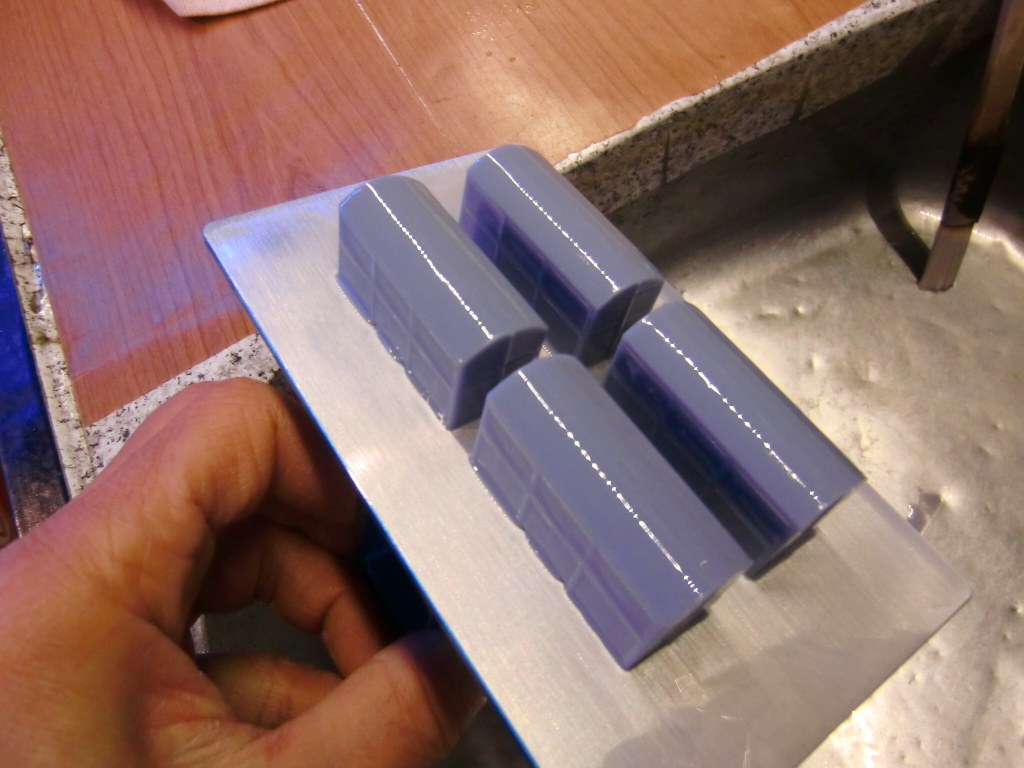

修正後の床下機器です。

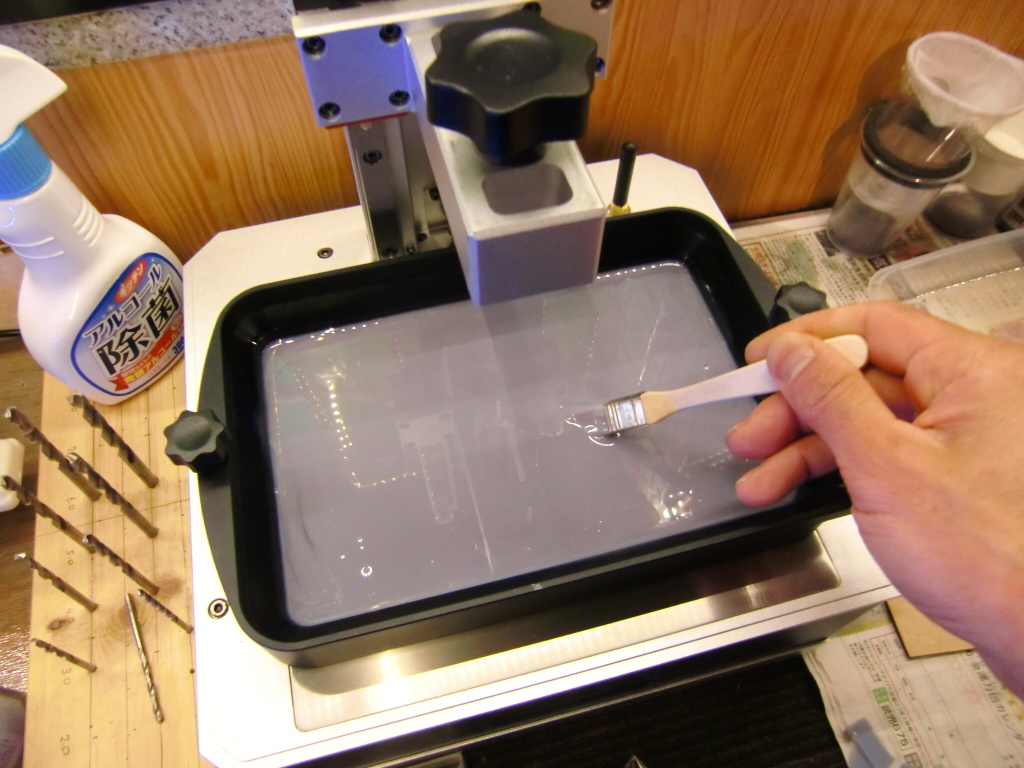

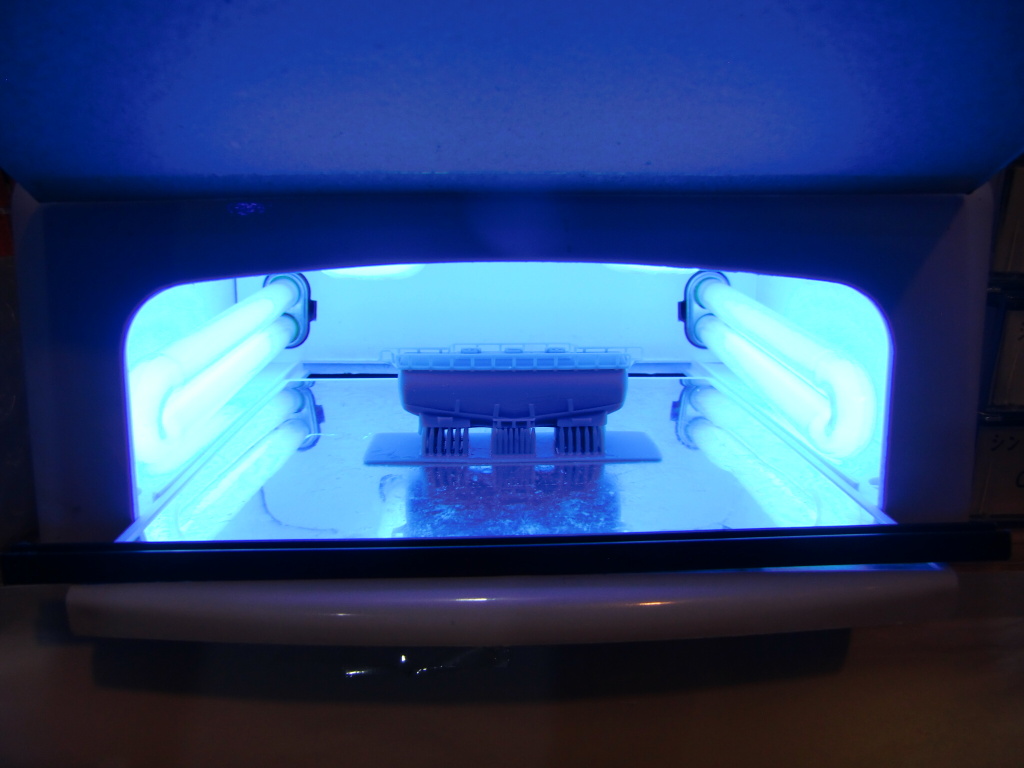

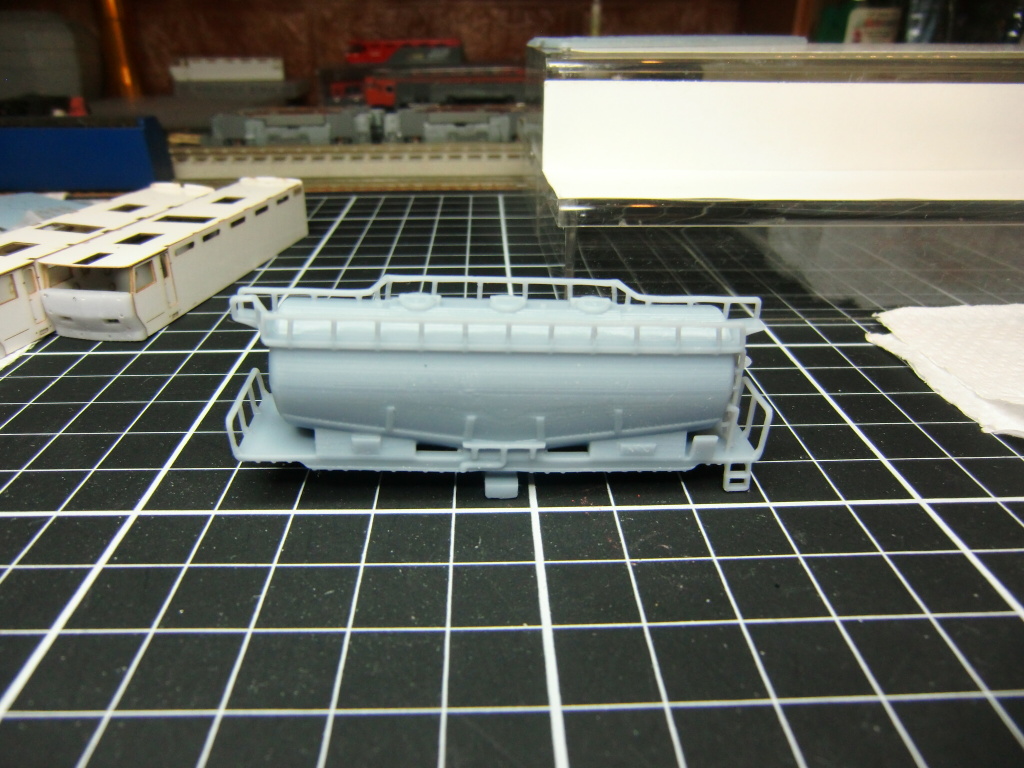

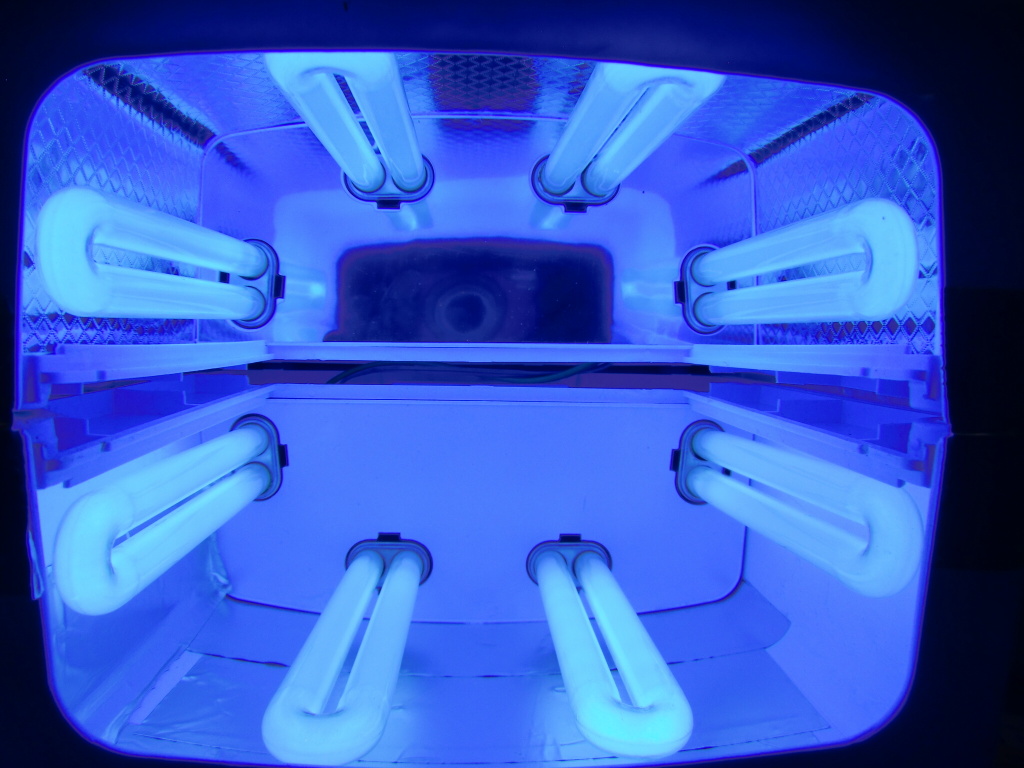

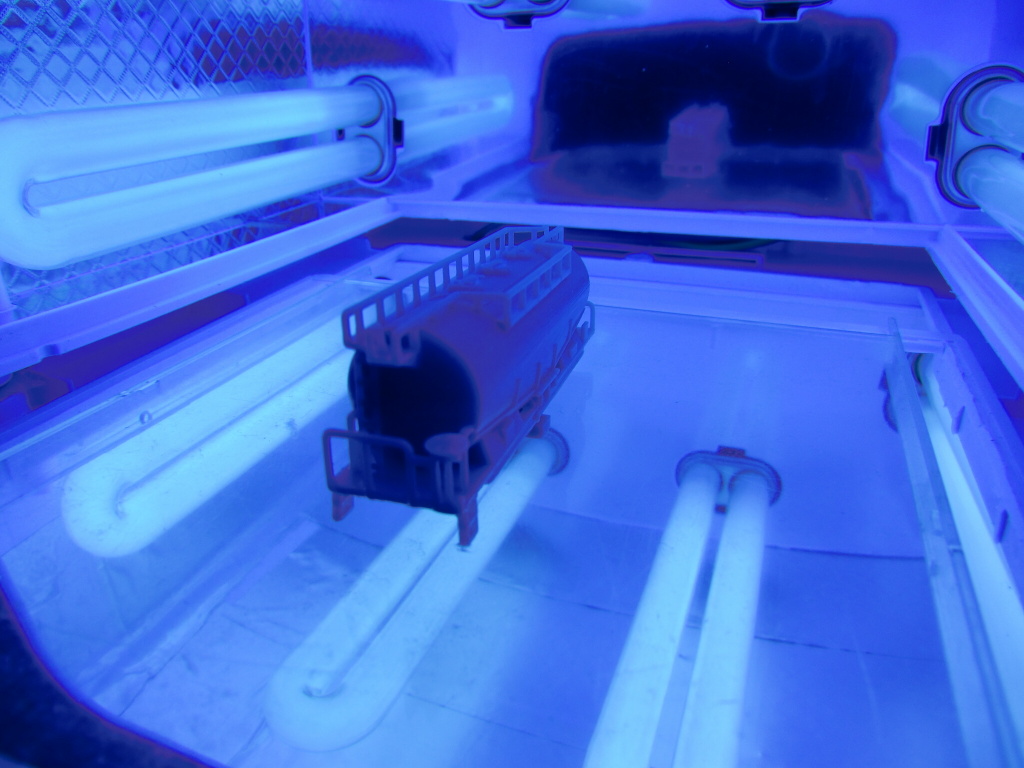

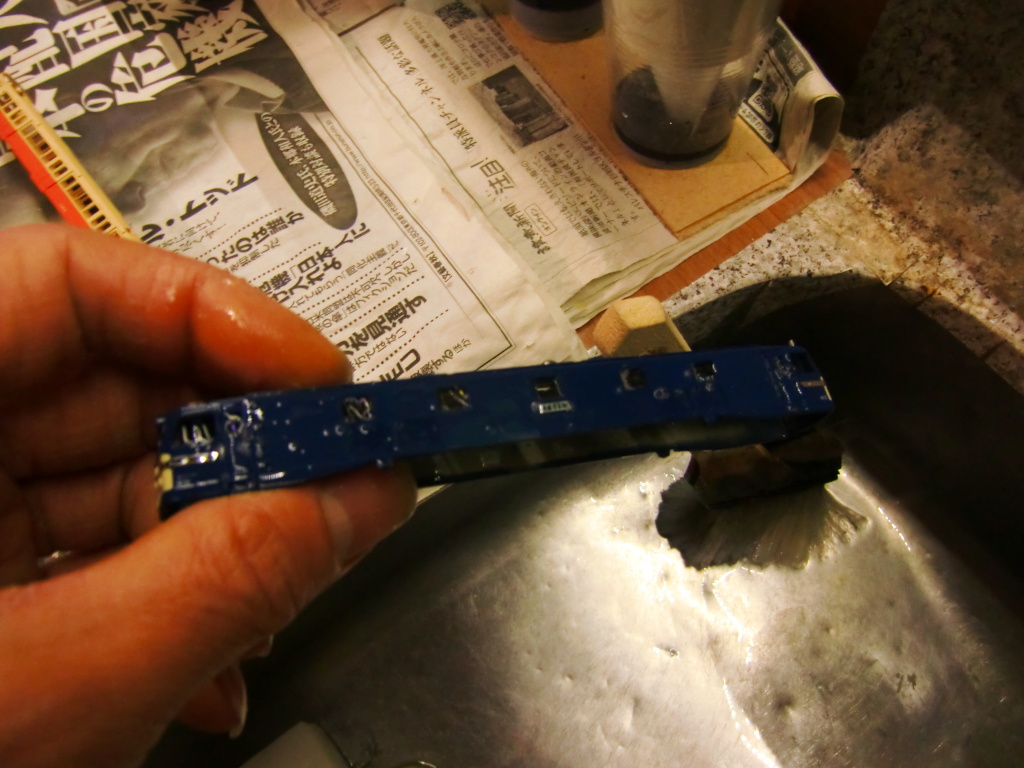

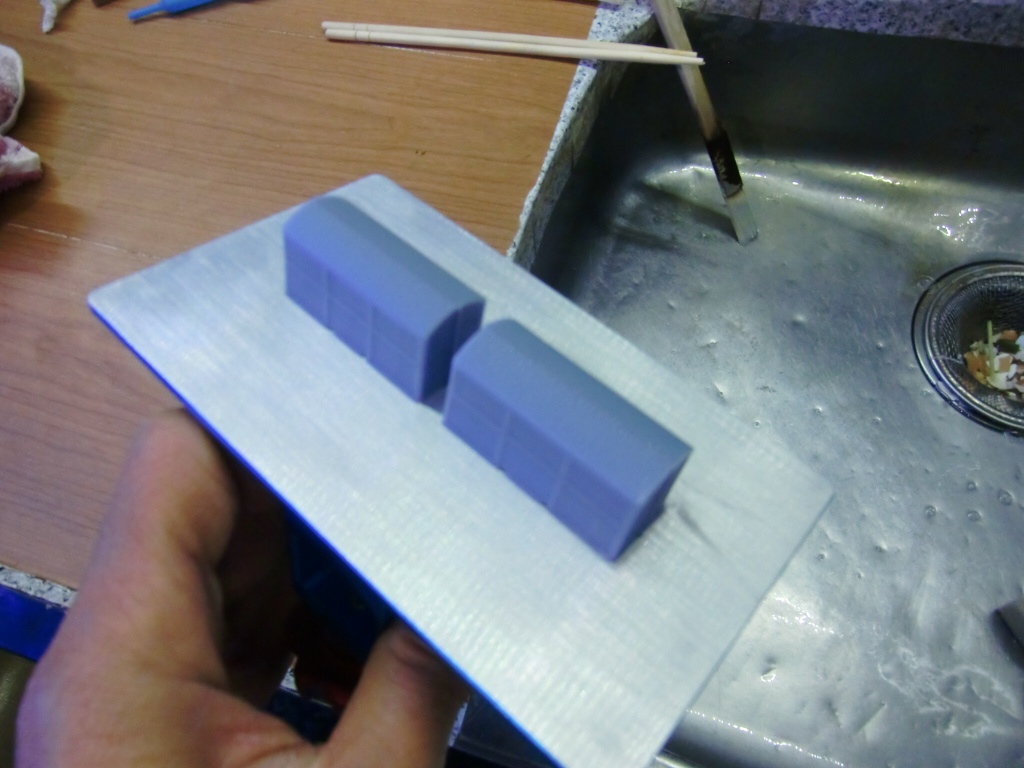

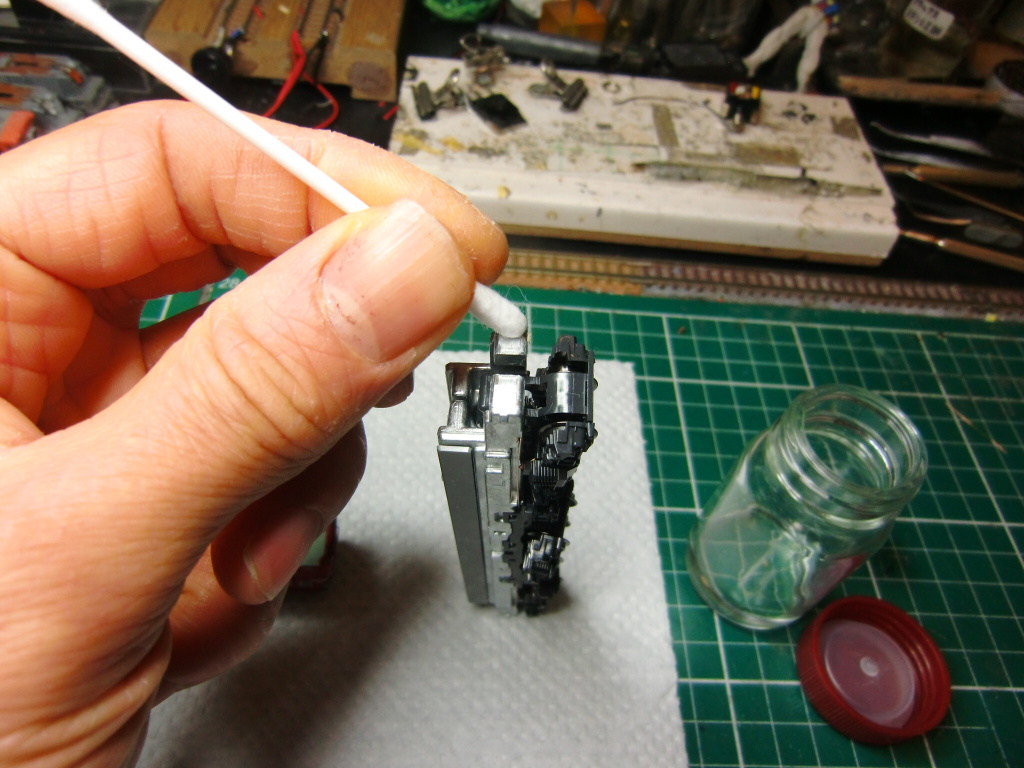

レジンを水で洗い流します。

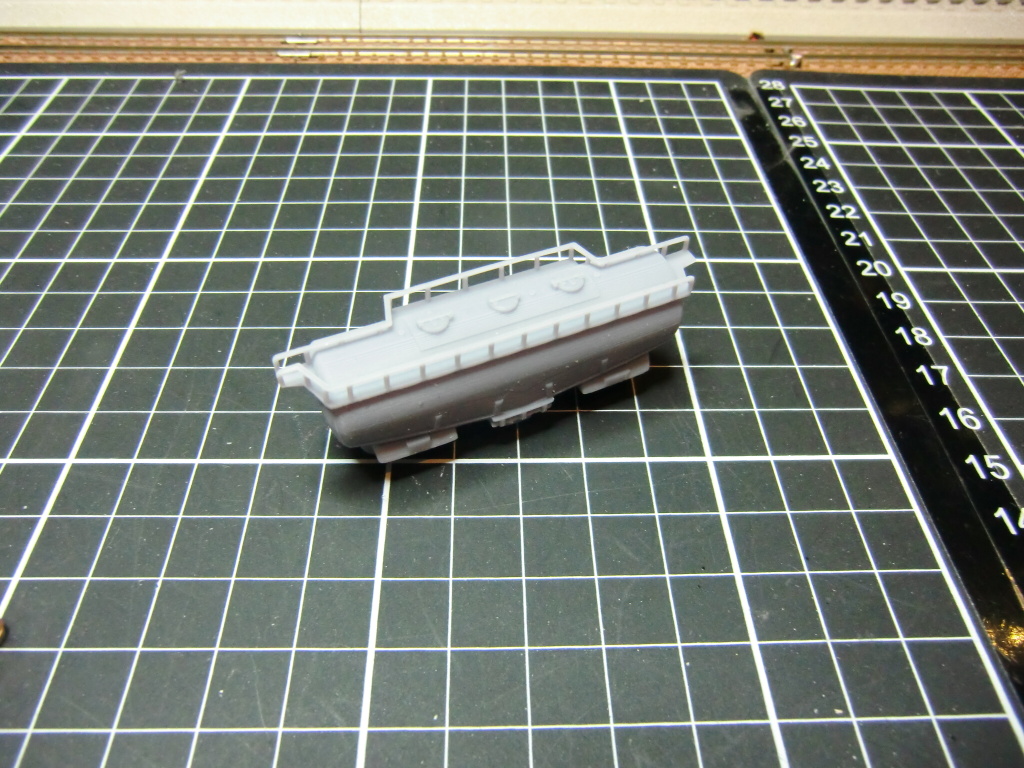

今度はぴったり収まりました。

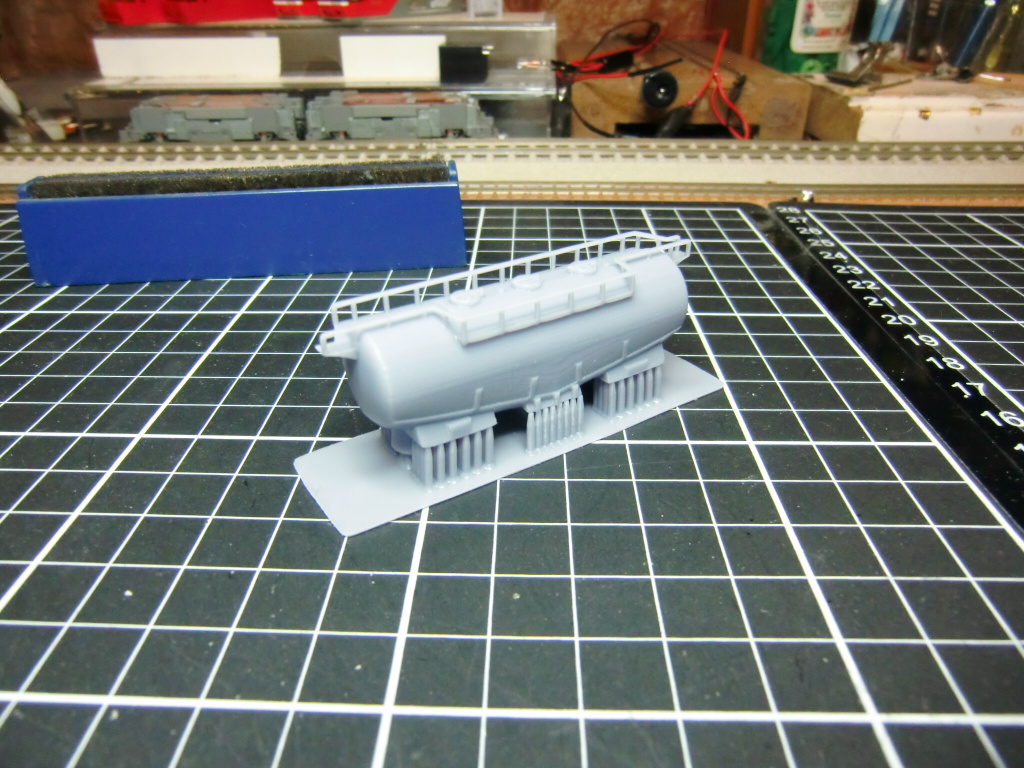

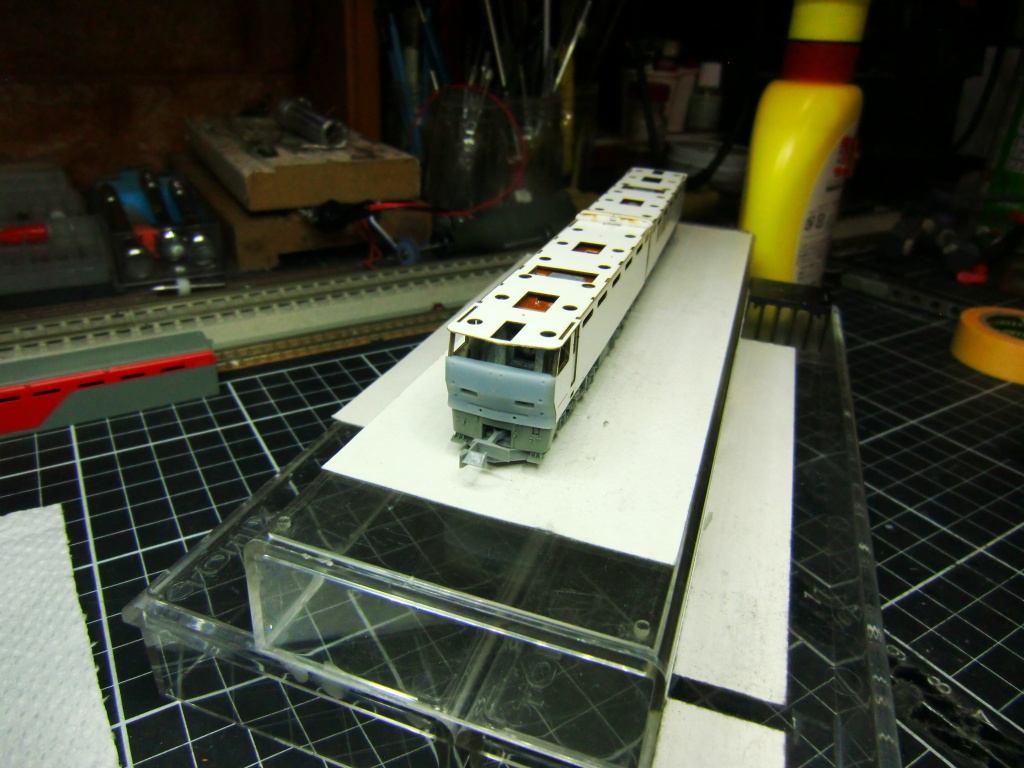

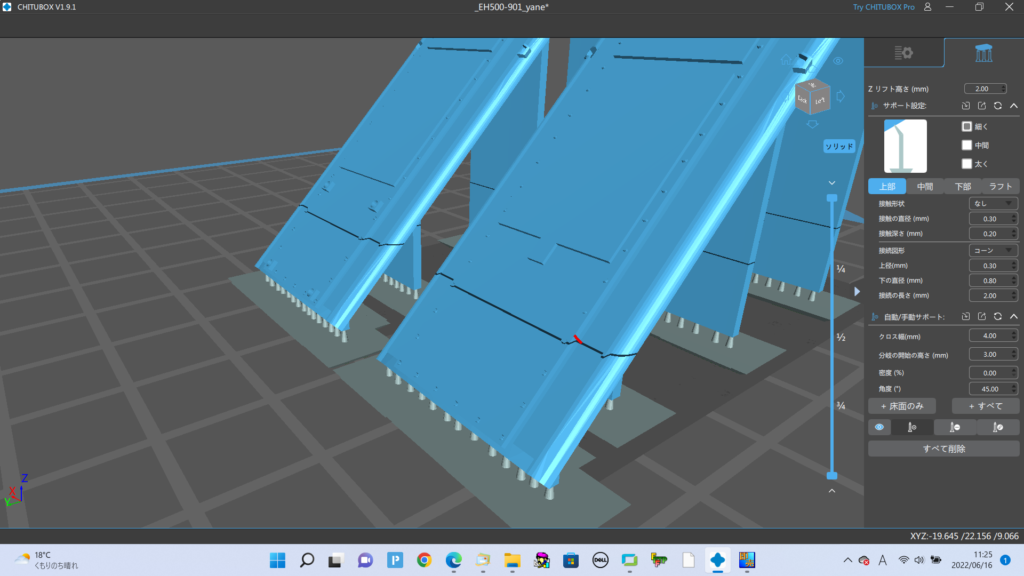

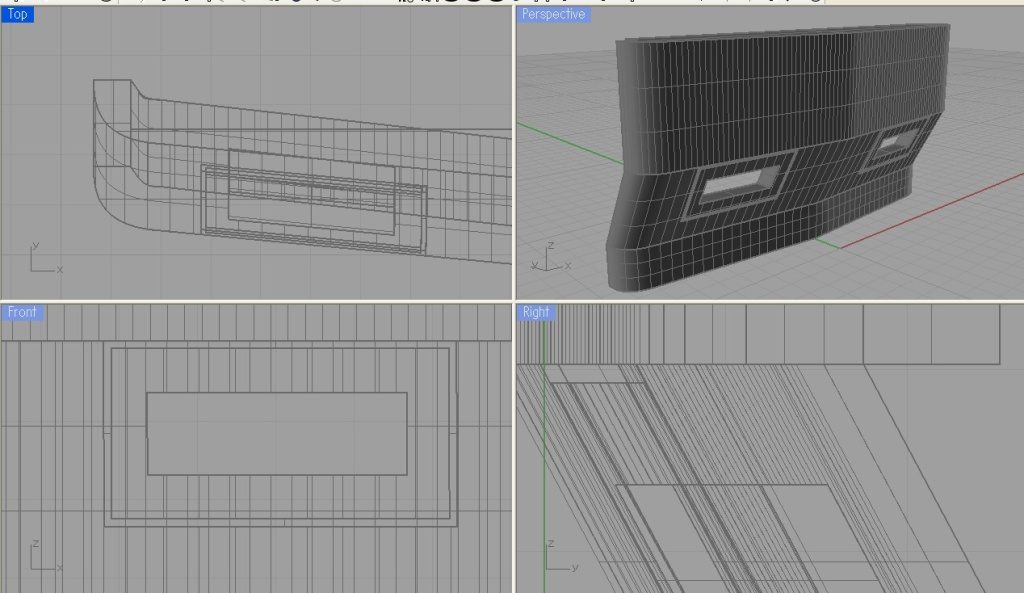

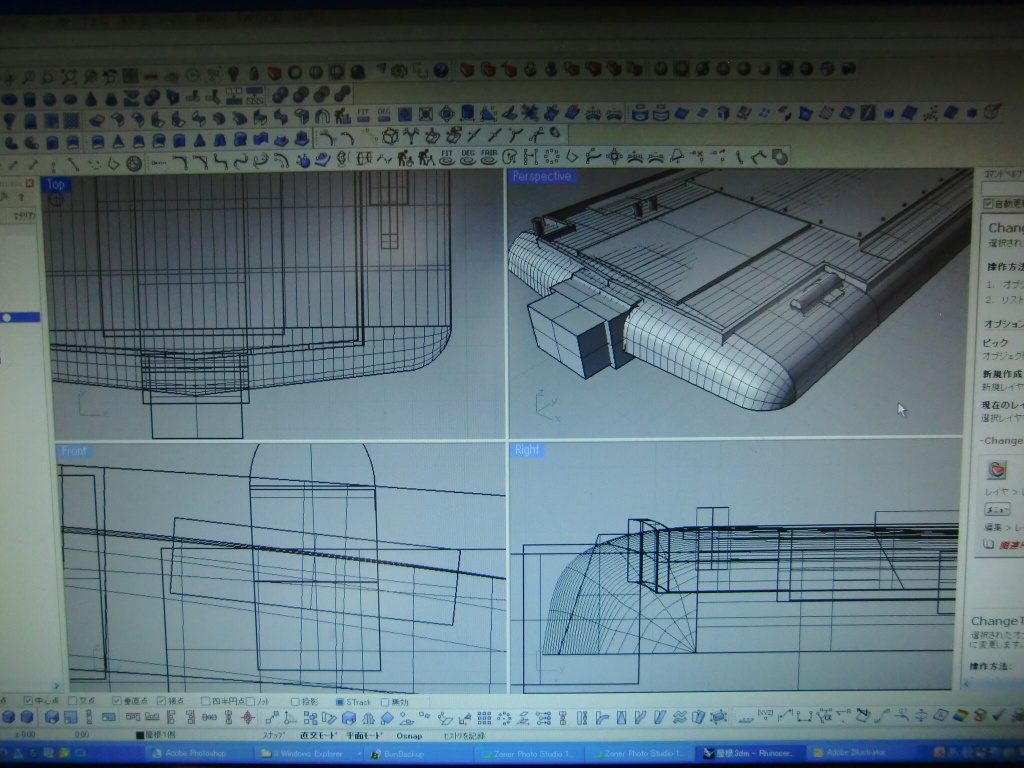

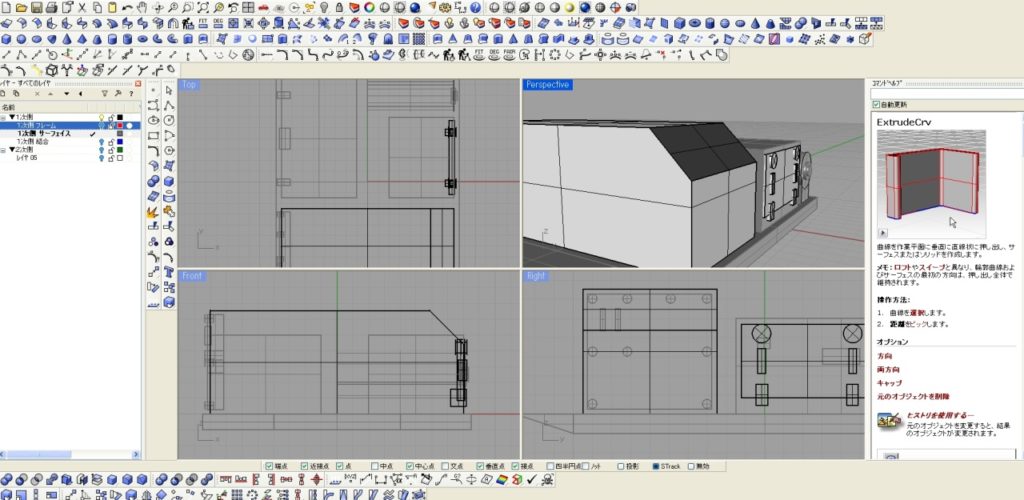

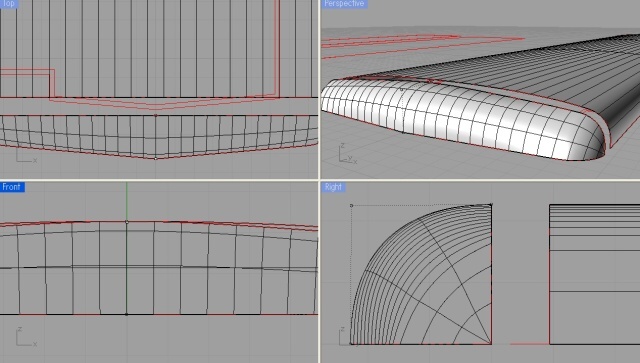

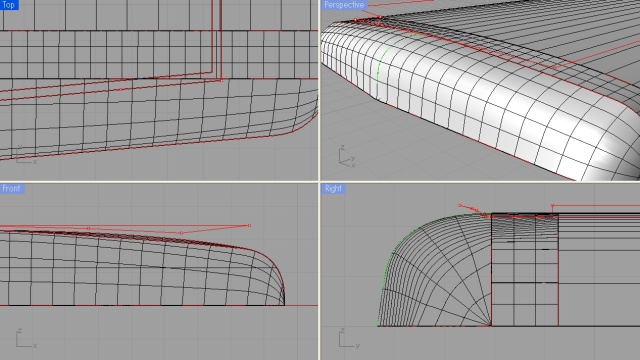

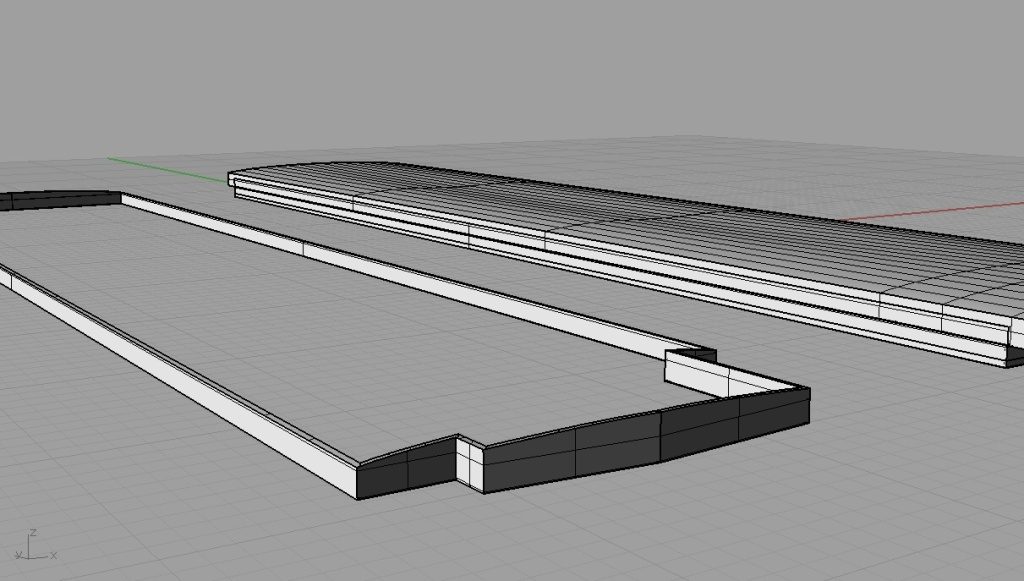

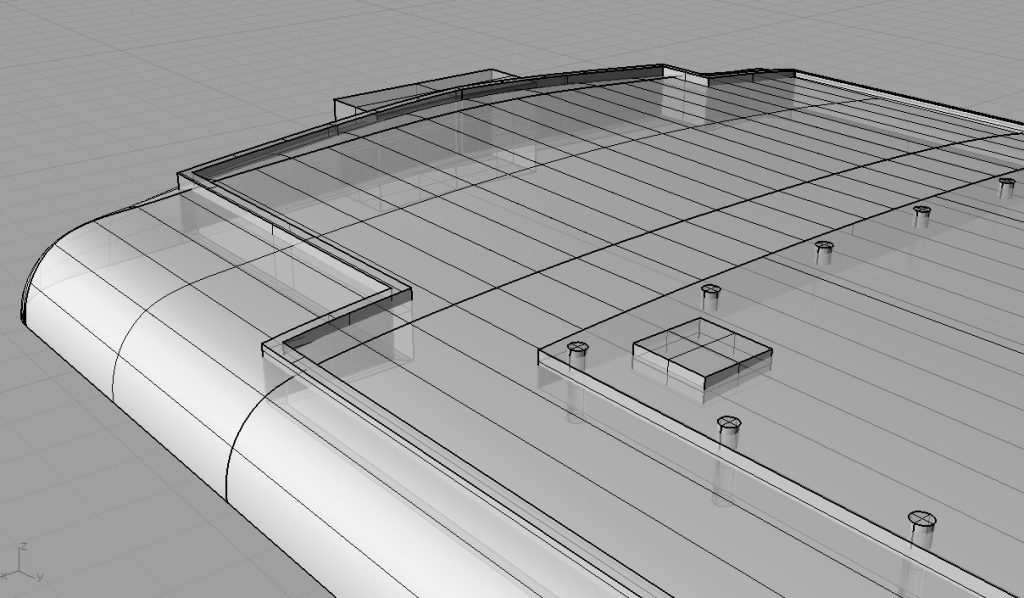

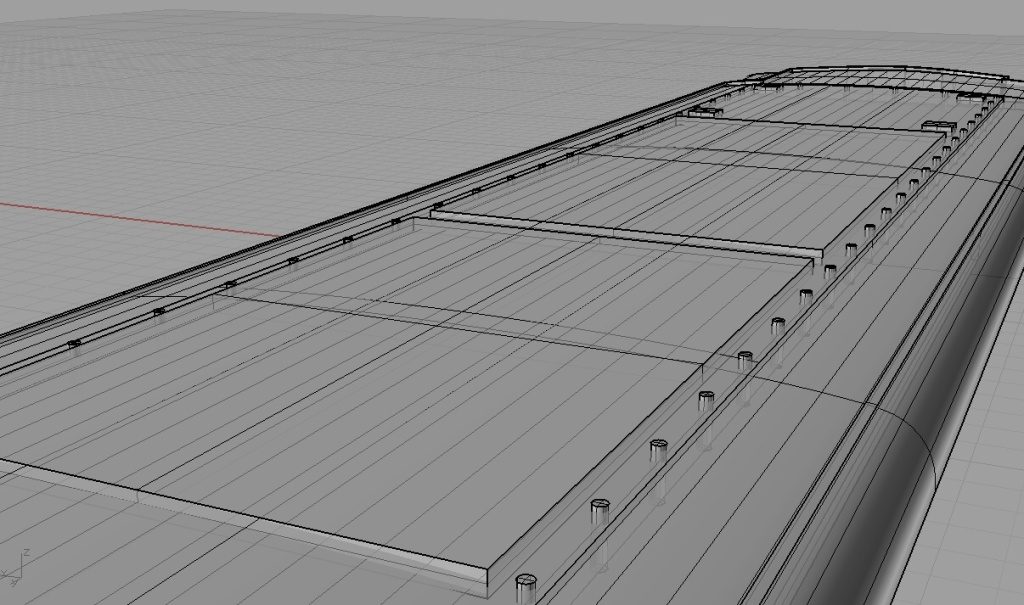

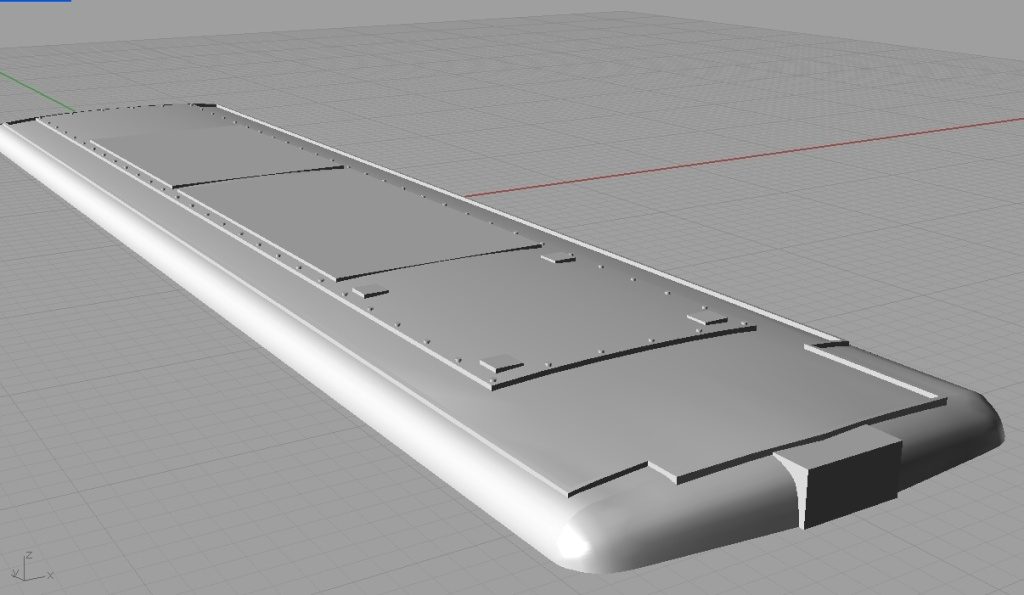

屋根の設計です。EH500 900番台では屋根が特徴的です。

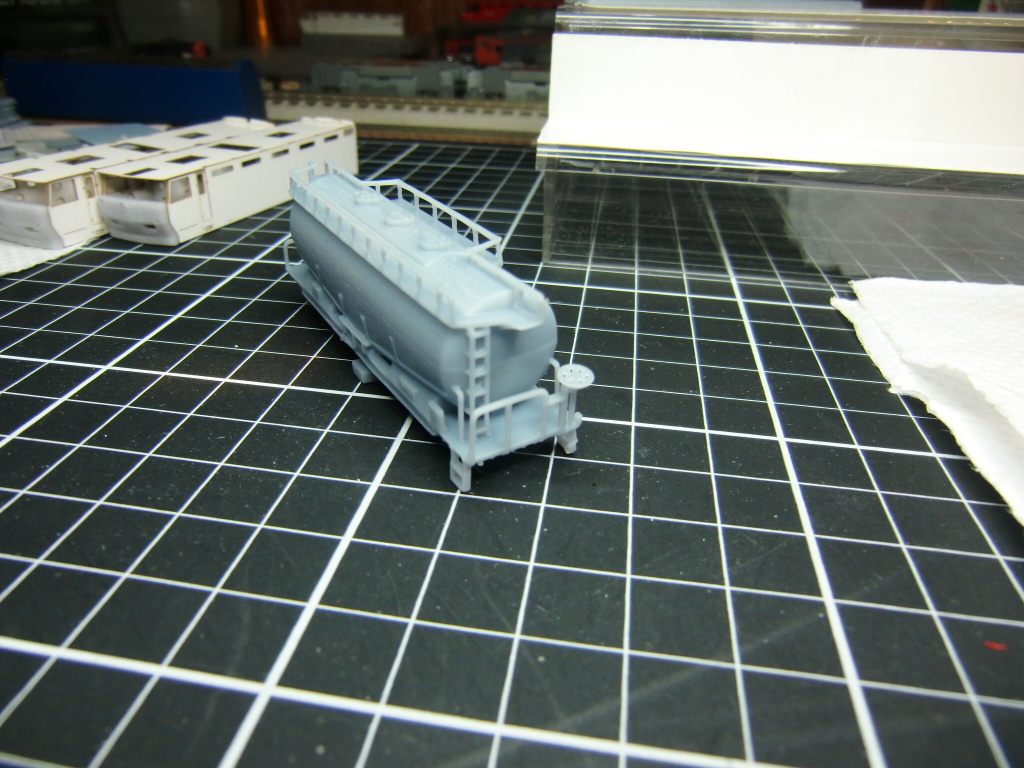

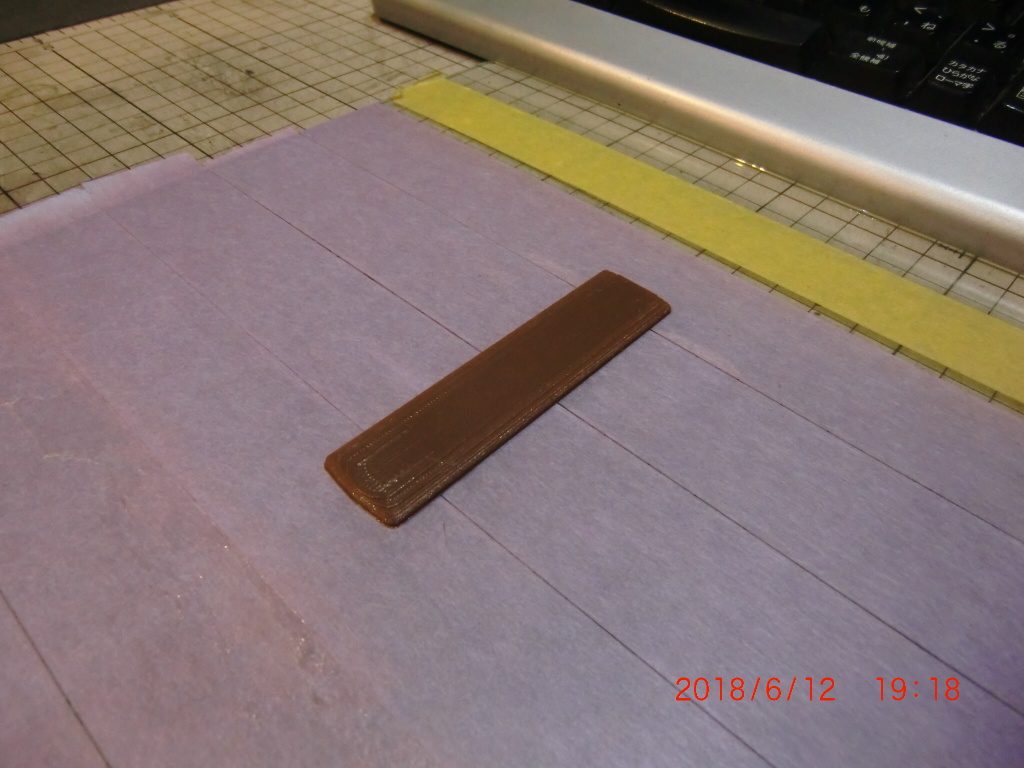

まずは3Dプリンターでテスト出力を行います。

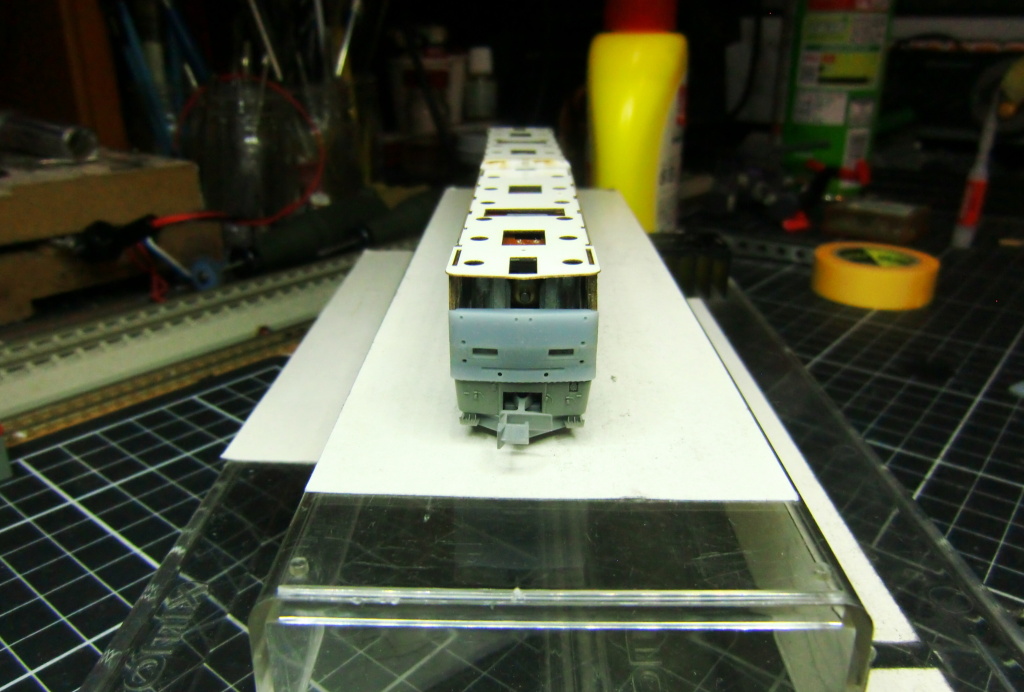

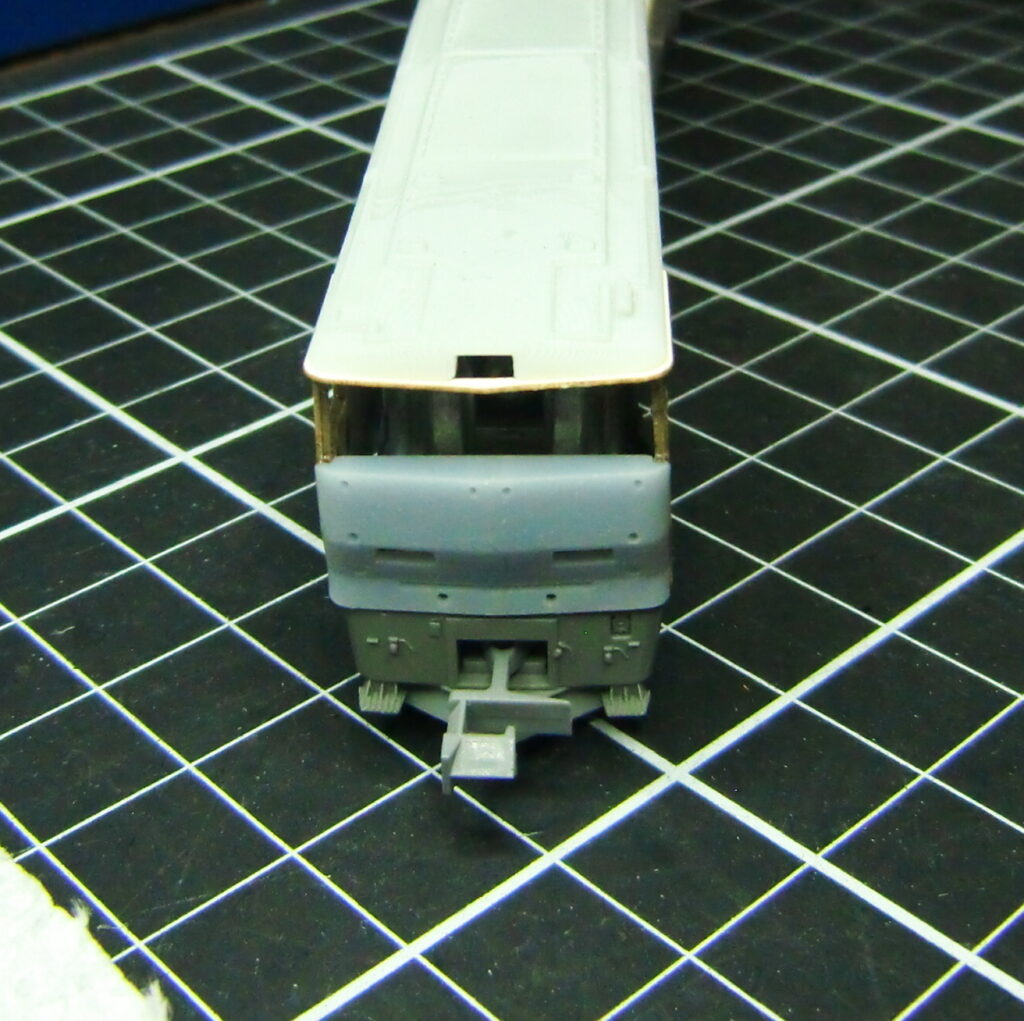

正面と側面の立ち上がり具合を確認します。

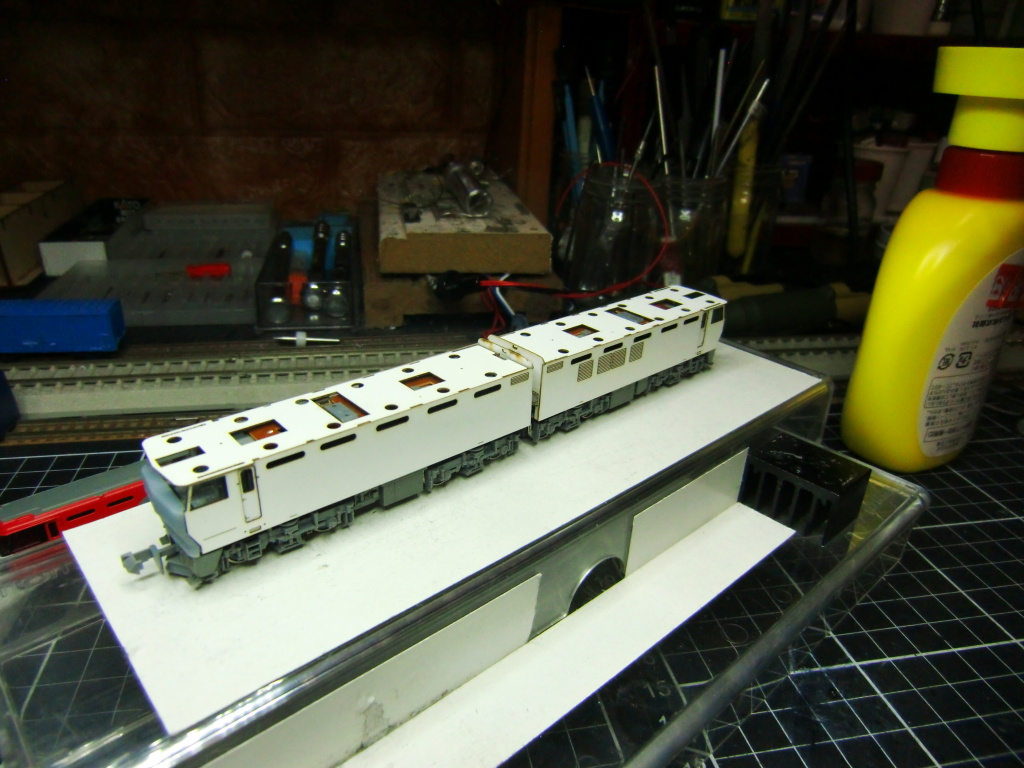

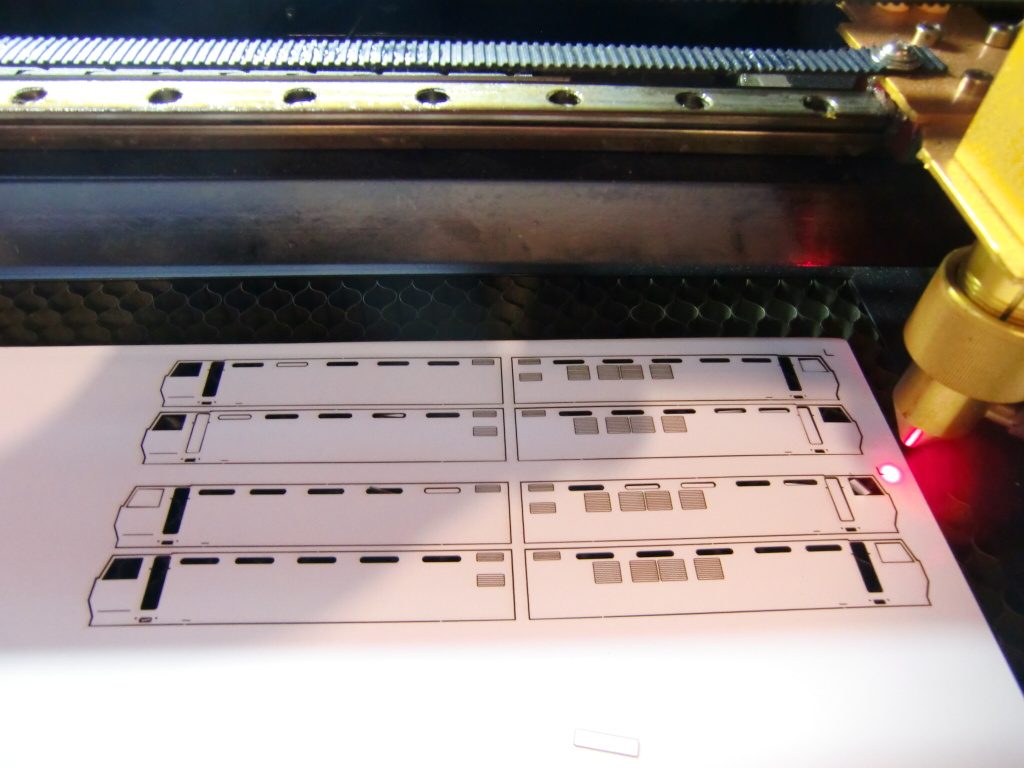

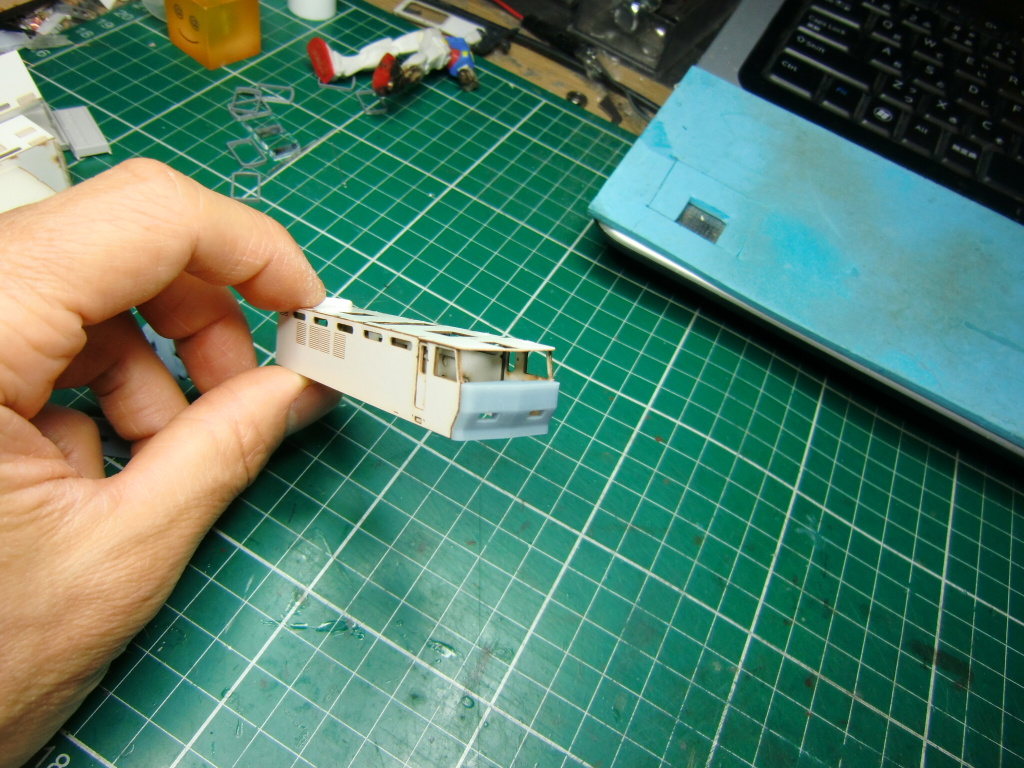

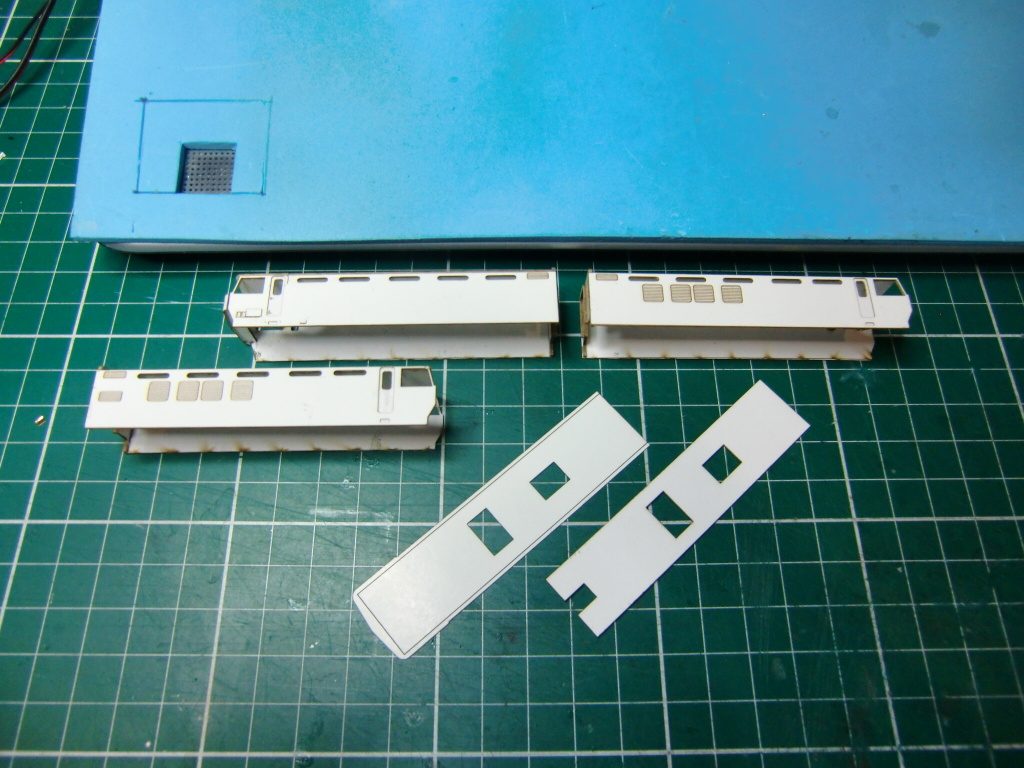

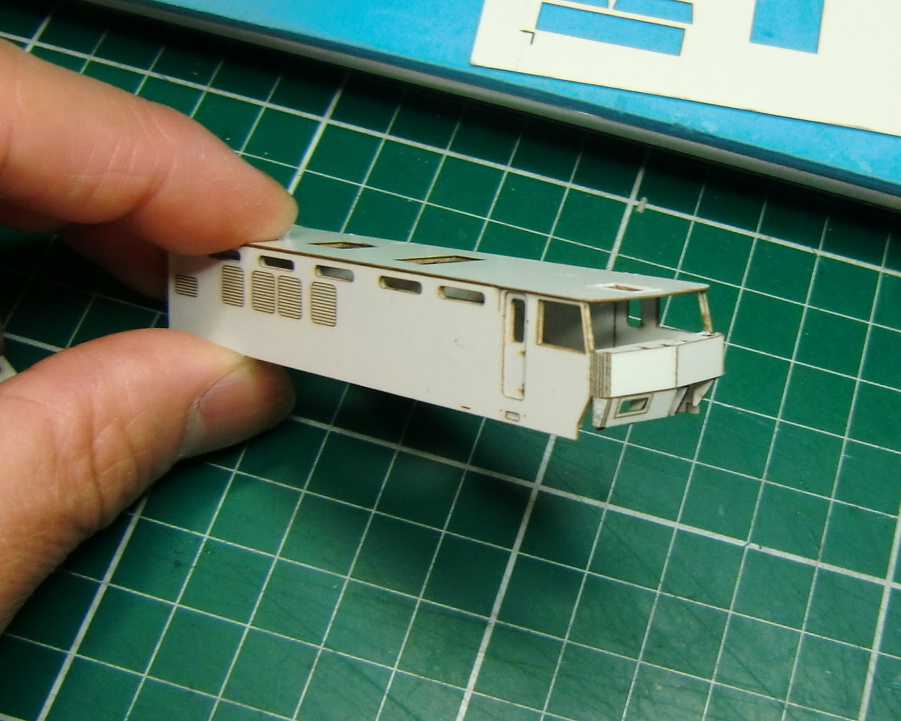

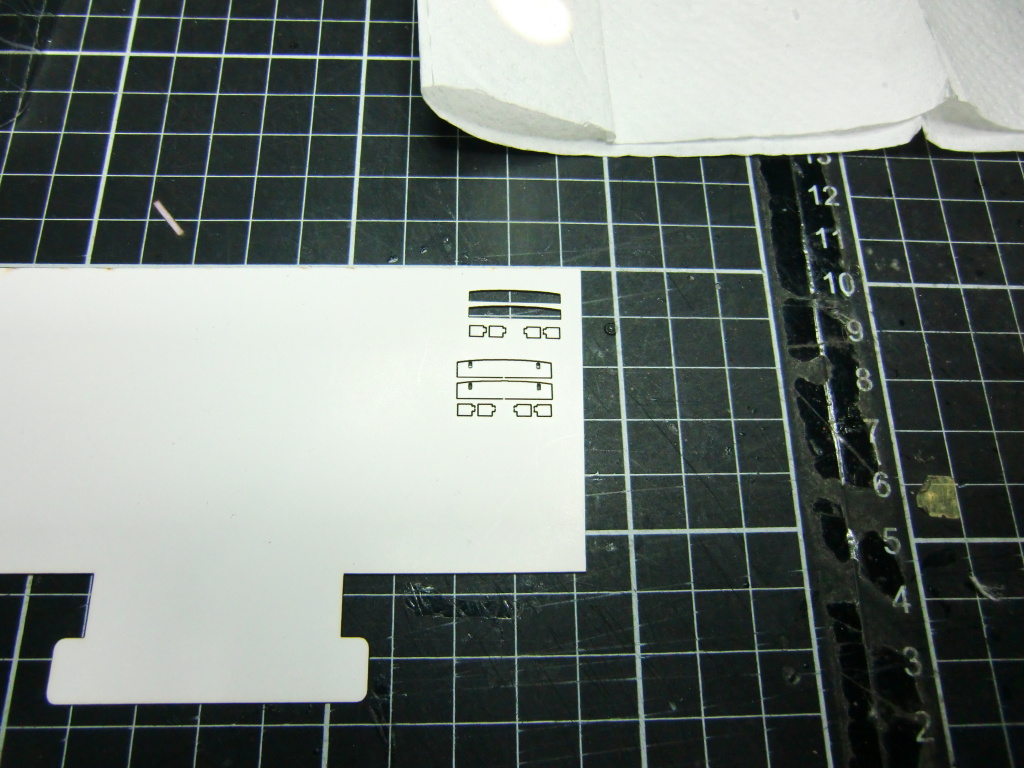

試作から修正箇所を確認しデータに反映させたのち再度パーツの切り出しを行います。写真では確認しずらいですが、随所に修正が加えられています。また、手すりやドアノブなど正式な出力用として追加しました。

イメージ通りになるまで修正を繰り返します。Nスケールともなると0.1ミリ違うだけで見た目の印象が変わってしまいます。

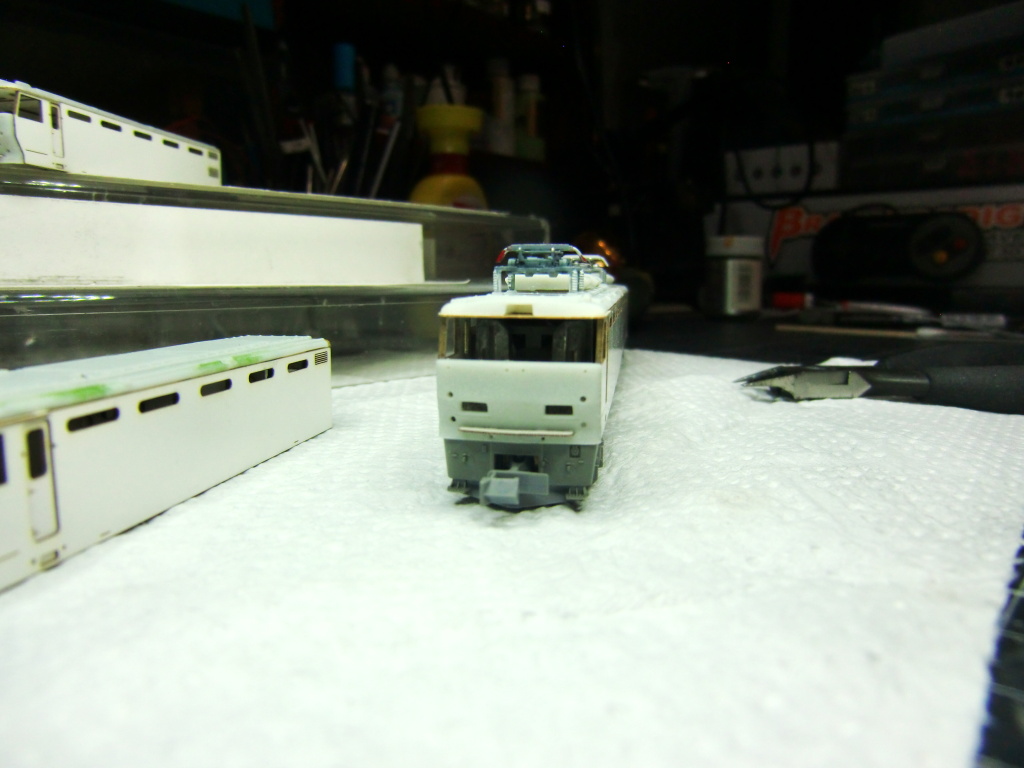

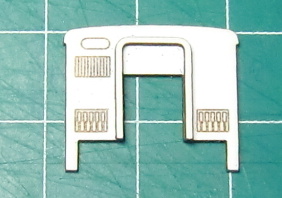

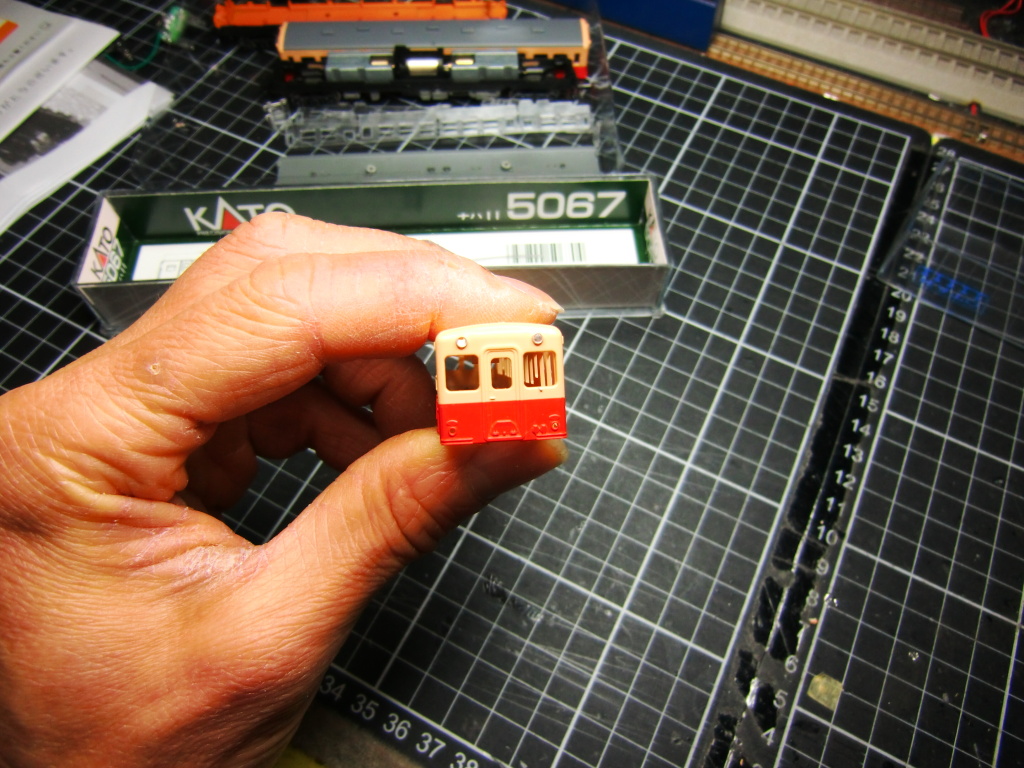

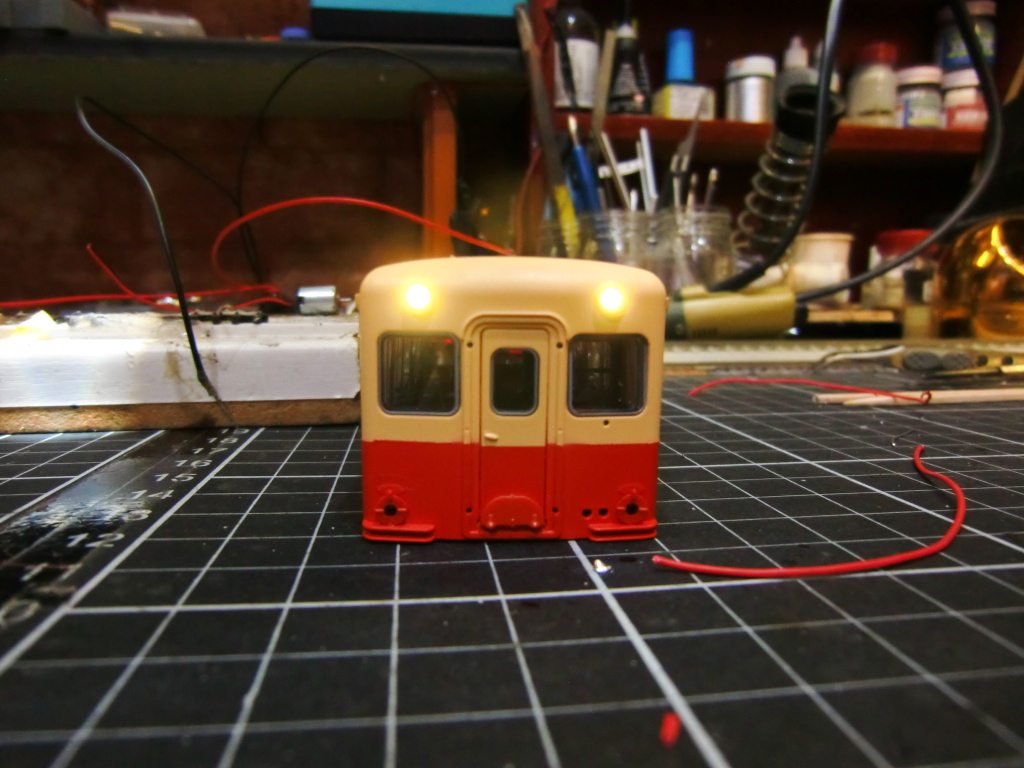

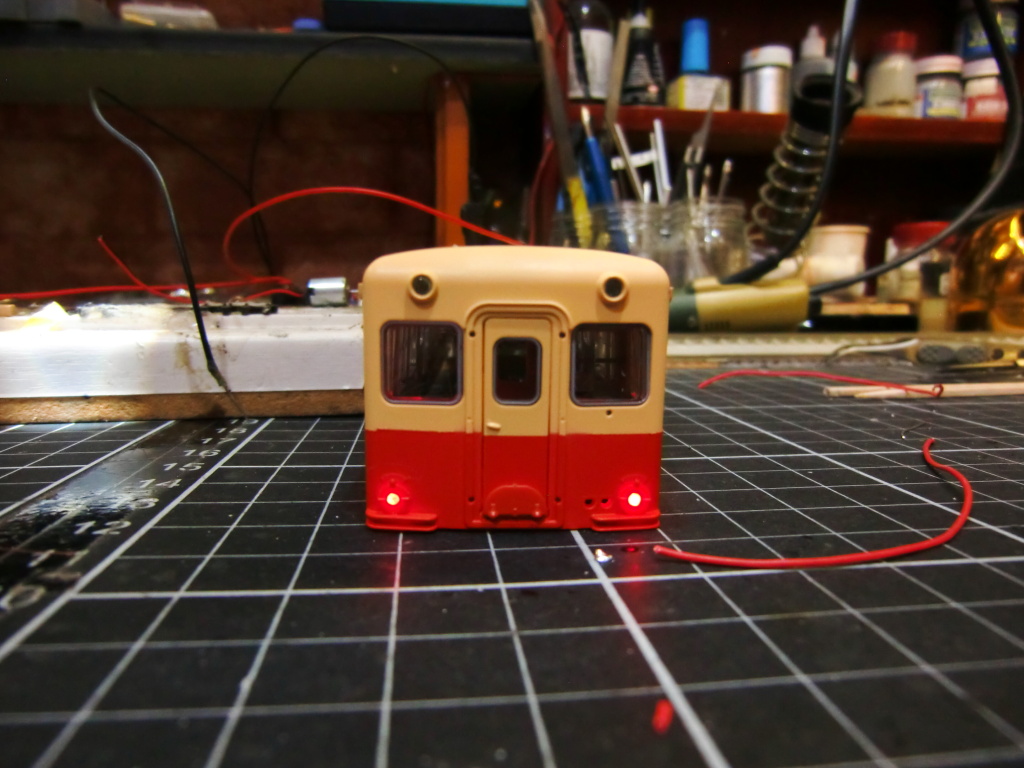

▼正面の制作

もっとも重要な顔つきですが、ライトの傾き・大きさ・エッジなどを微妙に調整しながら徐々にイメージ通りになるまで修正を加えていきます。

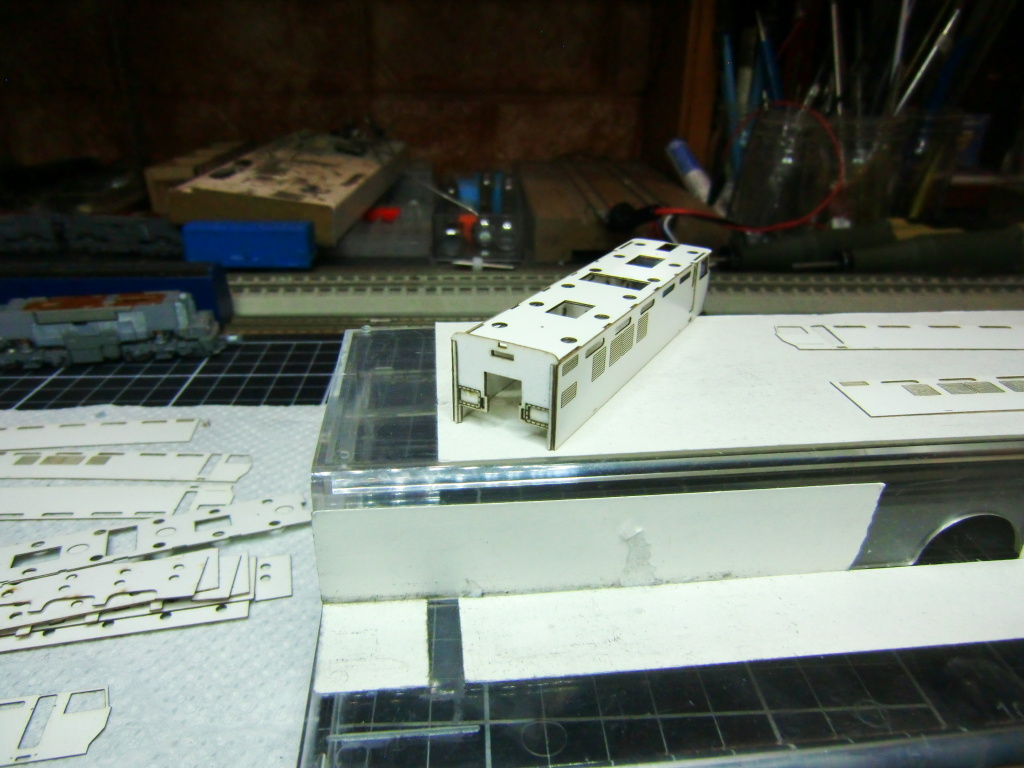

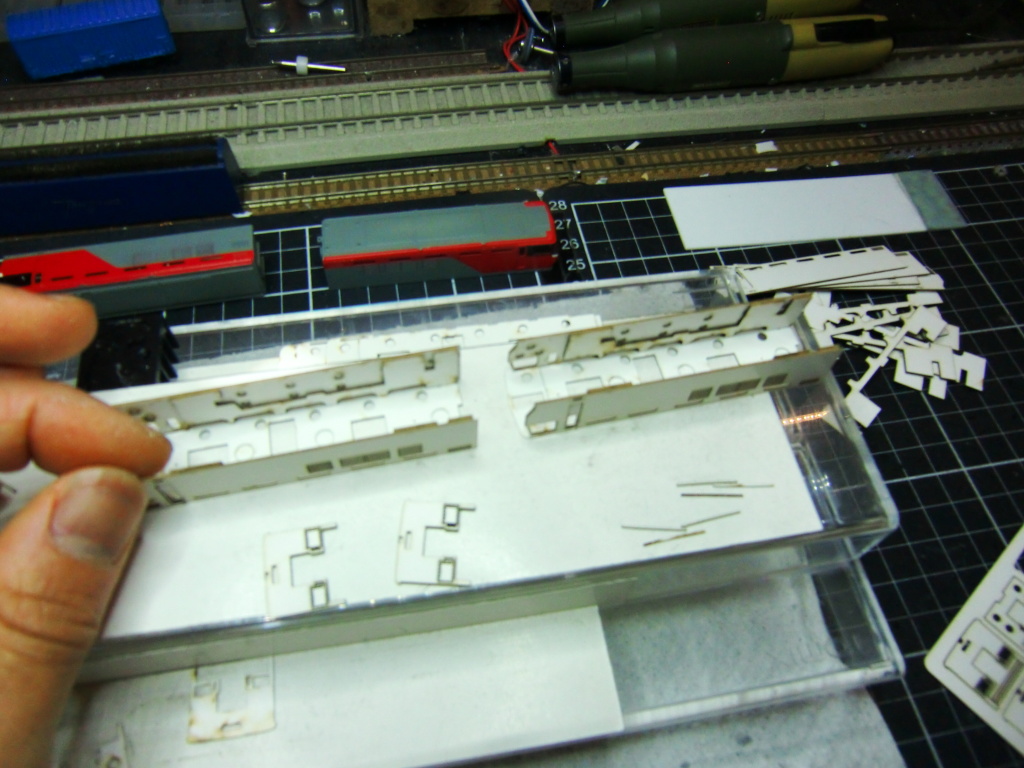

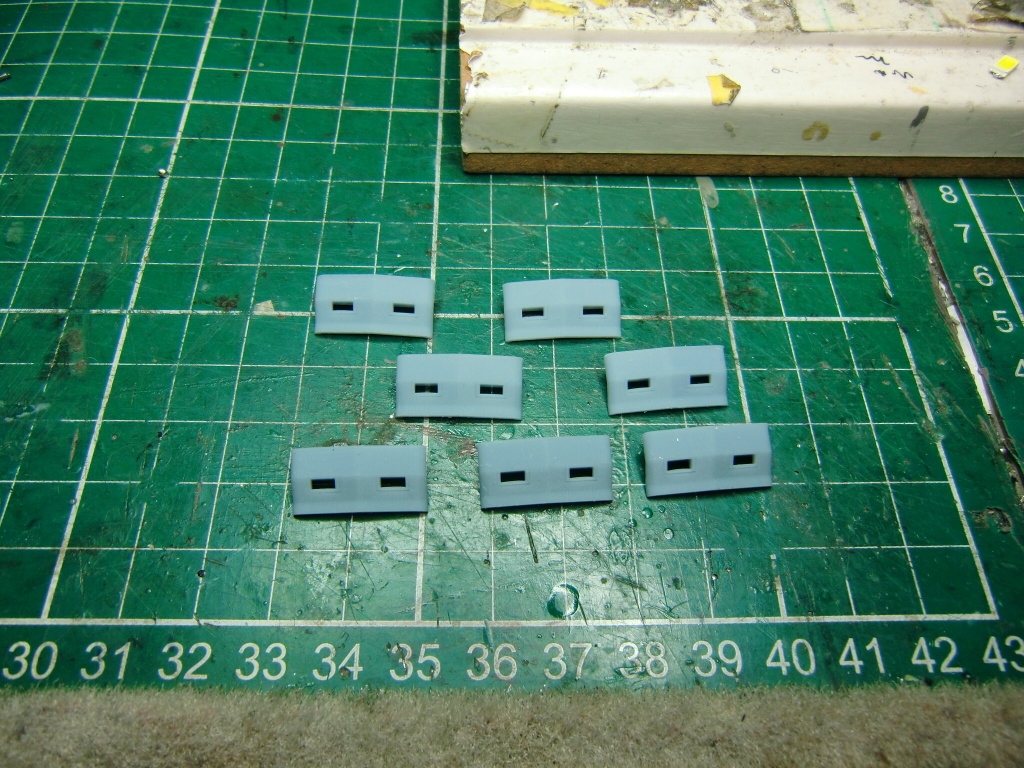

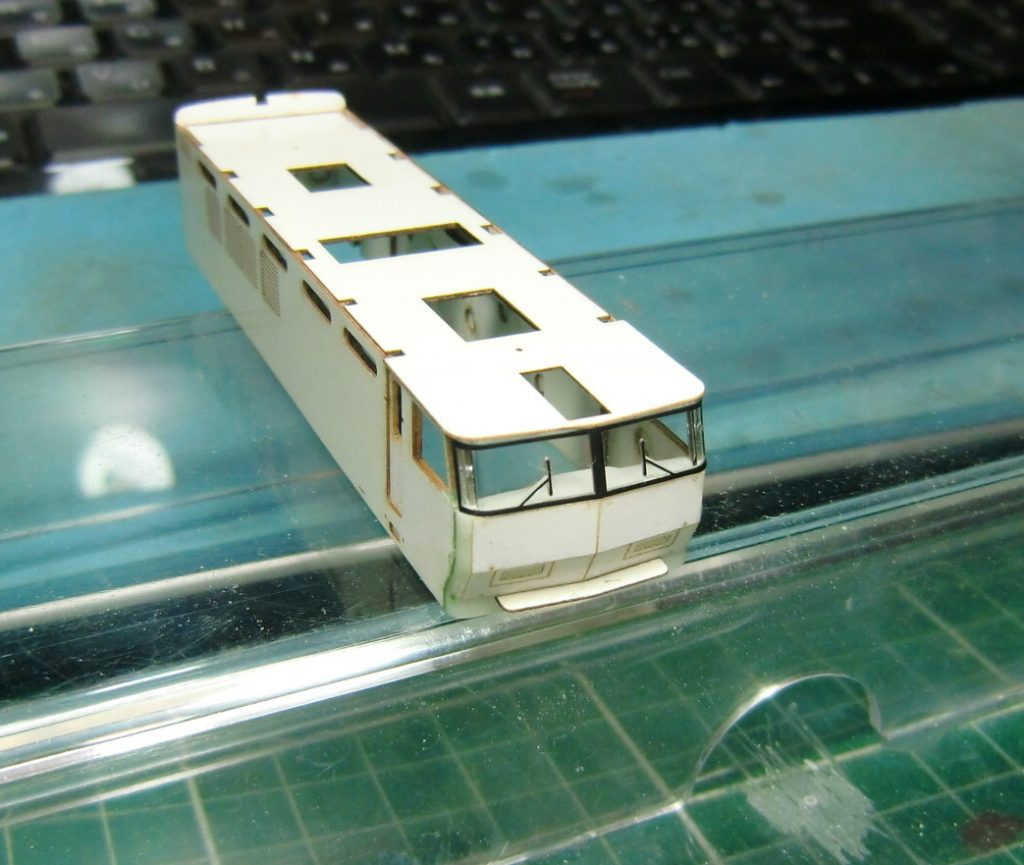

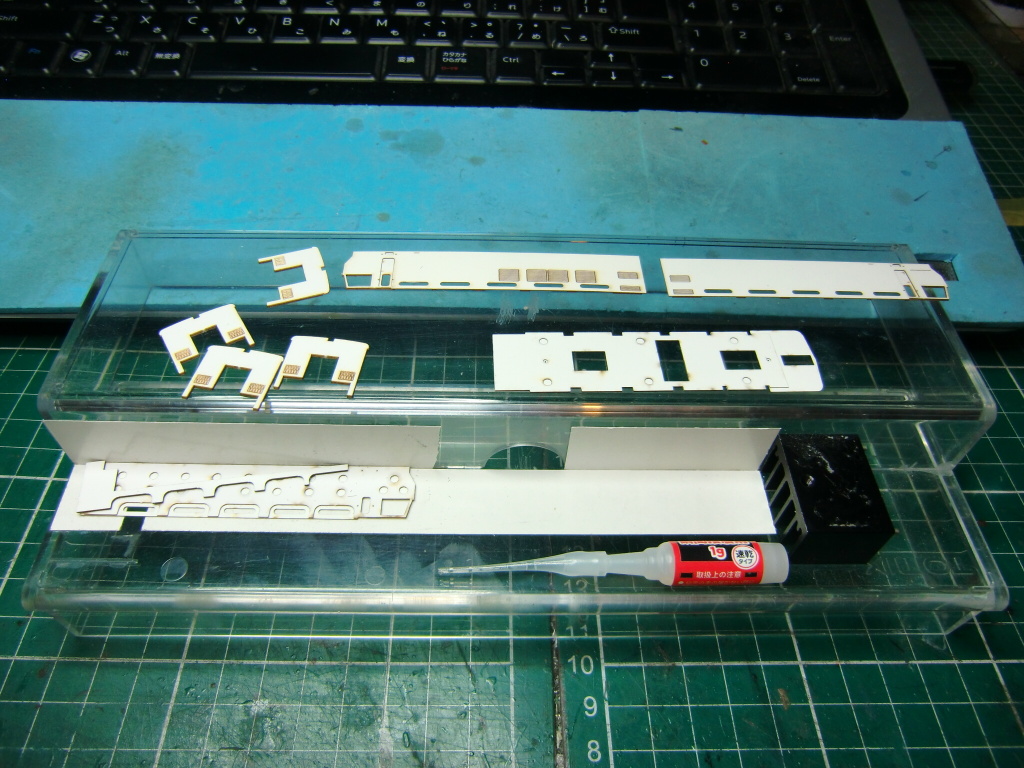

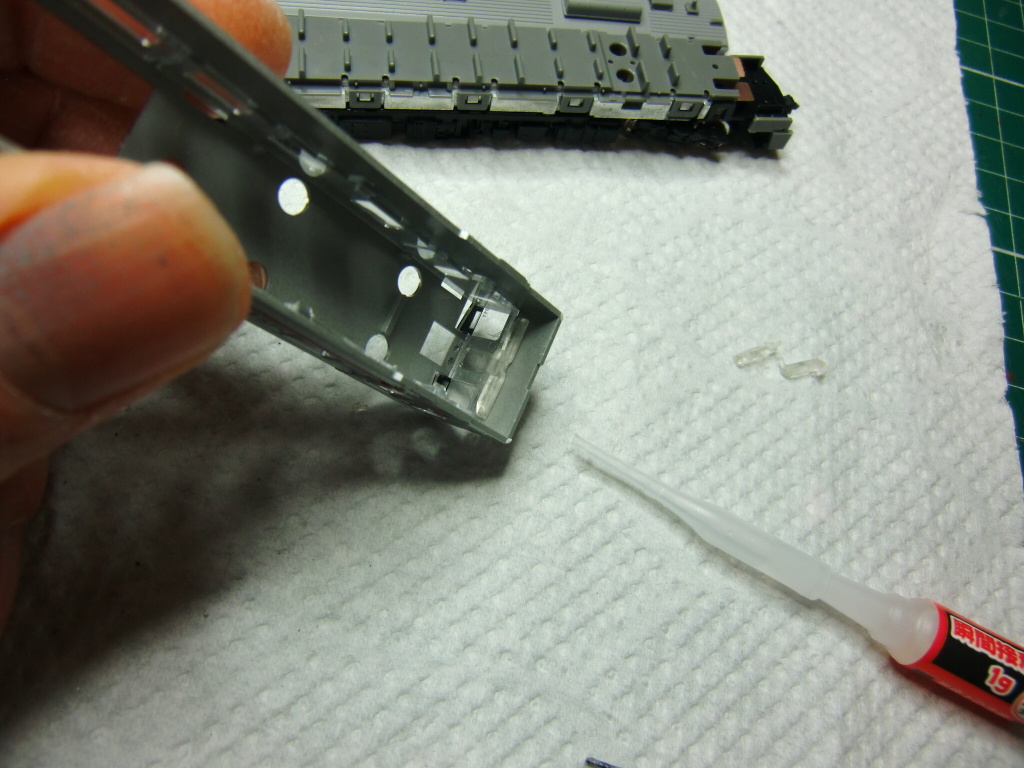

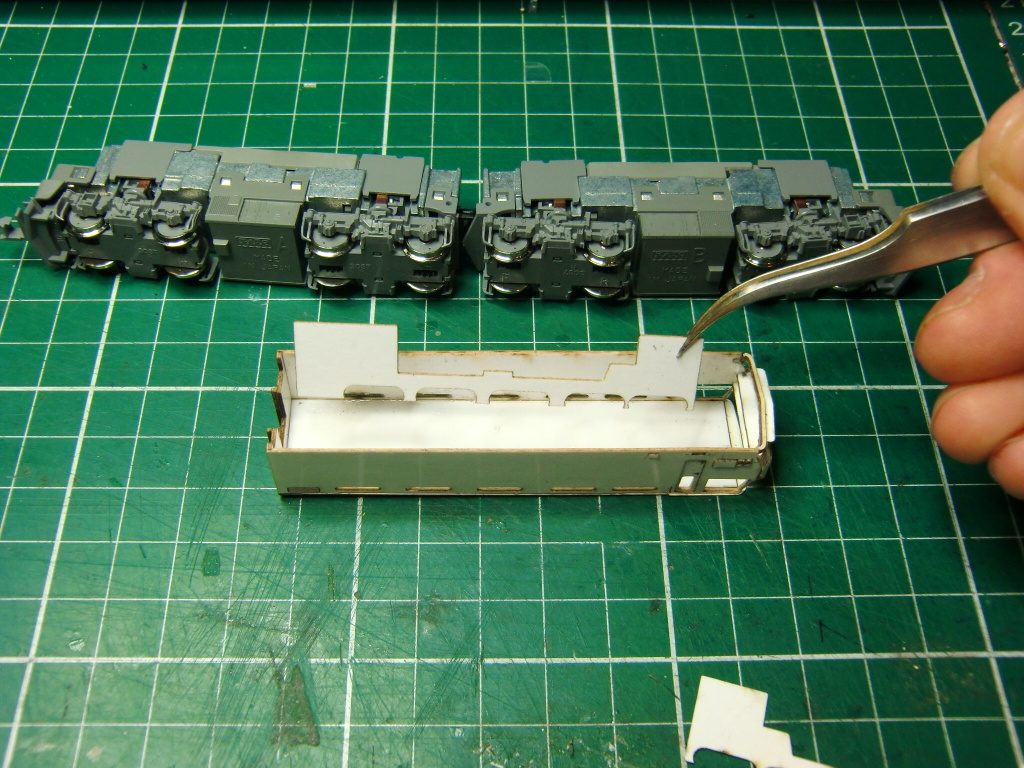

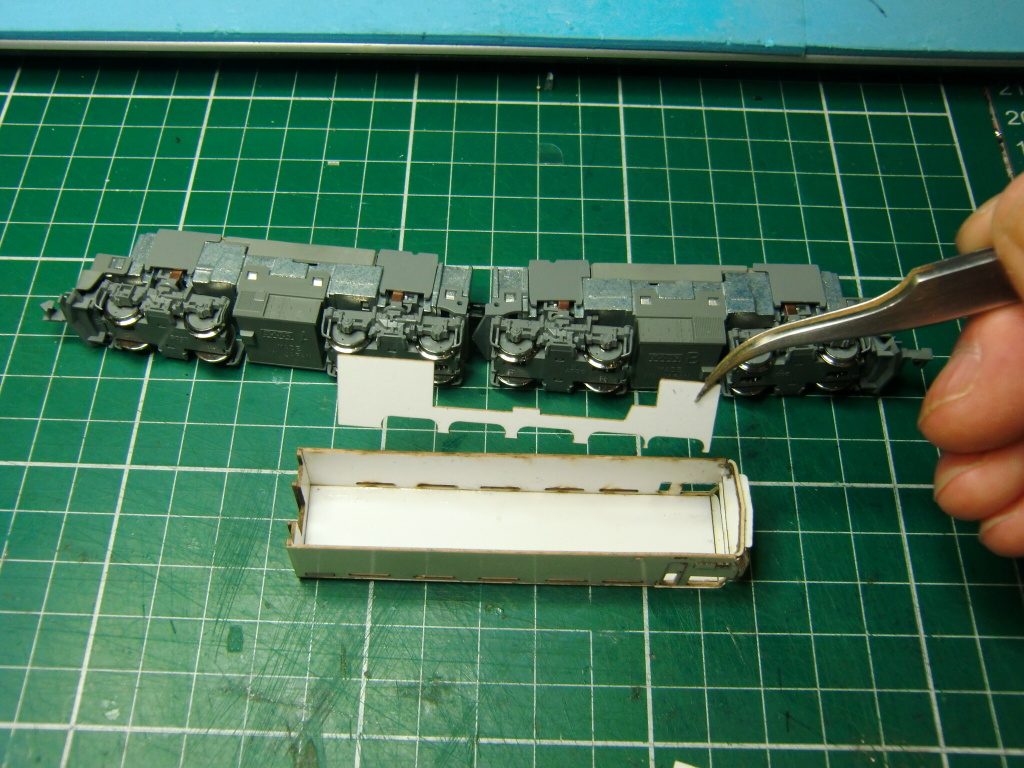

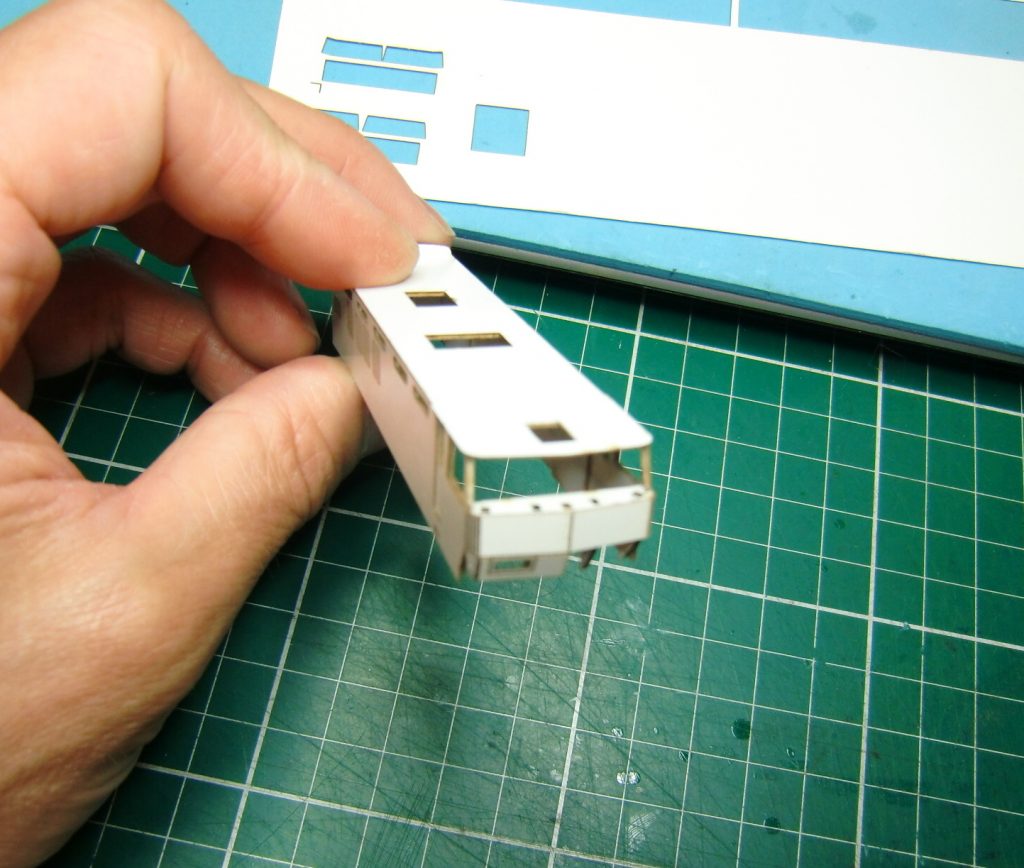

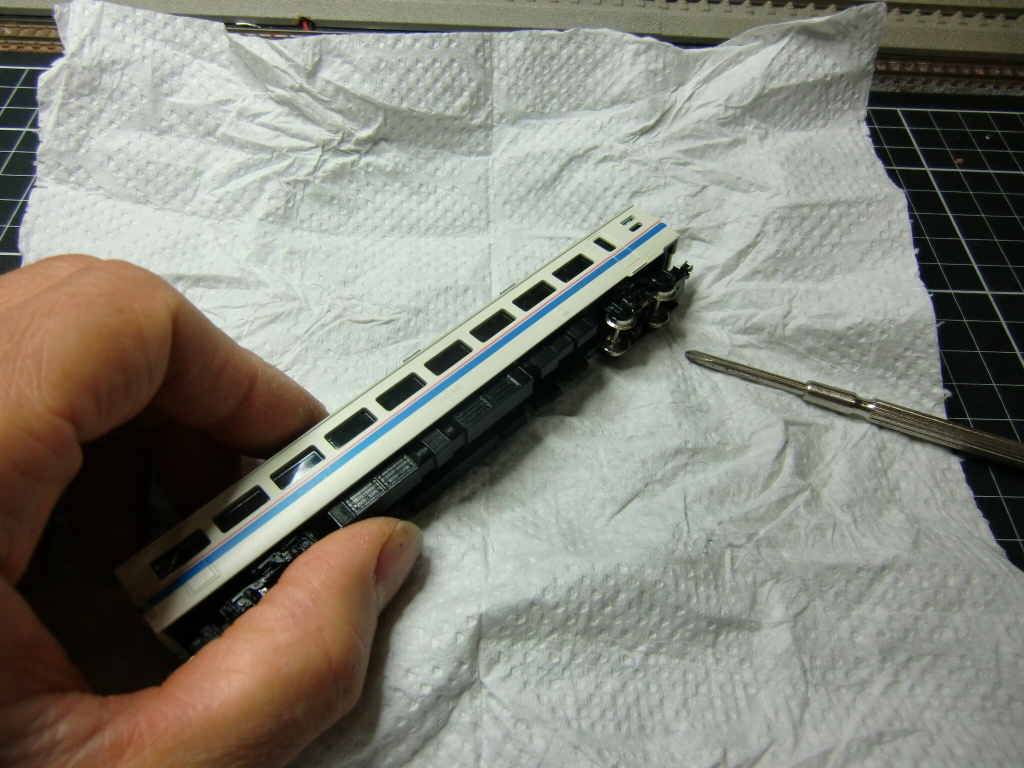

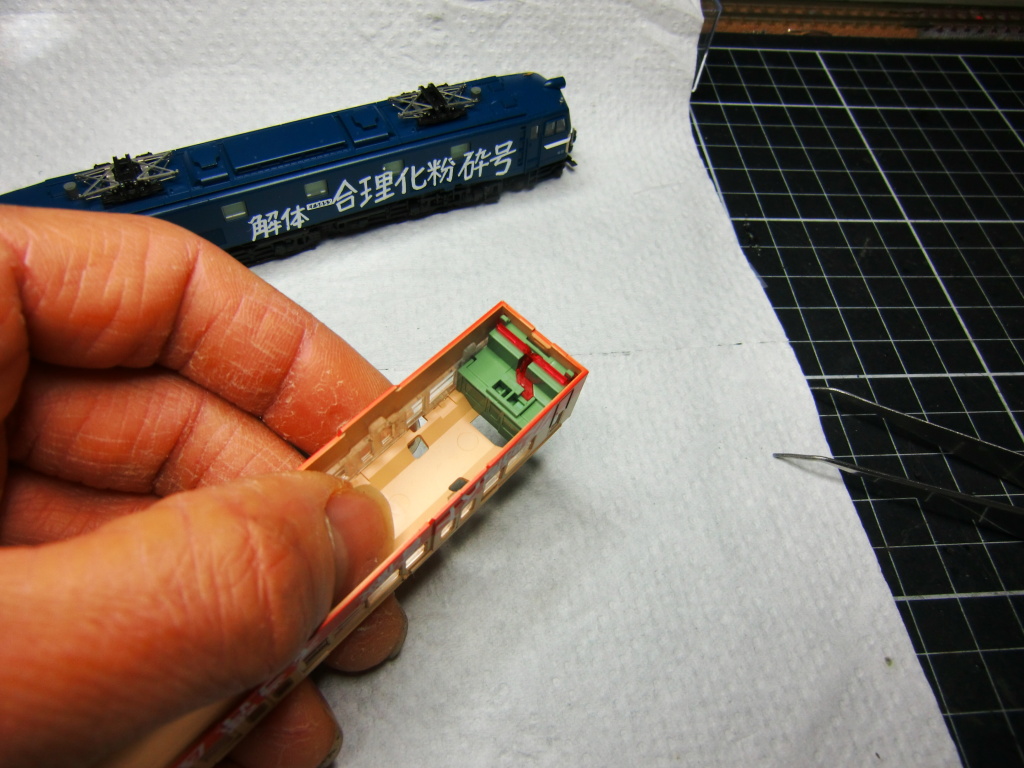

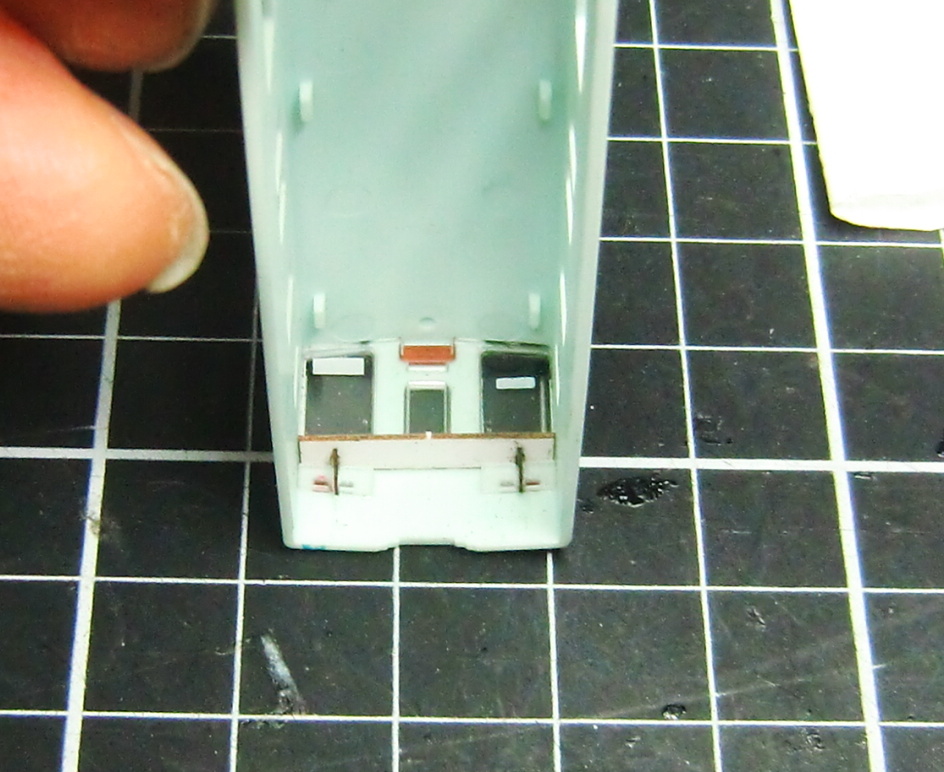

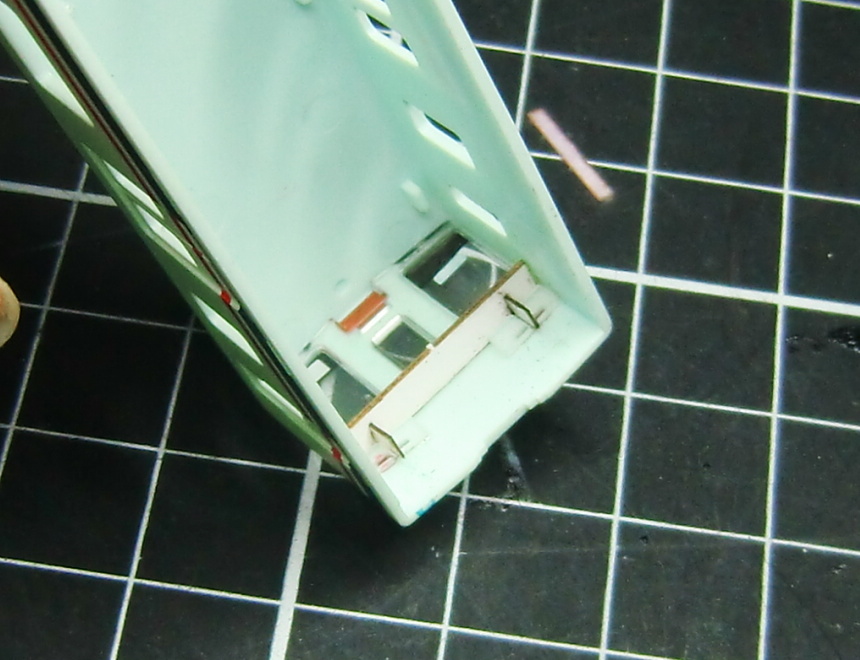

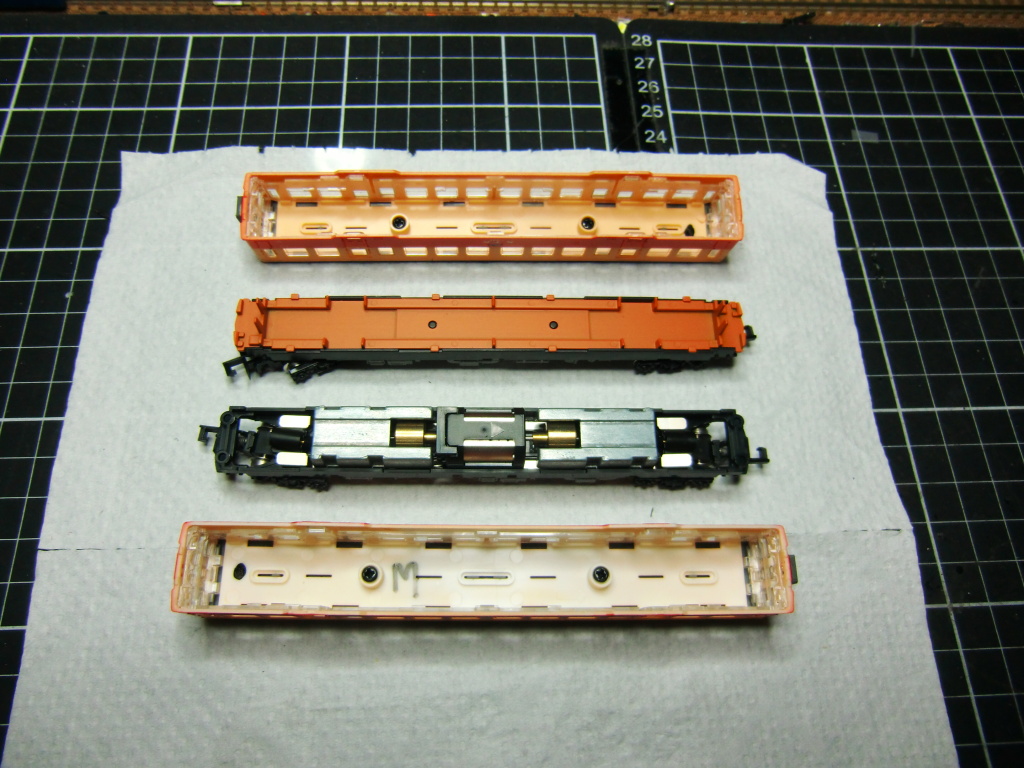

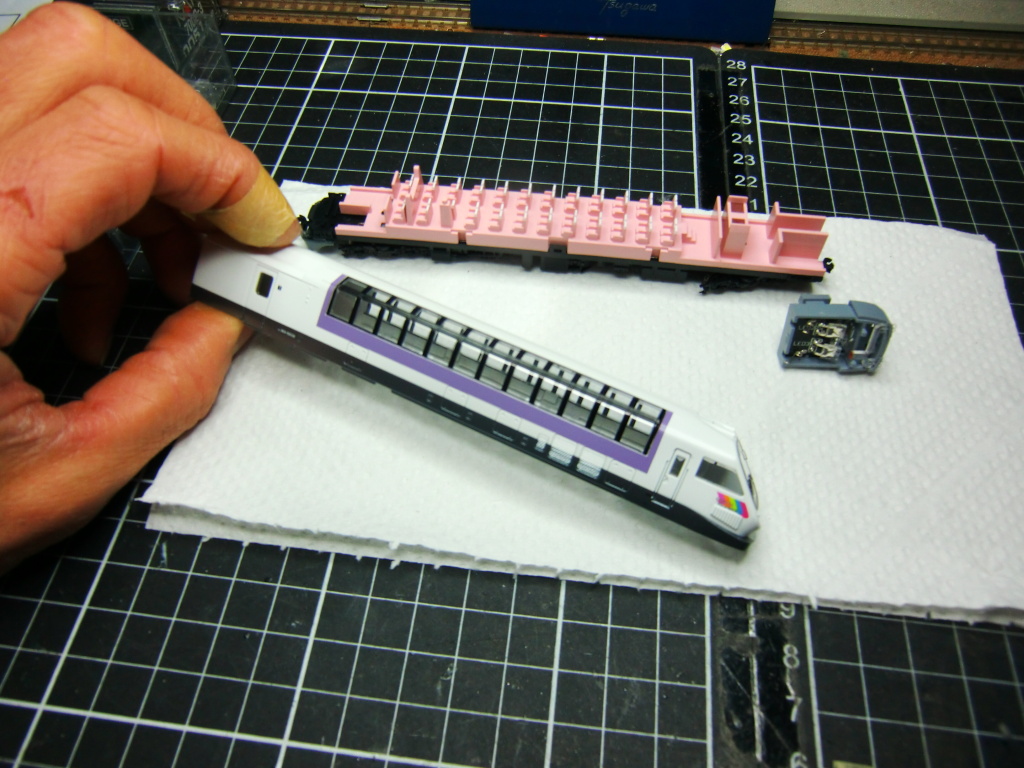

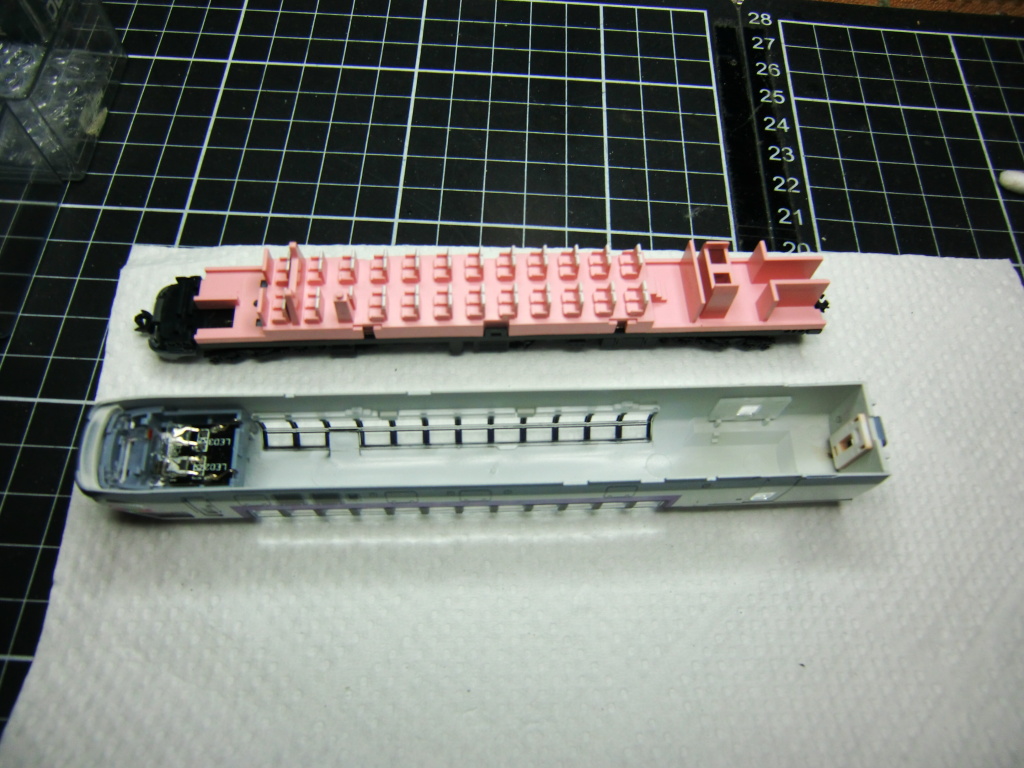

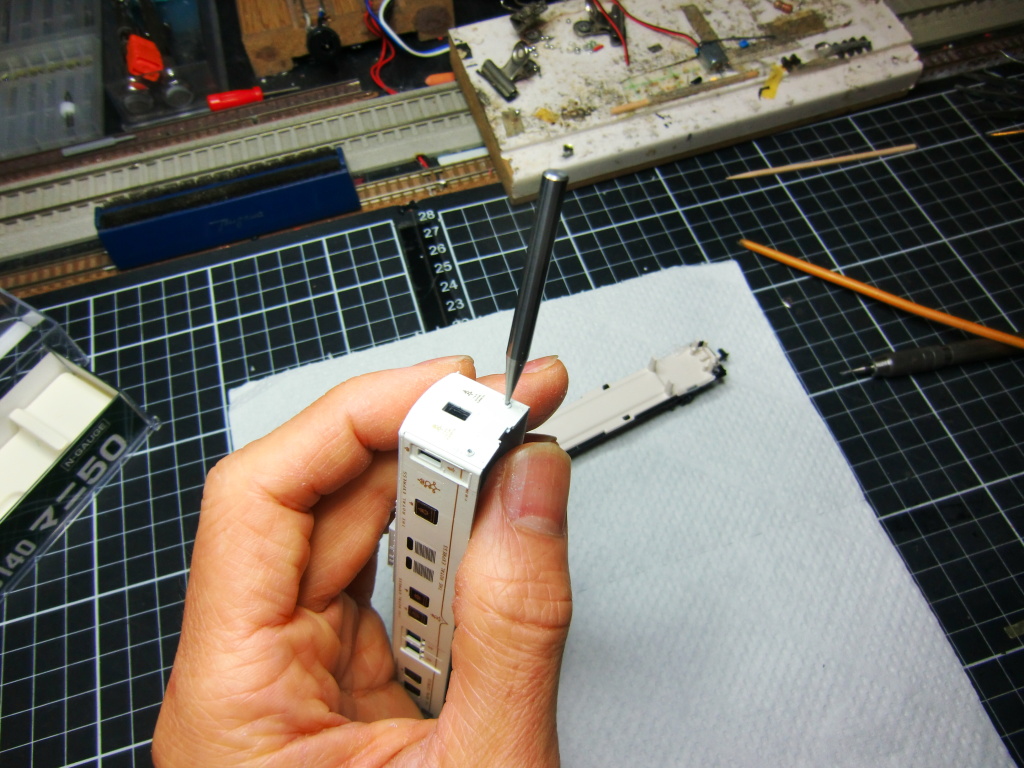

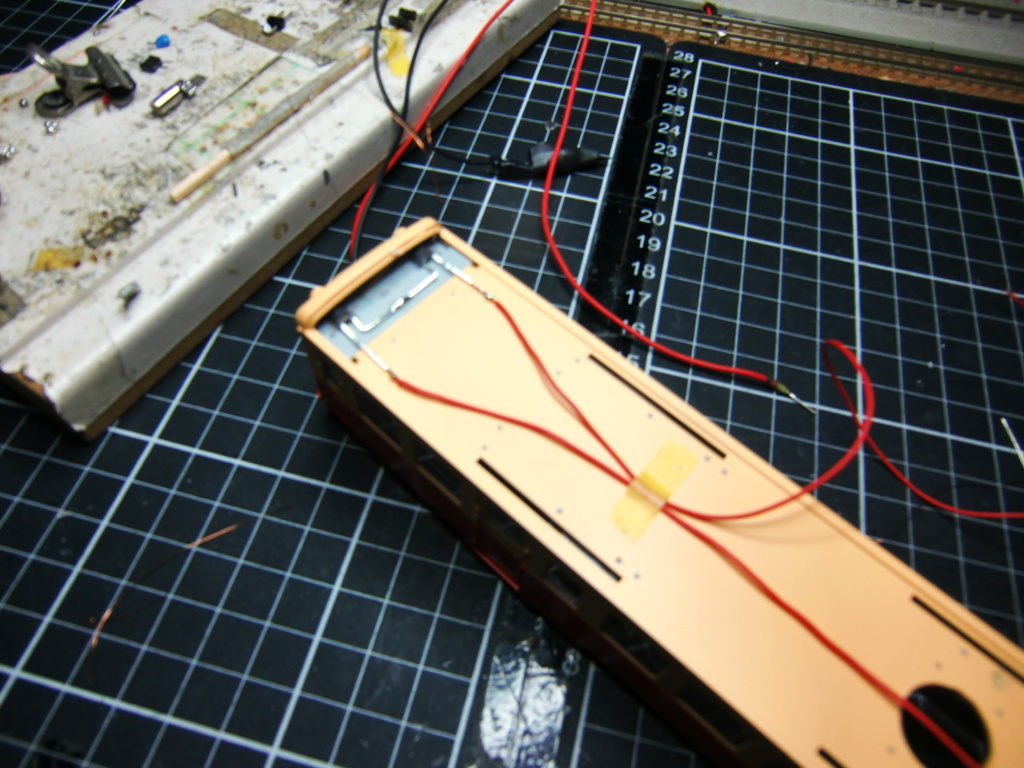

▼続いて車体内面のパーツを作ります。ボディーの強度を増す効果と被せた時にぐらつきが出ないようにぴったり閉まるように寸法を調整します。

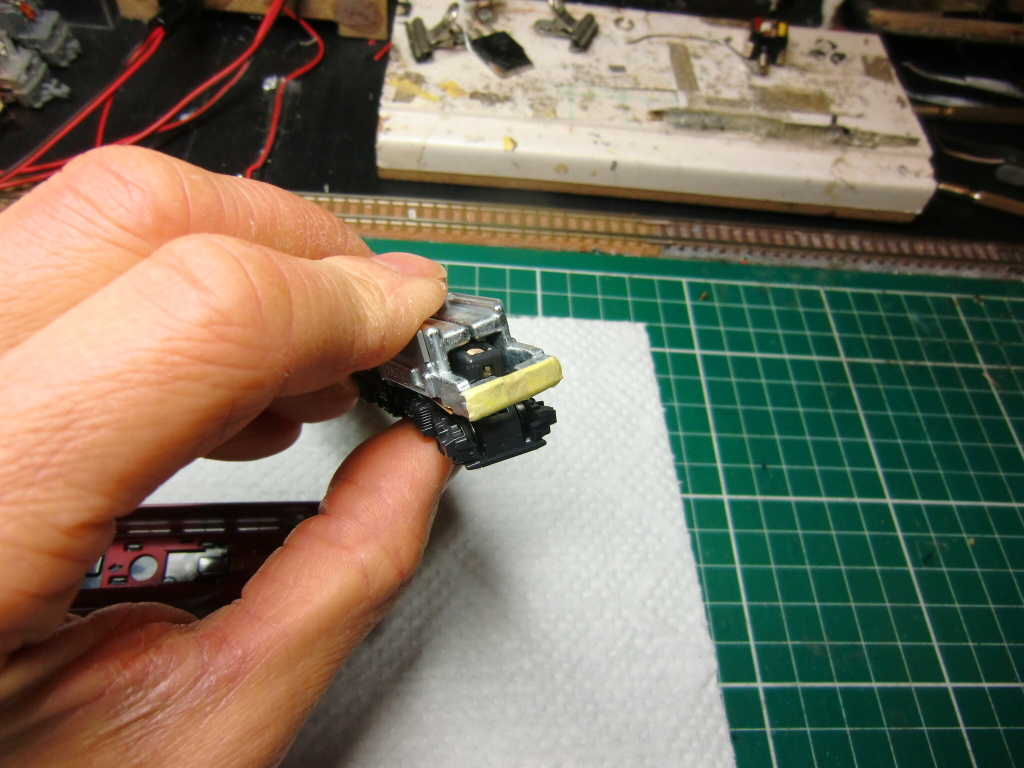

内側に貼り付けます。

ぐらつきもなくピッタリ収まりました。

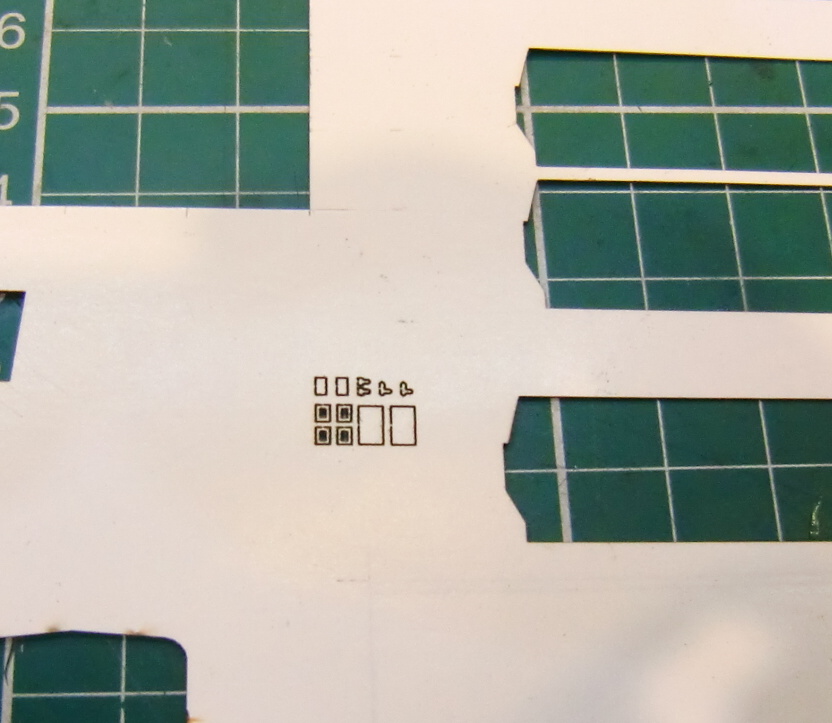

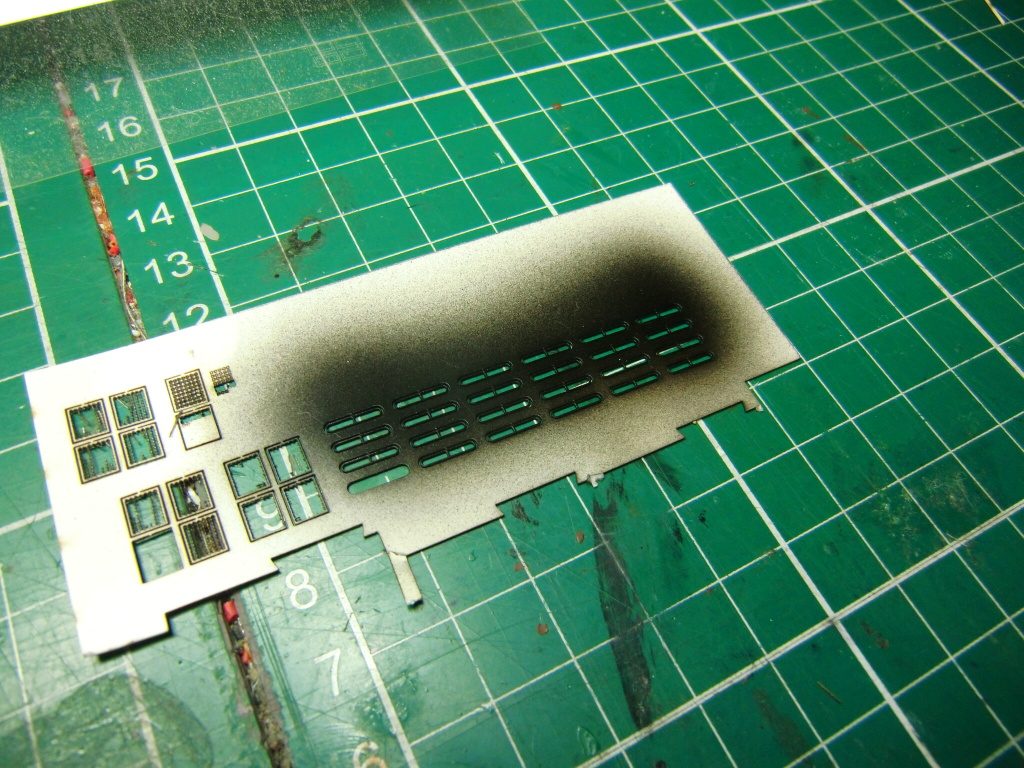

側面のモールドは、レーザー出力を0.3%程度アップしてより強調させています。

さらに屋根面を前側に0.2mm程度出して上からの視点で窓上の輪郭がしっかりでるように修正しました。

さて、正面の顔はすでに数日時間を費やしております。特にNの場合は単純にスケールダウンすればよいわけでもなく、強調させる箇所は若干のアレンジが必要です。試作をいくつか作りながら現物合わせを繰り返します。

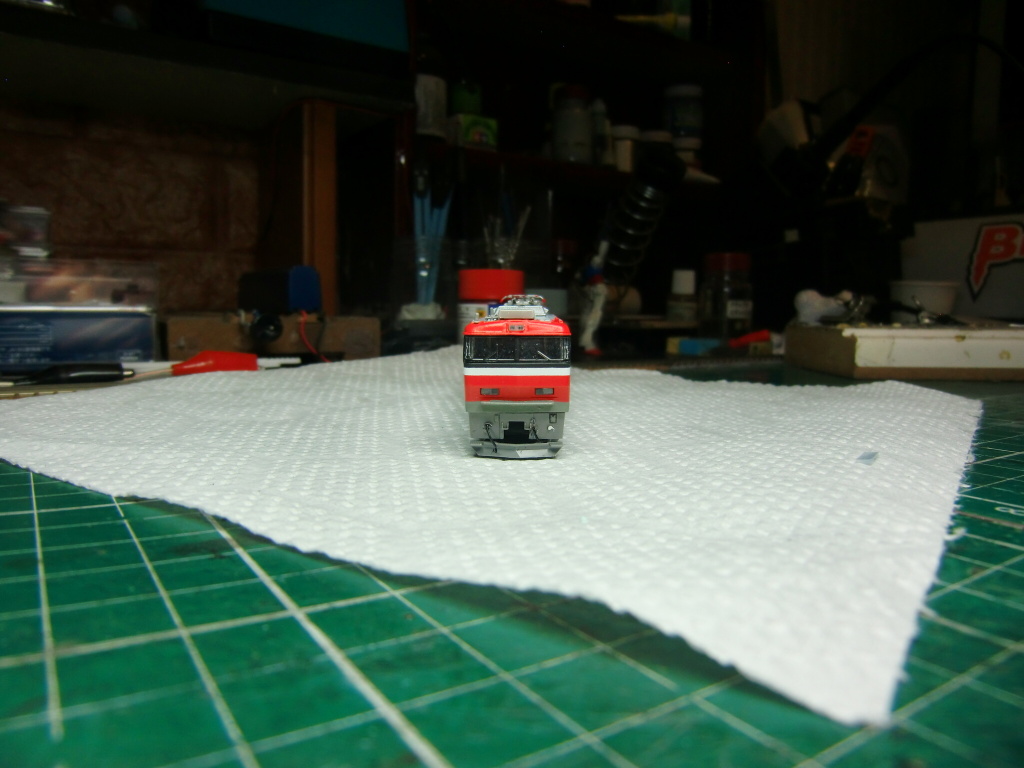

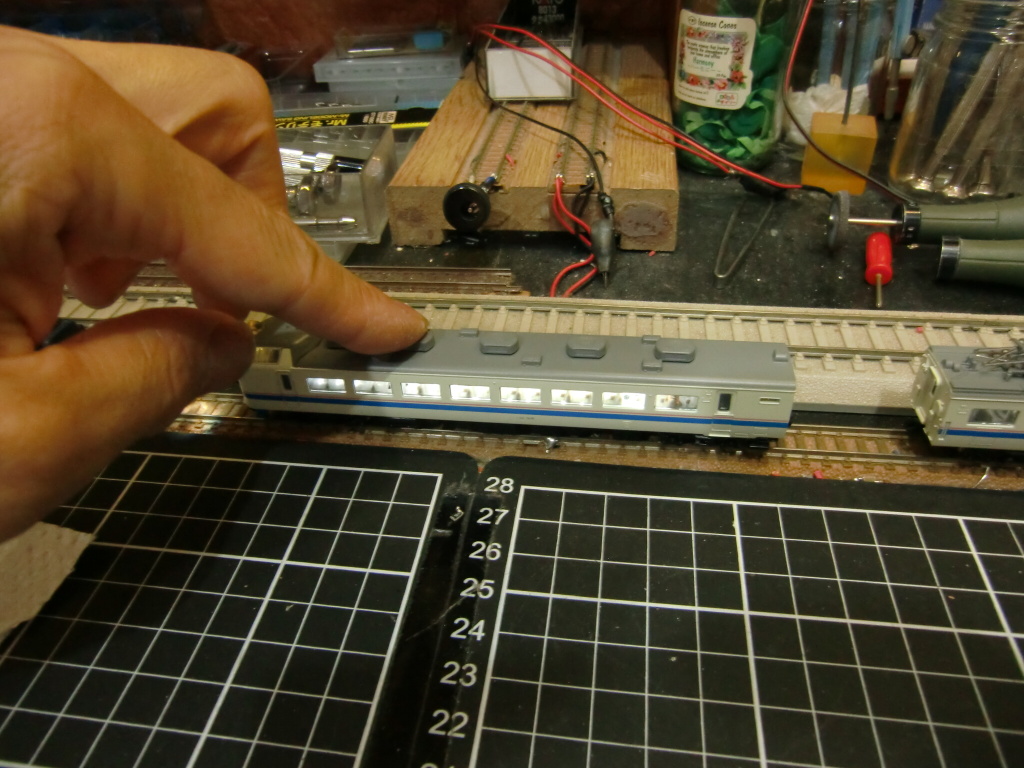

ようやくNスケールでの901らしい顔の仕上がりとなりました。特に重視したのが下の写真のアングルからの車体の見え方です。

奥1次側と手前2次側の設計が終わりました。細かな箇所の調整にやや時間がかかってしまいました。

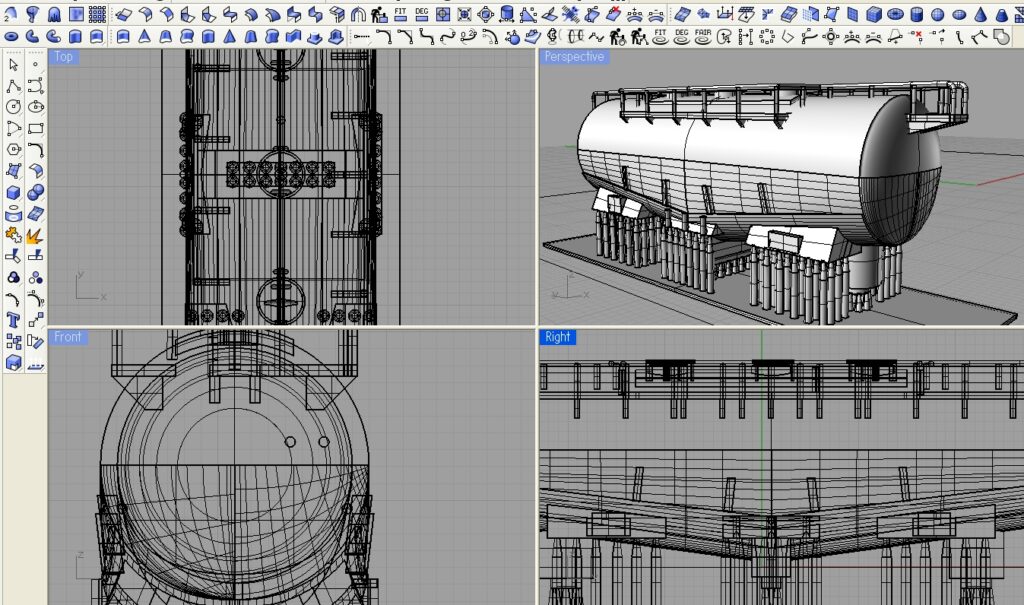

屋根上機器の設計も終わり出力後に屋根機器を配置していきます。デカール・データにつきましても出来上がりました。ちなみに屋根上に載っている茶色いものは、屋根機器の試作の一部ですから気にしないでください。

塗装も終えて試作はここで終わり、いよいよ正式版の制作に入ります。試作を元に以下の変更点が加わります。

1)側面のルーバー形状が若干違っておりましたので修正しました。 ※側面アップの写真をS様よりご提供いただきました。

2)正面形状をよりシャープに見せるための変更を行いました。

3)台の形状を左右0.4mmずつ短く調整しました。

4)屋根上機器がより精密になりました。

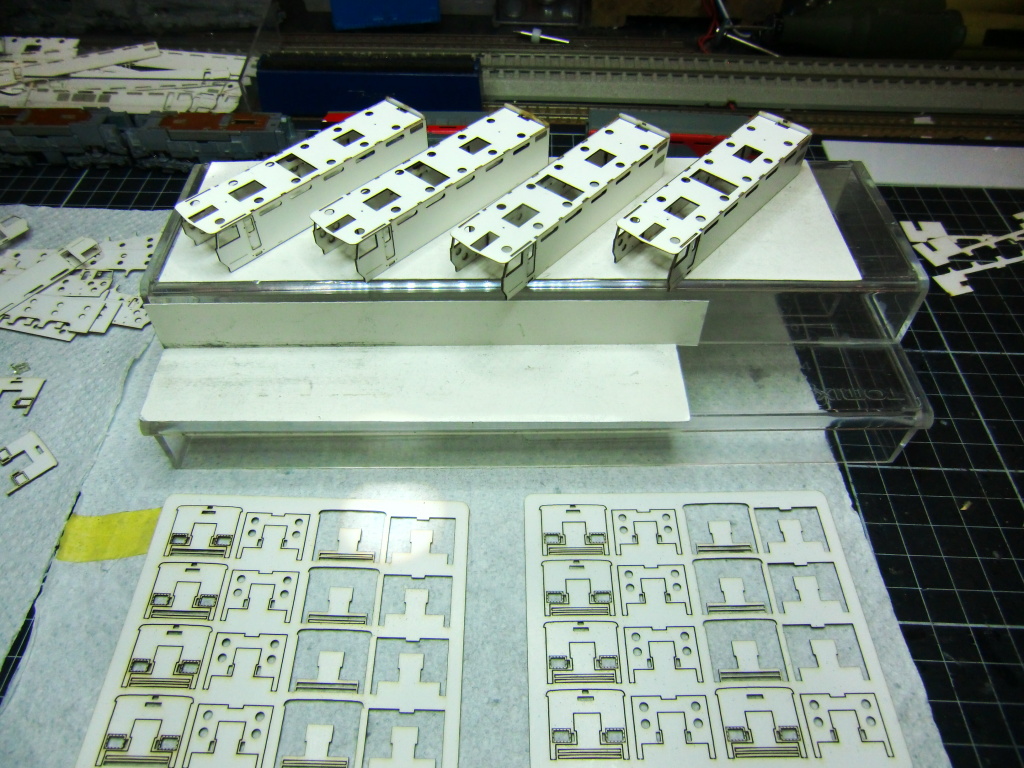

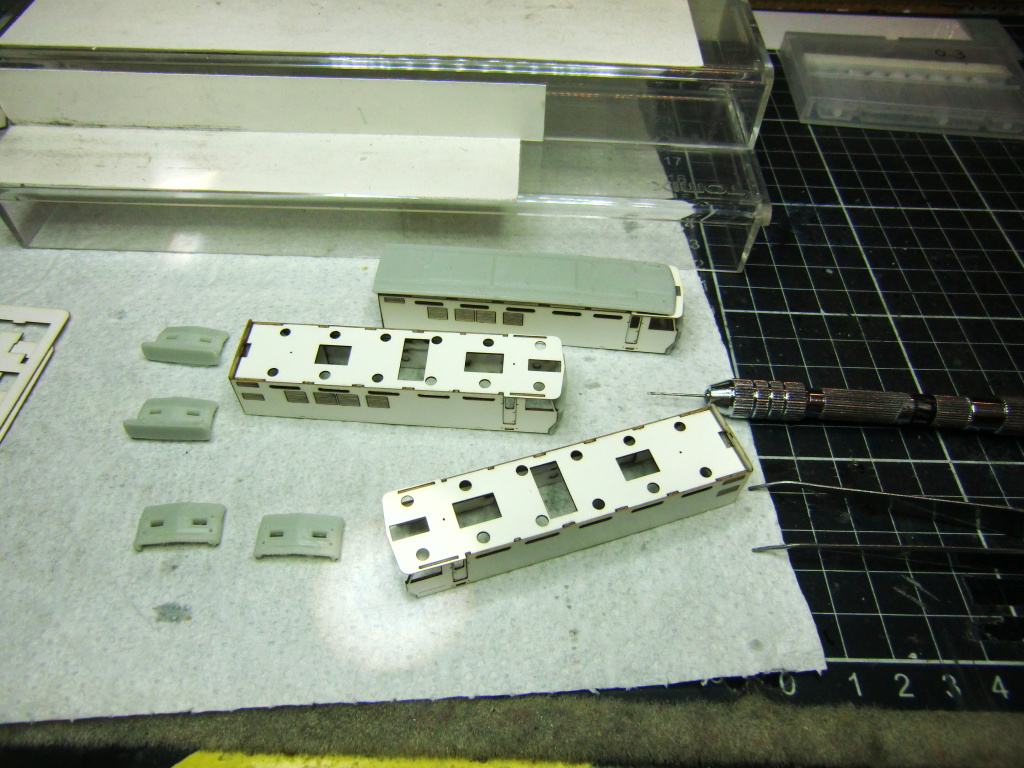

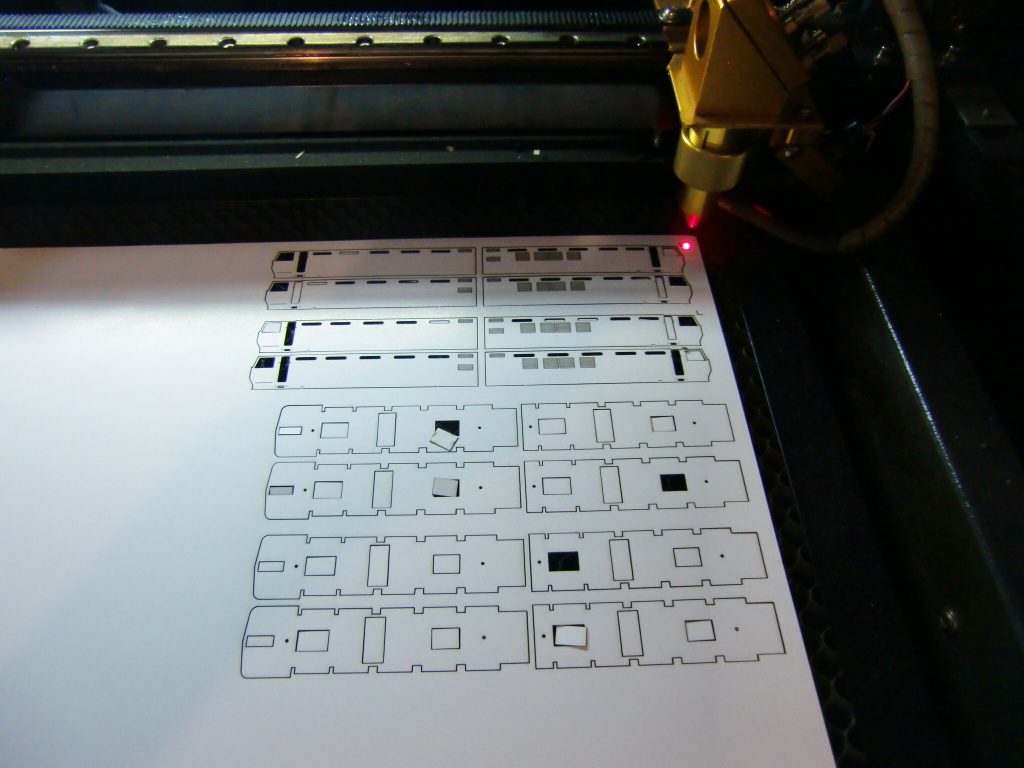

▼制作開始

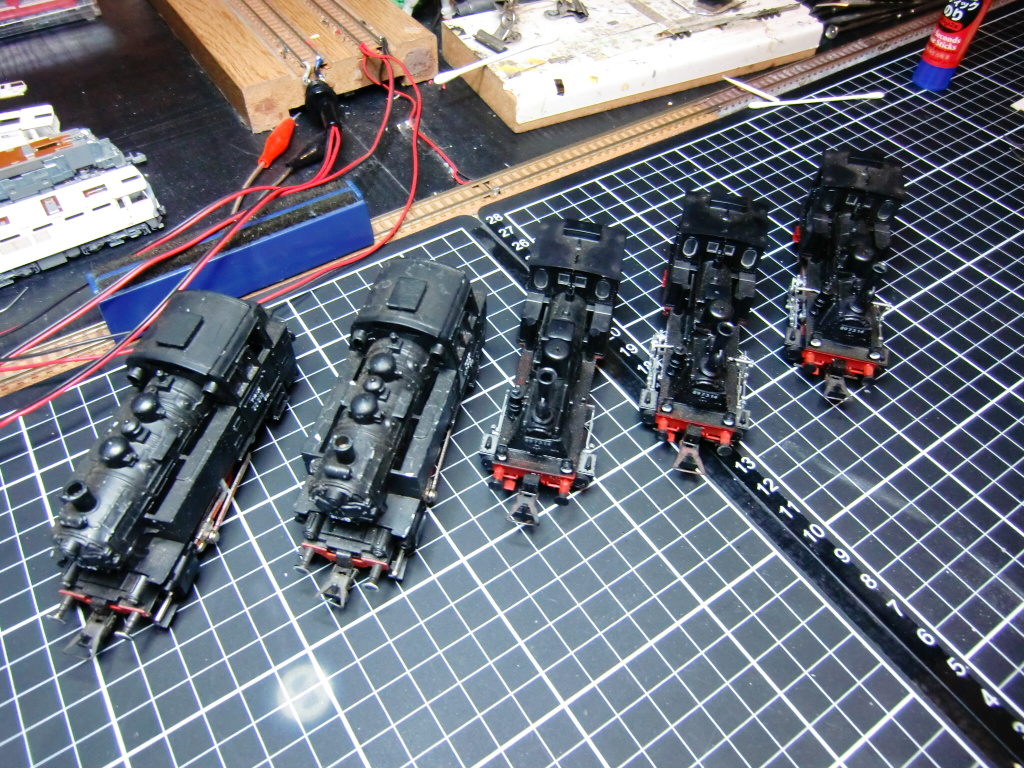

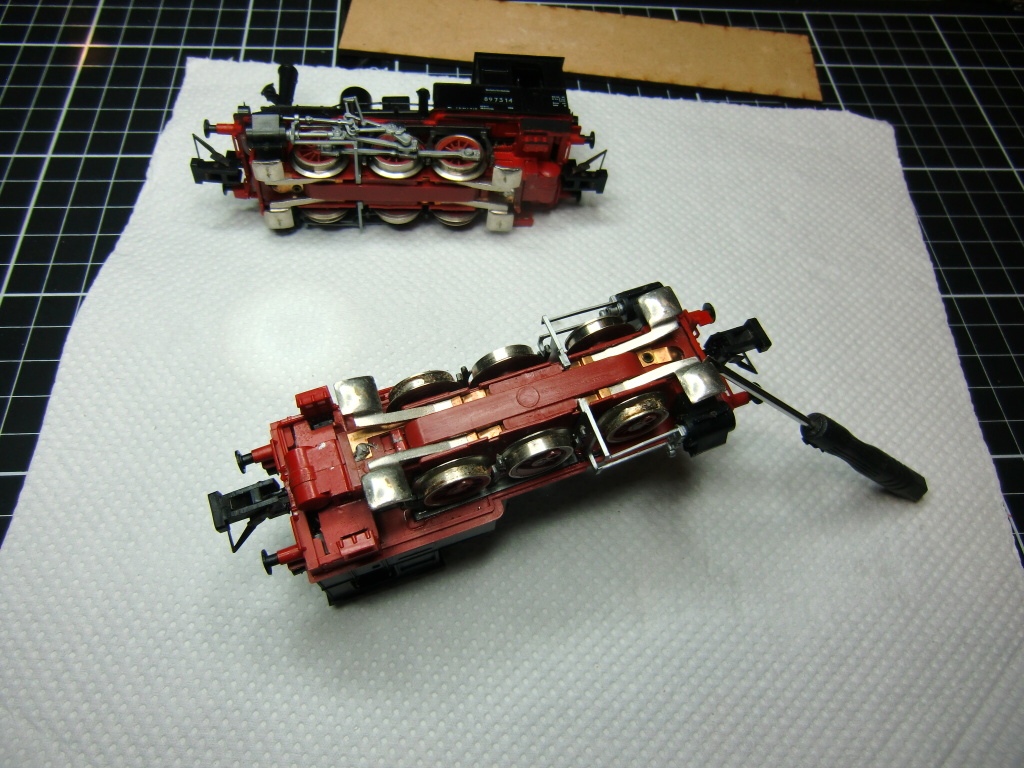

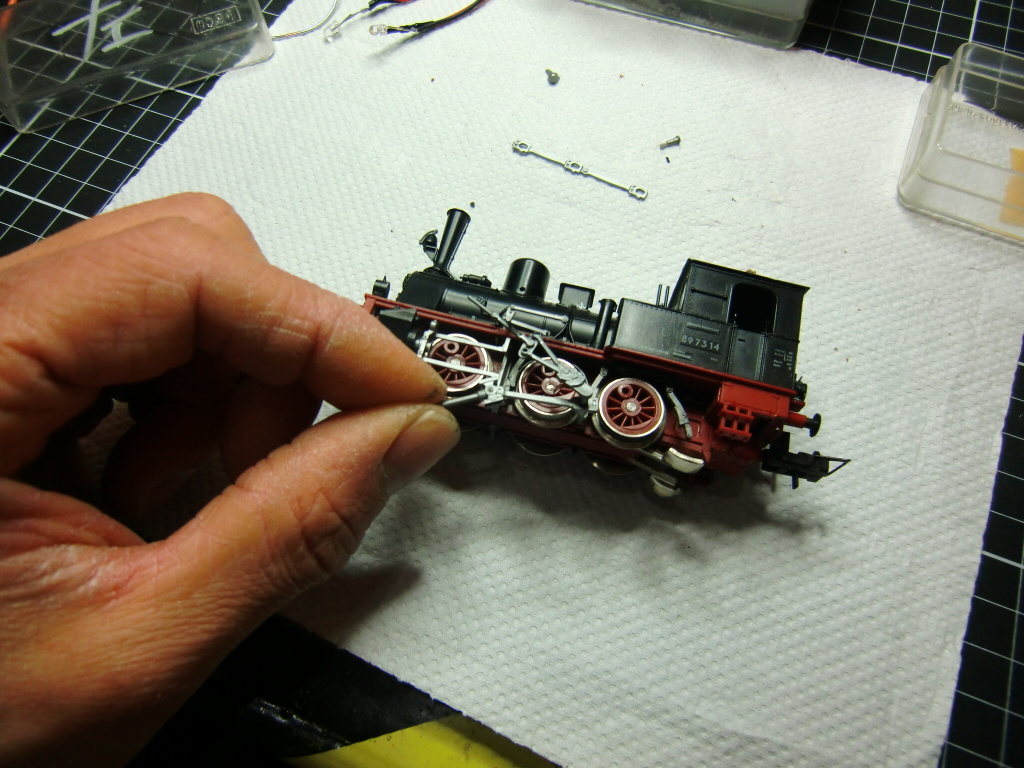

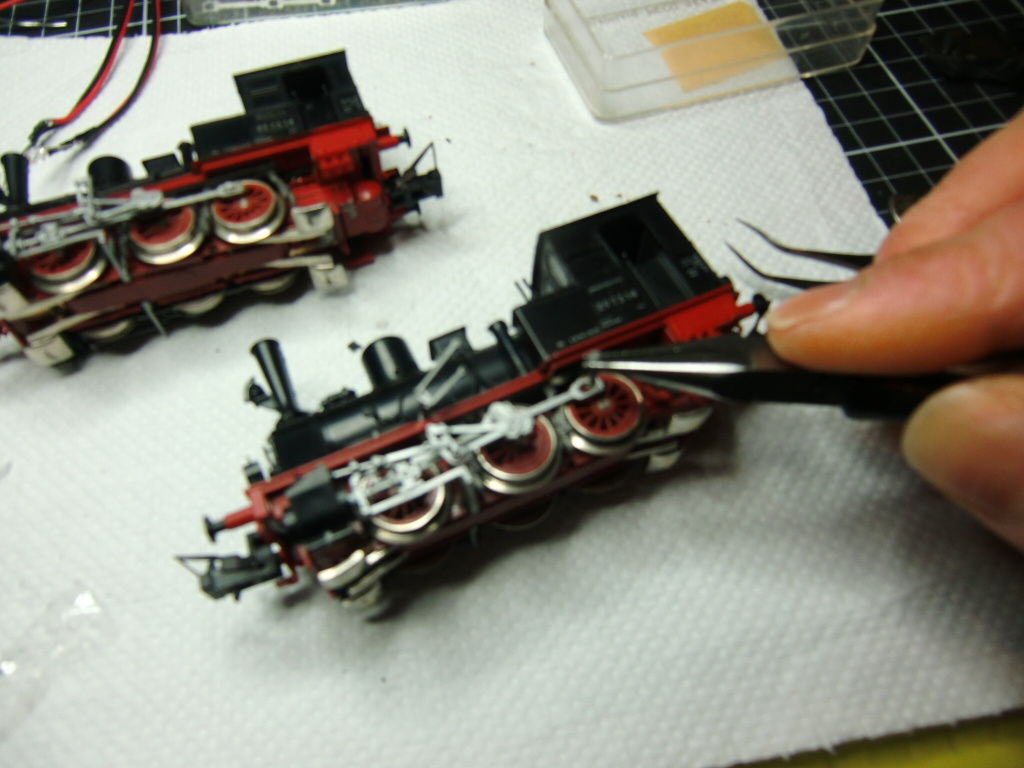

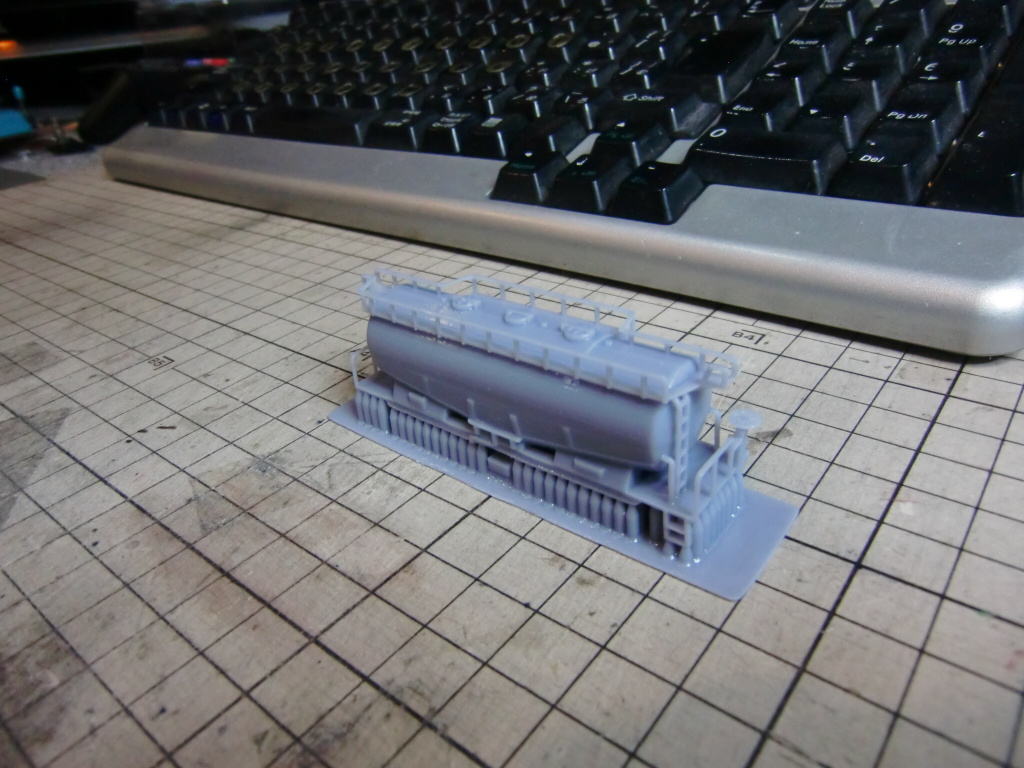

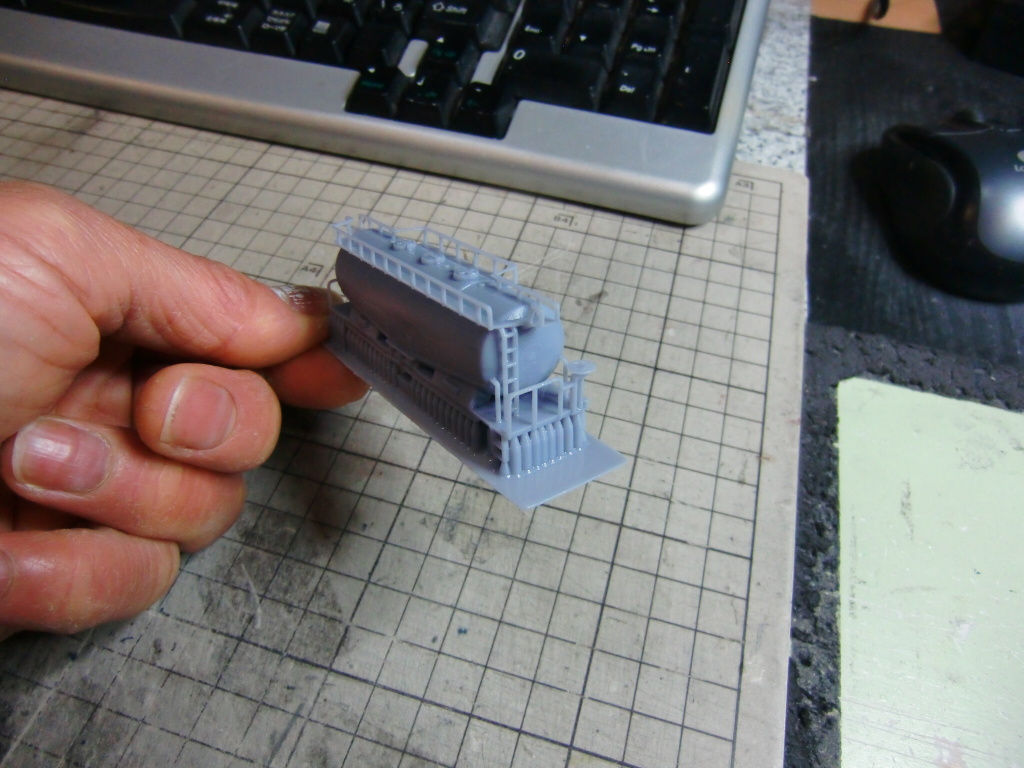

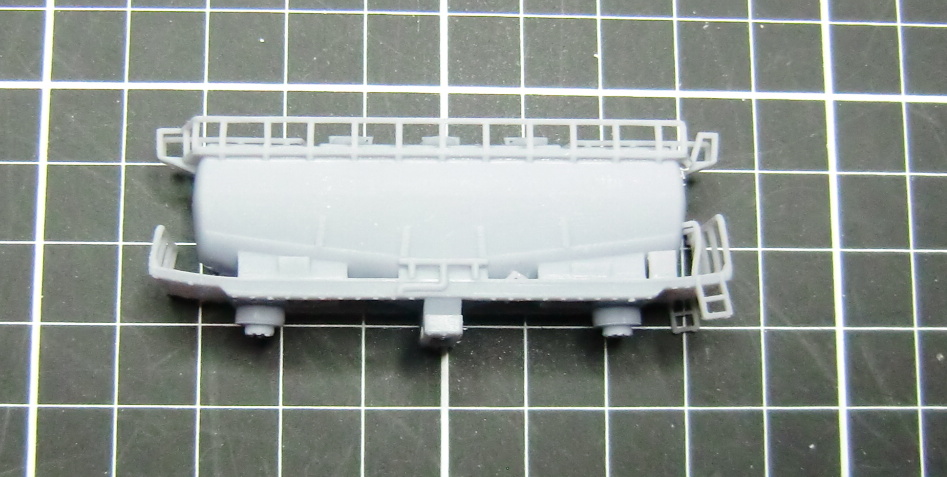

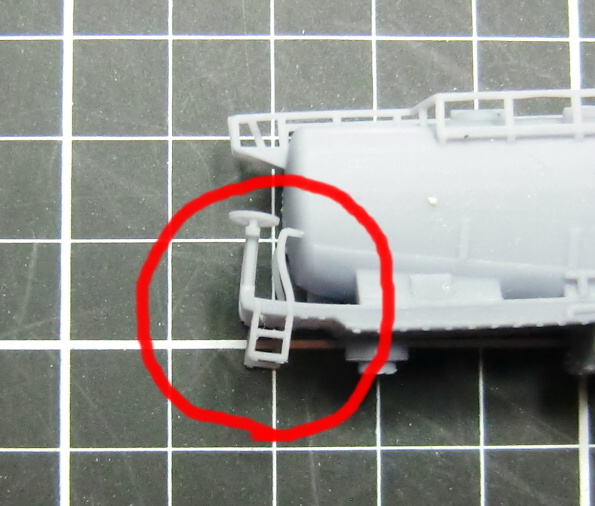

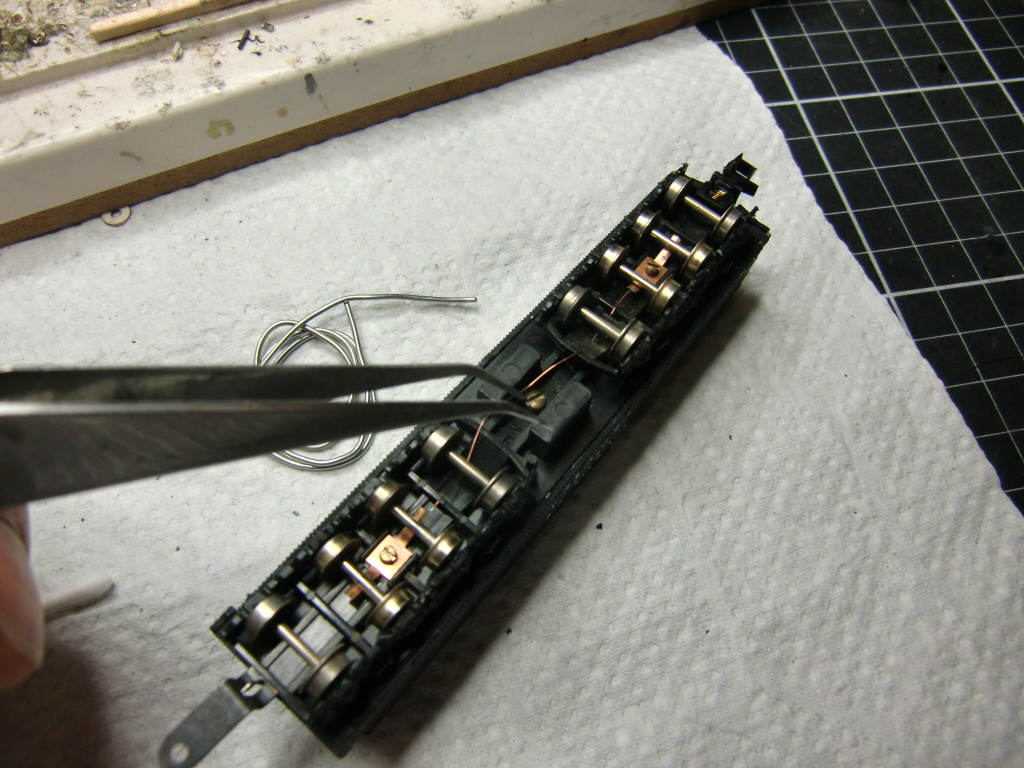

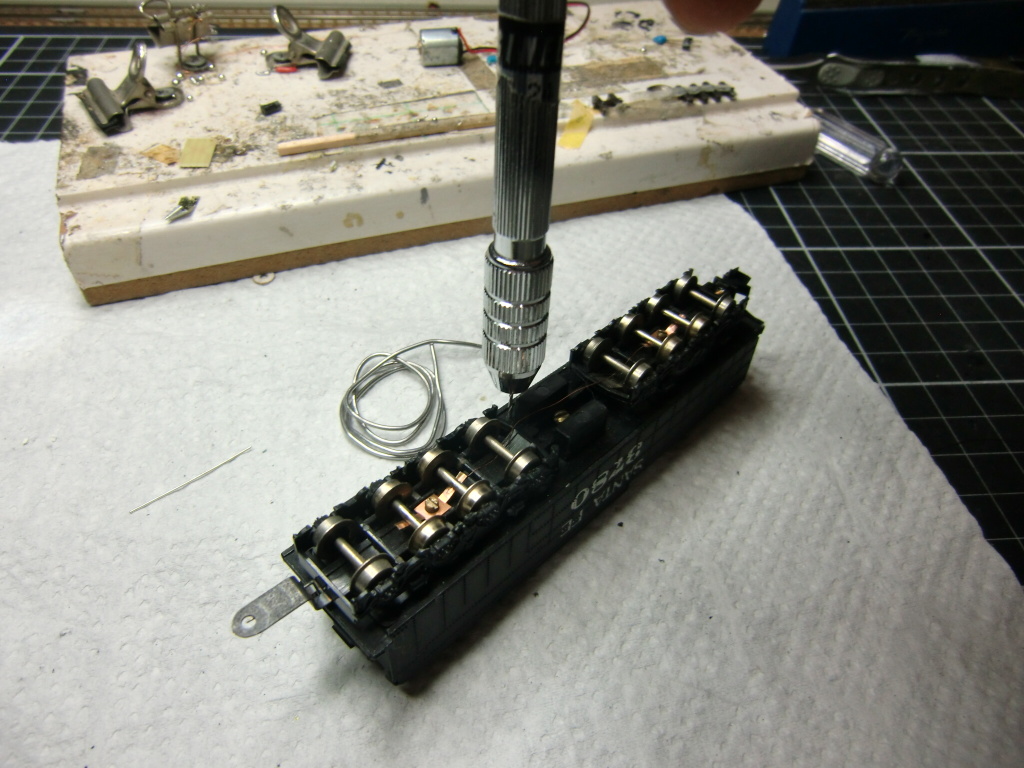

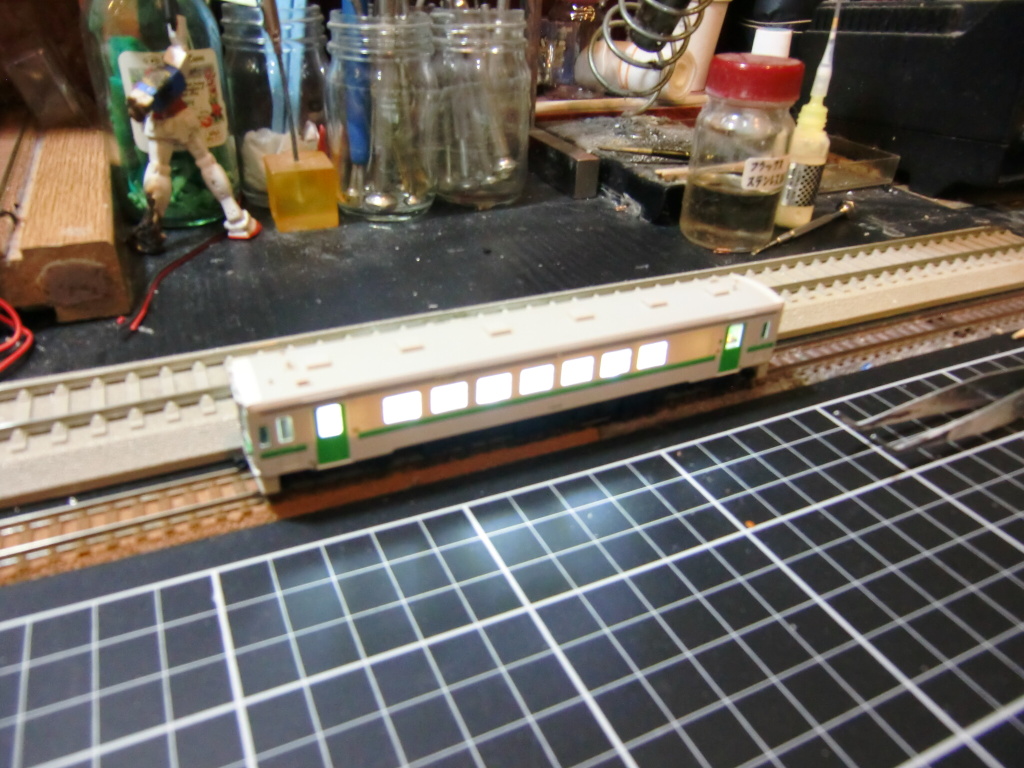

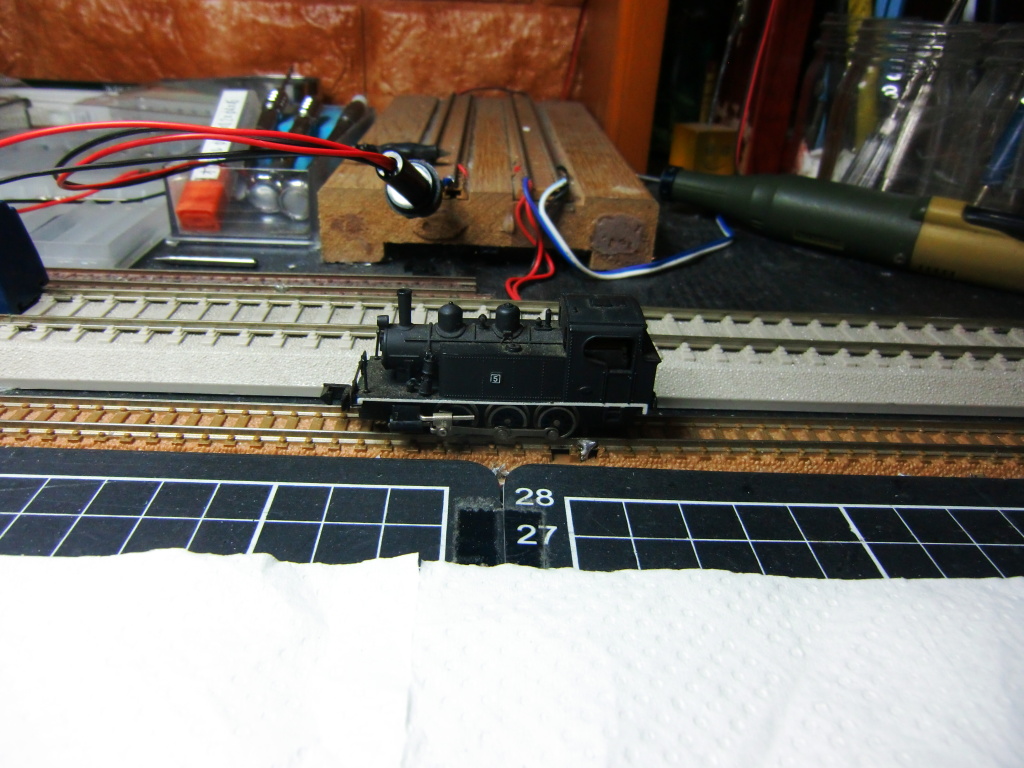

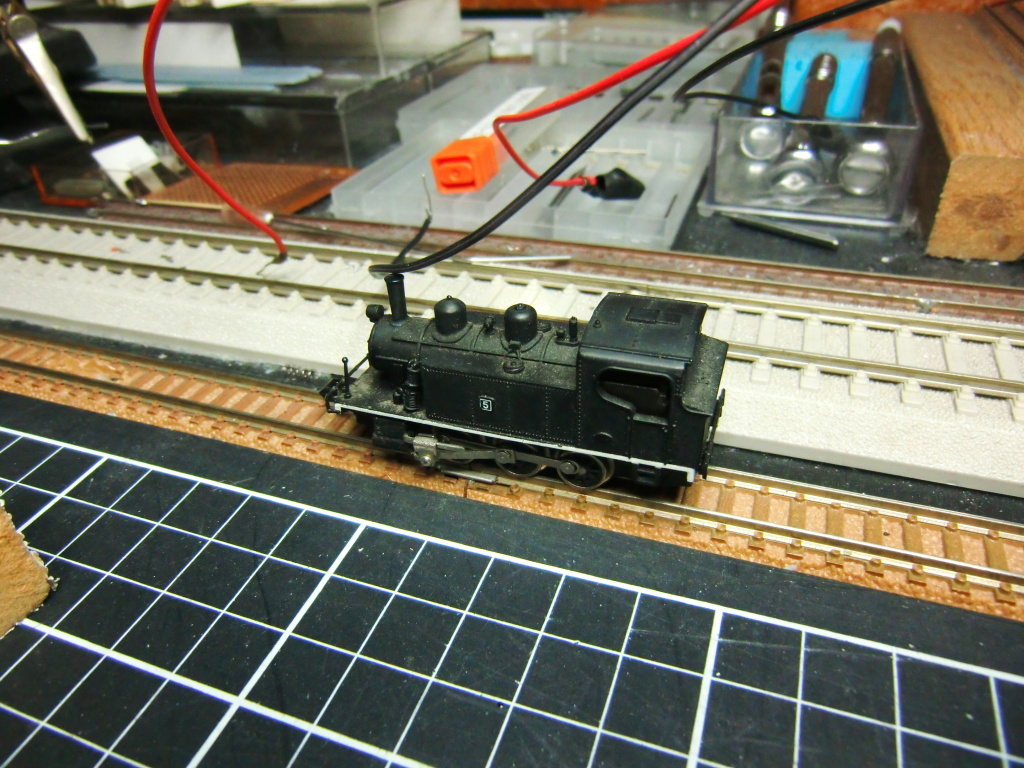

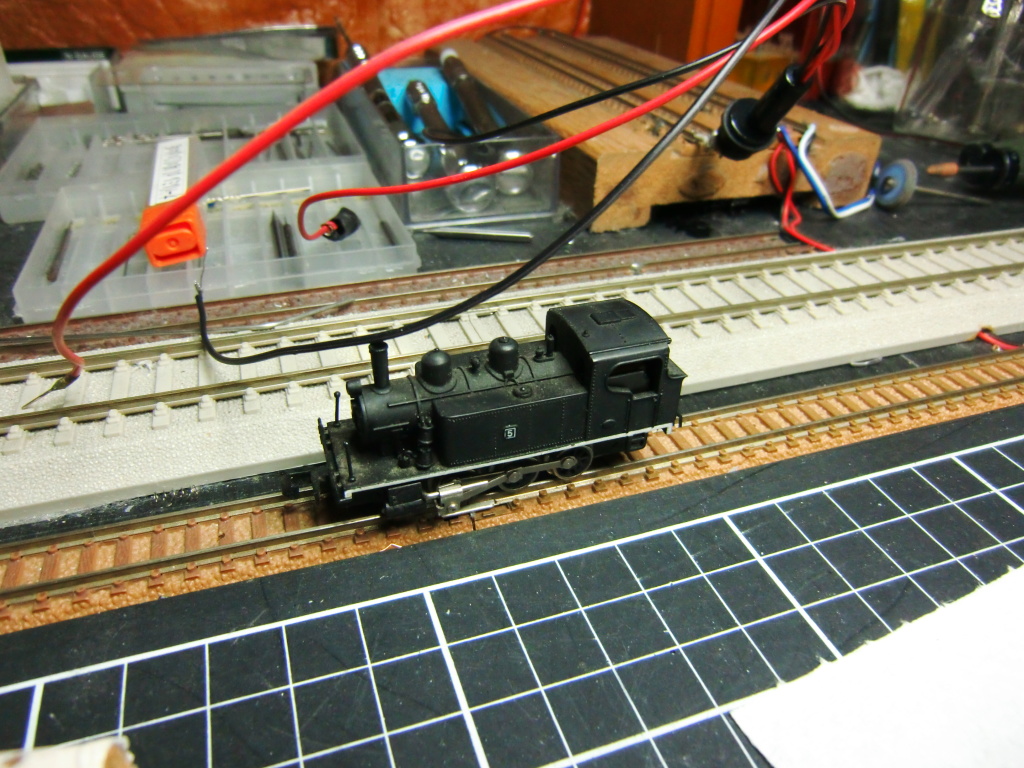

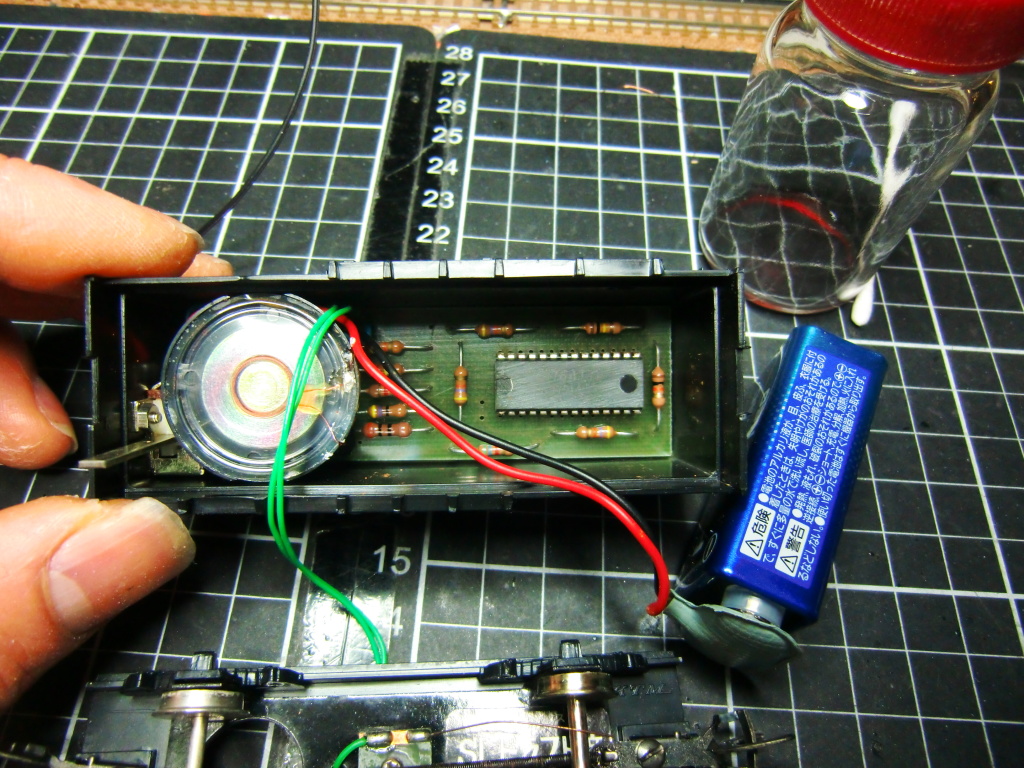

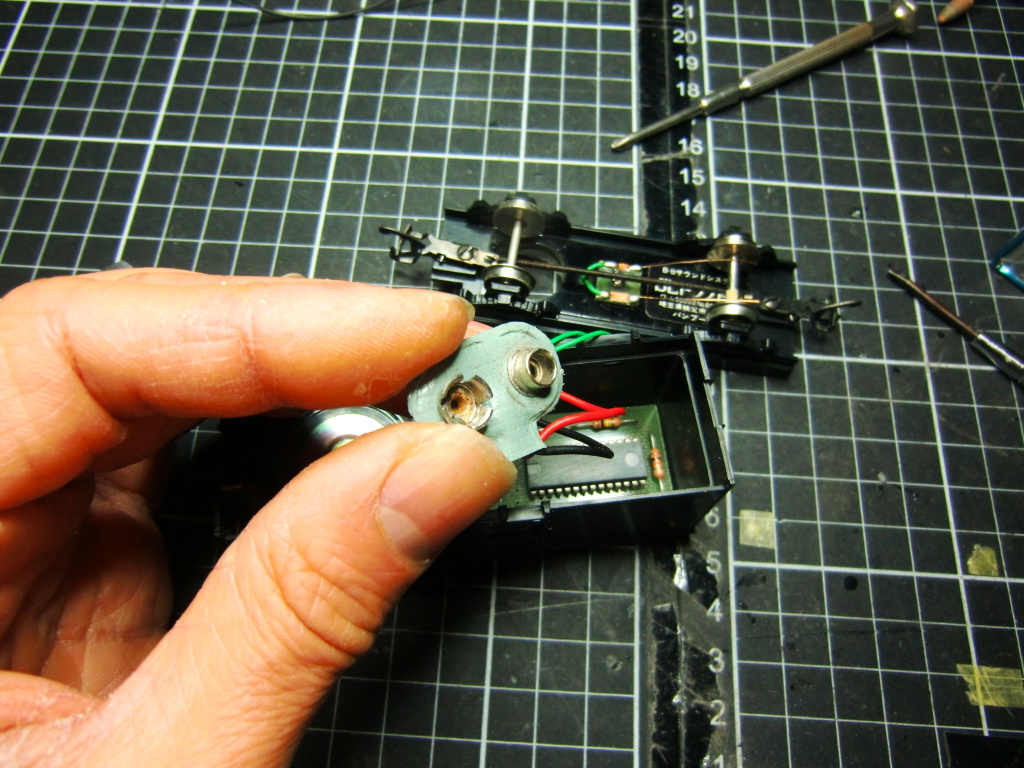

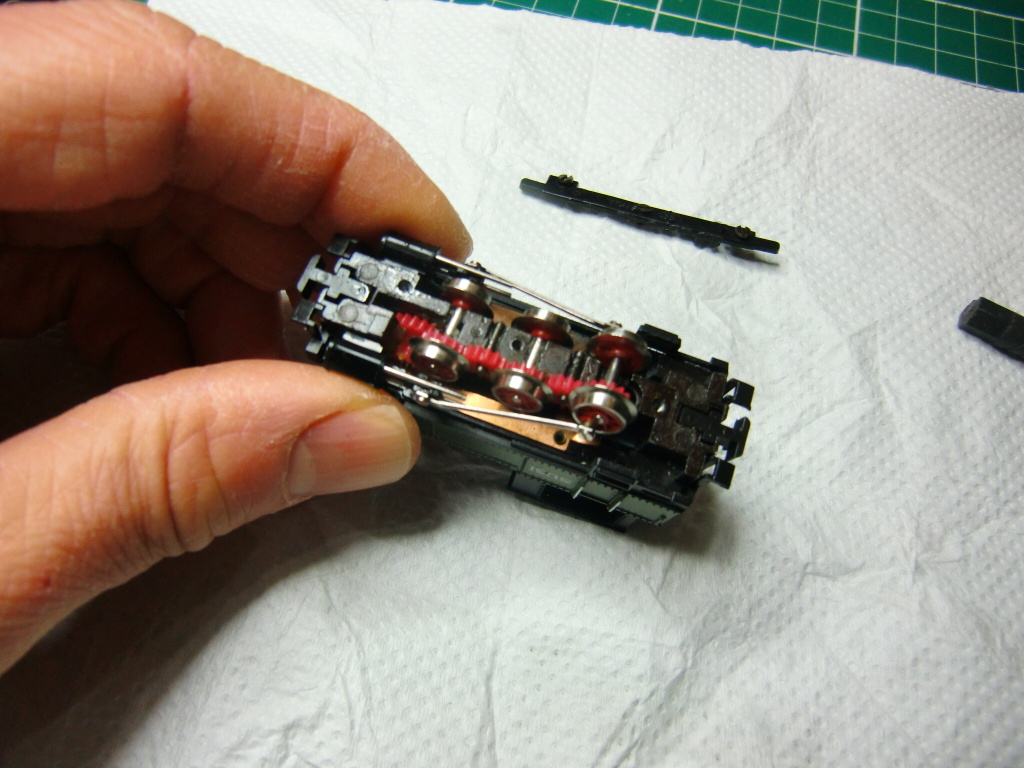

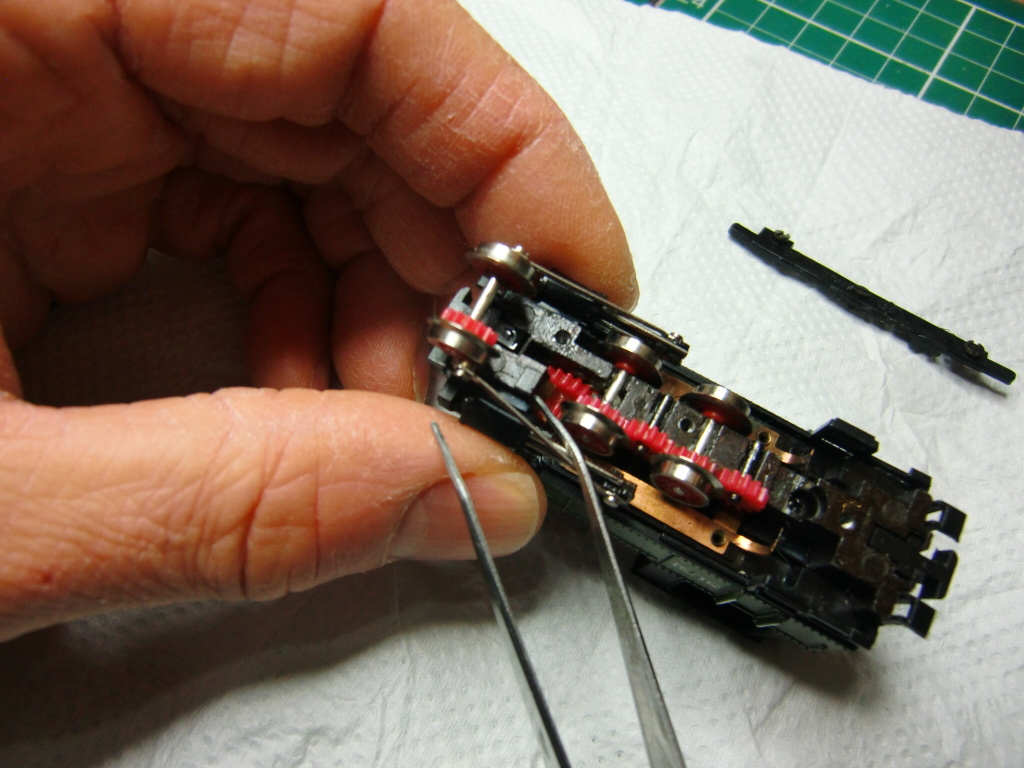

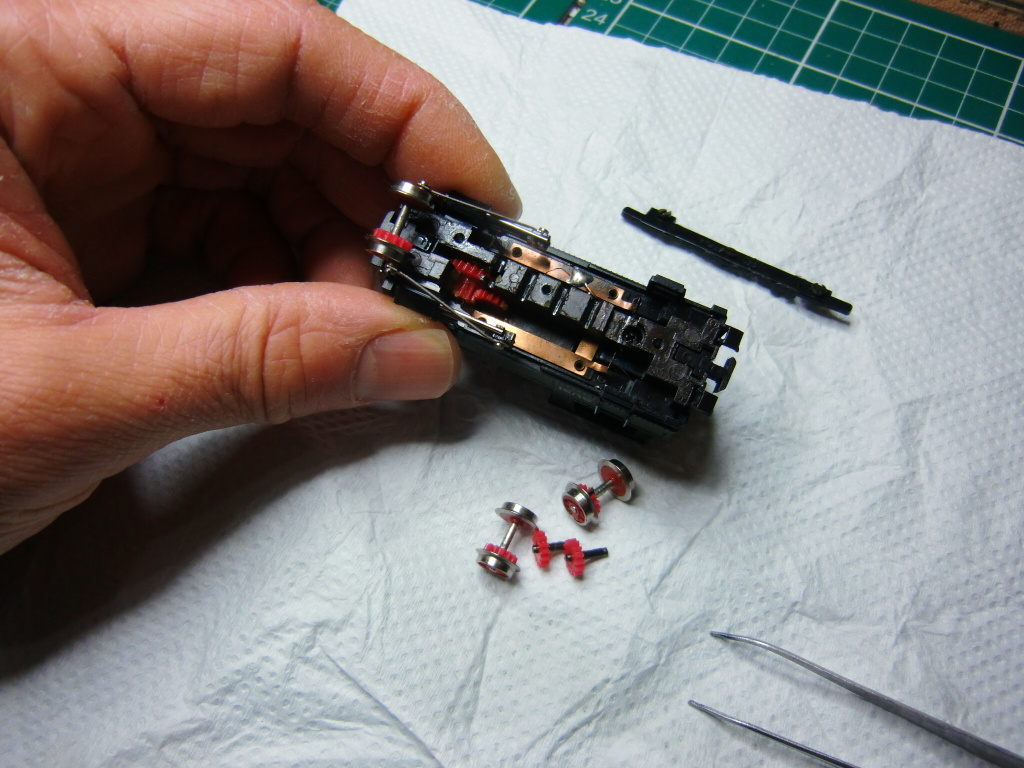

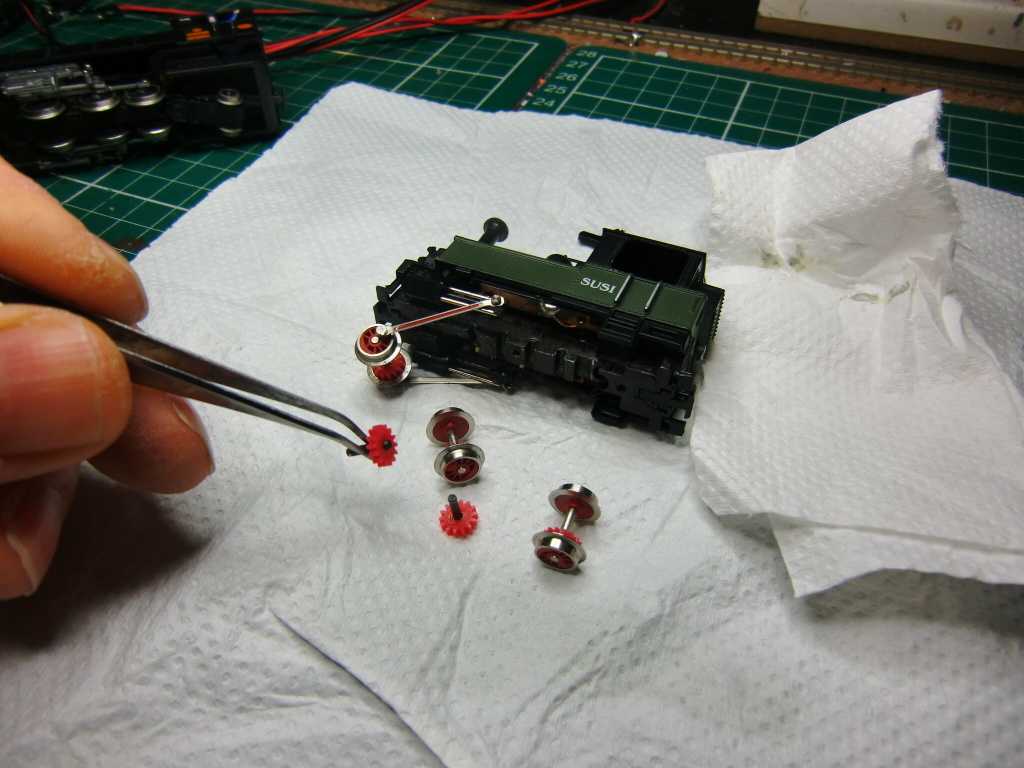

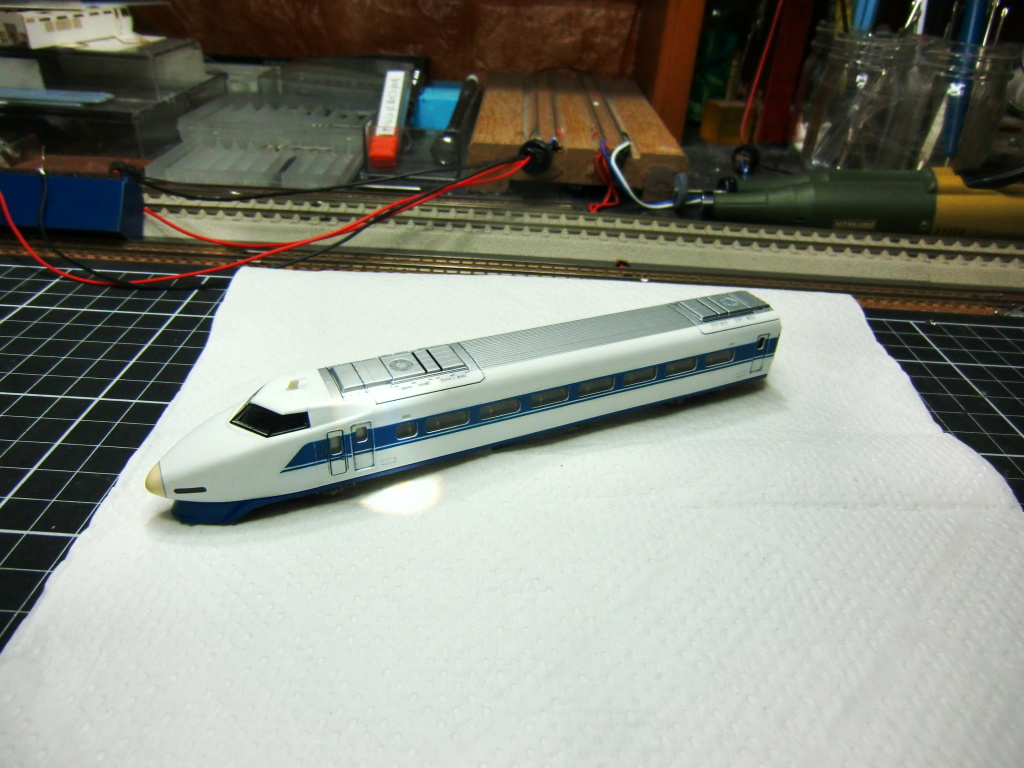

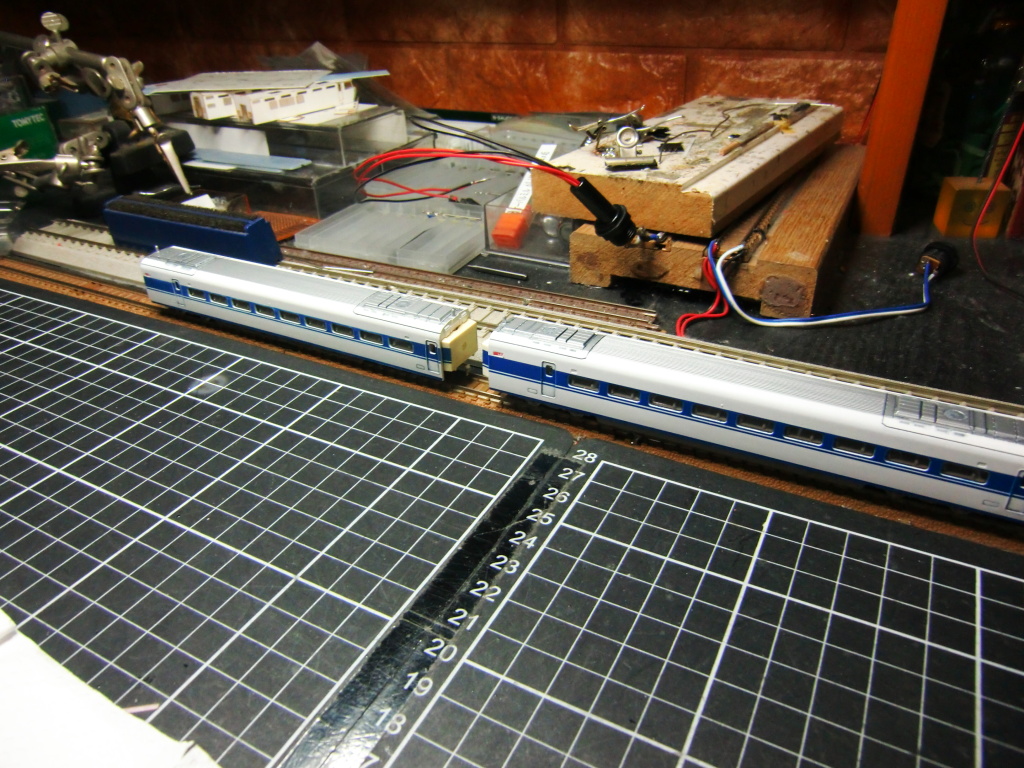

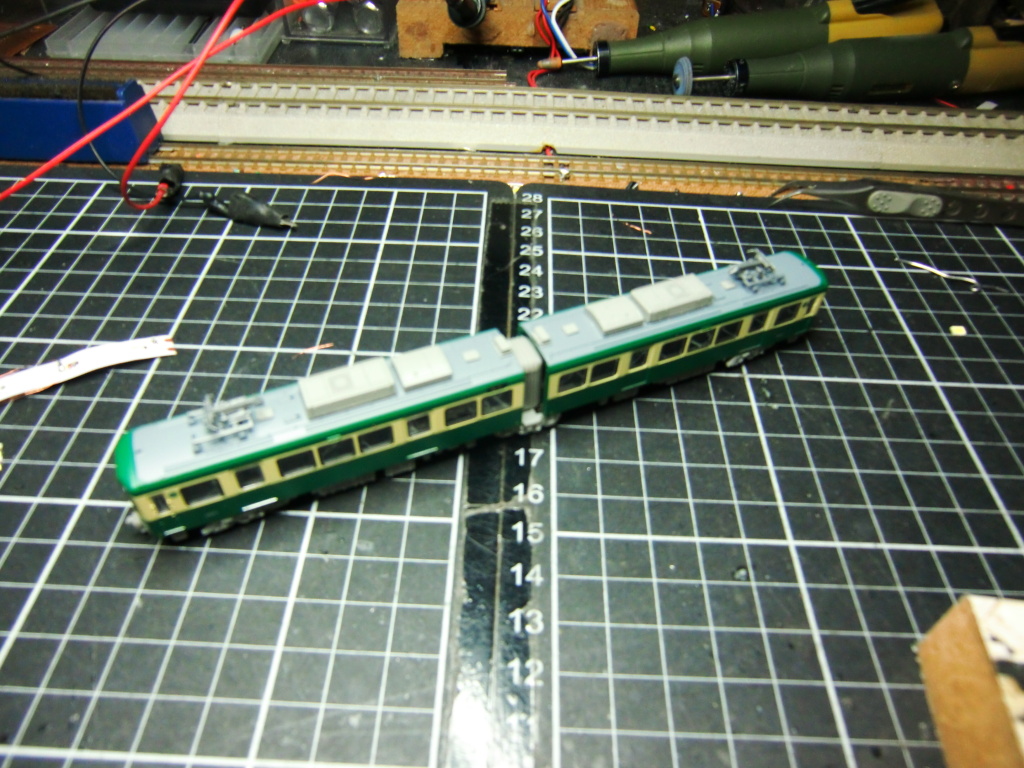

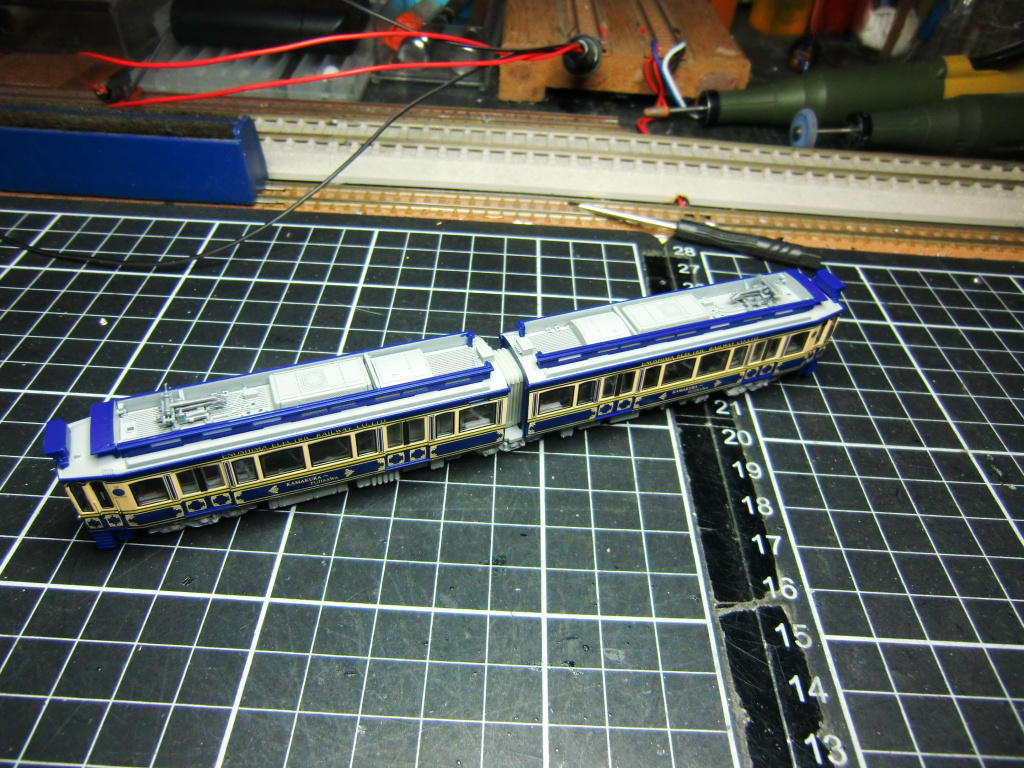

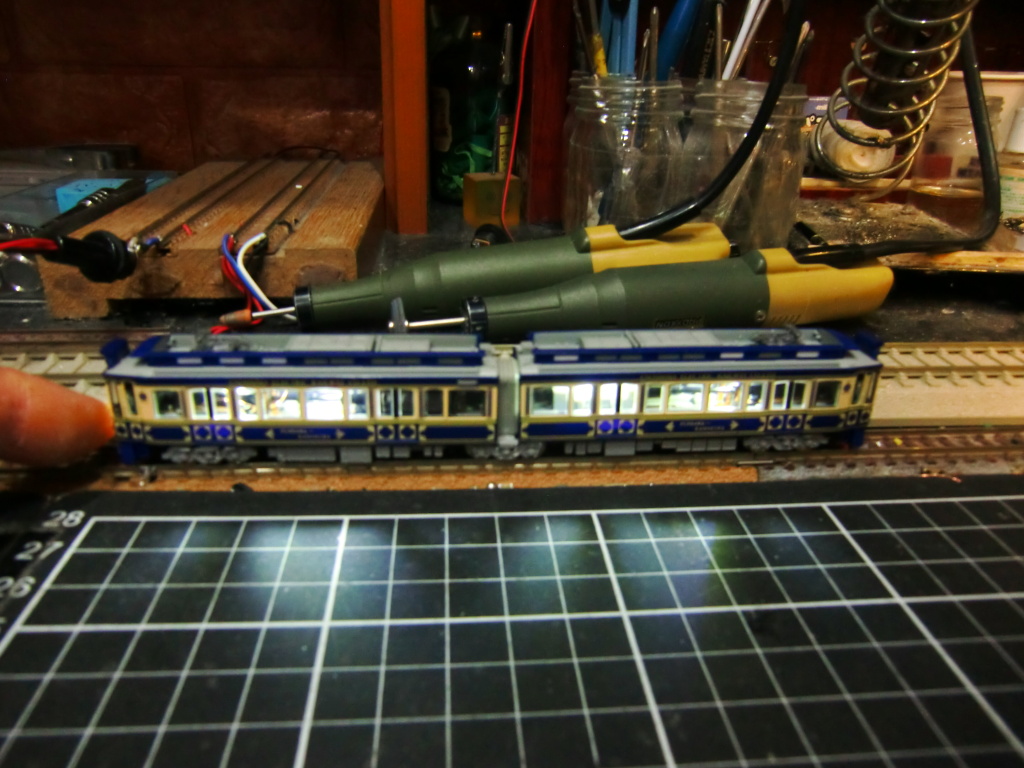

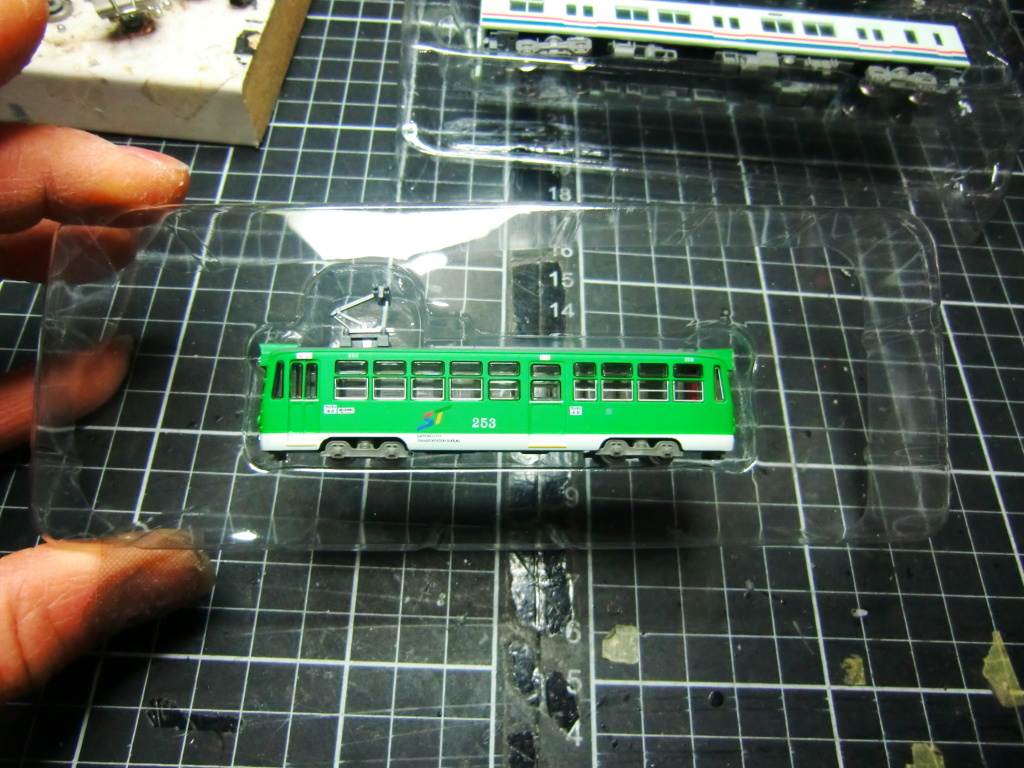

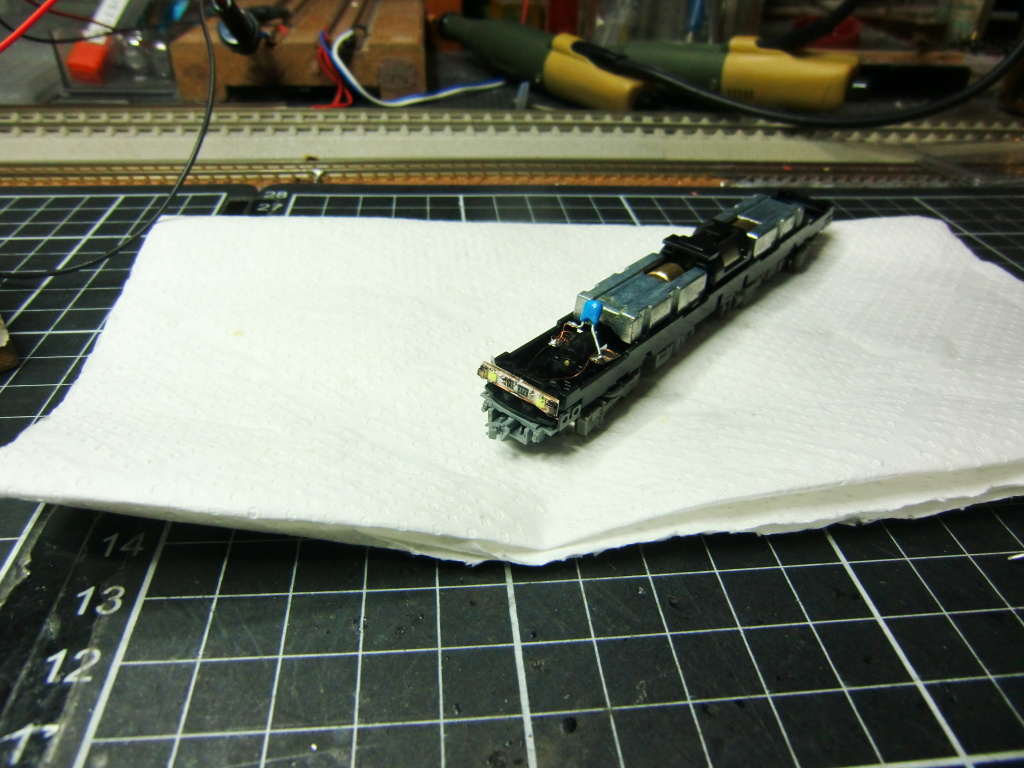

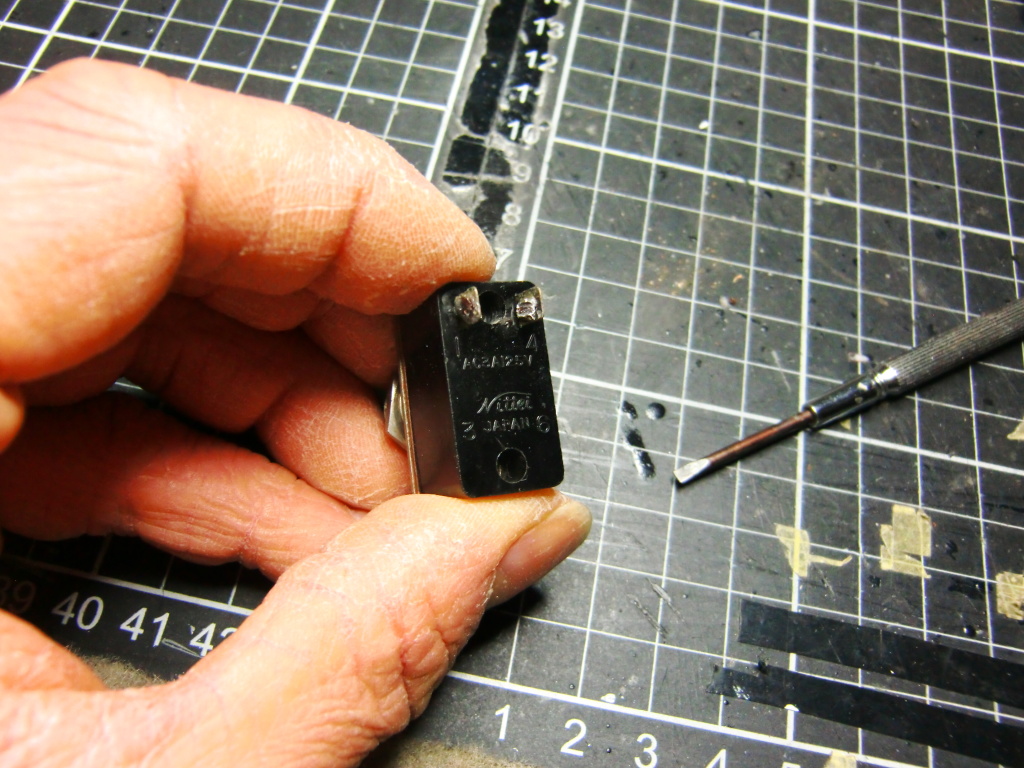

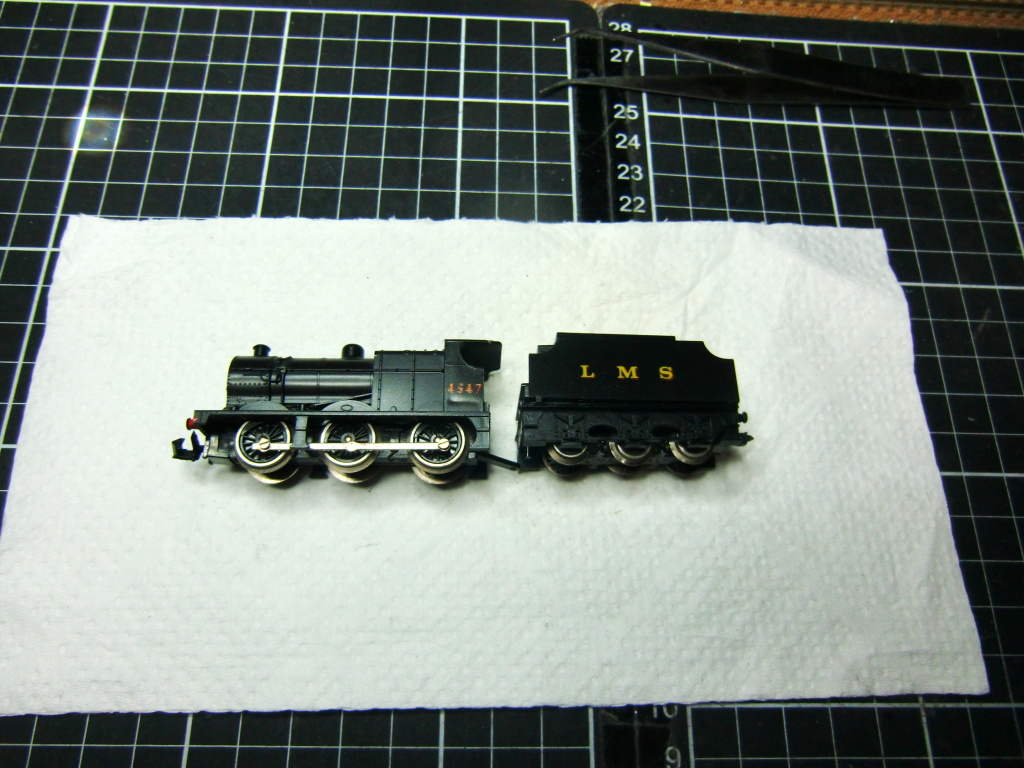

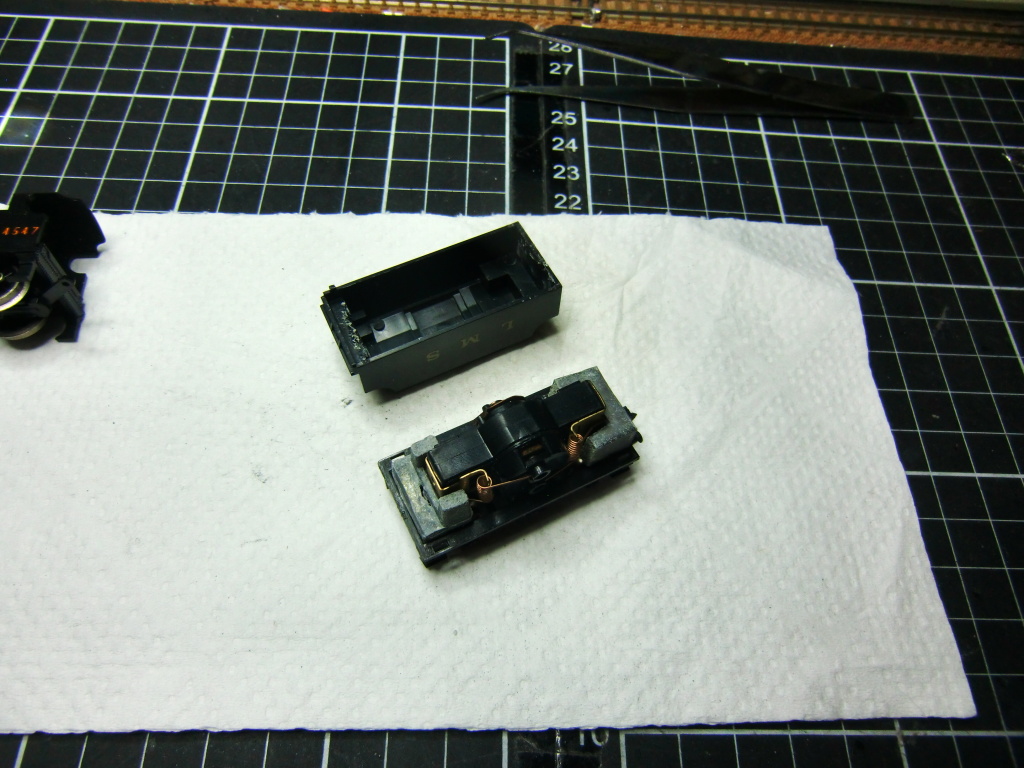

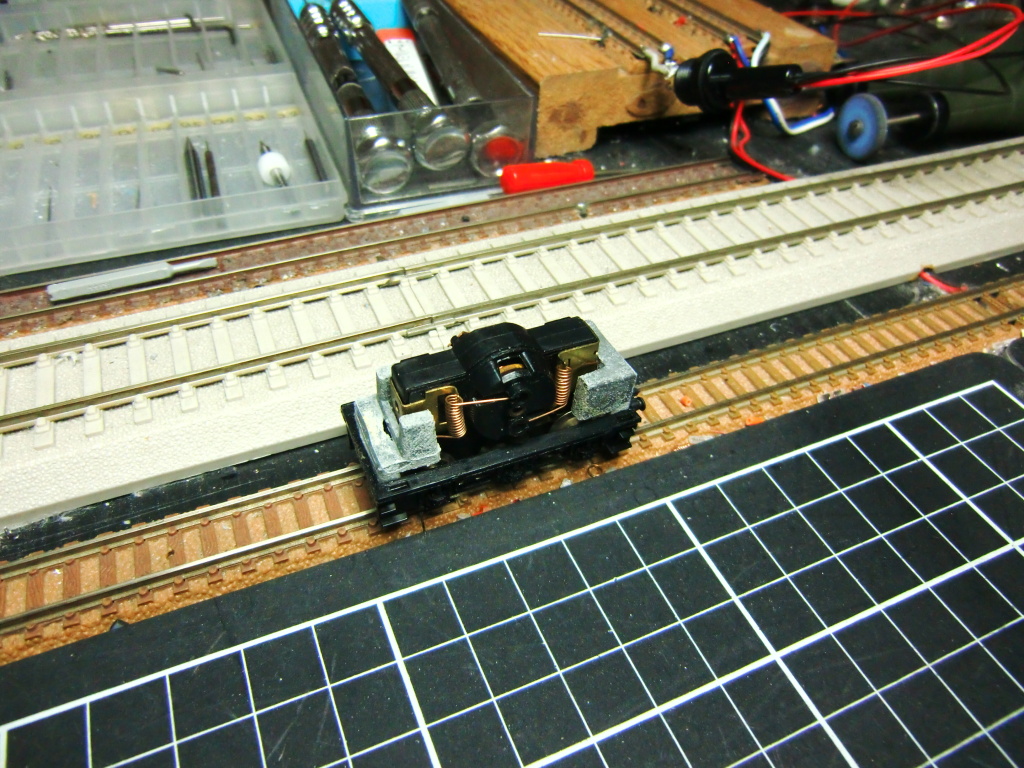

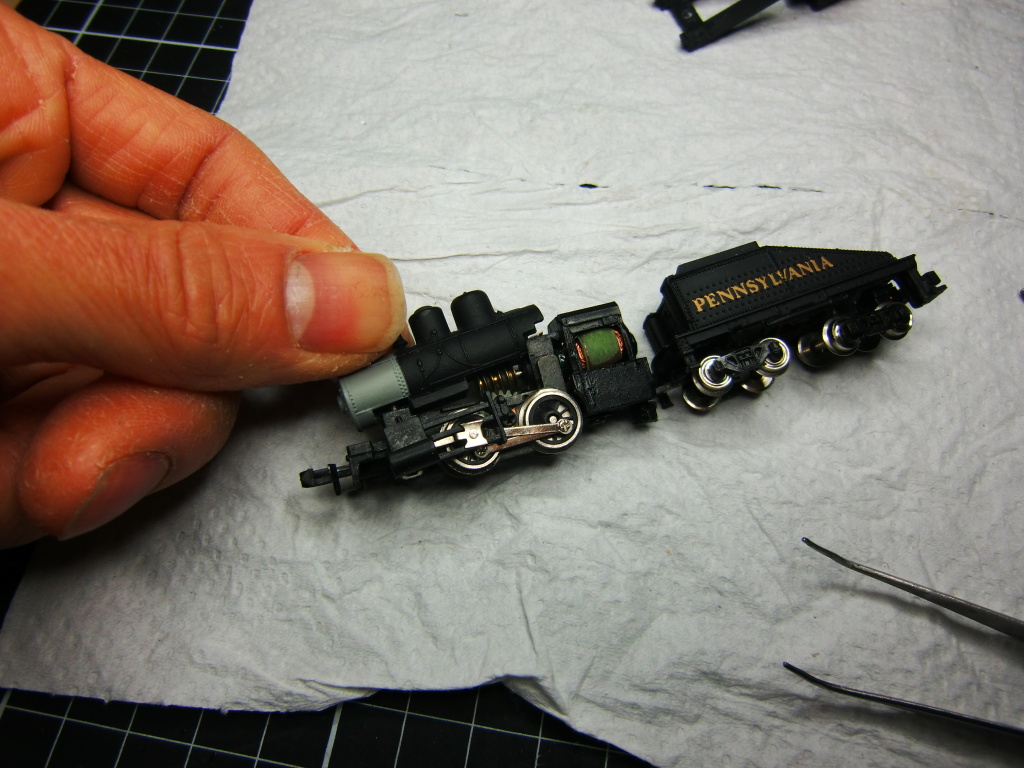

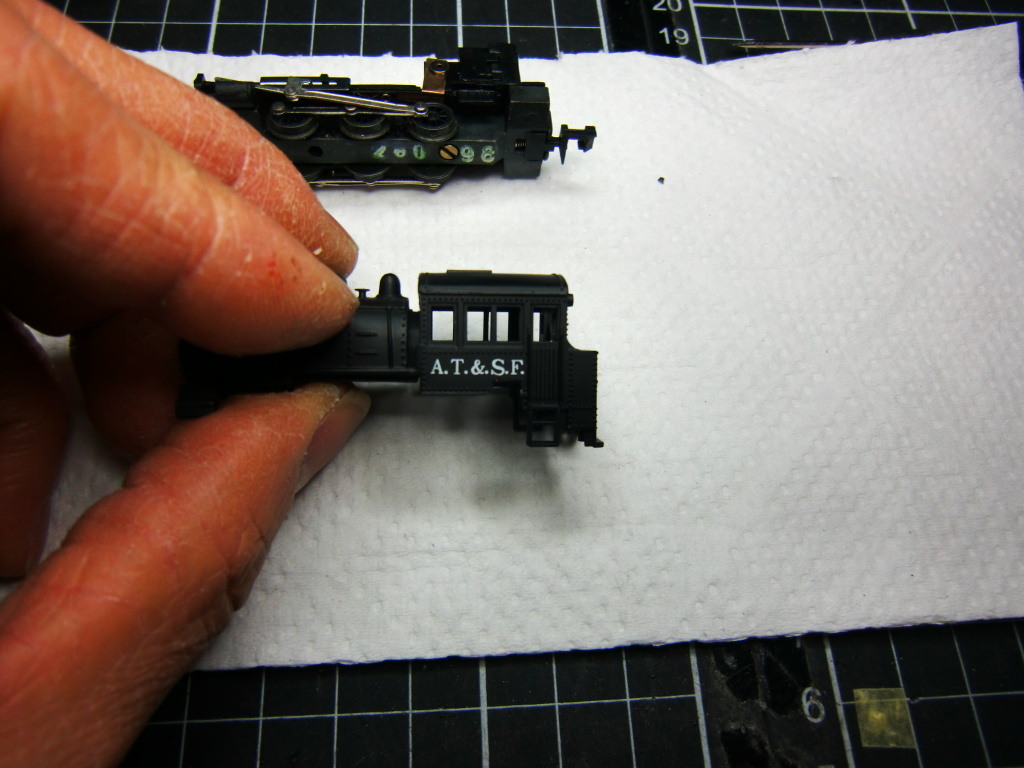

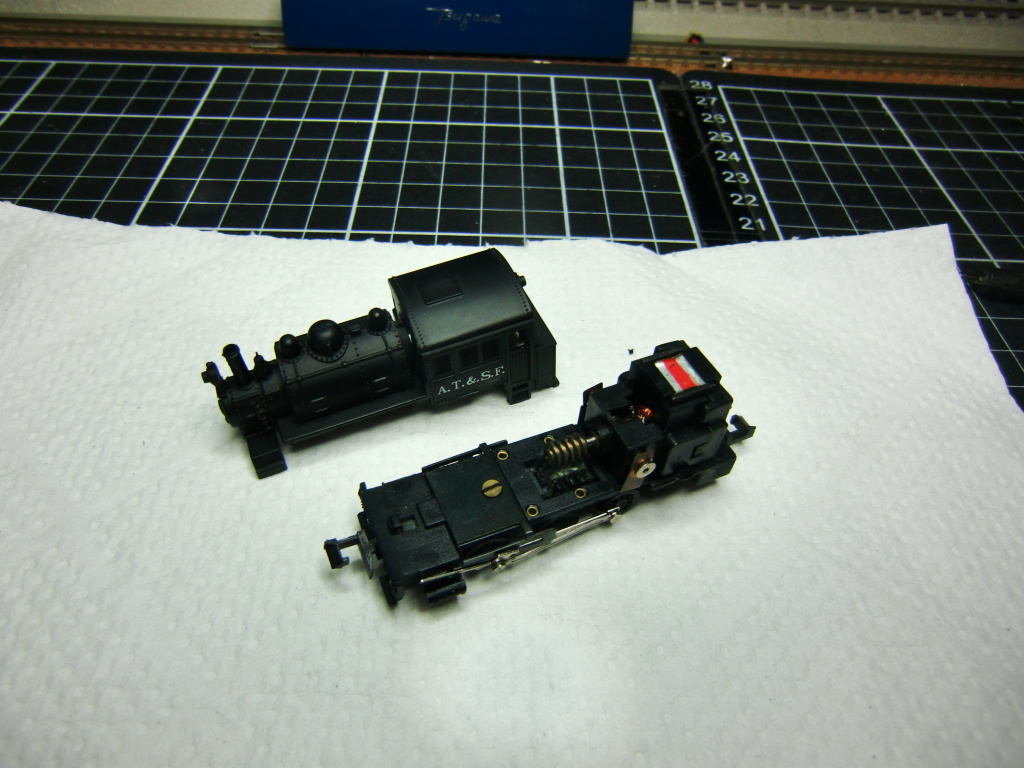

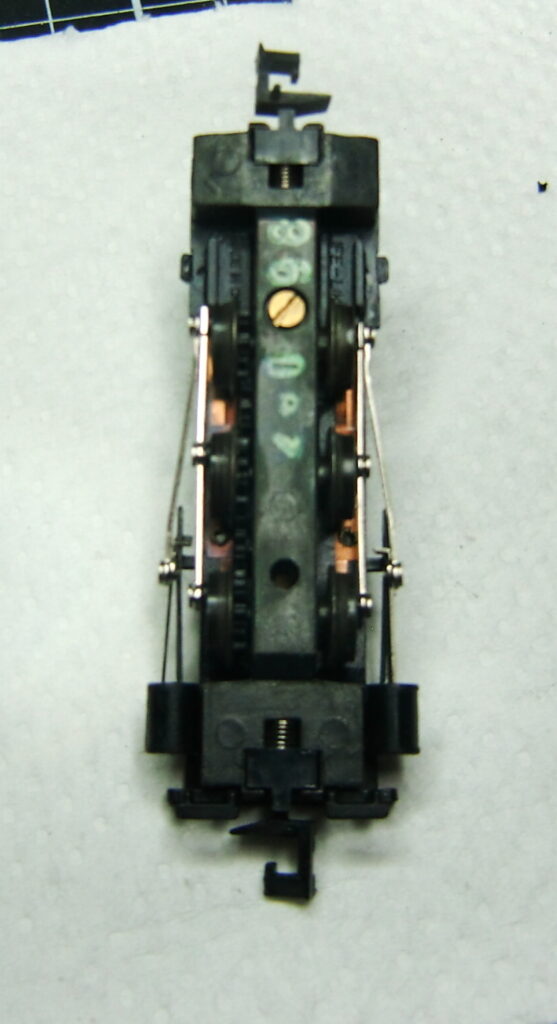

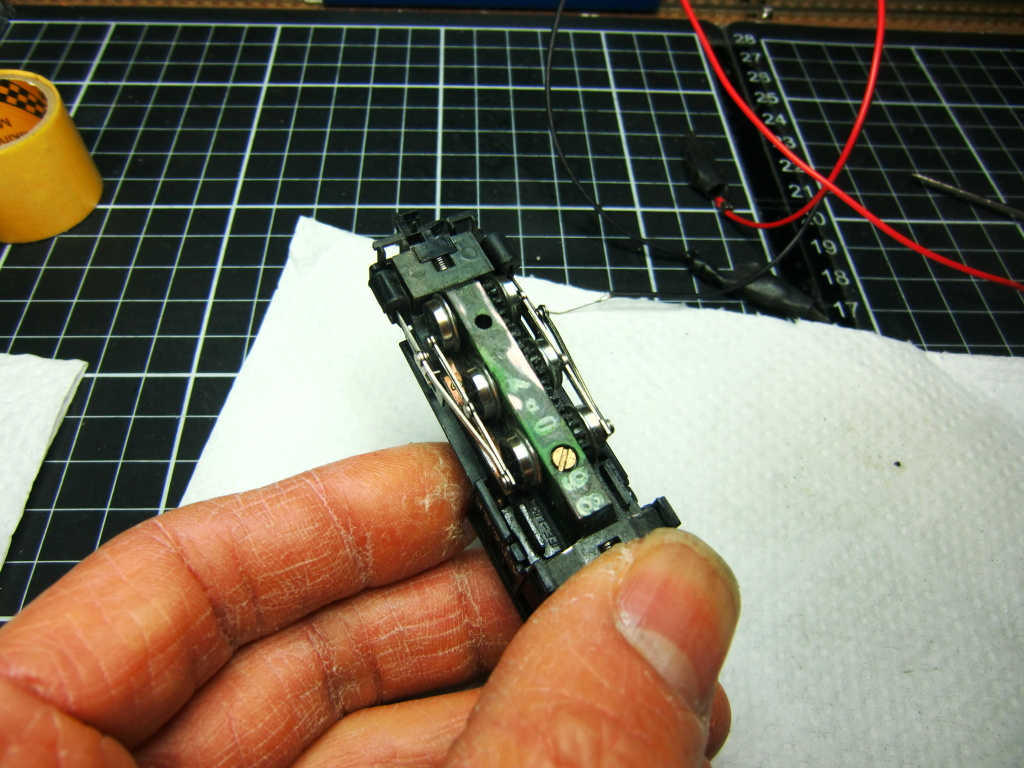

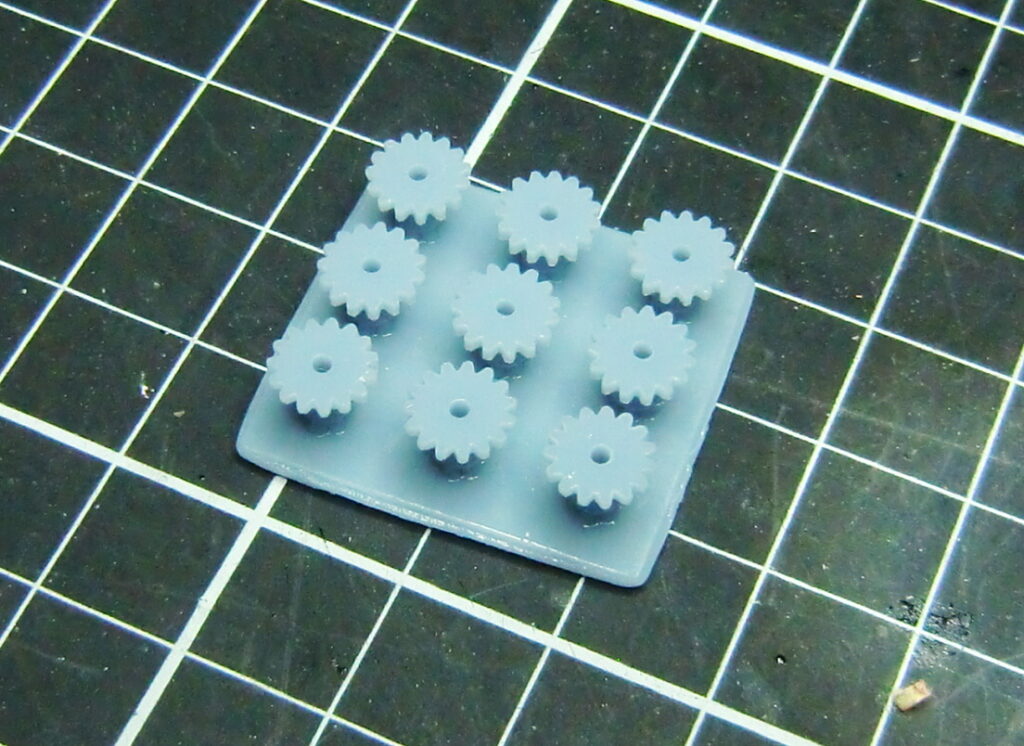

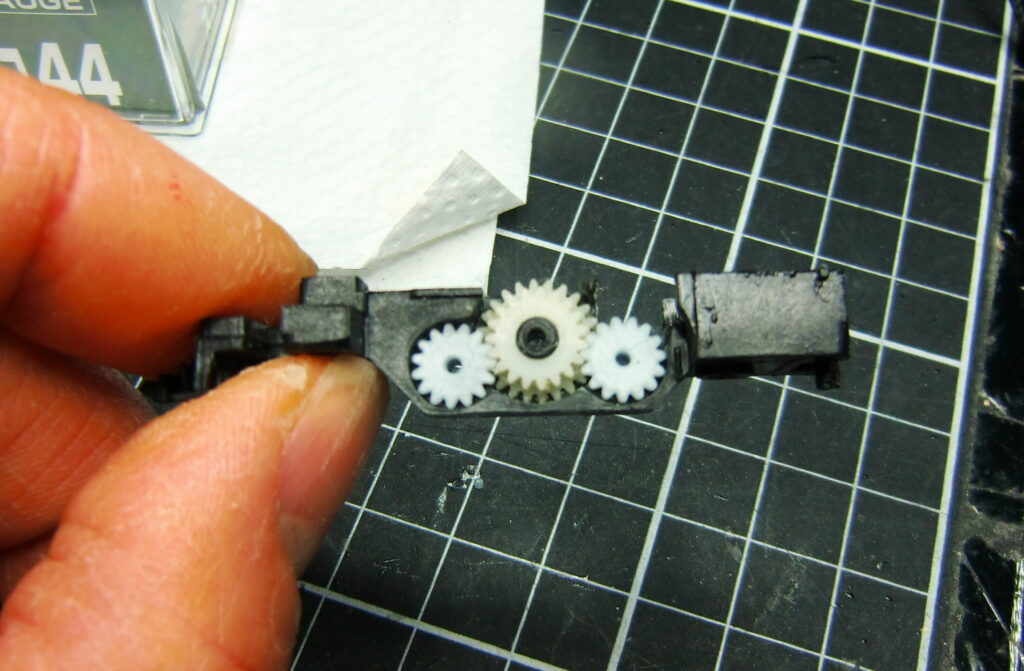

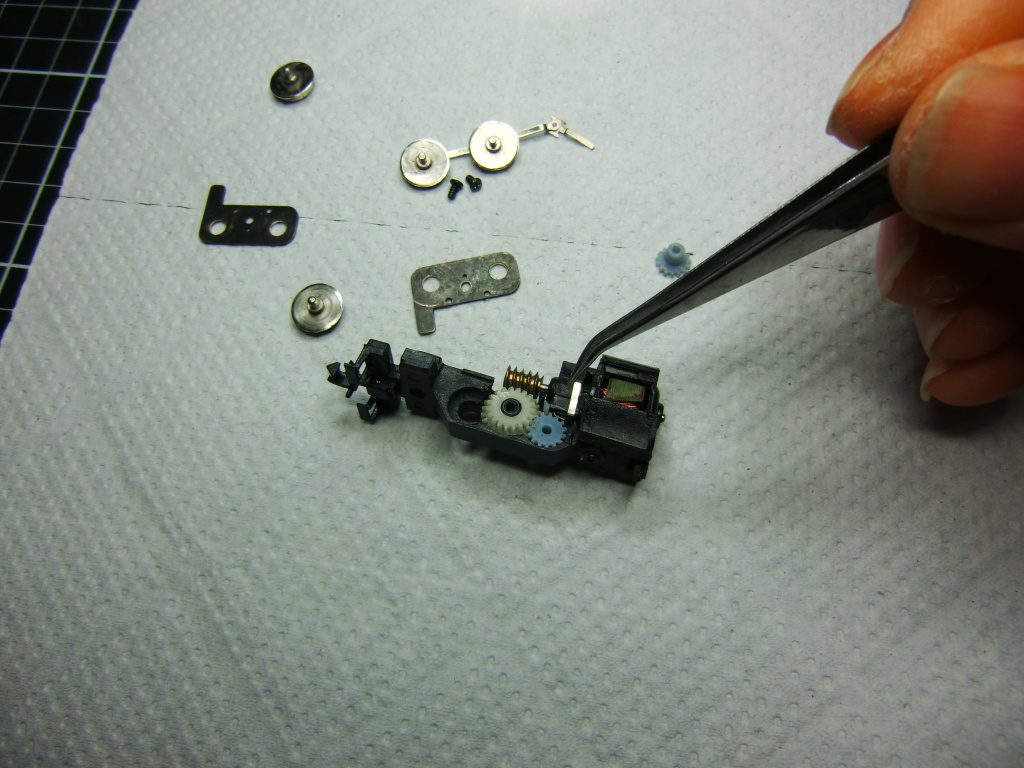

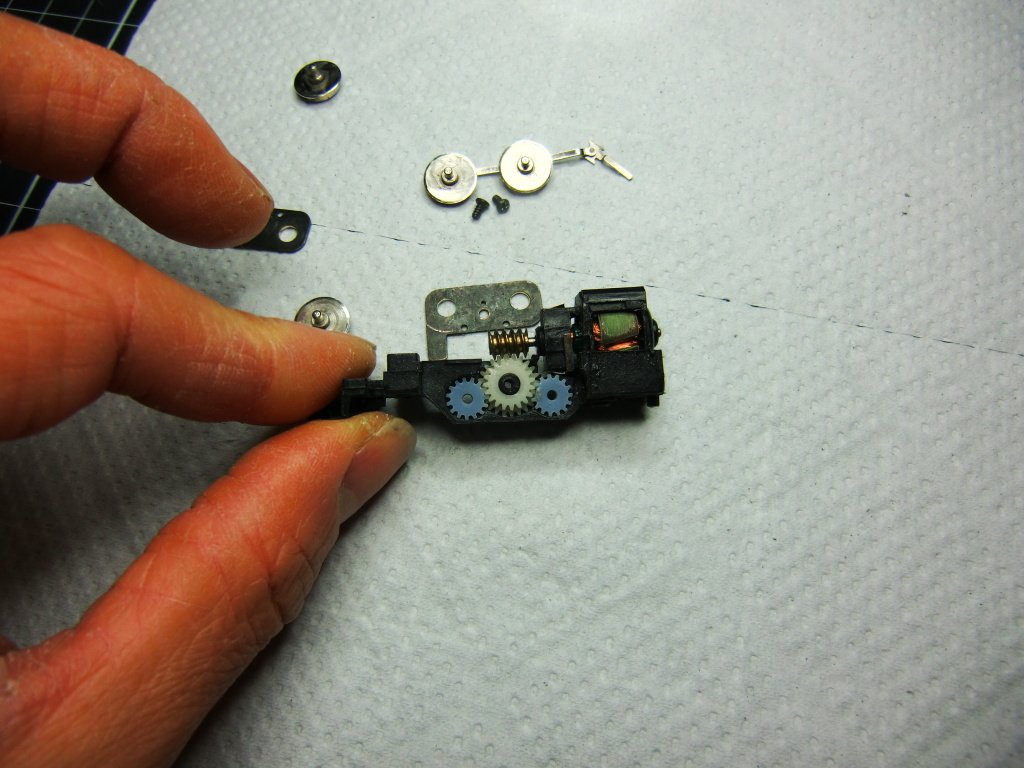

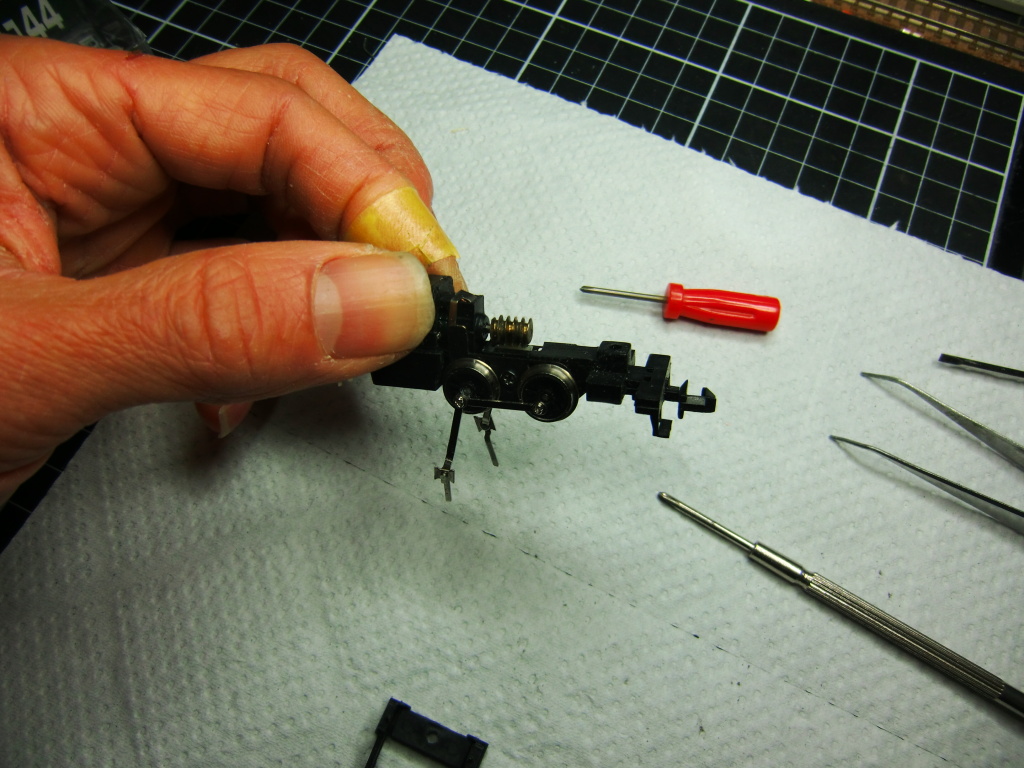

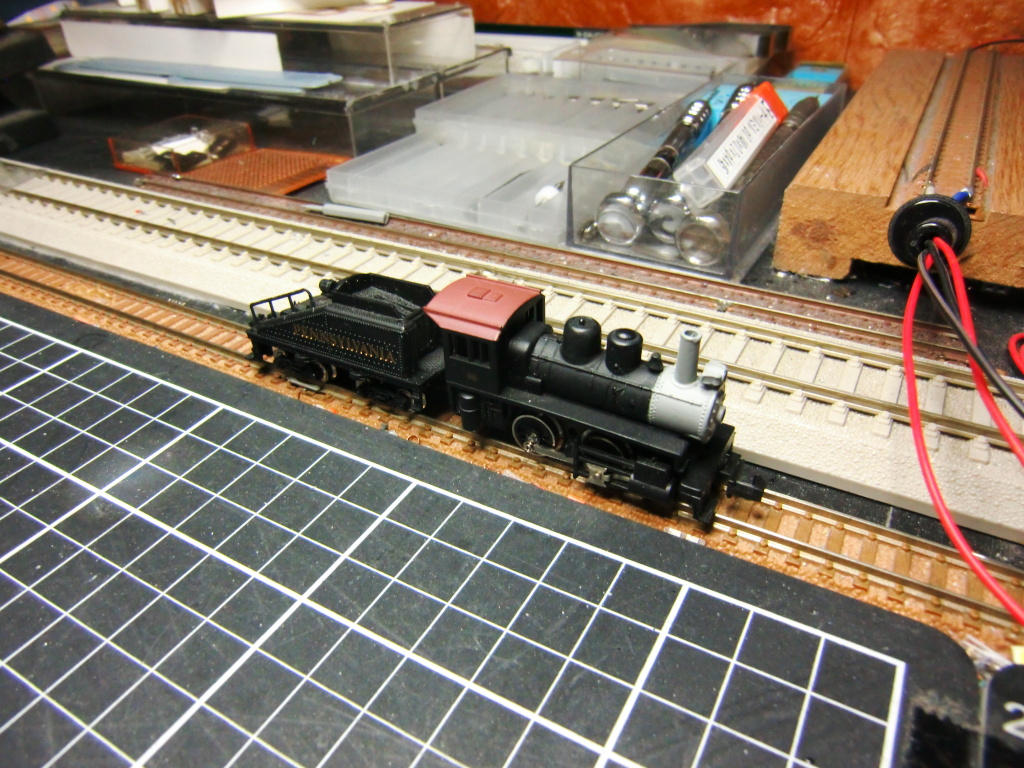

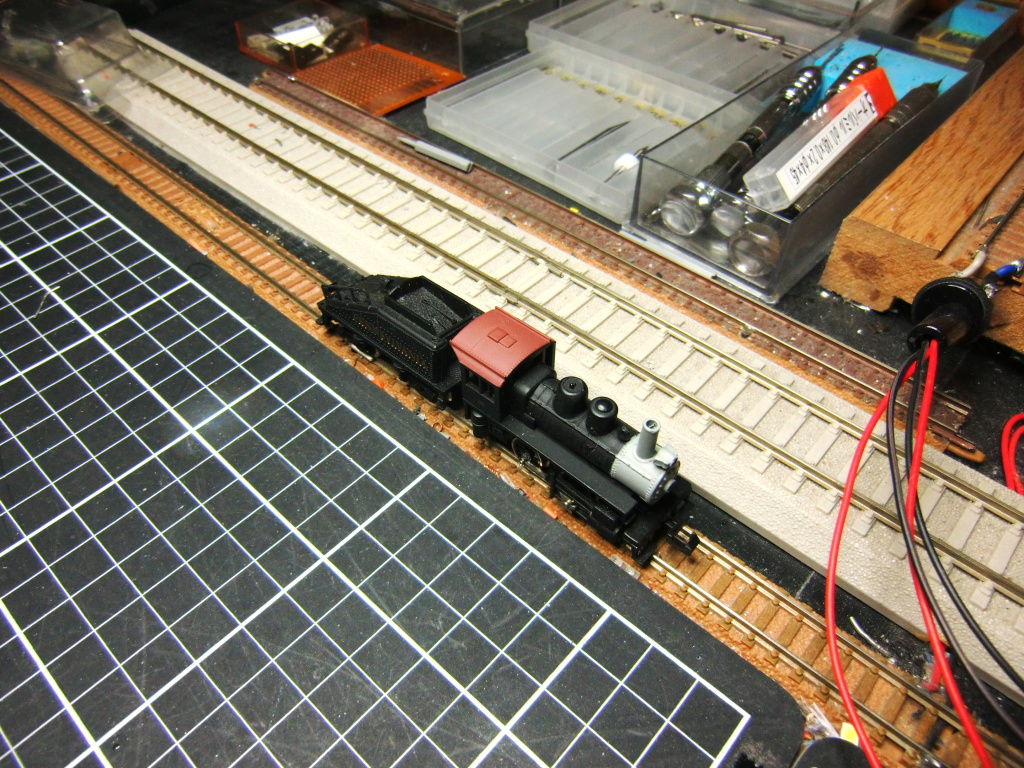

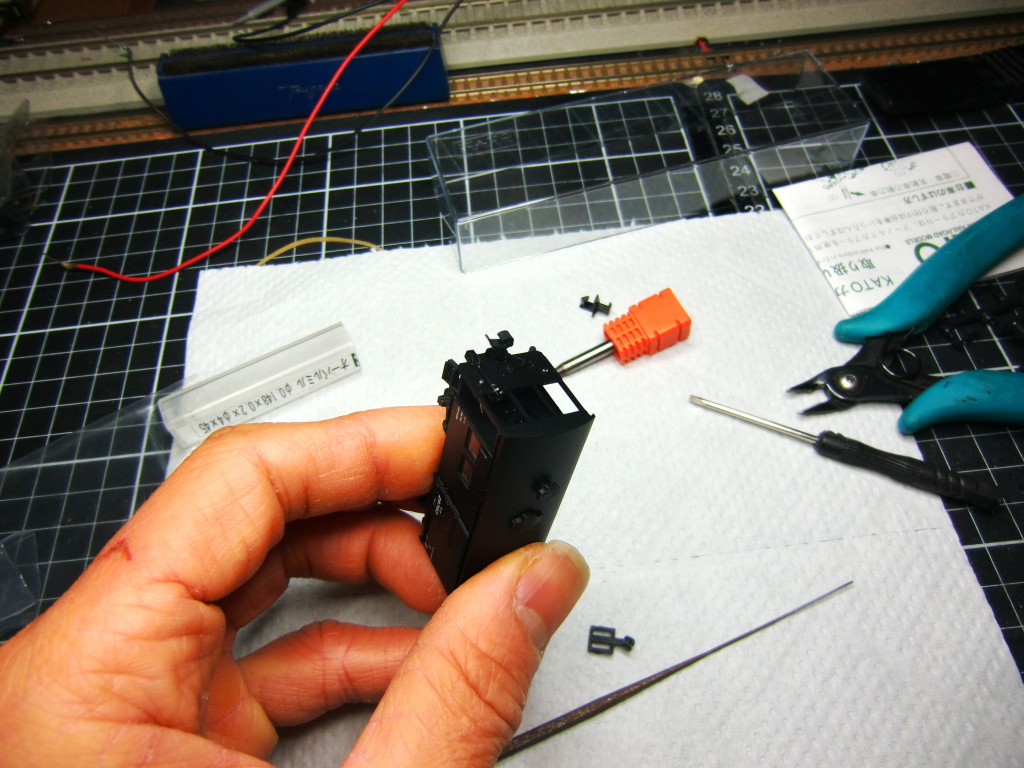

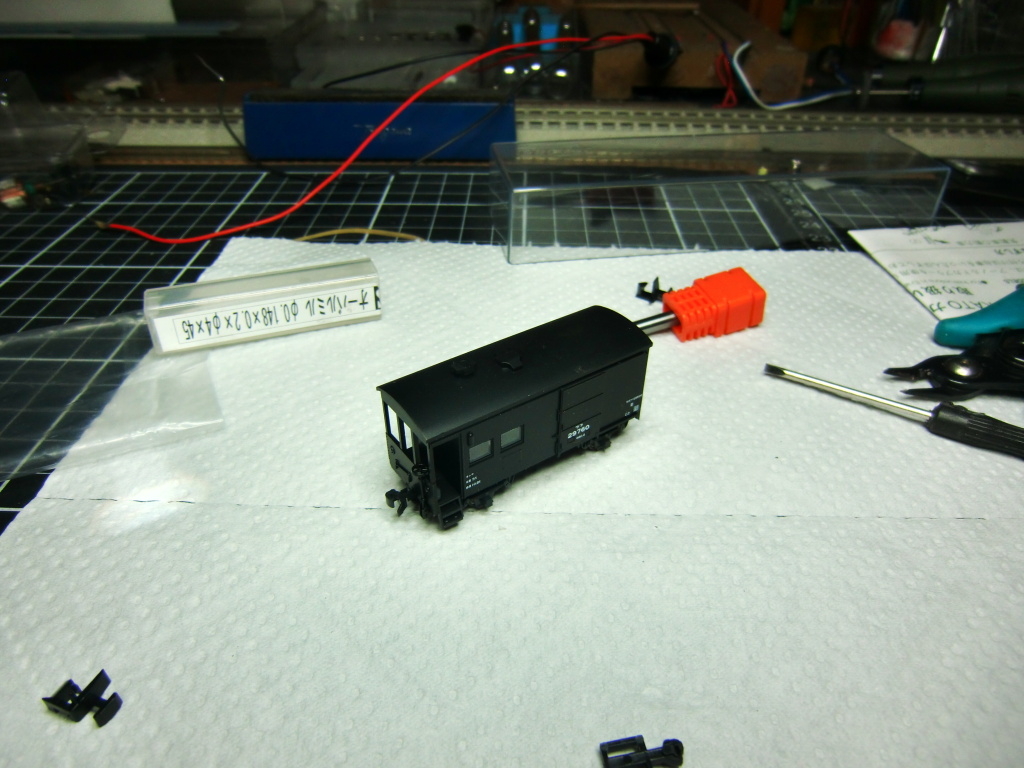

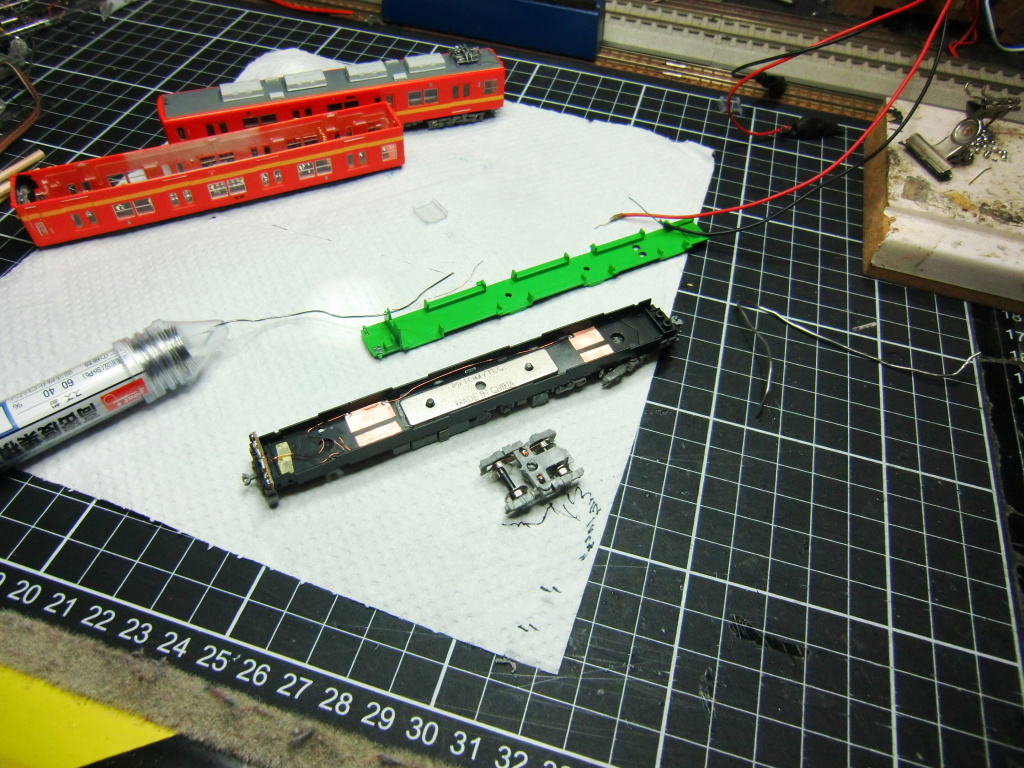

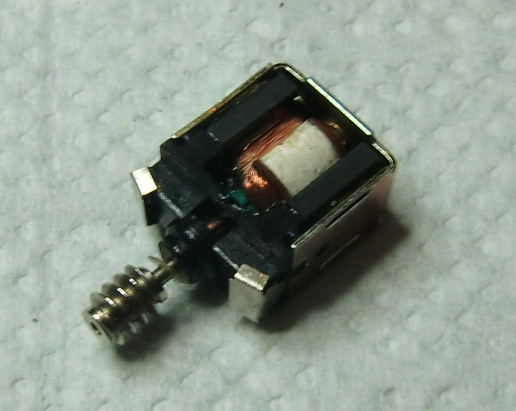

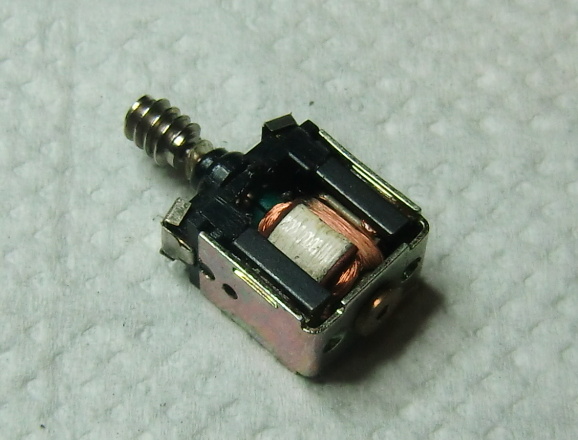

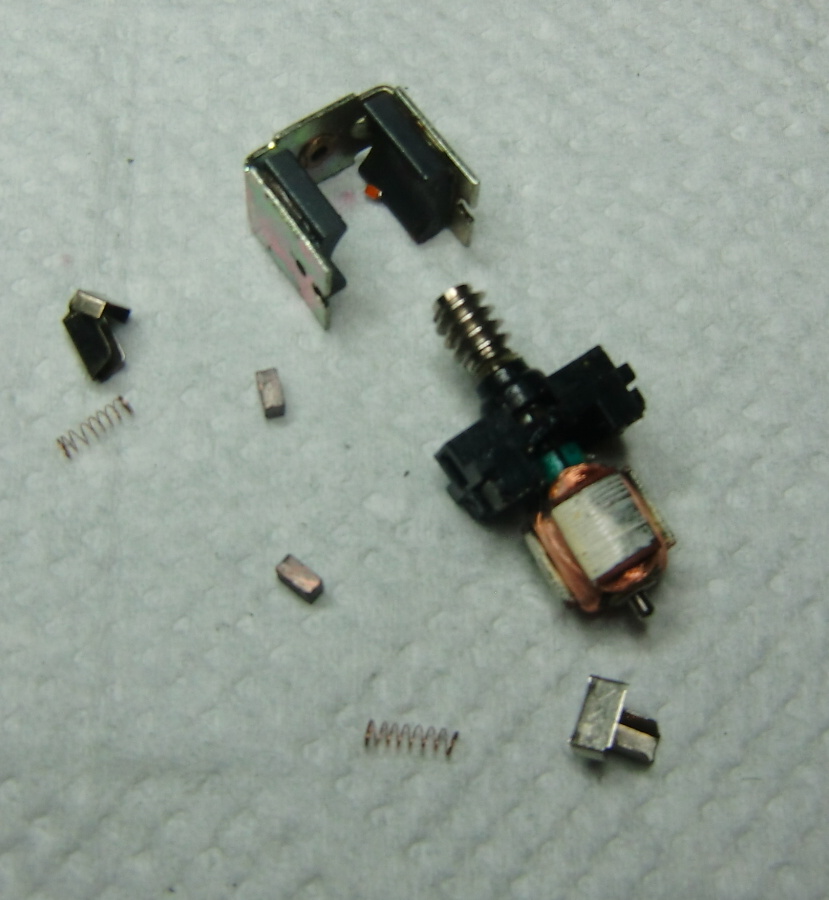

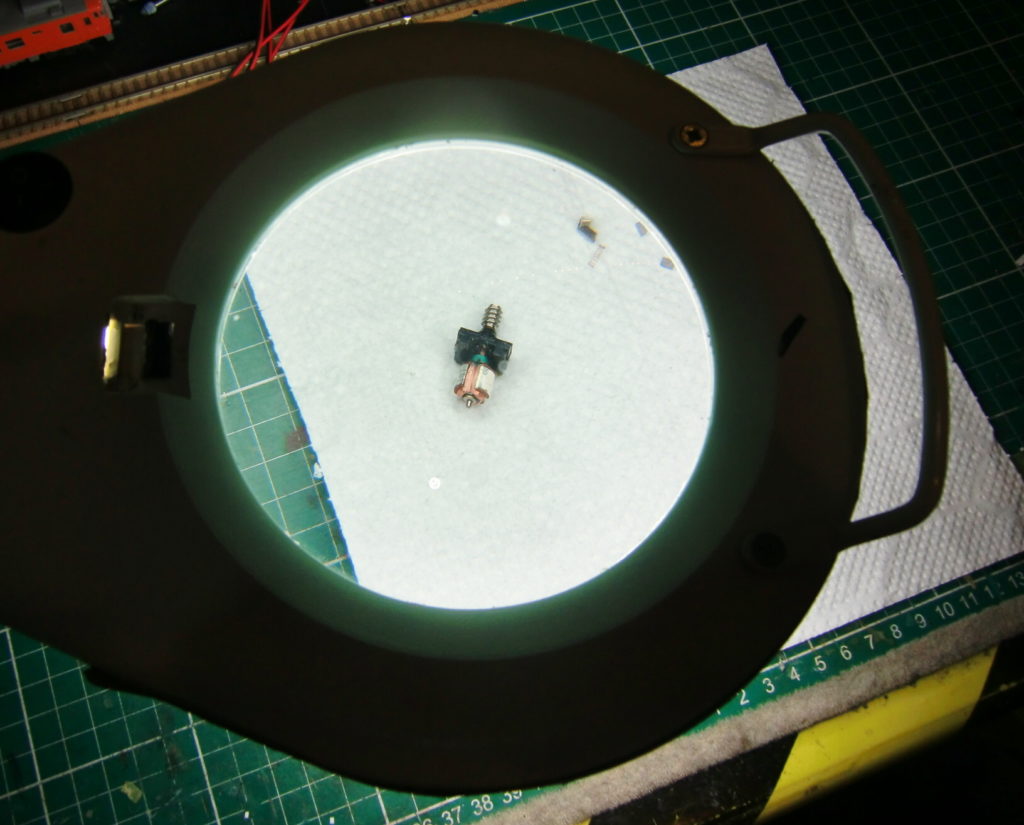

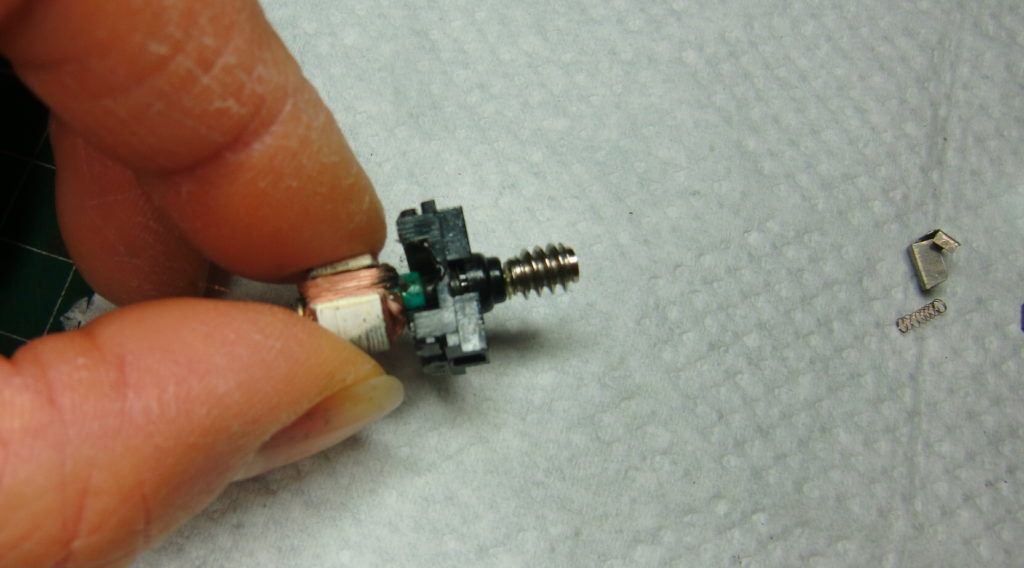

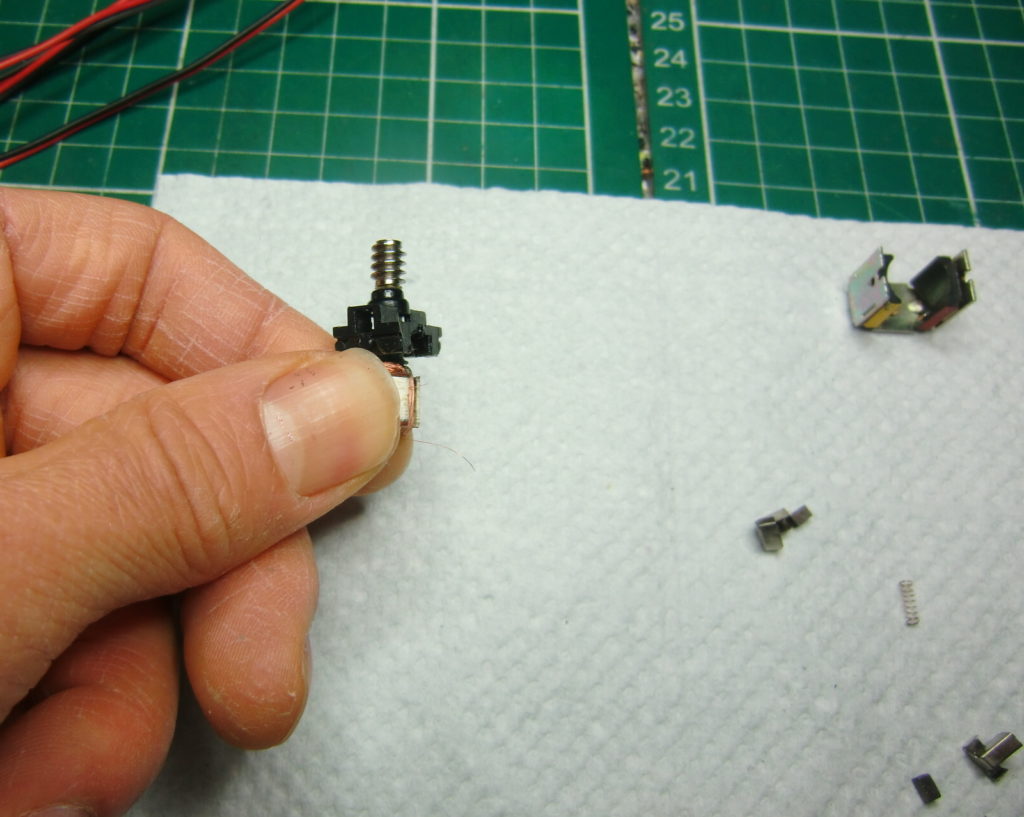

今回はじめての「Zゲージ」の制作でございます。

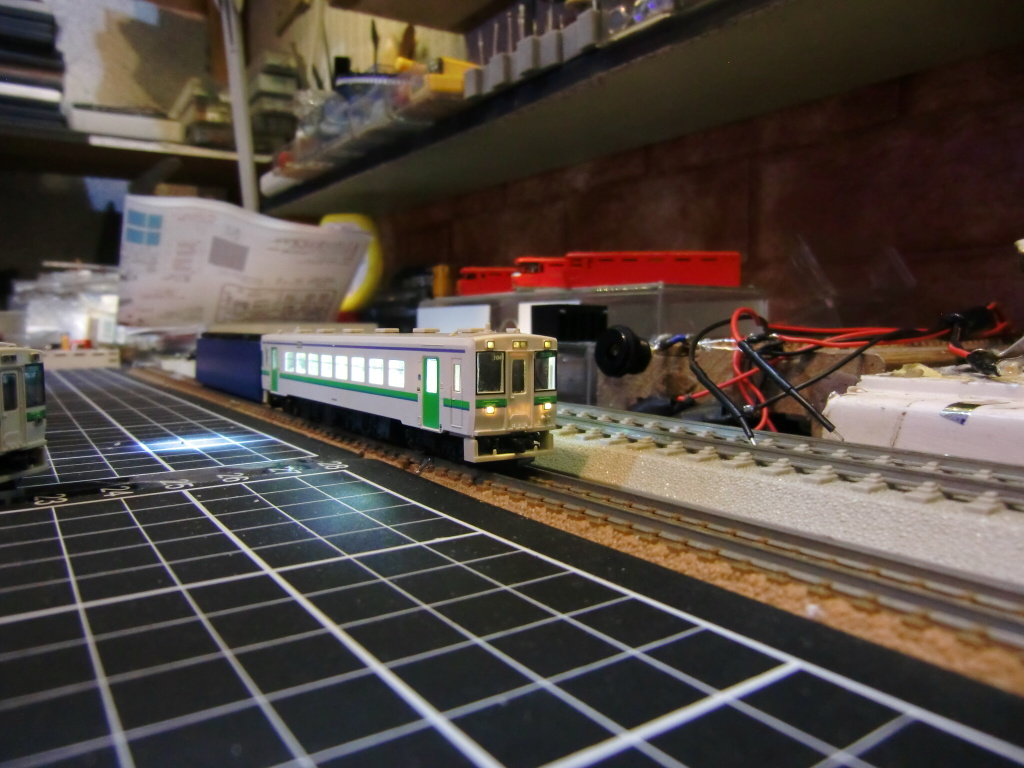

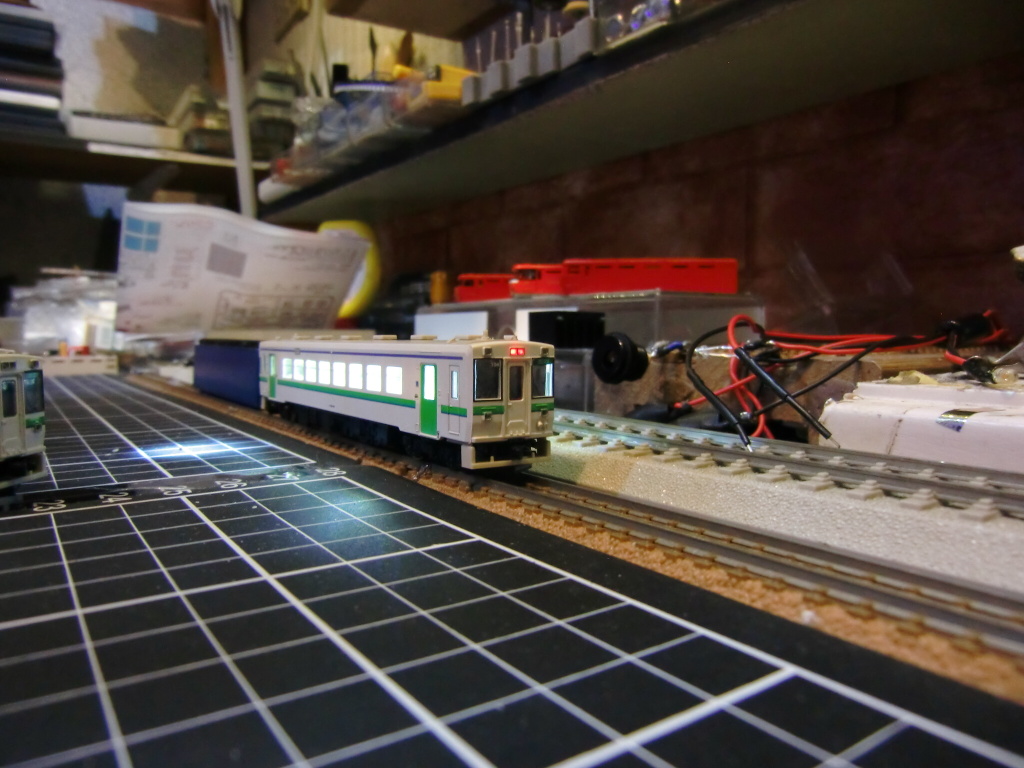

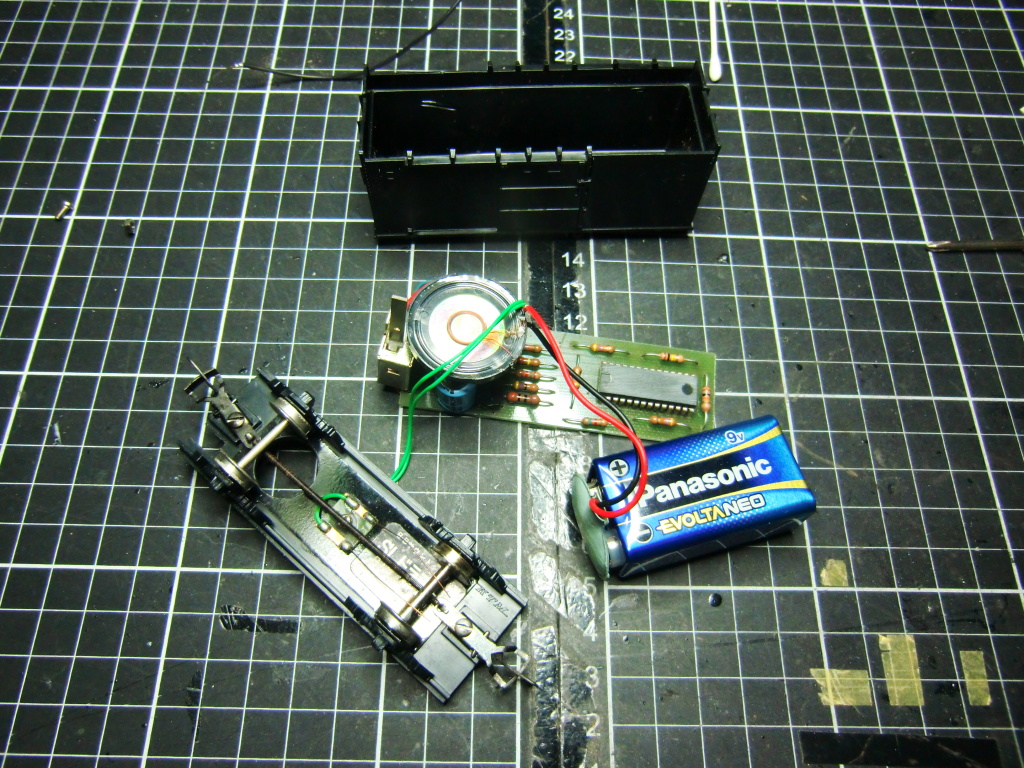

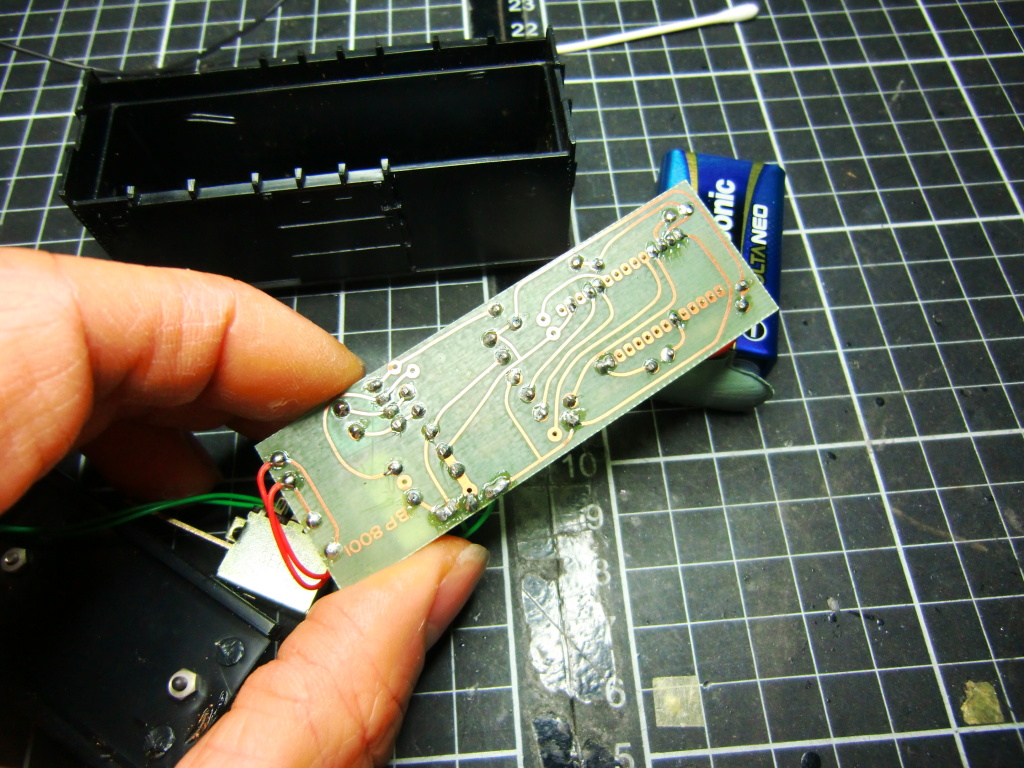

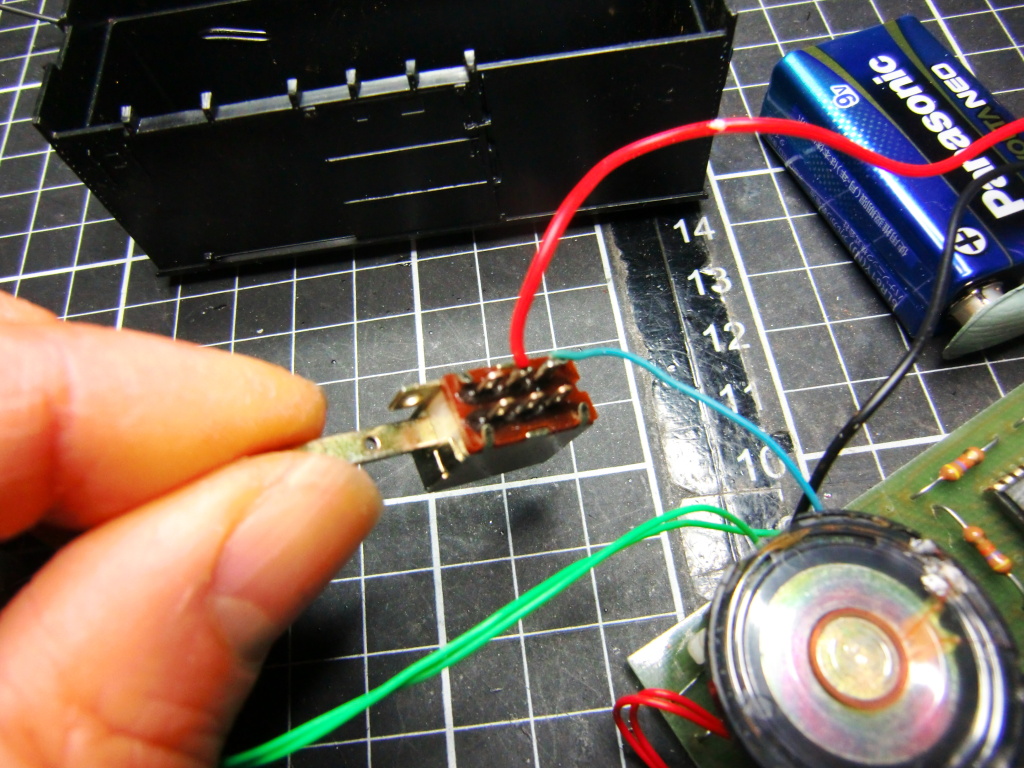

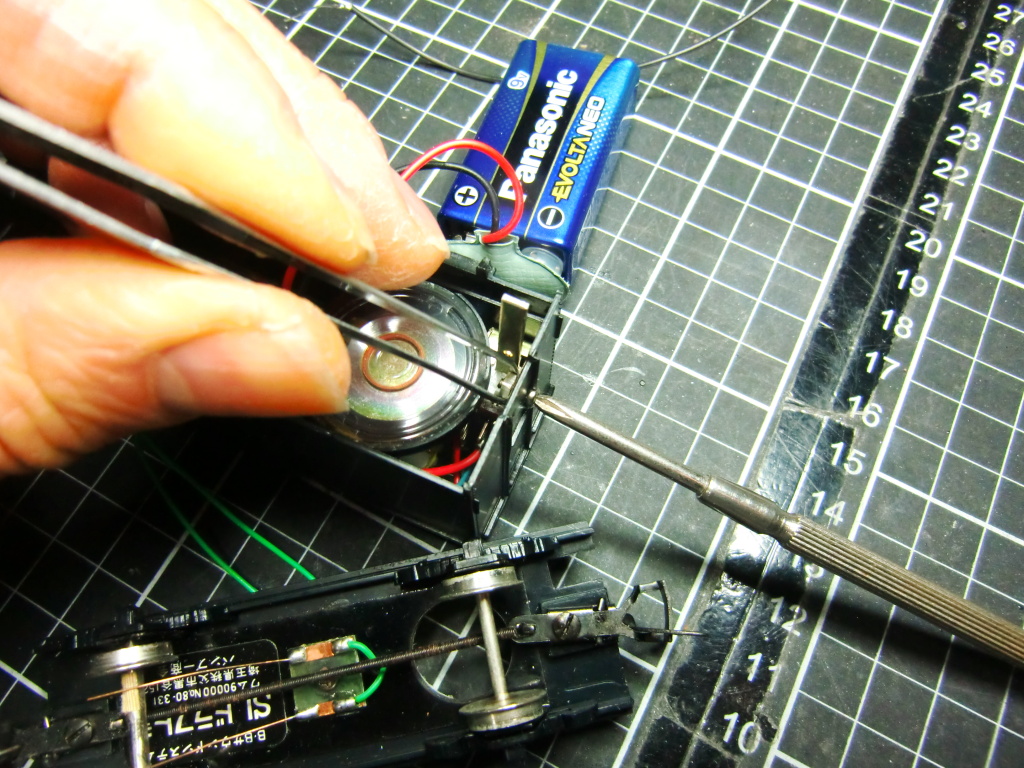

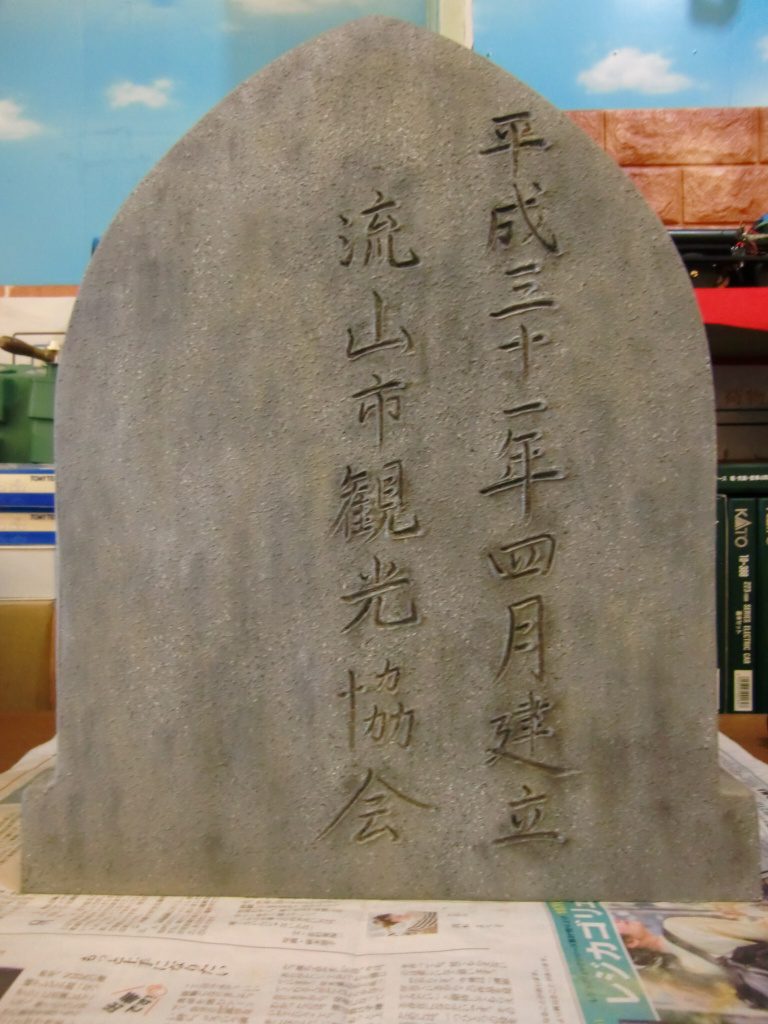

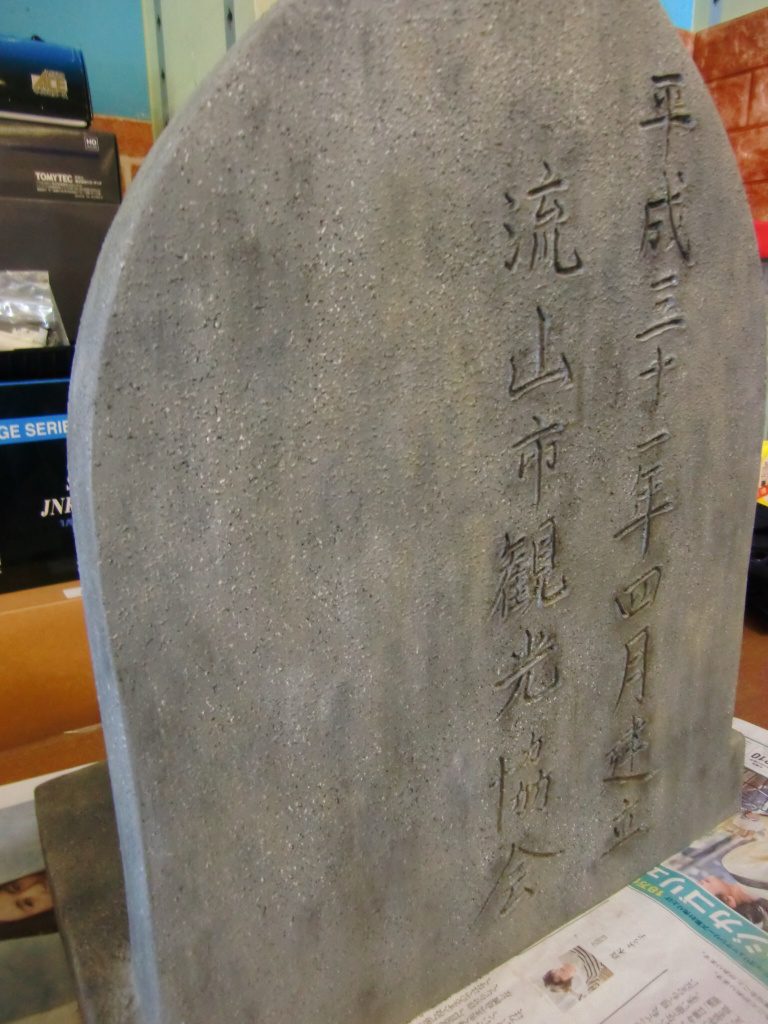

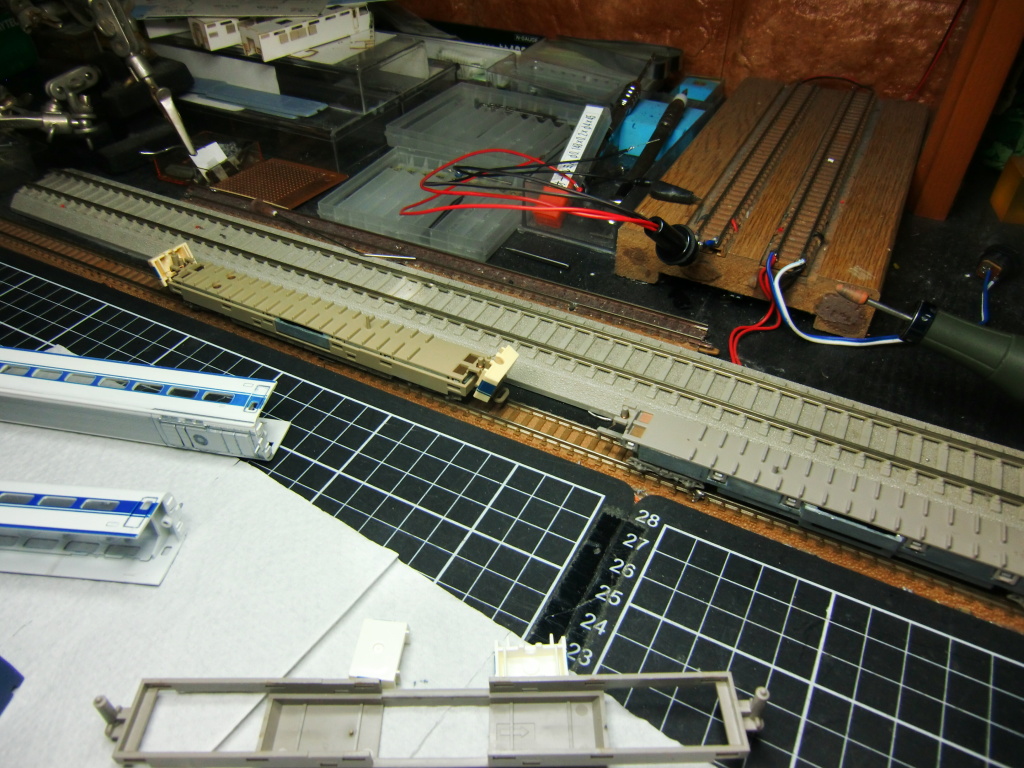

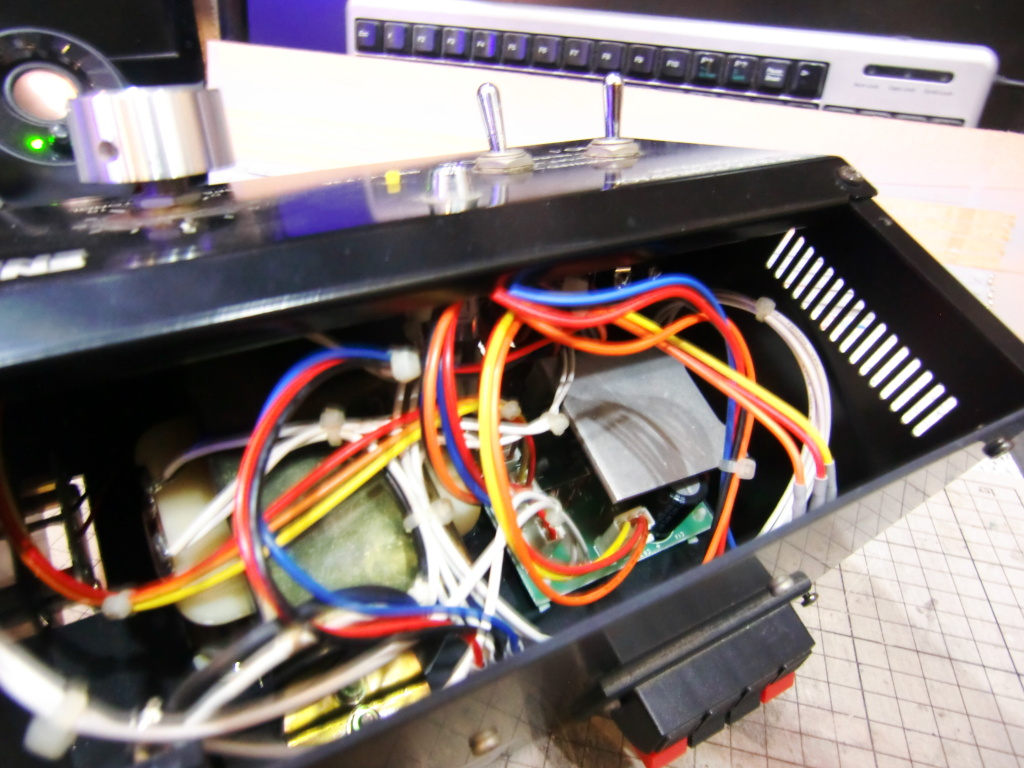

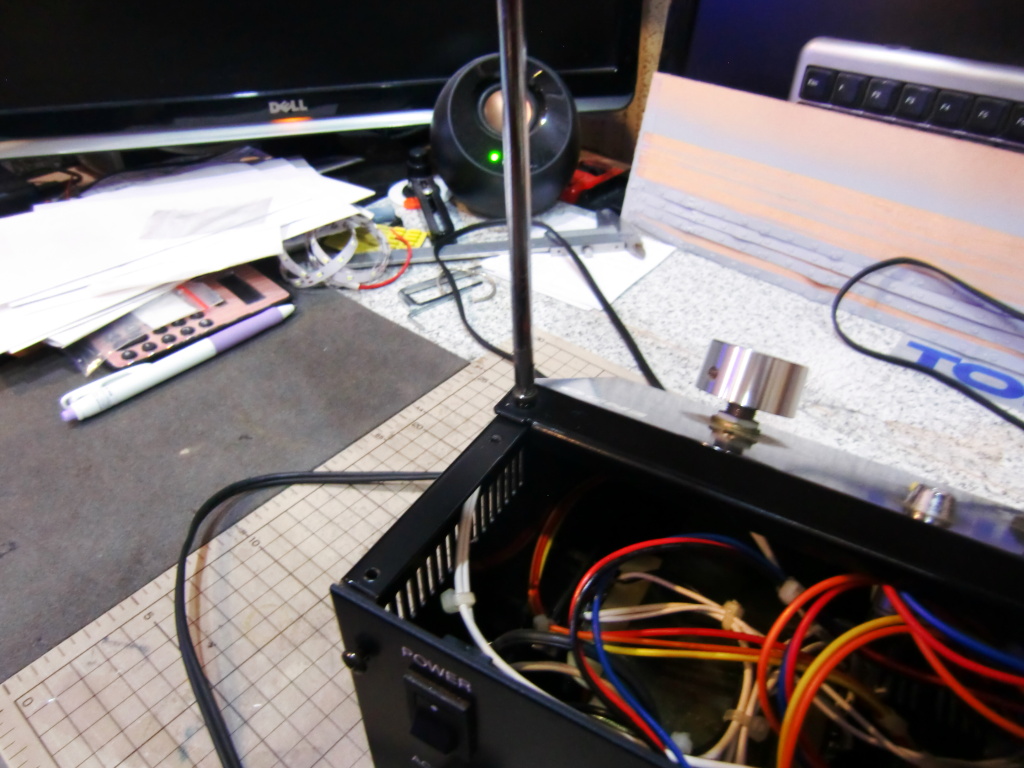

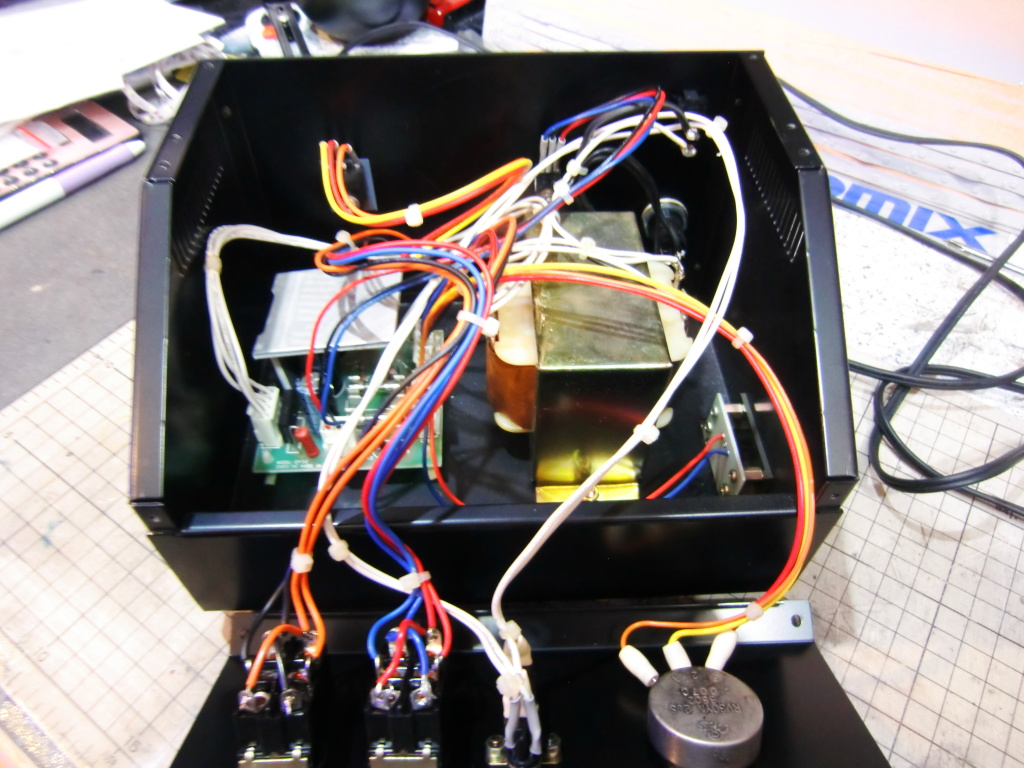

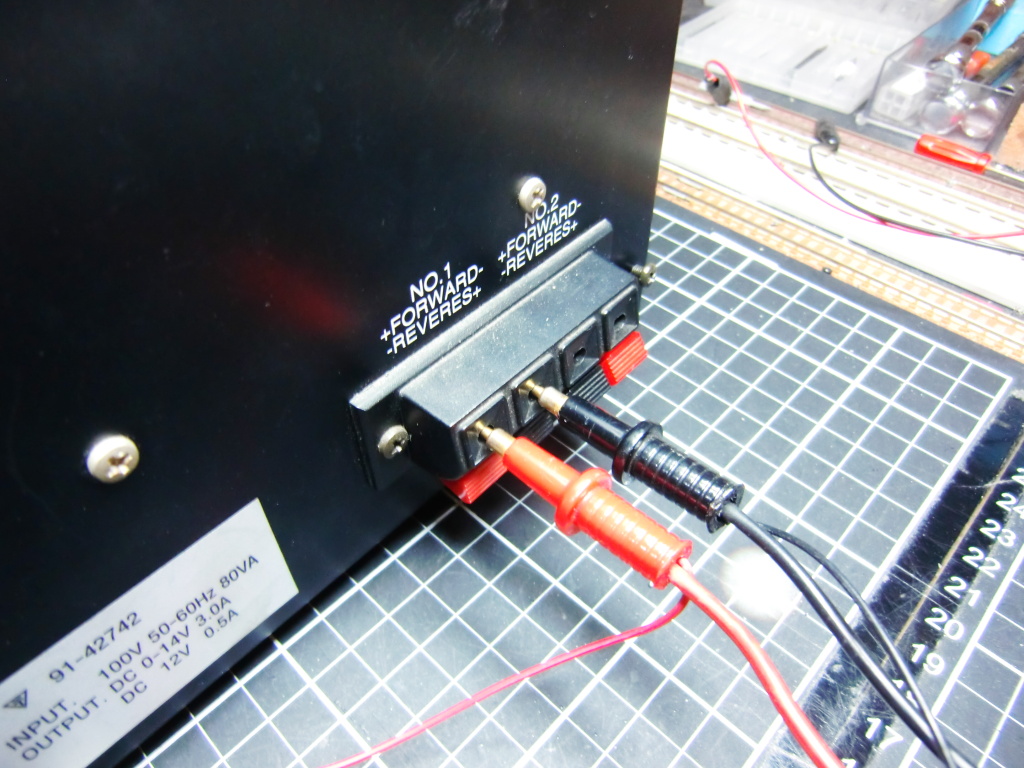

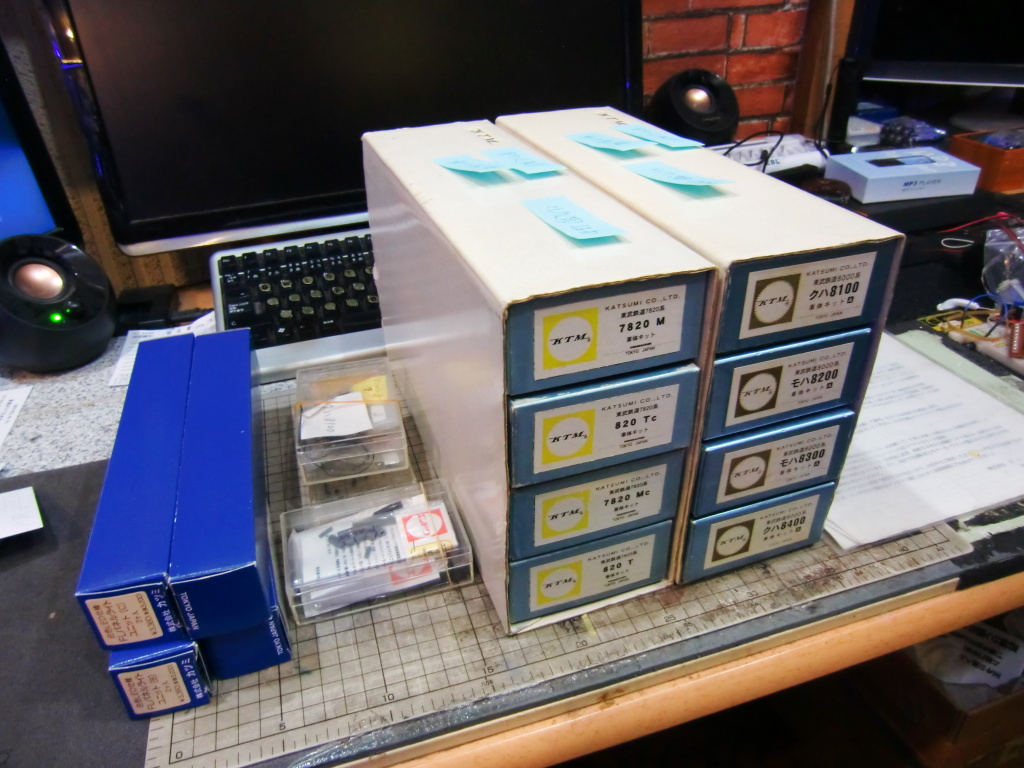

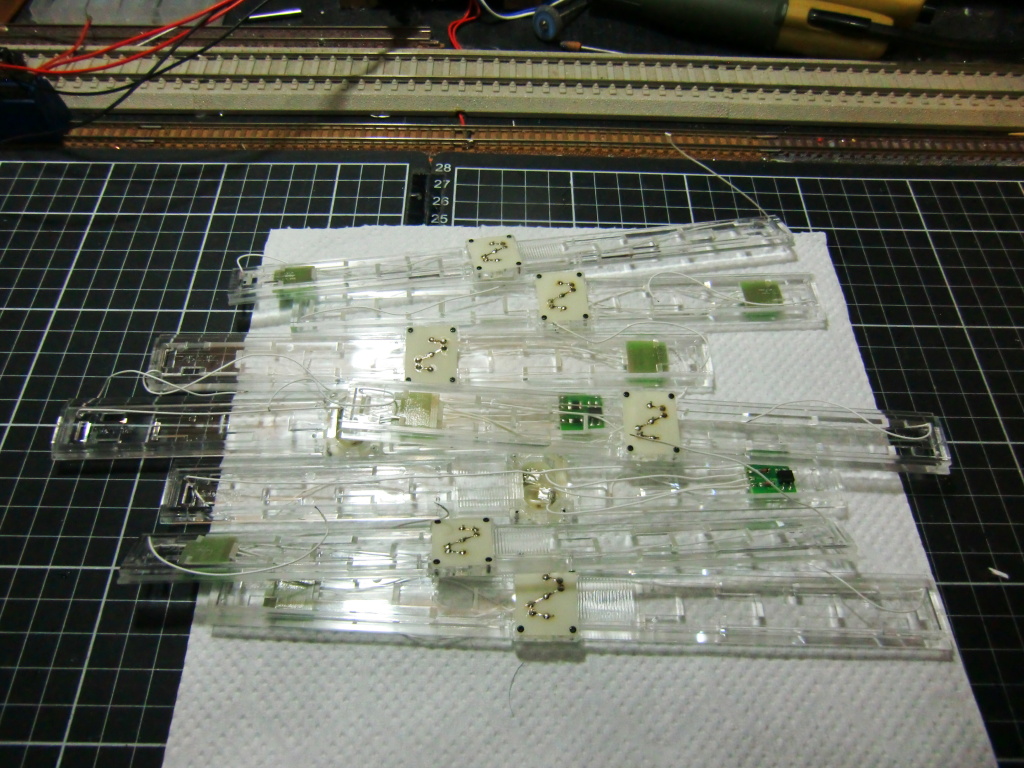

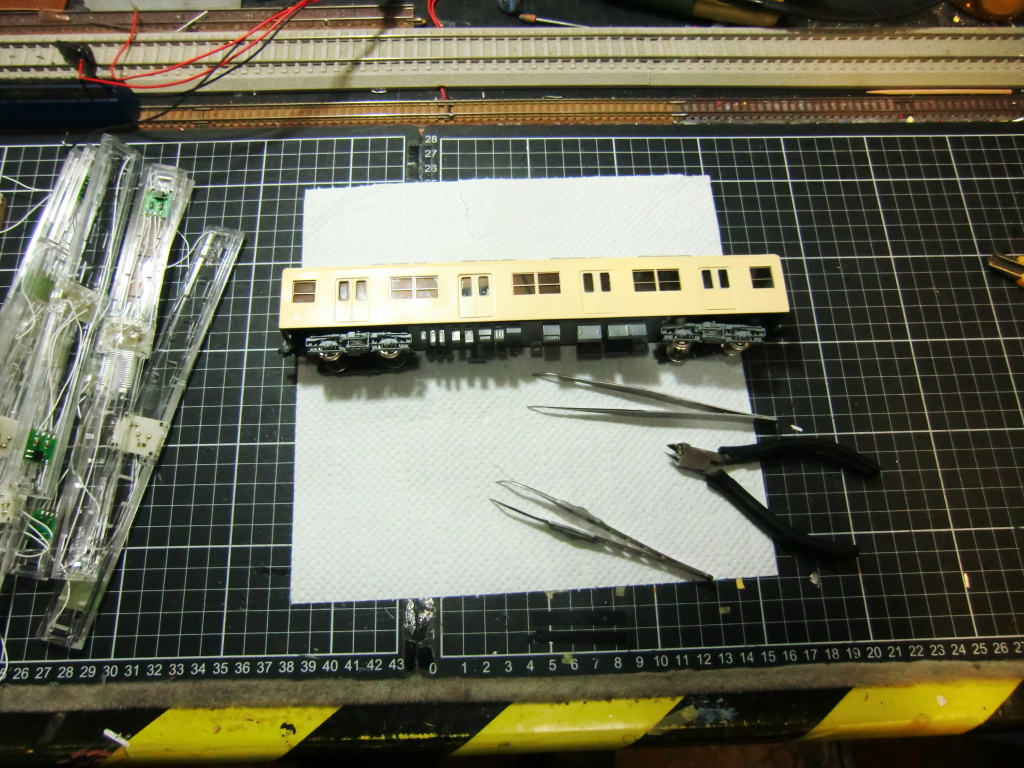

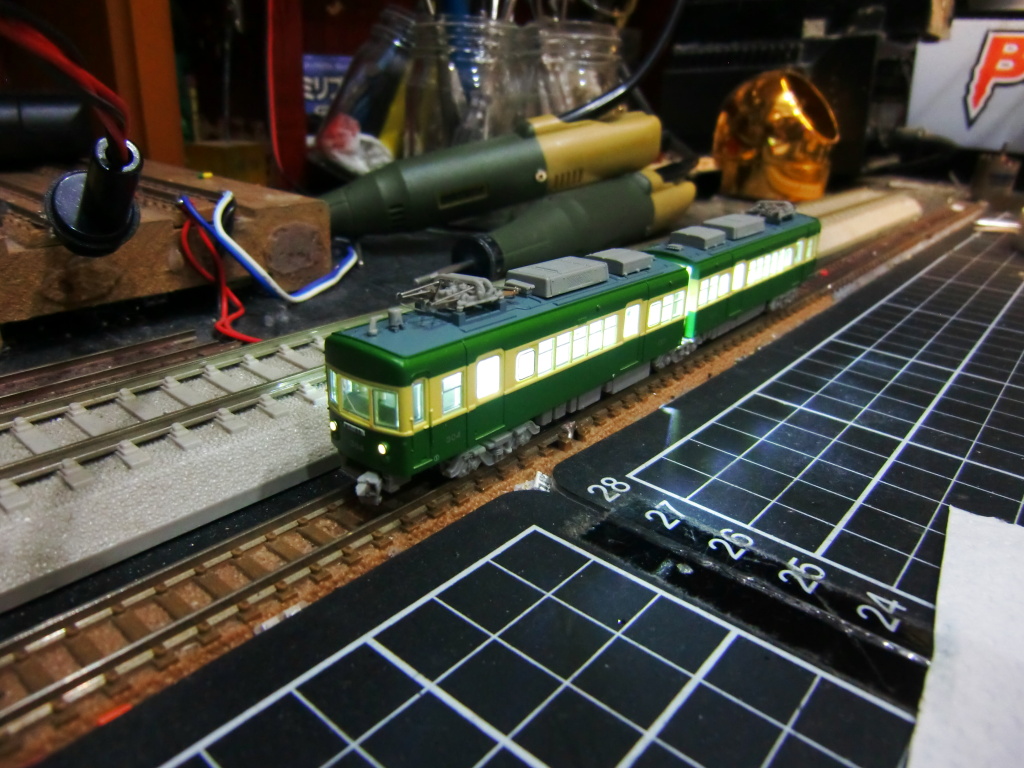

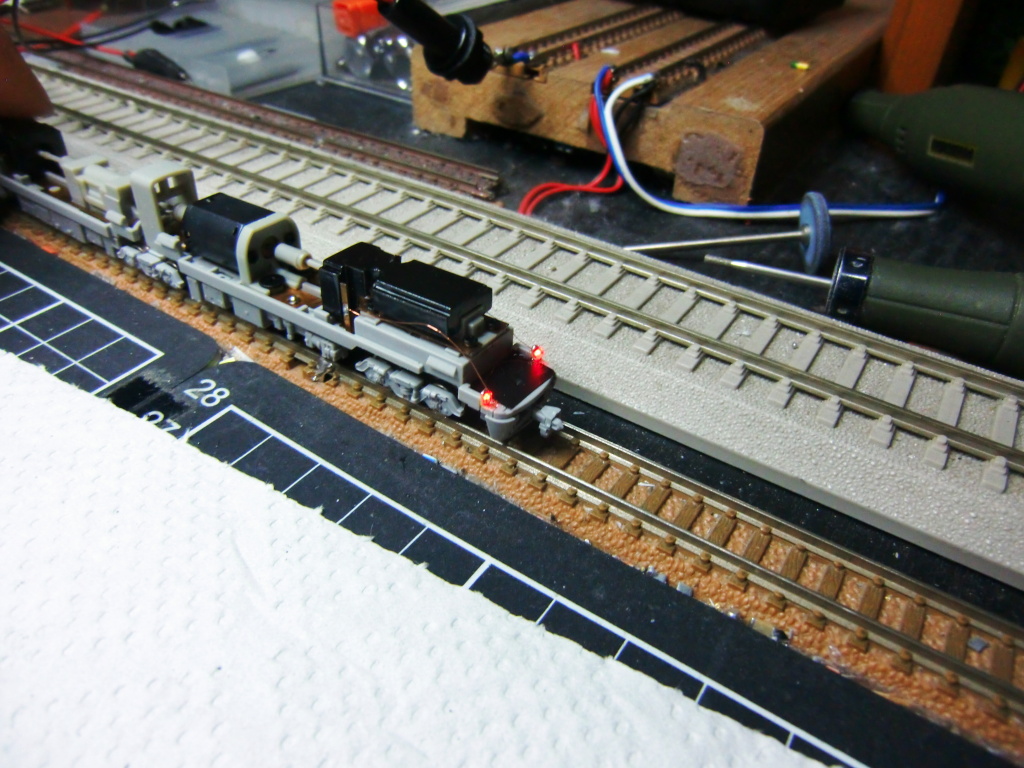

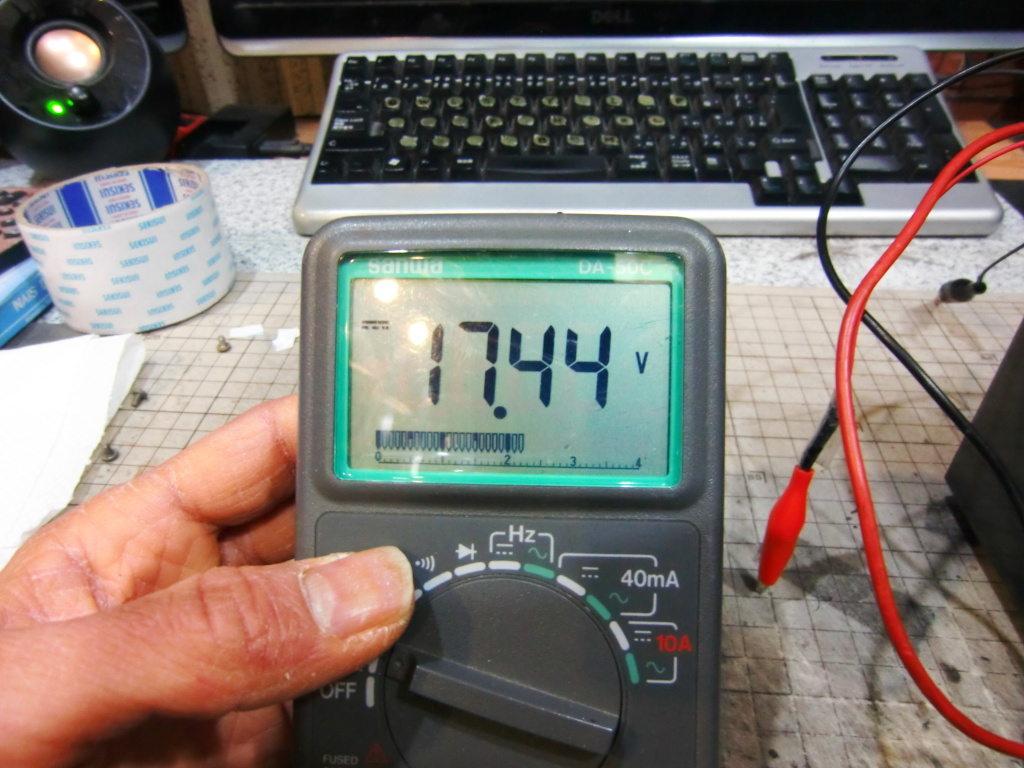

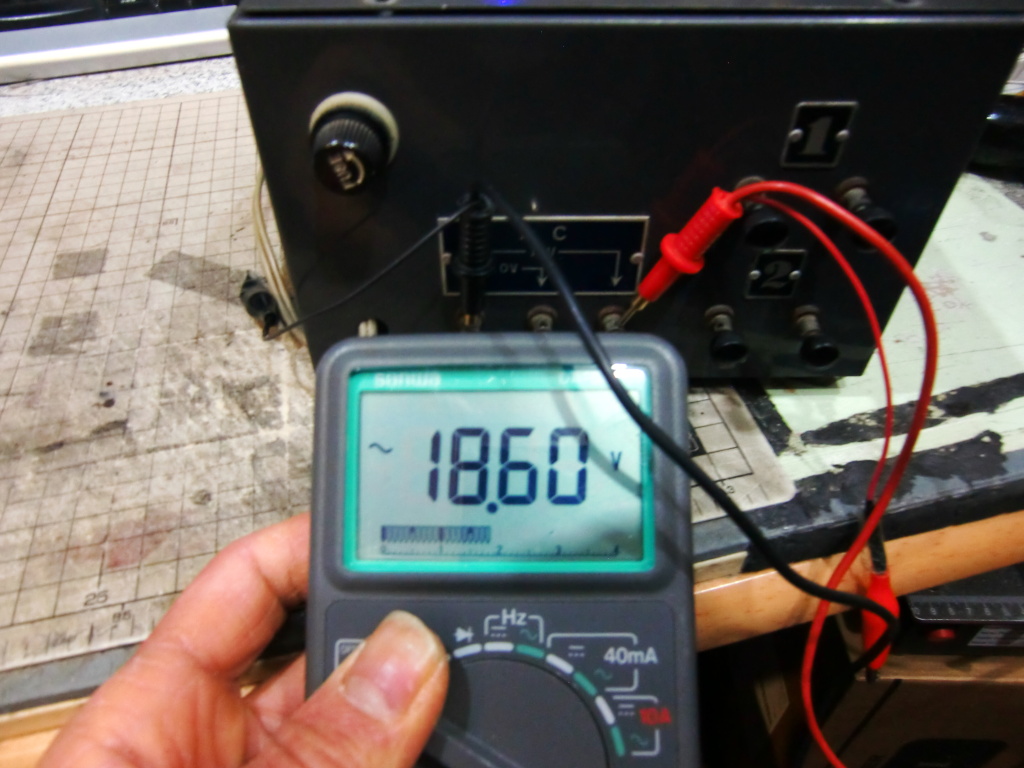

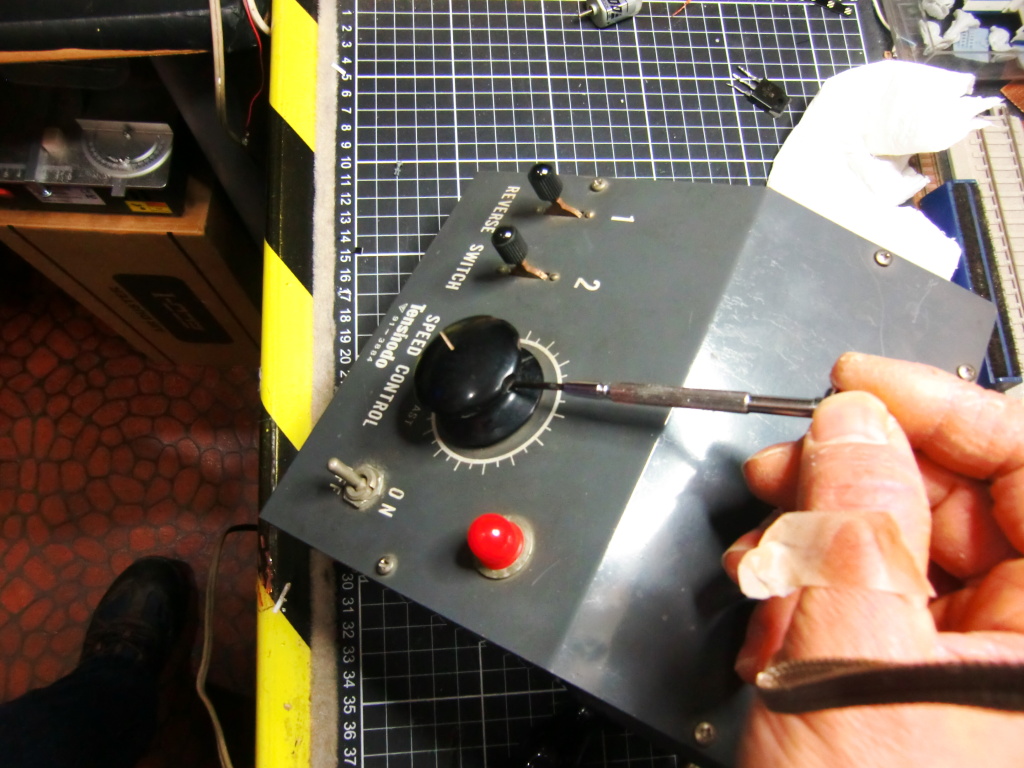

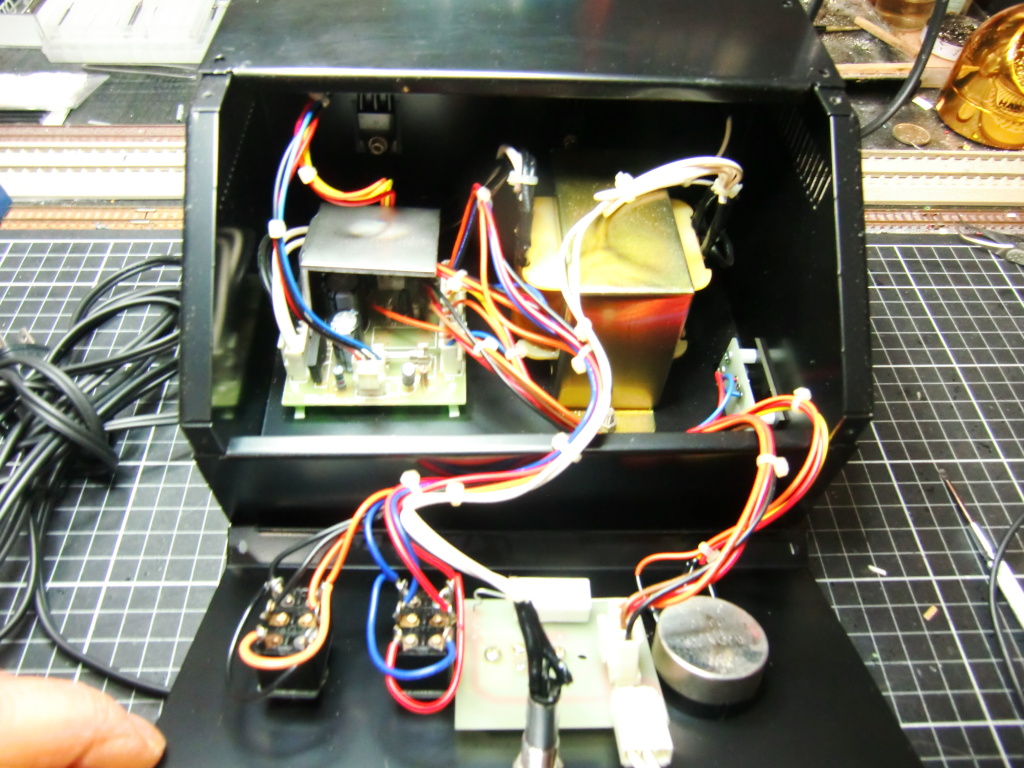

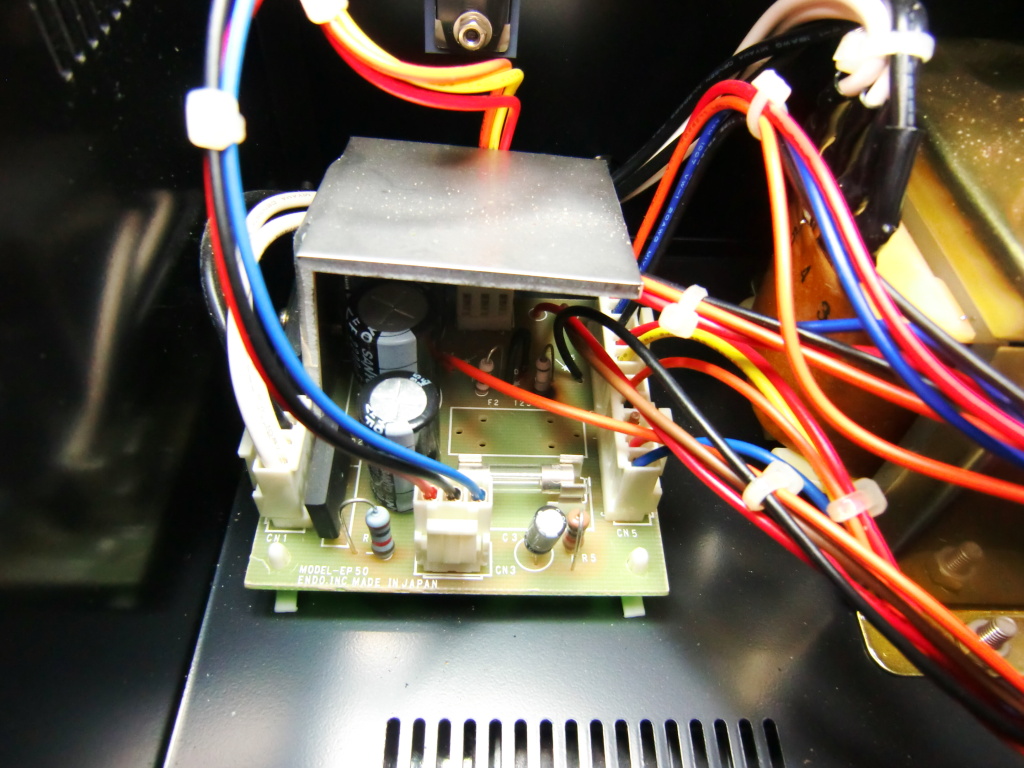

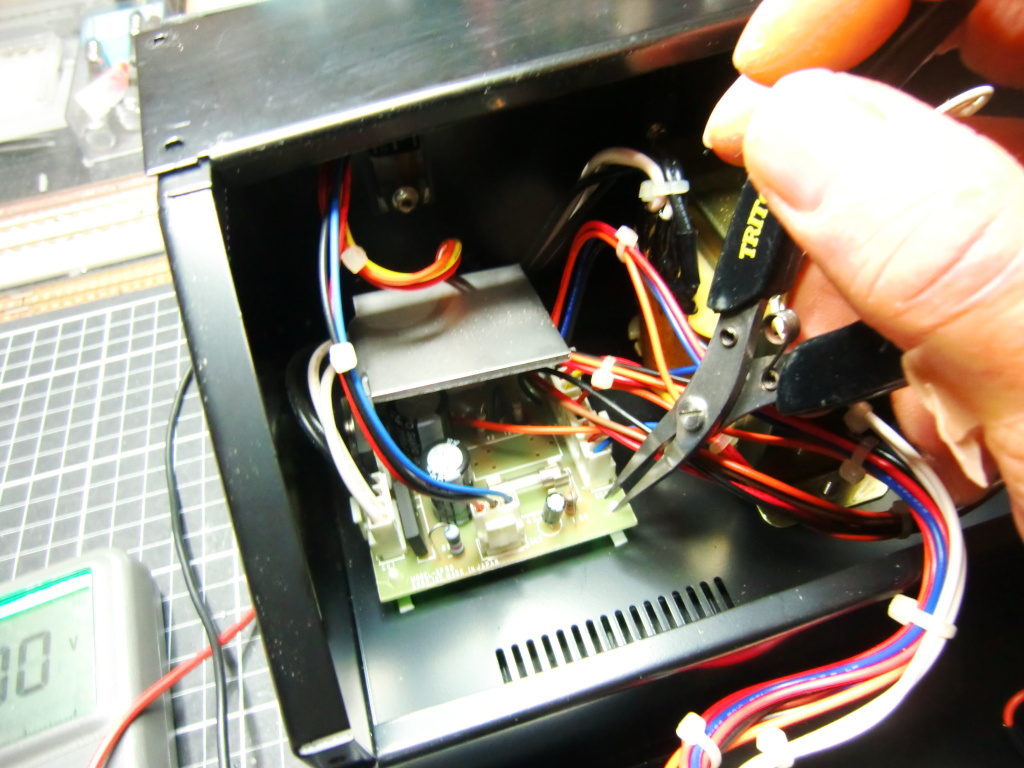

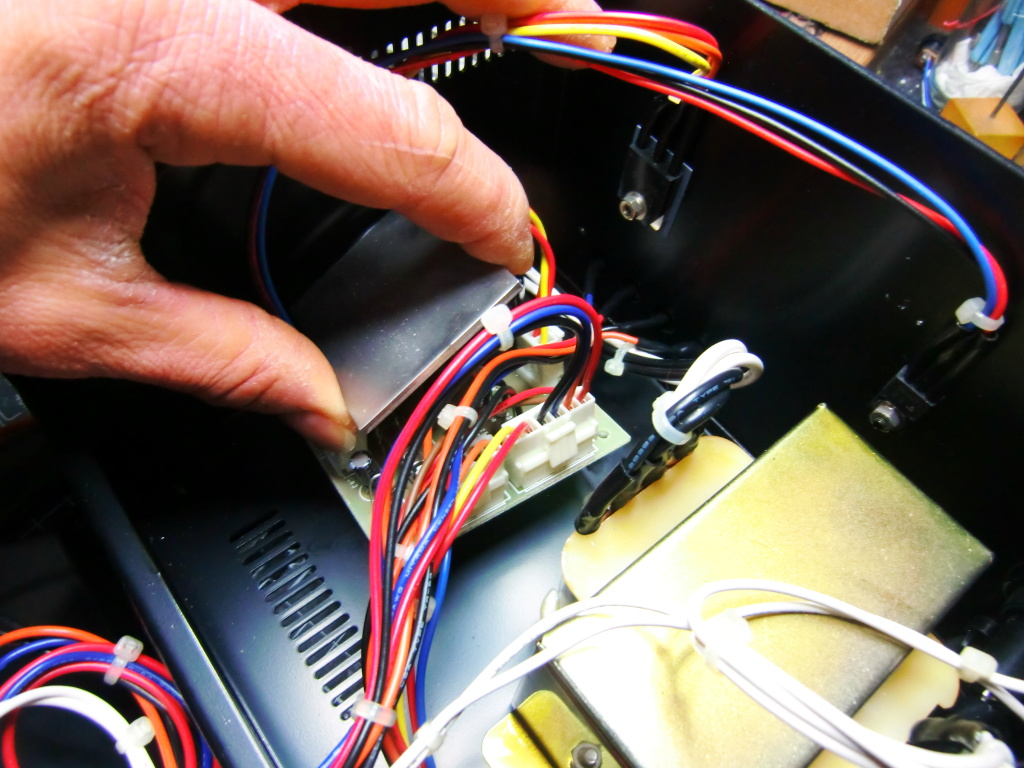

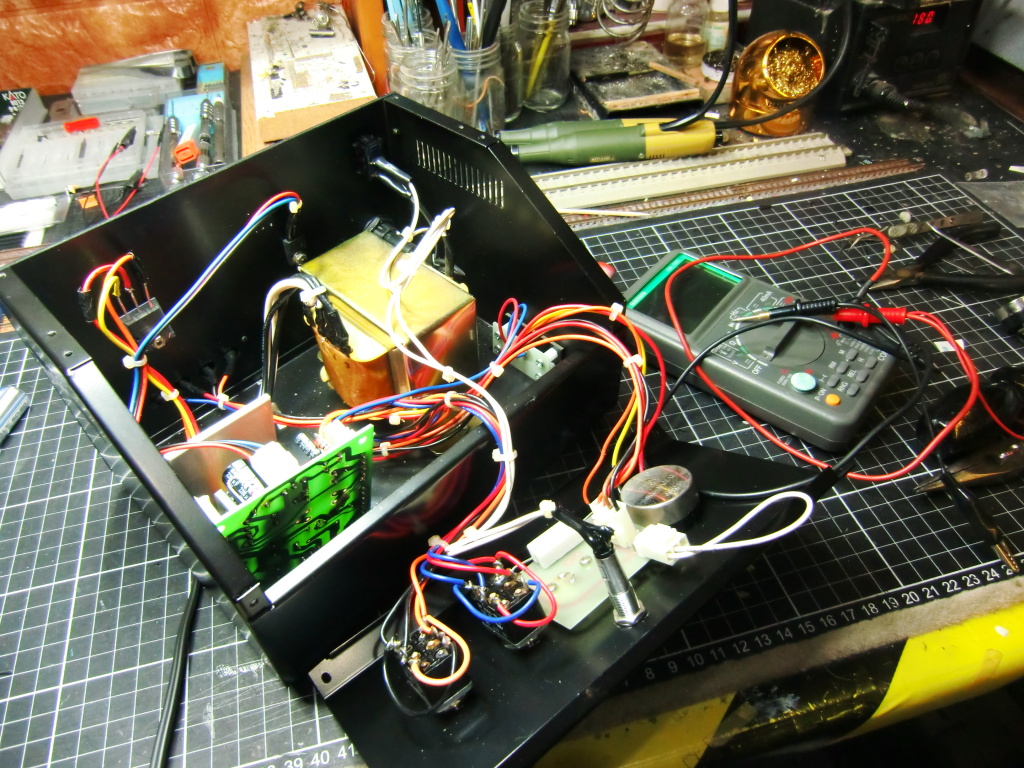

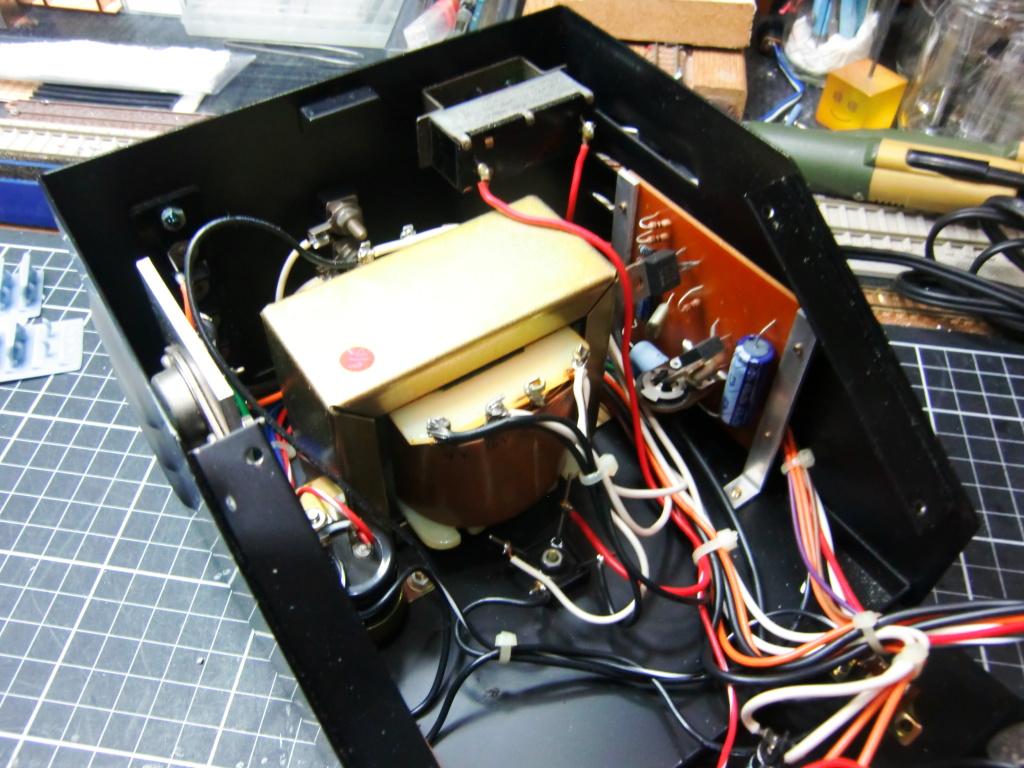

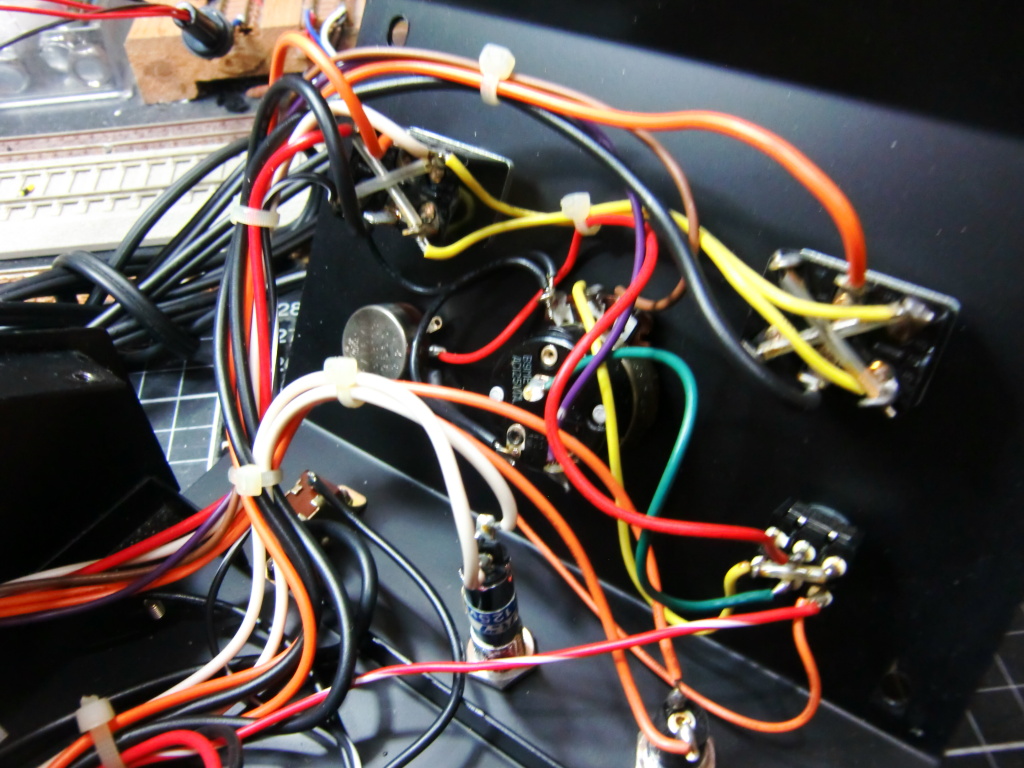

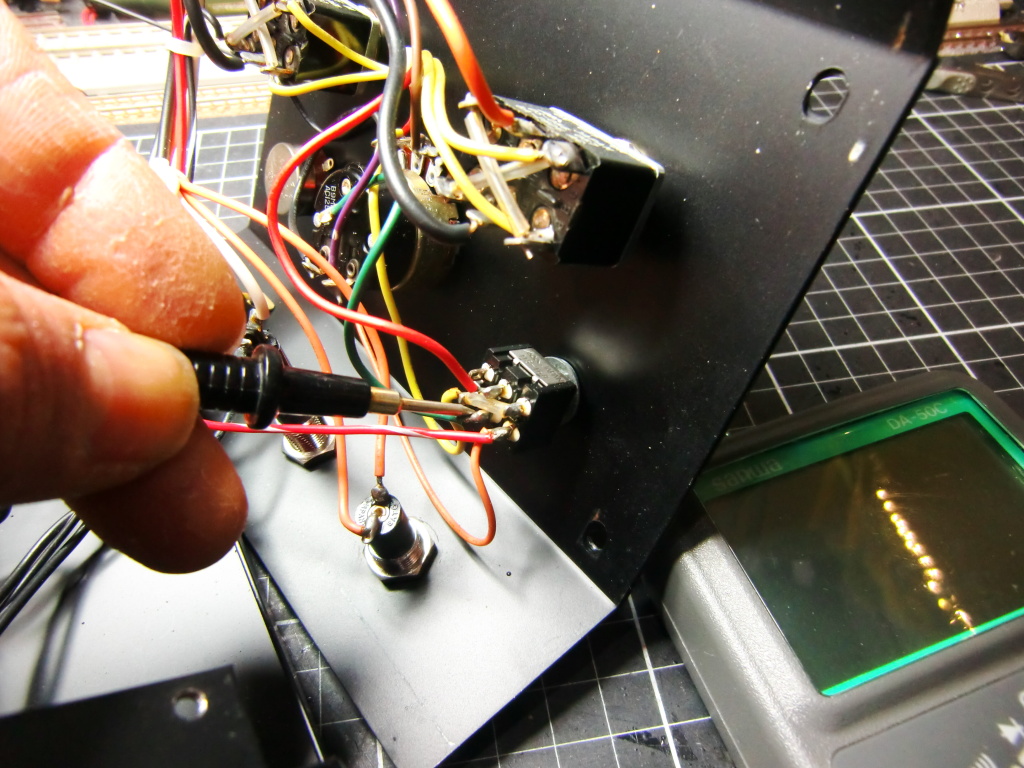

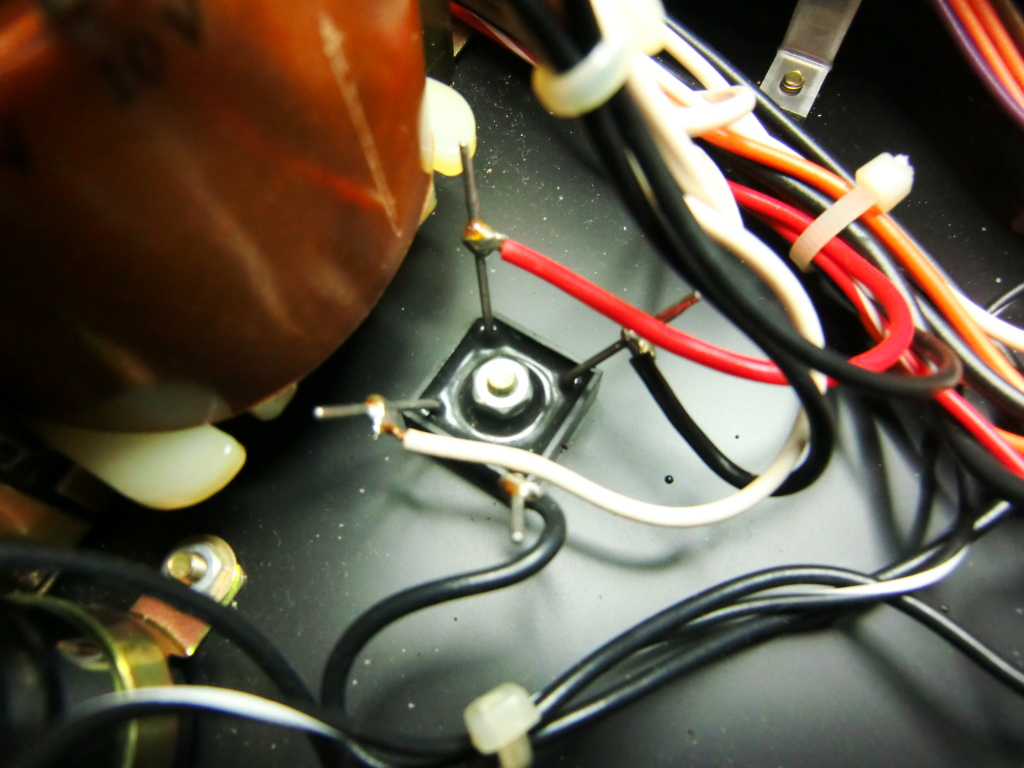

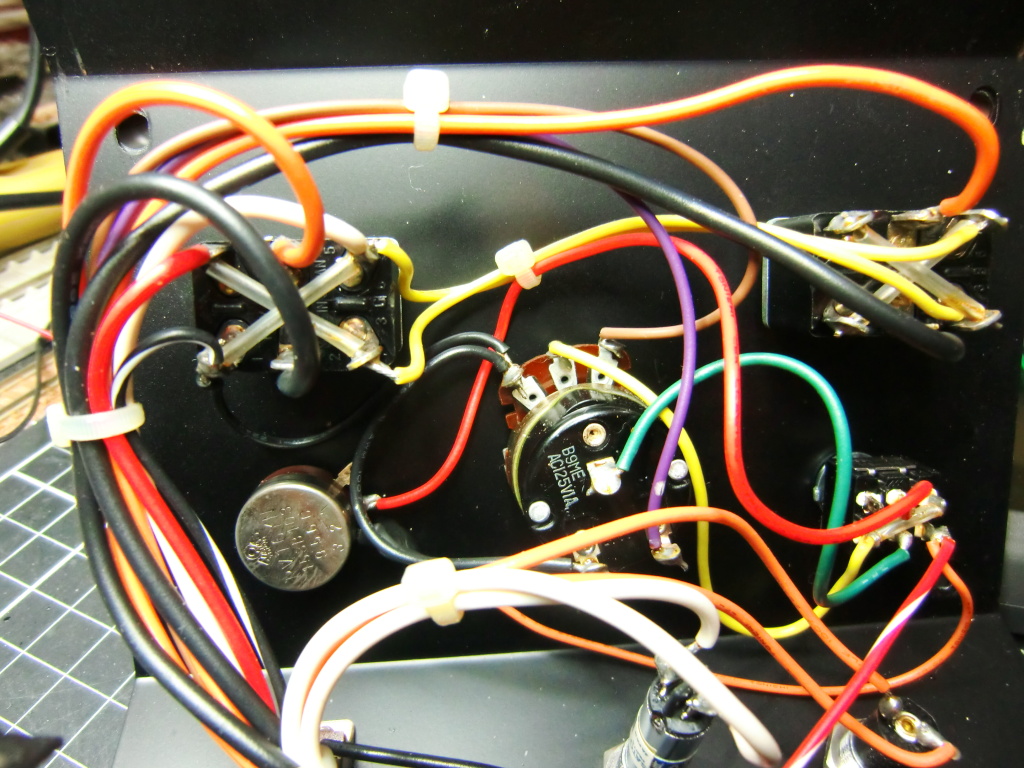

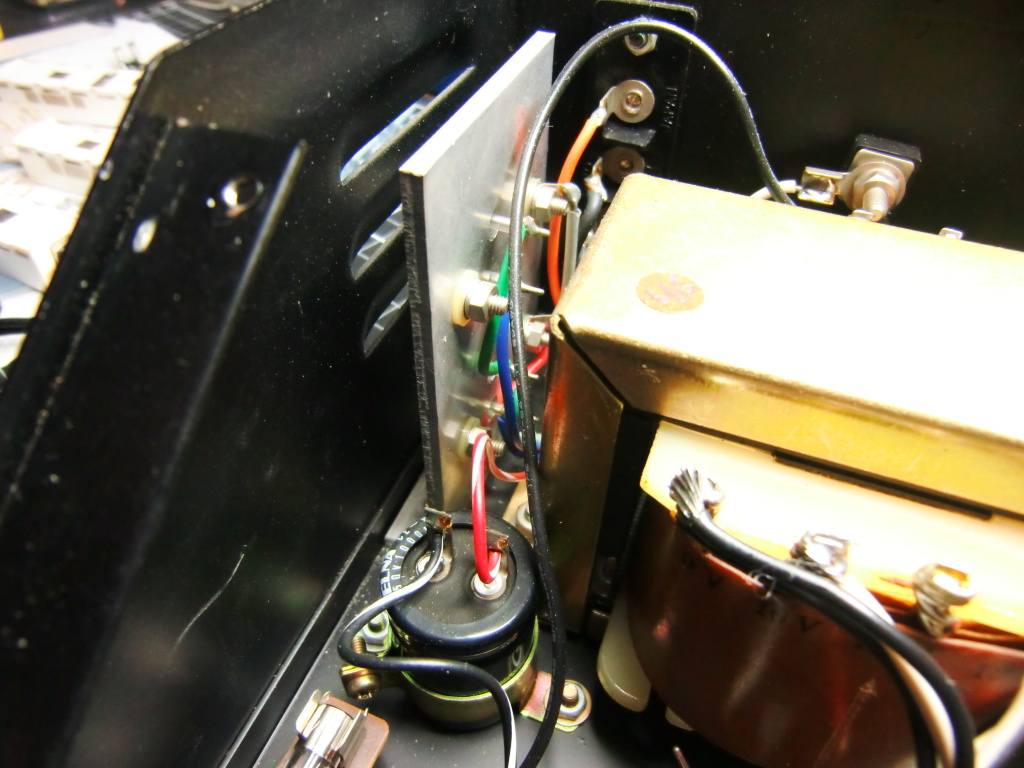

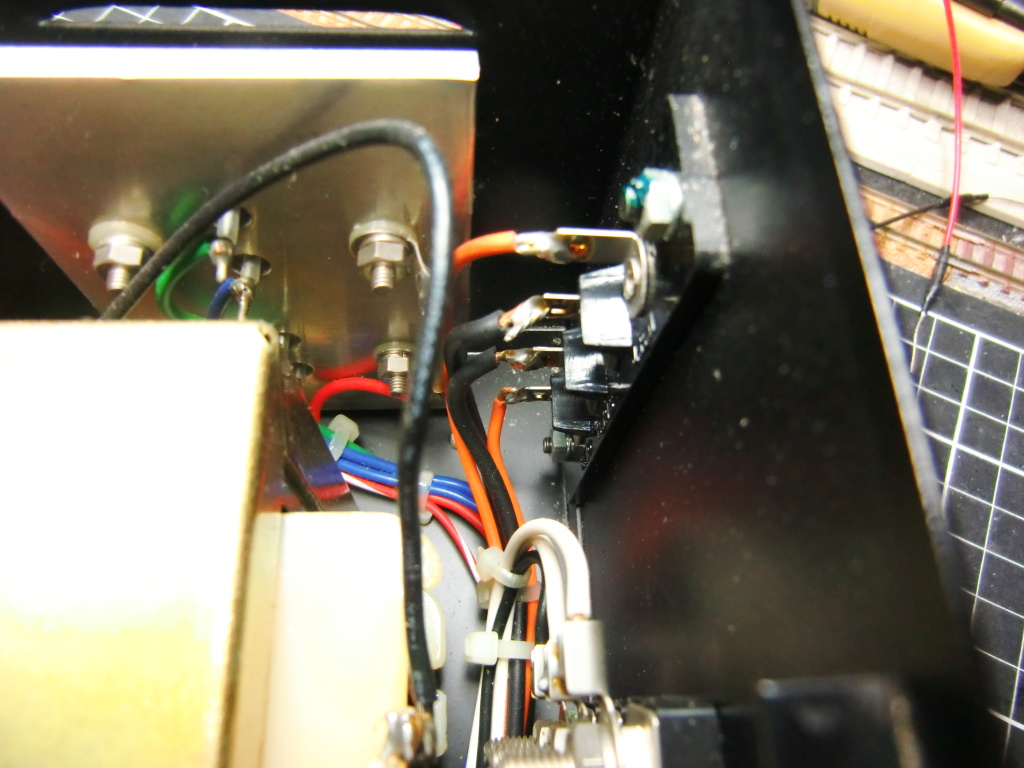

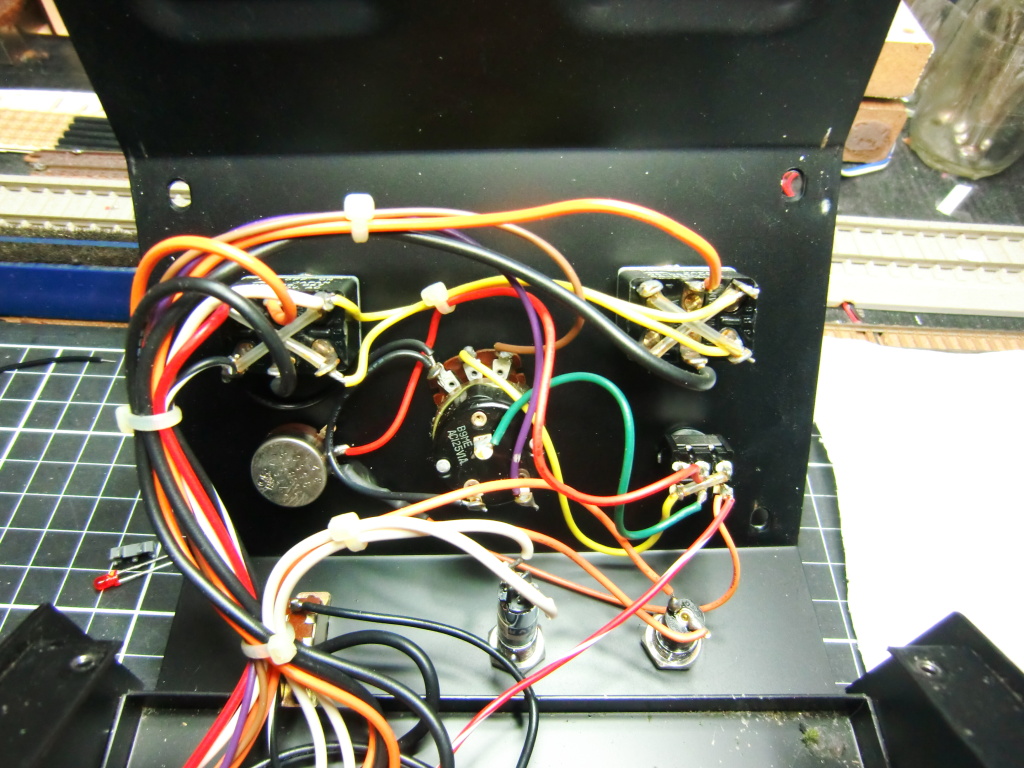

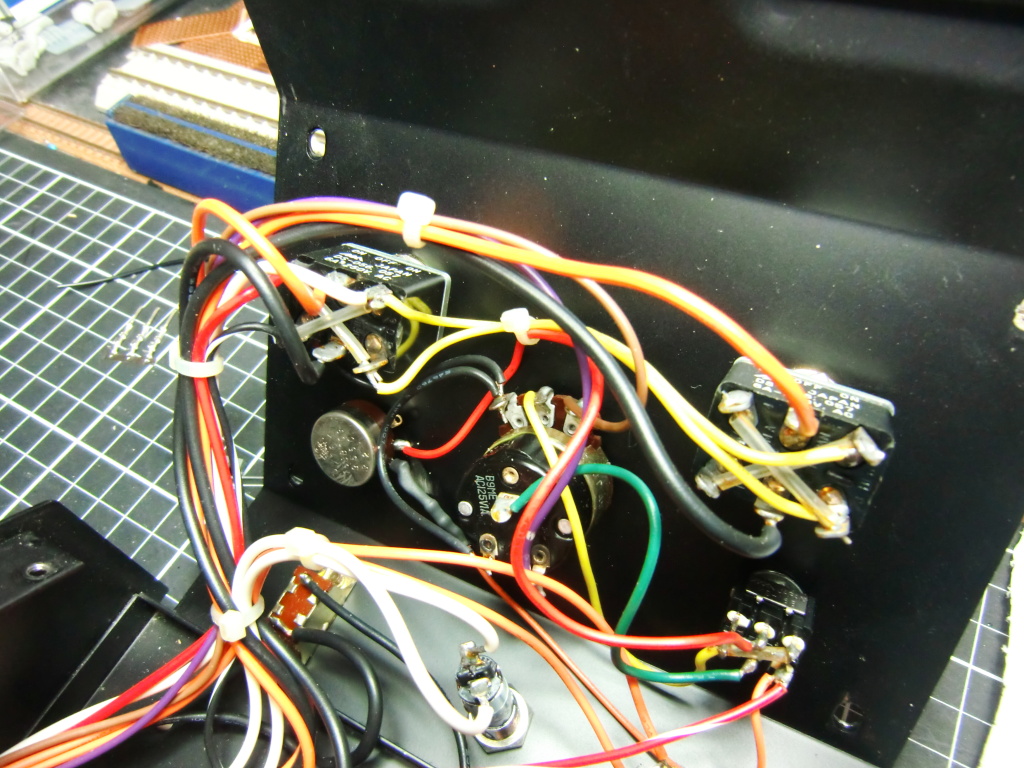

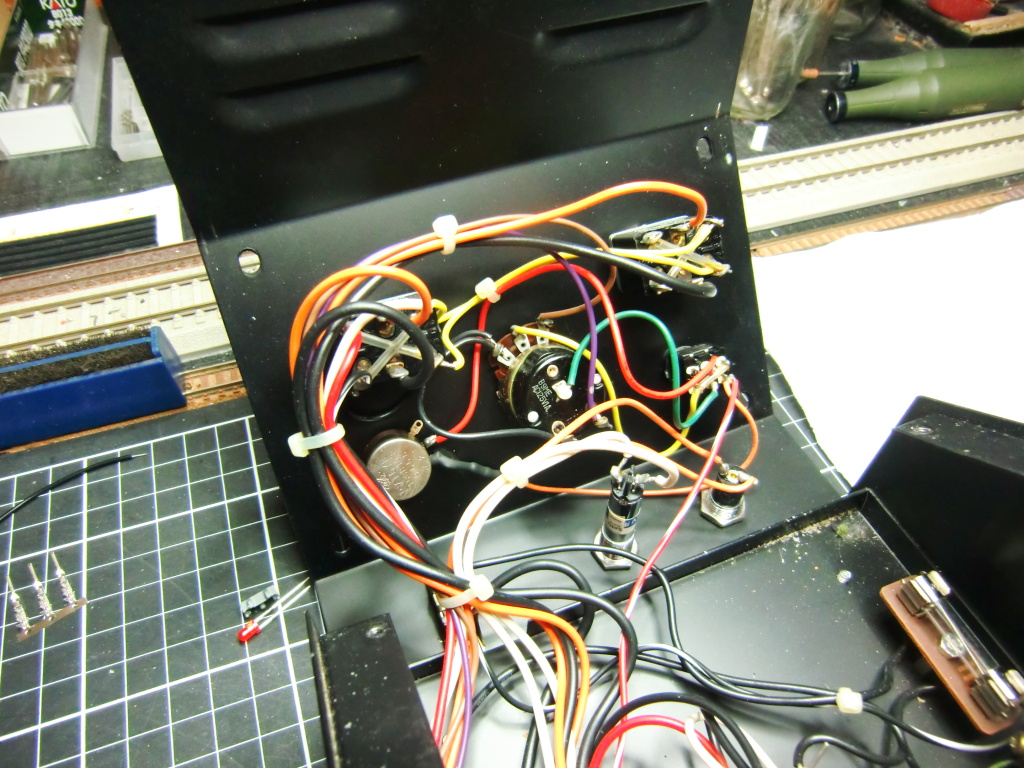

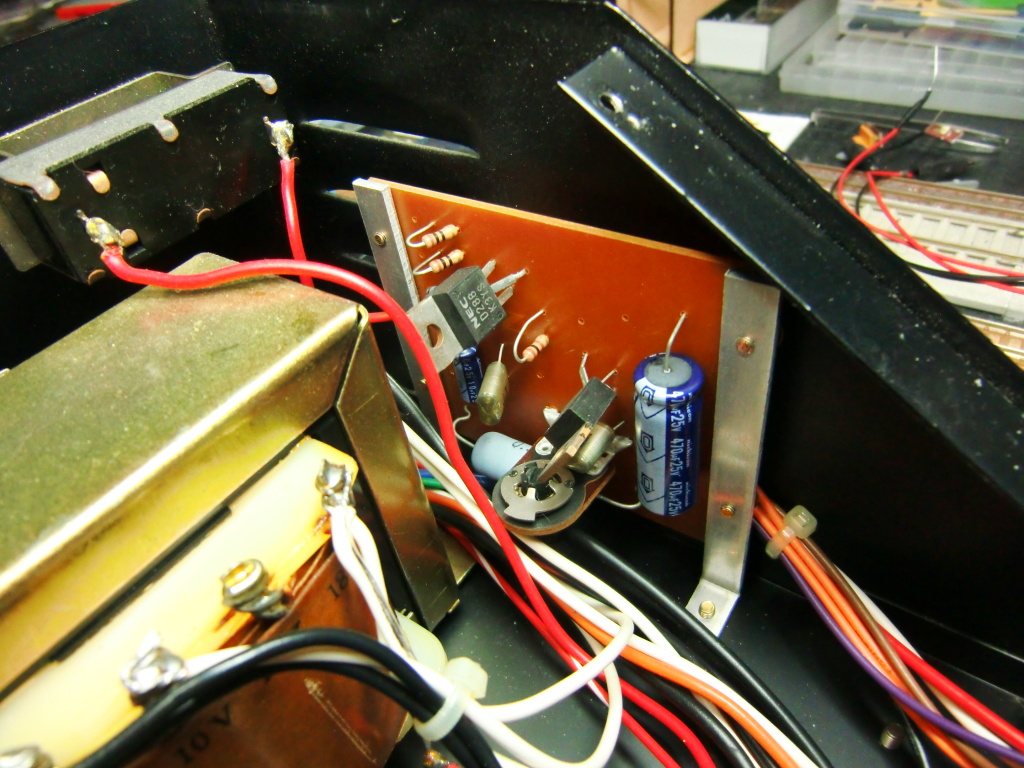

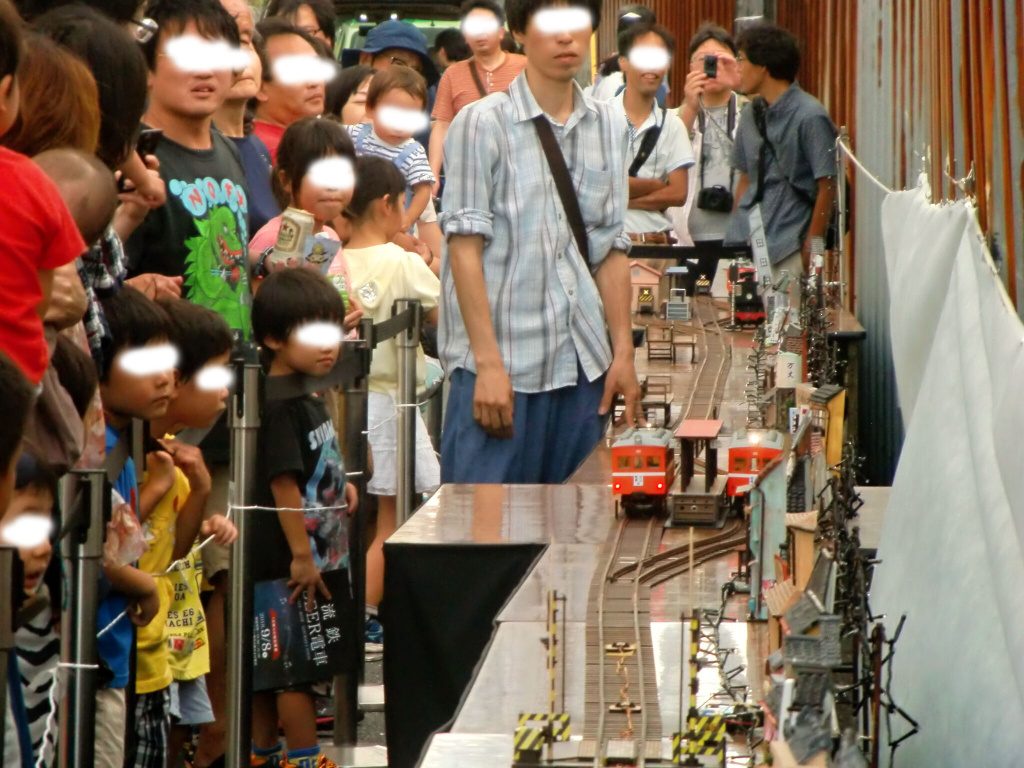

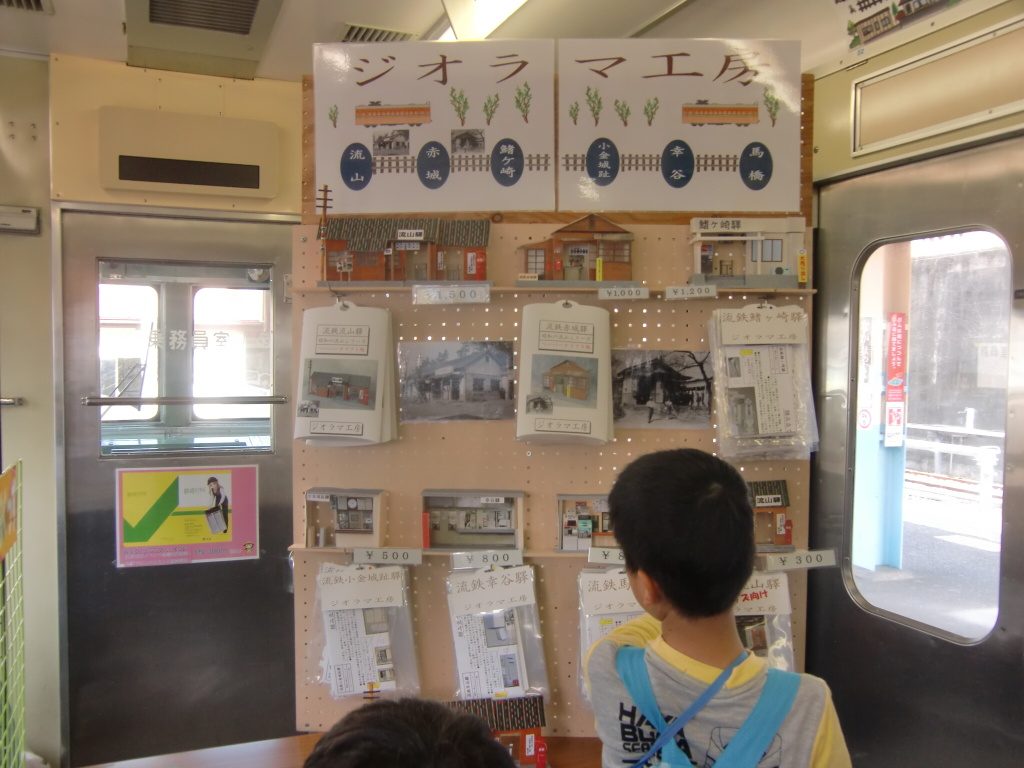

今回の展示では、2列車同時による自動運転を実現するための準備を行って参りました。ポイント装置をはじめ制御回路や動作テストに思いのほか時間がかかりました。車体に搭載されたプログラムも大幅に改良が加えられ、流山ー馬橋間の全区間の走行を再現するまでに至りました。まだいくつかの改良点はございますが、こちらの流鉄BEER電車イベントにあたっては、ほぼ目標としてきた形となりました。

▼設置準備をすすめていきます。

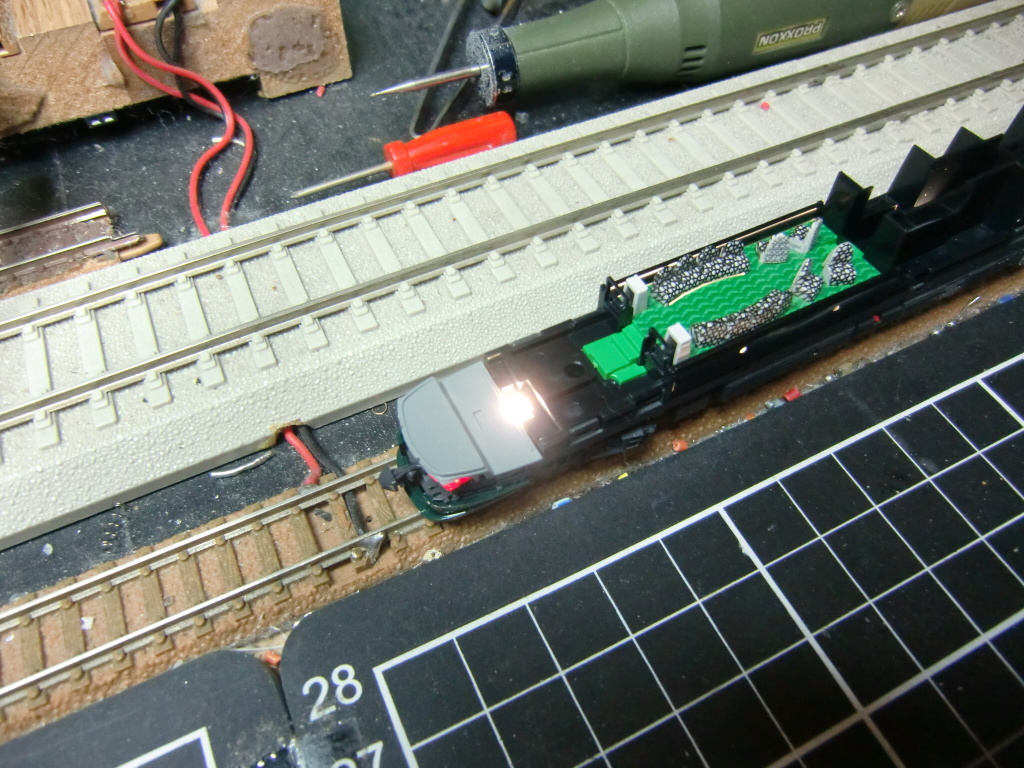

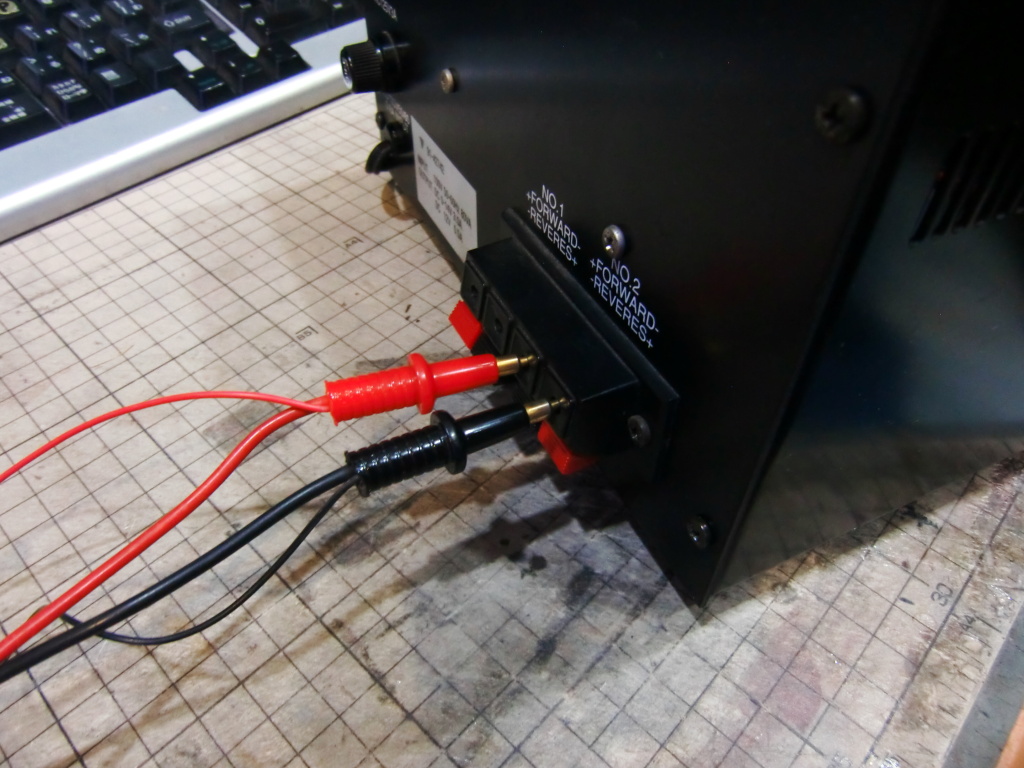

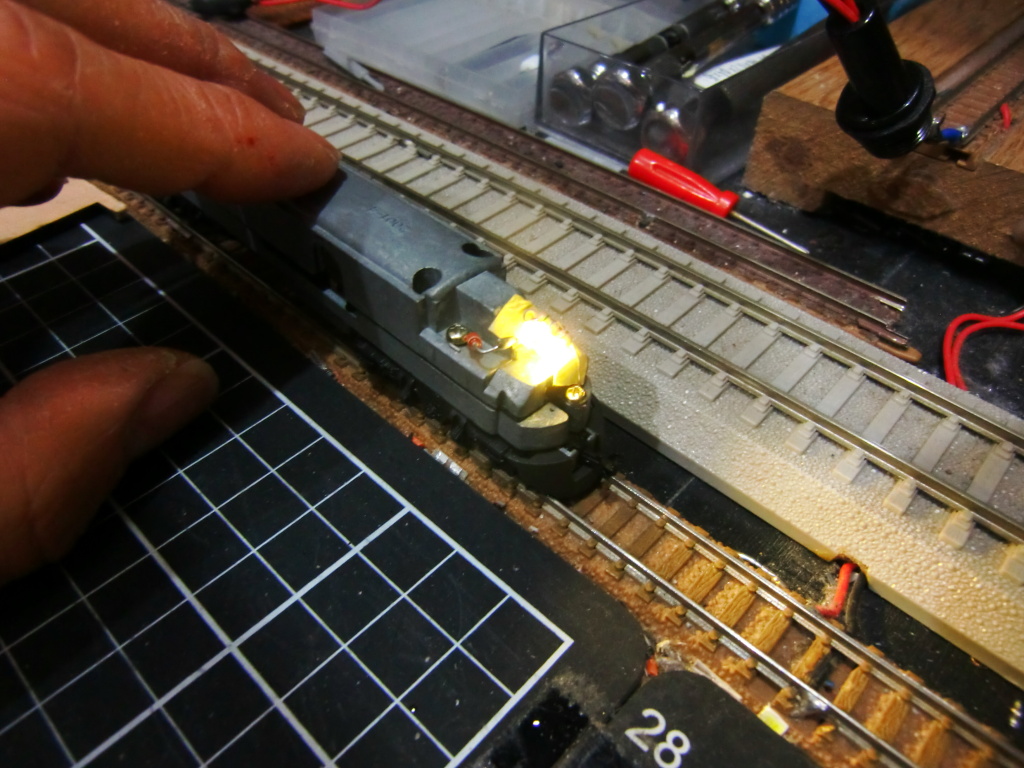

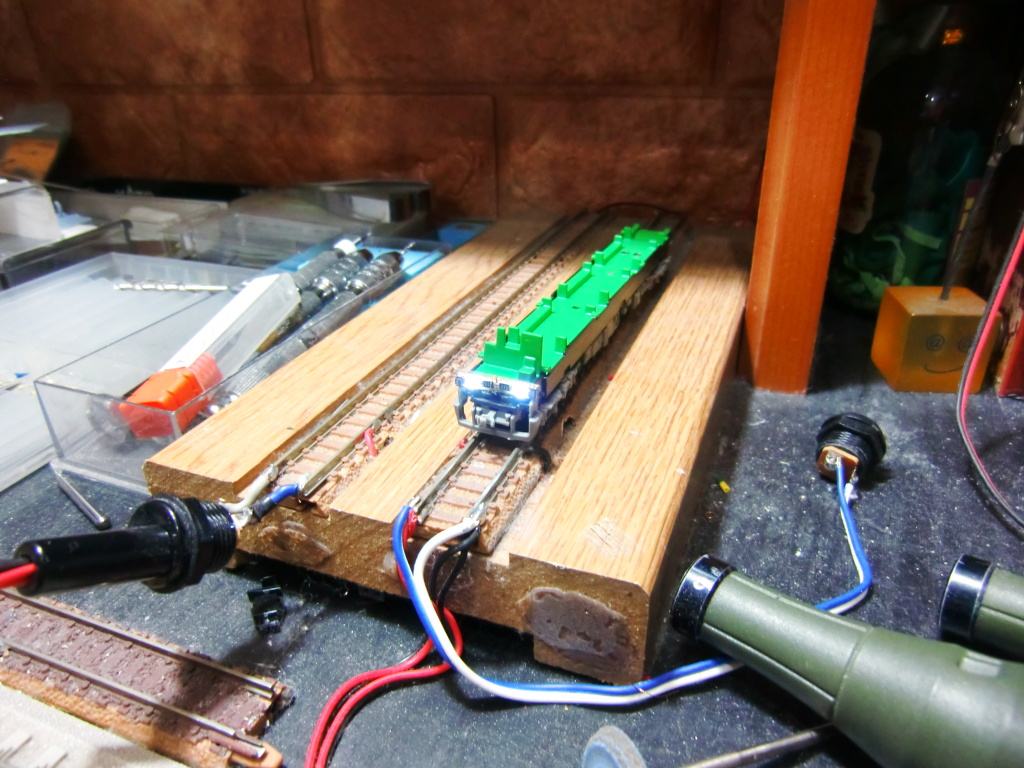

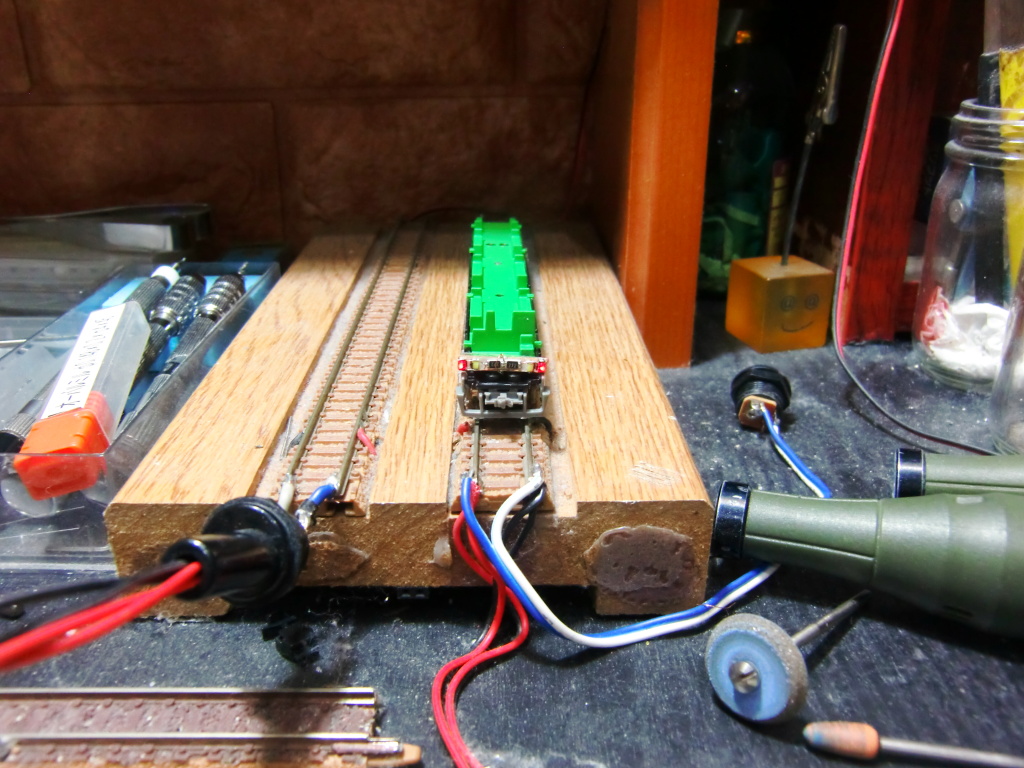

▼2列車運転が問題なく機能するかテストしていきます。

↓下「がたごっとん」です。以前にNHKで放送された際には「がたごっとん!リアル」はまだ企画段階でまったく完成しておりませんでしたので、「がとごっとん!リアル」の登場により展示が充実してきたことがわかります。

「さくら号」も急遽制作となりました。

▼ようやく展示の準備がすべて整いました。

年々盛り上がりを見せている流鉄さんのイベントでございますが、今年もぴょん鉄は出店させていただきました。2番線にさくら号を停車させて1両すべてを展示用として使わせいただきました。前日の段階で準備はほぼ終わり、当日は身一つで現地へ向かえば良いので楽でした。昨年は当日設置で台車に大きな荷物を載せて電車で現地に向かったので結構大変でした。今年もKさんとご一緒させていただき、大変楽しい時間を過ごすことができました。また、A.Kさんも途中から手伝いに来ていただき本当に助かりました。

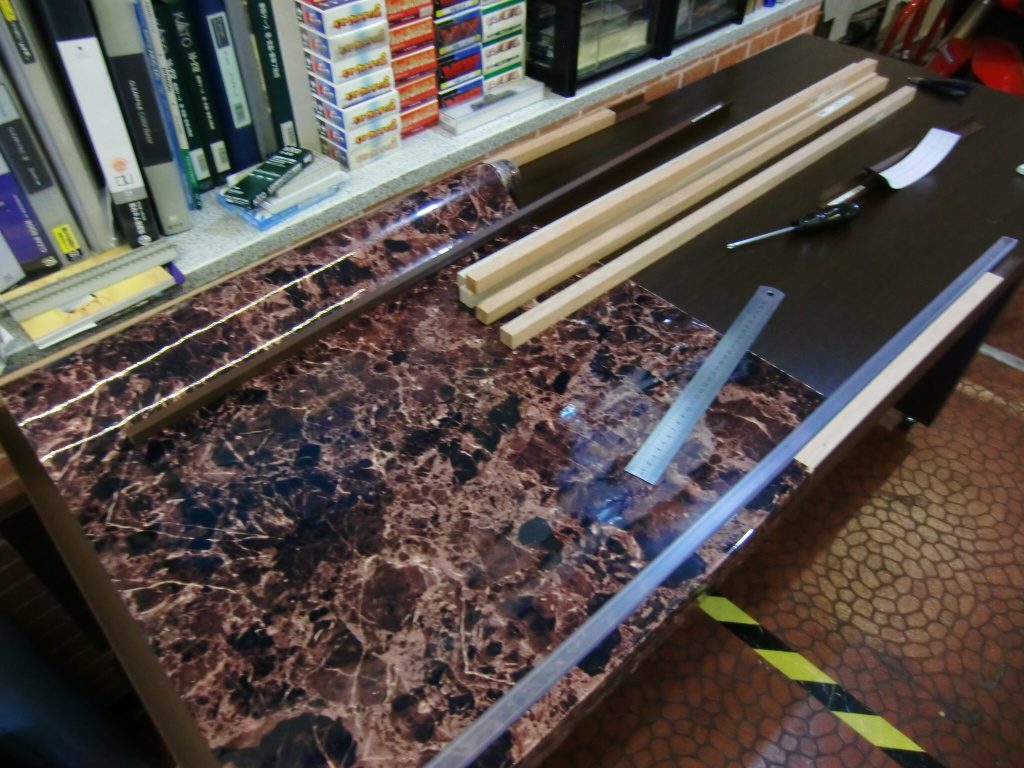

展示用大型ディスプレイケースのご依頼がございましたので、早速設計に入りました。完成後のケースサイズは、横幅3メートルと大きく総重量は約110~120キロあたりとなる予定です。

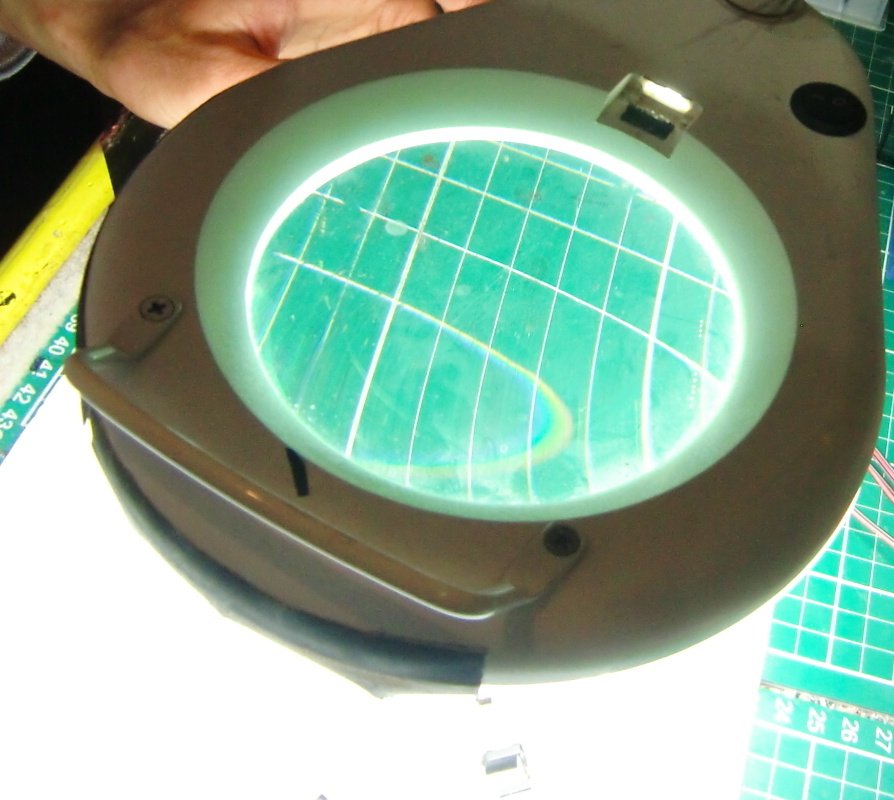

▼分割パーツをつなぐための加工を施しておきます。普段はルーペを除きながら小さなパーツの取付が多いため、たまにはこうした大型制作物は良いものです。

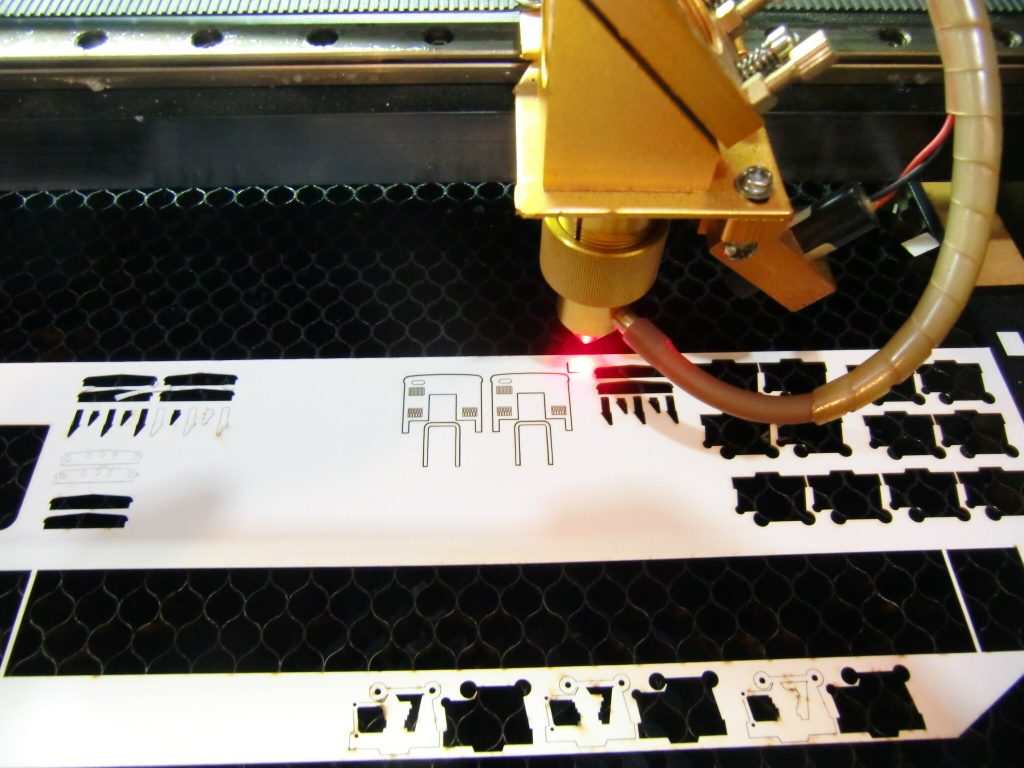

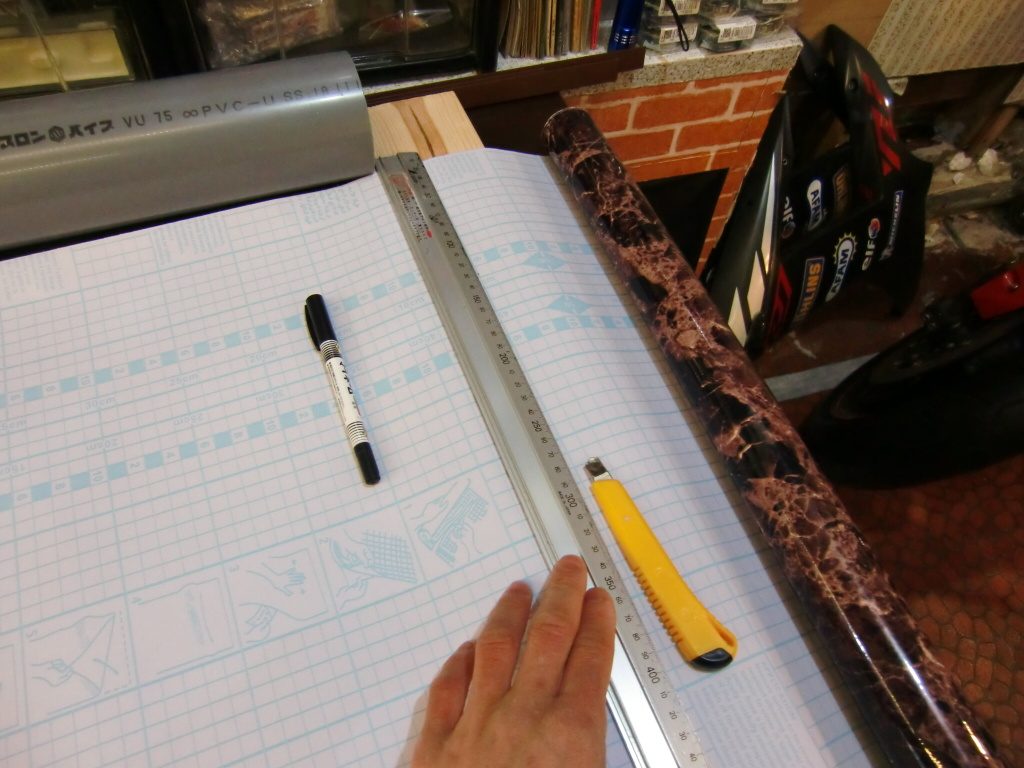

▼レーザーで切り出しを行って個々の部品を作っていきます。

▼続いてφ100の筒状のパーツを作ります。2mサイズ4本が必要となりますので、近隣のホームセンターに買いに行きました。配達が週末になるとのことで、台車にのせて徒歩で持ち帰りました。途中、運悪く強めの雨が降り出してきました。

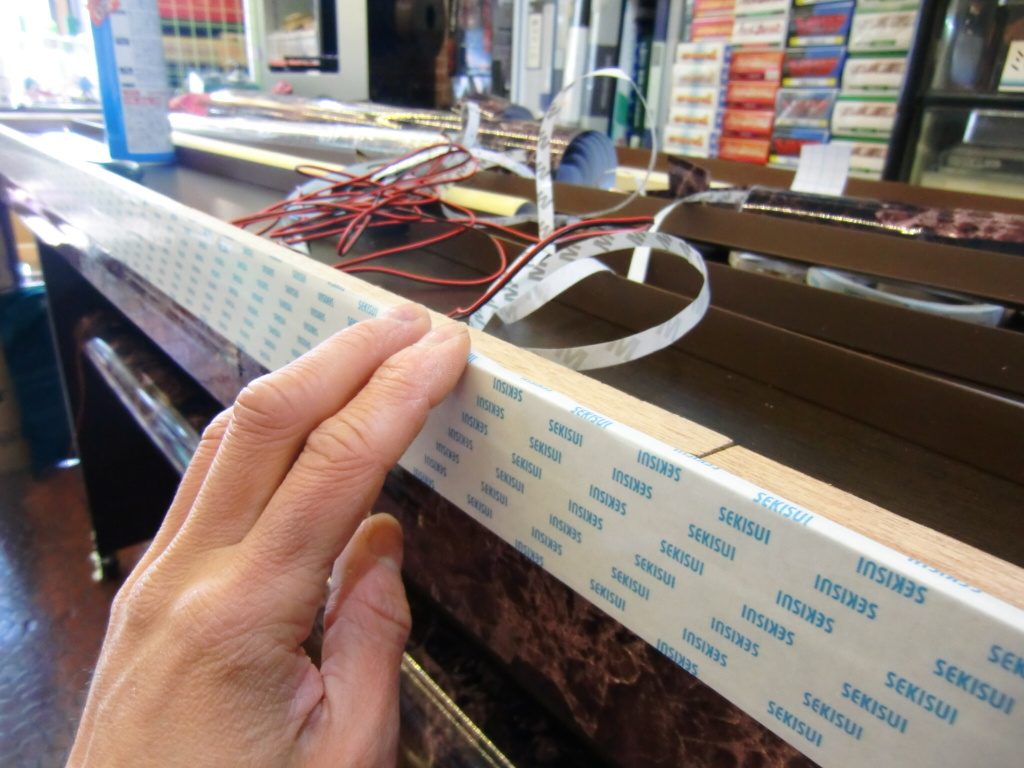

▼枠の補強材で裏打ちを行います。

▼ここでようやく半分完成です。現地で合体させて3mサイズ(ケースを含めた総重量120キロ級)となります。

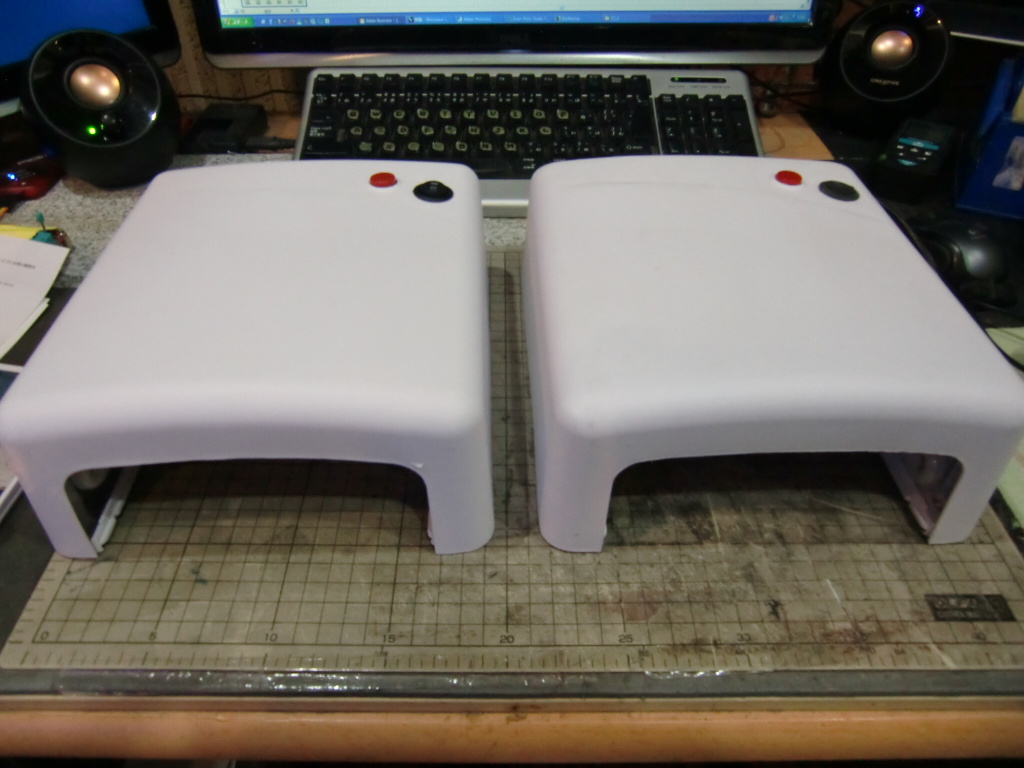

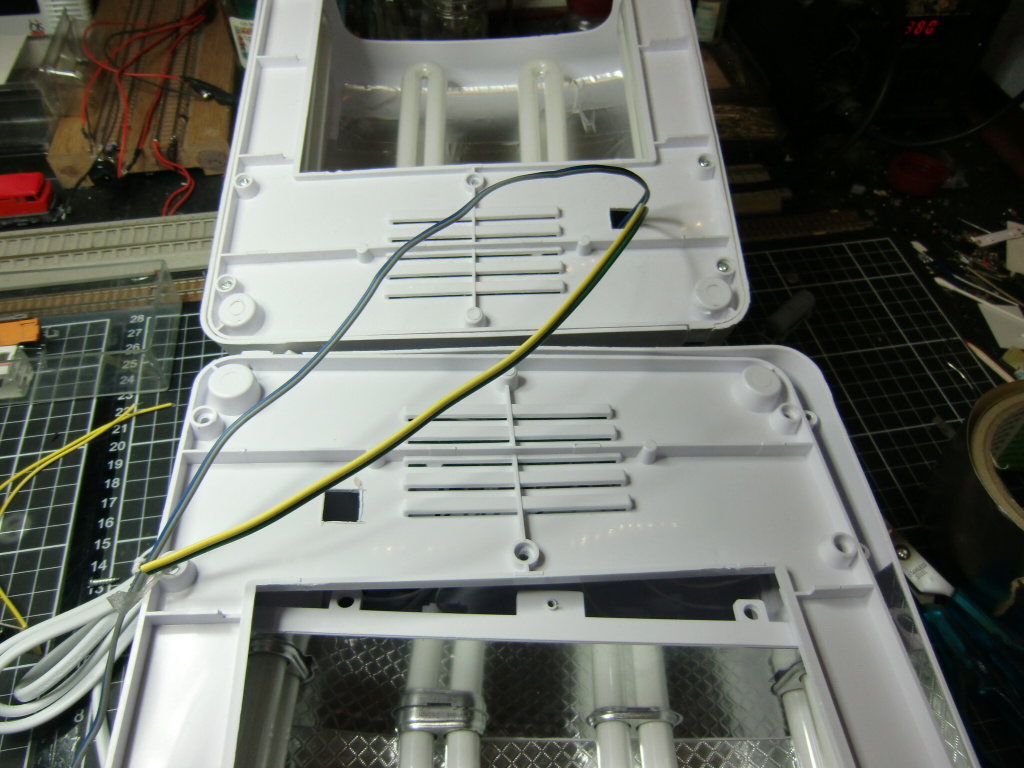

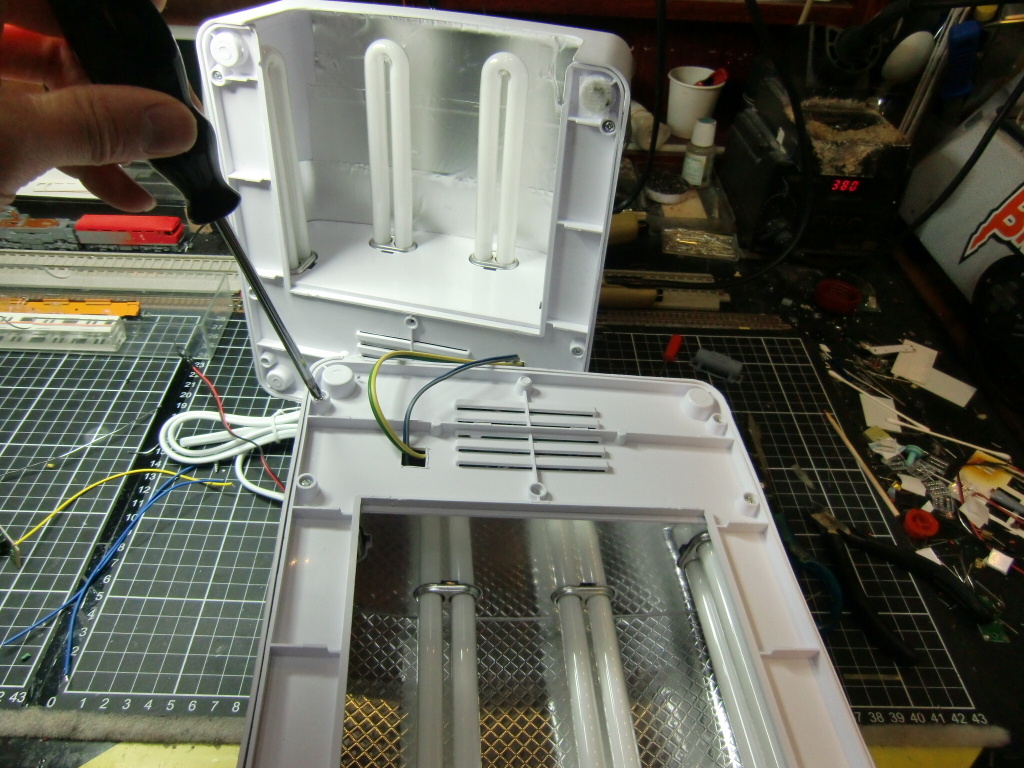

もう一台も完成です。あとは電気配線と仕上げ処理です。完成までもう少しです。

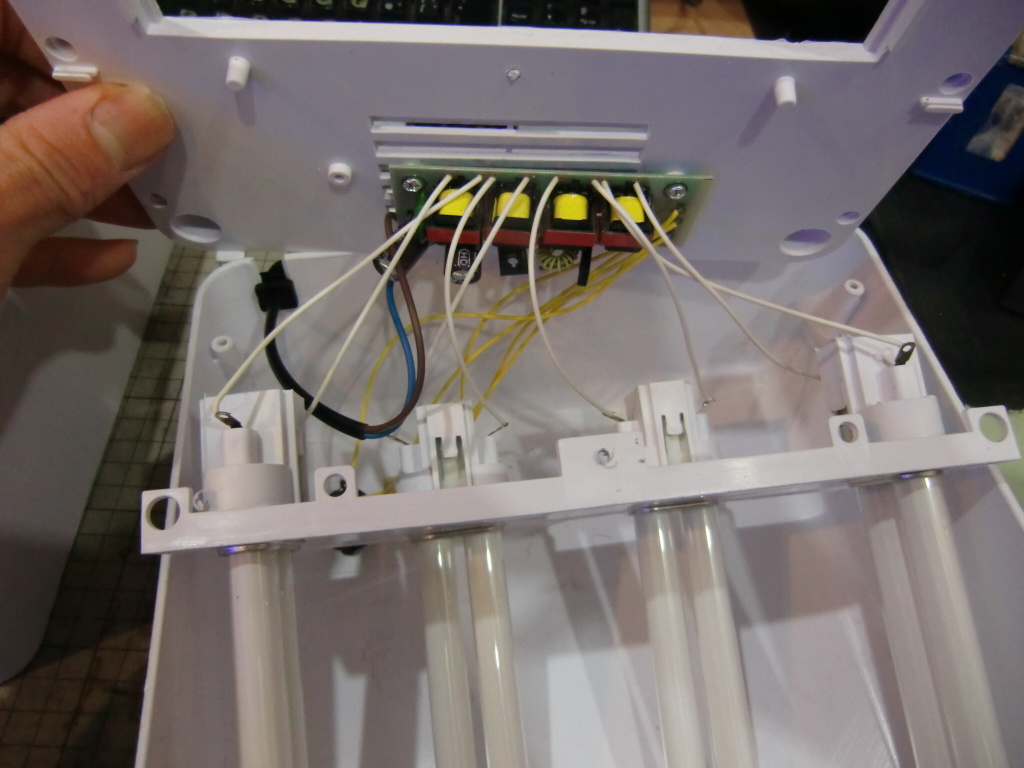

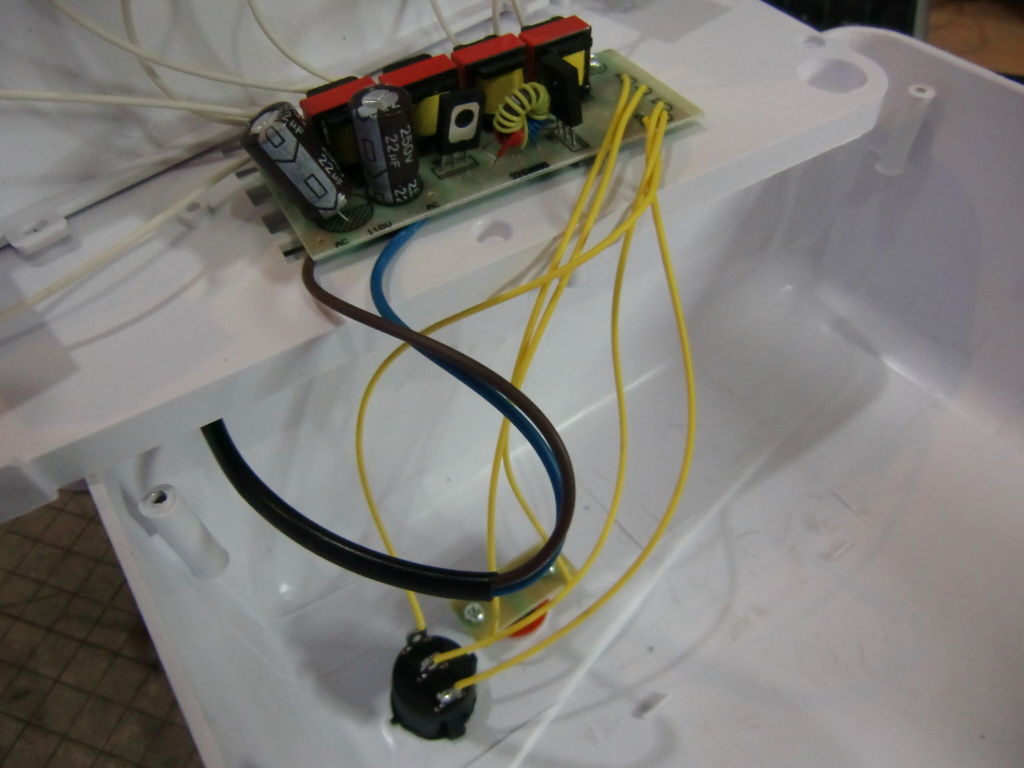

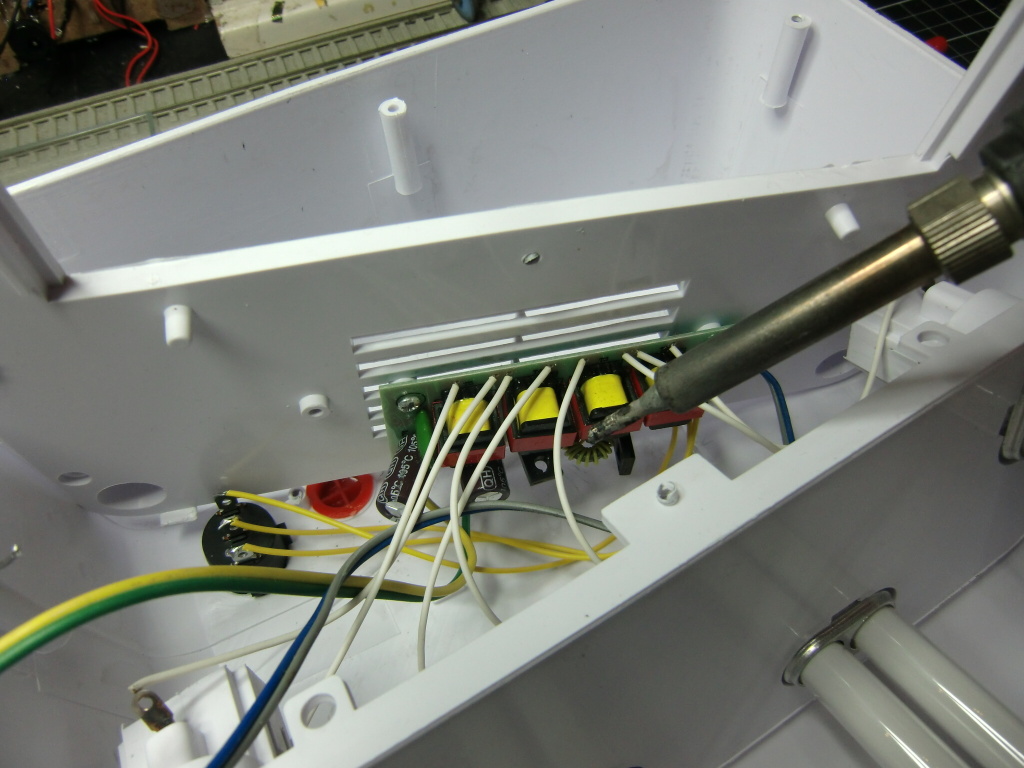

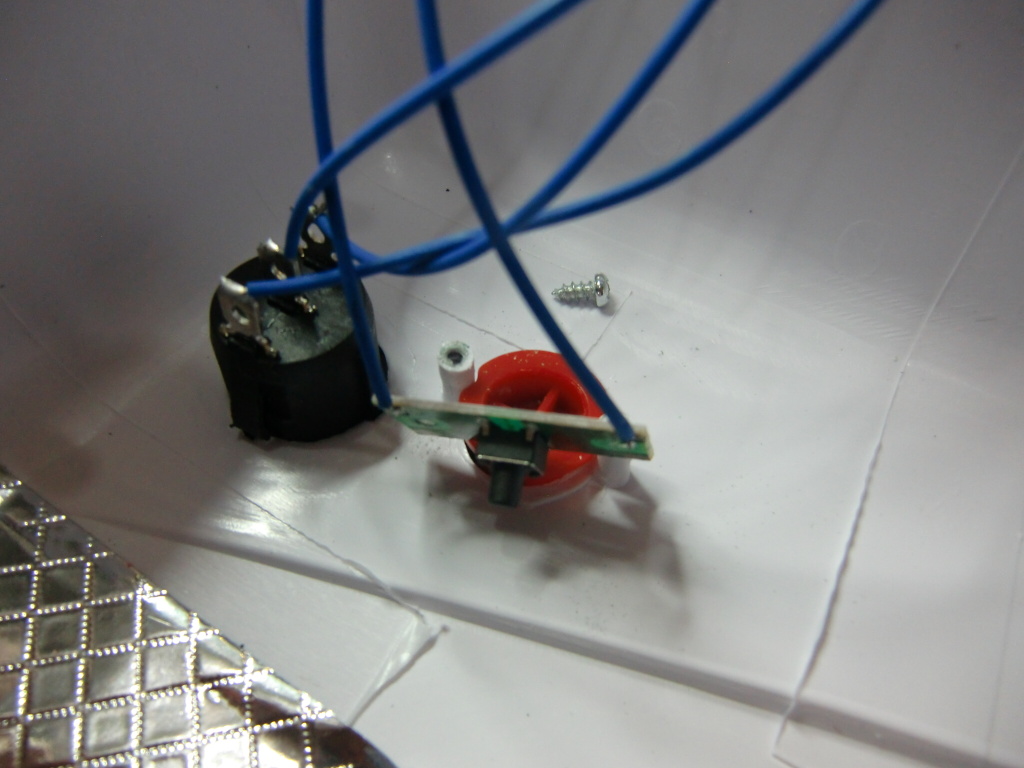

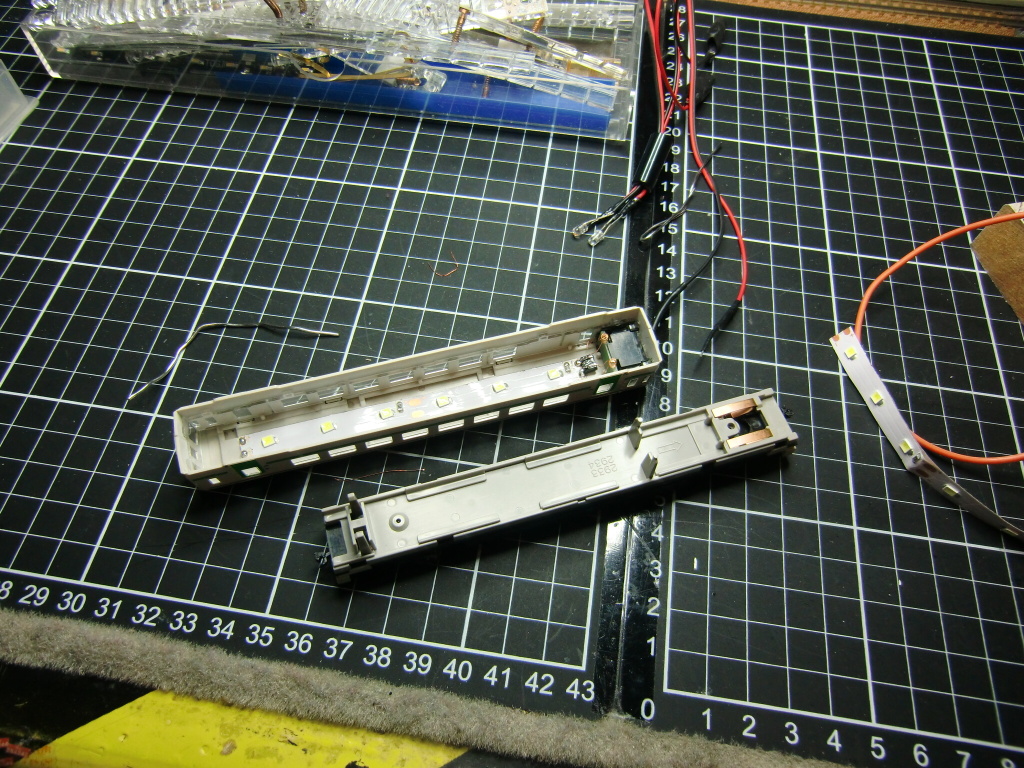

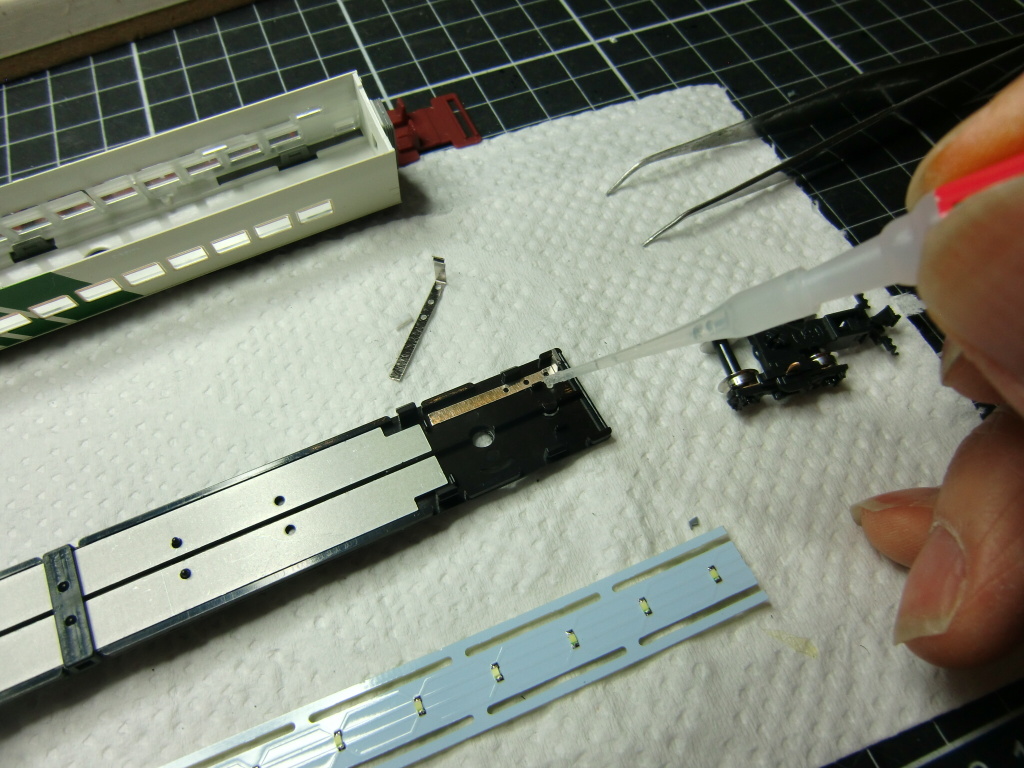

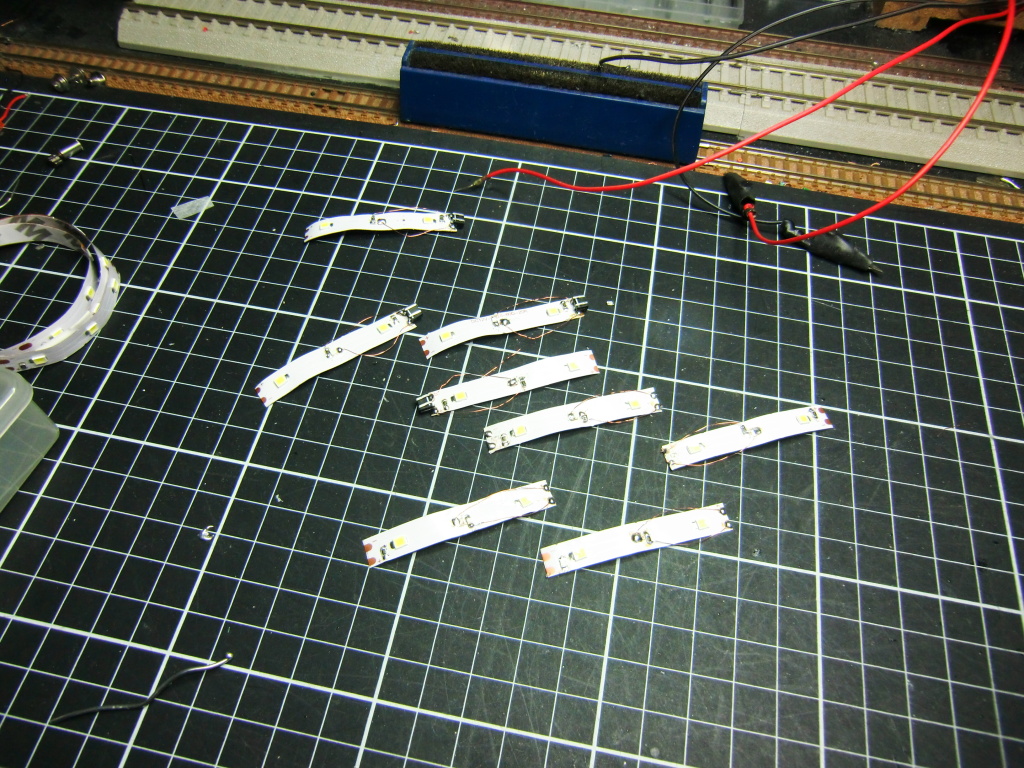

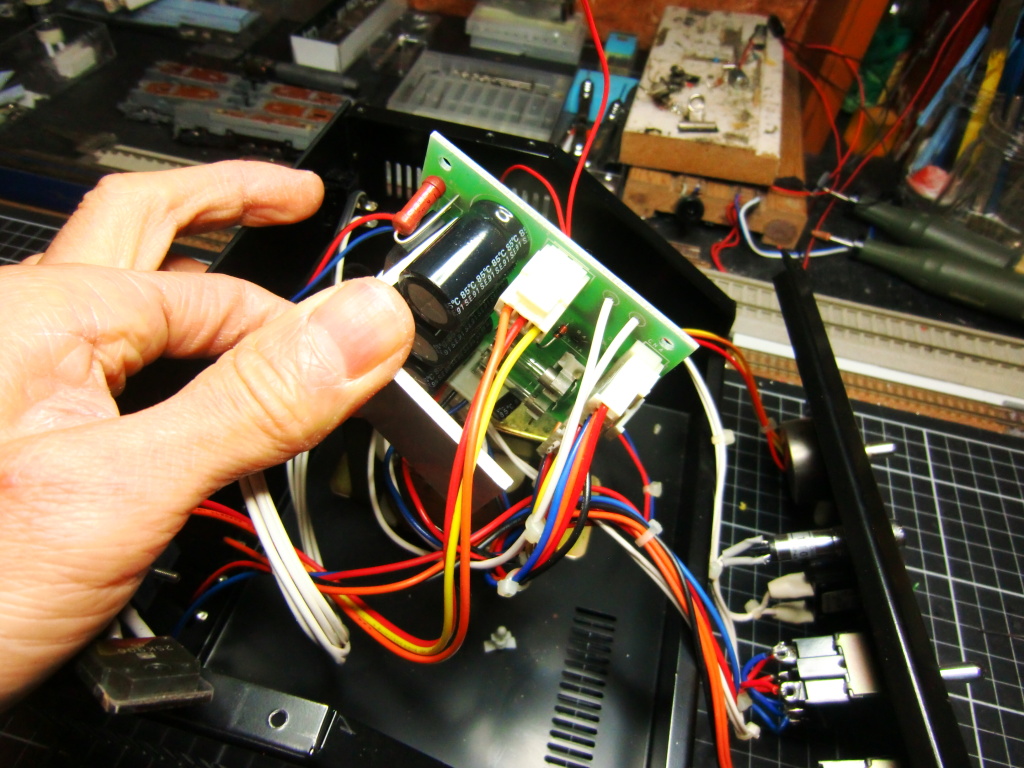

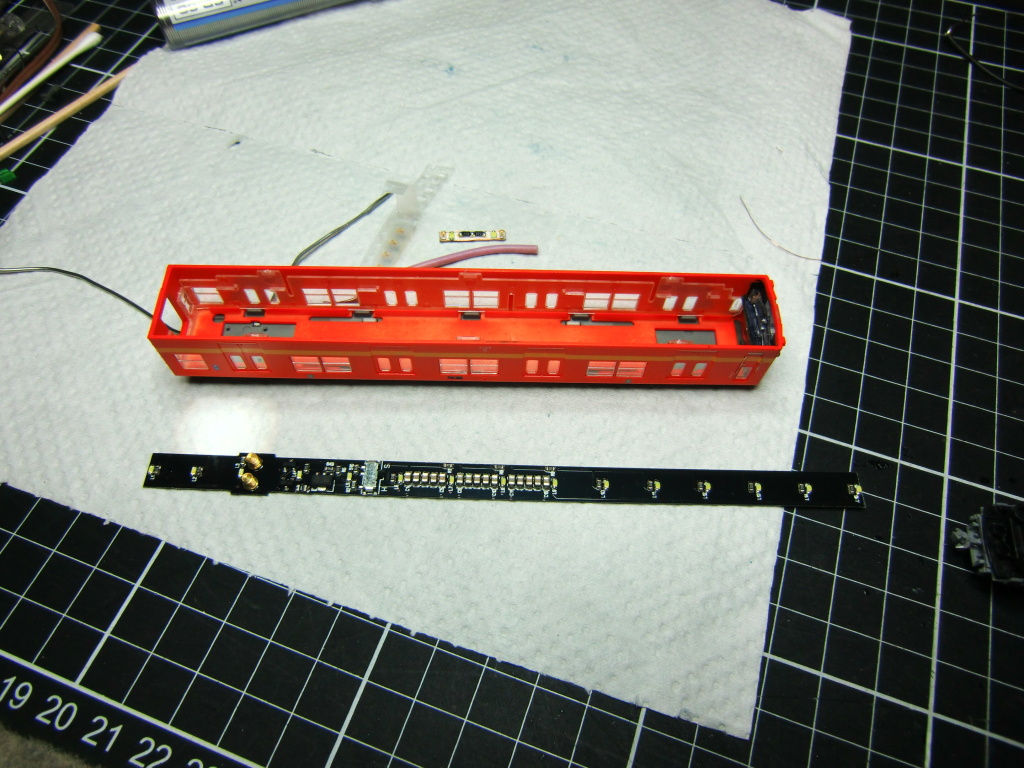

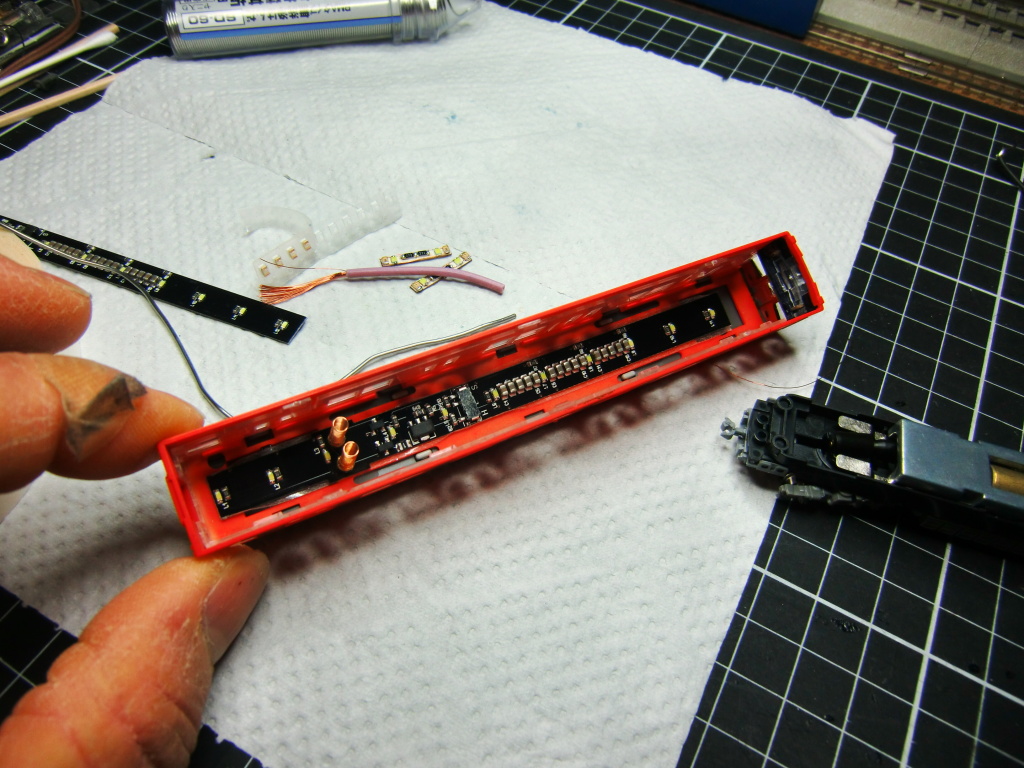

▼続いて床下のLEDバーを制作します。

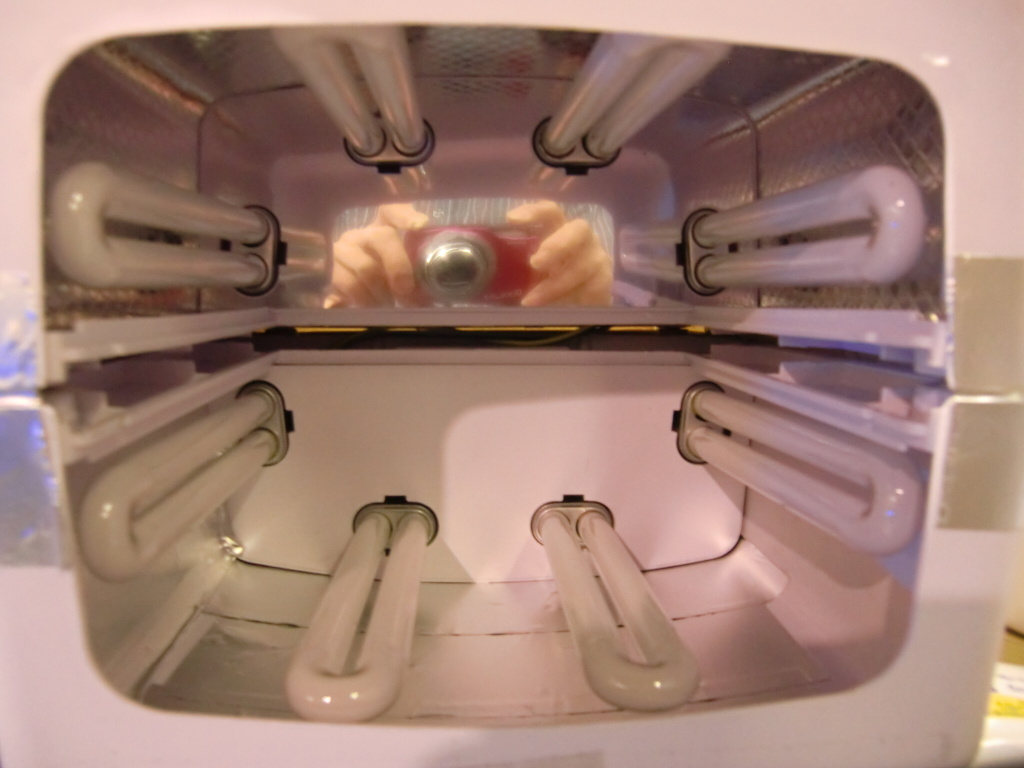

カバーには乳白色を使い光を拡散して以下のような具合に光ります。前後で付きますので合計4本のバーが床下を照らします。

▼上部の展示台は内側面が発光します。

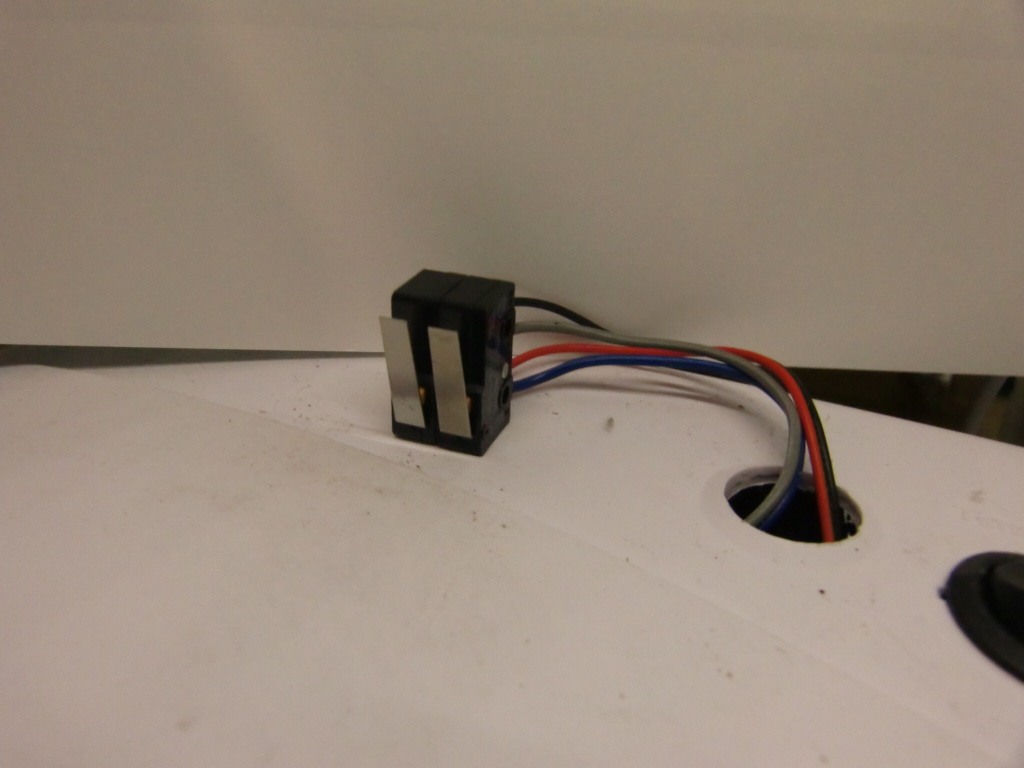

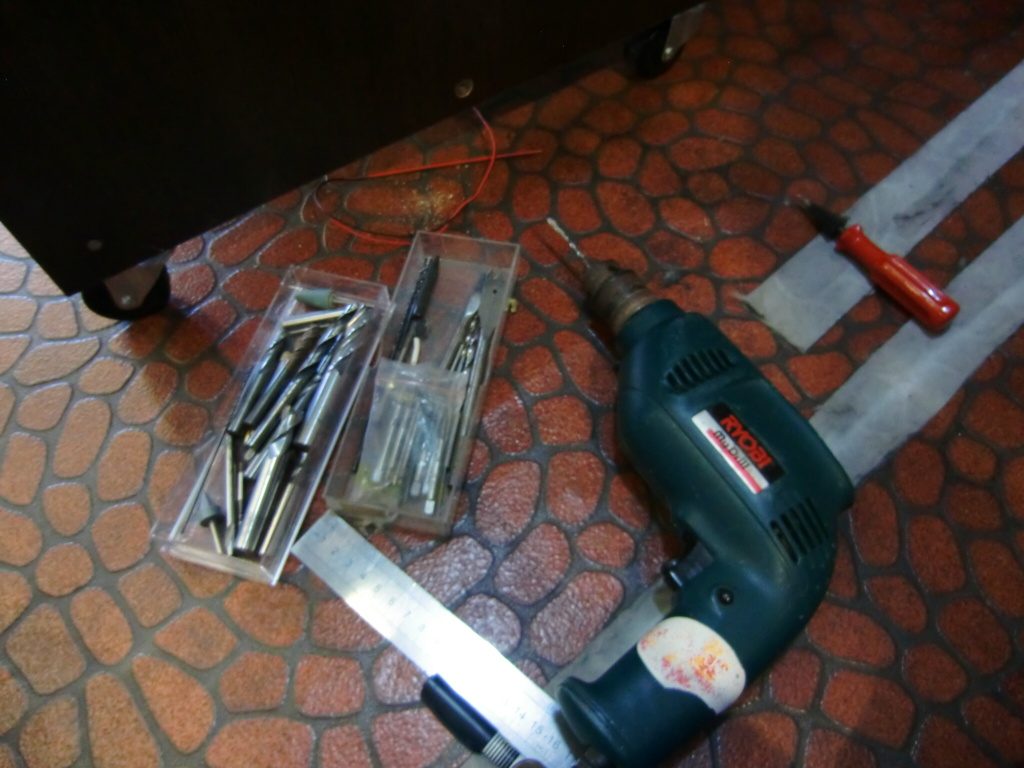

▼Bパーツとの電気配線を通す穴を開けておきます。

▼完成率100%でございます。あとは設置日を待つのみとなりました。最後に梱包作業に入ります。

梱包作業完了です。

▼4月26日(水曜日)設置日です。朝から工具やら必要な機材をダンボールに詰めこんで準備万端です。

現地に到着して約2時間ほどかけて組立完了です。荷物の積み込みから現場での作業におきましても複数の方々にご協力いただきました。設置場所が2階でございましたが、大きすぎてエレベーターに載せられず階段から運んでいただきました。

「いや~結構重量ありますから大変でした~」、といっても私は端っこの方をちょっと持っただけですけどね。

▼最後に配線をモールで覆って一連の作業はすべて完了です。

予定通りの期日に無事納品ができて一安心です。

ご依頼ありがとうございました。